Автор: Любимов А.К.

Теги: механика деформируемых тел упругость деформация гидромеханика механика жидкостей и газа физика программное обеспечение

ISBN: 5-85746-928-7

Год: 2006

Текст

НАЦИОНАЛЬНЫЙ ПРОЕКТ “ОБРАЗОВАНИЕ”

Инновационная

образовательная программа

Нижегородского государственного

университета им. Н.И. Лобачевского

ПРИМЕНЕНИЕ

СИСТЕМЫ ДАЮТ

К РЕШЕНИЮ ЗАДАЧ

МЕХАНИКИ

СПЛОШНОЙ СРЕДЫ

практическое руководство

2006

ПРИМЕНЕНИЕ СИСТЕМЫ ANSYS

К РЕШЕНИЮ ЗАДАЧ МЕХАНИКИ СПЛОШНОЙ СРЕДЫ

Практическое руководство

Отв. редактор А.К. Любимов

Компьютерная верстка: Ю.В. Прокофьев

Формат 70x108 1/16. Бумага офсетная. Печать офсетная.

Гарнитура Таймс. Уч.-изд. 23,8 л. Усл.-печ. 20,0

Тираж 1000. Заказ 1743.

Издательство Нижегородского госуниверснтета им. Н. И. Лобачевского

603950, Нижний Новгород, пр. Гагарина, 23

Типография ННГУ им. Н.И. Лобачевского

Лицензия ПД №18-0099 от 04.05.2001 г.

603000, Нижний Новгород, ул. Б. Покровская, 37

Федеральное агентство по образованию

Нижегородский государственный университет

им. Н.И. Лобачевского

Национальный проект «Образование»

Инновационная образовательная программа Нижегородского университета:

Образовательно-научный центр

«Информационно-телекоммуникационные системы:

физические основы и математическое обеспечение»

ПРИМЕНЕНИЕ СИСТЕМЫ ANSYS

К РЕШЕНИЮ ЗАДАЧ МЕХАНИКИ

СПЛОШНОЙ СРЕДЫ

Практическое руководство

Нижний Новгород

Издательство Нижегородского госуниверситета

2006

УДК 539.3+532

ББКВ251

П76

Рецензенты'.

В.М. Волков - профессор, д.т.н., зав. кафедрой строительной

механики корабля и сопротивления материалов НГТУ;

Нижегородский филиал Института машиноведения РАН

Авторский коллектив’.

А.К. Любимов (отв. редактор), Н.Н. Берендеев, М.Ю. Втюрин, А.В. Жидков,

Н.В. Леонтьев, В.В. Шабаров

П 76

Применение системы ANSYS к решению задач механики сплошной среды.

Практическое руководство / Под ред. проф. А.К. Любимова. Нижний Новго-

род: Изд-во Нижегородского госуниверситета, 2006. 227 с.

ISBN 5-85746-928-7

Руководство включает в себя работы по практическому применению системы

ANSYS к решению прикладных задач механики деформируемого твердого тела,

аэрогидродинамики. Системно рассматриваются вопросы постановок задач, соз-

дания конечно-элементных моделей, получения численных результатов. Значи-

тельное внимание уделено вопросам анализа полученных численных результатов

с позиции механики.

Для студентов, обучающихся по специальности «Механика», по направлени-

ям магистратуры «Механика», «Механика. Прикладная математика», а также

родственным специальностям и направлениям. Уровень выполненных разрабо-

ток позволяет активно использовать их специалистами предприятий соответст-

в\ ющего профиля для решения практических задач.

Издано в рамках Инновационной образовательной программы ИНГУ:

Образовательно-научный центр «Информационно-телекоммуникационные

системы: физические основы и математическое обеспечение»

> IN 5-85~46-928-7

ББКВ251

© Нижегородский госуниверситет

им. Н.П. Лобачевского, 2006

© Авторский коллектив, 2006

СОДЕРЖАНИЕ

Предисловие............................................................3

Геометрическое моделирование плоских и пространственных объектов.......5

Плоские задачи строительной механики и сопротивления материалов ......25

Модальный и гармонический анализ......................................57

Контактная задача.....................................................92

Расчет усталостной долговечности ....................................115

Гидрогазодинампческие задачи.........................................139

Симметричное обтекание уступа потоком вязкой несжимаемой жидкости 140

Сверхзвуковое обтекание цилиндра..................................154

Обтекание тела с теплообменом.....................................168

Гидродинамика течений со свободными границами: формирование

и распространение волн конечной амплитуды.........................178

Анализ решения одной задачи относительного равновесия жидкости

со свободными границами...........................................188

Симметричное погружение клиновидного профиля в несжимаемую

жидкость..........................................................195

Обтекание профиля потоком вязкого газа............................203

Распространение и взаимодействие ударных волн.....................219

Авторы.............................................:.................227

3

Предисловие

Подготовка специалистов-механиков университетского профиля предполага-

ет освоение ими не только фундаментальных положений и методов по общим и

специальным разделам математики и механики, но и владение профессиональ-

ными информационными технологиями, современными экспериментальными ме-

тодами.

Профессиональные информационные системы представляют собой эффек-

тивный инструмент для решения и анализа широкого круга задач механики

сплошной среды. Вместе с тем получение с их помощью достоверных результа-

тов требует глубокого понимания физико-механического смысла решаемых за-

дач.

Кафедра теории упругости и пластичности (ТУиП) механико-математи-

ческого факультета ИНГУ осуществляет подготовку студентов по специальности

«Механика» и направлению магистратуры «Механика». В рамках магистратуры

реализуются программы «Компьютерная механика», «Механика деформируемо-

го твердого тела».

Важной частью процесса обучения является освоение студентами современ-

ных программных систем, позволяющих решать обширный круг задач механики

сплошной среды. В частности, широко распространена коммерческая система

ANSYS.

Предлагаемое практическое руководство по применению системы ANSYS

подготовлено с учетом реализуемых на кафедре ТУиП учебных программ, науч-

ной тематики проводимых сотрудниками исследований и предназначено для на-

учно-методического сопровождения работ по освоению системы.

В то же время, как показал опыт, уровень анализа рассматриваемых в руко-

водстве задач, как в теоретическом, так и в методическом планах, делает предла-

гаемое руководство востребованным для сотрудников организаций и предпри-

ятий, занимающихся расчетами конструкций.

Большая работа по оформлению издания выполнена сотрудником кафедры

10.В. Прокофьевым.

А. К. Любимов,

отв. редактор, д.ф.-м.н., профессор, зав. кафедрой

теории упругости и пластичности, декан механико-

математического факультета Нижегородского

госуниверситета им. Н.И. Лобачевского,

член-корреспондент АПН РФ

4

ГЕОМЕТРИЧЕСКОЕ МОДЕЛИРОВАНИЕ

ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ

М.Ю. Втюрин, А.В. Жидков

1. Введение

2. Геометрические построения на плоскости

2.1. Контрольное задание

3. Моделирование трехмерных объектов

3.1. Моделирование сверху вниз

3.2. Контрольное задание

4. Литература

1. Введение

В системе ANSYS существуют три разных способа построения геометриче-

ской модели: импорт модели, предварительно построенной другой программой;

твердотельное моделирование с использованием геометрических примитивов и

операций булевой алгебры; непосредственное создание модели в интерактивном

режиме работы с системой. Можно выбрать любой из этих методов или исполь-

зовать их комбинацию для построения расчетной модели [1—3].

Система ANSYS позволяет наносить конечно-элементную сетку на модель,

импортированную из другой программы, а также имеет возможность менять гео-

метрию модели с целью упрощения расчета [1]. Использование автоматических

средств позволяет улучшить модель за счет устранения ненужных зазоров, пере-

крытий или взаимных внедрений ее частей, а также выполнить слияние объектов

и создать объемы.

Средства твердотельного моделирования включают в себя представление

геометрии конструкции, основанное на использовании сплайновой технологии,

геометрических примитивов и операций булевой алгебры. В системе ANSYS

доступны следующие способы моделирования: нисходящий (сверху вниз) и вос-

ходящий (снизу вверх) [2]. В первом случае пользователь указывает только са-

мый высокий порядок сложности объектов модели. Используемые обычно объ-

екты (такие, как сферы и призмы, т. е. формы, которые называются геометриче-

скими примитивами) могут быть созданы за одно обращение к меню. Например,

пользователь определяет объемный примитив, а система автоматически находит

связанные с ним поверхности, линии и ключевые точки. Примитивы позволяют

непосредственно указывать геометрические формы. В системе ANSYS можно

легко и быстро определить в двумерном случае такие формы, как окружности и

прямоугольники, или параллелепипеды, сферы, конусы и цилиндры - в трехмер-

ном. После того как геометрические объекты указаны, к ним можно применять

операции булевой алгебры.

При непосредственном создании модели в интерактивном режиме чаще всего

применяется моделирование снизу вверх. При таком моделировании пользова-

тель строит модель, начиная с объектов самого низкого порядка. Сначала зада-

ются ключевые точки, затем связанные с ними линии, поверхности и объемы, -

именно в таком порядке.

Независимо от используемого способа построения модели имеется возмож-

ность применять операции булевой алгебры для объединения наборов данных и

5

за счет этого создавать «скульптуру» модели. Система имеет набор таких буле-

вых операций, как сложение, вычитание, пересечение, деление, склеивание и

объединение.

2. Геометрические построения на плоскости

Для иллюстрации и освоения возможностей системы ANSYS по геометриче-

скому моделированию плоских объектов рассмотрим следующую задачу: по-

строить точки сопряжения и сами сопряжения прямых, окружностей и дуг ок-

ружностей, представленных на рис. 1. Исходные данные: координаты точки

А (0, -23), координаты центров окружностей и радиусы приведены в табл. 1. Не-

указанные в таблице данные (координату Y центра и радиус окружности О1)

нужно определить в результате геометрических построений.

Таблица 1

Окружность Координаты центра Радиус

X Y

<91 0

02 55 -26 12

<93 0 0 16

<94 0 0 9

<95 55 -26 4

Решение начинаем с построения окружностей - сначала 04, затем 03. Для

этого в Main Menu выбираем:

Main Menu—Preprocessor—>Modeling—>Create—pines—>Arcs—>Fnil Circle,

в открывшемся окне в поле ввода указываем координаты (X, Y, Z) центра окруж-

ности, нажимаем клавишу Enter, затем вводим радиус окружности, нажимаем

клавишу Enter:

0,0,0 —> Enter —> 9 —> Enter.

Теперь можно, не выходя из окна команды Full Circle, построить аналогично

окружность (93. Выйти из окна команды Full Circle можно нажав кнопку ОК или

Apply, или Cancel. Следует отметить, что полная окружность создается четырь-

мя дугами по 90°.

Для построения других окружностей нам необходимо переместить рабочую

систему координат так, чтобы ее центр совпадал с центром окружности (это свя-

зано с тем, что в системе ANSYS радиус отсчитывается от начала системы коор-

динат). Для этого включаем рабочую плоскость:

Utility Menu->WorkPlane—>DispIay Working Plane,

перемещаем ее:

Utility Menu—>WorkPlane—>Offset WP by Increments.

В открывшемся окне Offset WP в поле Snaps XYZ Offsets вводим координаты но-

вого центра рабочей плоскости:

55,-26,0->Enter.

6

Теперь строим здесь окружности 05 и 02’.

Main Menu—Preprocessor—>ModeIing—>Create—pines—> A res—Pull Circle,

в поле ввода указываем координаты центра и радиус окружностей:

0,0,0 —> Enter —> 4 —> Enter и 0,0,0 -» Enter —> 12 —> Enter.

При этом необходимо отметить, что в данном случае следует активизировать пе-

реключатель WP Coordinates.

Копируем эти окружности:

Main Menu—preprocessor—>ModeIing—popy—Pines,

отмечаем курсором мыши дуги этих окружностей, нажимаем кнопку ОК и в от-

крывшемся окне Сору Lines в поле DXX-offset in active CS указываем величину

смещения вдоль оси Ох: -110 —> Enter. При этом значения незаполненных (пус-

тых) числовых полей по правилу умолчания считаются равными нулю.

Получаем шесть окружностей (рис. 2).

Рис. 2

Теперь построим касательную к двум окружностям 02 и ОЗ (см. рис. 1) и

симметричную ей. Для этого выбираем команду

Main Menu—Preprocessor—>ModeIing—>Create—>

Lines—Pines—>At angel to 2 Lines.

С помощью курсора мыши указываем две дуги окружностей, к которым нужно

построить касательные, и в окне At angel to 2 Lines нажимаем кнопку ОК. Далее,

не указывая никаких параметров (правило умолчания), в открывшемся окне

Straight Line at angel to 2 Lines нажимаем кнопку OK. Получим касательную к

.двум выбранным дугам окружностей. Симметричную касательную строим ана-

.тогично. Результат показан на рис. 3.

Рис. 3

Построим дугу окружности, касающуюся двух окружностей - 02 и симмет-

ричной ей (см. рис. 1) - и проходящую через точку А(0,-23). Для этого зададим

точку А:

Main Menu—preprocessor—>ModeIing—preate—>Keypoints—>In Active CS.

7

Выбор пункта меню In Active CS позволяет задавать положение ключевых

(опорных) точек в текущей глобальной системе координат (Coordinate System,

CS). В открывшемся окне в поле Keypoint number вводим номер первой ключевой

точки 1, а также в полях Location in Active CS-ec координаты A, Y, Z:

0-23,0 -> OK.

Заметим, что поля для ввода информации могут быть оставлены незаполненными

(принцип умолчания). Так, если оставить незаполненным поле Keypoint number,

то ключевой точке будет присвоен номер на единицу больше номера последней

заданной точки, если оставить незаполненными некоторые поля Location in Ac-

tive CS, то значения соответствующих координат ключевой точки будут равны

нулю.

Для того чтобы отобразить в графическом окне точки, необходимо в меню

утилит выбрать:

Utility Menu —plot->Keypoints—>Keypoints,

а чтобы отобразить линии -

Utility Menu —plot—Pines.

Для того чтобы геометрически определить центр окружности, касающейся

окружности 02 и симметричной ей и проходящей через точку А (внешнее каса-

ние), необходимо выполнить дополнительные построения (рис. 4).

А. Построим точку В на расстоянии

радиуса окружности 02 в направ-

лении радиуса искомой окружно-

сти. Точка В будет иметь коорди-

наты (0,-11,0). Зададим точку С -

центр окружности, симметричной

окружности 02. Ее координаты бу-

дут (-55,-26,0).

Б. Соединим точки В и С отрезком

прямой:

Main Menu—Preprocessor—>

Modeling—>Create—Pines—>

Lines—>Straight Line.

Курсором мыши указываем по

очереди точки В и С, после чего

нажимаем кнопку ОК в окне Cre-

ate Straight Line.

В. Теперь построим точку D, деля-

щую этот отрезок пополам:

Рис. 4

Main Menu-Preprocessor—>Modeling—>Crcate—>

Keypoints-»On Line w/Ratio.

В открывшемся окне в поле Line Ratio вводим отношение длин отрезков BD и

ВС, в данном случае 0.5—>ОК. Получаем точку D.

Г. Из точки D восстанавливаем перпендикуляр к отрезку ВС. Для этого строим

прямую, параллельную ВС

Main Menu—preprocessor—>Modeling—>Copy—pines,

8

указываем в поле DXX-offset in active CS смещение по оси X: 20; в поле

DY Y-offset in active CS смещение по оси Y: -130. Теперь из точки D можно

провести перпендикуляр к этой вспомогательной прямой, который будет так-

же перпендикуляром к отрезку ВС.

Main Menu-preprocessor->Modeling->Create->

Lines->Lines->Normal to Line.

Курсором мыши указываем вспомогательную линию, нажимаем кнопку ОК,

затем указываем точку D и нажимаем кнопку ОК.

Замечание. При построении прямой, параллельной ВС (копировании ВС),

смещения по осям Хи Y должны быть выбраны таким образом, чтобы перпен-

дикуляр к отрезку ВС пересекал направление диаметра искомой окружности

(продолжение отрезка ВА). В противном случае перпендикуляр к отрезку ВС

необходимо будет «удлинить». Для этого можно воспользоваться командой

Main Menu—preprocessor—>Modeling—>Operate—>Extend Line.

Затем курсором мыши указать удлиняемую линию, нажать кнопку ОК, ука-

зать точку, из которой будет удлиняться линия, и нажать кнопку ОК. В от-

крывшемся окне Extend Line в поле DIST Distance to Extend задать расстояние,

на которое необходимо удлинить линию, и нажать кнопку ОК.

Д. Построим линию диаметра окружности сопряжения. Для этого найдем вспо-

могательную точку (в данном случае она лежит на оси У):

Main Menu—preprocessor—>Modeling—>Create—>

Keypoints—>In Active CS.

В полях X, Y, Z задаем координаты 0,-150,0—>OK и проводим линию, совпа-

дающую с осью Y, соединяя эту точку с точкой А.

Е. Найдем центр окружности сопряжения (точка О) как пересечение перпенди-

куляра и линии диаметра (оси У):

Main Menu—preprocessor—>Modeling—>Operate—>Booleans—>

Divide->Line by Line.

Указываем сначала пересекаемые линии (в данном случае - одну), нажимаем

кнопку ОК, затем указываем пересекающие линии (в данном случае - тоже

одну), нажимаем кнопку ОК (линии, которые указываются последними, будут

удалены).

Найдем теперь точки сопряжения окружностей. Для этого соединим точку О

с центрами обеих окружностей - 02 и симметричной ей. Один из центров - это

точка С, а вторую задаем координатами (55,-26,0). Соединяем точку О с центра-

ми. Делим наши окружности этими линиями, получаем две точки: одну на ок-

ружности 02, вторую на симметричной окружности.

Строим дугу окружности сопряжения по трем точкам:

Main Menu—Preprocessor—>Modeling—>Create—>

Lines—> Arcs—/Through 3KPs.

Сначала указываем курсором мыши левую полученную точку, затем правую, а

потом среднюю, т.е. точку А.

Теперь можно удалить ненужные линии и дуги:

Main Menu—preprocessor—>Modeling—>Delete—>Line and Below.

9

Выбираем линию и нажимаем ОК. Получаем фигуру такую же, как в поставлен-

ной задаче.

Во время сеанса работы пользователя все выполняемые команды записыва-

ются в файл. Этот файл сохраняется па жестком диске под названием

<имя_задачи>.log. Имеется возможность сохранить только существенные коман-

ды, выполнив следующие действия:

Utility Menu—>File—>Write DB Log File...

В открывшемся окне Write Database Log нужно указать место, куда должен быть

записан командный файл, и его имя (по умолчанию предлагается файл с расши-

рением o.lgw).

Командный файл может быть использован для повторного выполнения неко-

торых действий и расчета аналогичных задач. Для исполнения содержащихся в

этом файле команд нужно выполнить:

Utility Menu—>File—>Read Input from...

В открывшемся окне Read File нужно указать место, откуда должен быть прочи-

тан командный файл, и его полное имя.

Приведем распечатку командного файла:

/BATCH

/innut.menust.tmo."... 1

/PREP7 ! запускает препроцессор для создания модели

FLST,2,2,8 ! информация для операций выбора ! 2 - номер поля, содержащего метку Р51Х ' 2 - количество выбранных объектов ! 8 - тип выбираемых объектов - координаты точек

! глобальной декартовой системы координат

FITEM,2,0,0,0 ! идентифицирует выбранный объект ! 2 - то же, что и для FLST ! 0,0,0 - координаты центра окружности

FITEM,2,9,0,0 ! точка, лежащая на окружности

CIRCLE,Р5IX ! построение окружности по центру и радиусу

FLST,2,2,8 ! аналогично 2-я окружность

FITEM,2,0,0,0 FITEM.2,16,0,0 CIRCLE,Р5IX

FLST,2,2,8 ! аналогично 3-я окружность

FITEM,2,55,-26,0 FITEM,2,59,—26,0 CIRCLE,Р5IX

FLST,2,2,8 ! аналогично 4-я окружность

FITEM,2,55,-26,0 FITEM,2,67,-26,0 CIRCLE,Р5IX FLST,3,8,4,ORDE,2 ! 4 - выбор линий ! ORDE- упорядоченный набор объектов ! 2 - количество команд выбора

FITEM,3,9 ! выбираются линии, начиная с номера 9

FITEM,3,-16 ! и заканчивая номером 16 ! (всего 8 дуг окружностей)

10

LGEN,2,P51X,, -ПО,,, ,0

L2ANG,22,6,„„

L2ANG,13,5,„„

К, ,0-23,0,

К, ,0-11,0,

К, ,-55,-26,0,

LSTR, 31, 30

KL.31,0.5,,

! копируем две окружности (8 дуг) со сдвигом

! вдоль Ох на -110

строим касательную к линиям с номерами 22 и 6

строим касательную к линиям с номерами 13 и 5

ключевая точка с координатами (0,-23,0) -А

ключевая точка с координатами (0,-11,0) - В

ключевая точка с координатами (-55,-26,0) - С

! соединяем ключевые точки с номерами 31 и 30

! отрезком прямой СВ

делим линию с номером 31 (отрезок СВ) пополам

FLST,3,1,4,ORDE,1

FITEM,3,31

LGEN,2,P51X,, ,20,-130,, ,0

LANG, 32, 32,90,,

К ,0,-150,0,

LSTR, 30, 36

LSBL, 34, 35

IK, ,55,-26,0, !

|LSTR,31,37 !

| LSTR, 36, 37 1

iLSBL, 24, 34

LSBL, 15, 35

LARC, 38, 39, 29

выбираем отрезок СВ

его номер-31

копируем этот отрезок со сдвигом

по оси X на 20, по оси Y на -130

! восстанавливаем перпендикуляр (угол 90 градусов)

! из точки D (ее номер 32) к линии с номером 32

дополнительная точка на диаметре окружности сопряжения

! линия диаметра

вычитаем линию с номером 35 из линии с номером 34,

получаем точку пересечения (центр окружности

сопряжения - точка О)

центр окружности (02)

отрезки, соединяющие центры

соприкасающихся окружностей

! определяем точки сопряжения окружностей,

! вычитая из дуг окружностей отрезки прямых

! строим дугу окружности сопряжения по

! трем ключевым точкам

Удаляем лишние линии:

LDELE, 28,, ,1

j LDELE, 36,, ,1

FLST,2,4,4,ORDE,3

FITEM,2,31

FTTEM,2,-33

FITEM,2,37

LDELE,P5IX,, ,1

1__________________________________________________________________

2.1. Контрольное задание

Провести анализ фигуры (различные варианты представлены в табл. 2) с це-

лью определения количества осей симметрии и обоснования решения о возмож-

ности построения половины или четверти фигуры. Построить точки сопряжения

и сами сопряжения прямых, окружностей и дуг окружностей фигуры, представ-

ленной соответствующим вариантом. Исходные данные: координаты опорных

точек И, В, ..., координаты центров и радиусы окружностей О1, 02, ... - приве-

дены в табл. 3. Отсутствующие в таблице данные (отмеченные многоточием) оп-

ределить в результате геометрических построений [4].

11

Таблица 2

12

Таблица 2 (продолжение)

13

Таблица 2 (продолжение)

14

I I'lllllllj

№ вари- анта Тонких, у (мм) Окружности хс, ус; R (мм)

А В С D Е 01 02 ОЗ 04 05 Об 07 08 09 010

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

1 20,0 0, 85 0,32 0, 62 • • ’9 .. • ) 15 27,48; 30 о, ...; 27,48; 18 0,...;

2 32,-38 -5,0; 28 0, —42; 10 32,...; 64, -42; 10 69,0; 28 -5,0; 16 • • *9 •• *9 7 64,0; 25 0,-42; 5 64, —42; 5

3 96,0 76,0 0,0; 14 • ♦ *5 • • *9 76 68, -55; 14 ...,0; 0, 0; 7 60, -22; 7 •••J • • ’9 6 • • '9 * 1 9 96 ...,0;

4 0, 140 32, 72 32, 60 20,50 20,0 0, ...; 34, 116; 16 34,...; 14 5

5 0, 0; 50 ...,0; • • • 9 • • "9 35 0,88; 25 0, 88; 10 0,43; 25 • ••,0; 0, 0; 38

6 40,0 0, ...; 40 35, 40; 18 0; 35,40; 8 0, 25; 10 0, 0; 25 0,25; 5 0, 0; 15

7 0,-11 0, 11 0, ...; 40,0; 25 0, 100; 40 0, 100;. 25 • • *9 .. 5 8 0, ...; 40,0; 15

Таблица 3 (продолжение)

1 2 3 4 5 7 8 9 10 11 12 13 14 15 16

8 55,0 0, ...; 20 26, 59; 15 >0; 26, 59; 8 0,0; 30 0, 0; 20

9 0, -5 0,5 0, 50 10 50,0; 20 0, ...; 0,50; 7 0, 50; 15 * • 1 9 • • 9 10 0, ...; 10 .., 10 50,0; 10

10 0, -3.5 0, ...; 32,0; 18 0, ...; 32,0; 9 0, -27; 12.5 0, -27; 6

11 18, 38 12,99 12, 111 0, Ю; 10 ...,38;

12 50,0 0, 60; 30 0, 60; 10 0, 60; 20 1 • 1 9 1 • 5 15 0,0; 36 0,0; 20

13 0, 26 0, 17 0, ...; •’ ‘5 •’ 1 9 8 60, 0; 24 60,0; 8 • ••9 ’ ‘9 5 0, ...; ...,0; 13

14 0, -23 0,...; 55, -26; 12 0,0; 16 0, 0; 9 55, -26; 4

15 50,0 ...,0 0,- 18.5; 44 0, 18.5; 44 0, -38; 18 0, -38; 10 •• *1 ‘ 9 7 0, 0; 37 7 • • "3 •• •> 7

16 35,0 85,0 85,20 0, 100 18, 160 ..., ..., 10 -35,40; 90 • • • 5 • 1 ' J 90 0, ...; -35,45; 70

17 32.5, 0 0, 110 0, 90 0, 15 ..., 10; 25 45, 100; 20 0, ...; 0, ...; 27,...; 13 12,...; 10

18 0,22 50, 0; 20 20 0, 50; 20 0, 50; 10 50,0; 10 15,0; 15 0, ...; 15,0; 5

3. Моделирование трехмерных объектов

Рассмотрим задачу построения правильной шестиугольной призмы с гори-

энтальным и вертикальным цилиндрическими отверстиями. Исходные данные

представлены полной геометрической информацией на комплексном чертеже

। рис. 5) - двумя основными проекциями (горизонтальной и фронтальной). Необ-

ходимо восстановить форму объекта по двум его изображениям; для выявления

формы внутренних поверхностей построить

профильную проекцию (вид слева) с верти-

>. лльным разрезом по середине; построить се-

ление объекта плоскостью А-А; получить ак-

нюметричсское изображение (изометрию)

Зъекта с вырезом одной четверти.

3.1. Моделирование сверху вниз

При нисходящем способе моделирования

пространственных объектов с помощью гео-

метрических примитивов важную роль игра-

ет рабочая плоскость (Working Plane). Как

I равило, она служит основанием примитива

плоскость, определяемая осями Wx и Wy), а

«мрмаль к ней (ось Wz) задает ось примитива.

В сачестве объемных примитивов в системе

SYS используются: прямоугольный па-

рлпелепипед (Block), цилиндр (Cylinder),

правильная призма (Prism) 3-, 4-, 5-, 6-, 7-, 8-

I >льная, сфера и сферический сегмент

sphere), конус и усеченный конус (Cone),

т» р и тороидальный сегмент (Torus).

Для решения поставленной задачи по-

К роим правильную 6-угольную призму. Чтобы

в дальнейшем использовать

.-андартные возможности системы ANSYS для получения различных видов объ-

cv а (слева, справа, сверху, снизу, спереди, сзади, изометрии и т.д.), направим

призмы вертикально вверх (на экране - вдоль оси Y глобальной системы ко-

•ипат). Для этого повернем рабочую плоскость вокруг оси Wx на 90° так, что-

ее нормаль (ось Wz) совпала с осью У глобальной системы координат.

Utility Menu—>WorkPlane—>Offset WP by Increments...

В открывшемся окне Offset WP в поле XY,YZ,ZX Angles вводим углы поворота

рабочей плоскости соответственно вокруг осей Wz, Wx, Wy (в градусах):

0, -90,0—>Enter.

еперь построим призму

Main Menu—>Prcprocessor->Modcling—>Creatc—>

-Volumes—>Prism->Hexagonal.

открывшемся окне Hexagonal Prism в полях WP X, WP Y, Radius, Theta, Depth

называем координаты оси и радиус цилиндра, в который будет вписана призма,

• гол поворота вертикального (бокового) ребра призмы и высоту призмы. В дан-

ном случае WPX = 0, WP Y = 0, Radius = 50, Theta = 90, Depth=\WT Результат

17

представлен на рис. 6а. Изометрическое изображение можно получить следую-

щим образом:

Utility Menu—>PlotCtrls->Pan, Zoom, Rotate...

В открывшемся окне Pan-Zoom-Rotate нажать кнопку Iso.

Рис. 6

Сделаем два цилиндрических отверстия - вертикальное и горизонтальное.

Для этого построим сначала один цилиндр:

Main Menu->Preprocessor—>Modeling->Create—>

-Volumes-Cylinder—>SolidCylinder.

В открывшемся окне Solid Cylinder в полях WPX, WP Y, Radius, Depth указываем

координаты оси, радиус и высоту цилиндра. В данном случае WPХ= О, WP Y= О,

Radius = 20, Depth = 100. Результат представлен на рис. 66. Вычтем из одного

объема (призма) другой (цилиндр):

Main Menu—>Preprocessor->Modeling—>Operate—>

-Booleans-Subtract—>Volumes.

Указателем мыши выбираем сначала призму (объем, из которого нужно вы-

честь), нажимаем кнопку Apply, указываем цилиндр (объем, который нужно вы-

честь), нажимаем кнопку ОК. Результат представлен на рис. 6в. Заметим, что

исходные объемы при этом уничтожаются. Чтобы сохранить исходные объекты

после выполнения логических (булевых) операций, нужно установить опцию со-

хранения исходных объектов:

Main Menu—preprocessor—>Modeling—>Operate->

-Booleans-Settings...

В окне Boolean Operation Settings установить флажок Keep input entities? No.

Аналогично делаем горизонтальное отверстие. Для этого сначала переместим

рабочую плоскость в основание этого отверстия:

Utility Menu—>WorkPlane—>Offset WP by Increments...

В открывшемся окне Offset WP в полях X, Y,Z Offsets и XY, YZ.ZX Angles указываем

координаты начала рабочей плоскости (0,50,50) и углы поворота рабочей плоско-

сти соответственно вокруг осей Wz, Wx, Wy (в градусах): 0,90,0—>Enter - относи-

тельного текущего положения рабочей плоскости. Теперь строим цилиндр

Main Menu—Preprocessor—>Modeling—>Create—>

-Volumes-Cylinder—>SolidCylinder.

18

В открывшемся окне Solid Cylinder в полях WP X, WP У, Radius, Depth указываем

координаты оси, радиус и высоту цилиндра. В данном случае WP Х= О, WP Y= О,

adius = 30, Depth = 100. Результат представлен на рис. 6г. Вычтем из одного

Зъема (призма) другой (цилиндр):

Main Menu-preprocessor->Modeling—>Operate->

-Boolean s-Subtract->Vohimes.

азателем мыши выбираем сначала призму, нажимаем кнопку Apply, указыва-

ем цилиндр, нажимаем кнопку ОК. Результат представлен на рис. 66. Геометри-

ческая модель объекта построена.

Приведем распечатку командного файла:

LBATCH

Unput, menust,tmp,"„„„„„„„„l

PREP7 ! запуск препроцессора

(WPSTYLE„„„„1 prot,0,-90,0 ! визуализация рабочей плоскости ! поворот рабочей плоскости на 90° вокруг оси Wx ! (нормаль будет направлена вертикально вверх - ! направление оси будущей призмы)

RPR4,6,, ,50,90,100 ! 6-угольная призма, вписанная в цилиндр радиуса 50, ! с вертикальным ребром, повернутым на 90° от ГТх к ! Wy, высотой 100 (объем № 1)

CYL4,, ,20,,, ,100 №BV, 1,2 ! цилиндр радиуса 20 и высотой 100 (объем № 2) ! вычитаем из объема № 1 объем № 2, получаем

Lpoff,0,50,50 bprot,0,90,0 ! объем № 3 (объемы № 1 и 2 - удаляются) ! перемещаем рабочую плоскость по осям Wx, Wy, Wz ! поворачиваем рабочую плоскость на 90° от Wy к Wz ! (нормаль направлена вдоль оси будущего цилиндра)

fcYL4,, ,30,,, ,100 \SBV,3, 1 L ! цилиндр радиуса 30 и длиной 100 (объем № 1) ! вычитаем из объема № 3 объем № 1, получаем ! объем № 2 (объемы № 1 и 3 - удаляются)

Для того чтобы получить вид объекта спереди (фронтальную проекцию),

л жно выполнить следующую последовательность действий:

Utility Menu->PlotCtrIs->Pan, Zoom, Rotate...

В открывшемся окне Pan-Zoom-Rotate нажать кнопку Front. Результат представ-

акн на рис. 1а. Для того чтобы получить вид объекта сверху (горизонтальную

проекцию), нужно в том же окне Pan-Zoom-Rotate нажать кнопку Тор. Результат

»гр. ставлен на рис. 76.

Для выявления формы внутренних поверхностей по условию задачи необхо-

димо получить вид объекта слева (профильную проекцию) с вертикальным раз-

резом по середине. Это можно сделать следующим образом. В том же окне Рап-

Zpom-Rotate нужно нажать кнопку Left (получим вид объекта слева). Затем вы-

полняем

Utility Menu->PlotCtrls->StyIe->Hidden-Line Options ...,

в открывшемся окне Hidden-Line Options в поле со списком [/TYPE] Type of Plot

ужно выбрать значение Capped Z-buffer. Получим разрез объекта плоскостью,

перпендикулярной вектору зрения и проходящей через фокус (центр окна), по

19

умолчанию автоматически определяемый системой как геометрический центр

объекта, зависящий от направления зрения наблюдателя и совпадающий в дан-

ном случае с центром призмы. Результат представлен на рис. 7в.

Рис. 7

Построим сечение объекта плоскостью А-А (см. рис. 5). По условию задачи

секущая плоскость перпендикулярна фронтальной плоскости. Кроме того, для

определенности будем считать, что секущая плоскость проходит через ось приз-

мы на расстоянии 60 мм от нижнего основания призмы под углом 50° к основа-

нию. Рабочая плоскость совмещена с глобальной декартовой системой коорди-

нат. Совместим рабочую плоскость Wx, Wy с секущей плоскостью:

Utility Menu->WorkPIane ->Offset WP by Increments ...,

в открывшемся окне Offset WP в поле X,Y,Z Offsets задаем величины смещений по

соответствующему направлению осей 0,60,0, в поле XY.YZ.ZX Angles задаем углы

поворота -40,90, -90 относительно осей координат Z, X, Y соответственно и на-

жимаем кнопку ОК. Затем устанавливаем направление зрения наблюдателя пер-

пендикулярно рабочей плоскости (поворачиваем секущую плоскость до совме-

щения с фронтальной плоскостью проекций):

Utility Menu—>PIotCtrls—>Pan, Zoom, Rotate ...,

в открывшемся окне Pan-Zoom-Rotate сначала нажимаем кнопку Front, затем на

шкале Rate устанавливаем угол поворота направления зрения 90 (в градусах) и

нажимаем кнопку/^ + Y (поворот относительно оси Y), на шкале Rate устанавли-

ваем угол 50 и нажимаем кнопку А + X (поворот относительно оси X), на шкале

Rate устанавливаем угол 40 и нажимаем кнопку Z- ^(поворот относительно оси

Z). Включаем режим сечения рабочей плоскостью:

20

Utility Menu—>PlotCtrls—>Stylc—>Hiddcn-Linc Options

в окне Hidden-Line Options в поле co списком [/TYPE] Type of Plot выбираем зна-

чение Section, в поле [ZCPLANE] Cutting plane is выбираем значение Work-

ing plane. Получим контуры сечения объекта рабочей плоскостью. Результат

представлен на рис. 7г.

Построим изометрию призмы с вырезом одной четверти. Проведем две вза-

ино перпендикулярные плоскости, проходящие через ось призмы. Совместим

рабочую плоскость с плоскостью АТ глобальной декартовой системы координат:

Utility Menu—>WorkPlanc—>Align WP with->GIobaI Cartesian.

Построим первую секущую плоскость:

Main Menu->Preprocessor->-Modeling-Create->

-Areas-RectangIe->By 2 Corners,

k<Mciie Rectangle By 2 Corners в полях WPXи WP Yуказываем координаты левого

ж» г него угла прямоугольника, в данном случае 0 и 0 (эти поля могут быть остав-

*. 1Ы пустыми - по умолчанию их значения будут равны нулю); в полях Width и

я,ght задаем ширину и высоту прямоугольника (их значения должны быть та-

выи, чтобы плоскость пересекала призму по ширине и высоте), в данном случае

етаточно 50 и 100; нажимаем кнопку ОК. Для построения второй секущей

К кости повернем рабочую плоскость на 90° вокруг оси У:

Utility Menu—>WorkPIane—>Offset WP by Increments

окне Offset WP на шкале Degrees устанавливаем угол поворота рабочей плос-

fatrn 90 (в градусах) и нажимаем кнопку У-О (поворот относительно оси У).

Втр им вторую секущую плоскость:

Main Menu->Preprocessor->-ModeIing-Create—>

-Areas-RectangIe->By 2 Corners,

вне Rectangle By 2 Corners в полях WP X и WP Y указываем координаты левого

^кнего угла прямоугольника 0 и 0; в полях Width и Height задаем ширину и вы-

у прямоугольника, в данном случае достаточно 50 и 100; нажимаем кнопку

Ок Результат представлен на рис. 7д. Прежде чем рассечь призму построенны-

Ьи секущими плоскостями, установим признаки сохранения элементов после

шения логических (булевых) операций для того, чтобы сохранить полный

йь.м, если он потребуется в дальнейшем:

Main Menu->Preprocessor->-ModeIing-Operate->-Booleans-Settings...,

I<иiHe Boolean Operation Settings в поле KEEP Keep input entities? установить

пение флажка - Yes и нажать кнопку ОК. Теперь все элементы будут сохра-

Ьгт »>ся после выполнения булевых операций. Теперь рассечем объем призмы се-

ними плоскостями:

Main Menu->Preprocessor->-Modeling-Operate->

-Booleans-Divide—>Volume by Area.

Курсором мыши нужно указать объем (объемы), который нужно разделить на

Ъсколько объемов, и нажать кнопку ОК (или Apply). Затем курсором мыши ука-

v все секущие плоскости (поверхности) и нажать кнопку ОК (или Apply). В

тьтате получим три объема: один - исходный объем и два получившихся

*. .е деления исходного объема секущими плоскостями. Для того чтобы полу-

21

чить изометрию призмы с вырезом одной четверти, выберем только один объем,

соответствующий трем четвертям призмы:

Utility Menu->Select->Entities...

В открывшемся окне Select Entities в раскрывающихся списках выбираем Vol-

umes (объемы) и By Num/Pick (по нумерации/указанием), устанавливаем опцию

From Full (из полного набора) и нажимаем кнопку ОК. Открывается окно Select

volumes. На графическом экране курсором мыши указываем объем, соответст-

вующий трем четвертям призмы, и нажимаем кнопку ОК. Теперь изометриче-

ское изображение можно получить следующим образом:

Utility Menu->PlotCtrIs->Pan, Zoom, Rotate...

В окне Pan-Zoom-Rotate нажать кнопку Iso. Результат представлен на рис. 7е.

Любое получаемое в процессе работы с системой графическое изображение

может быть распечатано или сохранено в файле в одном из графических форма-

тов (BMP, Postscript, TIFF, JPEG):

Utility Menu—>PlotCtrIs—>Hard Copy->To Printer,

Utility Menu->PlotCtrls->Hard Copy->To File.

В последнем случае в открывшемся окне Graphics Hard Сору нужно выбрать

графический формат, задать имя файла и нажать кнопку ОК.

3.2. Контрольное задание

Восстановить геометрическую форму пространственного объекта по его изо-

бражению на комплексном чертеже (табл. 4) - двумя основными проекциями

(горизонтальной и фронтальной). Для выявления формы внутренних поверхно-

стей построить профильную проекцию (вид слева) с вертикальным разрезом по

середине; построить сечение объекта плоскостью, указанной в варианте задания;

получить аксонометрическое изображение (изометрию) объекта с вырезом одной

четверти. В табл. 4 приведены чертежи четырех пространственных объектов, ка-

ждый из которых может быть представлен десятью вариантами геометрических

параметров, указанных в соответствующей графе вспомогательной таблицы, рас-

положенной под чертежом объекта [4].

22

Таблгща 4

muai

2 3 4 5 6 7 8 9 0 Вар 1 2 3 4 5 6 7 8 9 0

70 30 40 50 10 0 30 0 20 а 35 30 40 50 60 70 40 30 40 50

30 40 50 60 40 60 60 40 30 ь 70 60 50 40 30 70 60 50 40 20

Б-Б В-В А -А Б-Б В-В А -А Б-Б В-В А-А Сеч. А-А Б-Б В-В А-А Б-Б В-В А -А Б-Б В-В А-А

23

Таблица 4 (продолжение

Вар.

а

Сеч.

ОБЪЕКТ № 3

ОБЪЕКТ № 4

11

И

II

А

0Ь'

0Ь

0а

11

II

II

20

60

'.А-А

2

30

50

Б-Б

3

40

40

В-В

4

50

30

А-А

5

60

40

Б-Б

6

60

50

В-В

7

20

~40~

А-А

8

30

40

Б-Б

9

40

60

В-В

О

50

~50

А -А

Вар.

V

с

Сеч.

40

70

А-А

2

30

60

Б-Б

3

40

50

В-В

4

50

40

А-А

5

60

30

Б-Б

6

20

40

7

60

70

8

50

50

9

40

30

0

30

40

В-В А-А

Б-Б

В-ВА-1

4. Литература

1. Басов К. A. ANSYS в примерах и задачах/ Под общ. ред. Д.Г. Красковско-

го. - М.: Компьютер пресс, 2002. - 224 с.

2. Каплун А.Б., Морозов Е.М., Олферьева М.А. ANSYSepyKax

инженера: Практическое руководство. - М.: Едиториал УРСС, 2003. - 272 с.

3. Чигарев А.В., Кравчук А.С., Смалюк А.Ф. ANSYS для инжене-

ров: Справ, пособие. - М.: Машиностроение-1, 2004. - 512 с.

4. Начертательная геометрия и инженерная графика. Задания и методические

указания / Сост. С.А. Синицын. - М.: РГОТУПС, 1999. - 52 с.

24

ПЛОСКИЕ ЗАДАЧИ СТРОИТЕЛЬНОЙ МЕХАНИКИ

И СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

А.В. Жидков, Н.В. Леонтьев

1. Введение

2. Расчет ферменных конструкций

2.1. Контрольное задание

3. Плоский изгиб балок

3.1. Контрольное задание

4. Расчет плоских рам

4.1. Контрольное задание

5. Литература

1. Введение

В данной работе на примере решения плоских задач строительной механики

рчет ферм, балок, рам) рассмотрены основные этапы и возможности системы

C5YS численного моделирования на основе метода конечных элементов. В ча-

сти, приведено достаточно подробное описание препроцессорной подготов-

, получения решения, постпроцессорной обработки и работы с командным

fc м. В каждом из приведенных примеров рассмотрены некоторые особенно-

|Ьгих этапов, связанные с параметрическим описанием модели, выполнением

©вариантных расчетов, нестандартным заданием внешних воздействий, по-

Ьвением эпюр, моделированием шарнирных соединений.

2. Расчет ферменных конструкций

н качестве примера рассмотрим следующую задачу: определить перемеще-

И . лов, опорные реакции и усилия в стержнях фермы, изображенной на рис. 1,

и последовательном приложении нагрузок Рг, Рз, Ра, Ps и одновременном

вгжении всех нагрузок Р1-Р5. Геометрические размеры фермы задаются па-

рсграми d = 10 м и h = 12 м. Предполагается, что все стержни фермы имеют

виковую жесткость, которая определяется модулем упругости Е = 200 ГПа и

радью поперечного сечения А = 1СГ3 м2. Величина нагрузок Pis - 1 кН.

Рассматриваемая ферма является статически определимой, так как для нее

выполняется условие статической определимости плоских ферм: е = 2и — 3, где

с = 25 - количество стержней и п = 14 - количество узлов. Данная задача может

' ть решена методами сопротивления материалов, при этом для определения

25

опорных реакций и усилий в стержнях фермы параметры жесткости несущест-

венны.

Отнесем ферму к декартовой прямоугольной системе координат Оху, как по-

казано на рис. 1. Координаты узлов фермы могут быть вычислены по параметрам

dwh.

Рассмотрим последовательность решения данной задачи в интерактивном

режиме (GUI) системы ANSYS.

Для решения задачи нужно ввести некоторое количество переменных (пара-

метров):

Utility Menu->Parameters->Scalar Parameters...-»

В открывшемся окне в однострочном поле Selection вводим название и величину

параметров:

h = 12 ->Accept

d = 10 ->Accept

E = 2e” ->Accept

A = le-3 ->Accept

Pl = 1000 ->Accept

P2 = 0 -> Accept

1’3 = 0 ->Accept

P4 = 0 ->Accept

P5 = 0 —>Accept—>Close

После ввода каждого параметра и нажатия кнопки Accept он переводится в верх-

нее поле Items. Ввод всех параметров завершается закрытием окна кнопкой

Close. Заметим, что кнопка Delete окна Scalar Parameters позволяет удалить не-

нужный или ошибочно введенный параметр, для этого нужно выделить его мы-

шью в поле Items и нажать кнопку Delete. Справочную информацию (помощь) о

выполняемых действиях (командах) можно получить, нажав кнопку Help.

Как известно, ферма представляет собой конструкцию, состоящую из стерж-

ней, соединенных между собой шарнирами (узлами фермы). Поскольку силы,

действующие на ферму, прилагаются в шарнирах, то все стержни фермы испы-

тывают только осевые усилия растяжения-сжатия. Следовательно, подходящими

конечными элементами для стержней ферм являются стержневые элементы

LINK1 в случае плоских ферм (LINK8 в случае пространственных ферм). Узлы

конечно-элементной модели должны совпадать с узлами фермы, а каждый стер-

жень должен быть отдельным конечным элементом.

Для выбора типов элементов, используемых в расчете, из библиотеки

(Library of Element Types) необходимо выполнить следующие действия:

Main Menu->Preprocessor-»EIement Type->Add/Edit/DeIete ...->

□->Add ...->D->StructuraILink->2D Spar 1—>OK.

В окне Elements Types должна появиться запись

Type 1 LINK1.

26

ыбор типов элементов заканчивается закрытием окна Elements Types кнопкой

С lose.

Для конечного элемента LINK.1 (или LINK8) требуется задать по крайней

мгс одно свойство материала (модуль Юнга - ЕХ) и одну константу элемента

|п.ющадь поперечного сечения стержня - AREA).

Задание свойств материала осуществляется следующим образом:

Main Menu->Preprocessor->MatcriaI Props->-Constants-Isotropic ...—>

юявившемся окне в поле Specify material number указываем номер материала

данной задачи - 1). После нажатия кнопки ОК (кнопка Cancel прерывает

л свойств материалов) в соответствующее поле окна Isotropic Material Proper-

вводим значение модуля упругости (в данной задаче оно хранится в парамет-

Е)

ЕХ Е->ОК.

пка Apply (Применить) позволяет ввести значения свойств следующего ма-

тла, если в задаче их используется несколько.

• гобы задать геометрические размеры поперечного сечения стержня (кон-

,'ы элемента), нужно выполнить следующие действия:

Main Menu->Preprocessor->ReaI Constants->Add/Edit/Dclete ...—>

□->Add ...->П->Туре 1 Linkl—>OK—;>□—>AREA A->OK->Close.

(качение площади (AREA) поперечного сечения стержней хранится в пара-

е А.

1ля описания геометрического положения узлов и стержней фермы введем

свые (опорные) точки (Keypoints):

Main Menu—>Preprocessor->-ModeIing-Create—>Keypoints—>In Active CS...

эр пункта меню In Active CS позволяет задавать положение ключевых точек

щей глобальной системе координат (Coordinate System). Для данной задачи

аточно ввести семь ключевых точек: четыре по углам фермы, одну в верхней

дуги окружности и две точки для вспомогательных построений, позво-

ших не вычислять координаты узлов фермы «вручную». При этом узлы фер-

лдут получены с помощью стандартных операций системы ANSYS (см. ни-

В открывшемся окне в поле Keypoint number вводим номер первой ключевой

и 1, а также в полях Location in Active CS ее координаты X, Y, Z (0, 0, 0).

гка Apply позволяет ввести координаты следующей точки и т.д. Аналогич-

t образом задаются координаты остальных точек

2, 6*d, 0, 0 —>Арр1у

3, 0, h/2,0 ->Арр1у

4, 6*d, h/2,0 ->Арр1у

5, 3*d, h, 0 ->Арр1у

6, 0, 2*h, 0 ->Арр!у

7, 6*d, 2*h, 0 ->ОК

чения координат точек вычисляются системой ANSYS с помощью стандарт-

< математических операций (сложение - «+», вычитание - «-», умножение -

27

«*», деление - «/», возведение в степень - «**») через заданные геометрические

параметры. Заметим, что поля для ввода информации могут быть оставлены

незаполненными В этом случае системой ANSYS используется принцип умол-

чания. Так, если оставить незаполненным поле Keypoint number, то ключевой

точке будет присвоен номер на единицу больше номера последней заданной точ-

ки, если оставить незаполненными некоторые поля Location in Active CS, то зна-

чения соответствующих координат ключевой точки будут равны нулю.

Для того чтобы в графическом окне можно было увидеть номера введенных

ключевых точек, нужно выполнить следующие действия:

Utility Menu->PlotCtrls->Numbering...

В открывшемся окне Plot Numbering Controls включить (On) опцию Keypoint

numbers и закрыть окно нажатием кнопки ОК.

Ключевые точки с номерами 6 и 7 введены для дополнительных геометриче-

ских построений, связанных с необходимостью вычисления координат узлов

фермы, лежащих на дуге окружности. Предполагается получить эти координаты

как пересечение прямых, параллельных оси Оу, с дугой окружности.

Построим линии, на которых будут лежать узлы фермы, и вспомогательную

линию, точки которой будем использовать для построения прямых, параллель-

ных оси Оу.

Нижние узлы фермы лежат на отрезке прямой. Соединим между собой клю-

чевые точки с номерами 1 и 2 отрезком прямой:

Main Menu—preprocessor—>-ModeIing-Create->-Lines-Lines->Straight Line.

Курсором мыши отметим на графическом экране точки 1 и 2. Для построения

отрезка вспомогательной прямой курсором мыши отметим на графическом экра-

не точки 6 и 7. Ввод отрезков прямых заканчивается нажатием кнопки ОК или

Apply в открывшемся окне Create Straight Line.

Верхние узлы фермы лежат на дуге окружности. Построим ее по трем точкам

с номерами 3,4, 5:

Main Menu->Preprocessor->-ModeIing-Create->-Lines-Arcs—>Through 3 KPs.

Курсором мыши отметим на графическом экране точки 3 (начало), 4 (конец) и 5

(середина). Ввод дуги заканчивается нажатием кнопки ОК в открывшемся окне

Arc Thru 3 KPs.

Разделим отрезки прямых на участки, соответствующие стержням фермы.

Обе линии должны быть разбиты на 6 равных участков.

Main Menu—Preprocessor—>-Modeling-Operate—>

-Booleans-Divide->Line into N Ln’s.

Курсором мыши отметим на графическом экране сначала один отрезок прямой. В

открывшемся окне Div Line into N Lines нажимаем кнопку Apply. При этом от-

крывается окно Divide Line into N Lines. В поле No. of lines to create указываем

количество участков разбиения, в данном случае - 6. В поле Existing line will из

списка выбираем опцию be modified (исходная линия будет удалена, второе зна-

чение Not be modified позволяет сохранить исходную линию, если в этом есть

необходимость). Нажимаем кнопку Apply. Отрезок прямой будет разбит на 6 от-

резков, и вновь откроется окно Div Line into N Lines. Курсором мыши отмечаем

на графическом экране второй отрезок и нажимаем кнопку ОК. В окне Divide

28

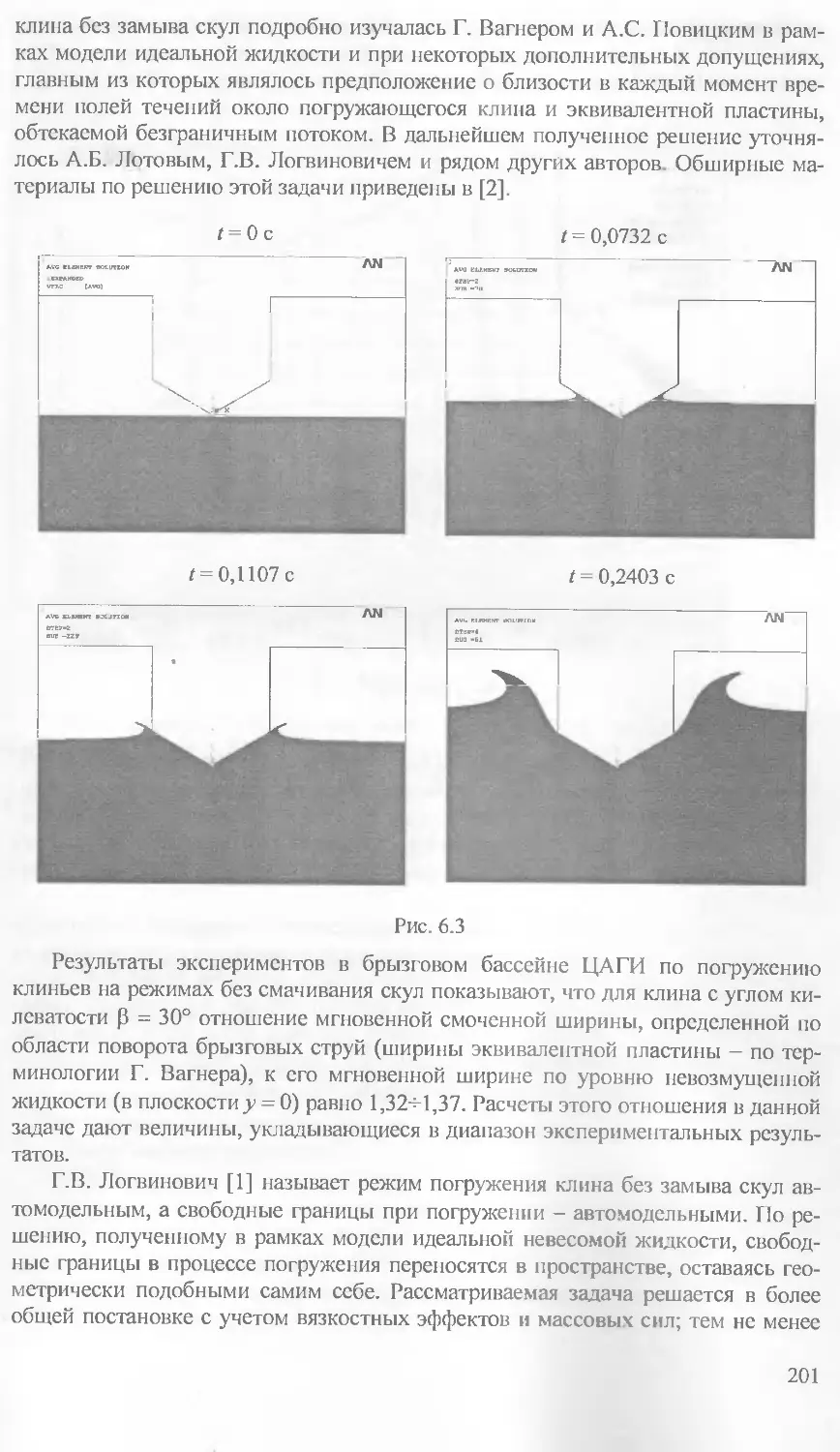

клина без замыва скул подробно изучалась Г. Вагнером и А.С. Повицким в рам-

ках модели идеальной жидкости и при некоторых дополнительных допущениях,

главным из которых являлось предположение о близости в каждый момент вре-

мени полей течений около погружающегося клина и эквивалентной пластины,

обтекаемой безграничным потоком. В дальнейшем полученное решение уточня-

лось А.Б. Лотовым, Г.В. Логвиновичем и рядом других авторов. Обширные ма-

териалы по решению этой задачи приведены в [2].

t = 0 с

VTT.C CAVC)

AN

Г =0,0732 с

t = 0,1107 с

/СХГЛЯРЕВ

Рис. 6.3

Результаты экспериментов в брызговом бассейне ЦАГИ по погружению

клиньев на режимах без смачивания скул показывают, что для клина с углом ки-

леватости р = 30° отношение мгновенной смоченной ширины, определенной по

области поворота брызговых струй (ширины эквивалентной пластины - по тер-

минологии Г. Вагнера), к его мгновенной ширине по уровню невозмущенной

жидкости (в плоскости у = 0) равно 1,32=1,37. Расчеты этого отношения в данной

задаче дают величины, укладывающиеся в диапазон экспериментальных резуль-

татов.

Г.В. Логвинович [1] называет режим погружения клина без замыва скул ав-

томодельным, а свободные границы при погружении - автомодельными. По ре-

шению, полученному в рамках модели идеальной невесомой жидкости, свобод-

ные границы в процессе погружения переносятся в пространстве, оставаясь гео-

метрически подобными самим себе. Рассматриваемая задача решается в более

общей постановке с учетом вязкостных эффектов и массовых сил; тем не менее

201

Main Menu—Preprocessor—>-Modeling-Create—>

-Lines-Lines—Straight Line.

Курсором мыши отмечаем на графическом экране по две точки. Ввод отрезков

прямых заканчивается нажатием кнопки ОК или Apply в окне Create Straight

Line.

Таким образом, геометрическая модель фермы будет построена, т.е. 14 клю-

чевых точек соответствуют узлам фермы и 25 отрезков прямых соответствуют

стержням фермы.

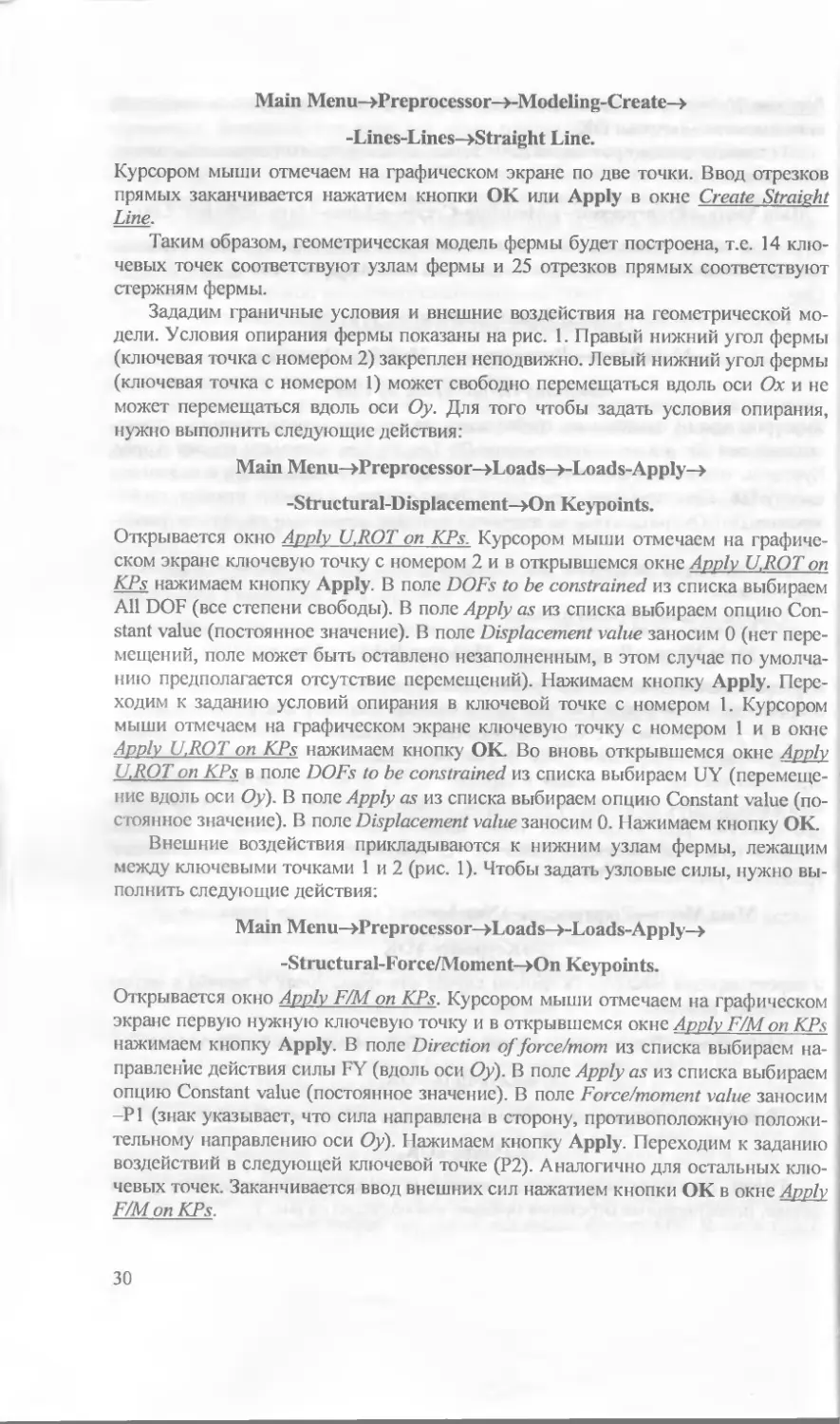

Зададим граничные условия и внешние воздействия на геометрической мо-

дели. Условия опирания фермы показаны на рис. 1. Правый нижний угол фермы

(ключевая точка с номером 2) закреплен неподвижно. Левый нижний угол фермы

(ключевая точка с номером 1) может свободно перемещаться вдоль оси Ох и не

может перемещаться вдоль оси Оу. Для того чтобы задать условия опирания,

нужно выполнить следующие действия:

Main Menu->Preprocessor->Loads->-Loads-Apply->

-Structural-Displacement—>On Keypoints.

Открывается окно Apply U,ROT on KPs. Курсором мыши отмечаем на графиче-

ском экране ключевую точку с номером 2 и в открывшемся окне Apply U,ROT on

KPs нажимаем кнопку Apply. В поле DOFs to be constrained из списка выбираем

All DOF (все степени свободы). В поле Apply as из списка выбираем опцию Con-

stant value (постоянное значение). В поле Displacement value заносим 0 (нет пере-

мещений, поле может быть оставлено незаполненным, в этом случае по умолча-

нию предполагается отсутствие перемещений). Нажимаем кнопку Apply. Пере-

ходим к заданию условий опирания в ключевой точке с номером 1. Курсором

мыши отмечаем на графическом экране ключевую точку с номером 1 и в окне

Apply U,ROT on KPs нажимаем кнопку ОК. Во вновь открывшемся окне Apply

U,ROT on KPs в поле DOFs to be constrained из списка выбираем UY (перемеще-

ние вдоль оси Оу). В поле Apply as из списка выбираем опцию Constant value (по-

стоянное значение). В поле Displacement value заносим 0. Нажимаем кнопку ОК.

Внешние воздействия прикладываются к нижним узлам фермы, лежащим

между ключевыми точками 1 и 2 (рис. 1). Чтобы задать узловые силы, нужно вы-

полнить следующие действия;

Main Menu—>Preprocessor—>Loads->-Loads-Apply—>

-Structural-Force/Moment—>On Keypoints.

Открывается окно Apply F/M on KPs. Курсором мыши отмечаем на графическом

экране первую нужную ключевую точку и в открывшемся окне Apply F/M on KPs

нажимаем кнопку Apply. В поле Direction of force/mom из списка выбираем на-

правление действия силы FY (вдоль оси Оу). В поле Apply as из списка выбираем

опцию Constant value (постоянное значение). В поле Force/moment value заносим

-Pl (знак указывает, что сила направлена в сторону, противоположную положи-

тельному направлению оси Оу). Нажимаем кнопку Apply. Переходим к заданию

воздействий в следующей ключевой точке (Р2). Аналогично для остальных клю-

чевых точек. Заканчивается ввод внешних сил нажатием кнопки ОК в окне Apply

F/M on KPs.

30

Условия опирания и приложенные узловые силы показаны на рис. 2.

ANSYS 5.6

DEC 11 2003

17:22:24

E-L-K-N

Powe ^Graphics

EFACET=1

U

F

Рис. 2

Перейдем к построению конечно-элементной модели. Поскольку каждый

кржень фермы должен быть одним конечным элементом, укажем системе, что

te линии должны представлять собой один конечный элемент:

Main Menu—preprocessor—>-Meshing-Size Ctrls—>-Lines-All Lines...

рывшемся окне Element Sizes on All Selected Lines в поле No. of element divi-

I вводим 1 (количество элементов разбиения). Остальные поля в этом окне

Ьвлясм незаполненными. Нажимаем кнопку ОК.

Теперь имеем всю информацию для создания сетки конечных элементов.

Вбиваем конструкцию на конечные элементы:

Main Menu-preprocessor->-Meshing-Mesh->Lines.

открывшемся окне Mesh Lines нажимаем кнопку Pick All. Система осуществ-

В) построение конечно-элементной сетки. Таким образом, будет построена и

вчно-элементная модель конструкции.

( .Ня изображения на графическом дисплее сетки конечных элементов с ука-

км номеров элементов (узлов) нужно сначала включить нумерацию при от-

Вже элементов и затем перерисовать на графическом дисплее изображение

Вентов:

Utility Menu-Plot Ctrls->Numbering...

(О 'крывшемся окне Plot Numbering Controls в поле Elem / Attrib numbering уста-

гь Elem numbers (для изображения номеров узлов - включить (On) опцию

le numbers). Для наглядности рисунка остальные опции, задаваемые в этом

К. должны быть отключены (Off). Тогда лишняя нумерация не будет загро-

Вкдать рисунок. Закрыть окно Plot Numbering Controls нажатием кнопки ОК.

Сражаем на графическом дисплее перенумерованные элементы:

Utility Menu-PIot->Elements.

I Теперь нужно перенести заданные нагрузки и условия закрепления с геомет-

еской модели на конечно-элементную модель. Для этого выполняется коман-

Main Menu—preprocessor—>Loads—>-Loads-Operate—>

-Transfer to FE-A11 Solid Lds...-»D-»OK.

Переходим к решению задачи. Указываем тип решаемой задачи (статиче-

31

Main Menu—>Solution—>-Analysis Type-New Analysis... —>□—>Static—>OK.

Для запуска задачи на счет нужно выполнить команду:

Main Menu—>Solution—>-Solve-Current LS—>□—>OK.

Это означает, что решение должно быть получено на текущем шаге нагружения

(Current Load Step).

После появления сообщения «Solution is done» нужно нажать кнопку Close в

этом окне и закрыть окно листинга.

Теперь можно просмотреть результаты расчета. Сначала нужно прочитать

нужные результаты из базы данных:

Main Menu—>General Posproc->-Read Results—>By Load Step...

В открывшемся окне Read Results by Load Step Number для полной модели (Entire

Model) установить номер шага нагружения - 1 (в поле Load step number), номер

последнего подшага - LAST (в поле Substep number) и масштабный множитель -

1 (в поле Scale factor). Закрыть окно нажатием кнопки ОК.

Для просмотра деформированного положения конструкции нужно выпол-

нить следующие действия:

Main Menu->General Posproc->Plot Results->Deformed Shape...

В открывшемся окне Plot Deformed Shape выбираем одну из трех возможных оп-

ций Def shape only (только деформированное положение), Def + undeformed (де-

формированное и недеформированное положения), Def + undef edge (деформиро-

ванное положение и недеформированные ребра (кромки, контуры)). Нажимаем

кнопку ОК. В результате получим изображение, показанное на рис. 3 (соответст-

вует второй опции - деформированное и недеформированное положения).

ANSYS 5.6

DEC 11 2003

16:43:45

DISPLACEMENT

STEP=1

SUE =1

TIME=1

PowerGraphics

EFACET=1

AVRES=Mat

DMX =.316E-03

U

F

DSCA=9488

ZV =1

DIST=33.725

XF =29.341

YF =3.334

Z-BUFFER

Рис. 3

Для изображения условий опирания и внешних воздействий на деформированной

конструкции выполним:

Utility Menu—>PIotCtrIs—>Symbols...

В открывшемся окне Symbols нужно включить опцию All Applied BCs (все при-

ложенные граничные условия) и нажать кнопку ОК.

32

Полученное графическое изображение может быть распечатано или сохране-

но в файле в одном из графических форматов (BMP, Postscript, TIFF, JPEG):

Utility Menu->PlotCtrls-»Hard Copy->To Printer,

Utility Menu—>PlotCtrls—>Hard Copy->To File.

В последнем случае в открывшемся окне Graphics Hard Сору нужно выбрать

Ьафический формат, задать имя файла и нажать кнопку ОК.

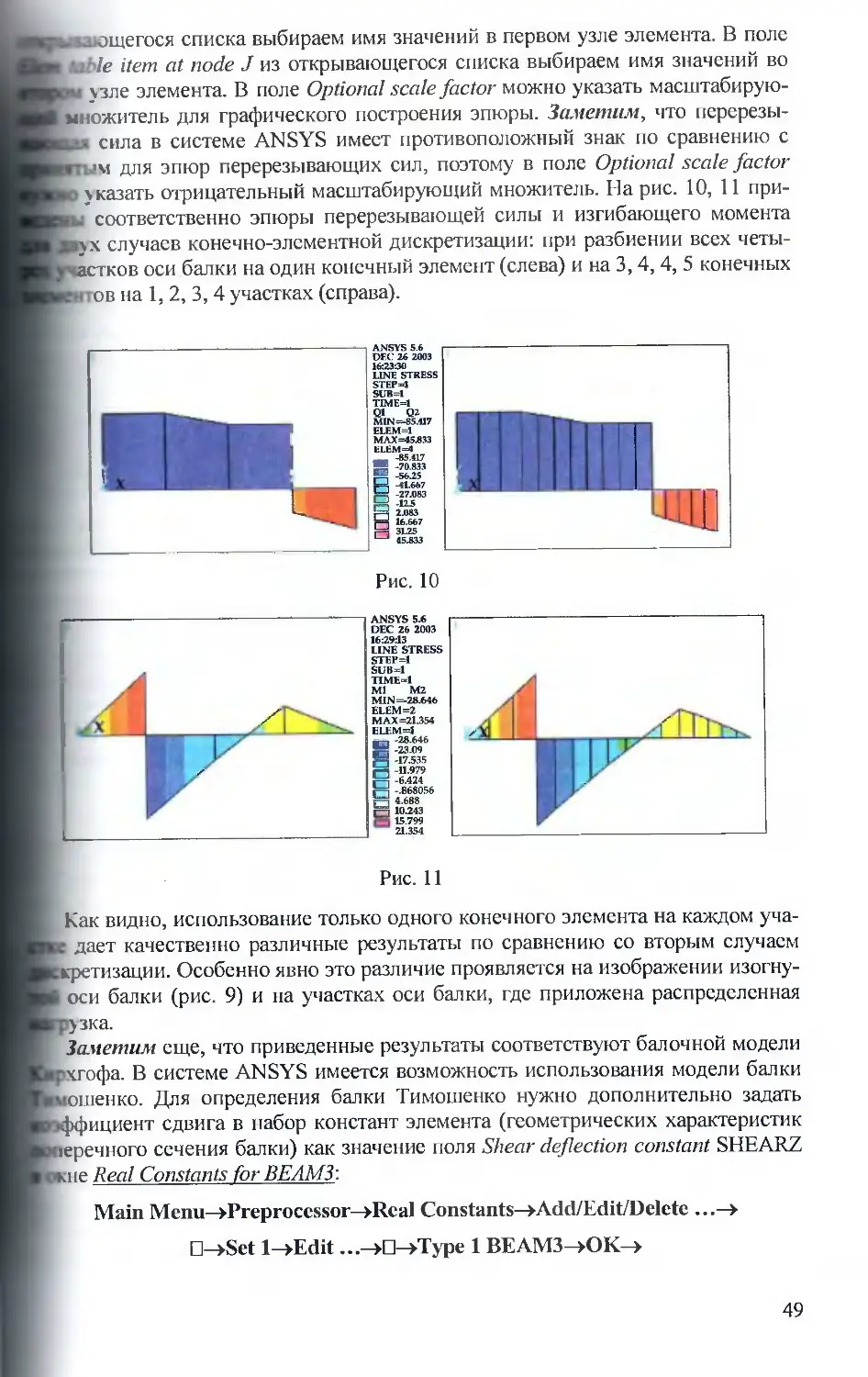

Построим эпюры внутренних усилий в стержнях фермы - усилий растяже-

я-сжатия. Для этого нужно создать (определить) две таблицы со значениями

илий в первом (начальном) и во втором (конечном) узле каждого элемента. В

яном случае усилие в стержне фермы есть величина постоянная по длине

гржня, поэтому обе таблицы будут содержать одинаковые значения. Создаются

&дицы следующим образом:

Main Menu—>GeneraI Posproc—>Element Table—>

Define Table..>Add...

открывшемся окне Define Additional Element Table Items в поле User label for

указываем имя значений в первом узле элемента, например F1. Затем в ле-

поле Results Data Item из списка выбираем значение By sequence num, в пра-

верхнем поле Results Data Item из списка выбираем значение SMISC и в пра-

нижнем поле Results Data Item указываем номер нужной компоненты, в дан-

случае 1. По описанию конечного элемента LINK1 (см. ANSYS Help) внут-

1нее усилие имеет обозначение MFORX (Member force in the element coordinate

fem X direction) и располагается в таблице выходной информации элемента в

деле, называемом SMISC, под номером 1 (см. ANSYS Help). Нажимаем кноп-

Apply. Аналогично определяем таблицу значений во втором узле с именем F2.

срываем окно Define Additional Element Table Items кнопкой OK и окно Element

ble Data кнопкой Close. Команда построения эпюр по созданным таблицам

эывается следующим образом:

Main Menu—>General Posproc—>Plot Results—>

-Contour Plot-Line Elem Res...

Открывшемся окне Plot Line-Element Results в поле Elem table item at node I из

срывающегося списка выбираем имя значений в первом узле элемента - F1. В

яс Elem table item at node J из открывающегося списка выбираем имя значений

втором узле элемента - F2. В поле Optional scale factor можно указать мас-

□бирующий множитель для графического построения эпюры (по умолчанию

равен 1). Кроме того, можно выбрать одну из трех возможных опций, позво-

©щих строить эпюры на недеформированной или деформированной геометрии

№ на недеформированных краях (ребрах кромках, контурах) (Def shape only,

lef + undeformed, Def + undef edge). Нажимаем кнопку OK. В результате полу-

им изображение, показанное на рис. 4 (соответствует первой опции - недефор-

нированное положение).

Числовые значения перемещений, деформаций, напряжений, усилий можно

Ьвучить, выполнив следующие действия:

Main Menu—>GeneraI Posproc—>List Results—>Nodal Solution...,

Main Menu—>GeneraI Posproc—>List Results—>Element Solution...

33

В открывающемся окне List Nodal Solution (соответственно List Element Solution)

в полях Item to be listed из списков выбираем названия нужных величин и нажи-

маем кнопку ОК.

ANSYS 5.6

DEC И 2003

16:45:38

LINE STRESS

STEF=1

SUB=1

TIME=1

Fl F2

MIN=-1217

ELEM=20

MAX =887.251

ELEM=1

-1217

-983.402

-749.571

t--- -515.739

-281.907

r_ -48.076

j j 185.756

I---1 419.588

I--- 653.419

887.251

Рис. 4

Во время сеанса работы пользователя все выполняемые команды записыва-

ются в файл. Этот файл сохраняется на жестком диске под названием

<имя задачH>.log. Имеется возможность сохранить только существенные коман-

ды, выполнив следующие действия:

Utility Menu->File->Write DB Log File...

В открывшемся окне Write Database Log нужно указать место, куда должен быть

записан командный файл, и его имя (по умолчанию предлагается файл с расши-

рением o.lgw).

Командный файл может быть использован для повторного выполнения неко-

торых действий и расчета аналогичных задач. Для исполнения содержащихся в

этом файле команд нужно выполнить:

Utility Menu->File—>Read Input from...

В открывшемся окне Read File нужно указать место, откуда должен быть прочи-

тан командный файл, и его полное имя.

Приведем распечатку командного файла:

! /BATCH

!/СОМ,ANSYS RELEASE 5.6 UP19991022 13:23:26 12/11/2003

! /input,menust,tmp,„„„„„„„„ 1

!* *SET,h,12 ♦SET,d, 10 *SET,E,2ell *SET,A,le-3 ♦SET,Pl, 1000 *SET,P2,0 задание параметров задачи ! геометрический размер ! геометрический размер ! модуль упругости ! площадь поперечного сечения стержней фермы ! величина внешнего воздействия в 1-й точке ! величина внешнего воздействия во 2-й точке

34

. .* ->,V

FT,P4,0

ГТ.Р5.0

tP7

J.LINK1

! величина внешнего воздействия в 3-и точке

! величина внешнего воздействия в 4-й точке

! величина внешнего воздействия в 5-й точке

! начало работы в препроцессоре

! 1 тип используемого конечного элемента (LINK1)

IP.l.EX,, ,Е,! для материала с номером 1 задание модуля упругости

! (ЕХ) равным значению параметра (Е)

Л , ! задание набора свойств с номером 1 для конечных

! элементов - площадь поперечного сечения (А)

, 0, 0,0, ! задание ключевых (опорных) точек

f>*d, 0,0,

0, h/2,0,

*d, h/2,0,

•d, h,0,

0,2*h,0,

•d,2*h,0,

.1,2 ! создание отрезков прямых по двум ключевым точкам

.6,7

3,4,5 ! создание дуги окружности по 3-м точкам

.1,, ,6,0 ! деление линии с номером 1 на 6 равных частей

.2,, ,6,0 ! деление линии с номером 2 на 6 равных частей

.1,6 ! создание вспомогательных отрезков прямых

. 8ДЗ

. 9,14

.10,15

.11,16

.12,17

- 2, 7

выбор прямых, параллельных оси Оу

2,7,4,ORDE,2 ! 2 - номер поля, содержащего метку Р5IX

! 7 — количество выбранных объектов

! 4 - тип объектов - линии

! ORDE - упорядоченный список

! 2 - количество команд, описывающих

! (создающих) список

W,2,14 ! 2 - то же, что и для FLST

! 14 - номер первого выбранного объекта

И,2,-20 ! 20 - номер последнего выбранного объекта

! знак минус указывает область выбора

„Р5IX,3 ! пересечение выбранных линий (Р5IX)

! с дугой (3 - номер)

выбор объектов для удаления (лишних линий)

,2,13,4,ORDE,7

ЕМ,2,2

ЕМ,2,9

ЕМ,2,-13

ЕМ,2,23

/М,2,-24

^1,2,30

£М,2,-34

ЕЕ,Р51Х,, ,1 ! удаление выбранных (Р51Х) лишних линий вместе

35

! с ключевыми точками, им принадлежащими (1)

NUMMRG,KP,,, ,LOW ! слияние близких ключевых точек (КР)

NUMCMP.KP ! остаются точки с меньшими номерами (LOW) ! компрессирование номеров ключевых точек (КР)

NUMCMP,LINE! компрессирование номеров линий (LINE)

LSTR, 3,11 LSTR,11,12 LSTR, 12, 5 LSTR, 5,13 LSTR,13,14 LSTR,14, 4 LSTR, 1,11 LSTR, 6,12 LSTR, 7, 5 LSTR, 5, 9 LSTR,13,10 LSTR,14, 2 FLST,2,1,3,ORDE,1 FITEM,2,2 DK,P51X,,, ,0,ALL,,, ! достраиваем стержни фермы как отрезки прямых ! выбор одной (1) ключевой точки (3) ! с номером 2 ,,,, ! закрепление (0) всех степеней свободы (ALL) ! выбранной точки (Р51Х)

FLST,2,1,3,ORDE,1 FITEM,2,1 DK.P51X,,, ,0,UY,,,: ! выбор одной (1) ключевой точки (3) ! с номером 1 ,,, ! закрепление (0) по оси Оу (UY) ! выбранной точки (Р51Х)

FLST,2,1,3,ORDE,1 FITEM,2,6 ! выбор одной (1) ключевой точки (3) ! с номером 6

FK,P51X,FY,-P1! приложение внешней силы, действующей вдоль

FLST,2,1,3,ORDE,1 НТЕМ,2,7 ! оси Оу (FY), величиной -Р1 ! к выбранной точке (Р5IX) ! выбор одной (1) ключевой точки (3) ! с номером 7

FK,P51X,FY,-P2! приложение внешней силы, действующей вдоль

FLST,2,1,3,ORDE,1 FITEM,2,8 ! оси Оу (FY), величиной -Р2 ! к выбранной точке (Р51Х) ! выбор одной (1) ключевой точки (3) ! с номером 8

FK,P51X,FY,-P3! приложение внешней силы, действующей вдоль

FLST,2,1,3,ORDE,1 FITEM,2,9 ! оси Оу (FY), величиной -РЗ ! к выбранной точке (Р51Х) ! выбор одной (1) ключевой точки (3) ! с номером 9

FK,P51X,FY,-P4! приложение внешней силы, действующей вдоль

FLST,2,1,3,ORDE,1 FITEM,2,10 ! оси Оу (FY), величиной -Р4 ! к выбранной точке (Р51Х) ! выбор одной (1) ключевой точки (3) ! с номером 10

FK,P51X,FY,-P5! приложение внешней силы, действующей вдоль

LESIZE,ALL, ! оси Оу (FY), величиной -Р5 ! к выбранной точке (Р51Х) ,1,! задание количества элементов (1) на всех (ALL) линиях

36

1 >T,2,25,4,ORDE,2 ! выбор всех (25) линий (4)

В м,2,1

ITEM,2,-25 (v SH,P51X ! разбиение всех выбранных линий (Р51Х) ! на конечные элементы

Ьк RAN ! перенос условий опирания и внешних воздействий ! с геометрической модели на конечно-элементную модель

F ;н в. и Its >н ! закончить работу в препроцессоре ! начать работу в процессоре ! решить задачу ! закончить работу в процессоре

Используя полученный командный файл, можно легко выполнить расчеты

к лриантов поставленной задачи: определить перемещения узлов, опорные

tan и усилия в стержнях фермы при последовательном приложении нагру-

|р.. Р2, Рз, Рл, Ps и одновременном приложении всех нагрузок P\-Ps. Изменяя

е значения параметров Р1-Р5, можно провести расчет любого варианта.

I мпуска командного файла нужно:

- очистить текущую базу данных

Utility Menu—>File—>Clear & Start New...—>OK;

I изменить имя задачи, если в этом есть необходимость

Utility Menu—>File—>Change Jobname...;

- прочитать командный файл и выполнить содержащиеся в нем команды

Utility Menu—>File—>Read Input from...

Числовые результаты расчетов всех вариантов рассматриваемой задачи пред-

ке ны в таблицах 1, 2, 3. В табл. 1 приведены реакции в опорах фермы. Вели-

численно полученной составляющей по оси Ох реакции в правой опоре

I номером 7) характеризует точность определения усилий в ферме. Эта

^•.ть имеет порядок КГ12. В табл. 2 приведены усилия растяжсния-сжатия,

(кающие в стержнях фермы при различных комбинациях внешних нагрузок.

«обства номера стержней рассматриваемой фермы показаны на рис. 5.

ь 2 в столбце ХР, приведены значения, полученные суммированием значе-

D предыдущих пяти столбцов (Pi, Р2, Р3, Р4, Р5). Сравнивая эти значения со

Вгчиями в столбце P^Pj можно судить о правильности решения (различие

»_• о с округлением системой значений, представленных в столбцах Рь Р2, Р3,

I и Pi4-P5). В табл. 3 приведены перемещения узлов фермы. Для удобства

г; узлов рассматриваемой фермы показаны на рис. 6.

Таблица 1

Узел 1 Узел 7

Ry 7С-1012 Ry

Pi 833,33 1,08000 166,67

Р2 666,67 0,79581 333,33

Рз 500,00 0,34106 500,00

Ра 333,33 -0,22737 666,67

Ps 166,67 -0,56843 833,33

Pi^Ps 2500,00 -0,45475 2500,00

37

№ Р\ Р2 Рз Л Л ZPi P^Ps

1 887,25 709,80 532,35 354,90 177,45 2661,75 2661,80

2 587,04 1174,10 880,57 587,04 293,52 3522,27 3522,30

3 416,67 833,33 1250,00 833,33 416,67 3750,00 3750,00

4 416,67 833,33 1250,00 833,33 416,67 3750,00 3750,00

5 293,52 587,04 880,57 1174,10 587,04 3522,27 3522,30

6 177,45 354,90 532,35 709,80 887,25 2661,75 2661,80

7 0,00 =0,00 =0,00 =0,00 «0,00 =0,00 0,00

8 =0,00 =0,00 =0,00 =0,00 =0,00 0,00 =0,00

9 659,08 527,26 395,45 263,63 131,82 1977,24 1977,20

10 -204,45 591,09 443,32 295,55 147,77 1273,28 1273,30

11 0,00 0,00 1000,00 0,00 0,00 1000,00 1000,00

12 147,77 295,55 443,32 591,09 -204,45 1273,28 1273,30

13 131,82 263,63 395,45 527,26 659,08 1977,24 1977,20

14 =0,00 =0,00 =0,00 0,00 =0,00 =0,00 0,00

15 -904,20 -723,36 -542,52 -361,68 -180,84 -2712,60 -2712,60

16 -588,26 -1176,5 -882,39 -588,26 -294,13 -3529,54 -3529,60

17 -294,13 -588,26 -882,39 -1176,50 -588,26 -3529,54 -3529,60

18 -180,84 -361,68 -542,52 -723,36 -904,20 -2712,60 -2712,60

19 =0,00 =0,00 =0,00 =0,00 =0,00 =0,00 =0,00

20 -1217,20 -973,79 -730,34 -486,89 -243,45 -3651,67 -3651,70

21 454,26 -702,54 -526,91 -351,27 -175,64 -1302,10 -1302,10

22 266,14 532,28 -577,07 -384,72 -192,36 -355,73 -355,73

23 -192,36 -384,72 -577,07 532,28 266,14 -355,73 -355,73

24 -175,64 -351,27 -526,91 -702,54 454,26 -1302,10 -1302,10

25 -243,45 -486,89 -730,34 -973,79 -1217,20 -3651,67 -3651,70

38

AN

Таблица 3

№ узла Pi P, Pi PS Pi+Ps

t/T103 L/v-102 СЛ-103 СЛ-102 t/r-103 СЛ-102 tZr-103 t/v-102 tA-103 C7v-io2 t/,-103 t7/102

1 -0,13893 0,00000 -0,22463 0,00000 -0,26629 0,00000 -0,22463 0,00000 -0,13893 0,00000 -0,99340 0,0000

2 -0,09457 -0,03017 -0,18914 -0,02928 -0,23967 -0,02602 -0,20688 -0,02004 -0,13006 -0,01097 -0,86031 -0,11648

3 -0,06522 -0,02928 -0,13043 -0,05099 -0,19565 -0,04636 -0,17753 -0,03629 -0,11538 -0,02004 -0,68420 -0,18296

4 -0,04438 -0,02602 -0,08876 -0,04636 -0,13315 -0,06344 -0,13586 -0,04636 -0,09455 -0,02602 -0,49670 -0,20820

5 -0,02355 -0,02004 -0,04710 -0,03629 -0,07065 -0,04636 -0,09420 -0,05099 -0,07372 -0,02928 -0,30920 -0,18296

6 -0 00887 -0,01097 -0,01775 -0,02004 -0,02662 -0,02602 -0,03549 -0,02928 -0,04436 -0,03017 -0,13309 -0,11648

7 0,00000 0,00000 0,00000 0,00000 0,00000 0,00000 0,00000 0,00000 0,00000 0,00000 0,00000 0,00000

8 -0,09103 0,00000 -0,15543 «0,0 -0,19004 «0,0 -0,15765 «0,0 -0,09976 «0,0 -0,69390 0,00000

9 -0,03917 «0.0 -0,06697 «0,0 -0,07625 «0,0 -0,06919 «0,0 -0,04792 «0,0 -0,29950 «0,0

10 0,00084 -0,02708 -0,06450 -0,02681 -0,10807 -0,02416 -0,09388 -0,01880 -0,06467 -0,01035 -0,33027 -0,10719

И -0,03950 -0,03044 -0,06116 -0,04763 -0,09759 -0,04384 -0,08161 -0,03461 -0,05667 -0,01920 -0,33653 -0,17573

12 -0,07188 -0,02602 -0,12104 -0,04636 -0,13315 -0,05744 -0,10358 -0,04636 -0,06705 -0,02602 -0,49670 -0,20220

13 -0,08226 -0,01920 -0,14301 -0,03461 -0,16870 -0,04384 -0,16347 -0,04763 -0,09943 -0,03044 -0,65687 -0,17573

14 -0,07426 -0,01035 -0,13075 -0,01880 -0,15822 -0,02416 -0,16013 -0,02681 -0,13977 -0,02708 -0,66313 -0,10719

UJ

2.1. Контрольное задание

Определить перемещения узлов, опорные реакции и усилия в стержнях фер-

мы (табл. 4) при последовательном приложении нагрузок Рь Р2, Рз, Рд, Р5 и Од-

новременном приложении всех нагрузок Рх—Р$. Геометрические размеры фермы

определяются параметрами а = 10ми/г = 12м. Предполагается, что все стерж-

ни фермы имеют одинаковую жесткость, которая определяется модулем упруго-

сти Е = 200 ГПа и площадью поперечного сечения А = 10-3 м2. Величина нагру-

зок Р] 5 = 1 кН. Правильность полученного решения показать, сравнив его с ана-

литическим решением. Сравнить различные варианты (в группе) ферменных

конструкций между собой и выбрать наилучшую.

Рассмотрим классическую задачу сопротивления материалов о прямом изги-

бе в одной плоскости упругой балки. Внешними силовыми факторами, вызы-

вающими такой изгиб, могут являться сосредоточенные силы, моменты и рас-

пределенные нагрузки с кусочно-непрерывным изменением интенсивности.

40

качестве примера возьмем

балку, показанную на рис. 7. Данная балка отне-

| екартовой системе координат Oxyz так, что ось Ох направлена вдоль оси

проходящей через центры тяжести поперечных сечений. Оси Оу и Oz на-

. ы вдоль главных осей инерции сечения, а начало отчета расположено в

конце балки. Прямой поперечный изгиб здесь осуществляется в плоскости

1лина балки I = 1 м, поперечное сечение - прямоугольник шириной

91 м и высотой h = 0,02 м, материал с модулем упругости Е = 200 ГПа и

ициентом Пуассона ц=0,3. Величина нагрузок q = 50 Н/м, F=100 Н,

) Н-м. Необходимо определить прогиб, перерезывающую силу и изгибаю-

* мент. Построить эпюры найденных величин.

осматриваемая балка является статически определимой. Решение таких за-

вестно из курса сопротивления материалов. На рис. 8 представлены эпюры

бывающей силы (Qy), изгибающего момента (A/z), угла поворота попереч-

гчения (0), и прогиба (W) балки.

•и этом реакции опор определяются следующим образом:

5 , 1 „ М пс 5

—ql Ч—1 ч-— 85—,

24 4 I 12

5 , 3n М .5

—ql+—P = 45-,

12 4 I 6

х = 0,

х = 1,

ывающая сила:

ад,

я(о)-^х--0

4

R(G)~— - Р+— х х ,

4 I I 4 Д 4)

ающий момент:

41

0<х<—,

4

-<х<-

4“Х<2’

-<х< —

2“Х<4’

^х±1

4

угол поворота поперечного сечения:

q+^ВДх2, 1 0<х<—, 4

С, + |/?(0)х2 -М ( И х 1 4J | CN V и VI — 1 Tt ~~ 1 1 к о 1

EJz0 = - С, +|/?(0)х2 -М ( х 1 4; 1 с* 1^2. и 1 1 + СЛ 1^2. Z и 1 1 ьэ | ~- 1Л и л

прогиб:

где

EJ,W=

0<х<—,

4

-<х<-

4~Х 2’

-<х< —

2-Х< 4’

—Ml——Pl2

96 128

1099 з

46080q

J2 - момент инерции поперечного сечения балки относительно оси Oz.

42

Рис. 8

dTPn»..

При численном решении задач плоского изгиба

Йо* в системе ANSYS подходящим конечным эле-

»том является балочный элемент ВЕАМЗ. Для

р элемента сосредоточенные силы Р считаются

Всгжительными, если их направления совпадаю! с

Вп ительным направлением оси Оу. Наоборот,

деленные нагрузки q считаются положитель-

Ьв, если их направления противоположны поло-

Ьглыюму направлению оси Оу. Наконец, моменты

• Л/- положительны при направлениях вращения

। часовой стрелки. Степенями свободы конеч-

« элемента ВЕАМЗ являются узловые перемеще-

В п Оу и угол поворота поперечного сечения О

lrz)-

L| лку необходимо разбивать на конечные эле-

ВЕАМЗ так, чтобы в пределах каждого эле-

Кгэ были постоянными изгибные жесткости EJZ,

^ределенные нагрузки менялись максимум ли-

а внутри элементов не находились опоры и

^м приложения сосредоточенных сил и моментов.

Идя решения рассматриваемой задачи достаточно всего четырех элементов

М3, пак как для данного элемента имеется возможность определения дефор-

, напряжений, внутренних усилий и изгибающего момента в промежуточ-

К р звноотстоящих друг от друга точках, количество которых задается опцией

’РТ(9) {Output at extra intermed pts K9). Эта опция может принимать значе-

О (по умолчанию), 1, 3, 5, 7, 9.

Однако при использовании стандартных средств для графического представ-

К* результатов расчетов в виде эпюр, которое опирается на команду [PLLS]

гт иессора /POST1, для этой команды нет доступа к данным в промежуточ-

точках, устанавливаемых по опции KEYOPT(9). Команда [PLLS] предназна-

для графического показа заданных характеристик в виде эпюр с обозначе-

цветом диапазона рассматриваемой величины, но изображения этих харак-

'ик по данной команде линейны в пределах одного конечного элемента и