Автор: Оссвальд Т.А. Тунг Л.-Ш. Грэманн П.Дж.

Теги: пластмассы полисинтетические пластмассы на основе целлюлозы, белков и других природных высокомолекулярных соединений, содержащих водород, углерод, кислород технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления высокомолекулярные соединения (полимеры) и пластмассы полимеры литье

ISBN: 5-93913-067-4

Год: 2006

HANSER

Т. Оссвальд, Л.-Ш. Тунг, П.Дж. Грэманн

ЛИТЬЕ

ПЛАСТМАСС

ПОД ДАВЛЕНИЕМ

материалы и технологии

узлы смыкания

литьевые формы

конструирование изделий

выявление и устранение дефектов

издательство — —

пр фессия Krauss Maffei

Injection Molding

Handbook

Edited by

Tim A. Osswald,

Lih-Sheng (Tom) Turng,

and

Paul J. Gramann

with contributions from

J. Beaumont, J. Bozzelli, N. Castano, B. Davis, M. De Greiff, R. Farrell,

P. Gramann, G. Holden, R. Lee, T. Osswald, C. Rauwendaal, A. Rios,

M. Sepe, T. Springett, L. Turng, R. Vadlamudi, J. Wickmann

HANSER

Hanser Publishers, Munich

Hanser Gardner Publications, Inc., Cincinnati

Литье пластмасс

под давлением

Редакторы'. Т. Оссвальд, Л.-Ш. Тунг, П. Дж. Грэманн

Авторы разделов'. Дж. Бемон, Дж. Боцелли, Н. Кастаньо, Б. Дэвис,

М. ДеГрейфф, Р. Фарелл, П. Дж. Грэманн, Дж. Холден,

Р. Ли., Т. Оссвальд, К. Раувендааль, А. Риос, М. Сепе,

Т. Спрингет, Л.-Ш. Тунг, Р. Вадламуди, Дж. Уикманн

Перевод с английского

под общ. ред. д-ра техн, наук, проф. Э. Л. Калинчева

Санкт-Петербург

2006

УДК 678.5:621.74.043=20

ББК 35.710Англ

072

072 Литье пластмасс под давлением/Т. А. Оссвальд, Л.-Ш. Тунг, П. Дж. Грэманн; под

ред. Э. Л. Калинчева — СПб.: Профессия, 2006. — 712 стр., ил.

ISBN 5-93913-067-4

ISBN 1-56990-318-2 (англ.)

В русском переводе второго издания руководства проанализированы основные ас-

пекты литья под давлением: технологический процесс и материалы, узлы пластикации,

смыкания и впрыска, конструкции литьевых форм. Рассмотрены вопросы конструиро-

вания изделий и методы оценки их стоимости, схемы контроля и управления техноло-

гическим процессом с подробным анализом проблем, возникающих при работе с мате-

риалами и оборудованием, предложены варианты их решения. Подробно описаны спе-

циальные технологии литья под давлением и компьютерный анализ.

Книга адресована инженерам, технологам, конструкторам и руководителям пред-

приятий, занимающихся литьем под давлением.

УДК 678.5:621.74.043=20

ББК 35.710Англ

All right reserved. Carl Hanser Verlag, Munich/FRG.

Authorized translation from the original English language edition published by

Carl Hanser Verlag, Muhich/FRG

Все права защищены.

Никакая часть данной книги нс может быть воспроизведена

в какой бы то ни было форме без письменного разрешения владельцев авторских нрав.

ISBN 5-93913-067-4

ISBN 1-56990-318-2 (англ.)

© Carl Hanser Verlag, Munich, 2002

© Никитина И., перевод, гл. 1-5, 2006

© Бондаренко Б., перевод, гл. 6. 6-13,2006

© Изд-во «Профессия», 2006

Содержание

1 Введение {ПДж. Грэманн, ТА. Оссвальд)......................................... 14

1.1 История появления и развития литья под давлением......................... 14

1.2 Литьевая машина с возвратно-поступательным движением шнека............... 23

1.2.1 Узел пластикации и впрыска......................................... 23

1.2.2 Узел смыкания...................................................... 24

1.2.3 Литьевая форма..................................................... 25

1.3 Технологический цикл литья под давлением................................. 28

1.4 Смежные технологии литья под давлением................................... 33

Литература................................................................ 33

2 Материалы, используемые в литье под давлением (7L4. Оссвальд)................. 34

2.1 Исторические сведения.................................................... 34

2.2 Макромолекулярная структура полимеров.................................... 39

2.3 Молекулярная масса....................................................... 43

2.4 Конформация и конфигурация молекул полимеров............................. 47

2.5 Термопластичные полимеры................................................. 48

2.5.1 Аморфные термопласты................................................ 50

2.5.2 Частично кристаллизующиеся термопласты............................. 51

2.5.3 Примеры распространенных термопластов.............................. 61

2.6 Термореактивные полимеры................................................. 64

2.6.1 Реакция отверждения................................................ 64

2.6.2 Примеры наиболее распространенных термореактивных полимеров...... 64

2.7 Сополимеры и смеси полимеров............................................. 66

2.8 Эластомеры............................................................... 68

2.9 Системы вулканизации с заданной частотой сетки........................... 70

2.10 Термоэластопласты........................................................ 71

2.10.1 Температуры переработки............................................ 71

2.10.2 Примеры распространенных термоэластопластов........................ 73

Литература................................................................ 80

3 Основы процесса переработки (ТА. Оссвальд).................................... 82

3.1 Характеристики процесса переработки...................................... 82

3.1.1 Температурные режимы............................................... 83

3.1.2 Давление на расплав при впрыске и выдержке под нагрузкой в форме .... 85

3.1.3 Сушка.............................................................. 85

3.1.4 Данные по переработке термоэластопластов........................... 89

3.1.5 Данные по переработке реактопластов................................ 93

3.1.6 Данные по переработке эластомеров.................................. 95

3.2 Реология расплавов полимеров............................................. 95

3.2.1 Поведение полимера при сдвиге...................................... 95

3.2.2 Упрощенные потоки, применяемые при анализе процессов литья

под давлением............................................................. 97

3.2.3 Оценка давления прй литье и величины усилия смыкания

(модель Стивенсона)............................................... 100

3.2.4 Неизотермические потоки в процессах переработки полимеров......... 106

3.2.5 Нормальные напряжения при сдвиговом течении....................... 106

3.2.6 Число Деборы...................................................... 108

3.2.7 Реология отверждающихся реактопластов............................. 109

3.2.8 Реология суспензий................................................ 110

3.2 Реометрия.................................................................. Ш

3.3.1 Прибор для измерения показателя текучести расплава................ 111

6

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

3.3.2 Капиллярный вискозиметр........................................... 111

3.4 Развитие анизотропии в процессе переработки............................. 114

3.4.1 Ориентация в полученном изделии................................... 114

3.4.2 Разрушение волокна................................................ 120

3.5 Процессы затвердевания и отверждения.................................... 122

3.5.1 Затвердевание термопластов........................................ 124

3.5.2 Отверждение реактопластов......................................... 133

3.5.3 Остаточные напряжения, усадка и коробление....................... 138

Литература.............................................................. 144

4 Пластикация (К. Раувендааль, П. Дж. Грэманн)................................ 146

4.1 Узел пластикации........................................................ 146

4.1.1 Плунжерный экструдер.............................................. 147

4.1.2 Шнек с возвратно-поступательным движением......................... 148

4.2 Функции узла пластикации................................................ 160

4.2.1 Перемещение твердого материала.................................... 160

4.2.2 Плавление или пластикация......................................... 165

4.2.3 Перемещение расплава.............................................. 172

4.2.4 Дегазация, или удаление летучих веществ........................... 178

4.2.5 Смешение.......................................................... 179

4.3 Заключение.............................................................. 196

Литература.............................................................. 196

5 Узел смыкания (Р. Фаррелл).................................................. 198

5.1 Усталость металла и ее значение при конструировании узла смыкания....... 198

5.1.1 Значение при конструировании...................................... 198

5.1.2 Краткие исторические сведения..................................... 199

5.1.3 Три фазы усталости металла........................................ 199

5.1.4 Определение расчетной величины усталостного напряжения металла .... 200

5.1.5 Определение коэффициента безотказности............................ 209

5.2 Функции узла смыкания................................................... 211

5.3 Три типа узлов смыкания................................................. 212

5.3.1 Гидравлический узел смыкания...................................... 212

5.3.2 Гидромеханический узел смыкания................................... 212

5.3.3 Механический узел смыкания........................................ 214

5.3.4 Виды рычажно-коленчатых систем.................................... 215

5.4 Основные элементы узла смыкания......................................... 216

5.4.1 Плиты............................................................. 216

5.4.2 Направляющие колонны и гайки...................................... 226

5.4.3 Оси и втулки коленчатых рычагов................................... 235

5.4.4 Втулки колонн..................................................... 238

5.4.5 Опоры скольжения плит............................................. 238

5.4.6 Регулировка хода смыкания......................................... 242

5.4.7 Системы выталкивания.............................................. 243

5.5 Детальное обсуждение конструкции направляющих колонн.................... 245

5.5.1 Почему этот элемент так важен..................................... 245

5.5.2 Распределение нагрузки в резьбе................................... 247

5.5.3 Изгибающие напряжения на резьбе................................... 249

5.5.4 Осевое напряжение на резьбе....................................... 250

5.5.5 Комбинированные напряжения........................................ 250

5.5.6 Дополнительные факторы............................................ 251

5.5.7 Пути улучшения конструкции........................................ 252

5.6 Жесткость узла смыкания................................................. 255

5.6.1 Как определить коэффициент жесткости узла смыкания................ 255

Содержание

7

5.6.2 Значение коэффициента жесткости узла смыкания......................... 256

5.7 Математическая модель для механического узла смыкания....................... 257

5.8 Правило квадратного корня Фаррелла.......................................... 262

5.8.1 Соотношения, которые следуют из правила квадратного корня Фаррелла . . 262

5.8.2 Машина целиком может соответствовать правилу квадратного корня. 263

Литература.................................................................. 264

6 Подготовка сырья и дополнительное оборудование (Р. Ли)........................... 265

6.1 Сушка........................................................................ 265

6.2 Загрузка бункера............................................................ 268

6.3 Чистота помещений.................................................... 271

6.4 Дозирование и смешение...................................................... 272

6.5 Конвейерные системы......................................................... 275

6.6 Охлаждение и отвод тепла.................................................... 276

7 Специальные технологии литья под давлением (Л.-Ш. Тунг).......................... 279

7.1 Двухкомпонентное (сэндвич) литье под давлением............................... 282

7.1.1 Описание процесса..................................................... 282

7.1.2 Преимущества.......................................................... 286

7.1.3 Недостатки............................................................ 288

7.1.4 Материалы............................................................. 288

7.1.5 Типичные варианты применения.......................................... 290

7.2 Литье под давлением с использованием легкоплавких (извлекаемых, растворимых)

пуансонов................................................................... 290

7.2.1 Описание технологического процесса.................................... 291

7.2.2 Преимущества.......................................................... 292

7.2.3 Недостатки............................................................ 293

7.2.4 Материалы............................................................. 293

7.2.5 Типичные варианты применения.......................................... 294

7.3 Литье с газом............................................................... 294

7.3.1 Описание технологического процесса.................................... 295

7.3.2 Преимущества.......................................................... 298

7.3.3 Недостатки............................................................ 299

7.3.4 Материалы............................................................. 300

7.3.5 Типичные варианты применения.......................................... 300

7.4 Литьевое прессование (компрессионное формование)............................ 301

7.4.1 Описание технологического процесса.................................... 302

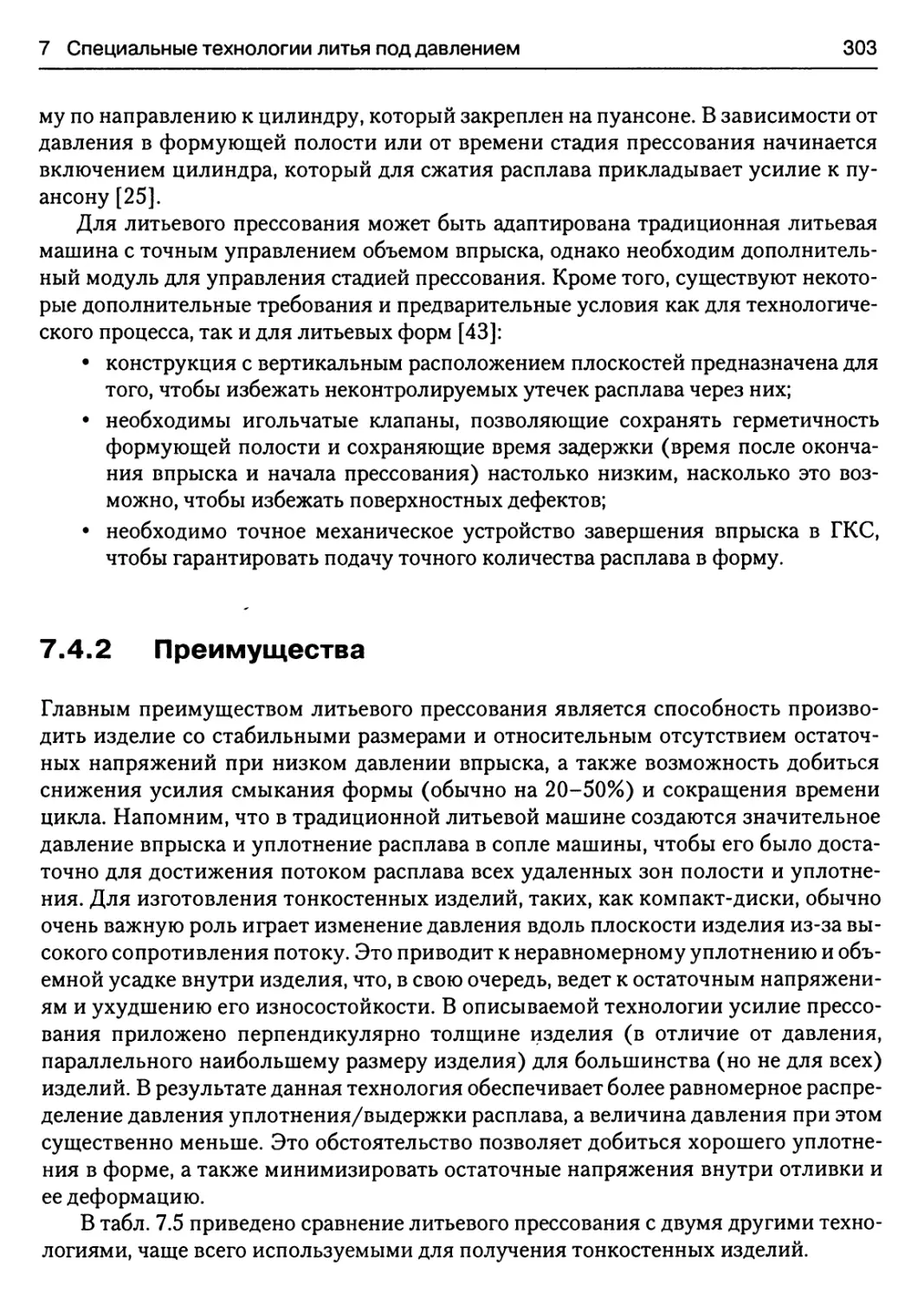

7.4.2 Преимущества.......................................................... 303

7.4.3 Недостатки............................................................ 304

7.4.4 Материалы............................................................. 304

7.4.5 Типичные варианты применения.......................................... 305

7.4.6 Компьютерный анализ литьевого прессования............................. 305

7.5 Литье с декорированием и ламинированием в форме (литье на подложку)......... 305

7.5.1 Описание технологического процесса.................................... 306

7.5.2 Преимущества.......................................................... 307

7.5.3 Недостатки............................................................ 308

7.5.4 Конструкция литьевой формы и особенности технологического процесса . . 309

7.5.5 Материалы............................................................. 310

7.5.6 Типичные варианты применения.......................................... 311

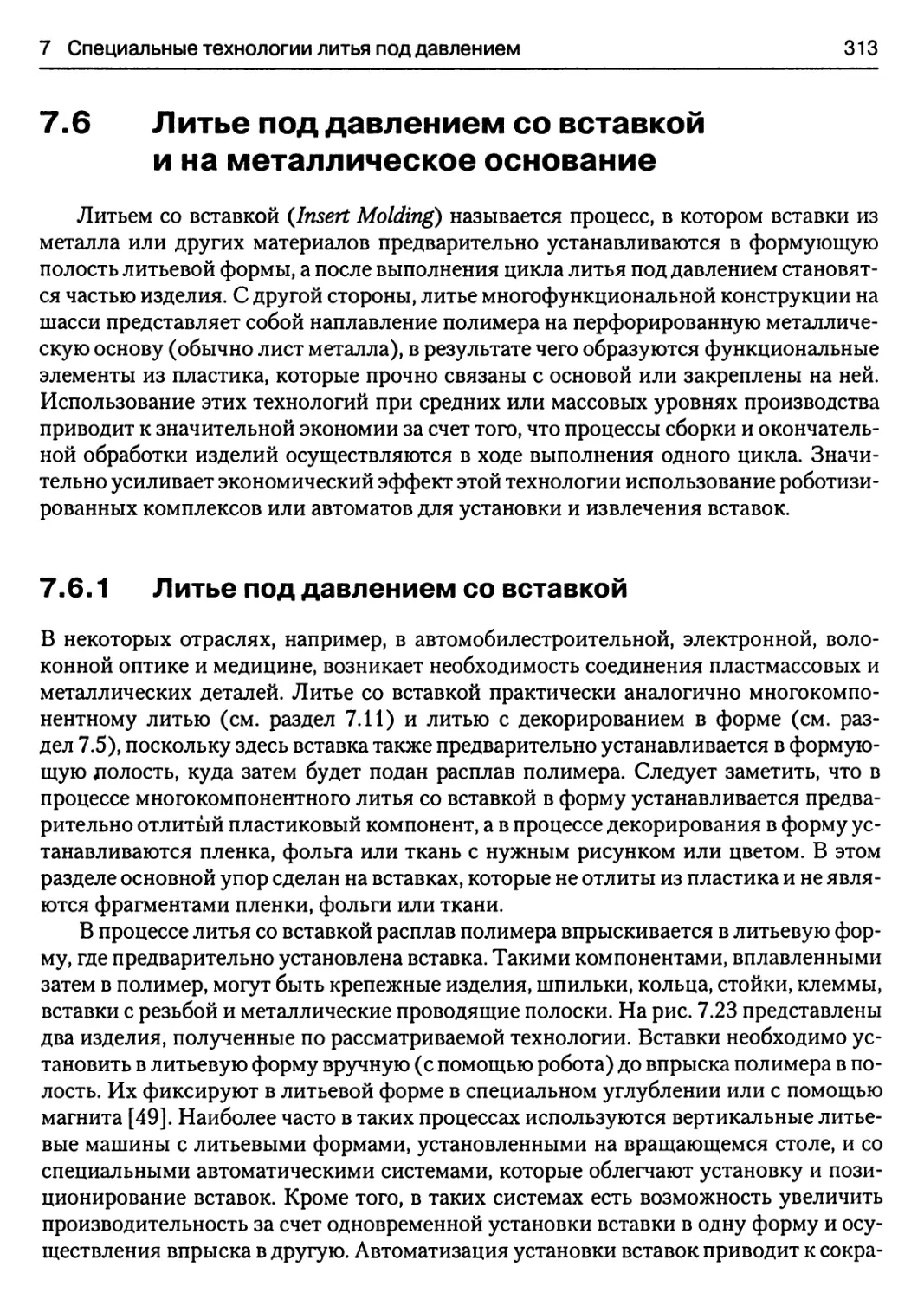

7.6 Литье под давлением со вставкой и на металлическое основание................ 313

7.6.1 Литье под давлением со вставкой....................................... 313

7.6.2 Литье на металлическое основание (Outsort Molding).................... 314

7.7 Микрослоистое литье под давлением........................................... 315

7.7.1 Описание технологического процесса.................................... 316

8

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

7.7.2 Преимущества..................................................... 316

7.7.3 Недостатки....................................................... 318

7.7.4 Материалы........................................................ 318

7.7.5 Типичные направления применения.................................. 318

7.8 Литье при низком давлении............................................... 319

7.8.1 Описание технологического процесса............................. 320

7.8.2 Преимущества................................................... 323

7.8.3 Недостатки..................................................... 324

7.8.4 Материалы...................................................... 324

7.8.5 Типичные варианты применения................................... 324

7.9 Микролитье.............................................................. 324

7.9.1 Описание технологического процесса............................... 326

7.9.2 Преимущества................................................... 328

7.9.3 Недостатки....................................................... 329

7.9.4 Материалы........................................................ 329

7.9.5 Типичные варианты применения..................................... 329

7.10 Литье по технологии Ми Cell............................................ 329

7.10.1 Описание технологического процесса............................... 330

7.10.2 Преимущества..................................................... 332

7.10.3 Недостатки....................................................... 333

7.10.4 Материалы........................................................ 333

7.10.5 Типичные варианты применения..................................... 334

7.11 Многокомпонентное литье................................................ 334

7.11.1 Описание технологического процесса............................... 334

7.11.2 Преимущества..................................................... 336

7.11.3 Недостатки....................................................... 337

7.11.4 Материалы........................................................ 337

7.11.5 Типичные варианты применения..................................... 337

7.12 Технология Live-Feed Injection Molding................................. 338

7.12.1 Описание технологического процесса............................... 338

7.12.2 Преимущества..................................................... 341

7.12.3 Недостатки....................................................... 342

7.12.4 Материалы........................................................ 342

7.12.5 Типичные направления применения.................................. 342

7.13 Технология Push-Pull Injection Molding................................. 343

7.13.1 Описание технологического процесса............................... 343

7.13.2 Преимущества и недостатки........................................ 344

7.13.3 Материалы........................................................ 345

7.13.4 Типичные варианты применения..................................... 345

7.14 Литье с добавлением неполимерных порошковых материалов................. 345

7.14.1 Описание процесса............................................... 346

7.14.2 Преимущества процесса............................................ 348

7.14.3 Недостатки процесса.............................................. 348

7.14.4 Типичные направления применения.................................. 349

7.15 Литье по технологии Reaction Injection Molding......................... 349

7.15.1 Описание процесса................................................ 350

7.15.2 Преимущества..................................................... 351

7.15.3 Недостатки....................................................... 351

7.15.4 Материалы........................................................ 352

7.15.5 Типичные варианты применения..................................... 352

7.16 Литьевое прессование смол и структурное реакционное литье.............. 352

7.16.1 Описание процесса................................................ 352

Содержание

9

7.16.2 Преимущества.................................................... 354

7.16.3 Недостатки...................................................... 354

7.16.4 Материалы....................................................... 354

7.16.5 Типичные варианты применения.................................... 355

7.17 Реоформование......................................................... 356

7.17.1 Описание процесса............................................... 356

7.17.2 Преимущества.................................................... 357

7.17.3 Недостатки...................................................... 358

7.18 Вспенивание термопластов при переработке литьем под давлением......... 358

7.18.1 Описание процесса............................................... 358

7.18.2 Преимущества.................................................... 361

7.18.3 Недостатки...................................................... 362

7.18.4 Материалы....................................................... 362

7.18.5 Типичные варианты применения.................................... 363

7.19 Литье тонкостенных изделий............................................ 363

7.19.1 Описание процесса............................................... 365

7.19.2 Преимущества.................................................... 366

7.19.3 Недостатки...................................................... 368

7.19.4 Материалы....................................................... 368

7.19.5 Типичные направления применения................................. 368

7.20 Вибрационное литье под давлением с газом.............................. 368

7.20.1 Описание процесса............................................... 369

7.21 Литье каучуков........................................................ 369

7.21.1 Процессы литья каучуков......................................... 369

Литература............................................................. 376

8 Конструкция формы (Дж. Бемон).............................................. 377

8.1 Сборка стандартной формы............................................... 378

8.2 Холодноканальные формы................................................. 380

8.2.1 Холодноканальная форма с двумя плитами........................... 380

8.2.2 Холодноканальная форма с тремя плитами.......................... 382

8.3 Горячеканальные формы.................................................. 385

8.3.1 Коллекторы и сопла с внешним нагревом........................... 387

8.3.2 Коллектор с внешним нагревом и соплами с внутренним нагревом... 387

8.3.3 Коллекторы и сопла с внутренним нагревом........................ 389

8.3.4 Изолированные коллекторы и сопла................................ 390

8.3.5 Конструкция смешанной ГКС....................................... 391

8.3.6 Центральные литники ГКС......................................... 392

8.3.7 Сопла ГКС....................................................... 392

8.3.8 Специальные вопросы при эксплуатации горячеканальных форм....... 395

8.3.9 Двухэтажные литьевые формы...................................... 399

8.4 Конструирование литниковых систем...................................... 400

8.4.1 Конструкция XКС................................................. 402

8.4.2 Уравновешивание каналов в геометрически сбалансированных литниковых

системах (холодно- и горячеканальных).................................. 403

8.4.3 Схемы негеометрически сбалансированных литниковых систем......... 411

8.5 Конструкция впускных литников.......................................... 413

8.5.1 Типы впускных литников........................................... 413

8.5.2 Расположение впускных литников................................... 421

8.6 Конструктивные решения литьевых форм, обеспечивающие длительный срок

службы................................................................. 423

8.6.1 Выбор материала формы............................................ 423

8.6.2 Усталость........................................................ 424

10

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

8.6.3 Деформация боковых стенок........................................... 425

8.6.4 Деформация пуансона................................................. 425

8.6.5 Деформация опорных плит............................................. 426

8.7 Охлаждение формы......................................................... 428

8.7.1 Практические соображения............................................ 429

8.7.2 Тепловое расширение................................................. 431

8.7.3 Сравнение параллельных и последовательных систем охлаждения..... 431

8.7.4 Перегородки и фонтанирующие трубки.................................. 433

8.8 Системы выталкивания..................................................... 434

8.8.1 Основные проблемы выталкивания...................................... 434

8.8.2 Детали системы выталкивания......................................... 438

8.8.3 Практические соображения............................................ 440

8.8.4 Конструкция систем выталкивания..................................... 441

8.9 Система вентилирования формы............................................. 445

Литература................................................................ 447

9 Конструирование изделий (Дж. Бемон)........................................... 448

9.1 Процесс конструирования.................................................. 448

9.2 Четыре основных элемента конструирования изделий из полимерных материалов 452

9.2.1 Материал............................................................ 453

9.2.2 Конструкция изделия................................................. 463

9.2.3 Проектирование литьевой формы и ее механическая обработка........... 465

9.2.4 Технологический процесс............................................. 467

9.3 Базовые принципы конструирования изделий................................. 479

9.3.1 Проектирование стенки изделия....................................... 481

9.3.2 Элементы жесткости, ребра и бобышки................................. 484

9.3.3 Углы, закругления и радиусы......................................... 489

9.3.4 Конусность и углы сужения........................................... 489

9.3.5 Поднутрения и отверстия............................................. 490

9.3.6 Замечания о расположении мест впуска................................ 493

9.3.7 Пунсоны и знаки..................................................... 494

9.3.8 Как избежать проблем с «кадровой рамкой»............................ 494

9.4 Пример конструкции изделия............................................... 495

9.5 Оценка стоимости изделия................................................. 498

Литература................................................................ 502

10 Анализ литья под давлением (Б. Дэвис, А. Риос)............................... 503

10.1 История развития средств САЕ............................................. 504

10.2 Определяющие уравнения................................................... 507

10.2.1 Модели потоков..................................................... 508

10.2.2 Модели ориентации.................................................. 510

10.2.3 Модели переноса тепла.............................................. 512

10.2.4 Уравнения состояния................................................ 513

10.3 Численные методы......................................................... 516

10.3.1 Метод конечных разностей........................................... 516

10.3.2 Метод конечных элементов........................................... 517

10.3.3 Метод граничных элементов.......................................... 518

10.4 Упрощенный анализ........................................................ 519

10.4.1 Анализ на основе метода конечных разностей......................... 519

10.4.2 Анализ на основе твердотельной модели.............................. 520

10.4.3 Анализ на основе литьевой формы.................................... 523

10.5 Экспертный анализ........................................................ 524

10.5.1 Коммерческое программное обеспечение............................... 526

10.5.2 Специальные расчеты................................................ 528

Содержание

11

10.6 Технология полного трехмерного анализа литья под давлением............. 529

10.7 Заключение............................................................. 530

Литература............................................................... 530

11 Процесс выявления и устранения дефектов..................................... 532

11.1 Введение в методику выявления и устранения дефектов (Дж. Уикманн)....... 532

11.2 Руководство по выявлению и устранению дефектов......................... 538

11.2.1 Перечень дефектов и способы их устранения (Дж. Боцелли).......... 538

11.2.2 Методы выявления и устранения дефектов в процессах литья под давлением

каучуков (М. ДеГрейфф)................................................... 579

11.2.3 Важные аспекты выявления и устранения дефектов (Т. Оссвальд)..... 584

11.3 Процесс выявления и устранения дефектов (Дж. Вайдеманн)................ 585

11.3.1 Программное обеспечение........................................... 586

11.3.2 Датчики........................................................... 587

11.3.3 Датчики давления.................................................. 588

11.3.4 Температурные датчики............................................. 590

11.3.5 Мониторинг процесса............................................... 591

11.3.6 Автоматические методы выявления и устранения дефектов............. 592

11.3.7 Планирование экспериментов........................................ 592

11.3.8 Факторный план экспериментов...................................... 593

11.4 Заключение............................................................. 595

Литература............................................................... 595

12 Методы выявления и устранения проблем с материалами (М. Селе)............... 596

12.1 Проблемы, связанные с химическим составом............................... 597

12.1.1 Средства диагностики полимеров.................................... 598

12.1.2 Диагностические средства для наполнителей и армирующих добавок... 619

12.1.3 Средства диагностики добавок...................................... 626

12.2 Проблемы молекулярной массы............................................. 633

12.3 Проблемы, связанные с эксплуатационными характеристиками................ 655

12.3.1 Процесс выбора материала.......................................... 656

12.3.2 Использование наполнителей........................................ 661

12.3.3 Температура отклонения под нагрузкой.............................. 664

12.4 Заключение.............................................................. 667

Литература............................................................... 667

13 Система статистического контроля производственных процессов

(К. Раувендааль)................................................................ 668

13.1 Система статистического контроля........................................ 669

13.1.1 Реализация системы статистического контроля....................... 669

13.1.2 Базовые статистические понятия.................................... 671

13.2 Контрольные карты....................................................... 678

13.2.1 Введение.......................................................... 678

13.2.2 Контрольные карты для переменных данных........................... 678

13.2.3 Контрольные карты для атрибутов................................... 685

13.3 Пригодность технологического процесса и специальные системы

статистического контроля для литья............................................ 687

13.3.1 Введение.......................................................... 687

13.3.2 Индексы (показатели) пригодности.................................. 688

13.3.3 Использование компьютеров......................................... 690

13.3.4 Специальные системы статистического контроля для литья............ 692

Литература............................................................... 697

Предметный указатель..................................................... 700

Предисловие к русскому изданию

Предлагаемая читателю книга «Литье пластмасс под давлением» написана большим

коллективом авторов — известных специалистов в области полимерных материалов,

технологии их переработки, литьевого оборудования, организации литьевых произ-

водств, проектирования полимерных деталей и литьевых форм, математических ме-

тодов моделирования процессов литья. В авторский коллектив привлечены специа-

листы по статистическим методам анализа, владеющие литьевой технологией, а так-

же по физико-химическим методам анализа полимерных материалов. Коллектив

авторов и научные редакторы книги Тим Оссвальд, Ли Тунг и Пол Грэманн сумели

создать серьезную монографию по переработке пластмасс литьем под давлением,

включив в ее содержание основные вопросы, которые в целом должны сформиро-

вать у читателя стройное понимание многофакторной и сложной технологии литья

под давлением.

Описываемый способ переработки активно развивается, однако современной

литературы недостаточно. Многие специалисты воспринимают литье с разных по-

зиций. Для одних преобладают механические процессы, для других главное место

занимает технология, для третьих наиболее важны перерабатываемые материалы и

их свойства и т.д. В книге делается четкий акцент на многообразии факторов процес-

са литья, которые взаимосвязано определяют качество продукции, производитель-

ность и эффективность производства в целом.

Достоинством книги является то, что в ней подытожены результаты большого

объема практических работ и научных исследований в области литьевой техноло-

гии. На основании этого авторы сформулировали основной круг вопросов о литье,

в которых должен разбираться современный специалист. При этом редакторам уда-

лось достигнуть соответствия между глубоким практическим подходом к содержа-

нию книги с корректным научным обоснованием основных технологических прин-

ципов литья.

В книге впервые систематизированы и описаны разработанные и применяемые в

настоящее время различные специальные технологии изготовления деталей. Этот

очень познавательный раздел призван расширить представления о литье под давле-

нием; он дает переработчикам конкретные практические сведения о современных

возможностях индустрии.

Стремление сделать книгу полезной для самого широкого круга специалистов в

области литья (технологов, наладчиков, конструкторов по оснастке) достигнуто

Предисловие к русскому изданию

13

введением большого раздела по обобщению влияния технологии, свойств материа-

лов, конструкции изделия, параметров оборудования на качество литьевых деталей.

В отдельной главе приведены основные виды брака и даются практические рекомен-

дации по их устранению.

В предлагаемом читателю издании впервые обобщены сведения по технологии

литья, конструкции оборудования, свойствам материалов, принципам конструиро-

вания оснастки и разработке литьевых изделий. Такой подход полезен и развивает у

конструкторов оснастки и технологов общие представления о конструировании

литьевых деталей, проектировании литьевых форм и разработке технологических

режимов литья.

В книге в доступной форме для специалистов по технологии литья и конструк-

торов излагаются основные принципы математического моделирования процессов

литья, даются краткие рекомендации по методам компьютерного анализа. Опираясь

на глубокие знания современных возможностей математического моделирования и

на профессиональный подход к реальным технологическим процессам литья, авто-

ры подчеркивают большое значение методов конечных разностей, перспективность

экспертного анализа, а также использования отдельных модулей программных про-

дуктов для моделирования различных стадий процесса литья.

Читателю предлагается большая и содержательная книга по литью под давлени-

ем. Однако она требует от читателя определенных усилий, чтобы понять и погру-

зиться в разноплановый мир технологии литья. Взамен она гарантирует приобрете-

ние более стройного и глубокого представления о многообразных факторах техно-

логии литья под давлением. Авторы не претендуют на обобщение мирового опыта в

области технологии литья, но их труд представляет уникальный пример коллектив-

ного взгляда на безбрежный объем знаний, который лежит в основе современной

технологии литья под давлением. Изложенная в книге информация о литье и мето-

дологический подход к анализу процессов литья соответствуют уровню требований,

которые сегодня предъявляют специалисту эффективные производства по перера-

ботке пластмасс.

Авторы книги написали эту монографию, чтобы передать свой опыт читателю.

Он может представлять интерес для широкой аудитории: научных работников и

преподавателей, специалистов различного звена, занятых непосредственно в произ-

водственных процессах, а также студентов, которые решили связать свою производ-

ственную судьбу с этой очень широкой и перспективной областью деятельности.

Научный редактор русского издания Калинчев Э. Л.,

Заслуженный деятель науки и техники РФ

доктор технических наук, профессор

1

ВВЕДЕНИЕ

П. Дж. Грэманн, Т. А. Оссвальд

Важнейшей технологией в производстве пластмассовых изделий является литье под

давлением. Таким способом в наши дни производится более трети от общего объема

штучных изделий из полимерных материалов. Больше половины номенклатуры

оборудования, применяемого в переработке полимеров, предназначено для литья

под давлением. Технология литья идеально соответствует массовому производству

изделий сложной формы, важным требованием к которым является точное соответ-

ствие размерам.

1.1 История появления и развития литья

под давлением

По общему мнению, разработка и усовершенствование оборудования для производ-

ства пластмассовых изделий имеет столь же важное значение, как и изобретение са-

мих полимеров. Большинство серьезных препятствий, с которыми за свою историю

сталкивалось промышленное производство пластмасс, удалось преодолеть с помо-

щью совершенствования именно способов переработки и создания новых разновид-

ностей оборудования. Изобретателями целлюлозных пластмасс, известных под та-

кими названиями, как целлулоид, паркезин, ксилонит или айворид, считаются трое:

профессор из Швейцарии Кристиан Шонбейн, английский изобретатель Александр

Паркс и американский предприниматель Джон Уэсли Хайат, организовавший пред-

приятие, в результате развития которого появилась новая отрасль промышленно-

сти — производство пластмасс.

Считается, что все началось в 1865 году, когда компания Phelan & Collendar, про-

изводившая биллиардные шары, объявила о вознаграждении в 10 000 долларов то-

му, кто найдет новый материал, способный заменить слоновую кость. Приз в десять

тысяч привлек внимание Хайата, и в 1869 году у него возникла идея использовать

нитроцеллюлозу, материал, над которым ранее работали Паркс и Шонбейн. Хайат,

тщательно перемешивая компоненты, ждал, когда разбавители полностью испарят-

ся из полученной массы, которую он использовал, не дав ей окончательно затвер-

деть; вскоре он начал производство биллиардных шаров высокого качества. Вместо

того чтобы получить обещанное вознаграждение в 10 000 долларов, Джон Хайат

вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую кон-

курентом Phelan & Collendar, — этот момент можно считать началом промышленно-

го производства пластмасс.

Одной из первых задач, стоявшей перед братьями, было найти способ производ-

ства изделий из целлулоида в форме пластин и стержней. На основе патента на

1 Введение

15

метод изготовления под давлением металлических отливок, полученного в 1870 го-

ду Джоном Смитом и Джессом Локом, они разработали и в 1872 году запатентовали

первую машину для литья пластмассы под давлением [1]. Три таких машины не-

сколько десятилетий работали на одной из американских фабрик; выпускалась

только продукция достаточно простой формы [2]. Изобретенная братьями Хайат

уплотнительная машина (рис. 1.1) стала прототипом литьевой машины. Особого

Рис. 1.1. Чертеж уплотнительной машины, запатентованный братьями Хайат

16

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

внимания заслуживают два чертежа,

на которых можно предположить на-

личие внутреннего дорна со штифта-

ми. Задача этого элемента состояла в

увеличении площади соприкоснове-

ния нагревательных элементов и

литьевой массы, что позволило быст-

рее достигать температуры пластика-

ции. Это устройство, несомненно,

стало прототипом так называемой

торпеды в более поздних видах ма-

шин. Поскольку единственным мате-

риалом, используемым для литья под

Рис. 1.2. Рабочий узел литьевой машины Гейлорда давлением, был целлулоид, в течение

последующих 50 лет в данной отрасли

мало что изменилось. Однако в 1904 году англичанину Э. Л. Гейлорду удалось запа-

тентовать саму технологию литья под давлением. Рабочий узел разработанной им

машины показан на рис. 1.2. Он применял данную технологию для литья высокока-

чественных готовых изделий из янтаря, но из-за высокой стоимости материала, по

своим характеристикам напоминавшего полистирол, предприятию Гейлорда не уда-

лось добиться особых успехов.

Наконец в 1919 году немцу А. Эйхенгрюну удалось установить технологические

условия литья под давлением целлулоидных деталей сложной формы. Таким обра-

зом, процесс литья под давлением был уже в четвертый раз изобретен заново. Затем

Эйхенгрюн усовершенствовал технологию и используемое оборудование и в 1923 го-

ду подал заявку на получение патента [3] в Германии, Англии и Соединенных

Штатах. В США, где подобные машины с ручным управлением начал выпускать

X. Бухгольц, патент был выдан только через 8 лет. За это время Grotelite Company

приобрела патент Бухгольца, автоматизировала технологию и в 1933 году разрабо-

тала первую литьевую машину с гидравлическим приводом. Однако в 1934 году бы-

ли высказаны сомнения по поводу правомерности патента Бухгольца. В результате

началось повсеместное кустарное изготовление литьевых машин с ручным управле-

нием. В 1942 году патент, выданный Бухгольцу, был окончательно признан недейст-

вительным, так как он повторял патент Хайата, и основным прототипом был при-

знан патент семидесятилетней давности. Несмотря на все это, именно машина Эй-

хенгрюна-Бухгольца, представленная на рис. 1.3 [3], послужила прообразом для

большинства разработанных в дальнейшем литьевых машин.

В 1926 году Л. Э. Шоу изобрел технологию литьевого прессования, которая до

сих пор остается основным методом производства изделий из реактопластов [3]. По

этой технологии (рис. 1.4) материал поступает в загрузочную камеру, где и расплав-

ляется. Далее движением поршня в камере создается повышенное давление, в ре-

зультате чего расплавленный материал течет по центральному литниковому каналу,

затем по разводящим каналам (литникам) и, наконец, через впускные литники по-

1 Введение

17

Рис. 1.3. Литьевая машина Эйхенгрюна-Бухгольца в патенте 1931 г.

(на рисунке подписи изобретателя, свидетелей и адвоката)

ступает в формующие полости форм. После того как изобретение Шоу получило из-

вестность, многие машины компрессионного прессования были переоборудованы в

машины литьевого прессования. В 1940 году Шоу разработал машину струйного

формования для реактопластов (рис. 1.5, [3]). В этой машине имеется поршень, ко-

торый служит для впрыска термореактивного полимера в полость литьевой формы

через терморегулируемое сопло. Для быстрого нагрева сопла в момент впрыска по-

лимера применяется нагреватель. После впрыска сопло охлаждается водой, что по-

зволяет предотвратить затвердевание материала на его внутренней поверхности.

18

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

СС)

Рис. 1.4. Технология литьевого прессования, разработанная Шоу в 1926 году

(по материалам патентных документов):

1 — пресс-материал; 2 — пуансон; 3 — матрица; 4 — остаток пресс-материала; 5 — центральный литни-

ковый канал; 6 — впускной литник; 7 — разводящий литник; 8 — направление движения поршня; 9 — пли-

та пуансона; 10 — пуансон загрузочной камеры; 11 — центральный литниковый канал; 12 — загрузочная

камера; 13 — плавающая плита; 14 — литниковая втулка; 15 — впускной литник; 16 — формующая по-

лость; 17— контртолкатели; 18 — стопорной штифт центрального литника; 19— плита матрицы; 20 — от-

ливка; 21 — разводящий литник; 22 — пуансон; 23—остаток пресс-материала; 24 — приспособление для

захвата отходов; 25 — плита пуансона; 26 — накладная загрузочная камера (тигель)

Образование изделия происходит в результате процесса отверждения полимера в

форме.

В течение 1930-х и 1940-х годов литьевые машины производились несколькими

компаниями в США и в Европе. Одно из важных усовершенствований было сделано

в 1932 году, когда Г. Гастров впервые использовал торпеду в зоне плавления поршне-

вой машины (рис. 1.6). В некотором роде это устройство сходно с дорном в машине,

запатентованной Хайатом в 1872 году. С помощью торпеды, имевшей обтекаемую

форму, у литьевых машин значительно повышалась производительность пластика-

ции. Тем не менее процесс расплавления происходил недостаточно эффективно, не-

смотря на то что центральный пуансон увеличивал площадь поверхности и сдвиго-

вые деформации расплава. Так, например, чтобы увеличить производительность

1 Введение

19

Рис. 1.5. Литьевая машина, созданная Шоу в 1940 году (по материалам патентных документов)

выпускавшегося оборудования, компания Hydraulic Press Manufacturing Company

(HPM) увеличила объем впрыска одной из своих машин до 36 унций, применив че-

тыре пластикационных цилиндра объемом по 9 унций каждый (рис. 1.7). Достаточ-

но быстро стало понятно, что шнековый экструдер — очень эффективный узел пла-

стикации. В действительности использовать шнековые экструдеры в конструкции

Рис. 1.6. Литьевая машина торпедного типа, созданная Гастровым в 1932 году

(по материалам патентных документов)

20

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

Рис. 1.7. Литьевая машина торпедного типа, рассчитанная на 36 унций и снабженная четырьмя

цилиндрами впрыска объемом по 9 унций

литьевых машин начали еще в 1930-е годы, когда такие компании, как Eckart &

Ziegler, Foster-Wucher и Paul Troester стали использовать их для перемещения рас-

плавленного полимера непосредственно в формующую полость литьевой формы.

Однако, за исключением тех случаев, когда применялись достаточно мощные шне-

ковые пластикаторы, большинство используемых систем создавало сравнительно

низкое давление на расплав при весьма небольшой скорости впрыска, в результате

чего оказывалось возможным изготовление лишь толстостенных деталей, причем

с использованием впускных литников большого диаметра [4]. Для увеличения ско-

рости и давления впрыска до уровня, позволяющего производить тонкостенные де-

тали, в 1948 году компанией Jackson and Church была создана шнековая литьевая ма-

шина с двухступенчатым силовым контуром [3,4]. Данная конструкция состояла из

шнекового пластикатора и поршневого узла впрыска. Первой продукцией компа-

нии были литьевые машины, рассчитанные на объем 48 и 64 унции. В 1943 году за-

явку на получение патента подал X. Бек, работавший на немецком предприятии

1 Введение

21

4?

г

Рис. 1.8. Литьевая машина с возвратно-поступательным ходом шнека, созданная Беком

в 1943 году (по материалам патентных документов)

1. G. Farbenindustrie, который в качестве впрыскивающего поршня использовал сам

пластицирующий шнек (рис. 1.8) [5]. Патент был выдан в 1952 году. В том же году

заявку на получение патента надостаточно похожую технологию подал американец

В. X. Уиллерт. Схематическое изображение машины Уиллерта показано на рис. 1.9.

В машинах как Бека, так и Уиллерта шнек, вращавшийся при пластикации полиме-

ра, отодвигался назад под давлением расплава, накапливавшегося в дозирующей зо-

не цилиндра. После образования требуемого количества расплава шнек прекращал

вращение и вновь продвигался вперед по оси, впрыскивая расплав в формующую

полость литьевой формы. Впрыск осуществлялся до тех пор, пока литниковые кана-

лы формы не перекрывались отвердевшим материалом. Уиллерт получил патент

в 1956 году. Таким образом, можно говорить о втором рождении литьевой машины

Рис. 1.9. Литьевая машина с возвратно-поступательным ходом шнека, созданная Уиллертом

в 1956 году (по материалам патентных документов)

22

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

Рис. 1.10. Схематическое изображение литьевой машины:

1 — узел смыкания; 2—литьевая форма; 3 — узел пластикации; 4 — загрузочный бункер; 5 — гидравличе-

ская система; 6 — двигатель

с возвратно-поступательным ходом шнека. Первой машиной, в которой использова-

лись системы Бека и Уиллерта, была 600-тонная машина Reed Prentice, сконструиро-

ванная в 1953 году. Несмотря на то что в промышленности производства пластмасс,

весьма консервативной в то время отрасли, активно критиковали подобную конст-

рукцию, машины такого типа оказались эффективнее машин с торпедно-поршневой

системой, и именно эта технология стала наиболее распространенной в литье под

давлением изделий из пластмасс.

Современные литьевые машины являются прямыми потомками машин с воз-

вратно-поступательным движением шнека, созданных Беком и Уиллертом. Совре-

менная литьевая машина и ее наиболее важные части показаны на рис. 1.10.

В настоящее время литьевые машины классифицируются в соответствии со сле-

дующим международным соглашением*:

Компания-производитель Т/Р,

где Т- усилие смыкания в метрических тоннах, а Р определяется как

Р = VmaxPmax/1000, (1.1)

где Vmax — максимальная доза впрыска, см3; Ртах — максимальное давление впрыска,

бар. Усилие смыкания формы может составлять, например, одну метрическую тонну,

как это бывает на машинах малых размеров, но может доходить и до 11 000 тонн**.

* В соответствии с принятым в США соглашением литьевая машина характеризуется T-v-no-

казателем, где Т обозначает усилие смыкания, то есть силу запирания литьевой формы в британ-

ских тоннах, a v обозначает дозу впрыска в унциях полистирола.

**Краткий исторический очерк создания отечественных литьевых машин см. журнал «Пла-

стические массы» № 1 за 2005 г. — Примеч. науч. ред.

1 Введение

23

1.2 Литьевая машина с возвратно-

поступательным движением шнека

1.2.1 Узел пластикации и впрыска

Узел пластикации и впрыска показан на рис. 1.11. Основные задачи узла пластика-

ции заключаются в расплавлении полимера, сборе расплава в шнековой камере,

впрыске расплава в формующую полость литьевой формы и поддержании давления

выдержки в процессе охлаждения.

Основными элементами узла пластикации являются:

• бункер;

• шнек;

• кольцевые нагреватели;

• обратный клапан;

• сопло.

Бункер, кольцевые нагреватели и шнек имеют много общего с соответствующи-

ми деталями части одношнекового пластицирующего экструдера, за исключением

того, что шнек литьевой машины может совершать возвратно-поступательные дви-

жения, обеспечивая накопление расплава и его впрыскивание в форму. Именно от

этой характеристики происходит английское название шнека — reciprocating screw, —

то есть совершающий возвратно-поступательное движение. Максимальный осевой

ход шнека составляет величину, равную трем его диаметрам*.

Хотя наиболее распространенным типом шнека, используемого в литьевых ма-

шинах, является трехзонный шнек, осуществляющий пластикацию полимера, на

этапе, следующем за расплавлением материала, в целях удаления летучих продуктов

Рис. 1.11. Схематическое изображение узла пластикации:

1 — сопло; 2 — шнековая камера; 3 — обратный клапан; 4 — шнек; 5 — загрузочный бункер

* В некоторых современных литьевых машинах осевой ход шнека может превышать величи-

ну, равную трем его диаметрам.

24

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

и влаги нередко используются двухступенчатые шнеки со штуцером во второй зоне

материального цилиндра.

Клапан расположен на конце шнека и способствует его действию в качестве

поршня во время впрыска, не позволяя расплаву полимера перетекать обратно в ка-

нал шнека при его осевом движении. Обратный клапан изображен на рис. 1.11,

а принцип его действия описывается в следующем разделе. Если используется кла-

пан высокого качества, то в канал шнека при впрыске возвращается не более 5% рас-

плава.

Сопло расположено на конце узла пластикации и в момент впрыска плотно при-

жимается к литниковой втулке. Существуют сопла открытого и закрытого типов.

Наиболее простым является открытое сопло; при его использовании достаточно

обеспечить лишь минимальное давление впрыска.

1.2.2 Узел смыкания

Задача узла смыкания в литьевой машине состоит в том, чтобы открывать и закры-

вать форму, а также обеспечивать плотное запирание формы, что исключает вытека-

ние расплава при ее заполнении и в процессе формообразования. В современных

машинах чаще всего используются узлы смыкания одного из трех наиболее распро-

страненных типов: механический, гидравлический или комбинированный (соче-

тающий первые два способа).

На рис. 1.12 представлен рычажно-коленчатый механизм в положениях с откры-

той и закрытой литьевой формой. Хотя эта система, по сути, является механическим

устройством, она приводится в действие гидравлическим приводом. Преимущество

использования рычажно-коленчатого механизма состоит в том, что к моменту пол-

ного смыкания литьевой формы главные рычаги механизма располагаются по од-

ной, осевой, линии, и в этом положении создается максимальное расчетное усилие

смыкания.

з

2

7

Рис. 1.12. Узел смыкания с коленчато-рычажным механизмом:

1 — задняя плита; 2 — рычажно-коленчатая система; 3— подвижная плита; 4 — направляющая колонна;

5 — неподвижная плита; 6 — литьевая форма; 7 — гидравлический цилиндр

1 Введение

25

Рис. 1.13. Гидравлический узел смыкания:

1 — клапан предварительного наполнения; 2 — бак с рабочей жидкостью; 3 — главный цилиндр; 4 —

цилиндр возвратного хода; 5 — цилиндр ускоренного хода; 6 — направляющая колонна; 7 — подача рабо-

чей жидкости гидравлической системы

На рис. 1.13 представлено схематическое изображение гидравлического узла

смыкания в открытом и закрытом положениях. Преимущество гидравлической сис-

темы заключается в том, что в любом положении формы достигается максимальное

усилие смыкания, а также в том, что система может работать с литьевыми формами

разных размеров, не требуя сложной регулировки.

1.2.3 Литьевая форма

Центральным звеном литьевой машины является форма. В литьевой форме расплав

полимера распределяется по формующим полостям (гнездам), где изделию прида-

ется необходимая конфигурация, расплав охлаждается и затвердевает, после чего

происходит выталкивание готового изделия. Как показано на рис. 1.14, форма изго-

26

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

тавливается в соответствии со специальными требованиями и состоит из следую-

щих деталей*:

• центральный литниковый канал и система разводящих литниковых каналов

(литников);

• впускной литник;

• формующая полость;

• система охлаждения;

• выталкивающая система.

При заполнении литьевой формы расплав проходит через центральный литни-

ковый канал и распределяется в полости по системе разводящих литников, как пока-

зано на рис. 1.15.

Литниковая система, показанная на рис. 1.15, а, является симметричной, таким об-

разом все полости наполняются одновременно, и полимер поступает в них в одинако-

вом состоянии. Недостатком такой сбалансированной системы является то, что расплав

протекает по слишком длинному пути, что приводит к большим гидравлическим поте-

Рис. 1.14. Литьевая форма:

1 — толкатель; 2— направляющая колонка; 3— формующая полость/отливка; 4 — плита выталкивателя;

5 — литниковая втулка; 6 — сопло; 7 — каналы охлаждения; 8 — фланец

В отечественной литературе к этому перечню относят центрирующую систему.

1 Введение

27

Рис. 1.15. Схематическое изображение

различных типов расположения литнико-

вых каналов:

1 — разводящие литники; 2 — центральный

литник; 3 — формующие полости

рям и требует высокого давления. Но, с другой

стороны, при использовании асимметричной

системы литниковых каналов, показанной на

рис. 1.15, Ь, изготавливаемые изделия мотуг по-

лучаться неодинакового качества. Равномерное

заполнение формующих полостей может обес-

печиваться с помощью литников различного

диаметра. Применяются два типа систем лит-

никовых каналов — холодные и горячие. Хо-

лодные литники затвердевают и выталкивают-

ся вместе с изделием, а затем удаляются после

отделения отливки от литьевой формы. Пре-

имущество холодной литниковой системы со-

стоит в низкой стоимости используемой осна-

стки. Горячеканальная система поддерживает

температуру полимера на уровне температуры

плавления или выше ее. Расплав материала ос-

тается в системе литниковых каналов после вы-

талкивания изделия и впрыскивается в фор-

мующие полости литьевой формы в следую-

щем цикле. Существуют два типа горячих

каналов — с внутренним и с внешним обогре-

вом. При внешнем обогреве нагревающий эле-

мент окружает литник, при этом полимер в канале не изменяет своей температуры. При

внутреннем обогреве нагревающий элемент размещается в центре литникового канала.

В этом случае полимер, находящийся ближе к нагревателю, остается в расплавленном

состоянии, тогда как по краям литника он может даже затвердевать. Несмотря на значи-

тельное удорожание форм, использующих горячеканальные системы, в случае их ис-

пользования достигаются такие важные преимущества, как отсутствие заусенцев. Кро-

ме того, при использовании горячеканальных форм необходимое давление гораздо ни-

же, чем в случае холодноканальных.

При литье под давлением крупногабаритных изделий иногда используется цент-

ральный литниковый канал, совмещенный с впускным литником (рис. 1.16). Цент-

ральный литник затем необходимо обрезать, а поверхность изделия часто требует

дополнительной обработки. С другой стороны, применяются и точечные литники

(см. рис. 1.16) с сечением малого диаметра. Разводящие литники соединяют цент-

ральный литник с формующими полостями формы. Отлитое в такой форме изделие

легко отламывается от литников, при этом от литника остается только небольшой

след в виде заусенца, а поверхность детали, как правило, не требует дополнительной

обработки. Существует и иной тип впускных литников — пленочный литник, ис-

пользуемый для того, чтобы устранить ориентацию расплава, а также кольцевые

впускные литники, используемые для изготовления симметричных изделий, напри-

мер, компакт-дисков (см. рис. 1.16).

28

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

Рис. 1.16. Схематическое изображение впускных литников различных типов:

1 — отливка; 2 — центральный литник; 3 — впускной литник; 4 — разводящий литник; 5 — дисковый впуск-

ной литник

1.3 Технологический цикл литья

под давлением

Последовательность операций при литье под давлением пластмассового изделия,

изображенная на рис. 1.17, называется технологическим циклом литья под давлением.

Цикл (Л) начинается со смыкания литьевой формы, после чего расплав полимера

впрыскивается в ее формующую полость. После заполнения формы (В) давление

продолжает поддерживаться в целях компенсации технологической усадки осты-

вающего материала.

На третьем этапе (С) шнек вращается, и следующая доза подготовленного

к впрыску расплава поступает в переднюю часть цилиндра. В результате накопления

расплава в передней части цилиндра шнек совершает возвратное движение и завер-

шает подготовку к впрыску новой дозы расплава. После необходимого охлаждения

формы и затвердевания изделия форма открывается, и изделие выталкивается (£>).

Последовательность операций (Л, В, С, D), выполняемых в течение цикла литья под

давлением, представлена на рис. 1.18. На диаграмме видно, что наиболее продолжи-

тельным этапом цикла является охлаждение изделия в полости литьевой формы.

Общее время одного цикла можно подсчитать следующим образом:

^цикла — ^смыкания ^охлаждения ^выталкивания» 0*2)

где продолжительность смыкания и выталкивания, £смыкания и выталкивания» может со-

ставлять от долей секунды до нескольких секунд, в зависимости от размера формы и

технических возможностей используемой машины.

1 Введение

29

12

Рис. 1.17. Последовательность операций в цикле литья под давлением:

1 — хвостовик; 2 — плита толкателей; 3 — подвижная плита; 4 — направляющая колонна; 5 — неподвиж-

ная плита; 6 — обратный клапан (закрыт); 7 — шнек; 8 — приводной цилиндр; 9 — толкатель; 10 — фор-

мующая полость/отливка; 11 — литьевая форма; 12— обратный клапан (открыт); 13 — толкатель; 14 —

сопло; 15 — узел впрыска (обратный ход)

30

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

Начало цикла ’ Конец цикла

Рис. 1.18. Цикл литья под давлением

По усредненным данным о динамике изменения температуры изделия и дина-

мике изменения давления в полости литьевой формы можно наблюдать и оцени-

вать развитие процесса с помощью диаграммы «давление-объем-температура»

(PVT). Пример такой диаграммы представлен на рис. 1.19 [6,7]. Чтобы проследить

за процессом, изображенным на РVT-диаграмме, следует отложить на графике тем-

пературу и давление в соответствующие моменты времени. На диаграмме изобра-

жаются четыре основных процесса: изотермический впрыск (0-1), при котором

давление в форме поднимается до уровня давления формования изделия (1-2),

изобарическое (600 бар) охлаждение (200-170 °C) в течение цикла выдержки

(2-3), изохорическое (постоянный объем) охлаждение, которое происходит после

перекрывания отверстий литниковых каналов затвердевшей массой полимера, при

этом давление вследствие усадки полимера и последующего раскрытия формы

снижается до атмосферного (3-4), а затем изобарическое охлаждение до темпера-

туры окружающей среды (4-5).

1 Введение

31

1,00

0,95

0,90

1,05

Рис. 1.19. Диаграмма состояния полимера при Рис. 1.20. Сравнение двух различных циклов

начальном давлении в форме (600 бар) литья под давлением на PVT-диаграмме

Точка на PVT-диаграмме, где начинается окончательное изобарическое охлажде-

ние (4), определяет технологическую усадку изделия, А V. На положение этой точки

влияют два важнейших технологических условия — температура плавления, Тм, и

давление формования изделия, Рп (рис. 1.20). Процесс, изображенный на рис. 1.19,

сравнивается с процессом, происходящим при более высоком начальном давлении

выдержки в форме и изменившейся усадке изделия. Несомненно, существует беско-

нечное количество сочетаний технологических условий, находящихся в пределах ме-

жду минимальным и максимальным показателями температуры и давления, в кото-

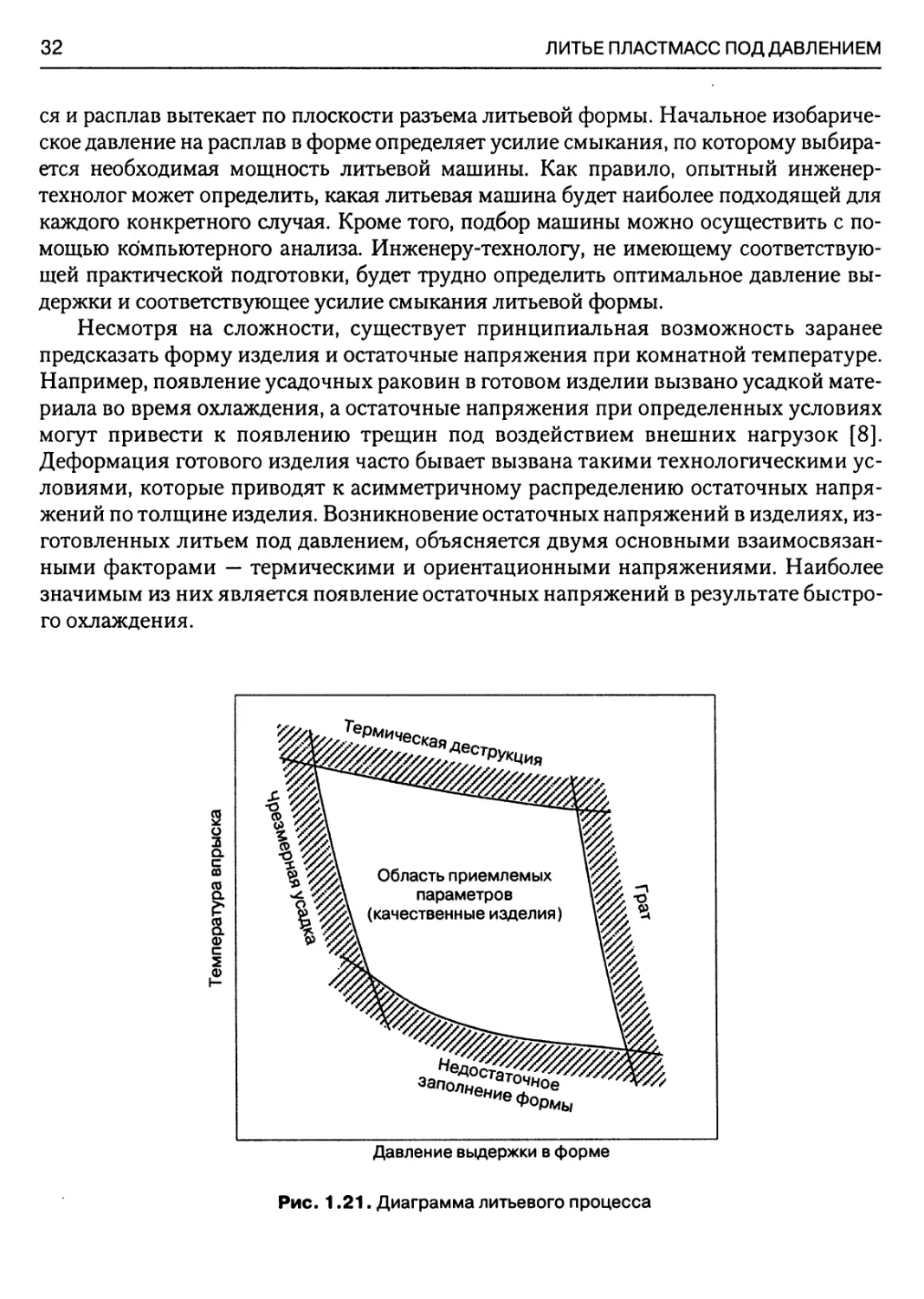

рых можно выпускать изделия приемлемого качества. На рис. 1.21 представлена диа-

грамма цикла литья со всеми ограничивающими условиями. Температура расплава не

должна опускаться ниже определенного уровня, так как при слишком низкой темпе-

ратуре происходит недостаточное заполнение формы расплавом либо формующая по-

лость просто остается незаполненной вследствие высокой вязкости полимера. В то же

время температура также не должна превышать определенного порога, так как слиш-

ком высокая температура приводит к деструкции полимерного материала. Давление

на расплав в форме должно находиться в интервале между низким, которое приводит

к чрезмерной усадке или недостаточной плотности изделий, и высоким, которое при-

водит к частичному раскрытию формы и появлению грата. Грат, заусенцы и приливы

образуются, если произведение давления в форме на площадь давления превосходит

усилие смыкания формы, обеспечиваемое машиной. В результате форма раскрывает-

32

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

ся и расплав вытекает по плоскости разъема литьевой формы. Начальное изобариче-

ское давление на расплав в форме определяет усилие смыкания, по которому выбира-

ется необходимая мощность литьевой машины. Как правило, опытный инженер-

технолог может определить, какая литьевая машина будет наиболее подходящей для

каждого конкретного случая. Кроме того, подбор машины можно осуществить с по-

мощью компьютерного анализа. Инженеру-технологу, не имеющему соответствую-

щей практической подготовки, будет трудно определить оптимальное давление вы-

держки и соответствующее усилие смыкания литьевой формы.

Несмотря на сложности, существует принципиальная возможность заранее

предсказать форму изделия и остаточные напряжения при комнатной температуре.

Например, появление усадочных раковин в готовом изделии вызвано усадкой мате-

риала во время охлаждения, а остаточные напряжения при определенных условиях

могут привести к появлению трещин под воздействием внешних нагрузок [8].

Деформация готового изделия часто бывает вызвана такими технологическими ус-

ловиями, которые приводят к асимметричному распределению остаточных напря-

жений по толщине изделия. Возникновение остаточных напряжений в изделиях, из-

готовленных литьем под давлением, объясняется двумя основными взаимосвязан-

ными факторами — термическими и ориентационными напряжениями. Наиболее

значимым из них является появление остаточных напряжений в результате быстро-

го охлаждения.

о

3

со

я

Q.

а

О)

с

2

О)

Давление выдержки в форме

Рис. 1.21. Диаграмма литьевого процесса

1 Введение

33

1.4 Смежные технологии литья под давлением

Наиболее распространен технологический процесс литья под давлением, описан-

ный выше, хотя существует ряд других важных разновидностей литья, а именно:

• Двухкомпонентное (сэндвич) литье.

• Литье с использованием легкоплавких (извлекаемых, растворимых)

пуансонов.

• Литье с газом.

• Литье с декорированием и ламинированием в форме (литье на подложку).

• Литьевое прессование (компрессионное формование).

• Литье под давлением со вставкой и на металлическое основание.

• Микрослоистое литье под давлением.

• Литье под низким давлением.

• Микролитье.

• Ми-Cell процесс.

• Многокомпонентное литье.

• Литье с добавлением неполимерных порошковых материалов.

• Я/М-процесс.

• Реоформование.

• Тонкостенное литье.

Все эти и некоторые другие технологии будут подробно описаны в главе 7.

Литература*

1. Hyatt, I. S., Hyatt, J. W., Improvement in Processes and Apparatus for Manufacturing Py-

roxyline,U.S. Patent No 133,229, (1872).

2. Jacobi, H. R., Kunststoffe (1965), 55,173.

3. Buchholz, H., Process of Making Molded Articles, U.S. Patent No 1,810,126 (1931).

4. Dubois, J. H., Plastics History U.S.A. Chaners Books (1972), Boston.

5. Beck, H., Kuststoffe (1961), 51,62.

6. Sonntag, R., Kunststoffe (1985), 75, 5.

7. Greener, J., Polyra Eng. Sci. (1986), 26,886.

8. Michaeh, W., Lauterbach, M., Kunststoffe (1989), 79, 852.

9. Osswald, T. A., Menges, G., Materials Science of Polymers for Engineers, Hanser (1996),

Munich.

Здесь и далее список литературы приведен в соответствии с оригиналом.

2 МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ

В ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Т. А. Оссвальд*

Наиболее важную роль среди всех материалов, перерабатываемых литьем под дав-

лением, играют полимеры**. Полимеры — это соединения с высокой молекулярной

массой. Эти большие молекулы обычно называют макромолекулами. Уникальные

свойства полимеров и разнообразие способов их переработки объясняются особен-

ностями их молекулярной структуры. Простота переработки полимеров и пласт-

масс*** позволила этим материалам стать наиболее востребованными в самых раз-

личных сферах. Благодаря своей низкой плотности и пригодности для формования

и литья при относительно низких температурах (по сравнению с традиционными

материалами, например, металлами), пластмассы и полимеры стали наиболее пред-

почтительным материалом в тех случаях, когда речь идет об изделиях сложной гео-

метрической формы, объединяющих различные элементы. В настоящее время часто

заново разрабатываются конструкции деталей и узлов, традиционно изготовляв-

шихся из дерева, металла, керамики или стекла, при этом вместо этих материалов

используются пластмассы.

2.1 Исторические сведения

Природные полимерные материалы, такие как каучук, применяются уже тысячи лет.

Натуральный каучук {caoutchouc, «плачущее дерево») использовался еще индейцами

Южной Америки для изготовления водонепроницаемых емкостей, обуви и пр. [1].

Первые испанские исследователи-первопроходцы Гаити и Мексики сообщали о том,

что местные жители играли на земляных площадках, используя каучуковые мячи [2].

Каучуковое дерево впервые упоминается в книге De Orbe Novo («Декады Нового Све-

та»), опубликованной на латыни Пьетро (Педро) Мартиром д’Ангиера в 1516 году.

В 1740-х годах французский исследователь и математик Шарль Мари де ла Конда-

мин, направленный Французской Академией наук в Перу, привез каучук в Европу.

В своем отчете [2] он упоминает несколько изделий из каучука, изготавливаемых

индейцами Южной Америки, в том числе и беспоршневой насос, представлявший

собой резиновую грушу с отверстием в нижней части. Ученый отмечал, что наиболее

* Совместно с М. ДеГрейффом и Дж. Холденом.

** От греческих слов поли (много) и мерос (часть).

*** Термин plastic (пластмасса) обозначает композицию полимера с одной или большим чис-

лом добавок.

2 Материалы, используемые в литье под давлением

35

Рис. 2.1. Ежегодный объем производства пластмасс в мире с 1900 года

примечательным свойством натурального каучука является его особая эластич-

ность.

Первые химические исследования каучука (gummi elasticum) были выполнены

французским ученым Маке и опубликованы в 1761 году. Однако изучить молеку-

лярную структуру полимеров удалось только в двадцатом веке. Натуральному кау-

чуку нашлось много областей применения уже вскоре после его появления в Европе.

В 1768 году Госсар выпустил стеклянные трубки, обмотанные этим материалом.

Приблизительно в то же время небольшие кусочки каучука стали использовать для

стирания с бумаги записей, сделанных свинцовым карандашом. Именно с этим при-

менением каучука и связано английское слово rubber, образованное от глагола to rub

(тереть).

Благодаря стремительному расширению сфер применения и созданию различ-

ных видов оборудования для переработки, полимеры и пластмассы постепенно ста-

ли использовать не только для производства дешевых товаров широкого потребле-

ния. Хотя винтовой пресс, предшественник современных прессов для компрессион-

ного прессования, был запатентован в 1818 году Макферсоном Смитом [3], первым

документально зафиксированным устройством для переработки полимеров являет-

ся пластикатор, изобретенный в 1820 году Томасом Хэнкоком. Пластикатор (зубча-

тый ротор в цилиндре с внутренними выступами) [4] применялся для переработки

вторичного сырья — материала, остававшегося от ручного производства эластичной

тесьмы; возможно, это была первая попытка вторичной переработки. В 1833 году

Чарльз Гудьер разработал технологию вулканизации, существенно улучшающую

свойства каучука [5]. В 1836 году Эдвин М. Чаффи изобрел устройство, ставшее

прообразом каландра, — двухвалковую машину с паровым обогревом для непрерыв-

ного смешения каучука с добавками. Такая машина использовалась в производстве

36

ЛИТЬЕ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

прорезиненных тканей и кожи. Уже в 1845 году из шеллака и гуттаперчи на прессах

и штампах формовались пуговицы, ювелирные украшения, кости для игры в домино

и другие мелочи и безделушки. Гуттаперча (материал, сходный с каучуком и соби-

раемый с деревьев, напоминающих каучуковые) стала первым материалом, исполь-

зовавшимся для изоляции проводов, — в течение многих лет она использовалась для

изоляции трансокеанского кабеля.

В 1845 году Генри Бьюли и Ричард Бруман изобрели плунжерный экструдер.

Изобретателем винтового насоса принято считать Архимеда, и лишь в начале

1860-х годов американцем А. Дж. Девольфом был изобретен шнековый экструдер.

В 1879 году англичанин Мэтью Грей запатентовал первый шнековый экструдер,

предназначенный для переработки полимеров и ставший впоследствии важнейшим

видом оборудования в этой области промышленности. Экструдер использовался

для производства изоляции для проводов.

Нитроцеллюлоза, пластицированная камфорой, — возможно, первый термо-

пласт, — была запатентована братьями Хайат в 1870 году. Опираясь на уже сущест-

вовавшие технологии литья металлов под давлением, братья Хайат построили

и в 1872 году запатентовали первую литьевую машину, предназначенную для изго-

товления изделий из целлюлозы [6]. После 1870 года началось массовое производст-

во изделий из каучука, гуттаперчи, целлюлозы и шеллака, и предприятия охотно

пользовались этим изобретением, которое постепенно совершенствовалось. Таким

образом, появились машины смешения под давлением для ускоренной пластикации

сырья [7]. Одним из заслуживающих внимания изобретений был закрытый смеси-

тель (смеситель Бенбери), разработанный Фернли Бенбери в 1916 году. Такой сме-

ситель, в несколько измененном виде, до сих пор используется при получении рези-

новых смесей.

В 1907 году Лео Бакеланд получил бакелит — первый синтетический полимер.

Этот термореактивный материал был получен поликонденсацией фенола и фор-

мальдегида при смешении и нагревании.

В 1924 году Герман Штаудингер предложил модель, в которой полимеры описы-

вались как линейные молекулярные цепи. Когда эту модель признали другие ученые,

родилась идея синтезировать новые материалы. Ацетат целлюлозы и поливинилхло-

рид (ПВХ) [8] были получены в 1927 году. Благодаря более высокой износостойкости

ПВХ с начала 1930-х годов его стали применять для производства грампластинок

вместо ранее использовавшегося шеллака. Уоллас Карозерс синтезировал такие кон-

денсационные полимеры, как полиэфиры и полиамиды (ПА). Только тогда научное

сообщество наконец убедилось в ценности работы Штаудингера. Полиамиды, полу-

чившие вначале название «найлон», начали производиться в 1938 году. Поливинил-

ацетат, полиакрилаты, полистирол (ПС), полиуретан (ПУ) и меламин (формальде-

гидные олигомеры) также были получены в 1930-е годы [9].

Первый одношнековый экструдер, предназначенный для переработки термо-

пластичных полимеров, был выпущен около 1935 года на машиностроительном

предприятии Paul TroesterMaschinenfabrik [10]. Примерно в то же время Роберто Ко-

ломбо изобрел двухшнековый экструдер.

2 Материалы, используемые в литье под давлением

37

200"

300“

PET

HIPS HOPE

200“

100“

Phenolic UP

Epoxy

PTFE

POM

PA66

PMMA

H,PS ABS I

PVC

pp

HOPE

LDPE

SAN

10“

5“

POM PTFE

ABS

PP PET SAN

PVC pA66

PC PMMA PS

PI

150“

_ PET

100" Epoxy

" PI

0

5

10003

HOPE

PTFE

PP LDPE

1000-

100z

PVC

HIPS

POM

ABS

100 =

PI

Epoxy

Phenolic

UP

10000=

1000=

SAN PMMA

PC POM

SAN

PMMA PS

PET

PC PVC ABS

HIPS POM

PP

HDPE

PA66

PI

PMMA

SAN

PSEpoxy

UP

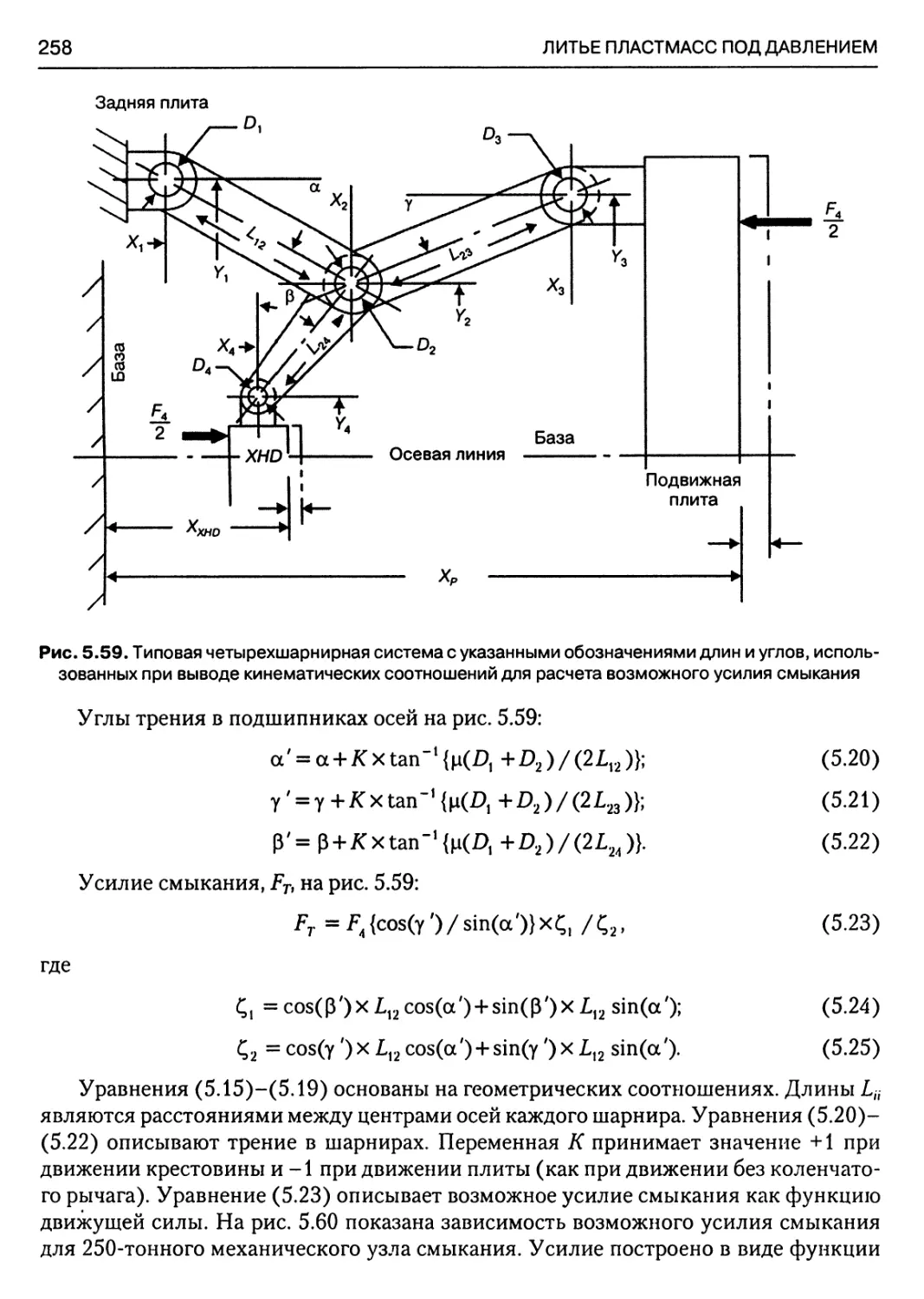

Epoxy