Автор: Менгес Г. Микаэли В. Морен П.

Теги: строительные материалы лазеры переводная литература литье литьевые формы стальное литье

Год: 2007

Текст

Георг Менгес

.Вальтер М икаэли

Пауль Морен

Как делать

литьевые формы

Перевод с английского 3-го издания

под редакцией В. Г. Дувидзона и Э. Л. Калинцева

Санкт-11етербу рг

2007

Содержание

Предисловие к третьему изданию...............................................

Материалы для деталей литьевых форм.................... j 7

Стали............................................................ jg

1.1,1 Общие сведения..........................

1.1.2. Цементуемые стали......................................... 22

1.1.3. Азотированные стали........................ 23

1.1.4. Стали сквозной закалки.................................... 26

1.1.5. Термообработанные стали в состоянии поставки............. .26

1.1.6. Мартенситные стали........................................ 27

1.1.7. Твердые сплавы для литьевых форм...........................27

1.1.8. Коррозионностойкие стали................................. .28

1.1.9. Рафинированные стали.......................................29

1.2. Стальное литье.................................................... . 30

1.3.

Цветные металлы.....................................................30

1.3.1. Медные сплавы........................................................30

1.3.1.1. Сплавы бериллий-медь........................................ 30

1.3.2. Цинк и его сплавы.................................................. 33

1.3.3. Сплавы алюминия........ ........ - .................-...............34

1.3.4. Сплавы висмут-олово.........................................37

1.4.

1.5.

Материалы для электролитического осаждения..............................37

Обработка поверхности сталей для литьевых форм..........................38

1.5.1. Общие сведения...................................................38

1.6.

17

18

1.5.2. Термообработка сталей................... ...................

1.5 3. Термохимические методы обработки.......................

1.5.З.1. Науглероживание...................................

1.5.3 2. Азотирование......................................

1.5.3.3. Борирование.......................................

1.5.4. Электрохимическая обработка...............................

1.5.4 1. Хромирование......................................

15.4 2. Никелирование.................... ........

1.5.4.3 Процесс NYE CARD (никель-фосфор-силикатные покрытия)

1 5.4.4. Твердосплавные покрытия.. • • ..........

1 5.5. Покрытие при пониженном давлении..........

1 5.5.1. Процесс химического осаждения из газовой фазы

1 5 5.2 Процесс физического осаждения из газовой фазы

Лазерная обработка поверхности . - - • • ’ ‘'

1-6.1 Лазерное упрочнение и переплавка.... ....... •

1-6.2 Термохимические методы .... .............

Уп]ючнение электронным лучом..................... "

Зехноло! ия LaThCbat

.40

40

.40

.40

.41

.42

.42

.42

.42

.42

.43

.43

.44

.45

46

.46

.47

.47

Содержание

6

Технология изготовления

Изготовление форм и формообразующих

2.1.1. сплавы

2.1.2. Литье в

2.1.3._____'____

Технологии ускоренной.

2.2.1. Уровень развития

2.2.2.

2.

2.1

2.2.

2.3.

2.4.

2.5.

2.6.

2.7.

2.8.

2.9.

2.10.

2.2.3.

2.2.4.

2.4.2.1.

2.4.2.2.

2.4.2.3.

2.4.24.

2.4.2.5.

2.4.2.6.

литьевых форм...........................

---: вставок литьем...............

Методы литья и’ литейные сплавы ‘ ‘’ ’ ’ ’ ’' ‘ ’ ’ ’ ’ ’'

- - з песчаную форму......

Технология точного литья...................

Технолог. подгоТОВК)1 производства.....................

технологий.................................

“ *Z’n получения технологической оснастки...........

2 2 2МГ' Прямое получение металлической литьевой формы.....

Непрямые методы быстрого получения оснастки.........

ГГзТ^ёпГч^^испол^ованием позитивных моделей................

2 2 3.2. Цепочки с использованием негативных моделей.......

Перспективы......... .........................

Выдавливание..........................'..........

Механическая обработка и другие виды обработки с удалением материала

2.4.1. Методы механообработки....................................

2 4.2. Чистовая (окончательная) обработка поверхности............

Шлифование и полирование

(ручное или механизированное).......................

Вибрационное шлифование.............................

Пескоструйная обработка (шлифование)................

Внутренняя притирка.................................

Электрохимическое полирование.......................

Электроискровая полировка...........................

Методы электроискровой обработки.................................

2.5.1 Элекгроэрозионная обработка (ЭЭО)..........................

2.5.2. Электроискровое резание плавающим проволочным электродом...

Электрохимическая обработка (ЭХО)................................

Электрохимическое удаление материала — травление.................

Состояние поверхности после электроэрозионного

или химического воздействий — внешний вид........................

Лазерное гравирование............................................

2.9.1. Быстрое прототипирование с помощью LASERCAV...............

Литье под давлением с выплавляемым пуансоном.....................

2.10.1. Литьевые формы для работы с выплавляемыми пуансонами....

2.10.1.1. Литниковая система и впуск......................

2.10.1.2. Термические аспекты конструирования формы.......

2 10.1.3, Сдвиг пуансона..................................

2.10.1.4. Вентилирование..................................

0 ^тьевые формы для изготовления выплавляемых пуансонов......

10.2.1. Материал для пуансона ..........................

э по з ^0,,стРУк'»'я литьевой формы.....'.................

1U.Z.J. Литниковая система..............................

2 10 2 5 1е,,ло,и’й режим в формах для литья пуансонов....

зилечение выплавляемых пуансонов из формы........

48

.49

49

50

.52

.54

.54

. 57

..57

.63

.63

.67

.70

.72

.74

.74

.75

.76

.77

.77

.77

.79

.79

.80

.80

.84

.85

.85

...88

...89

...90

...91

..94

...97

..98

..98

...99

100

. 101

101

103

. 103

104

1ЖЭМИС

7

з.

It

11

11

3.4.

35.

3.6.

3.7.

4.

41

4.2.

4.3.

4.4.

OnpeieteHwe стоимости изготовления литьевых форм..................105

Общая схема. ... . ............................... Ю5

Методика определения стоимости формы. ............................ 105

Группа затрат I: формообразующие детали.................. ц 1

3 31 Расчет трудоемкости изготовления формующей полости . 111

3 3.2 Расчет коэффициента времени механической обработки 111

3.13. Зависимость времени обработки от глубины формующей полости 112

3.3.4. Расход времени на обработку поверхности полости . ИЗ

3 35. Расчет времени для обработки линии разъема .................... ИЗ

3 3.6. Поправка на качество поверхности...............................ИЗ

3.3.7 Время механообработки для фиксации пуансонов..... .114

3.3 8. Поправка на допуски ..................................... . И4

3.3 9. Учет степени сложности и разнородности....................... 115

3.3 10 Поправка на количество формующих полостей . ......115

33.11. Расчет времени изготовления электродов

для электроэрозионной обработки..................................... 116

Группа затрат II: пакет плит ....................................... 116

Группа затрат III: основные узлы и детали........................... 116

3.5.1. Литниковая система......................................... 118

3.53. Система разводящих литниковых канатов......................... 119

3.5.3. Горячеканальные системы ..................................... 119

3.5.4. Система термсстатирования ....................................120

3 55 Система выталкивания .......................................... 120

Группа затрат IV: специальные узлы и детали......................... 120

Другие методы расчета затрат...... 122

3.7.1. Определение затрат по подобию................................ 122

372 Принцип иерархического поиска по подобию........................ 124

Литье под давлением........................................125

Последовательность технологических операций ........... ........

4 11 Литье под давлением термопластов...............................

4 1.2 Литье под давлением «сшитых» полимеров . .....................

4 1.2.1 Литье под давлением эластомеров .......................

4.1.2.2. Литье под давлением реактопластов.....................

Основные термины....................................................

Классификация литьевых форм

Функции литьевых форм

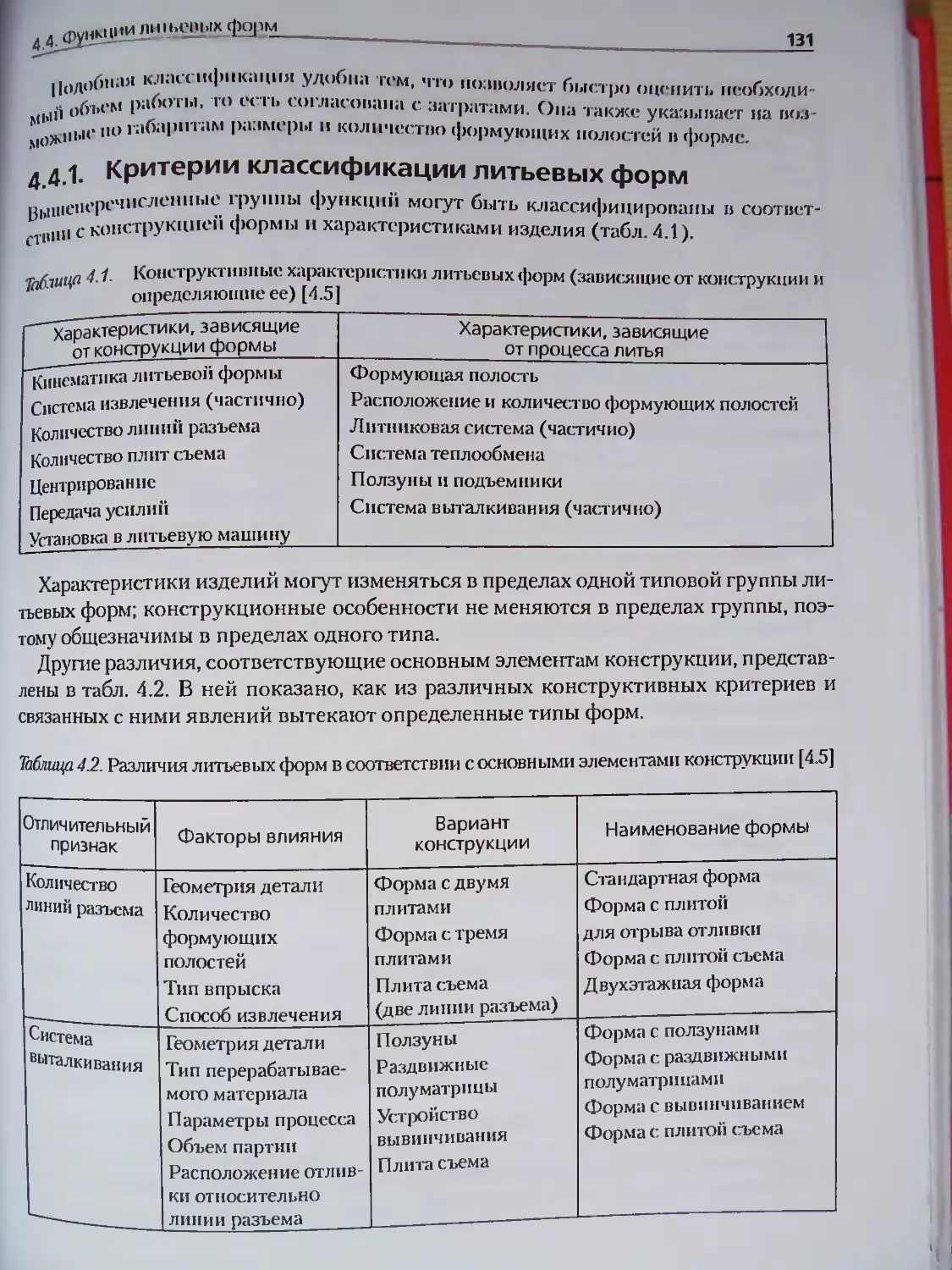

4 4 1. Критерии классификации литьевых форм

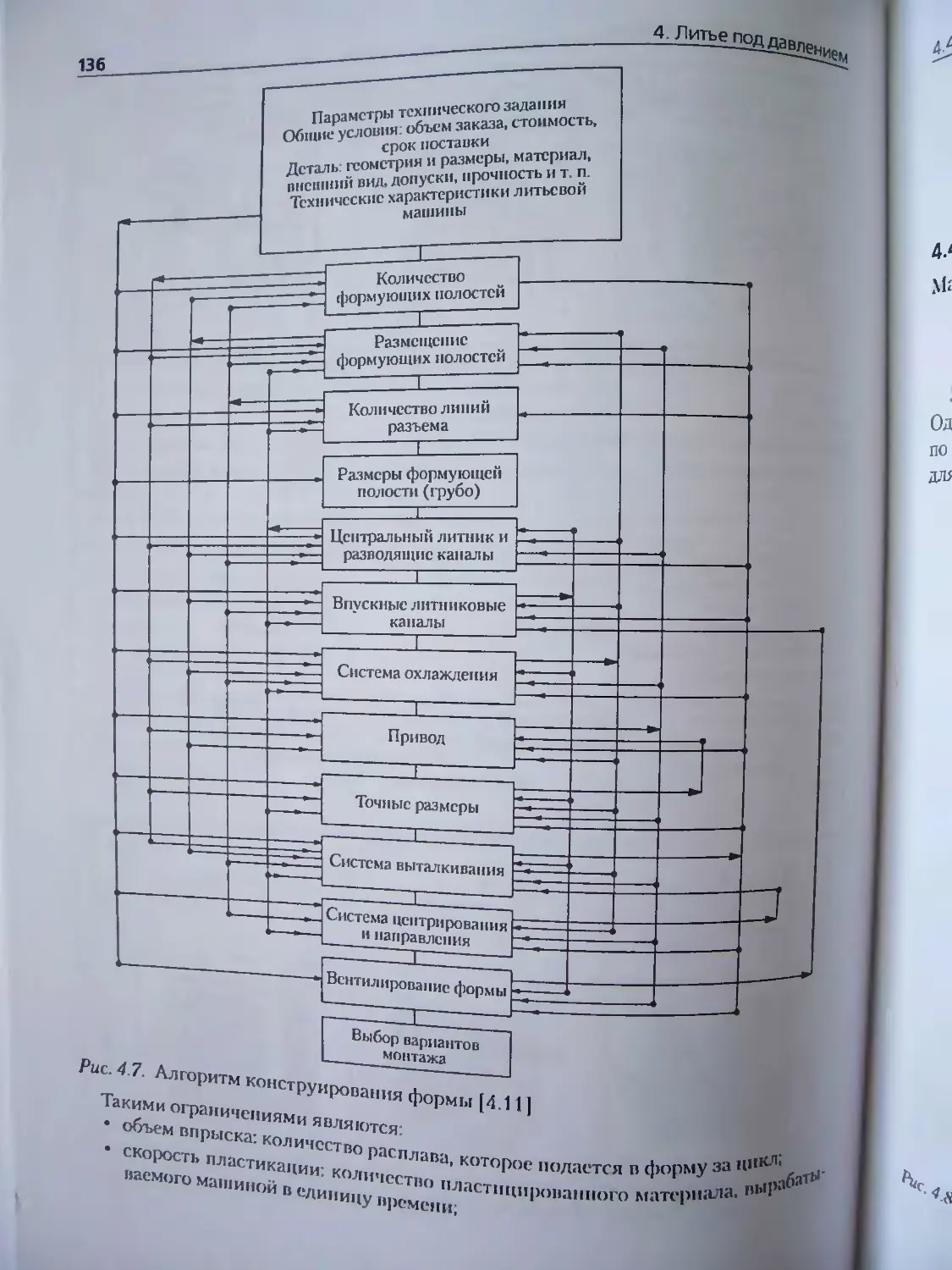

4 4 2 Основной порядок действий при конструировании формы

4 4 3. Определение размерю формы

4.4 3 1. Максимальное количество формующих полостей............

4 4.3.2 Усилие смыкания .. ........ .........................

4 4 3 3. Максимальная площадь смыкания

4 4 34. Необходимый ход открытия

125

127

127

128

128

129

129

129

131

133

133

137

141

142

142

8

4 4 4.

4.4.5.

45

5.

51

5.2.

5.3.

54

5.5.

5 6.

5.7.

5.8.

5.9.

к толшине стенки........

Отиошение^^-^ полостей..................

РаС:7 Т™^тм оХ'еления технически н экономически

4 4 ^ггимального^оличества формующих полостей ...

4 4 52

цение формуюших полостей . - -

4 5 1 Обшие требования

4.5 4. Количество линии разъема......

.........142

...... 144

.........148

...... 157

.........159

........ 159

..........160

..........160

.......... 161

Конструирование литниковых систем...........................

Описание литниковой системы.................................

Концепция и определения различных типов литниковых каналов

5.2.1. Стандартные литниковые системы.......................

5 2.2. Горячеканальные литниковые системы...................

5.2 3. Холодные каналы......................................

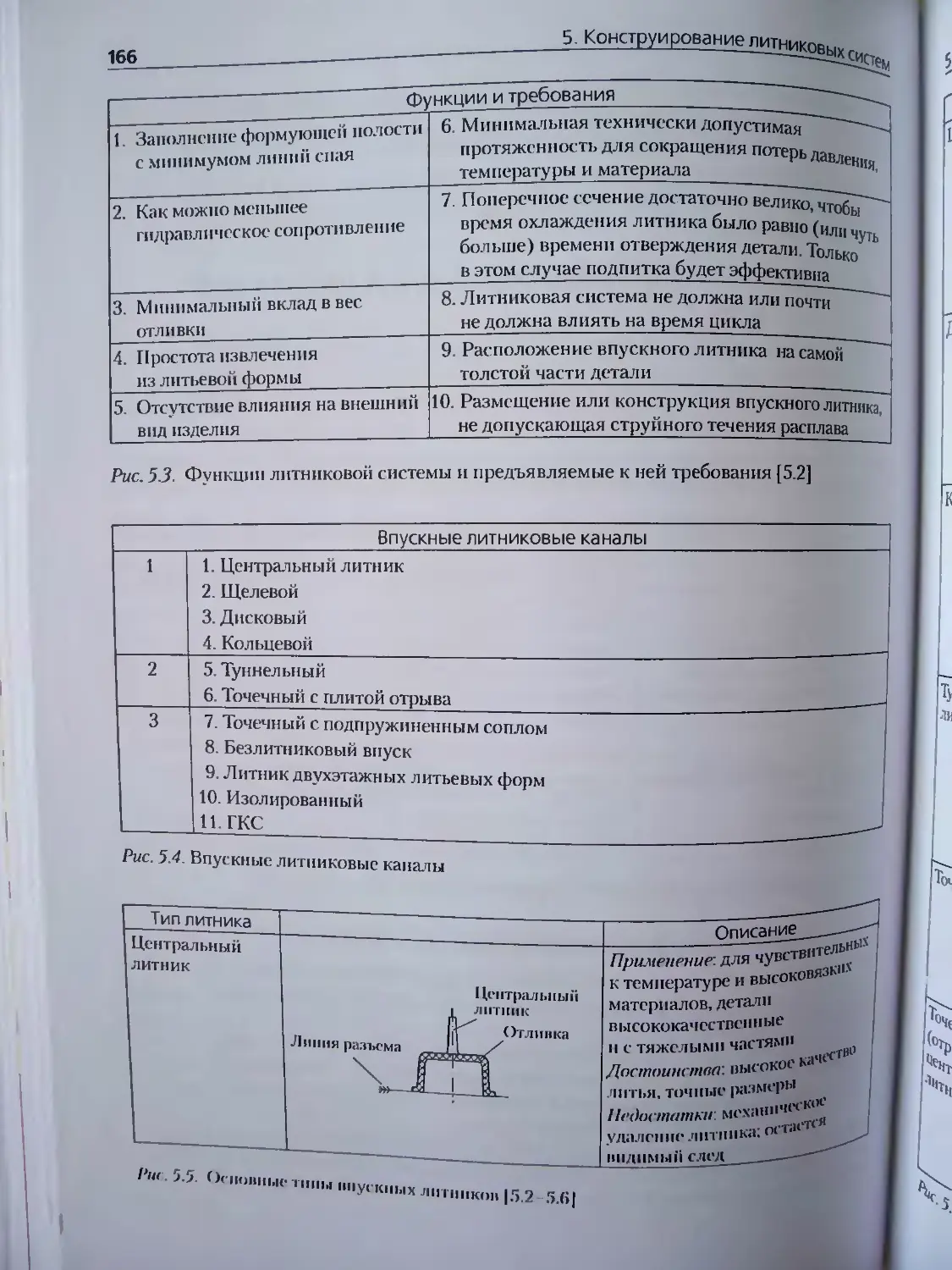

Требования, предъявляемые к литниковой системе..............

Классификация литниковых систем.............................

Центральный литник..........................................

Конструкция разводящих литниковых каналов...................

Конструкция впускных литниковых каналов.....................

5.7.1. Место впуска.........................................

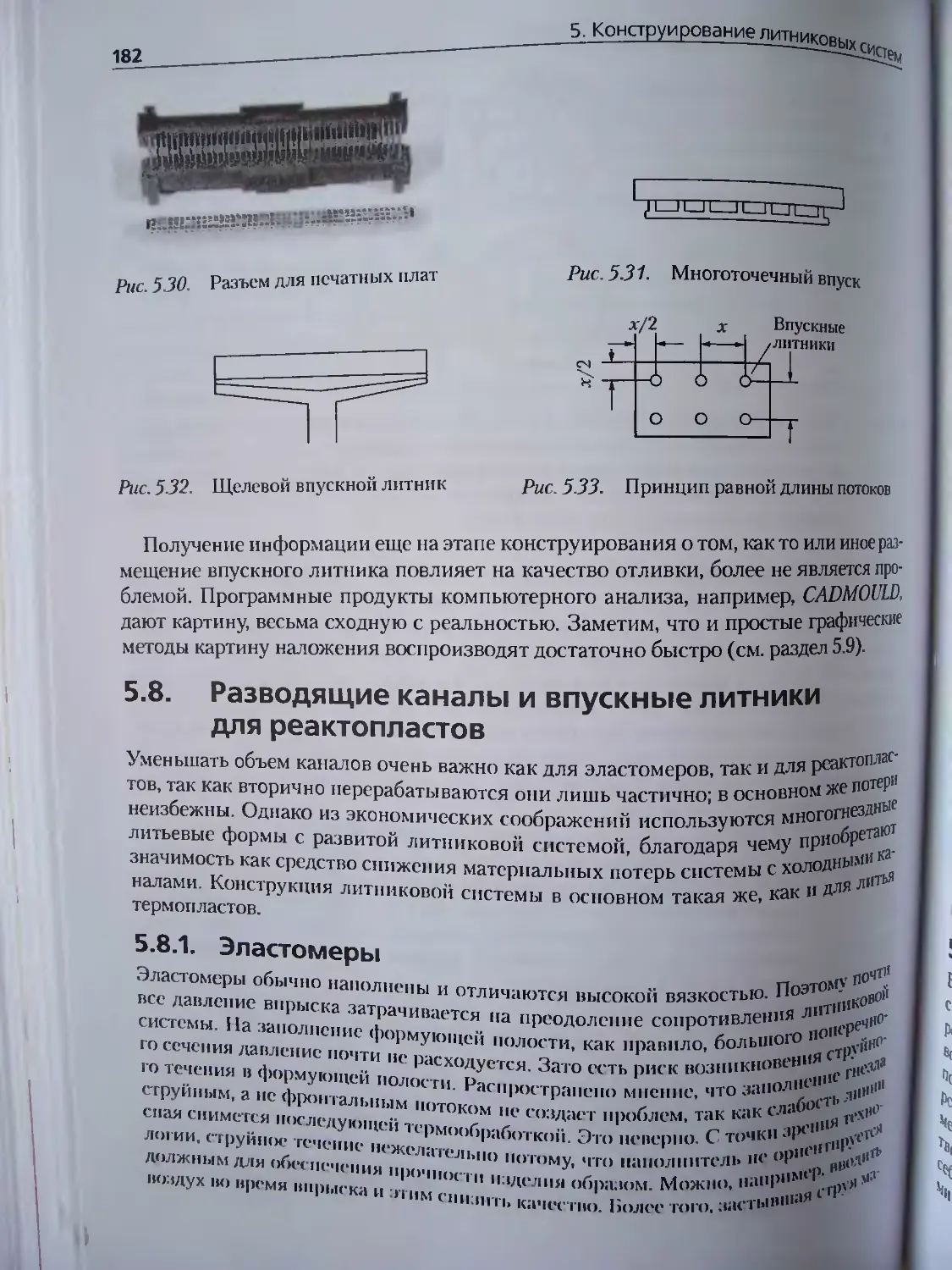

Разводящие каналы и впускные литники для реактопластов......

5.8.1.

5.8.2.

5.8.3.

5.8.4.

Качественное (структура потока) и количественное моделирование процесса

заполнения формы. (Имитационные модели)................................

5.9.1.

5.9.2.

5.9.3.

Эластомеры...............................................

Реактопласты.............................................

Влияние расположения места впускапри переработке эластомеров.

Литниковые каналы для высоконаполненных материалов.......

Введение......................................................

Структура потока и ее значение...............................

Использование структуры потока для подготовки к моделированию

процесса заполнения..........................................

Теоретические основы метода структуры потока.................

Порядок построения диаграммы структуры потока................

5.9.5.1. 1л

59.5.2.

5.9.5.3.

5.9.5 4

5.9.5 5.

5.95.6.

59.5.7

Количественный анализ заполнения................

“ическое проектирование литниковых каналов

• 1 Реологические принципы [5 32]

5.9.4.

5.9.5.

5.9.6.

5.9.7

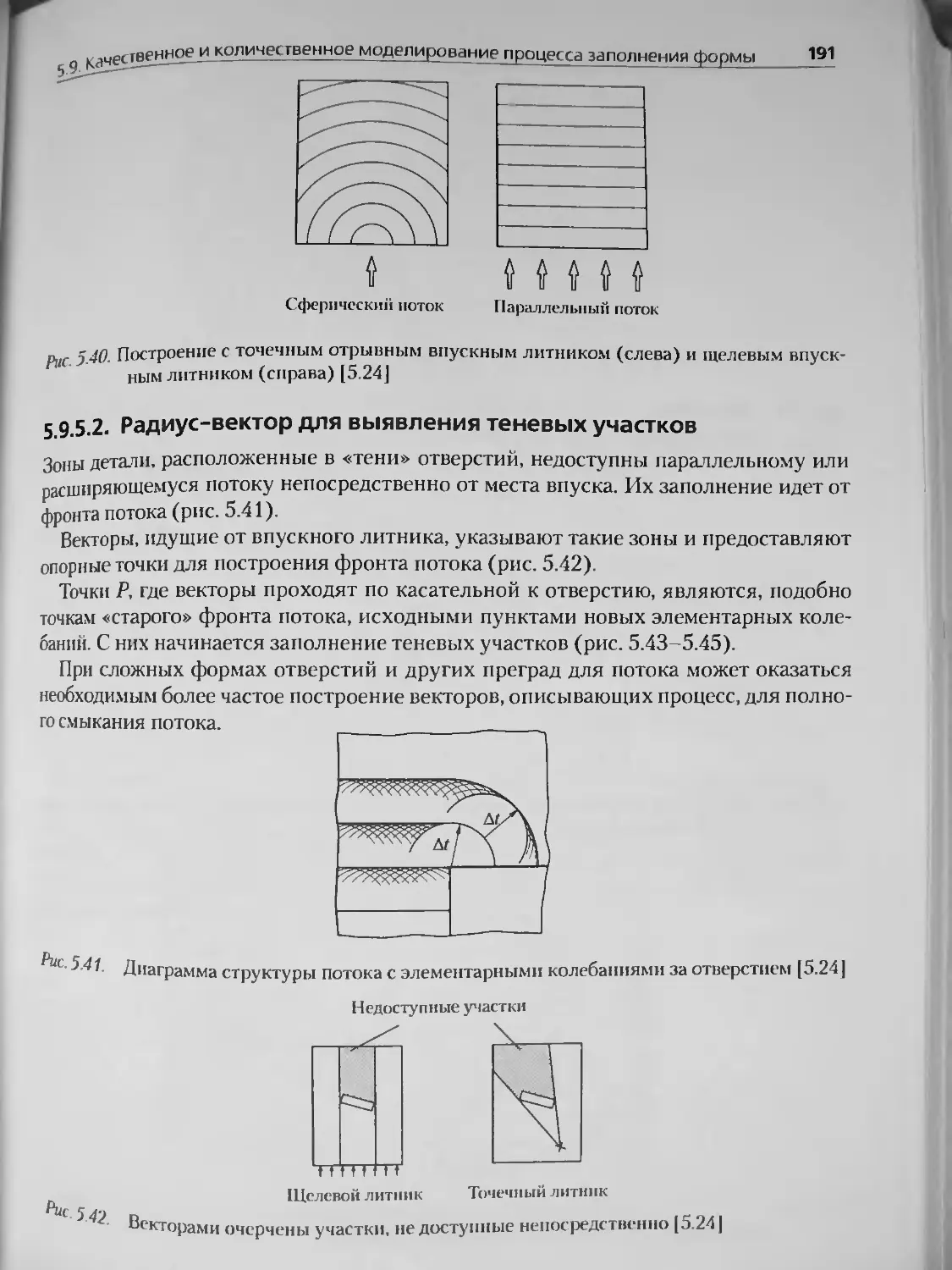

Изображение фронтов потока................

Радиус-вектор для выявления теневых участков

Области с разной толщиной.................

Структура потока на ребрах ...............

Струкгура потока изделий типа «коробка»...

Анализ критической области................

Заключение.

163

163

164

164

164

164

. 165

165

. 169

. 171

. 176

. 179

. 182

. 182

. 183

. 184

. 184

186

186

186

.. 187

189

190

190

191

. 193

. 197

. 198

199

2С0

200

. 201

. 201

5.9 7 2 Определение свойств испытывающего сдвиг вязкого потока

с помощью капиллярного вискозиметра .. 208

5.9 7 3. Вязкость при растяжении ............................. 210

5 9.7.4. Простые уравнения для расчета потерь давления

в литниковых каналах.............. 211

5 10 Особые явления, связанные с многоточечным впуском................ 214

5 11 Конструкция литниковых каналов для сшивающихся составов_ 215

5.111- Эластомеры................................................ 215

5.11 11- Расчет процесса заполнения........................ 215

5.11.1.2. Влияние параметров процесса на окна переработки......216

5.11.1.3. Примеры и критика модели окон переработки.......... 218

5.11- 2. Реактопласты...............................................220

5.11.2.1. Поведение расплава при литье реактопластов .............220

6. Конструирование впускных литниковых каналов..........................223

6.1 Центральный литник. .................................................223

62 Литник, подводимый к краю изделия, или веерный литник... ............224

6.3. Дисковый литник..................................................... 226

6.4. Кольцевой литник................................................... 227

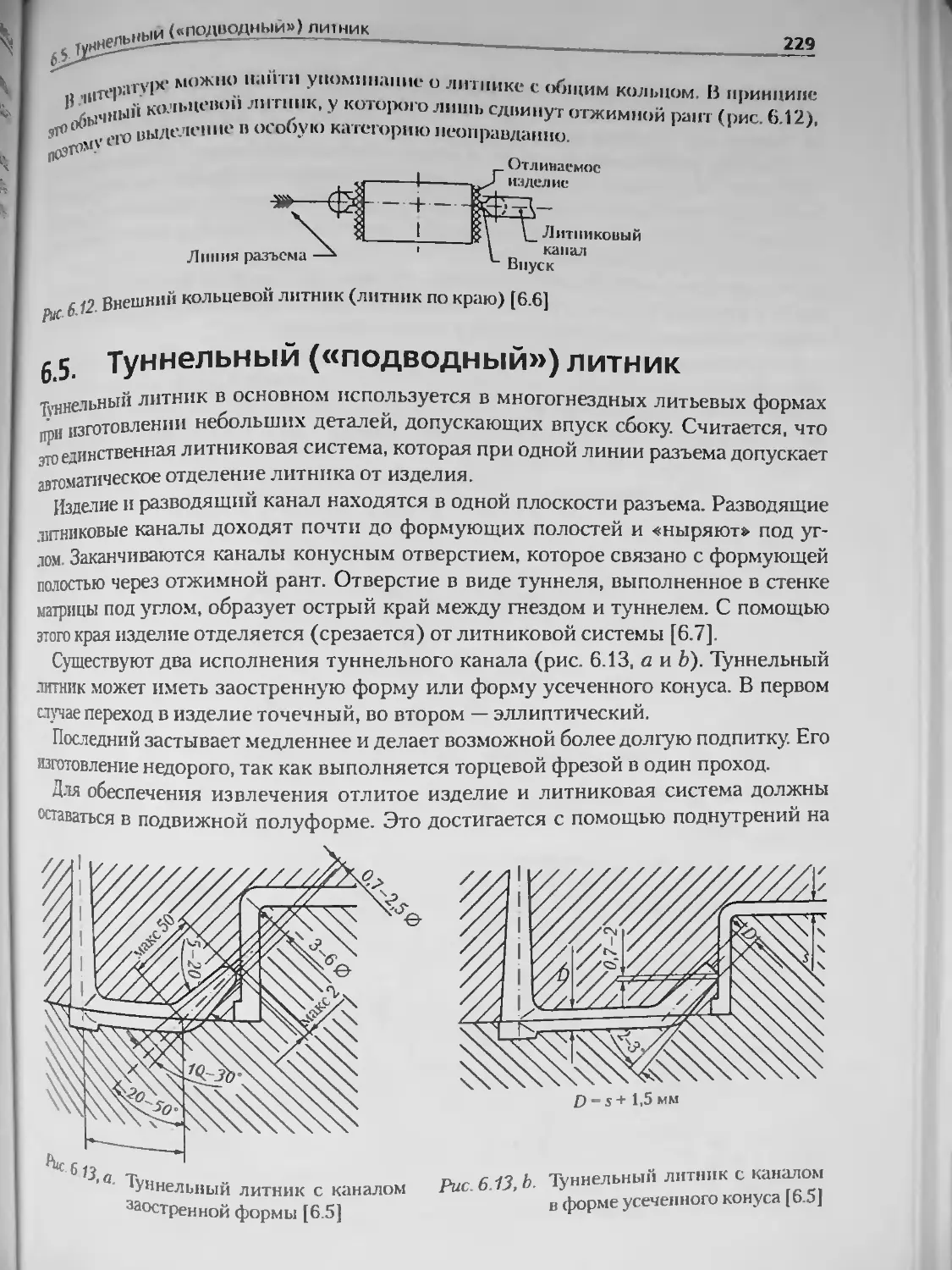

6.5. Туннельный («подводный») литник......................................229

6.6. Точечный отрывной литник в трехплитной литьевой форме................231

6.7 Обратный центральный литник с отрывным точечным впуском..............233

6.8. Безлитниковое литье..................................................235

6.9. Литьевые формы с изолированными каналами.............................236

6.10. Литниковые системы с контролем температуры — горячие каналы . .. ...240

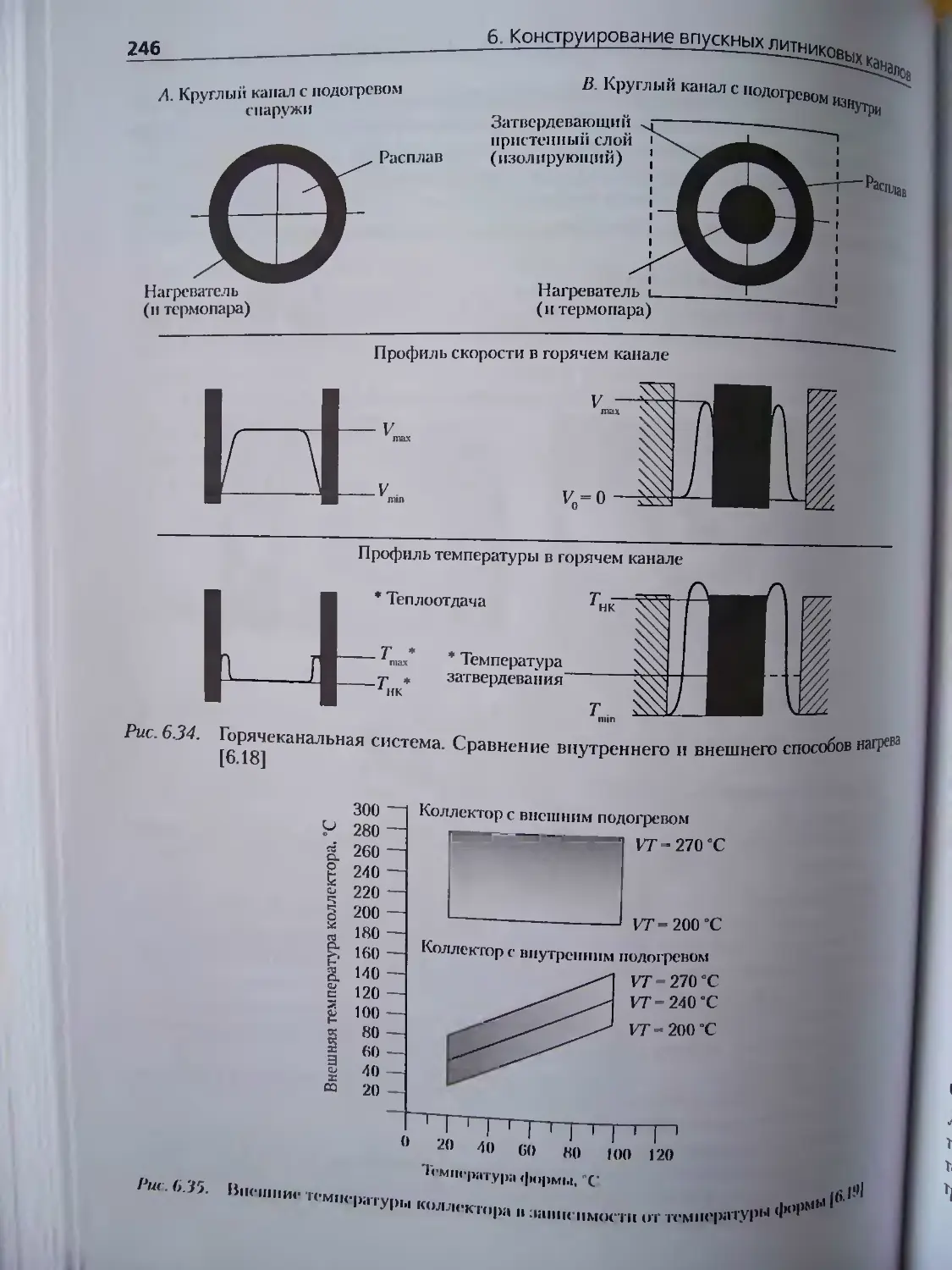

6.10.1. Горячеканальные системы......................................240

6.10.1 1. Достоинства и недостатки горячеканальных систем .... 241

6.10.1.2. Новые возможности и применение горячих каналов.......242

6.10.1.3. Конструкция горячеканальной системы, ее деталей и узлов.244

6.10.1.4. Сопла для горячеканальных форм.......................252

6.10.1.5. Данные, относящиеся к проектированию горячих коллекторов ... 256

6.10.1.6. Нагрев горячеканальных систем........................259

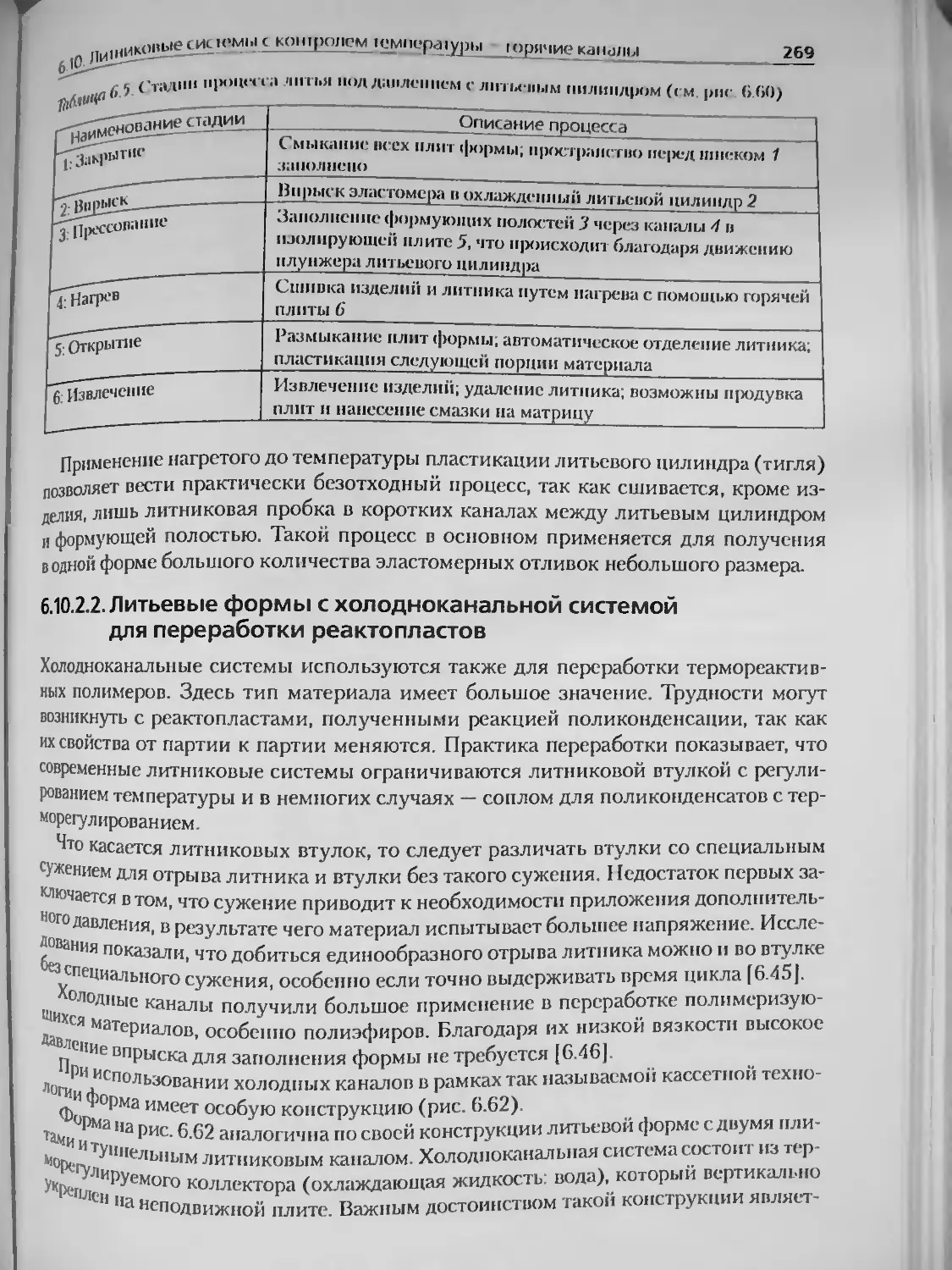

6.10.2 Холодноканальные литниковые системы...........................263

6.10.2.1 Системы холодных каналов для литья

под давлением эластомеров.................................. 263

6.10.2.2 Литьевые формы с холодноканальной системой

для переработки реактопластов..................................269

611. Специальные литьевые формы...........................................271

6111. Двухэтажные формы..............................................271

6 11.2. Литьевые формы для многокомпонентного литья .................274

6.11.2 1. Формы для комбинированного литья.....................274

6.11.2 2. Литьевые формы для сэндвич-литья.................... 278

6.11.2.3. Литьевые формы сдвоенного литья......................278

Вентилирование формы....................................................279

Пассивное вентилирование............................................279

Активное вентилирование.............................................285

73- Вентилирование литьевых форм с противодавлением газа................ 287

с^£Ё£жание

о

10

8. Система теплообмена

8.1

8.2.

8.3.

8.4.

8.5.

8.6.

8.7.

8.8.

8.9

Время охлаждения................

Температуропроводность некоторых полимеров.....................

8 2 1 Температуропроводность эластомеров.......................

8 2 2. Температуропроводность реактопластов....................

Расчет времени охлаждения для термопластов.....................

8.3.1 Приближенная оценка......................................

8 3 2 Определение времени охлаждения по номограммам............

8.3.3. Время охлаждения при несимметричной температуре стенок ..

8.3.4. Время охлаждения деталей различной формы................

Тепловой поток и мощность теплообмена.............................

8.4.1. Тепловой поток..........................................

8.4.1.1. Термопласты.....................................

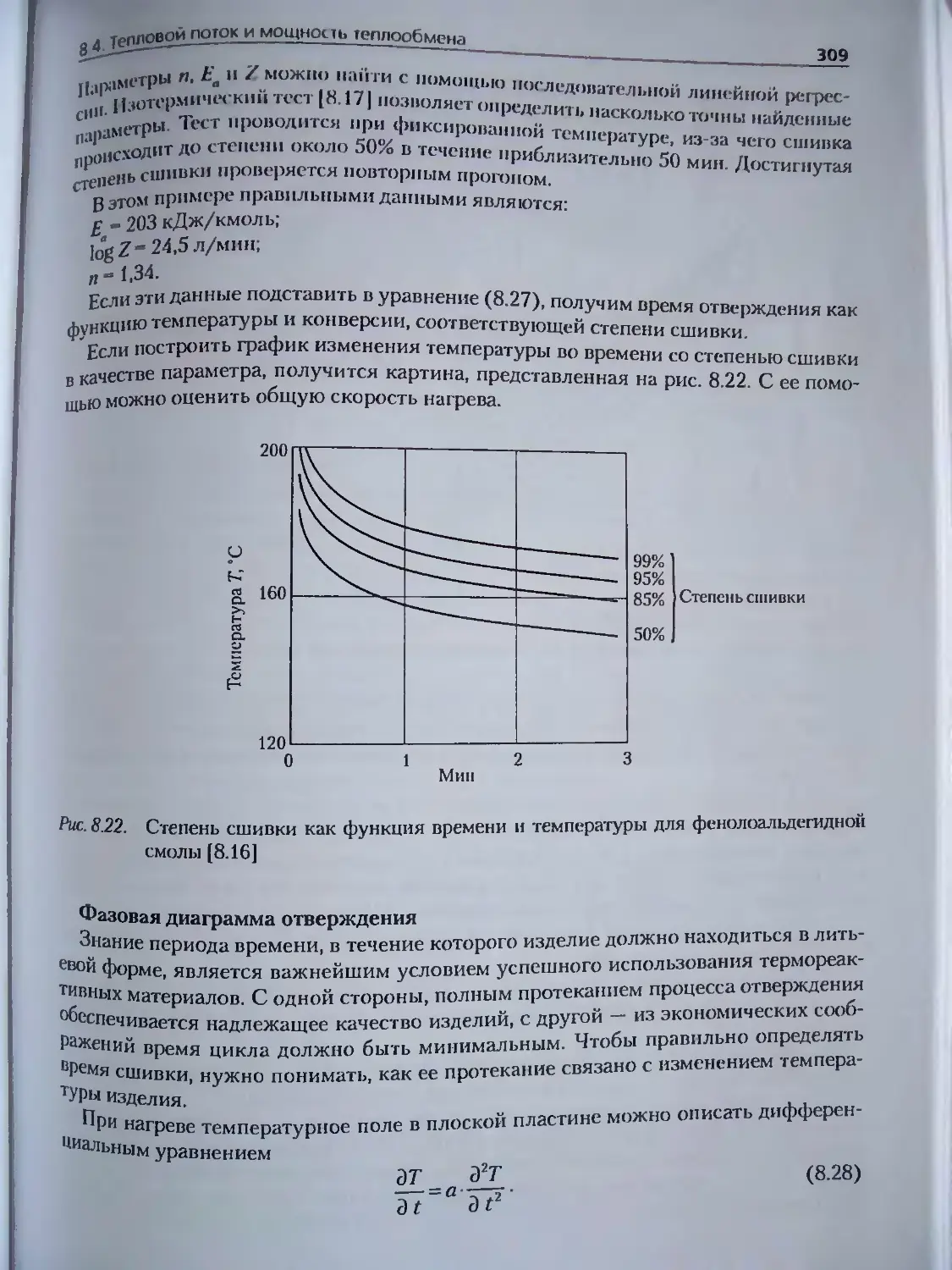

8.4.1.2. Термореактивные материалы [8.16]................

Аналитический расчет системы теплообмена на основе расхода тепла

(общая схема)..................................................

8.5.1. Аналитический тепловой расчет...........................

8.5.1.1. Расчет времени охлаждения..............

8.5.1.2.

8.5.1.3.

8.5.1.4.

8.5.1.5.

8.5 1.6.

9

9

S

Баланс тепловых потоков.........

Расход охлаждающей жидкости.....

Температура канала охлаждения...

Расположение каналов охлаждения..

Конструкция охлаждающего контура

Расчеты при термическом проектировании форм....

8.6.1.

8.6.2.

8.6.3.

8.6.4.

Практическое конструирование систем охлаждения

8.7.1.

8.7.2.

8.7.3.

8.7.4.

8.7.5.

Двухмерные расчеты ...........................................

Трехмерные методы ............................................

Упрощенная оценка теплового потока в критических точках изделия ..

Практическая коррекция охлаждения угловой зоны ...............

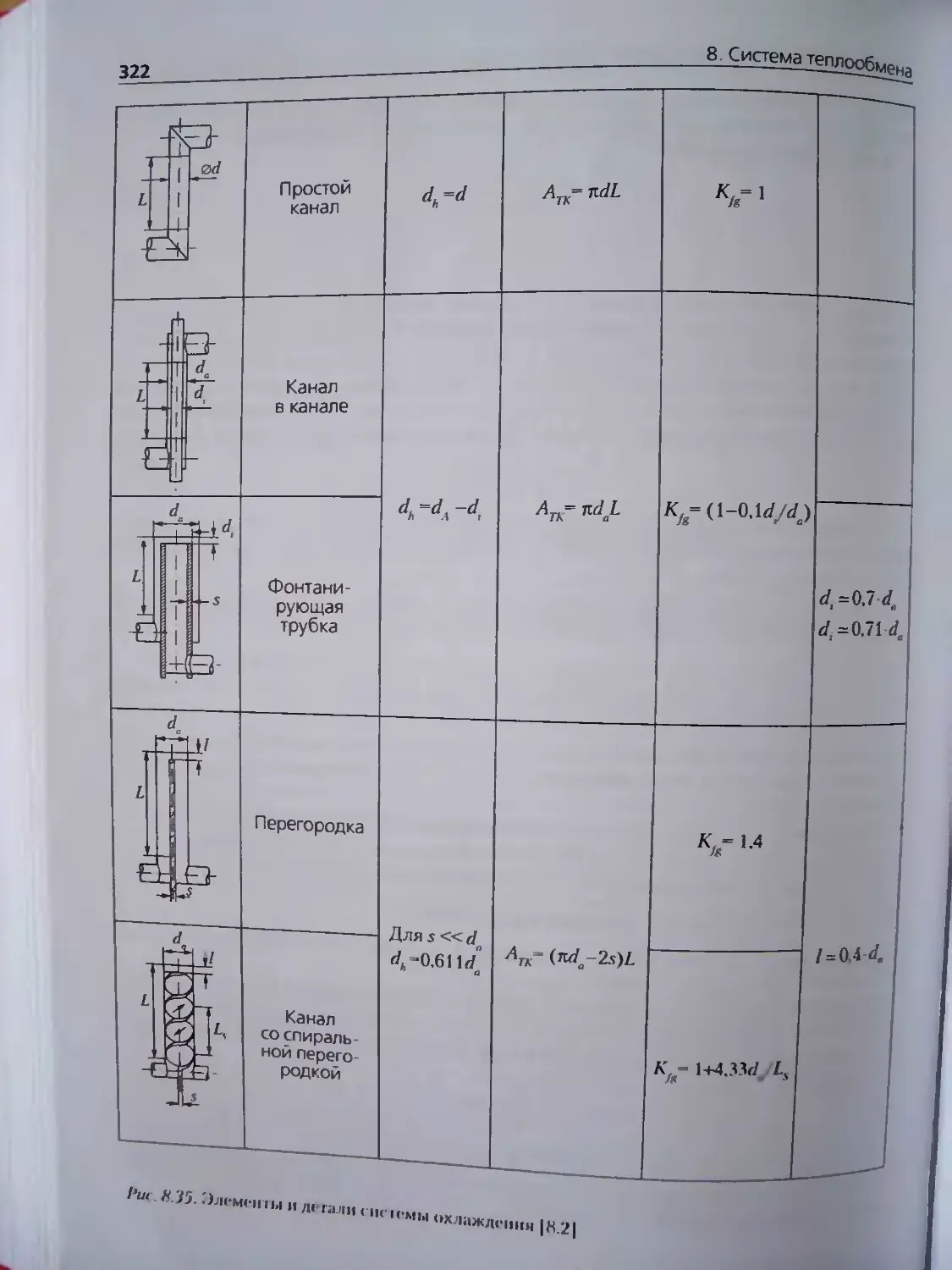

Системы теплообмена для пуансонов и цилиндрических изделий.

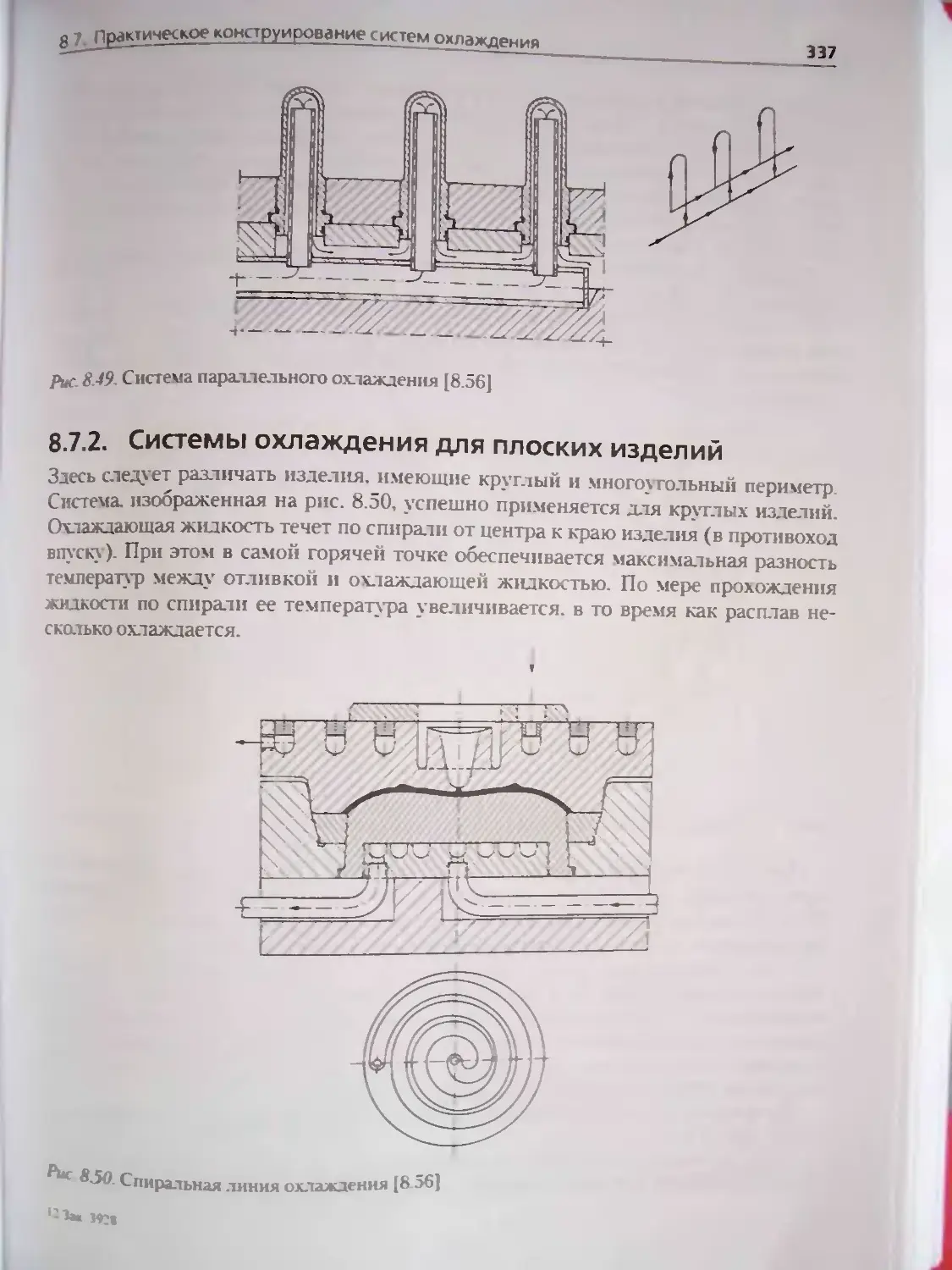

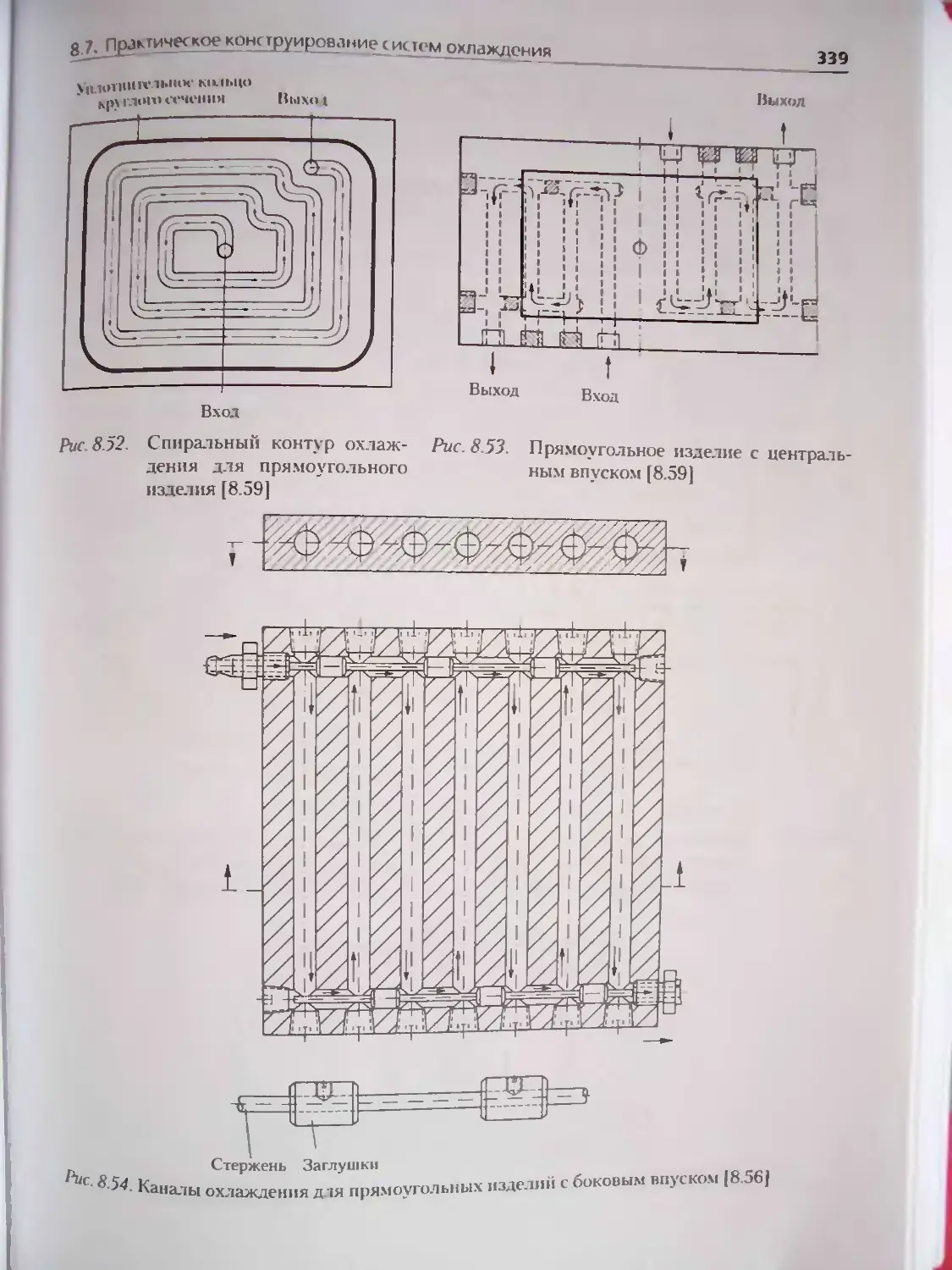

Системы охлаждения для плоских изделий...................

Герметизация системы охлаждения..........................

Динамическое охлаждение литьевой формы...................

Предупреждение деформации углов отливаемых изделий

вследствие неравномерности теплового потока..............

.7.5 1. Холодный пуансон и теплая матрица.............

® 5 2- Коррекция формы угловых секций..............

р 7 5 3' Локальное изменение потока тепла.....................

режима нагрева литьевых форм для термореактивных материалов

Теплообмен в формах для термореактивных

»Л. Тепловой баланс

8.10. н° 2 Рас,1рслслс'1НС температур’.^' ’ ‘.''"'

для реактопластов 11>УИ,И’,’‘",истс1’мо:’лсктР|'чсских нагревателей форм

290

291

293

294

294

. 296

296

. 296

. 298

. 299

. 302

. 302

. 302

. 306

.. 313

.. 313

.. 316

.. 316

.. 317

.. 319

.. 321

.. 328

.. 329

.. 329

.. 330

.. 331

.. 332

.. 332

.. 332

.. 337

.. 341

.. 342

344

344

345

345

346

346

346

350

351

материалов

Усадка............................................................

Л ( Введение...............................................................

9 2. Определение усадки................................................. 353

9 3 Допустимые отклонения.............................................. 335

9 4 Причины усадки .........................................................

95 Причины анизотропной усадки..............................................

д б. Причины деформации ....................................................

9 7. Технологический процесс и усадка....................................365

9 8. Вспомогательные средства определения величины усадки.................368

10. Проектирование конструкции литьевой формы..........................369

10 1 Деформация форм....................................................369

10 2. Анализ и оценка нагрузок и деформаций .............................369

10.2.1 . Определение действующих сил................................370

10.3 Основания для описания деформаций...................................371

10.3.1. Простые вычисления для оценки формирования зазора...........371

10.3.2. Оценка формирования зазора и предотвращение облоя...........373

10.4 . Наложение деформаций узлов и деталей формы.......................374

10.4.1. Соединенные пружины в качестве эквивалентных элементов......375

10.4.1 1. Параллельное соединение элементов...................376

10.4.1.2. Последовательное соединение элементов...............376

10 5 Расчет толщины стенок формующей полости и их деформации ............377

10.5.1. Варианты нагрузок и соответствующие деформации.............. 377

10 5.2. Вычисление размеров цилиндрической матрицы.................. 378

10.5.3. Расчет размеров матрицы некруглого сечения..................380

10 5.4. Расчет размеров плит формы..................................381

10.6. Методика расчета стенок матрицы с учетом внутреннего давления......382

10.7. Деформация полуматриц и ползунов под внутренним давлением..........383

10 7 1. Литьевые формы с раздвижными полуматрицами..................383

10 8. Подготовка к расчету' деформации...................................388

10.8.1. Геометрические упрощения [10 15]............................392

10.8.2 Примеры выбора граничных условий ............................393

Ю 9 Примеры расчетов ..................................................395

1010. Прочие нагрузки....................................................^02

10.10.1. Оценка добавочных нагрузок.................................^03

И. Сдвиг пуансонов....................................................

111- Оценка наибольшего сдвига пуансона 4®4

11-2 Сдвиг цилиндрического пуансона при боковом точечном впуске в основании

(жесткое крепление) .. . ............... .......................... 405

Ч 3 Сдвиг цилиндрического пуансона в форме с дисковыми впускными

литниковыми каналами (жесткое крепление) ........................

11 3.1. фундаментальное исследование сдвига. ......................^08

11 3.2 Результаты вычислений.......................................

с

12

411

413

1U

11.5

11.6.

12.

12.1

12.2.

12.3.

12.4.

12.5.

12.6

12.7.

413

------—------------------------—— ————————————-——

Сдвиг пуансона при различных типах впускных литниковых каналов

(жесткое крепление)----...................................

Сдвиг рабочих деталей формы...............................

115 1. Расчет деформации металлических вставок на примере

цилиндрического валка [ 11.3]..............................

115 1 1 Определение линии смещения для деталей

различной конфигурации.............................

Примеры конструкций крепления пуансона и регулирования глубины

формующей полости...................................

Извлечение отлитых изделий..........................

Обзор систем выталкивания.......................

Конструкция систем выталкивания - усилия выталкивания и открытия [12 4] 420

420

424

414

416

418

418

12.2.1. Обшне сведения.................................

12 2 2 Методы расчета усилий выталкивания..............................

12.2.2.1. Статические коэффициенты трения для определения усилии

выталкивания и открытия..........................................

12.2.2.2. Метод оценки усилий для извлечения (съема)

цилиндрических втулок............................................

12.2.2.3. Прямоугольные втулки....................................

12.2.2 4. Конические втулки......................................

12.2.2.5. Обобщение ряда основных случаев.........................

12 2.3. Усилия выталкивания для сложных изделий на примере крыльчатки..

12.2.4. Количественный расчет процесса выталкивания изделий

(для эластомеров).................................................

12 2 5 Определение усилий открытия.....................................

12.2 5.1. Изменения состояния на PVT-диаграмме для литьевых форм

различной жесткости..............................................

12.2.5.2. Косвенные усилия открытия...............................

12 2.5.3. Полное усилие открытия..................................

Типы толкателей........................................................

12 3 1 Конструкция и размеры цилиндрических толкателей.................

12 3.2. Точки контакта толкателей и других элементов системы выталкивания .

12.3.3. Системы выталкивания...........................................

Приведение системы выталкивания в движение.............................

12.4.1 Способы приведения в движение и выбор мест контакта.............

12.4.2 Способы приведения в движение...................................

Специальные системы выталкивания.......................................

12 5 1 Механизм двойного выталкивания..................................

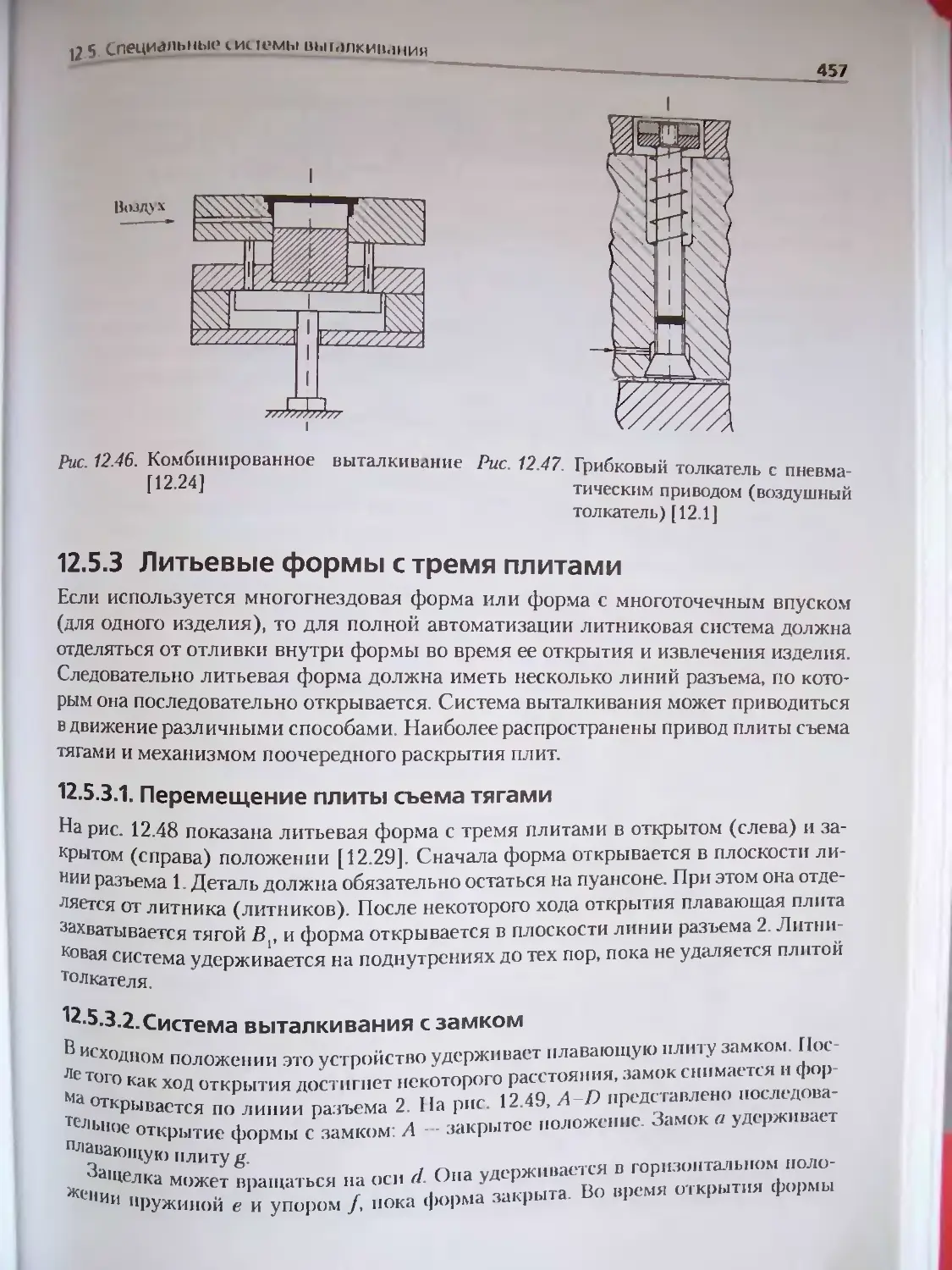

12.5.2 Комбинированное выталкивание....................................

2 5.3 Литьевые формы с тремя плитами...................................

19 г , 1 Перемещение плиты съема тягами ..........................

12 5 3 3 с г”™3 ПЫТалки"п,,ия е замком............................

Возврат толк >*>аТ1ЮС ”|,1талкивание со стороны неподвижной полуформы

Извлечение изделий с подну грениями . ' .... ‘'

424

425

430

430

431

431

436

440

441

442

442

442

442

445

449

451

451

452

454

454

456

457

457

457

459

459

464

удержание.

13

128.

12 7.1- Извлечение изделия с поднутрениями с помощью выталкивания ....

12.7.2. Допустимая глубина поднутрений для защелок....................

Извлечение резьбовых изделий..........................................

12.8.1. Извлечение изделий с внутренней резьбой.......................

12.8.1.1. Съем резьбовых изделий................................

12.8 1 2. Складывающиеся пуансоны.............................

12.8.1.3. Литьевые формы со сменными пуансонами.................

464

465

467

467

467

467

468

12.8.2. Литьевая форма с механизмом для вывинчивания.................469

1282.1. Полуавтоматическая литьевая форма......................470

12.8.22 . Полностью автоматическая литьевая форма..............470

12.8.3. Извлечение изделий с внешней резьбой.........................478

129 Поднутрения в нецилиндрических изделиях...............................479

12.9.1 . Внутренние поднутрения......................................479

12.9.2 . Внешние поднутрения.........................................479

12.9.2.1 . Литьевая форма с ползунами..........................481

12922. Литьевая форма с раздвижными полуматрицами..............487

12.9.3 . Литьевые формы с механизмом отвода пуансонов................491

13. Центрирование и смена литьевых форм................................493

131 Задачи центрирования...............................................493

13.2. Регулировка осей узла пластикации..................................493

13.3. Внутренняя центровка элементов.....................................494

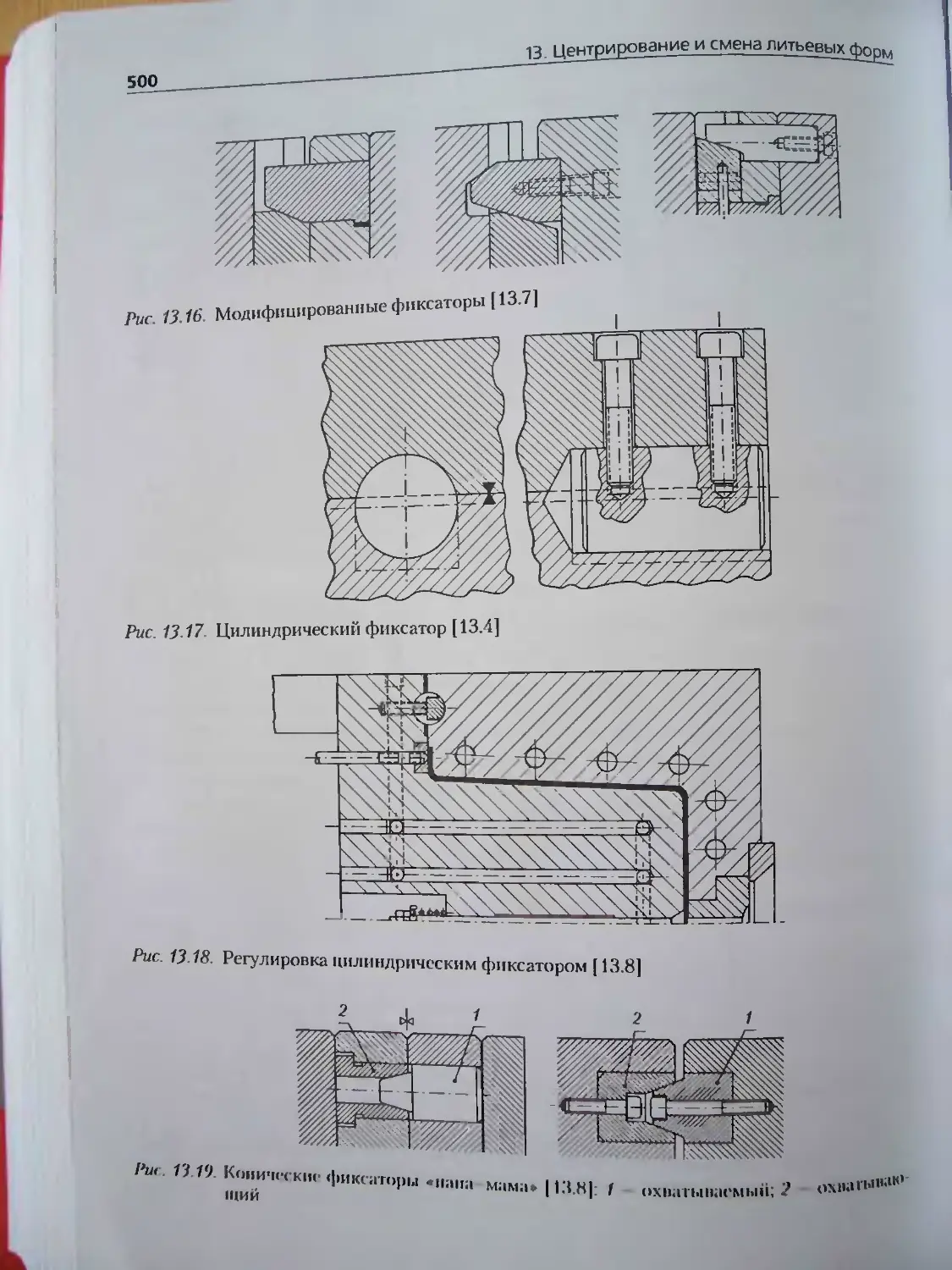

13.4. Центрирование больших литьевых форм................................498

13.5. Смена литьевых форм................................................501

13.5.1 Системы ускоренной смены форм при переработке термопластов....501

13.5.2. Смена форм для переработки эластомеров......................508

14. Конструирование литьевых форм с помощью компьютера

и использование CAD-систем..........................................510

14 1. Введение...........................................................510

14.1.1. Метод структуры потока......................................510

14.1.2 Разработка конфигурации......................................511

14.1.3. Освоение сложных алгоритмов.................................512

14 1.4 Моделирование используется недостаточно..................... 512

14.1.5 Проще и с меньшими затратами ................................512

14.1.6. Перспективы . . ......................................513

^4.2 Применение CAD систем в конструировании литьевых форм...............513

14.2.1 Введение.....................................................513

14.2.2. Принципы CAD................................................514

14.2.2.1. Двух- и трехмерные модели...........................514

14.2 2.2 Повышение производительности CADc помощью

ассоциативности, параметрических моделей, геометрических

и функциональных характеристик.............................. 517

14 2 2 3 Интерфейсы и интегрированные системы CAD ....... 519

14.2.2.4 Организация прохождения данных и ноток информации .. 523

14

_________________________________________________^2ае£*ание

автоматизированного проектирования в изготовлении форм. 524

524

529

533

14 2 3. Применение ........................

*°PM.................

f * , , р„е„« фуккшопммос™ в спешили!» приложениях ....

U 2 3 A Йэможносгь комплексного .п.женер.юго подхода

к проектированию с применением СЛО...........................

14 2 4 Выбор и внедрение СЛО-систем...............................

14 2 4 1. Этапы выбора системы...............................

4 2 4 2 Определение общего замысла применения CAD...........

14.2.4.3 Определение эффективности системы проверкой

по контрольному образцу......................................

14.2.4.4. Внедрение CAD......................................

533

535

536

538

539

541

If

К

If

И

1

2

15. Обслуживание литьевых форм...........................................543

15 1 Преимущества графиков обслуживания...................................545

15.2. Плановое обслуживание................................................546

15.2.1. Сбор данных..................................................546

15.2.2. Анализ данных и выявление слабых мест........................549

15.2.3. Компьютерная поддержка...................................... 550

15.3. Уход за формами и их хранение........................................551

15.4. Ремонт и реконструкция форм..........................................554

16. Измерения в литьевых формах..........................................559

16.1. Датчики..............................................................559

16.2. Измерение температуры................................................559

16.2.1 Измерение температуры расплава с использованием инфракрасных

датчиков........................................................559

16.3. Измерение давления...................................................560

16.3.1. Цель измерения давления......................................560

16.3.2. Датчики для измерения давления расплава......................560

16.3.2.1. Прямое измерение давления.............................561

16322. Косвенные методы измерения давления......................562

16.4. Использование датчиков............................................. 563

16.5. Оптимизация технологического процесса................................563

16.6. Контроль качества....... 565

17. Стандартные детали и узлы литьевых форм...............................568

Регуляторы температуры (термостаты) в литьевых формах................^76

18.1. Функции, методы, классификация 576

10.2. Регулирование.. 577

182 1 Методы регулирования........ 577

18<:^Х?ДтМЬ1е УСЛОШ,Я качестве,,,,°го регулирования................-I?

10.2.2.1. Термостаты............................................ 581

18 7 о э 1?агРсватсль,,ая, охлаждающая и перекачивающая способность. • 58

18 2 22 ТСМПСРа^РЫ..................... ............................g

становка датчиков температуры в форме.....................

СддСЕ*^--------------------------------------------------------------------—

1 8.2.25 Система теплообмена в форме .................... 583

18 2 2 .6. Возможности поддержания стабильной температуры.. . 584

1ЯЗ выбор оборудования------------ . . . ..................... 584

|й 4 Соединительные элементы формы и оборудования — меры безопасности . .. 585

jgj; Теплоноситель............................................. , 586

Техническое обслуживание и чистка..... ., ............ .587

19 Способы устранения дефе ктов, возникающих в процессе литья

под давлением............................................................589

20 Специа-п»ные технологии литья под давлением

и специальные литьевые формы........................................593

20.1. Ммфслнтье 593

20.1.1. Технология литья и управление процессом..... ... 593

27.1.2. Изготовление микроматриц................................. 597

20 1 2 1. Кремневая технология................................598

20.1.2 2. Технология LiGA.....................................599

20.1 23. Технология LiGA с использованием лазера..............600

20.1 2.4. Лазерное резание............................ 600

20 1 23. Электроискровая обработка ............602

20.1.2.6 Микромеханическая обработка . 602

202 Декорирование изделии в процессе литья под давлением ......... ... . 604

2 J3 Переработка жидкого силиконового каучука............................607

203 1 Вакуумирование................................................608

203 2 Впуск...................................................... 609

2032 Зытатживание. . ....................................... . 609

2034. Контроль температуры..........................................609

2033. Холоди канальная литниковая система..................... ...610

2*4. Компрессионное “ессование ......................................... 611

Литература ..............................................................614

Предисловие к третьему изданию

_ высокоточный инструмент, постоянная к надежная рабо-

Литъевые формы - это вы экономического успеха многих комна-

та которого имеет решающ-

пластмасс. Поэтому ошибки в проектировании н

»"«• занимающихся^^й очень тяжелые последств.щ.

конструкции форм влеку, _ помочь избежать подобных ошибок. Основываясь

Цель появления этой нвлеКает внимание как итог огромной исследова-

„а прелылуш’’„ Институте переработки пласта,асе Аахенского Тех-

г“ь“°''Р“Хета с финансовой помощью общественных и частных фонд»

ническогоуниверсшетй поиннмал участие в написании этой книги и

Мы особенно Э™ К Ба“^

™пТ т аостоо У хХ НоХштайн, доктор О. Кречмар. доктор М. Лаар.

доктор Г. Петч' доктор Т. У. Шмидт, доктор X. Шнайдер, профессор Е. Шюрмая „

м“ь да"у™Хпшкое и студентов Института, которые способствовали ус-

пеху этой книга своей работой и личным окладом. Нашу благодарность в „х адрес

пусть примут мисс Г. Нелиссен, мисс И. Цекорн и мистер У. Окон; всех просто не-

возможно перечислить. И наконец, мы выражаем признательность издательскому

дому Carl Hanser и в особенности доктору У. Гленцу и мистеру О. Иммелю за пре-

вращение рукописи в столь замечательную книгу.

Г. Менгес

В. Микаэли

П. Морен

Материалы для деталей

литьевых форм

j.-xho"*” 11,1 4,11 |,я ‘м,,( H,,A давлением должна соответствовать постоянно рас

гущему спрея 'У ,,а нсдорсиие н высококачественные изделия. Решить такую задачу

ирон (водитель способен только при условии тща тельного конт роля техиоло! иче-

ci.oro процесса, соответствии геомс грин изделия особенностям полимерного ма-

териала и способа сто переработки, а также точного вос произведения разме ров и

качества поверхности. Литьевые формы должны надежно и стабильно работать, вы-

держивая в процессе эксплуатации предельные* нагрузки, обеспечивая окупаемость

инпсстиций длительным сроком службы Надежность и долговечность литьевой

формы зависят нс* только от конструкции и режима обе луживания, но в первую оче-

редь от материалов, из которых она изготовлена, их те рмической и механической

обработки [ I I, 1.21

В то время как плиты литьецрй формы чаще всего стальные*, формообразующие

детали часто бывают выполнены hi других высококачественных металлических и

нсмсгалличеч ких материалов Летали формы, и сготовленные не* не стали, исполь-

зуют для получения сформующих полостей (гнезд) сложной формы. Их часто по-

лучают методом электролитического осаждения. В последнее время роль неметал-

личсе ких материалов в изготовлении литьевых с|>орм во (росла Произошло это,

с одной стороны, благодаря нс пользованию новых технологии, а с другой за счет

увеличения практики выпуска пробных серии па прототипах с|)орм, когда заказчики

хотят получить первые промышленные пар.пи деталей максимально быстро и де-

шево, а затем, по ре тулыагам нс пытании, внести коррективы и < делать доработки.

И вотовлепие таких прототипов и литьевых форм, ис пользуемых для выпуска не

больших партий, обсуждается ниже

Литьевая «форма, как правило, состоит из набора отдельных элсмсчиов (см. рис

'* 3) ( пецифика работы каждою из них требуетсоотвстс твуюшето выбора материи

ла Формообразующие элемен гы (мат рица и пуансон) отвечают ia правильную кон

фигурацию изделия и текст уру поверхнос гц. Яс но, что выбор матсриача и методов

«тообработки для и потопления «формообразующих деталей требуетособого внима

•ия и определенною оньиа

Выбор м,пс риала для матрицы и пуансона определяется несколькими фактора

Мн В них учитываются жономичее кис показатели, внешний вид н размер изделия

и ( ••’Аиальные с войс i на перс рабат ывасмого материала (армированный пли бе i па

1 '’лпеиия, те рмоус гойчиво' и, и т д ) Окюда определяю.* я такие* пар im« ipi.i, как

Минимальные размеры матрицы, допус чимый и шос* лны.епой формы в условиях

1|1и,и"‘одеан.,, качсс ню отливаемою изделия в завис имости от изменений риме

l’011 и Ши шнс-ю вида К ikohomii'icckhm показателям от носятся необходимый объем

'Роизнод. гва и, с чедов.п ел кно, с цок с лужбы (формы, а такжф допус ihmi.ic >.ир .гы

' ” HoioiuiciiHc Из них пар смс-троп, в с вою очередь, складып.1Ю1с ч iребопания

1. Материалы для деталей литьевых

>м

18 ----------

птопого изготовлена литьевая форма, к его термическим, механи-

к материалу, из которого производителю приходится искать компро-

1.1. Стали

111 Общие сведения

, является единственным материалом, который гарантирует надеж-

„да формы в длительного срока службы. Марка стали должна быть

Хмькс^подобрана из ассортимента, предлагаемого производителями, а ее обра-

Еой должна обеспечиваться структура, необходимая для получения желаемого

лнешнего вша отливаемого изделия. Здесь на первый план выходит химический

состав стали Как правило, в сплаве содержится несколько взаимодействующих

между собой компонентов (табл. 1.1). Окончательный выбор состава зависит от

требований, выдвигаемых изготовителями литьевой формы. От стали ожидают сле-

дующие свойства:

• допустимость применения экономичных способов металлообработки (механо-

обработка, электроэрозионная обработка, полирование, шлифование, травле-

ние, выдавливание);

• отсутствие проблем при термообработке;

• достаточные прочность и жесткость;

• термо- и износостойкость;

• коррозионная устойчивость.

Желаемый профиль поверхности достигается в основном механообработкой,

что требует времени и дорогостоящего оборудования, но в большинстве случаев

не обеспечивает такое качество поверхности, которое позволило бы обойтись без

дополнительной ручной доводки. Применение механообработки ограничено меха-

ническими свойствами материала [1.9]. Обработка сталей с пределом прочности от

600 до 800 МПа достаточно экономична [1.2]; вообще же обработке поддаются ста-

ли с пределом прочности до 1500 МПа. Поскольку прочность ниже 1200 МПа обыч-

но недостаточна, после механической обработки сталь подвергают дополнительной

ооработке, чаще всего термической. Это может, например, быть закалка и отпуск.

Определенная термообработка придает стали необходимые свойства, в особенно

ти твердость поверхности и достаточную прочность сердцевины. Заметим, однако,

к, ^ая термообработка несет в себе определенный риск (деформация, образование

трещин). Чтобы в результате термообработки форма не оказалась выведена из строя,

ОКон отельной стадией механической обработки металл рекомендуется под

°ГЖИГу аля снятия внутренних напряжений. Придерживаться такой последе

повышаСТИ,'°ПеРаПИ^ ОСО^С,И1° важно, когда геометрия элементов формы отличается

ЧтпГп 10И * ложност,>,° и объем механической обработки достаточно велик.

иреллагйют°.МО П> .11Р0И’Н’0ЛИТСЛ10 '1К>РМ избежать подобных проблем, металлурги

1400 МПа 1р, два,>игсль"° закаленные стали с пределом прочности между И

(отООбдоО ЛО||уск;,,°т механическую обработку благодаря содержаниюыР ’

Л ° ,’10/о) При ™’м »’Н‘иь важна равномерность концентрации серы в стали-

19

£1<тали___-------------------------------------------------------------------

jjtgjiun<i 1 1 Влияние легирующих элементов на свойства стали [1.3—1 8]

Легирующий --^^элемент f Свойство С Si S р Сг Ni Мп Со Мо V W Со Ti

Прочность Т Т — т Т т Т Т т ? Т т

Жесткость X 1 г г г г

Ударная прочность г

(образец с надрезом) Удлинение 1 г г г г г —

Износостойкость т — — — ? — т — т т т — т

Прокалнваемость т — — т т т — т — — — —

Твердость т т — — т т — т т т т — —

Обрабатываемость т г г г — — г г — —

Свариваемость 4- 1 г г г г — — —

Пластичность г т г — — г — —

Ковкость г 1 — — — — — г — г — —

Теплостойкость/твердость т т — т т — — т т т т — —

при красном калении Чувствительность г г — — т т т т г т — т

к перегреву Сохранение твердости т т — — т т т т — —

Коррозионная стойкость — т 1 т ? т т т т т т т __

Более высокое содержание серы хотя и облегчает механическую обработку, создает

другие проблемы, подчас более сложные. Например, стали с высоким содержанием

серы не столь хорошо полируются, как стали без серы, а при их антикоррозионном

хромировании и никелировании часто не удается избежать брака. При необходимо-

сти восстановления изношенных элементов формы сварка сталей с высоким содер-

жанием серы не дает удовлетворительного результата. Фотохимическое травление

Для получения текстурного рисунка на поверхности детали из стали с высоким со-

держанием серы также не используется.

В последние годы при обработке сталей, не содержащих серу, большое значение

приобрел метод электроэрозионной обработки. Когда требуется получить ряд не-

больших матриц (например, для изготовления клавиш компьютерной клавиатуры),

экономически эффективно использовать холодное выдавливание. Стали, подхо

Аящие для такой обработки, должны иметь хорошую пластичность после отпуска.

Рименяются, например, мягкие стали с содержанием углерода менее 0,2%.

После формования им придают необходимую поверхностную прочность путем

'‘мообработки Такое повышение прочности становится возможным благодаря

науглероживанию (цементации). Стали с упрочненной поверхностью составляют

ВаЖную группу материалов для изготовления матриц литьевых форм.

• реформация и изменение размеров детали часто оказываются побочными эффек

“Ми термообработки. Изменение размеров происходит по причине термических

эпряжений и изменений объема ввиду фазовых переходов в стали. 1акие измене-

1 Материалы для деталей литьевых фОп

20________________________

о 1 то,.мн наоборот, вызваны либо неправильной термообва

,,',я 2Х „кж формования. либо нетехнологичиой копструкщ^

боткои ДО В течение„ углы, большие перепады сечении и т. д.)_ Откло-

матрины/пуансона < I в _моД{у,н термообработке являются результатом

нения от точных р Р ' я размерОв. Практически невозможно однозначно

как деформации. приведена классификация факторов, приводящих к от-

"иямот формы и размеров. Влияние этих факторов сводится к минимуму при

использовании специальных марок и сплавов стали [1.11, . 2].

Глелует обратить внимание на стали предварительного, мартенситного и сквоз-

ного упрочнения. Предварительно закаленные стали не требуют сколь-нибудь су-

щественной термообработки после формования. Требуемая износостойкость таких

сталей достигается за счет химических (хромирование) или диффузионных процес-

сов (азотирование при температуре от 450 до 600 С).

Для мартенситных сталей, подвергающихся термообработке при относительно

низкой температуре, обычные риски, связанные с термическими напряжениями и

фазовыми переходами, невелики [1.13]. Термообработка сталей сквозного упрочне-

ния такова, что их структура во всем объеме одинакова и заметных напряжений не

наблюдается.

Область применения сталей сквозного упрочнения ограничена из-за опасности

растрескивания под высокими изгибающими нагрузками, особенно для крупнога-

баритных литьевых форм. Наилучшим образом сочетают прочность сердцевины и

износостойкость поверхности стали с поверхностным упрочнением. Например, это

очень важно для длинных пуансонов и т. п.

Эксплуатационному износу наиболее эффективно противостоит высокая твер-

дость поверхности. Наилучшие результаты по упрочнению и равномерное качество

поверхности достигаются у сталей, которые не имеют поверхностных изъянов, от-

личаются высокой чистотой и однородностью структуры. Высокая степень чистоты

стали является условием безупречной полируемости поверхности матрицы для тех

форм, в которых отливаются изделия оптического назначения. Такая чистота при-

суща только тем сталям, которые подвергаются переплавке (рафинированию) один

или несколько раз. Переплавка улучшает и механические свойства. Такие стали

приме няют при изготовлении высококачественных формообразующих деталей.

Максимальной устойчивостью к истиранию отличаются стали, полученные мето-

дом порошковой металлургии (твердый сплав).

емпература литьевой формы (обычно ниже 120 °C) и теплообмен в ней опреде-

пабпт^ своиствами перерабатываемой пластмассы и технологией литья. При пере

неокааы °ЛЬ1иииства термопластичных материалов тепловые потоки практически

нако сейчя,01 "Икакого веяния на выбор материала для изготовления формы. Од

ния до 400 «2!а РЬ1нке все ШИРС представлены термопласты с температурой плавле

ПриKrarZ‘'P“TVPa Ф°РММ лри их "^Работке выше 200 ‘С.

Дится „ пределах от 150 до 25(ГС°'|1"’‘ Ма1Ср’,оло" тсм "Ч»П'Р« Ф"Р“Ы "“"до-

ческие свойства s J 15 этих пределах оказываются затронуты мех

формации иозпаст-пот'1 1а’ И * КОТ<]Р°ГО изготовлена <|юрма. Износ и склонность к Д

Все это следует помни' ** "1'1'1ОГТОЙКО(:ТЬ" усталостная прочность уменьшается [ 1-

гь, выбирая для литьевой! формы наиболее подходящий мат

Изменения конфигурации

М

Рис 1.1. Факторы влияния на размерную точность деталей при термообработке [112]

1 Материалы для деталей литьевые

22----------------------------------------- ~-------------------

пи-ui графики термообработки (твердость-температура) показывают, что допусти-

маТрХая температура находится на 30 или 50 С ниже температуры отпуска.

вГжным фактором, влияющим на себестоимость литья детали, является эффект

„ость теплообмена между застывающей отливкой и формой. В свою очередь, натеп.

лообмен влияет теплопроводность материала литьевом формы, зависящая отфИЗи.

ко-химпческих свойств сплава, определяемых его составом. В определенной степени

с концентрацией напряжений можно бороться с помощью упрочнения поверхности

(цементации или азотирования), так как эти методы приводят к созданию напряже-

ний в поверхностном слое [1-15]. Тем не менее на этапах конструирования и изго-

товления формы следует в любом случае уделить внимание проблеме концентрации

напряжений.

Некоторые полимерные материалы во время их переработки выделяют хими-

чески агрессивные вещества, например соляную кислоту, уксусную кислоту или

формальдегид. Такие вещества разрушают поверхность формообразующих деталей

формы, если она не защищена покрытием из твердого хрома или никеля.

Но эти покрытия могут отслаиваться на острых углах или при неправильной

эксплуатации формы. Если о риске коррозии известно заранее, для изготовления

формы рекомендуется использовать коррозионностойкие стали. В таком случае не

потребуется принятия особых мер против коррозионного воздействия со стороны

охлаждающей жидкости или влаги окружающей среды.

Перечисленные выше требования частично противоречат друг другу. Поэтому

конструкторы и изготовители форм выбирают марки сталей, наилучшим образом

подходящие в каждом конкретном случае.

Для изготовления формообразующих деталей в настоящее время предлагаются

следующие марки сталей (см. табл. 1.2):

• цементуемые;

• азотированные;

• сквозного упрочнения;

отпущенные, не предназначенные к закалке;

• мартенситного упрочнения;

• твердые сплавы;

коррозионностойкие;

• Рафинированные (электрошлаковый переплав).

11-2. Цементуемые стали

недорог? ине п'|1Гч,Л,ИТЬСВиХ Ф°рм лУчше всего подходят цементуемые стали. Они

изготовления Фопм уливле,,ия тот Факт, что в общем потреблении сталей для

то«Х?и “ ИХ ЛОЛЯ С(,ста” ™оло 80% 11 16]. (В ЭТО ЧИСЛО ВХОДИТ ИЗГО-

нелегироваиных и ниПЛС,,ИЯ) 1 1аиболее эффективно упрочнение поверхности

приемов n;XZZZ'^^

поста, формы и вто же время?* .1КМе,пгщ,,и "°‘воляет получить твердую поверх

талям высокую износостойкое“’|>дце"""у- т»ердая поверхность придает де-

УДарлой и переменной натру „соф "V?”' Cc|wi‘‘,"1"a обеспечивает прочность пр

11. ----------—------------------------

' некоторьп- другнг крытыми также указывают на IIIJ(>HMV ~

м ,1о..<-рхи<и ь- ..ад »ь.с.,.«)у. л. |МЩ1.(.Т1>.М11 И'существо сталей с уироч-

К()й. (П-обеппо селус. у..< мяцуть иростоту мехаысХ ™ аа*

Ь 'мость. Целкнтацня дает возможность локального v... Г ” ОТЛИЧ"У'О "оли-

Р;,' гках поверхности. Однако при цементации ироисхолмТ"^' "а ^Деленных

УА..ка. »Р" К‘»™рой •*-* исключаются фазовые переходи «ч И,ПС,,СИ,Ф термооб-

Г;ч1.ость форм*- Это может привести к дополнительным затратам Т РаЗМСр,,Ую

сИ« <М»'а бУдет гот0“а к работс И 18]. Другим преимущзд^Г™"™-

.нем поверхности является низкий по сравнение < , м сталей с упроч-

прочности после низкотемпературного отжига. Поэтому их'удаетТя обоаб

выдавливанием (см. раздел 2.3), причем особенно успешно в случае н1о«

размерял, формующих полостей или многогнездных литьевых форм. ШИХ П°

1.1.3. Азотированные стали

Практически все стали, которые содержат нитридообразующие добавки, можно

азотировать. Такими легирующими добавками являются хром, молибден, канадий

и алюминий. Алюминий, особенно легко образующий нитриды, в данном случае

наиболее предпочтителен как добавка. Стали, легированные такими элементами,

поглощают азот из окружающей среды благодаря его диффузии в поверхностный

слой. Такой процесс может проходить в солевой ванне, в среде газа, порошка или в

плазме сильного коронного разряда (азотирование в тлеющем разряде) при темпе-

ратуре от 350 до 580 °C. Температура и время процесса определяются конкретной

средой. Вышеназванные легирующие элементы образуют в этих условиях нитриды,

что придает стали необычайно высокую твердость и износостойкость поверхности.

В зависимости от марки стали и параметров процесса азотирования твердость по Бри-

неллю достигает величины от 600 до 800. Слой максимальной твердости находится не

на самой поверхности, а в нескольких сотых миллиметра глубже. Поэтому форма до

азотирования должна иметь чуть больший размер, который корректируется при по-

следующей доводке [1.19]. Такая механическая коррекция истребуется при азотиро-

вании в тлеющем разряде, что выгодно отличает этот метод среди прочих.

Азотирование имеет следующие преимущества:

После проведения азотирования отсутствует необходимость в закалке или от

Жиге, так как прочность обеспечивается самим азотированием.

Азотирование не приводит к деформации, так как происходит при температур

около 550 °C.

Твердость азотированного слоя не меняется при нагревании до 50 ( Р

° Детали формы после азотирования применимы^ ™Р^Ряа^р7^сХихРтем-

тивных материалов и тех термопластов, которь

. "еРаТУРах форм. высокой твердостью,

Внешний слой азотированной стали отлича Р поверхности,

износостойкостью и пониженным коэффициентом азотировайного слоя

Достатком метода является низкая степень связы папЛении на поверхность

^«"•иым материалом, а результате чего пр., пмскоком давлении

^Дый слой отслаивается [1.20].

Таблица 7-2

Тип стали AISI № Химический состав, % Коэффициент тепло- проводности, Вт/(м-К) Коэффициент теп- лового расширения, ю-бк-’

Углеродистая сталь 1020 1030 1040 1095 0,18-0,23 С 0,30-0,60 Мп 0,28-0,34 С 0,60-0,90 Мп 0.37-0,44 С 0,60-0,90 Мп 0,90-1,03 С 0,30-0,50 Мп 0,04 Р 0,05 S 0,04 Р 0,05 S 0,04 Р 0,05 S 0,04 Р 0,05 S 46,7 46,7 46,7 43,3 11-15 14,9 11-14

Легированная сталь 4130 4140 6150 8620 0,18-0,23 С 0,30-0,60 Мп 0,80-1,10 Ст 0,15-0,25 Мо 0,38-0,43 С 0,75-1,00 Мп 0,80-1,00 Сг 0,15-0,25 Мо 0,48-0,53 С 0,70-0,90 Мп 0,80-1,10 Сг 0,15 V 0,18-0,23 С 0,70-0,90 Мп 0,40-0,60 Сг 0,15-0,25 Мо 0,20-0,35 Si 0,035 Р 0,20-0,35 Si 0,035 Р 0,20-0,35 Si 0,035 Р 0,20-0,35 Si 0,035 Р 0,04 S 0,04 S 0,04 S 0,40-0,70 Ni 0,04 S 46,7 60,6 46,7 10-12

Инапрументальная сталь-. ударопрочные стали сталь для холодной обработки: - закатка в масле - среднелегиро- ванные -закалка на воздухе ' 1- с высоким \ содержанием \ углерода 51 57 Q1 А2 А4 А6 3,50 С 0,75 Si 1,25 Сг 3,50 С 0,70 Мп 0,25 Si 0,90 С 1,20 Мп 0,50 Сг 1,00 С 1,00 Мо 5,00 Сг 0,95 С 2,00 Мп 0,35 Si 0,70 С 2,00 Мп 1,00 Сг 2,50 W 3,25 Сг 0,50 W 0,20 V 2,20 G 1,15 Мо 1,00 Мо 0,20 V 1,40 Мо 62,3 11-13 14,9

1. Материалы для деталей литьерьпн^^

- с высоким содержанием хрома D2 1,50 С 1,00 Мо 12,00 С г 1,00 V

Стали для горячей обработки: - на основе хрома - на основе вольфрама Стали специального назначения: - низколегированные Сталь для пресс-форм. - низкоуглеродистые - среднелегированные Нержавеющие стали (мартенситные) Я13 Я23 £6 Р2 Р20 420 0,35 С 0,40 Мп 1,00 Si 1,40 Мо 5,00 Сг 1,00 V 0,30 С 12,00 Сг 12,00 W 0 75 С 0,75 Мп 0,90 Сг 1,75 Ni 0,35 Мо 0,07 С 0,20 Мо 2,00 Сг 0,35 С 0,80 Мп 0,50 Si 0,45 Мо 1,70 Сг 0,15 С (min) 1,00 Мп 1,00 Si 12,00-14,00 Сг 24,6 29,0 23,0 12-13 12,7 11-12

Примечание

В таблицу время от времени вносятся изменения. Добавляются новые стали, некоторые марки удаляются, иногда меняется состав добавок. Если

необходима свежая информация, нужно следить за текущими публикациями (American Iron and Steel Institute/Society ofAutomotive Engineers).

1.1. Стали

1 Материалы для деталей литьевых фпп,,

26

114 Стали сквозной закалки

~ закалки объясняется образованием мартенситной стрУк.

Твердость сталей сквоз! Механические свойства этих сталей зависят

туры благодаря резкому о охлаждения В качестве закалочной среды ис-

отзак-оч- ’/РХ ^ воздух. Вода охлаждает быстрее и оказывает наиболее

сильное воздействие. Масло и воздух работают мягче. Среди прочих факторов, оп-

«ощих скорость охлаждения, выделяется теплопроводность.

ОнаТвисит от соотношения поверхность-объем и легирующих добавок. Ни-

кель, марганец, хром, кремний и другие элементы снижают критическую скорость

охлаждения и поэтому облегчают закалку в больших сечениях [1.17].

Процесс упрочнения состоит из стадии предварительно! о нагрева, нагрева до тре-

буемой температуры, закалки с формированием твердой мартенситной структуры и

затем нормализации для улучшения ударной вязкости. Ударная вязкость сталей со

сквозной закалкой невелика, поэтому формы с глубокими формующими полостями

имеют высокий риск растрескивания.

В отличие от отпуска, при нормализации твердость снижается незначительно.

Нормализация проводится при температуре между 160 и 250 °C. При этом не толь-

ко повышается ударная вязкость, но и снимаются внутренние напряжения. (Иногда

такую обработку называют снятием напряжений, но ее не следует путать с отжигом,

при котором также снимаются напряжения.)

Стали сквозной закалки отличаются стабильностью размеров при термообра-

ботке. Благодаря своей естественной закаливаемости они отличаются высокой

прочностью на сжатие и рекомендуются для изготовления литьевых форм с неглу-

бокими формующими полостями, в которых возможны резкие перепады давления,

а также для литья со сборкой изделия в форме. Хорошая износостойкость и высокая

температура нормализационного отжига позволяют перерабатывать термореактив-

ные композиции [1.20,1.21].

Что касается механических свойств, то стали со сквозной закалкой имеют гомо-

генную структуру. В отличие от сталей с упрочнением поверхности, верхний слой

не удаляется при последующей механической обработке. При развитии методов

электроэрозионнои обработки стали со сквозной закалкой продолжают стабильно

занимать важное место.

•г.

Л”'

(a»'11

суШел

еъ^

В*

Так»1’

глубс

меха'

П[

поР!

ПОЛИ

1.1.5. Термообработанные стали в состоянии поставки

стали термообрабатываются поставщиком и поэтому могут быть использованы

непосредственно, без дальнейшей термообработки.

выше г^^!?1ЛКИ ТеРМоо^Ра^ота|,чь|е стали подвергаются отпуску. При температуре

жению твеплгМД-РТСНСИТ Разлагается па карбид и альфа-железо. Это приводит к спи*

вязкости Плагти.И Нрелела пРочиости стали и в то же время к увеличению ударно*1

пуска- твсолосп ,ИОСТЬ И УдаР|,ая вязкость растут с увеличением температуры от

пуска, твердость и предел прочности снижаются.

пуска 2 ч) можщП,е|)а1У1)И0М |>СЖИМе (обычно постоянном) и длительности от

зависит от ппелел 'К>ЛУ”ИТ" <Я,'>елсл""'У«> УДаР**У*о вязкость, величина которой

от предела прочности. Прочность от 1200 до 1400 МПа следует считать

Вмг

про<

Их<

от 1

cpai

НИЯ

11

500

ход

Но

Д1Г]

ПО1

311(

дат

пр<

но

Вт

се<

Др

Ун

ц

1;

Ть

СН

Ч

27

It Стапи—__-----------------------------------

таК «’Р»6"’»' сталей с волов высоким „ро-

»Ргномически невыгодна 11.22]. 1 1

"С обучения обработки резанием в термообработанных сталях присутствует

_ (0,06%). Однако этим сокращаются возможности защиты поверхности мето-

Т1МП гальваностегии, например твердым хромированием. Аналогичным образом

существенно сокращаются и возможности подвергать поверхность травлению при

«делении на ней сульфида марганца.

В некоторых случаях эти недостатки нивелируют обработкой стали кальцием

Таким способом содержание серы снижается (<0,005%; такие стали называются

глубоко обессеренными), соответственно увеличиваются возможности травления и

механической обработки [1.18, 1.23].

Применение термообработанных сталей предпочтительно в средних и больших

по размерам формах. Их дополнительным преимуществом является простота вы-

полнения доводки, если она необходима после пробного запуска [1.2, 1.25].

1.1.6. Мартенситные стали

В мартенситных сталях удачно сочетаются высокие предел прочности и твердость с

простотой термообработки. Поставляются мартенситные стали в отожженном виде.

Их структура построена из прочного никелевого мартенсита с пределом прочности

от 1000 до 1150 МПа. В пределах, зависящих от прочности, их обрабатываемость

сравнима с отпущенными сталями. По сравнению с мягкими сталями время меха-

нической обработки выше на 10-20%.

После механической обработки форма подвергается простому нагреву до 480 или

500 "С, который не заключает в себе никаких рисков. При этой температуре проис-

ходит выдержка в течение 3-5 ч, и затем медленное охлаждение в среде воздуха.

Нормализационный отжиг не требуется.

Деформаций благодаря низкой температуре процесса быть не должно. Происхо-

дит лишь незначительная изотропная усадка порядка 0,05-0,1%. Износостойкость

поверхности формы можно дополнительно улучшить за счет проведения диффу-

зионного процесса, например азотирования. Однако при этом приходится соблю-

дать осторожность, чтобы не превысить температурного предела 480-500 С. Если

проводится диффузионная обработка, то предшествующий этап упрочненшя мож-

Но пропустить. Отмечаются [1.2, 1.13, 1.20, 1.25] необычайно высокие прочность и

твердость мартенситной стали (от 530 до 600 по Бринеллю).

Применять мартенситную сталь рекомендуется для формообразующих вставок

в небольшие матрицы со сложным контуром, большими перепадами поперечном)

^ения и отдельными тонкими выступами. Использование для таких форм сталей

марок наверняка приведет к деформации ее деталей Следует заметить, что

аХЧ,,еННую мартенситную сталь можно сваривать при помощи подобных матери-

• не прибегая к предварительному нагреву.

Твердые сплавы для литьевых форм

получаемые а процессах порошковой металлур, и... < одержат отпо-

большую долю карбидов, которые равномерно распределены в кристами-

Решетке cnvieiT раз^чноп, химическое» состава, прежде всего в хром-мо-

28

1. Материалы для деталей нитьевых^^

пешегке с включениями кобальта и никеля [1.18. 1.26-1.281

либден-углероднои решетк получают с помощью диффузионного проЦес '

Эти практически «««jpo „ тсМПературе из гомогенных сплавляемых пОрощков

при оп^д^"Нь7/ХИсимости от марки и поставщика в стали может содержат^

высокой чистоты, в за высокое содержание карбида придает стали высо-

ДО 50%об МОЖНО применять при переработке ко»”,

куюизносостоик . износ (реактопласты и наполненные термопласты)

Г™ляиз“тощ>ения различных элементов форм, подвергающихся повышен:

ному износу, например, сопел и литниковых каналов.

Тпёрдае сплавы для форм поставляются а мягком отпущенном соетоянпи. „ и<

можно обрабатывать резанием. После термообработки (выдержка 6-8 ч при 480 ’С)

твердость возрастает до величины 60-62 по Роквеллу (шкала С). Для дальнейшего

увеличения твердости выдержка сопровождается азотированием. Твердость поверх-

ности повышается до 72-74 по Роквеллу (шкала С) [1.27].

Учитывая изотропное строение и низкий коэффициент теплового расширения,

твердые сплавы для форм во время термообработки подвергаются чрезвычайно

низкой деформации.

1.1.8. Коррозионностойкие стали

Некоторые полимерные материалы в процессе переработки разлагаются с выде-

лением агрессивных мономеров, которые химически воздействуют на сталь и по-

вреждают поверхность формы, вызывая, например, коррозию. Один из способов ан-

тикоррозионной защиты деталей форм заключается в нанесении гальванического

покрытия (никелирование и хромирование). При сложном профиле поверхности

нанести равномерное по толщине покрытие не удается, особенно по краям и в углах,

и это может повлиять на размеры отливки. К тому же защитные гальванические

покрытия легко отслаиваются. Если предполагается работа формы в условиях кор-

розионного воздействия, рекомендуется применять коррозионностойкие стали.

Коррозионная стойкость стали достигается включением хрома в состав сплава.

Если содержание хрома достигает 12%, то поверхность, контактирующая с атмос-

ферным или выделяющимся при реакции кислородом, будет покрыта очень плот-

ной, невидимой пленкой окиси хрома, прочно прилегающей к поверхности, кото-

рая защищает сталь от коррозии. При этом образуется кристаллическая структура

твердого раствора железа и хрома. Добавка в сталь других легирующих элементов,

осо енно углерода, может частично понизить коррозионную стойкость. Углерод

клонен к взаимодс йствию с хромом и образованию бесполезного карбида хрома,

олько при закаленном состоянии сплава углерод остается связанным с атомами

заши^июл0073^01 ° Т°еГ>дом PaCTIJopc, позволяя хрому в полной мере играть его

склон< к об РИ *ерм“обработке выше 400 °C углерод выделяется из раствора и

хХа ХшятаЗОВа,'ИЮ КЭР ’Да Хр°Ма- В послел,1ем случае углерод связывает часть

<Хи XXL НЫ,.,ОЛПС,И,Ю сго «щитной функции Однако в нержавеющей

без уХда иХС,,НОИ ЛЛЯ Изг“товле""я литьевых форм, невозможно обойтись

[1 28[ Коппочион 1,аЛИ <“я Tf“‘6°Baiiiin к специальным механическим свойства»

4ЮРМЫ SoX СТОИ,<ОС Т” :,а,,,,С,,Т ТаКЖС ОГ поверхности лнтьево»

рмы. Грубо обработанная иоперхиос i гь предоставляет бблыную площадь для коР’

29

1.1 0^*1

VMt<o,,I,olx' 1 ним, мем 1ЛПДКЛЯ, хорошо отполированная Производители и

। imh дЗД*л,ы прнт.п.иь,H<’ У* няня для защиты своих форм, тщательно очищая их

‘^постановкой на хранение

П (,'тали с мартенситной структурой и 17% хрома отличаются более высокой кор-

хх<цонной стойкостью, по склонны к образованию шероховатой, грубозернистой

п\ктуры иа поверхности и мягких ферритных зон в своей кристаллической струк-

п’рё 1'йЛЬ*'4' в т,’ердых сплавах (инструментальных сталях, получаемых методами

пппошковоЙ металлургии с высоким содержанием карбидов) этого не происходит

[см также раздел 1 1.71

11.9. Рафинированные стали

Внешний вид изделий из пластмассы во многом зависит от качества поверхности

формообразующих деталей. Особое внимание этому факту следует уделить при

выборе стали для элементов форм, в которых отливаются прозрачные детали,

например линзы и т. п. Чем лучше полируется сталь, тем выше качество рабо-

чей поверхности формообразующих деталей. То, насколько хорошо сталь по-

лируется, определяется степенью ее чистоты Эта степень зависит от коли-

чества неметаллических включений, таких как оксиды, сульфиды и силикаты

19]. Включения, неизбежные при получении стали в открытом горне, мож-

но удалить переплавкой. В современной практике применяются три метода

с переплавом плавящихся электродов: электро дуговая вакуумная печь, электронно-

лучевая печь и электрошлаковая очистка.

При очистке в электродуговон вакуумной печи стальной пруток, полученный

обычным методом, переплавляется в качестве электрода в охлаждаемой медной из-

ложнице под высоким вакуумом (10 ‘-103 Па).

Ватектроннолучевой печи пруток переплавляется в изложнице электронным лучом.

Электрошлаковая очистка приобрела в последнее время важное значение В этом

процессе электрод в форме сплошного блока погружается в электропроводящий

жидкий шлак в водоохлаждаемой изложнице и плавится в ней [1 29]

Расплав, стекая с электрода, проходит через жидкий шлак и очищается благода-

ря активному протеканию обменных процессов между металлом и синтетическим

Ираком [1.30,1.31]. В первую очередь протекают процессы удаления серы. Концен-

трация серы может быть снижена до 0.001%. Также происходит значительное уда-

ление оксидных неметаллических включений из стали благодаря поглощению этих

включений синтетическим шлаком и перераспределению кислорода между метал-

лом и шлаком

Рафинированные стали имеют следующие преимущества:

более гомогенная первичная структура, отсутствие ликвации и внутренних де-

фектов при затвердевании,

меньшая ликвация кристаллов и благодаря этому более гомогенная мнкро-

структура;

Уменьшенные количество и размер, а также более благоприятное рас положение

^металлических включений, таких как окислы. сульфиды и силикаты [ 1 321

-"Среплавленные и рафинированные стали являются наиболее чистыми из тех,

Рме выпускаются промышленностью. Поэтому они очень хорошо полируются.

1. Материалы для деталей литьевых

зс

1.2. Стальное катанной стали относительно дорого из-за

Производство форм из кова,,,,°" й обработке и расходов, связанных с обору,

высоких трудозатрат при механи' го при механообработке потери материа-

дованисм, часто н^,даР?*““о „£и производстве крупногабаритных форм (1Д9].

ла доходят до 30-50%, особенiho Р изделия с таким качеством и струк-

С другой стороны, потреоител получИть в формах, изготовленных механо-

турой поверхности,j<otoРоются с помощью физико-химических процессов или

точного литья. марки стального литья и технология процесса

Наиболее распространенные j Обзор литейных сплавов приведен

подробно описаны в разделах 2.1.1-2.1.3. ио р

в табл. 1.3.

1.3. Цветные металлы

Самые распространенные металлы, применяемые в производстве литьевых форм:

• сплавы меди;

• сплавы цинка;

• сплавы алюминия;

• сплавы висмут-олово.

1.3.1. Медные сплавы

Важность медных сплавов Как материалов для изготовления литьевых форм за-

пипи™ ° ИХ высок°й теплопроводности и пластичности, которыми быстро и без

жений мХяЮТСЯ последствия неравномерного нагрева в виде внутренних напря-

тоебованиях?1кИЧеСКИе хаРактеРистики мели невысоки. В основном они не отвечают

С ПОМОШЫО ппп^аТеРИЭЛУ ДЛЯ изготовления литьевых форм, но их можно улучшить

с помощью прокатки и штамповки. '

важную роль при «зготовл^иформооб^Х^

13.1.1. Сплавы бериллий-медь

Химический состав этого сплава „„„„а

термические свойства С vnonu Д 6,10 ДРУГИМ> определяет его механические и

улучшаются, по термические ,1еНИеМ с°лержания бериллия механические свойства

чаще всего используются спля^аг,ОВЯТСЯ-ХуЖе’ ^ля изготовления литьевых форм

Их предел прочности „а гостах,~мть' “Держащие более 1,7% берилл™-

"ОПОСТ,™ тасрдоста .X '»» МПа, а при упрочнении возмож-

ной является твердость от 330 ло ЗГп'п ^ЛЯ °^Ы,11П,1Х практических целей достаточ-

становится со временем хрупким >ТИХ п^сдслах материал весьма пластичен, не

однородную твердость можно '° К,МЯМ ИЛ(’ГКО полируется. Отпуск, придающий

Сплавы с содержанием 6eoJ.,.u„”O/U1T,,.“J>6,,,,"K>ii 1М()Ь

используются лишь для некото ниже 1,7%, учн пиная пониженную прочность,

"«-которых функциональных элементов, например провод*

, 3. цветное литье

TafaWfl 1J Литейные стали для изготовления форм; состав-обработка-свойства (1 38)

углеродистые стали AISI1020 AISI1040 0.18 0,23% С 0,30-0,60% Мп 0,04% Р 0,05% S Отжиг: ВН 122, нормализация ВН 134 Сварка: большинство дуговых и газовых процессов, без затруднений Предварительный нагрев не требуется, за исключением очень массивных деталей. 0,37-0,44% С 0,60-0,90% Мп 0,04% Р 0,05% S Нормализация и отжиг: ВН 175 Нормализация и закалка в масле: ВН 225

Легированные стали AISI 1330 AISI4130 0,28-0,33% С 1,60-1,90% Мп 0,20-0,35% Si 0,035% Р 0,04% S Нормализация: ВН 187; нормализация и отпуск: ВН 160 Относительно легко сваривается мягким сварочным металлом 0,28-0,33% С 0,40-0,60% Мп 0,20-0,35% Si 0,80-1,10% Сг0,15-0,25% Мо0,035% Р 0,04% S Отжиг ВН 175 Сварка аналогично AISI 1330

AISI4340 0,38-0,43% С 0,60-0,80% Мп 0,20-0,35% Si 1,65-2,00% Ni 0,70-0,90% Ст 0,20-0,30% Мо 0,035% Р 0,04% S Нормализация и отжиг ВН 200; закалка и отпуск ВН 300 Для сварки 1 ребуется предварительный и дополнительный нагрев; сварочный металл с теми же механическими свойст- вами, что и металл основы. Желательно снятие напряжений, особенно при ремонте

AISI8630 0,28-0,30% С 0,70-0,90% Мп 0,20-0,35% Si 0,40-0,70% Ni 0,40-0,60% Cr 0,15-0,25% Мо Нормализация ВН 240, отжиг ВН 175 Сварка предпочтительно со сварочным металлом того же хими- ческого состава. Предварительный нагрев в зонах до 0,5 дюйма не требуется, нужно снимать напряжения после сварки

Жаропрочная сталь AISI 501 0,10% С 1,00% Мп 1,00% Si 4,00% Ст 0,40-0,65% Мо Сварка подобно AISI 8630

. в табл. 1 -4 приведены данные по

ников тепла в теплопроводной вставке в пуат KODDo-

некоторым сплавам бериллий-медь. сплава отличаются достаточно' „

Литьевые формы из бериллиево-медно ю хрОмировать или нИК^ gQM из

знойной стойкостью; при необходимости и отСЯ гальваническим с

В настоящее время защитные покрытия выполняк„ при надлежащей те^

Никеля. Такие покрытия наиболее равно дОСТИ 780 по Бринелл! . дого

м°обработке около 400 °C могут достига киваниЮ, чем покрытия 1 и не_

Никелевые покрытия менее склонны к ра вЫ бериллий-медь пр

хРома[1.40). В отличие от стального литья,

Чувствительны к тепловым ударам.

1 Материалы для деталей литьев!

32

Таблица 1.4 С17 200 C17 300 - C17 000 Г C17 510 Ie0 20 0 60% Г ~”ci7 500~l

Маркировка Хнмиченскии состав Зе 1,80- 2,00% Zo/Ni ),20% min Zo/Ni/Fe ),6% max Zu остальное Be 1,80-2,00% I Co/Ni ( 0,20% min i Co/Ni/Fe < 0,6% max C Pb 0,20-0,6% ( Гн остальное _ 1,1л)“ *•» J'° L Zo/Ni 0.20% Г nin Zo/Ni/Fe ),6% max Zu остальное 4i 1,40-2,20% C Zu остальное 2 ( Zo 2,40- ,70% 3u остальное 1

Плотность, кг/м' Коэффициент теплопровод- ности, Вт/(мК) Коэффициент теплового расширения 10 «К 1 Удельная теплоемкость, Дж/(кгК) Электрическое удельное сопро- тивление, 10 8 Ом Модуль упругости, ГПа 8250 130 1.75 420 7,7 131 8415 130 1,75 420 7,7 128 8610 260 17,6 420 3,8 138 8775 260 18 420 3,8 138

Предел прочности при растяжении, МПа I 415-585 II 620-895 III 1140-1310 IV 1275-1480 I 415-585 II 620-895 III 1135-1310 IV 1275-1450 I 240-380 II 450-550 III 690-830 IV 760-900

Предел текучести, МПа I 140-415 Il 515-725 III 1000-1200 IV 1140-1380 I 140-205 II 515-725 III 860-1070 IV 930-1140 I 149-310 II 340-515 III 550-690 IV 690-830

Относительное удлинение, % I 35-60 11 10-20 III 3-10 IV 2-5 I 35-60 11 10-20 III 4-10 IV 2-5 I 20-35 11 10-15 III 10-25 IV 10-20

Твердость по Роквеллу (Rockwell) 1 B45-80 li B88 103 III C36 41 IV C39- 44 I B45-85 II B91-103 III C32-39 IV C35-41 I B25-50 П B60-70 III В92-Ю0 IV В95-Ю2

-------------------------------- III т(Т

Обозначении: I — тс-рмообрабоганный раствор (упрочнение старепнем). II — холодно•’||,Ут^|’ П11й дне

необработанный (упрочнение старением) дисперсно упрочненный растпор; IV — холодно

персно-упрочненный растпор.

33

1 3. Цветное литье

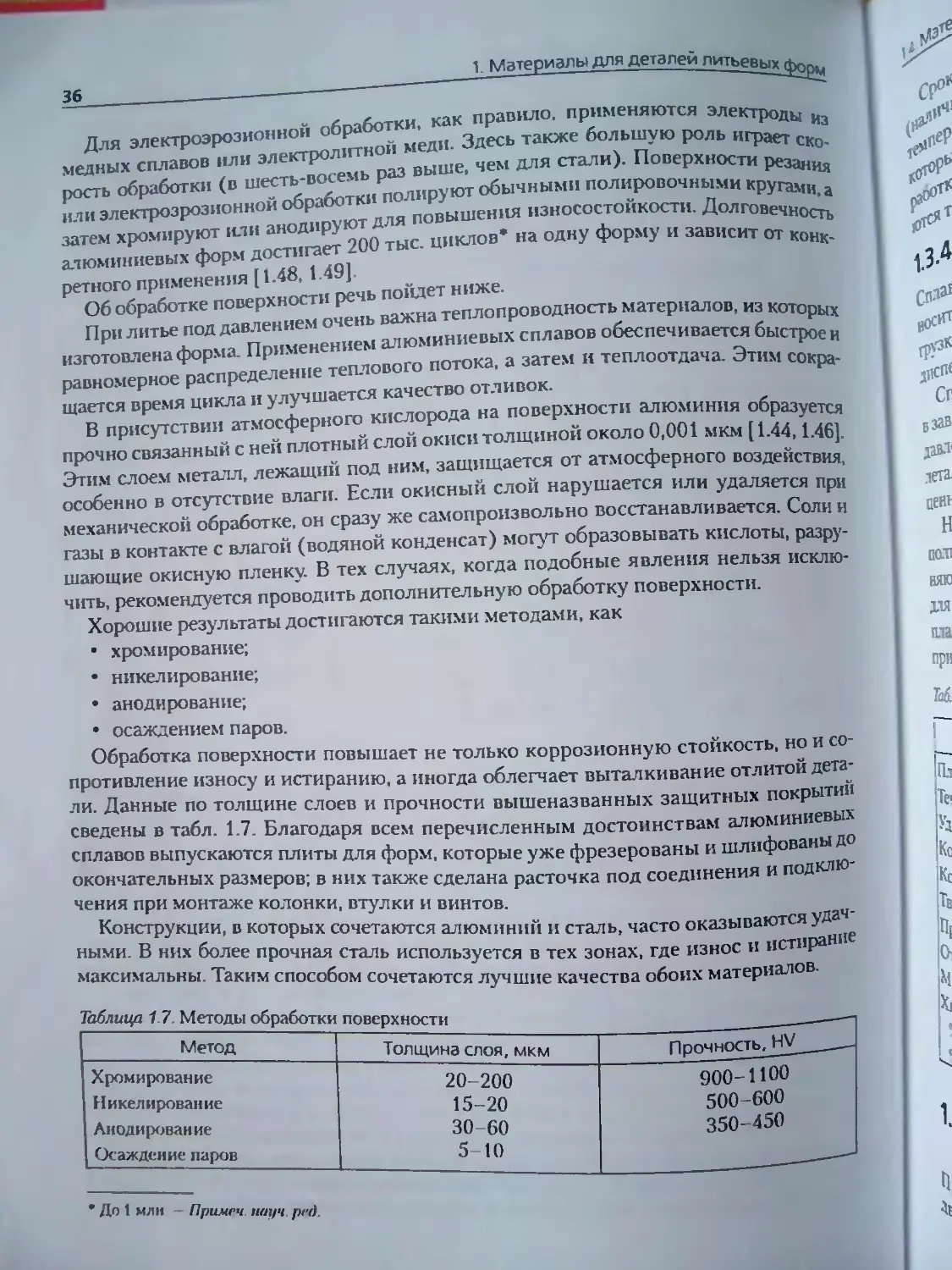

Механические повреждения исправляются пайкой или сваркой. Бериллиево-мед-

ные прутки с содержанием бериллия около 2% используются для сварки при силе

тока 250 А [1.39, 1.40). Литьевая форма предварительно нагревается до 300 °C [1.40].

Литьевые формы изготавливаются из бериллиево-медного сплава механообра-

боткой или лит ьем Холодное прессование иногда допустимо в случае неглубоких

формующих полостей. Сплав лучше формуется горячим прессованием при темпе-

ратуре от 600 до 800 °C с последующим отжигом на твердый раствор.

Сплавы бериллий-медь используются для литьевых форм или их элементов

в тех случаях, когда теплопроводность формы или какой-либо зоны имеет важное

значение. Снижается разность температур между стенкой формующей полости и

каналом охлаждения. Это приводит к повышению производительности при том же,

а иногда и лучшем, качестве отлитых деталей. Преимущество бериллиево-медных

сплавов проявляется также в тех случаях, когда нужно добиться точного воспроиз-

ведения поверхности на изделиях (текстуры дерева, кожи или ткани).

1.3.2. Цинк и его сплавы

Литейные сплавы цинка даже высших сортов отличаются низкими механическими

характеристиками. Поэтому они используются только для изготовления прототи-

пов либо форм, рассчитанных на выпуск небольших партий деталей Эти сплавы

чаще применяются для формования выдувного или под вакуумом, когда нет высо-

ких механических нагрузок. Сплавы цинка, подобно сплавам меди, имеют высокую

теплопроводность около 100 Вт/(м-К).

Литьевые формы из сплавов цинка в основном отливаются Особым преимуще-

ством является низкая температура литья (температура плавления около 390 °C,

литья — от 410 до 450 °C). Это позволяет использоват ь не только стальные формы,

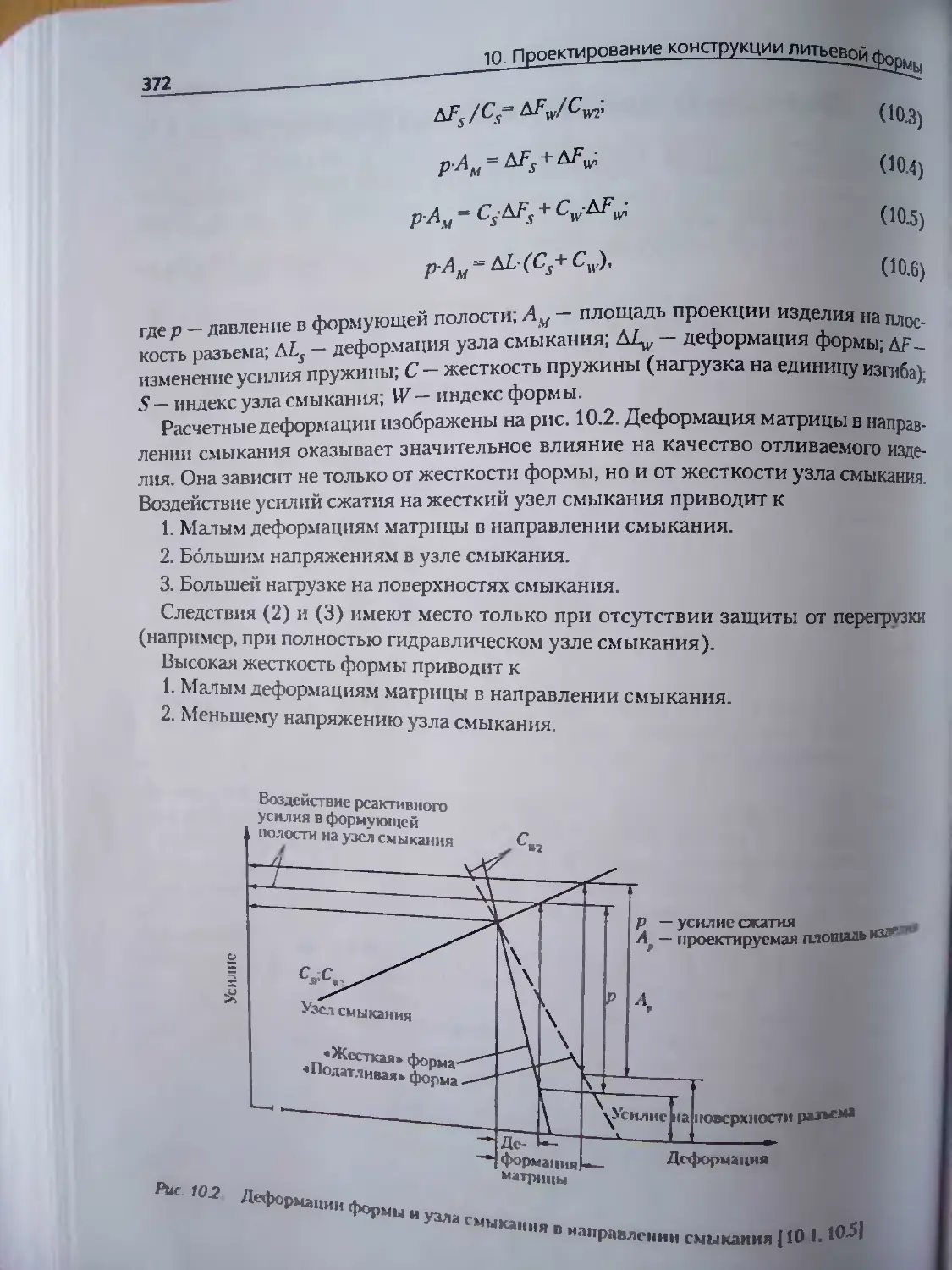

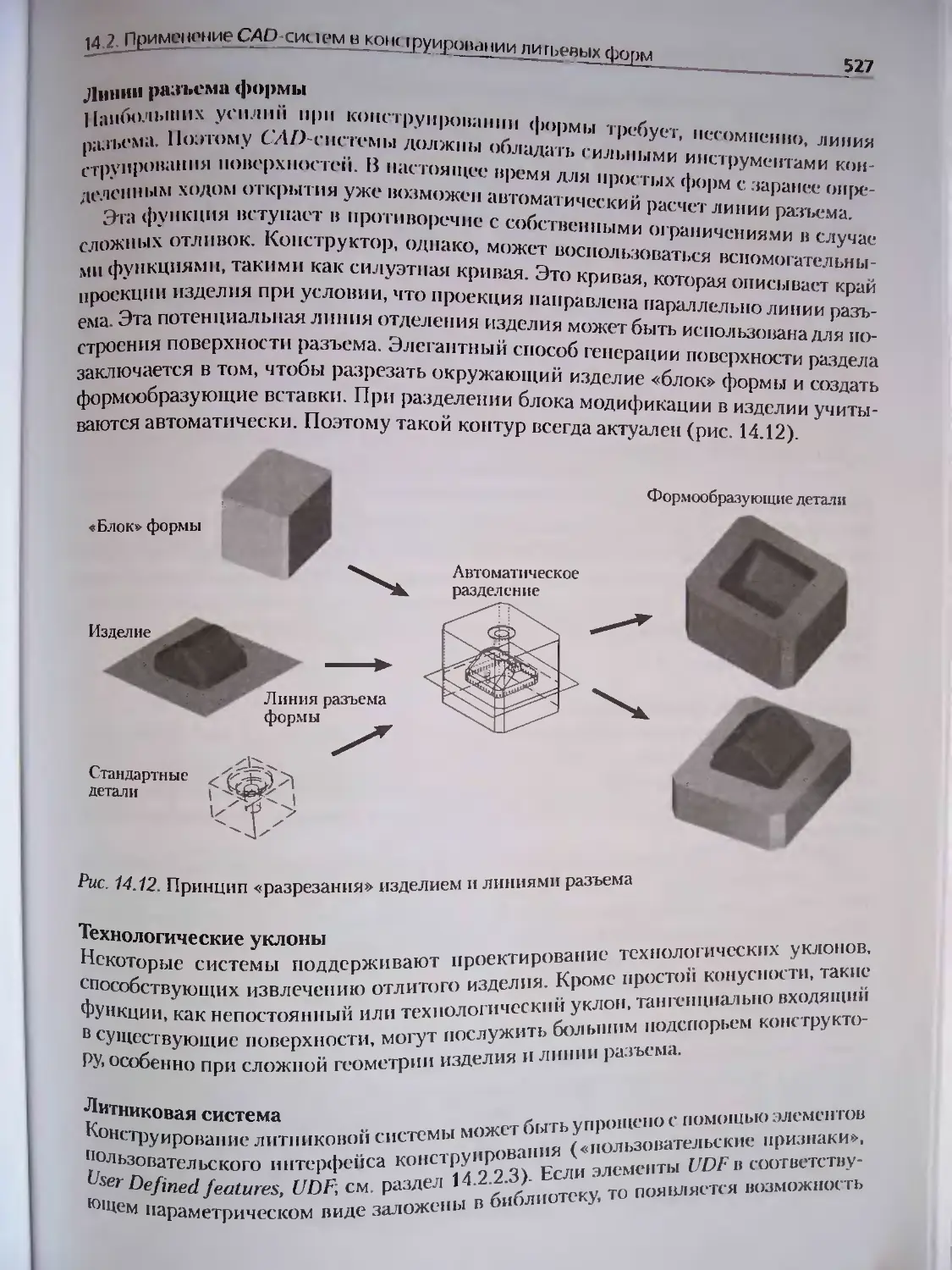

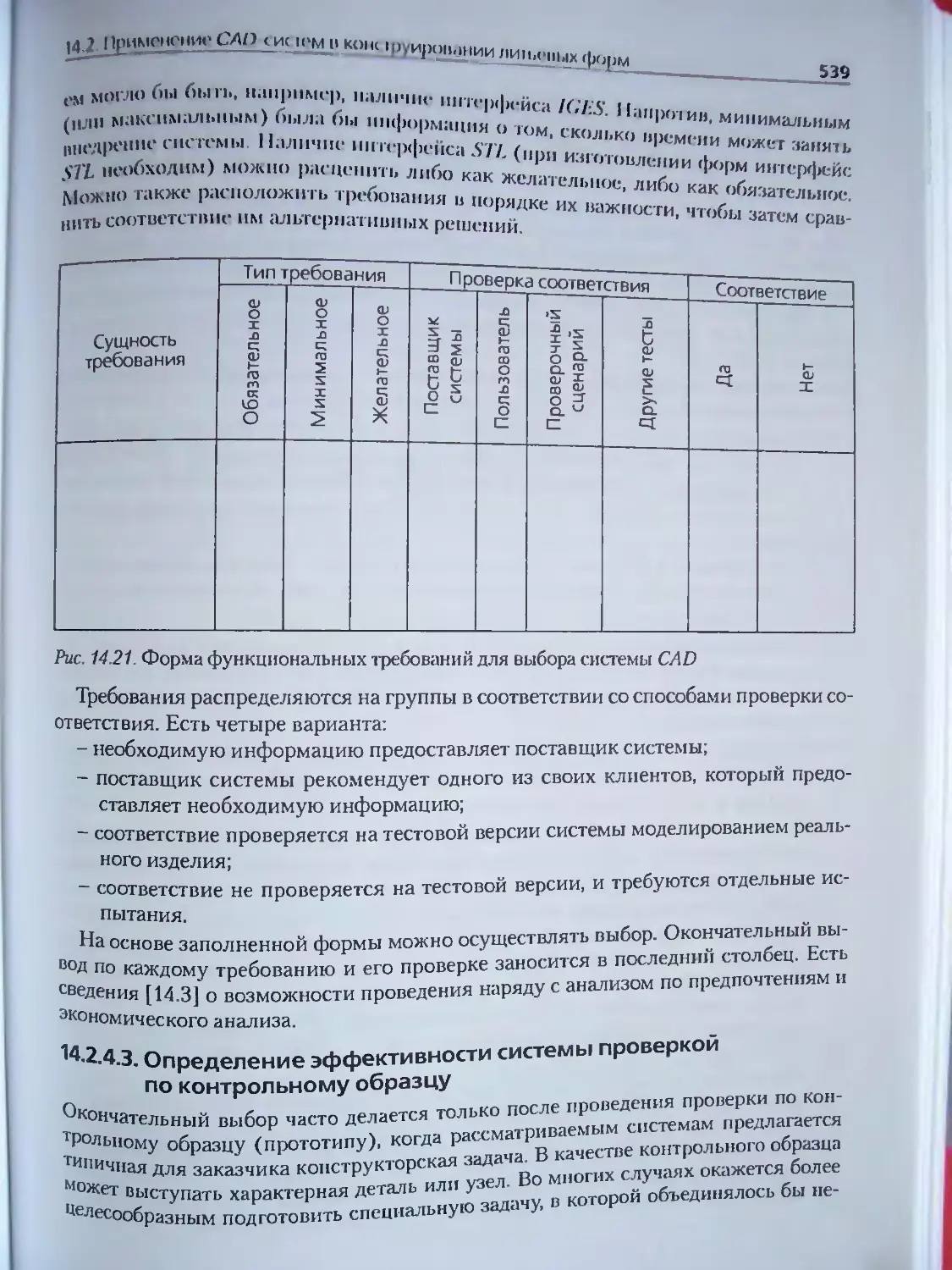

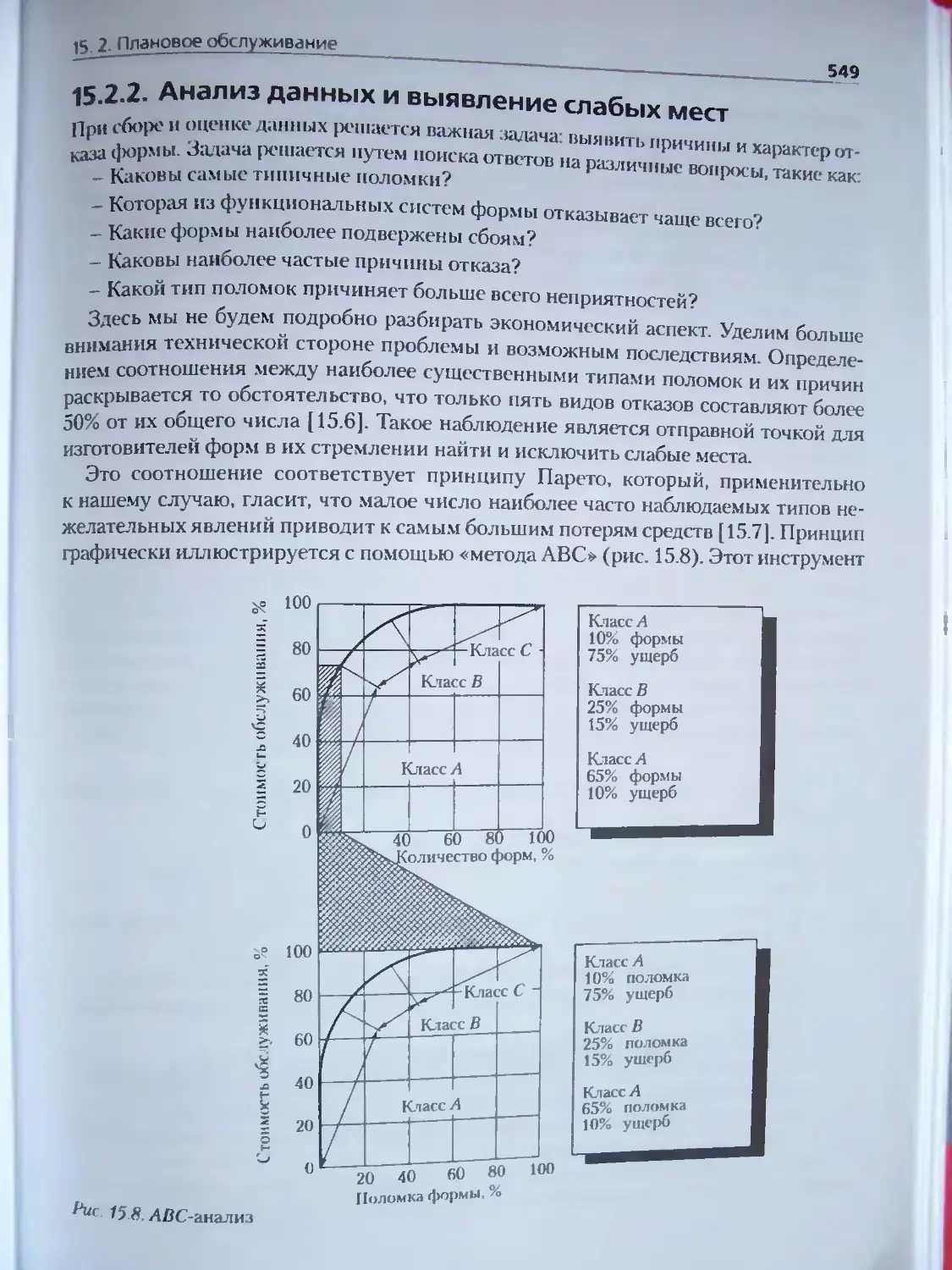

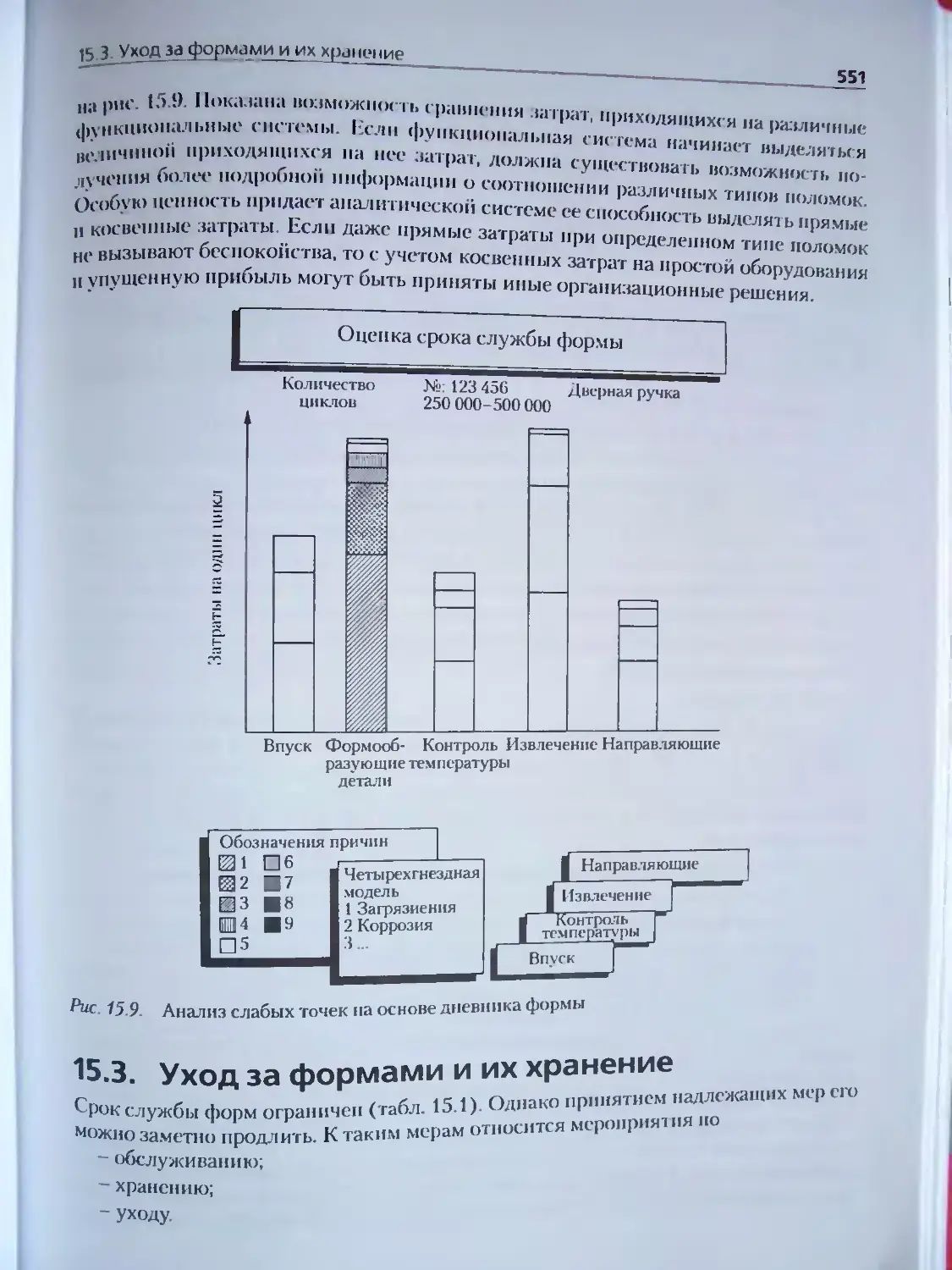

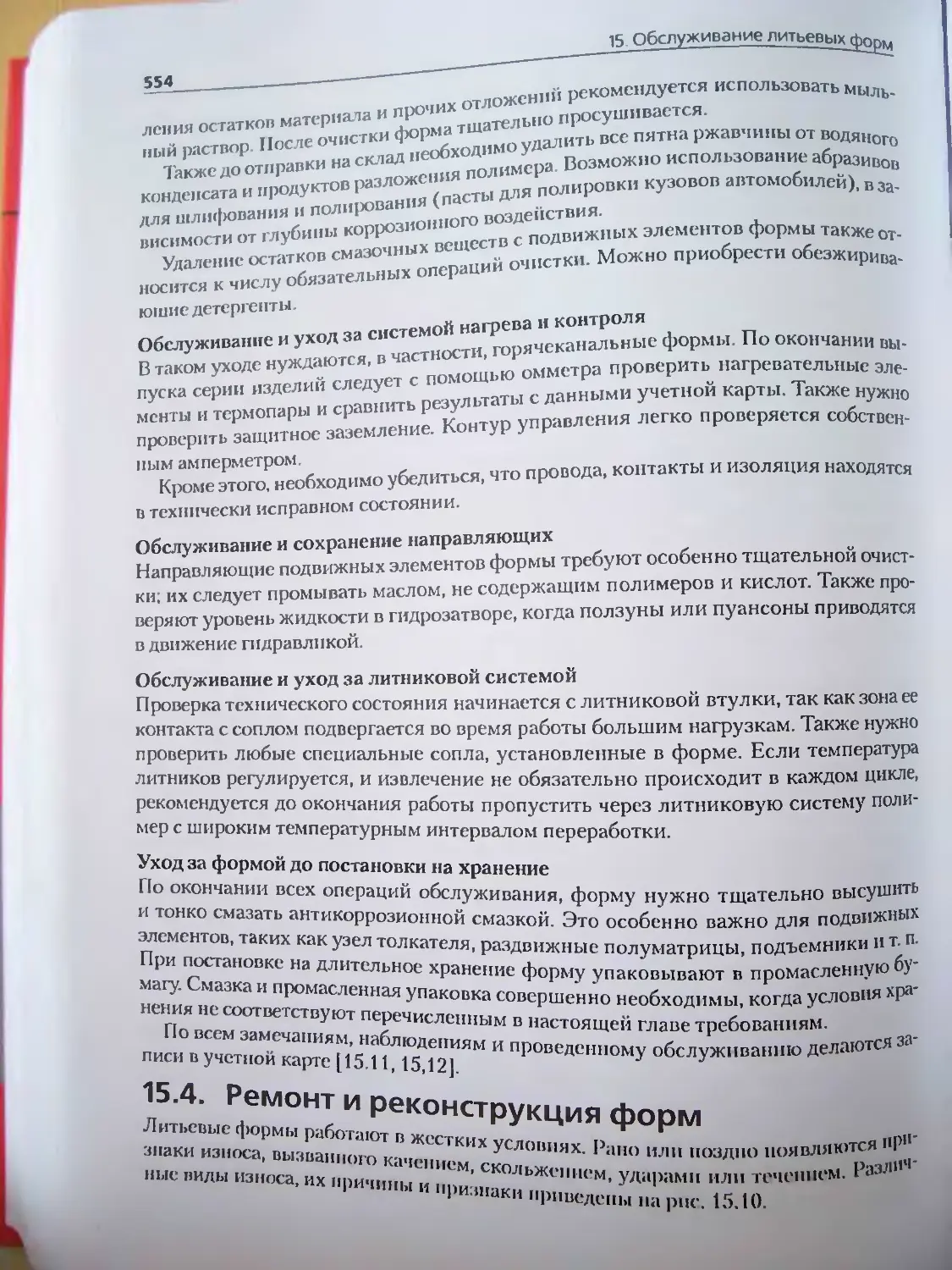

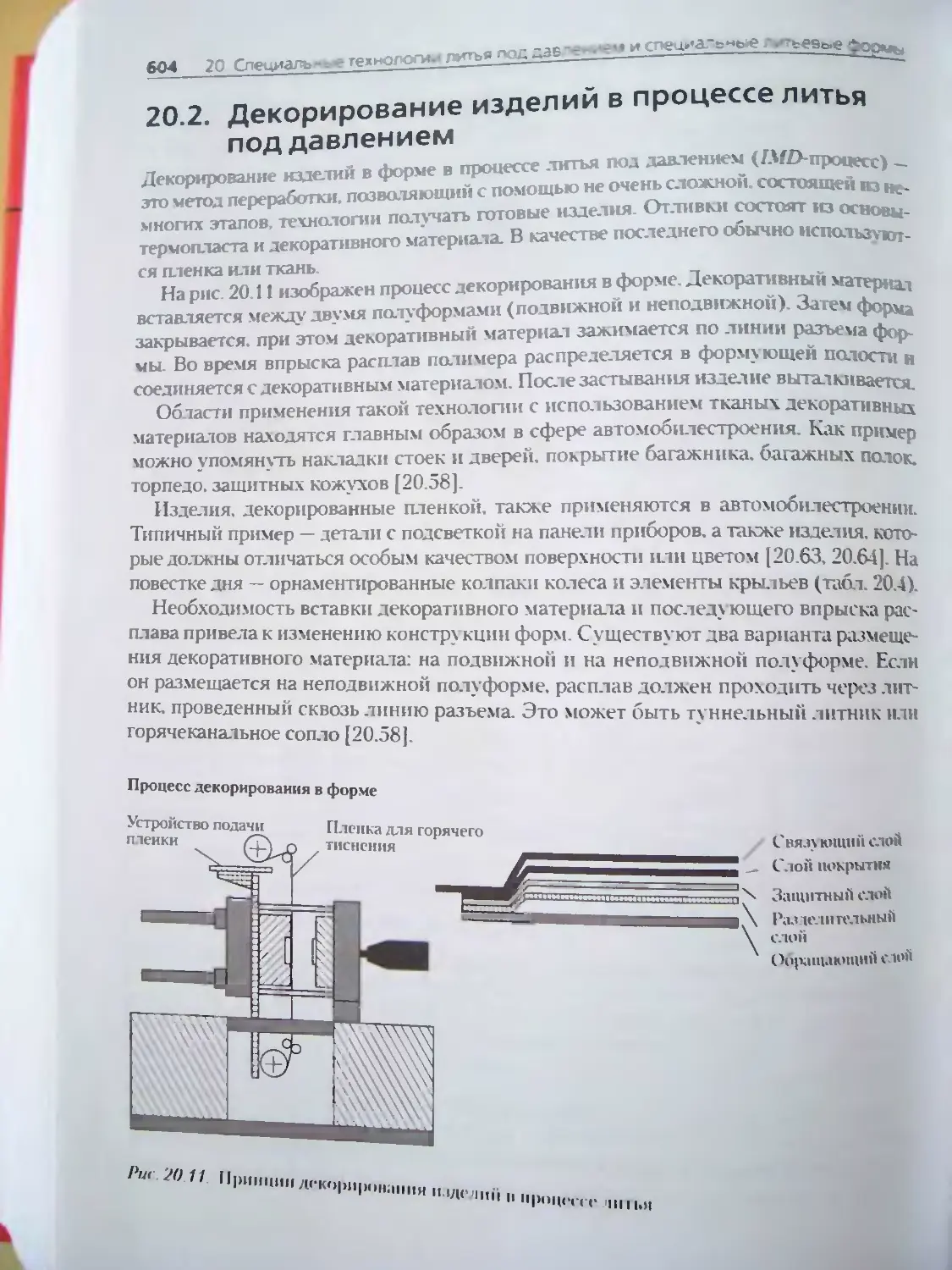

но и деревянные, гипсовые и даже формы из материалов на полимерной основе. Ли-