Автор: Шембель А.С. Антипина О.М.

Теги: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс пластмассы химическая технология

ISBN: 5-7245-0517-7

Год: 1990

Текст

для техникумов

А.С.ШЕМБЕЛЬ|, О. М. АНТИП ИНА

Сборник задач и проблемных ситуаций по технологии переработки пластмасс

Допущен

Министерством химической промышленности в качестве учебного пособия

для средних специальных учебных заведений

Ленинград • «Химия» Ленинградское отделение 1990

ББК 6П7.55 Ш 462

УДК 678.027(076.1)

Рецензенты: 1. Л. А. Власенко (Ленинградский политехнический техникум).

2. Д-р техн, наук, профессор Г. В. Сагалаев.

Шембель А. С., Антипина О. М.

Ш462 Сборник задач и проблемных ситуаций по технологии переработки пластмасс: Учеб, пособие для техникумов.— Л. : Химия, 1990. — 272 с. : ил.

ISBN 5—7245—0517—7

Приводятся данные о технологических свойствах полимерных материалов и характеристики оборудования, используемого в переработке пластмасс, примеры технологических, энергетических, техникоэкономических , расчетов. Рассматриваются конкретные практические ситуации и возможные пути их разрешения. Даются основы информатики и вычислительной техники для выполнения курсовых и дипломных проектов. Способствует усвоению теоретических основ курса и приобретению практических навыков в оптимальном выборе материалов, технологических режимов и оборудования.

Для учащихся и преподавателей техникумов, может использоваться инженерно-техническими работниками промышленности пластмасс.

in 2804070100 — 122 . пл кки КП7

Ш 050(01)—90----122-90 ' ББК 6П7.55

ISBN 5—7245—0517—7 © А. С. Шембель, О. М. Антипина,

1990

ПРЕДИСЛОВИЕ

Научно-технический прогресс и ускоренное социально-экономическое развитие нашей страны предъявляют возрастающие требования к качеству подготовки молодых специалистов. Особое значение в нынешних условиях интенсификации экономики приобретает умение молодого специалиста быстро входить в существо дела, быть инициативным и предприимчивым, владеть практическими знаниями. Он должен решать практические вопросы управления технологическим процессом путем изменения качественных и количественных параметров, уметь правильно выбрать исходный материал и эффективно использовать оборудование, знать особенности конструкции изделия.

Невозможно представить такие предметы, как математику и физику, электротехнику и детали машин без систематического закрепления каждого теоретического положения рядом задач и примеров. Ясно, что такое построение каждого из изучаемых предметов облегчает учащимся его усвоение и закрепляет практические навыки и умение.

Цель данного сборника — научить учащихся выполнению технологических расчетов (производительность, материальный баланс^ расход электроэнергии и т. д.), а также умению правильно выбрать оптимальные для данного изделия материал, оборудование и технологические режимы переработки. Проблемные ситуации помогут воспитывать и тренировать у учащихся способность к принятию самостоятельных решений, к формированию собственных технических мыслей. '

В сборнике даны^раткие сведения о технологических свойствах пластмасс, технические характеристики оборудования, методики их оценки с технико-экономической точки зрения, приведен библиографический список для дальнейшего расширения знаний учащимися.

Особое внимание уделено методологии выбора пластмасс, перерабатывающего оборудования, оснастки, методам технологических расчетов и технико-экономического анализа готовой продукции.

Сборник разбит на шесть глав. Первая из них посвящена общим вопросам эффективного использования пластмасс в народном хозяйстве. Во второй — пятой главах кратко рассмотрены вопросы теории отдельных методов переработки пластмасс, даны примеры решения задач, связанных с выбором материалов для конкретных изделий, оборудования и оснастки. Приведены контрольные задачи и проблемные ситуации по всем основным методам

1*

з

переработки пластмасс. Решение таких проблемных ситуаций позволит учащимся более глубоко познакомиться с тонкостями технологических процессов. В шестой главе рассмотрены комплексные вопросы, возникающие при курсовом и дипломном проектировании, показана взаимосвязь между выбором материала, конструкции изделия, основного и вспомогательного оборудования, оптимальных режимов переработки и себестоимостью готовой продукции.

Сборник содержит большое количество справочных данных, необходимых для выполнения расчетов, что позволит использовать его также в качестве справочного пособия в практической работе специалистов различных отраслей, занимающихся переработкой и применением пластмасс в народном хозяйстве.

Книга написана А. С. Шембелем (гл. 2—5, разделы 6.3, 6.4) и О. М. Антипиной (гл. 1, разделы 6.1, 6.2, 6.5, 6.6).

Авторы благодарны рецензентам проф. Г. В. Сагалаеву и Л. А. Власенко за критические замечания, которые были учтены при доработке рукописи.

Доработку рукописи осуществляли Н. Л. Шембель (гл. 1—5, разделы 6.3, 6.4) и О. М. Антипина (разделы 6.1, 6.2, 6.5, 6.6).

Издание сборника задач и проблемных ситуаций предпринимается впервые, поэтому все замечания и пожелания читателей будут приняты с благодарностью и вниманием.

ГЛ AB A 1

ЭФФЕКТИВНОЕ ПРИМЕНЕНИЕ ПЛАСТМАСС

В НАРОДНОМ ХОЗЯЙСТВЕ

Пластические массы и синтетические смолы имеют исключительно важное значение практически для всех отраслей народного хозяйства.

Химизация всех сфер народного хозяйства, решение сложных задач, стоящих перед, химической индустрией по увеличению выпуска продукции вплоть до 2000 г., возможны только на основе успешного внедрения достижений науки и техники.

Планы развития науки и техники в химической промышленности включают 70 конкретных направлений. Предлагается внедрить около 2000 технологических процессов, сократить число периодических процессов, внедрить агрегат большой единичной мощности, технологию высокопрочных и тонких пленок и нитей, наполненных пластических масс, уменьшить энерго- и теплоемкость и др.

В настоящее время ускорение научно-технического прогресса в области науки и техники невозможно без интенсивного использования пластмасс. Поэтому их производство составляет ежегодно несколько миллионов тонн и продолжает увеличиваться.

Высокие темпы развития производства смол и пластических масс характерны для всех технически развитых стран. Это обусловлено существенными преимуществами полимерных материалов по сравнению с другими.

Производство пластмасс характеризуется относительно низкой материало- и энергоемкостью. Применение пластических масс и синтетических смол позволяет решать важные для народного хозяйства задачи: создание прогрессивных конструкций машин и аппаратов, повышение качества и расширение ассортимента продукции технического и бытового назначения, существенное усовершенствование строительной техники, интенсификацию сельскохозяйственного производства и ряда других.

Пластические массы и синтетические смолы — качественно новые материалы, конкурирующие с такими традиционно конструкционными материалами, как цветные металлы, сталь, древесина. Все более прочные позиции завоевывают пластмассы в автомобиле-, самблето- и судостроении. Расширяется производство и совершенствуется структура полимерных конструкционных материалов для машино- и приборостроения, электронной и вычислительной техники, радиоаппаратуры и телевизионной аппаратуры,

5

строительства и других отраслей. Например, в приборостроении выпускается свыше 90% продукции с применением полимерных материалов, создаются новые конструкции — аппараты для освоения мирового океана, воздушного и космического пространства.

Рациональное применение полимеров в конструкциях значительно увеличивает долговечность этих конструкций.

Конструкционные термопласты инженерно-технического назначения, такие как поликарбонат, полисульфон, полибутилен и полиэтилентерефталаты, полиамиды, полиацетали, относятся к наиболее эффективным видам полимерных материалов. Эти материалы предназначены для нагруженных деталей и элементов механизмов, приборов, конструкций, подвергающихся воздействию знакопеременных нагрузок при более высокой температуре (до 100—250 °C). Возрастает применение ряда новых высокопрочных пластиков на основе армирующих волокон (углеродных, графитовых, борных и др.) в авиационной и ракетной технике, машиностроении, судостроении и других отраслях. Не уступая по удельной прочности металлам, полимерные материалы на основе этих волокон легче в 2—3 раза. Жесткость армированных пластмасс на основе борных волокон в 5 раз выше, чем стеклопластиков.

Применение полимерных материалов высвобождает значительное количество металлов, стекла, кожи, бумаги и других более дорогих материалов.

Такая важнейшая задача, как обеспечение населения товарами легкой промышленности успешно решается путем более широкого применения химических волокон, пластических масс, искусственных кож, красителей и других химических материалов.

Отличительной чертой развития промышленности пластических масс и синтетических смол является значительное расширение ассортимента, создание крупнотоннажных производств с применением автоматизированных линий и агрегатов большой единичной мощности, внедрение непрерывных технологических процессов.

Совершенствуется структура производства пластических масс и синтетических смол, повысилась доля производства полимери-зационных пластмасс и составила 41,8% (1983 г.), возрос выпуск продукции с государственным знаком качества.

Расширяется производство новых конструкционных пластмасс со специальными свойствами — поликарбонатов, полна детальных смол, полиамидов, АБС-пластика. Разработан широкий ассортимент: оптический, самозатухающий, стеклонаполненный, окрашенный поликарбонат и т. д.

Применение 1 т поликарбоната в народном хозяйстве дает экономический эффект, оцениваемый в 7,7 тыс. руб., а в приборостроении он достигает 14 тыс. руб.

Полиацетальные смолы используют для изготовления ответственных деталей сложной конструкции в точном машино- и 6

приборостроении. Экономический эффект от их применения в приборостроении достигает в среднем 6,2 тыс. руб. в расчете на 1 т.

Экономический эффект от применения 1 т полиамидов в радиопромышленности составляет около 7 тыс. руб., а в автомобилестроении — 9,8 тыс. руб.

Эффективным и экономичным направлением является создание модифицированных материалов путем введения различных добавок, наполнителей.

Введение в термопласты наполнителя (стекловолокна, мела, талька и др.) позволяет создать материал с улучшенными прочностными свойствами, сравнимыми со свойствами конструкционных материалов (например, металлов). Наполнение термопластов позволяет получить материалы с заранее заданными свойствами (огнестойкость, электропроводность), что дает возможность расширить области их применения. Введение наполнителей в полиолефины придает им жесткость, повышает теплостойкость и ударную прочность при низких температурах.

Повысился уровень применения пластмасс в отраслях народного хозяйства. За последние 15 лет потребление пластических масс и синтетических смол в автомобилестроении возросло в 8—9 раз, в приборостроении — в 3,5 — 5 раз, в строительстве почти в 15 раз.

Пластмассы стали шире использовать для производства труб, пленок, листов, а также металлопластов, футерованных стальных труб и других изделий, в которых удачно сочетаются высокие прочностные характеристики металлов и антикоррозионные и антифрикционные свойства полимерных материалов.

Примерная структура потребления пластмасс и синтетических смол (без смол для химволокон и лакокрасочных смол) в народном хозяйстве (в %):

Машиностроение 26,3

в том числе автомобилестроение 2,1

электротехника 12,0

Легкая и пищевая промышленности 13,7

Деревообрабатывающая, мебельная, 31,5

целлюлозно-бумажная промышленности Строительство 12,1

Сельское хозяйство, мелиорация и вод- 5,0

ное хозяйство

Прочие отрасли 11,4

Трудоемкость изготовления большинства изделий из пластмасс в 2,5 — 4 раза ниже, чем из металлов.

Применение пластмасс способствует также экономии энергетических ресурсов. Так, использование 100 кг полимерных материалов, взамен традиционных, на легковой автомобиль сокра

7

щает расход горючего на 100 км пробега более чем на 1 л. При изготовлении изделий из современных пластмасс электроэнергии потребляется в 3—5 раз меньше, чем при производстве этих же изделий из черных металлов и примерно в 1,2 — 1,3 раза меньше, чем из древесины и пиломатериалов. В среднем применение каждых 2 т конструкционных пластмасс и синтетических пресс-материалов, используемых взамен черных и цветных металлов, снижает трудоемкость продукции и экономит затраты живого труда на на 1,8— 1,9 тыс. чел./ч, что эквивалентно высвобождению одного работающего в год.

Использование 1 т инженерно-технических термопластов позволяет высвободить несколько тонн цветных металлов и легированных сплавов, существенно снизить трудоемкость изготовления изделий и энергозатраты, получить суммарный удельный народно-хозяйственный эффект в размере в среднем от 3 до 11 тыс. руб., а в отдельных случаях — до 50 — 100 тыс. руб. и более.

Применение 1 т поликарбоната в деталях корпусов и табло вычислительной техники позволяет получить экономию в размере от 1,5 до 3 тыс. руб., в светотехнических устройствах и при остеклении — в среднем 7 тыс. руб., а в оптических линзах — до 100 тыс. руб-

Использование 1 т полиформальдегида в бытовой аппаратуре дает экономию до 1,5 тыс. руб., в подшипниках — 10 — 50 тыс. руб. При использовании 1 т полиамидов в среднем экономится от 3 до 10 тыс. руб.

Пластмассы, выступая как доступные и дешевые заменители других материалов, благодаря уникальному комплексу свойств, стали во многих случаях незаменимыми материалами.

Трудно себе представить развитие работ по освоению космоса без оболочек ракет из стеклопластика, развитие медицины — без искусственного сердца из пластмасс, искусственных кровеносных сосудов и т. д.

Пластмассовые трубы, пленки для сельского хозяйства, изделия электротехнического назначения, детали для радиоэлектроники — все это лишь частные примеры незаменимого использования пластических масс в народном хозяйстве.

Широкий ассортимент требуемых изделий предопределил создание и развитие производства пластмасс и методов изготовления из них изделий.

В настоящий сборник вошли наиболее распространенные методы формования, которые применяют для производства изделий из пластмасс.

ГЛ AB A 2

ЭКСТРУЗИЯ

2.1. Общие сведения. Экструзия (выдавливание) вязкотекучих материалов как метод изготовления изделий известен около 200 лет и первоначально применялся при переработке глины, мыла, теста (макароны) и др. Чтобы изготовить изделие в виде стержня или трубы, вязкий материал помещался в цилиндр и с помощью поршня продавливался через формующий инструмент, который имел цилиндрический канал при формовании стержня или кольцевой зазор при формовании трубы.

Для переработки полимера такой поршневой метод экструзии впервые был применен в 1870 г. Основным недостатком поршневого метода была периодичность действия поршня. Но через несколько лет появляются (1873 г. Германия, 1879 г. Англия и США) первые патенты на непрерывный способ выдавливания вязких материалов с помощью шнека. Моделью шнекового экстру-пюпного способа переработки материала может служить хорошо знакомая всем мясорубка. Прообраз современных конструкций экструдеров появляется в 1930 гг.

Экструзия — это современный, высокоавтоматизированный непрерывный процесс производства изделий и полуфабрикатов нужной формы, осуществляемых путем продавливания расплава полимерного материала через формующий инструмент (головку). Экструзию применяют для приготовления: гранул, листов, пленок, груб, профильных и выдувных изделий, тонкослойных покрытий на бумагу, ткани, картон, провода и кабели в пластмассовой изоляции.

Методом экструзии перерабатываются практически все известные термопластические полимеры и композиции на их основе.

Процесс перестройки производства на основе требований XXVII съезда КПСС делает актуальной задачу повышения производительности труда за счет технической и технологической модификации, улучшения организации труда и системы управления жструзионных производств.

Для решения этих задач необходимо разработать и пустить в эксплуатацию мощные и высокоскоростные машины, осуществить более точное и автоматизированное регулирование параметров экструзионных технологических процессов, внедрить полную механизацию и автоматизацию основных и вспомогательных операций, разработать и внедрить единые технологические комплексы, объединенные общей программой и дистанционно управляемые посредством компьютеров. Необходимо также резко

9

повысить качество полимерных материалов, поступающих на переработку.

В мировой практике выпускаются установки для производства пленки из ПЭ с производительностью 1500—2000 кг/ч при диаметре шнека D = 200 мм. Скорость отвода пленок достигает 90—100 м/мин и более. В ближайшее время эти скорости превы- z сят 300 м/мин.

В настоящее время наблюдается тенденция к увеличению параметра L/D. где L — длина шнека. Если сейчас этот параметр находится в пределах от 24:1 до 30:1, то в дальнейшем он будет увеличиваться до 40:1.

Увеличение отношения L/D обеспечивает улучшение процесса нагрева полимера и повышение гомогенизации расплава. Однако дальнейшему увеличению параметра L/D препятствует повышение напряжений внутри шнека и чрезмерное увеличение габаритов экструдеров. Считают, что шнек должен обеспечивать быстрое и эффективное перемешивание полимерного материала не за счет увеличения продолжительности пребывания его в цилиндре, а за счет совершенствования конструкции шнека.

Особый интерес представляет идея совмещения реактора для синтеза полимера с экструдером. При этом отпадает необходимость в промежуточной стадии — грануляции полимерного материала. Расплав из реактора поступает непосредственно в экструдер. Благодаря этому экономится энергия, затрачиваемая на дополнительное плавление полимера, улучшаются свойства самого материала.

Разработан и применяется процесс соэкструзии, при котором несколько экструдеров пластицируют разные полимерные композиции и выдавливают их через общую комбинированную головку. Такие агрегаты используют для производства многослойных листов и плит, многослойных пленочных материалов.

Весьма перспективны процессы производства вспененных одно-и многослойных пленок. Пленки начали изготавливать и из наполненных термопластов, что сулит значительные технико-экономические выгоды.

Показано, что из ПЭНП могут быть изготовлены методом экструзии трубы диаметром 1500 мм при толщине стенки 52 мм и массе 1 м трубы 220 кг. Изготавливаются такие трубы на одно- или двухшнековых машинах с диаметром шнека 200 мм.

Будут изготавливаться трубы с диаметром 3000 мм, а также листы и плиты из ПЭВП и ПС шириной до 3000 мм.

Создаются совмещенные процессы, посредством которых можно будет получать изделие непосредственно из мономеров.

В процессе экструзии исходный полимерный материал через загрузочное окно поступает в цилиндр и перемещается в осевом направлении в спиральном канале шнека, образованном внутренней поверхностью цилиндра и нарезкой шнека. При движении полимерный материал уплотняется, размягчается и расплавляется. Из него удаляется воздух, расплав гомогенизируется и под действием усиливающегося давления продавливается через формую-

ю

Рис. 2.1. Схема экструзионной машины

щую головку. Горячее изделие непрерывно охлаждается, что и позволяет ему стать твердым и сохранить форму. Таким образом, непосредственно экструзионное формование состоит из трех стадий: пластикации полимерного материала, формования расплава и охлаждения готового изделия.

Подготовка полимерного материала к формованию, его нагрев, пластикация и гомогенизация осуществляются с помощью вращающегося шнека в цилиндре экструдера. Шнек характеризуется следующими основными геометрическими параметрами: диаметром £>; длиной L; шагом винтовой нарезки глубиной нарезки й; шириной гребня витка е; величиной зазора между гребнем шнека и внутренней стенкой цилиндра 6; углом подъема винтовой линии нарезки шнека <р. Цилиндр со шнеком, являющиеся основным технологическим органом машины, выполняют последовательно ряд рабочих операций, действие которых может быть условно выделено в три зоны: загрузки, сжатия и дозирования (рис. 2. 1).

Зона загрузки шнека составляет обычно около трети длины рабочей части шнека, но длина ее в разных шнеках сильно колеблется и составляет £загр — (2 — 10) D. Зона загрузки предназначена для захвата небольшого количества материала, поступающего через горловину в цилиндр, и проталкивания его вперед по цилиндру. Производительность загрузочной зоны зависит от объема спирального канала v (в см3), образованного поверхностями цилиндра и шнека:

v = f it (D2 - d2)/41 (t - е), (2.1)

где d — диаметр тела шнека, см.

При d = D — 2h

v = nh (D — h) (t - e). (2.2)

Таким образом, загрузочная зона шнека будет тем больше забирать поступающего материала, чем больше диаметр шнека, глубина нарезки и шаг резьбы. Естественно, что чем больше будет производительность загрузочной зоны, тем выше станет общая производительность экструдера. Условия захвата и про

11

движения твердого материала вперед по цилиндру являются основными факторами, обусловливающими производительность процесса экструзии. Поэтому производительность экструдера будет зависеть от природы пластмассы, формы загружаемого материала (гранулы, лента, порошок) и плотности его.

Глубина спирального канала в зоне загрузки /г!>2/г, где /г — максимальный размер гранулы перерабатываемого материала.

Однако наличие большого свободного объема v в загрузочной зоне не может еще полностью определять производительность ее, так как движение твердого полимерного материала вдоль спирального канала возможно лишь в том случае, если трение материала о поверхность цилиндра будет намного больше, чем о поверхность шнека. В противном случае поступательное движение прекратится, и исходный материал будет вращаться вместе со шнеком на одном и том же месте. Это может происходить, например, в случае перегрева зоны загрузки и прилипания размягченного полимера к шнеку. Сила, заставляющая продвигаться материал вперед, вдоль спирального канала шнека, зависит от коэффициентов трения материала о цилиндр и шнек, от угла подъема винтовой линии и глубины нарезки шнека.

tg?=^/(nD) (2.3)

или

•у = arctg //(л£>). (2.4)

Наилучшими считаются шнеки с углом подъема винтовой линии = 17 4“ 18°. Когда шаг нарезки t = D, угол <р = 17,5°, такие шнеки наиболее распространены. Глубина нарезки и угол подъема винтовой линии для данного шнека являются величинами постоянными, а коэффициенты трения полимерного материала о цилиндр и шнек зависят от перерабатываемого материала и температур цилиндра и шнека.

Коэффициент трения пластмасс о горячий металл f имеет сложную зависимость от температуры. С ростом температуры (до точки плавления полимера) значение f резко возрастает, а при температуре выше точки плавления падает (рис. 2.2).

Температура, °C

Рис. 2.2. Зависимость коэффициента трения f пластмасса — сталь от температуры /:

/ полиэтилен; 2—поливинилхлорид средней жесткости

Таблица 2.1. Значение коэффициентов трения при комнатной температуре

Полимер Коэффициент трения

по полированной стали по полимеру

Полиэтилен 0,15 По полиэтилену 0,1—0,25

Полистирол 0,3 По полистиролу 0,5

Полиамид 6.6 0,25—0,5 По полнамиду 0,25

ПВХ 0,5 По ПВХ 0,4—0,6

Для термопластов при t = 20 °C коэффициент трения по стали колеблется в небольших пределах (табл. 2.1).

Производительность транспортирующей зоны шнека Q (в см3/мин):

Q = (F- tgpFM. (2.5)

Здесь п — частота вращения шнека, об/мин; р — угол трения полимерного ма-. териала о металл (tgp = f); F и Т — коэффициенты:

/? = 4,61g[sin?l/sin?J 4- (cos3ср — cos2?!); (2.6)

Т = [sin(?i — ?)/sln? sin + cos(?s + <j>) + sin (<P1 — <f) ; (2.7)

tg?1 = Z/«(D-2ft,); (2.8)

где hi — глубина спирального канала в загрузочной зоне шнека, см; (pi — угол наклона винтовой линии по диаметру сердечника шнека.

Объемный КПД транспортирующей зоны шнека:

= [«D3tg3<p/ (D2 - d2) tj (F - Ttgp). (2-9)

Критическая частота вращения шнека в зоне загрузки:

лкр = 42,4 cos sin ?sin (? 4- р). (2.10)

При передвижении чечевицеобразных гранул ПЭНП с насыпной плотностью 0,59 г/см3 и углом естественного откоса 25° в зоне загрузки развиваются нормальные напряжения 12—13 МПа, а для ПЭВП с кубической формой гранул, нысыпной массой 0,52 г/см3, углом откоса 27°— 16—17 МПа.

Когда давление в конце зоны загрузки начинает достигать 8—10 МПа, гранулы полимерного материала уплотняются почти полностью, что значительно изменяет пористость и теплопроводность движущегося твердого слоя. Появляется пленка расплава и возникает скорость сдвига.

Для предотвращения преждевременного размягчения (расплавления) материала и налипания его на шнек температура в зоне загрузки должна поддерживаться ниже температуры размягчения перерабатываемого полимера.

13

Зона сжатия необходима для уплотнения материала, создания монолитной массы, обладающей значительно большей теплопроводностью, чем рыхлый, неуплотненный полимерный материал. Благодаря уплотнению, интенсивному механическому воздействию, твердые гранулы быстрее расплавляются, причем не только за счет внешних обогревателей, но и в результате выделяющейся внутренней теплоты трения частиц. Уплотненный материал образует в зоне гомогенную свободную от пустот пластифицированную массу, которая поступает в следующую зону — дозирования.

Сжатие материала в зоне может достигаться либо за счет уменьшения шага нарезки, либо в результате уменьшения глубины нарезки, что в обоих случаях приводит к уменьшению объема спирального канала — см. формулы (2.1), (2.2).

Уменьшение глубины нарезки в зоне сжатия ускоряет проплавление полимерного материала еще за счет уменьшения толщины слоя полимера, помещающегося в канале.

Длина зоны сжатия £сж = (1 4- 15)£> зависит от свойств перерабатываемого материала, в первую очередь, от его термостабильности тг, поэтому желателен выбор соответствующего шнека для переработки конкретного материала. Так, при переработке термостабильных материалов, не боящихся быстрого сжатия и, следовательно, интенсивного механического и теплового воздействия, могут применяться шнеки с короткой зоной сжатия (обычно £сж = ===== (14-4)£>). Если же перерабатываются материалы с малой термостабильностью, то £сж ===== £/2, т. е. сжатие материала должно осуществляться постепенно. Давление расплава в конце зоны сжатия может достигать в зависимости от конструкции шнека, свойств материала и режима переработки: Рсж ===== 15 4- 50 МПа.

Зона дозирования предназначена для равномерного выдавливания (дозирования) пластицированного и гомогенизированного полимерного материала в формующую головку. Поэтому в этой зоне должны быть постоянный шаг и глубина нарезки.

Длина зоны дозирования £д = (3 4-7)0 при общей длине применяемых шнеков £=(16 4- 25)0. Основное влияние на производительность экструдера оказывает именно зона дозирования. Ее пропускная способность характеризует производительность машины.

Производительность экструзионной машины Q (в кг/ч) может быть приблизительно определена по формуле:

Q = 6 • 10-2KpHmvn, (2.11)

где К — коэффициент заполнения шнека; рн — насыпная масса (гранул или порошка), г/см3; т — число заходов (обычно применяются однозаходные шнеки т = 1); п— частота вращения* шнека, об/мин.

Необходимо отметить, что верхняя граница скорости вращения шнека и (в м/мин) ограничивается максимально допустимым 14

для каждого полимерного материала диссипативным нагревом (для полиэтиленов и других термостойких полимеров — 50 м/мин, для непластифицированного ПВХ, ПММА, АБС-пластика и др. — 10 4~ 20 м/мин)

и == nDn. (2.12)

Коэффициент заполнения шнека (К= 0,15 4- 0,5) зависит от вида перерабатываемого материала (порошок, гранулы, волокна, пленка и т. д.), от его сыпучести, слеживаемости, способности образовывать своды и зависать на стенках бункера. Для увеличения К и, следовательно, производительности экструдера следует применять гранулированный материал (рн = 0,4 4- 0,7 г/см3), а питание машины осуществлять принудительно с помощью различных питателей-уплотнителей.

Насыпная масса рн зависит также от перерабатываемого материала, его вида и формы гранул. Например, в зависимости от формы гранул полиэтилена насыпная масса будет:

Форма рн, г/см8

Шарообразная 0,55

Цилиндрическая 0,5

Кубическая 0,44

Произвольная (крошка) 0,3

Цилиндрические гранулы из полистирола имеют рн = 0,64 г/см3. В современных экструдерах применяются шнеки длиной £ =*(15 4- 35) £) и диаметром Ь, равным 32; 45; 63; 90; 160 и 200 мм. Частота вращения шнеков п — 10 4- 400 об/мин.

Рассчитанная по формуле (2.11) производительность экструдера зависит в основном от частоты вращения шнека. Однако в действительности качество готовой продукции и производительность экструзионного процесса во многом зависят от технологических параметров: температуры по зонам цилиндра и головки, давления в цилиндре, вязкости материала в процессе переработки и времени пребывания его в цилиндре.

Окончательная производительность экструдера зависит от работы зоны дозирования, где расплав полимерного материала представляет собой вязкую жидкость, которая с различной степенью точности подчиняется закону течения Ньютона для идеальных жидкостей:

T = (2.13)

Здесь т—напряжение сдвига, действующее на жидкость, Па; т] — коэффициент пропорциональности, называемый вязкостью расплава, Па • с; и — скорость движения жидкости в канале, м/с; х — расстояние от оси канала в сечении, перпендикулярном направлению движения жидкости, м.

Формулу (2.13) можно записать иначе:

т = тп, (2.14)

где у— градиент скорости сдвига, с™1.

15

При вращении шнека создается напряжение сдвига (напор, давление), под действием которого расплав течет по спиральному каналу в сторону формующей головки.

2.2. Типы перерабатываемых материалов и их свойства. Термопласты выпускают двух типов: базовый, включающий марки, которые различаются по вязкостным параметрам, и предназначенные для переработки их в изделия различными методами, и второй тип, на основе базового ассортимента, марки которого отличаются, в основном, по эксплуатационным признакам.

Использование материала нужных марок сокращает время и потери материала при переработке, стабилизирует процесс переработки и свойства полученных изделий.

На разных стадиях переработки пластмасс разными методами, протекают фундаментальные физические и физико-химические процессы, процессы структурообразования: нагревание, плавление, охлаждение, стеклование или кристаллизация полимеров, изменение объема полимеров при воздействии температуры (тепловое расширение) и давление (сжатие), деформирование полимеров и течение их расплавов, релаксационные процессы, формирование новых структур, деструкция полимеров под действием температуры, механических напряжений, кислорода и влаги.

Характер протекания таких физических, физико-химических и формирующих структуру полимеров процессов зависит от технологических параметров процесса переработки, к которым относят: давление, температуру, скорости деформации, нагревания и охлаждения, время воздействия всех этих параметров на полимер.

Технологические параметры зависят от тех параметров, которые может создать перерабатывающее оборудование: давления, температуры, скорости, а также от конфигурации и размеров формующих элементов, вязкости расплавов полимеров.

К основным технологическим свойствам полимеров относят следующие.

1. Реологические, которые подразделяют на: а) вязкостные, характеризующие процесс вязкого течения (деформирования) с развитием необратимой пластической деформации; б) высокоэластические, характеризующие процесс развития и накопления обратимой высокоэластической реформации при течении; в) релаксационные, характеризующие процессы релаксации остаточных напряжений, высокоэластической деформации ориентированных макромолекулярных цепей.

2. Стойкость полимеров к различным видам деструкции в процессе переработки под действием температуры, механических напряжений, кислорода и влаги.

3. Теплофизические (коэффициенты объемного расширения и сжатия, коэффициенты теплопроводности, температуропроводности, теплоемкости и др.).

16

4. Влажность, оказывающая влияние на реологические и другие свойства полимеров.

5. Объемные характеристики сыпучих материалов в твердом состоянии (насыпная плотность, сыпучесть, гранулометрический состав и др.), которые определяют процессы дозирования, уплотнения и слеживания гранул или порошка.

Технологические свойства полимерных материалов определяют методы переработки, т. е. они должны удовлетворять конкретным особенностям метода, конструкции и параметрам перерабатывающего оборудования.

При экструзии термопластов происходит их вязкое течение, которое является одним из видов деформирования — простым

сдвигом.

Течение расплава — это необратимое направленное пере

мещение макромолекул друг относительно друга под влиянием приложенного внешнего усилия.

Слои расплава между параллельными плоскостями (так можно представить себе течение расплава в спиральном канале шнека) движутся с разными скоростями.

Тонкий слой расплава, соприкасающийся с неподвижной плоскостью, по причине «прилипания» будет иметь скорость, равную нулю, а прилегающий к подвижной плоскости — скорость, равную скорости ее перемещения относительно неподвижной

плоскости.

В® режиме установившегося течения, когда значения реоло-

гических параметров постоянны во времени, справедлива формула (2.14). Эта зависимость характеризует вязкостные свойства расплава (рис. 2.3). При низких т (рис. 2.3, участок /) расплав полимера может быть ньютоновской жидкостью, которая характеризуется наибольшей ньютоновской вязкостью т]н, не зависящей от параметров деформирования в определенном интер-

вале т и у.

С повышением скорости сдвига у расплава полимера появляется неньютоновское поведение, которое характеризуется уменьшением вязкости. ' В этой области вязкость называют эффективной (рис. 2.3, участок //).

Повышение температуры снижает ньютоновскую и эффективную вязкость расплава полимеров. Приближенно можно считать, что в температурном интервале переработки характер изменения вязкости для большинства термопластов

Рис. 2.3. Зависимость скорости сдвига расплава у от напряжения сдвига т — кривая течения

17

(ПК, ПФ, СТД, СФД, ПСФ, ПЭТФ, ПС, ПА-6, ПА-12, ПА-610 и др.) практически не зависит от температуры.

Повышение давления вызывает увеличение ньютоновской и эффективной вязкости расплава полимеров, хотя для практических расчетов можно считать, что давление не влияет на характер аномалии вязкости

Увеличение давления повышает эффективную вязкость у дилатантных систем, к которым можно отнести высоконапол-ненные пластмассы. Для снижения явления дилатансии в наполненную пластмассу вводят чешуйчатые наполнители (твердные смазки) — графит, тальк, мел, дисульфид молибдена и др.

Увеличение влажности снижает ньютоновскую и эффективную вязкость расплава полимеров.

Высокоэластические свойства расплава полимеров характеризуют модулем высокоэластичности:

G == т/> (2.15)

Модуль G является мерой упругости материала и характеризует его сопротивление развитию упругих деформаций. Обратную ему величину J называют податливостью:

J = 6~1 = 7э/т. (2.16)

Высокоэластическая деформация уэ возрастает с повышением скорости сдвига у и с понижением температуры Т (при постоянных у).

Расплавы полимеров — высокоупругие жидкости, и для них характерны релаксационные явления. При прекращении принудительного деформирования (т. е. действия напряжения) происходит изменение состояния вязкотекучей полимерной системы со временем, обусловленное установлением в ней статического равновесия. При переходе расплава из канала с большим диаметром в канал с меньшим диаметром течение его идет с большей скоростью. Этот участок называют входовым. Здесь происходят дополнительные потери давления.

Высокоэластичную деформацию оценивают по величине высокоэластического восстановления струи расплава, выходящей из канала. Струя расплава разбухает в результате релаксации высокоэластической деформации, которая накапливается в расплаве при его течении в канале. Этот эффект характеризуется коэффициентом разбухания струи ар, который равен отношению диаметра полностью отрелаксировавшей струи D к диаметру канала d :

aP = D/d. ’ (2.17)

18

Разбухание струи расплава имеет важное значение при экструзии профильно-погонажных изделий, пленок, кабельных покрытий и др. Разбухание приводит к увеличению диаметра и толщины стенок экструдата по сравнению с соответствующими размерами формующего инструмента.

Коэффициент ар возрастает с повышением скорости сдвига у течения расплава в канале и с понижением температуры при постоянных значениях у. Значение Ор струи расплава уменьшается с увеличением относительной длины канала L / d, достигая минимума при определенном L / d, а затем не изменяется. В начале увеличивается с ростом D/d, а затем не изменяется.

В зависимости от природы полимера и интенсивности воздействия наблюдается разная степень искажения поверхности экструдата: первую степень — слабо выраженные дефекты (матовость поверхности струи, редкие возмущения) — обычно называют матовостью, акульей кожей, кожурой апельсина; вторую степень — мелкие периодические искажения эструдата типа винтовой линии или елочки — называют поверхностью бамбука, чешуйками; третью степень — крупномасштабные периодические искажения, в результате которых экструдат принимает форму винта или спирали, называют винтом, спиралью; четвертую степень — очень сильные нерегулярные дефекты (поверхность экструдата становится рваной, струя разрывается на отдельные куски) — называют дроблением или разрушением расплава.

Неустойчивое течение расплава при экструзии приводит к выпуску неоднородной по диаметру или толщине продукции, т. е. к браку.

Для устранения явления неустойчивого течения расплава и обеспечения хорошего качества поверхности изделий необходимо: понизить скорость течения, повысить температуру переработки, увеличить относительную длину формующих каналов, применить формующий инструмент с коническим входом вместо плоскосрезанного, заменить марку полимера на другую с меньшей молекулярной массой.

Итак, вязкостные свойства расплавов термопластов имеют важнейшее значение для их переработки в изделия. Неправильный выбор материала по ПТР может привести не только к снижению производительности экструдера и получению некачественных изделий (матовость, искажение поверхности изделия), но и к перерасходу энергозатрат и ускорению износа оборудования.

В процессе экструзии происходит изменение теплофизических свойств перерабатываемых полимеров (плотности или обратной величины — удельного объема, теплоемкости, теплопроводности и температуропроводности), что сказывается на продолжительности нагрева и охлаждения их.

19

Многие полимерные материалы способны поглощать влагу из окружающего воздуха. Влага первоначально накапливается в поверхностном слое, а затем в результате диффузии распределяется в объеме материала.

Повышенная влажность полимерного материала оказывает влияние на другие технологические свойства, на сам процесс переработки и на качество готовой продукции (пузыри, усадочные раковины и др.). Поэтому особое значение имеет придание полимерному материалу перед переработкой требуемой влажности.

Процессы дозирования полимерного материала, его уплотнения и слеживания, очень важные при экструзии и других процессах переработки, определяются характеристикой сыпучих (гранулированных и порошкообразных) полимерных материалов в твердом состоянии: насыпной плотностью (обратная величина — удельный объем), коэффициентом уплотнения, сыпучестью и гранулометрическим составом.

При экструзии материалов с низкой насыпной плотностью (200—400 кг/м3) снижается производительность, а также растут удельные энергозатраты оборудования, поскольку затрачивается дополнительная энергия и время на уплотнение полимера. Из-за плохой сыпучести нарушается точность объемной дозировки таких материалов.

Материалы, обладающие плохой сыпучестью, при хранении слеживаются и зависают на стенках бункера экструдера. В результате нарушается равномерность питания оборудования. Это может приводить к колебаниям производительности экструдера, разнотолщинности в продольном сечении профильных изделий, к образованию морщин и складок на пленке и др.

Сыпучесть увлажненных материалов повышают путем подсушки их и предварительного подогрева. Используют также вибрационные питатели и шнековые уплотнители для подачи полимерного материала в загрузочное отверстие цилиндра экструдера.

2.3. Типовые технологические процессы экструзии изделий. В процессе экструзии разнообразных изделий полимерный материал проходит различные стадии обработки, каждая из которых имеет свои особенности.

1. Приемка и подготовка исходного полимерного материала к переработке может включать: просеивание; смешение исходного материала с вторичным сырьем, наполнителями, красителями, различными специальными добавками; подсушку сырья; загрузку материала в экструдер с помощью пневмотранспорта или пневмозагрузчика. Во всех этих процессах важную роль играют. размер частиц материалов, их насыпная плотность и сыпучесть, а также время и температура подсушки.

20

2. Экструзия и формирование профиля изделия включает: захват поступающего через загрузочное отверстие твердого материала и его транспортировку в зону сжатия, пластикацию, гомогенизацию и выдавливание расплава через каналы формующего инструмента. Большое значение на этой стадии имеют теплофизические и реологические свойства полимера, а также технологический режим переработки и конструктивные параметры рабочих органов — шнека и формующей головки. Правильно выбрать эти параметры помогает расчет.

3. Калибрование изделия, применяющееся в том случае, если пластичное изделие не может после выхода из головки сохранить свою форму (например, при производстве труб или листов).

4. Охлаждение и фиксация формы горячего изделия за счет уменьшения температуры материала ниже температуры стеклования или твердения. Обычно осуществляется водой или воздухом. Важное значение имеют длина пути охлаждения и скорость, лимитирующие производительность процесса и определяющие качество готовой продукции.

5. Раздув рукава или заготовки. Ориентация пленки в одном или двух перпендикулярных направлениях. При этом получают пленки или изделия требуемых размеров, а также улучшают физико-механические и оптические свойства пленок.

6. Приемка изделия. При этом необходимо создать требуемое тянущее усилие и определенную скорость вытяжки с сохранением товарного вида поверхности изделия.

7. Обрезка или намотка и укладка. Получают изделия заданных размеров и складируют их в технологическую тару.

В технологическую линию могут также добавляться специфические устройства. Например, устройство для нагрева листа и его гофрирования, устройство для непрерывного контроля и маркировки и др.

2.4. Производительность одношнекового экструдера. Обычно экструдер входит в состав агрегата для изготовления конкретного изделия (пленки, листов, труб и т. д). В каждом конкретном случае к экструзионным машинам могут предъявляться особые требования. Однако общим является получение качественной продукции при минимальных затратах. Поэтому большое внимание уделяется определению их производительности и потребляемой мощности в зависимости от конкретных параметров переработки.

Из закона течения Ньютона для идеальных жидкостей и с помощью уравнения Навье—Стокса путем математических преобразований и подставления параметров шнека, получены формулы для расчета объемной производительности экструдера (в см3/с):

Q = An — B—(2.18) чз

Здесь А — коэффициент, характеризующий прямой поток расплава в спиральном канале шнека, см3;

21

тг-D-h sin f cos A ;

(2.19)

В — характеристика обратного потока, реально не существующего, см2 3;

r.D№ sin-Ф

5 = i2L ;

(2.20)

цк — эффективная вязкость расплава в спиральном канале шнека, Па • с; С — характеристика обратного потока утечки, см3;

ц3 — эффективная вязкость в зазоре между гребнем шнека и внутренней стенкой цилиндра, Па • с; D — диаметр шнека, см; Р — давление в конце шнека (у входа в головку), Па; h—глубина нарезки, см; ф— угол подъема винтовой линии, град; L — длина шнека, см; п — частота вращения шнека, об/с.

Если принять во внимание, что обратный поток утечки очень мал (особенно для новых экструдеров), то формулу (2.18) для расчета производительности можно записать так:

K-D-h. sin cos ср nD№ sin- Р

Q -----------------п - Г5Г— (2.22)

Формула (2.22) позволяет рассчитать производительность экструдера, у которого шаг и глубина нарезки постоянные. Тогда производительность будет зависеть от частоты вращения шнека, давления в конце шнека и эффективной вязкости расплава. Эти параметры и следует считать основными в технологическом процессе экструзии. Сюда следует добавить также температуры по зонам цилиндра и головки, от которых зависит вязкость расплава. Эти температуры выбираются на основе температур фазовых переходов, получаемых из термомеханических кривых. Формулы (2.18) и (2.22) можно использовать для предварительного определения производительности экструдера без учета коэффициента головки /С В этом случае вместо значения h нужно применять среднее его значение /гср, а величину L заменить на Лн.

Пример 2.1. Определить примерную объемную производительность одношнекового экструдера с D = 9 см, Л = 0,7 см, ф — 17,5°, п = 50 об/мин, LH = = 10D, Р = 15 МПа, т|к = 3,5 - 10~4 МПа • с, рр = 775 кг/м3 (рис. 2.4).

Решение. Определяем по формуле (2.22):

3J4--92.0J.sin 17,5-cos 17,5 3,14 9 0 js-sin^ 17,5 1560

2 °0"” 1210.9 *3,5.10*’

1924-60-775

Q = 1924 см^/мин или Qa =-----------rrg---- «89,5 кг/ч.

22

Рис. 2.4. Зависимость плотности полиэтиленов высокого давления от температуры

Производительность экструдера может быть определена также по количеству расплава, проходящего через головку, Qo (в см3/с):

Qa=K-^~. (2.23)

Довольно точные решения конструктивных и технологических параметров экструдеров находят, применяя только современные ЭВМ. Приближенные проверочные расчеты экструдера, позво-

t,°C

ляющие определить технические возможности машины при переработке материала в различные изделия, проводят, вводя опре-

деленные допущения.

Предполагается, что все основные характеристики экструдера, перерабатываемого материала и параметры технологического режима заранее известны.

Для проверочного расчета необходимы чертежи шнека и формующей головки или таблица параметров, с помощью которых можно определить геометрические коэффициенты шнека и головки; необходимо знать зависимость плотности материала от давления и температуры для определения мощности привода; теплоемкости и теплопроводности — от температуры для определения температуры разогрева; гранулометрического состава, насыпной плотности, коэффициента внешнего трения от температуры и давления (рис. 2.5) для определения прозводительности зоны загрузки и др.

Различают,, в основном, два типа шнеков: с переменной глубиной спирального канала и с переменным шагом.

Для одношнекового экструдера с переменной (уменьшающейся) глубиной нарезки спирального канала расчет производительности (в см3/мин) можно проводить следующим образом:

.

V-K + B. + Ct*

(2.24)

Рис. 2.5. Зависимость коэффициента трения полиэтилена по стали f от температуры при скорости скольжения 0,01—0,04 м/с и различном давлении на образец Р (в МПа):

/ — 0,22; 2 — 0,43; 3 — 1,0; 4 — 2,0; 5 — 4,0; 6 — 8,0

23

Здесь Д1, Bi, Ci — постоянные, соответственно, прямого и двух обратных потоков при переменной глубине нарезки шнека, см3;

г.з (t ~ ке)а .

А' - а + Г-Ь * (' ~5)

К — коэффициент геометрической формы головки, см3; к — число заходов нарезки шнека (обычно равно 1); о — коэффициент геометрических параметров шнека

6,90 /ь t D- >

з | 2 (ft,, -ft..) *8 Л3 "• 2ft,.ft3 ’

.. а — коэффициент, 1 /см2;

тс- Г D(h*~ 3

а = -1J’ <227)

b — коэффициент, 1/см4;

. _ 2’3 М*> + 'М , 2Л2Л3+(Лг + М .О. ....

b - (Л... - Л,) D» Л3 (D + rf.) + 9D..a2a2 > <—8>

h{ — глубина спирального канала в начале зоны загрузки (под загрузочной воронкой), см;

hi == (0,12 ~ 0,16)D;

Л2 — глубина спирального канала в начале зоны сжатия, см; t = (0,8 -F 1,2)D — шаг нарезки, см; е — (0,06 4- 0,1) D — ширина гребня шнека, см; i — степень уплотнения материала;

i = Узагр/ Иноз; (2.29)

1/загр — объем спирального канала на длине одного шага в загрузочной зоне (под горловиной), см3;

-

V3arp =------J---— (t - е\, (2.30)

7до3 — объем спирального канала на длине одного шага в зоне дозирования, см3;

-(D--

V\o3 =-------4—- <0; (- 31)

di —диаметр сердечника (вала) шнека у загрузочной воронки, см;

^ = 0-2^; (2-32)

di — диаметр сердечника (вала) шнека в зоне дозирования, см;

rf3 = D-2ft3; (2.33) (2.34)

24

тогда Я3 — глубина спирального канала в зоне дозирования

Лз-О,5[о- (2.35)

Л2 = "1---- £

(2.36)

Lo = L — LH — длина шнека до зоны сжатия, см; LH = (0,4 4- 0,6) L — длина напорной части шнека, см;

в' = 12£н(л + t-b) * >

Практически обратный поток В\ составляет 5—10% от прямого потока Ль

С,--------(2.3S)

' 1(W.„ f

Поток утечки (Ci) обычно очень маленькая величина и мало влияет на величину производительности нового экструдера. Поток утечки зависит, главным образом, от величины радиального зазора (6), максимально допустимое значение которого можно рассчитать по формуле:

обычно принимают 6 = 0,1 4-0,2 мм или д — (1 • 10“3 4- 3 • 10~‘3)D.

Для одношнекового экструдера с уменьшающимся шагом нарезки (при постоянной глубине канала) производительность Q2 (в см3/мин) считают так:

ft ~ У . в с,- <-’«>

где А’2, В2, С2 — постоянные, соответственно, прямого и двух обратных потоков при переменном шаге нарезки шнека, см3:

к’-£>(£> — ЛЯ Л/, - = d _ ftp j2 _ j3 > (2.41)

тсЛа(Р—Л)Д/ (2.42)

3(4it2(D —Л)’Л —J3J ’

(2.43)

5e(D — h)

Для шнека с переменным шагом угол подъема спиральной линии (ср) будет тоже переменной величиной:

tg т =

25

Рекомендуют выбирать шаг шнека у загрузочной воронки, равный ,

h = (0,75 ™ 1,25)£>.

Степень уплотнения материала (/) в шнеках может быть 1—6 и обычно зависит от перерабатываемого полимерного материала. Если, как и в предыдущем расчете, величина степени уплотнения заранее выбрана, то можно определить величину шага в начале шнека (/,) и в конце (/3):

/ = ^е, (2.44)

тогда

tx 4- e(l~ 1) h- J--------(2.45)

По экспериментальным данным длину зоны (£н) шнека, в которой материал находится в расплавленном состоянии, принимают равной (0,65 4- 0,75) L, т. е. LH = (0,65 4- 0,75) L.

Далее

т

6 + ^з*

(2.46)

где т — число шагов в напорной части шнека;

^ = 4г=П ил" <247>

/1, /г, /з — коэффициенты;

Л — h — 6 + 2,3A/Jg-~- (в см); (2.48)

Д/ — разница между двумя соседними шагами, в зоне дозирования остается постоянной

Л = У [(2е + Д/) 1g / - Д/ 1g -£- ] (2.49)

/з = (/, — /3) (/, + /3 + 2Д/ + бе) + 4,6е(ДГ + 2е)Igi (в см2); (2.50)

/4, /5 — коэффициенты;

tgJL sill_±L+J^sni_iipL

Л = 2,31g — + 2---------^7^-------------; (2.51)

tg 2

CO8_lL+ll.sin_lLZL23. tg-^pl-

= 2 sin <P, sin V:, — 2-3 'g 90 —?3 ' <252>

<pi — угол подъема винтовой линии в зоне загрузки;

= arc,g*?^’’ <2 53)

26

Яср— средний радиус;

/?Ср= (Z5 — А)/2;

<рз — угол подъема винтовой линии в зоне дозирования;

/з Ъ = arctg-7r75~-.

Максимальное давление расплава (Рм) в конце шнека одним из важнейших технологических параметров, от зависит качество экструдата и производительность Величину Рм (в Па) можно приближенно подсчитать:

_ xPL^n

где £д=(3 4-5)/ — длина зоны дозирования, см; /гср — средняя глубина нарезки в напорой зоне шнека, см; п — частота вращения шнека, об/с.

Величина Рм превышает действительное давление (Рд) расплава перед головкой в 1,2—1,5 раза:

(2.54)

(2.55)

является которого машины.

(2.56)

От величины скорости сдвига у (вс ’) расплава в канале шнека зависит величина эффективной вязкости расплава

7 = nDn/h. • (2.57)

Зиая скорость сдвига расплава и температуру переработки, можно определить эффективную вязкость (рис. 2.6 и 2.7).

Рис. 2.6. Температурная зависимость вязкости ПЭНП от градиента скорости сдвига у при различных температурах:

1 - 120 °C; 2 — 140 °C; 3 — 160 °C; 4 — 180 °C; 5 — 200 °C

27

Рис. 2.7. Температурная зависимость вязкости ПЭВП от градиента скорости сдвига при различных температурах:

1 — 150 °C; 2 — 170 °C; 3 — 190 °C; 4 — 210 °C

Пример 2.2. Определить производительность экструдера, перерабатывающего ПЭНП. Шнек экструдера имеет постоянный шаг и переменную глубину спирального канала. Основные данные: D — 90 мм; % — 1; п — 50 об/мин; К — 4,18 X X Ю~3 см3; i = 2,3, L = 23Р = 2070 мм.

Решение. Расчет ведем по формулам (2.24) — (2.38), t = D, h\ = = 0,13D, е = 0,08£>.

^ = 0,519- I/ 92

4-0J3-9

2,3

(9 -0,13-9)

h3 = 0,465 см; h\ 0,13 • 9 = 1,17 cm;

Л, +hx _0,465 4- 1,17 hcp =-Ty-=-Ту-= 0,82 см;

1,17-0,465

ht = 1,17 — ---:yjyf---103,5 = 0,82 см;

dy = 9 — 2 • 1,17 = 6,66 cm; d3 = 9 — 2 • 0,465 = 8,07 cm;

, 6,9-9 , 0,82 j 92

• = 1 — 2(0,82 —0,468) lg 0,465 ‘+’2-0,82-0,465 ~ bS’7:

3,142 Г9 (0,82 + 0,465) e= 0,82-0,465 L 2-0,82-0,465

2,3 , 0,82(9 + 8,07) ,

(0,82 — 0,465) 93 Ig0,465 (9 + 6,66) ”l“ , 2-0,82-0,465 + (0,82 + 0,465)9 л "+ 2-9‘--0,822-0,4653 -0,626 см

28

3,14»(9 — 1-0,72)-85,7

366,15 + 93-0,526

— 53,75 см»;

3,14-9(9—1-0,72) з

В'~ 12-103,5-(366,15 + 92-0,526) - 4,610-< см-;

_ 53,75-4,18-Ю-з-50 „

4,18-10-3 + 4,6-10-» ~24-1 см'/мин-

Плотность расплава при температуре переработки (на выходе):

? р = 790 кг/м3;

60Q?p 2421-790-60

Qb — |ув 106 ~ 4,8 кг/ч.

По формулам (2.56), (2.57) находим величины у, и PK,'Lg — 4 • 9 = 36 см;

3,14-9-50 9

71 = ”60-0,82 = 28>7 с ’! ‘й9 = 3,14-9 = °’318:

t; — вязкость находим по рис. 2.6 или по таблице при температуре 190 °C и у =28,7 с-1;

3,14.9 36.18.10^50

Рм go.0 8‘^2• 0 318 ~ 58,5.10° П а ~ 5,9 МПа;

tj == 18 • 102 Па . с.

Пример 2.3. Определить производительность экструдера, перерабатывающего пластифицированный ПВХ. Шнек экструдера имеет постоянную глубину спирального канала и переменный шаг нарезки. Основные данные: D = 90 мм, L — 20D, %— 1, я = 50 'об/мин, i— 1,9; /(=3,36- 10~~3 см. Выбираем: h = 0,12D, t[ — D, е — 0,09£>.

Решение. Расчет ведем по формулам (2.40) — (2.55):

h —

9 + 0,81(1,9-1)

--------pg----- = 5,12 CM

LH = 0,7 L = 0,7 • 20 • 9 = 126 см;

92 — 5 122

2126 — 9 — 5,12 ==0*23см;

9

Jt =9 — 5,12 + 2,3.0,231g-g7j2* = 2,79 см;

2,3 Г 9 ]

Л = 27^-§Т [(20,81 +0,23) 1g 1,9 — 0,23 Ig-yj^j =0,66;

/з= (9—5,12) (9+5,12+2 • 0,23+6 • 0,81) + + 4,6.0,81(0,23+2 • 0,81) lgl,9==77,15 см2;

A - (3,14)3.9.(9- 1,08)2.l,08.2,79

4(3,14)2 (9—1,08)2.0,66 — 77,15 ~ CM ’

29

R 3,14(>,08)»(9-1,08)0,23

Я2“314(3,14)2(9—1,08)2 0,66 — 77,15] = |-57-10 см>

л 34,26.3,36-10-3.50

# ~ 3,36- 1О-з + 1 57. |о-з = 1167,48 см3/мин:

рр = 1050 кг/м3; QB == 60 • 10~6 - p₽Q = 60 • 10~6 • 1050 • 1167,48 = =73,55 кг/ч;

QB — массовая производительность экструдера, кг/ч.

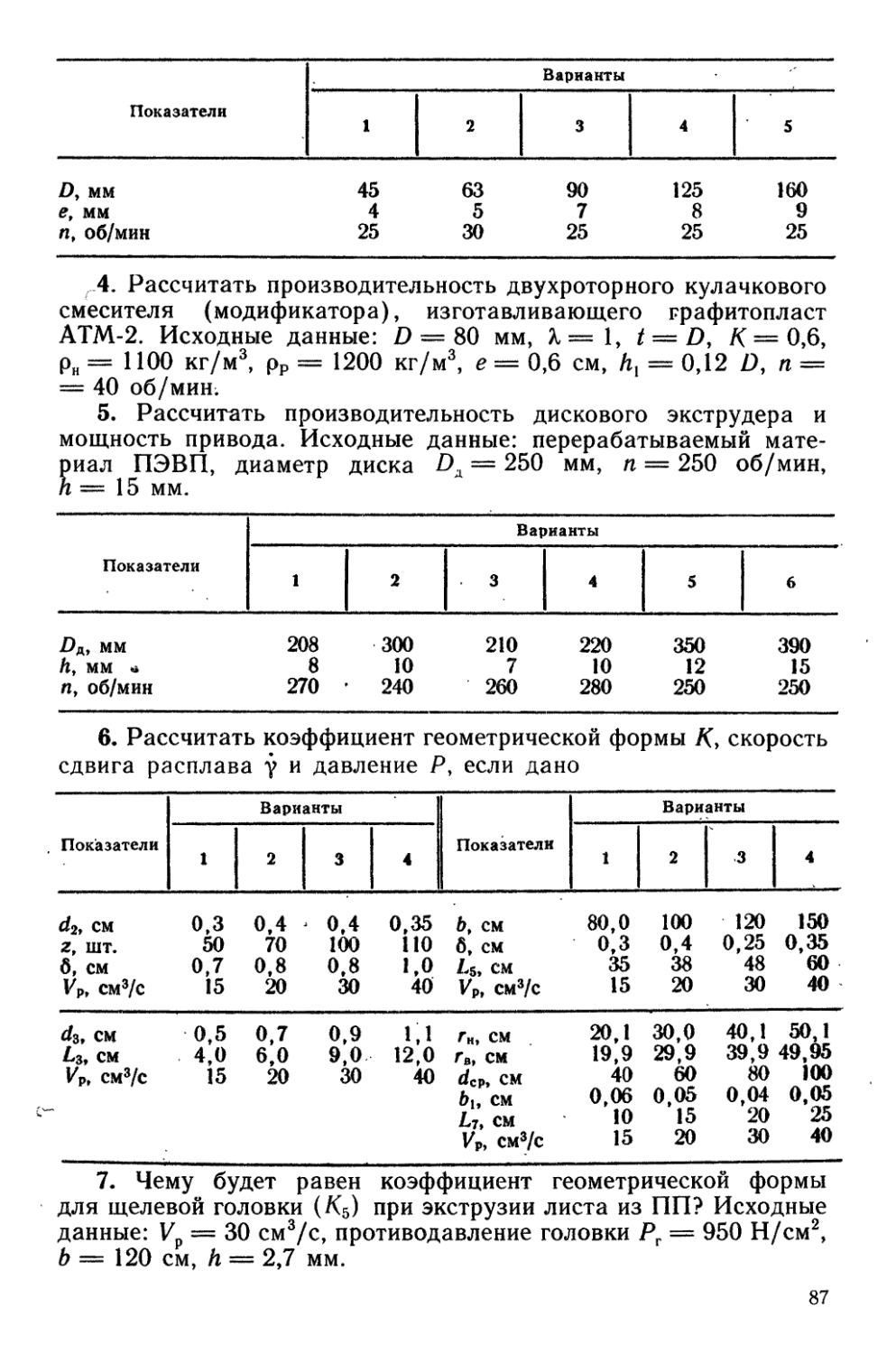

Технические характеристики одношнековых экструдеров даны в табл. 2.2.

Таблица 2.2. Технические характеристики одношнековых экструдеров

Условное обозначение Производительность , кг/ч Частота вращения червяка, об/мин Установленная мощность, кВт Число температурных зон

двигателя нагревателен

ЧП 20X20 4 12,5-125 1

ЧП 20X25 6 18—180 > 1,5 1,5 3

9 26—260 J

ЧП 32X20 11 11-106 1

ЧП 32X25 15 14—140 6 3,6 3

23 21—212 J

ЧП 45X20 23 9-90 1 1

ЧП 45X25 30 12-118 н 7,5 4

46 18—180 J 1

ЧП 63x20. 46 7,5-75 1

ЧП 63X25 63 . 10—100 1 14 4

93 15—150 I 1 25

ЧП 90X20 9.5 6-63 ’ )

ЧП 90X25 135 9—90 55 26 4

185 12,5—125 . 1

ЧП 125x20 145 4-43 *

ЧП 125X25 225 6-63 } 100 50 6

300 8,5-85 1

ЧП 160X20 220 3—34

ЧП 160X25 335 5-50 } 125 80 6

440 7—67 1

ЧП 200X20 400 3-27 1

ЧП 200X25 500 4-40 | 200 120 6

• 700 5—53 1

2.5. Производительность двухшнекового экструдера. Двухшнековые экструдеры, имеющие специальные профили для смешения и перетирания материалов, несовмещенные шнеки, обеспечивают лучшее смешение термопластичных материалов 30

с различными наполнителями, модификаторами и добавками, что особенно важно при изготовлении композиционных материалов. Эти экструдеры предназначены также для изготовления изделий из непластифицированного и пластифицированного ПВХ и сополимеров их, для изготовления профильных изделий не только из гранулированного, но и порошкообразного материала, благодаря тому, что зона загрузки их имеет большую вместимость, чем зона сжатия. Это и позволяет обеспечить хорошую заполняемость цилиндра порошкообразным материалом.

Кроме того в процессе переработки на двухшнековых экструдерах осуществляется хорошее удаление из материала влаги и различных летучих, обеспечивается равномерное окрашивание и диспергирование пигментов. Двухшнековые экструдеры с совмещенными шнеками и постоянным шагом нарезки, с одним укороченным шнеком не обладают достаточным смесительным эффектом, так' как условия течения раплава в них близки к условию работы одношнековых.

Максимальная производительность двухшнекового экструдера Q (в кг/ч) без учета свойств перерабатываемого материала может быть приближенно подсчитана:

Q = 3,64 • 10~2D2, (2.58)

где 'D — диаметр шнеков, мм.

Установленная мощность привода N (в кВт):

АГ « 5,25 • 10-3ЯЬ8\ (2,59)

Пример 2.4. Рассчитать примерную производительность и установленную мощность привода двухшнекового экструдера с D — 90 мм.

Решен и е. Q 3,64 • 10"2 • 902 = 294,8 кг/ч; 7V = 5,25 » 10“3 • 90^ = = 20,7 кВт.

Приближенно реальная производительность двухшнекового экструдера, учитывающая некоторые технологические и конструктивные параметры переработки, Q (в кг/ч) может быть подсчитана следующим образом:

Q = Qn —QyT. (2.60)

Здесь Qn — величина прямого потока, кг/ч:

Qn==6 • 10-5Kpton; (2.61)

QyT— величина условного потока утечки, кг/ч; К — коэффициент заполнения шнеков; р — насыпная масса материала, кг/м3; X — число заходов (обычно применяются однозаходные шнеки, X = 1); п — частота вращения шнеков, об/мин; v — объем свободного пространства на длине одного витка, см3:

v = (nDtg? — е) [л(£> — h)h -г- fconpj; (2.62)

Гсопр — площадь сопряжения витков, см2;

31

F^ = -p~(D-h)h-, (2.63)

a' — угол, определенный по формуле (в радиан): , . 2Л . Л2

cosa — 1—£)_д+ 2(0 —Л)2 * (2.64)

Т огда

QyI = (2я — «')D&»tg?AP/(12i)6>). (2.65)

Производительность двухроторных смесителей непрерывного действия с кулачковыми насадками (типа модификатора) Q (в см3/мин) может быть приближенно подсчитана по формуле:

Q = 2Ккп М (t - by) (Df + DFd - DFKf - hf) - Fconp/J; (2.66)

где Кк == 0,6 — коэффициент, учитывающий влияние смесительных кулачков; п — частота вращения шнеков, об/мин; h — Глубина канала нарезки, см; t — шаг нарезки, см; Ьу — условная ширина гребня витка, см;

Ьу = е 4- Mg?;

(2.67)

е — наименьшая ширина нарезки шнека, см; (р — угол наклона спиральной линии шнека; Fd == 0,64— коэффициент, учитывающим влияние боковых стенок; а» — 1,05 — коэффициент, учитывающий кривизну канала; /=0,28 — поправочный коэффициент; Fconp — площадь сопряжения (зацепления), см2.

Пример 2.5. Рассчитать производительность двухшнекового экструдера. Исходные данные: ПЭНП, D = 9 см; 1 = 1; i = 2,3; Т — D; К-==0,5; рр = = 790 кг/м3; е = 0,6 см; п = 30 об/мин; h\ = 0,137); /13— вычисляем по формуле (2.36) и определяем

, __ К + Л5

"ср — 2

0,13*9 -F 0,47

2

= 0,82 см.

Решение. По формулам (2,61 4- 2,67)

2*0,82 f 0,82^

9 — 0,82 ’ 2 (9 — 0,82)2 ” °’805;

а' = 0,635;

0,635

Рсопр = —^у-(9~0,82)*0,82 - 2,12 см*;

= 0,6 + 0,82 * 0,318 = 0,86 см;

v = /3,14 * 9 * tgl7,5 — 0,86) (3,14 (9 — 0,82)0,82 — 2,12] == 156,2 см^;

Q„ == 60 * 10“в * 0,5 « 790 * 156,2 • 30 = 111 кг/ч.

Величина условного потока утечки небольшая. Она зависит в основном от величины 6, а также от рабочих параметров в зоне дозирования: температурного режима, величины скорости сдвига, эффективной вязкости расплава полимера и давления материала на выходе.

'32

Для определения 13 вычисляем величину 7 по формуле (2.57):

• __ 3,14-9.30 Т = 60 0,82

= 17,2 с-';

1) ® 22 • 102 Па • с; tg« = 9/3,14 • 9 = 0,318; 6 = 0,02 см.

Максимальное давление

в конце зоны дозирования:

, кРпт^л ^ptg?

р»

3,14-9.0,5.135-22-102 0,82-0,318

- 19,6-10в Па;

(2-3,14 — 0,635).9 (0,02)*’.0,318.19,6-10* QyT =

12-22-10-’.0,86

= 1,12-10~3 см3/с = 6,7 см3/мин;

6,7.60-790

QyT —--------------= 0,32 кг/ч при рр = 790 кг/м3;

Q == 111 — 0,32 « 110,7 кг/ч.

Пример. 2.6. Рассчитать производительность двухроторного смесителя с кулачковыми насадками и с вращением роторов в одну сторону. Данные для расчета взять из предыдущего примера.

Решение. Расчет проводим по формуле (2.66):

4?см ^2-0,6-30(3,14 0,82 (9 -0,86) (9 0,28 +9-0,64 COS^17>5 — 9-1,05-0,28 — 0,82-0,28) — 2,12-9] =• 1026 см’/мин

1026-790-60 и-ли QB =-------------= 48,6 кг/ч.

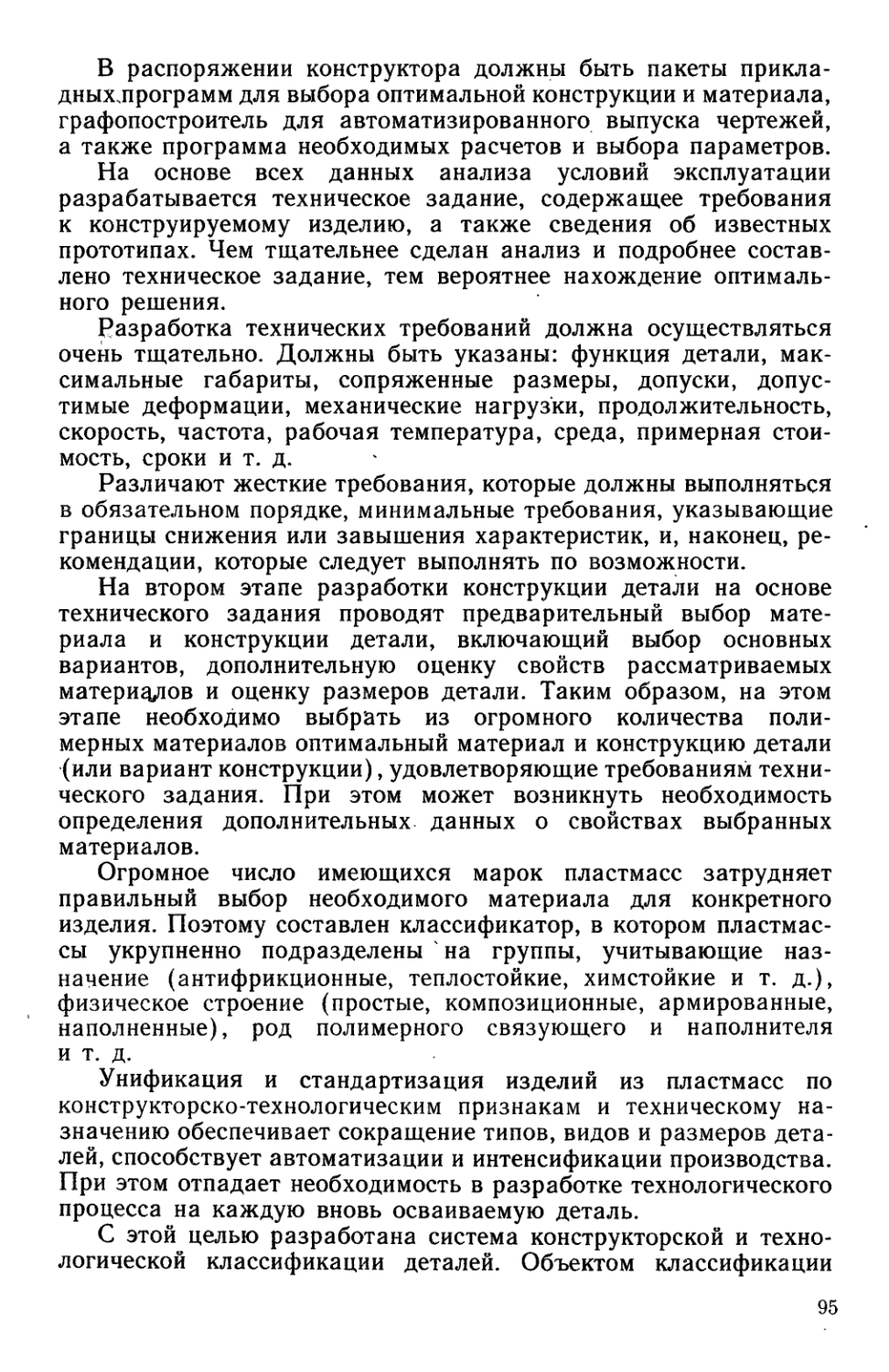

Технические характеристики двухшнековых экструдеров даны в табл. 2.3.

Таблица 2.3. Технические характеристики двухшнековых экструдеров

Условное обозначение Производительность, кг/ч Частота вращения червяка, об/мин Установленная мощность. кВт Число температурных зон

двигателя нагревателей

ЧП 2—45X12 40 5—25 9

ЧП 2—45x15 40—53 10-50 3,2 4 3

ЧП 2—63x12 80 4—20 3

ЧП 2—63Х15 80—10Q 8—40 8 7 4

ЧП 2—90x12 150 3—15 4

ЧП 2-90Х15 150-200 б-30 12 12,8 5

ЧП 2—125x12 280 4-20 32 20 4-

ЧП 2-125Х15 180— 470 6—30 55 25 5

ЧП 2—160X12 480 3,6-18 75 40 5

ЧП 2—160Х15 480-650 5,5—27 75 48 6

2 А. С. Шембель

33

Рис. 2.8. Зависимость коэффициента В от частоты вращения подвижного диска экструдера:

/ — ПЭВП;2 —ПЭНП

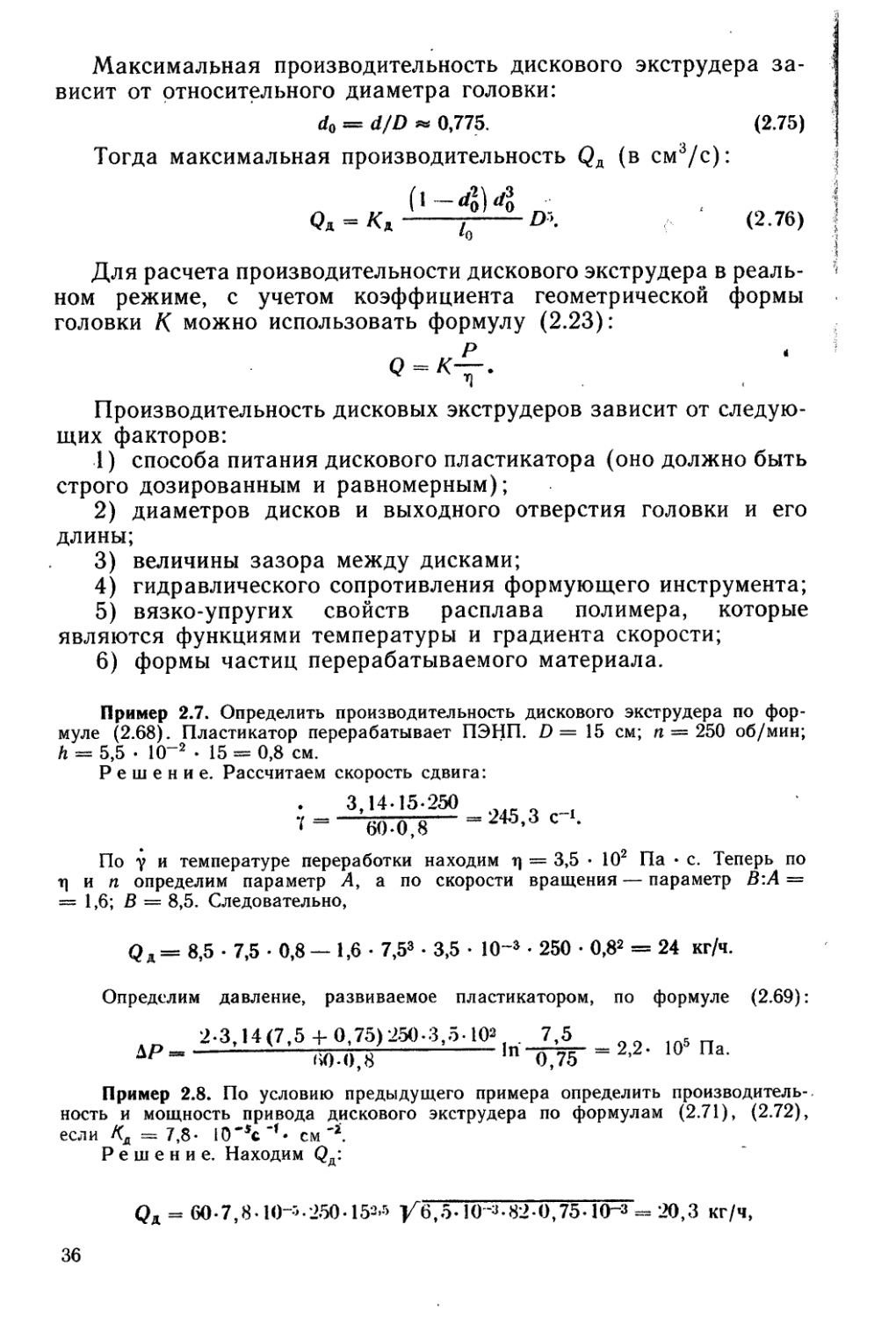

2.6. Производительность дискового экструдера. Для расчета производительности дискового экструдера QA (в кг/ч) применяется эмпирическая формула:

Q^BRh — AR^\nh\

(2.68)

где т| — эффективная динамическая вязкость перерабатываемого материала, Па* с- 10“5; R — рабочий радиус подвижного диска, см; h — рабочий зазор между дисками, см; п — частота вращения подвижного диска, об/мин; В — параметр, являющийся функцией частоты вращения подвижного диска (рис.

2.8); А параметр, являющийся функцией физико-механических свойств материала (рис. 2.9).

Параметры А и В приведены на рис. 2.8, 2.9. Формула (2.68) ограничена в применении из-за отсутствия значений А и В для разных полимеров.

Для максимальной производительности оптимальная величина h = (5,5 4-6,5) • 10-2Д

где D — рабочий диаметр подвижного ротора машины.

Диаметр выходного отверстия: d = (0,1 0,15) D.

Для определения давления, развиваемого пластикатором, предлагается формула:

АР- + ,8А. <2.69,

Рис. 2.9.Зависимость коэффициента А от вязкости и частоты вращения дисков: / — 100 об/мин; 2 — 200 об/мир; 3 — 300 об/мин

34

Скорость сдвига:

. ~Dn

T“~3S7’

где Sp — рабочий зазор между торцом диска и хода от корпуса к фильере.

(2.70)

стенкой корпуса в месте пере-

Обычно этот зазор находится на */з радиуса диска от его центра. Таким образом, диаметр в формуле (2.70) будет равен D / 3.

Для определения производительности дискового экструдера <2д (в кг/ч) рекомендуют формулу:

<?д = 60^л£>2.5 И0~6= 60Кд«О2.5 у10-«Т?.9,8. (2.71)

Здесь D — диаметр диска, см; п — частота вращения диска, об/мин; р — плотность материала, кг/м3; у — скорость сдвига, с-1; т — напряжение сдвига, Па.

Рекомендуемые значения критерия формы диска : для гладкого диска 5,1 • 10~5; для граненого диска 6 • 10-5; для диска с винтовыми канавками 7,8 • 10“5.

Формула (2.7b) справедлива для определения производительности дискового экструдера, перерабатывающего такие полимеры, как полиэтилен, полистирол и пластифицированный ПВХ. Однако она не учитывает влияние сопротивления профилирующей головкц,

Обычно оптимальный Зазор равен (0,02 0,03) D, для плоских

дисков (0,05 4- 0,06) D. Эти зависимости справедливы для D 0,4 м при частоте вращения п 400 об/мин.

Для определения мощности привода /V (в кВт) при переработке ПВХ, полиэтиленов и полистирола рекомендуют эмпирическую зависимость:

W = о,96 • Г0~4£>2п, (2.72)

где D — диаметр диска, см; п — частота вращения диска, об/мин.

Формула (2.72) справедлива при D 0,4 м и п 500 об/мин. Каждому диаметру диска соответствует оптимальное значение частоты вращения.

Для расчетов рекомендуется также

Д мм ПО 150 240

п, об/мин 180 -220 250 - 300 340—400

Q* = -^-(ZX-d3)d3. (2.73)

Здесь Q — объемная производительность дискового экструдера, см3/с; Кд = (0,1 — 0,2) • 10“3— коэффициент, зависящий от зазора, угловой скорости диска и свойств перерабатываемого материала, с-1 • см“2; /0 — относительная длина головки, см2; d — диаметр выходного канала головки, см; D — диаметр рабочей части диска, см; I — длина головки, см;

I == lQ/d. (2.74)

2* 35

Максимальная производительность дискового экструдера зависит от относительного диаметра головки:

dQ = d/D « 0,775. (2.75)

Тогда максимальная производительность QA (в см3/с):

(1 — 4Ро

(2.76)

Для расчета производительности дискового экструдера в реальном режиме, с учетом коэффициента геометрической формы головки К можно использовать формулу (2.23):

Производительность дисковых экструдеров зависит от следующих факторов:

1) способа питания дискового пластикатора (оно должно быть строго дозированным и равномерным);

2) диаметров дисков и выходного отверстия головки и его длины;

3) величины зазора между дисками;

4) гидравлического сопротивления формующего инструмента;

5) вязко-упругих свойств расплава полимера, которые являются функциями температуры и градиента скорости;

6) формы частиц перерабатываемого материала.

Пример 2.7. Определить производительность дискового экструдера по формуле (2.68). Пластикатор перерабатывает ПЭНП. D = 15 см; п = 250 об/мин; h = 5,5 • 10“2 • 15 = 0,8 см.

Решение. Рассчитаем скорость сдвига:

7 “

3,14-15-250

60-0,8

= 245,3 с~Ч

По у и температуре переработки находим т| = 3,5 • 102 Па . с. Теперь по т| и п определим параметр 4, а по скорости вращения — параметр В:А = = 1,6; В — 8,5. Следовательно,

Q д == 8,5 • 7,5 • 0,8 — 1,6 • 7,53 • 3,5 • 10~3 • 250 • 0,82 = 24 кг/ч.

Определим давление, развиваемое пластикатором, по формуле (2.69):

23,14(7,5 4-0,75)250.3,5 102 . 7,5

др= 60-0,8 п 0,75 -2’2’ 10 Па-

Пример 2.8. По условию предыдущего примера определить производитель-, ность и мощность привода дискового экструдера по формулам (2.71), (2.72), если Яд = 7,8- см Ч

Решение. Находим <2Д:

Q& = 60-7,8.10->.250-152^ |Лб,5-10'2.82-0,75.10-2 _ 20,3 кг/ч,

36

так как по формуле (2.70)

3,1415250 Л

7 — —з?о~87'бЬ = с ’’ а Па-с.

Мощность привода:

Л = 0,96 • 10~4 • 1,52 • 250 = 5,4 кВт.

Пример 2.9. Определить объемную производительность дискового экструдера по формулам (2.73) — (2.76). Условия задачи прежние, Кп = и, 15- 10 ’ с-1 7 см-2, do = 0,775 см.

Решение.

Л 1Г 1Л .> П -0,7754 0,7753

<?д = 0,15-10-3------— . 155 _ 8 5 смз/с;

/о = М; d — 0,S' см; I = 5 см; /0 = 2,5 см2;

п 8,5 0,75-3600

Уд = 1000---“ 23 кг/4-

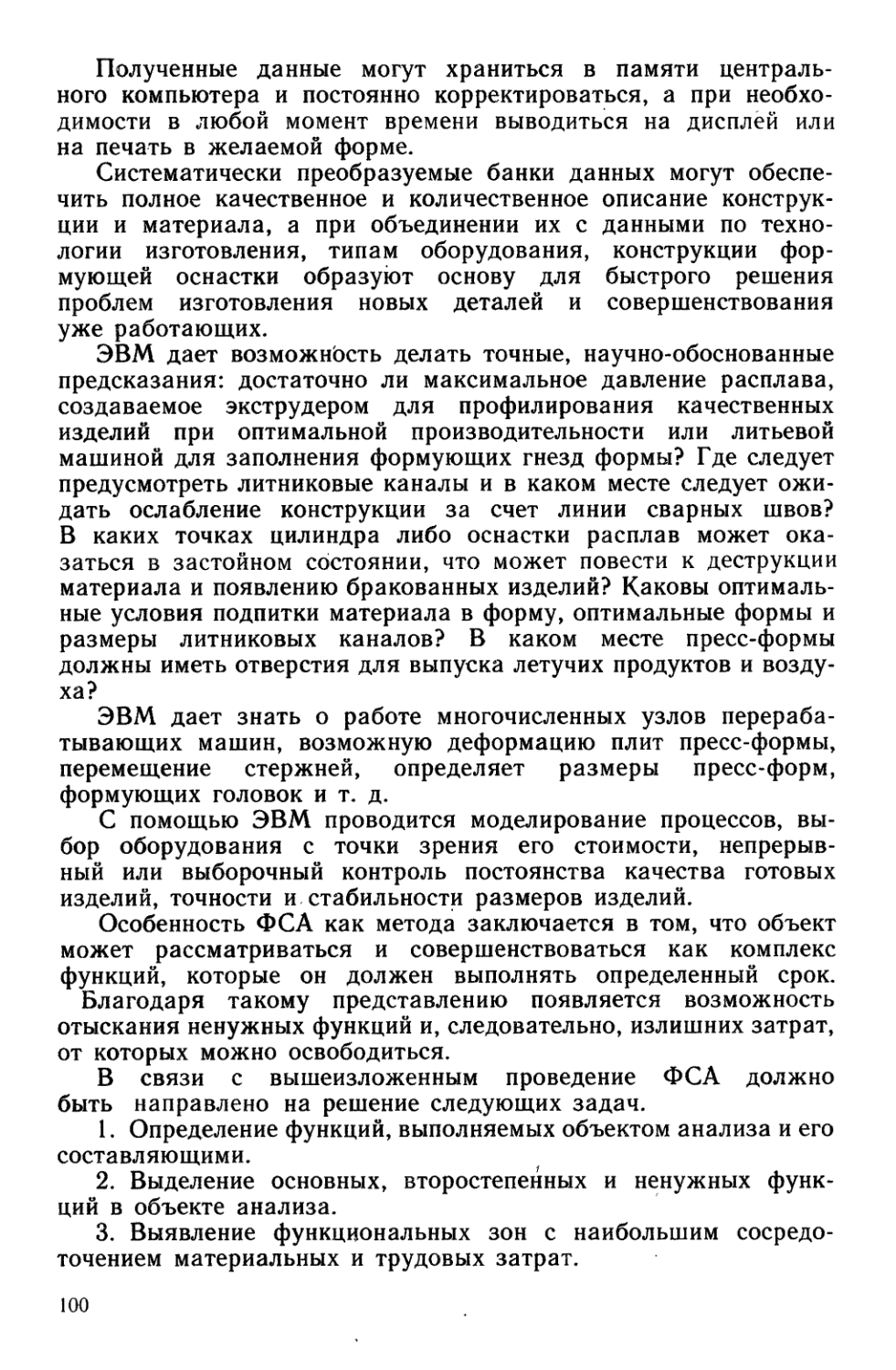

Таблица 2.4. Технические характеристики отечественных агрегатов на базе дисковых экстудеров

Параметры Тип экструдера и вид профилированных изделий

Эд 2,2, гранулы Эд 2,2, шланги Эд 5,5, гранулы Эд 5,5, пленка из ПВХ Эд 22, гранулы

Максимальная производительность, кг/ч 11 10 25 10 100

Диаметр прутка или шланга, мм Количество выдавливаемых прутков, шт. 4—6 3—10 3—5 — —

1 — 6 6 —

Ширина сдвоенной пленки и толщина, мм — — — 340 н 0,05-0,15

Диаметр рабочих дисков, мм Величина зазора между диском и корпусом, мм Мощность электродвигателя привода, кВт: 208, 250, 300 210, 250, 308 250 — 220—390

0-10 0-10 0 10 0-10 0—15

экструдера 2,2 2,2 0,18 4,5 4,5 22

мешалки 0,18 0,18 0,33 0,7

фрезы 0,7 — 0,7 — 1,1

вентилятора 0,6 — 0,6 —— —

Мощность нагревателя, кВт 0,5 0,8 0,8 0,8 2,7

Длина и диаметр гранул. мм 3—5 и 4—6 — 3-5 п 3-5 — 2-5 и 2-5

Габаритные размеры 4,ЗхО,8х З.ЗХ1.1Х 4.3Х0.9Х 4,7X1,ЭХ 3,7ХО,9Х

установки, м Х2,1 8,3 Х2.1 Х2,3 Х2,2 Х2,6

Масса установки, кН 6 9,5 14 —

(т) (0,835) (0,6) (0,95) (1,4)

37

Как следует из решенных примеров, сходимость результатов достаточно высокая.

Технические характеристики отечественных агрегатов на базе дисковых экструдеров даны в табл. 2.4.

2.7. Анализ конструкции формующих головок и приближенный расчет величин у , Р и К на отдельных участках. Головка экструдера — это формующий инструмент, в которое под давлением течет вязкая масса и при этом образуется форма изделия. Профиль поперечного сечения головки определяет вид поперечного сечения выдавливаемого изделия.

Расчеты, связанные с течением и деформированием перерабатываемого вязкотекучего полимерного материала, называют реологическими.

Анализ и расчет формующих участков головок включает:

1. Определение оптимального коэффициента геометрической формы головки К для обеспечения максимальной производительности машины, а также величин у, Р. Головки различают не только по профилю поперечного сечения выдавливаемого из них изделия, но и по давлению, которое в них образуется: до 4 МПа, 410 МПа, и головки высокого давления — более Ю МПа. Давление в головке зависит от природы перерабатываемого материала и температурного режима экструзии.

2. Определение оптимальных размеров формующих участков, которые обеспечивают качество готовых изделий.

Вообще в процессе литья под давлением и экструзии наиболее полно проявляются реологические свойства полимерных материалов, поэтому для таких технологических процессов реология (наука о течении) расплавов считается научной основой, а реологические расчеты отдельных стадий формования позволяют находить оптимальные решения при конструировании формующей оснастки или проверять уже имеющийся инструмент, не прибегая к трудоемким и дорогостоящим экспериментам.

Проектирование и расчет формующих головок производят в указанной ниже последовательности.

1. Определение размеров оформляющих зазоров. При этом необходимо учитывать степень вытяжки и разбухания экструдата.

2. Разделение каналов сложной геометрии на участки простой геометрии поперечного сечения и определение соответствующих элементарных расходов полимерного расплава через эти участки.

3. Определение скоростей сдвига у для данной температуры переработки и эффективной вязкости тр

4. Расчет коэффициентов геометрической формы Ki для < каждого элементарного участка сечения каналов.

5. Расчет перепада давления на том же элементарном участке сечения из формулы (2.23) : Р — Qo?]/К-

38

6. Сравнение перепада давления отдельных участков ; в случае большого расхождения необходимо задать новые размеры сечений участков и повторить расчет.

7. Оценка повышения температуры АО (в градусах) вследствие диссипативного тепловыделения при сдвиговом течении в адиабатическом приближении:

- Q- у (2.77)

Коэффициент геометрической формы (К) зависит от профиля и геометрических размеров формующих сечений головок (/Q экструдера, фильтрующей сетки (К2), если она установлена, и решетки:

К = + к2. (2.78)

Обычно при переработке полиолефинов и ПВХ в экструдерах устанавливают пластинчатые и цилиндрические фильтровальные элементы — стационарные и сменные с размером отверстий 0,1—0,2 мм (70—140 меш).

Чем выше требования к продукту, тем меньше отверстия фильтрующих элементов. Для фильтрования расплава полипропилена при производстве пленок применяют фильтр с размером отверстий 45—100 мкм. На современных экструдерах устанавливают сито-сменные фильтровальные устройства с общей площадью фильтрующего комплекта 500—2000 см2 и числом фильтровальных элементов п = 5 4- 20.

Для фильтрующей сетки и решетки*

ягйЙ . 32и«

«3=-Т28г; <2-79> ъ = (280)

nFdk . 128vB

(2.81) • <2-82>

где F — площадь фильтровального элемента, см2; Z — число отверстий в сетке или решетке; d% — диаметр отверстий, см; 6 — толщина фильтрующих элементов, см; ур — объемный расход расплава, см3/с.

Обычно канал формующей головки, по которому течет расплав, имеет сечения разной формы: цилиндрическое (К3), коническое с уменьшающимся диаметром на выходе (/Q, щелевое прямоугольное (К5), щелевое клиновидное (/Q, кольцевое цилиндрическое (Л7), кольцевое коническое (/С8). Скорости сдвига расплава у определяют в тех же сечениях головки.

Общий коэффициент геометрической формы (/(J подсчитывается по формуле:

* Все значения К и у , приведенные здесь ниже, измеряются в см3 и с“1, соответственно.

39

1

(2.83)

Цилиндрический канал: •ziZo , 32vp4

К»= 128Z.3 » <2'84> Тз = яйз * <2 85)

Здесь Л3 — длина канала, см; d3 — диаметр канала, см. / ;

Конический канал:

. 256vp /

128(rf2 + d4</s + rf2)/,4 ; (2 86) 71 = М<4 + '4)3 ; (2-87) j

где —дли^а конического канала, см; d$ — диаметры конуса, соответст-венно, на входе и выходе расплава, см.

Прямоугольный щелевой канал:

*5=-i2zr; <2-88>

. 5,58vp

= (2.89)

где b — ширина щели, см; h — высота (толщина) щели, см; — длина прямоугольной щели, см.

Клиновидный щелевой канал:

*Л?Л? , ll,16vp

Кб = + <290> v« = *(*! + *.) *

Здесь L& — длина канала (щелевой клиновидный), см; Ль Л2 — толщина клиновидной щели на входе и выходе, см.

Кольцевой цилиндрический канал:

(#Н ^вн) (^Н-----^вн)3 *

192£7

(2.92)

/С7 ~ 12Z7 W^cp 1 или /С? ж 12Л7

1 II II I I II II .ill! I X • УО I |

* u (^н 4* Гвн) (^н гвн) *

где Ь\ — ширина кольцевого зазора, см; гн, гвн — наружный и внутренний радиусы цилиндрического канала, см; </ср = (dH + dBH)/2 — средний диаметр I кольцевого цилиндрического канала, см.

Кольцевой конический канал:

к (rtA4 — г2Л3) .

А8=== 6ml; »

(2.94)

40

22,32vp

78 = я(г, +г2)(Л3 + Л4р ’ (2’95)

где ri, Г2 — средние радиусы окружности конического кольцевого зазора, соответственно, на входе и выходе, см; /г3, /г4 — толщина зазора на входе и выходе, см; т — коэффициент, учитывающий геометрические параметры, см-2;

_ 2,3(Г|— гЛ _ (и— га)(Л3 — Л4) _

m~(r1ht-.r2h3y ’« r2hs 2^2 • (2 УЪ>

Следует помнить, что в зависимости от исходных данных значение т может быть отрицательным.

Канал с произвольным сечением:

F3 . 2vp

2Z9IP 9 (2.97) 7=^ ц/? • (2.98)

Здесь П — периметр поперечного сечения канала, см; F — площадь поперечного сечения канала, см; /9 — длина «выпрямленного» канала, см.

Напряжение сдвига в канале Н (в Па) можно рассчитать следующим образом:

Д/V ДР/7

Н = (2.99) (2.100)

где F6 — площадь боковой поверхности (смачиваемой) канала.

Для каналов некруглого сечения вместо радиуса г, можно использбвать значение эквивалентного радиуса гэ :

гэ = ]/ — д ’ или d3 = —д-. (2.101)

Для оценки интенсивности течения расплава вместо скорости сдвига у часто применяют временной фактор, т. е. среднее значение времени прохождения расплава через канал т (вс):

т = /Р/ц₽, (2.102)

где / — длина канала, см; F — площадь поперечного сечения, см2; vp — объемный расход, см3/с.

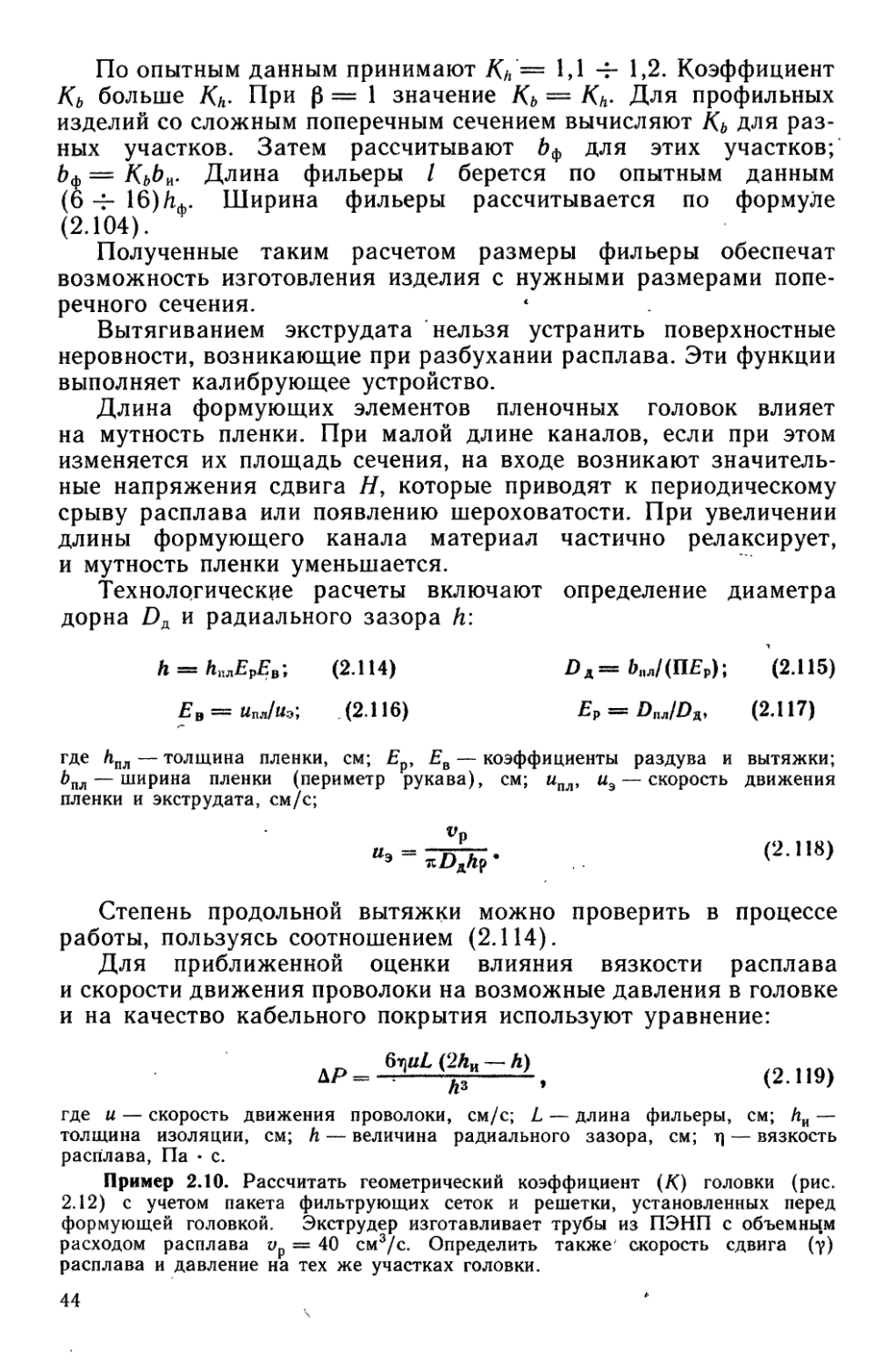

Чем короче канал и выше скорость течения, тем больше величина разбухания потока расплава на выходе из канала. При этом нарушается плавность потока, т. е. появляются неровности на поверхности выходящего из канала расплава. При очень больших скоростях течения, малых значениях времени т, течение может стать прерывистым. При отводе изделия из головки происходит вытягивание его. Оно оценивается коэффициентом вытяжки.

Расплав после выхода из фильеры высотой йф при свободной экструзии разбухает до величины Аэ, затем его вытягивают до Ли.

41

Расчетный коэффициент вытяжки изделия по толщине:

Kh = Лф/Ли. (2.103)

Расчетный коэффициент вытяжки изделия по ширине:

Кь = Ьф/Ьк. (2.104)

Истинный коэффициент растяжения:

/<ли ==^эМи; (2.105) Кьи~Ьэ/Ь№. - (2.106)

Следовательно:

Аэ//ги ~ b9/bUl (2.107)

т. е. происходит одинаковое относительное уменьшение толщины и ширины экструдата при резком различии в относительном изменении соответствующих размеров в результате набухания. Поэтому необходимо, чтобы

Ь^/Ъп > Лф/А И) т. е. Кь > Кь.

Здесь Кь = Кл(1 + а' — -у-), где а' = 2Л/Аф-, 0 = bn/hn. Напомним, что Ьф — ширина формы; Ли — ширина изделия. Величину а' называют коэффициентом разбухания по толщине изделия; чем больше величина 0, тем ближе а' к а — 1. Тогда

Кь ~ Кь («

а — 1

(2.108)

А — приращение размера разбухания по толщине и ширине изделия;

2Д == Ли — Лф или 2Д == Ли — Лф; (2.109)

Коэффициент разбухания а, определяемый на круглых каналах, удобен тем, что определен для многих полимерных материалов в широком диапазоне скоростей течения (или длительного течения) (рис. 2.10, 2.11).

Рис. 2.10. Зависимость коэффициента разбухания а, заготовки из ПЭНП от скорости сдвига у . Цифры у кривых — отношение внутреннего диаметра трубчатой заготовки к ее наружному диаметру

Рис. 2.11. Зависимость коэффициента разбухания а заготовки из ПЭВП от скорости сдвига у . Цифры у кривых — отношение внутреннего диаметра трубчатой заготовки к ее наружному диаметру

V 1,0

0 10 20 30 <t0 50

42

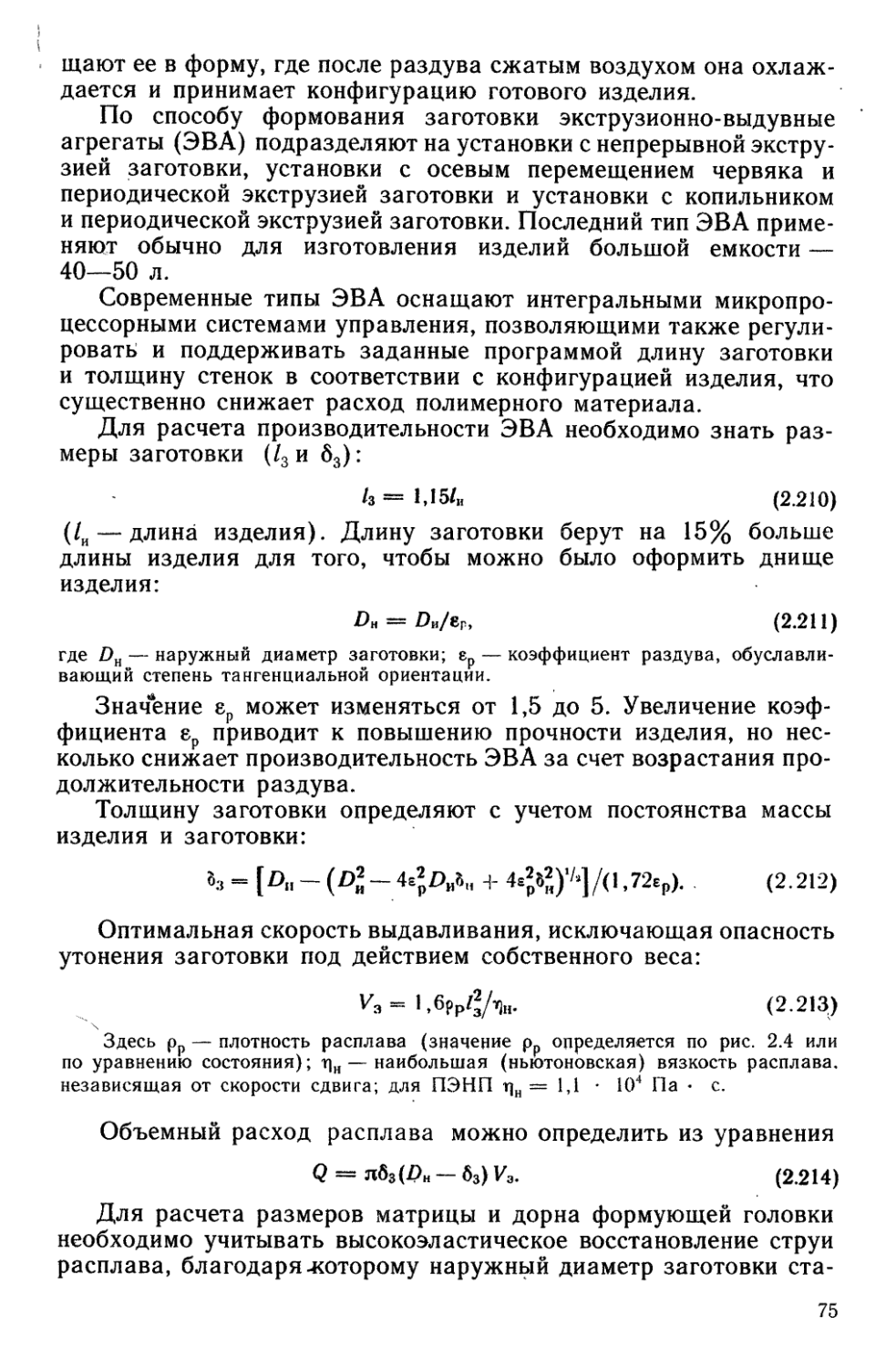

На изменение размеров экструдата (разбухание) оказывают влияние: остаточные напряжения в экструдате, приводящие к расширению потока, поперечный градиент скорости, приводящий к ориентации макромолекул в направлении потока, однако на выходе из головки происходит разориентация. Чем короче формующий канал и выше скорость течения расплава, тем больше величина разбухания: