Теги: станки

Год: 1968

Текст

СССР

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ГЛАВ СТАН КОПРОМ

САРАКТАШСКИЙ СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД «КОММУНАР»

ДОЛБЕЖНЫЙ СТАНОК

Модель 7А420

руководство

ОРЕНБУРГ—1968

I Завод оставляет за собой право вносить |

| в конструкцию станка незначительные из- |

| меченая, без отражения в руководстве.

НАЗНАЧЕНИЕ

Долбежный станок модели 7А420 предназначен для обработки

долблением плоских и фасонных поверхностей, пазов и канавок в

разнообразных деталях? а также различных видов штампов.

ТРАНСПОРТИРОВКА СТАНКА

Транспортировать станок в распакованном виде следует соглас-

но схеме, приведенной на рис. 1.

При транспортировке станка необходимо предохранять отдель-

ные выступающие части и окраску от повреждения канатом. Для

этого следует устанавливать под канат деревянные прокладки.

УСТАНОВКА СТАНКА НА ФУНДАМЕНТ

Точность работы станка в значительной степени зависит от пра-

вильности его установки-

Станок устанавливают на прочном фундаменте, глубина которо-

го берется в зависимости от грунта (рис. 2), но не менее 0,5 м.

Выверяют станок по плоскости стола в продольном и попереч-

ном направлениях уровнем. При выверке станка под основание не-

обходимо подложить четыре клина с углом наклона 5°, подколачи-

нанием которых достигается требуемая точность установки станка.

Отклонение плоскости стола от горизонтального положения

не должно превышать 0,04 мм на 1000 мм длины в обоих направ-

лениях.

Основание окончательно выверенного станка заливают бетоном

и крепят четырьмя фундаментными болтами.

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ

И РАБОТЫ СТАНКА

Кинематическая схема станка представлена на рис. 3.

Из кинематической схемы станка виден порядок передачи дви-

жения от электродвигателя до исполнительных органов станка.

8

Рис 1 Схема транспортировки станка.

1 - штанга 0 30; 1 = 700 мм;

2 — штанга 0 30; 1 •= 1000 мм

Внимание!

1. При транспортировке станка стол и салазки закрепить винтами 1, 2, 3.

2 При монтаже и пуске станка винты 1, 2, 3 отпустить.

Рис 2. Установочный черте??

установочный клин; 2 — фундаментный болт Mj6

' СПЕЦИФИКАЦИЯ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС, ЧЕРВЯКОВ, ВИНТОВ И ГАЕК (см. рис. 3)

Узел Л? вала по схеме № детали по схеме Число зубьев или заходов червяка Модуль или шаг. мм Угол винто- вой линии Ширина обода, мм Материал Вид термо- обработки Твердость. HRC Примечание

Долбяк VI 1 1 5 — 50 меч — — Левая

VI 2 15 2.5 — 13 Сталь 45 Закалка т. в. ч. 54

VI 3 20 2,5 —• 10,4 Сталь 45 — —

VI — 1 5 — — Сталь А40Г — Левая

Коробка скоро- стей II 4 19 4 15° 41 Сталь 45 — Правая

[ 5 38 1,5 — 18 Сталь 45 Закалка т. в. ч. 54

Насосно-лубри- — 6 54 1,5 1,5 1,5 — 10 Сталь 45 — —

каторная труп па - — 7 8 18 26 — 10 9 Сталь Сталь 45 45 -— —

Коробка скоро- стей III 9 39 4 15° 38 Текстолит — — Правая

Стол — 10 90 ^3 3°30' 35 СЧ 21- -40 — — Левая

XXIII И 1 2^5 3°30' 60 Сталь 45 — — Левая

XXIII 12 20 2,5 — 25 Сталь 45 — —

XXII 13 20 2,5 — 25 Сталь 45 — —

XXII 14 20 2,5 45° 26 Сталь 45 — — Правая

XVII 15 20 2,5 45° 25 Сталь 45 — — Правая

XXI № 30 2,5 — 22 Сталь 45 Закалка т. в. ч. 48

XX 17 48 2,5 — 22 СЧ 21- -40 — —

Продолжение

Узел № вала по схеме № детали по схеме Число зубьев или заходов червяка Модуль или шаг. мм Угол винто- вой линии Ширина обода, мм Материал Вид термо- обработки Твердость, HRC Примечание .

Стол XIX 18 44 2,5 — 22 СЧ 21-40 —

XVIII 19 30 2,5 — 22 Сталь 45 — —. —

(VIII 20 20 2,5 45° 25 Сталь 45 Закалка т. в. ч. 54 Правая

XV 21 20 2,5 45° 25 Сталь 45 То же 54 Правая

XVII 22 27 2,5 — 22 Сталь 45 » 48

XVI 23 39 2,5 — 22 СЧ 21—40 — —

XV 24 27 2,5 — 22 Сталь 45 — —

XIV 25 35 2,5 —. 22 СЧ 21-40 — —

XIII 26 27 2,5 — 22 Сталь 45 Закалка г. в. ч. 48

XIII 27 1 6 60 СЧ 21—40 — —- .Пева я

XXI 28 1 6 — 60 СЧ 21—40 -—•

XXI — 1 6 — Сталь 45 —

Коробка Kill 1 6 — Сталь 45 —

подач XVIII 29 40 2 15 Сталь 45 Закалка 54

т. в. ч.

30 32 9 15 Сталь 45 То же —

31 32 2,5 16 Сталь 45 40

XII 32 32 2,5 — Сталь 45 » 40

XII 33 32 2,5 — Сталь 45 40

XII 34 10 15 С 1аль -10Х Закалк а 50

г. в. ч.

XI 35 34 2 — 12 Сталь 15 » 50

XI 36 68 2 12 Сталь 45 » 50

Коробка X 37 36 2,5 16 Сталь 15 Закалка р)

подач 'I. в. ч.

IX 38 18 2,5 16 Сталь 45 » 40

Коробка IV 39 20 2,5 — 17 Сталь 45 — —

скоростей III 40 20 2,5 17 Сталь 45 — —

I 11 29 4 — 22 Сталь 45 Закалка т. в, ч. 54

I 42 35 4 — 22 Сталь 45 То же 54

I 43 16 4 — 22 Сталь 45 » 54

I 44 22 4 — 22 Сталь 45 » 54

II 45 41 4 — 22 Сталь 45 » 54

II 46 35 4 — 22 Сталь 45 » 54

II 47 28 4 — 22 Сталь 45 » 54

II 48 22 4 — 22 Сталь 45 » 54

Кулисный VII 49 18 2,5 —• 9 Сталь 45 — —

механизм 50 18 2,5 — 9 Сталь 45 — —

51 18 • 2,5 —. 1-1 Сталь 45 Закалка 45

т. в, ч.

VIII 52 16 2,5 — 17 Сталь 45 — —

— 53 78 4 15° 40 Сталь 45 Термооб- работка (улучше- ние)

VII 54 1 6 — —. Сталь 45 — — Левая

VII — 1 6 — — Сталь 40Х — — Левая

Рис. 4. Схема расположения подшипников

10

Спецификация подшипников качения

Тип подшипника ! № по ГОСТ Группа точности Размер Количе- ство Место ус- тановки № пози- ции по схеме (рис. 4)

Подшипник

«радиальный

однорядный 214 Н 70X125X33 2 Привод 1

Шарикопод- шипник ради- альный од- норядный 208 Н 40X80X18 1 Коробка ско- ростей 2

Шарикопод- шипник радиальный однорядный 306 н 30X72X19 1 То же 3

Роликопод- шипник конический 7509 н 45X85X25 1 То же 1

Роликопод- шипник конический 7208 н 40X80X20 1 То же 5

Роликопод- шипник конический 7518 н 90X160X43 о Кулисный ме- ханизм 6

Подшипник игольчатый с наружным кольцом 941/12 н 12X17X12 о Лубрикаторлая группа 7

Роликопод- шипник конический 7205 н 25X52X16 4 Коробка ско- ростей 8

Роликопод- шипник конический 7205 и 25X52X16 6 Коробка подач 9

Шарикопод- шипник радиальный однорядный 210 н 50X90X20 2 То же 10

Подшипник игольчатый с наружным кольцом 943/30 н 30X38X32 1 То же 11

Шарикопод- шипник упорный одинарный 8106 н 30X47X11 1 То же 12

Шарикопод- шипник упо.риый од,'И парный 8107 н 35 X 53 X 12 1 То же 13

11

П р о я о л ж е н и е

]ип подшипника

Подшипник

игольчатый

с наружным кольцом 942/35 Н 35х 13x25 1 То же 14

Шарикопод- шипник двухрядный сферический 1211 II 55X100X21 1 Стол 15

Шарикопод- шипник упорный одинарный 8104 Н 20X35X10 2 Стол 16

Шарикопод- шипник упорный одинарный 8107 н 35X52; 12 6 Стол 17

Подшипник игольчатый с наружным кольцом 942/35 и 35X43X25 3 Стол 18

Шарикопод- шипник упорный одинарный 8408 н 40X60X13 2 Стол 19

Шарикопод- шипник упорный одинарный 8106 н 30X47X11 3 Стол 20

Шарикопод- шипник упорный одинарный 8105 II 25X42X11 1 Долбяк 21

Подшипник игольчатый с наружным кольцом 941/15 п 15X20X42 1 Коробка подач 22

Подшипник радиальный однорядный 970711 н 50 x 90x10 1 Коробка ско- ростей 23

Подшипник радиальный однорядный 205 н 25X52X15 2 Коробка подач 24

12

КОНСТРУКЦИЯ СТАНКА

Долбежный станок модели 7А420 состоит из следующих групп

(рис. 5): группа № 10 — станина, группа № 20 — коробка скоро-

стей; группа № 21 — привод; группа № 22 — насосно-лубрикатор-

ная; группа № 30 — долбяк; группа № 40 — кулисный механизм;

группа № 50 — коробка подач; группа № 60 — стол; груп-

па-№ 80 — электрооборудование; группа № 90 — принадлежности

(на рисунке не показана)-

Все группы станка выполнены в отдельных корпусах и установ-

лены на станке, что облегчает их сборку при изготовлении и ремон-

те. Насосно-лубрикаторная группа находится внутри верхней стани-

ны и установлена на коробке скоростей.

Станина (группа 10)

Станина состоит из двух частей: верхней и нижней. Между дву-

мя щеками верхней станины установлена рама с долбяком. На бо-

ковых сторонах станины имеются платики, на которых установлены

привод и коробка скоростей.

Внутренняя часть станины служит и масляной ванной. Верхняя

часть станины устанавливается на нижней и закрепляется болтами.

В нижней части станины установлены два электродвигателя, а с на-

ружной задней стороны прикреплен электрошкаф. На призматиче-

ских направляющих смонтирован стол с салазками. С правой сто-

роны нижней части станины установлена коробка подач.

Коробка скоростей (группа 20)

Коробка скоростей имеет четыре вала, смонтированных на под-

шипниках качения в отдельном корпусе (рис. 6)- На вал /, соеди-

ненный с валом привода эксцентриковой муфтой 11, посажен по-

движной блок шестерен 10—9 и неподвижные шестерни 7 и 8.

Вал II несет на себе подвижный блок шестерен 5—4 и непод-

вижные шестерни 3 и 2.

Переключением блок-шестерни через шестерню /, соединенную

с кулисной шестерней, последней сообщаются четыре различные

скорости вращения.

На валике III посажена шестерня 15, соединенная с кулисной

шестерней, и шестерня 16, которая через шестерню 17 передает дви-

жение на вал IV и далее на коробку подач.

Все скорости переключаются одной рукояткой 12 через перевод-

ки 13 и 14.

Продольный люфт валов регулируется компенсаторными кольца-

ми и поджимными гайками.

Маховик 6 служит для приведения во вращение вала II. когда

13

Рис. 5, Схема расположения групп на станке

Рис. 6. Коробка скоростей

есть необходимость ручного перемещения долбяка. Для этого необ-

ходимо маховик потянуть на себя и ввести в зацепление шлицы ма-

ховика и вала.

Привод (группа 21)

От индивидуального электродвигателя через клиновые ремни

вращение передается шкиву привода 2 (рис. 7), который посажен

на двух конических шарикоподшипниках, запрессованных на втул-

ку корпуса.

На наружном шлицевом конце полого вала V смонтирован

дисковый фрикцион Внутри полого вала проходит тяга 3, резьбо-

вой конец которой соединен с муфтой фрикциона 7, а другой ко-

нец — с конусной тормозной муфтой 6.

Тормозное устройство позволяет быстро останавливать привод.

Вилка 9, сидящая на тяге 4, сообщает движение тормозной муфте,

а следовательно, и механизму фрикциона.

Включают и выключают привод сблокированными рукоятка-

ми 3 и 5, что облегчает управление станком.

Насосно-лубрикаторная группа (группа 22)

Эксцентриковая муфта 4 (рис. 8) служит приводом плунжерно-

го насоса.

Механизм смазки монтируется на корпусе коробки скоростей и

помещается внутри верхней части станины. Плунжерный насос /

через фильтр 5 подает масло в маслораспределитель 3 и обильно

смазываются коробка скоростей и кулисный механизм.

Через лубрикатор 2 осуществляется дозирующая смазка гайки,

серьги кулисного механизма и направляющих долбяка. Регулируют

систему смазки через заднее окно верхней части станины.

Долбяк (группа 30)

Долбяк 6 (рис. 9) представляет собой корпус коробчатой фор-

мы, который скользит по направляющим рамы 5- На нижней части

долбяка устанавливают резцовую головку 1, которая поворачивает-

ся на 90° в обе стороны. Отсчет градусов ведется по нониусу на

шейке долбяка. Резцовая головка закрепляется конусом 2, который

затягивается болтом 3. Для установки места долбления необходимо,

ослабив затяжку рукоятки 4 рукояткой, надетой на квадрат 13, че-

рез зубчатые колеса 12 и 9 вращать винт VI. После установки дол-

бяка на требуемую высоту относительно стола рукоятку 4 вновь за-

тягивают.

На винте VI сидит гайка 7, которая соединена через серьгу 8 с

кулисным механизмом. На станке можно обрабатывать наклонные

16

Рис. 7. Привод

17

Рис, 8. Насосно-лубрикаторная группа

48

I

Рис. 9. Долбяк

19

плоскости до 5° путем установки рамы долбяка, для чего необходи-

мо ослабить упор 10 и вращать гайку телескопического винта 11.

Отсчет ведется по шкале на раме. После установки угла накло-

на долбяка упор 10 вновь затягивают.

Кулисный механизм (группа 40)

Кулисный механизм предназначен для преобразования враща-

тельного движения кулисной шестерни в возвратно-поступательное

долбяка (рис. 10). Корпус 5, смонтированный в коробке скоростей,

вращаясь на двух конических роликовых подшипниках, несет на

себе шестерню 11-

На направляющих корпуса 5 находится палец 4, на который нае-

дет камень 3. Кулиса 2 смонтирована в верхней части станины на

оси 1 и одним концом соединена с серьгой 8 (см. рис. 9).

При вращении кулисной шестерни палец камня 4 совершает

вращательное движение вокруг оси корпуса 5. Камень 5, вращаясь

вместе с пальцем, скользит по направляющим в пазу кулисы и за-

ставляет ее совершать качание на оси, так происходит возвратно-

поступательное движение долбяка-

Длину хода долбяка устанавливают вращением вала VIII кри-

вошипной рукояткой, надетой на квадрат. Через шестерни 10, 9, 8 и

7 вращение передается винту VII.

Палец передвигается с помощью винта, и по мере изменения

расстояния между осями пальца 4 и корпуса 5 будет изменяться

длина хода долбяка. Отсчет ведется по нониусу 6.

Коробка подач (группа 50)

Коробка подач (рис. 11) осуществляет продольные, поперечные

и круговые подачи стола и его ускоренное перемещение. Валик IX

через шарнирные муфты соединен с коробкой скоростей и через

шестерни 5 и 15 сообщает вращательное движение валу X с набо-

ром эксцентричных кулачков, позволяющих осуществлять двена-

дцать различных подач. Ролик рычага 14 в контакте с кулачками

совершает колебательное движение, а следовательно, и зубчатый

сектор 16, сидящий неподвижно на другом конце вала XI, также

совершает колебание, находясь в зацеплении с шестерней 17. На

шестерню 17 насажен рычаг 4, несущий на себе собачку 5, что

позволяет через храповое колесо 18 осуществлять прерывистую по-

дачу. Далее через реверсивный механизм (зубчатые колеса 9, 10, 7,

8) движение передается на шестерню 1 и через предохранительную

муфту 2 — на вал подач XVIII.

Рычаг 14 передвигается вдоль оси вала XI с помощью перевод-

ки 20, закрепленной на валу 19, на котором сидит барабан пере-

ключения подач- Величина подачи устанавливается по нониусу ба-

20

21

рабана 16 (см. рис. 27). Эксцентрик 6 служит для выключения

подачи.

Ускоренное перемещение осуществляется от индивидуального

электродвигателя через шкив 12 и обгонную муфту И. Реверсиро-

вание производится включением кулачковой муфты 13 на валу XII

с шестернями 10, 9.

При перегрузках для предотвращения поломок в коробке имеет-

ся муфта срабатывания 2, которая отжимает пружину и выходит из

кулачкового зацепления с шестерней 1, В этих случаях необходимо.,

выключив станок, снять нагрузку, а затем вновь продолжать работу.

Стол (группа 60)

Стол станка смонтирован на нижней части станины и состоит из

нижних салазок 2 (рис. 12), верхних салазок и поворотного кругло-

го стола 5. Стол станка имеет продольные, поперечные и круговые

подачи как ручные, так и механические, включают которые соответ-

ственно маховичками /, 6 и 7.

Для включения механической подачи маховички толчком пода-

ются от себя до сцепления кулачковых муфт, для ручной подачи ма-

ховички подаются на себя- Все движения от коробки подач до сто-

ла сообщаются через вал XVIII.

Круговые и поперечные движения сообщаются через фартук с

шестернями 14, 13, 19, 18, 17, 16 и 15, продольные — через фартук

с шестернями 23, 22, 21 и 20. От вала XVII через шестерни 8,9,12,

10 и откидной червяк 11, который входит в зацепление с шестер-

ней 4, столу сообщается круговое движение. Все три движения сто-

ла имеют по двенадцать подач и ускоренное перемещение. На кру-

говом столе 5 имеется фиксирующее устройство на двенадцать

точек.

Включают ускоренное перемещение кнопкой, реверсирование —

рукояткой реверса подач (см. рис. 27).

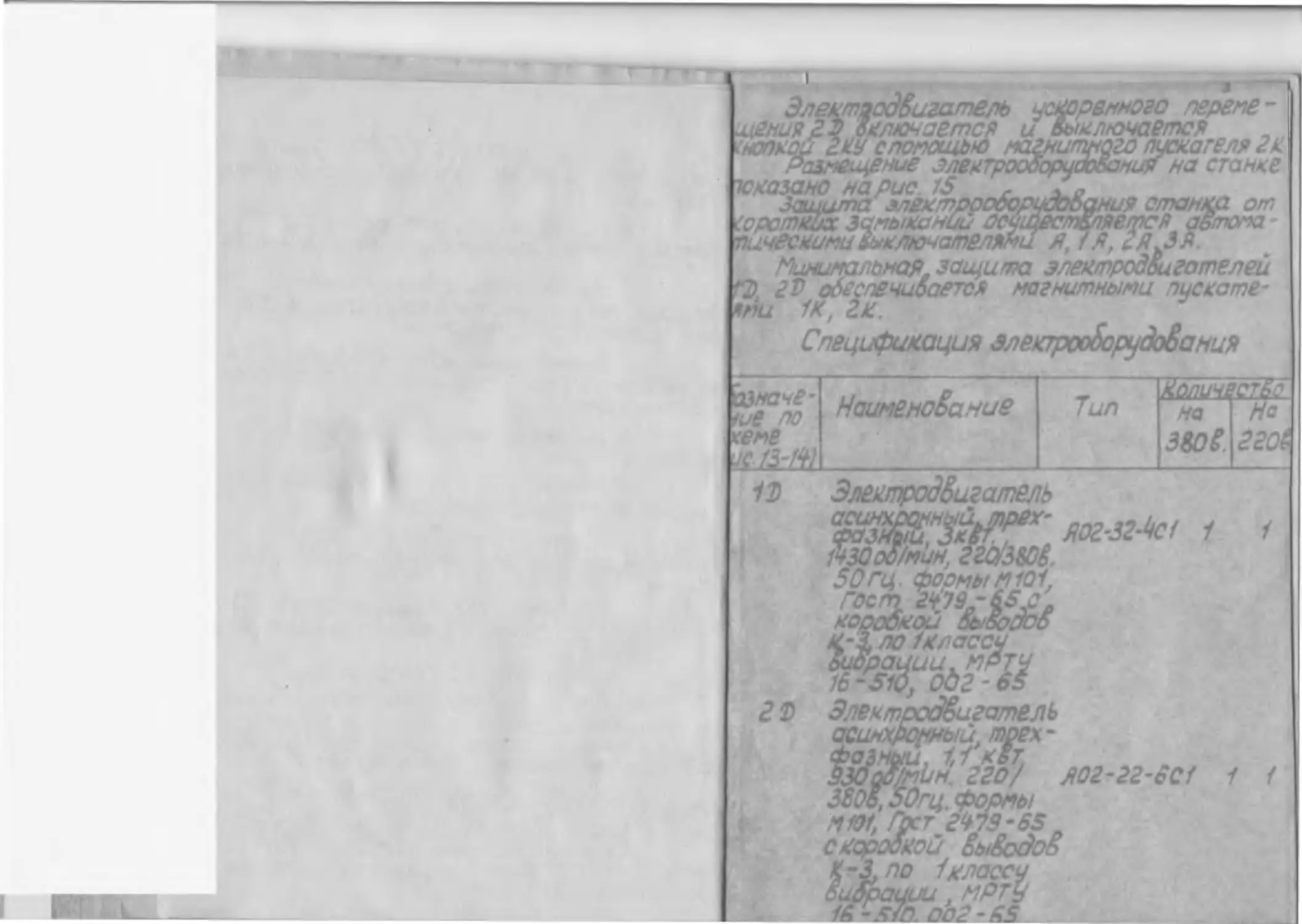

Электрооборудование станка (группа 80)

На станке установлены два трехфазДых короткозамкнутых асин-

хронных электродвигател^тчца напряжение 380 в.

Пи требованию заказчик&чота^ок может быть выполнен с элек-

трооборудованием на напряжеОь^20 в.

Электродвигатель привода тита\АО2-32-4 имеет мощность

3 кет. 1430 об/мин-, эдекгродвигатель дл^^скоренного перемещения

типа АО2-22-6 --мбщгюсть 1,1 кет. 930 об/м4ы-

Пусковая аргГаратура станка находится в эдактоошкафу, уста-

новленном jtfa задней стороне нижней части статЩны. Панель с

кнопкамж^правления вмонтирована в нише верхней чаЪги станины.

25

Рис Монтажная схема

г

5 Реле тепловое РТЗля защиты элгкт-

ооЗвигателя главного привода от длительной

перегрузки.

' 6 Понижающий трансформатор ТЛ Зля

питания цепей управления и местного ссбеще-

•iLlff, * «

7 Выключатель автоматический 1Й

Уля защиты уели местного освещения от

локоъ Короткого замыкания.

_ В Выключатель автоматический 2 fl

г пр защиты цепей управления от такое кора ~ ;

ого замыкания.

9 кнопка- Стоп" ЗК9 Зля остановка

юЗоты станка

Ю. кнопка., Пуск” 1 КУ Зля пуска злекгро-

Звигателр главного привода

Ai кнопка Лис к 2ку Зля запуска.

электродвигателя цскопенного пеоенеи^енаЯ

толчковое' режйне 1

'J Л&юа /Ю и выключатель ВО для

^сстнс\\. ггвещениУ г.танка эЗозначе.^^я

от. на рис. f3 и W.

Эле/ктросхенна

На рис. 12 представлена электрическая

ринципиаль^- схена станка, на оис.1Ч’.нангаж-

Заключают станок к электросети, вклю-

чая автонатический выключатель.

пепь_&лжен о^ть_роязатвлрнр выключен

.Электродвигатель лривоаа Ювключаетсл

кнопкой /кус wviuort ла^нитнсго пискотепя

iKt выключается кнопкой ЭКУ.

включается

У с помощью

ние эленц

'.но на рис 1S

щита электроа.

'оротёих замыканий а

чачесними Выключатель

Минимальная. защита эленгпродбиготелеи

2 2V обеспечивается магнитными пцскате-

'ни 1К, 2к.

Спецификация электрооборудования

ска г еле 2к

на станке

Наименование

Количеств

на На

380?. 3201

Эмитрод8игат&пь

а^А&рех'яог-зг-Ч< 1

ЛзОоб/пин, 220/380?.

50 гц. фовмы П101.

Гост 2^73-65^,

мооокои йывоаоо

2D

Эгектрос^игатзль

асшхрорнь:0, люех-

IwTT/r’ijH. i22OT/ 502-22-€Cf

3806, ОО'-Ц. форпы

.И11М, Гост 2473-SSя

сноровкой SvSodoS

й ПНЕ-112-3

ПС-Зб-^С

пме-ffz

J СГС~1-2ё 1 1

змеиной на&>рм&* но 3Hf)*£S*20 1 1

: На «а.нтжной. .рис.ЩРЗ:*-л/

0&>з.чаче*ие ^ея>аллдрч^а/а js смоль-

ной ленты йиинкоьаЛнои ф1^ и ф 15"

обозначение бичтреннегс диаметра

метал nopytdod.

Указания по эксплуатации электрооборудования

1. При подключении станка к электросети на месте его установки

необходимо проверить и обеспечить правильное направление враще-

ния ротора электродвигателя ускоренного перемещения против ча-

совой стрелки, а ротора электродвигателя привода — по часовой

стрелке, как показано стрелкой на кожухе. При несоблюдении этого

требования на электродвигателе привода произойдет перестановка

рабочего и хрлостого ходов долбяка, а на электродвигателе ускорен-

ного перемещения, на приемном шкиве произойдет проскальзывание

обгонной муфты; при этом механизм ускоренного перемещения ра-

ботать не будет.

2. Не рекомендуется переключать автоматический выключатель

АК63 (на электрошкафу) во время работы станка.

3- Заземлять станок и эксплуатировать его электрооборудование

следует в соответствии с требованиями правил технической эксплу-

атации.

4. При эксплуатации станка следует регулярно очищать электро-

двигатель и электроаппаратуру от пыли и грязи.

СМАЗКА СТАНКА

Смазка направляющих долбяка, кулисного механизма и коробки

скоростей производится принудительно от насосно-лубрикаторной

группы. Коробка подач смазывается от масляной ванны. Остальные

части станка смазываются шприцем через масленки. Места смазки

и расположение прессмасленок указаны на схеме смазки станка

(рис. 16), периодичность — в спецификации.

СХЕМА СМАЗКИ СТАНКА (рис. 16)

№ позиции Наименование частей системы смазки Смазываемые узел или деталь Периодич- ность смазки ! Способ смазкн Приме- чание

1 Фильтр — — — 1 —

2 Трубка от фильтра к на- сосу — — — —

3 Насос — — —

4 Сливная трубка — —. —

5 Трубка от насоса к рас- пределителю — — i

6 Трубка от распределите- ля к лубрикатору

31

П р о д о л ж е н и е

№ позиции Наименование частей системы смазки Смазываемые узел или деталь Периодич- ность смазки Способ смазки

7 Трубка 1 Левая на- правля ю щ а я долбяка | Н е п р е- рывно г От луб- | рикатора j

8 Трубка Г айка и серьга То же То же

9 Трубка Правая на- правля ю щ а я долбяка » »

10 Трубка Ось кулисы и камня » От насоса

11 Трубка Кул и с н а я шестерня » То же

12 Трубка От оси ку- лисы к камню » » 1

13 Сливная трубка Гайка дол- бяка — t ]

14 Левая сливная трубка с направляющей долбяка — — t — !

15 Правая сливная трубка •направляющей долбяка — — — ।

16 Подвижная трубка Гайка и серьга Н е п р е- рывно От луб- ; рикатора

17 Неподвижная трубка Гайка и серьга То <же То же

18 Пресс-масленка Винт долбя- ка 1 раз в смену Шприцем

19 Пресс-масленка Вал про- дольной пода- чи 1 раз в смену Шприцем

‘20 Пресс-масленка Вал шестер- ни То же То же

21 Пресс-масленка Вал шестер- ни » »

'22 Пресс-масленка Вал попе- речной подачи »

23 Пресс-масленка Маховичок продо л ь н о й подачи » »

.24 Пресс-масленка Валик кру- говой подачи » »

25 Пресс-масленка Вал подач »

26 Пресс-масленка Вал подач

27 Трубка Шестерни От ма- сляной ван- j ны капел?>- J ный {

28 Трубка Шее т е р н я реверса i То же 1

.з;

Продолжение

-В Наименование частей Смазываемые Периодич- Способ

т О системы смазки узел или деталь ность смазки смазки

Примечание

29 Трубка Храповое колесо 1 От масля- ной ванны капельный

30 Трубка Зубчатый сектор — »

31 Пробка заливного отвер- стия — — »

32 Трубка Валик роли- ка — »

33 Трубка Подшипник — »

34 Трубка Эксцентрики — »

35 Точка смазки червяка Червяк 1 раз в смену Через ма- сленку

36 Пресс-масленка Подшипники привода То же Шприцем

37 Пресс-масленка Гайка про- дольной пода- чи » То же

38 Пресс-масленка Вал попе- речной подачи »

39 Пресс-масленка Вал шестер- ни » »

40 Пресс-масленка Винт круго- вой подачи » »

41 Пресс-масленка Маховичок круговой по- дачи » »

42 Пресс-масленка Маховичок поперечной по- дачи »

43 Пресс-масленка Направляю- щие круглого стола » »

44 Пресс-масленка Вал круго- вой подачи 1 раз в смену Шприцем

45 Трубка Коробка ско- ! ростей Н е п р е- рывно От насоса

46 Трубка Вилка фрик- циона То же От луб- рикатора

47 Пробка сливного отвер- стия коробки скоростей — 1 — —-

48 Пресс-масленка Втулки 1 раз в смену Шприцем

49 Сливная трубка с рамы — — —

50 Сливная трубка с саль- ников — — —

51 Пресс-масленка Головка 1 раз в 1 смену Шприцем

33

Рис. 16 (1). Схема смазки станка:

А — лубрикатор; В — отклю-

чено; С — отключечо;

I — первая позиция стола:

II — вторая позиция стола

Рис. 16 (2). Схема смазки.

ВНИМАНИЕ! В случае, если нет подачи масла на месте при-

нудительной смазки, работа на станке запрещается.

В этом случае необходимо осмотреть насос, лубрикатор, фильтр,

1рубосистему и устранить причину, мешающую нормальному поступ-

лению смазки.

В маслосистеме станка применяется масло машинное «Л» (ин-

дустриальное 30) ГОСТ 1707—51.

1. Кинематическая вязкость при 50°С в сст. в пределах 27 4~ 30.

2. Коксуемость в %, не более —0,3.

3. Кислотное число в мг. кон на 1 г. масла, не более 0,2-

4. Температура застывания не выше— 15° С.

ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

1. Транспортировать станок следует по схеме рис. 1 настоящего

руководства. Запрещается использовать штанги меньшего диаметра

и длины, чем указано на рис. 1 настоящего руководства-

2. Перед первоначальным пуском станка должны быть выпол-

нены ранее изложенные указания, относящиеся к первоначальному

пуску (см. разделы: «Подготовка станка к первоначальному пуску»,

«Электрооборудование станка», «Смазка станка»).

3. Заземляют станок и эксплуатируют электрооборудование в со-

ответствии с «Правилами устройства электроустановок».

4. Сопротивление заземляющего устройства, используемого для

заземления электрооборудования станка, должно быть не более

4 ом.

5- При пуске станка длину хода и число двойных ходов долбяка

в минуту устанавливать в пределах, указанных настоящим руковод-

ством.

16. Перед пуском станка убедись в надежности крепления кожуха

электродвигателя и фрикциона.

7. Эксплуатировать станок со снятым кожухом запрещается.

8. Остерегайтесь возвратно-поступательного движения долбяка.

9. Не производи на ходу перестановки долбяка и развод кулис-

ного механизма. Не оставляй кривошипную рукоятку на станке- Вы-

ключай маховик ручного перемещения долбяка при работе станка.

10. Перед регулировкой давления в маслосистеме станка уста-

нови нулевой развод кулисного механизма. При работе станка сле-

ди за уровнем масла в верхней станине.

ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ

ПЕРВОНАЧАЛЬНЫЙ ПУСК

Антикоррозийные покрытия, нанесенные перед упаковкой станка

на обработанные неокрашенные поверхности, удаляются авиацион-

ным бензином или керосином.

36

Перед пуском станка необходимо:

1. Залить масляную ванну верхней части станины маслом машин-

ным Л, 40 л, ГОСТ 1707—51 до уровня рисок маслоуказателя.

Наполнить маслом масляную ванну коробки подач.

2- Смазать шприцмасленкой все точки, указанные в схеме.

3. Смазать направляющие станины и салазок поливкой из мас-

ленок, а также сверху скосы рамы, клина, долбяка. Для смазки ме-

ханизма круглого стола необходимо установить стол на 270 деле-

ние, отвернуть пробку на поверхности стола и залить масло. В этом

случае смазывается только часть механизма. Для смазки остальной

части механизма необходимо стол установить на деление 250 и за-

лить масло.

После пуска станка при нейтральном положении рукоятки ско-

ростей и при включенном приводе необходимо следить за появлени-

ем пульсации масла на направляющих долбяка.

Нажатие кнопки 20 рис. 27 ускоряет подачу масла к направ-

ляющим.

Перед пуском станка необходимо усвоить назначение и действие

органов управления (см. раздел «Паспорт станка»), обкатать станок

на холостом ходу, опробовать переключение скоростей, подач стола,

а также проверить работу смазочной системы-

При переключении скоростей может быть препятствие перемеще-

нию рукоятки, это значит, что шестерни неправильно зацепляются.

В этом случае необходимо маховиком 6 провернуть шестерни, од-

новременно с небольшим усилием переключить передвижную руко-

ятку 12 (см. рис. 6).

ВНИМАНИЕ: Не допускается переключение скоростей на хо-

ду, так как это может повести к поломке зубьев шестерен (см,

предупредительный знак на станке).

Для переключения подачи необходимо кривошипной рукояткой,

надетой на квадрат оси эксцентрика, путем поворачивания эксцент-

рика 6 (см. рис. 11) вывести из контакта ролик рычага 14, т. е. вы-

ключить подачу, после чего установить требуемую подачу.

Включить ускоренное перемещение можно в любой момент ра-

боты станка- Для включения необходимо нажать кнопку 2КУ.

НАСТРОЙКА И НАЛАДКА СТАНКА

Число двойных ходов долбяка устанавливается рукояткой короб-

ки скоростей 12 (см. рис. 6) в соответствии с таблицей скоростей.

Длину хода долбяка устанавливают путем изменения эксцентриси-

тета кулисного пальца, вращая квадрат вала VIII. Отсчет ведется

по лимбу.

Работа долбяка на требуемом расстоянии от стола устанавливав

37

ется путем вращения кривошипной рукояткой квадрата 13 (см

рис. 9), при этом рукоятка 4 должна быть отпущена.

После установки долбяка рукоятка 4 вновь затягивается-

Величины подач устанавливаются барабаном переключения, от-

ечет ведется по лимбу.

Режущий инструмент устанавливается на резцовой головке 1

(рис. 9) и закрепляется винтом.

Обрабатываемое изделие крепится непосредственно на столе

станка или на приспособлении, установленном на столе.

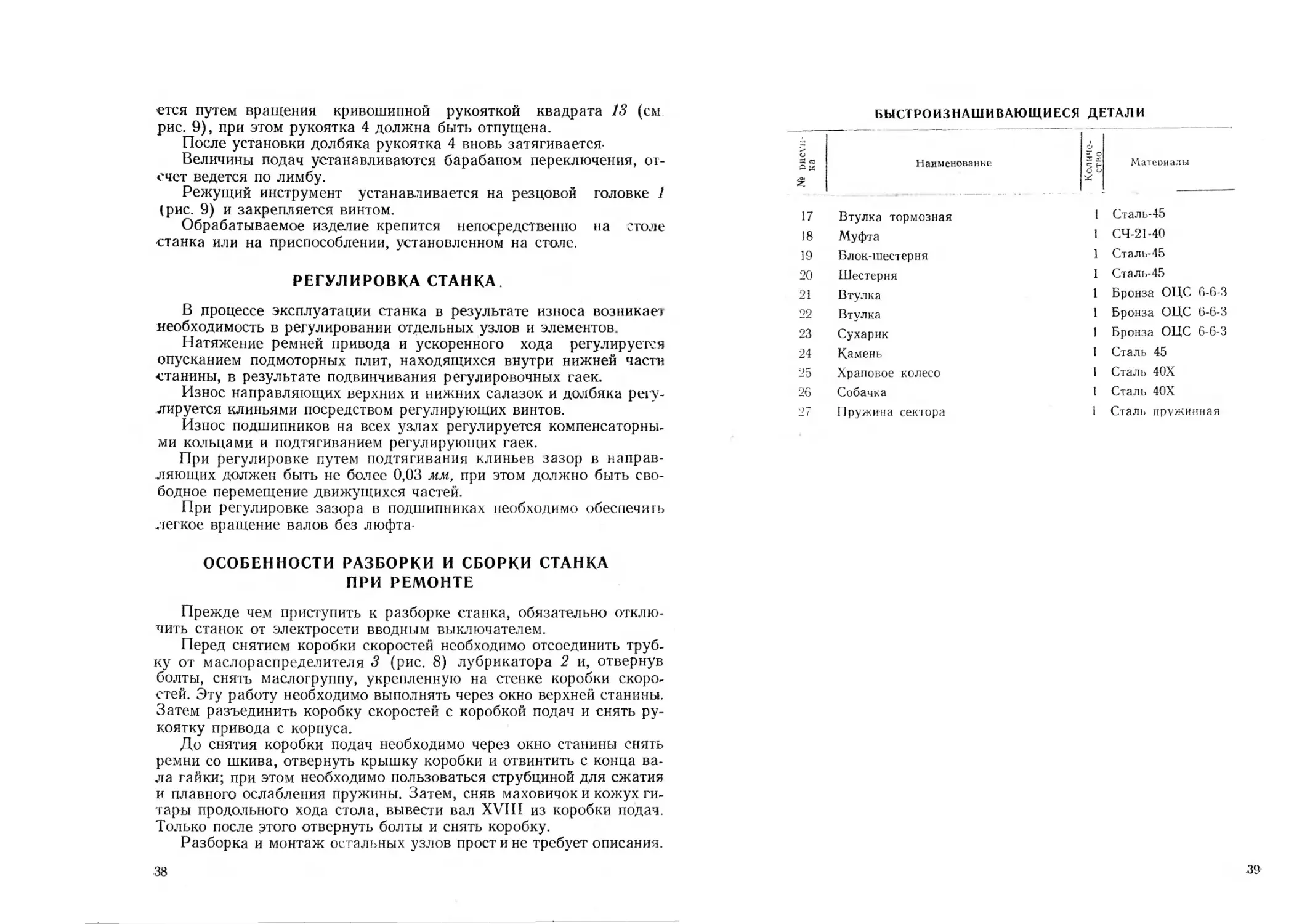

РЕГУЛИРОВКА СТАНКА

В процессе эксплуатации станка в результате износа возникает

необходимость в регулировании отдельных узлов и элементов.

Натяжение ремней привода и ускоренного хода регулируется

опусканием подмоторных плит, находящихся внутри нижней части

станины, в результате подвинчивания регулировочных гаек.

Износ направляющих верхних и нижних салазок и долбяка регу-

лируется клиньями посредством регулирующих винтов.

Износ подшипников на всех узлах регулируется компенсаторны-

ми кольцами и подтягиванием регулирующих гаек.

При регулировке путем подтягивания клиньев зазор в направ-

ляющих должен быть не более 0,03 мм, при этом должно быть сво-

бодное перемещение движущихся частей.

При регулировке зазора в подшипниках необходимо обеспечить

легкое вращение валов без люфта-

ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ СТАНКА

ПРИ РЕМОНТЕ

Прежде чем приступить к разборке станка, обязательно отклю-

чить станок от электросети вводным выключателем.

Перед снятием коробки скоростей необходимо отсоединить труб-

ку от маслораспределителя 3 (рис. 8) лубрикатора 2 и, отвернув

болты, снять маслогруппу, укрепленную на стенке коробки скоро-

стей. Эту работу необходимо выполнять через окно верхней станины.

Затем разъединить коробку скоростей с коробкой подач и снять ру-

коятку привода с корпуса.

До снятия коробки подач необходимо через окно станины снять

ремни со шкива, отвернуть крышку коробки и отвинтить с конца ва-

ла гайки; при этом необходимо пользоваться струбциной для сжатия

и плавного ослабления пружины. Затем, сняв маховичок и кожух ги-

тары продольного хода стола, вывести вал XVIII из коробки подач.

Только после этого отвернуть болты и снять коробку.

Разборка и монтаж остальных узлов прост и не требует описания.

.38

БЫСТРОИЗНАШИВАЮЩИЕСЯ ДЕТАЛИ

№ dhcvh к а Наименование Количе- ст во Матеоиалы

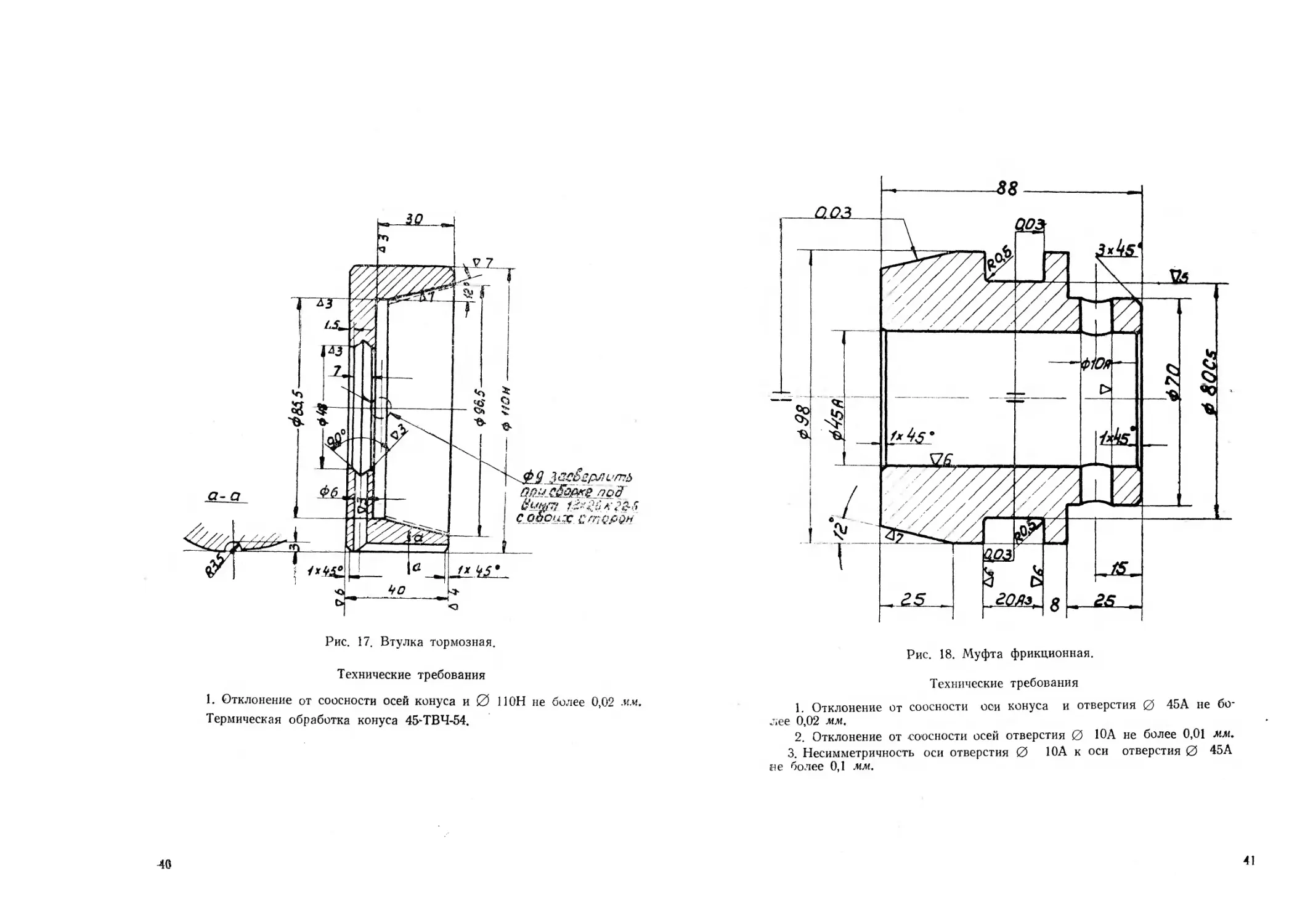

17 Втулка тормозная 1 Сталь-45

18 Муфта 1 СЧ-21-40

19 Блок-шестерня 1 Сталь-45

20 Шестерня 1 Сталь-45

21 Втулка 1 Бронза ОЦС 6-6-3

22 Втулка 1 Бронза ОЦС 6-6-3

23 Сухарик 1 Бронза ОЦС 6-6-3

24 Камень 1 Сталь 45

25 Храповое колесо 1 Сталь 40Х

26 Собачка 1 Сталь 40Х

27 Пружина сектора 1 Сталь пружинная

.39'

4G

Технические требования

1. Отклонение от соосности осей конуса и 0 ПОН не более 0,02 .и.м.

Термическая обработка конуса 45^ТВЧ-54.

Рис. 18. Муфта фрикционная.

Технические требования

1. Отклонение от соосности оси конуса и отверстия 0 45А не бо-

лее 0,02 мм.

2. Отклонение от соосности осей отверстия 0 ЮА не более 0,01 мм.

3. Несимметричность оси отверстия 0 ЮА к оси отверстия 0 45А

ие более 0,1 мм.

41

Рис. 19. Шестерня.

Венец.................................. 1 Н

Модуль .... . 1,5 1,5

Число зубьев .... 18 54

Угол исходного проф. 20е 20°

Степень точности 9Х 9Х

Длина общей нормали . . . 11,4510д5 29,93 Zo;21

Колебание измерительн. межцентро-

вого расстояния . . * 0,11 0,11

За оборот колеса

42

а?

576

KJ

4/^2—

Рис. 20. Шестерня.

Л1одуль ....

Число зубьев

гол исходного профиля

Степень точности .

Длина общей нормали

Число шлиц .

Колебание измерительного

межцентр, расстояния

За оборот колеса

4

19

20°

8Х

30,69

8

0,14

-0,14

-0,21

6010.2

Qoa^

43

фаски 4*^5°

Рис. 21. Втулка.

ч>и._____*10-

Фаски /<4j*

Рис. 22. Втулка.

44

Qj

<Ъ

Рис. 23. Сухарик.

Рис. 24. Камень.

Технические требования

1. Непараллельность боковых направляющих не более 0,02 мм.

2. Отклонение от плоскостности боковых направляющих не бо-

лее 0,02 мм.

3. Непараллельность отв. 0 55А к плоскостям размера 75 не более

0,02 мм.

4. В канавках для смазки окалина не допускается.

5. Острые кромки притупить.

Термическая обработка 45-В45.

45

Рис. 25. Храповое колесо.

Технические требования

1. Неравномерность шага храпового колеса по 0 Н2С3 не бо-

лее 0,1 мм.

2. Поверхность А должна лежать в плоскости, проходящей через

ось колеса.

3. Острые кромки притупить

ПАСПОРТ СТАНКА

Инвентарный №

Заводской №

Тип — долбежный

Модель 7А420

Назначение станка для обработки долблением плоских и фасонны?;

плоскостей, пазов и т- д.

За вод-изготовитель __________________

Дата пуска станка в эксплуатацию /У/4.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Длина хода долбяка, мм:

наименьшая ....... 2 О

наибольшая ....... 200

Расстояние от плоскости стола до нижнего конца на-

правляющих долбяка, мм . . . . 320

Расстояние от наружной плоскости резцедержателя до

станины (вылет), мм ..... 480

Размеры рабочей поверхности стола (диаметр) мм 500

Наибольшее перемещение:

продольное, мм ...... 500

поперечное, мм ...... 400

круговое, град ....... 360

Перемещение на один оборот маховичка рукоятки:

продольное, мм ..... 6

поперечное, мм ...... 6

круговое, град ....... 4

Цена деления лимба:

продольное, мм ...... 0,05

поперечное, мм ...... 0,05

круговое, мин ....... 2

Скорость быстрого перемещения:

продольное, м)мин ...... 1,8

поперечное, м/мин ...... 1,8

круговое, град. .... ^ 3,4

4;

Габаритные размеры станка, мм:

длина 2300

ширина 1 °70

высота , 2175

Вес станка, кг 2000

Электродвигатель главного движения:

т?п - Л02-32-4С2

число оборотов в минуту .... 1430

номинальное напряжение, в 220/380

мощность, кет ...... , 3

кратность максимального момента . 2,2

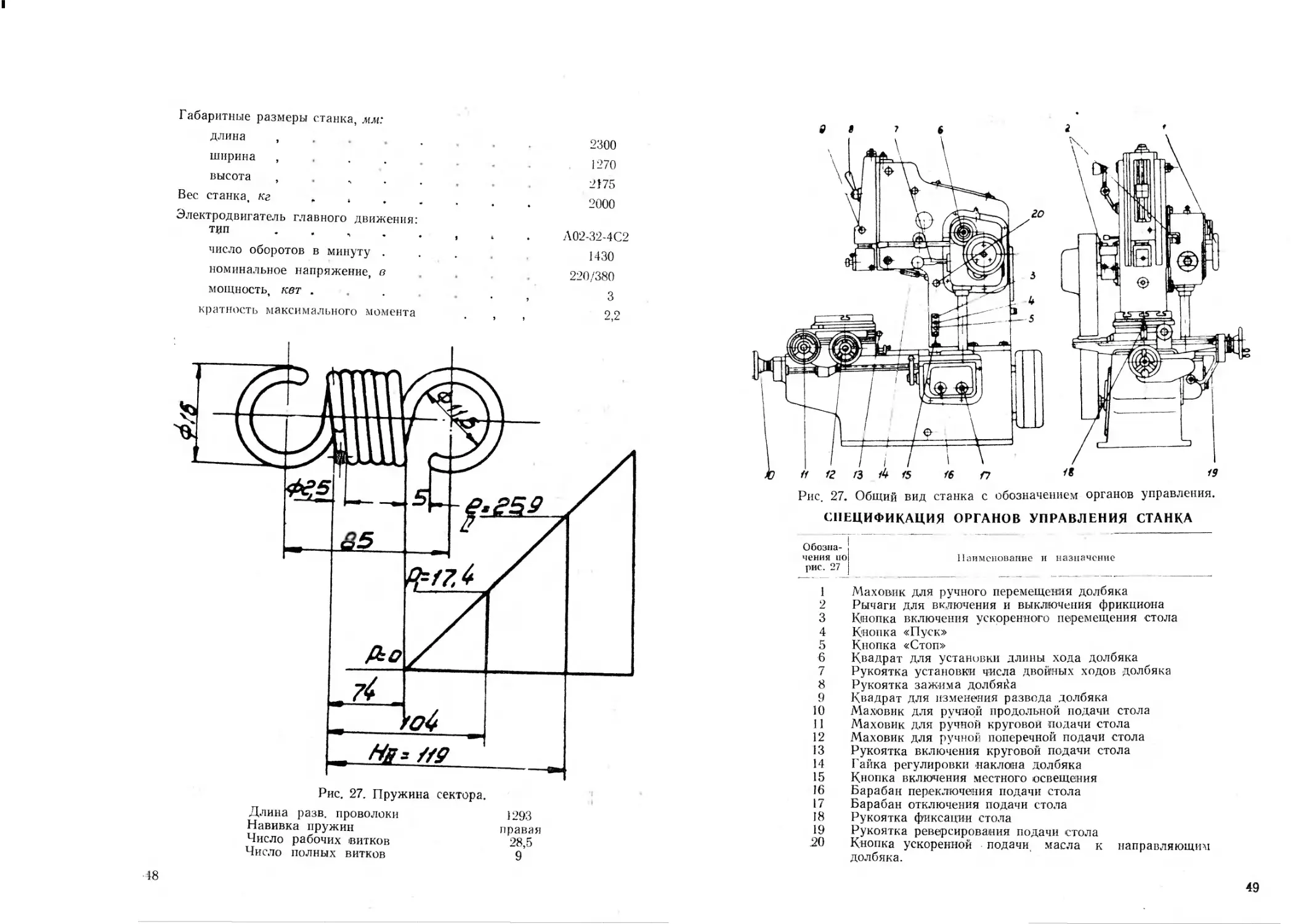

Рис. 27. Пружина сектора.

Длина разв. проволоки 1293

Навивка пружин правая

Число рабочих «витков 28,5

Число полных витков 9

18

Рис. 27. Общий вид станка с обозначением органов управления.

СПЕЦИФИКАЦИЯ ОРГАНОВ УПРАВЛЕНИЯ СТАНКА

Обозна-

чения по|

рис. 27

Наименование и назначение

1 Маховик для ручного перемещения долбяка

2 Рычаги для включения и выключения фрикциона

3 Кнопка включения ускоренного перемещения стола

4 Кнопка «Пуск»

5 Кнопка «Стоп»

6 Квадрат для установки длины хода долбяка

7 Рукоятка установки числа двойных ходов долбяка

8 Рукоятка зажима долбяйа

9 Квадрат для изменения развода долбяка

10 Маховик для ручной продольной подачи стола

11 Маховик для ручной круговой подачи стола

12 Маховик для ручной поперечной подачи стола

13 Рукоятка включения круговой подачи стола

14 Гайка регулировки -наклона долбяка

15 Кнопка включения местного освещения

16 Барабан переключения подачи стола

17 Барабан отключения подачи стола

18 Рукоятка фиксации стола

19 Рукоятка реверсирования подачи стола

.20 Кнопка ускоренной подачи, масла к направляющим

долбяка.

49

50

Рис 30. Габаритные размеры станка

в плане

Рис. 31. График чисел двойных хо-

нов долбяка в минуту и скоростей

резания.

51

j № ступеней

*

Обозначе-

ние органов

настройки

Число двой

ных ходив

долбяка в

минуту

Расчетный

К.П.Д. ПРИ

Резании

Наибольшая

, допускаемая

{ эсЬсЬектпв-

। ная мощ-

ность на

долбяке, квт

МЕХАНИКА ГЛАВНОГО ДВИЖЕНИЯ

Наиболее

слабое звено

цепи глав-

ного движе-

нии

ТАБЛИЦА СРЕДНИХ СКОРОСТЕЙ РАБОЧЕГО ХОДА Vpx И СИЛ Р НА ДОЛБЯКЕ,

ДОПУСКАЕМЫХ ПО НАИБОЛЕЕ СЛАБОМУ ЗВЕНУ В ЗАВИСИМОСТИ

ОТ ДЛИНЫ СТРОГАНИЯ

Длина хода долбяка, мм Угол вабо чего хода, град. Число двойных ходов долбяка в минуту

п-40 П-64 п-102 п-163

V D.XM /МИН Р, кг v р.хм / мин Р, кг v Р.хм/ мин Р, кг v р.хм/мин Р. кг

25 185°30z 1,94 4680 3,1 2938 4,94 1840 7.9 1150

50 191°02z 3,76 2450 6,03 1530 9.6 962 15,35 600

75 196°36z 5,49 1700 • 8.8 1065 14 669 22,4 418

100 202°10' 7,12 1333 11,4 832 18.15 523 — .—

125 207°52z 8,67 1108 13,2 693 22.6 435 — —

150 213°32z 10,15 950 16,2 600 — — — —

175 219°20' 11,50 853 18,4 523 — — — —

200 225°14z 12,79 747 20,8 483 — — —-

Примечание. Тяговое усилие на долбяке ограничено до 1500 кг.

ИЗМЕНЕНИЕ В СТАЙКЕ

№ п. п Узел или группа Причины изменений Краткое описание произведенных изменений Данные после изменения Изменения, внесенные в лист паспорта Дата Подпись

1

Ле ступеней

Наиболее

слабое зве-

но цепи глав-

ного движе-

ния

Обозначение

органов на-

стройки

Число двой-

ных ходов

долбяка в

МИНУТУ

Расчетный

к.п.д. при

резании

Наибольшая

допускаемая

эффекппа.

ная мош-

ность на

долбяке

квт.

ЛАВНОГО движения

МЕХАНИКА ПОДАЧ

Схема органов настройки

механизма подач

КОМПЛЕКТ ПОСТАВКИ

Перечень поставляемых со станком принадлежностей, поии

блений, запасных частей, технической документации указан в ком

плектовочной ведомости.

СПЕЦИФИКАЦИЯ ПРИНАДЛЕЖНОСТЕЙ (группа 90)

Основная

к характеристика

к Наименование ГОСТ или чертеж ———

размер коли-

обо»ка- чест-

чения во

1 —

2 Ключ гаечный двусторонний ГОСТ 2839—54 12x14 1

3 Ключ гаечный двусторонний ГОСТ 2839—54 17X49 1

4 Ключ гаечный двусторонний ГОСТ 2839—54 22x24 1

5 Ключ гаечный двусторонний ГОСТ 2839—51 27X30 1

6 Рукоятка 209031 — 1

7 Ремень клиновой в комплекте ГОСТ 1284—57 А2500 4

8 Ремень в комплекте ГОСТ 1284—57 01120 2

9 Кежух -р.яя ремня -ОПП 1 zuzi —

10 Шприц для смазки ГОСТ 3643—54 200 см3 1

ЮЖНО-УРАЛЬСКОЕ ЦЕНТРАЛЬНОЕ БЮРО

ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

Поди. в печ. 5/1 1968 г. Тираж 2500. Объем 3,75 п. л. Заказ 8?9ь

Типография изд-ва «Южный Урал», Постникова, 9.

АКТ ПРИЕМКИ

Долбежного станка

Модель

Заводской №

L ИСПЫТАНИЕ СТАНКА

НА СООТВЕТСТВИЕ НОРМАМ ТОЧНОСТИ

ПО ГОСТ 26—67

А. ПРОВЕРКА ТОЧНОСТИ СТАНКА

Проверка 1.

Mio проверяется

М.С1ОД ПрОЬерКИ

Отклонение в мк

Плоскостность рабо

чей поверхности поворот-

ного стола

На рабочей поверхности поворот-

ного стола в различных радиаль

ных направлениях на двух регули

руемых опорах (концевых мерах

длины) устанавливают поверочную

линейку до получения одинаковых

показаний индикатора на концах

линеики При помощи индикатора,

перемещаемого по рабочей поверх

ности стола и касающегося измери-

тельным наконечником контрольной

грани линеики, определяют пра

вилыюсть формы поверхности При

длине линеики свыше 500 мм опоры

должны устанавливать в точках,

удаленных от концов линейки на

2 9 ее длины

25

Выпук-

лость не

допус-

кается

1

Проверка 2.

Что проверяется

Метод проверки

Отклонение в мк

Прямолинейность пе-

ремещения в горизон-

тальной плоскости:

а) Салазок с поворот-

НЫЛ1 столом в продоль-

ном' направлении;

б) Поворотного стоЛа

поперечном направле-

нии.

На рабочей поверхности Пово-

ротного стола устанавливают пове-

рочную линейку параллельно на-

правлению продольного перемете-'

ния салазок с поворотным столом

(а) и направлению поперечного пе-

ремещения поворотного стола (б).

На неподвижной части станка

укрепляют индикатор так, чтобы

его измерительный наконечник ка-

сался контрольной грани линейки.

20

Поворотный стол и салазки пе-

ремещают на длину хода. Откло-

нение от прямолинейности опреде-

ляют как наибольшую алгебраиче-

скую разность показаний индика-

тора на длине хода.

2

Проверка 3.

Что проверяется

Метод проверки

Параллельность рабо-

чей .поверхности поворот-

ного стола направ-

лению его перемещения:

а) в продольном на-

правлении;

б) в поперечном на-

правлении.

На рабочей поверхности пово-

ротного стола на двух регулируе-

мых опорах (концевых мерах дли-

ны) устанавливают поверочную ли-

нейку.

При длине линейки свыше 500 мм

опоры должны устанавливать в точ-

ках, удаленных от концов линейки

на 2/9 ее длины.

Отклонение в мк

На неподвижной части станка

укрепляют индикатор так, чтобы

его измерительный наконечник ка-

сался контрольной грани линейки.

Поворотный стол перемещают на

длину хода в продольном (а) и В

поперечном (б) направлениях. От-

клонение от параллельности опре-

деляют как наибольшую алгебраи-

ческую разность показаний инди-

катора на Длине хода.

3

Проверка 4. (при наличии фиксации стола)

Что проверяется

Метод проверки

Отклонение в мк

Параллельность боко-

вых сторон среднего ка-

либрованного паза пово-

ротного стола направле

нию продольного пере-

мещения поворотного

стола.

На неподвижной части станка

укрепляют индикатор так, чтобы

его-измерительный наконечник ка-

сался баковой стороны среднего Ка-

либрованного паза поворотного

стола, зафиксированного в нулевом

положении. Поворотный стол* пере-

мещают в продольном направлении

на длину хода.

Измерение производят по обеим

боковым сторона,м паза.

25

Проверка 5.

Что проверяется

Me год проверкн

Отклонение в мк

Торцевое биение ра-

бочей 'поверхности пово-

ротного стола.

На неподвижной части станка

укрепляют индикатор так, чтобы его

измерительный наконечник касался

проверяемой торцевой поверхности

поворотного стола.

Стол поворачивают на 360 гра

дусов. Измерение повторяют в ди-

аметрально противоположной точке

торцевой поверхности.

Примечание: проверку произво-

дят после выборки осевого рабоче-

го зазора.

25

Проверка 6.

Что проверяется

Метод проверки

Отклонение в мк

Радиальное биение

центрирующего отвер-

стия поворотного стола

На неподвижной части станка

укрепляют индикатор так, чтобы

его измерительный наконечник ка-

сался внутренней поверхности цен-

трирующего отверстия поворотного

стола

Стол приводят во вращение

Измерение производят не менее

чем в 2-х взаимно перпендикуляр-

ных плоскостях.

Что проверяется

Метод проверки

Отклонение в мк

Перпендикулярность

продольного и попереч-

ного перемещении пово-

ротного стола и салазок

в горизонтальной пло-

скости

На рабочей поверхности пово-

ротною стола устанавливают

угольник, одна грань которого вы-

веряется параллельно продольному

или поперечному перемещению сто-

ла и салазок

На неподвижной части станка

укрепляют индикатор так, чтобы

его измерительный наконечник ка-

сался другой контрольной грани

угольника

25 на

длине

300 мм

Измерение производят, переме-

щая стол в поперечном или про-

дольном направлении на длину хо-

да

Проверка 8.

Отклонение в мк

Что проверяется

Меюд проверки

Прямолинейность пе-

ремещения долбяка-

а) в продольном на-

правлении;

б) в поперечном на-

правлении.

На рабочей поверхности поворот-

ного стола устанавливают уголь-

ник, одна грань которого выверяет-

ся параллельно направлению пере

мешения долбяка в продольном

(а) и в поперечном (б) направле-

ниях

На долбяке хкрепляют индика-

тор так, чтобы его измерительный

наконечник касался контрольной

грани угольника.

Отклонение от прямолинейности

определяют как наибольшую ал-

гебраическую разность показаний

индикатора

16

МУ

8

Проверка 9.

Отклонение в мк

Что проверяется

Метод проверки

Перпендикулярность

направления перемеще-

ния долбяка рабочей по-

верхности поворотного

стола

а) в продольном на-

правлении,

б) в поперечном на-

правлении.

На рабочей поверхности пово-

ротного стола в центре устанавли-

вают угольник. На долбяке укреп-

ляют индикатор так, чтобы его из-

мерительный наконечник касался

контрольной грани угольника. Дол-

бяк перемещают на длину хода.

Измерения производят в про-

дольном (а) и в поперечном (б)

направлениях.

Отклонение от перпендикулярно-

сти определяют как наибольшую

алгебраическую разность показаний

индикатора. Проверку производят

при фиксированном нулевом поло-

жении рамы долбяка,

25

16

9

Проверка 10.

Что проверяется

Точность деления

ротного стола

ПО-

Метод проверки

Отклонение в мк

На рабочей поверхности пово-

ротного стола укрепляют контроль-

ный градуированный диск Микро-

скоп укрепляют на долбяке так,

чтобы в него можно было наблю-

200

дать шкалу контрольного диска.

Фиксируют начальное положение

стола при установке диска на нуль.

Стол последовательно поворачива-

ют на утлы 30, 60, 90 градусов.

После каждого поворота делают

отсчет делений диска Отклонение

определяют разностью между по-

казаниями градуированного конт-

рольного диска и углом поворота

стола

П р и м е ч а п и с Указанную

проверку производят только

для станков, поставляемых по

особому соглашению заказчика

с изготовителем

10

Б. ПРОВЕРКА СТАНКА В РАБОТЕ

Проверка 11.

Для проверки станка в работе берется образец из чугунной от-

ливки высотой равной 0,6 длины хода долбяка и сечением (шири-

на X длина) не менее 50 X 50 мм.

Перед установкой образца на станке предварительно произво-

дят чистовую обработку его основания и получистовую боковых

поверхностей (предварительная обработка может быть произведе-

на на этом же станке).

Окончательную обработку образца производят последовательно

с одного установа.

Что проверяется Метод проверки Отклонение в мк

допускае мое фактиче- ское

а) Плоскостность об- работанных поверхностей образца Плоскостность обработанных по- верхностей образца проверяется при помощи линейки и плиток 16

б) Перпендикуляр- ность боковой поверхно- сти образца основанию Пе рп ен дику л яр и ость обр а бот энных поверхностей образца проверяется при помощи угольника и плиток. 16

в) Взаимная перпенди- кулярность боковых по- верхностей образца. Взаимная перпендикулярность боковых поверхностей образца про- веряется при помощи угольника и плиток. 16 ъ&У

11

В. ПРОВЕРКА СТАНКА НА ЖЕСТКОСТЬ

Проверка 12.

индикатор для

измерений

относительных.

перемещений

Р

Продольная

ооЗача г~~

Положение узлов, деталей станка и точки приложения силы, а

также направление ее действия должны соответствовать чертежу.

12

Наибольшая длина хода долбяка Н 100 200

Расстояние h от плоскости стола ца направляющих долбяка до нижнего кон- 200 320

Расстояние Ь от плоскости стола жения силы до точки прило- 65 100

Расстояние h от нижней опорной поверхности цедержателя до точки приложения силы Сечение оправки b\h рез- 25 12X20 40 20X30

Что проверяется

Метод проверки

Наибольшее

допустимое

перемещение

в мм

Относительное

перемещение

под нагрузкой

стола и оправ-

ки, закреплен

ной вместо рез

на, на долбйке

На ДоЛбяке вместо резца закре-

пляют в вертикальном положенйп

оправку прямоугольного сечения

(см. таблицу) со скосом на конце.

Установку долбяка в заданное

положение производят при сред-

нем положении механизма Для ре-

гулировки вылета долбяка

Стол станка устанавливают так,

чтобы его Центр находился на од-

ной вертикали с точкой приложе-

ния силы «Р».

На рабочей поверхности стоЛа

жестко закрепляют устройство для

создания нагружающей силы «Р».

100

200

355 0,24

670 0,30

13

Что проверяете*

Метол проверки

Отклонение в мк

допускае-

мое

В качестве устройств Для нагру-

жения могут быть использованы

механизмы станка или специаль-

ные домкраты. Для измерения на-

гружающей силы используют ди-

намометрические устройства.

При применении специальных

домкратов для нагружения должно

быть предотвращено перемещение

долбяка вверх по своим направ-

ляющим под действием приложен-

ной силы.

Перед каждым испытанием Дол-

бяк и все подвижные части стола

перемещают с последующей уста-

новкой их в заданное положение.

При этом долбяк подводят в поло-

жение проверки движением его

сверху вниз, а стол — перемеще-

нием по направлению к стойке

станка.

Между столом и оправкой, за-

крепленной на долбяке вместо рез-

ца, создается под углом 60 граду-

сов к направлению продольной по-

дачи сила «Р», плавно возвращая

до заданного предела, и одновре-

менно с помощью индикатора из-

меряют (в плоскости действия си-

| лы) перемещение оправки относи-

I тельно сгола в направлении Про-

дольной подачи. Индикатор укре-

1 пляют на устройстве для нагруже-

I ния или непосредственно на столе,

так, чтобы его измерительный на-

конечник касался оправки около

точки приложения силы. За вели-

чину относительного перемещения

Принимают среднюю арифметиче-

скую из результатов двух испыта-

ний.

14

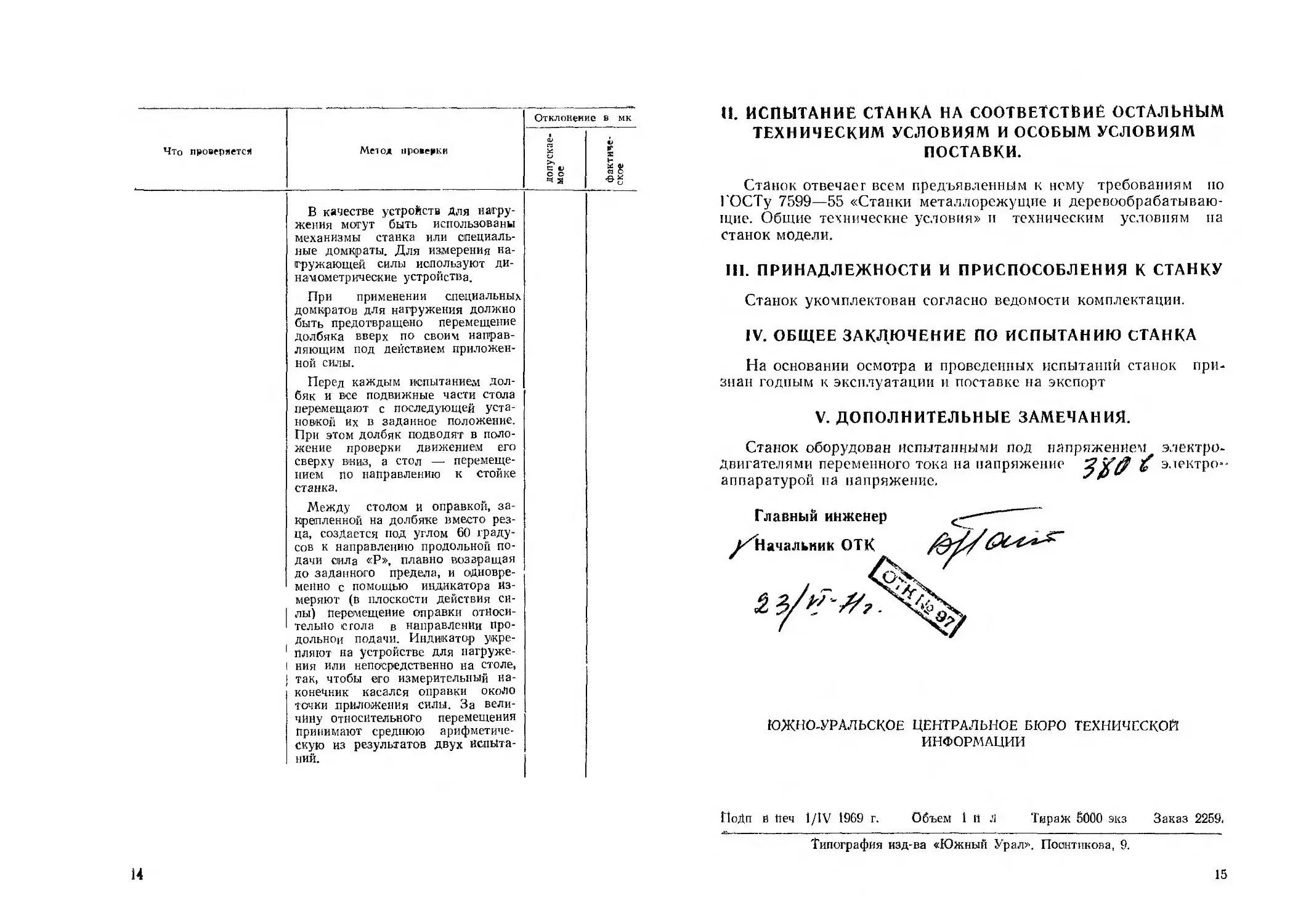

II. ИСПЫТАНИЕ СТАНКА НА СООТВЕТСТВИЕ ОСТАЛЬНЫМ

ТЕХНИЧЕСКИМ УСЛОВИЯМ И ОСОБЫМ УСЛОВИЯМ

ПОСТАВКИ.

Станок отвечает всем предъявленным к нему требованиям по

ГОСТу 7599—55 «Станки металлорежущие и деревообрабатываю-

щие. Общие технические условия» и техническим условиям па

станок модели.

III. ПРИНАДЛЕЖНОСТИ И ПРИСПОСОБЛЕНИЯ К СТАНКУ

Станок укомплектован согласно ведомости комплектации.

IV. ОБЩЕЕ ЗАКЛЮЧЕНИЕ ПО ИСПЫТАНИЮ СТАНКА

На основании осмотра и проведенных испытаний станок при-

знан годным к эксплуатации и поставке на экспорт

V. ДОПОЛНИТЕЛЬНЫЕ ЗАМЕЧАНИЯ.

Станок оборудован испытанными под напряжением электро-

двигателями переменного тока на напряжение электро--

аппаратурой на напряжение, у**

Главный инженер

у/^Начальиик ОТК

ЮЖНО-УРАЛЬСКОЕ НЕЙТРАЛЬНОЕ БЮРО ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ

НоДп й Кеч 1/IV 1969 г. Объем 1 И л Тираж 5000 экз Заказ 2259,

Типография изд-ва «Южный Урал». Поантпкова, 9.

15