Автор: Уткин Н.Ф. Кижняев Ю.И. Плужников С.К.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства инженерия механика инструменты инженерное дело издательство машиностроение

ISBN: 5-217-00255-5

Год: 1988

ОБРАБОТКАГЛУБОКИХОТВЕРСТИЙМАШИНОСТРОЕНИЕ

ОБРАБОТКАГЛУБОКИХОТВЕРСТИЙПод общей редакцией

проф. Нш Фш УткинаЛенинград

’ ’Маш иностроение ’ ’

Ленинградское отделение

1988

ББК 34.633

023

УДК 621.95Авторы: Н. Ф. Уткин, Ю. И. Кижняев, С. К. Л Лужников,А. А. Шаманнн, Ф. М. Дроздов, Б. А. Немцев, Н. А. Бычков, В. Ф. БорзовРецензенты: А. М. Емельянов

и д-р техн. наук проф. В. Н. ПодураевОбработка глубоких отверстий/Н. Ф. Уткин,

023 Ю. И. Кижняев, С. К. Плужников и др.; Под

общ. ред. Н. Ф. Уткина. — Л.: Машиностроение.

Ленингр. отд-ние, 1988. — 269 с.: ил.ISBN 5-217-00255-5В книге рассмотрены основные способы глубокого сверления, чер¬

нового и чистового глубокого растачивания, зенкерование, развертывание

и хонингование. Приведены конструкции высокопроизводительного ин¬

струмента и другой технологической оснастки, применяемых при обра¬

ботке глубоких отверстий. Содержатся краткие сведения об оборудовании

и средствах контроля глубоких отверстий. Изложены основы проекти¬

рования технологических процессов и инструмента, обеспечивающих вы¬

сокую производительность и точность обработки. Освещены вопросы,

связанные с вибрациями, уводами и огранкой, даны рекомендации по

их уменьшению.Книга предназначена для инженерно-технических работников, за¬

нимающихся проектированием инструмента и технологии обработки глу¬

боких отверстий.2704040000—2370 038 (01)—88 237—88 ББК 34.633ISBN S-217-00255*5© Издательство «Машиностроение», 1988

ПРЕДИСЛОВИЕПо мере всестороннего развития машиностроения, организации

новых отраслей по производству машин и оборудования различ¬

ного технологического назначения номенклатура деталей с глу¬

бокими отверстиями быстро расширяется. В настоящее время

детали с глубокими отверстиями обрабатываются на предприятиях

всех основных отраслей промышленности (гребные винты, роторы

и валы турбин, электрогенераторов, оси и втулки экскаваторов,

гильзы, цилиндры и плунжеры прессов, оси и бандажи прокатных

станов, трубы буровых установок, шпиндели станков, кокили

для центробежной отливки труб, ряд деталей оборудования для

атомных электростанций и др.).Трудности обработки отверстий возрастают с увеличением их

глубины. Глубину отверстий принято оценивать отношением Z/d0,

где I — длина отверстия, a d0 — его диаметр. Это же отношение

используют и при разделении отверстий на глубокие и «неглубо¬

кие», и в качестве численной границы принимают l/d0 = 5, так

как нормальным инструментом и обычными способами можно ра¬

ционально обработать отверстия с отношением ljd0 < 5, а для

обработки более глубоких отверстий приходится применять спе¬

циальные оборудование и инструмент и особые способы обработки.

В связи с этим отверстия с l/d0 > 5 принято называть глубокими

отверстиями.Глубокие точные отверстия в сплошном материале обрабаты¬

ваются за несколько операций, которые можно разделить на две

группы. К первой относятся операции сверления и чернового рас¬

тачивания. Они являются наиболее сложными, их основное назна¬

чение — обеспечение требований по расположению оси отверстия

и ее прямолинейности. Ко второй группе относятся чистовые и

отделочные операции (чистовое растачивание, хонингование и др.),

основным назначением которых является обеспечение требуемой

точности диаметральных размеров, формы и шероховатости.Способы глубокого сверления и чернового растачивания обла¬

дают рядом общих особенностей, с которыми в значительной сте¬

пени связаны трудности, возникающие в процессе обработки:

1) принудительный отвод стружки из отверстия потоком смазочно¬

охлаждающей жидкости (СОЖ) или какой-то иной рабочей среды;

нарушение бесперебойного отвода стружки приводит к нарушению

или прекращению процесса обработки; 2) базирование рабочей

части инструмента во время работы на поверхность обработанной

части отверстия; при неправильном способе базирования возможны!•3

возникновение дефектов отверстия, усиление вибраций, повышен¬

ный износ инструмента; 3) малая жесткость технологической сис¬

темы СПИД, что является препятствием для повышения произво¬

дительности, так как при повышении режимов резания в системе

возникают крутильные и поперечные колебания (последние яв¬

ляются к тому же источником возникновения дефектов отверстия).

Поэтому в технологии обработки глубоких отверстий операциям

первой группы уделяется больше внимания.Рост номенклатуры деталей с глубокими отверстиями, расши¬

рение диапазона их диаметров и отношений //d0, а также увеличе¬

ние объема выпуска потребовали совершенствования способов

их обработки, обеспечивающих высокую производительность,

экономичность и точность.В нашей стране работы по совершенствованию способов обра¬

ботки глубоких отверстий проводятся на многих предприятиях

страны. Созданы оригинальные конструкции инструмента и эф¬

фективные технологические процессы. Среди наиболее активных

исследователей могут быть отмечены И. С. Ъеремейчук, Т. К- Кры¬

лов, М. А. Минков, В. Н. Подураев, М. В. Потягайло, Л. П. Те¬

лятников, Н. Д. Троицкий, С. А. Черничкин и др.В капиталистических странах создана специальная ассоциа¬

ция «Boring and Trepanning Association» (ВТА), объединяющая

фирмы более 10 стран (США, ФРГ и др.), владеющая монополией

в области разработки, изготовления и освоения в производстве

специального оборудования, оснастки и технологии для обработки

глубоких отверстий. Многолетняя деятельность ВТА подтвер¬

ждает, с одной стороны, целесообразность ее создания, а с дру¬

гой — наличие широкого рынка сбыта продукции. ВТА выпускает

каталоги, содержащие наряду с общими видами предлагаемого

оборудования и инструмента данные об их технологических воз¬

можностях. В частности, применительно к инструменту приводятся

режимы резания, рекомендуемые при обработке материалов с раз¬

личными механическими характеристиками. Публикации по воп¬

росам обработки глубоких отверстий как в отечественной, так и

в зарубежной технической литературе сравнительно малочисленны

и представлены в основном статьями в периодических изданиях,

несколькими монографиями по отдельным способам обработки

[7, 59, 611 и двумя небольшими по объему книгами отечественных

авторов — М. В. Потягайло [461 и М. А. Минкова [26], содер¬

жащими обзор основных способов обработки глубоких отверстий.

Однако многие из этих работ изданы давно.В предлагаемой книге обобщен накопленный в СССР и за ру¬

бежом опыт обработки глубоких отверстий, систематизированы

результаты научных исследований, опубликованных в литературе,

а также выполненных авторами книги, и на их основе даны мето¬

дики проектирования высокопроизводительного инструмента и

технологии. Авторы надеются, что книга будет полезным пособием

для технологов и конструкторов в практической работе.4

Книга написана с использованием впервые разработанной тер¬

минологии, относящейся к области глубоких отверстий. Книга

состоит из двух разделов. В первом рассматриваются общие поло¬

жения, касающиеся глубокого сверления и растачивания, во вто¬

ром — основные операции обработки глубоких отверстий. Это

позволило устранить многие неизбежные повторения при изложе¬

нии второго раздела, которые возникли бы при ином построении

книги.Отзывы и пожелания авторы просят направлять по адресу:

191065, Ленинград, ул. Дзержинского, 10, ЛО издательства «Ма¬

шиностроение».

РАЗДЕЛ ПЕРВЫЙОБЩИЕ ВОПРОСЫ ОБРАБОТКИ

ГЛУБОКИХ ОТВЕРСТИЙГЛАВА 1ОСНОВНЫЕ СВЕДЕНИЯ

О ГЛУБОКОМ СВЕРЛЕНИИ

И РАСТАЧИВАНИИ1.1. Определение понятий глубокого сверления

и глубокого растачиванияНепрерывное совершенствование способов и технологической

оснастки для обработки глубоких отверстий сопровождается созда¬

нием большого числа инструментов, отличающихся принципом

работы и конструктивными решениями. При описании этих кон¬

струкций различными авторами вводится много разных терминов,

которые, накапливаясь, осложняют понимание существа вопроса.Из-за отсутствия единой терминологии и классификации инст¬

рументов и способов обработки возникают трудности при прове¬

дении анализа применяемых инструментов и при использовании

положительного опыта. Учитывая это, при написании данной

книги использована единая терминология, разработанная в 1975 г.

и получившая одобрение специалистов. Предлагаемые термины

охватывают лишь наиболее характерные способы, принципы

работы, виды инструментов и их элементы, оборудование и его

узлы.Глубина отверстия, характеризуемая отношением l/d0, опре¬

деляет сложность обработки глубоких отверстий. Именно глубина

отверстия обусловила появление тех особенностей, которые и

следует считать отличительными признаками. Главными призна¬

ками глубокого сверления (растачивания) следует считать не от¬

ношение l/d0, а принудительный отвод стружки из отверстия

с помощью потока СОЖ или какой-то иной рабочей среды и нали¬

чие базирования инструмента на поверхность отверстия заготовки.

При этом поток СОЖ должен обладать необходимой кинетической

энергией, достаточной для оказания силового воздействия на

стружку с целью удаления ее из отверстия. Следовательно, глубо¬6

ким сверлением (растачиванием) следует называть способ сверления

(растачивания), отличающийся наличием принудительного отвода

стружки из отверстия потоком СОЖ или какой-то иной рабочей

среды и базированием инструмента на поверхность обработанного

отверстия. В связи с этим для выполнения способа требуются

специальное оборудование и инструмент.1.2. Функции, выполняемые СОЖ

при глубоком сверлении и растачивании.Характеристики применяемых СОЖНа операциях глубокого сверления и растачивания СОЖ должна

выполнять ряд функций: отводить стружку из зоны резания и

транспортировать ее по отводным каналам, уменьшать силы реза¬

ния и трения между направляющими элементами и поверхностью

отверстия, отводить тепло, образующееся в процессе резания и

трения. Для этого СОЖ должна иметь соответствующие свойства.Отвод стружки надежно обеспечивается в том случае, когда

поток СОЖ будет иметь такую минимально необходимую скорость,

при которой кинетическая энергия потока будет достаточна для

сообщения стружке движения вдоль отводных каналов. Мини¬

мально необходимая скорость СОЖ и выбранная площадь попереч¬

ных сечений отводных каналов для стружки и СОЖ определяют

минимально необходимый расход СОЖ. В свою очередь по расходу

СОЖ и ее вязкости можно определить (при выбранной площади

и форме каналов и их протяженности) давление СОЖ и мощность,

затрачиваемую на прокачивание СОЖ по каналам подвода —

отвода, по формулеN0 = 10 3pQ,где N0 — мощность, затрачиваемая на прокачивание СОЖ, кВт;

р — давление подаваемой насосом СОЖ, МПа; Q — расход СОЖ,

ма/с.На операциях глубокого сверления (растачивания) в зависи¬

мости от диаметра и длины обрабатываемого отверстия расход СОЖ

обычно составляет 0,001—0,009 м3/с при р = 10 — 0,5 МПа. Это

значит, что. для указанных диапазонов р и Q затраты мощности

на прокачивание СОЖ могут составлять б—10 кВт и в ряде слу¬

чаев превышать затраты мощности на резание, поэтому снижение

затрат мощности на подвод СОЖ и отвод стружки очень важно.

Одним из путей снижения затрат мощности является применение

маловязких СОЖ, что положительно сказывается также на ее

очистке (фильтрации) и снижении ее потерь в виде отходов вместе

со стружкой. Однако выбирать вязкость СОЖ исходя только из

снижения затрат мощности и сокращения ее потерь со стружкой

не следует, так как она имеет широкое влияние на процесс обра¬

ботки (в частности, оказывает благотворное влияние на условия

работы направляющих элементов). Так, исследованиями установ¬7

лено, что уменьшение вязкости ниже (8 -т-10)' 10"* м*/с при опре¬

деленных давлениях может привести к выдавливанию СОЖ и

разрыву пленки смазки под направляющими элементами инстру¬

мента, а это в свою очередь приводит к увеличению сил трения

на направляющих, возникновению или усилению вибраций ин¬

струмента, его изнашиванию и поломке При применении СОЖ

с вязкостью меньше (8 -f- 10) 10_в м2/с возрастают утечки через

зазоры в насосе, что при высоких давлениях приводит к резкому

снижению расхода. С учетом сказанного рекомендуется на этих

операциях при обработке отверстий диаметром до 300 мм приме¬

нять СОЖ с вязкостью от 30-10“® м2/с до 10-10“® ма/с при колеба¬

ниях температуры от 15 до 50 °С.Успешному отводу стружки и продуктов изнашивания инстру¬

мента способствуют хорошие моющие свойства СОЖ (т. е. способ¬

ность ее смачивать частицы стружки и частицы износа, препят¬

ствовать слипанию и привариванию их к поверхности инструмента

и обрабатываемой заготовки).Уменьшение сил резания и трения достигается за счет исполь¬

зования смазывающих свойств СОЖ, а также свойства способство¬

вать резанию, обусловленного эффектом П. А. Ребиндера. Эти

свойства создаются за счет добавления в СОЖ соответствующих

присадок и поверхностно-активных веществ. В отечественной и

зарубежной практике в качестве присадок используют серу,

хлор, фосфор.При обработке глубоких отверстий СОЖ подается в зону реза¬

ния под давлением, проникает в микротрещины и микрощели в зоне

стружкообразования, вступает во взаимодействие с материалом

заготовки и инструмента, образуя на их поверхностях пленки,

которые экранируют трущиеся поверхности. Особенно благо¬

приятно действуют химические пленки, выдерживающие большие

нормальные давления и высокую температуру (хлоридные не

разрушаются до температуры 500 °С, фосфатные — 700 °С и

сульфидные — до 1000 °С). Вместе с тем эти пленки имеют малое

сопротивление сдвигу, что способствует снижению коэффициента

трения. Каждая из присадок способствует возникновению своей

пленки, которая образуется и сохраняется при вполне определен¬

ных условиях, являющихся результатом совокупного влияния

ряда факторов, причем каждая из присадок в присутствии другой

действует активнее.Ввиду того, что на разных участках контактирующих поверх¬

ностей передней и задней граней инструмента и направляющих

элементов складываются различные условия, то на отдельных

участках могут возникать различные виды трения, например,

трение с повреждением при схватывании трущихся поверхностей;

трущиеся поверхности разделены пленкой с экранизирующим и

антифрикционным действием и трение в условиях контактно¬

гидродинамической смазки. При двух последних видах трения

существенно снижается коэффициент трения и соответствующие8

энергетические затраты. Достигается это за счет применения СОЖ

с хорошими смазывающими свойствами и необходимой вязкостью.

Эффективность действия СОЖ по уменьшению сил резания и тре¬

ния удобно оценивать суммарной осевой силой Р0 (сумма осевых

составляющих сил резания и трения на направляющих) и суммар¬

ным крутящим моментом Мк (момент от сил резания и трения на

направляющих).Проведенное по этим критериям сравнение ряда отечественных

СОЖ при сохранении неизменными всех остальных параметров

процесса показало, что энергетические затраты на резание и

трение существенно зависят от совокупности свойств применяе¬

мой СОЖ- Кроме того, для большинства СОЖ энергетические за¬

траты на резание и трение изменяются с изменением температуры

циркулирующей СОЖ, причем для каждой СОЖ имеется своя

зона оптимальных температур с минимальными значениями Р0 и

Мк, при которых имеют место минимальные вибрации и энерге¬

тические затраты. Это можно объяснить тем, что температура

циркулирующей СОЖ, замеряемая при выходе из отводного ка¬

нала перед входом в бак, отражает всю совокупность сложных

явлений, протекающих в зоне резания и в значительной степени

зависящих от температуры, которая устанавливается на опреде¬

ленном уровне за счет отвода тепла с помощью СОЖ- Очевидно,

зона оптимальных температур циркулирующей СОЖ отвечает

оптимальным условиям существования химических пленок и опти¬

мальной вязкости, при которой возможно сохранение контактно¬

гидродинамический смазки. В целях снижения энергетических

затрат можно рекомендовать поддерживать температуру цирку¬

лирующей СОЖ от 30 до 50 °С.Отвод тепла при глубоком сверлении (растачивании) с помо¬

щью СОЖ решается попутно, наряду с главным назначением

СОЖ — отводом стружки. Некоторые трудности, имеющие место,

связаны с циркуляцией большого количества СОЖ в единицу вре¬

мени, что приводит к ее нагреву. И отвод тепла производится

преимущественно путем конвективного теплообмена между нагре¬

тыми поверхностями заготовки и инструмента и потоком СОЖ. Ин¬

тенсивность отвода тепла в значительной степени зависит от тепло¬

проводности СОЖ, ее расхода и скорости перемещения, разности

температур охлаждаемых поверхностей и потока СОЖ. Для под¬

держания оптимальной температуры СОЖ станки для глубокого

сверления и растачивания следует снабжать теплообменниками.

А перед началом выполнения операции до начала резания следует

прогреть СОЖ циркуляцией в системе до 25—30 °С (особенно

это необходимо делать в холодное время года на предприятиях,

размещенных в районах страны с холодным климатом). Сверление

отверстий диаметром до 30 мм, с отношением l/dQ ж 100 при

температуре СОЖ ниже 20 °С практически невозможно из-за

неустойчивости процесса резания и поломок инструмента. При

повышении температуры выше 50—60 °С возникают интенсивные9

вибрации инструмента, СОЖ испаряется, ухудшаются санитарно-гигиенические условия, возможно возгорание паров СОЖ- Кроме

этого, усиливается окисление СОЖ, вследствие чего она теряет свои

свойства.При глубоком сверлении и растачивании в отечественной и

зарубежной практике в основном применяют масляные СОЖ и

реже — водные эмульсии минеральных масел. Эмульсии имеют

лучшие охлаждающие свойства в сравнении с масляными СОЖ,

однако они не допускают попадания масла из системы смазки

станка, менее стойки при хранении, легко поражаются микро¬

организмами и теряют свои эксплуатационные свойства. Поэтому

при эксплуатации необходимо следить за сохранением их свойств,

стабильности состава и т. п.Масляные СОЖ широко применяются при обработке глубоких

отверстий. До последнего времени при обработке применялся суль-

фофрезол (ГОСТ 122—54) — осерненное минеральное масло ко¬

ричневого цвета, состоит из веретенного масла с добавлением

нигрола (до 20 %) и серы в свободном состоянии и в виде химиче¬

ского соединения (не менее 1,7 %), Для снижения вязкости часто

добавляют керосин (до 10 %) или дизельное топливо, что практи¬

чески не снижает температуры вспышки. Недостатком сульфофре-

зола является токсичность. Применение сульфофрезола ограничи¬

вается органами здравоохранения СССР.В настоящее время выпускаются новые, более эффективные

СОЖ. Рассмотрим основные из них:МР-3 (ТУ 38 УССР 201254—76) — светло-коричневое, мало¬

вязкое минеральное масло, содержащее жиры, примеси серы и

фосфора; в настоящее время является основной при глубоком свер¬

лении и растачивании легированных конструкционных и корро¬

зионно-стойких сталей;МР-6 (ТУ 38 УССР 201290—79) — светло-коричневое, средне¬

вязкое минеральное масло, содержащее присадки серы и хлора;

рекомендуется для обработки труднообрабатываемых и тугоплав¬

ких материалов;МР-7 (ТУ 38 УССР 20143—79) — светло-коричневое, средне¬

вязкое минеральное масло широкого назначения с присадками

серы; применяется как заменитель сульфофрезола; недостатком

является резкое изменение вязкости при изменении температуры;МР-99 (ТУ 38 40178—79) — производится по лицензии на кон¬

центрат Тредкат—99, закупленный у фирмы «Стюарт Ойл» (Stuart

Oil). Массовое содержание МР-99 в масле зависит от вида операции

и материала заготовки и инструмента; раствор нужной концентра¬

ции готовится заводом-потребителем; для глубокого сверления и

растачивания в сталях Э8ХНЗМФА и 45 оптимальной концентра¬

цией раствора следует считать 10—15 % МР-99 в индустриальном

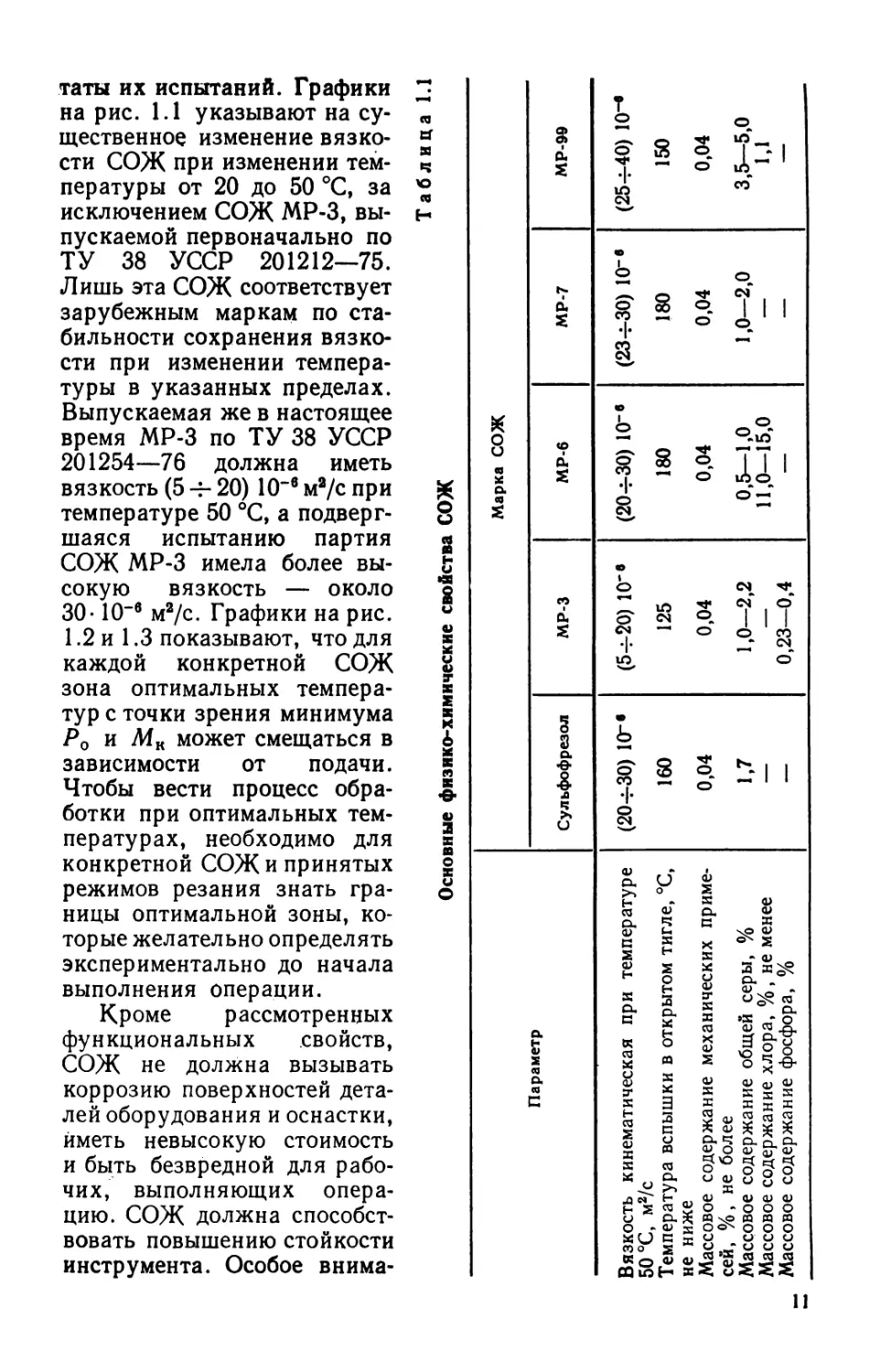

масле. СОЖ имеет коричневый цвет.Основные физико-химические свойства отечественных СОЖ

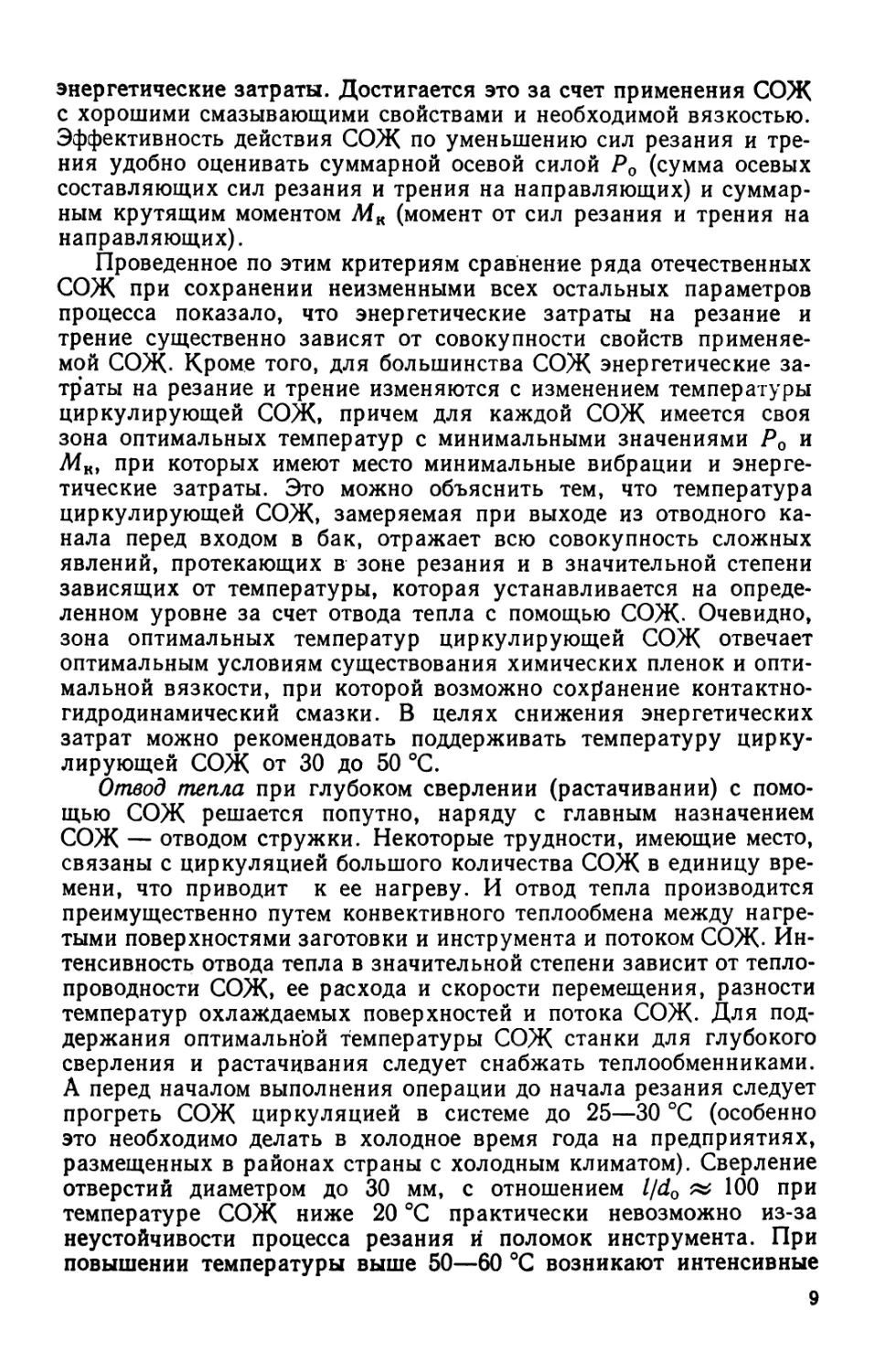

приведены в табл. 1.1, а на рис. 1.1—1.3 даны некоторые резуль-ю

таты их испытаний. Графики

на рис. 1.1 указывают на су¬

щественное изменение вязко¬

сти СОЖ при изменении тем¬

пературы от 20 до 50 °С, за

исключением СОЖ МР-3, вы¬

пускаемой первоначально по

ТУ 38 УССР 201212—75.

Лишь эта СОЖ соответствует

зарубежным маркам по ста¬

бильности сохранения вязко¬

сти при изменении темпера¬

туры в указанных пределах.

Выпускаемая же в настоящее

время МР-3 по ТУ 38 УССР

201254—76 должна иметь

вязкость (5 -г- 20) 10_в ма/с при

температуре 50 °С, а подверг¬

шаяся испытанию партия

СОЖ МР-3 имела более вы¬

сокую вязкость — около

30-10”® ма/с. Графики на рис.

1.2 и 1.3 показывают, что для

каждой конкретной СОЖ

зона оптимальных темпера¬

тур с точки зрения минимума

Р0 и Мк может смещаться в

зависимости от подачи.

Чтобы вести процесс обра¬

ботки при оптимальных тем¬

пературах, необходимо для

конкретной СОЖ и принятых

режимов резания знать гра¬

ницы оптимальной зоны, ко¬

торые желательно определять

экспериментально до начала

выполнения операции.Кроме рассмотренных

функциональных свойств,

СОЖ не должна вызывать

коррозию поверхностей дета¬

лей оборудования и оснастки,

иметь невысокую стоимость

и быть безвредной для рабо¬

чих, выполняющих опера¬

цию. СОЖ должна способст¬

вовать повышению стойкости

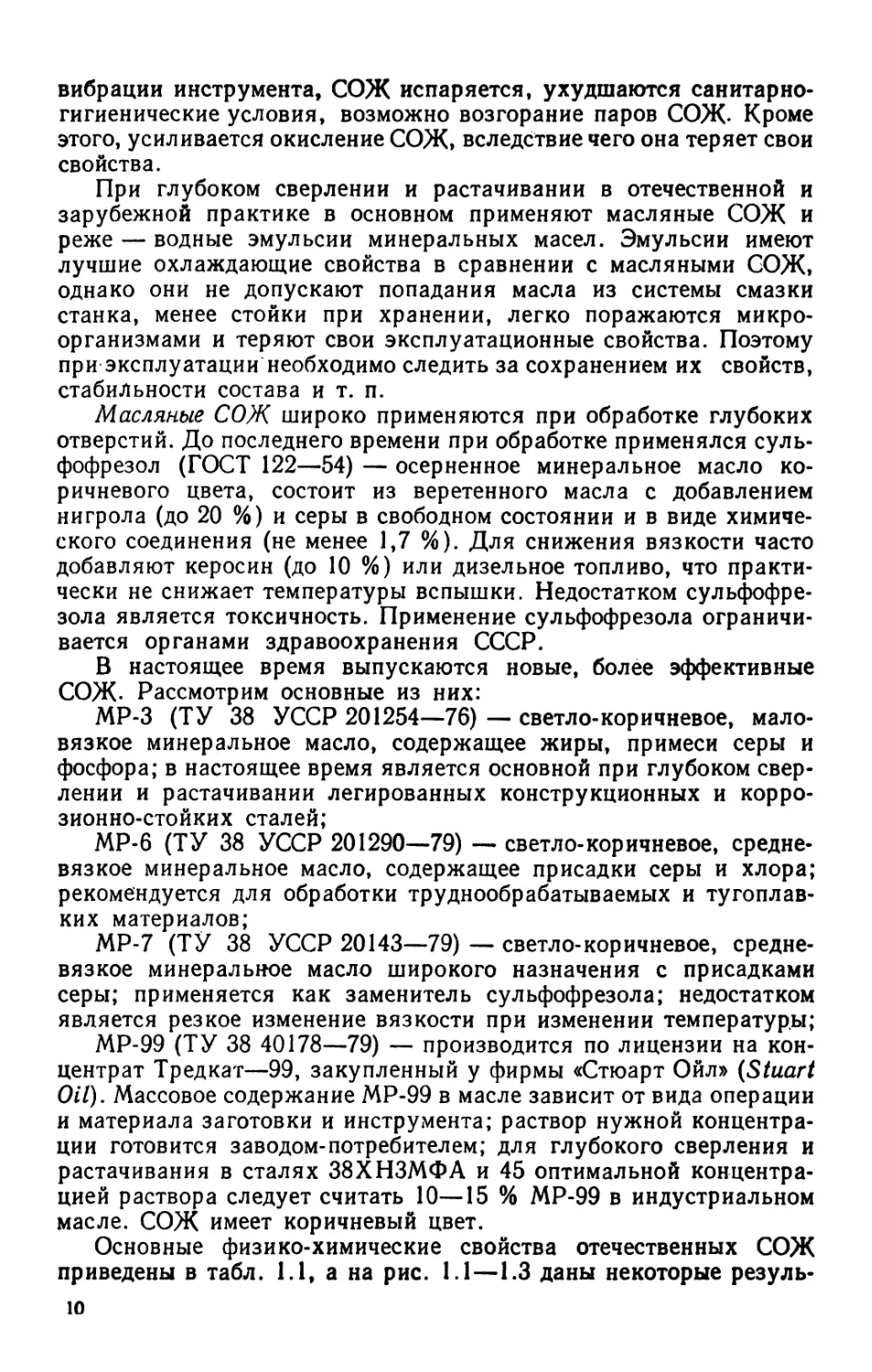

инструмента. Особое внима¬етЯчосон*8аSйОXио8о,2а£<оd£о,£3•еАJQRиа&sто? 8 5 РЮСЧ8 §

•I-aот? ея5 Л I 1о оf s I 32'S °'=^ Ю

о CSJс» —sо"<N сГI I Iо Sсо —Iо<м^-11к2Ка.ккСОXО»2е2а.*оsXЭ3сSа.сXКXоа>з*КXсоXО)2X

^ 2

- <ия* «ой о-©"К соГг Й aё -S-I«U с я

со° 2

к о « ^

ШюЬ *а) а) а,

s к х ®Ж S 5< I3«5«5

5 £ * ^ *о а> а» а»

3:0 t=c S-

® О о О^ а> о Я а

ха> а» ф а»о - о о оCQ \о П П (Q

ООО

О ООО

о ■ о и и

со со со соs: ssss11

Рис. 1.1. Изменение вязкости в зави¬

симости от температуры для различ¬

ных СОЖ^/_ МР-6; 2 — МР-7; 3 — МР-3 по

ТУ 38 УССР 201254 — 76; 4 — 90 % суль¬

фофрезола -4-Ю% керосина; 5 — МР-3

по ТУ 33 УССР 201212—75Рис. 1.2. Изменение крутящего момен¬

та (а) и осевой силы (б) в зависимости

от температуры циркулирующей СОЖ

при сверлении отверстия диаметром

12 мм (у 75,4 м/мин; s0 — 0,02 мм/об)

в стали 30ХН2МФА при использо¬

вании различных СОЖ^/ _ МР-7; 2 — МР-3 по ТУ 38 УССР

201254 — 76: 3—10 % МР-99 + 90 % инду¬

стриального масла; 4 — МР-6; 5 — сульфо¬

фрезола; 6 — МР-3 по ТУ 38 УССР

201212—75V-10? м*/с<*)б) Р нго»Рис. 1.3. Изменение крутящего

момента в зависимости от подачи

инструмента и температуры

циркулирующей СОЖ МР-3 при

сверлении отверстия диаметром

12 мм (v = 79,4 м/мин) в стали

30ХН2МФА инструментом из

сплава марки Т15К6 при s0,

равном:/ — 0,01; 2 — 0,0125; 3 — 0,015;

4 — 0,017; 5 — 0,02; 6 — 0,022;

7 — 0,025 мм/обние при этом должно уделяться очистке СОЖ от мелких частиц

стружки и продуктов изнашивания инструмента. Очистка необ¬

ходима также для повышения качества обработанной поверхности.

Для очистки СОЖ используют магнитные сепараторы и различные

фильтры, а также проводят периодическую очистку баков от отстоя,

образующегося при неработающем станке.12

1.3. Способы и устройства подвода СОЖ

и отвода стружкиПри глубоком сверлении и растачивании подвод СОЖ и отвод

стружки осуществляются по специально предусмотренным кана¬

лам. Один из каналов располагается внутри инструмента и назы¬

вается внутренним. Наружный канал создается между наружной

поверхностью инструмента и поверхностью обработанного отвер¬

стия в заготовке. Иногда при растачивании роль наружного ка¬

нала выполняет отверстие в заготовке, с которым она поступает

на операцию. Подвод СОЖ и отвод стружки по внутреннему

каналу называют соответственно внутренним подводом СОЖ и

внутренним отводом стружки, а по наружному каналу — наруж¬

ным подводом СОЖ и наружным отводом стружки. Вид подвода

СОЖ и вид отвода стружки являются основными признаками,

характеризующими способ подвода СОЖ и отвода стружки, при¬

чем вид отвода стружки считается главным из них.На практике применяют два основных способа подвода СОЖ и

отвода стружки: 1) наружный подвод СОЖ и внутренний отвод

стружки; 2) внутренний подвод СОЖ и наружный отвод стружки.

Наряду с этими основными способами применяют и их некоторые

разновидности.Способы отвода стружки при сверлении. Применяют три ос¬

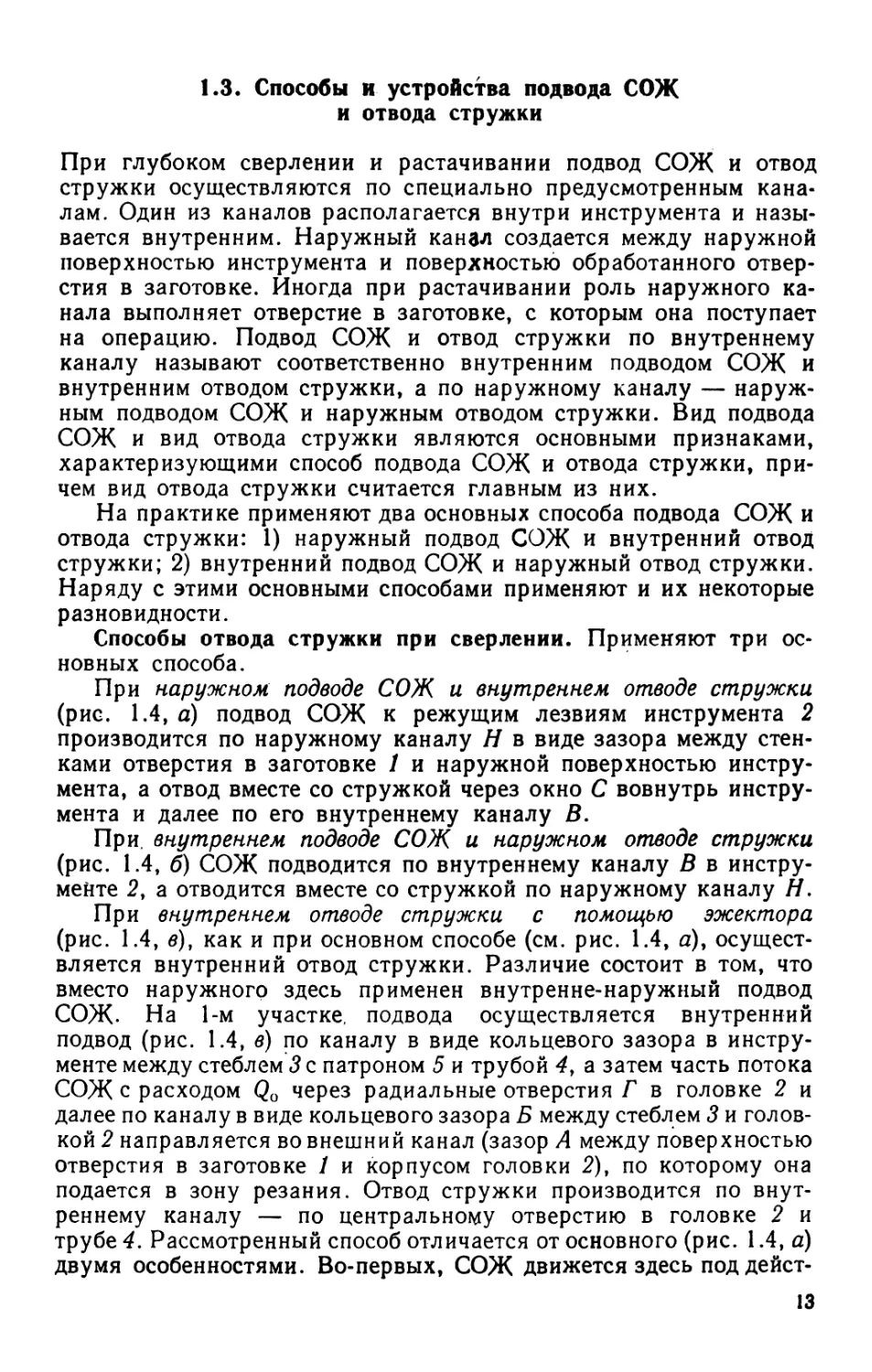

новных способа.При наружном подводе СОЖ и внутреннем отводе стружки

(рис. 1.4, а) подвод СОЖ к режущим лезвиям инструмента 2

производится по наружному каналу Н в виде зазора между стен¬

ками отверстия в заготовке 1 и наружной поверхностью инстру¬

мента, а отвод вместе со стружкой через окно С вовнутрь инстру¬

мента и далее по его внутреннему каналу В.При внутреннем подводе СОЖ и наружном отводе стружки

(рис. 1.4, б) СОЖ подводится по внутреннему каналу В в инстру¬

менте 2, а отводится вместе со стружкой по наружному каналу Н.При внутреннем отводе стружки с помощью эжектора

(рис. 1.4, в), как и при основном способе (см. рис. 1.4, а), осущест¬

вляется внутренний отвод стружки. Различие состоит в том, что

вместо наружного здесь применен внутренне-наружный подвод

СОЖ. На 1-м участке, подвода осуществляется внутренний

подвод (рис. 1.4, в) по каналу в виде кольцевого зазора в инстру¬

менте между стеблем 3 с патроном 5 и трубой 4У а затем часть потока

СОЖ с расходом Q0 через радиальные отверстия Г в головке 2 и

далее по каналу в виде кольцевого зазора Б между стеблем 3 и голов¬

кой 2 направляется во внешний канал (зазор А между поверхностью

отверстия в заготовке 1 и корпусом головки 2), по которому она

подается в зону резания. Отвод стружки производится по внут¬

реннему каналу — по центральному отверстию в головке 2 и

трубе 4. Рассмотренный способ отличается от основного (рис. 1.4, а)

двумя особенностями. Во-первых, СОЖ движется здесь под дейст¬13

a) At 2 ААCl I Подвод СОЖЯ Рис. 1.4. Способы под¬

вода СОЖ и отвода

стружки при сверле¬

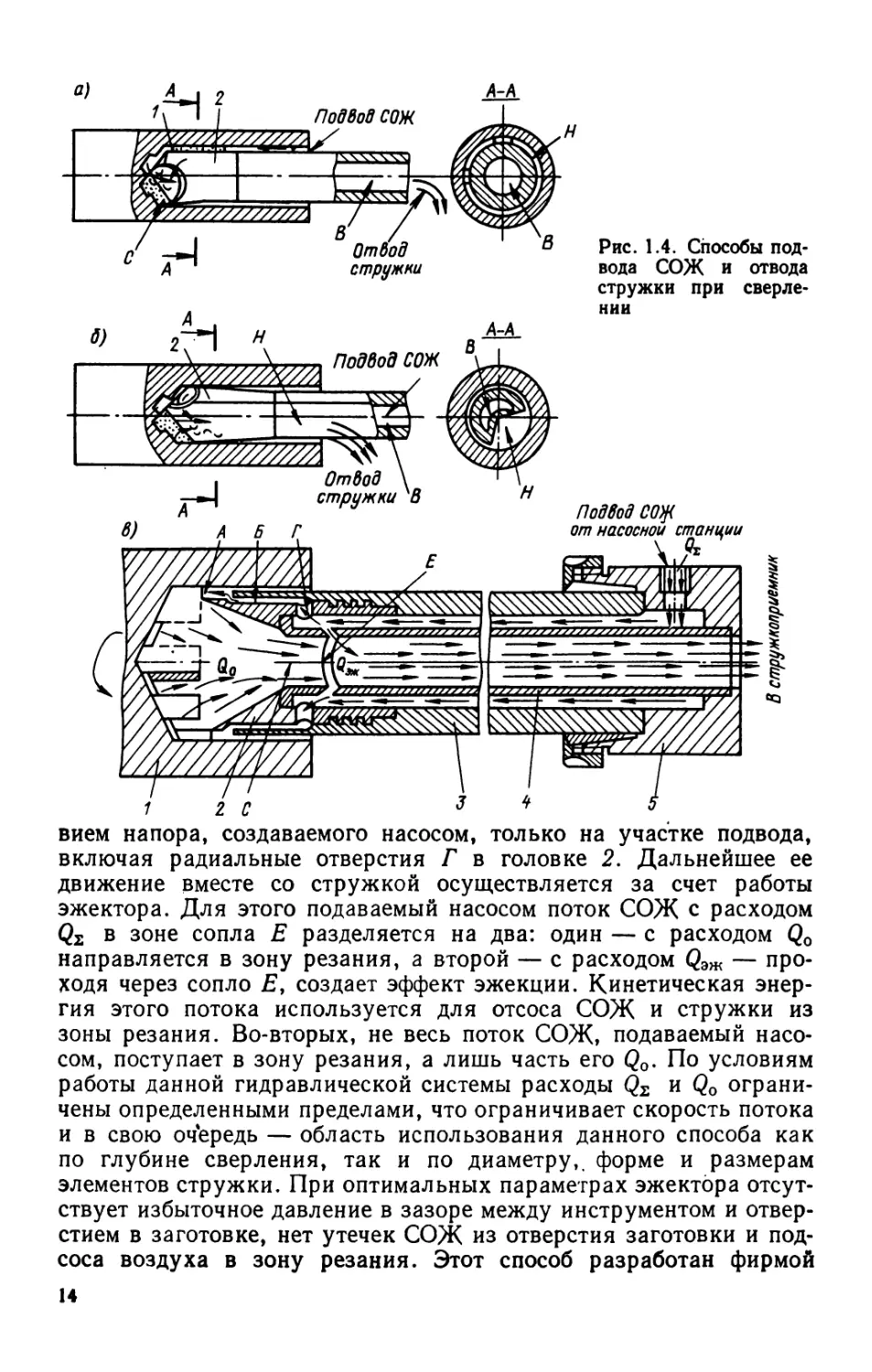

ниивием напора, создаваемого насосом, только на участке подвода,

включая радиальные отверстия Г в головке 2. Дальнейшее ее

движение вместе со стружкой осуществляется за счет работы

эжектора. Для этого подаваемый насосом поток СОЖ с расходом

в зоне сопла Е разделяется на два: один — с расходом Q0

направляется в зону резания, а второй — с расходом QQm — про¬

ходя через сопло Е, создает эффект эжекции. Кинетическая энер¬

гия этого потока используется для отсоса СОЖ и стружки из

зоны резания. Во-вторых, не весь поток СОЖ, подаваемый насо¬

сом, поступает в зону резания, а лишь часть его Q0. По условиям

работы данной гидравлической системы расходы Qz и Q0 ограни¬

чены определенными пределами, что ограничивает скорость потока

и в свою оч'ередь — область использования данного способа как

по глубине сверления, так и по диаметру,, форме и размерам

элементов стружки. При оптимальных параметрах эжектора отсут¬

ствует избыточное давление в зазоре между инструментом и отвер¬

стием в заготовке, нет утечек СОЖ из отверстия заготовки и под¬

соса воздуха в зону резания. Этот способ разработан фирмой14

Рис. 1.6. Способы подвода СОЖ иотвода стружки при растачивании«Сандвик Коромант» (Sandvik

Coromant) и широко приме¬

няется за рубежом.Способы отвода стружки

при растачивании. Выше рас¬

сматривались основные спо¬

собы отвода стружки приме¬

нительно к сверлению (см.

рис. 1.4). Чтобы можно было

по той же схеме применить их

и при растачивании, когда

в заготовке 1 (рис. 1.5, а)

уже имеется сквозное отвер¬

стие, приходится закрывать

отверстие, заглушкой 4 с уп¬

лотнением 3, поджимаемым

плотно к торцу заготовки.Перед включением рабочей

подачи инструмента полость

Д в заготовке полностью за¬

полняется СОЖ, благодаря

чему создаются условия для

отвода стружки, близкие к

условиям сверления.На рис. 1.5, а—г приведены применяемые способы подвода

СОЖ и отвода стружки при растачивании. На рис. 1.5, а показан

способ наружного подвода СОЖ и внутреннего отвода стружки.

СОЖ подводится по наружному каналу Н между поверхностью

инструмента 2 и стенками отверстия в заготовке /, а отводится

вместе со стружкой через окно С и далее по внутреннему каналу В

в инструменте. На рис. 1.5, б приведен также способ наружного

подвода СОЖ и внутреннего отвода стружки, но с другой схемой

подвода СОЖ. Здесь СОЖ подводится с другого конца заготовки

через отверстие в заглушке 4 и далее по отверстию Д в заготовке 1.

Внутренний отвод стружки осуществляется аналогично предыду¬

щему способу. На рис. 1.5, в показан способ наружного подвода

СОЖ и комбинированного отвода стружки. СОЖ подводится по

наружному каналу Н в зону резания, а затем вместе со стружкой

через окно С в инструменте отводится вовнутрь инструмента и

далее — по наружному каналу, роль которого выполняет обра¬

ботанное отверстие. Роль заглушки в данном случае выполняет

уплотнение 3 на заднем конце инструмента. В рассматриваемом

примере растачивание ведется на растяжение (осевая составляю¬

щая силы резания растягивает стеббль). Стружка отводится в на¬

правлении, противоположном подаче инструмента. На рис. 1.5, г15

приведена схема внутреннего подвода СОЖ и наружного отвода

стружки. СОЖ подводится по внутреннему каналу В в инстру¬

менте 2 и через окно С направляется в зону резания. Стружка

отводится в направлении подачи инструмента по наружному

каналу, роль которого выполняет отверстие в заготовке ], обра¬

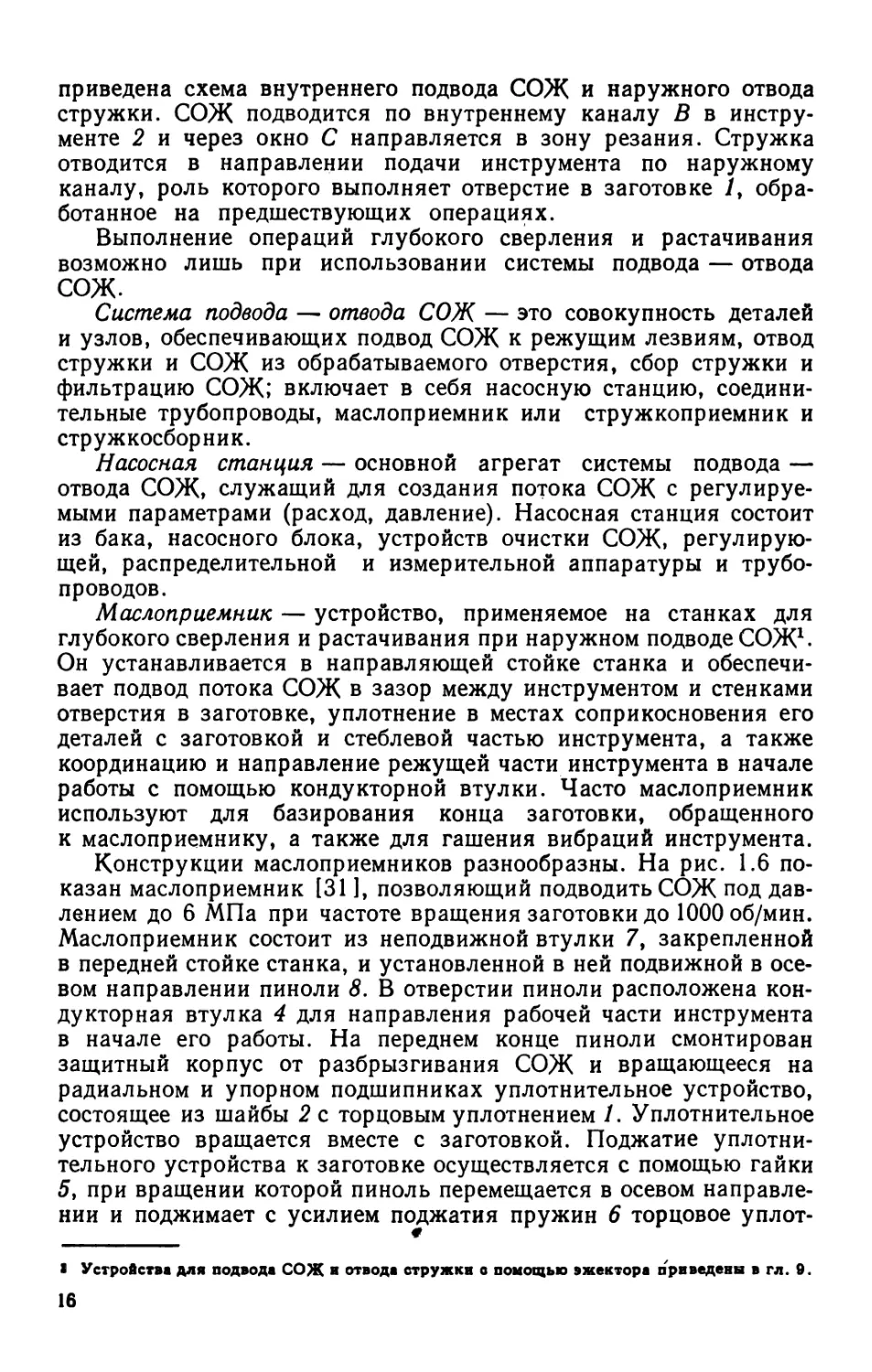

ботанное на предшествующих операциях.Выполнение операций глубокого сверления и растачивания

возможно лишь при использовании системы подвода — отвода

СОЖ.Система подвода — отвода СОЖ — это совокупность деталей

и узлов, обеспечивающих подвод СОЖ к режущим лезвиям, отвод

стружки и СОЖ из обрабатываемого отверстия, сбор стружки и

фильтрацию СОЖ; включает в себя насосную станцию, соедини¬

тельные трубопроводы, маслоприемник или стружкоприемник и

стр уж косбор ник.Насосная станция — основной агрегат системы подвода —

отвода СОЖ, служащий для создания потока СОЖ с регулируе¬

мыми параметрами (расход, давление). Насосная станция состоит

из бака, насосного блока, устройств очистки СОЖ, регулирую¬

щей, распределительной и измерительной аппаратуры и трубо¬

проводов.Маслоприемник — устройство, применяемое на станках для

глубокого сверления и растачивания при наружном подводе СОЖ1.

Он устанавливается в направляющей стойке станка и обеспечи¬

вает подвод потока СОЖ в зазор между инструментом и стенками

отверстия в заготовке, уплотнение в местах соприкосновения его

деталей с заготовкой и стеблевой частью инструмента, а также

координацию и направление режущей части инструмента в начале

работы с помощью кондукторной втулки. Часто маслоприемник

используют для базирования конца заготовки, обращенного

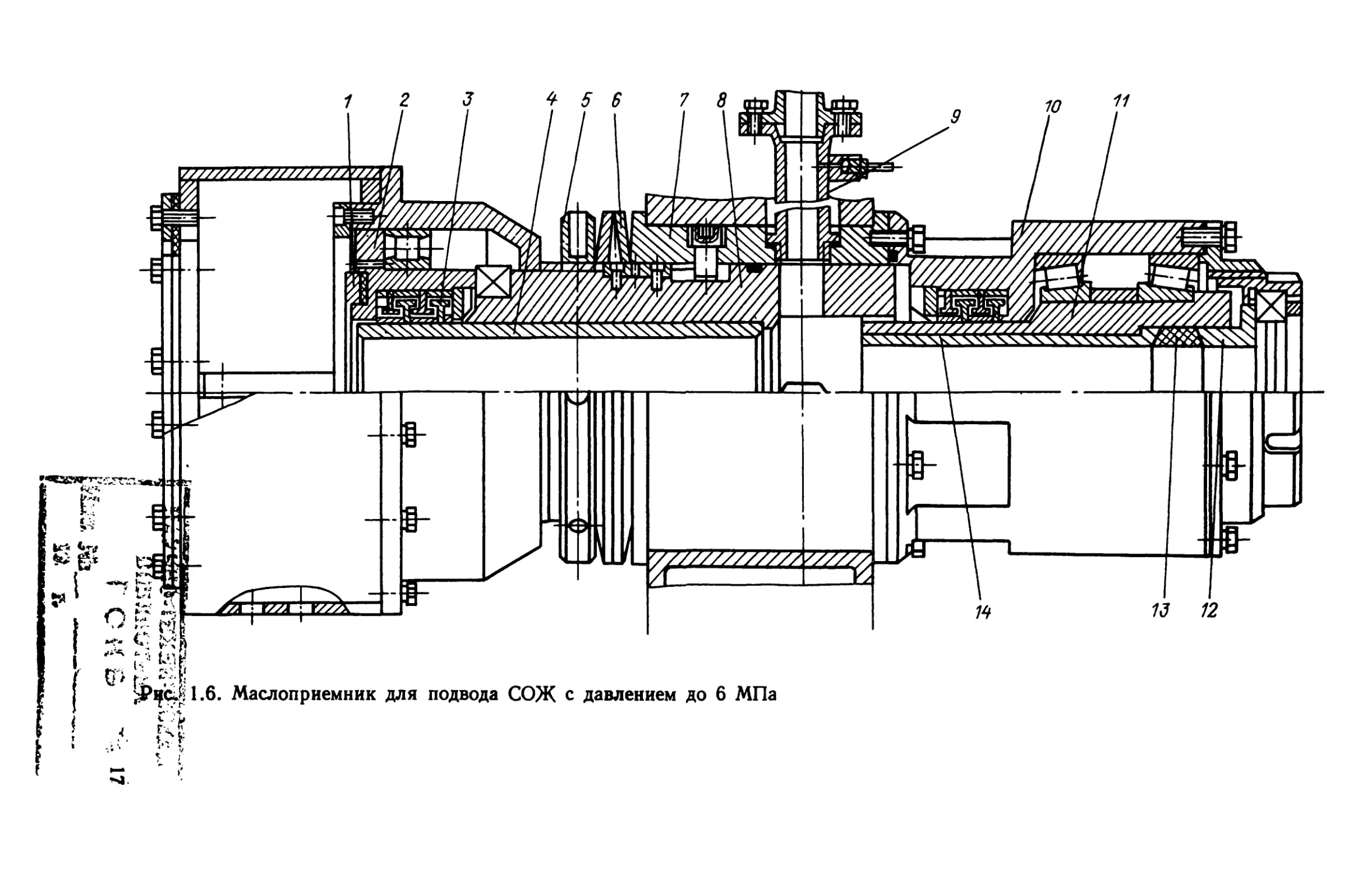

к маслоприемнику, а также для гашения вибраций инструмента.Конструкции маслоприемников разнообразны. На рис. 1.6 по¬

казан маслоприемник [31 ], позволяющий подводить СОЖ под дав¬

лением до 6 МПа при частоте вращения заготовки до 1000 об/мин.

Маслоприемник состоит из неподвижной втулки 7, закрепленной

в передней стойке станка, и установленной в ней подвижной в осе¬

вом направлении пиноли 8. В отверстии пиноли расположена кон¬

дукторная втулка 4 для направления рабочей части инструмента

в начале его работы. На переднем конце пиноли смонтирован

защитный корпус от разбрызгивания СОЖ и вращающееся на

радиальном и упорном подшипниках уплотнительное устройство,

состоящее из шайбы 2 с торцовым уплотнением /. Уплотнительное

устройство вращается вместе с заготовкой. Поджатие уплотни¬

тельного устройства к заготовке осуществляется с помощью гайки5, при вращении которой пиноль перемещается в осевом направле¬

нии и поджимает с усилием поджатия пружин 6 торцовое уплот-I Устройства для подвода СОЖ ■ отвода стружки о помощью эжектора приведены в гл. 0.16

m

нение 2 к торцу заготовки. Продольный ход пиноли ограниченпазом, в который входит палец. Во время работы под давлением

протекающей через маслоприемник СОЖ пиноль стремится пере¬

меститься в направлении подачи инструмента и дополнительно

поджимает уплотнение 2 к торцу заготовки. Это достигается за

счет подбора диаметра кольца 2 в зависимости от диаметра пиноли.

Между шайбой 2 и неподвижной кондукторной втулкой 4 уста¬

новлено лабиринтное уплотнение 5. Аналогично уплотнен вращаю¬

щийся вместе с инструментом шпиндель //, в котором предусмот¬

рена направляющая втулка 14 для направления стебля инстру¬

мента. Шпиндель собран на подшипниках в стакане 10, закреплен¬

ном на заднем торце втулки 7. Стебель в шпинделе уплотнен

с помощью сальниковой набивки 13, затяжку которой можно

производить и в процессе работы. Для облегчения затяжки между

гайкой и нажимным кольцом 12 установлен подшипник. СОЖ

в маслоприемник подается через патрубок 9, имеющий боковое

резьбовое отверстие под штуцер манометра. Маслоприемник дли¬

тельное время надежно работает при кольцевом сверлении отвер¬

стий диаметром 60—80 мм и длиной 6000 мм- Переналадка масло-

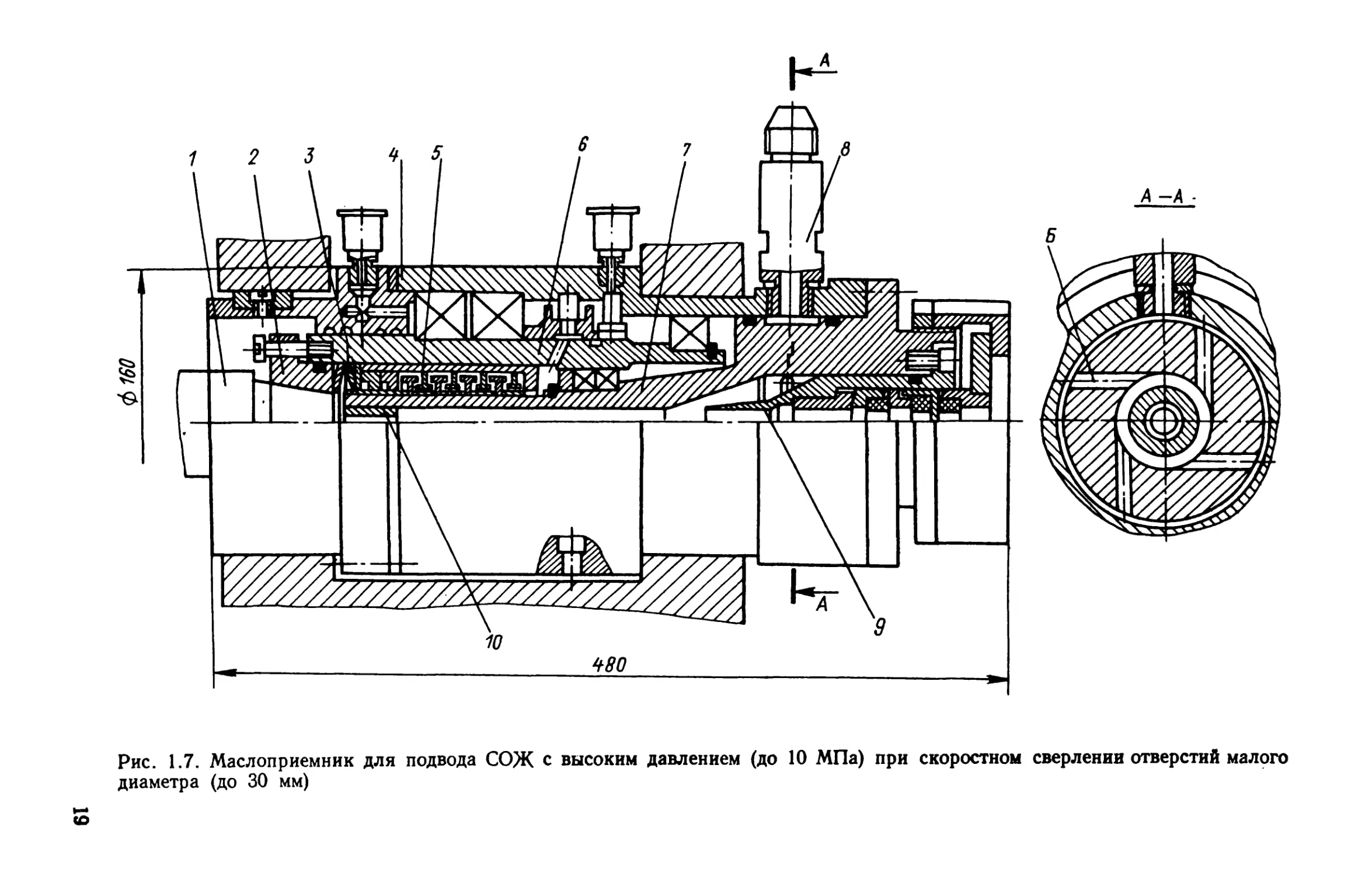

приемника на другой диаметр сверления достаточно проста.На рис. 1.7 приведен маслоприемник [481, обеспечивающий

надежную работу при подводе СОЖ под высоким давлением (до

10 МПа) и вращении заготовки с частотой до 3600 об/мин. Масло¬

приемник устанавливается в передней стойке станка. В корпусе 4

на трех шариковых подшипниках смонтирован вращающийся

шпиндель 6, на переднем конце которого в отверстии установлена

подвижная в осевом направлении втулка 2, имеющая коническое

отверстие с конусностью, равной конусности наружной поверх¬

ности конца заготовки 1. Сопряжением двух конических поверх¬

ностей заготовки и втулки достигается надежное уплотнение при

поджатии втулки 2 к заготовке. Поджатие осуществляется двумя

путями: перед работой —■ подведением маслоприемника втулкой 2

к заготовке 1 с поджатием тарельчатых пружин 3; во время ра¬

боты — за счет давления СОЖ, действующего на задний торец

втулки*. Утечке СОЖ между вращающимся шпинделем 6 и не¬

подвижной втулкой 7, имеющей кондукторную втулку 10, препят¬

ствует лабиринтное уплотнение 5. Температурные удлинения

заготовки компенсируются сжатием пружин 3. Подвод СОЖ осу¬

ществляется через патрубок 8 и далее через тангенциальные отвер¬

стия Б во втулке 7 в зазор между втулками 7 и 9. Такая система под¬

вода предохраняет стебель инструмента от ударных нагрузок,

вызываемых пульсацией СОЖ- На заднем конце установлено уплот¬

нение стебля инструмента. Утечки СОЖ отводятся от подшипни¬

ков по специальным отводным каналам.На практике используют маслоприемники как с неподвижной,

так и с вращающейся кондукторной втулкой. Исследования пока¬

зали, что следует применять маслоприемники с неподвижной кон¬

дукторной втулкой (см. рис. 1.6 и 1.7), позволяющие устранить18

Рис. 1.7. Маслоприемник для подвода СОЖ с высоким давлением (до 10 МПа) при скоростном сверлении отверстий малогодиаметра (до 30 мм)со

часть погрешности просверленного отверстия, образующейся вслед¬

ствие биения поверхности отверстия во вращающейся кондуктор¬

ной втулке.Стружкоприемник предназначен для гашения кинетической

энергии струи СОЖ, выходящей вместе со стружкой из отводных

каналов, предохранения рабочего места от разбрызгивания СОЖ

и направления отводимой стружки в стружкосборник. Конструк¬

ция стружкоприемникав определяется схемой отвода СОЖ и

стружки. Просты по конструкции стружкоприемники, устанав¬

ливаемые у свободного торца заготовки (рис. 1.5, в, г), либо у сво¬

бодного торца стебля (рис. 1.4, а, в и 1.5, а, б).На операциях сверления с наружным отводом стружки

(см. рис. 1.4, б) стружкоприемник имеет сложную конструкцию

с элементами для выполнения ряда дополнительных функций:

уплотнения по торцу вращающейся заготовки, уплотнения по

наружной поверхности стебля, а также направления рабочей

части инструмента вначале сверления и направления стебля в про¬

цессе сверления. Все эти элементы конструктивно оформляются

так же, как в маслоприемниках. Рассмотрим стружкоприемник,

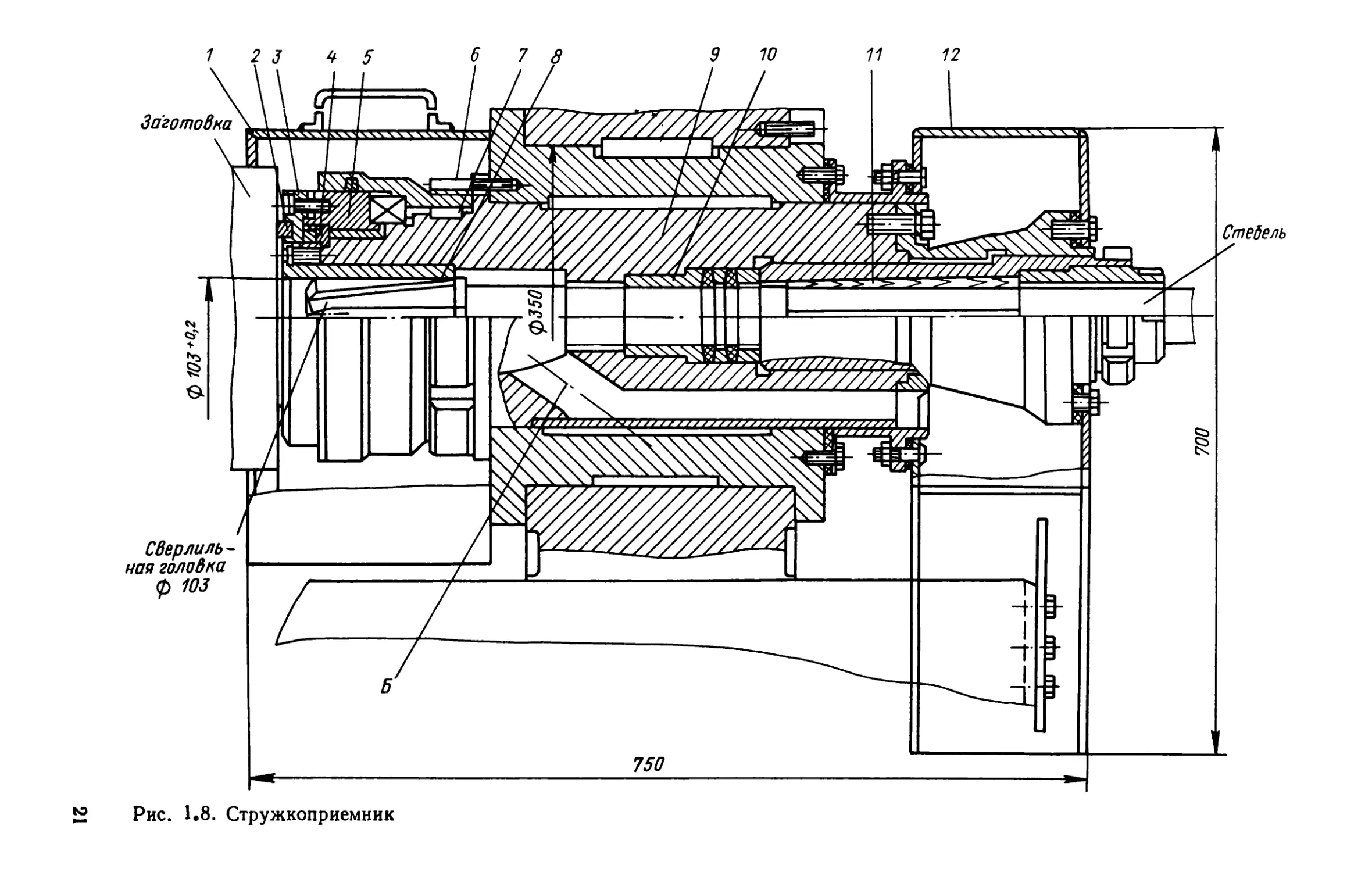

приведенный на рис. 1.8. Корпус 9 стружкоприемника через про¬

межуточную втулку неподвижно закрепляется в направляющей

стойке станка. На левом (переднём) конце корпуса расположено

вращающееся уплотнительное устройство, обеспечивающее уплот¬

нение по торцу заготовки, состоящее из втулки 5 и шайбы 3,

в которой установлено торцовое уплотнение 2. Поджатие уплот¬

нительного устройства к торцу заготовки обеспечивается враще¬

нием гайки 6. При этом связанная с гайкой втулка, удерживаемая

от поворота шпонкой 7, перемещается в осевом направлении и

через упорный подшипник перемещает втулку 5 с шайбой 3 и

уплотнением 2 к заготовке. Кроме того, для предохранения рабо¬

чего места от разбрызгиваемой СОЖ применяется кожух 1. Уплот¬

нение между вращающимися и неподвижными деталями обеспе¬

чивается сальником и манжетой 4. Для направления рабочей

части инструмента при засверливании предусмотрена кондуктор¬

ная втулка 5, а для стеблевой части — направляющая втулка 10.

Уплотнение по наружной поверхности стебля обеспечивается

сальниками, поджимаемыми резьбовой втулкой. Для гашения

вибраций стебля предусмотрена деревянная разрезная втулка 11,

поджимаемая резьбовой втулкой. К элементам собственно стружко¬

приемника относятся отводные отверстия 5, выполненные в кор¬

пусе 9, и кожух 12. Из стружкоприемника из кожуха 12 стружка

и СОЖ поступают в стружкосборник, расположенный за станиной

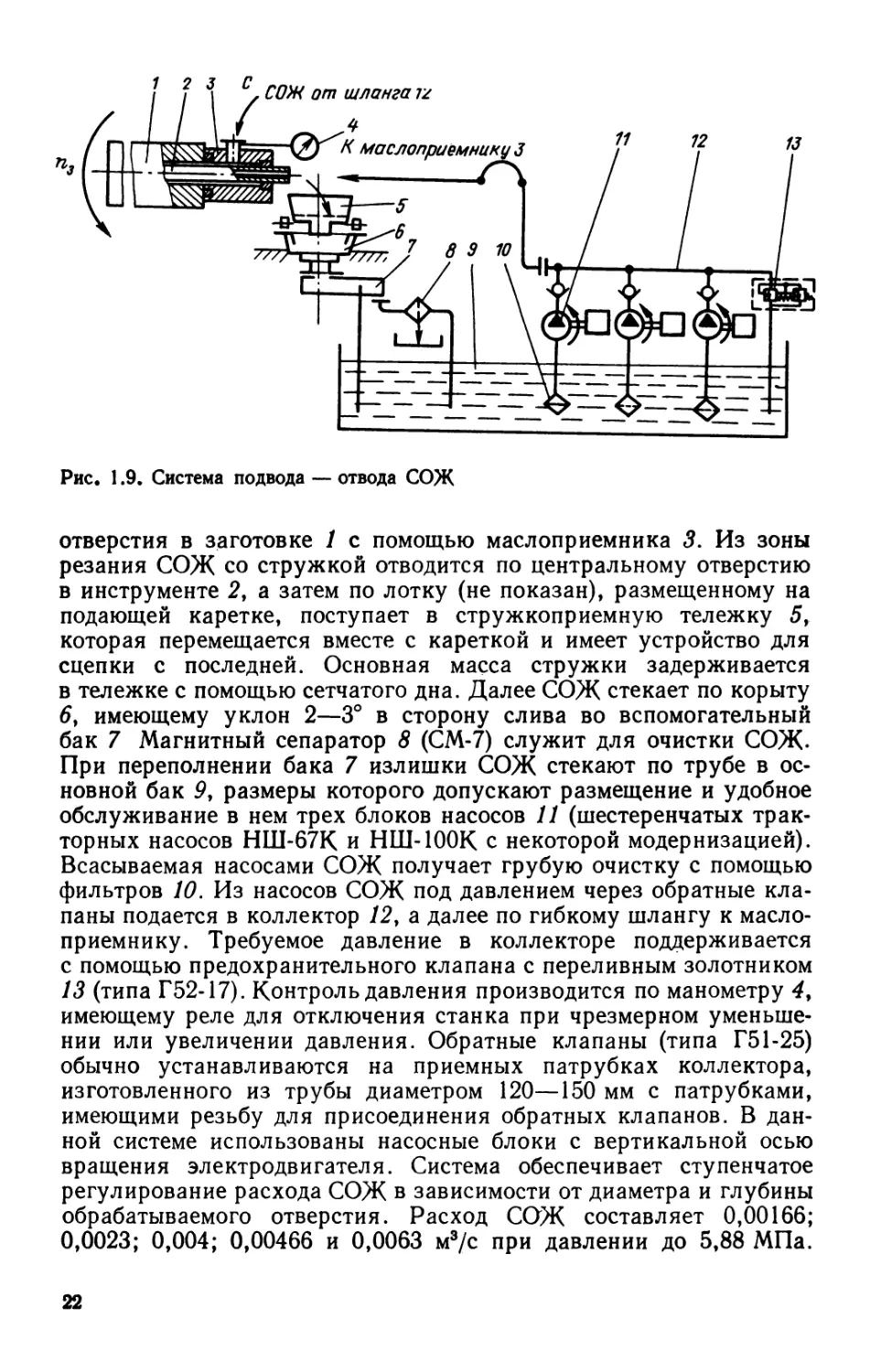

станка (на рис. 1.8 не показан).Теперь в качестве примера рассмотрим одну из систем подбода—

отвода СОЖ [49], гидравлическая схема которой приведена на

рис. 1.9. В данном случае иллюстрируется работа системы при¬

менительно к наружному подводу СОЖ. В зону резания СОЖ по¬

дается по кольцевому зазору между инструментом 2 и стенками20

12 3 4 56 79 1011 12ЗаготовкаСверлиль¬

ная головка

ф 103СтебельРис. 1.8. Стружкоприемник

отверстия в заготовке 1 с помощью маслоприемника 3. Из зоны

резания СОЖ со стружкой отводится по центральному отверстию

в инструменте 2, а затем по лотку (не показан), размещенному на

подающей каретке, поступает в стружкоприемную тележку 5,

которая перемещается вместе с кареткой и имеет устройство для

сцепки с последней. Основная масса стружки задерживается

в тележке с помощью сетчатого дна. Далее СОЖ стекает по корыту6, имеющему уклон 2—3° в сторону слива во вспомогательный

бак 7 Магнитный сепаратор 8 (СМ-7) служит для очистки СОЖ.

При переполнении бака 7 излишки СОЖ стекают по трубе в ос¬

новной бак 9, размеры которого допускают размещение и удобное

обслуживание в нем трех блоков насосов 11 (шестеренчатых трак¬

торных насосов НШ-67К и НШ-100К с некоторой модернизацией).

Всасываемая насосами СОЖ получает грубую очистку с помощью

фильтров 10. Из насосов СОЖ под давлением через обратные кла¬

паны подается в коллектор 12, а далее по гибкому шлангу к масло-

приемнику. Требуемое давление в коллекторе поддерживается

с помощью предохранительного клапана с переливным золотником

13 (типа Г52-17). Контроль давления производится по манометру 4,

имеющему реле для отключения станка при чрезмерном уменьше¬

нии или увеличении давления. Обратные клапаны (типа Г51-25)

обычно устанавливаются на приемных патрубках коллектора,

изготовленного из трубы диаметром 120—150 мм с патрубками,

имеющими резьбу для присоединения обратных клапанов. В дан¬

ной системе использованы насосные блоки с вертикальной осью

вращения электродвигателя. Система обеспечивает ступенчатое

регулирование расхода СОЖ в зависимости от диаметра и глубины

обрабатываемого отверстия. Расход СОЖ составляет 0,00166;0,0023; 0,004; 0,00466 и 0,0063 м3/с при давлении до 5,88 МПа.22

1.4. Разновидности глубокого сверления,

их характеристика и область примененияРассмотрим разновидности в зависимости от признаков, их опре¬

деляющих.В зависимости от схемы удаления припуска (от того, какая

часть высверливаемого материала удаляется в виде стружки)

различают две разновидности глубокого сверления: сплошное и

кольцевое.Сплошное глубокое сверление (рис. 1.10, а) отличается тем, что

весь высверливаемый материал удаляется в виде стружки; глу¬

бина резания t = d0/2.Кольцевое глубокое сверление (рис. 1.10,6) — сверление, при

котором в стружку превращается лишь часть высверливаемого

материала, находящаяся в высверливаемой кольцевой полости,

а остальная часть удаляется в виде оставляемого стержня диамет¬

ром dc; глубина резания t меньше, чем при сплошном сверлении,

и равна ширине кольцевой полости В.При сплошном сверлении вблизи оси сверла возникают небла¬

гоприятные условия резания, связанные с тем, что скорость реза¬

ния снижается до нуля на оси сверла, а задний угол в процессе

резания принимает отрицательное значение. У оси сверла, по су-а)2й

ществу, нет резания, а происходит лишь смятие металла, сопро¬

вождающееся возрастанием осевой составляющей силы резания и

повышенным изнашиванием инструмента. Эти недостатки можно

устранить понижением режущего лезвия вблизи оси (рис. 1.11, а,

б), что приводит к образованию так называемого «нулевого

стержня». Разновидность такого сверления называют сплошным

глубоким сверлением с нулевым стержнем. Более технологичным

является способ понижения лезвия, приведенный на рис. 1.11, б.

Смещение составляет 0,1—0,2 мм, что соответствует образованию

стержня диаметром 0,2—0,4 мм.При кольцевом сверлении стержень образуется иначе

(рис. 1.10, б). Здесь лезвие имеет две калибрующие вершины А

и Б. Лезвие А Б вырезает кольцевую полость, а вершины А и Б

образуют соответственно отверстие и стержень. Кольцевое сверле¬

ние имеет ряд преимуществ по сравнению со сплошным сверлением:

меньшие затраты энергии на резание; меньшую нагрузку на режу¬

щие и направляющие элементы инструмента; возможность эко¬

номии металла за счет использования вырезанного стержня. Коль¬

цевое сверление имеет и некоторые недостатки. По мере сверления

стержень вследствие перераспределения остаточных напряжений

деформируется, оказывает давление на стенки инструмента и при

вращении заготовки совершает поперечные колебания, которые

вызывают поперечные колебания инструмента с частотой вращения

заготовки. Для уменьшения отрицательного влияния стержня на

его конце устанавливают специальную опору, которой он бази¬

руется на поверхность отверстия в инструменте. Однако при ис¬

пользовании опоры затрачивается время на обработку отверстия

на конце стержня под установку ее, кроме того, опора затрудняет

проход стружки при ее внутреннем отводе, поэтому необходимость

установки опоры должна быть строго обоснованна.Области рационального применения сплошного и кольцевого

сверления четко не разграничены. В отечественной практике

сплошное сверление в настоящее время применяется при сверле¬

нии отверстий диаметром не более 90—100 мм. За рубежом (если

судить по каталогам ВТА) сплошное сверление применяется шире.

В каталогах ВТА представлен инструмент для сплошного сверле¬

ния с механическим креплением многогранных пластин для отвер¬

стий диаметром 450 мм. Кольцевое сверление в отечественной

практике успешно применяется в условиях крупносерийного

производства при сверлении отверстий диаметром 60 и 80 мм глу¬

биной 6000 мм с производительностью не ниже, чем при сплошном

сверлении. Проведенные работы показывают, что для кольцевого

сверления может быть создан инструмент и меньшего диаметра.

Выбор способа сверления в каждом случае должен производиться

с учетом ряда факторов: диаметра и глубины сверления, объема

выпуска изделий, затрат на инструмент и другую технологическую

оснастку, а также с учетом преимуществ и недостатков сравни¬

ваемых способов.24

В зависимости от способа отвода стружки различают следую¬

щие разновидности глубокого сверления:глубокое сверление с внутренним отводом стружки — сверле¬

ние, при котором используют наружный подвод СОЖ и внутрен¬

ний отвод стружки (см. рис. 1.4, а);глубокое сверление с наружным отводом стружки — сверление,

при котором используют внутренний подвод СОЖ и наружный

отвод стружки (см. рис. 1.4, б);эжекторное глубокое сверление — сверление, при котором при¬

меняется внутренний отвод стружки с использованием эжектора

(см. рис. 1.4, в).Особенности и область применения этих разновидностей свер¬

ления определяются преимуществами и недостатками применяе¬

мого способа подвода СОЖ и отвода стружки. Отметим ряд преи¬

муществ сверления с внутренним отводом стружки: во-первых,

можно создать инструмент с более высокой жесткостью, т. е.

с большим наружным диаметром, так как для подвода СОЖ тре¬

буется канал меньшего сечения, чем для отвода стружки; во-вто¬

рых, этот вид сверления обеспечивает более высокое качество

поверхности, так как стружка отводится вовнутрь и не воздей¬

ствует на обработанную поверхность. Недостатками являются

необходимость применения маслоприемника, который сложнее

стружкоприемника, а также существенные затраты времени, свя¬

занные с переналадкой станка и сменой маслоприемника при

переходе на другой диаметр.В отечественной практике сверление с наружным отводом

стружки применяется при сплошном сверлении отверстий диамет¬

ром до 30 мм и кольцевом — свыше 150 мм; с внутренним отводом

стружки — при сплошном сверлении отверстий диаметром 8—

100 мм и кольцевом — до 150 мм. При сверлении отверстий

с l/d0 > 100 диаметром 8—30 мм предпочтение отдается сверлению

с внутренним отводом, при котором достигаются большая произ¬

водительность и прямолинейность оси вследствие большей жестко¬

сти инструмента. При небольших объемах выпуска кольцевое,

сверление отверстий диаметром меньше 150 мм производится

с наружным отводом стружки, так как оно осуществляется при

меньших затратах на оснастку и переналадку станка.Эжекторное сверление применяется лишь как сплошное сверле¬

ние отверстий диаметром 20—60 мм глубиной до 1000 мм. Эти гра¬

ницы определяются указанными выше особенностями эжекторного

способа отвода стружки и СОЖ- Широкое распространение этого

способа сверления за рубежом объясняется его преимуществами,

возможностью применения его на станках общего назначения и

хорошей организацией снабжения потребителей эжекторным ин¬

струментом.В зависимости от кинематической схемы сверления различают

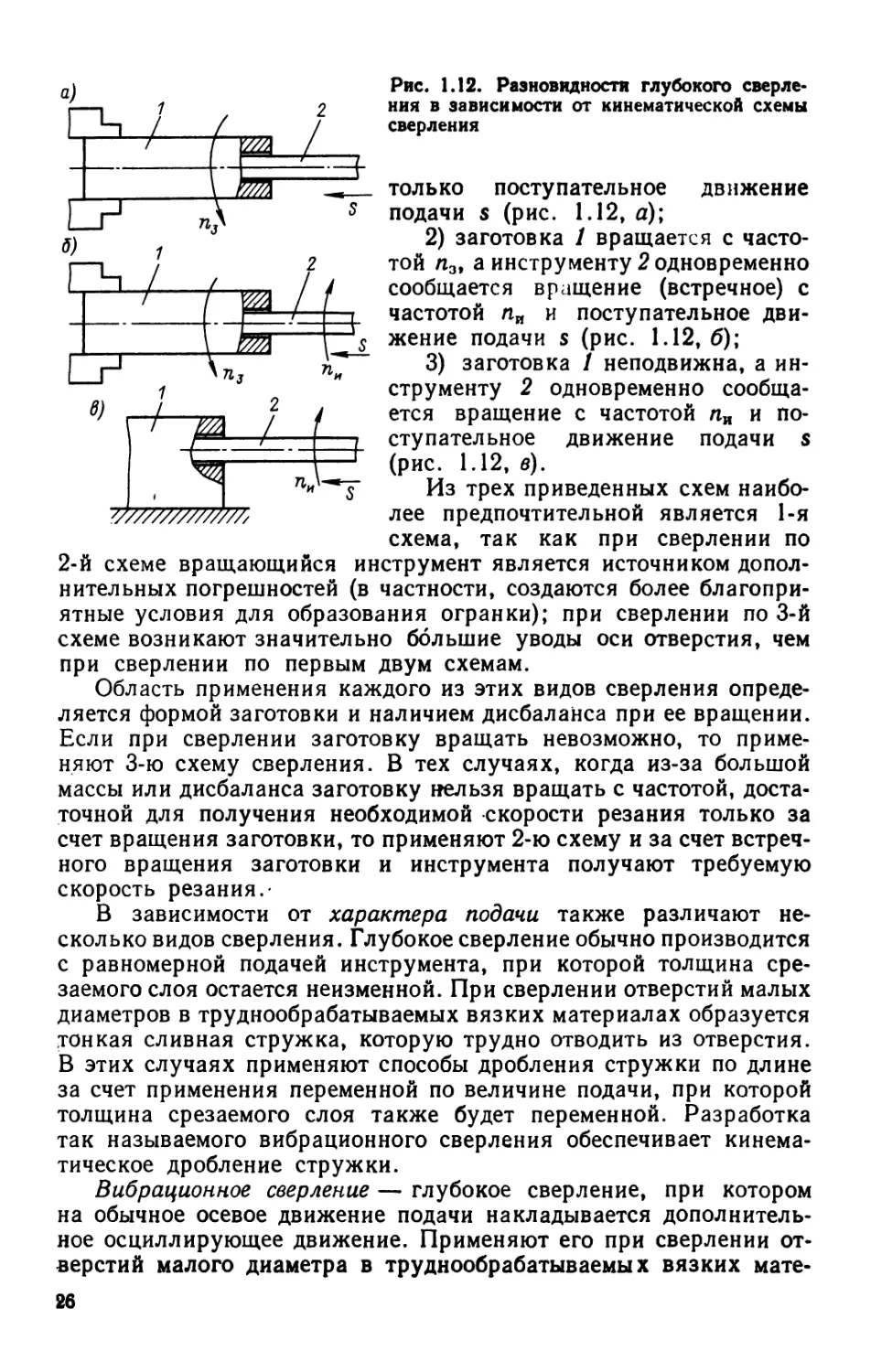

три разновидности сверления:1) заготовка 1 вращается с частотой л8, а инструмент 2 имеет25

Рис. 1.12. Разновидности глубокого сверле¬

ния в зависимости от кинематической схемы

сверлениятолько поступательное движение

подачи s (рис. 1.12, а);2) заготовка 1 вращается с часто¬

той /13, а инструменту 2 одновременно

сообщается вращение (встречное) с

частотой пи и поступательное дви¬

жение подачи s (рис. 1.12, б);3) заготовка / неподвижна, а ин¬

струменту 2 одновременно сообща¬

ется вращение с частотой п„ и по¬

ступательное движение подачи s

(рис. 1.12, в).Из трех приведенных схем наибо¬

лее предпочтительной является 1-я

схема, так как при сверлении по2-й схеме вращающийся инструмент является источником допол¬

нительных погрешностей (в частности, создаются более благопри¬

ятные условия для образования огранки); при сверлении по 3-й

схеме возникают значительно большие уводы оси отверстия, чем

при сверлении по первым двум схемам.Область применения каждого из этих видов сверления опреде¬

ляется формой заготовки и наличием дисбаланса при ее вращении.

Если при сверлении заготовку вращать невозможно, то приме¬

няют 3-ю схему сверления. В тех случаях, когда из-за большой

массы или дисбаланса заготовку нельзя вращать с частотой, доста¬

точной для получения необходимой скорости резания только за

счет вращения заготовки, то применяют 2-ю схему и за счет встреч¬

ного вращения заготовки и инструмента получают требуемую

скорость резания.-В зависимости от характера подачи также различают не¬

сколько видов сверления. Глубокое сверление обычно производится

с равномерной подачей инструмента, при которой толщина сре¬

заемого слоя остается неизменной. При сверлении отверстий малых

диаметров в труднообрабатываемых вязких материалах образуется

тонкая сливная стружка, которую трудно отводить из отверстия.

В этих случаях применяют способы дробления стружки по длине

за счет применения переменной по величине подачи, при которой

толщина срезаемого слоя также будет переменной. Разработка

так называемого вибрационного сверления обеспечивает кинема¬

тическое дробление стружки.Вибрационное сверление — глубокое сверление, при котором

на обычное осевое движение подачи накладывается дополнитель¬

ное осциллирующее движение. Применяют его при сверлении от¬

верстий малого диаметра в труднообрабатываемых вязких мате-Ь/ (щ_1СРшб)CFшв)пИ\26

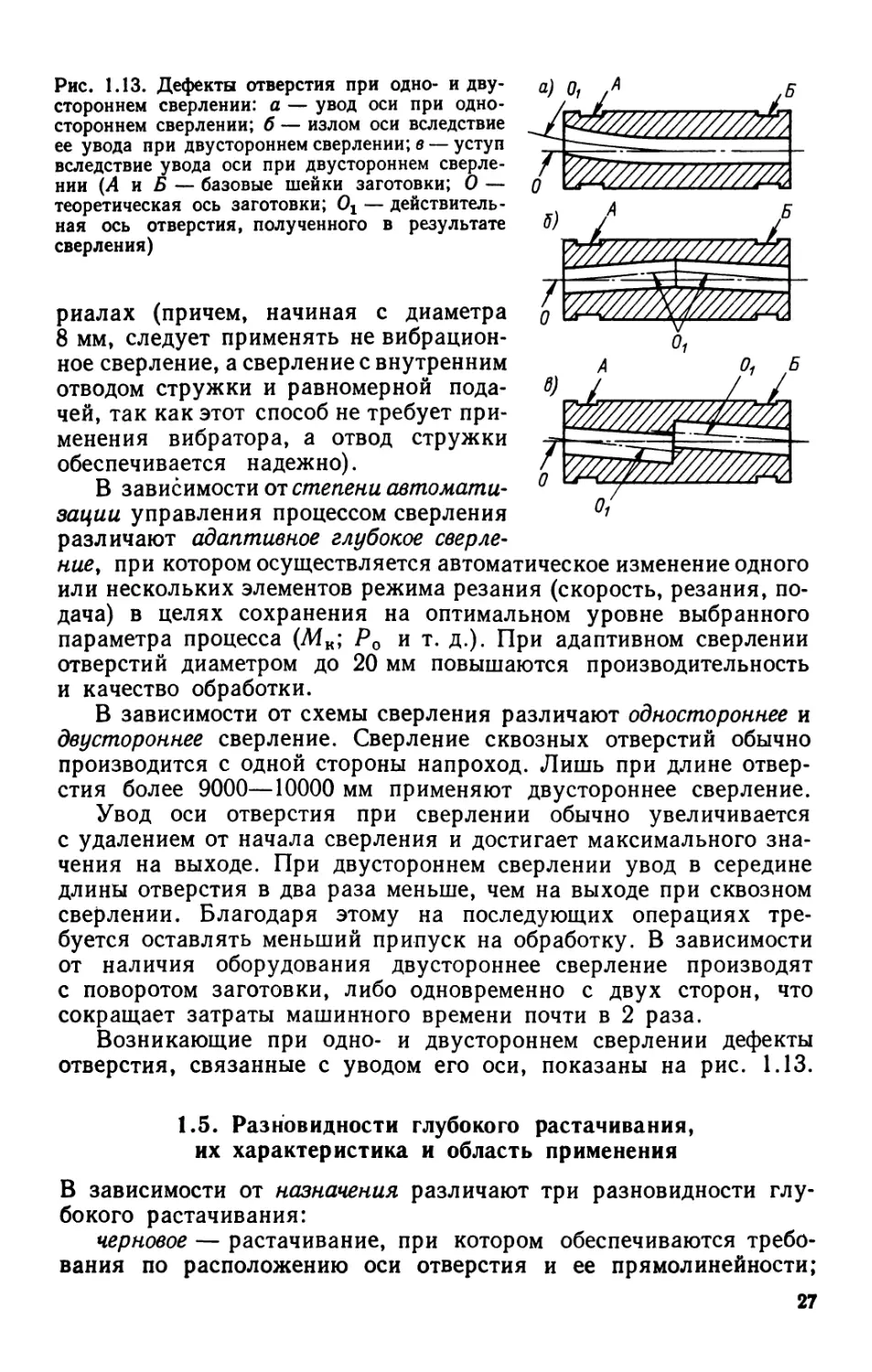

Рис. 1.13. Дефекты отверстия при одно- и дву¬

стороннем сверлении: а — увод оси при одно¬

стороннем сверлении; б — излом оси вследствие

ее увода при двустороннем сверлении; в — уступ

вследствие увода оси при двустороннем сверле¬

нии (А и Б — базовые шейки заготовки; О —

теоретическая ось заготовки; Ог — действитель¬

ная ось отверстия, полученного в результате

сверления)а) О,ЫшжтЬриалах (причем, начиная с диаметра

8 мм, следует применять не вибрацион¬

ное сверление, а сверление с внутренним

отводом стружки и равномерной пода¬

чей, так как этот способ не требует при¬

менения вибратора, а отвод стружки

обеспечивается надежно).В зависимости от степени автомати¬

зации управления процессом сверления

различают адаптивное глубокое сверле¬

ние, при котором осуществляется автоматическое изменение одного

или нескольких элементов режима резания (скорость, резания, по¬

дача) в целях сохранения на оптимальном уровне выбранного

параметра процесса (УИК; Р0 и т. д.). При адаптивном сверлении

отверстий диаметром до 20 мм повышаются производительность

и качество обработки.В зависимости от схемы сверления различают одностороннее и

двустороннее сверление. Сверление сквозных отверстий обычно

производится с одной стороны напроход. Лишь при длине отвер¬

стия более 9000—10000 мм применяют двустороннее сверление.Увод оси отверстия при сверлении обычно увеличивается

с удалением от начала сверления и достигает максимального зна¬

чения на выходе. При двустороннем сверлении увод в середине

длины отверстия в два раза меньше, чем на выходе при сквозном

сверлении. Благодаря этому на последующих операциях тре¬

буется оставлять меньший припуск на обработку. В зависимости

от наличия оборудования двустороннее сверление производят

с поворотом заготовки, либо одновременно с двух сторон, что

сокращает затраты машинного времени почти в 2 раза.Возникающие при одно- и двустороннем сверлении дефекты

отверстия, связанные с уводом его оси, показаны на рис. 1.13.1.5. Разновидности глубокого растачивания,

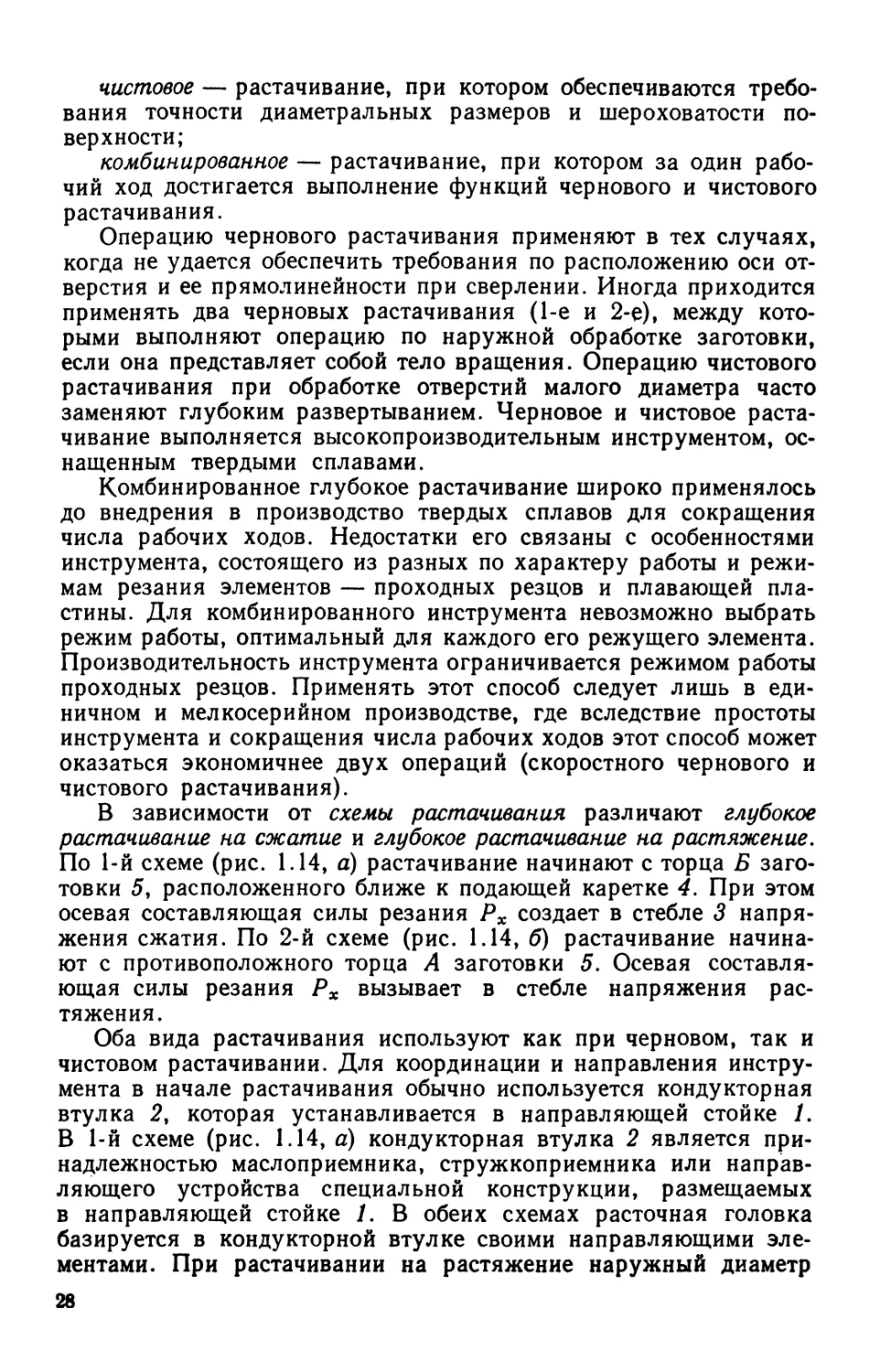

их характеристика и область примененияВ зависимости от назначения различают три разновидности глу¬

бокого растачивания:черновое — растачивание, при котором обеспечиваются требо¬

вания по расположению оси отверстия и ее прямолинейности;27

чистовое — растачивание, при котором обеспечиваются требо¬

вания точности диаметральных размеров и шероховатости по¬

верхности;комбинированное — растачивание, при котором за один рабо¬

чий ход достигается выполнение функций чернового и чистового

растачивания.Операцию чернового растачивания применяют в тех случаях,

когда не удается обеспечить требования по расположению оси от¬

верстия и ее прямолинейности при сверлении. Иногда приходится

применять два черновых растачивания (1-е и 2-е), между кото¬

рыми выполняют операцию по наружной обработке заготовки,

если она представляет собой тело вращения. Операцию чистового

растачивания при обработке отверстий малого диаметра часто

заменяют глубоким развертыванием. Черновое и чистовое раста¬

чивание выполняется высокопроизводительным инструментом, ос¬

нащенным твердыми сплавами.Комбинированное глубокое растачивание широко применялось

до внедрения в производство твердых сплавов для сокращения

числа рабочих ходов. Недостатки его связаны с особенностями

инструмента, состоящего из разных по характеру работы и режи¬

мам резания элементов — проходных резцов и плавающей пла¬

стины. Для комбинированного инструмента невозможно выбрать

режим работы, оптимальный для каждого его режущего элемента.

Производительность инструмента ограничивается режимом работы

проходных резцов. Применять этот способ следует лишь в еди¬

ничном и мелкосерийном производстве, где вследствие простоты

инструмента и сокращения числа рабочих ходов этот способ может

оказаться экономичнее двух операций (скоростного чернового и

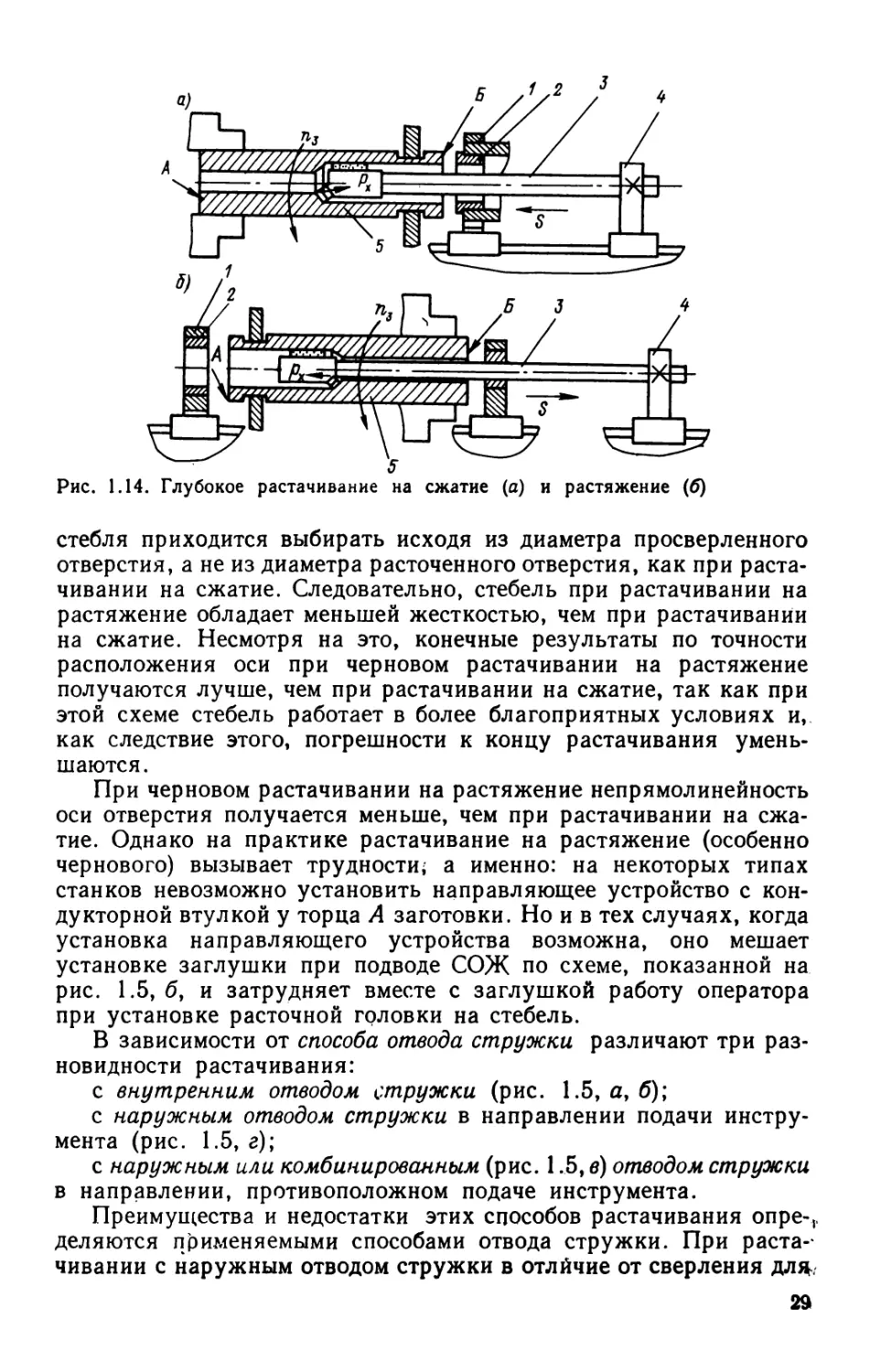

чистового растачивания).В зависимости от схемы растачивания различают глубокое

растачивание на сжатие и глубокое растачивание на растяжение.

По 1-й схеме (рис. 1.14, а) растачивание начинают с торца Б заго¬

товки 5, расположенного ближе к подающей каретке 4. При этом

осевая составляющая силы резания Рх создает в стебле 3 напря¬

жения сжатия. По 2-й схеме (рис. 1.14, б) растачивание начина¬

ют с противоположного торца А заготовки 5. Осевая составля¬

ющая силы резания Рх вызывает в стебле напряжения рас¬

тяжения.Оба вида растачивания используют как при черновом, так и

чистовом растачивании. Для координации и направления инстру¬

мента в начале растачивания обычно используется кондукторная

втулка 2, которая устанавливается в направляющей стойке 1.

В 1-й схеме (рис. 1.14, а) кондукторная втулка 2 является при¬

надлежностью маслоприемника, стружкоприемника или направ¬

ляющего устройства специальной конструкции, размещаемых

в направляющей стойке 1. В обеих схемах расточная головка

базируется в кондукторной втулке своими направляющими эле¬

ментами. При растачивании на растяжение наружный диаметр28

&Рис. 1.14. Глубокое растачивание на сжатие (а) и растяжение (б)стебля приходится выбирать исходя из диаметра просверленного

отверстия, а не из диаметра расточенного отверстия, как при раста¬

чивании на сжатие. Следовательно, стебель при растачивании на

растяжение обладает меньшей жесткостью, чем при растачивании

на сжатие. Несмотря на это, конечные результаты по точности

расположения оси при черновом растачивании на растяжение

получаются лучше, чем при растачивании на сжатие, так как при

этой схеме стебель работает в более благоприятных условиях и,

как следствие этого, погрешности к концу растачивания умень¬

шаются.При черновом растачивании на растяжение непрямолинейность

оси отверстия получается меньше, чем при растачивании на сжа¬

тие. Однако на практике растачивание на растяжение (особенно

чернового) вызывает трудности; а именно: на некоторых типах

станков невозможно установить направляющее устройство с кон¬

дукторной втулкой у торца А заготовки. Но и в тех случаях, когда

установка направляющего устройства возможна, оно мешает

установке заглушки при подводе СОЖ по схеме, показанной на

рис. 1.5, б, и затрудняет вместе с заглушкой работу оператора

при установке расточной головки на стебель.В зависимости от способа отвода стружки различают три раз¬

новидности растачивания:с внутренним отводом стружки (рис. 1.5, а, б);

с наружным отводом стружки в направлении подачи инстру¬

мента (рис. 1.5, г);с наружным или комбинированным (рис. 1.5, в) отводом стружки

в направлении, противоположном подаче инструмента.Преимущества и недостатки этих способов растачивания опре-,.

деляются применяемыми способами отвода стружки. При раста-*

чивании с наружным отводом стружки в отлйчие от сверления для,29

отвода стружки часто используют отверстие в заготовке, получен¬

ное на предшествующих операциях (рис. 1.5, г), что позволяет

устранить ряд недостатков наружного отвода стружки. Так,

в случае, показанном на рис. 1.5, г, стружка отводится в направ¬

лении подачи инструмента (вперед), не попадает под направляю¬

щие элементы и поэтому не может повредить обработанную поверх¬

ность. Благодаря этому способ широко применяется при растачи¬

вании. На рис. 1.5, в стружка отводится в направлении, противо¬

положном подаче инструмента, и, следовательно, соприкасается

с поверхностью обработанного отверстия, что, естественно, яв¬

ляется недостатком этого способа. Вместе с тем применение на

начальном участке внутреннего отвода стружки позволило устра¬

нить попадание ее под направляющие элементы инструмента.

Следовательно, благодаря комбинированному отводу стружки,

при котором сочетаются внутренний и наружный отводы стружки

(см. рис. 1.5, в) в направлении, противоположном подаче инстру¬

мента, можно устранить недостатки, свойственные наружному

отводу стружки. Отметим, что в случаях, показанных на рис. 1.5, б,в, на корпусе инструмента необходимо устанавливать уплотне¬

ние 3, преграждающее проход СОЖ в зазор.1.6. Дефекты отверстия,

образующиеся при глубоком сверлении

и растачиванииНа операциях глубокого сверления и чернового растачивания

образуются характерные дефекты, существенно проявляющиеся

лишь при обработке глубоких отверстий. К ним относятся увод и

непрямолинейность оси глубокого отверстия, огранка глубокого

отверстия и волнистость профиля продольного сечения.Прежде чем дать определения терминам, определяющим первые

два дефекта, применяемым только при обработке глубоких отвер¬

стий, рассмотрим три термина, которые помогут уяснить суть тер¬

минов «увод оси» и «непрямолинейность оси».Теоретическая ось заготовки — прямая, проходящая через

центры поперечных сечений базовых шеек, расположенных по

концам заготовки. Установленная на станке жесткая заготовка,

не подверженная возможным деформациям при ее закреплении и

прогибам от собственного веса, будет вращаться во время обра¬

ботки относительно своей теоретической оси.Теоретическая ось глубокого отверстия — прямая, проходя¬

щая через центры поперечных сечений глубокого отверстия, про¬

веденных на его концах.Действительная ось глубокого отверстия — геометрическое

место центров поперечных сечений глубокого отверстия по всей

его длине. За центры поперечных сечений принимаются центры

прилегающих окружностей (см. ГОСТ 24642—81).30

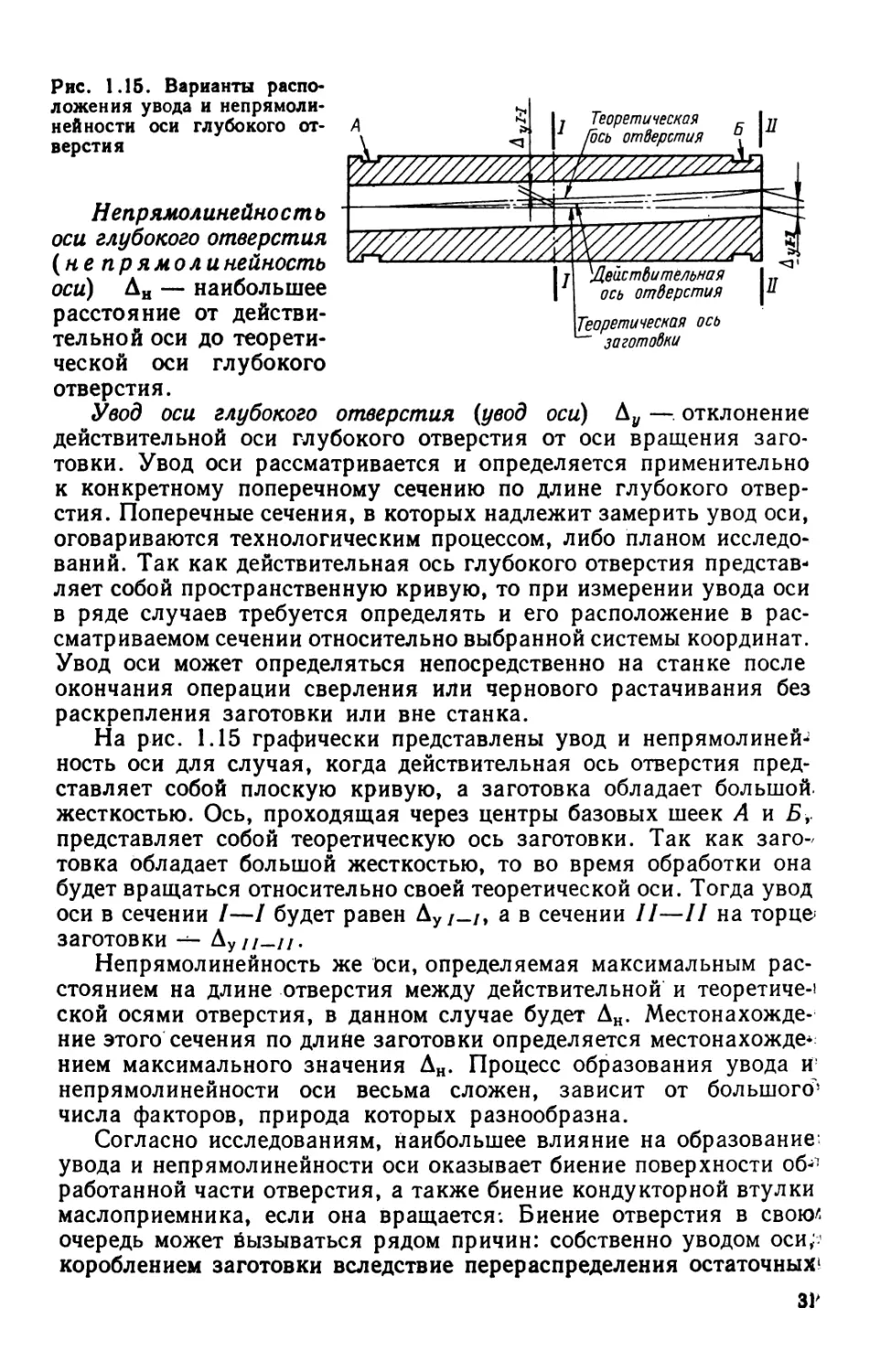

Рис. 1.15. Варианты распо¬

ложения увода и непрямоли-

нейностн оси глубокого от¬

верстияНепрямолинейность

оси глубокого отверстия

(не прямолинейность

оси) Д„ — наибольшее

расстояние от действи¬

тельной оси до теорети¬

ческой оси глубокого

отверстия.Увод оси глубокого отверстия (увод оси) Д„ — отклонение

действительной оси глубокого отверстия от оси вращения заго¬

товки. Увод оси рассматривается и определяется применительно

к конкретному поперечному сечению по длине глубокого отвер¬

стия. Поперечные сечения, в которых надлежит замерить увод оси,

оговариваются технологическим процессом, либо планом исследо¬

ваний. Так как действительная ось глубокого отверстия представ¬

ляет собой пространственную кривую, то при измерении увода оси

в ряде случаев требуется определять и его расположение в рас¬

сматриваемом сечении относительно выбранной системы координат.

Увод оси может определяться непосредственно на станке после

окончания операции сверления или чернового растачивания без

раскрепления заготовки или вне станка.На рис. 1.15 графически представлены увод и непрямолиней-*

ность оси для случая, когда действительная ось отверстия пред¬

ставляет собой плоскую кривую, а заготовка обладает большой

жесткостью. Ось, проходящая через центры базовых шеек Л и Б,

представляет собой теоретическую ось заготовки. Так как заго¬

товка обладает большой жесткостью, то во время обработки она

будет вращаться относительно своей теоретической оси. Тогда увод

оси в сечении /—I будет равен Ду/—/, а в сечении II—II на торце

заготовки — Ду//_//.Непрямолинейность же Оси, определяемая максимальным рас¬

стоянием на длине отверстия между действительной и теоретиче¬

ской осями отверстия, в данном случае будет Ан. Местонахожде¬

ние этого сечения по длине заготовки определяется местонахожде¬

нием максимального значения Д„. Процесс образования увода и!

непрямолинейности оси весьма сложен, зависит от большого1

числа факторов, природа которых разнообразна.Согласно исследованиям, наибольшее влияние на образование

увода и непрямолинейности оси оказывает биение поверхности об-11

работанной части отверстия, а также биение кондукторной втулки

маслоприемника, если она вращается: Биение отверстия в свокх

очередь может вызываться рядом причин: собственно уводом оси;’

короблением заготовки вследствие перераспределения остаточных'3)'

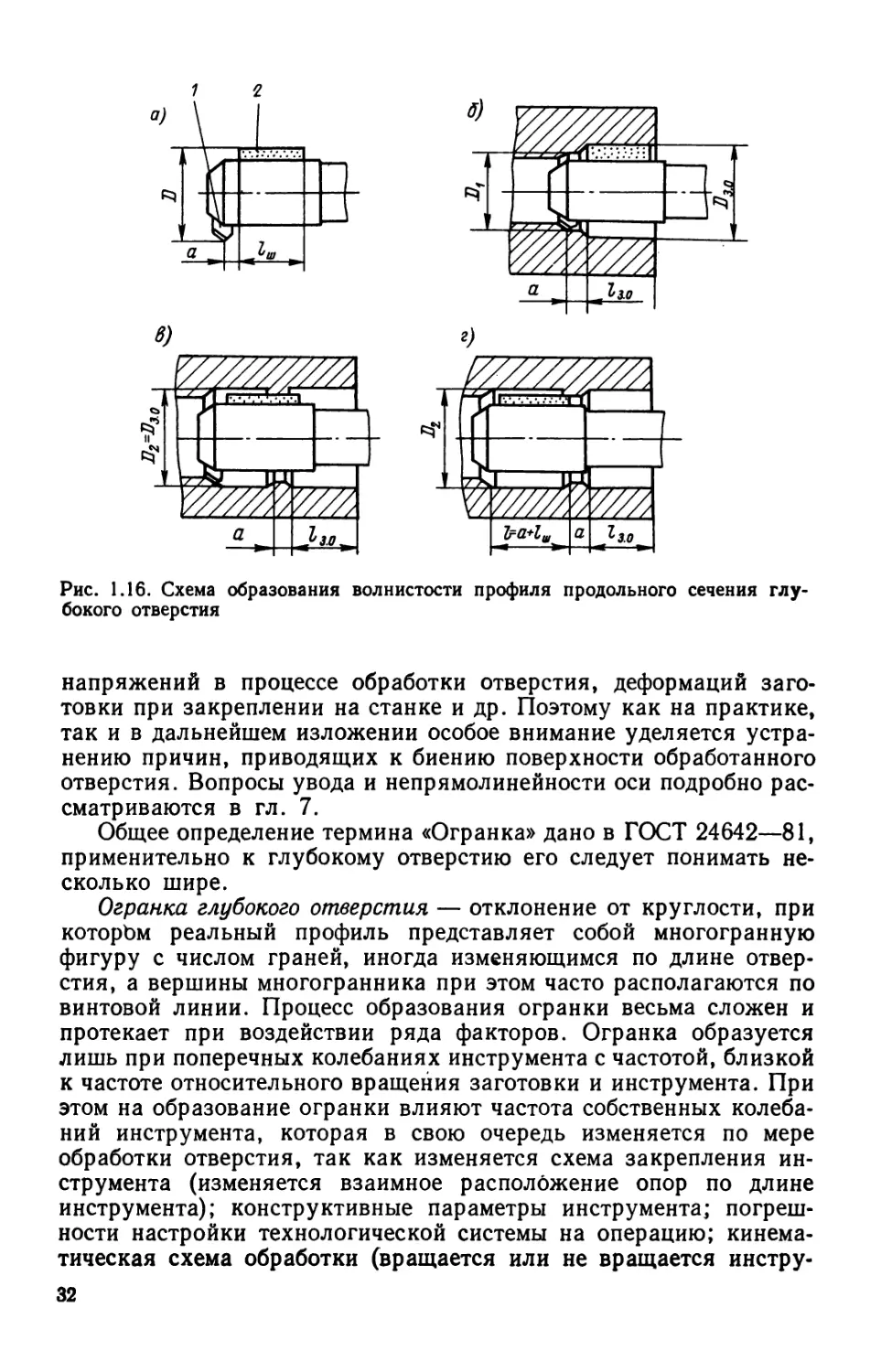

Рис. 1.16. Схема образования волнистости профиля продольного сечения глу¬

бокого отверстиянапряжений в процессе обработки отверстия, деформаций заго¬

товки при закреплении на станке и др. Поэтому как на практике,

так и в дальнейшем изложении особое внимание уделяется устра¬

нению причин, приводящих к биению поверхности обработанного

отверстия. Вопросы увода и непрямолинейности оси подробно рас¬

сматриваются в гл. 7.Общее определение термина «Огранка» дано в ГОСТ 24642—81,

применительно к глубокому отверстию его следует понимать не¬

сколько шире.Огранка глубокого отверстия — отклонение от круглости, при

которЪм реальный профиль представляет собой многогранную

фигуру с числом граней, иногда изменяющимся по длине отвер¬

стия, а вершины многогранника при этом часто располагаются по

винтовой линии. Процесс образования огранки весьма сложен и

протекает при воздействии ряда факторов. Огранка образуется

лишь при поперечных колебаниях инструмента с частотой, близкой

к частоте относительного вращения заготовки и инструмента. При

этом на образование огранки влияют частота собственных колеба¬

ний инструмента, которая в свою очередь изменяется по мере

обработки отверстия, так как изменяется схема закрепления ин¬

струмента (изменяется взаимное расположение опор по длине

инструмента); конструктивные параметры инструмента; погреш¬

ности настройки технологической системы на операцию; кинема¬

тическая схема обработки (вращается или не вращается инстру¬32

мент) и др. Механизм образования огранки и меры по предотвра¬

щению ее возникновения рассматриваются в гл. 8.Волнистость профиля продольного сечения — отклонение про¬

филя продольного сечения, при котором образующие имеют регу¬

лярную волнистость, приводящую к ступенчатости отверстия

с незначительными перепадами диаметра. Этот дефект образуется

при несовпадении диаметра инструмента, вступающего в работу,

с диаметром отверстия, на поверхность которого он опирается

своими направляющими элементами.Механизм образования волнистости профиля продольного

сечения схематично показан на рис. 1.16, а—г. Инструмент

(рис. 1.16, а) диаметром D вводится в заправочное отверстие

(рис. 1.16, б) диаметром £>3. 0. В рассматриваемом случаеЛ3.0 > D.

Инструмент имеет резец 1 и направляющие шпонки 2 длиной /ш.

Вылет резца относительно передних концов направляющих шпо¬

нок равен а. После того как инструмент полностью войдет в запра¬

вочное отверстие длиной /3.0 и передние концы его направляющих

шпонок подойдут к уступу в конце заправочного отверстия, ин¬

струмент расточит на длине а от этого уступа отверстие диаметром

Z?! (рис. 1.16, б). Причем Dx < D3.0 < D. При дальнейшем дви¬

жении инструмента его направляющие шпонки войдут в отверстие

диаметром и ось инструмента при этом сместится в направлении

вершины резца, вследствие чего будет растачиваться отверстие

диаметром D2 (рис. 1.16, в), большим Dx и равным D3<0. Когда

задние концы направляющих шпонок пройдут участок отверстия

диаметром (рис. 1.16, г), инструмент расточит отверстие диа¬

метром D2 на длине I = а + 1т. При дальнейшем движении инстру¬

мента цикл повторится: будет расточен участок отверстия длиной

а и диаметром Dly а затем участок длиной / = а + /ш диаметром

D2 и т. п.Для уменьшения волнистости необходимо добиваться равен¬

ства диаметров инструмента и заправочного отверстия и отверстия

в кондукторной втулке, а также того, чтобы все инструменты,

используемые при смене на протяжении рабочего хода, имели

одинаковый диаметр. Кроме рассмотренных выше дефектов формы

отверстия и расположения его оси, при обработке глубоких отвер¬

стий возникают дефекты, влияющие на качество поверхности:

надиры, крупные царапины и повышенная шероховатость поверх¬

ности. Надиры и царапины часто возникают вследствие попадания

стружки под направляющие элементы, а также при разрыве пленки

СОЖ под направляющими.2 п/р Н. ф. Уткина

ГЛАВА 2ОСОБЕННОСТИ

И РАЗНОВИДНОСТИ ИНСТРУМЕНТОВ

ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ

И РАСТАЧИВАНИЯ2.1. Основные элементы инструментов

для глубокого сверления и растачиванияИнструменты для глубокого сверления и растачивания обладают

большой общностью: они имеют единые принципы построения,

одинаковый состав элементов. Применяемые на практике схемы

расположения режущих лезвий относительно оси и распределение

нагрузки между лезвиями, а также принципы базирования ин¬

струментов являются общими для тех и других и служат основой

создания конкретных конструкций инструментов. Знакомство

с этими общими принципами необходимо для понимания таких

важных явлений, сопровождающих процессы глубокого сверления

и растачивания, как вибрации, образование увода оси и огранки

и т. п.Ввиду большой глубины обрабатываемых отверстий инструмент

для глубокого сверления и растачивания имеет большую длину.

Для удобства изготовления и эксплуатации его выполняют состав¬

ным по длине, используя разъемное соединение двух основных

частей — режущего и вспомогательного инструментов. Режущий

инструмент выполняется в виде так называемой сверлильной (рас¬

точной) головки, устанавливаемой на конце вспомогательного

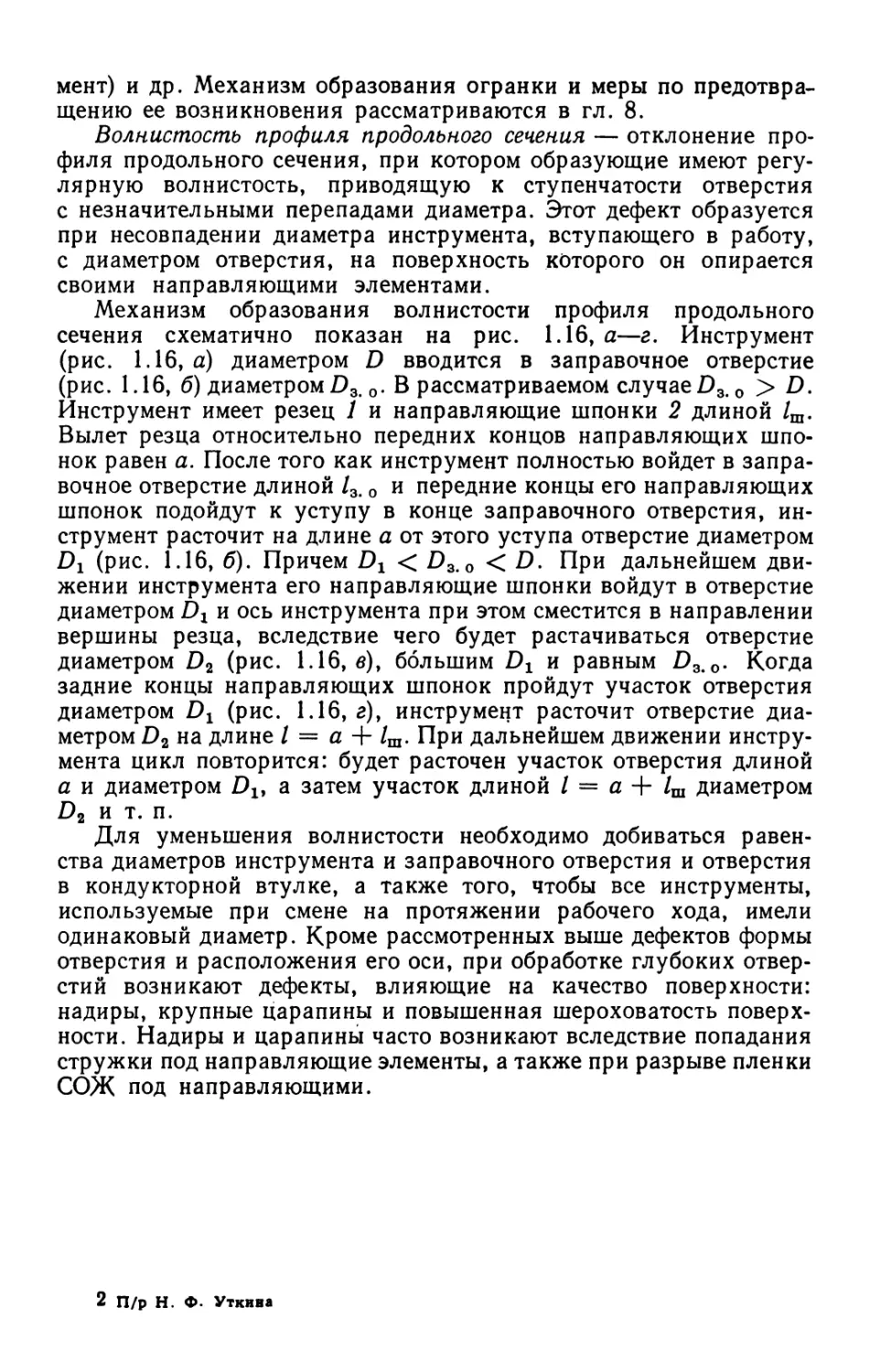

инструмента в виде стебля (борштанги) г. На рис. 2.1 в качестве

примера показаны эти части у инструмента для глубокого сверле¬

ния. Головка (рис. 2.1, а) состоит из корпуса 2 с режущими 3 и

направляющими 1 элементами. Корпус имеет посадочные поверх¬

ности П для соединения со стеблем. Стебель (рис. 2.1, б) обычно

имеет вид трубы, на одном конце которой выполнены соответ¬

ствующие посадочные поверхности П для соединения с головкой,

а на другом — посадочные поверхности для соединения со стан¬

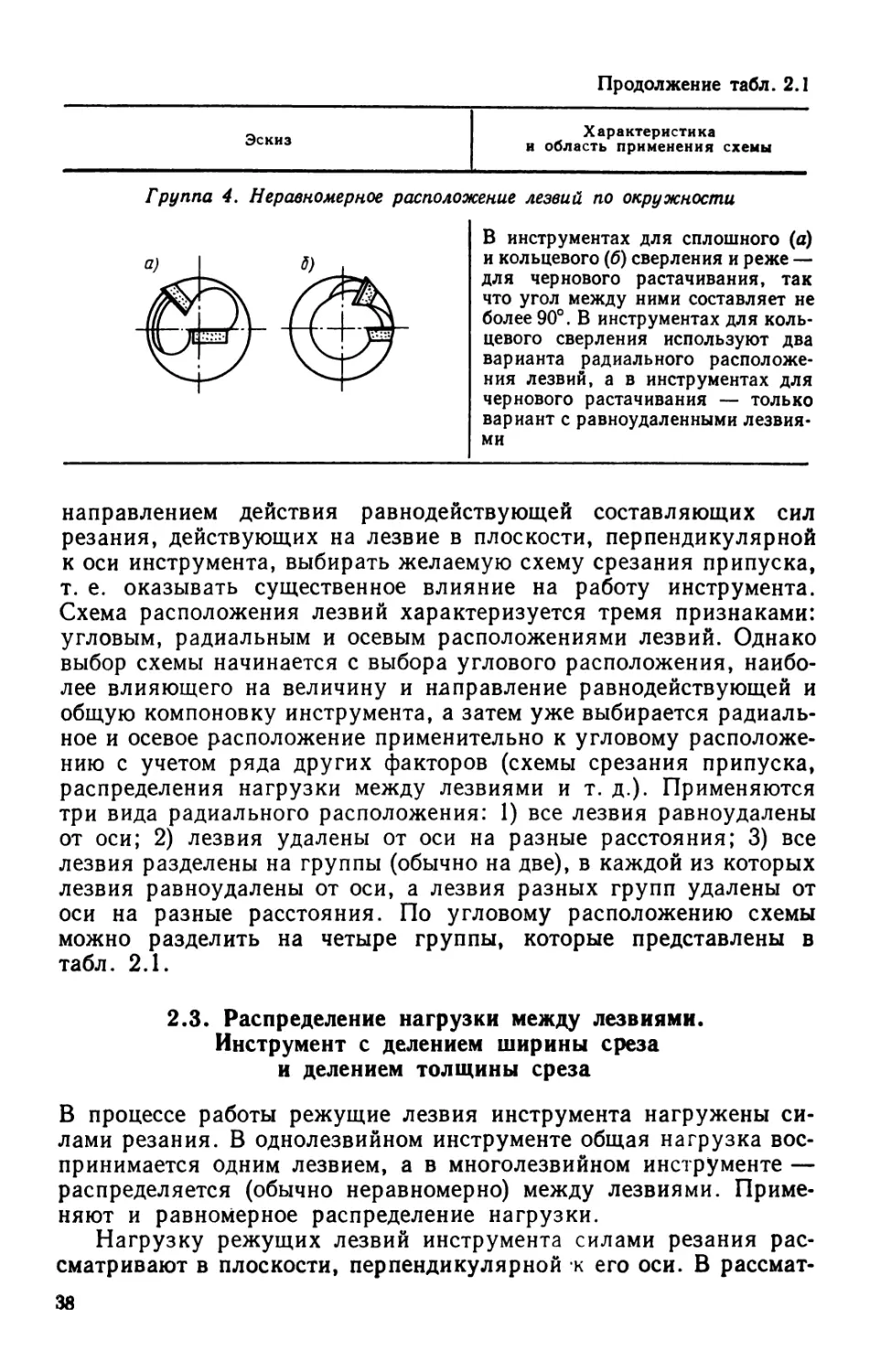

ком. Часто стебель выполняется составным по длине.Режущие элементы. Основным элементом инструментов яв¬

ляется режущий элемент 3, который служит для срезания стружки

с помощью режущего лезвия. Инструменты для глубокого свер¬

ления и растачивания имеют некоторые особенности в расположе¬

нии лезвий и распределении нагрузки между ними. В дальнейшем

при рассмотрении режущих элементов будем пользоваться тер¬

минами, установленными ГОСТ 25762—83, а также некоторыми

дополнительными приведенными ниже терминами.1 Известны инструменты для глубокого сверления, у которых головка и стебель сочле¬

нены неразъемным соединением. Такой инструмент называется сверлом (см. рис. 9.10).34

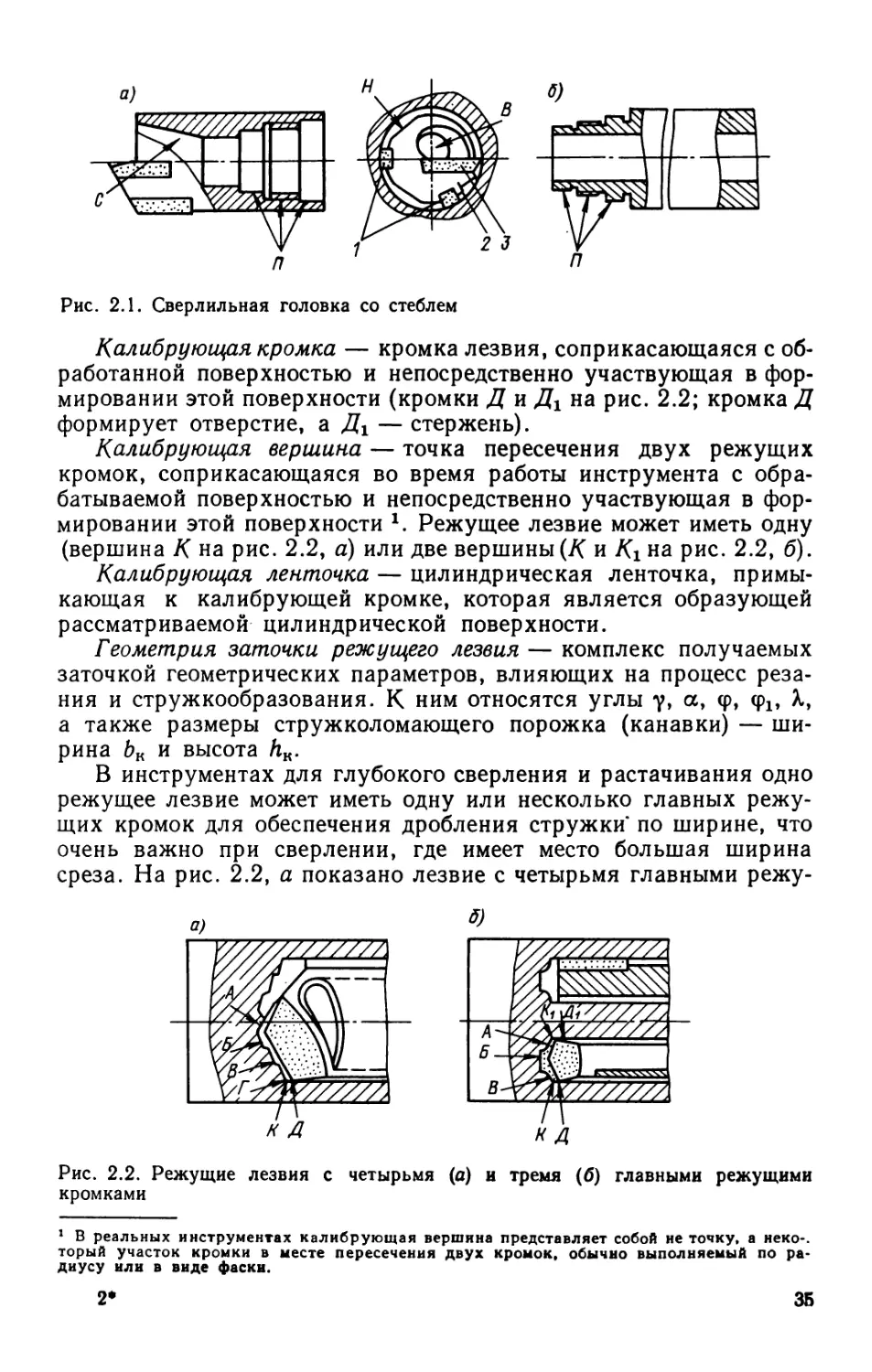

Рис. 2.1. Сверлильная головка со стеблемКалибрующая кромка — кромка лезвия, соприкасающаяся с об¬

работанной поверхностью и непосредственно участвующая в фор¬

мировании этой поверхности (кромки Д и Дг на рис. 2.2; кромка Д

формирует отверстие, а Дг — стержень).Калибрующая вершина — точка пересечения двух режущих

кромок, соприкасающаяся во время работы инструмента с обра¬

батываемой поверхностью и непосредственно участвующая в фор¬

мировании этой поверхности г. Режущее лезвие может иметь одну

(вершина К на рис. 2.2, а) или две вершины (К и К\ на рис. 2.2, б).Калибрующая ленточка — цилиндрическая ленточка, примы¬

кающая к калибрующей кромке, которая является образующей

рассматриваемой цилиндрической поверхности.Геометрия заточки режущего лезвия — комплекс получаемых

заточкой геометрических параметров, влияющих на процесс реза¬

ния и стружкообразования. К ним относятся углы у, а, ф, <р1э X,

а также размеры стружколомающего порожка (канавки) — ши¬

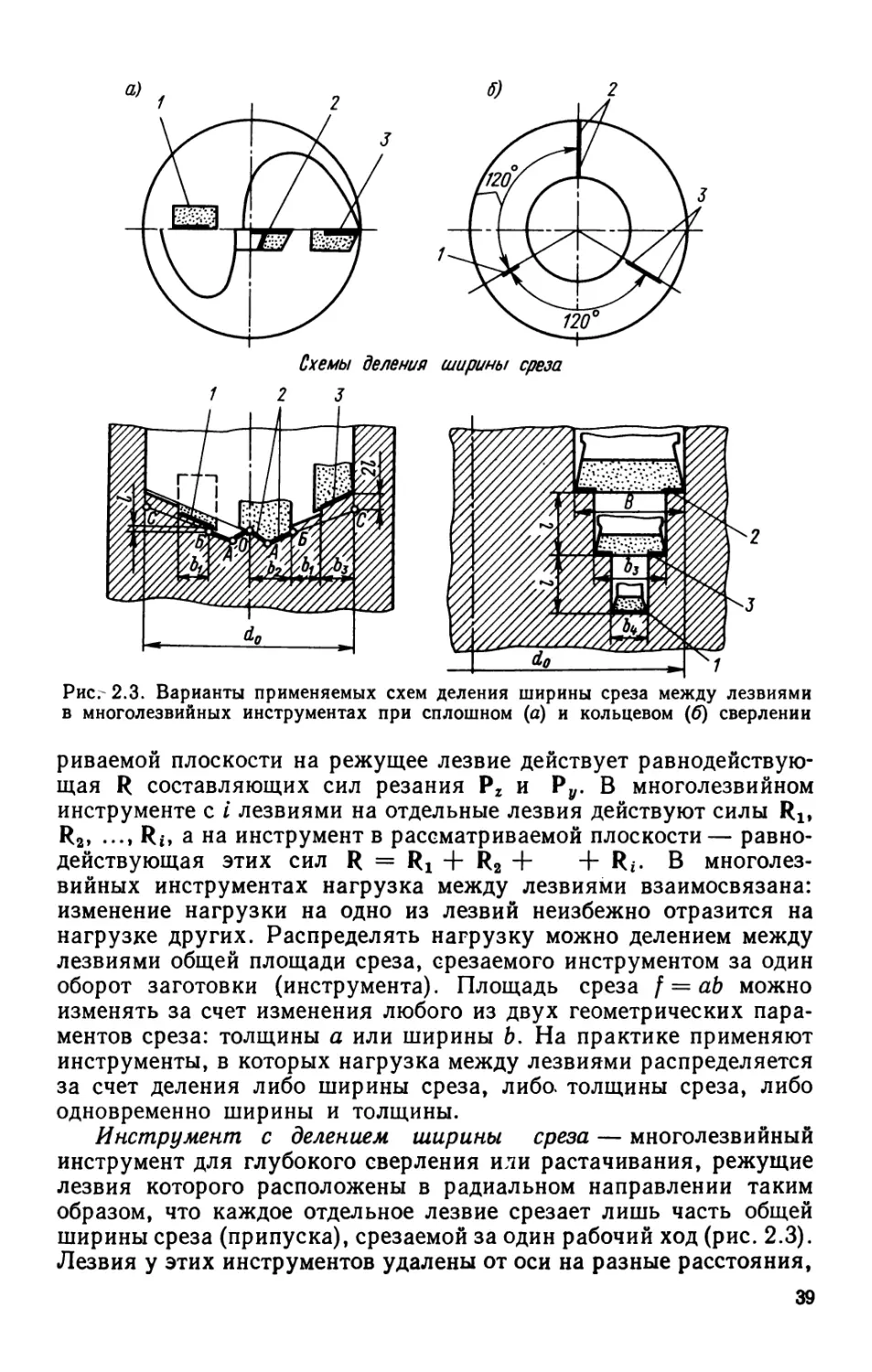

рина Ьк и высота Лк.В инструментах для глубокого сверления и растачивания одно

режущее лезвие может иметь одну или несколько главных режу¬

щих кромок для обеспечения дробления стружки по ширине, что

очень важно при сверлении, где имеет место большая ширина

среза. На рис. 2.2, а показано лезвие с четырьмя главными режу-Рис. 2.2. Режущие лезвия с четырьмя (а) и тремя (б) главными режущимикромками1 В реальных инструментах калибрующая вершина представляет собой не точку, а неко-.

торый участок кромки в месте пересечения двух кромок, обычно выполняемый по ра¬

диусу или в виде фаски.2*35

щими кромками Л, Б, В и Г у инструмента для сплошного свер¬

ления, на рис. 2.2, б — лезвие с тремя главными режущими

кромками Л, £ и В у инструмента для кольцевого сверления.Режущие элементы обычно выполняются однолезвийными. При¬

меняются и двухлезвийные в виде плавающих пластин и жестко

закрепляемых расточных блоков. В инструментах для сверления

и чернового растачивания положение режущих элементов сохра¬

няется неизменным в радиальном направлении относительно

корпуса головки (относительно базовой поверхности направляю¬

щих элементов) на длине всего рабочего хода. В инструментах для

чистового растачивания используют плавающий режущий элемент.Для сверления и чернового растачивания применяют инстру¬

менты одно- и многолезвийные. На выбор числа лезвий оказывает

влияние много факторов.Направляющие элементы. На работу инструмента существен¬

ное влияние оказывают также направляющие элементы, которые

служат для базирования инструмента.Базирование инструмента — опора рабочей части инструмента

на поверхность отверстия во время работы в целях повышения

поперечной жесткости инструмента и сообщения ему определен¬

ного положения. Часть направляющих элементов, на которой

выполнена базовая поверхность, называется направляющей. Она

может выполняться либо в виде обособленной части направляющих

элементов, либо представлять собой оформленную соответствую¬

щим образом поверхность корпуса головки. Иногда направляющая

выполняется в виде шпонки 1 (см. рис. 2.1, а), устанавливаемой

на корпусе головки. Такая направляющая называется направляю¬

щей шпонкой.Каналы для подвода СОЖ и отвода стружки. Наличие направ¬

ляющих элементов и каналов для подвода СОЖ и отвода стружки

является основной отличительной особенностью рассматриваемых

инструментов. В качестве примера каналов для подвода СОЖ и

отвода стружки можно назвать полости Я и В на рис. 2.1, а.Форма и размеры поперечных сечений каналов Н и В должны

согласовываться с принятым способом подвода СОЖ и отвода

стружки и ее формой, чтобы обеспечивалось бесперебойное про¬

хождение стружки по отводным каналам, а также сохранялись

необходимые прочность и жесткость инструмента. Выбор формы

и размеров окна С, удаления его от режущего лезвия, направление

примыкающего к нему канала В должны быть подчинены макси¬

мальному использованию кинетической энергии струи СОЖ для

воздействия на стружку в целях бесперебойного ее отвода.2.2. Применяемые схемы расположения лезвийВ инструментах для глубокого сверления и растачивания приме¬

няют различные схемы расположения режущих лезвий. Измене¬

нием схемы расположения лезвий можно управлять величиной и36

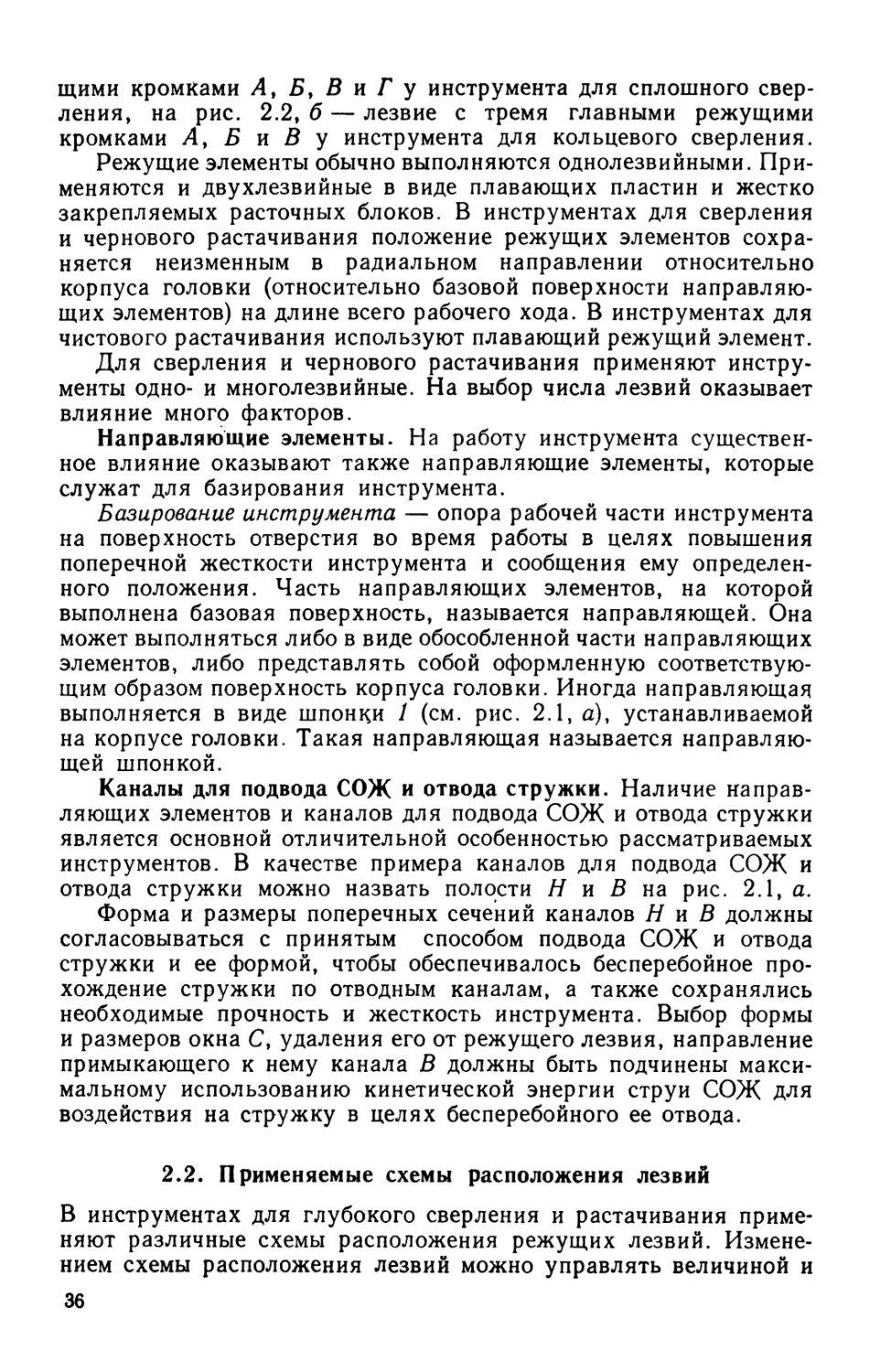

Таблица 2.1

Применяемые схемы расположения режущих лезвийЭскизХарактеристика

и область применения схемыГруппа 1. Одностороннее расположение всех лезвий

в одной плоскости, проходящей через ось инструмента —

инструмент одностороннего резанияСхема имеет наиболее широкое при¬

менение, так как на ее основе соз¬

дается инструмент с определенно¬

стью базирования, обладающий ря¬

дом преимуществ. Недостаток схе¬

мы — большая нагрузка на направ¬

ляющие элементы. Используют в од¬

нолезвийных инструментах для

сплошного (а) и кольцевого (б) свер¬

ления, а также в инструментах для

растачивания однолезвийных и мно¬

голезвийных (в). В многолезвийных

инструментах применяется только

вариант с удаленными на разные

расстояния от оси лезвиями, чем до¬

стигается желаемое распределение

общей глубины резания между лез¬

виями.Группа 2. Двустороннее расположение всех лезвий в одной

плоскости, проходящей через ось инструмента — инструмент

двустороннего резанияВ сравнении с инструментами груп¬

пы 1 эти инструменты более уравно¬

вешены, вследствие чего направля¬

ющие элементы работают в более

благоприятных условиях. Исполь¬

зуют при кольцевом сверлении (б)

и растачивании (б). В инструмен¬

тах с числом лезвий более двух при¬

меняется при сплошном сверлении

(а) и растачивании. Используют два

варианта радиального расположения

лезвий: с равным и разным удале¬

нием лезвий от оси.Группа 3. Равномерное расположение лезвий по окружностиВ многолезвийных инструментах с

числом лезвий не менее трех для

кольцевого сверления, а иногда и

для растачивания. Используют все

три варианта расположения лезвий

в радиальном направлении, а в ин¬

струментах для растачивания —

вариант с равноудаленными лезви¬

ями.37

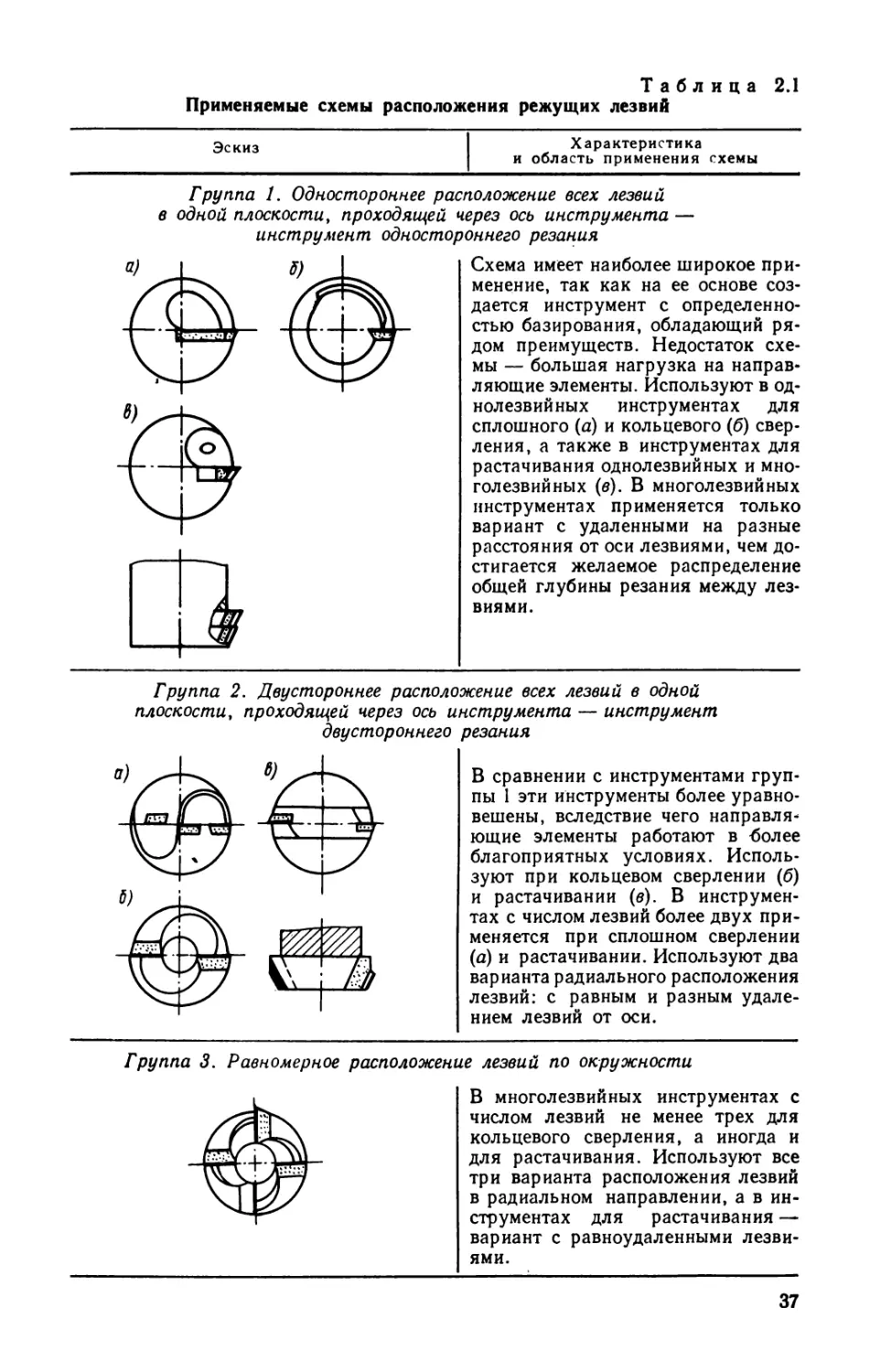

Продолжение табл. 2.1ЭскизХарактеристика

и область применения схемыГруппа 4. Неравномерное расположение лезвий по окружностиВ инструментах для сплошного (а)

и кольцевого (б) сверления и реже —

для чернового растачивания, так

что угол между ними составляет не

более 90°. В инструментах для коль¬

цевого сверления используют два

варианта радиального расположе¬

ния лезвий, а в инструментах для

чернового растачивания — только

вариант с равноудаленными лезвия¬

минаправлением действия равнодействующей составляющих сил

резания, действующих на лезвие в плоскости, перпендикулярной

к оси инструмента, выбирать желаемую схему срезания припуска,

т. е. оказывать существенное влияние на работу инструмента.

Схема расположения лезвий характеризуется тремя признаками:

угловым, радиальным и осевым расположениями лезвий. Однако

выбор схемы начинается с выбора углового расположения, наибо¬

лее влияющего на величину и направление равнодействующей и

общую компоновку инструмента, а затем уже выбирается радиаль¬

ное и осевое расположение применительно к угловому расположе¬

нию с учетом ряда других факторов (схемы срезания припуска,

распределения нагрузки между лезвиями и т. д.). Применяются

три вида радиального расположения: 1) все лезвия равноудалены

от оси; 2) лезвия удалены от оси на разные расстояния; 3) все

лезвия разделены на группы (обычно на две), в каждой из которых

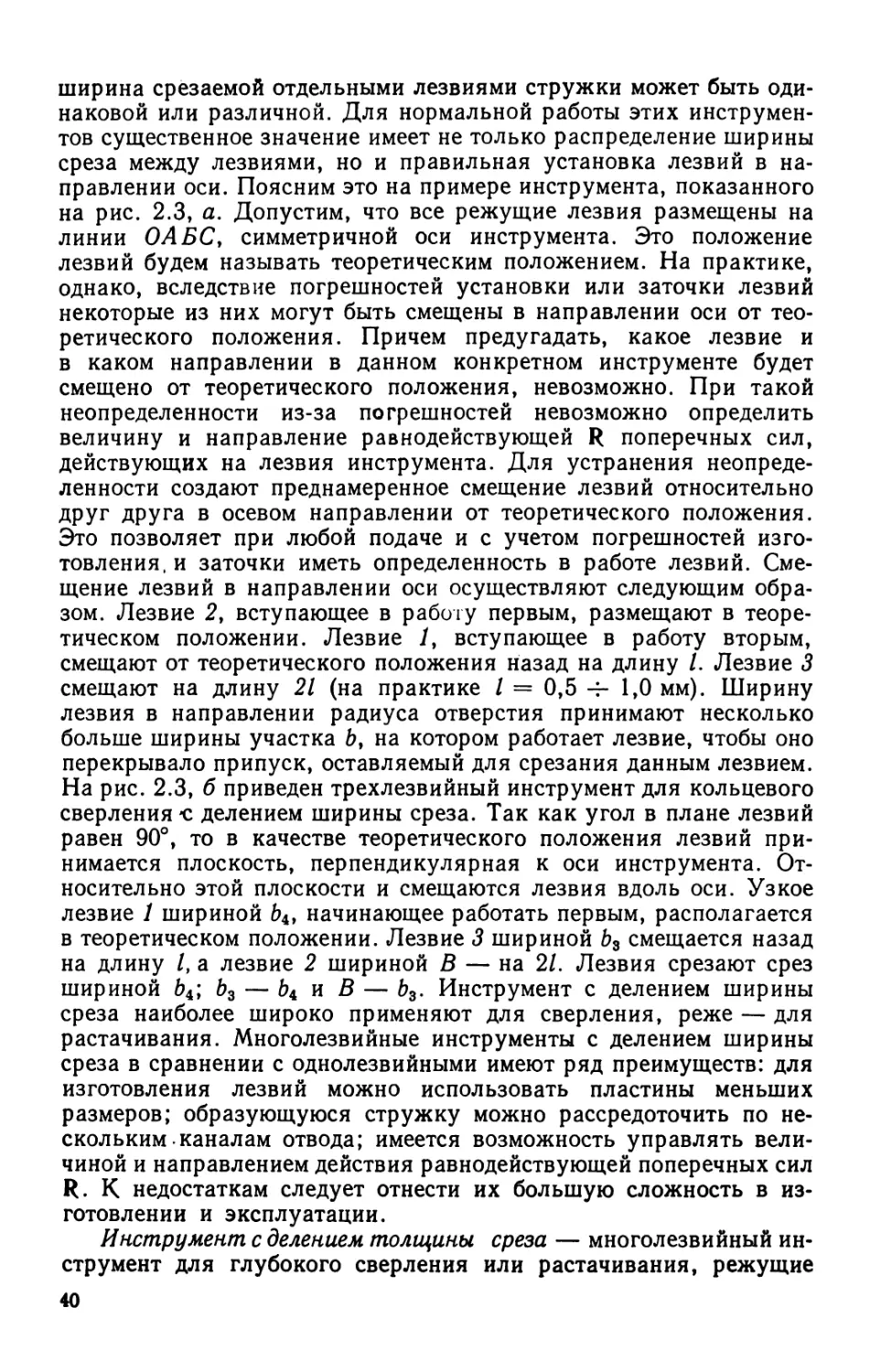

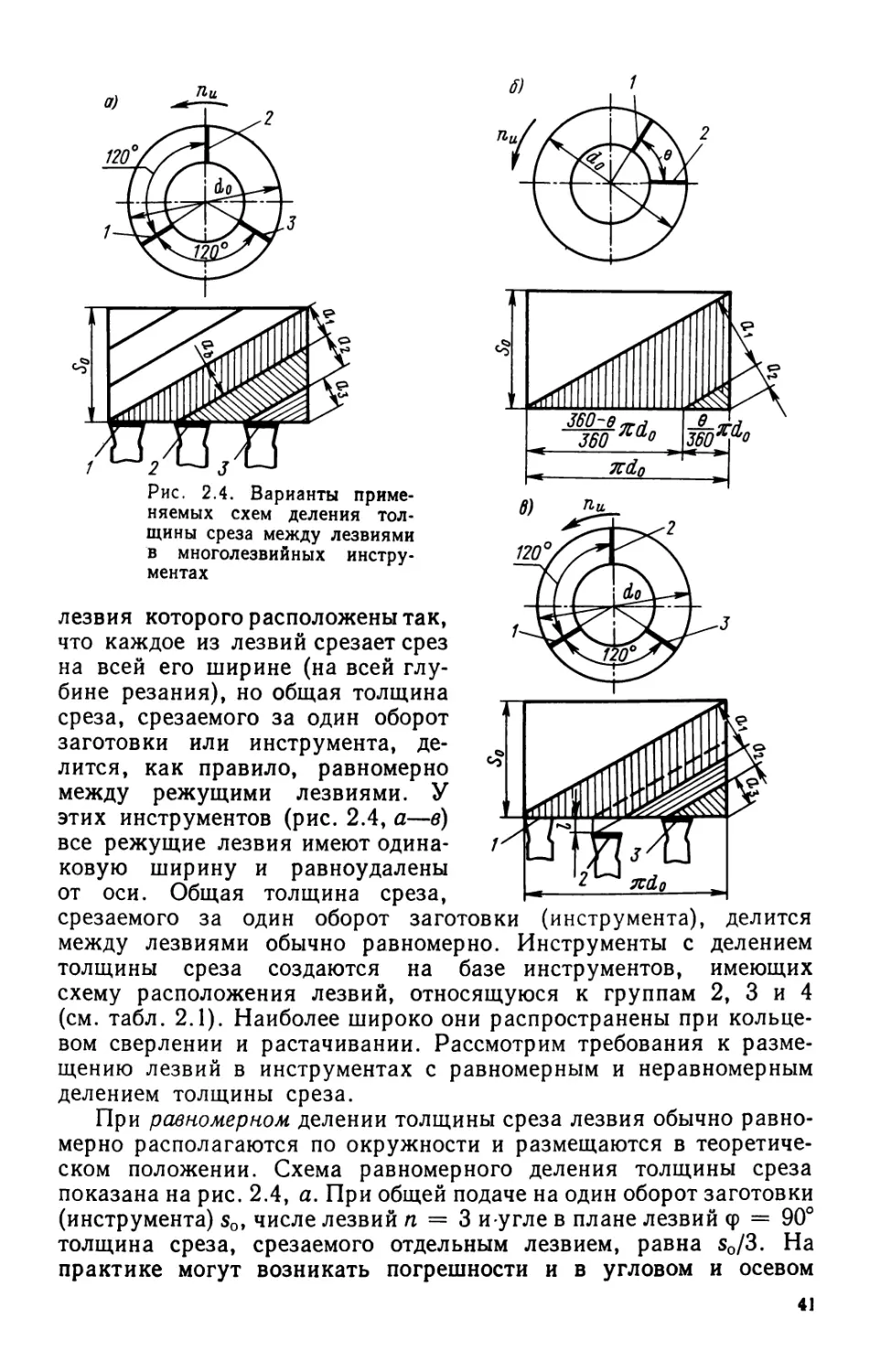

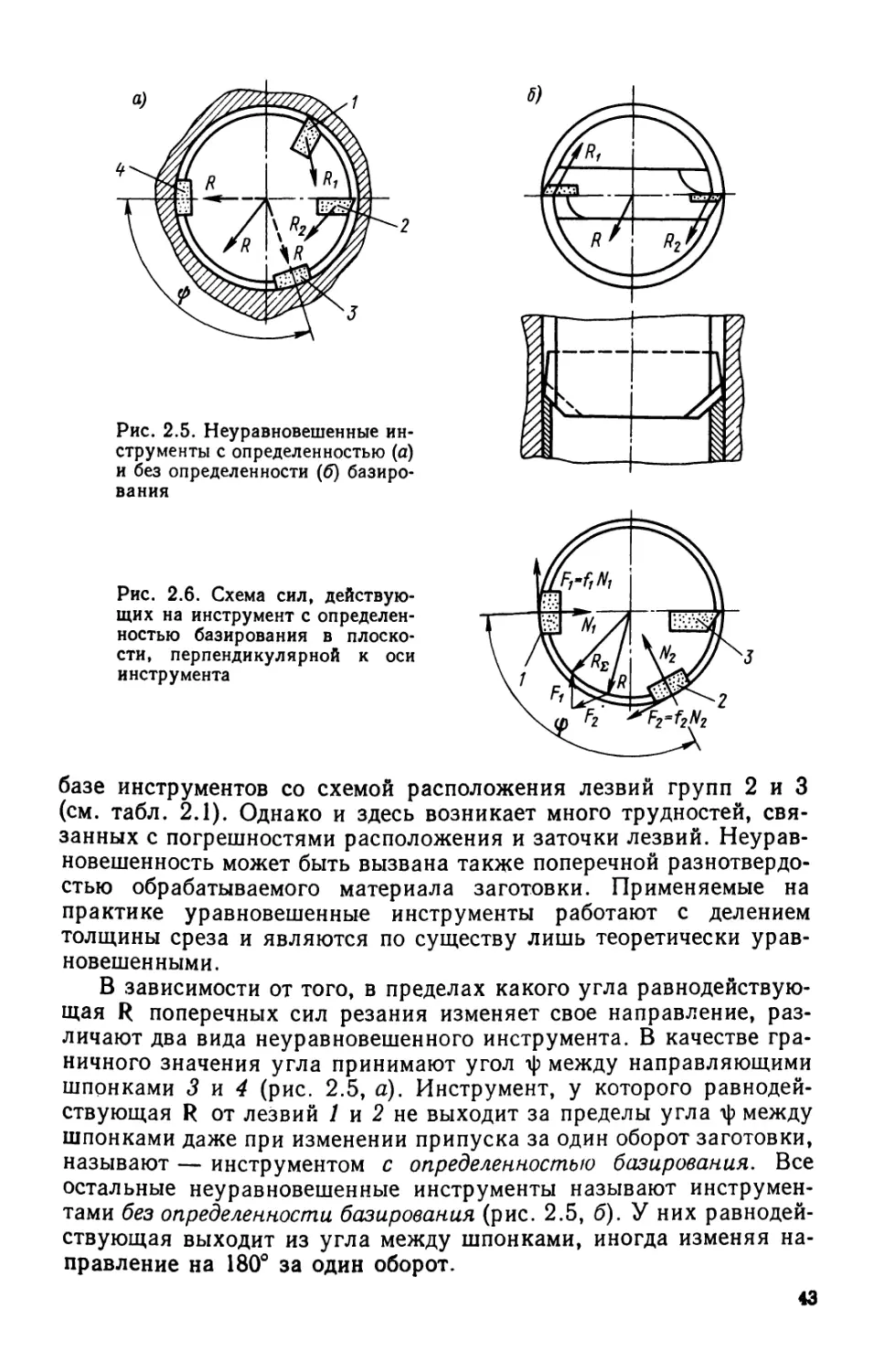

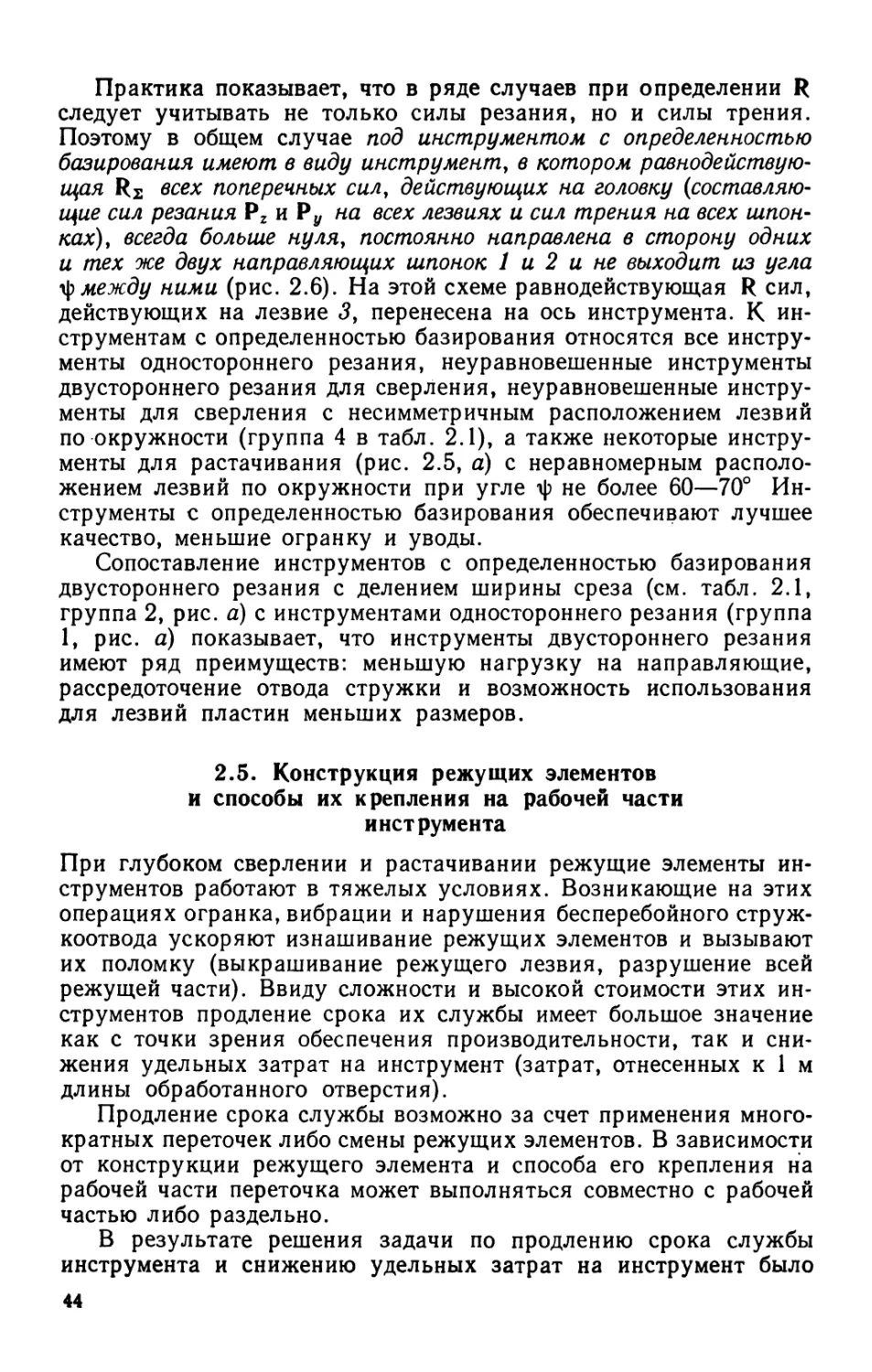

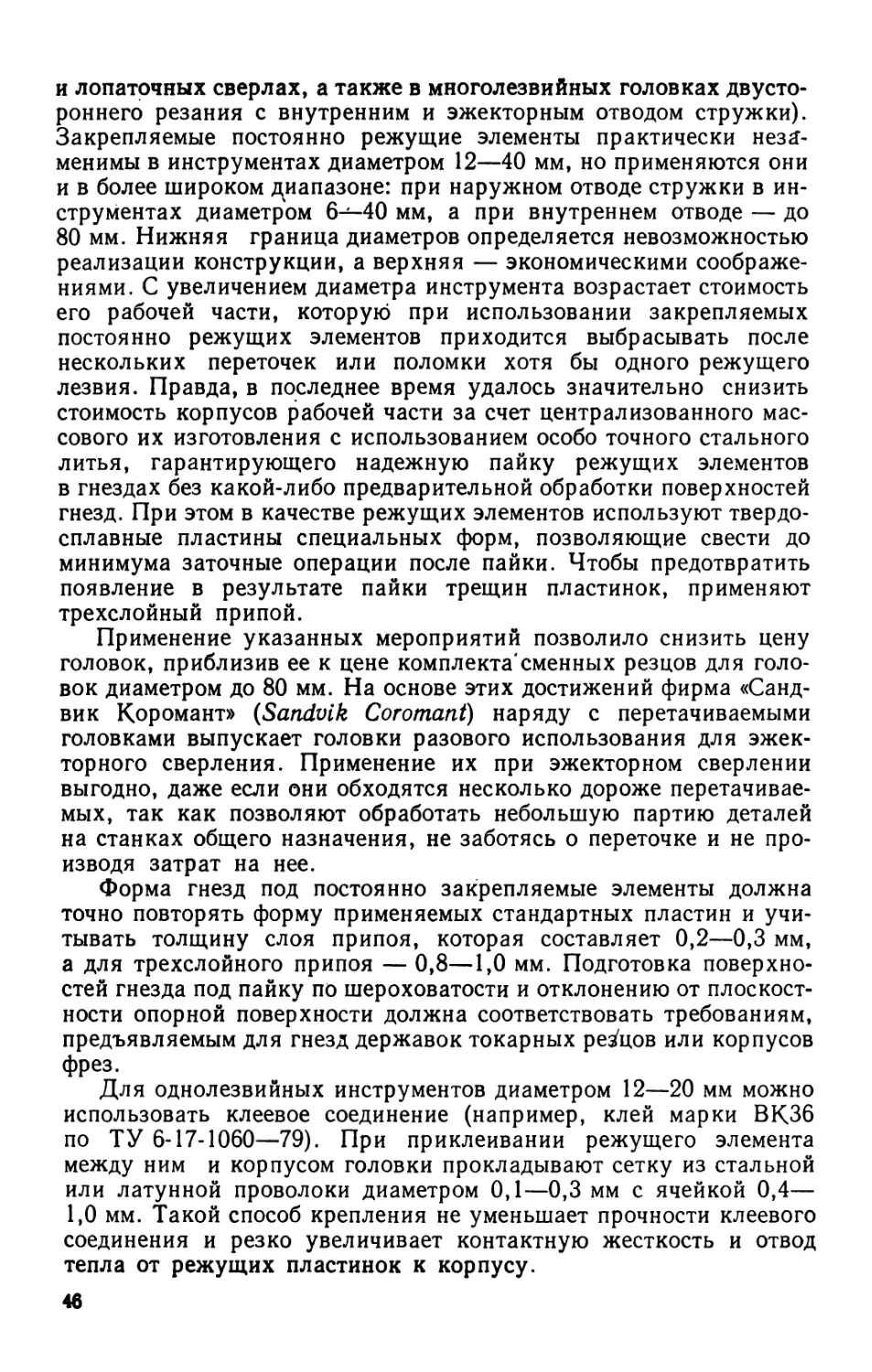

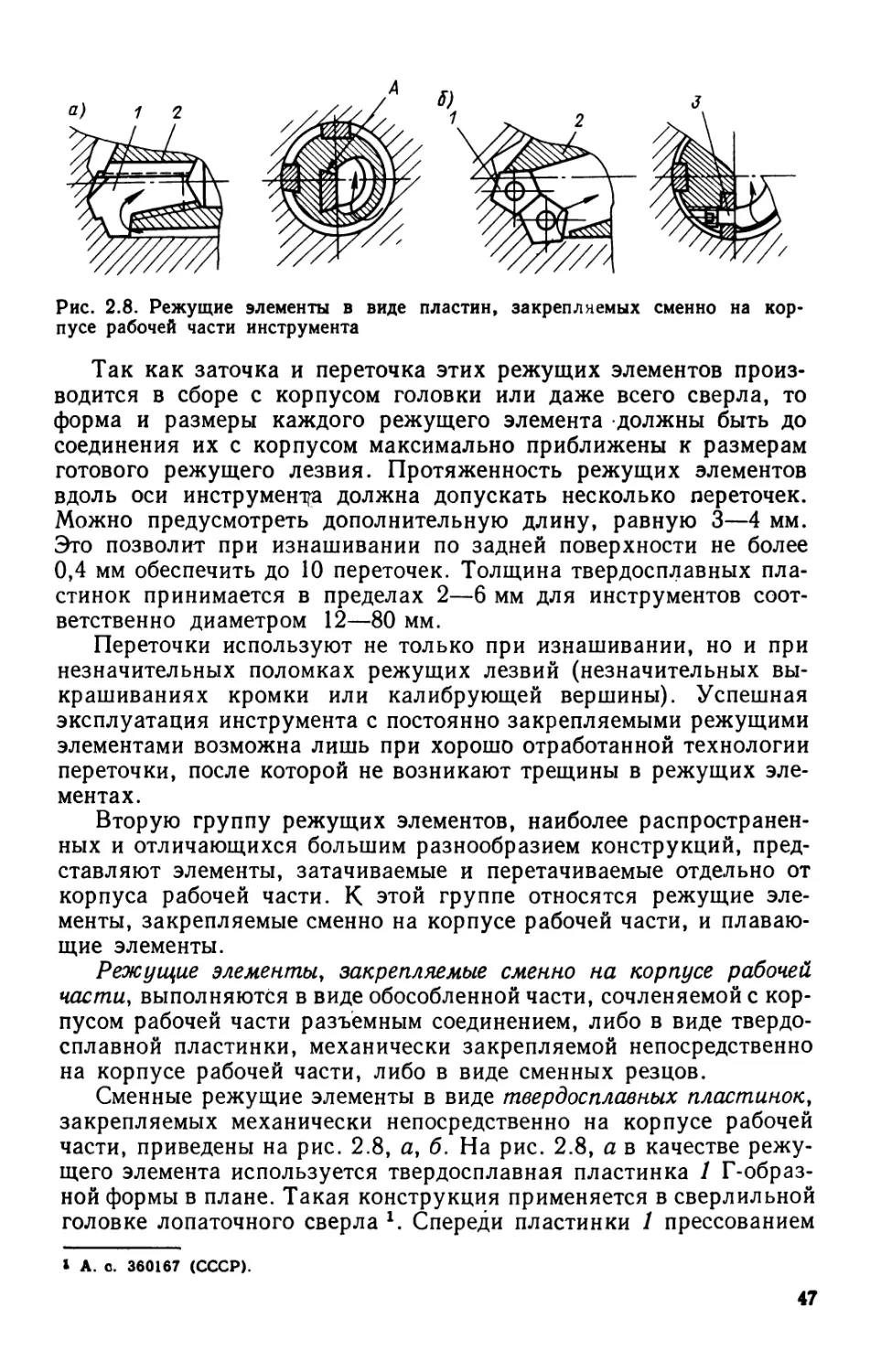

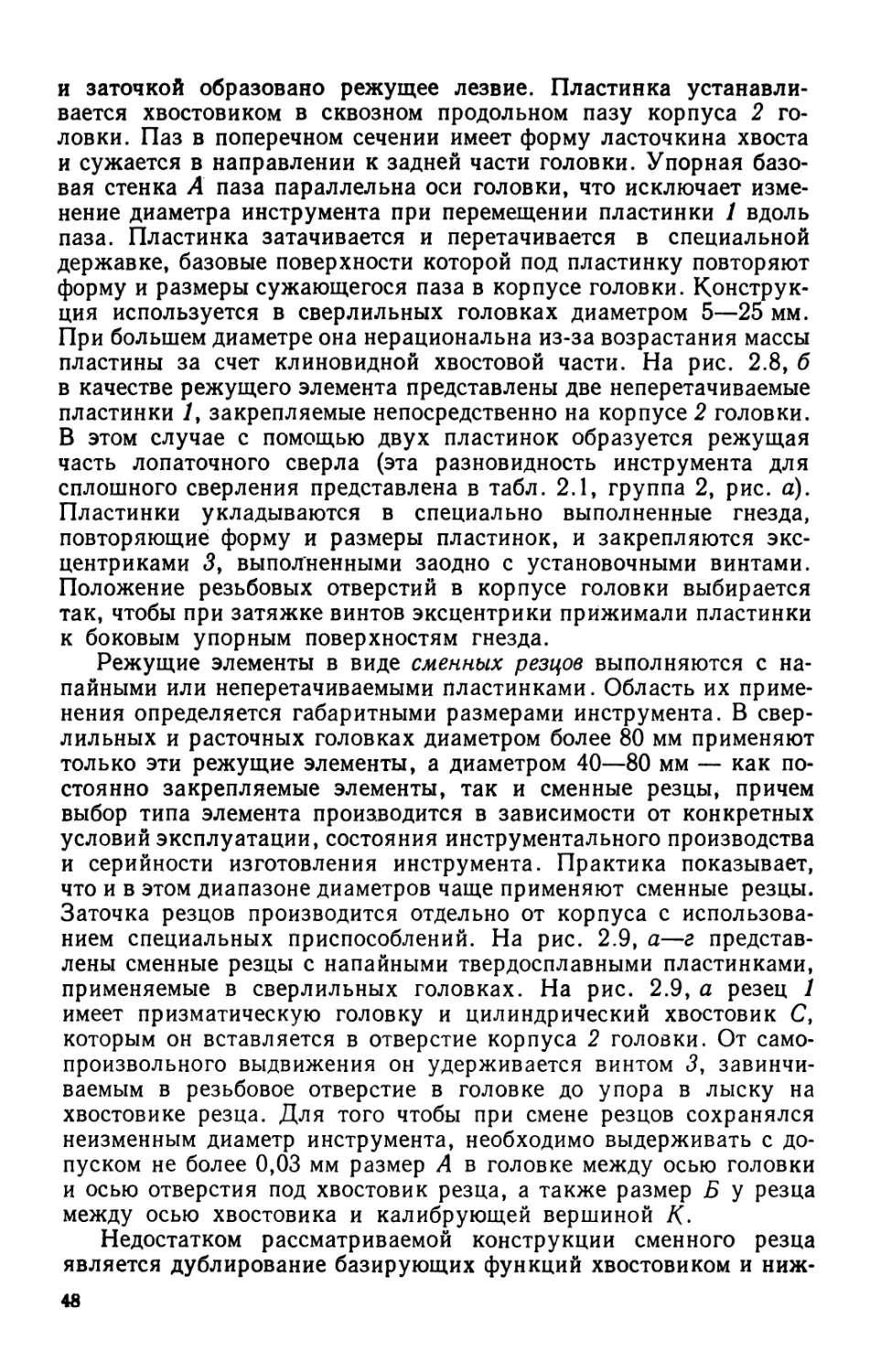

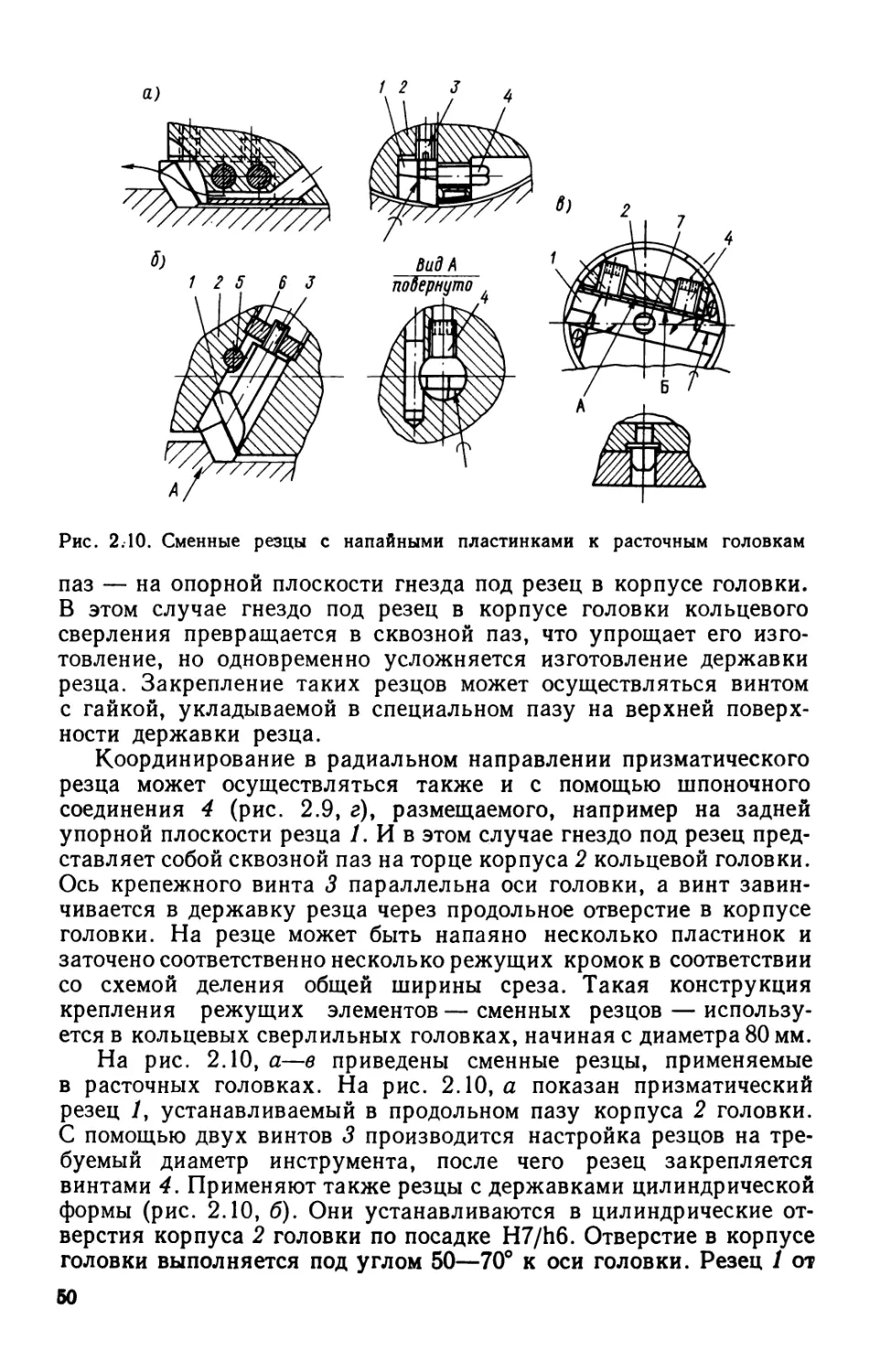

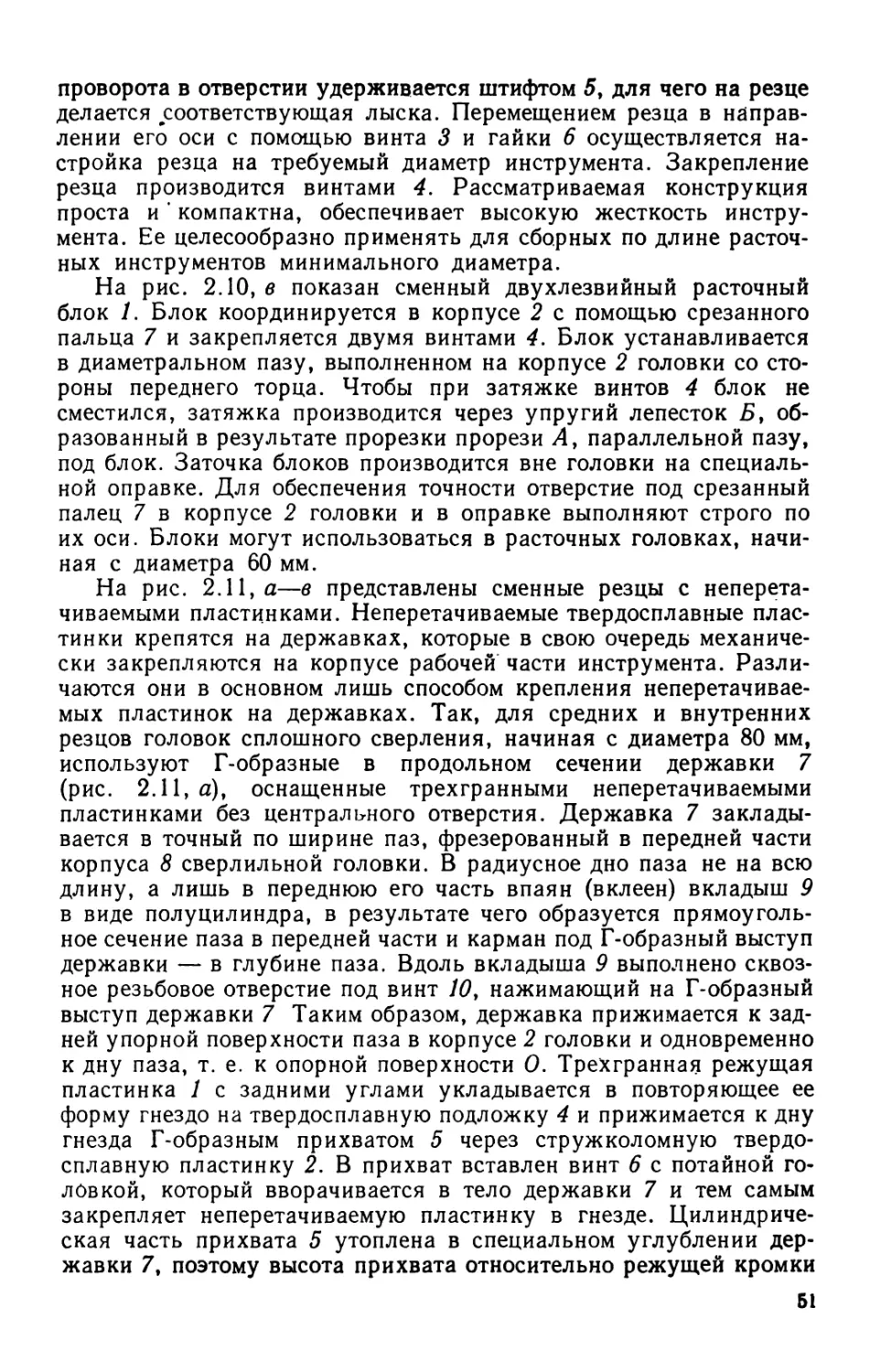

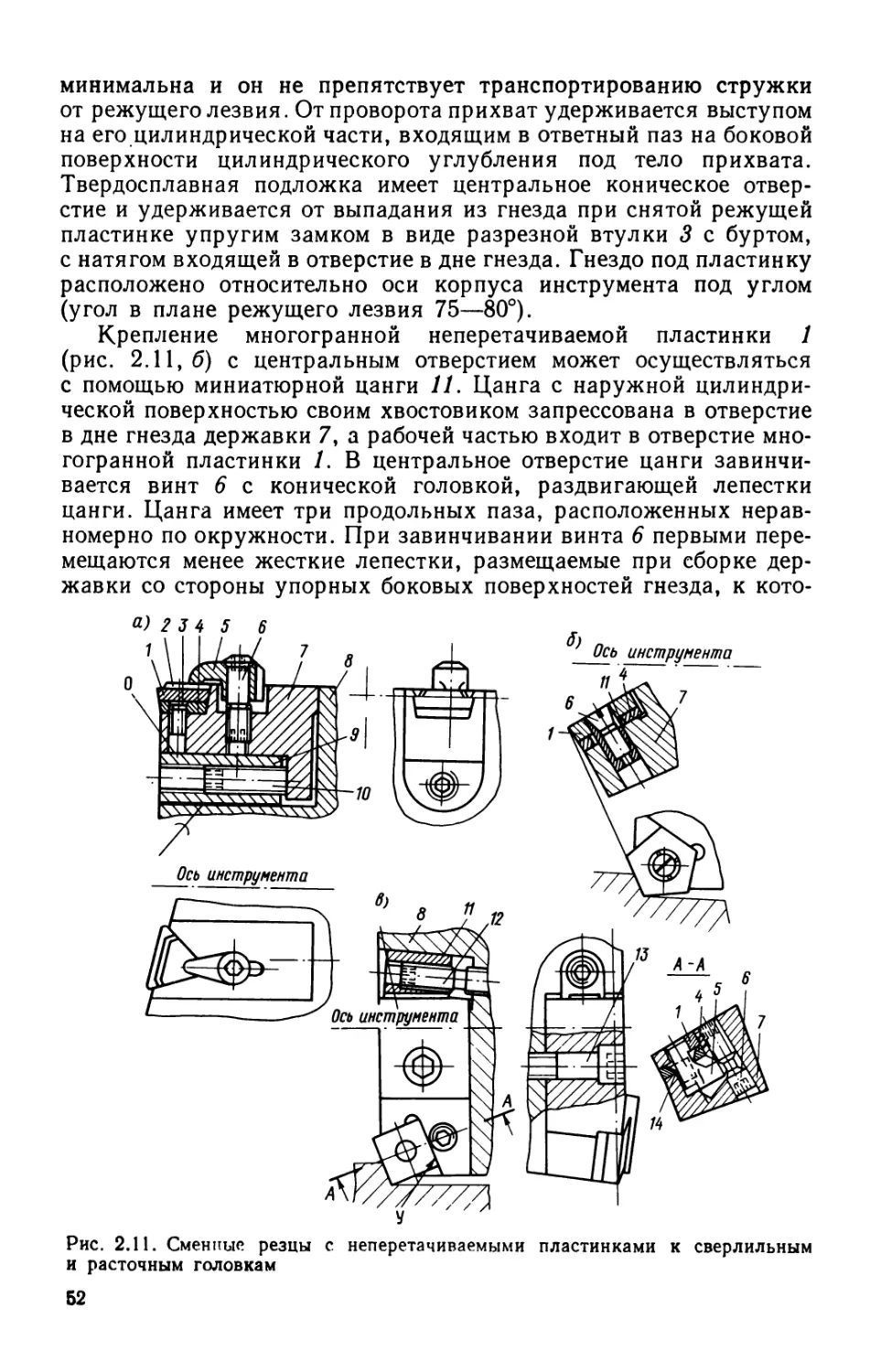

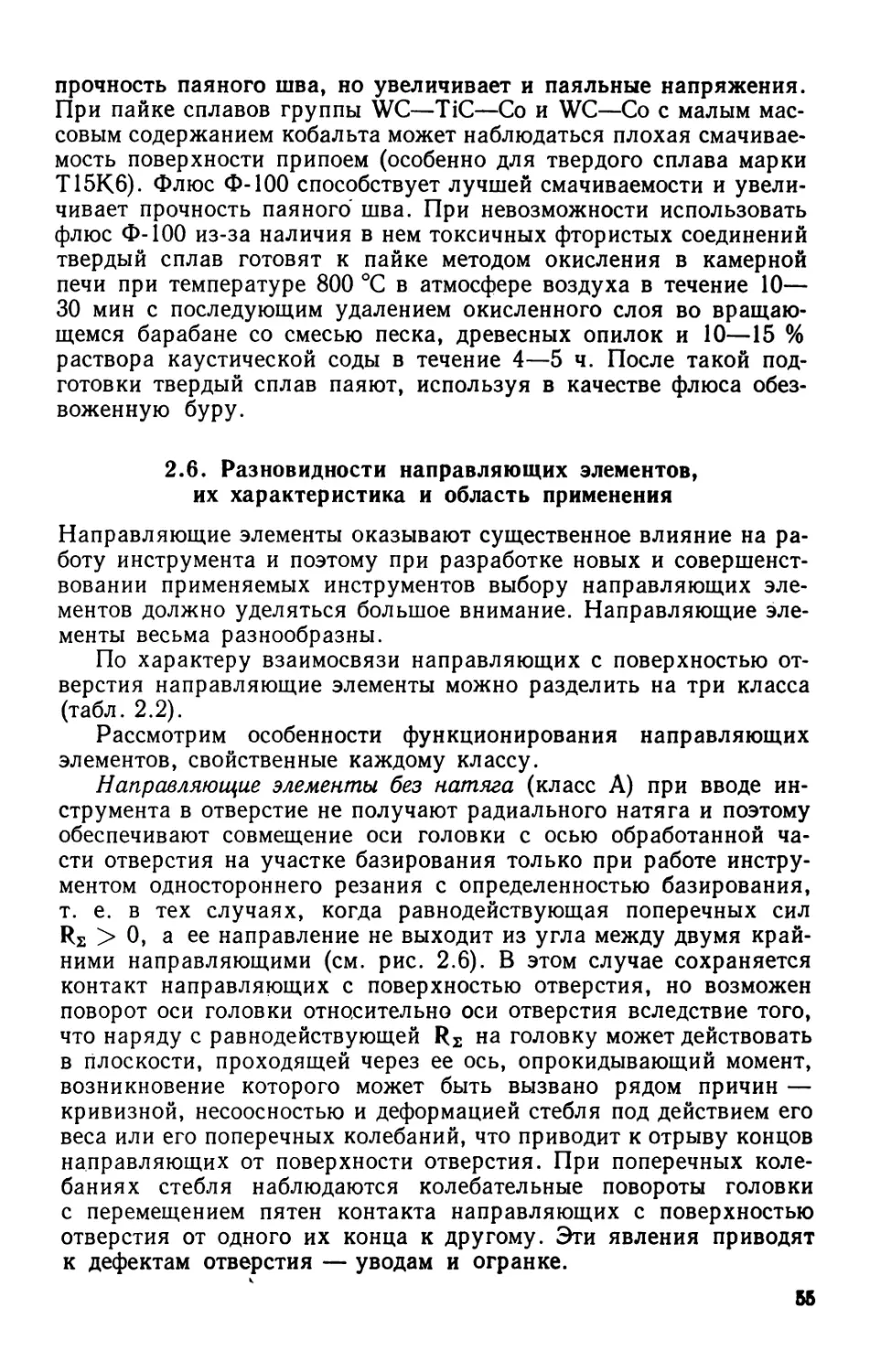

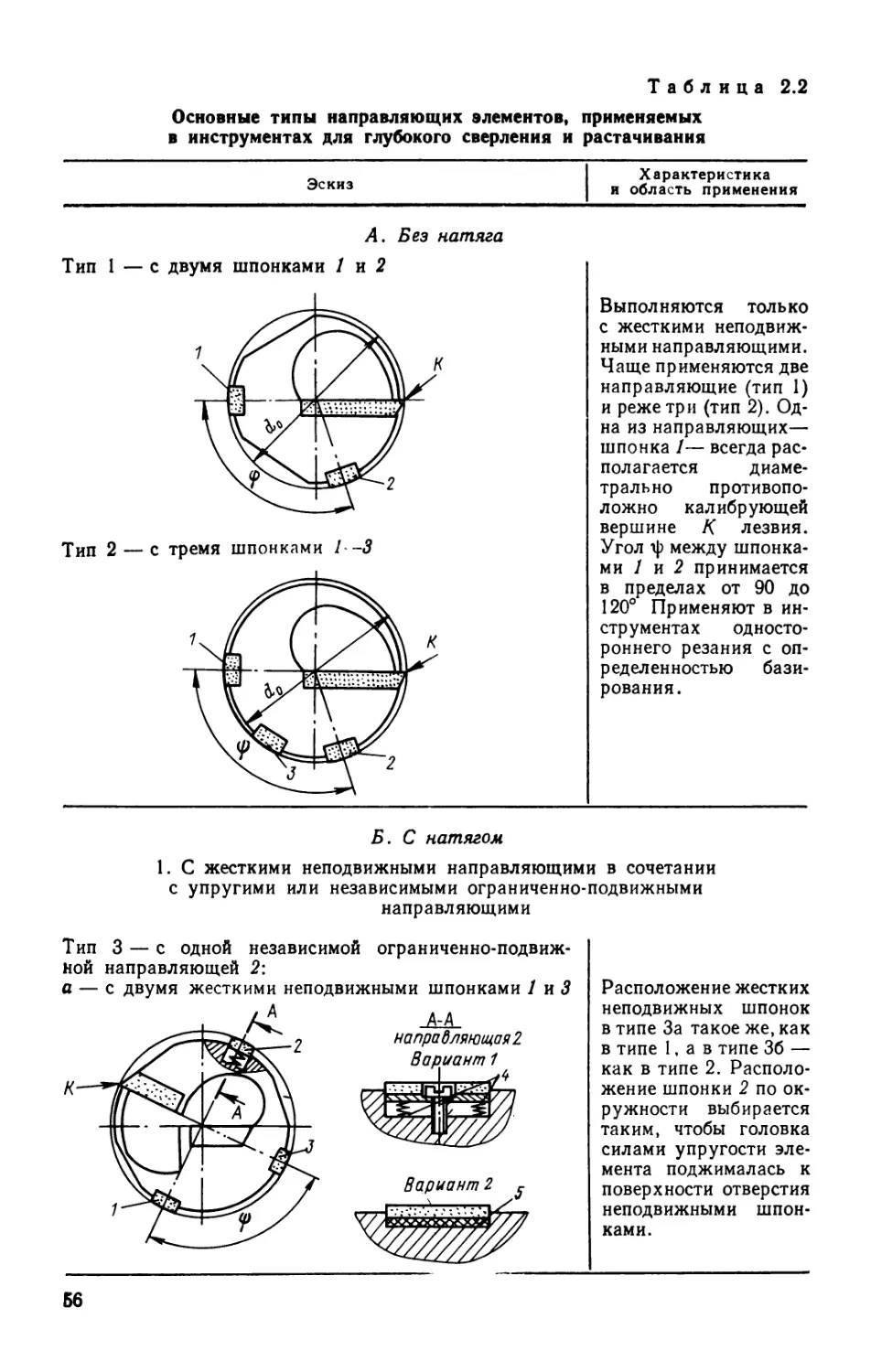

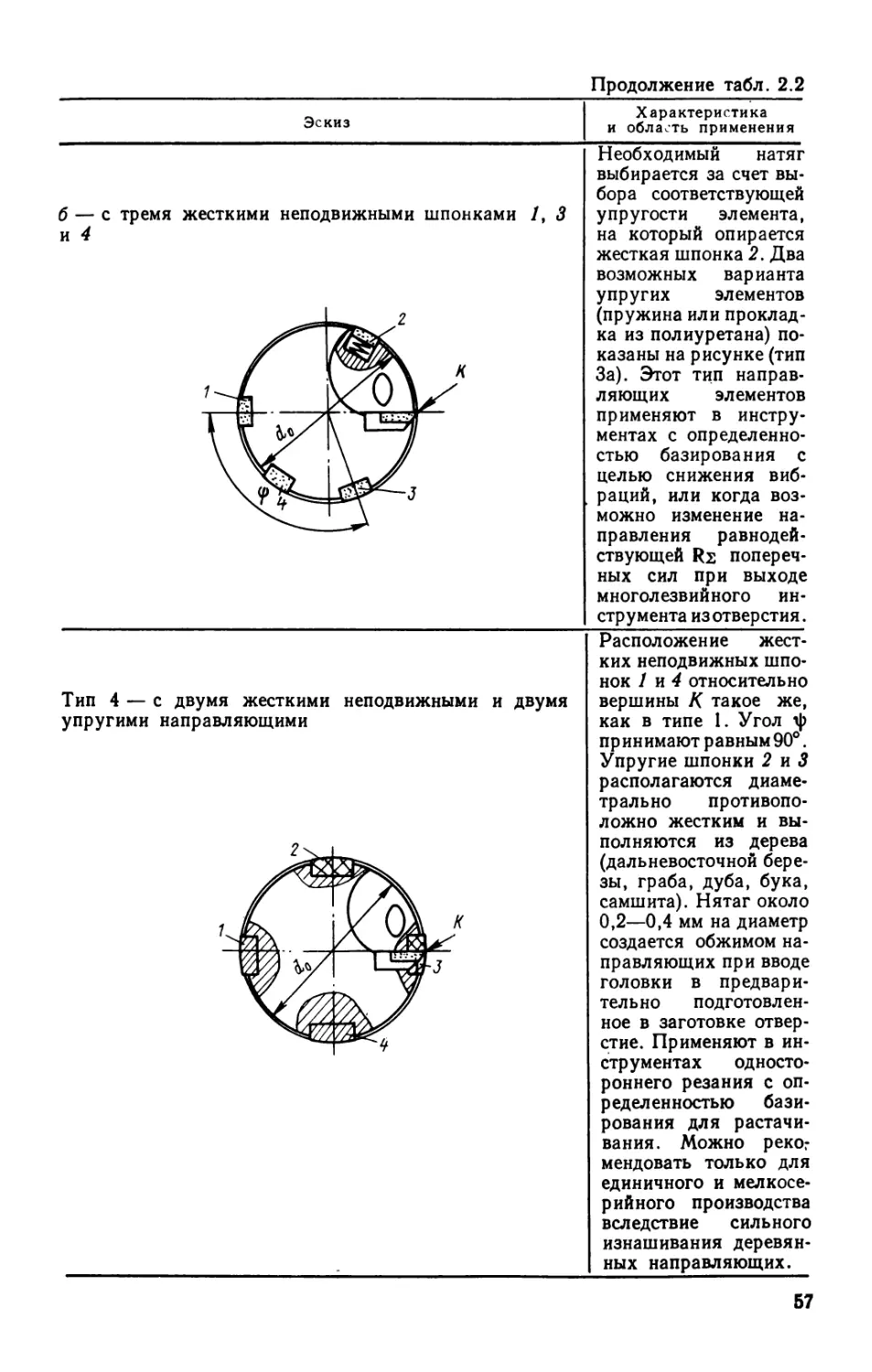

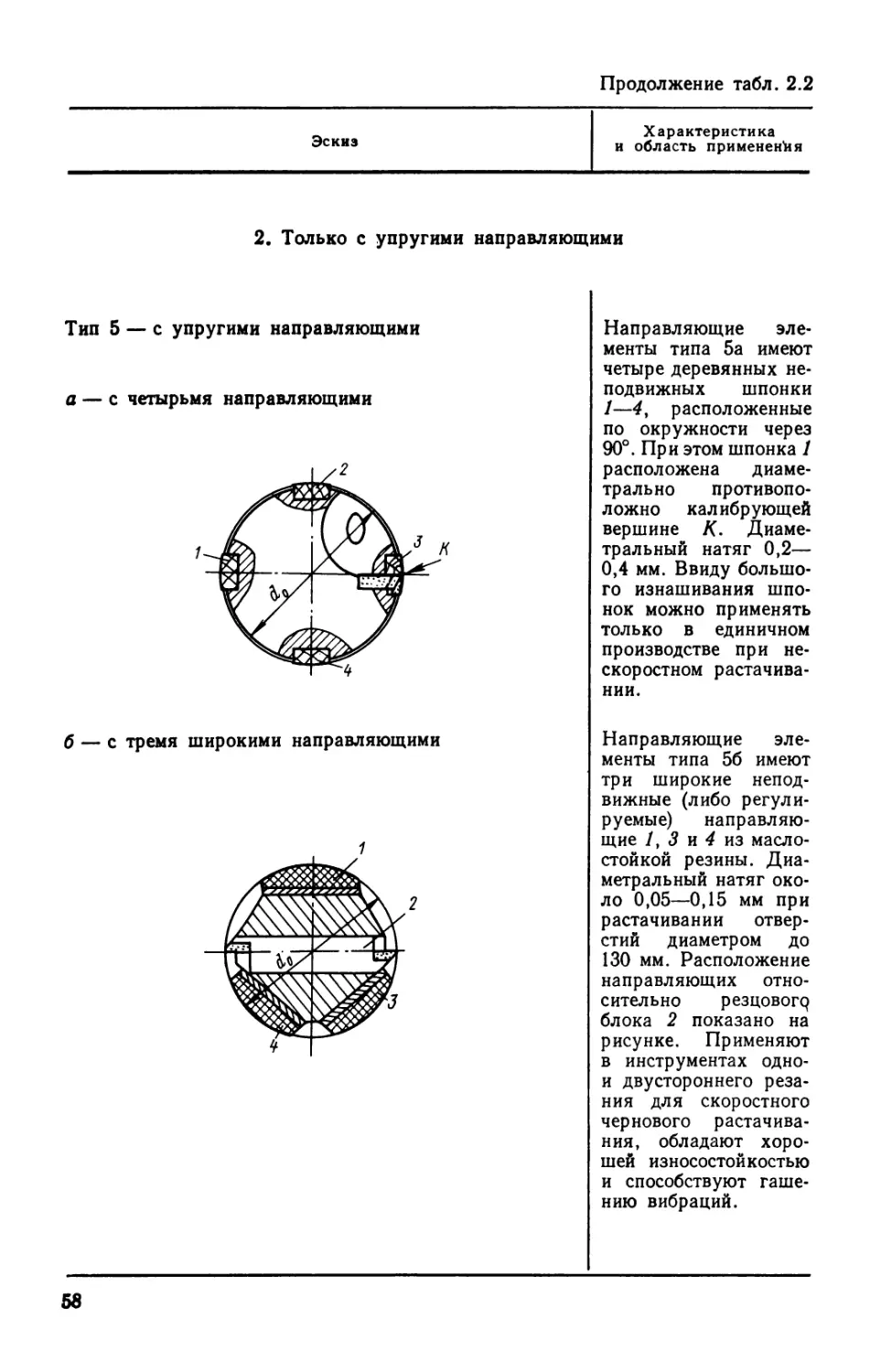

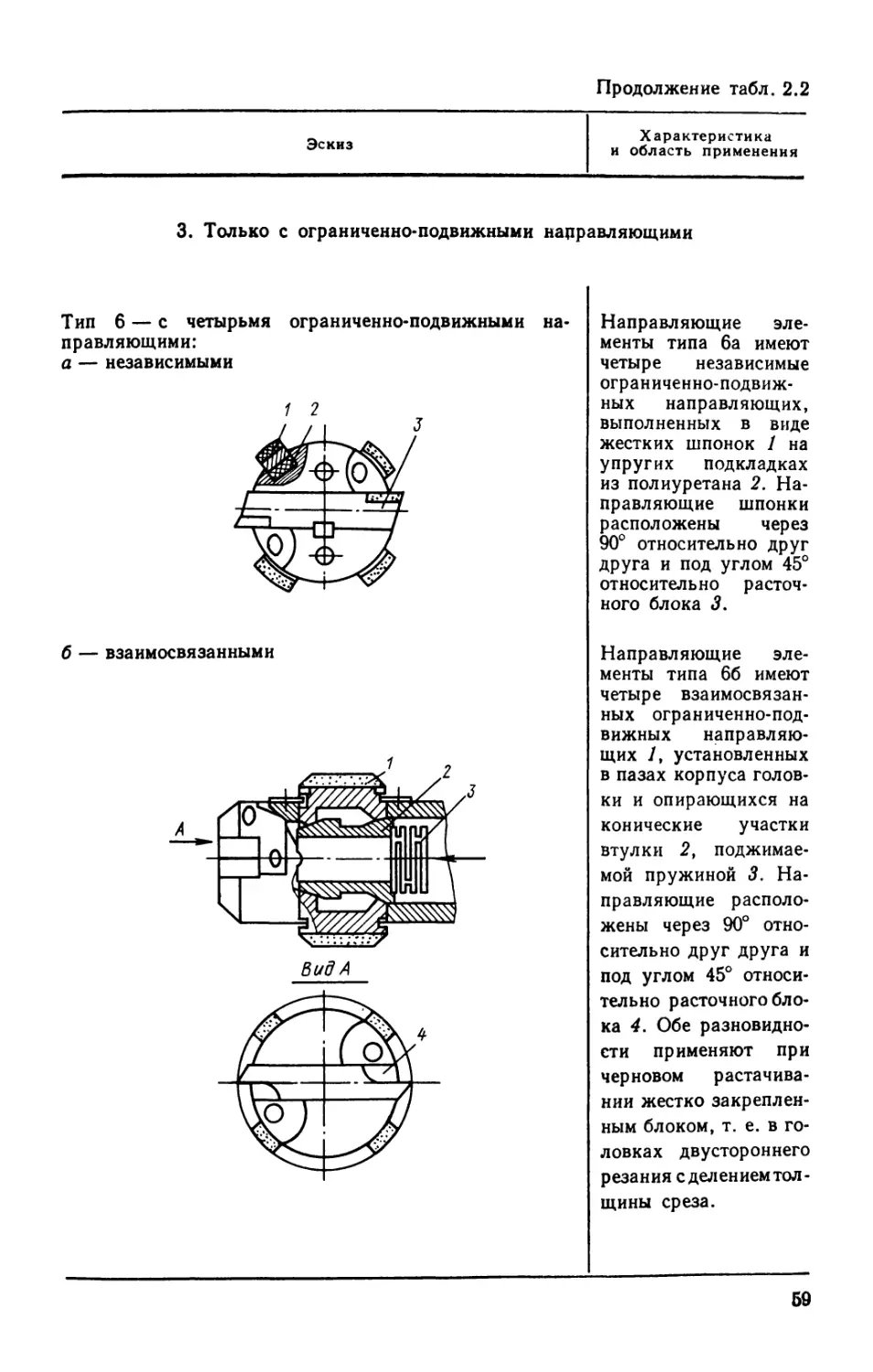

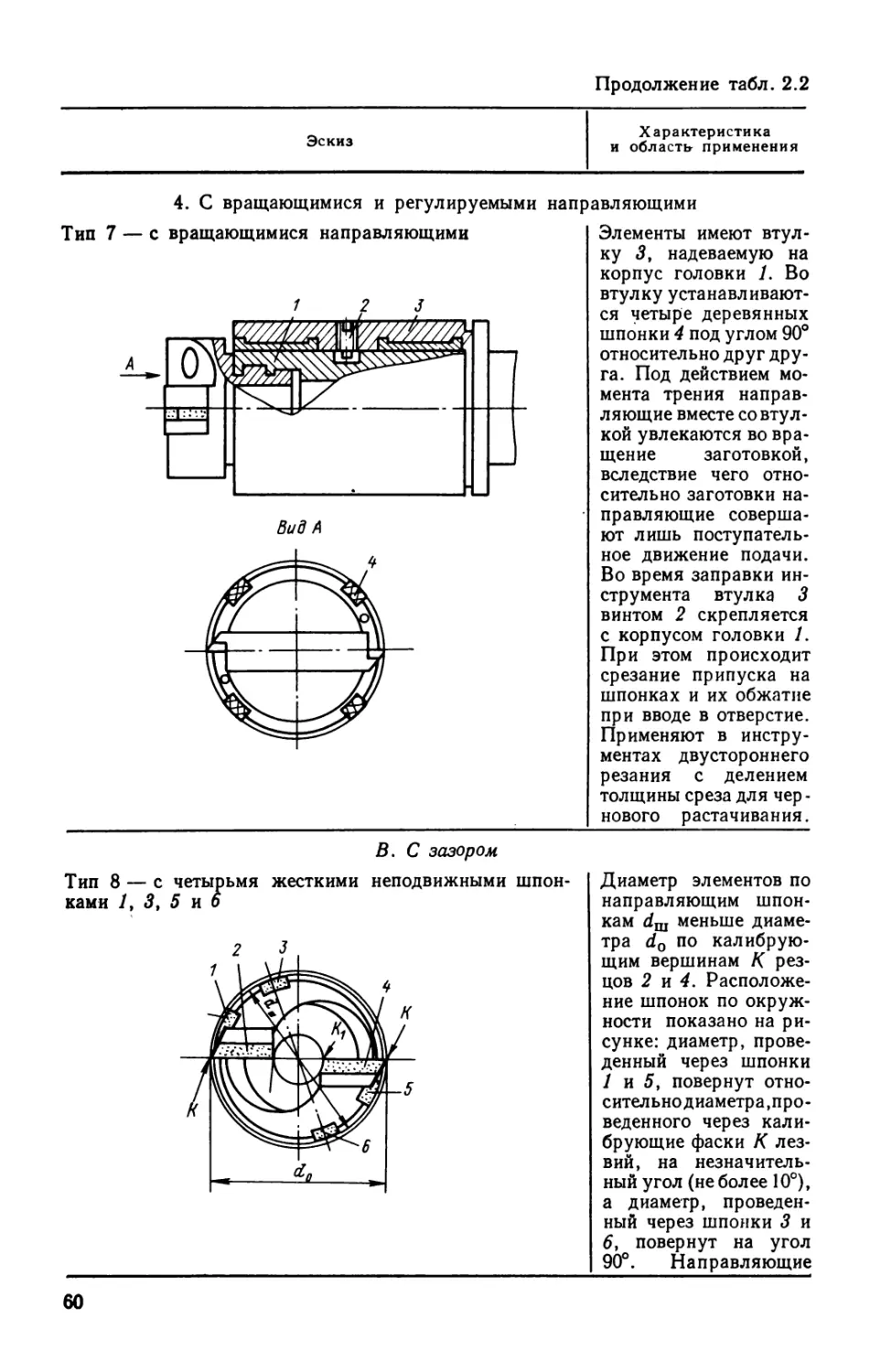

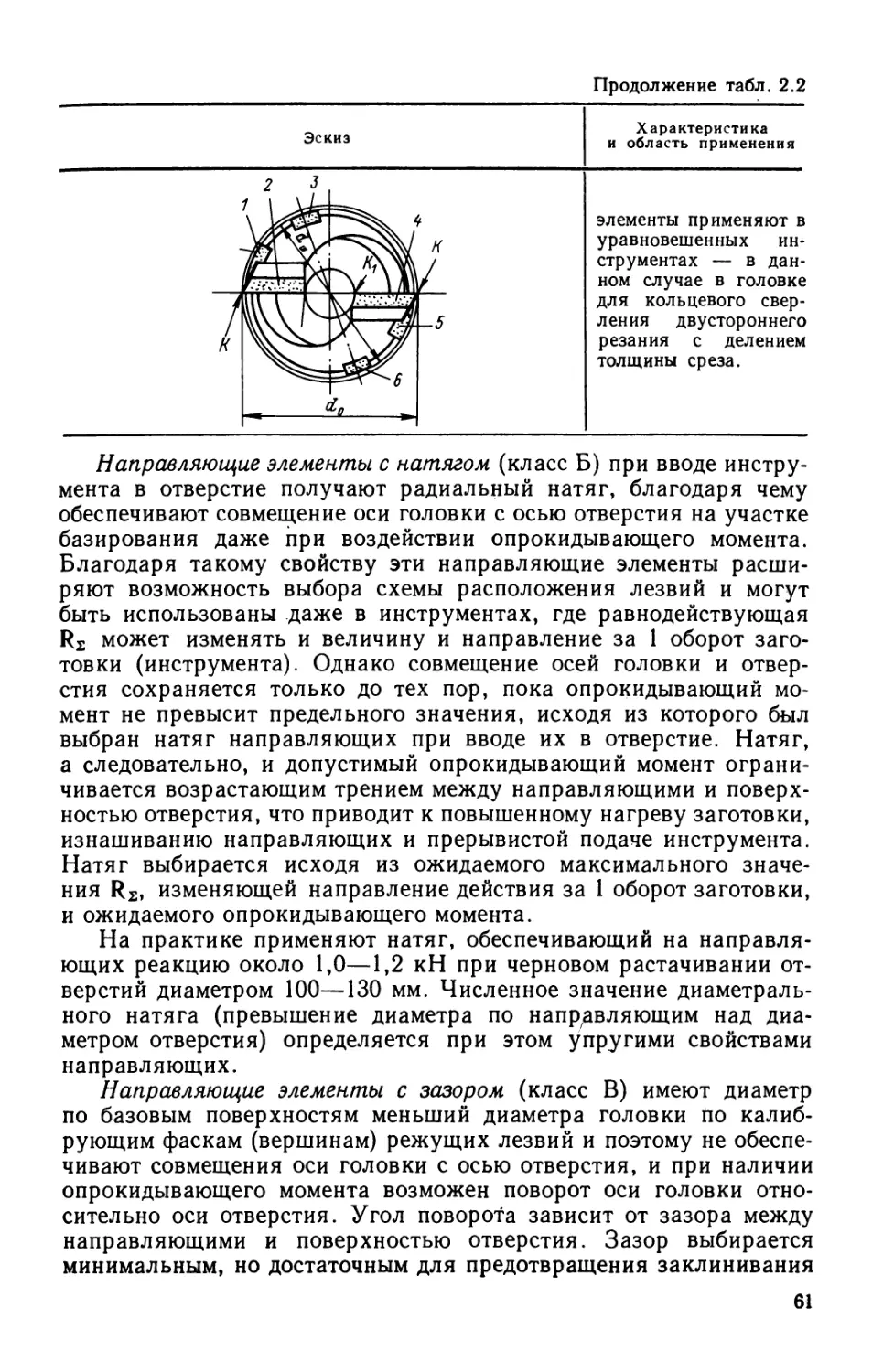

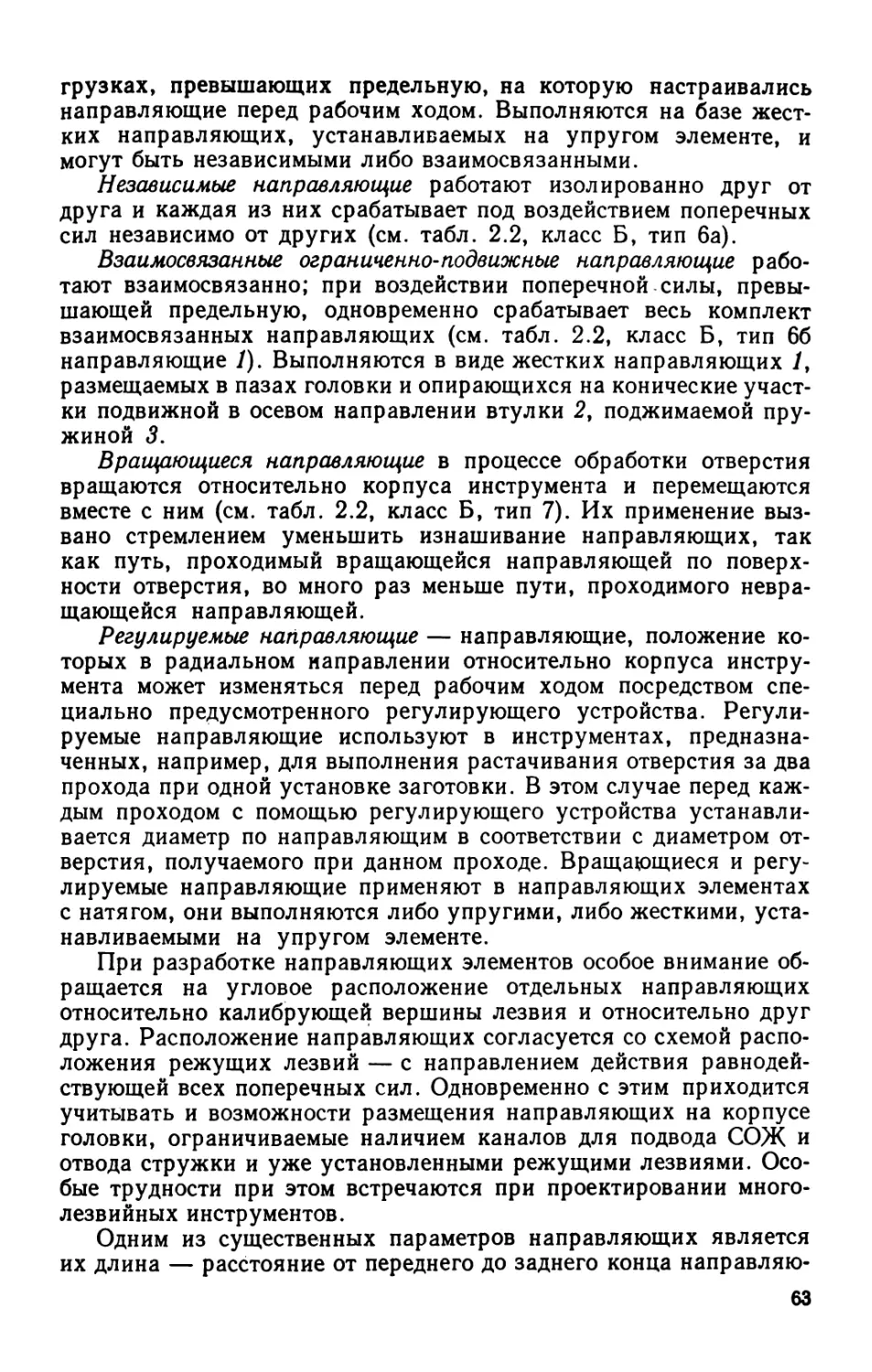

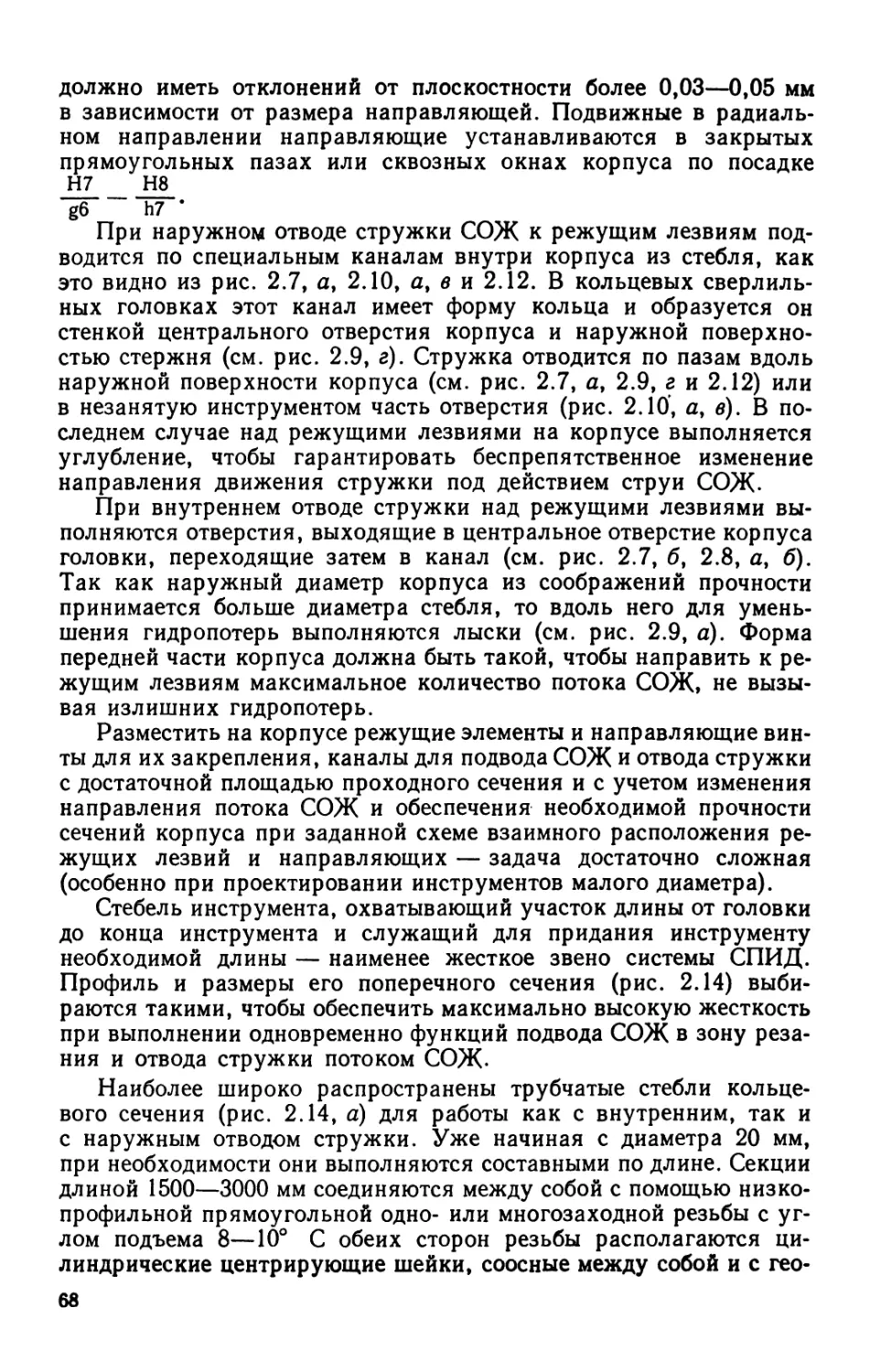

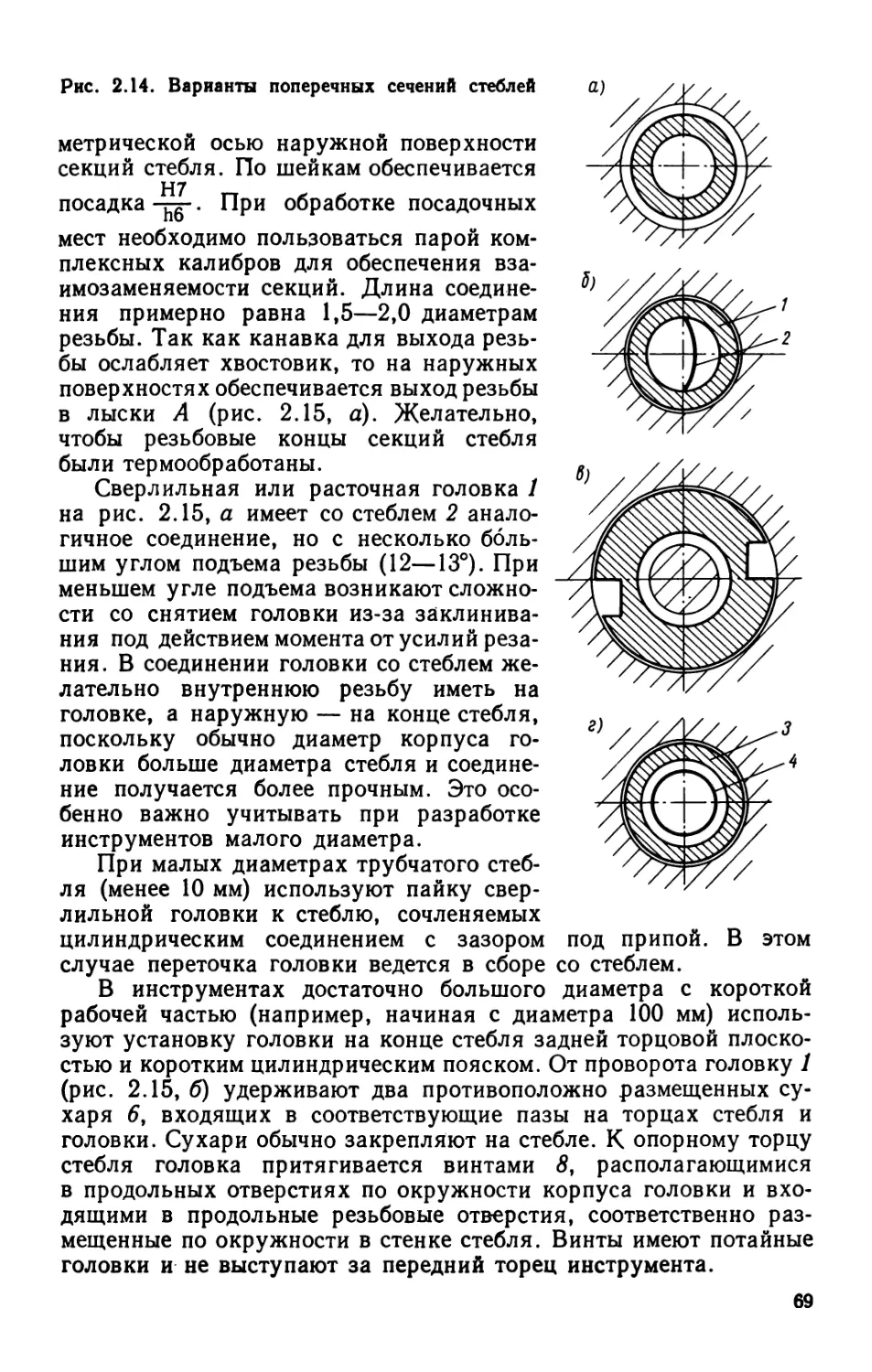

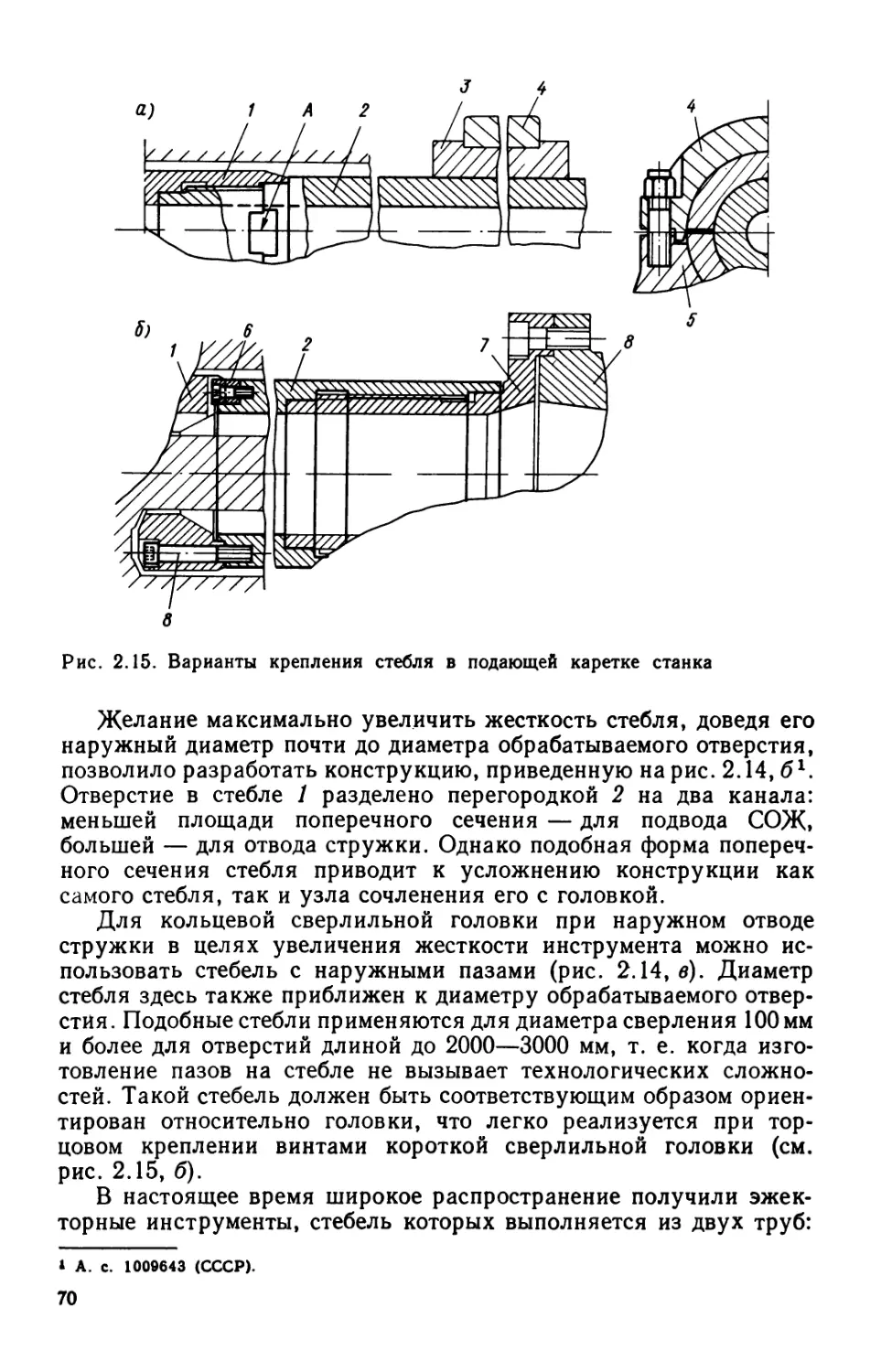

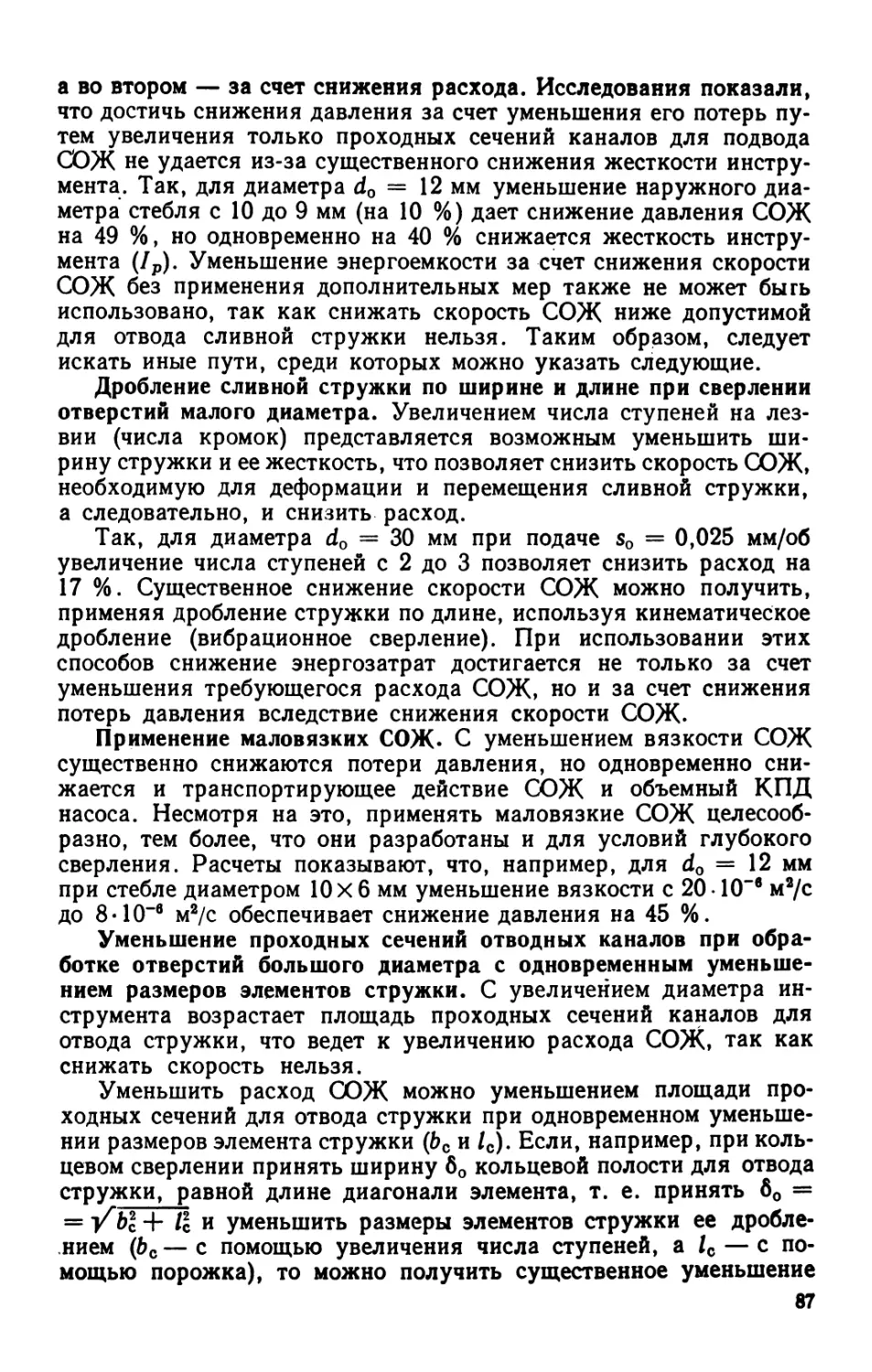

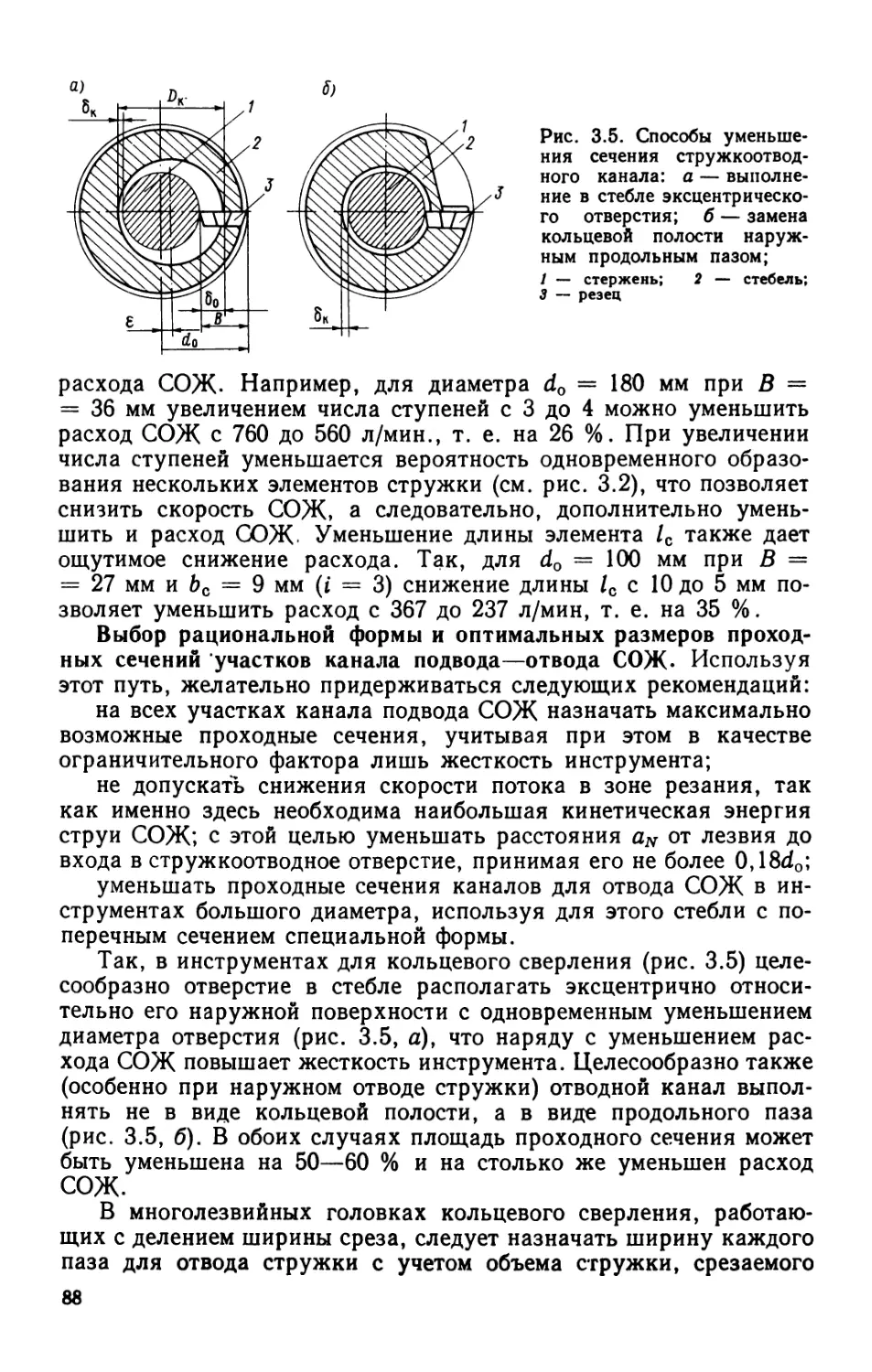

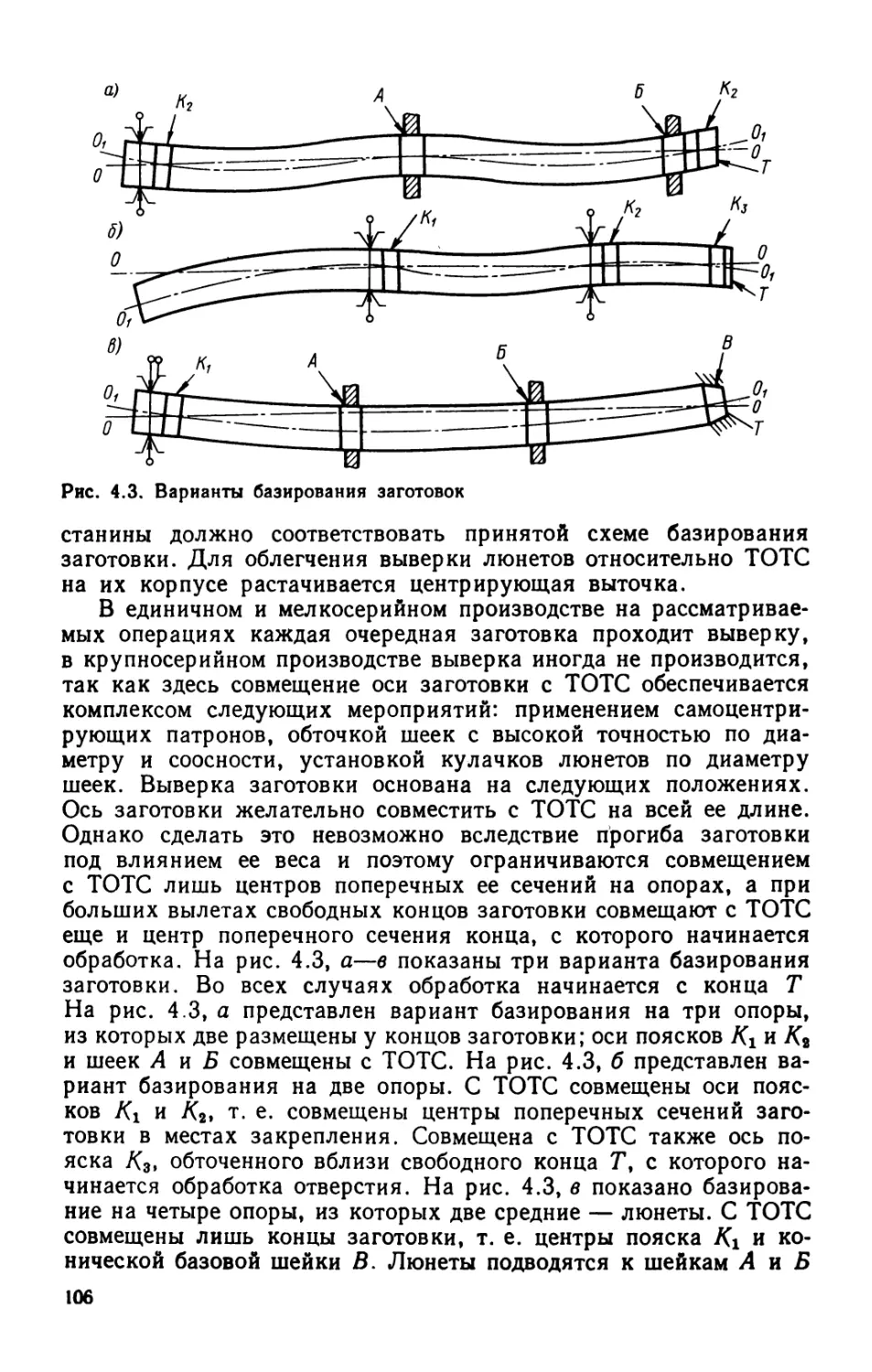

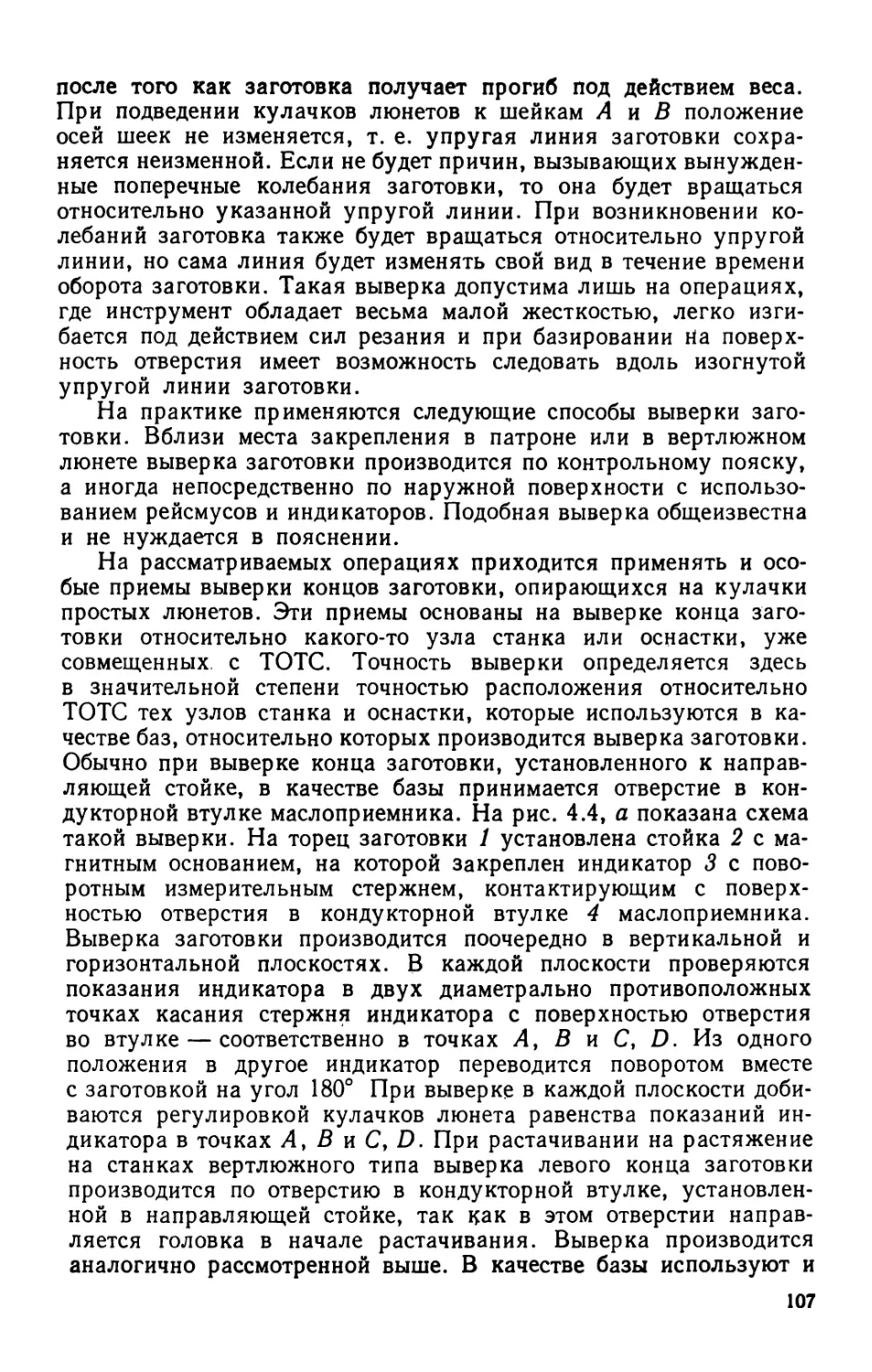

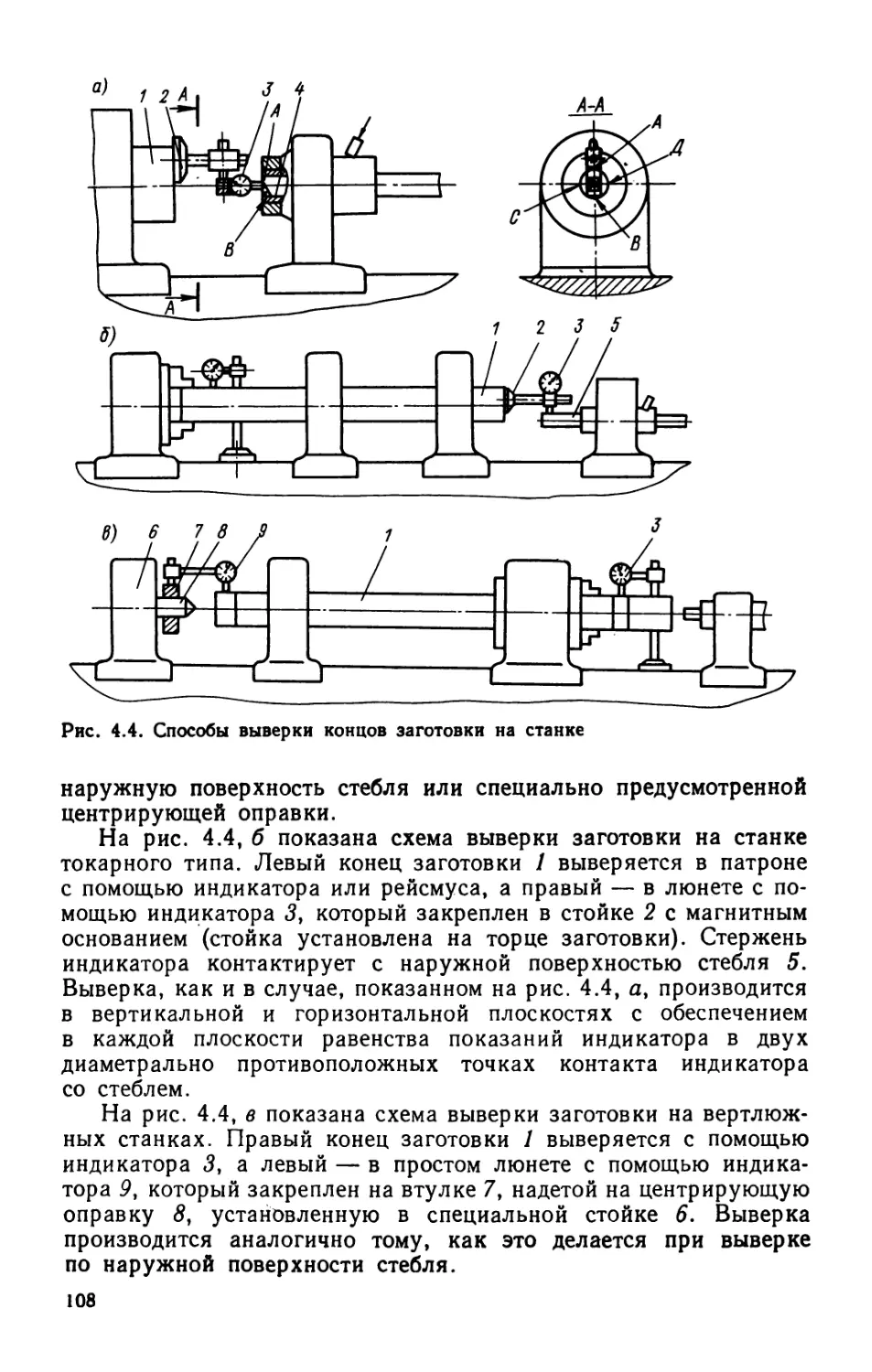

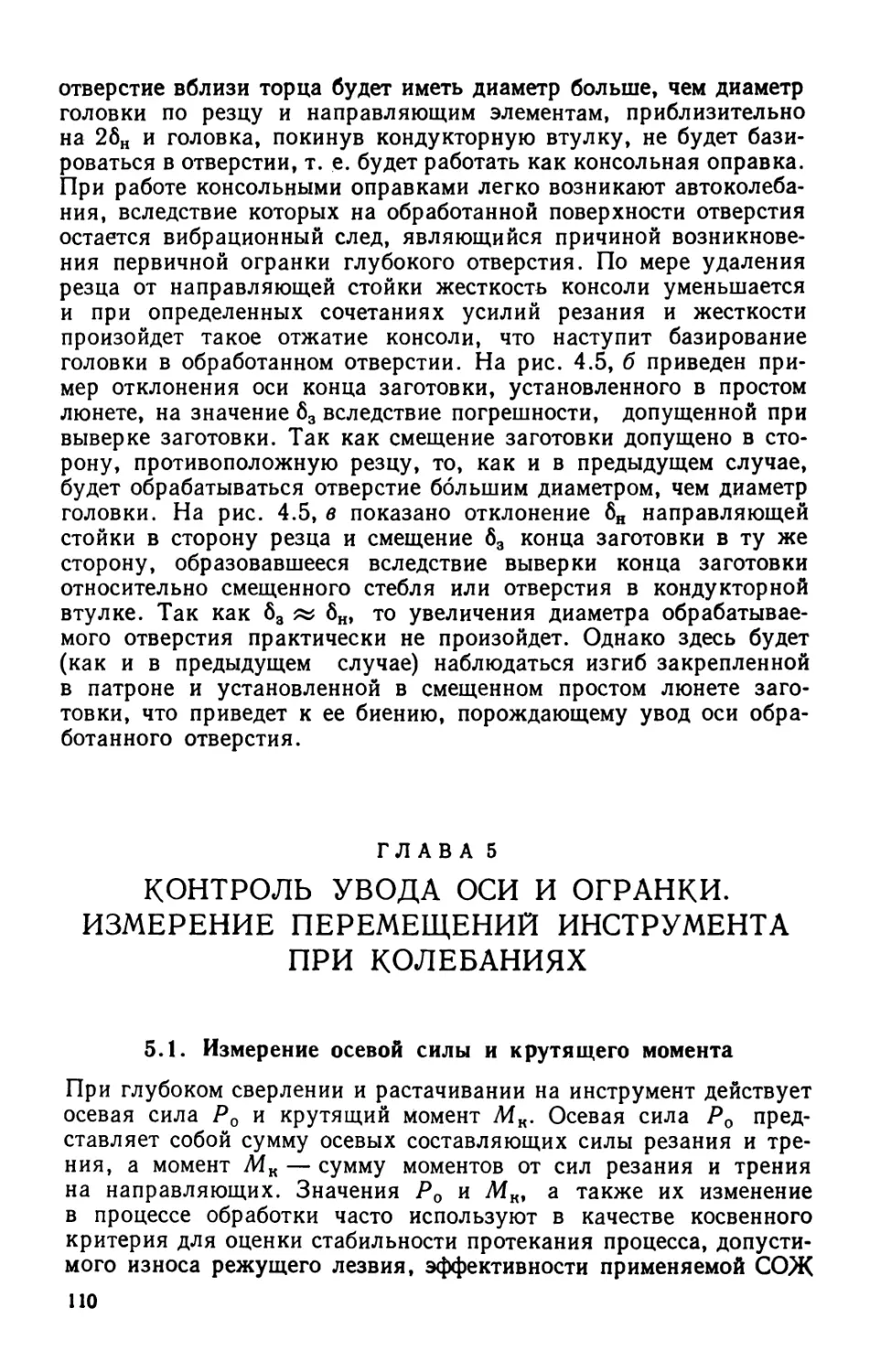

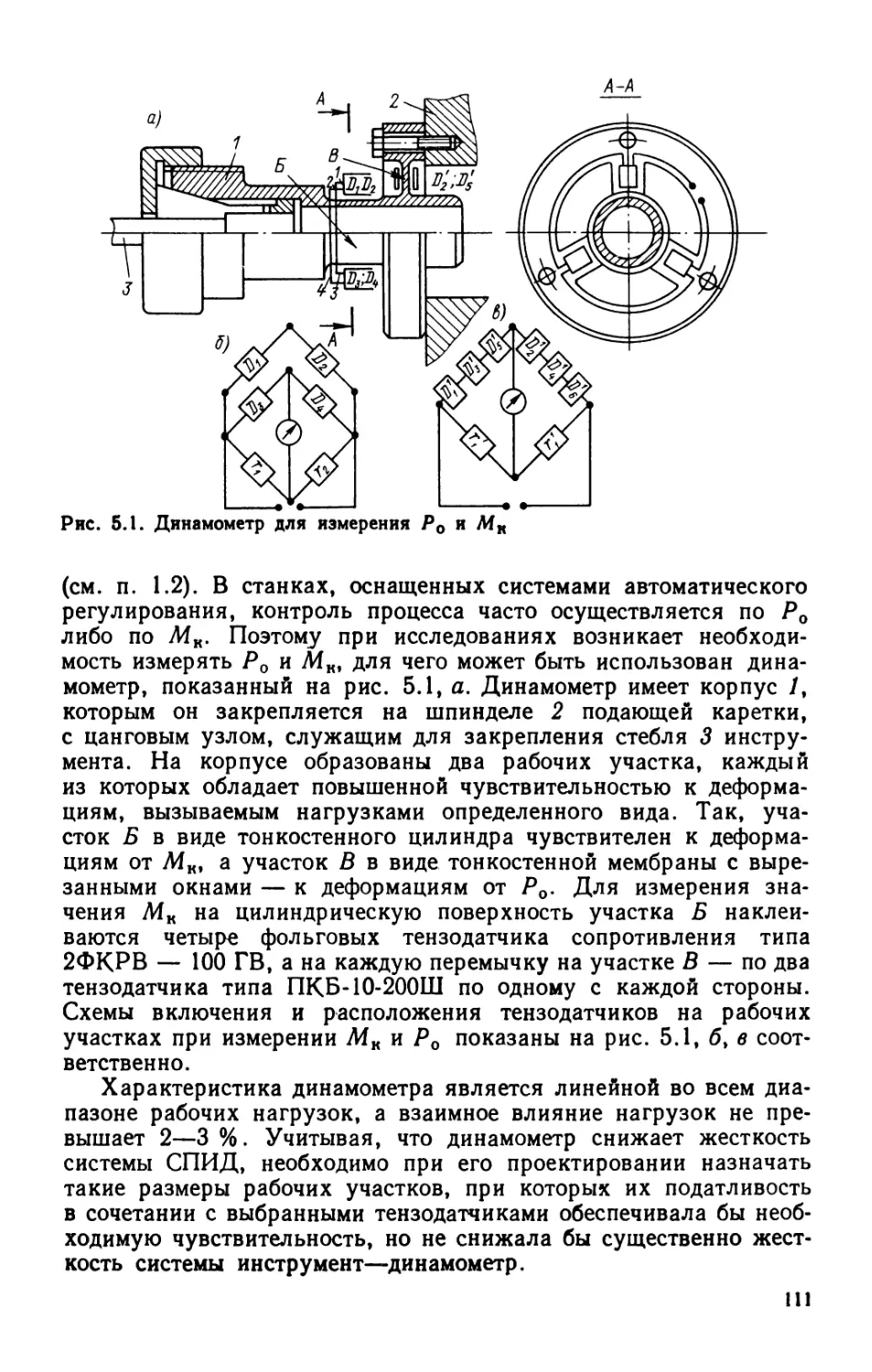

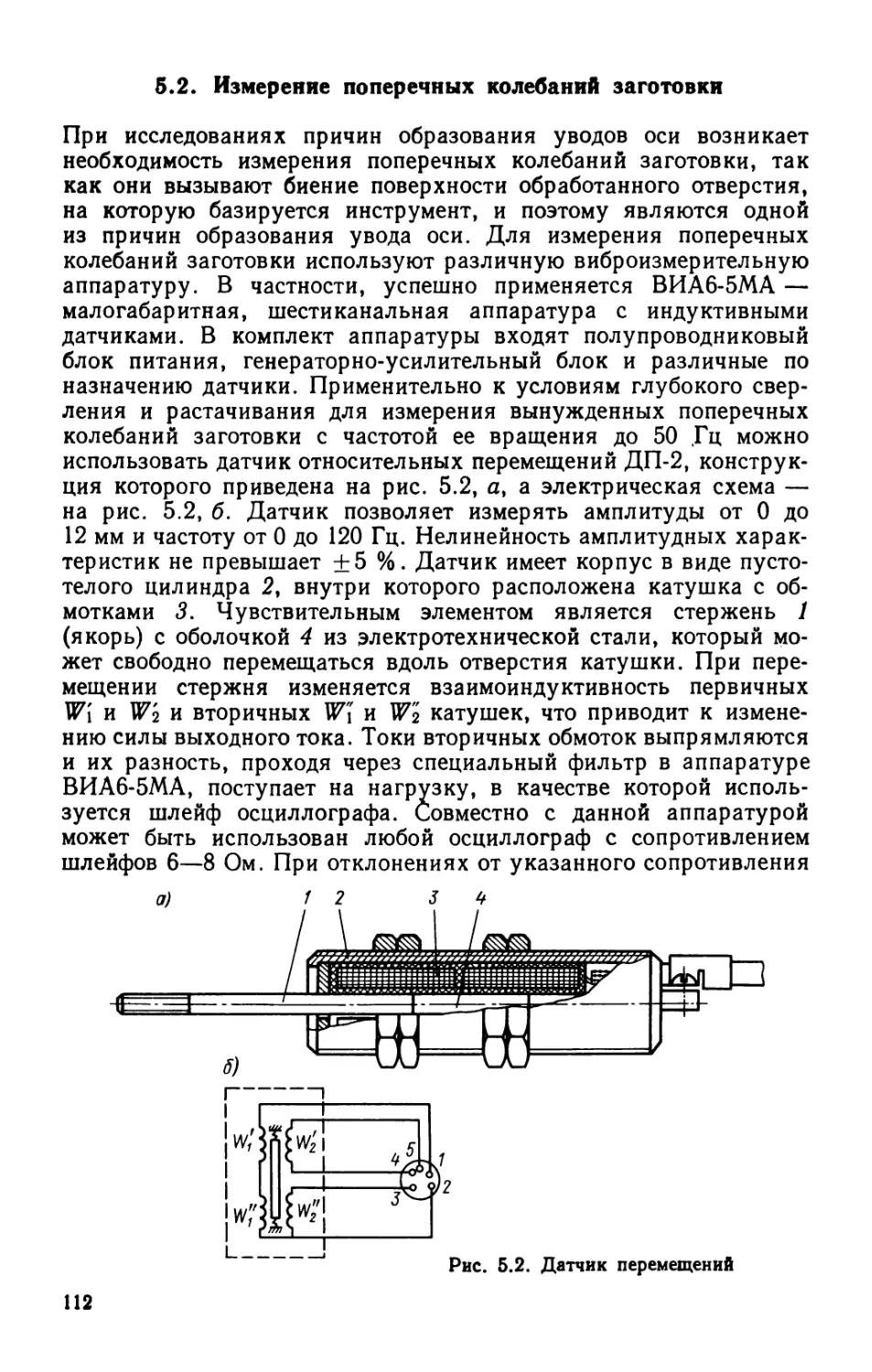

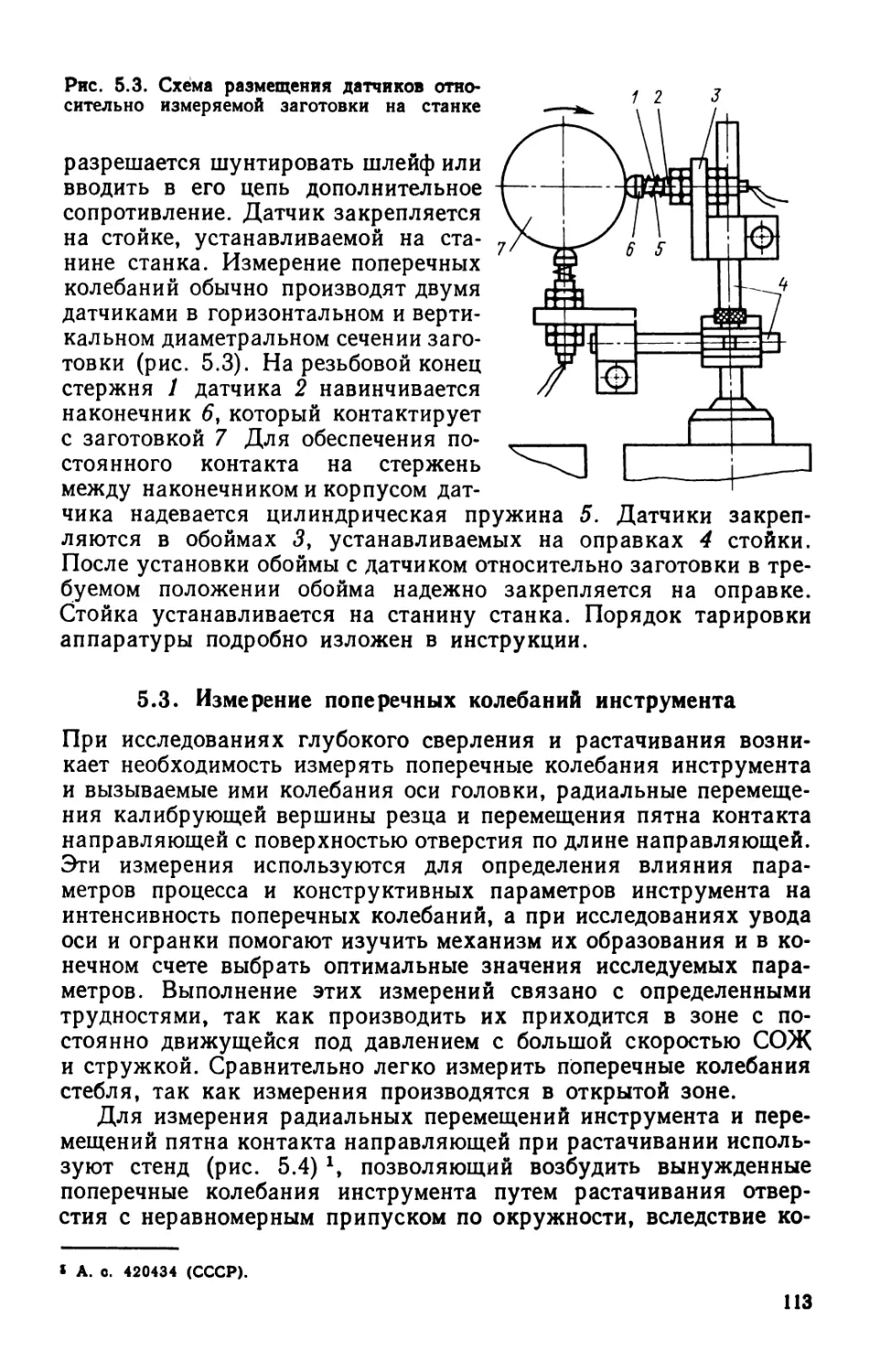

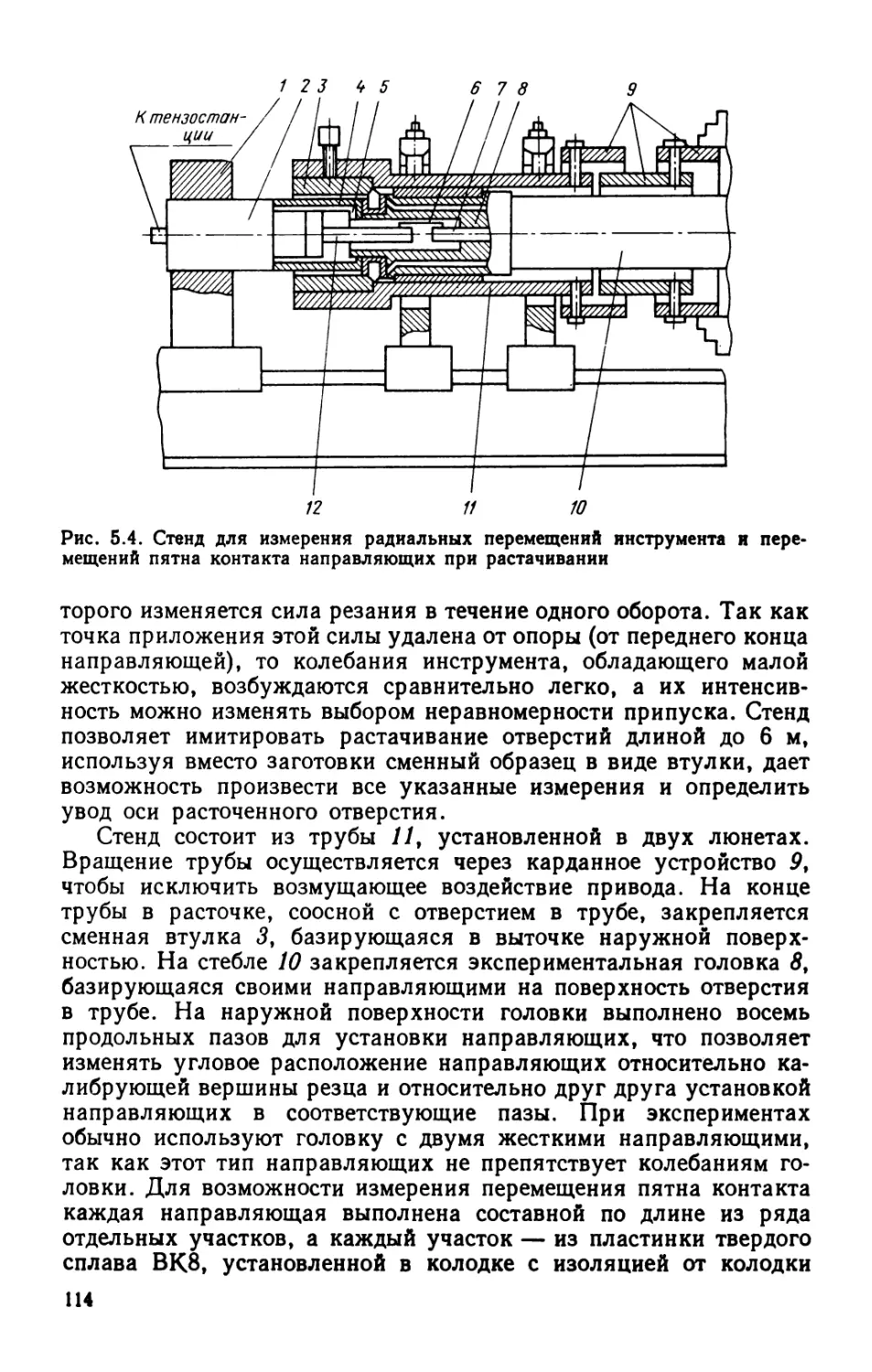

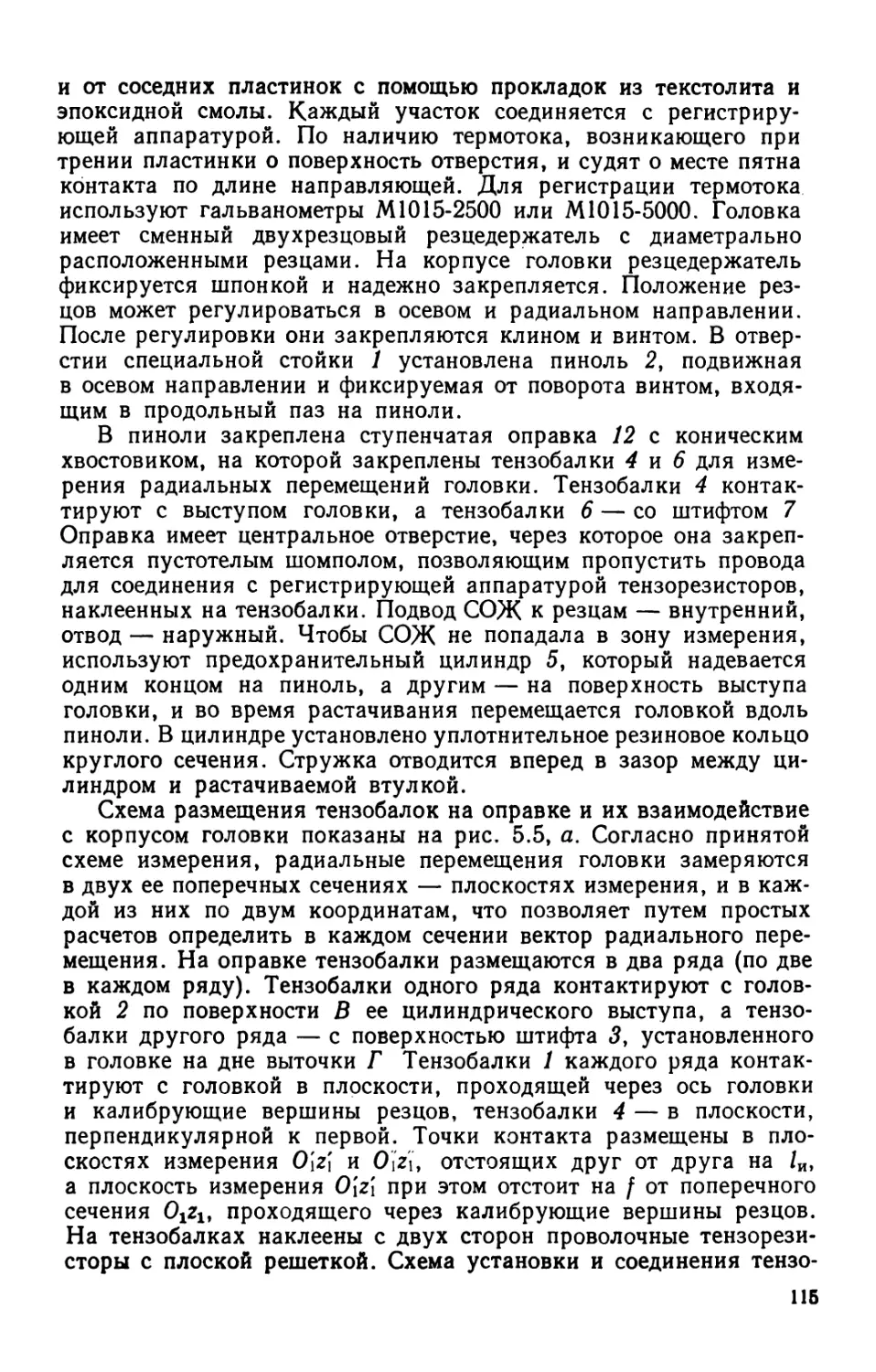

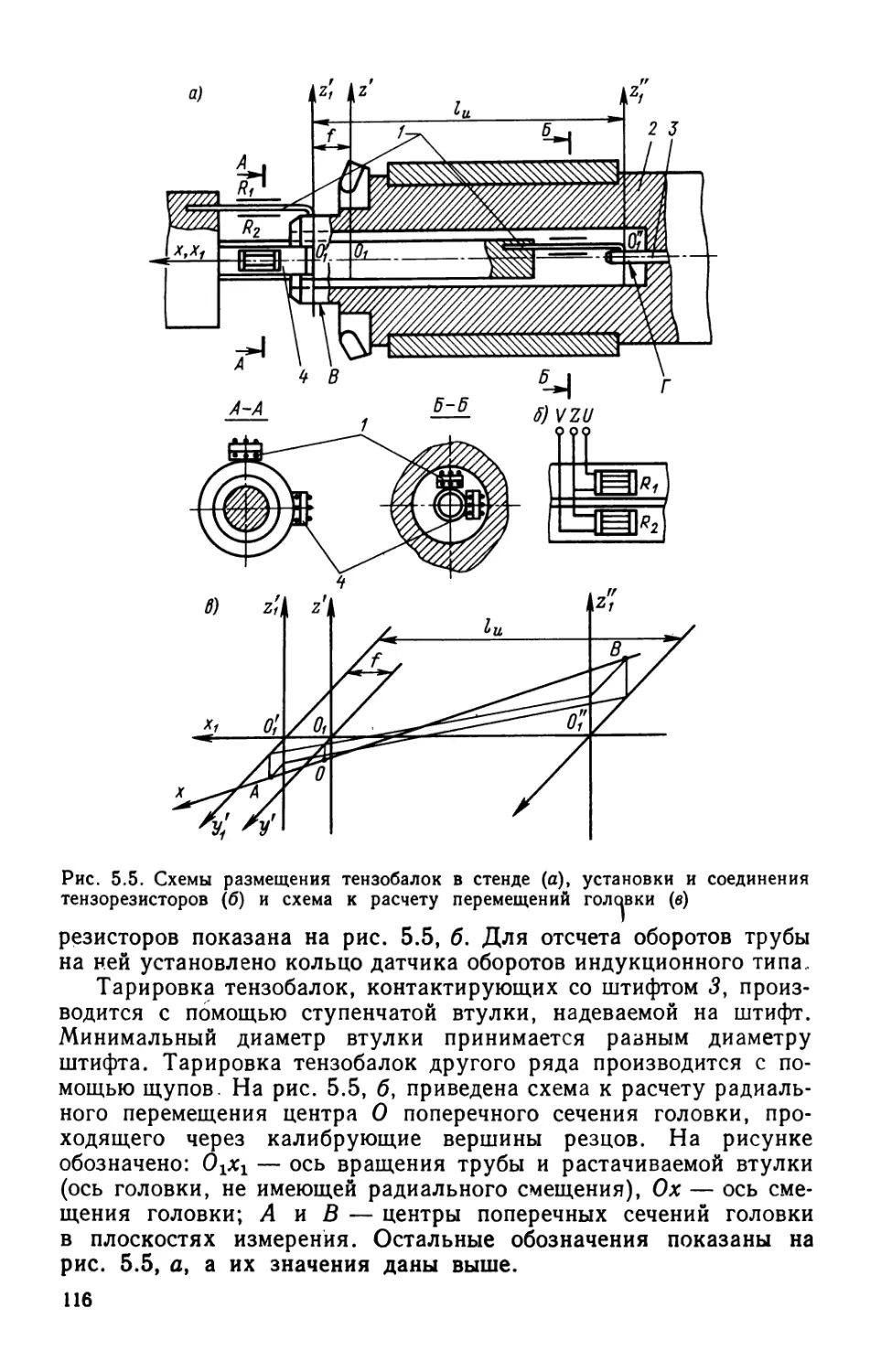

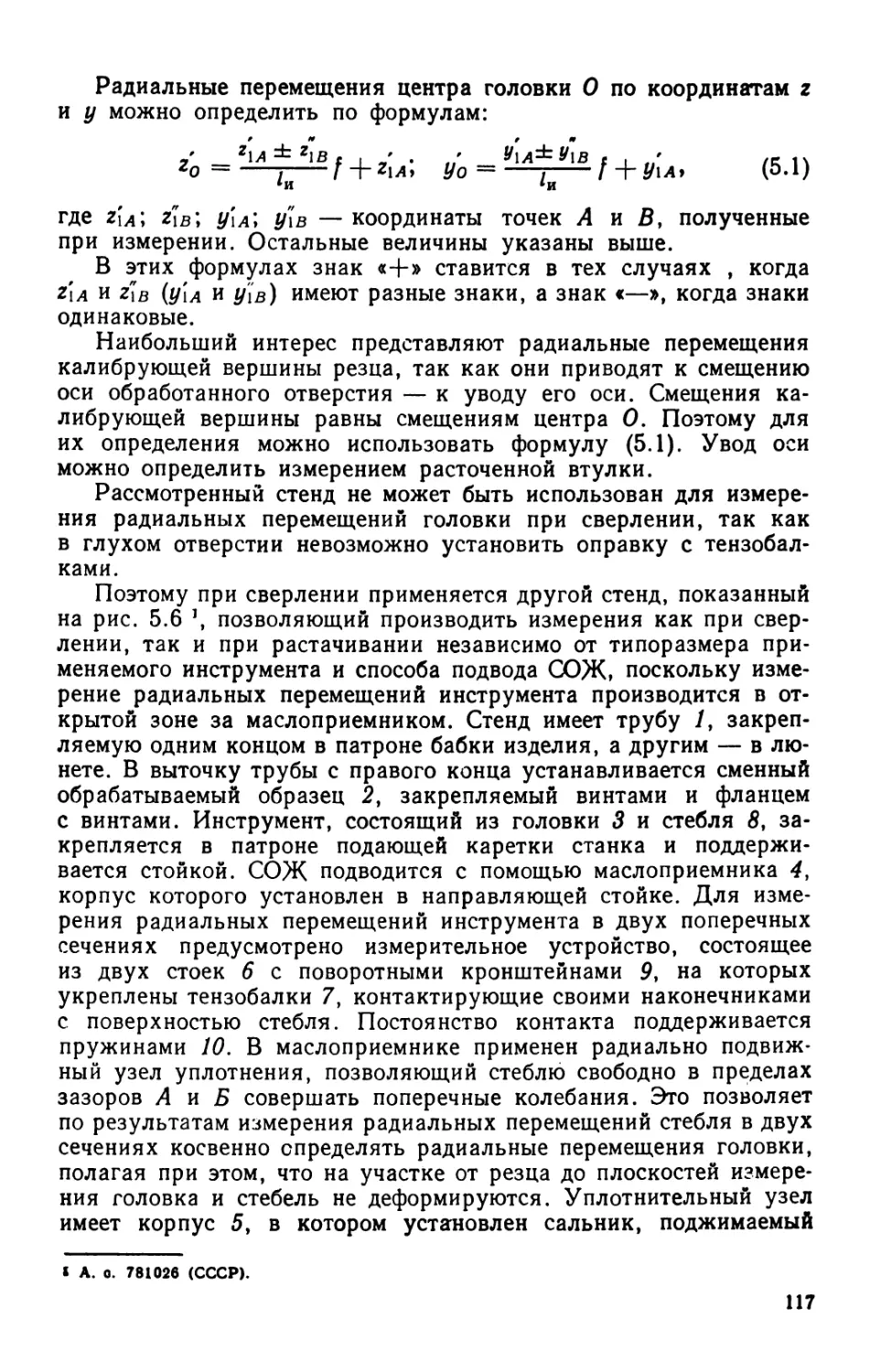

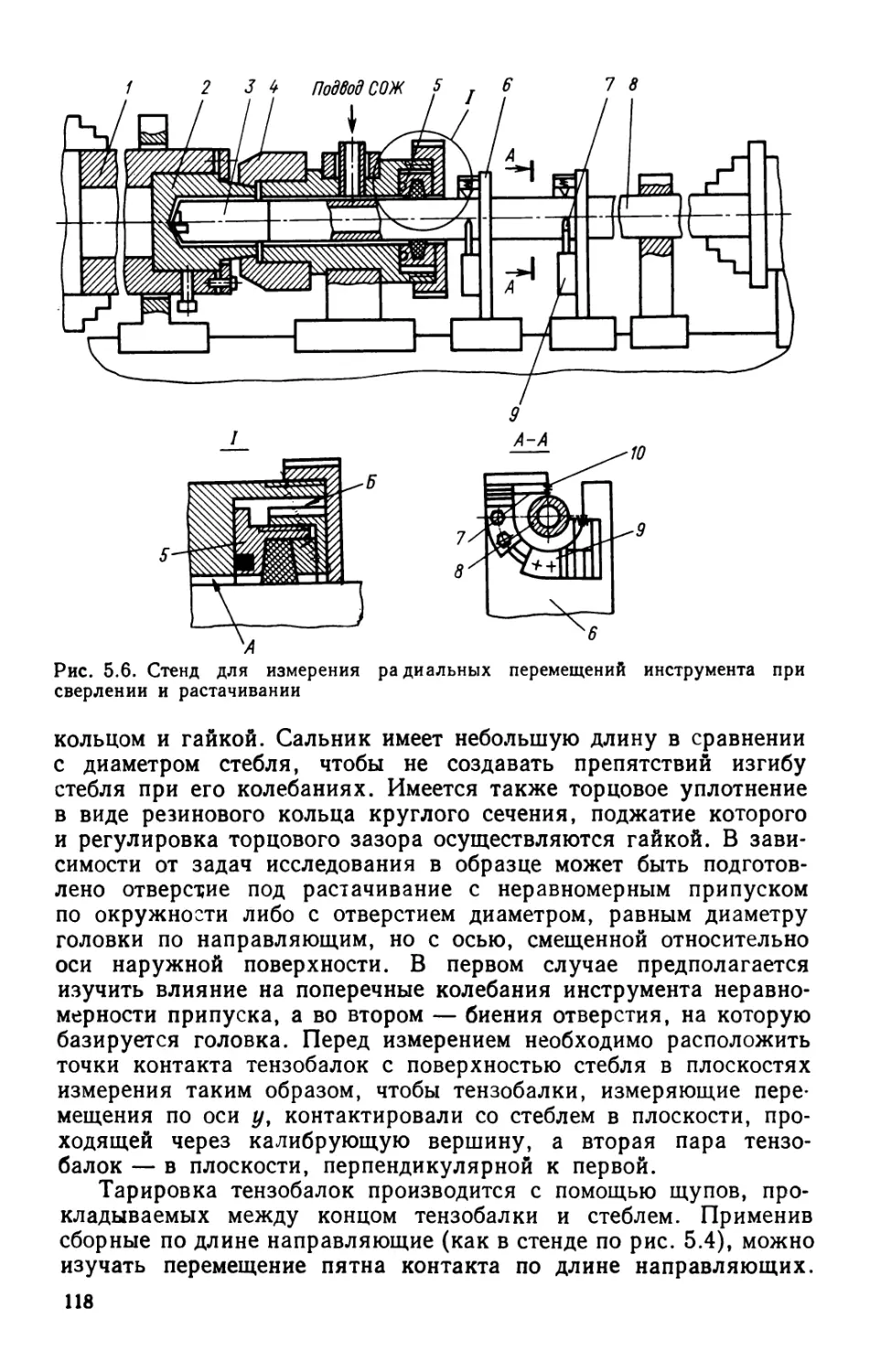

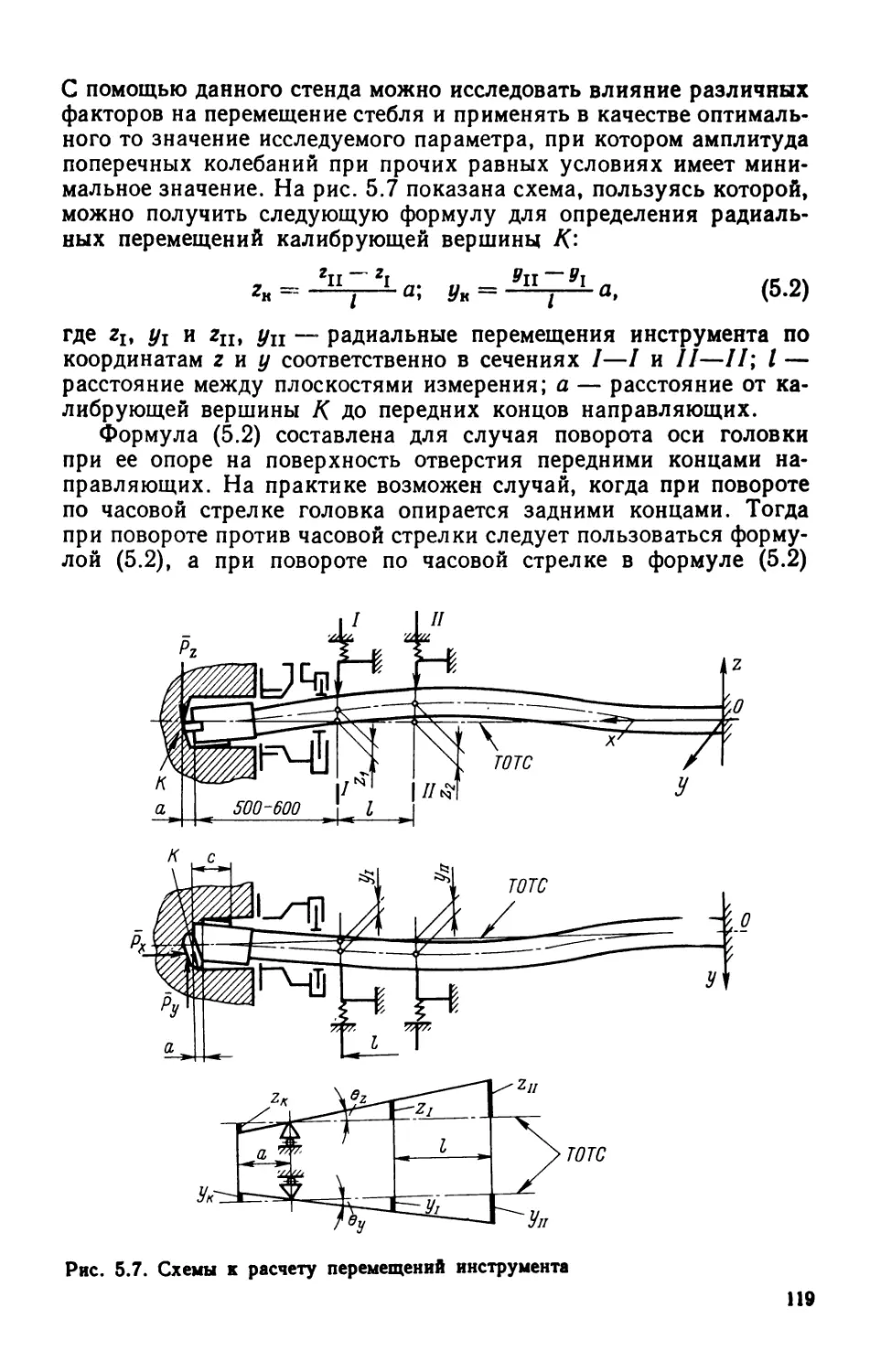

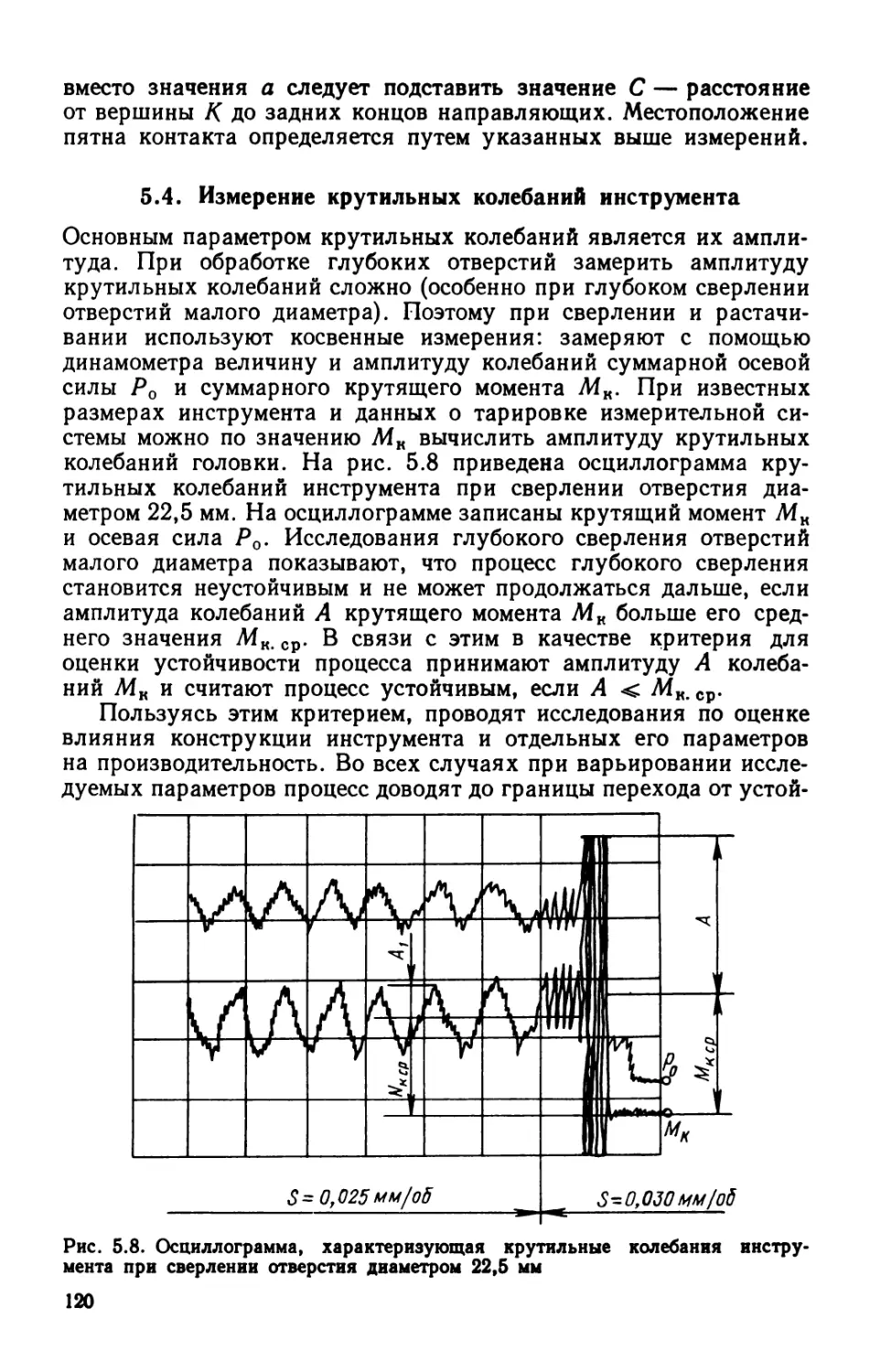

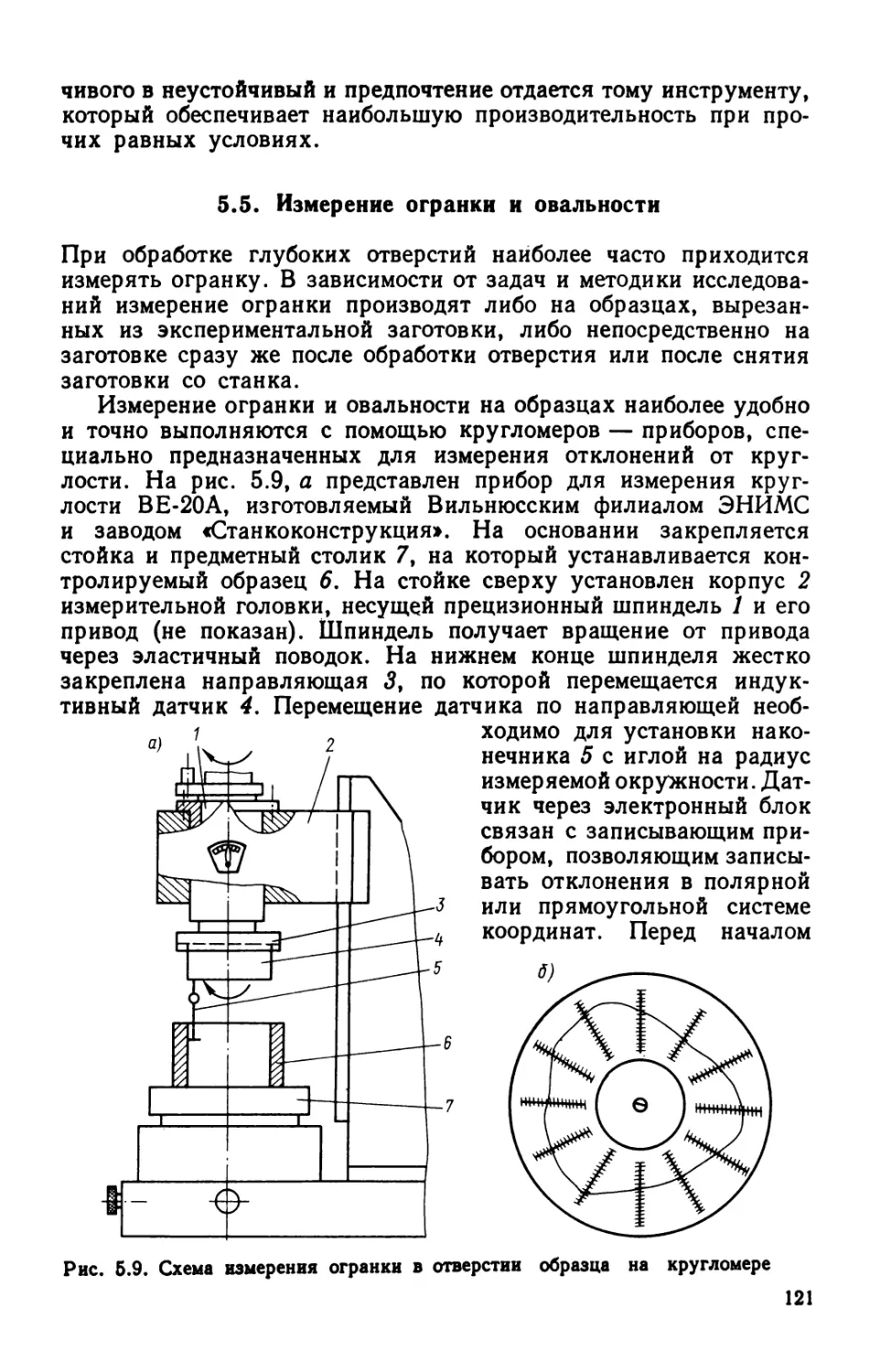

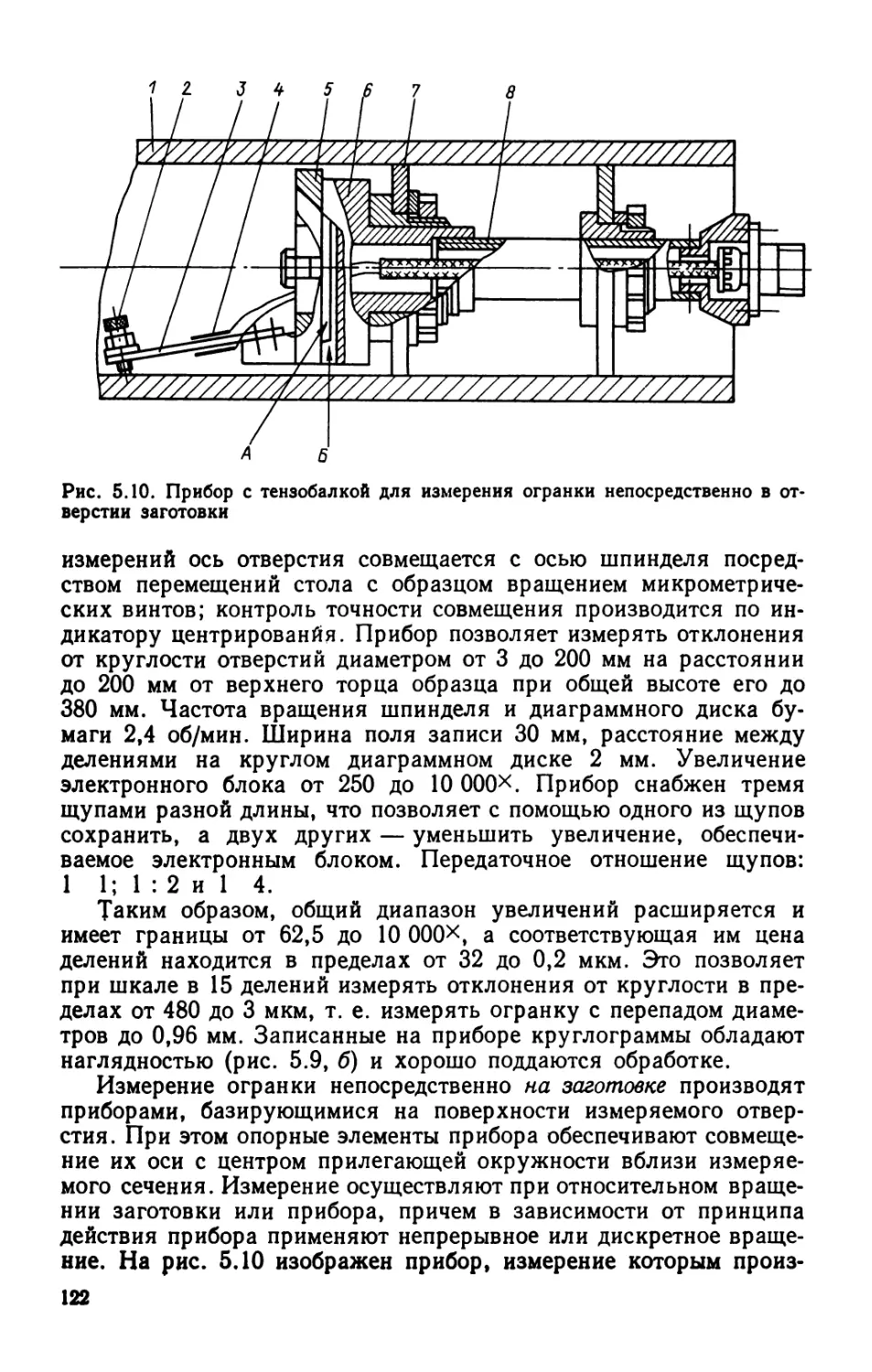

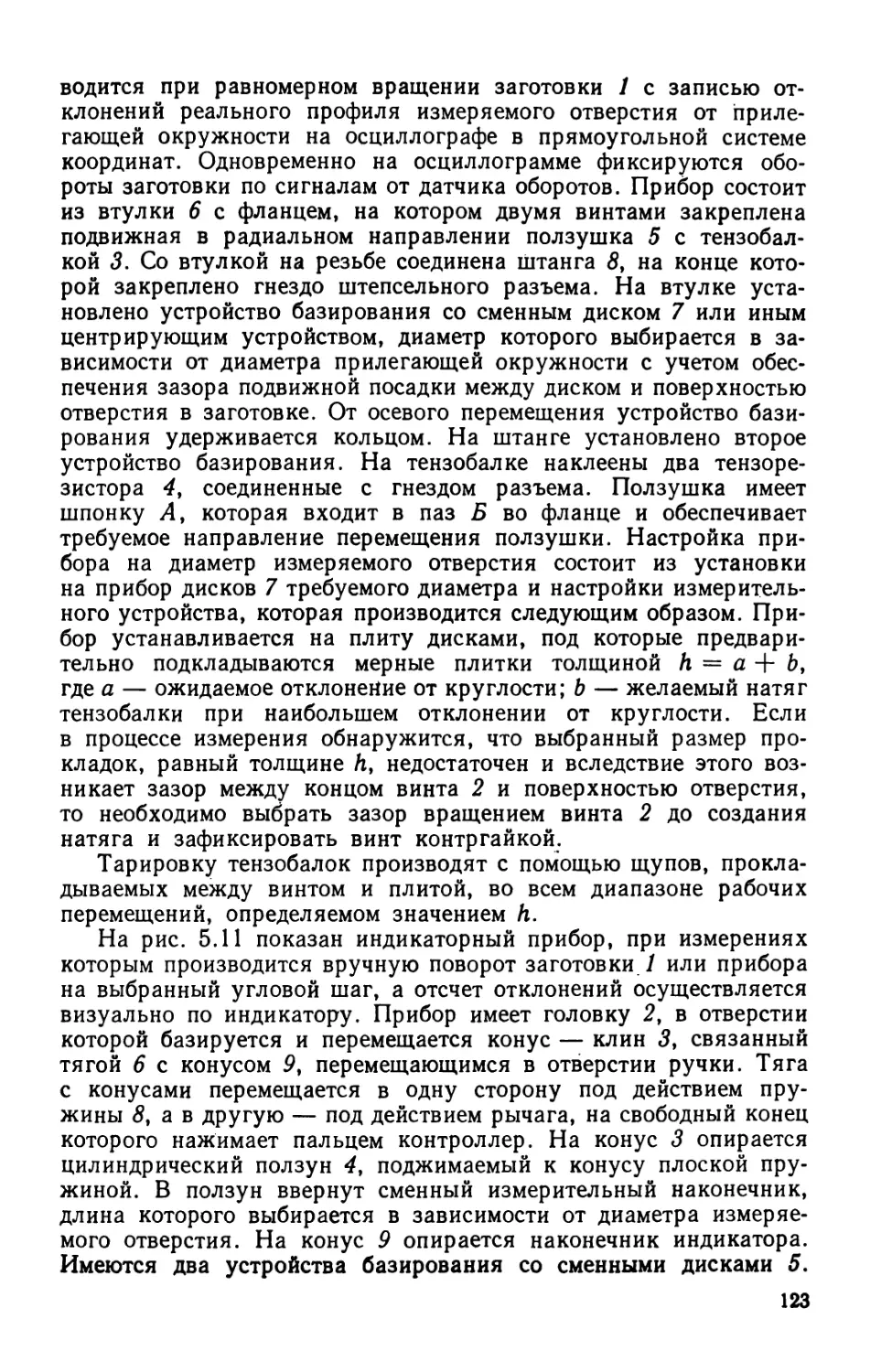

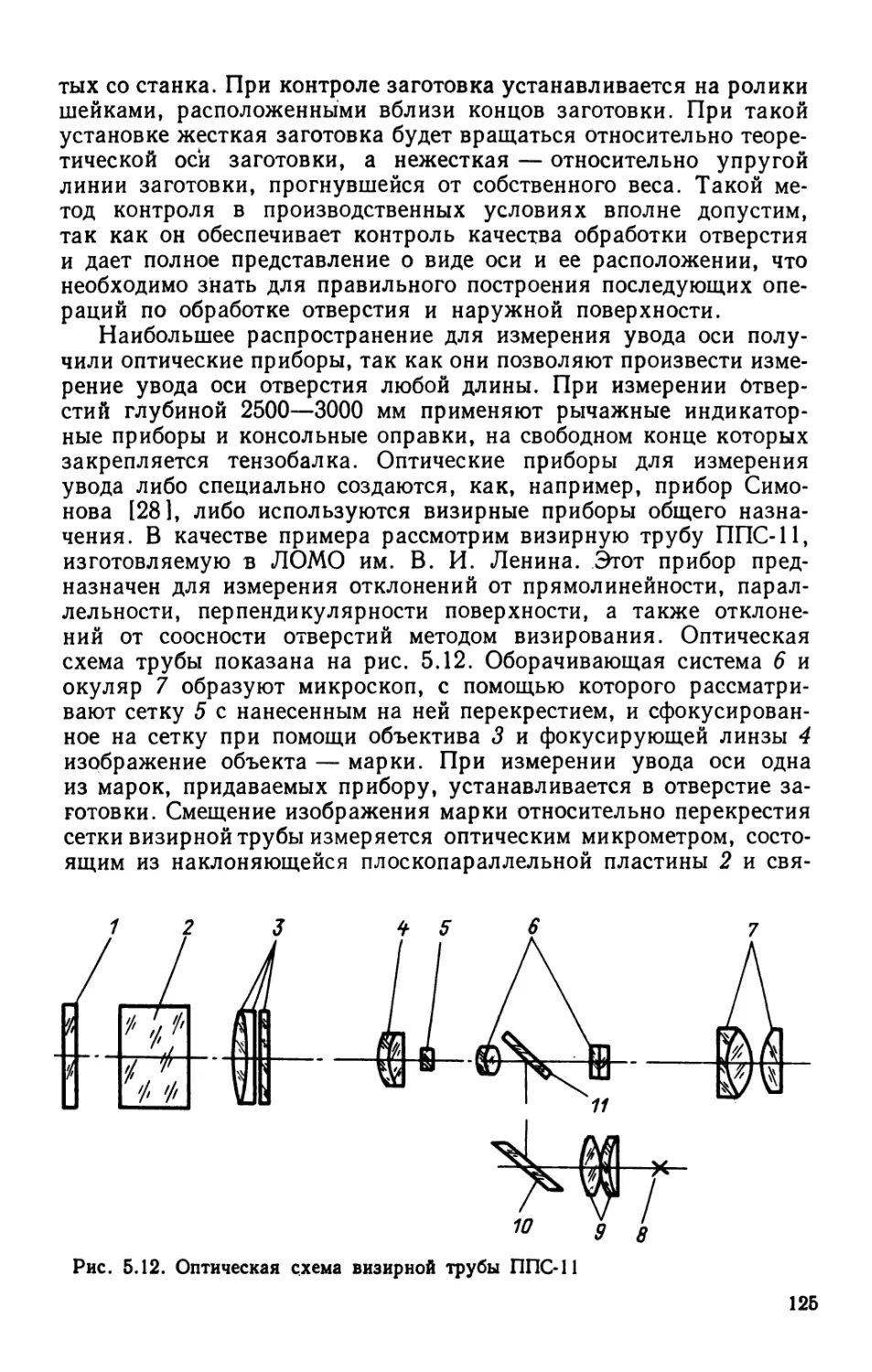

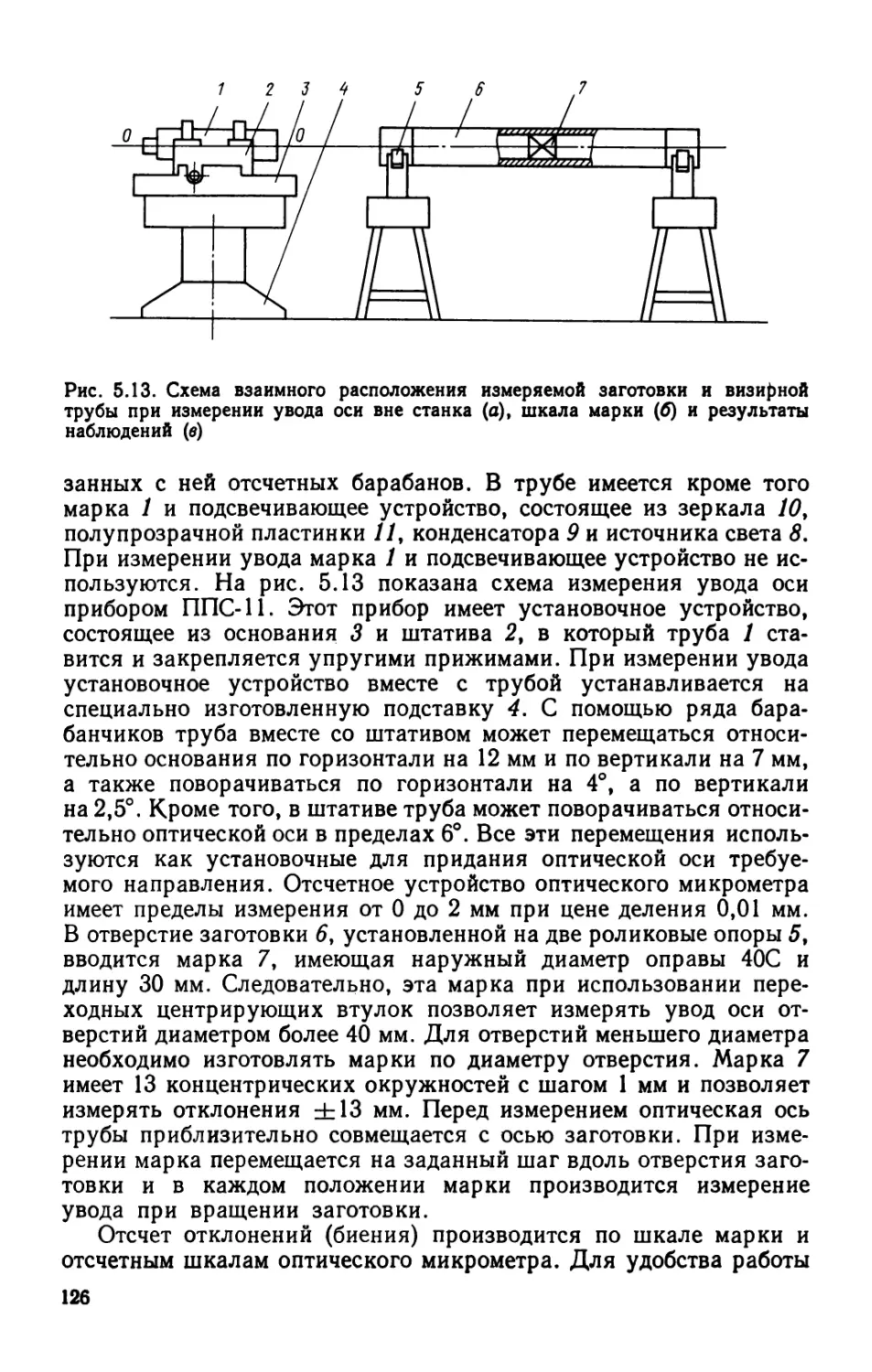

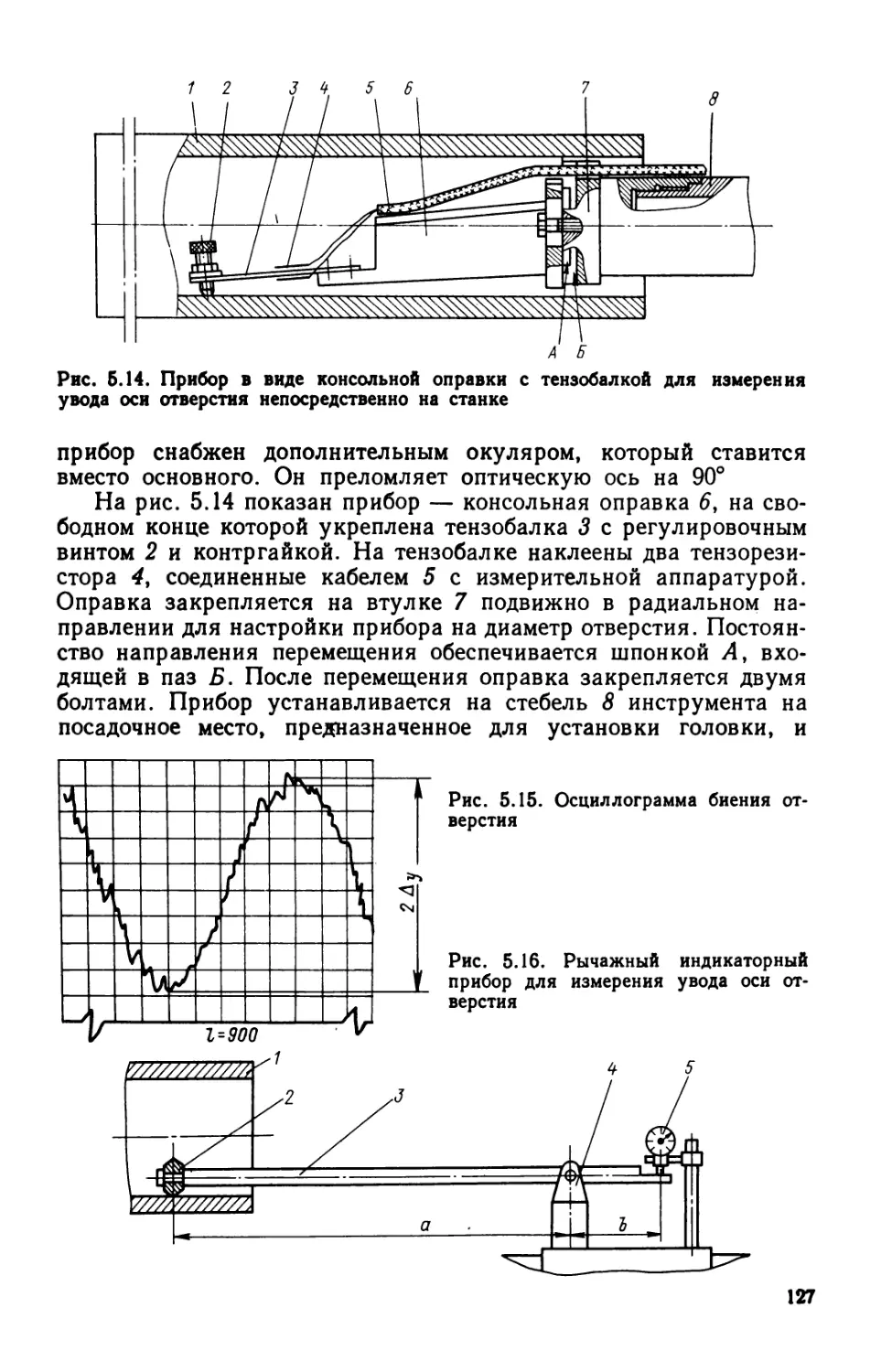

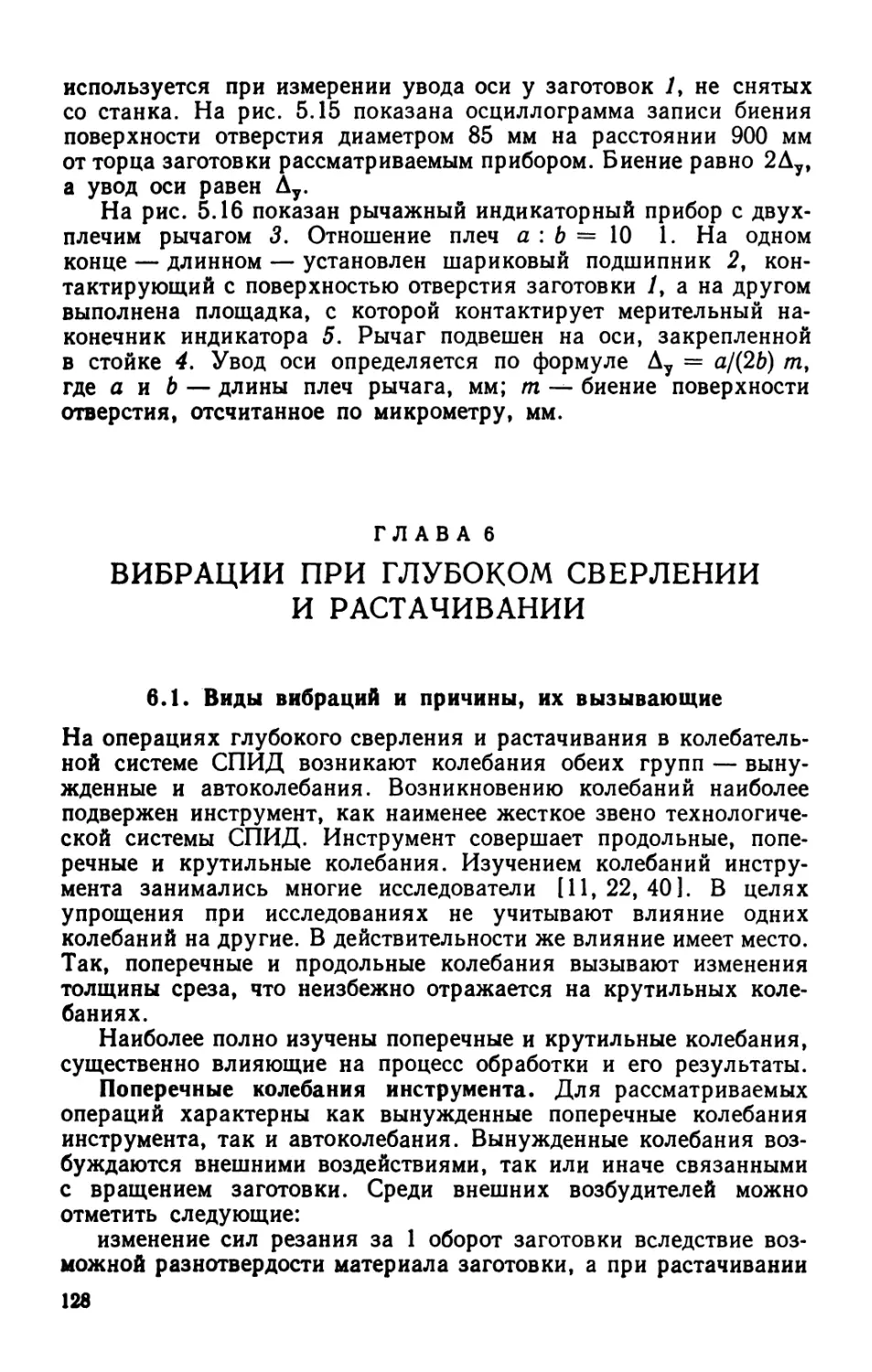

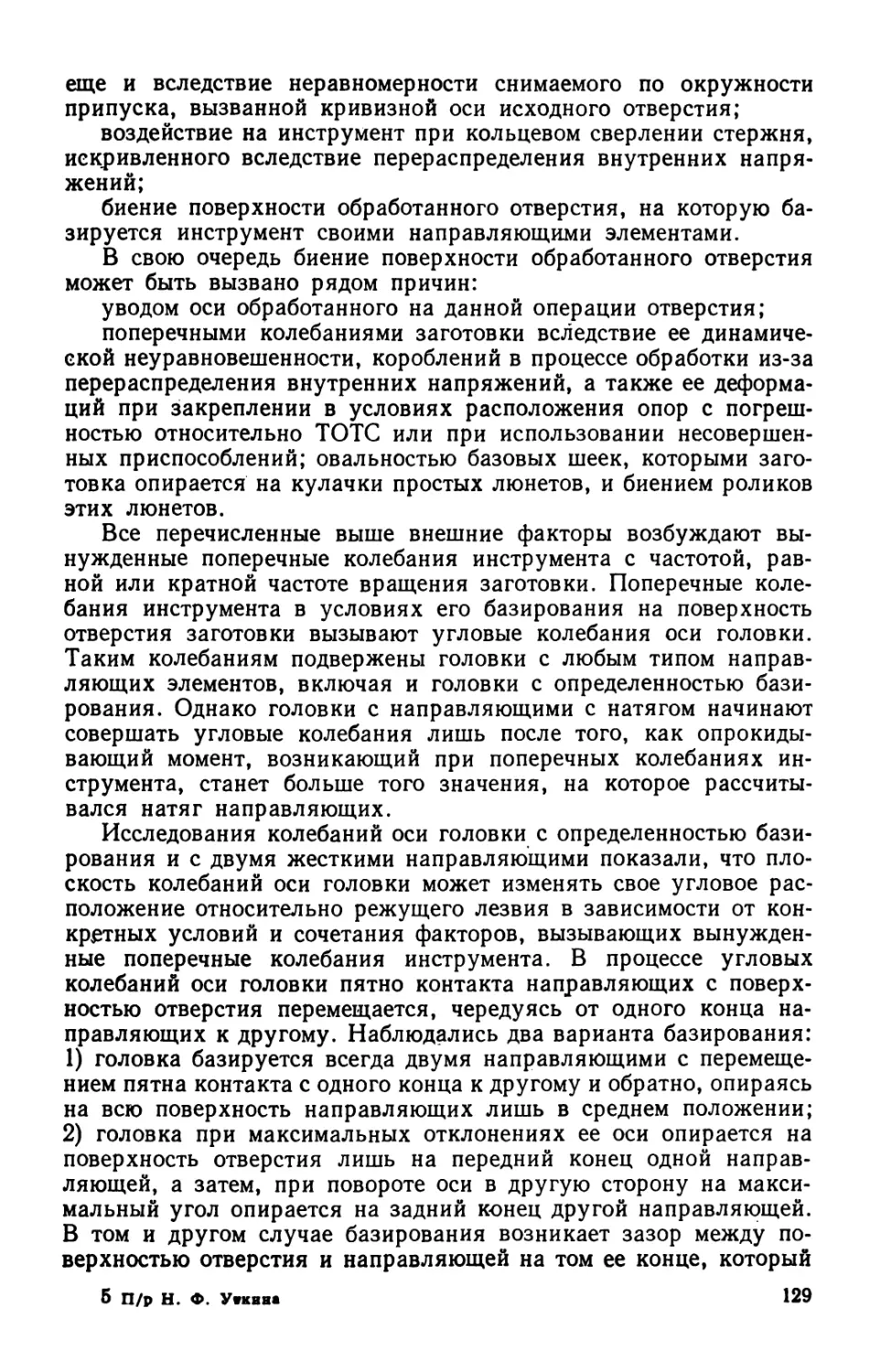

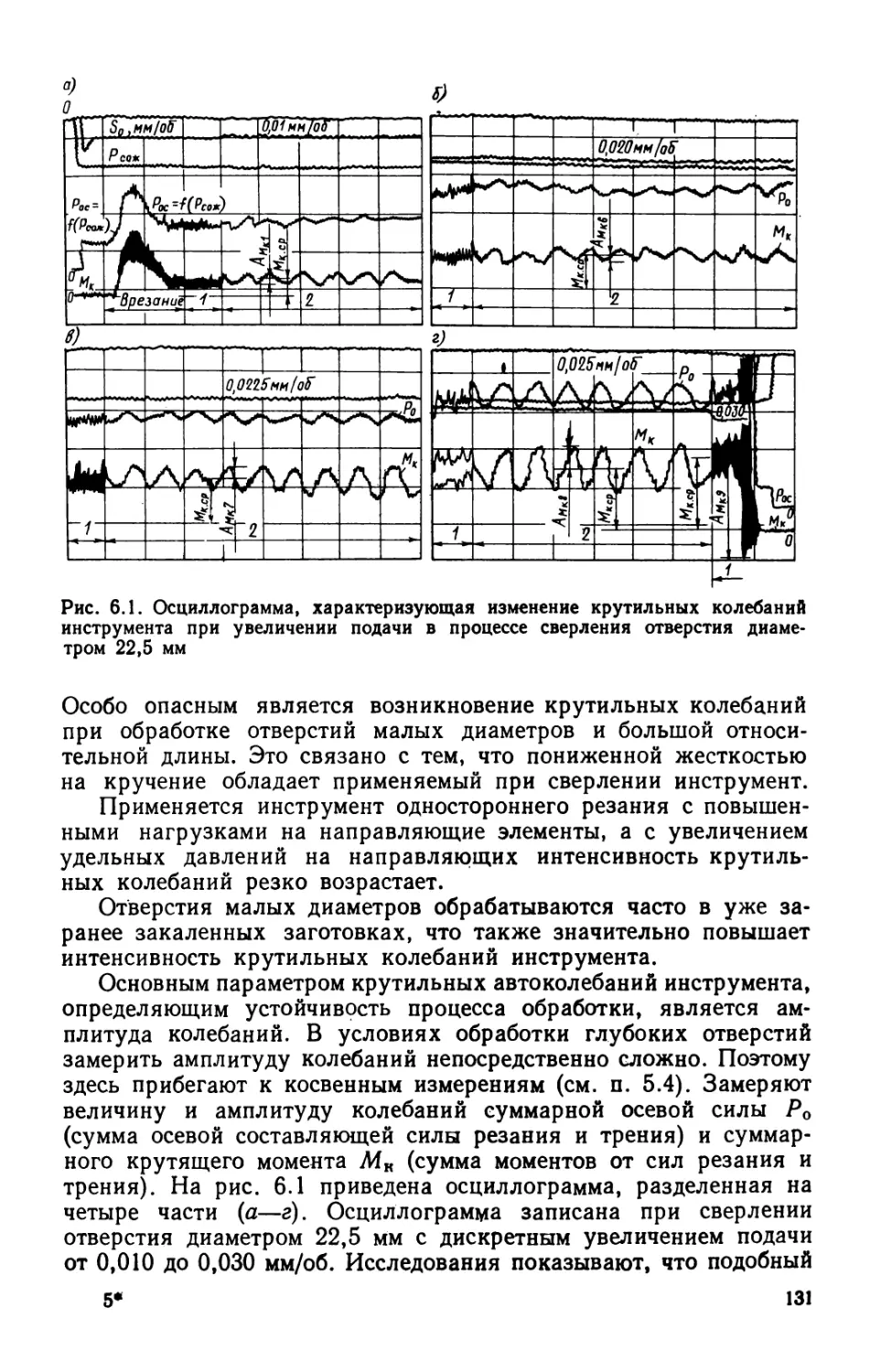

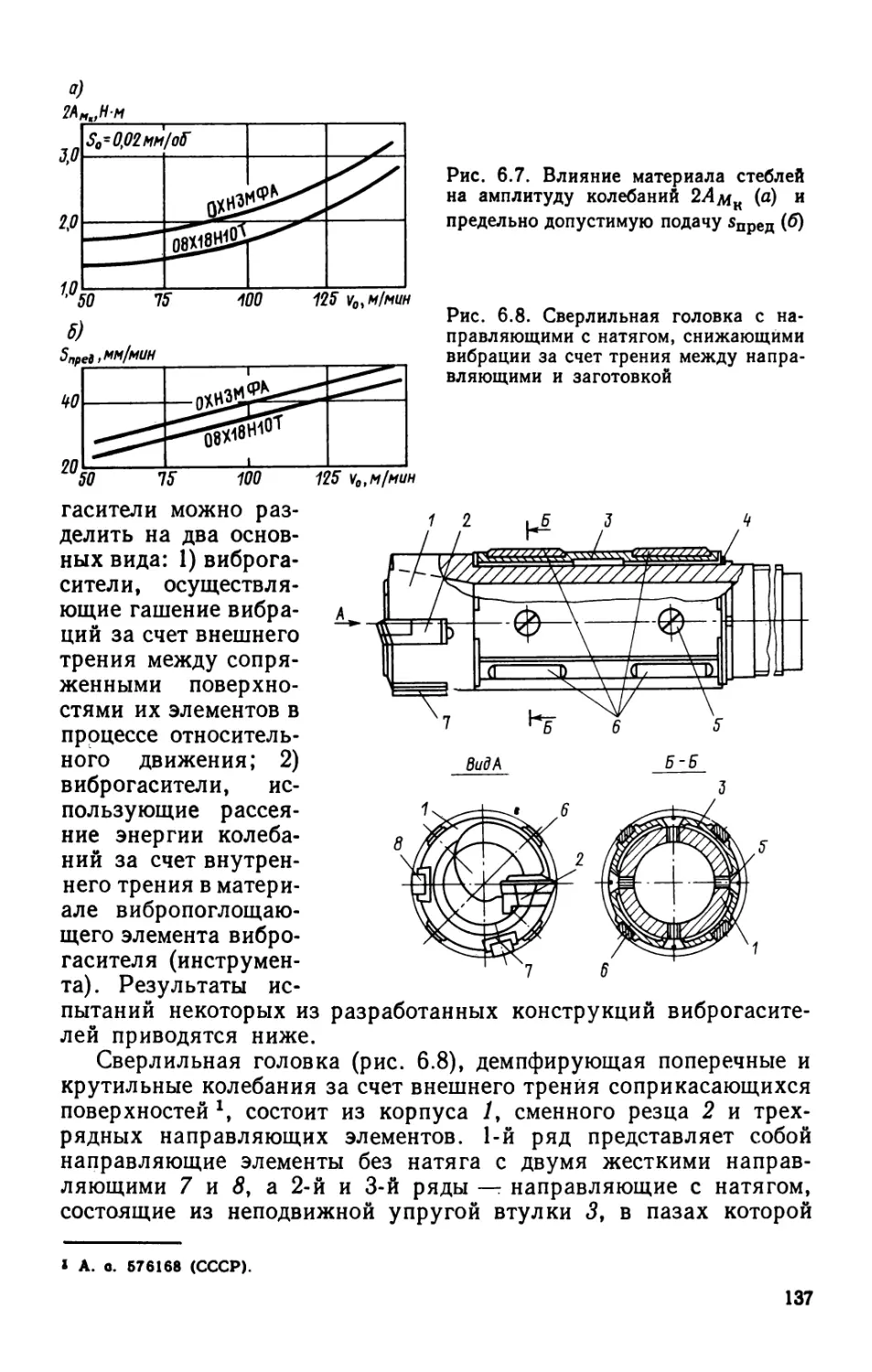

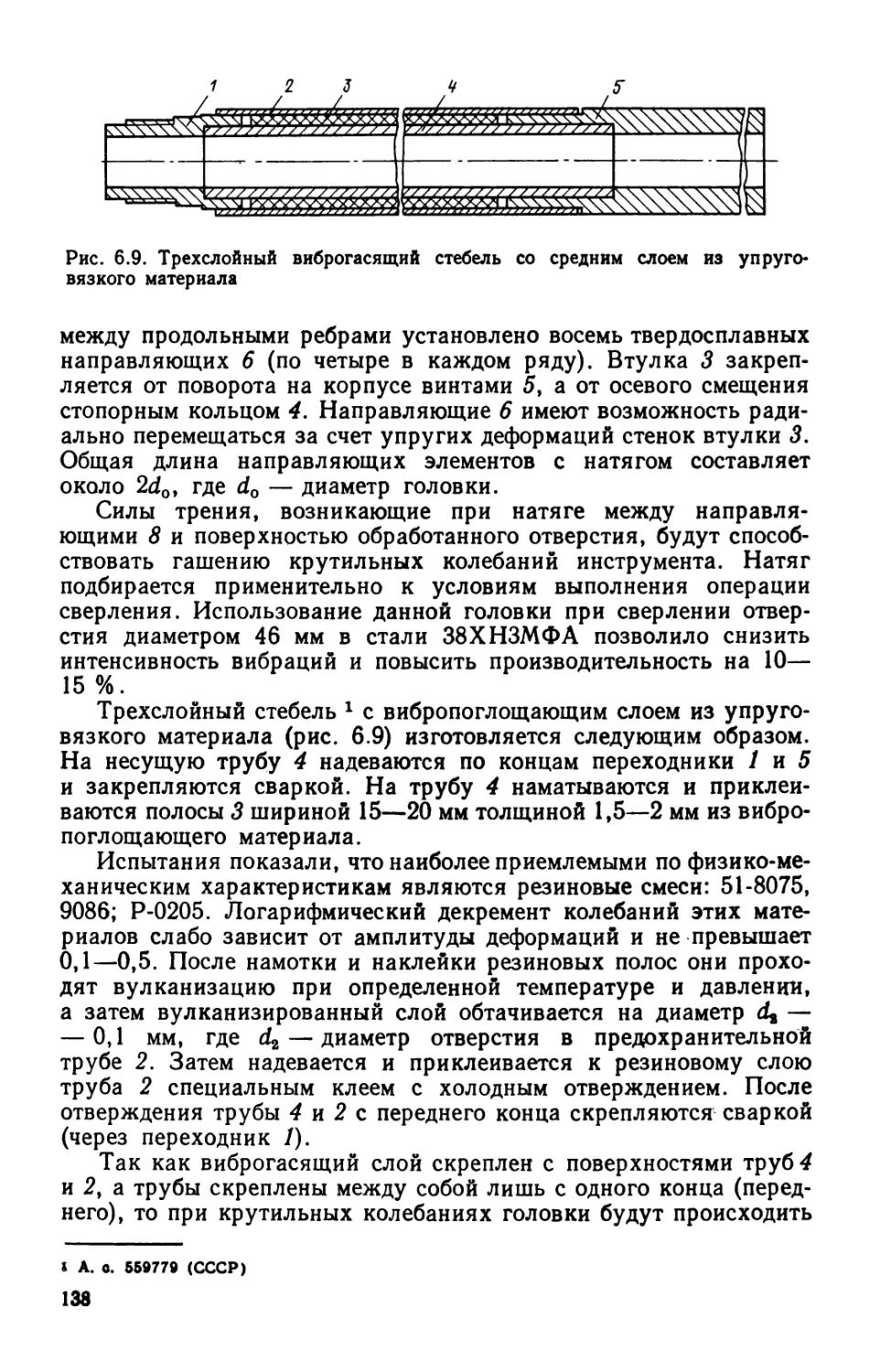

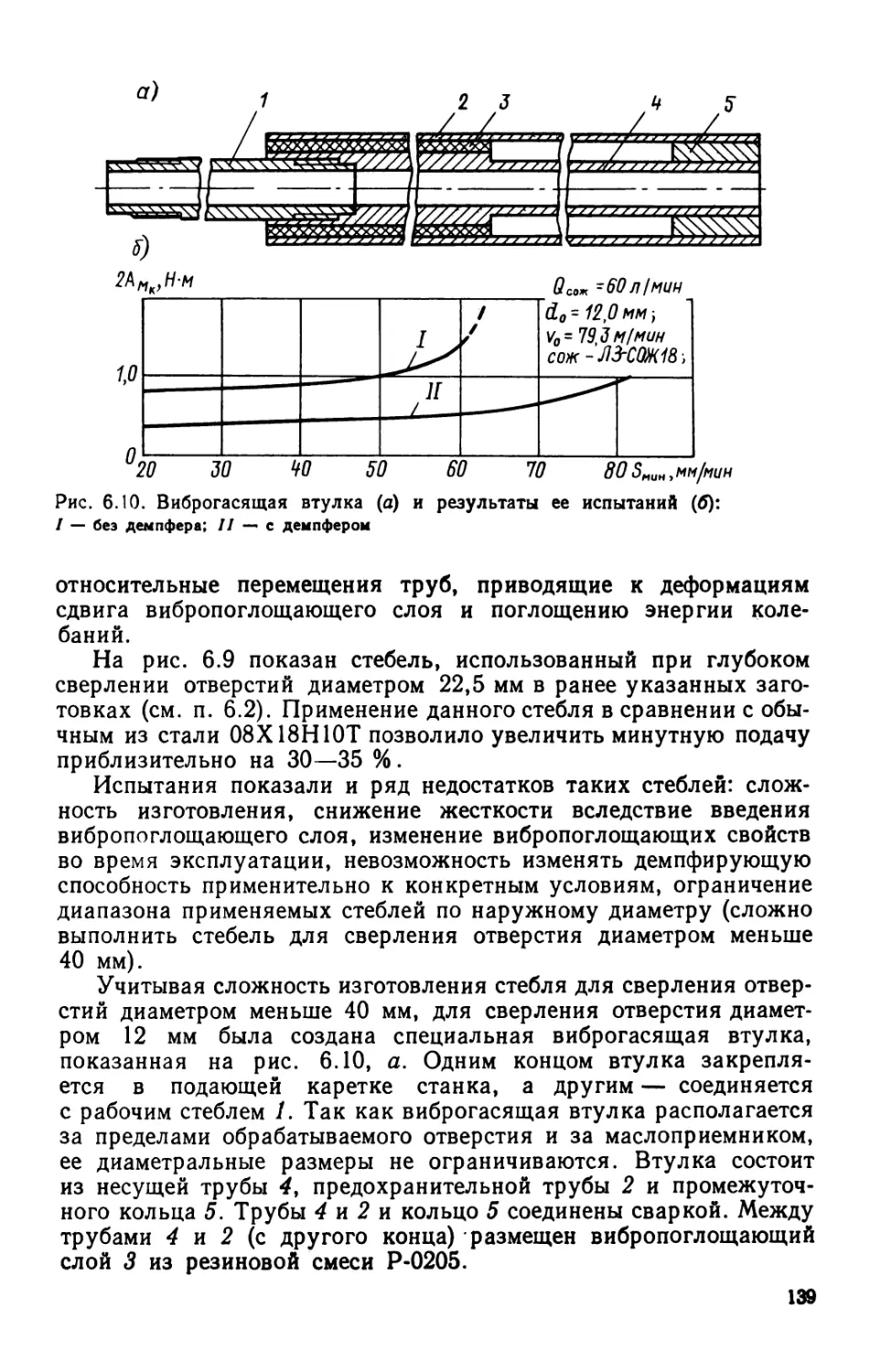

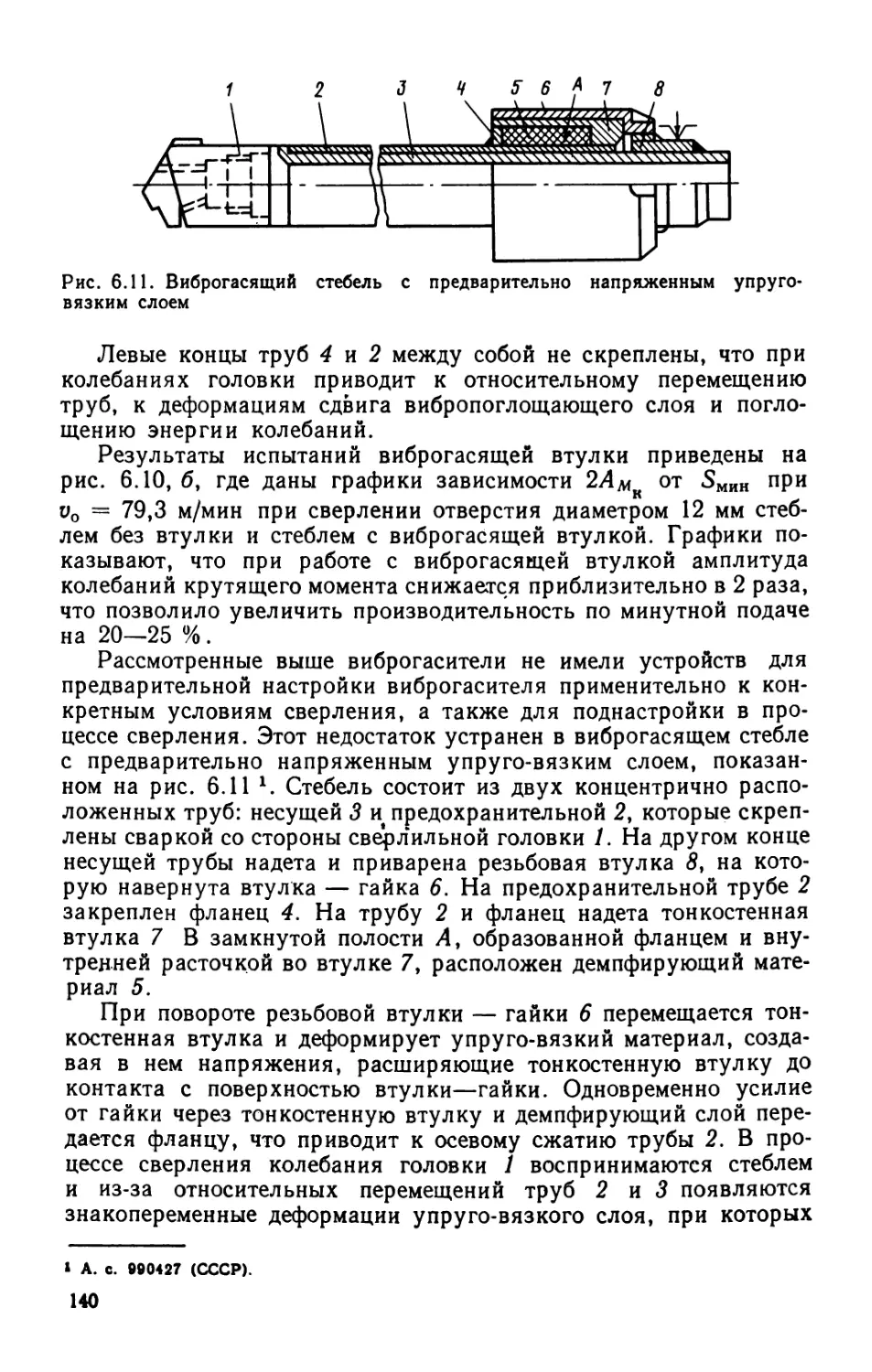

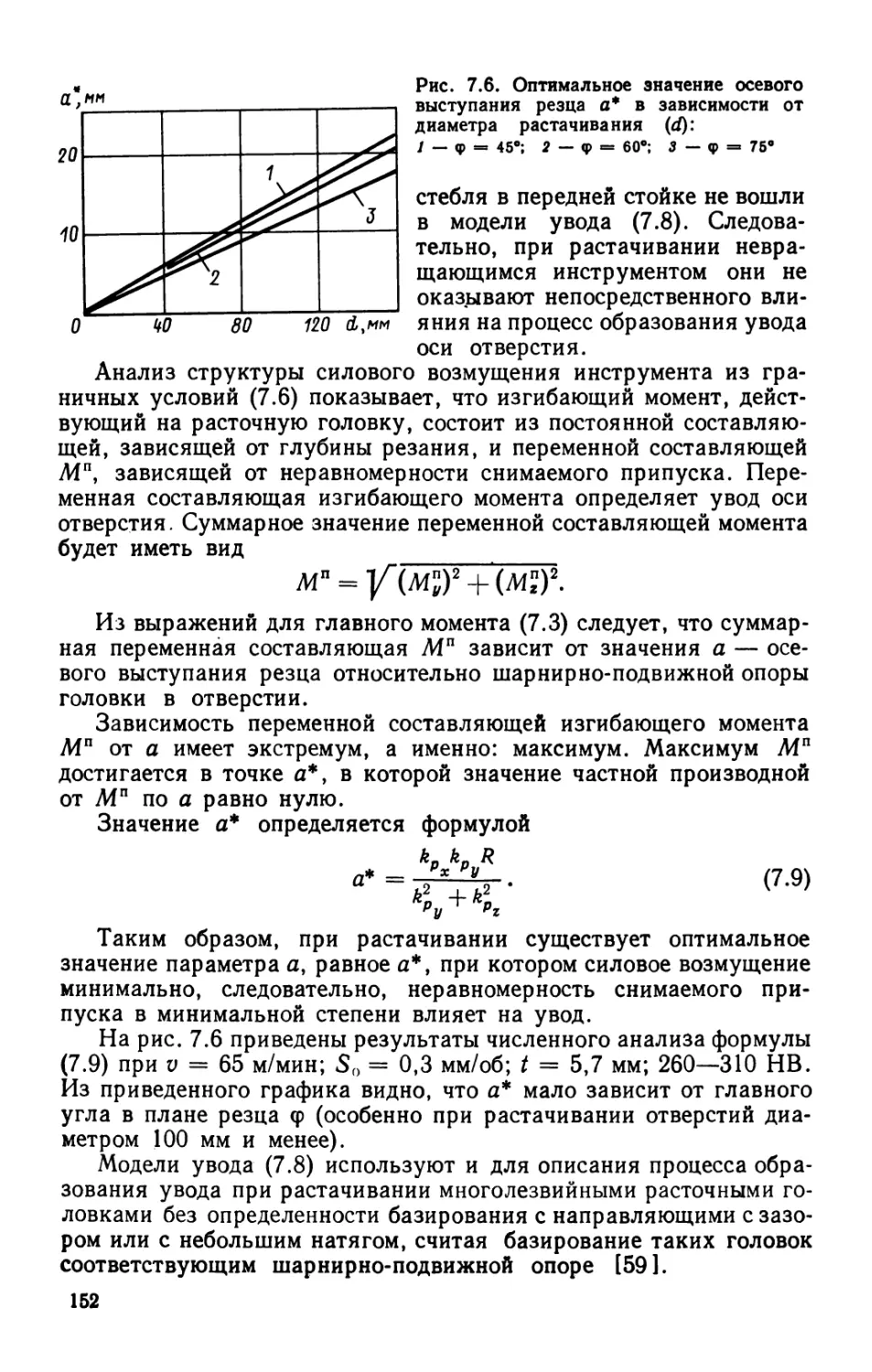

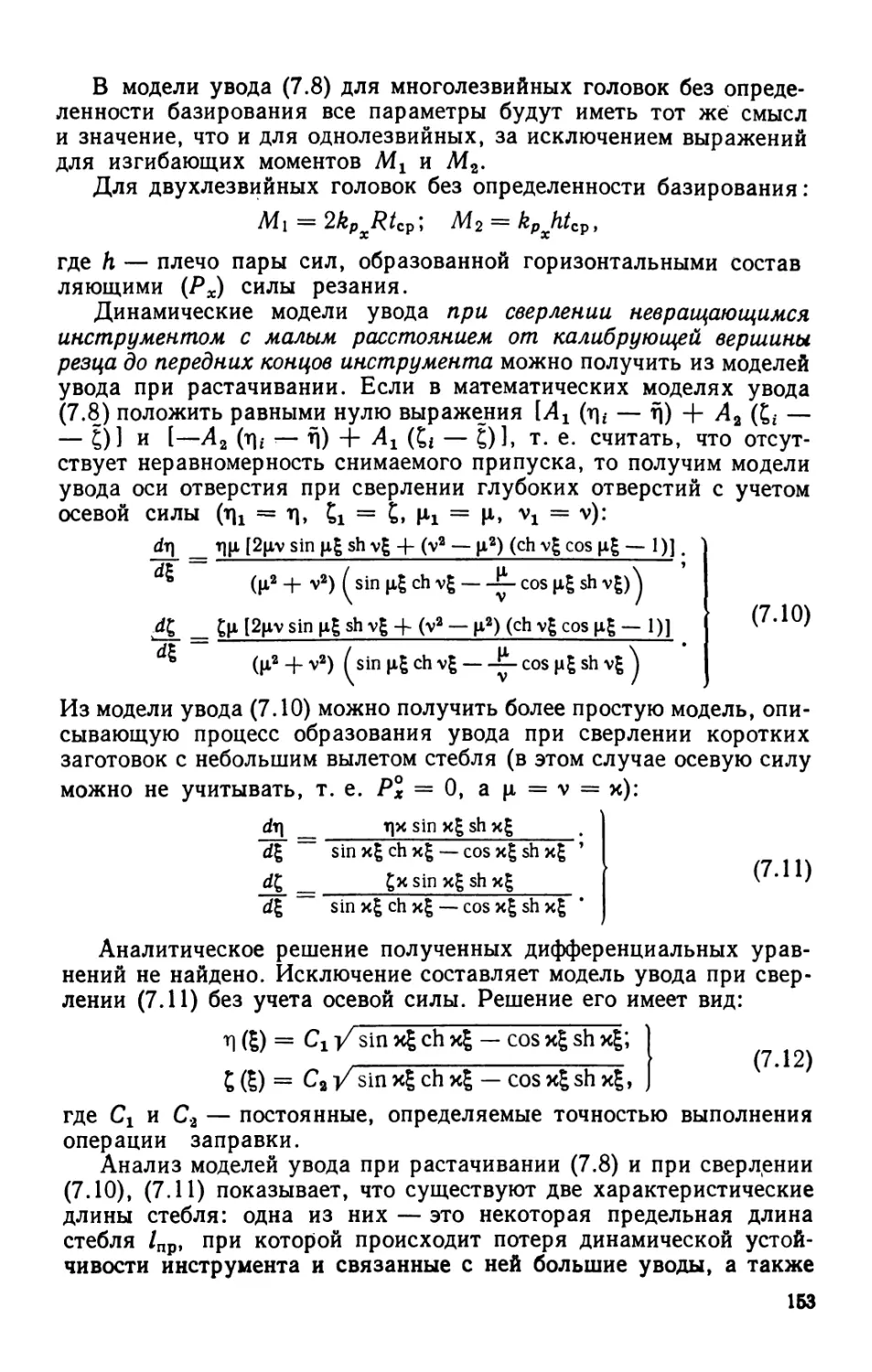

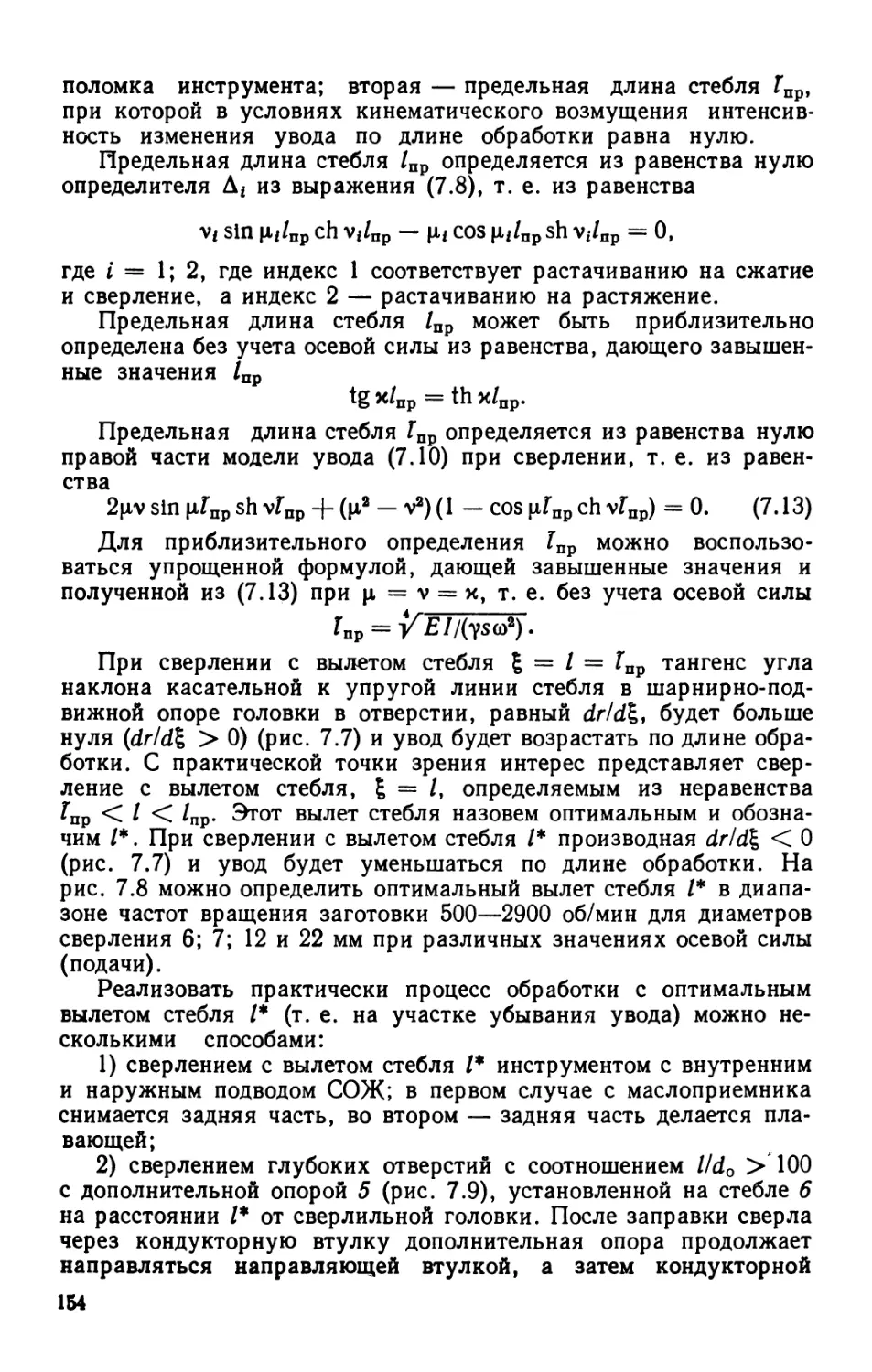

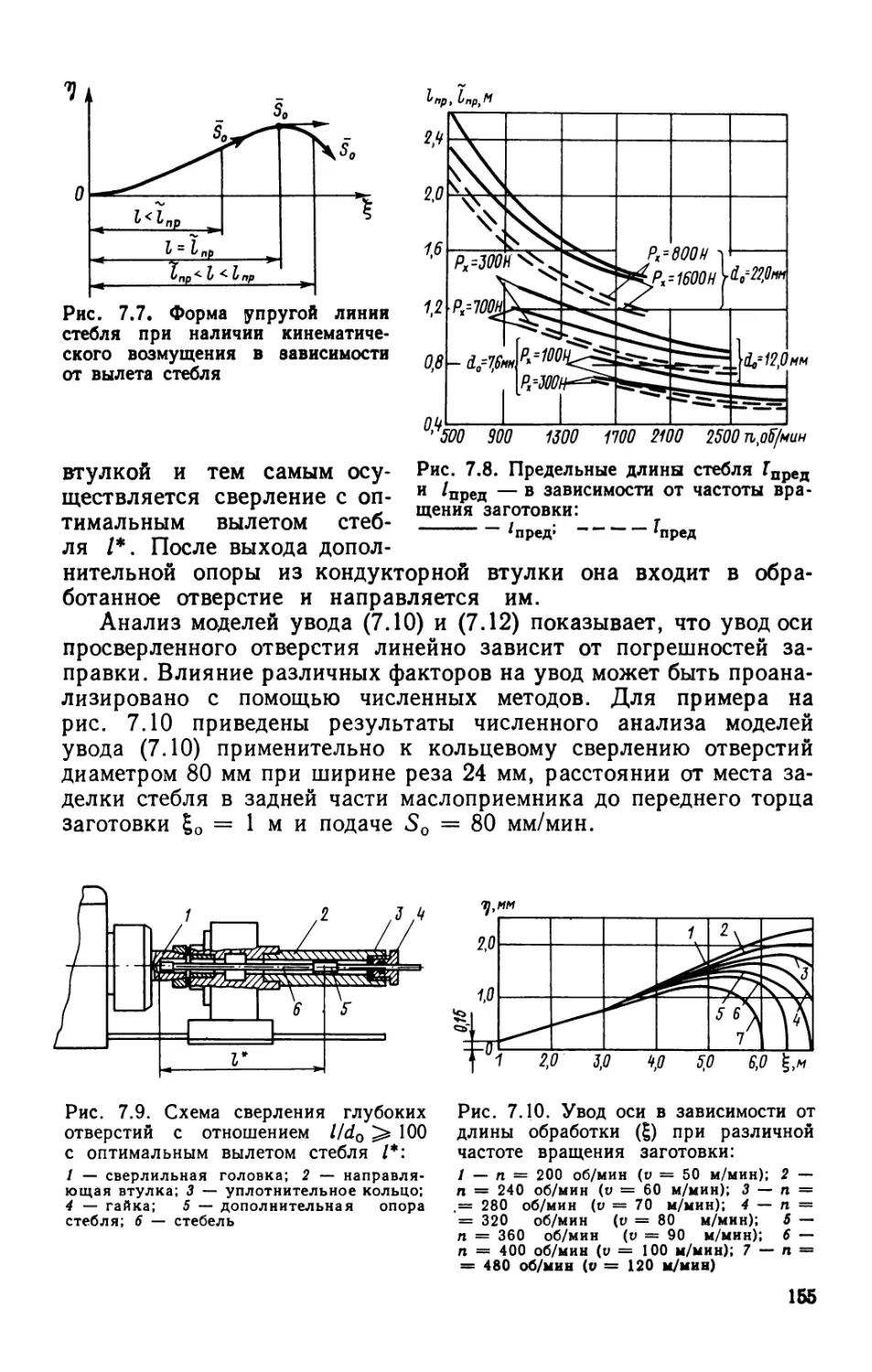

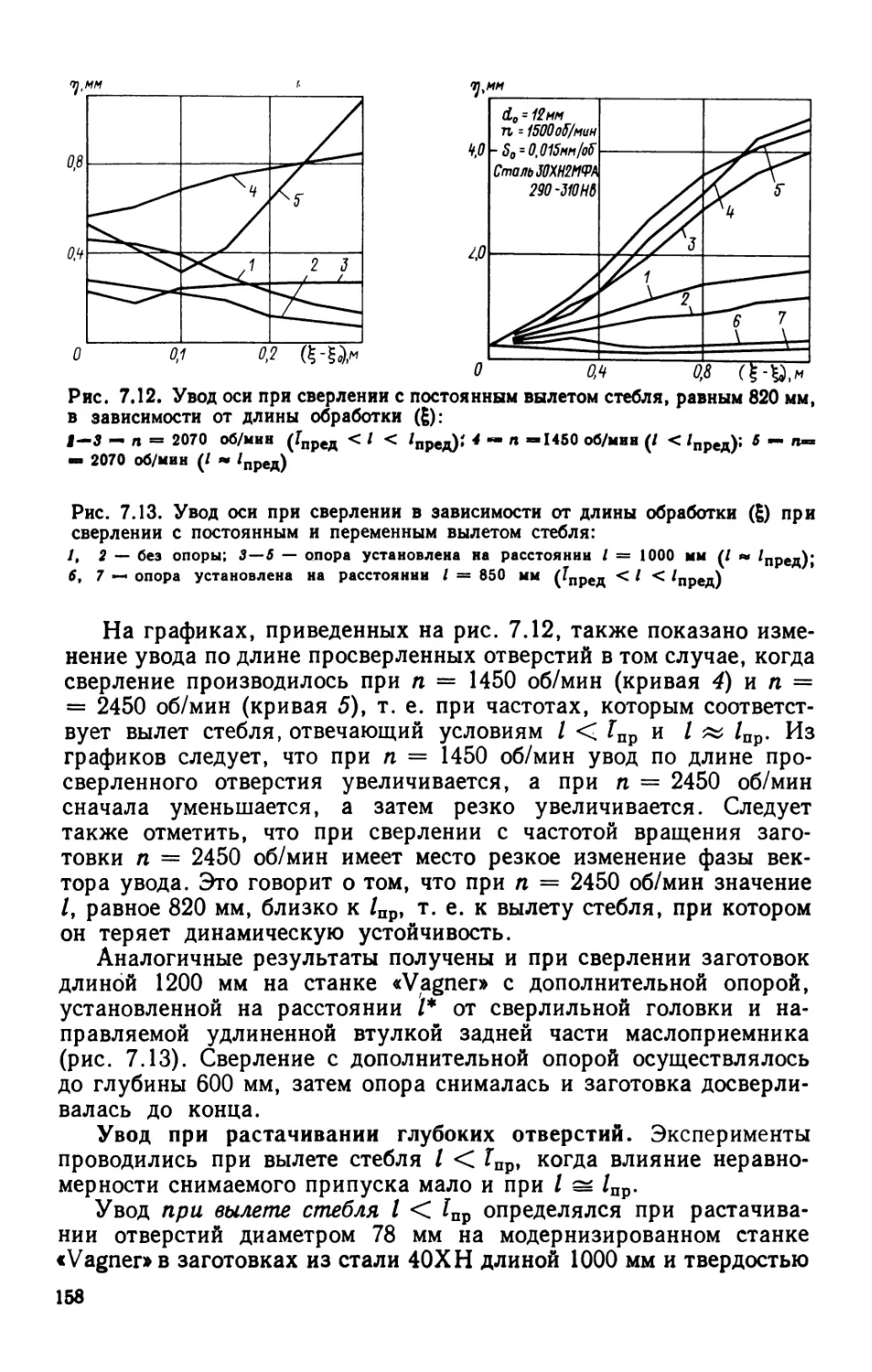

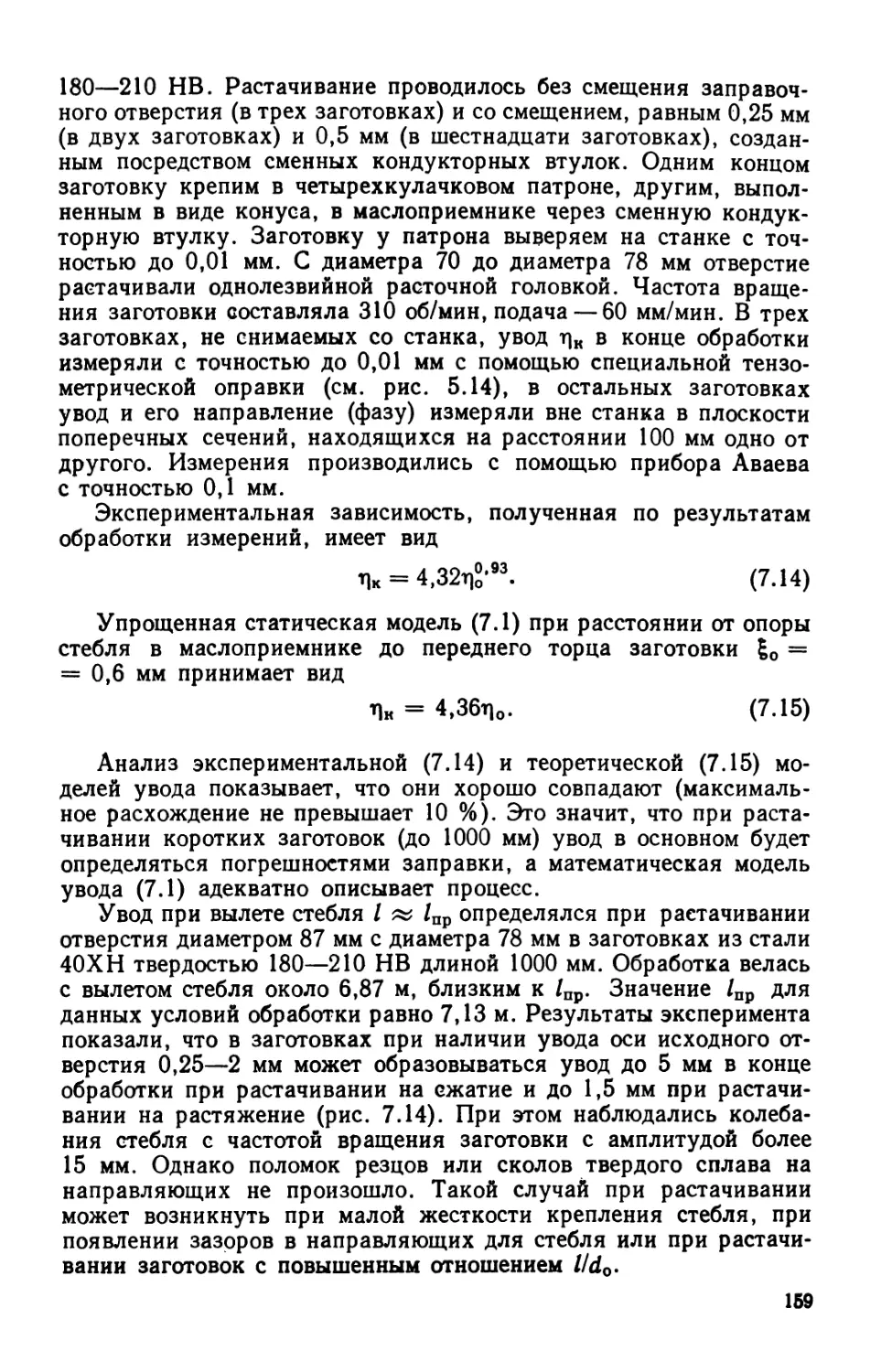

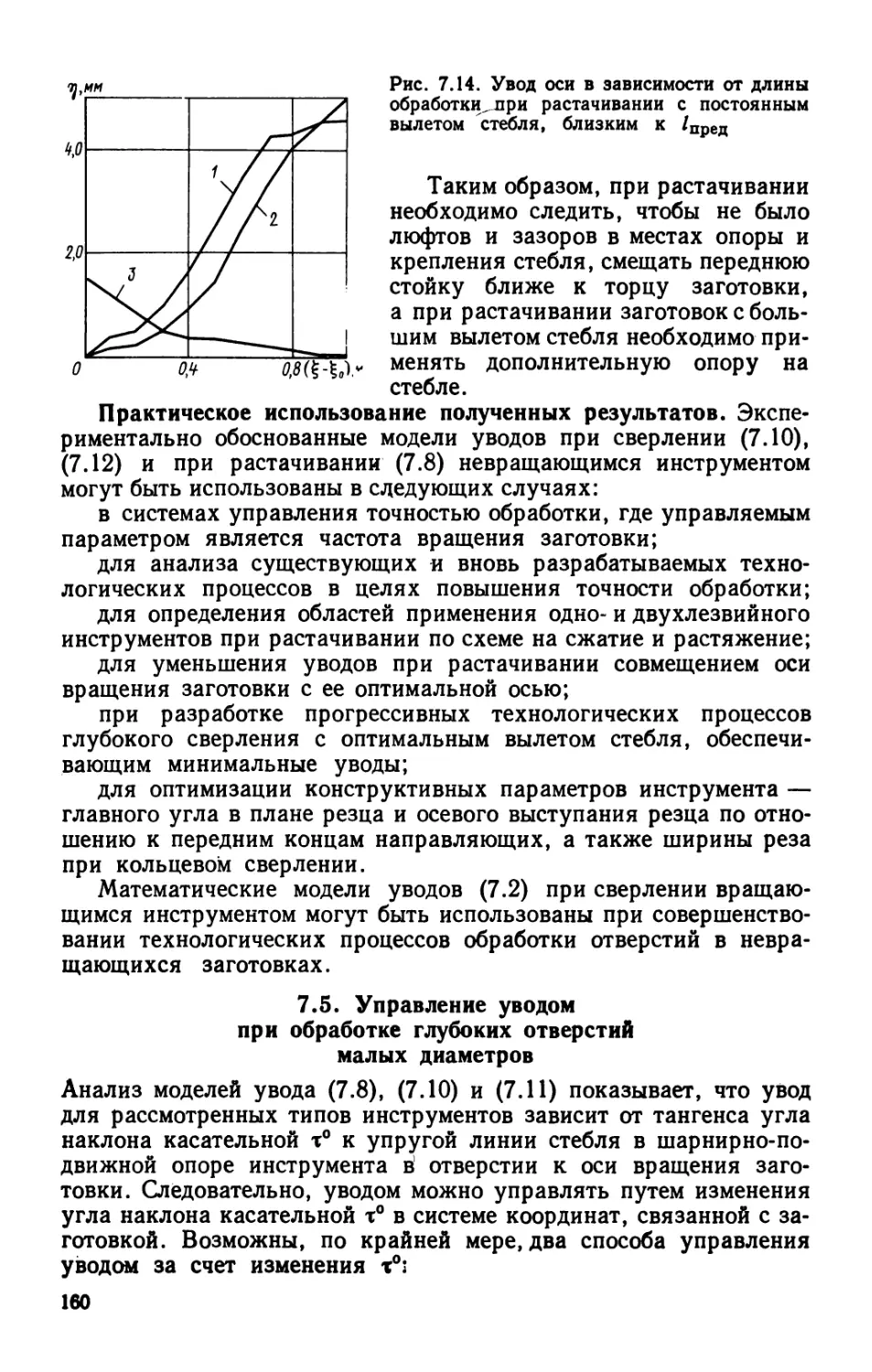

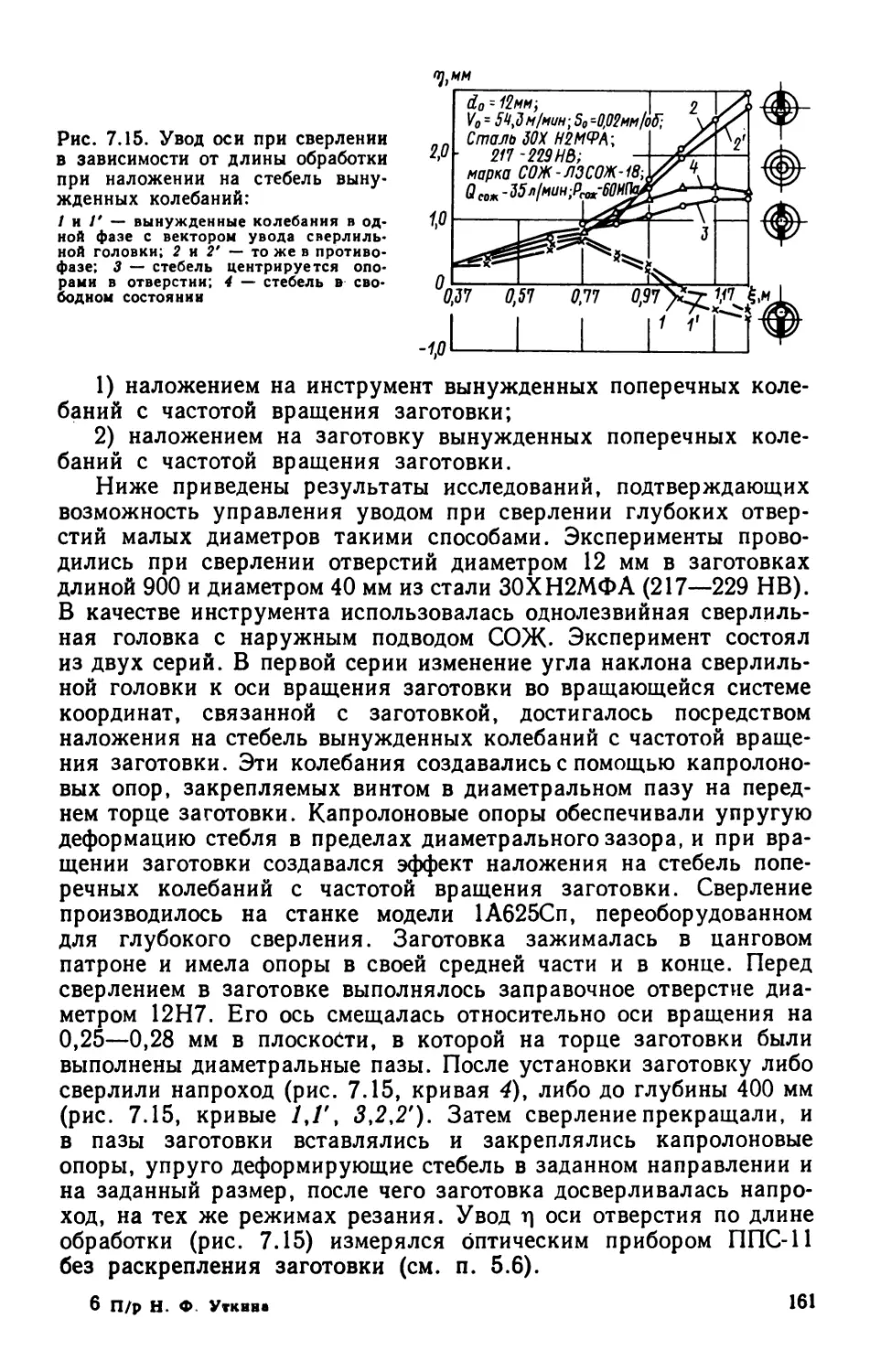

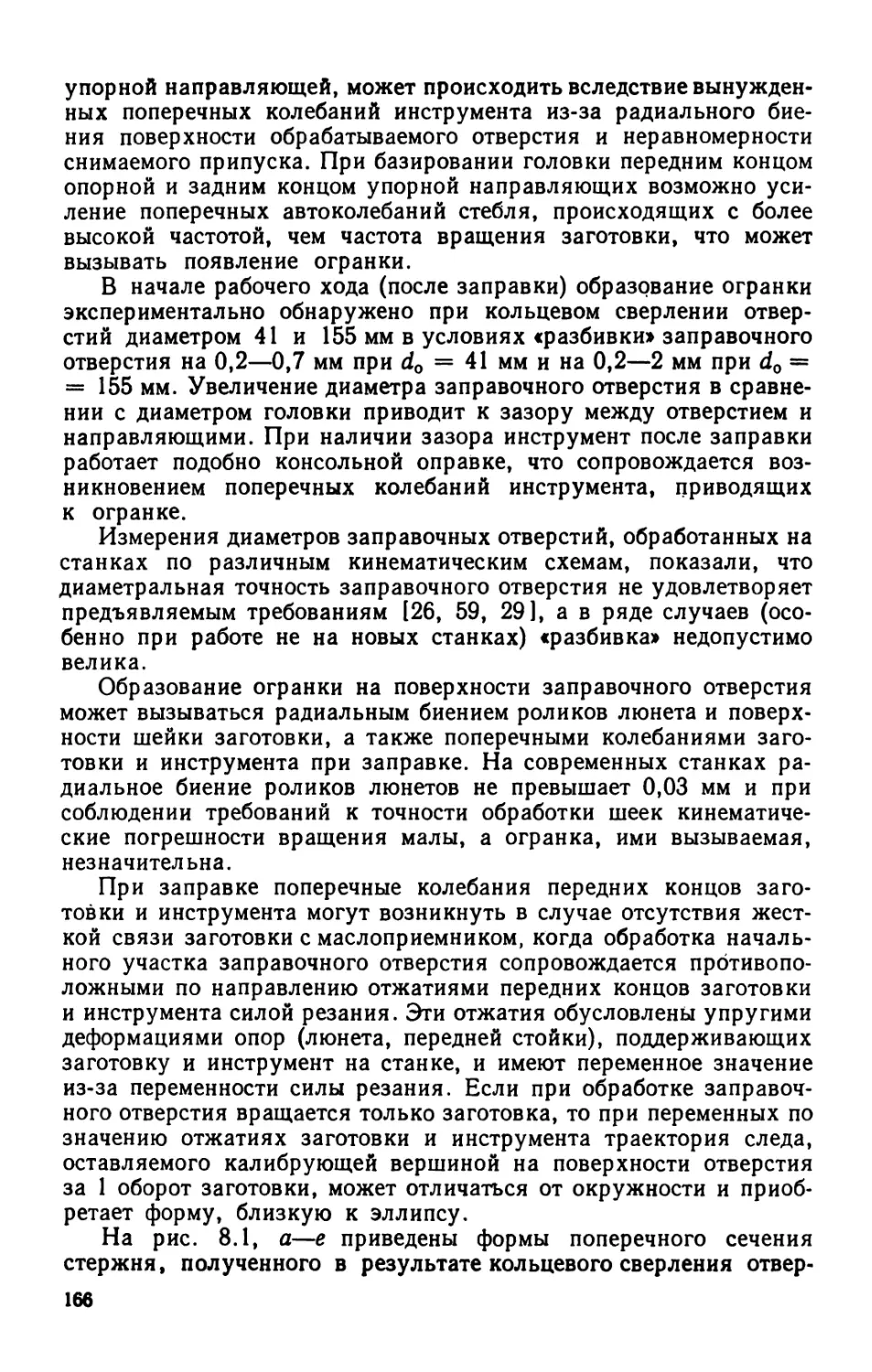

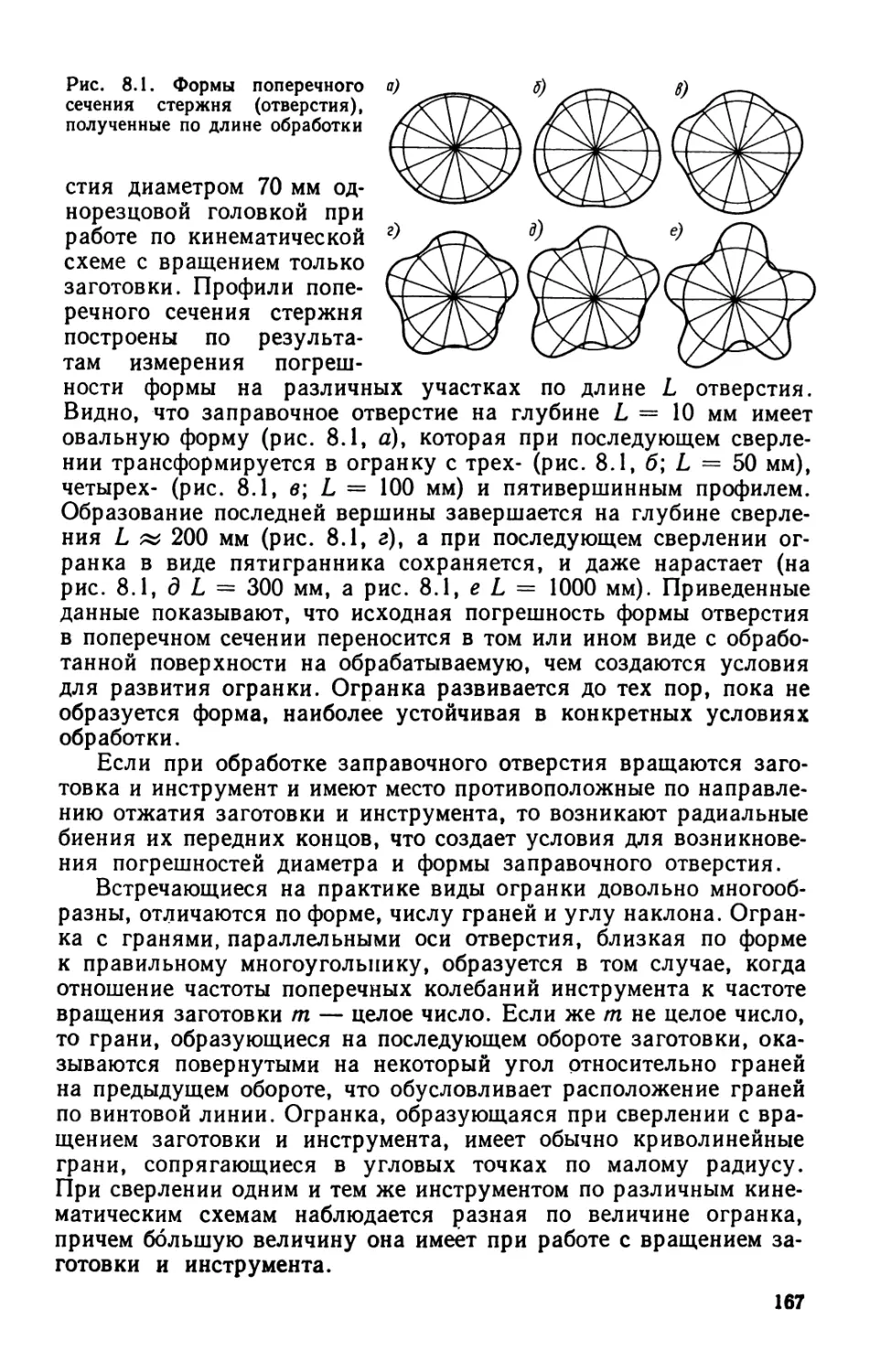

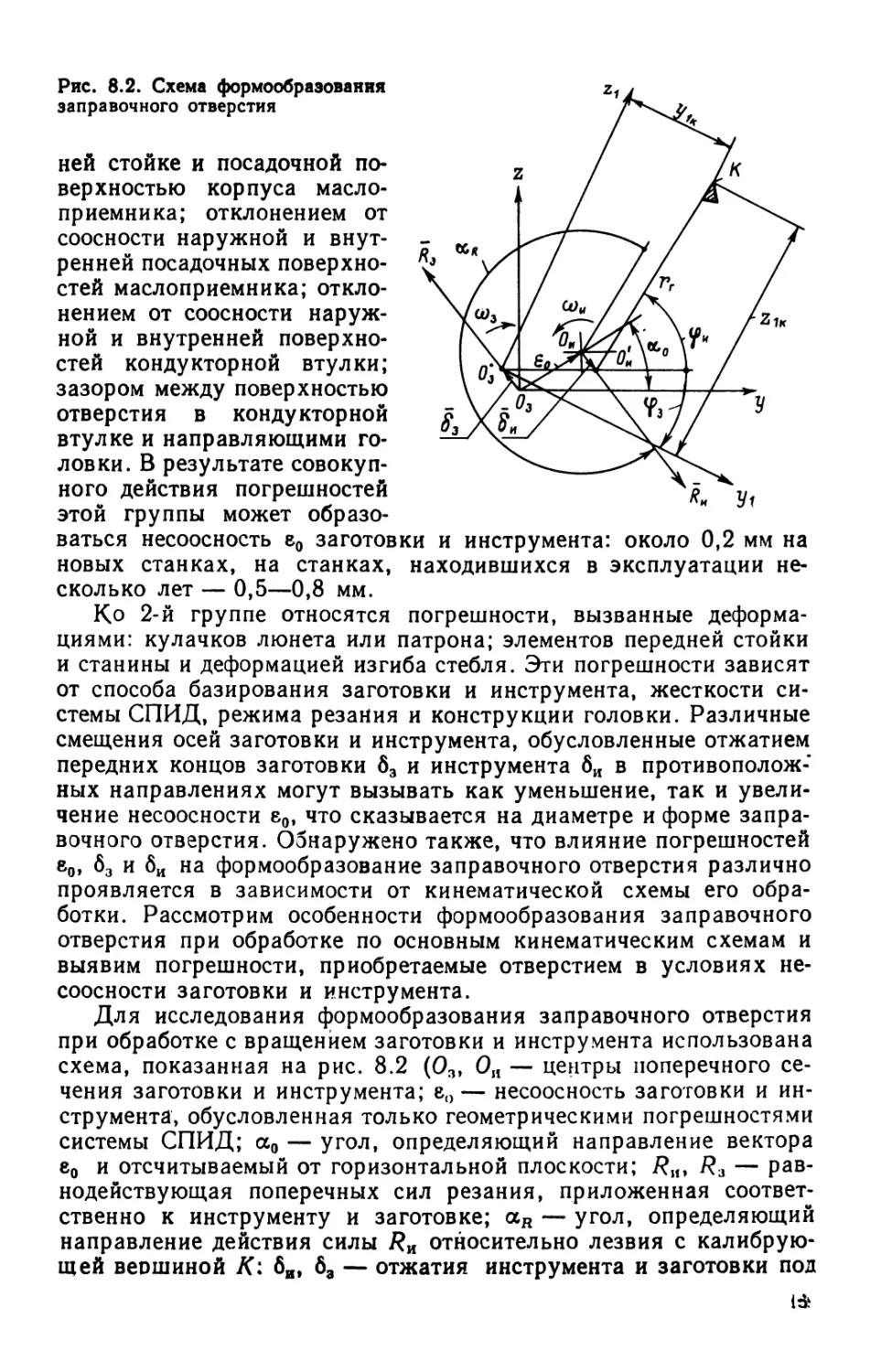

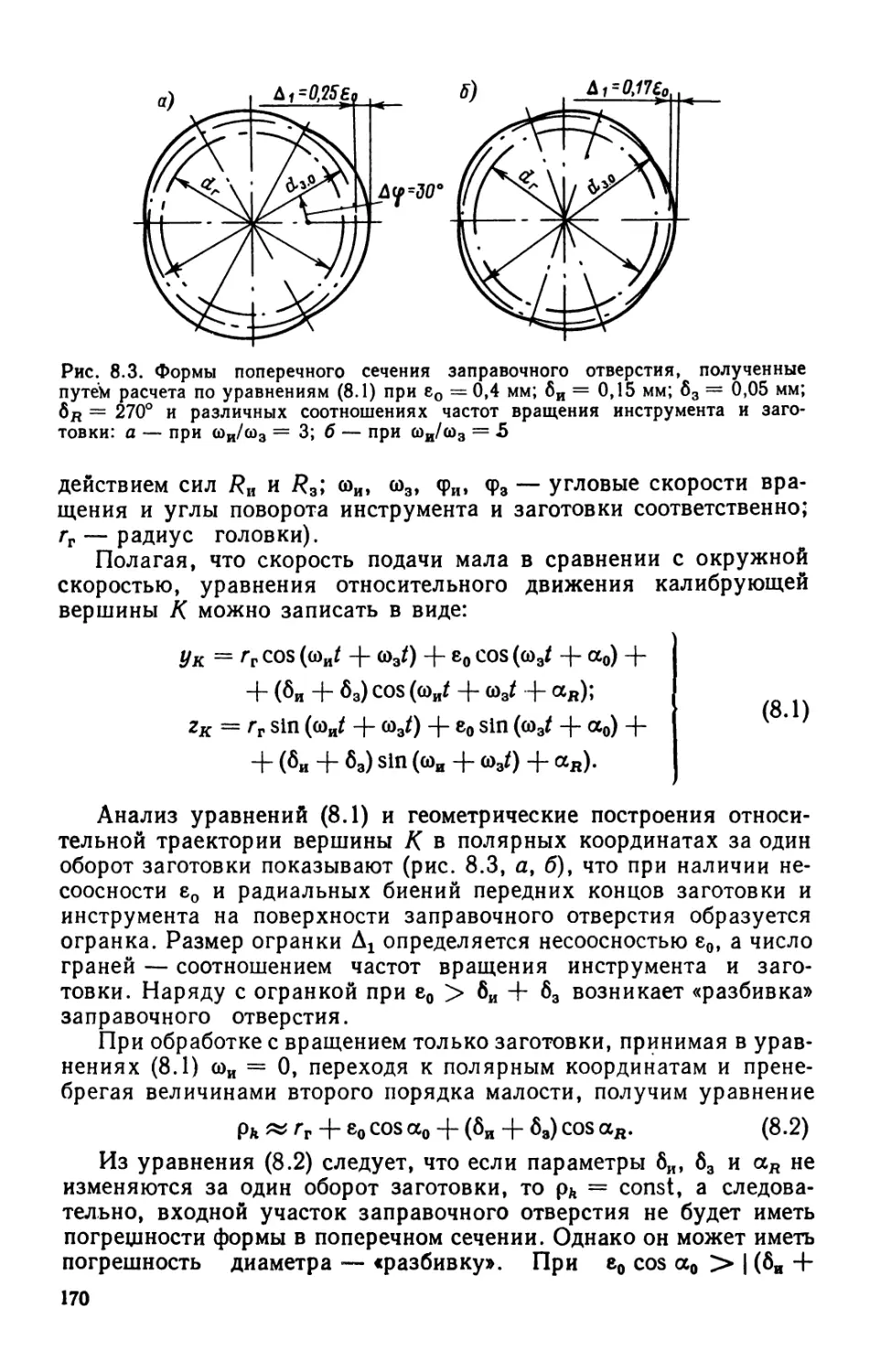

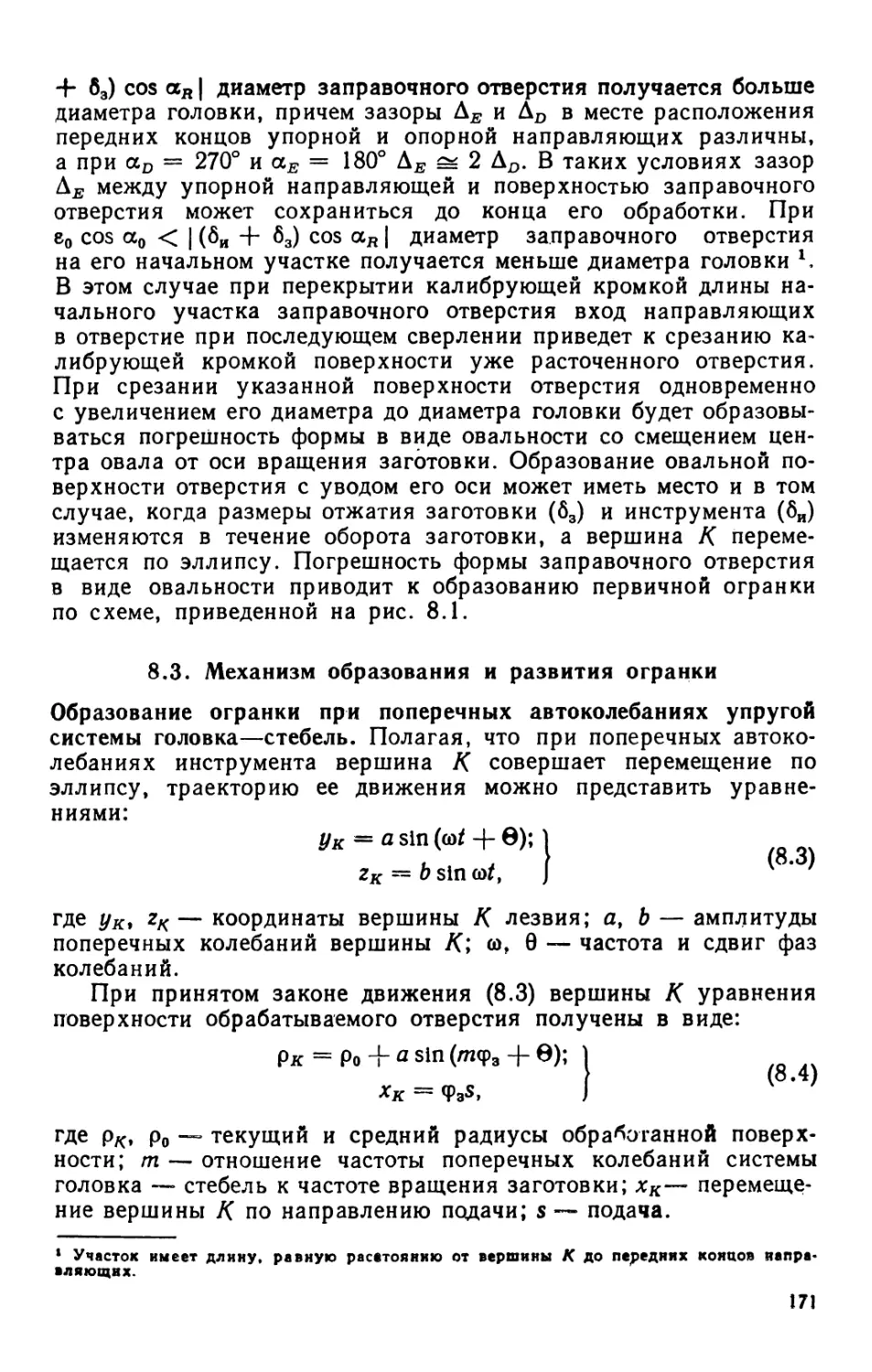

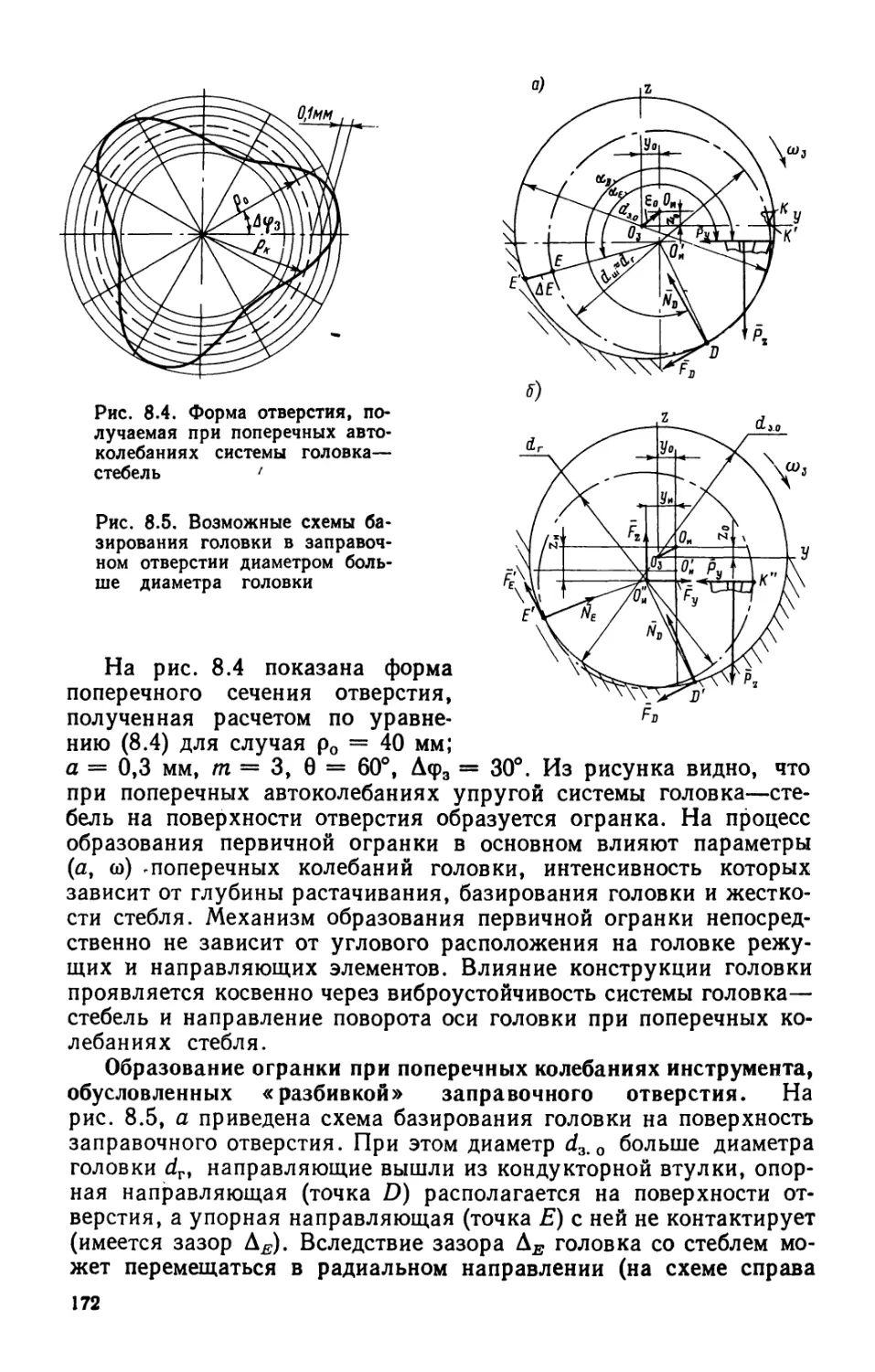

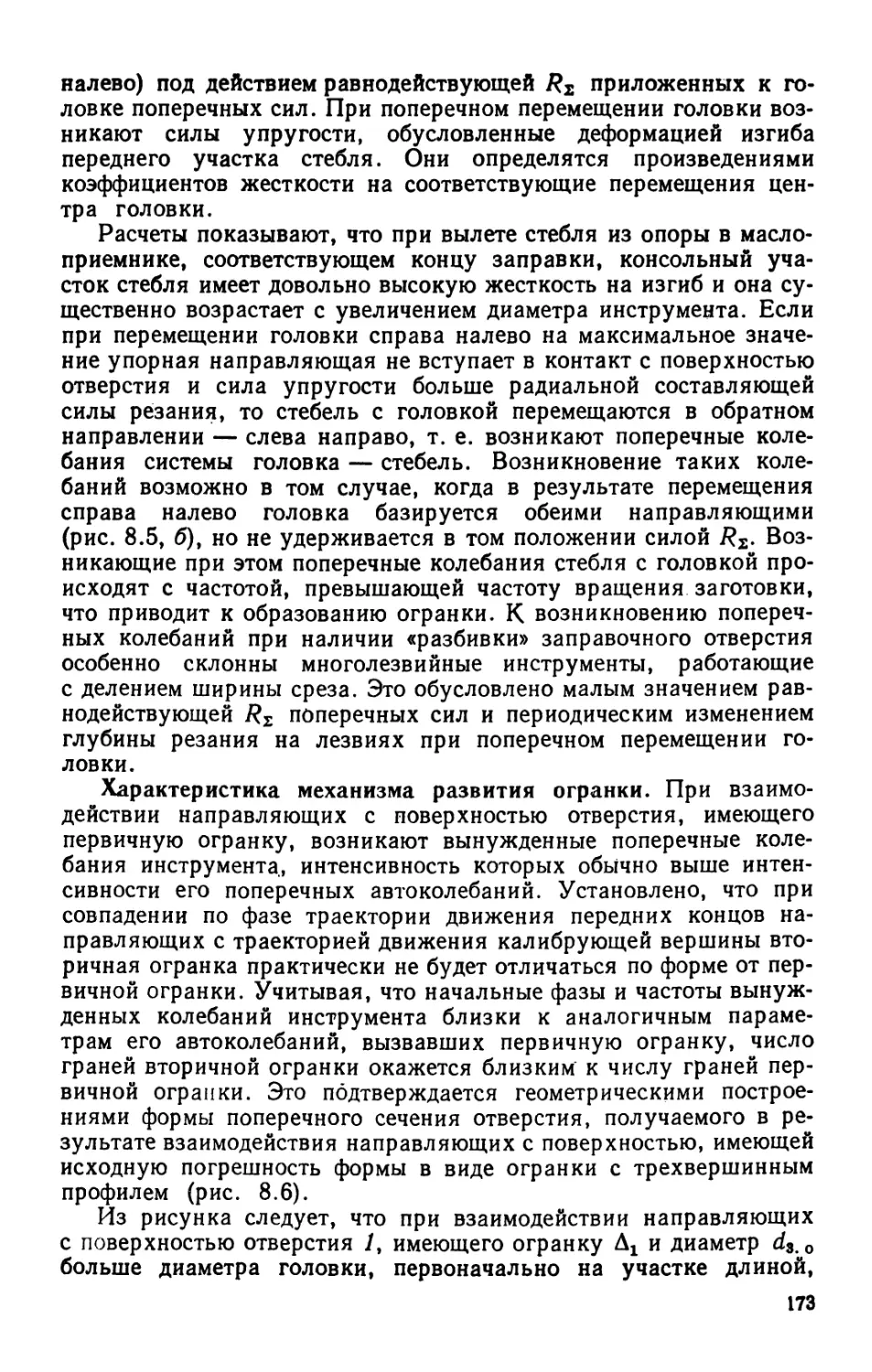

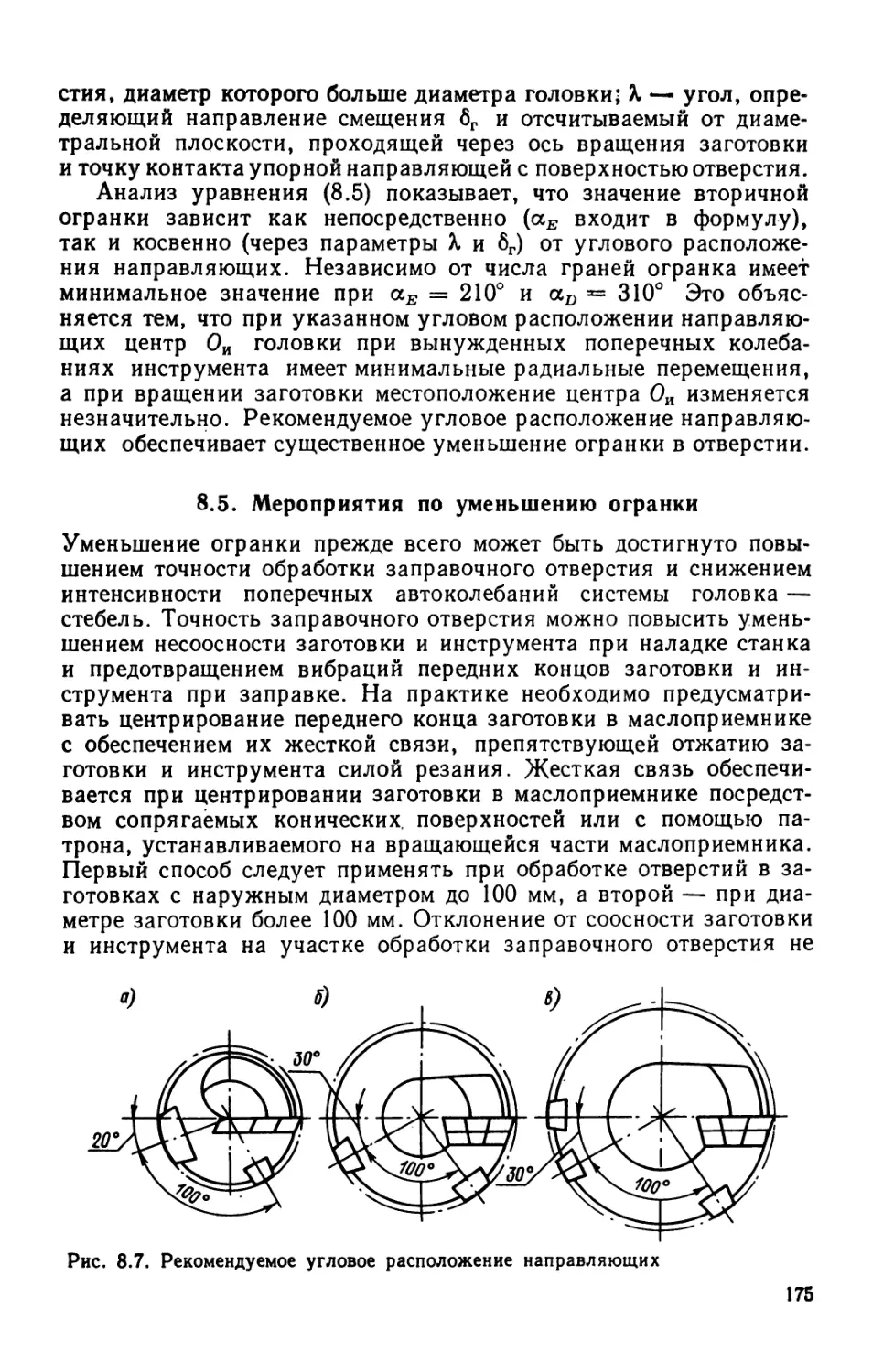

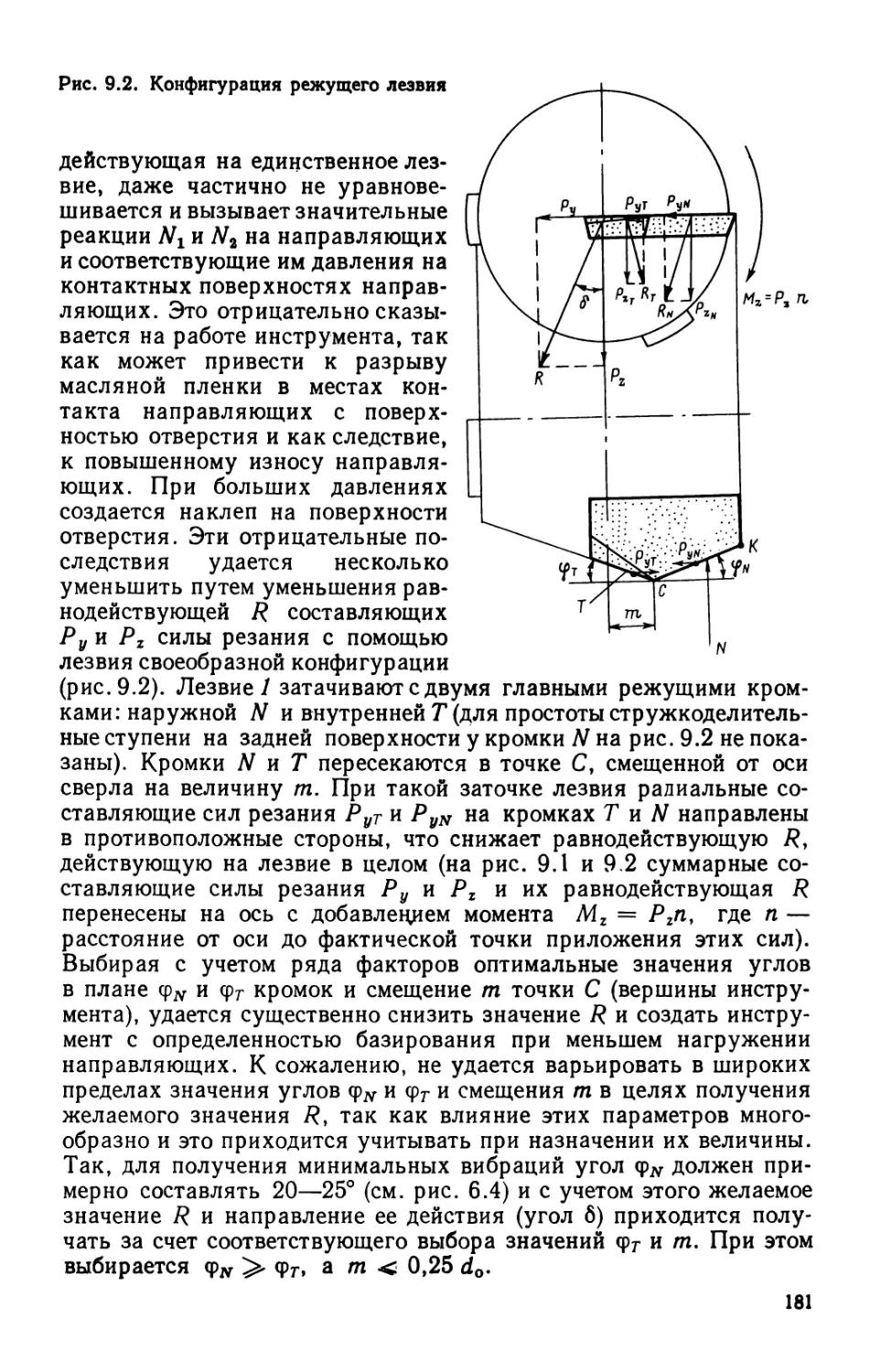

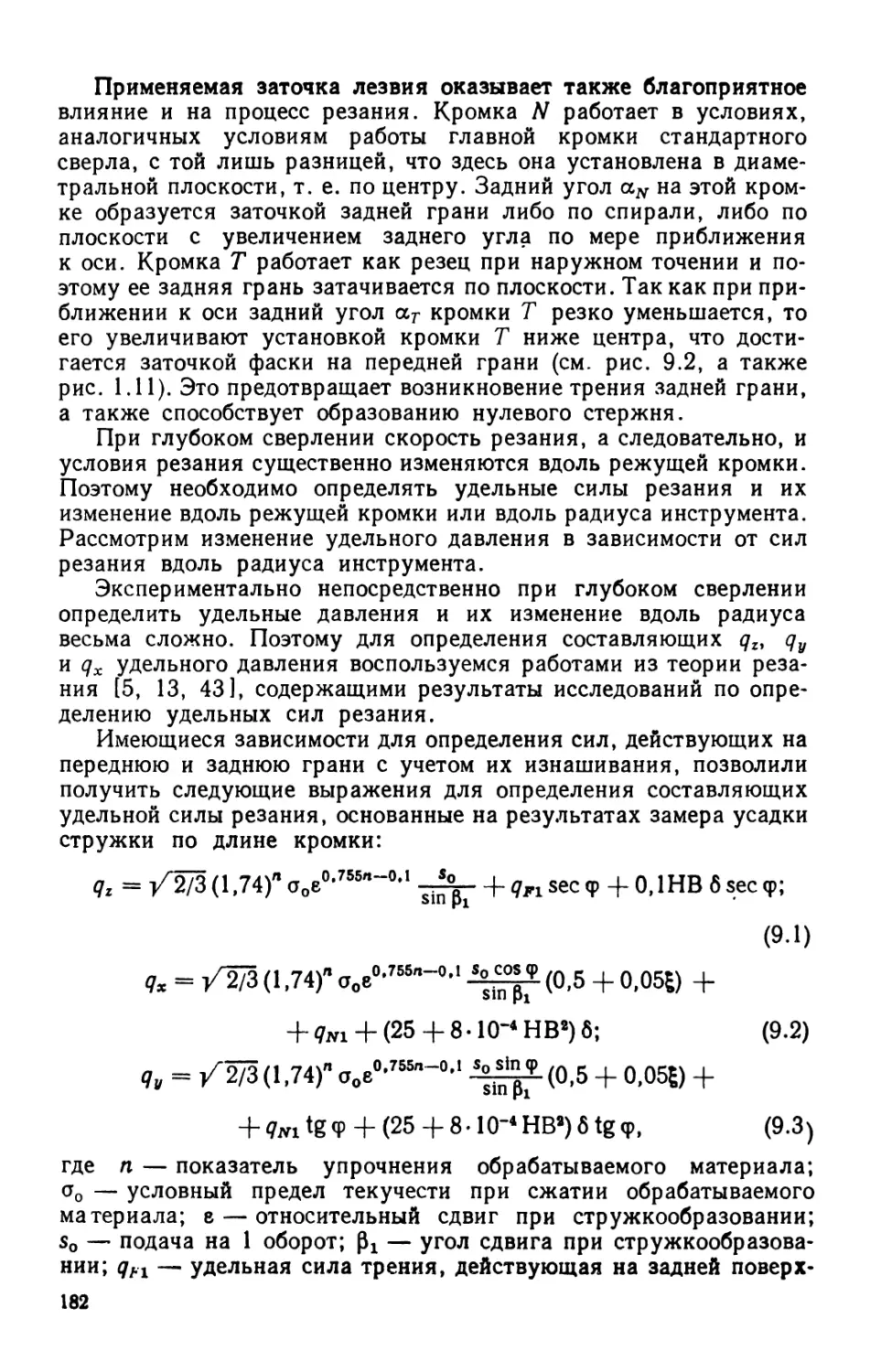

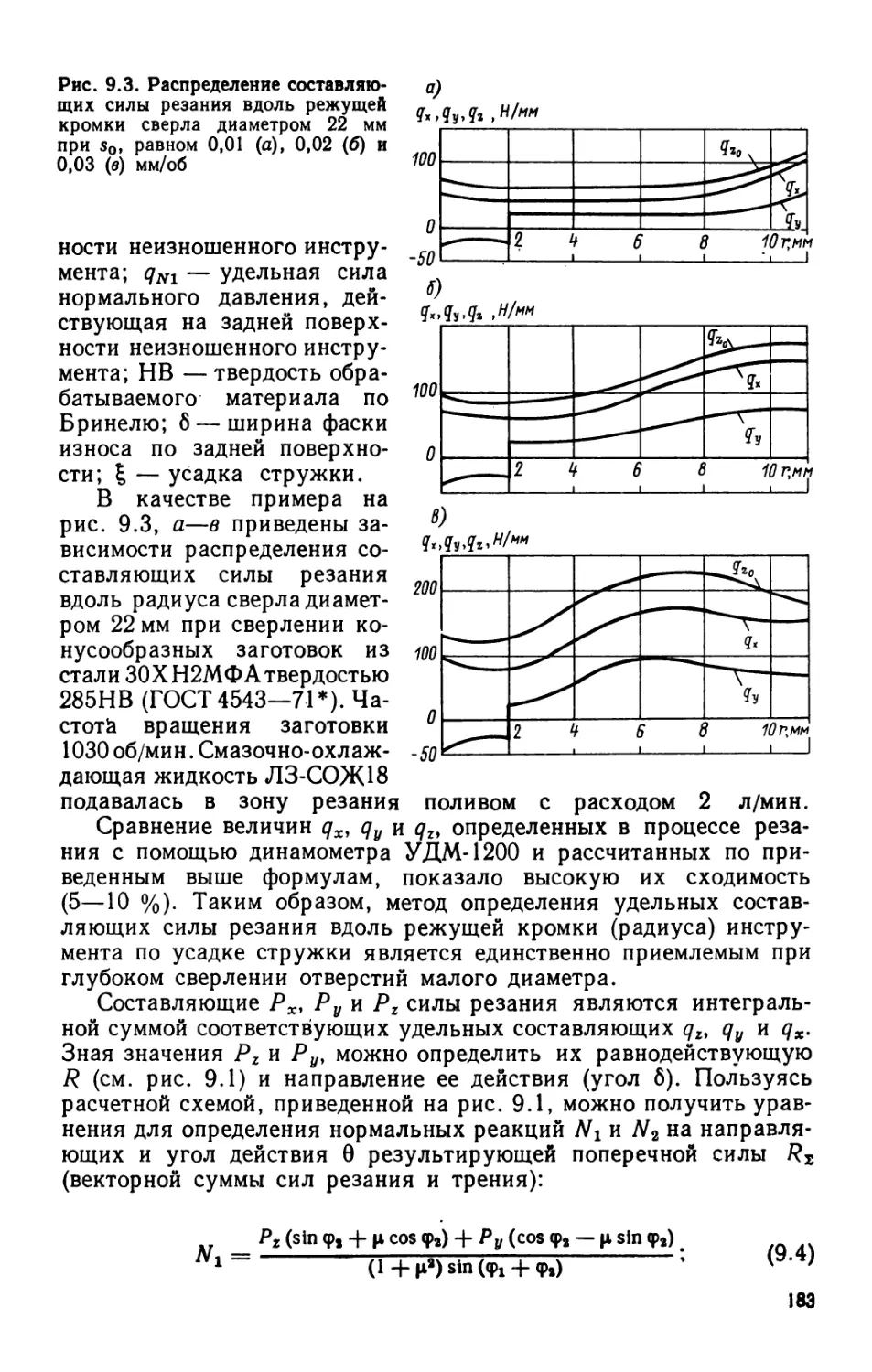

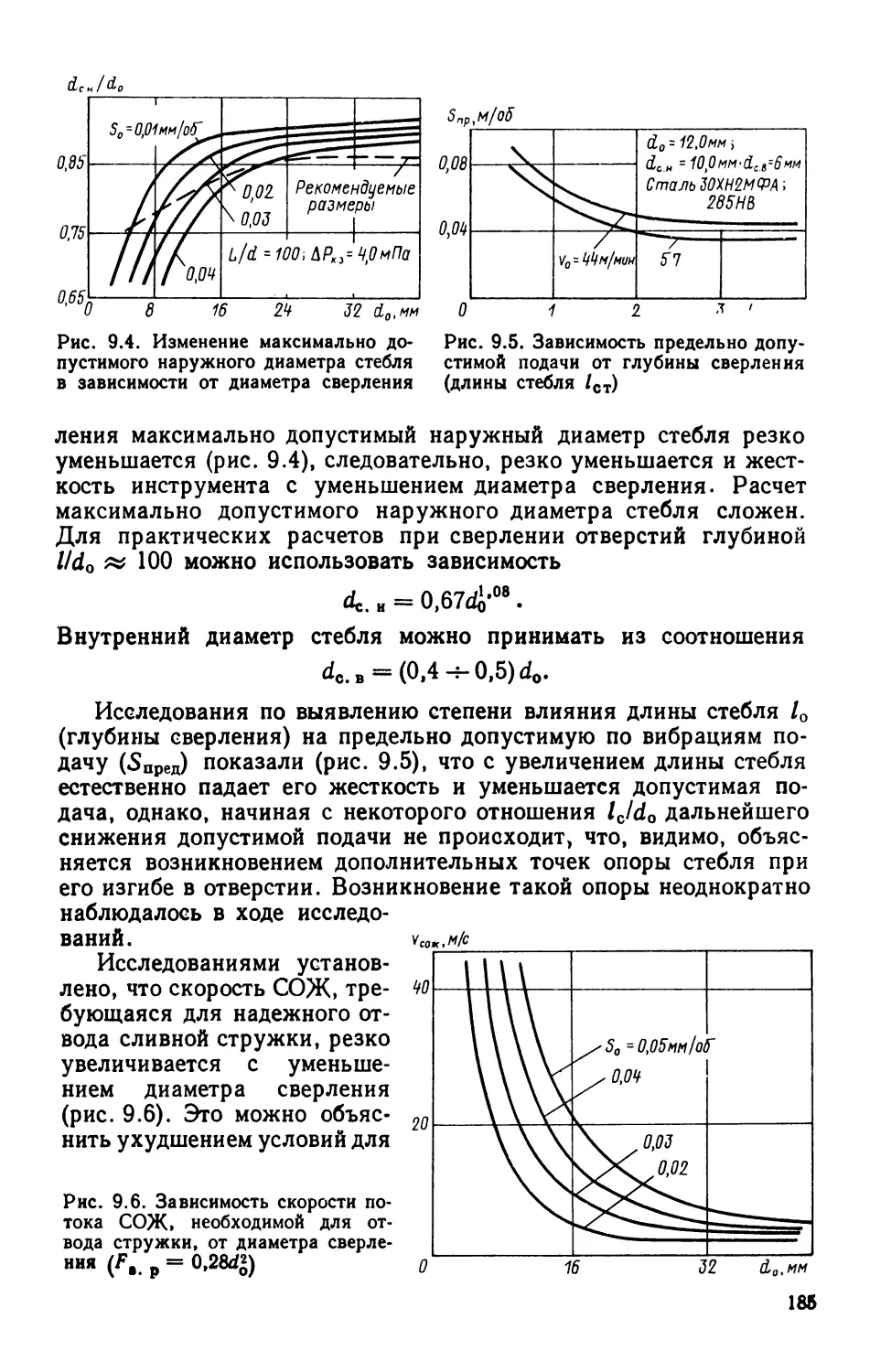

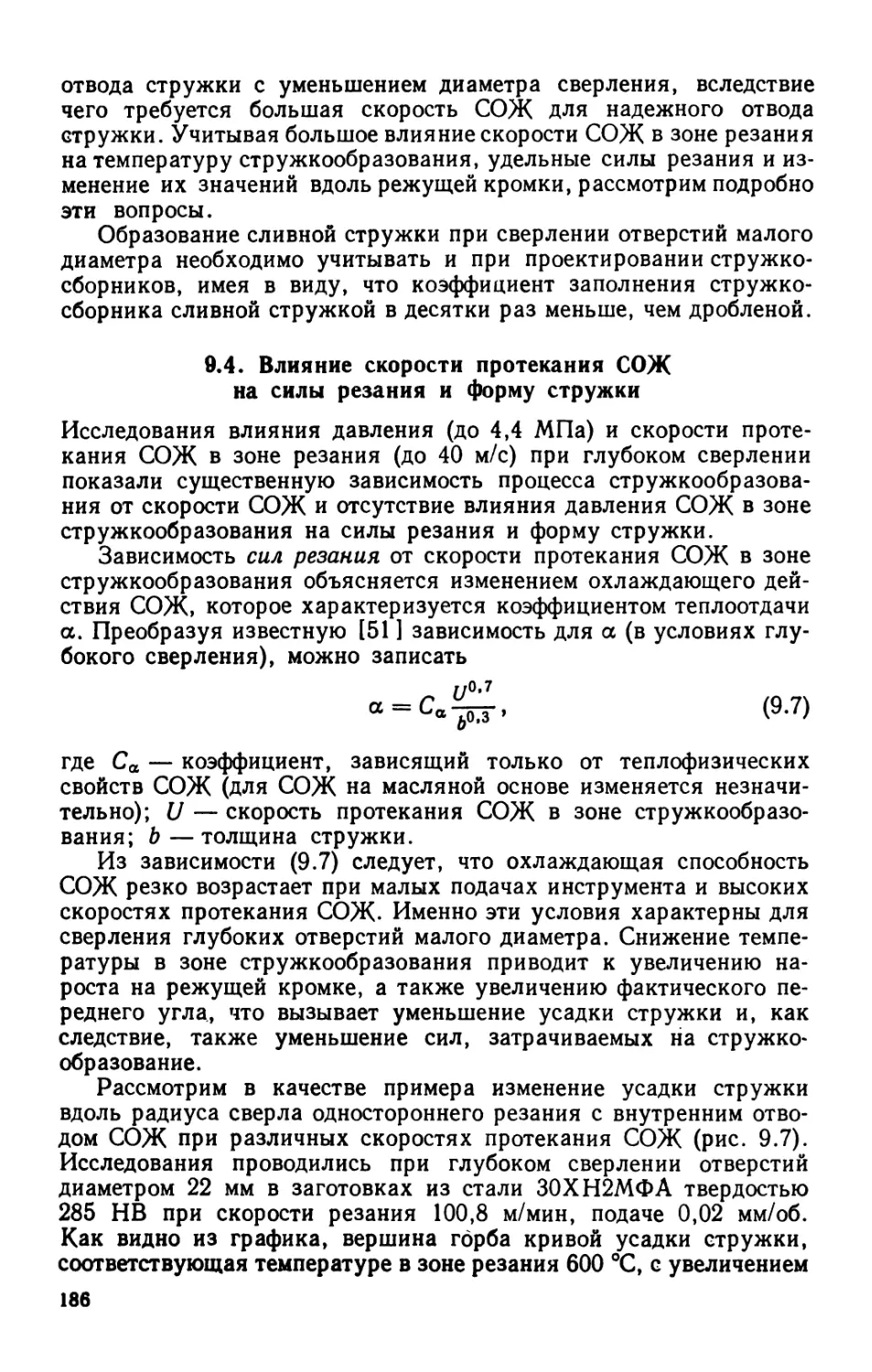

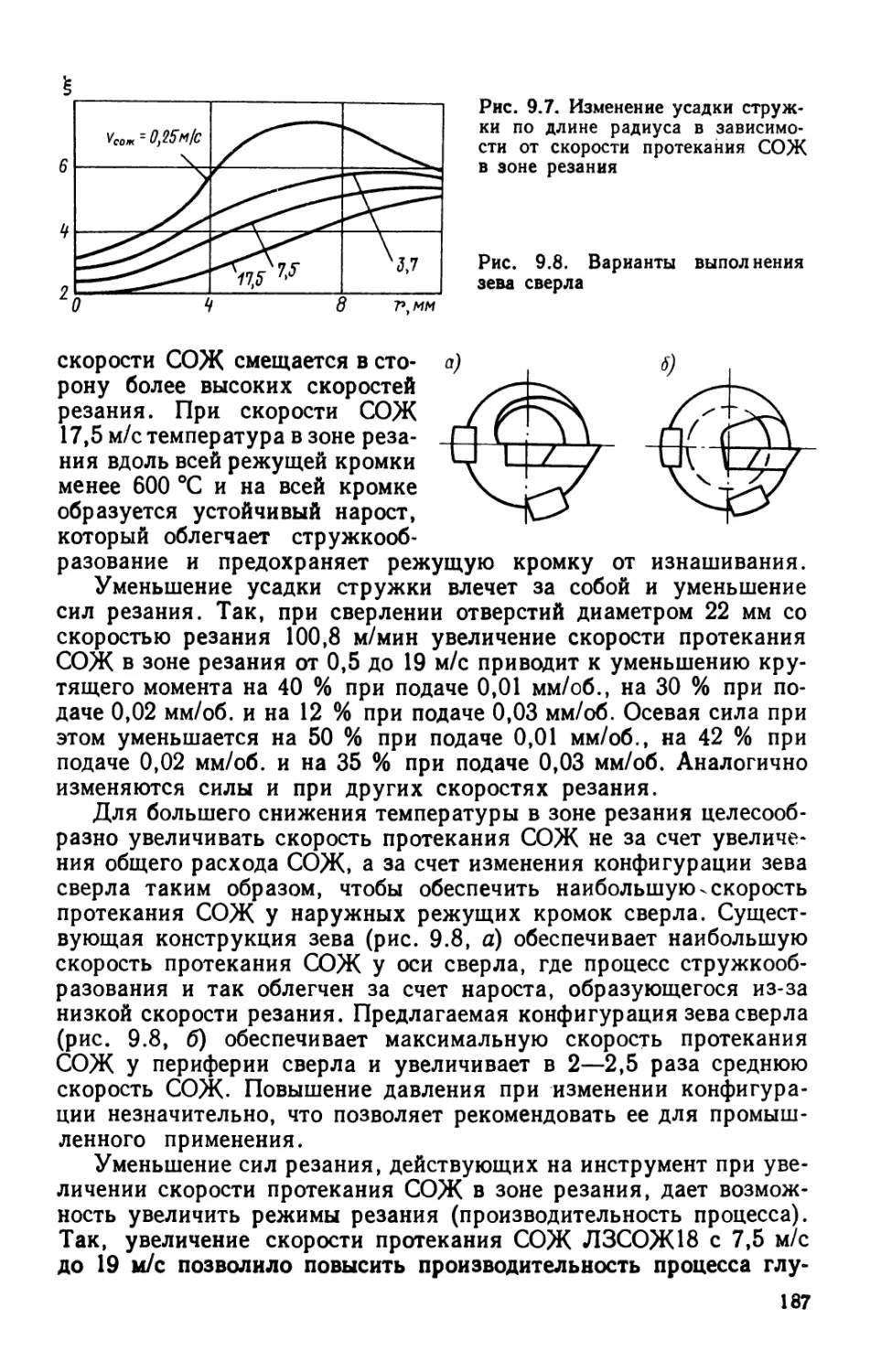

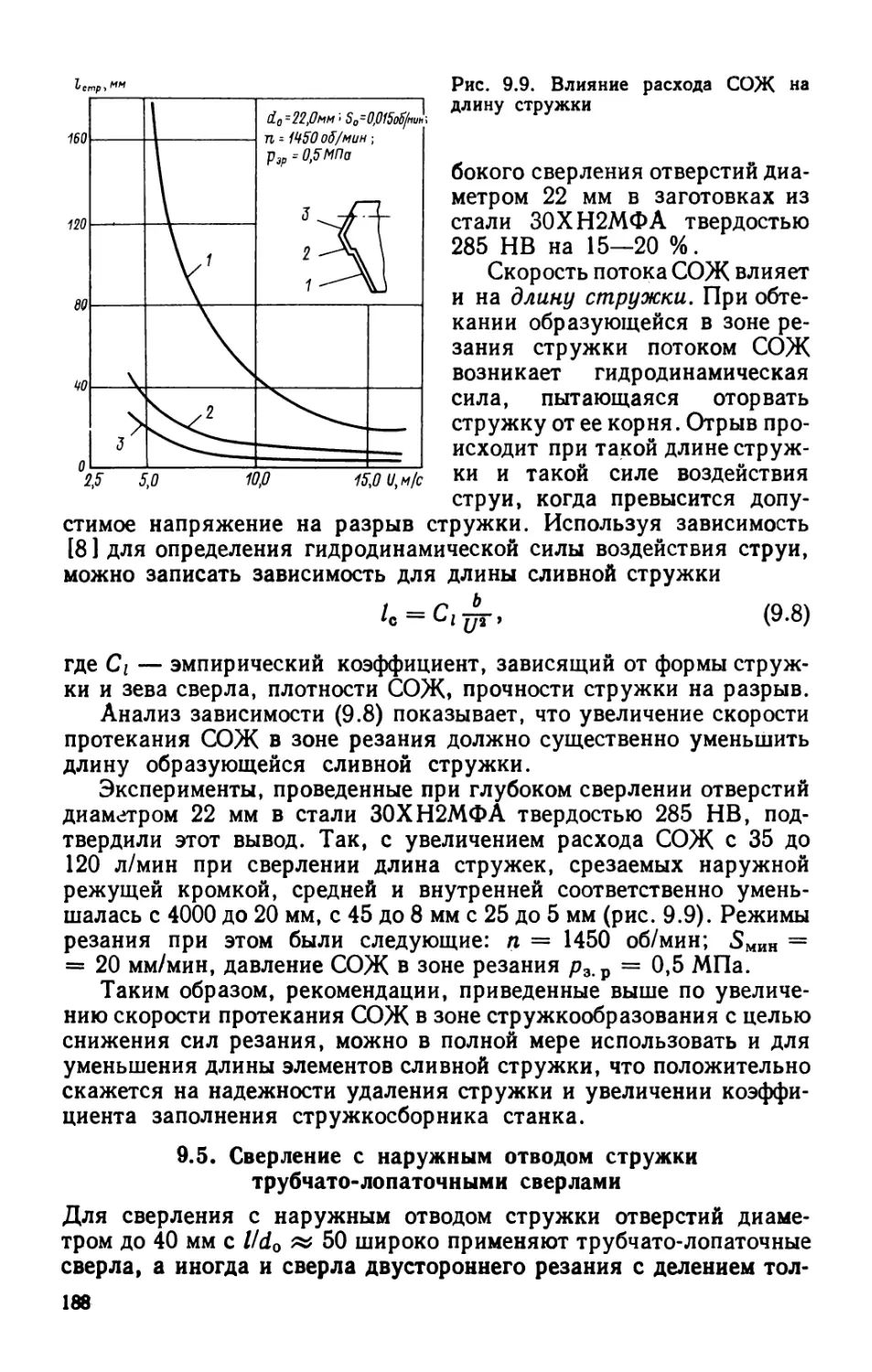

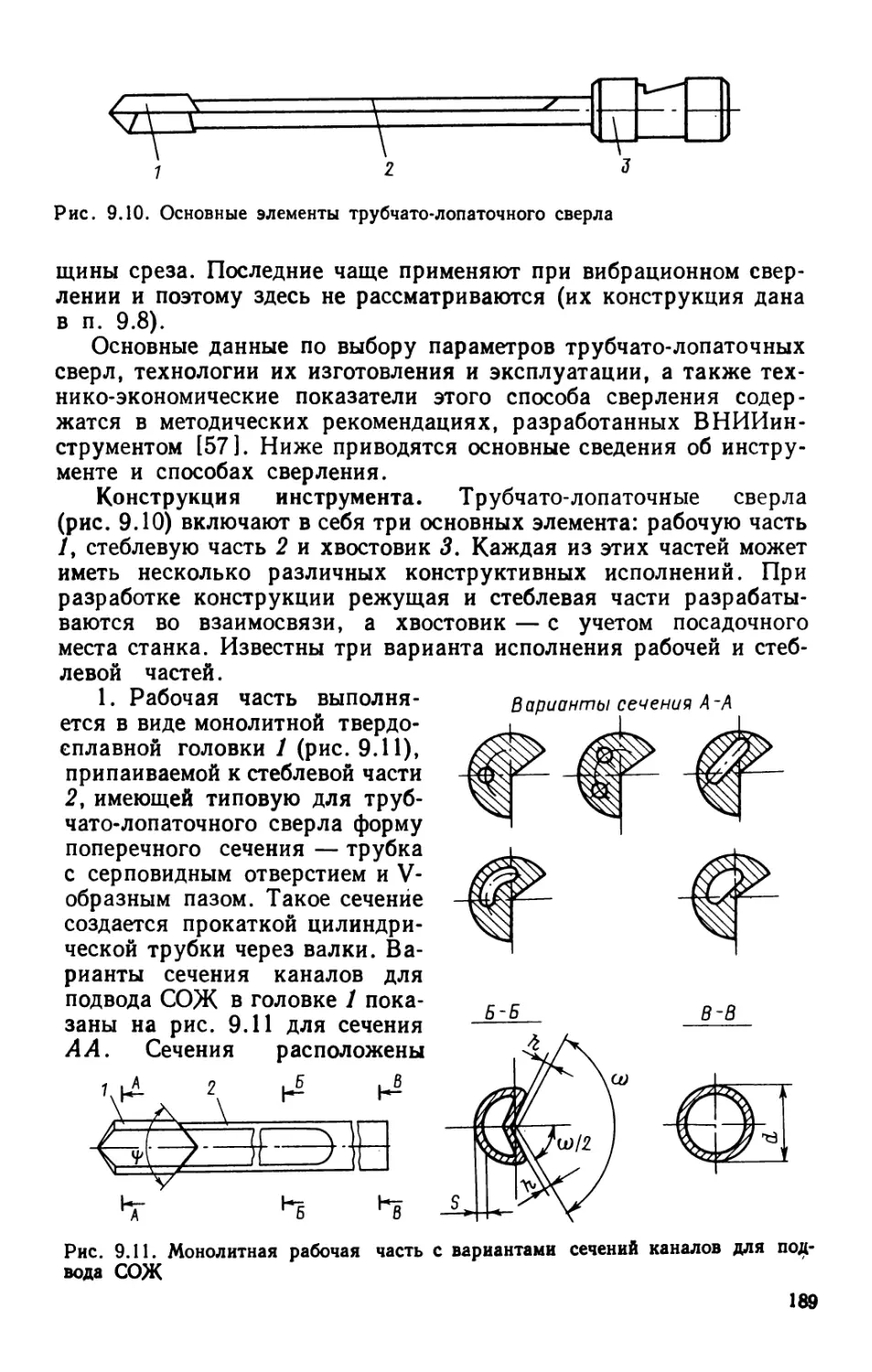

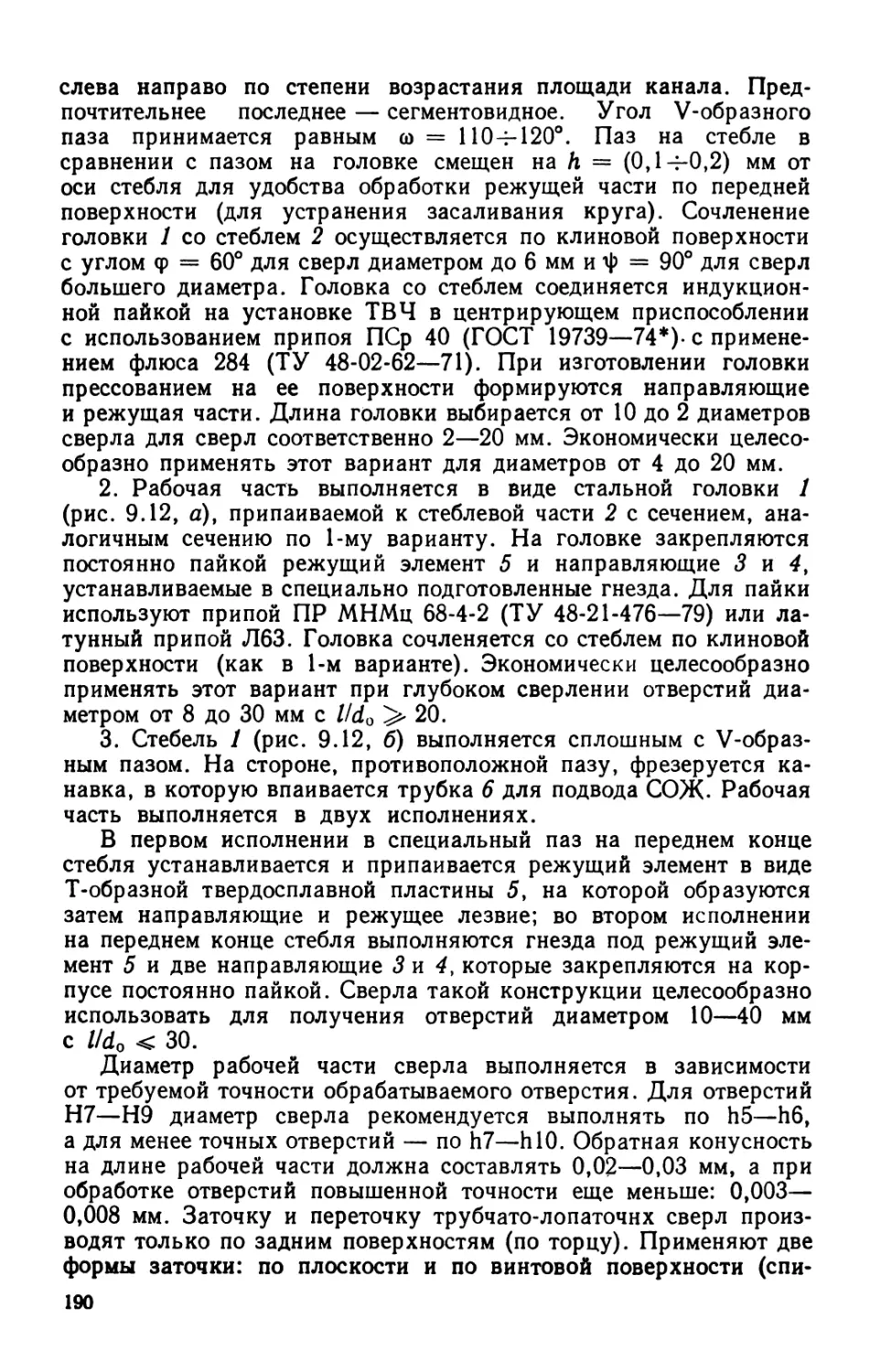

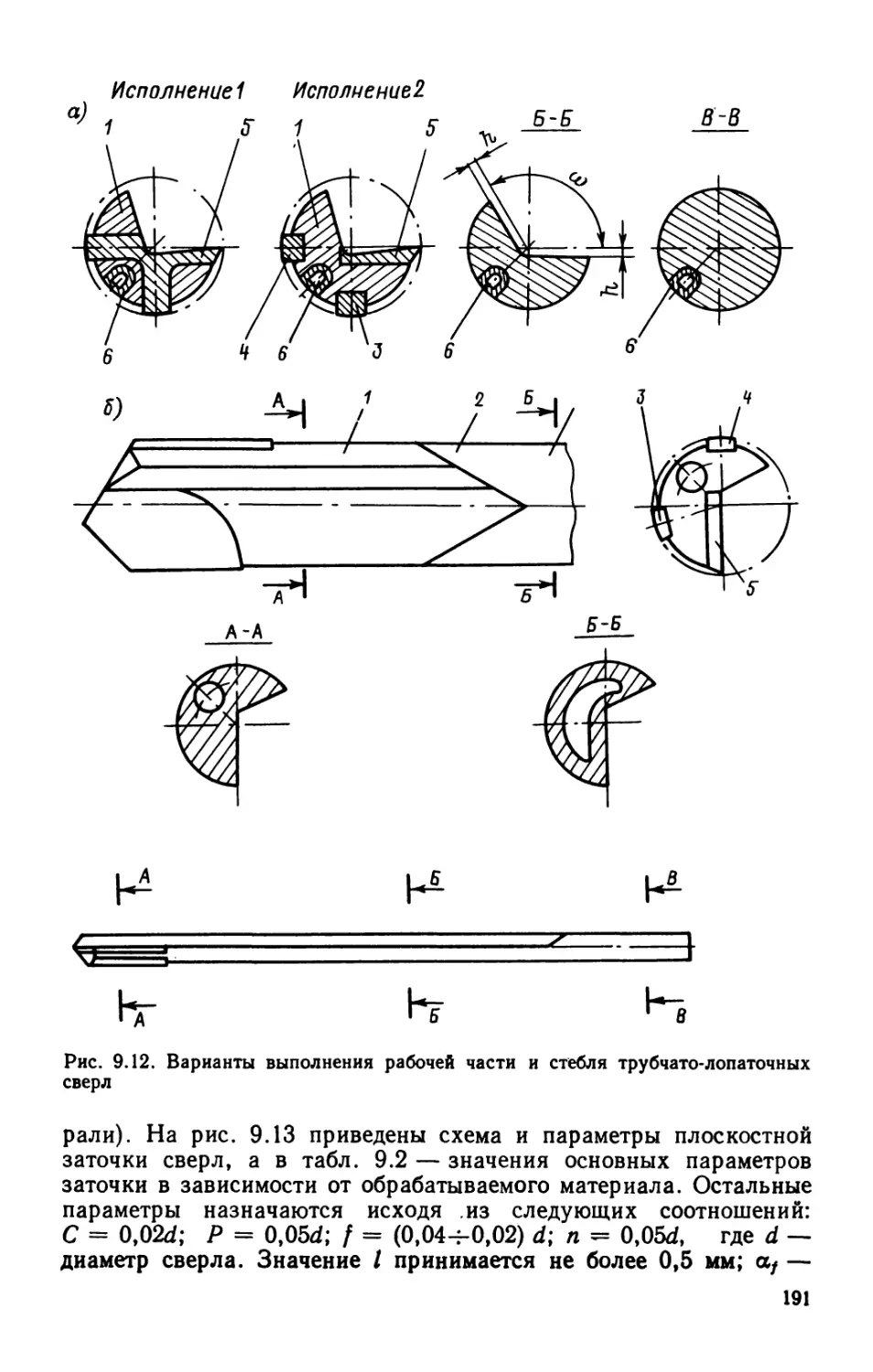

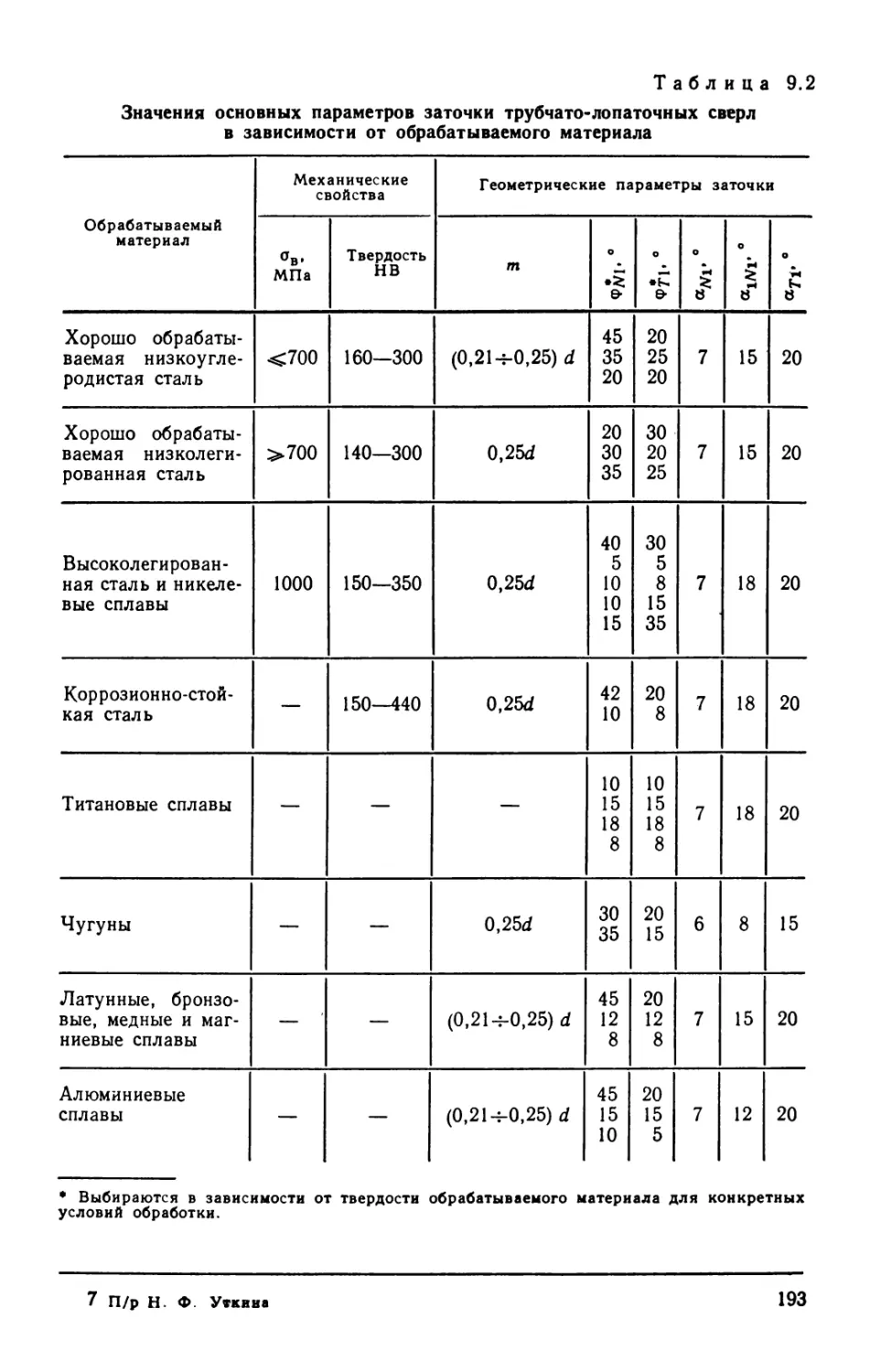

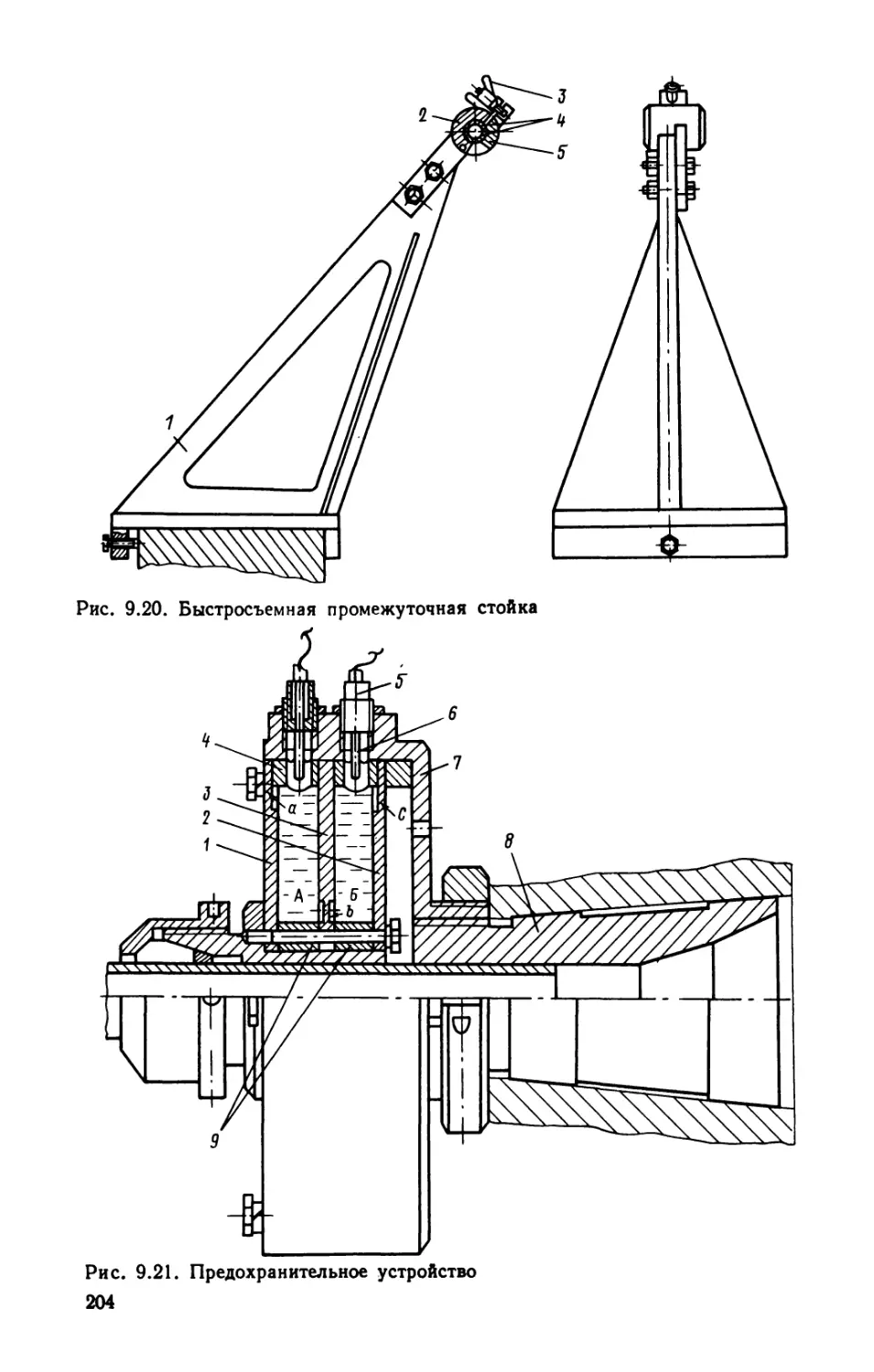

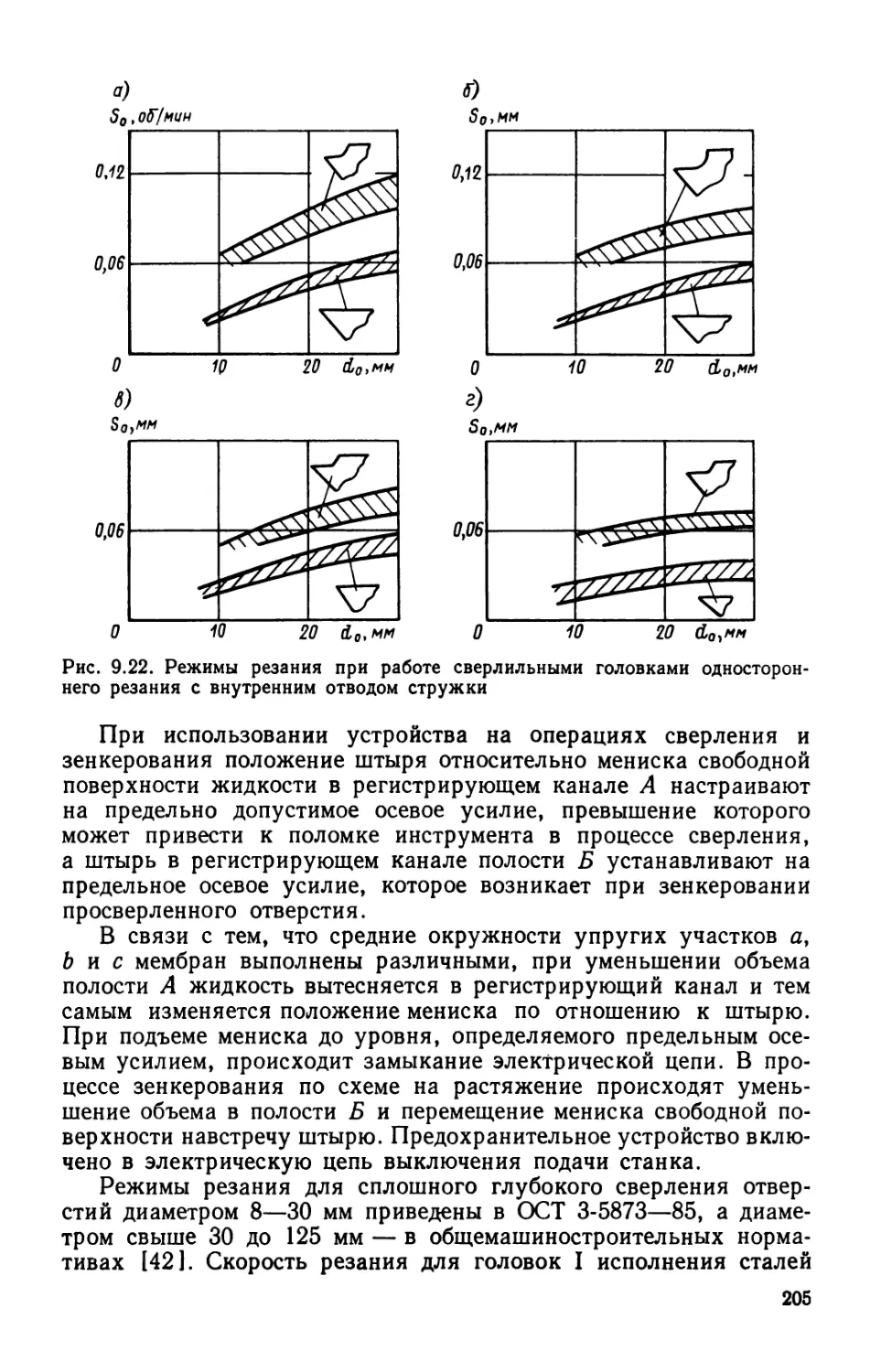

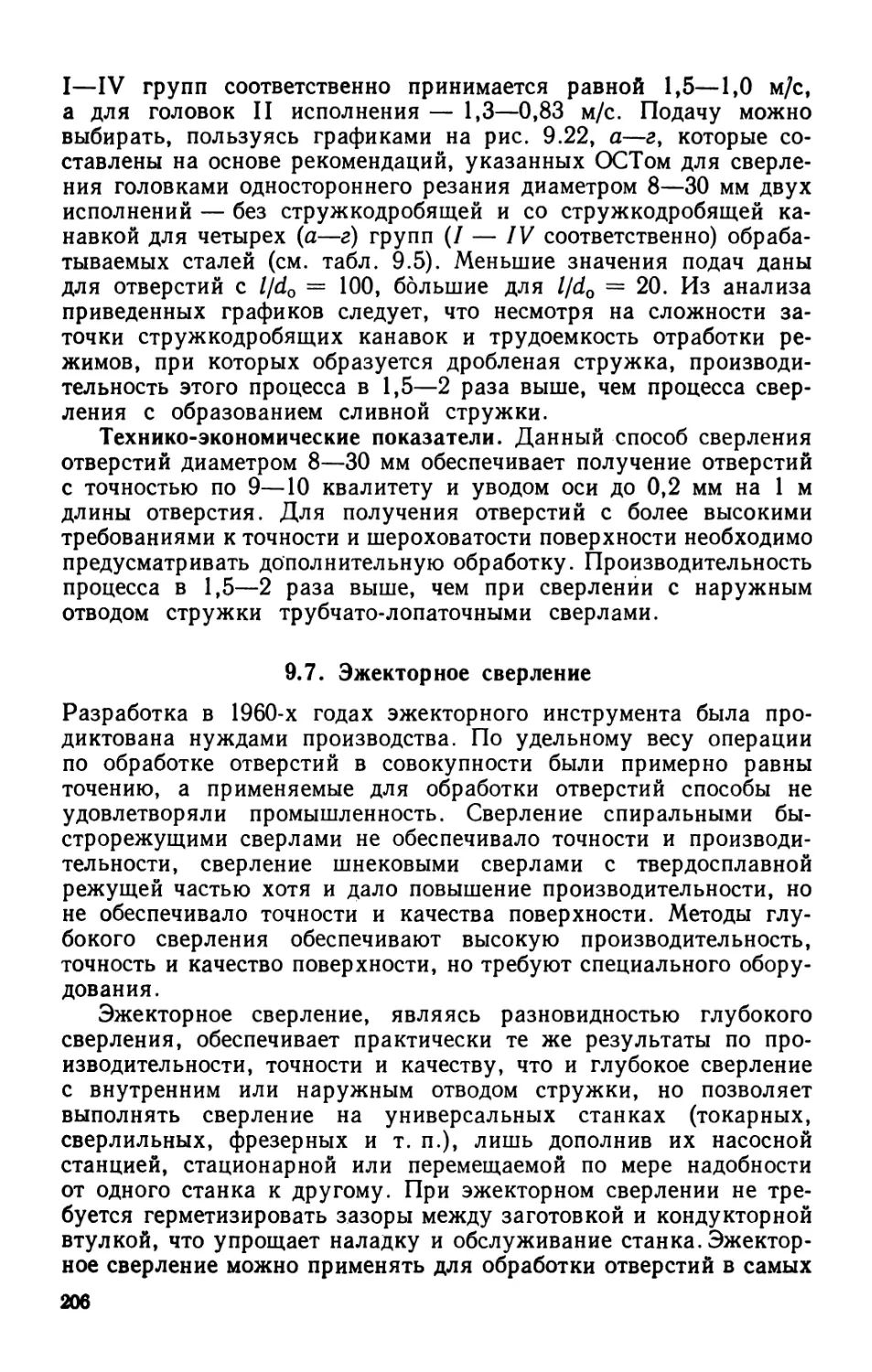

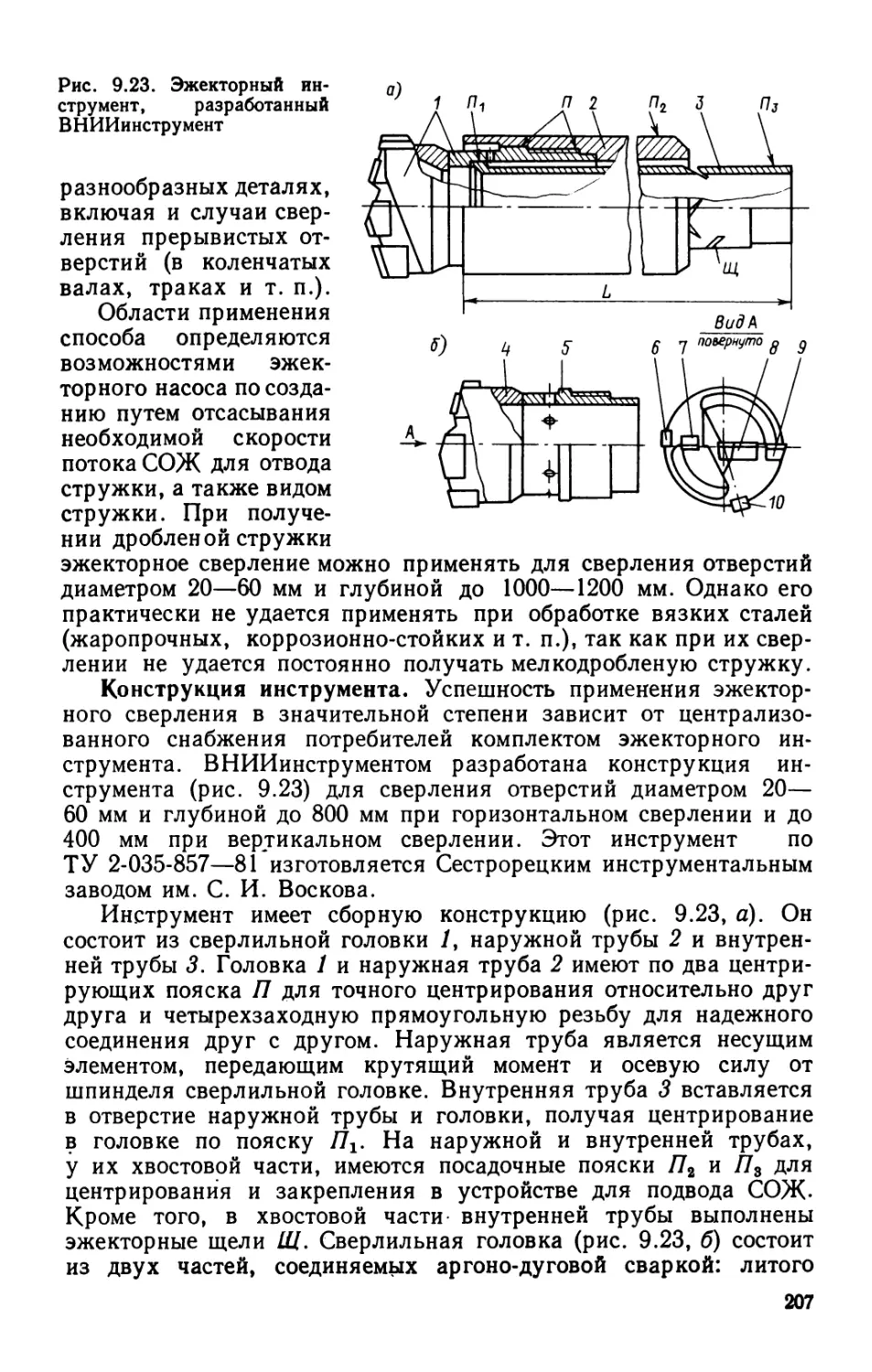

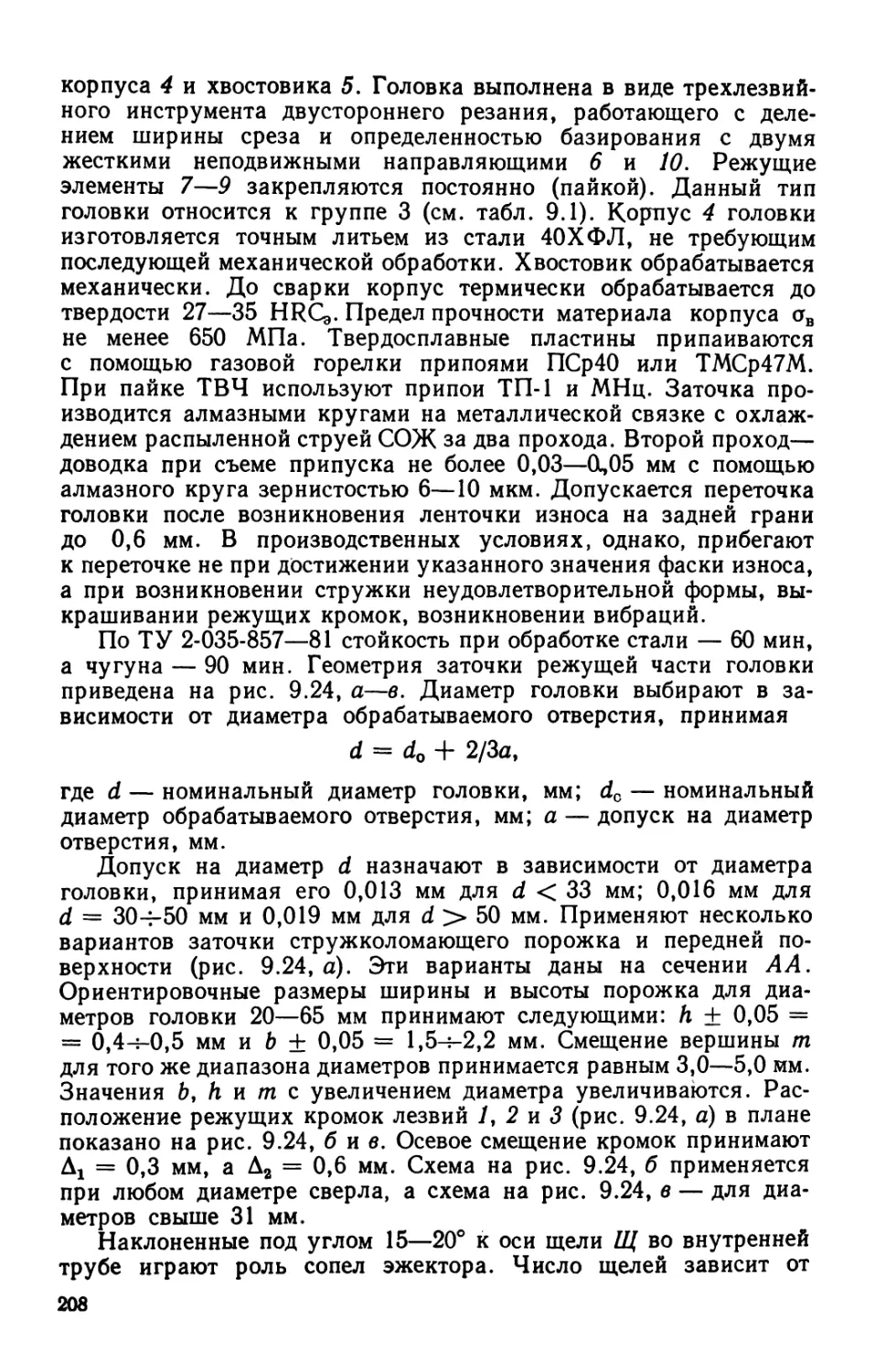

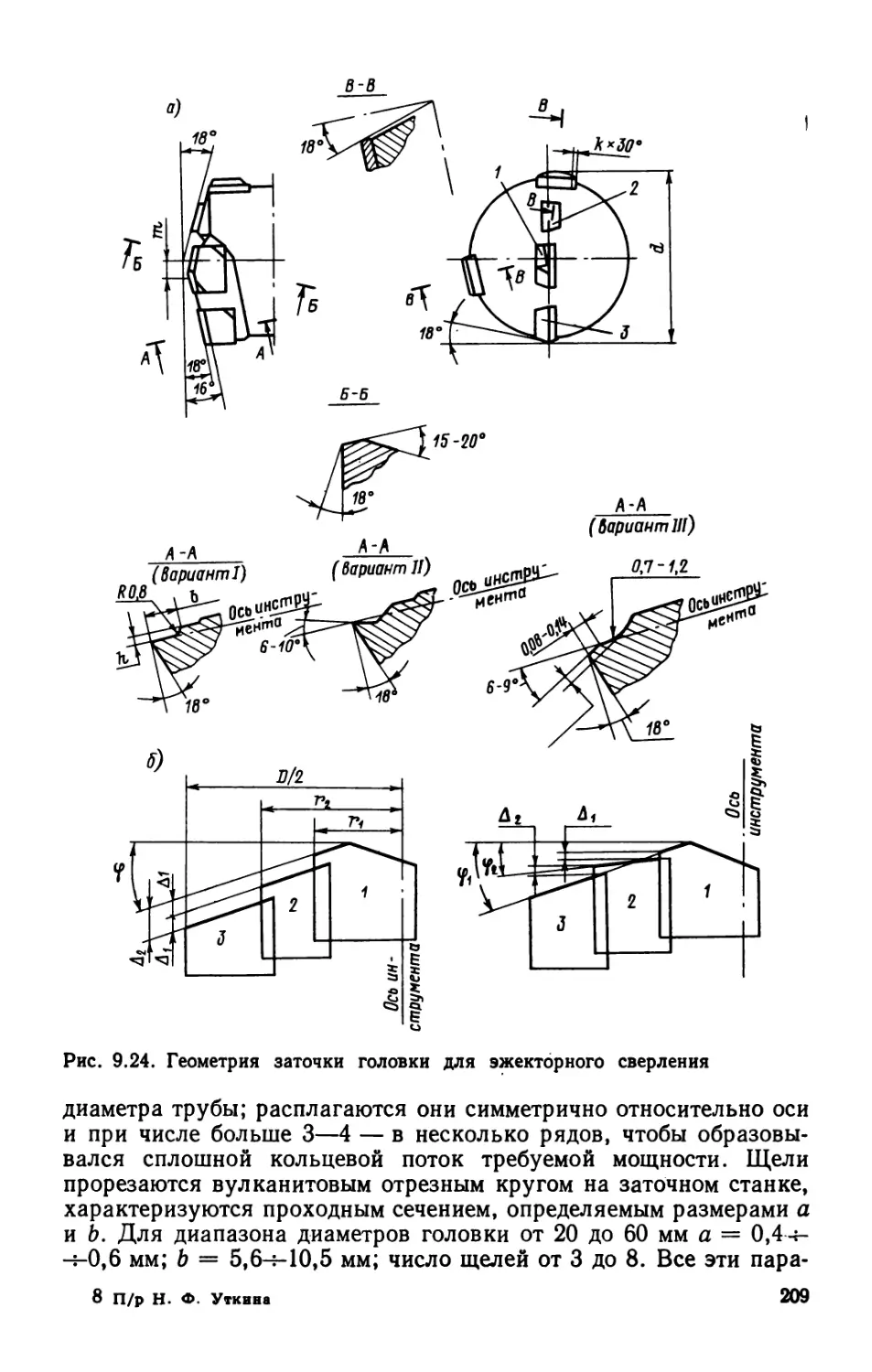

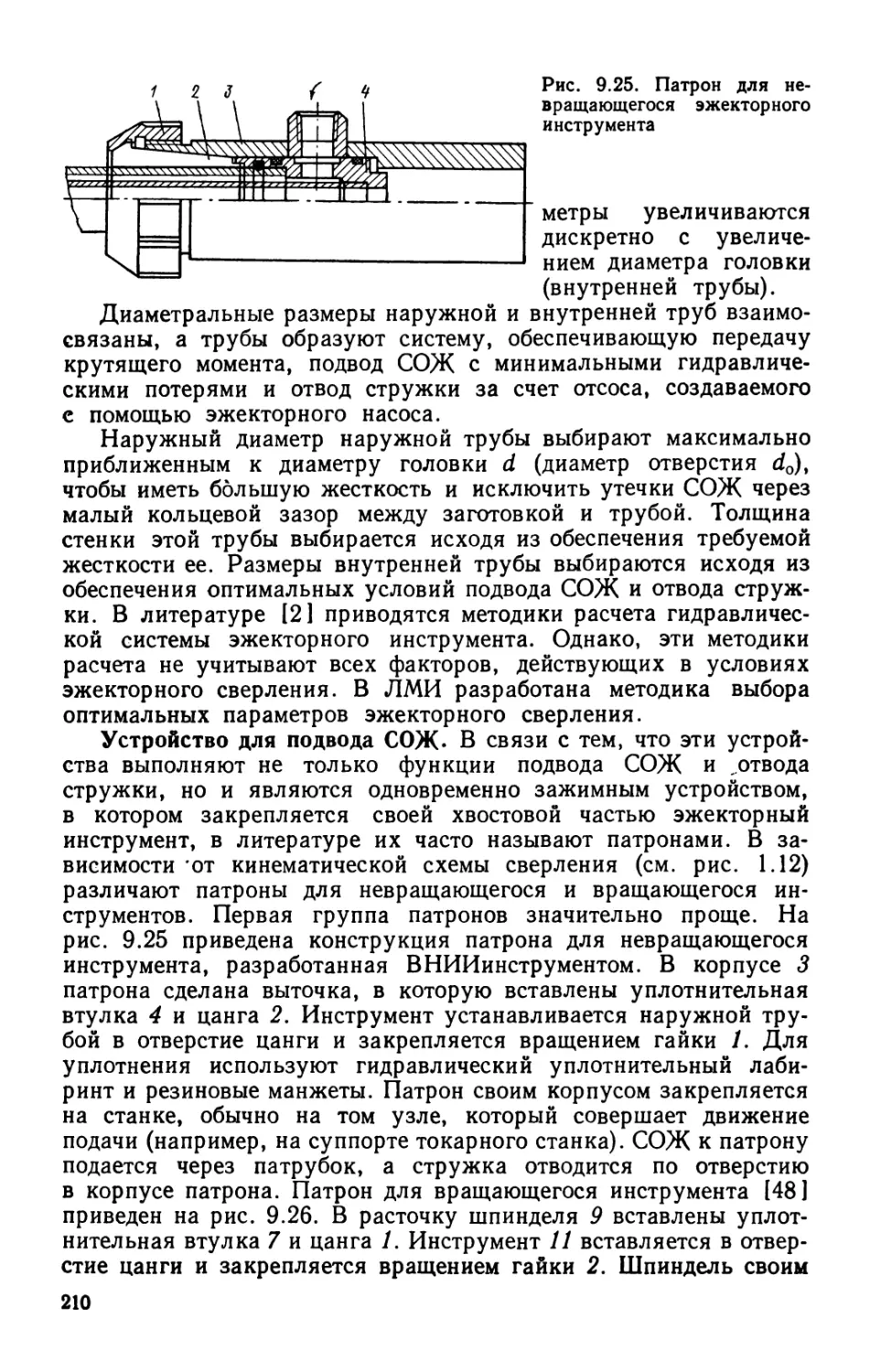

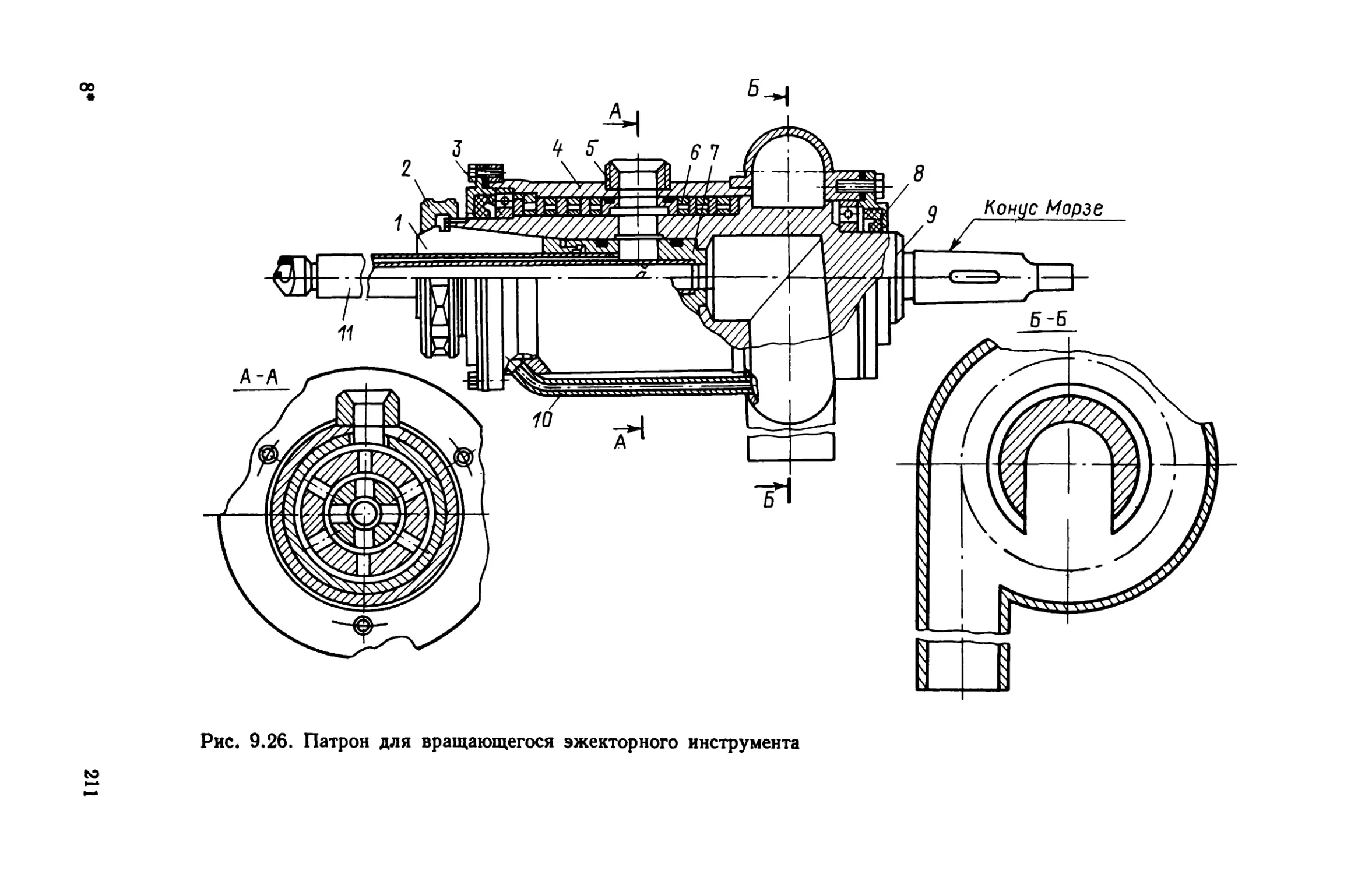

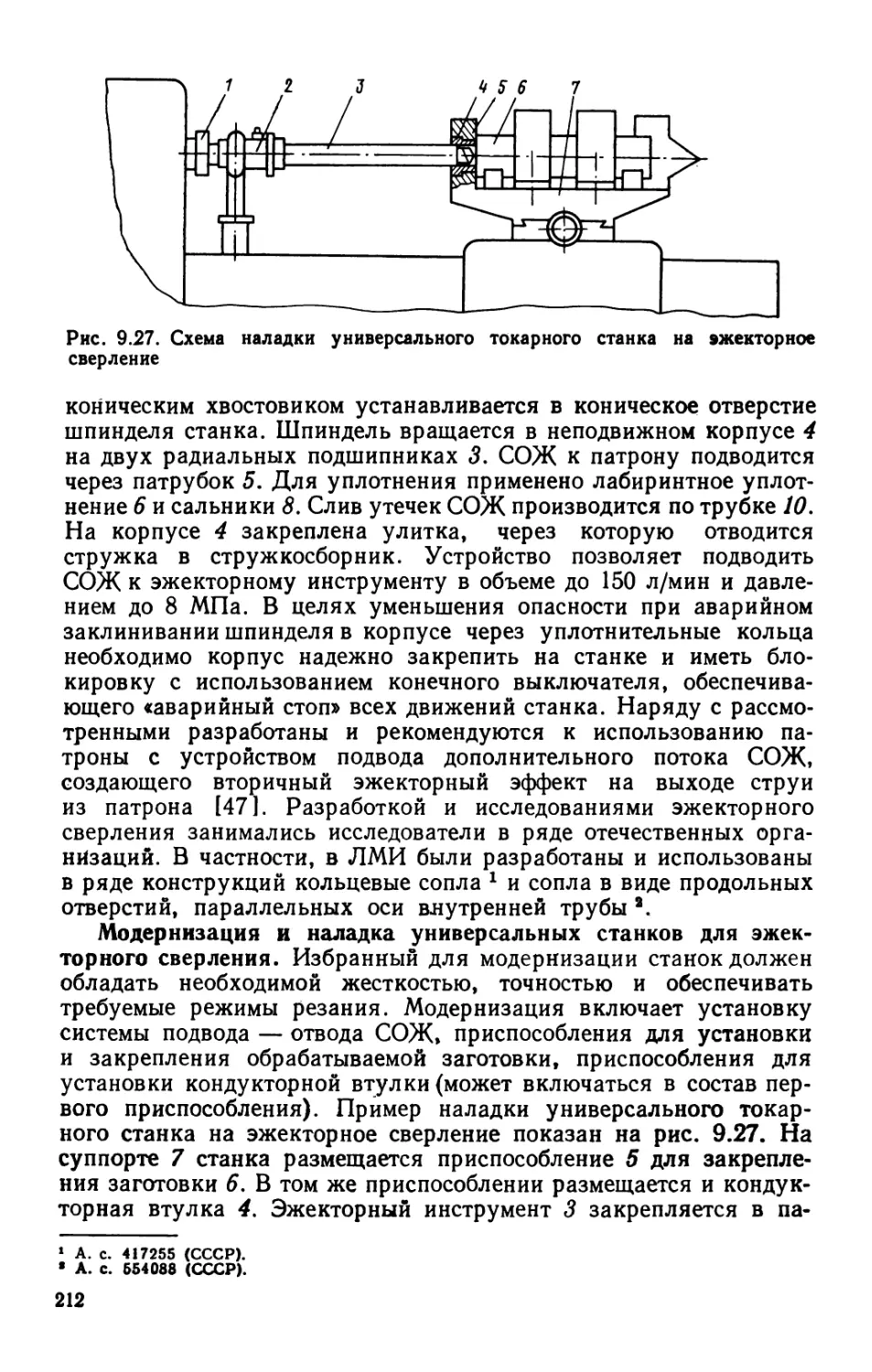

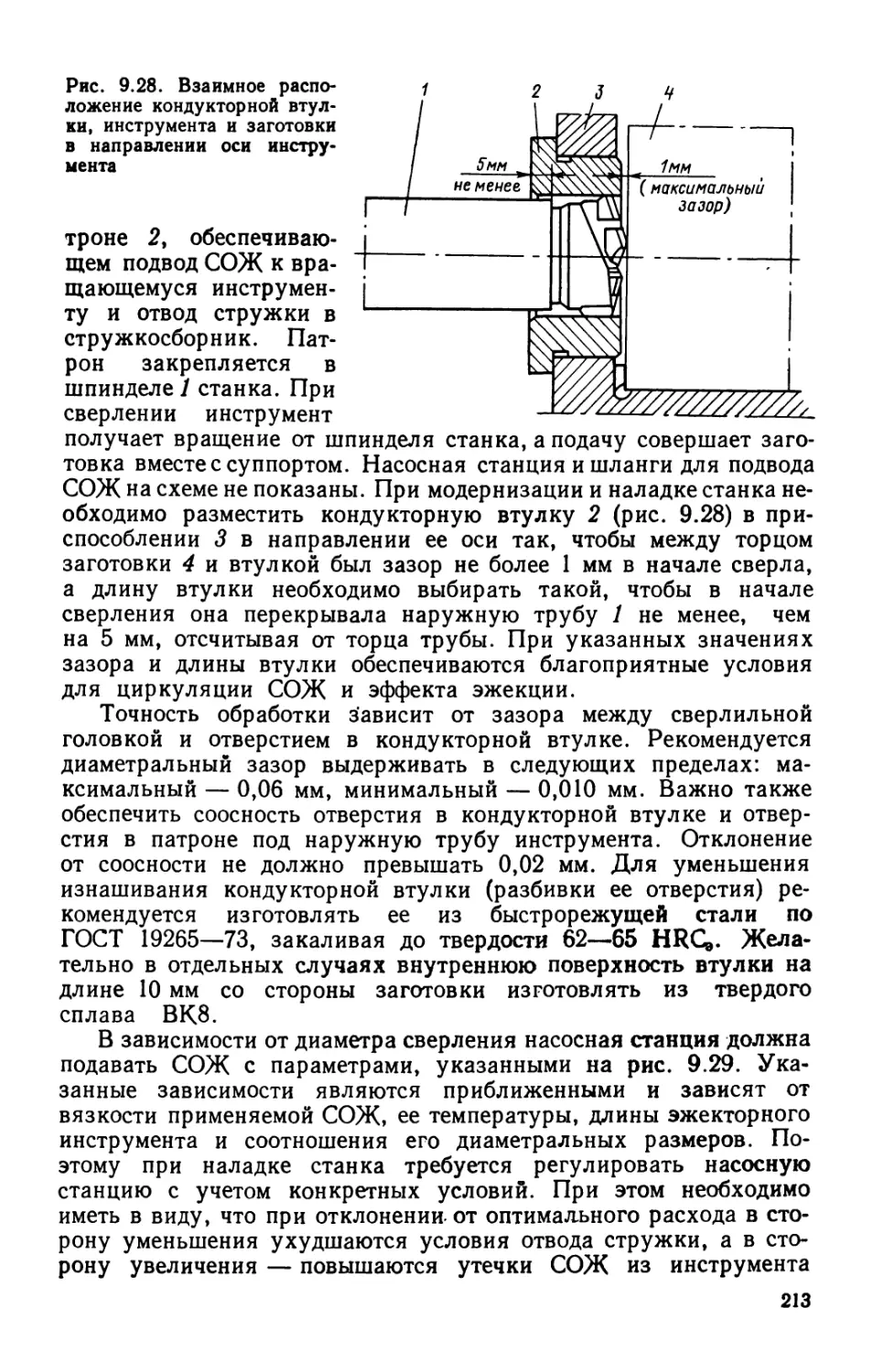

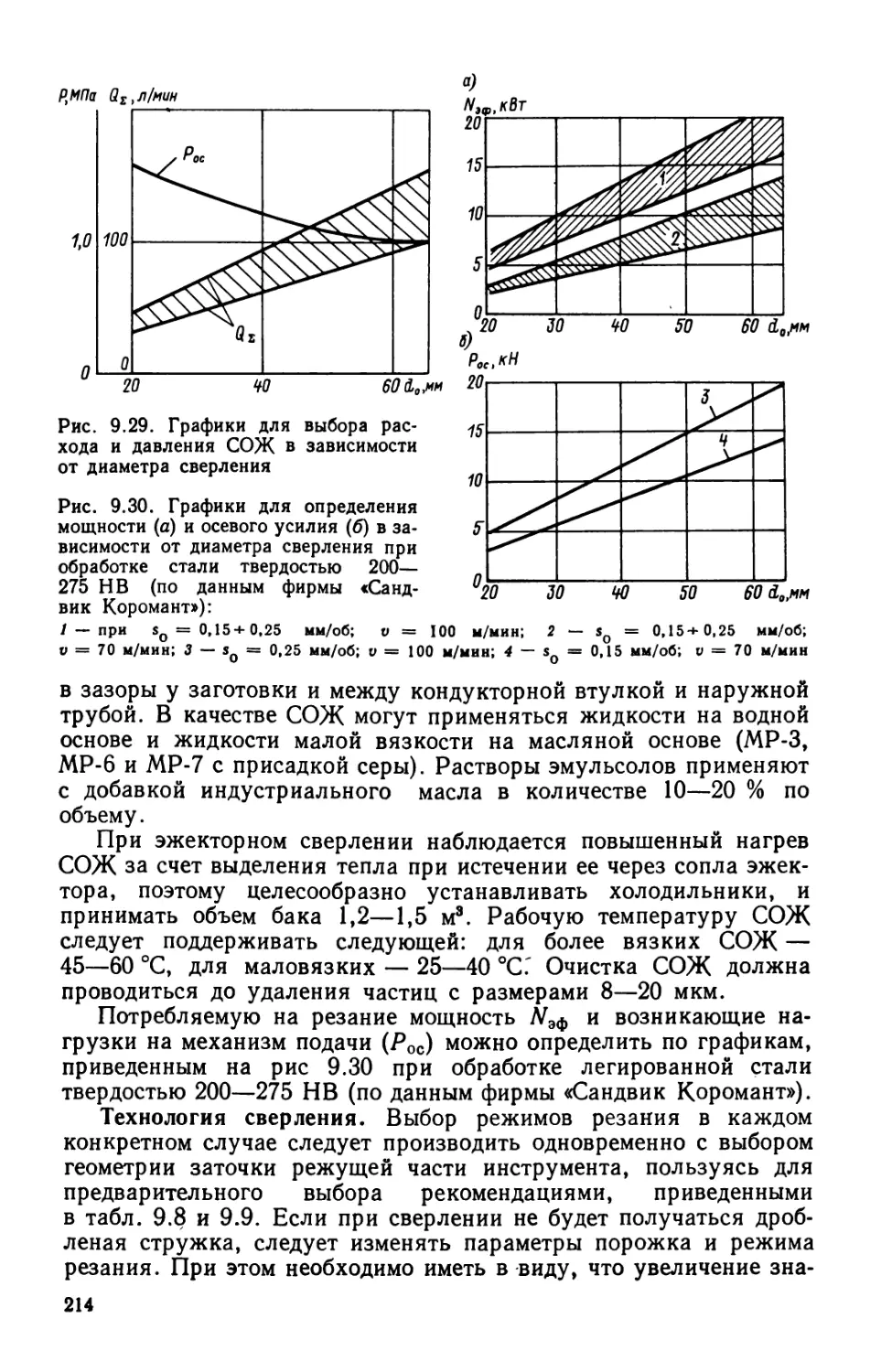

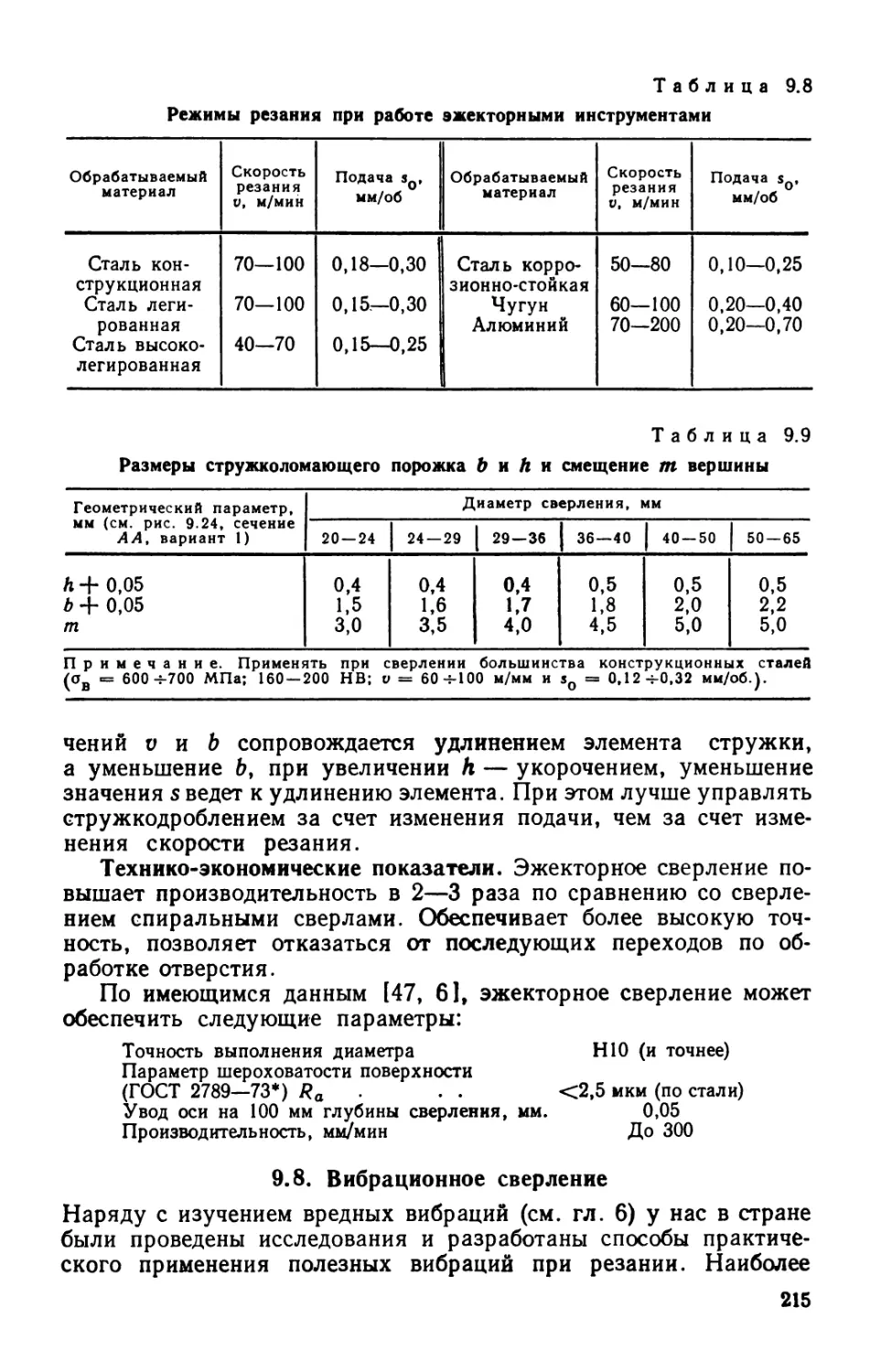

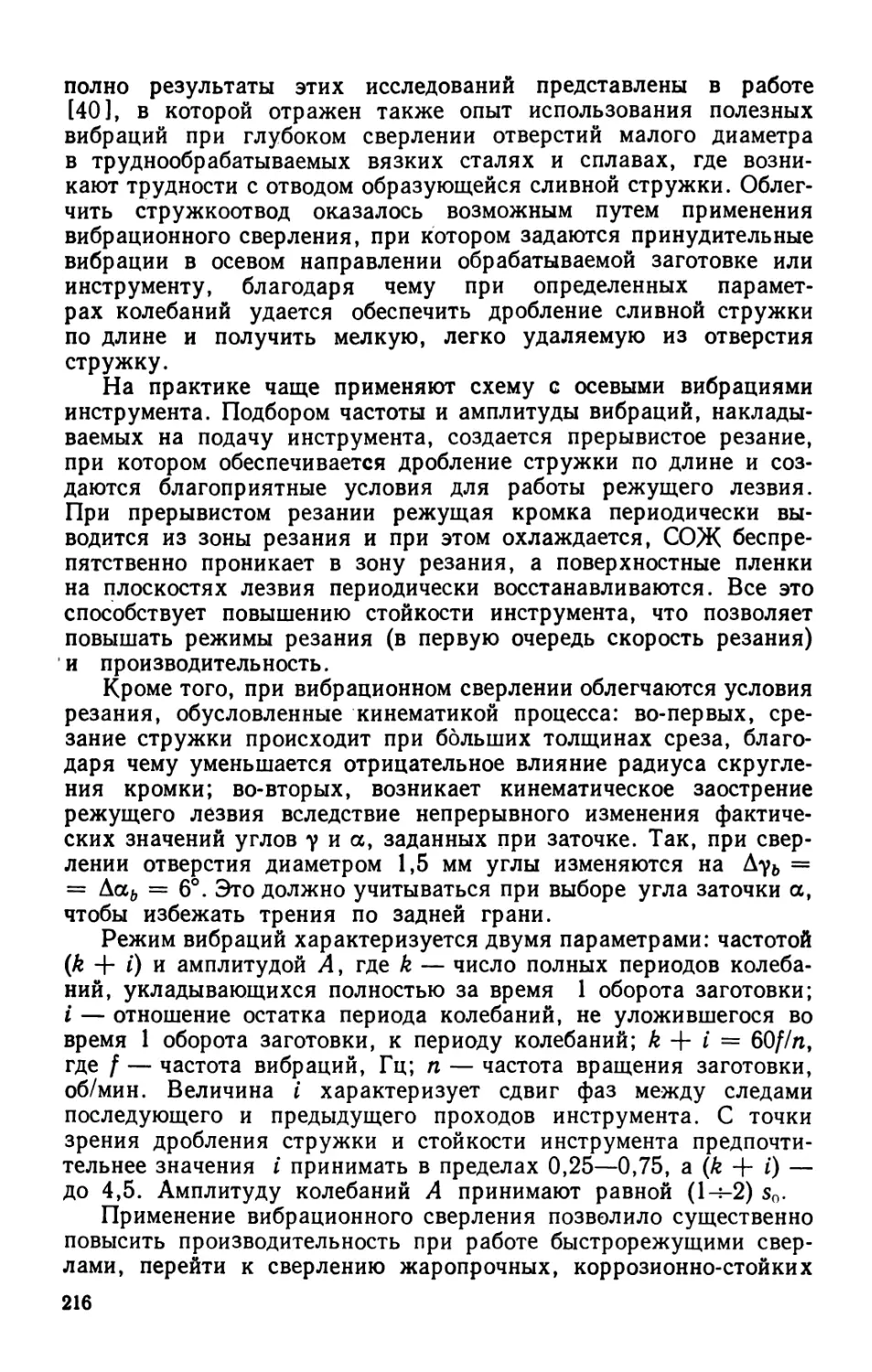

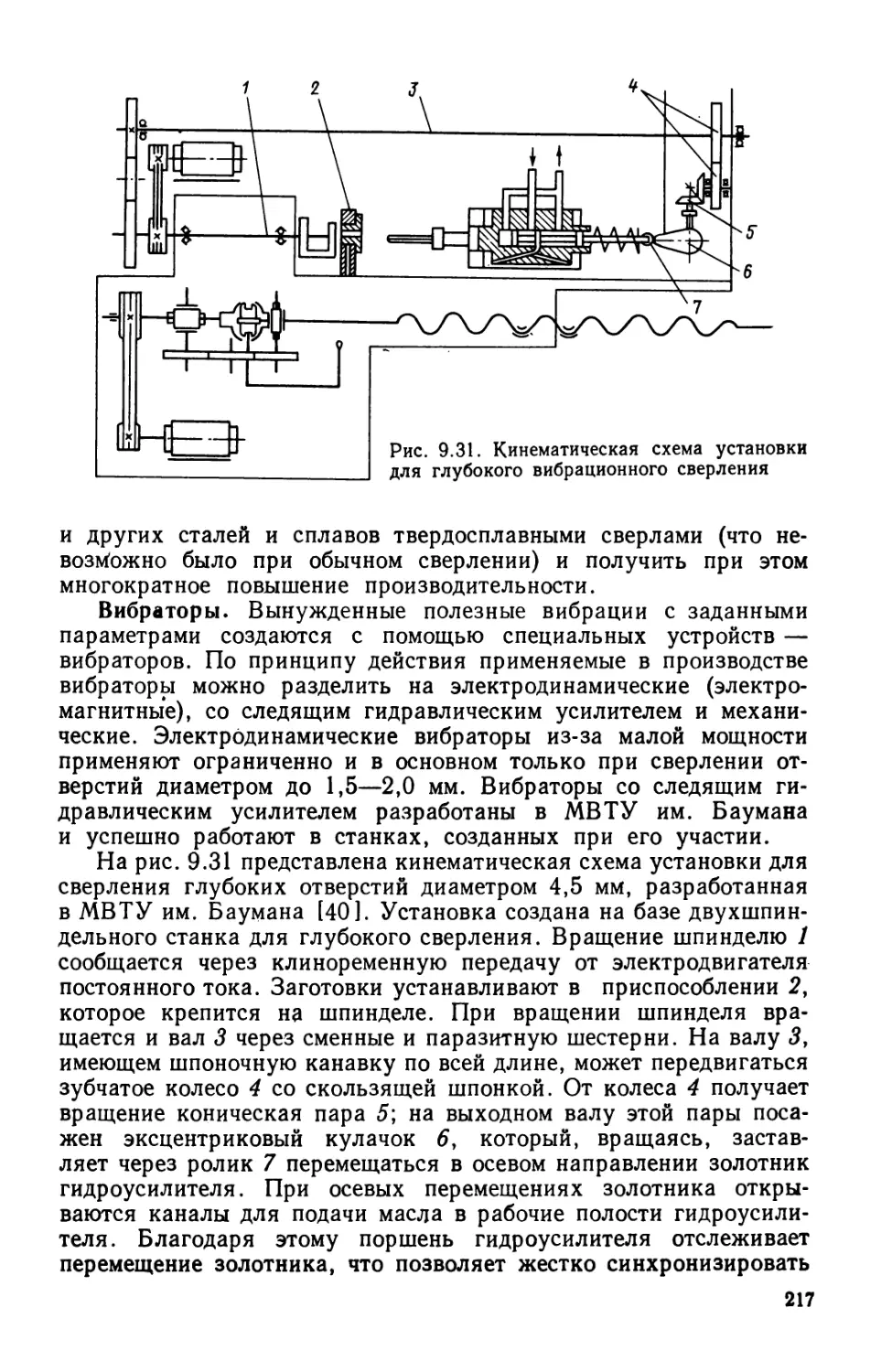

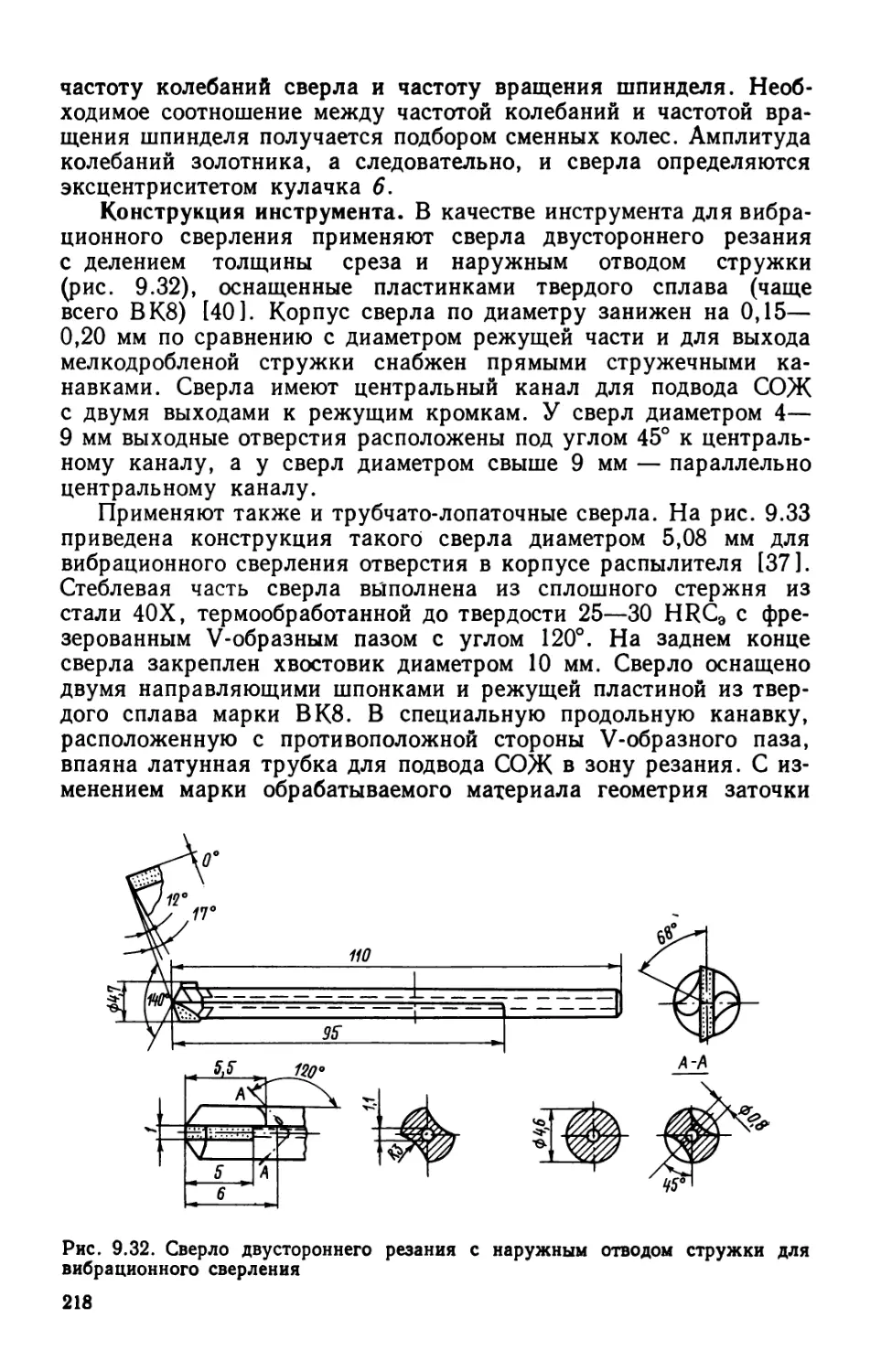

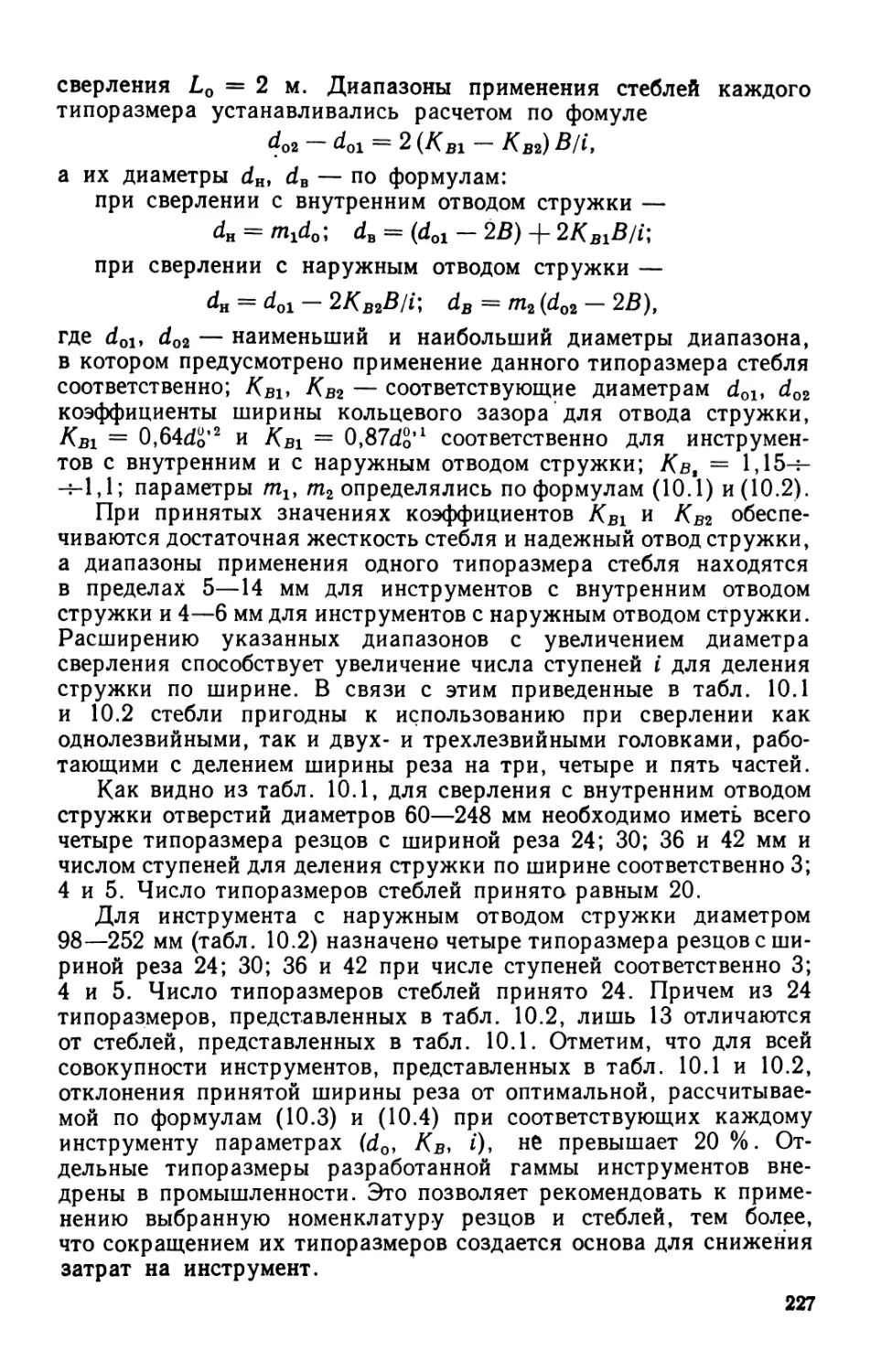

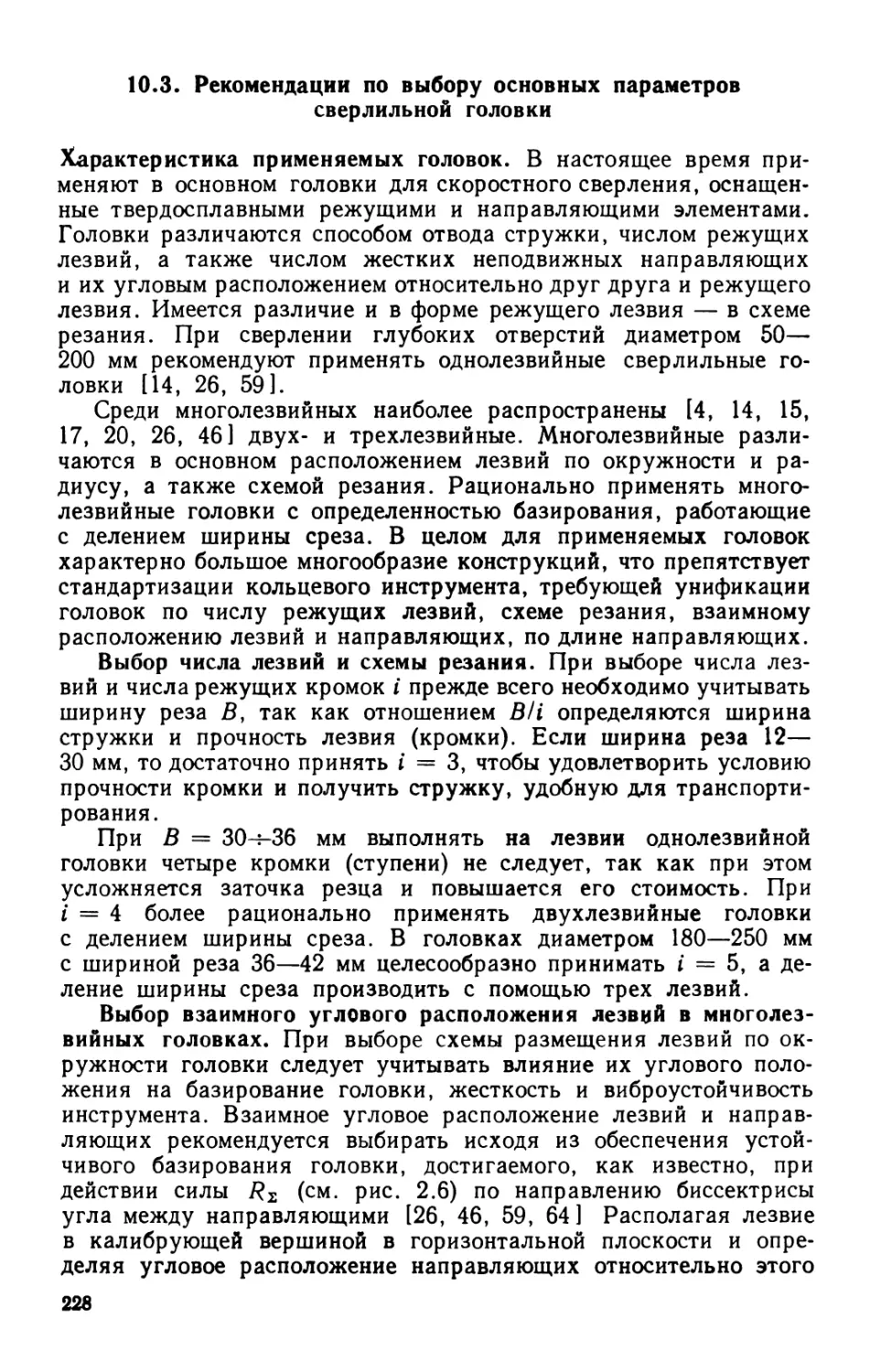

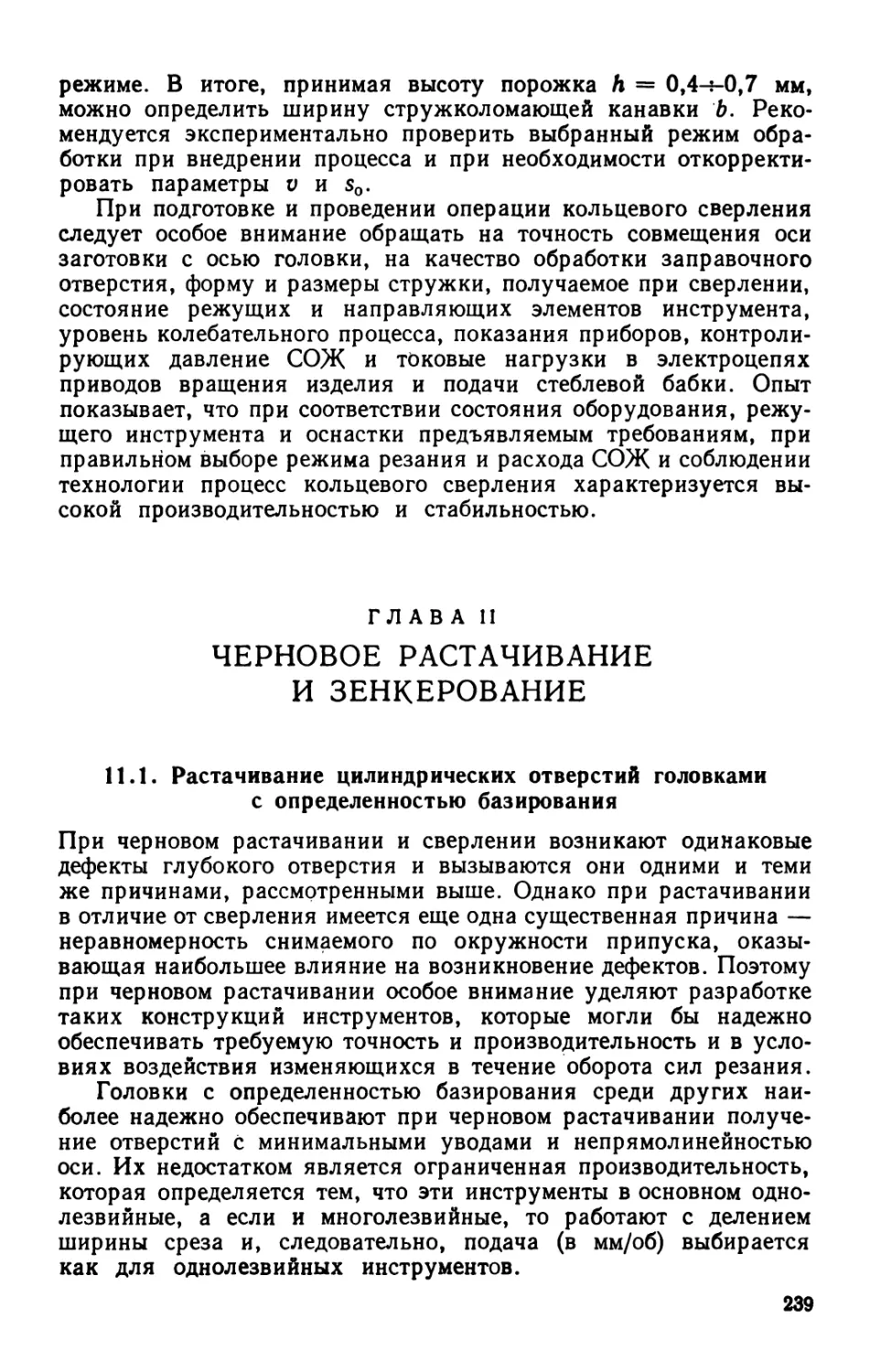

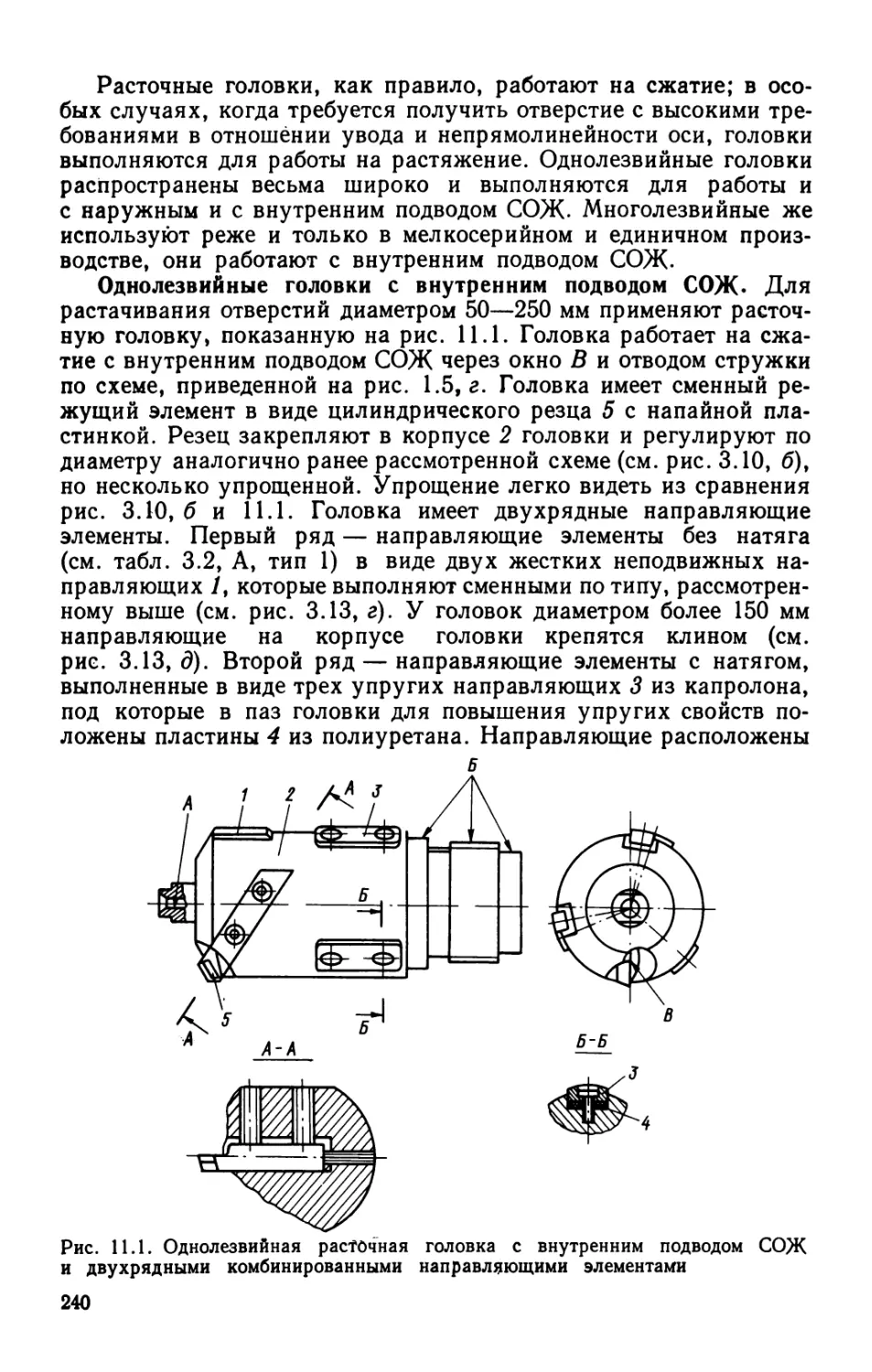

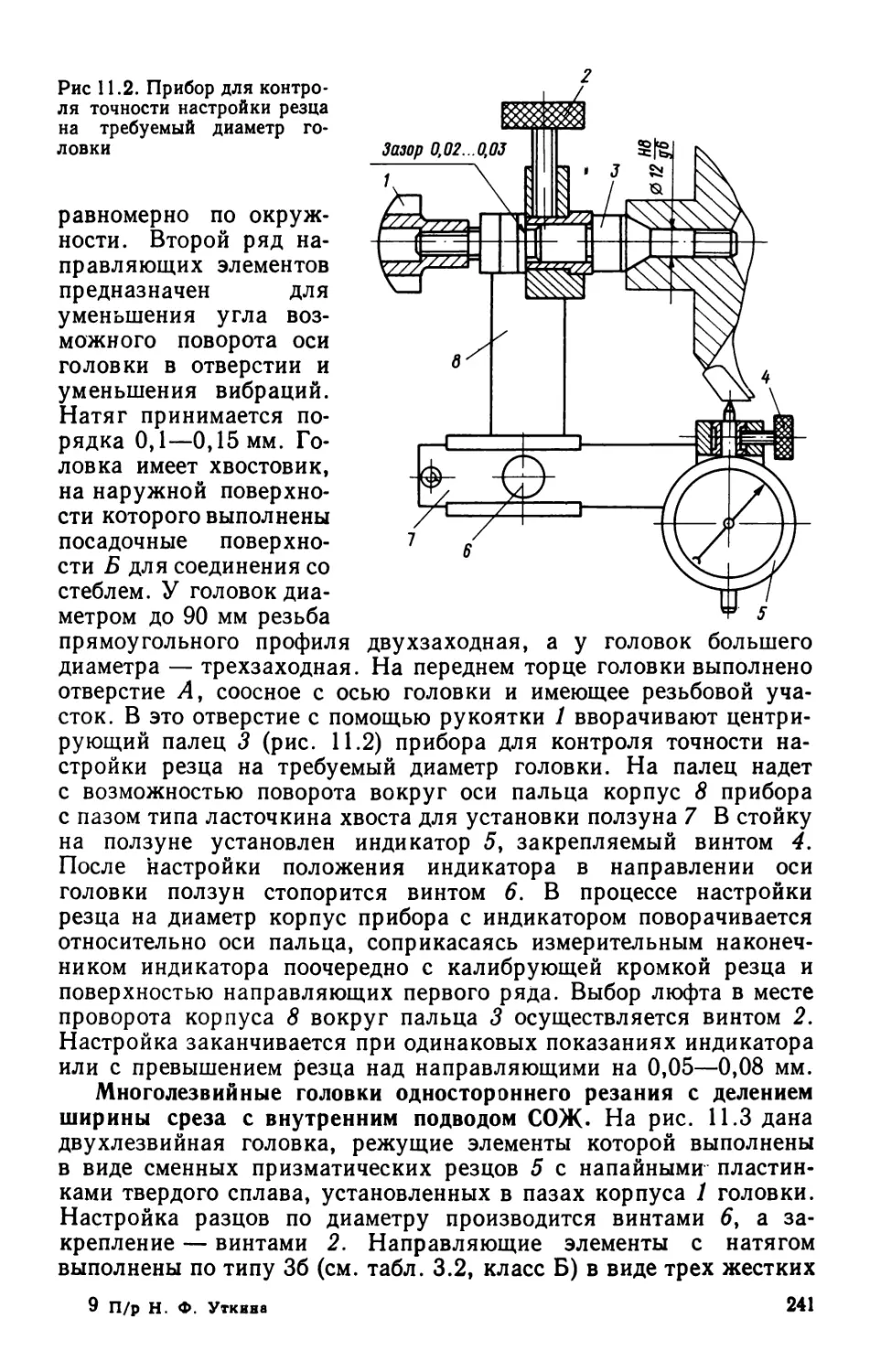

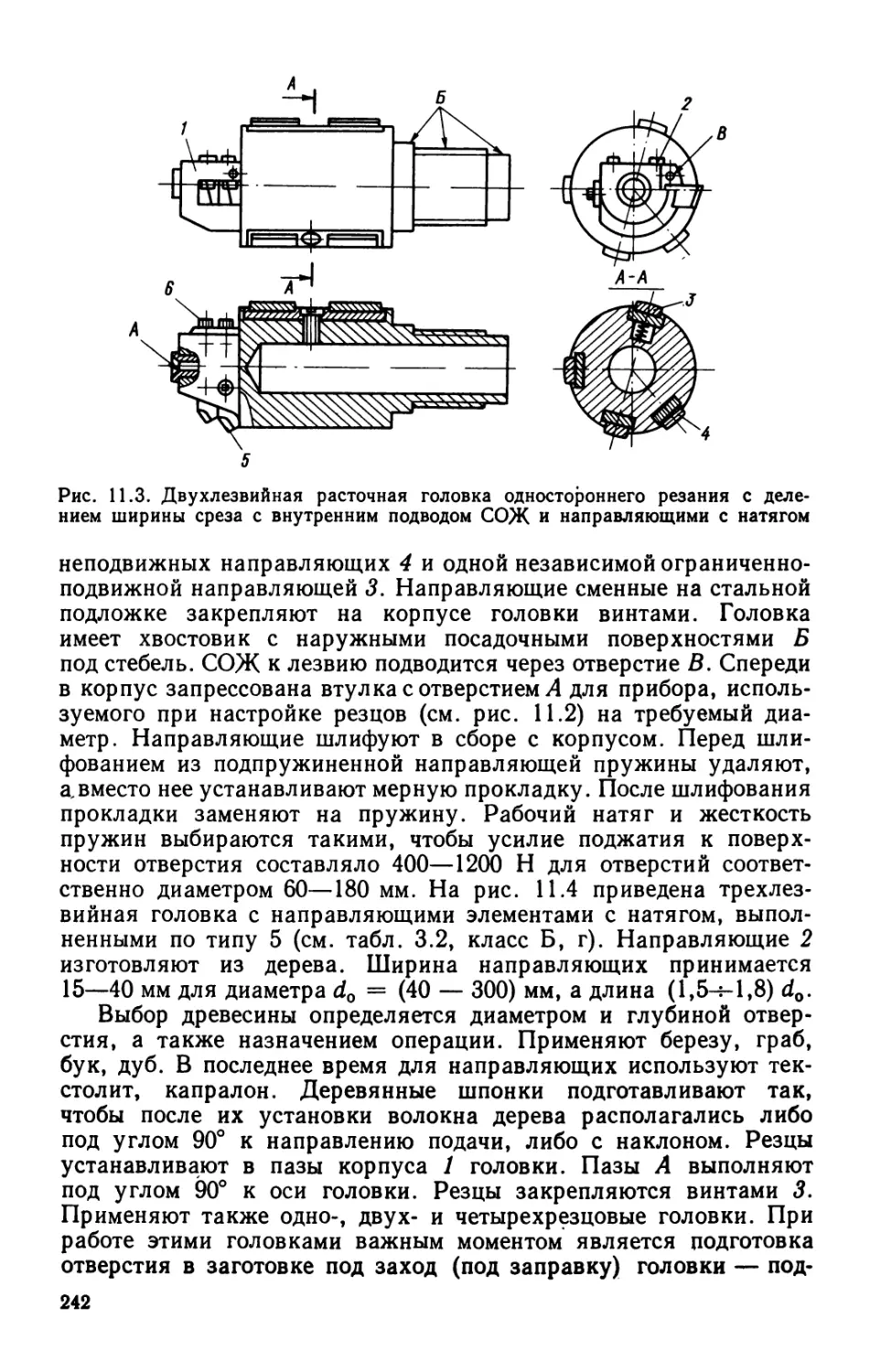

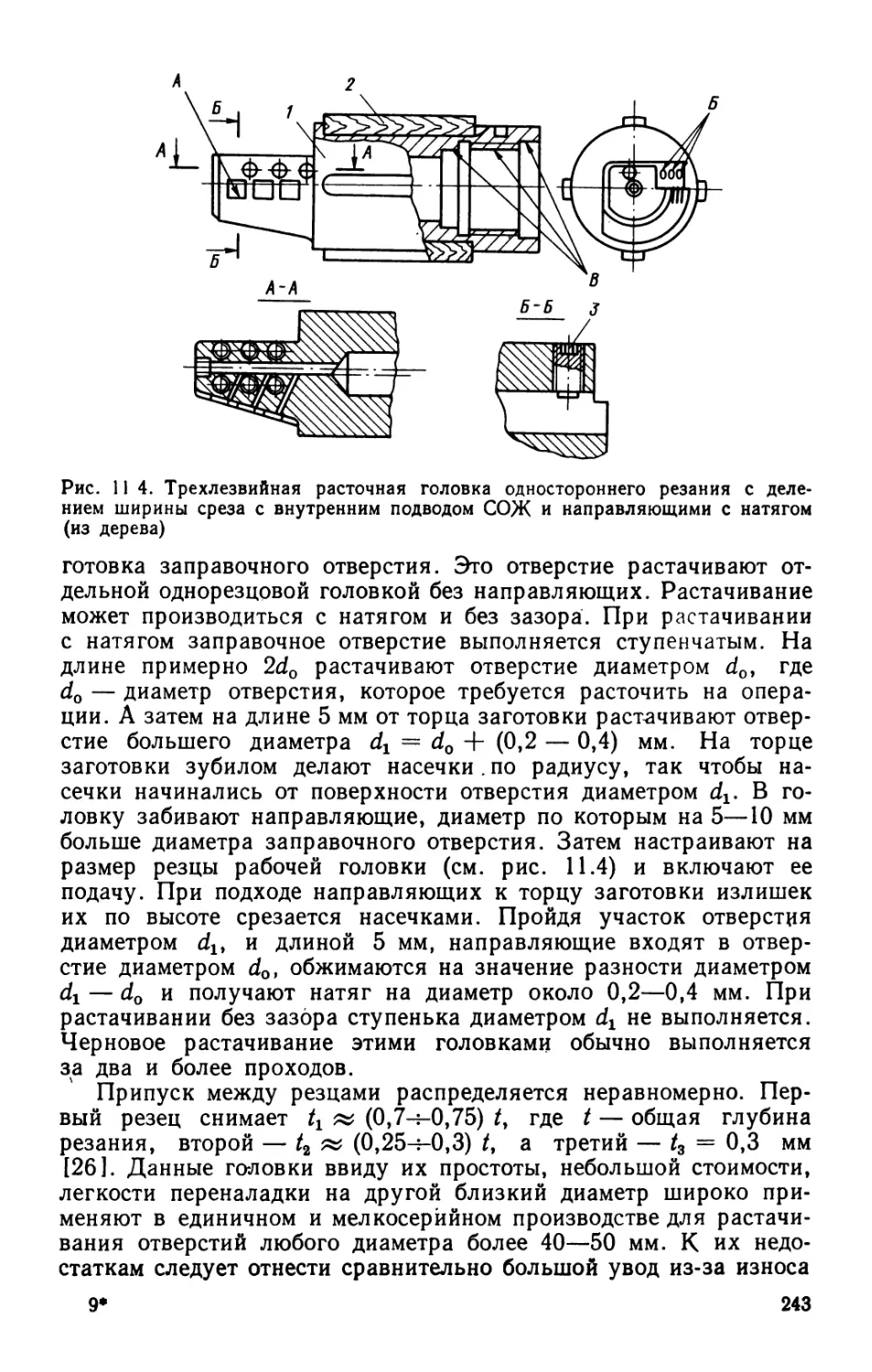

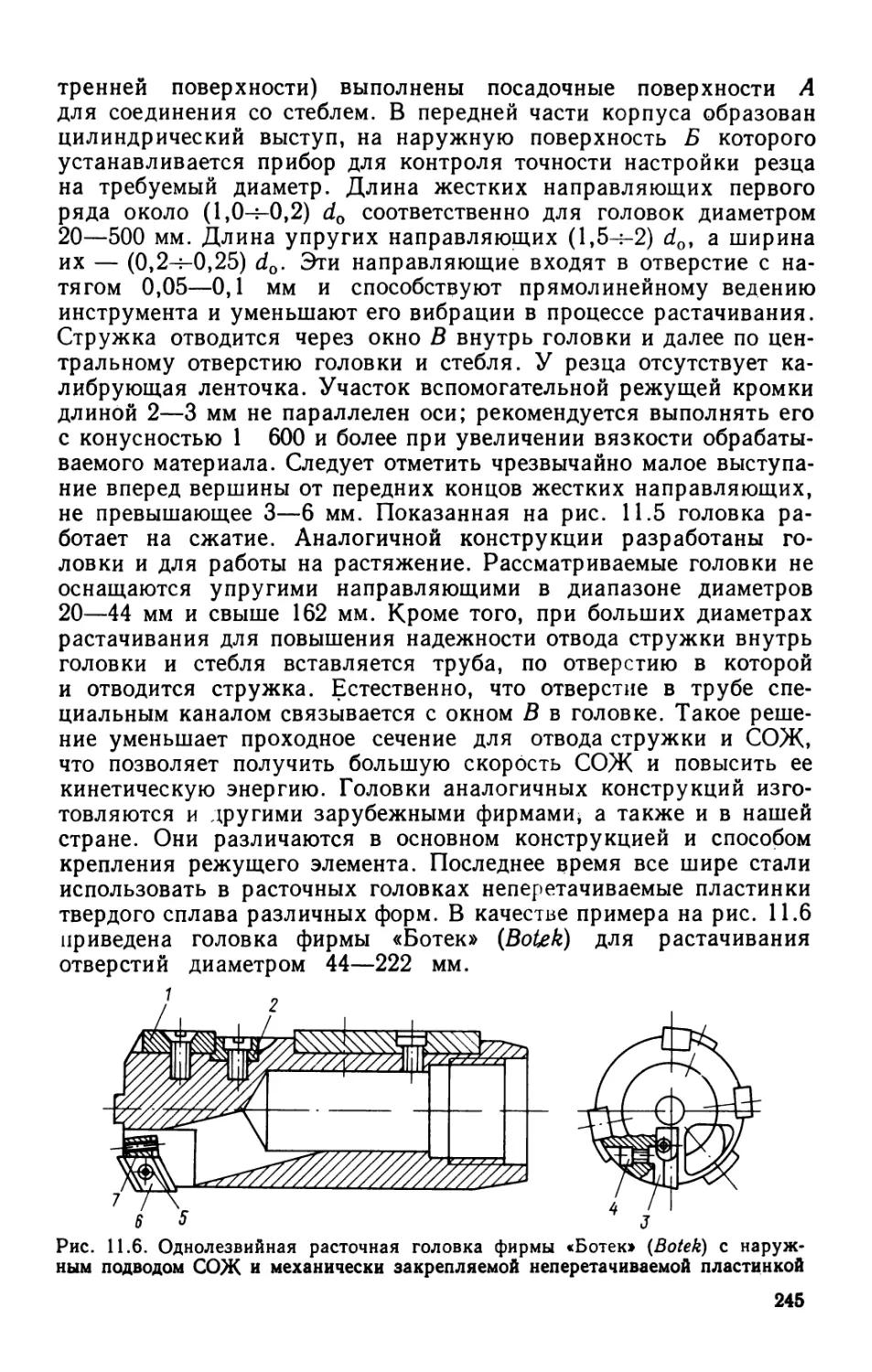

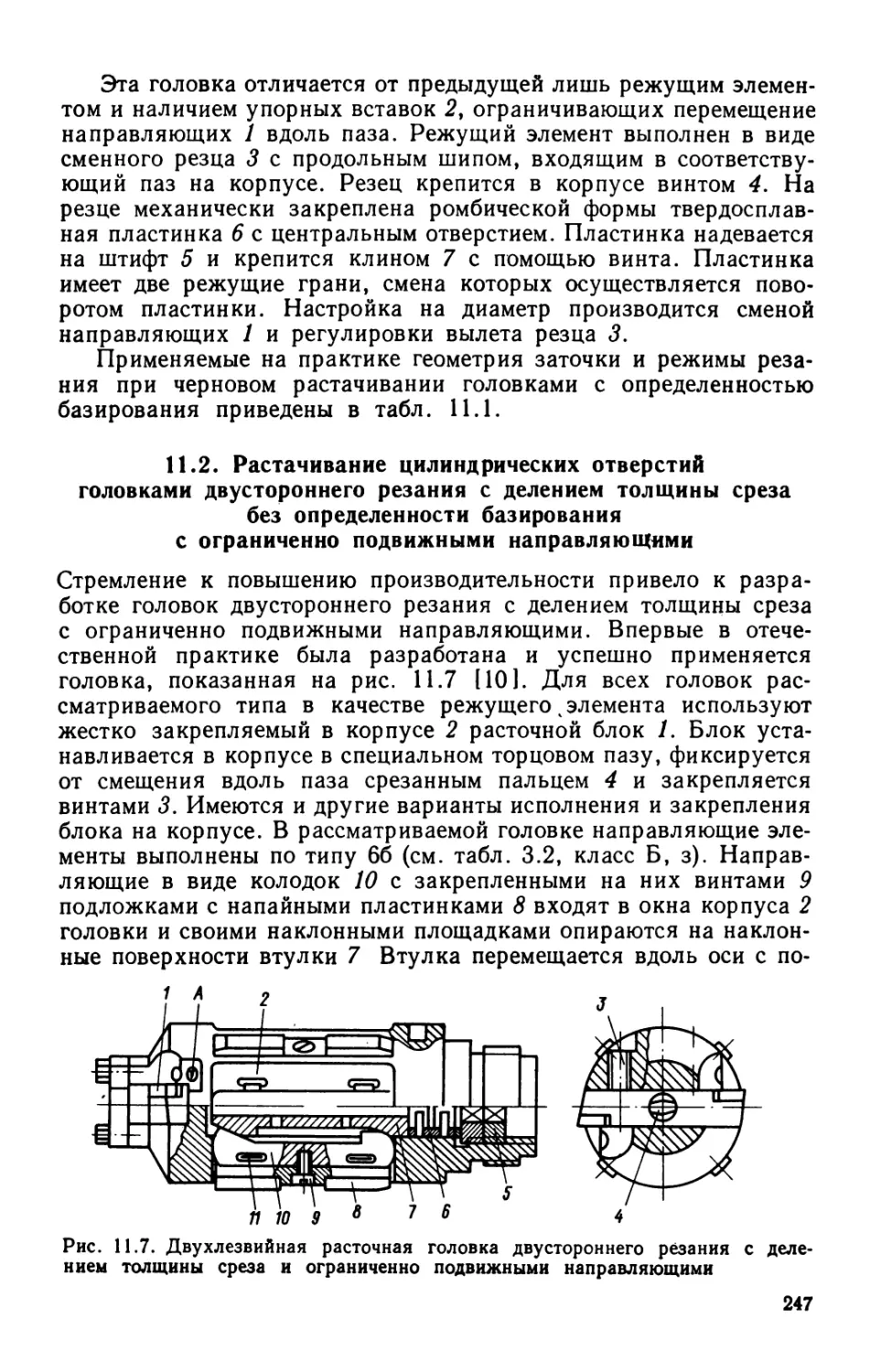

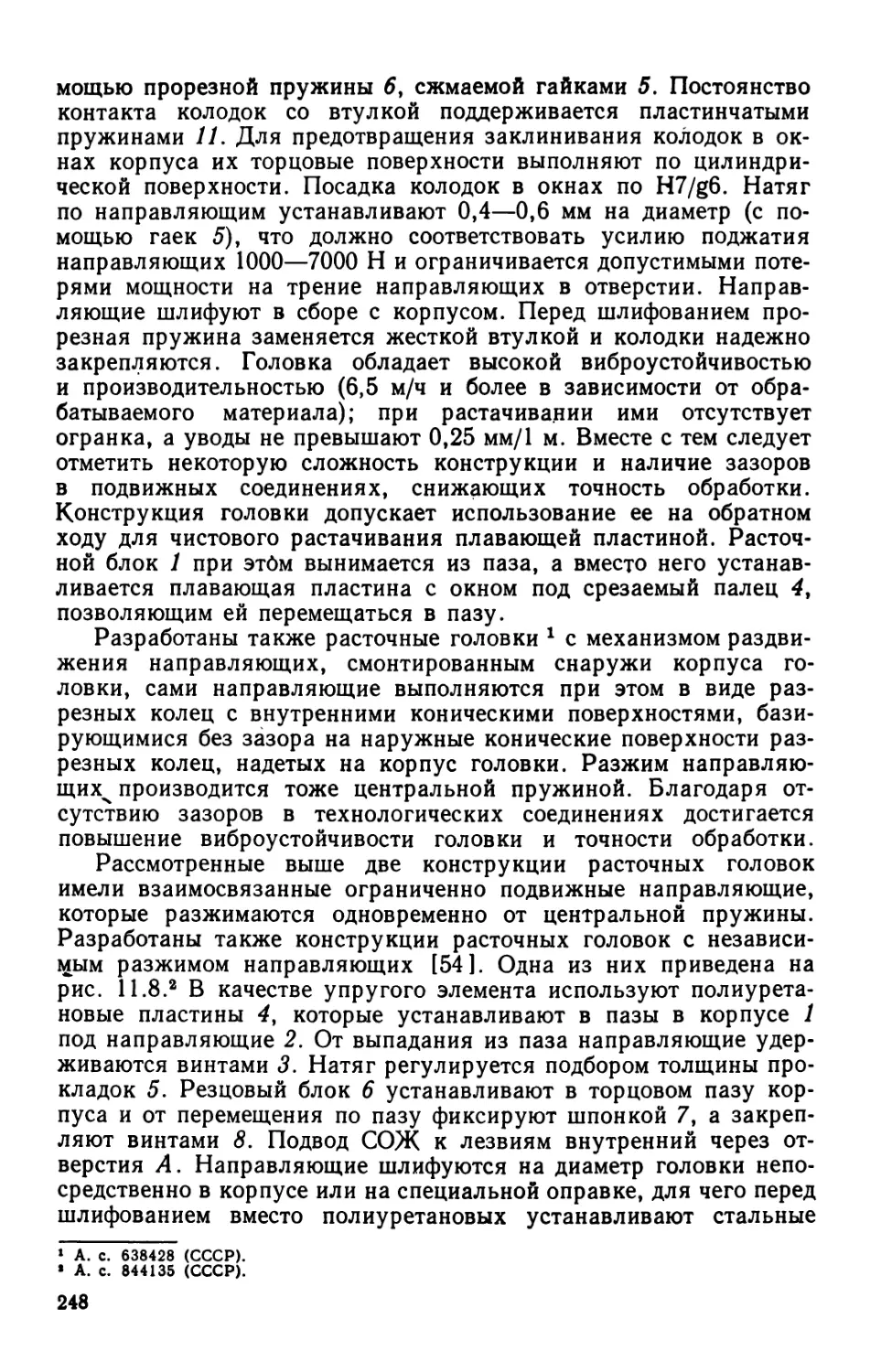

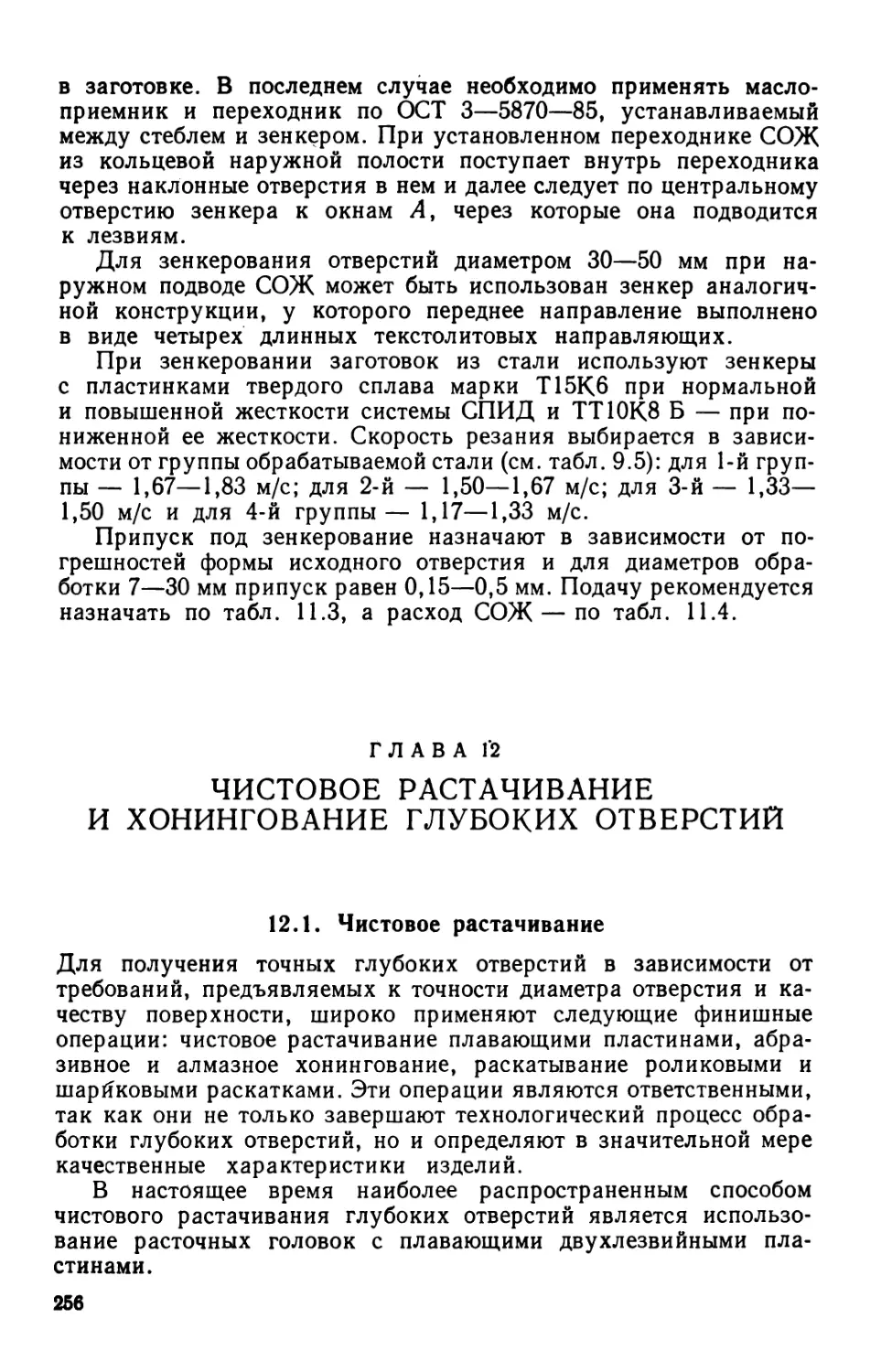

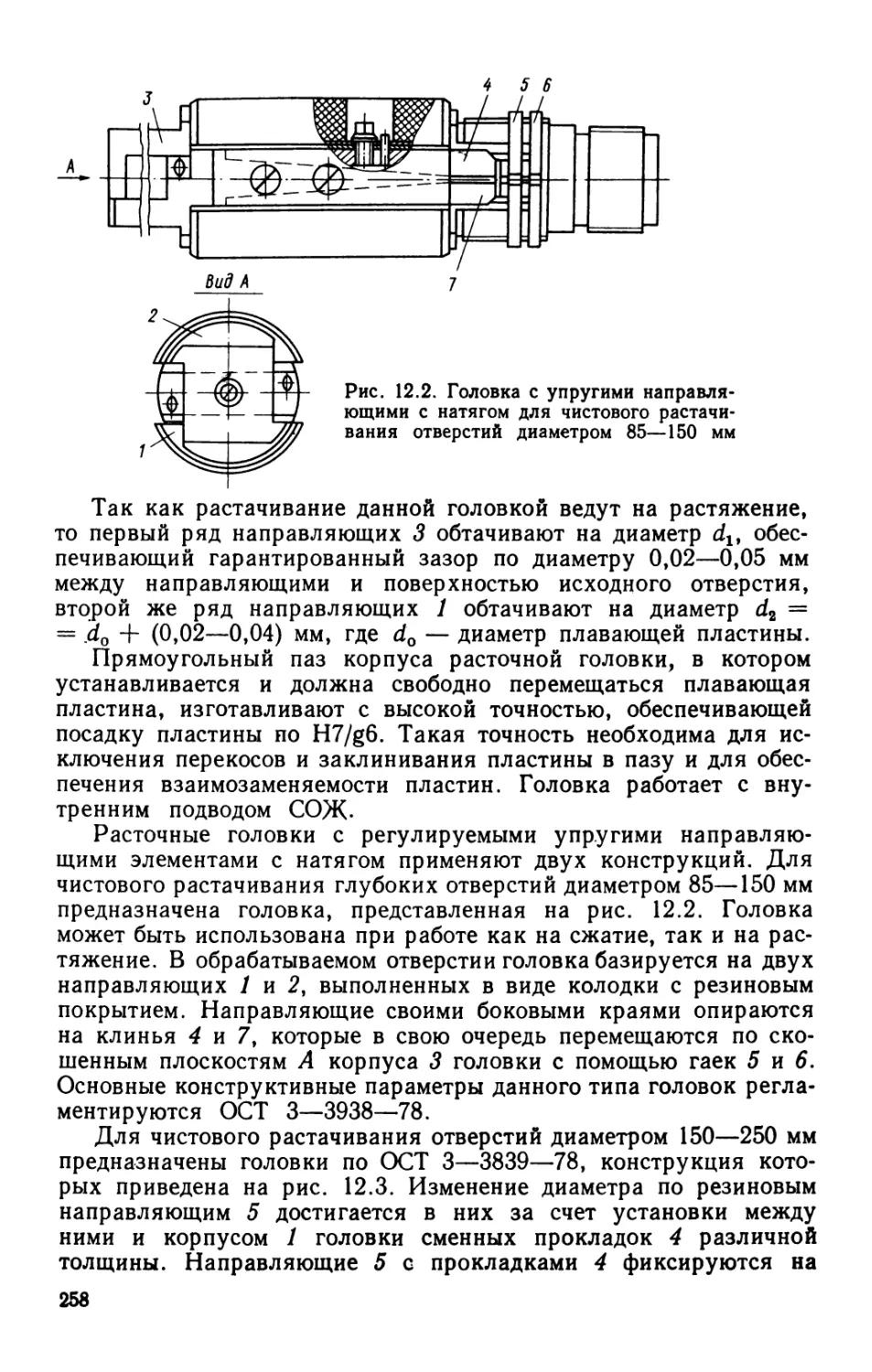

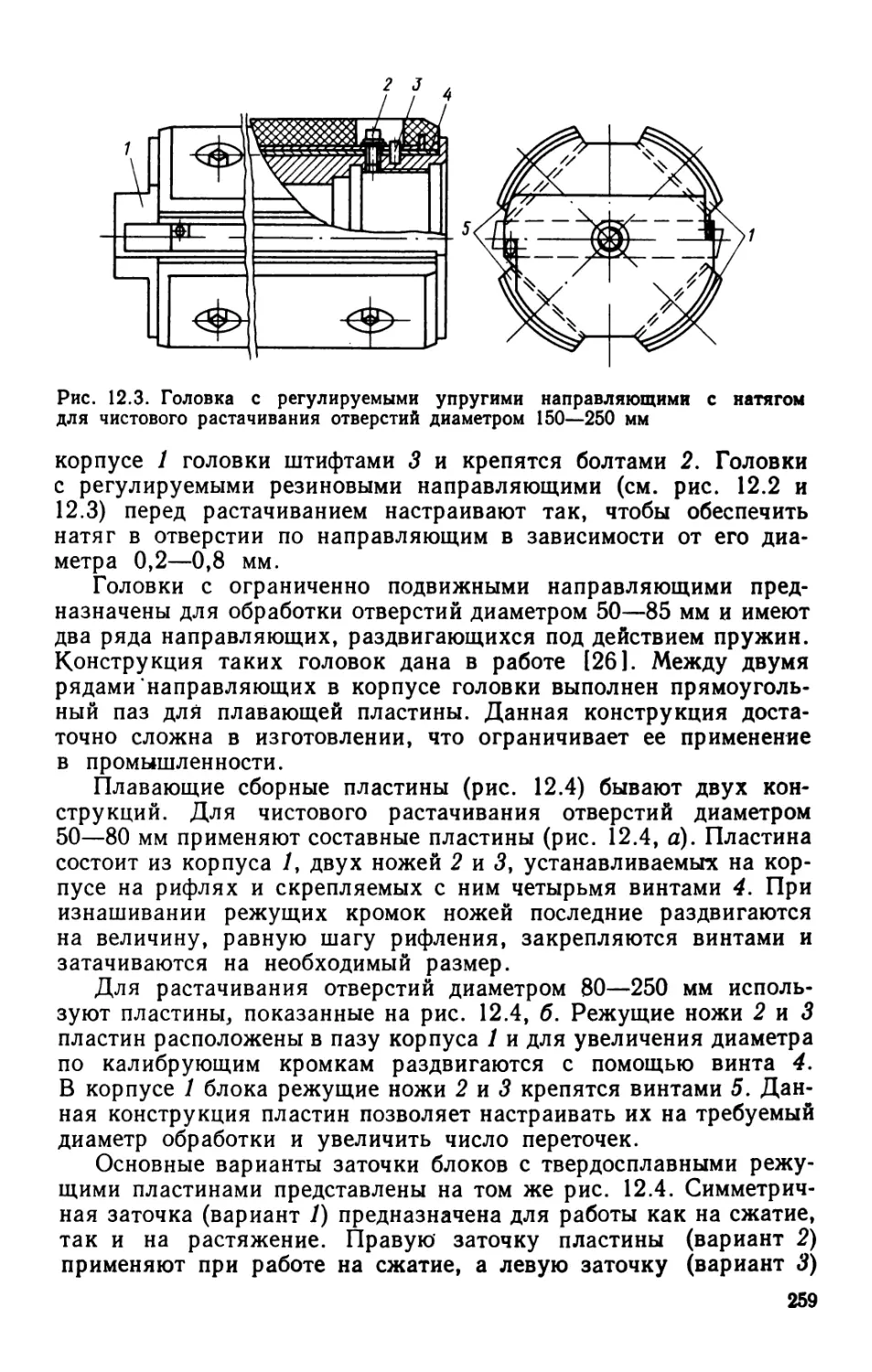

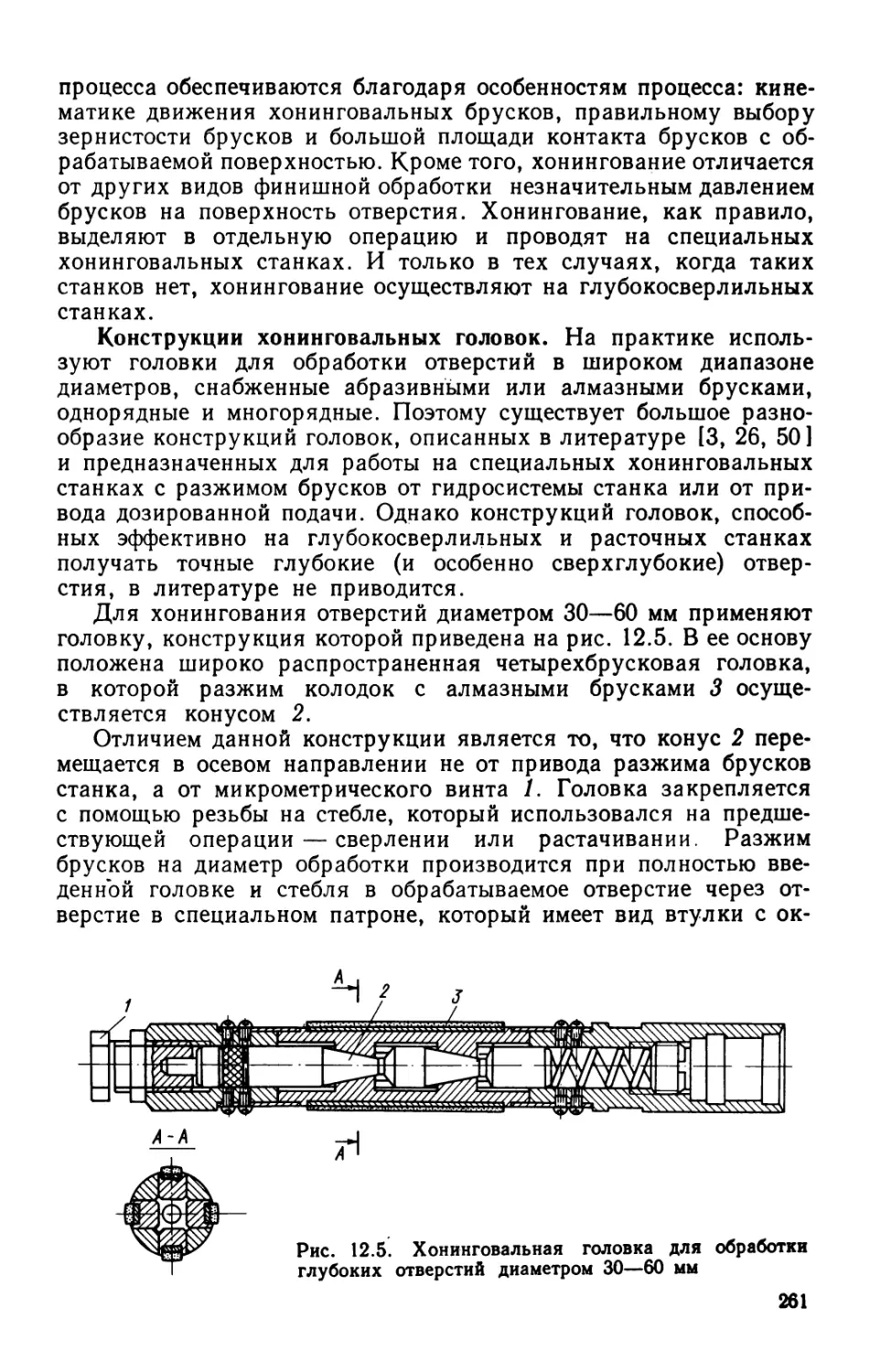

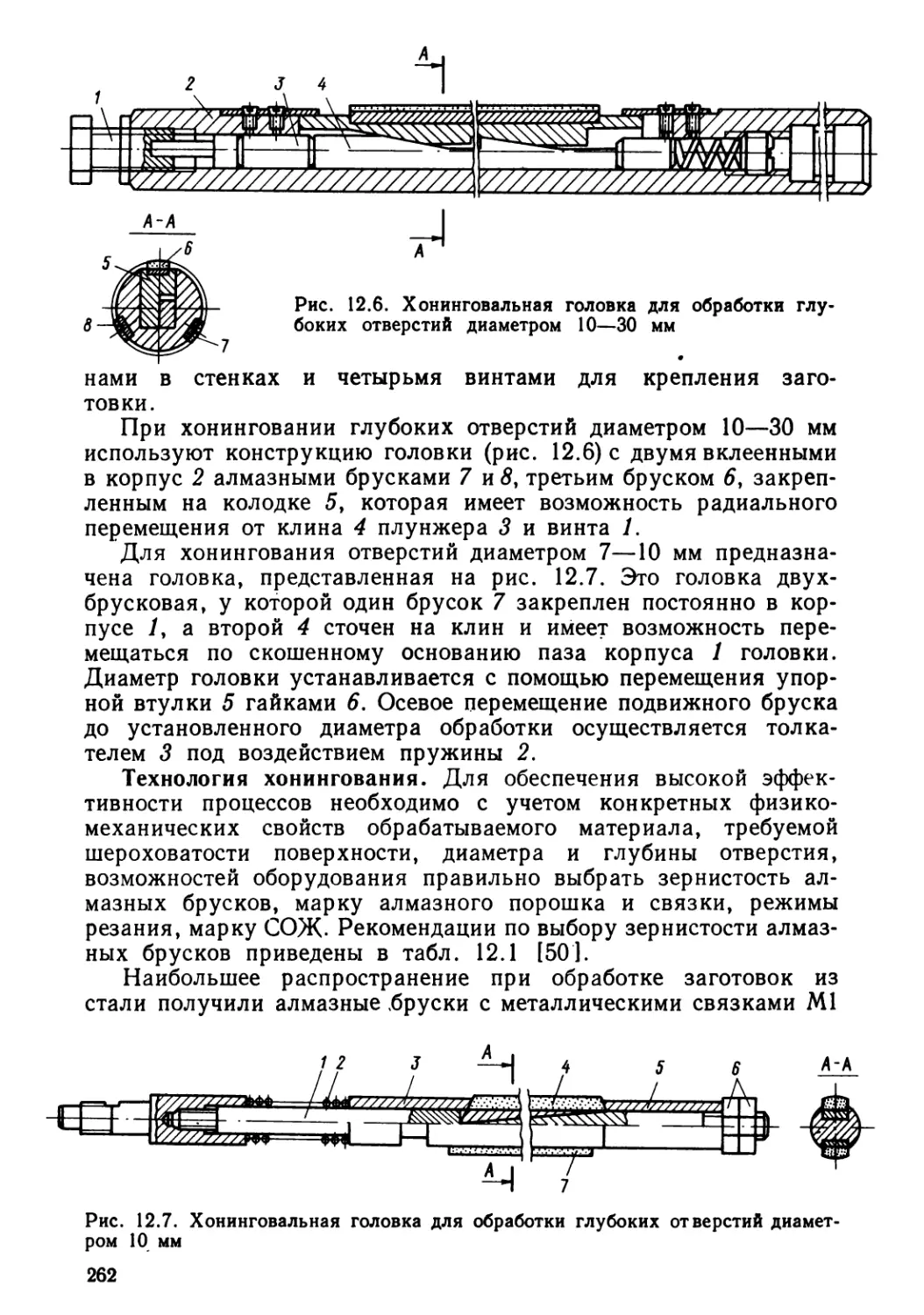

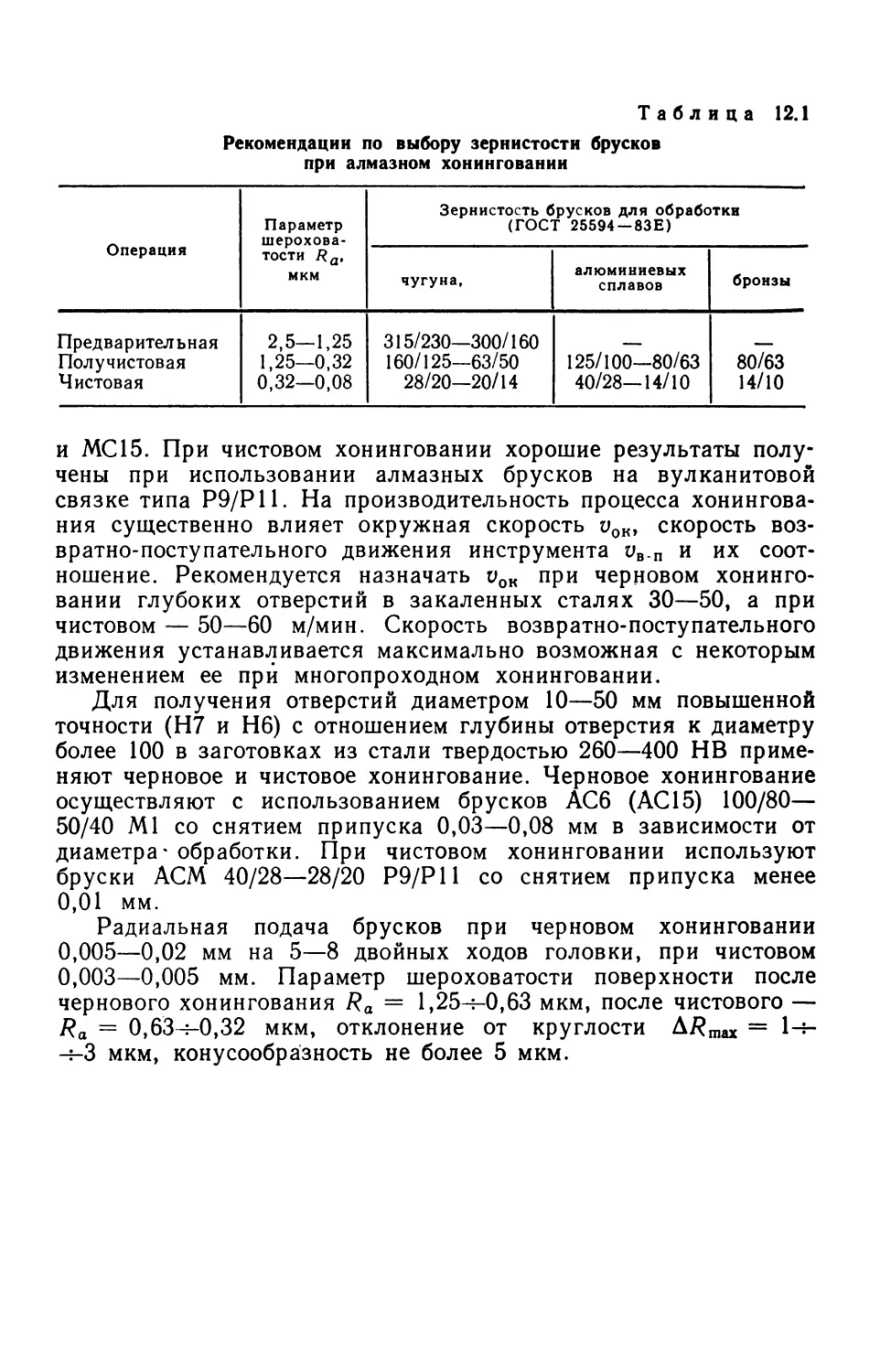

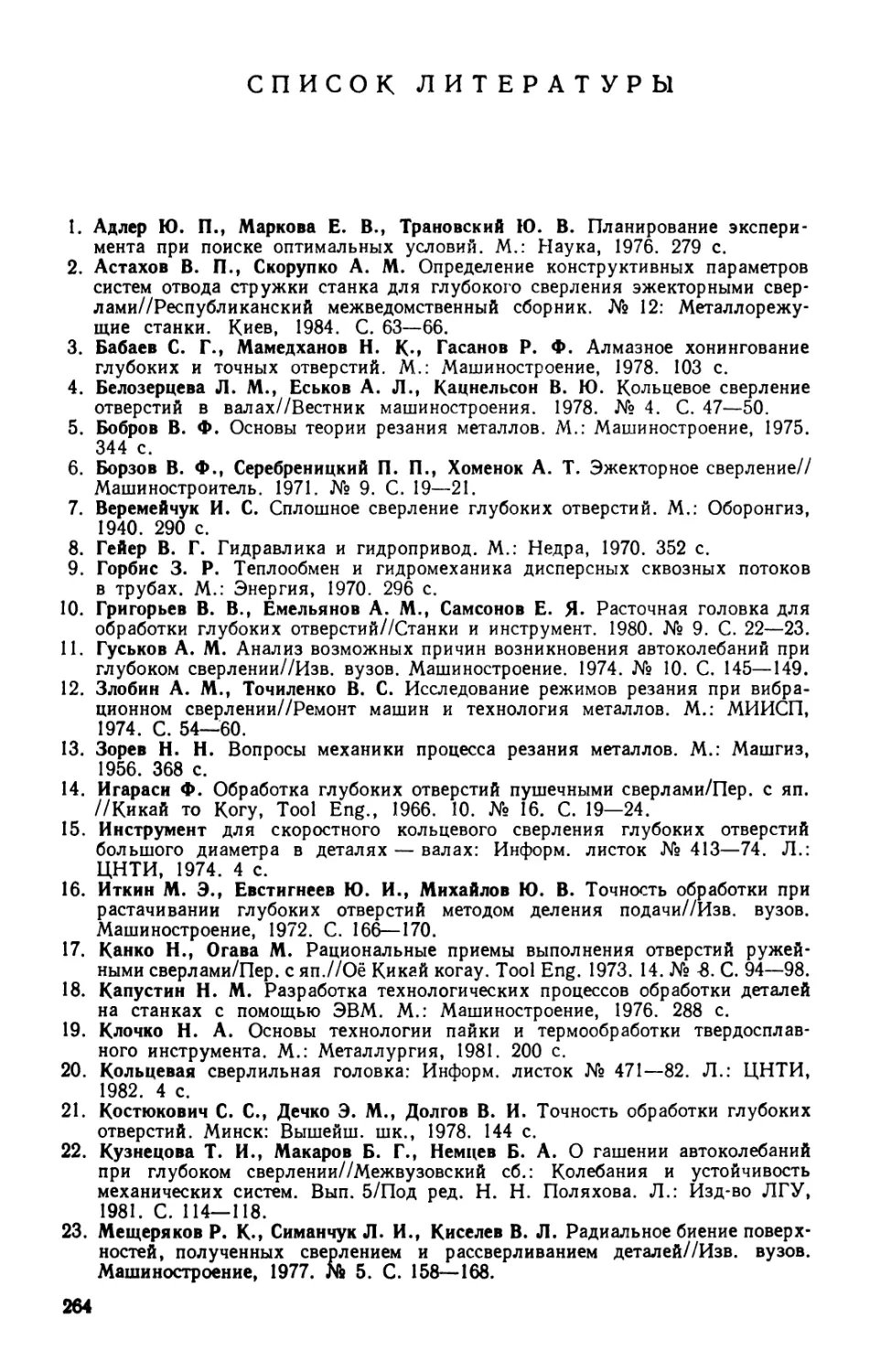

лезвия равноудалены от оси, а лезвия разных групп удалены от