Текст

РЕЗАНИЕ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ

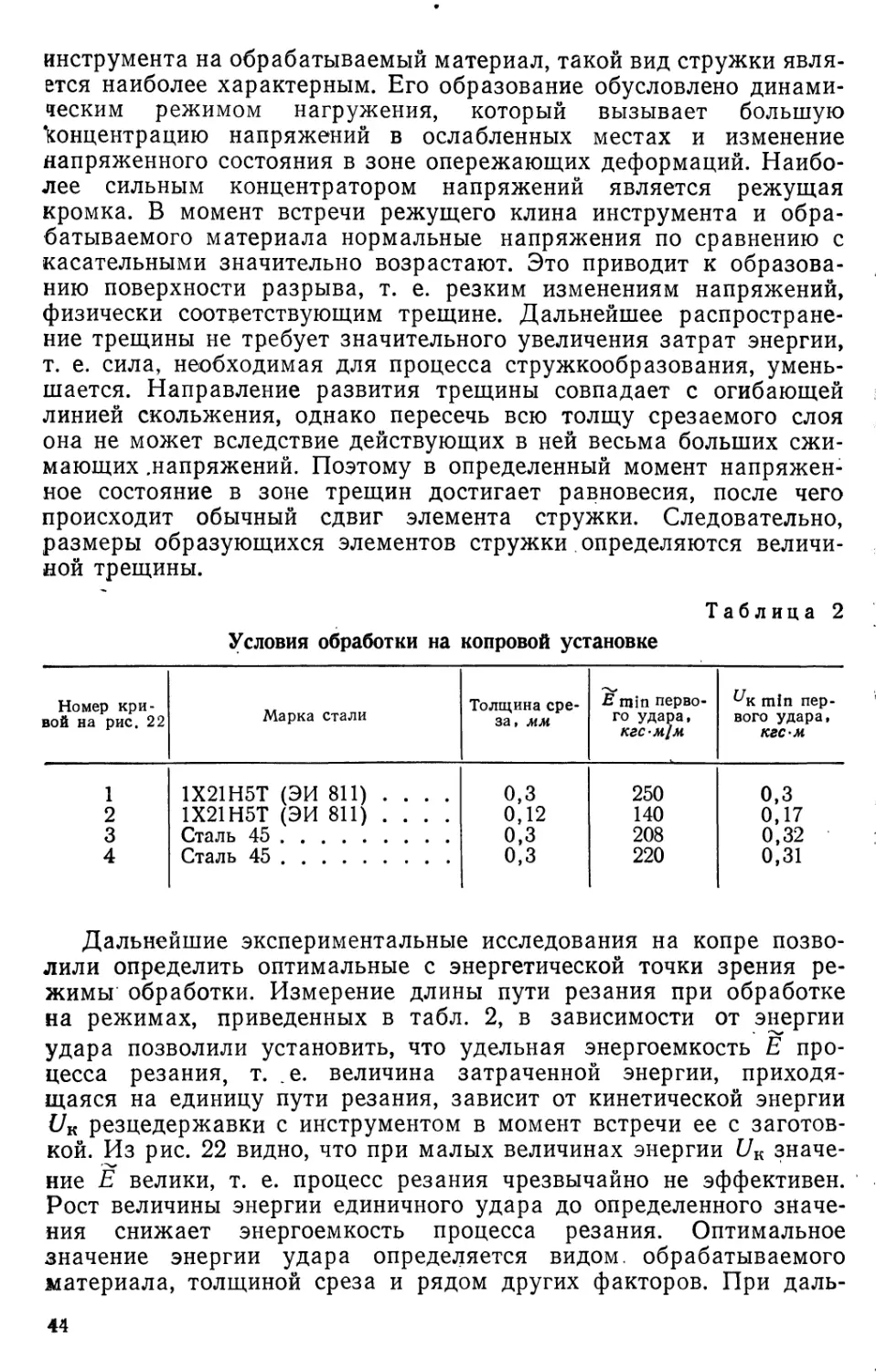

К Н ПОДУРАЕВ

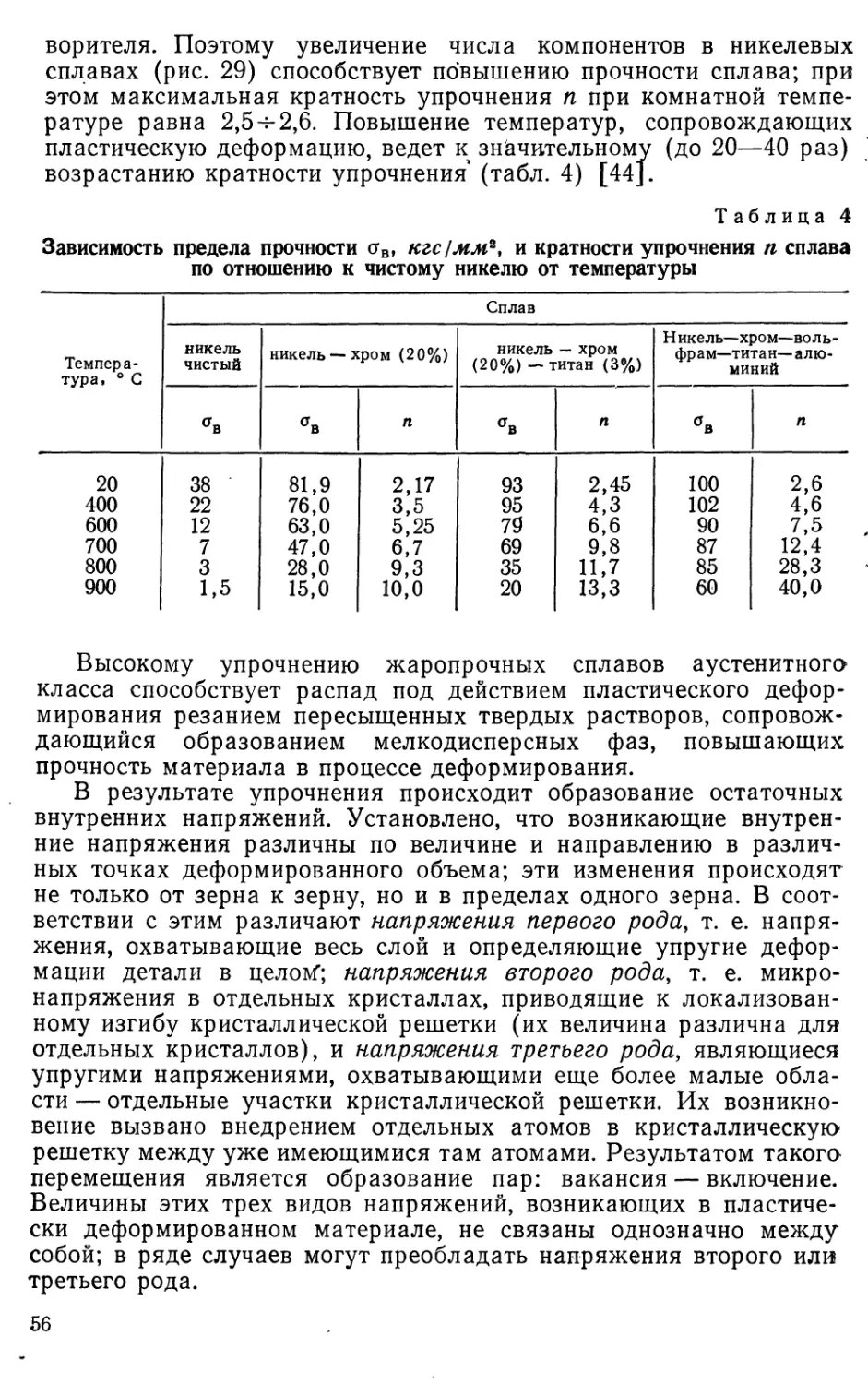

В. Н. ПО ДУ РАЕВ

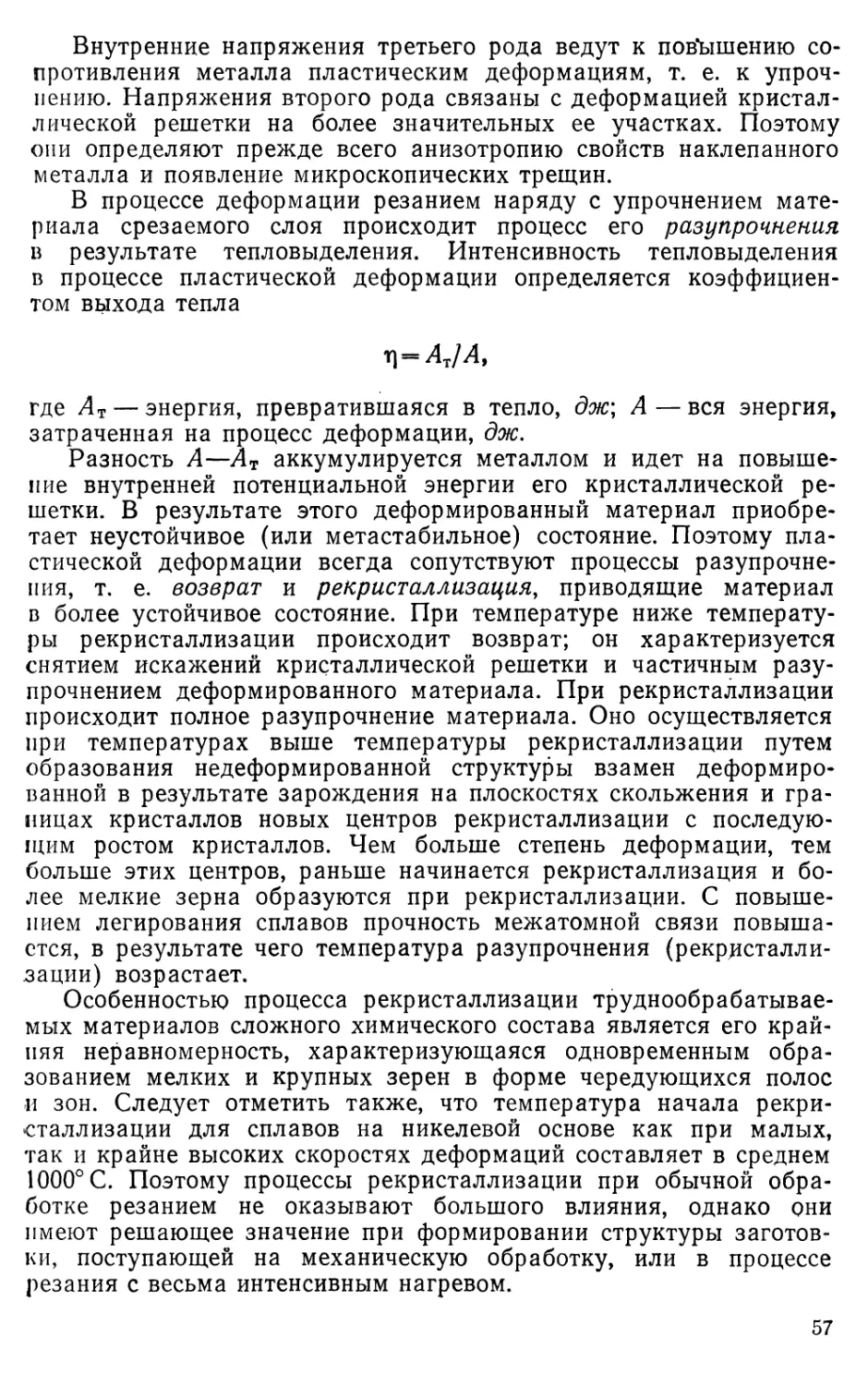

РЕЗАНИЕ

ТРУДНООБРАБАТЫВАЕМЫХ

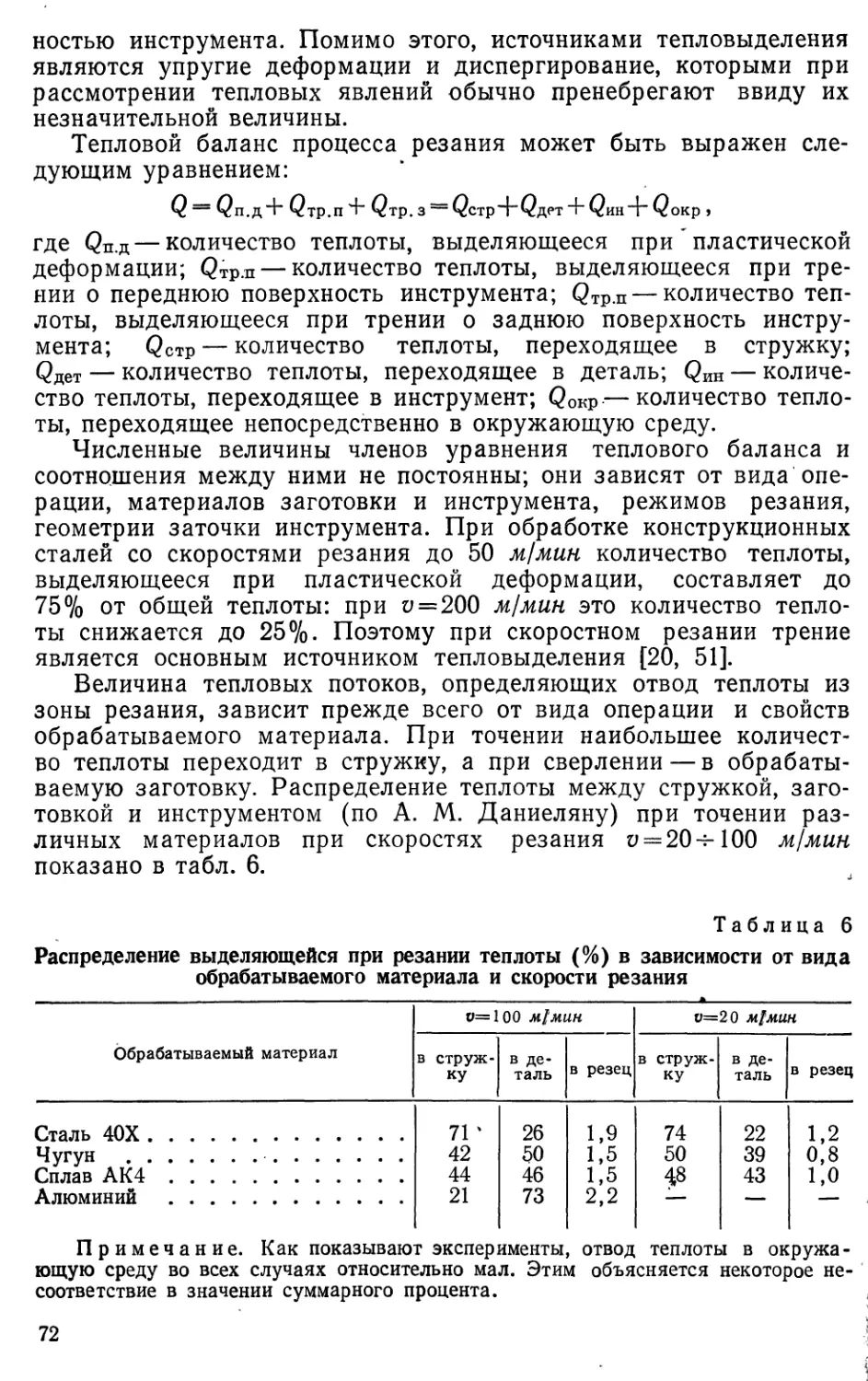

МАТЕРИАЛОВ

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебного пособия

для студентов машиностроительных и приборостроительных

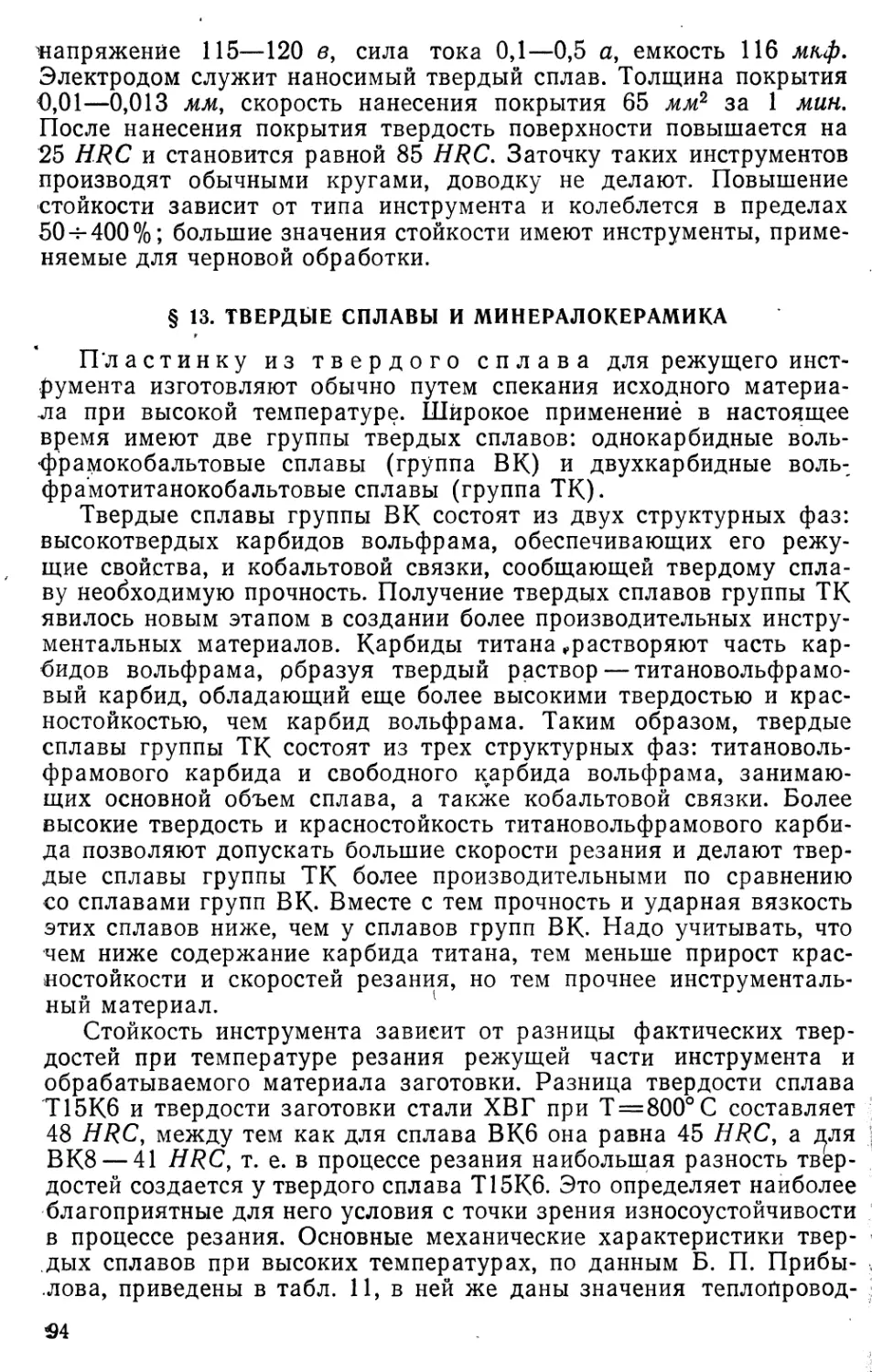

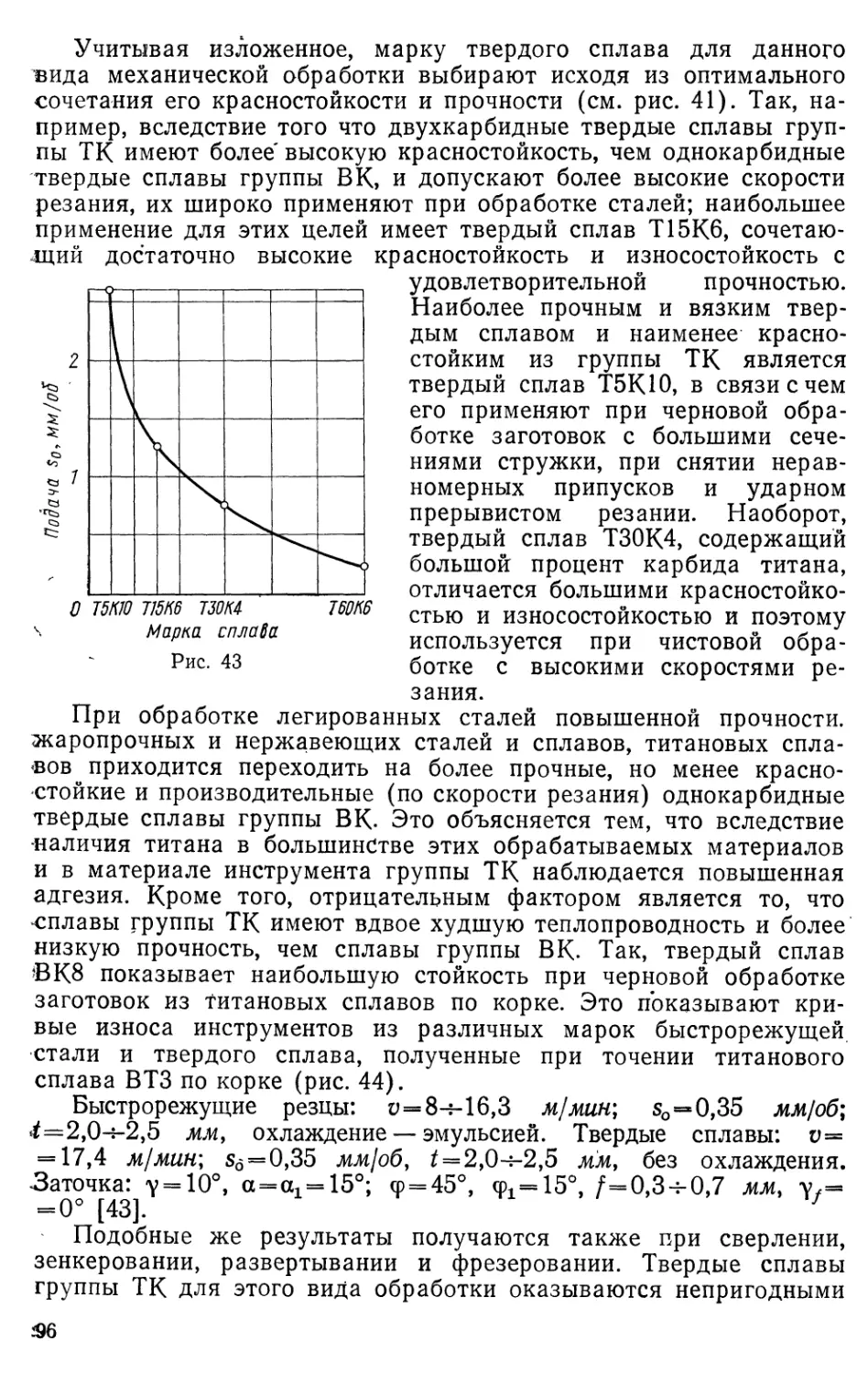

специальностей высших учебных заведений

МОСКВА «ВЫСШАЯ ШКОЛА» 1974

6П4

П44

УДК 621.9(075)

Рецензенты: Куйбышевский авиационный институт (кафедра

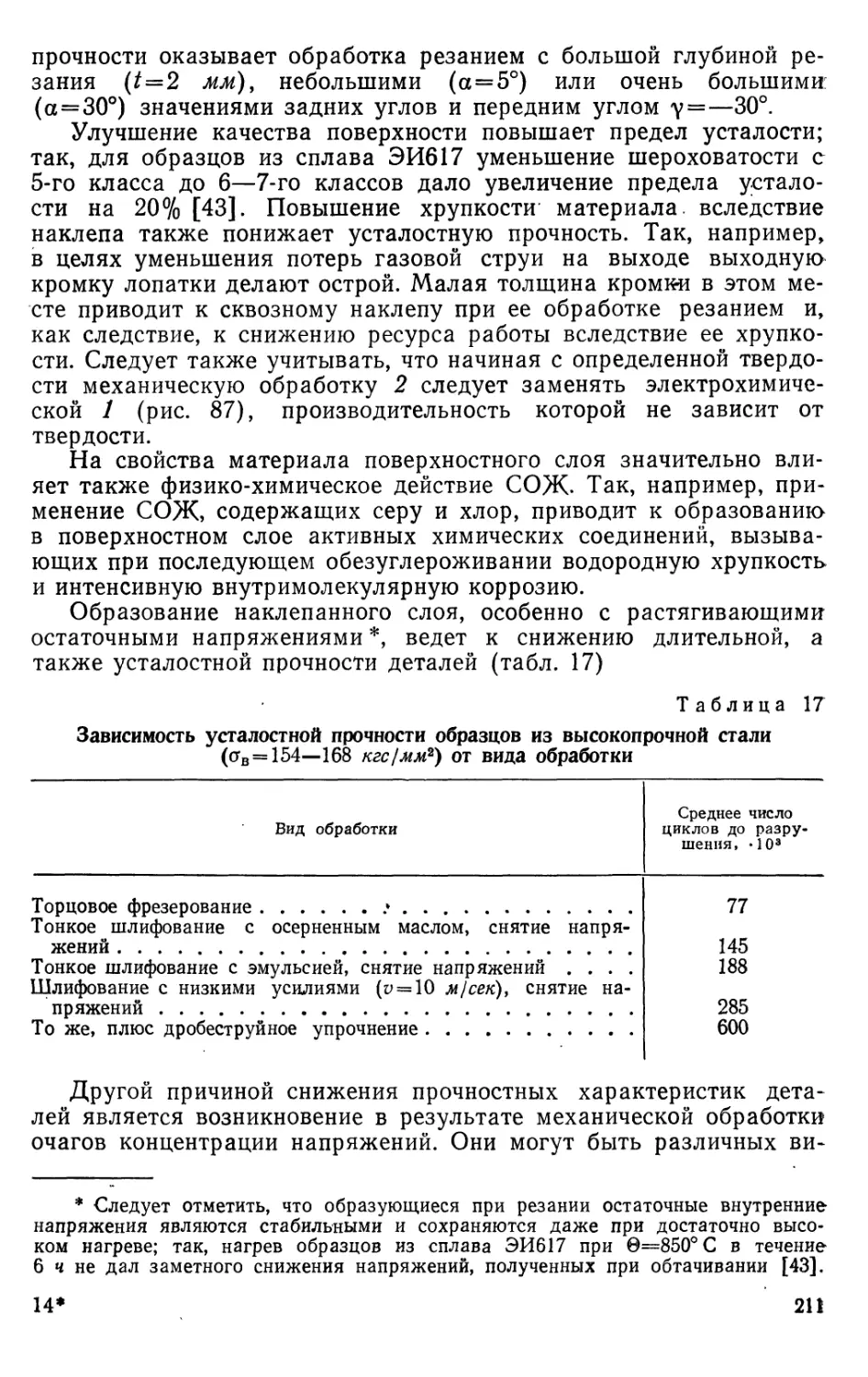

«Резание, станки и инструменты»); Московский авиационный инсти-

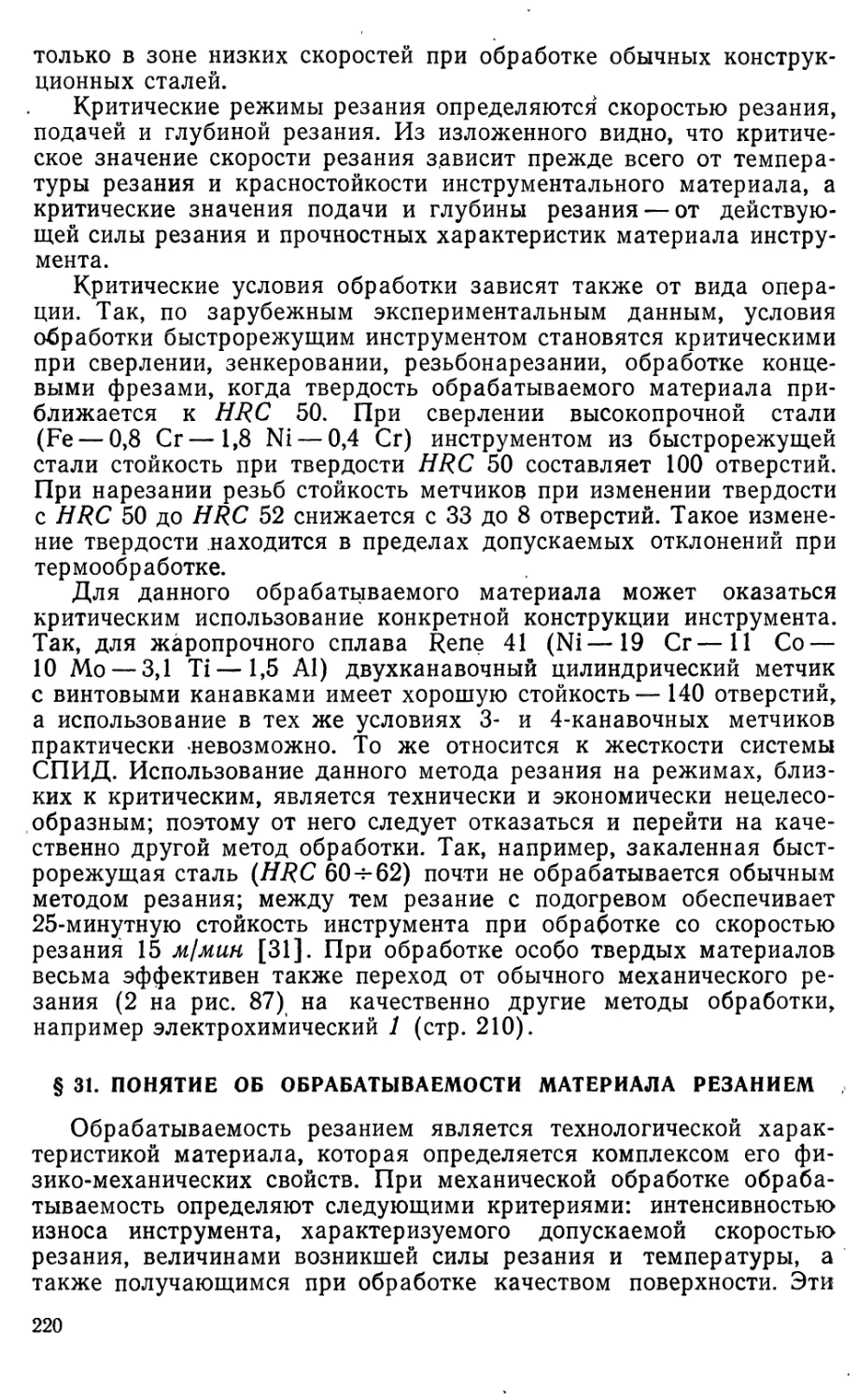

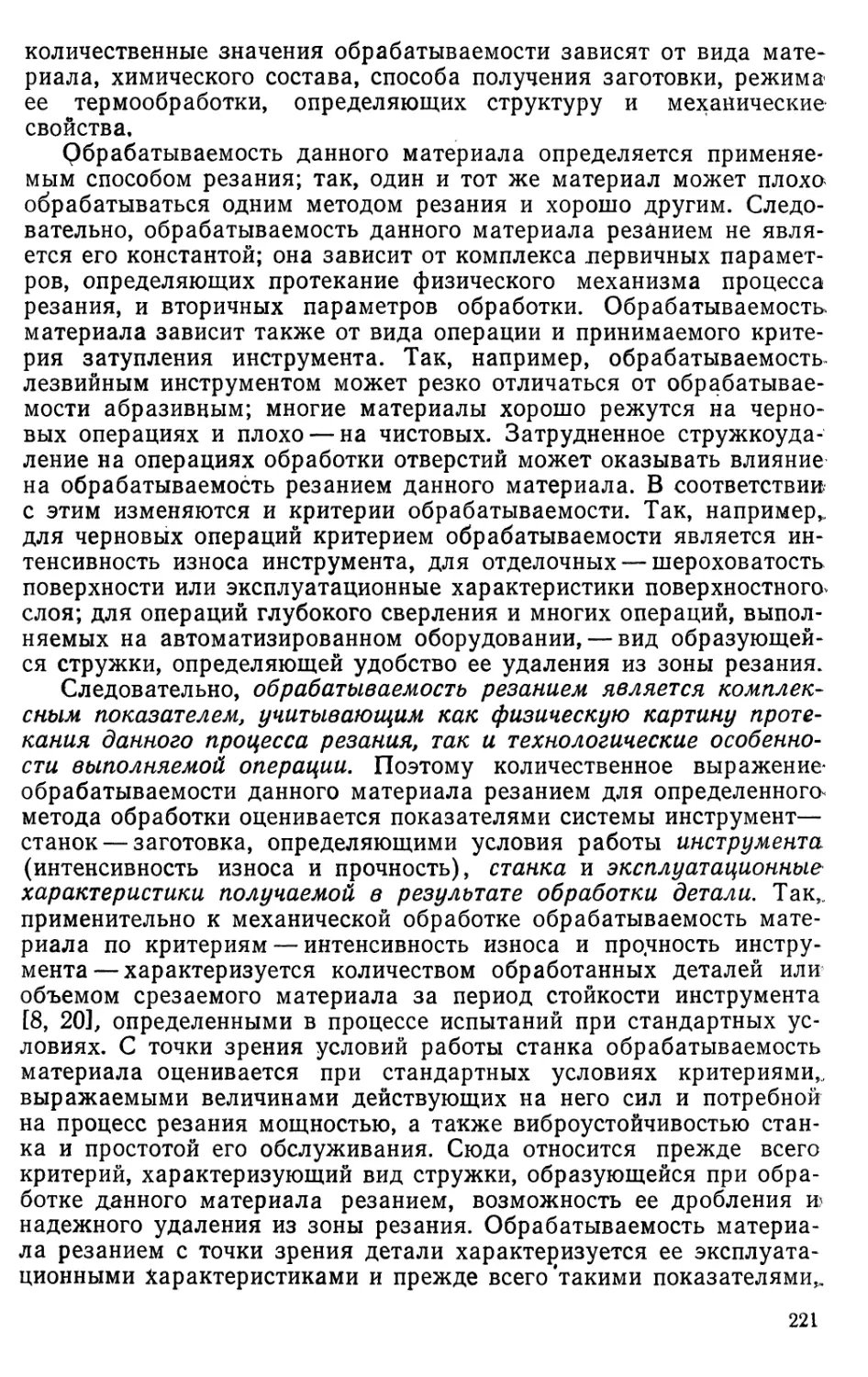

тут (докт. техн, наук А. И. Марков).

Подураев В. И.

П44 Резание труднообрабатываемых материалов. Учеб,

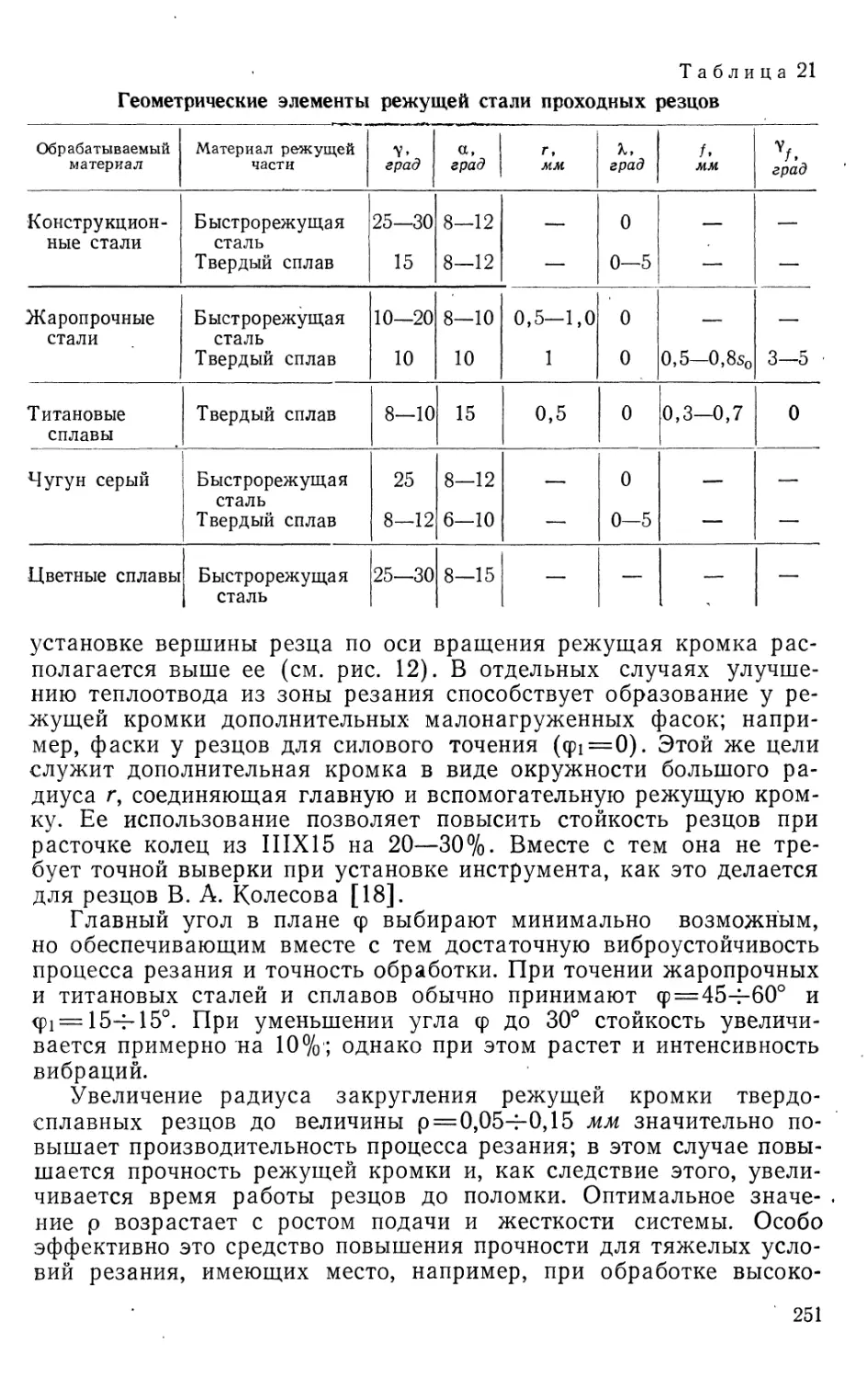

пособие для вузов. М., «Высш, школа», 1974.

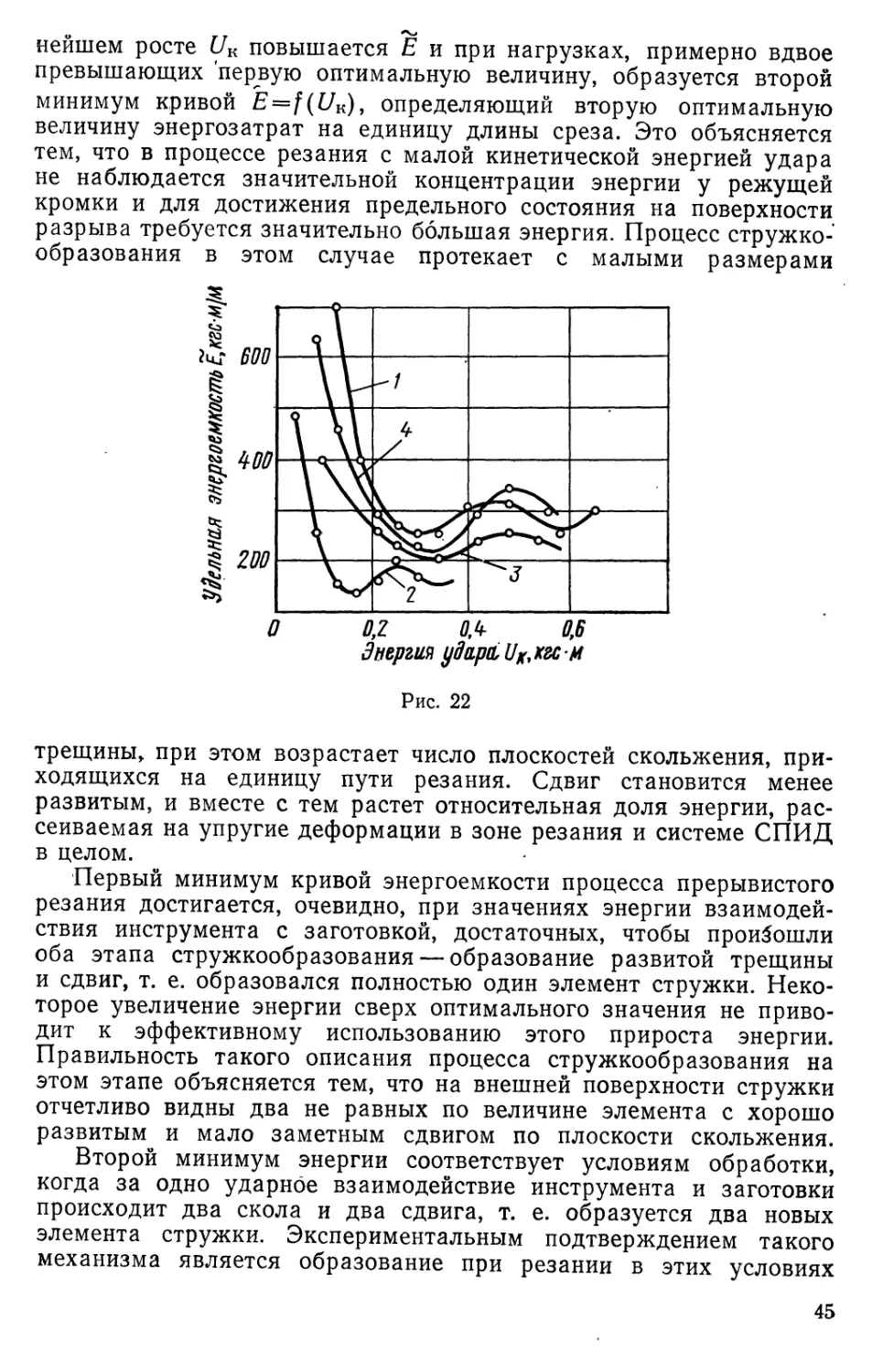

587 с. с ил-

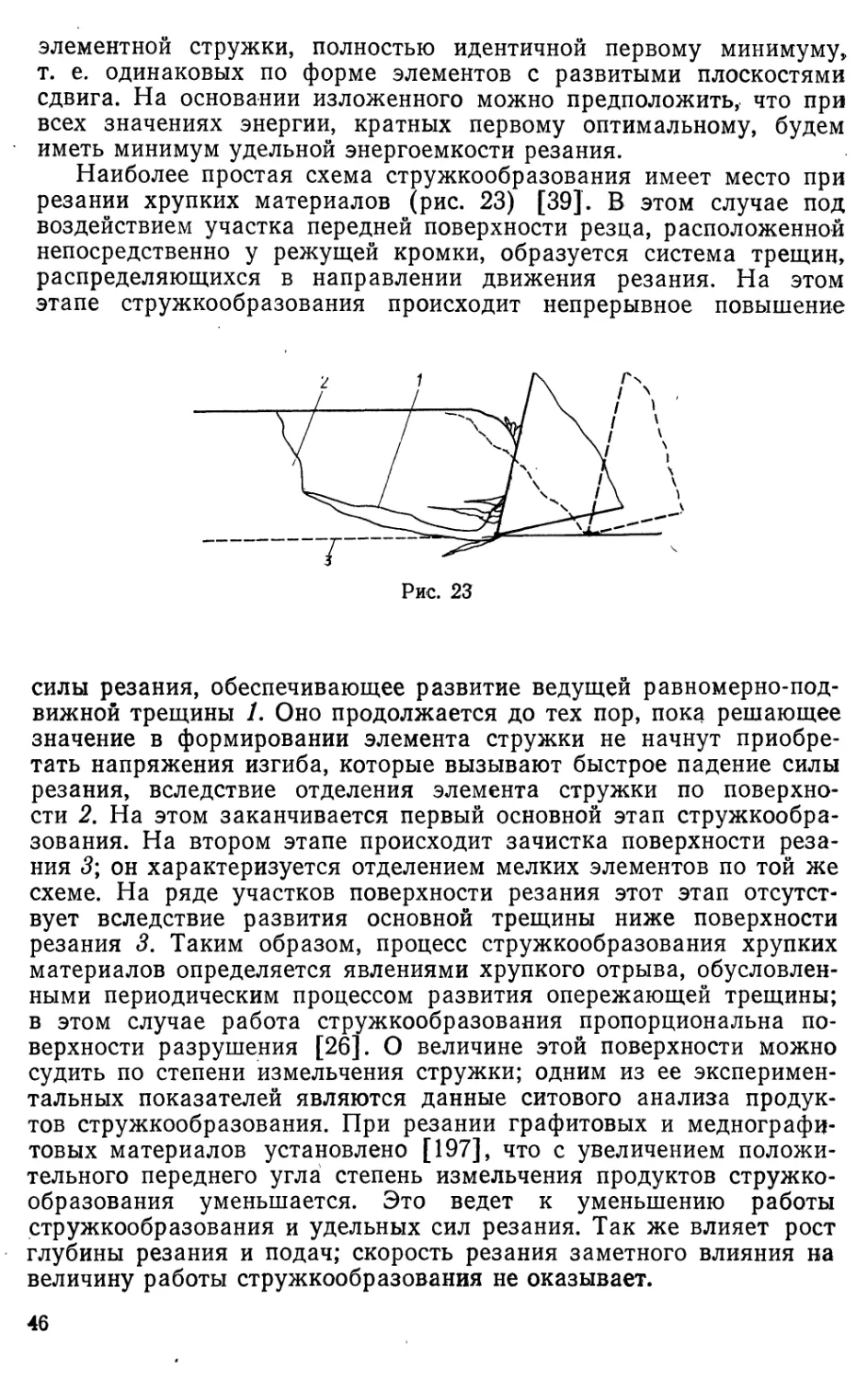

В книге изложены основные положения учения о резании современных

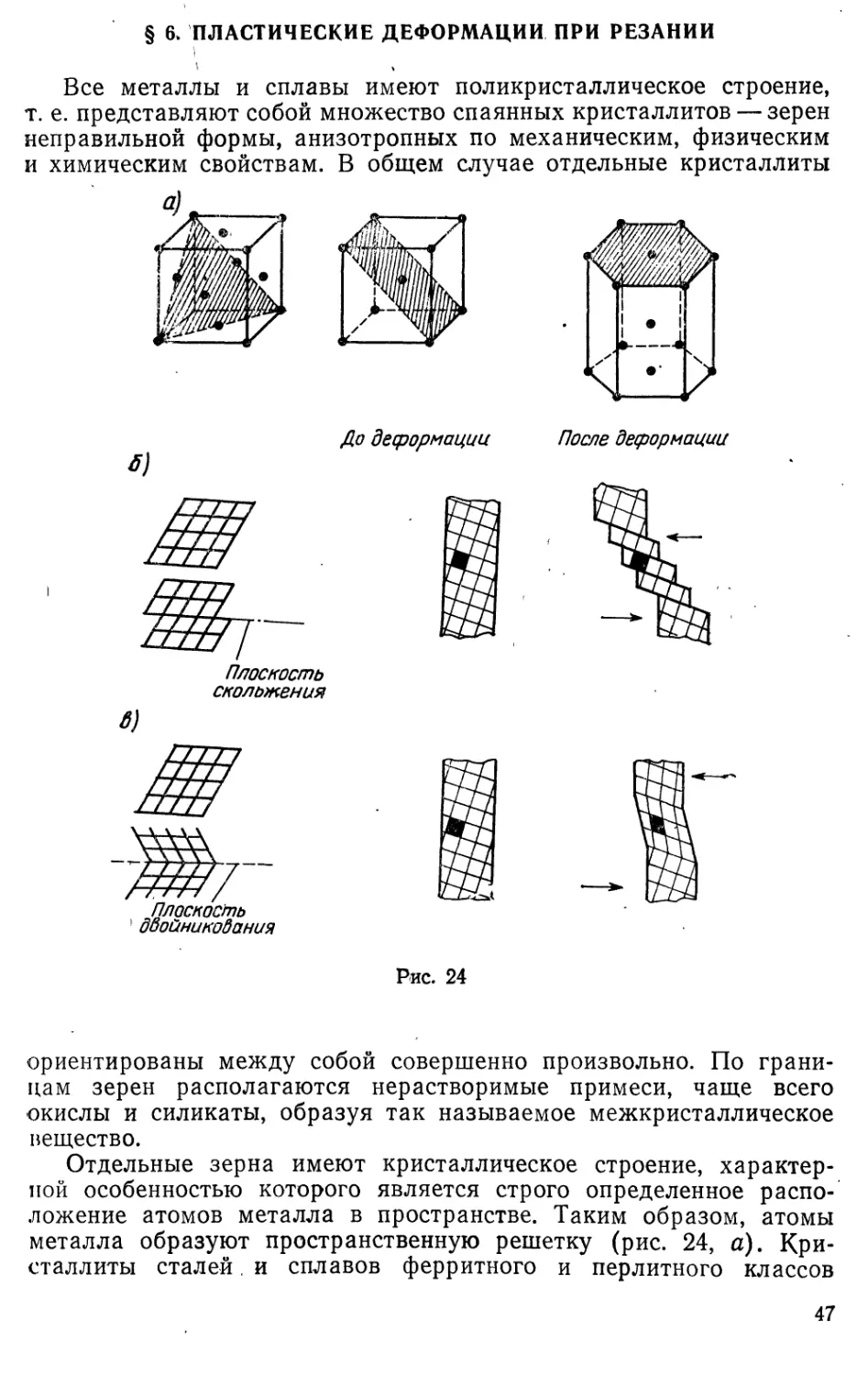

материалов; даются рекомендации по механической обработке типовых мате-

риалов ведущих отраслей техники — высокопрочных, жаростойких, нержавею-

щих сталей, тугоплавких, немагнитных сплавов и других материалов с особы-

ми физико-механическими свойствами. Значительное внимание уделяется

новым методам обработки: вибрационному, химическому, тепловому, комби-

нированному. Книга является учебным пособием по обработке резанием совре-

менных материалов с использованием как обычных способов механической об-

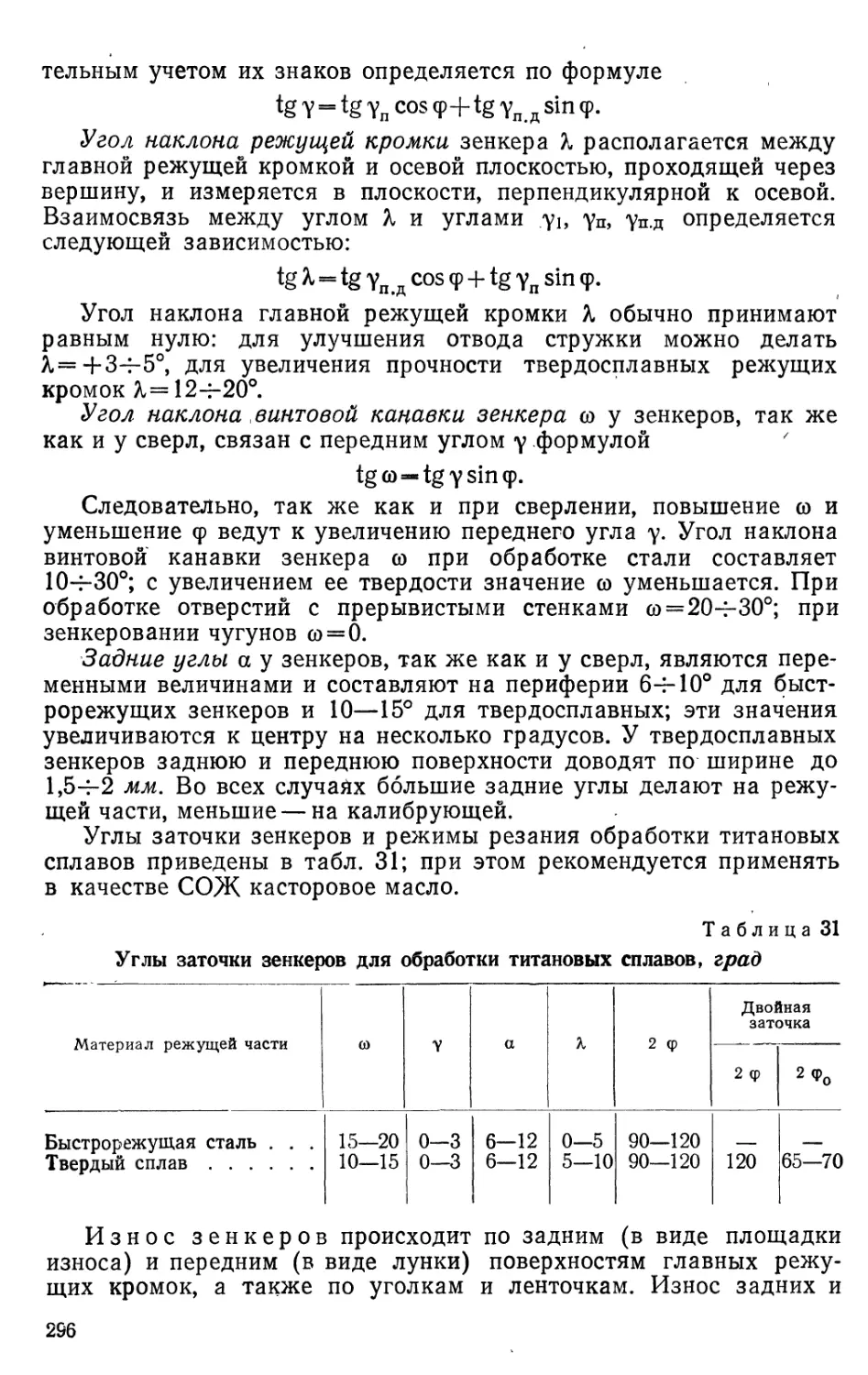

работки, так и новых методов. Она будет также полезна для широкого круга

инженерно-технических работников, специализирующихся в области резания

труднообрабатываемых материалов.

„ 31207—094

П------------108—74

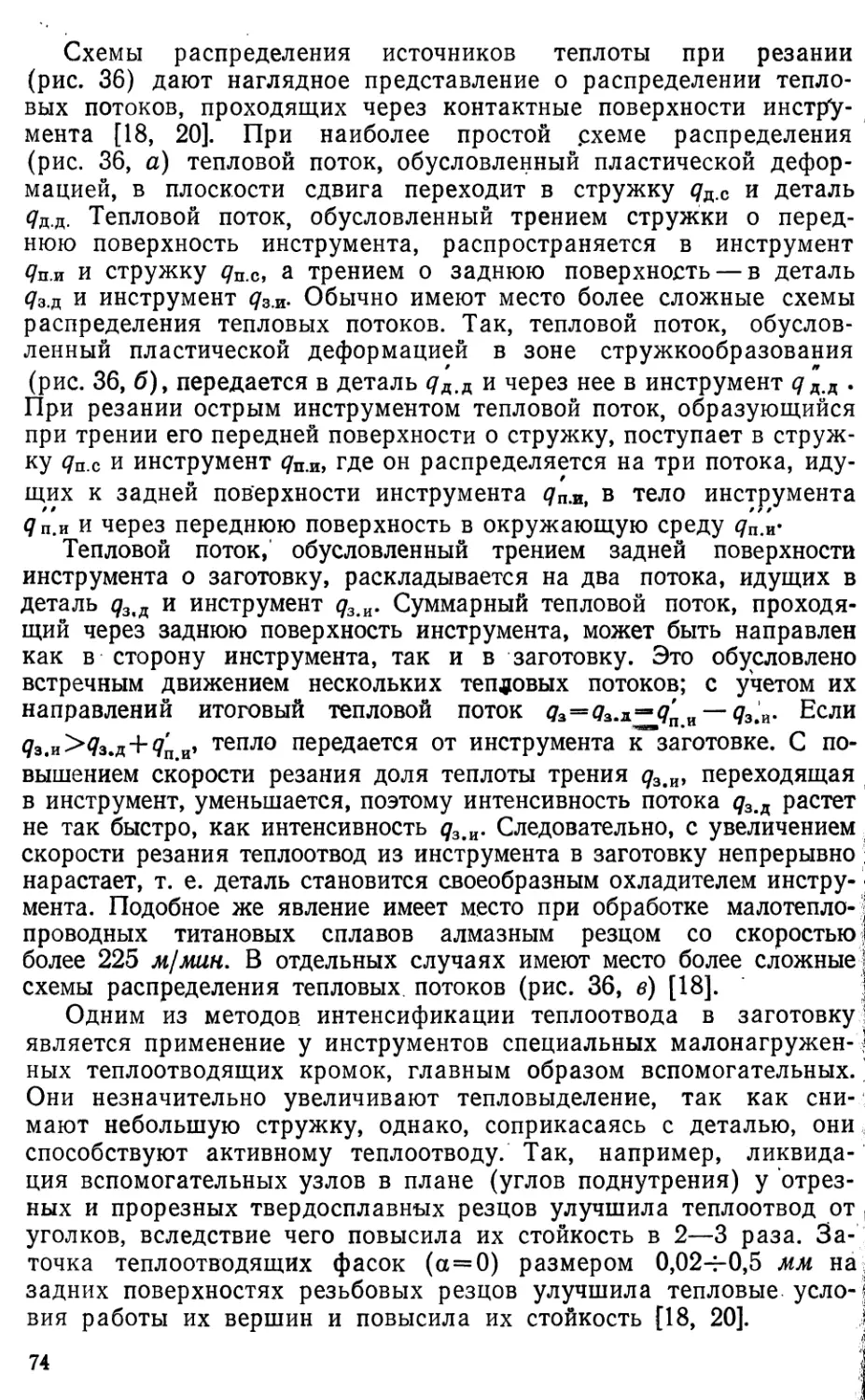

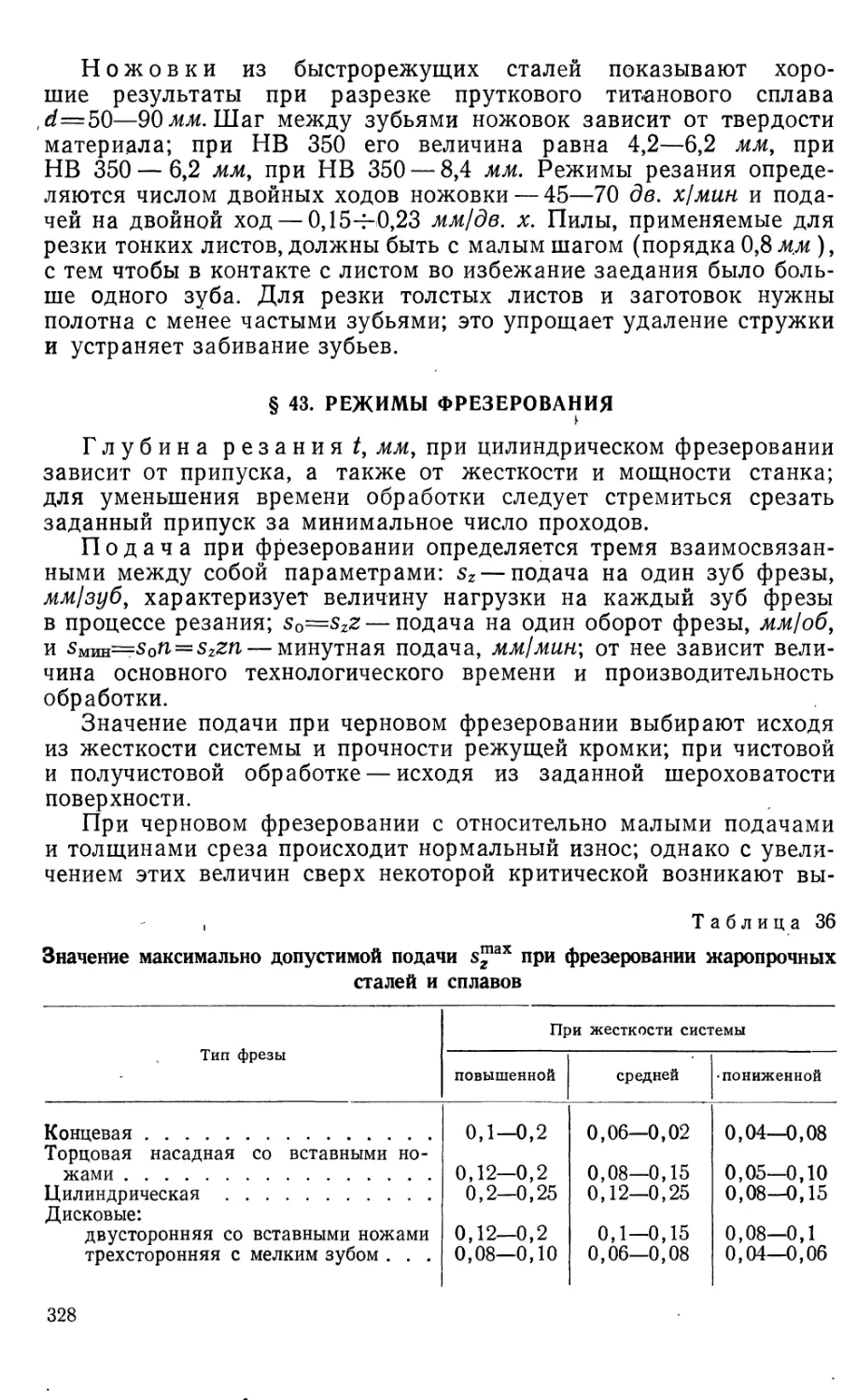

001(01)—74

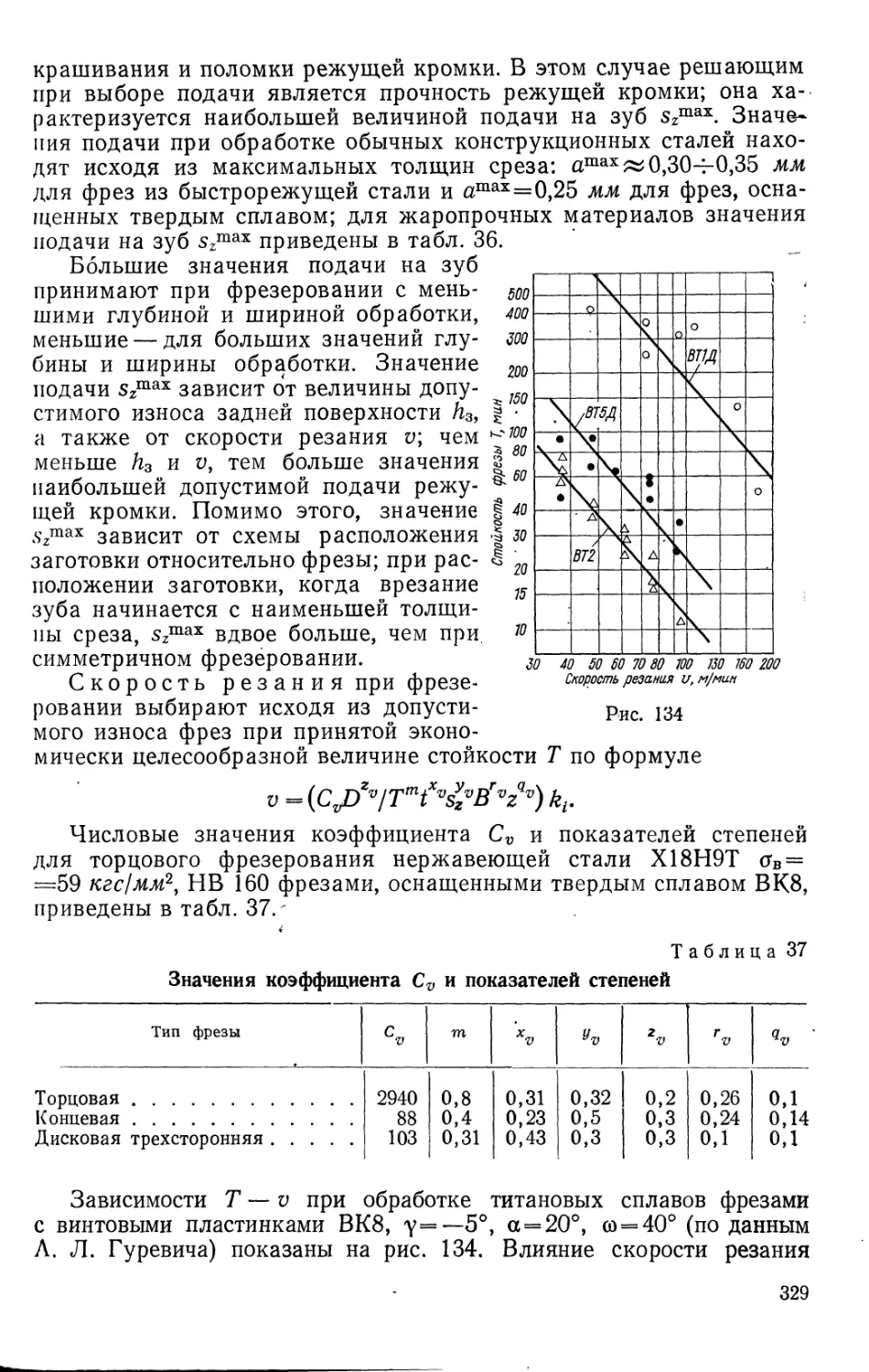

6П4

© Издательство «Высшая школа». 1974.

ПРЕДИСЛОВИЕ

В книге рассматривается специфика обработки резанием труд-

нообрабатываемых материалов, широко применяемых в ведущих

отраслях машиностроения — авиационной, ракетной и космической

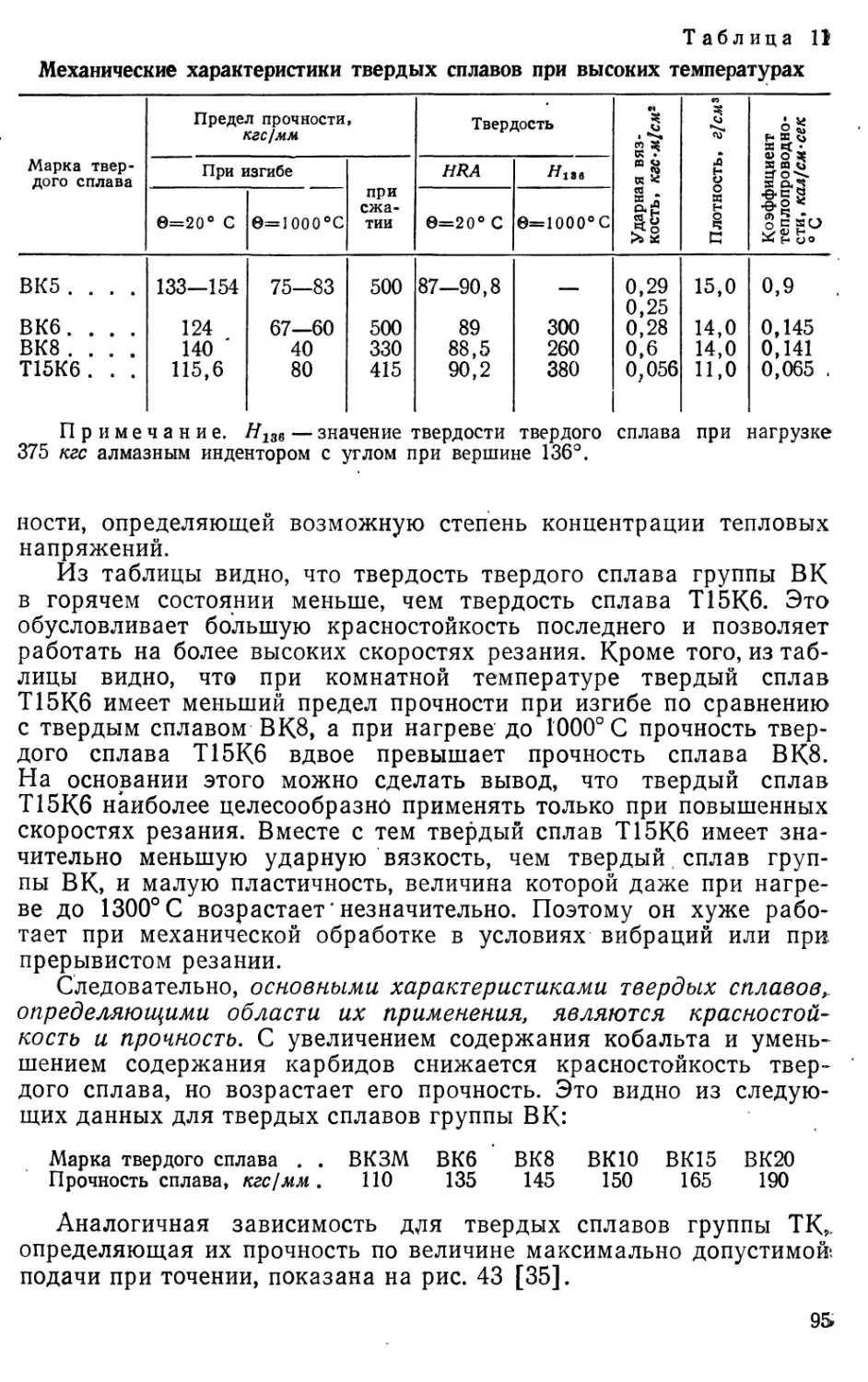

технике, а также при производстве нагревательных и теплообменных

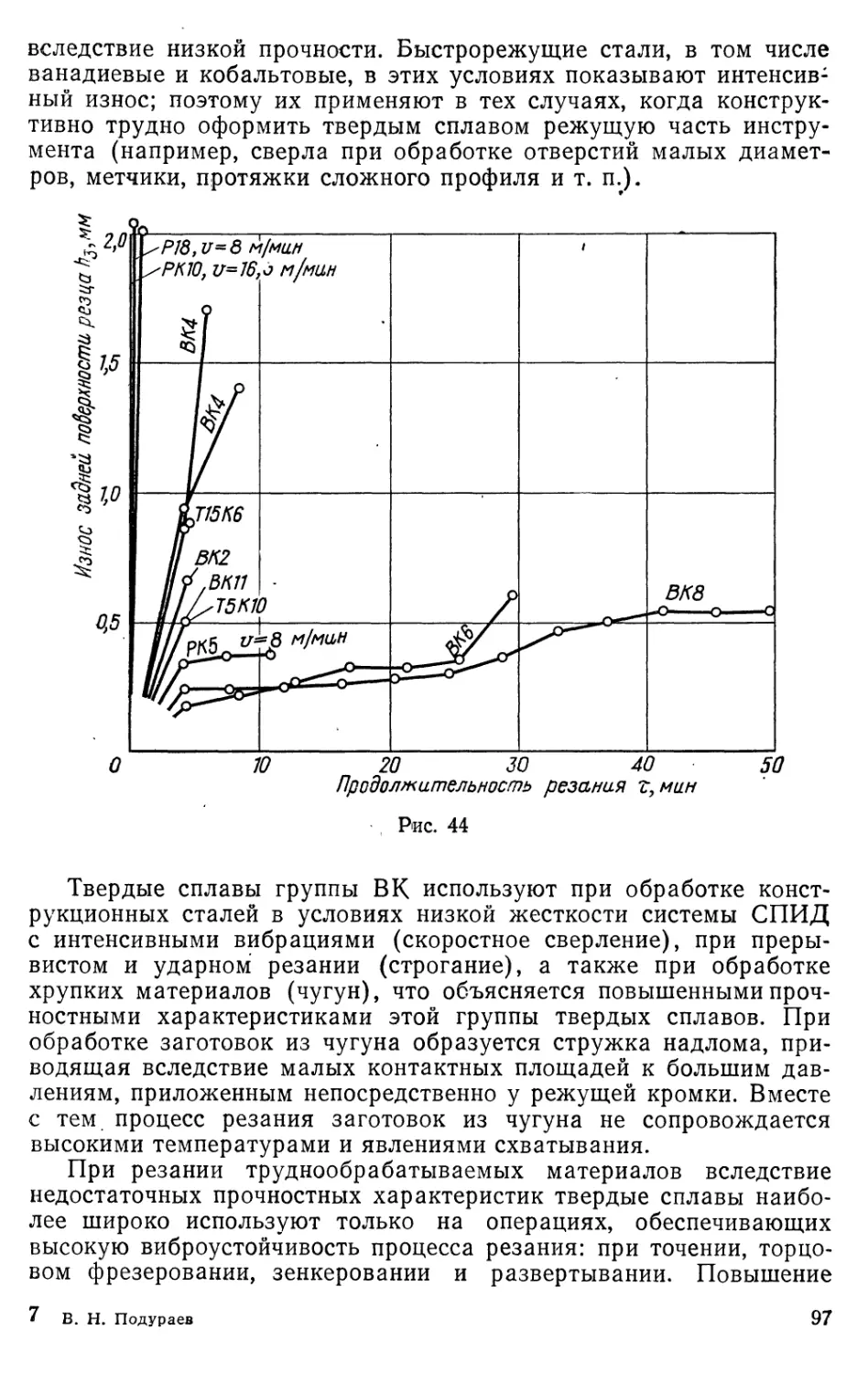

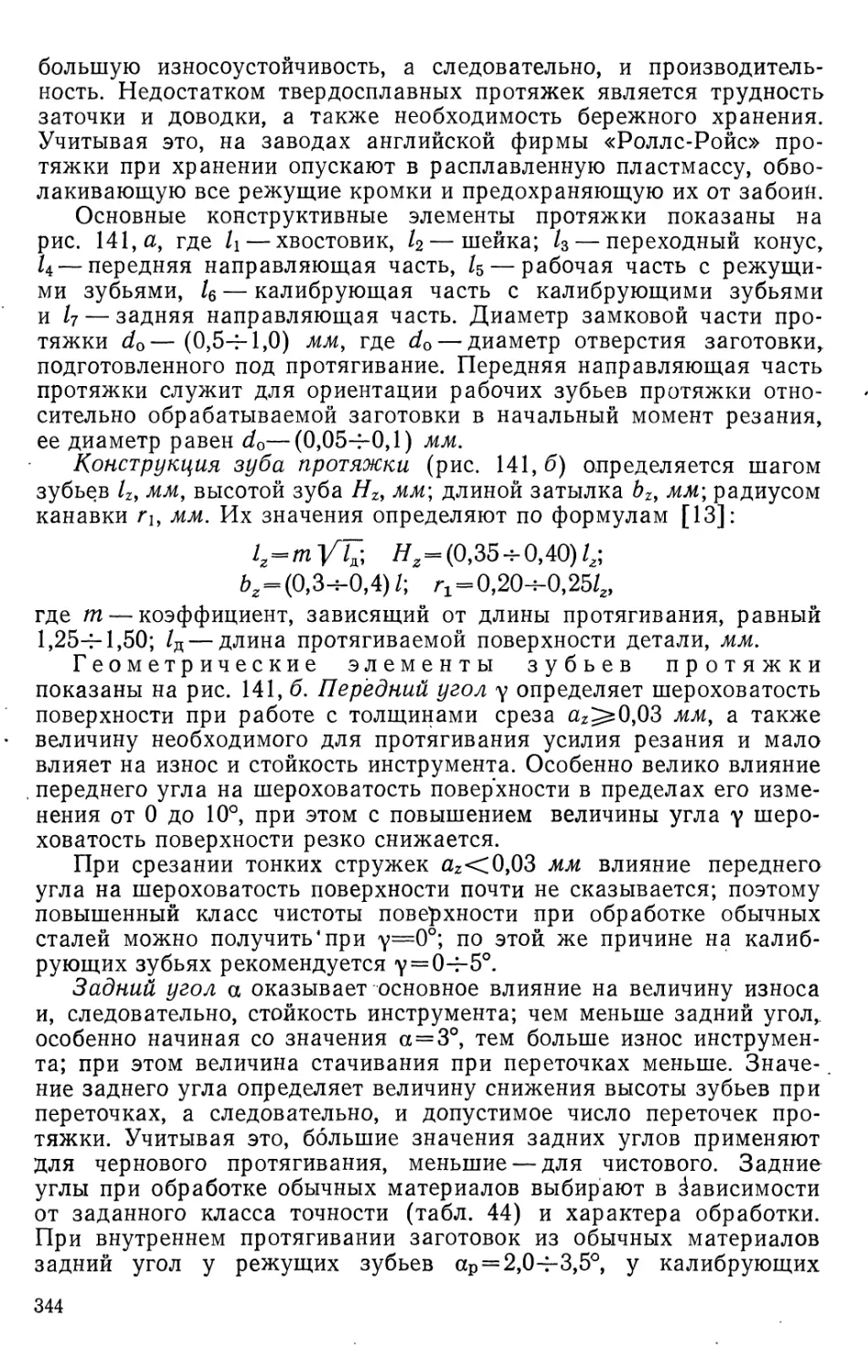

установок, ядерных реакторов, турбин и других энергетических

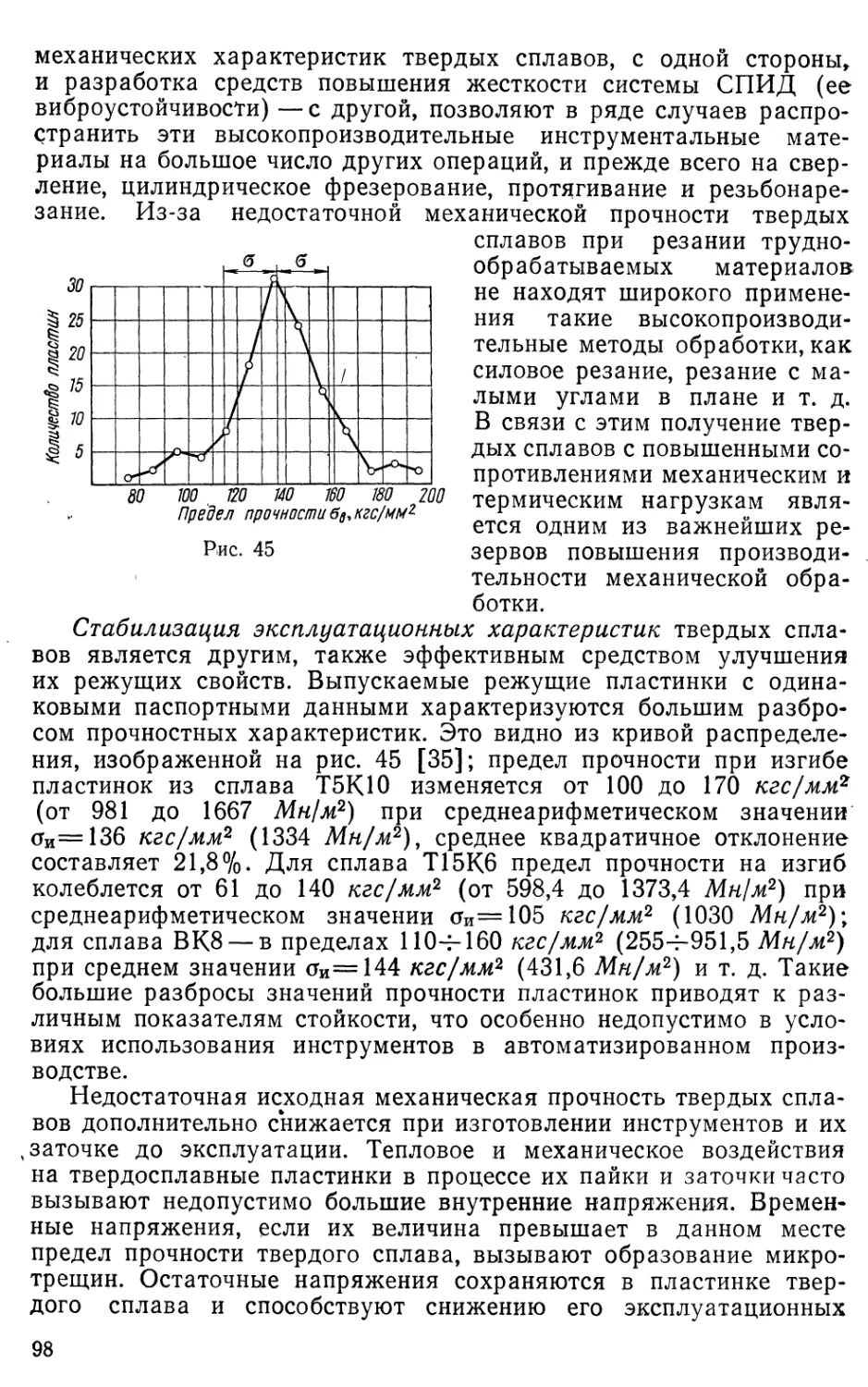

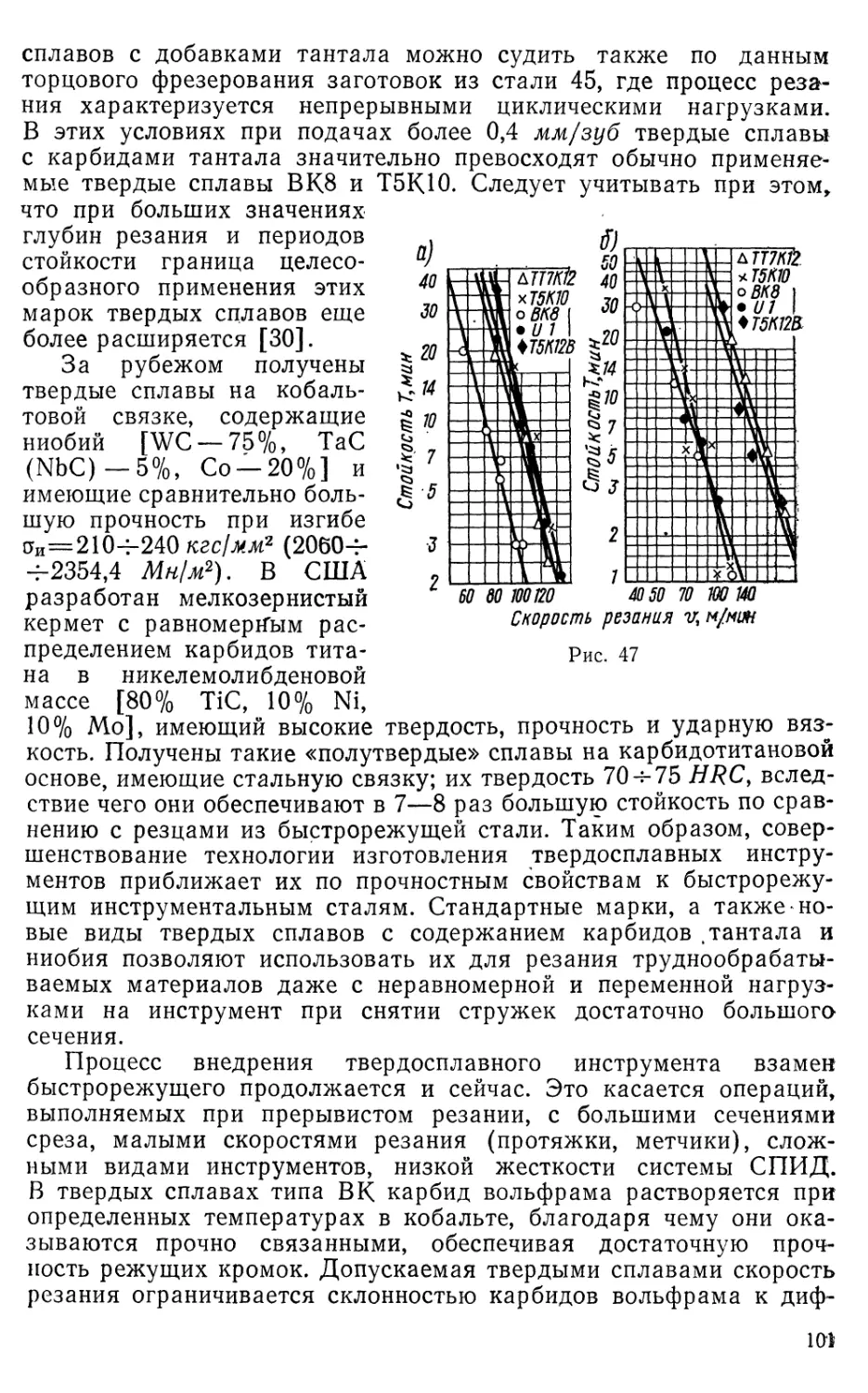

установок. Курс обработки материалов резанием рассматривается

как часть курса технологии машиностроения, в котором изучается

совокупность технологических процессов изготовления изделий.

В настоящее время эта отрасль знаний развита настолько, что

каждому виду технологического процесса посвящается основной

курс (курсы литейного, сварочного, кузнечно-прессового произ-

водств, сборки). Подобное же место занимает курс обработки мате-

риалов резанием; он представляет собой один из основных разде-

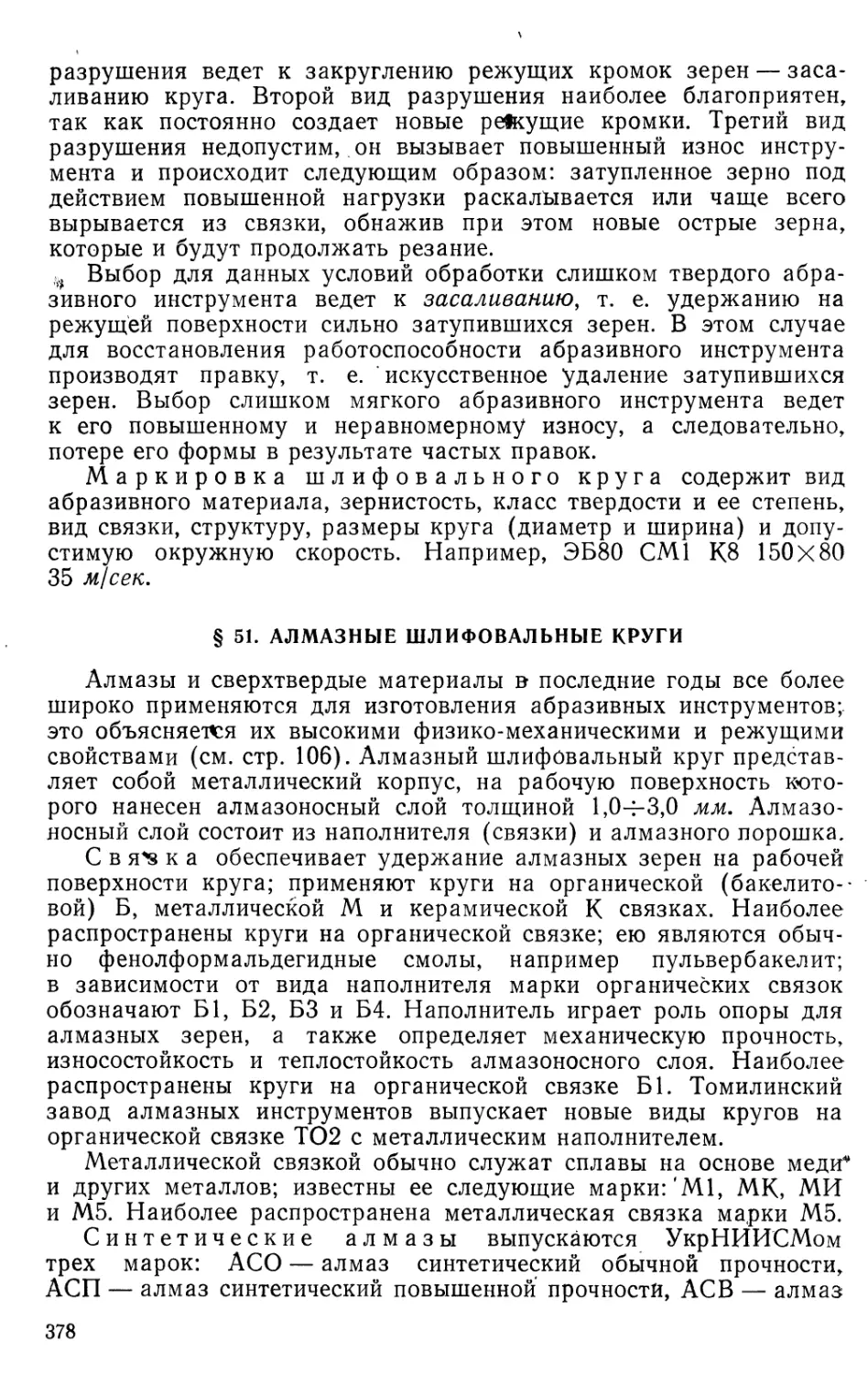

лов технологической подготовки студентов по отраслям новой

техники.

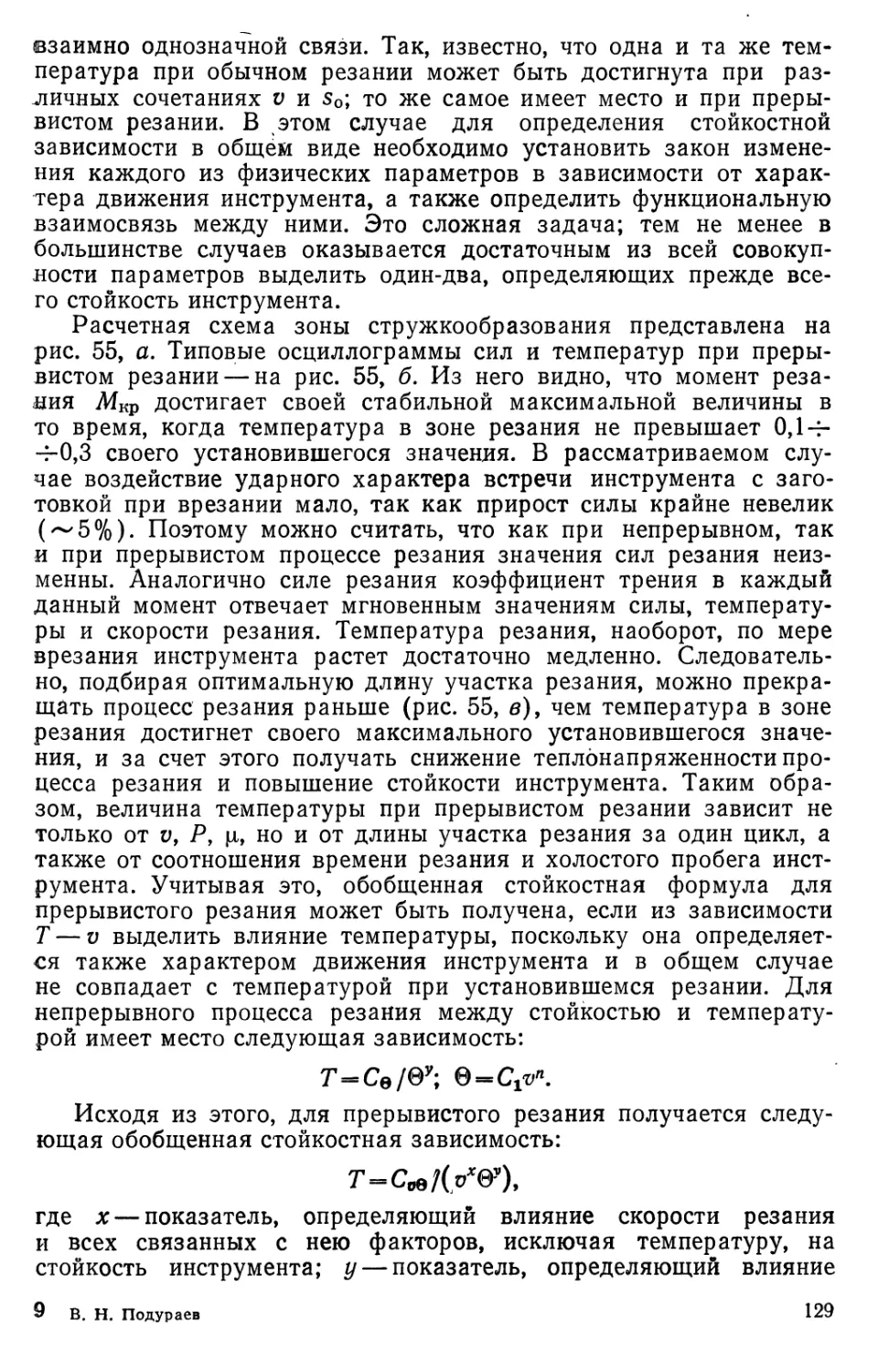

Изучение курса базируется на знании материаловедения, физи-

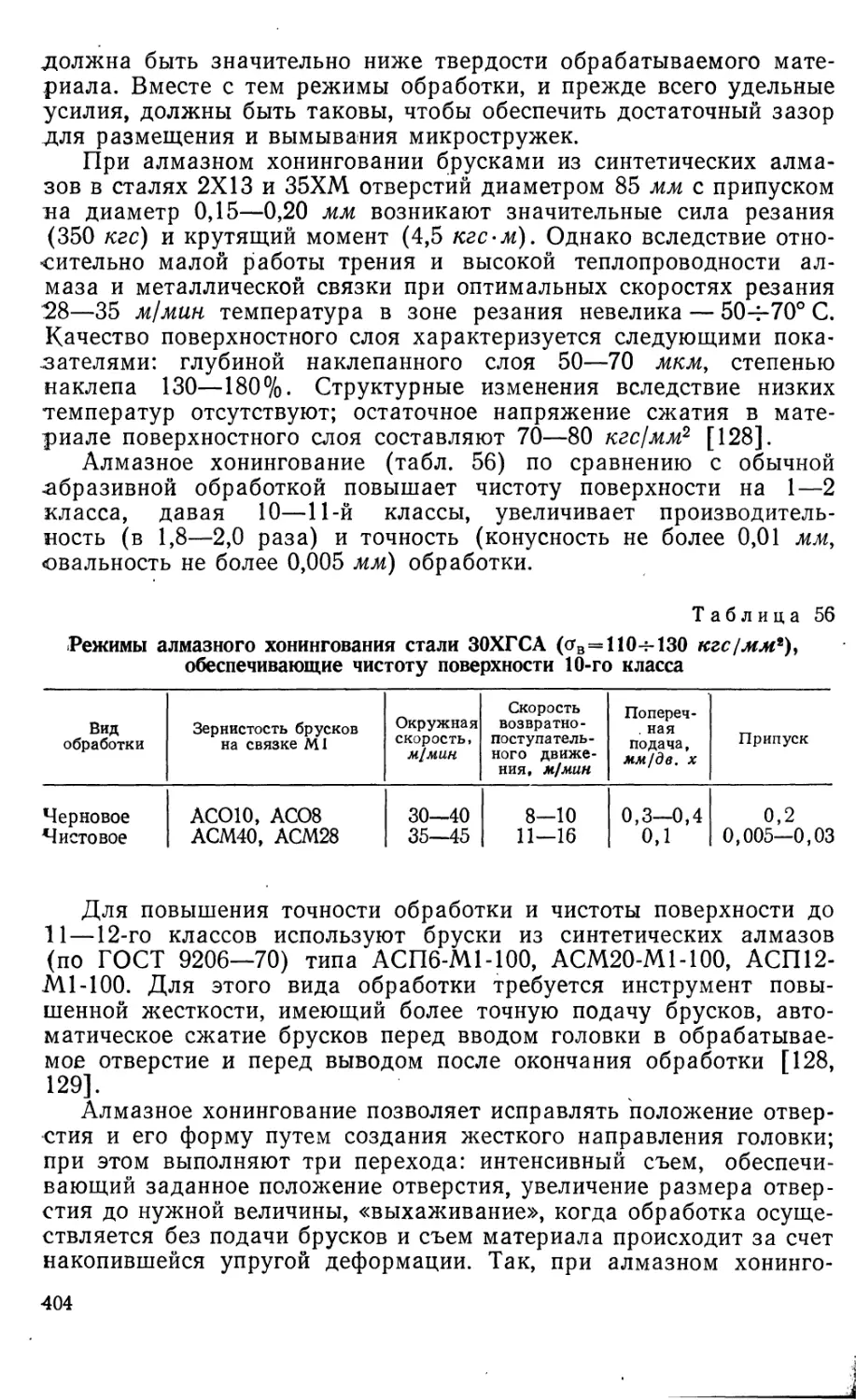

ки твердого тела, теории упругости и пластичности, теоретической

механики и теплотехники, а также технологии металлов. С другой

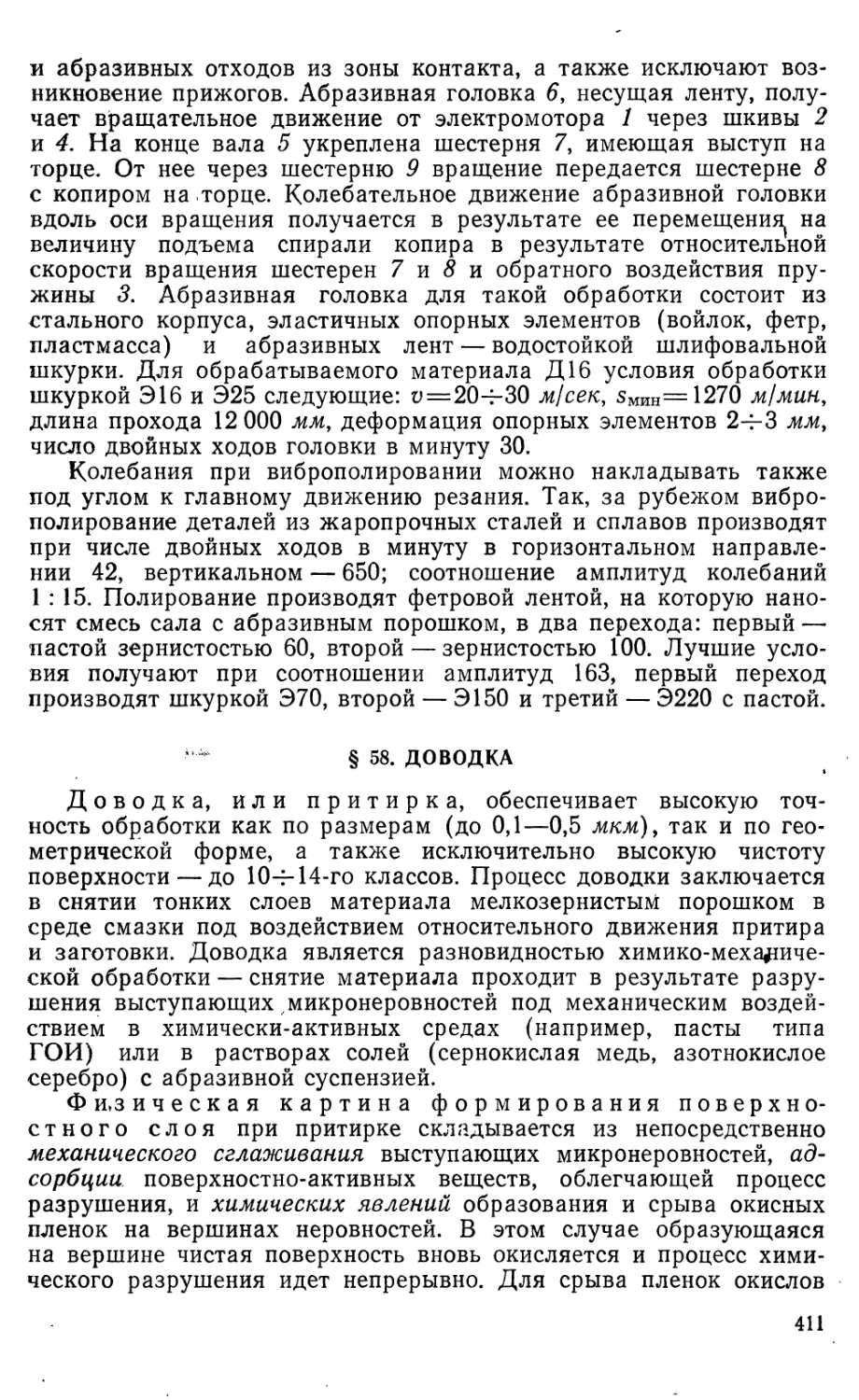

стороны, курс обработки резанием представляет собюй основу для

изучения специальных курсов «Станки, автоматы и автоматические

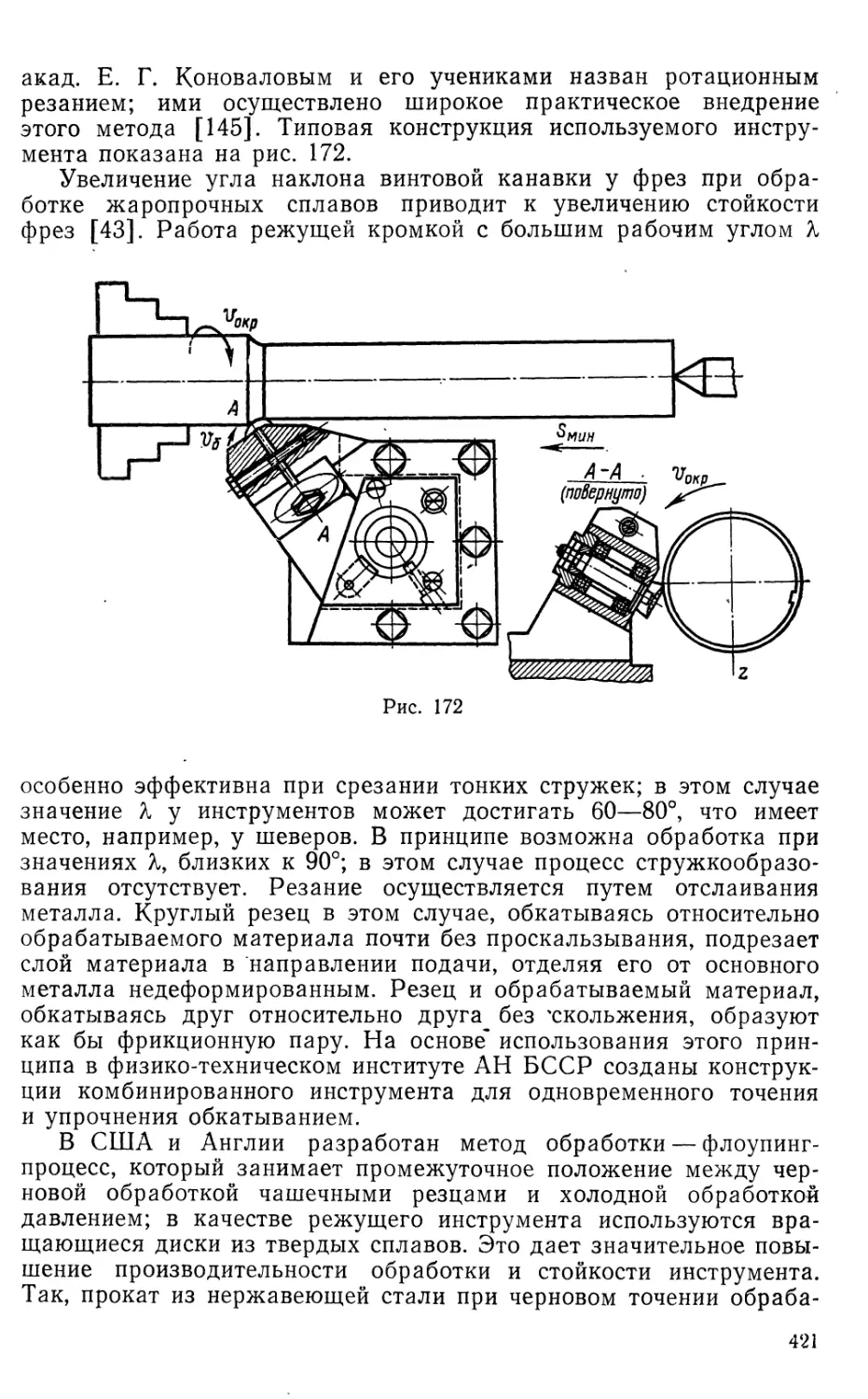

линии», «Технология машиностроения».

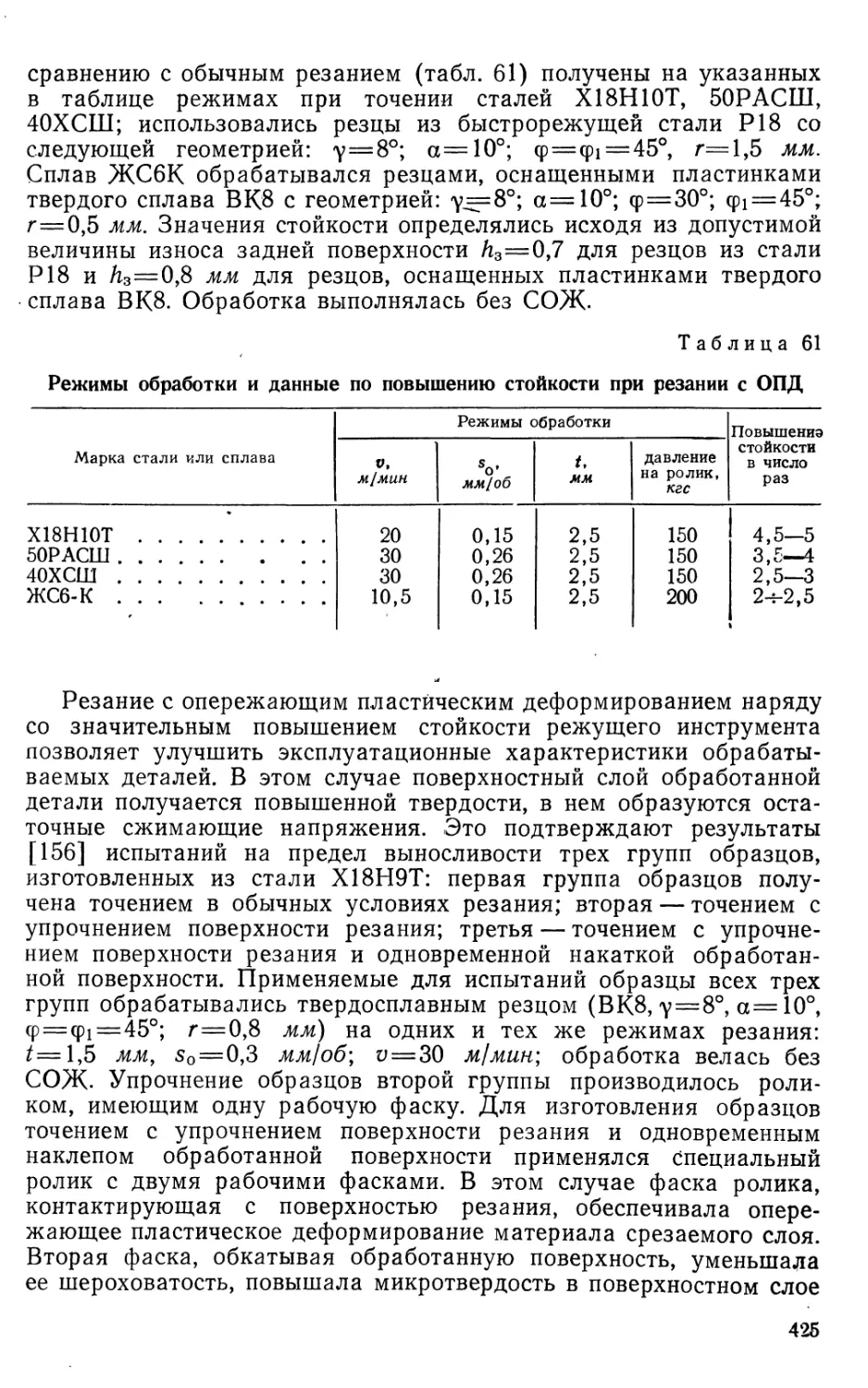

Последовательность изложения материала одинакова во всех

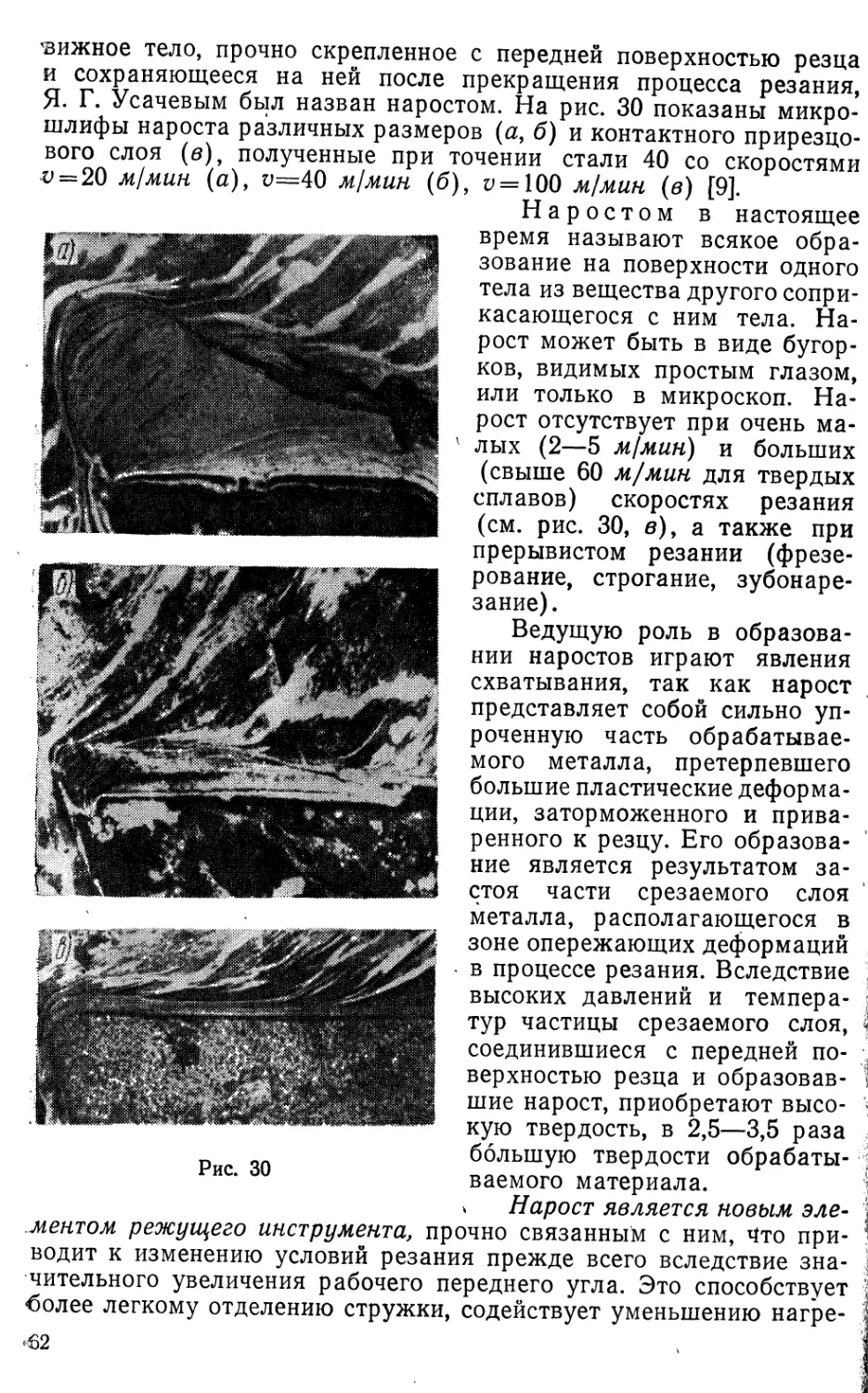

главах книги: вначале описано существо физического явления, его

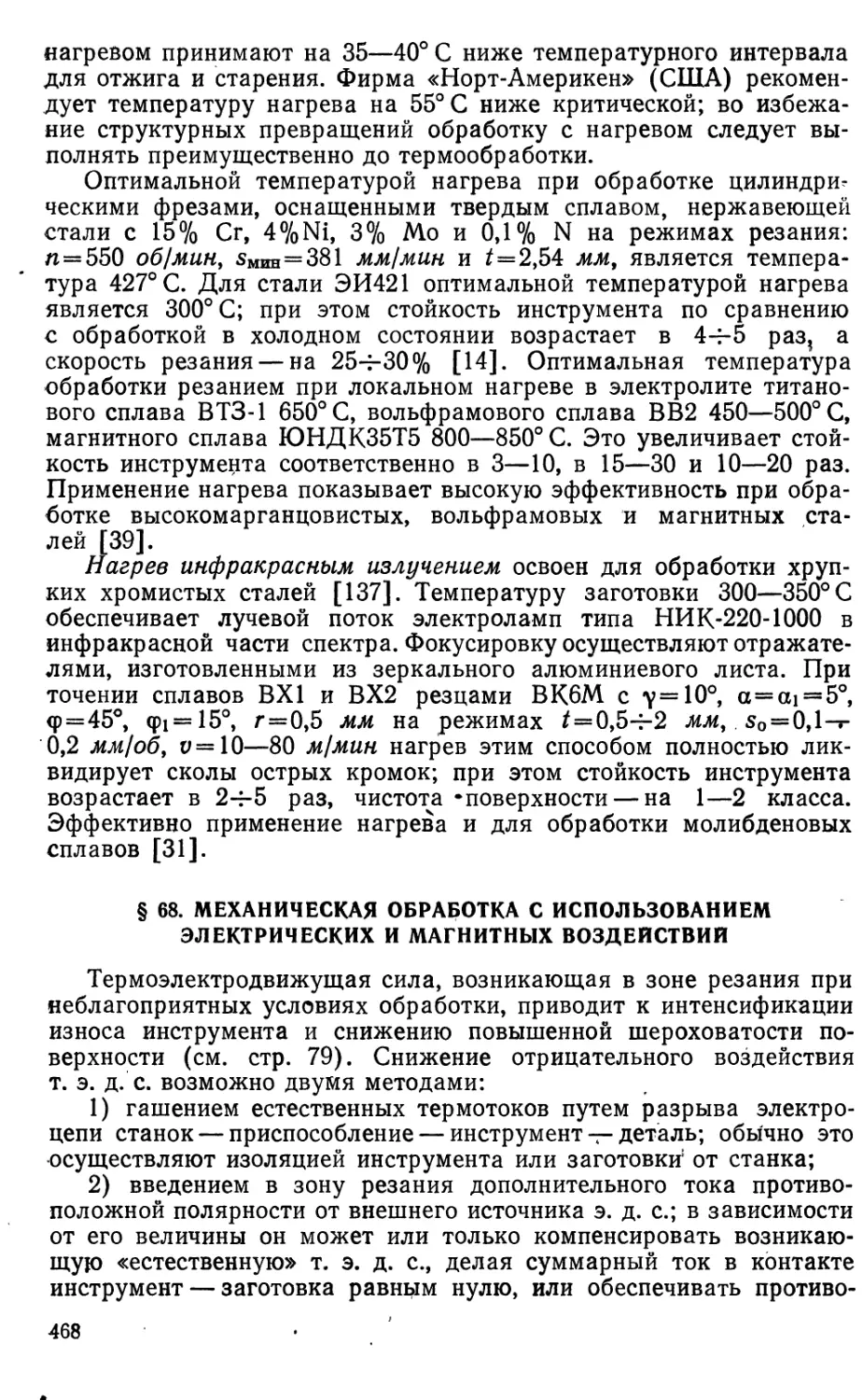

проявление при обработке обычных конструкционных материалов

(углеродистых и легированных сталей и чугунов) и на основе это-

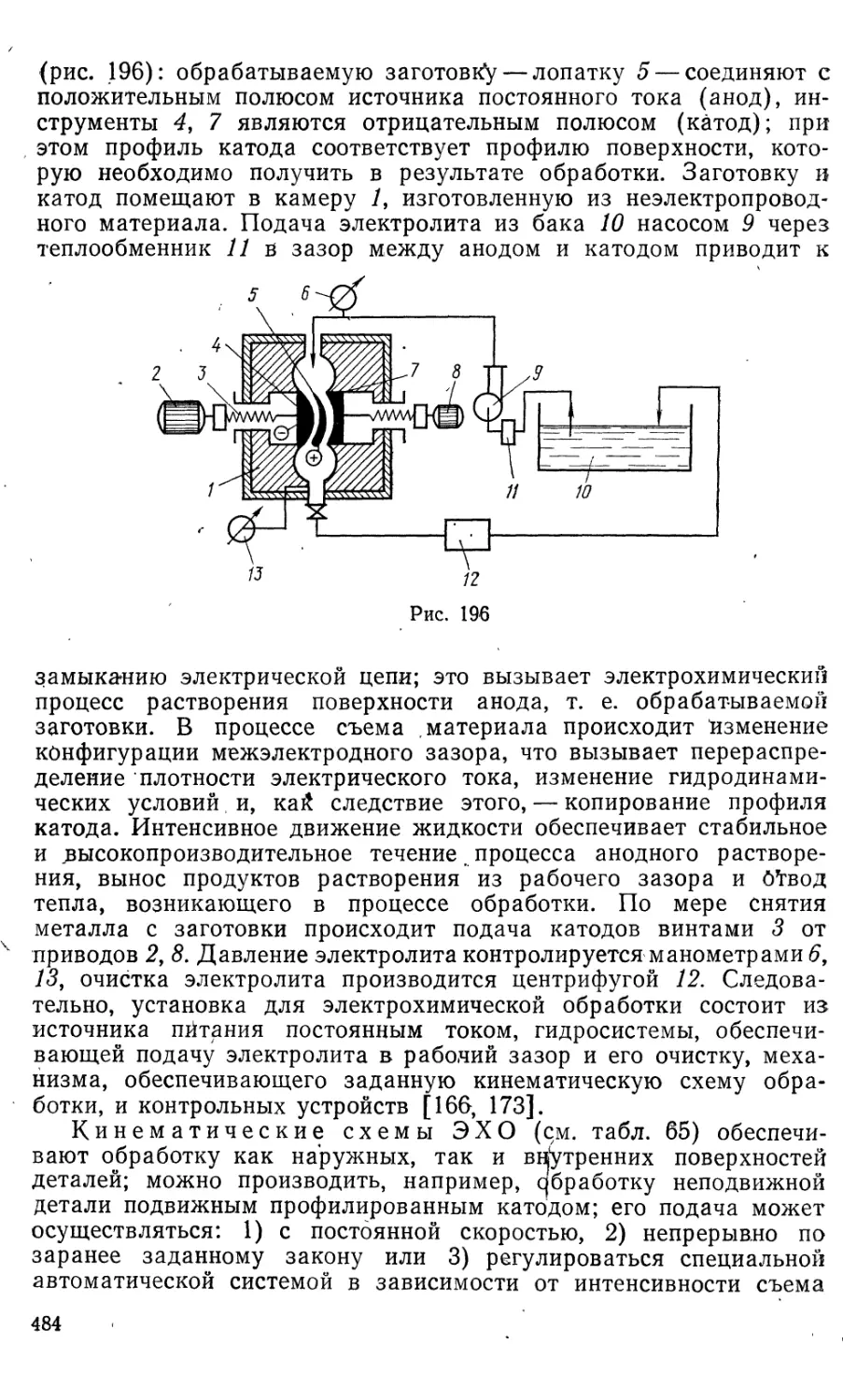

го— специфические закономерности процесса резания труднообра-

батываемых материалов.

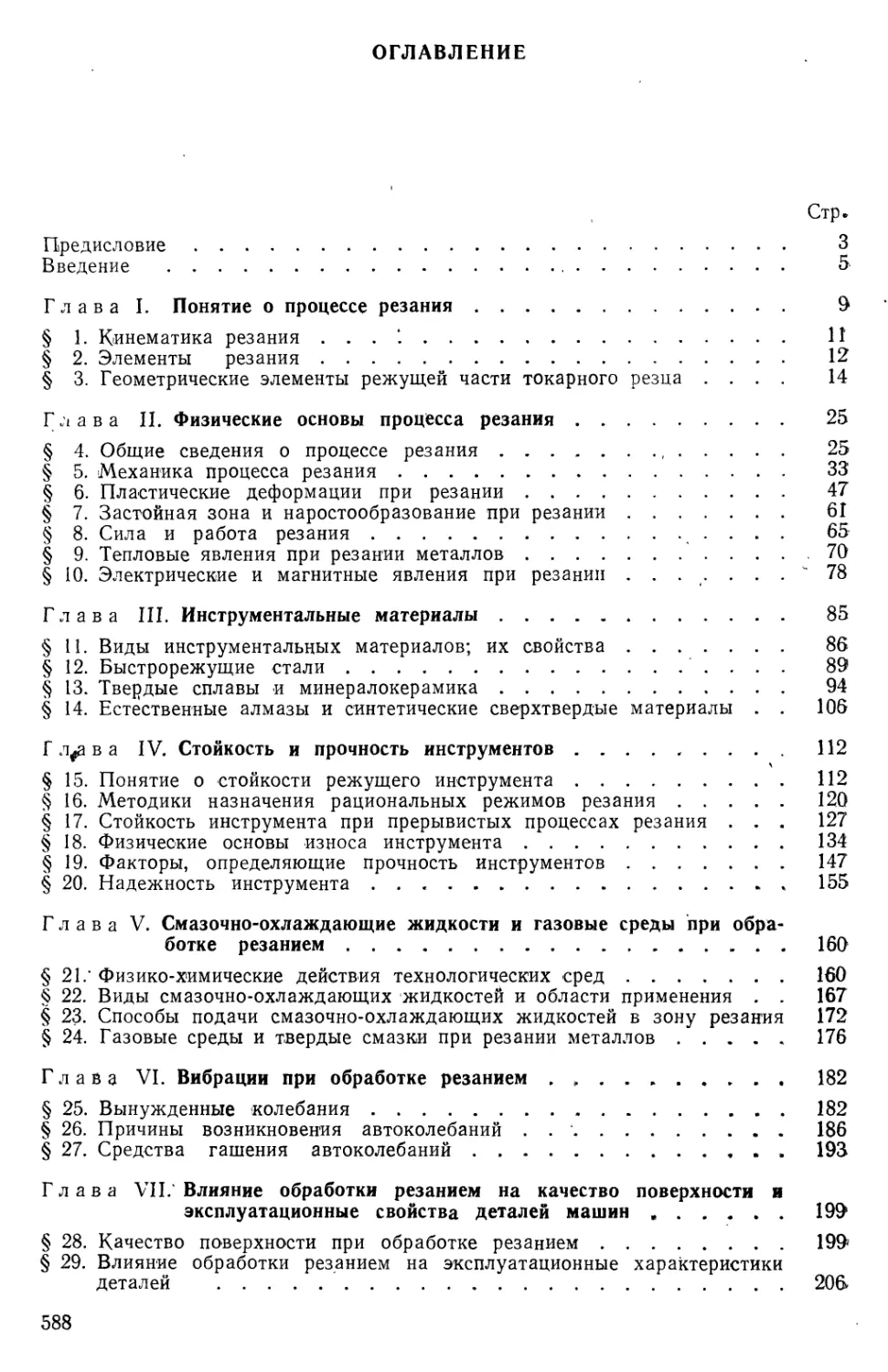

В главе I даны общие сведения об обработке резанием, основ-

ных его элементах, кинематике процесса, геометрических парамет-

рах резцов. Главы II—VI посвящены описанию существа ряда

физических явлений, составляющих процесс резания, на основе

общих положений и современных достижений классических наук.

В процессе резания происходит большое число явлений, знание

которых позволяет предвидеть практические результаты и соответ-

ственно выбирать оптимальные условия резания для каждого кон-

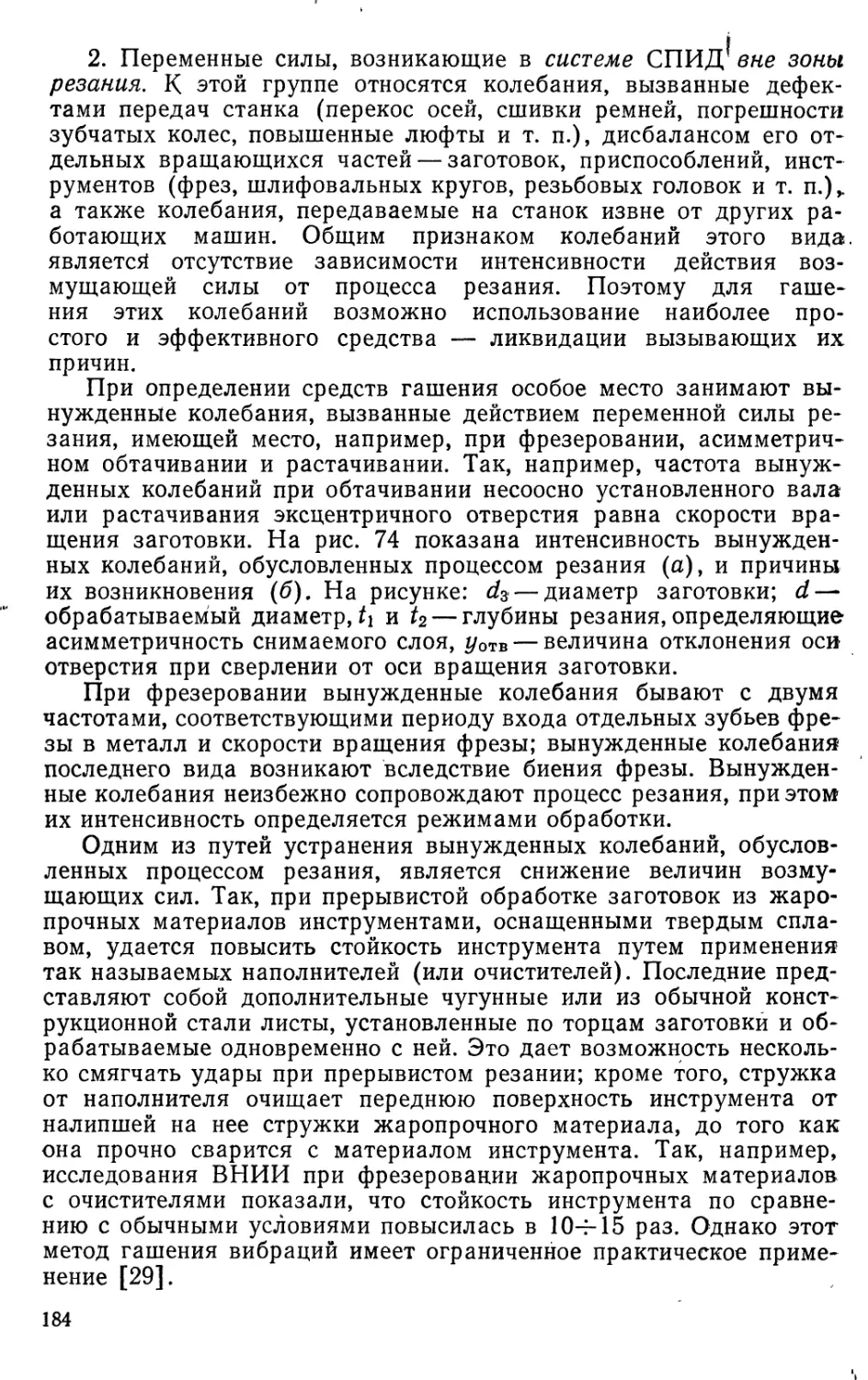

кретного случая. Вместе с тем следует учитывать, что большинство

явлений связаны друг с другом, образуя сложный физико-хими-

3

ческий процесс резания. Особое внимание в работе уделяется,

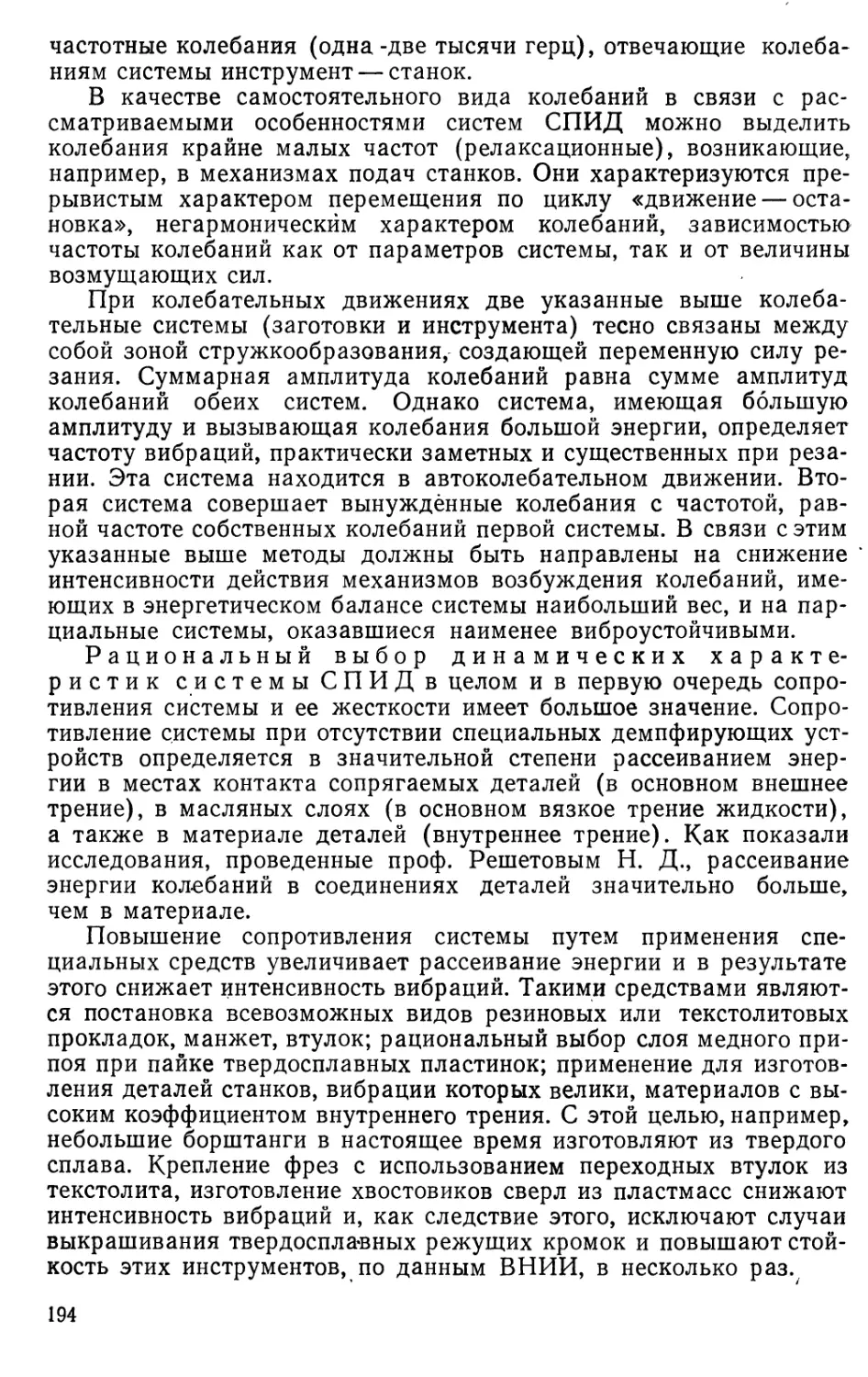

учитывая ответственность машин, изготовляемых из труднооб-

рабатываемых материалов, влиянию обработки резанием на экс-

плуатационные характеристики деталей (глава VII).

Учение о резании металлов — сравнительно молодая наука:, в

которой научное обобщение во многих случаях пока еще не в со-

стоянии дать для каждой операции достаточно точные количест-

венные рекомендации. Трудности выявления единых законов для

различных методов резания усугубляются также большим числом

характеризующих его физических явлений. Поэтому большое зна-

чение имеет рассмотрение в главах VIII—XIII особенностей вы-

полнения типовых операций. Изложение каждой операции построе-

но по одной схеме — основные особенности процесса резания при

ее выполнении, выбор типов инструментов, геометрии заточки, ре-

жимов резания. В заключение приводятся формулы для вычисле-

ния стойкости инструмента и силы резания. Это позволило система-

тически изложить весьма многообразный производственный опыт.

В книге значительное внимание уделено новым методам реза-

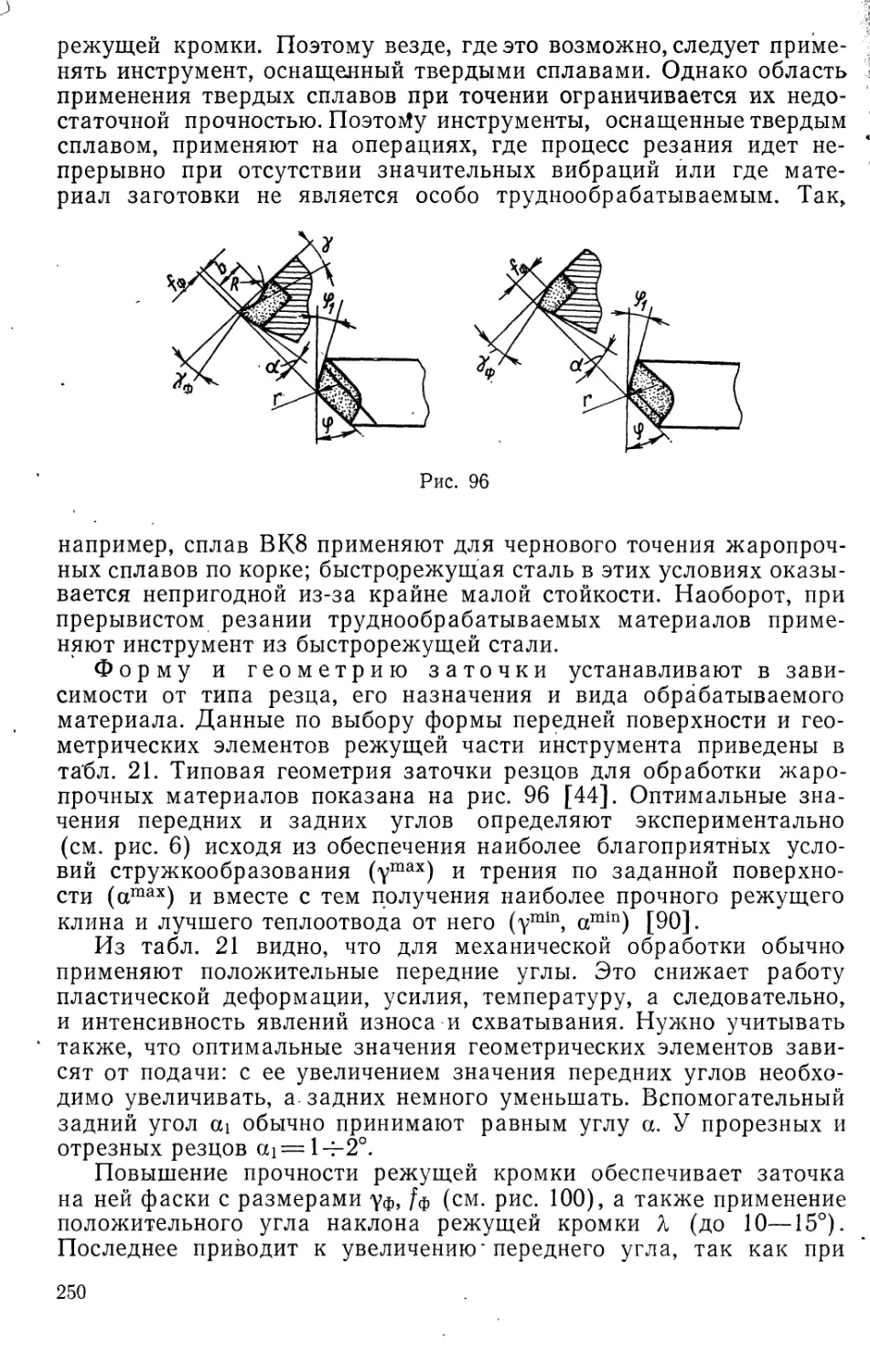

ния, использующим изменение характера механического воздей-

ствия на материал срезаемого слоя, например вибрационное реза-

ние, или применяющим качественно новые виды воздействия —

электрическое, химическое, тепловое. Во многих случаях новые

способы обработки оказываются единственно возможными мето-

дами, позволяющими успешно решать сложнейшие технологические

задачи. Сущность новых методов обработки изложена в главах XIV,

XV, а особенности обработки типовых труднообрабатываемых ма-

териалов — в главе XVI.

При написании пособия использованы современные отечест-

венные и зарубежные материалы по изложенным вопросам

(см. список литературы), в том числе результаты научно-исследова-

тельских работ, выполненных в 1955—1972 гг. под руководством

автора в МВТУ им. Баумана. В значительной мере использовано

учебное пособие автора «Обработка резанием жаропрочных и не-

ржавеющих материалов», изданное в 1965 г. В отличие от него в

настоящей книге излагаются методы резания всех основных видов

труднообрабатываемых материалов, применяемых в современном

машиностроении.

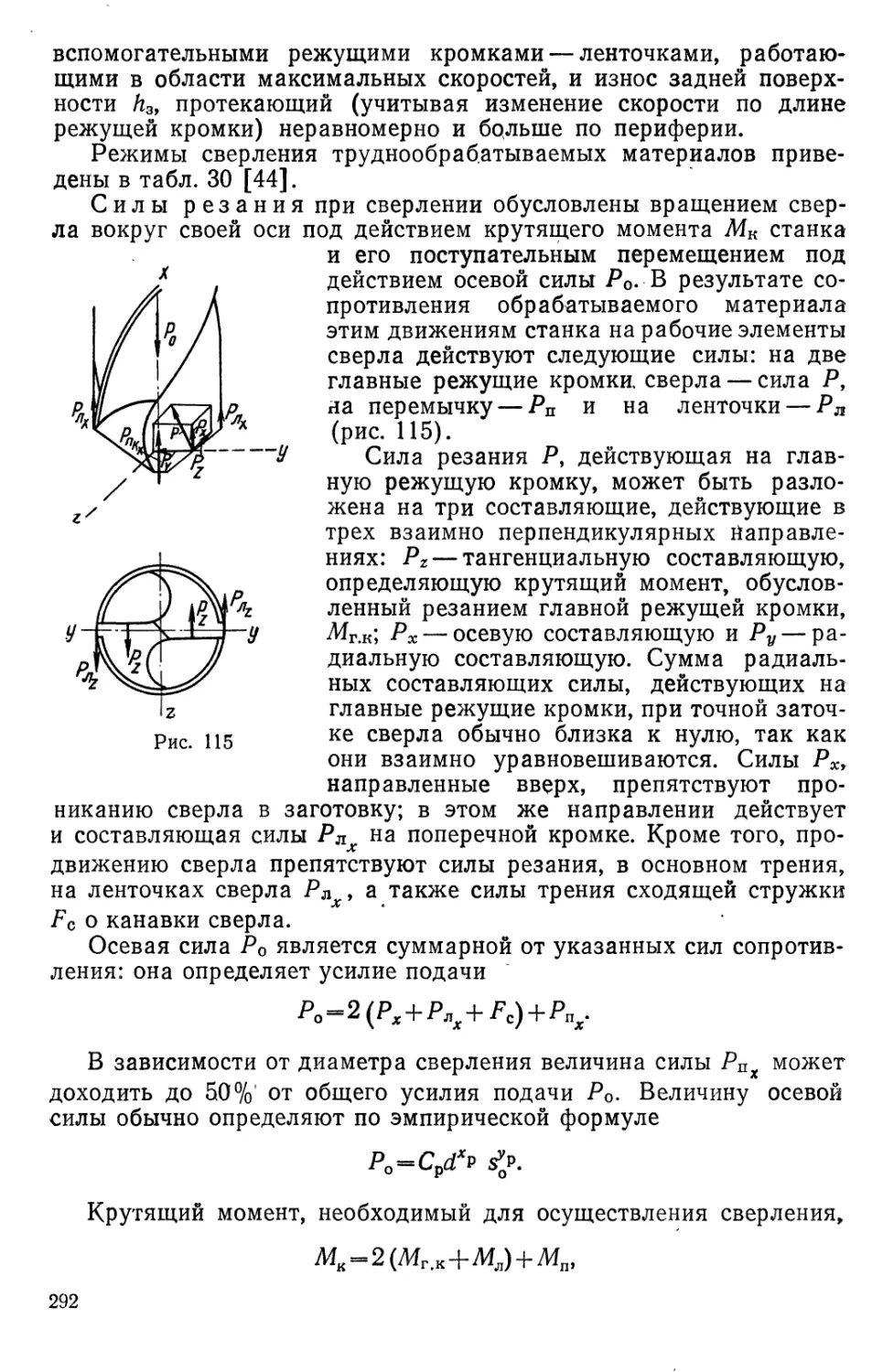

Предлагаемая работа существенно отличается от имеющихся

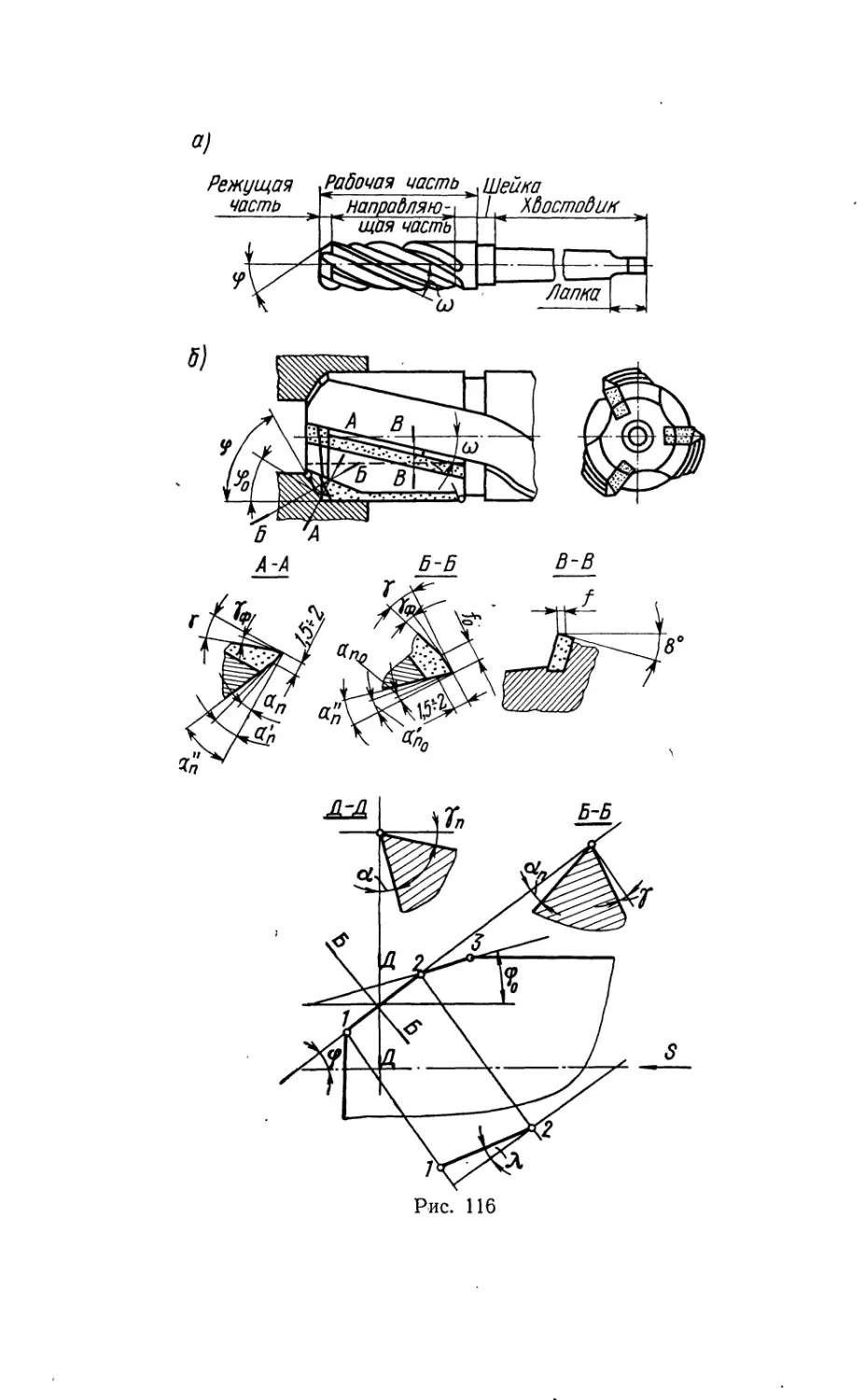

в настоящее время книг по обработке металлов резанием. Она

охватывает широкий круг вопросов обработки резанием сталей и

сплавов с повышенными прочностными, жаростойкими, коррозион-

ностойкими и магнитными характеристиками, где наряду с обыч-

ными методами механической обработки излагаются новые мето-

ды резания, в том числе особых видов материалов.

Автор с благодарностью примет критические замечания, на-

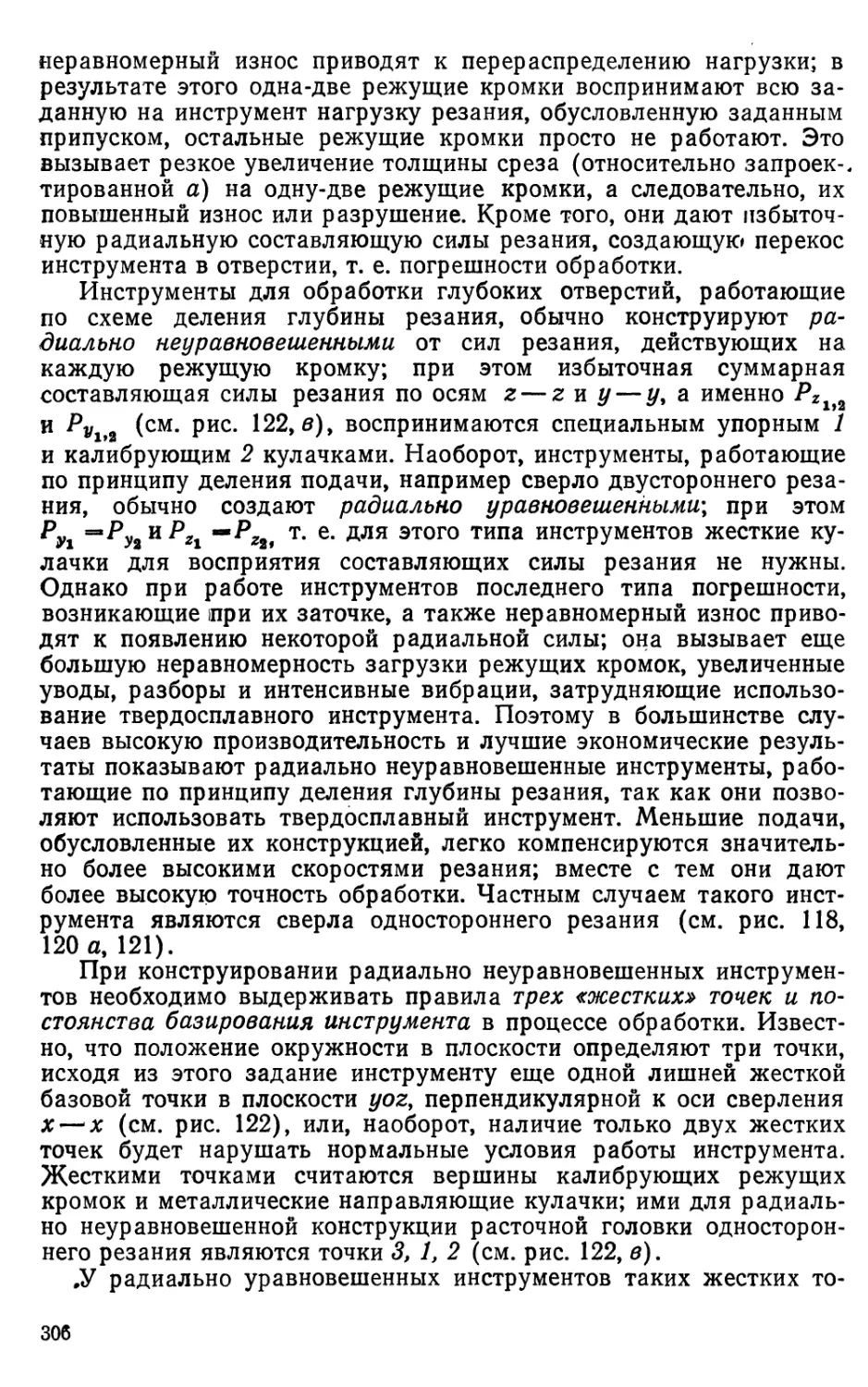

правленные на улучшение книги. Замечания следует направлять в

адрес издательства.

Автор

4

ВВЕДЕНИЕ

Для современного машиностроения характерен бурный прогресс

авиационной, ракетной, электронной и атомной техники, энерге-

тического и химического машиностроения. Это привело к резкому

увеличению потребления новых видов материалов с особыми физи-

ко-механическими свойствами; к ним относятся высокопрочные, не-

ржавеющие, жаростойкие и жаропрочные стали и сплавы, туго-

плавкие и немагнитные металлы, металло- и минералокерамиче-

ские материалы, пластмассы. Наряду с этим во всех отраслях

промышленности продолжают широко использоваться обычные ма-

шиностроительные материалы, такие как углеродистые и легиро-

ванные стали, чугуны, цветные сплавы. По мере прогресса техники,

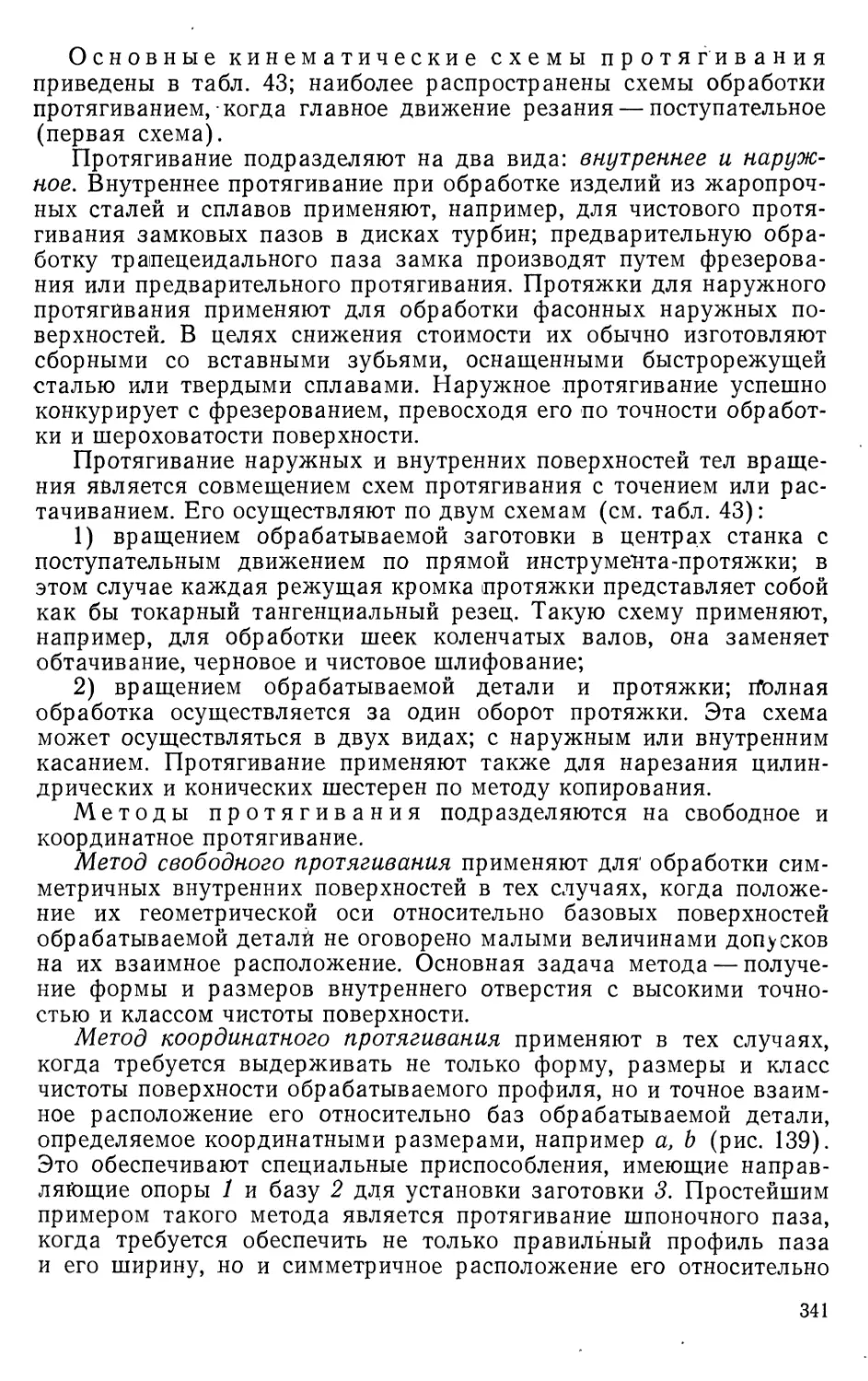

с одной стороны, происходит, непрерывное совершенствование

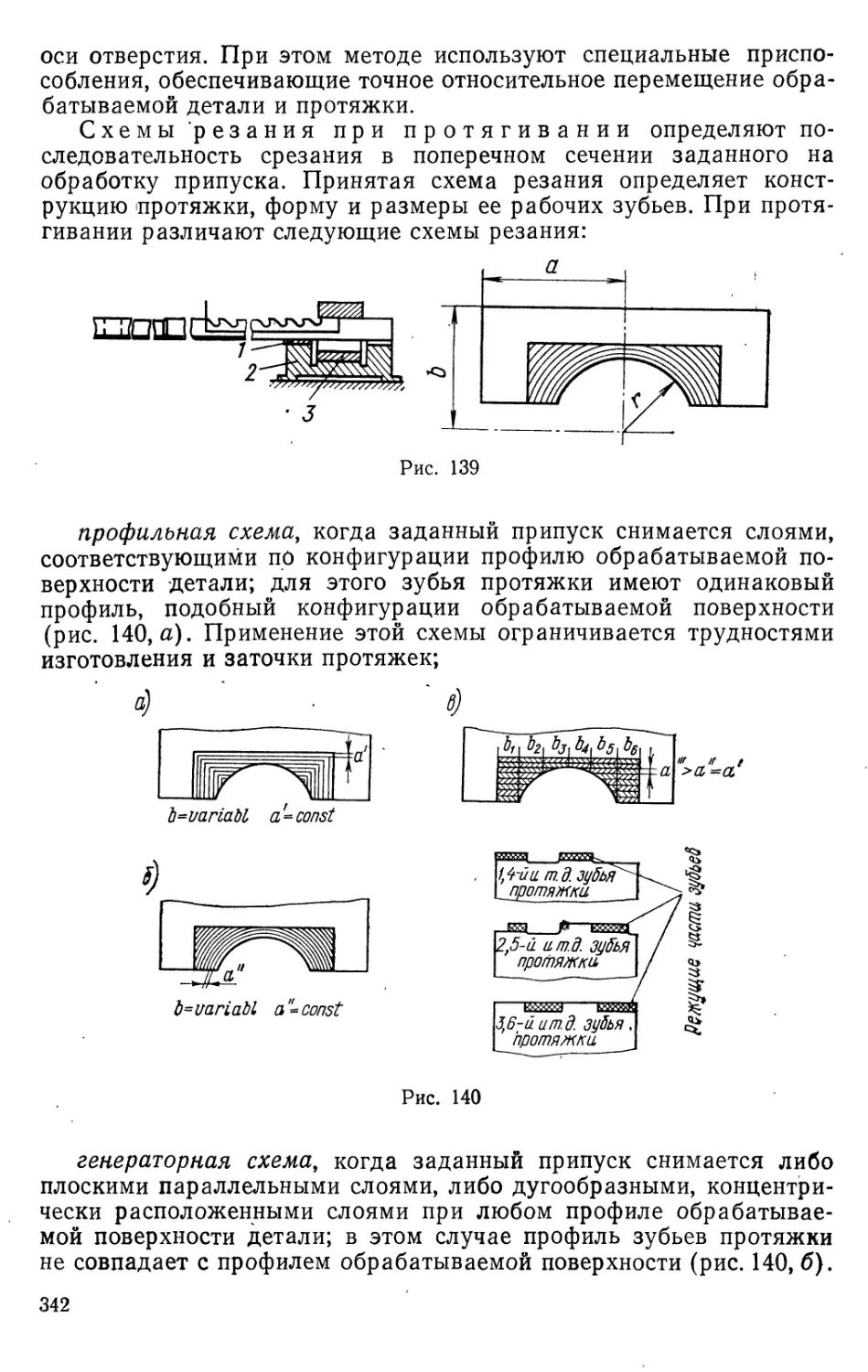

эксплуатационных характеристик материалов — их прочности,

твердости, ударной вязкости, жаропрочности, стойкости к коррози-

онным средам и, с другой, повышение производительности и эко-

номичности всех видов их обработки.

Одной из основных тенденций современной технологии машино-

строения является совершенствование заготовительных процессов,

с тем чтобы значительно снизить припуски на механическую обра-

ботку, ограничить ее операциями окончательной отделки, а в

ряде случаев полностью исключить ее. Однако, несмотря на это,

удельная трудоемкость механической обработки все еще продол-

жает оставаться большой. Так, например, в турбостроении тру-

доемкость механосборочных работ составляет 69%, в станкострое-

нии— 60%, в тракторостроении — 58% от общей трудоемкости

изготовления машин [20]. Это объясняется все более расширяю-

щимся применением в современных машинах труднообрабатывае-

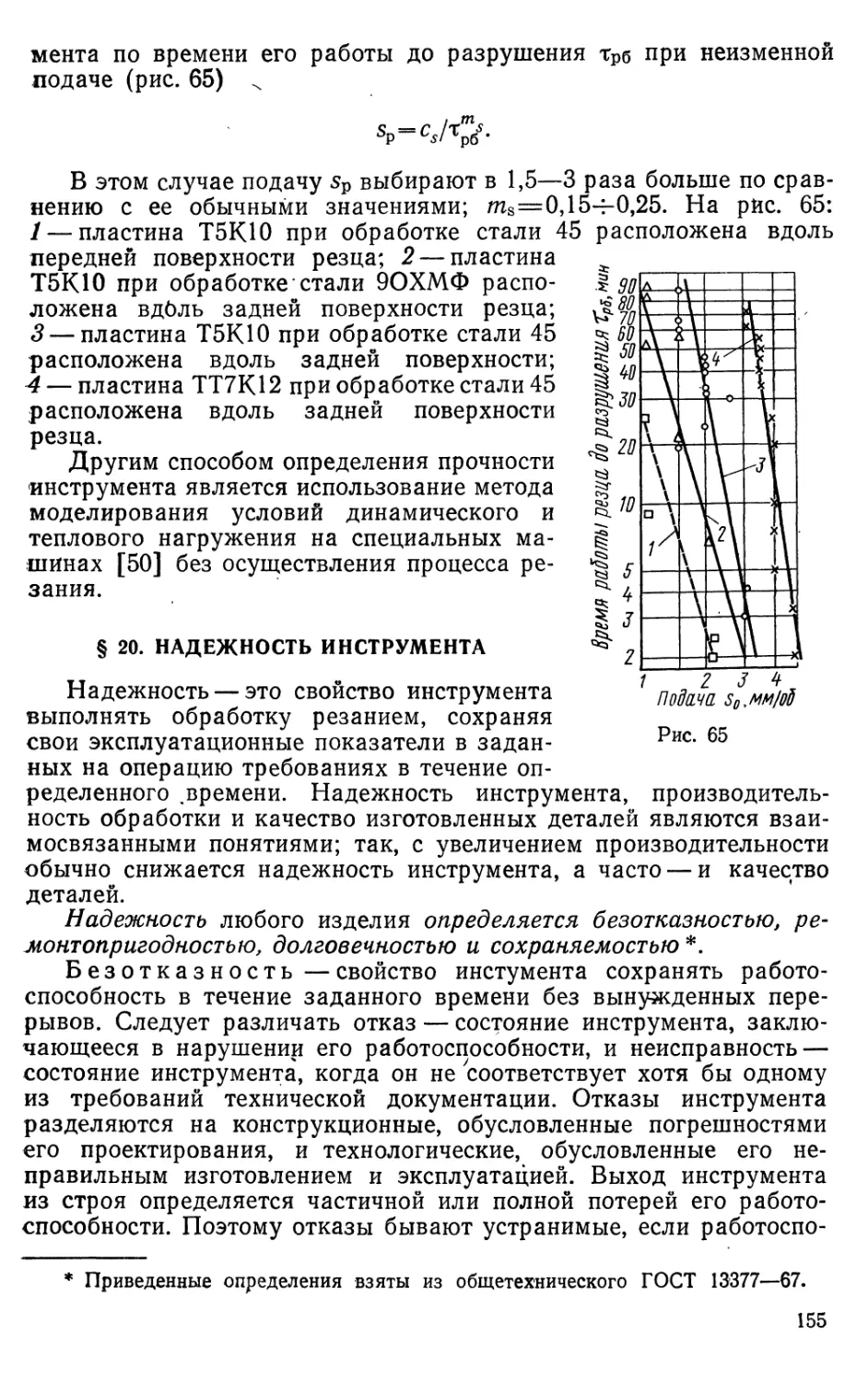

мых материалов, усложнением форм изготовляемых деталей, рос-

том требований к точности обработки и шероховатости поверхно-

сти; при этом механическая обработка продолжает оставаться

основным средством для осуществления этих требований.

Несмотря на создание таких совершенных заготовительных

процессов, как точные виды литья, штамповка взрывом, порошко-

вая металлургия и др., они до последнего времени во многих слу-

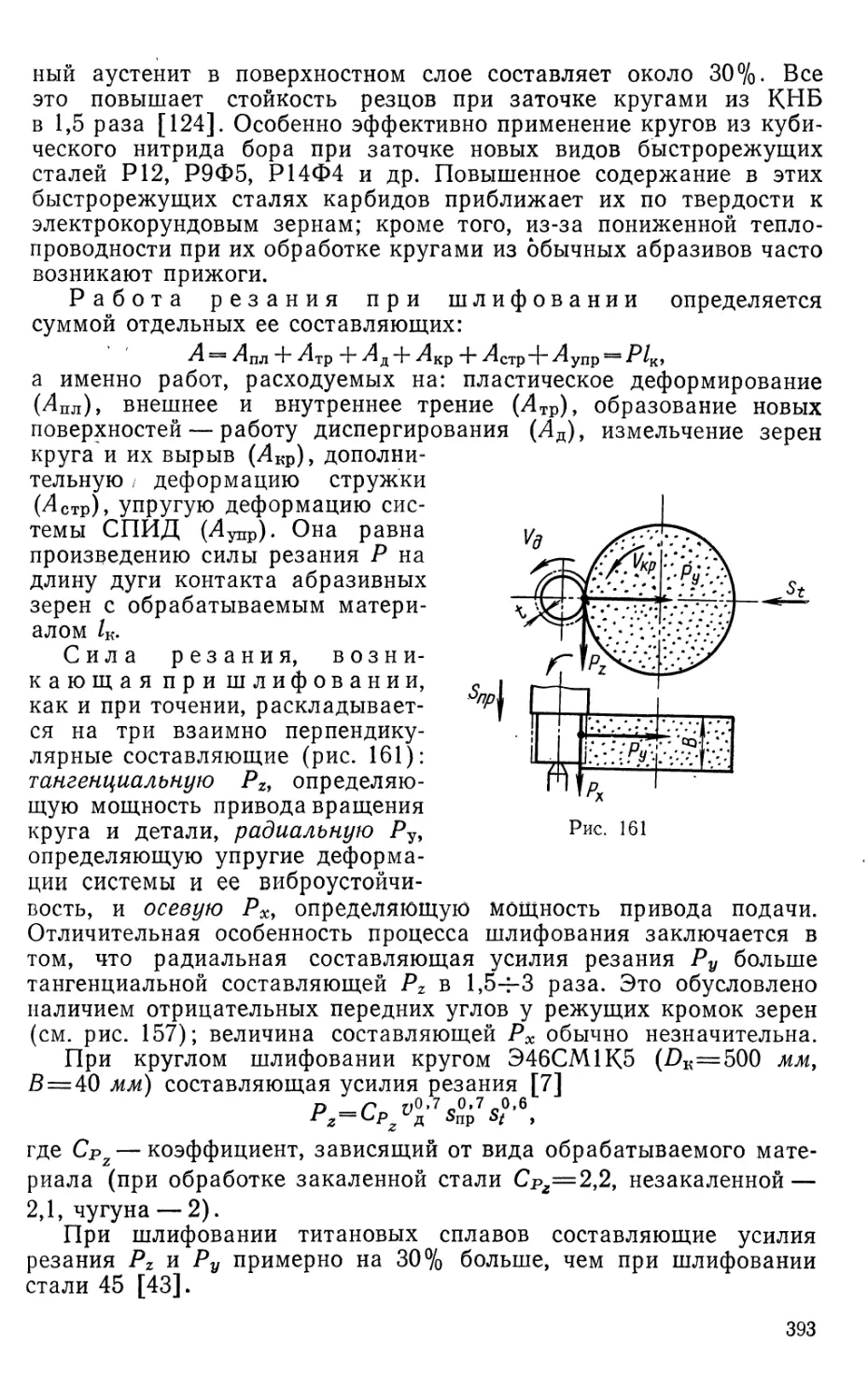

чаях не обеспечивают для ответственных деталей заданных тре-

бований к точности, качеству поверхности и другим эксплуата-

ционным характеристикам. В связи с этим применяют дополни-

5

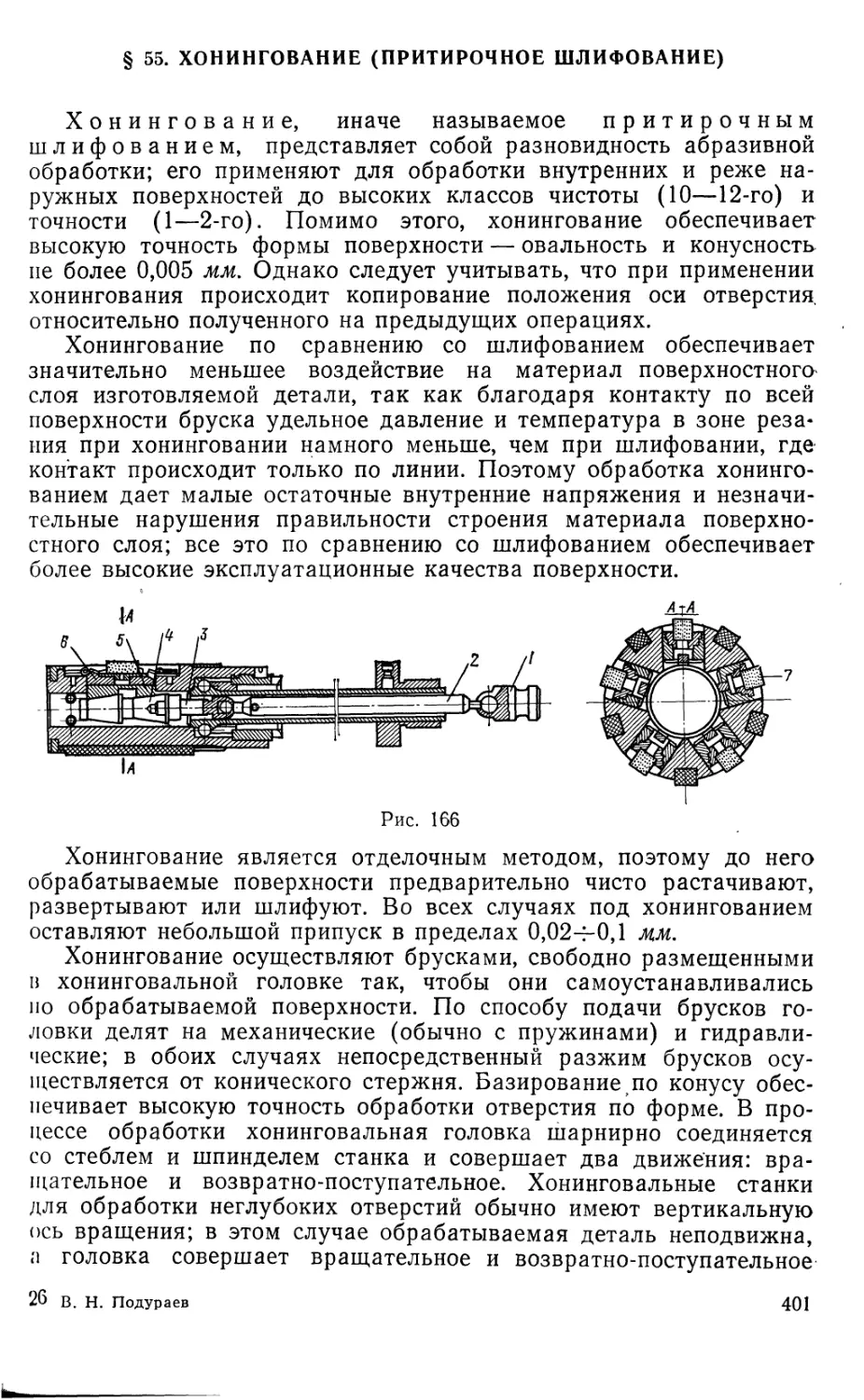

тельные технологические методы уточнения размеров и достиже-

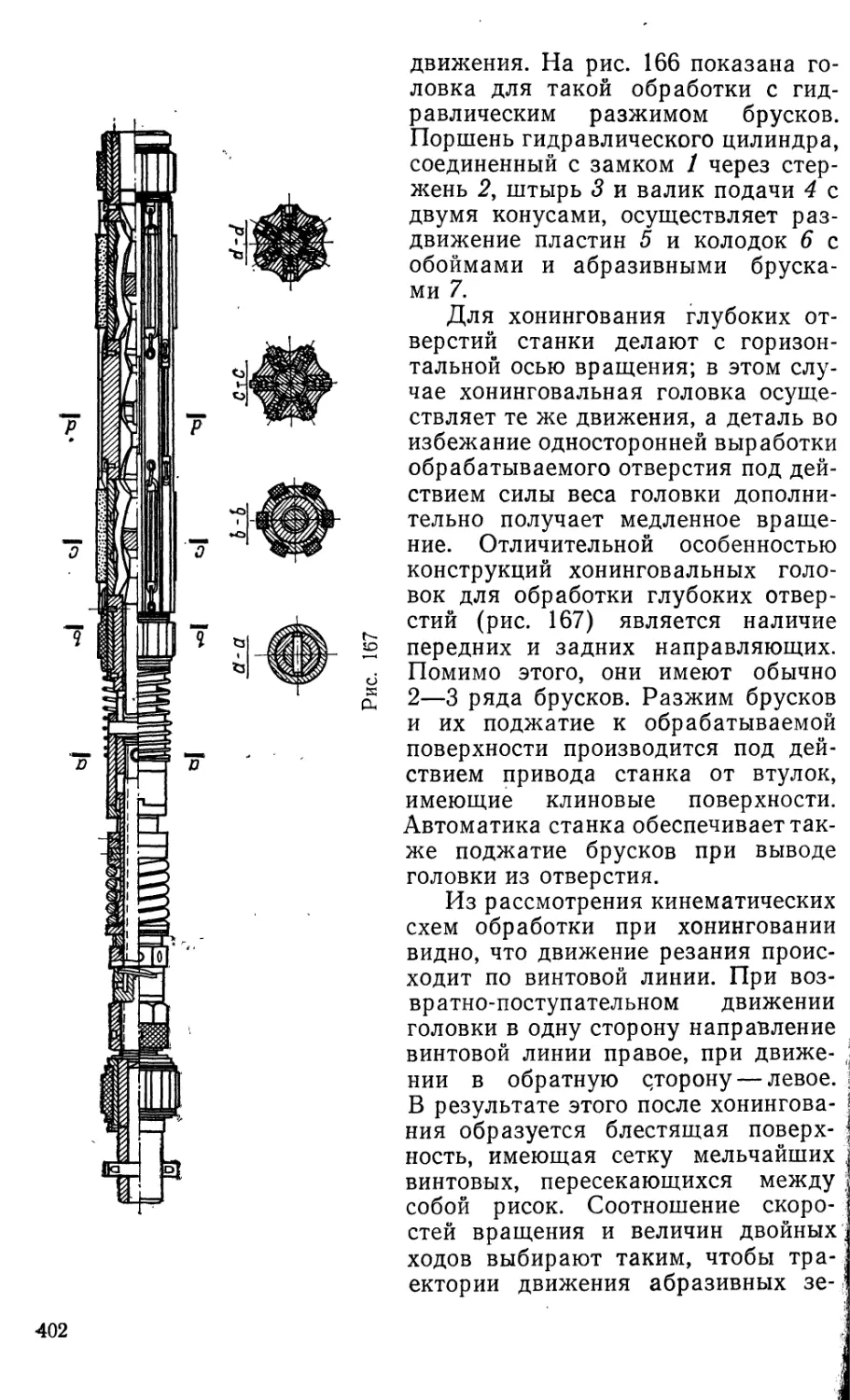

ния необходимого качества поверхности. Среди них ведущ^ место

занимает обработка резанием, т. е. снятие с заготовки слоя мате-

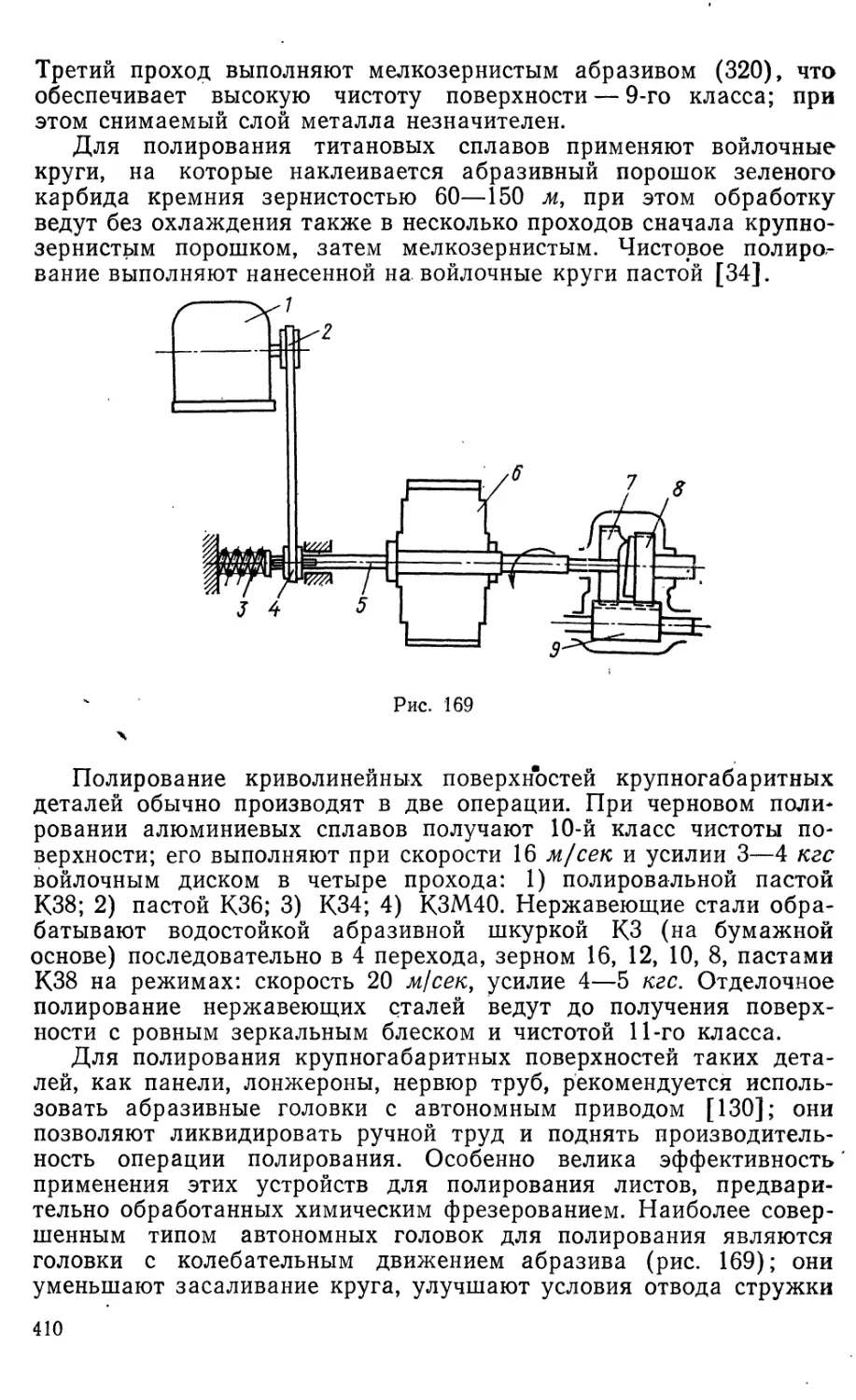

риала.

Технолог на основе рассмотрения физических и механических

свойств обрабатываемых сталей и сплавов должен разработать

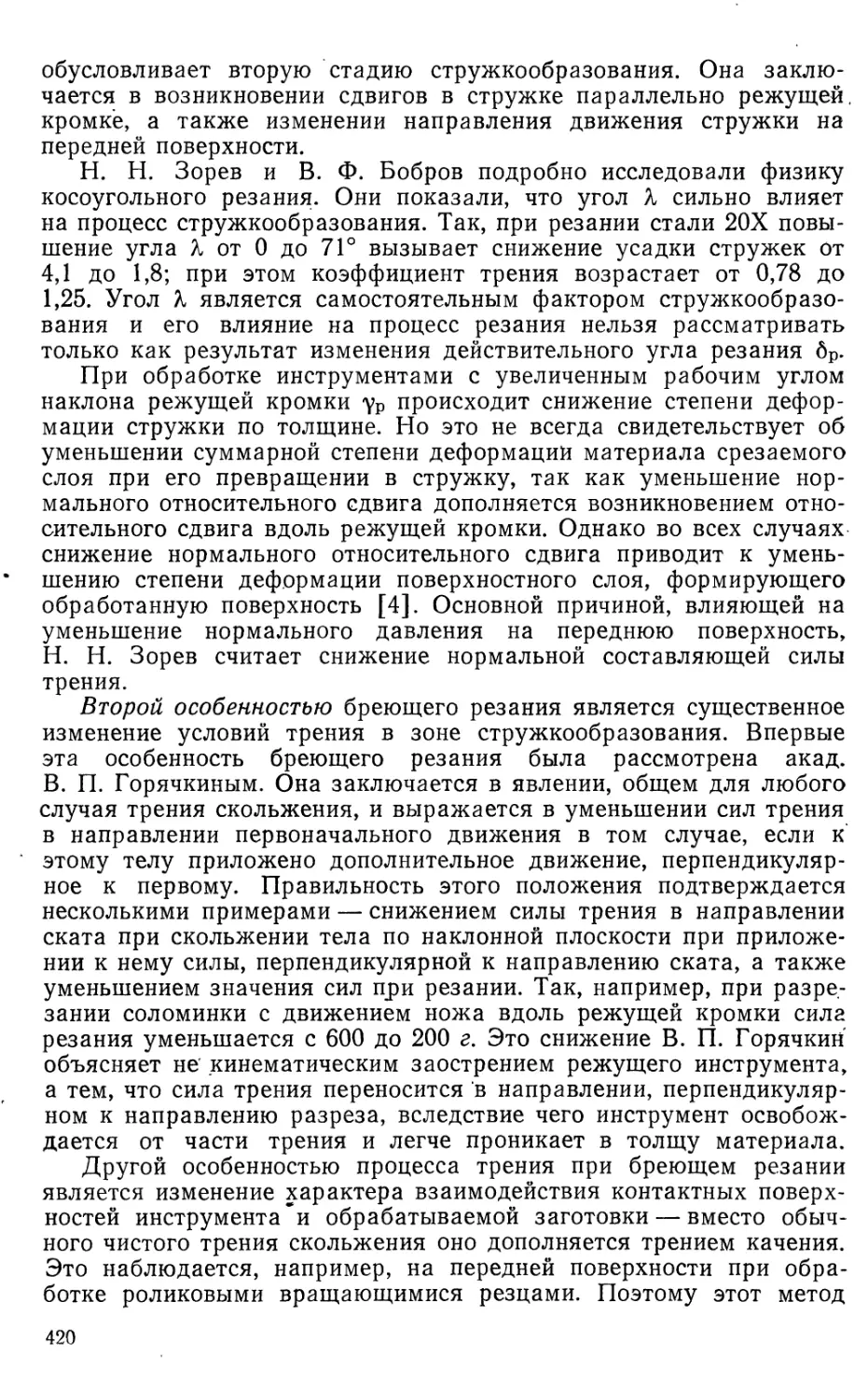

процесс резания и конструкцию инструмента, обеспечивающие наи-

более производительную и экономичную их обработку. Для этого

необходимо знание основных закономерностей, связывающих фи-

зико-механические параметры материала обрабатываемой заго-

товки с его технологическими свойствами; в этом случае можно

предвидеть и протекание процесса резания в тех или иных усло-

виях.

Труднообрабатываемые резанием материалы, обладающие спе-

циальными физико-химическими свойствами, классифицируют по

служебному назначению (высокопрочные и сверхпрочные, нержа-

веющие, жаропрочные, жаростойкие, тугоплавкие, магнитные и не-

магнитные и др.), строению (аустенитные, металлокерамические,

сотовые и др.) и ведущему элементу, составляющему материал

(никелевые, кобальтовые, титановые, алюминиевые, магниевые,

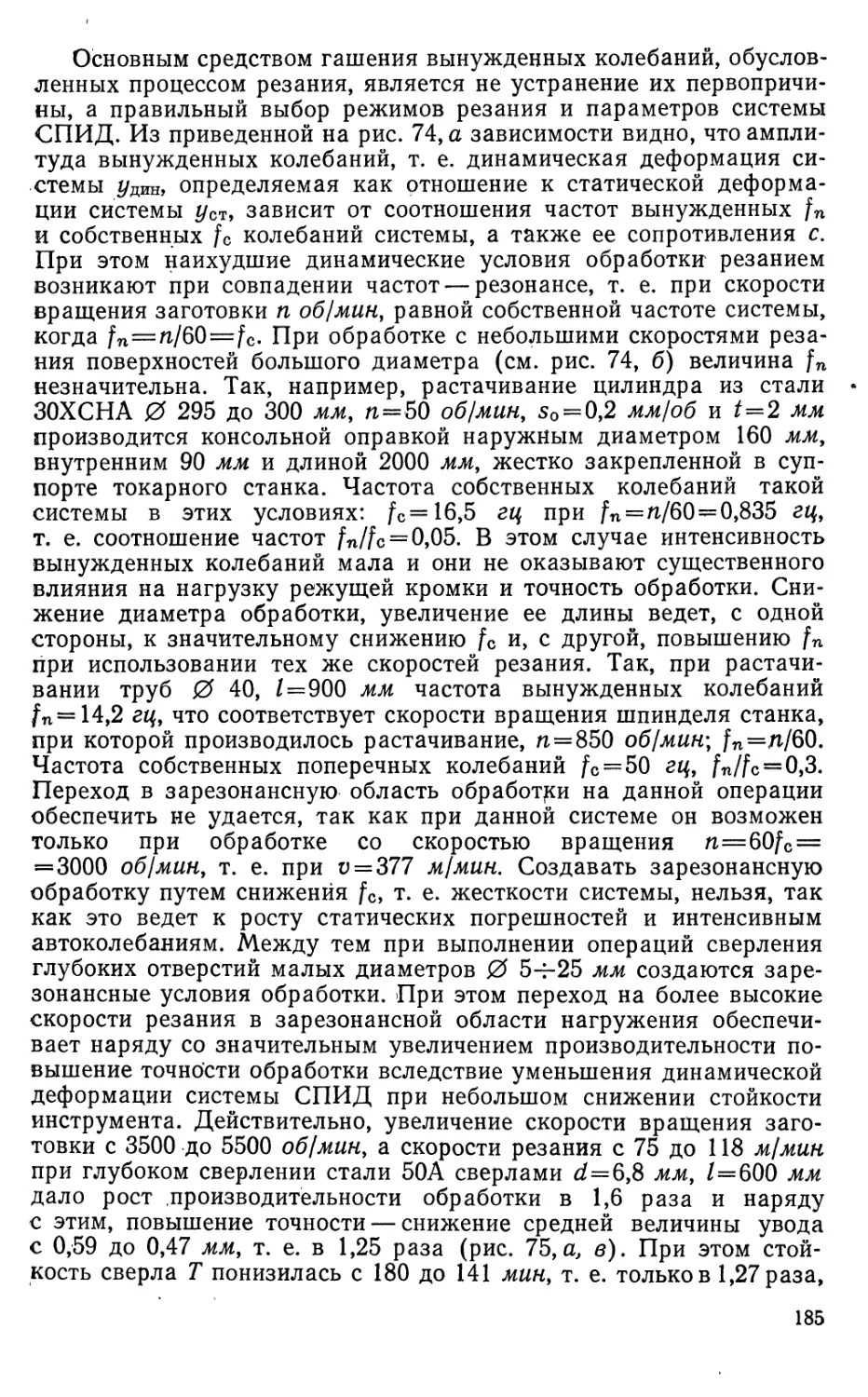

вольфрамовые, стеклопластики и др.). Жаропрочные и нержавею-

щие стали и сплавы подразделяют по составу в зависимости от

того, какой материал составляет основу или преобладает в них.

В качестве основы для жаропрочных сплавов могут быть исполь-

зованы магний и алюминий (рабочая температура до 400—500°С),

бериллий и титан (до 500—600°С), железо, никель, кобальт (до

800—1100°С), хром, молибден, ниобий, вольфрам, тантал (до

2000° С) и др. Наиболее широко применяются жаропрочные и не-

ржавеющие сплавы на основе железа, никеля, кобальта и титана.

К материалам с высокими удельными прочностями и удельной

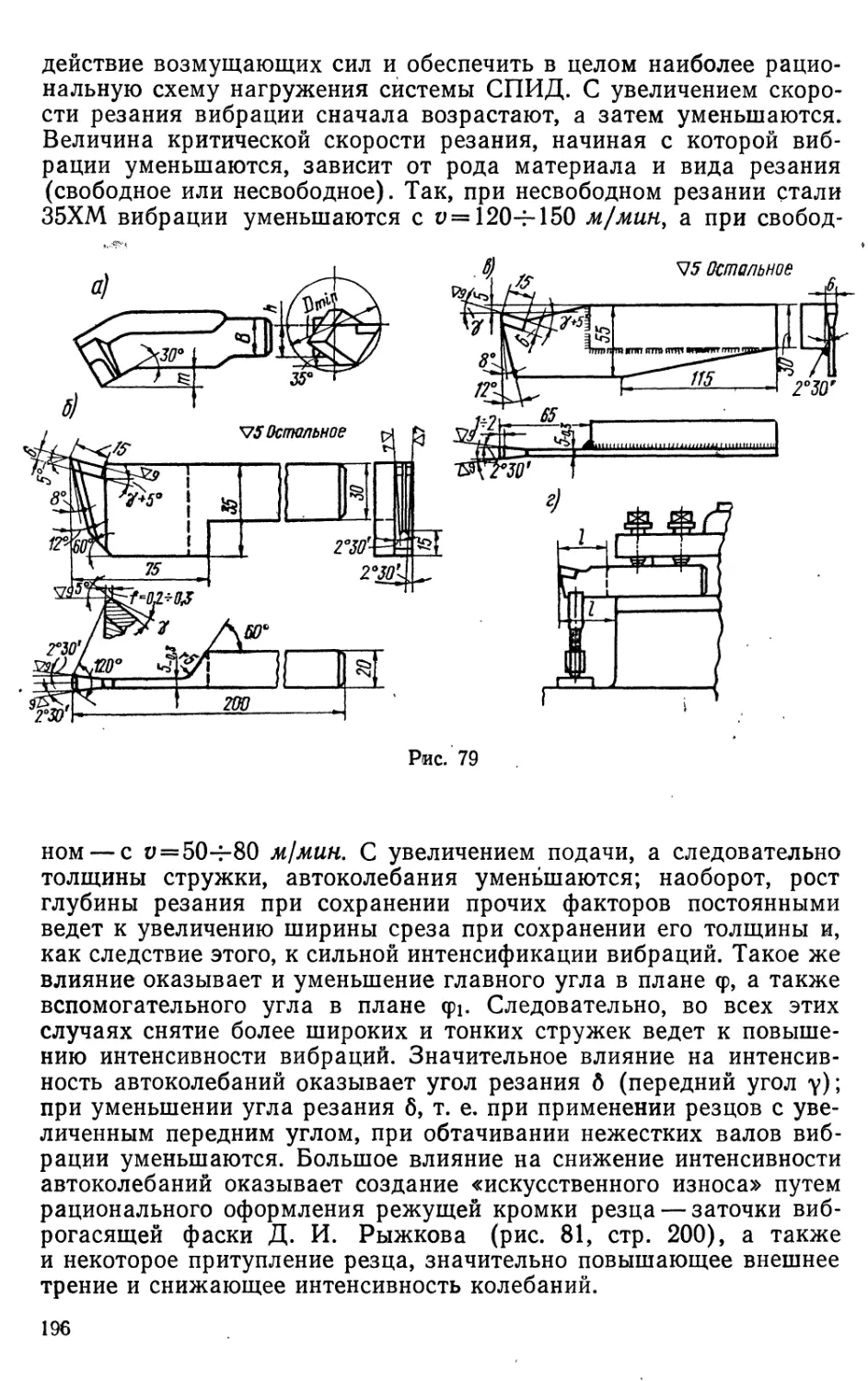

жесткостью относятся высокопрочные и сверхпрочные стали, тита-

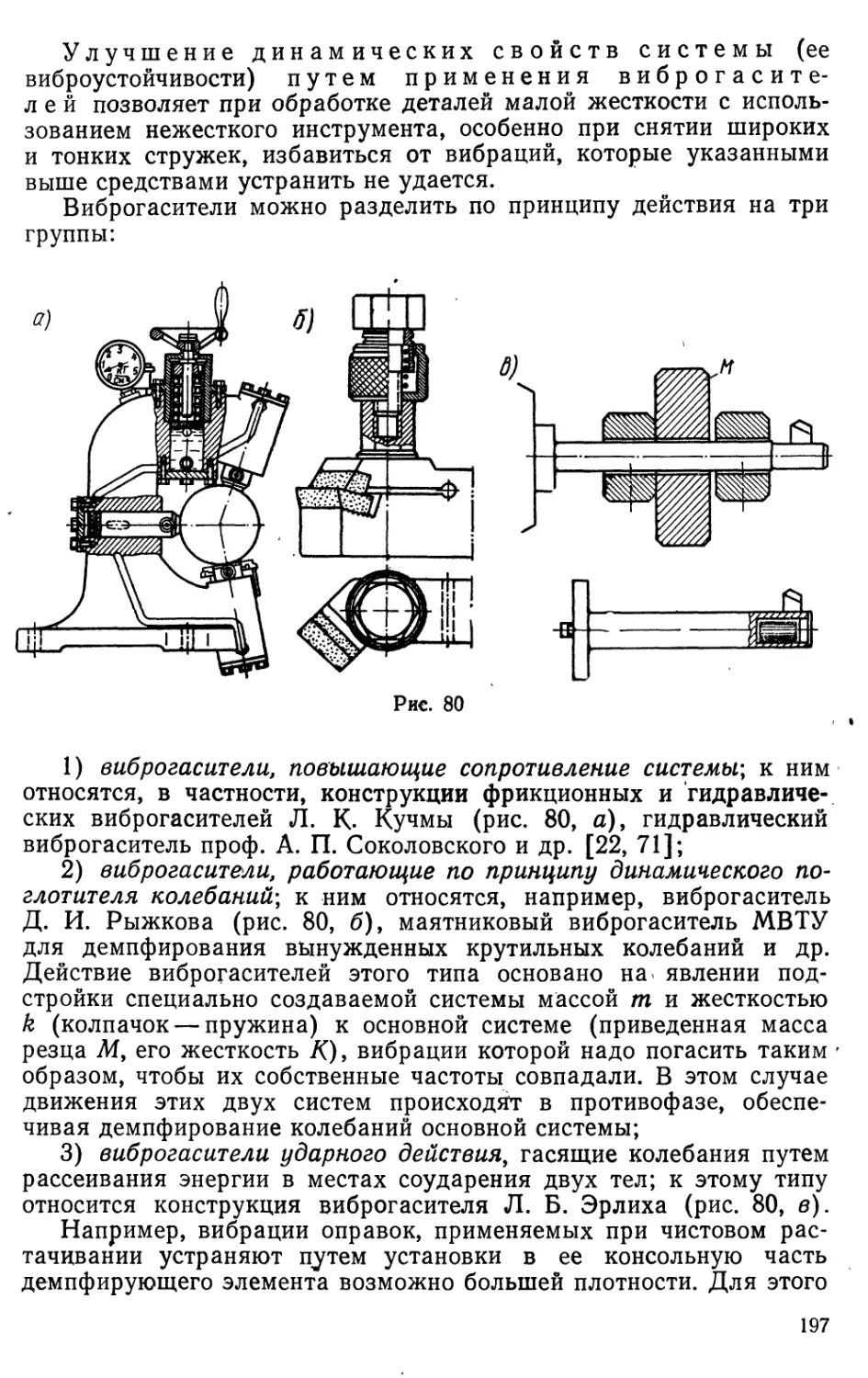

новые сплавы и неметаллические материалы, в первую очередь

стеклопластики. Титановые сплавы имеют при тех же прочностных

показателях, что и обычные легированные стали (р = 7,8 кг/.юи3),

примерно вдвое меньшую плотность (р = 4,8 кг/мм?} и вместе с

тем обладают высокой коррозионной- стойкостью в большинстве

агрессивных сред.

Большинство используемых жаропрочных сплавов на основе

никеля и кобальта теряют свою прочность при нагреве до 800—

850° С. Это объясняется тем, что упрочняющее действие искажен-

ной решетки в обычных металлических сплавах ослабляется с

повышением температуры вследствие увеличения подвижности

атомов и развития диффузионных процессов, приводящих к умень-

шению напряженного состояния и разупрочнению. Поэтому для

изготовления деталей, работающих при особо высоких температу-

рах, применяют тугоплавкие материалы и прежде всего сплавы

вольфрама, молибдена, тантала и ниобия. Тугоплавкие металлы

и их сплавы сочетают высокие механические свойства с жаростой-

костью.

6

Цветные сплавы широко применяют для деталей, работающих

в условиях интенсивного аэродинамического нагрева. Учитывая,

что жаропрочность типовых марок цветных сплавов невелика,

в настоящее время созданы новые марки, обладающие повышен-

ными тепловыми свойствами, — жаропрочные алюминиевые сплавы

типа АК4, ВД17, Д20, жаропрочные литейные сплавы АЛ1, АЛЮ,

В300, В14А, жаропрочные магниевые сплавы, цветные сплавы на

основе бериллия с добавками титана и молибдена. Широко приме-

няется деформируемый жаропрочный материал САП, получаемый

прессованием и спеканием алюминиевой пудры. Он выдерживает

температуру до 500° С [6].

В приборостроительной промышленности применяются мате-

риалы со специальными электрофизическими свойствами, для кото-

рых первостепенное значение имеют такие свойства, как удельная

магнитная энергия, магнитная проницаемость, радиопрозрачность

и др. К ним относятся, например, магнитнотвердые материалы

типа литейных сплавов ЮНД4, ЮНДК24 по ГОСТ 4402—48 и

9575—60; магнитномягкие материалы — электротехнические стали,

пермаллои, альсиферы, ферриты. Механическая обработка маг-

нитных материалов вызывает серьезные затруднения.

Таким образом, совершенствование конструкций машин при-'

вело к росту прочностных, жаростойких, коррозионных и магнит-

ных параметров деталей, сильно затрудняющих обработку их

резанием.

В настоящее время существуют различные способы резания

труднообрабатываемых материалов. Механическая обработка

представляет собой наиболее исследованный и вместе с тем уни-

версальный способ; в большинстве отраслей промышленности он

составляет 90—95% всех выполняемых операций по обработке

резанием. В будущем по мере совершенствования новых методов

следует ожидать перераспределения этого соотношения. Так, по

зарубежным данным предполагается, что в ближайшие 5—10 лет

механические методы обработки составят 50%; электроэрозион-

ные—10%, электрохимическая размерная обработка — 25% и

анодно-абразивная обработка— 15%.

Высокую эффективность показывает сочетание резания с пла-

стическим деформированием [1], а также применение методов

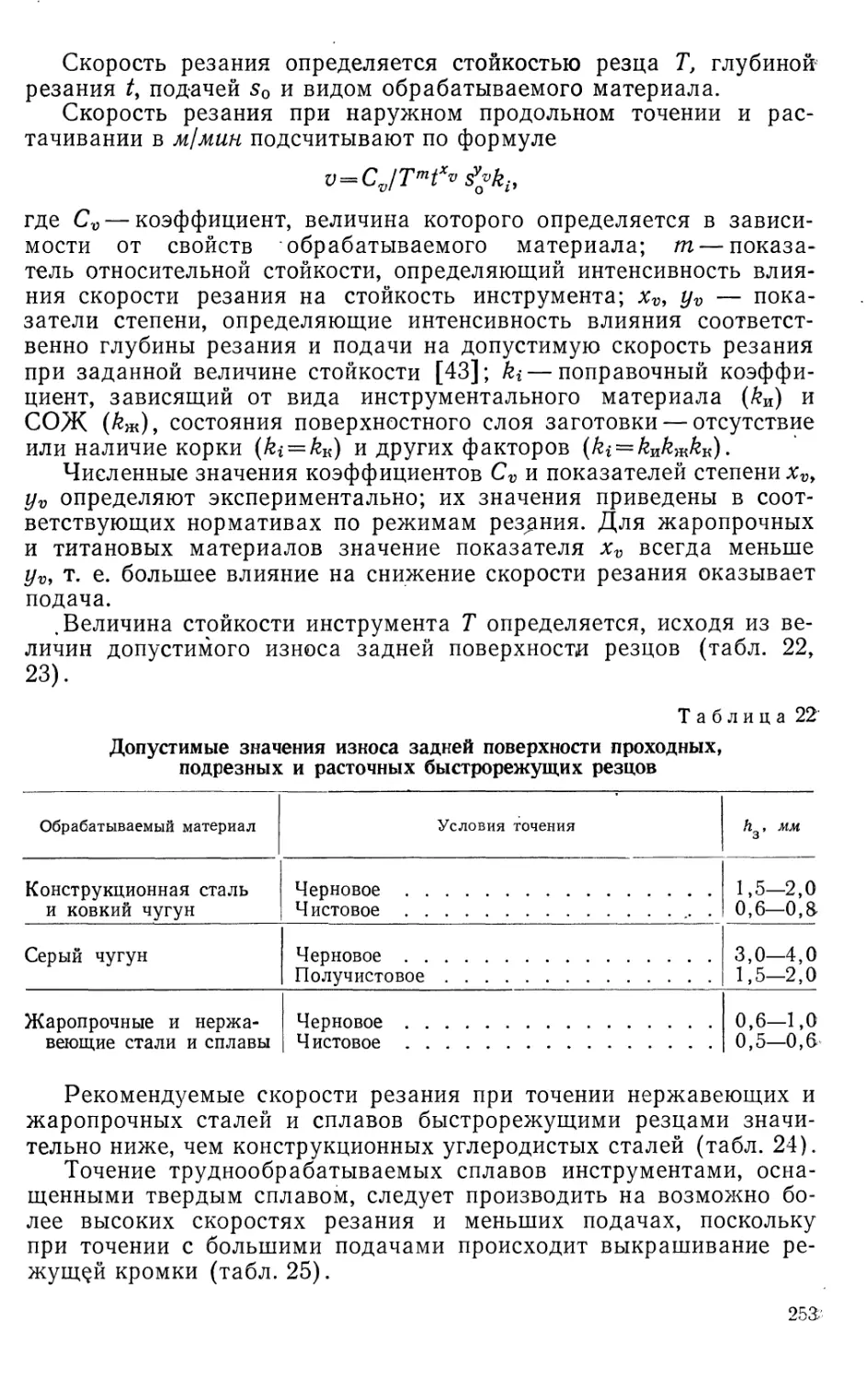

поверхностного пластического деформирования, например алмаз-

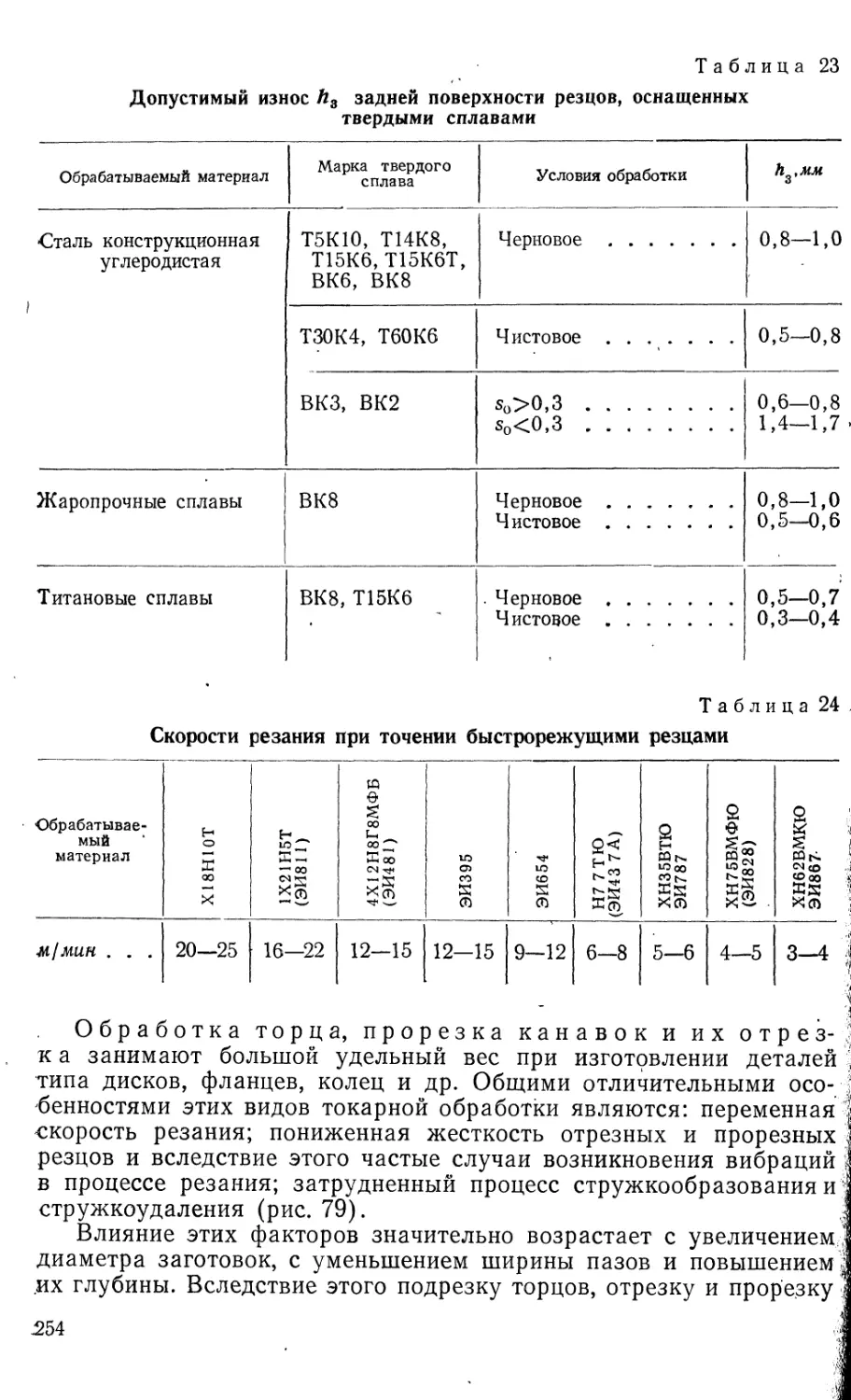

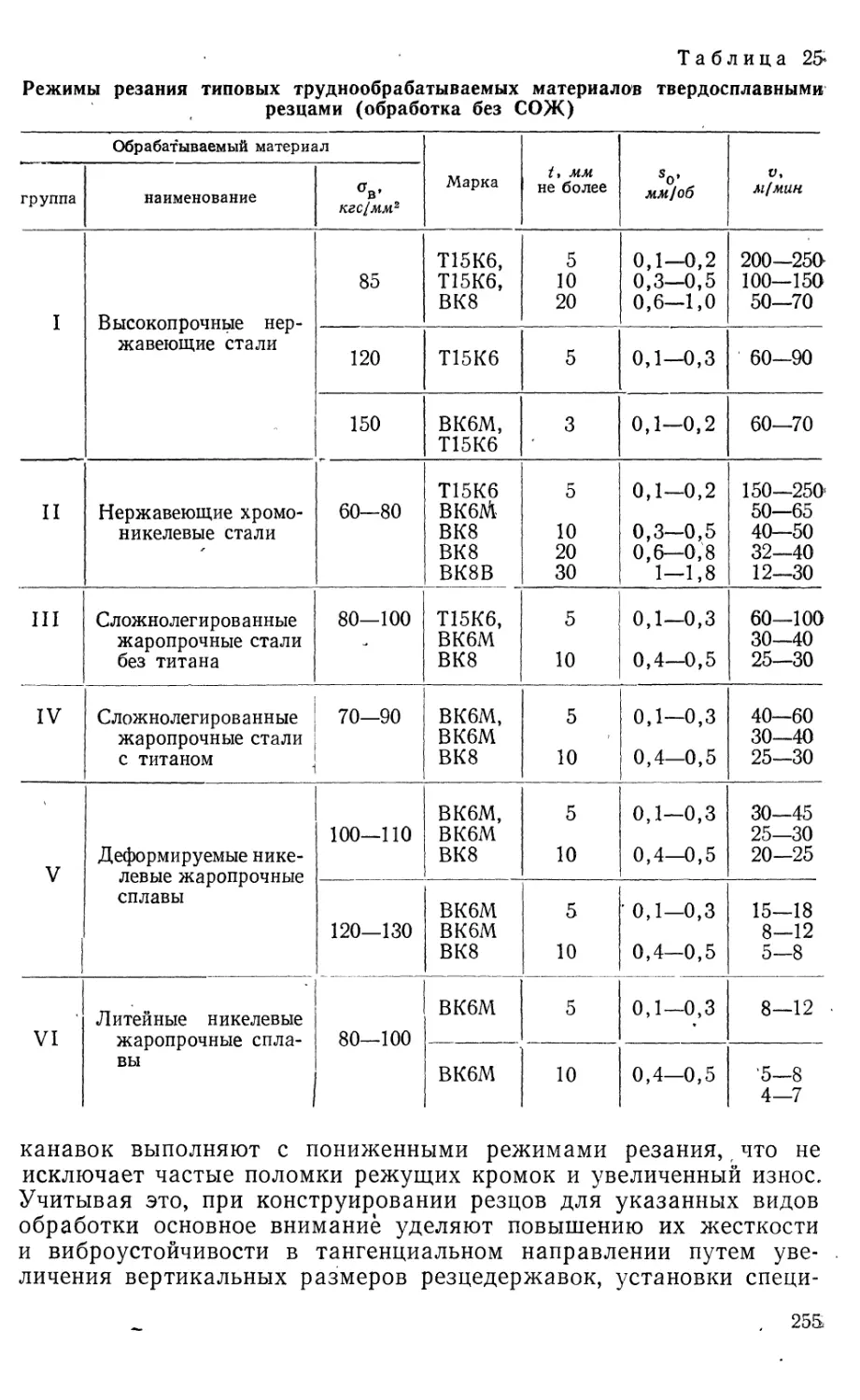

ного выглаживания, раскатки отверстий,- резьбо- и шлиценакаты-

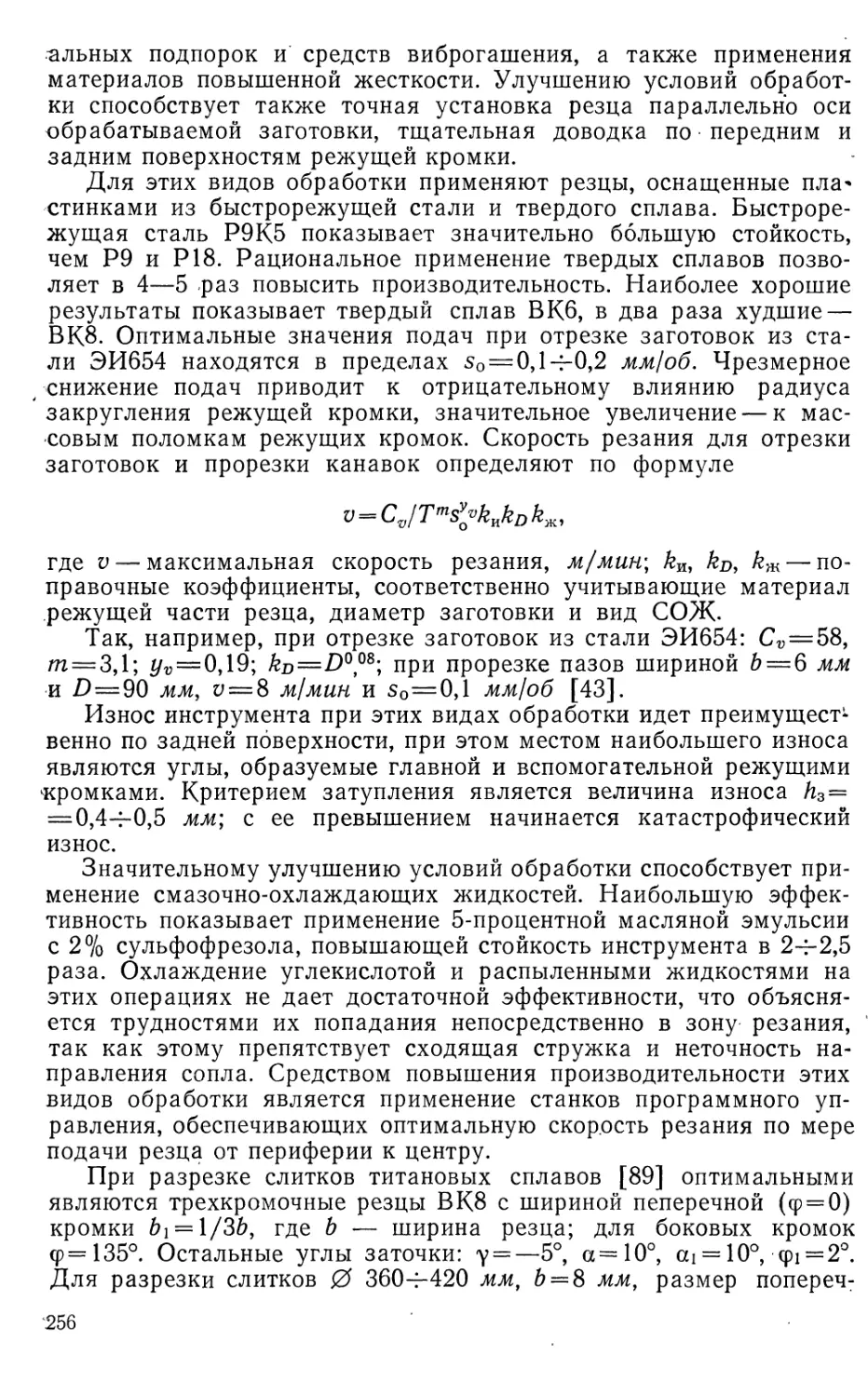

вания, обкатки зубчатых колес взамен шевингования; наряду с

необходимым формообразованием они в то же время обеспечи-

вают эффективное упрочнение изготовленных деталей.

Механическая обработка по сравнению с другими методами

обработки имеет ряд преимуществ. К ним относятся универсаль-

ность, простота эксплуатации и технологическая маневренность,

малая энергоемкость при достаточно высокой производительности,

возможность получения деталей различных форм и размеров с

высокой точностью и качеством поверхности, стабильность полу-

чаемых эксплуатационных свойств деталей. Поэтому она еще

долгое время будет основным методом резания и типовой операци-

ей всего технологического процесса производства деталей машин.

Дальнейшее развитие новых отраслей техники и освоение новых

образцов машин находятся в прямой зависимости от развития

методов высокопроизводительной обработки высокопрочных сталей, i

жаростойких, нержавеющих, немагнитных сплавов и других мате- j

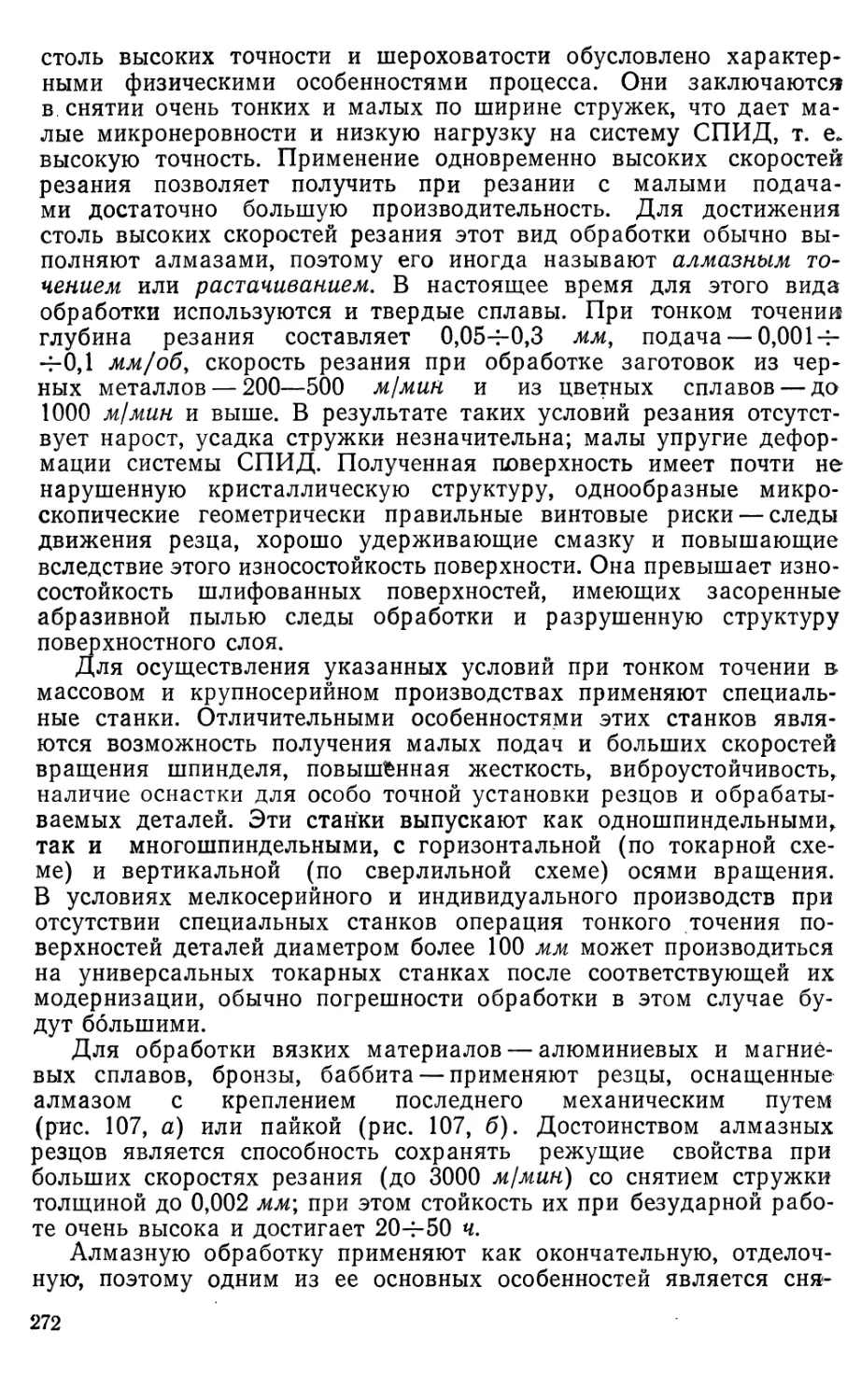

риалов с особыми физико-химическими свойствами. Обработка этих i

материалов резанием имеет свои характерные особенности, качест- I

венно отличающие ее от механической обработки обычных конст- !

рукционных материалов. Многолетняя практика показывает, что !

в современном производстве не существует универсальных мето-

дов резания, в равной мере эффективных для обработки материа-

лов всех видов. Каждый метод резания (например, обычное реза-

ние, вибрационное или электрохимическое) имеет свою конкретную

область рационального применения. Выбор того или иного метода

обработки обусловлен, с одной стороны, требованиями, предъяв-

ляемыми к форме, точности обработки и качеству поверхности

детали, и с другой — достигаемой экономической эффективностью

обработки, которая в первую очередь определяется производитель-

ностью. Поэтому практическими задачами изучения процессов

резания труднообрабатываемых материалов являются правильный

выбор метода обработки и назначение таких условий обработки,

при которых обеспечиваются заданное качество, наименьшая себе-

стоимость изготовляемых деталей, а также достигается макси-

мально возможная производительность обработки.

8

ГЛАВА I

ПОНЯТИЕ О ПРОЦЕССЕ РЕЗАНИЯ

Обработка резанием представляет собой метод формообразо-

вания деталей заданных размеров, точности и качества поверхно-

сти посредством удаления с заготовки слоя металла, поэтому

необходимой составной частью физического механизма любого

метода резаний является разрушение материала срезаемого слоя.

При обработке резанием во всех случаях объем обрабатываемой

заготовки всегда больше объема получаемой детали вследствие

снятия части металла. В отличие от этого при формообразовании

деталей методами пластического деформирования объемы заго-

товки и получаемой детали равны; при этом для большинства

операций отсутствует разрушение. При формообразовании деталей

методами напыления и наплавки объем получаемой детали больше

объема заготовки.

При обработке резанием могут использоваться различные виды

физического воздействия на материал срезаемого слоя: механиче-

ское, тепловое, химическое, электрическое. Наиболее распростра-

ненным способом резания является механическая обработка; в этом

случае резание происходит путем внедрения в обрабатываемую

заготовку клинообразного твердого тела — режущей части инстру-

мента, движение которого осуществляется под воздействием сил

привода станка. В результате этого в зоне соприкосновения режу-

щего клина инструмента и срезаемого слоя заготовки происходит

сложный физико-химический процесс пластической деформации и

разрушения металла, приводящий к образованию стружки и отде-

лению ее от заготовки.

Работами русских ученых И. А. Тиме, К. А. Зворыкина и

Я. Г. Усачева еще в прошлом столетии установлено, что процесс

стружкообразования при резании сталей является одной из разно-

видностей процессов пластического деформирования, происходя-

щего при сложнонапряженном объемном состоянии срезаемого

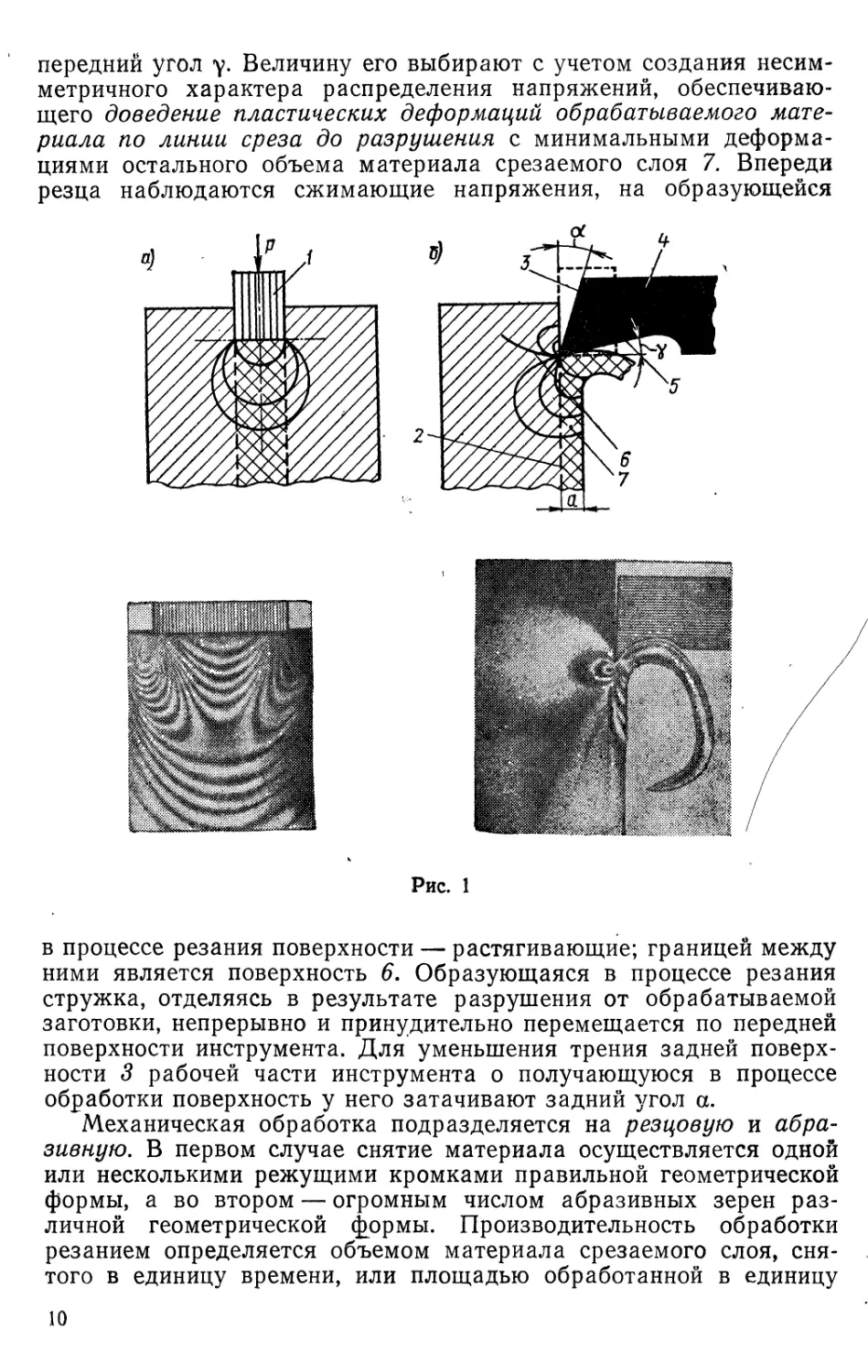

слоя. На основании подробного изучения микрошлифов Я. Г. Уса-

чев доказал, что физические основы распределения напряжений

в обрабатываемом материале при вдавливании пуансона (рис. 1, а)

и в процессе резания (рис. 1,6) подобны. При вдавливании пуан-

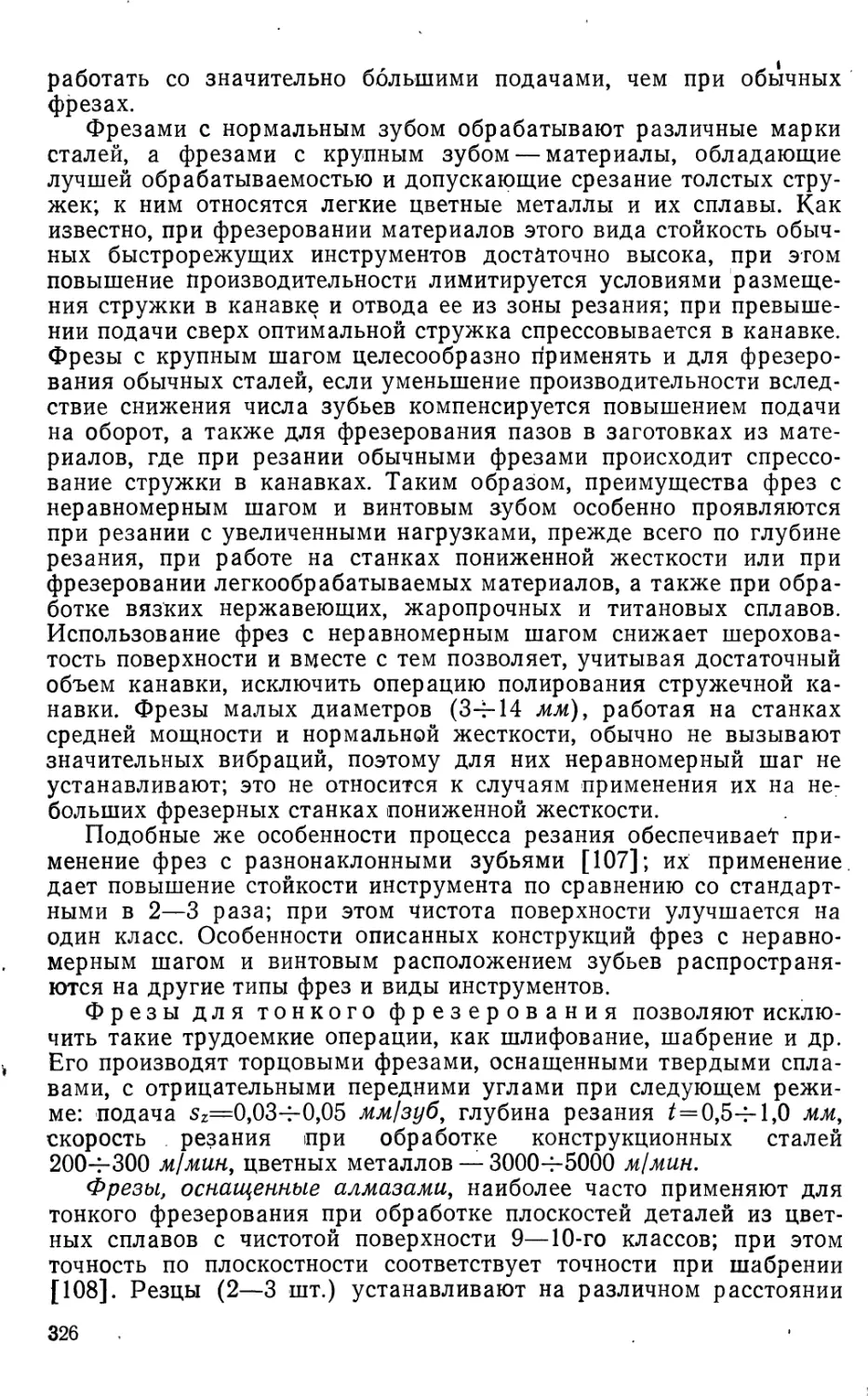

сона 1 в заготовку металл деформируется симметрично; при реза-

нии такой характер распределения, напряжений и деформаций

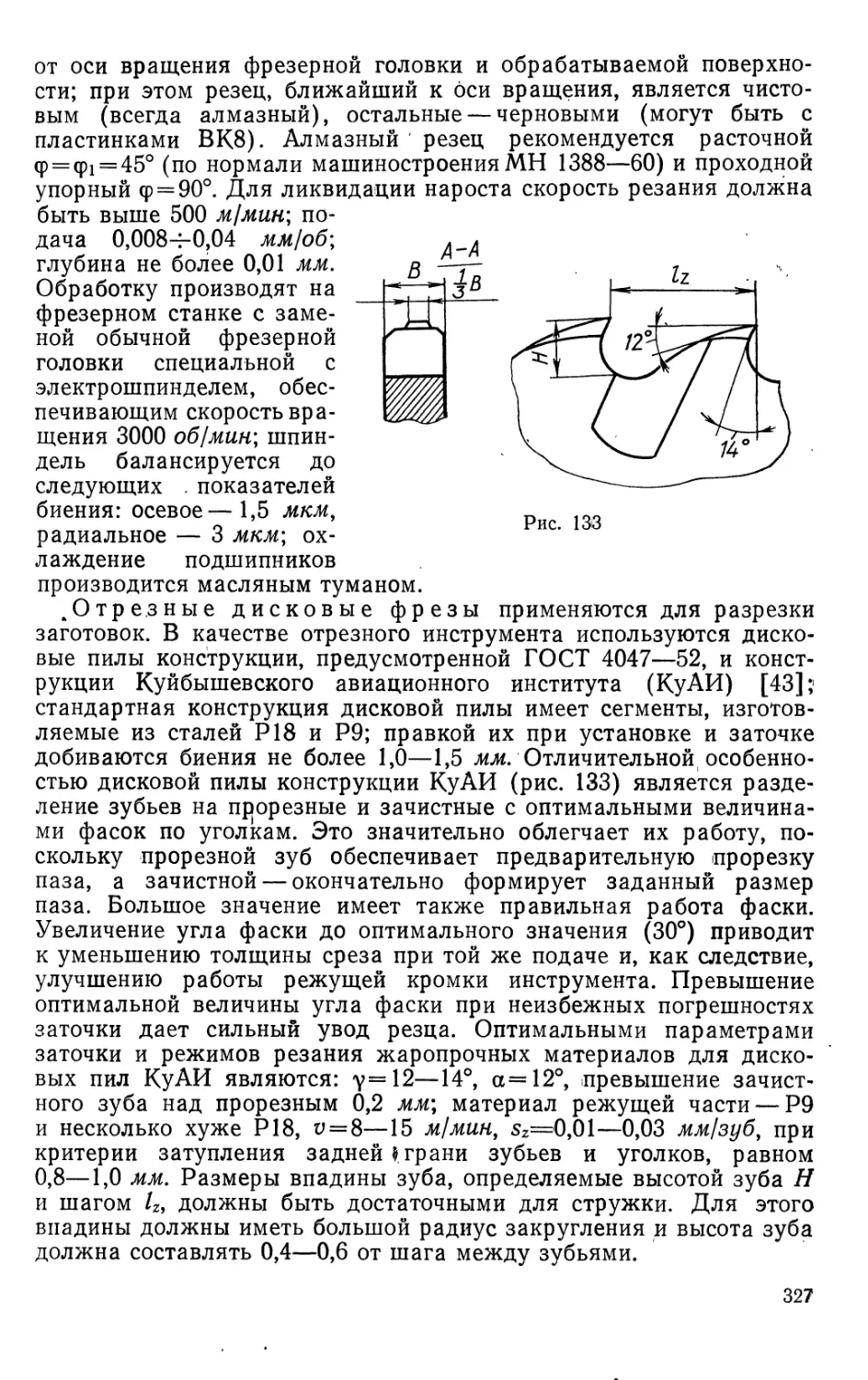

пе является оптимальным, так как срезание слоя металла режу-

щей частью инструмента прямоугольной формы будет затрудни-;

тельным. Для облегчения процесса резания между передней поверх-

ностью 5 и резца 4 и линией среза . 2 у инструмента затачивают

9

передний угол у. Величину его выбирают с учетом создания несим-

метричного характера распределения напряжений, обеспечиваю-

щего доведение пластических деформаций обрабатываемого мате-

риала по линии среза до разрушения с минимальными деформа-

циями остального объема материала срезаемого слоя 7. Впереди

резца наблюдаются сжимающие напряжения, на образующейся

Рис. 1

в процессе резания поверхности — растягивающие; границей между

ними является поверхность 6. Образующаяся в процессе резания

стружка, отделяясь в результате разрушения от обрабатываемой

заготовки, непрерывно и принудительно перемещается по передней

поверхности инструмента. Для уменьшения трения задней поверх-

ности 3 рабочей части инструмента о получающуюся в процессе

обработки поверхность у него затачивают задний угол а.

Механическая обработка подразделяется на резцовую и абра-

зивную. В первом случае снятие материала осуществляется одной

или несколькими режущими кромками правильной геометрической

формы, а во втором — огромным числом абразивных зерен раз-

личной геометрической (^ормы. Производительность обработки

резанием определяется объемом материала срезаемого слоя, сня-

того в единицу времени, или площадью обработанной в единицу

10

времени поверхности. При резцовой обработке достаточно высокой

производительности достигают снятием больших сечений среза

при относительно низких скоростях резания; при абразивной обра-

ботке, наоборот, — применением весьма высоких скоростей при

крайне малых сечениях среза.

Процесс резания может быть непрерывным и прерывистым.

Первый характеризуется непрерывным контактом рабочих поверх-

ностей инструмента с обрабатываемым материалом; перерыв

наступает только при переходе к обработке другой детали. Непре-

рывный процесс резания наблюдается при точении, сверлении,

зенкеровании, развертывании, резьбонарезании резцом, метчиком,

плашкой. Прерывистый процесс резания осуществляется путем

периодического повторения цикла: резание — отдых инструмента;

при этом существенное значение имеют процессы, связанные с

врезанием и выходом режущего клина инструмента. Такой вид

обработки применяют на операциях строгания, долбления, фрезе-

рования.

§ 1. КИНЕМАТИКА РЕЗАНИЯ

Кинематика процесса резания изучает закономерности относи-

тельного движения инструмента и заготовки без учета физических

явлений, протекающих в зоне резания, и в первую очередь дейст-

вующих сил и температур; для этого систему СПИД * принимают

абсолютно жесткой и не зависящей от тепловых воздействий.

В процессе резания происходит перемещение режущего инстру-

мента относительно заготовки; оно называется движением резания.

Движение резания является векторной суммой двух движений:

одно определяет скорость снятия материала срезаемого слоя и

называется главным движением резания, второе обеспечивает

непрерывность врезания режущей кромки инструмента в срезае-

мый слой заготовки и называется вспомогательным движением —

движением подачи. Наиболее часто движение резания и движение

подачи являются вращательными или прямолинейными. Например,

при точении, сверлении, фрезеровании главным движением явля-

ется вращение обрабатываемой заготовки (точение) или инстру-

мента (сверление, фрезерование), движение подачи — прямоли-

нейное перемещение инструмента (точение и сверление) или заго-

товки (фрезерование). При строгании, долблении и протягивании

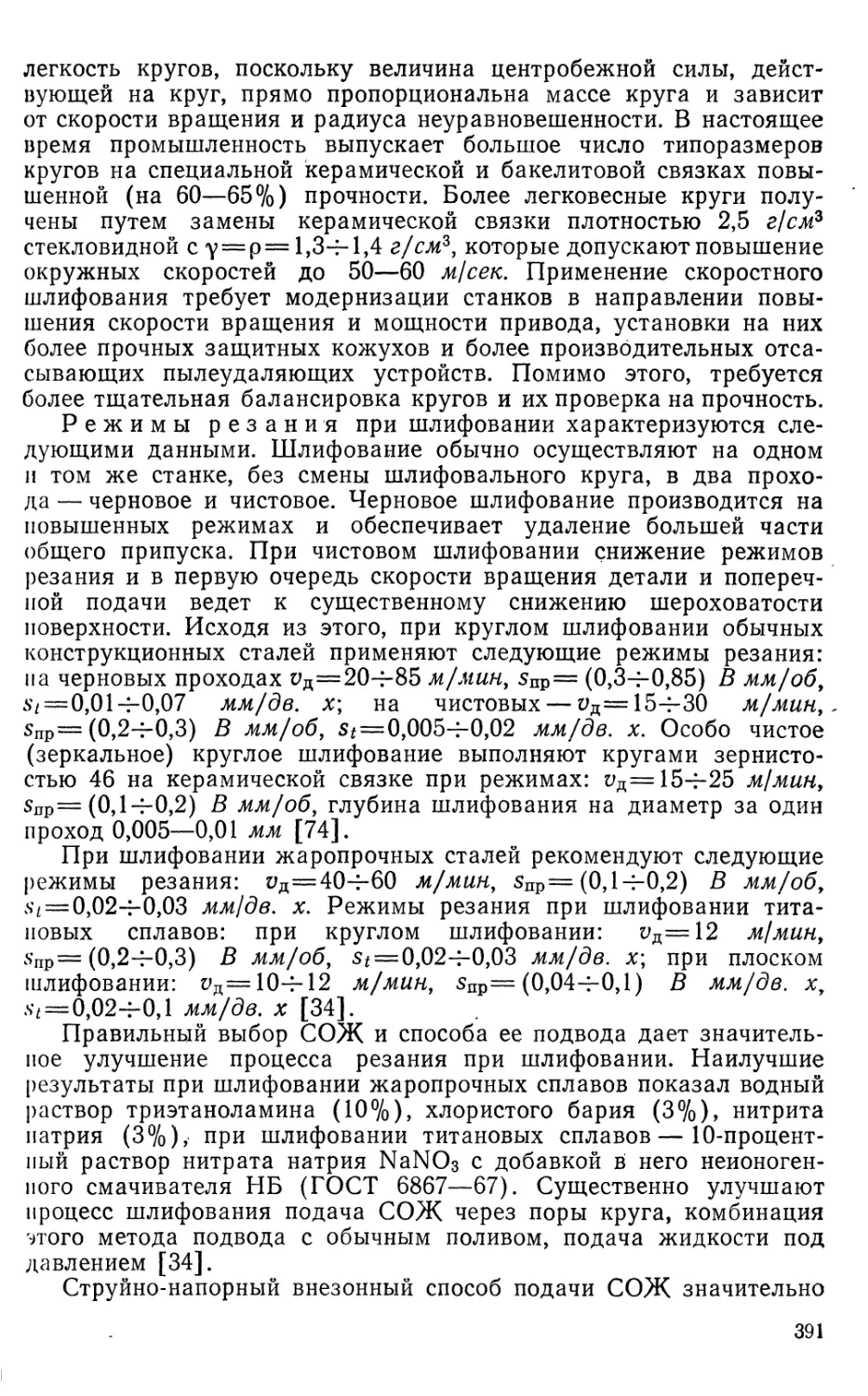

главное движение осуществляется путем прямолинейного переме-

щения режущего инструмента.

Совокупность относительных движений инструмента и обраба-

тываемой заготовки, необходимых для получения заданной поверх-

ности, называется кинематической схемой обработки.

Так, например, при токарной обработке вращательное движение

заготовки и поступательное перемещение резца, параллельное оси

вращения заготовки, образуют суммарное относительное движение

* СПИД — сокращенное название системы станок — приспособление — инст-

румент — деталь.

11

по винтовой спирали, обеспечивающее при малом шаге получение

цилиндрической поверхности с винтообразными следами обработки

(шероховатостью). Изменение направления движения подачи —

перемещение инструмента под углом к оси вращения заготовки —

приводит к получению конической поверхности, а резкое относи-

тельное увеличение скорости движения подачи — к формированию

на поверхности обрабатываемой заготовки резьбовой поверхности

(винта).

С точки зрения процесса формообразования поверхности детали

безразлично, каким сочетанием движений заготовки и инструмента

получено на станке относительное движение. Так, при сверлении

отверстий на токарном и сверлильном станках геометрическая

форма обработанной поверхности заготовки получается идентич-

ной, хотя винтовое движение инструмента относительно заготовки

обеспечивается при этом различными сочетаниями движений.

Вместе с тем кинематическая схема обработки резанием оказывает

решающее влияние на выбор наиболее рациональной конструкции

станка и обеспечение жесткости системы СПИД, т. е. на точность

обработки. Так, например, схема обработки резанием при сверле-

нии (вращение и подача инструмента), рассматриваемая кинема-

тически, всегда ведет к образованию прямолинейной цилиндриче-

ской поверхности. Перекос оси отверстия и отклонение от правиль-

ной цилиндрической формы являются следствием динамики реза-

ния и обусловлены деформациями системы СПИД под действием

возникающих в процессе резания сил. Они вызывают дополнитель-

ное относительное движение инструмента и обрабатываемой заго-

товки. Это движение, накладываясь на движение, заданное кине-

матической схемой, создает реальную поверхность обрабатываемой

заготовки. При сверлении небольших по длине отверстий схема

обработки резанием — вращение сверла и его подача вдоль верти-

кальной оси — обеспечивает наиболее простую компоновку станка

и операции в целом. Однако при обработке глубоких отверстий,

длина которых значительно больше диаметра, такая схема обра-

ботки вызывает большое отклонение в результате изгиба сверла

под действием сил резания. В этом случае более рациональной

схемой обработки оказывается вращение заготовки вокруг гори-

зонтальной оси и подача сверла вдоль нее.

§ 2. ЭЛЕМЕНТЫ РЕЗАНИЯ

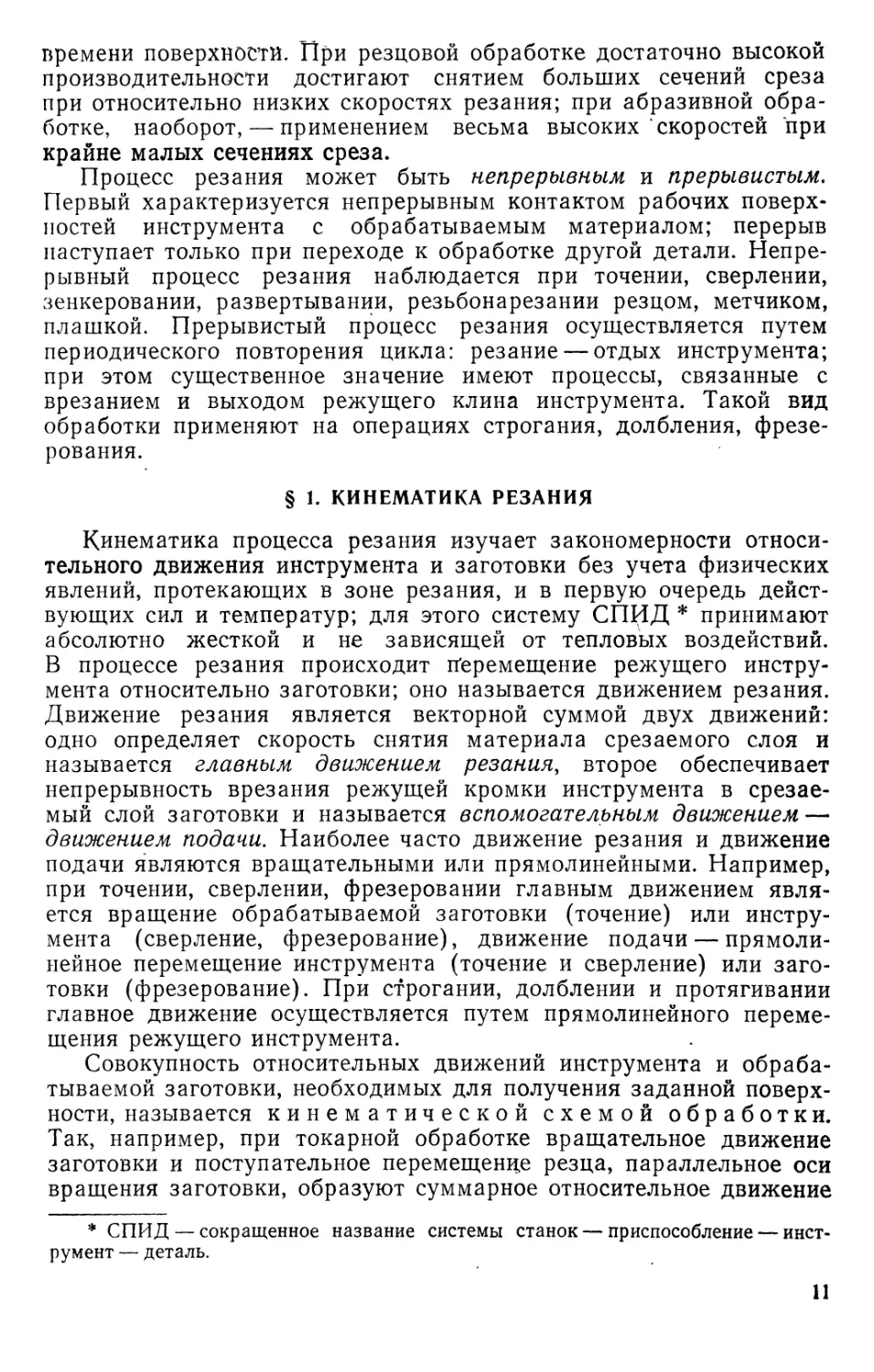

На обрабатываемой резанием заготовке различают обрабаты-

ваемую, обработанную поверхности и поверхность резания (рис. 2).

Обрабатываемой называется поверхность заготовки на том участке,

который будет срезан при обработке. Обработанной — поверхность,

получающаяся после снятия срезаемого слоя. Поверхность резания

является переходной между обрабатываемой и обработанной

поверхностями; она образуется на обрабатываемой заготовке в

процессе резания непосредственно режущими кромками инстру-

мента. Так, при продольном точении поверхность резания возни-

12

кает как результат сложения двух простых движений режущей

кромки — вращения заготовки и поступательного движения резца —

и представляет собой винтовую поверхность.

Условия резания определяются комплексом заданных техноло-

гических параметров обработки; в них входят параметры системы

СПИД, в том числе: вид

обрабатываемого мате-

риала, размеры заготов-

ки, конструкция инстру-

мента и приспособления,

тип станка, режимы реза-

ния, смазочно-охлаждаю-

щая жидкость (состав и

способ подачи) и др. Ре-

жимы резания определя-

ются глубиной резания

подачей s0 и скоростью

Одрадатываемия Поверхность резания ПвР

поверхность

Продольная

у подача зпр

Плоскость резания ПР

ОдрадотанНая

поверхность

Главная секущая

плоскость NN

Основная плоскость ОП

Поперечная подача зл

резания v.

Глубина резания t ха-

рактеризует величину сре-

заемого слоя за один проход инструмента; она определяется расстоя-

нием между обрабатываемой и обработанной поверхностями, изме-

ренным по перпендикуляру в направлении движения подачи. При

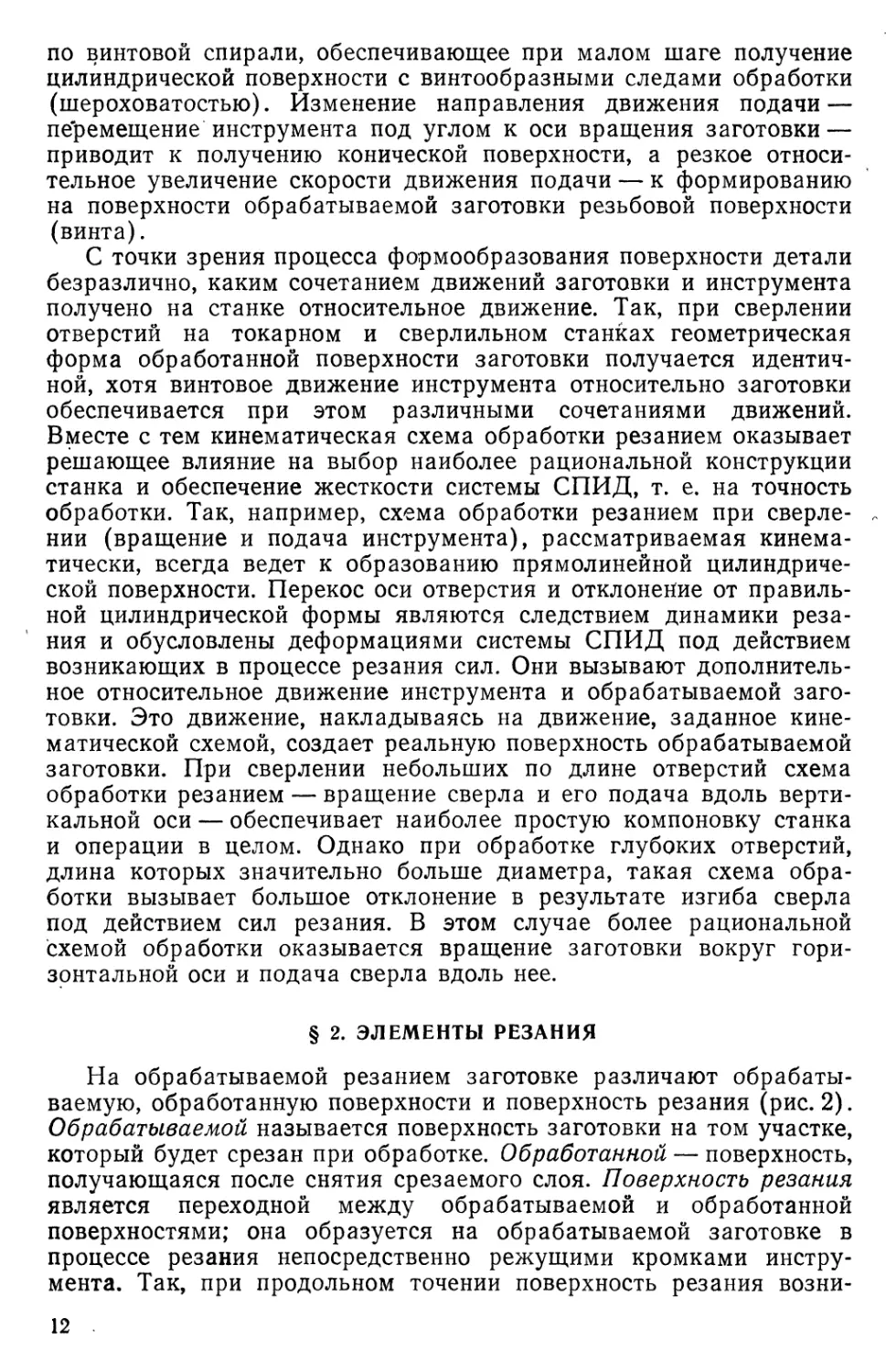

точении глубина резания t определяется как полуразность диамет-

ров заготовки до обработки d3 и после нее d (рис. 3,а).

Рис. з

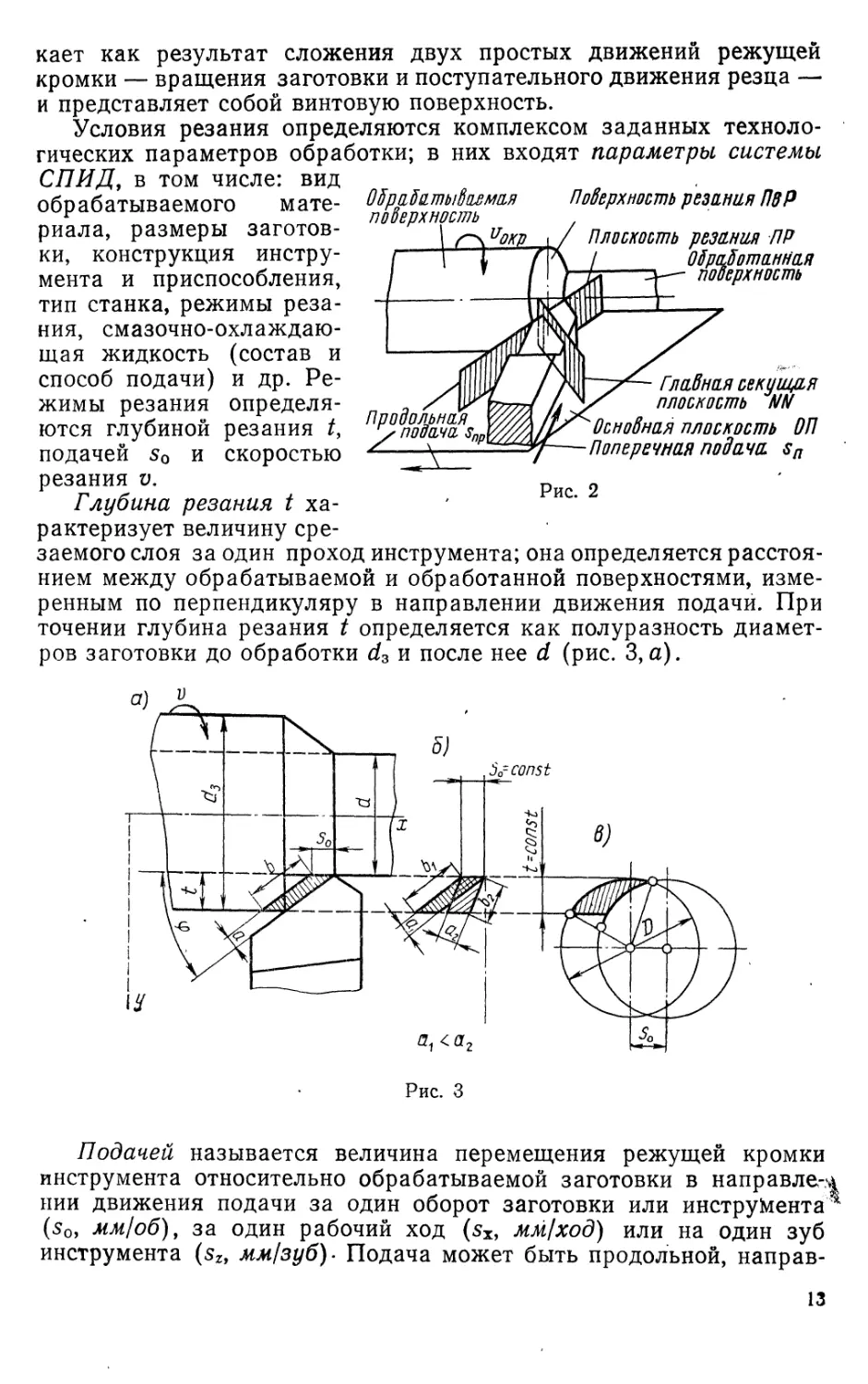

Подачей называется величина перемещения режущей кромки

инструмента относительно обрабатываемой заготовки в направлен

нии движения подачи за один оборот заготовки или инструмента

(s0, мм!об), за один рабочий ход (sx, мм/ход) или на один зуб

инструмента (sz, мм!зуб)- Подача может быть продольной, направ-

13

ленной вдоль оси обрабатываемой заготовки, поперечной — поперек

этой оси, наклонной — под углом к оси или круговой, направленной

по окружности обрабатываемой заготовки. Минутная подача $Мин,

мм/мин, определяет скорость вспомогательного движения; при

точении, когда обработка ведется одной режущей кромкой (z=l;

•So == Sz),

Ямин = So/2,

где п — скорость вращения, об/мин.

Скорость резания v — это скорость перемещения режущей

кромки инструмента относительно обрабатываемой поверхности

заготовки. При определении скорости резания обычно учитывают

лишь скорость главного движения. Она вычисляется по наиболь-

шему обрабатываемому диаметру заготовки d или инструмента Z),

а в случае неравномерного движения принимается равной макси-

мальному значению. При работе многошпиндельными головками

или при многоинструментной обработке нормативную скорость

резания назначают по инструменту, имеющему наибольшую ско-

рость резания. При точении v— (jidn)/1000.

Площадь поперечного сечения срезаемого слоя Q (заштрихо-

ванный участок на рис. 3, а) измеряется в плоскости, перпендику-

лярной к вектору скорости резания, проходящему через ось вра-

щения обрабатываемой заготовки. Величина площади поперечного

сечения определяется технологическими параметрами процесса

резания (глубиной резания t и подачей $0) и физическими пара-

метрами этого процесса (толщиной а и шириной b срезаемого

слоя), так как £i = ts0 = ab. Изменение сечения срезаемого слоя

при резании инструментами с различными углами в плане ф1<ф2

показано на рис. 3, а, криволинейной режущей кромкой — на

рис. 3, в.

Ширина срезаемого слоя b — расстояние (мм) между обраба-

тываемой и обработанной поверхностями, определяемое в направ-

лении поверхности резания.

Толщина срезаемого слоя а — расстояние (мм), определяемое

в направлении, перпендикулярном к ширине срезаемого слоя,

между двумя последовательными положениями поверхности реза-

ния за один оборот или один проход заготовки или инструмента.

Между толщиной и шириной срезаемого слоя, подачей и глу-

биной резания существуют следующие соотношения:

Я = 505Шф; &==//5Шф.

§ 3. ГЕОМЕТРИЧЕСКИЕ ЭЛЕМЕНТЫ РЕЖУЩЕЙ ЧАСТИ

ТОКАРНОГО РЕЗЦА

Резец состоит из двух частей: рабочей части, несущей режущие

элементы, и стержня, служащего для закрепления резца в резце-

держателе станка. У рабочей части резца различают следующие

поверхности (рис. 4): переднюю, по которой сходит образующаяся

в процессе резания стружка; заднюю главную и заднюю вспомо-

14

Главпая режущая

кромка

Вспомогательная

режущая кромк

Рабочая часть X'

резца

Задняя вспомо-'

г&тельная ловер>—

х ностль

Передняя

_ поверхность

адняя главная

поверхность

'Вершина резца

Рис. 4

вспомогательной режущих кромок.

гателъную, обращенные к обрабатываемой поверхности заготовки.

В большинстве случаев передняя, а также главная и вспомогатель-

ная задние поверхности резца являются плоскими.

Режущие кромки резца образуются заточкой их рабочих по-

верхностей. Главная режущая кромка, несущая основную нагрузку

при резании, образуется в

результате пересечения пе-

редней и главной задней по-

верхностей, вспомогательная

режущая кромка — перед-

ней и вспомогательной зад-

ней поверхностей. Вспомога-

тельных режущих кромок

может быть две (у отрезного

резца); в этом случае соот-

ветственно и задних вспомо-

гательных поверхностей у

инструмента также две. Вер-

шиной резца называется

зона сопряжения главной и

К геометрическим элементам рабочей части инструмента отно-

сятся статические (определяющие углы заточки инструмента) и

рабочие — углы, соответствующие данному процессу резания. При

обычных условиях токарной обработки разница между углами

заточки резца и рабочими углами незначительна и не принимается

во внимание. Однако в ряде случаев эта разница получается зна-

чительной и пренебрежение ею приводит к существенным погреш-

ностям.

Статические геометрические элементы рабочей

части инструмента определяются на основе рассмотрения инстру-

мента как пространственного геометрического тела, находящегося

в состоянии покоя. В связи с этим представляется возможным

установить для данного инструмента постоянные геометрические

параметры — углы заточки. Углы заточки необходимы для

определения формы режущей части при изготовлении и контроле

инструмента, т. е. вне связи с процессом резания. Они определяют

положение передней и задней поверхностей инструмента относи-

тельно технологических (установочных) баз инструмента в системе

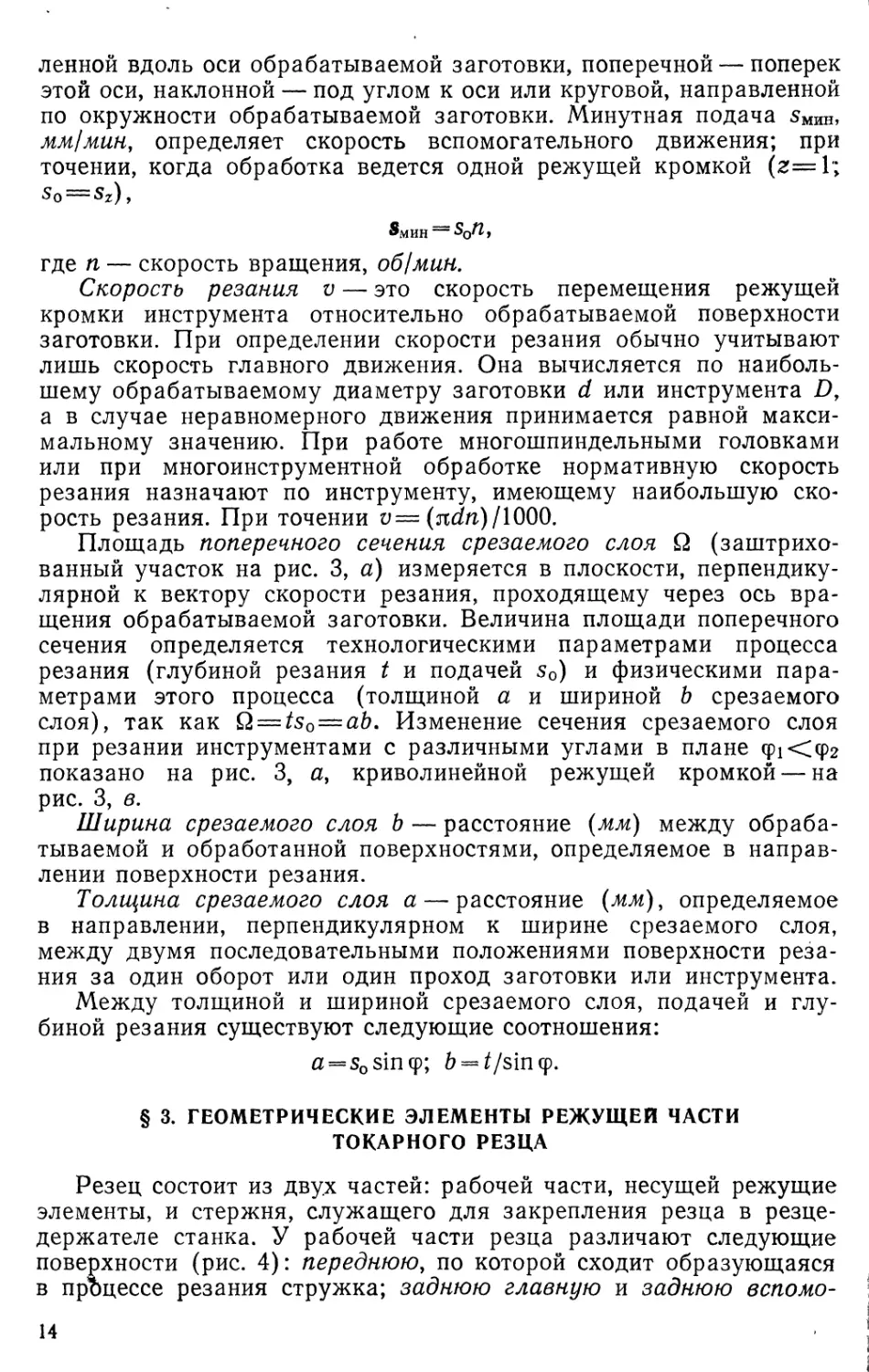

трех взаимно перпендикулярных плоскостей (рис. 5): главной —

плоскость /, направляющей — плоскость II и упорной — плос-

кость III. За основную плоскость (ОП) при определении статиче-

ских геометрических элементов резца принимают плоскость, про-

ходящую через вершину резца и параллельную главной устано-

вочной базе — плоскости I.

Углы заточки главной режущей кромки опреде-

ляют в секущей плоскости NN, перпендикулярной к проекции глав-

ной режущей кромки на базовую плоскость (см. рис. 5). Передний

угол у —угол между передней поверхностью и основной плоскостью.

Главный задний угол а — угол между главной задней поверхно-

15

: v?.;x-

^р/фезца и п^кхуб^ью^перпЬнИй^лярнйй к основной ал&^^' •

I , ,Й рройодящей через главную режущую кромку. :

Углы заточки вспомогательной режущей кромки уь <ц опреДе- '

ЛЯЮТ аналогично во вспомогательной секущей плоскости AfjAZi

* ’’ (см. рис. 5). ; <

! /!г Главный угол в плане <р — угол между проекцией главной

I" режущей кромки на основную плоскость и следом упорной плосф- ;

сти III, перпендикулярной к главной j

установочной и направляющей пЛо-

скостям. Вспомогательный угол1, в

плане epi — угол между проекцией 1

вспомогательной режущей кромки.на 1

основную плоскость н следом плос- |

кости, перпендикулярной к главной ]

установочной и направляющей пло- j

скостям. J

Значения углов заточки инстру-

мента для конкретных операций вы-

бирают исходя из кинематических и ' ,<

физических особенностей процесса

резания. !

Выбор величины переднего угла

для данных условий обработки за-

висит прежде всего от физико-меха-,

нических характеристик обрабаты-

ваемого материала. Чем больше

передний угол, тем легче протекает"

процесс стружкообразования, т. е. :

Рис. 5 меньше работа пластической дефор-

мации-и работа трения по передней

поверхности. Однако чрезмерно-

большие значения переднего угла ведут к понижению прочности ре-

жущего клина и худшему отводу в инструмент возникающего при

резании тепла. В конечном счете это вызывает снижение стойкости

инструмента. Поэтому чем выше твердость обрабатываемого мате-'

риала, тем меньшие значения передних углов инструментов прини- .

мают для его обработки.

При назначении величины заднего угла исходят прежде всего

из величины подачи. Чем больше подача, тем большие прини-

мают значения задних углов во избежание затирания задних по-

верхностей резца об обработанную поверхность и поверхность

резания. Однако, так же как и для переднего угла, чрезмерное уве-

личение заднего угла приводит к снижению прочности режущей

Кромки. . '

Для данных условий обработки выбирают; оптимальные значе-

ния углов у и а; так, при точении нержавеющих сталей Х18Н10Т, .

2X13 с ав<85- кгс/мм2 (833,8 Мн/м?) • у=10—15° и а=10—12°. , '

С повышением прочности этих нержавеющих сталей возни-

кает необходимость в уменьшении переднего угла; так, при

!в «

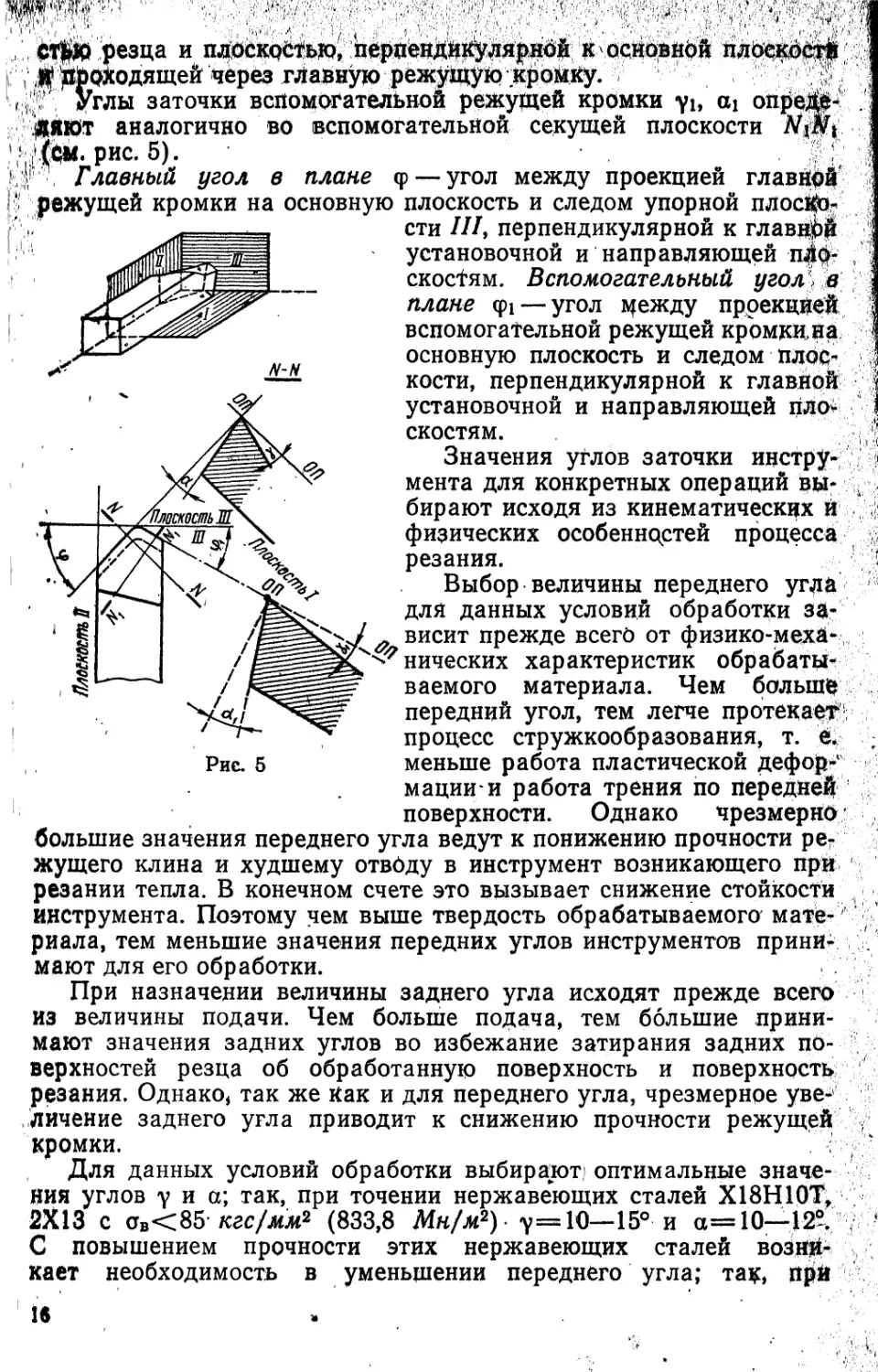

08=122 кгс/мм? (1196,8

Л1«/л*2) у=0=5°. На рис. 6

приведены зависимости вре-

мени Т, мин, непосредствен-

ной работы резца до пере-

точки (стойкости) от зна-

чения углов у, а, %, получен-

ные при точении жаропроч-

ных сплавов [1—ЭИ767,

о = 5 м/мин-, 2 — ХН70ВМТЮ

(ЭИ617), о = 7 м/мин\ 3—

ХН77ТЮ (ЭИ437), о=

=8 м/мин-, везде <=1,0 мм,

s0=0,21 мм/об]; они так-

же показывают наличие оп-

тимальных величин углов

[43].

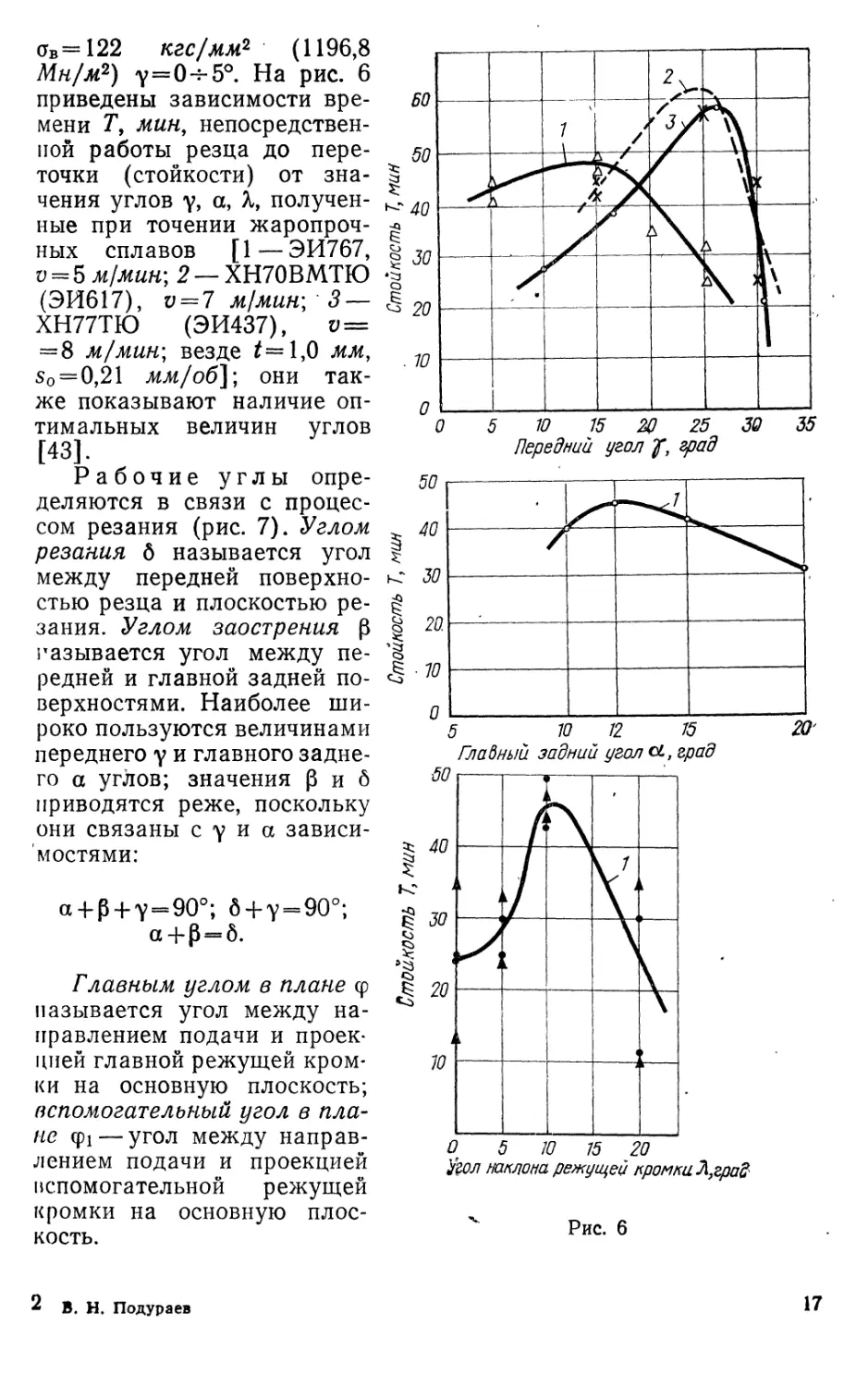

Рабочие углы опре-

деляются в связи с процес-

сом резания (рис. 7). Углом

резания б называется угол

между передней поверхно-

стью резца и плоскостью ре-

зания. Углом заострения р

называется угол между пе-

редней и главной задней по-

верхностями. Наиболее ши-

роко пользуются величинами

переднего у и главного задне-

го а углов; значения Рид

приводятся реже, поскольку

они связаны с у и а зависи-

мостями:

а + р + у = 90о; б + у = 90°;

а+р = б.

Главным углом в плане ф

называется угол между на-

правлением подачи и проек-

цией главной режущей кром-

ки на основную плоскость;

вспомогательный угол в пла-

не ф1 — угол между направ-

лением подачи и проекцией

вспомогательной режущей

кромки на основную плос-

кость.

2 В. Н. Подураев

Передний угол град

50 ।-----------:---------------

| . 10---------------------------------------------

О ---------------------------------------------

5 10 12 75 20'

№ол наклона режущей кромки Л,град

Рис. 6

17

Угол при вершине в плане е— угол между проекциями режущих

кромок на основную плоскость; его величина зависит от значения ф

и ф1; е=180°— (ф + ф1)«

Главный угол в плане ф определяет, с одной стороны, условия

работы режущей кромки, а с другой — распределение нагрузки

ют силы резания на обрабатываемую заготовку и станок. Чем

меньше угол в плане (см. рис. 3, б: ф1<ф2) при неизменных глу-

бине резания и подаче, тем меньше толщина среза (ai<a2), т. е.

тепловая и силовая нагрузки на единицу длины режущей кромки,

и, следовательно, лучше условия работы инструмента. Поэтому

одной из кинематических характеристик процесса резания явля-

ются толщина среза, приходящаяся на единицу длины рабочей

Рис. 7

части режущей кромки ai = all& следует учитывать, что уменьше-

ние угла в плане ниже оптимального значения приводит вследствие

повышения радиальной составляющей силы резания к чрезмерно

большой деформации заготовки и узлов станка по оси у (см. рис. 3)

и, как результат этого, к снижению точности обработки и вибра-

циям.

Подобное влияние на процесс резания оказывает и вспомога-

тельный угол в плане фг, кроме того, он определяет шероховатость

поверхности /?Геом (см. рис. 10, б).

Рабочие утлы резца определяют в процессе резания; степень их

ютличия от углов заточки зависит прежде всего от кинематики

процесса. Величину рабочих углов находят исходя из положения

передней и задней поверхностей инструмента относительно поверх-

ности резания. Для измерения рабочих углов вводят понятие двух

координатных плоскостей — плоскости резания и основной плоско-

сти (см. рис. 2).

18

Плоскость резания (ПР) — плоскость, касательная к поверх-

ности резания в данной точке главной режущей кромки. В плоско-

сти резания располагается вектор скорости резания с. В общем

случае он равен векторной сумме окружной скорости вращения

заготовки иокр и подачи инструмента vs (рис. 8). Для многих опе-

раций величина vs по сравнению с уОкР незначительна и ею прене-

брегают; в рассматриваемом, случае ПР располагается при точении

вертикально.

Основная плоскость (ОП) — плоскость, перпендикулярная к

вектору скорости резания в исследуемой точке режущей кромки,

т. е. к прямой, касательной к траектории движения точки режущей

кромки по обрабатываемой поверхности.

движения

резщь

Рис. 8

Рассмотренные координатные плоскости являются взаимно

перпендикулярными плоскостями. Они определяют геометрические

элементы резцов в процессе резания, а следовательно, условия

механической обработки. Рабочие углы главной режу-

щей кромки определяют в главной секущей плоскости

перпендикулярной к проекции главной режущей кромки на основ-

ную плоскость (см. рис. 7).

Передний угол ур — угол между передней поверхностью резца

и основной плоскостью. Главный задний угол ар — угол между

главной задней поверхностью резца и плоскостью резания (см.

рис. 8).

Рабочие углы вспомогательной режущей кром-

ки yip и «ip определяют аналогично во вспомогательной секущей

плоскости ЛГ1ЛГ1.

Рабочие углы, определяемые в процессе обработки данной

заготовки, зависят прежде всего от относительных движений про-

цесса резания, т. е. его кинематики. Наглядное представление об

этих углах можно получить из рассмотрения работы токарного-

резца (рис. 8), когда резание осуществляется в результате слож-

ного движения, обусловленного сложением двух векторов: уОкр и

vs. В результате сложения вращательного движения заготовки и

продольного перемещения резца траекторией движения каждой

точки режущей кромки является винтовая линия, а поверхностью

резания — винтовая поверхность. Фактический след плоскости

резания составляет со статическим следом угол jis, называемый

2*

19-

кинематическим:

j*5=arctg (sMHH sin ф)/(Ю00аОкР) = arctg (s0 sin q>)/(nd).

Рабочие углы, учитывающие движение подачи,

ар~а6.=а —ур=у, = у+ц5.

На рис. 8 показаны эти рабочие углы при <р=90°. Для обычных

условий точения изменения рабочих углов ар, ур относительно

углов заточки а, у незначительны и ими можно пренебречь. Однако

при выполнении ряда операций механической обработки (нарезание

резьб с большим шагом, подрезка торцов и др.) эти изменения

углов имеют практическое значение.

Рис. 9

Рабочие углы резца в процессе резания зависят также от уста-

новки резца относительно базовых координатных осей х, у, z стан-

ка. Так, при точении установка вершины резца выше оси вращения

заготовки на токарном станке (рис. 9, а) ведет к увеличению угла ур

и уменьшению угла ар; установка вершины резца ниже оси враще-

ния вызывает обратное явление. Величина этого изменения

|io arctg [(2h/d) sin ср].

Установка резцов в плоскости хОу с перекосом положения

боковой поверхности державки относительно оси вращения заго-

товки (рис. 9, б) приводит к изменению величин главного и вспо-

могательного углов в плане на величину угла этого перекоса v,

т. е. p,n=vn. В ряде случаев возможны и другие, не рассмотренные

выше причины, например деформации системы СПИД под дей-

ствием силы резания, приводящие к изменению относительного

положения рабочих плоскостей инструмента и координатных пло-

скостей I7P и 0/7, т. е. значений рабочих углов [16].

20

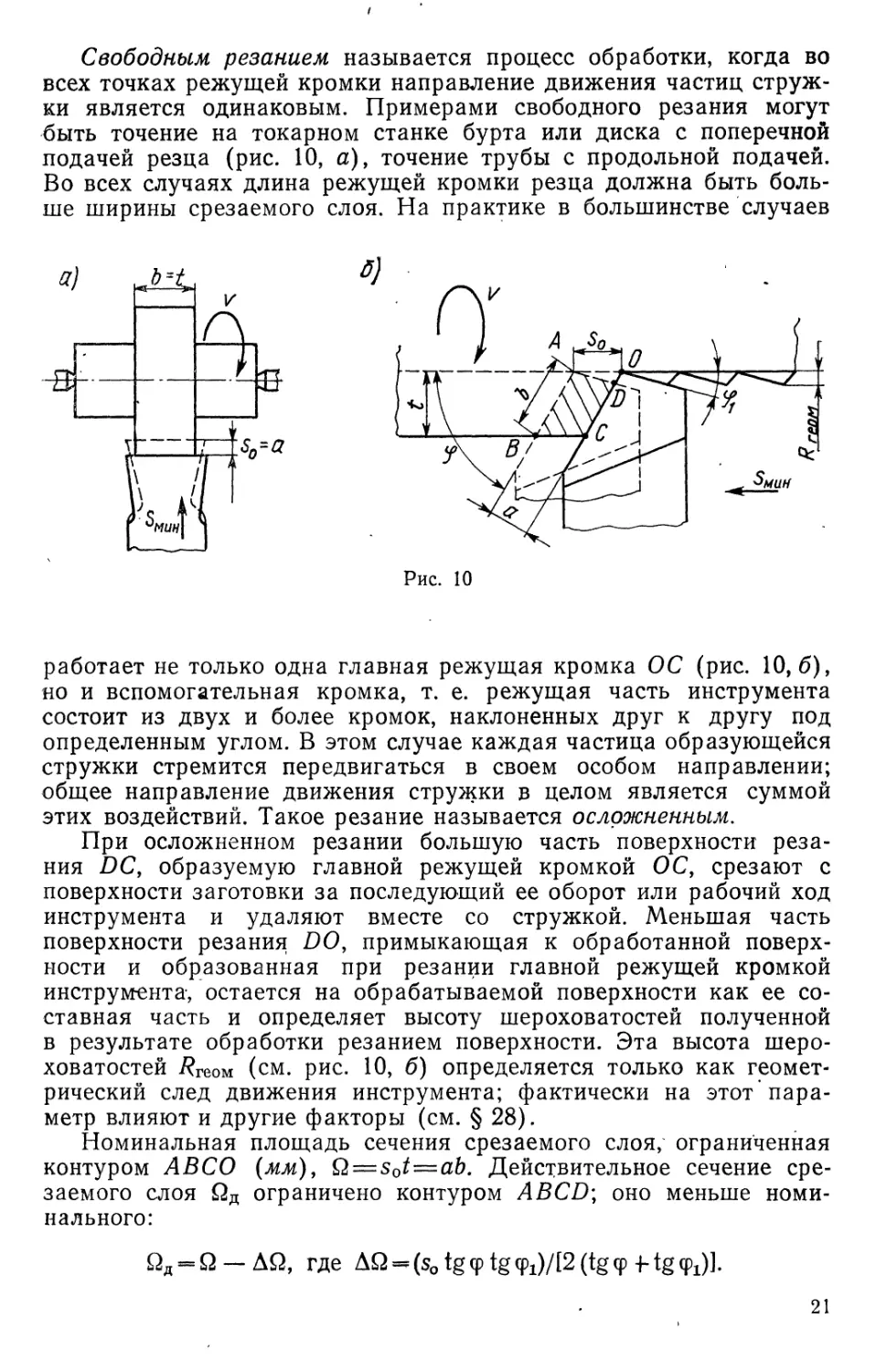

Свободным резанием называется процесс обработки, когда во

всех точках режущей кромки направление движения частиц струж-

ки является одинаковым. Примерами свободного резания могут

быть точение на токарном станке бурта или диска с поперечной

подачей резца (рис. 10, а), точение трубы с продольной подачей.

Во всех случаях длина режущей кромки резца должна быть боль-

ше ширины срезаемого слоя. На практике в большинстве случаев

работает не только одна главная режущая кромка ОС (рис. 10,6),

но и вспомогательная кромка, т. е. режущая часть инструмента

состоит из двух и более кромок, наклоненных друг к другу под

определенным углом. В этом случае каждая частица образующейся

стружки стремится передвигаться в своем особом направлении;

общее направление движения стружки в целом является суммой

этих воздействий. Такое резание называется осложненным.

При осложненном резании большую часть поверхности реза-

ния DC, образуемую главной режущей кромкой ОС, срезают с

поверхности заготовки за последующий ее оборот или рабочий ход

инструмента и удаляют вместе со стружкой. Меньшая часть

поверхности резания DO, примыкающая к обработанной поверх-

ности и образованная при резании главной режущей кромкой

инструмента, остается на обрабатываемой поверхности как ее со-

ставная часть и определяет высоту шероховатостей полученной

в результате обработки резанием поверхности. Эта высота шеро-

ховатостей 7?геом (см. рис. 10, б) определяется только как геомет-

рический след движения инструмента; фактически на этот пара-

метр влияют и другие факторы (см. § 28).

Номинальная площадь сечения срезаемого слоя, ограниченная

контуром АВСО (мм), Q = sot=ab. Действительное сечение сре-

заемого слоя Йд ограничено контуром ABCD\ оно меньше номи-

нального:

ЙД = Й —AQ, где AQ=^(sotg(ptg(p1)/[2(tg(p j-tgtfi)].

21

Как показывают расчеты, разница между номинальным и дей-

ствительным сечениями незначительна и становится существенной

лишь при работе с большими подачами $0>2 мм/об при ф1=^0.

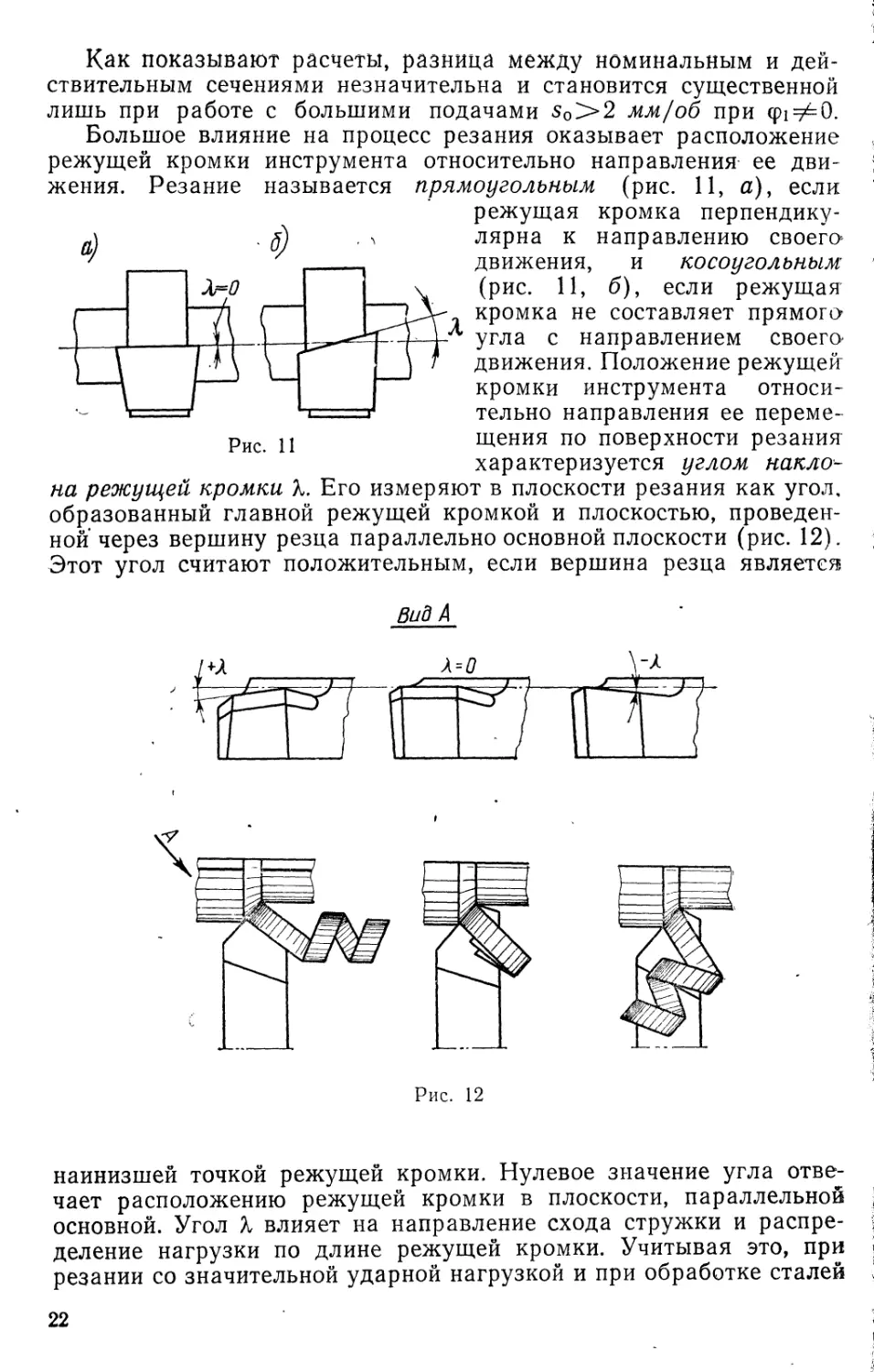

Большое влияние на процесс резания оказывает расположение

режущей кромки инструмента относительно направления ее дви-

жения. Резание называется прямоугольным (рис. И, а), если

режущая кромка перпендику-

лярна к направлению своего

движения, и косоугольным:

(рис. 11, б), если режущая

кромка не составляет прямого

угла с направлением своего

движения. Положение режущей

кромки инструмента относи-

тельно направления ее переме-

рис ц щения по поверхности резания

характеризуется углом накло-

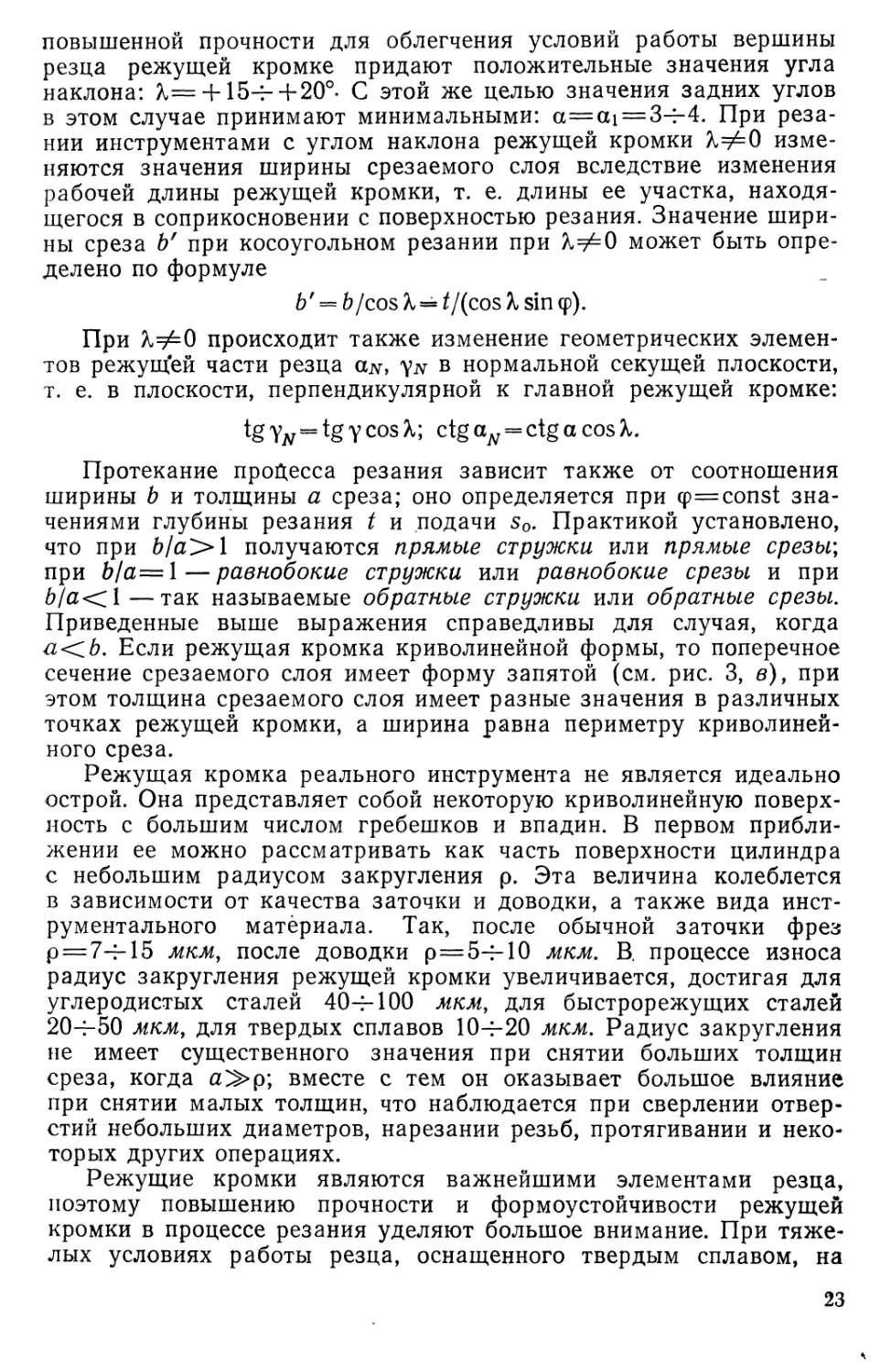

на режущей кромки X. Его измеряют в плоскости резания как угол,

образованный главной режущей кромкой и плоскостью, проведен-

ной через вершину резца параллельно основной плоскости (рис. 12).

Этот угол считают положительным, если вершина резца является

Рис. 12

наинизшей точкой режущей кромки. Нулевое значение угла отве-

чает расположению режущей кромки в плоскости, параллельной

основной. Угол % влияет на направление схода стружки и распре-

деление нагрузки по длине режущей кромки. Учитывая это, при

резании со значительной ударной нагрузкой и при обработке сталей

22

повышенной прочности для облегчения условий работы вершины

резца режущей кромке придают положительные значения угла

наклона: Х= + 15-ь + 20°. С этой же целью значения задних углов

в этом случае принимают минимальными: a=ai = 34-4. При реза-

нии инструментами с углом наклона режущей кромки Х=Н=0 изме-

няются значения ширины срезаемого слоя вследствие изменения

рабочей длины режущей кромки, т. е. длины ее участка, находя-

щегося в соприкосновении с поверхностью резания. Значение шири-

ны среза Ь' при косоугольном резании при Х=^=0 может быть опре-

делено по формуле

b' = b /cos X t/(cos X sin tp).

При X#=0 происходит также изменение геометрических элемен-

тов режущ*ей части резца qn, в нормальной секущей плоскости,

т. е. в плоскости, перпендикулярной к главной режущей кромке:

tgY^tgycosX; ctgc^-ctgacosb.

Протекание процесса резания зависит также от соотношения

ширины b и толщины а среза; оно определяется при <р=const зна-

чениями глубины резания t и подачи s0. Практикой установлено,

что при Ь/а>1 получаются прямые стружки или прямые срезы*,

при Ыо,= \ — равнобокие стружки или равнобокие срезы и при

6/а<1—так называемые обратные стружки или обратные срезы.

Приведенные выше выражения справедливы для случая, когда

a<zb. Если режущая кромка криволинейной формы, то поперечное

сечение срезаемого слоя имеет форму запятой (см. рис. 3, в), при

этом толщина срезаемого слоя имеет разные значения в различных

точках режущей кромки, а ширина равна периметру криволиней-

ного среза.

Режущая кромка реального инструмента не является идеально

острой. Она представляет собой некоторую криволинейную поверх-

ность с большим числом гребешков и впадин. В первом прибли-

жении ее можно рассматривать как часть поверхности цилиндра

с небольшим радиусом закругления р. Эта величина колеблется

в зависимости от качества заточки и доводки, а также вида инст-

рументального материала. Так, после обычной заточки фрез

р = 74-15 мкм, после доводки р = 54-10 мкм. В, процессе износа

радиус закругления режущей кромки увеличивается, достигая для

углеродистых сталей 404-100 мкм, для быстрорежущих сталей

204-50 мкм, для твердых сплавов 104-20 мкм. Радиус закругления

не имеет существенного значения при снятии больших толщин

среза, когда а^>р; вместе с тем он оказывает большое влияние

при снятии малых толщин, что наблюдается при сверлении отвер-

стий небольших диаметров, нарезании резьб, протягивании и неко-

торых других операциях.

Режущие кромки являются важнейшими элементами резца,

поэтому повышению прочности и формоустойчивости режущей

кромки в процессе резания уделяют большое внимание. При тяже-

лых условиях работы резца, оснащенного твердым сплавом, на

23

режущей кромке для повышения ее прочности затачивают упроч-

няющую фаску (см. рис. 7); геометрические элементы режущей

кромки определяются углом заточки фаски уф и ее шириной /ф<

Вершина резца является наиболее ослабленной частью инстру-

мента; определяющей прочность режущей кромки в целом*. Поэтому

в целях повышения прочности инструмента вершину резца закруг-

ляют радиусом г или делают в виде прямолинейной переходной

кромки небольшой длины /ф=0,5-е-3 мм под углом фф (см. рис. 7).

Радиус закругления режущей кромки повышает также класс

чистоты обработанной поверхности. Однако чрезмерное увеличение

радиуса закругления может привести к резкому возрастанию силы

отжима резца от заготовки и возникновению вибраций. Поэтому

для проходных резцов с пластинками из твердых сплавов радиус

закругления выбирают в зависимости от сечения державки в пре-

делах 0,5—2 мм.

При использовании станков с программным управлением или

адаптивными следящими системами все более широко применяются

нестационарные процессы резания, т. е. методы обработки, осуще-

ствляемые с переменными по времени условиями стружкообразова-

ния. Режимы резания в этом случае определяются текущими значе-

ниями скорости резания иг-, подачи $МИнъ глубины резания /г-, а

также ускорением главного движения резания у, ускорением вспо-

могательного движения резания (подачи) $Мин и скоростью измене-

ния глубины резания t По аналогии с обычным стационарным про-

цессом резания можно принять сокращенные определения — уско-

рение резания и, ускорение подачи sMHH. В этих условиях процесс

резания характеризуется также текущими значениями рабочих

углов резания арг-, ург-, фр; и скоростями изменения этих параметров.

ССрг, Ург, фрг.

ГЛАВА II

ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

РЕЗАНИЯ

Физические явления, составляющие процесс резания, опреде-

ляют ’ необходимую основу для конструирования инструментов,

станков и приспособлений, а также для создания более совершен-

ных методов обработки. Исходя из анализа физического механизма

резания определяют оптимальные режимы резания, т. е. такое

сочетание глубины резания, подачи и скорости резания при задан-

ном виде заготовки и технических условиях на обрабатываемую

деталь, при котором максимально используются режущие свойства

инструмента и возможности станка и оснастки. Оптимальные

условия резания обеспечивают получение наибольшей производи-

тельности труда или наименьшей себестоимости изготовляемой

продукции.

§ 4. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

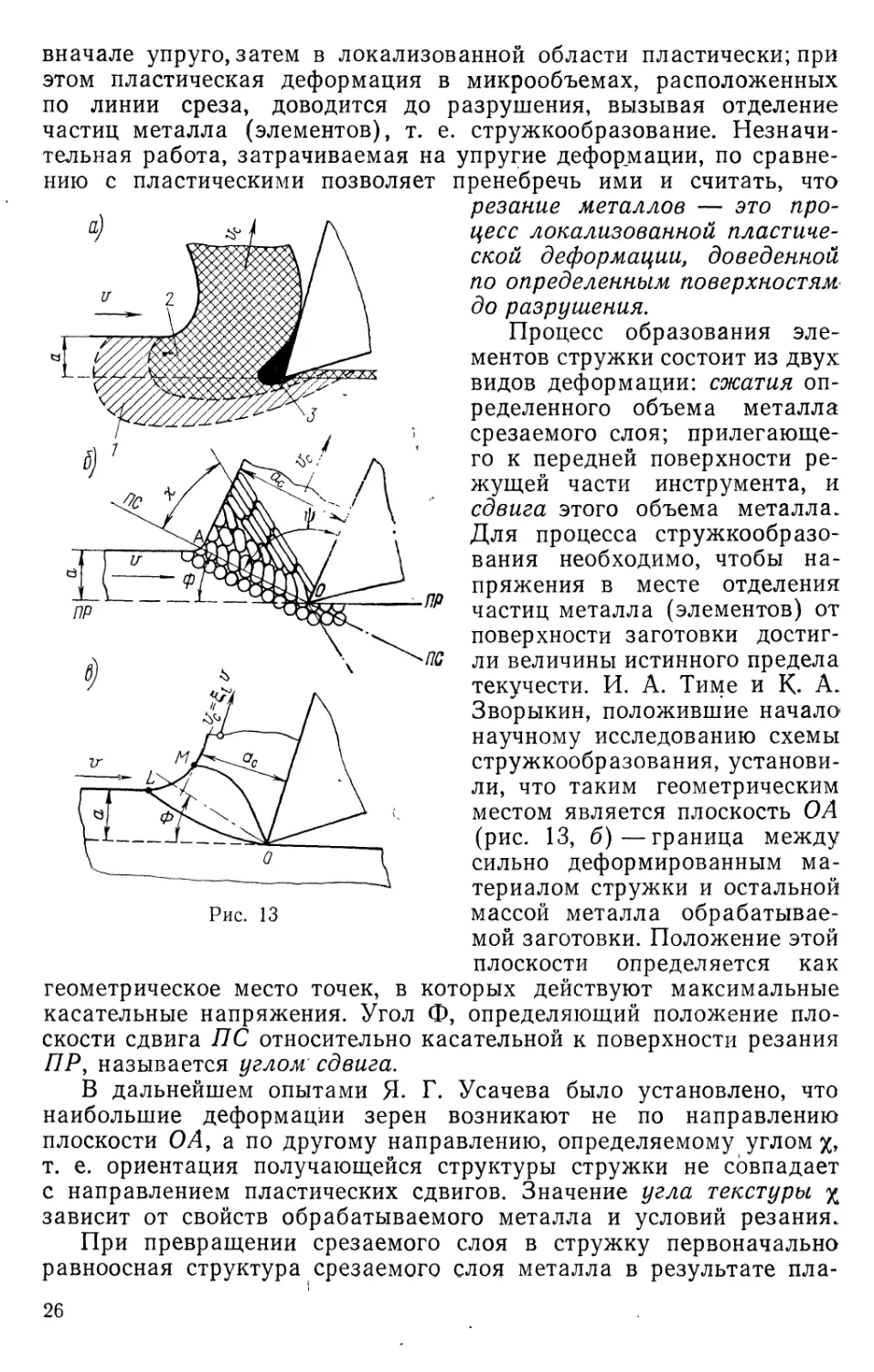

Понятие о процессе стружкообразования. Процесс резания

металлов складывается из трех стадий: упругой и пластической де-

формаций и разрушения по определенным поверхностям, прежде

всего по линии среза, в результате чего отделяется стружка. При

этом в процессе резания впереди режущей кромки инструмента

всегда находится определенный упруго 1 и пластически 2 дефор-

мированный объем обрабатываемого металла, величина которого

определяет зону опережающих деформаций (рис. 13, а). Эта зона,

непрерывно распространяясь, охватывает как срезаемый слой тол-

щиной а, прилегающий к передней поверхности режущего клина

инструмента, так и часть материала заготовки, находящегося за

линией среза и определяющего строение поверхностного слоя обра-

ботанной детали. Следует отметить также, что строгой границы

между пластически деформированной и упруго деформированной

зонами нет, поскольку даже самая небольшая упругая деформация

сопровождается в свою очередь незначительной пластической

деформацией. С другой стороны, в зоне пластических деформаций

обязательно происходят как упругие деформации, так и процессы

образования микротрещин, вызывающие разрушение материала

срезаемого слоя. Кроме того, интенсивная пластическая деформа-

ция приводит к схватыванию частиц обрабатываемого материала

с передней поверхностью инструмента — образованию нароста 5.

Режущая часть инструмента, воздействуя передней поверхно-

стью на каждый элемент срезаемого слоя, деформирует его

25

нию с пластическими позволяет

Рис. 13

вначале упруго, затем в локализованной области пластически; при

этом пластическая деформация в микрообъемах, расположенных

по линии среза, доводится до разрушения, вызывая отделение

частиц металла (элементов), т. е. стружкообразование. Незначи-

тельная работа, затрачиваемая на упругие деформации, по сравне-

пренебречь ими и считать, что

резание металлов — это про-

цесс локализованной пластиче-

ской деформации, доведенной

по определенным поверхностям

до разрушения.

Процесс образования эле-

ментов стружки состоит из двух

видов деформации: сжатия оп-

ределенного объема металла

срезаемого слоя; прилегающе-

го к передней поверхности ре-

жущей части инструмента, и

сдвига этого объема металла.

Для процесса стружкообразо-

вания необходимо, чтобы на-

пряжения в месте отделения

частиц металла (элементов) от

поверхности заготовки достиг-

ли величины истинного предела

текучести. И. А. Тиме и К. А.

Зворыкин, положившие начало

научному исследованию схемы

стружкообразования, установи-

ли, что таким геометрическим

местом является плоскость ОА

(рис. 13, б)—граница между

сильно деформированным ма-

териалом стружки и остальной

массой металла обрабатывае-

мой заготовки. Положение этой

плоскости определяется как

геометрическое место точек, в которых действуют максимальные

касательные напряжения. Угол Ф, определяющий положение пло-

скости сдвига ПС относительно касательной к поверхности резания

ПР, называется углом сдвига.

В дальнейшем опытами Я. Г. Усачева было установлено, что

наибольшие деформации зерен возникают не по направлению

плоскости ОА, а по другому направлению, определяемому углом %,

т. е. ориентация получающейся структуры стружки не совпадает

с направлением пластических сдвигов. Значение угла текстуры у*

зависит от свойств обрабатываемого металла и условий резания.

При превращении срезаемого слоя в стружку первоначально

равноосная структура срезаемого слоя металла в результате пла-

26

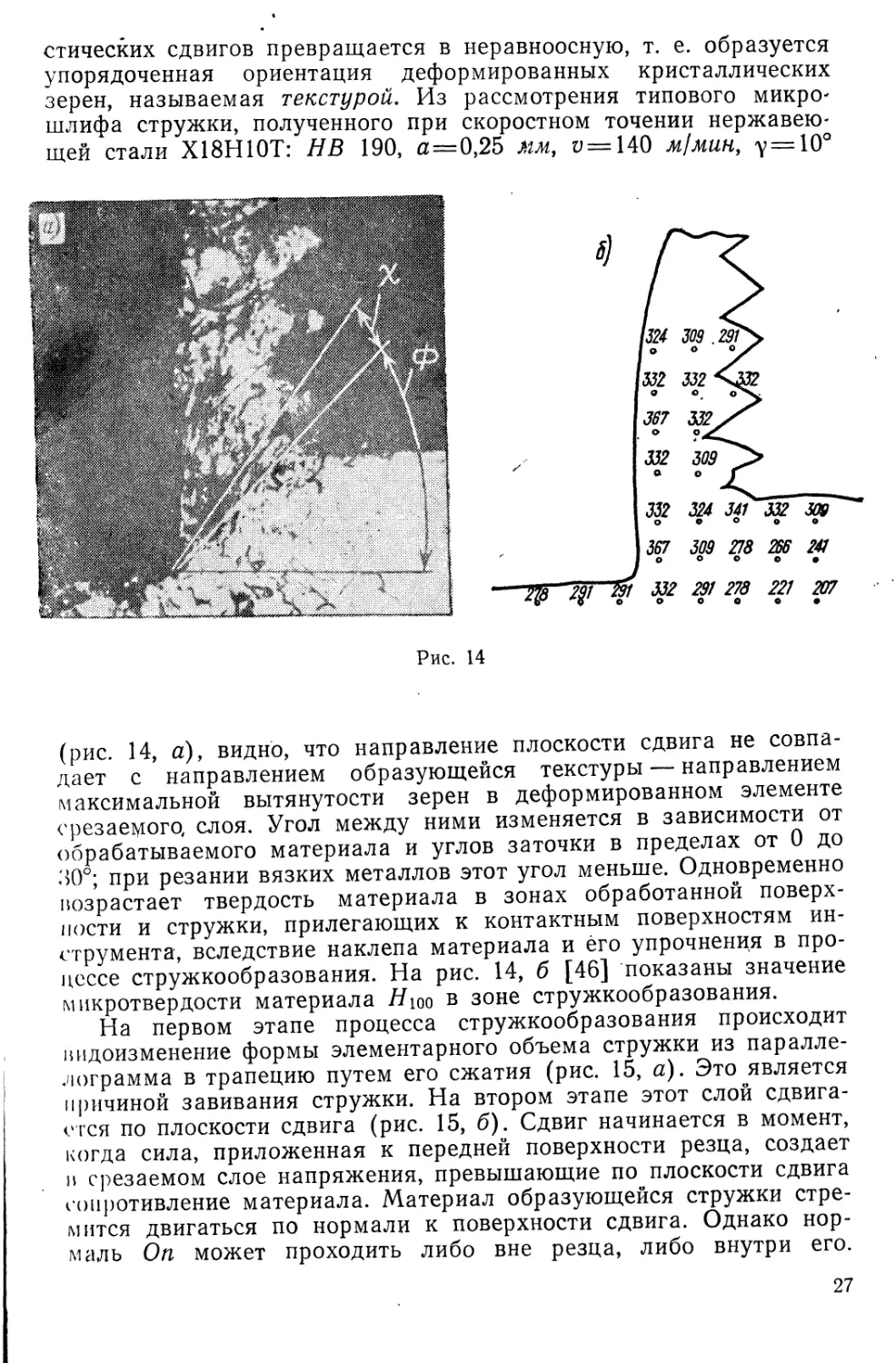

стических сдвигов превращается в неравноосную, т. е. образуется

упорядоченная ориентация деформированных кристаллических

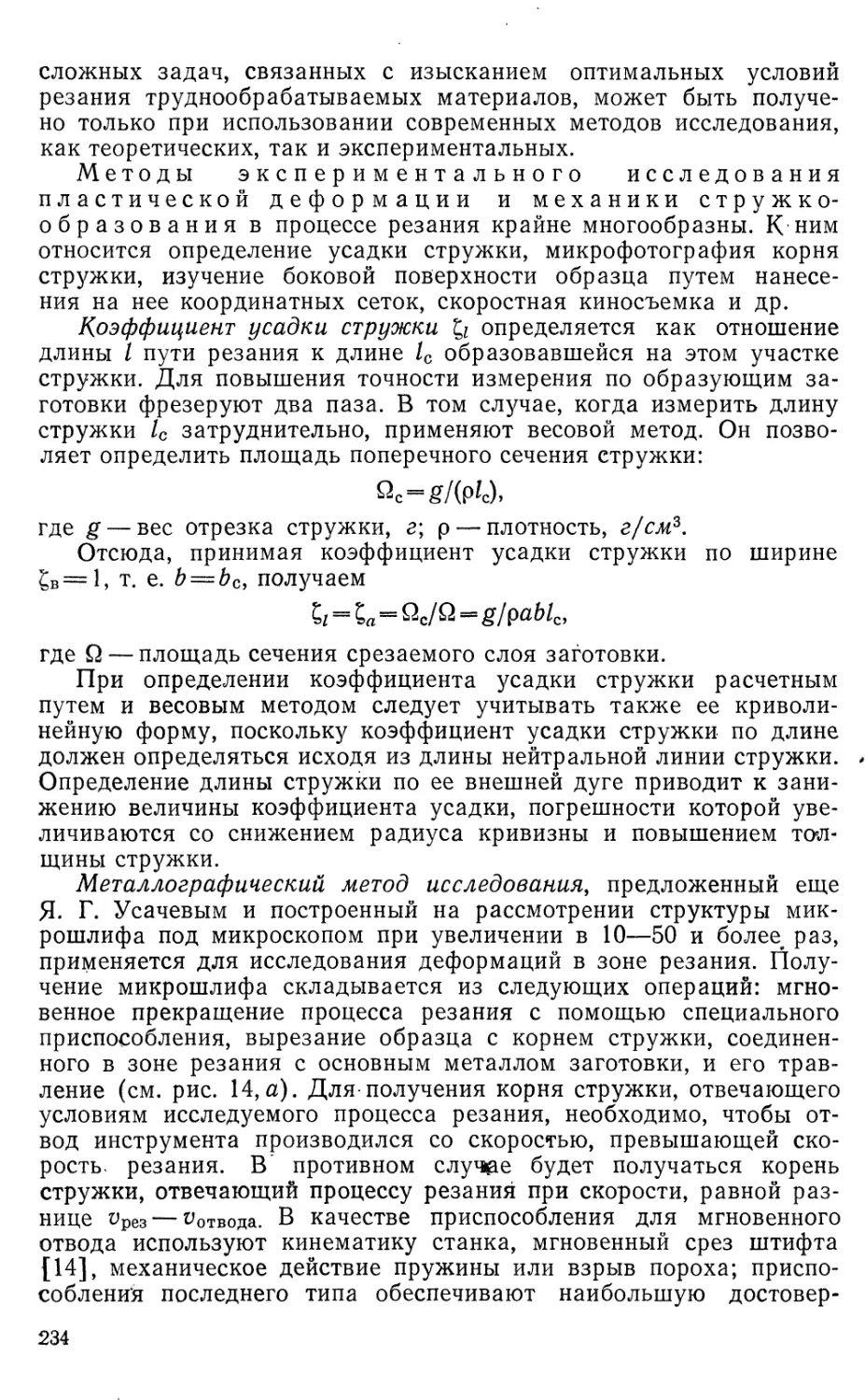

зерен, называемая текстурой. Из рассмотрения типового микро-

шлифа стружки, полученного при скоростном точении нержавею-

щей стали Х18Н10Т: НВ 190, а = 0,25 мм, v =140 м/мин, у=10°

Рис. 14

(рис. 14, а), видно, что направление плоскости сдвига не совпа-

дает с направлением образующейся текстуры — направлением

максимальной вытянутости зерен в деформированном элементе

срезаемого, слоя. Угол между ними изменяется в зависимости от

обрабатываемого материала и углов заточки в пределах от 0 до

30°; при резании вязких металлов этот угол меньше. Одновременно

возрастает твердость материала в зонах обработанной поверх-

ности и стружки, прилегающих к контактным поверхностям ин-

струмента, вследствие наклепа материала и его упрочнения в про-

цессе стружкообразования. На рис. 14, б [46] показаны значение

микротвердости материала Яюо в зоне стружкообразования.

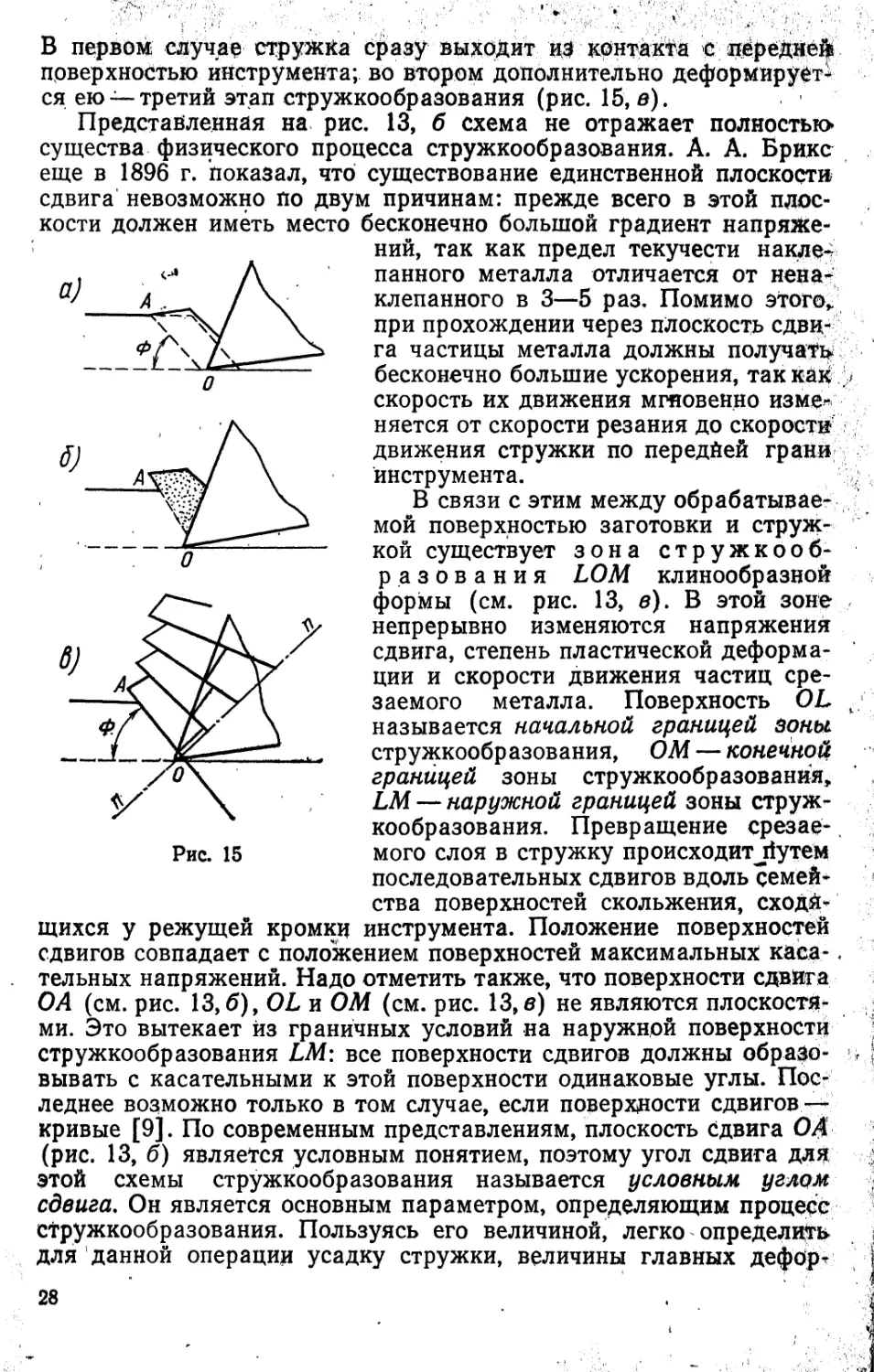

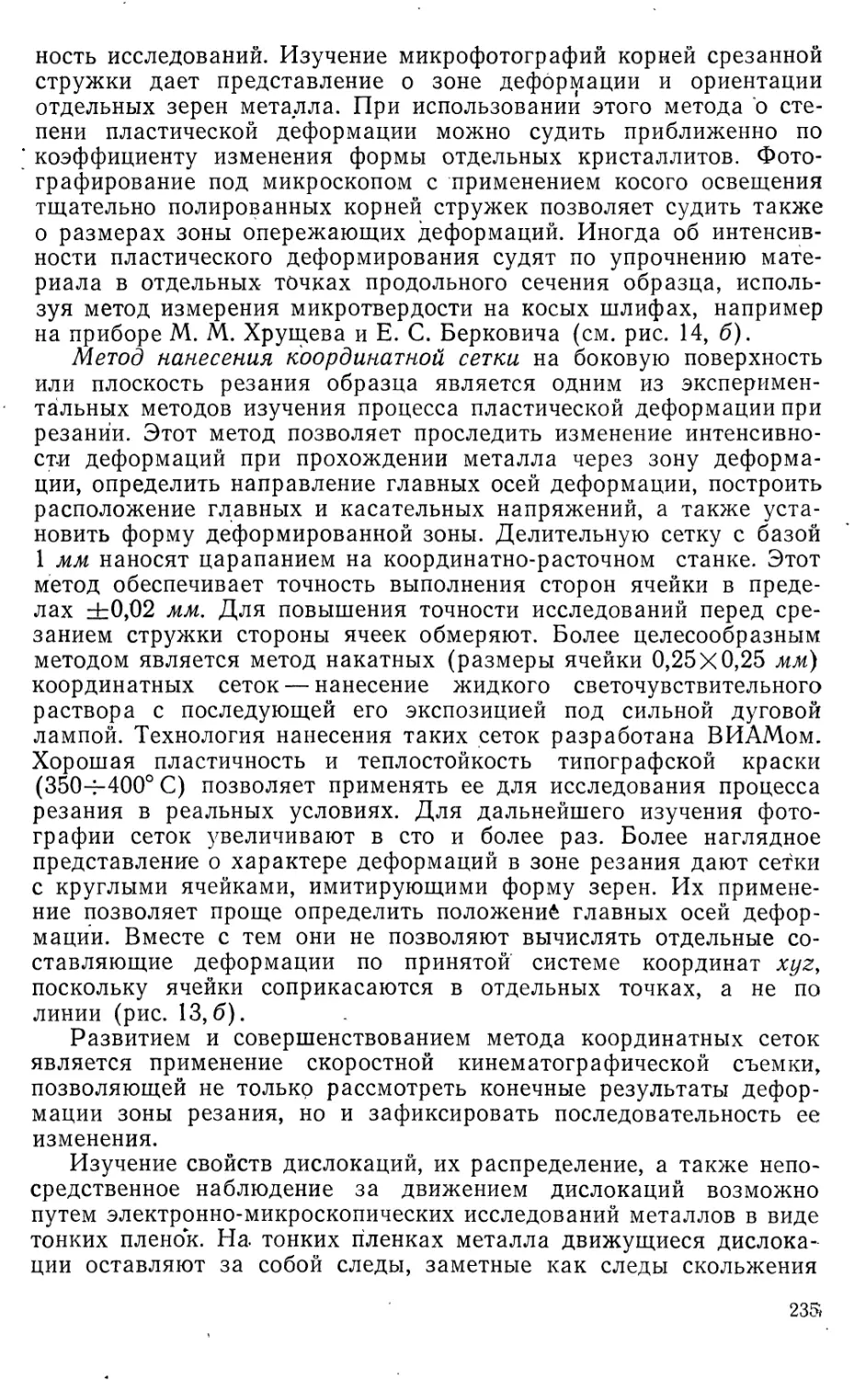

На первом этапе процесса стружкообразования происходит

видоизменение формы элементарного объема стружки из паралле-

лограмма в трапецию путем его сжатия (рис. 15, а). Это является

причиной завивания стружки. На втором этапе этот слой сдвига-

ется по плоскости сдвига (рис. 15, б). Сдвиг начинается в момент,

когда сила, приложенная к передней поверхности резца, создает

в срезаемом слое напряжения, превышающие по плоскости сдвига

сопротивление материала. Материал образующейся стружки стре-

мится двигаться по нормали к поверхности сдвига. Однако нор-

маль On может проходить либо вне резца, либо внутри его.

27

кости должен иметь место

о

Рис. 15

В первом случае стружка сразу выходит из контакта с передней

поверхностью инструмента; во втором дополнительно деформирует-

ся ею —третий этап стружкообразования (рис. 15, в).

Представленная на рис. 13, б схема не отражает полностью

существа физического процесса стружкообразования. А. А. Брике

еще в 1896 г. показал, что существование единственной плоскости

сдвига невозможно по двум причинам: прежде всего в этой плос-

бесконечно большой градиент напряже-

ний, так как предел текучести накле-

панного металла отличается от нена-

клепанного в 3—5 раз. Помимо этого,,

при прохождении через плоскость сдви-

га частицы металла должны получать

бесконечно большие ускорения, так кай >

скорость их движения мгновенно изме-

няется от скорости резания до скорости

движения стружки по передйей грани

инструмента.

В связи с этим между обрабатывае-

мой поверхностью заготовки и струж-

кой существует зона стружкооб-

разования LOM клинообразной

формы (см. рис. 13, в). В этой зоне

непрерывно изменяются напряжения

сдвига, степень пластической деформа-

ции и скорости движения частиц сре-

заемого металла. Поверхность OL ,

называется начальной границей зоны

стружкообразования, ОМ — конечной

границей зоны стружкообразования,

LM — наружной границей зоны струж-

кообразования. Превращение срезае-,

мого слоя в стружку происходитjiyTeM

последовательных сдвигов вдоль семей-

ства поверхностей скольжения, сходй-

щихся у режущей кромки инструмента. Положение поверхностей

сдвигов совпадает с положением поверхностей максимальных каса-.

тельных напряжений. Надо отметить также, что поверхности сдвига

ОА (см. рис. 13,6), OL и ОМ (см. рис. 13, в) не являются плоскостя-

ми. Это вытекает Из граничных условий на наружной поверхности

стружкообразования LM: все поверхности сдвигов должны образо- ч

вывать с касательными к этой поверхности одинаковые углы. Пос-

леднее возможно только в том случае, если поверхности сдвигов —-

кривые [9]. По современным представлениям, плоскость Сдвига О А

(рис. 13, б) является условным понятием, поэтому угол сдвига для

этой схемы стружкообразования называется условным углом

сдвига. Он является основным параметром, определяющим процесс

стружкообразования. Пользуясь его величиной, легко определить

для данной операции усадку стружки, величины главных дефор-

28 ,

маций, ориентацию главных осей деформации и удельную работу

деформации.

Усадка стружки. Внешне пластические деформации срезаемого

слоя при превращении $го в стружку проявляются в том, что

длина стружки Zc получается короче пути I, пройденного режущей

кромкой по обработанной поверхности; толщина стружки больше

толщины срезаемого слоя (ас>а), а ширина — больше ширины

срезаемого слоя (bc>b). Рассмотренное внешнее изменение раз-

меров срезаемого слоя называется усадкой стружки,', величина ее

характеризуется коэффициентами:

Bj=Z//c; |а=Ос/^; ^b^bjb,

где gz — коэффициент продольной усадки (коэффициент укороче-

ния стружки)-, — коэффициент усадки в направлении толщины

(коэффициент утолщения)-, gz> — коэффициент усадки в направ-

лении ширины (коэффициент уширения).

Для всех обрабатываемых материалов, исключая титановые

сплавы, gz, la, Вь больше единицы; для титановых сплавов часто

получается |z<l —так называемая отрицательная усадка. По эк-

спериментальным данным, толщина образующейся стружки Ьс

незначительно отличается от ширины срезаемого слоя Ь, а объем

срезаемой и деформируемой массы металла всегда остается неиз-

менным. Поэтому можно получить

abl=*acbclc, (/1с = (асЬс)/(аЬ)я^ас/а.

Из рис. 13, б можно определить зависимость величины усадки

стружки от геометрических параметров, определяющих процесс

резания, — угла сдвига Ф и переднего угла у:

1г = 5а=с°5(ф — Y)/sinO.

Величина усадки стружки, характеризующая степень пластиче-

ской деформации, зависит прежде всего от физико-механических

свойств обрабатываемого металла, режимов резания, геометриче-

ских параметров инструмента и вида применяемой смазочно-

охлаждающей жидкости.

Скорость деформации. Экспериментальные исследования про-

цесса резания показывают, что срезанный с обрабатываемой заго-

товки деформированный слой металла претерпевает значительную

пластическую деформацию. Скорость резания v является основным

параметром, определяющим скорость деформации материала сре-

заемого слоя. Скоростью деформации идеф, Мсек, называется отно-

шение величины максимальной главной деформации етах к времени

Тдеф, в течение которого эта деформация совершается. При равно-

мерной деформации

деф = В ЭХ/^деф •

В случае неравномерной деформации сдвига скорость дефор-

мации (скорость относительного сдвига) 8 определяется как отно-

29

сительный сдвиг в единицу времени:

^деф == ® == б/б/б/Т.

Величина скорости деформации определяет температуру, сопро-

вождающую процесс деформации: чем выше скорость деформации,

тем меньше энергии требуется на деформацию материала.

Пластическая деформация материала срезаемого слоя при его

«обращении в стружку происходит в зоне стружкообразования

LOM (см. рис. 13, в). Наиболее интенсивно пластическая дефор-

мация протекает в более узкой зоне. Примем ее форму для упро-

щения расчета в виде прямоугольника шириной Ах. Время дефор-

мации обрабатываемого материала на этом участке [14]

Тдеф = \X/Vc = (\xll)/V.

т. е. идеф=(81))/(Ах^).

Скорость деформации при резании всегда чрезвычайно высокая

и даже самые низкие, практически получаемые скорости дефор-

мации при резании больше скоростей, достигаемых при ударных

испытаниях металлических образцов. Ширина зоны стружкообра-

зования, по данным изучения микрофотографий корней стружек,

для конструкционных сталей обычного качества Дх=0,024-0,005 см,

при этом 8 = 24-5; ^=24-4. В этом случае скорость деформации

при скорости резания и = 60 м/мин =100 см/сек, Дх=0,02 см,

8 = 2,5 и gz=3 равна удеф=4,17 • 103 1/сек. Это значение хорошо

согласуется с экспериментальными данными, полученными Друк-

кером методом микрофотоснимков; при скорости v = 61 м/мин он

получил скорость деформации металла, равную 4000 сект1 [14].

В связи с высокими скоростями деформации установить гра-

ницу между хрупкими и пластичными материалами с точки зрения

характеристики их механической обрабатываемости практически

невозможно, так как известно, что один и тот же материал в зави-

симости от характера напряженного состояния при резании и ско-

рости деформации может проявить себя и как хрупкий и как плас-

тичный, о чем свидетельствует вид получающейся стружки. Изве-

стны случаи, когда при точении чугуна получалась стружка

непрерывной формы и, напротив, при точении вязких сталей —

дробленая, элементная стружка.

Вид и форма стружки. Стружка, образующаяся при резании,

характеризуется видом и формой. Известны тритида стружки, об-

разующейся при резании пластичных материалов: элементная,

суставчатая и сливная. При обработке хрупких материалов обра-

зуется стружка надлома. Элементная стружка представляет собой

отдельные, не связанные между собой срезанные элементы. Если

элементы срезаемого слоя соединены между собой, образуя непре-

рывную ленту, гладкую с внутренней (контактирующей с передней

поверхностью) стороны и с явно выраженными зазубринами (су-

ставами)-»—с другой, то такая стружка называется суставчатой.

Сливная стружка не имеет заметных следов плоскостей сдвига —

30

суставов. Стружка надлома представляет собой отдельные части-

цы матерала срезаемого слоя.

Вид образующейся при резании стружки определяется физиче-

скими условиями процесса резания и прежде всего маркой обра-

батываемого материала, режимами резания, геометрией заточки

инструмента и зависит также от того, в какой степени процесс

пластической деформации при стружкообразовании сопровожда-

ется разрушением материала срезаемого слоя и какой характер

носят эти разрушения. Во многих случаях процесс стружкообра-

зования сопровождается разрушением только небольшой части

материала срезаемого слоя. Так, при точении большинства сталей

разрушение происходит лишь по линии среза: образуется сливная

стружка; остальной объем срезаемого слоя претерпевает значи-

тельные пластические деформации, сильно упрочняясь при этом.

Изменения свойств обрабатываемого материала и условий реза-

ния приводит к изменению процесса стружкообразования. Снача-

ла в сплошной непрерывной стружке появляются трещины, охва-

тывающие лишь часть ее толщины,— образуется суставчатая

стружка, а затем трещины пересекают всю толщину стружки —

образуется элементная стружка. Такие стружки образуются при

малых углах сдвига, когда площадь сжатия значительно возра-

стает. В этом случае действующая сила оказывается недостаточ-

ной для сдвига элемента, и деформации сжатия охватывают все

увеличивающийся объем срезаемого слоя, вызывая его интенсив-

ный наклеп и частичное или полное разрушение.

Вид образующейся стружки является одним из показателей

обрабатываемости пластичных материалов. Образование элемент-

ной стружки свидетельствует об ухудшении обрабатываемости

резанием, так как ведет к снижению угла сдвига Ф и угла тексту-

ры % (см. рис. 13, б), а также возрастанию коэффициента про-

дольной усадки и относительного сдвига 8.

В связи с широкой механизацией и автоматизацией операций

механической обработки все большее внимание уделяется форме

стружки. Образующаяся при обработке большинства сталей слив-

ная стружка, наматываясь с высокими скоростями на работающие

шпиндели и суппорты станков, затрудняет их эксплуатацию и мо-

жет вызывать травмы обслуживающего персонала. Особенно

недопустима такая стружка при работе автоматов и автоматиче-

ских линий. В связи с этим разработан ряд способов дробления

стружки (см. стр. 30 и 426), в том числе изменением кинематики

процесса резания — наложением на равномерное движение подачи

осевых вибраций. В этом случае получающаяся при обычном не-

прерывном резании весьма прочная стружка сливного вида при-

обретает дробленую форму- Поэтому процесс резания дополняют

характеристикой формы стружки, зависящей от кинематики про-

цесса. Так, при точении с низкочастотными осевыми вибрациями

может образовываться как сливная, так и суставчатая стружка в

форме очень длинных спиралей или дробленая в виде отдельных

завитков. Форма стружки имеет решающее значение при оценке:

ЗГ

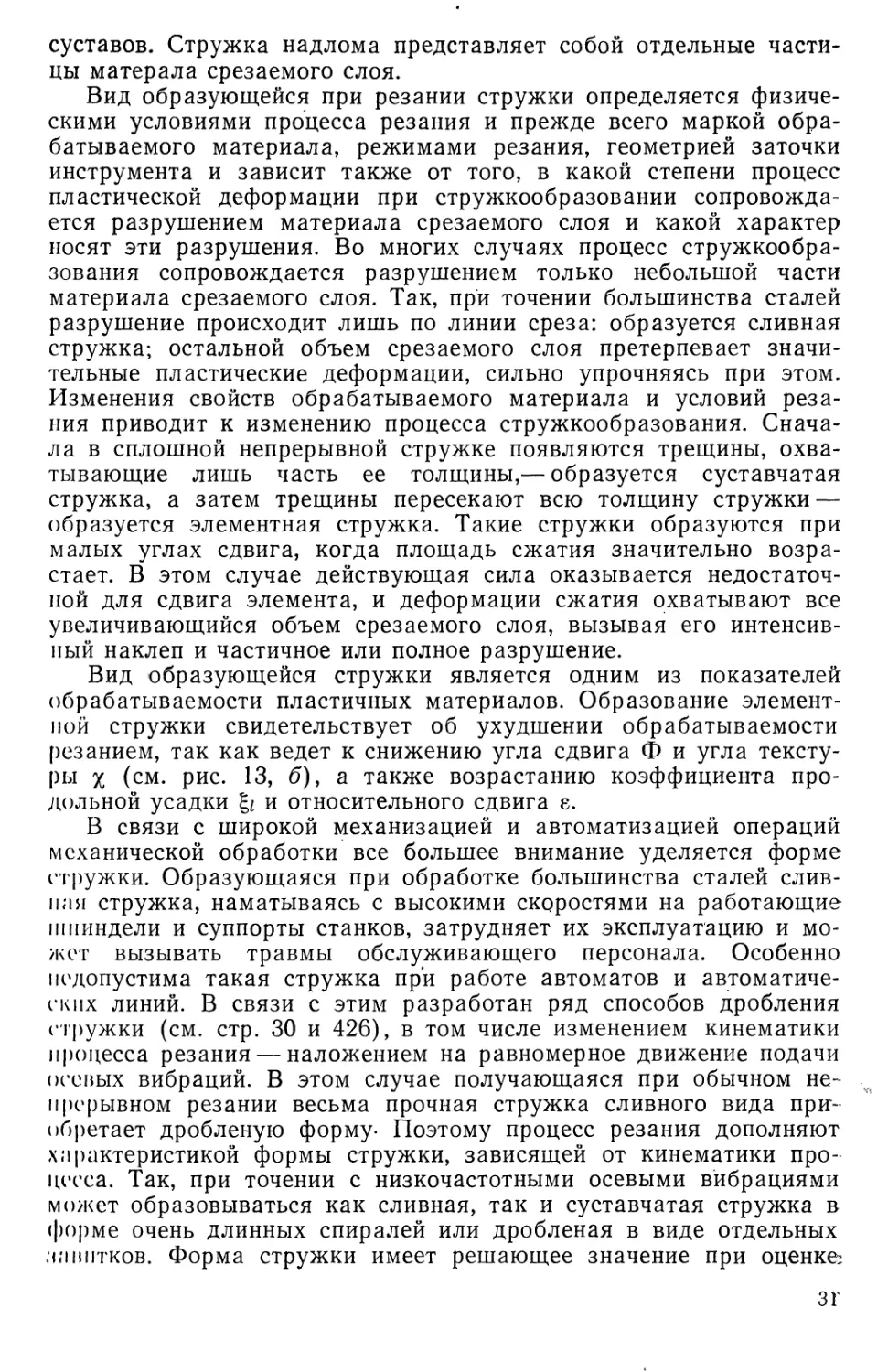

Формы стружек и объемные коэффициенты

Таблица 1

Форма стружки Объемный коэффициент % Эскиз

Лентообразная:

а) прямая...................... .

б) путаная ........................

в) дробленая ......................

300—400

200—300

15—20

Спиральная:

а) длинная 60—80

б) короткая 40—45

в) плоская 10—15

Дробленая:

а) связанная ............................ 8—9

б) несвязанная .................... 5—6

условий удаления стружки из зоны резания, что является одной из

важнейших характеристик процесса резания. Степень дробления

стружки выражается так называемым объемным коэффициентом к,

определяемым как отношение объема полученной стружки Vc к

объему снятого при этом материала срезаемого слоя VM. Величину

объемного коэффициента определяют путем измерения объема с

помощью мерного сосуда Vc и массы Gc произвольного количества

стружки. Исходя из этого, объем снятого металла (см3)

VM = 1000Gc/p,

где р — плотность, г/см3.

Величина объемного коэффициента уменьшается с измельче-

нием стружки (табл. 1).

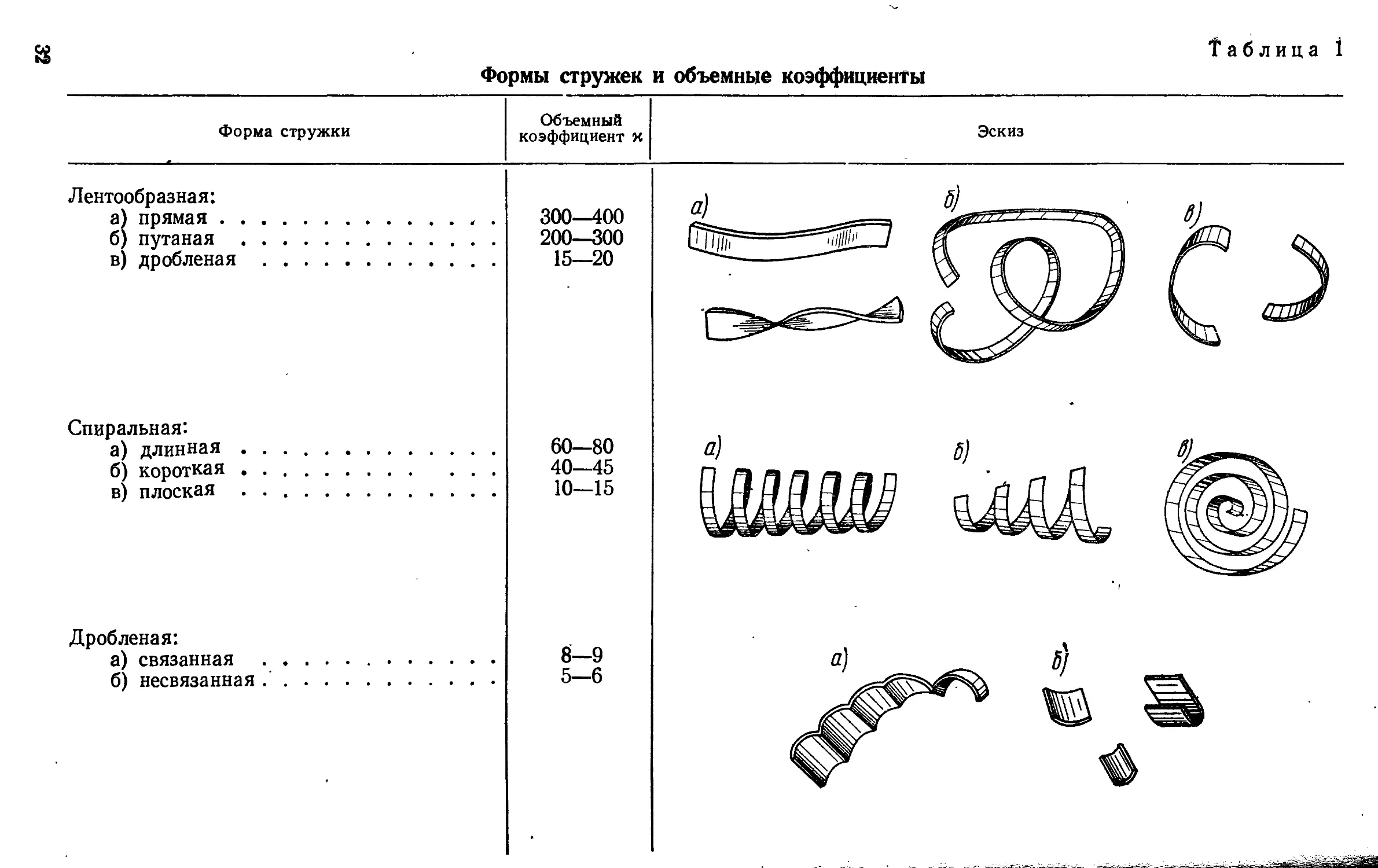

§ 5. МЕХАНИКА ПРОЦЕССА РЕЗАНИЯ

Механика процесса резания изучает упругие и пластические

деформации обрабатываемого материала, а также трение на кон-

тактных поверхностях инструмента и заготовки; на основе этого

рассматривают схему процесса стружкообразования, определяют

деформации, напряжения, силу и работу резания.

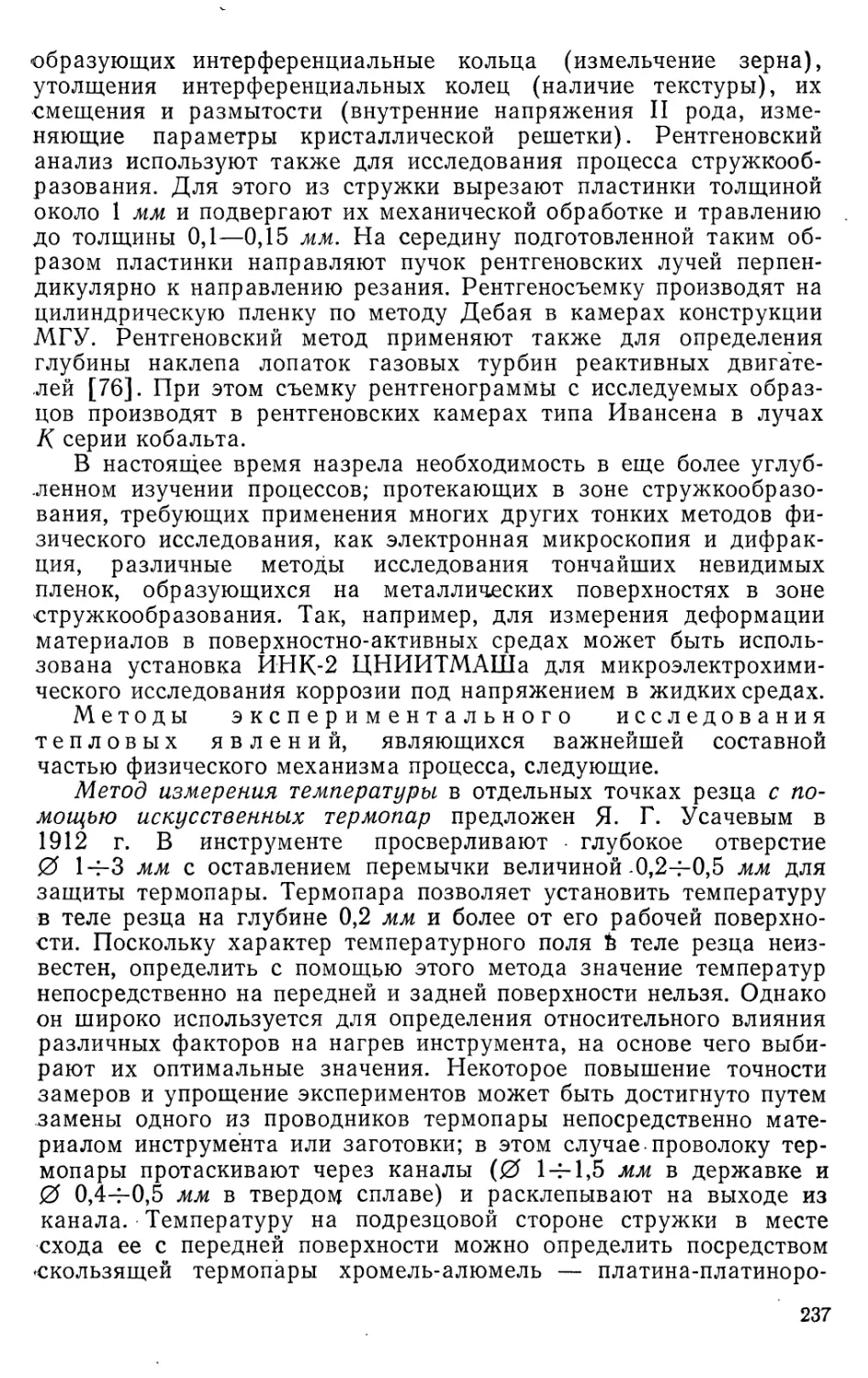

Схема стружкообразования с единственной плоскостью сдвига.

Воздействие передней поверхности инструмента на материал сре-

заемого слоя, обусловленное приводом станка, складывается из

элементарных нормальных к передней поверхности инструмента

гил и касательных сил трения. Они приводят к одной равнодей-

ствующей силе /?, являющейся векторной суммой нормальной к

передней поверхности инструмента силы Nn и силы трения Fn

(рис. 16). Угол действия со определяет направление силы стружко-

3

В. Н. Подураев

32

образования R относительно направления вектора скорости реза-

ния v; величина этого угла определяется как разность между

углом трения 0 и передним углом инструмента у, т. е. со = 0—у.

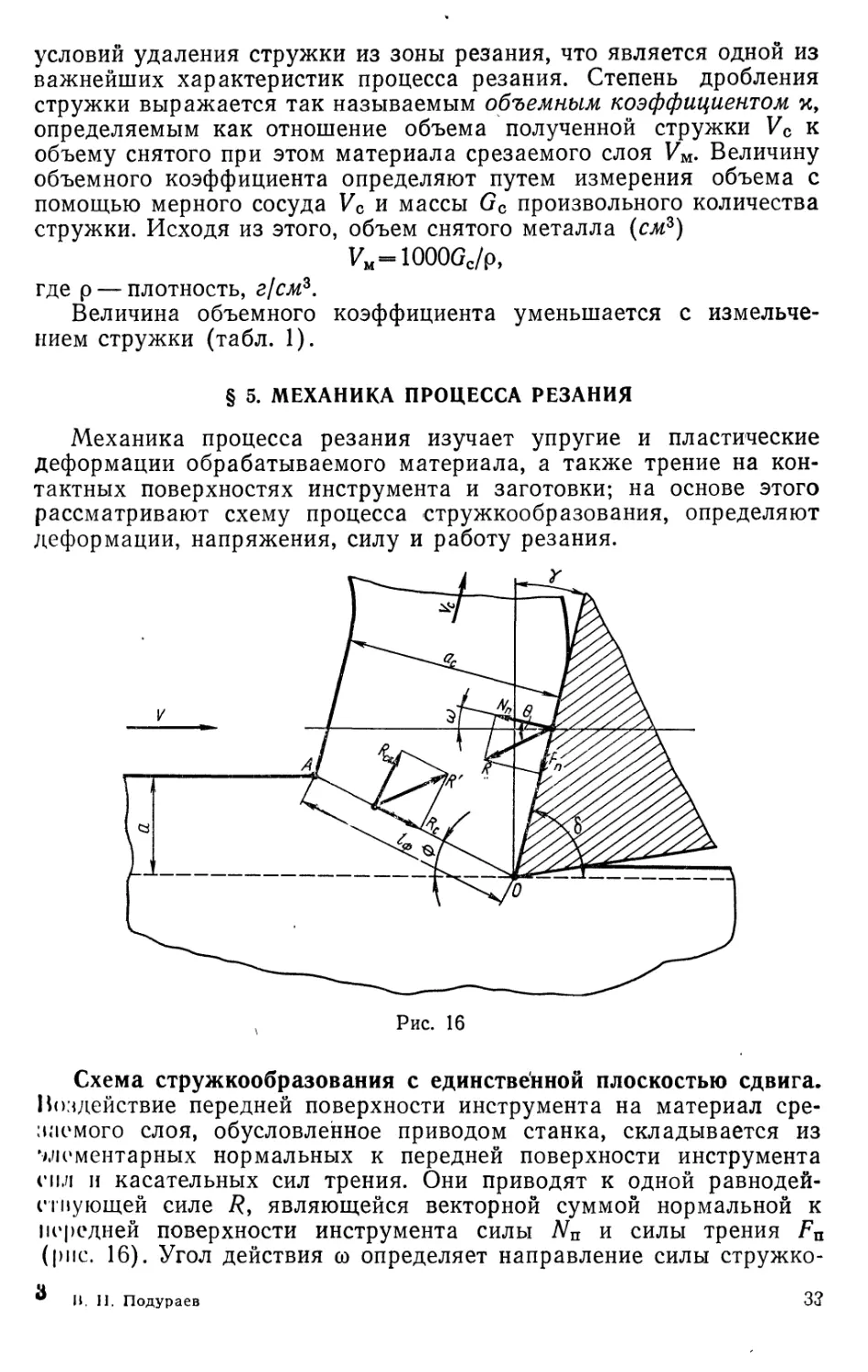

Сила R уравновешивается сопротивлением обрабатываемого

материала движению резания; величина его выражается силой R',

являющейся суммой напряжений, действующих в зоне стружкооб-

разования. Вектор силы R' складывается из двух составляющих —

силы сдвига Rc, действующей в плоскости сдвига ОА, и перпенди-

кулярной к ней силы сжатия RC1K. Если пренебречь внутренними

нормальными напряжениями в плоскости сдвига ОА от действия

силы сжатия /?Сж, то получим следующее выражение для опреде-

ления силы стружкообразования [9], [И], исходя из известных

значений напряжения сдвига т0 и площади сдвига Qc:

7? == т0 (ab)/[s in (6 + 0 + Ф) sin Ф]=тс (a&)/[cos (у — 0 — Ф) sin Ф];

Qc=a&/sin Ф.

Нормальное напряжение в плоскости сдвига, а также наличие

в материале внутреннего трения увеличивают сопротивление мате-

риала сдвигу:

”^с Тс.о + Ивн^сж1

где Тс.о — сопротивление обрабатываемого материала сдвигу при

отсутствии нормальных напряжений в плоскости сдвига; р,Вн — ко-

эффициент внутреннего трения.

Следовательно, для определения R необходимо ввести в урав-

нение фактическое сопротивление обрабатываемого материала

сдвигу, имеющему место в зоне резания, с учетом всех факторов

и прежде всего внутреннего трения и упрочнения. Из формулы

видно, что величина силы стружкообразования R определяется

прочностными характеристиками материала тс, сечением срезае-

мого слоя а, Ь, а также углами резания д, трения 0 = arctg р, и

сдвига Ф. Если при механических испытаниях величина деформа-

ции является результатом приложения силы, то при резании, на-

оборот, величина силы определяется значением деформаций. По-

этому изменение условий резания приводит к изменению величин,

действующих в системе сил.

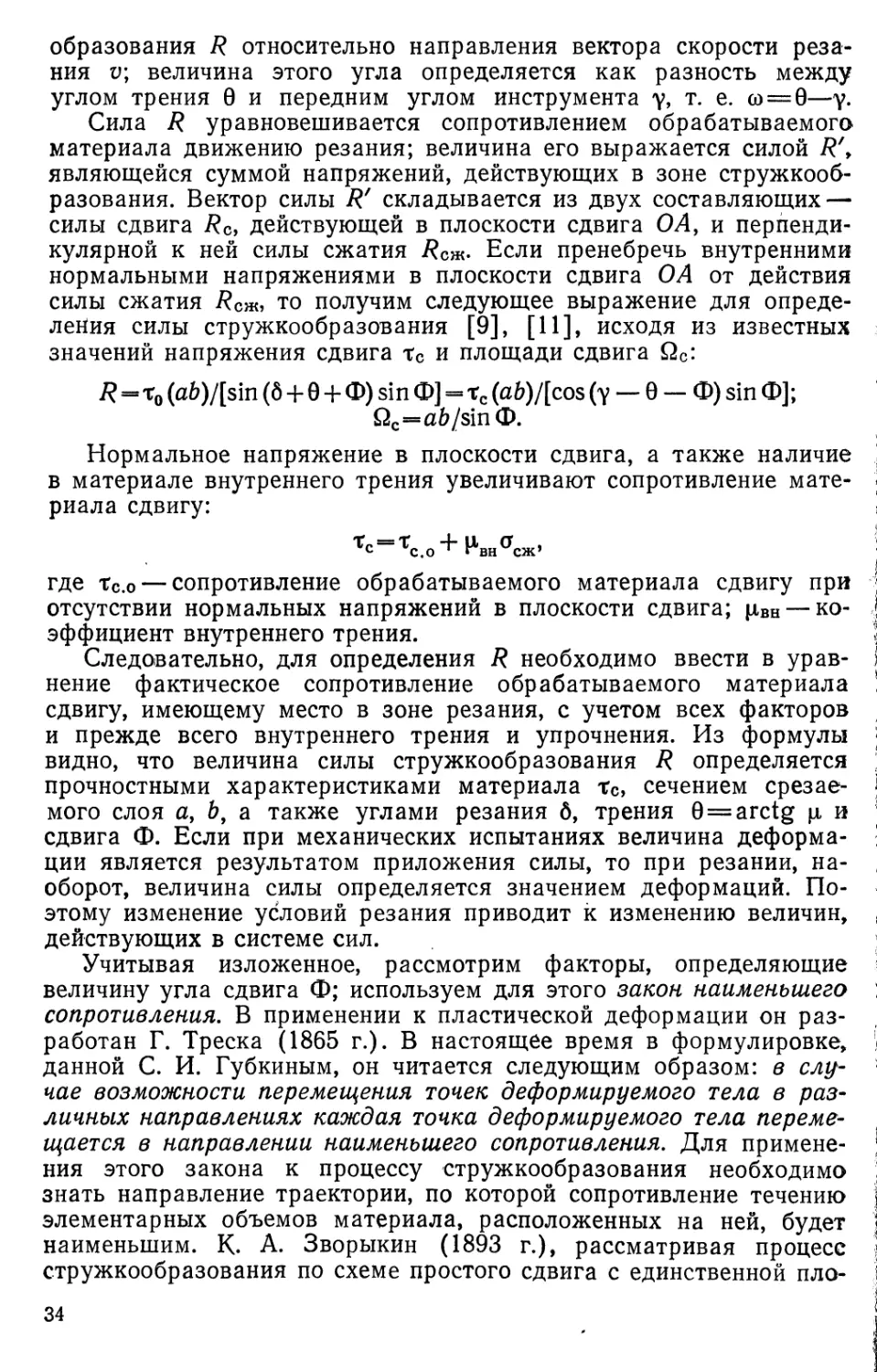

Учитывая изложенное, рассмотрим факторы, определяющие

величину угла сдвига Ф; используем для этого закон наименьшего

сопротивления. В применении к пластической деформации он раз-

работан Г. Треска (1865 г.). В настоящее время в формулировке,

данной С. И. Губкиным, он читается следующим образом: в слу-

чае возможности перемещения точек деформируемого тела в раз-

личных направлениях каждая точка деформируемого тела переме-

щается в направлении наименьшего сопротивления. Для примене-

ния этого закона к процессу стружкообразования необходимо

знать направление траектории, по которой сопротивление течению

элементарных объемов материала, расположенных на ней, будет

наименьшим. К. А. Зворыкин (1893 г.), рассматривая процесс

стружкообразования по схеме простого сдвига с единственной пло-

34

скостью, высказал следующий принцип: при любых условиях об-

работки величина сдвига устанавливается такой, при которой рас-

ход энергии на процесс стружкообразования или сила R (что при

постоянной скорости резания то же самое) будут минимальными.

Если согласно принятому допущению стружка образуется путем

последовательных сдвигов по единственной плоскости ОА, ее поло-

жение определяется как положение плоскости максимальных ка-

сательных напряжений. Тогда, приняв для этой схемы условие

минимума силы стружкообразования dR/d<b=0, К. А. Зворыкин

получил уравнение для определения угла сдвига

, 2Ф+0 — у=С,

где С — постоянная величина, близкая к 80°.

Выполненное здесь дифференцирование допустимо, если пред-

положить, что значения тс, 0, б не зависят от угла сдвига. Между

тем, в процессе резания с изменением угла Ф изменяются коэффи-

циент усадки стружки и относительный сдвиг е. Это приводит к

изменению степени упрочнения (тс), а также удельной нагрузки на

переднюю поверхность, т. е. угла трения 0. Поэтому дифференци-

рование возможно только для выяснения закономерностей процес-

са стружкообразования в первом приближении, когда в исследуе-

мом диапазоне режимов резания значения тс 0, б в зависимости

от Ф изменяются незначительно.

Усадка стружки является только приближенной характеристи-

кой степени деформации обрабатываемого материала. Так, напри-

мер, если |г=1, т. е. толщина среза при переходе в стружку остает-

ся неизменной, то это не означает отсутствия деформаций в зоне

стружкообразования. Более точной характеристикой является от-

носительный сдвиг (рис. 17), который характеризует величину ис-

кажения параллелограмма ADFO в параллелограмм OAED, т. е.

e^DF/OK., e=ctgO + tg(O — у).

Все компоненты деформированного состояния оцениваются рас-

смотрением степени и характера искажений элементарного объема

3*

35

материала при образовании текстуры. В результате этого окруж-

ности, нанесенные на боковой стороне срезаемого слоя, превраща-

ются в эллипсы. Большая ось эллипса совпадает с направлением

текстуры и определяет направление главной деформации удлине-

ния е (см. рис. 13, б):

еsin (1 + е2/2 + е 1 + е2/4);

% « arctg (е/2 ± F 1 + е2/4),

где % — угол между направлением текстуры и плоскостью сдвига.

Эти формулы получены при допущении, что процесс стружко-

образования представляет собой простой сдвиг, сосредоточенный

в плоскостц сдвига ОА.

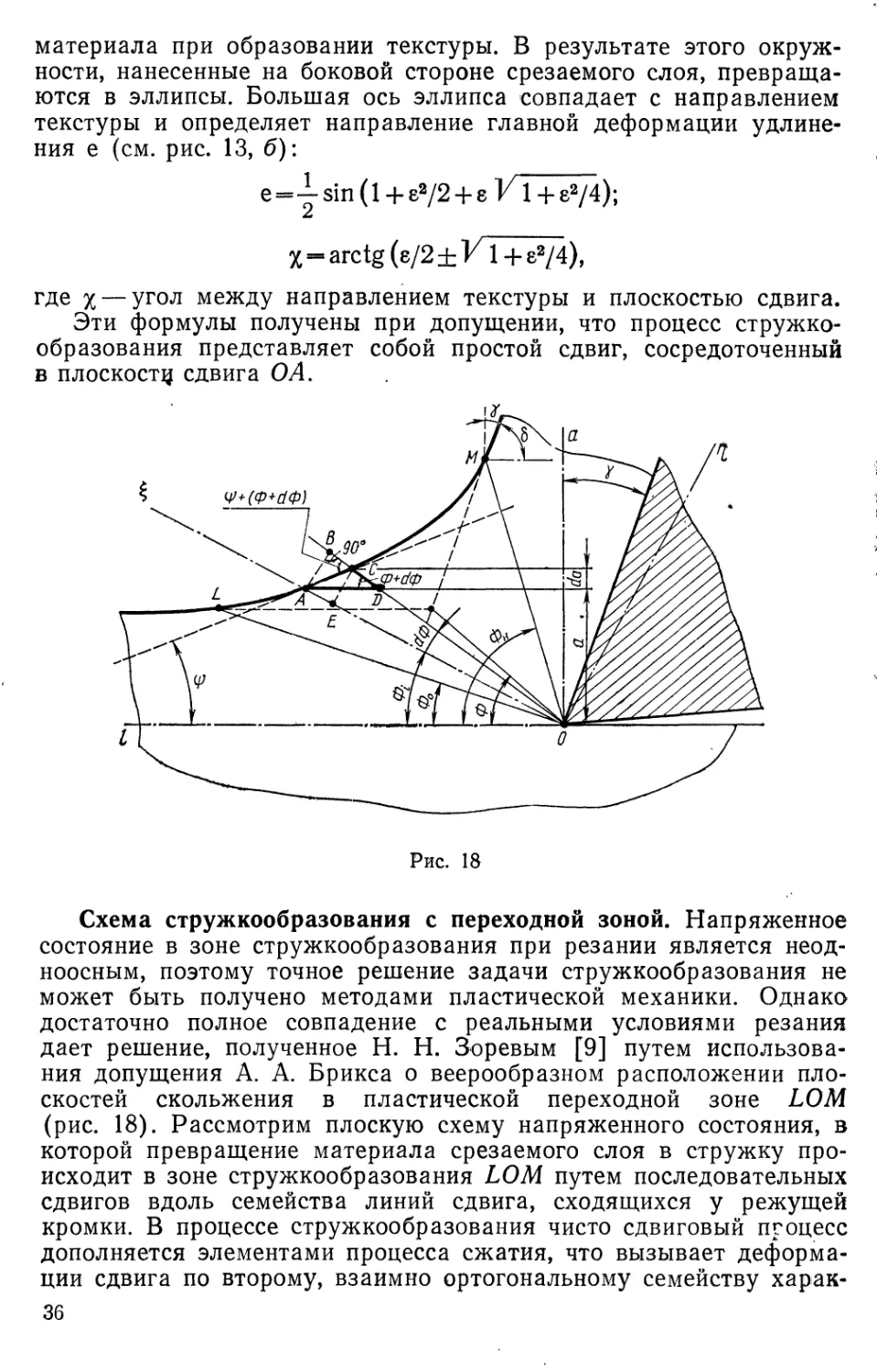

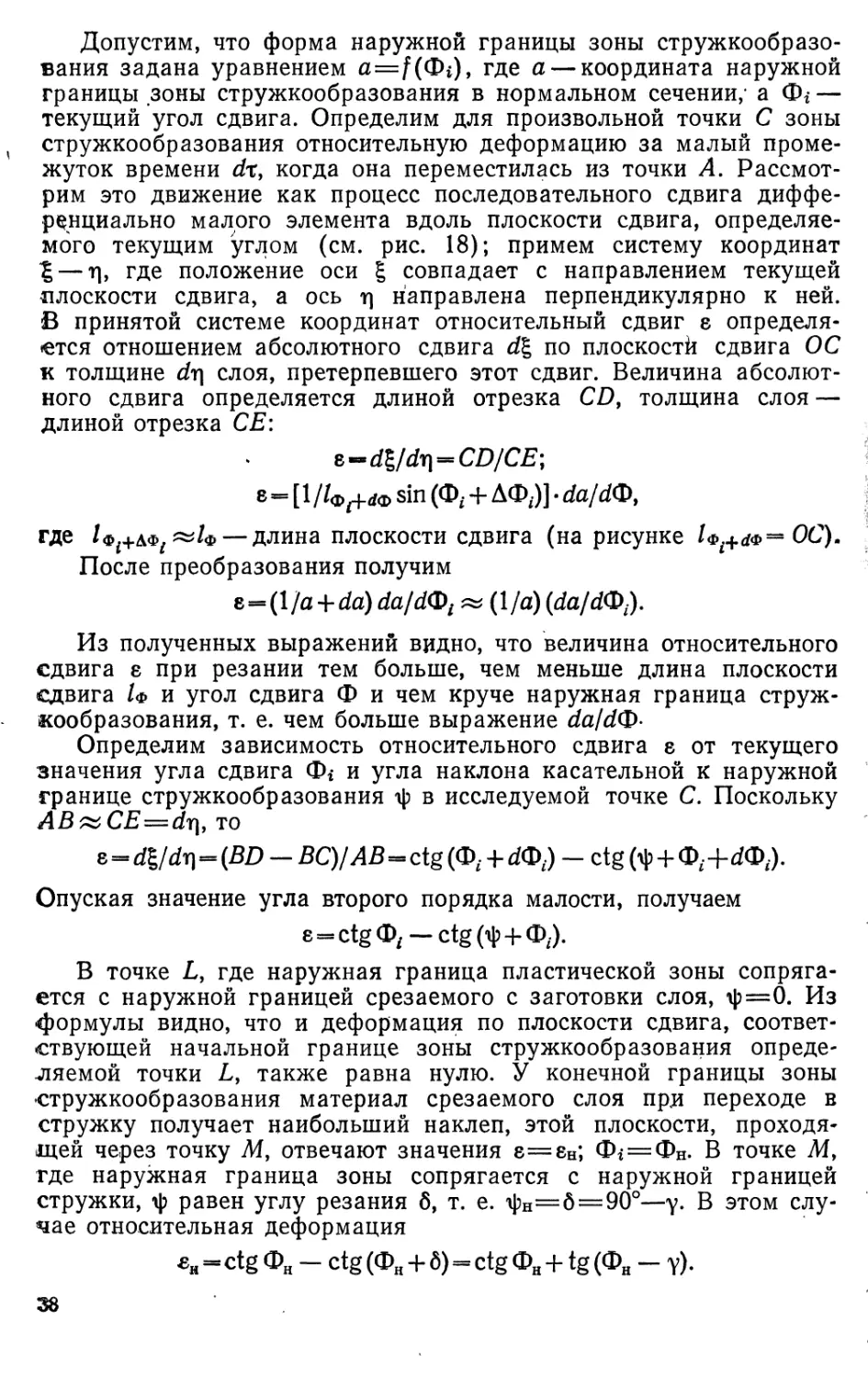

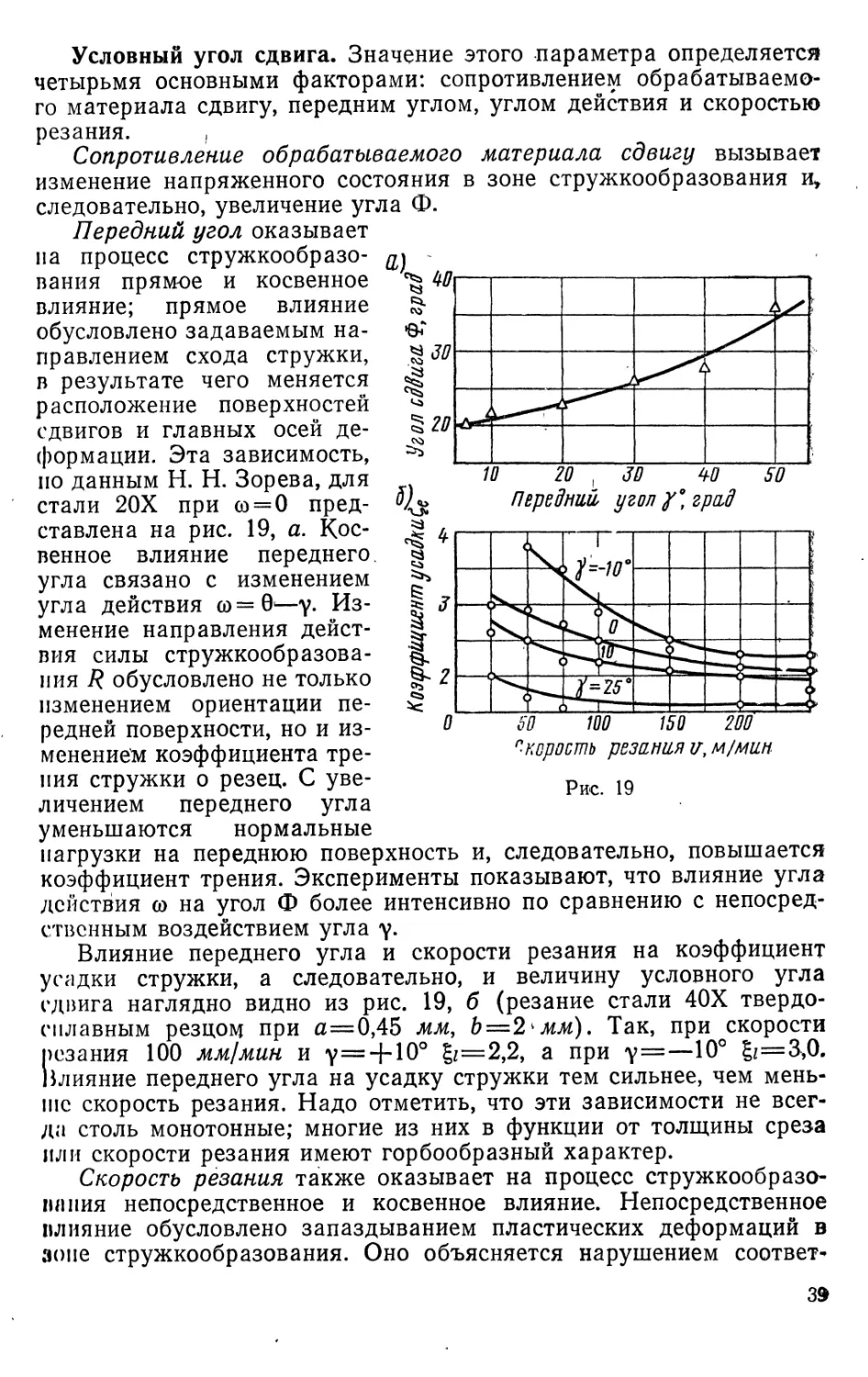

Схема стружкообразования с переходной зоной. Напряженное

состояние в зоне стружкообразования при резании является неод-

ноосным, поэтому точное решение задачи стружкообразования не

может быть получено методами пластической механики. Однако

достаточно полное совпадение с реальными условиями резания

дает решение, полученное Н. Н. Зоревым [9] путем использова-

ния допущения А. А. Брикса о веерообразном расположении пло-

скостей скольжения в пластической переходной зоне LOM

(рис. 18). Рассмотрим плоскую схему напряженного состояния, в

которой превращение материала срезаемого слоя в стружку про-

исходит в зоне стружкообразования LOM путем последовательных

сдвигов вдоль семейства линий сдвига, сходящихся у режущей

кромки. В процессе стружкообразования чисто сдвиговый процесс

дополняется элементами процесса сжатия, что вызывает деформа-

ции сдвига по второму, взаимно ортогональному семейству харак-

36

теристик. Эти сдвиги принимаются достаточно малыми и не учиты-

ваются. Такое допущение дает тем меньшие погрешности, чем

больше скорость резания и меньше интенсивность наростообразо-

вания.

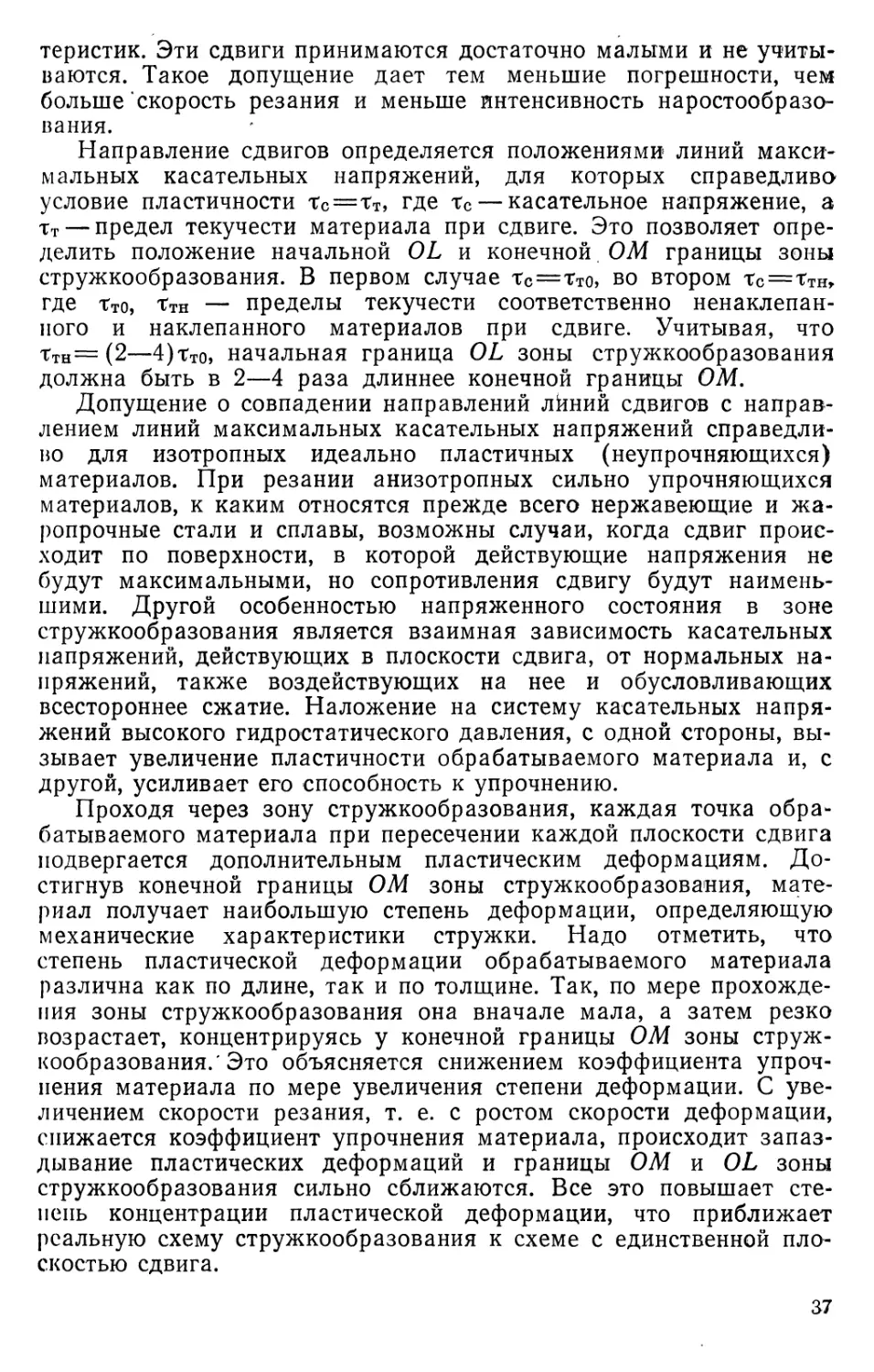

Направление сдвигов определяется положениями линий макси-

мальных касательных напряжений, для которых справедливо

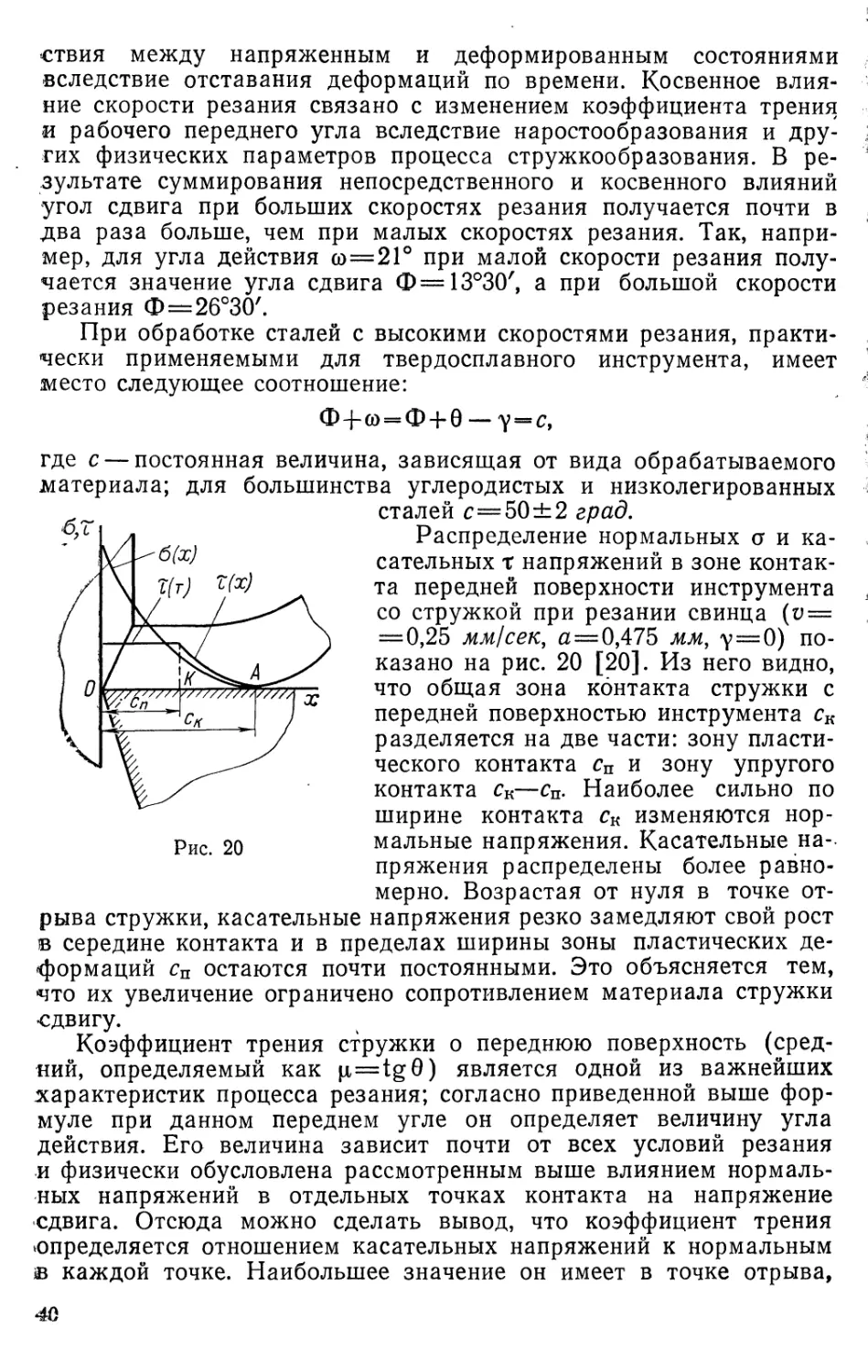

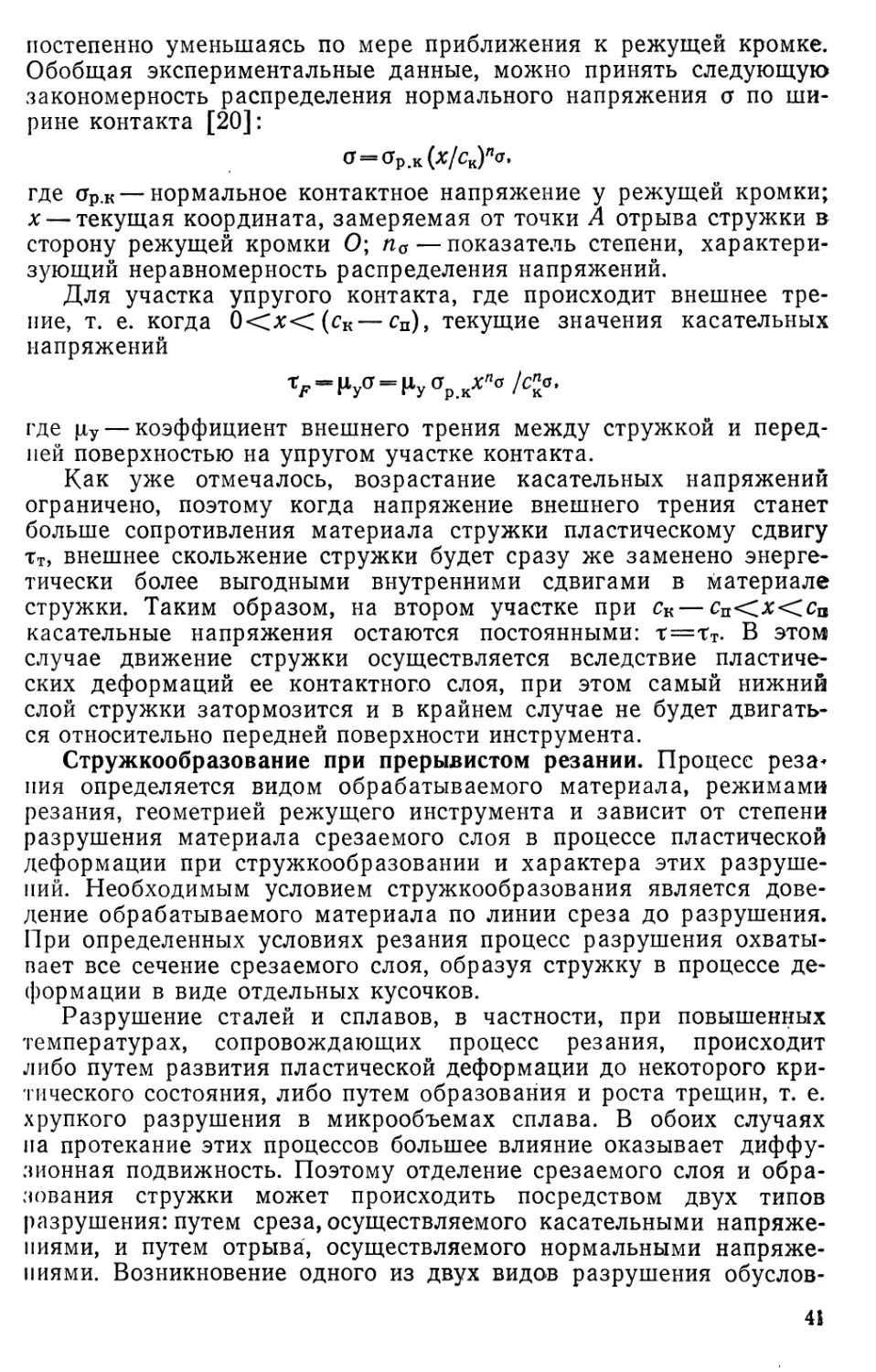

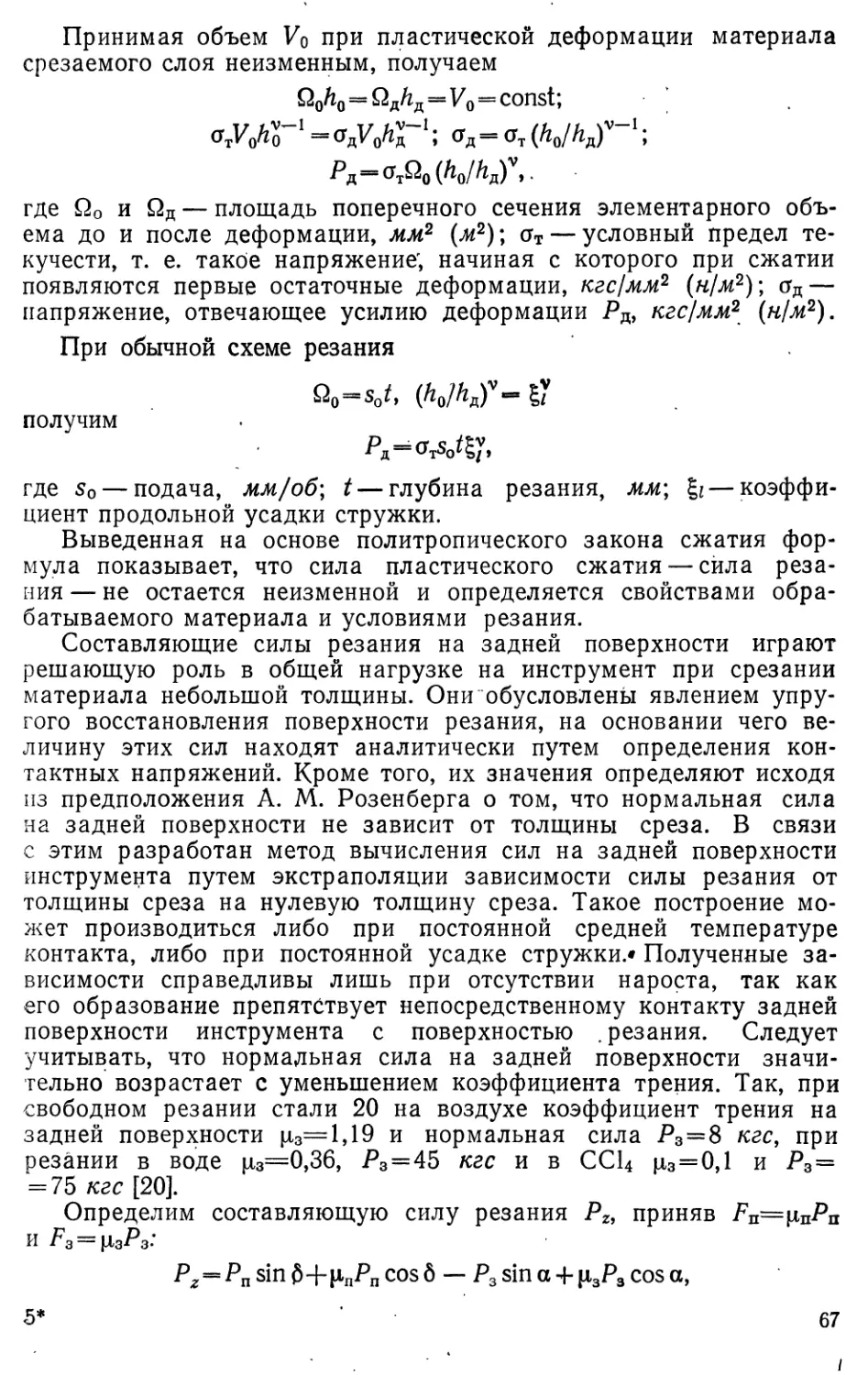

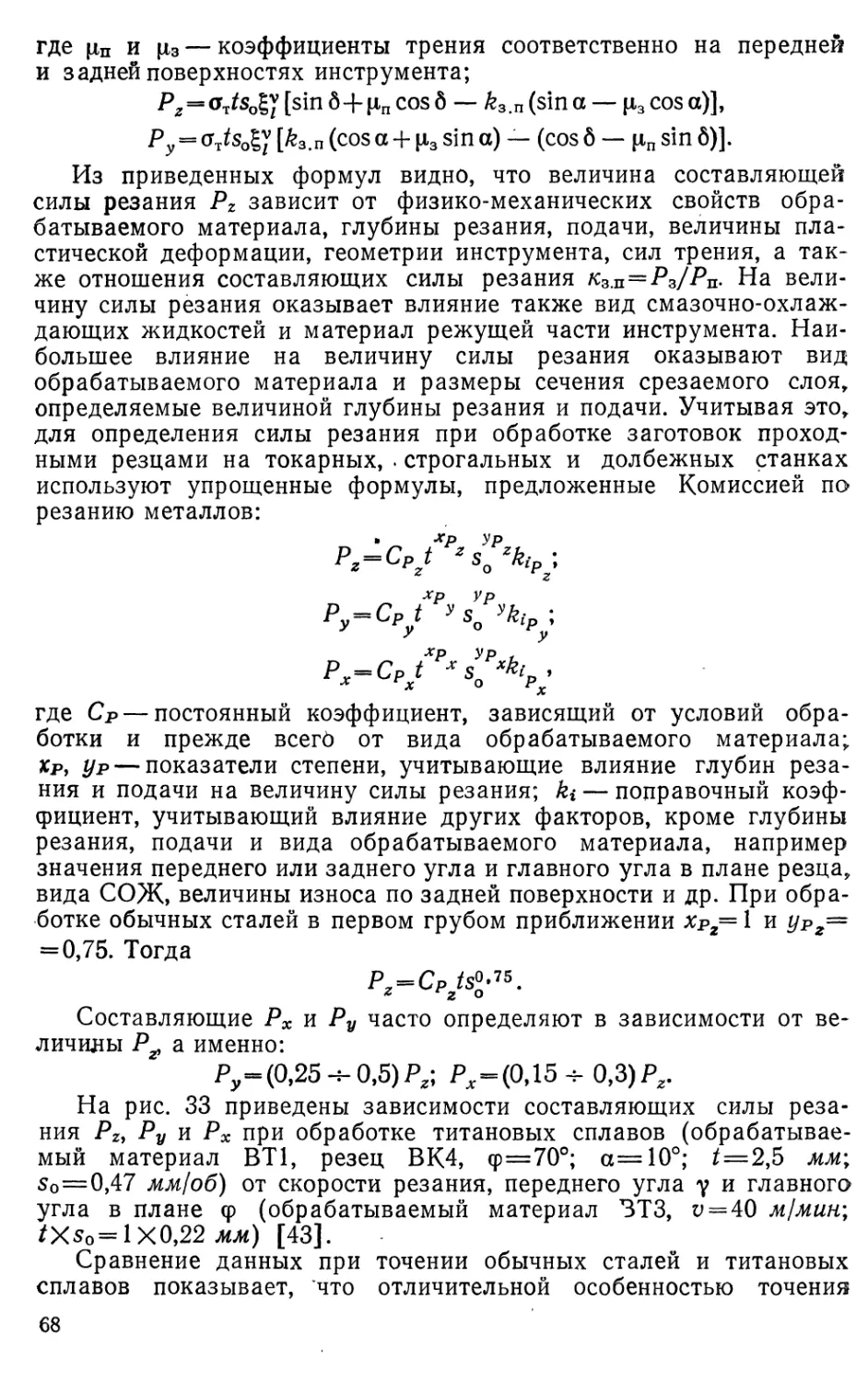

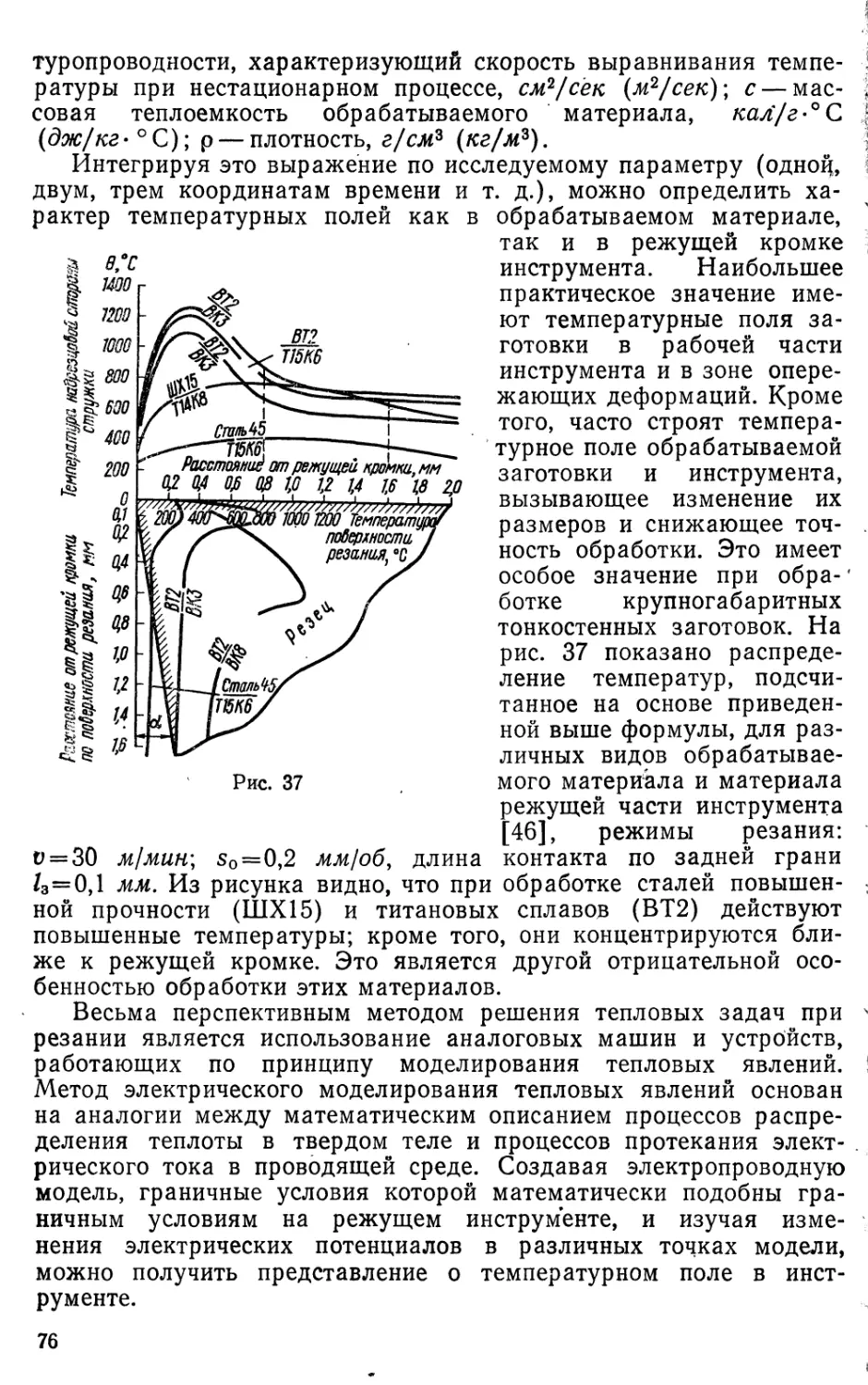

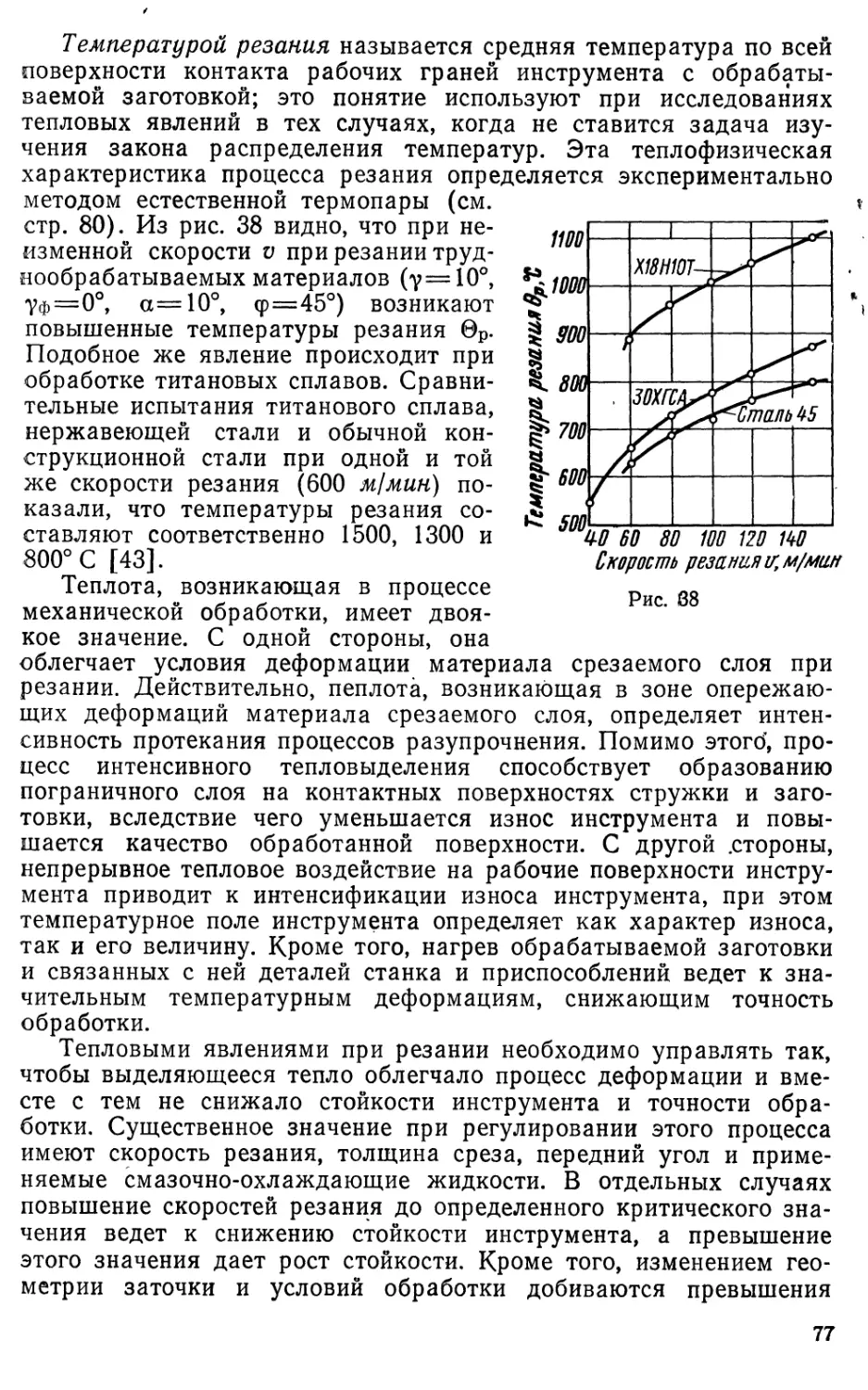

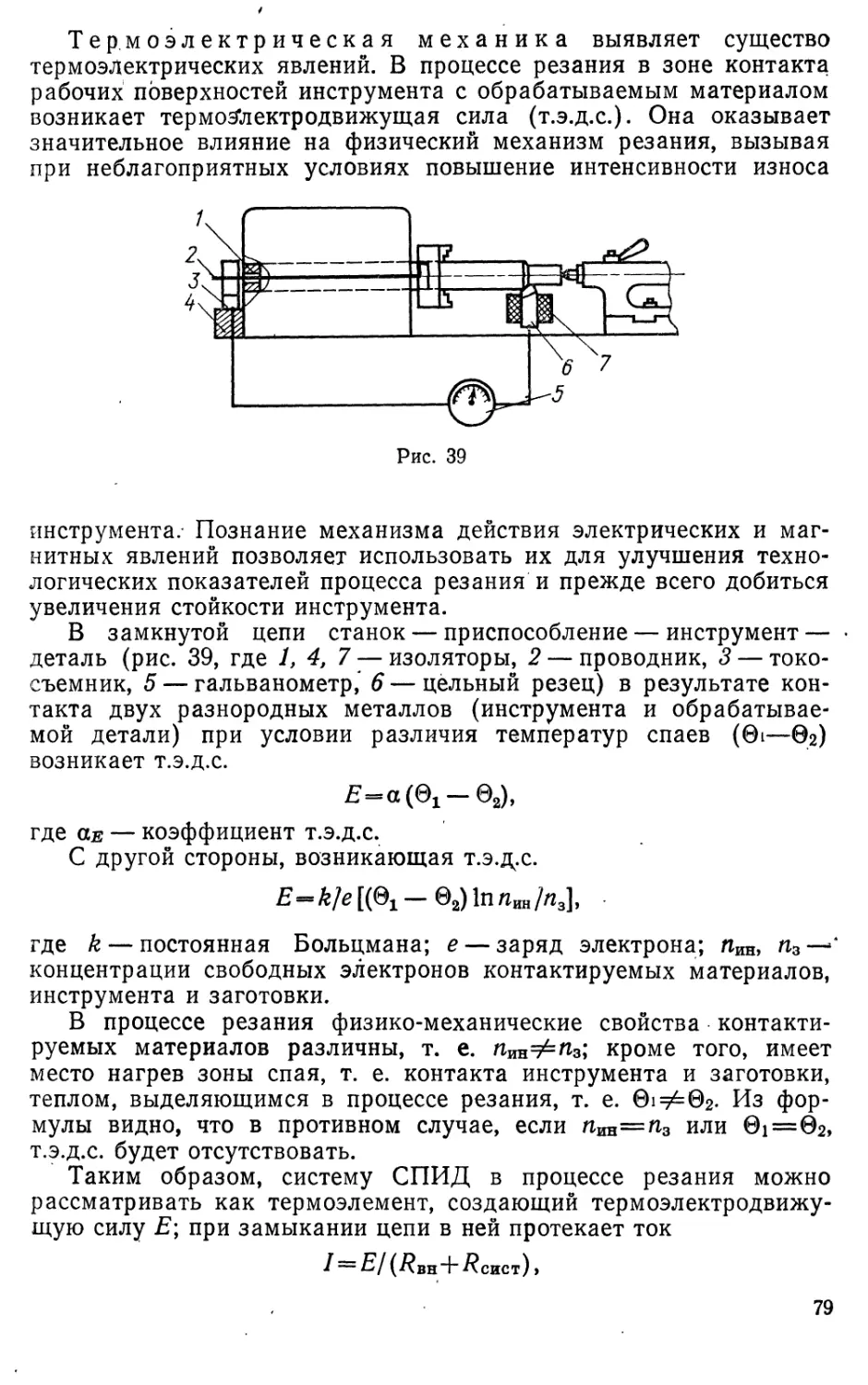

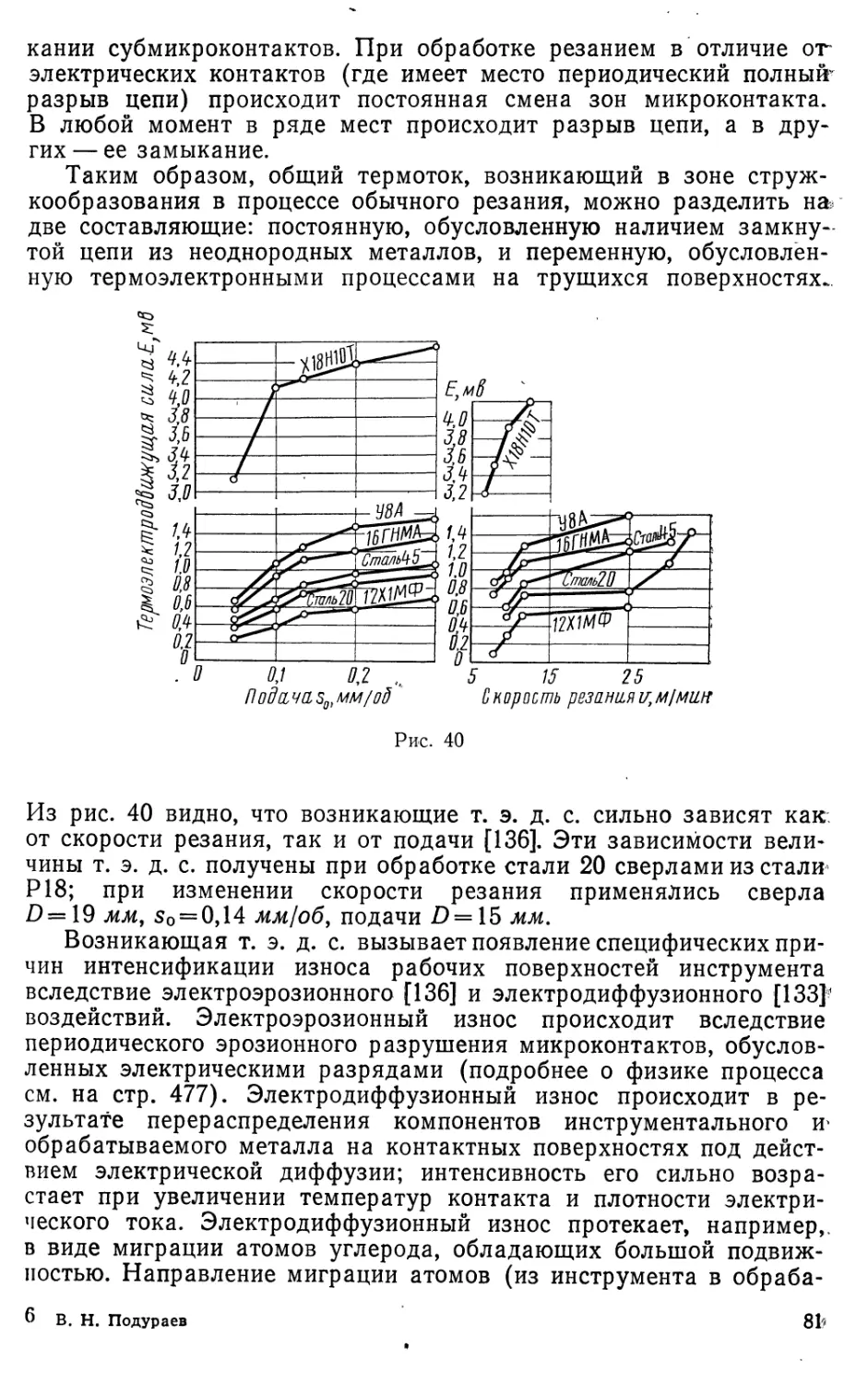

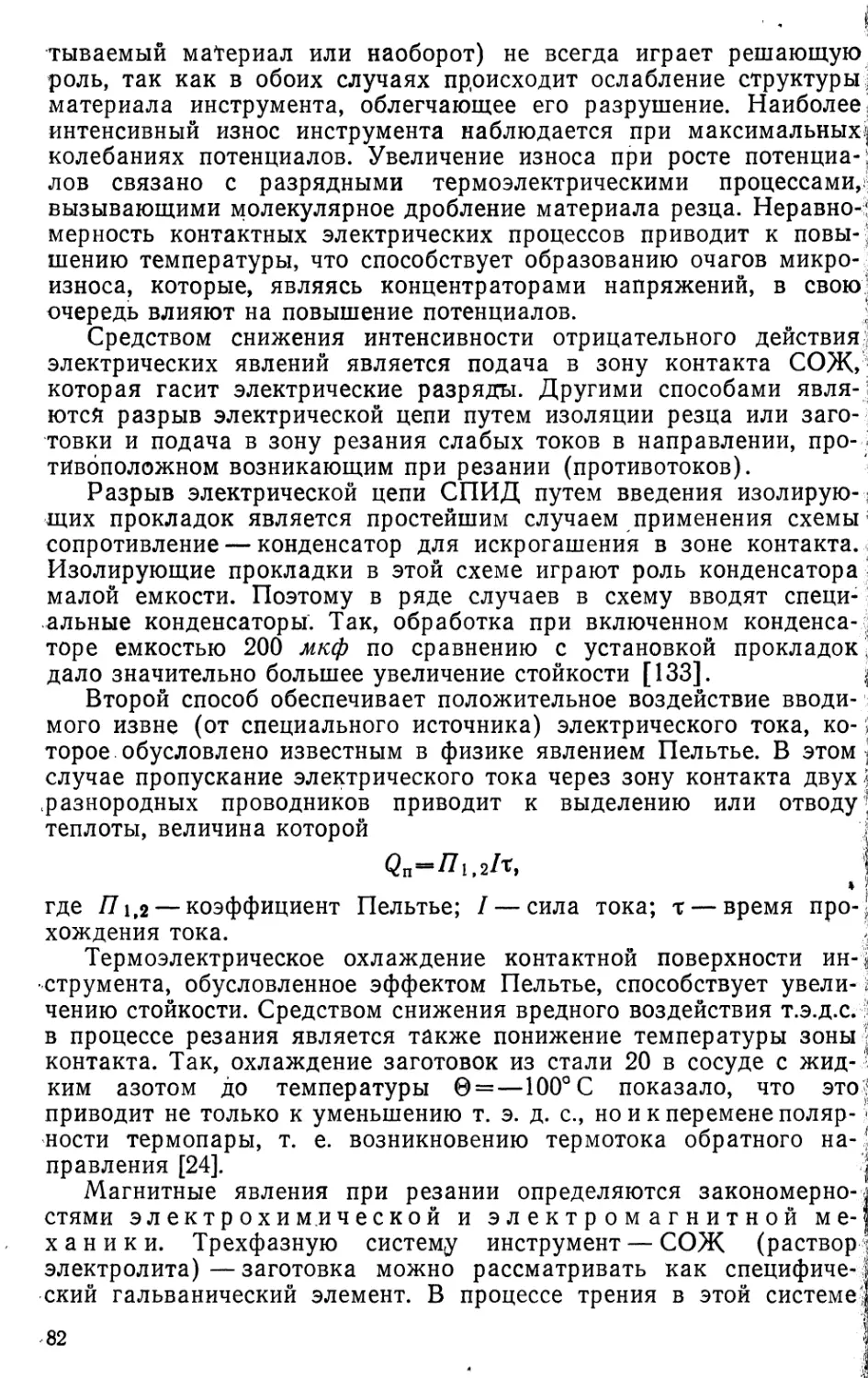

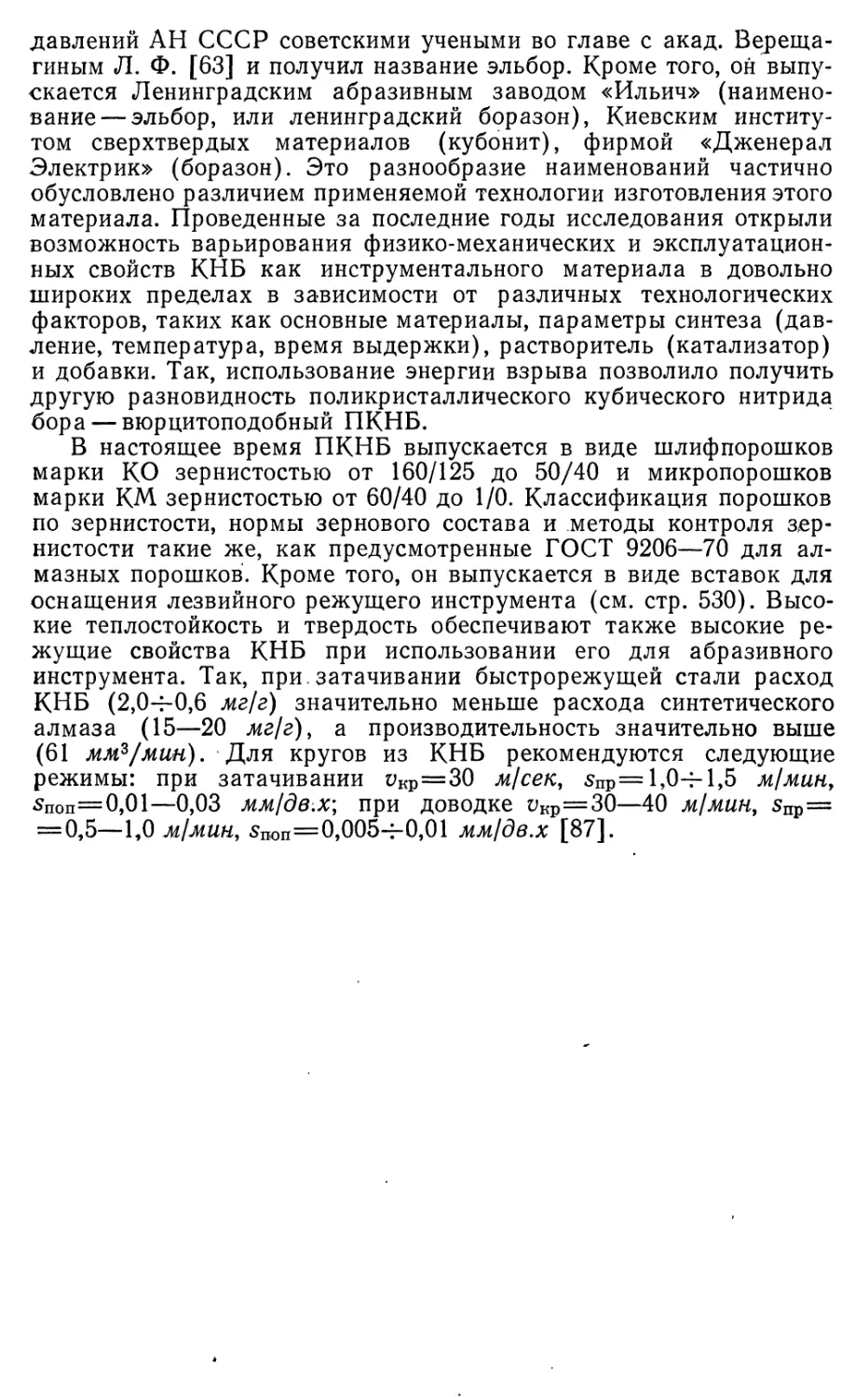

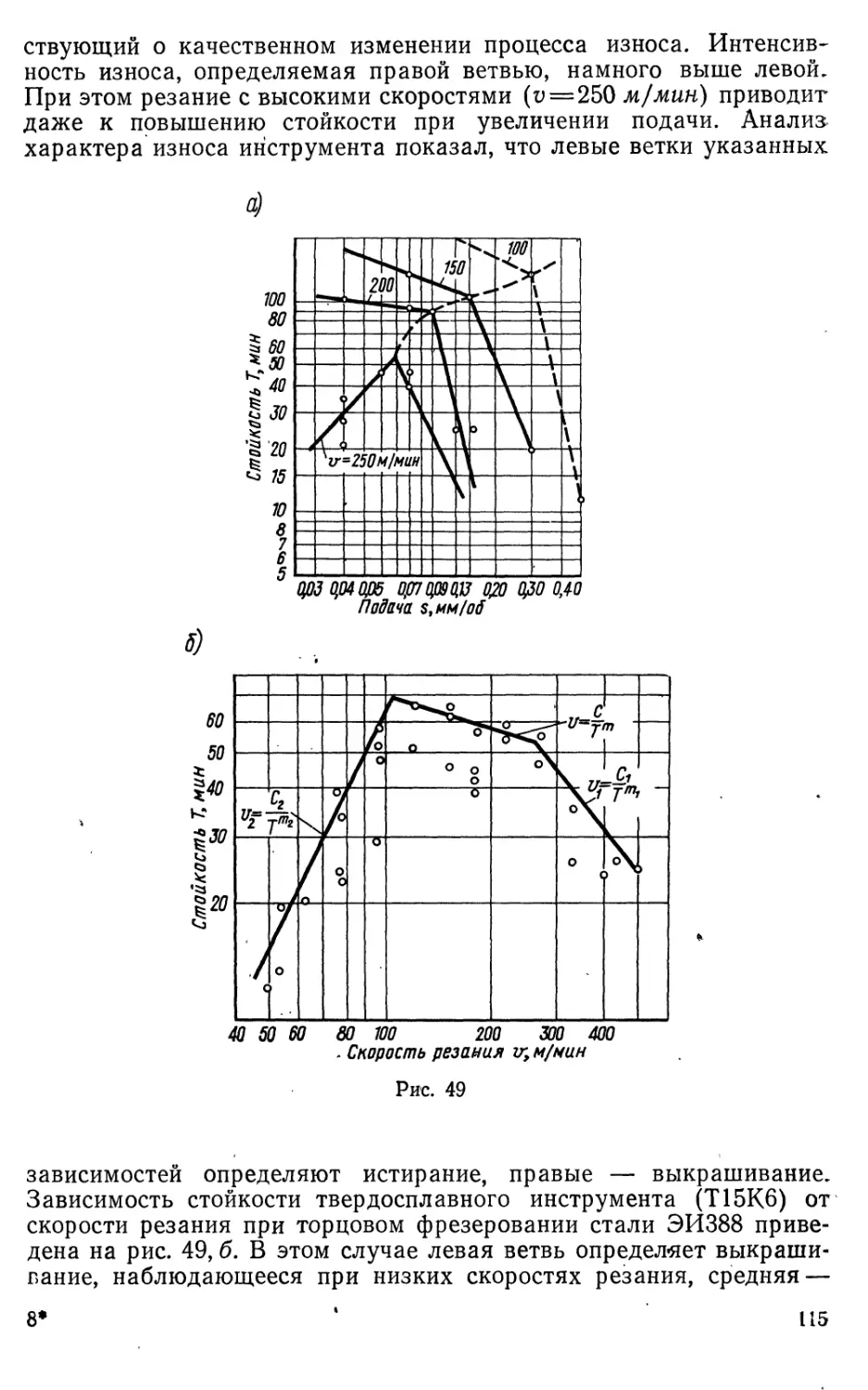

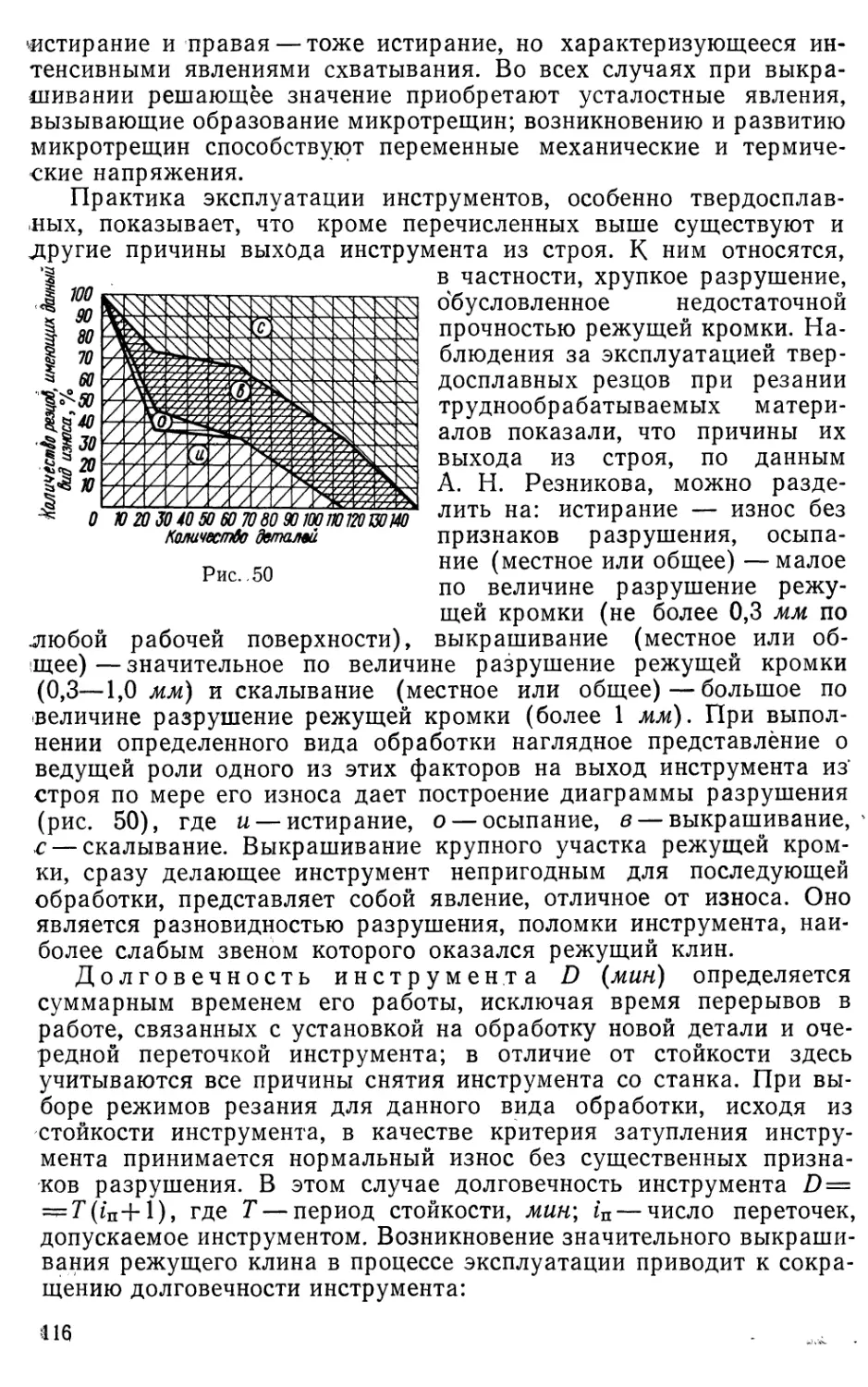

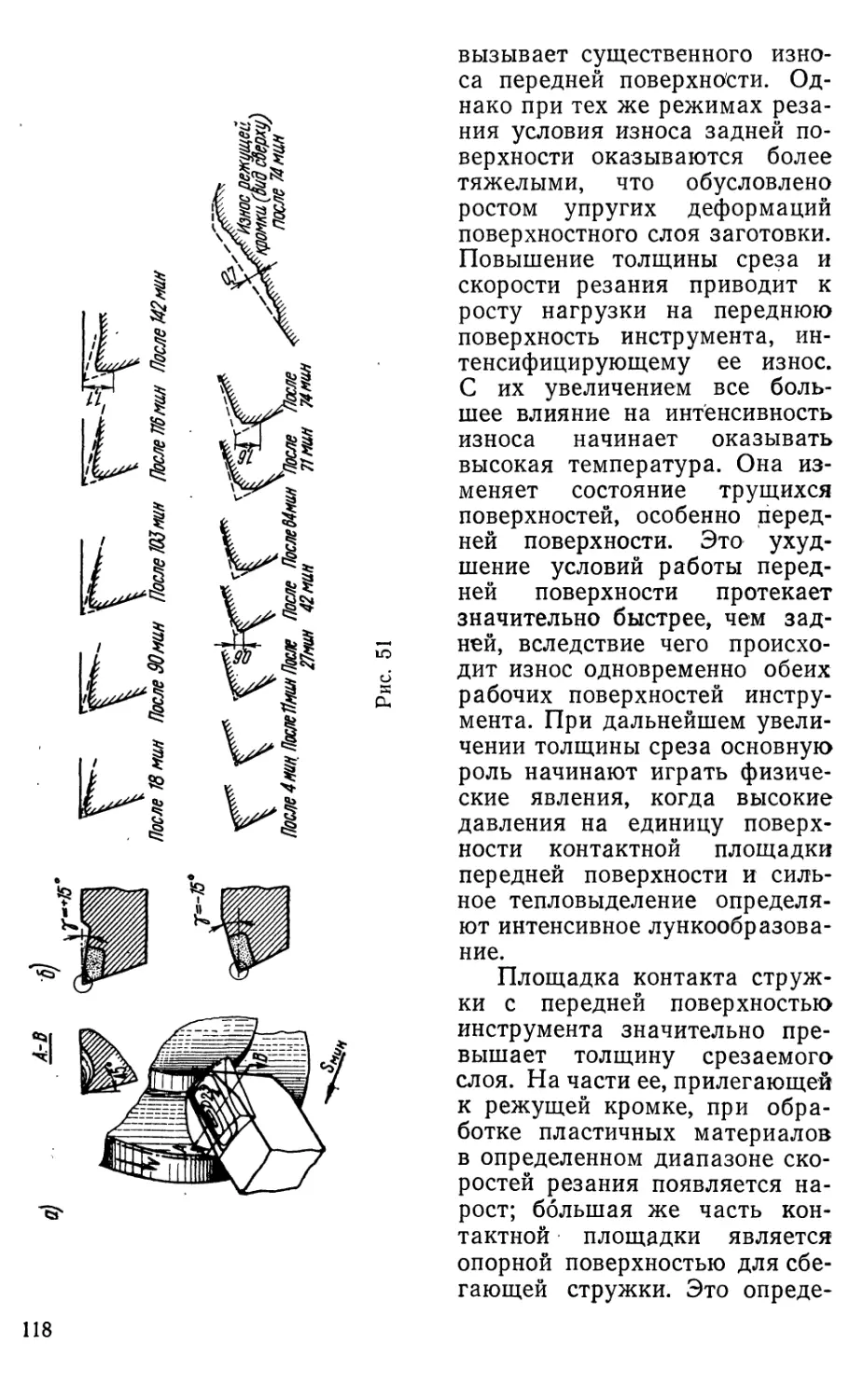

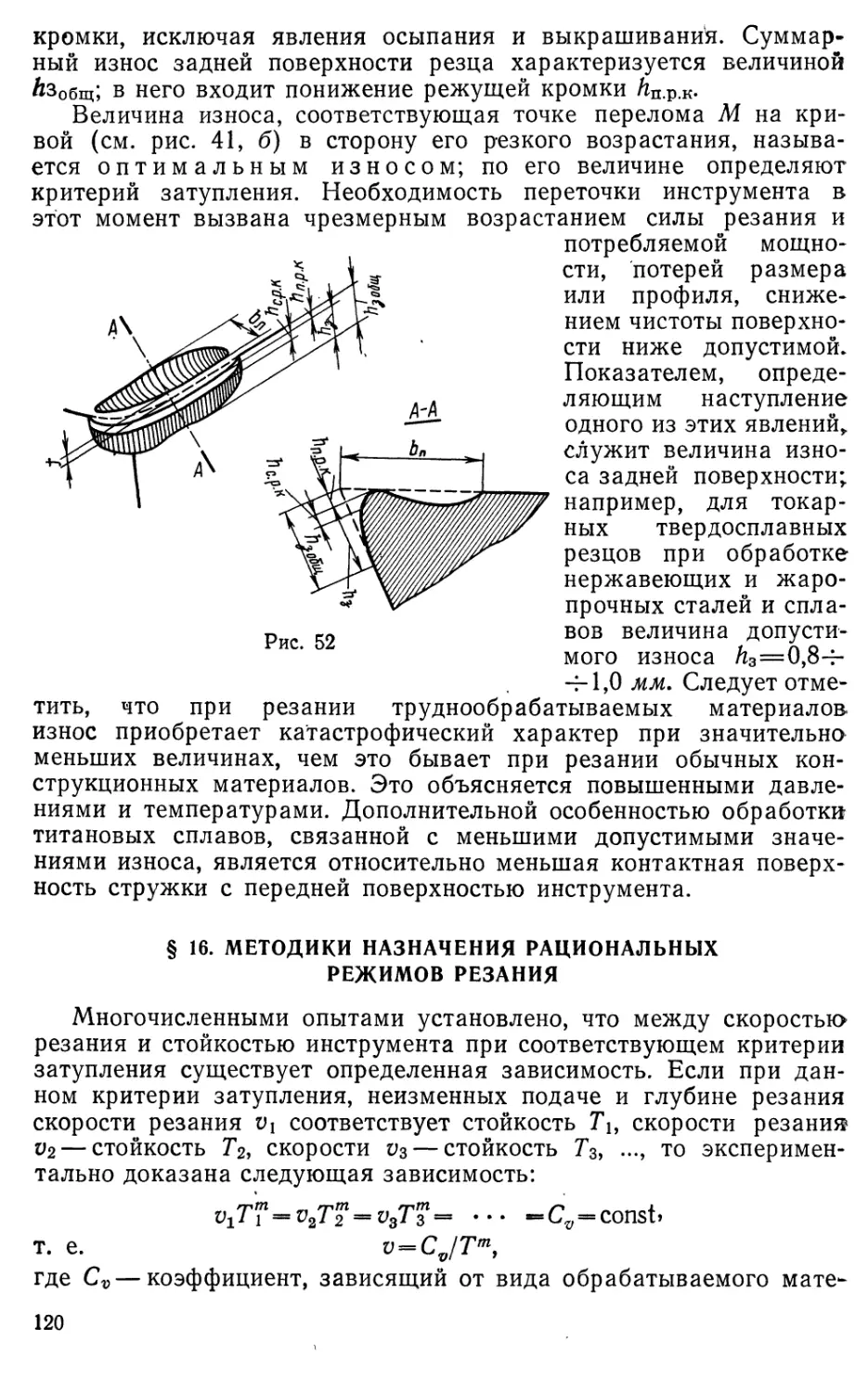

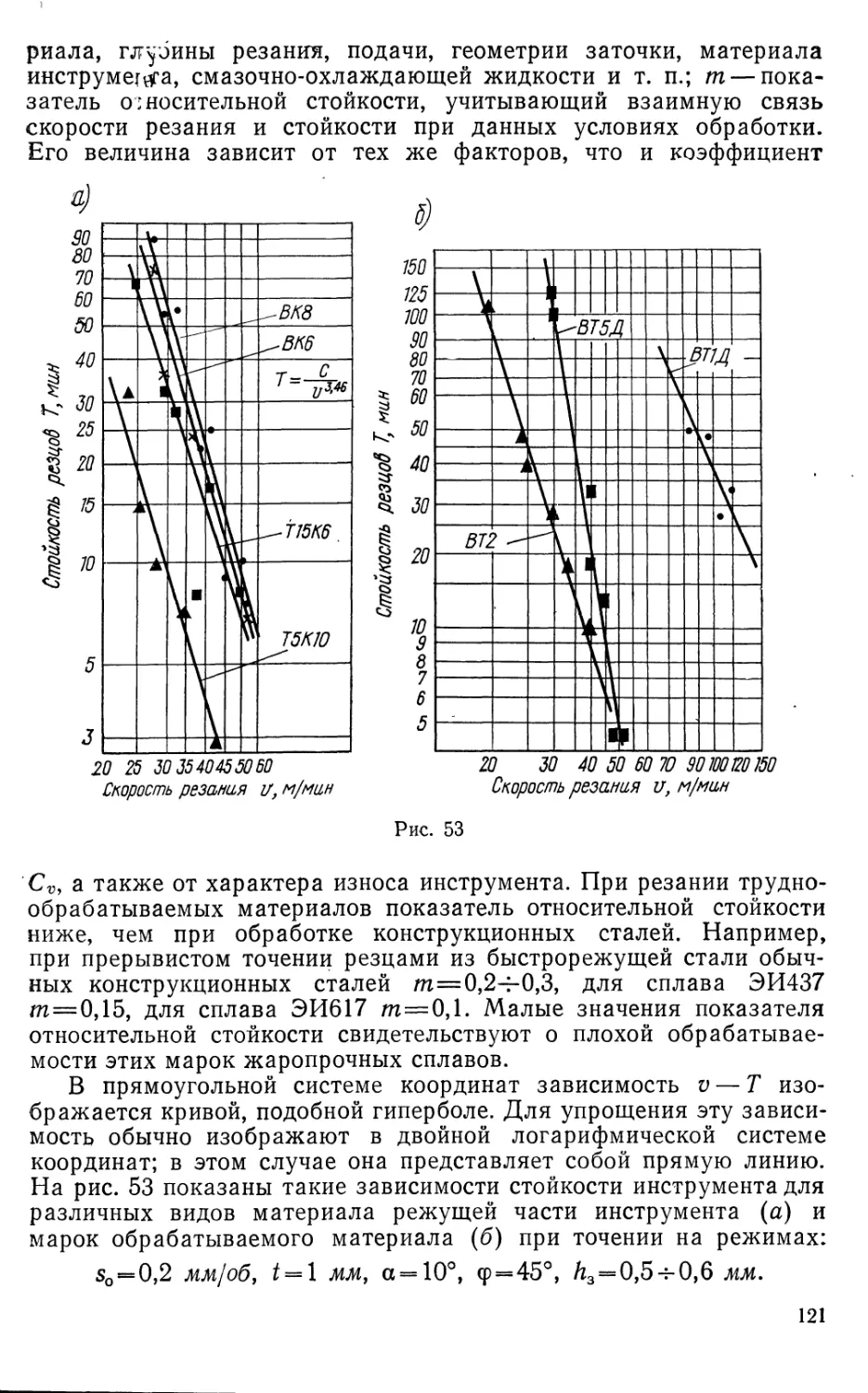

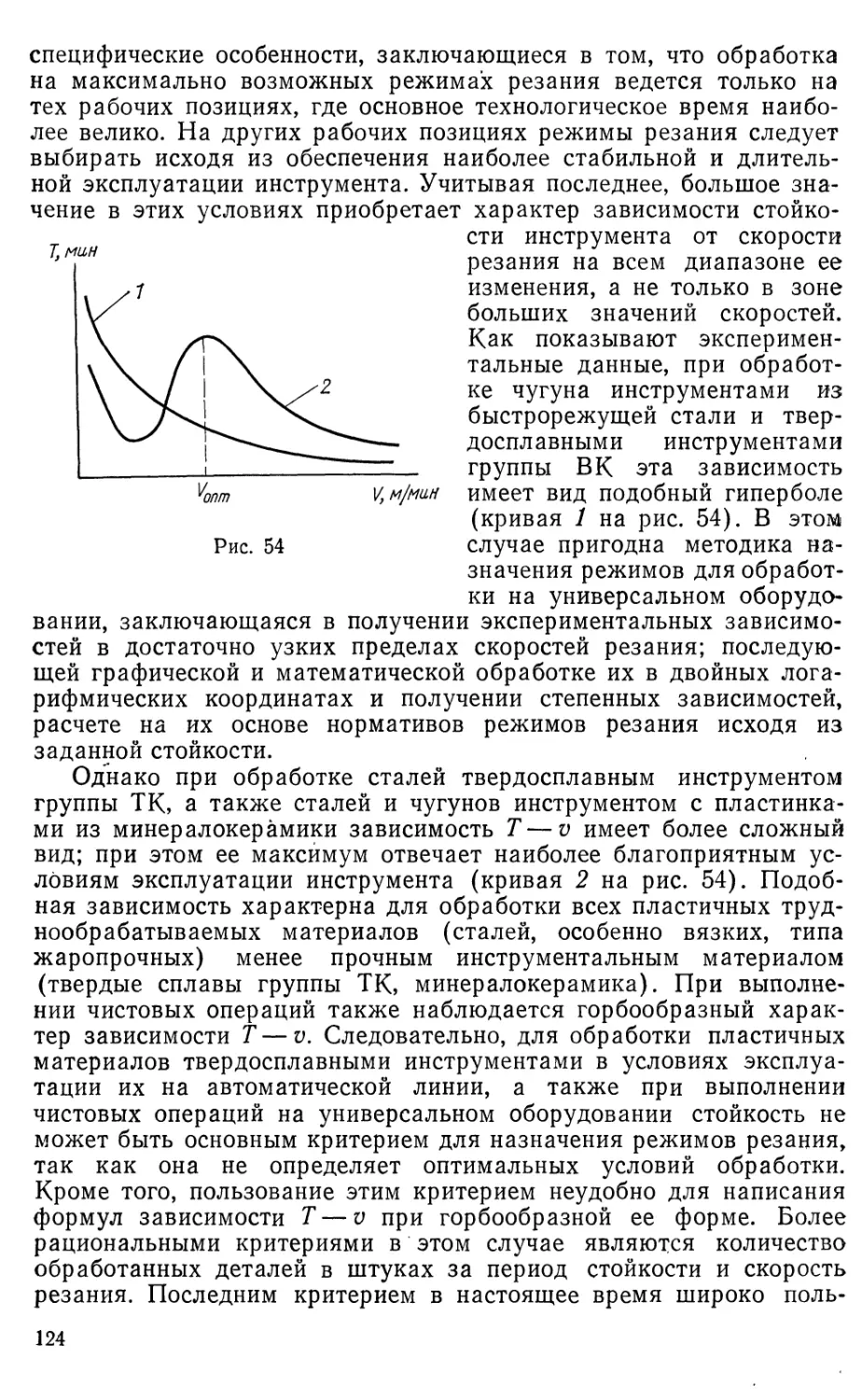

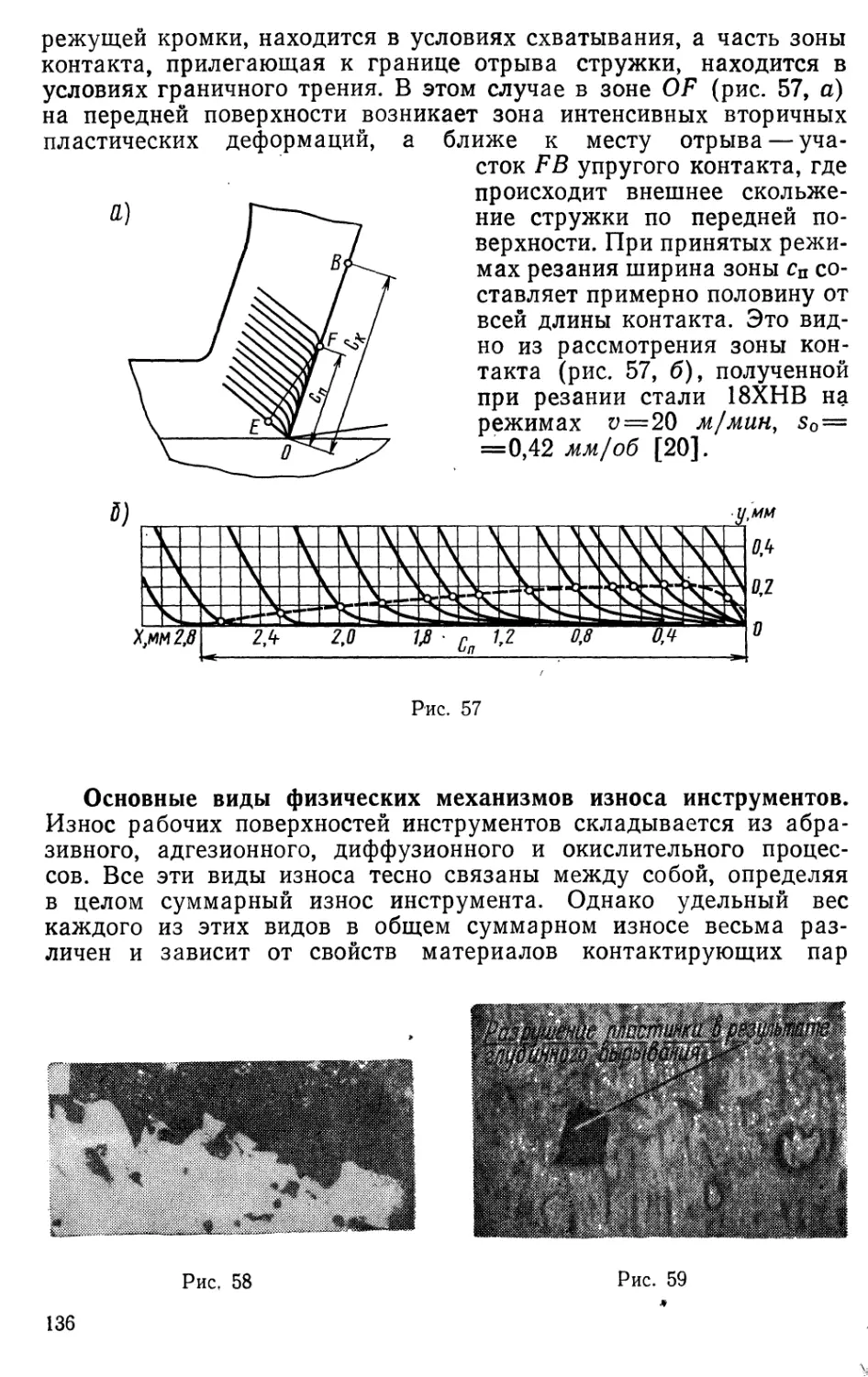

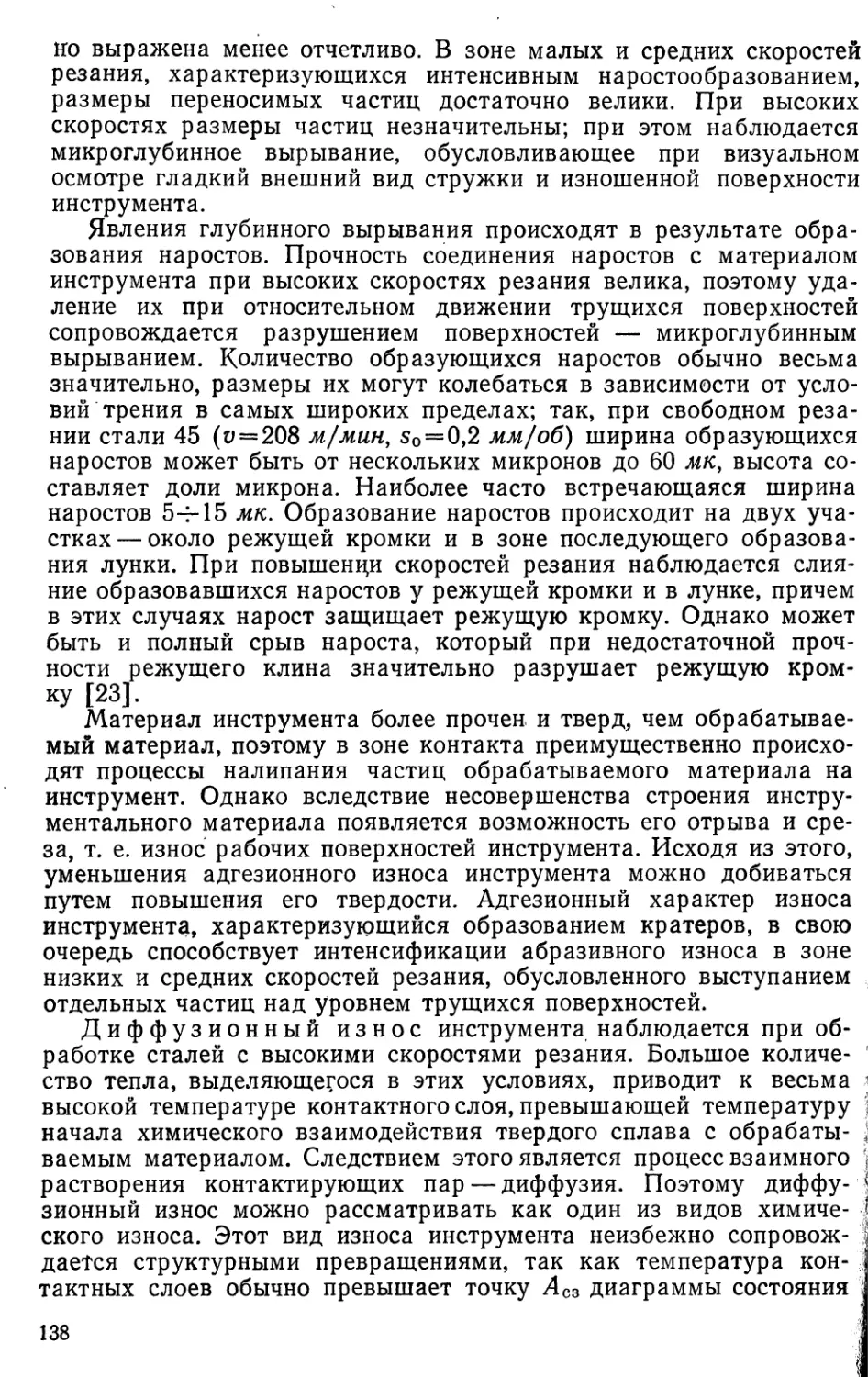

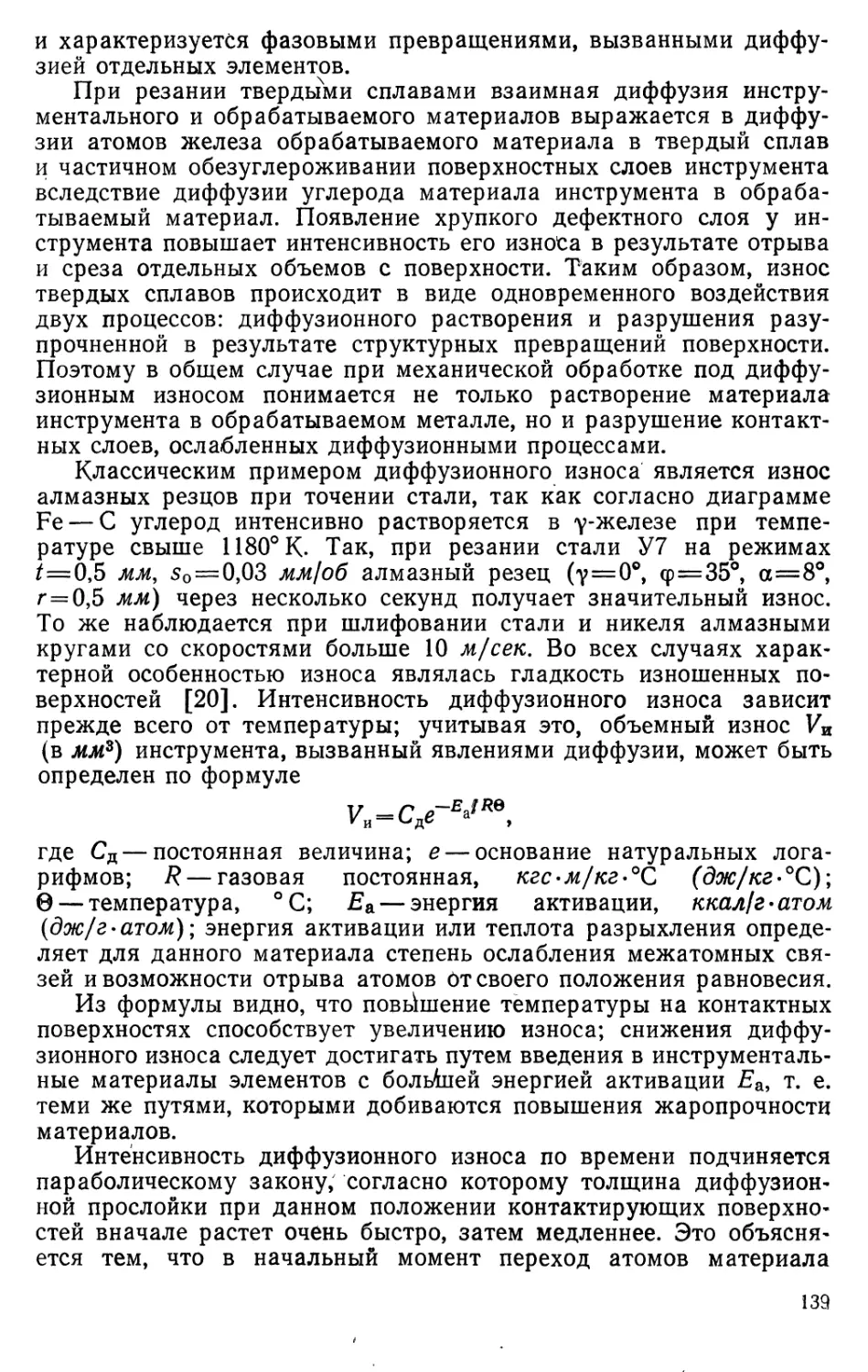

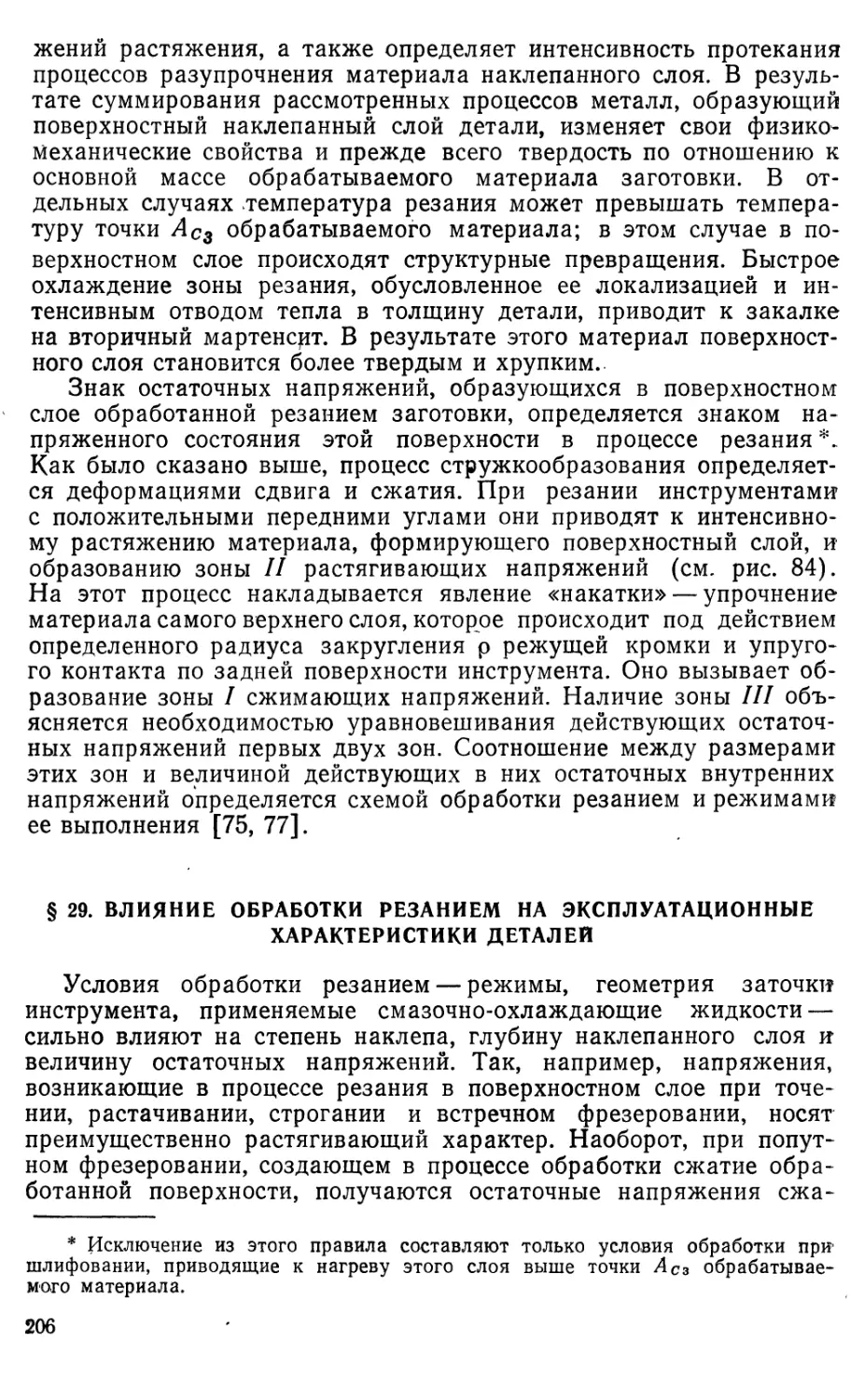

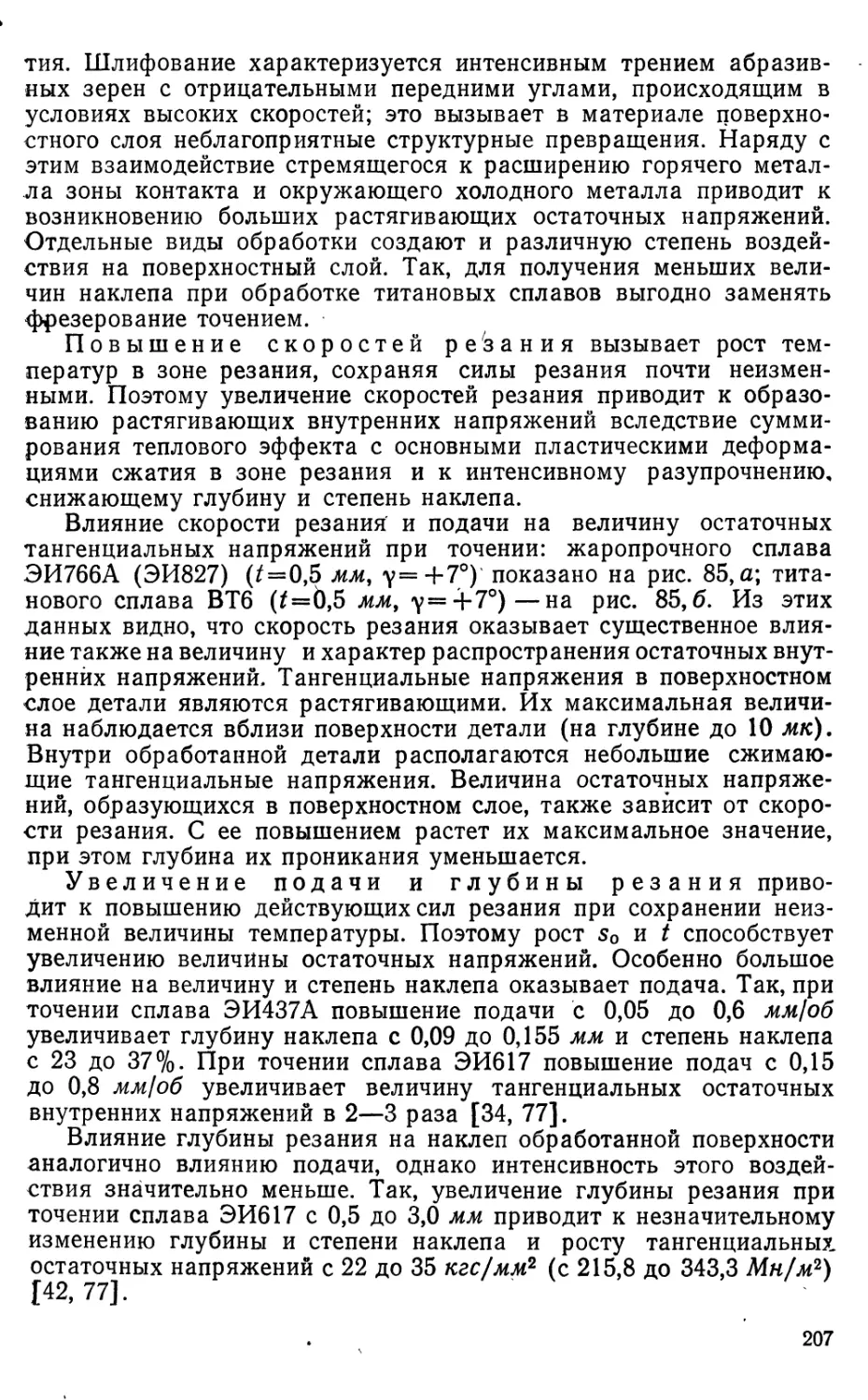

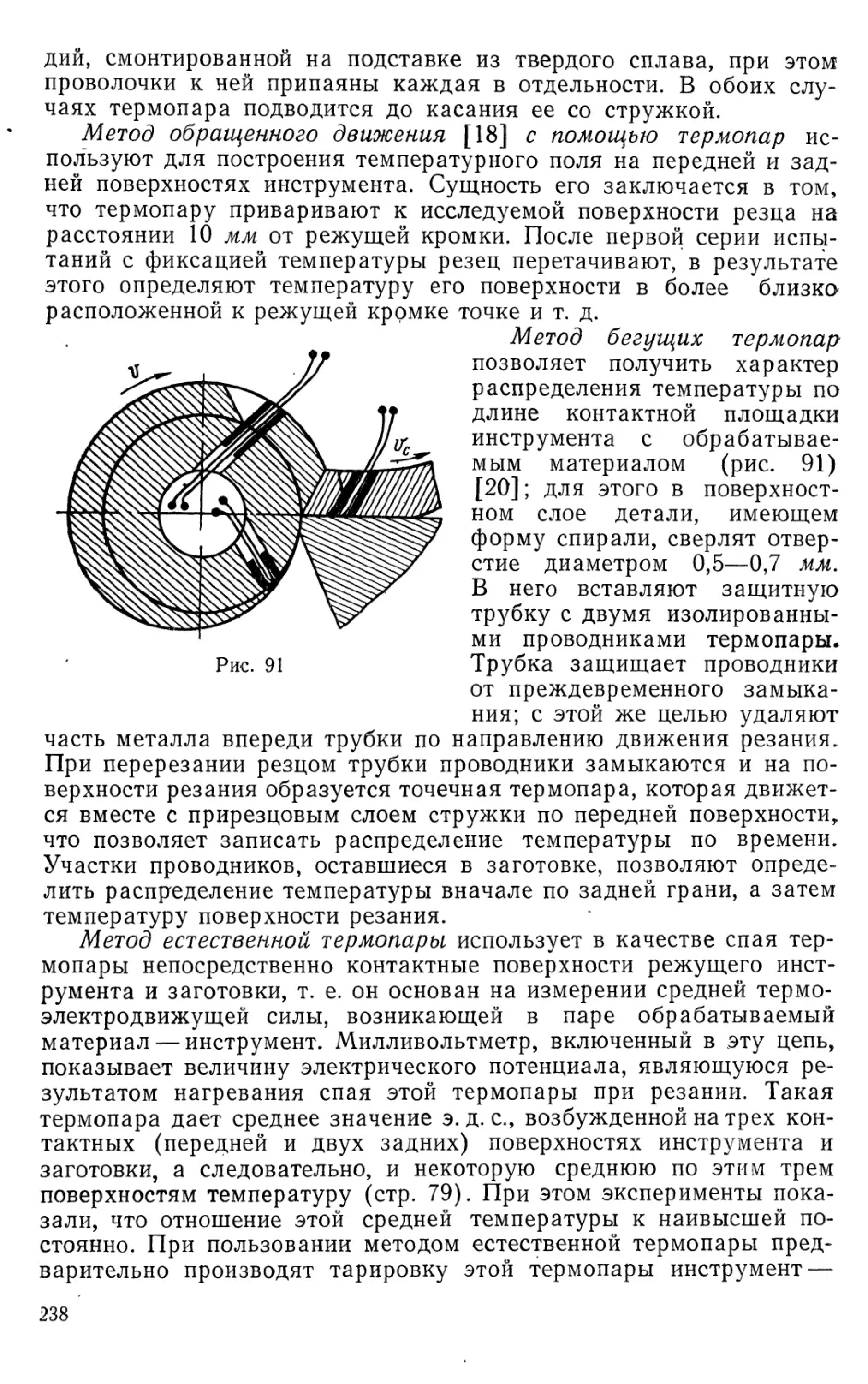

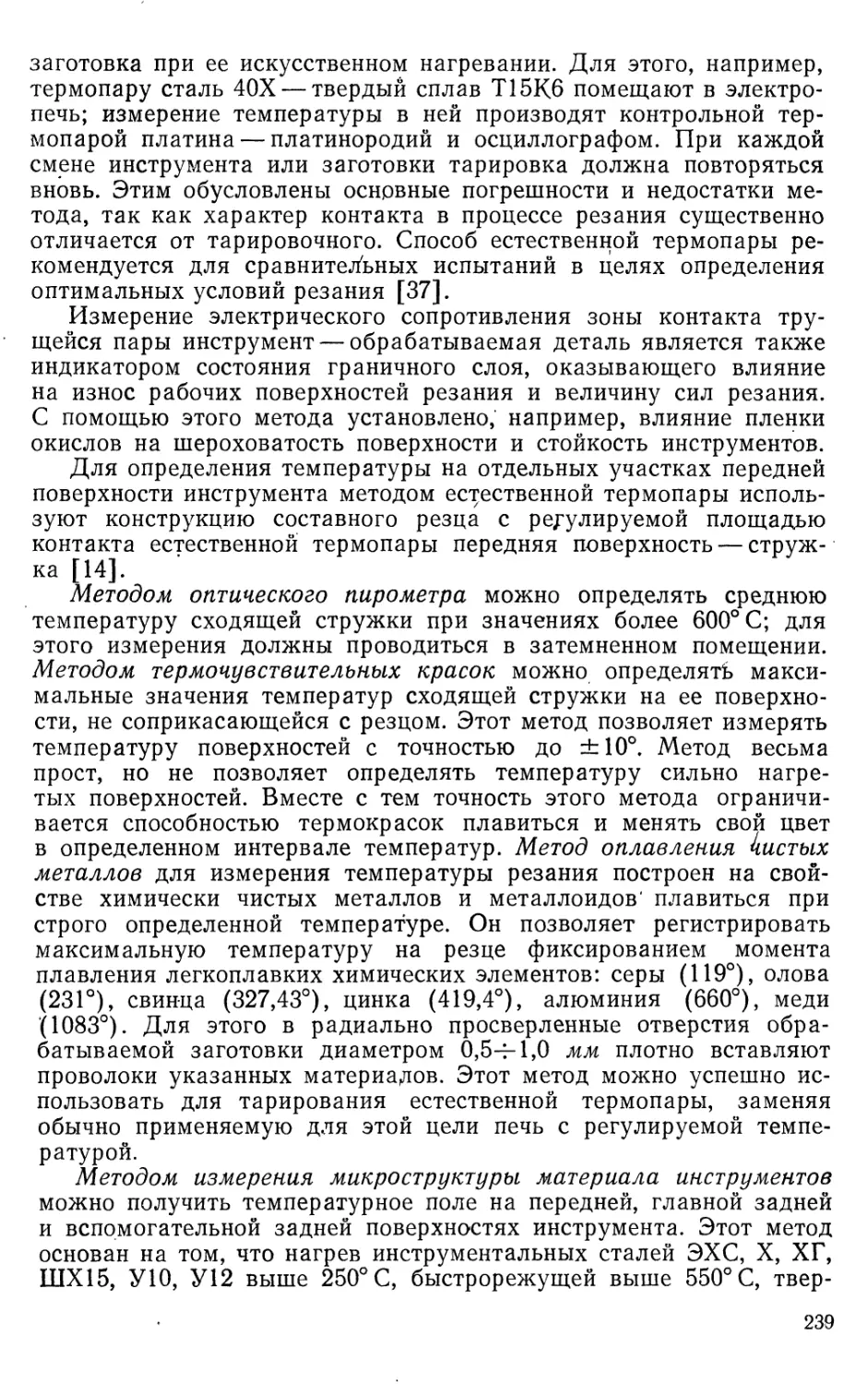

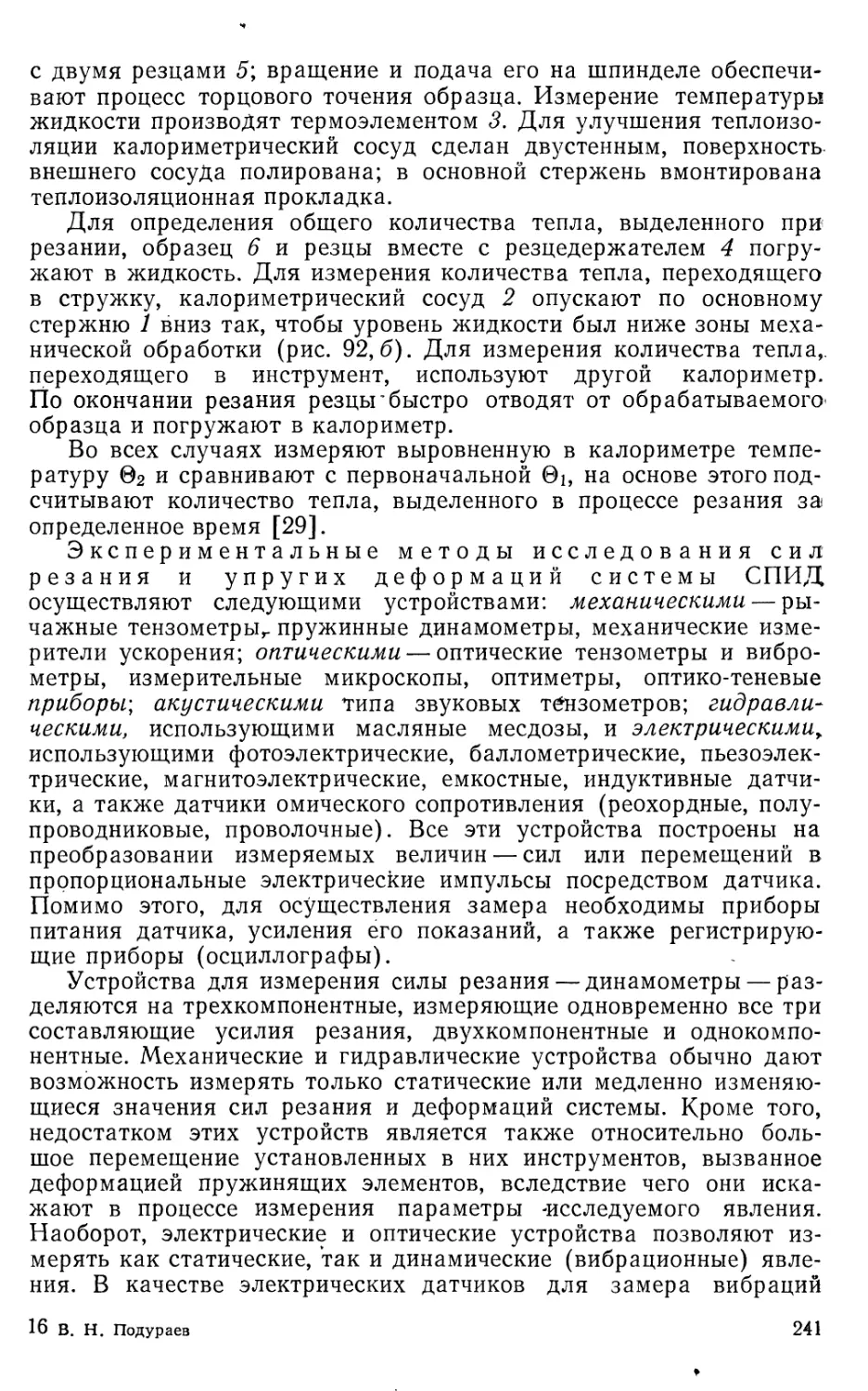

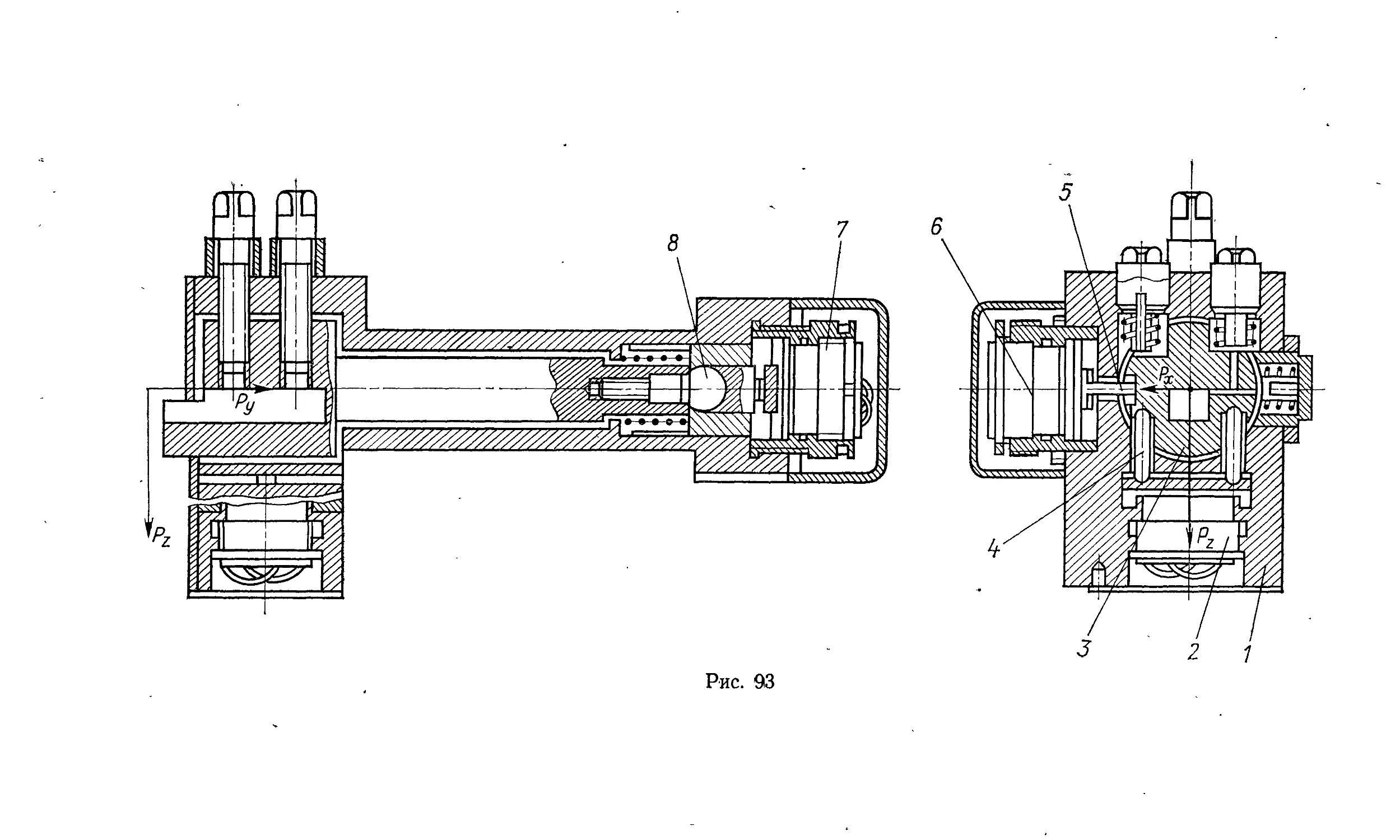

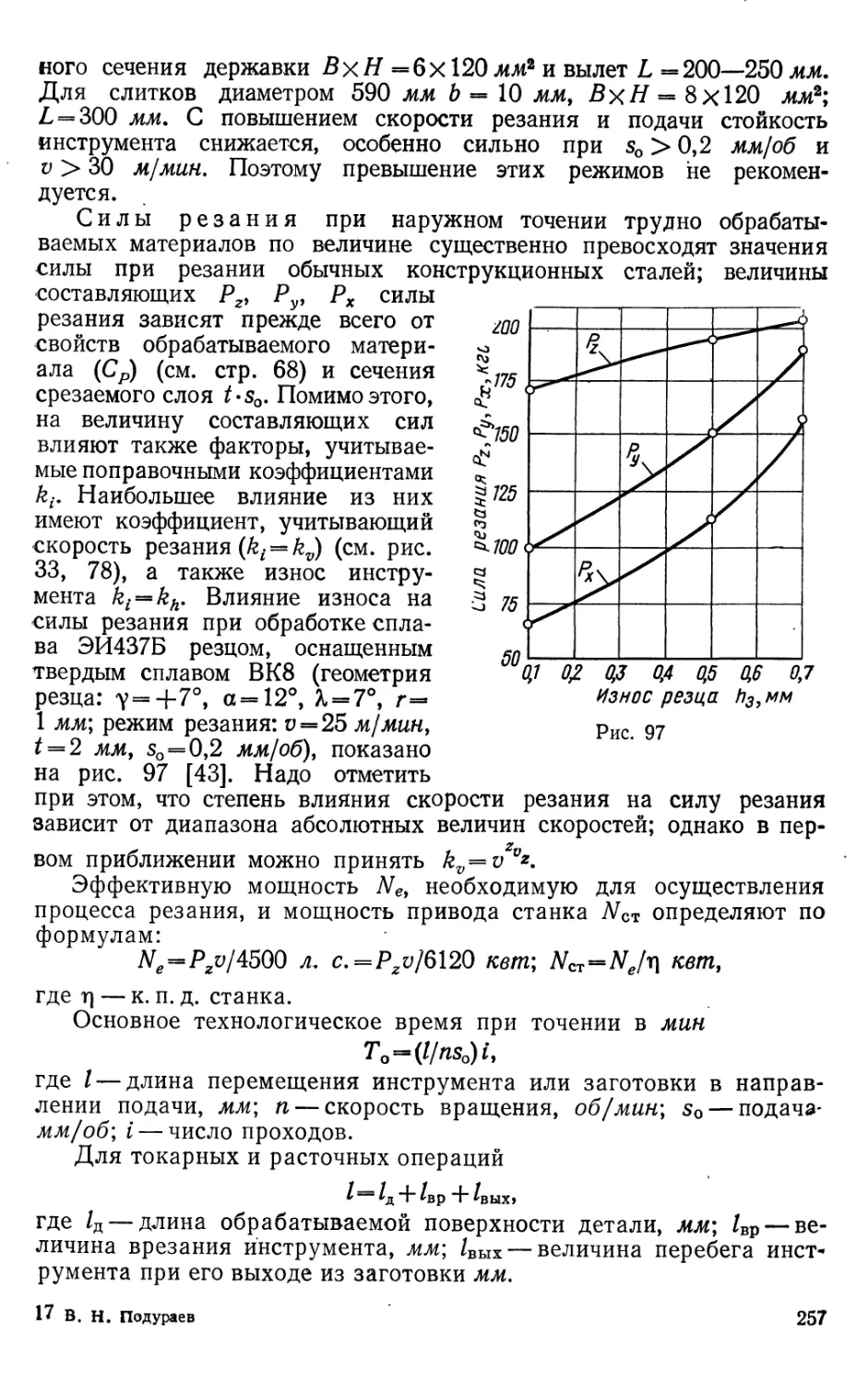

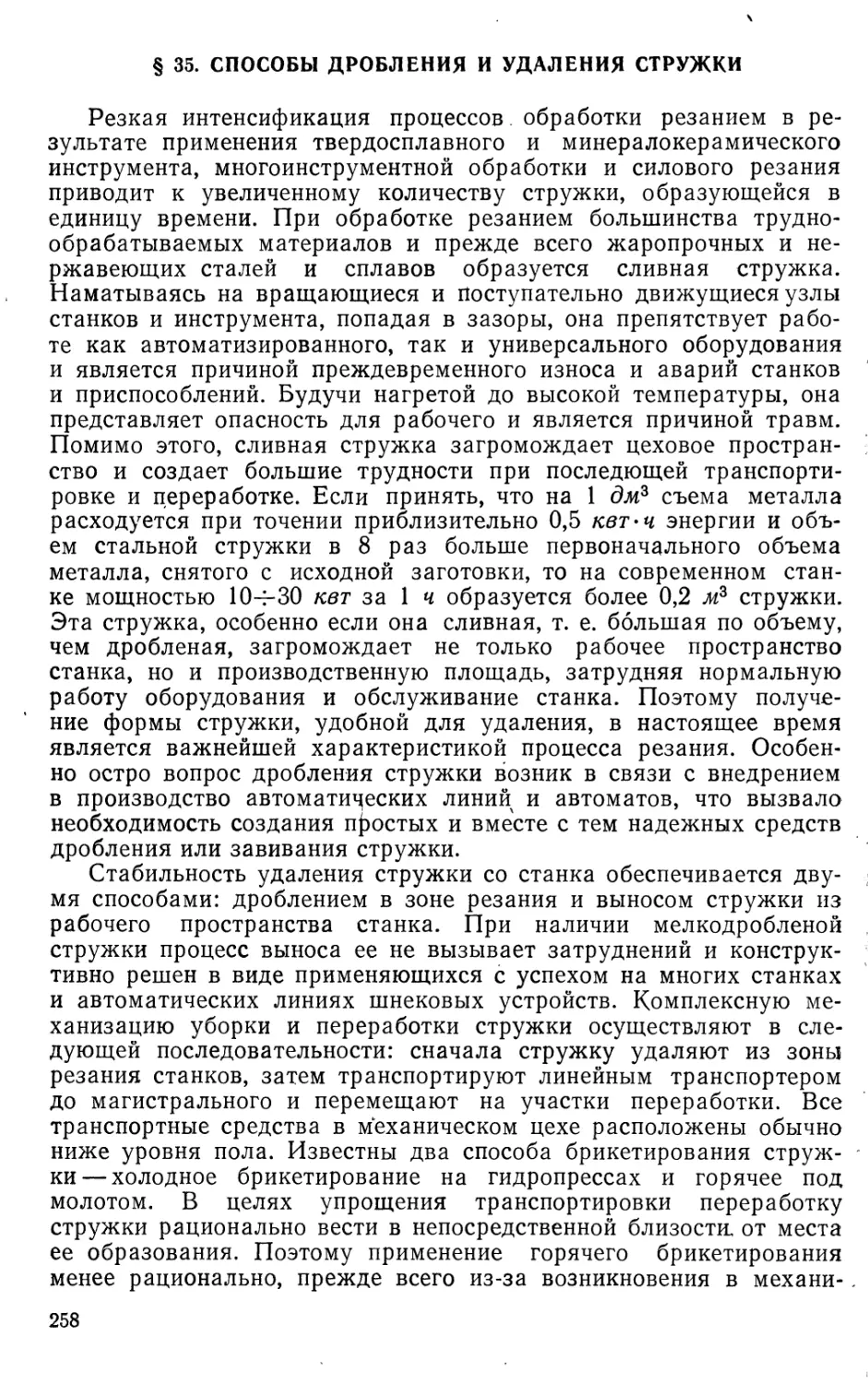

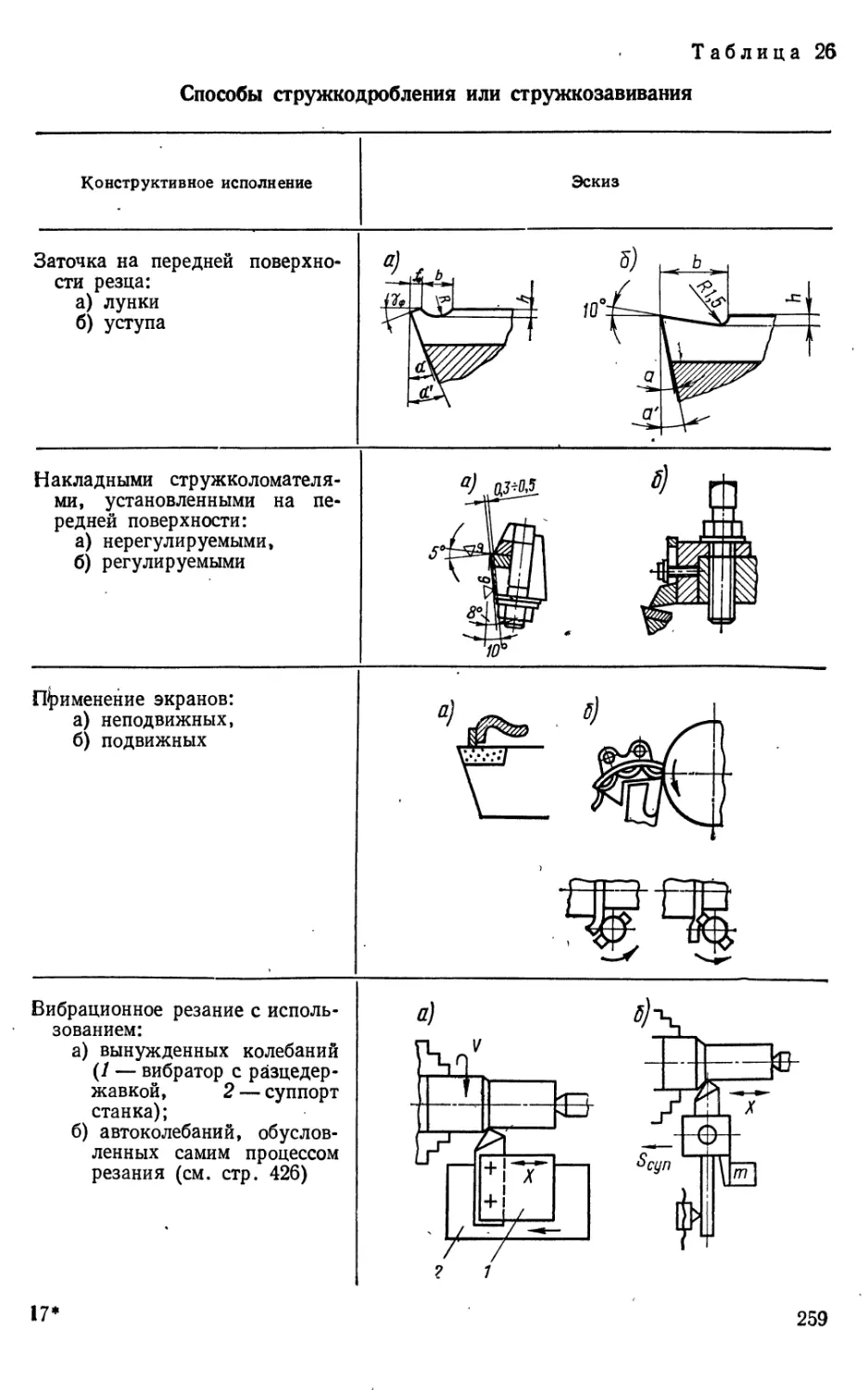

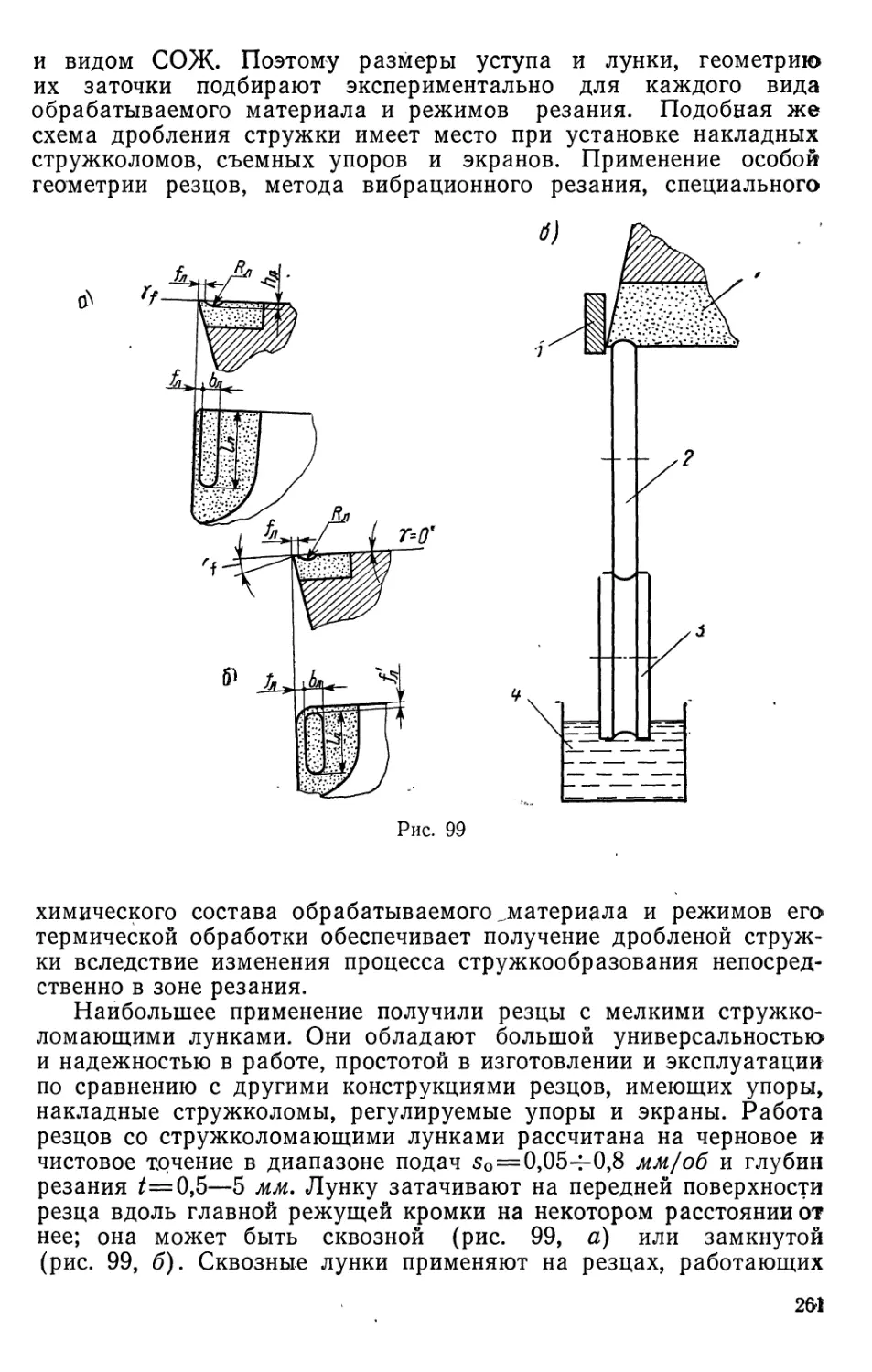

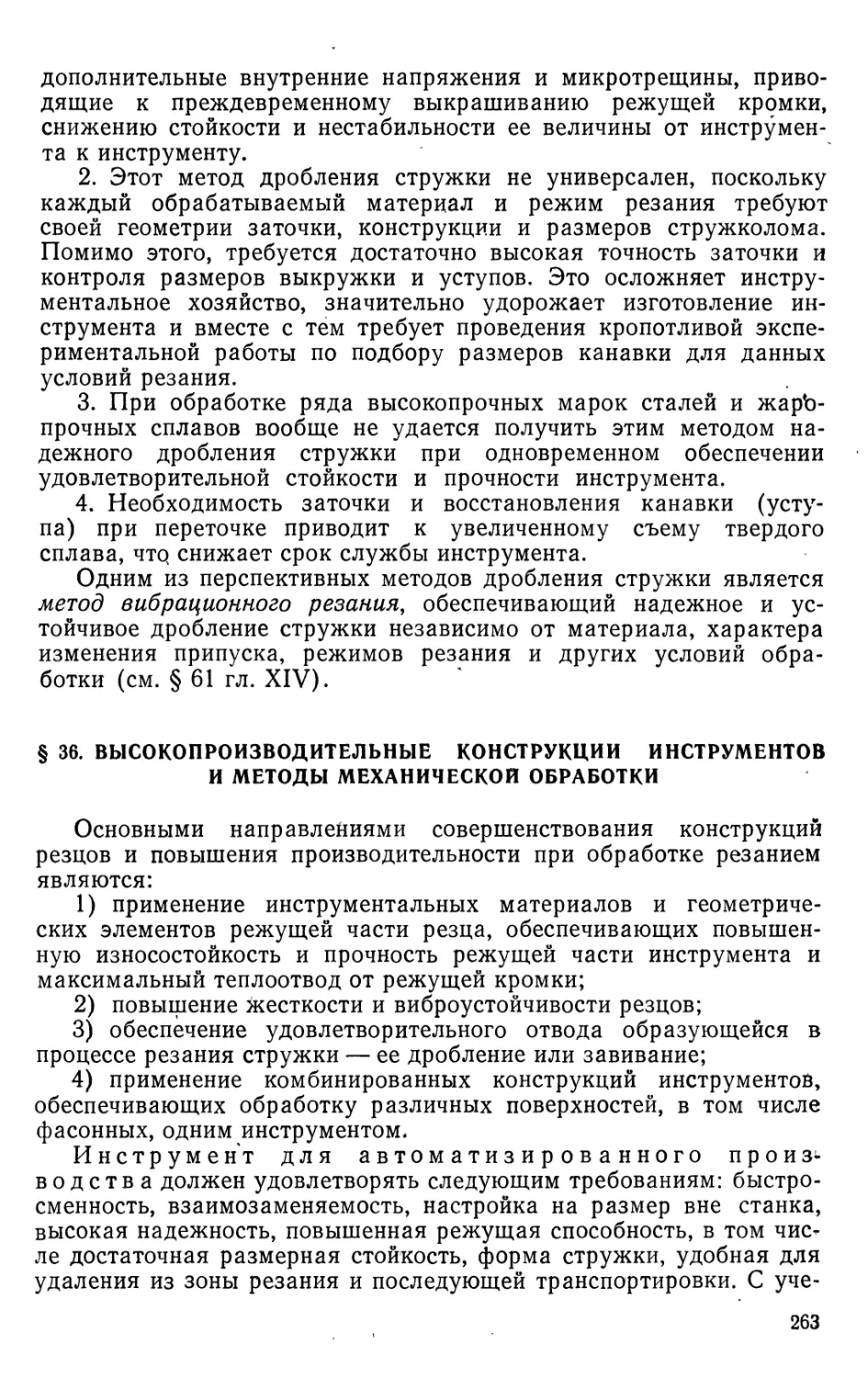

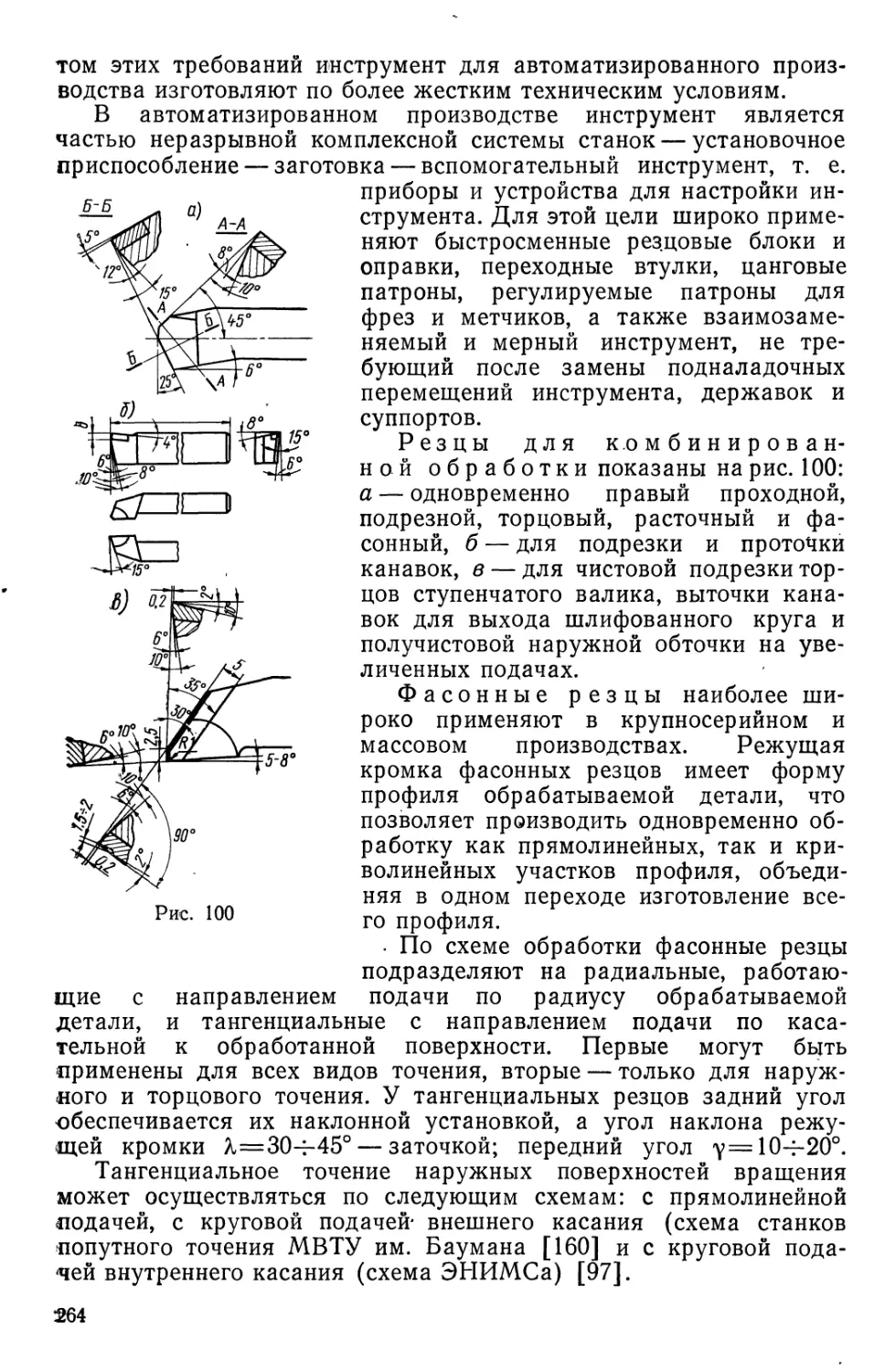

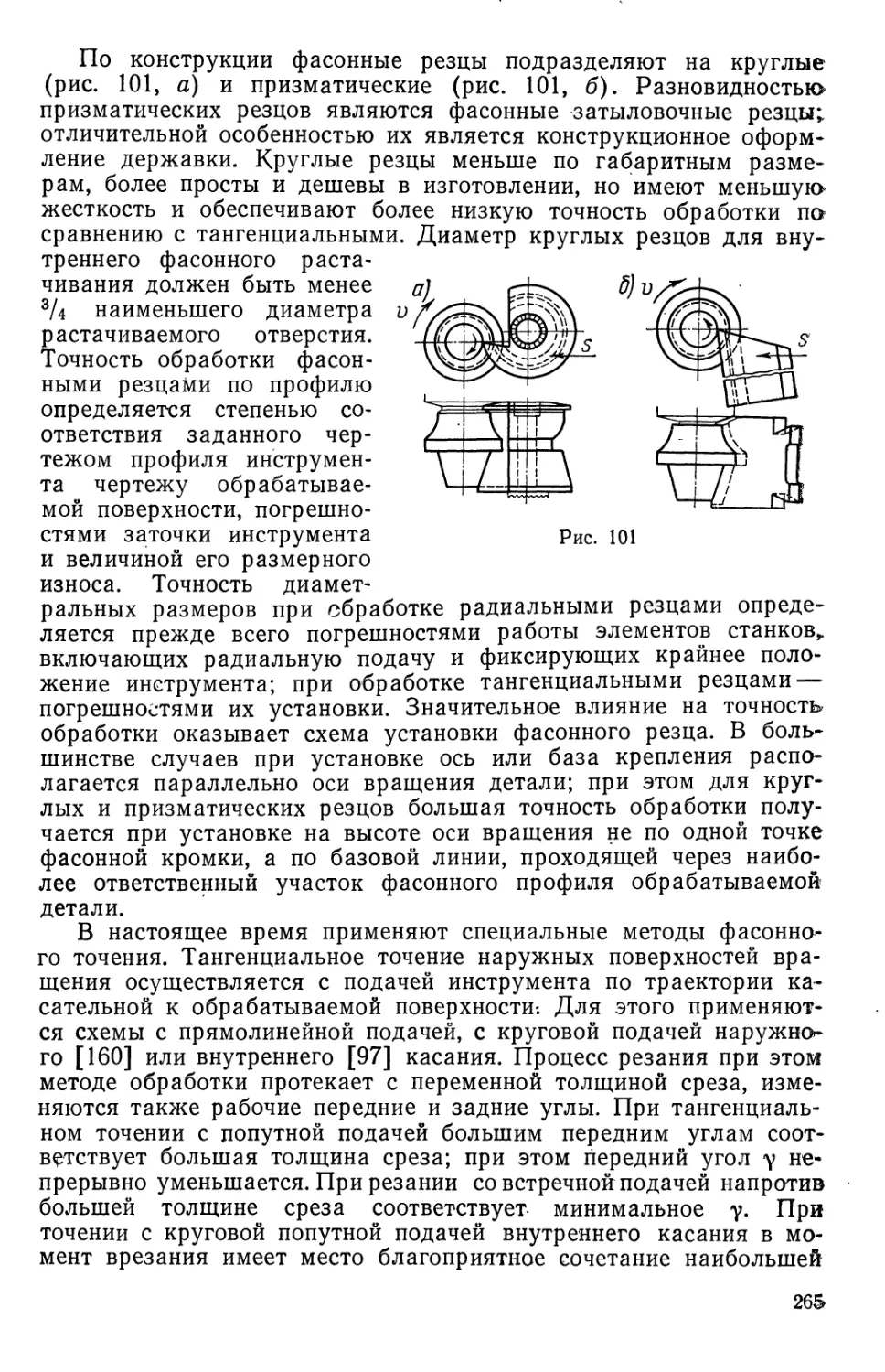

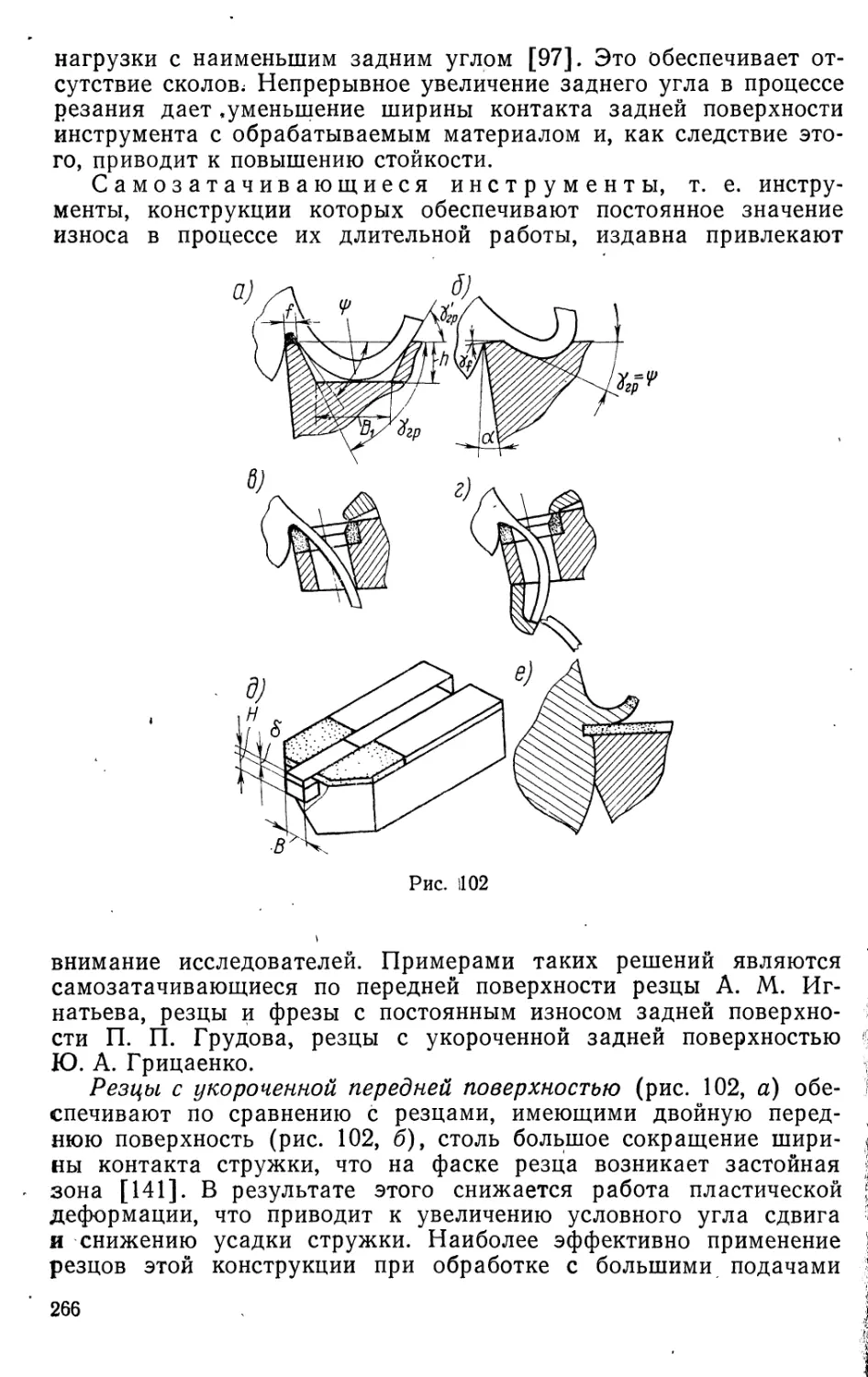

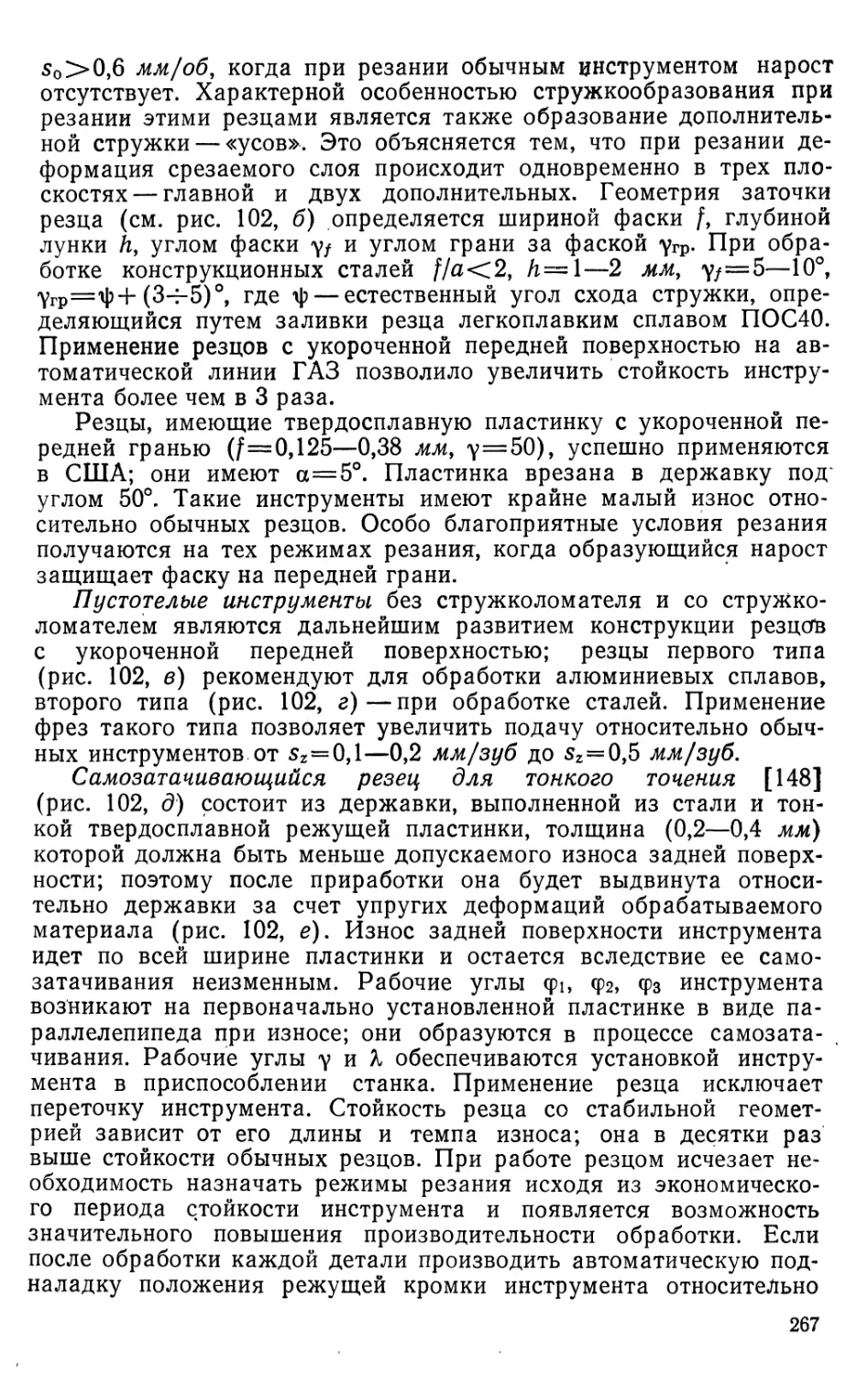

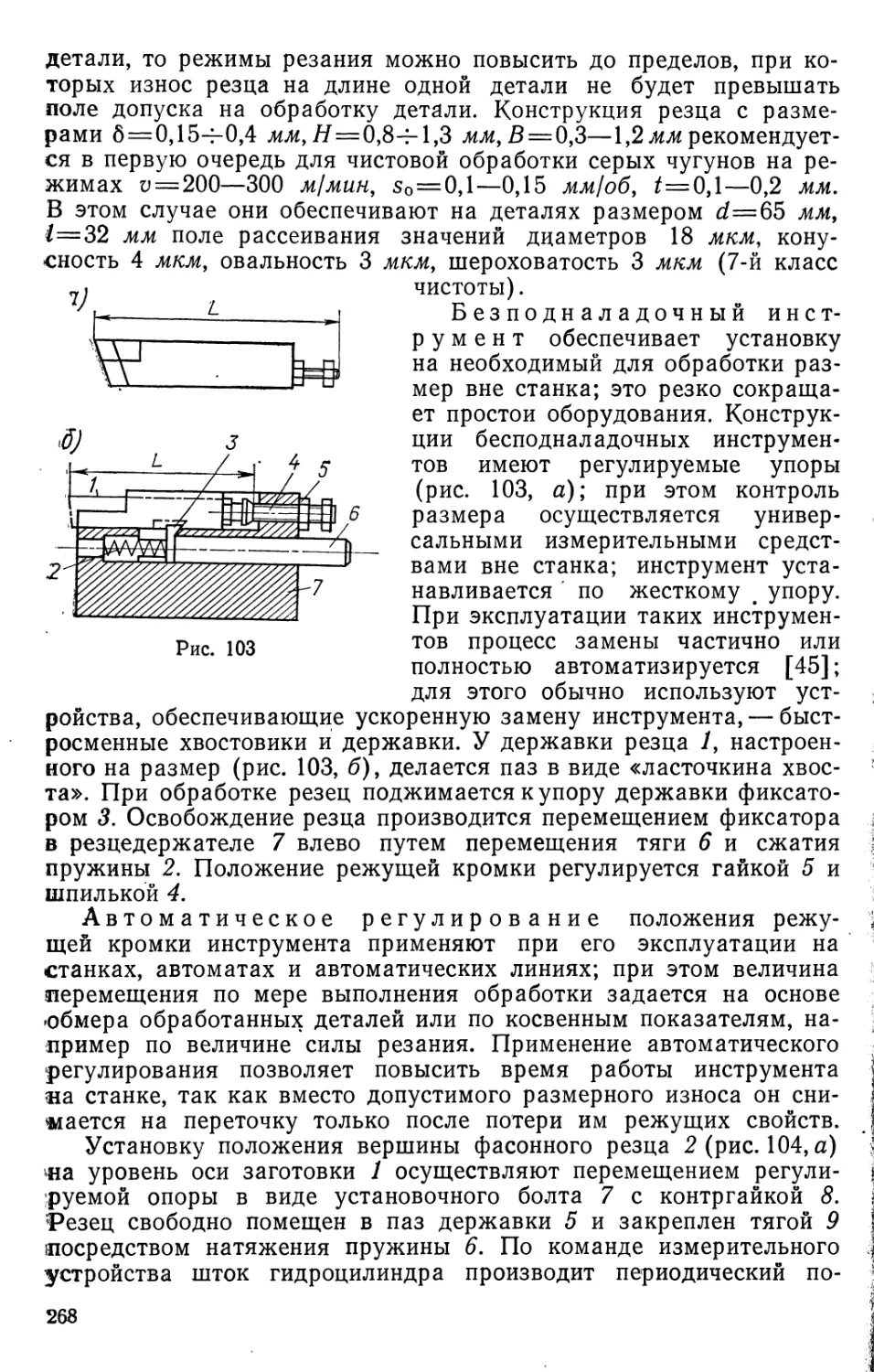

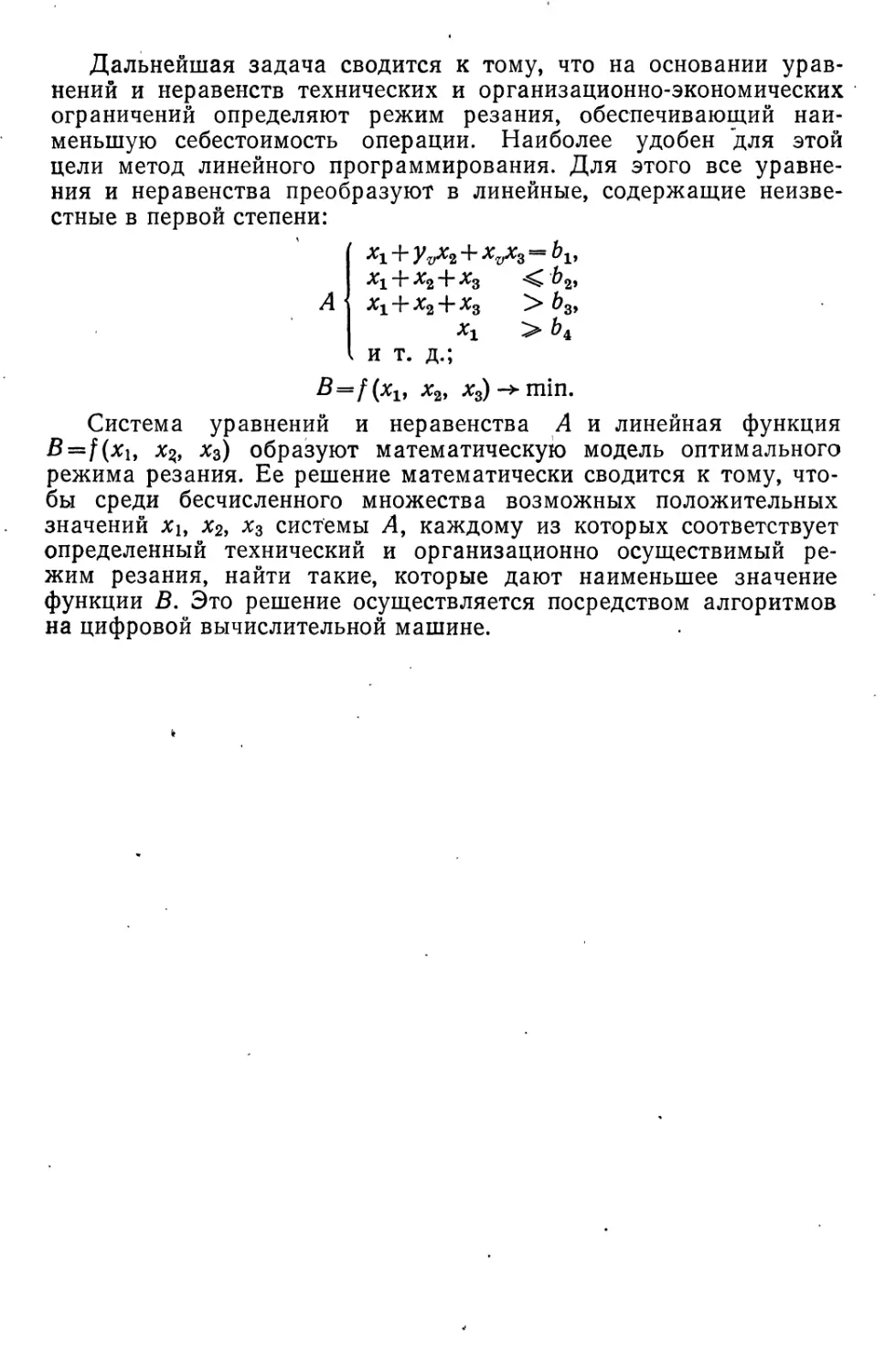

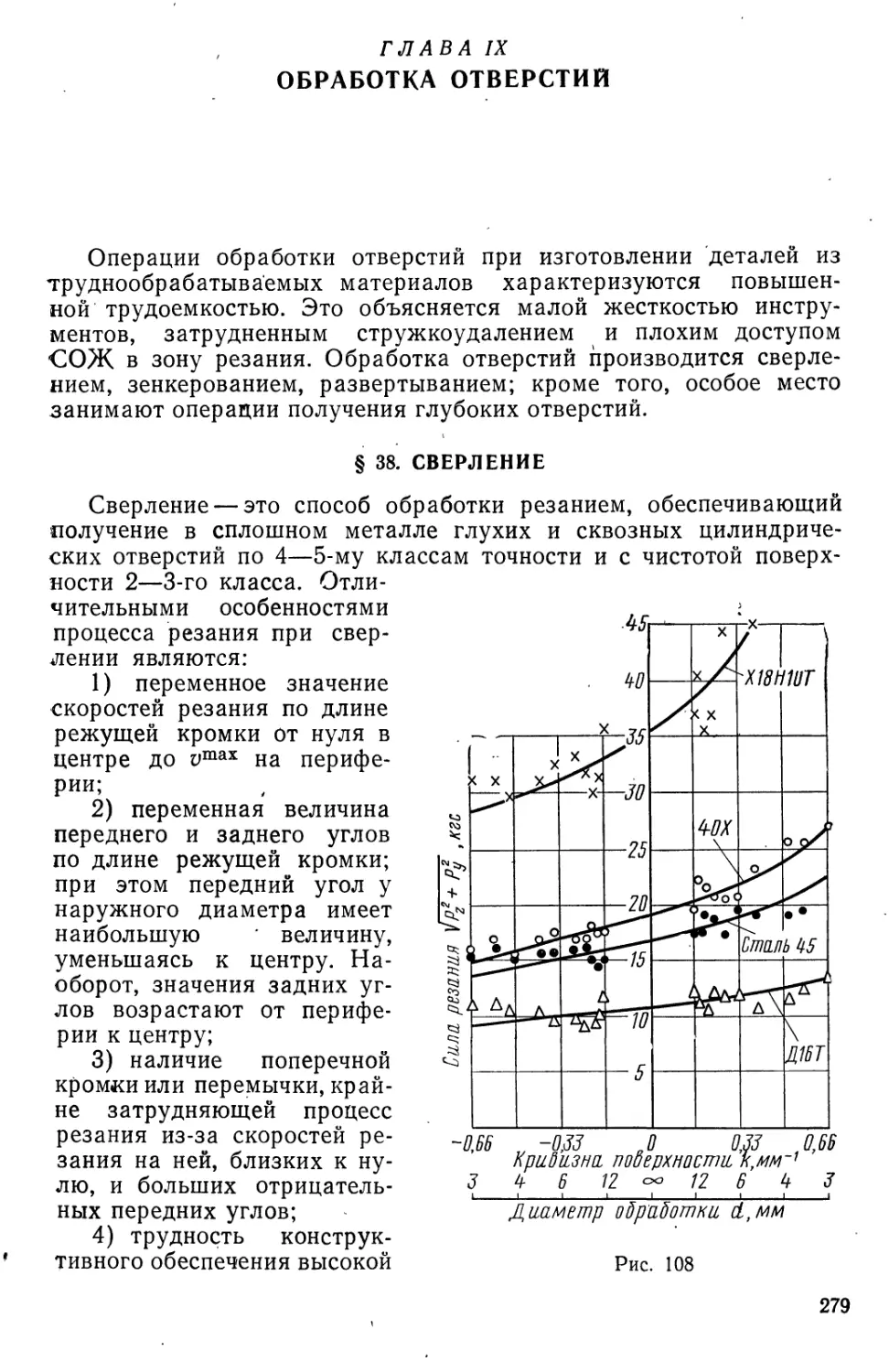

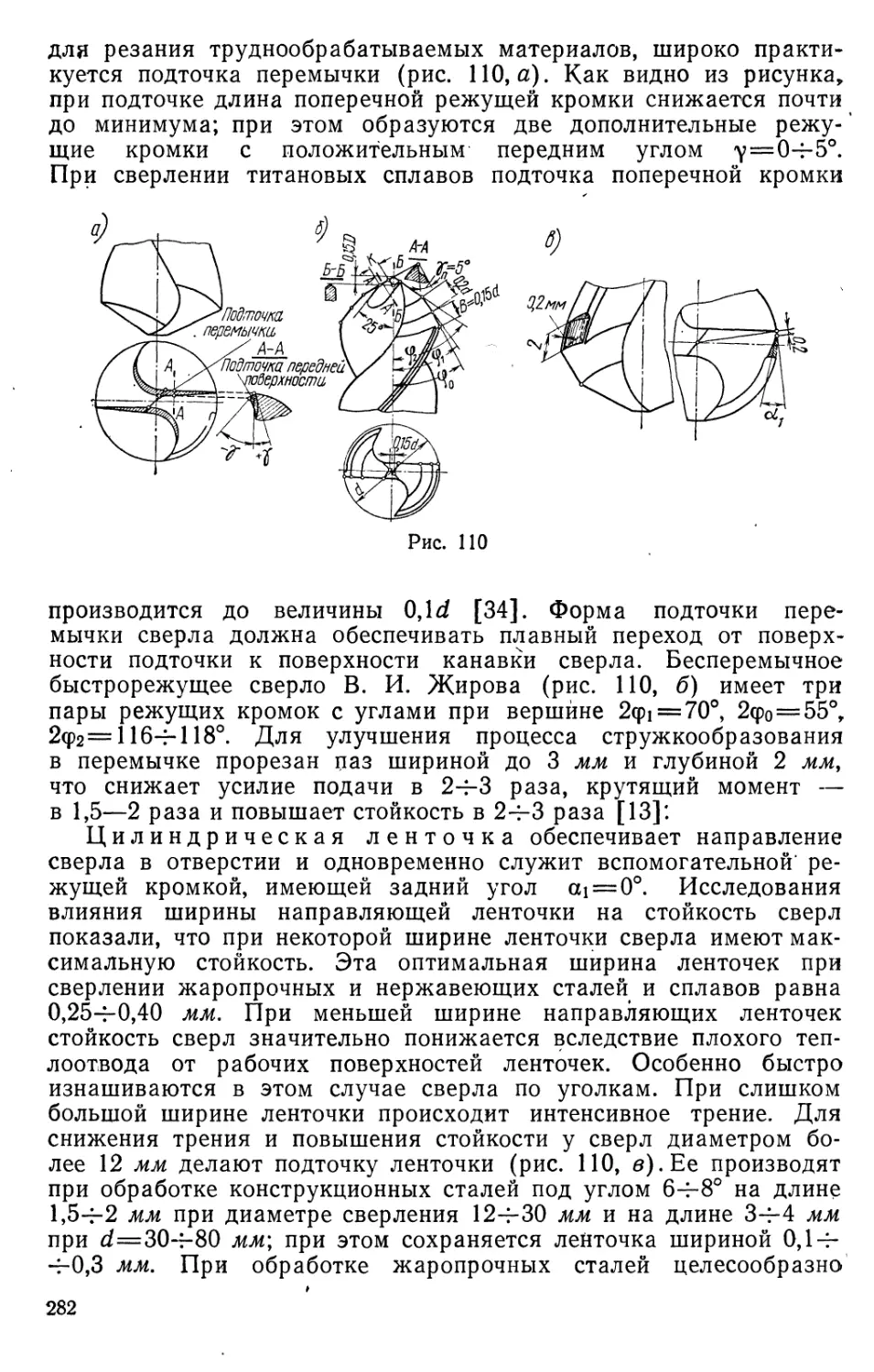

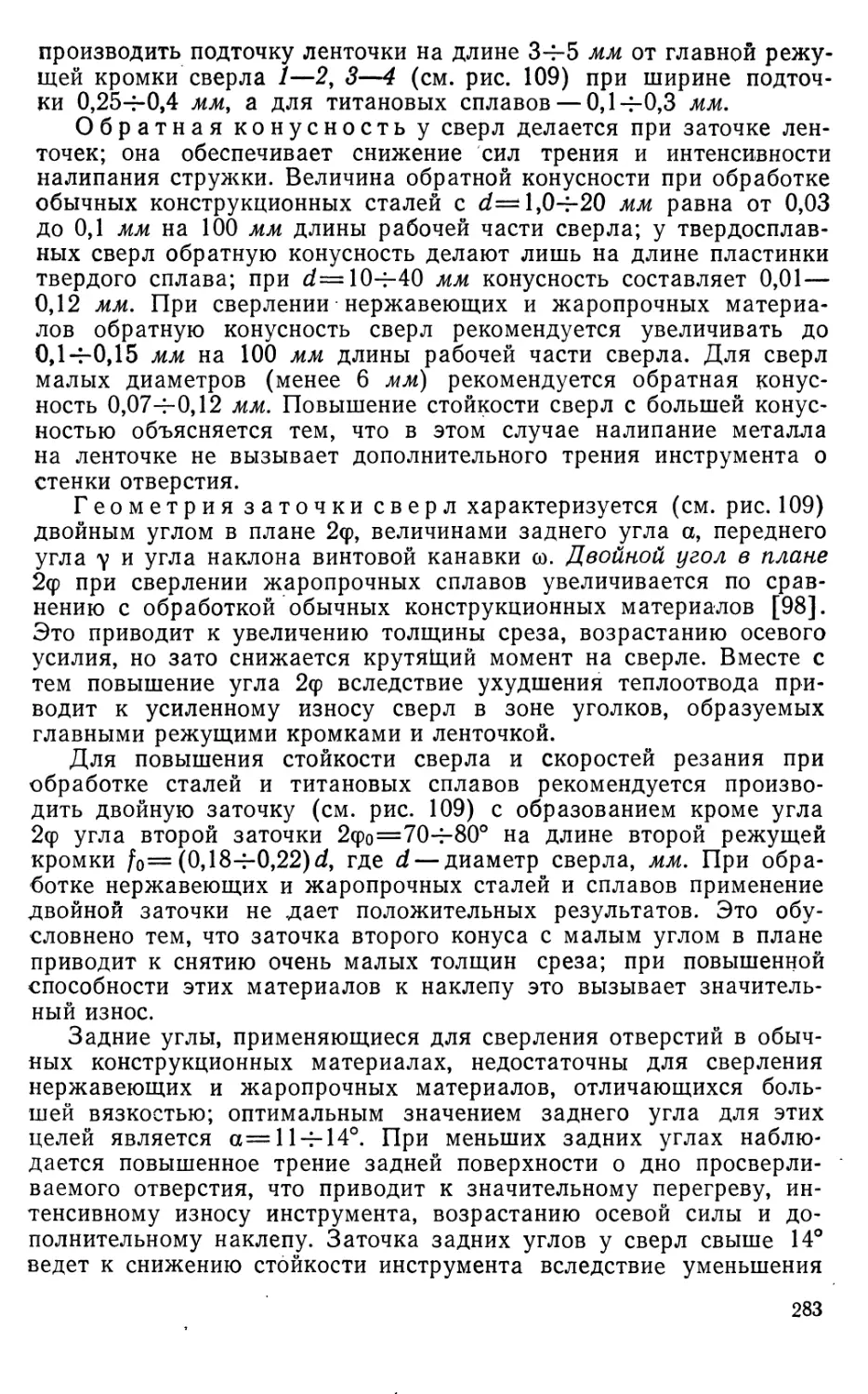

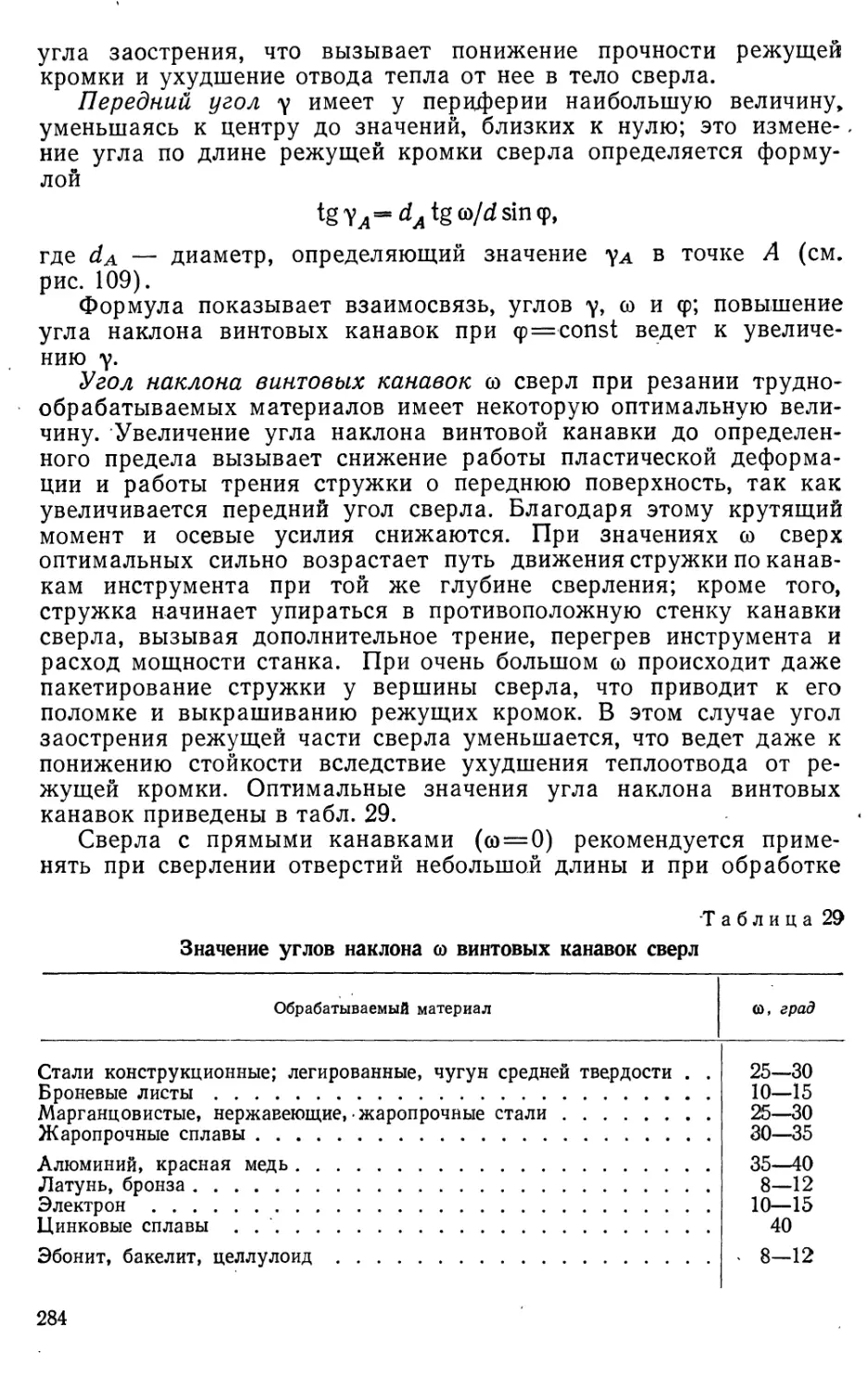

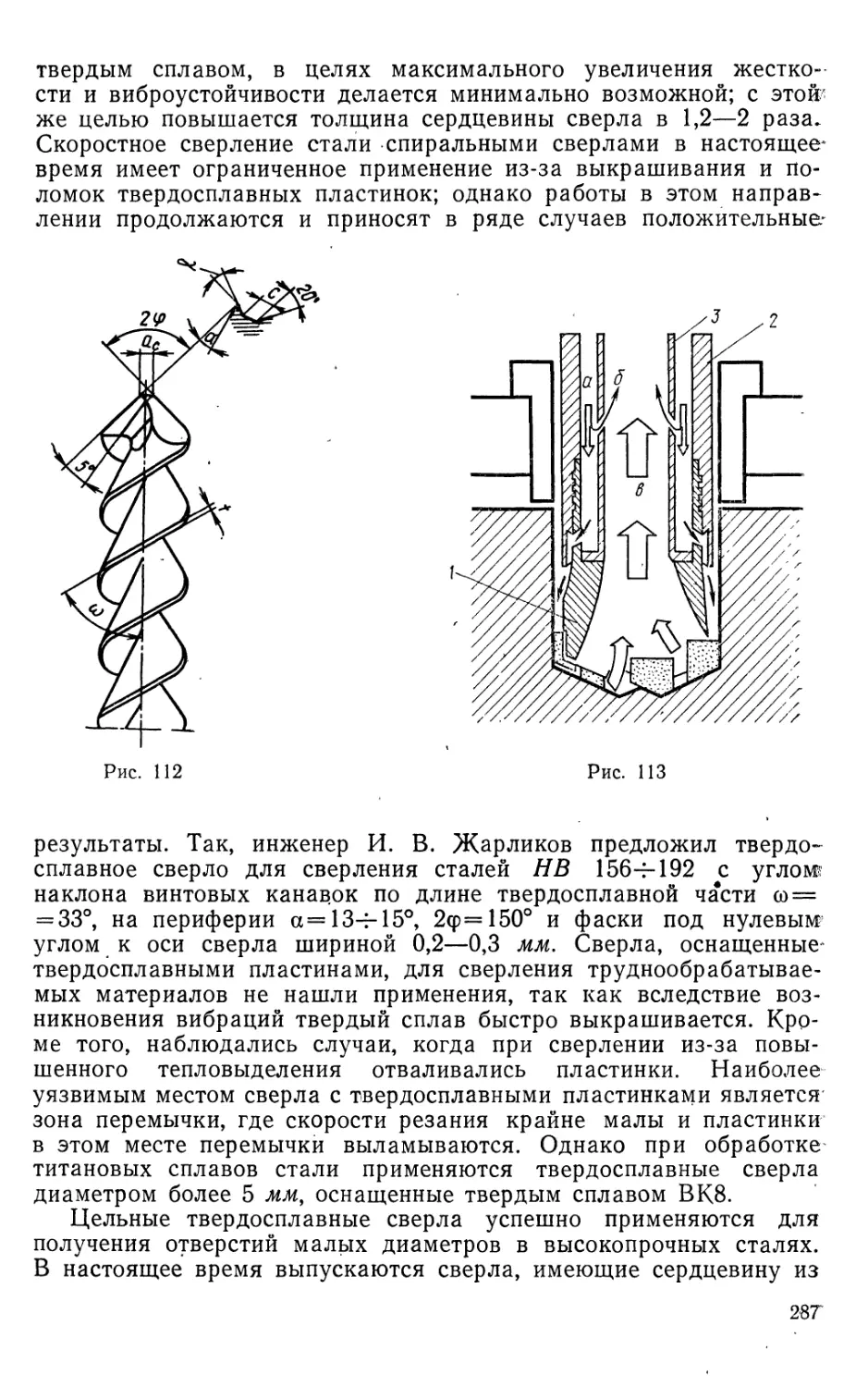

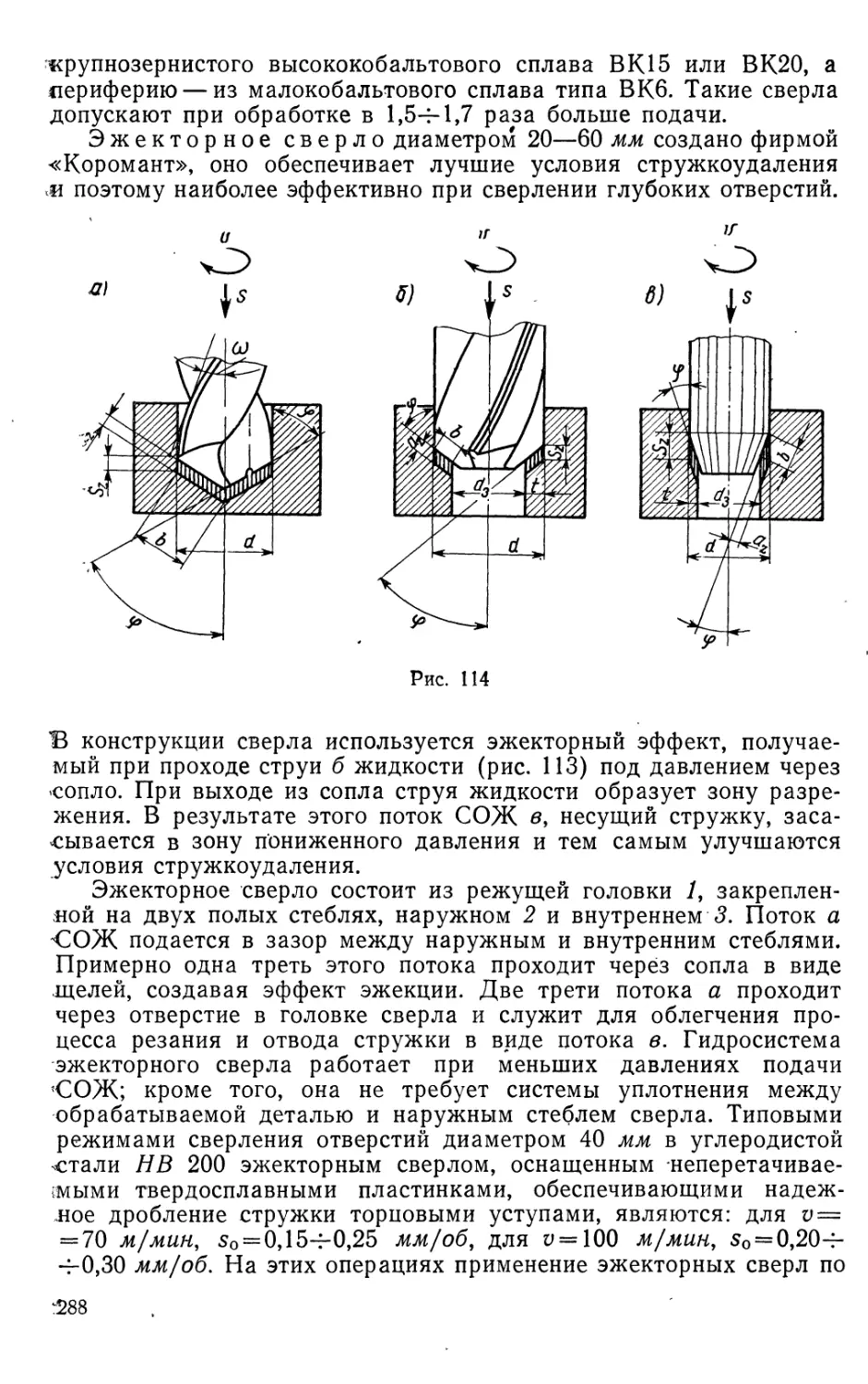

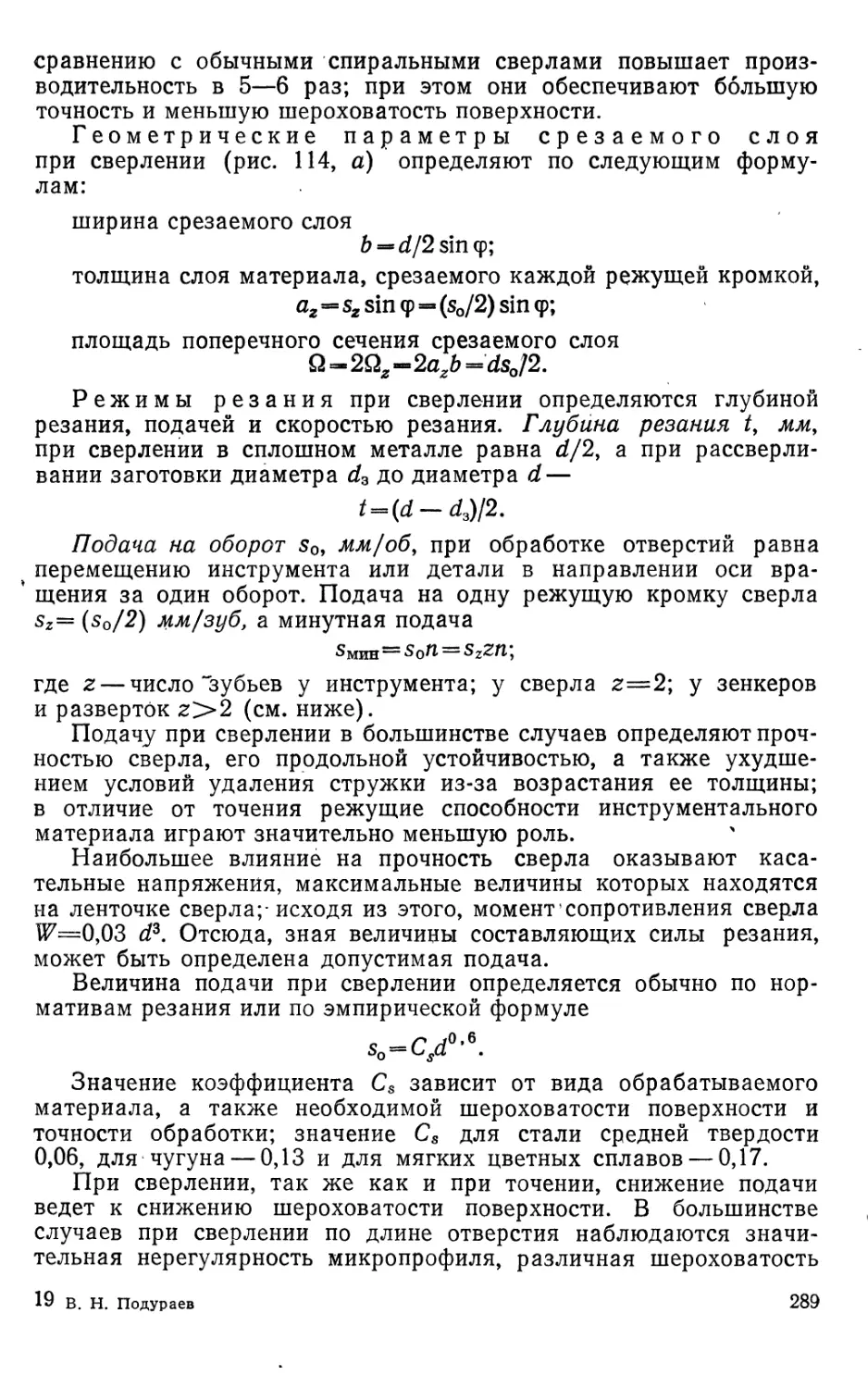

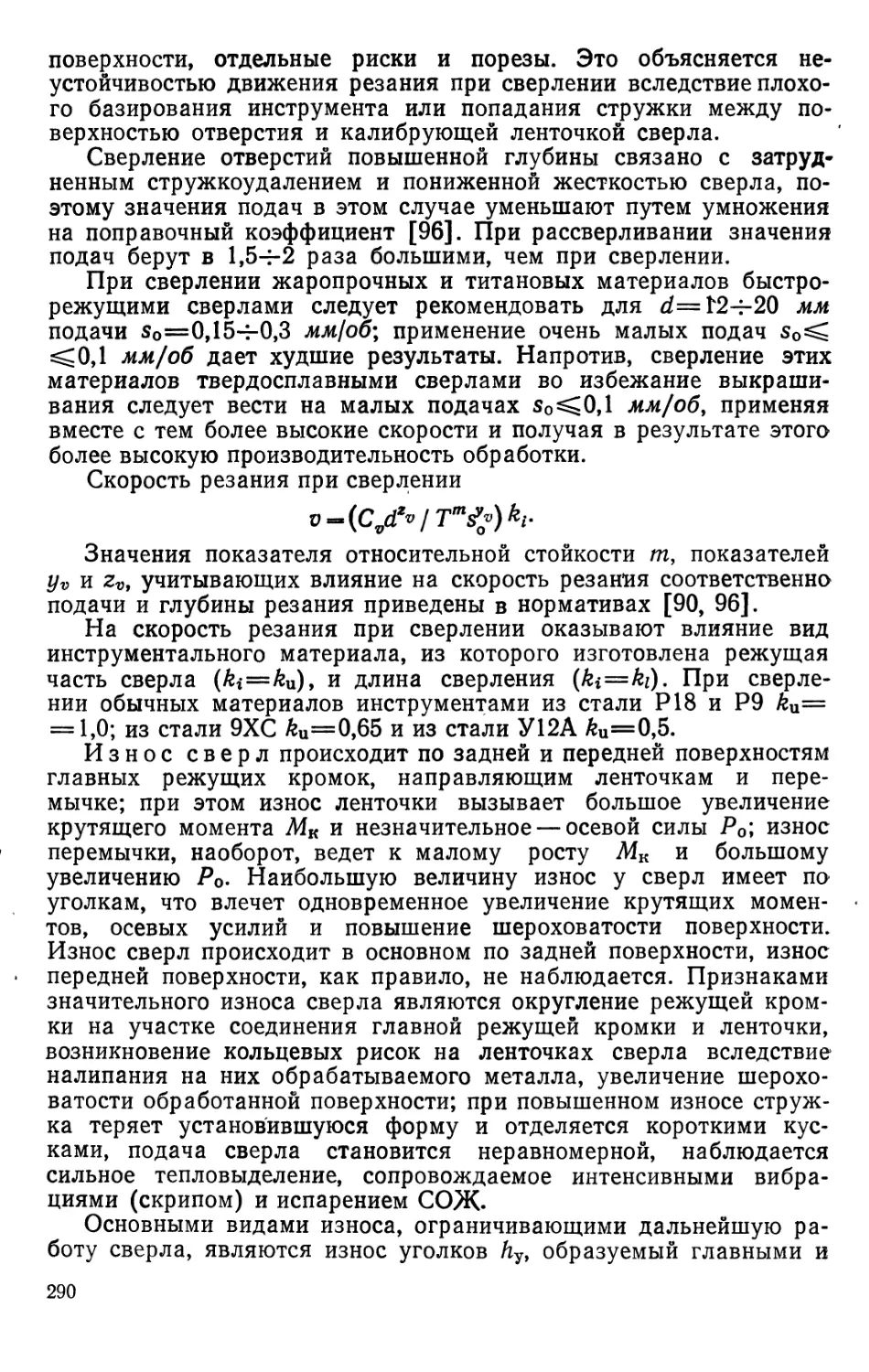

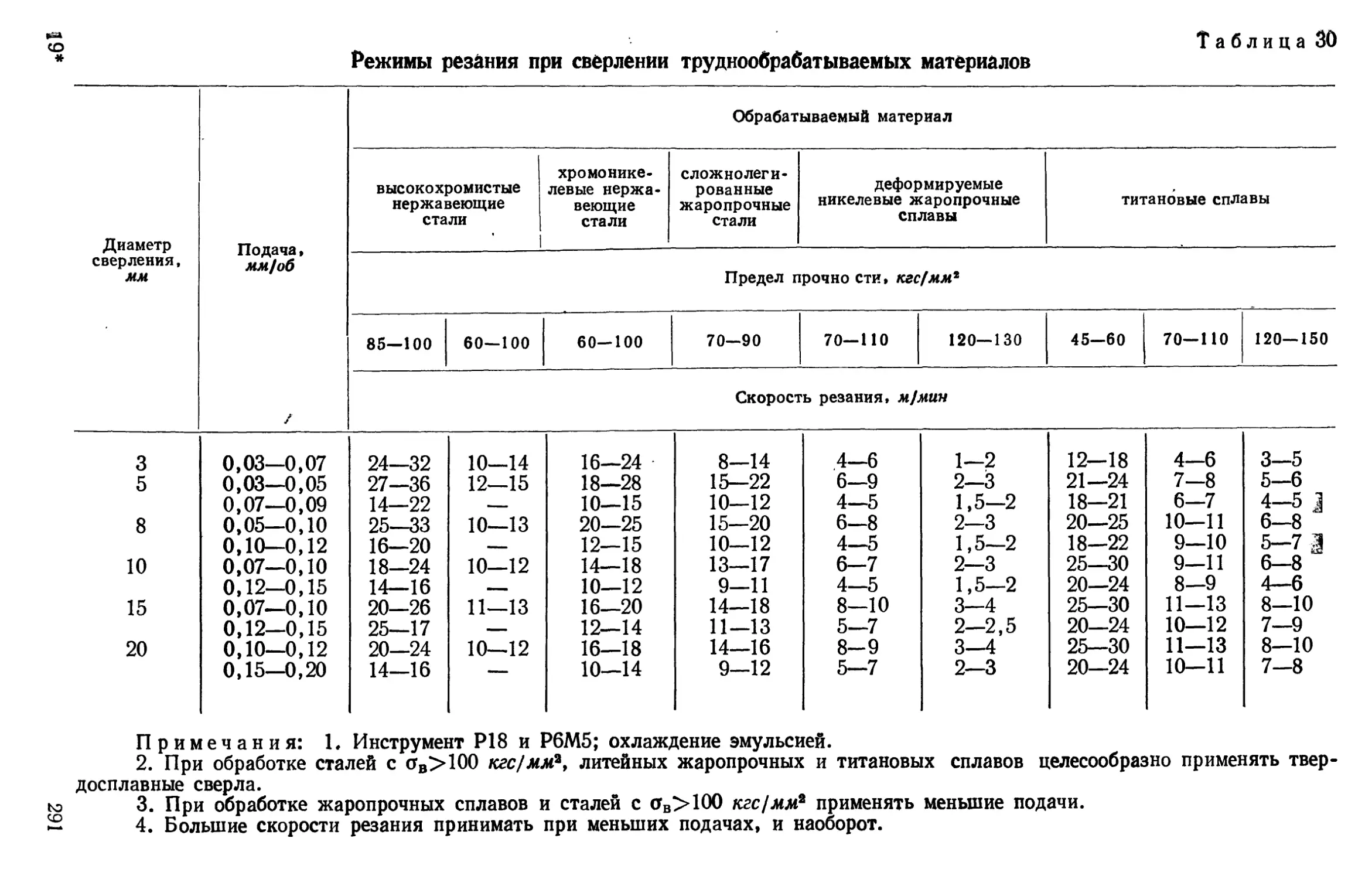

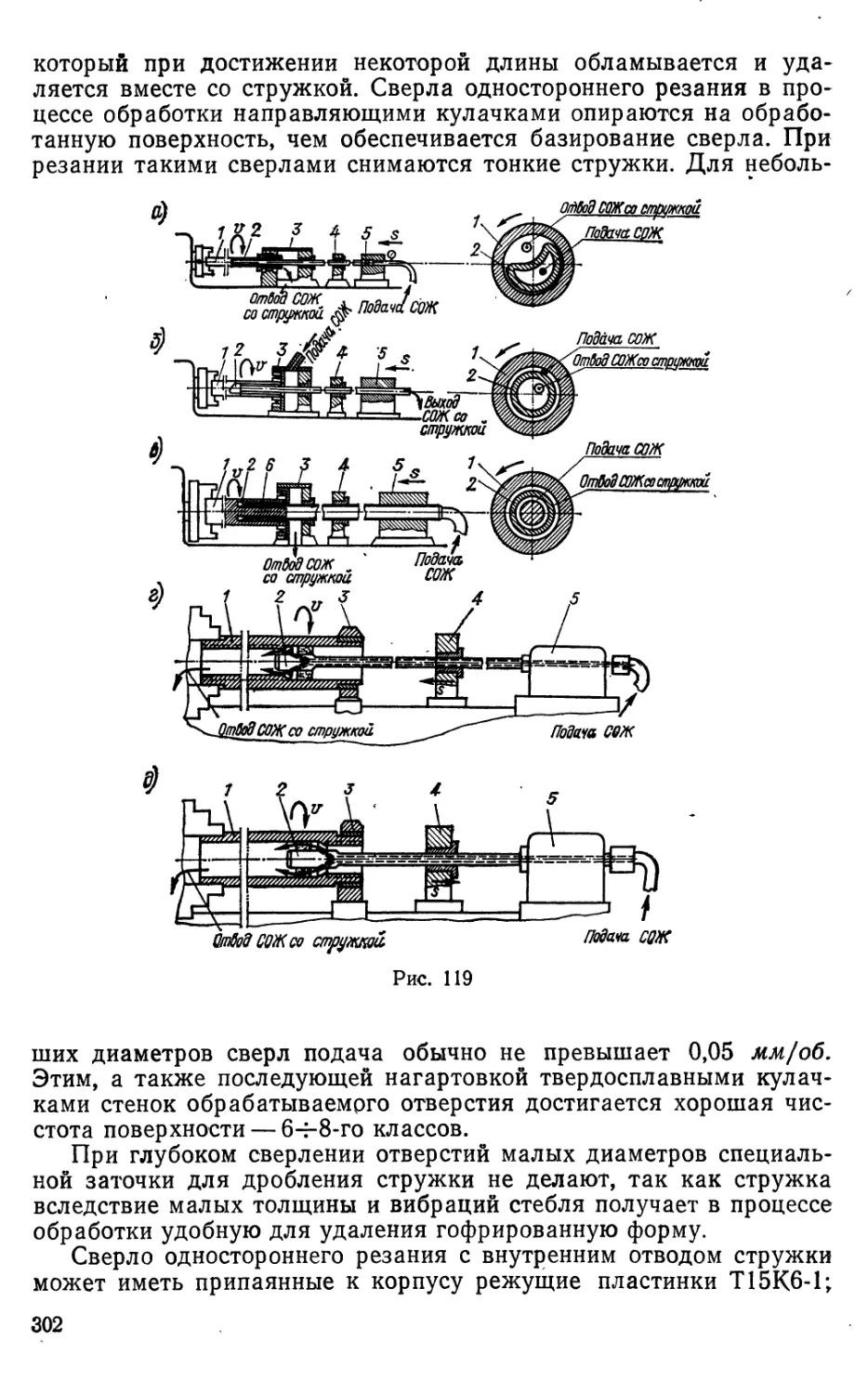

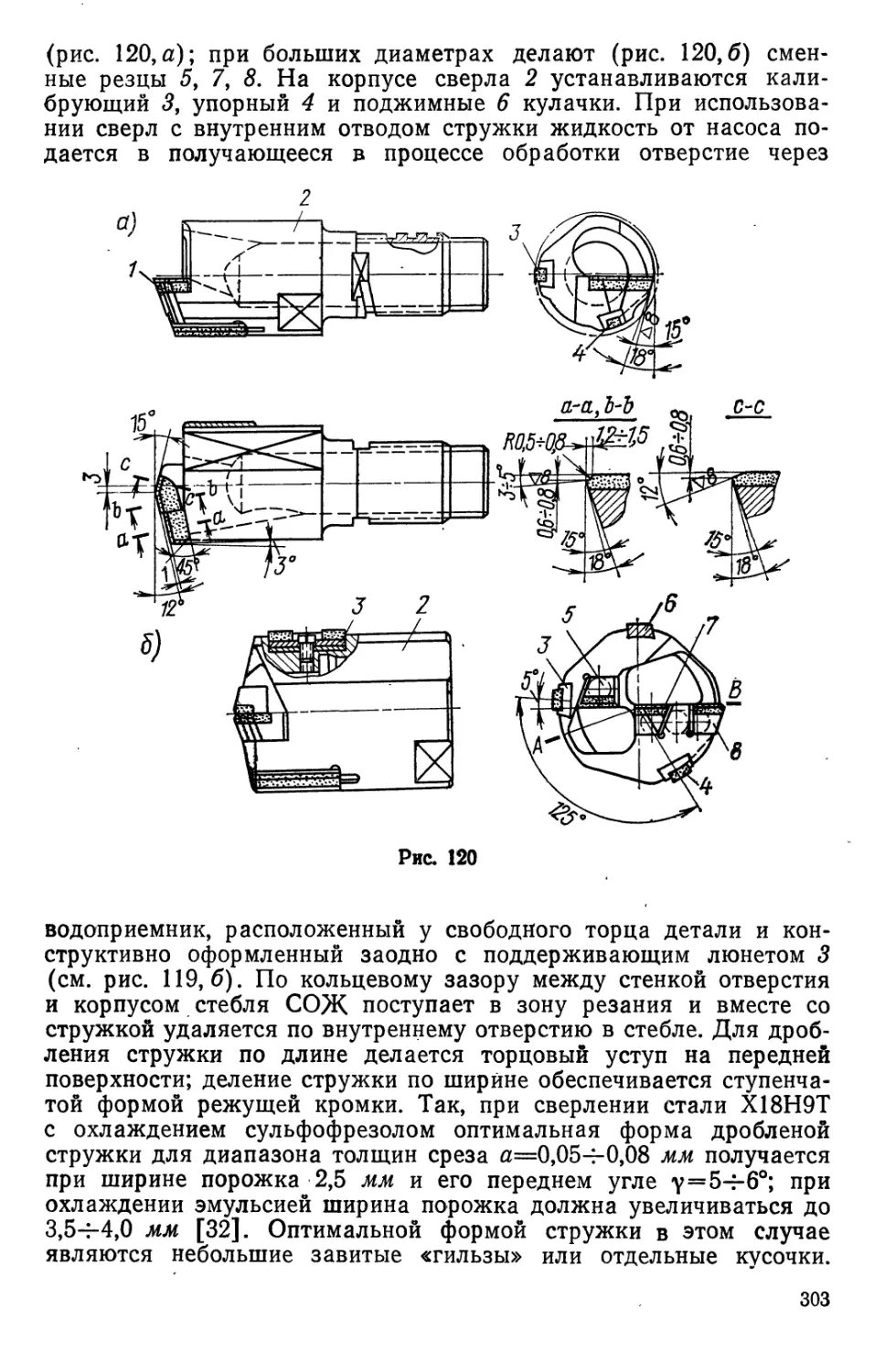

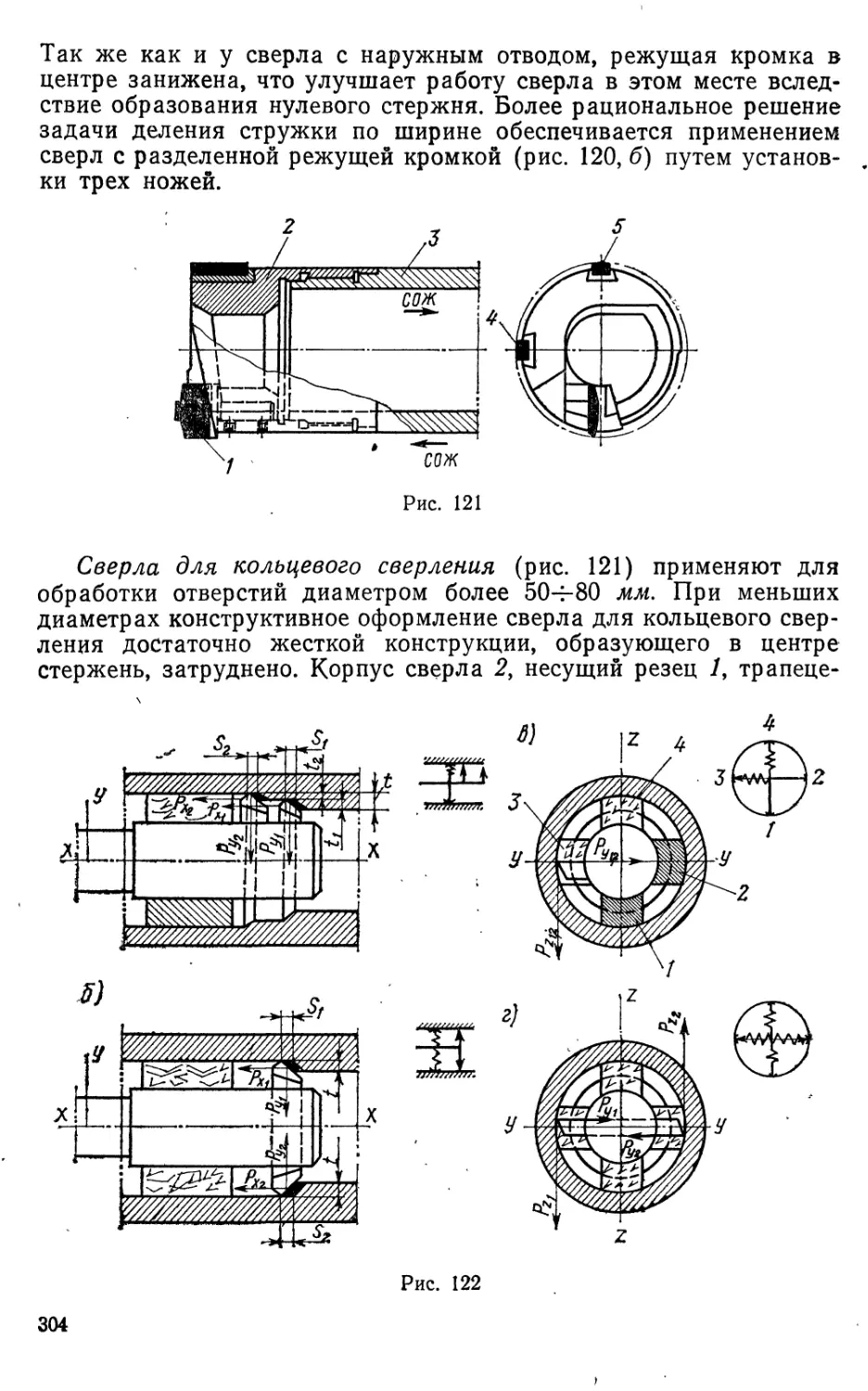

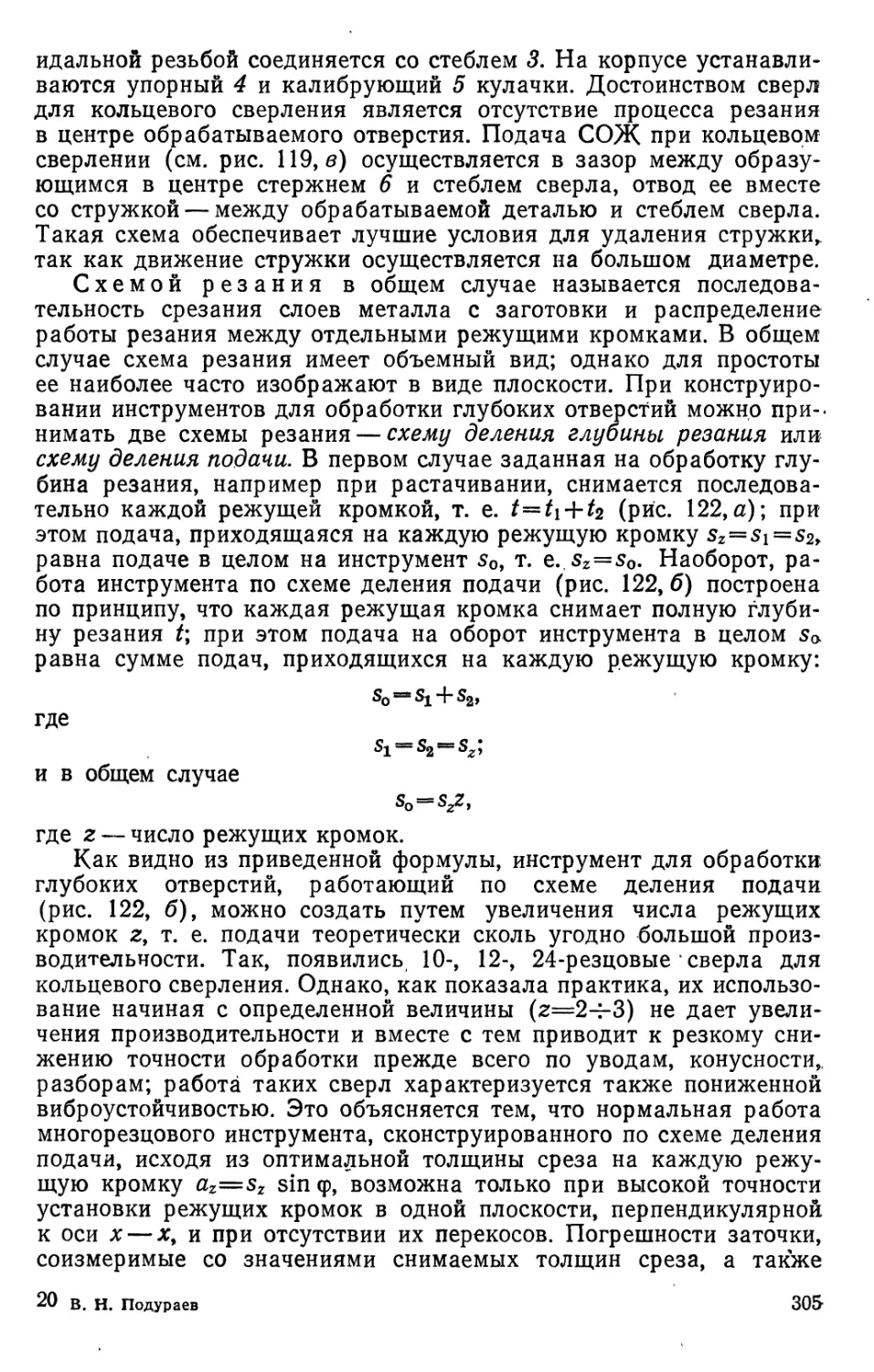

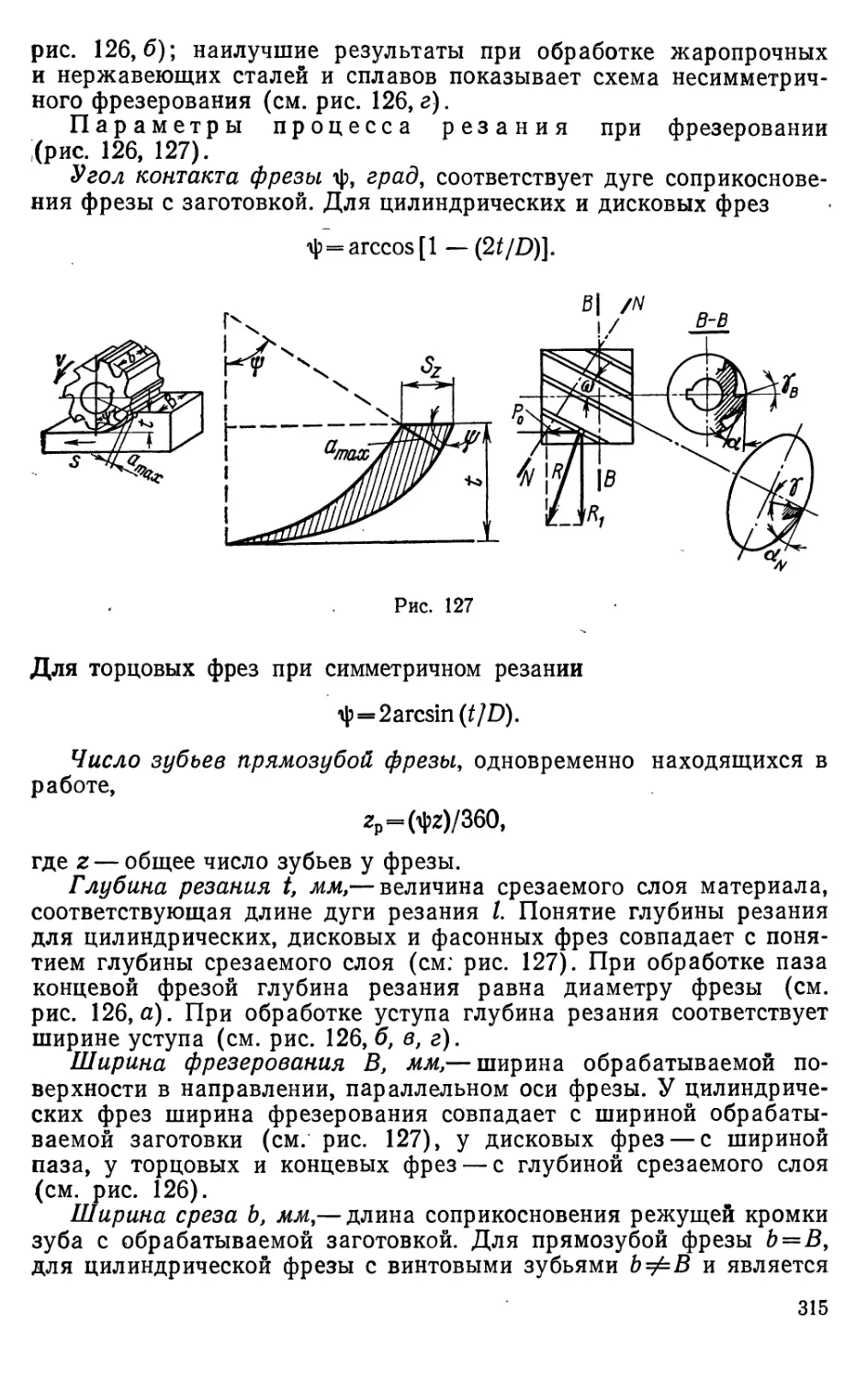

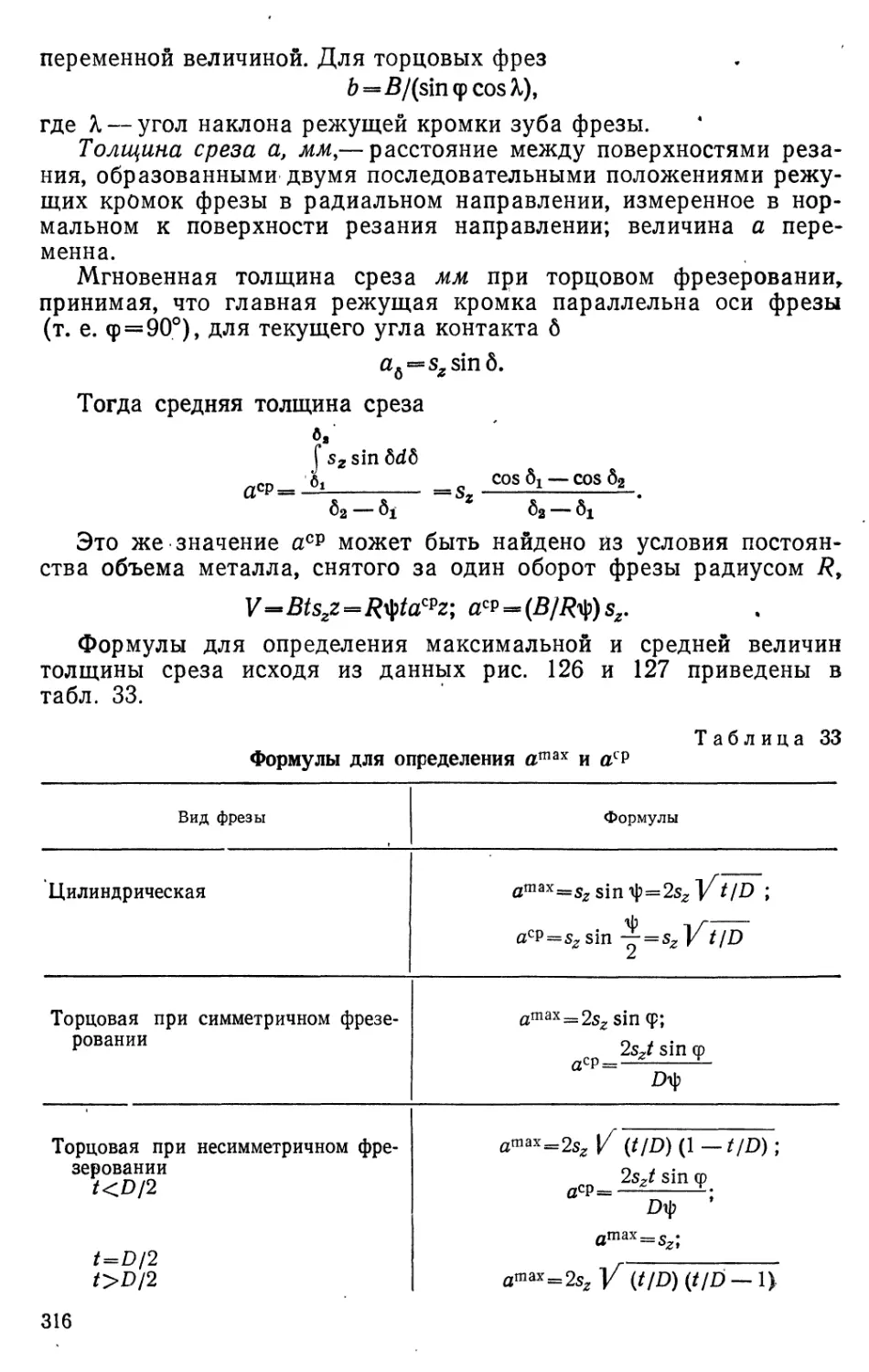

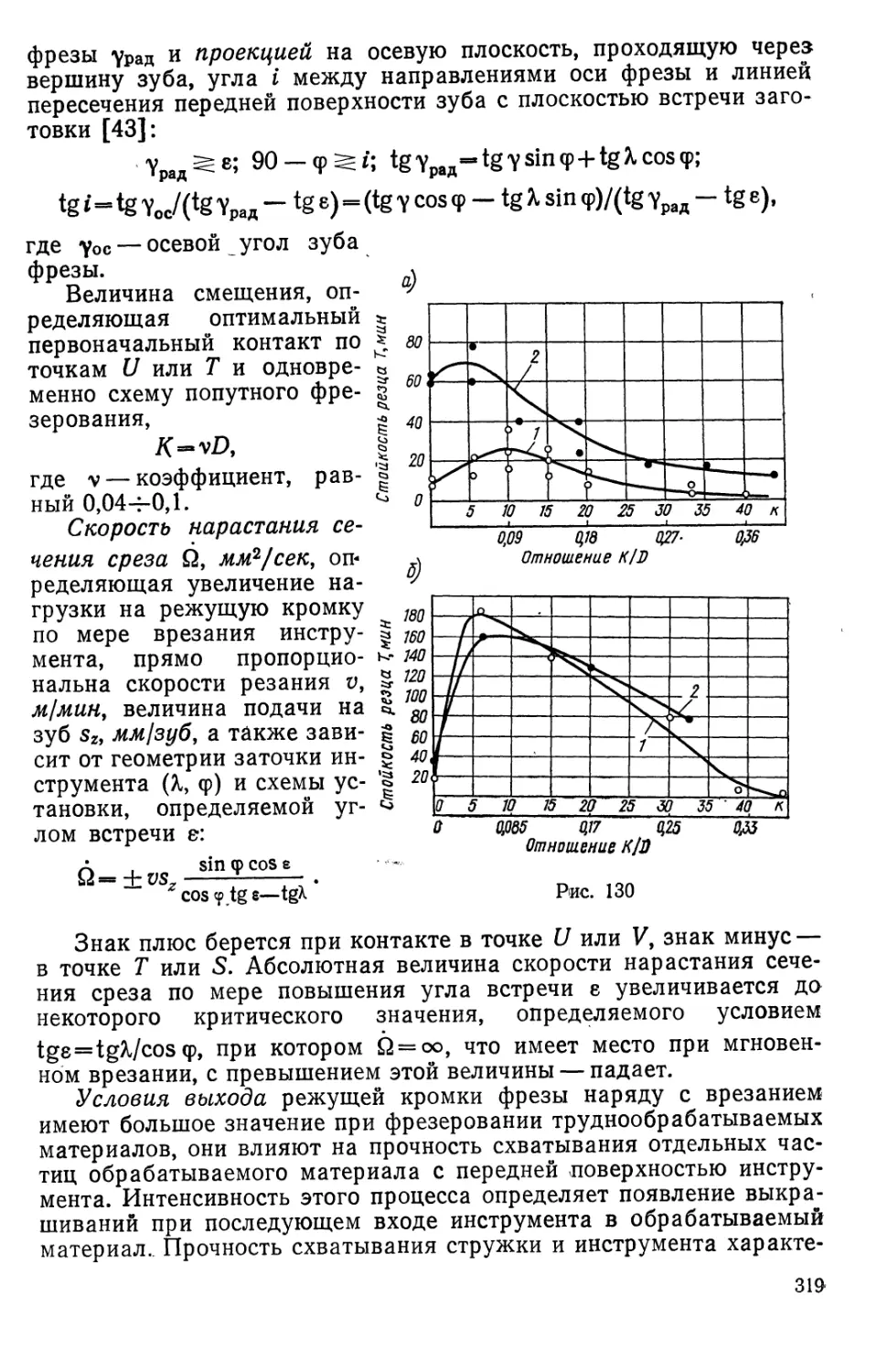

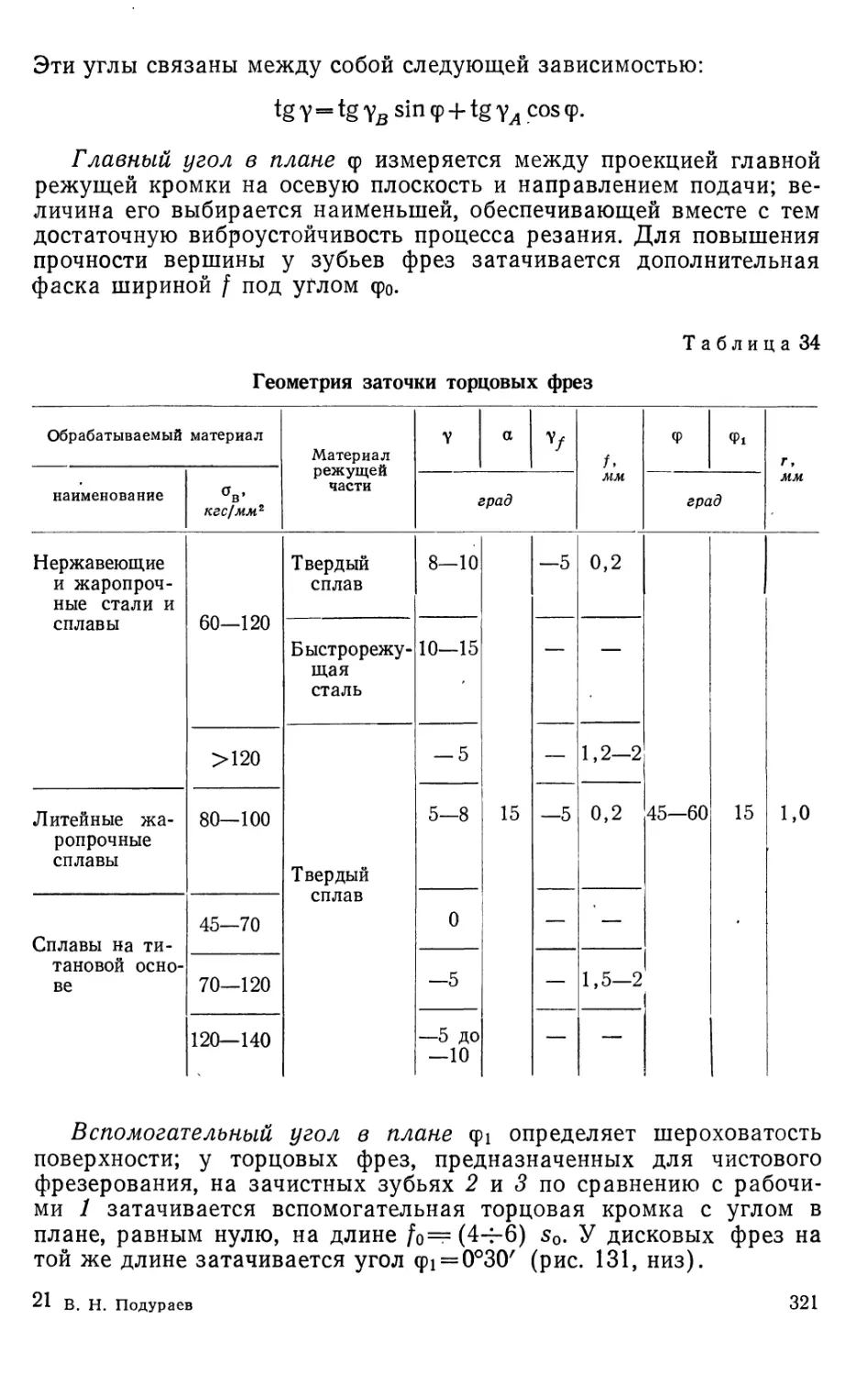

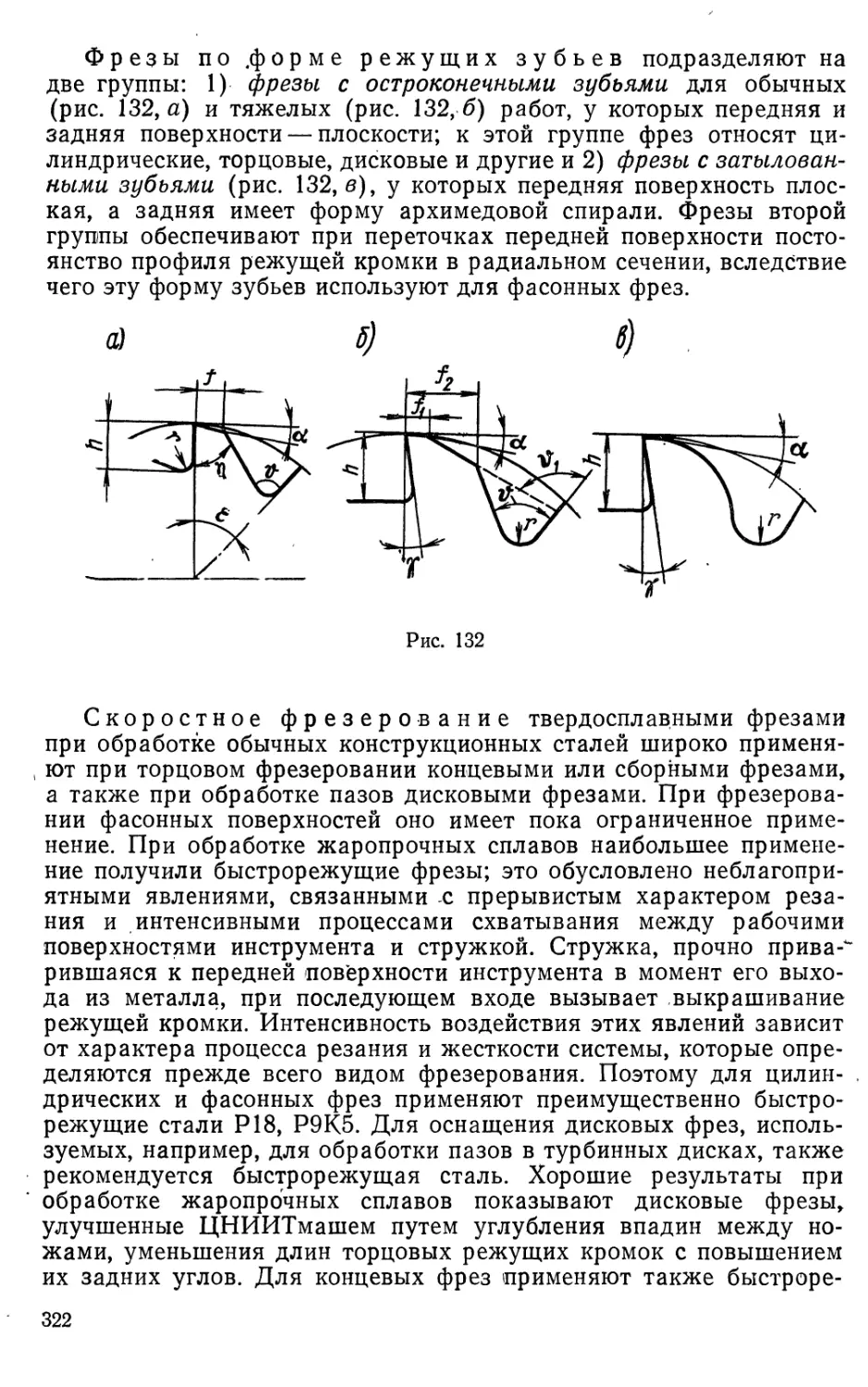

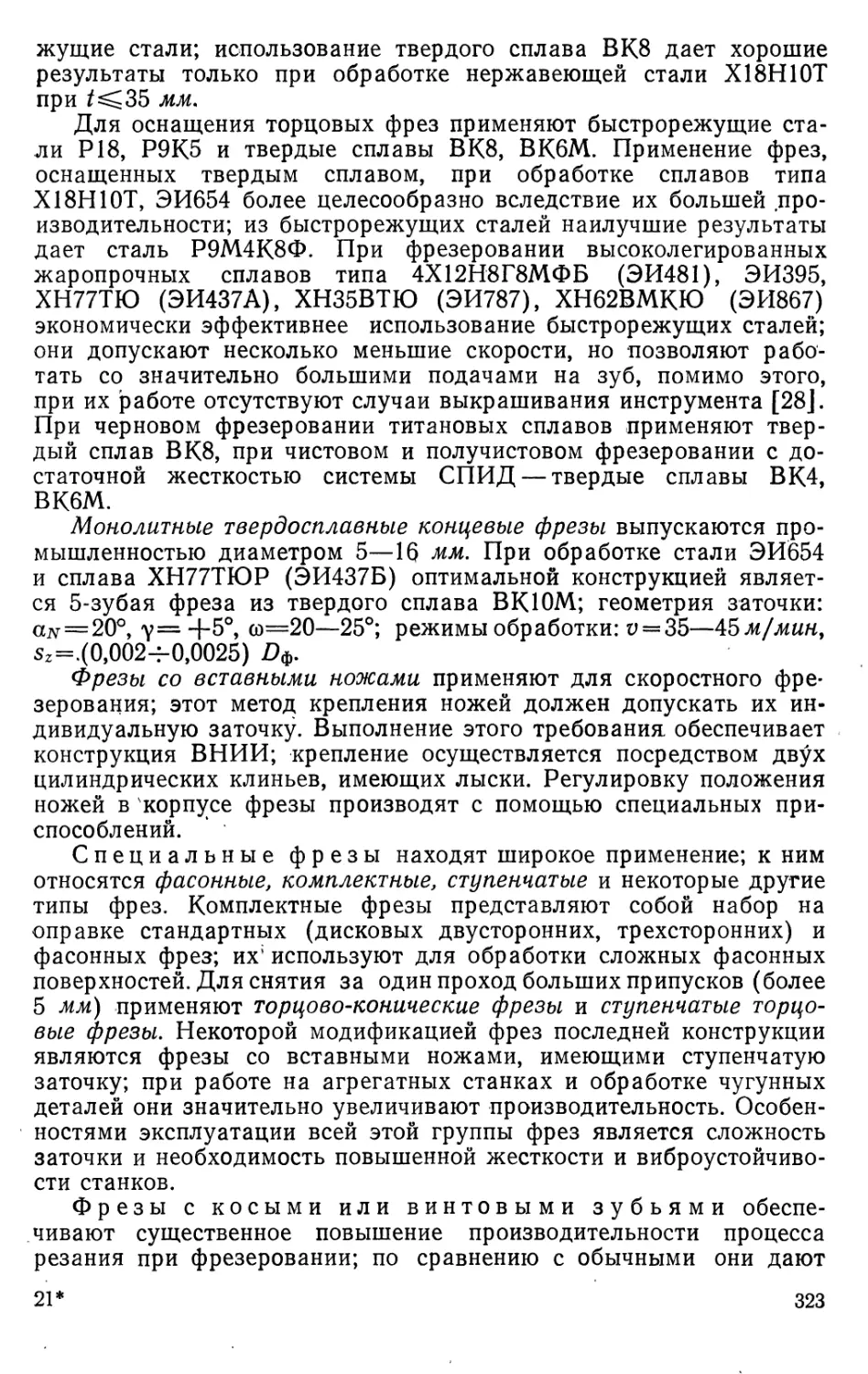

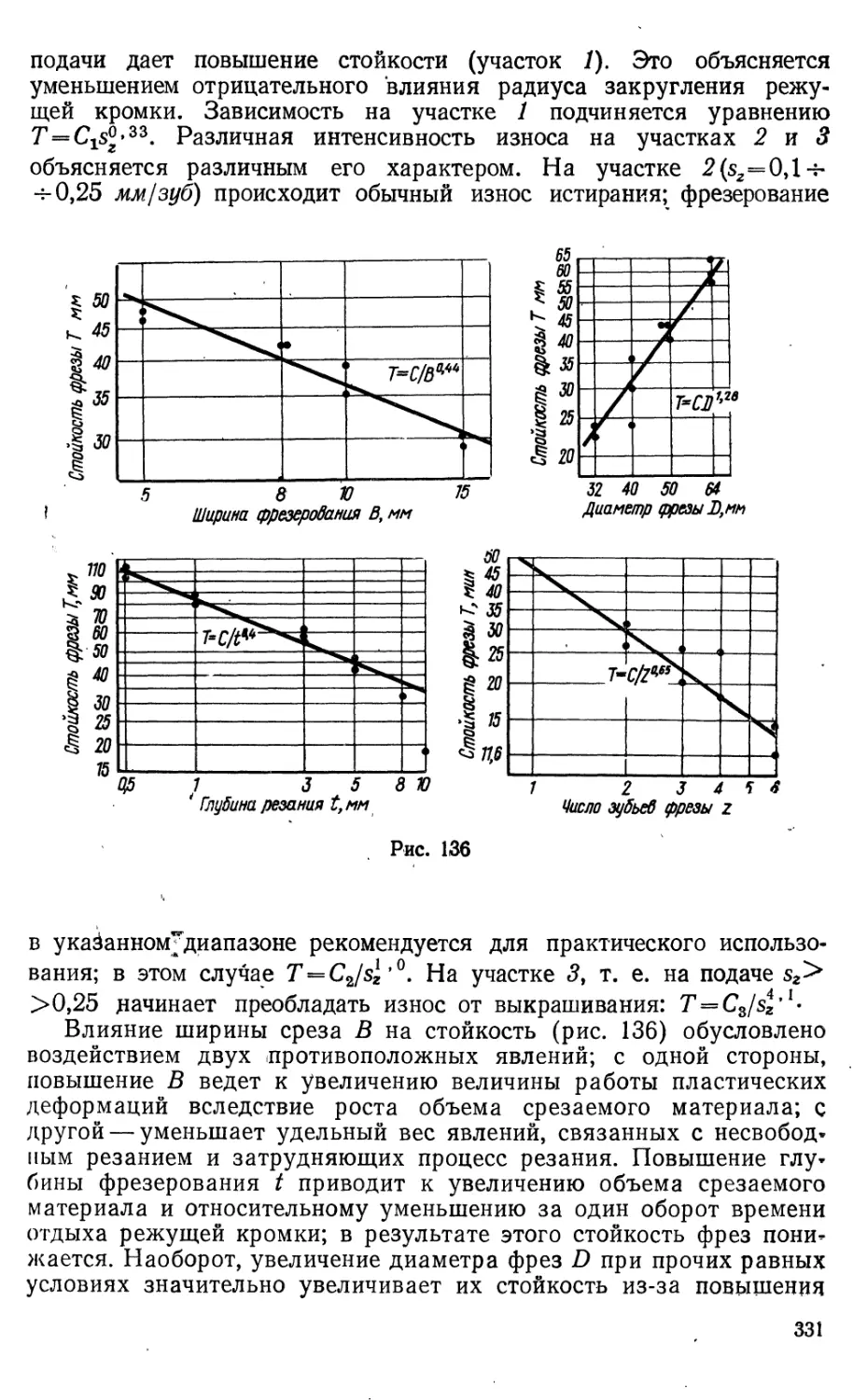

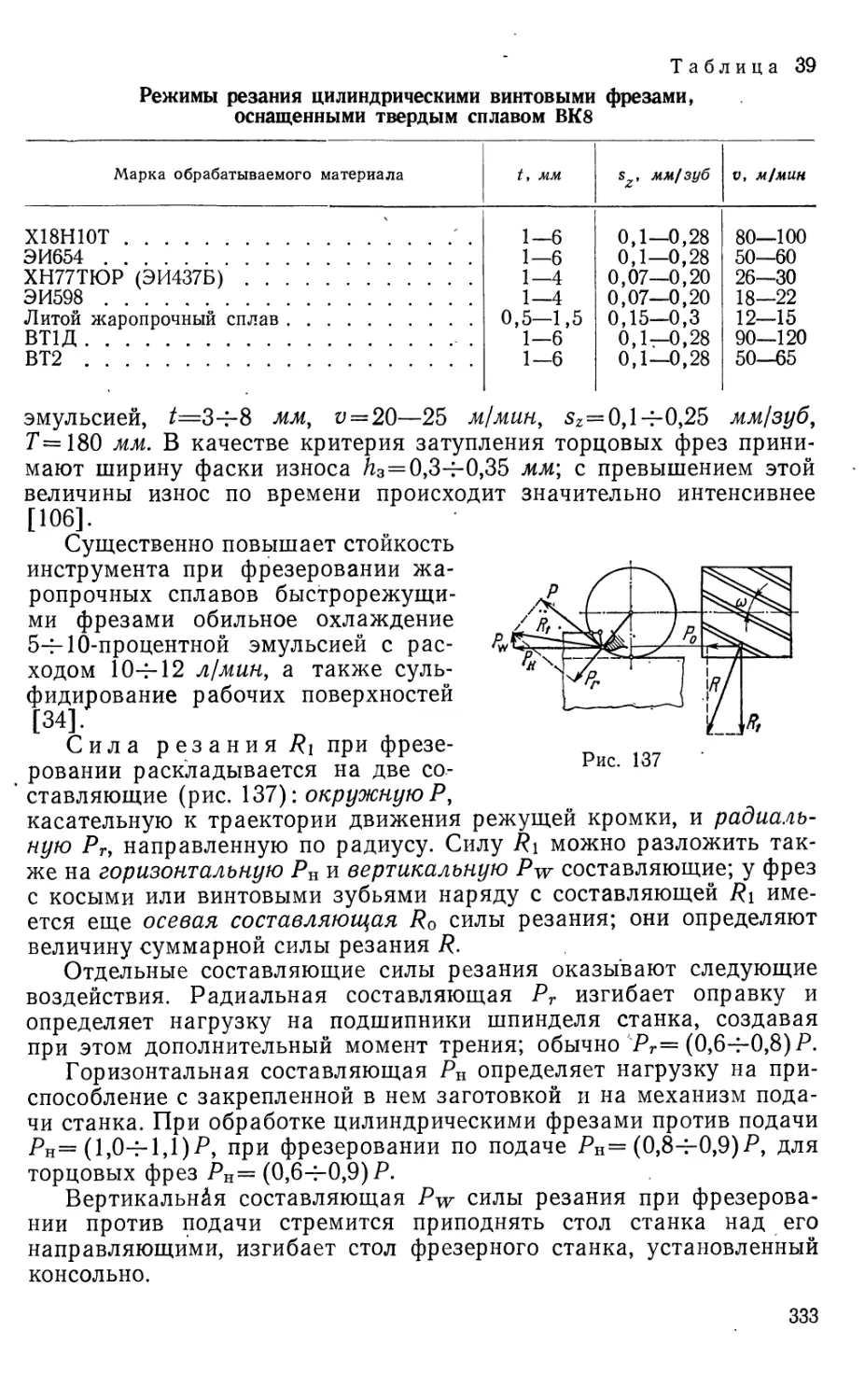

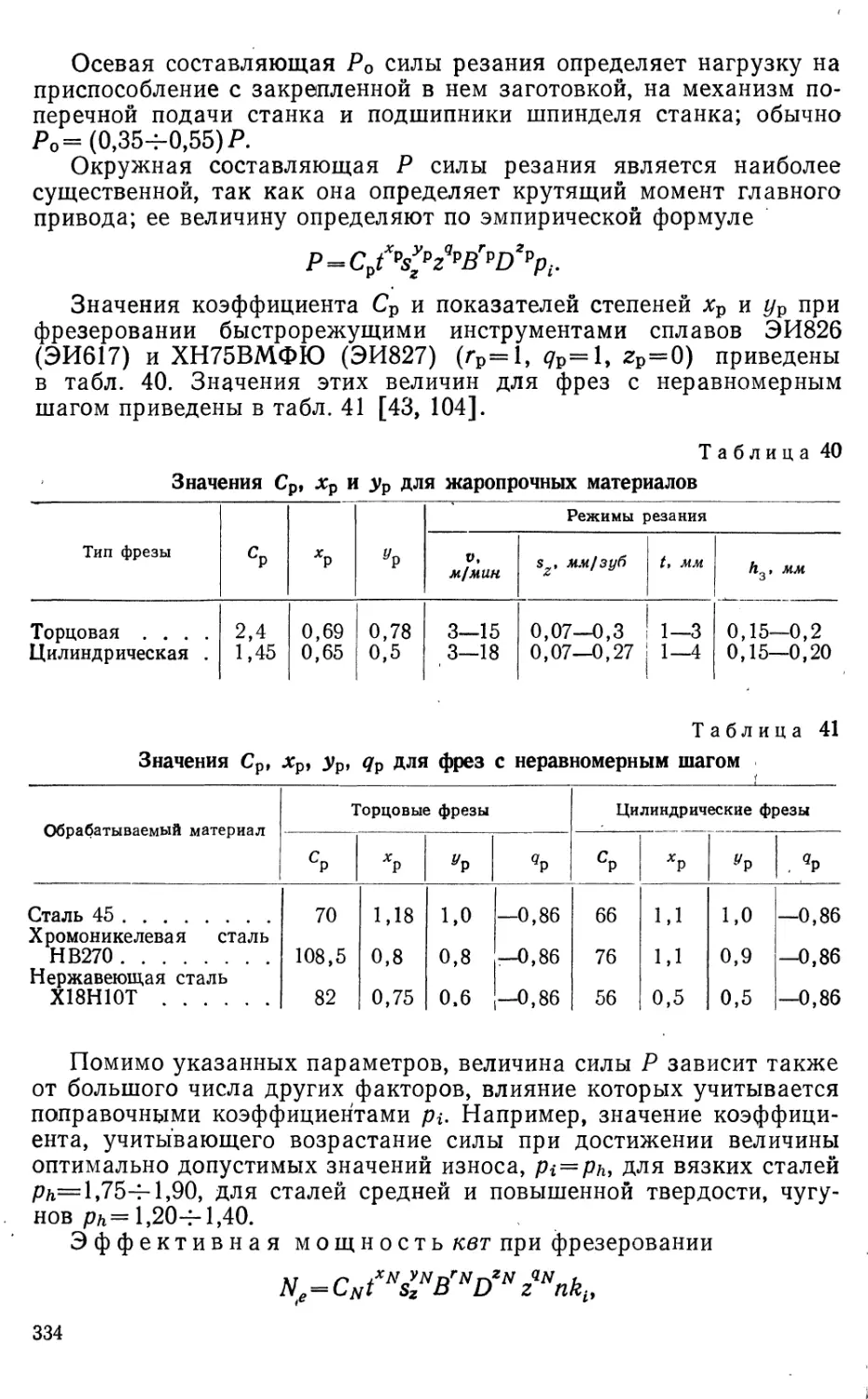

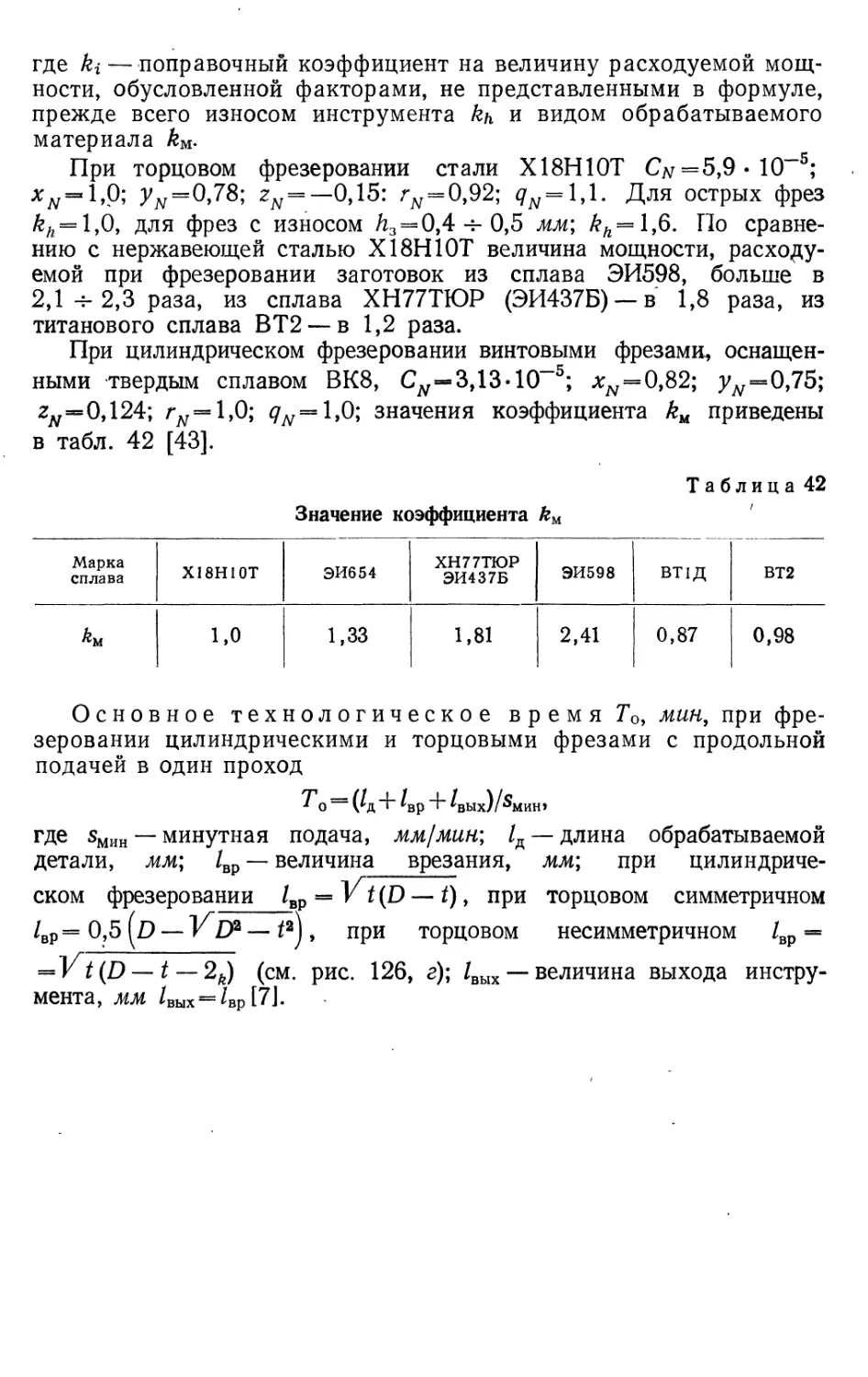

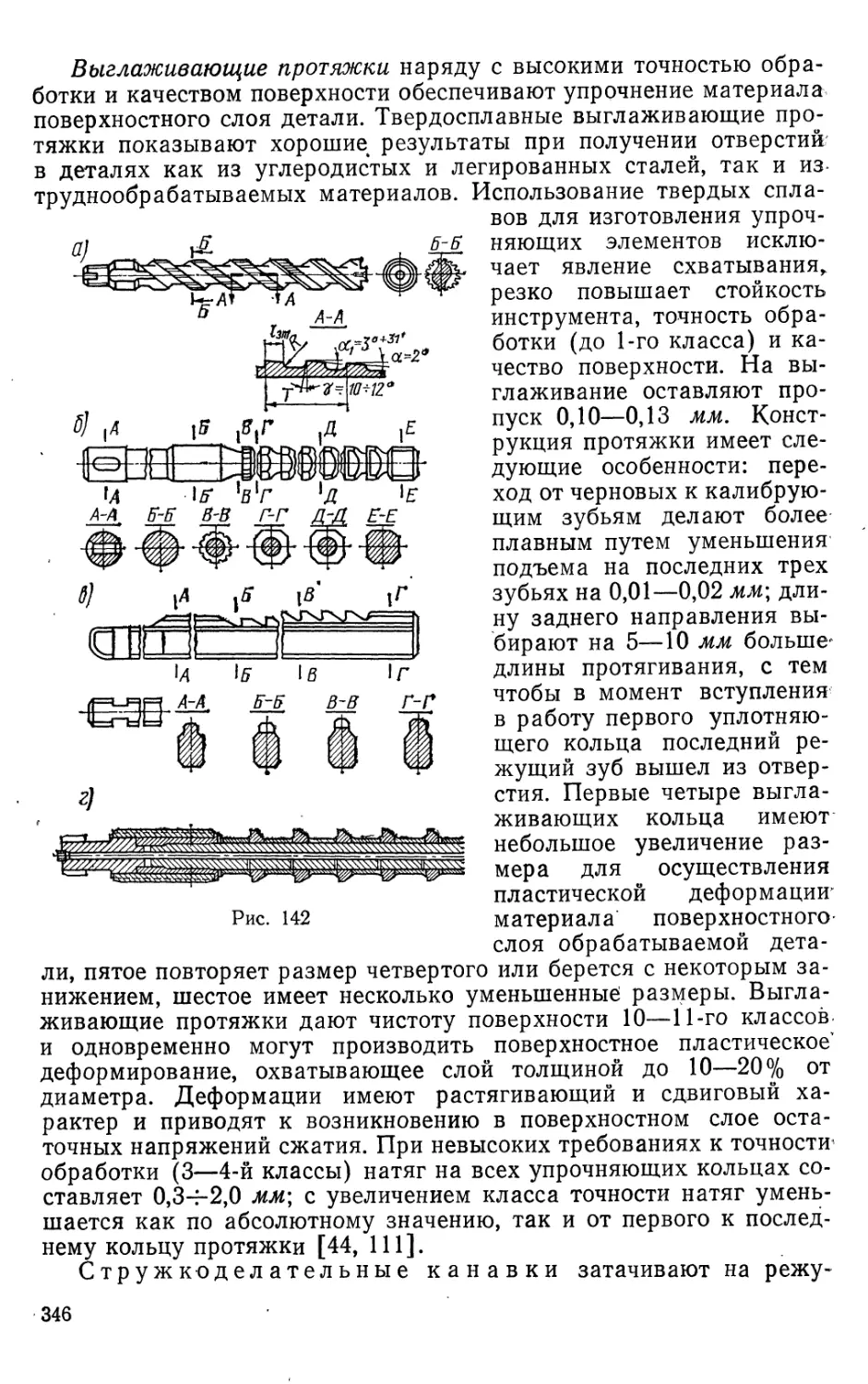

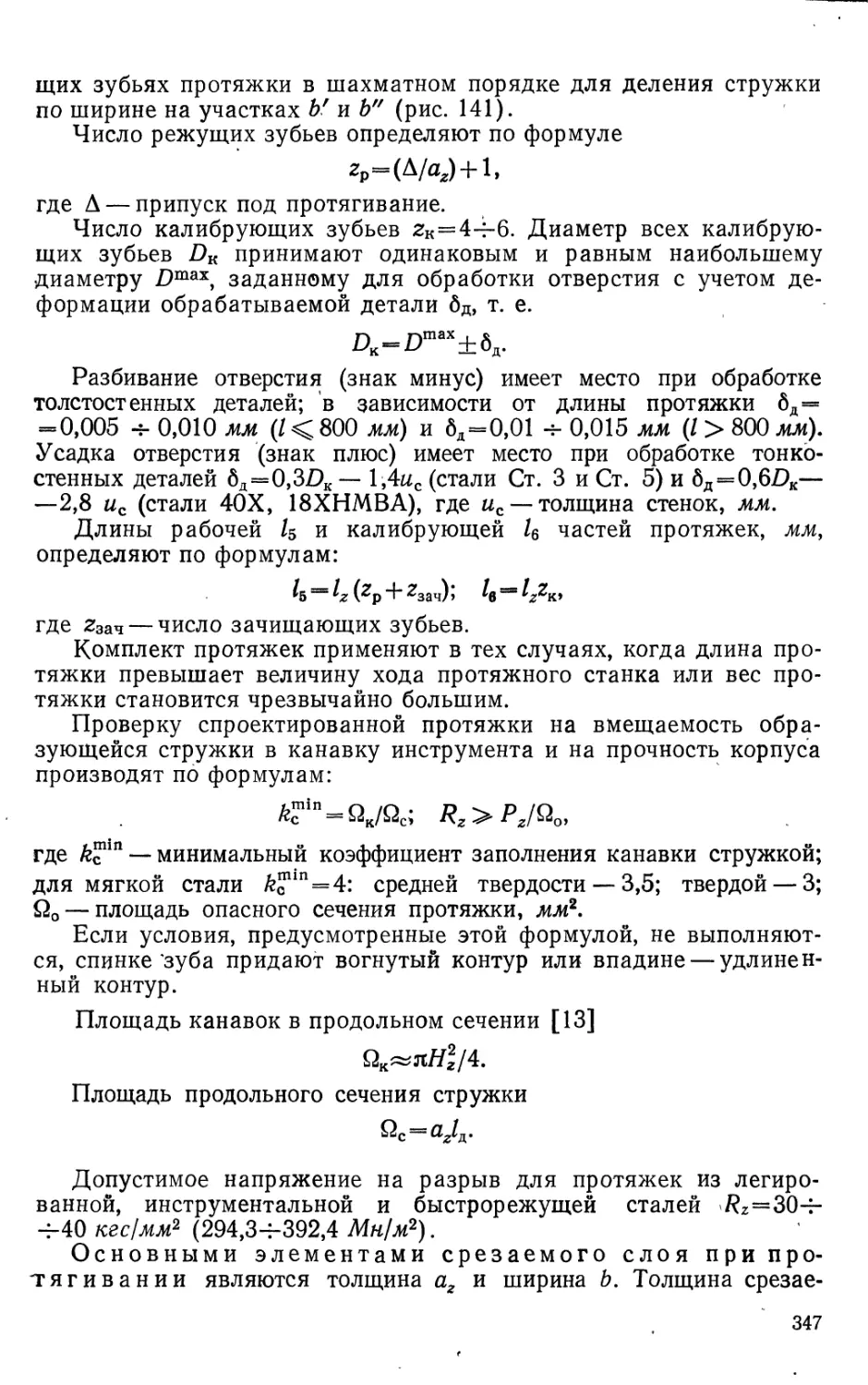

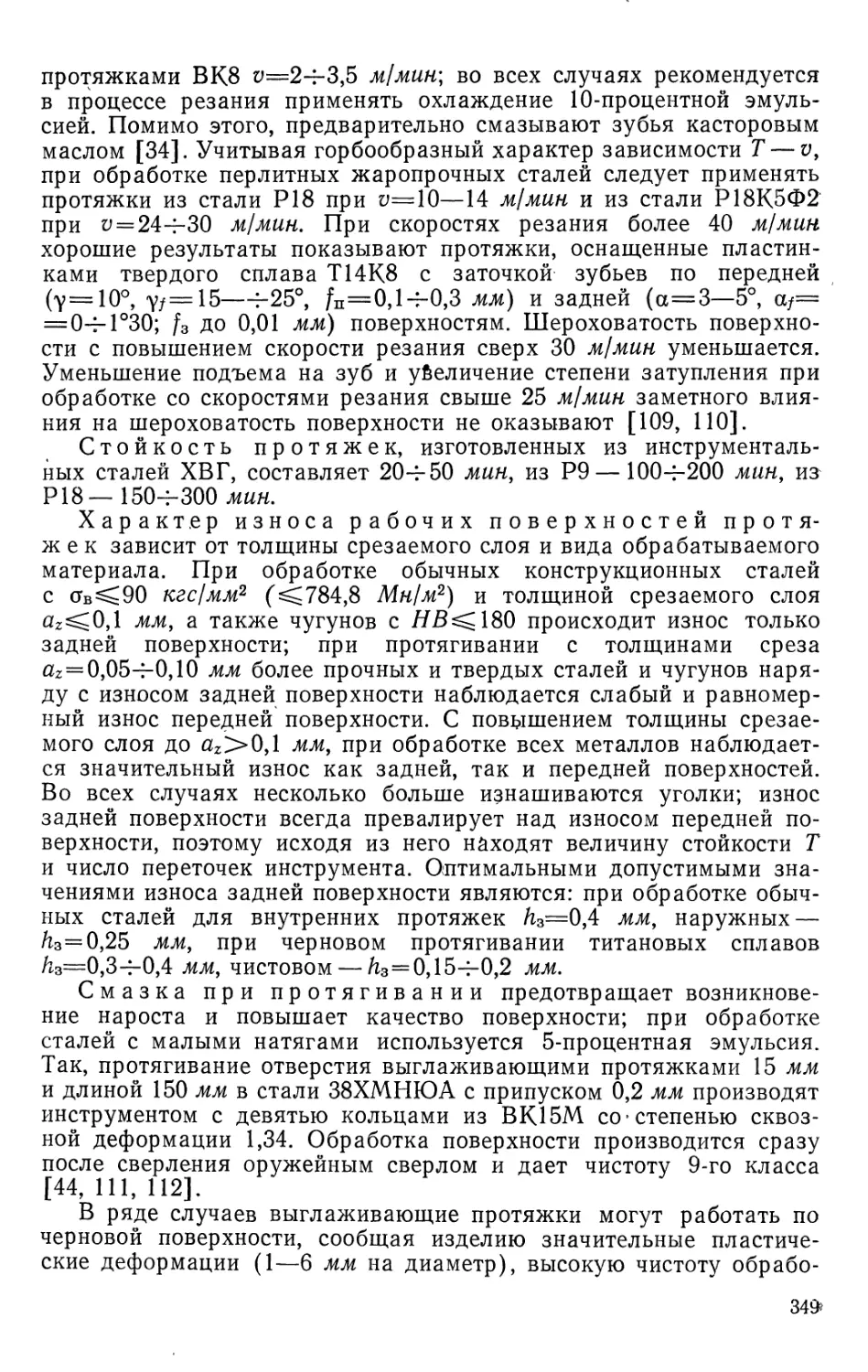

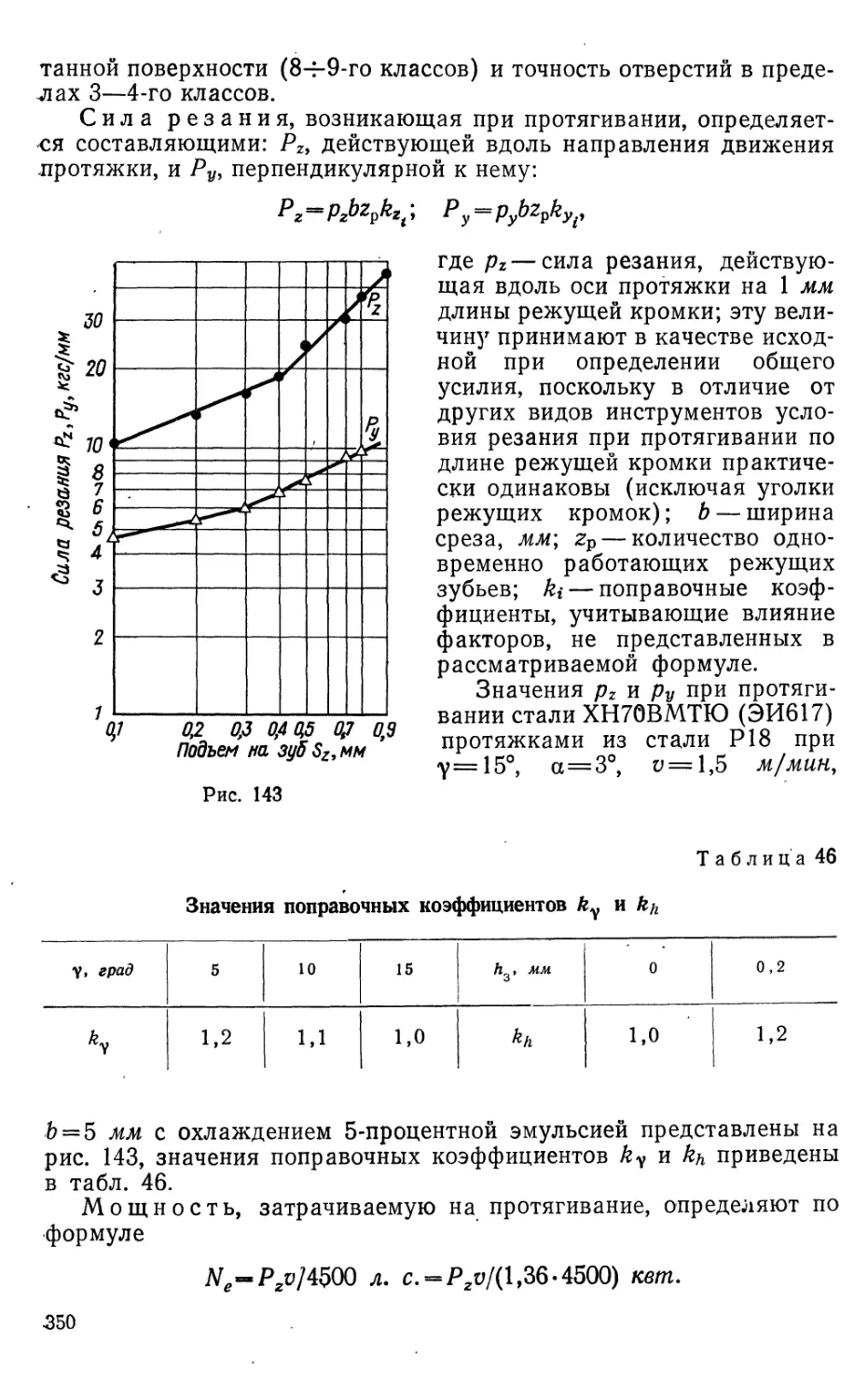

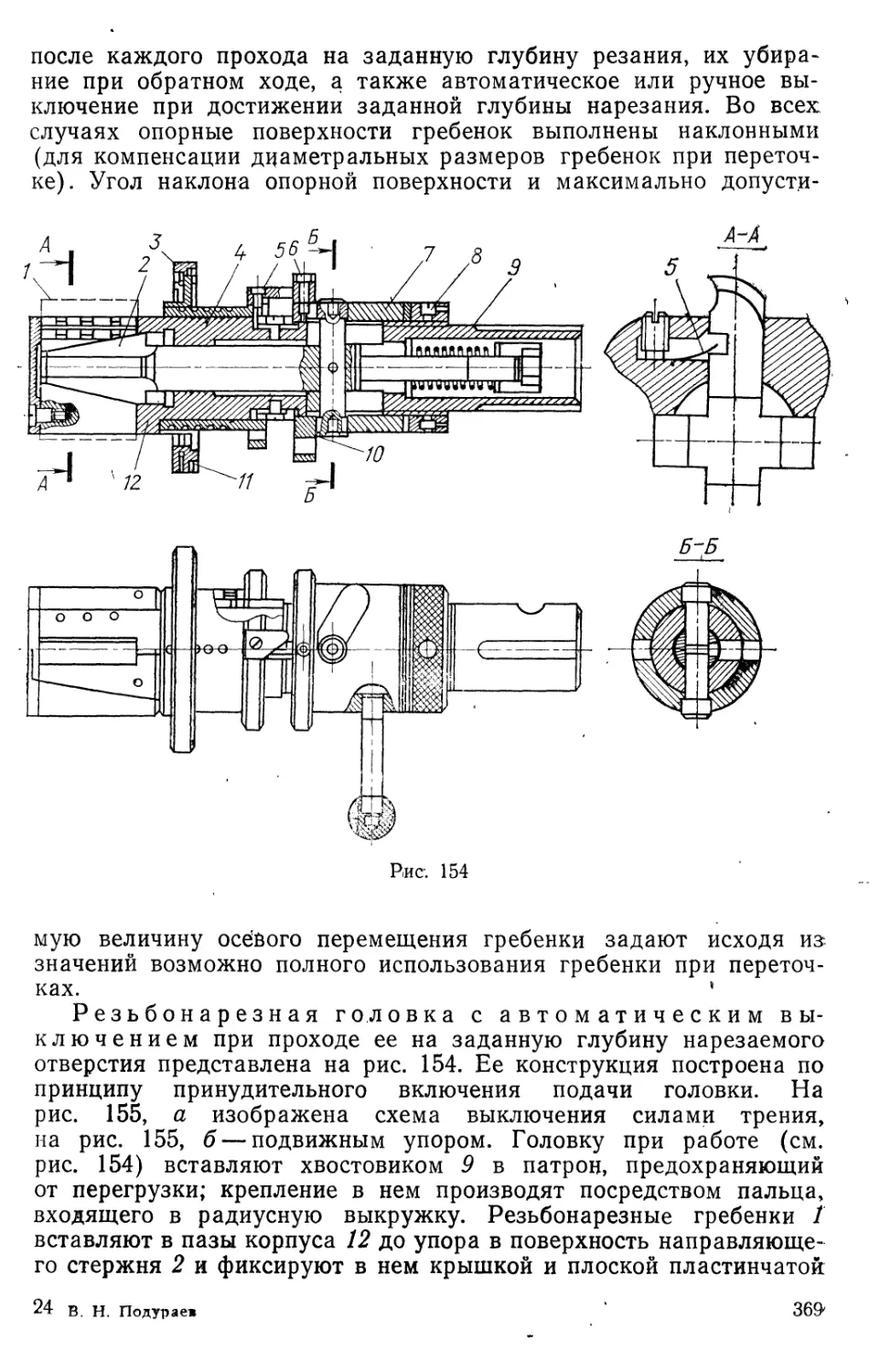

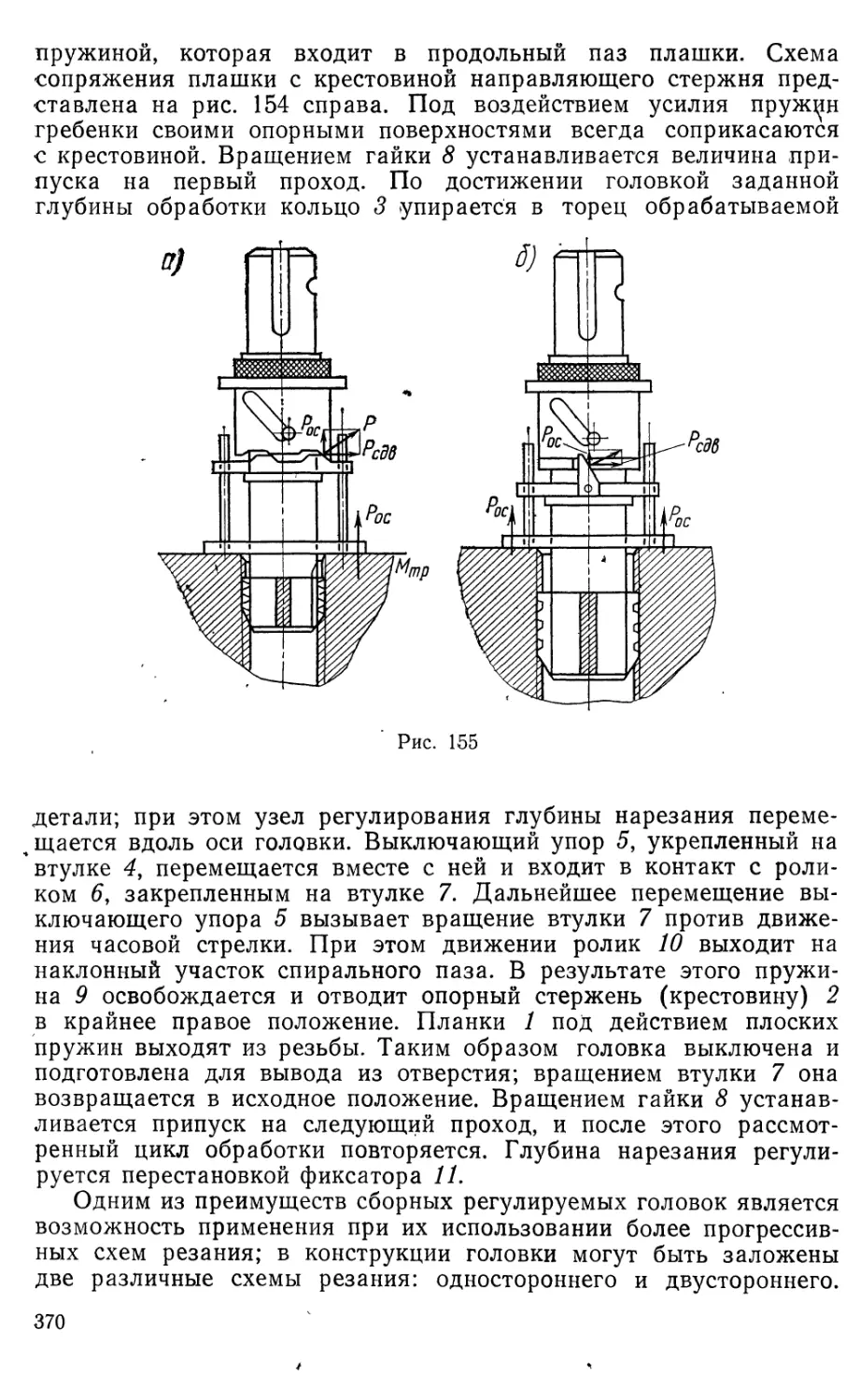

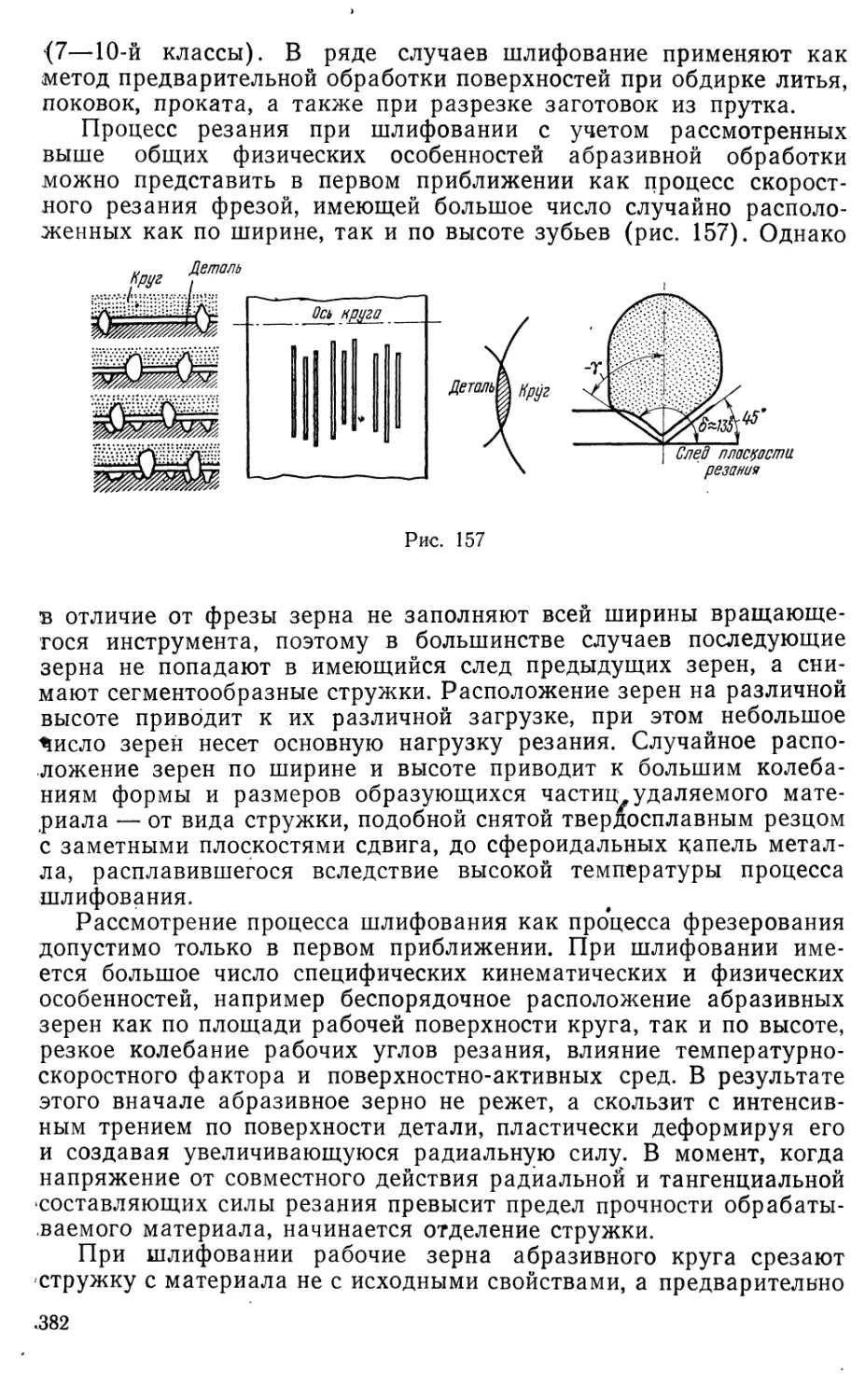

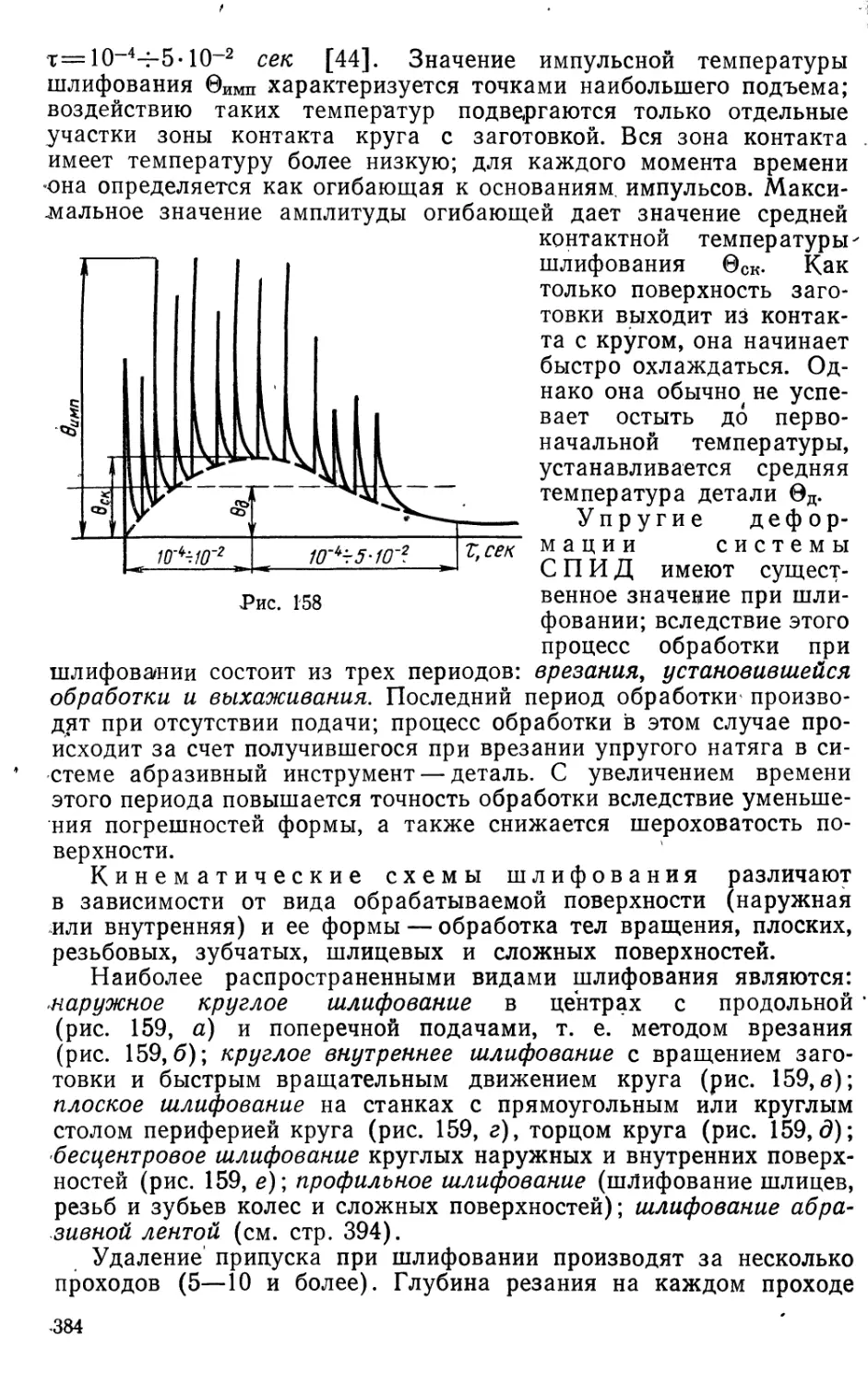

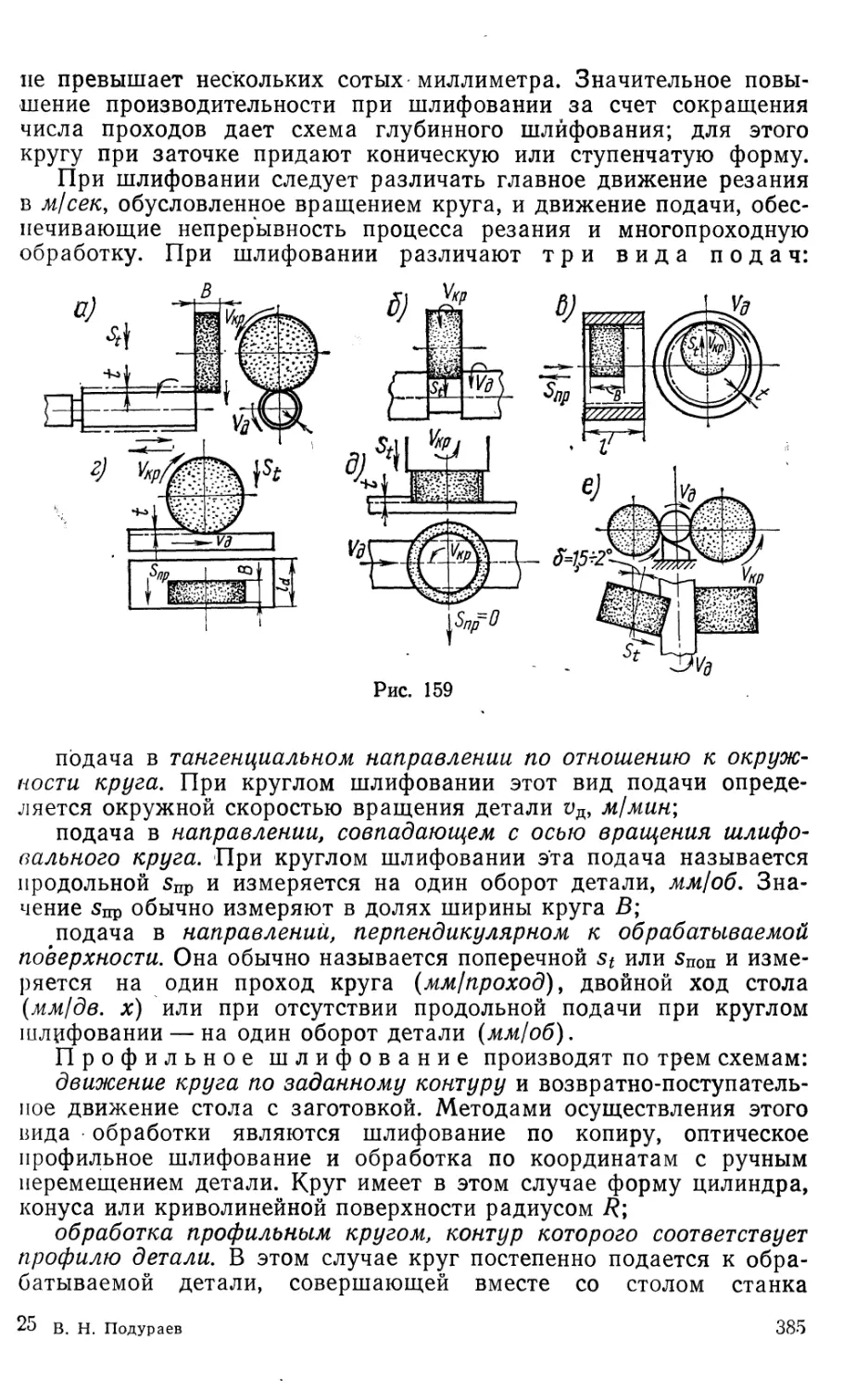

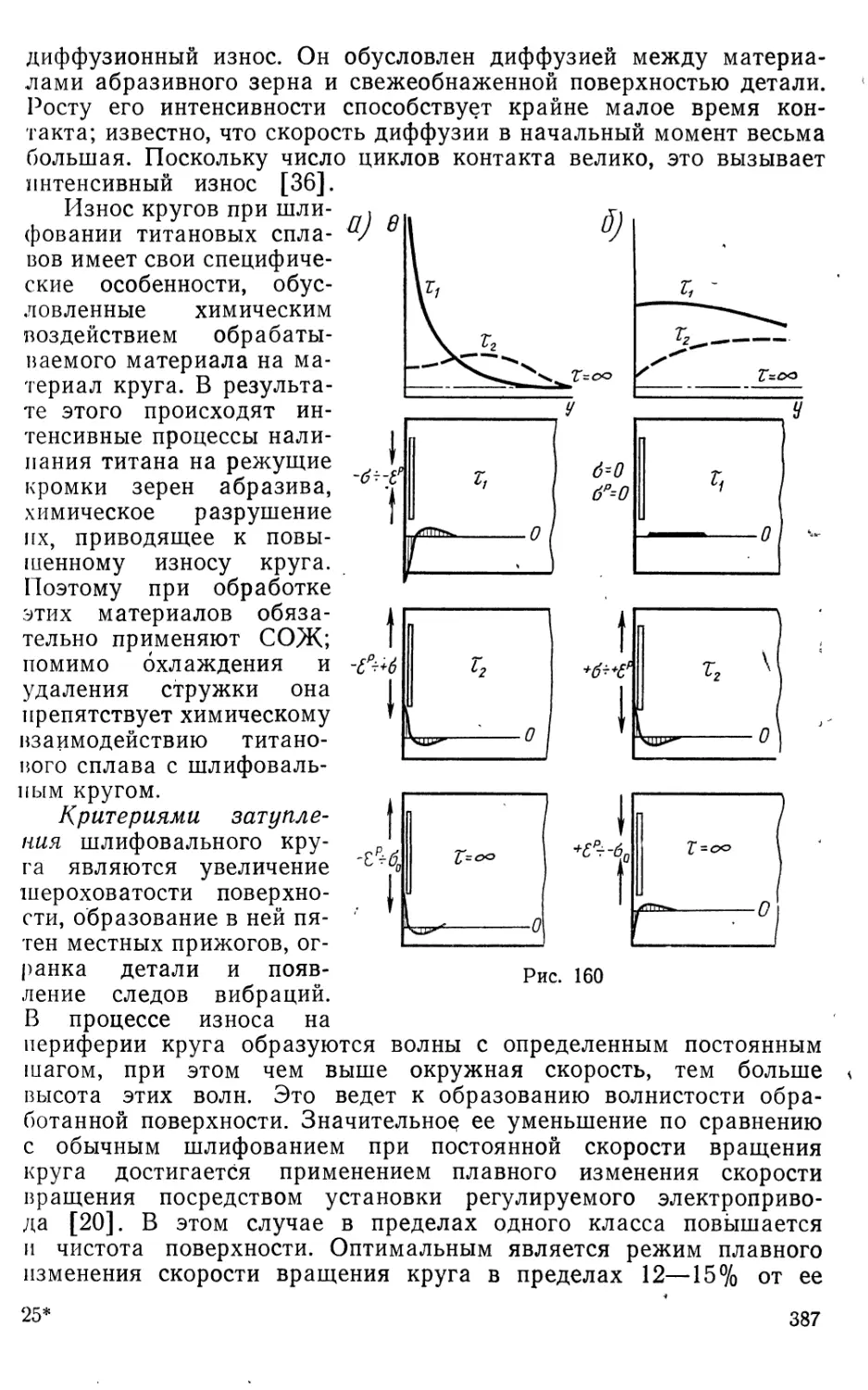

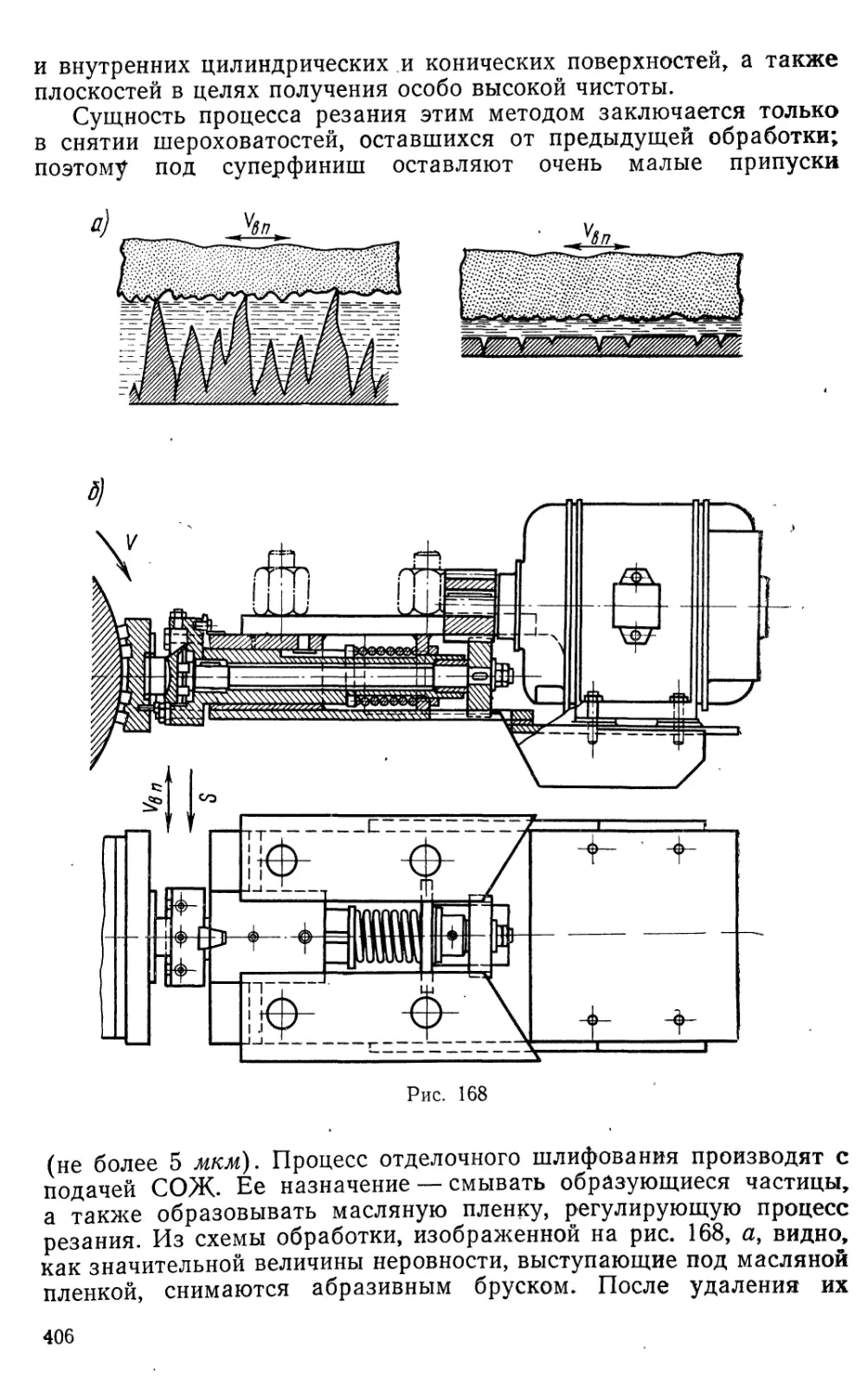

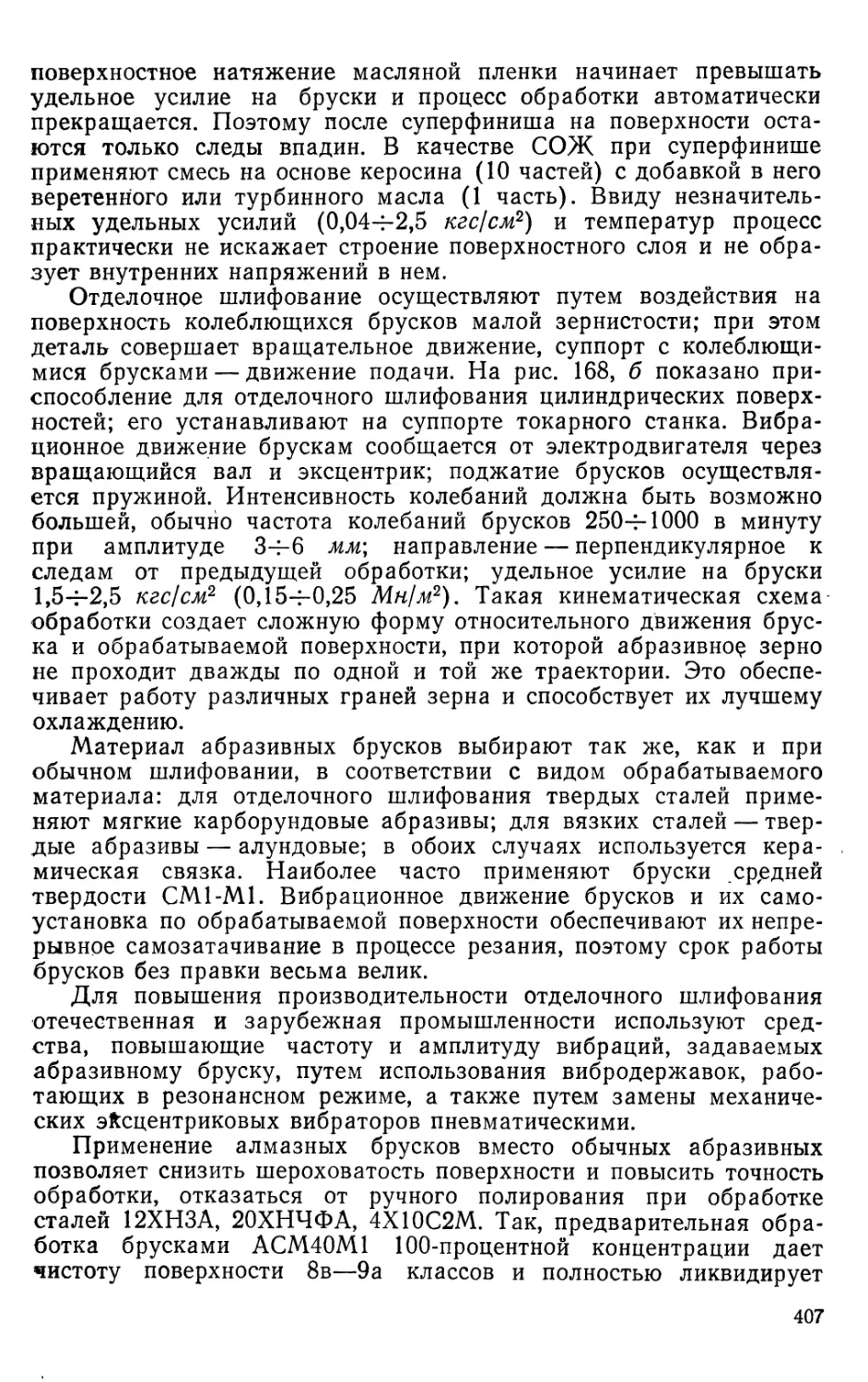

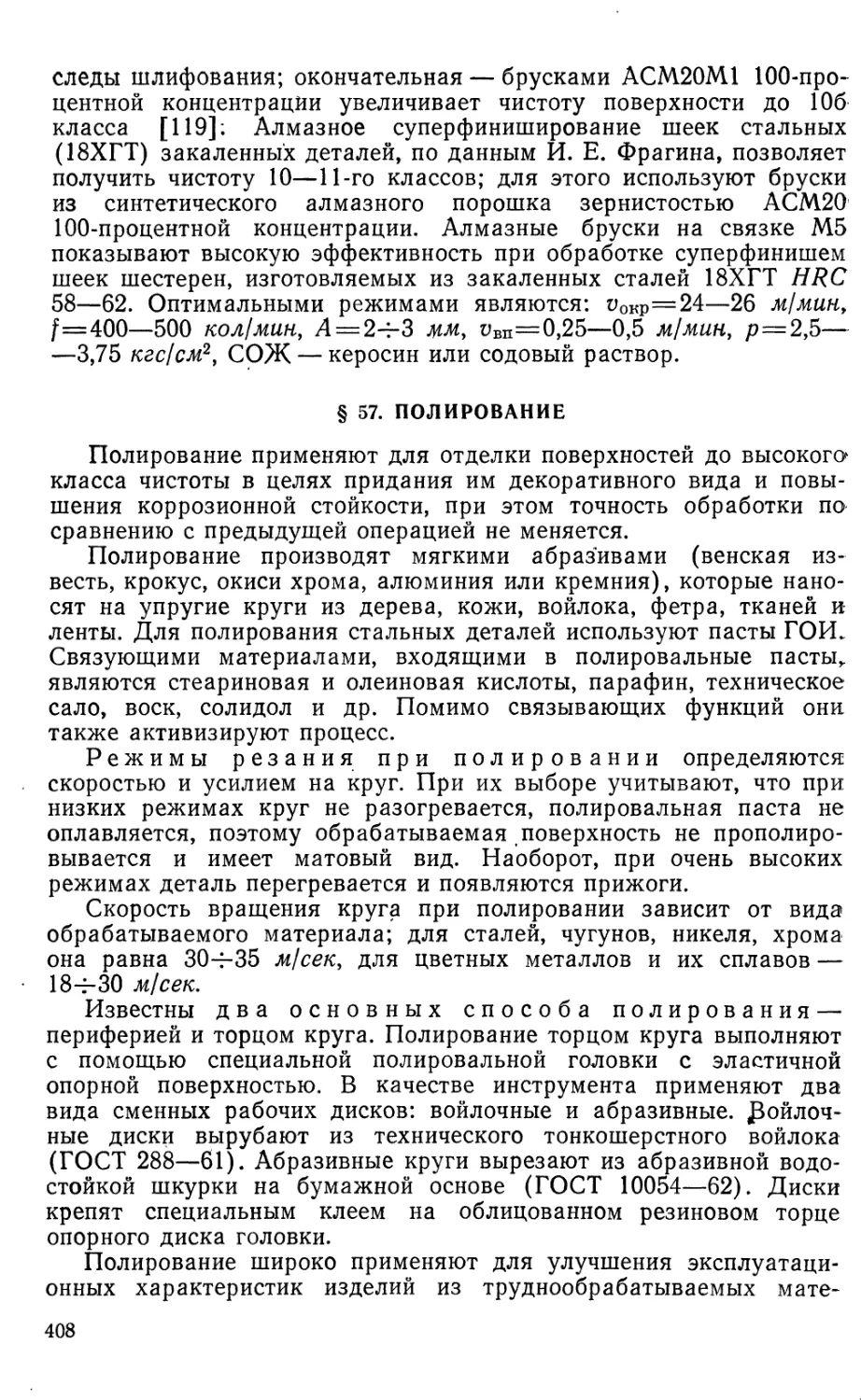

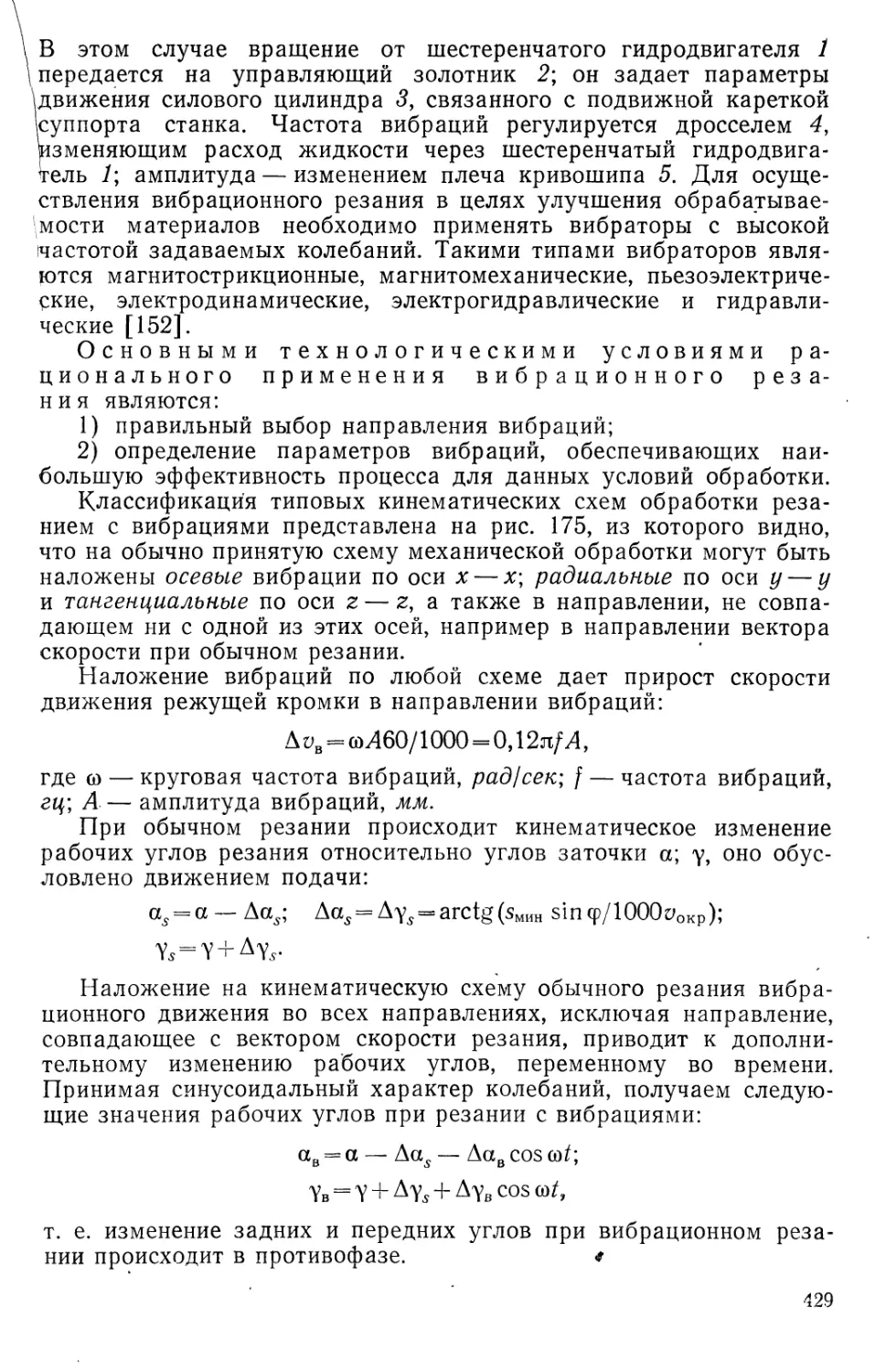

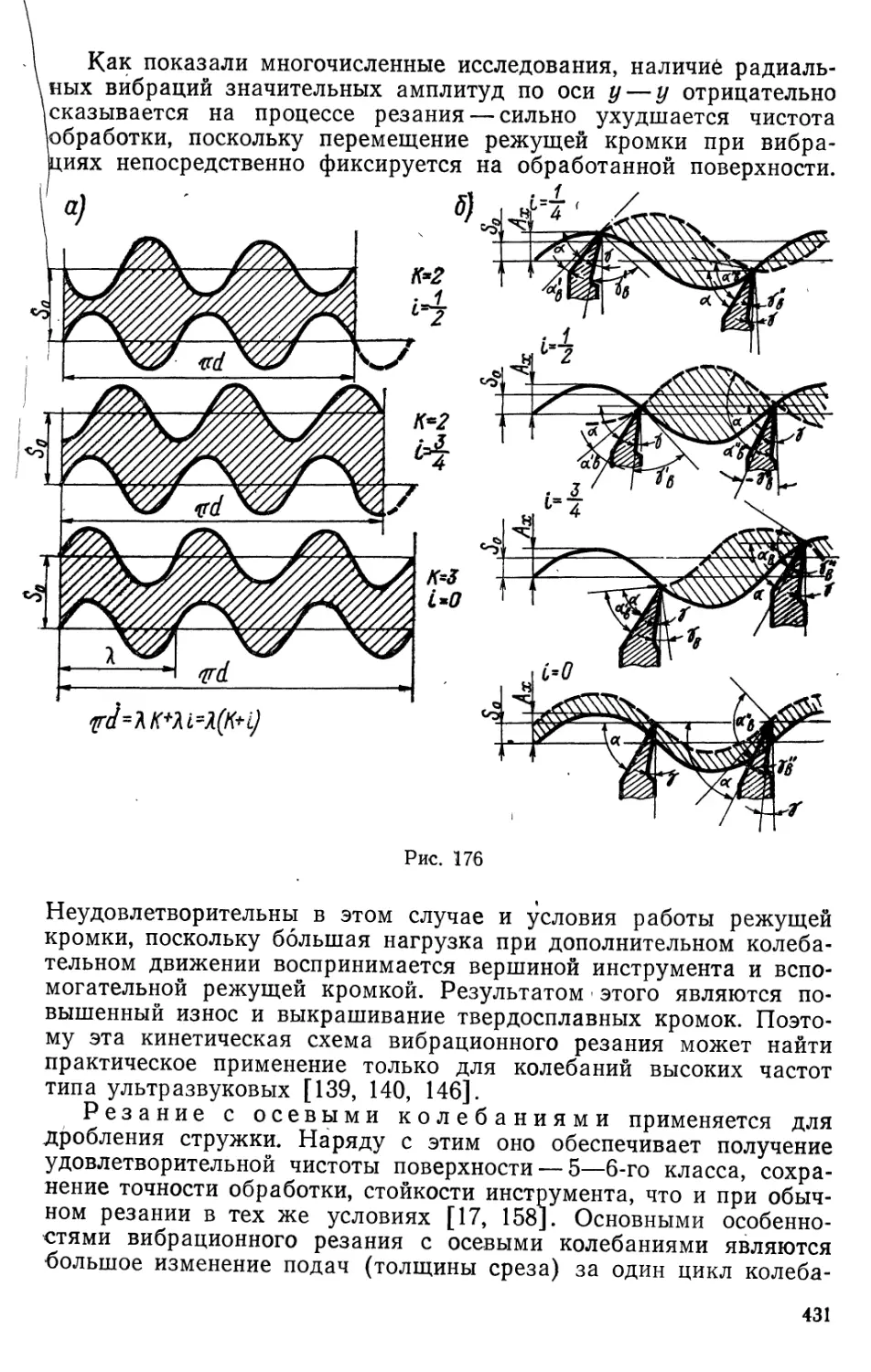

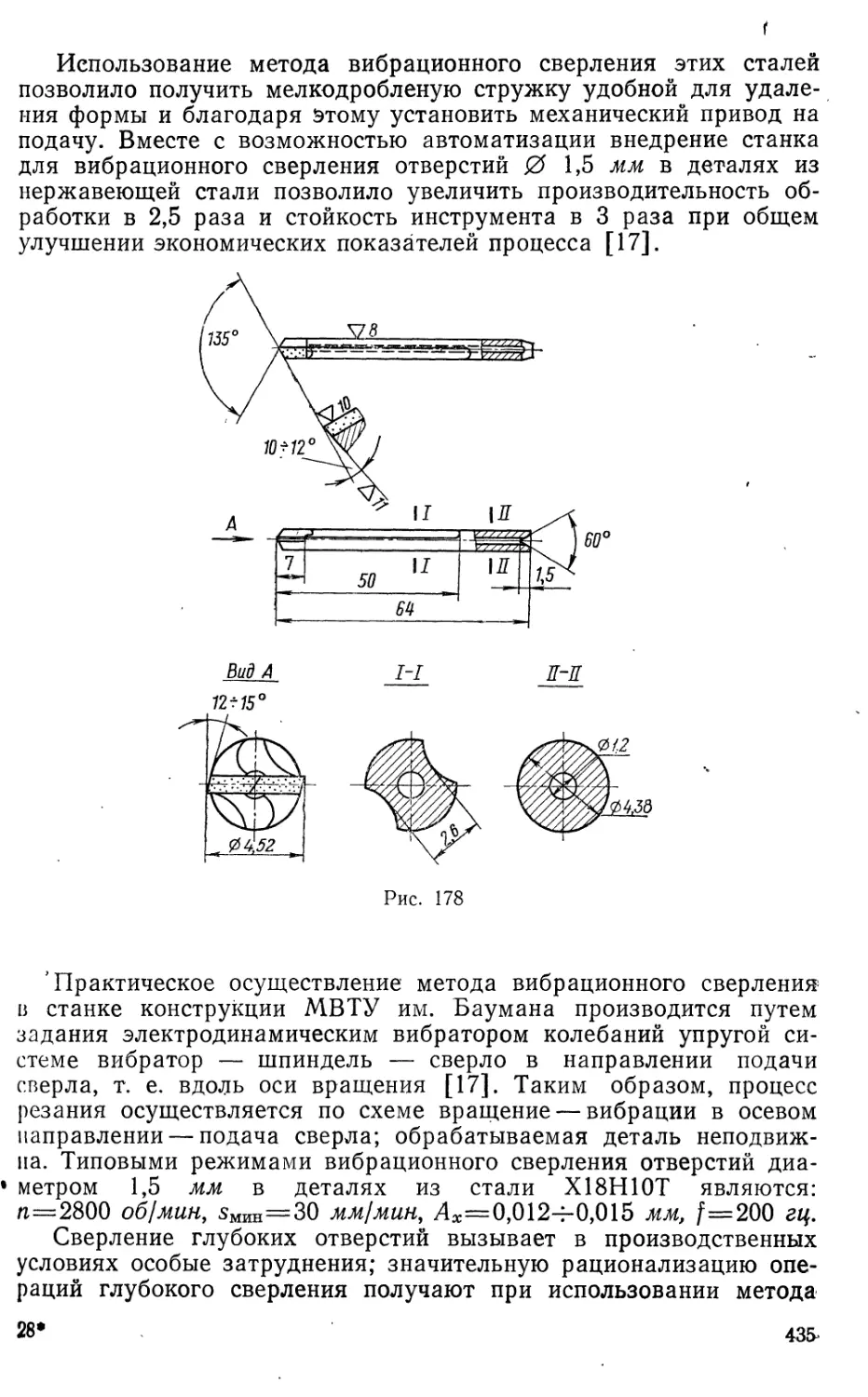

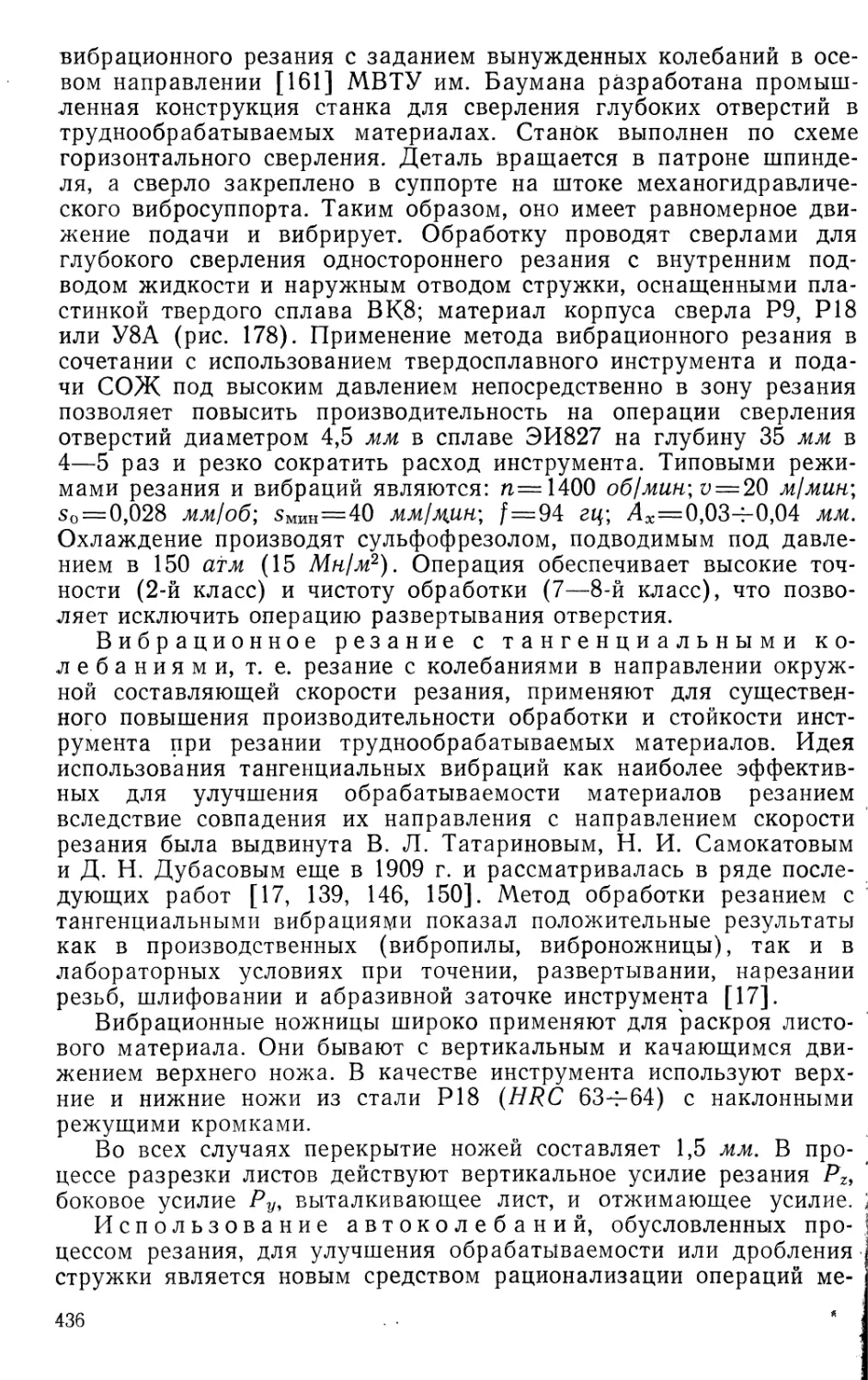

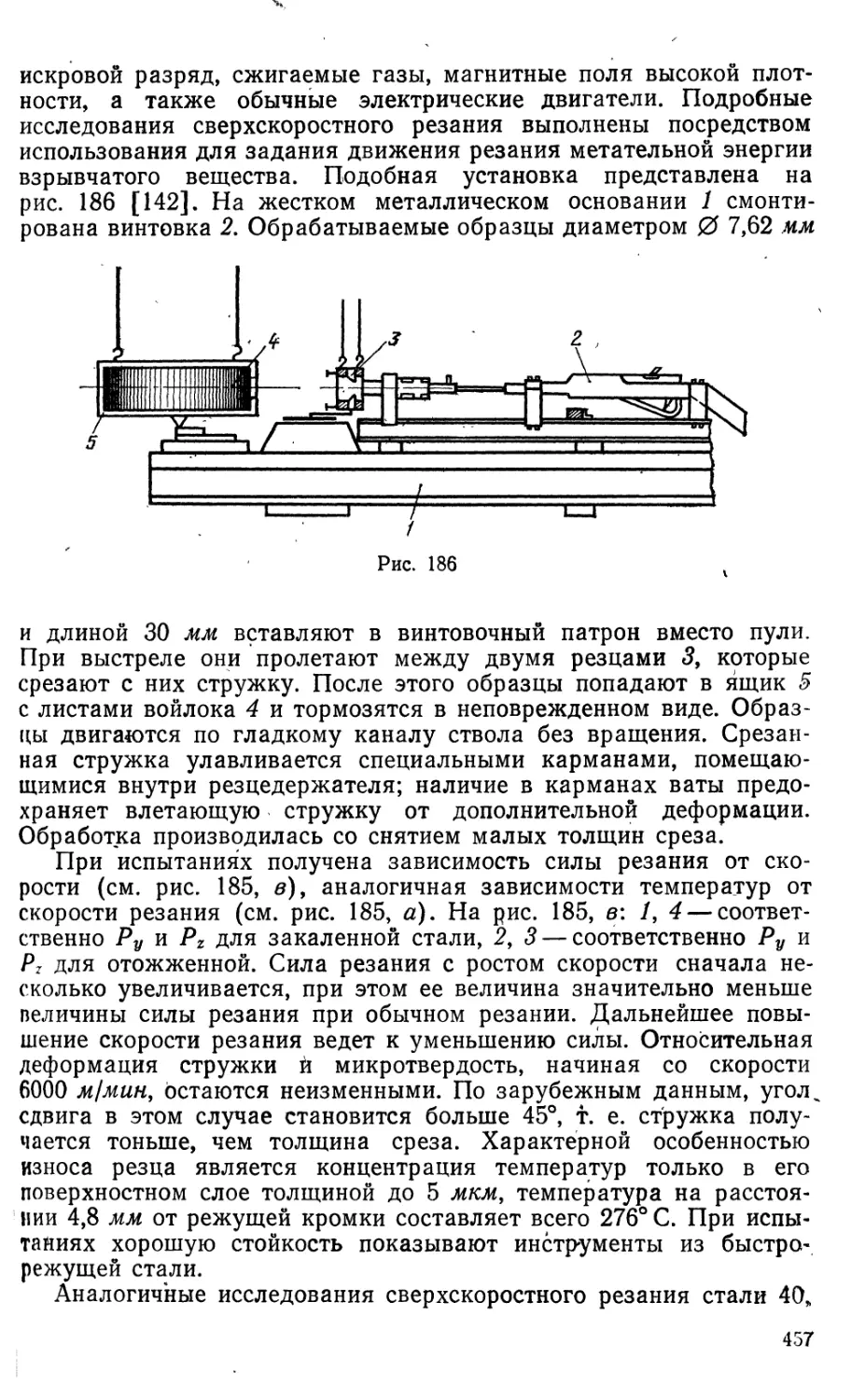

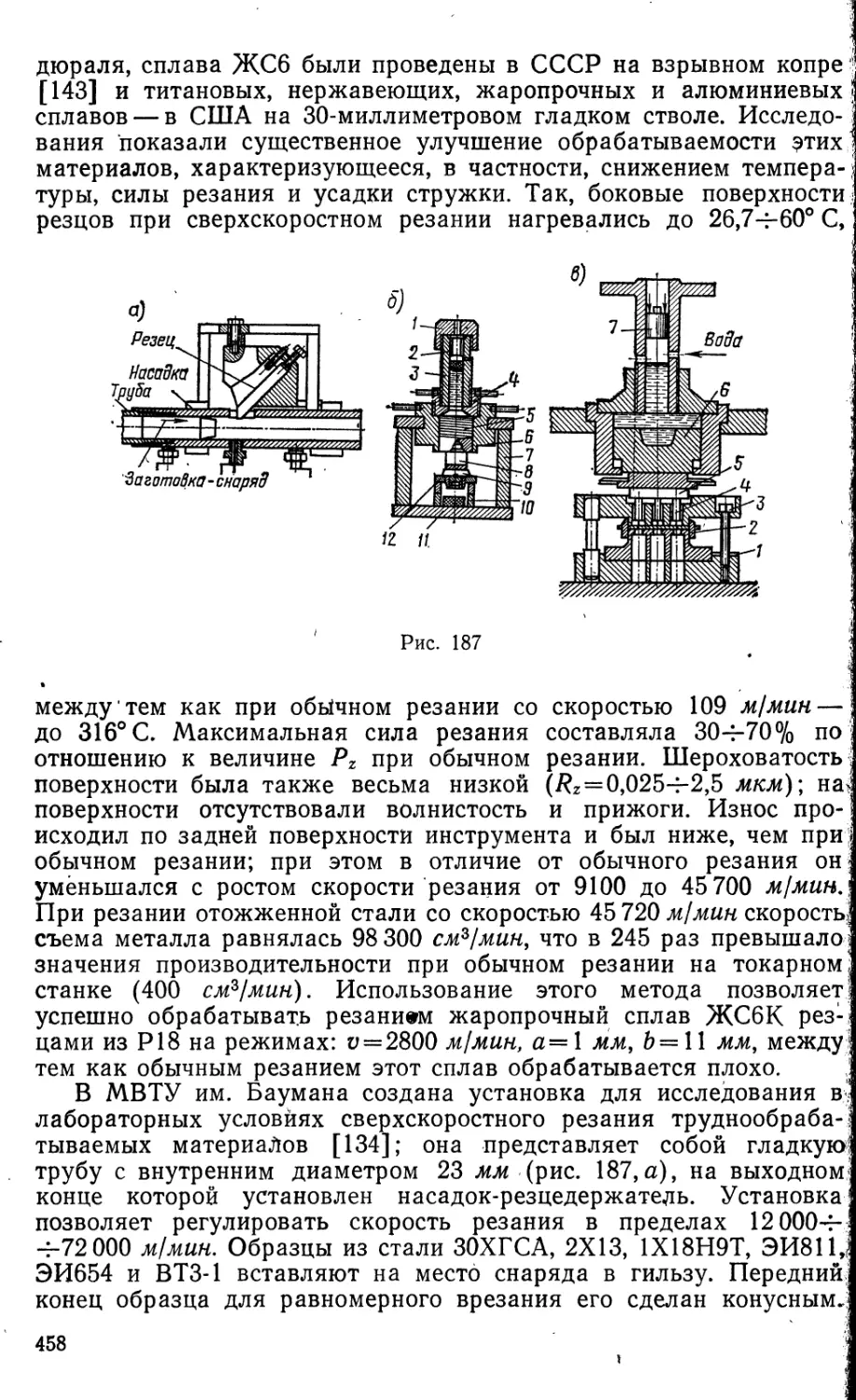

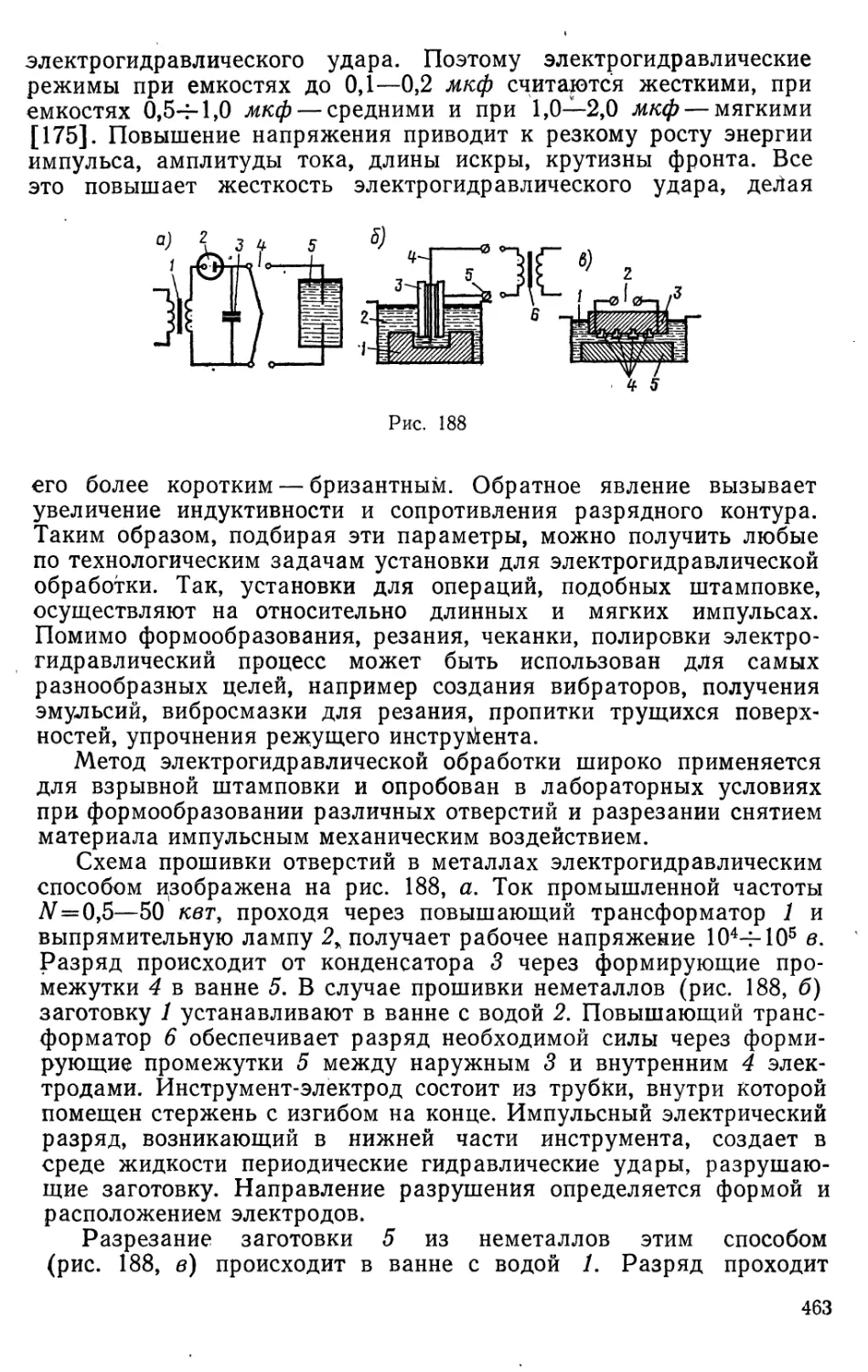

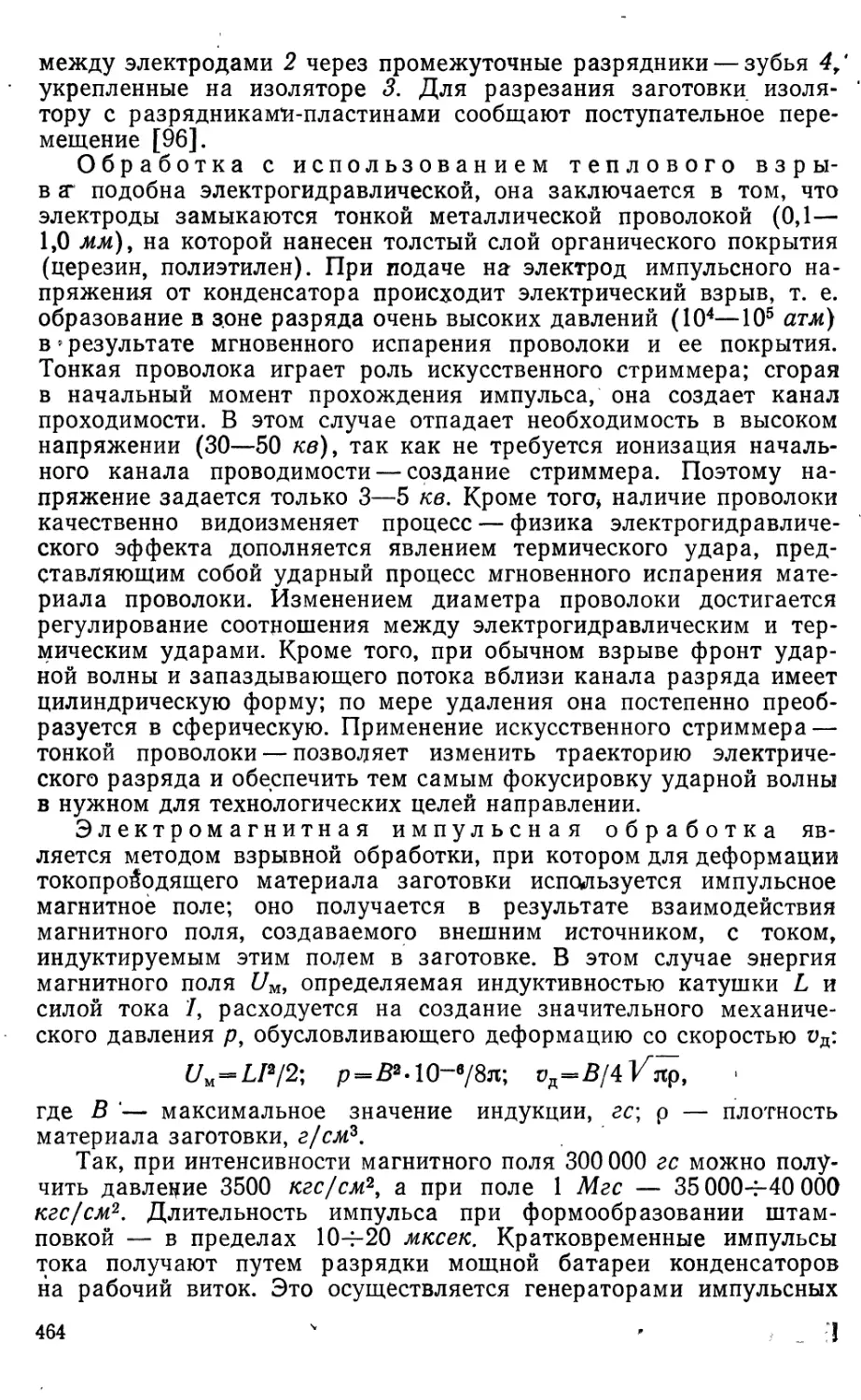

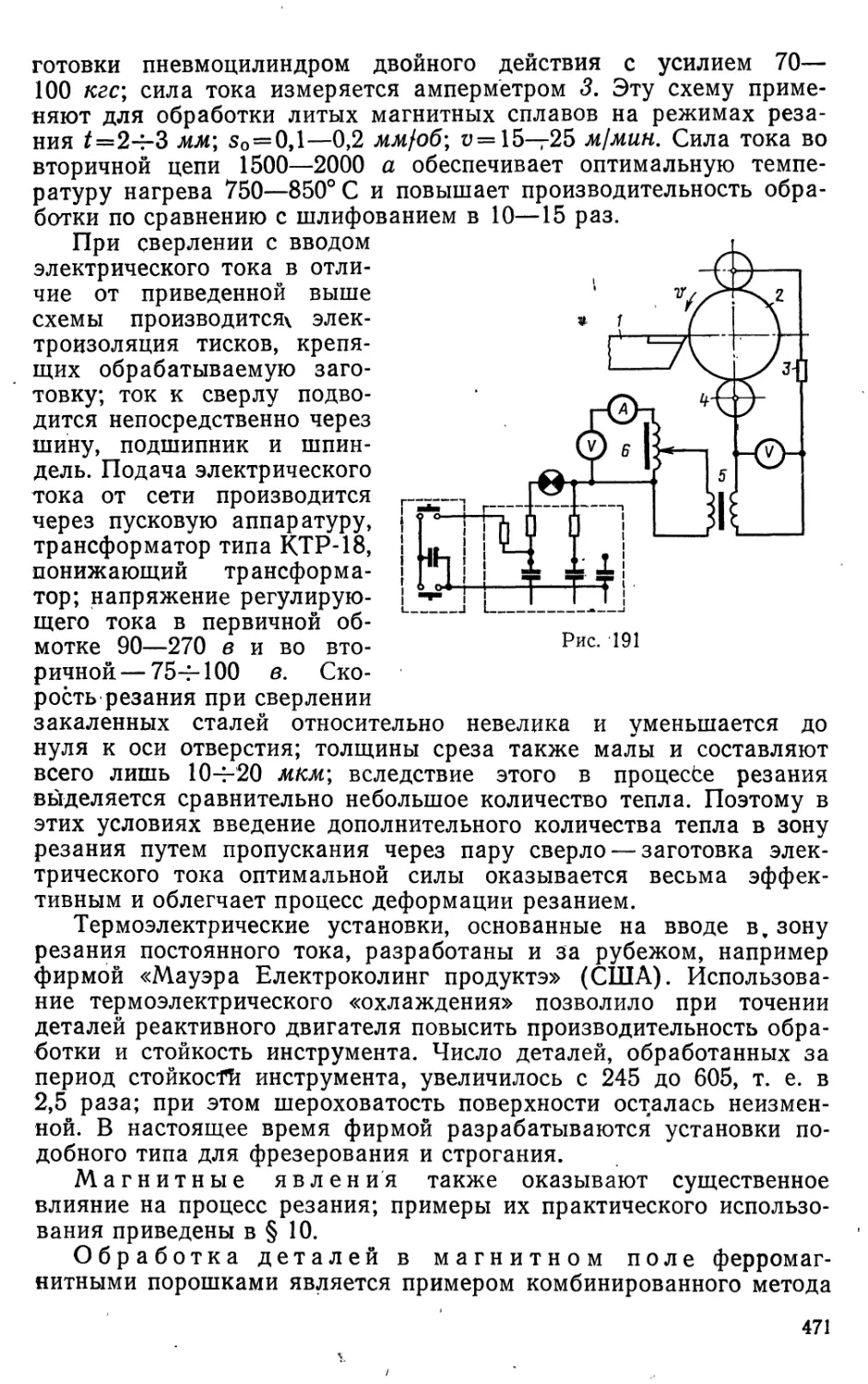

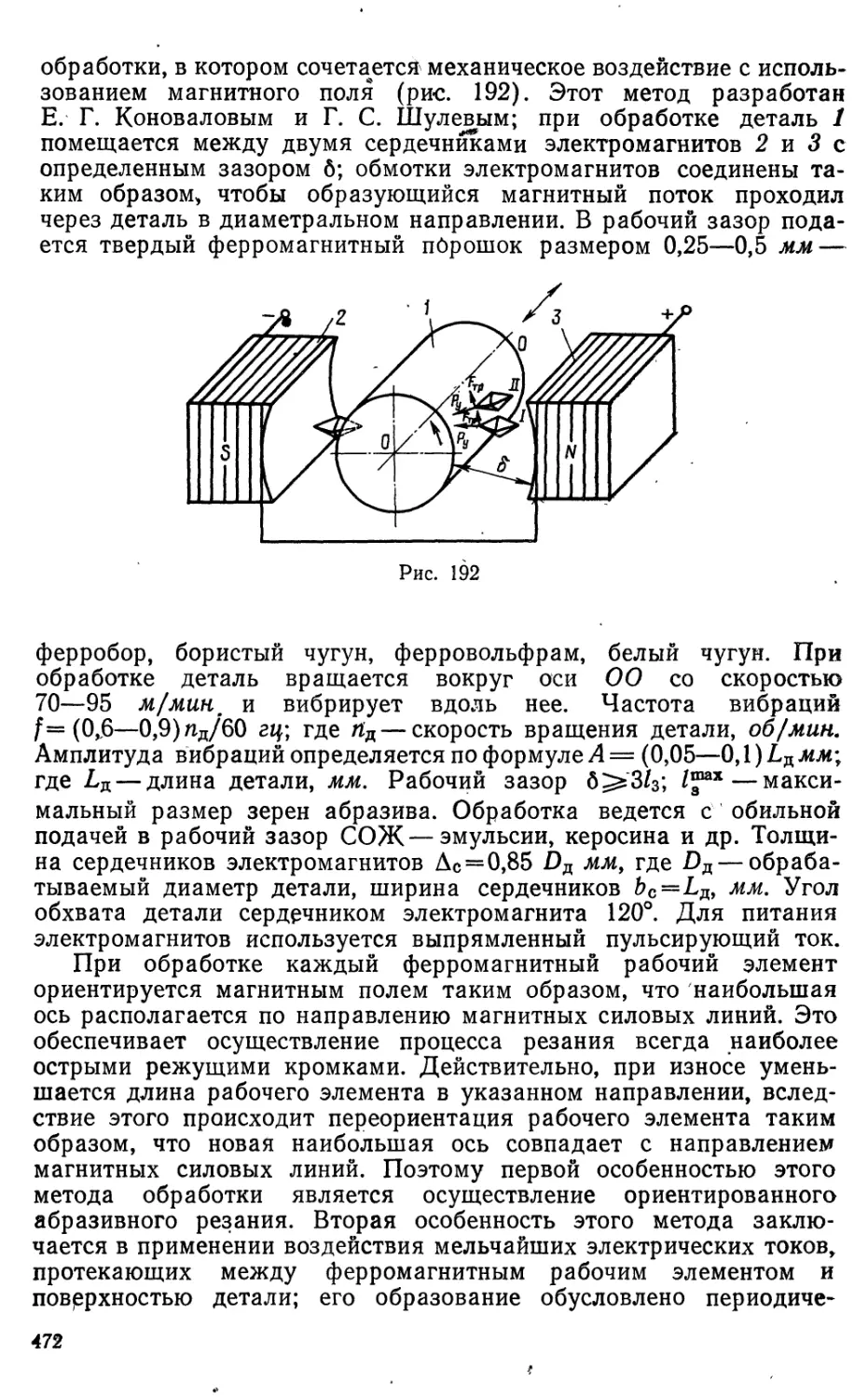

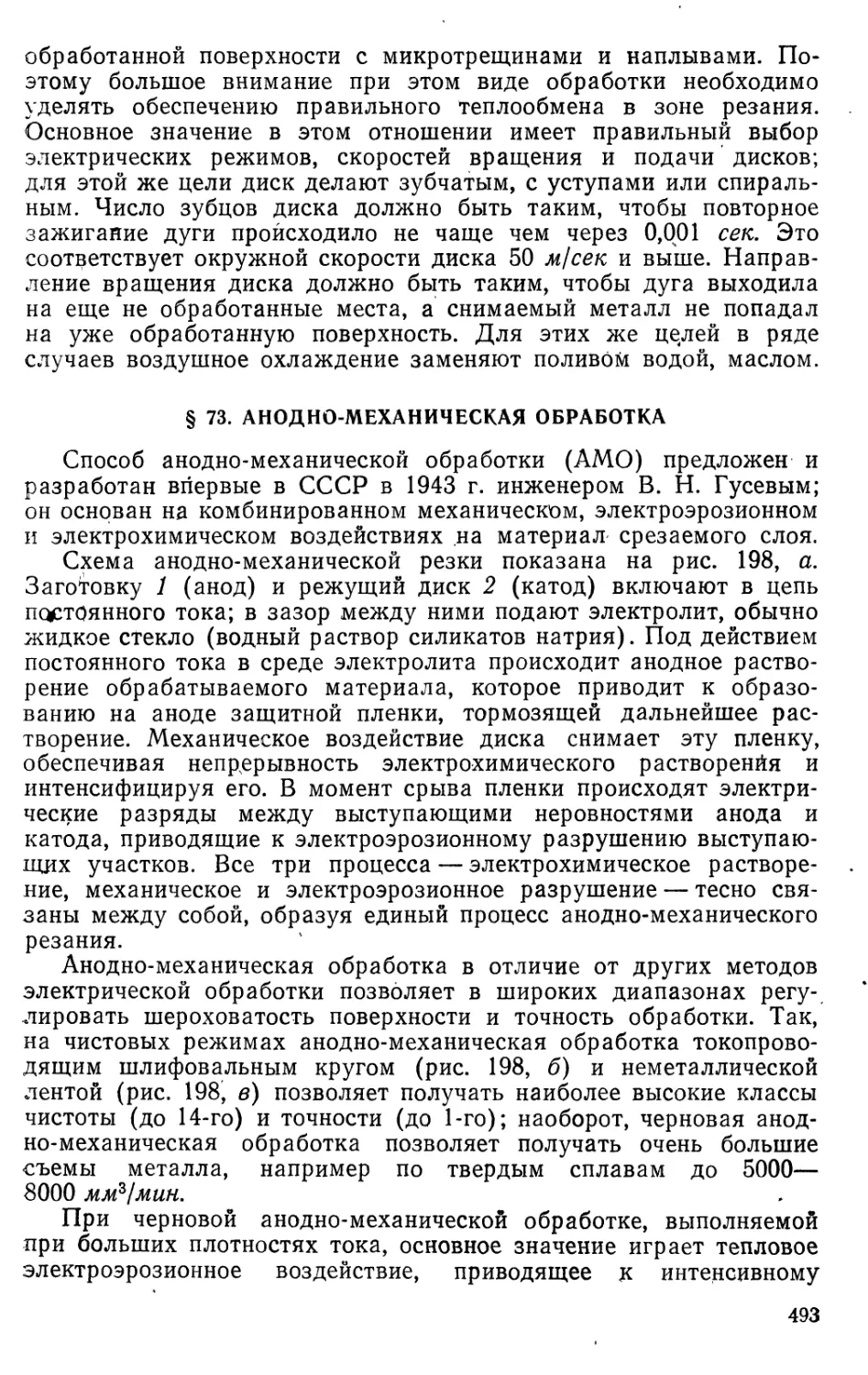

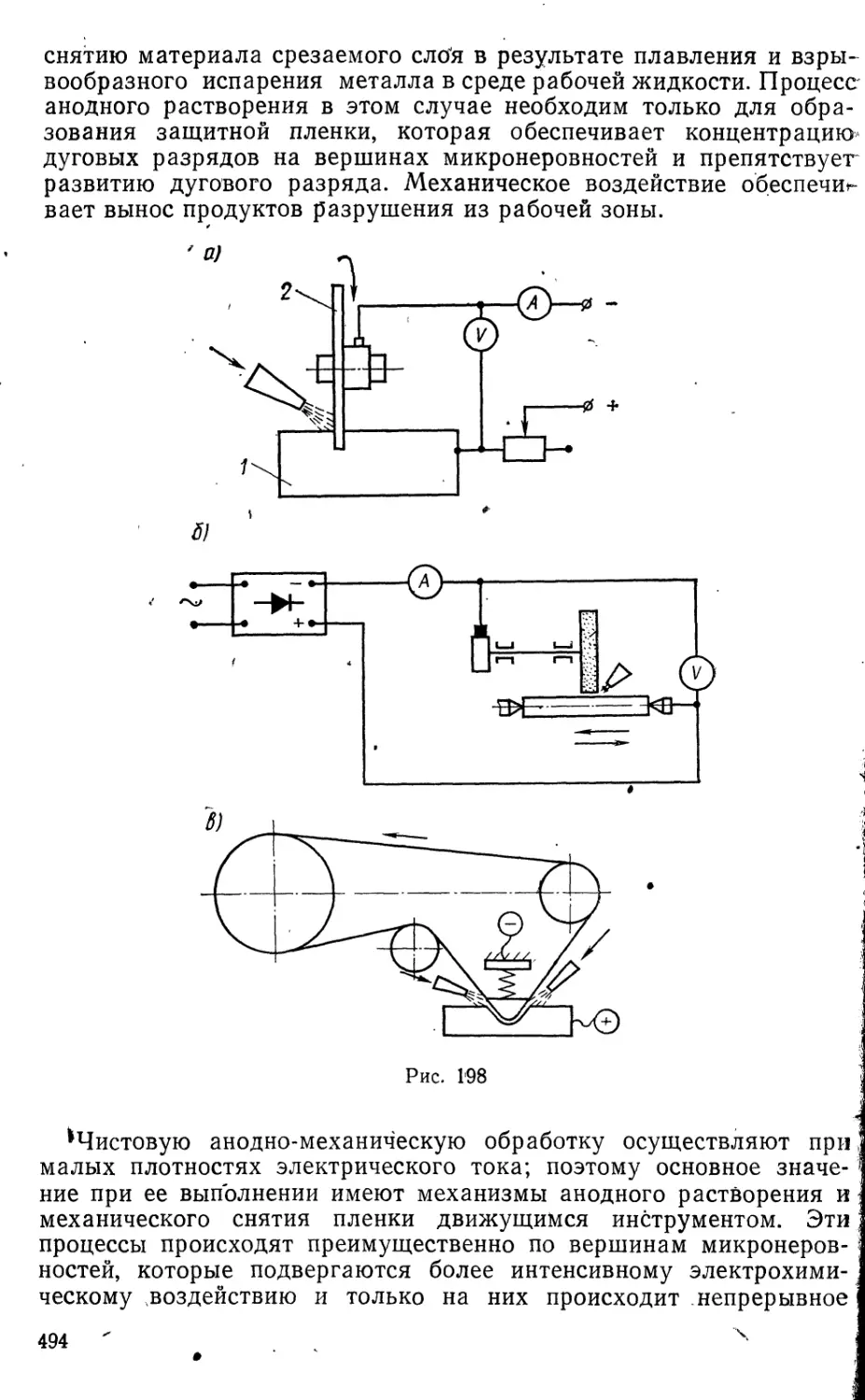

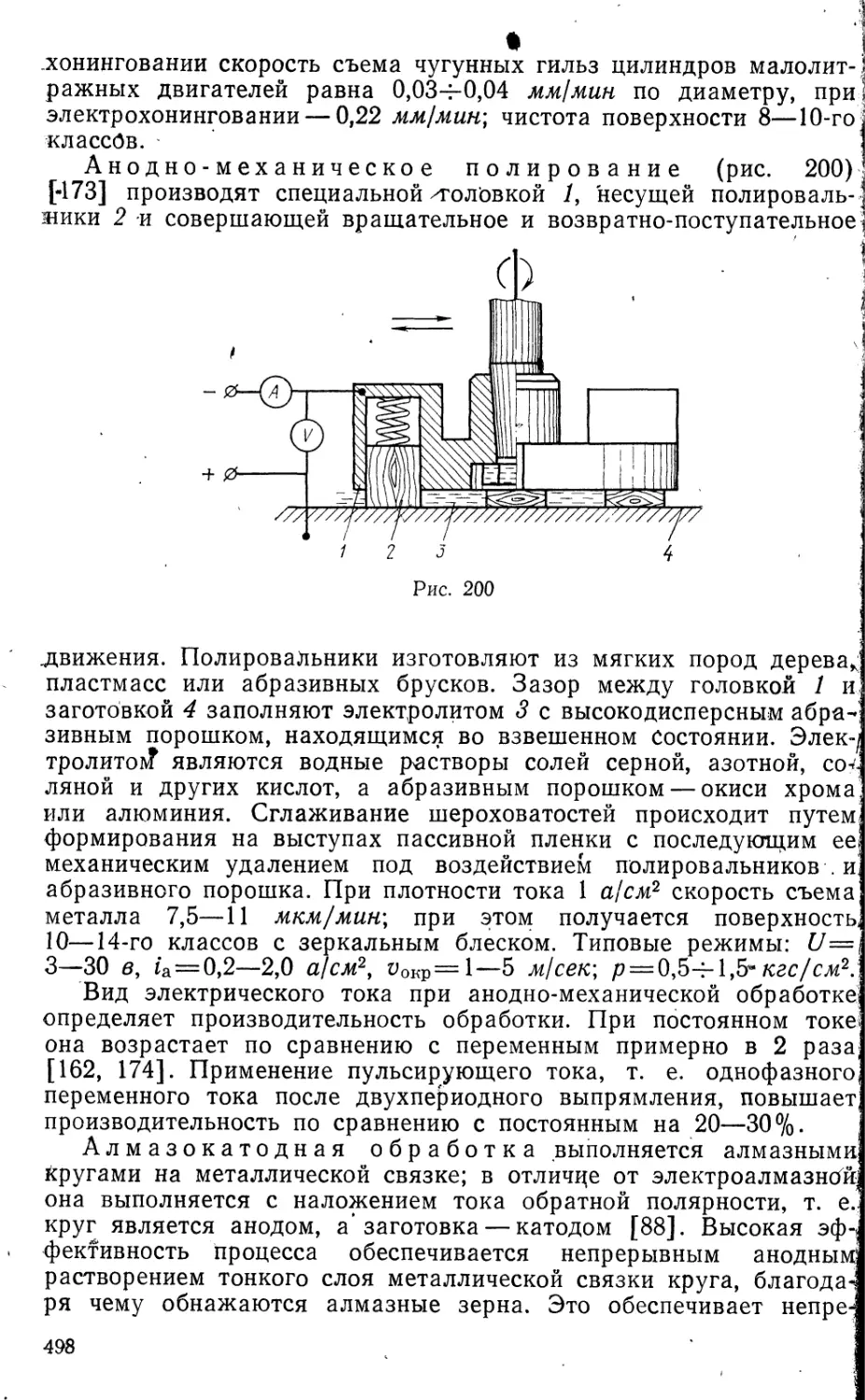

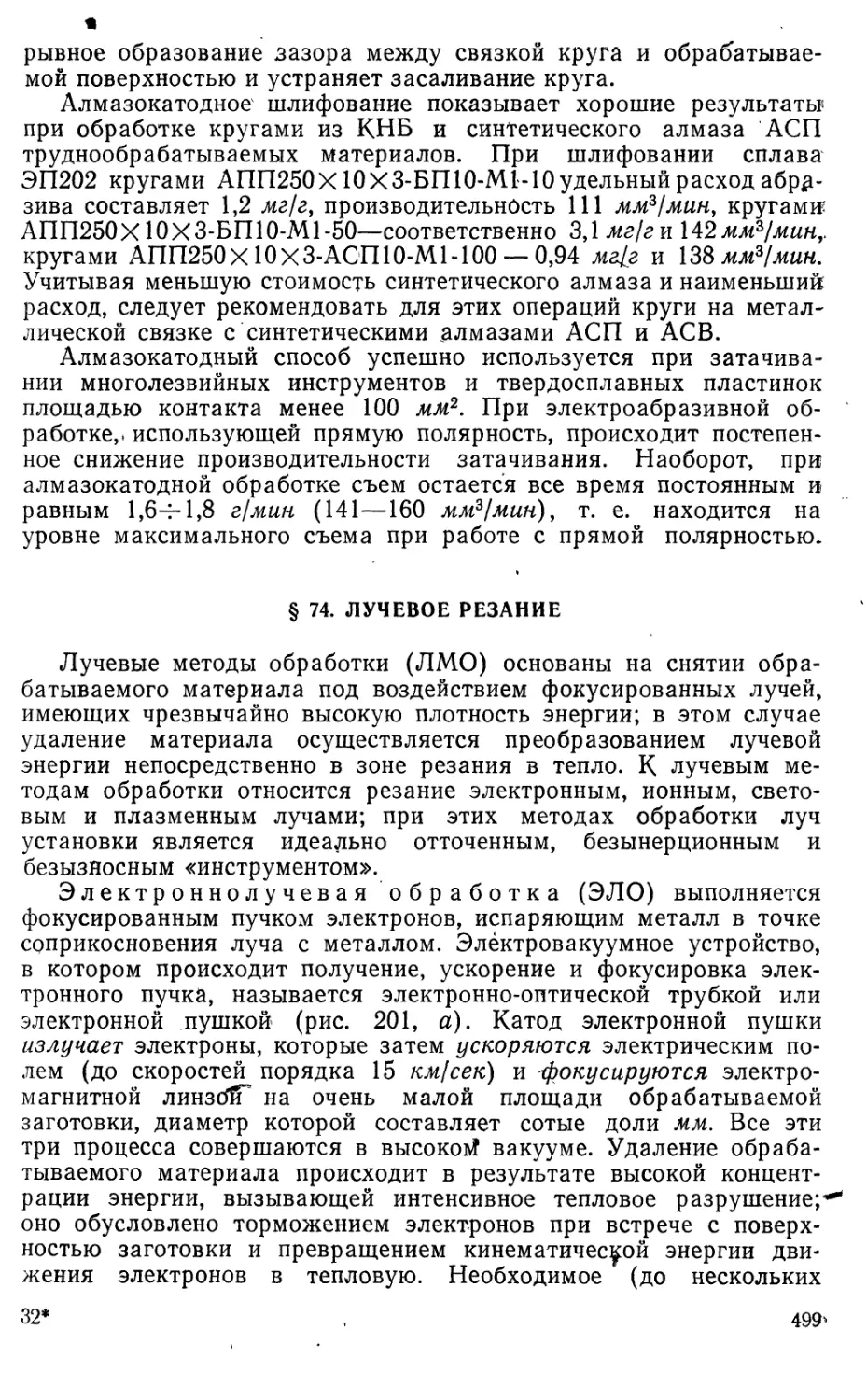

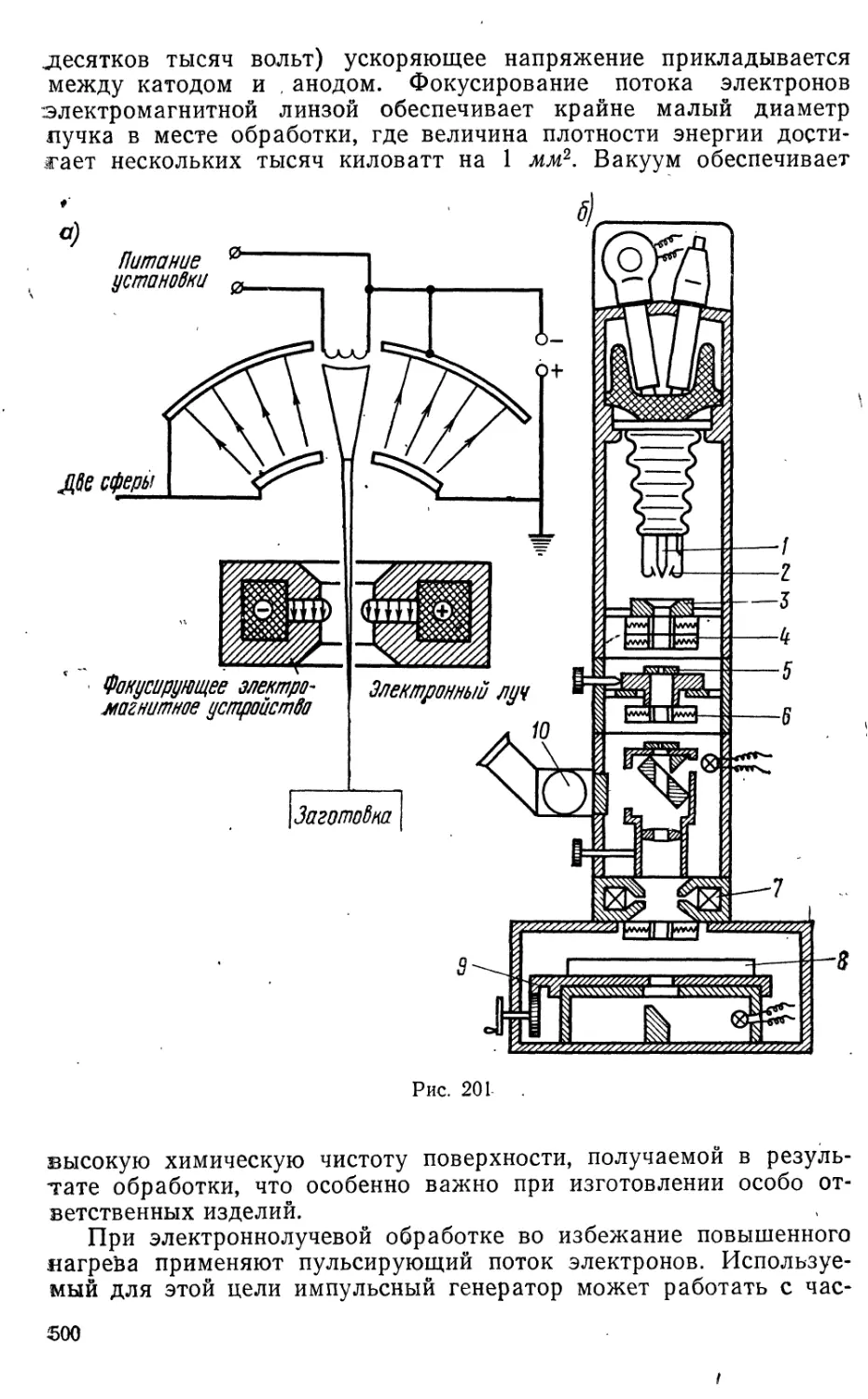

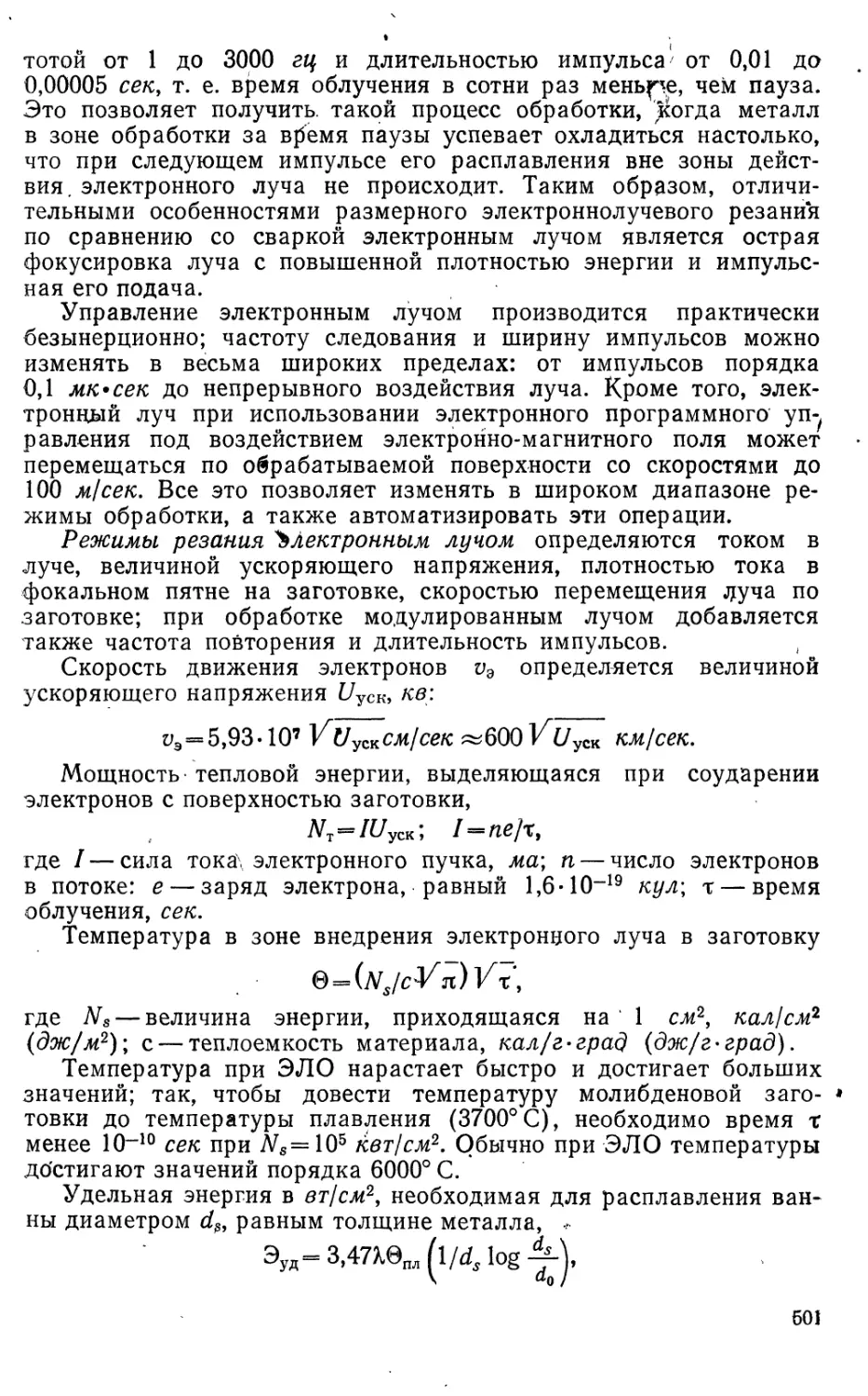

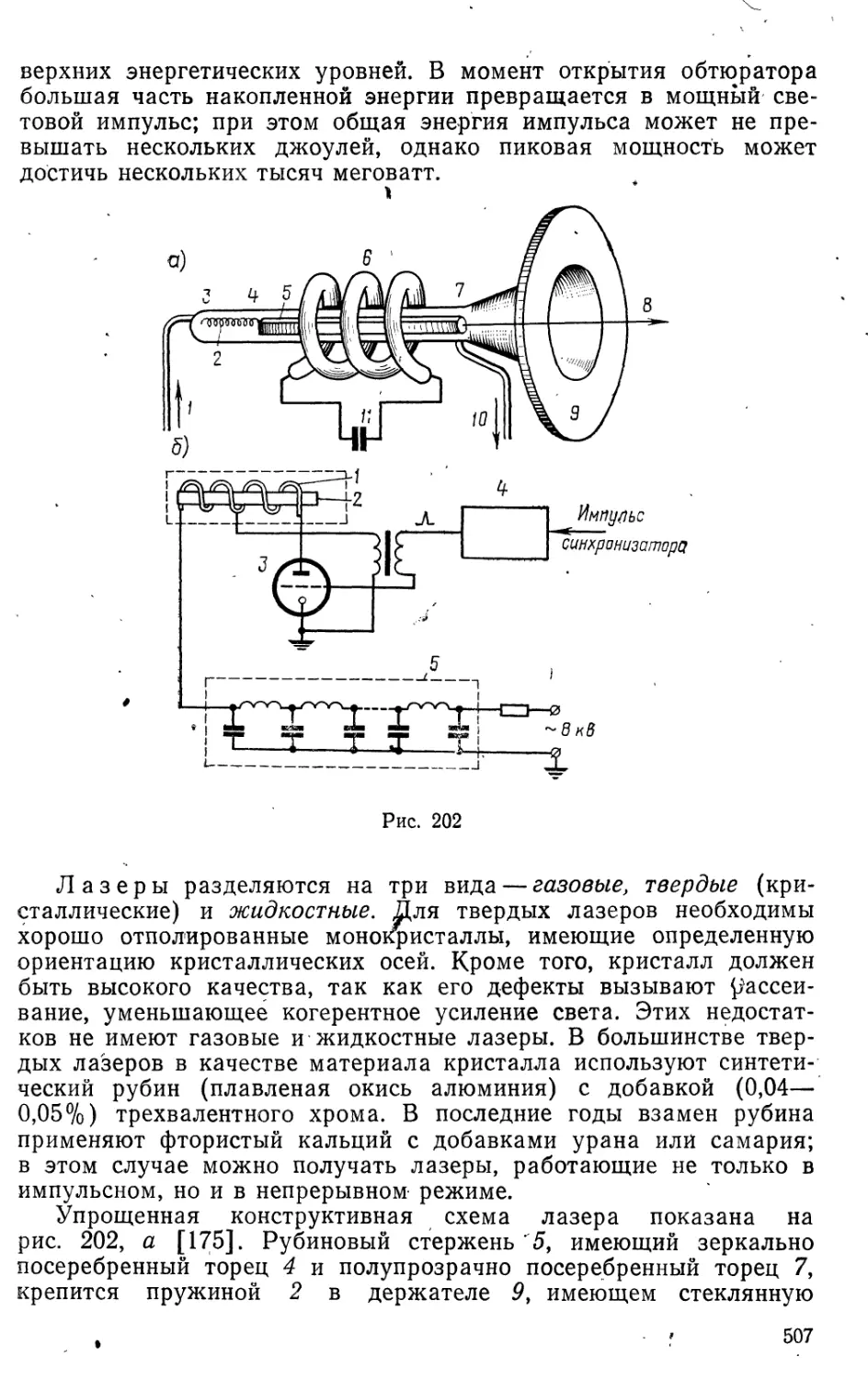

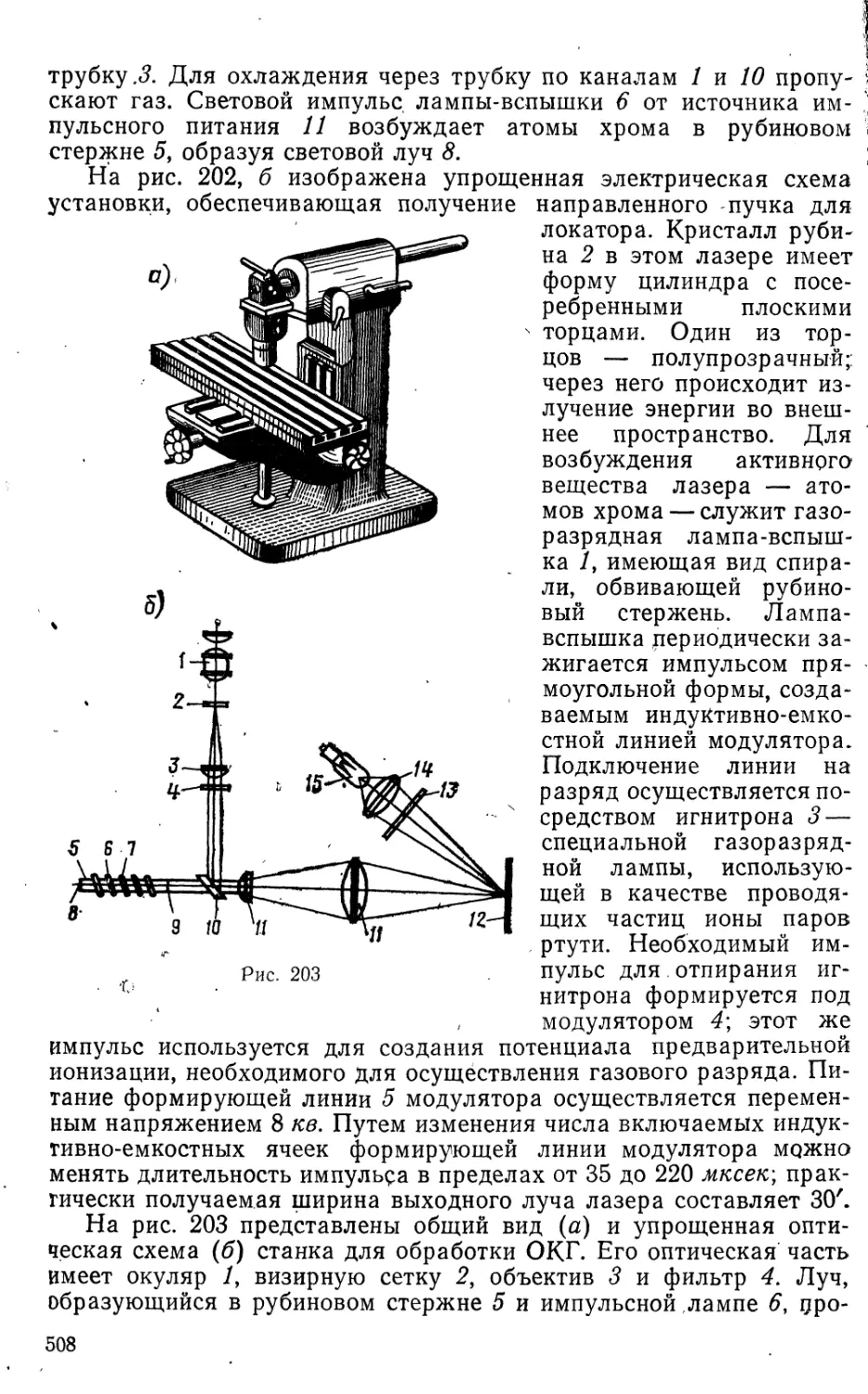

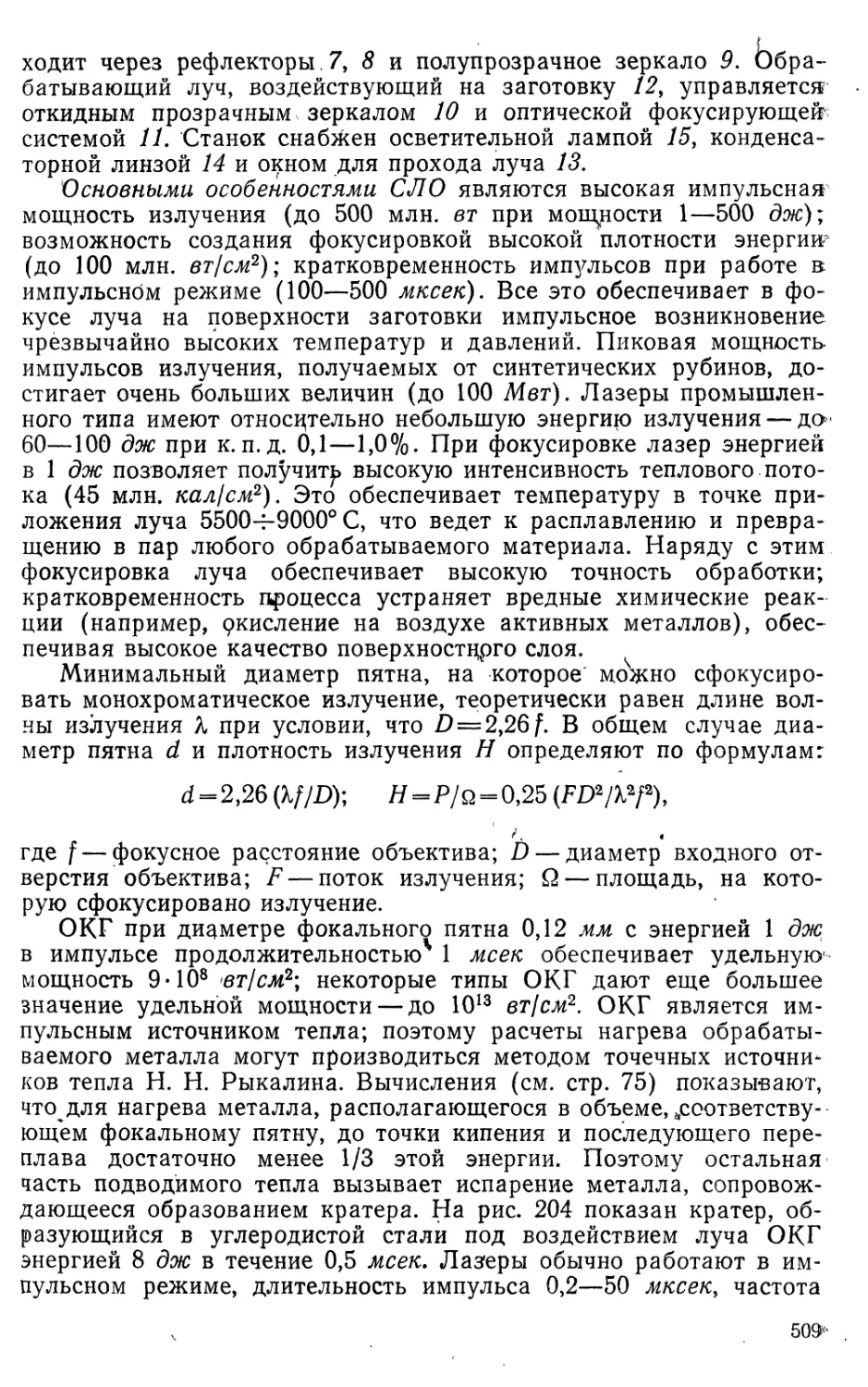

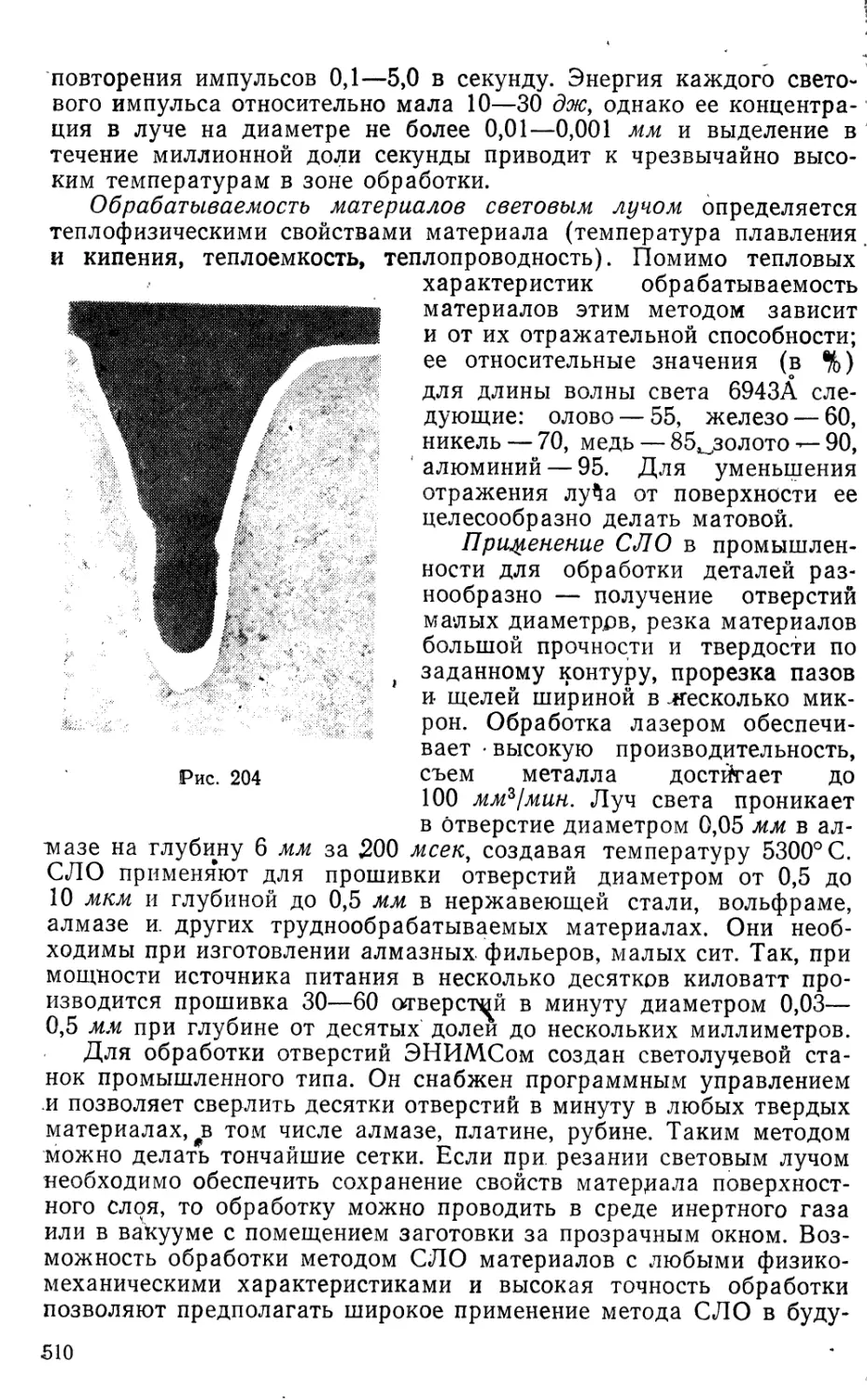

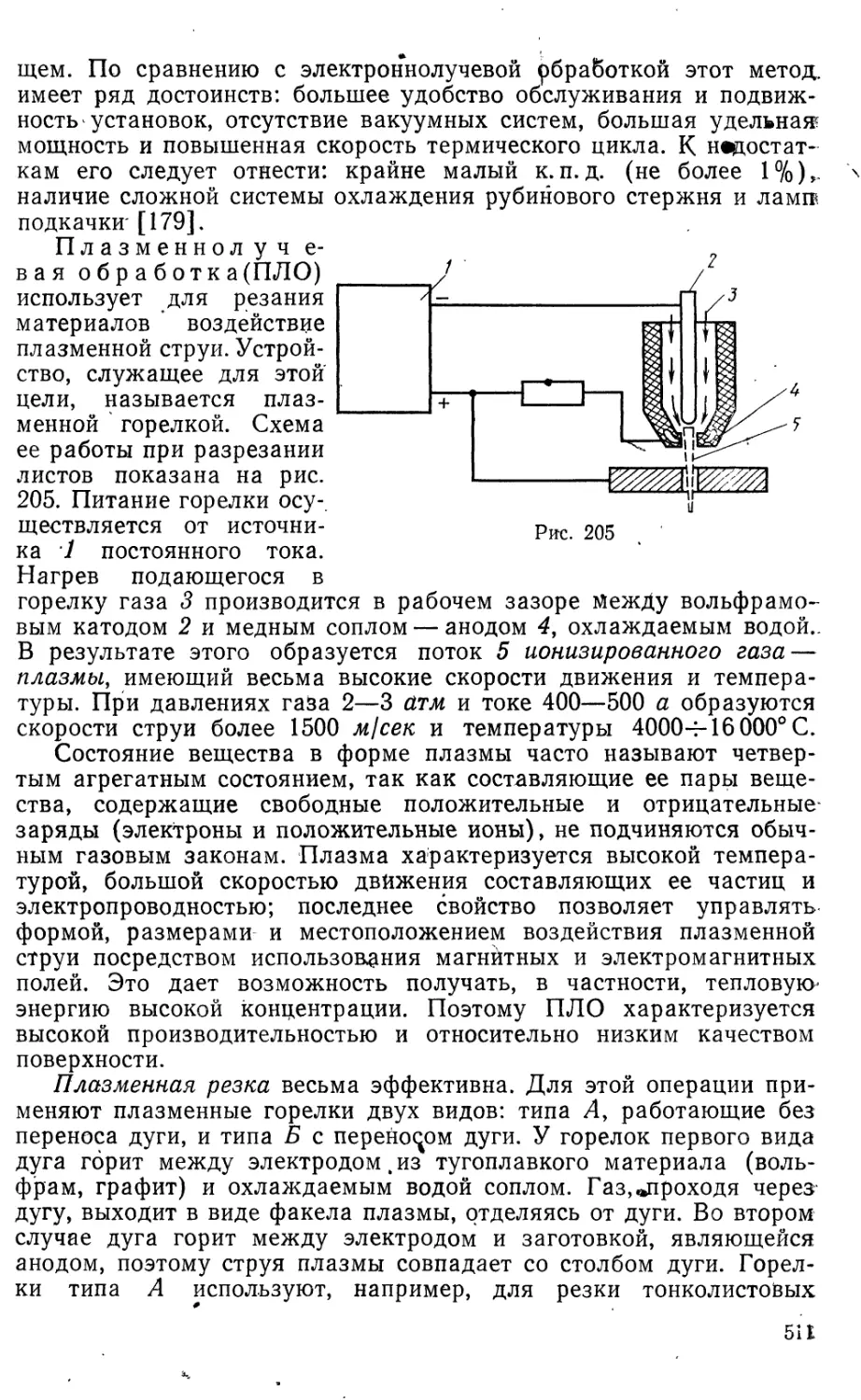

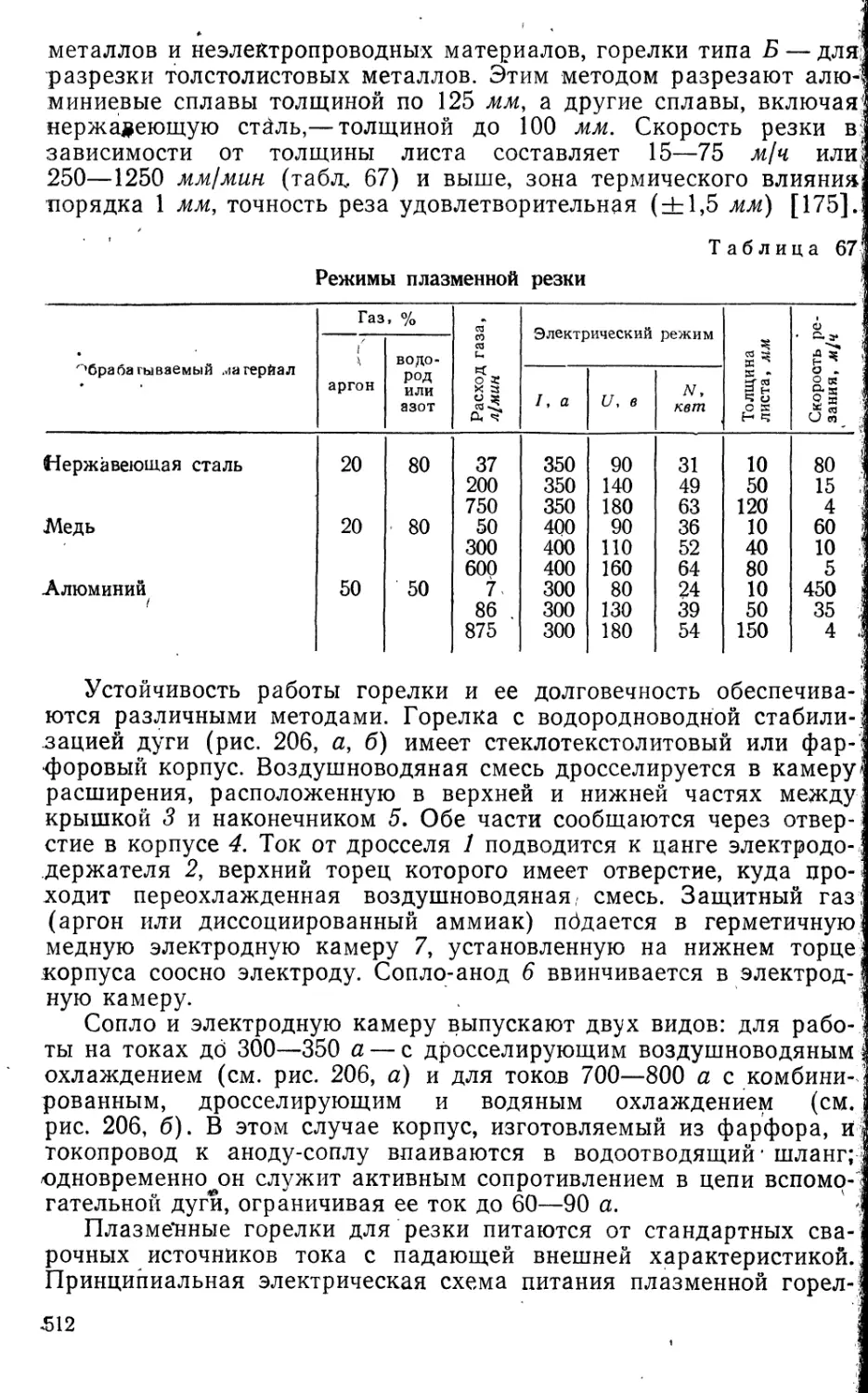

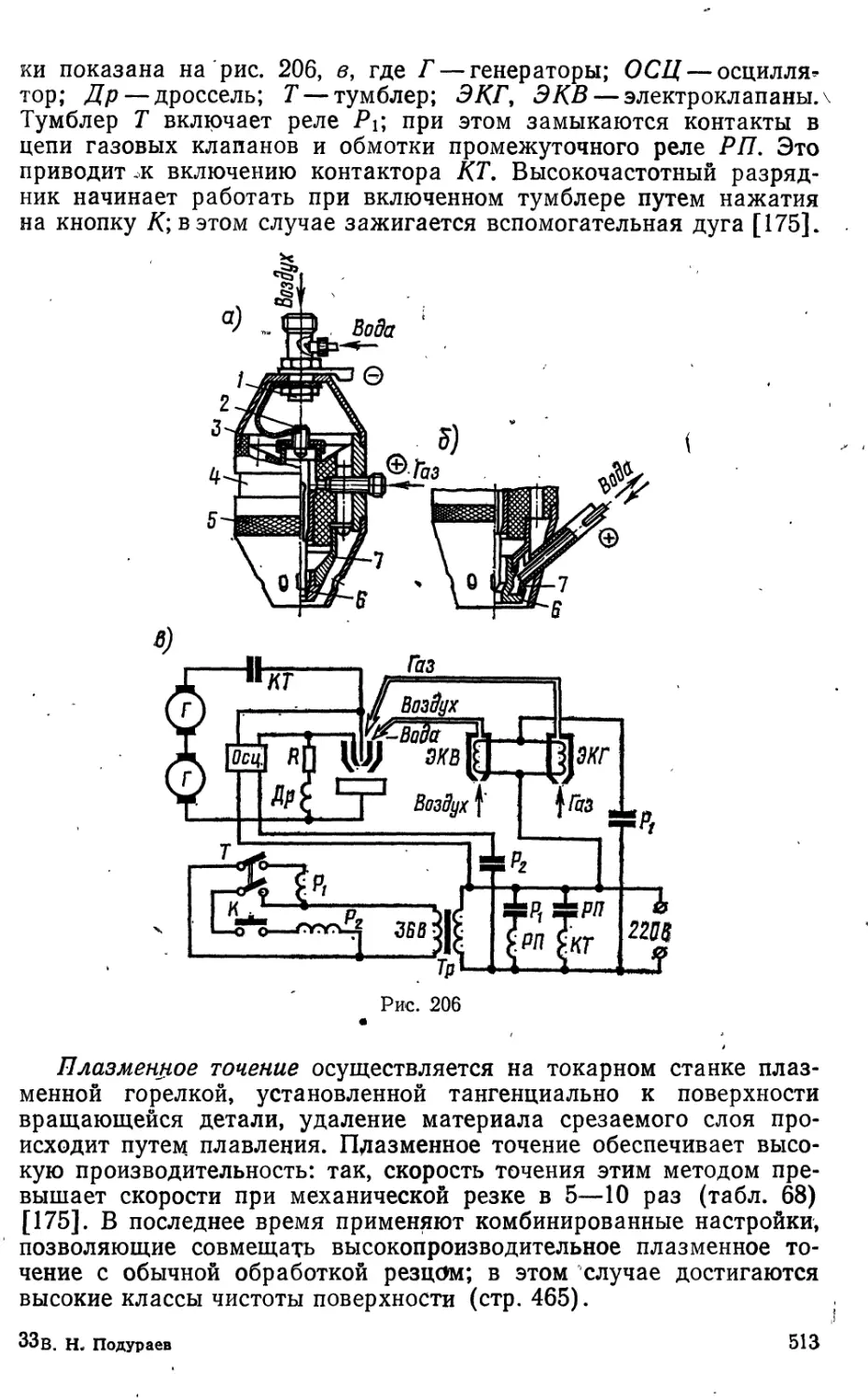

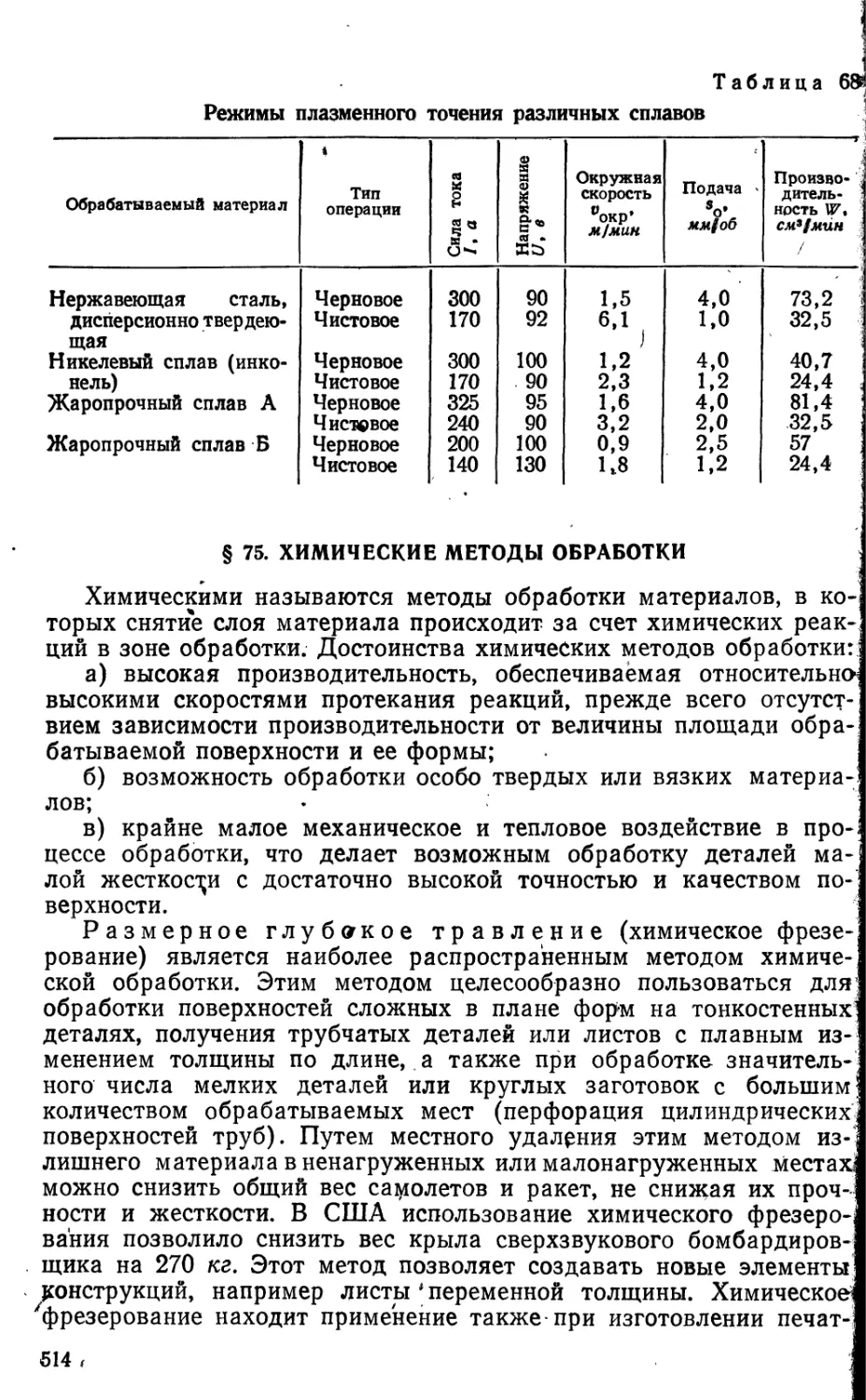

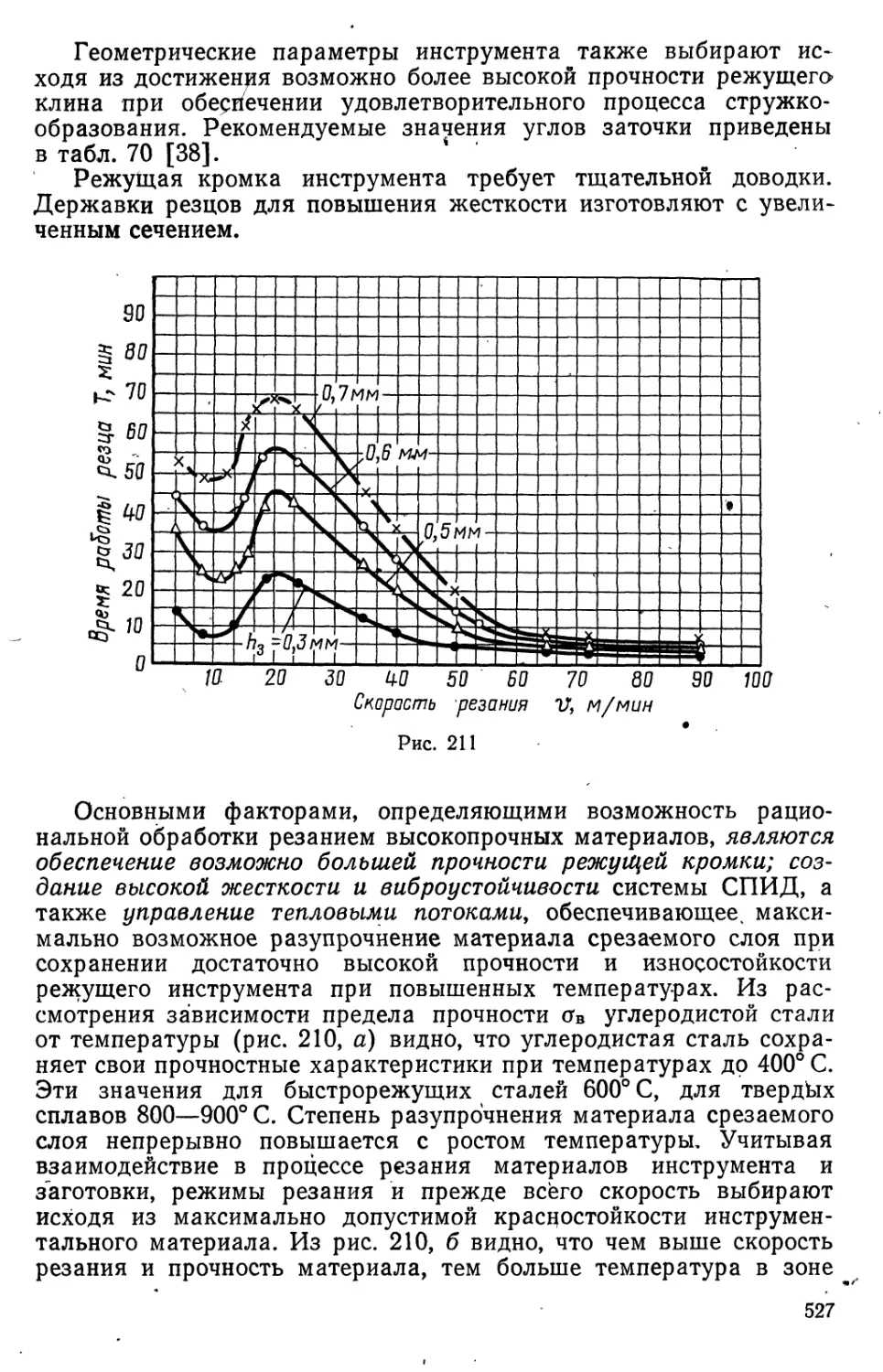

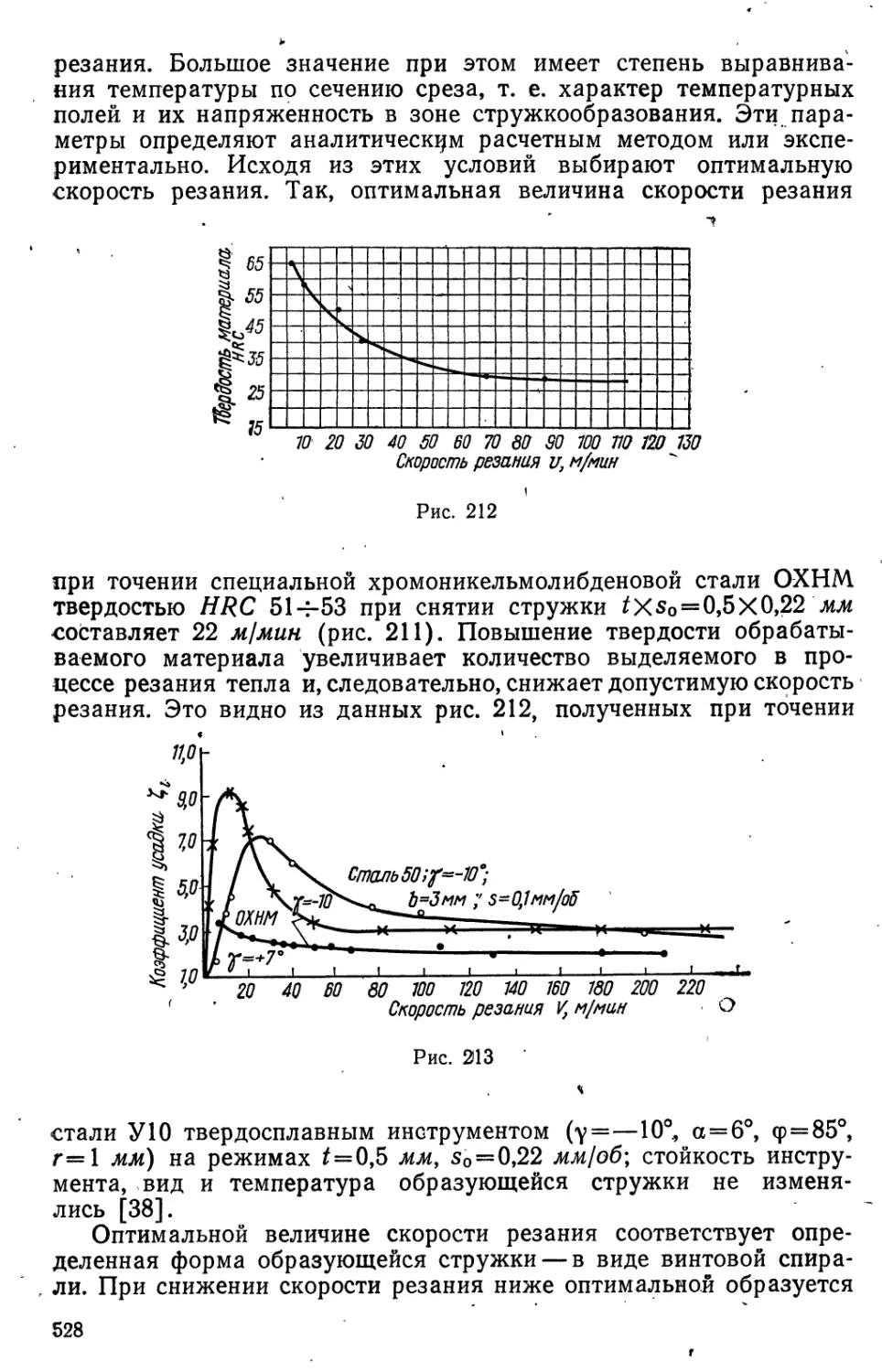

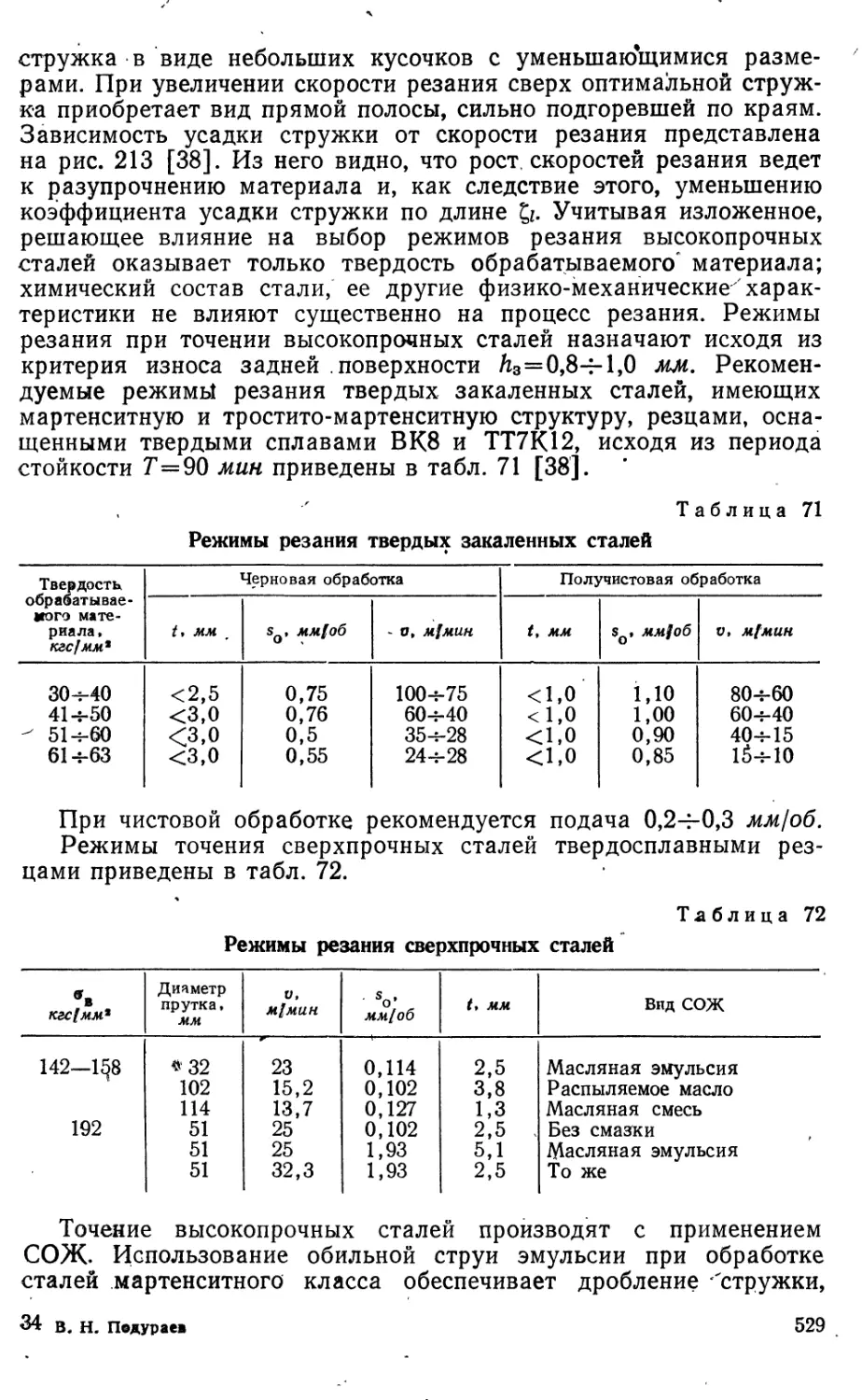

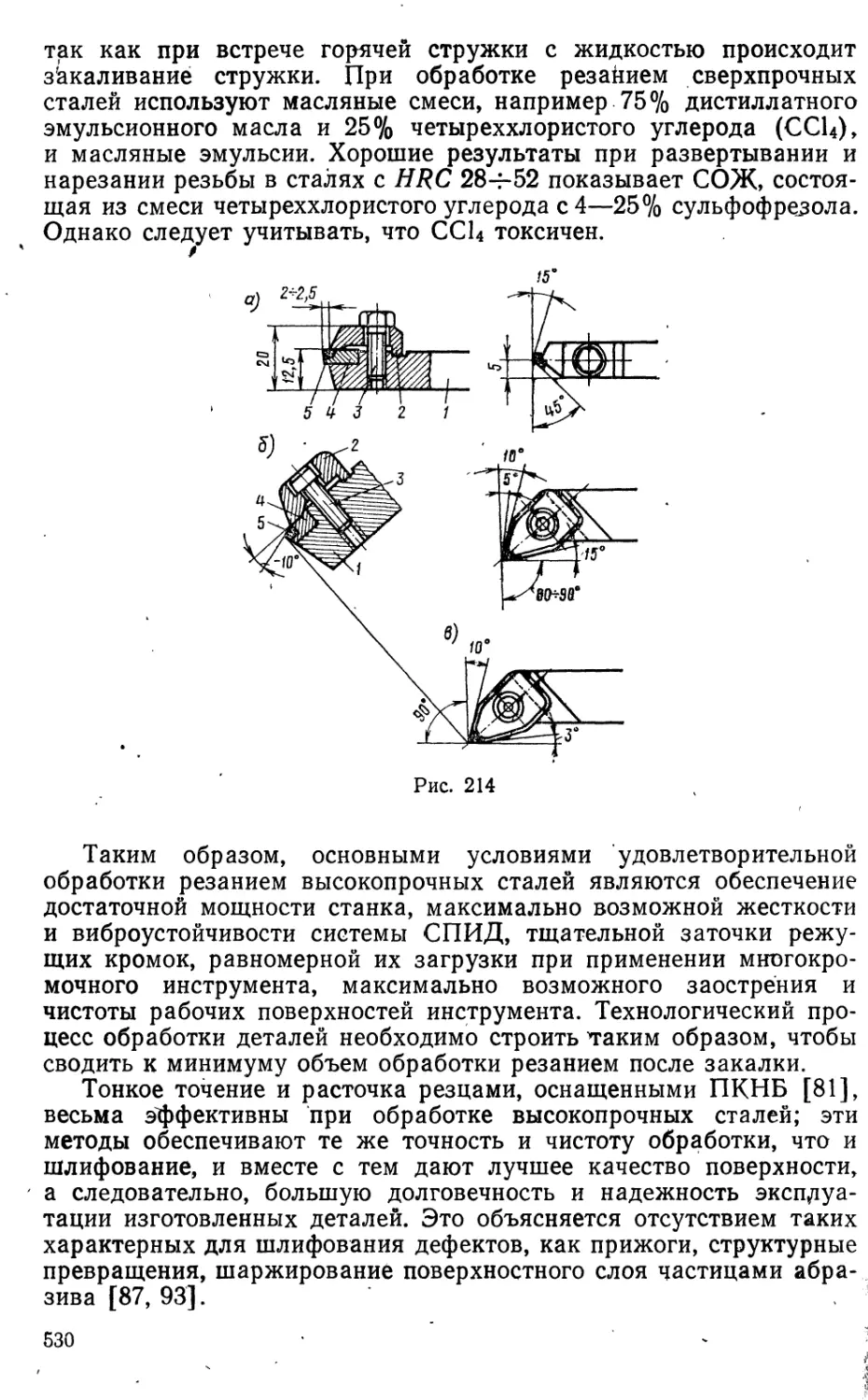

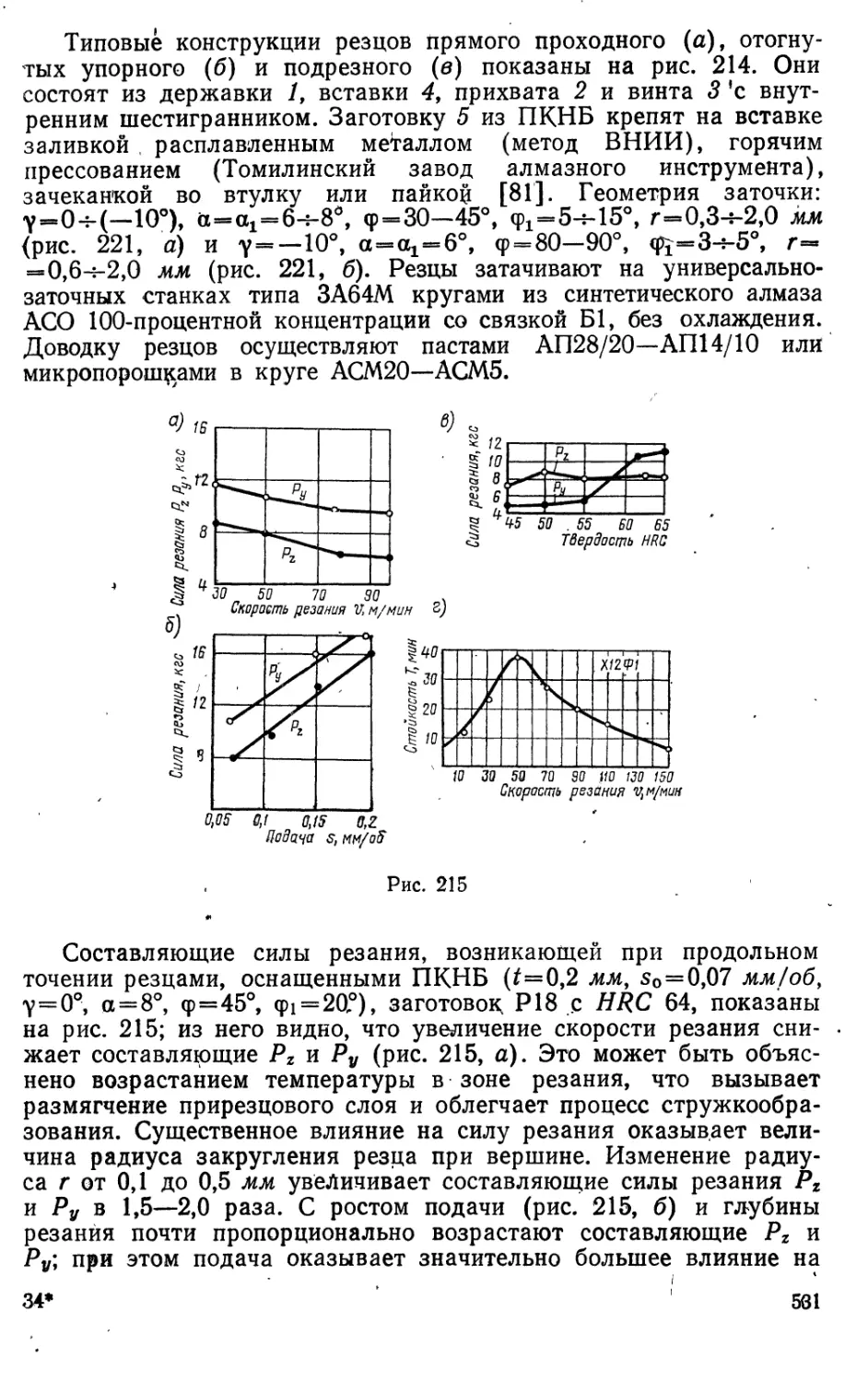

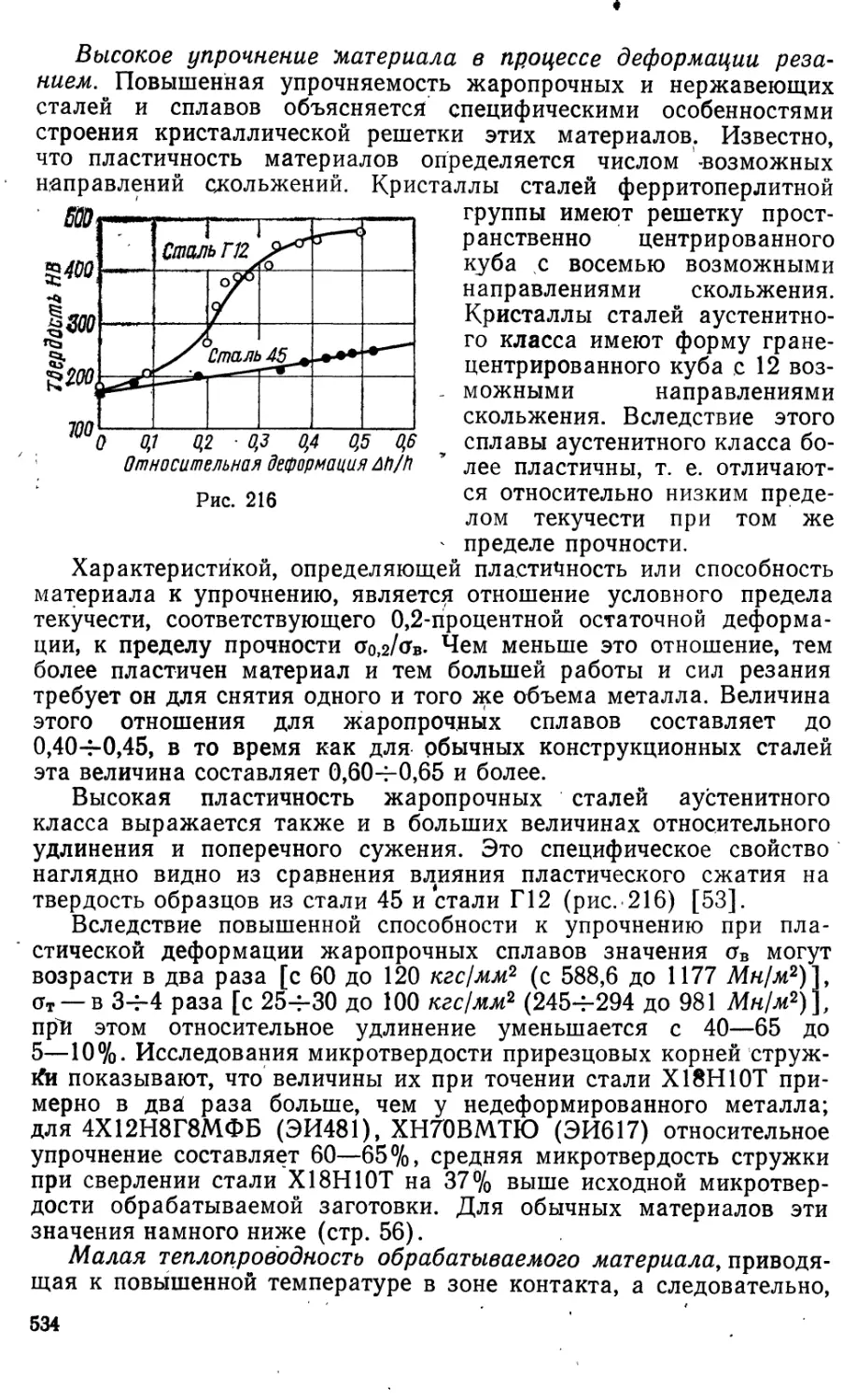

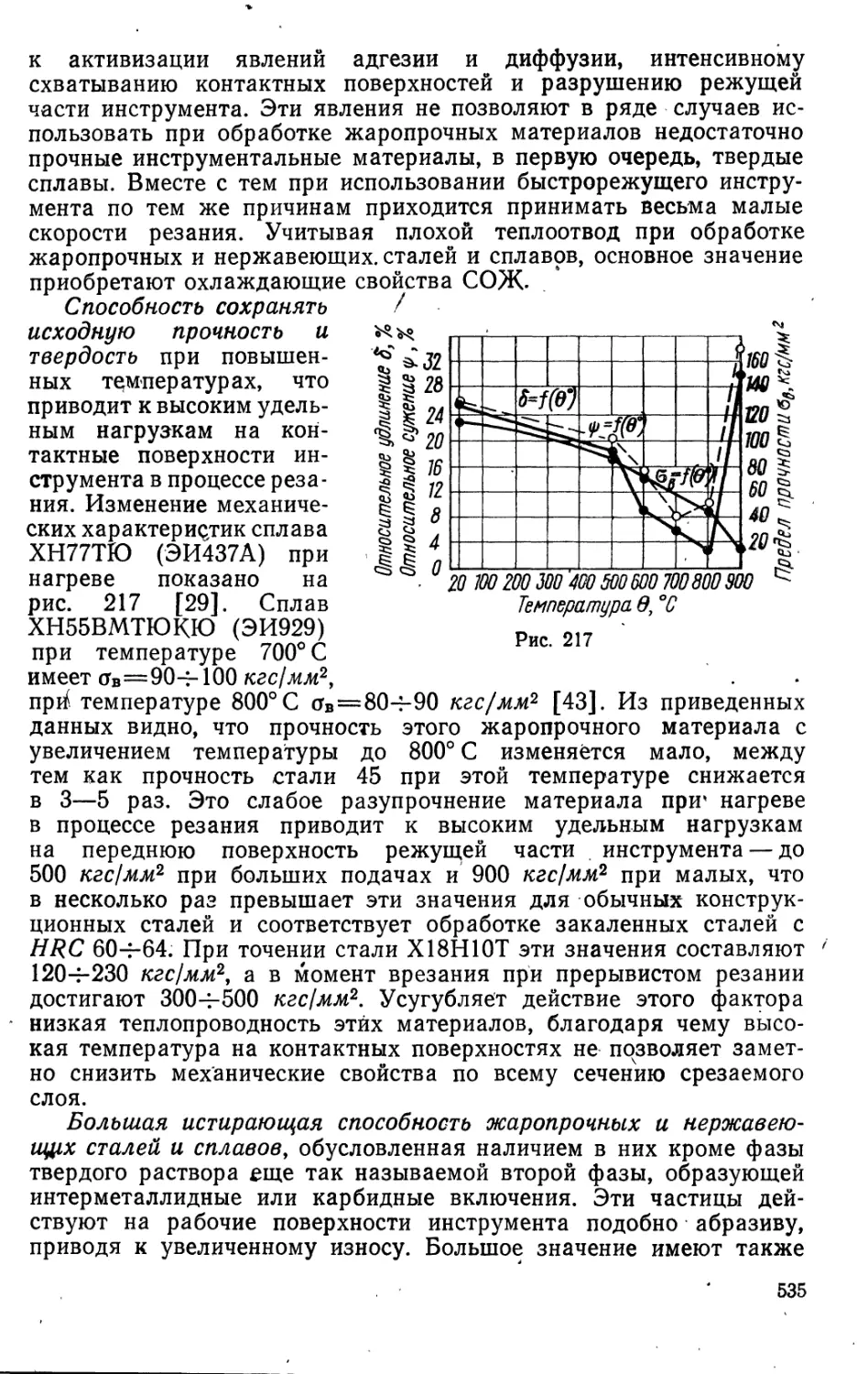

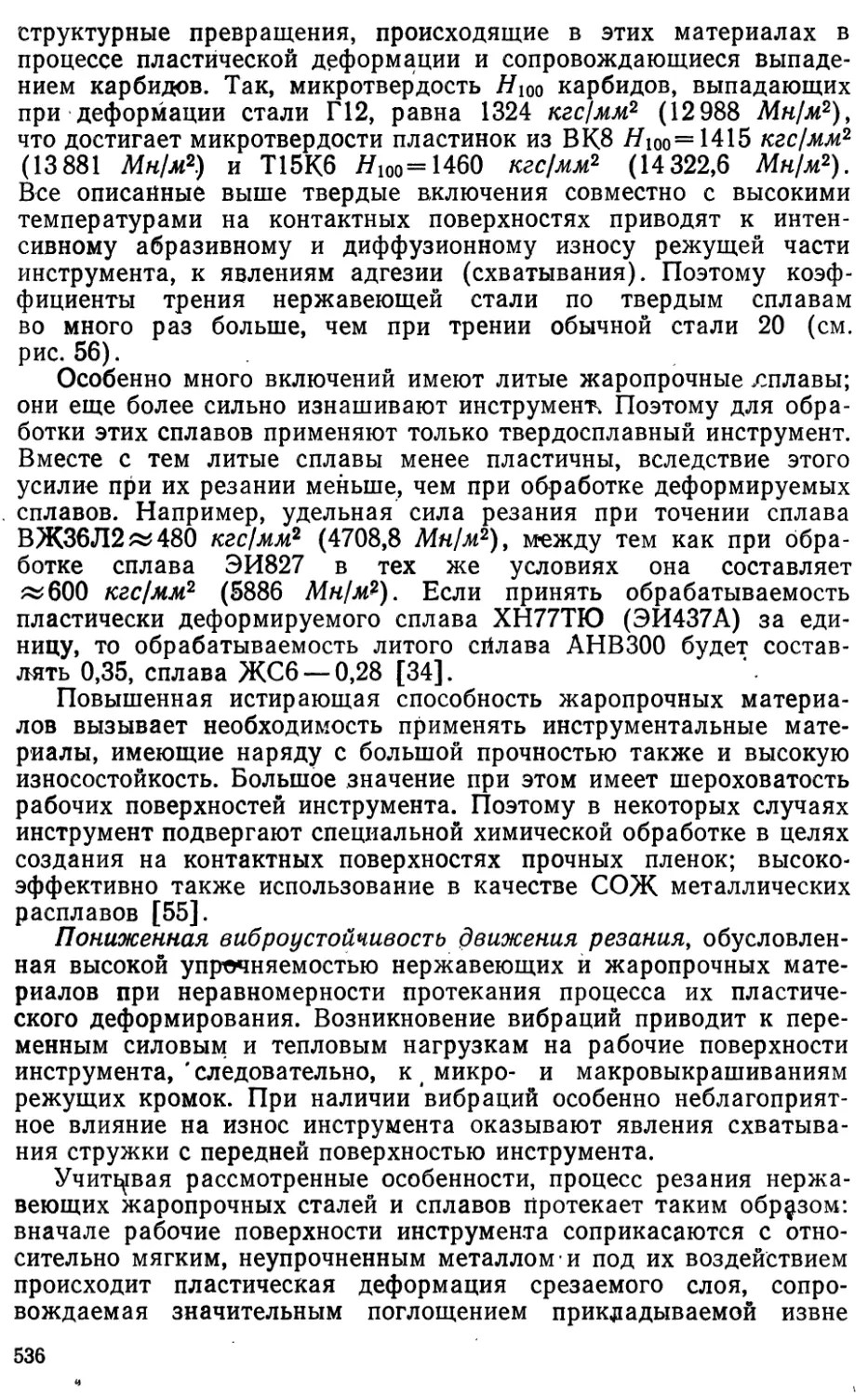

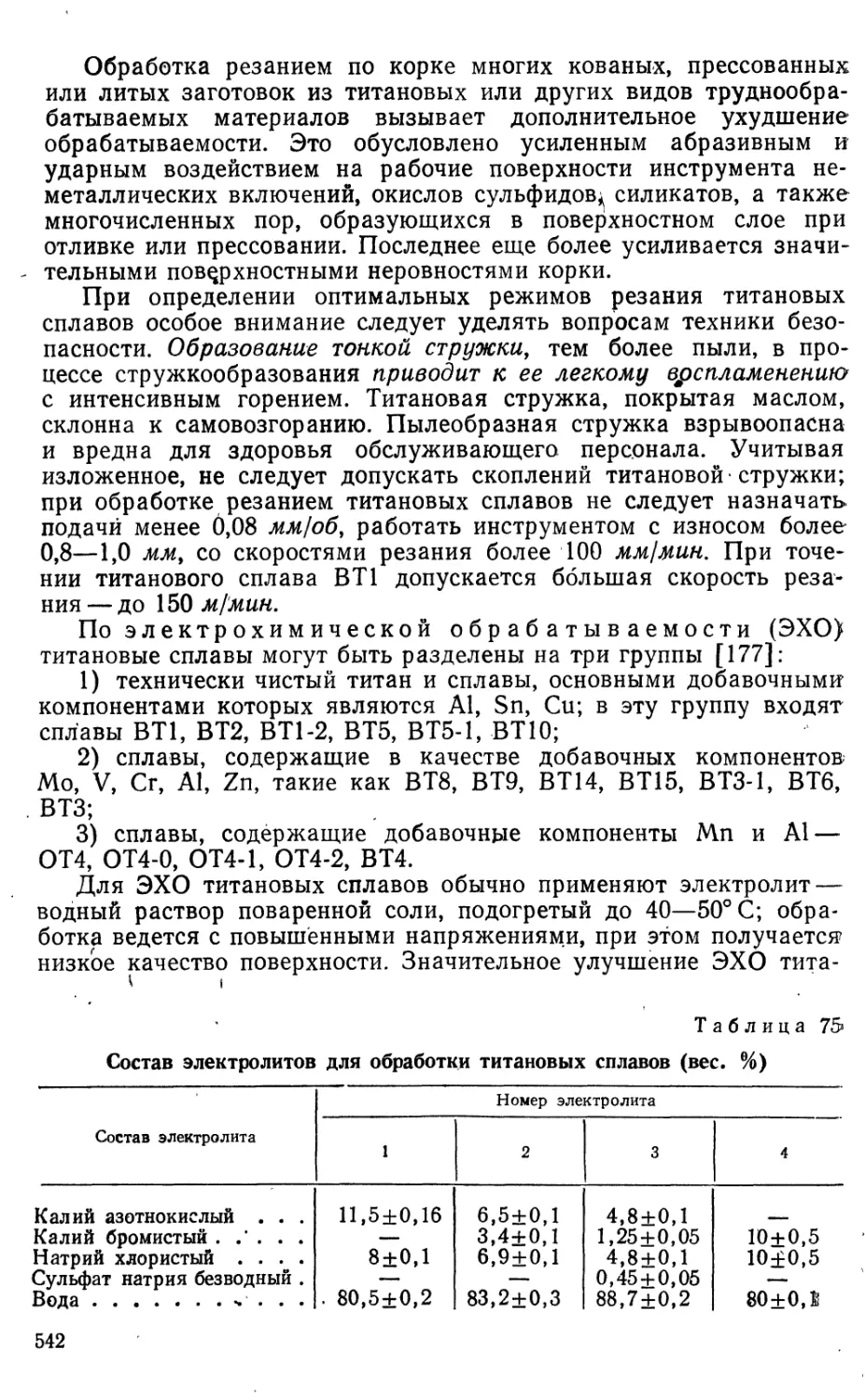

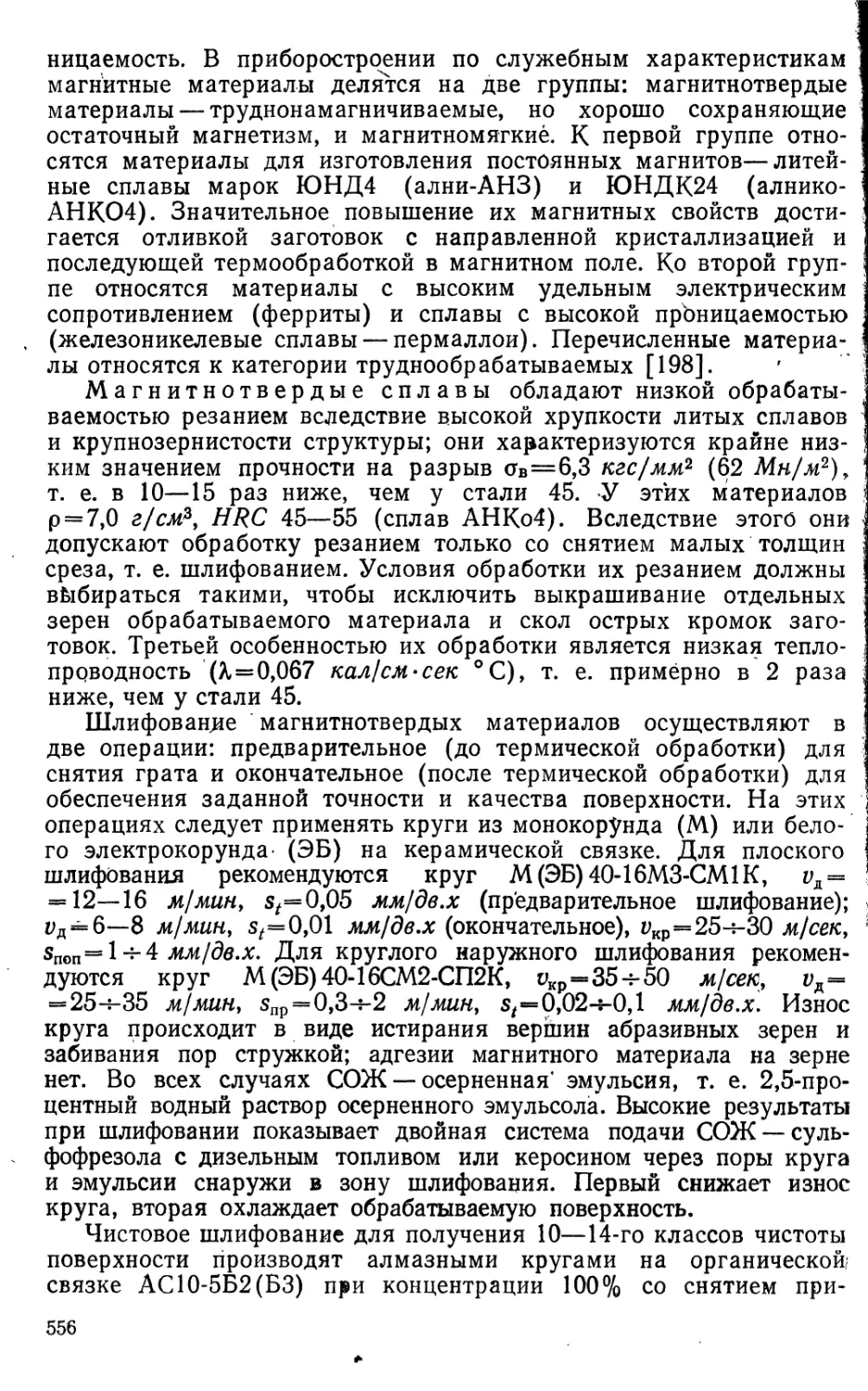

условие пластичности тс=тт, где тс — касательное напряжение, а