Автор: Рыжкин А.А. Шучев К.Г. Климов М.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства резание резка металлов теория резания

ISBN: 978-5-222-14019-2

Год: 2008

высшее

образование-----1

А.А. Рыжкин, К.Г. Шучев,

М.М. Климов

L X ' V*. ^4?"% * . Л* ’ Г ’ *< -т / *Л |."

ОБРАБОТКА

МАТЕРИАЛОВ

РЕЗАНИЕМ

УДК 621.9(075.8)

ББК 34.63я73

КТК 236

Р93

Рецензенты.

директор ОКТБ «Орион», доктор технических наук,

В.Т. Логинов (ЮРГТУ (НПИ), г. Новочеркасск);

кафедра «Технология автоматизированного производства»

(РГАСХМ, г. Ростов н/Д)

Рыжкин А.А.

Р93 Обработка материалов резанием: учебное пособие / А. А. Рыж-

кин, К.Г. Шучев, М.М. Климов. — Ростов н/Д : Феникс, 2008.

— 411 с. — (Высшее образование).

ISBN 978-5-222-14019-2

В пособии рассмотрены геометрические факторы режущих инстру-

ментов, элементы режима резания и срезаемого слоя; представлена инфор-

мация о современных инструментальных режущих материалах. Исследова-

ны вопросы механики, контактных явлений и термодинамики процесса

резания, а также современные представления о природе изнашивания ин-

струментов.

Изложены основы достижения требуемого качества поверхности об-

рабатываемых деталей; рассмотрены характеристики обрабатываемости ма-

териалов резанием и пути интенсификации процесса резания и повышения

работоспособности инструмента.

Предназначено для студентов машиностроительных вузов специаль-

ностей 151001, 151002, 151003, 150206 и может быть использовано работни-

ками металлообрабатывающих предприятий.

УДК 621.9(075.8)

ISBN 978-5-222-14019-2 ББК 38.634я73

©Рыжкин А.А., Шучев К.Г., Климов М.М., 2008

© Оформление: ООО «Феникс», 2008

Введение

Главной задачей современного машиностроительного производ-

ства является обеспечение выпуска высококачественной, конкурен-

тоспособной техники. Качество и точность получаемых деталей при

заданных параметрах производительности и экономичности сегод-

ня достигаются исключительно на операциях обработки резанием.

Поэтому дальнейшее повышение эффективности процесса резания,

особенно в условиях автоматизированного производства, не толь-

ко техническая, но и социальная проблема.

За последнее десятилетие арсенал отечественного машиностро-

ения пополнился новыми, нетрадиционными методами обработки,

в которых использованы немеханические виды энергий; россий-

ской инструментальной промышленностью освоено производство

прогрессивных конструкций инструментов из твердого сплава, бы-

строрежущих сталей и сверхтвердых материалов, в том числе с из-

носостойкими покрытиями; разработаны новые марки инструмен-

тальных режущих материалов; освоена производственная обработка

деталей из сверхтруднообрабатываемых материалов, в том числе

композитов и керамик; значительные достижения получены в об-

ласти оптимизации и мониторинга процесса резания.

Теоретические и экспериментальные исследования процесса ре-

зания, выполненные российскими и зарубежными учеными, дали

в руки технолога-машиностроителя набор современных методов и

средств управления процессом резания с целью повышения про-

изводительности и качества изделий. Это прежде всего методы обес-

печения максимальной износостойкости режущего инструмента, его

надежности и долговечности, методы расчетной оценки стойкост-

ных характеристик инструмента, методы выбора оптимальных ре-

жимов резания, обеспечивающих заданный ресурс инструмента,

экономические показатели процесса обработки и характеристики

качества обрабатываемых деталей.

4

Обработка материалов резанием

Машиностроение и металлообработка в целом находятся в про-

цессе постоянного совершенствования и развития. Главным фак-

тором процесса в этих отраслях промышленности на современном

этапе является всевозрастающая конкуренция между производите-

лями техники, заставляющая постоянно искать пути снижения се-

бестоимости изделий при удовлетворении повышенных требований

к их качеству.

Для решения этой комплексной проблемы актуальными явля-

ются повышение технического уровня, обновление и модернизация

станочного парка, интенсификация рабочих процессов производ-

ства машин, их технологического оснащения, использование мате-

риалов и достижений прикладной и фундаментальной науки.

В современном мировом машиностроительном производстве

обработка резанием играет ведущую роль, что обеспечивается ее

неоспоримыми преимуществами по сравнению с другими метода-

ми обработки материалов. Главными из них являются:

— высокая универсальность, что позволяет изготавливать детали

разнообразных форм и размеров из различных материалов;

— высокая точность обработки, обеспечивающая точность разме-

ров на уровне 6-го квалитета по ISO и выше. Наряду с высокой

точностью методы обработки резанием обеспечивают высокое

качество поверхности детали по показателям шероховатости

и волнистости;

— высокая экономичность и гибкость процессов обработки реза-

нием.

Несмотря на имеющиеся достижения в использовании методов

литья и обработки давлением для окончательной обработки дета-

лей, особенно в условиях массового производства, обработка реза-

нием, лезвийная и абразивная, и в обозримом будущем будет пре-

валировать при изготовлении деталей машин.

Проблема повышения эффективности обработки резанием на

мировом уровне решается параллельным развитием станкостроения

и инструментальной промышленности.

Назовем основные тенденции развития этих отраслей на бли-

жайшую перспективу, сложившиеся в мировой практике и факти-

чески сформулированные на конференции «Отечественное прогрес-

Введение

5

сивное металлообрабатывающее оборудование и технологии для

российского машиностроения» (Москва, Красная Пресня, 24—

25 мая 2006 г.):

1. Рост уровня автоматизации технологических систем и повыше-

ние их гибкости. Так как ведущим видом производства сегодня

является средне- и мелкосерийное, то станкостроение должно

решить проблему проектирования гибких производственных

ячеек и модулей и выпуск станков, оснащенных системами

с ЧПУ с открытой архитектурой.

2. Дальнейший поиск конструктивных решений сверхточных стан-

ков, реализующих нанотехнологии, когда допускаемая погреш-

ность формы таких деталей составляет 10—100 нм, шероховатость

Ra = 2—10 нм, сечение среза порядка 20 мкм (детали медицин-

ской техники, аппаратов для биологических исследований).

3. Широкое применение мехатронных систем и прямого приво-

да, суть последнего заключается в том, что деталь (или инст-

румент) получает вращение от привода, элементом которого

служит сам шпиндель; создание станков на базе пространствен-

ных механизмов параллельной структуры - гексаподов.

4. Развитие агрегатно-модульного принципа построения станков,

позволяющего в короткий срок (2—5 месяцев) обеспечить из-

готовление отечественных станков, соответствующих требова-

ниям заказчика (по оценке зарубежных экспертов, фирмы,

предлагающие на рынке станочное оборудование на две неде-

ли раньше других, захватывают 85% рынка).

5. Увеличение степени концентрации технологических операций

на одном станке, прежде всего на станках типа «обрабатываю-

щий центр» — токарно-сверлильно-фрезерно-расточные; свер-

лильно-фрезерно-расточные; лазерные комплексы в сочетании

с механической обработкой и др.

6. Широкое применение электро- и физико-химических, а также

комбинированных методов обработки, особенно для деталей

сложной формы и из труднообрабатываемых материалов.

Из других направлений стоит отметить повышение уровня бе-

зопасности и экологичности процессов обработки, совершенство-

6

Обработка материалов резанием

вание мониторинга станков (контроль деформации узлов, темпера-

туры отдельных узлов и подсистем, процесса резания и корректи-

ровка режимов обработки), повышение качественных показателей

станков.

Необходимо обратить внимание и на совершенствование каче-

ства режущего инструмента как важного звена технологической си-

стемы и направления интенсификации режимов обработки.

Наблюдается тенденция дальнейшего повышения скоростей ре-

зания на станках средних размеров до 10000 м/мин и соответствен-

но частоты вращения шпинделя до 40000-50000 об/мин (сверхско-

ростное резание). Этот вид резания применим для изготовления

сложных деталей из легких сплавов, при обработке которых в

стружку уходит до 80-90% массы заготовок. Широкое применение

скоростного резания требует повышения точности (1-2 мкм) и

жесткости шпиндельных узлов, создания надежных систем контроля

состояния режущего инструмента и качества обработки с включе-

нием их в систему ЧПУ станка, повышения эффективности отвода

стружки из зоны резания, в том числе путем совершенствования

СОЖ и систем ее подачи в зону резания (при фрезеровании алю-

миния со скоростью 3000 м/мин и мощности привода 100 кВт «вы-

ход» стружки составляет более 1000 кг/ч).

Важными методами совершенствования обработки резанием

являются оптимизация конструктивных параметров инструмента в

зависимости от свойств обрабатываемых материалов и применение

новых режущих материалов и технологий их поверхностного упроч-

нения, в том числе технологии нанесения многофункциональных

покрытий. Одним из направлений совершенствования инструмен-

тальных материалов следует считать изменение структуры твердых

сплавов и состава покрытий, прежде всего уменьшением размера

зерна до ультрамелкого (0,3—0,5 мкм) и разработку технологий по-

лучения нанопорошков; оптимизацию прочностных свойств режу-

щей керамики и увеличение объемов применения кубического нит-

рида бора. Основой производства современных твердых сплавов

считается комбинация градиентной основы сплава с многослойны-

ми покрытиями Ti(CN) + TiC + + TiN.

Введение

7

В настоящее время основной путь повышения эффективности

обработки резанием — экономия времени, т.е. уменьшение основ-

ного и вспомогательного времени обработки. Первая проблема ре-

шается, как указывалось, совершенствованием конструкций и по-

вышением режущих свойств металлорежущего инструмента, вторая

— использованием принципа непрерывной обработки, применени-

ем предварительно настраиваемых и поднастраиваемых инструмен-

тальных систем, автоматизацией манипулирования инструментом и

заготовками.

Тем не менее главное направление достижения эффективнос-

ти металлообработки — наиболее полное использование машинно-

го времени, т. е. работа с максимальной производительностью.

В этой связи изменяются подходы к выборам периода стойко-

сти инструмента, работающего на многоцелевых станках с ЧПУ.

Необходимость работы с максимальной производительностью обес-

печивает уменьшение срока окупаемости дорогостоящего оборудо-

вания и снижения периода стойкости. Так, по данным фирмы

Sandvik Coromant, период стойкости твердосплавных пластин в со-

временных условиях обработки стали составляет 15—20 мин, а при

обработке твердыми сплавами нержавеющих сталей может быть

выбран и меньший.

Целью изучения курса «Обработка материалов резанием» явля-

ется ознакомление с основными закономерностями механо-физи-

ко-химических явлений, имеющих место в процессе взаимодействия

формоизменяющего инструмента с обрабатываемым материалом,

и возможностями направленного воздействия на эти процессы с це-

лью их оптимизации, повышения качества и производительности

технологических систем обработки.

Эту цель предполагается достигнуть через решение следующих

задач:

1) изучить основные положения теории обработки материалов ре-

занием;

2) изучить основные методы экспериментальных исследований в

области обработки материалов резанием;

3) изучить основные направления совершенствования процессов

обработки материалов;

8

Обработка материалов резанием

4) изучить методы решения конкретных инженерных задач, воз-

никающих при обработке материалов: выбор инструментальных

материалов, геометрических параметров инструмента, режимов

обработки, состава СОТС; расчеты усилий при обработке, тем-

пературы контакта, стойкости и расхода инструмента.

По своему месту среди дисциплин, изучаемых в техническом

университете, курс «Обработка материалов резанием» является как

профилирующей для специальностей 151001,151002,151003 и 150206,

так и одной из общетехнических дисциплин (наряду с курсами «Ме-

ханика деформируемого твердого тела», «Основы металлургических

процессов»), которые были введены в ДГТУ в учебные планы подго-

товки специалистов технологического направления независимо от их

дальнейшей специализации. Введение в учебные планы указанных

дисциплин обусловлено нынешней концепцией подготовки специа-

листов с высшим образованием для машиностроения, предусматри-

вающей расширенную подготовку по проблемам общего машино-

строения.

При изучении курса «Обработка материалов резанием» исполь-

зуются знания, полученные студентами при изучении высшей ма-

тематики, физики, химии, теоретической механики, теплотехники,

материаловедения.

Учебное пособие содержит одиннадцать разделов, включающих

элементы процесса резания, инструментальные материалы; физи-

ко-химические явления в зоне резания; смазочно-охлаждающие тех-

нологические среды (СОТС); выбор режимов резания; сведения по

обрабатываемости и интенсификации процесса резания и др.

Авторы надеются, что книга поможет студентам машиностро-

ительных вузов глубже изучить особенности процесса обработки ма-

териалов резанием и использовать полученные знания в практичес-

кой деятельности.

Учебное пособие написано на основе многолетнего опыта чте-

ния авторами одноименного курса на кафедре «Металлорежущие

станки и инструмент» Донского государственного технического

университета. По своей структуре оно отличается от подобных ра-

бот, так как не сориентировано на изучение конкретных методов

Введение

9

обработки резанием, а рассматривает общие закономерности меха-

ники и физики процессов обработки.

В учебном пособии в качестве базовых использованы труды оте-

чественных (советских и российских) ученых, обогативших мировую

науку и практику обработки материалов резанием: А.А. Авакова,

Г.И. Грановского, В.А. Кривоухова, А.В. Панкина, А.М. Вульфа,

А.М. Розенберга, М.И. Клушина, Н.Н. Зорева, Т.Н. Лоладзе, А.Д. Ма-

карова, В.Ф. Боброва, И.П. Третьякова, А.Н. Резникова, Н.В. Талан-

това, Е.Н. Маслова, В.К. Старкова, С.С. Силина, М.Ф. Полетики,

В.Ф. Безъязычного, А.С. Верещаки, В.П. Табакова, А.М. Шустера,

Ф.Я. Якубова, В.М. Мацевитого, Ю.Г. Кабалдина и др., а также за-

рубежных ученых В. Давиля, Е.М. Трента, М. Шоу, А. Баттахария и др.

При изложении вопросов износа режущих инструмента, тепло-

вых явлений в зоне обработки, применения износостойких покры-

тий использованы результаты научно-исследовательских работ

авторов.

Не претендуя на исчерпывающую полноту изложения затро-

нутых проблем, авторы в то же время надеются, что данная книга

может стать существенным дополнением к имеющимся учебным

пособиям и в определенной мере восполнит дефицит учебной ли-

тературы, посвященной физическим аспектам обработки материа-

лов резанием.

Глава 1

ГЕОМЕТРИЧЕСКИЕ ФАКТОРЫ

РЕЖУЩИХ ИНСТРУМЕНТОВ

Обработка металлов резанием заключается в срезании с заготов-

ки части материала, оставленного на обработку и называемого при-

пуском. В результате сложных процессов деформации и разрушения

при воздействии режущего клина на обрабатываемый материал при-

пуск превращается в стружку. Независимо от вида обработки этот

процесс подчиняется общим закономерностям: воздействие режуще-

го клина с определенной геометрией на обрабатываемый материал;

единая физическая природа формирования тепловых и силовых на-

грузок на контактные площадки инструмента, процесс изнашивания

инструмента; характеристики качества поверхности и др.

Поэтому в учебном пособии общие вопросы обработки реза-

нием, в отличие от традиционной схемы, рассматриваются систе-

матизированно на примере токарной обработки и токарного резца

как самого простого по конструкции режущего инструмента.

Особенности других видов обработки резанием сообщаются до-

полнительно в каждом разделе; исключение составляет абразивная

обработка — шлифование, рассматриваемая по известной схеме.

1.1. Виды движений при резании

В процессе резания имеют место следующие движения, со-

вершаемые за время работы инструментом и обрабатываемой заго-

товкой, а также кинематические элементы, регламентированные

ГОСТ 25762-83 [1] (рис. 1.1, а-г):

Dr - главное движение резания (или главное движение) - это

прямолинейное поступательное или вращательное движение заго-

Глава 1. Геометрические факторы режущих инструментов

11

a

Рис. 1.1. Движения при точении (а), сверлении (б),

цилиндрическом (в) и торцевом фрезеровании (г)

товки или режущего инструмента, происходящее с наибольшей ско-

ростью в процессе резания;

ц — скорость главного движения резания: это скорость рассмат-

риваемой точки режущей кромки или заготовки в главном движе-

нии резания;

12

Обработка материалов резанием

Ds — движение подачи — прямолинейное поступательное или

вращательное движение заготовки или режущего инструмента, ско-

рость которого меньше скорости главного движения резания, пред-

назначенное для того, чтобы распространить отделение слоя мате-

риала на всю обрабатываемую поверхность;

os — скорость движения подачи (или скорость подачи) — ско-

рость рассматриваемой точки режущей кромки в движении подачи;

De — результирующее движение резания (результирующее дви-

жение) — суммарное движение режущего инструмента относитель-

но заготовки, включающее главное движение резания и движение

подачи;

vc — скорость результирующего движения резания — это ско-

рость рассматриваемой точки режущей кромки в результирующем

движении резания;

Ps — плоскость, в которой расположены вектора скоростей

главного движения резания и движения подачи, называется рабо-

чей плоскостью;

т| — угол скорости резания - угол в рабочей плоскости между

направлениями скоростей результирующего движения резания и

главного движения резания;

ц — угол подачи — угол в рабочей плоскости между направле-

ниями скоростей движения подачи и главного движения резания.

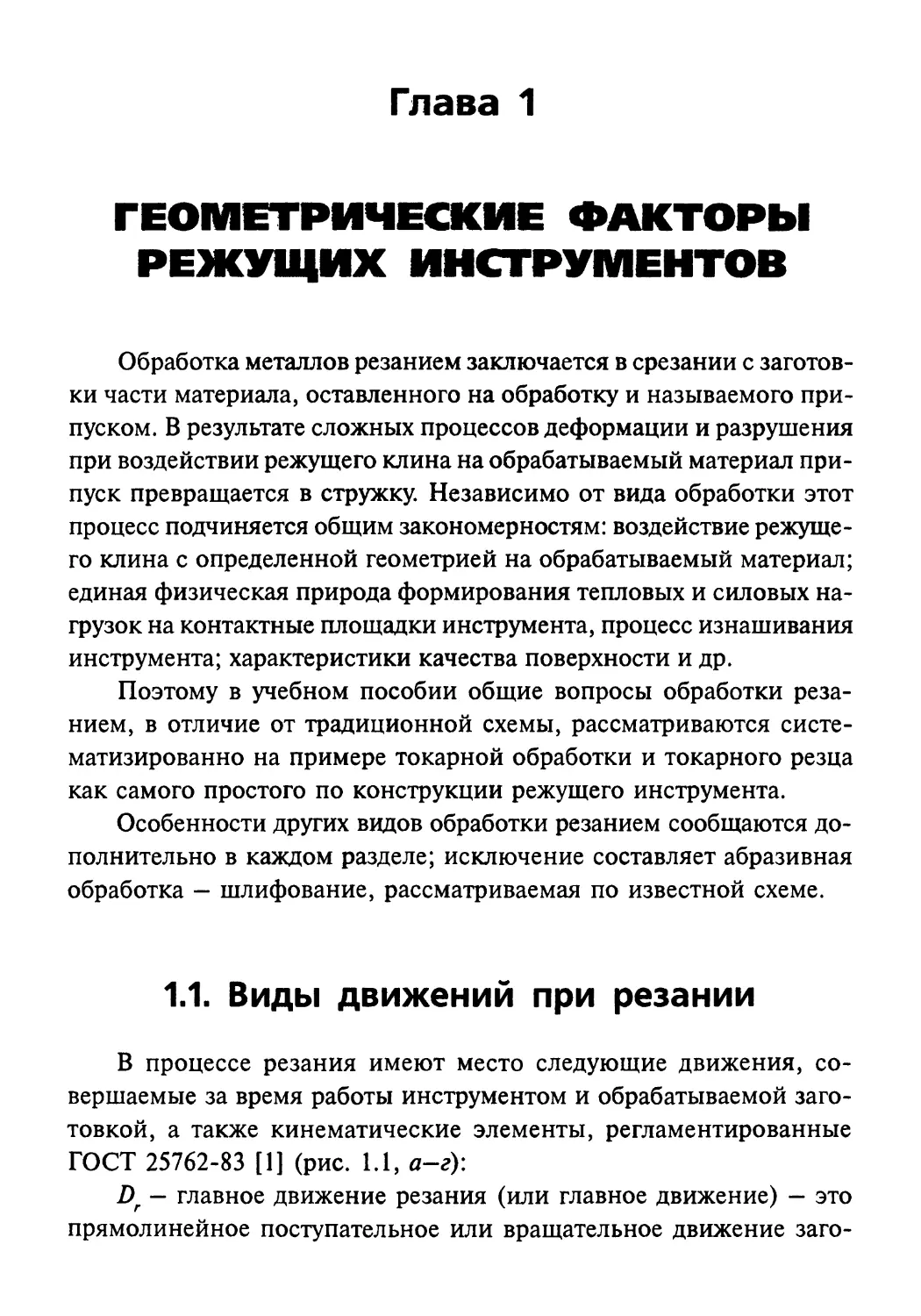

Лезвие инструмента на обрабатываемой детали образует поверх-

ность главного движения Rr, если отсутствует движение подачи (поз. 2

на рис. 1.2, а), и поверхность резания R — в результирующем движе-

нии резания (поз. 2 на рис. 1.2, б).

На обрабатываемой детали, например при точении, в процессе

ее обработки различают три поверхности (см. рис. 1.2, а, б) [2, 3]:

— обработанная поверхность 1 — это поверхность, образованная

на заготовке в результате обработки, т. е. с нее удален слой ма-

териала, оставленный как припуск;

— поверхность резания 2 — образуется лезвием инструмента;

— обрабатываемая поверхность 3 — это поверхность, частично

или полностью удаляемая при обработке.

Глава 1. Геометрические факторы режущих инструментов

13

Рис. 1.2. Поверхности на обрабатываемой детали в статике (а)

и кинематике (б)

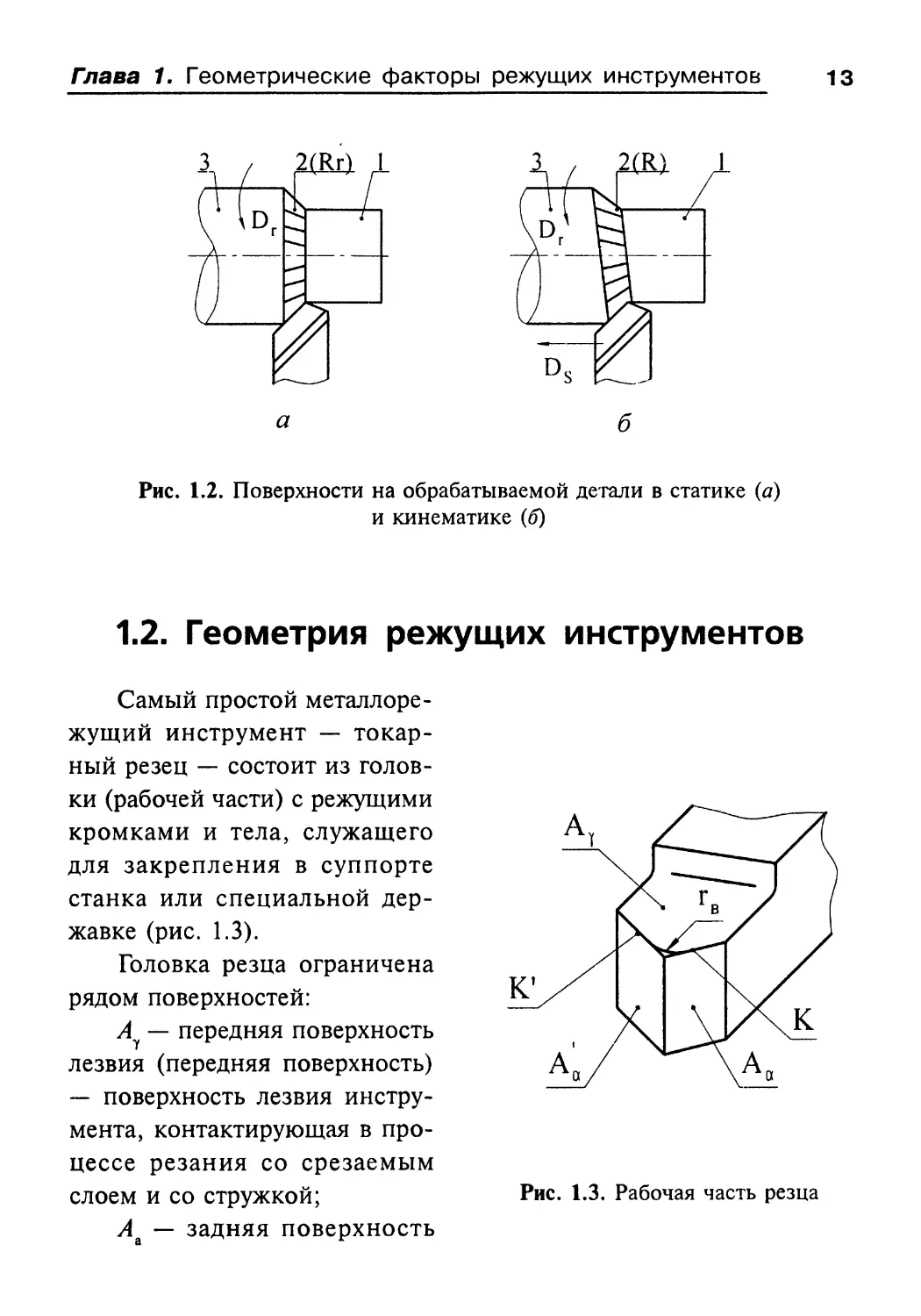

1.2. Геометрия режущих инструментов

Самый простой металлоре-

жущий инструмент — токар-

ный резец — состоит из голов-

ки (рабочей части) с режущими

кромками и тела, служащего

для закрепления в суппорте

станка или специальной дер-

жавке (рис. 1.3).

Головка резца ограничена

рядом поверхностей:

Ау — передняя поверхность

лезвия (передняя поверхность)

— поверхность лезвия инстру-

мента, контактирующая в про-

цессе резания со срезаемым

слоем и со стружкой;

Аа — задняя поверхность

Рис. 1.3. Рабочая часть резца

14 Обработка материалов резанием

лезвия (задняя поверхность) — это поверхность лезвия инструмен-

та, контактирующая в процессе резания с поверхностями заготовки;

— режущая кромка — кромка лезвия инструмента, образуемая пе-

ресечением передней и задней поверхностей лезвия. Инстру-

мент имеет главную режущую кромку К и вспомогательную ре-

жущую кромку К ;

Аа — главная задняя поверхность — задняя поверхность лезвия

инструмента, прилегающая к главной режущей кромке;

Аа — вспомогательная задняя поверхность — задняя поверхность

лезвия инструмента, примыкающая к вспомогательной режущей

кромке;

— вершина лезвия (вершина) — участок режущей кромки в мес-

те пересечения двух задних поверхностей;

р — радиус округления режущей кромки — радиус кривизны

режущей кромки в сечении ее нормальной секущей плоскостью;

гв — радиус вершины — это радиус кривизны вершины лезвия.

Взаимное расположение указанных поверхностей и режущих

кромок в пространстве определяется с помощью ряда углов, состав-

ляющих в совокупности геометрию резца. Для определения углов

инструмента используются различные системы координатных плос-

костей и соответствующие координатные плоскости. Различают ин-

струментальную, статическую и кинематическую системы коорди-

натных плоскостей, которые удобно показать на примере точения

тангенциальными призматическими резцами.

Инструментальная система координат - прямоугольная систе-

ма координат с началом в вершине лезвия, сориентированная от-

носительно геометрических элементов инструмента, принятых за

базу, например задней поверхности (рис. 1.4, а). Эта система при-

меняется для изготовления и контроля инструмента.

Статическая система координат - прямоугольная система ко-

ординат с началом в рассматриваемой точке режущей кромки, сори-

ентированная относительно направления скорости главного движе-

ния резания (рис. 1.4, б). Эта система используется для приближен-

ного расчета углов инструмента в процессе резания и для учета их

изменения после установки инструмента на станке.

Глава 1. Геометрические факторы режущих инструментов 15

Кинематическая система координат — прямоугольная система

с началом в рассматриваемой точке лезвия, сориентированная от-

носительно направления скорости результирующего движения ре-

зания (рис. 1.4, в).

Рис. 1.4. Системы координатных плоскостей:

а - инструментальная; б - статическая; в - кинематическая

Основная плоскость Pv (см. рис. 1.4) - координатная плоскость,

проведенная через рассматриваемую точку режущей кромки пер-

пендикулярно направлению скорости главного или результирующе-

го движения резания. В инструментальной системе направление

скорости главного движения резания для токарных и строгальных

резцов принимается перпендикулярно конструкторской установоч-

ной базе, у осевых инструментов и фрез — по касательной к траек-

тории вращательного движения инструмента, у долбяков — парал-

лельно оси хвостовика.

Соответственно системам координат различают инструменталь-

ную основную плоскость Р,и (см. рис. 1.4, а), статическую основ-

ную плоскость Pvc (см. рис. 1.4, б) и кинематическую основную

плоскость PvK (см. рис. 1.4, в).

Плоскость резания Рп — координатная плоскость, проходящая

через главную режущую кромку (или касательно к ней в рассмат-

16

Обработка материалов резанием

риваемой точке) и перпендикулярная основной плоскости. В раз-

личных системах координат эта плоскость будет соответственно на-

зываться инструментальной плоскостью резания Рпи, статической Рпс

или кинематической Рпк (см. рис. 1.4).

Главная секущая плоскость Рх — координатная плоскость, пер-

пендикулярная линии пересечения основной плоскости и плоско-

сти резания. Соответственно системе координат главная секущая

плоскость может быть инструментальной Р и, статической Рхс и ки-

нематической Рхк (см. рис. 1.4).

Координатные плоскости для токарного проходного резца в

статической и кинематической системах координат показаны на

рис. 1.5.

у — передний угол инструмента — это угол в секущей плоско-

сти между передней поверхностью лезвия и основной плоскостью

(см. рис. 1.5, а).

а б в

Рис. 1.5. Координатные плоскости в статической (а)

и кинематической (б) системах координат

Глава 1. Геометрические факторы режущих инструментов

17

у — главный передний угол — передний угол в главной секу-

щей плоскости; ун — нормальный передний угол: это передний угол

в нормальной секущей плоскости Рн.

Главные передние углы в зависимости от системы координат

могут быть инструментальными ун, статическими ус и кинематичес-

кими ук; эти углы определяются в соответствующей главной секу-

щей плоскости и измеряются между передней поверхностью лез-

вия и соответствующей основной плоскостью.

ур — рабочий кинематический передний угол: угол в секущей

плоскости схода стружки между передней поверхностью лезвия и

кинематической основной плоскостью.

а — задний угол — угол в секущей плоскости между задней по-

верхностью лезвия и плоскостью резания; ан — нормальный задний

угол: задний угол в нормальной секущей плоскости (оснс на рис. 1.5, а).

а — главный задний угол: задний угол в главной секущей плос-

кости — инструментальный задний угол оси, статический главный

задний угол ас и кинематический главный задний угол оск — соот-

ветственно в инструментальной, статической и кинематической

главной секущей плоскостях.

Р — угол заострения — угол в секущей плоскости между пе-

редней и задней поверхностями (соответственно главный угол зао-

стрения р — в главной секущей плоскости с вариантами — инстру-

ментальный главный угол заострения Ри, статический главный угол

заострения Рс (см. рис. 1.5, а) и кинематический главный угол за-

острения Рк); Рн — нормальный угол заострения — угол заострения

в нормальной секущей плоскости.

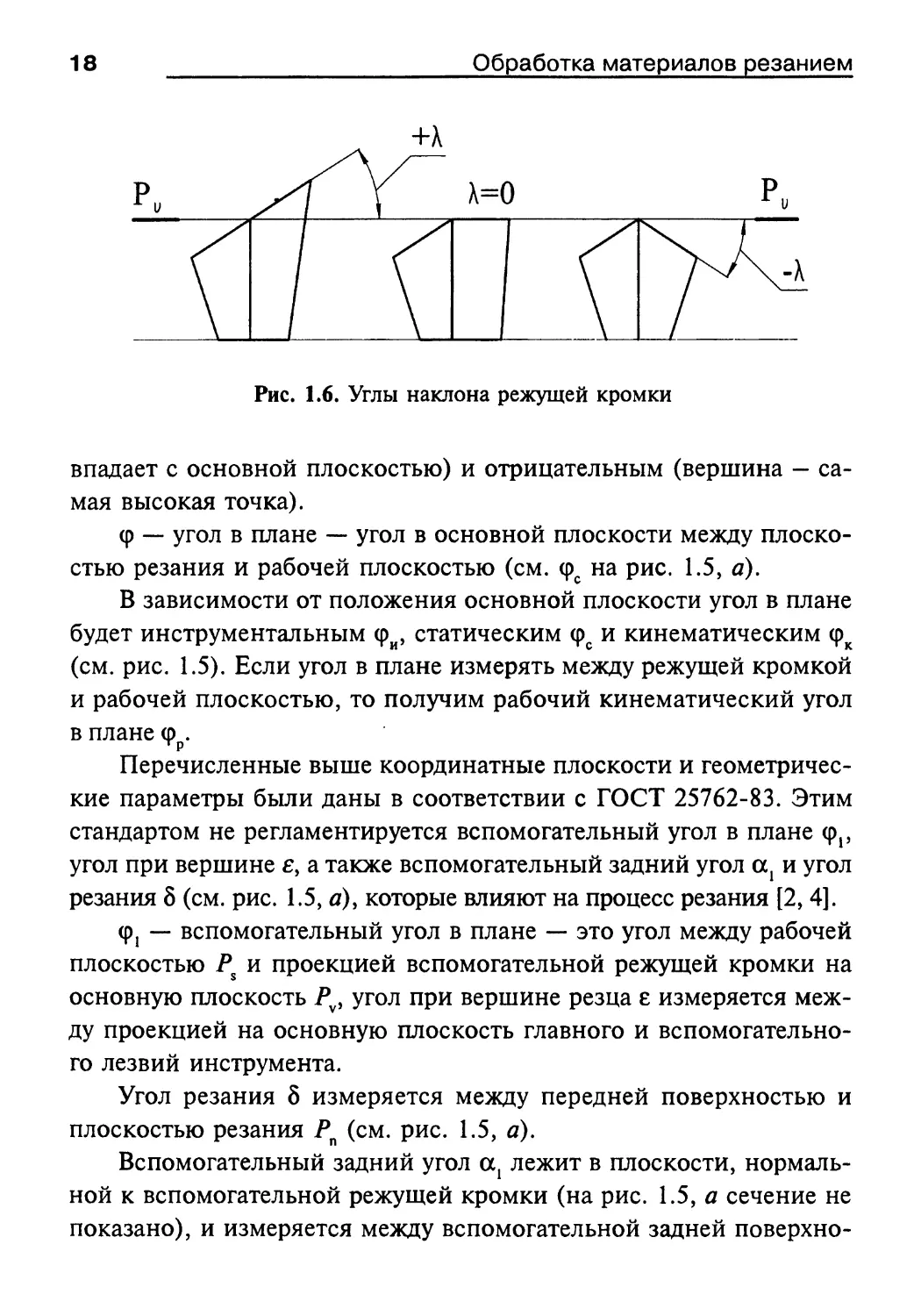

X — угол наклона кромки — угол в плоскости резания между

режущей кромкой и основной плоскостью (рис. 1.6).

Углы X могут измеряться соответственно в инструментальной,

статической и кинематической плоскостях резания и соответству-

ющими основными плоскостями и называются инструментальны-

ми Хи, статическими Хс или кинематическими Хк. В зависимости от

расположения режущей кромки относительно основной плоскости

угол X может быть (см. рис. 1.6) полс^ительньтЧвертйинаттнстру-

ч Б-/юли(Л

мента является самой низкой точкой^ лезвия), нулевым, (лезвие со-

18

Обработка материалов резанием

Рис. 1.6. Углы наклона режущей кромки

впадает с основной плоскостью) и отрицательным (вершина — са-

мая высокая точка).

Ф — угол в плане — угол в основной плоскости между плоско-

стью резания и рабочей плоскостью (см. фс на рис. 1.5, а).

В зависимости от положения основной плоскости угол в плане

будет инструментальным фи, статическим фс и кинематическим фк

(см. рис. 1.5). Если угол в плане измерять между режущей кромкой

и рабочей плоскостью, то получим рабочий кинематический угол

в плане ф .

Перечисленные выше координатные плоскости и геометричес-

кие параметры были даны в соответствии с ГОСТ 25762-83. Этим

стандартом не регламентируется вспомогательный угол в плане фр

угол при вершине £, а также вспомогательный задний угол а1 и угол

резания 3 (см. рис. 1.5, а), которые влияют на процесс резания [2, 4].

Ф1 — вспомогательный угол в плане — это угол между рабочей

плоскостью Ps и проекцией вспомогательной режущей кромки на

основную плоскость Pv, угол при вершине резца е измеряется меж-

ду проекцией на основную плоскость главного и вспомогательно-

го лезвий инструмента.

Угол резания 3 измеряется между передней поверхностью и

плоскостью резания Рп (см. рис. 1.5, а).

Вспомогательный задний угол а1 лежит в плоскости, нормаль-

ной к вспомогательной режущей кромки (на рис. 1.5, а сечение не

показано), и измеряется между вспомогательной задней поверхно-

Глава 1. Геометрические факторы режущих инструментов

19

стью Аа и плоскостью ВВ, перпендикулярной основной плоскости

резца АА (см. рис. 1.5, в) (АА | | РР).

Между углами резца в главной секущей плоскости и углами в

плане существуют известные соотношения (см. рис. 1.5, а):

а + р + у = 90°; (р + е + Ф1 = 180°; 5 = 90° - у. (1.1)

Для отрезных резцов [5] главный угол в плане определяется как

угол между плоскостью резания Рп и рабочей плоскостью Ps, про-

веденной через левую вершину резца (точка 7 на рис. 1.7). У от-

резного резца две вершины (точки 7 и 2), поэтому он имеет два

вспомогательных лезвия 1—3 и 2—4 и для каждого из них - углы е,

и е2 и вспомогательные углы в плане ф, и ф2; обычно Ф1 = ф2.

Рис. 1.7. Углы в плане для отрезных резцов

Для других типов режущих инструментов расположение коорди-

натных плоскостей имеет некоторую специфику. Например, у спи;

ральных сверл основная плоскость Р проходит через периферийные

точки главных лезвий сверла 1—3 и 2—4 и ось сверла (рис. 1.8, а).

Положения статической и кинематической плоскостей резания

показаны соответственно на рис. 1.8, а, б, а углы сверла секущей

Ртс и нормальной Рнс плоскостях — на рис. 1.9.

20

Обработка материалов резанием

Рис. 1.8. Статические (а) и кинематические (б)

координатные плоскости для сверла

Рис. 1.9. Углы спирального сверла

Глава 1. Геометрические факторы режущих инструментов 21

Кроме стандартных углов а, 0, у и ф сверло характеризуется уг-

лом 2ф при вершине (двойным углом в плане); углом \|/ наклона

перемычки (поперечной режущей кромки) 3-4 (рис. 1.9) и углом 65

наклона винтовой стружечной канавки (измеряется между основ-

ной плоскостью Pvc и направлением стружечной канавки для пери-

ферийной точки 2 главного лезвия сверла 2-4).

Вспомогательный угол в плане на сверлах не регламентиру-

ется, а задается величиной обратной конусности. Обычно для сверл

\|/ = 50 - 55°, 2(р = 90 — 140°, со = 0 - 45°. Особенностью геомет-

рии спиральных сверл является изменение переднего угла по дли-

не главных режущих кромок 1—3 и 2—4 (см. рис. 1.9), причем мак-

симальное значение у у сверл — на периферии, к центру сверла

передние углы уменьшаются и в районе перемычки принимают

даже отрицательные значения.

1.2.1. Передний и задний углы

для любой точки лезвия сверла

Спиральное сверло является специфическим режущим инстру-

ментом, у которого передний и задний углы не являются посто-

янными по длине главных режущих лезвий 1—3 и 2—4 (рис. 1.10).

Найдем зависимость для определения переднего угла сверла в про-

извольно расположенной главной секущей плоскости, например, на

текущем диаметре Лх (см. рис. 1.10) [3]. Как следует из рис. 1.9, стан-

дартный главный передний угол определяется для периферийной

точки 2 главного лезвия 2—4.

Возьмем на главном лезвии сверла произвольную точку А и по-

строим сечения главной секущей плоскостью Ртс и рабочей плоско-

стью Ps, получим передние углы: главный и в продольном сечении

Р - Ps (он не является для сверла стандартным). Из треугольника

ADE (рис. 1.10) следует:

22

Обработка материалов резанием

Рис. 1.10. Схема для определения переднего угла

для любой точки лезвия сверла

По построению AD = АВ, поэтому

tgYx AD лг' ' ’

АВ /4Csin(p

откуда

DE = АС • tgyx • sirup. (1.2)

Аналогично

откуда

FM = АС - tg^. (1.3)

Примем, что главные лезвия сверла лежат в диаметральной

плоскости, т. е. 2а = 0 (см. рис. 1.9). Для этого случая DE ~ FM и,

приравнивая правые части в (1.2) и (1.3), получим:

АС • tgyx • sin(p = AC • tgysx

откуда

sincp

(1.4)

Глава 1. Геометрические факторы режущих инструментов

23

Передний угол в рабочей плоскости (в продольном сечении)

для периферийной точки сверла (см. рис. 1.10, а) равен углу накло-

на винтовой стружечной канавки со, т. е. у. = со, очевидно, что и

ysx s сох. Развернем сверло по диаметру D на длине шага винтовой

линии (см. рис. 1.10, б).

Из треугольников abc и ade имеем

nDx nD

ri ri

откуда

tgo)x=^tgco (1.5)

или

tgY5X=^tgtt. (1.6)

Подставив (1.6) в (1.4), найдем

tg со Dx

tgYx=-^—~

sin ср D

(1.7)

Из зависимости (1.7) следует, что передний угол сверла имеет

максимальное значение на периферии и к центру сверла умень-

шается.

Независимо от способа заточки сверл по задней поверхности

(плоская, коническая, цилиндрическая или винтовая) задние углы

по длине лезвия также переменны, но максимальное значение их

будет в точках, лежащих на оси сверла. Для плоской заточки, на-

пример, полученная нами формула для определения заднего угла

сверла в цилиндрическом сечении имеет вид [6]

tga =

cos(y-px)

tg<p sin v

(1.8)

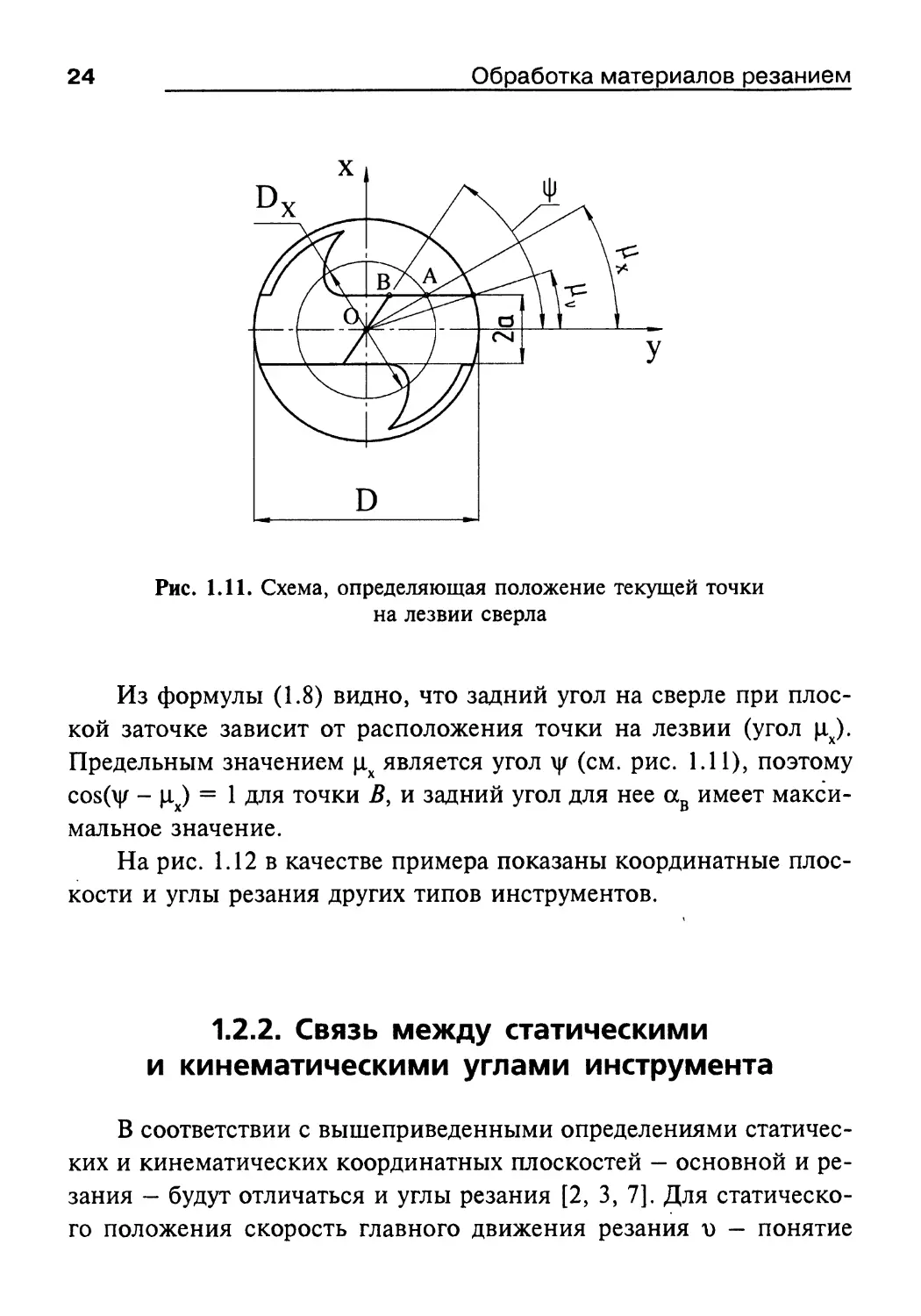

где цх — текущий угол точки на лезвии сверла:

Не-

где tgp0 = la/D (рис. 1.11).

24

Обработка материалов резанием

Рис. 1.11. Схема, определяющая положение текущей точки

на лезвии сверла

Из формулы (1.8) видно, что задний угол на сверле при плос-

кой заточке зависит от расположения точки на лезвии (угол цх).

Предельным значением цх является угол \|/ (см. рис. 1.11), поэтому

cos(\|/ - цх) = 1 для точки В, и задний угол для нее ав имеет макси-

мальное значение.

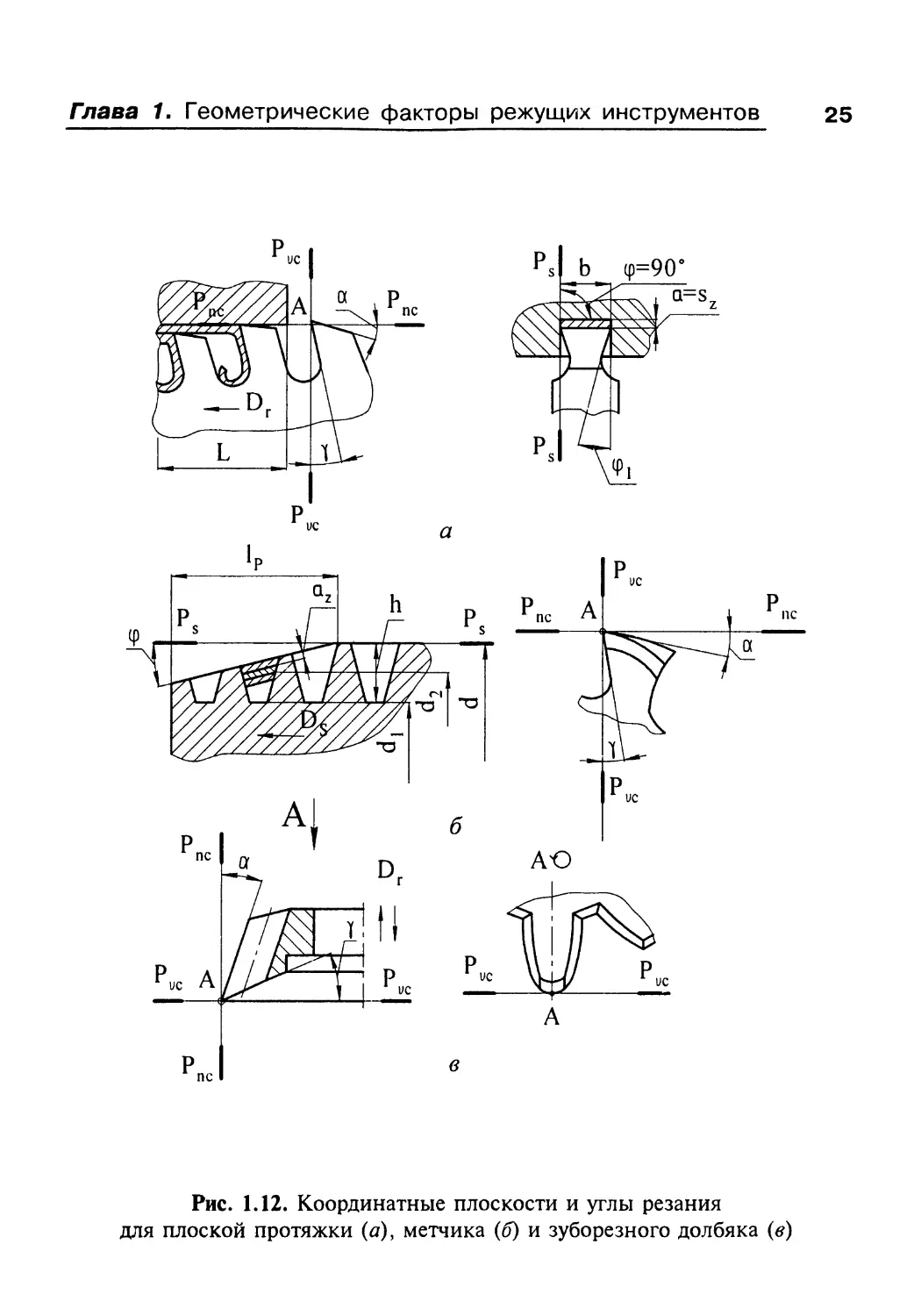

На рис. 1.12 в качестве примера показаны координатные плос-

кости и углы резания других типов инструментов.

1.2.2. Связь между статическими

и кинематическими углами инструмента

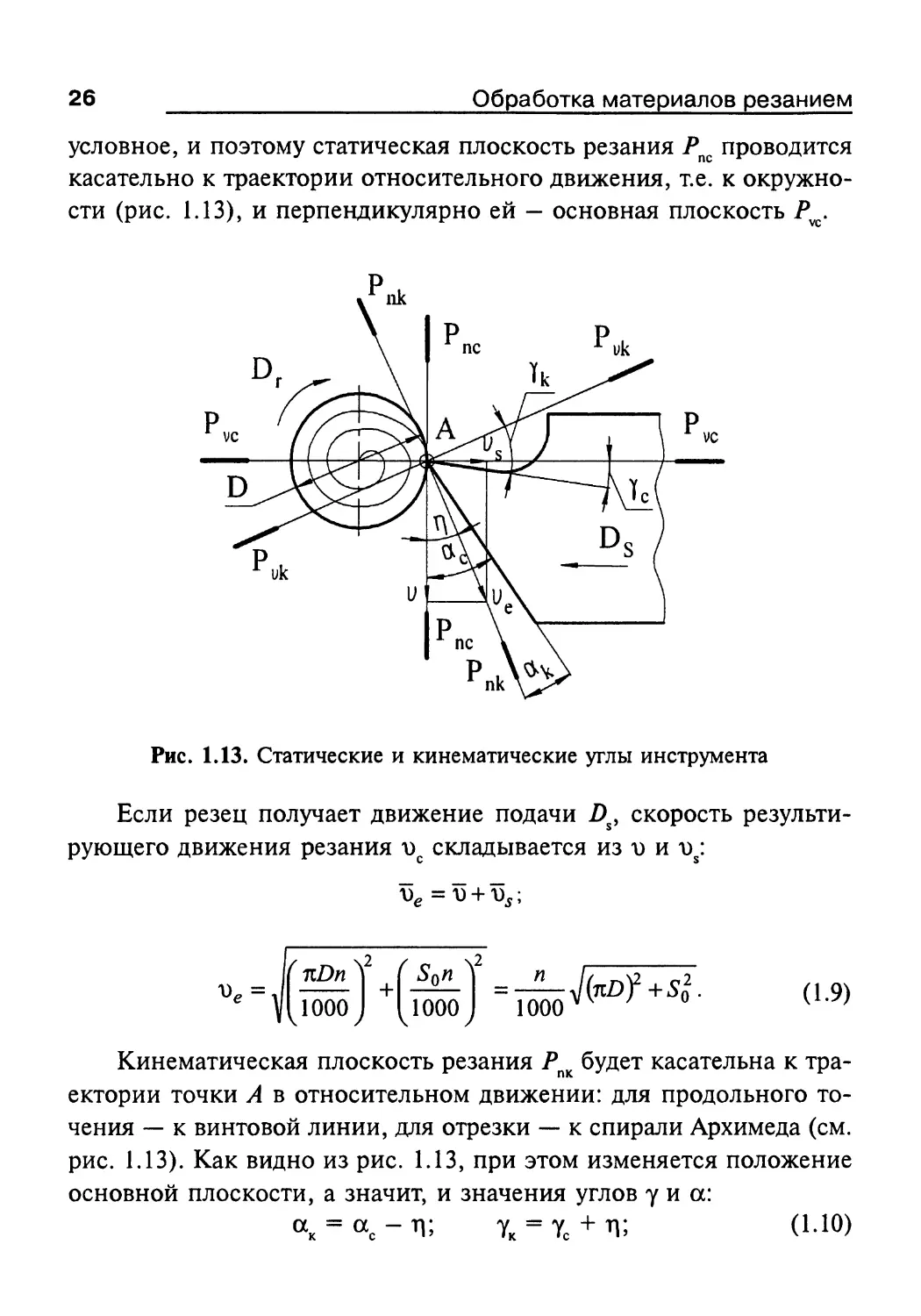

В соответствии с вышеприведенными определениями статичес-

ких и кинематических координатных плоскостей - основной и ре-

зания — будут отличаться и углы резания [2, 3, 7]. Для статическо-

го положения скорость главного движения резания о — понятие

Глава 1. Геометрические факторы режущих инструментов

25

Рис. 1.12. Координатные плоскости и углы резания

для плоской протяжки (а), метчика (б) и зуборезного долбяка (<?)

26

Обработка материалов резанием

условное, и поэтому статическая плоскость резания Рпс проводится

касательно к траектории относительного движения, т.е. к окружно-

сти (рис. 1.13), и перпендикулярно ей — основная плоскость Pvc.

Рис. 1.13. Статические и кинематические углы инструмента

Если резец получает движение подачи Р, скорость результи-

рующего движения резания пс складывается из v и ds:

= ц +

\2 / \2

(nDn | [ Son ] _ П

1000 + 1000 ”1000

(1.9)

Кинематическая плоскость резания Рпк будет касательна к тра-

ектории точки А в относительном движении: для продольного то-

чения — к винтовой линии, для отрезки — к спирали Архимеда (см.

рис. 1.13). Как видно из рис. 1.13, при этом изменяется положение

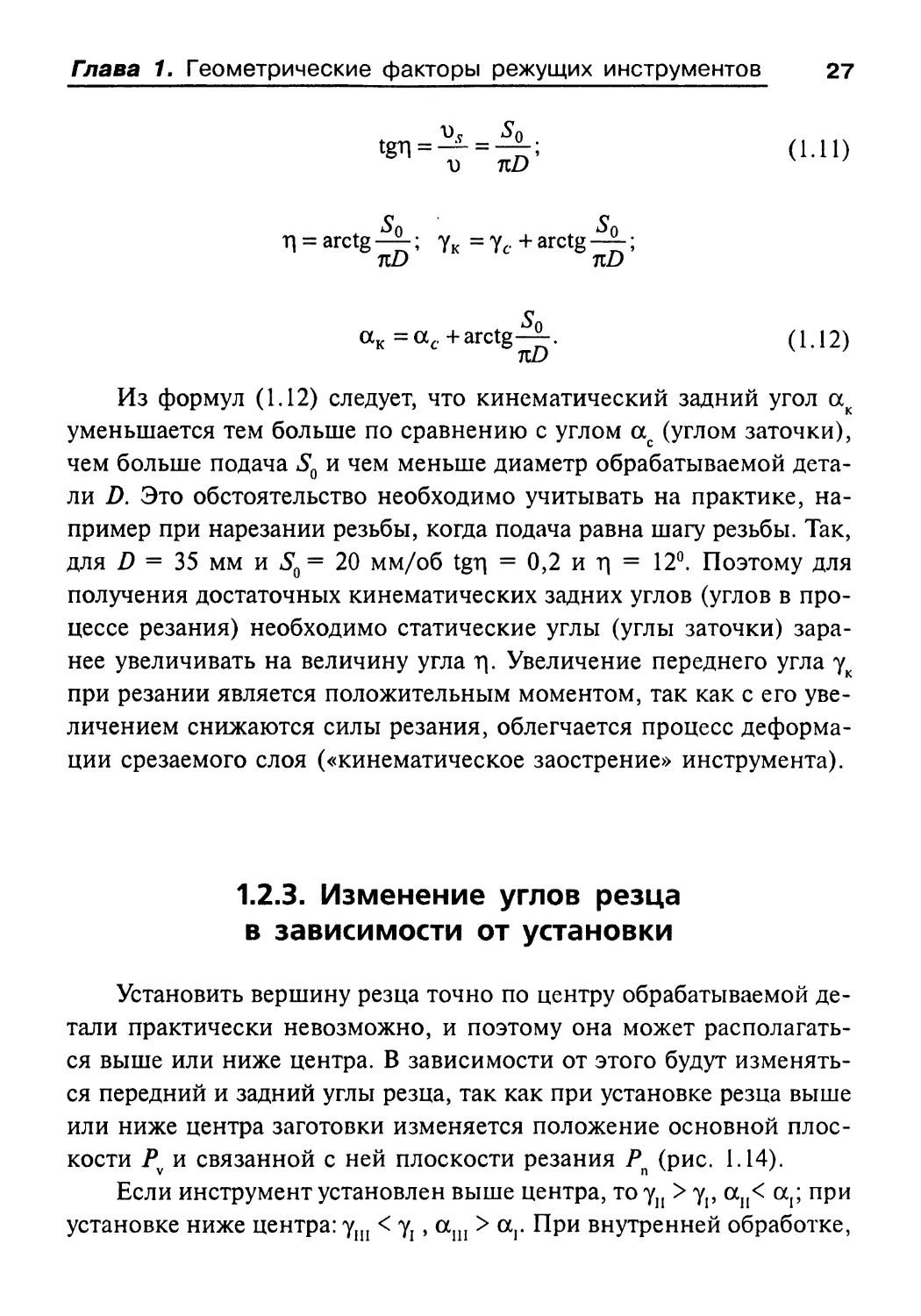

основной плоскости, а значит, и значения углов у и а:

ак = ас - л; yk = yc + n; (1-Ю)

Глава 1. Геометрические факторы режущих инструментов 27

On iVq

tgn = ^ = -2-; (1.11)

о nD

So So

П = arctg 4-; yK = yc + arctg -4-;

nD nD

So

aK =ac+arctg4-.

nD

(1.12)

Из формул (1.12) следует, что кинематический задний угол оск

уменьшается тем больше по сравнению с углом ас (углом заточки),

чем больше подача 50 и чем меньше диаметр обрабатываемой дета-

ли D. Это обстоятельство необходимо учитывать на практике, на-

пример при нарезании резьбы, когда подача равна шагу резьбы. Так,

для D = 35 мм и 50 = 20 мм/об tgr| = 0,2 и Т| = 12°. Поэтому для

получения достаточных кинематических задних углов (углов в про-

цессе резания) необходимо статические углы (углы заточки) зара-

нее увеличивать на величину угла Т|. Увеличение переднего угла ук

при резании является положительным моментом, так как с его уве-

личением снижаются силы резания, облегчается процесс деформа-

ции срезаемого слоя («кинематическое заострение» инструмента).

1.2.3. Изменение углов резца

в зависимости от установки

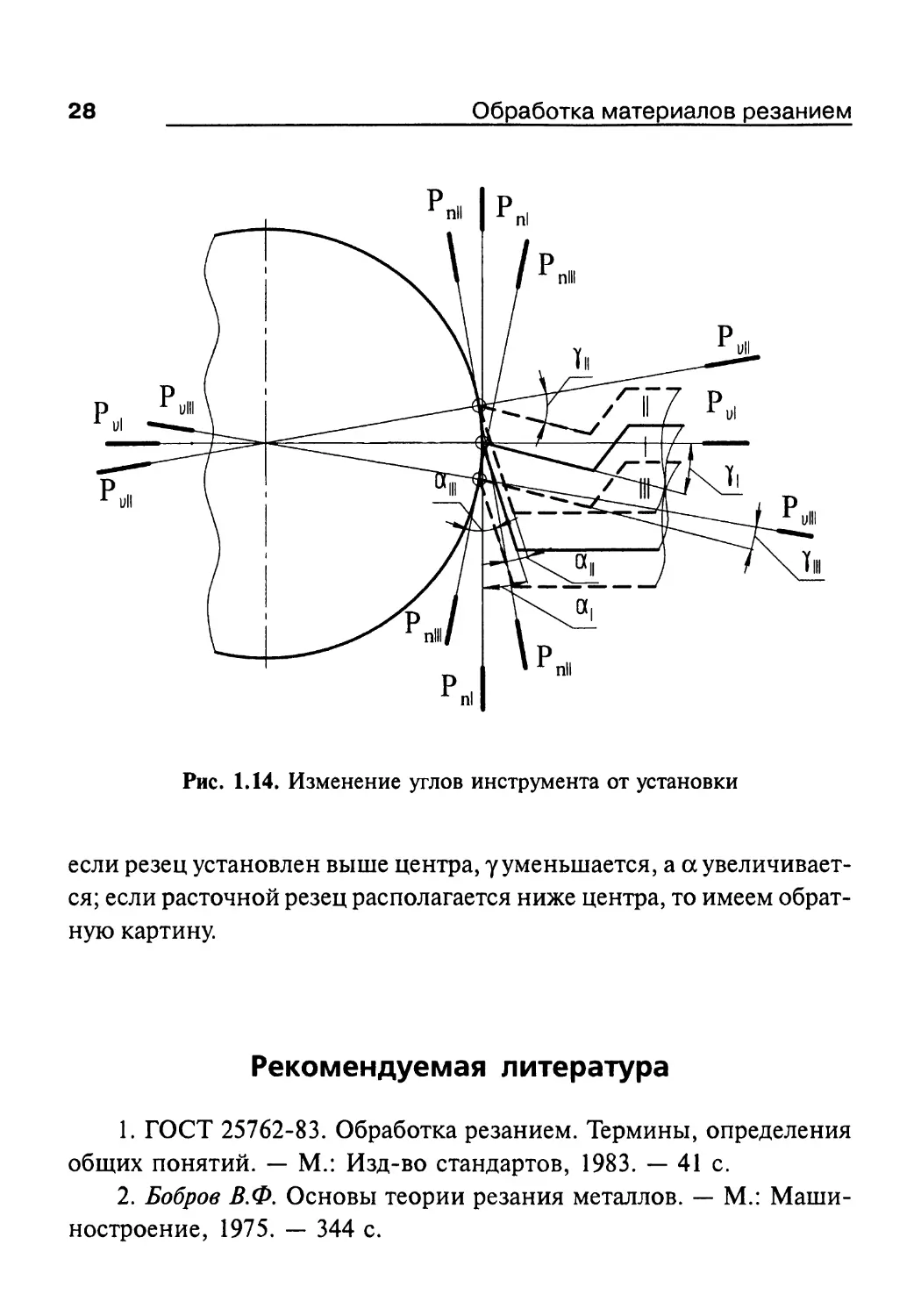

Установить вершину резца точно по центру обрабатываемой де-

тали практически невозможно, и поэтому она может располагать-

ся выше или ниже центра. В зависимости от этого будут изменять-

ся передний и задний углы резца, так как при установке резца выше

или ниже центра заготовки изменяется положение основной плос-

кости Р и связанной с ней плоскости резания Рп (рис. 1.14).

Если инструмент установлен выше центра, то уп > ап< оср при

установке ниже центра: уш < Yj, аш > аг При внутренней обработке,

28

Обработка материалов резанием

Рис. 1.14. Изменение углов инструмента от установки

если резец установлен выше центра, у уменьшается, а а увеличивает-

ся; если расточной резец располагается ниже центра, то имеем обрат-

ную картину.

Рекомендуемая литература

1. ГОСТ 25762-83. Обработка резанием. Термины, определения

общих понятий. — М.: Изд-во стандартов, 1983. — 41 с.

2. Бобров В.Ф. Основы теории резания металлов. — М.: Маши-

ностроение, 1975. — 344 с.

Глава 1. Геометрические факторы режущих инструментов 29

3. Рыжкин А.А., Дмитриев В.С., Климов М.М. и др. Физические

основы обработки материалов резанием: учебное пособие. — Ростов

н/Д. Издательский центр ДГТУГ. 1996. — 352 с.

4. Грановский Г.И., Грудов П.П., Кривоухов В.А. и др. Резание

металлов. — М.: Машгиз, 1954. — 472 с.

5. Третьяков И.П. Правило для определения элементов режу-

щего инструмента на примере отрезного резца // Станки и инстру-

мент, 1968. № 8. — 41 с.

6. Рыжкин А.А. Методика определения углов сверла при плос-

кой заточке // Технология сельскохозяйственного машиностроения

(вопросы точности) / РИСХМ. — Ростов н/Д: Изд-во РГУ, 1965. —

С. 210-217.

7. Панкин А.В. Обработка металлов резанием. — М.: Машгиз.

1961. - 520 с.

Глава 2

РЕЖИМЫ РЕЗАНИЯ

И ХАРАКТЕРИСТИКИ

СРЕЗАЕМОГО СЛОЯ

2.1. Элементы режима резания

Под режимом резания понимается совокупность значений ско-

рости резания, подачи и глубины резания.

Скорость резания v — скорость главного движения резания

nDn

’'°iooo' м/мин' (2Л)

Подача S — отношение расстояния, пройденного рассматрива-

емой точкой лезвия или заготовки вдоль траектории этой точки в

движении подачи, к числу циклов или определенных долей цикла

другого движения во время резания [2].

Примечания:

1. Под циклом движения понимают полный оборот, ход или

двойной ход режущего инструмента или заготовки. Долей цикла яв-

ляется часть оборота, соответствующего угловому шагу зубьев ин-

струмента.

2. Под ходом понимается движение в одну сторону при возврат-

но-поступательном движении.

50 — подача на оборот — подача, соответствующая одному обо-

роту инструмента или заготовки.

Sz — подача на зуб — подача, соответствующая повороту инст-

румента или заготовки на один угловой шаг зубьев режущего ин-

струмента.

Глава 2. Режимы резания и характеристики срезаемого слоя 31

5х — подача на ход — подача, соответствующая одному ходу за-

готовки или инструмента.

52х — подача на двойной ход — подача, соответствующая од-

ному двойному ходу заготовки или инструмента.

5М — минутная подача — подача, соответствующая перемеще-

нию заготовки или инструмента за одну минуту.

Если п — частота вращения инструмента, az — число его зу-

бьев, то

5М = 50 • п = Sz • z ’ л, мм/об. (2.2)

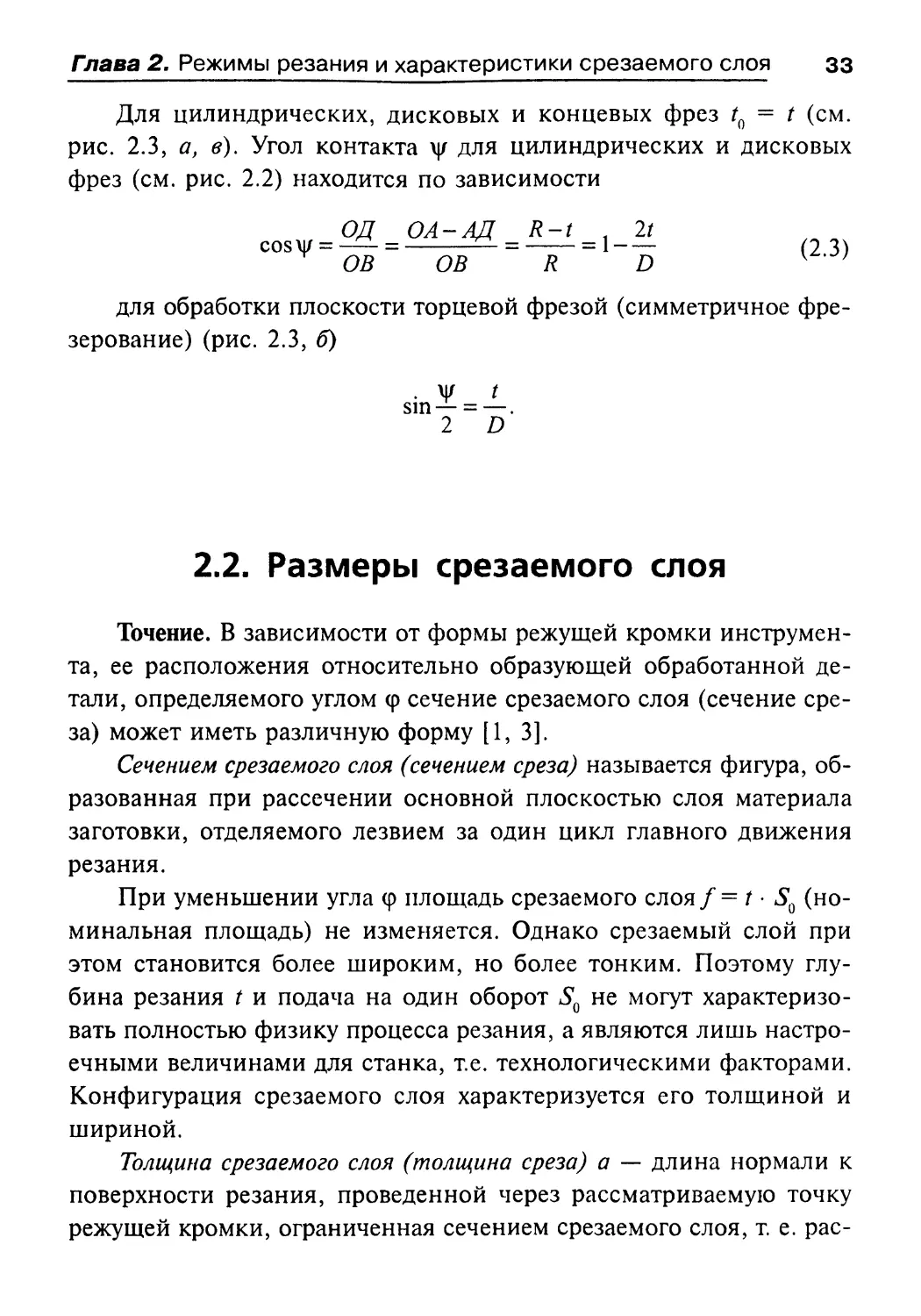

Глубина резания t — кратчайшее расстояние между обработан-

ной и обрабатываемой поверхностями заготовки. Для точения и об-

. D-d

работки отверстии зенкерами, развертками, протяжками t =—-—,

а при сверлении t = D/2 (рис. 2.1).

Рис. 2.1. Элементы режима резания при точении (а),

зенкеровании (б) и сверлении (#)

Рассмотрим дополнительные к стандартным элементы режима

резания на примере обработки плоскости цилиндрической фрезой.

В работе одновременно участвует несколько зубьев фрезы в преде-

лах дуги АВ, называемой дугой врезания. Центральный угол \|/, соот-

ветствующий дуге врезания, есть угол контакта. Слой припуска,

32

Обработка материалов резанием

снимаемый перпендикулярно обработанной поверхности, называ-

ется глубиной срезаемого слоя а снимаемый припуск, соответству-

ющий углу контакта \|/, — глубиной резания. Слой припуска, снима-

емый с заготовки в направлении, параллельном оси фрезы, есть

ширина фрезерования В (рис. 2.2, 2.3).

Рис. 2.3. Угол контакта для концевых (а) и дисковых (б) фрез

Глава 2. Режимы резания и характеристики срезаемого слоя

33

Для цилиндрических, дисковых и концевых фрез Го = t (см.

рис. 2.3, а, в). Угол контакта \|/ для цилиндрических и дисковых

фрез (см. рис. 2.2) находится по зависимости

cos\|/ =

ОД = О А-АД _ R-t

ОВ~ OB R

=i-~

D

(2.3)

для обработки плоскости торцевой фрезой (симметричное фре-

зерование) (рис. 2.3, б)

. у t

sin—= —

2 D

2.2. Размеры срезаемого слоя

Точение. В зависимости от формы режущей кромки инструмен-

та, ее расположения относительно образующей обработанной де-

тали, определяемого углом ср сечение срезаемого слоя (сечение сре-

за) может иметь различную форму [1, 3].

Сечением срезаемого слоя (сечением среза) называется фигура, об-

разованная при рассечении основной плоскостью слоя материала

заготовки, отделяемого лезвием за один цикл главного движения

резания.

При уменьшении угла <р площадь срезаемого слоя f=t-S^ (но-

минальная площадь) не изменяется. Однако срезаемый слой при

этом становится более широким, но более тонким. Поэтому глу-

бина резания t и подача на один оборот 50 не могут характеризо-

вать полностью физику процесса резания, а являются лишь настро-

ечными величинами для станка, те. технологическими факторами.

Конфигурация срезаемого слоя характеризуется его толщиной и

шириной.

Толщина срезаемого слоя (толщина среза) а — длина нормали к

поверхности резания, проведенной через рассматриваемую точку

режущей кромки, ограниченная сечением срезаемого слоя, т. е. рас-

34

Обработка материалов резанием

стояние по нормали между положения-

ми поверхности резания, соответствую-

щими подаче на оборот.

Ширина срезаемого слоя (ширина сре-

за) b — длина стороны сечения срезаемо-

го слоя, образованной поверхностью ре-

зания, т.е. расстояние по поверхности

резания (по лезвию инструмента) между

обработанной и обрабатываемой поверх-

ностями детали. Из треугольников cde и

тпс (см. рис. 2.4) вытекает

, t

а = 5nsin(p, Ь--— (2.4)

0 т sincp 7

при условии, что X = 0°, если X 0, то

ь=-...z- г

Sin ф COS Л

Номинальная площадь среза

f=t-SQ = ab;

Рис. 2.4. Элементы

срезаемого слоя

(2.5)

(2.6)

действительная площадь среза будет меньше номинальной (за

вычетом площади остаточного гребешка).

В зависимости от соотношения между 1 и 50 при продольном

точении (рис. 2.5) возможны три формы среза: прямой, равнобо-

кий (ромбический) и обратный.

Для равнобоких срезов b = а, З^шф = /Дшф или t/SQ = 5Ш2ф.

В общем случае, если t/SQ> sinfy — срез прямой, t/SQ = sinfy —

срез равнобокий, t/SQ< $т2ф - срез обратный. Для срезов t/S0> sinfy

— линия тк главное лезвие резца (см. рис. 2.5). Если срезы обрат-

ные (t/SQ> 5Ш2ф), формулы (2.4) для определения а и b несправед-

ливы. В этом случае а = t, b = SQ, линия пр становится главным

лезвием, а тп — вспомогательным.

Резание с равнобокими и обратными срезами соответствует чи-

стовому точению (фрезерованию) широкими резцами с большими

подачами, а также лезвиями с поперечными режущими кромками.

Глава 2. Режимы резания и характеристики срезаемого слоя

35

б

Рис. 2.5. Виды срезов при точении:

a — прямой; б — равнобокий; в — обратный

Для протягивания движение подачи отсутствует, а толщина сре-

за а определяется разностью высот (диаметров) соседних зубьев

(см. рис. 1.12, л); главное движение резания Л есть поступатель-

ное перемещение протяжки. При нарезании внутренних резьб мет-

чиками, имеющими несколько перьев и зубьев на режущей части

каждого пера, элементарная толщина среза az, снимаемая одной ре-

жущей кромкой, равна (см. рис. 1.12, б) [4]:

hS

a, = —,

1зп

где h — высота зуба; /3 — длина заборного конуса; п — число

перьев; S — xqr резьбы.

Фрезерование. Толщина срезаемого слоя а (рис. 2.6) при фрезе-

ровании — величина переменная в пределах угла контакта, которая

определяется как расстояние по нормали между последовательны-

ми положениями поверхности резания, соответствующими подаче

на один зуб [1, 3].

36

Обработка материалов резанием

На рис. 2.6 размер есть текущее значение толщины среза, со-

ответствующее углу контакта \|/х. Для цилиндрических, дисковых и

фасонных фрез = атм = BD. Так как &BCD - &ОВЕ, то ABCD = \|/

и BD = 5zsin\|/. Аналогично а^х = 5zsin\|/.

Средняя толщина среза при фрезеровании соответствует поло-

вине угла контакта \|/ и равна:

с . V с 1-cosy

sin ~ = o7J-------

ср z 2 V 2

или с учетом (2.3)

ll-(l-2t/D)

cP~Sz\ 2

(2.7)

Ширина срезаемого слоя b — длина соприкосновения зуба фрезы

с обрабатываемой деталью. Для прямозубой цилиндрической фрезы

ширина среза равна ширине фрезерования В (см. рис. 2.8), а у фрез

с винтовых зубом ширина среза есть величина переменная.

Развернув на плоскость дугу врезания АВ (см. рис. 2.6), полу-

чим площадку врезания с размерами B*Ry (рис. 2.7), на которой

зубья фрезы «отпечатываются» в виде прямых линий. Размеры bv

b3 и Ь4 — мгновенные значения ширины среза, которая, как видно

Рис. 2.6. Толщина среза при фрезеровании

Глава 2. Режимы резания и характеристики срезаемого слоя 37

из рис. 2.7, плавно возрастает от нуля до максимального значения

и затем уменьшается до нуля.

Площадь срезаемого слоя при фрезеровании в любой момент

времени есть величина переменная, так как толщина меняется

в пределах угла контакта.

Рис. 2.7. К определению ширины среза при фрезеровании

У прямозубой фрезы текущее значение площади среза для од-

ного зуба

Л = В • = В • Sz • Sinyx, (2.8)

а максимальное

( 2t \ t t

/max = В $z * sin V = & $z ~ Н — I ~ £)- (2.9)

Так как при фрезеровании в пределах угла контакта работает

несколько зубьев К (К = у/е; е = 360%, где е - угловой шаг зубь-

ев), то суммарную площадь среза найдем из (2.8):

к

jсум= в' $z 11 s*n v х •

i

(2.10)

38

Обработка материалов резанием

При работе цилиндрической прямозубой фрезой каждый зуб по

всей длине мгновенно входит в контакт с деталью и мгновенно вы-

ходит из соприкосновения с ней. Это приводит к появлению виб-

раций, снижению качества поверхности и интенсивному износу

фрез. Винтовые фрезы работают более спокойно, так как в отли-

чие от прямозубых ширина среза у них плавно возрастает от нуля

до максимума и вновь падает до нуля. Найдем площадь срезаемого

слоя для этого случая.

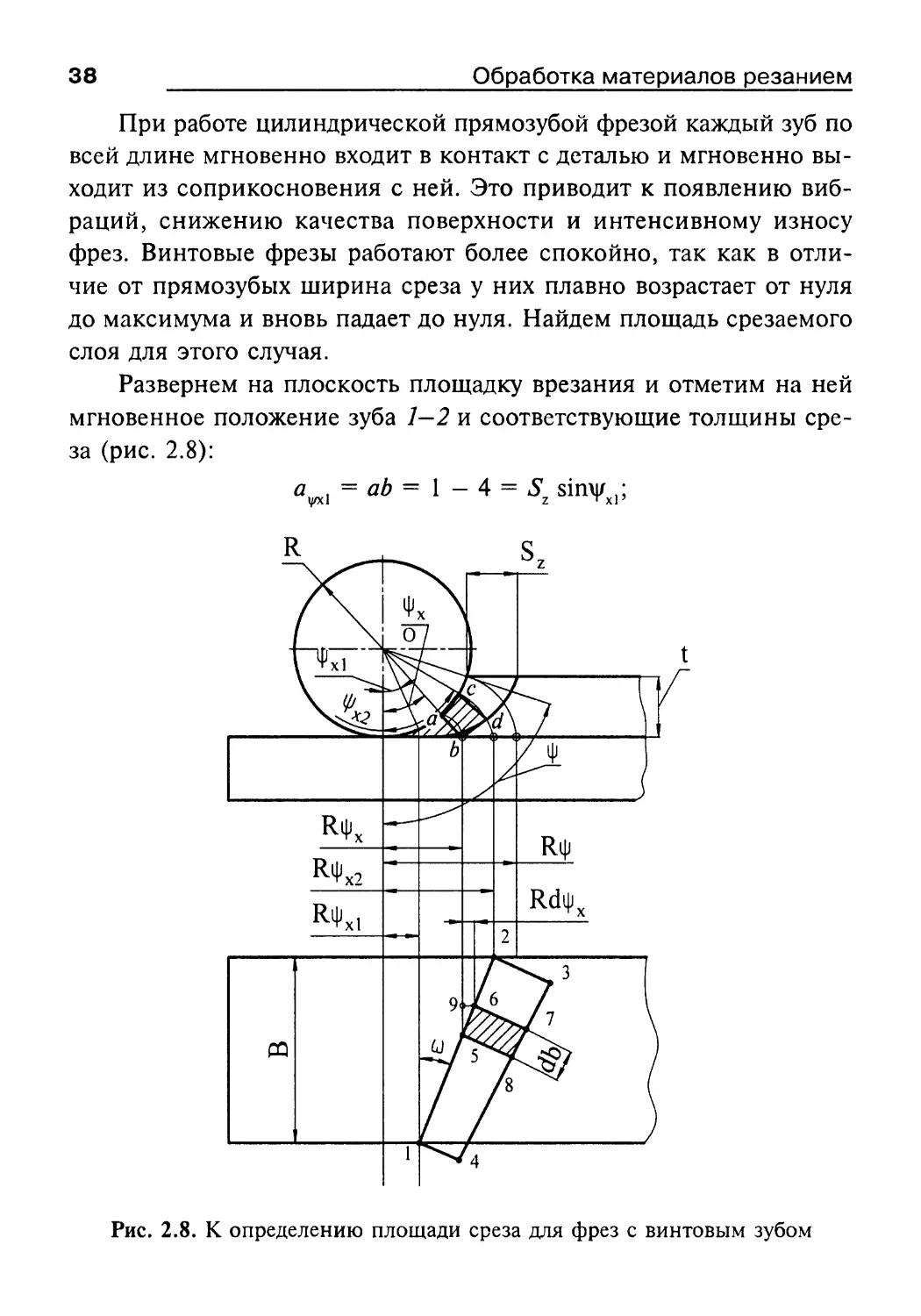

Развернем на плоскость площадку врезания и отметим на ней

мгновенное положение зуба 7—2 и соответствующие толщины сре-

за (рис. 2.8):

a =ab=i-4 = S simy

t/xl z 'xl’

Рис. 2.8. К определению площади среза для фрез с винтовым зубом

Глава 2. Режимы резания и характеристики срезаемого слоя

39

= «/=2-3 = 3; sinyx2;

^1_2-з-4 “ ПЛ0ЩаДь, срезанная одним зубом. Выделим на этой

площади элементарную площадку dFy = К_б_7_8; ее положение оп-

ределяется промежуточным углом \|/л, а ее размеры равны:

= (5 - 8) • db = • db = Sdb • sin\|/%. (2.11)

Элементарную ширину среза db найдем из треугольника 5-6-9:

since

где со — угол наклона зуба фрезы.

Из (2.11) и (2.12) имеем

DS? • j

dFx = - - sm^xd\\fx.

2 sin со

Интегрируя (2.13) по \|/х> получаем

(2.12)

(2.13)

; = DSZ

z 2 sin co

Vv2 DS

fsinV.vcA|/.v = ——(cosvA1 -cosv.y2) p 14)

J 2smco

V.Yl

Формула (2.14) получена A.M. Розенбергом [5] для мгновенной

площади срезаемого слоя одним зубом. Если в пределах угла кон-

такта одновременно работают к зубьев, то суммарная площадь сре-

за равна

DS к

сум = Е (cos V-rl “ COS V.v2 )•

J 2 sin co у

(2.15)

Определение числа одновременно работающих зубьев

для фрез с винтовым зубом

Фрезы с винтовым зубом работают в более благоприятных ус-

ловиях, так как в пределах угла контакта их располагается больше,

чем у фрез прямозубых.

Возьмем площадку врезания и отметим на ней следы зубьев

фрезы (рис. 2.9). Из схемы видно, что если бы фреза была прямо-

40

Обработка материалов резанием

~ <Z 7 V V Z

зубои, то в работе одновременно участвовало бы кх = —= ----А зу-

е 360°

бьев, в данном случае два — IV и V. У фрезы с винтовым зубом до-

бавляется еще некоторое количество работающих зубьев, зависящих

от В и /0, т.е. к2 = В//о, в данном случае еще три - I, II, III.

В итоге имеем:

. . . \|/°z В

к = кх +к2 = -- +—.

360° t0

Определим осевой шаг Го, выразив его через торцевой t:

/0 = Z/tgco (Sa be, рис. 2.9).

(2.16)

Рис. 2.9. К определению числа одновременно

работающих зубьев при фрезеровании

В свою очередь t = nD/z, тогда

t = nD/(z • tgco). (2.17)

Из (2.16) и (2.17) имеем:

к = yfz/'SMF + В • z • tgco/(7cZ>). (2.18)

Равномерное фрезерование. Как видно из формулы (2.15), сум-

марной площади среза при работе фрезой с винтовым зубом, FcyM

является величиной переменной, так как изменяются и толщина,

и ширина среза. При определенных сочетаниях параметров фрезе-

рования можно получить постоянную площадь срезаемого слоя. Та-

Глава 2. Режимы резания и характеристики срезаемого слоя

41

кой вид фрезерования, когда F = const, называется равномерным.

Очевидно, — const, когда

к

£(cos\|/xl-cosy х2)= const. (2.19)

1

Равномерное фрезерование осуществимо только при работе

фрезы винтовым зубом (со 0) и при условии, что осевой шаг ук-

ладывается в ширине фрезерования целое число раз:

С = B/t(y (2.20)

Обычно С выбирается равным 2 или 3. Для примера, на рис. 2.9

С = — = 3,а£ = 5. Для каждого из пяти одновременно работающих

зубьев найдем величину (cos\|/xl - cos\|/x2), определив предварительно

углы \|/х1 и \|/х2 для каждого из к зубьев. Из рис. 2.9 следует:

I зуб — vil =0; I IV Vx2 =Vxi;

II зуб — v" =o; II V Vx2 =Vxi;

III зуб — V"'=O;

IV зуб — v™ =vL2; IV ч<2 =v;

V зуб — ^=^2; 4^2 =v-

Подставляя в (2.15) значения cos\|/xl и cos\|/x2 для кажД°Г0 зуба,

получаем

Л:ум = S (cos Vx! - Cos Vx2 ) = • 3(1 - COS v) =

7 2sincoy 2sinco

DSZ 3

2 sin co

I D

Тогда

CS,

—— = const,

sin

(2.21)

42

Обработка материалов резанием

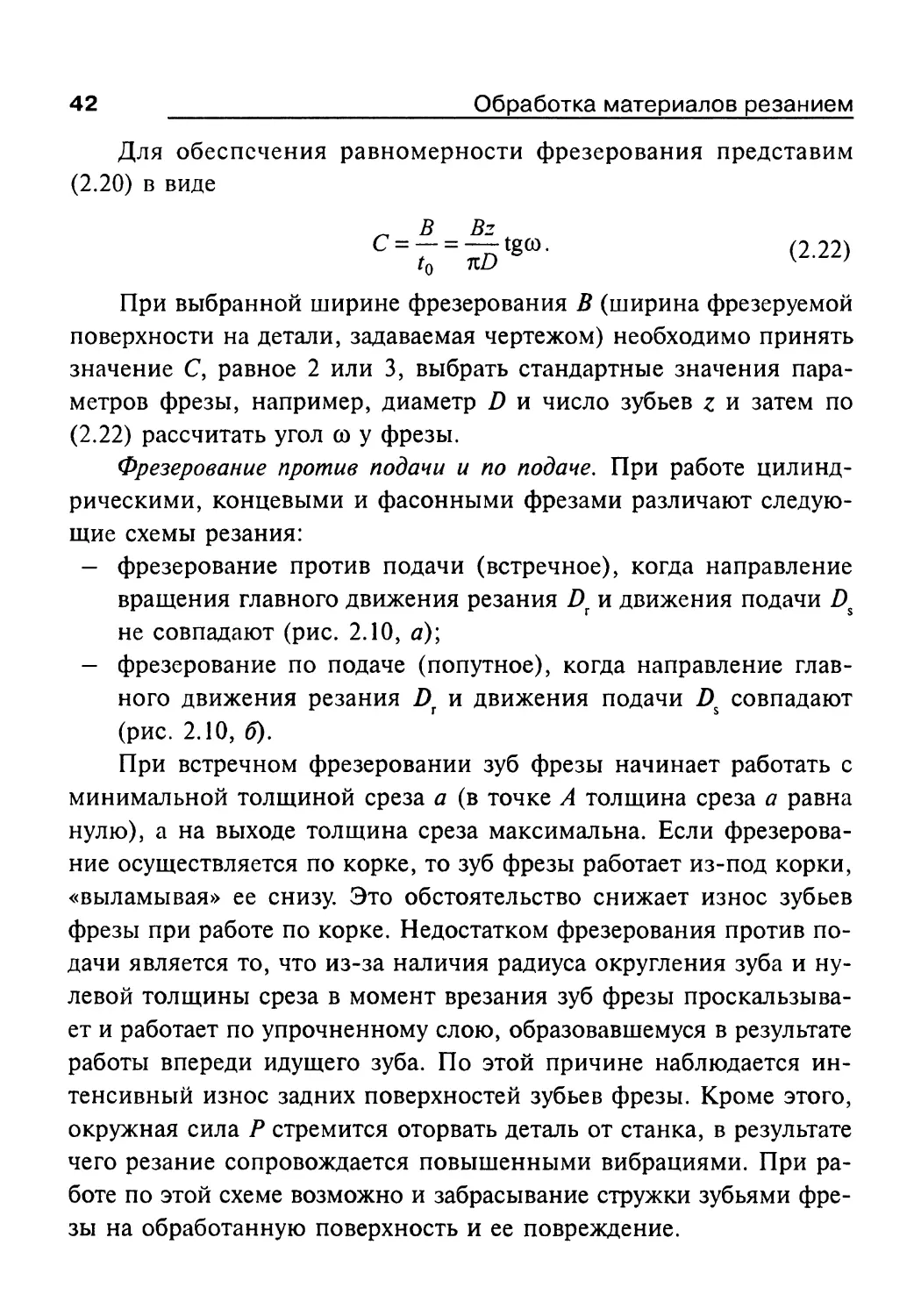

Для обеспечения равномерности фрезерования представим

(2.20) в виде

(2.22)

В Bz

С = — = — tgco.

tQ nD

При выбранной ширине фрезерования В (ширина фрезеруемой

поверхности на детали, задаваемая чертежом) необходимо принять

значение С, равное 2 или 3, выбрать стандартные значения пара-

метров фрезы, например, диаметр D и число зубьев z и затем по

(2.22) рассчитать угол со у фрезы.

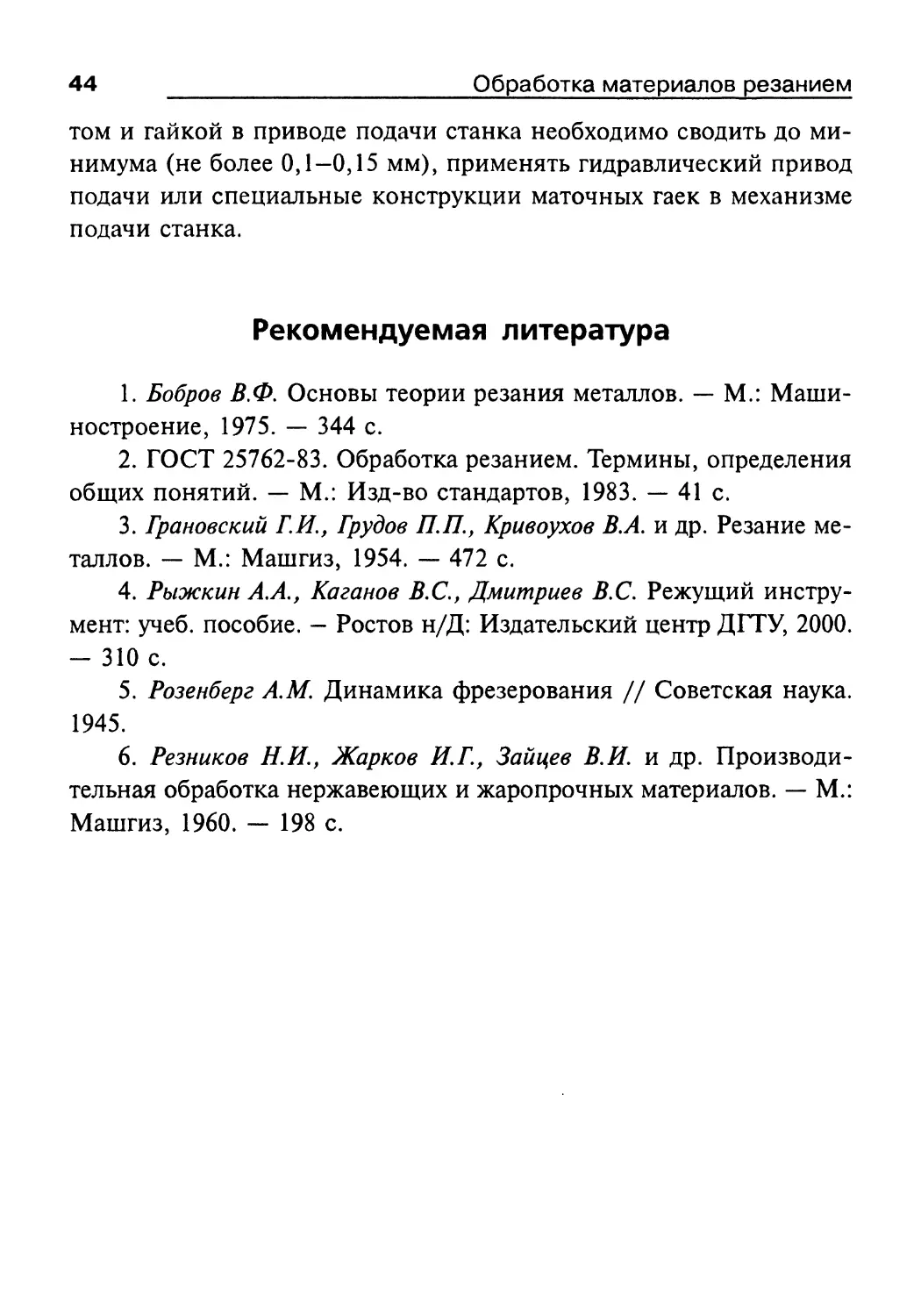

Фрезерование против подачи и по подаче. При работе цилинд-

рическими, концевыми и фасонными фрезами различают следую-

щие схемы резания:

- фрезерование против подачи (встречное), когда направление

вращения главного движения резания Л и движения подачи D*

не совпадают (рис. 2.10, а);

- фрезерование по подаче (попутное), когда направление глав-

ного движения резания Р и движения подачи Р совпадают

(рис. 2.10, б).

При встречном фрезеровании зуб фрезы начинает работать с

минимальной толщиной среза а (в точке А толщина среза а равна

нулю), а на выходе толщина среза максимальна. Если фрезерова-

ние осуществляется по корке, то зуб фрезы работает из-под корки,

«выламывая» ее снизу. Это обстоятельство снижает износ зубьев

фрезы при работе по корке. Недостатком фрезерования против по-

дачи является то, что из-за наличия радиуса округления зуба и ну-

левой толщины среза в момент врезания зуб фрезы проскальзыва-

ет и работает по упрочненному слою, образовавшемуся в результате

работы впереди идущего зуба. По этой причине наблюдается ин-

тенсивный износ задних поверхностей зубьев фрезы. Кроме этого,

окружная сила Р стремится оторвать деталь от станка, в результате

чего резание сопровождается повышенными вибрациями. При ра-

боте по этой схеме возможно и забрасывание стружки зубьями фре-

зы на обработанную поверхность и ее повреждение.

Глава 2. Режимы резания и характеристики срезаемого слоя

43

Рис. 2.10. Схемы резания при фрезеровании:

a — против подачи; б — по подаче

Фрезерование против подачи жаропрочных и нержавеющих ма-

териалов вследствие снятия в начальный момент малых толщин

среза и интенсивного наклепа, а также пониженной виброустойчи-

вости дает отрицательные результаты [6].

При попутном фрезеровании (рис. 2.10, 0 в начальный момент

зуб фрезы сразу подвергается максимальной нагрузке, так как рабо-

тает с максимальной толщиной среза, и при наличии корки на заго-

товке в этом случае стойкость фрезы снижается. Но при обработке

без корки сталей средней твердости, жаропрочных и нержавеющих

материалов эта схема повышает точность, стойкость фрез, уменьшает

шероховатость поверхности на 1—2 класса, так как устраняются не-

достатки встречного фрезерования — скольжения зуба без резания на

некотором участке дуги врезания и низкая виброустойчивость (при

попутном фрезеровании заготовка прижимается к станку, стол —

к направляющим, поэтому виброустойчивость выше).

Данная схема по сравнению с встречным фрезерованием по-

зволяет повысить стойкость цилиндрических фрез при обработке

стали 12Х18Н9Т в 2,5-3 раза, а для сплава ЭИ437Б является един-

ственно возможной схемой обработки.

Однако при попутном фрезеровании в момент встречи зуба с

заготовкой удар максимален, поэтому жесткость станка должна быть

высокой, особенно в направлении подачи. Осевой зазор между вин-

44

Обработка материалов резанием

том и гайкой в приводе подачи станка необходимо сводить до ми-

нимума (не более 0,1—0,15 мм), применять гидравлический привод

подачи или специальные конструкции маточных гаек в механизме

подачи станка.

Рекомендуемая литература

1. Бобров В.Ф. Основы теории резания металлов. — М.: Маши-

ностроение, 1975. — 344 с.

2. ГОСТ 25762-83. Обработка резанием. Термины, определения

общих понятий. — М.: Изд-во стандартов, 1983. — 41 с.

3. Грановский Г.И., Грудов П.П., Кривоухов В.А. и др. Резание ме-

таллов. — М.: Машгиз, 1954. — 472 с.

4. Рыжкин А.А., Каганов В.С., Дмитриев В.С. Режущий инстру-

мент: учеб, пособие. - Ростов н/Д: Издательский центр ДГТУ, 2000.

- 310 с.

5. Розенберг А.М. Динамика фрезерования // Советская наука.

1945.

6. Резников Н.И., Жарков И.Г, Зайцев В.И. и др. Производи-

тельная обработка нержавеющих и жаропрочных материалов. — М.:

Машгиз, 1960. — 198 с.

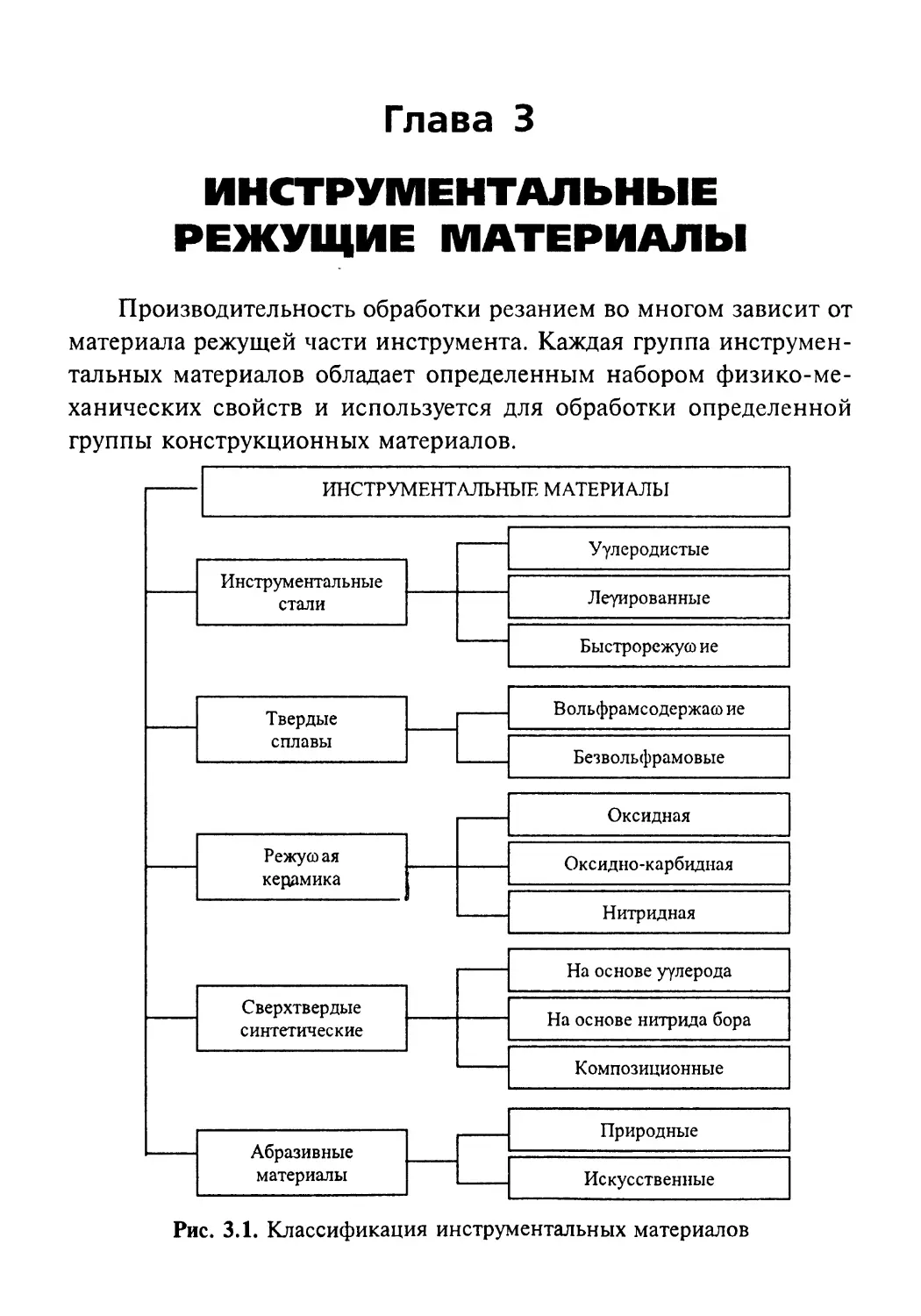

Глава 3

ИНСТРУМЕНТАЛЬНЫЕ

РЕЖУЩИЕ МАТЕРИАЛЫ

Производительность обработки резанием во многом зависит от

материала режущей части инструмента. Каждая группа инструмен-

тальных материалов обладает определенным набором физико-ме-

ханических свойств и используется для обработки определенной

группы конструкционных материалов.

Рис. 3.1. Классификация инструментальных материалов

46

Обработка материалов резанием

В настоящее время применяется пять основных групп инстру-

ментальных материалов, из которых изготавливается режущий ин-

струмент (рис. 3.1).

3.1. Требования, предъявляемые

к инструментальным материалам

Инструментальный режущий материал должен иметь [1,12,13, 20]:

1) высокую твердость, значительно превосходящую твердость об-

рабатываемого материала. Твердость является одним из наибо-

лее важных показателей качества инструментальных материа-

лов, определяющих стойкость и прочность инструментов;

2) высокую прочность, так как режущая часть при резании под-

вергается значительным нагрузкам, которые не должны вызвать

разрушение и заметное пластическое деформирование режущей

части инструмента;

3) высокую теплостойкость, характеризующуюся наивысшей тем-

пературой, при которой инструментальный материал сохраня-

ет свою твердость (режущие свойства);

4) высокую износостойкость — способность инструментального

материала сопротивляться износу инструмента по его задней и

передней поверхностям в процессе резания;

5) технологические свойства, обеспечивающие оптимальные усло-

вия изготовления инструмента. Для инструментальных сталей

ими являются: хорошая обрабатываемость резанием и давлени-

ем; особенности термической обработки (хорошие закаливае-

мость и прокаливаемость, минимальная деформация и образо-

вание трещин при закалке и др.); свариваемость; шлифуемость

и др. Для твердых сплавов особое значение приобретает хоро-

шая шлифуемость, а также отсутствие трещин и других дефек-

тов при пайке и заточке инструмента;

Глава 3. Инструментальные режущие материалы 47

6) возможно низкую стоимость (это требование трудно реализо-

вать на практике, так как введение в структуру дефицитных

элементов для получения максимальной твердости, прочности

и износостойкости удорожает материал).

3.2. Группы инструментальных

материалов

3.2.1. Углеродистые и легированные

инструментальные стали

Основным химическим элементом, определяющим физико-хи-

мические свойства углеродистых и легированных инструментальных

сталей, является углерод. Он образует карбиды железа, которые в

процессе термообработки активно участвуют в фазовых превраще-

ниях и образовании твердой мартенситной структуры.

Для изготовления режущих инструментов используют следую-

щие марки углеродистых сталей: У7, У7А, У8, У8А, У8ГА, У9, У9А,

У10, У10А, УН, УНА, У12, У12А, У13, У13А, где цифрами указано

содержание углерода в десятых долях процента. Углеродистые ста-

ли при термообработке не дают сквозной закалки, и твердость

HRC3= 61—64 на поверхности понижается до HRC3= 41 в сере-

динных слоях инструмента; в процессе термической обработки они

склонны к поводке и образованию трещин и имеют низкую тепло-

стойкость (200—250 °C). Поэтому из углеродистых сталей изготав-

ливают инструменты малых габаритных размеров для работы по

мягким металлам с малой скоростью резания, преимущественно для

единичного и мелкосерийного производства, а также для изготов-

ления слесарного, кузнечного и дереворежущего инструмента, под-

вергающегося ударам во время работы и требующего большой вяз-

кости при повышенной твердости.

Легированные инструментальные стали по своему химическо-

му составу отличаются от углеродистых инструментальных сталей

48

Обработка материалов резанием

наличием в них повышенного содержания кремния и марганца,

а также одного или нескольких легирующих элементов: хрома (уве-

личивает твердость, прочность, понижает пластичность); вольфра-

ма (повышает твердость и стойкость материала); ванадия (повышает

твердость и прочность материала, способствует образованию мел-

козернистой структуры) и др.

Для режущих инструментов используются легированные инст-

рументальные стали марок 11ХФ, ХВ4, ХВ5, X, 9ХС, ХВГ, ХВСГ,

Х6ВФ и др. Теплостойкость сталей этой группы на 50—100 °C пре-

вышает теплостойкость инструментальных углеродистых сталей. Ле-

гированные стали обладают более высокими технологическими свой-

ствами, лучшей закаливаемостью и прокаливаемостью, меньшей

склонностью к короблению, и поэтому они используются для изго-

товления ручных инструментов или для инструментов, предназна-

ченных для обработки на станках с низкими скоростями резания.

Из группы легированных инструментальных сталей особо не-

обходимо выделить сталь ХВГ, которая имеет весьма малую склон-

ность к поводке при термообработке и используется для изготов-

ления длинномерных режущих инструментов (протяжки, гаечные

метчики и др.), работающих с малыми скоростями резания, а так-

же корпусов и державок сборных инструментов.

3.2.2. Быстрорежущие стали

Быстрорежущие стали (БРС) от легированных и углеродистых

инструментальных сталей отличаются высоким содержанием леги-

рующих элементов — вольфрама, хрома, молибдена, ванадия, ко-

бальта. Вольфрам и молибден резко повышают износостойкость и

теплопроводность БРС (600-635 °C). Стойкость инструментов из

быстрорежущих сталей в 4-8 раз выше, чем из углеродистых ста-

лей при работе на малых скоростях резания, а при равной стойко-

сти — скорости резания в 2—3 раза выше, отсюда и названия ста-

лей — быстрорежущие (Schnellarbeitsstahle).

Глава 3. Инструментальные режущие материалы

49

Быстрорежущие стали можно разделить на две группы: общего

назначения (нормальной производительности) и повышенной про-

изводительности.

К быстрорежущим сталям нормальной производительности отно-

сятся вольфрамовые быстрорежущие стали марок Р9, Р12 и Р18 и

вольфрамомолибденовые стали марок Р6МЗ, Р6М5, Р9М4, Р12МЗ.

Вольфрамовые быстрорежущие стали содержат от 9 до 18% воль-

фрама (на это указывает цифра после буквы Р); их твердость после

термообработки составляет HRC3 = 63-66, теплостойкость не пре-

вышает 620 °C, <5и = 3000—4000 МПа. Из вольфрамовых сталей из-

готавливают практически все типы металлорежущих инструментов,

в том числе сложного профиля: зуборезные инструменты; протяж-

ки; фасонные резцы; плашки.

Вольфрамомолибденовые БРС содержат в структуре 3—5% молиб-

дена (при одновременном снижении содержания вольфрама), что

обеспечивает:

- повышенный предел прочности на изгиб (ow = 3800 МПа у ста-

ли Р6МЗК5, <5и =2700 МПа у стали Р18Ф2К5);

— повышенную в 1,5-2 раза, по сравнению с Р18, ударную вяз-

кость;

— максимальную пластичность и др.

К быстрорежущим сталям повышенной производительности от-

носятся стали, имеющие повышенное, против обычных БРС, со-

держание углерода (это стали марок 10Р6М5 и 10Р8МЗ), ванадия

(стали марок Р12ФЗ, Р14Ф4, Р18Ф2) и кобальта (стали марок Р9К5,

Р9К10, Р9Ф2К10, Р18Ф2К5).

Повышенное содержание углерода в сталях 10Р6М5 и 10Р8МЗ

(на 0,1—0,2% больше, чем в сталях Р6М5 и Р8МЗ) увеличивает вто-

ричную твердость с HRC3= 64-65 до HRC3= 67-67,5 и теплостой-

кость с 615—630 до 630—635 °C при сохранении прочности и вяз-

кости, улучшает износостойкость за счет увеличения количества

карбидов.

Стали 10Р8МЗ и 10Р6М5, как имеющие повышенную износо-

стойкость, допускают на 50—75% увеличение стойкости инструмента

50

Обработка материалов резанием

при резании обычных конструкционных материалов с относитель-

но невысокой скоростью резания.

Ванадий, введенный в быстрорежущую сталь в количествах 1 —

1,4%, при отпуске образует карбид VC, который по твердости превы-

шает сложный карбид типа (Fe, W)mCn, являющийся основным в

структуре быстрорежущих сталей. Поэтому твердость БРС с ванади-

ем достигает HRC3 = 67—68, а теплостойкость на уровне 630—635 °C.

Наличие в структуре ванадиевых сталей большого количества карби-

дов высокой твердости обусловливает их высокую износостойкость;

недостатком этих сталей является их плохая шлифуемость.

Введение в БРС кобальта повышает теплопроводность и теп-

лостойкость стали (640—650 °C) и одновременно — вторичную твер-

дость до HRC3 = 66-70. Содержание кобальта в БРС не должно

превышать 10%, так как при большем содержании этого элемента

увеличивается хрупкость стали.

В России разработано и используется более 30 марок быстро-

режущей стали, но в ГОСТ 19265-73 внесено их ограниченное ко-

личество. В частности, Р6М5, 11РЗАМЗФ2, Р6М5ФЗ, Р12ФЗ,

Р18К5Ф2, Р9К5, Р6М5К5, Р6М5Ф5, Р9М4К8, Р2АМ9К5. В марках

этих сталей буквы и цифры обозначают: цифра перед буквой Р —

среднее содержание углерода в десятых долях процента; цифра за

буквой Р — содержание в процентах вольфрама; М — молибден;

Ф — вольфрам; К — кобальт; А — азот.

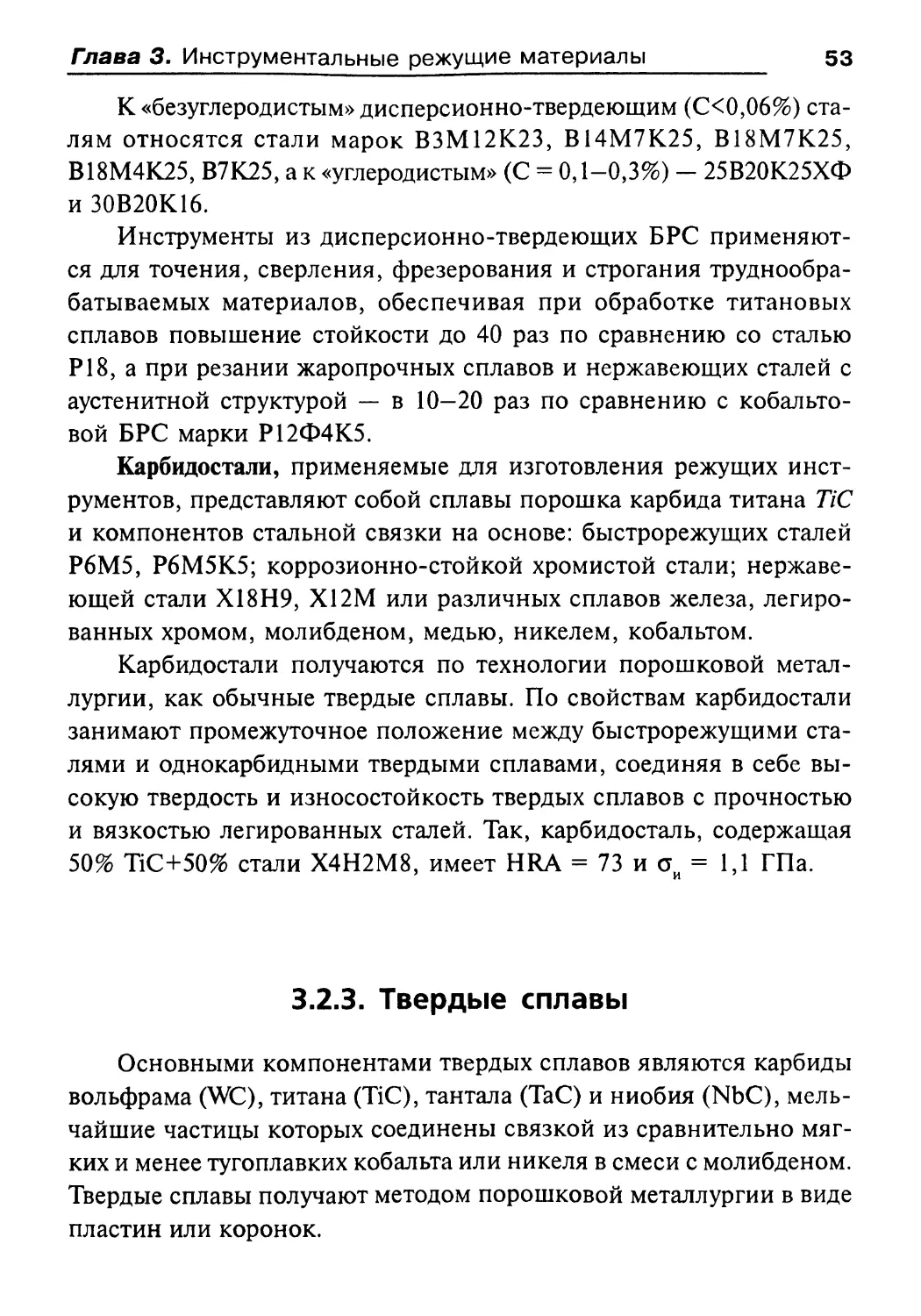

В таблице 3.1 приведены регламентированные ГОСТ 19265-73

марки БРС, их химический состав и некоторые аналоги этих ма-

рок из стандартов других стран.

Рассмотрим перспективы совершенствования быстрорежущих

сталей. Основными направлениями развития БРС являются:

- создание мало-и безвольфрамовых БРС взамен вольфрамсодер-

жащих;

— совершенствование технологических методов получения сталей,

в частности, применения методов порошковой металлургии;

- нанесение на быстрорежущие стали износостойких покрытий.

Таблица 3.1

Марки и химический состав отечественных марок быстрорежущих сталей (ГОСТ 19265-73)

и аналоги этих марок других стран

Марка стали Массовая доля элементов в % Аналоги из стандартов других стран

С W Мо V Со DIN Германия BS Англия AISI США DN-86/ Н-85022 Польша

I 2 3 4 5 6 7 8 9 10

Р18 0,73- 0,83 17-18,5 <1,0 1,0-1,4 <0,5 1,3355 S18-0-1 1,3558 X7SWCrV1841 ВТ2 Т1 SW18

Р6М5 0,82-0,9 5,5-6,5 4,8-5,3 1,7-2,1 <0,5 - ВМ1 М2С.1 SW7M

ПРЗАМЗФ2 1,02-1,12 2,5-3,3 2,5-3,0 2,3-2,7 <0,5 - - - -

Р6М5ФЗ 0,95-1,05 5,7-6,7 4,8-5,3 2,2-2,7 <0,5 - - - -

Р12ФЗ 0,25-1,05 12-13 <1,0 2,5-3,0 <0,5 - - - SW12

Р18К5Ф2 0,85-0,95 17-18,5 <1,0 1,8-2,2 4,7-5,2 1,3558 S18-1-2-5 ВТ4 Т4 -

Р9К5 0,9-1,0 9-10 <2,0 2,2-2,7 5,0-6,0 - - - SK5

Р6М5К5 0,86-0,94 5,7-6,7 4,8-5,3 1,7-2,1 4,7-5,2 - - - SK5M

Р9М4К8 1,0-1,1 8,5-9,5 3,8-4,3 2,3-2,7 7,5-8,5 0 0 0 SK10V

Р2АМ9К5 1,0-1,1 1,5-2,0 8,0-9,0 1,7-2,1 4,7-5,2 - - - SK8M

Глава 3. Инструментальные режущие материалы

ел

52

Обработка материалов резанием

Мало- и безвольфрамовые быстрорежущие стали. Низколегиро-

ванные безвольфрамовые БРС марок 11М5Ф и 11М5Ф10С отлича-

ются повышенной твердостью, теплостойкостью, вязкостью и проч-

ностью. Мало- и безвольфрамовые стали 11РЗАМЗФ2, 11М5Ф и

РОМ2ФЗ-МП рационально использовать для чистового и получис-

тового точения, фрезерования углеродистых и низколегированных

сталей, а при сверлении — только на пониженных режимах резания.

По стойкости эти БРС уступают вольфрамомолибденовым, по-

этому их следует использовать при обработке углеродистых и ма-

лолегированных сталей на относительно невысоких режимах реза-

ния и при обильном охлаждении, т. е. в случаях, когда полное

использование режущих свойств стали Р6М5 невыгодно по техни-

ко-экономическим показателям.

Порошковые быстрорежущие стали. Порошковые БРС, получа-

емые методом порошковой металлургии (горячего прессования),

обозначаются буквами МП, имеют равномерную однородную мел-

козернистую структуру.

Отечественная промышленность выпускает следующие марки

порошковых БРС: Р12МЗФ2К8-МП, С12МФ5-МП, С9М4К8-МП,

Р6М5К5-МП, Р0М2ФЗ-МП. Их твердость выше твердости тради-

ционных БРС на две единицы, а ударная вязкость в 2—6 раз выше.

Порошковые быстрорежущие стали рекомендуются для изго-

товления инструмента, обрабатывающего титановые сплавы, высо-

колегированные стали и другие труднообрабатываемые материалы

в тяжелых условиях резания — прерывистая обработка, ударные на-

грузки, повышенные скорости резания.

Дисперсионно-твердеющие быстрорежущие стали. В последнее

время нашли применение быстрорежущие стали с интерметаллид-

ным упрочнением (дисперсионно-твердеющие), иногда называемые

твердыми сплавами. Упрочняющей фазой в этих сталях являются

Co7W6 или (FeW)7Co6. Эти стали имеют пониженное содержание уг-

лерода (0,1—0,3%), повышенную твердость после отпуска (HRC3 70),

теплостойкость (700-725 °C), теплопроводность и сравнительно вы-

сокую прочность (ав = 1500—3700 МПа). Основными легирующими

элементами являются кобальт (16—25%), вольфрам (11-20%) и мо-

либден (4-7%).

Глава 3. Инструментальные режущие материалы 53

К «безуглеродистым» дисперсионно-твердеющим (С<0,06%) ста-

лям относятся стали марок B3M12K23, В14М7К25, В18М7К25,

В18М4К25, В7К25, а к «углеродистым» (С = 0,1-0,3%) - 25В20К25ХФ

и 30В20К16.

Инструменты из дисперсионно-твердеющих БРС применяют-

ся для точения, сверления, фрезерования и строгания труднообра-

батываемых материалов, обеспечивая при обработке титановых

сплавов повышение стойкости до 40 раз по сравнению со сталью

Р18, а при резании жаропрочных сплавов и нержавеющих сталей с

аустенитной структурой — в 10-20 раз по сравнению с кобальто-

вой БРС марки Р12Ф4К5.

Карбидостали, применяемые для изготовления режущих инст-

рументов, представляют собой сплавы порошка карбида титана TiC

и компонентов стальной связки на основе: быстрорежущих сталей

Р6М5, Р6М5К5; коррозионно-стойкой хромистой стали; нержаве-

ющей стали Х18Н9, Х12М или различных сплавов железа, легиро-

ванных хромом, молибденом, медью, никелем, кобальтом.

Карбидостали получаются по технологии порошковой метал-

лургии, как обычные твердые сплавы. По свойствам карбидостали

занимают промежуточное положение между быстрорежущими ста-

лями и однокарбидными твердыми сплавами, соединяя в себе вы-

сокую твердость и износостойкость твердых сплавов с прочностью

и вязкостью легированных сталей. Так, карбидосталь, содержащая

50% TiC+50% стали Х4Н2М8, имеет HRA = 73 и аи = 1,1 ГПа.

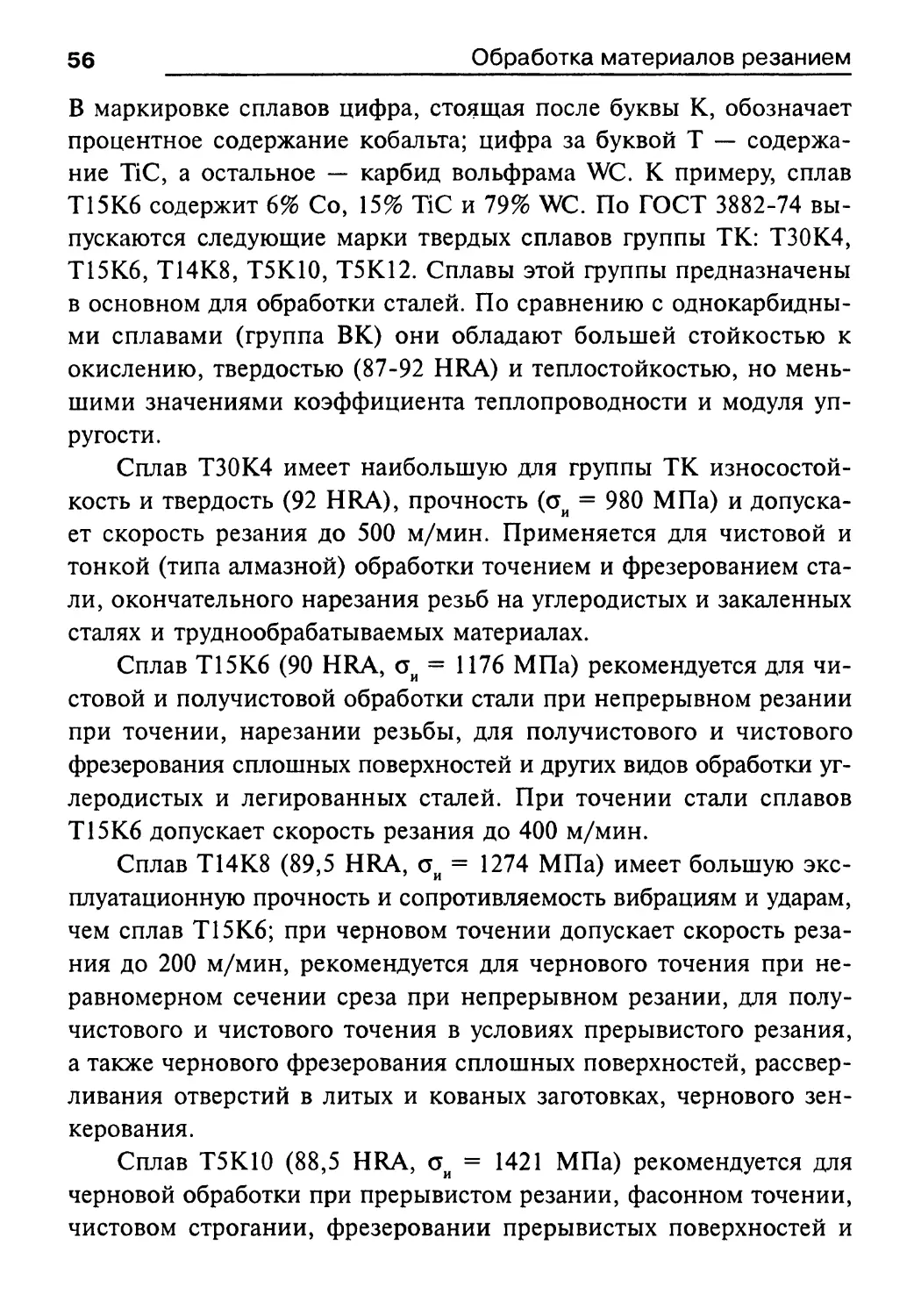

3.2.3. Твердые сплавы

Основными компонентами твердых сплавов являются карбиды

вольфрама (WC), титана (TiC), тантала (ТаС) и ниобия (NbC), мель-

чайшие частицы которых соединены связкой из сравнительно мяг-

ких и менее тугоплавких кобальта или никеля в смеси с молибденом.

Твердые сплавы получают методом порошковой металлургии в виде

пластин или коронок.

54

Обработка материалов резанием

Важным свойством металлокерамических твердых сплавов яв-

ляется высокая теплостойкость, те. способность сохранять твер-

дость при высоких температурах (900—1000 °C), возникающих в

процессе обработки металлов.

Применяемые для обработки резанием твердые сплавы подраз-

деляются на 4 группы.

1. Вольфрамовые (однокобальтовые) твердые сплавы (ВК), состо-

ящие, как правило, из зерен карбида вольфрама, сцементирован-

ных кобальтом. Сплавы этой группы содержат кобальта от 3 до 22%.

В зависимости от химического состава и зернистости предел проч-

ности при изгибе твердых сплавов группы ВК колеблется от 1176

до 2107 МПа, а твердость — от 82 до 91 HRA. Марки сплавов воль-

фрамовой группы обозначаются буквами ВК, после которых циф-

рами указывается процентное содержание в сплаве кобальта; напри-

мер, сплав ВК6 содержит 6% кобальта, остальное (94%) — карбид

вольфрама WC.

Отечественной промышленностью выпускаются следующие

марки твердых сплавов вольфрамовой группы: ВКЗ, ВКЗ-М, ВК4-В,

ВК6, ВК6-М, ВК6-ОМ, ВК4-В, ВК8, ВК-В, ВК8-ВК, ВК10, ВК10-

ХОМ, ВК10-КС, ВК11В, ВК11-ВК, ВК15, ВК20-К, ВК20-КС

(ГОСТ 3882-74). Вольфрамовые твердые сплавы рекомендуются

преимущественно для обработки хрупких материалов — чугуна,

цветных металлов, стеклопластиков. Буквы, стоящие в конце мар-

кировки, указывают на размер карбидных зерен (мкм): М — 1,0-

1,5 мкм (сплав мелкозернистый), ОМ — 0,1-1 мкм; В — 3-5 мкм

(крупнозернистый); у обычных сплавов (без букв в маркировке)

размер карбидов порядка 2 мкм; мелкозернистые сплавы имеют

более плотную структуру, более износостойкие, но наименее проч-

ные. Крупнозернистые сплавы более прочные, более сопротивляе-

мые ударным нагрузкам, но менее износостойкие.

Сплав ВКЗ имеет высокую твердость и износостойкость, но

чувствителен к ударам и вибрациям, допускает наибольшие, по

сравнению с другими марками группы ВК, производительность и

скорость резания (до 200 м/мин) при чистовом точении серого чу-

гуна. Применяется для получистового и тонкого точения этих ма-

Глава 3. Инструментальные режущие материалы

55

териалов, а также для их обработки резьбовыми инструментами,

фрезами, сверлами и развертками.

Сплав ВКЗМ — за счет мелкозернистой структуры имеет высо-

кую износостойкость, достаточно высокую эксплуатационную проч-

ность и сопротивляемость ударам, вибрациям и выкрашиванию. Этот

сплав применяется для тонкого точения (типа алмазной обработки)

закаленных и нержавеющих сталей, чугуна высокой твердости

(НВ 400—700), цветных и неметаллических материалов. При точении

закаленной стали сплав ВКЗМ допускает скорости резания до

150 об/мин.

Сплав ВК6 имеет износостойкость и допускаемую скорость ре-

зания не меньше, чем сплав ВКЗ, а эксплуатационную прочность и

сопротивляемость ударам выше, чем у сплава ВКЗМ. Применяется

для получистовой и чистовой обработки чугуна, черновой обработ-

ки поковок, штамповок и литья цветных металлов и их сплавов.

Сплав ВК6М — мелкозернистый сплав, рекомендуется приме-

нять для обработки точением (черновая, чистовая и тонкая обра-

ботка) жаропрочных сталей и сплавов, нержавеющих сталей аусте-

нитного класса, титановых сплавов, специальных твердых чугунов

(НВ 400—700) и закаленных сталей, а также на операциях резьбо-

нарезания, отрезки, зенкерования, развертывания этих же матери-

алов. Сплав ВК6М допускает при точении нержавеющих сталей аус-

тенитного класса скорость резания до 120 м/мин.

Сплав ВК8 имеет более высокую эксплуатационную прочность

и сопротивляемость ударам, вибрациям и выкрашиванию, чем ВК6

при меньшей износостойкости и допускаемой скорости резания

(при черновом точении серого чугуна допускает скорости резания

до 125 м/мин). Этот сплав целесообразно использовать для черно-

вого точения по корке и окалине при неравномерном сечении сре-

за и прерывистом резании с ударами чугуна, цветных металлов и

их сплавов, труднообрабатываемых материалов, нержавеющих ста-

лей, титана и титановых сплавов, а также при прерывистом реза-

нии штамповок и отливок из углеродистых и легированных сталей.

2. Тйтановольфрамовые (двухкарбидные) твердые сплавы (ТК).

В состав твердых сплавов группы ТК, кроме WC и Со, входят TiC.

56

Обработка материалов резанием

В маркировке сплавов цифра, стоящая после буквы К, обозначает

процентное содержание кобальта; цифра за буквой Т — содержа-

ние TiC, а остальное — карбид вольфрама WC. К примеру, сплав

Т15К6 содержит 6% Со, 15% TiC и 79% WC. По ГОСТ 3882-74 вы-

пускаются следующие марки твердых сплавов группы ТК: Т30К4,

Т15К6, Т14К8, Т5К10, Т5К12. Сплавы этой группы предназначены

в основном для обработки сталей. По сравнению с однокарбидны-

ми сплавами (группа ВК) они обладают большей стойкостью к

окислению, твердостью (87-92 HRA) и теплостойкостью, но мень-

шими значениями коэффициента теплопроводности и модуля уп-

ругости.

Сплав Т30К4 имеет наибольшую для группы ТК износостой-

кость и твердость (92 HRA), прочность (аи = 980 МПа) и допуска-

ет скорость резания до 500 м/мин. Применяется для чистовой и

тонкой (типа алмазной) обработки точением и фрезерованием ста-

ли, окончательного нарезания резьб на углеродистых и закаленных

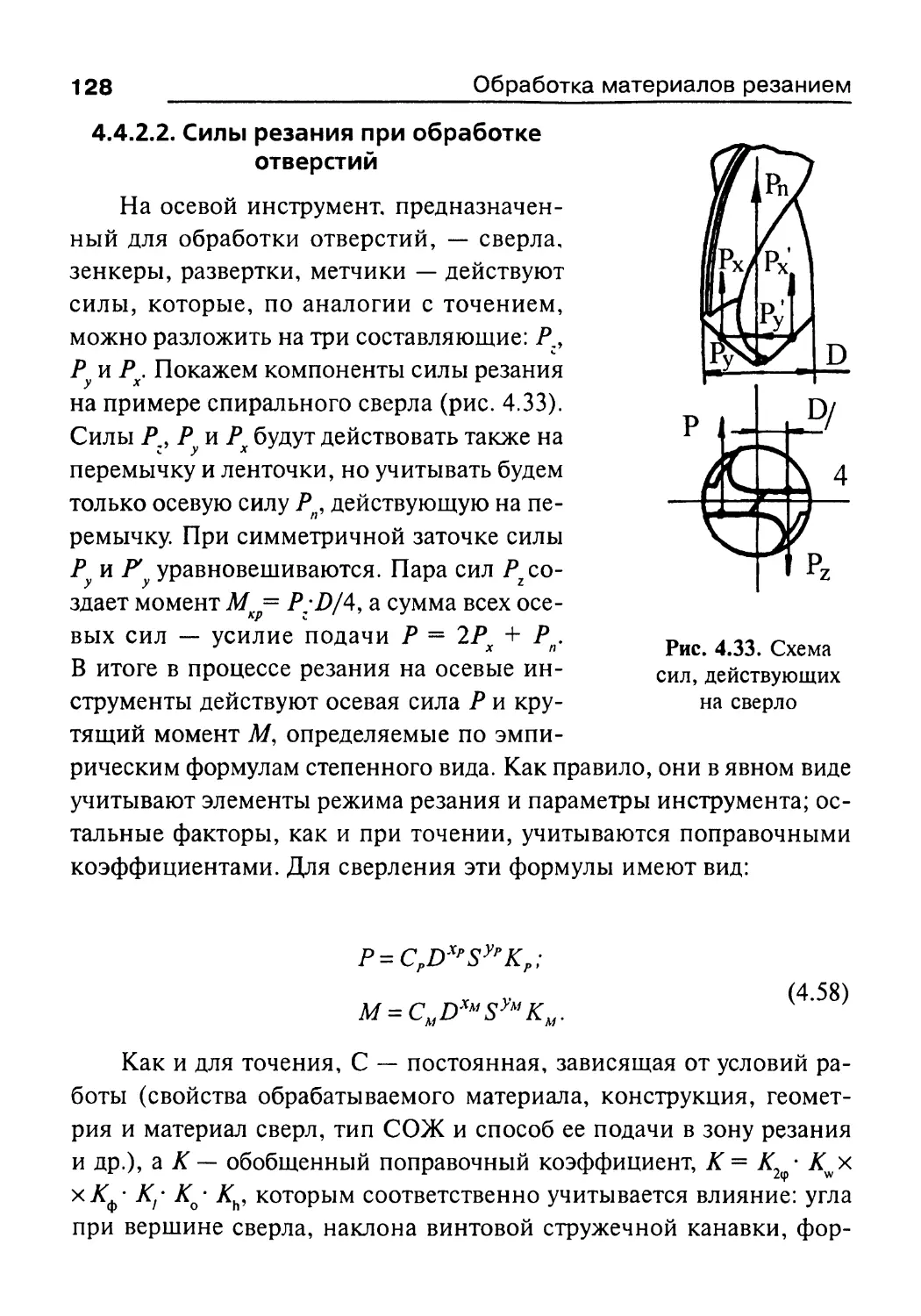

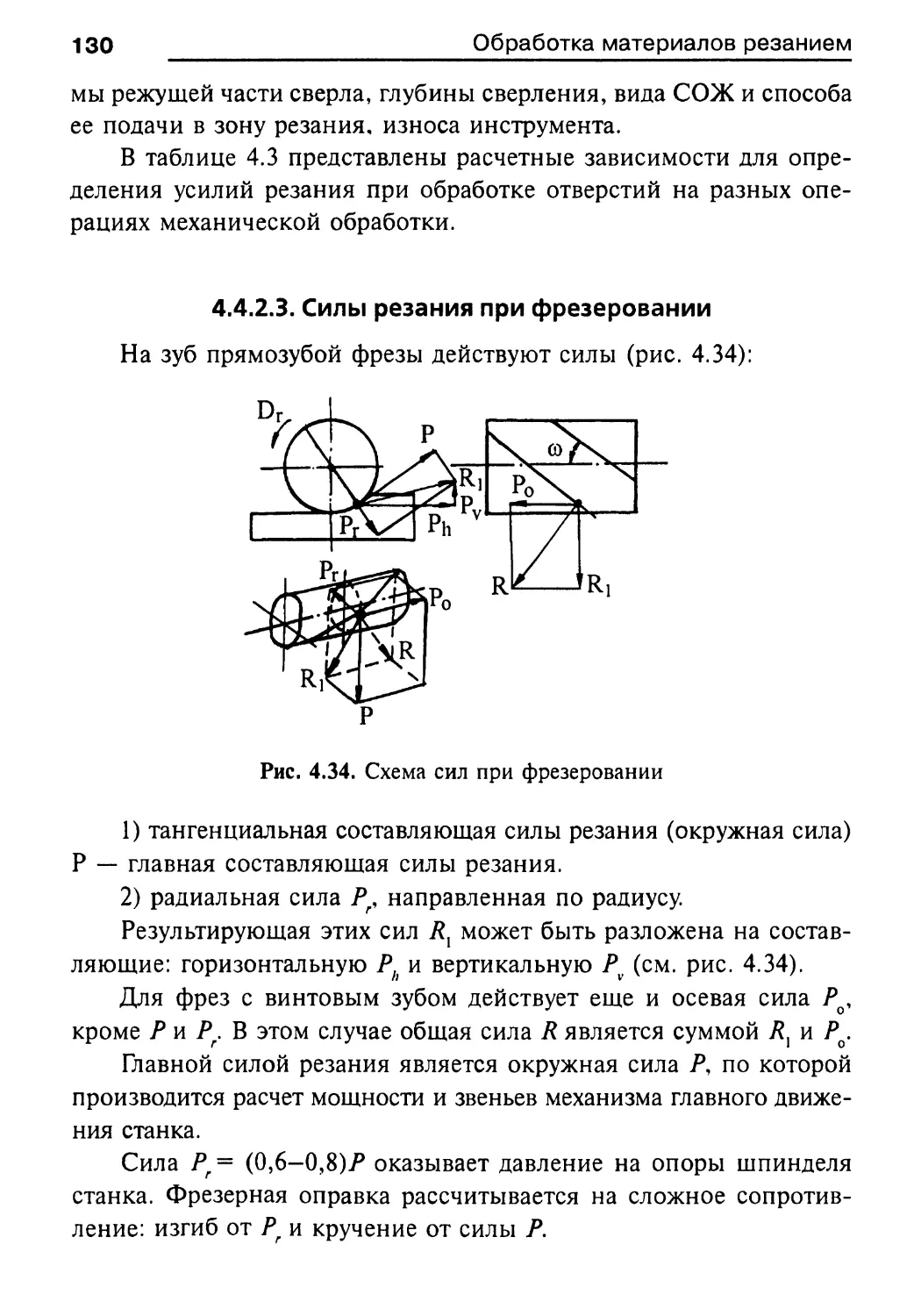

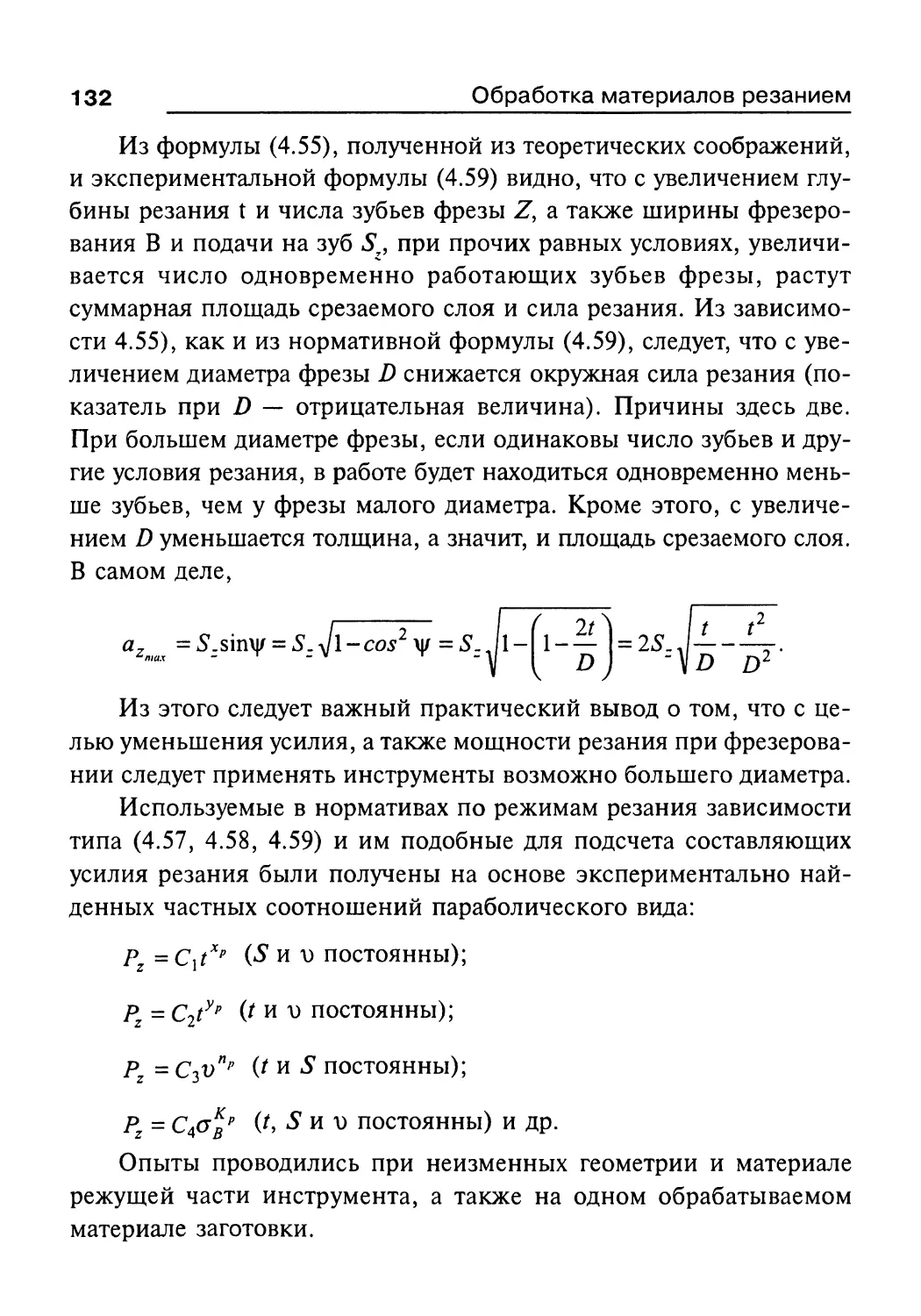

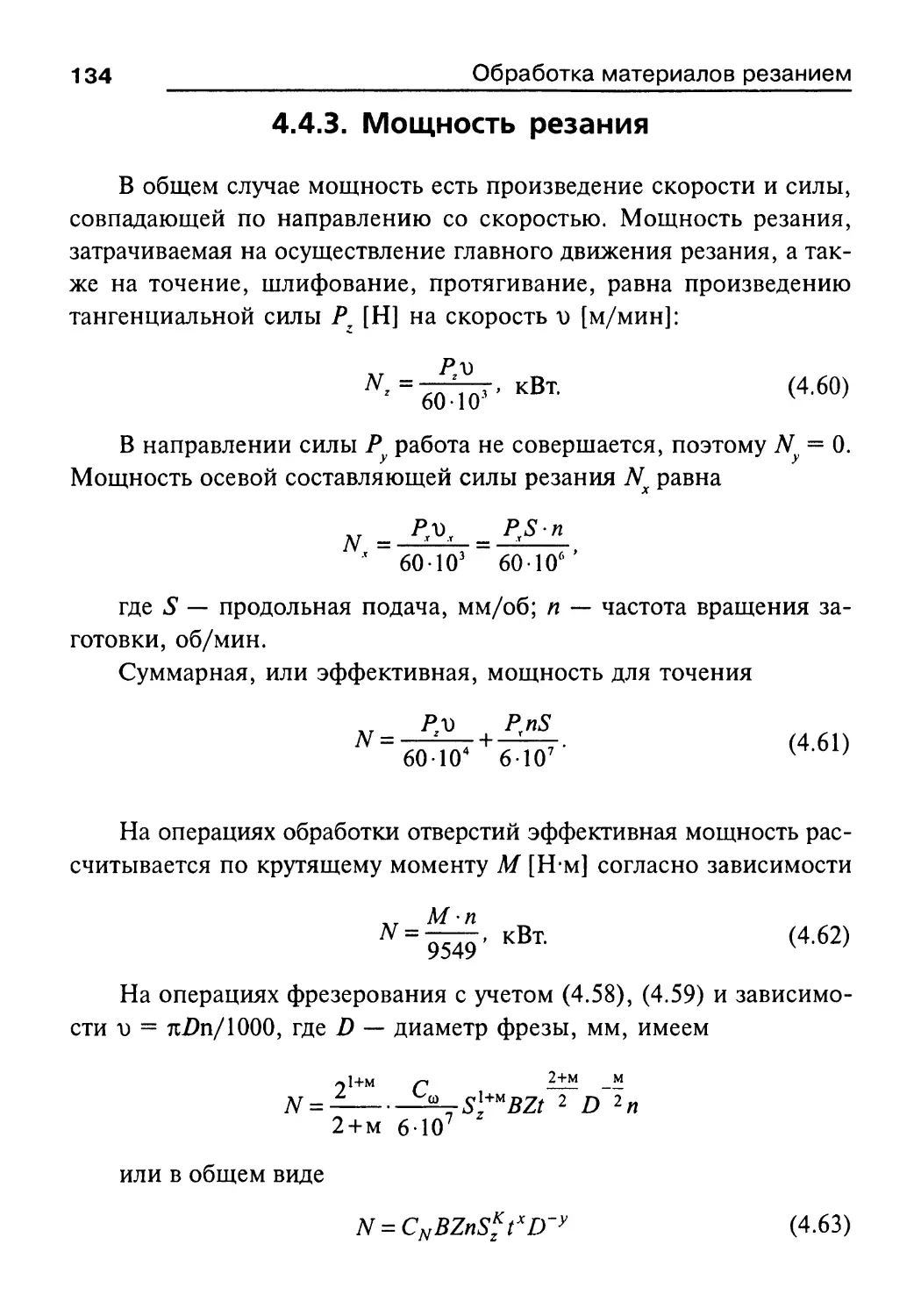

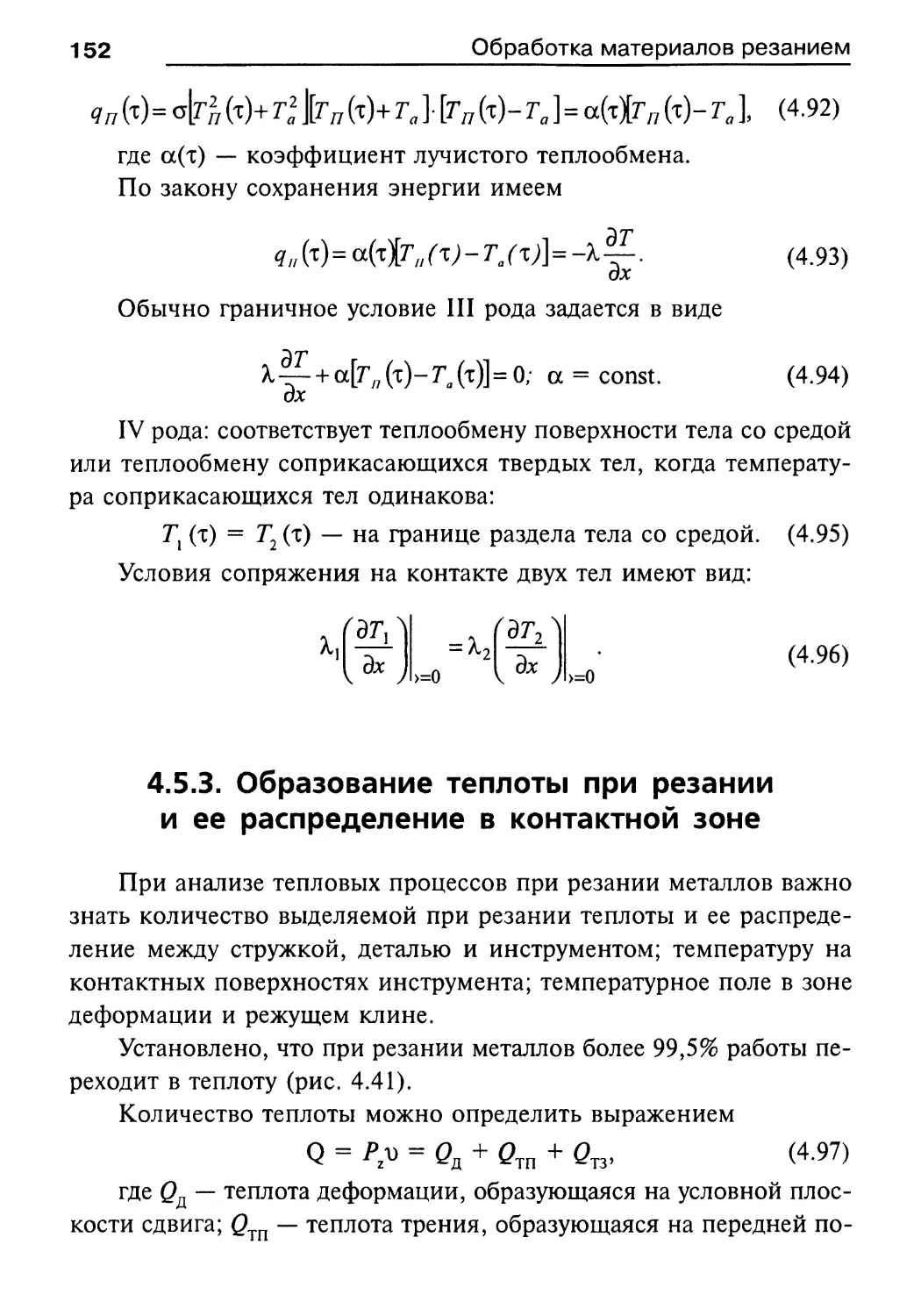

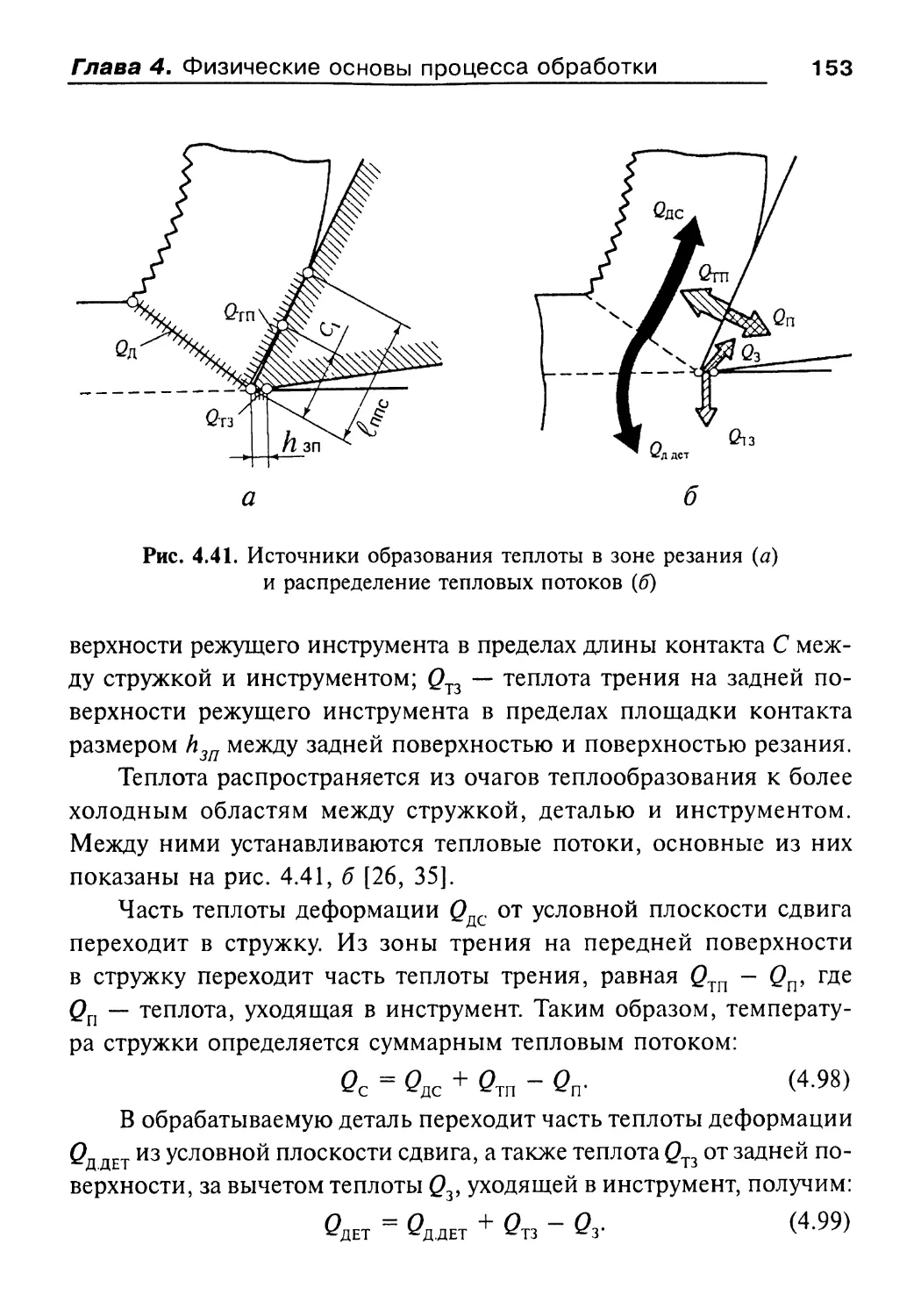

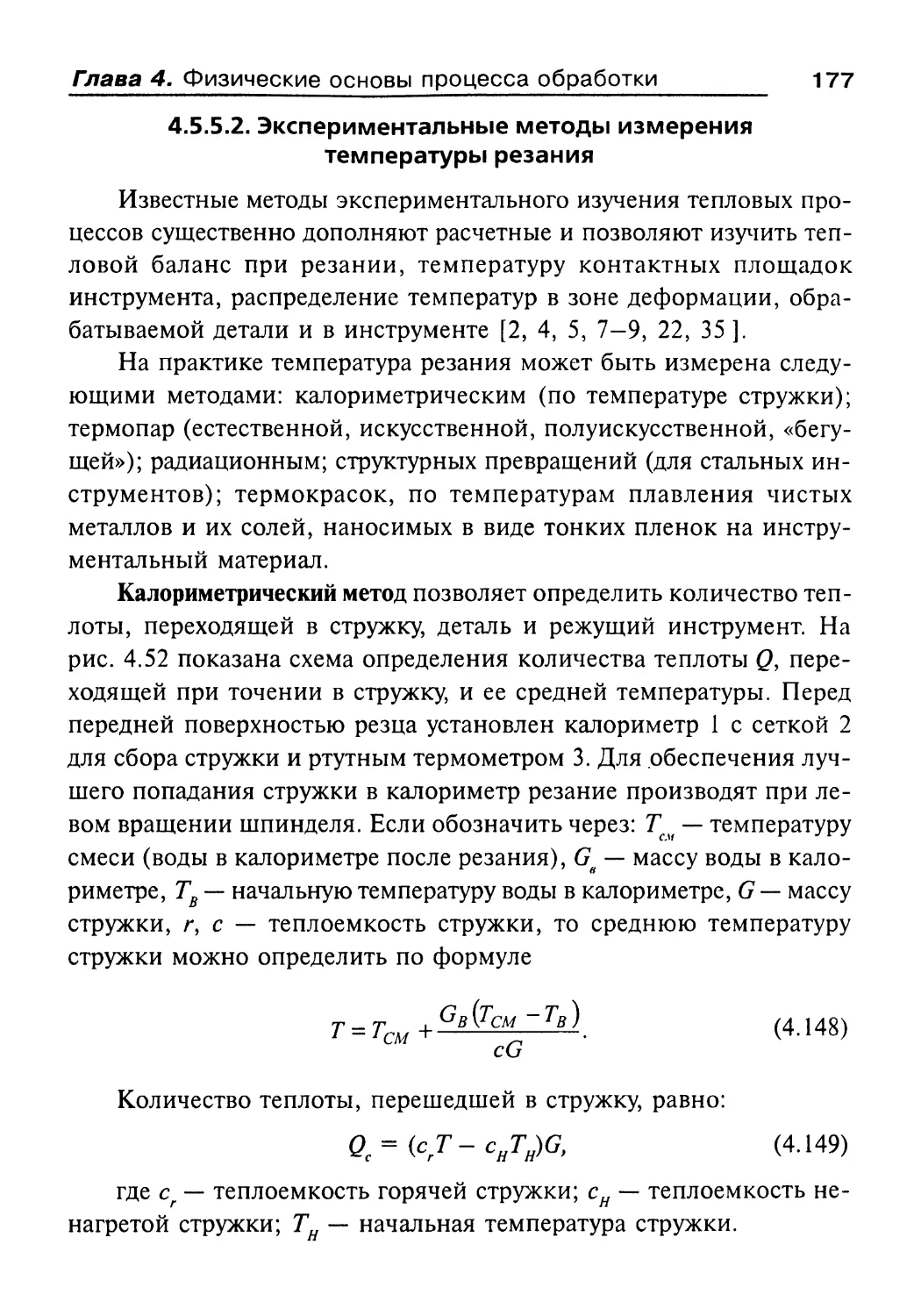

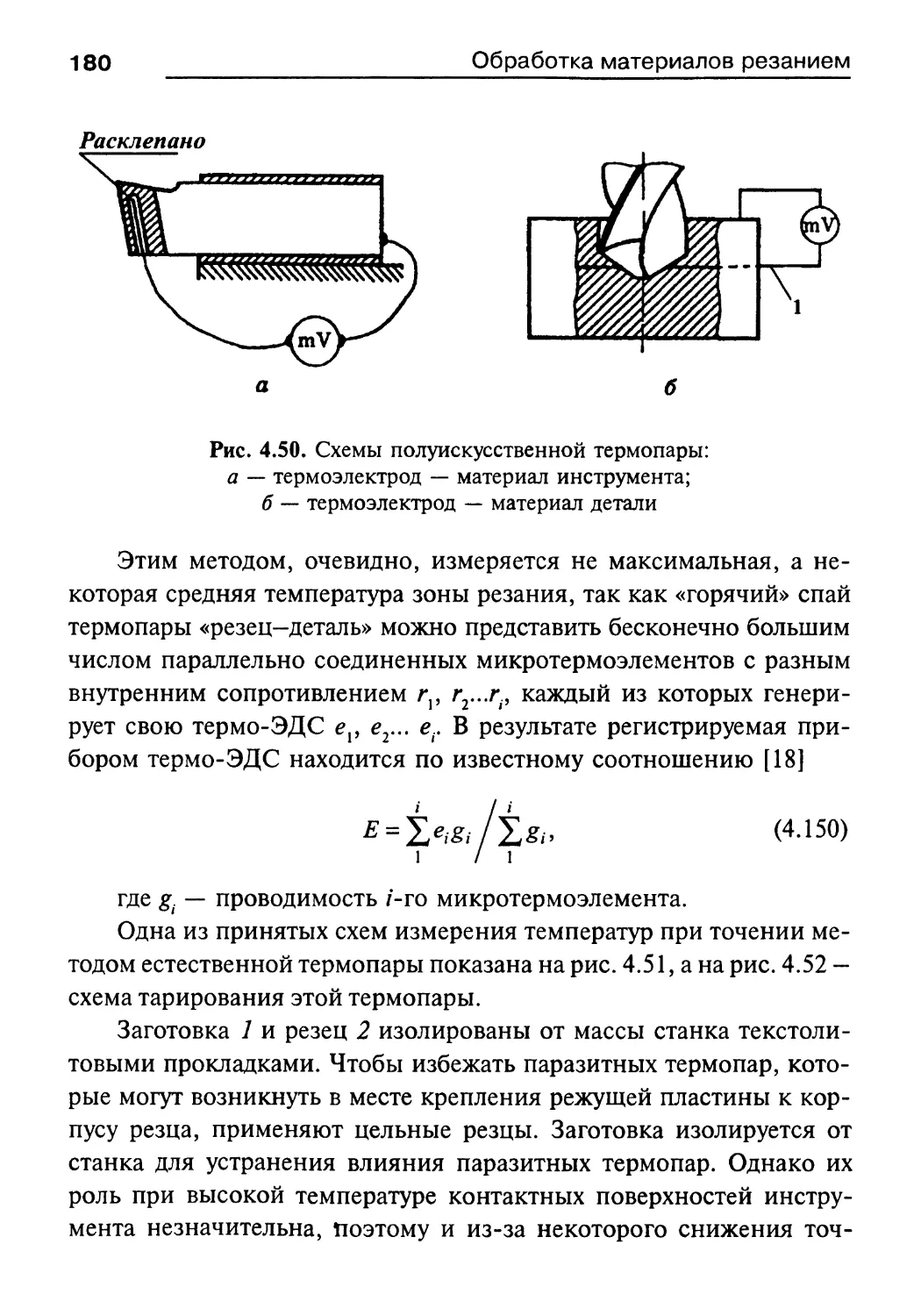

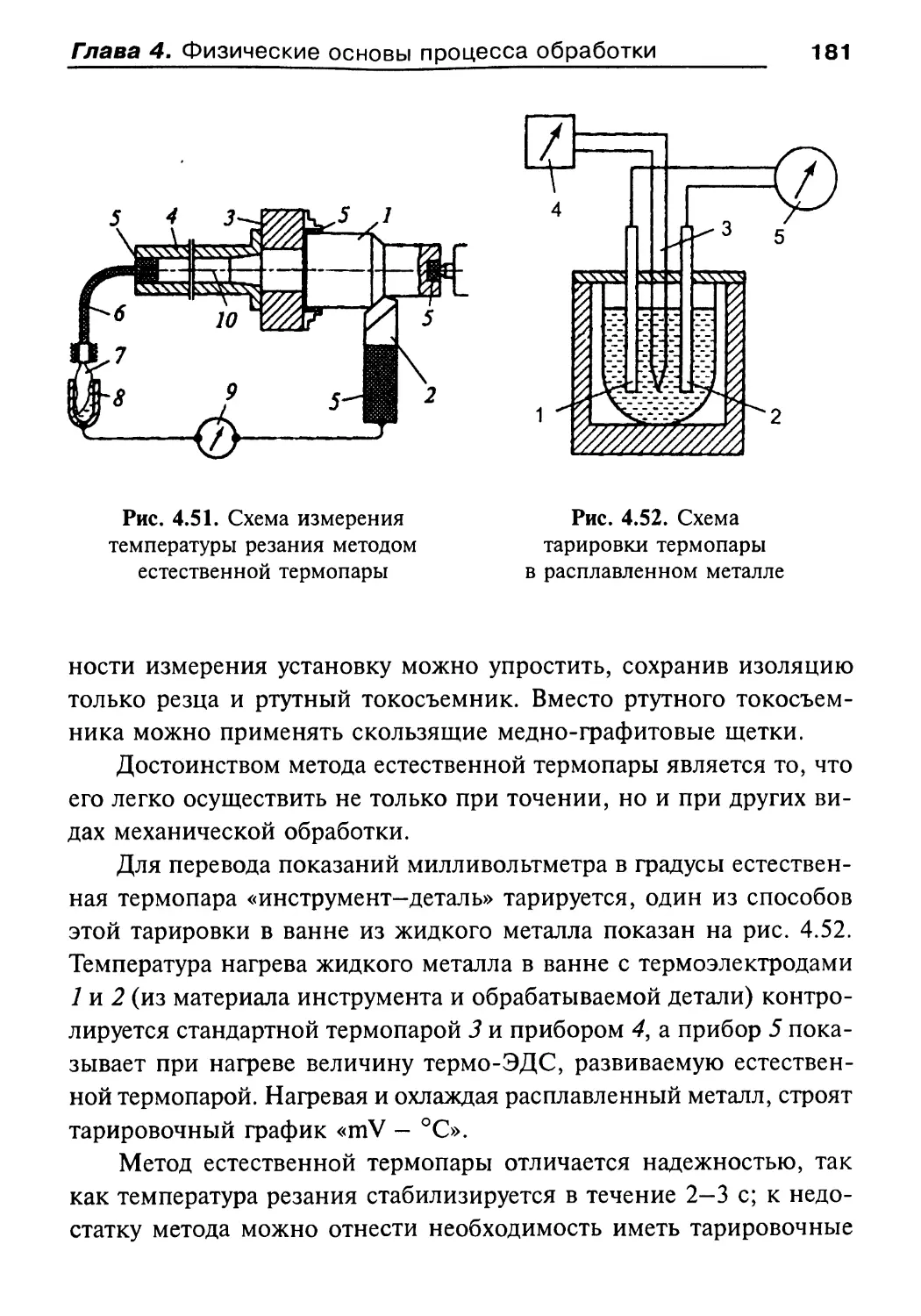

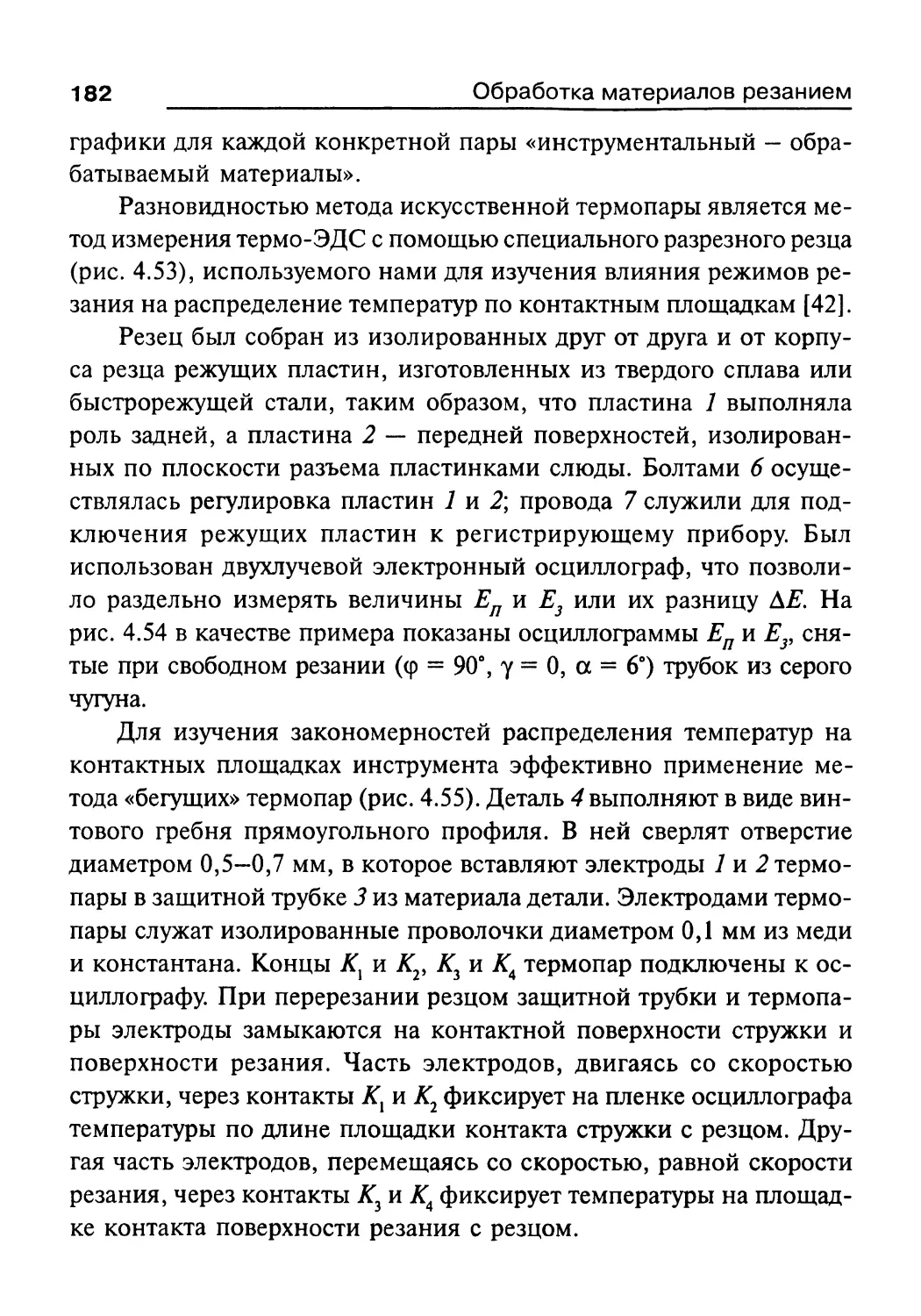

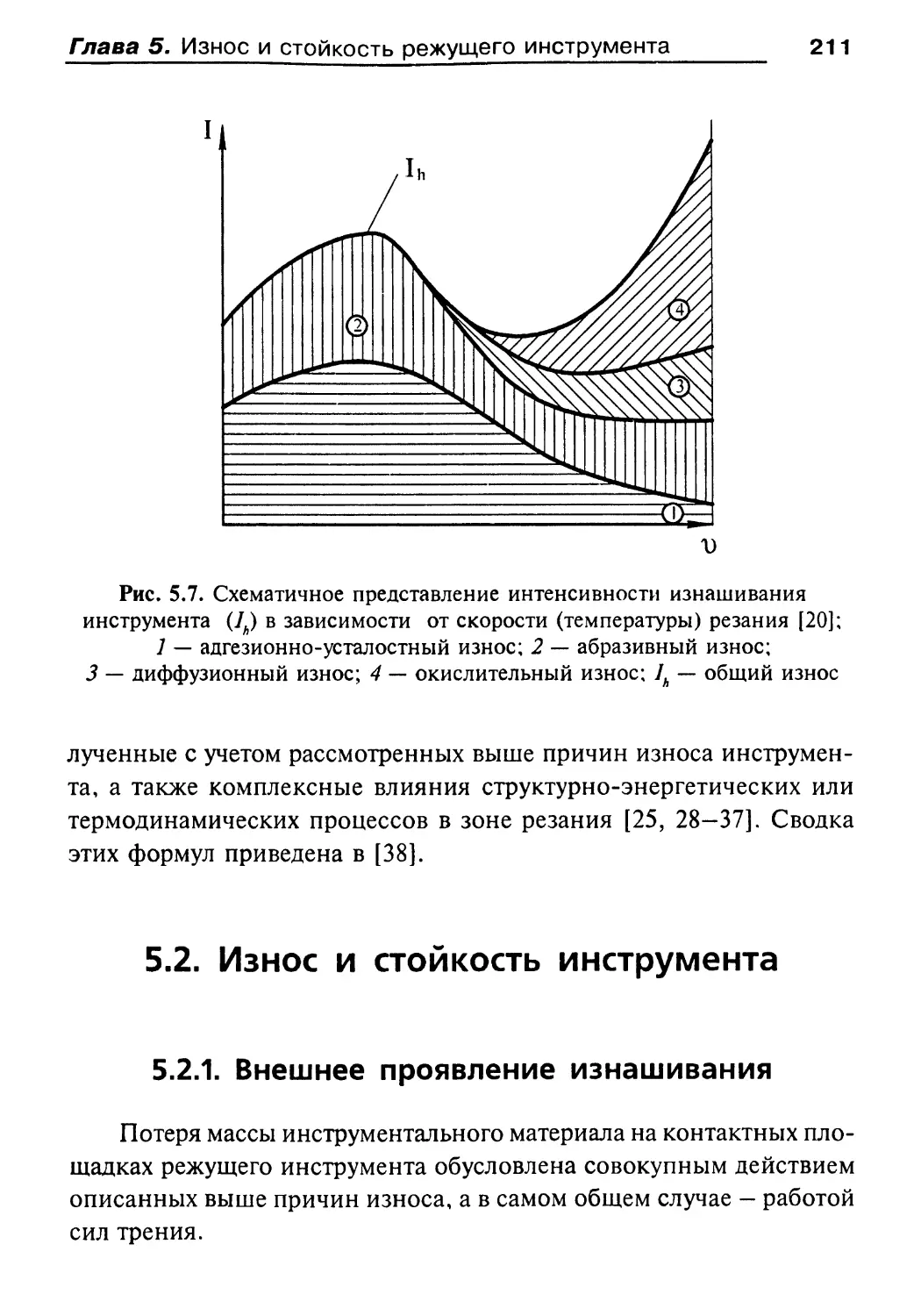

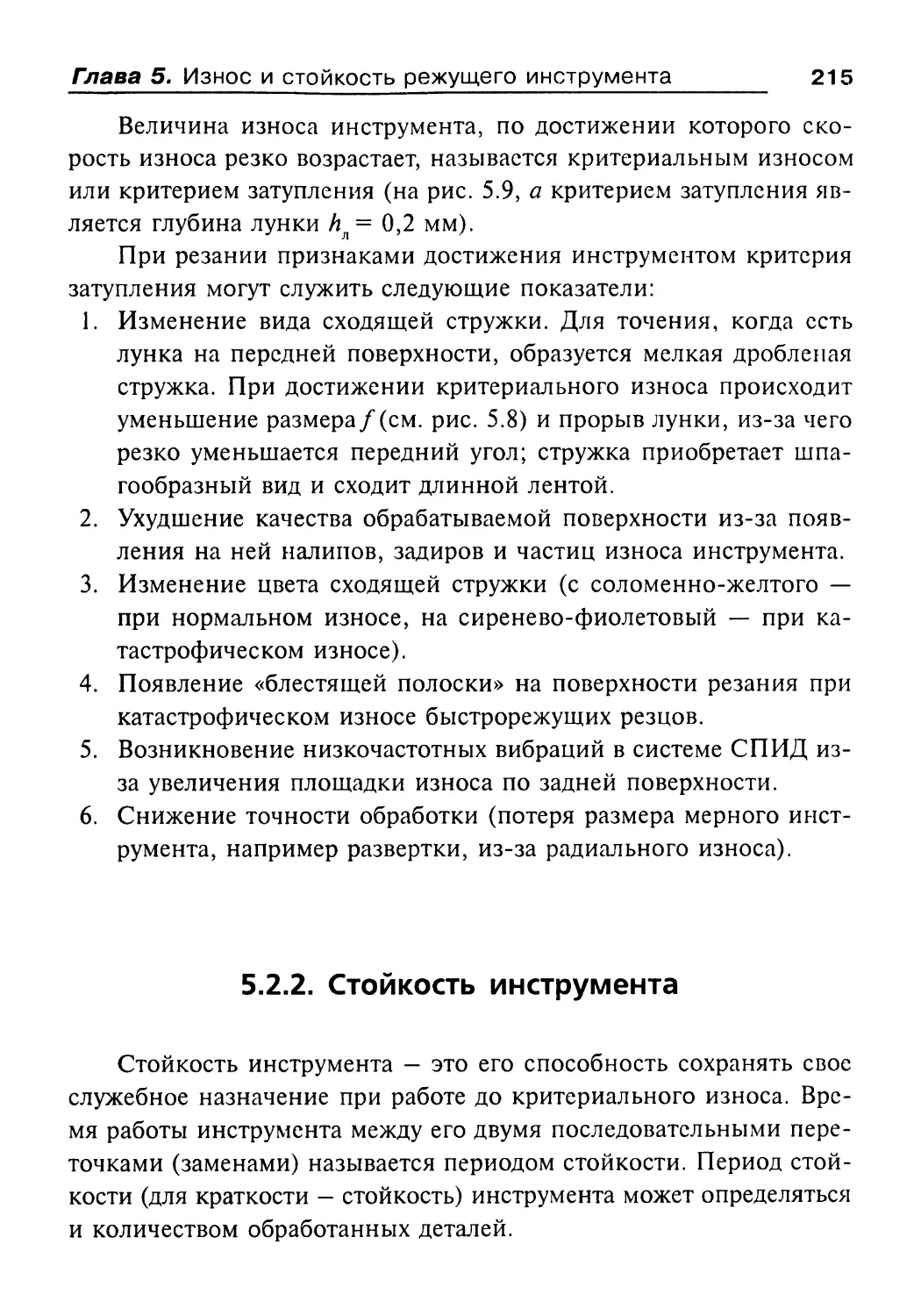

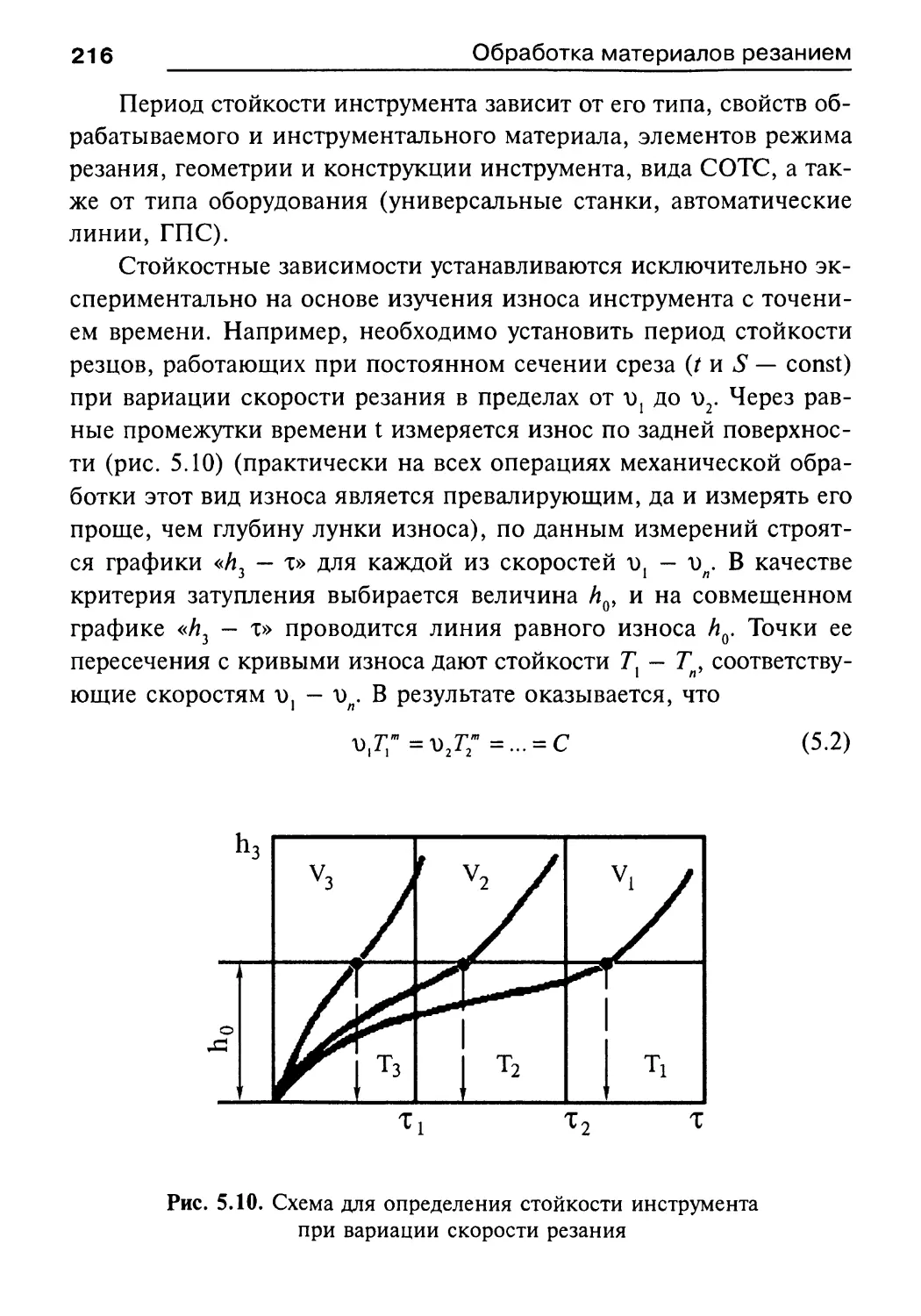

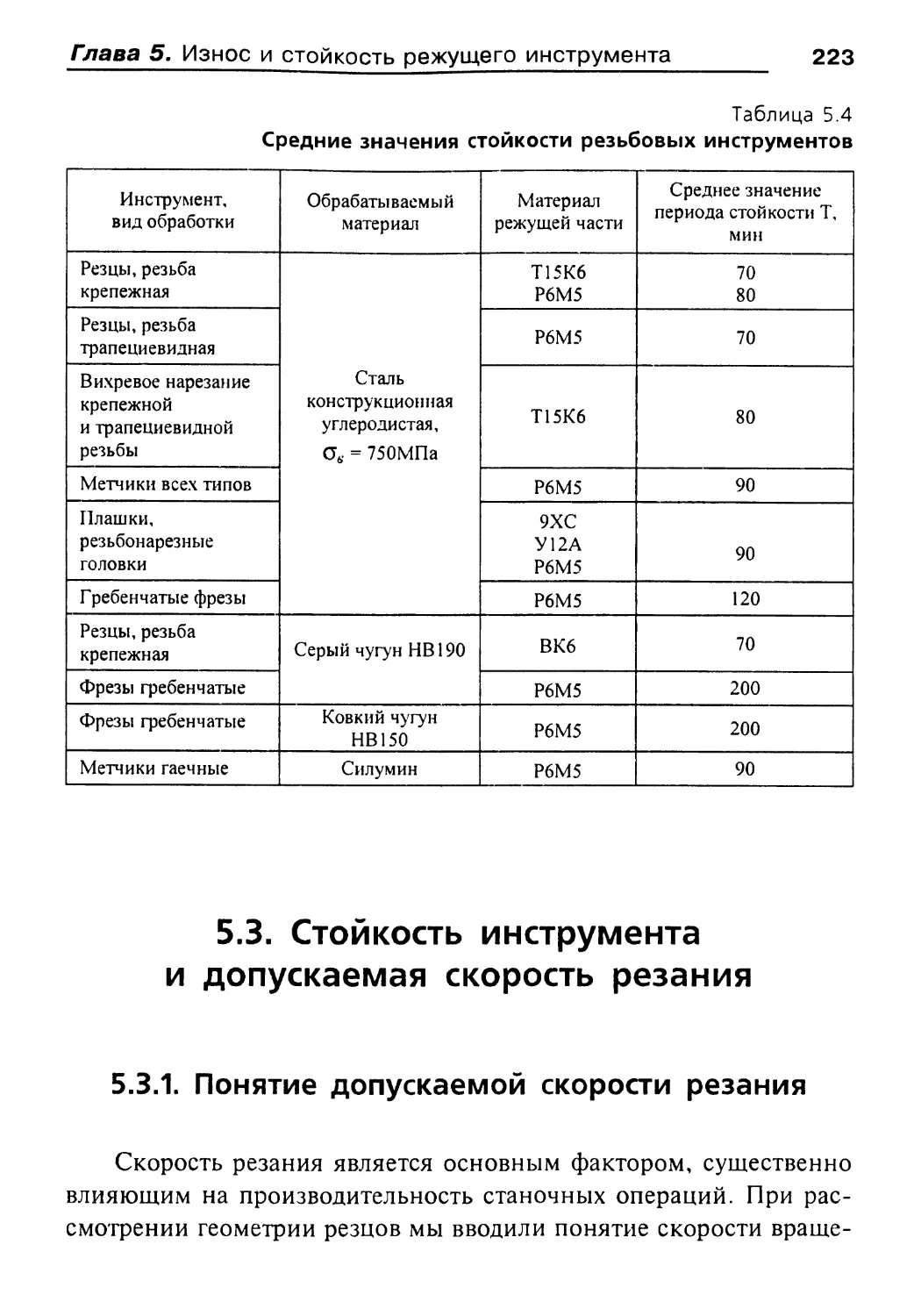

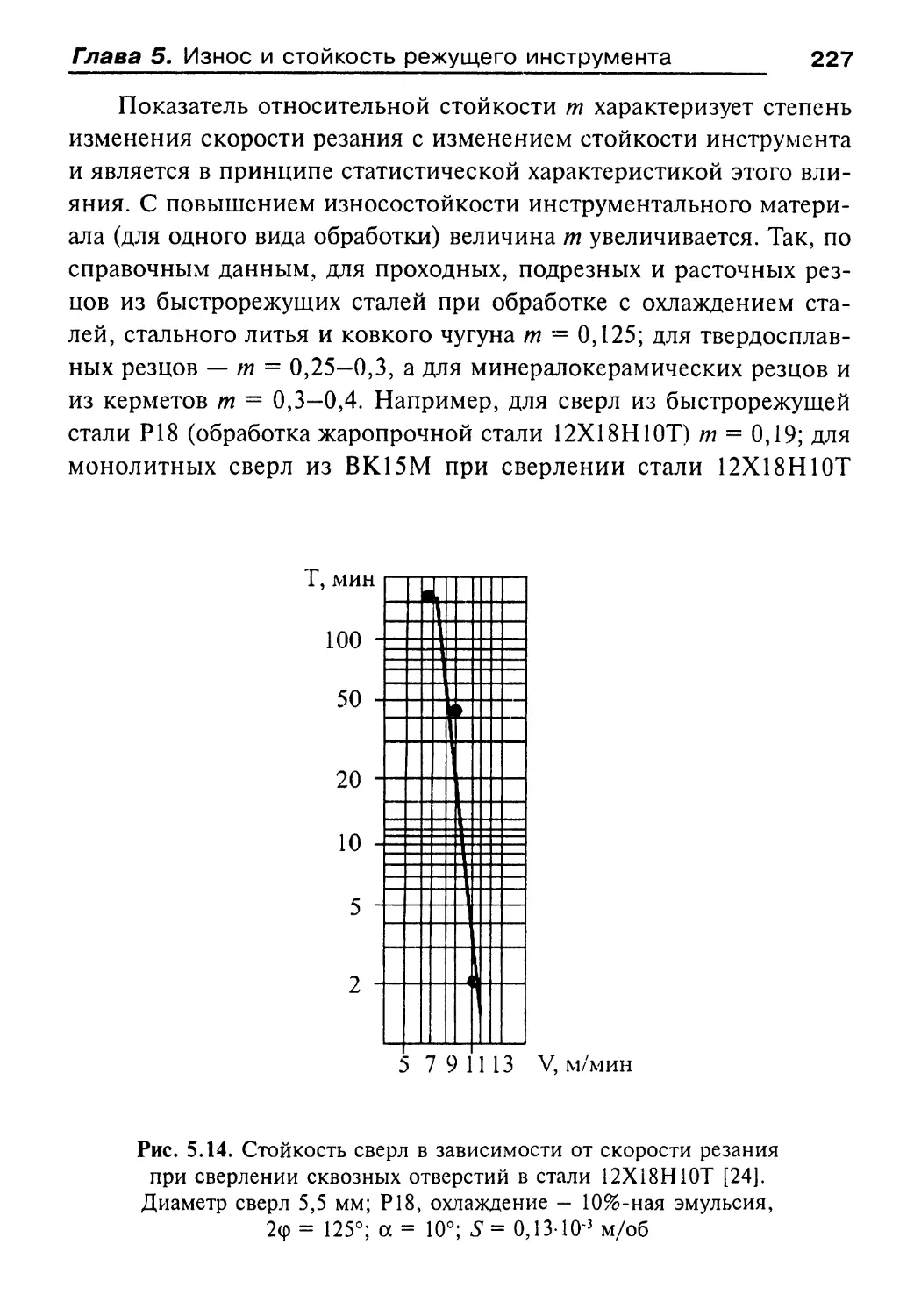

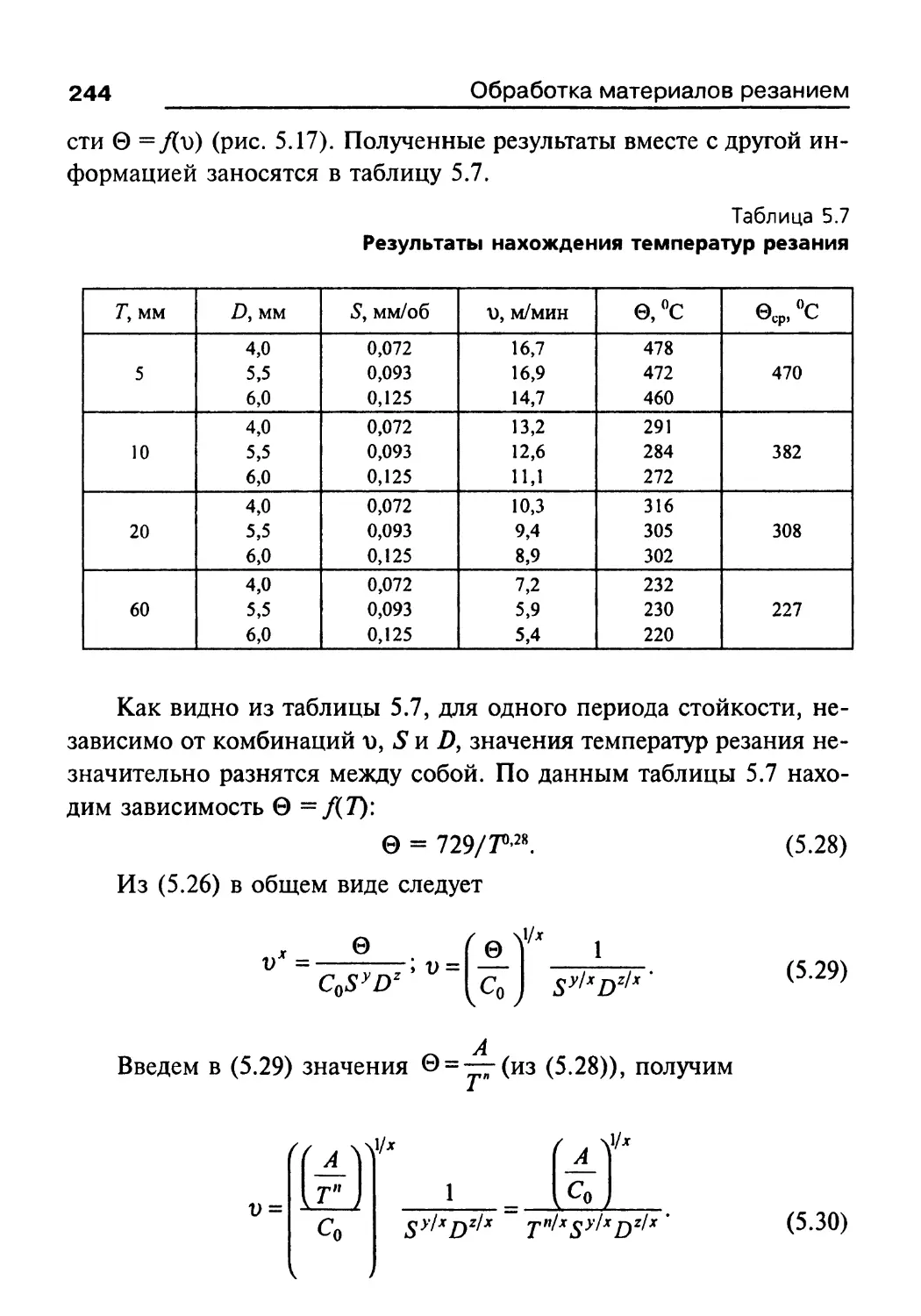

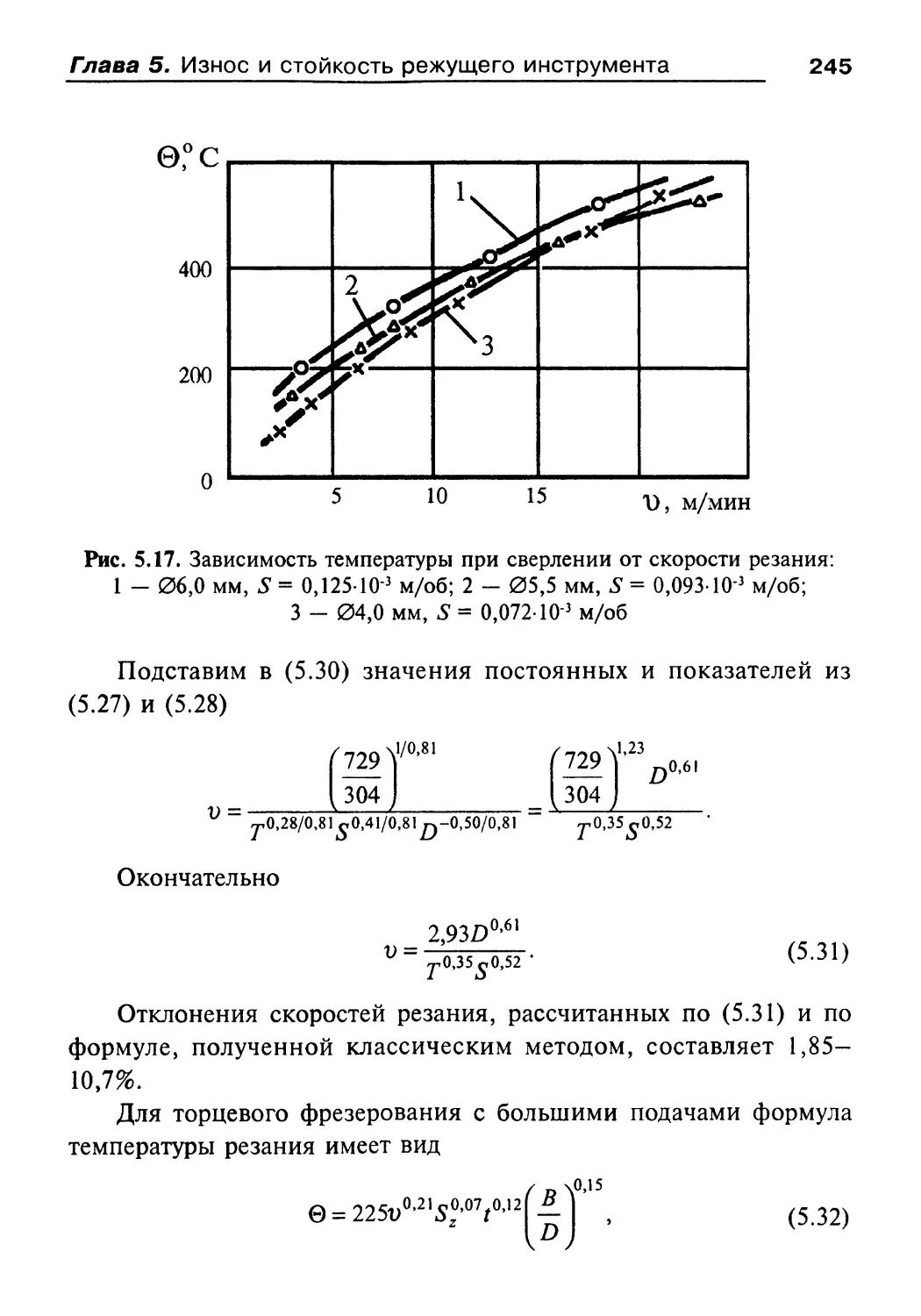

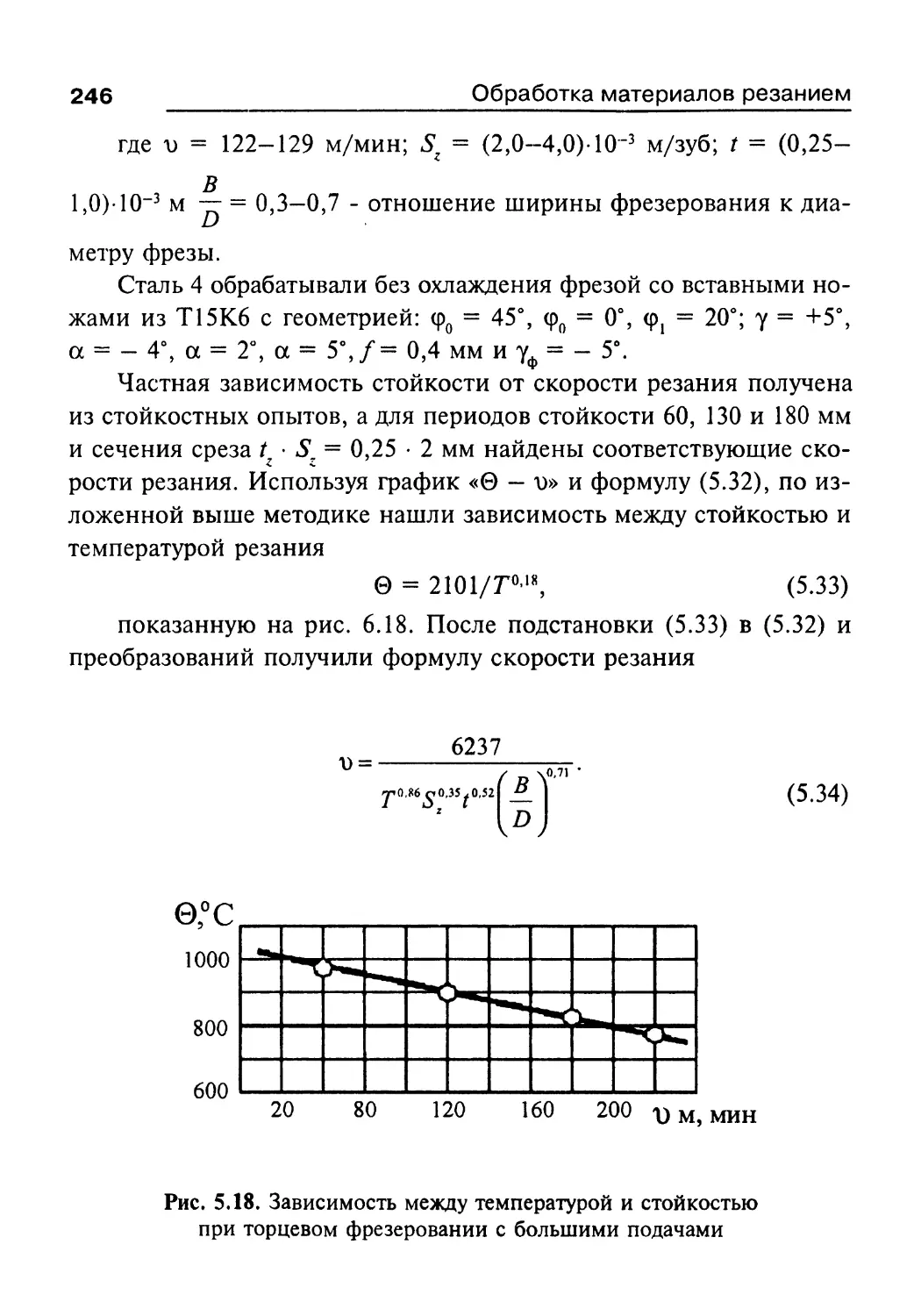

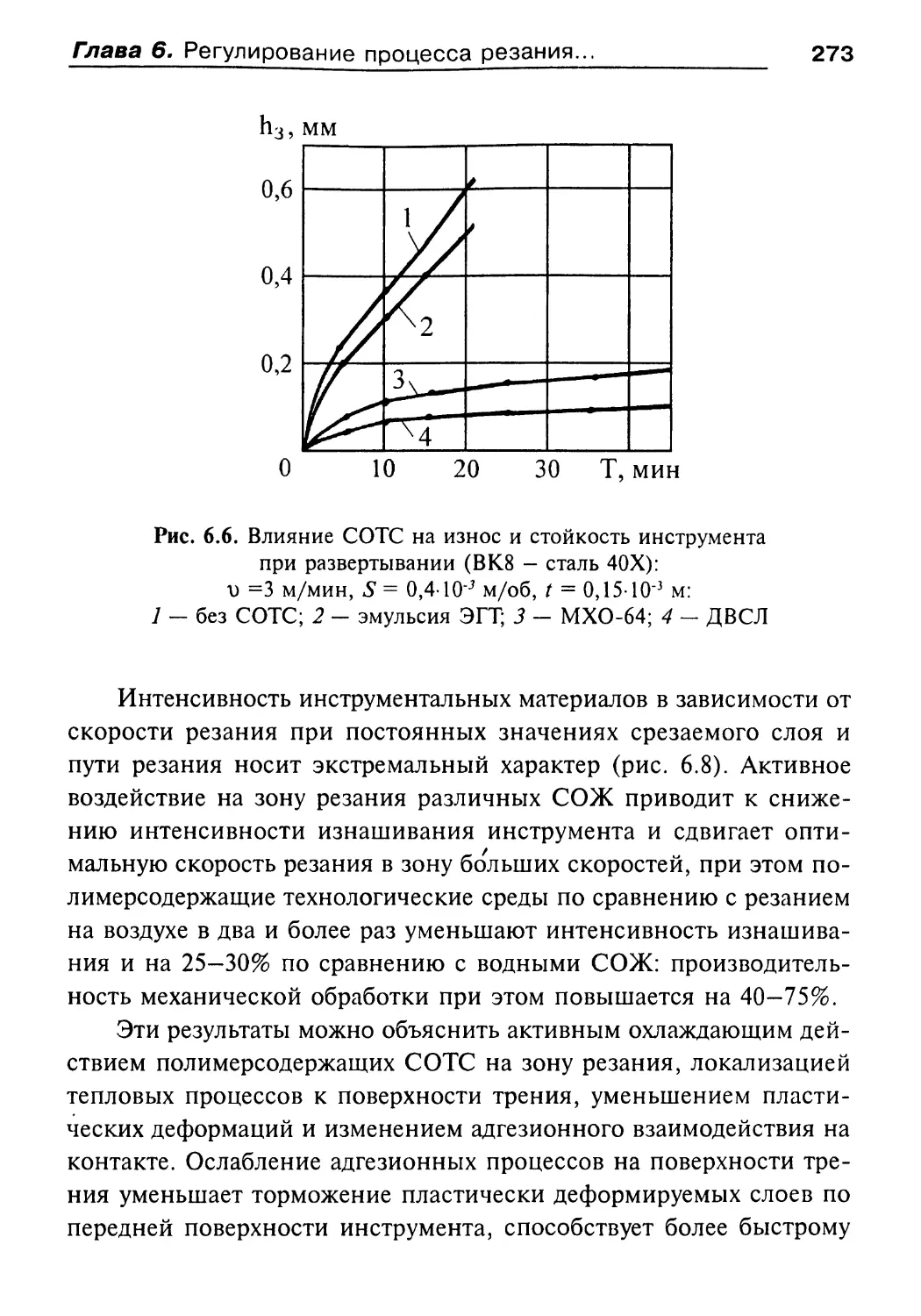

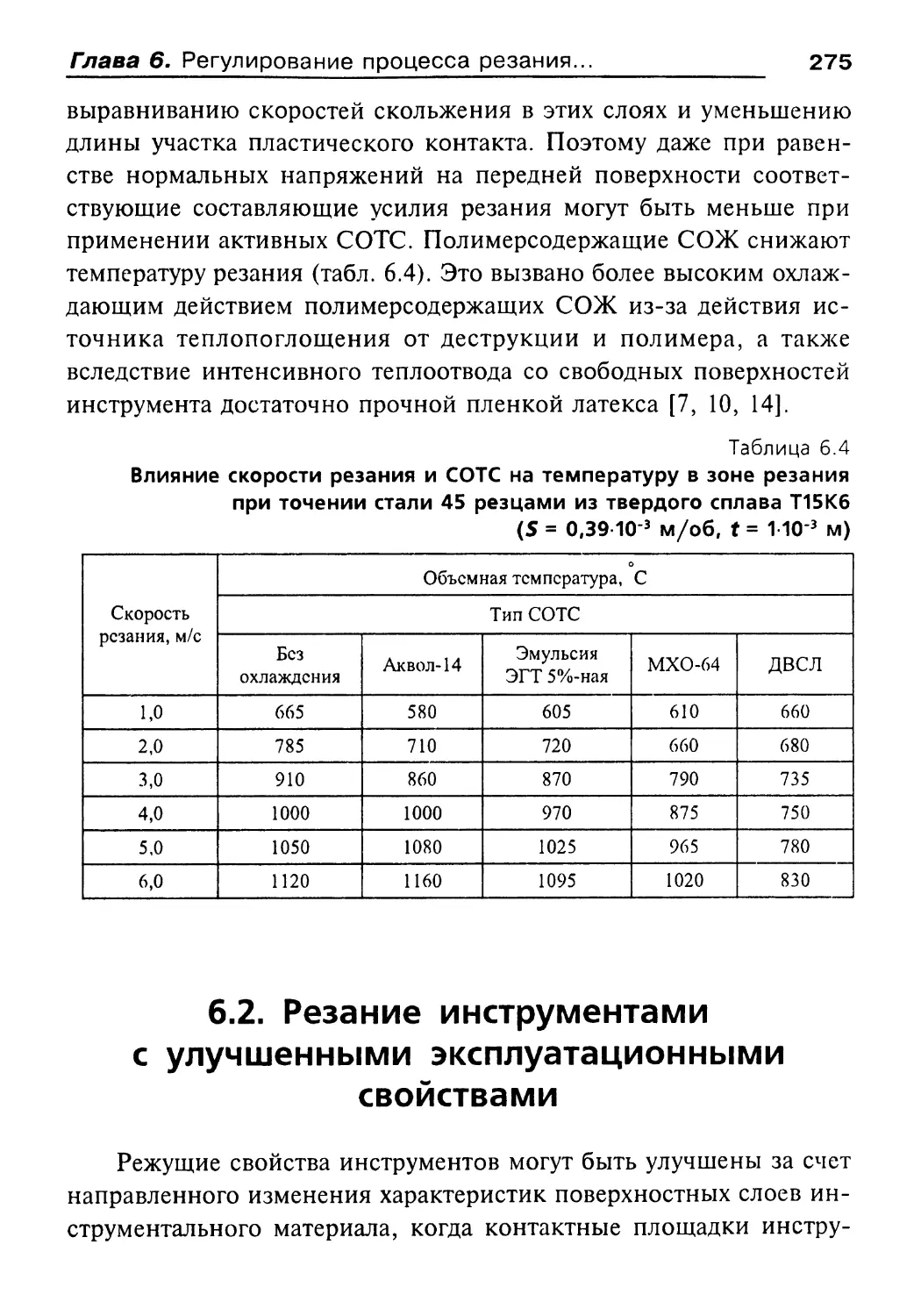

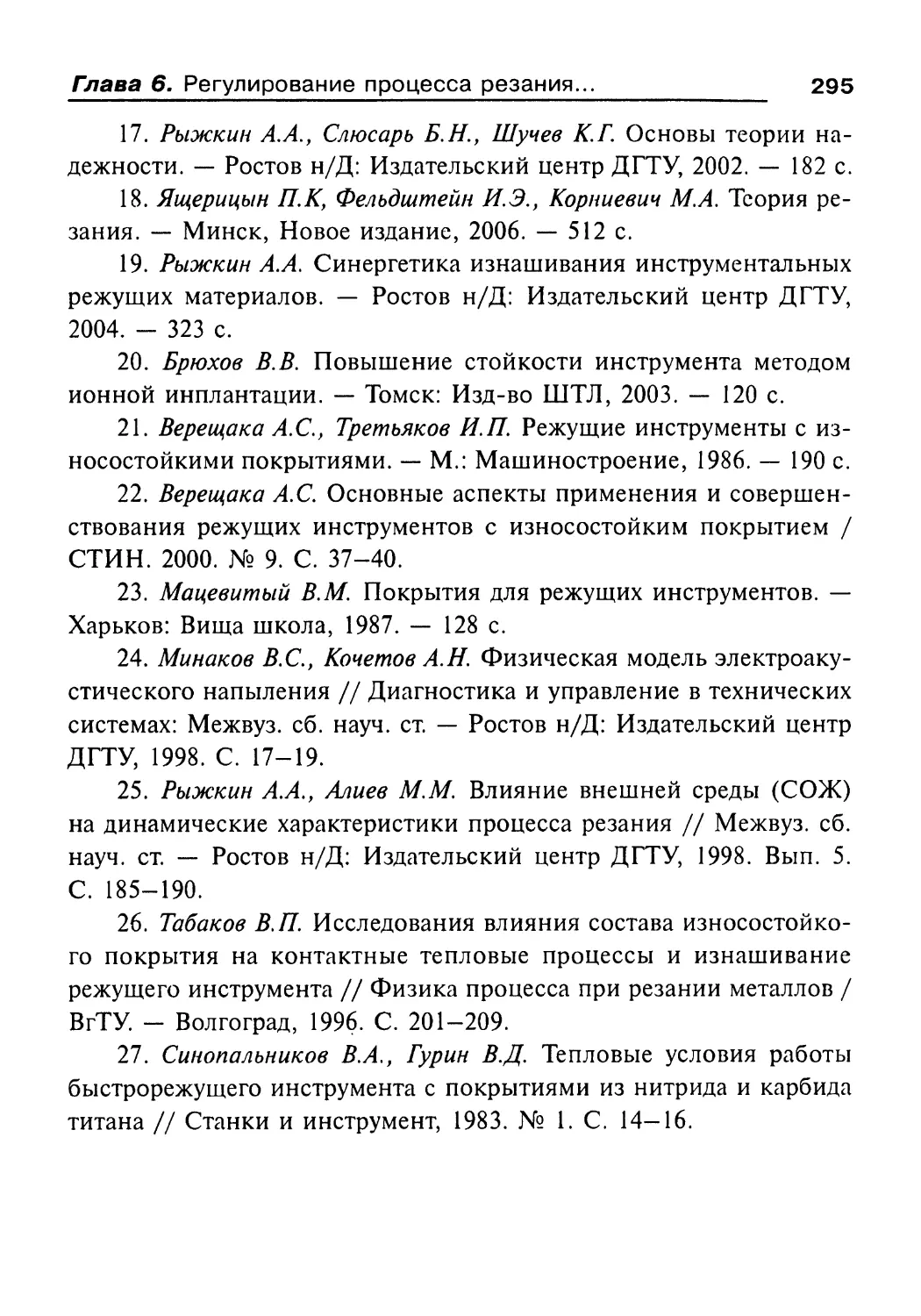

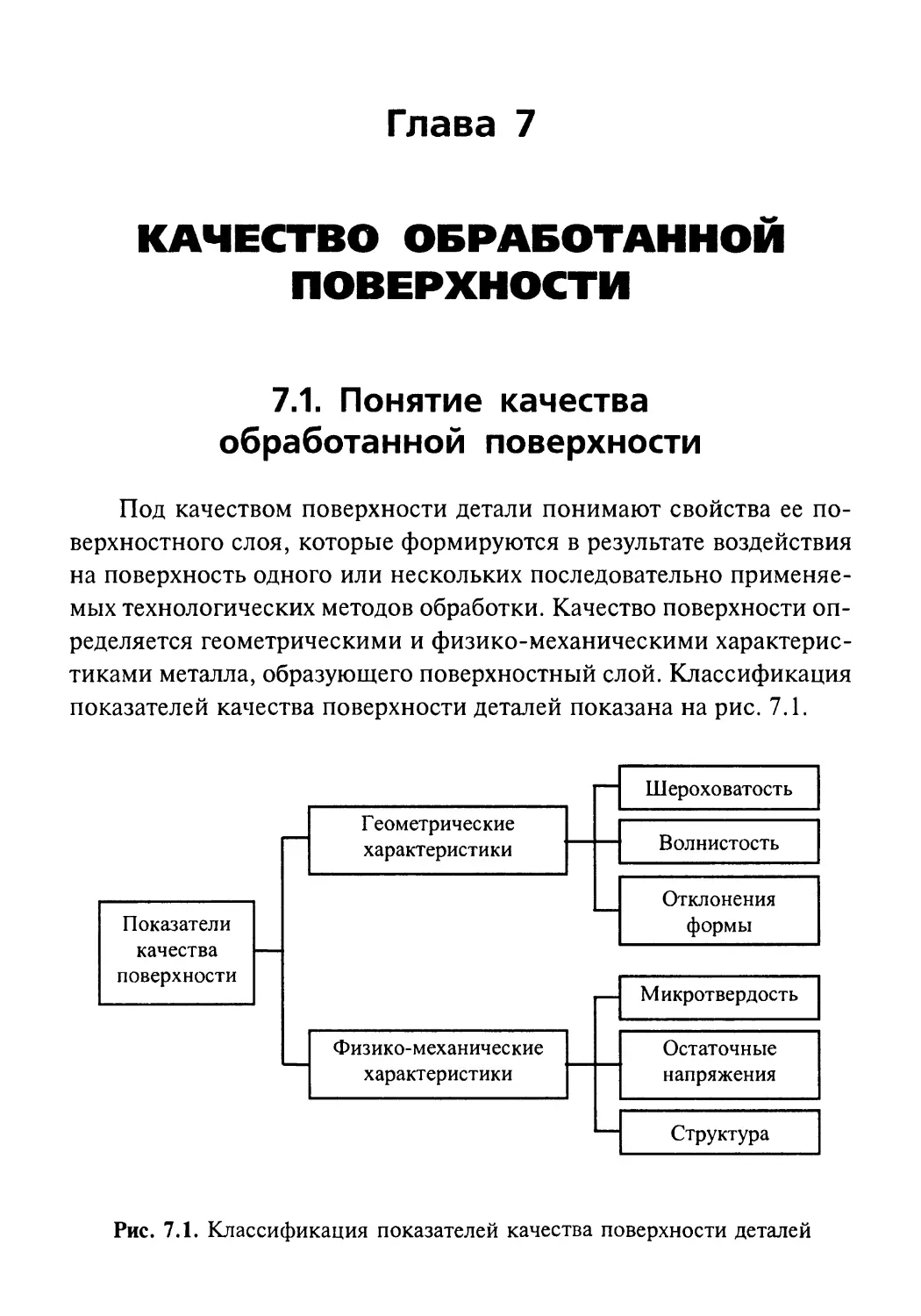

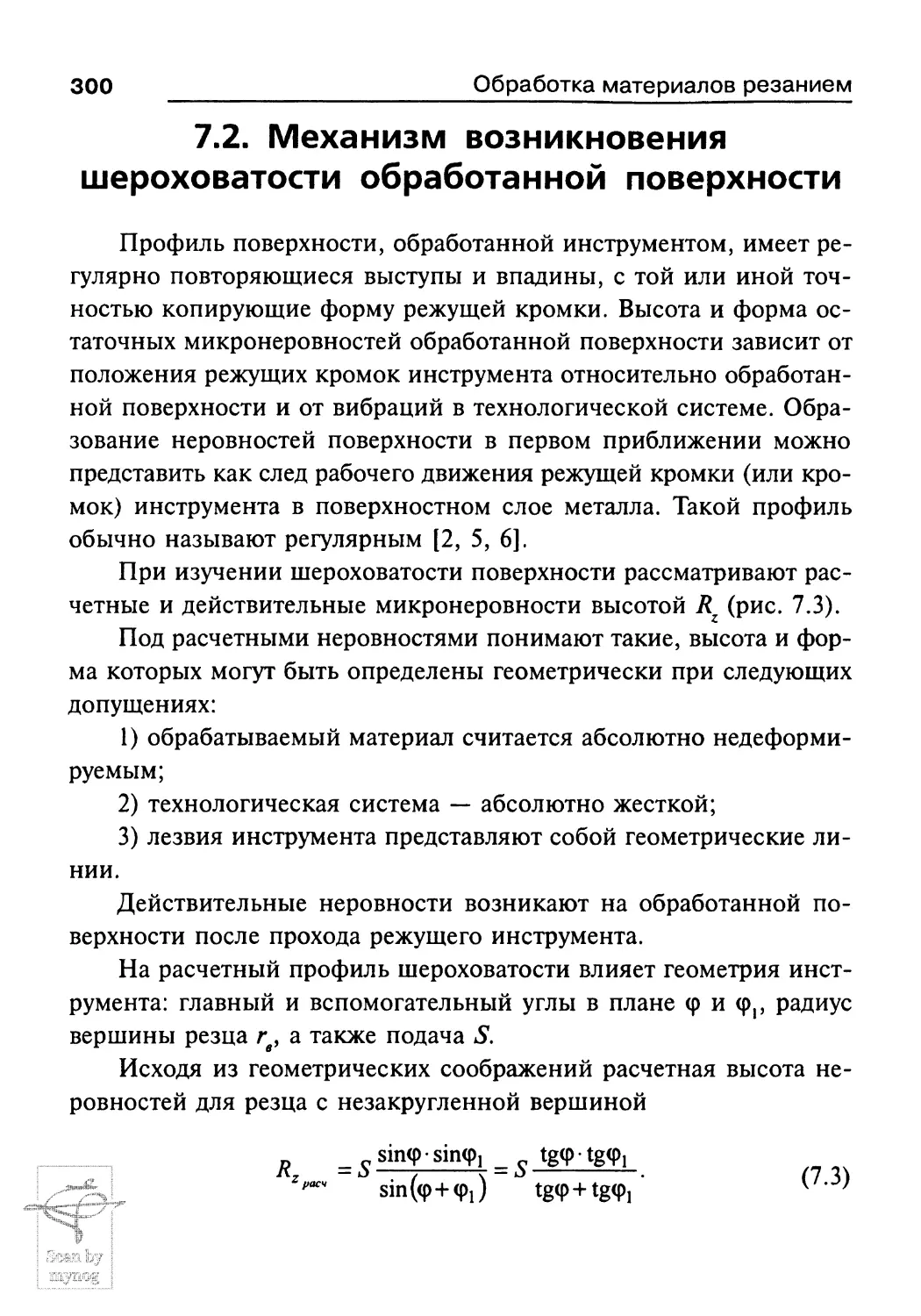

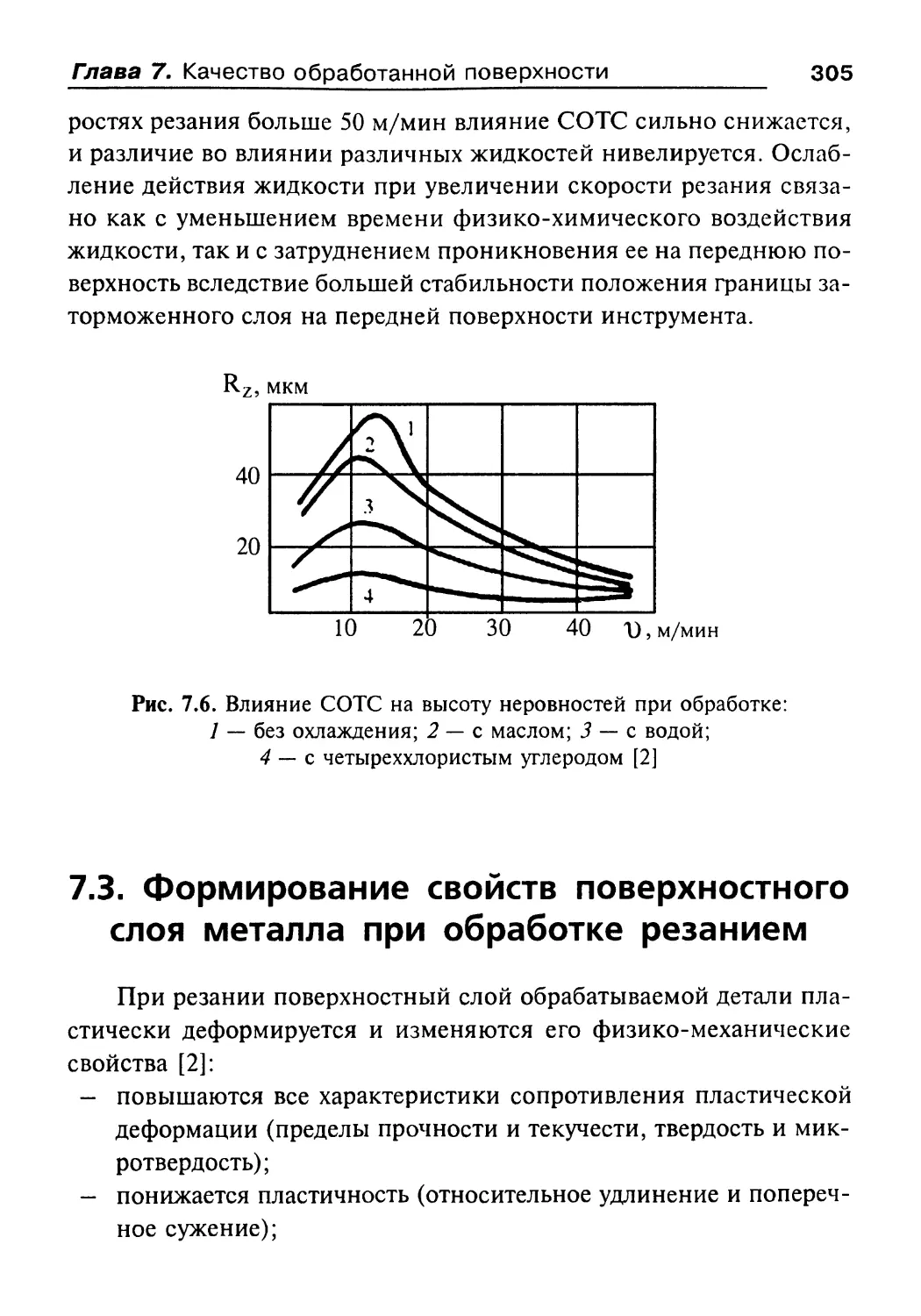

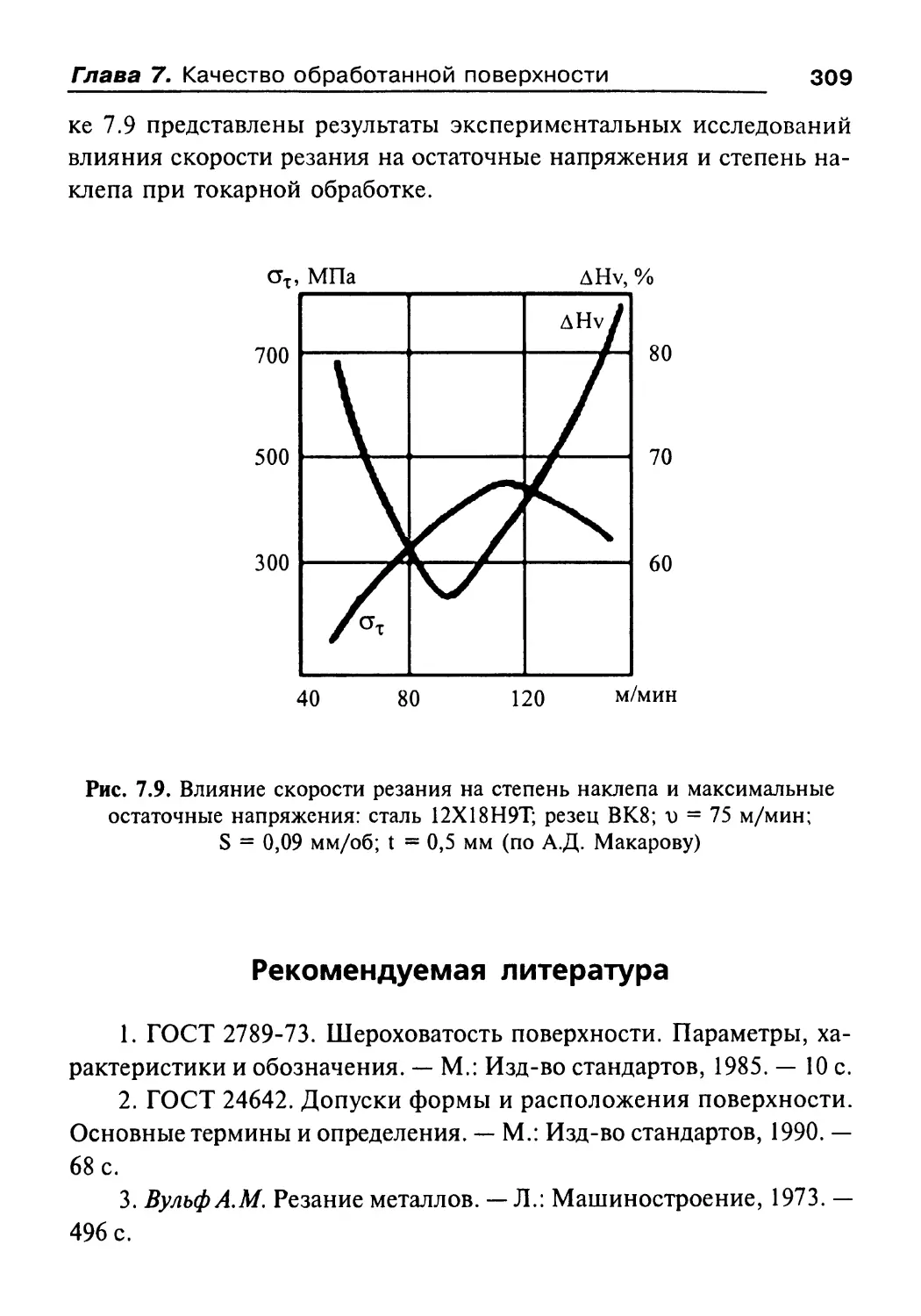

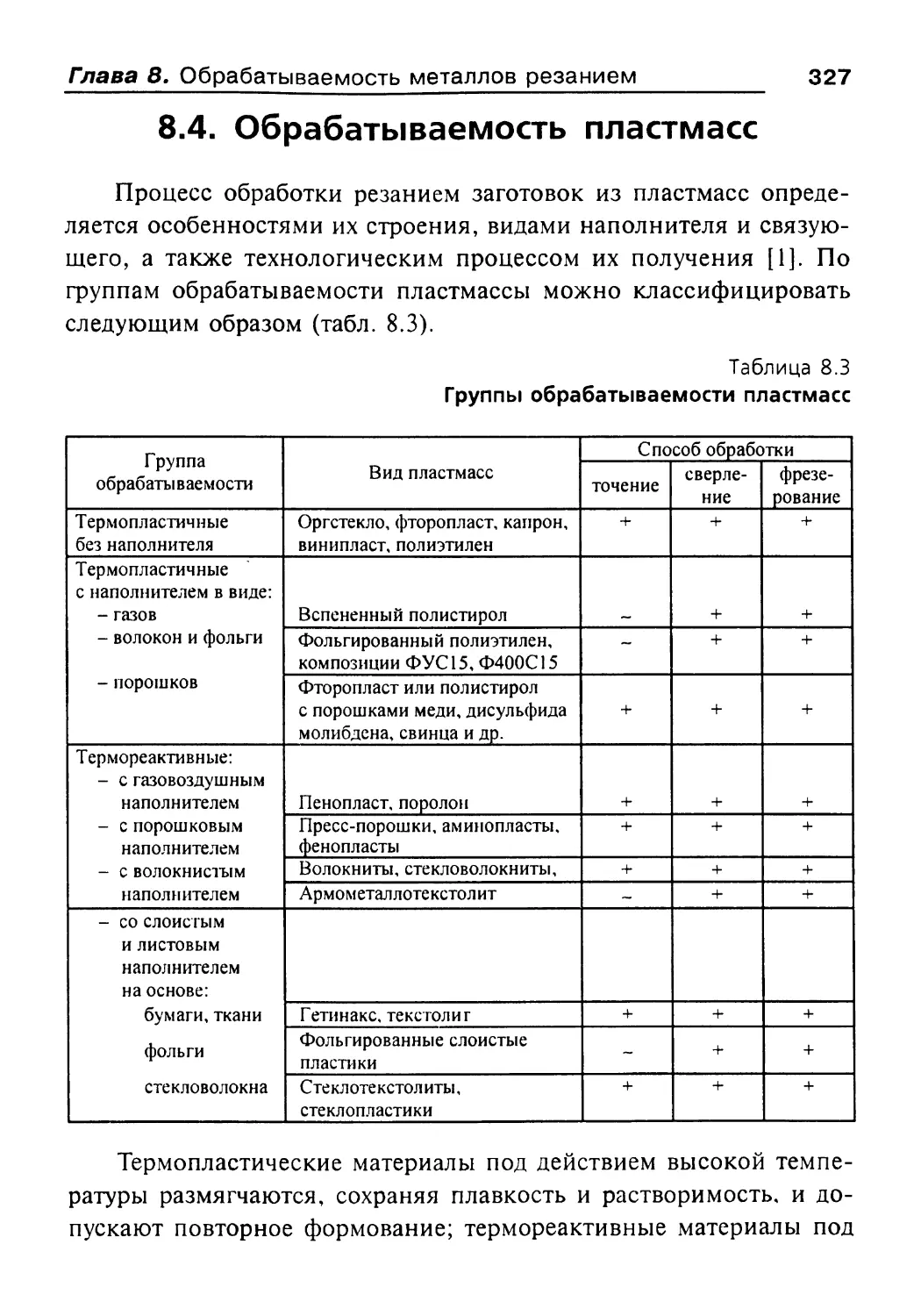

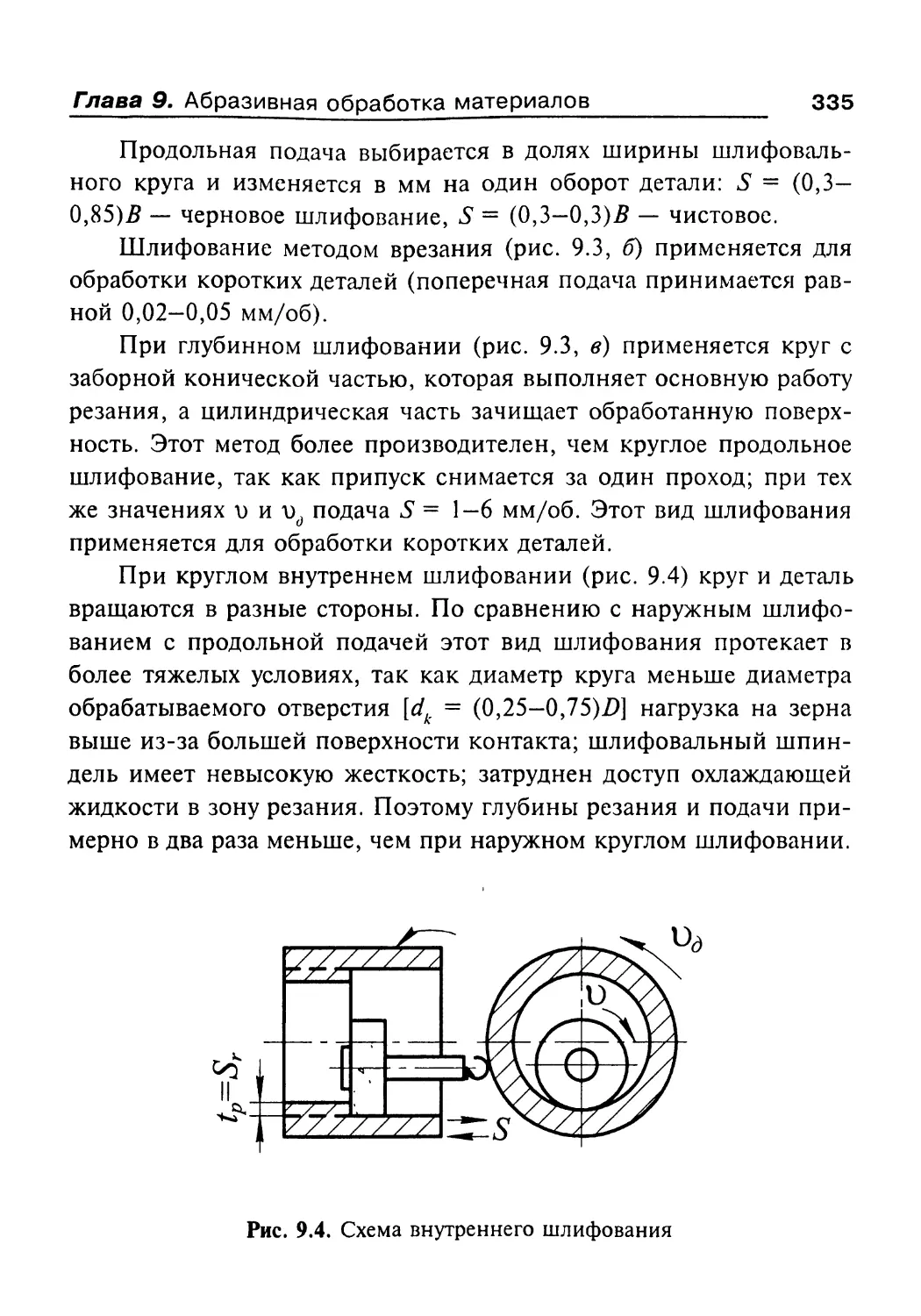

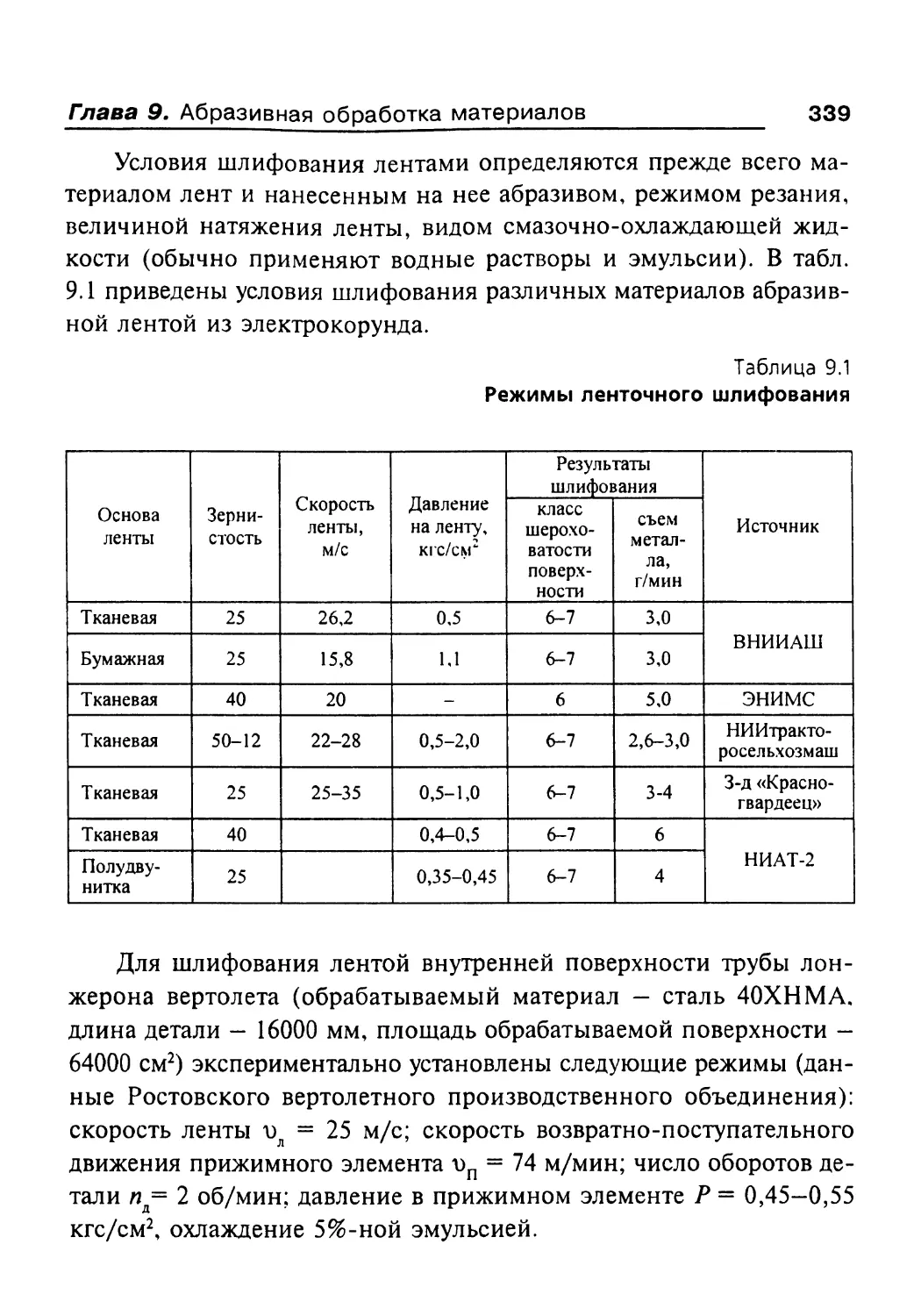

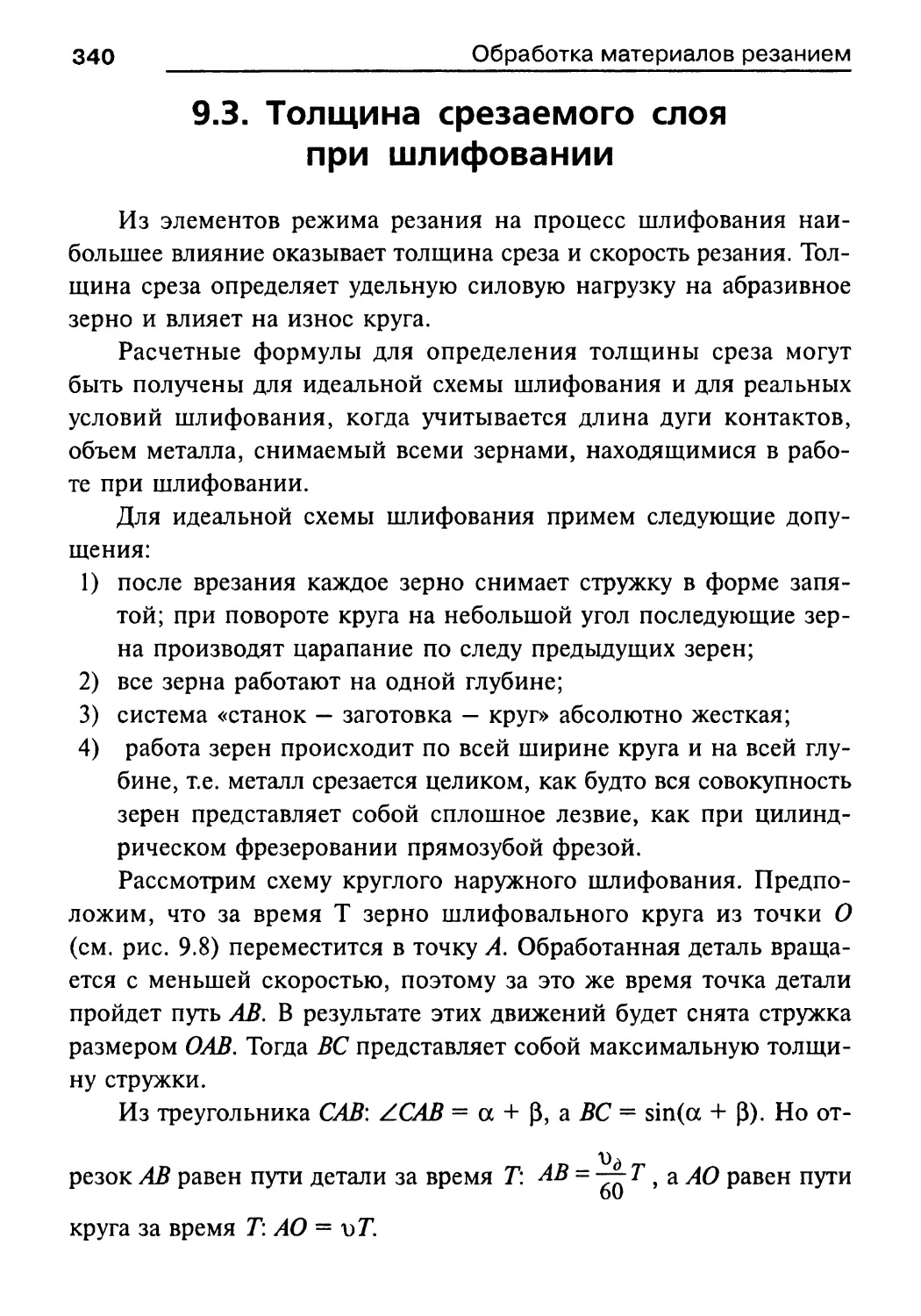

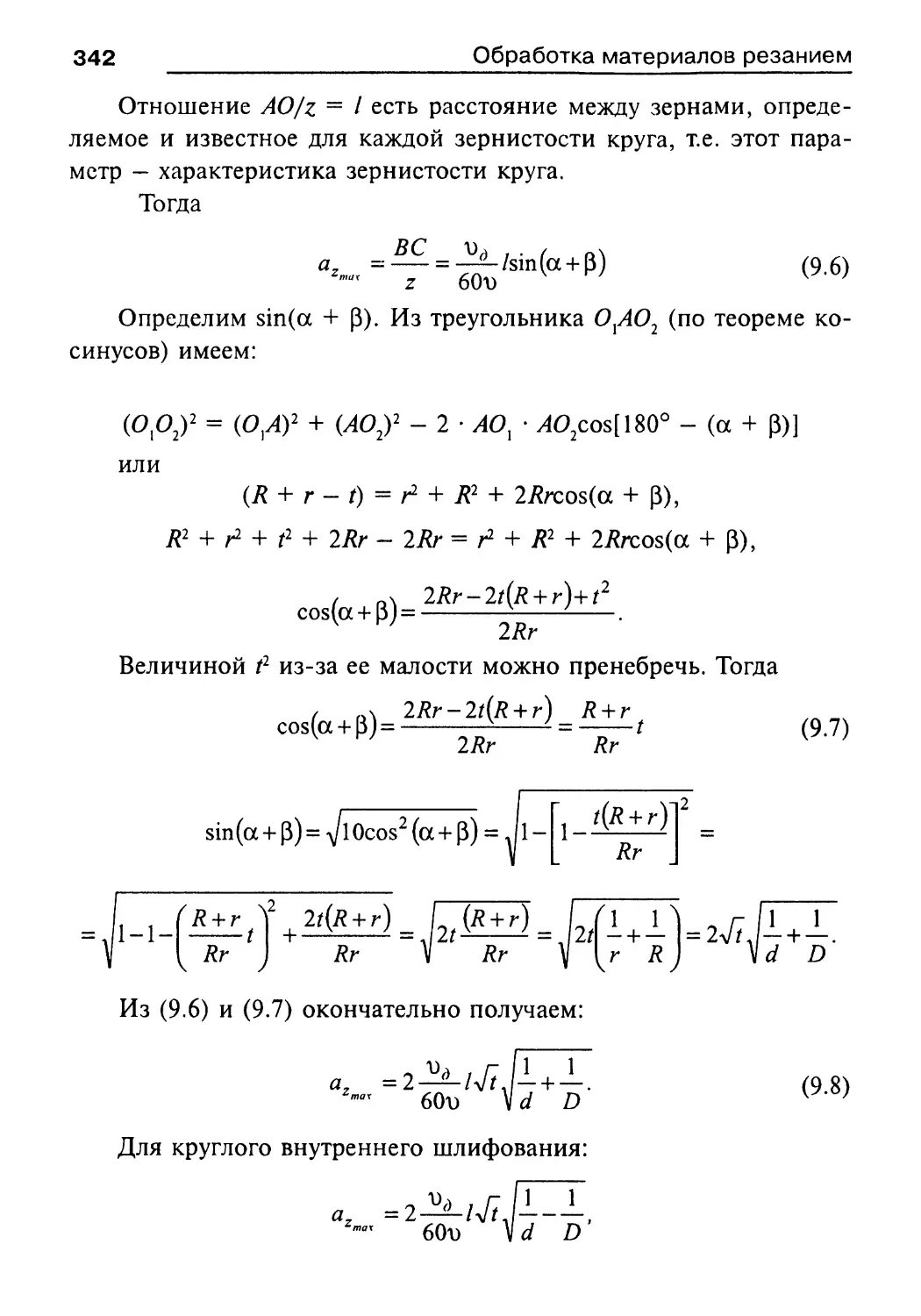

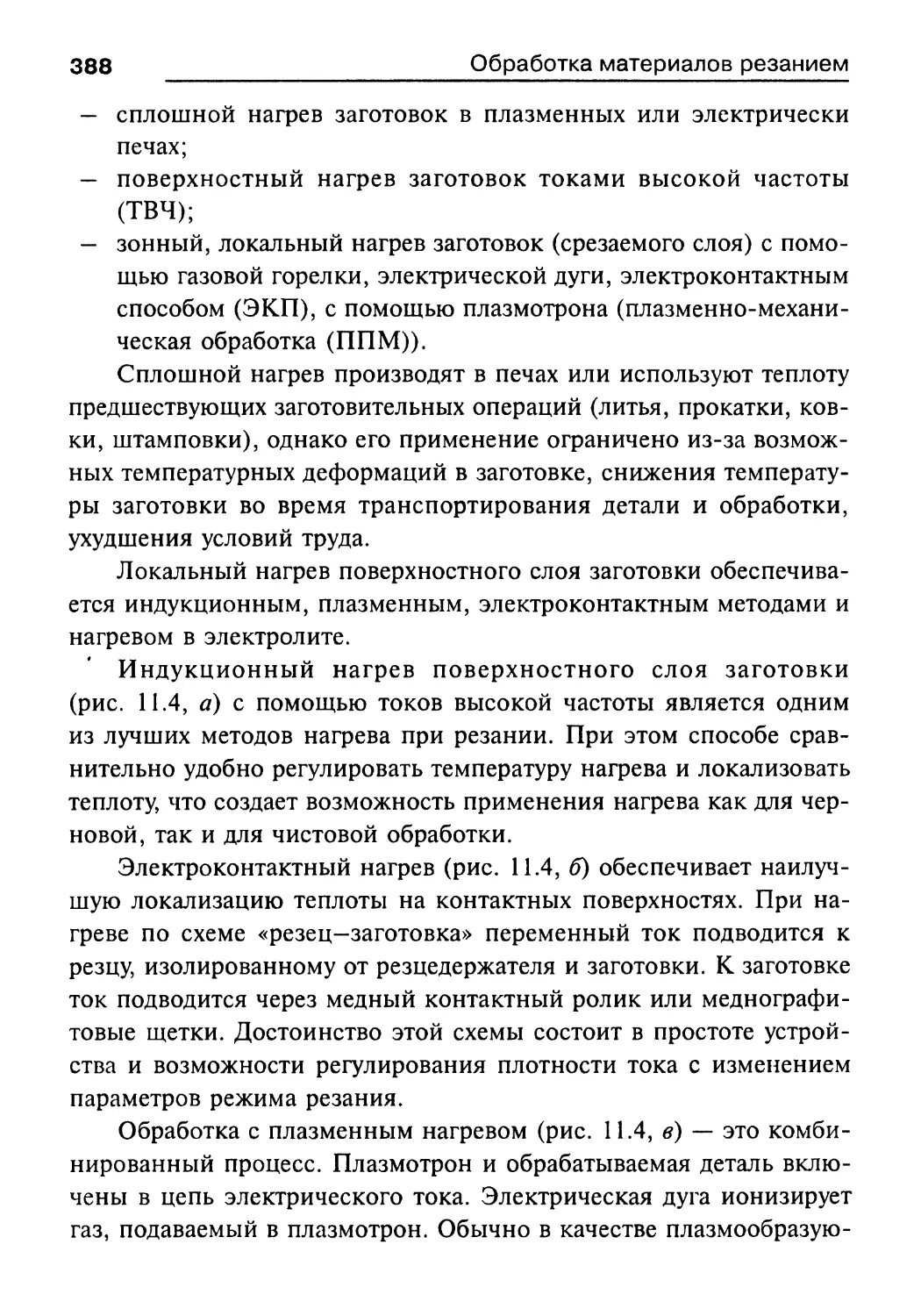

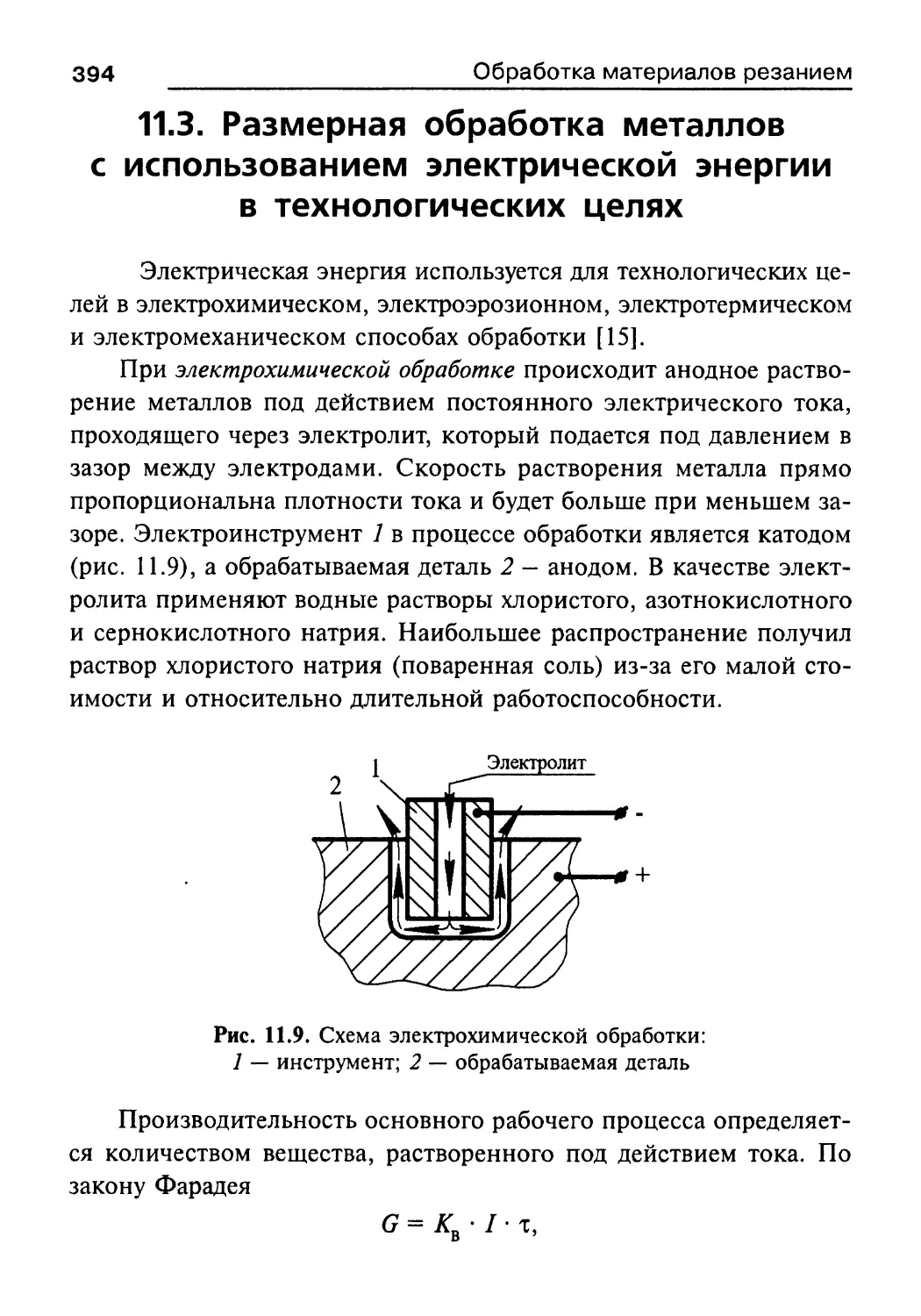

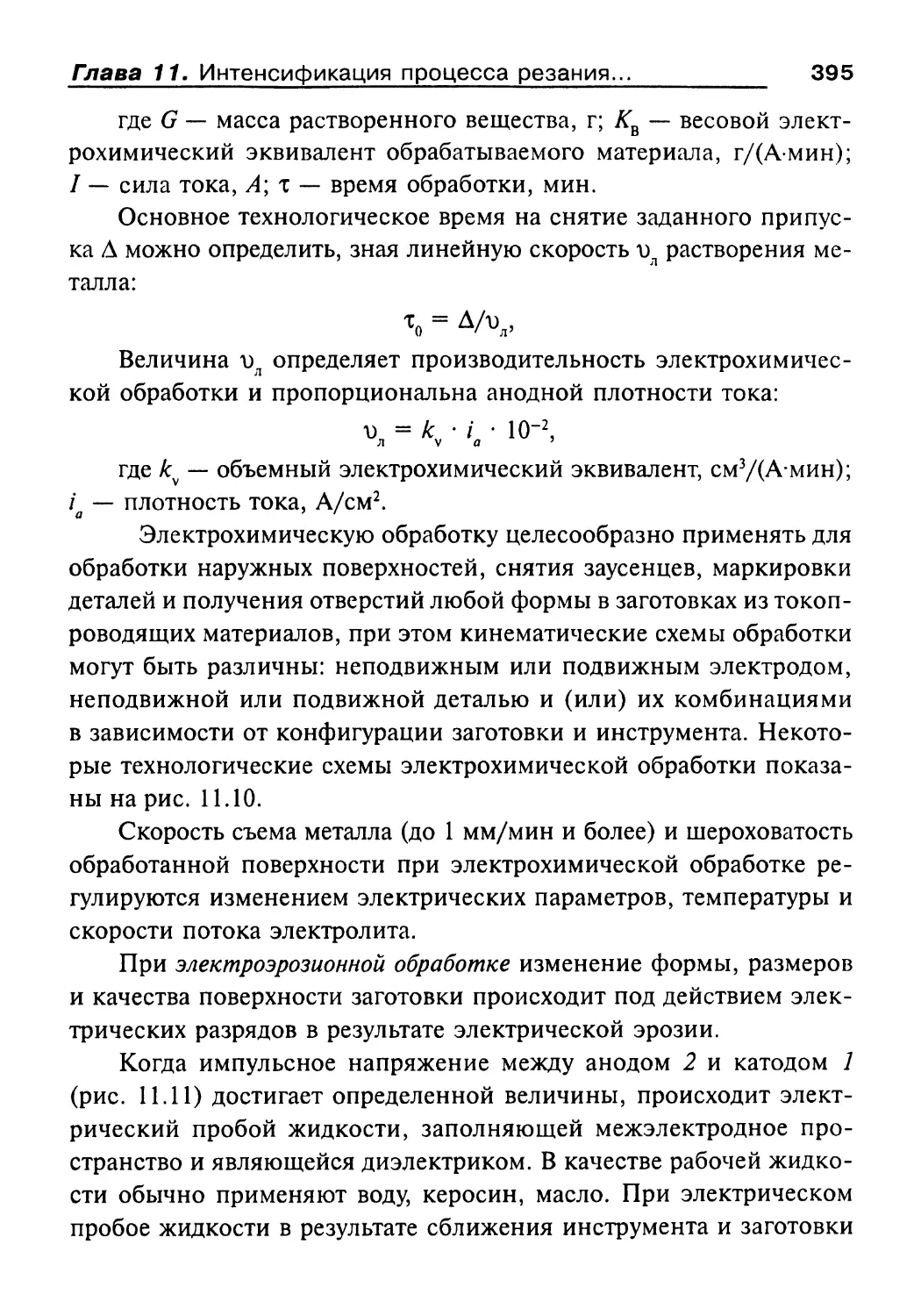

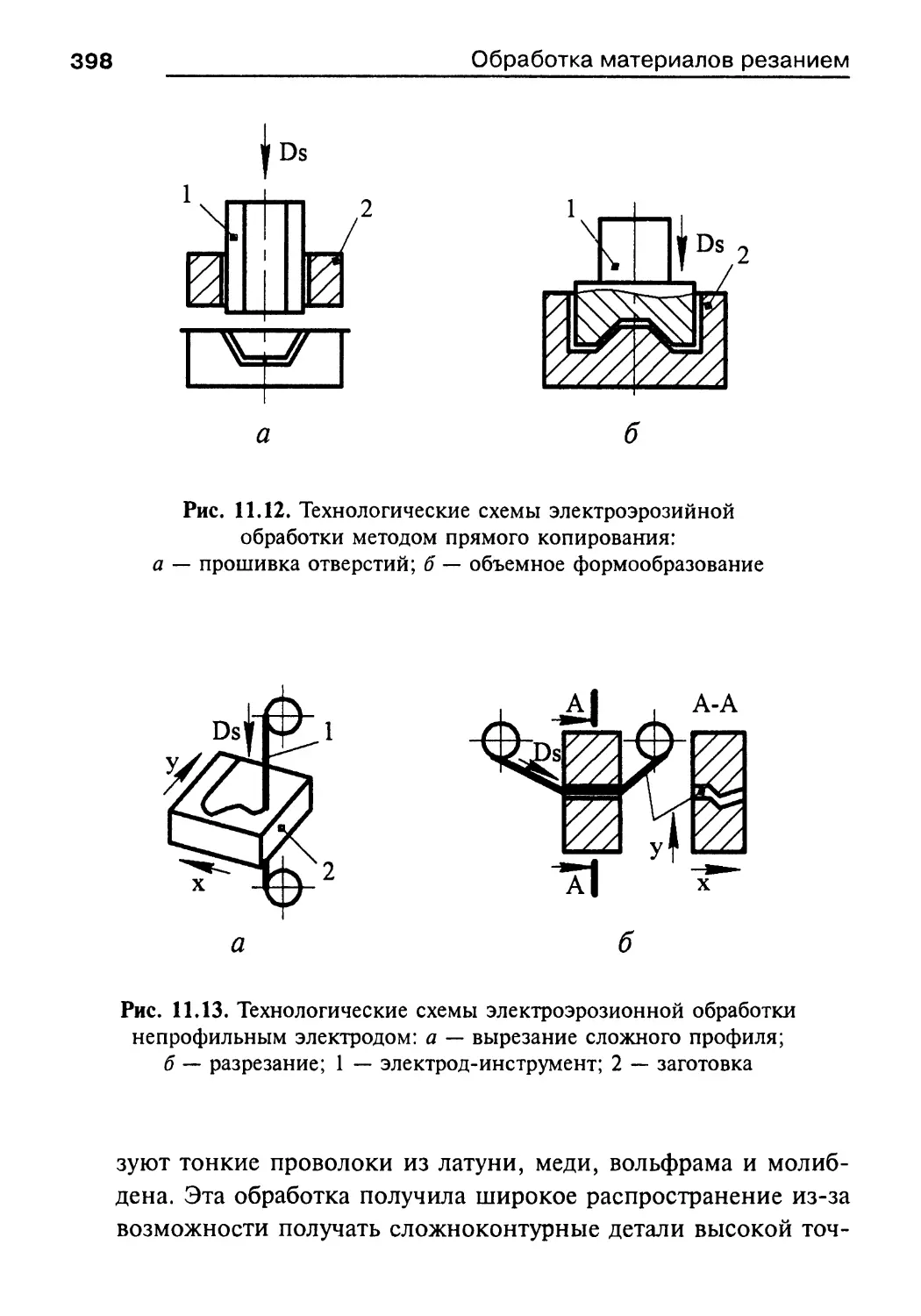

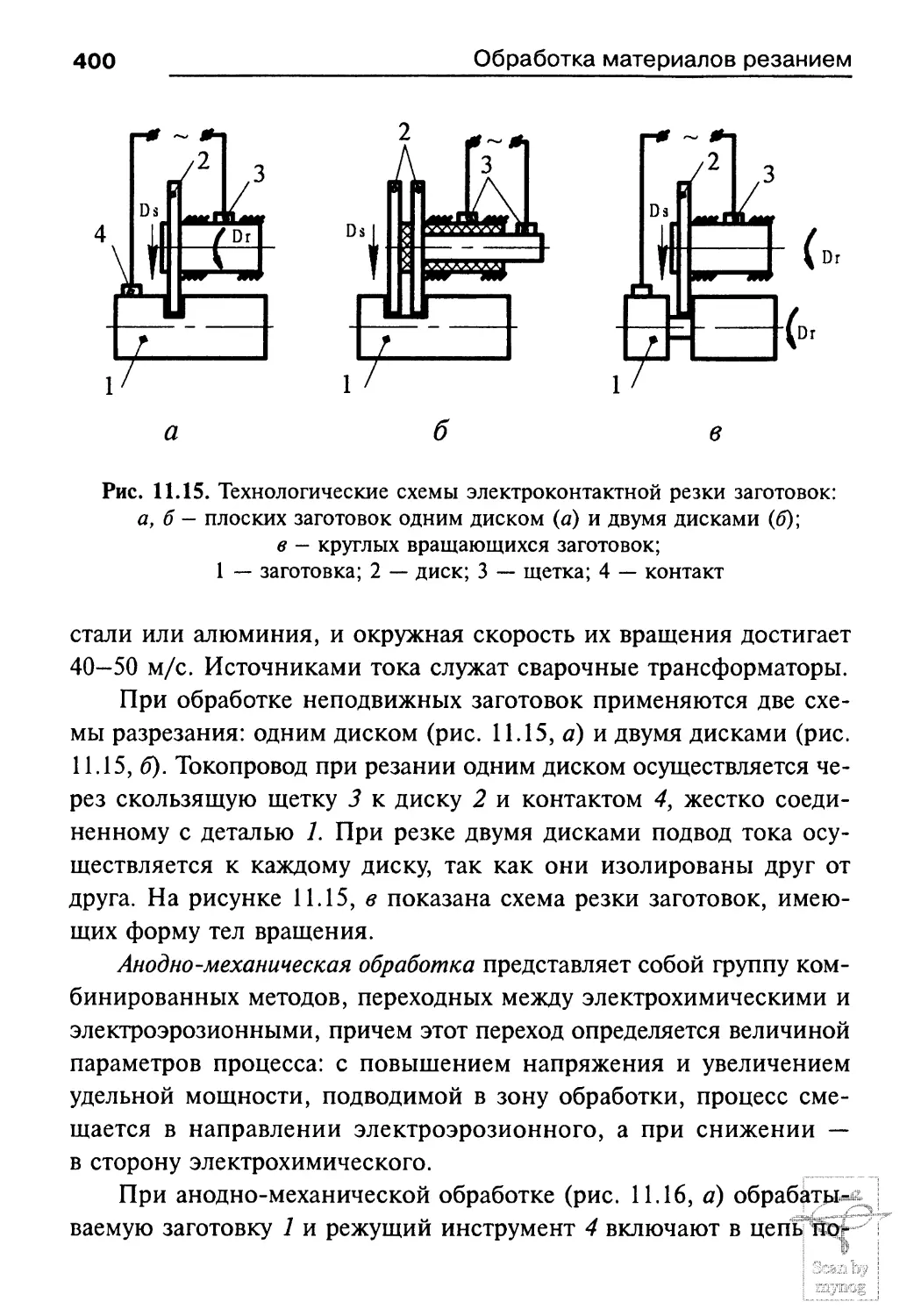

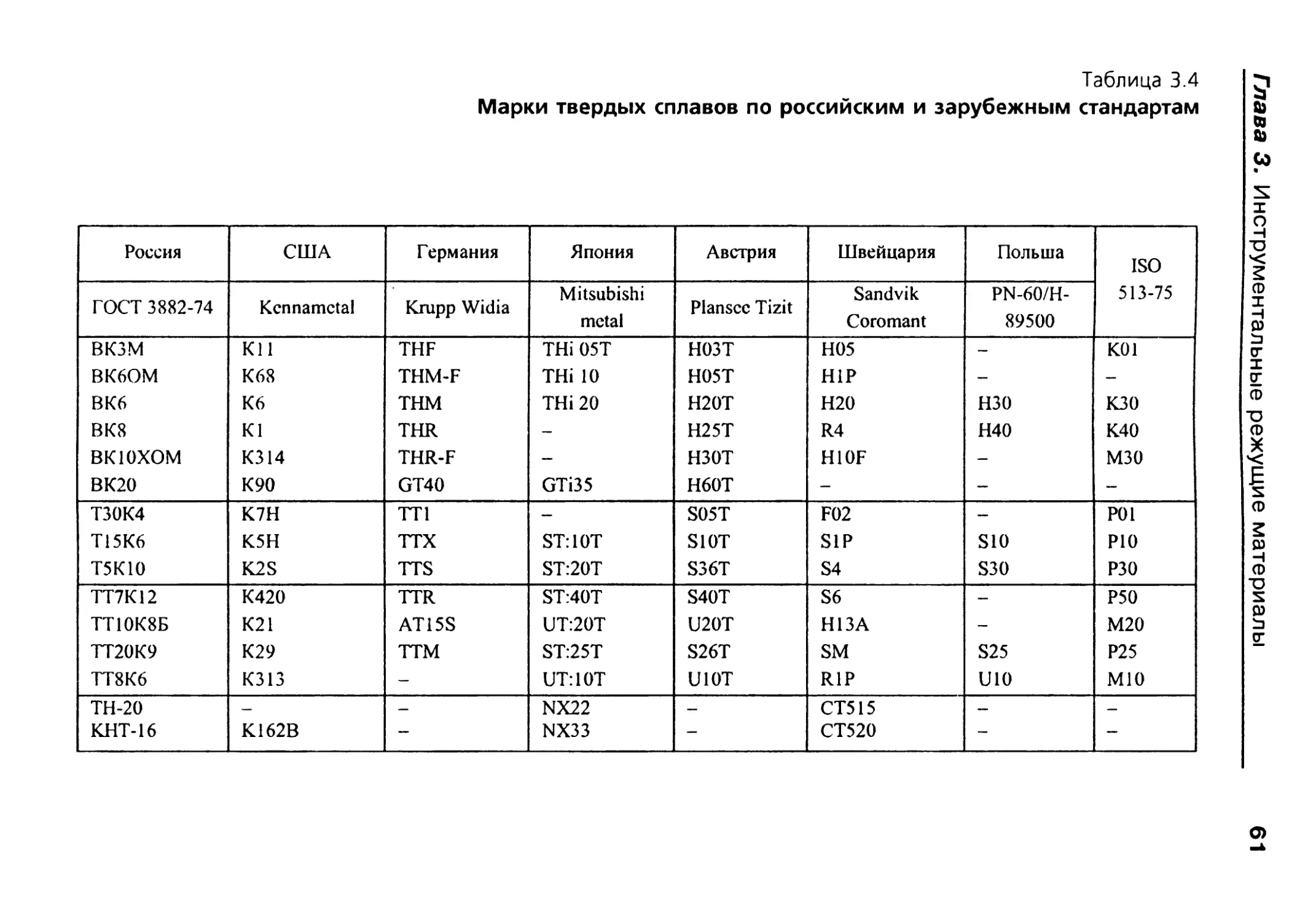

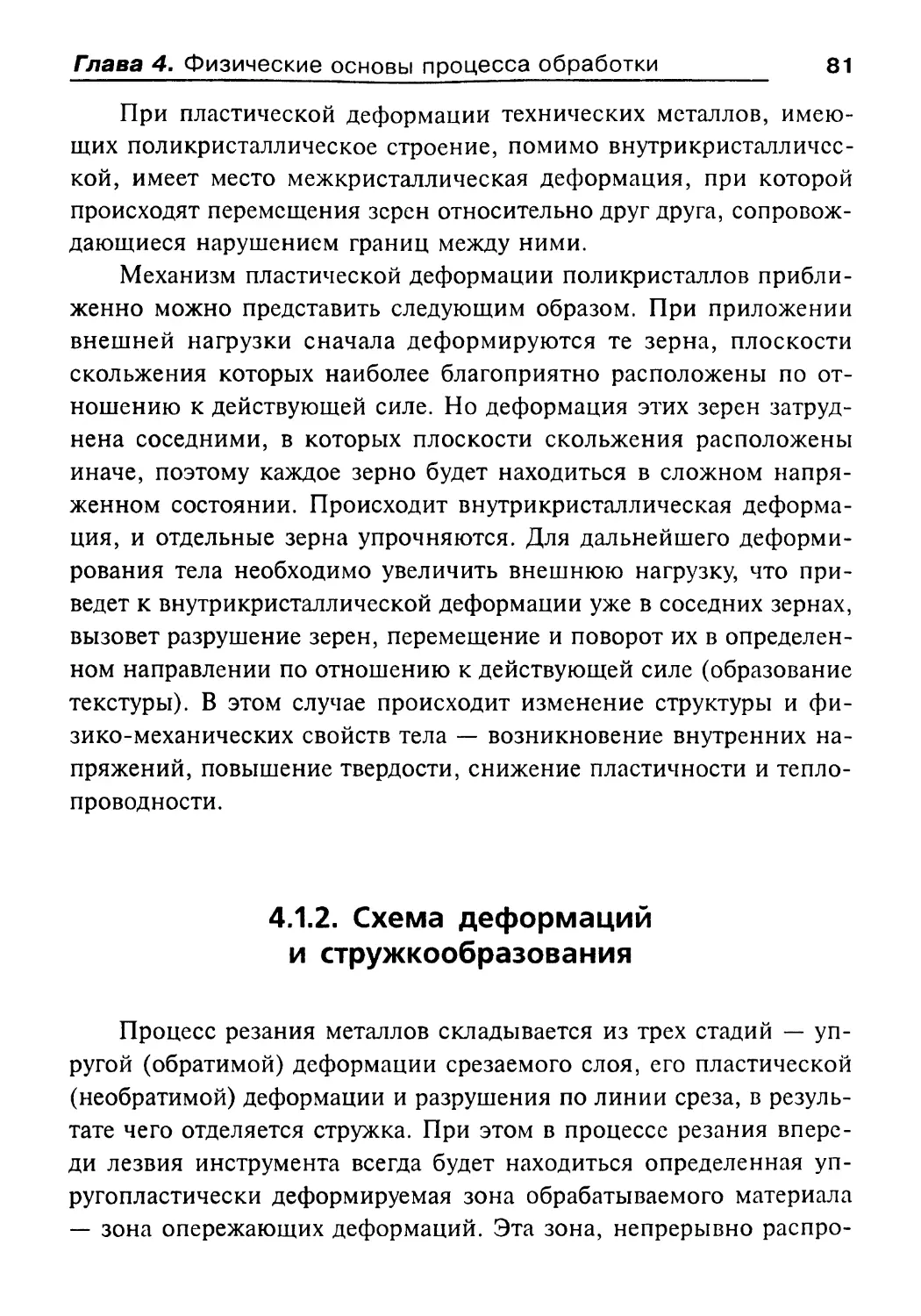

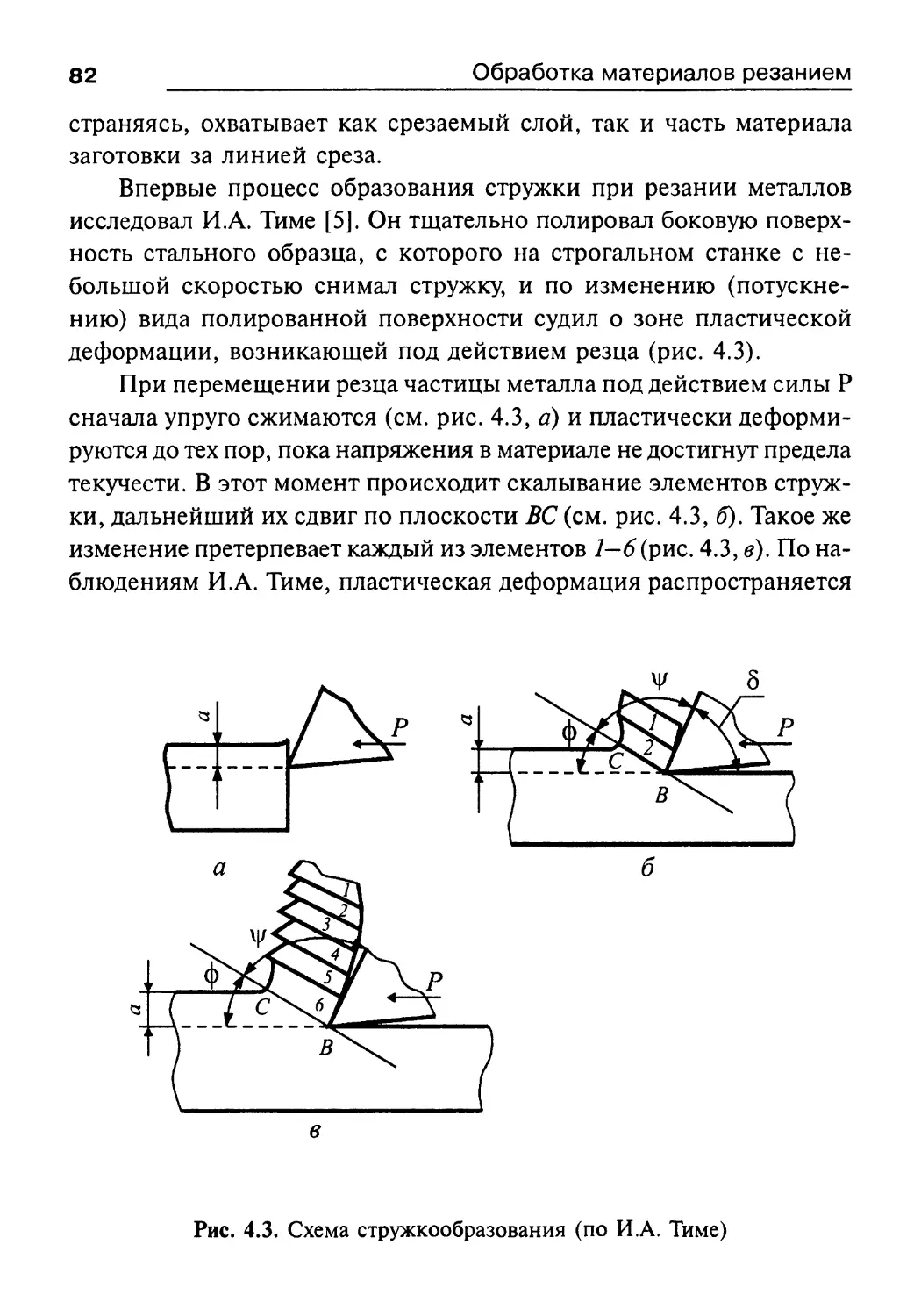

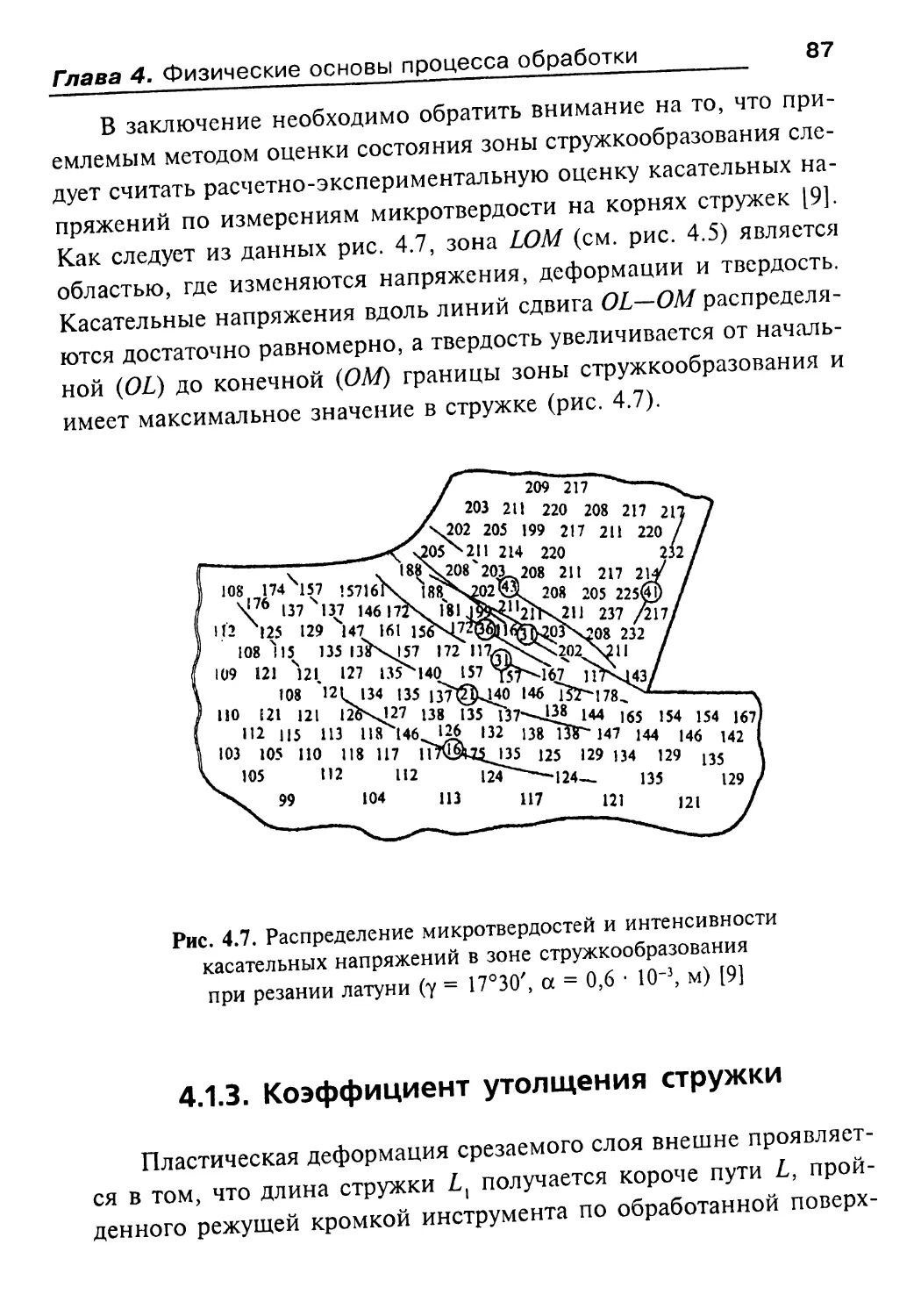

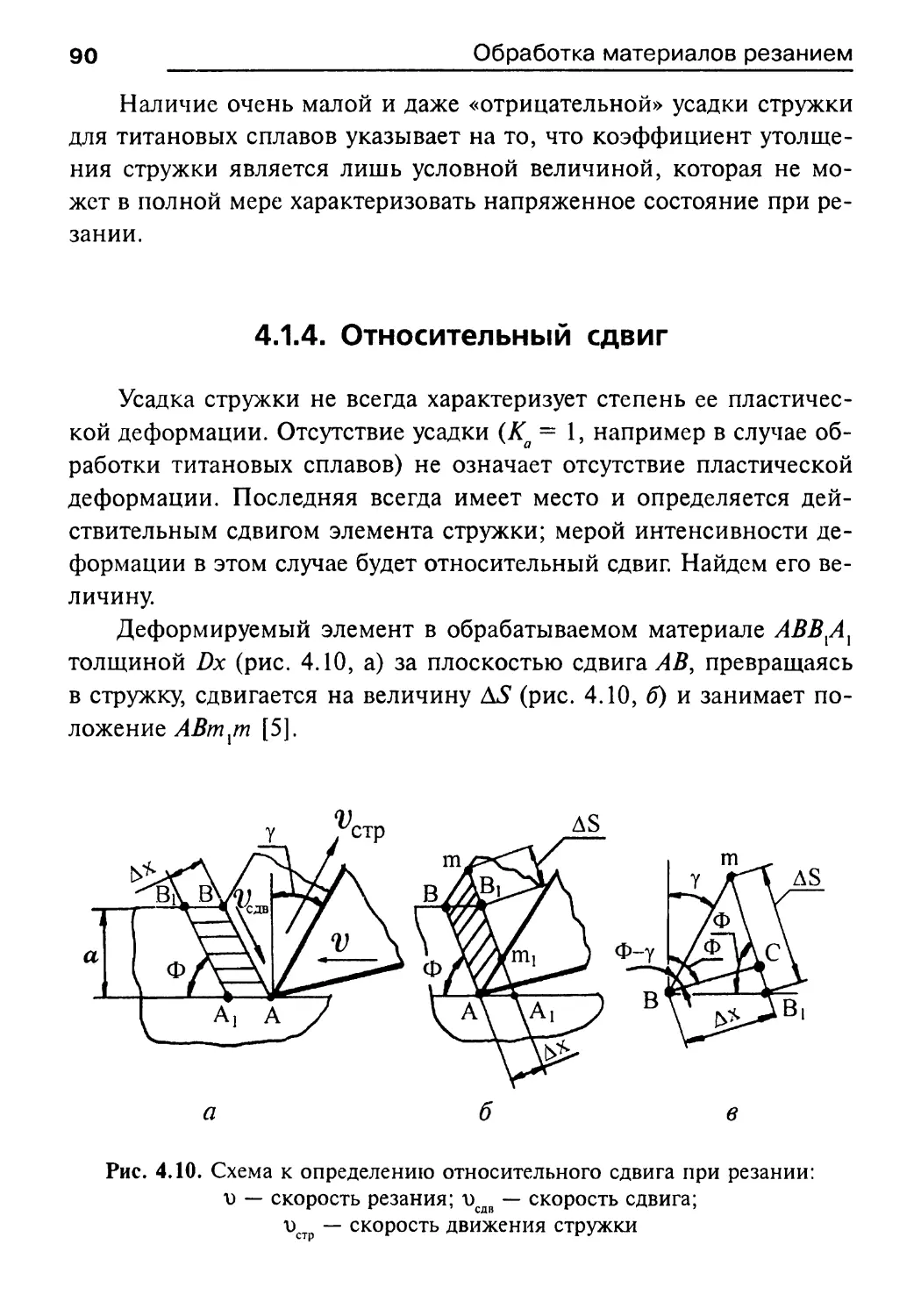

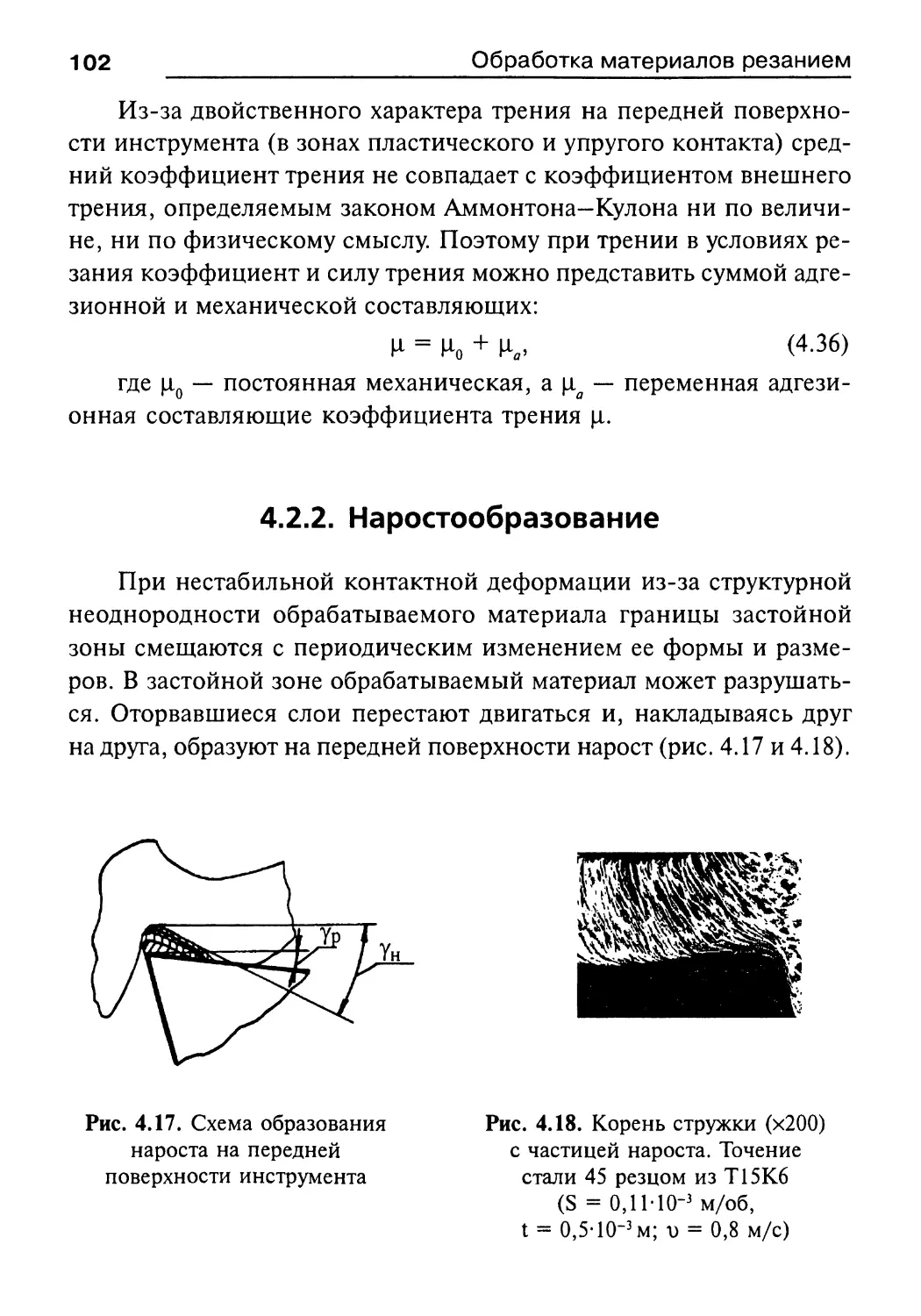

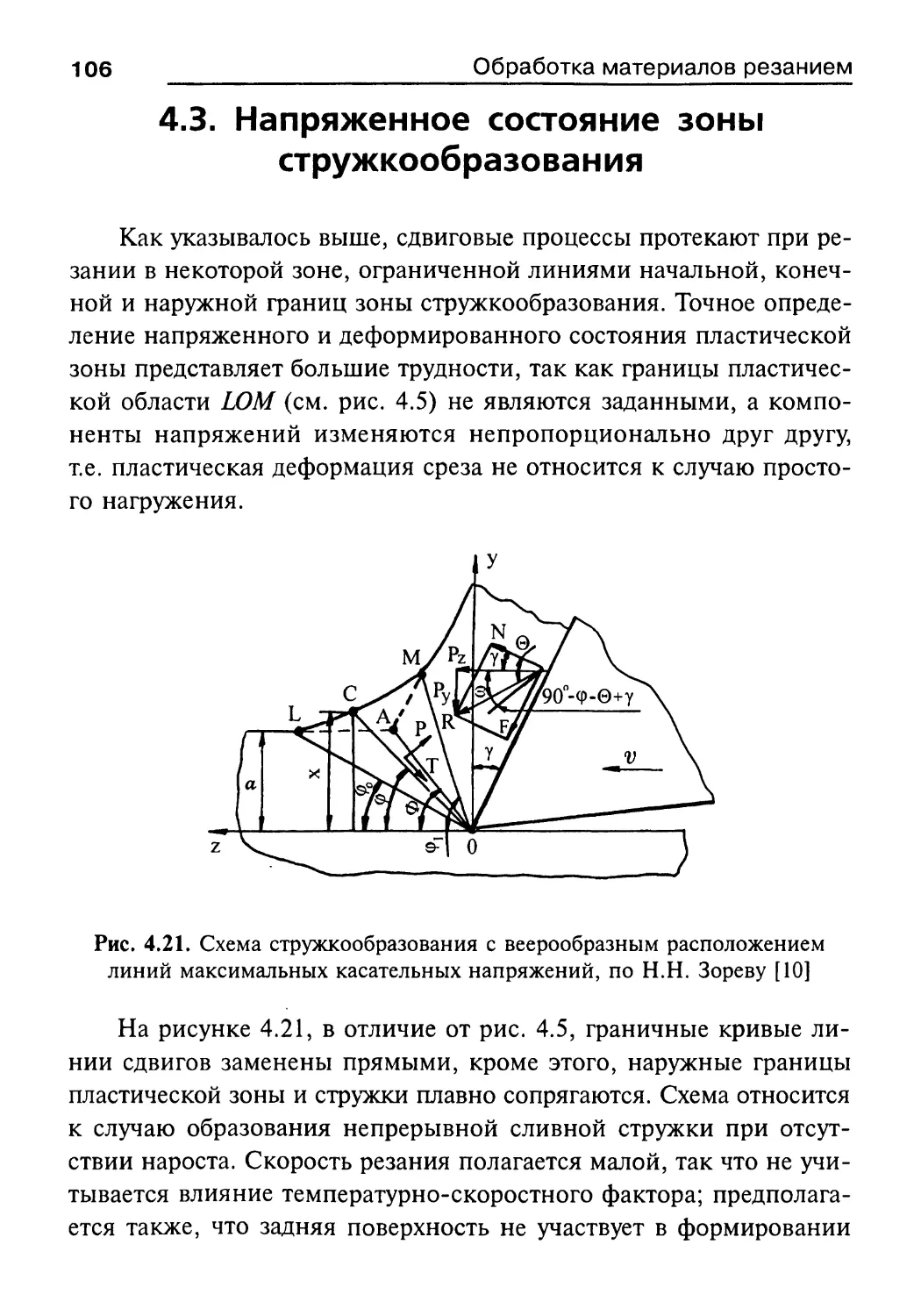

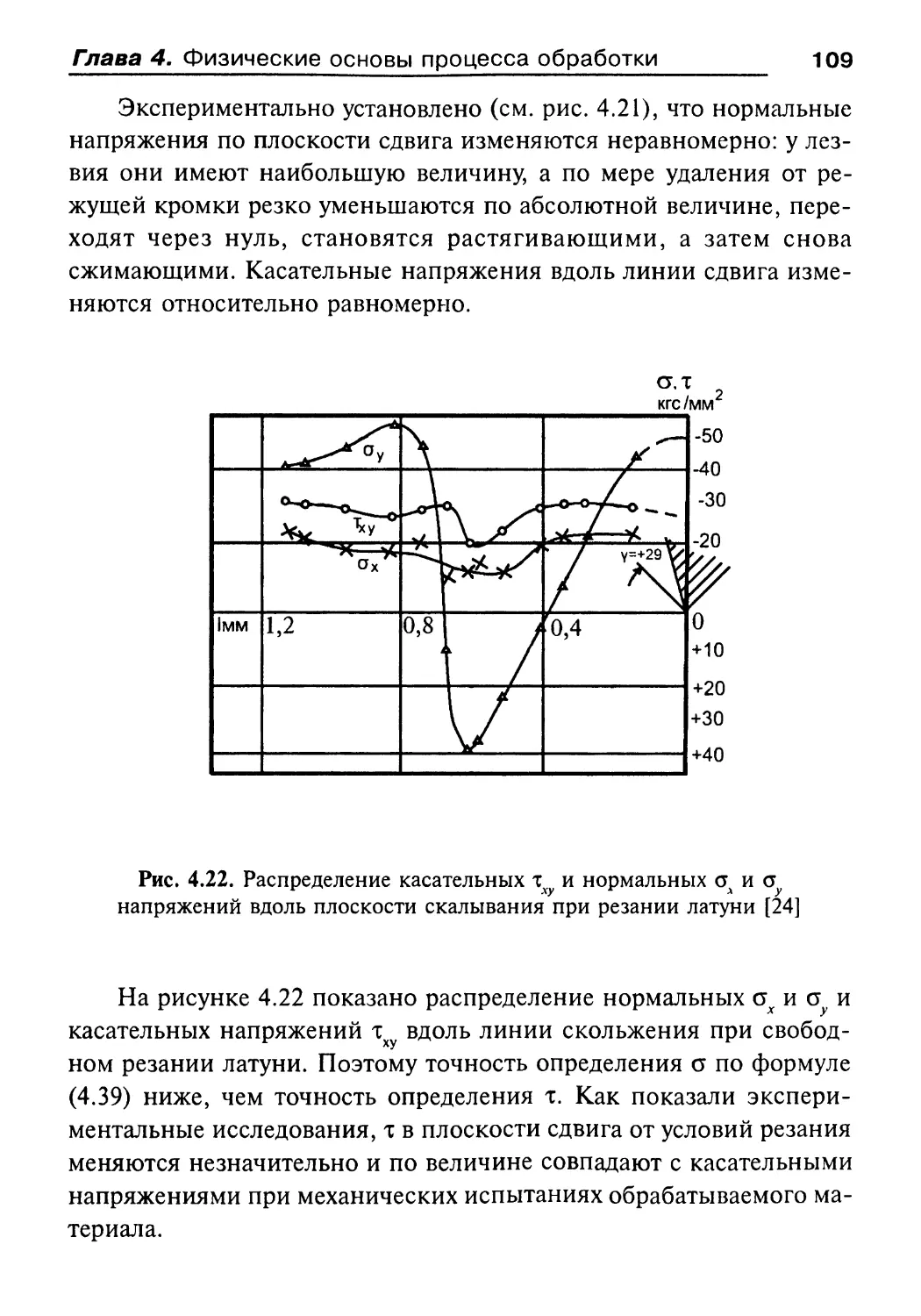

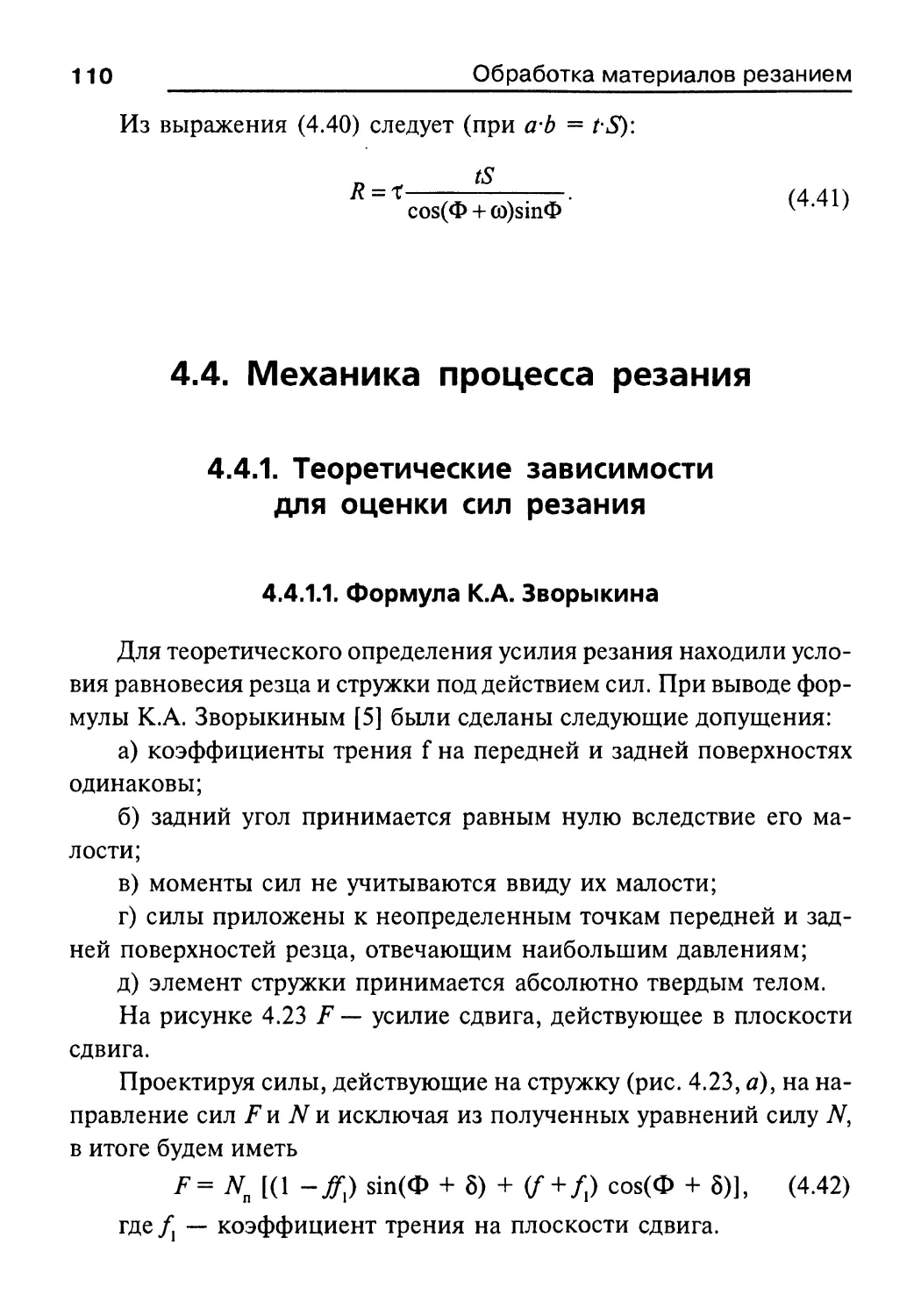

сталях и труднообрабатываемых материалах.