Автор: Бобров В.Ф.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы физика обработка металлов сопротивление материалов практическая физика издательство машиностроение теория резание

Год: 1975

В.Ф.БОБРОВ

ОСНОВЫ

ТЕОРИИ

РЕЗАНИЯ

МЕТАЛЛОВ

В. Ф. БОБРОВ

С -7 ,

5- 72

ОСНОВЫ

ТЕОРИИ

РЕЗАНИЯ

МЕТАЛЛОВ

те

ГСМЭ

5 Б И

ТЕ К А '

\ -

ОАО "Амурметадл"

:ническая библиотека

Москва

«.МАШИНОСТРОЕНИЕ»

1975

6П4.6

Б72

УДК 621.91.001.1

Рецензент д-р техн. наук проф. Г. И. ГРАНОВСКИЙ

Бобров В. Ф.

Б 72 Основы теории резания металлов. М., «Машино-

«Машиностроение», 1975.

344 с. с ил.

В книге освещены основные вопросы процесса резания металлов и

условий рациональной эксплуатации инструментов, рассмотрены гео-

геометрические параметры инструментов в статике и движении, форма

и размеры срезаемого слоя при различных видах работ, изложены ос-

основные закономерности превращения срезаемого слоя в стружку со

всеми сопутствующими ему явлениями, силовые и стойкостные зависи-

зависимости при эксплуатации различных инструментов. Даны рекомендации

по выбору рационального режима резания.

Книга предназначена для инженерно-технических работников ме-

металлообрабатывающей промышленности,

31207-092 6П4.6

Б 9275

Издательство «Машиностроение», 1975 г.

ВВЕДЕНИЕ

Обработка резанием является и на многие годы останется основным

технологическим приемом изготовления точных деталей машин и

механизмов. Трудоемкость механосборочного производства в боль-

большинстве отраслей машиностроения значительно превышает трудоем-

трудоемкость литейных, ковочных и штамповочных процессов, взятых вместе.

Обработка резанием имеет достаточно высокую производительность и

отличается исключительной точностью. Нужно также учитывать

универсальность и гибкость обработки резанием, обеспечивающие ее

преимущество перед другими методами формообразования, особенно

в индивидуальном и мелкосерийном производствах.

Основная трудность, с которой сталкиваются при обработке реза-

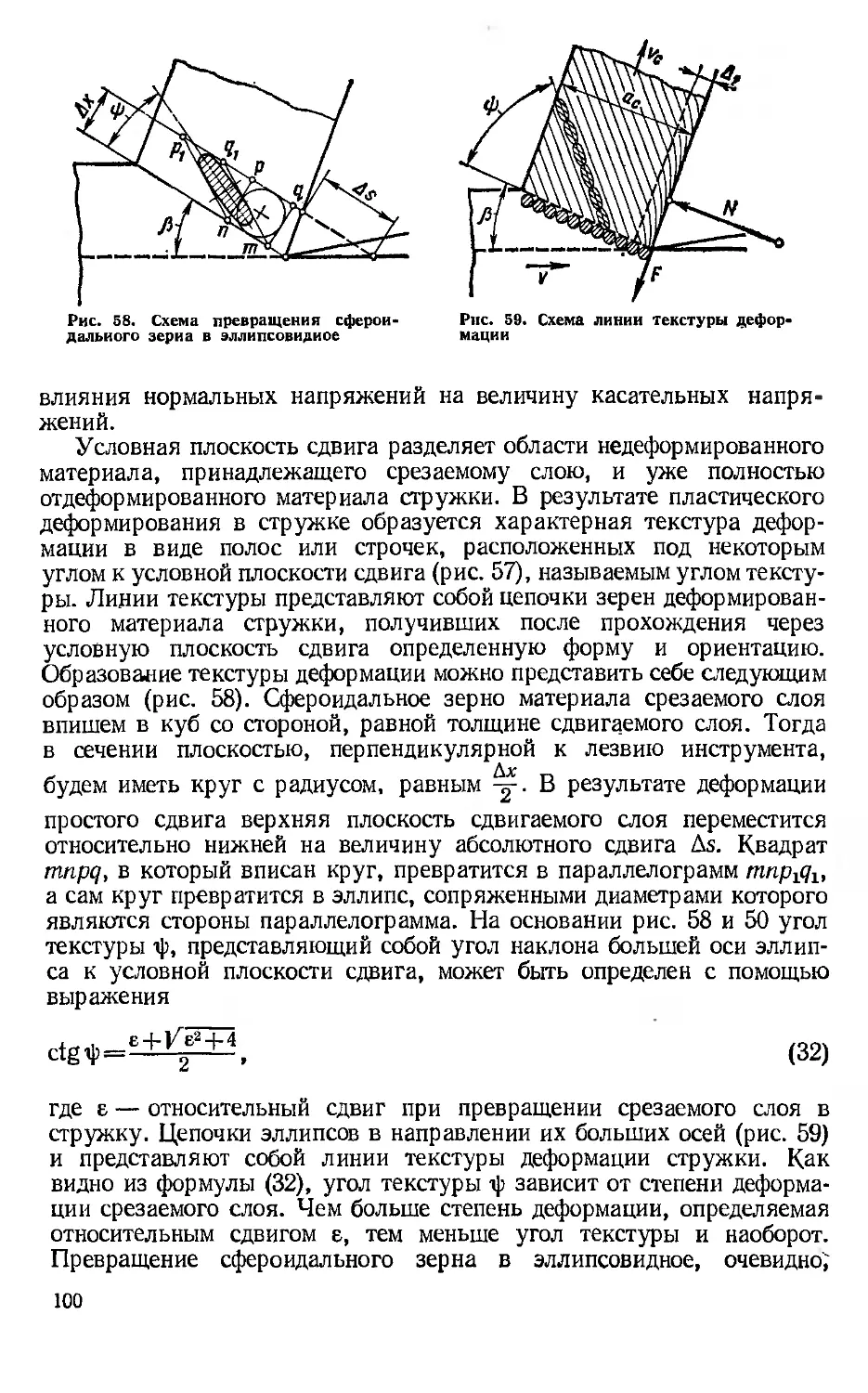

резанием, это чрезмерно большие припуски, оставляемые на обработку,

вследствие невысокой точности литых, кованых и штампованных

заготовок. Это удорожает процесс механической обработки и услож-

усложняет дробление, уборку и транспортировку стружки. По мере совер-

совершенствования методов обработки без снятия стружки некоторые опе-

операции механической обработки отпадут, а трудозатраты на другие

сократятся в связи с уменьшением припуска. Изменится и качествен-

качественный состав операций: уменьшится объем простых высокопроизводи-

высокопроизводительных обдирочных операций и увеличится объем сложных трудоем-

трудоемких финишных операций. Однако значительного сокращения объема

обработки конструкционных материалов резанием ожидать нельзя,

так как с каждым годом усложняются конструктивные формы деталей

и возрастают требования к точности и качеству их изготовления.

Все большее применение находят труднообрабатываемые конструк-

конструкционные материалы (высокопрочные, жаростойкие и жаропрочные

стали и сплавы), имеющие низкую обрабатываемость резанием, что

также повышает трудозатраты при обработке. Совершенствование

существующих и создание новых методов и практических приемов

обработки металлов резанием невозможно без использования дости-

достижений науки о резании металлов, которая является базой для этой

отрасли технологии машиностроения. При проектировании техноло-

технологического процесса изготовления деталей необходимо оценить эффек-

эффективность созданного процесса, показателями которой являются

1* 3

качество изготовляемых деталей, надежность функционирования про-

процесса и его производительность и себестоимость.

Если не опираться на теоретические основы процесса резания

металлов, то невозможно ни спроектировать научно обоснованный

технологический процесс, ни дать оценку его эффективности. Произ-

Производительность и себестоимость технологического процесса опреде-

определяются временем, которое затрачивается на выполнение отдельных

операций, и зависит от установленных на них режимов резания.

Сознательное назначение режима резания невозможно без знания

основных законов производительного резания, базирующихся на про-

процессах, происходящих в зоне деформации и на контактных поверхно-

поверхностях инструмента. Качество выпускаемых деталей определяется точ-

точностью их геометрических форм и шероховатостью обработанной по-

поверхности. При определенной жесткости детали макрогеометрические

погрешности формы зависят от величины и направления сил, действую-

действующих в процессе обработки. Таким образом, при точностных расчетах,

базирующихся на жесткости технологической системы СПИД (станок —

приспособление — инструмент — деталь), нужно уметь определять

силы резания и знать, от чего зависят их величины и направления

действия. Погрешности формы детали, вызванные разогреванием

детали и инструмента, можно рассчитать, зная температуру детали и

инструмента, для чего необходимо иметь сведения о тепловых явле-

явлениях, сопутствующих превращению срезаемого слоя в стружку.

Надежность функционирования технологического процесса опреде-

определяется возможными отказами по точности обработки и стойкости

инструмента. Анализ'возникновения отказов и установление путей

их устранения возможны на основании изучения характера изнаши-

изнашивания инструментов и статистической теории их стойкости.

Проектирование металлорежущих инструментов начинается с вы-

выбора геометрических параметров: переднего и заднего углов, углов

в плане, угла наклона винтовой канавки и т. д. Оптимальные величины

указанных углов, при которых период стойкости инструмента .макси-

.максимален, определяются физическими процессами, происходящими на

контактных поверхностях инструмента, без знания которых невоз-

невозможно дать научно обоснованных рекомендаций по установлению

численной величины оптимальных углов. Для повышения долговеч-

долговечности инструмента большое значение имеет правильный выбор инстру-

инструментального материала в зависимости от рода обрабатываемого мате-

материала и условий работы. Поскольку износостойкость, пластическая и

хрупкая прочности инструмента зависят от особенностей контактиро-

контактирования пары — материал инструмента и обрабатываемый материал и

величины и распределения контактных напряжений, то выбор мате-

материала инструмента производят на основании изученных закономер-

закономерностей контактных процессов. Для установления критерия затупления

при эксплуатации инструментов и величины допустимого износа необ-

необходимо знать физическую природу и количественные закономерности

изнашивания.

При проектировании металлорежущих станков задают диапазоны

изменения подачи, числа оборотов шпинделя и эффективную мощность

станка. Выбор этих параметров производят на основе рациональных

режимов резания при одноинструментной и многоинструментной

обработке. Расчеты на прочность, жесткость и долговечность отдель-

отдельных деталей и узлов станка, на виброустойчивость станка осуществ-

осуществляют, используя силовые и динамические закономерности процесса

резания. Эти закономерности также нужны при- проектировании

адаптивных систем.

Применение в машиностроении новых труднообрабатываемых кон-

конструкционных материалов, повышение уровня автоматизации метал-

металлорежущих операций и создание самонастраивающихся систем, повы-

повышенные требования к точности и качеству обработки ставят перед

наукой о резании металлов ряд проблем. Например, резание трудно-

труднообрабатываемых материалов показало необходимость иного подхода

к назначению режимов резания, чем традиционный. Резание пиро-

пирофорных и ядовитых материалов предъявляет новые требования

к выбору схемы обработки, режима резания, конструкции инстру-

инструмента. Для обработки конструкционных материалов в космосе тре-

требуются новые методы, так как исключительно высокий вакуум разру-

разрушает окисные пленки и приводит к свариванию сверл, метчиков и

других инструментов с деталью. При разработке самонастраиваю-

самонастраивающихся систем и программного управления процессом резания на авто-

автоматических станках и линиях необходимо математическое описание

влияния условий резания на основные характеристики процесса реза-

резания. Количество подобных проблем весьма велико. Важнейшей задачей

теоретического плана является замена эмпирических формул для

расчета сил и скоростей резания физическими формулами, использую-

использующими механические и теплофизические свойства обрабатываемого и

инструментального материалов и характеристики процесса резания.

Наука о резании металлов — относительно молодая наука. Первые

опубликованные исследования в области резания относятся к 1848 г.

и принадлежат Кокилье, определившему полезное сопротивление,

возникающее при сверлении кованого железа. В 1850 и 1864 гг. опыты

Кокилье применительно к точению повторяют Кларинваль и Жоссель.

Указанные опыты были поставлены настолько примитивно, что полу-

полученные результаты не могли иметь сколько-нибудь серьезного теоре-

теоретического значения. Исследователи ограничивались только фикса-

фиксацией полученных результатов, не вдаваясь в сущность явлений, их

определяющих. Поэтому работы Кокилье, Жосселя и Кларинваля

оказались бесплодными в научном отношении и не могли служить

базой для создания науки о резании металлов.

Основоположником научного резания металлов является русский

ученый И. А. Тиме, который в 1868—1869 гг. провел обширные и

тщательно поставленные опыты по строганию различных материалов,

описанные им в книге «Сопротивление металлов и дерева резанию»,

вышедшей в 1870 г. Оценивая состояние научных работ в области

резания металлов, И. А. Тиме впервые указал на то, что невозможно

думать о рациональной и научно обоснованной механической обра-

обработке без детального изучения физических основ резания и, в част-

частности, основного вопроса — процесса образования стружки, В своих

5

опытах на Луганском заводе И. Л. Тиме детально исследовал все важ-

важнейшие вопросы стружкообразования при обработке пластичных и

хрупких материалов. Им впервые была описана механика образования

стружки и на основании опытов, проведенных в различных условиях,

составлена классификация типов стружек, общепринятая в настоящее

время. Наблюдение за образованием стружки позволило И. А. Тиме

первым указать на явление усадки стружки. И. А. Тиме установил

понятие об угле скалывания и показал его зависимость от переднего

угла инструмента. На основании динамометрических опытов И. А. Тиме

предложил формулу для определения силы резания при строгании

различных по свойствам материалов и указал на периодичность изме-

изменения силы резания по мере движения инструмента. Наконец, еще на

заре развития науки о резании металлов И. А. Тиме в общих чертах

предвосхитил основные скоростные зависимости, на которых в настоя-

настоящее время базируются нормативы по режимам резания. Из краткого

перечня исследованных И. А. Тиме явлений видно, что его работы

заложили прочный фундамент для дальнейшей плодотворной деятель-

деятельности по созданию науки о резании металлов.

Теория И. А. Тиме нашла последующее развитие в работах

А. П. Афанасьева, А. А. Брикса и особенно К. А. Зворыкина, поста-

поставившего ряд выдающихся по методу и результатам опытов по определе-

определению сил при резании. Свои опыты К. А. Зворыкин проводил на стро-

строгальном станке с применением сконструированного им оригинального

гидравлического динамометра, весьма совершенного по тому времени.

К. А. Зворыкин предложил формулу для расчета удельной силы ре-

резания, на основании которой установил, что при обработке различных

конструкционных материалов ширина и толщина срезаемого слоя на

главную составляющую силы резания влияют не одинаково. Предло-

Предложенная К. А. Зворыкиным формула для определения удельной силы

подтверждена всеми последующими исследователями и в принципиаль-

принципиальной форме сохранилась до настоящего времени. К. А. Зворыкин

выявил систему сил, действующих на контактных поверхностях

инструмента, и дал аналитическую формулу для определения угла

сдвига, качественно определяющую влияние факторов процесса реза-

резания на этот важнейший показатель стружкообразования.

В конце XIX в. в области резания металлов начинает работать

американский исследователь Ф. Тейлор. Формулы Ф. Тейлора для

расчета силы и скорости резания, предназначенные для решения част-

частных практических задач, представляли собой только статистическое

описание эмпирически накопленной информации и не затрагивали

физической сущности процесса резания. Все дальнейшие работы рус-

русских ученых направлены по пути исследования физических явлений

при резании во всем их многообразии. В 1914 г. появляются выдаю-

выдающиеся исследования Я. Г. Усачева в области стружкообразования и

тепловых явлений. Впервые для изучения процесса образования

стружки Я. Г. Усачев использует металлографический метод, более

совершенный, чем визуальный, применявшийся его предшественни-

предшественниками. Металлографический анализ корней стружек позволил ему

выявить ряд новых неизвестных фактов и, в частности, разработать

теорию наростообразования, более достоверную, чем господствовав-

господствовавшая в то время теория Тейлора. Особенно ценными являются работы

Я. Г. Усачева в области тепловых явлений. Для установления коли-

количества тепла, уходящего со стружкой, он применил калориметрический

метод, а для определения температуры резания — метод подведенных

термопар. Изучая температуру резания, Я. Г. Усачев установил

интенсивность влияния на нее глубины резания, подачи, скорости

резания, впоследствии подтвержденную аналитическим путем.

Усилиями И. А. Тиме, К. А. Зворыкина, Я. Г. Усачева и др. была

создана отечественная школа резания металлов, изучившая коренные

вопросы процесса резания и намного обогнавшая зарубежные иссле-

исследования.

После Великой Октябрьской социалистической революции в нашей

стране начинается новый этап в развитии науки о резании металлов.

В 1925 г. вышла в свет работа А. Н. Челюсткина о силах резания при

точении, которая по ясности и строгости изложения не имела себе

равных. Работы А. Н. Челюсткина сыграли большую роль в критике

формалистического направления в теории резания металлов, получив-

получившего название «немецкой школы» резания. Работами советских ученых

была показана теоретическая несостоятельность и практическая вред-

вредность «немецкой школы», которая в нашей стране не получила рас-

распространения.

В период 1930—1935 гг. появляется ряд капитальных работ

обобщающего характера (В. А. Кривоухова, С. С. Рудника,

И. М. Беспрозванного, С. Ф. Глебова, Н. И. Резникова, А. В. Пан-

Панкина).

Бурное развитие машиностроения в годы первых пятилеток предъ-

предъявило высокие требования к науке о резании металлов. При Техниче-

Техническом совете Наркомтяжпрома была создана Комиссия по резанию

металлов под председательством Е. П. Надеинской в составе А. И. Ка-

ширина, В. А. Кривоухова, И. М. Беспрозванного и С. Д. Тишина.

Комиссия по резанию, к работе в которой было привлечено более

30 вузов, исследовательских институтов и заводских лабораторий,

явилась руководящей и планирующей организацией общесоюзного

значения во всей научно-исследовательской работе по резанию метал-

металлов. Под началом Комиссии в качестве руководителей отдельных

разработок участвовали ведущие специалисты в области обработки

металлов резанием, такие как Г. И. Грановский, П. П. Трудов,

М. Н. Ларин, А. М. Розенберг, Е. К. Зверев, С. С. Рудник, А. М. Да-

ниелян, Н. И. Резников и др. В течение пяти лет по единой методике

экспериментального исследования силовых и стоикостных зависимостей

было выполнено около 250 капитальных исследовательских работ.

Это позволило разработать совершенные нормативы и руководящие

материалы по расчету режимов резания для всех основных видов

металлообработки. Такого размаха исследовательской работы в области

резания металлов и богатства полученного экспериментального мате-

материала не имела ни одна страна в мире. Накопленный фактический

материал одновременно явился неоценимым источником для дальней-

дальнейших теоретических обобщении. Появляется ряд работ большого науч-

ного значения, которые вместе с материалами Комиссии по резанию

металлов заложили фундамент советской школы резания.

Выдающимся вкладом отечественных ученых этого периода яв-

является разработка методов скоростного резания металлов твердосплав-

твердосплавными инструментами.

Исследованиями И. Ф. Клокова, П. П. Грудова и др. в период

1937—1940 г. была доказана возможность обработки черных металлов

твердосплавными инструментами особой формы со скоростью резания,

доходящей до 250—300 об/мин. С 1940 г. на ряде ведущих заводов

(«Большевике», Кировском, Коломенском и др.) начинают применять

резцы и фрезы с пластинками твердых сплавов, работающие на высо-

высоких скоростях резания.

В годы Великой Отечественной войны ученые все свои силы отдали

решению ряда практических задач, повышающих производительность

труда и качество продукции оборонной промышленности. Послевоен-

Послевоенный период в развитии науки о резании металлов характерен широким

фронтом теоретических исследований самых различных сторон про-

процесса резания. При этом изменяются как характер, так и методы иссле-

исследований. Если в довоенный период господствовали эксперименталь-

экспериментальные методы, то в дальнейшем они органически сочетаются с аналити-

аналитическими методами. Качественно изменились методы и средства экспе-

экспериментов. Для изучения различных сторон процесса резания широко

применяются высокоскоростная киносъемка, поляризационно-оптиче-

ский метод, метод радиоактивных изотопов, рентгеноскопия и электро-

носкопия, сканирование и т. п. Разработана специальная аппаратура,

позволяющая производить физические исследования процесса резания.

Большой экспериментальный материал, накопленный в результате

проведенных исследований, позволил приступить к разработке общей

теории процесса резания.

Г. И. Грановский, В. А. Шишков, С. С. Петрухин и др. раз-

разработали кинематику резания — раздел науки о резании металлов,

изучающий принципиальные кинематические схемы резания и дей-

действительные (рабочие) геометрические параметры инструментов, опре-

определяющие характер стружкообразования, изнашивание и стойкость

инструментов. Плодотворно развивается механика процесса резания.

Исследователями В. А. Кривоуховым, А. М. Розенбергом, Н. Н. Зо-

ревым, А. И. Исаевым, М. И. Кл-ушиным, М. Ф. Полетикой и др.

изучены напряженное и деформированное состояние зоны реэания,

контактные процессы на передней и задней поверхностях инструмента,

силы, действующие на срезаемый слой и инструмент, взаимосвязь

внешних и внутренних факторов в процессе резания. В результате

развития теоретических методов расчета характеристик процесса

резания были получены аналитические формулы для определения

проекций силы резания, которые по физическому смыслу значительно

превосходили существенные эмпирические зависимости.

На базе изученных закономерностей механики процесса резания

значительное развитие получила теплофизика резания. Совершенст-

Совершенствовались как экспериментальные методы исследований (А. А. Аваков,

А. М. Даниелян, Д. Т. Васильев и др.), так и теоретические (А. Я. Мал-

кин, А. Н. Резников, П. И. Бобрик и др.). В основу последних был

положен исключительно гибкий метод бысгродвижущихся источников

тепла, позволивший с достаточной для инженерной практики точ-

точностью аналитически описать температурное поле инструмента и

стружки, теплообмен между стружкой, инструментом и деталью, вы-

вычислить среднюю температуру контакта.

Наименьшей математизации подверглась теория изнашивания

инструментов, что объясняется исключительной сложностью физиче-

физических процессов, протекающих на контактных поверхностях инстру-

инструмента в условиях высоких давлений и температур, имеющих место

при резании. Однако трудами Г. И. Грановского, Т. Н. Лоладзе,

Н. Н. Зорева и др. получена новая экспериментальная информация,

позволяющая наметить пути количественного описания процесса

изнашивания. Известных успехов достигла методика выбора смазоч-

но-охлаждающих жидкостей, оптимальных для конкретных условий

работы.

Получила развитие и теория обрабатываемости металлов и сплавов.

Наряду с разработкой новых ускоренных методов определения обра-

обрабатываемости были получены ценные сведения о влиянии химических,

механических, теплофизических и структурных свойств материалов на

допускаемую скорость и силы резания. Последнее позволило воору-

вооружить металлообрабатывающую промышленность научно обоснован-

обоснованными нормативами по выбору оптимальных геометрических парамегров

инструментов и режимов резания как для традиционных, так и новых

конструкционных материалов.

В связи со все повышающимися требованиями к качеству выпускае-

выпускаемой продукции были выполнены обширные работы по исследованию

процесса резания металлическим и абразивным инструментами с тон-

тонкими и сверхтонкими стружками. Работами А. Н. Маслова, С. А. По-

Попова, А. В. Подзея, С. Г. Редько, А. А. Маталина и др. были исследо-

исследованы физические процессы при резании закрепленным и свободным

абразивным зерном и состояние поверхностного слоя при шлифовании.

Повышение мощности и быстроходности металлорежущих станков

потребовало разработки теории устойчивости процесса резания.

В результате исследований А. И. Каширина, Н. А. Дроздова, А. П. Со-

Соколовского, Л. К. Кучмы, В. А. Кудинова, В. Н. Подураева была

создана теория колебаний при резании металлов, положившая начало

расчету металлорежущих станков на виброустойчивость. В последние

годы наметились пути использования вынужденных колебаний малой

и ультразвуковой частоты для интенсификации процесса резания и

обеспечения устойчивого дробления стружки.

Наряду с интенсивной разработкой теории различных сторон'про-

сторон'процесса резания выполнено большое число работ практического харак-

характера, результаты которых успешно внедрены в машиностроительную

промышленность. Так были разработаны оптимальные геометрические

параметры инструментов и режимы резания при обработке труднообра-

труднообрабатываемых и высокопрочных материалов, созданы новые методы

обработки фасонных зубчатых профилей и резьб, разработаны методы

обработки инструментами с самовращающимися резцами, способы

рационального подвода смазочно-охлаждающей жидкости в зону

резания и многие другие.

Трудами советских ученых создана передовая отечественная школа

резания металлов, получившая мировое признание. Отечественную

школу характеризует глубокое проникновение в суть физических

явлений, происходящих при резании металлов, и использование по-

познанных закономерностей для целей практики.

В предлагаемой книге автор попытался в доступной для широкого

круга читателей форме изложить существующие представления о про-

процессе превращения срезаемого слоя в стружку и изнашивании кон-

контактных поверхностей инструмента. На базе этого приведены све-

сведения об оптимальной форме режущей части инструментов и их эксплуа-

эксплуатации. Автор не задавался целью рассмотреть работу всех существую-

существующих типов инструментов, а ограничился только теми, конструктивные

формы и геометрические параметры которых присущи большинству

применяемых в настоящее время инструментов и наиболее характерно

влияют на их стойкость и силовые показатели процесса резания.

Недостатком некоторых трудов, посвященных резанию металлов,

является нечеткость и противоречивость терминологии.и определений

многих важнейших характеристик процесса резания и элементов

геометрической формы режущей части инструментов. Автор попытался

исправить существующее положение. Для лучшего восприятия опре-

определения движений и элементов резания, геометрических параметров .

инструмента даны на примере работы простейших инструментов —

токарных и строгальных резцов. Однако приведенные определения

справедливы для любых видов работ и любых инструментов независимо

от того, насколько сложно рабочее движение инструмента и каковы

конструктивные формы его режущей части.

Глава I ИНСТРУМЕНТАЛЬНЫЕ

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ДЛЯ ИЗГОТОВЛЕНИЯ

РЕЖУЩЕЙ ЧАСТИ

ИНСТРУМЕНТОВ

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К ИНСТРУМЕНТАЛЬНЫМ МАТЕРИАЛАМ

Требования, предъявляемые к инструментальным материалам, опре-

определяются условиями, в которых находятся контактные поверхности

инструмента при срезании с детали припуска, оставленного на обра-

обработку. На рис. 1 представлен режущий клин инструмента, срезающий

с поверхности резания слой металла толщиной а. Стружка соприка-

соприкасается с передней поверхностью инструмента в пределах площадки

контакта шириной С. Для того чтобы режущий клин, не деформи-

деформируясь, мог срезать слой обрабатываемого материала и превратить его

в стружку, твердость Ни инструментального материала должна зна-

значительно превосходить твердость #м обрабатываемого материала.

Поэтому первым требованием, которое предъявляют к инструменталь-

инструментальному материалу, является его высокая твердость. Если бы при повы-

повышении твердости инструментального материала сохранялась его меха-

механическая прочность, то увеличение отношения -п"- однозначно харак-

"м

теризовало бы улучшение, эксплуатационных свойств инструменталь-

инструментального материала. Однако увеличение твердости #„, как правило,

сопровождается возрастанием хрупкости, а поэтому для различных

марок инструментальных материалов существует определенное опти-

оптимальное отношение ~-.

Вторым требованием является достаточно высокая механическая

прочность. Срезаемый слой через стружку давит на переднюю поверх-

поверхность инструмента с нормальной силой N, создавая в пределах пло-

площадки контакта среднее контактное нормальное напряжение, равное

Gvv= рг кгс/мм2, где Ъ — ширина срезаемого слоя (размер слоя,

измеренный в направлении, перпендикулярном к плоскости чертежа,

рис. 1). Нормальные контактные напряжения при резании конструк-

конструкционных материалов с применяемыми в производстве режимами реза-

резания имеют очень большие значения, достигающие 50—70 кгс/мм2.

Режущий клин инструмента должен выдерживать такие высокие дав-

давления без хрупкого разрушения и заметного пластического деформи-

деформирования. Помимо этого режущим инструментам часто приходится

11

работать в условиях прерывистого резания или с переменным зна-

значением сил резания из-за неравномерного припуска на обработку.

Поэтому желательно, чтобы инструментальный материал сочетал

высокую твердость с хорошей сопротивляемостью на сжатие и изгиб

и обладал высоким пределом выносливости и ударной вязкостью.

В процессе резания вследствие превращения механической энергии

в тепловую со стороны детали на инструмент действует мощный теп-

тепловой поток, в результате чего на передней поверхности инструмента

устанавливается весьма высокая температура е — 800 ¦*¦ 900° С. Из-за

интенсивного разогревания контактные поверхности инструмента

теряют свою исходную твердость, размягчаются и быстро изнаши-

изнашиваются. На рис. 2 показано уменьшение твердости различных инстру-

инструментальных материалов при нагревании, из которого видно, что такая

сталь как У10 уже при температурах более 300° С настолько снижает

свою твердость, что резание ею становится невозможным. Поэтому

третьим требованием, предъявляемым к инструментальному материалу,

является его высокая теплостойкость. Под теплостойкостью инстру-

инструментального материала понимают способность материала сохранять

при нагреве твердость, достаточную для осуществления процесса

резания. Теплостойкость является важнейшим показателем качества

инструментального материала, так как для инструмента важна не

только исходная.твердость, но и то, как эта твердость сохраняется

при нагревании инструмента в процессе резания. Теплостойкость

инструментального материала при резании можно характеризовать

так называемой критической температурой. Эта температура, уста-

устанавливающаяся в процессе резания, при которой инструментальный

материал еще не теряет своих режущих свойств, и инструмент, из

которого он изготовлен, способен резать.

Выше указывалось, что инструмент может работать в условиях

прерывистого резания, при котором его режущий клин периодически

нагревается во время рабочего хода инструмента и остывает во время

холостого хода. Циклическое изменение тепловой нагрузки вызывает

Рис. 1. Схема срезания слоя

режущим клином инстру-

инструмента

°С

Рис. 2. Влияние температуры на твердость

(по Викерсу) инструментальных материа-

материалов:

1 — керамика ЦМ-332; 2 — твердый сплав

Т15К6; 3 — твердый сплав ВК8; 4 — сталь

Р18; 5 — сталь У10

12

термомеханическую усталость инструментального материала и спо-

способствует образованию усталостных трещин. Поэтому наряду с вы-

высокой теплостойкостью инструментальный материал должен быть

малочувствительным к циклическим температурным изменениям.

В результате перемещения стружки по передней поверхности и

поверхности резания по задней поверхности с большой скоростью,

доходящей до 250—350 м/мин, при высоких контактных напряжениях

и температурах рабочие поверхности инструмента изнашиваются.

В связи с этим четвертым требованием, предъявляемым к инструмен-

инструментальному материалу, является его высокая износостойкость. Под

износостойкостью понимают способность инструментального мате-

материала сопротивляться при резании удалению его частиц с контактных

поверхностей инструмента. Износостойкость материала зависит от

его твердости, прочности и теплостойкости, возрастая при их уве-

увеличении.

Немаловажное значение для улучшения качества инструменталь-

инструментального материала имеет повышение его теплопроводности. Чем выше

теплопроводность материала, тем меньше опасность возникновения

шлифовочных ожогов и трещин на лезвиях инструмента при заточке.

Кроме того, при возрастании теплопроводности улучшаются условия

отвода тепла из зоны резания, что снижает температуру резания е

и повышает износостойкость инструмента. Высокая теплопроводность

является пятым требованием к инструментальному материалу.

Шестое и последнее из основных требований относится к экономично-

экономичности инструментального материала. В отечественной машиностроитель-

машиностроительной промышленности работает большое количество металлорежущих

станков, многие из которых оснащены несколькими инструментами.

Большое количество инструментов, эксплуатируемых в промышленно-

промышленности, требует соответствующего расхода инструментального материала.

Поэтому инструментальный материал должен быть по возможности

дешевым и не содержать дефицитных элементов.

Всем перечисленным требованиям в той или иной степени отвечают

следующие группы инструментальных материалов: 1) углеродистые

инструментальные стали; 2) легированные инструментальные стали;

3) высоколегированные инструментальные (быстрорежущие) стали и

сплавы; 4) твердые сплавы; 5) минеральная керамика; 6) алмазы и

7) кубический нитрид бора.

УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Для изготовления режущих инструментов применяют высокоуглеро-

высокоуглеродистые (заэвтектоидные) высококачественные стали с содержанием

углерода от 0,9 до 1,3%. Используют следующие марки сталей: У9А,

У10А, У12А, У13А. Для получения высокой твердости углеродистые

стали подвергают закалке с последующим отпуском для снятия оста-

остаточных напряжений и повышения прочности и вязкости. В зависи-

зависимости от содержания в стали углерода и размеров инструмента тем-

13

пе_ратура закалки колеблется в пределах 760—820° С. В результате

указанной термической обработки углеродистые стали приобретают

твердость HRC 61—63, что дает возможность обрабатывать ими все

основные конструкционные стали и чугуны в отожженном и нормали-

нормализованном состояниях. Структура углеродистой стали после закалки

и отпуска состоит из скрытокристаллического мартенсита и карбидов

(цементита) с некоторым количеством остаточного аустенита. Углеро-

Углеродистые стали обладают достаточно высокой механической прочностью

(для сталей марок УНА, и У12А предел прочности на изгиб составляет

200—220 кгс/мм2) и обеспечивают хорошую формоустойчивость лезвий

инструмента.

Вследствие отсутствия в стали легирующих химических элементов

углеродистые стали хорошо шлифуются и являются дешевым инстру-

инструментальным материалом.

К недостаткам углеродистых сталей следует отнести низкую зака-

закаливаемость, требующую закалки с охлаждением в воде, что увеличи-

увеличивает напряжения и деформации в закаленном инструменте и способ-

способствует образованию трещин. Но главным недостатком углеродистых

сталей является их низкая теплостойкость (вкр == 200 — 250е С).

При более высоких температурах нагрева в процессе резания в ре-

результате структурных превращений твердость углеродистых сталей

резко снижается и лезвия инструментов, быстро изнашиваясь, не

в состоянии резать обрабатываемый материал. Низкая теплостойкость

ограничивает область применения углеродистых инструментальных

сталей при изготовлении высокопроизводительных инструментов. Из

углеродистых сталей изготовляют: ручные (слесарные) инструменты

и машинные инструменты, работающие с низкими скоростями резания.

Например, из стали У12А изготовляют ручные развертки, метчики и

плашки, из стали У13 — шаберы и напильники и из стали У9А —

зубила. Машинные инструменты (метчики, плашки, развертки, сверла,

зенкеры и концевые фрезы) изготовляют из стали У12А.

Износостойкость углеродистых инструментальных сталей, особенно

при невысоких скоростях резания, может быть значительно повышена

при добавлении в них в небольших количествах хрома, марганца,

вольфрама и кремния. Такие инструментальные стали получили на-

название легированных.

Наибольшее распространение получили стали ХВ5, ХВГ, 9ХС.

Сталь ХВ5 закаливается в воде при температуре нагрева 820—840е С

и подвергается отпуску при температуре 150—180е С. Присутствие

в стали большого числа сложных карбидов при высокой концентрации

углерода в мартенсите позволяет получить весьма высокую твердость

(HRC 65—67). Сталь ХВ5 плохо прокаливается и по прочности не

уступает стали У12А, но вследствие большой твердости обладает вы-

высоким сопротивлением малым пластическим деформациям и изготов-

изготовленные из нее инструменты имеют высокую формоустойчивость лез-

лезвий. Эта сталь применяется для изготовления разверток и фасонных

резцов, работающих при невысоких скоростях резания.

Сталь ХВГ закаливается в масле при температуре нагрева 830—

850е С и подвергается отпуску при температуре 150—180° С. После

14

закалки и отпуска имеем твердость HRC 63—65 и достаточно высокую

вязкость (ан — 5-ь 6 кгс-м/см2). Сталь хорошо прокаливается и

вследствие содержания в ней марганца, увеличивающего количество

остаточного аустенита, имеет малые объемные изменения при закалке.

Поэтому инструмент, изготовленный из этой стали, мало деформи-

деформируется и хорошо поддается правке. К недостаткам стали ХВГ следует

отнести пониженное сопротивление малым пластическим деформациям

из-за излишнего остаточного аустенита, большую карбидную неодно-

неоднородность и склонность к шлифовочным трещинам. Сталь ХВГ приме-

применяется в основном для изготовления протяжек крупных размеров.

Сталь 9ХС закаливается в масле при температуре нагрева 865—

875е С и отпускается при температуре 150—180° С, приобретая твер-

твердость HRC 63—64. Сталь обладает хорошей прокаливаемостью и

закаливаемостью. Благодаря закалке в масле деформация инстру-

инструмента, изготовленного из стали 9ХС, уменьшается. Содержание

в стали кремния уменьшает чувствительность к перегреву, способ-

способствует сохранению мелкого зерна и обеспечивает равномерное распре-

распределение карбидов по сечению инструмента. К недостаткам стали 9ХС

следует отнести склонность к обезуглероживанию и плохую обрабаты-

обрабатываемость резанием по шероховатости обработанной поверхности.

Высокая карбидная однородность стали 9ХС делает ее особо пригод-

пригодной для изготовления инструментов с тонкими режущими элементами

(малого диаметра сверл, разверток, метчиков, плашек и концевых

фрез).

Все рассмотренные легированные стали имеют теплостойкость,

мало отличающуюся от теплостойкости стали У12А (GKp ~ 250° С),

а поэтому инструменты, изготовленные из указанных сталей, могут

работать только при низкой скорости резания.

ВЫСОКОЛЕГИРОВАННЫЕ

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫ

Быстрорежущие инструментальные стали отличаются от легирован-

легированных присутствием в них значительно большего количества карбидо-

образующих элементов (вольфрам, ванадий, молибден и хром), суще-

существенно повышающих теплостойкость стали. Потеря твердости угле-

углеродистой инструментальной стали при нагреве выше 200—250° С

объясняется интенсивной коагуляцией карбида железа, выделяюще-

выделяющегося из мартенсита. Введение в сталь вольфрама, ванадия, молибдена

и хрома в определенных количествах и сочетаниях приводит к образо-

образованию сложных карбидов, связывающих почти весь углерод, в резуль-

результате чего процесс коагуляции карбидов начинает происходить при

значительно более высоких температурах и теплостойкость стали

возрастает. Главную роль в этом явлении играют вольфрам, ванадий

и молибден. Высокая теплостойкость быстрорежущих сталей обеспе-

обеспечивается нагревом под закалку до максимально высоких температур

A300° С), охлаждением в масле и последующим троекратным отпуском

при температурах 550—580° С. Высокие закалочные температуры

15

способствуют растворению достаточного количества сложных кар-

карбидов и предельному насыщению аустенита углеродом и легирующими

элементами. После закалки структура быстрорежущей стали состоит

из высоколегированного мартенсита, карбидов и аустенита. При от-

отпуске происходит частичный распад твердого растпора, превращение

остаточного аустенита в мартенсит и выделение дисперсных частиц

карбидов, приводящее к повышению твердости. Эффект так называе-

называемой вторичной твердости стали после отпуска объясняется не столько

превращением остаточного аустенита в мартенсит, сколько диспер-

дисперсионным твердением в результате выделения фазы-упрочнителя (кар-

(карбидов) [10]. Закаленная и отпущенная быстрорежущая сталь состоит

из двух фаз: 1) мартенсита, легированного вольфрамом или молибде-

молибденом, и, в меньшей степени, ванадием и хромом; 2) дисперсных кар-

карбидов вместе с избыточными карбидами, не растворившимися при

закалке.

По сравнению с углеродистыми и легированными инструменталь-

инструментальными сталями быстрорежущие стали имеют более высокую твердость,

прочность, теплостойкость и износостойкость, сопротивление малым

пластическим деформациям и обладают хорошей проваливаемостью.

Высокая теплостойкость быстрорежущих сталей позволяет изготов-

изготовленным из них инструментам работать со скоростями резания в 2,5—

3 раза более высокими, чем те, которые при равной стойкости допу-

допускают углеродистые инструменты. По уровню теплостойкости быстро-

быстрорежущие стали можно разделить на стали нормальной теплостойкости

и стали повышенной теплостойкости. Наиболее распространенными

марками сталей нормальной теплостойкости являются Р18, Р9, Р12,

Р6МЗ и Р6М5 (табл. 1).

После термической обработки сталь Р18 имеет твердость 63—64

и высокую теплостойкость. После нагрева стали до температуры

620° С в течение 4 ч ее твердость снижается только до HRC 60. В связи,

с этим критической температурой при резании является бкр = 600е С,

т. е. температура, примерно в 2,5 раза более высокая, чем у углеро-

углеродистых и легированных сталей. Сталь обладает хорошими прочност-

прочностными свойствами: предел прочности на изгиб ои — 290 + 310 кгс/мм2,

ударная вязкость ан = 0,89 кгс- м/см2. Инструмент из стали легко шли-

шлифуется и при термической обработке малочувствителен к перегреву.

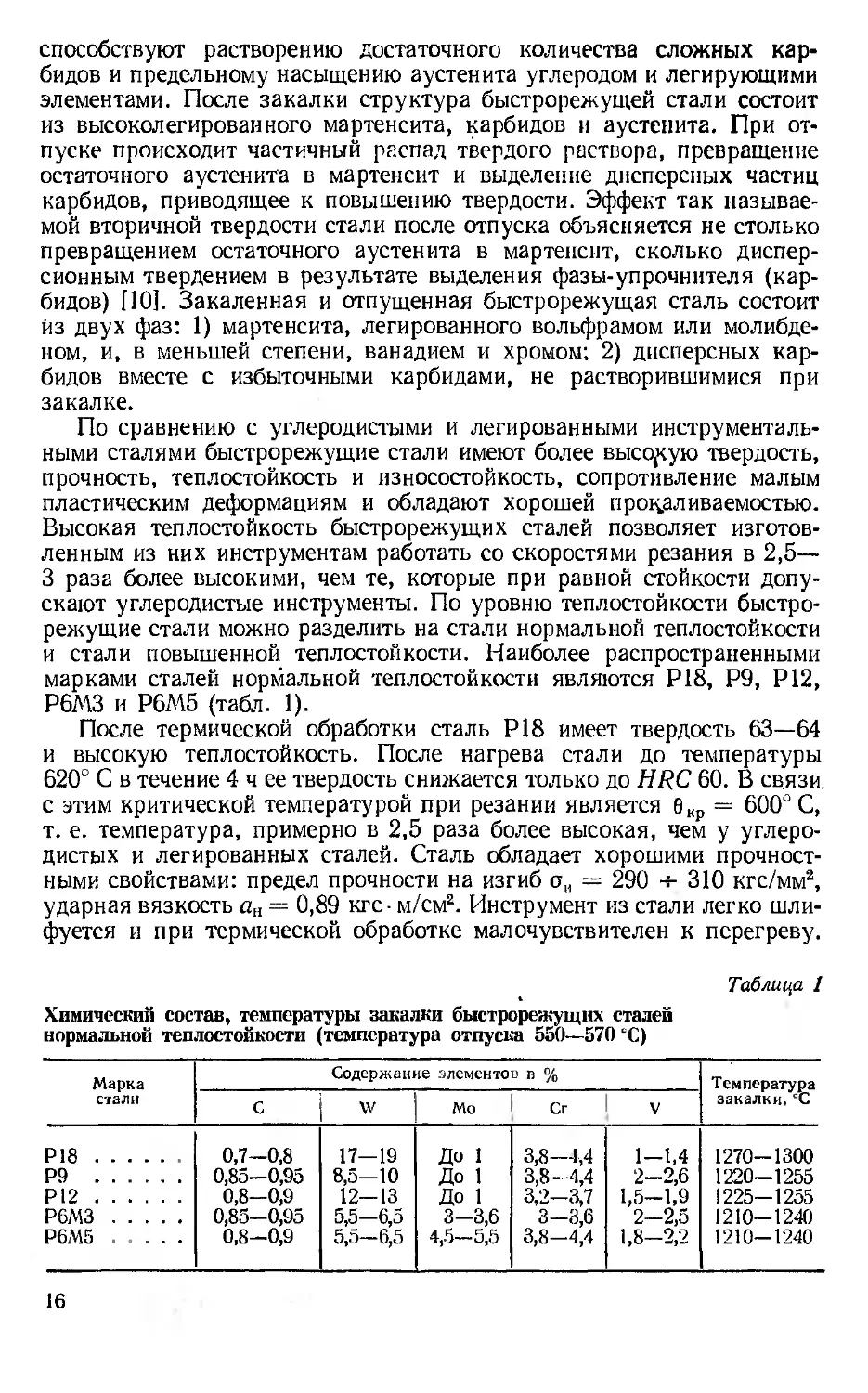

Химический состав, температуры закалки быстрорежущих сталей

нормальной теплостойкости (температура отпуска 550—570 °С)

Таблица 1

Марка

стали

Р18

Р9

Р12

Р6МЗ

Р6М5

Содержание элементов в %

С

0,7-0,8

0,85—0,95

0,8-0,9

0,85—0,95

0,8—0,9

VV

17-19

8,5-10

12-13

5,5-6,5

5,5—6,5

Мо

До 1

До 1

До 1

3-3,6

4,5—5,5

Сг

3,8—4,4

3,8-4,4

3,2-3,7

3-3,6

3,8—4,4

V

1-1,4

2-2,6

1,5-1,9

2-2,5

1,8-2,2

Температура

закалки, 'С

1270—1300

1220-1255

1225-1255

1210-1240

1210—1240

16

Основным недостатком стали Р18 является большое количество избы-

избыточных карбидов, приводящее к значительной карбидной неоднород-

неоднородности. Карбидную неоднородность характеризуют карбидным баллом

от 1 до 10: балл 1 соответствует равномерному распределению карбидов,

а балл 10 — литой структуре стали. Карбидная неоднородность вызы-

вызывает неравномерное распределение легирующих элементов после

закалки и отпуска и способствует возникновению закалочных трещин.

В результате этого инструмент из стали с большой карбидной неодно-

неоднородностью имеет пониженные стойкость, хрупкую прочность и при-

приобретает склонность к выкрашиванию лезвий. Для уменьшения кар-

карбидной неоднородности заготовки инструмента подвергают неодно-

неоднократной проковке, устраняющей литую структуру стали.

В сталях Р9 и Р12 значительное уменьшение количества вольфрама

компенсировано увеличением ванадия (см. табл. 1). Сталь Р9 в 2 раза

дешевле стали Р18, и ее плотность (8,1 г/см3) на 10% меньше, чем

у стали Р18 (8,7 г/см3), что позволяет при одинаковой массе получить

на 10% большую длину катаных прутков. Меньшее содержание

вольфрама уменьшает карбидную неоднородность, которая по срав-

сравнению со сталью Р18 на два балла ниже. Большим недостатком стали

Р9 является ее плохая шлифуемость вследствие увеличения в стали

твердых карбидов ванадия, что при заточке инструментов служит

причиной появления прижогов. Теплостойкость сталей Р9 и Р18

практически одинакова, так как в закаленном состоянии они имеют

почти одинаковый состав твердого раствора. Однако эти стали имеют

различное количество избыточных карбидов и различную теплопроЕОд-

ность. Избыточных карбидов в стали Р18 приблизительно в 3 раза

больше, чем в стали Р9, что повышает ее износостойкость при работе

с невысокими скоростями резания, при которых тепловыделение-

невелико. Увеличение содержания вольфрама снижает теплопровод-

теплопроводность стали, а поэтому сталь Р9 более теплопроводна, чем сталь Р18.

Поэтому стойкость инструментов из сталей Р18 и Р9 при различных

условиях работы неодинакова. При режимах резания, характерных

интенсивным тепловыделением, инструмент из стали Р9 имеет более

высокую стойкость вследствие лучшего отвода тепла из зоны резания

и снижения температуры резания. При режимах резания с малой

интенсивностью тепловыделения стойкость инструментов из стали Р18

выше, чем из стали Р9, благодаря большему содержанию избыточных

карбидов.

В стали Р12 при 12% вольфрама наблюдается наилучшее сочетание

теплостойкости и прочности. Теплостойкость стали Р12 ненамного

ниже, чем стали Р18, а по прочности ее превосходит. Пластичность

стали Р12 при нагреве также выше, чем у стали Р18, а поэтому она

более пригодна для изготовления инструмента методами пластической

деформации. Сталь Р12 на 30% дешевле стали Р18 и имеет меньшую

плотность (8,3 г/см8), что позволяет при одинаковой массе получить

на 4% больше инструментов. Шлифуемость стали Р12 почти такая же,

как стали Р18.

Молибден является химическим аналогом вольфрама и на струк-

структурные превращения в быстрорежущей стали здлдет^также, как и

I гсмз ' "-

вольфрам. Но молибден является более сильно действующим леги-

легирующим элементом, обеспечивая в быстрорежущей стали ту же тепло-

теплостойкость, что и вольфрам, если соотношение по весу указанных

элементов составляет Mo : W = 1 : 1,5. Поэтому для повышения

теплостойкости в вольфрамомолибденовых сталях PfiM3 и Р6М5 при

уменьшении по сравнению с вольфрамовыми сталями процентного

содержания вольфрама относительное содержание молибдена состав-

составляет 40—50%, а вольфрама 50—60%. Увеличение содержания молиб-

молибдена до 3% повышает теплопроводность стали. Замена вольфрама

молибденом несколько снижает теплостойкость стали. При твердости

после отпуска HRC 62—64 нагрев при температуре 620° С в течение 4 ч

снижает твердость стали Р6МЗ до HRC 59 и стали Р6М5 до HRC 58,5.

Однако по прочности Еольфрамомолибденовые стали превосходят

сталь Р18. Предел прочности на изгиб стали Р6МЗ равен ои = 310 -*-

-г- 320 кгс/мма и стали Р6М5 аи = 315 ¦*- 330 кгс/мм2. Вольфрамомо-

либденовые стали более пластичны и куются лучше, чем вольфрамовые

стали, а их карбидная неоднородность на 2 балла ниже, чем у стали Р18.

Несколько меньшая теплостойкость и большая механическая проч-

прочность вольфрамо-молибденовых сталей определяем область их приме-

применения. Стали Р6МЗ и Р6М5 целесообразно применять для изготовления

инструментов, работающих при невысоких скоростях резания, но

с большими сечениями срезаемого слоя, т. е. при тяжелом силовом

режиме. Указанные стали вследствие их высокой пластичности при-

пригодны для изготовления инструментов методами пластического дефор-

деформирования.

Наиболее распространенными быстрорежущими сталями повы-

повышенной теплостойкости являются стали, легированные ванадием (ва-

(ванадиевые стали) и кобальтом (кобальтовые стали). Промышленное

применение нашли следующие марки сталей: ванадиевых — Р18Ф2,

Р14Ф4, Р9Ф5 и кобальтовых — Р9К5 и Р9КЮ (табл. 2).

Увеличение содержания ванадия в мартенсите стали повышает

ее вторичную твердость, теплостойкость и сопротивление малым

пластическим деформациям. Поэтому ванадиевые стали более твердые

и теплостойкие, чем сталь Р18. Твердость ванадиевых сталей состав-

составляет HRC 66—67, а критическая температура, характеризующая

теплостойкость, 6кр — 625 4- 635° С. Увеличение содержания вана-

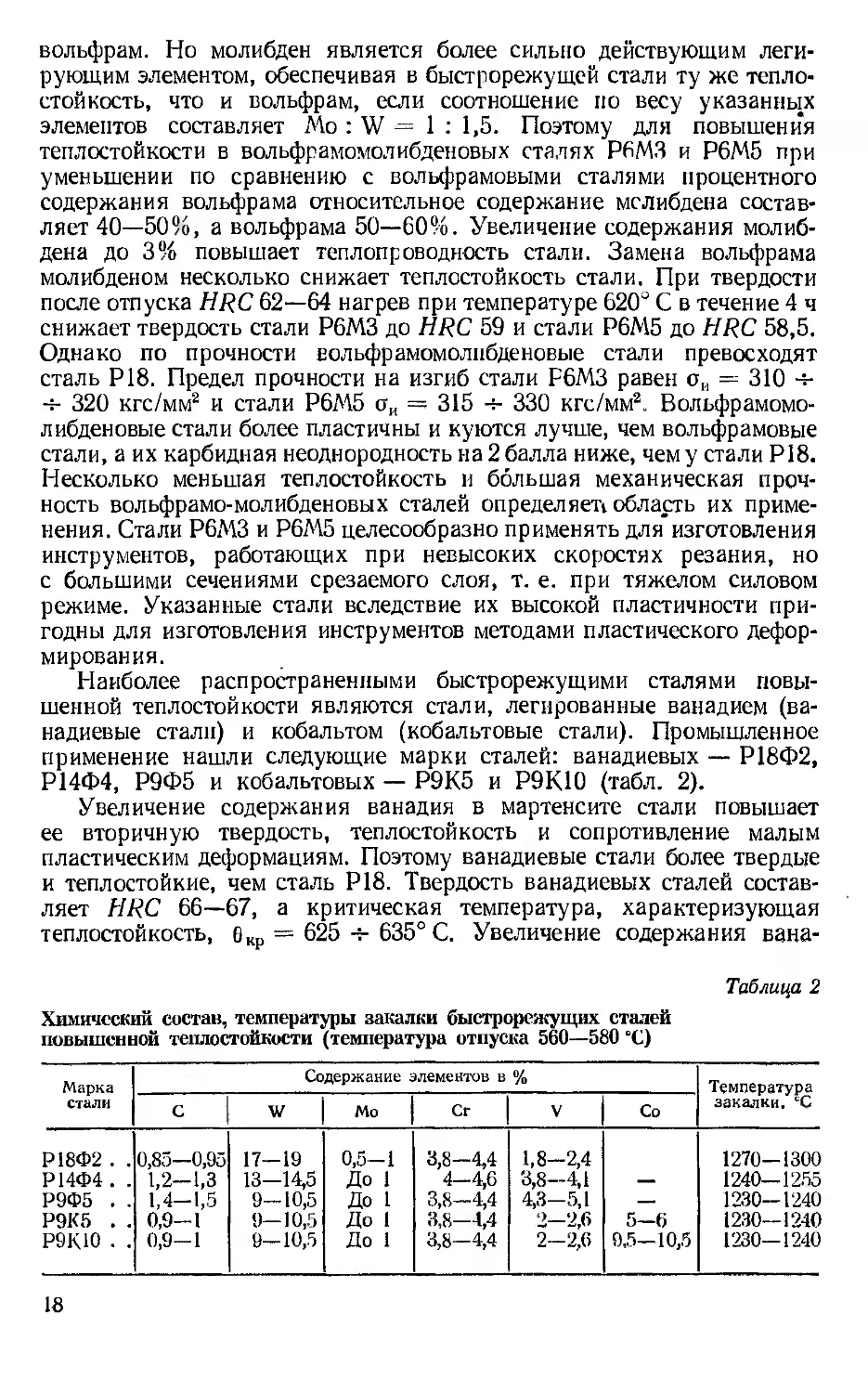

Таблица 2

Химический состав, температуры закалки быстрорежущих сталей

повышенной теплостойкости (температура отпуска 560—580 "С)

Марка

стали

Р18Ф2 . .

Р14Ф4 . .

Р9Ф5 . .

Р9К5 . .

Р9КЮ . .

Содержание элементов в %

С

0,85—0,95

1,2-1,3

1,4-1,5

0,9-1

0,9—1

W

17-19

13-14,5

9-10,5

9-10,5

9-10,5

Мо

0,5-1

До 1

До 1

До I

До 1

Сг

3,8-4,4

4-4,6

3,8-4,4

3,8-4,4

3,8-4,4

V

1,8-2,4

3,8-4,1

4,3-5,1

2-2,6

2-2,E

Со

5-6

0,5-10,5

Температура

закалки. "С

1270—1300

1240—1255

1230-1240

1230—1240

1230-1240

дия до 5% уменьшает теплопроводность стали еще в большей степени,

чем такое же увеличение вольфрама. Выделение карбидов ванадия

при отпуске снижает прочность и вязкость ванадиевых сталей, делая

их по сравнению со сталью Р18 менее прочными. Для стали Р18Ф2

предел прочности на изгиб ои -- 250 -*- 270 кгс/мм2, а для стали Р9Ф5

аи = 260 н- 290 кгс/мм2. Большим недостатком ванадиевых сталей

является их плохая шлифуемость, ухудшающаяся с увеличением

содержания твердых и малотеплопроводных карбидов ванадия.

В противоположность вольфраму, ванадию, молибдену и хрому

кобальт в стали карбидов не образует. Однако кобальт является эле-

элементом, наиболее сильно увеличивающим твердость и теплостойкость

стали, что объясняется образованием в ее структуре интерметаллидов

в дисперсном состоянии. Считают, что при увеличении содержания

кобальта на I % можно повысить скорость резания инструмента на 1 %.

Твердость стали Р9К5 после закалки и отпуска HRC 65—66 и стали

Р9К10 HRC 67—68. Кобальтовые стали являются наиболее тепло-

теплостойкими сталями. Нагрев при температуре 620° С в течение 4 ч сни-

снижает твердость стали Р9К5 до HRC 62—62,5 а стали Р9К10 до HRC

62,5—63, что обеспечивает критическую температуру при резании

6 кр — 640-*-670° С. Весьма ценным свойством кобальта является

повышенная теплопроводность. Увеличение содержания кобальта до

5% увеличивает теплопроводность стали сильнее, чем введение молиб-

молибдена в таком же количестве. Поэтому кобальтовые стали более тепло-

теплопроводны, чем ванадиевые стали и стали нормальной теплостойкости.

Шлифуемость кобальтовых сталей лучше, чем ванадиевых. К недо-

недостаткам кобальтовых сталей следует отнести пониженную по сравне-

сравнению с ванадиевыми сталями механическую прочность и повышенную

хрупкость. Кобальтовая сталь склонна к обезуглероживанию и яв-

является наиболее дорогой; ее стоимость в 2 раза превышает стоимость

стали Р18. Однако вследствие высокой теплостойкости и износостой-

износостойкости стоимость обработки инструментами из кобальтовых сталей

ниже, чем при использовании остальных быстрорежущих сталей.

Присутствие кобальта также несколько увеличивает карбидно-интерме-

таллидную неоднородность.

По сравнению со сталями нормальной теплостойкости ванадиевые

и кобальтовые стали допускают более высокие скорости резания,

но из-за пониженной прочности инструменты должны работать при

меньших сечениях срезаемого слоя. Малая теплопроводность вана-

ванадиевых сталей по сравнению с кобальтовыми делает выгодным их при-

применение при резании с относительно невысокими скоростями резания,

при которых температура резания не превышает 400° С. В этом случае

ванадиевые стали имеют значительно большую износостойкость, чем

стали Р18 и Р9. Наоборот, кобальтовые стали целесообразно применять

при более высоких скоростях резания, когда высокая теплопроводность

указанных сталей становится особенно полезной. При обработке кон-

конструкционных сталей с сорбитной структурой производительность

инструментов из кобальтовых сталей ненамного выше, чем из вана-

ванадиевых сталей. При резании же аустенитных сталей и сплавов, обла-

обладающих низкой теплопроводностью, высокая теплопроводность кобаль-

19

товых сталей имеет решающее значение, и по производительности эти

стали значительно превосходят ванадиевые.

Влияние рода инструментального материала на скорость резания

количественно учитывают поправочным скоростным коэффициентом

Ки, средние значения которого для инструментальных сталей при

обработке углеродистых конструкционных сталей и чугунов приведены

ниже.

Марка стали ....

Коэффициент /С . .

. У12А

0,5

9ХС

0,6

Р18

1

Р9

1

Р14Ф4

1.15

Р9Ф5

1,1

Р9К5

1,08

Р9КЮ

1,1

Высоколегированные стали и сплавы высокой теплостойкости по-

появились сравнительно недавно. Наибольшее применение нашли без-

безуглеродистые сплавы Р18МЗК25, Р18М7К25 и Р10М5К25, имеющие

в своем составе < 0,06% С, 25% Со, 0,5% Сг, 0,2% Ti, 0,5% V и

отличающиеся содержанием вольфрама и молибдена (табл. 3).

При закалке с температуры 1300° С и отпуске при температуре

600° С происходит дисперсионное твердение сплавов, повышающее

твердость до HRC 68—69 и теплостойкость до бкр =^700 -з- 720° С.

Высокая теплостойкость сплавов вследствие содержания в них молиб-

молибдена сочетается с удовлетворительной прочностью. Например, для

кованого сплава Р18М7К25 предел прочности на изгиб равен аи =

= 175 -*- 200 кгс/мм2. Применение сплавов высокой теплостойкости

особенно целесообразно при резании труднообрабатываемых мате-

материалов (жаропрочных сталей и сплавов, высокомарганцовистых ста-

сталей, титановых сплавов), при обработке которых скорость резания

по сравнению со сталью Р18 может быть повышена в 1,5—2 раза. При

обработке обычных конструкционных материалов режущие свойства

сплавов высокой теплостойкости приближаются к свойствам сталей

Р9К5 и Р18Ф2.

Необходимо указать, что вследствие повышенной стоимости боль-

большинства марок ванадиевых и кобальтовых сталей и безуглеродистых

сплавов их применение целесообразно только при обработке высоко-

высокопрочных и труднообрабатываемых материалов. Использование их при

обработке углеродистых и умеренно легированных конструкционных

материалов в экономическом отношении нецелесообразно.

Хорошие режущие и технологические свойства быстрорежущей

стали являются причиной широкого применения ее при изготовлении

самых разнообразных инструментов. Из быстрорежущих сталей изго-

Таблица 3

Содержание W и Мо в высоколегированных сплавах

. Марка сплава

Р18МЗК25

Р18М7К25

РЮМ5К25

Содержание, %

W

ооооо

МО

3

7

5

20

товляют инструменты в тех случаях, когда: а) изготовление инстру-

инструментов из твердых сплавов связано со значительными технологиче-

технологическими трудностями и обходится слишком дорого (например, фасонные

инструменты и инструменты со сложными конструктивными формами);

б) механическая прочность инструментов, изготовленных из твердых

сплавов, при резании недостаточная, и это может привести к аварии

инструмента (например, резание высокопрочных материалов с боль-

большими сечениями срезаемого слоя, прерывистое резание с тяжелым

динамическим режимом, резание при малой жесткости технологи-

технологической системы СПИД.)

Из быстрорежущих сталей изготовляют фасонные резцы, винтовые

сверла, зенкеры, развертки, метчики, плашки, винторезные головки,

цилиндрические, осевые и концевые фрезы, фасонные и резьбовые

фрезы, червячно-модульные и червячно-шлицевые фрезы, зуборезные

долбяки, шеверы, протяжки.

По мере совершенствования технологии инструментального про-

производства, более широкого использования для заточки' алмазных

кругов и электрофизических методов обработки область применения

инструментов, изготовленных из быстрорежущих сталей, постепенно

сокращается, а область применения твердосплавных инструментов

расширяется.

ТВЕРДЫЕ СПЛАВЫ

Для изготовления режущей части инструментов применяют так назы-

называемые металлокерамические (спеченные) твердые сплавы, получае-

получаемые порошковой металлургией. Исходными материалами для изготов-

изготовления твердых сплавов являются порошки карбидов тугоплавких

металлов: вольфрама, титана, тантала и не образующего карбидов

кобальта. Порошки смешивают в определенных пропорциях, прессуют

в формах и спекают при температуре 1500—2000° С. При спекании

твердые сплавы приобретают высокую твердость и в дополнительной

термической обработке не нуждаются. Твердые сплавы для изготов-

изготовления режущих инструментов поставляют в виде пластинок определен-

определенной формы и размеров (ГОСТ 2209—69). Пластинки твердых сплавов

присоединяют к корпусу инструментов припаиванием или с помощью

разнообразных устройств механического крепления (винтов, накладок,

клиньев и т. п.). Карбиды вольфрама, титана и тантала обладают

высокой тугоплавкостью и твердостью (табл. 4). Они образуют твер-

твердый режущий скелет сплава. По сравнению с ними кобальт значи-

значительно мягче и прочнее, а потому в сплаве кобальт является связкой,

цементирующей режущий скелет.

Чем больше в сплаве карбидов вольфрама, титана, тантала, тем

выше твердость и теплостойкость сплава и ниже его механическая

прочность. При увеличении содержания кобальта, наоборот, твердость

и теплостойкость сплава снижаются, но возрастает его прочность.

Отечественная промышленность выпускает три группы твердых

сплавов: 1) вольфрамовые (однокарбидные) сплавы, спекаемые из

21

Таблица

Некоторые свойства компонентов, входящих

в металлокерамические твердые сплавы

Компонент

WC

TiC

TaC

Со

Содержание углерода,

%

6,12

20

6,3

Температура плапле-

ння. "С

3600

3140

3800

1478

Микротпордость,

кгс/мм*

2500

3200

1800

240

карбида вольфрама и кобальта; 2) титано-вольфрамовые (двухкарбид-

ные) сплавы, спекаемые из карбида вольфрама, карбида титана и

кобальта; 3) титано-тантало-вольфрамовые (трехкарбидные) сплавы,

спекаемые из карбида вольфрама, карбида титана, карбида тантала

и кобальта (табл. 5).

Структура вольфрамовых сплавов состоит из твердого раствора

кобальта в карбиде вЪльфрама и избыточных свободных кристаллов

карбида вольфрама. Структура- титано-вольфрамовых сплавов не-

несколько иная. Карбид вольфрама почти не растворяет титан, в то

время как вольфрам интенсивно растворяется в карбиде титана.

Поэтому сплавы, содержащие 15% TiC и меньше, имеют структуру,

состоящую из твердого раствора карбида вольфрама в карбиде титана,

твердого раствора кобальта в карбидах и избыточных кристаллов

Таблица 5

Марки и химический состав металлокерамических твердых сплавов

Группы сплавов

Вольфрамовая

Титано-воль-

фрамовая

Титано-тантало-

вольфрамовая

Условное

обозначе-

обозначение груп-

группы

вк

тк

ТТК

Марки сплавов

ВК2

вкз.м

ВК4

ВК4В

ВК6.М

ВК6

ВК6В

ВК8

ВК8В

Т30К4

Т15К6

Т14К8

Т5КЮ

Т5К12В

ТТ7К12

Состав

карбид

вольфрама

98

97

96

96

94

94

94

92

92

66

79

78

83

83

81

смеси, % (без учета примесей)

карбид

титана

_

—

.

—

30

13

14

6

5

4

карбид

тантала

_

—

—

—

—

3

кобальт

2

3

4

4

6

6

6

8

8

4

6

8

9

12

12

22

карбидов вольфрама. Если в сплаве более 15% TiC, то весь вольфрам

растворяется в карбиде титана и структура сплава состоит из твердого

раствора карбида вольфрама в карбиде титана и твердого раствора

кобальта в карбидах.

Различный химический состав марок твердых сплавов определяет

различие их физико-механических и режущих свойств. В табл. 6

приведены некоторые физико-механические и режущие свойства наи-

наиболее употребительных марок твердых сплавов. Там же для сравнения

приведены свойства быстрорежущей стали Р18.

Твердость и теплостойкость титано-вольфрамовых сплавов выше,

чем вольфрамовых, причем твердость сплавов возрастает с увеличе-

увеличением содержания карбидов титана и вольфрама и уменьшением ко-

кобальта. Увеличение твердости и теплостойкости титано-вольфрамовых

сплавов сопровождается снижением их прочности на изгиб и ударной

вязкости. Предел прочности на изгиб сплавов уменьшается по мере

увеличения в сплавах карбидов вольфрама и титана и уменьшения

кобальта. Теплопроводность титано-вольфрамовых сплавов значи-

значительно ниже, чем вольфрамовых, и приближается к теплопроводности

быстрорежущей стали. Прочность твердых сплавов определяется не

только их составом, но и размером зерен карбида вольфрама. Сплавы

с большим размером зерна имеют большую прочность, что связано

с относительным увеличением толщины прослойки цементирующей

фазы. Уменьшение размеров зерен карбидов вольфрама, наоборот,

несколько снижает прочность, но повышает твердость и износостой-

износостойкость сплава. Стремление сочетать высокую износостойкость с доста-

достаточной изгибной прочностью привело к созданию двухслойных твердых

сплавов. Были получены пластинки вольфрамо-кобальтового сплава,

рабочие поверхности которых с помощью различных методов напы-

напыления покрыты слоем карбида титана толщиной 0,04—0,06 мм. Обла-

Обладая прочностью, свойственной однокарбидным сплавам, такие пла-

пластинки имеют более высокую теплостойкость и износостойкость.

Таблица 6

Физико-механические и режущие свойства некоторых марок твердых сплавов

Марка сплавов

ВК2

ВК6

ВК8

Т30К4

Т15К6

Т5КЮ

ТТ7К12 ....

Сталь Р18 . . .

Твердость

HRA

F0 кгс)

90

88

87,5

92

90

88,5

88,5

83

Теплопровод-

Теплопроводность,

кал /см • с° С

0,145

0,141

0,05

0,065

0,083

—

0,05

V

кгс/мм2

100

120

140

95

115

120

150

300

<J_B.

кгс/мм2

410

460

480

370

—

410

"а-

кгс-м/см2

0,6

0,3

—

0,89

е°кр

800-850

850—900

750

600

23

Как видно из табл. 6, основным преимуществом двухкарбидных и

однокарбидных твердых сплавов по сравнению с быстрорежущей

сталью является их значительно более высокая твердость и

теплостойкость, обеспечивающие повышенную износостойкость инстру-

инструментов при высоких скоростях резания. Последнее при равных перио-

периодах стойкости позволяет назначать для твердосплавных инструментов

скорости резания в 3—5 раз более высокие, чем для быстрорежущих.

Однако по ряду показателей твердые сплавы уступают быстрорежущей

стали. В первую очередь это относится к прочности на изгиб и ударной

вязкости. Предел прочности на изгиб твердых сплавов, в среднем,

в 2,5 раза ниже, чем у стали Р18, а ударная вязкость уменьшается

еще сильнее: так, для вольфрамовых сплавов она в 1,5 раза, а для

титано-вольфрамовых в 3 раза меньше, чем у стали Р18. Поэтому

твердосплавные инструменты работают относительно хуже и более

склонны к авариям при тяжелом силовом режиме, ударном прило-

приложении нагрузки и малой жесткости системы СПИД. Повышенная

хрупкость твердых сплавов сочетается с высокой чувствительностью

к местному перегреву и циклическому изменению тепловой нагрузки,

что особенно плохо влияет на работу инструментов при прерывистом

резании. Периодически повторяющееся возрастание температуры при

рабочем ходе лезвия и ее снижение при хОлостом ходе приводит к появ-

появлению yqтaлocтнoгo износа твердого сплава. Поэтому относительное

снижение стойкости твердосплавного инструмента при переходе от

непрерывного резания к прерывному более заметно, чем у быстроре-

быстрорежущего инструмента.

Твердые сплавы менее технологичны, чем инструментальные стали.

Повышенная твердость и малая теплопроводность затрудняют шлифо-

шлифование и заточку инструментов из твердого сплава. Во избежание воз-

возникновения, трещин на лезвиях твердосплавные инструменты затачи-

затачиваются при пониженных режимах обработки.

Повышенную хрупкость вольфрамовых и особенно титано-вольфра-

мовых сплавов необходимо учитывать при конструировании и эксплуа-

эксплуатации инструментов. Из табл. 6 видно, что твердые сплавы, значи-

значительно уступая быстрорежущей стали по прочности на изгиб, равны

ей или даже превосходят сталь по прочности на сжатие. Очевидно,

режущий клин твердосплавного инструмента должен быть таким,

чтобы действующие на инструмент нагрузки создавали в клине

преобладающие напряжения не изгиба, а сжатия, которые твер-

твердый сплав, как всякий хрупкий материал, воспринимает несравнен-

несравненно лучше. При эксплуатации твердосплавные инструменты должны

работать с меньшими подачами, чем быстрорежущие. Ниже при-

приведены средние значения коэффициента /Си Для твердых сплавов

при точении:

а) при обработке углеродистых сталей

Марка твердого сплава Т5КЮ Т14К8 Т15К6 Т15К6Т Т30К.4

Коэффициент /Си 0,65 0,9 ! 1,1 1,4

б) при обработке чугуна

Марка твердого сплава ВК8 В Кб В КЗ ВК2

Коэффициент АГИ 0,83 1 1,15 1,2

24

Трехкарбидные титано-тантало-вольфрамовые сплавы по своим

свойствам занимают промежуточное положение между сплавами вы-

высокой теплостойкости и титано-вольфрамовыми твердыми сплавами.

Уступая сплавам группы ТКпо теплостойкости, они превосходят их

по прочности. Скорость резания, допускаемая сплавом ТТ7К12 при

малых сечениях срезаемого слоя, в 2—3 раза превышает скорость

резания, допускаемую сталью Р18, и в 1,5 раза ниже скорости резания

для сплава Т5К10.

Выбор группы твердого сплава при конструировании инструментов

определяется родом и механическими свойствами материала обрабаты-

обрабатываемой заготовки и условиями работы. Обработка хрупких материалов

(чугунов) по сравнению с обработкой пластичных материалов (сталей)

характерна меньшими температурами резания. Поэтому при обработке

чугуна используют менее теплостойкие, но более дешевые сплавы

группы В К. Применение вольфрамовых сплавов в зтом случае полезно

и вследствие их повышенной прочности, так как ширина площадки

контакта (см. рис. 1) при обработке чугуна мала и нагрузка на перед-

передней поверхности концентрируется в непосредственной близости от

лезвия — наиболее уязвимого места инструмента. Сплавы группы В К

применяют также при резании мягких цветных металлов, обработка

которых сопровождается малой интенсивностью тепловыделения.

При резании конструкционных углеродистых и легированных ста-

сталей и сплавов, когда температура резания высока, применение воль-

вольфрамовых сплавов не обеспечивает высокой производительности об-

обработки, и целесообразнее использовать более теплостойкие и износо-

износостойкие сплавы группы ТК. Однако в некоторых случаях, когда при

обработке указанных материалов прочность титано-вольфрамовых

сплавов оказывается недостаточной, используют менее теплостойкие,

но более прочные сплавы группы ВК. К таким случаям можно отнести:

1) обработку некоторых сталей и сплавов, обладающих высокой твер-

твердостью и вязкостью, титановых сплавов повышенной прочности, зака-

закаленных углеродистых и легированных сталей; 2) обработку с большими

сечениями срезаемого слоя при прерывистом резании; 3) обработку

при малой жесткости технологической системы СПИД.

Сплавы группы ТТК по применимости являются универсальными

и их можно использовать при обработке как сталей, так и чугуна.

Основная область применения трехкарбидных сплавов — это резание

с очень большими сечениями срезаемого слоя (точение и строгание),

обработка с тяжелыми ударами. В этих случаях повышенная прочность

титано-тантало-вольфрамовых сплавов компенсирует их пониженную

теплостойкость.

При выборе марки твердого сплава в пределах каждой группы

необходимо руководствоваться следующим основным правилом: чем

тяжелее условия работы инструмента в силовом отношении, тем больше

кобальта должен содержать сплав, и чем легче силовой режим, тем

больше в сплавах должно содержаться карбидов титана и вольфрама.

В табл. 7 приведены рекомендации по выбору марок твердых сплавов

при точении заготовок из углеродистой конструкционной стали и

чугуна.

25

Таблица 7

Рекомендации по выбору марок твердых сплавов

при точении заготовок из конструкционной углеродистой стали и чугуна

Условия обработки

Черновое точение с большими сечениями срезае-

срезаемого слоя, точение по литейной или штамповоч-

штамповочной корке, точение с ударами

Непрерывное черновое точение со средними сече-

сечениями срезаемого слоя, получистовое точение

Чистовое точение с малыми сечениями срезаемого

слоя при высоких скоростях резания

Марка твердого сплава при

точении яиготппки ия

углеродистой

стали

Т5К12В

Т5КЮ

Т14К8

Т15К6

Т30К4

чугуна

ВК8

ВК6

в кем

вкзм

ВК2

Номенклатура инструментов, изготовляемых из твердых сплавов,

весьма широка: резцы всевозможных типов (проходные, подрезные,

отрезные, расточные), резцы фасонные с несложным фасонным конту-

контуром, сверла с прямыми канавками, монолитные винтовые сверла,

зенкеры, развертки, торцовые фрезы, концевые монолитные фрезы и

концевые фрезы с винтовыми пластинками, пазовые фрезы, осевые

цилиндрические фрезы, фасонные фрезы с простым фасонным конту-

контуром, червячно-модуль'ные фрезы, метчики. По мере совершенствова-

совершенствования технологии инструментального производства область применения

твердосплавного инструмента непрерывно расширяется.

МИНЕРАЛЬНАЯ КЕРАМИКА

Для изготовления режущих инструментов используют оксидную мине-

минеральную керамику, являющуюся кристаллической окисью алюминия

(А12О3). Наибольшее распространение получила минеральная кера-

керамика, называемая микролитом марки ЦМ-332. Микролит так же, как

и твердые сплавы, получают спеканием. Исходным материалом для

изготовления минеральной керамики является тонкоизмельченный

(размер зерна 1—2 мкм) порошок корунда — искусственной окиси

алюминия, полученной прокаливанием при температуре 1500—1700° С

технического глинозема. Для предотвращения роста кристаллов

корунда при спекании в керамику добавляют 0,5—1"ь окиси магния

MgO, которая, вступая в реакцию с окисью алюминия, образует доста-

достаточно прочное цементирующее вещество. При прессовании керами-

керамических пластинок в исходную шихту добавляют пластификатор:

5%-ный раствор каучука в бензине. Спекание пластинок производят

в два приема: первое спекание в течение 2 ч при температуре 1100° С

и второе спекание в течение 10—15 мин при температуре 1720—1760° С.

В результате спекания микролит представляет собой поликристалли-

поликристаллическое тело, состоящее из мельчайших кристаллов корунда и меж-

26

кристаллитной прослойки в виде аморфной стекловидной массы.

Минеральная керамика поставляется в виде пластинок тех же форм

и размеров, что и пластинки твердых сплавов. Пластинки минерало-

керамики прикрепляют к корпусу инструментов припаиванием,

приклеиванием и механическим путем. Минеральная керамика яв-

является наиболее дешевым и доступным инструментальным материалом,

так как не содержит в своем составе дефицитных и дорогих химических

элементов, являющихся основой инструментальных сталей и твердых

сплавов. Наряду с этим микролит обладает большой твердостью

(HRA 91—93) и исключительно высокой теплостойкостью: его крити-

критическая температура составляет екр = 1200° С. По теплостойкости

минеральная керамика превосходит все распространенные инстру-

инструментальные материалы, включая алмазы, что позволяет мине-

ралокерамическому инструменту работать со скоростями резания,

значительно превышающими скорости резания твердосплавных ин-

инструментов. Это является основным достоинством минеральной

керамики. По сравнению с другими инструментальными материа-

материалами микролит наименее склонен к слипанию с обрабатываемым

материалом.

Серьезным недостатком минеральной керамики, ограничивающим

ее применение, является пониженная прочность на изгиб и низкая

ударная вязкость. Микролит ЦМ-332 имеет предел прочности на

изгиб аи = 35 -г- 40 кгс/мм2 и ударную вязкость ан = 0,05 кгс- м/см2,

что значительно меньше, чем у наименее прочных титано-вольфрамо-

титано-вольфрамовых твердых сплавов. Предел прочности на сжатие микролита ЦМ-332

на 20—30Vo превосходит предел прочности твердых сплавов и состав-

составляет а_в = 500 кгс/ммг. Не менее существенным недостатком мине-

минеральной керамики является исключительно низкая сопротивляемость

циклическому изменению тепловой нагрузки, в результате чего при

прерывистом резании на контактных поверхностях инструмента воз-

возникают температурные усталостные трещины, являющиеся причиной

преждевременного выхода инструмента из строя. Из-за низкой

прочности на изгиб и высокой хрупкости минеральную кера-

керамику целесообразно использовать при обработке мягких цветных

металлов. При обработке стали и чугуна применение минераль-

минеральной керамики ограничивается чистовым непрерывным точением

с малыми сечениями срезаемого слоя при отсутствии толчков и

ударов.

Предпринимаются попытки повысить изгибную прочность мине-

минеральной керамики введением в ее состав упрочняющих добавок:

металлов (молибдена, вольфрама, титана) или сложных карбидов

этих элементов. Первая разновидность упрочненной керамики полу-

получила название кермета. Вторая разновидность содержит в своем составе

карбиды вольфрама и молибдена и называется карбидной керамикой.

Оба указанных мероприятия повышают предел прочности на изгиб

минеральной керамики, но одновременно снижают ее теплостойкость

и износостойкость. Например, предел прочности на изгибе карбид-

карбидной керамики, содержащей 40% WC и Мо2С, повышается до 50—

60 кгс/мма, но ее период стойкости по сравнению с керамикой ЦМ-332

27

снижается в 4—5 раз. Кермет марки НС20М, состоящий из 75% окиси

алюминия и 25% твердого раствора типа (Ti, W, Mo) С, имеет предел

прочности на изгиб на 25% больше, чем керамика ЦМ-332, и пригоден

для фрезерования и прерывистого точения.

АЛМАЗЫ И КУБИЧЕСКИЙ НИТРИД БОРА

Широкое применение алмазного инструмента в отечественной промыш-

промышленности стало возможным после открытия Якутских алмазоносных

месторождений. Синтетические алмазы для оснащения инструментов

слишком мелки, так как их размеры не превышают 0,2—0,4 мм.

Алмаз — кристаллический углерод—по своей природе представ-

представляет собой одну из аллотропических модификаций углерода. В при-

природе алмазы встречаются в виде кристаллов и так называемых агрега-

агрегатов, представляющих собой сросшиеся кристаллические зерна и

кристаллики. Наиболее распространенными формами кристаллов яв-

являются: 1) октаэдр (восемь граней треугольной формы); 2) гексаэдр

(куб); 3) ромбододэкаэдр (двенадцать граней ромбовидной формы);

4) кривогранные- кристаллы: октаэдроиды, гексаэдроиды, ромбододэка-

эдроиды. Правильной формы кристаллы встречаются сравнительно

редко; значительно чаще встречаются осколки кристаллов и агрегаты.

Окраска алмаза зависит от примесей и может меняться от бесцветной

до черной. Основными разновидностями технических алмазов яв-

являются борт, баллас .и карбонадо. Борт — кристалл октаэдрической

формы с дефектами; баллас — шаровидный агрегат мелкозернистого

строения; карбонадо — тонкозернистый пористый агрегат черного

цвета.

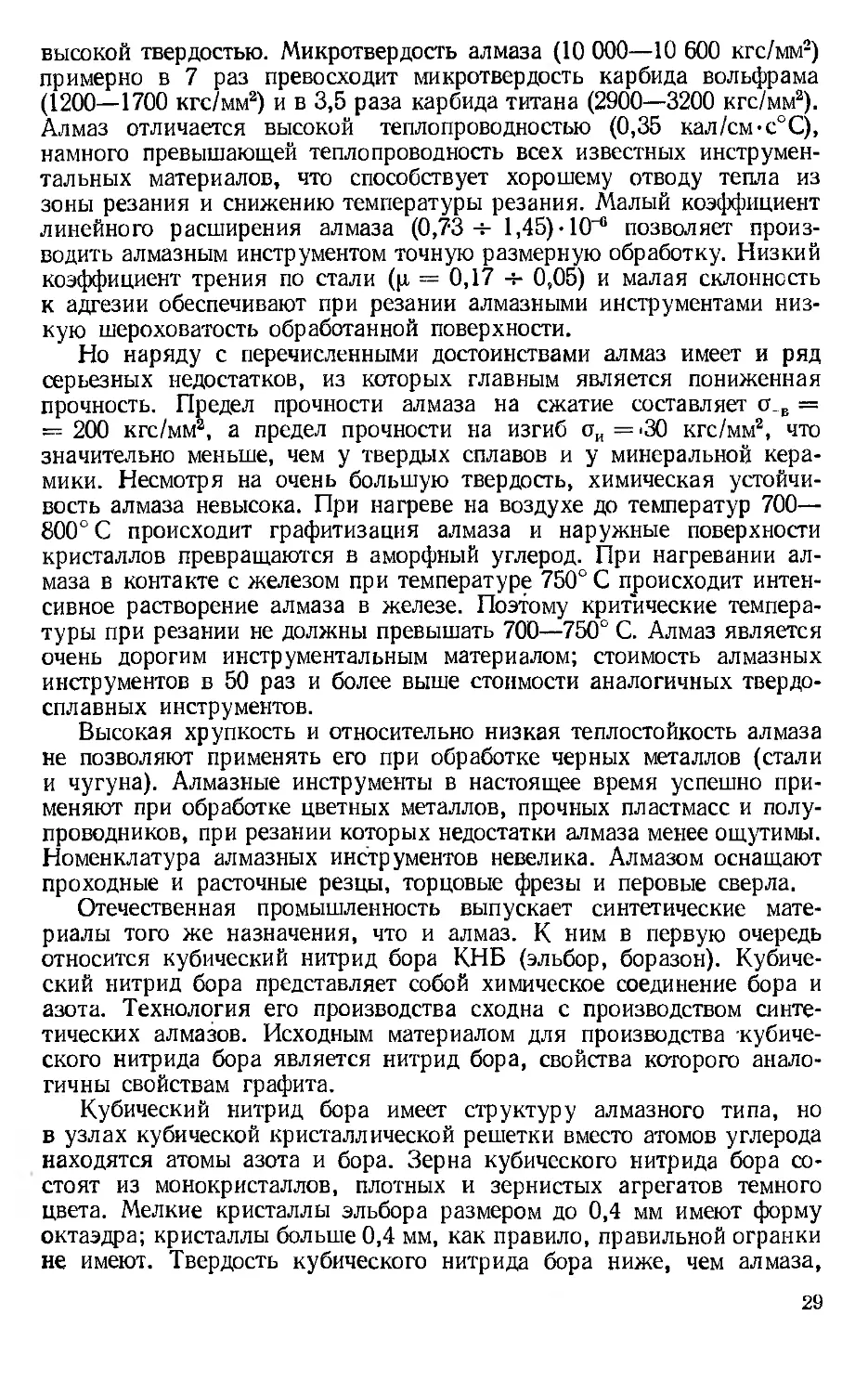

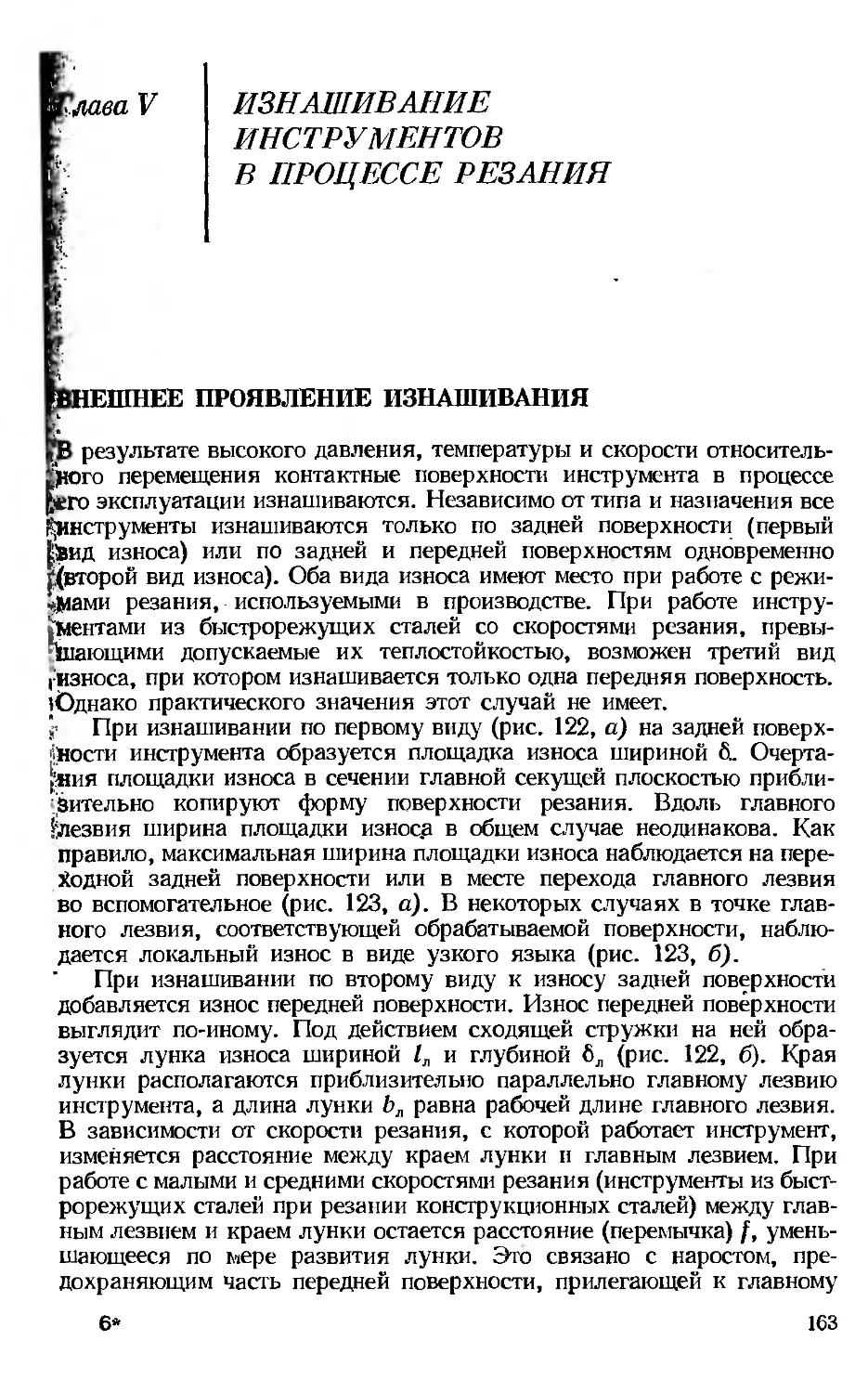

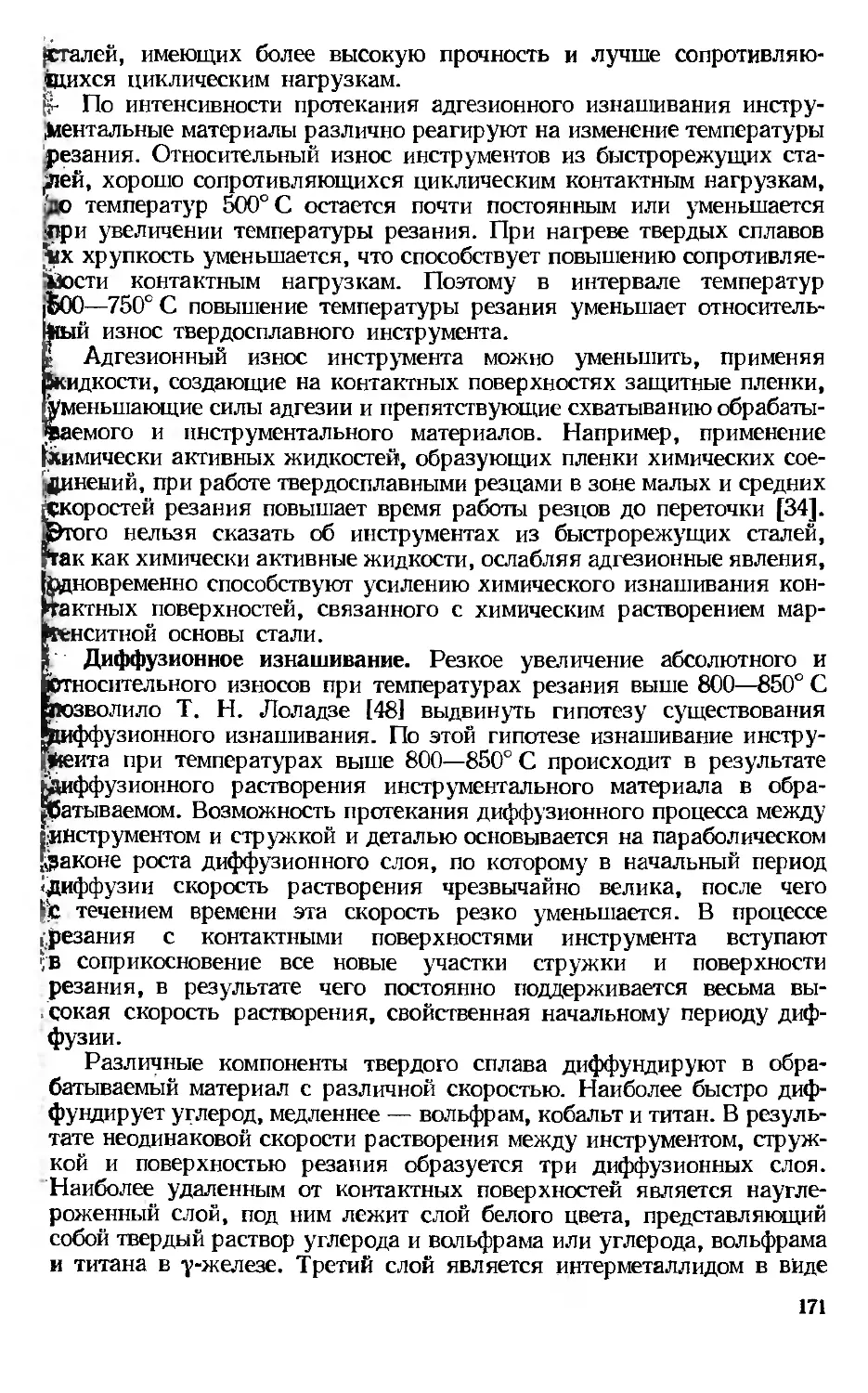

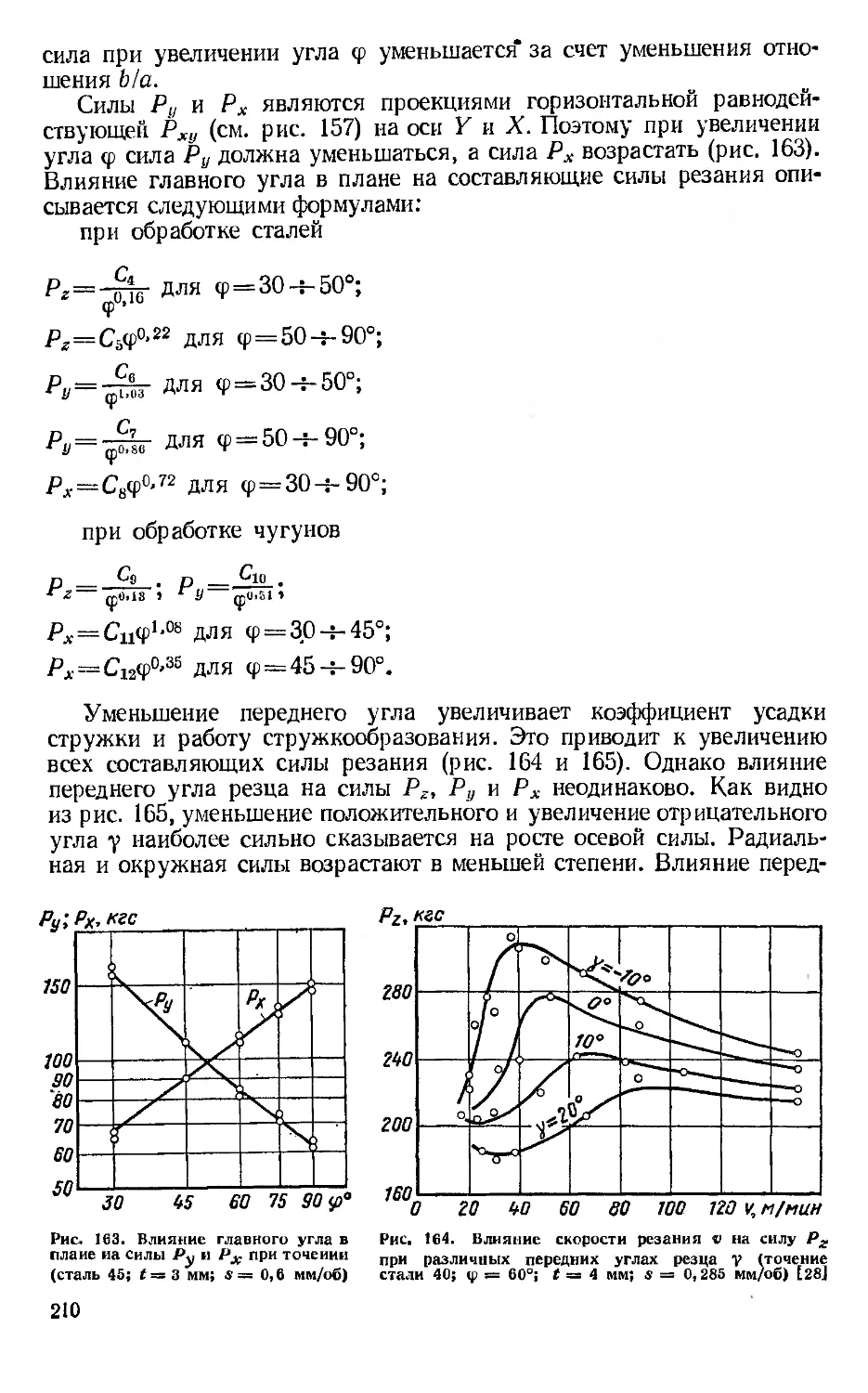

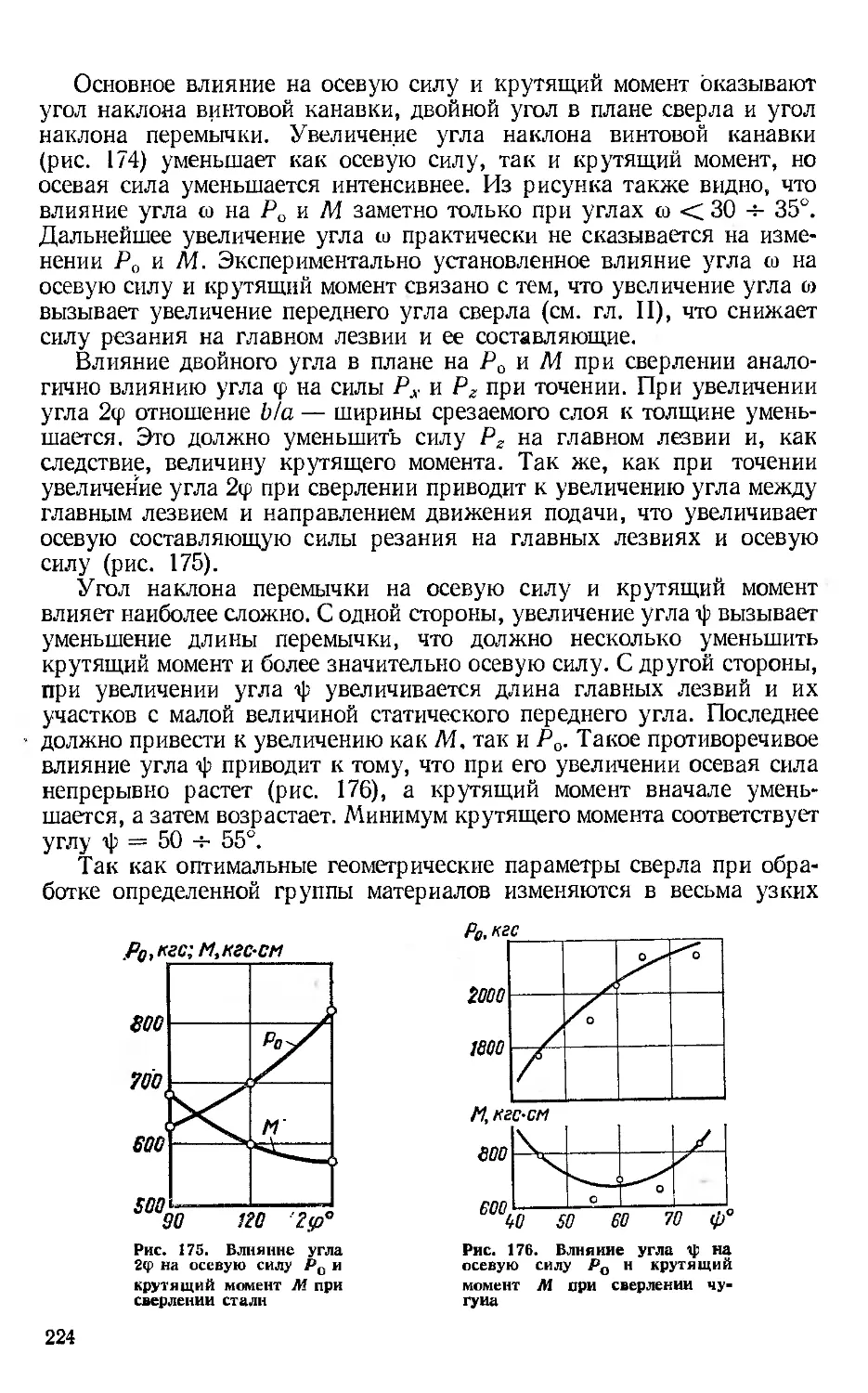

Якутские алмазы обычно бесцветные; форма кристалликов — ок-