Текст

ББК 39.33

Г95

УДК 629.113.002

Рецензент цикловая комиссия специальных дисциплин

Кременчугского вечернего автомеханического техникума

Гурин Ф. В., Гурин М. Ф.

Г95 Технология автомобилестроения: Учебник для машино-

строительных техникумов по специальности «Автомобилестрое-

ние». — М.: Машиностроение, 1986. — 296 с., ил.

В пер.: 95 к.

Изложены основы проектирования высокоэффективных технологических про-

цессов изготовления автомобилей. Рассмотрены принципиально новые малоотходные

технологические процессы получения заготовок деталей автомобилей.

Во втором издании (1-е изд. 1975 г.) рассмотрены автоматизированные про-

цессы изготовления деталей с применением промышленных роботов.

2203000000-306

Г~ 038 (01)-86 ЗО6~86

ББК 39.33

6Т2.1

© Издательство «Машиностроение», 1975 г.

© Издательство «Машиностроение», 1986 г., с изменениями

ВВЕДЕНИЕ

Развитие отечественного автомобилестроения связано с систематиче-

ским совершенствованием выпускаемой продукции, обновлением парка оборудова-

ния, широким внедрением механизации и автоматизации производства, строитель-

ством новых и реконструкцией действующих предприятий.

Дореволюционная Россия не имела автомсбильной промышленности как спе-

циализированной отрасли производства. С 1908 по 1915 гг. был выпущен 451 легко-

вой автомобиль и небольшое количество грузовых и специальных автомобилей.

В конце 1915 г. было начато строительство пяти автомобильных заводов, в том числе

в Москве завода Автомобильного московского общества (АМО) и под Москвой завода

правления «Руссо-балта». Ни один из заводов ие был введен в эксплуатацию к наме-

ченному в 1916 г. сроку.

Создание отечественной автомобильной промышленности началось после Ок-

тябрьской революции. В первый период развития автомобилестроения СССР (1924—

1930 гг.) выпускались в основном грузовые автомобили индивидуального и серий-

ного производства в небольших количествах. С 1924 г. завод АМО начал выпуск

отечественных грузовых автомобилей грузоподъемностью 1,5 т. В 1925 г. вступил

в действие Ярославский автомобильный завод.

Второй период (1931—1941 гг.) характеризуется организацией крупносерий-

ного и массового производства автомобилей, созданием специализированного авто-

мобильного производства. В 1928—1929 гг. были приняты решения о строительстве

автозаводов в Москве и Горьком. В 1931 г. был введен в строй Московский авто-

завод, ныне автомобильный завод им. Лихачева (ЗИЛ), в 1932 г. вошел в строй

Горьковский автомобильный завод.

Оборудование, технология и организация производства были для того времени

передовыми в отечественном машиностроении. В заготовительных цехах использо-

вались машинная формовка и конвейерная заливка опок, здесь работали паровоз-

душные молоты, горизонтально-ковочные машины и другое оборудование. В меха-

носборочных цехах применялись поточные линии, специальные и агрегатные станки,

оснащенные высокопроизводительными приспособлениями и специальным режущим

инструментом. Общая и узловая сборка производилась поточным методом иа кон-

вейерах.

В годы Великой Отечественной войны начал выпускать автомобили Ураль-

ский (в Миассе) автомобильный завод. В конце 40-х гг. в стране наряду с ре-

конструкцией и расширением действующих заводов построены и начали производ-

ство Минский автомобильный завод, рассчитанный на выпуск двухосных грузовых

автомобилей грузоподъемностью 6—7 т, Кутаисский — грузовых- автомобилей,

Ульяновский — автомобилей повышенной проходимости, Московский завод мало-

литражных автомобилей. На этих заводах с каждым годом совершенствовалось

производство и увеличивался выпуск автомобилей. Шел процесс качественного

совершенствования отечественной автомобильной промышленности.

В 50-х гг. продолжалось увеличение производственных мощностей автомобиль-

ных заводов и переход к массовому производству ряда новых, более совершенных

грузовых и легковых автомобилей. Заводы оснащались новым оборудованием. Повы-

шался технический уровень автомобильной отрасли.

С 1956 г. начат выпуск автобусов иа Львовском и с 1953 г, на Павловском (Горь-

ковская область) автобусных заводах. С конца 50-х гг, автомобилестроение полу-

!• 3

ЧИло дальнейшее развитие. Были созданы Кременчугский автомобильный завод

для производства тяжелых самосвалов грузоподъемностью 10—12 т., Белорусский

автомобильный завод — для выпуска карьерных самосвалов грузоподъемностью

25—40 т. С 1959 г. было организовано производство автобусов ЛИАЗ-158 в г. Ликино-

Дулево (Московская область). Освоено производство легкового автомобиля на ГАЗе,

легковых автомобилей высшего класса на ЗИЛе. С 1960 г. Запорожский завод

«Коммунар» был реконструирован на массовый выпуск микролитражных легко-

вых автомобилей «Запорожец».

В последующие годы значительно увеличены производственные мощности

ряда автомобильных заводов. Закончена реконструкция ЗИЛа и Московского завода

малолитражных автомобилей (ныне Автомобильного завода им. Ленинского комсо-

мола). Введены в строй заводы по производству отдельных агрегатов автомобилей.

В 1966 г. началось строительство крупнейшего Волжского автомобильного за-

вода (ВАЗ) в г. Тольятти по выпуску легковых малолитражных автомобилей,

а в 1970 г. была введена уже первая очередь по выпуску малолитражных автомоби-

лей «Жигули». В 1975 г. закончено строительство ВАЗа, созданного с учетом пос-

ледних достижений отечественного и зарубежного автомобилестроения. По тех-

нической оснащенности цехов, уровню механизации и автоматизации основного и

вспомогательного производства и по производительности труда ВАЗ является од-

ним из передовых предприятий автомобилестроения.

Важнейшей стройкой автомобильной промышленности в девятой и десятой пя-

тилетках явился Камский комплекс заводов по производству большегрузных авто-

мобилей (КамАЗ). В этот период налажено производство большегрузных и спе-

циальных автомобилей сельскохозяйственного назначения. Продолжены работы

по дальнейшему повышению надежности и увеличению ресурса автомобилей.

В настоящее время автомобилестроители, как и весь советский народ, успешно

претворяют в жизнь решения Партии и Правительства. Главными направлениями

в работе являются повышение эффективности общественного производства и

качества работы, ускорение научно-технического прогресса в автомобилестро-

ении, экономия трудовых и материальных ресурсов.

В гл. 1 учебника даны научные основы технологии автомобилестроения, вклю-

вающие методы малоотходной технологии получения заготовок и базирования их

при обработке резанием с обеспечением высокой точности и качества; методика опре-

деления эффективности технологического процесса, методы расчета высокопроизво-

дительных приспособлений, повышающих эффективность процесса и облегчающих

ручной труд.

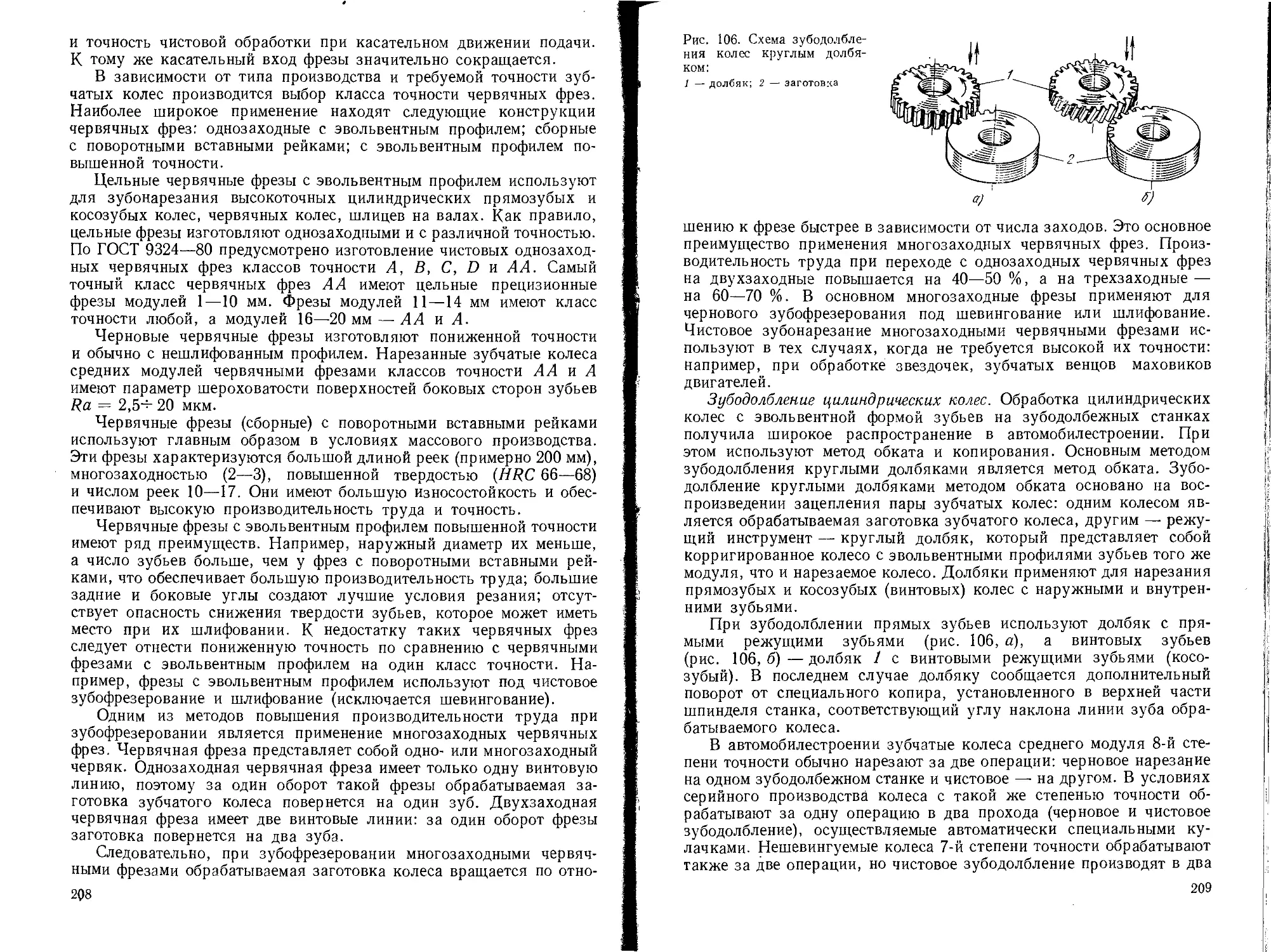

В гл. 2 и 3 рассмотрены вопросы повышения эффективности производственных

процессов в результате внедрения новых автоматизированных и автоматических

линий и комплексов с рациональным использованием исходных материалов, при-

способлений, режущего и измерительного инструмента.

ГЛАВА 1

ОСНОВЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

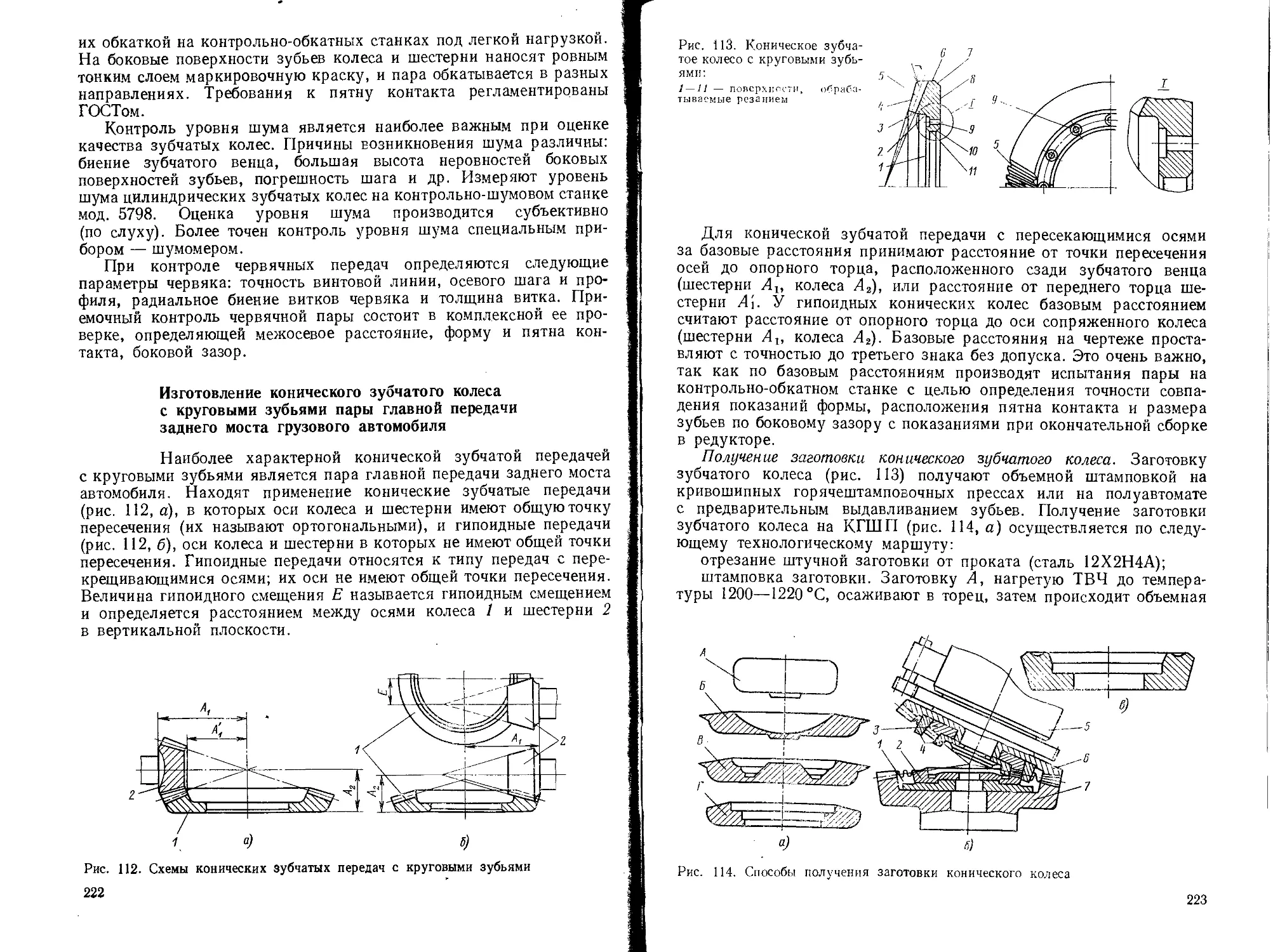

ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

§ 1. ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕССЫ

Основное термины и определения

Изделие — единица промышлен <ой продукции, коли-

чество которой может исчисляться в штуках или экземплярах. В за-

висимости от назначения различают изделия основного и вспомо-

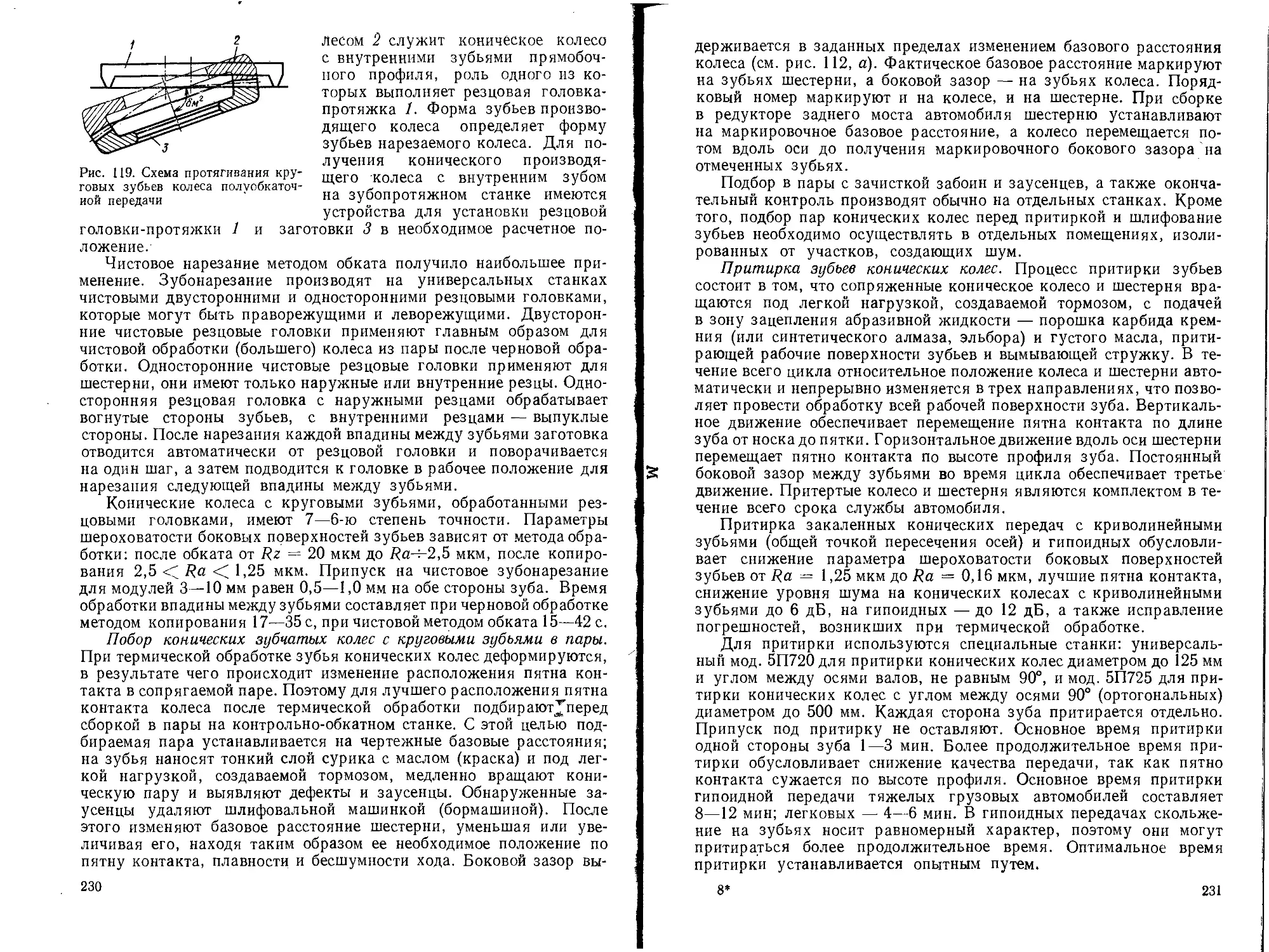

гательного производства/Изделия основного производства предна-

значены для их реализации. Изделия вспомогательного производства

предназначены только для собственных нужд предприятия. К ним

относится продукция инструментального цеха, ремонтно-механиче-

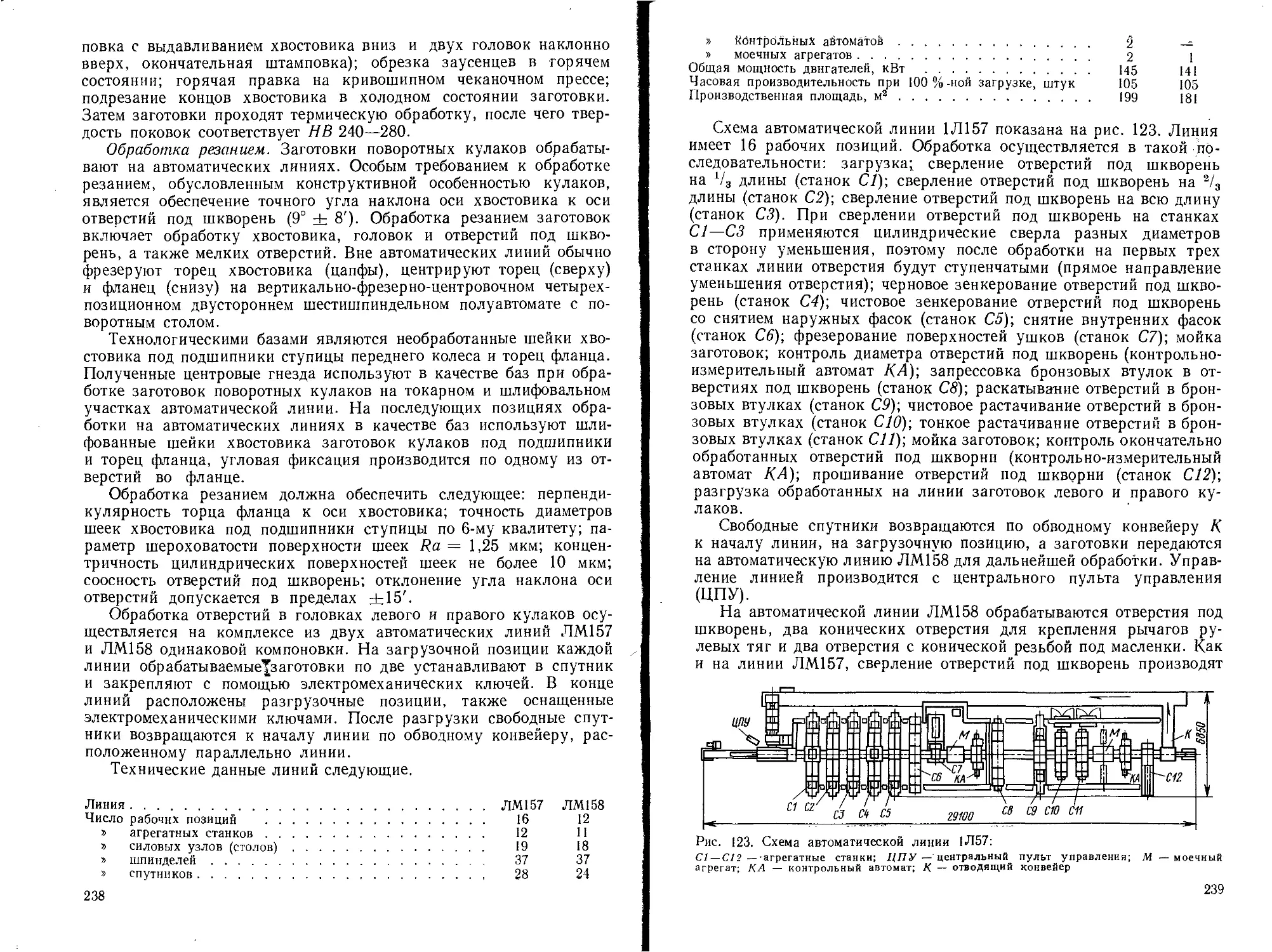

ского цеха и т. д. Изделием является и сборочная единица.

Сборочная единица — это изделие, составные части которого

соединены между собой, например, сваркой, клепкой и др.

Полуфабрикат — это предмет труда, подлежащий дальнейшей

обработке на предприятии-потребителе.

Комплектующее изделие — изделие предприятия-поставщика,

применяемое как составная часть изделия, выпускаемого предприя-

тием-изготовителем. В автомобильной промышленности комплек-

тующими изделиями являются карбюраторы, стартеры, подшип-

ники, коробки передач и др.

В машиностроении различают исходную заготовку и заготовку.

Исходная заготовка — это заготовка перед первой технологи-

ческой операцией.

Заготовка является предметом труда, из которого изменением

формы, размеров, свойств поверхности и (или) материала изготов-

ляют деталь.

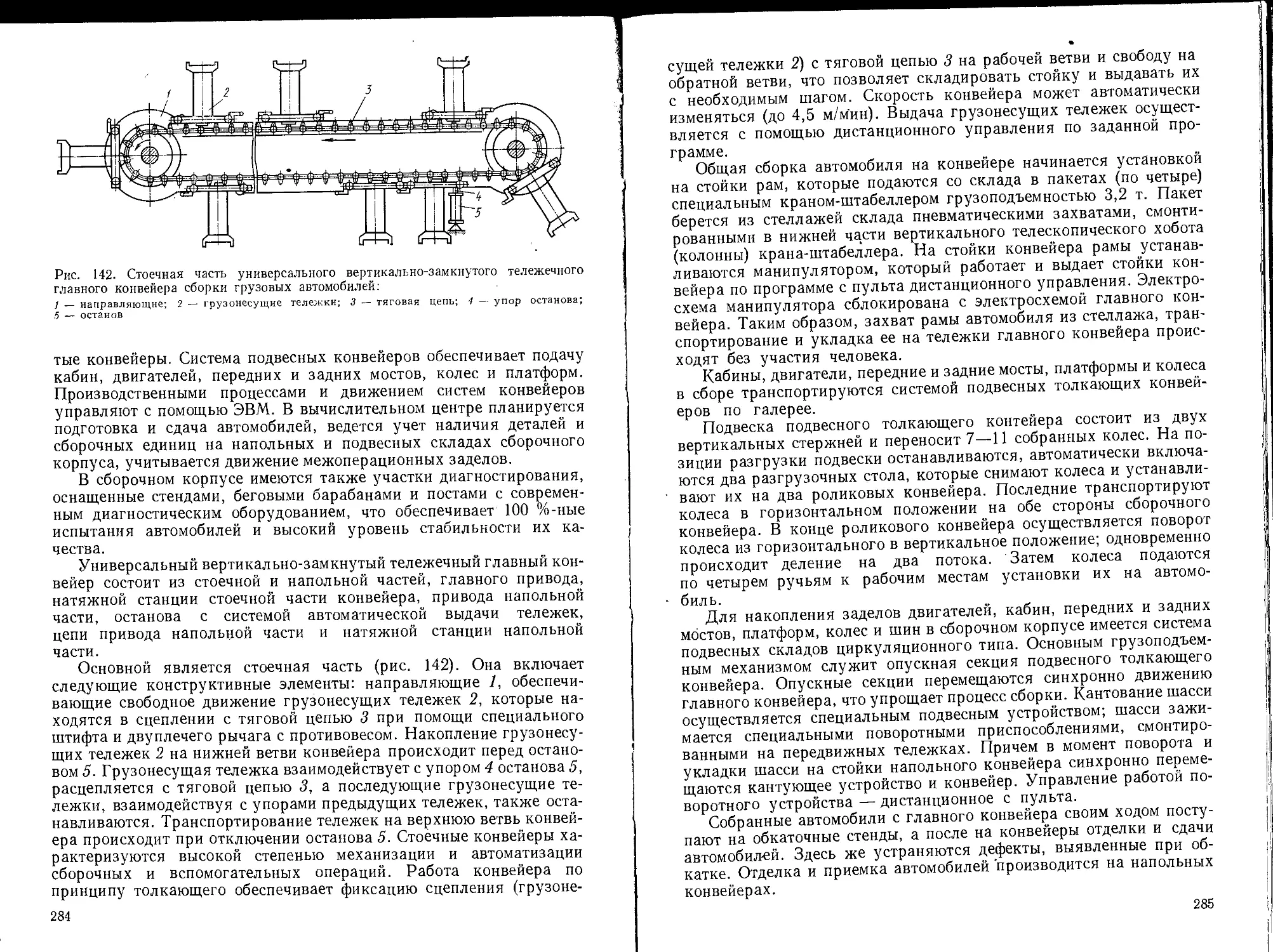

Производственный процесс включает подготовку средств произ-

водства и организацию обслуживания рабочих мест, получение

и хранение материалов, полуфабрикатов и комплектующих изделий,

все стадии изготовления деталей, различные виды обработки загото-

вок деталей (резание, термическая и др.); транспортировку загото-

вок, деталей, сборочных единиц в процессе производства и их хра-

нение, технический контроль, сборку, испытание, регулировку,

окраску и упаковку .Производственный процесс является цикличе-

ским.

Производственный цикл — интервал времени от начала до окон-

чания производственного процесса изготовления или ремонта изде-

лия.

Технологический процесс — часть производственного процесса,

содержащая целенаправленные действия по изменению и последу-

g

ГЛAB A 3

КОМПЛЕКСНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ИЗГОТОВЛЕНИЯ ХАРАКТЕРНЫХ ДЕТАЛЕЙ

АВТОМОБИЛЯ

§ 11. КОРПУСНЫЕ ДЕТАЛИ

Конструктивные и технологические особенности

В корпусных деталях автомобилей размещаются отдел]

ные сборочные единицы. Корпусные детали отличаются сложно

конструктивной формой. У них нет надежных поверхностей, которь

могли бы служить базами при установке их в станочные приспосо(

ления. Загрузка, обработка и транспортировка от станка к станк

заготовок корпусных деталей происходит в приспособлении-спутнию

За технологические базы при обработке резанием обычно принимаю

два цилиндрических отверстия с параллельными осями и перпенди

кулярную к ним плоскость. Соблюдение постоянства этих баз н

большинстве технологических операций обеспечивает высокую то1

ность обработки и использование приспособлений одинаковой ког

струкции. В случае недостаточной протяженности базовых поверх

ностей заготовки корпусной детали или отсутствия в ней базовых oi

верстий создают дополнительные (технологические) площадки с от

верстиями и заготовку обрабатывают от этих технологических баг

Наибольшее распространение для обработки заготовок корпус

ных деталей получили автоматические линии, на которых выполни

ются разнообразные технологические операции обработки резанием -

фрезерование, сверление, развертывание, растачивание, протягивг

ние, резьбонарезание, хонингование и др. Кроме этого, на автомата

ческих линиях выполняют отдельные сборочные операции (запрес

совку втулок, затягивание болтов), промывку, контроль и испытание

Заготовки корпусных деталей получают в виде отливок из серог

и ковкого чугуна или из алюминиевых сплавов или в виде стальны

штампосварных конструкций (картер заднего моста малолитраж

ных автомобилей, картер двигателя автомобиля ЗИЛ-131, корпу

ведущего переднего моста грузовых автомобилей и др.). Размер!

и масса литых корпусных деталей, материал и способ получения за

готовки являются важными характеристиками, определяющими тол

щину.стенок деталей. Штампосварные корпусные детали по сравне

нию с отливками из чугуна более компактны, имеют меньшие масс^

и размеры. Кроме того, отдельные части штампосварной конструкци!

могут быть изготовлены из различных конструкционных материалов’

наиболее нагруженные (по условиям работы) — из высокопрочный

легированных сталей, менее нагруженные — из малолегированньи

или углеродистых сталей. При этом могут быть использованы фасош

ный и сортовой прокат, штампованные части и отливки.

140 1

Конструктивные формы и размеры корпусных деталей весьма

разнообразны. Поэтому технологические процессы изготовлёния де-

талей этого класса, несмотря на некоторую их аналогичность, все же

различны. В качестве примера рассмотрим изготовление блока ци-

линдров V-образного двигателя и крышки коренного подшипника

коленчатого вала.

Изготовление блоков цилиндров

Конструктивные и технологические особенности блоков

цилиндров. Блок цилиндров автомобильного двигателя является

основным его узлом. Он представляет собой сложную конструкцию,

включающую кривошипно-шатунный механизм, масляный насос

и др. К блоку цилиндров крепятся головка блока, картер сцепле-

ния, крышка распределительных зубчатых колес, водяной насос,

поддон картера и т. д.

По расположению цилиндров различают два вида блоков: ряд-

ные (рис. 67, а) и V-образные (рис. 67, б). Изготовляют блоки Ци-

линдров из чугуна или алюминиевых сплавов. Двигатели с малым

рабочим объемом выполняют обычно рядными с сухими полугиль-

зами. Двигатели со средним и большим рабочим объемом имеют

V-образные блоки цилиндров, изготовленные из чугуна или алюми-

ниевых сплавов, с мокрыми чугунными гильзами и с верхним рас-

положением клапанов. В чугунных блоках цилиндров обычно при-

меняют для выпускных клапанов вставные седла из жаропрочных

легированных сплавов.

Особенностью технологического процесса обработки резанием

блоков цилиндров является обеспечение высокой размерной точности

и точности взаимного расположения плоскостей и посадочных от-

верстий, обрабатываемых при одном положении блока с двух сторон:

например, точность размеров и формы зеркала цилиндров и гнезд

под вкладыши коренных подшипников коленчатого вала, точность

расположения плоскости под головку блока цилиндров к оси корен-

ных подшипников.

141

Г ЛАВA 3

КОМПЛЕКСНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ИЗГОТОВЛЕНИЯ ХАРАКТЕРНЫХ ДЕТАЛЕЙ

АВТОМОБИЛЯ

§11. КОРПУСНЫЕ ДЕТАЛИ

Конструктивные и технологические особенности

В корпусных деталях автомобилей размещаются отдель-

ные сборочные единицы. Корпусные детали отличаются сложной

конструктивной формой. У них нет надежных поверхностей, которые

могли бы служить базами при установке их в станочные приспособ-

ления. Загрузка, обработка и транспортировка от станка к станку

заготовок корпусных деталей происходит в приспособлении-спутнике.

За технологические базы при обработке резанием обычно принимают

два цилиндрических отверстия с параллельными осями и перпенди-

кулярную к ним плоскость. Соблюдение постоянства этих баз на

большинстве технологических операций обеспечивает высокую точ-

ность обработки и использование приспособлений одинаковой кон-

струкции. В случае недостаточной протяженности базовых поверх-

ностей заготовки корпусной детали или отсутствия в ней базовых от-

верстий создают дополнительные (технологические) площадки с от-

верстиями и заготовку обрабатывают от этих технологических баз.

Наибольшее распространение для обработки заготовок корпус-

ных деталей получили автоматические линии, на которых выполня-

ются разнообразные технологические операции обработки резанием —

фрезерование, сверление, развертывание, растачивание, протягива-

ние, резьбонарезание, хонингование и др. Кроме этого, на автомати-

ческих линиях выполняют отдельные сборочные операции (запрес-

совку втулок, затягивание болтов), промывку, контроль и испытание.

Заготовки корпусных деталей получают в виде отливок из серого

и ковкого чугуна или из алюминиевых сплавов или в виде стальных

штампосварных конструкций (картер заднего моста малолитраж-

ных автомобилей, картер двигателя автомобиля ЗИЛ-131, корпус

ведущего переднего моста грузовых автомобилей и др.). Размеры

и масса литых корпусных деталей, материал и способ получения за-

готовки являются важными характеристиками, определяющими тол-

щину, стенок деталей. Штампосварные корпусные детали по сравне-

нию с отливками из чугуна более компактны, имеют меньшие массу

и размеры. Кроме того, отдельные части штампосварной конструкции

могут быть изготовлены из различных конструкционных материалов:

наиболее нагруженные (по условиям работы) — из высокопрочных

легированных сталей, менее нагруженные — из малолегированных

или углеродистых сталей. При этом могут быть использованы фасон-

ный и сортовой прокат, штампованные части и отливки.

140

Конструктивные формы и размеры корпусных деталей весьма

разнообразны. Поэтому технологические процессы изготовлёния де-

талей этого класса, несмотря на некоторую их аналогичность, все же

различны. В качестве примера рассмотрим изготовление блока ци-

линдров V-образного двигателя и крышки коренного подшипника

коленчатого вала.

Изготовление блоков цилиндров

Конструктивные .и технологические особенности блоков

цилиндров. Блок цилиндров автомобильного двигателя является

основным его узлом. Он представляет собой сложную конструкцию,

включающую кривошипно-шатунный механизм, масляный насос

и др. К блоку цилиндров крепятся головка блока, картер сцепле-

ния, крышка распределительных зубчатых колес, водяной насос,

поддон картера и т. д.

По расположению цилиндров различают два вида блоков: ряд-

ные (рис. 67, а) и V-образные (рис. 67, б). Изготовляют блоки ци-

линдров из чугуна или алюминиевых сплавов. Двигатели с малым

рабочим объемом выполняют обычно рядными с сухими полугиль-

зами. Двигатели со средним и большим рабочим объемом имеют

V-образные блоки цилиндров, изготовленные из чугуна или алюми-

ниевых сплавов, с мокрыми чугунными гильзами и с верхним рас-

положением клапанов. В чугунных блоках цилиндров обычно при-

меняют для выпускных клапанов вставные седла из жаропрочных

легированных сплавов.

Особенностью технологического процесса обработки резанием

блоков цилиндров является обеспечение высокой размерной точности

и точности взаимного расположения плоскостей и посадочных от-

верстий, обрабатываемых при одном положении блока с двух сторон:

например, точность размеров и формы зеркала цилиндров и гнезд

под вкладыши коренных подшипников коленчатого вала, точность

расположения плоскости под головку блока цилиндров к оси корен-

ных подшипников.

141

Сложная форма блока цилиндров обусловливает деформацию

литой заготовки при ее остывании. Поэтому для выявления дефек-

тов литья и уменьшения деформации заготовки при чистовой обра-

ботке на первых технологических операциях обработки резанием

удаляют припуск с поверхностей наибольшей длины и площади.

Для рядного блока (рис. 67, а) к поверхностям, наибольшим по

площади и длине, относятся верхняя и нижняя, передняя и задняя

плоскости. Нижнюю (прилегания к поддону) и верхнюю (прилега-

ния к головке блока) плоскости обрабатывают на барабанно-фре-

зерных или протяжных станках. Переднюю (прилегания к крышке

блока распределительных зубчатых колес) и заднюю (прилегания

к картеру сцепления) плоскости фрезеруют на продольно- или ба-

рабанно-фрезерных станках. При обработке верхней и нижней пло-

скостей заготовку блока цилиндра устанавливают по вспомогатель-

ным технологическим базам в виде четырех установочных платиков —

боковых приливов 1 и 2, попарно лежащих в одной плоскости. Пла-

тики предварительно фрезеруют на специализированных много-

шпиндельных фрезерных станках; блоки базируют по двум крайним

гнездам вкладышей под коренные подшипники и опирают на два

подпружиненных установочных призматических сухаря. Ориенти-

рование блока вдоль оси коленчатого вала осуществляется кониче-

ской срезанной пробкой, фиксирующей отверстие последнего ци-

линдра. Этой же пробкой, а также плоским прихватом блок прижи-

мается нижней плоскостью к планкам плиты приспособления.

При фрезеровании технологических платиков заготовки блоков

небольших размеров н малой массы иногда устанавливают на две

разжимные оправки, вводимые в последние цилиндры. Два отвер-

стия — вспомогательные технологические базы — сверлят и развер-

тывают при базировании блока цилиндров по двум нижним плати-

кам и нижней плоскости. Также базируют блок и при фрезеровании

передней и задней плоскостей.

При обработке на автоматической линии используют постоян-

ные чистовые базы — нижнюю плоскость блока с двумя установоч-

ными отверстиями (вспомогательные технологические базы).

Заготовка V-образного блока цилиндров (рис. 68) базируется

по нижним плоскостям 1 и двум установочным отверстиям 5 (вспомо-

гательным технологическим базам). Эти поверхности обрабатывают

на автоматической линии; в качестве баз используют плоскости 2

технологических платиков и поверхности 3 и 4 гнезд коренных под-

шипников. Предварительное ориентирование блока на автоматиче-

ской линии происходит по торцам приливов на боковых плоскостях.

Получение заготовок блоков цилиндров. Блок цилиндров является

сложной и трудоемкой литой деталью. Большое число поверхностей

сложной конфигурации, относительно тонкие наружные и внутрен-

ние стенки, резкие переходы, ребра жесткости, а также высокие тре-

бования к качеству заготовки детали определяют сложность техно-

логии изготовления стержней и их увязки, формовку блока. Для

обеспечения точности размеров и формы сложных стержней их склеи-

вают в специальных приспособлениях. Монтируют стержни в верх-

142

линдров

ней и нижней полуформах также при помощи специальных приспо-

соблений.

Заготовки блоков цилиндров получают из серого чугуна СЧ 18,

СЧ 21 и других марок литьем в песчаные формы машинной фор-

мовки. Форму заливают при температуре чугуна не ниже 1340 °C.

Учитывая сложность заготовки блока, чугунную отливку выбивают

из опоки при температуре не выше 500 °C, а стержни — не выше

400 °C. Отливка должна иметь мелкозернистую плотную структуру.

Не допускаются раковины, трещины и другие литейные дефекты.

Основные поверхности и боковые площадки должны быть ровными.

Места удаления литников, выпоров, прибылей и заусенцев зачи-

щаются в дробеметных камерах; в них же тщательно очищаются от

земли и песка внутренние полости блока. Заготовки подвергают

старению при температуре 150—200 °C в течение 5 ч.

Толщина стенок цилиндров, водяной рубашки и газопроводов

выполняется с отклонениями не более 2 мм от номинального размера.

Не указанные в чертеже литейные радиусы принимаются равными

5 мм, а литейные уклоны — не более 2°. Твердость чугунных заго-

товок НВ 143—289, она зависит от марки серого чугуна. Каждую

заготовку блока (водяную рубашку) подвергают гидроиспытаниям

под давлением (3—5) • 105 Пав течение 3 мин; при этом не допускаются

течи и запотевание. Припуск на обработку резанием чугунных бло-

ков составляет 3—5 мм на сторону.

Блоки цилиндров из алюминиевых сплавов получают литьем в ме-

таллические формы (кокиль) или под давлением (металлические

пресс-формы). Они более легкие, с меньшими припусками на меха-

ническую обработку (2—3 мм на сторону) по сравнению с чугунными.

В заготовке блока из алюминиевого сплава обрабатывают поверх-

ности точных соединений и плоскости сопряжения.

Литье под давлением производится в вертикальном положении

на специальных машинах [давление (10—12)-106 Па] при нагреве

пресс-формы до температуры 250 °C и алюминиевого сплава до тем-

пературы 650 °C. При литье алюминиевых блоков в кокиль исполь-

зуют стержни, изготовляемые на автоматических или полуавтомати-

143

ческих пескодувных машинах с последующей сушкой в печах. Свя-

зующим материалом стержневых смесей является формальдегидная

смола.

Перед заливкой алюминиевого блока под давлением в пресс-

форму в ней монтируют полуобработанные чугунные гильзы цилин-

дров, две стальные втулки с алюминиевой трубкой для маслопровода,

расположенного вдоль оси распределительного Вала, две стальные

втулки в нижней плоскости блока, в которых в механическом цехе

по кондуктору развертывают отверстия, используемые в качестве

вспомогательных технологических баз.

После затвердевания отливки металлическую форму (кокиль)

рас.крывают, заготовку выталкивают и охлаждают в течение 2 ч.

Затем стержни выбивают, а литники отрезают на специальных стан-

ках.

Технические условия на обработку резанием. При обработке реза-

нием основные поверхности блока цилиндров изготовляют с высокой

точностью размеров, взаимного расположения и малой высотой

неровностей. Точность обработки основных поверхностей должна

соответствовать следующим требованиям.

Отклонение от плоскостности поверхностей, мм:

верхней и нижней блока (длиной 100), не более..................0,02—0,08

передней и задней торцов (длиной 50), не более ............. 0,05

боковых, не более........................................... 0,15

Точность размеров, квалитет:

цилиндров и гнезд под гильзы.................................... 7—8

гнезд под вкладыши коренных подшипников коленчатого вала 6

отверстий под шейки распределительного вала ................ 7—8

отверстий направляющих втулок клапанов ..................... 7—8

Конусообразность и овальность:

по всей длине поверхности цилиндров, мм........................0,01—0,025

гнезд под вкладыши коренных подшипников коленчатого ва-

ла, % .................................................... 50—70

Отклонение от соосности гнезд вкладышей коренных опор, мм, не более 0,02—0,04

Отклонение от перпендикулярности, мм:

осей цилиндров к осям коренных опор.........................0,03—0,05

заднего торца блока к оси коленчатого вала (на 100 мм длины

торца) ..................................................... 0,07

Отклонение от параллельности осей отверстий под коленчатый и рас-

пределительный валы, мм ........................................0,05—0,08

Биение конических поверхностей седел клапанов по отношению к оси

втулок, мм, не более .............................................. 0,04

Параметр шероховатости поверхности Ра, мкм:

цилиндра.........................................................0,16—0,08

гнезда под гильзу...........................................0,32—0,16

гнезда под вкладыш коренного подшипника ....................0,32—0,16

отверстия под шейку распределительного вала.................1,25—0,63

Блоки цилиндров разбивают по диаметрам на группы. Например,

у блоков цилиндров двигателя автомобиля ГАЗ цилиндры делят на

пять групп. Учитывая отклонение формы в поперечном и продоль-

ном (конусообразность) направлениях, за диаметр цилиндров прини-

мают его наименьший размер.

Автоматизация обработки резанием блоков цилиндров N-образ-

ных двигателей. Наиболее автоматизирован технологический про-

144

цесс обработки резанием блоков цилиндров V-образных двигателей.

Комплексы из пяти автоматических линий выполнены по сложной

структурной схеме и объединены в автоматизированный участок.

На участке происходит полная обработка V-образных блоков ци-

линдров бензинового и дизельного двигателей.

Полная обработка резанием восьмицилиндровых блоков цилин-

дров V-образных бензиновых двигателей и дизелей производится

без переналадки линий, что позволяет осуществлять загрузку заго-

товок блоков обоих двигателей в произвольной последовательности.

При поступлении заготовок соответствующего блока цилиндра на

обработку (бензинового двигателя или дизеля) подается сигнал и

в работу включаются силовые головки дополнительных рабочих

позиций в линиях. Этим исключается необходимость выделения от-

дельного оборудования и дополнительных производственных пло-

щадей под склад заготовок.

Участок автоматических линий состоит из 147 станков, на которых

установлено 312 силовых узлов с общим числом шпинделей 1554.

На линиях работает 455 электродвигателей общей мощностью

2216 кВт. Площадь, занимаемая комплексом автоматических линий

(автоматизированного участка), составляет 3605 м2. Общая масса

оборудования —около 1688 т.

В ПО «Автодизель» работает комплекс, включающий автома-

тические линии. Он предназначен для полной обработки резанием

V-образных блоков цилиндров дизелей автомобилей большой грузо-

подъемности. Построение линий во многом сходно с построением

линий, работающих на ЗИЛе. Вместе с тем имеются отличия, вызван-

ные тем, что на линиях обрабатывают шести- и восьмицилиндровые

блоки цилиндров. Обработка производится в произвольной последо-

вательности, так как предусмотрена автоматическая переналадка

рабочих позиций без останова линий.

В процессе обработки резанием заготовок блоков цилиндров на

комплексе автоматических линий осуществляется многократный

поворот их вокруг вертикальной и горизонтальной осей. Силовые

узлы автоматических линий, поворотные механизмы, транспортные

устройства и механизмы зажима и фиксации заготовок блоков ци-

линдров в приспособлениях станков приводятся в действие от гидро-

приводов гидростанций. Для управления работой вспомогательных

механизмов предусмотрена контрольно-регулирующая и распредели-

тельная аппаратура, установленная на вертикальных щитах гидро-

станций, расположенных рядом с линиями. Постоянство температуры

масла в системах гидроприводов поддерживается терморегуляторами

и водяными теплообменниками, которые установлены в масляных

резервуарах гидростанций.

Для принудительного смазывания всех трущихся поверхностей

в линиях имеются дозирующие насосы, которые включаются авто-

матически через определенное число циклов. Рядом с линиями рас-

положены инструментальные шкафы, в которых хранятся запасные

комплекты режущих инструментов. Наладка режущих инструментов

на размер производится в специальных приспособлениях вне линии.

145

Рассмотрим технологический процесс обработки резанием на !

комплексе автоматических линий заготовок V-образного блока ци- ;

линдров двигателя ЗИЛ-130. Технические данные автоматических

линий, составляющих автоматизированный участок, приведены ниже.

Автоматическая линия 1Л95 1Л96 1Л97 1Л99 1Л98

Число участков на линии . 2 3+2+1 4+2 1 1

» потоков на участке 2 2 2 2 3

» станков в линии 18 85 20+4 12 12

» силовых узлов 46 190 30 22 24

» шпинделей 58 1254 76 22 144

» электродвигателей 76 233 66 33 47

Общая мощность электродвигателей, кВт 607 1055 252 131,5 171

Площадь, занимаемая линией, м2 Размеры линии, м: 688 1820 545 280 272

длина 34 35 34,6 27,3 14,4

ширина 24 51,8 20 10 19,4

высота 3,17 3,17 2,4 2,9 2,7

Масса линии, т 285 760 300 153 190

Технологический маршрут обработки резанием на комплексе

автоматических линий (1Л95—1Л99) представлен в табл. 4 и под-

робно рассмотрен ниже. После окончательного контроля заготовки

блоков цилиндров передаются на конвейер сборки двигателей.

Операция I. Автоматическая линия 1Л95. Заготовки V-образного

блока цилиндров двигателя подаются на первую автоматическую

линию 1Л95 из литейного цеха с обработанными плоскостями на

пяти технологических платиках. Операционный эскиз V-образного

блока цилиндров, обрабатываемого на этой линии, показан на

рис. 69.

Линия 1Л95 (рис. 70) состоит из двух последовательных участков

с двумя независимыми параллельными потоками и пультами управ-

ления (ПУ) в каждом. В каждом потоке участка 1 установлены по

Рис. 69 Оперативный

эскиз V-образного

блока цилиндров, об-

рабатываемого на

линии 1Л95

146

Таблица 4

Содержание позиции Оборудование линии н его обозначение

Операция I. Автоматическая линия 1Л95 Контроль формы и размеров заготовок Предварительное и окончательное фрезеро- вание нижней плоскости Фрезерование (цекование) технологических платиков с двух сторон блока, сверление и зенкование трех технологических отвер- стий в нижней плоскости и развертывание двух (переднего и заднего) технологических отверстий Продувание отверстий и маркировка Промежуточный контроль Поворот блока на 180° вокруг-горизонталь- ной оси Предварительное и окончательное фрезеро- вание верхней плоскости блока Предварительное и окончательное фрезеро- вание торцовых плоскостей блока цилиндров Поворот блока на 90° вокруг вертикальной оси Черновое и чистовое фрезерование двух верхних наклонных плоскостей под головки цилиндров Вытряхивание стружки Протягивание поверхностей под вкладыши и крышки коренных подшипников Контроль Поворот блока на 90° вокруг горизонталь- ной оси Операция II. Автоматическая линия 1Л96 Предварительное и окончательное фрезеро- вание торцов под коренные подшипники и замков под вкладыши Поворот блока на 90° вокруг горизонталь- ной оси Черновое и чистовое фрезерование площа- док под масляный насос и привод механизма газор аспределени и Черновое и получистовое растачивание вы- точки, верхней и нижней направляющих под гильзы Вытряхивание стружки Поворот блока на 90° вокруг вертикальной оси Сверление продольных масляных каналов с обоих тордов, зенкерование и цекование отверстий под заглушки, сверление, зенке- рование и развертывание отверстий под установочные штифты Контрольный автомат Продольно-фрезерные двухпози- ционные четырехшпиндельные аг- регатные станки С1 и С2 Сверлильно-фрезерные станки СЗ и С4 Специальный агрегат Контроль автомат Поворотный барабан маятнико- вого типа Продольно-фрезерные двухшпин- дельные двусторонние станки С5 Продольно-фрезерные двухшпин- дельные двусторонние станки Св и С7 Поворотный стол Продольно-фрезерные двусторон- ние станки С8 и С9 Поворотный барабан Горизонтально-протяжные станки Контрольный автомат Поворотный стол Специальные двухшпиндельные горизонтально-фрезерные станки С1 и С2 Поворотный стол Специальные горизонтально-фре- зерные двухшпиндельные двусто- ронние станки СЗ и С4 Расточные восьмишпиндельньге станки С5 и С6 Установка для встряхивания ви- брированием Поворотный стол Сверлильные двух- и трехсто- ронние двухпозиционные агре- гатные станки С7—СЮ

147

Продолжение табл. 4

Содержание позиции Оборудование линии и его обозначение

Сверление, зенкерование и развертывание отверстия под штангу привода топливного насоса и других отверстий Вытряхивание стружки с поворотом блока на 90 и 180”; поворот блока на 90° Проверка наличия и глубины продольных масляных каналов Поворот блока на 90° вокруг горизонтальной и вертикальной осей Сверление отверстий под масляный насос, наклонного масляного канала, под привод механизма газораспределения и др. Зенкерование отверстий под масляный на- сос и привод механизма газораспределения Поворот блока на 90° вокруг горизонталь- ной оси нижней плоскостью вверх Сверление отверстий под резьбу для крепле- ния нижнего картера и крышек коренных подшипников, трех отверстий для крепления масляного насоса и других отверстий со сто- роны нижней плоскости Опрокидывание блока для вытряхивания стружки Контроль наличия и глубины отверстий Поворот блока на 180° вокруг горизонталь- ной оси Сверление отверстий сливных масляных каналов в подшипниках распределительно- го вала, отверстий под резьбу, под уста- новочные штифты для крепления головок блока цилиндров, центрование Сверление и зенкерование отверстий под толкатели клапанов, чистовое растачивание гнезд под гильзы цилиндров и других отвер- стий Вытряхивание стружки Контроль отверстий под резьбу Срезание пяти технологических приливов Зенкерование отверстий под резьбу для крепления головки цилиндров и разверты- вание двух отверстий под установочные штифты, зенкование и зенкерование отвер- стий под толкатели клапанов Поворот блока на 90° вокруг горизонталь- ной осн Зенкование отверстий под резьбу для крепле- ния нижнего картера, крышек коренных подшипников и других отверстий Резьбонарезаиие в отверстиях для крепле- ния нижнего картера, крышек коренных подшипников и в других отверстиях Вытряхиватель двойного действия Контрольный автомат Кантователь Сверлильные агрегатные много- шпиндельные станки СП—С15 Сверлильные четырехшпиндель- ные станки С16 Поворотный барабан Сверлильные многошпиндельные двусторонние агрегатные станки С17—С2О Установка для встряхивания Контрольный автомат Поворотный стол Сверлильные и расточные много- шпиндельные двусторонние стан- ки С21—СЗЗ Установка для вытряхивания стружки Контрольный автомат Специальные фрезерные пяти- шпиндельные двусторонние стан- ки С34 Сверлильные многошпиндельные двусторонние станки С35—С37 Поворотный стол Сверлильные многошпиндельные станки С38 и С39 Резьбонарезные многошпиндель- ные станки С40 и С41

148

Продолжение табл. 4

Содержание позиции

Оборудование линии и его

обозначение

Поворот блока на 180° вокруг горизонталь-

ной оси

Резьбонарезание в отверстиях для крепле-

ния головок цилиндров, привода механизма

газораспределения и в других отверстиях

Поворот блока на 90“ вокруг горизонтальной

оси

Сверление отверстия в пятом подшипнике

распределительного вала и резьбонареза-

ние в отверстиях для крепления крышки

распределительных зубчатых колес, картера

сцепления и в других отверстиях

Мойка, сушка и продувка блока

Сборка блока с крышками коренных под-

шипников и завертывание болтов вручную

Операция III. Автоматическая линия 1Л97

Завертывание и затягивание болтов крышек

коренных подшипников

Двукратное и однократное растачивание

отверстий под вкладыши коренных подшип-

ников и втулки опор распределительного

вала

Развертывание отверстий под втулки опор

распределительного вала

Контроль отверстий под втулки

Запрессовывание втулок опор распредели,

тельного вала

Окончательное растачивание отверстий под

вкладыши коренных подшипников и втулки

опор распределительного вала и разверты-

вание четырех отверстий под штифты с обоих

торцов заготовки блока

Контроль

Растачивание канавок под уплотнительные

кольца и подрезание торцов с двух сторон

в отверстиях под коленчатый вал

Поворот блока на 90° вокруг горизонталь-

ной оси

Операция IV. Вне линии

Хонингование отверстий под вкладыши ко-

ренных подшипников

Поворот блока на 90° вокруг горизонталь-

ной оси

Мойка, продувка, сушка и охлаждение

блока до 20 °C

Операция V. Автоматическая линия 1Л99

Чистовое последовательное фрезерование

двух наклонных плоскостей под головки

блока цилиндров

Поворотный стол

Резьбонарезные многошпиндель-

ные станки С42 и С43

Поворотный стол

Вертикально-резьбонарезные мно-

гошпиндельные станки С44

Моечный агрегат

Агрегат для сборки на конвейере

Десятишпиндельные автоматиче-

ские установки Р1 и Р2

Расточный четырехшпиндельный

двухпозиционный станок С1 и

расточный четырехшпиндельный

однопозиционный станок С2

Сверлильные одношпиндельные

станки СЗ

Контрольный автомат

Специальная установка РЗ

Сверлильно-расточные горизон-

тальные станки С4

Контрольный автомат

Расточные горизонтальные четы-

рехшпиндельные двухпозиционные

станки С5

Поворотный стол

Вертикально-хонинговальный ста-

нок

Поворотный стол

Моечный агрегат

Продольно-фрезерные двухшпин-

дельные станки С1 и С2

149

Продолжение табл.

Содержание позиции Оборудование линии и его обозначение

Поворот блока на 90° вокруг горизонталь- ной оси Окончательное фрезерование площадок под привод распределителя зажигания и масля- ный насос Чистовое растачивание и развертывание от- верстий под привод механизма газораспре- деления и масляный насос Продувка отверстий сжатым воздухом Контроль отверстий Цекование внутреннего опорного гнезда под привод распределителя зажигания Поворот блока на 90₽ вокруг горизонталь- ной оси Поворотный стол Горизонтально-фрезерные двух- шпиндельные двусторонние стан- ки СЗ Расточные горизонтальные двух- шпиндельные станки С4 и С5 Специальный агрегат Контрольный автомат Сверлильные горизонтальные од- ношпиндельные станки Сб Поворотный стол

Операция VI. Автоматическая линия 1Л98

Окончательное растачивание отверстий в блоке под бурты гильз с одновременным под- резанием торцов Окончательное растачивание отверстий под гильзы цилиндров Контроль отверстий Последовательное растачивание и разверты- вание отверстий под толкатели клапанов Контроль отверстий под толкатели Специальные многошпиндельные расточные станки С1 Специальные многошпиндельные расточные станки С2 Контрольный автомат Расточные шестнадцатишпиндель- ные двусторонние станки СЗ и С4 Контрольный автомат

Операция VII—XI. Вие линии

Мойка, продувка сжатым воздухом и сушка Моечный агрегат

Установка на два контрольных штифта и привертывание картера, сцепления, ввер- тывание пробок и установка заглушек в во- дяную рубашку Растачивание центрального отверстия в кар- тере сцепления в сборе с блоком и подреза- ние плоскости картера сцепления Мойка, продувка сжатым воздухом, сушка и охлаждение до 20 °C Окончательный контроль Стенд сборки Специальный горизонтально-рас- точный станок Моечный агрегат Контрольный пункт

две цепочки с пятью станками (С1—С5), участка 2 — по две цепочк®

с четырьмя станками (С6—С9). Перед каждым потоком находятся

контрольные автоматы КА со специальными щупами, здесь провв'

ряется величина и равномерность припуска на протягивание в полу

отверстиях гнезда под коренные подшипники и высота внутренней

свода блока. Проверка величины и равномерности припуска в полу

отверстиях гнезда вызвана опасностью поломки фасонного режущего

инструмента (протяжки) в случае увеличенного припуска, а проверка

внутреннего свода блока цилиндров необходима для обеспечения

ввода кронштейнов с опорами для борштанг при растачивании от-

верстий под коленчатый и распределительный валы на линии 1Л97.

150

JWOO

Рис. 70. Компоновка автоматической линии 1Л95

Контрольный автомат для проверки размеров двух заготовок

V-образного блока цилиндров показан на рис. 71. Заготовки 3 уста-

навливаются на технологические платики 1. Вертикальный цилиндр

4 перемещает плиту 6, на которой смонтированы десять специальных

щупов 5 (пять на каждую заготовку) для проверки припуска в полу-

отверстиях гнезда и восемь щупов 2 (четыре на каждую заготовку)

для проверки внутреннего свода. Если при движении плиты 6 вниз

какой-нибудь щуп коснется заготовки, то при дальнейшем движении

плиты вниз он останется неподвижным и верхним концом повернет

рычаг 7 вокруг оси 8. На этой же оси закреплен рычаг 9, связанный

с микропереключателем 10, который сигнализирует о браке заготовки.

Подача заготовок к контрольному автомату и удаление бракованных

осуществляется реверсивным конвейером с автоматическим управ-

лением.

Обработку заготовки блока на линии начинают с предваритель-

ного и окончательного фрезерования нижней плоскости на четырех-

шпиндельных продольно-фрезерных станках С1 и С2 портального

типа (см. рис. 70). Заготовки устанавливают и закрепляют в четырех-

местном приспособлении, смонтированном на горизонтальном по-

движном столе, который осуществляет движение подачи. Неподвиж-

ные фрезерные бабки, закрепленные на портале по две с каждой его

стороны, обеспечивают вращательное движение режущих инструмен-

тов. Жесткость таких станков повышена путем уменьшения вылета

шпинделей, что позволяет обрабатывать заготовки с повышенными

151

Рис. 71. Контрольный автомат для проверки размеров двух заготовок V-образно-

го блока цилиндров

режимами резания. После обработки на станках С2 заготовки по-

падают на укладчик, перекладывающий их из двух ручьев в один.

На станках СЗ и С4 сверлят, цекуют (три) и развертывают (два)

технологические отверстия в нижней плоскости и фрезеруют техно-

логические платики с обеих сторон заготовки. После станков С4

заготовки передаются в маятниковый поворотный барабан, который

поворачивает их вокруг горизонтальной оси на 180°. Верхнюю пло-

скость блока фрезеруют последовательно за два прохода на продоль-

но-фрезерном двухшпиндельном станке С5. На первом участке закан-

чивается обработка заготовок блоков цилиндров, и они с продоль-

ного конвейера передаются на поперечный.

На участке 2 на продольно-фрезерных станках С6 и С7 с горизон-

тальными фрезерными бабками предварительно и окончательно

фрезеруются торцовые плоскости блока цилиндров, после чего с по-

мощью поворотного стола заготовки поворачиваются на 90° вокруг

вертикальной оси и транспортируются на продольно-фрезерные

станки С8 и С9 с наклонными фрезерными бабками, где в два пере-

хода фрезеруются наклонные плоскости под головки цилиндров.

Блоки установлены и закреплены на обработку в приспособлениях,

смонтированных на горизонтальных столах, которые в процессе

фрезерования перемещаются перпендикулярно направлению движе-

ния продольного конвейера.

Фрезерные бабки закреплены неподвижно по обе стороны по-

движных столов.

152

Рис. 72. Приспособление для фрезерования торцов V-образного блока цилиндров

Приспособление для фрезерования торцов блока приведено на

рис. 72. Заготовка 10 блока подается конвейером 1 автоматической

линии на подвижный стол 5, совершающий возвратно-поступательное

движение в направлении, перпендикулярном направлению переме-

щения конвейера. При этом заготовка обрабатывается с двух сторон

торцовыми фрезами, установленными в шпинделях неподвижных

фрезерных бабок. Базирование заготовки в приспособлении, смонти-

рованном на подвижном столе 5, осуществляется планками 2 и 4 и

выдвижными фиксаторами 3 со стационарным приводом, размещен-

ным на позиции пересечения подвижного стола и конвейера 1. Для

ограничения подъема заготовки при случайном непопадании фикса-

торов в базовые отверстия предусмотрены планки 6 и 11, в которые

упираются платики. Заготовка крепится на подвижном столе с по-

мощью двух гидроцилиндров 8, установленных на крышке 9 приспо-

собления на четырех колонках 7. Для исключения деформации об-

рабатываемой заготовки под действием сил резания она дополни-

тельно поджимается.

Блоки вдоль линии на фрезерных участках перемещаются по-

движными столами. На остальных участках линии и между участ-

153

ками заготовки блоков перемещаются шаговыми конвейерами с

храповыми собачками. После обработки на станках С9 (см. рис. 70)

заготовки блока поступают в вытряхиватель стружки—поворотный

барабан с гидравлическим вибратором. В конце линии 1Л95 уста-

новлены два параллельно работающих протяжных станка, на ко-

торых протягиваются полуотверстия гнезда под коренные подшип-

ники. Передача блоков с любого фрезерного станка на любой

протяжной осуществляется реверсивным поперечным конвейером.

С протяжных станков заготовки блоков цилиндров поступают

на конвейеры, связывающие автоматическую линию 1Л95 с автома-

тической линией 1Л96, или в механизированный склад обработан-

ных заготовок (МСЗ). В конце линии находится моечная станция

для обработанных заготовок блоков цилиндров. Отвод стружки с

автоматических линий выполняется скребковыми конвейерами, рас-

положенными под станками.

Операция II. Автоматическая линия 1Л96. На второй автомати-

ческой линии (рис. 73) имеется наибольшее число позиций. Линия

включает четыре двухпоточные секции, между которыми располо-

жены поперечные конвейеры-накопители заделов. Секция I линии

1Л96 состоит из двух потоков, образующих три участка. В каждом

потоке имеется десять станков. Обрабатываемые заготовки блоков

цилиндров поступают непосредственно с линии 1Л95 или из МСЗ на

поворотный стол, которым оператор управляет при помощи гидро-

клапана. С поворотного стола блоки поступают на поперечный кон-

вейер и передаются на один из потоков секции I. Толкатели подают

заготовки блоков цилиндров к поворотным барабанам, где они по-

ворачиваются на 90° вокруг горизонтальной оси, принимая положе-

ние, требуемое для обработки на участке 1. Затем заготовки переме-

щаются на боковых технологических платиках конвейером к фрезер-

ным станкам С1 и С2, на которых производится последовательное

черновое и чистовое фрезерование торцов под коренные подшипники

соответствующим набором фрез. Фрезерные головки установлены

неподвижно и сообщают фрезам только вращательное движение,

а приспособления зажаты с заготовками на подвижном силовом столе.

В конце участка 1 заготовки поступают на поворотный стол, где

поворачиваются на 90° и передаются на участок 2. На этом участке

на станках СЗ—С6 производится фрезерование плоскостей под мас-

ляный насос и привод механизма газораспределения и черновое и чи-

стовое растачивание отверстий под гильзы цилиндров.

В конце участка 2 в каждом потоке расположен вибрационный

вытряхиватель стружки, в который поступает заготовка блока с по-

следнего станка участка 2. Для обработки на участке 3 заготовки

блоков цилиндров транспортируются на поворотный стол, где проис-

ходит их поворот на 90° вокруг вертикальной оси.

На участке 3 имеются четыре сверлильных двух- и трехсторон-

них двухпозиционных агрегатных станка С7—СЮ, на которых обра-

батываются отверстия с торцов заготовки. В конце участка 3 распо-

ложен вытряхиватель двойного действия, который поворачивает

заготовку на 90° (стружка вытряхивается из отверстий в заднем тор-

154

s:

CX

155

це), затем на 180° (стружка вытряхивается из отверстий в переднем

торце) и еще на 90°, в результате чего блок занимает исходное поло-

жение. После контроля наличия и глубины просверленных отверстий

блок перемещается поперечным конвейером в секцию II линии 1Л96.

Параллельно этому конвейеру установлен двухпоточный накопи-

тель Н1, объем которого соответствует часовой производительности

линии.

Секция II линии 1Л96 также имеет два параллельных независи-

мых потока, причем каждый поток состоит из двух участков с де-

сятью станками каждый. С поперечного конвейера заготовки посту-

пают в кантователи, где они поворачиваются на 90° вокруг горизон-

тальной и вертикальной осей, после чего транспортируются на уча-

сток 1 для обработки отверстий со стороны верхней и нижней пло-

скостей блока и плоскостей под привод распределителя зажигания,

наклонного масляного канала, масляного насоса и др. (станки СИ —

С16). Затем барабан поворачивает заготовки блоков нижней пло-

скостью вверх, и они поступают на участок 2 для обработки на стан-

ках CI7—С20: сверления отверстий со стороны нижней плоскости

и со стороны плоскостей масляного насоса и привода распределителя

зажигания.

Передача заготовок блоков цилиндров поперечным конвейером

на следующую секцию III линии 1Л96 происходит после проверки

наличия и глубины отверстий и поворота блока на 180°. Секция III

имеет два параллельных потока по четырнадцать станков в каждом

(C2I—С34). Здесь происходит сверление отверстий сливных масля-

ных каналов, под резьбу, под установочные штифты для крепления

головок блока цилиндров, сверление и зенкерование отверстий под

толкатели клапанов, гнезд под гильзы цилиндров, а также отрезка

технологических платиков.

Перед отрезкой технологических платиков (приливов) на станке

С34 в блоках контролируются отверстия под резьбу. Между сек-

циями III и IV линии 1Л96 установлен накопитель Н2, рассчитан-

ный на 45 блоков.

В секции IV станки С35—С39 установлены в один поток, они

предназначены для сверления, зенкерования, снятия фасок и раз-

вертывания отверстий в заготовке блоков цилиндров. На станках,

расположенных в один поток, выполняют кратковременные опера-

ции, применяемый инструмент характеризуется большой стойкостью,

поэтому ограничиваются одним потоком. Далее поток делится на два,

в каждом потоке установлено по шесть многошпиндельных станков

С40—С45 для резьбонарезания крепежных отверстий с различных

сторон заготовки блока. Резьбонарезные станки С40—С45 выделены

в конце линии в отдельный участок, чтобы не засорять механизмы

предыдущих участков стружкой, которая смывается с обрабатывае-

мых заготовок блоков керосином. Поэтому после нарезания резьбы

заготовки блоков цилиндров подвергаются мойке, сушке и продувке.

Особенностью этой линии является автоматическая переналадка

на обработку заготовок блоков цилиндров любой модификации (бен-

зинового или дизельного). Достигается это отключением той части

156

силовых головок, которая не участвует в обработке данных загото-

вок.

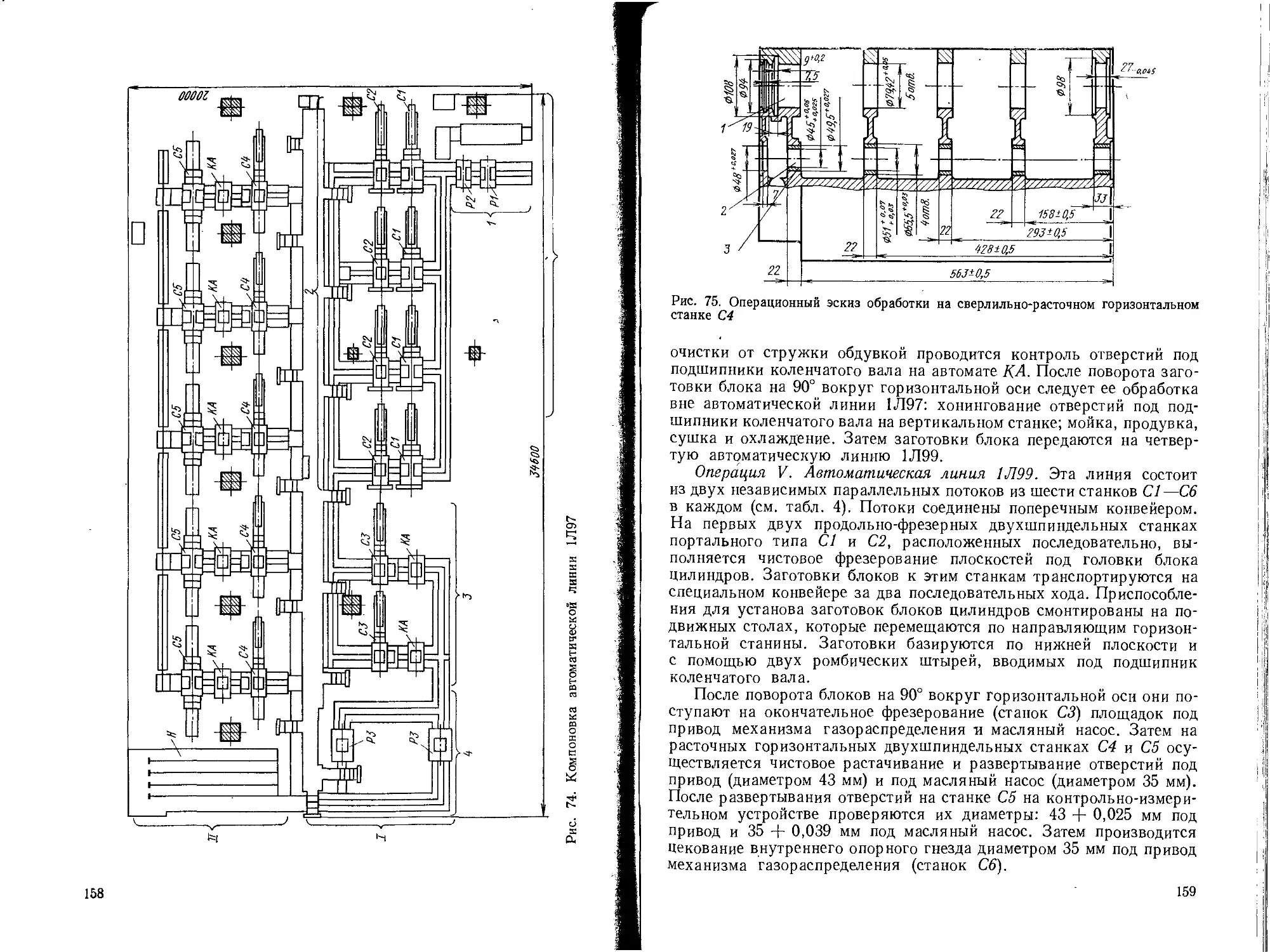

Операция III. Автоматическая линия 1Л97 (рис. 74). Она пред-

назначена в основном для завертывания и затяжки болтов, растачи-

вания отверстий под вкладыши коренных подшипников, запрессовки

втулок.

Линия состоит из двух секций. Участок 1 секции I однотипный

и включает две установки Р1 и Р2. Заготовки блоков, собранные

с крышками коренных подшипников, с завернутыми на три-четыре

оборота болтами, подаются конвейером на участок 1, где на установ-

ках Р1 и Р2 завертываются окончательно болты крепления крышек

коренных подшипников моментом ПО—130 Н-м.

Участок 2 секции I состоит из четырех параллельных потоков

с двумя станками С1 и С2 в каждом потоке; На станке CI одновре-

менно в двух заготовках блоков производится двукратное растачи-

вание отверстий под коленчатый и распределительный валы с одной

стороны, а на однопозиционном станке С2 —однократное растачива-

ние отверстий под коленчатый вал и под втулки распределительного

вала.

Заготовки блоков цилиндров поджимаются к верхней плите при-

способления, и одновременно вводятся во внутрь заготовки блоков

кронштейны, направляющие расточные оправки — борштанги.

Резцы, закрепленные в этих оправках, вводятся через продольные

пазы в направляющих втулках. Точная угловая фиксация расточных

оправок, в эти моменты обеспечивается специальными механиз-

мами.

Участок 3 секции I имеет два параллельно работающих станка

СЗ, на которых производится развертывание отверстий под втулки

опор распределительного вала. Отверстия контролируются автома-

тами КА. На участке 4 происходит запрессовка пяти втулок в отвер-

стия под распределительный вал двумя параллельно работающими

установками РЗ. В конце секции I имеется четырехрядный накопи-

тель Н.

Секция II автоматической линии 1Л97 имеет десять станков,

установленных в пять параллельных потоков по два станка в каж-

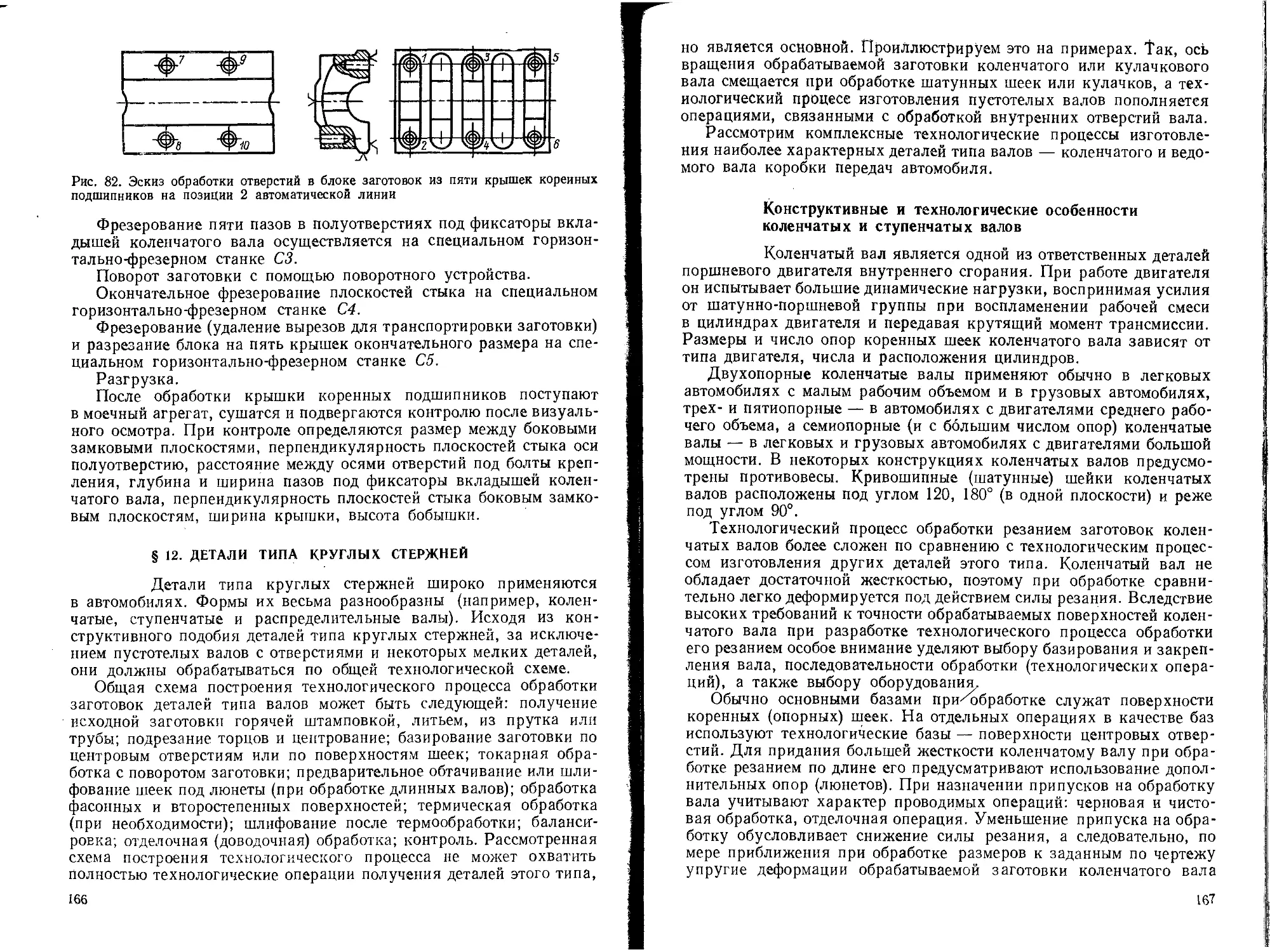

дом (С4 и С5). На сверлильно-расточных горизонтальных станках С4

окончательно растачиваются отверстия 1 под подшипники коленча-

того вала и отверстия 2 в запрессованных на установках РЗ втулках

3 распределительного вала, а также развертываются отверстия под

штифты с обоих торцов заготовки (рис. 75). Порядок обработки сле-

дующий: подъем заготовки, быстрый подвод головки без вращения

шпинделей, зажим заготовки, рабочая подача силовой головки, вы-

держка на упоре, предварительный быстрый отвод головки, проме-

жуточный останов, доводка и фиксация шпинделещв угловом поло-

жении, быстрый отвод головки без вращения шпинделей, останов

в исходном положении, опускание заготовки.

На горизонтальных четырехшпиндельных двухпозиционных

станках С5 .растачивают канавки под уплотнительные кольца и под-

резают торцы в отверстиях под коленчатый вал с двух сторон. После

157

Рис. 74. Компоновка автоматической линии 1Л97

158

Рис. 75. Операционный эскиз обработки на сверлильно-расточном горизонтальном

станке С4

очистки от стружки обдувкой проводится контроль отверстий под

подшипники коленчатого вала на автомате КА. После поворота заго-

товки блока на 90° вокруг горизонтальной оси следует ее обработка

вне автоматической линии 1Л97: хонингование отверстий под под-

шипники коленчатого вала на вертикальном станке; мойка, продувка,

сушка и охлаждение. Затем заготовки блока передаются на четвер-

тую автоматическую линию 1Л99.

Операция V. Автоматическая линия 1Л99. Эта линия состоит

из двух независимых параллельных потоков из шести станков С1—С6

в каждом (см. табл. 4). Потоки соединены поперечным конвейером.

На первых двух продольно-фрезерных двухшпиндельных станках

портального типа С1 и С2, расположенных последовательно, вы-

полняется чистовое фрезерование плоскостей под головки блока

цилиндров. Заготовки блоков к этим станкам транспортируются на

специальном конвейере за два последовательных хода. Приспособле-

ния для установи заготовок блоков цилиндров смонтированы на по-

движных столах, которые перемещаются по направляющим горизон-

тальной станины. Заготовки базируются по нижней плоскости и

с помощью двух ромбических штырей, вводимых под подшипник

коленчатого вала.

После поворота блоков на 90° вокруг горизонтальной оси они по-

ступают на окончательное фрезерование (станок СЗ) площадок под

привод механизма газораспределения и масляный насос. Затем на

расточных горизонтальных двухшпиндельных станках С4 и С5 осу-

ществляется чистовое растачивание и развертывание отверстий под

привод (диаметром 43 мм) и под масляный насос (диаметром 35 мм).

После развертывания отверстий на станке С5 на контрольно-измери-

тельном устройстве проверяются их диаметры: 43 + 0,025 мм под

привод и 35 + 0,039 мм под масляный насос. Затем производится

цекование внутреннего опорного гнезда диаметром 35 мм под привод

механизма газораспределения (станок С6).

159

365

Рис. 76. Операционный эскиз блока цилиндров, обрабатываемого на автоматической

линии 1Л99

Эскиз блока цилиндров, обрабатываемого на линии 1Л99, пред-

ставлен на рис. 76.

Ряд станков линии 1Л99 оснащен ощупывающими устройствами,

определяющими тип обрабатываемой заготовки. На станках СЗ, С4,

С5 (см. табл. 4) заготовки блоков цилиндров дизельного двигателя

не обрабатываются. Ощупывающие устройства отключают силовые

головки этих станков, если на станок поступает заготовка блока

цилиндров дизельного двигателя.

После обработки на четвертой линии заготовки блоков поворачи-

ваются на 90° вокруг горизонтальной оси и поступают с параллель-

ных потоков на разгрузочный конвейер, с которого подаются на авто-

матическую линию 1Л98.

Операция VI. Автоматическая линия 1Л98. Одна секция линии

показана на рис. 77. На этой линии завершается обработка заготовок

блоков цилиндров. Линия состоит из трех независимых параллель-

ных потоков по четыре станка и два контрольных автомата в каждом.

Потоки соединены параллельно-последовательно с помощью продоль-

ных и поперечных конвейеров. На контрольных автоматах КА про-

веряются диаметры отверстий под гильзы и толкатели, глубина вы-

точек под бурты гильз.

На специальных многошпиндельных станках С1 растачиваются

отверстия под бурты гильз и одновременно подрезаются торцы (от-

дельными расточными головками, установленными на силовом столе).

160

Рис. 77. Компоновка одной секции автоматической линии 1Л98

Шпиндели головок приводятся во вращение от одного электродви-

гателя посредством редуктора. Инструмент работает с упором в за-

готовку, что позволяет получить выточку глубиной 5 ± 0,05 мм

(рис. 78). На станке С2 (см. рис. 77) растачивают отверстия под

гильзы цилиндров диаметром 125 и 122 мм. Каждый шпиндель осна-

щен механизмом точного останова и фиксации положения, что пред-

отвращает повреждение обработанной поверхности. Имеются также

устройства автоматической подналадки резцов при их износе.

На шестнадцатишпиндельных двусторонних станках СЗ и С4

растачивают и развертывают отверстия (диаметром 25 мм) под толка-

тели, которые затем проверяются на автоматах. Развертывание от-

верстий на станке С4 происходит при применении в качестве смазоч-

ного материала керосина.

Рнс. 78. Операционный эскиз блока цилиндров, обрабатываемого на автоматиче-

ской линии 1Л98

6 Гурин Ф. В. 161

После обработки и контроля на линии заготовки блоки цилин-

дров транспортируются в моечный агрегат.

Все автоматические линии комплекса оснащены ленточными и

скребковыми конвейерами: от станков линий стружка транспорти-

руется ленточными конвейерами, которые ссыпают ее в скребковый

конвейер, расположенный ниже уровня пола.

Контроль блоков цилиндров. Контроль является трудоемким про-

цессом, автоматизация его в отдельных случаях затруднительна.

Помимо межоперационного контроля, в процессе обработки загото-

вок блоков на комплексе автоматических линий проводится оконча-

тельный контроль после ее завершения.

Контроль блоков заключается во внешнем осмотре и проверке

точности взаимного расположения и соосности плоскостей. При об-

работке блока на автоматических линиях для контроля отверстий

под коренные подшипники и подшипники распределительного вала

наиболее часто используют контрольные устройства с пневмоэлек-

трическими датчиками. Эти устройства измеряют отверстия по трем

параметрам: верхним и нижним предельным отклонениям диаме-

тров отверстий, по условному браку, при котором отклонение от наи-

меньшего диаметра отверстия находится еще в заданном пределе.

Если диаметр отверстия вышел за установленные пределы, то дается

соответствующий световой сигнал, при повторении которого авто-

матическая линия останавливается.

Для контроля отверстий под гильзы цилиндров и глубины выто-

чек в них используется специальное устройство с электроконтакт-

ными датчиками светофорного типа. Сигнализация о неточности диа-

метров и о невхождении пробок в контролируемые отверстия осущест-

вляется с помощью микропереключателей; при подаче сигнала на

останов линии на измерительном устройстве включается светофор.

Пробки, диаметры которых на 0,1 мм меньше номинального диаметра

отверстий, имеют пазы для размещения измерительных контактов.

Контакты связаны с датчиками рычажной системой.

Проверка перпендикулярности положения отверстий под корен-

ные подшипники относительно оси отверстия цилиндров осущест-

вляется при помощи индикаторного приспособления со скалками

следующим образом. Конические втулки, через которые пропущена

скалка, вставлены в отверстия крайних коренных опор. На скалке

размещена призма с кронштейном, в котором смонтирован инди-

катор. При помощи упора, расположенного на кронштейне, и кон-

тактора, соприкасающегося со стенкой цилиндра, фиксируют пока-

зания индикатора. Затем поворачивают призму с кронштейном на

180° и вновь фиксируют показания индикатора. Разность показаний

индикатора равна удвоенному значению погрешности в расположе-

нии отверстий под коренные подшипники относительно оси зеркала

цилиндра.

Индикаторные приспособления со скалками используются для

контроля положения осей толкателей относительно оси подшипни-

ков распределительного вала и для проверки расстояния от оси рас-

пределительного вала до плоскости крепления масляного насоса.

162

При проверке параллельности осей отверстий под коленчатый и рас-

пределительный валы с помощью индикаторного приспособления

каждую ось вводят в группу отверстий по оправке. Обе оправки уста-

навливают без зазоров, расстояние между осями оправок измеряют

индикатором, который воспринимает угловые перемещения измери-

тельного рычага, соприкасающегося с образующей оправки.

Наличие и глубину просверленных отверстий под резьбу прове-

ряют в автоматических линиях (например, в линии 1Л96 рассмотрен-

ного комплекса) устройствами, представляющими собой контрольно-

выдувные многошпиндельные головки с полыми цилиндрическими

щупами. Стружку из отверстий выдувают сжатым воздухом. Внеш-

ний вид такого устройства напоминает многошпиндельную свер-

лильную головку,- в которой вместо сверл установлены щупы.

Все блоки цилиндров подвергают гидроиспытанию на специаль-

ных стендах.

Изготовление крышек коренных подшипников

коленчатого вала легкового автомобиля

с малым рабочим объемом двигателя

Исходные заготовки крышек коренных подшипников ко-

ленчатого вала двигателей легковых автомобилей получают из серого

чугуна литьем в песчаные формы одноразового пользования. Се-

рый чугун характеризуется хорошими технологическими свойст-

вами и достаточно высокой механической прочностью. Наиболее

распространенным в автомобильной промышленности способом яв-

ляется получение литой заготовки в виде блока (бугеля) в комплекте

из пяти крышек (рис. 79). В разовой песчаной форме можно получать

до двенадцати блоков массой 4,45 кг. Припуск на обработку реза-

нием по полуотверстию и плоскостям стыка составляет 4,5 мм по

боковым замковым плоскостям 4 мм, по опорным плоскостям (под

головки болтов крепления) не более 3 мм.

Обработка резанием различных блоков заготовок крышек ко-

ренных подшипников коленчатого вала двигателей легковых авто-

Рис. 79. Заготовка в виде блока (бугеля) в комплекте из пяти крышек коренных

подшипников коленчатого вала:

I — метки (отсчет опор от передней чести двигателя)

6* / 163

Рис. 80. Компоновка автоматизированного участка обработки заготовок крышек

коренных подшипников коленчатого вала легкового автомобиля с малым рабочим

объемом двигателя

мобилей осуществляется по сходным технологическим процессам,

основанным на широкой автоматизации с использованием автомати-

ческих линий. Различие состоит лишь в комплексности процессов.

В технологических процессах операция протягивания полуокруж-

ности, плоскостей стыка, боковых замковых плоскостей, под головки

болтов и бобышек обычно выполняется перед обработкой резанием

на автоматической линии.

На рис. 80 показана компоновка автоматизированного участка

обработки крышек коренных подшипников коленчатого вала легко-

вого автомобиля с малым рабочим объемом двигателя. Участок вклю-

чает два протяжных станка I, три параллельно работающие автома-

тические линии II—IV, моечный агрегат и пункт окончательного

контроля КА. Автоматические линии II и III имеют по 14 позиций

каждая, автоматическая линия IV включает 26 позиций. Число

силовых головок во всех трех автоматических линиях одинаковое.

Характеристика четырнадцатипозиционной автоматической линии

приведена ниже.

Число станков....................................................... 5

» силовых головок ............................................... 6

» шпинделей .................................................... 35

» позиций....................................................... 14

» рабочих позиций ............................................... 7

» поворотных устройств........................................... 1

» электродвигателей ............................................ 15

Общая мощность электродвигателей, кВт ............................. 95

Часовая производительность, штук................................... 58

Одновременно обрабатываемые заготовки (блоки)....................... 1

Размеры линии, мм ............................................ 12 500X7 500

Масса линии, т .................................................... 33

Из четырнадцати позиций автоматической линии семь — рабо-

чих. Это объясняется следующим. Станки линии соединены между

собой жесткой транспортной системой. Перемещение обрабатывае-

мой заготовки с одной позиции на другую осуществляется после

окончания обработки резанием и возвращения силовых головок

с режущими инструментами в исходное положение на всех рабочих

позициях линии. Следовательно, время обработки на рабочих по-

зициях должно быть одинаковым или почти одинаковым, что исклю-

164

чает простои на отдельных пози-

циях. Поскольку это условие вы-

полнить невозможно, для обеспече-

ния высокой производительности

линии предусмотрены свободные

позиции после наиболее длитель-

ных технологических операций.

Рассмотрим последователь-

ность обработки блоков заготовок

крышек коренных подшипников

коленчатого вала на автоматизи-

рованном участке (рис. 80).

Операция I. Протягивание вы-

полняется на двустороннем двух-

позиционном протяжном станке

a) 6)

Рис. 81. Операционный эскиз блока

коренных подшипников, обрабатывае-

мых на двухпозиционном протяжном

станке туннельного типа:

а — первая позиция; б — вторая позиция

туннельного типа. Жесткость ста-

нины обеспечивается ее П-образной формой. С боковых сторон ста-

нины расположены два ползуна с закрепленным на каждом из них

комплектом протяжек. Станок оснащен двумя откидными приспо-

соблениями с автоматическим закреплением и откреплением обра-

ботанной заготовки, а также шаговым конвейером-накопителем.

Протягивание осуществляется при прямом и обратном ходах. Блок

(бугель) из тары загружается на конвейер станка и автоматически

подается на откидное приспособление первой позиции, которое с за-

груженной заготовкой поднимается в рабочую зону. Ползун пере-

мещается слева направо, и нижним комплектом протяжек обрабаты-

ваются плоскости стыка 1, полуотверстие 2, боковые поверхности

под замок 4 и фаски 3 (рис. 81). В этот момент происходит установ и

закрепление обработанной на первой позиции заготовки в приспо-

соблении второй позиции. В конце хода ползуна приспособление

второй позиции поднимается в рабочую зону, и при обратном ходе

ползуна обрабатываются плоскости 5 и 6 соответственно под головки

крепежных болтов и бобышки. Скорость обработки равна 30 м/мин.

С протяжных станков обработанные заготовки крышек корен-

ных подшипников коленчатого вала транспортируются к автомати-

ческим линиям.

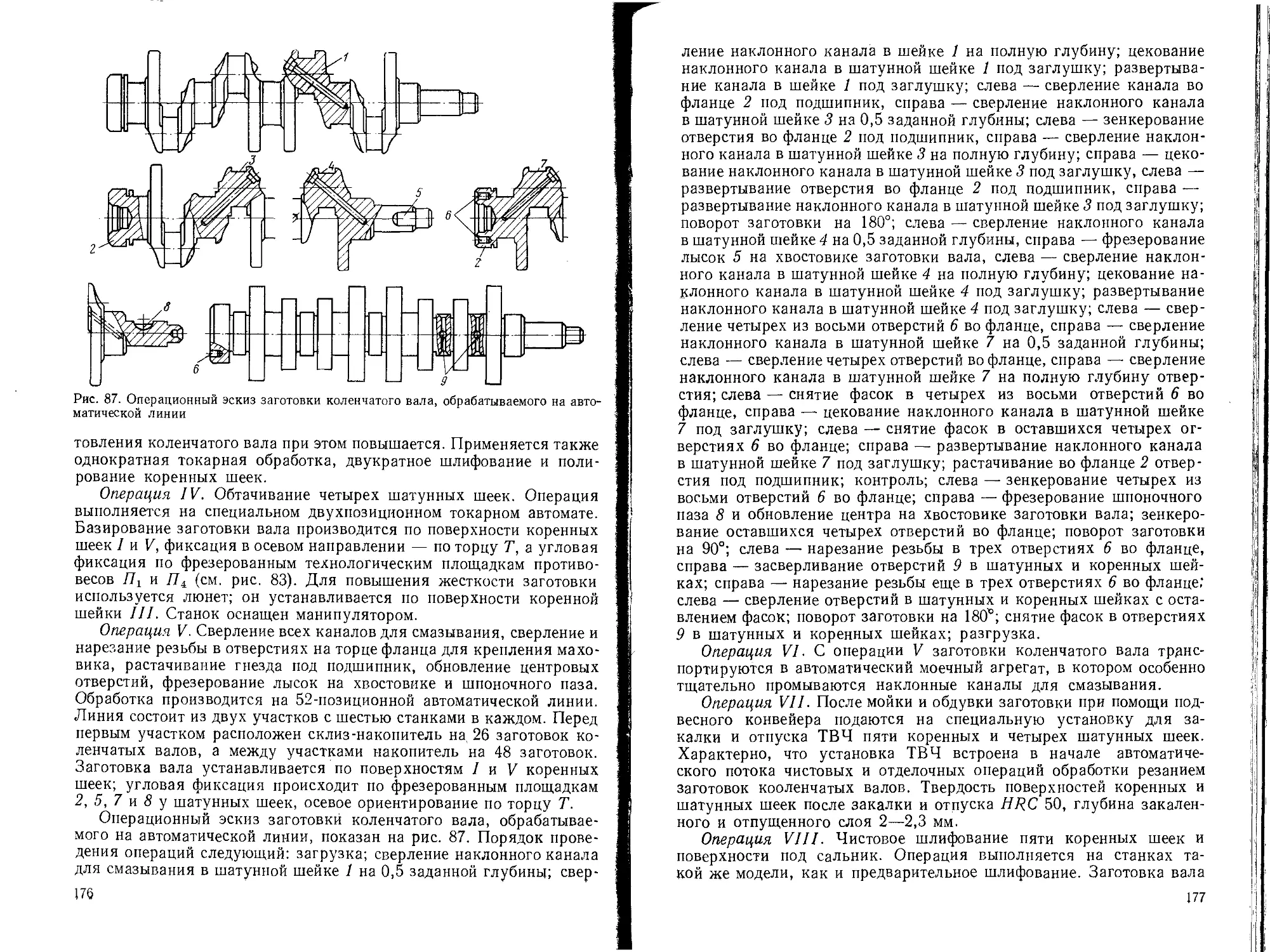

Операция II. Схема обработки на четырнадцатипозиционной авто-

матической линии следующая.

Загрузка.

Сверление отверстий 1—6 (рис. 82) на глубину 29 мм (справа),

сверление отверстий 7—10 на глубину 29 мм (слева), фрезерование

вырезов на торцах для транспортировки заготовки.

Сверление сквозных отверстий 1—6 и 7—10. Позиции выпол-

няются на многошпиндельном двустороннем агрегатно-сверлильном

станке С1 (см. рис. 80).

Развертывание отверстий 7—10 (ей. рис. 82).

Развертывание отверстий 1—6. Позиции выполняются на много-

шпиндельном одностороннем агрегатном сверлильном станке С2

(см. рис. 80).

165

Рис. 82. Эскиз обработки отверстий в блоке заготовок из пяти крышек коренных

подшипников на позиции 2 автоматической линии

Фрезерование пяти пазов в полуотверстиях под фиксаторы вкла-

дышей коленчатого вала осуществляется на специальном горизон-

тально-фрезерном станке СЗ.

Поворот заготовки с помощью поворотного устройства.

Окончательное фрезерование плоскостей стыка на специальном

горизонтально-фрезерном станке С4.

Фрезерование (удаление вырезов для транспортировки заготовки)

и разрезание блока на пять крышек окончательного размера на спе-

циальном горизонтально-фрезерном станке С5.

Разгрузка.

После обработки крышки коренных подшипников поступают

в моечный агрегат, сушатся и подвергаются контролю после визуаль-

ного осмотра. При контроле определяются размер между боковыми

замковыми плоскостями, перпендикулярность плоскостей стыка оси

полуотверстию, расстояние между осями отверстий под болты креп-

ления, глубина и ширина пазов под фиксаторы вкладышей колен-

чатого вала, перпендикулярность плоскостей стыка боковым замко-

вым плоскостям, ширина крышки, высота бобышки.

§ 12. ДЕТАЛИ ТИПА КРУГЛЫХ СТЕРЖНЕЙ

Детали типа круглых стержней широко применяются

в автомобилях. Формы их весьма разнообразны (например, колен-

чатые, ступенчатые и распределительные валы). Исходя из кон-

структивного подобия деталей типа круглых стержней, за исключе-

нием пустотелых валов с отверстиями и некоторых мелких деталей,

они должны обрабатываться по общей технологической схеме.

Общая схема построения технологического процесса обработки

заготовок деталей типа валов может быть следующей: получение

исходной заготовки горячей штамповкой, литьем, из прутка или

трубы; подрезание торцов и центрование; базирование заготовки по

центровым отверстиям или по поверхностям шеек; токарная обра-

ботка с поворотом заготовки; предварительное обтачивание или шли-

фование шеек под люнеты (при обработке длинных валов); обработка

фасонных и второстепенных поверхностей; термическая обработка

(при необходимости); шлифование после термообработки; баланси"-

ровка; отделочная (доводочная) обработка; контроль. Рассмотренная

схема построения технологического процесса не может охватить

полностью технологические операции получения деталей этого типа,

166

но является основной. Проиллюстрируем это на примерах. Так, ось

вращения обрабатываемой заготовки коленчатого или кулачкового

вала смещается при обработке шатунных шеек или кулачков, а тех-

нологический процесс изготовления пустотелых валов пополняется

операциями, связанными с обработкой внутренних отверстий вала.

Рассмотрим комплексные технологические процессы изготовле-

ния наиболее характерных деталей типа валов — коленчатого и ведо-

мого вала коробки передач автомобиля.

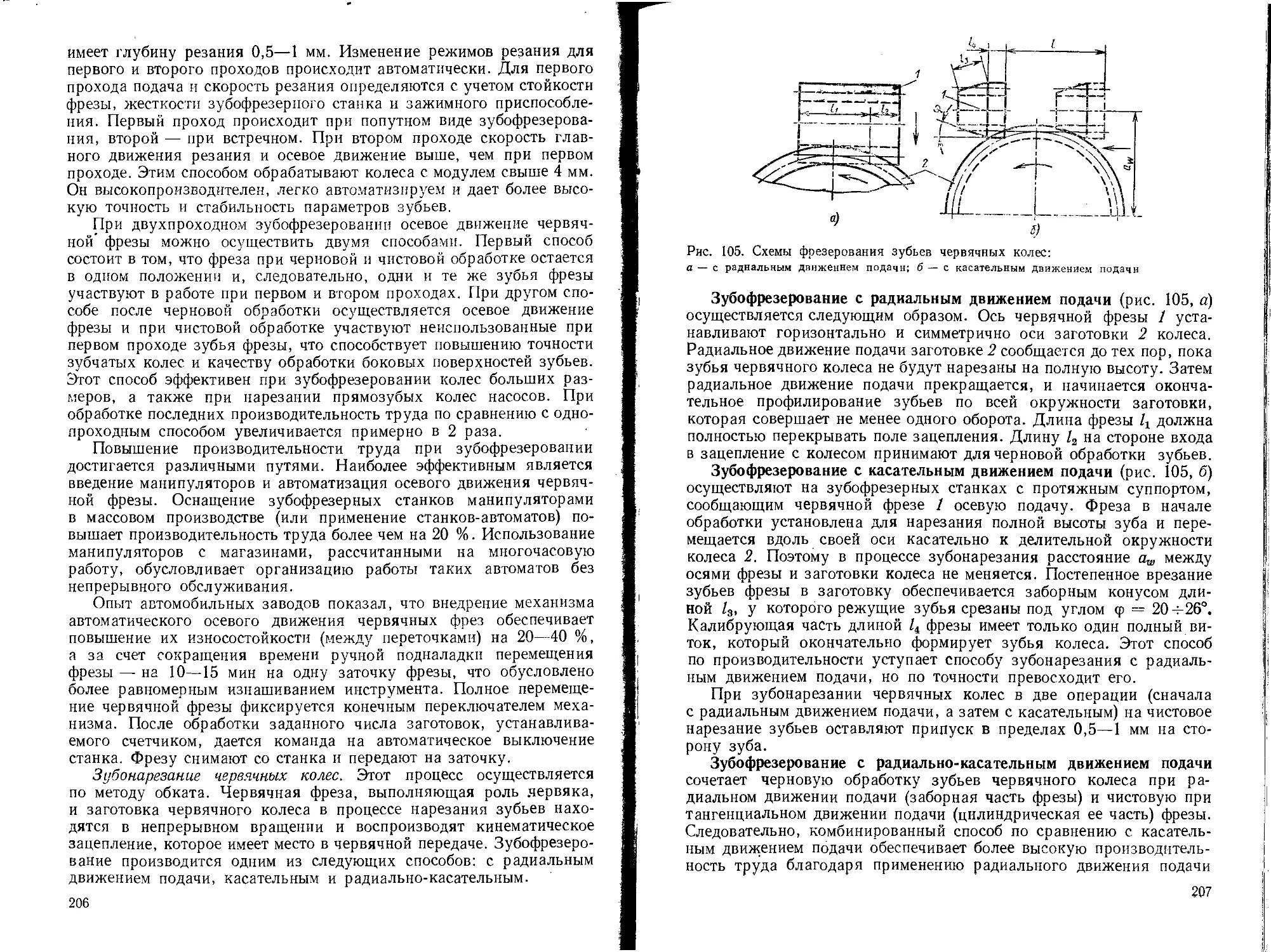

Конструктивные и технологические особенности

коленчатых и ступенчатых валов

Коленчатый вал является одной из ответственных деталей

поршневого двигателя внутреннего сгорания. При работе двигателя

он испытывает большие динамические нагрузки, воспринимая усилия

от шатунно-поршневой группы при воспламенении рабочей смеси

в цилиндрах двигателя и передавая крутящий момент трансмиссии.

Размеры и число опор коренных шеек коленчатого вала зависят от

типа двигателя, числа и расположения цилиндров.

Двухопорные коленчатые валы применяют обычно в легковых

автомобилях с малым рабочим объемом и в грузовых автомобилях,

трех- и пятиопорные — в автомобилях с двигателями среднего рабо-

чего объема, а семиопорные (и с большим числом опор) коленчатые

валы — в легковых и грузовых автомобилях с двигателями большой

мощности. В некоторых конструкциях коленчатых валов предусмо-

трены противовесы. Кривошипные (шатунные) шейки коленчатых

валов расположены под углом 120, 180° (в одной плоскости) и реже

под углом 90°.

Технологический процесс обработки резанием заготовок колен-

чатых валов более сложен по сравнению с технологическим процес-

сом изготовления других деталей этого типа. Коленчатый вал не

обладает достаточной жесткостью, поэтому при обработке сравни-

тельно легко деформируется под действием силы резания. Вследствие

высоких требований к точности обрабатываемых поверхностей колен-

чатого вала при разработке технологического процесса обработки

его резанием особое внимание уделяют выбору базирования и закреп-

ления вала, последовательности обработки (технологических опера-

ций), а также выбору оборудования,

Обычно основными базами при^обработке служат поверхности

коренных (опорных) шеек. На отдельных операциях в качестве баз

используют технологические базы — поверхности центровых отвер-

стий. Для придания большей жесткости коленчатому валу при обра-

ботке резанием по длине его предусматривают использование допол-

нительных опор (люнетов). При назначении припусков на обработку

вала учитывают характер проводимых операций: черновая и чисто-

вая обработка, отделочная операция. Уменьшение припуска на обра-

ботку обусловливает снижение силы резания, а следовательно, по

мере приближения при обработке размеров к заданным по чертежу

упругие деформации обрабатываемой заготовки коленчатого вала

16?

снижаются. Поверхности, регламентированные точными допусками

на их изготовление, проходят чистовую и отделочную операции.

Полная автоматизация технологического процесса обработки

резанием заготовок коленчатых валов связана с большими трудно-

стями.

В настоящее время обработку резанием этих деталей осущест-

вляют на частично автоматизированных участках с применением

на ряде технологических операций высокопроизводительных авто-

матических и полуавтоматических станков.

Конструкция ведомого вала коробки передач характеризуется