Текст

задтыв

футеровки

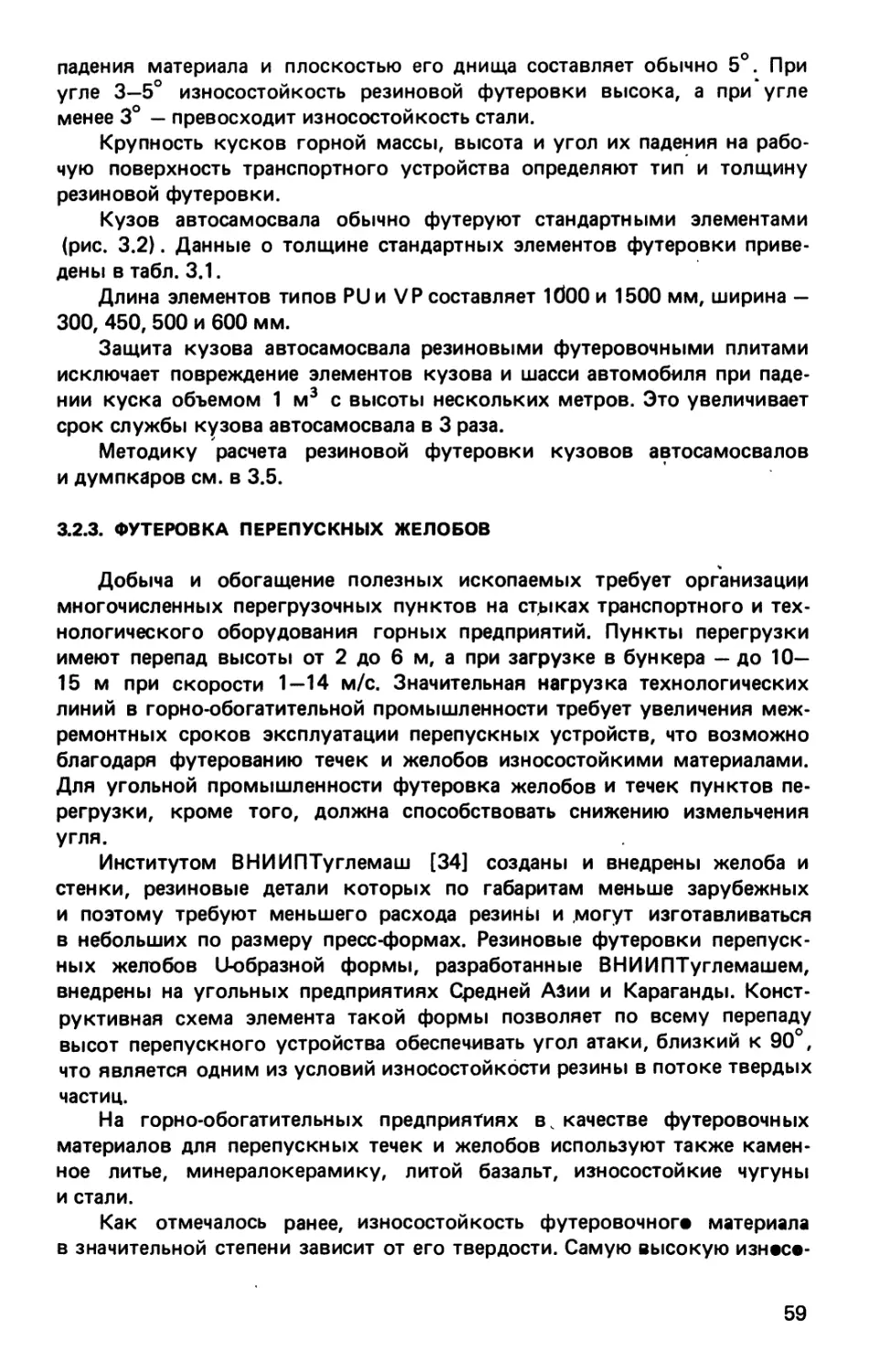

И ПОКРЫТИЯ

ГОРНО-

ОБОГАТИТЕЛЬНОГО

ОБОРУДОВАНИЯ

МОСКВА „НЕДРА" 1985

ПРЕДУПРЕЖДЕНИЕ разрушения деталей забойного оборудования/Шубина Н.Б.,

Грязнов Б.П, Шахтин И.М. и др. 1985. — 15 л. — (Надежность и качество). — 75 к.

Рассмотрены особенности условий эксплуатации очистного оборудования,

фактические показатели надежности очистных комбайнов, забойных конвейеров,

механизированных крепей, насосных станций и их основных сборочных единиц.

Приведены основные причины, Вызывающие снижение надежности очистного обо-

рудования. Описана методика анализа разрушенных деталей. Даны рекомендации

по повышению надежности очистного оборудования при изготовлении и ремонте

и по поддержанию надежности в эксплуатации. Рассмотрен порядок организации

входного контроля качества оборудования и оформления актов рекламаций на

шахте.

Для механиков шахт, конструкторов и технологов горного оборудования.

СЕРГО Е.Е. Дробление, измельчение и грохочение полезных ископаемых: Учеб-

ник вузов. 1986. — 20 л. — 1 р. 10 к.

Изложены основы теории процессов дробления, измельчения и грохочения по-

лезных ископаемых. Рассмотрено наиболее распространенное современное оборудо-

вание. Даны рекомендации по выбору и расчету схем дробления, измельчения и

грохочений, а также соответствующего оборудования. Показаны основные направле-

ния совершенствования и повышения эффективности процессов рудоподготовки.

Значительное внимание уделено их автоматизации и регулированию. Приведены

основные правила эксплуатации оборудования.

Для студентов горных и горно-металлургических вузов, обучающихся по спе-

циальности "Обогащение полезных ископаемых".

Интересующие Вас книги Вы можете приобрести в местных книжных

магазинах, распространяющих научно-техническую литературу, или зака-

зать через отдел "Книга—почтой" магазина:

№ 17 — 199178, Ленинград, В.О..Средний проспект, 61;

Издательство "Недра'

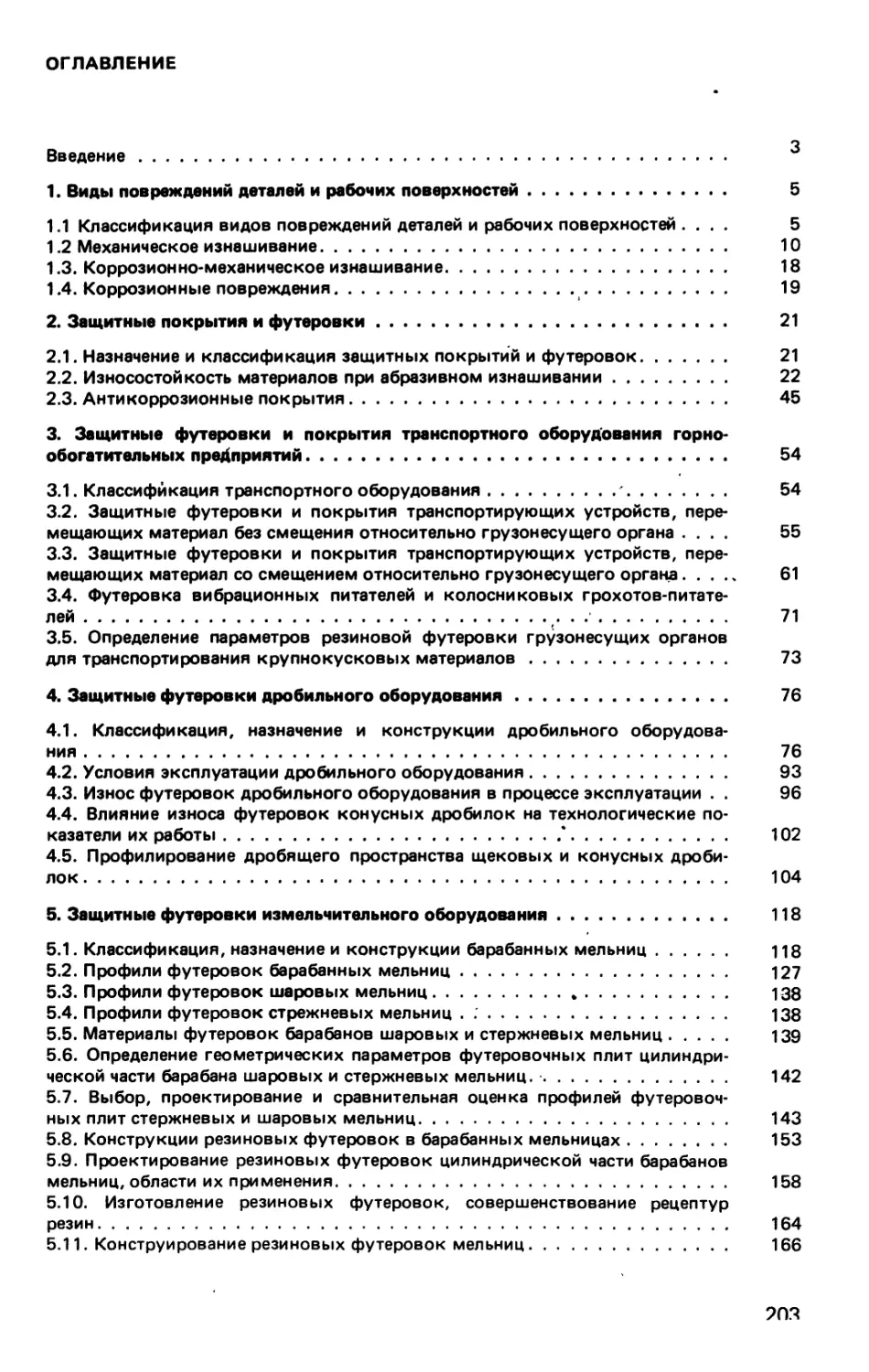

УДК 622. 7.002.5-761

Защитные футеровки и покрытия горно-обогатительного оборудования/А.А. Та-

расенко, Е.Ф. Чижик, А.А. Взоров и др. — М., Недра, 1985, 204 с.

Рассмотрены типы защитных футеровок и покрытий, применяемых при эксплу-

атации горно-обогатительного оборудования.

Изложены закономерности износа рабочих поверхностей машин под воздейст-

вием технологической нагрузки. Приведена классификация защитных футеровок и

покрытий, дан сравнительный анализ эксплуатационных показателей оборудования

в зависимости от конструкции футеровок и материалов.

Рекомендованы апробированные методики выбора конструктивных параметров

футеровок. Уделено внимание монтажу и правилам эксплуатации футеровок в про-

мышленных условиях, вопросам применения резины при футеровке рабочих поверх-

ностей технологического оборудования горно-рудных предприятий.

Для инженерно-технических работников горно-обогатительных комбинатов и

предприятий нерудной промышленности.

Табл. 47, ил. 82, список лит. — 49 назв.

Авторы: АД. Тарасенко, Е.Ф. Чижик, А.А. Взоров, В.А. Настоящий.

Рецензент — проф., д-р техн, наук Н.Г. Бедрань (Днепропетровский горный

институт).

2501020000-200 ~

3---------- ”—свод. пл. подписных изд. 1985 г. ^Издательство Недра", 1985

043(01) -85

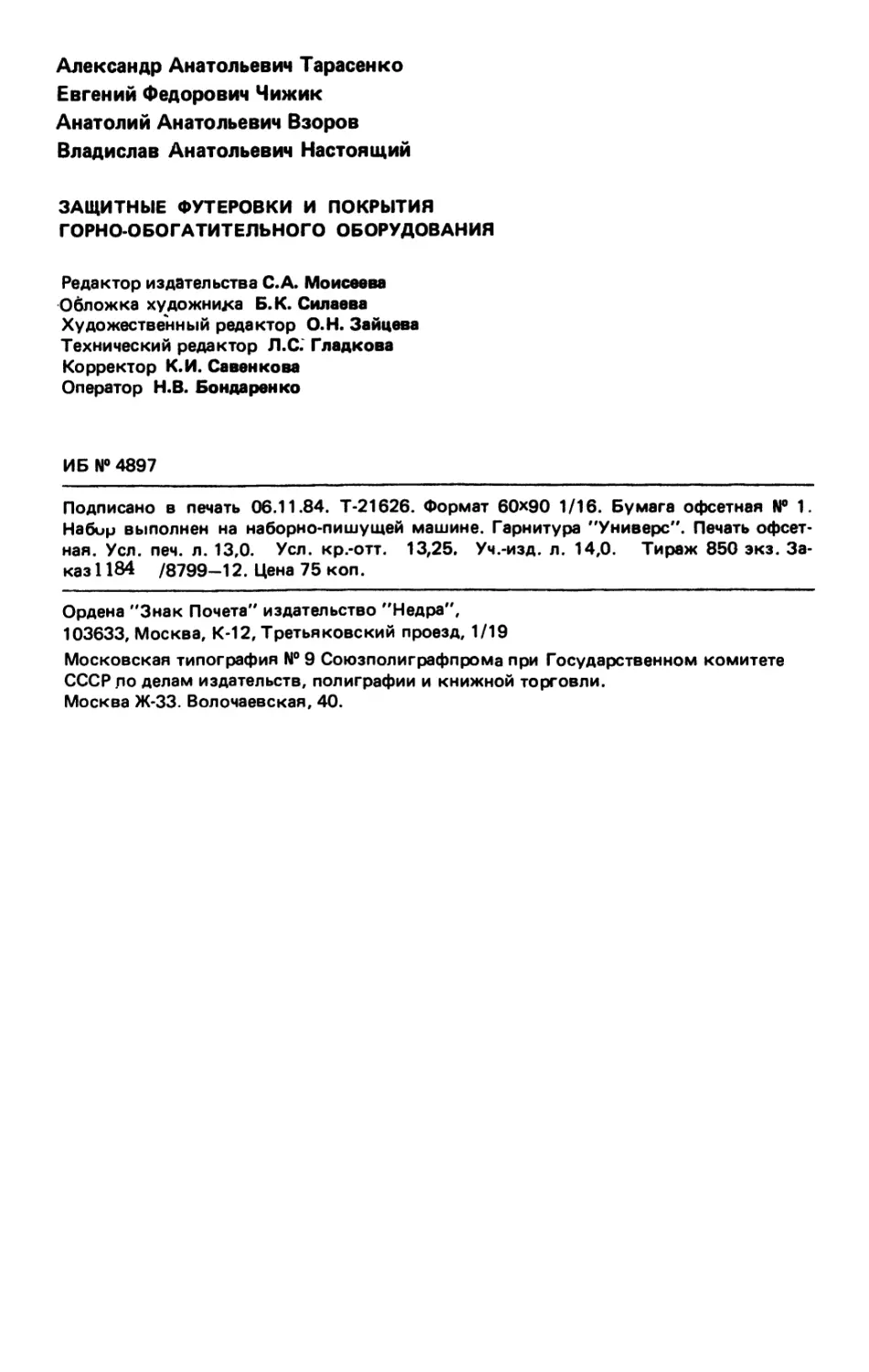

ВВЕДЕНИЕ

В соответствии с "Основными направлениями экономического и со-

циального развития СССР на 1981—1985 годы и на период до 1990 года"

проводятся мероприятия, направленные на повышение производства

меди на 20—25 % и алюминия на 15—20%, наращивание выпуска цинка,

свинца, титана, магния, драгоценных металлов, вольфрамовых, молиб-

деновых и других легирующих элементов, повышение извлечения ком-

понентов из добываемых руд, увеличение содержания железа, марганца

и хрома в концентратах, освоение в промышленном масштабе технологии

обогащения и окомкования окисленных железистых кварцитов.

Эти вопросы решаются на основе внедрения прогрессивной тех-

ники и технологии горно-обогатительных процессов, дальнейшего улуч-

шения качественных и технико-экономических параметров оборудо-

вания по подготовке, обогащению и переработке минерального сырья.

Различие физических, физико-механических и физико-химических

свойств перерабатываемых материалов, а также многообразие способов

получения товарной продукции определяют множество различных кон-

структивных исполнений горно-обогатительных машин и оборудования.

В настоящее время нет единой классификации обогатительных машин

и аппаратов, что затрудняет их выбор, сравнительную оценку, анализ

преимуществ и недостатков. Наиболее удобной является общая классифи-

кация машин и аппаратов по их видовым и конструктивным признакам

[40], согласно которой все обогатительное оборудование (общего и кон-

кретного назначения) делится на три группы: для подготовительных,

основных (обогатительных) и вспомогательных процессов переработки

минерального сырья.

Большое значение на горно-обогатительных предприятиях имеет

горно-транспортное оборудование, без которого практически невозмож-

на ни одна технологическая операция.

Производство современных горно-обогатительных предприятий, в вы-

сокой степени оснащенных оборудованием, приобретает вид поточного.

В поточном производстве, где отказ любого из звеньев технологической

цепи может привести к нежелательной остановке либо всего потока,

либо его отдельных участков, надежность работы машин и оборудования

подготовительных процессов для обеспечения бесперебойности работы

технологической цепи является наиболее важным. Оборудование подго-

товительных процессов является наиболее энергоемким и дорогостоя-

щим: капитальные затраты достигают 60 %, а эксплуатационные — 70 %

от общих расходов. Это обусловлено как экстремальными условиями

эксплуатации, так и интенсивным воздействием на его рабочие поверх-

ности агрессивных оборотных вод при мокрых процессах переработки

и абразивной среды, которой являются практически все виды минераль-

ного сырья.

В связи с тем что влиянию абразивной среды и агрессивных оборот-

ных вод в наибольшей степени подвергается оборудование подготовитель-

3

ных процессов горно-обогатительных предприятий, в книге рассмотрены

вопросы защиты и футерования транспортного, дробильно-измельчитель-

ного и сортировочного оборудования. Однако приведенные рекоменда-

ции могут быть использованы также при выборе конструкций, материа-

лов, защитных футеровок, покрытий и других видов горно-обогатитель-

ного оборудования.

В последнее время в связи с понижением содержания полезных ком-

понентов в исходном сырье в производство вовлекается труднообогати-

мое сырье, поэтому необходимо повышение производительности сущест-

вующего и вновь создаваемого оборудования за счет экстенсификации

технологических процессов.

Способ экстенсификации, предусматривающий количественное воз-

растание производительности за счет увеличения рабочих органов машин,

в настоящее время практически эффекта не дает, и дальнейшее увеличе-

ние конструктивных параметров нецелесообразно.

Необходимо создавать оборудование, позволяющее значительно

увеличить производительность благодаря внедрению новых технических

решений за счет увеличения напряженности (интенсивности) воздействия

на обрабатываемый продукт. Однако при повышении интенсивности об-

работки продукт в еще большей степени воздействует,на рабочие поверх-

ности. Долговечность и надежность работы оборудования в этих условиях,

а также вероятность безотказной работы всей технологической цепи под-

готовки и обогащения полезных ископаемых и стабильность производст-

венного процесса в целом могут быть достигнуты при применении смен-

ных износостойких футеровок.

1. ВИДЫ ПОВРЕЖДЕНИЙ ДЕТАЛЕЙ И РАБОЧИХ ПОВЕРХНОСТЕЙ

1.1. КЛАССИФИКАЦИЯ ВИДОВ ПОВРЕЖДЕНИЙ ДЕТАЛЕЙ

И РАБОЧИХ ПОВЕРХНОСТЕЙ

Согласно ГОСТ 13377—75, под повреждением понимается нарушение

исправности объекта или его составных частей вследствие влияния внеш-

них воздействий, превышающих установленные нормативно-технической

документацией уровни на объекте.

При эксплуатации горно-обогатительного оборудования его детали

и рабочие поверхности взаимодействуют с твердыми частицами, жидки-

ми и газообразными потоками и подвергаются различным повреждени-

ям: деформациям, изломам, изнашиванию, коррозии.

Деформации. Наиболее характерным повреждением этого вида

является необратимая деформация детали. Постепенное изменение началь-

ных размеров деталей и их конфигурации при определенных условиях

может привести к отказу.

Изменение размеров детали во времени связано обычно с возникно-

вением на отдельных ее участках пластических деформаций, которые

усложняют процесс перегруппировки внутренних сил и обусловливают

возникновение остаточных деформаций.

В статически неопределимых системах, работающих в услови-

ях периодического изменения температуры, остаточные деформации де-

талей приводят к их разрушению. В механике тако^ тип повреждения,

характеризующий постепенное, от цикла к циклу, нарастание пластичес-

ких деформаций, называют прогрессирующей деформацией. Этот вид

деформаций был исследован на грохотах, используемых для рассева го-

рячих материалов.

Пластические деформации деталей, изменяющиеся во времени, осо-

бенно при повышенных температурах, называются ползучестью. Ползу-

честь может явиться причиной изменения рабочих зазоров, взаимных

начальных 'положений, формы деталей и т. д. и вследствие этого вызвать

нарушение работы оборудования.

Деформация деталей может происходить при напряжениях, не превы-

шающих предел упругости, за счет перераспределения внутренних напря-

жений. Эти напряжения могут возникнуть в результате структурных пре-

вращений при отливке детали в процессе термообработки. Вызванное пе-

рераспределением напряжений коробление футеровочных плит и других

массивных деталей дробильно-размольного оборудования может повли-

ять на технологические показатели переработки минерального сырья.

Кроме того, для некоторых материалов, обладающих низкими теплопро-

водностью и пластичностью, деформации при охлаждении приводят к об-

разованию трещин — основной причины брака при литье [8].

Для эластомерных материалов (например, наполненных резин) ха-

рактерно свойство релаксации — постепенный переход системы из нерав-

новесного состояния, вызванного внешним воздействием, в равновес-

5

ное. Примером релаксационных процессов является постепенное само-

произвольное снижение напряжений, т. е. потеря упругих свойств материа-

ла. В этом случае нарастание абсолютной деформации происходит без из-

менения внешней нагрузки.

Излом — разрушение материала детали — относится к недопустимым

видам повреждения. Разрушение материала детали может произойти

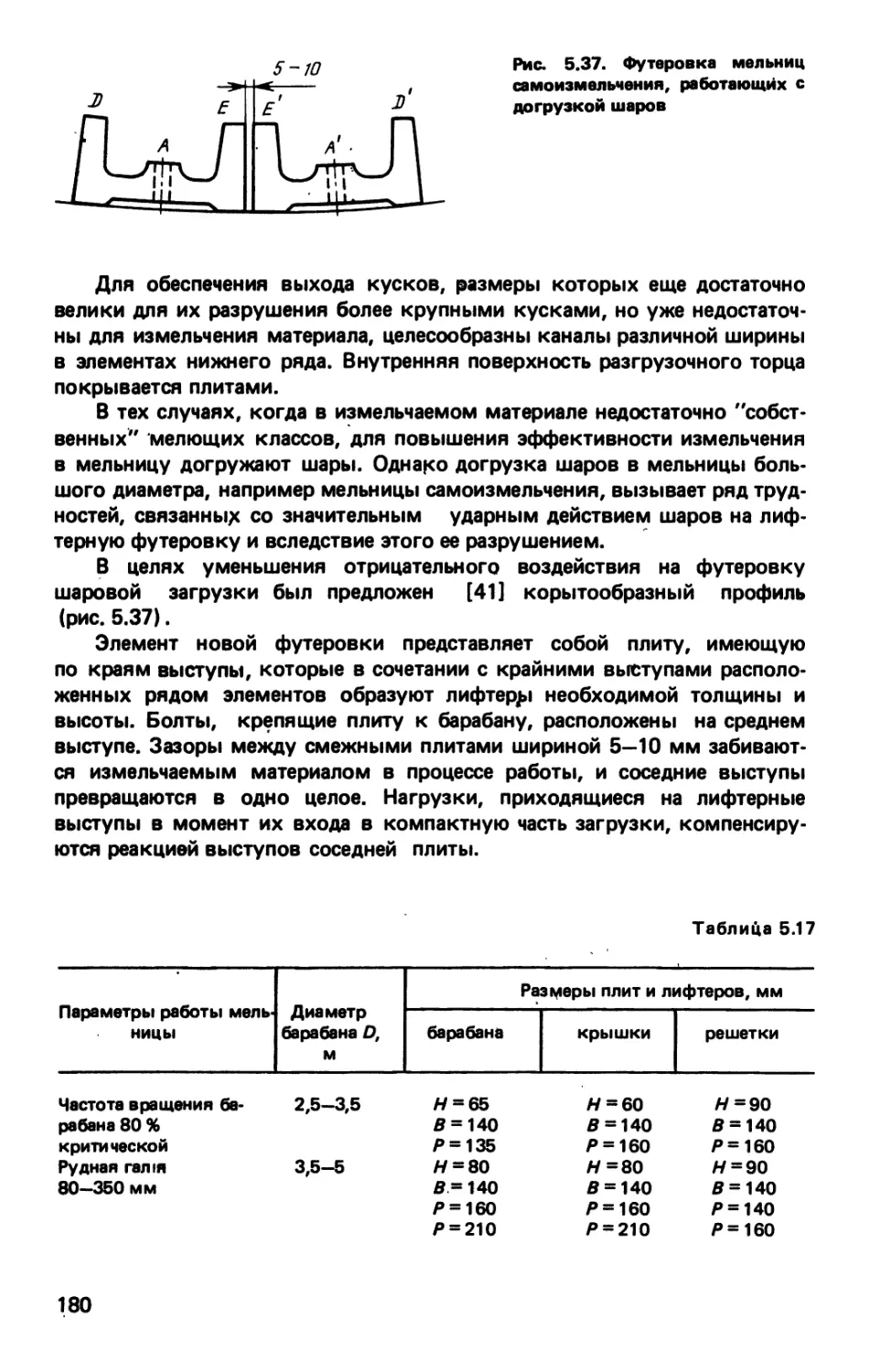

как при возникновении недопустимых статических или динамических

нагрузок, так и при длительном действии переменных нагрузок, приводя-

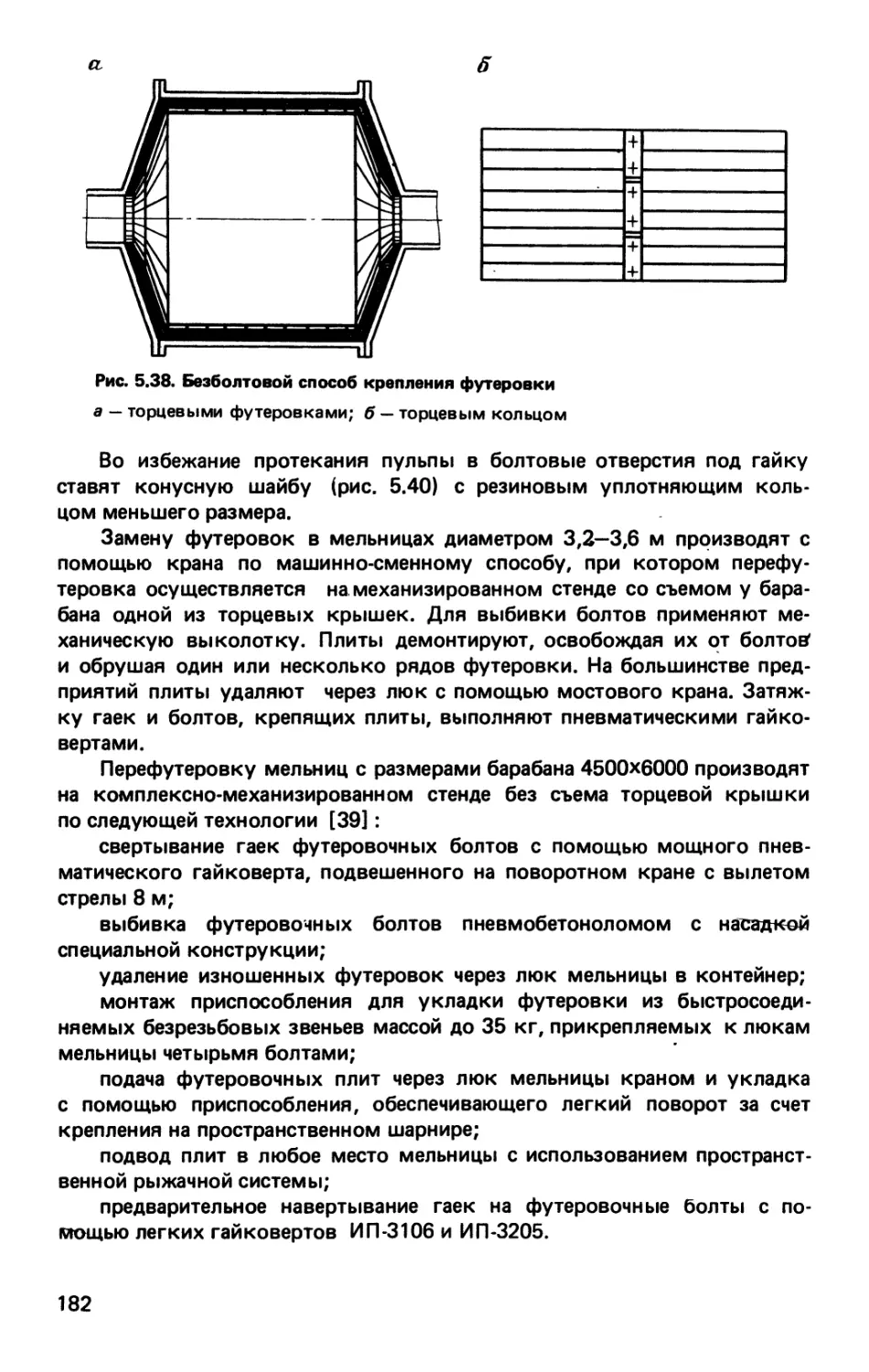

щих к усталостным разрушениям. В зависимости от свойств материала

и характера нагружения различают вязкий, хрупкий и усталостный изло-

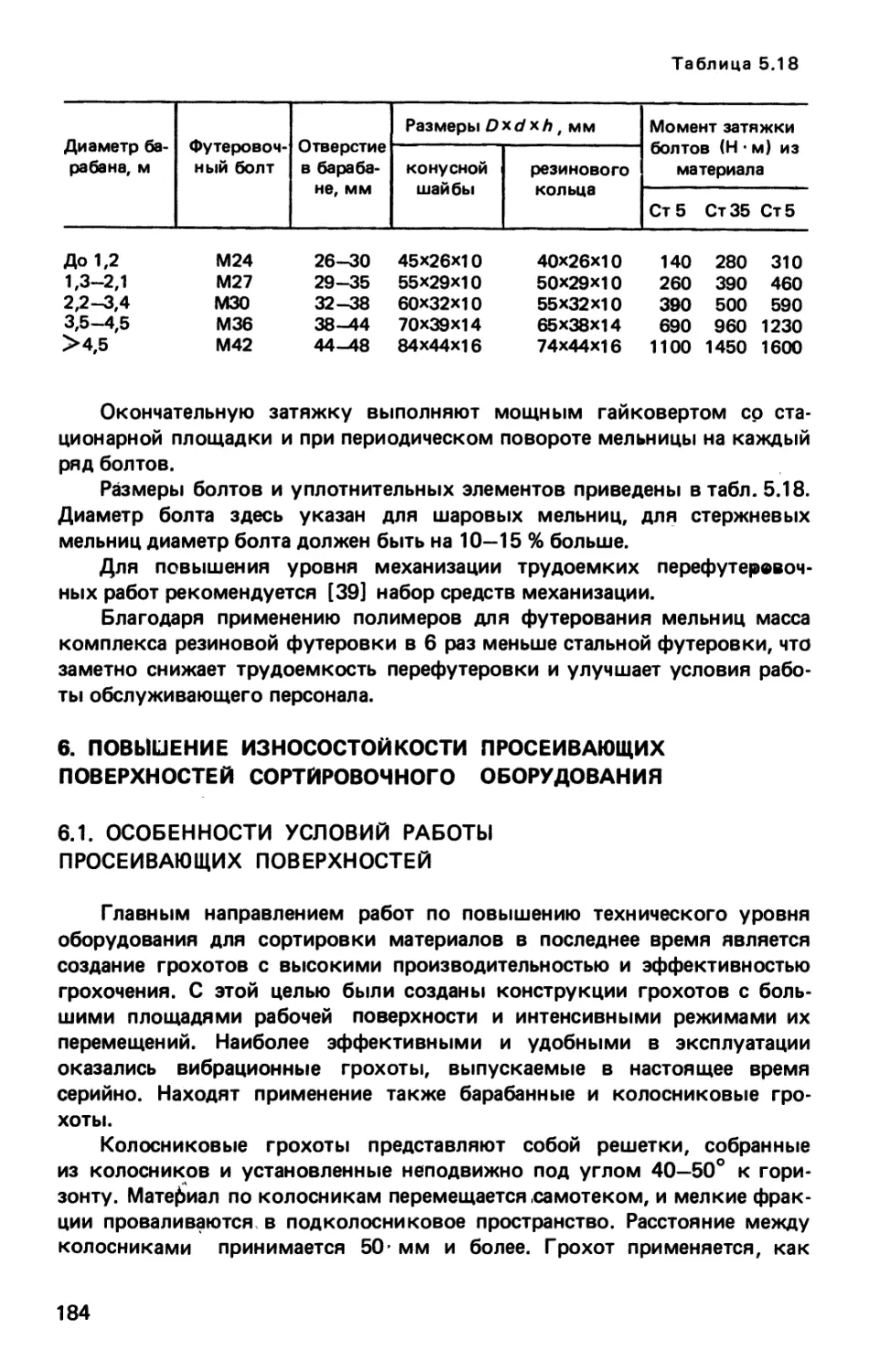

мы.

Вязкий излом возникает при перегрузке детали и сопровождается

значительной макропластической деформацией.

Хрупкий излом вызывает ударные нагрузки, дефекты термической

обработки, низкое качество материала, повышенное содержание водоро-

да и фосфора в металлах, наличие концентраторов напряжений. Разру-

шение происходит при незначительной макропластической деформации.

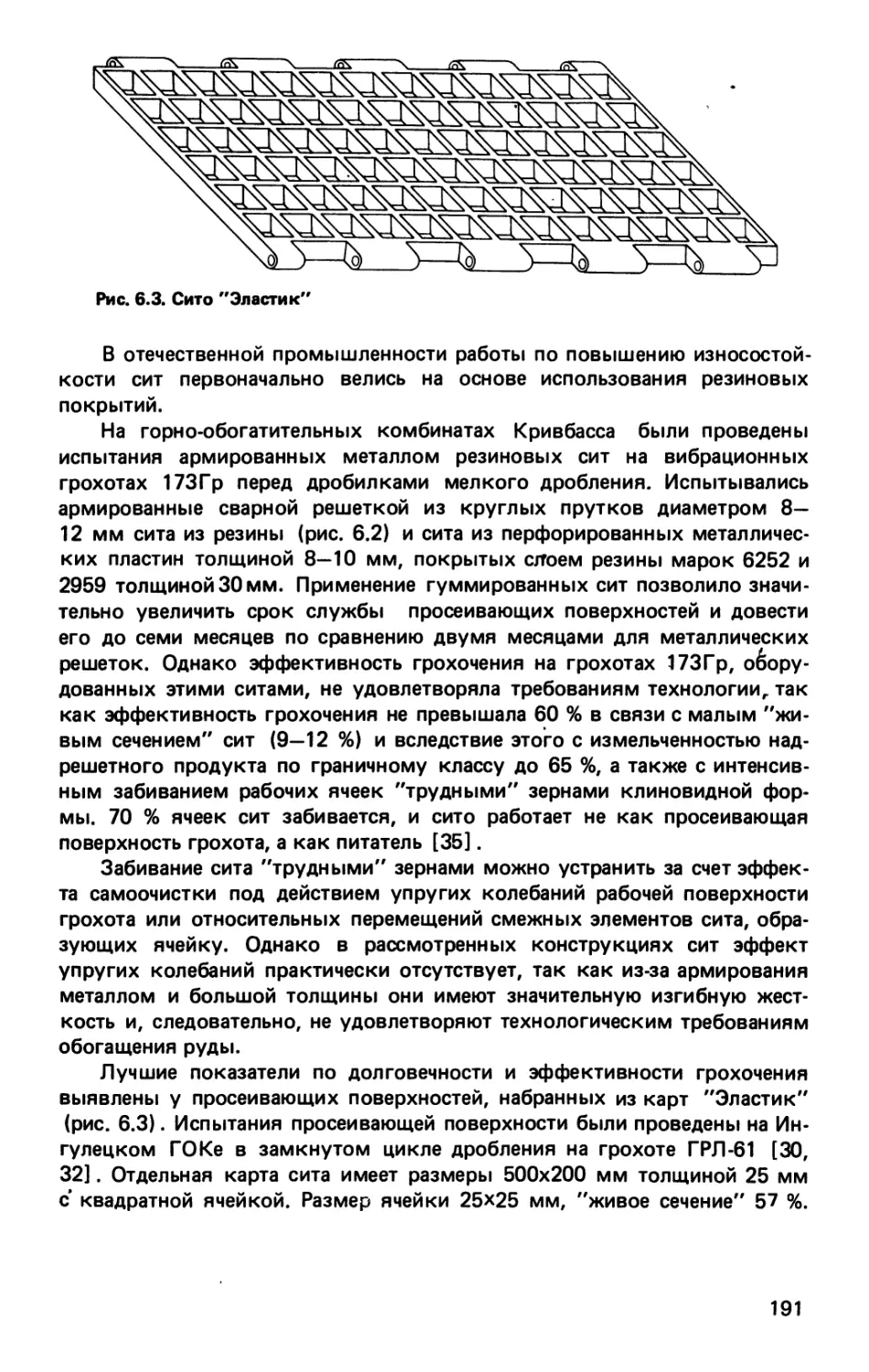

Причинами усталостного излома являются концентраторы напря-

жений (надрезы, неметаллические включения, микротрещины и др.),

а также циклические температурные напряжения. Усталостному излому

присущи зоны постепенного развития трещины и ускоренного (аварий-

ного) разрушения металла, сопровождающегося нарушением целостное-

Ти детали.

Изнашивание— процесс постепенного изменения размеров тела при

трении, проявляющийся в отделении с поверхности трения материала

и остаточной деформации тела. Согласно ГОСТ 23002—78, все виды изна-

шивания в машинах разделены на три группы: механическое, коррози-

онно-механическое и изнашивание при действии электрического тока.

При механическом изнашивании вследствие механического воздейст-

вия изменяются форма и объем трущихся поверхностей без сущест-

венных физических и химических изменений.

Коррозионно-механическое изнашивание* возникает при одновремен-

ном действии коррозииа механических факторов.

Электроэрозионное изнашивание поверхности происходит в резуль-

тате воздействия разрядов при прохождении электрического тока.

Коррозионные повреждения металла возникают при его кон-

такте с коррозионной средой. В зависимости от характера коррозионных

сред коррозия металла разделяется на атмосферную, газовую и электро-

химическую.

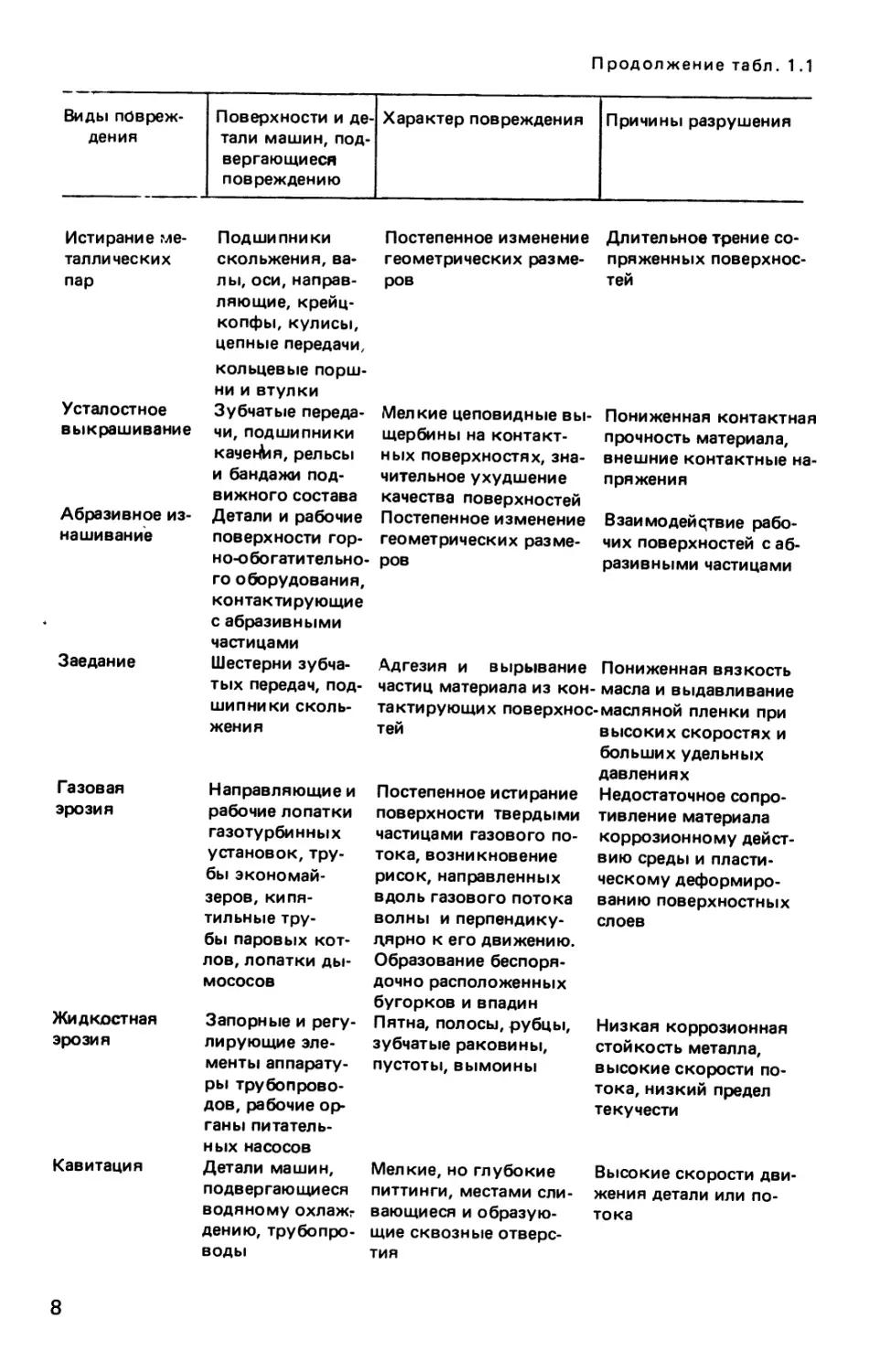

Виды повреждений деталей машин и рабочих поверхностей приведены

в табл. 1.1. Классификация не является полной, так как не может охва-

тить все виды повреждений, возникающих в процессе эксплуатации обору-

дования, особенно при одновременном воздействии нескольких факто-

ров.

6

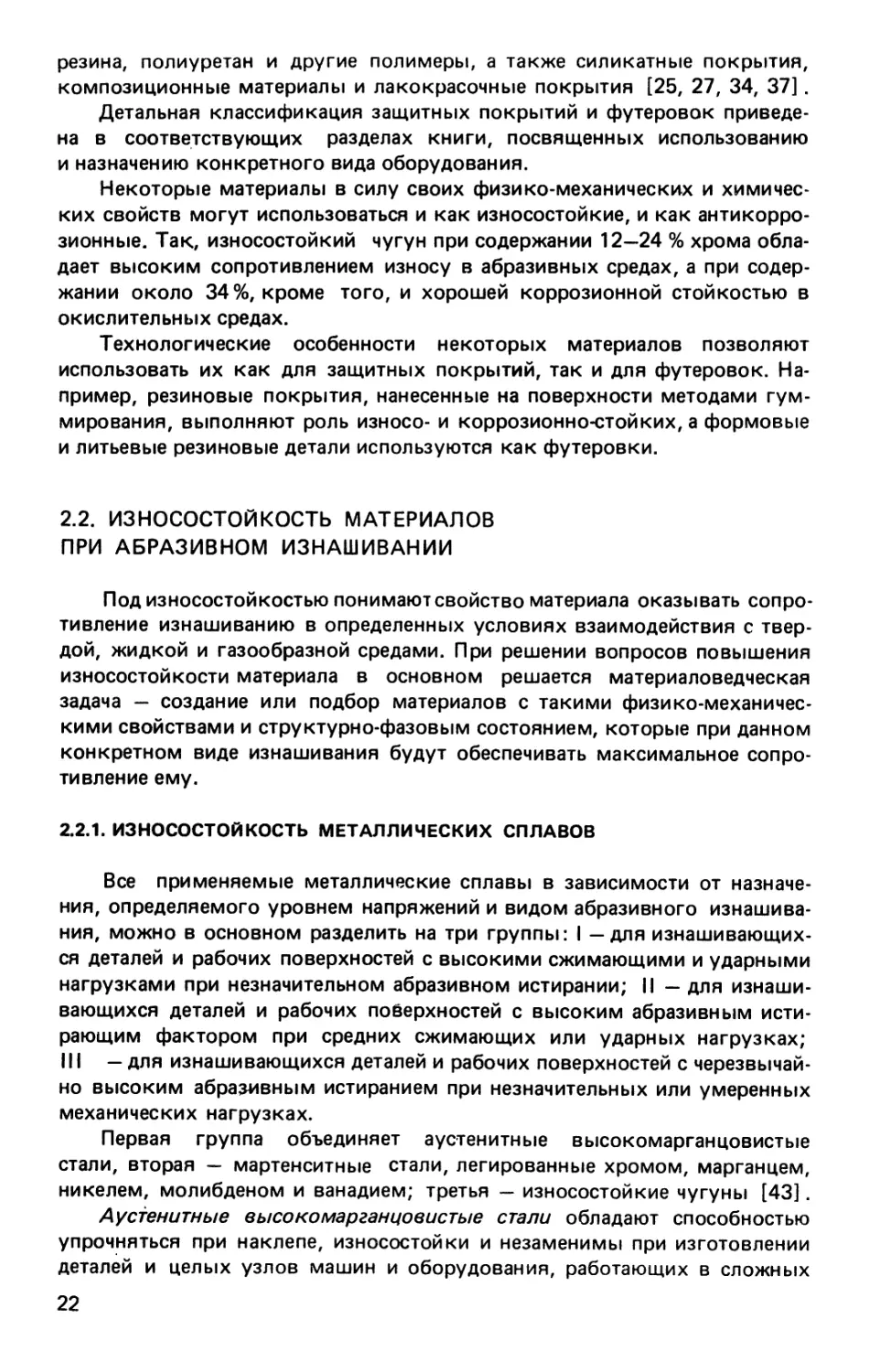

Т аблица 1 .1

Виды повреж- дения Поверхности и де- тали машин, под- вергающиеся повреждению Характер повреждения Причины разрушения

Остаточная де- Поверхности ка- Изменение геометри- Длительное действие пе-

формация тания бандажей, рельсов, напря- женные болты, сосуды, подшип- ники скольже- ния ческой формы (удли- нение, изгиб, вмятина и т. д.) ременных контактных и растягивающих напря- жений, повышение тем- пературы металла

Вязкий излом Связи и анкер- ные болты, несу- щие элементы ферм и других пространствен- ных конструк- ций, напряженные болты Разрушения значитель- ной макропласти ческой деформацией. Поверх- ность излома матовая без кристаллического блеска, на площадке разрушения имеются скосы, строчечные не- ровности, волокнис- тость Значительные перегруз- ки при нарушении нор- мальных условий экс- плуатации

Хрупкий из- Сварные соедине- Разрушение при незначи- Значительные ударные

лом ния, фасонные детали, болты, а также валики и пальцы, имею- щие высокую твердость, чугун- ные отливки тельной макропласти- ческой деформации (от- носительное сужение гладких образцов ме- нее 5 %). Поверхность излома перпендикуляр- на к направлению мак- симальных растягиваю- щих напряжений, имеет кристаллическое строе- ние, часто с рубцами, лучами, расходящими- ся из зоны начала раз- рушения нагрузки, дефекты тер- мической обработки, низкое качество матери- ала, повышенное содер- жание фосфора, водоро- да, наличие концентра- торов напряжений (тре- щин), хладноломкость стали

Усталостный Валы, оси, шату- Трещины или разруше- Пониженная прочность

излом ны, болты, свар- ные соединения, работающие при длительном дей- ствии многократ- но повторяющих- ся нагрузок ния. Поверхность изло- ма имеет разные зоны: постепенного развития трещины и ускоренно- го развития излома в зону долома материала, длительное действие знакоперемен- ной нагрузки и цикли- ческих температурных напряжений (надрезы, неметаллические вклю- чения, микротрещины)

Ползучесть Трубы паропро- водов, паропере- гревателей котлов Медленная и непрерыв- ная пластическая де- формация Нагрев выше темпера- туры рекристаллиза- ции, напряжение в ма- териале выше предела упругости при данной температуре

7

Продолжение табл. 1.1

Виды повреж- дения Поверхности и де- тали машин, под- вергающиеся повреждению Характер повреждения Причины разрушения

Истирание ме- Под ши пники Постепенное изменение Длительное трение со-

таллических скольжения, ва- геометрических разме- пряженных поверхнос-

пар лы, оси, направ- ляющие, крейц- копфы, кулисы, цепные передачи, кольцевые порш- ни и втулки ров тей

Усталостное Зубчатые переда- Мелкие цеповидные вы- Пониженная контактная

выкрашивание чи, подшипники каче^я, рельсы и бандажи под- вижного состава щербины на контакт- ных поверхностях, зна- чительное ухудшение качества поверхностей прочность материала, внешние контактные на- пряжения

Абразивное из- Детали и рабочие Постепенное изменение Взаимодействие рабо-

нашивание поверхности гор- но-обогатительно- го оборудования, контактирующие с абразивными частицами геометрических разме- ров чих поверхностей с аб- разивными частицами

Заедание Шестерни зубча- тых передач, под- шипники сколь- жения Адгезия и вырывание частиц материала из кон- тактирующих поверхнос тей Пониженная вязкость - масла и выдавливание -масляной пленки при высоких скоростях и больших удельных давлениях

Газовая Направляющие и Постепенное истирание Недостаточное сопро-

эрозия рабочие лопатки газотурбинных установок, тру- бы экономай- зеров, кипя- тильные тру- бы паровых кот- лов, лопатки ды- мососов поверхности твердыми частицами газового по- тока, возникновение рисок, направленных вдоль газового потока волны и перпендику- лярно к его движению. Образование беспоря- дочно расположенных бугорков и впадин тивление материала коррозионному дейст- вию среды и пласти- ческому деформиро- ванию поверхностных слоев

Жидкостная Запорные и регу- Пятна, полосы, рубцы, Низкая коррозионная

эрозия лирующие эле- менты аппарату- ры трубопрово- дов, рабочие ор- ганы питатель- ных насосов зубчатые раковины, пустоты, вымоины стойкость металла, высокие скорости по- тока, низкий предел текучести

Кавитация Детали машин, подвергающиеся водяному охлажг дению, трубопро- воды Мелкие, но глубокие питтинги, местами сли- вающиеся и образую- щие сквозные отверс- тия Высокие скорости дви- жения детали или по- тока

8

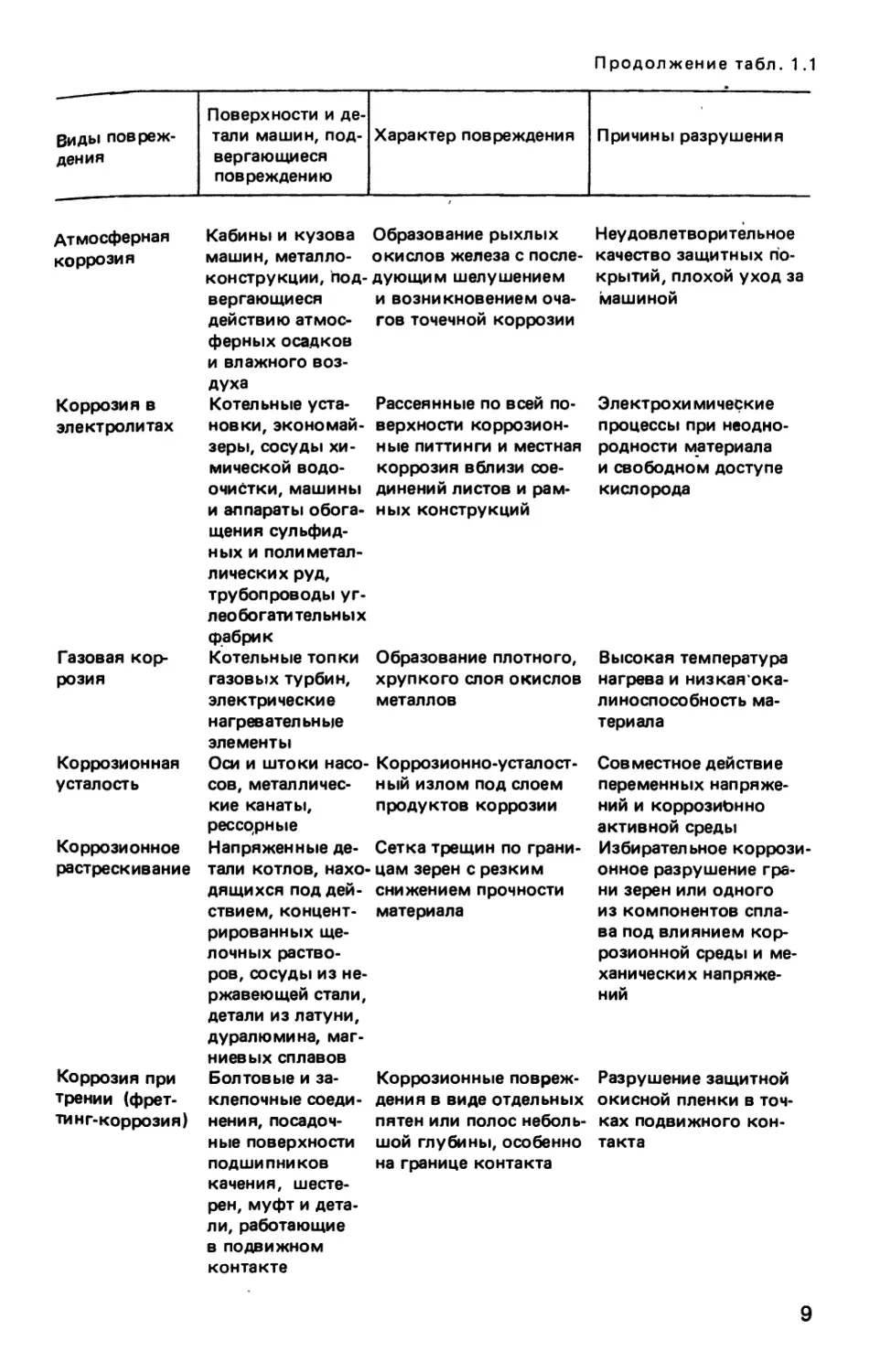

Продолжение табл. 1.1

Виды повреж-

дения

Поверхности и де- тали машин, под- вергающиеся повреждению Характер повреждения Причины разрушения

Атмосферная коррозия Кабины и кузова Образование рыхлых Неудовлетворительное машин, металле- о кислое железа с после- качество защитных по- конструкции, под- дующим шелушением крытий, плохой уход за вергающиеся и возникновением оча- машиной действию атмос- гов точечной коррозии ферных осадков и влажного воз- духа

Коррозия в электролитах Котельные уста- Рассеянные по всей по- Электрохимические новки, экономай- верхности коррозион- процессы при неодно- зеры, сосуды хи- ные питтинги и местная родности материала мической водо- коррозия вблизи сое- и свободном доступе очистки, машины динений листов и рам- кислорода и аппараты обога- ных конструкций щения сульфид- ных и полиметал- лических руд, трубопроводы уг- леобогатительных фабрик

Газовая кор- розия Котельные топки Образование плотного, Высокая температура газовых турбин, хрупкого слоя окислов нагрева и низкая ока- электрические металлов линоспособность ма- на грев ательные териала элементы

Коррозионная усталость Оси и штоки насо- Коррозионно-усталост- Совместное действие сов, металличес- ный излом под слоем переменных напряже- ние канаты, продуктов коррозии ний и коррозиОнно рессорные активной среды

Коррозионное растрескивание Напряженные де- Сетка трещин по грани- Избирательное коррози- тали котлов, нахо- цам зерен с резким онное разрушение гра- дящихся под дей- снижением прочности ни зерен или одного ствием, концент- материала из компонентов спла- рированных ще- ва под влиянием кор- лочных раство- розионной среды и ме- ров, сосуды из не- ханических напряже- ржавеющей стали, ний детали из латуни, дуралюмина, маг- ниевых сплавов

Коррозия при трении (фрет- тин г-коррозия) Болтовые и за- Коррозионные повреж- Разрушение защитной клепочные соеди- дения в виде отдельных окисной пленки в точ- нения, посадоч- пятен или полос неболь- ках подвижного кон- ные поверхности шой глубины, особенно такта подшипников на границе контакта качения, шесте- рен, муфт и дета- ли, работающие в подвижном контакте

9

1.2. МЕХАНИЧЕСКОЕ ИЗНАШИВАНИЕ

1.2.1. АБРАЗИВНОЕ ИЗНАШИВАНИЕ

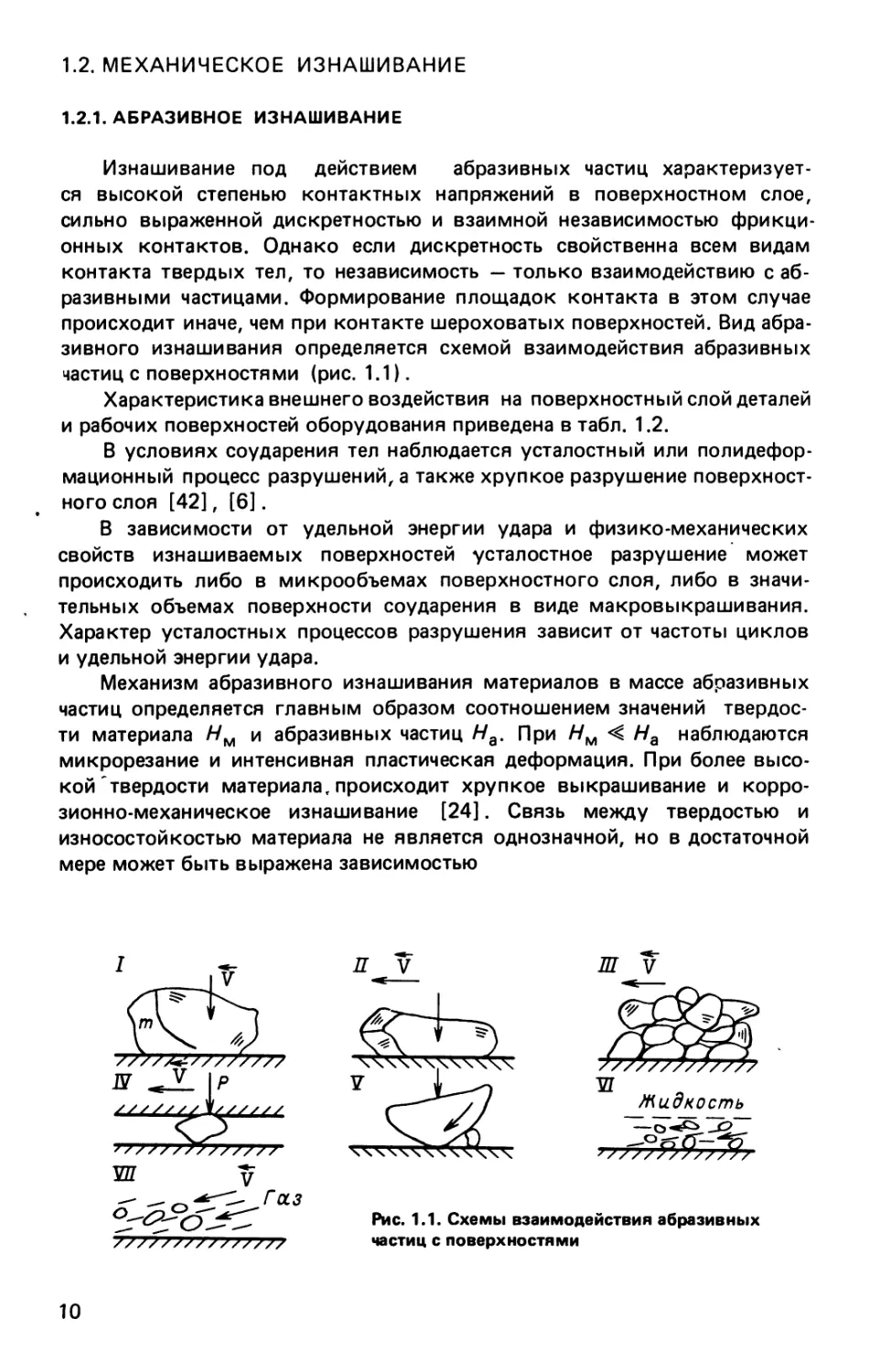

Изнашивание под действием абразивных частиц характеризует-

ся высокой степенью контактных напряжений в поверхностном слое,

сильно выраженной дискретностью и взаимной независимостью фрикци-

онных контактов. Однако если дискретность свойственна всем видам

контакта твердых тел, то независимость — только взаимодействию с аб-

разивными частицами. Формирование площадок контакта в этом случае

происходит иначе, чем при контакте шероховатых поверхностей. Вид абра-

зивного изнашивания определяется схемой взаимодействия абразивных

частиц с поверхностями (рис. 1.1).

Характеристика внешнего воздействия на поверхностный слой деталей

и рабочих поверхностей оборудования приведена в табл. 1.2.

В условиях соударения тел наблюдается усталостный или полидефор-

мационный процесс разрушений, а также хрупкое разрушение поверхност-

ного слоя [42], [6].

В зависимости от удельной энергии удара и физико-механических

свойств изнашиваемых поверхностей усталостное разрушение может

происходить либо в микрообъемах поверхностного слоя, либо в значи-

тельных объемах поверхности соударения в виде макровыкрашивания.

Характер усталостных процессов разрушения зависит от частоты циклов

и удельной энергии удара.

Механизм абразивного изнашивания материалов в массе абразивных

частиц определяется главным образом соотношением значений твердос-

ти материала Нм и абразивных частиц На. При Нм < На наблюдаются

микрорезание и интенсивная пластическая деформация. При более высо-

кой твердости материала, происходит хрупкое выкрашивание и корро-

зионно-механическое изнашивание [24]. Связь между твердостью и

износостойкостью материала не является однозначной, но в достаточной

мере может быть выражена зависимостью

10

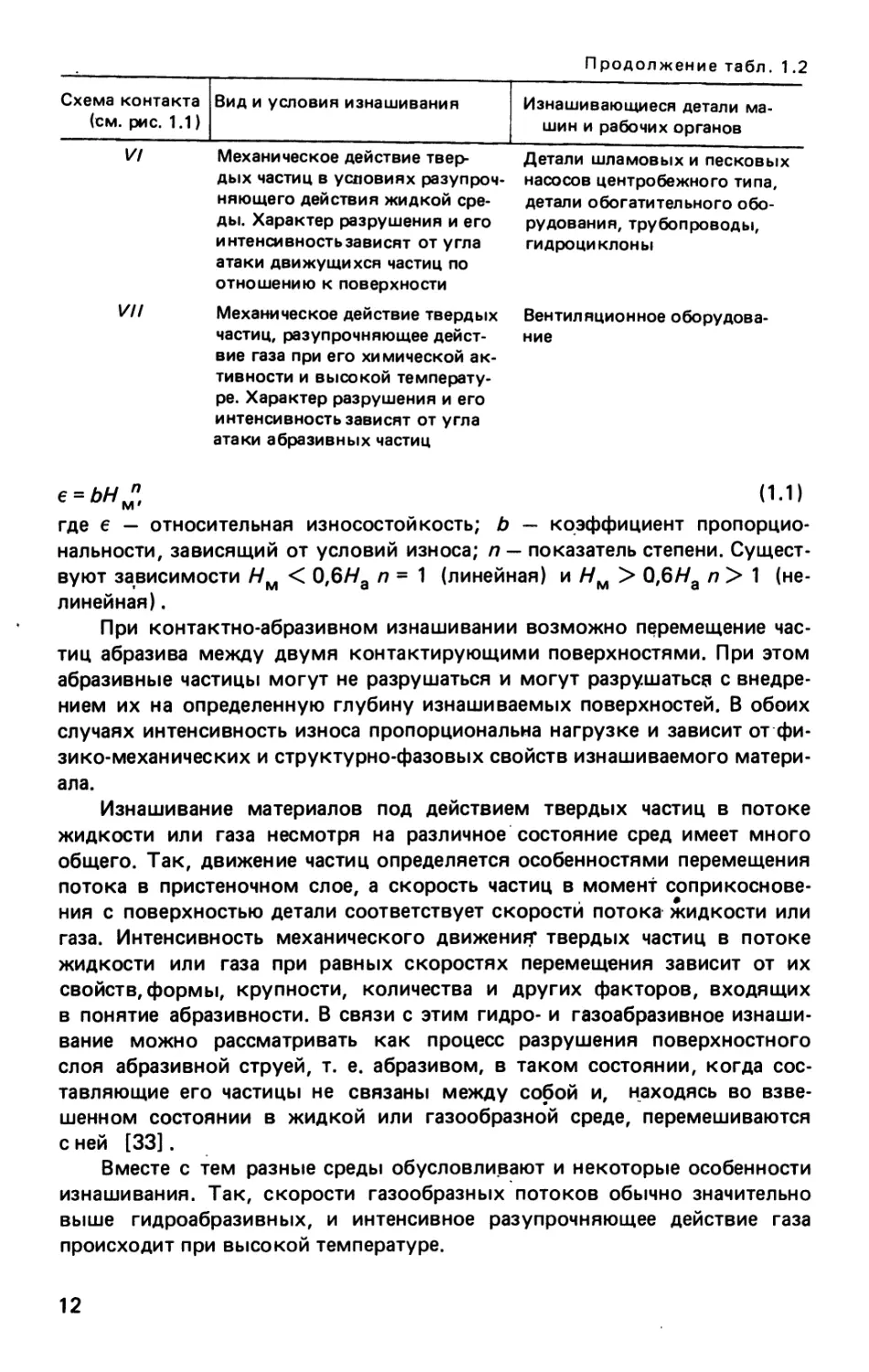

Таблица 1.2

Схема контак-

та (см. рис. 1.1)

Вид и условия изнашивания

Изнашивающиеся детали машин

и рабочих органов

/ Изнашивание поверхностного

слоя в результате ударного воз-

действия со стороны контртела

(второй детали или постороннего

тела), сопровождающегося

упрочнением материала, ростом

внутренних напряжений

// Изнашивание поверхностного

слоя при трении о монолитный

(закрепленный) абразив или

твердые частицы. Возможны зна-

чительное упрочнение поверх-

ностного слоя при механическом

воздействии и разупрочнение в

результате нагрева или физико-

химического действия жидкой

среды, если она вводится для

охлаждения, промывки и т. д.

Ш Изнашивание при перемещении

деталей в абразивной массе,

твердые частицы которой сла-

бо связаны между собой. Воз-

можны упрочняющее действие

абразивных частиц и значитель-

ное разупрочняющее действие

вследствие нагрева или физико-

механического действия жидкой

фазы, входящей в состав абра-

зивной массы

Детали дробеструйного и дро-

бильного оборудования, зубья

экскаваторов при выемке

скальных пород, рабочие по-

верхности колосниковых

грохотов

Ковши экскаваторов, рудо-

спуски, загрузочные цапфы

мельниц

Ковши экскаваторов и кана-

вокопателей, спирали класси-

фикаторов, рабочие поверхнос-

ти дро бил ьно-раз мольного

оборудования, торцевые решет-

ки барабанных мельниц, поверх-

ности барабанных грохотов

(бутар)

/V Изнашивание при трении сколь- Шарнирные соединения цепей,

жения сопряженных поверхностей дробящие плиты

и наличии между ними абразив-

ных частиц. Деформирование

и разрушение материала при раз-

дроблении или внедрении в по-

верхностный слой одной из со-

пряженных деталей. При боль-

шом количестве абразивных

частиц в контакте разупрочняю-

щее действие внешней среды

ограничено

V Изнашивание при трении качения Шестерни открытых передач, кат-

и наличии абразивных частиц. ки гусеничного хода

Деформирование и разрушение

материала при раздроблении или

внедрении в поверхностный слой.

Процесс изнашивания интенсифи-

цируется при увеличении.степе-

ни проскальзывания

11

Продолжение табл. 1.2

Схема контакта (см. рис. 1.1) Вид и условия изнашивания Изнашивающиеся детали ма- шин и рабочих органов

VI Механическое действие твер- дых частиц в условиях разупроч- няющего действия жидкой сре- ды. Характер разрушения и его интенсивность зависят от угла атаки движущихся частиц по отношению к поверхности Детали шламовых и песковых насосов центробежного типа, детали обогатительного обо- рудования, трубопроводы, гидроци клоны

VH Механическое действие твердых частиц, разупрочняющее дейст- вие газа при его химической ак- тивности и высокой температу- ре. Характер разрушения и его интенсивность зависят от угла атаки абразивных частиц Вентиляционное оборудова- ние

е = ЬН£ (1.1)

где е — относительная износостойкость; b — коэффициент пропорцио-

нальности, зависящий от условий износа; п — показатель степени. Сущест-

вуют зависимости Н.. < 0,6/Уя п = 1 (линейная) и Нм > 0,6/7я п > 1 (не-

линейная).

При контактно-абразивном изнашивании возможно перемещение час-

тиц абразива между двумя контактирующими поверхностями. При этом

абразивные частицы могут не разрушаться и могут разрушаться с внедре-

нием их на определенную глубину изнашиваемых поверхностей. В обоих

случаях интенсивность износа пропорциональна нагрузке и зависит от фи-

зико-механических и структурно-фазовых свойств изнашиваемого матери-

ала.

Изнашивание материалов под действием твердых частиц в потоке

жидкости или газа несмотря на различное состояние сред имеет много

общего. Так, движение частиц определяется особенностями перемещения

потока в пристеночном слое, а скорость частиц в момент соприкоснове-

ния с поверхностью детали соответствует скорости потока жидкости или

газа. Интенсивность механического движенияг твердых частиц в потоке

жидкости или газа при равных скоростях перемещения зависит от их

свойств, формы, крупности, количества и других факторов, входящих

в понятие абразивности. В связи с этим гидро- и газоабразивное изнаши-

вание можно рассматривать как процесс разрушения поверхностного

слоя абразивной струей, т. е. абразивом, в таком состоянии, когда сос-

тавляющие его частицы не связаны между собой и, находясь во взве-

шенном состоянии в жидкой или газообразной среде, перемешиваются

с ней [33].

Вместе с тем разные среды обусловливают и некоторые особенности

изнашивания. Так, скорости газообразных потоков обычно значительно

выше гидроабразивных, и интенсивное разупрочняющее действие газа

происходит при высокой температуре.

12

Рис. 1.2. Характер взаимодействия абразивной частицы с поверхностью

Основным кинематическим параметром при гидро- и газоабразивном

износе является угол атаки а0 — угол наклона вектора скорости к изна-

шиваемой поверхности. Различают два граничных случая: угол атаки

близок к нулю (ао^О°) и к 90° (aQ & 90°). Переход от 90° к нулю сопро-

вождается изменением условий внешнего воздействия на поверхност-

ный слой и соответственно количественными и качественными изменения-

ми процесса изнашивания. При малых углах атаки (рис. 1.2) касательные

напряжения в процессе изнашивания являются определяющими. В резуль-

тате ударов абразивных частиц на металлической поверхностй образуют-

ся характерные вытянутые лунки с отвалами по краям, свидетельству-

ющими об интенсивности протекания процесса пластической деформации.

При таких условиях взаимодействия абразивных частиц с поверхностью

износа интенсивность изнашивания зависит от твердости материала. При

этом с ростом сопротивления пластической деформации уменьшаются

глубина внедрения абразивных частиц, степень и глубина наклепа, увели-

чивается износостойкость материала.

При малых углах атаки разрушение поверхностного слоя происхо-

дит путем среза или отрыва либо как полидеформационный процесс с

образованием коротких царапин.

При углах атаки, близких к нормальным, механизм изнашивания

имеет иную природу. При прямом динамическом воздействии абразивных

частиц основное влияние оказывают нормальные напряжения. В этом

случае пластическая деформация от ударов абразивных частиц локали-

зуется в малых объемах металла, ориентированных не под прямым углом

к вектору скорости. Наиболее деформированными оказываются частицы

металла, выдавленные или сдинутые при ударе абразивного зерна. При

ударном воздействии абразивных частиц пластическое деформирование

происходит за счет локальных сдвиговых процессов под действием мест-

ных касательных напряжений. Вследствие этого происходит более интен-

сивное локальное увеличение наклепа и неоднородных микроискажений,

чем при скользящих углах атаки. Начальная стадия разрушения вязких

и пластических металлов носит полидеформационный характер. Частицы

износа образуются в результате многократных ударов абразивных частиц

и исчезновения пластичности материала. Разрушение распространяется

по зародившимся в поверхностом слое микротрещинам. Образование

микротрещин и отделение частиц износа в вязких материалах с высоким

запасом пластичности происходит после большего числа ударов абразив-

ных частиц, чем в твердых и хрупких материалах.

13

При промежуточных, средних углах атаки в поверхностном слое

материала под ударами абразивных частиц возникают как касательные,

так и нормальные напряжения. Значительная пластическая деформация

и наклеп, а также микротрещины на поверхности металла в этих условиях

свидетельствуют о действии двух механизмов износа: скользящего и удар-

ного. В данных условиях материал должен обладать сопротивлением

как пластическому деформированию, так и хрупкому разрушению [6].

Интенсивность износа IV зависит от скорости взаимодействия частиц

с поверхностью [42] :

W-kvm, (1.2)

где к — коэффициент пропорциональности; у — скорость соударения;

т = 1,54-1,4.

С повышением скорости взаимодействия происходит уменьшение

угла атаки и увеличение износа. Повышение уровня местных напряжений

обусловливает охрупчивание материала.

Механизм абразивного изнашивания металлов можно представить

как сумму единичных актов, создающих в отдельных микрообъемах

определенный спектр напряжений.

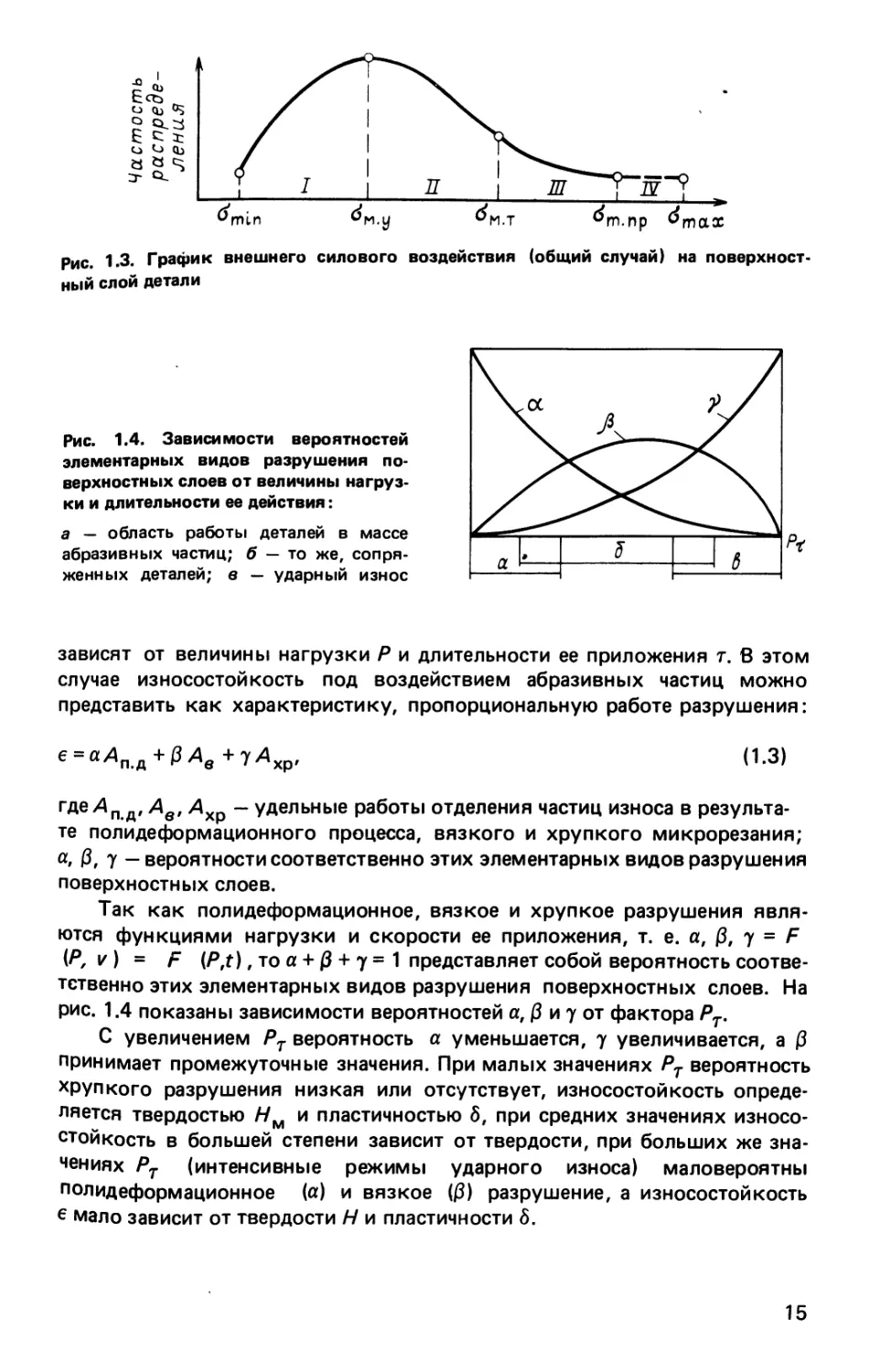

Общий случай внешнего силового воздействия на поверхностный

слой детали приведен в [42]. Если за время t на поверхности возникло

rij контактов, в прилегающих к ним микрообъемах материала мгновенно

действуют напряжения ам, значения которых распределяются по опре-

деленному закону (рис. 1.3) : ом у — предел усталости материала поверх-

ностного слоя при данном виде силового воздействия; ом т — предел

текучести микрообъемов поверхностного слоя; ом пр — предел прочнос-

ти микрообъемов‘поверхностного слоя при срезе или отрыве.

В области / диаграммы распределения напряжений микрообъемы по-

верхностного слоя упруго деформируются, в области.// при напряжениях

больше а ло меньше ом в микрообъемах поверхностного слоя обус-

ловливается ' протекание усталостных процессов. Чем выше уровень

напряжений в этом диапазоне, тем за меньшее число циклов нагружения

произойдет разрушение материала. Область /// характеризуется полиде-

формационным процессом разрушения. С ростом напряжений процесс

ускоряйся, при этом возможно увеличение объемов единичных разру-

шений. В области IV каждый контакт завершается разрушением микро-

объемов поверхностного слоя путем отрыва или среза. По количеству

контактов области // и III на несколько порядков превышают значения

области /У; возможно также отсутствие области IV.

В производственных условиях чаще всего протекают смешанные

прцессы: наряду с отдельными актами микрорезания развиваются поли-

деформационный или усталостный процессы. При изнашивании под дейст-

вием абразивных частиц в поверхностных слоях в зависимости от их фор-

мы и размеров, а также характера нагруженности возникает спектр кон-

тактных напряжений. Интенсивность и глубина напряженного состояния

14

Рис. 1.3. График внешнего силового воздействия (общий случай) на поверхност-

ный слой детали

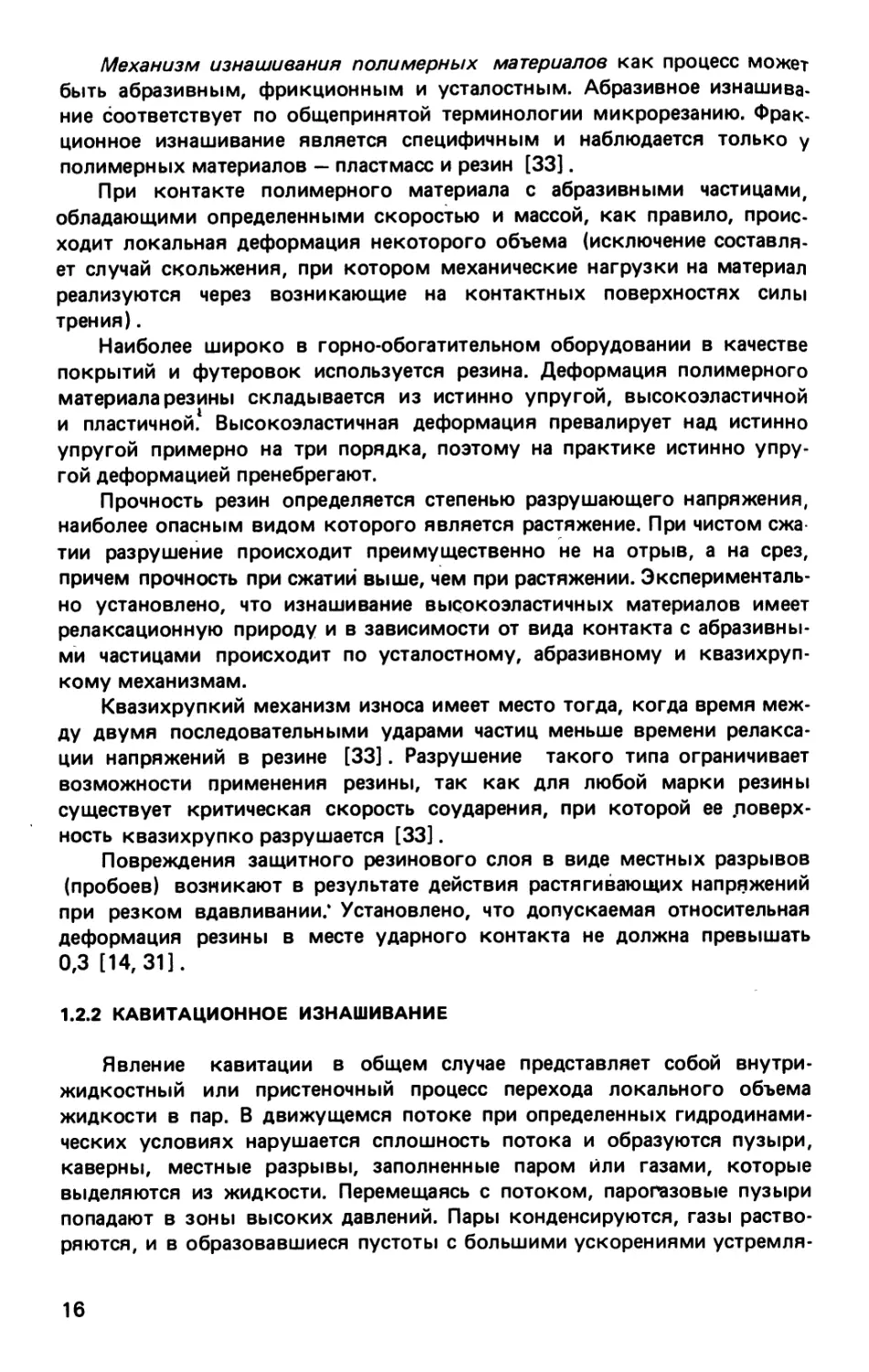

Рис. 1.4. Зависимости вероятностей

элементарных видов разрушения по-

верхностных слоев от величины нагруз-

ки и длительности ее действия:

а _ область работы деталей в массе

абразивных частиц; б — то же, сопря-

женных деталей; в — ударный износ

зависят от величины нагрузки Р и длительности ее приложения т. в этом

случае износостойкость под воздействием абразивных частиц можно

представить как характеристику, пропорциональную работе разрушения:

е=аАп.Л + &Ав+УА*р’ <1-3>

где Ап д, Дв, Дхр - удельные работы отделения частиц износа в результа-

те полидеформационного процесса, вязкого и хрупкого микрорезания;

а, 0, у — вероятности соответственно этих элементарных видов разрушения

поверхностных слоев.

Так как полидеформационное, вязкое и хрупкое разрушения явля-

ются функциями нагрузки и скорости ее приложения, т. е. а, 0, у = F

(Р, v ) = F (P,t), то а + 0 + у = 1 представляет собой вероятность соотве-

тственно этих элементарных видов разрушения поверхностных слоев. На

рис. 1.4 показаны зависимости вероятностей а, 0 и у от фактора Рт.

С увеличением Рт вероятность а уменьшается, у увеличивается, а 0

принимает промежуточные значения. При малых значениях Рт вероятность

хрупкого разрушения низкая или отсутствует, износостойкость опреде-

ляется твердостью Нм и пластичностью 6, при средних значениях износо-

стойкость в большей степени зависит от твердости, при больших же зна-

чениях Рт (интенсивные режимы ударного износа) маловероятны

полидеформационное (а) и вязкое (0) разрушение, а износостойкость

е мало зависит от твердости Н и пластичности 6.

15

Механизм изнашивания полимерных материалов как процесс может

быть абразивным, фрикционным и усталостным. Абразивное изнашива-

ние соответствует по общепринятой терминологии микрорезанию. Фрак-

ционное изнашивание является специфичным и наблюдается только у

полимерных материалов — пластмасс и резин [33].

При контакте полимерного материала с абразивными частицами,

обладающими определенными скоростью и массой, как правило, проис-

ходит локальная деформация некоторого объема (исключение составля-

ет случай скольжения, при котором механические нагрузки на материал

реализуются через возникающие на контактных поверхностях силы

трения).

Наиболее широко в горно-обогатительном оборудовании в качестве

покрытий и футеровок используется резина. Деформация полимерного

материала резины складывается из истинно упругой, высокоэластичной

и пластичной. Высокоэластичная деформация превалирует над истинно

упругой примерно на три порядка, поэтому на практике истинно упру-

гой деформацией пренебрегают.

Прочность резин определяется степенью разрушающего напряжения,

наиболее опасным видом которого является растяжение. При чистом ежа

тии разрушение происходит преимущественно не на отрыв, а на срез,

причем прочность при сжатий выше, чем при растяжении. Эксперименталь-

но установлено, что изнашивание высокоэластичных материалов имеет

релаксационную природу и в зависимости от вида контакта с абразивны-

ми частицами происходит по усталостному, абразивному и квазихруп-

кому механизмам.

Квазихрупкий механизм износа имеет место тогда, когда время меж-

ду двумя последовательными ударами частиц меньше времени релакса-

ции напряжений в резине [33]. Разрушение такого типа ограничивает

возможности применения резины, так как для любой марки резины

существует критическая скорость соударения, при которой ее .поверх-

ность квазихрупко разрушается [33].

Повреждения защитного резинового слоя в виде местных разрывов

(пробоев) возникают в результате действия растягивающих напряжений

при резком вдавливании; Установлено, что допускаемая относительная

деформация резины в месте ударного контакта не должна превышать

0,3 [14, 31].

1.2.2 КАВИТАЦИОННОЕ ИЗНАШИВАНИЕ

Явление кавитации в общем случае представляет собой внутри-

жидкостный или пристеночный процесс перехода локального объема

жидкости в пар. В движущемся потоке при определенных гидродинами-

ческих условиях нарушается сплошность потока и образуются пузыри,

каверны, местные разрывы, заполненные паром или газами, которые

выделяются из жидкости. Перемещаясь с потоком, парогазовые пузыри

попадают в зоны высоких давлений. Пары конденсируются, газы раство-

ряются, и в образовавшиеся пустоты с большими ускорениями устремля-

16

ютсй частицы жидкости. В результате восстанавливается сплошность

потока и возникают значительные локальные механические силы, под

воздействием которых поверхности деталей получают повреждения в

виде кратеров, напоминающих вмятины от ударов сферических частиц.

По данным С.П. Козырева, при скорости потока 90 м/с давление на кон-

тактирующую поверхность достигает 126 МПа [17].

Значительные местные давления и высокая частота ударов (103 —

104 Гц) обусловливают усталостный и полидеформационный процессы

разрушения поверхностного слоя.

Крутообтекаемая форма и неровности поверхностей, в том числе

образовавшиеся при кавитационном разрушении, являются причиной

вихреобразования и отставания струй от стенок рабочих каналов, что

вызывает возникновение или интенсификацию кавитационных процессов.

Кавитация усиливается также при повышении температуры жидкости

и увеличении скорости потока.

Явления кавитации наблюдаются в трубопроводах, гидромониторах

и потоках, обтекающих лопатки центробежных насосов, гидравлических

турбин и импеллеров фотомашин. Наличие в потоке жидкости твердых

частиц и пониженное давление жидкости на всасывающем патрубке ич>

циируют возникновение кавитации. Механическое действие твердых час

тиц усиливает процесс изнашивания скорости повреждения деталей [2] .

Большое значение в процессе кавитационного изнашивания имеют

коррозионные явления. Так, интенсивность разрушения в морской воде

во много раз выше, чем в пресной (при прочих равных условиях). Однако

основная роль принадлежит механическим воздействиям, что подтверж-

дается низкой кавитационной стойкостью как лакокрасочных, цинковых

и алюминиевых покрытий, имеющих низкую мехническую прочность,

так и эбонита и органического стекла, являющихся коррозионно-стойки-

ми неметаллическими материалами. Скорость кавитационного изнашива-

ния может на два порядка и более превышать скорость чисто корро-

зионного разрушения поверхностного слоя.

1.2. Х ЭРОЗИОННОЕ ИЗНАШИВАНИЕ

Эрозионному изнашиванию подвергаются детали машин и рабочие

поверхности при механическом воздействии высокоскоростного потока

жидкости, газа и пара, складывающегося из трения сплошного потока

и его ударов о поверхность. Под действием трения расшатываются и вы-

мываются отдельные микрообъемы материала. Скорость износа в этом

случае мала. Несравненно значительнее динамическое действие потока

или струи. В зависимости от свойств изнашиваемого материала в нем

возможны вырывы отдельных объемов или групп зерен по границам

спаек. В пластичных материалах сначала накапливаются микропластичес-

кие деформации отдельных участков, а затем, когда способность к упроч-

нению исчерпывается, эти участки разрушаются и вымываются. Жидкость,

внедряющаяся при ударах в образующиеся микротрещины, действует

подобно клину, расширяя боковые стенки.

17

В начальный период жидкостная эрозия материалов на гладкой по-

верхности развивается весьма медленно, а усиливается после появления

пораженных мест. Это объясняется усилением ударного действия из-за

большого вихреобразования жидкости вблизи неровностей.

Поверхностный слой различных деталей насосов, гидравлических

турбин, трубопроводов и их арматуры, сит грохотов, центрифуг и т. п.

размывается потоком, воды, содержащим абразивные частицы. Изнаши-

вание имеет эрозионно-абразивный характёр и с увеличением количества

абразивных частиц переходит в газо- или гидроабразивный. Очень часто

процессы эрозии и коррозии протекают совместно, тогда повреждения

представляют собой разновидность коррозионно-механического изнаши-

вания. Роль одного и другого фактора зависит от соотношения механи-

ческого и химического воздействия на материал.

1.3. КОРРОЗИОННО-МЕХАНИЧЕСКОЕ ИЗНАШИВАНИЕ

При взаимодействии твердых материалов с "мягкими" абразивными

частицами (Нм > На) процесс изнашивания может быть вызван истирани-

ем окисной пленки, которая непрерывно восстанавливается в атмосфер-

ных условиях. При корродирующем действии среды может проявлять-

ся коррозионно-механическое изнашивание и усиливать кавитационное

и эрозионное виды изнашивания. В этом случае роль того и другого факто-

ра (особенно в начале процесса) зависит от соотношения механического

и химического воздействий на материал. Оба эти вида относятся к группе

окислительного изнашивания, их общим признаком является образование

на поверхности изнашиваемого материала пленок окислов, разрушающих-

ся и вновь образующихся в процессе трения. Продуктами износа являют-

ся окислы. Интенсивность изнашивания может быть весьма значительной;

но без ярко выраженных следов разрушения на поверхности.

При окислительном износе промежуток времени между последова-

тельными разрушениями пленки должен быть достаточен для образования

ее относительно большой толщины.

Особым видом коррозионно-механического изнашивания является

фретинг-коррозия, т. е. процесс разрушения металла на поверхностях

плотно контактирующих пар "металл—металл" или "металл—неметалл"

в результате повторяющихся относительно тангенциальных микросме-

щений. Перемещения с амплитудой 0,025 мкм оказываются достаточ-

ными для образования фретинг-коррозии. Разрушение заключается з об-

разовании на поверхностях взаимного контакта деталей лунок и продук-

тов коррозии в виде налета, пятен, порошка. Фретинг-коррозии подвер-

жены например, сопряженные поверхности валов и напрессованных

на них деталей, посадочные места конусных дробилок, опорные поверх-

ности пружин [29].

Поврежденные фретинг-коррозией поверхности являются концент-

раторами напряжений и снижают предел выносливости.

Фретинг-коррозия представляет собой процесс периодического раз-

рушения и последующего восстановления защитной окисной пленки

18

в точках контакта, особенно на границах контактирующих поверхностей.

Скорость процесса разрушения тем выше, чем больше частота и амплиту-

да относительных перемещений, чем больше давление в контакте.

фретинг-коррозия может быть вызвана вибрацией, что наблюдается

на контактирующих поверхностях бездействующего оборудования, но

испытывающего влияние вибрации работающего оборудования через

пол цеха и фундаменты или при транспортировании машин.

1.4. КОРРОЗИОННЫЕ ПОВРЕЖДЕНИЯ

В основе процессов коррозии металлов лежит явление окисления.

По электрохимическому механизму, т. е. в присутствии электролита,

коррозионный процесс осуществляется по схеме

Me->Mez + ze д)

п ох + ze red,

где z — валентность металла; ох — окислитель; red — восстановленная

форма металла; т,п — коэффициенты.

Скорость коррозии металлов может контролироваться каждой из

этих реакций. Этот механизм коррозии действует в случае контакта

материалов с водными растворами кислот, солей и щелочей, а также с

другими жидкостями, проводящими электрический ток. Атмосферная

и грунтовая коррозия при наличии в среде хотя бы небольшого количест-

ва влаги также осуществляется электрохимическим путем.

Если окислитель не является электролитом, то окисление разрушаю-

щего металла происходит как непосредственный обмен электронами

между ним и окислителем по реакции

т Me + пох -* Мел? (red) п. (1.5)

Такой процесс называется химической коррозией. Типичный случай

химической коррозии — это окисление стали при повышенной темпе-

ратуре в сухом воздухе, продуктах сгорания топлива, жидких неэлектро-

литах (нефть, бензин и др.).

Для коррозионных повреждений характерно начало разрушения ме-

талла с поверхности окисления; превращение металла в окислы или гид-

раты окислов; изменение внешнего вида поверхности.

Атмосферная коррозия представляет собой разновидность электро-

химической коррозии, при которой растворение металла происходит

под весьма тонкими слоями влаги и скорость коррозии зависит от сте-

пени увлажнения поверхности металла.

Электрохимическую атмосферную коррозию обычно разделяют на

мокрую и влажную. Мокрая атмосферная коррозия происходит при нали-

чии на поверхности пленки влаги толщиной 1 мкм — 1 мм и возникает

либо в условиях 100 %-ной влажности при капиллярной конденсации,

либо при непосредственном попадании влаги (атмосферные осадки и

19

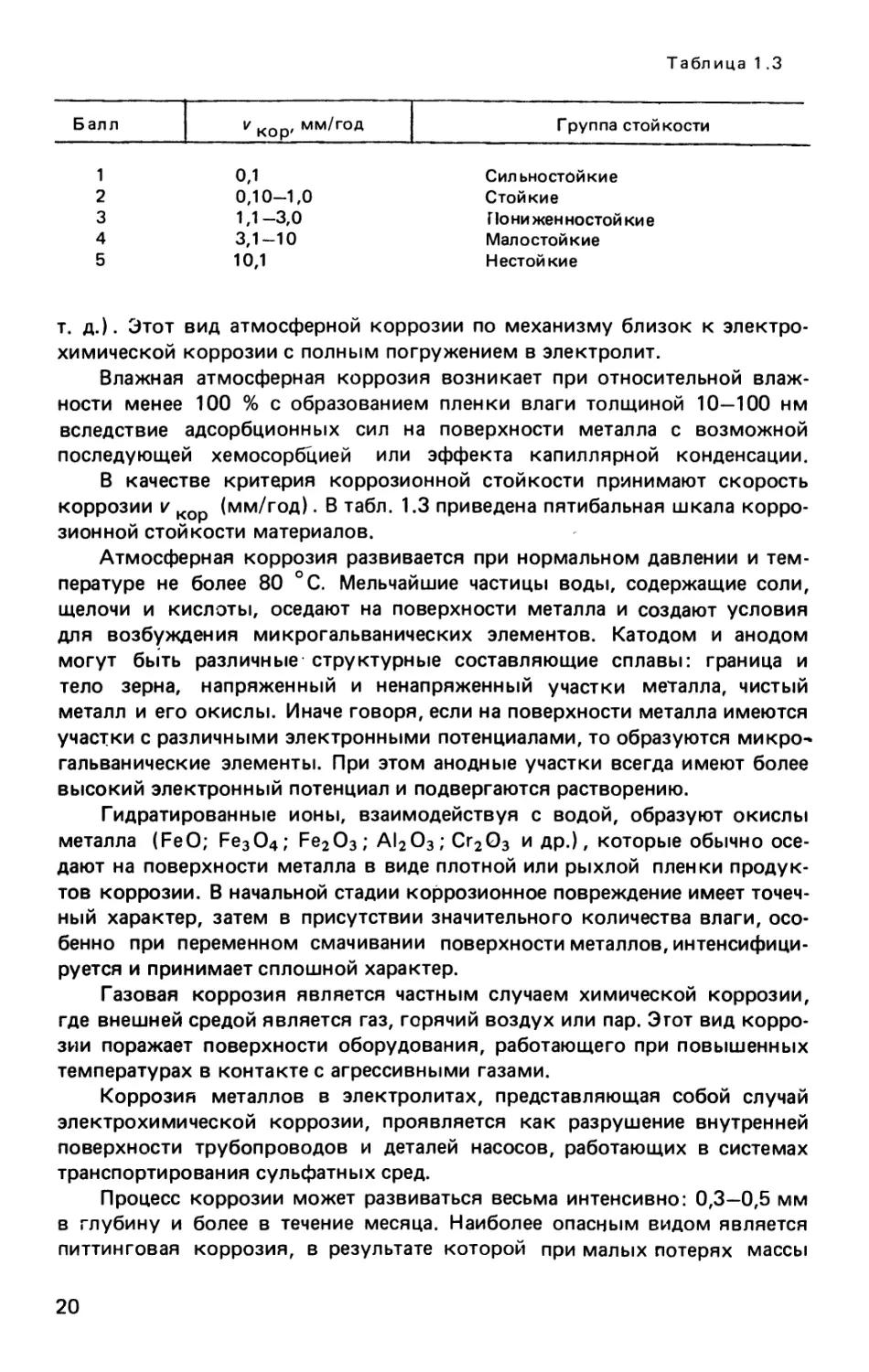

Табл ица 1.3

Балл и кор, мм/год Группа стойкости

1 ол Сильно стойкие

2 0,10-1,0 Стойкие

3 1,1-3,0 Г 1о ни жен ностой ки е

4 3,1-10 Малостойкие

5 10,1 Нестойкие

т. д.). Этот вид атмосферной коррозии по механизму близок к электро-

химической коррозии с полным погружением в электролит.

Влажная атмосферная коррозия возникает при относительной влаж-

ности менее 100 % с образованием пленки влаги толщиной 10—100 нм

вследствие адсорбционных сил на поверхности металла с возможной

последующей хемосорбцией или эффекта капиллярной конденсации.

В качестве критерия коррозионной стойкости принимают скорость

коррозии v кор (мм/год). В табл. 1.3 приведена пятибальная шкала корро-

зионной стойкости материалов.

Атмосферная коррозия развивается при нормальном давлении и тем-

пературе не более 80 °C. Мельчайшие частицы воды, содержащие соли,

щелочи и кислоты, оседают на поверхности металла и создают условия

для возбуждения микрогальванических элементов. Катодом и анодом

могут быть различные структурные составляющие сплавы: граница и

тело зерна, напряженный и ненапряженный участки металла, чистый

металл и его окислы. Иначе говоря, если на поверхности металла имеются

участки с различными электронными потенциалами, то образуются микро-*

гальванические элементы. При этом анодные участки всегда имеют более

высокий электронный потенциал и подвергаются растворению.

Гидратированные ионы, взаимодействуя с водой, образуют окислы

металла (FeO; Fe3O4; Fe2O3; А12О3; Сг2О3 и др.), которые обычно осе-

дают на поверхности металла в виде плотной или рыхлой пленки продук-

тов коррозии. В начальной стадии коррозионное повреждение имеет точеч-

ный характер, затем в присутствии значительного количества влаги, осо-

бенно при переменном смачивании поверхности металлов, интенсифици-

руется и принимает сплошной характер.

Газовая коррозия является частным случаем химической коррозии,

где внешней средой является газ, горячий воздух или пар. Этот вид корро-

зии поражает поверхности оборудования, работающего при повышенных

температурах в контакте с агрессивными газами.

Коррозия металлов в электролитах, представляющая собой случай

электрохимической коррозии, проявляется как разрушение внутренней

поверхности трубопроводов и деталей насосов, работающих в системах

транспортирования сульфатных сред.

Процесс коррозии может развиваться весьма интенсивно: 0,3—0,5 мм

в глубину и более в течение месяца. Наиболее опасным видом является

питтинговая коррозия, в результате которой при малых потерях массы

20

металл получает глубокие местные поражения, приводящие в короткий

срок к сквозным дефектам. Возникновение питтингов в коррозионных

средах происходит в присутствии галоидных ионов, чаще Всего ионов

хлора, содержащегося в водопроводной и морской воде.

Одновременное воздействие растягивающих напряжений и коррози-

онной среды вызывает коррозионное растрескивание.

Растягивающие напряжения появляются при рабочих нагрузках;

напряжениях вследствие температурного градиента или фазовых пре-

вращений; напряжения, возникающего в сварном соединении, и т. п.

Процесс разрушения, протекающий в результате быстрого распростране-

ния трещин без видимой или весьма малой макропластической деформа-

ции при напряжениях, меньших пределов прочности, развивается достаточ

но быстро.

2. ЗАЩИТНЫЕ ПОКРЫТИЯ И ФУТЕРОВКИ

2.1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ЗАЩИТНЫХ

ПОКРЫТИЙ И ФУТЕРОВОК

Для защиты деталей и рабочих поверхностей горно-обогатительного

оборудования, подверженных механическому, коррозионно-механическо-

му и коррозионному повреждениям, применяются защитные покрытия

и футеровки.

Под покрытием понимается слой или несколько слоев материала,

искусственно полученных на покрываемой поверхности.

Футеровка в отличие от покрытия представляет собой облицовку

внутренних и наружных поверхностей оборудования и отдельных деталей,

предназначенную для их предохранения от возможного повреждения.

Футеровка заменяется по мере изнашивания, благодаря чему продлевает-

ся срок службы основных элементов. Во многих случаях экономически

целесообразно для изготовления основных элементов применять более

дешевые и недефицитные материалы, а для формирования их рабочей

зоны использовать материалы с необходимыми физико-механическими и

технологическими характеристиками, осуществляя известный в техни-

ке принцип взаимного дополнения качества. Этот принцип полностью

относится и к защитным покрытиям, а в случае применения футеровок

позволяет обеспечивать высокие технологические показатели процессов

за счет придания оптимальных конструктивных форм рабочим зонам и

поверхностям и их периодического восстановления при перефутеровке.

Применительно к условиям работы горно-обогатительного оборудо-

вания защитные покрытия и футеровки по назначению делятся на износо-

стойкие и антикоррозионные.

Некоторые защитные покрытия и футеровки выполняют эргоно-

мические функции, например, снижение уровня шума, гашение вибрации

оборудования и т. п.

Наибольшее распространение для футеровок и покрытий получили

металлы, металлические сплавы и наплавочные материалы на их основе.

21

резина, полиуретан и другие полимеры, а также силикатные покрытия,

композиционные материалы и лакокрасочные покрытия [25, 27, 34, 37].

Детальная классификация защитных покрытий и футеровок приведе-

на в соответствующих разделах книги, посвященных использованию

и назначению конкретного вида оборудования.

Некоторые материалы в силу своих физико-механических и химичес-

ких свойств могут использоваться и как износостойкие, и как антикорро-

зионные. Так, износостойкий чугун при содержании 12—24 % хрома обла-

дает высоким сопротивлением износу в абразивных средах, а при содер-

жании около 34%, кроме того, и хорошей коррозионной стойкостью в

окислительных средах.

Технологические особенности некоторых материалов позволяют

использовать их как для защитных покрытий, так и для футеровок. На-

пример, резиновые покрытия, нанесенные на поверхности методами гум-

мирования, выполняют роль износо- и коррозионно-стойких, а формовые

и литьевые резиновые детали используются как футеровки.

2.2. ИЗНОСОСТОЙКОСТЬ МАТЕРИАЛОВ

ПРИ АБРАЗИВНОМ ИЗНАШИВАНИИ

Под износостойкостью понимают свойство материала оказывать сопро-

тивление изнашиванию в определенных условиях взаимодействия с твер-

дой, жидкой и газообразной средами. При решении вопросов повышения

износостойкости материала в основном решается материаловедческая

задача — создание или подбор материалов с такими физико-механичес-

кими свойствами и структурно-фазовым состоянием, которые при данном

конкретном виде изнашивания будут обеспечивать максимальное сопро-

тивление ему.

2.2.1. ИЗНОСОСТОЙКОСТЬ МЕТАЛЛИЧЕСКИХ СПЛАВОВ

Все применяемые металлические сплавы в зависимости от назначе-

ния, определяемого уровнем напряжений и видом абразивного изнашива-

ния, можно в основном разделить на три группы: I — для изнашивающих-

ся деталей и рабочих поверхностей с высокими сжимающими и ударными

нагрузками при незначительном абразивном истирании; II — для изнаши-

вающихся деталей и рабочих поверхностей с высоким абразивным исти-

рающим фактором при средних сжимающих или ударных нагрузках;

ill — для изнашивающихся деталей и рабочих поверхностей с черезвычай-

но высоким абразивным истиранием при незначительных или умеренных

механических нагрузках.

Первая группа объединяет аустенитные высокомарганцовистые

стали, вторая — мартенситные стали, легированные хромом, марганцем,

никелем, молибденом и ванадием; третья — износостойкие чугуны [43].

Аустенитные высокомарганцовистые стали обладают способностью

упрочняться при наклепе, износостойки и незаменимы при изготовлении

деталей и целых узлов машин и оборудования, работающих в сложных

22

условиях комбинированного воздействия истирающих и ударных нагру-

зок или значительных удельных статических давлениях. Самой распростра-

ненной в отечественном машиностроении является высокомарганцовистая

сталь 110Г13Л, применяемая для производства сельскохозяйственных

и транспортных машин, на заводах горнорудного, обогатительного и тран-

спортного оборудования.

Согласно ГОСТ 2176—77, сталь 110Г13Л должна иметь следующий

химический состав, %: углерод 0,90—1,30; марганец 11,5—14,5; кремний

0,40—1,0; сера < 0,050; фосфор <0,10; хром < 0,50; никель < 0,50;

медь < 0,30.

Комплекс механических и эксплуатационных характеристик металла

зависит от содержания в нем примесей. При установлении оптимального

химического состава стали для тех или иных отливок необходимо учиты-

вать конкретные условия их эксплуатации. Так, при больших ударных

или статических нагрузках содержание углерода должно быть в преде-

лах от 0,9 до 1,10—1,15 %, марганца от 12,0 до 13,5 %, кремния менее

0,6 % и фосфора не более 0,08 %. Для отливки, работающей в условиях

преимущественного истирания, концентрацию углерода в металле следует

повысить до 1,2—1,3 %. Достаточно высокие показатели ударной вязкос-

ти, прочности и пластичности обеспечиваются при соотношении Мп: С> 10.

Понижение содержания фосфора способствует увеличению износо-

стойкости, ударной вязкости, хладостойкости, укреплению аустеническо-

го зерна и транскристаллического строения, заметно уменьшает образо-

вание трещин.

В отливке сталь 110Г13Л имеет аустенитную структуру с включени-

ями карбидов, снижающих механические и эксплуатационные свойст-

ва. Кроме карбидов, в структуре этой стали иногда присутствует перлит

и тройная фосфидная эвтектика [8] . При этом марганец между струк-

турными составляющими распределяется неравномерно. Наиболее обога-

щены им фосфидная эвтектика (~ 23 %) и карбиды эвтектического

происхождения (~ 27 %). Чем выше в литой стали содержание углерода

и кремния, тем больше в ней карбидов. Количество карбидов в металле

возрастает также с увеличением массы и толщины стенок отливок и с

уменьшением скорости их охлаждения в форме.

Для растворения образовавшихся карбидов и получения чисто аусте-

нитной структуры отливки из этой стали подвергают закалке в воде при

температуре 850—1000 °C или для ускорения растворения карбидов и вы-

равнивания концентрации марганца при 1050—1150 °C.

Учитывая пониженную теплопроводность стали 110Г13Л и высокий

коэффициент ее линейного расширения, нагрев отливок под закалку

следует вести осторожно, особенно до 700—750 °C, так как при ускорен-

ном нагреве (особенно в области низких температур) в металле возника-

ют значительные внутренние напряжения, обусловливающие образование

в отливках трещин. Поэтому нагрев отливки из стали 110Г13Л до темпе-

ратуры 700 °C рекомендуется вести со скоростью не более 50 °С/ч. Даль-

нейший нагрев разрешается вести со скоростью 150 °С/ч и более [8].

Работы над повышением износостойкости стали 110Г13Л в настоящее

время ведутся в следующих направлениях:

23

1. Улучшение физико-механических характеристик стали путем пони-

жения содержания фосфора (до 0,04 %), модифицирования и легирования

титаном, хромом, ванадием [43].

2. Совершенствование технологии отливок благодаря тщательной под-

готовке шихтовых материалов к плавке, соблюдению строгого темпера-

турного режима, улучшению обработки и т. п.

3. Выбор рациональных конструкций литых деталей.

При производстве высокомарганцовистой стали из всех элементов-

модификаторов наиболее эффективен титан, который примерно в 2 раза

измельчает зерно отливок и способствует повышению устойчивости

стали к трещинам, а также улучшению ее механических свойств и износо-

стойкости.

Износостойкость высокомарганцовистой стали увеличивается при

легировании хромом в количестве 0,8—1,2 % благодаря появляющимся

в аустенитной матрице хромистым карбидам, обладающим высокими

твердостью и прочностью.

Мелкую структуру крупных отливок получают легированием вана-

дием, способным образовать в высокомарганцовистой стали тугоплав-

кие и твердые частицы нитридов и карбидов, регулирующие процесс крис-

таллизации. Особенно эффективно легирование стали 110Г13Л ванадием,

если в ней присутствует титан в количестве 0,04—0,07 %. Совместное

действие присадок ванадия и титана измельчает структуру стали и по-

вышает ее способность к наклепу.

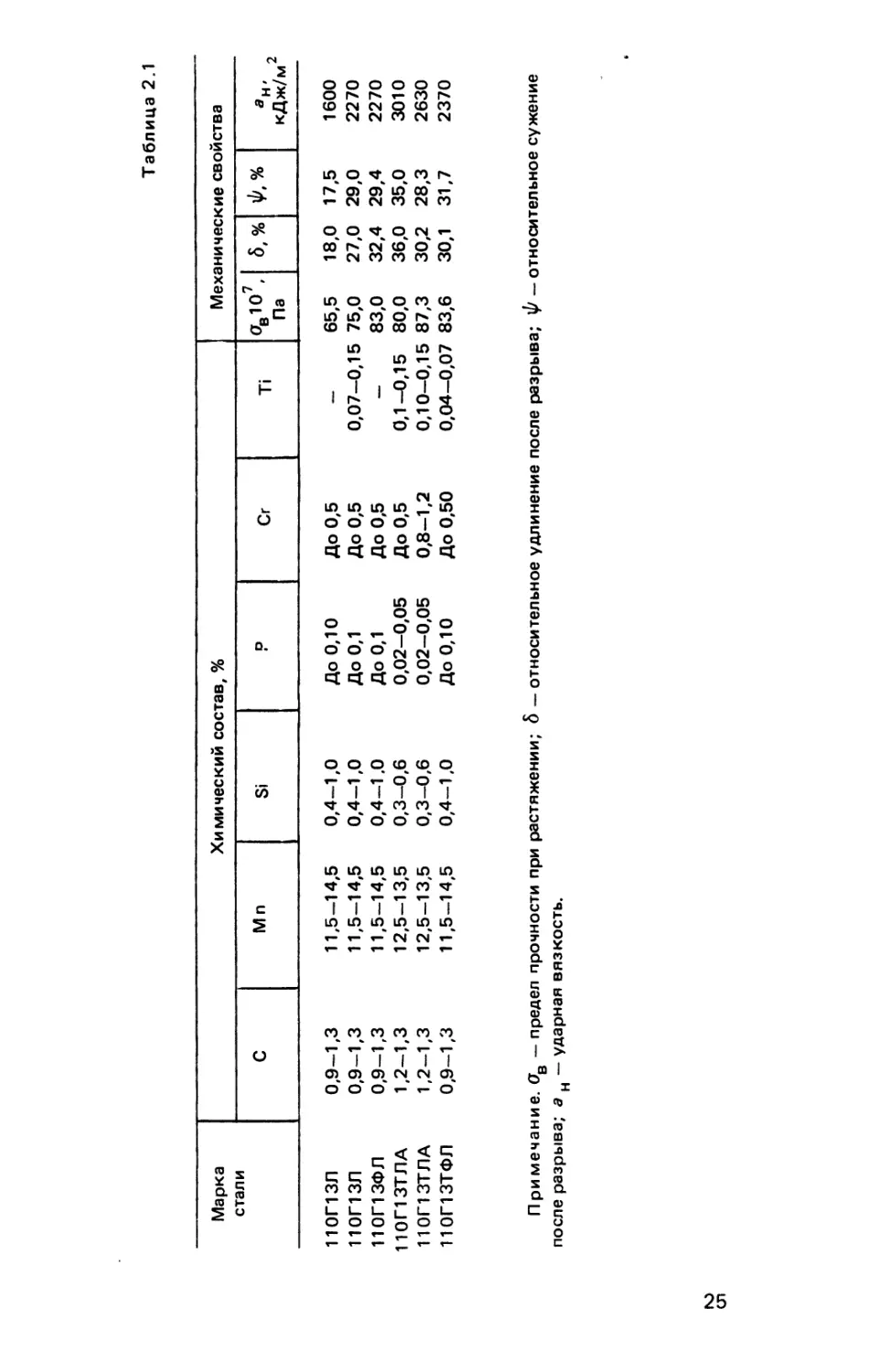

В табл. 2,1 приведены составы сплавов на основе стали 110Г13Л,

широко применяемые для изготовления футеровок.

Мартенситные стали в условиях работы ударно-абразивного и абра-

зивного изнашивания не обладают высокой стойкостью. Поэтому приме-

няется модифицирование и легирование элементами, обеспечивающими

при кристаллизации выделение тугоплавких химических соединений —

карбидов, боридов или нитридов. Обладая высокой твердостью и износо-

стойкостью, тугоплавкие соединения не расслаиваются при термической

обработке и хорошо растворяются в аустените.

Применяемые для получения износостойких сталей все легирующие

элементы можно разделить на две группы:

основные, или базовые, способствующие образованию карбидных

фаз, которые, растворяясь в аустените, упрочняют его, как и получающий-

ся из аустенита мартенсит. К таким элементам относятся в основном

хром и марганец;

дополнительные — обеспечивающие образование карбидов, боридов,

нитридов с возможным одновременным измельчением металлической

основы. Такими элементами, например, являются металлы титан, молиб-

ден, цирконий и неметаллы бор, азот.

Наибольшим сопротивлением изнашиванию из всех низколегирован-

ных сталей обладает сталь мартенситной структуры с высоким содержа-

нием углерода (0,6—0,8 %), прошедшая термообработку до твердости

500 НВ (отпуск при 230 °C). Для улучшения вязкости следует увеличить

температуру отпуска (более 370 °C). В этом случае перлитная структура

обладает большим сопротивлением изнашиванию, чем мартенситная.

24

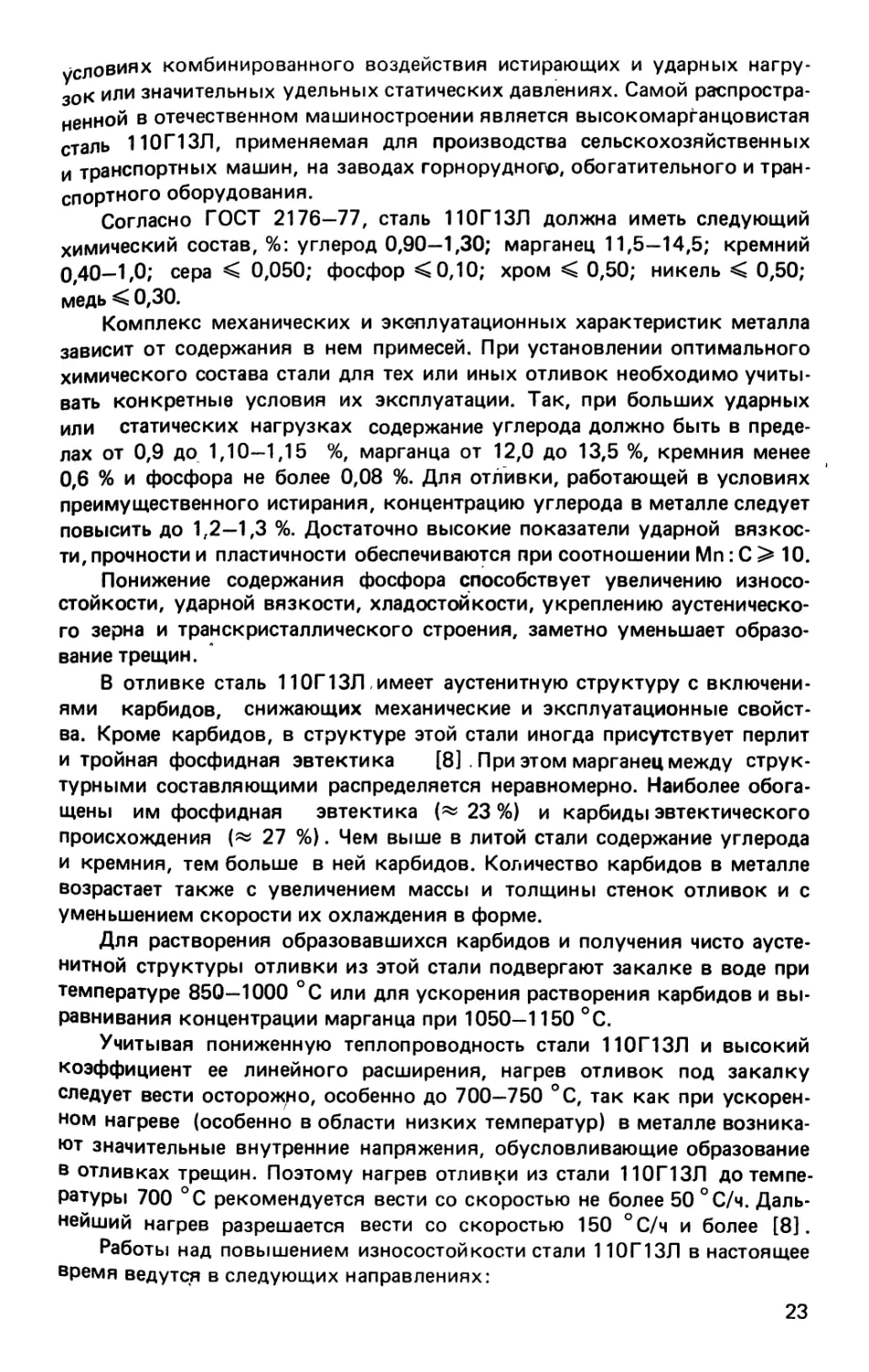

Таблица 2.1

Марка стали Химический состав, % Механические свойства

С Мп Si о Сг Ti авю7, Па 6, % ф, % аН' 2 кДж/м

110Г13Л 0,9—1,3 11,5-14,5 0,4-1,0 До 0,10 До 0,5 65,5 18,0 17,5 1600

110Г13Л 0,9-1,3 11,5-14,5 0,4-1,0 До 0,1 До 0,5 0,07-0,15 75,0 27,0 29,0 2270

110Г13ФЛ 0,9-1,3 11,5-14,5 0,4-1,0 До 0,1 До 0,5 — 83,0 32,4 29,4 2270

110Г13ТЛА 1,2-1,3 12,5-13,5 0,3-0,6 0,02-0,05 До 0,5 0,1-0,15 80,0 36,0 35,0 ЗОЮ

110Г13ТЛА 1,2-1,3 12,5-13,5 0,3-0,6 0,02-0,05 0,8-1,2 0,10-0,15 87,3 30,2 28,3 2630

110Г13ТФЛ 0,9-1,3 11,5-14,5 0,4-1,0 До 0,10 До 0,50 0,04-0,07 83,6 30,1 31,7 2370

Примечание. Ов — предел прочности при растяжении; 6 — относительное удлинение после разрыва; 1Д —относительное сужение

после разрыва; а — ударная вязкость.

(Л

Стали с бейнитной структурой сопротивляются изнашиванию так

же, как и мартенситные с той же твердостью и тем же содержанием угле-

рода, прошедшие отпуск при более высоких температурах. Бейнитные

структуры часто наблюдаются у сталей, легированных молибденом.

Сопротивление изнашиванию зависит в первую очередь от структуры

как функции легирующего состава и термообработки, а не твердости.

Вместе с тем скорость изнашивания для данной структуры увеличивает-

ся с уменьшением твердости.

Износостойкие чугуны. При интенсивном абразивном и гидроабразив-

ном износах с небольшими динамическими и статическими нагрузками

используются металлы, обладающие высокой износостойкостью. К таким

металлам относятся белые износостойкие чугуны, износостойкость ко-

торых благодаря наличию в их структуре карбидной составляющей более

чем в 5—10 раз превосходит износостойкость конструкционных сталей.

Для изготовления износостойких отливок применяют белые чугуны

с содержанием углерода 2,5—3,6 %. При этом, чтобы не допустить графито-

образования, содержание кремния регулируют в пределах 10 % и вводят

карбидообразующие легирующие элементы, чаще всего хром.

По характеру ^микроструктуры и типу карбидов износостойкие чу-

гуны могут быть разделены на три следующие группы.

1. Перлитные и мартенситные чугуны с карбидами М3С. Однако

сравнительно мягкая перлитная металлическая основа относит их к наи-

менее износостойким из всех белых чугунов.

Более высокой (в 1,5—2,5 раза) износостойкостью, чем у белого

перлитного чугуна, обладает белый мартенситный чугун нихард с содер-

жанием 3—5 % Ni и 1,5—2,5 % Сг. В литом состоянии нихард имеет мартен-

ситную матрицу с участками остаточного бейнита или аустенита и сложные

доэвтектические и эвтектические карбиды железа и хрома. Мартенситная

структура матрицы литого нихарда обусловлена наличием никеля и

хрома. Однако низкая температура конца превращения является причи-

ной того, что в микроструктуре металлической основы наряду с мартен-

ситом имеется остаточный аустенит. Для получения мартенситной структу-

ры в деталях с массивными сечениями необходимо повысить содержание

никеля. Однако при этом возрастает опасность появления графита, и поэто-

му для обеспечения более высокой износостойкости и придания деталям

лучших механических и эксплуатационных свойств для отливок с мас-

сивными сечениями снижают содержание никеля до 1,5—3,25 % и вво-

дят 0,4—1,1 % молибдена. Молибден, как и никель, предотвращает обра-

зование перлита при охлаждении в форме, но в отличие от никеля не яв-

ляется графитизатором. Уменьшение содержания никеля снижает склон-

ность к образованию графита в толстостенных деталях и повышает изно-

состойкость остаточного аустенита, который при износе превращается

в более твердый и, следовательно, более износостойкий мартенсит.

Для нихарда рекомендуется сравнительно низкое (0,3—0,5 %) со-

держание кремния в связи с его влиянием на устойчивость аустенита.

В тонкостенных отливках содержание кремния следует повысить до

0,75 %, если при этом не образуется свободный графит. Содержание мар-

26

ганца надо поддерживать на относительно низком уровне (0,3-4),7 %),

так как его присутствие вызывает образование устойчивого аустенита,

превращающегося при термической обработке и в процессе изнашивания

в мартенсит и бейнит, что снижает стойкость деталей.

Количество серы и фосфора в чугунных отливках должно быть мини-

мальным, так как оба элемента снижают прочность. Никель — основной

элемент в нихарде — определяет твердость и прочность матрицы. Недос-

таточное его содержание приводит к образованию низкотемпературных

продуктов распада аустенита — троостита или даже перлита, чрезмерное

содержание обусловливает появление остаточного аустенита, но в обоих

случаях происходит снижение износостойкости.

Хром внихарде выполняет три функции: стабилизирует карбид и

подавляет графитизацию; повышает твердость карбидов; стабилизирует

аустенит. Никель, являющийся графитизатором, в нихарде должен нахо-

диться в соотношении с хромом примерно 3:1.

2. Белые чугуны с карбидами М7С3 и М4С. Увеличение в белых чу-

гунах содержания хрома до 10 % и выше приводит к образованию в их

структуре первичного карбида с формулой (Cr, Fe)7 С3. При кристаллиза-

ции хромисто-карбидной эвтектики карбиды М7С3 в отличие от леде-

бурита с карбидами М7С3 не образуют непрерывную фазу, а располага-

ется в виде изолированных тригональных карбидов в аустенитной основе.

Карбиды М7С3 более тверды и дисперсны, чем карбиды М3С, поэтому

чугуны с карбидами первого типа более износостойки и прочны. Микро-

твердость карбидов (Cr, Fe) 7 С3 составляет 12 000—15 000 МПа, что

значительно превышает микротвердость кварца (10 000 МПа), тогда

как твердость карбидов цементитного типа Fe3C или (Fe, Сг)3С близка

к микротвердости кварца и составляет 8000—11 000 МПа. Обычно при-

меняют доэвтектические и эвтектические чугуны, так как в заэвтекти-

ческих чугунах при кристаллизации образуются крупные иглообразные

карбиды, снижающие износостойкость и особенно прочность отливок.

Поэтому химический состав сплава следует подбирать так, чтобы он не

был заэвтектическим. При содержании 12—18’% Сг и 3,6 % С в чугунах

сплавы становятся заэвтектическими. При содержании 25—30 % Сг и «

% 2,7 % С подавление перлитного превращения обеспечивается без добав-

ки других легирующих элементов только в тонкостенных отливках.

При содержании в чугуне ~ 34 % Сг и 1,5—2,2 % С металлическая основа

состоит из феррита, обеспечивая сплаву сравнительно низкую износостой-

кость в абразивных средах и хорошую коррозионную стойкость в различ-

ных видах окислительных сред.

3. Ванадиевые чугуны с карбидами типа VC. При определенных соот-

ношениях углерода и ванадия образуются карбиды шаровидной формы.

В зависимости от содержания марганца и других элементов, а также от

термической обработки структура их металлической основы может

быть аустенитной, ферритной или мартенситной. Эти чугуны обладают

сравнительно хорошей износостойкостью, однако при аустенитной или

Ферритной матрице их главным преимуществом является относительно

высокая для износостойких чугунов пластичность. Детали из чугуна с

27

аустенитной структурой подвергаются нагреву до 1100 °C и охлаждению

на воздухе.

Износостойкость белых чугунов определяется не твердостью, а коли-

чеством, размерами и формой структурных составляющих и их микро-

твердостью. Основные структурные элементы белых чугунов — это кар-

биды и металлическая основа.

Износостойкость белых чугунов зависит от свойств и характеристики

карбидной фазы: микротвердости карбидной составляющей, формы

и расположения карбидов, типа, количества и размера карбидов, коли-

чества карбидообразующих компонентов [49] .

В условиях абразивного изнашивания, соответствующего схемам

контактов III, VI и VII (см. рис. 1.1 и табл. 1.2), при малых углах атаки

износостойкость будет тем выше, чем больше карбидов содержится в

сплаве. Увеличение твердости карбидной фазы в этих условиях изнашива-

ния приводит к повышению износостойкости сплава.

Форма и расположение карбидов также оказывают влияние на изно-

состойкость сплавов: при равном их количестве сплав с карбидами плас-

тинчатой и скелетообразной формы более износостоек, чем сплав с кар-

бидами шаровидной формы.

От количества хрома и углерода в чугуне зависит образование

определенного типа карбидов. Так, содержание хрома 12—24 % приводит

к образованию карбидов М7С3 и резкому повышению износостойкости

сплава. Дальнейшее увеличение содержания хрома вызывает снижение

износостойкости сплава, так как в чугуне появляются крупные хрупкие

иглы заэвтектических карбидов.

Величина карбидов зависит в основном от размеров отливок, так как

с увеличением толщины стенок замедляется скорость первичной крис-

таллизации сплава и увеличиваются размеры карбидов. С ростом карби-

дов износостойкость сплава уменьшается, однако до достижения некото-

рой скорости кристаллизации, так как затем размеры карбидов сущест-

венного влияния на износостойкость уже не оказывают.

Даже значительное количество твердых карбидов в сплаве не опреде-

ляет высокого сопротивления материала изнашиванию, если металли-

ческая основа, в которой закреплены карбиды, имеет низкую прочность.

В таких случаях процесс изнашивания можно представить как выдавли-

вание твердых карбидных частиц из непрочной металлической основы и

разрушение карбидов. Высокая износостойкость карбидов, обусловли-

вающая преимущество белых чугунов над сталями, при этом не проявля-

ется, так как карбиды удаляются с рабочей поверхности. Высокая изно-

состойкость белых чугунов обеспечивается только при мартенситной

и в отдельных случаях мартенситно-аустенитной структуре основы. Нали-

чие в структуре основы даже небольшого количества мягких продуктов

распада аустенита резко снижает износостойкость чугуна.

Наплавочные материалы. Все наплавочные материалы по химическому

составу могут быть разделены на пять групп: 1) стали — углеродистые,

марганцовистые, хромомарганцовистые, хромистые, высокоуглеродис-

тые, хромоникелевые низкоуглеродистые, высоковольфрамовые, молиб-

28

новые; 2) сплавы на основе железа — высокохромистые чугуны, воль-

41 амовые и молибденовые чугуны, сплавы с бором и хромом,-сплавы

кобальтом и молибденом или вольфрамом; 3) сплавы на основе никеля

и кобальта — нихромы и нимоники, сплавы с бором и хромом (колмо-

нои), сплавы с молибденом (хастенои), сплавы кобальта с хромом и

вольфрамом (стеллиты); 4) карбидные псевдосплавы — с карбидом воль-

фрама, с карбидом хрома; 5) сплавы на основе меди — алюминиевые

и оловянно-фосфористые бронзы.

Марку наплавочного материала выбирают исходя из условий работы

упрочняемых деталей и особенностей метода наплавки. Наплавки первой,

второй и четвертой групп применяются в качестве упрочняющих.

Металлургические процессы при наплавке сложны и отличаются от

обычных металлургических процессов кратковременностью протекания,

малым объемом расплавленного металла, высокой температурой источ-

ников тепла. Расплавленный металл малого объема в соприкосновении

с холодным твердым металлом быстро кристаллизуется — в течение не-

скольких минут или секунд.

Коэффициент термического расширения легированного металла на-

плавок больше коэффициента термического расширения углеродистой

стали, поэтому при остывании наплавки в ней всегда возникают попереч-

ные трещины. Трещины неизбежны, но можно уменьшить их количество

или предотвратить проникновение трещины, пронизывающей наплавлен-

ный слой, внутрь металла детали.

Состав проволоки для механизированной наплавки регламентирован

ГОСТ 10543—75, в котором приведены также ориентировочные твер-

дость и примерное назначение. Для наплавки широко используется также

стандартная сварочная проволока (ГОСТ 2246—70). Углеродистые леги-

рованные сварочное проволоки применяют для восстановления размеров

различных изношенных деталей. Высокохромистые проволоки Св-10Х13,

Св-08Х14ГТ, Св-10Х17Т обеспечивают повышенную коррозионную стой-

кость и износостойкость наплавленного металла. Хромоникелевыми

аустенитными проволоками Св-06Х19Н9 и Св-06Х18Н9Т наплавляют

детали, подверженные коррозии и кавитации. Кроме сварочной и наплавоч-

ной проволоки для наплавки используют пружинную (ГОСТ 9389—75,

ГОСТ 1071—81) и пружинную легированную проволоку, а также материа-

лы, сходные по химическому составу с тестированными сварочными

наплавочными проволоками.

Марганцовистые наплавки наиболее доступны благодаря простоте

получения сырья — доменного ферромарганца.

Ударная вязкость наплавленного металла, легированного с помощью

Доменного ферромарганца, составляет (0,84-1,02)-105 Дж/м2. Несмотря

на такую незначительную вязкость марганцовистая наплавка толщиной

До 3 мм выдерживает в 2 раза больший срок работы, чем детали из стали

110Г13Л. При большей толщине наблюдались откалывания наплавки,

причем поверхность скола проходила по самой наплавке. Вязкость повы-

шали присадкой никеля из расчета его содержания в наплавленном ме-

талле 1,5—2 %. В этом случае ударная вязкость составляла (1,54-2,2) х

Ю5 Дж/м2.

29

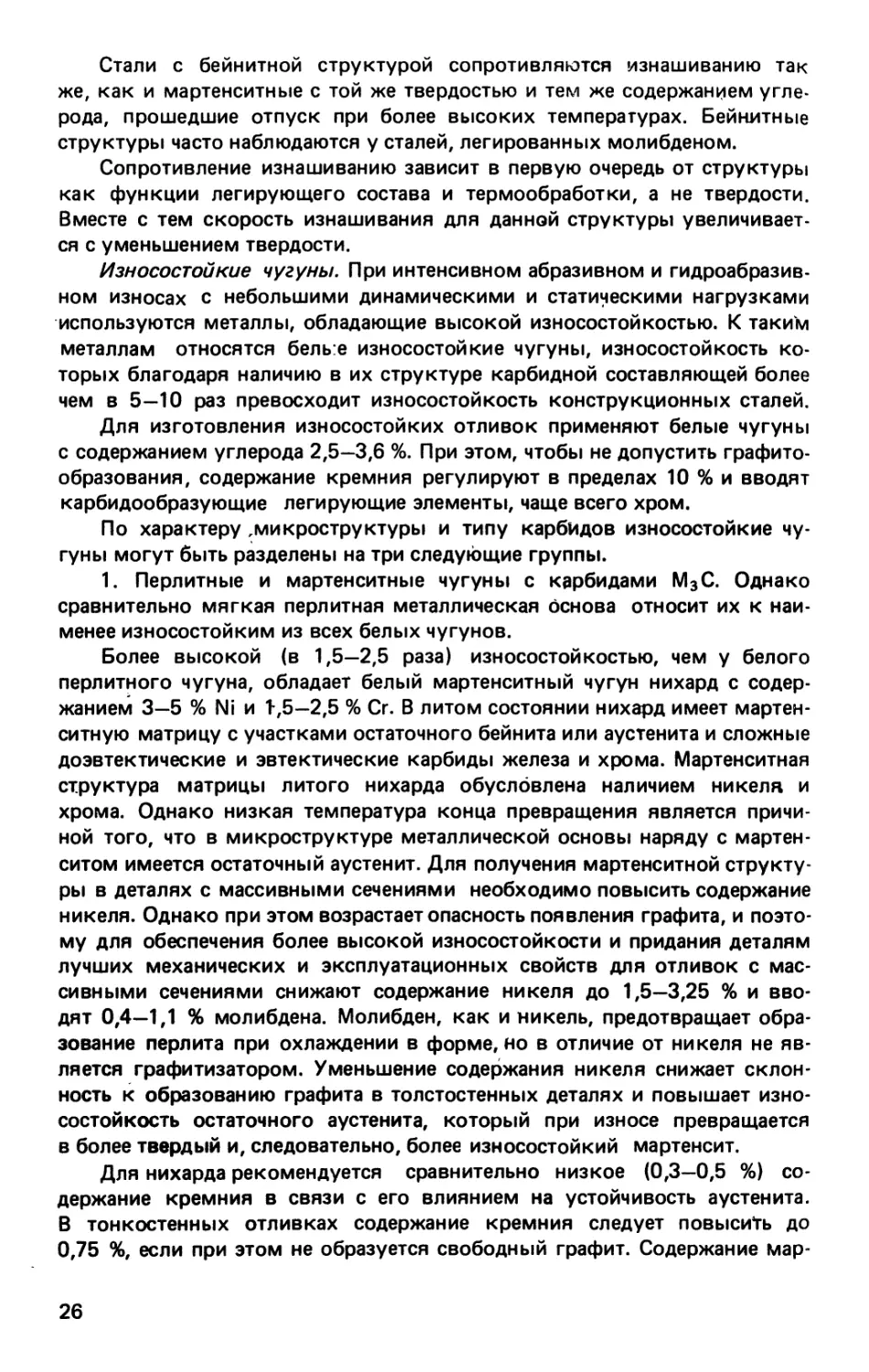

Марганцовистые наплавки, особенно с добавлением никеля, можно

рекомендовать для защиты от абразивного износа щек, бандажей и кону-

сов дробилок, зубьев и днищ ковшей экскаваторов, деталей пластинча-

тых питателей, опорных катков и беговых дорожек гусениц и др.

При большом объеме наплавочных работ вместо проволоки применя-

ют ленты: стальную холоднокатаную из конструкционной стали, сталь-

ную холоднокатаную из инструментальных и пружинных сталей (ГОСТ

2283-69).

Свойства наплавленного металла и область применения лент опреде-

ляются их химическим составом и соответствуют маркам аналогичного

химического состава наплавочной и сварочной проволоки. Особенностью

применения лент является меньшая глубина проплавления основного

металла и в связи с этим лучшее качество наплавленных слоев.

Ленты из высокоуглеродистых материалов и высоколегированных

сплавов изготовляют методом бесслиткового проката толщиной 0,4—

1,0 мм и шириной 20—100 мм.

Перечень распространенных лент бесслитковой прокатки и примерное

их назначение приведены в табл. 2.2.

Широко применяют наплавку порошковой проволокой, которая

представляет собой металлическую оболочку из низкоуглеродистой лен-

ты толщиной 0,5—1,0 мм, наполненную порошковыми сплавами. Примене-

ние наплавки порошковой проволоки под слоем флюса в среде углекис-

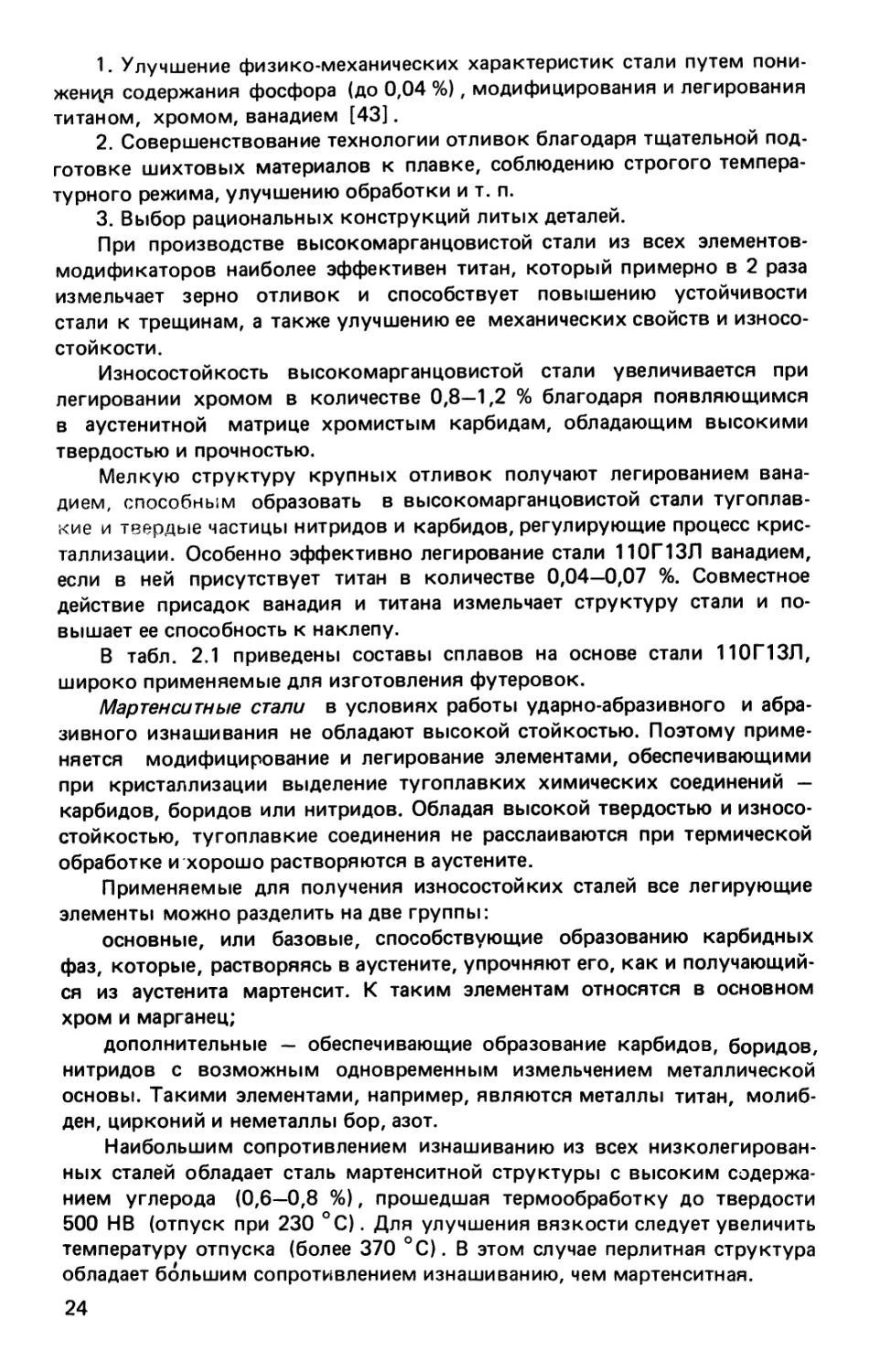

ТаблицЗ 2,2

Марка проволоки Химический состав, % Назначение наплавки

С Si Мп Сг W V Ti

ПЭ-6ХЗ B10 0,49 — — 2,49 10,36 0,25 — Повышение из- носостой кости при ударном воздействии и абразивном из- нашивании

ПП-Х12 ВФ 2,4 0,4 0,6 15,0 1,3 0,3 — То же

ПП-Х10В14 4,5 0,5 0,4 11,0 16 — ••

ПП-13 А 1,15 0,75 15 — — Ч

ПП-Г-13-0 1,0 0,3 13 — — ••

ПП-АН124 2,4 0,5 0,5 17,0 0,35 Повышение из- носостойкости в условиях гид- роабразивно го изнашивания

ПП-30Х10Г10Т0,35 0,4 13 12 1,0 То же, при жид- костной корро- зии и кавита- ции

30

Таблица 2.3

Электрод Химический состав наплавленного металла, % Твердость HRC Назначение наплавки

С Мп Сг Si S Р другие ком- поненты

03Н-250 0,15 2,4 следы 0,03 0,03 22-25 Повышение износостойкос-

03Н-300 0,15 3,2 — — — 0,02 0,035 — 27-36 ти в условиях высоких кон-

33 Н-400 0,20 4,2 — _ __ 0,02 0,03 — 39-47 тактных напряжений и удар- ных нагрузок

ЭН-50 0,95 0,8 2,6 0,90 0,012 0,016 — 56-62 То же, при абразивном изна- шивании

13КН/ЛИВТ 0,8 0,8 4,2 0,95 0,027 0,016 — 52-62

Т546А 1,22 0,79 7,2 2,1 0,024 0,008 1,43Ti 46-52 Для наплавки деталей из стачли

ОМ Г-Н 0,5 0,8 10 12 — 2,5 3,5 Ni 25-33 ли 110Г13Л, работающих при абразивном изнашивании

Т-590 ЗД 3,0 1,2 24 26 2,2 — — 1,0 55-62 Повышение износостойкос- ти при абразивном изнаши- а. вании без ударных нагрузок

Т-620 4,8 5,0 1/2 19 22 2,2 — — 1,3Ti 1,5В 52-59 То же и умеренных ударных нагрузках

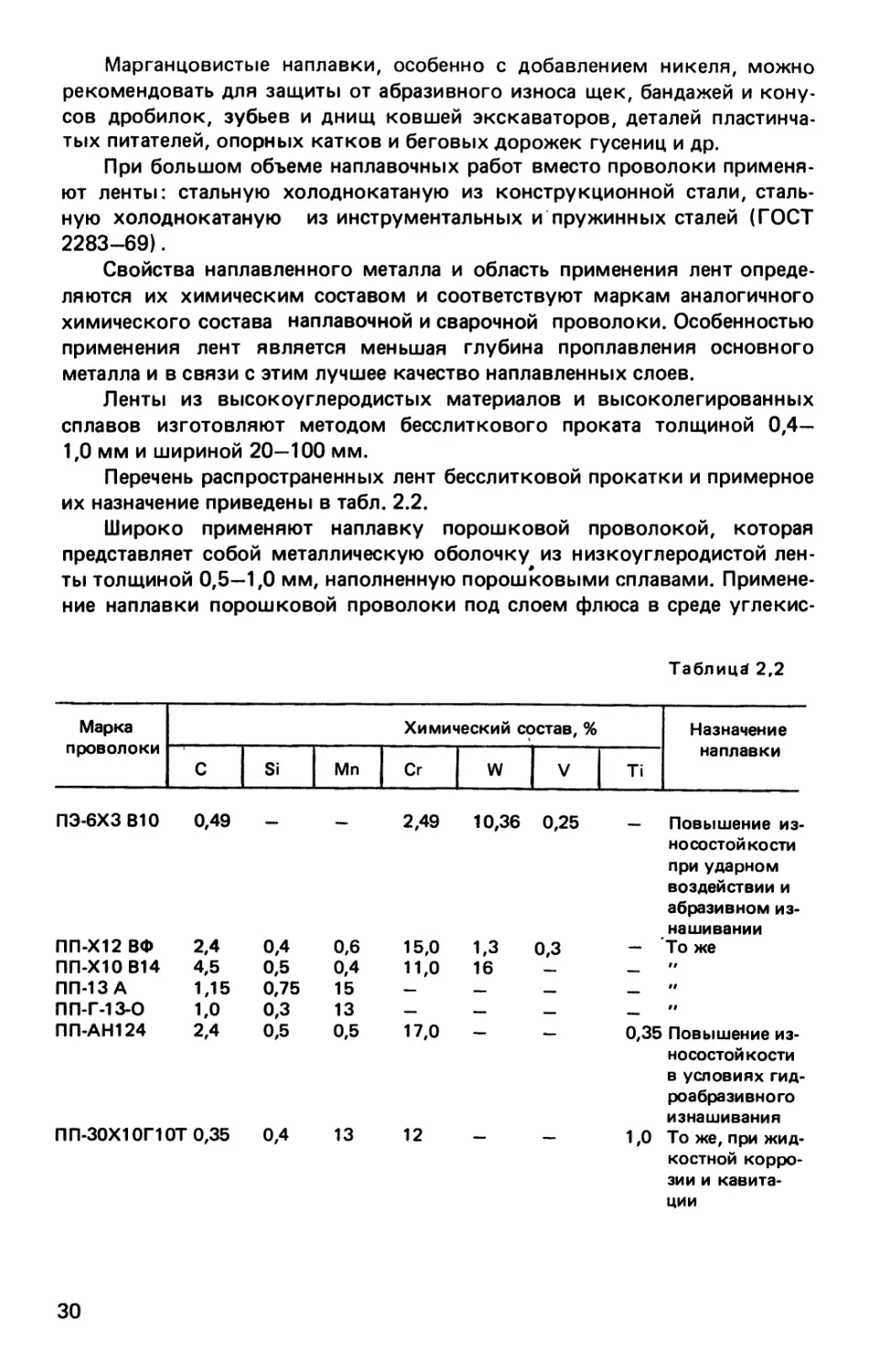

Таблица 2.4

Сплав Химический состав порошковых сплавов, % Твердость после на- плавки HRC

С Si Мп Сг Ni Fe Дру- гие эле- мен- ты

У35Х28Н4С4 (сормайт 1) 2,5—3,5 2,8-4,2 0,5-1,5 25-31 3-5 ос- таль ное 46-54

У45Х35ГЗР2С 3,5-5,5 1,0-2,5 1,5-4,0 32-37 — . 1,5-54-58 2,2 Ti

Сормайт 2 1,5—2 1,5-2,2 1,0-13,5 1,5-17,5 2,5 — — . — 56-62

У50Х40Н2С2Г 4,5-5,5 1,8-2,8 2,5 38 1,0— 1,8 _ - — —

Станилит 8,0-10 3,0 13,0-17 16-20 — - — —

лого газа позволяет повысить производительность наплавки при высо-

ком легировании наплавленного металла.

Порошковая проволока с внутренней защитой кроме легирующих

элементов содержит газо- и шлакообразующие материалы, которые за-

щищают зону наплавки в момент плавления.

Характеристики наплавленного металла некоторых наплавочных

порошковых проволок приведены в табл. 2.2.

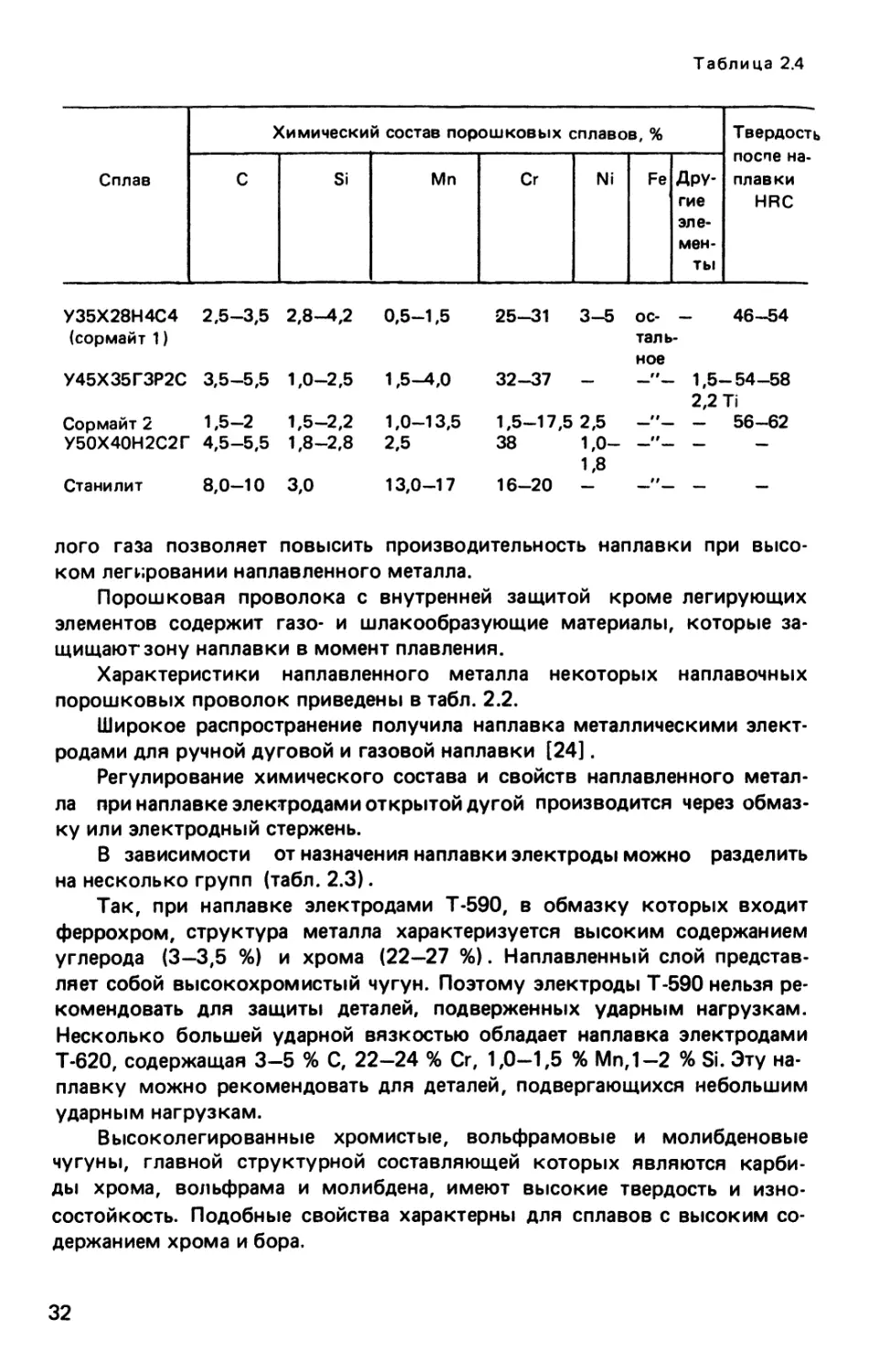

Широкое распространение получила наплавка металлическими элект-

родами для ручной дуговой и газовой наплавки [24].

Регулирование химического состава и свойств наплавленного метал-

ла при наплавке электродами открытой дугой производится через обмаз-

ку или электродный стержень.

В зависимости от назначения наплавки электроды можно разделить

на несколько групп (табл. 2.3).

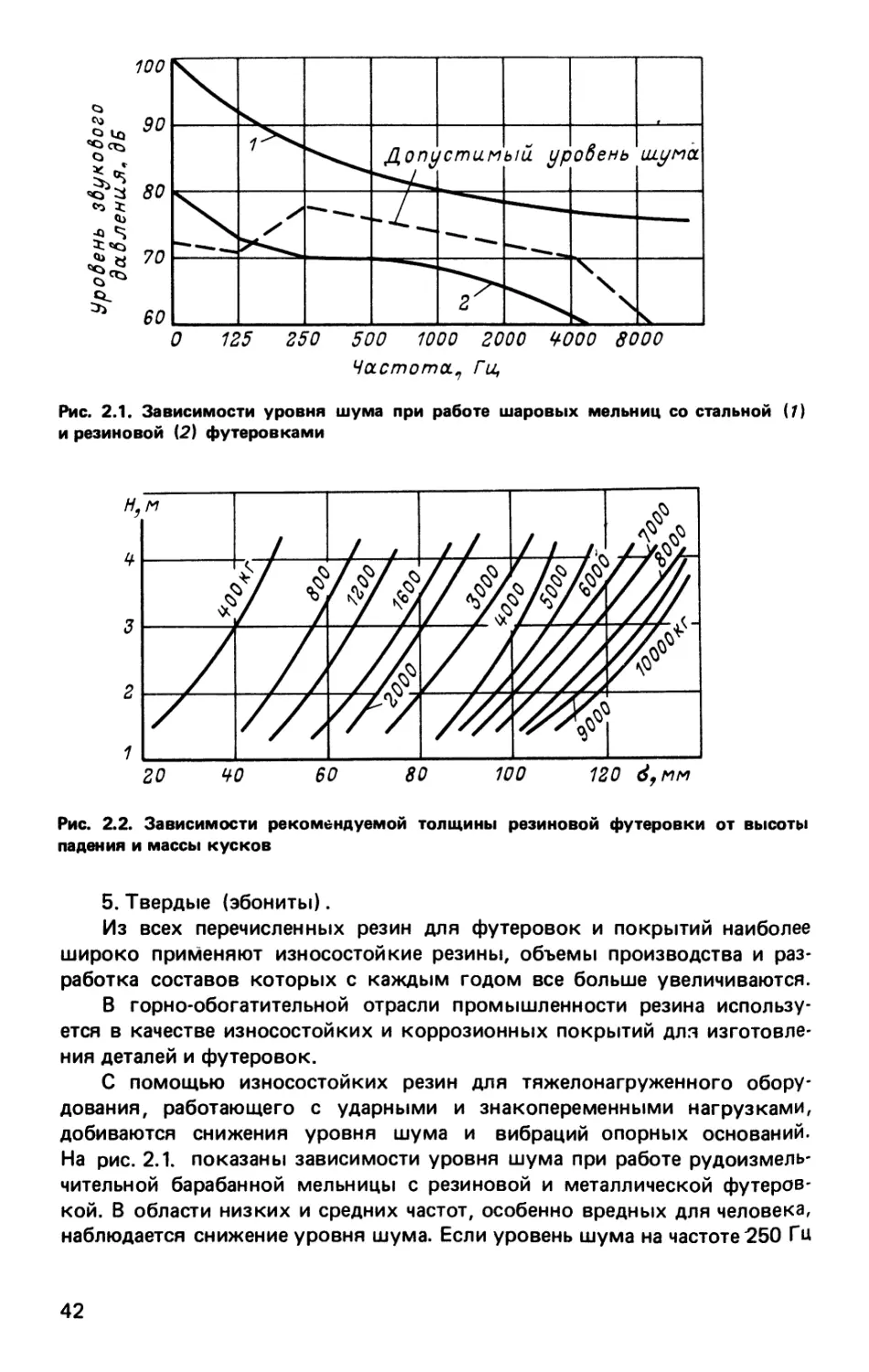

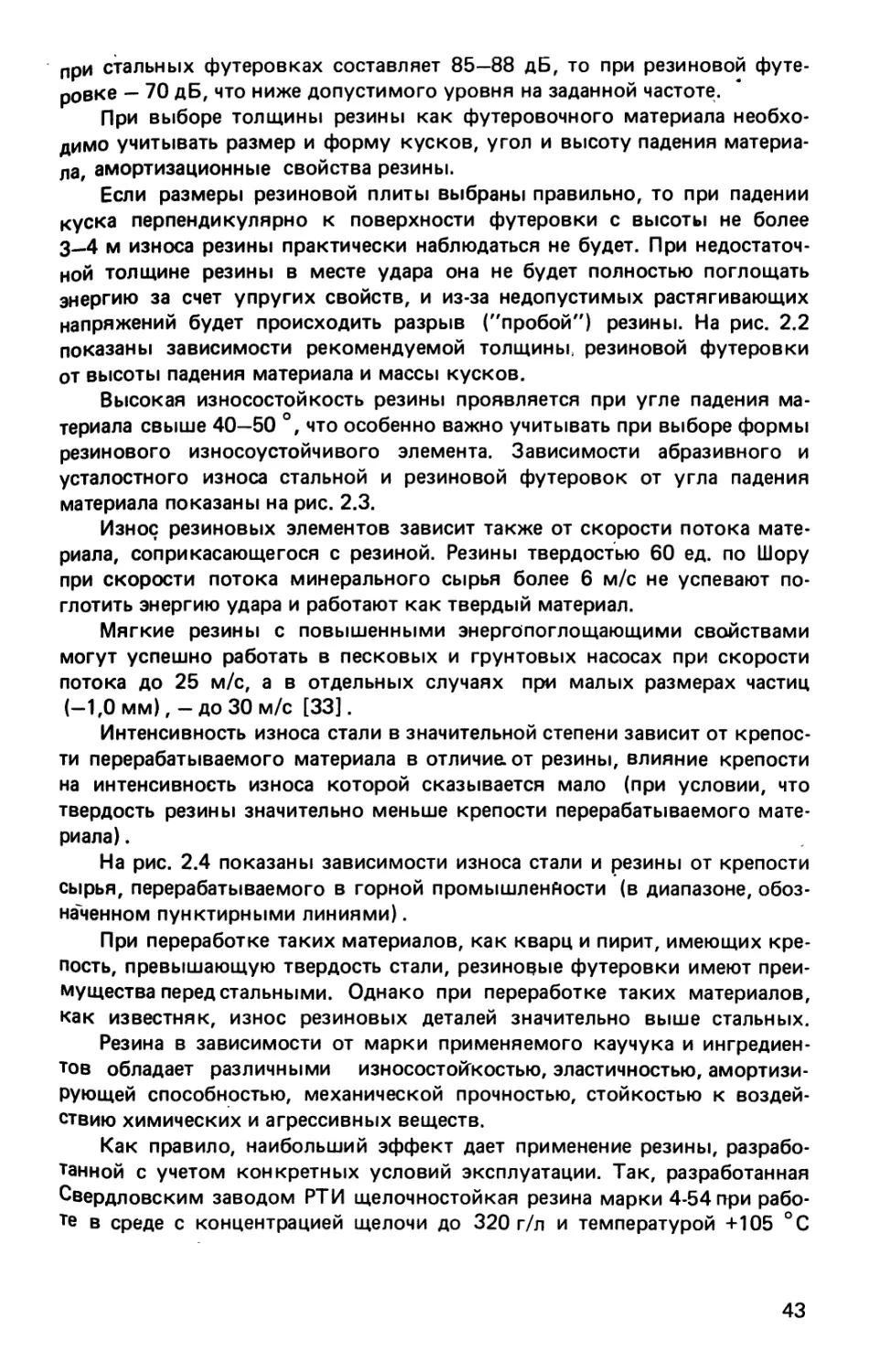

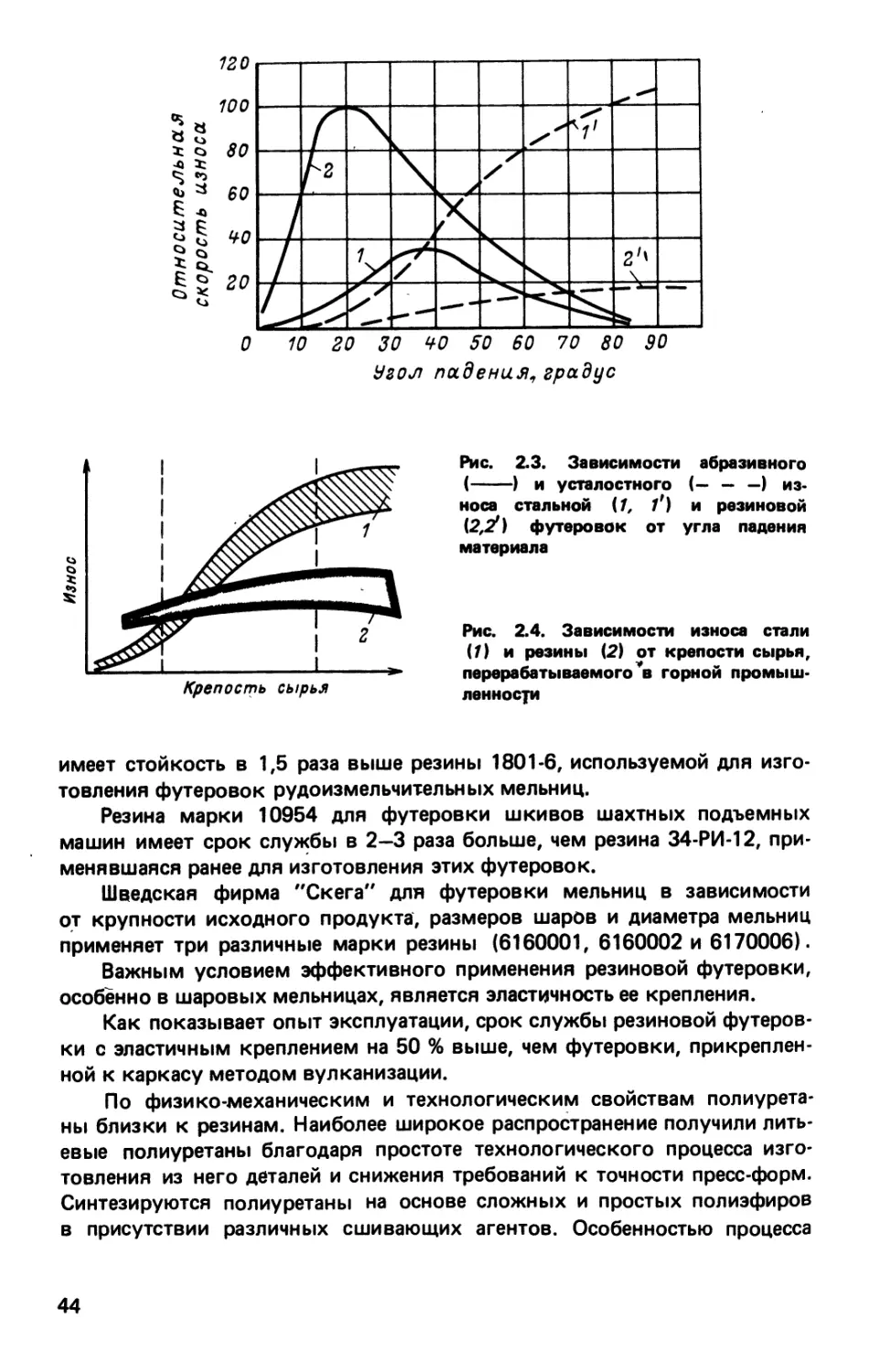

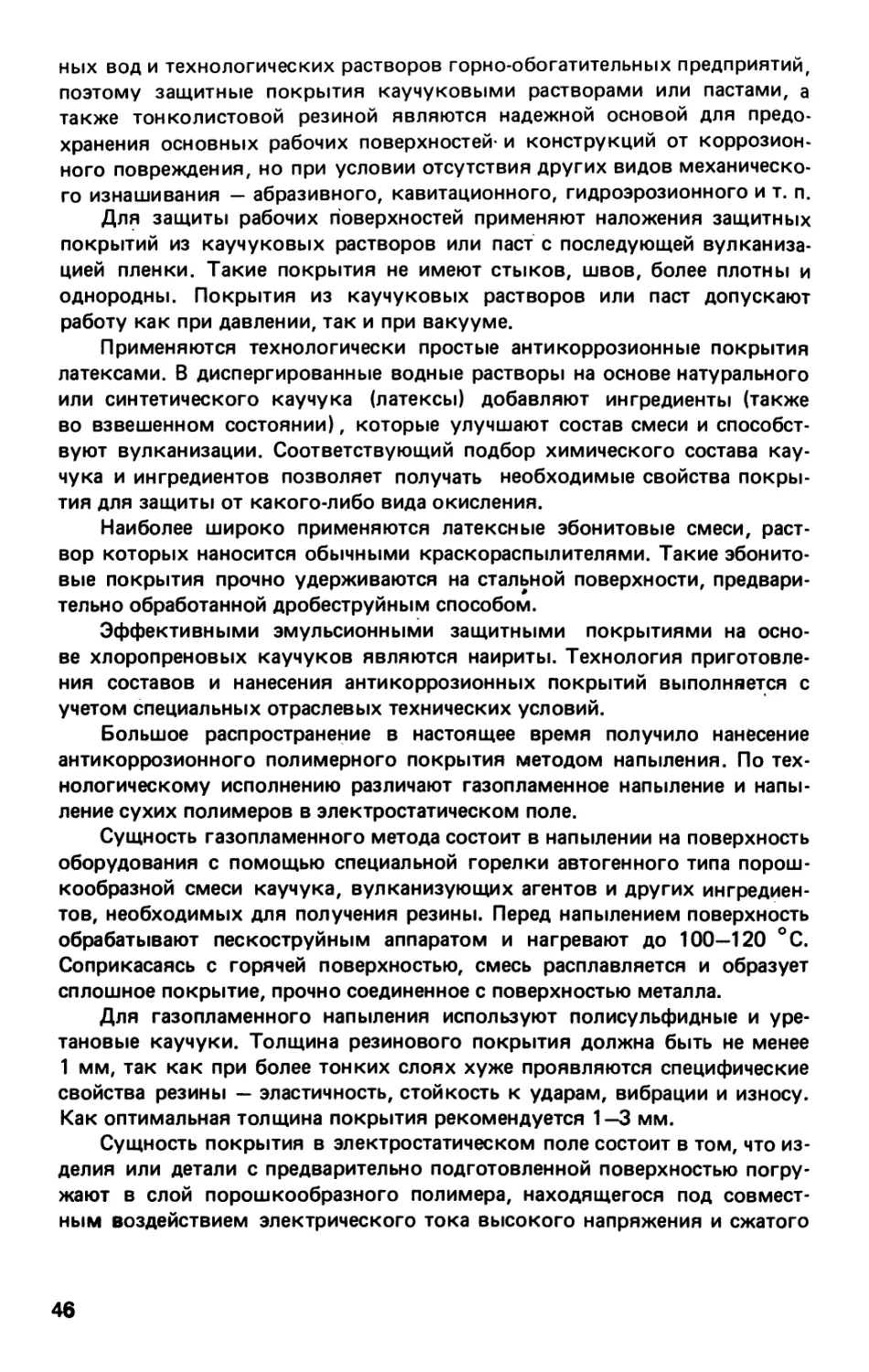

Так, при наплавке электродами Т-590, в обмазку которых входит