Автор: Чижик Е.Ф.

Теги: горное дело горные предприятия (рудники, шахты, карьеры) добыча нерудных ископаемых промышленность

ISBN: 5-85458-110-8

Год: 2005

Текст

Чи/кик £.Ф.

Барабанные

рудоизмельчительные

мельницы с резиновой

футеровкой

Барнаул

2005

УДК 622 73 621 926 678 026

ББКЗЗ-5

Ч 593

Барабанные рудоизмельчительные мельницы с резино-

вой футеровкой - Барнаул, 2005 - 360 стр.

В монографии рассмотрены основные конструкции ба-

рабанных рудоизмельчительных мельниц; рассмотрены также

вопросы расчета, проектирования и эксплуатации резиновых

футеровок барабанных мельниц Изложена синергетическая

модель взаимодействия внутримельничной загрузки с рези-

новой футеровкой Исследованы различные модели усталост-

ного и абразивного разрушения резиновой футеровки Изло-

жен расчет долговечности резиновой фу!еровки шаровых

мельниц.

Для научных и инженерно-технических работников, за-

нимающихся вопросами расчета и конструирования футеро-

вок барабанных мельниц

Автор кандидат технических наук

Чижик Е.Ф.

Рецензенты: доктор технических наук, профессор

Дырда В.И.

кандидат технических наук

Титиевский Е.М.

ISBN 5-85458-110-8

© Чижик Е Ф

Светлой памяти брата моего

Ч и/кика Владимира Федоровича

работника Норильского

горно-металлургического комбината

(с ноября 1973 г. - ио 25 марта 2001 г.)

посвящается эта книга

Мой gftgz!

Jloica сердца для чеапи живы,

О/пчизпе посвятим

Эдиш п/гек/ъасные порывы

^4.С. Jlgiwam

Введение

В третьем тысячелетии к горно-металлургическому ма-

шиностроению и, в частности, к конструированию рудоиз-

мельчительных мельниц, предъявляются ряд специфических

требований, машины наряду с выполнением технологических

процессов должны обладать высокой надежностью и долго-

вечностью; должны позволять проведение автоматизации и

не требовать постоянного присутствия операторов; должны

быть удобны в обслуживании; не передавать вибраций и зву-

кового давления; не создавать условий для 1равматизма опе-

ратора; не загрязнять окружающую среду и т.д.

Такие требования заставили конструкторов обратить

серьезное внимание на принципы конструирования и расчета,

и, прежде всего, на длительную прочность и надежность ма-

шин, и осуществлять их проектирование с учетом динамиче-

ских и усталостных характеристик.

По мнению многих отечественных и зарубежных спе-

циалистов в ближайшие 20-30 лет основным способом рудо-

подготовки останется измельчение в барабанных мельницах.

Основные тенденции развития их конструкций сводятся к

следующему:

• преимущественному использованию резиновой футеровки

как одного из важнейших факторов повышения эффектив-

ности и качества работы барабанных мельниц;

• увеличению диаметра барабана и уменьшению его длины;

уже сейчас в эксплуатации находятся мельницы мокрого

самоизмельчения диаметром 10,5 м и 11,0 м, в перспективе

увеличение диаметра до 14,0 м;

• снижению частоты вращения барабана; современные мель-

ницы типа ММС 105x54 имеют частоту вращения

7,70-5-11,60 об./мин; при увеличении диаметра барабана ско-

рость вращения будет уменьшаться;

• оптимальному подбору геометрической конфигурации и

материала мелющих тел;

• оптимальному заполнению барабана мельниц, обеспечи-

вающему наибольшую производительность при максималь-

ном выходе конечного продукта

Все это вместе взятое призвано улучшить эффектив-

ность и качество существующих барабанных мельниц и спо-

собствовать созданию более перспективных их конструкций.

Как видно, важное место в рассматриваемом контексте зани-

мает защитная футеровка.

Рудоизмельчительные мельницы с защитными футеровка-

ми цилиндрической части барабана известны со второй полови-

ны XIX века. В первых конструкциях мельниц в качестве футе-

ровок использовали твердые породы дерева, позже металличе-

ские плиты нередко в сочетании с деревянными брусьями.

В XX веке в качестве футеровок использовали самые раз-

личные материалы: износостойкие чугуны, легированные ста-

ли, карбид кремния, пластмассы (полиэтилен высокого давле-

ния, фторопласт, древесно-армированные пластики, стекло-

пластики и т.д.), эластомеры (резины, полиуретаны) и др.

В последнее время наиболее востребованными износо-

стойкими материалами футеровок промышленных мельниц

являются металлы и резины. В некоторых случаях использу-

ется сочетание резиновых и металлических элементов.

Во всех случаях применения футеровок (за исключением

специальных мельниц) резина имеет ряд неоспоримых преиму-

ществ по сравнению с металлом: по скорости изнашивания, по

надежности и долговечности, по величине абразивного и уста-

лостного износа в зависимости от угла падения материала, по

простоте монтажно-демонтажных работ, по износу в зависимо-

сти от крепости материала, по уровню звукового давления и т.д

Более подробно этот вопрос рассматривается ниже.

В предлагаемой монографии автор последовательно из-

ложил конструкции наиболее используемых мельниц; конст-

рукции защитных футеровок; особенности взаимодействия

внутримельничной загрузки с резиновой футеровкой в бара-

банных рудоизмельчительных мельницах, рассмотрел дина-

мику движения внутримельничной загрузки в зоне контакта с

резиновой футеровкой, исследовал различные модели устало-

стного и абразивного разрушения резиновой футеровки и дал

расчет ее долговечности.

В процессе создания резиновых футеровок для барабан-

ных мельниц, а также при выполнении теоретических и экс-

периментальных исследований, возникали спорные, не всегда

поддающиеся логике суждения.

Некоторые специалисты настоятельно утверждали, что

резина, как конструкционный материал, не может быть ис-

пользована для производства футеровок. Другие относились с

большой осторожностью к доводам преимущества резиновых

футеровок, предлагали предоставить неоспоримые подтвер-

ждения, например, по возможности увеличения производи-

тельности мельниц, как по питанию, так и готовому классу.

Однако наиболее примечательно, что на разных этапах

разрешения этой проблемы как в научных, так и прикладных

аспектах, всегда встречались люди, которые по своей долж-

ности, инженерной эрудиции, более точно сказать - смелости,

воспринимали новизну и всячески содействовали продвиже-

нию в жизнеутверждении резиновых футеровок для мельниц.

Именно благодаря им стала возможной публикация настоя-

щей книги. Автор с благодарностью и искренней признатель-

ностью вспоминает этих людей. Среди них:

• заместитель главного инженера по новой технике НКГОКа

Горбач Борис Максимович;

• главный механик ПО «Укрруда» Заболотный Сергей Ва-

сильевич;

• главный механик ВПО «Союзруда» Титиевский Ефим Мар-

кович;

• начальник РИС НКГОКа Юртаева Алла Дмитриевна;

• специалисты Курского завода РТИ: начальник СКТБ Соко-

лов Владислав Иванович, технологи СКТБ Чекренева Лари-

са Сергеевна, Долженкова Лидия Михайловна, ведущий

конструктор Бирдус Ростислав Григорьевич;

• начальник ВПО «Союзрезинотехника» Павлов Вилитарий

Борисович;

• сотрудники Днепропетровского горного института- доцент

Миронюк Александр Федорович, доцент Тарасенко Алек-

сандр Анатольевич, профессор Потураев Валентин Ники-

тич, доцент Гасюк Иван Платонович; профессор Шилов Па-

вел Михайлович; доцент Хабло Григорий Петрович;

• заместитель главного конструктора ОГК ГРО НКМЗ Хара-

хаш Ирина Михайловна;

• сотрудники управления делами СовМина СССР Лешутин

Борис Гаврилович и Самошин Владимир Иванович;

• начальник обогатительной фабрики СП «Эрдэнэт» Сусли-

ков Борис Филиппович;

• главный инженер ОАО «Покровский рудник» Алексеев Ва-

лерий Николаевич.

Автор выражает благодарность рабочим, технологам и

сотрудникам предприятий, принимавших участие в освоении

и испытании конструкций резиновых футеровок, исследова-

нии технологических и экономических показателей. Это та-

кие предприятия как: Курский и Барнаульский заводы РТИ,

НКГОК, ЦГОК, СевГОК, Лебединский ГОК, Оленегорский

ГОК, СП «Эрдэнэт», ОАО «Покровский рудник». Автор так-

же выражает благодарность НПП «Механобр-Полимет» и

НПП «Алтайполимер» за помощь и поддержку при подготов-

ке материалов монографии и ее издании. Все замечания по

книге будут восприняты автором с благодарностью.

I Барабанные мельницы

1.1 Общие сведения

В горно-металлургической промышленности для измель-

чения полезных ископаемых наибольшее распространение по-

лучили барабанные мельницы: шаровые, стержневые и бесша-

рового измельчения, так называемые мельницы самоизмельче-

ния или полу-самоизмельчения (с небольшой добавкой шаров)

Конструкции таких барабанных мельниц, механика дробящей

среды, технология измельчения различного сырья на обогати-

тельных фабриках, способы защиты барабанов мельниц от

разрушения и другие важные вопросы, касающиеся процессов

измельчения полезных ископаемых, достаточно подробно из-

ложены в известной литературе [1-69]. Поэтому ниже будут

рассмотрены те из них, которые имеют непосредственное от-

ношение к теме настоящих исследований, т.е. к применению

резиновых футеровок в барабанных мельницах. Резиновая фу-

теровка в практике горно-металлургических предприятий (по-

мимо таких известных устройств как течки, рудоспуски, пуль-

попроводы, рабочие части насосов, скипы, и т.д., где исполь-

зуются резиновые футеровки для защиты от износа и корро-

зии) наибольшее распространение получила в шаровых мель-

ницах мокрого измельчения и мельницах мокрого самоизмель-

чения. Ниже именно конструкциям таких мельниц и уделяется

наибольшее внимание.

Принцип действия барабанных мельниц

Схема и принцип действия барабанной мельницы показа-

ны на рис. 1.1. Цилиндрический барабан с торцовыми крыш-

ками 1 и 4 вращается вокруг горизонтальной оси. В центре

крышек имеются полые цапфы 2 и 5, которые опираются на

подшипники скольжения. Через одну из цапф подается из-

мельчаемый материал, через другую разгружается измельчен-

ный продукт. При вращении барабана материал движется

вдоль оси вследствие перепада уровней загрузки и разгрузки и

напора от непрерывно подаваемого сырья. Загрузка барабана

Исходный

состоит из измельчаемого продукта, пульпы (для мельниц

мокрого измельчения) и дробящих тел. При вращении бараба-

на дробящие тела увлекаются его внутренней поверхностью на

определенную высоту, а затем, благодаря конструкции футе-

ровки (металлической или резиновой), свободно падают или

скатываются вниз. В зависимости от этого измельчение про-

дукта происходит вследствие раздавливания или от ударных

нагрузок при взаимодействии с дробящими телами.

Классификация барабанных мельниц

Классификация существующих конструкций барабан-

ных мельниц приведена в таблице 1.1; схемы их показаны на

рис 1.2. Конструктивно мельницы характеризуются внутрен-

ним диаметром Д барабана (без футеровки) и его рабочей

длиной L. В зависимости от формы барабана мельницы делят

на цилиндрические и цилиндроконические Цилиндрические

мельницы бывают трех типов: короткие, длинные и трубные.

Последние нашли широкое применение в горной промыш-

ленности. У коротких мельниц диаметр барабана больше его

длины; у длинных - длина равняется 2-3 диаметрам, у труб-

ных - не менее 3 диаметрам.

Рис 1 2 Схемы барабанных мельниц а - шаровая (и галечная) периодического

действия, б - шаровая с периферической разгрузкой, в - шаровая

(рудиогалечная) с центральной разгрузкой, г - шаровая (рудногалеч-

ная) с решеткой, д - шаровая с открытым концом, е - трубная однока-

мерная, ж - трубная многокамерная, з - коническая шаровая, и -

стержневая с центральной разгрузкой, к - стержневая с перифериче-

ской разгрузкой, л -бесшаровая для сухого рудного самоизмельчения

(типа «Аэрофол»), м - барабанная тихоходная роликовая мельница, н

- бесшаровая для мокрого рудного самоизмельчения, о - вибрацион-

ная барабанно-роликовая с периферической разгрузкой, п - центро-

бежная многокамерная с неподвижным вертикальным барабаном

(аблица 1 1

№ Тип мельниц Изме ib- чающие Форма барабана мельницы Способ

измельчения I разгру зки гото- | вого продукта

А. Вращающиеся барабанные мельницы (тихоходные)

1 Шаровая (и галечная) периодического дей- ствия (см рис 1 2, а) Стальные или фар- форовые шары (или Короткий горизон- тальный цилиндр Сухой(для лабораторных - сухой и мокрый) Периодическая (через зюк)

Шаровая с перифери- ческой разгрузкой (см рис 1 2, б) Стальные шары То же Сухой Через ци шнд- рическое сито

Шаровая (и руднога- лечная) с централь- ной разгрузкой (см рис 1 2, в) Стальные шары (или рудная галя) Сухой и мок- Центральная (непосредствен- но через цапфу)

4 Шаровая (и руднга- лечная) с решеткой (см рис 1 2, г) То же Мокрый Через решетку, а затем через цап- фу

5 Шаровая с открытым концом (см рис 1 3, д) Стальные шары Через решетку (без цапфы)

6 Трубная однокамер- ная (см рис 1 2, е) То же Длинный горизон- тальный цилиндр Сухой Центральная (через цапфу)

7 Трубная многока- мерная (см рис 1 2, ж) Шары и цилинд- рические -«- Между камера- ми - через ре- шетку, из по- следней камеры - центральная

8 Коническая шаровая (см рис 1 2, з) Стальные шары Барабан кониче- ской фор- Мокрый Центральная через цапфу

9 Стержневая с цен- тральной разгрузкой (см рис 1 2, и) Стальные стержни Длинный горизон- тальный цилиндр —«- Центральная через цапфу

10 Стержневая с пери- ферической разгруз- кой (см рис 1 2, к) То же То же Сухой Через окна в барабане

№ 1 ип метьнпц Измель- чающие Форма барабана мельницы Способ

измельчения разгрузки I ото- вого продукта

11 Мельница для сухого рудно, о самоизмель- чения типа «Аэро- фол» (см рис 1 2, л) Крупные куски измель- чаемой руды Короткий юризон- тальный цилиндр Сухой (с за- мыканием на воздушный сепаратор) Через цапфу

12 Барабанная тихоход- ная роликовая (типа «Баркер») (см рис 1 2, м) Массив- ный ролик Длинный горизон- тальный цилиндр Мокрый Через открытый конец

Мельница для мокро- го рудного самоиз- мельчения (см рис 1 2, н) Крупные измель- чаемой руды Короткий горизон- тальный цилиндр Через цапфу

Б. Вибрационные барабанные мельницы (быстроходные)

14 Вибрационная шаро- вая периодического и непрерывного дейст- Стальные шары Горизон- тальный цилиндр Сухой и мок- Периодическая (через люк) и непрерывная центральная (воздушным потоком)

15 Вибрационная стерж- невая непрерывного действия Стальные стержни Мульдо- образная камера То же Периферическая (через решетку)

16 Вибрационная бара- банно-роликовая пе- риодического и не- прерывного действия (см рис 1 2, о) Массив- ный ро- Горизон- тальный цилиндр Периодическая и непрерывная периферическая (через отверстия в цилиндре)

В. Центробежные барабанные мельницы (быстроходные)

17 Центробежная мно- гокамерная с непод- вижным вертикаль- ным барабаном (см рис 1 2, п) Ролики кальный цилиндр Сухой и мок- Непрерывная (через щель между диском и корпусом)

По режиму работы различают мельницы с вращающимся

барабаном, вибрационные, центробежные и башенные (см.

табл. 1.1). В настоящей работе рассматриваются конструкции

мельниц с вращающимся барабаном.

В зависимости от вида дробящей среды различают сле-

дующие конструкции мельниц: шаровые, дробящая среда -

13

металлические шары и цилиндры, стержневые, дробящая сре-

да - металлические стержни, галечные и рудно-галечные,

дробящая среда - окатанная кремневая галька или руда; са-

моизмельчения, дробящая среда - крупные куски руды.

По способу разгрузки измельченного продукта различа-

ют мельницы с центральной разгрузкой и разгрузкой через

решетку. У мельниц с разгрузкой через решетку уровень

пульпы может быть ниже уровня разгрузочной цапфы, у

мельниц с центральной разгрузкой уровень пульпы в бараба-

не всегда выше уровня нижней образующей разгрузочной

цапфы и измельченный продукт удаляется свободным сливом

через пустотелую цапфу.

12 Конструкции шаровых мельниц

Как уже отмечалось (см. рис. 1.1 и табл. 1.1), в практике

измельчения руд наибольшее распространение получили ша-

ровые мельницы мокрого измельчения с центральной разгруз-

кой и разгрузкой через решетку. Рассмотрим их раздельно

Шаровая мельница с центральной разгрузкой. Кон-

струкция мельницы включает в себя: цилиндрический бара-

бан 1 (рис. 1.3) с металлической или резиновой футеровкой,

торцевые крышки 2 и 8 с пустотелыми цапфами, которые

опираются на коренные подшипники 3 и 7. Привод барабана

осуществляется от электродвигателя через редуктор и зубча-

тую передачу 5. В качестве дробящей среды используется ме-

таллические шары диаметром от 15 до 125 мм. Исходный ма-

териал загружается в мельницу питателем 6 через загрузоч-

ную цапфу; измельченный материал разгружается через раз-

грузочную цапфу и воронку 4.

Для загрузки мельницы применяют барабанные, улитко-

вые и комбинированные питатели. Цилиндрическая часть ба-

рабана, торцевые крышки и разгрузочная воронка, как прави-

ло, футеруются металлическими или резиновыми плитами.

Шаровая мельница с решеткой. Конструкция мельни-

цы включает в себя: барабан 4 (рис. 1 4) с металлической или

резиновой футеровкой, торцевые крышки 3 и 7 с пустотелы-

14

Рис 1 3 Шаровая мельница с центральной разгрузкой (МШЦ) для мокрого

измельчения

ми цапфами, которые опираются на коренные подшипники 2

и 8. Привод барабана осуществляется от электродвигателя

через редуктор и зубчатую передачу 5. Исходный материал

загружается через левую цапфу питателем 1; исходный мате-

риал разгружается через загрузочную цапфу и воронку 9. На

разгрузочном конце барабана размещена решетка 6 с отвер-

стиями для разгрузки измельченного материала. За решеткой

имеются специальные желоба (элеваторы); при вращении ба-

рабана желоба поднимают пульпу до уровня разгрузочной

цапфы и тем самым позволяют постоянно поддерживать низ-

кий уровень пульпы в барабане.

Технические характеристики шаровых мельниц показа-

ны в табл. 1.2.

1.3 Конструкции мельниц самоизмельчения

Как уже отмечалось, в таких мельницах дробящей сре-

дой являются крупные куски руды: в процессе вращения ба-

Рис 1 4 Шаровая мельница с решеткой (МШР) для мокрого измельчения

рабана они измельчаются сами, и в то же время разрушают

более мелкие куски руды.

При рудном самоизмельчении дробленая руда крупно-

стью 300-0 мм после первой стадии дробления поступает в

мельницу самоизмельчения; для интенсификации процесса

измельчения используют большие куски руды: в крупных

мельницах мокрого самоизмельчения, например, в мельнице

изготовления Сызранского завода ММС 105x54, используют

куски руды размером до 1200 мм.

При рудном полу-самоизмельчении при недостатке

крупных кусков или для увеличения производительности

мельницы добавляют металлические шары диаметром 1 GO-

125 мм в количестве 6-10 % от объема барабана.

При рудно-галечном измельчении рудная галька отбира-

ется после второй стадии дробления руды или выделяется при

рудном самоизмельчении, и используются как дробящие тела

Удельная производительность мельниц самоизмельче-

ния ниже, чем у шаровых, а расход энергии на 30-40 % выше,

выше также расход футеровки.

Таблица 1

Типоразмер мельницы Технические характеристики барабанов шаровых мельниц мокрого измельчения

Внутренние размеры (без футеровки), мм Рабочий объем, м3 Толщина стенки, мм Частота вращения, об /мин

Диаметр Длина

Мельницы с разгрузкой через решетку

МШР-900х900 900 900 0,45 12 41,0

МШР-1200x1200 1200 1200 1,15 14-16 36,0

МШР-1500x1500 1500 1500 2,2 16-18 30,0

МШР-2100x1500 2100 1500 4,3 20 24,1

МШР-2100x2200 2100 2200 6,3 18-20 24,6

МШР-2100x3000 2100 3000 8,5 20-22 24,6

МШР-2700х2100 2700 2100 10,0 24 21,0

МШР-2700х2700 2700 2700 13,0 24-26 21,0

МШР-2700х3600 2700 3600 17,5 24-26 21,0

МШР-3200х3100 3200 3100 22,0 26-28 19,8

МШР-3200х4500 3200 4500 32,0 32 19,8

МШР-3600х4000 3600 4000 36,0 32 18,1

МШР-3600х5000 5000 3600 45,0 40 18,12

МШР-4000х5000 4000 5000 55,0 50 17,18

МШР-4500x5000 4430 5010 68,0 45 16,66

Мельницы с центральной разгрузкой

МШЦ-900х900 900 900 0,45 12 41,0

МШЦ-1500x3100 1500 3100 4,2 16-18 30,0

МШЦ-2100x2200 2100 2200 6,8 20 24,6

МШЦ-2100x3000 2100 3000 8,5 20-22 24,6

МШЦ-2700х3600 2700 3600 . 17,5 24-26 21,0

МШЦ-3200х3100 3200 3100 23,0 26-28 19,8

МШЦ-3200х4500 3200 4500 32,0 32 19,8

МШЦ-3600х5500 3600 5500 49,0 40 18,12

МШЦ-3600х5000 3600 5000 46,0 40 18,12

МШЦ-4000х5500 4000 5500 60,0 45 17,4

МШЦ-4500х6000 4500 6000 83,0 45 16,0

МШЦ-5000х8400 5000 8400 145 50 14,0

МШЦ-5500х6500 5500 6500 140 50 13,7

МШЦ-5500х8000 5500 8000 160 50 13,0

Барабаны мельниц мокрого самоизмельчения выполняют-

ся больших диаметров (на сегодняшний день мельницы типа

ММС 105x54 имеют диаметр 10,5 м, в перспективе планируется

до 14 м); длина барабана небольшая: D:L = 2:1, реже 3:1.

Общее представление о мельницах мокрого самоизмель-

чения дает рис. 1.5. Конструктивно мельница включает в се-

бя- цилиндрический барабан 2 с двумя торцевыми крышками

и футеровкой (металлической или резиновой); к торцевым

крышкам прикреплены полые цапфы, внутри которых разме-

щены втулки. Загрузочная втулка имеет спираль для подачи в

барабан измельчаемого материала. К разгрузочной цапфе

присоединена бутара для классификации твердого в пульпе.

Привод барабана осуществляется от одного или двух элек-

тродвигателей 4 через редуктор и зубчатую передачу 3.

Цилиндрическая часть барабана и торцевые крышки футе-

руются металлическими или резиновыми плитами. Рудногалеч-

ные мельницы самоизмельчения имеют аналогичное устройст-

во; общее представление об их конструкции дает рис. 1.6.

Технические характеристики мельниц самоизмельчения

представлены в табл. 1.3.

Таблица I 3

Типоразмер мельницы Технические характеристики барабанов мельниц само- измельчения и рудногалечных

Внутренние размеры (без футеровки), мм Рабочий объем,м Частота враще- ния, об/мин

Диаметр 1 Длина

Мельницы мокрого самоизмельчения

ММС-5000х2300 5000 2300 37 18,4

ММС-7000х2300 7000 2300 80 13,0

ММС-9000х3000 9000 2960 160 11 1

ММС 105x54 10500 5400 420 9,5

ММПС 70x70 7000 7000 212 12,9

Мельницы сухого самоизмельчения

МСС-5700х1850 | 5700 | 1850 1 41 | 13-18

Рудногалечные мельницы

МГР-4000х7500 4000 7510 83 17,8

МШРГУ-4500х6000 4430 6100 82 16,7

МРГ 5500x7500 5500 7500 150 14

- Рне 15

1 - загрузочная воронка, 2 - барабан, 3 - зубчатый венец привода, 4 - электродвигатель

Мельница для мокрого самоизмельчения

1 - загрузочная тележка, 2 - коренные подшипники, 3 - питающий патрубок, 4 - барабан, 5 - футеровка цилиндрической части

барабана, 6 - разгрузочный патрубок, 7 - венцовая шестерня

Рис 1 6 Рудногалечная мельница самоизмельчения

1.4 Некоторые вопросы механики барабанных

мельниц

1.4.1 Основные параметры движения барабана

Режим работы барабанной мельницы характеризуются

двумя основными параметрами: относительной скоростью

вращения барабана и относительным заполнением барабана

дробящими телами.

Относительное заполнение барабана ср представляет со-

бой отношение объема Иш,, занятого дробящими телами до

начала движения, к общему рабочему объему барабана V

Относительная скорость у/ вращения барабана представ-

ляет собой отношение действительной скорости вращения со

к некоторой критической сркр

=1100 —,%.

За критическую скорость вращения барабана принимают

такую скорость, при которой начинают центрифугировать

шары бесконечно малого диаметра, расположенные на внут-

ренней поверхности барабана [2, 3]. В общем случае

coKp = 3oJr,

где R - внутренний радиус (барабана.

В этом случае справедливо соотношение

со = codecs a ,

где a - угол отрыва шаров внешнего слоя.

В зависимости от скорости вращения барабана различа-

ют следующие режимы рабюты мельниц.

Каскадный режим. Такой режим называют также нека-

тарактным. Он реализуется при низкой скорости вращения

барабана; в этом случае шаровая загрузка поворачивается в

сторону движения на некоторый предельный угол в

(рис. 1.7, а) и в дальнейшем при постоянной скорости враще-

ния практически не изменяет своего положения. Шары не-

Рис 1 7 Схема движения шаров а - при режиме с перекатыванием (каскад-

ный некатарактный), б - при смешанном режиме, в - при режиме с

полетом (водопадный, катарактный)

прерывно циркулируют, поднимаясь по круговым траектори-

ям CDA и затем свободно скатываются параллельными слоя-

ми каскадом вниз, проходя путь AFBCDA. Поверхность есте-

ственного откоса шаровой загрузки FB имеет угол откоса

£~ в. В центре загрузки наблюдается малоподвижное ядро

(на рис. 1.7 часть шаров заштрихована), вокруг которого по

замкнутым траекториям циркулируют шары

Каскадный режим движения мельницы позволяет полу-

чить более тонкое измельчение: исходный продукт измельча-

ется в основном за счет раздавливания его и истирания пере-

катывающимися шарами. Каскадный режим характеризуется

повышенным износом футеровки.

Водопадный режим Такой режим называют также ка-

тарактным. При повышении скорое 1и вращения барабана

угол поворота шаровой загрузки увеличивается; шары поды-

маются на некоторую высоту, затем в точках А;, А2, Аз, А4

(рис 1.7, в) отрываются от барабана и совершают полет по

параболическим траекториям A1F1B1, A2F2B2 . A(F/B, При

этом траектория движения шаров представляет собой замкну-

тую кривую: для нижнего слоя, например, B1D1A1 является

дугой окружности, а верхний участок A(F,B, - параболой сво-

бодного полета. В центральной части шаровой загрузки также

образуется малоподвижное ядро При водопадном режиме

движения барабана измельчение материала происходит в ос-

новном за счет удара падающих шаров и истирания при их

движении. Этот режим используется преимущественно для

измельчения более крупного материала в первой стадии. Он

характеризуется также меньшим износом футеровки, особен-

но если удается обеспечить эффект самофутеровки.

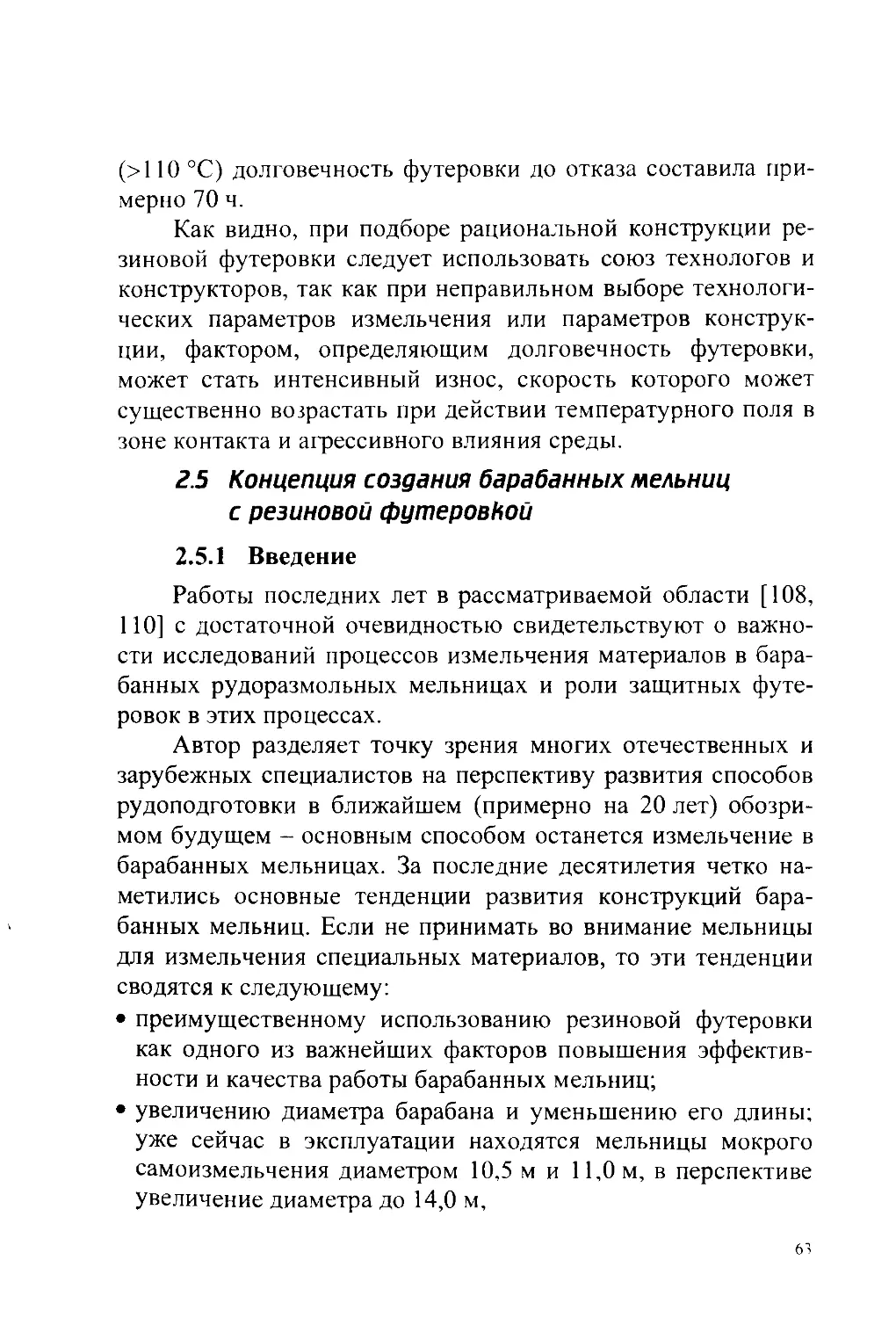

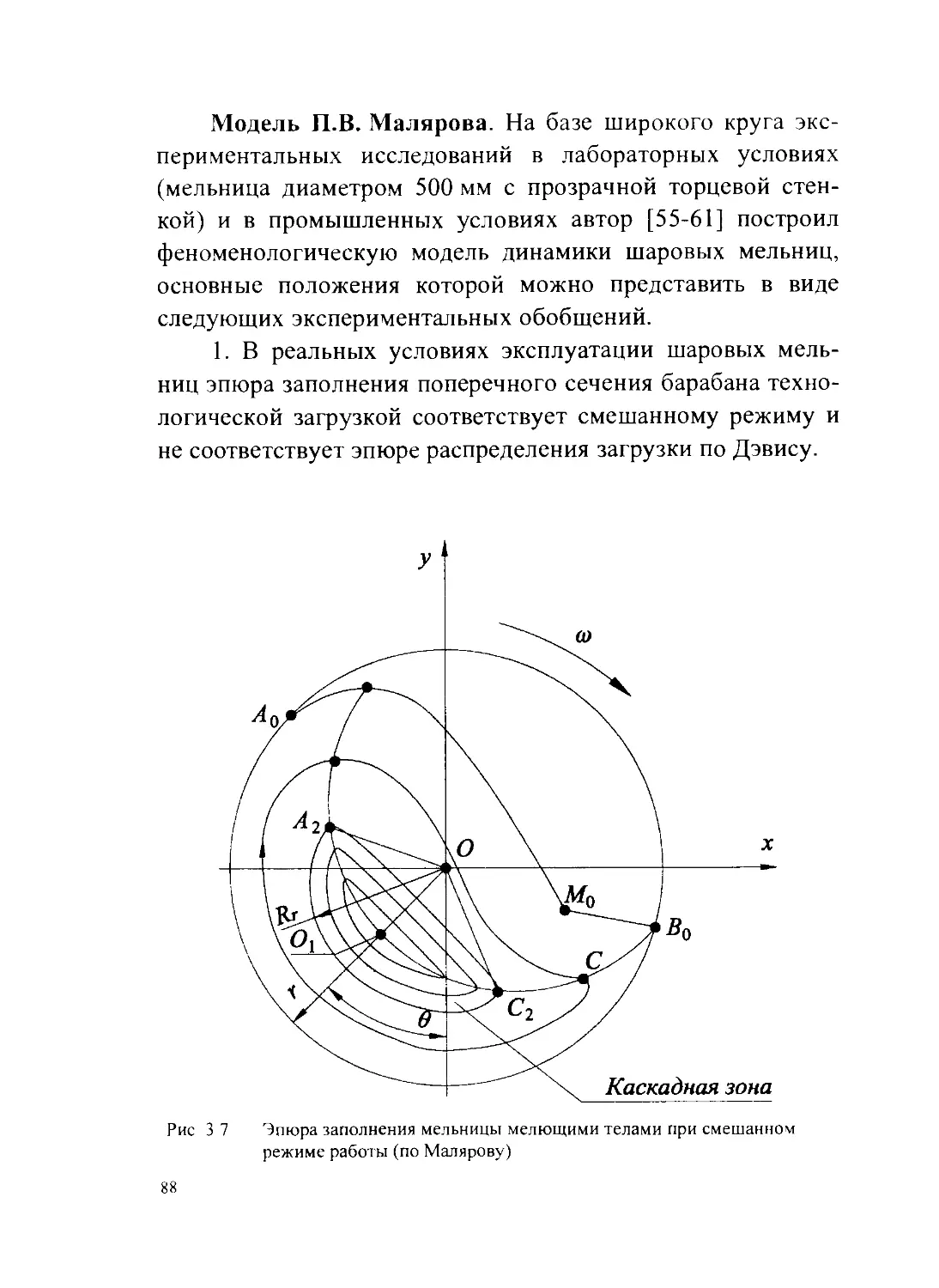

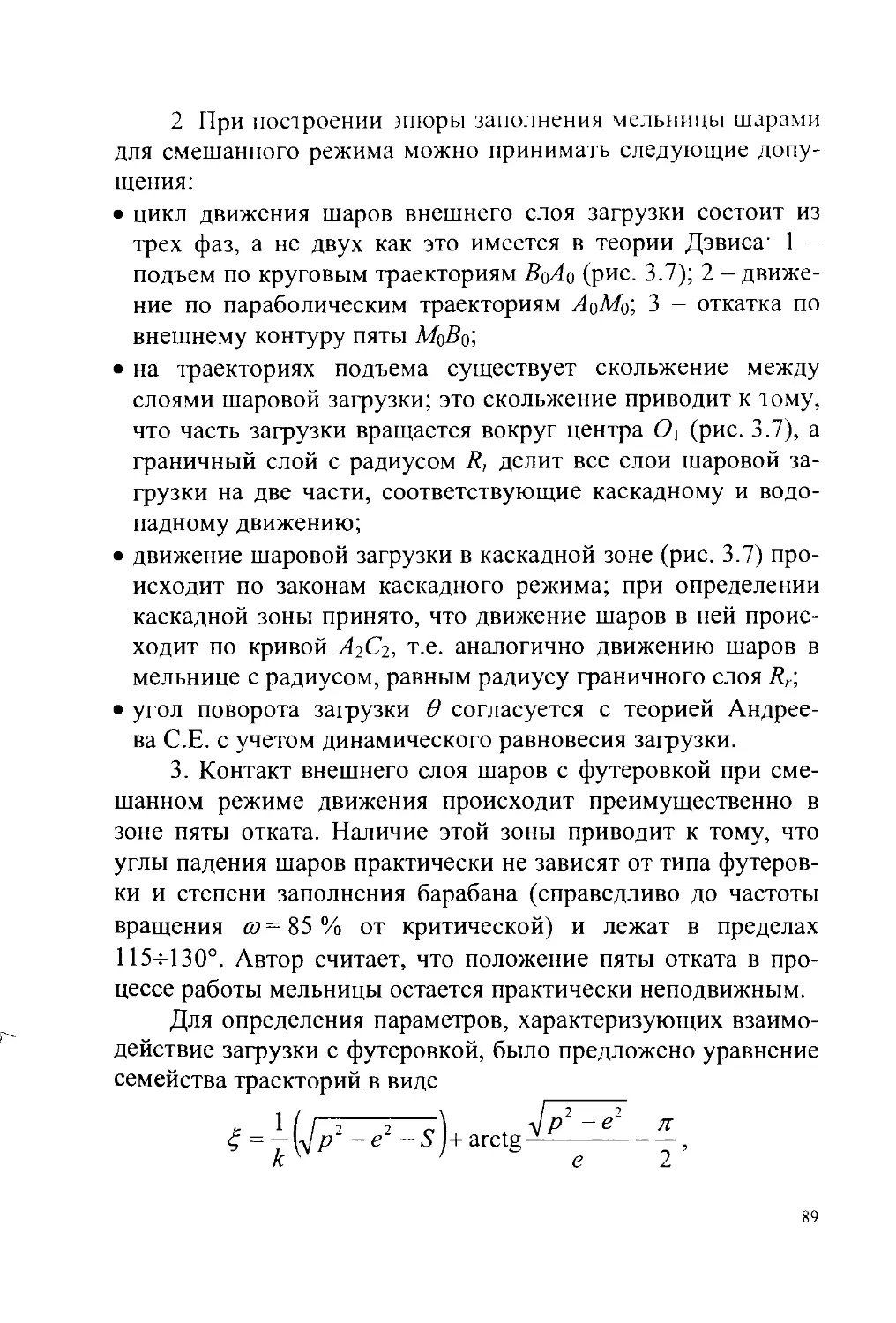

Смешанный режим. На практике резкой границы между

каскадным и водопадным режимом не существует. При опре-

деленных скоростях вращения барабана в мельнице реализует-

ся смешанный каскадно-водопадный режим, т.е. движение ша-

ров будет наблюдаться частично с полетом по кривой AFB

(рис. 1.7, б) и частично с перекатыванием по траектории

BCDA. Заштрихованные шары, как и прежде, представляют

собой малоподвижное ядро. При таком режиме внешние слои

шаров будут перемещаться по параболическим траекториям и

падать на внутренние слои, которые в свою очередь свободно

скатываются как в случае каскадного режима.

Многие исследователи отличают, что в современных

конструкциях барабанных мельниц реализуются исключи-

тельно смешанный режим, деление на водопадный и каскад-

ный режим имеет сугубо теоретическое значение.

Режим при сверхкритических скоростях. Если ско-

рость вращения барабана равна или превосходит критиче-

скую, то наружный слой шаров под влиянием центробежной

силы прижимается к поверхности барабана и будет двигаться

с ним как одно целое, т.е. центрифугировать. Нижние слои

шаров будут двигаться по водопадному режиму и в конце

свободного полета ударяться о поверхность барабана, что,

естественно, будет вызывать повышенный износ футеровки.

Если поверхность футеровки гладкая, а заполнение ба-

рабана незначительно (ср < 30 %), то даже при критических

скоростях движения возможна реализация каскадного ре-

жима: наружные шары не центрифугируют, а скользят по

поверхности барабана, что также вызывает повышенный

износ футеровки.

Следует подчеркнуть, что сверхкритический режим ра-

боты мельницы является весьма неустойчивым; при измене-

нии коэффициента трения (или точнее коэффициента взаимо-

действия технологической загрузки с футеровкой) мельница

может перейти на режим махового колеса и процесс измель-

чения прекратиться.

Режим махового колеса. При сверхкритических скоро-

стях вращения барабана и отсутствии скольжения шаров от-

носительно футеровки может наступить динамическое равно-

весие шаровой загрузки. Скорость движения шаров относи-

тельно барабана становится равной нулю, процесс измельче-

ния практически прекращается и шаровая загрузка превраща-

ется в кольцо, которое вращается совместно с барабаном. Та-

кой режим махового колеса характеризуется определенной

скорость <до движения барабана, которая определяется крити-

ческой скоростью а>кр и степенью заполнения <р барабана ша-

ровой загрузкой. В общем виде

Как видно, реализация конкретного режима измельчения

определяется принятой комбинацией основных параметров

мельницы: относительной скоростью вращения барабана и

относительным заполнением его объема шаровой загрузкой.

Рис 18 Оборачиваемость всей шаровой загр\зки в мельнице

1.4.2 Оборачиваемость шаров в мельнице

При вращении барабана шар проходит путь по круговой

и параболической траекториям, т.е. осуществляет замкнутый

цикл движения. Число циклов шара определяется углом от-

рыва а и зависит от скорости движения барабана. За один

оборот через сечение АВ барабана мельницы (рис. 1.8) по

круговым траекториям проходит определенное количество

шаров, объем которых будет равен

где К = Rb/Rh - отношение радиусов внутреннего Rb и на-

ружного Rh слоев шаров.

Если за время одного оборота барабана шаровая загрузка

обернулась п\ раз, то справедливо соотношение [7, 8]

Значения коэффициента К в известной литературе [2, 3]

табулированы.

1.4.3 Движение загрузки в проточной части

барабана

При вращении мельницы помимо поворотного движения

загрузки имеется также продольное движение материала, в ос-

новном пульпы. Скорость ее движения определяется пористо-

стью измельчаемой среды, вязкостью жидкости и разностью

напоров на загрузочном и разгрузочном концах барабана Рас-

смотрим движение пульпы в цилиндрическом барабане шаро-

вой мельницы мокрого измельчения. Для построения феноме-

нологической модели примем следующие допущения [7, 8].

1. Руслом потока будем считать внутреннюю (по плос-

кости футеровки) горизонтальную цилиндрическую поверх-

ность барабана.

2. Нормальные сечения будем считать плоскими и вер-

тикальными (уклон дна равен нулю).

3. Нижней линией потока будем считать дно русла, а

верхней - кривую депрессии.

С учетом этих допущений модель движения загрузки в

проточной части барабана мельницы можно представить в

виде, показанном на рис. 1.9.

При установившемся движении пульпы глубина потока

в месте загрузки будет равна Н\ и возле решетки Н2. Для про-

извольного сечения а-а с глубиной потока Н примем:

• скорость V фильтрации пульпы равной

V = KZ,

где Z - уклон кривой депрессии для рассматриваемого сече-

ния потока;

К - коэффициент фильтрации (скорость фильтрации при

Z=l);

• объемный расход Q пульпы через измельчаемую среду рав-

ным

Q = FKZ,

где F = 47/'’(£>-7/)°’ - общая площадь фильтрации в рас-

сматриваемом сечении потока.

26

Рис 1 9 Феноменологическая моде ib движения загрузки в проточной части

барабана

В этом случае уравнение движения пульпы через из-

мельчаемую среду можно представить в виде

Q = -KH4D-Hf' —,

3 dx

где х - координата рассматриваемого сечения (рис. 1.9).

При решении этого уравнения получаем

(2~(О-И,ГЯ,“Д. Д =1-1^0 .

15«| J

Во вращающемся барабане движение пульпы сквозь по-

ристую измельчающую среду осуществляется под действием

гравитационных и инерционных полей. Основные параметры

этого движения можно представить в виде следующих соот-

ношений [7, 8].

1. Скорость фильтрации.

^=F0/F-

у Pf O.5aT-nonp(g + j}\H

‘Р 20y/3pL 120V3^(l-w(1)Z

f _ та/ nltp(g + j)&H

24Од/Зл(1-^о)А

2. Коэффициент фильтрации.

к _ mi{}sd-p(g + j}

24Ол/Зл(1-^о)А '

3. Расход пульпы с уровнем Н\ в месте загрузки бараба-

на

тт'^ p(g +j\D-Hxf'Н~у р{

45oV3//(l-/noX

г де VLp - средняя скорость фильтрации пульпы,

по - коэффициент поверхностной пористости измель-

чающей среды, равный отношению площади просве-

тов F между телами к общей площади F фильтрации

пульпы;

р - разность давлений на концах барабана;

р - коэффициент динамической вязкости жидкости;

L - длина потока;

/и0 - коэффициент объемной пористости среды;

g - ускорение силы тяжести;

j - ускорение центробежной силы;

А// - разность напоров,

р - плотность пульпы;

d - диаметр шаров;

£- коэффициент, характеризующий площади просветов

между шарами.

Приведенные соотношения позволяют определить ос-

новные параметры потока пульпы в зависимости от диа-

метра мелющих гел, вязкости пульпы и пористости измель-

чаемой среды.

1.4.4 Дробящая среда

В мельницах самоизмельчения используется неметалли-

ческая дробящая среда, представляющая собой крупные кус-

ки руды, иногда добавляют метал гические шары больших

диаметров - 100-125 мм.

В шаровых мельницах используются эллипсоиды, кубы,

сдвоенные призмы и тела других форм, однако в практике

широкого распространения они не получили. Наиболее опти-

мальной формой признаны тела в виде шара; шары изготав-

ливаются в основном диаметром от 15 до 125 мм.

В процессе эксплуатации шары разрушаются в результа-

те ударного взаимодействия между собой, футеровкой и из-

мельчаемой средой, и в результате трения при скольжении в

среде абразивного материала, каким являются практически

все измельчаемые руды. Разрушение шаров происходит

вследствие абразивно-усталостного износа, т.е. при взаимо-

действии шара с другим шаром или куском измельчаемой ру-

ды происходит множественный кинетический процесс накоп-

ления микроповреждений в его поверхностном слое и неред-

ко отрыв частиц металла от основного массива за счет мик-

ропорезов. Важное значение при этом имеет активность

внешней среды, которая определяет различные химические,

адсорбционные и другие эффекты в поверхностных слоях из-

нашиваемых тел. Такие эффекты приводят к образованию

между контактирующими телами тонкой прослойки (так на-

зываемое «третье тело»), которая по своим физико-

химическим свойствам отличается от взаимодействующих

тел. При этом следует также учитывать, что абразивно-

усталостное изнашивание дробящей среды зачастую сочета-

ется с активным процессом коррозии; при мокром измельче-

нии доля коррозии в общем износе шаров может быть до-

вольно значительной.

Согласно гипотезе Дэвиса [1] скорость изнашивания ша-

ра в барабане мельницы пропорциональна его массе.

dm/dt = -K}nr, т = w, ехр(- К}(),

где т„ - начальная масса шара;

К\ - константа скорости износа

Более подробно этот материал можно посмотреть в из-

вестной литературе[31, 34]

Износ шаров будет проявляться в уменьшении их гео-

метрических размеров. Для компенсации износа шаров и

поддержании массы шаровой загрузки в некоторых постоян-

ных пределах по объему (или массе), в барабан периодически

добавляют дополнительно определенное количество шаров.

Поэтому в процессе эксплуатации в барабане мельницы все-

гда будут находится шары различного диаметра и самой раз-

личной формы. Соотношение массы крупных и мелких ша-

ров, крупных и мелких кусков руды (т.е. характеристика

крупности загрузки) оказывает существенное влияние на

процесс измельчения материала.

Таким образом, при установившемся режиме работы

мельниц мокрого измельчения (шаровых и самоизмельчения)

загрузка в барабане будет включать в себя: измельчаемый ма-

териал различной крупности, дробящую среду различной

крупности (шары или куски руды), продукты износа футе-

ровки (металл или резину) и пульпу с различным содержани-

ем твердого.

При движении барабана такая полифазная абразивная

загрузка будет активно взаимодействовать с футеровкой, ко-

торая в свою очередь будет испытывать различные виды раз-

рушения: абразивно-усталостный износ, разрушение от ди-

намических напряжений при ударных нагрузках, микропо-

вреждения массива и макроразрушения от внедрения контр-

тел, кавитационный износ и т.д. Сюда следует также добавить

активное воздействие внешней среды и достаточно высокую

температуру от диссипативного саморазогрева технологиче-

ской загрузки.

Поэтому при конструировании, расчетах и подборе ма-

териала защитной футеровки следует учитывать все эти со-

ставляющие, которые и определяют особенности взаимодей-

ствия футеровки и загрузки и, в конечном итоге, определяют

ее долговечность и технологическую эффективность.

30

II Защитные футеровки барабанных

мельниц

2.1 Общие сведения

Для защиты рабочих поверхностей барабанных мельниц

от ударных нагрузок, абразивно-усталостного износа и корро-

зии используются специальные футеровки, выполняемые из

самых различных металлических и неметаллических материа-

лов. Как правило, футеровки выполняют в виде сменных эле-

ментов; помимо защиты от механохимического воздействия

измельчаемой среды они выполняют также эргономические

функции - снижают шум, вибрацию оборудования и т.д.

Во вращающемся барабане мельницы футеровка и сег-

мент загрузки находится в постоянном взаимодействии С

одной стороны профиль футеровки и ее геометрические раз-

меры влияют на механику измельчения материалов; с другой

стороны - физико-механические свойства дробящей среды

определяют морфометрический механизм разрушения футе-

ровки. Поэтому выбор рациональных параметров футеровки

и режима движения барабана существенно влияют на основ-

ные технико-экономические показатели работы мельницы:

производительность по готовому классу - 0,074 мм (т/ч-мД;

удельный расход электроэнергии (кВт/т материала); расход

футеровки (г/т материала); срок службы футеровки.

В практике, при конструировании футеровок обычно

придерживаются следующих требований: футеровка должна

обеспечить заданный технологический режим движения сег-

мента загрузки в барабане; футеровка должна иметь макси-

мальную долговечность, простоту монтажно-демонтажных

работ и унификацию элементов

22 Материалы защитных футеровок

Рудоизмельчительные мельницы с защитными футе-

ровками цилиндрической части барабана известны со второй

половины XIX века. В первых конструкциях мельниц в ка-

честве футеровок использовали твердые породы дерева,

позже металлические плиты нередко в сочетании с деревян-

ными брусьями.

В XX веке в качестве футеровок использовали самые

различные материалы: износостойкие чугуны, легированные

стали, карбид кремня, пластмассы (полиэтилен высокого дав-

ления, фторопласт, древесно-армированые пластики, стекло-

пластики и т.д.), эластомеры (резины, полиуретаны) и др. [5].

Если не рассматривать специальные виды футеровок

(например, использование брекера изношенных крупногаба-

ритных шин, магнитные футеровки и т.д.), то наиболее вос-

требованными износостойкими материалами футеровок про-

мышленных мельниц являются металлы и резины. В некото-

рых случаях используется сочетание резиновых и металличе-

ских элементов.

Во всех случаях применения футеровок (за исключением

специальных мельниц) резина имеет ряд неоспоримых пре-

имуществ по сравнению с металлом: по скорости изнашива-

ния (табл. 2.1); по величине абразивного и усталостного из-

носа в зависимости от угла падения материала (рис. 2.1), по

износу в зависимости от крепости материала (рис. 2.2), по

Рис 2 1 Зависимости абразивного (-------) и усталостного (--) износа

стальной (1, Г) и резиновой (2, 2’) футеровок от угла падения мате-

риала

Таб 1ица 2 I

Резиновая футеровка Металлическая фут< бровка

Марка Тип и количе- ство каучука (вес в частях) Скорость изнашива- ния, мм/ч Ма 1 ериал Профиль Скорость изнашива- ния, мм/ч

4-54 СКИ-3-01 - 100 0,0010- 0,0012 Сталь 110Г13Л Шарошиповои 0,0078 - 0,0122

2529 СКИ-3- 100 0,0012 - 0,0015 То же Каскадный 0,0081 - 0,0100

6252 НК - 100 0,0030 - 0,0035 - «» - Ребристый 0,0080 - 0,0112

1801-6 НК 50, СКД -50 0,0018 - 0,0025

уровню звукового давления (рис. 2.3) и т.д. Более подробно

этот вопрос рассматривается в [4, 5].

2.3 Металлические футеровки барабанных

мельниц

В практике горно-металлургических предприятий ис-

пользуются мельницы для измельчения материалов с самыми

различными физико-механическими свойствами. Такое раз-

нообразие обусловило не только разнообразие геометриче-

ских размеров мельниц, режимов нагружения и параметров

шаровой загрузки (масса, диаметр шаров), но и выбор рацио-

нального профиля футеровочных плит. В табл. 2.2 приведены

наиболее используемые в шаровых мельницах профили бро-

невых плит и соответствующий им коэффициент заполнения

барабана по диаметру металлических шаров В работе [31]

для шаровых мельниц принята следующая классификация

металлических футеровок цилиндрической части барабана по

геометрическим признакам поперечного сечения:

• броневые плиты с углом подъема рабочих поверхностей бо-

лее 45°: Норильск - III, Норильск - IV, ребристый;

• броневые плиты с углом подъема рабочей поверхности

меньше 45°- волновой, горбатый, каскадный;

• самофутерующиеся броневые плиты с нишами на рабочей

поверхности: при вращении барабана в нишах заклинива-

I

Крепость сырья

I - обычная твердость породы на горнодобывающих предприятиях

Рис 2 2 Зависимость износа стали (1) и резины (2) от крепости сырья, пере-

рабатываемого в горной промышленности

Рис 2 3 Зависимости уровня шума при работе шаровых мельниц со стальной

(1) и резиновой (2) футеровками

ются шары и тем самым предохраняют футеровку от износа

и ударных нагрузок.

В мельницах самоизмельчения дробящая среда обычно

поднимается на большую высоту и при падении разрушается

от ударных нагрузок и раздавливания. Поэтому футеровка

цилиндрической части барабана, как правило, состоит из

броневых плит и специальных подъемных лифтеров: послед-

ние используются также и для крепления плит к барабану.

Наиболее используемый материал для изготовления

броневых плит и лифтеров - аустенитная высокомарганцови-

стая сталь типа 110Г13Л; известно также о применении вы-

соколегированных сталей и износостойких чугунов [31, 5].

34

Таблица 2 2

Диаметр шара, коэффи- циент заполне- ния бара- Профили метал шчсских фу- теровочных плит Диаметр шара, коэффи- циент заполне- ния бара- Профили металлических футеровочных плит

Тип Эскиз Тип Эскиз

125 мм, 40% Каскадный "L 100- 125 мм, 40-45 % Каскадный

«80 1

Волновой Волновой

Ребристый «Норильск- 111»

«Норильск- 111» Каскадный обратного вращения

ДК Крю- Ступенча-

100- 45% Ячейковый 100- 80 мм, 45-47 % Горбатый

Ребристый волновой 60-80 мм, 45-48 % Каскадный обратного вращения ЯЕЗ

Ребристый с наклоном ЦГОКа Шарошипо-

80 мм, 50% 60 мм, 50% Пазовый 40-60 мм, 45% Волновой

Волновой 40 мм, 40% «Норильск - IV»

60-80 мм, 40-45 % Каскадный Каскадный *

Волновой 1 Брусчатый

2.4 Резиновые футеровки барабанных мельниц

2.4.1 Общие сведения

В общем и специальном машиностроении резиновые из-

делия выполняют самые различные функции защищают ма-

шины от вибронагрузок и износа, выполняют функции уп-

лотнений и средств защиты от звукового давления, служат

компенсаторами перекосов и неточностей монтажа, служат

также в качестве упругих звеньев для передачи усилий и кру-

тящего момента и т.д. Во всех случаях использования резино-

вые детали практически не соприкасаются с технологической

нагрузкой и напрямую не оказывают влияния на технологи-

ческий процесс. Их влияние может быть лишь косвенным,

например, в вибрационных машинах, где упругие звенья оп-

ределяют режим работы машины, влияя, в основном, на ам-

плитуду и частоту колебаний рабочего органа.

Вместе с тем, имеется особый класс резиновых деталей

- рабочие поверхности машин: футеровки и сита, которые

помимо защиты рабочих органов машин от динамических

нагрузок и износа принимают также непосредственное уча-

стие в технологическом процессе. Более того, в ряде случа-

ев, как, например, в барабанных мельницах, такие детали

определяют важные параметры технологического режима

процесса измельчения и весомо влияют на качество готового

продукта [167].

Барабанные мельницы, например, типов МШЦ (мельницы

шаровые с центральной разгрузкой) и МШР (мельницы шаро-

вые с разгрузкой через решетку), а также мельницы

ММС (мельницы мокрого самоизмельчения) представляют со-

бой сложное техническое сооружение, состоящее собственно из

мельницы - вращающийся в подшипниках барабан с защитной

футеровкой, привода, загрузочных и разгрузочных устройств и

другого вспомогательного оборудования (рис. 1.3) Мельницы

устанавливаются в технологических цепочках поточного произ-

водства, и отказ любого из звеньев этой цепи может привести

либо к остановке всею потока, либо к отказу его отдельных

36

участков. В связи с этим для обеспечения бесперебойной рабо-

ты всей технологической цепи к надежности работы мельницы,

равно как и к остальным машинам и оборудованию, предъяв-

ляются повышенные требования.

С кинематической точки зрения барабанные мельницы

весьма просты. Однако с учетом динамики их работы - вра-

щающийся барабан с футеровкой, привод с системой смазки

и системой управления технологией процесса измельчения,

большой комплекс самостоятельных загрузочных и разгру-

зочных устройств, вспомогательное оборудование - в целом

представляют собой довольно сложное техническое сооруже-

ние. Следует также подчеркнуть, что составляющие этого со-

оружения работают в экстремальных условиях эксплуатации,

т.е. при постоянных ударных и циклических нагрузках, абра-

зивном и абразивно-усталостном изнашивании, активном

влиянии внешней среды.

В табл. 1.2 и табл. 1.3 показаны основные параметры

мельниц, в том числе и с резиновой футеровкой, дающие не-

которые представления о сложности сооружения и об объеме

рабочей части, защищаемой этой футеровкой.

В рассматриваемых мельницах резиновые футеровки

непосредственно участвуют в технологическом процессе из-

мельчения материала и защищают от ударных нагрузок и из-

носа все рабочие зоны барабана.

На рис. 2.4 показан общий вид барабана мельницы, все

рабочие зоны которого - цилиндрическая часть барабана,

торцевая крышка и разгрузочная решетка - защищены рези-

новой футеровкой.

Рис 2 4 Резиновые футеровки мельниц а - шаровая бара- Рис 2 5 Схема функционирования управ ,яемои динамичс

банная мельница с центральной разгрузкой и рези- ской системы S подсистема РФ подсистема

новой футеровкой, б барабан мельницы, все рабо- (резиновая футеровка)

чие зоны которого защищены футеровкой

Модель барабанной мельницы с резиновой футеров-

кой. Используя методы структурного анализа [157], предста-

вим барабанную мельницу в виде эргономической системы

(комплекс «машина - человек - оператор»), находящейся в

состоянии функционирования. Это означает, что процессы,

которые происходят в системе, позволяют стабильно реали-

зовать поставленную цель, а динамика системы не имеет раз-

вития, 1 е. поставленная цель в процессе эксплуатации мель-

ницы остается практически неизменной.

Структурную схему такой системы наиболее целесооб-

разно представить в виде модели «черного ящика» (рис 2 5),

выделив в отдельную подсистему резиновую футеровку. Та-

кой подход связан, прежде всего, с той особой ролью, кото-

рую футеровка играет в технологическом процессе измельче-

ния, а также в связи с тем, что физико-механические свойства

ее не остаются постоянными в процессе эксплуатации По-

этому резиновую футеровку как подсистему удобно предста-

вить в виде динамической модели состава [6], свойства кото-

рой за счет поврежденности материала изменяются во време-

ни - так называемой динамической системы развития.

На рис. 2.5 показана система S, управляемая специаль-

ным блоком управления посредством вектор-функции X ; для

наглядности система помещена также внутри блока управле-

ния.

Функционирование барабанной мельницы можно рас-

сматривать как реакцию на входные внешние возмущения X,

управляющие U и неуправляющие V воздействия. В общем

случае мельницы с резиновой футеровкой можно представить

в виде функционирующей динамической системы (внутри

системы со временем происходят изменения, не изменяющие

ее цель), на входе которой действует вектор-функция внеш-

них возмущений X, вектор-функция управления U и вектор-

функция внутренних связей F , т е

^ = {x|(/).Y.(/),. „Х„(/)|,

U ={?/,(/),u2(t), ..,uk(t)},

F = /,(/),...., <(/)}.

При этом термин вектор-функция означает, что на входе

системы действуют п возмущающих и к управляющих воз-

действий, которые являются функциями времени t Вектор-

функция F учитывает взаимодействие между рабочим орга-

ном (барабан с резиновой футеровкой, реше!кой и 1 д.) и за-

грузкой мельницы.

Выходные параметры системы представляет вектор-

функция

у=МЬМ- -эЛ

которая характеризует поведение мельницы в реальных усло-

виях эксплуатации.

Вектор внешних возмущений JV включает массу за-

грузки, крутящий момент, свойства измельчающей среды и

т д.; выходной вектор Y - расход мощности, выход исходно-

го продукта и т.д.; вектор U управляющих воздействий

включает частоту вращения барабана, дополнительное увели-

чение массы загрузки шарами (при режиме полуизмельчения)

и т.д.

Число компонент п, к, i, т векторов зависит от степени

учета параметров, характеризующих работу мельницы в це-

лом.

Такая информационная схема позволяет построить ма-

тематическую модель мельницы, т.е. установить вид и струк-

туру некоторого оператора W, определяющего степень преоб-

разования машиной входящих воздействий, т е

y = w[x,u,f].

Это соотношение и соответствующая схема (рис 2 5) мо-

гут быть использованы для построения математической систе-

мы в пространстве состояний, т е фазовом пространстве При

40

)гом под состоянием системы ипи ее )ехнологическо! о про-

цесса обычно понимают совокупность величин, определяю-

щих положение машины в данный момент времени, например,

значением некоторой векзор-функции У'.

Указанная модель «черного ящика» является формаль-

ной и относится ко всем мельницам рассматриваемого типа

Чтобы получить модель заданной системы, необходимо при-

дать ей конкретное содержание. В настоящей работе ограни-

чимся формальной моделью, а для дальнейших исследований

выделим место и роль, которую выполняет резиновая футе-

ровка в структурной модели мельницы

В кинематической схеме футеровку следует рассматри-

вать как неотъемлемую часть барабана; в структурной схеме

она определяет (наряду с другими составляющими: частотой

вращения, структурой материала загрузки и т.д.) режим про-

цесса измельчения и описывается одной из компонент век-

тор-функции внутренних связей F .

Использование принципов биомеханики при конст-

руировании резиновой футеровки.

В известной литературе имеется множество примеров,

когда технологические особенности и устройства заимство-

вались из живой природы. Достаточно привести крупные мо-

нографии [158] в этой области, чтобы убедиться в том, что

машины, механизмы и сооружения, используемые человеком

в своей практической деятельности, являются в большинстве

случаев лишь слабой механистической моделью более со-

вершенных устройств природы.

Еще Г. Галилей в книге «Беседы и математические дока-

зательства» [159] приводил интересную аналогию между со-

противлением разрушению технических конструкций и тво-

рений живой природы: «В заключение нашей сегодняшней

беседы мне хотелось бы прибавить несколько замечаний от-

носительно сопротивления полых твердых тел, которыми как

мастерство, так и природа пользуются в тысячи ладов. В них

без возрастания веса достигается возрастание прочности в

весьма большой степени, как-то легко можно видеть на кос-

тях птиц и на тростнике, которые при большой ле, кости от-

личаются и большой сопротивляемостью изгибу и излому».

Представим процесс измельчения в барабанной мельни-

це, например, мельнице мокрого самоизмельчения (ММС), в

виде некоторой феноменологической модели; при вращении

барабана перерабатываемый материал, измельчающая среда

(крупные куски руды, металлические шары, рудная галя) и

пульпа, имеющая довольно агрессивный характер, в зависи-

мости от режима - каскадного, смешанного или водопадного

- формируется в виде сегмента; процесс измельчения в этом

«комке» осуществляется за счет ударных нагрузок и истира-

ния между слоями.

Если рассматривать процесс измельчения именно так, то

наиболее близкую аналогию можно найти в работе желудка

птиц [160, 161].

Желудок - ventriculus, gaster - состоит из двух отделений

- железистого и мышечного; в железистом отделении выра-

батываются ферменты; в мышечном - происходит механиче-

ская обработки пищи; в птиц мышечное отделение заменяет

жевательный аппарат. Сокращается желудок ритмически 2-3

раза в минуту, имеет давление 265-280 мм ртутного столба и

температуру до 42 °C. Поступившая в желудок кормовая мас-

са вместе с ферментами формируется в виде «комка» и тща-

тельно растирается, а находящиеся в желудке гравий и другие

камни увеличивают степень дробления.

Стенка измельчительной части желудка (рис. 2.6) состо-

ит из слизистой оболочки с подслизистой основой, мышечной

и адвентициальной оболочек. Мышечная оболочка образова-

на гладкой мышечной тканью и состоит из трех слоев: адвен-

тициальная (наружная оболочка) образована фиброзной со-

единительной тканью с большим количеством эластических

волокон; слизистая оболочка состоит из эпителия, вырабаты-

вающего вязкую слизь, и рыхлой соединительной ткани. По-

верхность слизистой покрыта плотной кератино-подобной

пленкой - кутикулой, которая в процессе истирания самовос-

станавливается. Поверхность кутикулы покрыта столбиками,

42

1 - адвентициальная оболочка, 2 - мышечный слой, 3 - подслизистая оболочка,

4 - слизистая оболочка, 5 - кутикула

Рис 2 6 Гистологическое строение стенки мышечного отделения желудка

утки

которые обуславливают ее шероховатость и улучшают спо-

собность к перетиранию пищи. Кутикула вместе со слизью

предохраняет слизистую оболочку от механических повреж-

дений; кутикула способствует также перетиранию пищи.

Как видно, технологический процесс измельчения мате-

риала в барабанной мельнице и желудке птицы (исключая,

естественно, его физиологическую сторону) в механическом

смысле вполне совпадает. Для дальнейших исследований вы-

делим некоторые особенности строения желудка (следует

подчеркнуть, что эти особенности с небольшими изменения-

ми характерны для гистологического строения всех элемен-

тов пищеварительного тракта большинства животных, птиц и

человека).

1. Механическую модель желудка можно представить в

виде многослойно эластической оболочки, в которой с помо-

щью мышечной энергии измельчается «комок» твердого ма-

териала; процесс измельчения осуществляется в основном за

счет истирания между слоями загрузки, в том числе с помо-

щью более твердой измельчающей среды (гравий, камни).

2. Стенка желудка представляется многослойной и со-

стоит из трех основных слоев: внешнего слоя из прочных

43

[ибких соединительнотканных волокон, среднего мышечною

слоя и внутреннею слизистого слоя, состоящего из рыхлой

соединительной ткани, у птиц она дополнительно покрыта

плотным износостойким слоем (кутикула).

3 С точки зрения динамики наибольшую прочность и

жесткость имеет внешний слой; наибольшую диссипацию

средний и внутренний слои; наибольшую сопротивляемость к

истиранию имеет внутренний слой.

4. Защита мышечного слоя от механических поврежде-

ний и слизистой от повреждения и изнашивания обеспечива-

ется как особенностями строения слизистой оболочки (рых-

лая ткань с большим коэффициентом диссипации, наличие на

поверхности многочисленных сосочков, складок, самовоссла-

навливающейся износостойкой пленки кутикулы и т.п.), так и

выделением особой слизи, которая существенно уменьшает

трение между «комком» пищи и слизистой (в суставах для

этой же цели служит синовиальная жидкость).

Если рассматривать желудок с чисто механической точ-

ки зрения, то следует отметить, что именно отмеченные осо-

бенности его строения обеспечили создание такой совершен-

ной системы защиты мышечного слоя от повреждений и из-

нашивания. Часть этих особенностей, безусловно, можно ис-

пользовать при создании защитных резиновых футеровок и

покрытий машин, в том числе и рассматриваемых конструк-

ций барабанных мельниц.

Основные принципы конструирования резиновых

футеровок. Все сказанное выше позволяет сформулировать в

общих чертах основные принципы конструирования много-

слойных футеровок барабанных мельниц и других машин и

сооружений, в которых имеются большие потоки крупнокус-

ковой руды и ударные нагрузки сочетаются с интенсивным

изнашиванием, мельницы других типов, кузова автомобилей,

горные питатели, рудоспуски и т.д. Безусловно, автоматиче-

ское перенесение особенностей гистологического строения

стенки желудка на конструкцию резиновой футеровки вряд

ли возможно, а в некоторых случаях и экономически нецеле-

44

сообразно. Поэтому ниже ограничимся общими принципами

для создания варианта «идеализированной» (рис 2.7) конст-

рукции футеровки.

1. Резиновая футеровка должна быть многослойной;

толщина каждого слоя диктуется следующим: диаметром ба-

рабана, крепостью руд, режимом измельчения, наличием

крупных кусков руды и металлических шаров и т.д.

2. Верхний слой футеровки (непосредственно примы-

кающий к барабану) должен обладать большой прочностью,

жесткостью и низкими релаксационными свойствами - время

релаксации по возможности должно быть минимальным, по-

следнее условие необходимо для более надежного метода

крепления футеровки к барабану с помощью механической

системы «болт-гайка».

3. Средний слой должен состоять из высокодемпфи-

рующего материала, способного поглощать большие ударные

нагрузки и предохранять (совместно с верхним слоем) метал-

лический барабан от разрушительного действия ударных на-

грузок.

4. Нижний слой должен состоять из высокоэластическо-

го износостойкого материала, он непосредственно соприкаса-

ется с перерабатываемой средой и поэтому испытывает как

1 - барабан, 2 - нижний слой, 3 - средний демпфирующий слой, 4 - наружный

износостойкий слой, 5 - защитный износостойкий слой

Рис 2 7 Строение «идеализированной» резиновой футеровки мельницы

45

ударные нагрузки, так и интенсивное истирание с механиче-

ским повреждением верхнего слоя: сколы, острые порезы и

т д Поэтому нижний слой футеровки должен быть защищен

• специальной жидкостью, уменьшающей трение;

• защитным слоем более износостойкого материала, напри-

мер, полиуретаном, сплавом металлов и т.д.;

• иметь специальную конструкцию поверхности, позволяю-

щую снижать ударные нагрузки за счет: а) эластичных

гребней для эффективного уменьшения ударных импульсов

(принцип «поддаться, чтобы устоять»); такой профиль фу-

теровки особенно важен при малых углах встречи футеров-

ки с измельчаемым материалом, т.е. при наличии так назы-

ваемого эффекта контакта при скольжении сегмента загруз-

ки; б) специальных ниш, коюрые в процессе эксплуатации

заполняются измельченным материалом и металлическими

шарами, создавая тем самым некоторый промежуточный

слой типа «третьего слоя»; такой слой предохраняет рези-

новую футеровку от ударных нагрузок и износа и для неко-

торых мельниц является довольно эффективным; так, на

мельницах мокрого самоизмельчения в линии измельчения

российско-монгольского предприятия «Эрдэнэт» установ-

лена футеровка, на поверхности которой были выполнены

ниши, заполняемые в процессе работы шарами и измель-

ченным материалом. Наработка на отказ такой футеровки

повысилась на 50 % по сравнению с футеровкой обычной

конструкции

В той или иной степени эти принципы уже использова-

ны в известных конструкциях резиновых футеровок горных

машин и оборудования [2, 9]. Однако, долговечность их, осо-

бенно для мощных барабанных мельниц, пока не удовлетво-

ряет инженерную практику. Поэтому изложенные принципы,

безусловно, будут полезны при создании новых более совер-

шенных конструкций резиновых футеровок.

46

Конструкции резиновых футеровок рудоразмольных

мельниц.

Как уже отмечалось, на первом этапе существования ру-

доразмольных мельниц их защитные футеровки выполнялись,

в основном, из металлов, металлических сплавов и силикат-

ных материалов - каменное литье, карбид кремния и т.д. По-

вышенный износ, большая масса, загрязнение исходного про-

дукта материалами износа, повышенное звуковое давление,

высокая вибронагруженность барабана и мельницы в целом,

довольно высокая стоимость особенно для марганцовистых

сталей, трудоемкость монтажных и демонтажных работ - все

эти недостатки традиционных футеровок обусловили поиск

альтернативных материалов Этому же в значительной степе-

ни способствовало использование мельниц больших диамет-

ров (например, мельниц типа ММС 105-54 с диаметром бара-

бана 10,5 м) с большой скоростью падения крупных кусков -

до 1200 мм в поперечнике. Одним из таких перспективных

материалов стала резина. Первые опыты по использованию

резиновой футеровки относятся к 30-м годам прошлого века.

Однако широкому применению помешало несовершенство

конструкции, плохой выбор резины и плохие конструкции

крепления. Уже в 60-х годах две шведские фирмы «Скега» и

«Треллеборг» (в настоящее время известны как компания

«Metso minerals») предложили ряд эффективных конструкций

резиновых футеровок с надежным креплением к барабану.

Особенности этих конструкций можно свести к следующему:

футеровка выполняется типов «плита-плита» или «плита-

лифтер»; крепление к барабану осуществляется через метал-

лическую арматуру системой «винт-гайка». Эти особенности

легли в основу конструкций многих из существующих систем

резиновой футеровки.

Позже появилось большое количество разнообразных

конструкций защитных футеровок [4, 5] для широкого класса

горных и строительных машин. Остановимся на наиболее ха-

рактерных конструкциях и особенностях их проектирования с

учетом требований технологии измельчения в рудоразмоль-

ных мельницах.

47

1 - цельнорезиновый лифтер, 2 - прижимная скоба, 3 - футеровочные плиты, 4 -

крепежный болт

Рис 2 8 Схема крепления резиновых футеровок фирмы «Скега»

1 - футеровочная плита, 2 - резиновый лифтер, 3 - металлическая планка, 4 -

крепежный болт

Рис 2 9 Схема крепления резиновых футеровок фирмы «Треллеборг»

В последнее время широкое распространение получили

две основные системы крепления резиновых плит с помощью

резиновых лифтеров. По системе «Скега» крепление плиты

осуществляется специальной металлической арматурой,

вставляемой в Т-образную прорезь лифтера (рис. 2.8), которая

в свою очередь крепится к барабану с помощью системы

винт-гайка. По системе «Треллеборг» металлическая армату-

ра крепится к резиновому лифтеру в процессе вулканизации и

также с помощью системы винт-гайка крепится к барабану

(рис. 2.9).

48

Рис 2 11 Профили резиновых футеровок типа плита-лифтер

Длительная практика показала, что в конструкциях та-

ких футеровок долговечность зачастую определяется сроком

службы лифтера. В связи с этим рабочей поверхности лифте-

ров в зависимости от условий эксплуатации и, следовательно,

от механизма их разрушения, придают различную геометри-

ческую форму (рис. 2.10). По этой же причине поверхности

резиновой футеровки также придавали различную геометри-

ческую форму в основном за счет вариантов укладки плит и

лифтеров и за счет геометрии рабочей поверхности плит. На

рис. 2.11 показаны некоторые варианты профилей резиновых

футеровок внахлестку (рис. 2.11, а); сочетание гибких и жест-

ких лифтеров (рис. 2.11, б); волновой профиль (рис. 2.11, в);

гладкий профиль (рис. 2.11, г).

В резиновых футеровках типа плита-плита крепежная

металлическая арматура размещается непосредственно в ре-

зиновых плитах, а сами плиты укладываются, как правило,

49

внахлестку На рис. 2 12 показана конструкция одноэлемент-

ной резиновой футеровки с креплением к барабану системой

винт-гайка каждой плиты в отдельности. На рис. 2 13 показа-

на конструкция оболочковой футеровки; в резиновой плите

имеется воздушная полость, увеличивающая время удара

контртела и уменьшающая ударные импульсы.

Конструкции резиновых футеровок торцевых кры-

шек и решеток. В рудоразмольных мельницах для защиты

торцевых крышек от износа также используются резиновые

футеровки. Обычно износ торцевых футеровок по радиусу

неравномерен и зависит о г частоты вращения барабана и сте-

пени заполнения его за1рузкой Наибольшему износу подвер-

гается часть секторов футеровки, наиболее удаленной от цен-

тра, что связано с проскальзыванием между слоями загрузки

на траектории подъема. В шаровых мельницах с центральной

разгрузкой футеровка выполняет лишь функции защиты от

износа и не оказывает существенного влияния на технологи-

ческие показатели машин.

На рис. 2.14 показана такая футеровка торцевой крышки

мельницы. Сегментные плиты обычно крепятся лифтерами,

конструкция которых аналогична конструкции лифтеров ба-

рабана. Гладкие сегментные плиты (рис. 2.14, а,б) имеют по-

вышенный износ, и их применение ограничивается, как пра-

вило, мельницами малого диаметра. Радиальные выступы на

поверхности сегментных плит (рис. 2.14, б) выполняют роль

лифтеров, уменьшая скольжение загрузки и защищая футе-

ровку от ударов и интенсивного износа. Во всех конструкци-

ях мельниц футеровка торцевой крышки соединяется с футе-

ровкой барабана с помощью уплотнительного кольцевого

сегмента.

Рис 2 14 Резиновые футеровки торцевой крышки (а, б) и разгрузочной решет-

ки (в-е)

В мельницах с загрузкой через решетку юрцевая фу-

теровка участвует непосредственно в технологическом

процессе и от ее конструкции зависит производительность

мельницы в целом. Основной параметр такой решетки -

«живое сечение» - вычисляют как соотношение площади

отверстий решетки к общей ее площади; считается, что оп-

тимальный коэффициент «живого сечения» решеток мель-

ницы находится в диапазоне 20-30 % [4, 5] Все разгрузоч-

ные решетки мельниц изготавливаются обычно с отвер-

стиями сопловидной формы с углом расширения в сторону

разгрузочной цапфы.

Конструктивно разгрузочная решетка обычно состоит

из набора секторных плит со щелевидными отверстиями,

расположенными, как правило, по хорде (рис 2.14, д-е).

Крепление секторных плит осуществляется с помощью

лифтеров, которые защищают решетку от ударных нагру-

зок и износа.

Исследованиями многих авторов [4, 5] показано, что ре-

шетка с радиальным расположением изделий (рис. 2.15, а)

имеет меньшую производительность по вновь образованным

классам крупности, чем решетка со щелевидными отверстия-

ми, расположенными по хорде (рис. 2.15, б).

Общее представление о конструкции торцевой резино

вой футеровки шаровой мельницы с разгрузкой через решет-

ку дает рис. 2.16. Футеровка разгрузочной решетки 2 набира-

ется из сегментных плит 10, которые опираются на радиаль-

ные лифтеры 7 и прижимаются брусами-лифтерами со ско-

бами 6 к крышке барабана. Для сопряжения футеровки бара-

бана 4 с футеровкой крышки используется уплотнительный

сегмент 3.

В практике обычно стремятся к тому, чтобы долговеч-

ность элементов торцевой футеровки была равна долговеч-

ности футеровки цилиндрической части барабана. В этом

случае перефутеровка всей мельницы производится одно-

временно.

Рис 2 15 Расположение щелевндных отверстий в решетках а - радиальное,

б - по хорде

Выбор оптимальных параметров и формы резиновых

футеровок цилиндрической поверхности барабанов мель-

ниц. Основными факторами, определяющими выбор резино-

вых футеровок, являются: геометрические размеры барабана,

скорость его вращения, физико-механические характеристики

измельчаемого материала (крупность, плотность, твердость,

агрессивность пульпы, содержание твердого в пульпе, темпе-

ратура пульпы), размеры измельчающих тел.

В связи с разнообразием конструктивных особенностей

рудоразмольных мельниц, предназначенных для измельчения

различных по твердости и абразивности материалов, не суще-

ствует стандартных решений при выборе параметров и фор-

мы резиновых футеровок. Выбор диктуется, в основном, тех-

нологией процесса измельчения и рядом других факторов,

среди которых далеко не последнее место занимают требова-

ния к качеству исходного продукта и цена на футеровку.

Вместе с тем длительная практика выработала некото-

рые общие критерии применения резиновых футеровок в

мельницах различного типа. В настоящей работе автор не

ставят своей целью изложить все многообразие конструкций

футеровок и их применимость в горном деле. Поэтому ниже

ограничимся лишь двумя самыми характерными примерами

использования резиновых футеровок в рудоразмольных

мельницах.

53

1 - футеровка раз-

грузочного торца,

2 - разгрузочная

решетка,

3 - уплотнитель-

ный сегмент,

4 - футеровка ци-

линдрической час-

ти барабана,

5 - резиновые

лифтеры,

6 - прижимная

скоба,

7 - радиальные

лифтеры (черпа-

ки),

8 - цилиндриче-

ская часть бараба-

9 - торцевые

крышки барабана,

10- сегментный

сектор футеровки

загрузочного тор-

ца

Рис 2 16 Комплект резиновой торцевой футеровки шаровой мельницы с загрузкой через решетку

Резиновая футеровка типа «бегущая волна»

а - цилиндрическая часть барабана с раскладкой плит,

б - резиновая футеровка типа «плита-плита»

Рис 2 17

Первый пример предусматривает использование футе-

ровки типа «бегущая волна» (рис. 2.17). На рис. 2.18,

рис. 2.19, а показана конструкция такой футеровки предпри-

ятия «Полимет». Резиновые плиты укладываются внахлестку

и прикрепляются к барабану системой «винт-гайка» через

специальную металлическую планку, вставляемую свободно

в Т-образную прорезь каждой из плит; четыре плиты с раз-

личной высотой создают рабочий профиль - «бегущую вол-

ну» (рис. 2.19). Укладка резиновых плит, а, следовательно, и

тип рабочего профиля, могут быть самыми различными в за-

висимости от технологических особенностей мельницы. Ра-

бочая поверхность футеровки имеет специальные продолго-

ватые несквозные ниши; в процессе работы в нишах заклини-

ваются металлические шары, предохраняя тем самым футе-

ровку от интенсивного износа (рис. 2.18). Такая футеровка

хорошо зарекомендовала себя в эксплуатации: на предпри-

ятии «Эрдэнэт» (Монголия), шаровая мельница

55

б

Рис 2 18 Резиновые плиты с нишами (а, б), футеровка шаровой мельницы с

застрявшими металлическими шарами (в)

МШЦ 3,2x4,5, шары диаметром 80 мм, измельчение полиме-

таллических руд; на предприятии ОАО «Олкон» (Оленегор-

ский ГОК), шаровая мельница МШЦ 3,6x4,5, шары диамет-

ром 80 мм, измельчение железосодержащих руд. В обоих

случаях применения долговечность резиновой футеровки ти-

па «бегущая волна» на 50 % выше, чем у традиционных кон-

струкций футеровок.

Второй пример относится к системе футеровки «плита-

лифтер». Такая конструкция стала классической и с незначи-

тельными изменениями используется самыми различными

56

б

Рис 2 19 Резиновая футеровка а - схема монтажа волны за счет укладки плит,

б - футеровка типа «плита-лифтер»

изготовителями. На рис. 2.19 показана резиновая футеровка

этого типа конструкции фирмы «Полимет». Резиновые плиты

удерживаются с помощью резиновых лифтеров, присоеди-

няемых к барабану мельницы через металлические планки,

свободно вставляемые в Т-образную прорезь лифтера систе-

мой «винт-гайка». Такая конструкция футеровки получила

самое широкое распространение и не только для мельниц. Во

всех машинах и устройствах, где имеются большие потоки

крупнокускового материала - в вибрационных питателях, ру-

доспусках, скипах, кузовах автомобилей и т.д. - система

«плита-лифтер» оказалась весьма эффективной.

В мельницах долговечность такой футеровки определя-

ется, как правило, формой, геометрическими размерами и ма-

териалом лифтера, который принимает основную нагрузку от

перерабатываемого материала. Поэтому срок службы лифте-

ров иногда в 2-3 раза меньше срока службы футеровочных

плит. Объясняется это тем, что при одностороннем вращении

мельницы основные нагрузки воспринимает боковая сторона

лифтера; от ударных нагрузок и износа происходит интен-

сивное разрушение выступающей над плитой части лифтера.

57

Важным при этом является соотношение между шагом

установки лифтеров и их высотой; при большом шаге на по-

верхности резиновых плит образуются участки, на которых

технологическая загрузка скользит, вызывая тем самым по-

вышенный абразивный износ; при малом шаге между лифте-

рами и их небольшой высоте образуется пространство, запол-

няемое измельчаемым материалом, - в этом случае футеровка

работает как гладкая плита, а выступающие части лифтера

подвергаются интенсивному изнашиванию. Помимо износа в

обоих случаях снижается эффективность измельчения.

Износ резиновой футеровки «плита-лифтер» определя-

ется, в основном, диаметром барабана, частотой его враще-

ния, а также крупностью мелющих тел и технологической за-

грузки. Важным для долговечности футеровки является спо-

соб ее крепления к барабану. Эластичное крепление - лифтер

крепится с помощью свободно вставленной в прорезь метал-

лической планки - на 30-50 % повышает срок службы по

сравнению с футеровкой, прикрепленной к барабану методов

вулканизации.

Особенности процесса разрушения резиновых футе-

ровок. Как уже отмечалось выше, в рудоразмольных мельни-

цах при вращении барабана с помощью специального профи-

ля футеровки технологическая загрузка вместе с измельчаю-

щей средой (шары, рудная галя, крупные куски материала)