Автор: Даниленко В.В.

Теги: свойства и структура молекулярных систем химическая технология химические производства физика взрывчатые вещества энергоатомиздат издательство энергоатомиздат взрывная техника

ISBN: 978-5-283-00857-8

Год: 2010

В. В. ДАНИЛЕНКО

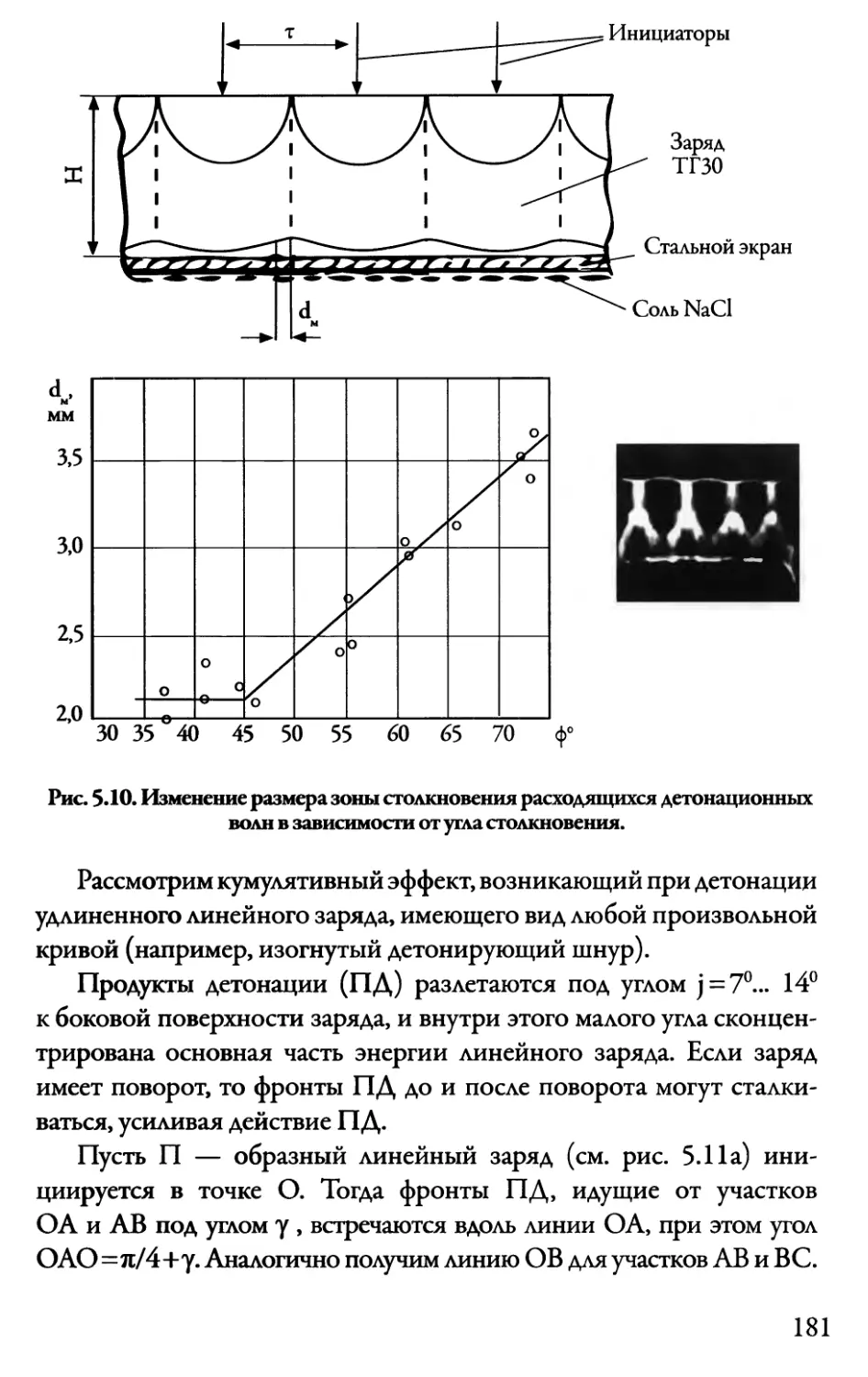

ВЗРЫВ

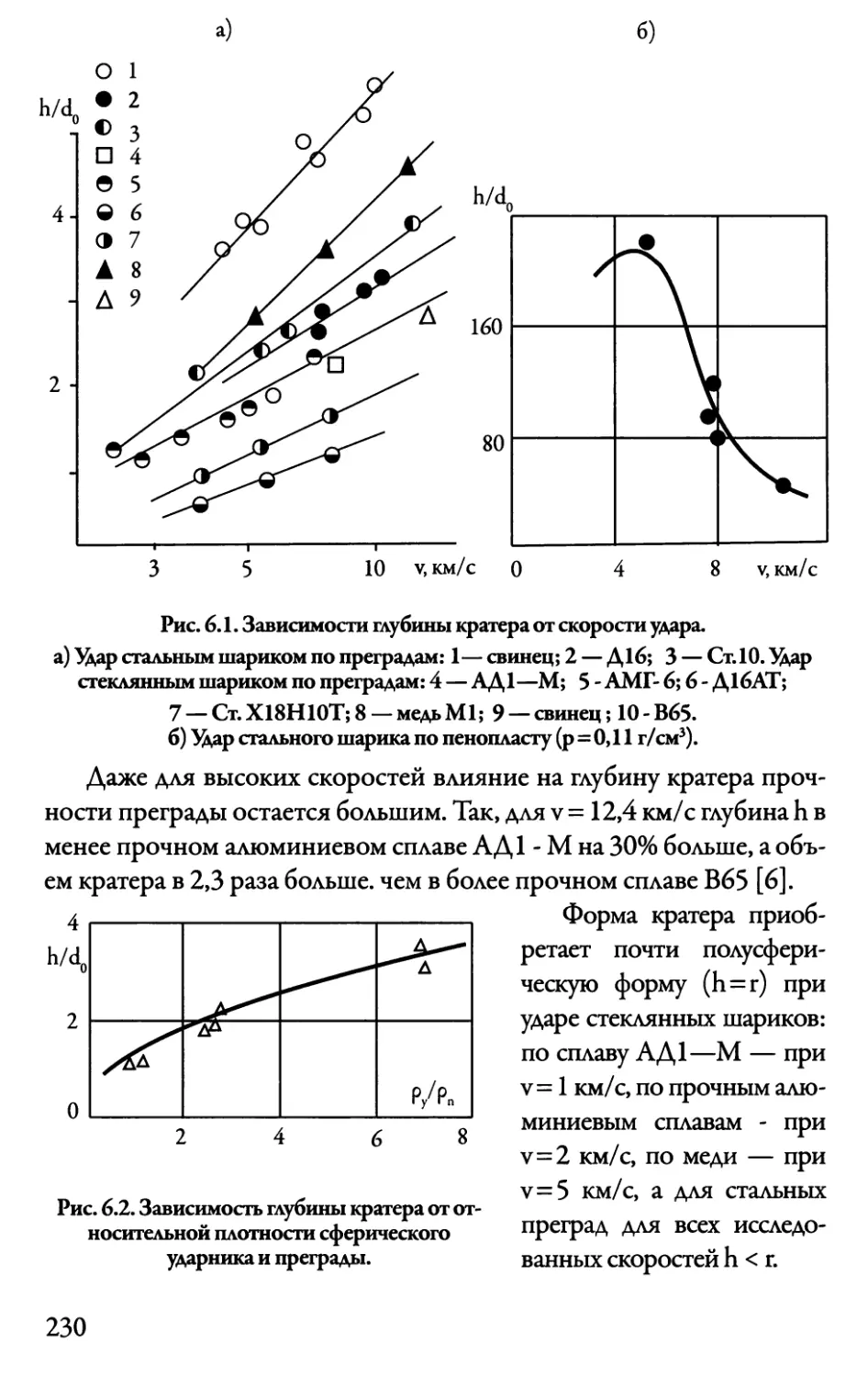

ФИЗИКА • ТЕХНИКА

ТЕХНОЛОГИЯ

Москва

Энергоатомиздат

2010

УДК 539.2,621.7.044.2

ББК 35.46

Д18

Даниленко В. В.

Д 18 Взрыв: физика, техника, технология. — М.: Энергоатомиздат,

2010. —784 с: ил.

ISBN 978-5-283-00857-8

В книге доктора техн. наук В. В. Даниленко в систематическом виде

рассматривается широкий круг вопросов, связанных со взрывом и

использованием его энергии: элементы газовой динамики и теории ударных волн,

уравнения состояния, теория детонации, кумуляция, фазовые

превращения при ударном сжатии, высокоскоростной удар, методы измерений бы-

стропротекающих процессов, свойства ВВ, взрывы в различных средах,

средства инициирования взрыва, техника проведения взрывных работ,

технологии динамического синтеза и спекания алмаза, в частности,

детонационный синтез ультрадисперсных алмазов (или детонационных нано-

алмазов),

Для научных работников, инженеров, технологов,

специализирующихся в области прикладной физики взрыва и взрывных технологий. Может

быть полезна аспирантам и студентам вузов соответствующих

специальностей.

УДК 539.2,621.7.044.2

ББК 35.46

V. V. Danilenko. Explosion: physics, engineering, technology.

In the book in a systematic aspect the broad class of problems, bound with explosion

and using of its energy is considered: elements of gas-dynamics and theory of

shockwaves, equation of state, theory of a detonation, cumulation, phase changes

at a shock compression, high-velocity shock, measurement methods of high-speed

phenomenons, properties of explosive, explosions in different environments,

facilities of initiation of detonation, engineering of conducting of blastings, know-

how of dynamic synthesizing and sintering of diamond, in particular, detonation

synthesizing of ultra dispersed diamonds (or detonation nanodiamonds).

The book is intended for the students, post-graduate students, physicists,

engineers, technologists specialize in the area of applied physics of explosion and

explosive technologies.

ISBN 978-5-283-00857-8

© B.B. Даниленко, 2010

СОДЕРЖАНИЕ

Предисловие 11

Глава 1. Элементы газовой динамики 15

1.1. Уравнения газовой динамики 15

1.2. Характеристики уравнений газовой динамики.

Простые волны. Автомодельность 17

1.3. Элементарная теория ударных волн 23

1.4. Примеры взаимодействия волн. Распады разрывов 33

1.5. Скорость звука 41

Литература к главе 1 49

Глава 2. Уравнение состояния 51

2.1. Краткий обзор 51

2.2. Квазигармоническая модель твердого тела 57

2.3. Учет плавления и испарения 65

2.4. Табличные и аппроксимационные

уравнения состояния 65

2.5. Экспериментальные ударные адиабаты различных

веществ и методы их нахождения 67

2.6. О температуре ударного сжатия 83

2.7. Уравнение состояния BKW 91

Литература к главе 2 95

Глава 3. Динамическая прочность 98

3.1. Влияние прочности на ударное сжатие и разгрузку 98

3.2. Динамическое деформирование материалов 102

3.3. Разрушение материалов при импульсном

нагружении. Откольная прочность 108

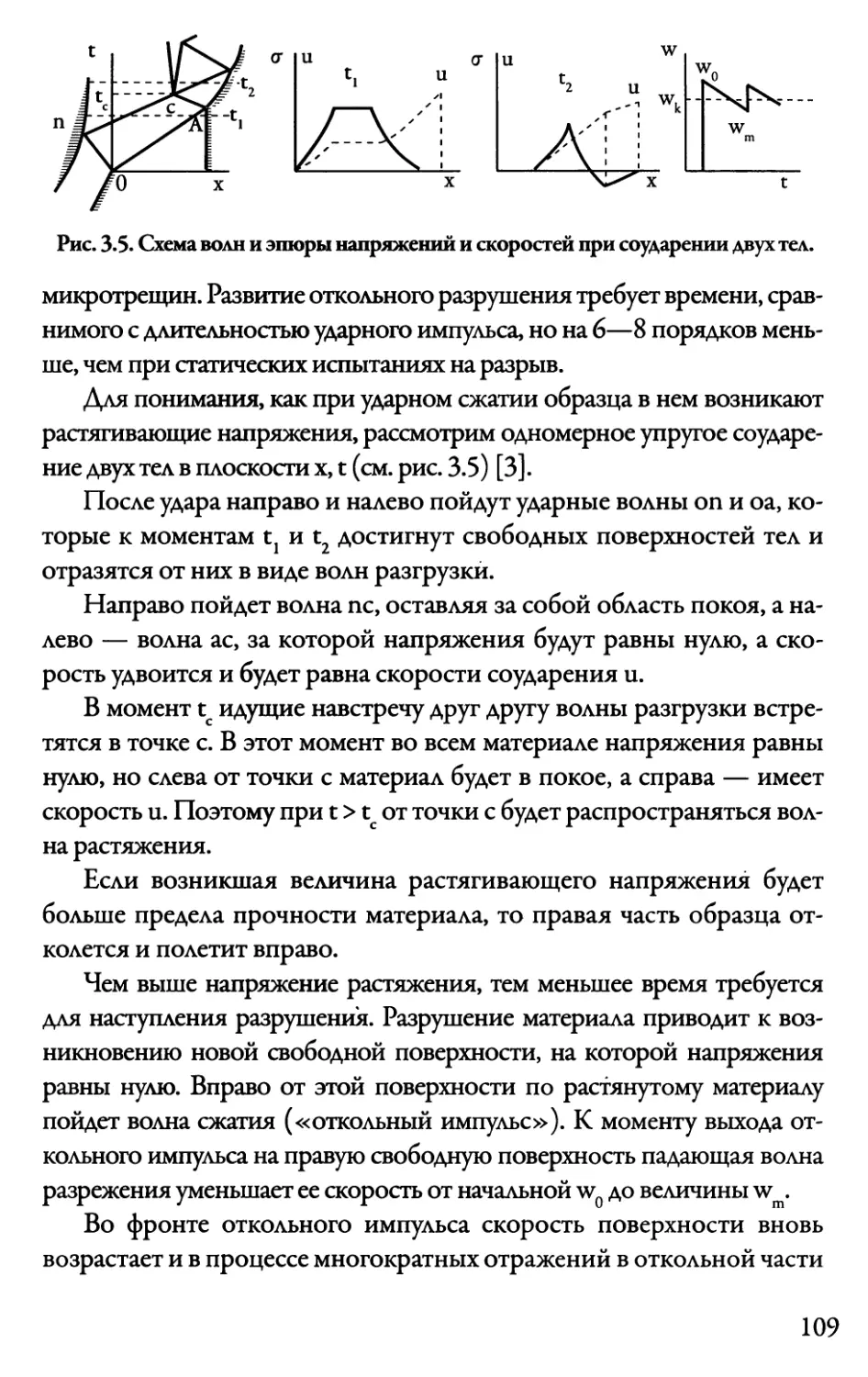

3.3.1. Взаимодействие волн при отколе 108

3

3.3.2. Типы отколов 110

3.3.3. Методы измерения откольной прочности 111

3.3.4. Экспериментальные результаты 115

3.3.5. Механизм и кинетика откольного разрушения 124

3.3.6. О локализации деформации и разрушения

при отколе 128

Литература к главе 3 132

Глава 4. Ударное сжатие пористого вещества 136

4.1. Вид ударных адиабат пористых тел 136

4.2. Ударное сжатие пористых тел

в области малых давлений 140

4.3. Модели пористого тела 144

4.4. Волны расширения в пористых телах 147

4.5. Ударная сжимаемость кубического

нитрида бора 148

4.6. Ударное компактирование алмазных порошков 151

4.7. Ударная сжимаемость алмазных порошков 153

4.7.1. Эксперименты 153

4.7.2. Расчеты ударных адиабат 155

4.8. Определение равновесных условий плавления

алмазных порошков 157

4.9. Тепловая неравновесность

ударного сжатия порошков 159

Литература к главе 4 161

Глава 5. Кумуляция 165

5.1. Разновидности кумуляции 165

5.2. Прямое отражение УВ от преграды 168

5.3. Косое столкновение волн. Маховские волны 171

5.4. Столкновение детонационных волн 178

5.5. Кумулятивные струи 183

5.6. Сходящиеся сферические ударные волны 192

5.6.1. Фокусировка упругого предвестника 196

5.6.2. Фокусировка УВ с фазовым переходом 197

5.6.3. Фокусировка УВ в теплопроводном газе 198

5.7. Сходящаяся сферическая детонационная волна. 199

4

5.8. Схлопывание полости.

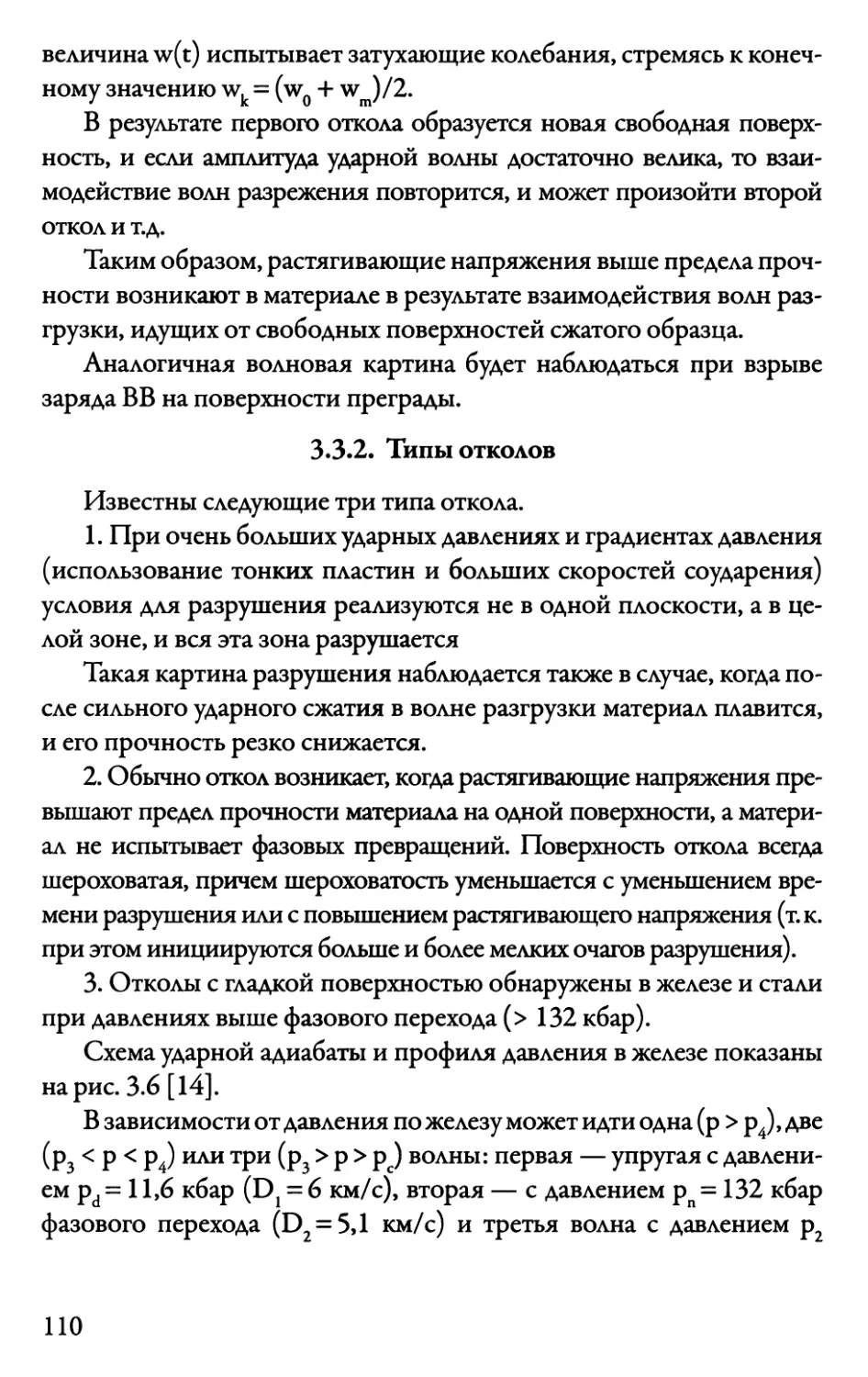

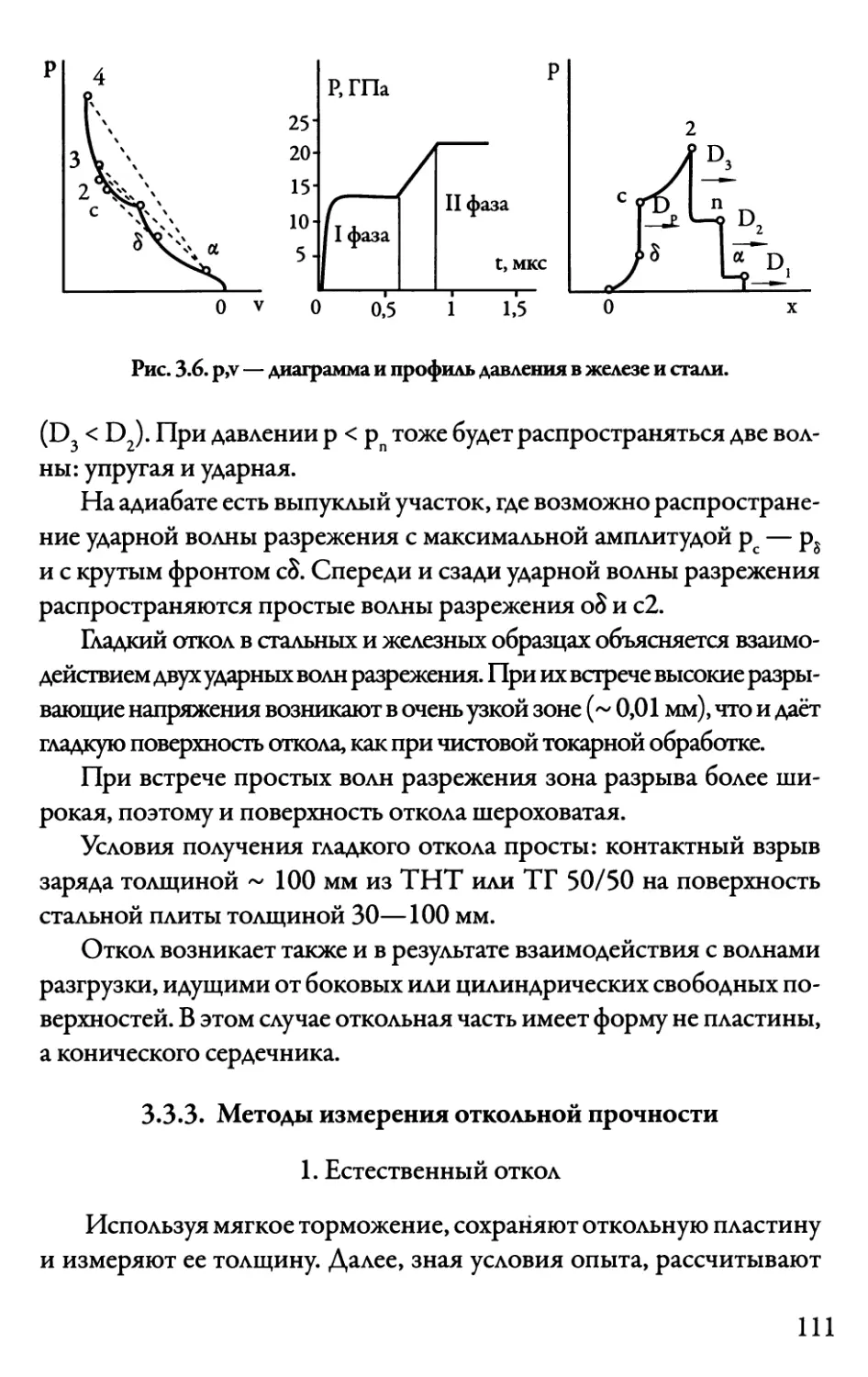

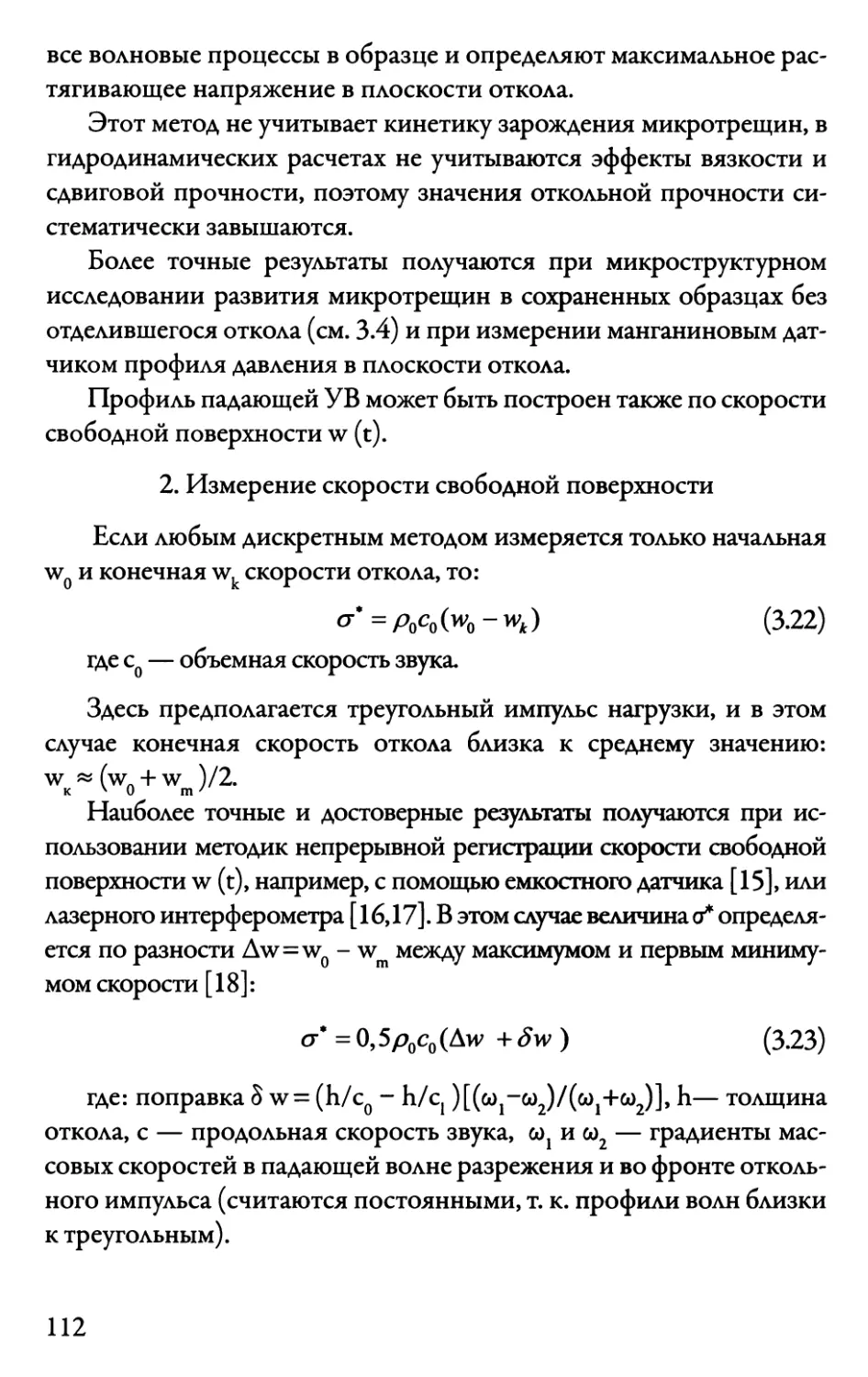

Пузырек в сжимаемой жидкости 201

5.9. Неустойчивость схлопывания.пузырьков 202

5.10. Кумуляция в слоеных системах 205

5.11. Примеры прекращения неограниченной

кумуляции 208

5.12. Неустойчивость контактных границ 211

5.13. Безударное сжатие шара 216

5.14. Сжатие мишеней термоядерного синтеза 218

5.15. Ускорение частиц с помощью

газокумулятивных зарядов 223

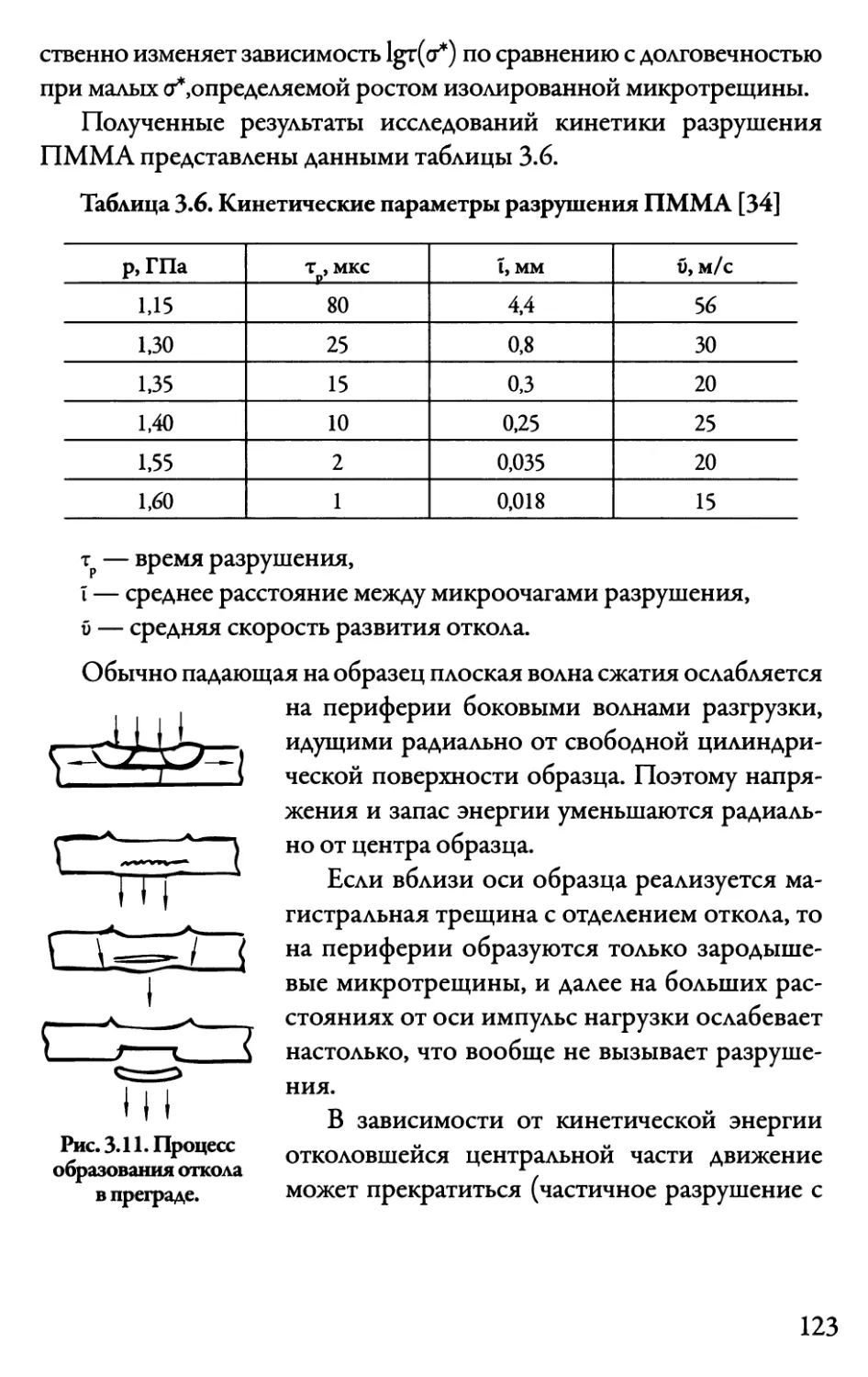

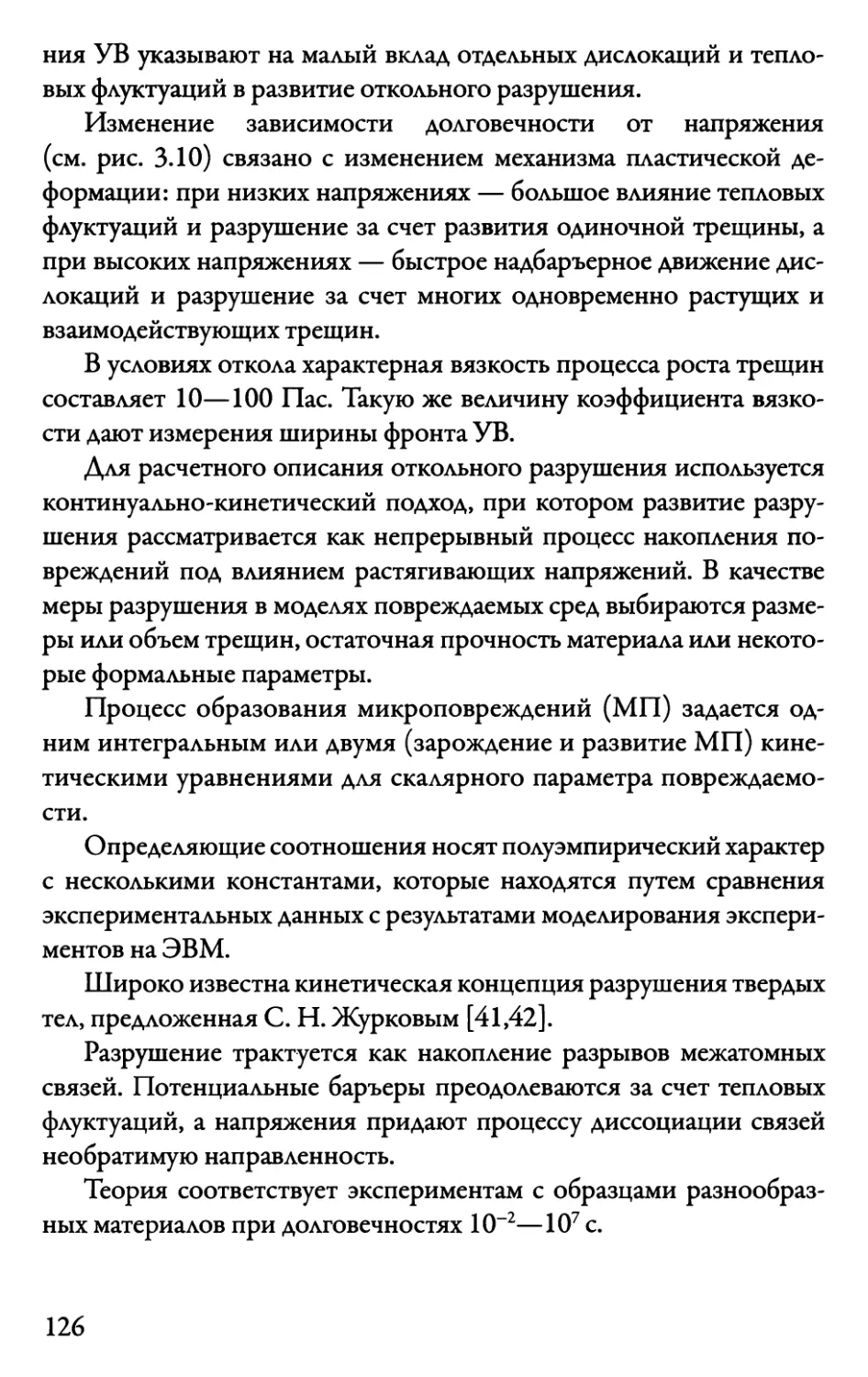

Литература к главе 5 226

Глава 6. Высокоскоростной удар 229

6.1. Соударение частицы с преградой 229

6.2. Сквозное пробивание стеклотекстолита 238

6.3. Соударение длинных стержней

с полубесконечной преградой 240

6.4. Взаимодействие с преградой потока частиц 247

6.4.1. Детонационное напыление 248

6.4.2. Сверхглубокое проникание порошковой струи ... 254

6.5. Соединение пластин при их косом

столкновении (сварка взрывом) 261

6.6. Роль космогенныхударноволновых процессов

в происхождении Земли и Луны 269

6.6.1. Происхождение Земли 269

6.6.2. Происхождение Луны 273

Литература к главе 6 276

Глава 7. Фазовые превращения в ударных волнах 281

7.1. Полиморфизм. Термодинамика и кинетика 281

7.2. Особенности полиморфных превращений

в ударных волнах 293

7.3. Примеры полиморфизма при ударном сжатии 302

7.3.1.Железо 302

7.3.2. Олово 303

7.3.3. Углерод 303

5

7.3.4. Нитрид бора 313

7.3.5. Кремний 317

7.3.6. Двуокись кремния 318

7.3.7. Горные породы 322

7.4. Плавление при ударноволновом сжатии 323

7.4.1. Основные представления о плавлении

под давлением ° 323

7.4.2. Плавление в ударной волне 329

Литература к главе 7 333

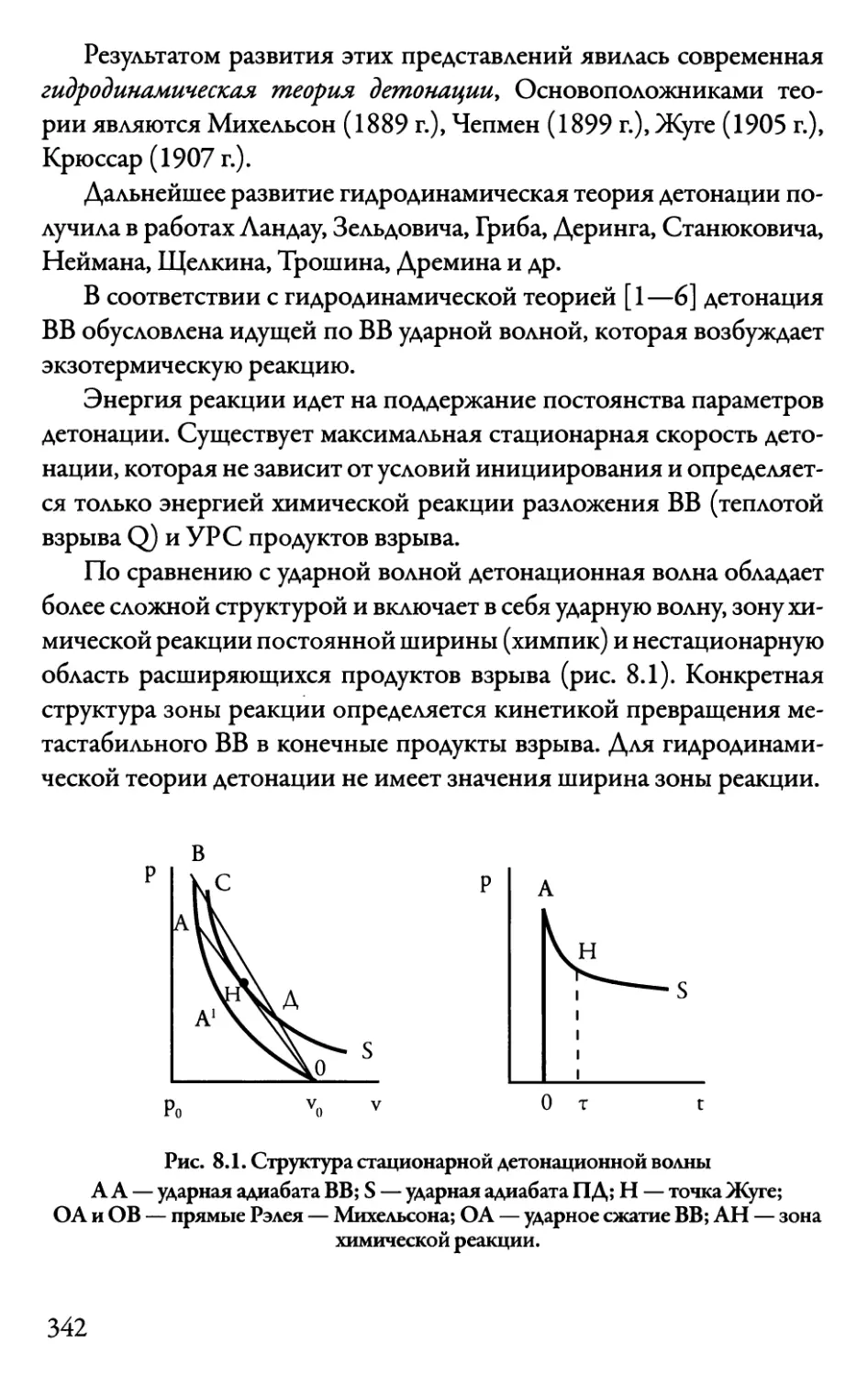

Глава 8. Детонация 341

8.1. Гидродинамическая теория детонации

(модель ЗНД) 341

8.2. Модифицированные модели ЗНД 347

8.3. Вычисление параметров детонации 355

8.4. Измерение параметров детонации 364

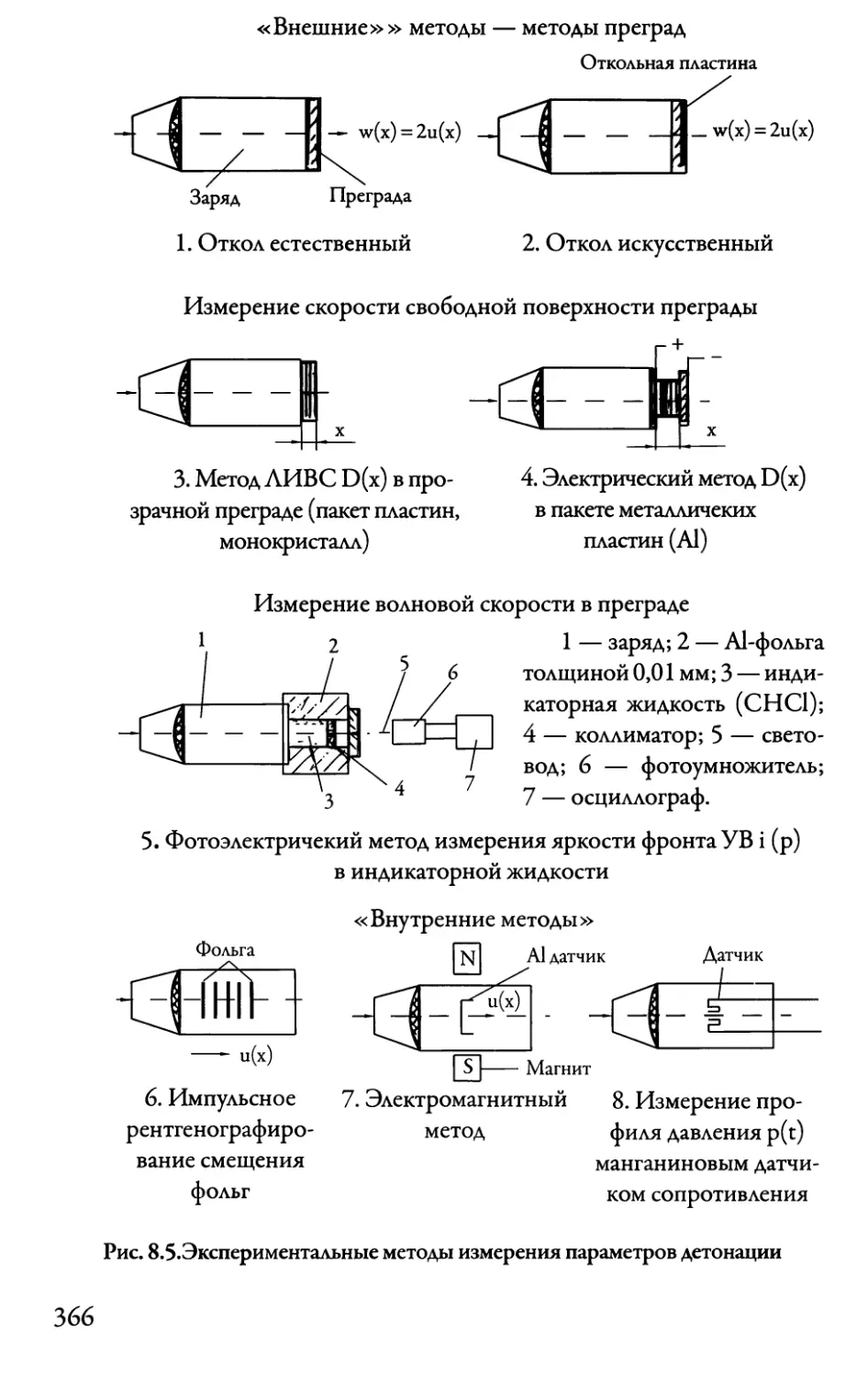

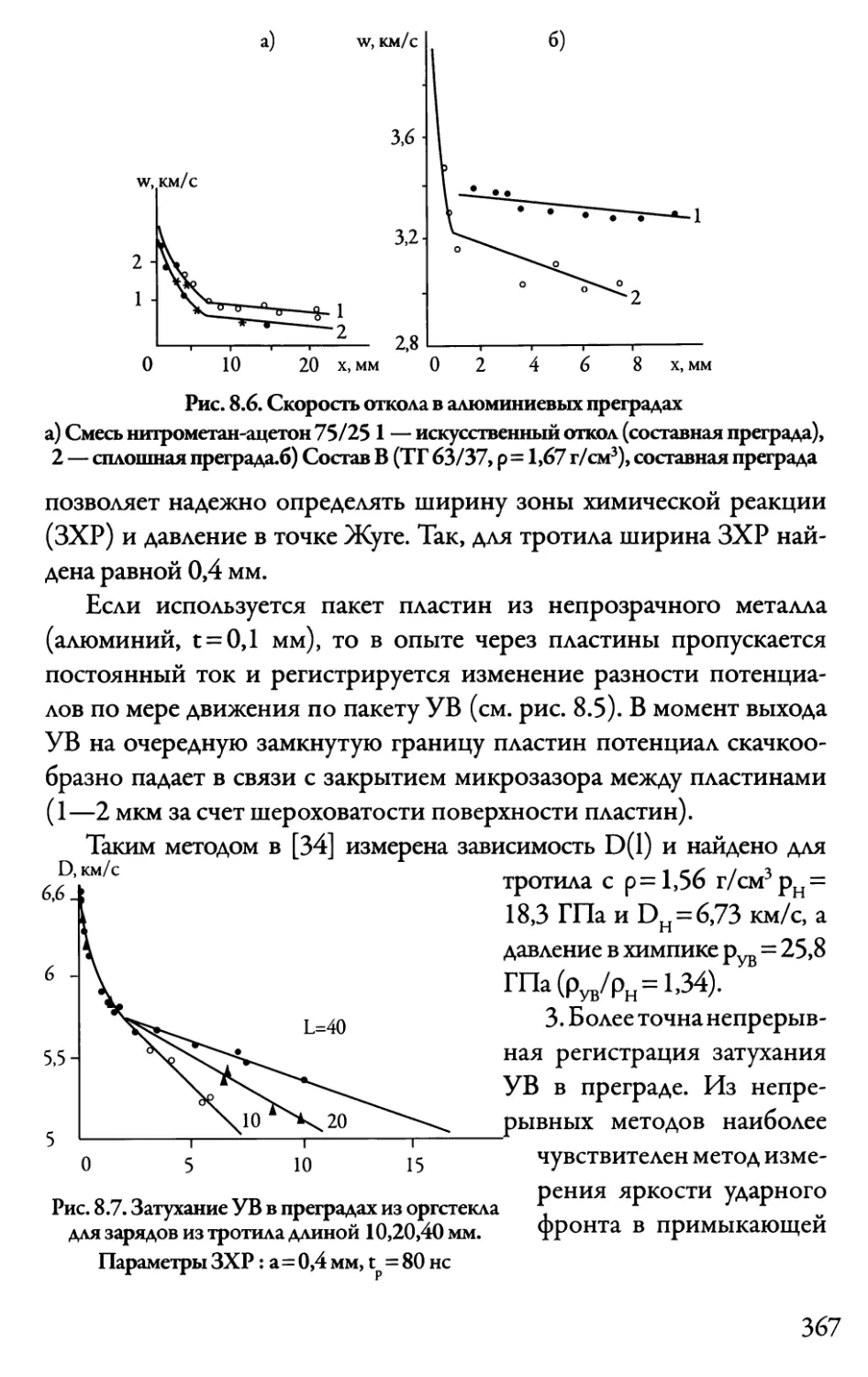

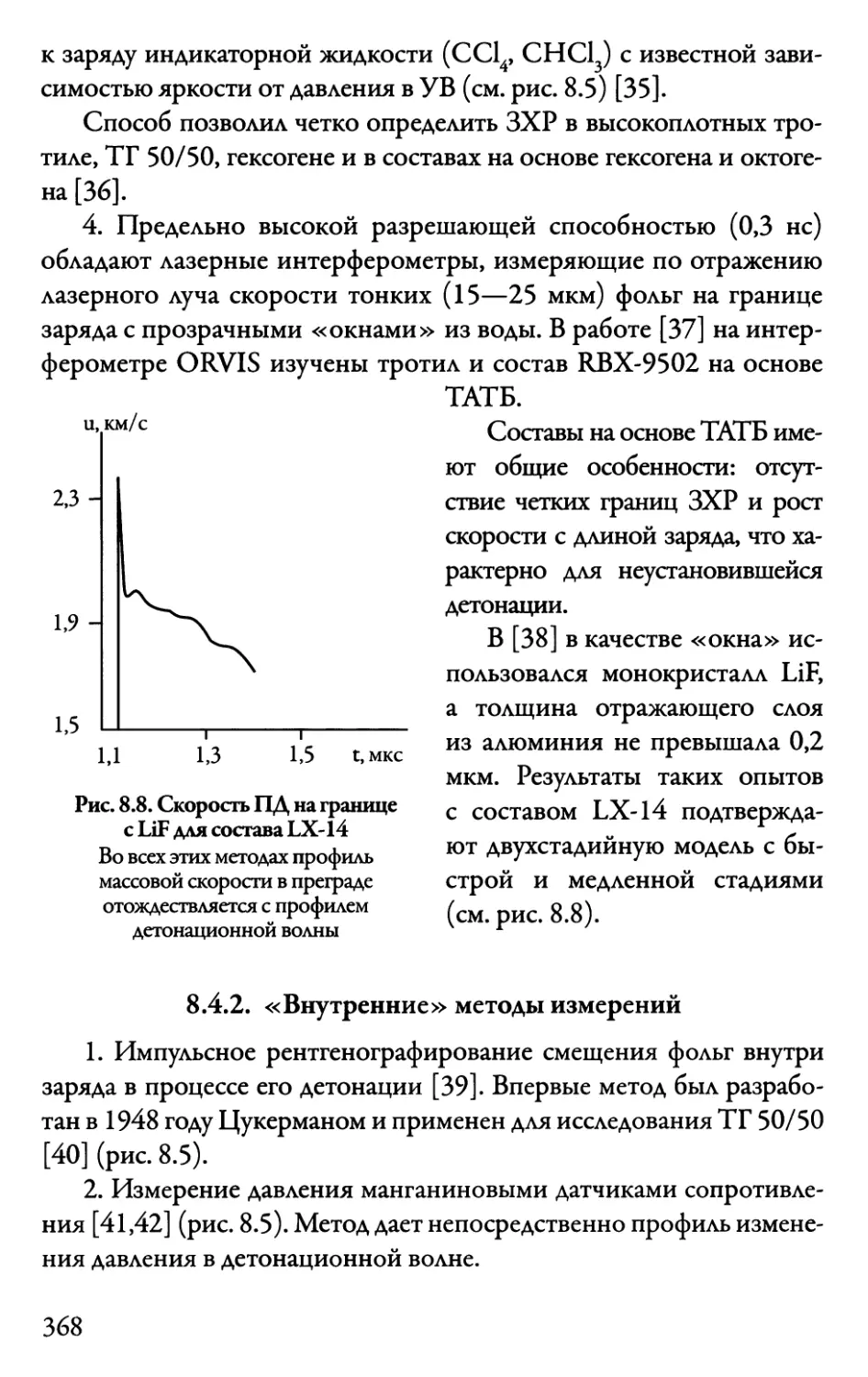

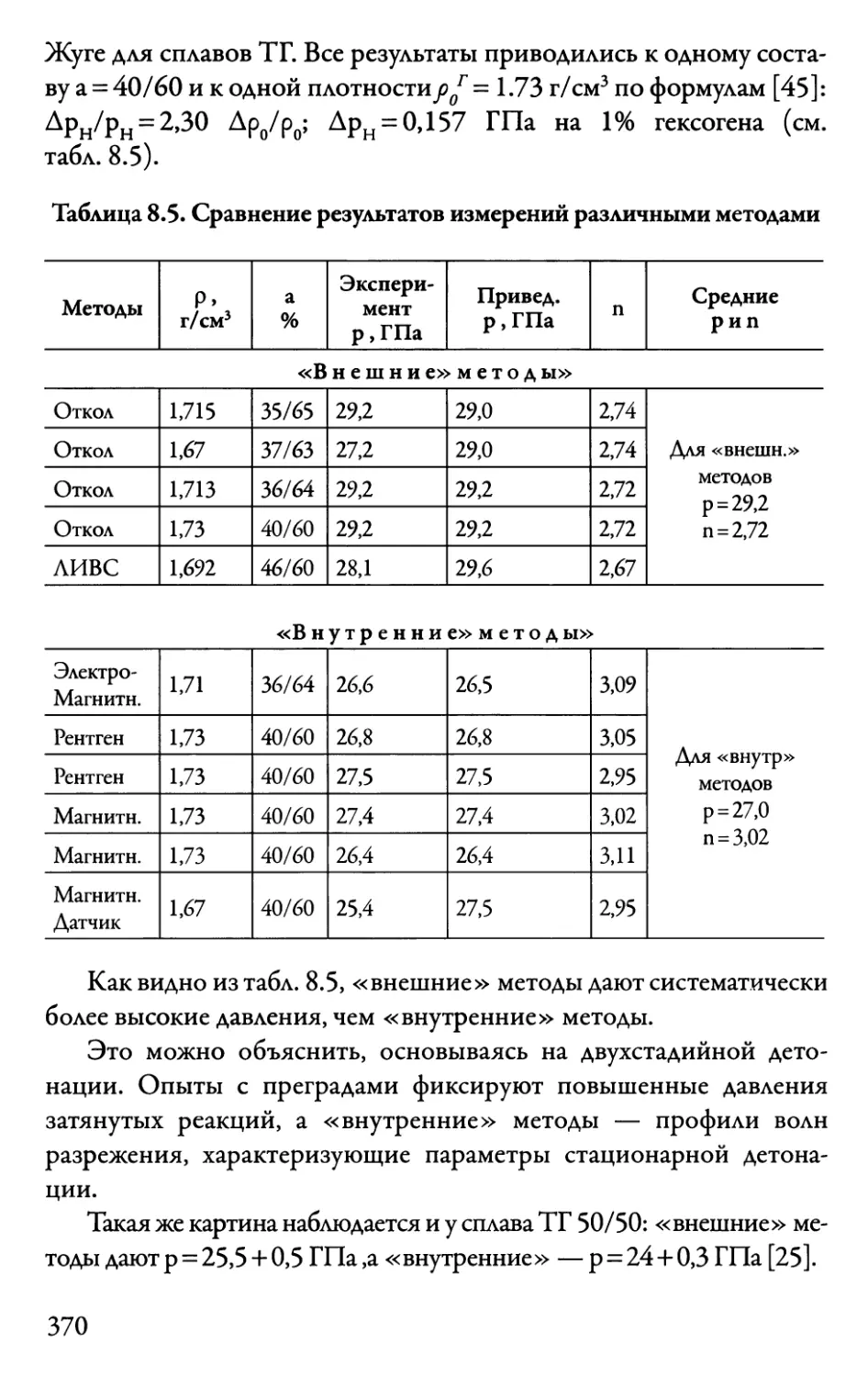

8.4.1. «Внешние» методы измерений 364

8.4.2. «Внутренние» методы измерений 368

8.4.3. Исследование структуры зоны химической

реакции при детонации твёрдых ВВ 373

8.4.4. Измерение температуры ПД 380

8.5. Термохимия детонации 381

8.6. Возбуждение детонации 385

8.6.1. Очаговый механизм возбуждения детонации

в пористых ВВ 387

8.6.2. Возбуждение детонации гомогенных ВВ

(адиабатный взрыв) 399

8.6.3. Возбуждение детонации ударом пластины

или стержня 401

8.6.4. Инициирование лазерным импульсом 410

8.7. Неидеальная детонация 413

8.8. Обобщенное описание детонации 425

Литература к главе 8 428

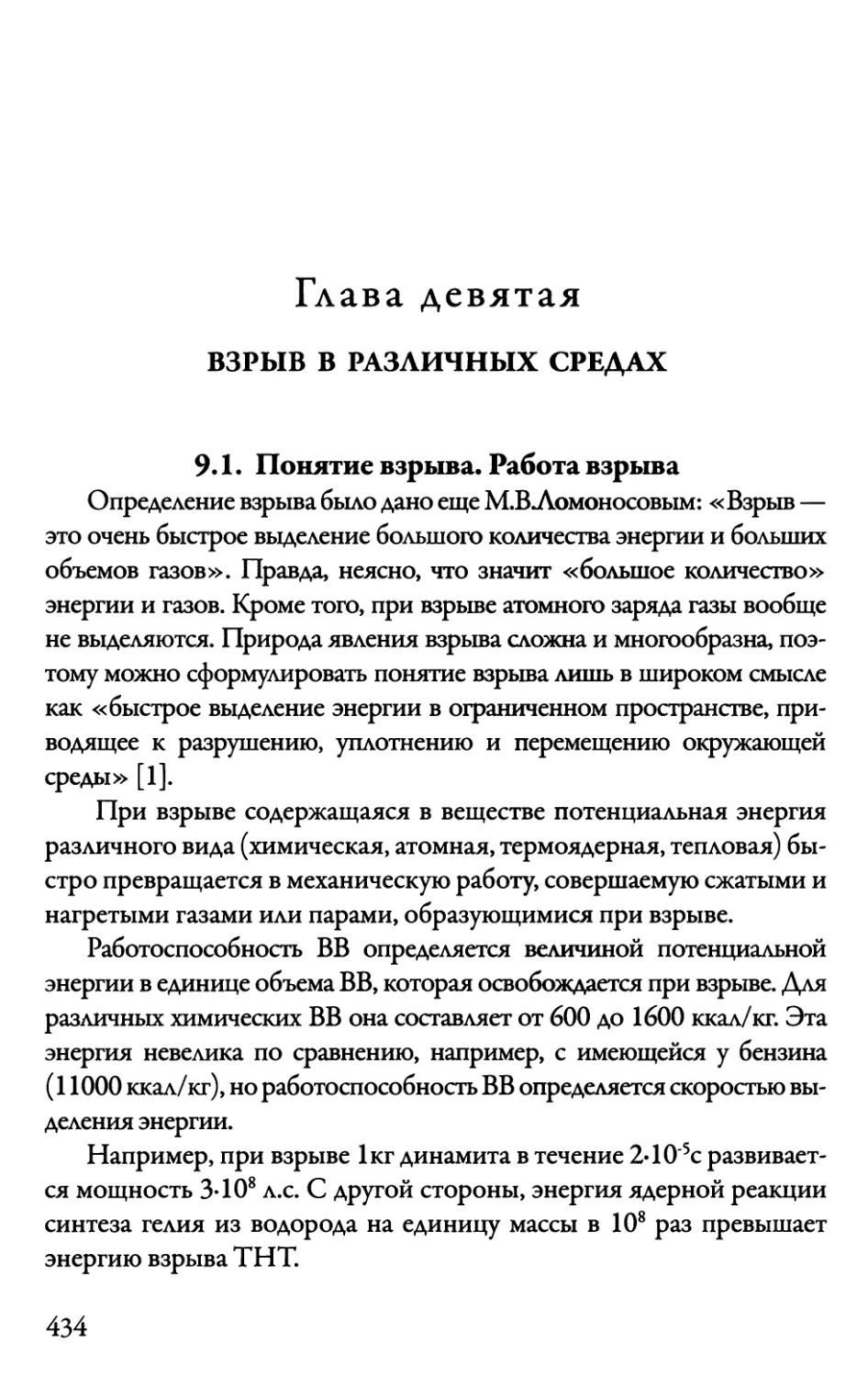

Глава 9. Взрыв в различных средах 434

9.1. Понятие взрыва. Работа взрыва 434

9.2. Взрыв в воздухе 439

6

9.3. Взрыв в воде 443

9.4. Взрыв в грунте 447

9.4.1. Камуфлетный взрыв 449

9.4.2. Взрывы на выброс 452

9.5. Взрывные работы. Управление взрывом 458

9.6. Мирные атомные взрывы 463

9.7. Взрыв в газовзвесях и в пене 465

9.8. Термический взрыв 471

Литература к главе 9 473

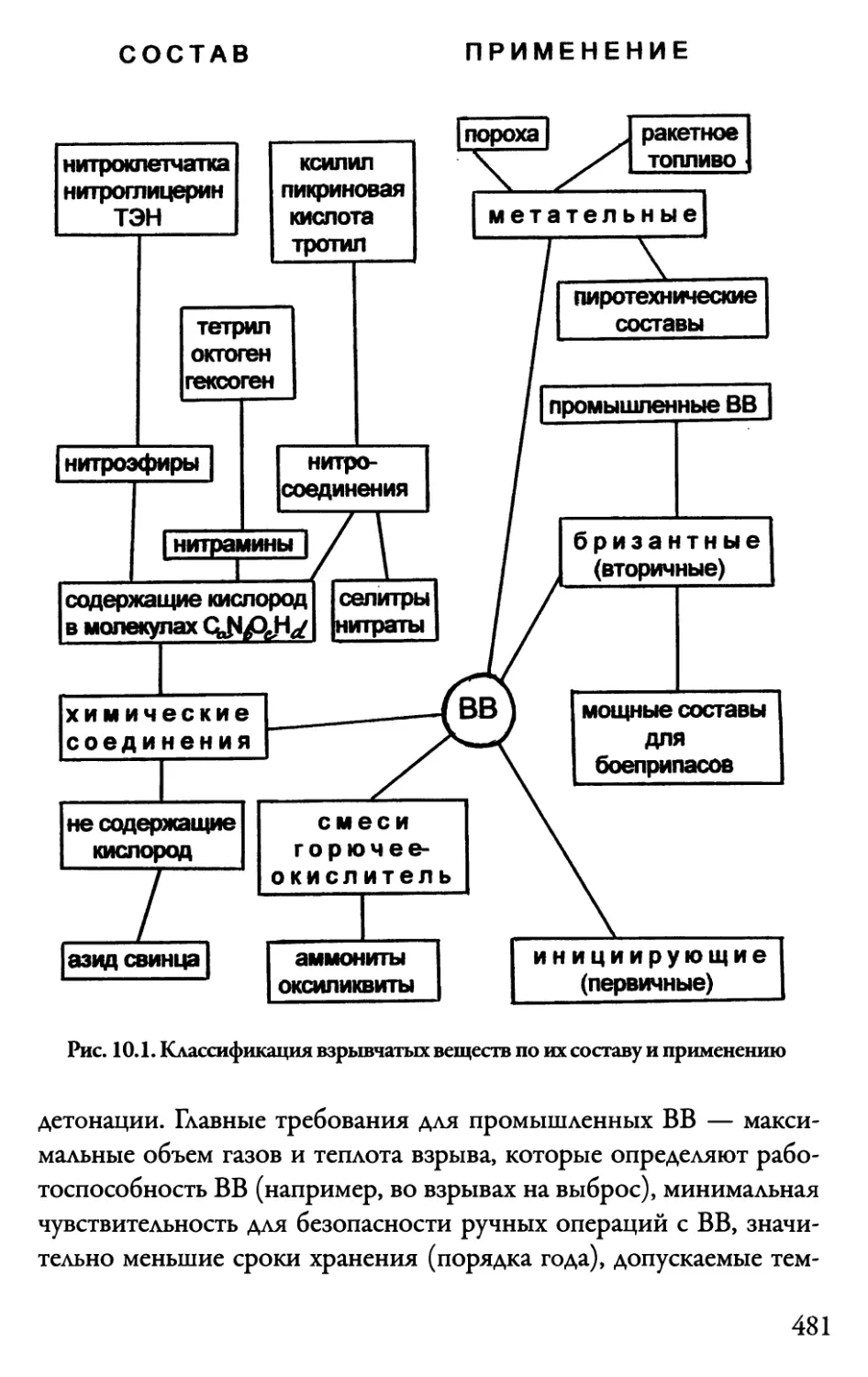

Глава 10. Взрывчатые вещества 475

10.1. История создания ВВ 475

10.2. Общая характеристика и классификация ВВ 478

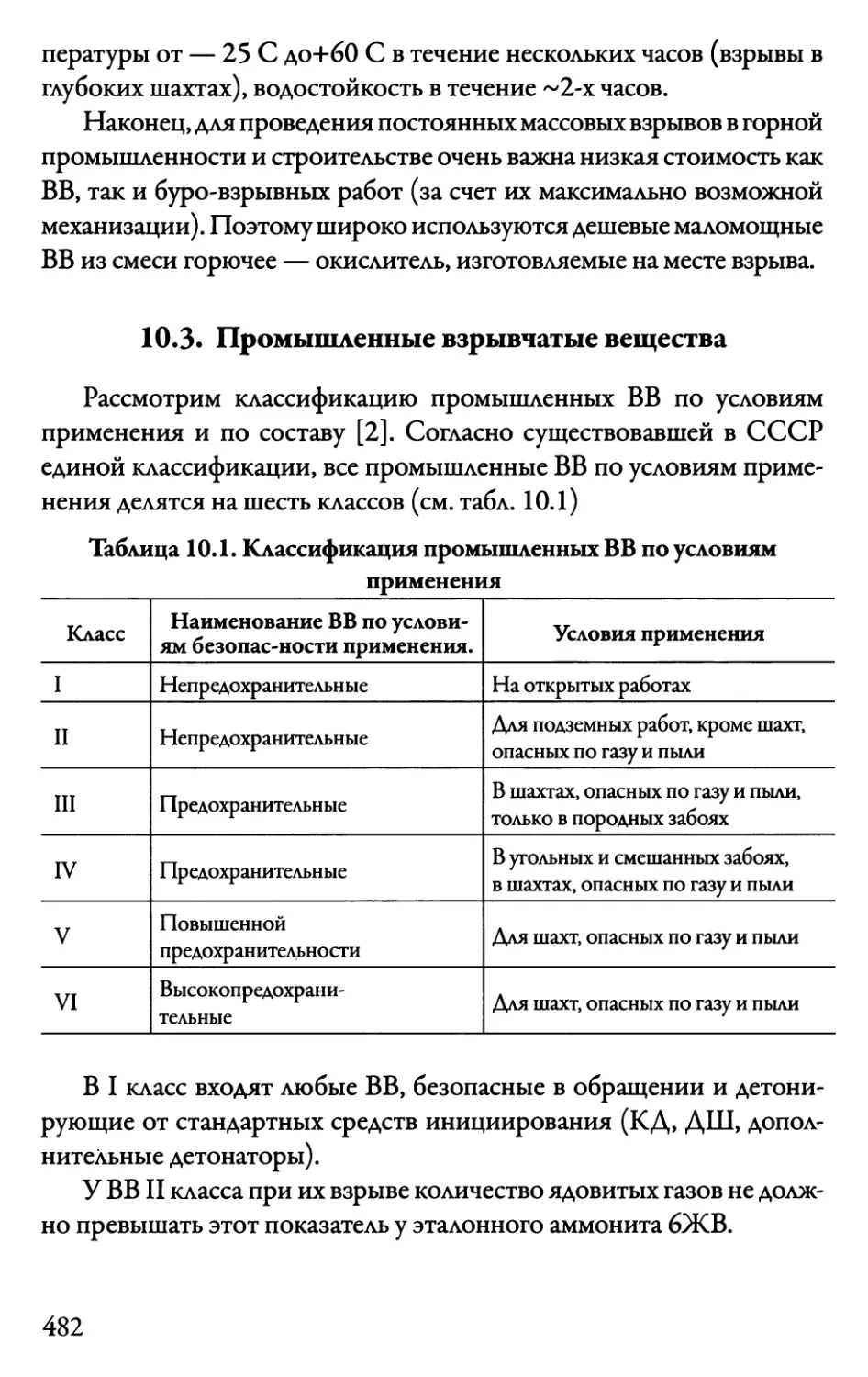

10.3. Промышленные взрывчатые вещества 482

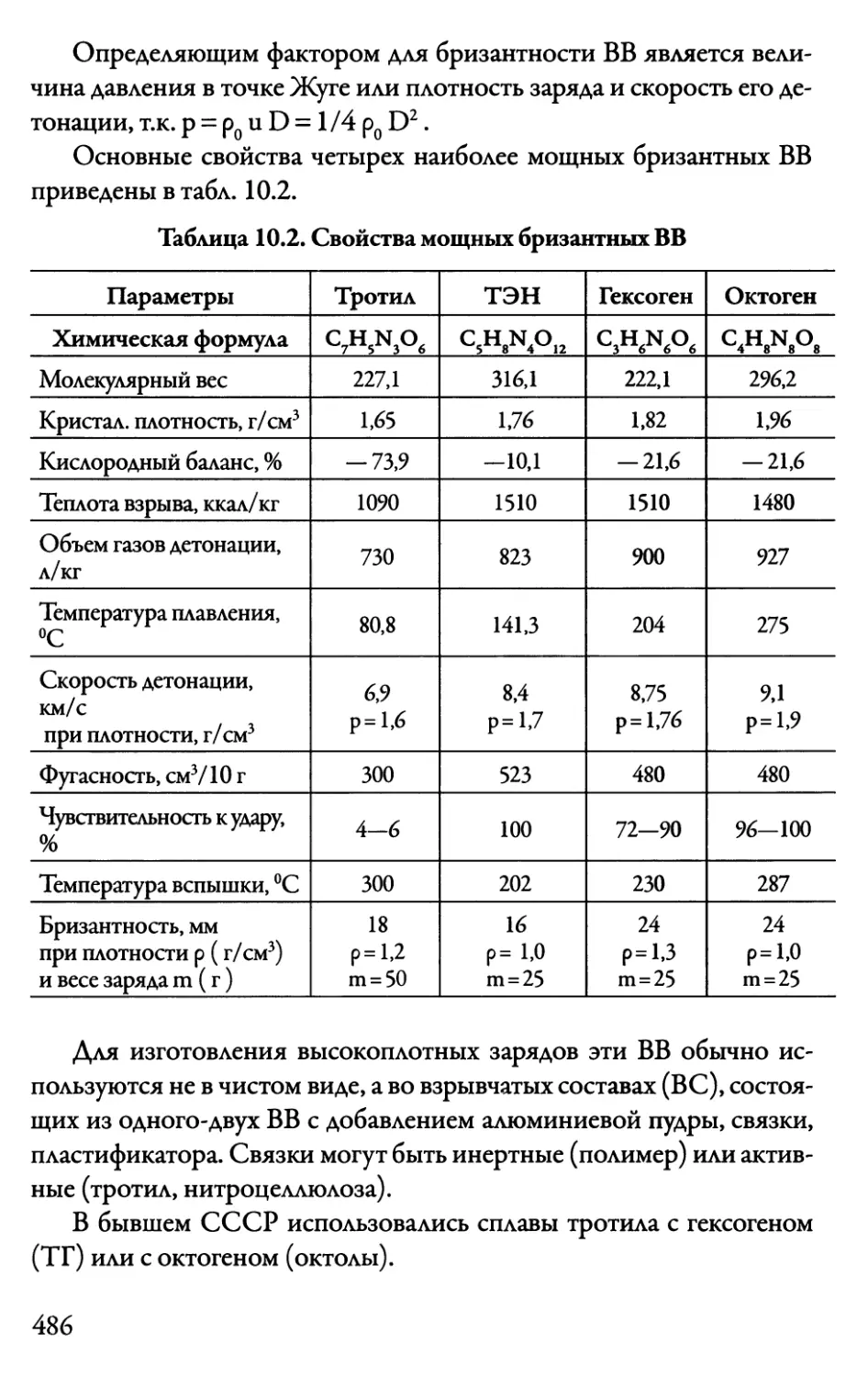

10.4. Мощные бризантные ВВ и составы 485

10.5. Технологии изготовления зарядов 490

10.5.1..Влияние технологии литья на свойства заряда ... 494

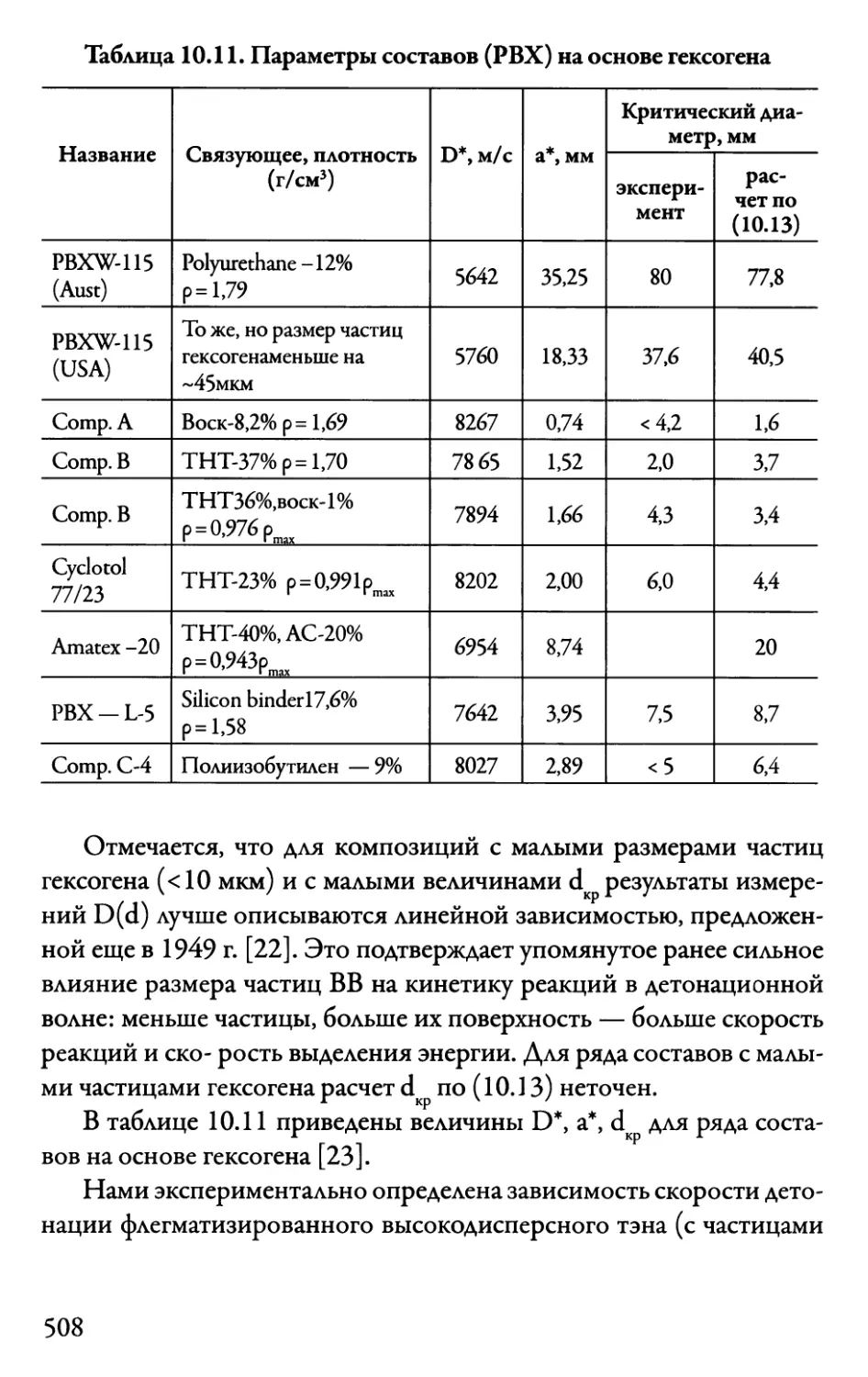

10.6. Детонационная способность ВВ 497

10.6.1. Критический диаметр заряда 497

10.6.2. Зависимость скорости детонации

от диаметра заряда 505

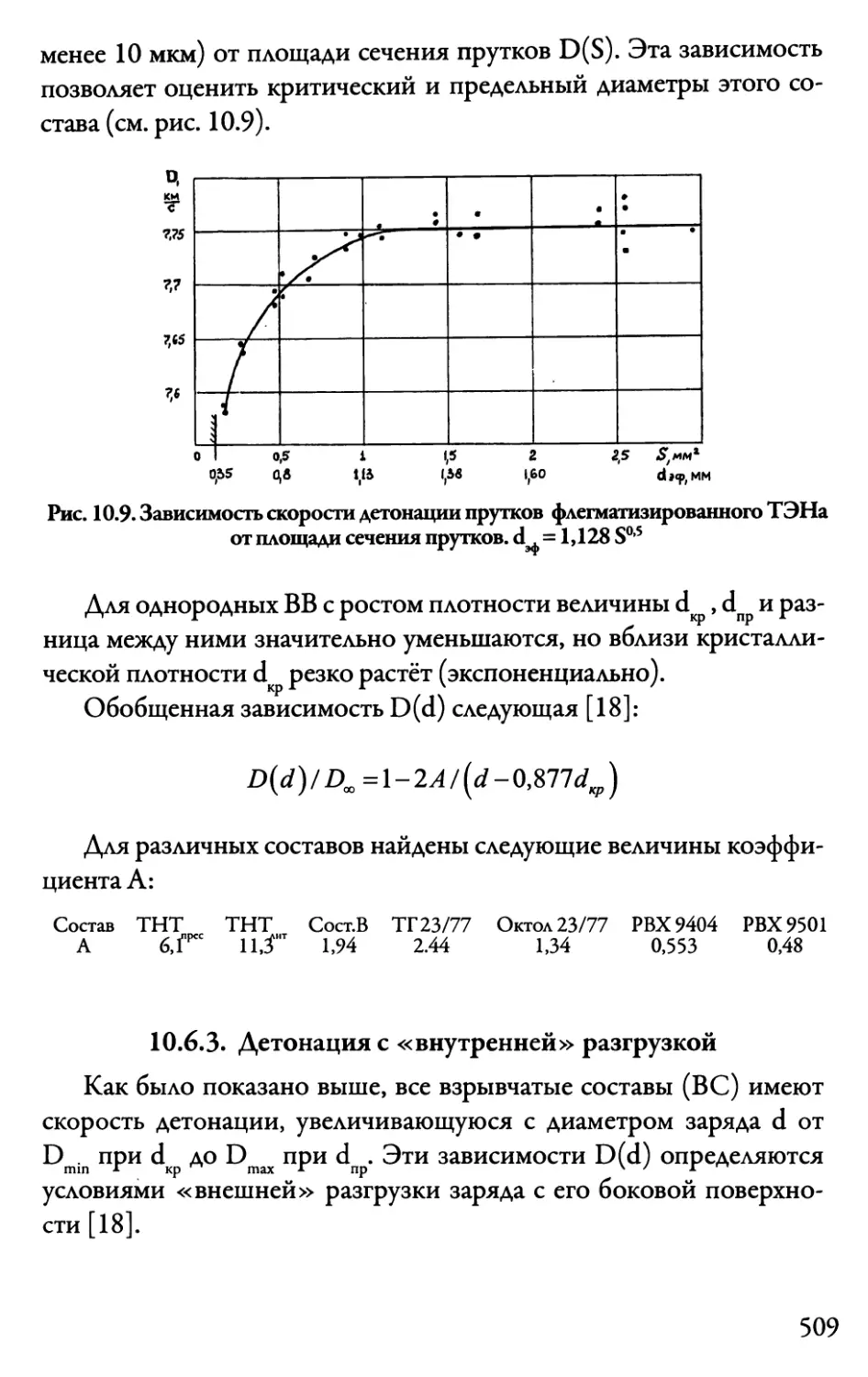

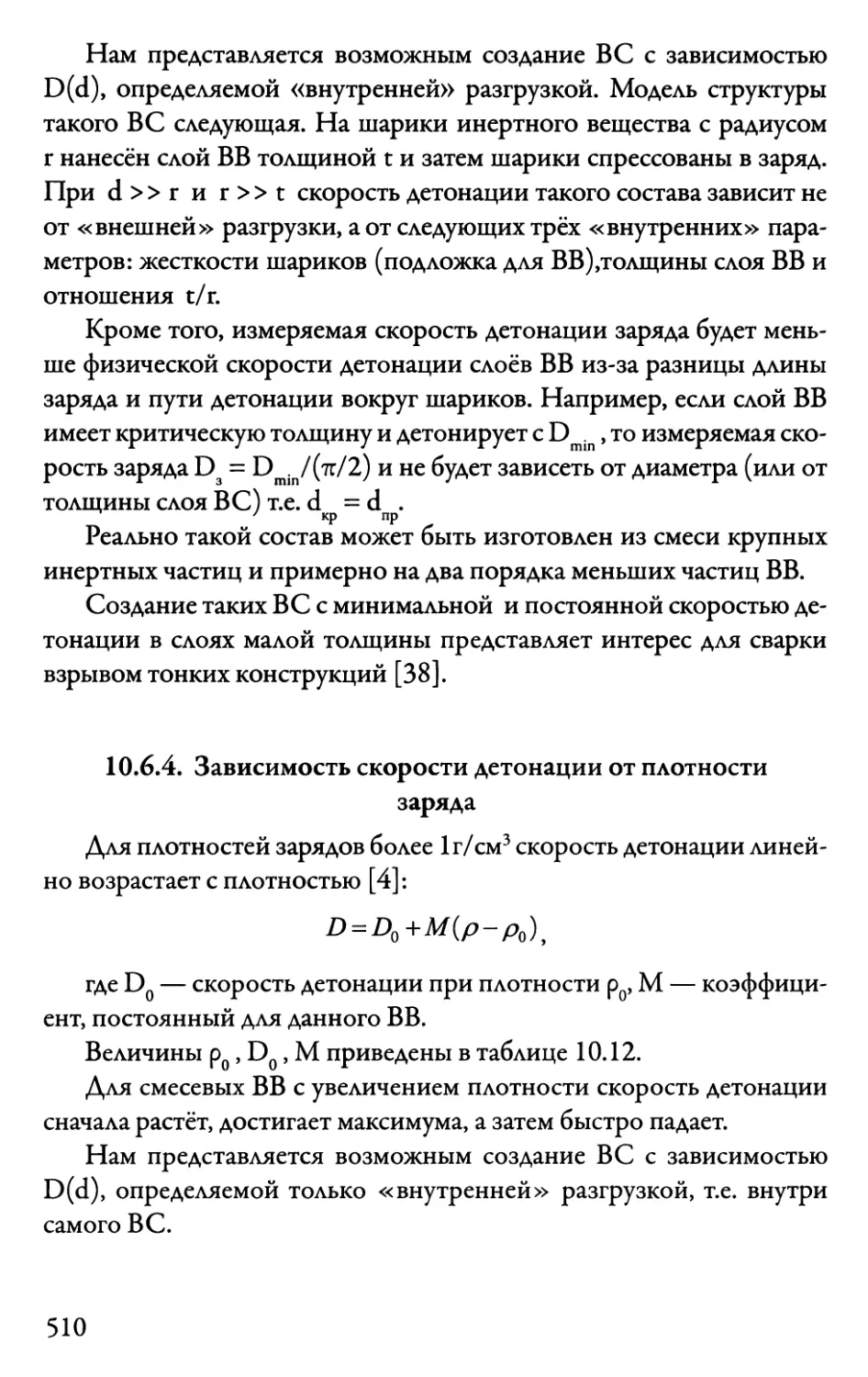

10.6.3. Детонация с «внутренней» разгрузкой 509

10.6.4. Зависимость скорости детонации

от плотности заряда 510

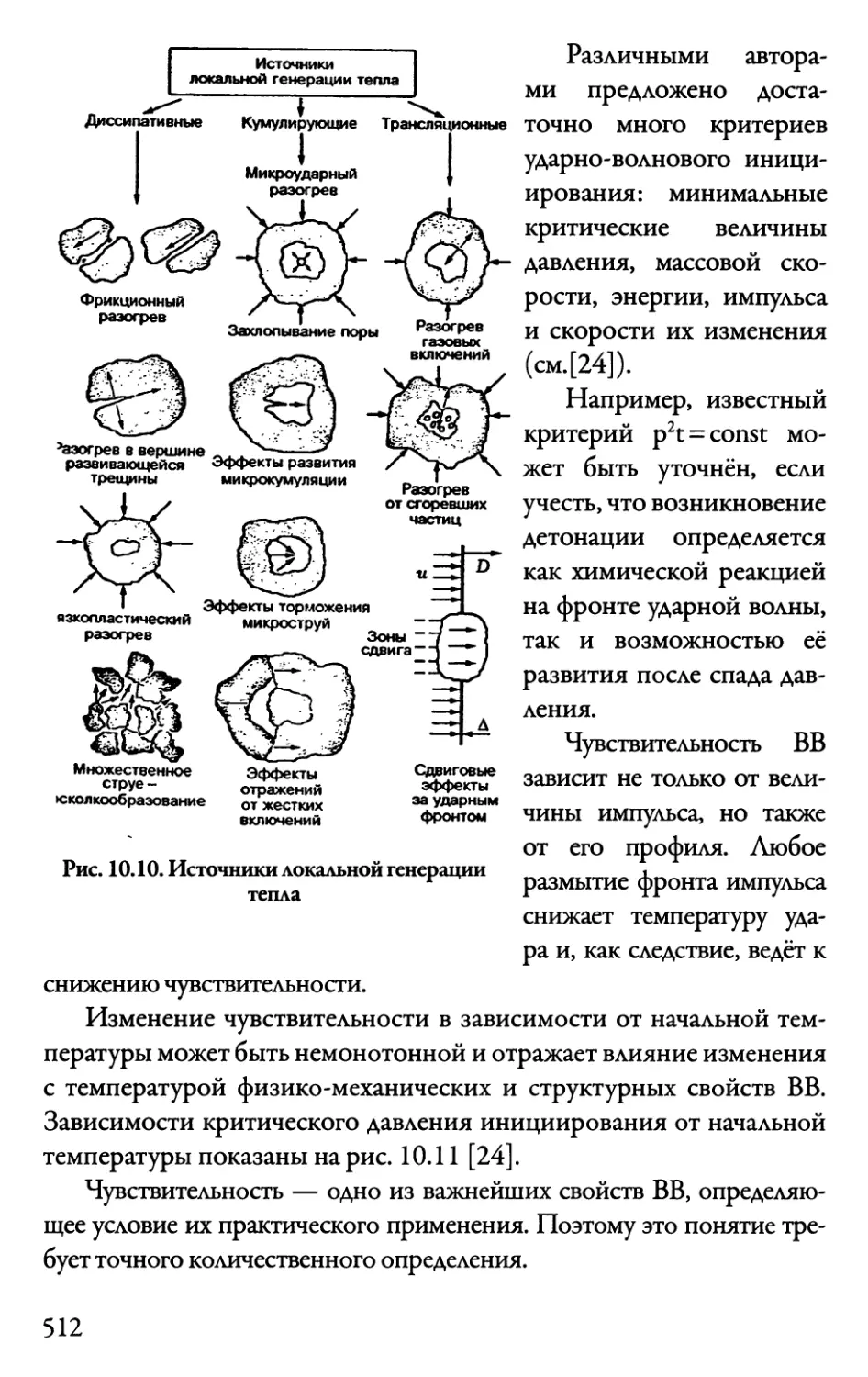

10.7. Чувствительность ВВ 511

10.7.1. Общая характеристика чувствительности 511

10.7.2. Чувствительность к удару 515

10.7.3. Чувствительность к прострелу пулей 517

10.7.4. Чувствительность к термическому дмпульсу 517

10.7.5. Минимальный инициирующий импульс 518

10.7.6. Чувствительность к инициированию

ударной волной 519

10.8. Формы работы взрыва.

Бризантность и фугасность ВВ 520

10.9. Метание продуктами взрыва 524

10.9.1. Метание пластин 525

7

10.9.2. Метание сферической оболочки 527

10.9.3. Метание при инициировании заряда от пластин. .528

10.9.4. Метание цилиндрической оболочки 529

10.9.5. Метание скользящей детонацией 531

10.9.6. Влияние на метание неидеальности

детонации заряда 531

10.10. Основы техники безопасности при работе

с взрывчатыми материалами 533

10.10.1. Организация работ с ВМ 536

10.10.2. Требования к персоналу 537

10.10.3. Гигиена труда и промсанитария 538

10.10.4. Общие правила обращения с ВМ 538

10.10.5. Транспортировка ВМ 539

10.10.6. Учет и хранение ВМ 540

10.10.7. Общие правила ведения взрывных работ 541

Литература к главе 10 543

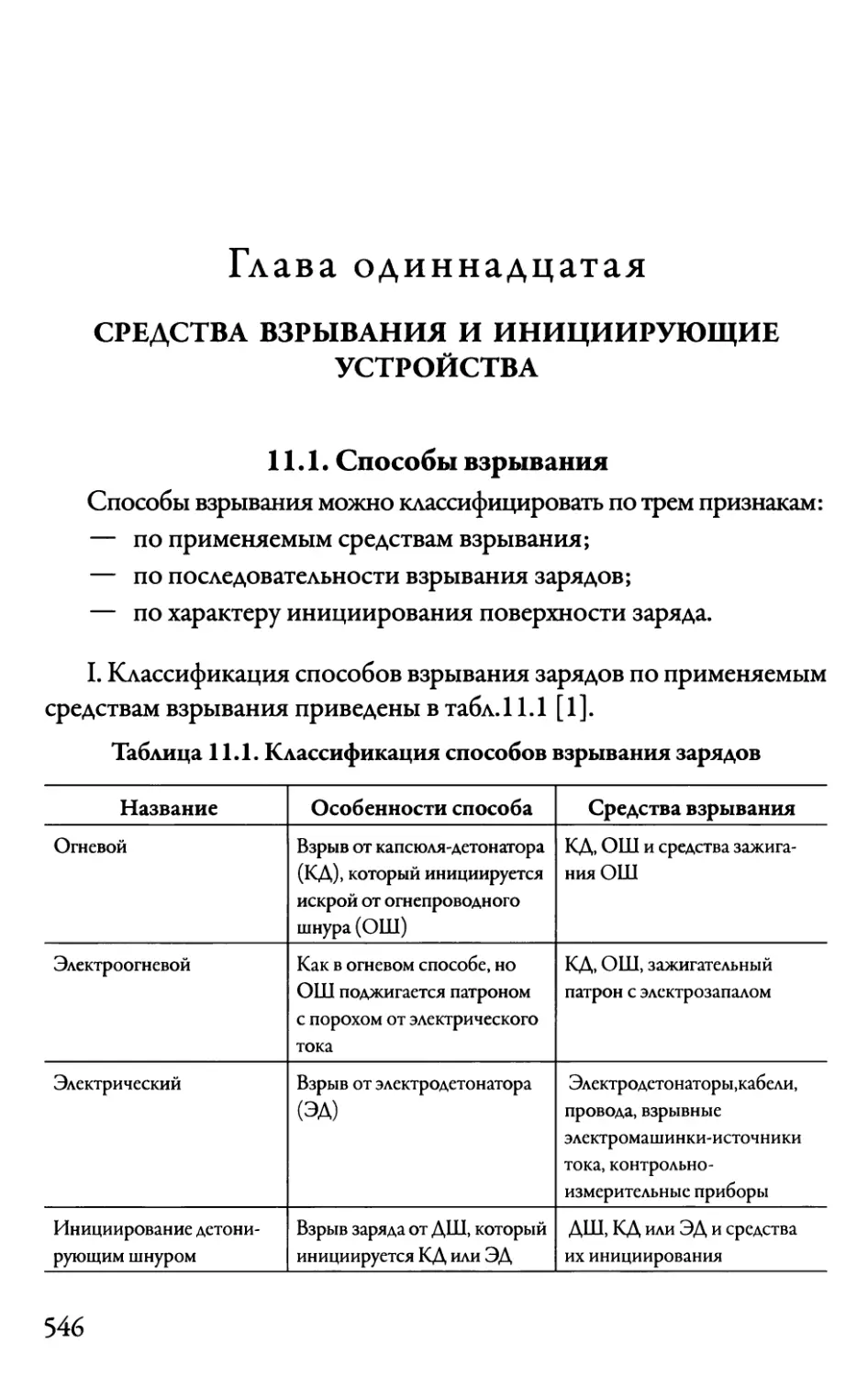

Глава 11. Средства взрывания и инициирующие

устройства 546

11.1. Способы взрывания 546

11.2. ОШ и ДШ 550

11.3. Капсюли-детонаторы 552

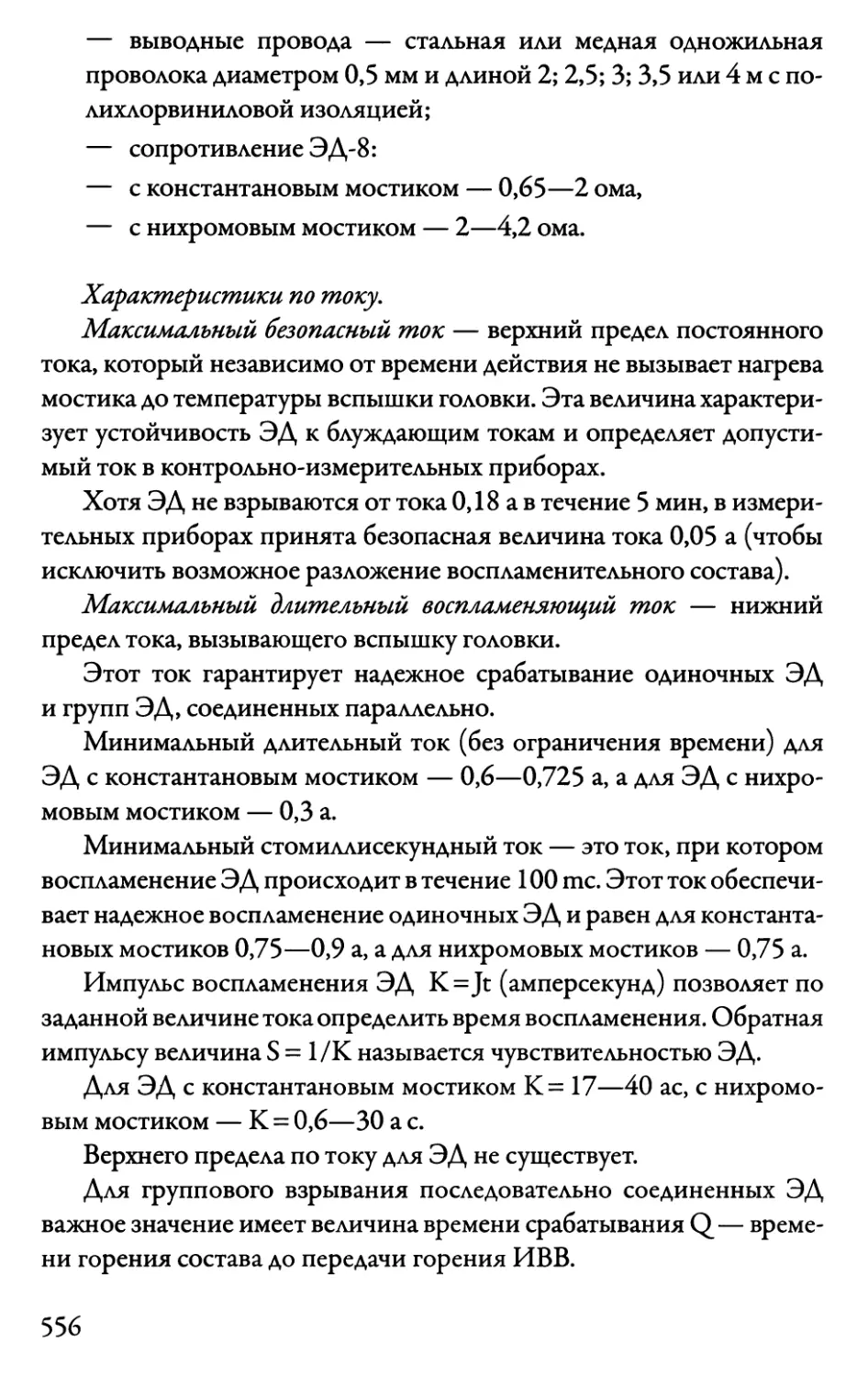

11.3.1. Высоковольтные (быстрые) детонаторы 557

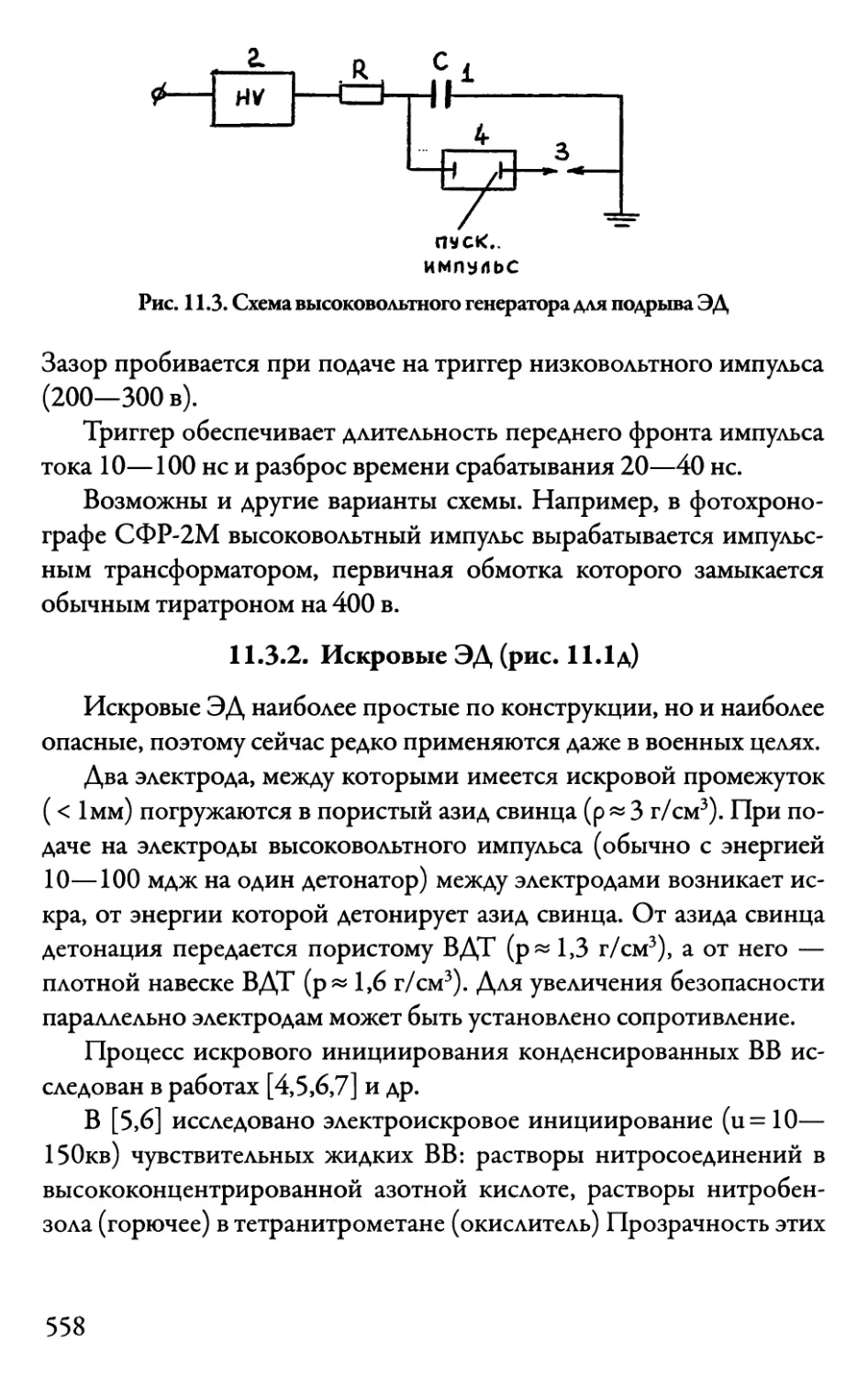

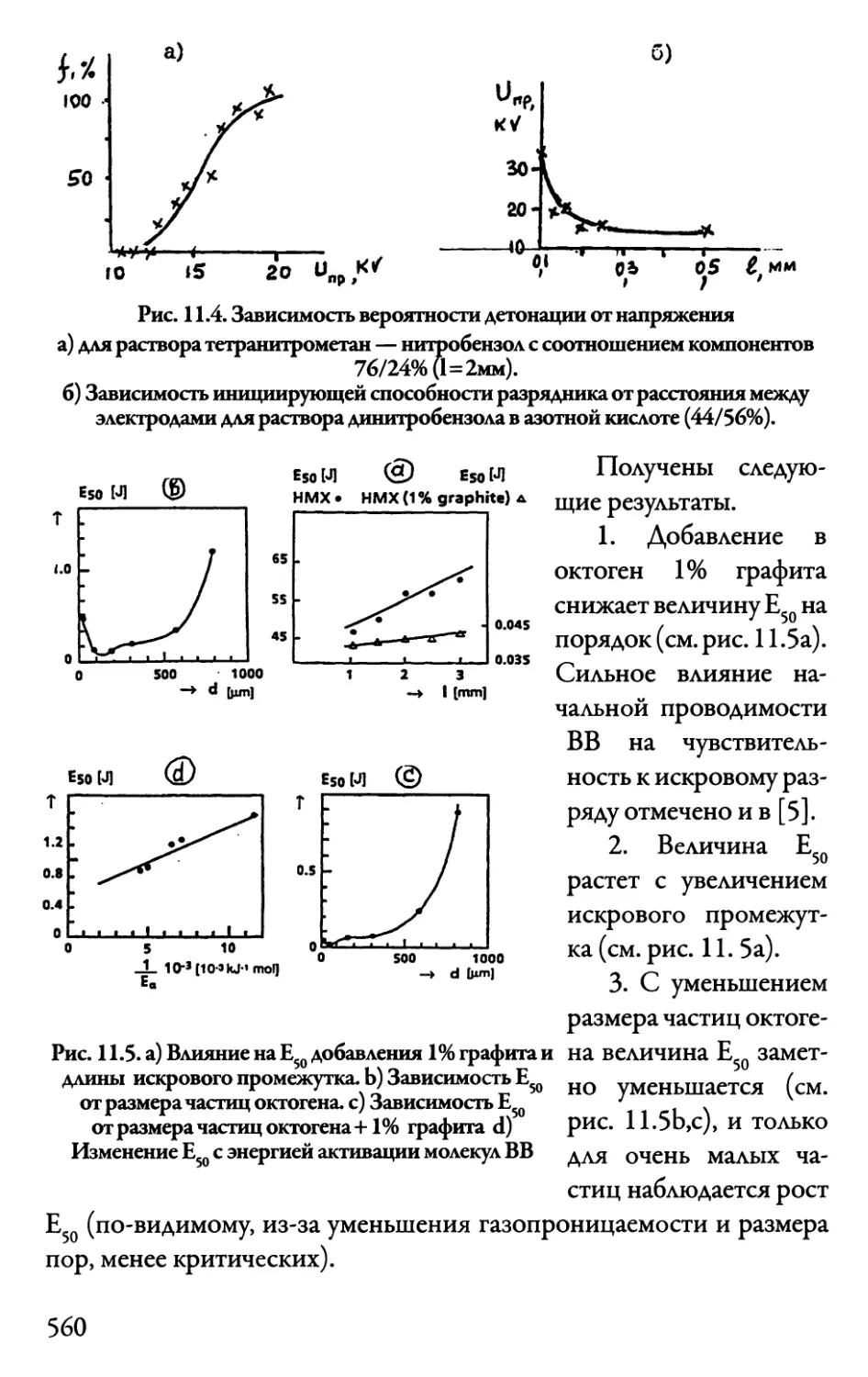

11.3.2. Искровые ЭД 558

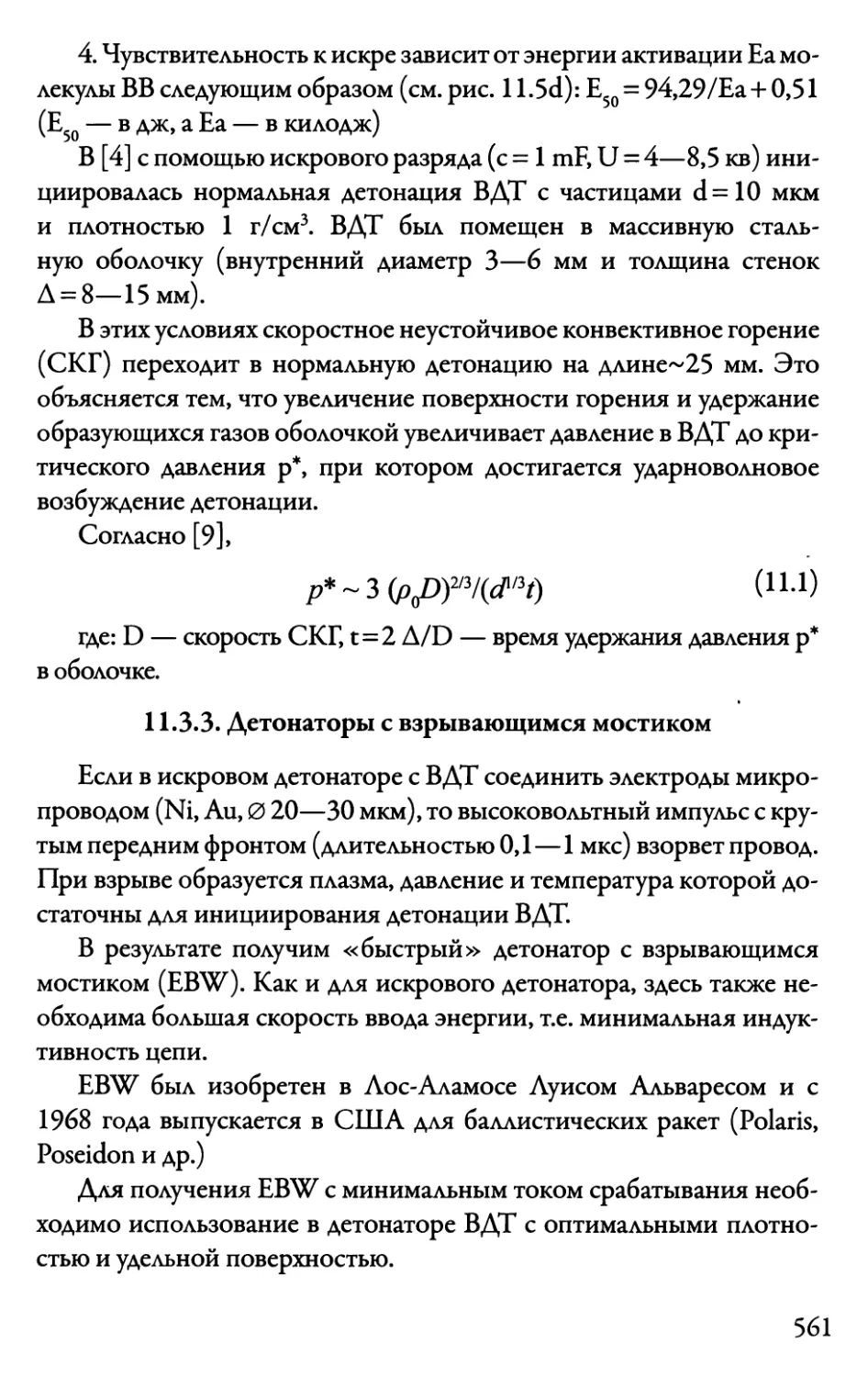

11.3.3. Детонаторы с взрывающимся мостиком 561

11.3.4. Детонаторы с взрывающейся фольгой 563

11.3.5. Лазерные детонаторы 564

11.4. Взрывные линзы 565

11.5. Многоточечные системы 570

11.5.1. Конструкция систем 570

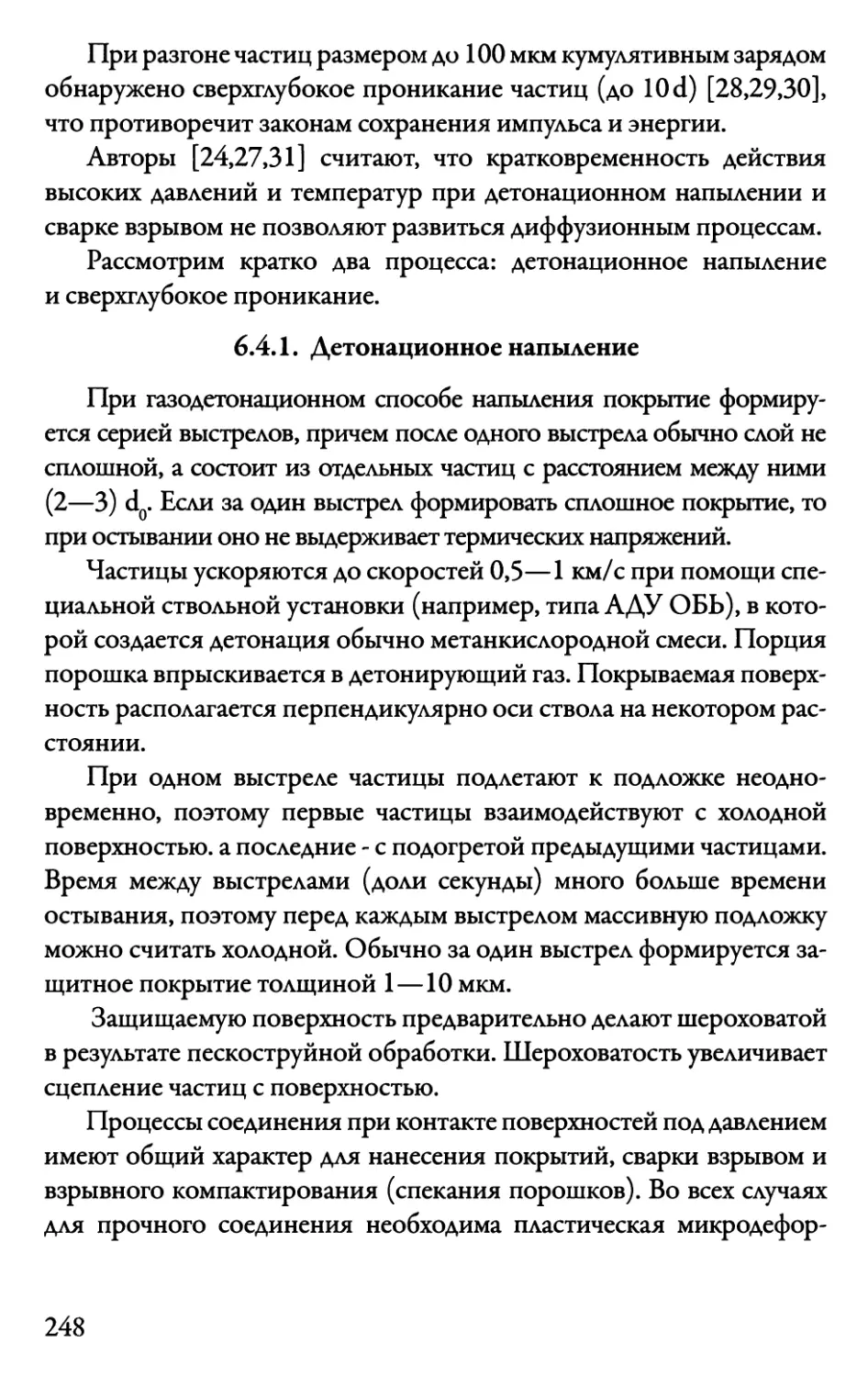

11.5.2. Начальная асимметрия и разнодинамичность

детонационного фронта 572

Литература к главе 11 575

Глава 12. Методы регистрации быстропротекающих

процессов 577

12.1. Классификация методов регистрации 577

8

12.2. О точности измерений временных интервалов 581

12.3. Измерения с помощью фотохронографа 589

12.3.1. Краткое описание фотохронографа 589

12.3.2. Режимы регистрации явления 591

12.4. Многоканальные измерительные системы

с применением оптических световодов 595

12.5. Метод оптического рычага 605

12.6. Электроконтактная многоканальная методика

регистрации х, t - диаграмм 606

12.7. Измерение давления манганиновыми датчиками ...611

Литература к главе 12 614

Глава 13. Взрывные камеры 617

13.1. Общее описание камер 617

13.2. Способы снижения взрывных нагрузок

на стенки камеры 628

13.3. Расчеты импульсных нагрузок на стенки камеры... 630

13.4. Циркуляция ударных волн и

температурные поля в камере 635

13.5. Определение несущей способности

железобетонных взрывных камер 637

13.6. Взрывные камеры аая дробления алмаза

и керамики 640

Литература к главе 13 643

Глава 14. Алмаз 646

14.1. Алмаз: свойства, синтез, применение 646

14.2. Графитизация алмаза 652

14.3. Превращение графит—алмаз 655

14.3.1. Термодинамика 655

14.3.2. Кинетика 659

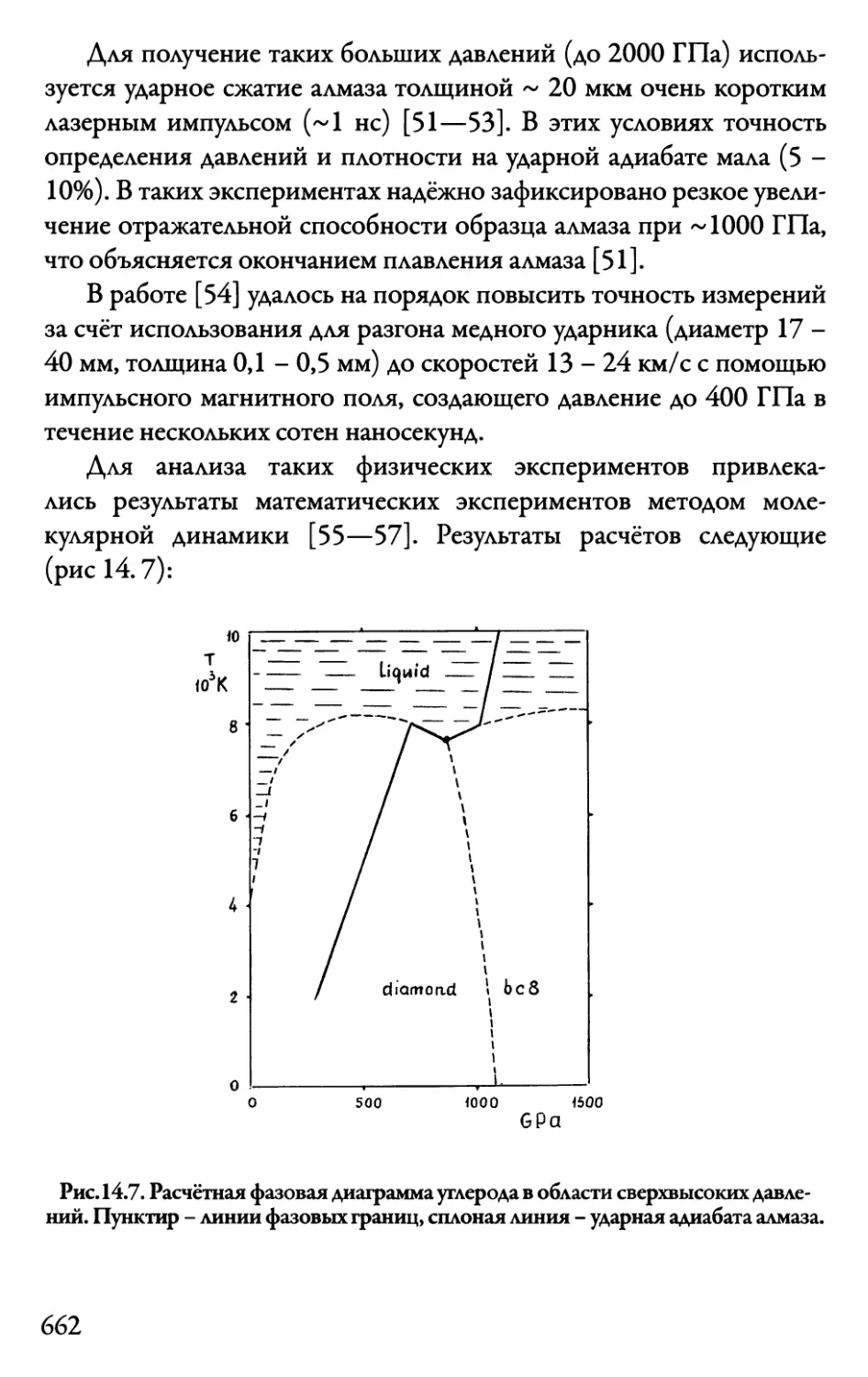

14.4. Плавление алмаза 661

Литература к главе 14 663

Глава 15. Угарно-волновой синтез алмаза 668

15.1. История открытия и разработки синтеза 668

15.2. Особенности ударно-волнового синтеза алмаза 671

15.3. Метод плоского нагружения 676

9

15.4. Осесимметричные устройства 678

15.5. Сферические устройства 681

15.6. Безампульный синтез 685

15.7. Динамико-статическое сжатие 687

15.8. Свойства взрывных алмазов 689

Литература к главе 15 692

Глава 16. Детонационные наноалмазы 695

16.1. %ътрадисперсная среда.

Наноматериаловедение и нанотехнологии 695

16.2. История открытия синтеза

детонационных наноалмазов 705

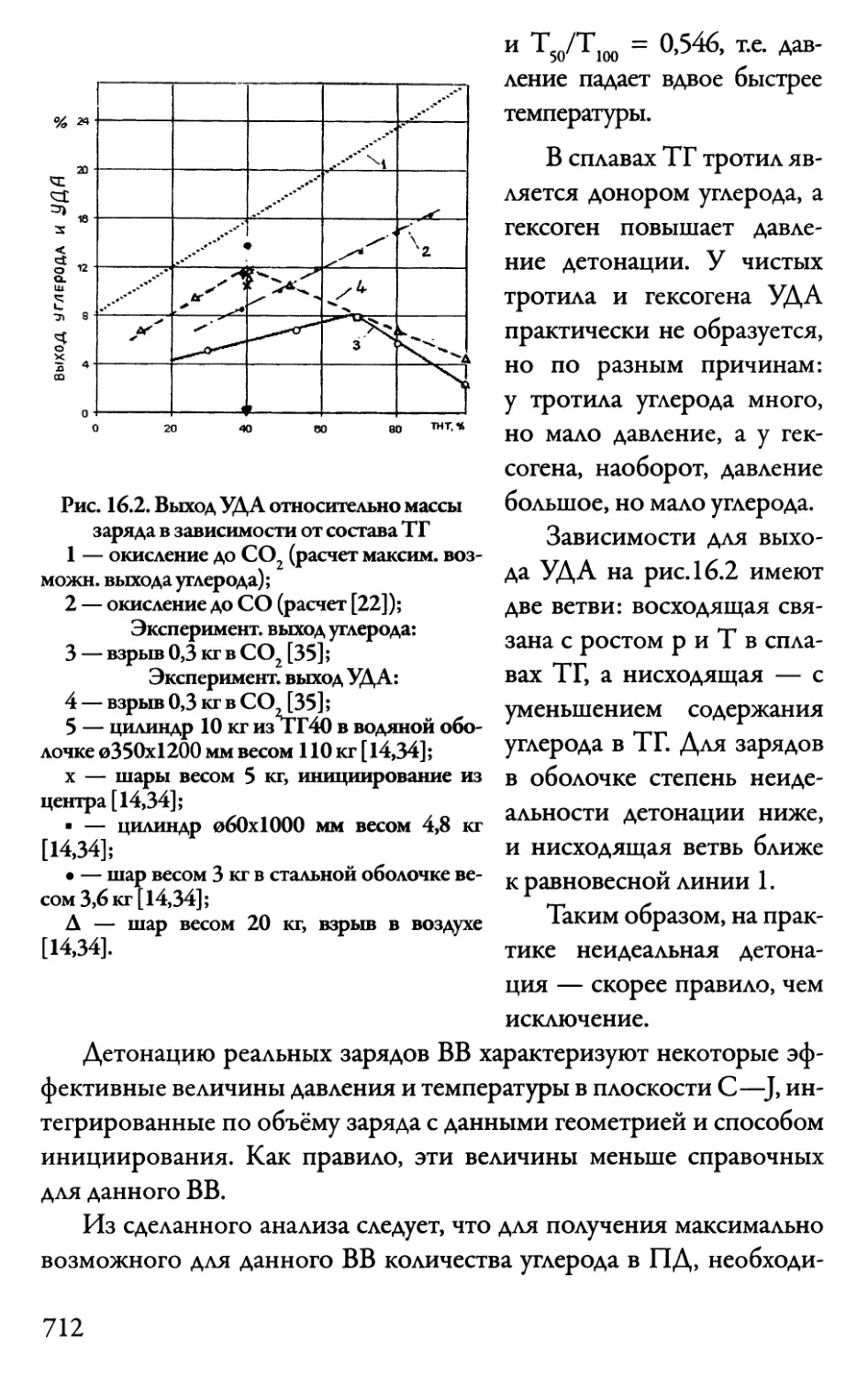

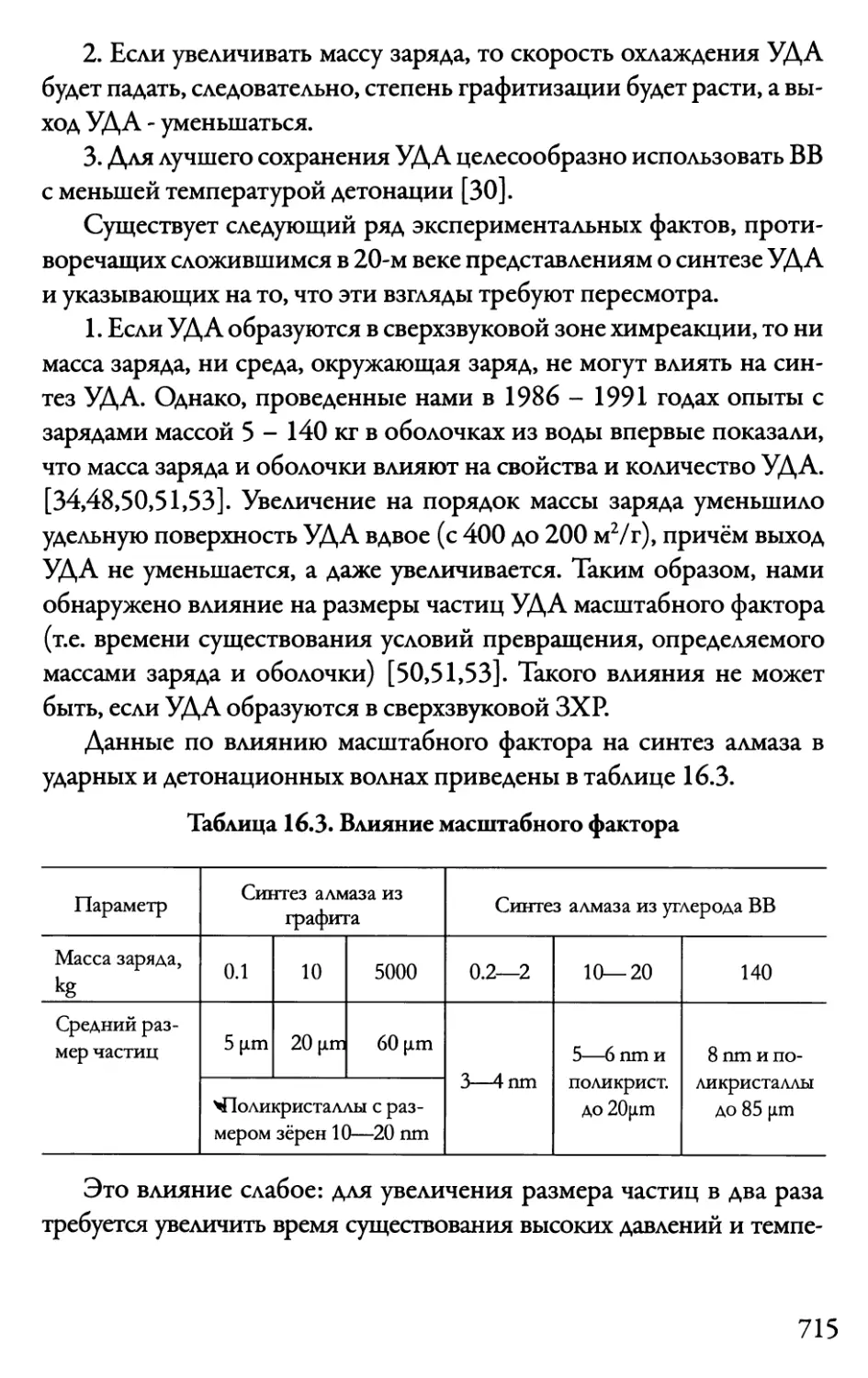

16.3. Конденсация углерода в ПД. Влияние состава

ВВ и условий взрыва 708

16.4. Особенности синтеза УДА 713

16.4.1. Анализ представлений о синтезе УДА 713

16.4.2. Фазовая диаграмма наноуглерода 717

16.4.3. Образование УДА на изэнтропе ПД 720

16.5. Аморфизация наноуглерода 723

16.6. О коагуляции углеродных кластеров

в детонационной волне 724

16.7. Технология синтеза УДА 730

16.8. Свойства УДА 740

16.9. Модификация УДА 749

16.10. Применения УДА 753

16.11. Графитизация УДА 756

16.11.1. Кинетика графитизации 756

16.11.2. Термодинамическая оценка температуры

начала графитизации 760

16.11.3. Графитизация и окисление наноалмазов 762

16.12. О плавлении детонационных наноалмазов

в ударной волне 764

16.13. Эксперименты по спеканию наноалмазов 767

16.14. Образование УДА и параметры детонации 771

Литература к главе 16 772

ПРЕДИСЛОВИЕ

Взрыв интересует человечество с момента открытия пороха и его

использования в военном деле (~ 12 век). Причина тут в огромной

удельной энергии и мощности, реализуемой при взрыве. Благодаря

малому времени выделения энергии расчетная величина мощности

взрыва 1 кг взрывчатого вещества (ВВ) равна ~ 108 л. с.

В 20-м веке получены выдающиеся результаты в деле изучения

и использования взрыва. Созданы новые мощные взрывчатые составы

(ВС) и технологии изготовления из них зарядов, новые методы

использования различных взрывных явлений: ударных волн (УВ), детонации,

скоростного удара, кумуляции, динамической прочности, фазовых

превращений и т.п. Достигнуто более глубокое понимание физических

процессов, проходящих в этих явлениях.

Бурное развитие компьютерной техники (с увеличением скорости

счета до 1010 операций в секунду) позволило проводить достаточно

точное численное моделирование сложных взрывных процессов.

Венцом всех достижений можно считать осуществление в 40—50-х

годах 20 века атомного и термоядерного взрывов. Причем атомный

взрыв (за счет энергии цепной реакции деления атомов урана или

плутония) был использован для создания условий более мощного

термоядерного взрыва (за счет энергии реакции синтеза атомов гелия из

атомов тяжелых изотопов водорода).

В 1962 году в России проведен взрыв термоядерного заряда с

рекордной мощностью 50 мегатонн тротилового эквивалента (надеемся,

что этот рекорд никогда в будущем не будет превзойден).

Рекордно большие взрывы зарядов обычного химического ВВ

также впервые осуществлены в России. Например, в 1964 году двумя взры-

11

вами зарядов общей массой 28000 тонн в скалах проложено 36 км Аму-

Бухарского канала и выброшено 6 млн м3 скальных пород.

Таким образом, взрыв используется в трех направлениях: военном,

гражданском и в научных исследованиях. В этой книге в основном

изложены результаты научных исследований взрывных явлений.

Физика высоких давлений как наука о поведении вещества в

условиях сильных сжатий берет свое начало с уникальных экспериментов

П. Бриджмена в 1920—40-х годах.

Совершенствование техники эксперимента позволили ему

поднять давление статического сжатия до 100 кбар, а в 1980—90-х годах

с помощью алмазных наковален микроскопические навески вещества

удалось сжать до 5 Мбар (правда, только при низких температурах),

что достаточно для перевода многих изоляторов в металлическое

состояние.

Другой метод получения высоких динамических давлений с

помощью сжатия вещества ударными волнами начал интенсивно развиваться

с конца 1940-х годов в крупных лабораториях США и России в связи

с разработками новых ядерных боеприпасов.

Уже в конце 1950-х гг в России в лабораторных условиях с

помощью специального заряда ВВ уран был сжат давлением ~13 Мбар.

Использование подземных ядерных взрывов подняло эту величину

до 50 Мбар.

В результате в физике возникло новое направление — физика

взрыва.

При ударном сжатии конденсированных сред возникают

экстремально высокие концентрации энергии, превосходящие энергии связи

твердых тел, перестройка и возбуждение молекулярной и электронной

структур, фазовые превращения, высокоскоростная деформация и

разрушение материала.

Изучение ударноволнового сжатия имеет большое практическое

значение для разработки таких новых технологий, как: термоядерный

синтез, сварка, штамповка, упрочнение взрывом, синтез сверхтвердых

материалов, противометеоритная защита космических аппаратов,

создание новых боеприпасов. Развитие методов сохранения ударносжатых

12

образцов привело к созданию «взрывного» материаловедения,

динамических и детонационных технологий синтеза алмаза.

Наряду с решением прикладных проблем ударноволновые

исследования имеют и чисто научное значение, т. к. позволяют получать в

лабораторных условиях экстремально высокие давления, температры,

сжатия, скорости нагружения, недостижимые другими способами.

Получаемые результаты используются для описания

термодинамических состояний при высоких давлениях и температурах (составление

уравнений состояния), массопереноса и перемешивания на границах

сред, кинетики полиморфных превращений, для изучения

геофизических процессов в центре планет, понимания роли ударных процессов

в эволюции создания планет и формировании их поверхности.

Трудность экспериментирования с ударными волнами состоит

в краткости существования динамического давления (обычно не

более нескольких микросекунд), что требует использования специальной

скоростной оптики и электроники. Сейчас временное разрешение

измерительной аппаратуры составляет пикосекунды. Это позволяет

изучать тонкую структуру фронтов ударных и детонационных волн.

Начиная с 1960-х гг, наблюдалось резкое возрастание объема

исследований в таких слабо связанных друг с другом направлениях, как:

уравнения состояний, измерительные методики, детонационные

процессы, явления кумуляции, разработка новых мощных взрывчатых

составов и способов их инициирования, скоростной удар, фазовые

превращения и синтез сверхтвердых материалов, динамическая прочность

и откольные разрушения. Полученная за это время новая интересная

информация содержится в огромной массе книг, журнальных статей

и в трудах различных научных конференций.

Нами предпринята попытка кратко изложить в этой книге

результаты исследований в перечисленных направлениях. Более подробные

сведения по конкретным вопросам можно найти, используя указанную

библиографию (более 800 наименований). Большинство цитируемых

работ — работы русских ученых.

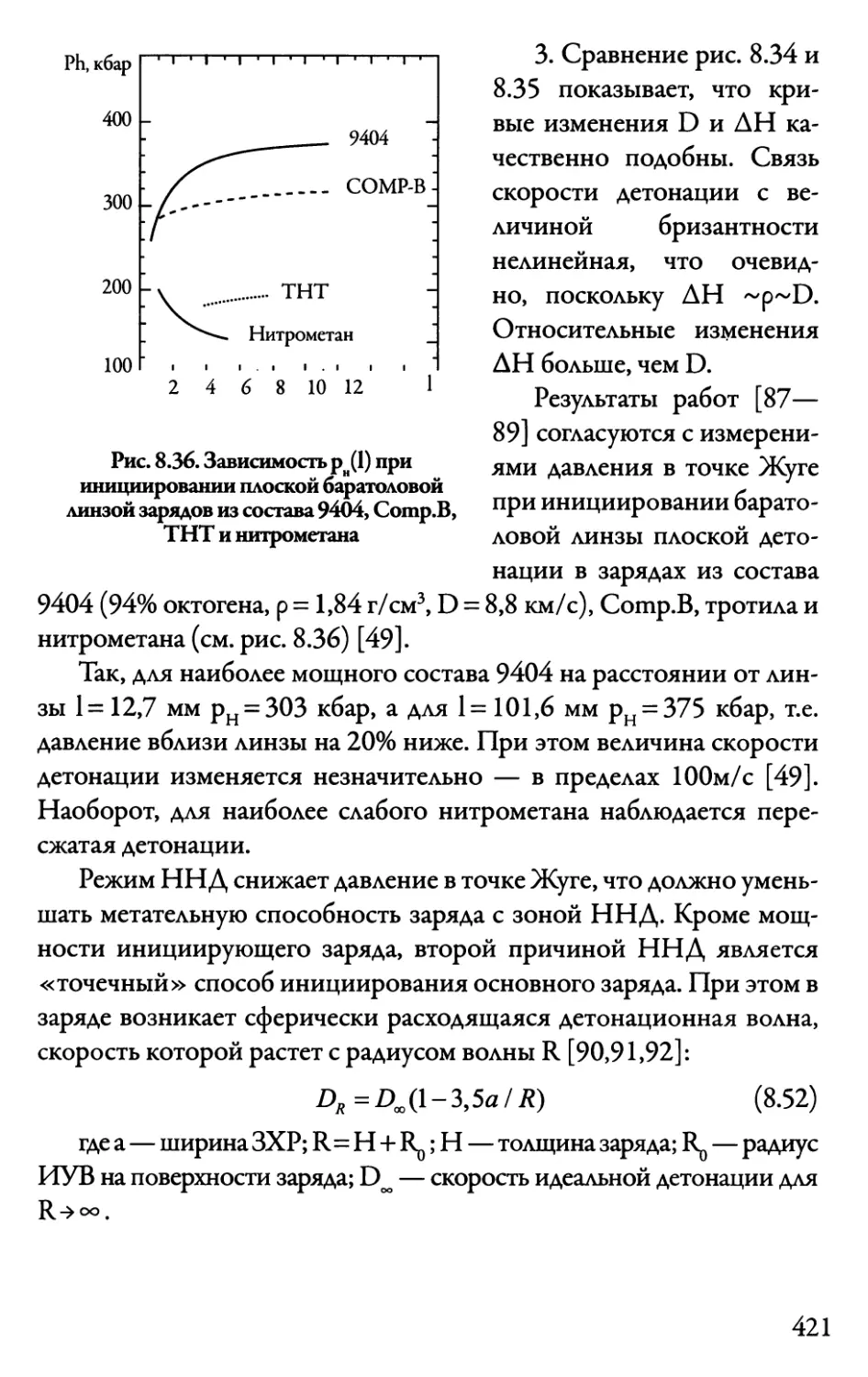

Кроме того, в книге приведены оригинальные результаты,

полученные автором, научные интересы которого в разное время

фокусировались в области методов измерений, систем инициирования, фазовых

превращений, взрывных технологий синтеза и спекания алмаза.

13

Динамические методы синтеза и спекания алмаза — одно из

наиболее интересных применений энергии взрыва. Поэтому этой тематике

посвящены последние две главы книги. /^,ля развития ряда нанотехно-

логий особый интерес представляют детонационные наноалмазы.

Книга может быть полезна как научный обзор, как справочное

и учебное пособие для студентов, аспирантов, инженеров, научных

работников.

Автор стремился сделать книгу интересной как можно более

широкому кругу специалистов — от газодинамика и взрывника до

материаловеда и технолога.

Автор благодарит свою супругу В. Н. Даниленко за большую

работу по подготовке книги к изданию.

Глава первая

ЭЛЕМЕНТЫ ГАЗОВОЙ ДИНАМИКИ

Теория ударных волн была создана еще в второй половине 19-го

столетия трудами Римана, Ренкина, Гюгонио.

Современный математический аппарат газовой динамики, физика

волновых и ударных процессов подробно изложены в книгах Ландау

и Лифшица [1], Зельдовича и Райзера [2], Куранта и Фридрихса [3],

Станюковича [4], Годунова [5], Баума, Станюковича и Шехтера [6],

Зельдовича и Компанейца [7], Зельдовича [8].

Нами приводятся только краткие сведения по простым и

ударным волнам.

1.1. Уравнения газовой динамики

Рассматривается адиабатическое движение идеальной жидкости,

т. е. без учета процессов диссипации энергии и теплообмена между

отдельными элементами жидкости и между жидкостью и средой.

Если в некоторый начальный момент энтропия всех частиц

жидкости (газа или другой среды) была одинакова и равна So, то в

адиабатическом движении жидкости энтропия остается постоянной

S = S0 =Const или dSIdt = 0

Такое движение называется изэнтропическим.

Уравнение изэнтропы: р = А рп.

Скорость звука на изэнтропе: с2 = (Эр/Эр)5.

Пример: волны разгрузки в ударносжатом веществе.

В случае, когда в любой заданной точке среды ее параметры

меняются со временем, движение среды называется неустановившимся.

15

Когда же параметры среды со временем не меняются, движение

называется установившимся. Установившееся движение

описывается уравнением Бернулли, которое аля одномерного изэнтропиче-

ского движения принимает вид:

U2/2 + i = i0=Const

io — удельное теплосодержание среды в покое.

В явлениях взрыва, детонации, ударного сжатия наблюдаются

в основном неустановившиеся течения. Во многих случаях

движения среды изменением ее плотности (т.е. сжимаемостью) можно

пренебречь, и о таком движении говорят как о движении

несжимаемой жидкости. Допущение о несжимаемости значительно упрощает

описание многих явлений.

Если движение среды происходит только в зависимости от одной

координаты х (или от радиуса г fi^ сферы), то такое движение

называется одномерным. Волна, распространяющаяся только в одном

направлении, называется простой или бегущей. Примером простой

волны является волна разрежения в однородно сжатой среде.

Для описания и анализа ударноволновых экспериментов часто

достаточно рассмотреть одномерное движение вещества, т. к.

большинство опытов имеет простую плоскую геометрию.

Уравнения газовой динамики выводятся из законов сохранения

массы, количества движения и энергии [1,2]. Для получения

замкнутой системы уравнений, определяющих при заданных граничных

и начальных условиях четыре параметра среды (плотность р или

удельный объем v= 1/р, скорость U, давление р и температуру Т),

к этим трем законам сохранения надо добавить четвертое

уравнение — уравнение состояния вида:

р = р(р,Т), p = p(p,S)wiuE = Е(р,р) (1.1)

где Е — удельная внутренняя энергия.

При этом предполагается, что бесконечно малый объем среды

все же содержит достаточно много молекул, и размеры этого

малого объема много больше длины свободного пробега молекул в этой

среде.

16

Уравнения газовой динамики можно записать в координатах

Эйлера или Лагранжа. По методу Эйлера параметры среды

определяются а^я каждой фиксированной точки в пространстве в любой

момент времени, т.е. как функция координат х, у, z и времени t.

По методу Лагранжа изменение параметров среды со временем

определяется а^я каждой частицы среды в т. н. субстанциональных

координатах, связанных с веществом. Этот метод удобен аая описания

одномерных движений.

В координатах Эйлера уравнения газовой динамики могут быть

записаны в векторной или в координатной форме (более удобной

для решения).

В случае изэнтропических одномерных движений, а также изэн-

тропических движений с осевой (цилиндрической) и центральной

(сферической) симметрией все параметры среды зависят от одной

пространственной координаты г и уравнения газовой динамики

принимают вид:

du/dt + udu/dr + l/p6p/dr = 0,

dp / dt + udp / дг + рди/ дг + Npu/ г = О

где: N = О аая плоских течений; N = 1 аая движений с

цилиндрической симметрией; N = 2 аая движений со сферической симметрией.

1.2. Характеристики уравнений газовой динамики

Простые волны. Автомодельность.

В общем случае в движущейся среде скорость распространения

слабых возмущений в каждой точке складывается из местной

скорости движения среды и местной скорости звука:

dx/dt = U + ac

dy/dt = V + ac (13)

dz/dt = W + ac

Решение этой системы дает некоторую гиперповерхность f (х, у,

z, t) = 0, определяющую фронт возмущения и называемую

характеристической поверхностью или характеристикой. Характеристики

17

описывают распространение в веществе слабых возмущений.

Возмущения могут распространяться в виде волн сжатия, в которых

давление в среде возрастает или волн разрежения, в которых

давление падает.

Для одномерных неустановившихся движений f (х, t) = 0, и

характеристики будут линиями в плоскости х, t, наклон которых dx/dt

в каждой точке равен местной скорости звука относительно

неподвижной системы координат.

Для возмущений, распространяющихся в положительном

(вправо) или отрицательном (влево) направлениях, будем иметь два

семейства характеристик — С+ и С , ^ая которых

(dx/dt)+=U+c; (dx/dt)_ = U-c (1.4)

Для простых изэнтропических волн на этих характеристиках

постоянны величины:

J+ =U + [2/(n-l)]c = Const , .

J_ = U-[2/(n-l)]c = Const

которые называются инвариантами Римана.

Таким образом, вдоль каждой характеристики

соответствующего семейства С+ или С_ остается постоянной скорость, а,

следовательно, и все остальные параметры среды. Каждое состояние в среде

будет перемещаться с постоянной, присущей этому состоянию,

скоростью U+c или U-c. Отсюда следует, что С+ и С характеристики

на плоскости х, t представляют собой прямые линии. С достаточной

степенью точности это справедливо и аая слабых ударных волн (с

малым изменением энтропии), что сильно упрощает решение многих

задач.

Для наглядного представления о характеристиках рассмотрим

следующие два случая [2].

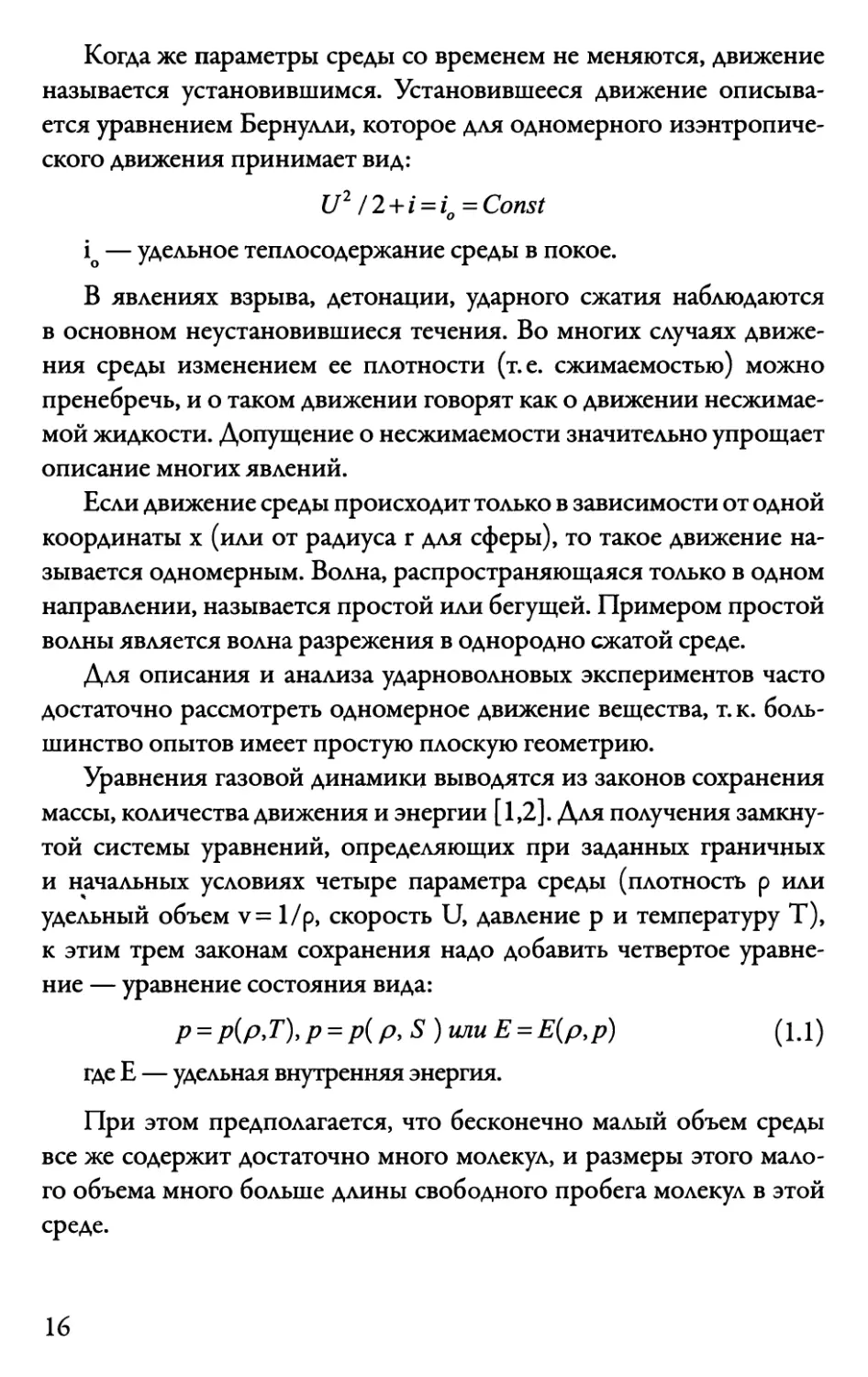

А. Поршень выдвигается из закрытой трубы с газом.

При этом в газе возникает простая волна разрежения, для

которой характеристики С+ представляют собой расходящиеся прямые,

образованные на кривой х (t), описывающей движение поршня (см.

рис. 1.1).

18

с

III /

вЫ

Движение^

поршня

D,

л

it

/

II

//7/

/ / / /

/ Область покоя

/ 1

О х

Рис. 1.1. Семейство С+ характеристик для

простой волны разрежения, возникающей

при выдвижении поршня из трубы с газом.

Линия

поршня

Справа от

характеристики х = cQ t расположена

область I неподвижного

газа, в которой все

характеристики —

параллельные прямые с

наклоном dx/dt = c0. В момент

t = 0 поршень начинает

ускоряться на участке

ОВ от нулевой скорости

по закону w (t) до

некоторой постоянной скорости

U в точке В. Закон

движения поршня х (t) при этом

превращается в прямую

x(t) = -Ut.

Начальное

возмущение от поршня — простая

волна, бегущая вправо

со скоростью звука вдоль

С+ характеристики ОА:

x = c0t.

Рис. 1.2. Семейство С+ характеристик

для центральной волны разрежения.

На границе с поршнем

скорость газа совпадает

с отрицательной

скоростью поршня w (t). Поэтому скорость звука, а также давление и

плотность газа будут меньше начальных.

Поскольку поршень только ускоряется, характеристики С+

только расходятся, т.к. их наклон (d x/dt)+ = u + c = cQ + u(n + l)/2 все

время уменьшается.

Это область II между характеристиками ОА и ВД. Левее линии

ОД в области III поршень движется с постоянной скоростью,

скорость газа на линии поршня одинакова, и все газодинамические

величины постоянны: и = -U; с = с0 - и (п - 1)/2. В области III все

характеристики С+ одинаковы с величиной J+ = и+(2/п — 1) с

19

На рис. 1.1 сечение FF аля данного момента времени t

представляет собой область, охваченную волной разрежения. Очевидно,

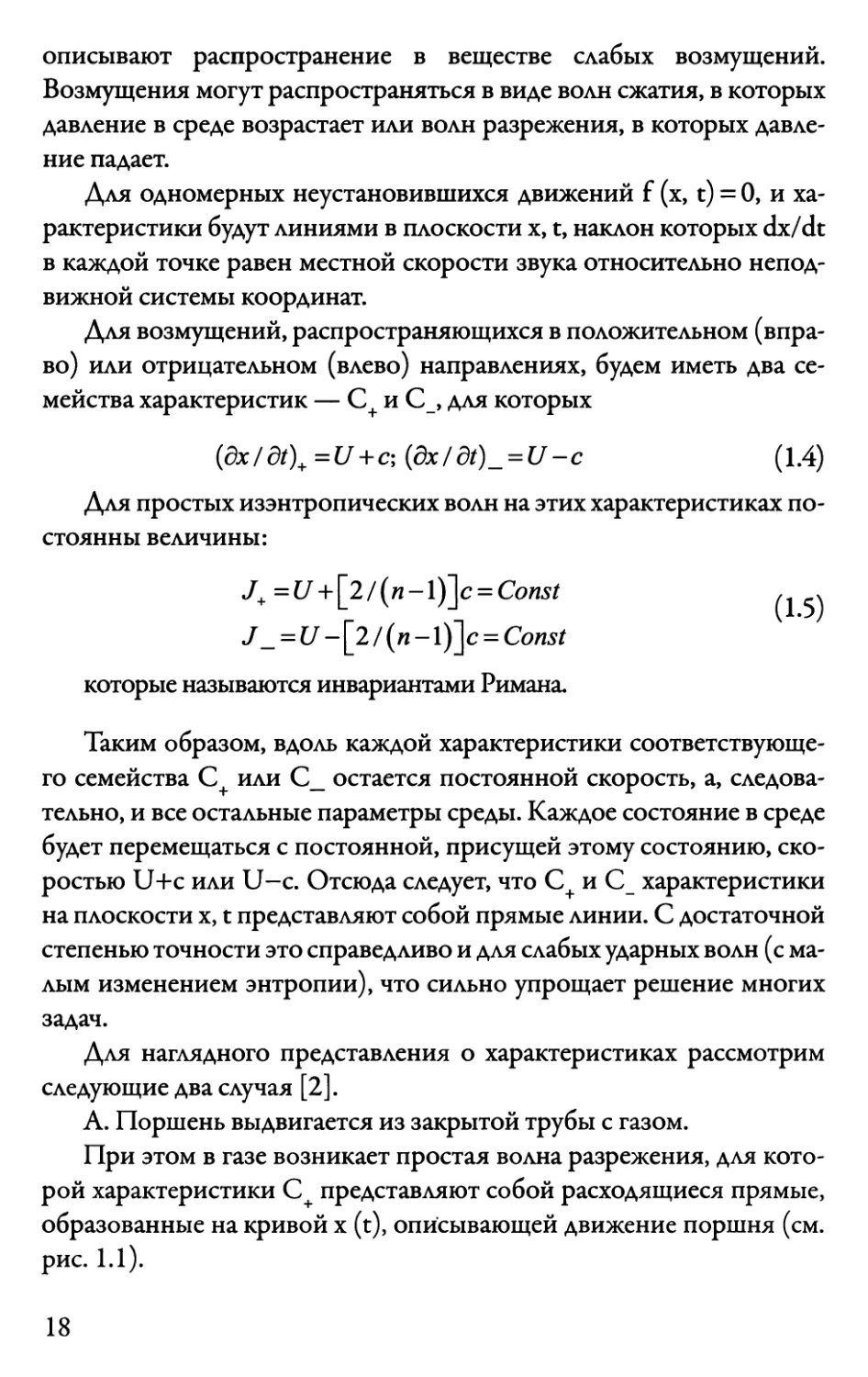

со временем эта область будет расширяться. Предположим теперь,

что начальное ускорение поршня очень велико, и поршень

практически мгновенно получает постоянную скорость w = — U. Тогда

участок ОВ, где скорость поршня переменна, исчезает, в пределе точки

О и В (откуда выходят С+ характеристики ОА и ВД) совпадают. Обе

характеристики выходят из одной точки х = 0, t = 0. И вообще все

характеристики, заполняющие область II переменного течения, также

выходят из одной точки О в виде веера.

Таким образом, когда поршень сразу начинает двигаться с

постоянной скоростью, картина на плоскости х, t приобретает вид,

показанный на рис. 1.2.

Из центральной точки О выходят все характерные линии: линия

«головы» волны ОА, линия «хвоста» волны ОД и линия поршня.

Такая волна называется центрированной простой волной.

Для нее уравнение характеристик имеет вид:

x=[u+c(u)]t, где \u\ = [2/(n+l)](cQ-x/t) (1.6)

Как видно, скорость среды в центральной волне разрежения

линейно зависит от х. " Голова" волны, где и = 0, движется вдоль

линии x = ct, а "хвост" волны, где u =— U, движется вдоль линии

x=(Cl-u)t=[(c0-(n+l)/2u)]t

Таким образом, простая волна всегда примыкает к области покоя

или стационарного течения, а скорость ее фронта — это скорость

перемещения границы между двумя этими областями.

Из уравнений газодинамики и интегралов Римана в лагранжевых

координатах следуют выражения а^я расчета изменений внутренней

энергии и удельного объема вещества в простых волнах:

р

du

р

du)

*-*+M.fJ* "-и-М£

Ро v ' Pq

dp

(1.7)

,dP)

Несколько слов об автомодельности движения.

Решение для скорости среды в центрированной волне имеет вид:

20

М=4т(со-7] (h8)

П + 1{ t)

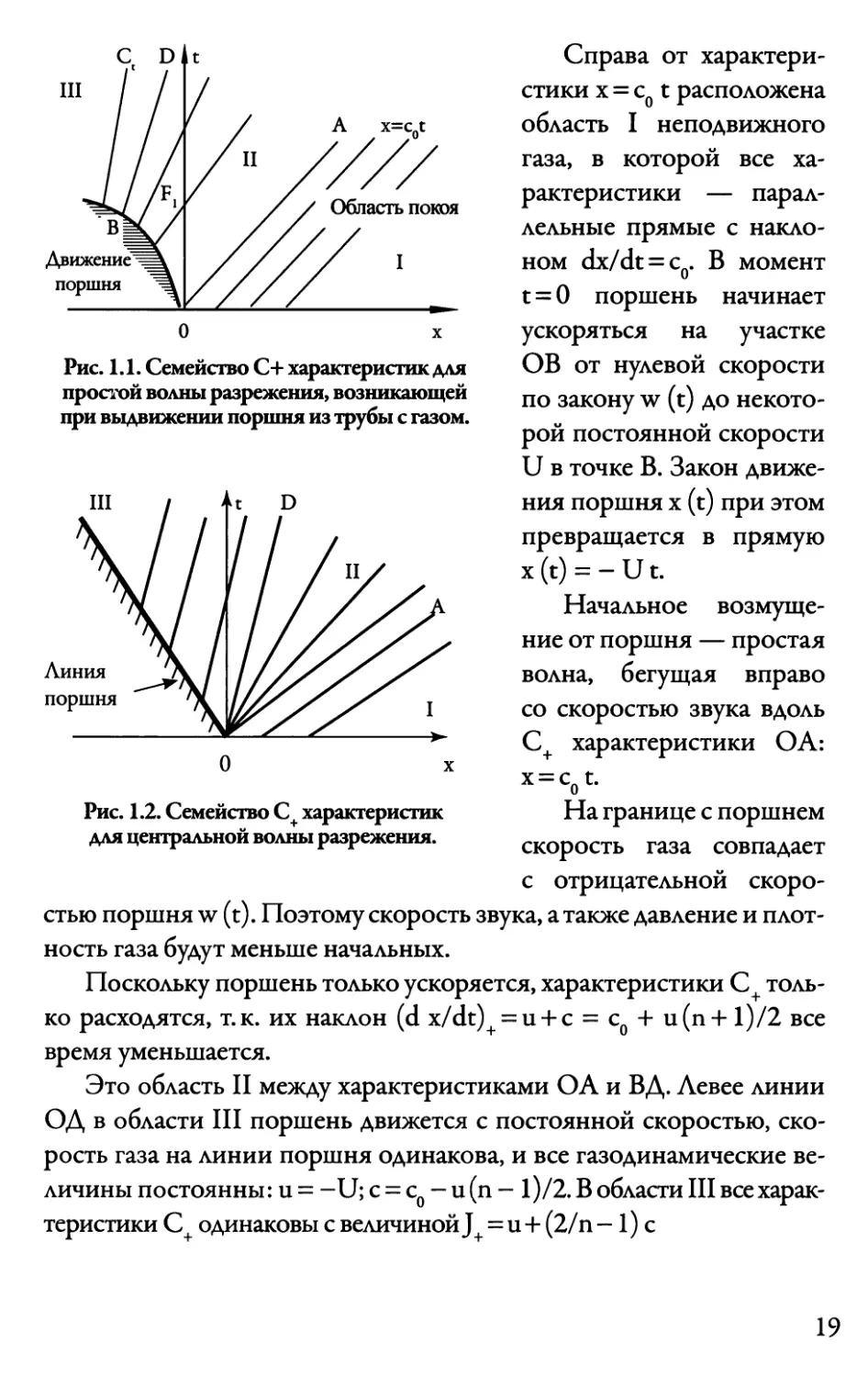

Как видно, газодинамические величины, описывающие

движение, зависят от координаты х и времени t не порознь, а только в

комбинации x/t.

Что касается областей постоянного течения I и III на рис. 1.1 и 1.2,

то они ограничены прямыми x/t = c (область I), x/t = w, x/t = w + c

(область III). Распределения (профили) всех величин по оси х не

меняют своей формы со временем, оставаясь подобными самим себе

и изменяясь только за счет изменения масштабов величин (в данном

случае масштаба длины с t или w t). Такие движения называются

автомодельными.

Для центрированной волны разрежения масштабы

газодинамических величин остаются неизменными: с течением времени

профили u (х, t) и с (х, t самоподобно растягиваются только по оси абсцисс,

но не меняются по оси ординат.

Физическую причину автомодельности можно объяснить, исходя

из размерности. Уравнения газовой динамики и термодинамики не

содержат никаких характерных длин и времен (длина свободного пробега

молекулы в газе характеризует лишь микропроцессы вязкости и

теплопроводности, но не макродвижение). В описание газодинамических

движений входит только один размерный параметр вещества —

скорость звука. Таким образом, если начальные и граничные условия не

содержат характерных длин и времен, движение может зависеть только

от комбинации x/t, имеющей размерность скорости.

В задаче о центрированной волне разрежения в начальные и

граничные условия входят только скорости с и w, плотность р, давление

р, но не длина и время.

Автомодельные движения имеют большое значение для

газодинамики, т. к. на них основываются динамические методы изучения

уравнений состояния. Уменьшается на единицу число независимых

переменных (вместо х и t — x/t), и одномерные течения

описываются уравнениями не в частных производных, а обыкновенными

дифференциальными уравнениями, что математически очень упрощает

решение задач.

21

Рис. 1.4. Деформация

Рис. 1.3. Семейство С характеристик для волны сжатия

простой волны сжатия, возникающей при

вдвижении поршня в трубу с газом.

Кроме того, автомодельное движение всегда изэнтропично.

В сложных задачах газодинамики, где точное решение

неизвестно, часто удается найти предельное решение, заранее предположив,

что оно автомодельно.

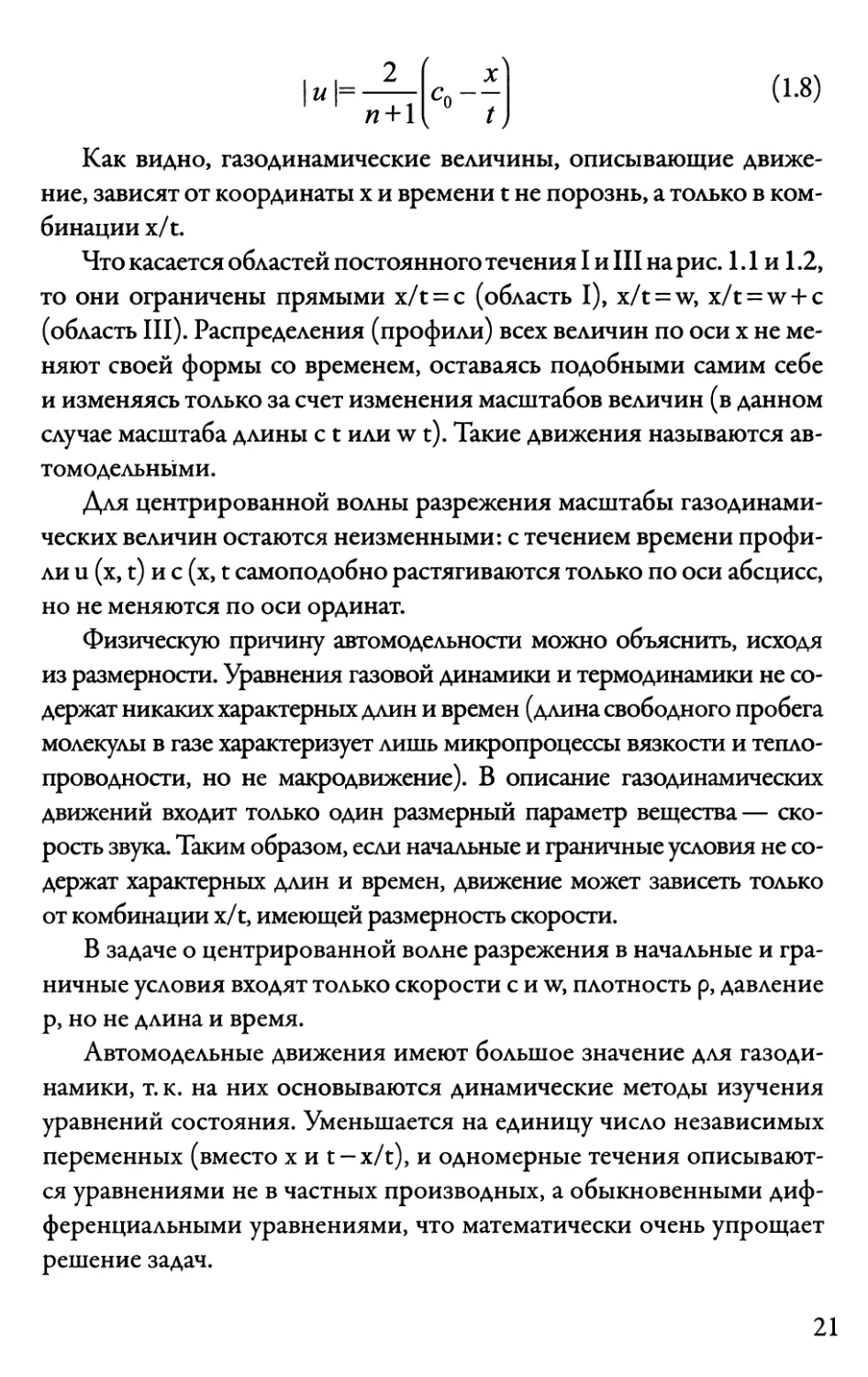

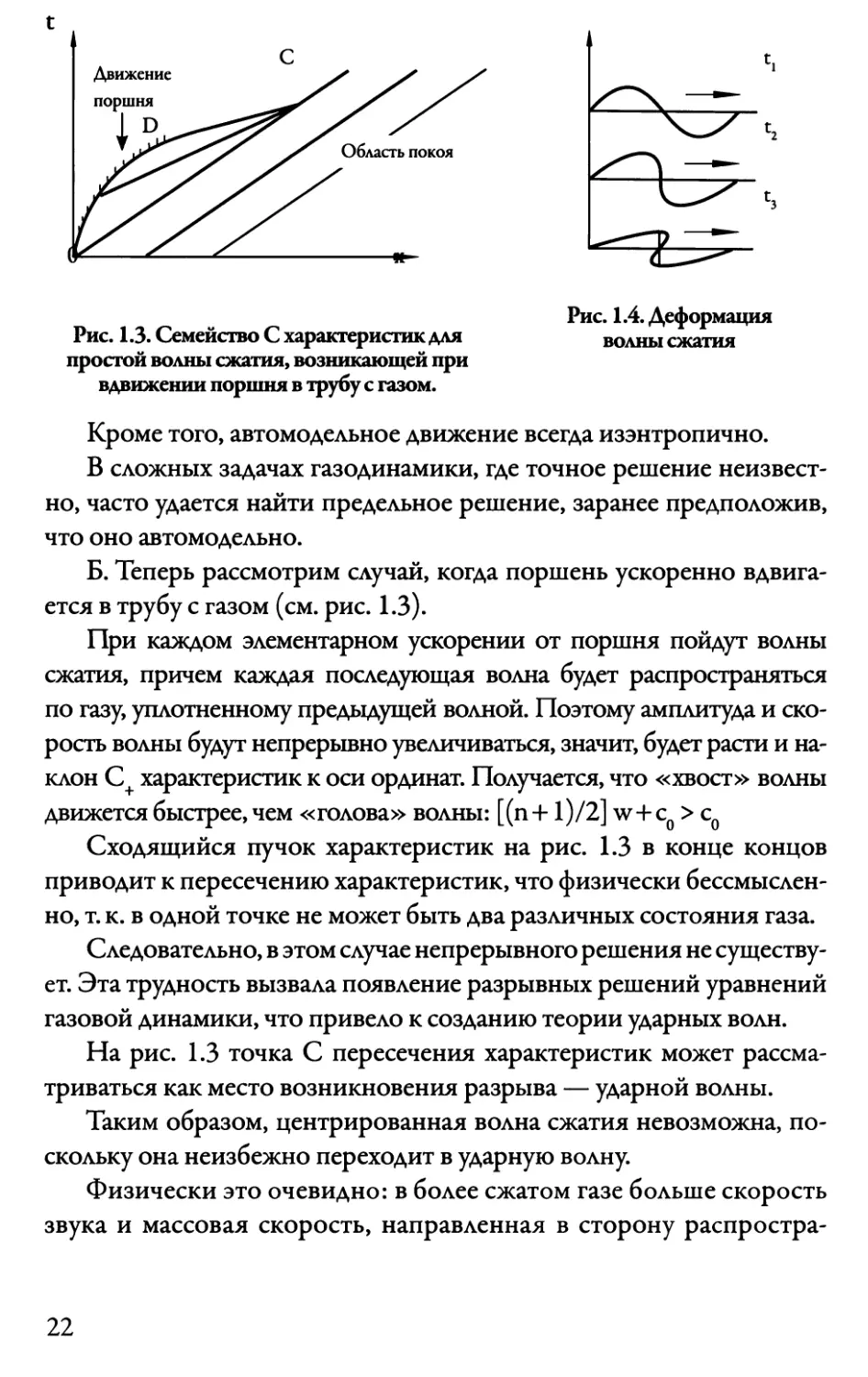

Б. Теперь рассмотрим случай, когда поршень ускоренно

вдвигается в трубу с газом (см. рис. 1.3).

При каждом элементарном ускорении от поршня пойдут волны

сжатия, причем каждая последующая волна будет распространяться

по газу, уплотненному предыдущей волной. Поэтому амплитуда и

скорость волны будут непрерывно увеличиваться, значит, будет расти и

наклон С+ характеристик к оси ординат. Получается, что «хвост» волны

движется быстрее, чем «голова» волны: [(n+1)/2] w+cQ > cQ

Сходящийся пучок характеристик на рис. 1.3 в конце концов

приводит к пересечению характеристик, что физически

бессмысленно, т. к. в одной точке не может быть два различных состояния газа.

Следовательно, в этом случае непрерывного решения не

существует. Эта трудность вызвала появление разрывных решений уравнений

газовой динамики, что привело к созданию теории ударных волн.

На рис. 1.3 точка С пересечения характеристик может

рассматриваться как место возникновения разрыва — ударной волны.

Таким образом, центрированная волна сжатия невозможна,

поскольку она неизбежно переходит в ударную волну.

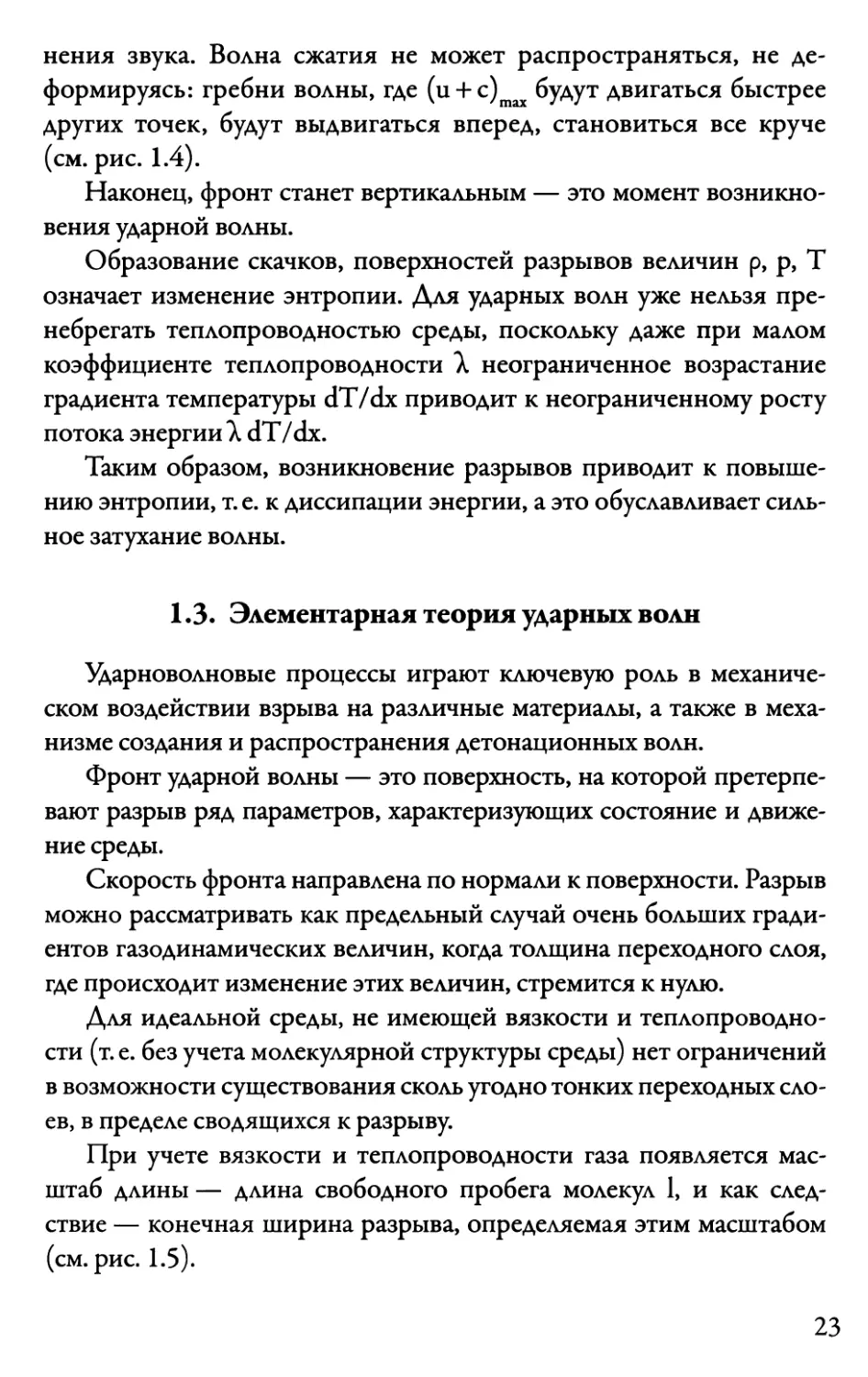

Физически это очевидно: в более сжатом газе больше скорость

звука и массовая скорость, направленная в сторону распростра-

22

нения звука. Волна сжатия не может распространяться, не

деформируясь: гребни волны, где (u + c)max будут двигаться быстрее

других точек, будут выдвигаться вперед, становиться все круче

(см. рис. 1.4).

Наконец, фронт станет вертикальным — это момент

возникновения ударной волны.

Образование скачков, поверхностей разрывов величин р, р, Т

означает изменение энтропии. Для ударных волн уже нельзя

пренебрегать теплопроводностью среды, поскольку даже при малом

коэффициенте теплопроводности \ неограниченное возрастание

градиента температуры dT/dx приводит к неограниченному росту

потока энергии^. dT/dx.

Таким образом, возникновение разрывов приводит к

повышению энтропии, т. е. к диссипации энергии, а это обуславливает

сильное затухание волны.

1.3. Элементарная теория ударных волн

Уддрноволновые процессы играют ключевую роль в

механическом воздействии взрыва на различные материалы, а также в

механизме создания и распространения детонационных волн.

Фронт ударной волны — это поверхность, на которой

претерпевают разрыв ряд параметров, характеризующих состояние и

движение среды.

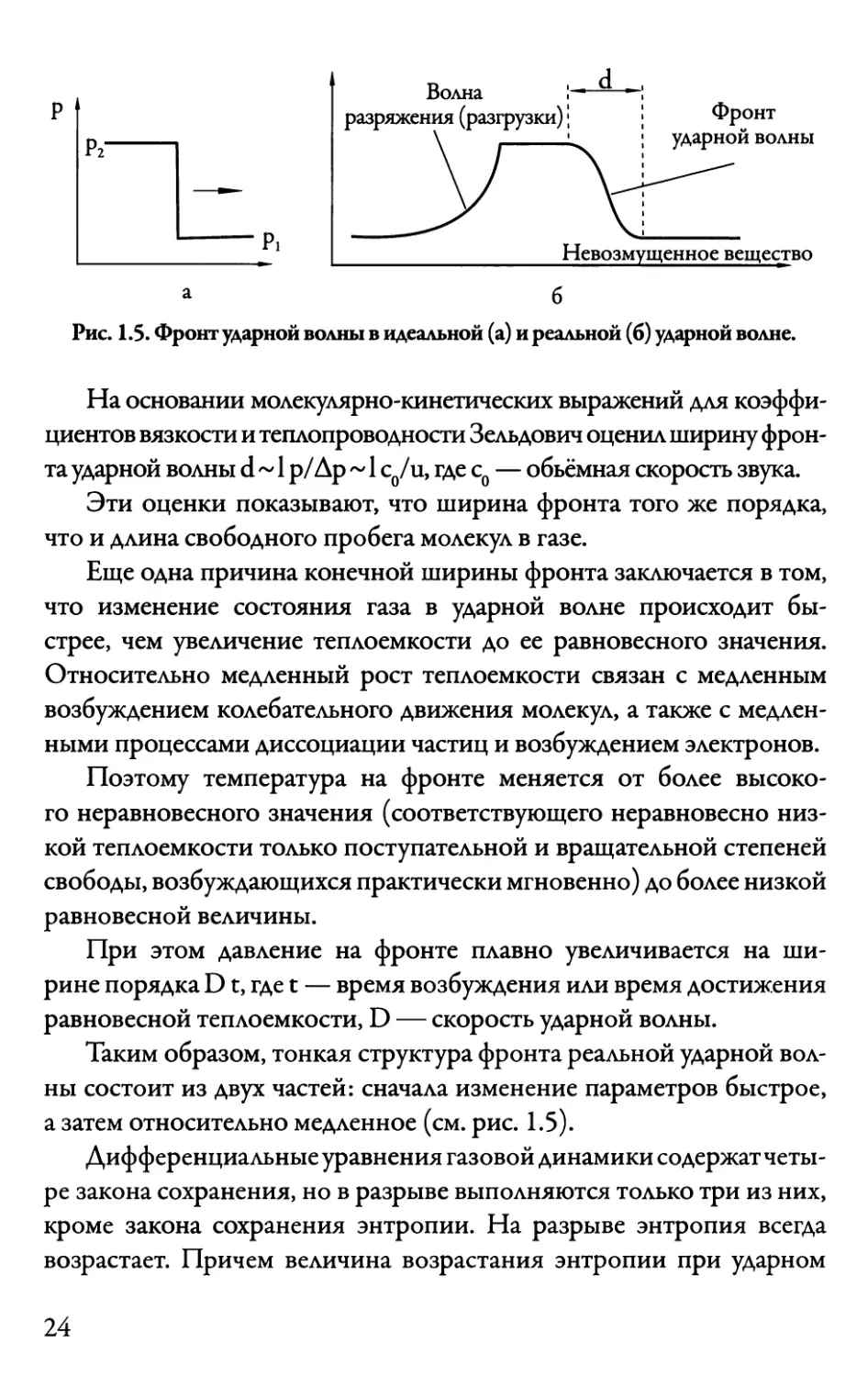

Скорость фронта направлена по нормали к поверхности. Разрыв

можно рассматривать как предельный случай очень больших

градиентов газодинамических величин, когда толщина переходного слоя,

где происходит изменение этих величин, стремится к нулю.

Для идеальной среды, не имеющей вязкости и

теплопроводности (т. е. без учета молекулярной структуры среды) нет ограничений

в возможности существования сколь угодно тонких переходных

слоев, в пределе сводящихся к разрыву.

При учете вязкости и теплопроводности газа появляется

масштаб длины — длина свободного пробега молекул 1, и как

следствие — конечная ширина разрыва, определяемая этим масштабом

(см. рис. 1.5).

23

р2 1

I p

Волна

разряжения (разгрузки)

Фронт

ударной волны

Невозмущенное вещество

а б

Рис. 1.5. Фронт ударной волны в идеальной (а) и реальной (б) ударной волне.

На основании молекулярно-кинетических выражений аая

коэффициентов вязкости и теплопроводности Зельдович оценил ширину

фронта ударной волны d ~ 1 р/ Ар ~ 1 cQ/u, где с0 — объёмная скорость звука.

Эти оценки показывают, что ширина фронта того же порядка,

что и длина свободного пробега молекул в газе.

Еще одна причина конечной ширины фронта заключается в том,

что изменение состояния газа в ударной волне происходит

быстрее, чем увеличение теплоемкости до ее равновесного значения.

Относительно медленный рост теплоемкости связан с медленным

возбуждением колебательного движения молекул, а также с

медленными процессами диссоциации частиц и возбуждением электронов.

Поэтому температура на фронте меняется от более

высокого неравновесного значения (соответствующего неравновесно

низкой теплоемкости только поступательной и вращательной степеней

свободы, возбуждающихся практически мгновенно) до более низкой

равновесной величины.

При этом давление на фронте плавно увеличивается на

ширине порядка D t, где t — время возбуждения или время достижения

равновесной теплоемкости, D — скорость ударной волны.

Таким образом, тонкая структура фронта реальной ударной

волны состоит из двух частей: сначала изменение параметров быстрое,

а затем относительно медленное (см. рис. 1.5).

Дифференциальные уравнения газовой динамики содержат

четыре закона сохранения, но в разрыве выполняются только три из них,

кроме закона сохранения энтропии. На разрыве энтропия всегда

возрастает. Причем величина возрастания энтропии при ударном

24

сжатии определяется только тремя законами сохранения и не

зависит от механизмов диссипации энергии, которые определяют только

ширину разрыва или толщину фронта ударной волны.

Законы сохранения, положенные в основу уравнений газодинамики

не требуют обязательного сохранения непрерывности параметров

среды и не содержат никаких предположений о свойствах вещества.

Соотношения между параметрами среды по обе стороны

ударной волны наиболее просто выводятся на основе законов

сохранения а^я плоской ударной волны в цилиндре единичного сечения.

Закон сохранения массы: р0 (D - uQ) = р{ (D - и).

Закон сохранения импульса и количества движения за

единичное время: р2 - р0 = р0 (D - u0) (u, - uQ).

( 2 2\

Закон сохранения энергии: -^—-— ° ° = (Е.ЕЛ +

(D-u0)p0

и{ и0

2 2

Здесь индекс 1 относится к параметрам за фронтом ударной

волны, а О — перед фронтом; u{i uQ — массовая скорость, E{i EQ —

внутренняя энергия.

Из законов сохранения получаются выражения для массовой

и волновой скоростей:

^-Uo^fo-PoXVo-v,); D-u0 = v0>/(p1-Po)/(Vo-v1)

Практически всегда р = 0, и = 0, и тогда законы сохранения

имеют вид:

p=p0Dul

E-E0 = 05pbv

Последнее уравнение называется уравнением Гюгонио.

Для среды, подчиняющейся политропическому закону

pvn = Const, считая nQ = n1 = n = Const (для не слишком сильных

ударных волн):

Е0 = М/(п-1); E, = (p1y1)/(n-l) (МО)

25

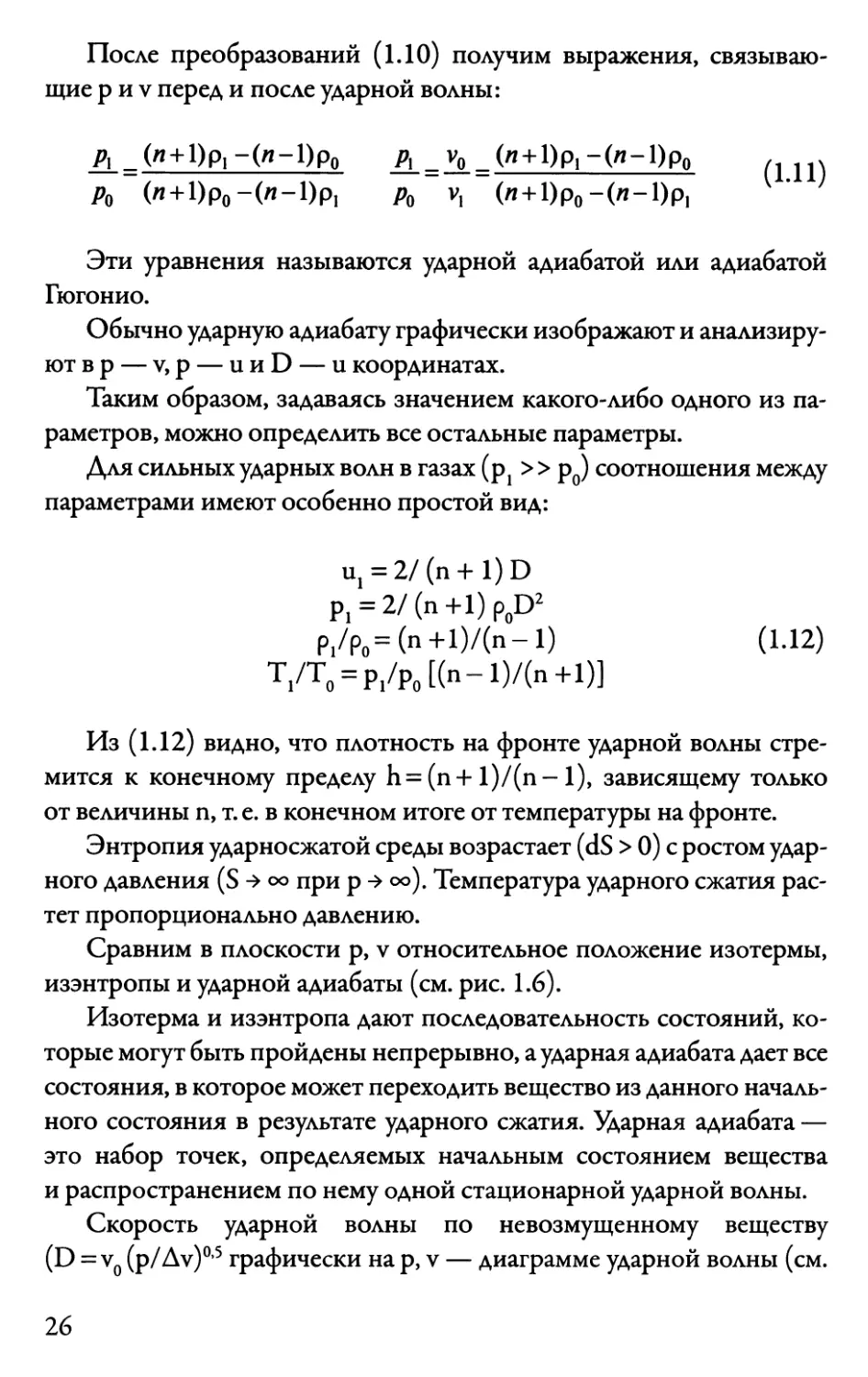

После преобразований (1.10) получим выражения,

связывающие р и v перед и после ударной волны:

Р\ =(л + 1)р|-(||-1)Ро Ру =У0^(/2 + 1)р1-(/2-1)Ро ,И1,

Ро (if + l)p0-(i-l)Pi Pq v, (/i + l)p0-(/i-l)Pl

Эти уравнения называются ударной адиабатой или адиабатой

Гюгонио.

Обычно ударную адиабату графически изображают и

анализируют в р — v,p — uhD — и координатах.

Таким образом, задаваясь значением какого-либо одного из

параметров, можно определить все остальные параметры.

Для сильных ударных волн в газах (р{ > > р0) соотношения между

параметрами имеют особенно простой вид:

Ul = 2/(n + l)D

Pl = 2/(n+l)p0D2

Pl/p0=(n+l)/(n-l) (1.12)

T/T0 = p/p0[(n-l)/(n+l)]

Из (1.12) видно, что плотность на фронте ударной волны

стремится к конечному пределу h=(n+l)/(n — 1), зависящему только

от величины п, т. е. в конечном итоге от температуры на фронте.

Энтропия ударносжатой среды возрастает (dS > 0) с ростом

ударного давления (S -> оо при р -> ©о). Температура ударного сжатия

растет пропорционально давлению.

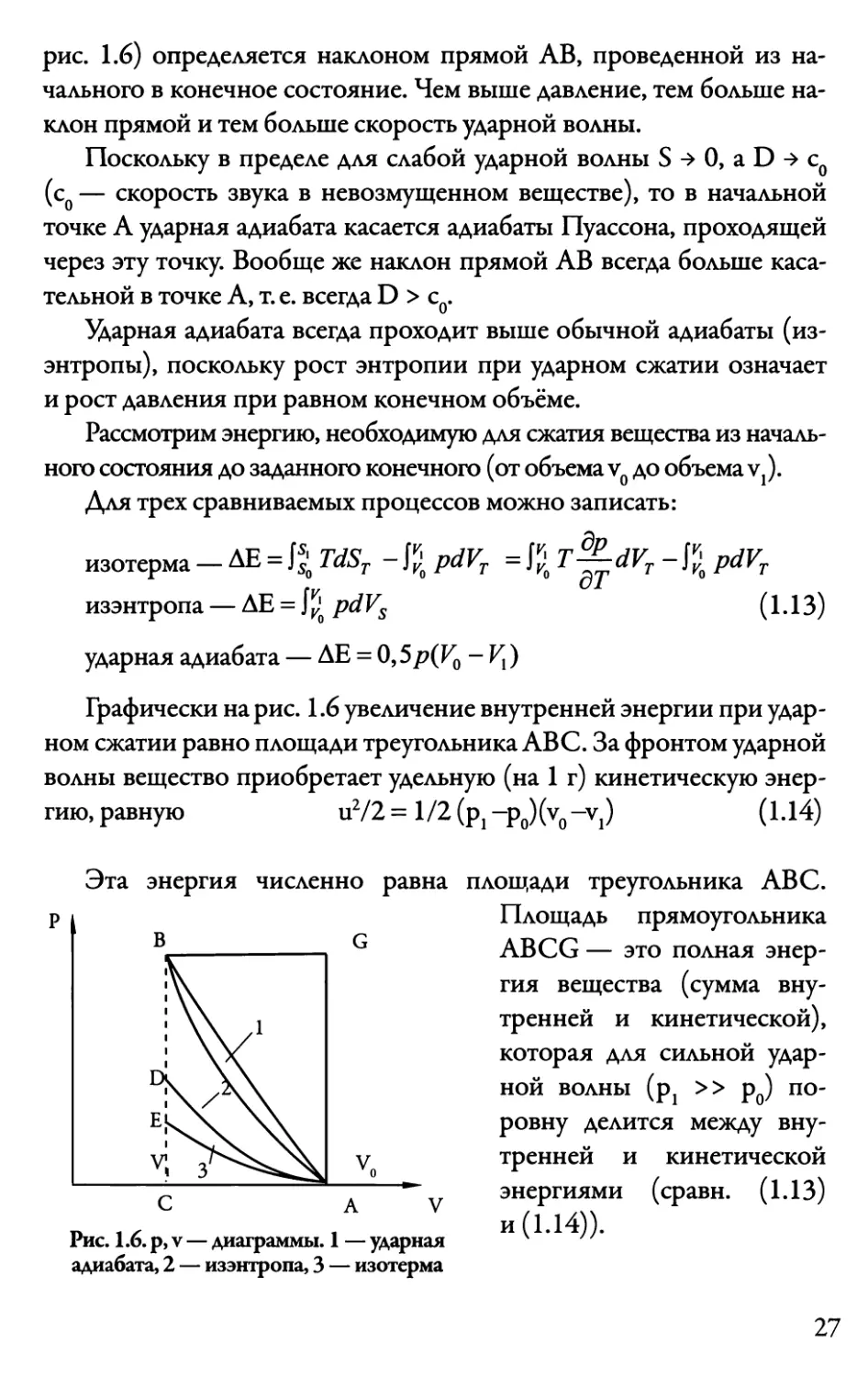

Сравним в плоскости р, v относительное положение изотермы,

изэнтропы и ударной адиабаты (см. рис. 1.6).

Изотерма и изэнтропа дают последовательность состояний,

которые могут быть пройдены непрерывно, а ударная адиабата дает все

состояния, в которое может переходить вещество из данного

начального состояния в результате ударного сжатия, фарная адиабата —

это набор точек, определяемых начальным состоянием вещества

и распространением по нему одной стационарной ударной волны.

Скорость ударной волны по невозмущенному веществу

(D = vQ (p/Av)05 графически на р, v — диаграмме ударной волны (см.

26

рис. 1.6) определяется наклоном прямой АВ, проведенной из

начального в конечное состояние. Чем выше давление, тем больше

наклон прямой и тем больше скорость ударной волны.

Поскольку в пределе а^я слабой ударной волны S -> 0, a D -> с0

(с0 — скорость звука в невозмущенном веществе), то в начальной

точке А ударная адиабата касается адиабаты Пуассона, проходящей

через эту точку. Вообще же наклон прямой АВ всегда больше

касательной в точке А, т. е. всегда D > cQ.

фарная адиабата всегда проходит выше обычной адиабаты (из-

энтропы), поскольку рост энтропии при ударном сжатии означает

и рост давления при равном конечном объёме.

Рассмотрим энергию, необходимую аая сжатия вещества из

начального состояния до заданного конечного (от объема v0 до объема v2).

Для трех сравниваемых процессов можно записать:

дР

изотерма-AE = I%TdST -\\pdVT = \\T^-dVT-\\pdV,

изэнтропа — АЕ = J^ pdVs

ударная адиабата — ДЕ = О,5p(V0 -Vx)

дТ

(1-13)

Графически на рис. 1.6 увеличение внутренней энергии при

ударном сжатии равно площади треугольника ABC. За фронтом ударной

волны вещество приобретает удельную (на 1 г) кинетическую

энергию, равную и2/2 =1/2 (р2 -p0)(v0 -v2) (1-14)

Эта энергия численно равна площади треугольника ABC.

Площадь прямоугольника

ABCG — это полная

энергия вещества (сумма

внутренней и кинетической),

которая аая сильной

ударной волны (р2 >> р0)

поровну делится между

внутренней и кинетической

с a v энергиями (сравн. (1.13)

р л г , и (1.14)).

Рис. 1.6. р, v — диаграммы. 1 — ударная

адиабата, 2 — изэнтропа, 3 — изотерма

1 в

Ек

v!

\:

3

1

G

Vo

27

Для изэнтропы энергия определяется площадью АДС под изэн-

тропой АД. Для изотермы энергия меньше площади АЕС под

изотермой на величину отрицательного первого члена в (1.13).

Таким образом при заданном сжатии энергия и температура

вещества увеличиваются при переходе от изотермы к изэнтропе и

далее к ударной адиабате.

Для подавляющего большинства исследованных веществ

экспериментально D — и зависимости могут быть аппроксимированы

прямой линией

D = A + Bu (1.15)

где А и В — эмпирические коэффициенты, определяемые аая

каждого вещества в результате обработки экспериментов. Причем, их

величины выше определённого давления могут изменяться в связи с

кристаллической или электронной перестройкой.

Значения А и В ^^я многих веществ приведены в табл. 2.3 гл.2.

Для грубых оценок:

— A~c(npnu = OD = c);

— из уравнения изэнтропы (^ая слабых УВ) р = А(5П - 1)

следует, что величина В зависит от показателя п (или от сжимаемости):

В = И(п+1).

Например, для твердого алмаза В = 1, а а^я мягкого полиэтилена

В = 2,35. Методы определения р, и — диаграмм см. раздел 2.5.

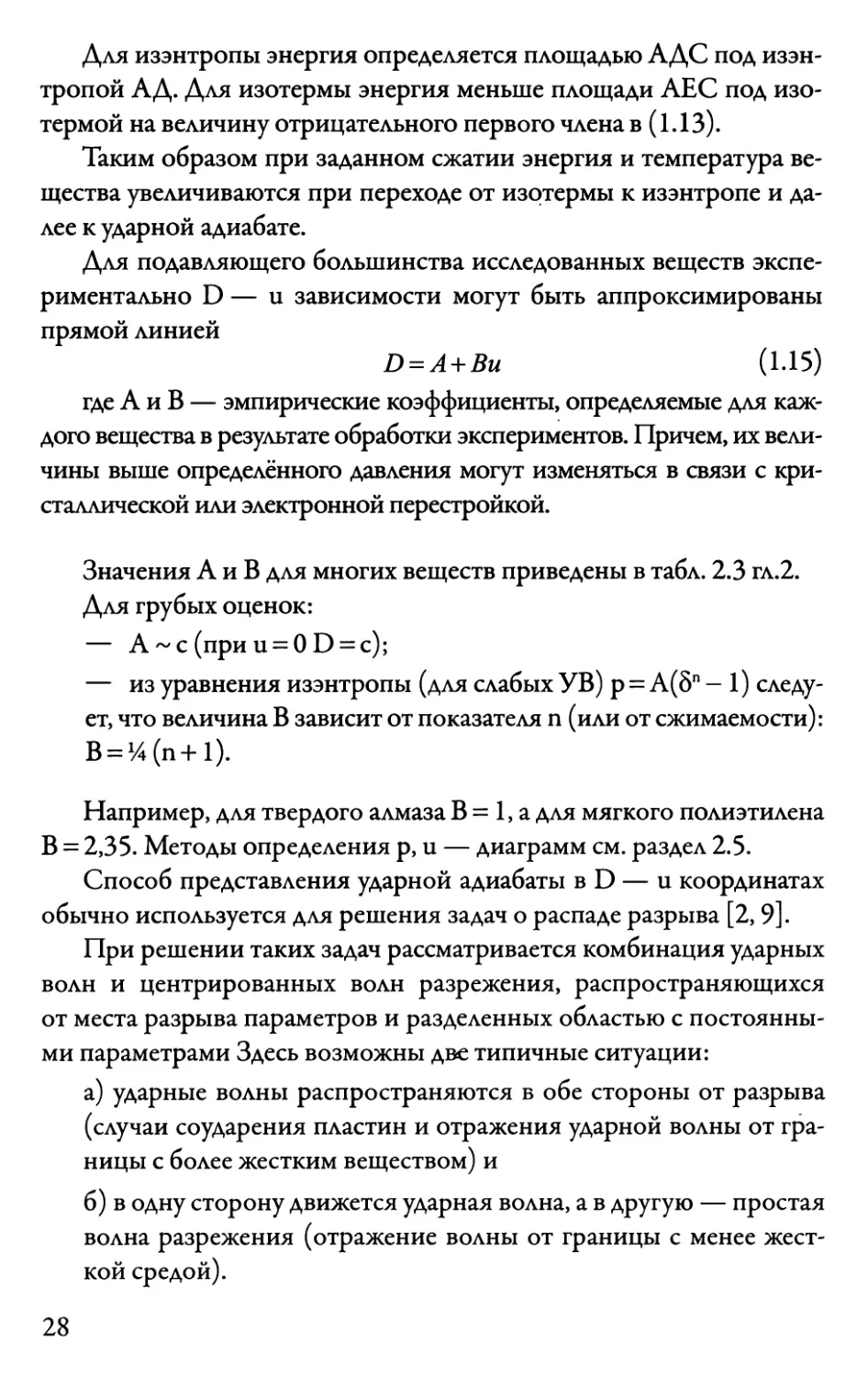

Способ представления ударной адиабаты в D — и координатах

обычно используется для решения задач о распаде разрыва [2, 9].

При решении таких задач рассматривается комбинация ударных

волн и центрированных волн разрежения, распространяющихся

от места разрыва параметров и разделенных областью с

постоянными параметрами Здесь возможны две типичные ситуации:

а) ударные волны распространяются б обе стороны от разрыва

(случаи соударения пластин и отражения ударной волны от

границы с более жестким веществом) и

б) в одну сторону движется ударная волна, а в другую — простая

волна разрежения (отражение волны от границы с менее

жесткой средой).

28

Соответствующие этим двум случаям р — и диаграммы и

профили давлений показаны на рис. 1.7.

D

D

Ро

р=0

и=0

Рис. 1.7. Два случая распада разрыва

А. Соударение пластин. Слева от плоскости удара (штриховая линия) летит

пластина со скоростью и, а справа пластина покоится (и=0).

Б. Отражение ударной волны от границы с менее жесткой средой. В начальный

момент слева от границы (штриховая линия) вещество сжато давлением р,

а справа в менее жесткой среде р=0.

При анализе распадов разрывов следует учитывать, что а^я волн

положительного направления наклон фазовых траекторий dp/du >

0, а для волн, движущихся справа налево, dp/du < 0.

Состояние вещества после распада разрыва определяется условием

равенства давлений и массовых скоростей по обе стороны от разрыва.

Это значит, что волны сжатия и разрежения, образующиеся в

результате распада разрыва, должны переводить вещество в состояние

с равными р и и, т. е. искомое состояние должно одновременно

удовлетворять двум фазовым траекториям а^я положительных и

отрицательных волн.

29

Таким образом, величины р и и непрерывны на поверхности

раздела и на границах, поэтому аля анализа распадов чаще всего

используют х, t и р, и — диаграммы.

Укажем следующие основные особенности, характерные а^я

ударных волн:

1. Скорость ударной волны всегда больше скорости звука в

невозмущенной среде, но меньше скорости звука в ударносжатой

среде. Поэтому любые возмущения за фронтом ударной волны

(например, волны разрежения) всегда догоняют фронт.

2. На фронте ударной волны параметры среды меняются скачком.

3. фарные волны сопровождаются перемещением среды в

направлении движения ударной волны.

4. Скорость ударной волны зависит от давления на ее фронте

(увеличивается с давлением).

5. Энтропия среды, сжатой ударной волной, возрастает. Поэтому

в сравнении с другими процессами сжатия температура ударного

сжатия наибольшая.

6. фарная волна не имеет периодического характера, а

распространяется в виде одиночного скачка уплотнения.

7. Время существования давления ударного сжатия конечно

(обычно не более нескольких микросекунд), давление всегда

снимается волнами разгрузки.

8. При конечном увеличении давления однократного ударного

сжатия максимально достигаемая величина сжатия

(уменьшение объема) всегда конечна и аая каждого вещества своя, что

объясняется ростом температуры с давлением в УВ. При

определённом давлении тепловое расширение начинает превышать

сжатие.

9. Энергия ударной волны расходуется поровну на создание

кинетической энергии движения ударносжатой среды и на

увеличение ее внутренней энергии.

10. В твердом веществе ударная волна с амплитудой больше

предела текучести вещества создает на фронте одноосное сжатие

с быстрой сдвиговой деформацией, а за фронтом вещество сжато

гидростатически.

30

До сих пор речь шла о сжатии одной ударной волной. Посмотрим,

какменяется состояние веществапри последовательном сжатии

несколькими ударными волнами.

Пусть конечное давление постоянно. Разбивая адиабатическое

сжатие на любое число этапов, мы всегда будем получать одну и ту же

плотность, если задан только один параметр — конечное давление.

В отличие от адиабаты Пуассона адиабата Гюгонио зависит от двух

параметров (v и р). Поэтому сжатием несколькими ударными

волнами нельзя получить такое же конечное состояние, как при

сжатии одной ударной волной. Например, одноатомный газ одной

сильной ударной волной можно сжать максимум в четыре раза (/^

n = 5/3h = (n+ 1)/(п — 1)= 4), а если пропустить по газу одну за

другой две сильные волны с тем же конечным давлением, то газ

сожмется уже в 16 раз (или в общем случае в [(п + 1)/(п — 1)] раз).

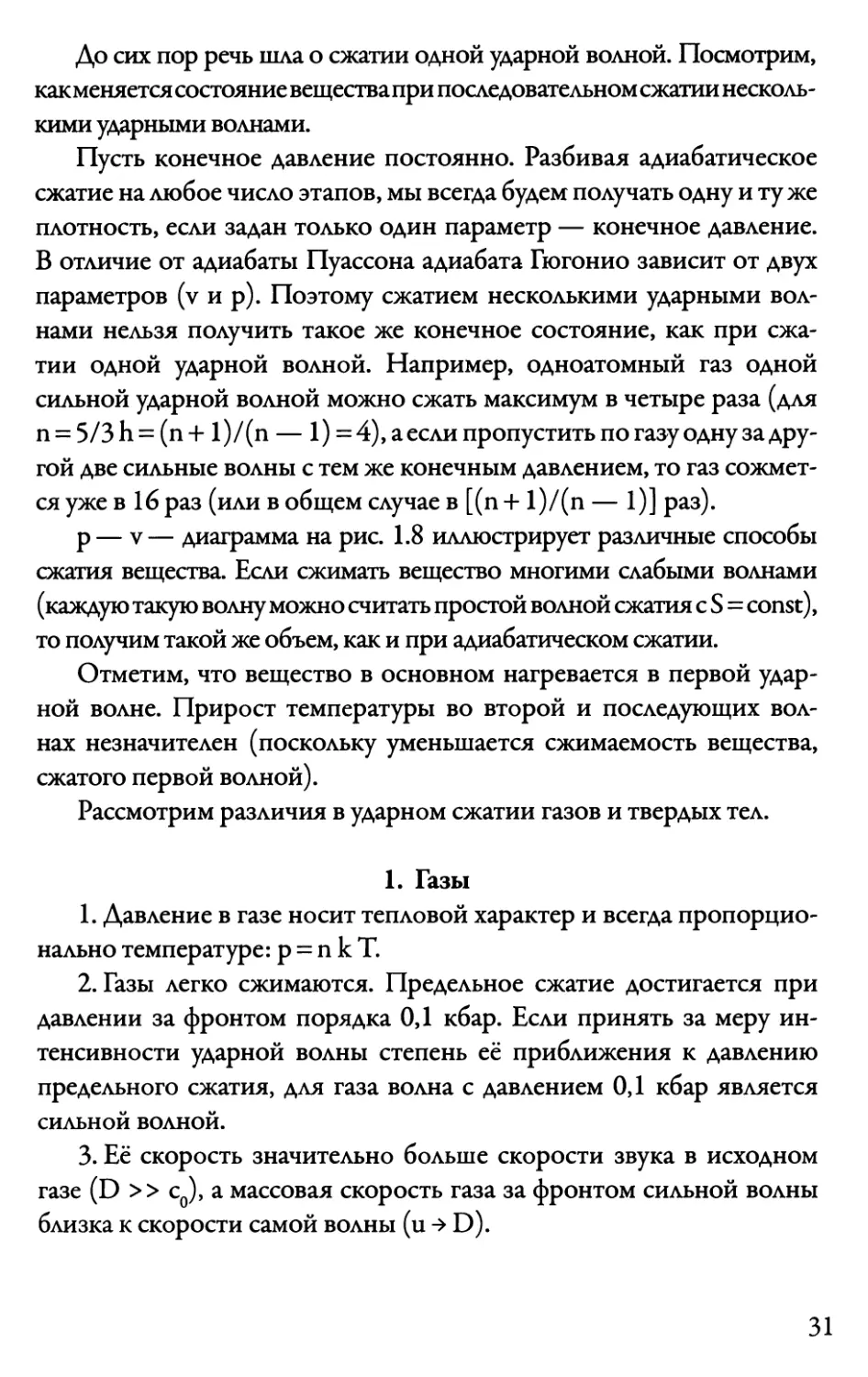

р — v — диаграмма на рис. 1.8 иллюстрирует различные способы

сжатия вещества. Если сжимать вещество многими слабыми волнами

(каждую такую волну можно считать простой волной сжатия с S=const),

то получим такой же объем, как и при адиабатическом сжатии.

Отметим, что вещество в основном нагревается в первой

ударной волне. Прирост температуры во второй и последующих

волнах незначителен (поскольку уменьшается сжимаемость вещества,

сжатого первой волной).

Рассмотрим различия в ударном сжатии газов и твердых тел.

1. Газы

1. Давление в газе носит тепловой характер и всегда

пропорционально температуре: р = n к Т.

2. Газы легко сжимаются. Предельное сжатие достигается при

давлении за фронтом порядка 0,1 кбар. Если принять за меру

интенсивности ударной волны степень её приближения к давлению

предельного сжатия, аая газа волна с давлением 0,1 кбар является

сильной волной.

3. Её скорость значительно больше скорости звука в исходном

газе (D >> с0), а массовая скорость газа за фронтом сильной волны

близка к скорости самой волны (u -> D).

31

4. Благодаря большой

сжимаемости, газ

легко нагревается сильной

ударной волной до

температур в десятки тысяч

градусов. Например, для

воздуха при 3 кбар Т=

30000°Кир/р0=9,5[6].

Рис. 1.8. Однократное, многократное ударное, адиабатическое сжатия до

одинакового давления р Н, Н, Н — ударные адиабаты, для которых начальными

являются точки А, В, С. П — адиабата Пуассона.

2. Твёрдые тела

Природа возникновения давления при ударном сжатии твердых

тел двояка. Это упругая (или «холодная») составляющая давления,

обусловленная преодолением межатомных сил отталкивания,

которые быстро возрастают при сближении атомов и никак не связаны

с температурой.

Нагревание в ударной волне приводит к появлению тепловой

составляющей давления, обусловленного тепловым движением атомов

и электронов. В пределе с ростом амплитуды ударной волны

тепловое давление возрастает настолько, что твёрдое вещество ведёт себя

как газ, а упругим давлением можно пренебречь. Однако а^я

давлений в миллионы кбар упругая и тепловая составляющие

сравнимы между собой. А при давлениях в сотни кбар тепловое давление

(и температура сжатия) мало и преобладает упругое давление.

Например, железо при давлении в ударной волне, равном 200 кбар,

сжимается на 10%, а тепловое давление составляет только 3—4% от

всего давления. Соответственно пренебрежимо мала температура сжатия.

Правда, температура ударного сжатия различных твёрдых тел

сильно различается в зависимости от их сжимаемости. Например,

ударная волна с давлением в 1 Мбар нагревает монокристалл

алмаза всего на 500 К, а свинец — на 7000 К. Для свинца при

давлении 4 Мбар сжатие близко к предельному (р/р0=2,2), а температура

\ \ \н> 1

1 \ Н}Х\

\ с \

п \

1 н,

в

*^_

А V

32

достигает 26000 К; при этом тепловое давление составляет 32%

от полного давления, а половина тепловой энергии принадлежит

электронам [2]. Таким образом, а^я многих твёрдых тел давления

в ~ 100 кбар являются слабыми. Для таких волн справедливо

приближение «адиабатичности» ударного сжатия, когда ударная волна

практически совпадает с изэнтропой.

Это упрощает решение многих задач а^я реальных давлений,

создаваемых с помощью взрыва. Скорость слабых ударных волн

мало отличается от скорости звука, а массовая скорость за фронтом

составляет всего несколько процентов от волновой скорости (так,

Аая железа при р = 200 кбар и = 0,06 D).

1.4. Примеры взаимодействия волн.

Распады разрывов

Ранее было показано, что любое автомодельное движение в

газах или в конденсированных средах может быть создано из трех

элементов: областей постоянного течения, волн разрежения и ударных

волн. С одним ограничением: в одну сторону не может двигаться

более одной волны. Например, если по веществу идет ударная волна,

то следующая за ней волна разрежения, а тем более ударная волна,

обязательно догонит ее через некоторое время. Но в силу

автомодельное™ обе волны выходят из одной точки х = 0 и в одно время

t = 0, т. е. вторая волна уже в начальный момент догнала первую

волну, и они обе движутся как одна волна.

Итак, если в веществе возник произвольный разрыв

(скачкообразное изменение р, v, u, Т), то движение среды может быть

построено только в виде какой-нибудь комбинации из двух типов

волн — ударной и разрежения, распространяющихся в

противоположные стороны от начального разрыва и разделенных областями

постоянного течения. При этом очевидно, что в силу непрерывности

давления и скорости по обе стороны разрыва совпадают. Возможны

три типичных случая распада разрыва: в обе стороны идут ударные

волны, волны разрежения и в одну сторону — ударная волна, а в

другую — волна разрежения.

33

а;

1

t3---

tl

aN

>^ Образец

ft

'#-

s

X

&■

1 °*

^

W

У

Я"

8

Он

vo

О

б)

в)

max

IV

III/ II I I

vft Vi V

r)

Рис. 1.9. Соударение пластин.

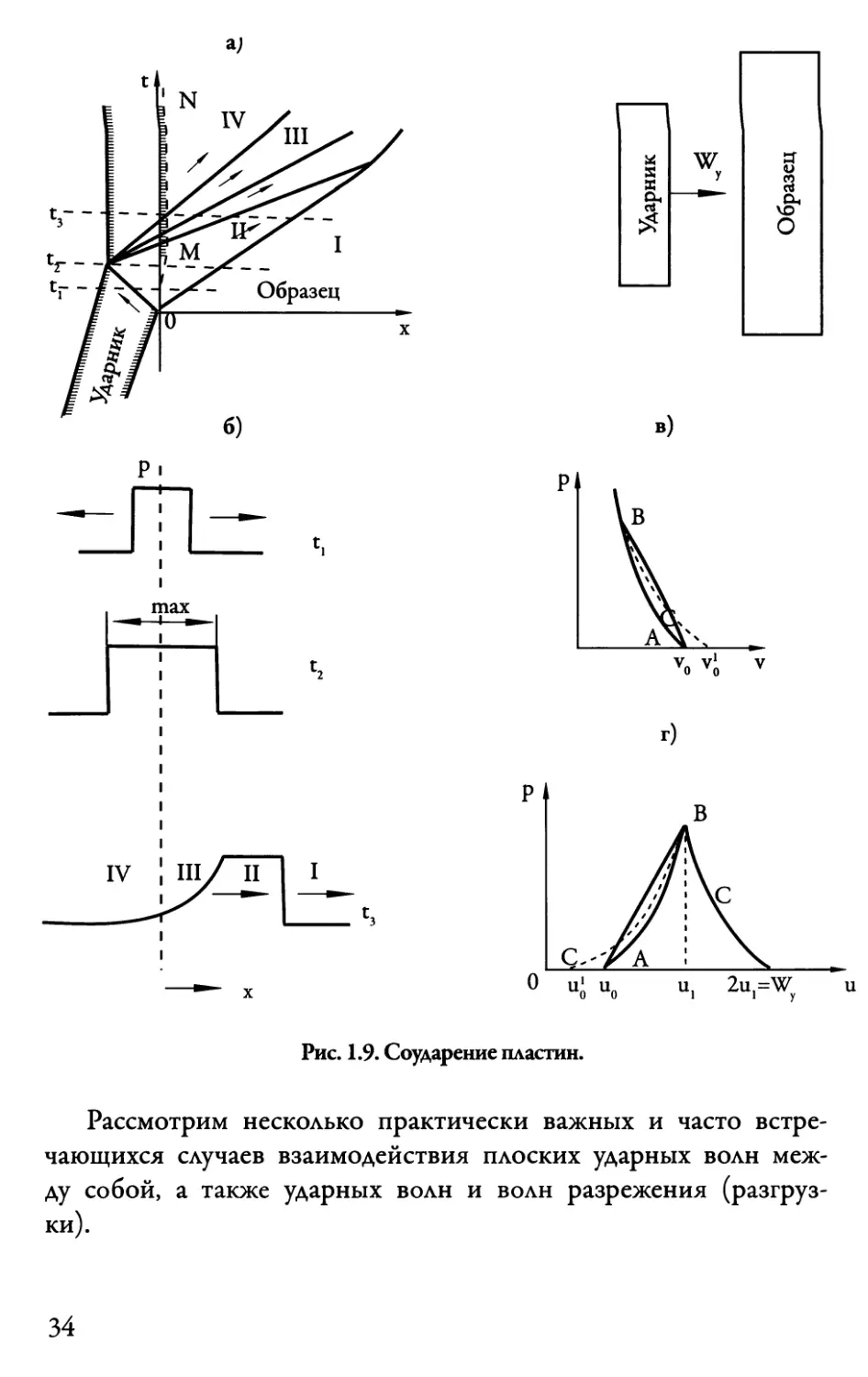

Рассмотрим несколько практически важных и часто

встречающихся случаев взаимодействия плоских ударных волн

между собой, а также ударных волн и волн разрежения

(разгрузки).

34

Такое рассмотрение проведем в х, t, р, и- и р, v —

координатах в гидродинамическом приближении (т.е. без учета

прочности). Это поможет получить более глубокое и наглядное

представление об общепринятых способах графического описания

ударных волн и их взаимодействиях между собой и с волнами

разрежения.

1. %ар летящей пластины по мишени (см. рис. 1.9)

Для простоты считаем, что материал пластины и мишени один

и тот же. При ударе по мишени и по пластине пойдут ударные волны.

Центрированная волна разгрузки возникает в виде расходящегося

веера характеристик в момент выхода на тыльную поверхность

пластины ударной волны торможения (рис. 1.9 а). Первая волна

догоняет фронт ударной волны в мишени в точке К, и с этого момента

ударная волна начинает затухать, траектория волны искривляется,

т. к. скорость и давление уменьшаются.

Линия OMN — траектория границы пластина — мишень (или

траектория поршня).

Область I — начальное состояние мишени (р0, vQ, uQ)

Область II — состояние за фронтом ударной волны (р2, у2, и{)

Область III — область волны разрежения, где давление и скорость

вещества плавно уменьшаются.

В области IV давление вновь равно р0, но объем и скорость

мишени отличаются от vQ и uQ.

Профиль давления в мишени показан на рис. 1.9 б. На р, v —

диаграмме (см. рис. 1.9 в)) сжатие материала идет от состояния

А в состояние В на адиабате Гюгонио. В волне разрежения вещество

расширяется вдоль изэнтропы ВС (пунктирная линия) до

объема v0 и начального давления pQ. Этот же процесс в р, и —

координатах показан на рис. 1.9 г с теми же обозначениями.

Прямая Михельсона АВ имеет наклон dp/du = р0 (D - uQ).

Напомним, что графики на рис. 1.9 отражают связь между ударно-

сжатым и исходным состояниями, которая описывается

уравнениями:

Простая волна

разрежения описывается

уравнением характеристик: и -

"о = 1-

1 =

10,где

= / dp/pc.

JPl

Рис. 1.10. Общий вид р, и — диаграммы.

Эти основные

соотношения не содержат членов,

зависящих от времени (т.е.

движение автомодельно).

фарное нагружение

пластины и мишени в р,

и — координатах иллюстрирует рис. 1.9 г. Летящая пластина

имеет скорость w и полностью разгружена— р = 0 (точка С). У

мишени в исходном состоянии р = 0 и и = 0 (точка А). При ударе

пластина тормозится до скорости Uj и нагружается давлением р2 по адиабате

СВ, а мишень нагружается по той же адиабате АВ до тех же величин

Pj, ur Адиабата СВ а^я волны, движущейся по пластине в

отрицательном направлении (УВ-), является зеркальным отражением

адиабаты АВ аая волны в мишени, движущейся в положительном

направлении (УВ+).

Общий вид р, и — диаграммы взаимодействия волн показан

на рис. 1.10.

Выше начальной точки О — ударные адиабаты OQ и ОН,

а ниже — изэнтропы разгрузки. В начальной точке О ударные

адиабаты и изэнтропы имеют касание второго порядка (равные первые

Ро=°

Р. .Ь^Рг

u. "и=0' и,

И

УВ

Р2>и:

До столкновения После столкновения

Рис. 1.11. Столкновение двух ударных волн.

36

и вторые производные). Для не очень сильных ударных волн,

пренебрегая изменением энтропии, заменяют изэнтропу ударной

адиабатой и также используют прием зеркального отображения аая волн,

идущих в отрицательном направлении.

2. Столкновение двух ударных волн

На рис. 1.11 две ударные волны (УВ), разделенные однородным

состоянием р = О, и = 0, движутся навстречу друг другу. На р, и —

диаграмме состояние за ударными волнами показаны точками (р2,

Uj) и (р2, и2). После столкновения образуются две удаляющиеся друг

от друга волны, разделенные новым состоянием (р3, и3). Эти волны

распространяются в среде в состояниях (р2, и{) и (р2, и2).

Рис. 1.12. Столкновение двух волн разрежения.

Состояние (р3, и3), разделяющее расходящиеся после

столкновения волны, однородно по давлению и массовой скорости

вследствие непрерывности этих величин при распаде разрывов.

Находится это состояние в точке пересечения двух адиабат Гюгонио,

выходящих из точек (р2, и2) и (р2, и2) и соответствующих двум

ударным волнам: УВ+ и УВ _.

3. Столкновение двух волн разрежения (см. рис. 1.12)

Рассуждения такие же, как и в предыдущем случае. Две волны

разрежения (pj, Uj) и (р2 и2) разгружают с двух сторон исходное состояние.

Конечное состояние (р3, и3) однородно и лежит в точке пересечения из-

энтроп ВР+ и ВР, проходящих через точки (р{, и{) и (р2, и2).

37

\™М*>

P,'u, ^>

yBv^

\/.Po'uo=°

p2,u2=0

u 0 v0 v

Рис. 1.13. Отражение ударной волны от жесткой стенки.

Отметим, что р3 < 0, т. е. столкновение волн разрежения создает

в материале растягивающее напряжение, и если оно больше предела

прочности, то на линии столкновения будет разрыв материала — так

называемый, откол (см. гл. 3). Практически откол возникает в

пластине при взрыве на ее поверхности относительно тонкого заряда

ВМ от столкновения волн разгрузки, идущих от двух поверхностей

пластины.

4. Отражение ударной волны от жесткой стенки (см. рис. 1.13)

Исходная УВ переводит вещество из состояния (р0 = 0, uQ =0)

в состояние (р2, и2). Конечное состояние (р2, и2 = 0) возникает

за отраженной волной, связано с состоянием (р2, и2), лежит на

ударной адиабате сжатия вещества второй обратной ударной волной

УВ_ и одновременно — на оси абсцисс, т. к. на стенке и = 0. Этим

условиям отвечает точка А на р, и — диаграмме. В реальном случае

абсолютно жесткая стенка эквивалентна плоскости столкновения

двух одинаковых движущихся навстречу друг другу ударных волн.

Рис. 1.14. Отражение ударной волны от свободной поверхности.

38

5. Отражение ударной волны от свободной поверхности

(см. рис. 1.14)

В этом случае конечное состояние лежит на изэнтропе

расширения в точке р = 0. Заменяя изэнтропу ударной адиабатой, находим

точку В (р = 0, u2 = 2Uj) как пересечение с осью абсцисс зеркального

отображения адиабаты относительно вертикальной линии,

проходящей через точку А (р2, их).

Закон удвоения массовой скорости на свободной поверхности

нарушается только аля пористых тел и ^ая очень сильных УВ, где

и2 > 2иг Этот случай типичен ^ая разгона пластин продуктами

взрыва. В процессе разгона по пластине циркулируют волны разрежения

(от свободной поверхности) и ударные волны (от границ с

продуктами взрыва).

В результате пластина увеличивает скорость не плавно, а

скачками. Амплитуда первого скачка u2 = 2и2 максимальна, а затем

амплитуда скачков быстро затухает (см. рис. 1.15).

W 1

км/с

X, мм

Рис. 1.15. Разгон пластины продуктами взрыва.

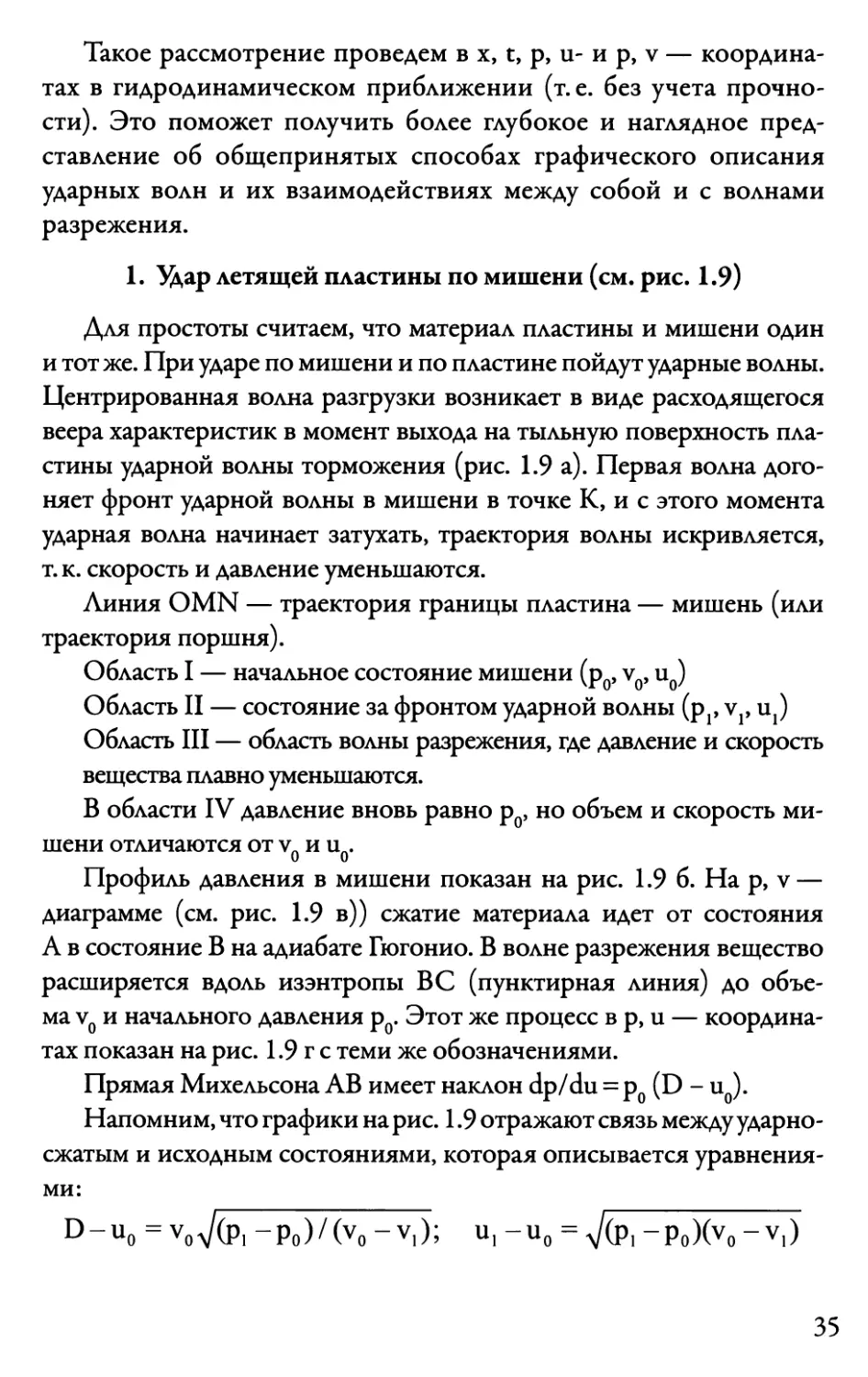

6. Прохождение ударной волны через границу двух сред

Пусть у среды II ударная адиабата расположена выше, чем у

среды I. фарная волна идет из среды I в среду II (см. рис. 1.16 а)

Конечное однородное состояние (р2, и2) одинаково а^я обеих

сред и создается обратной УВ в среде I, идущей из состояния (р2, и2),

и прямой УВ в среде II, идущей из состояния (р0 = 0, uQ = 0).

Если ударная адиабата Нп среды II лежит ниже ударной адиабаты

Нг среды I, то обратная волна в среде I является волной разрежения

(рис. 1.166)

39

а) б) а)

Рис. 1.16. Распад разрыва на границе двух сред.

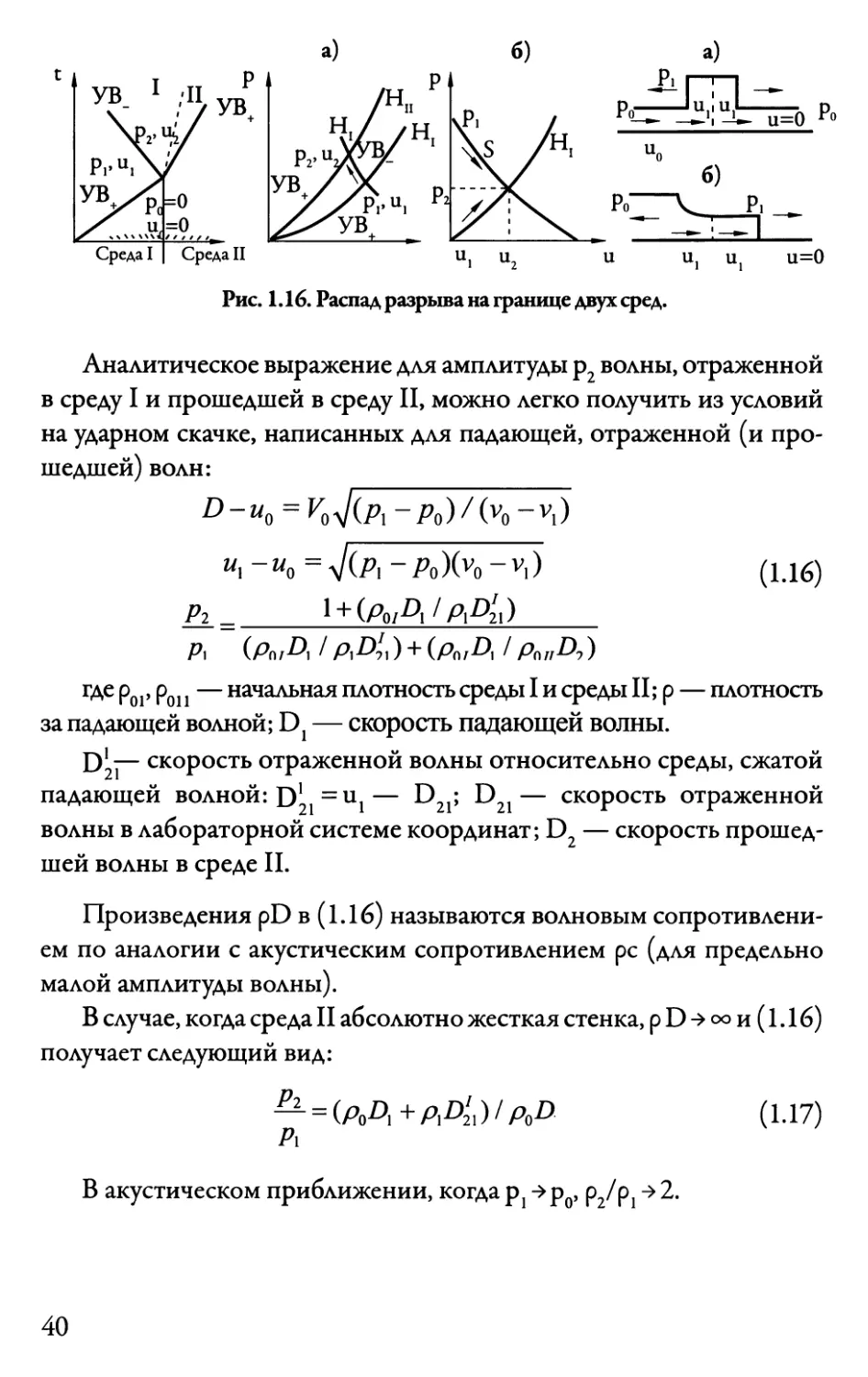

Аналитическое выражение аая амплитуды р2 волны, отраженной

в среду I и прошедшей в среду II, можно легко получить из условий

на ударном скачке, написанных аая падающей, отраженной (и

прошедшей) волн:

D-uQ = V^(px- р0) / (v0-vx)

Щ~Щ= V(A-Po)K-vi) (1.16)

/?, (рп,д /^д^ + Сро/Д /Рп//Д)

где р01, рои — начальная плотность среды I и среды II; р — плотность

за падающей волной; D{ — скорость падающей волны.

D2r~ скорость отраженной волны относительно среды, сжатой

падающей волной: D21 =ui— D21; D21— скорость отраженной

волны в лабораторной системе координат; D2 — скорость

прошедшей волны в среде II.

Произведения pD в (1.16) называются волновым

сопротивлением по аналогии с акустическим сопротивлением рс (для предельно

малой амплитуды волны).

В случае, когда среда II абсолютно жесткая стенка, pD->ooh(1.16)

получает следующий вид:

^ = (p0Dl+PlDil)/p0D (1.17)

А

В акустическом приближении, когда р; -»р0, р2/р; -> 2.

40

Величина волнового сопротивления равна наклону хорды,

соединяющей начальное и конечное состояния в р, и — координатах

(T.K.p = p0Du).

1.5. Скорость звука

Волновая и массовая скорость УВ позволяют найти давление

и плотность ударного сжатия.

Не менее важна скорость звука в ударно-сжатом материале,

которая определяет скорость слабых УВ и волн разгрузки за

фронтом УВ. Знание величины скорости звука нужно а^я правильной

постановки экспериментов с УВ (определение неразгруженной

области), а также а^я геофизичеких исследований и а^я

построения уравнений состояния. Например, изэнтропические модули

упругости в ударно-сжатом веществе определяются из

соотношений объемной сь и продольной с{ скоростей звука. Объёмная или

изэнтропическая скорость звука cb = V2>/5p/5v характеризует

наклон изэнтроп или изэнтропическую сжимаемость вещества.

Существует три способа измерения скоростей звука в ударно-

волновом эксперименте.

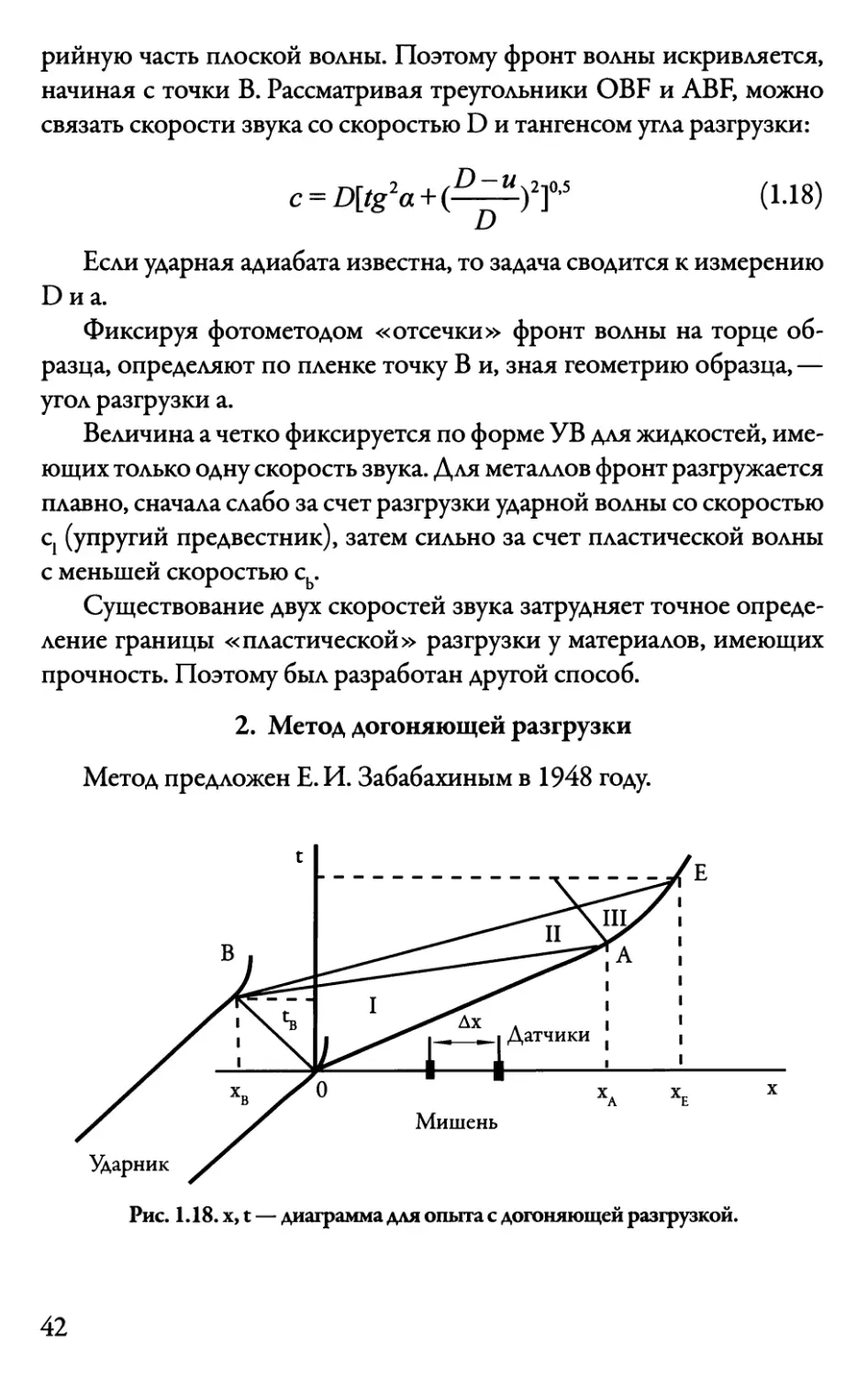

1. Метод боковой разгрузки

Разработан Альтшулером и Кормером с сотрудниками [10].

При ударном сжатии цилиндрического образца ступенчатой

формы боковая разгрузка из точки О (рис. 1.17) ослабляет перифе-

Рис. 1.17. Боковая разгрузка цилиндрического образца.

41

рийную часть плоской волны. Поэтому фронт волны искривляется,

начиная с точки В. Рассматривая треугольники OBF и ABF, можно

связать скорости звука со скоростью D и тангенсом угла разгрузки:

c = D[tg>a + (£j±ffJ (1.18)

Если ударная адиабата известна, то задача сводится к измерению

Dna.

Фиксируя фотометодом «отсечки» фронт волны на торце

образца, определяют по пленке точку В и, зная геометрию образца, —

угол разгрузки а.

Величина а четко фиксируется по форме УВ fi^ жидкостей,

имеющих только одну скорость звука. Для металлов фронт разгружается

плавно, сначала слабо за счет разгрузки ударной волны со скоростью

с{ (упругий предвестник), затем сильно за счет пластической волны

с меньшей скоростью сь.

Существование двух скоростей звука затрудняет точное

определение границы «пластической» разгрузки у материалов, имеющих

прочность. Поэтому был разработан другой способ.

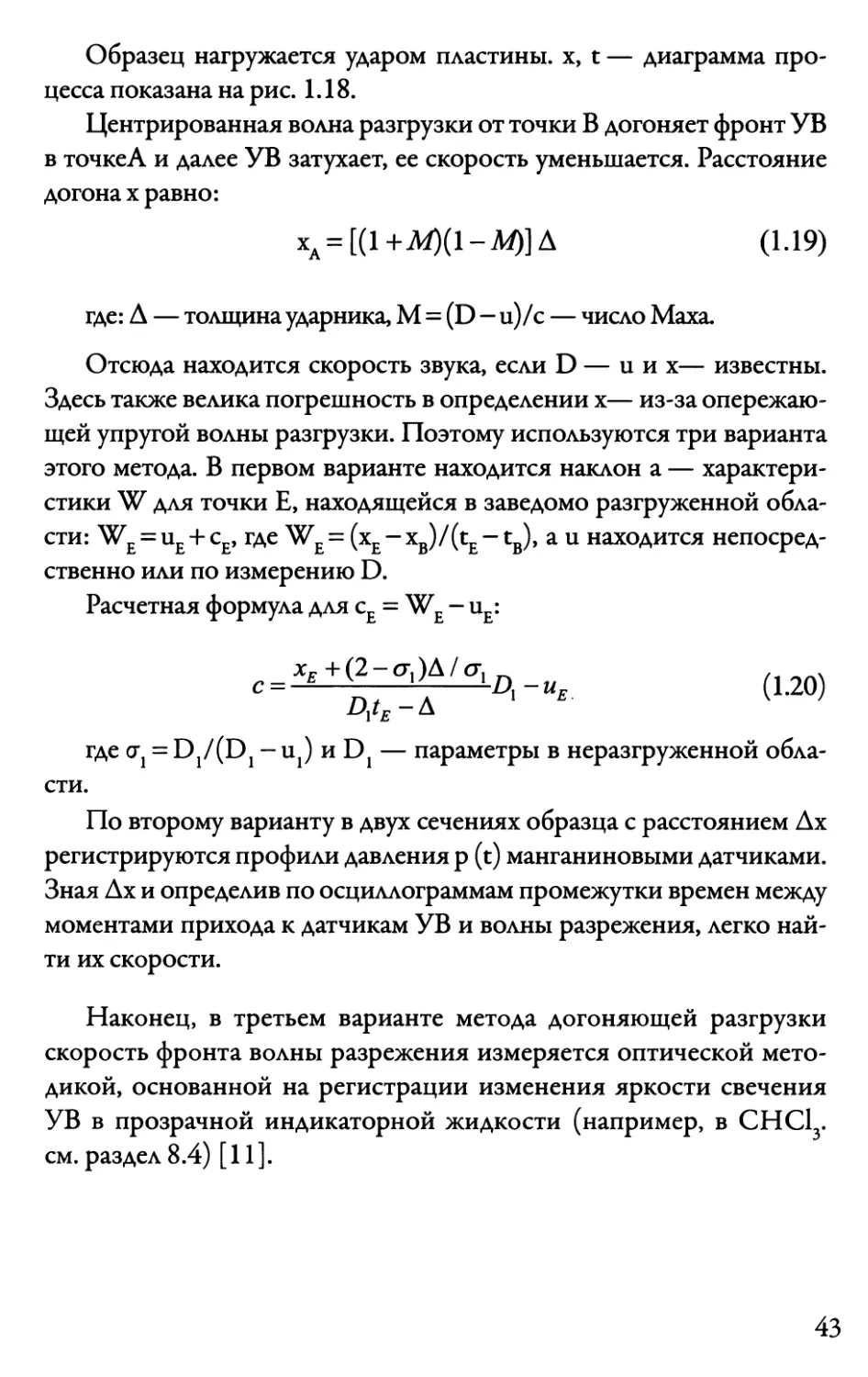

2. Метод догоняющей разгрузки

Метод предложен Е. И. Забабахиным в 1948 году.

Рис. 1.18. х, t — диаграмма для опыта с догоняющей разгрузкой.

42

Образец нагружается ударом пластины, х, t — диаграмма

процесса показана на рис. 1.18.

Центрированная волна разгрузки от точки В догоняет фронт УВ

в точкеА и далее УВ затухает, ее скорость уменьшается. Расстояние

догонах равно:

хА = [(1+Щ1-ЩА (1.19)

где: А — толщина ударника, М = (D - и)/с — число Маха.

Отсюда находится скорость звука, если D — и и х— известны.

Здесь также велика погрешность в определении х— из-за

опережающей упругой волны разгрузки. Поэтому используются три варианта

этого метода. В первом варианте находится наклон а —

характеристики W а^я точки Е, находящейся в заведомо разгруженной

области: WE = uE + cE, где W£ = (x£-xB)/(t£- tB), а и находится

непосредственно или по измерению D.

Расчетная формула а^я с£ = W£ - u£:

DJE-A

где cjj = D1/(D1 - Uj) hDj — параметры в неразгруженной

области.

По второму варианту в двух сечениях образца с расстоянием Ах

регистрируются профили давления р (t) манганиновыми датчиками.

Зная Ах и определив по осциллограммам промежутки времен между

моментами прихода к датчикам УВ и волны разрежения, легко

найти их скорости.

Наконец, в третьем варианте метода догоняющей разгрузки

скорость фронта волны разрежения измеряется оптической

методикой, основанной на регистрации изменения яркости свечения

УВ в прозрачной индикаторной жидкости (например, в СНС13.

см. раздел 8.4) [11].

43

3. Метод стимулированного бриллюэновского рассеяния

Метод основан на рассеянии световых волн на звуковых

колебаниях (фононах). Как известно, в любой кристаллической решетке

всегда существует термически возбуждаемые колебания. Поскольку

эти колебания распространяются со скоростью звука, наблюдается

допплеровское смещение частоты света в зависимости от

направления движения звуковых волн. Стимулированное бриллюэновское

рассеяние наблюдается в случае, когда интенсивность света

настолько велика, что биения, возникающие при сложении падающей и

рассеянной световых волн, усиливают акустические колебания

решетки, на которых свет рассеивается за счет электрострикции.

Допплеровское смещение частоты пропорционально скорости

звука с в теле:

Av = vo2/ic/asin0/2 (1.21)

где v — частота падающего света; п — показатель преломления тела;

а — скорость света; 0 — угол дисперсии.

Измерения скорости звука проводятся с помощью рубинового

лазера (плотность потока 104 Мвт/см2) и интерферометра Фабри —

Перо [12] в прозрачных телах с временным разрешением 0,1 мкс

и с точностью 0,5%.

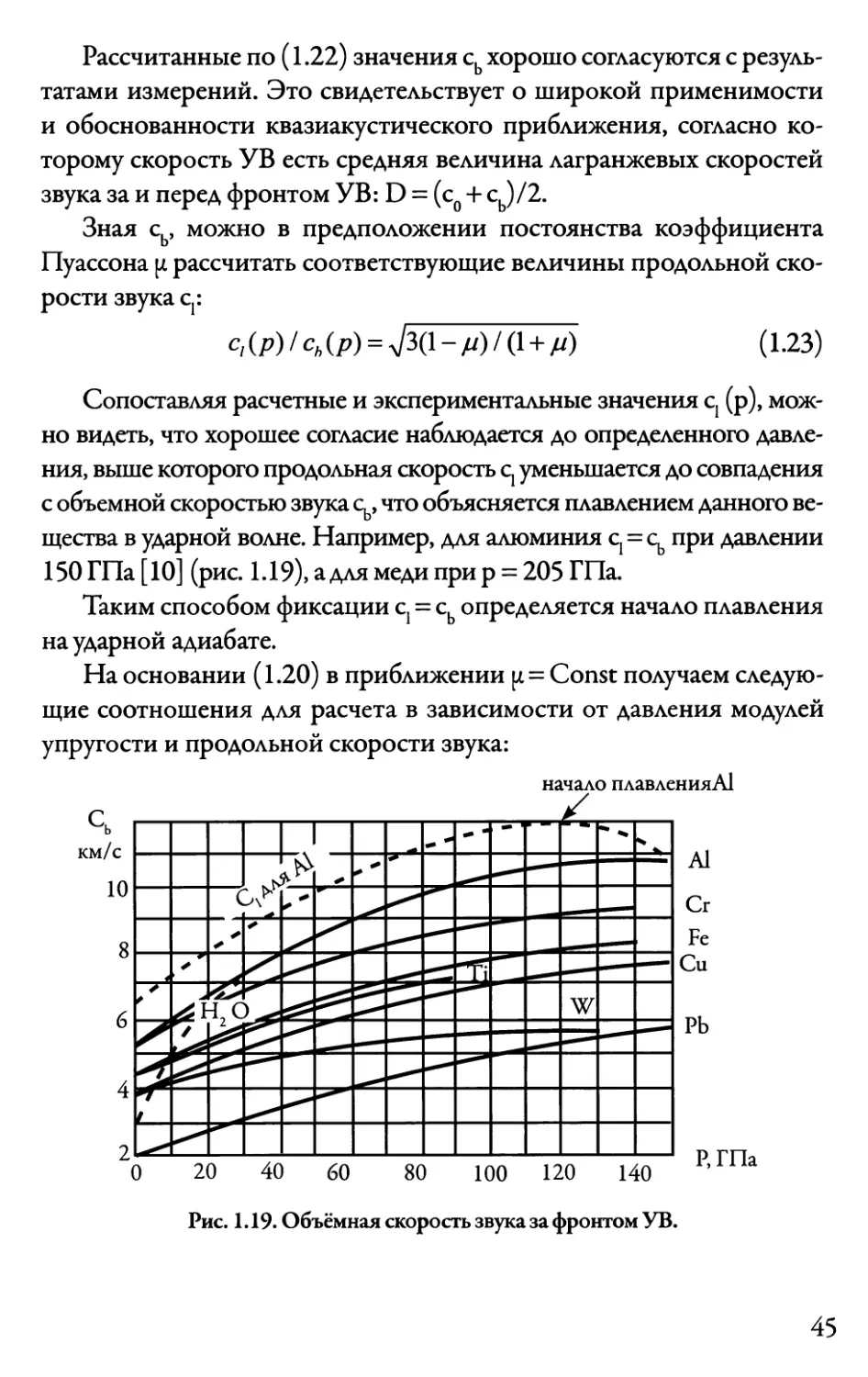

4. Расчет скорости звука

Трудоемкость измерения скорости звука за фронтом УВ

стимулировала поиски методов ее расчета. Рассмотрим некоторые из них.

Объемная скорость звука сь может быть рассчитана, исходя

из экспериментального факта, что в р, и — координатах для

непористых веществ при не слишком больших давлениях изэнтропа и

ударная адиабата D = а + bu мало отличаются (не более 3%).

В приближении их совпадения получим:

" A5=A*=A>(« + 2^) (1.22)

аи аи

cb = (a + 2bu)(v/v0)

44

Рассчитанные по (1.22) значения сь хорошо согласуются с

результатами измерений. Это свидетельствует о широкой применимости

и обоснованности квазиакустического приближения, согласно

которому скорость УВ есть средняя величина лагранжевых скоростей

звука за и перед фронтом УВ: D = (cQ + cb)/2.

Зная cb, можно в предположении постоянства коэффициента

Пуассона [л рассчитать соответствующие величины продольной

скорости звука с}:

c,(p)/ch(p) = j3(l-M)/(l + M) (1.23)

Сопоставляя расчетные и экспериментальные значения с} (р),

можно видеть, что хорошее согласие наблюдается до определенного

давления, выше которого продольная скорость Cj уменьшается до совпадения

с объемной скоростью звука с^, что объясняется плавлением данного

вещества в ударной волне. Например, АА^ алюминия с} = с^ при давлении

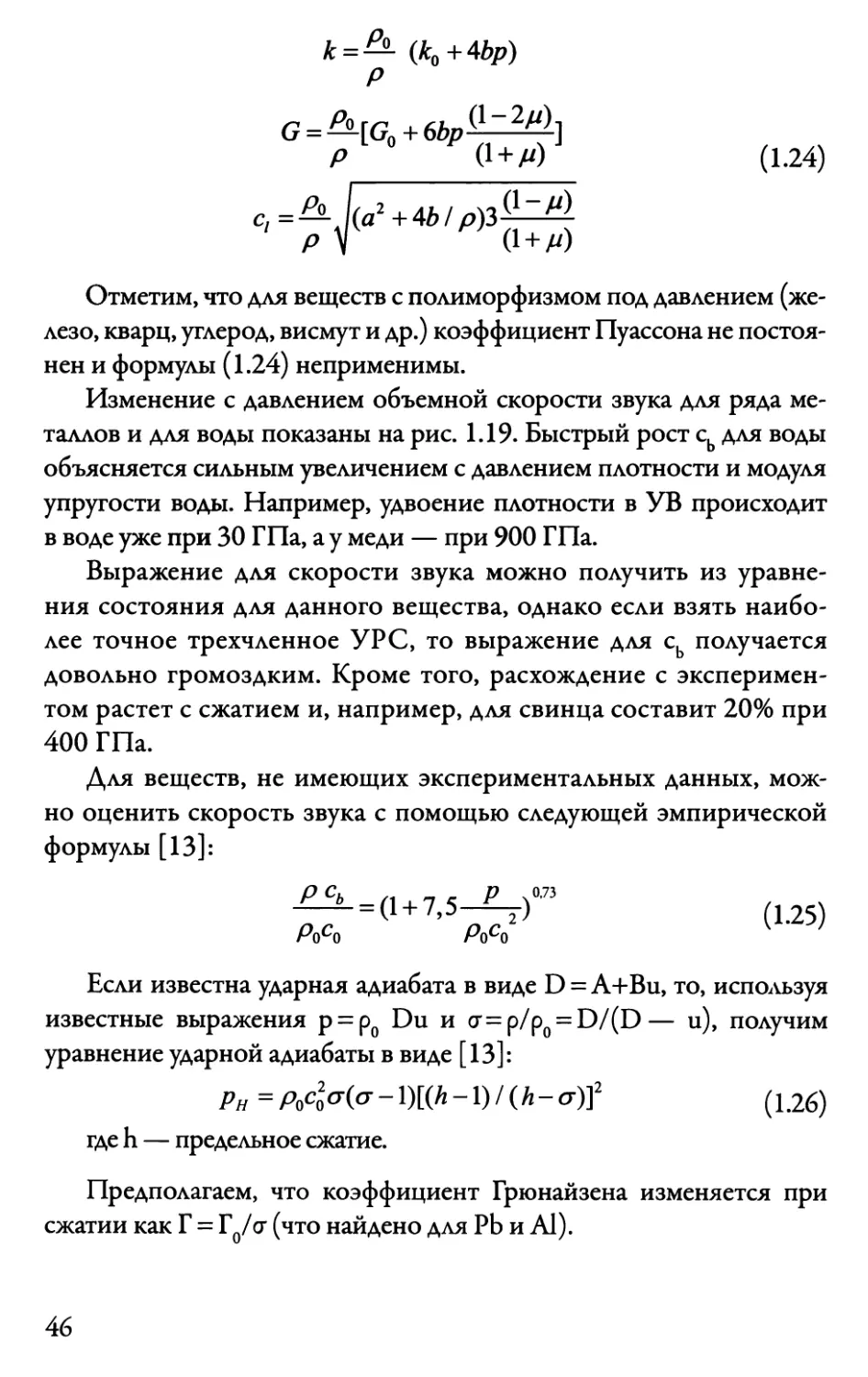

150 ГПа [10] (рис. 1.19), а для меди при р = 205 ГПа.

Таким способом фиксации Cj = cb определяется начало плавления

на ударной адиабате.

На основании (1.20) в приближении [л = Const получаем

следующие соотношения для расчета в зависимости от давления модулей

упругости и продольной скорости звука:

начало плавленияА!

0 20 40 60 80 100 120 140

Рис. 1.19. Объёмная скорость звука за фронтом УВ.

45

k = &- (к0+4Ьр)

P

G = *[G0 + 6bp£^]

P (1 + /0 (1.24)

Отметим, что для веществ с полиморфизмом под давлением

(железо, кварц, углерод, висмут и др.) коэффициент Пуассона не

постоянен и формулы (1.24) неприменимы.

Изменение с давлением объемной скорости звука аая ряда

металлов и аая воды показаны на рис. 1.19. Быстрый рост сь аая воды

объясняется сильным увеличением с давлением плотности и модуля

упругости воды. Например, удвоение плотности в УВ происходит

в воде уже при 30 ГПа, а у меди — при 900 ГПа.

Выражение а^я скорости звука можно получить из

уравнения состояния а^я данного вещества, однако если взять

наиболее точное трехчленное УРС, то выражение а^я сь получается

довольно громоздким. Кроме того, расхождение с

экспериментом растет с сжатием и, например, а^я свинца составит 20% при

400 ГПа.

Для веществ, не имеющих экспериментальных данных,

можно оценить скорость звука с помощью следующей эмпирической

формулы [13]:

ДА АА ^ '

Если известна ударная адиабата в виде D = А+Ви, то, используя

известные выражения р = р0 Du и <7=p/p0 = D/(D— и), получим

уравнение ударной адиабаты в виде [13]:

Рн =p0c20(r(cT-l)[(h-l)/(h-a)]2 (126)

где h — предельное сжатие.

Предполагаем, что коэффициент Грюнайзена изменяется при

сжатии как Г = Г0/<т (что найдено для РЬ и А1).

46

с. с.

км/с *) км/с б)

100 200 300 Р,ГПА 100 200 300

Рис. 1.20. Зависимость от давления продольной (пунктир) и объёмной скоростей

звука в железе (а) и меди (б).

Используя уравнение Е = 1/2р (VQ-V), дифференцируем (1.26) пост

и подставляем в дифференциальное уравнение аая изэнтропы. В итоге

получим следующее выражение аая расчета скорости звука [13]:

_ _*-!_ |2*(а-1) _,.Мр£^ (1.27)

0 h-(j\ h-a °a(h-a)

Эта формула дает хорошее согласие с экспериментом (в пределах

5%) до с ~ 1,7, а выше заметен вклад электронов, и предположение

Г = Г0/<7 неверно.

В [13] получено следующее выражение аля сь у пористого тела

с пористостью m = V /V:

fo_ (<J-l)(mcr + l) + (h-m<j) (1.28)

crv A - ma

Для непористого вещества (m = 1):

Рис. 1.21. Зависимость угла боковой разгрузки от сжатия.

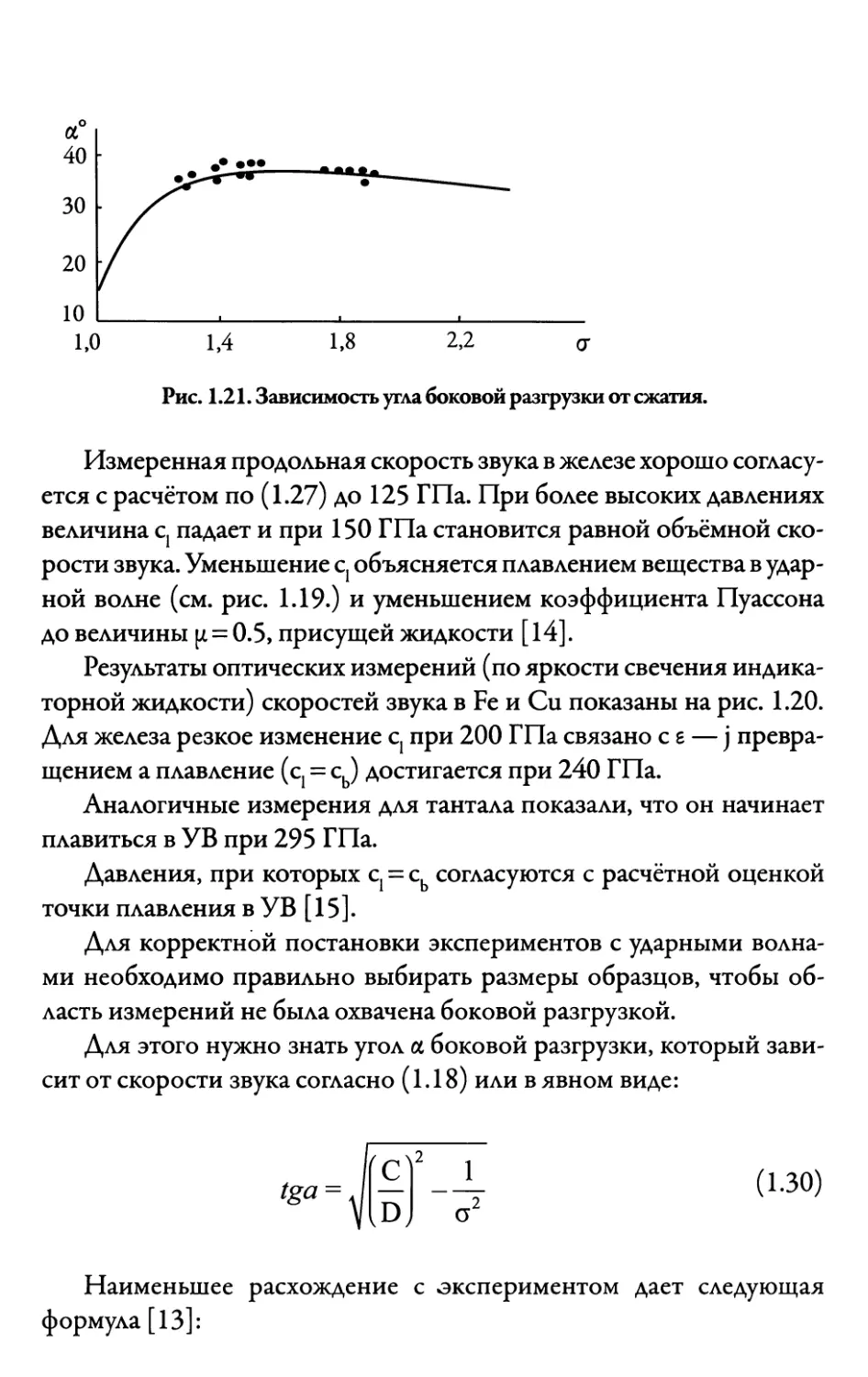

Измеренная продольная скорость звука в железе хорошо

согласуется с расчётом по (1.27) до 125 ГПа. При более высоких давлениях

величина с} падает и при 150 ГПа становится равной объёмной

скорости звука. Уменьшение с} объясняется плавлением вещества в

ударной волне (см. рис. 1.19.) и уменьшением коэффициента Пуассона

до величины [л = 0.5, присущей жидкости [14].

Результаты оптических измерений (по яркости свечения

индикаторной жидкости) скоростей звука в Fe и Си показаны на рис. 1.20.

Для железа резкое изменение с} при 200 ГПа связано се — j

превращением а плавление (с} = сь) достигается при 240 ГПа.

Аналогичные измерения а^я тантала показали, что он начинает

плавиться в У В при 295 ГПа.

Давления, при которых с} = сь согласуются с расчётной оценкой

точки плавления в УВ [15].

Для корректной постановки экспериментов с ударными

волнами необходимо правильно выбирать размеры образцов, чтобы

область измерений не была охвачена боковой разгрузкой.

Для этого нужно знать угол а боковой разгрузки, который

зависит от скорости звука согласно (1.18) или в явном виде:

"-Щ^ (ио)

Наименьшее расхождение с экспериментом дает следующая

формула [13]:

3-а

\2

I 2а J

+б£±-1

(1.31)

На рис. 1.21 даны зависимость а (с), рассчитанная по (1.31),

и результаты измерения а [10]:

В работе [16] найдено, что продольная скорость звука у твердой

керамики с давлением растет линейно:

с, =с1о+Ли (1.32)

где и — массовая скорость за фронтом УВ, определяемая по

измеренной волновой скорости D и по уравнению состояния керами-

khD = A + Bu.

Исходные данные аля расчета величин Cj у трёх различных видов

керамики приведены в таблице 1.1.

Таблица 1.1. Некоторые параметры керамики [16]

Параметр

р0, г/смЗ

с,о,км/с

1

А км/с

В

SiC

3,166

11,7

1,25

8,29

0,62

ZrOz+ 12,5%Y02

5,602

7,11

3,0

3,68

2,12

в4с

2,516

14,07

1,8

8,11

1,61

Литература к главе 1

1. Ландау Л. Д., Лифшиц Е. М. Теоретическая физика, т. 6

Гидродинамика. М.: Наука, 1986.

2. Зельдович Я. Б., Райзер Ю. П. Физика ударных волн и

высокотемпературных гидродинамических явлений. М.: Наука,

1966.

3. Курант Р., Фридрих К. Сверхзвуковое течение и ударные вол-

ны.М.: Из-во иностр. лит., 1950.

4. Станюкович К. П. Неустановившиеся движения сплошной

среды. М.: Гостехтеориздат, 1955.

5. Годунов С. К. Элементы механики сплошной среды.М.: Наука,

1978.

6. БаумФ.А., Станюкович К. П., Шехтер Б. И. Физика взрыва.

М.: Из-во физ-мат. лит., 1975.

7. Зельдович Я. Б., Компанеец А. С. Теория детонации. М.: Гос-

техтеоретиздат. 1955.

8. Зельдович Я. Б. Теория ударных волн и введение в

газодинамику. М.: Из-во АН СССР, 1946.

9. Альтшулер Л. В. Применение ударных волн в физике высоких

давлений.//Успехи физических наук, 1965, 85, N2, с. 197.

10. Альтшулер Л.В., Кормер СБ. и др. ЖЭТФ, I960, Т. 38,№ 4,

С. 1061.

11. Me Queen R.G., Fritz J.N. Rev. Scient. Jnstrum., 1982,53, N2,

p.245.

12. Kceler R. N., Bloom G. H., Mitchell A. C. Physical Review Letters,

1966, N16

13. Рыбаков А. П. Твердые тела в условиях давлений и

температур ударного сжатия (учебно-метод. пособие), ЦНИИ-

атоминформ, М, 1978, 87 с.

14. Линд В. Д. Корпускулярная природа динамического

прессования. Тр. конф. Metallurgical Application of Shock- Wave and

High-Strain-Rate Phenomena, Santa Fe, 1985, c, 65.

15. Кормер С. Б., Синицын М. В., Кириллов Г. А., Урлин В. Д. ЖЭТФ,

1965, т. 48, в.4, с. 1033.

16. Скрыпняк В, А, Скрыпняк Е. Г., Жукова Т. В. ФГВ, 2001, 37, 5,

с. 121 — 127.

50

Глава вторая

УРАВНЕНИЯ СОСТОЯНИЯ

2.1. Краткий обзор

Поведение вещества при его динамическом нагружении

описывается двумя разными моделями, отражающими физические свойства

вещества и его напряжённо-деформированное состояние.

Физическое состояние вещества как сплошной среды

характеризуется пятью функциями: р, Т, р, Е, S. Связь между ними даётся основным

уравнением термодинамики dS = dE/T + pdv/T и уравнением

состояния (УРС), которое может быть задано в различной форме: р=р (v, Т),

p=p(v,S),T=T(p,v),E=E(p,v),E=E(v,T)S = S(p,v),S=S(v,T).

Если принять в качестве независимых переменных удельный

объём v = 1 /р и температуру Т, то УРС в форме Е = Е (v, р) называют

калорическим, а в форме р = р (v, Т) — термическим.

Уравнение состояния является фундаментальной

характеристикой вещества, которая позволяет использовать общий

математический аппарат термодинамики и газодинамики аля решения

прикладных задач физики высоких плотностей энергии, таких, как:

реализация идеи управляемого термоядерного синтеза, расчёты

взрывных ядерных устройств, противометеоритная защита

космических аппаратов, фазовых превращений и др.

Уравнения состояния, замыкающие при расчётах систему

уравнений движения среды, определяют точность и надёжность

получаемых результатов.

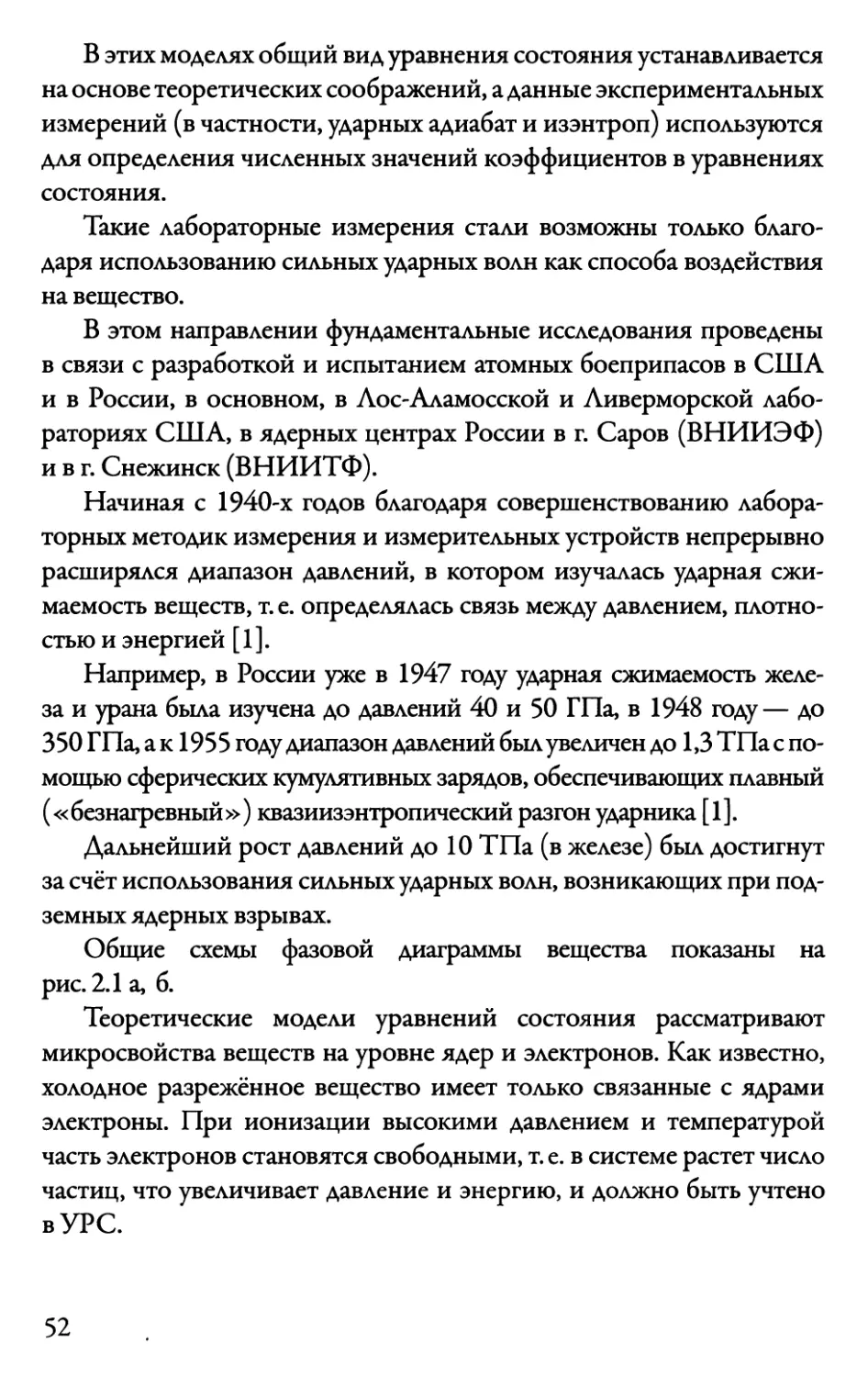

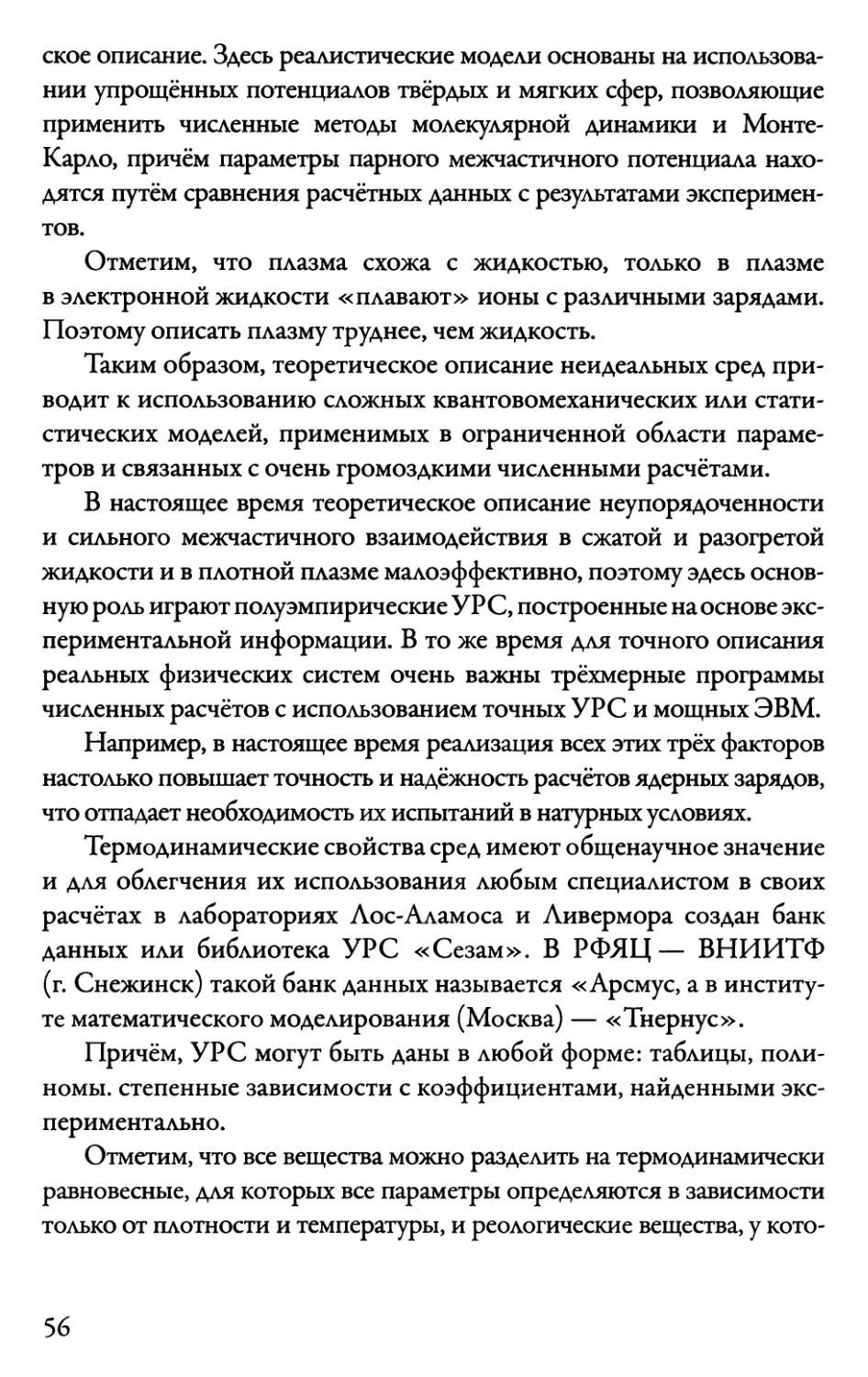

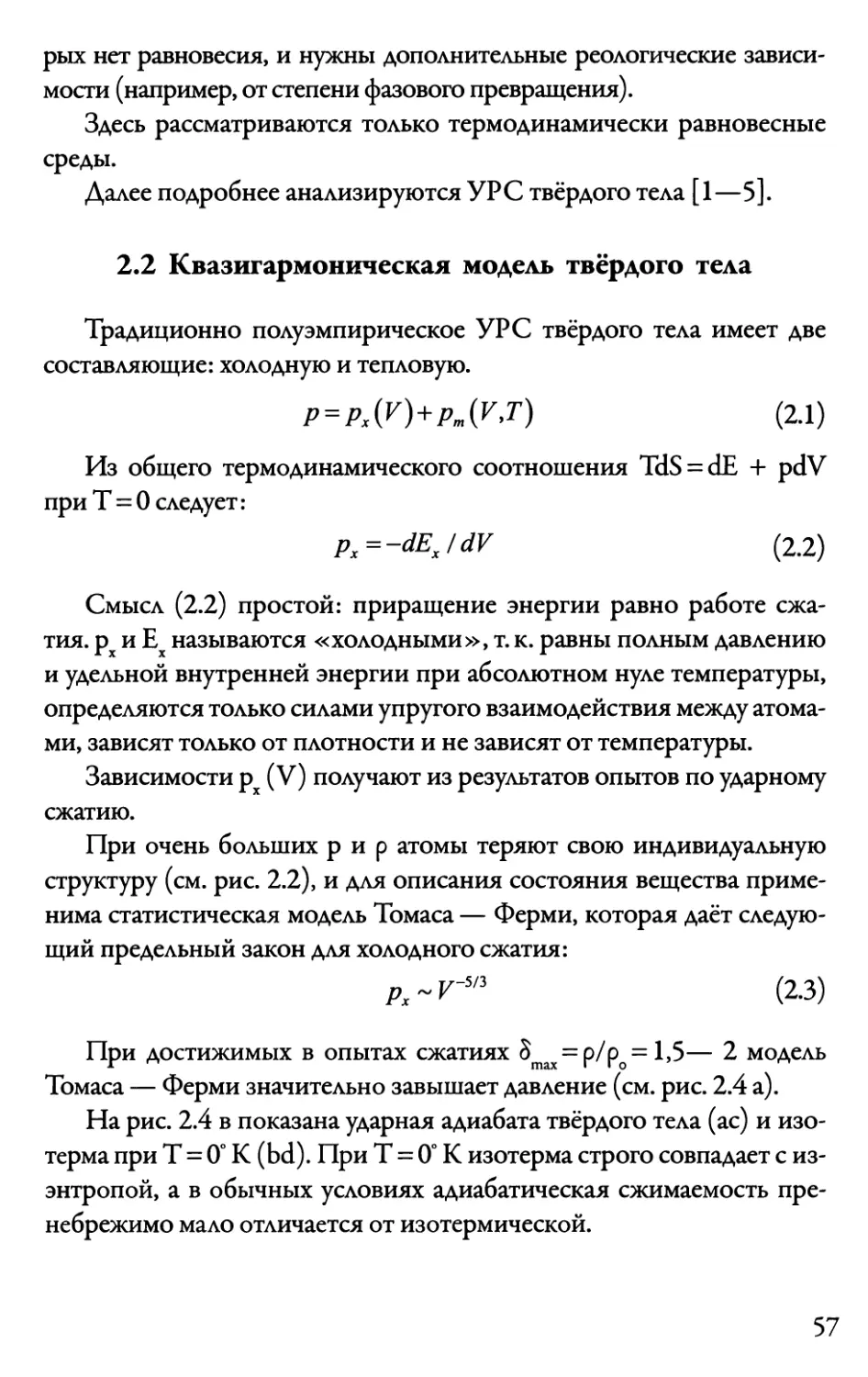

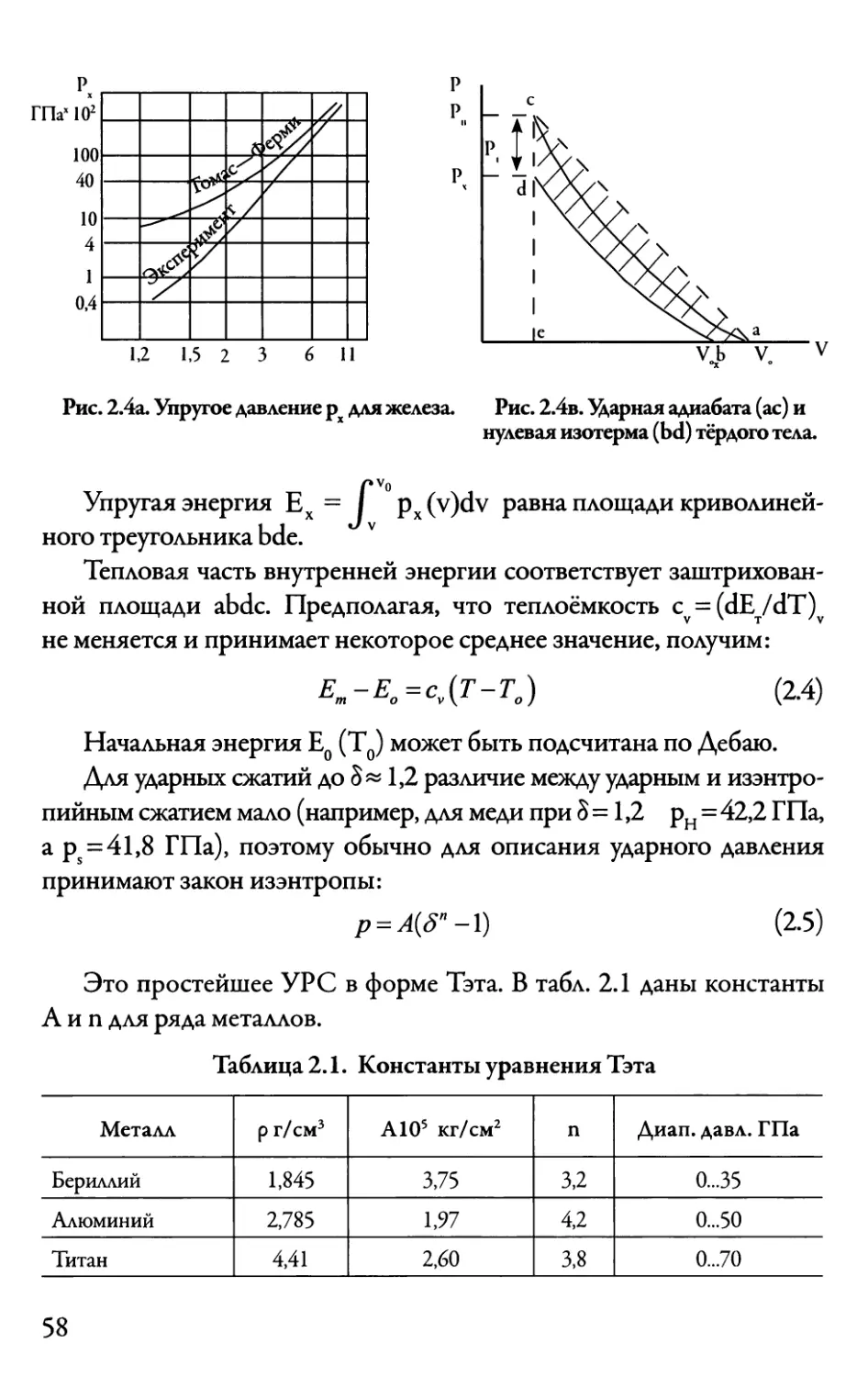

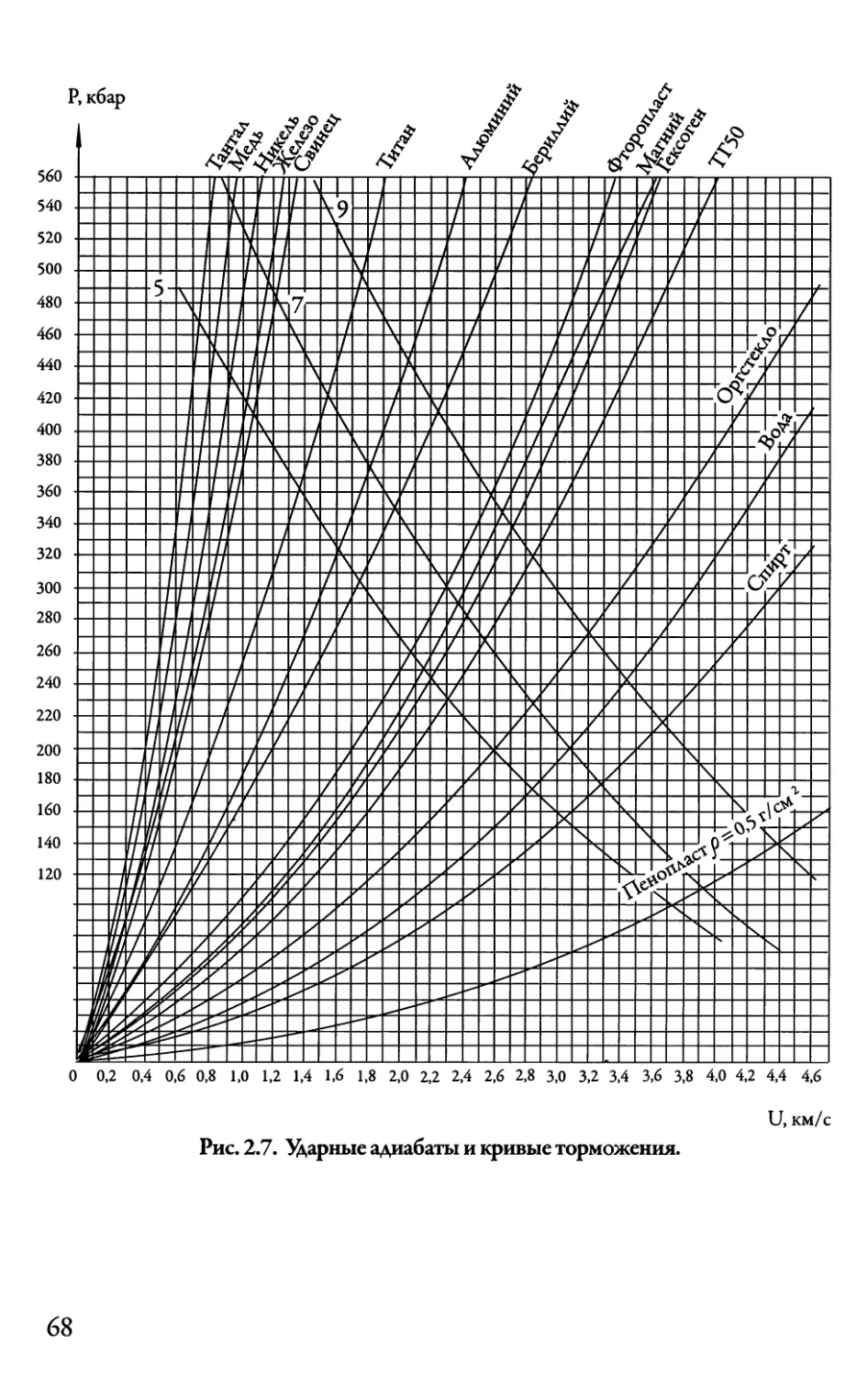

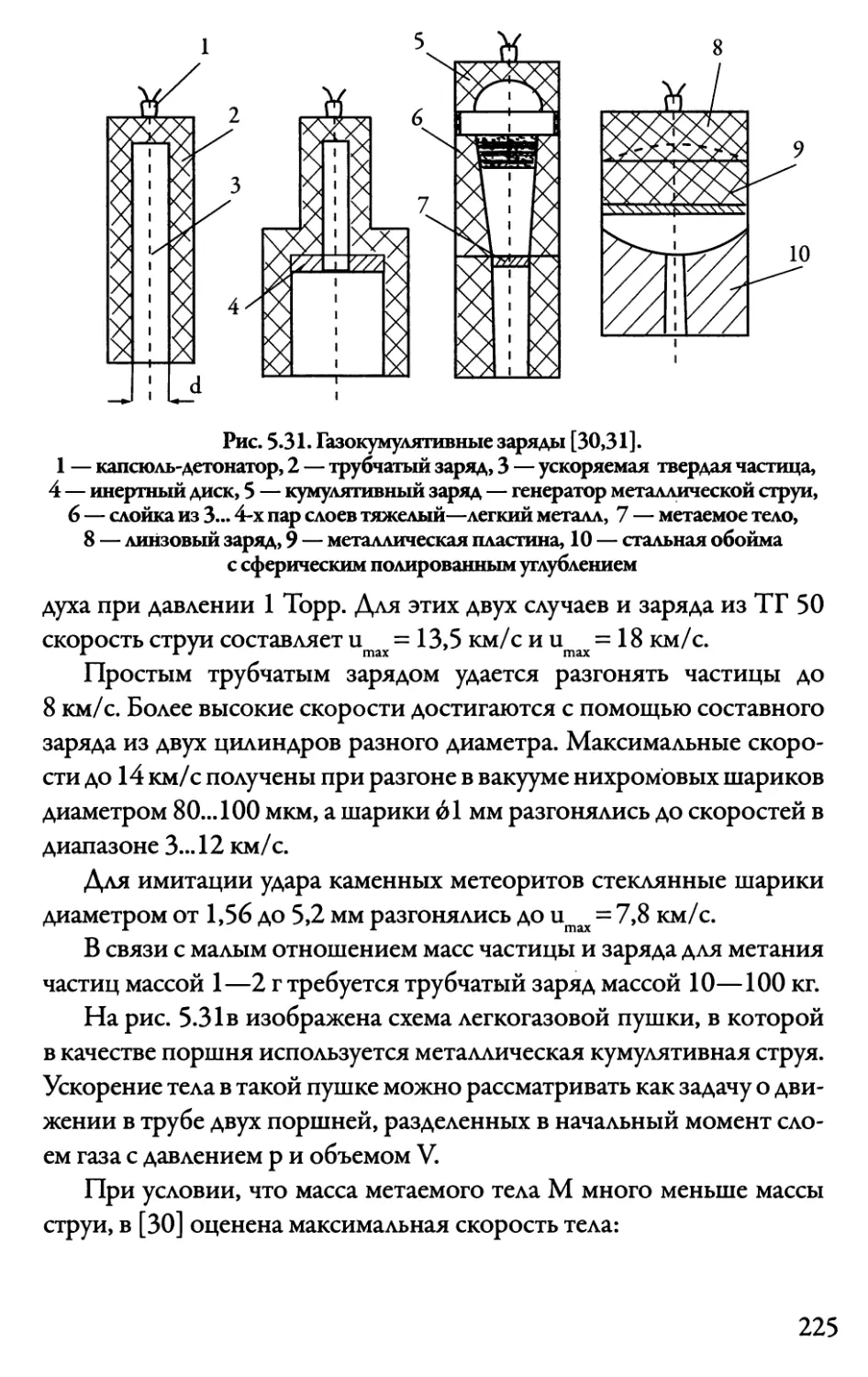

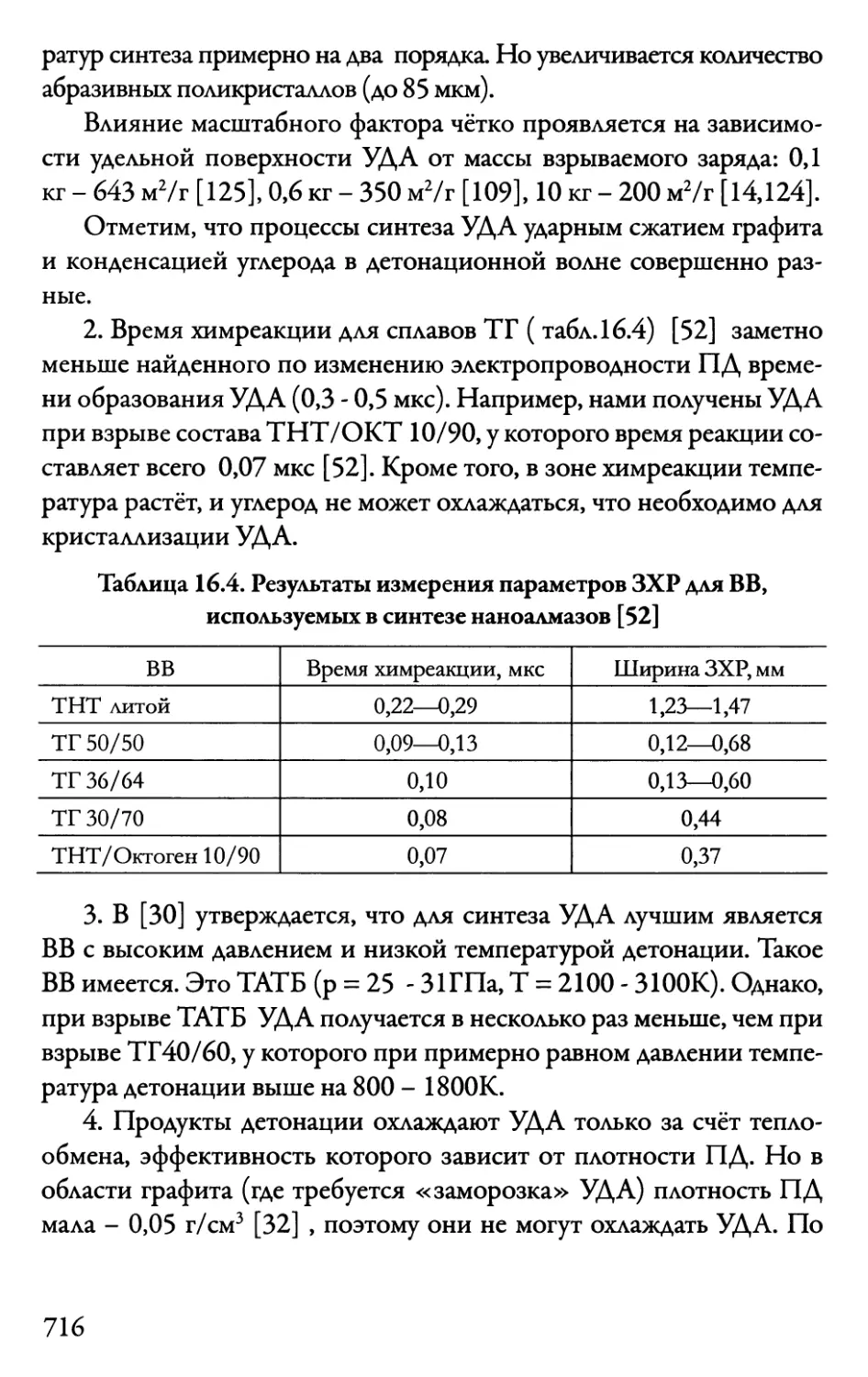

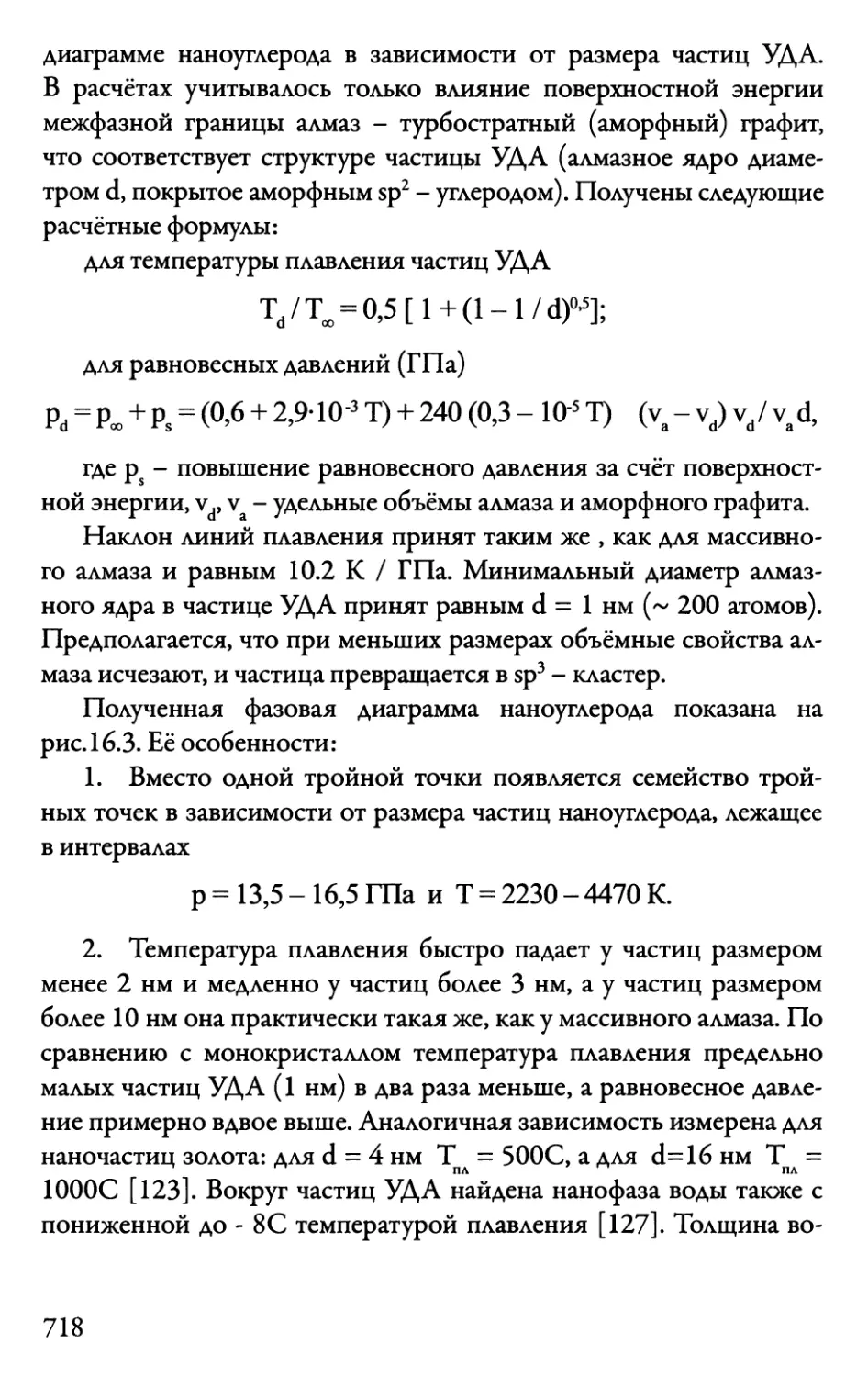

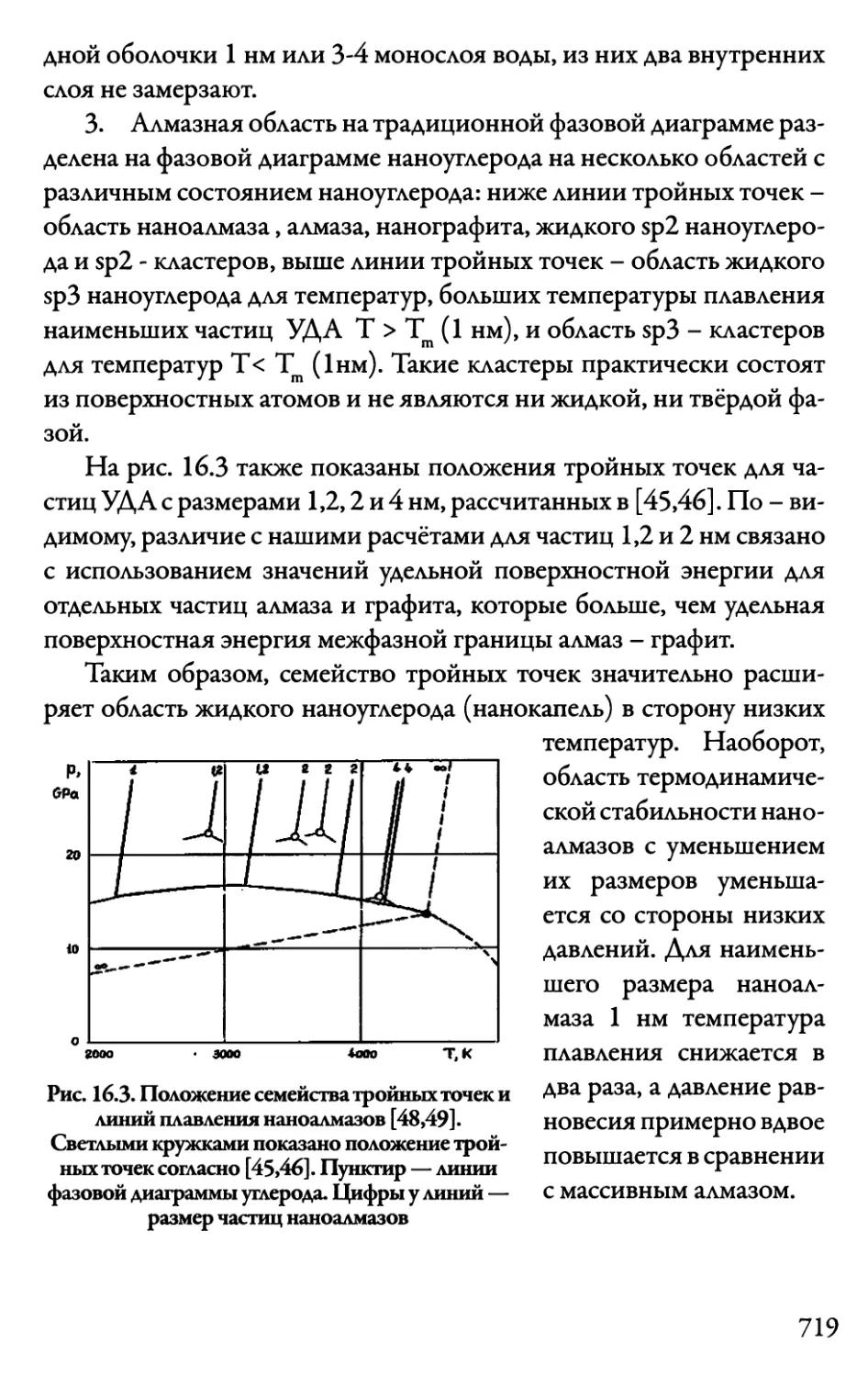

В период I960—90-е гг. разработаны полуэмпирические модели