Автор: Селиванова В.В.

Теги: прочность сопротивляемость механика прикладная механика разрушение деформируемого тела

ISBN: 5-7038-1376-Х

Год: 1999

Текст

Прикладная механика

сплошных сред

Т. 2

ПРИКЛАДНАЯ МЕХАНИКА

СПЛОШНЫХ СРЕД

В трех томах

Т. 2

Научный редактор д-р техн. наук,

проф. В. В. Селиванов

Москва

Издательство МГТУ им. Н.Э. Баумана

1999

В.В. Селиванов

МЕХАНИКА РАЗРУШЕНИЯ

ДЕФОРМИРУЕМОГО ТЕЛА

Рекомендовано Министерством

образования Российской Федерации

в качестве учебника для студентов

высших технических учебных заведений

Москва

Издательство МГТУ им. Н.Э. Баумана

1999

УДК 539.4

ББК 22.25

С 29

Рецензенты: зав. кафедрой газовой и волновой динамики

механико-математического ф-та МГУ им. М.В. Ломоносова

академик Е.И. Шемякин; зав. лабораторией волновых

процессов д-р физ.-мат. наук, проф. Н.Н. Смирнов; зав.

кафедрой теоретической и экспериментальной механики

Технического университета (МИФИ-4, г. Саров) д-р техн. наук, проф.

С.А. Новиков; зав. кафедрой прикладной математики МГТУ

им. Н.Э. Баумана д-р техн. наук, проф. B.C. Зарубин.

С 29 Селиванов В.В. Механика разрушения деформируемого тела:

Учебник для втузов. — М.: Изд-во МГТУ им. Н.Э. Баумана, 1999.

— 420 с. (Прикладная механика сплошных сред; Т. 2).

ISBN 5-7038-1376-Х (Т. 2)

ISBN 5-7038-1348-4

Во втором томе учебника изложены современные представления

о процессе разрушения деформируемого тела в условиях

статического, динамического и ударноволнового нагружения.

Систематизированы основные феноменологические модели статического, динамического

и ударноволнового разрушения деформируемого тела — от

физического представления процесса деформирования и разрушения тела до

детального описания хрупкого и вязкого разрушения с позиций микро- и

макроразрушений.

Рассмотрены проблемы прочности тела при деформировании, а

также вопросы образования и распространения трещин в хрупких и

пластичных материалах. Даны основы механики рассеянных

повреждений и линейной механики разрушения.

Подробно описаны процессы распространения ударных волн и волн

разрежения в твердых телах, механика и морфология высокоскоростного

деформирования и разрушения материалов при ударноволновом нагру-

жении.

В основу учебника положен материал лекций, читаемых автором

студентам МГТУ им. Н.Э. Баумана.

Для студентов технических университетов и вузов.

Ил. 135. Табл. 16. Библиогр. 3 назв.

УДК 539.4

ББК 22.22

Выпуск книги осуществлен

при финансовой поддержке АОЗТ "ДИАС"

© В.В. Селиванов, 1999

ISBN 5-7038-1376-Х (Т. 2) @ Издательство МГТу

ISBN 5-7038-1348-4 им. Н.Э. Баумана, 1999

ПРЕДИСЛОВИЕ

Механика разрушения деформируемого тела является

важнейшим и обширнейшим разделом механики предельных состояний.

Научной и методической базой для этой дисциплины служит не

только механика сплошных сред, но и физика твердого тела,

механика рассеянных повреждений, теория дислокаций, линейная механика

разрушения, материаловедение, статистическая механика

разрушения и т.д.

Второй том учебника посвящен описанию конкретных моделей

и теорий, широко применяемых в механике предельных состояний

твердых деформируемых сред. Отдельные модели и теории в

пределах одной главы я попытался изложить таким образом, чтобы

читатель получил всю необходимую первоначальную информацию,

не обращаясь к другим учебникам или монографиям. Такая

структура учебника по фундаментальному курсу, на мой взгляд, является

наиболее удобной для студентов технических университетов.

В учебнике наряду с экспериментальными результатами и

практическими рекомендациями изложены фундаментальные

проблемы механики разрушения твердых деформируемых сред.

Некоторые вопросы механики предельных состояний описаны на уровне

элементарных вводных понятий и теорем, так как существуют

специальные курсы, учебники и учебные пособия, где соответствующие

теории приведены максимально подробно. Прежде всего это

относится к теориям ползучести и усталости, дислокационным моделям

механики разрушения и задачам распространения множественных

трещин.

Основой для подготовки второго тома учебника послужили

записи моих лекций, которые в течение десяти лет я читал студентам

факультета "Специальное машиностроение" МГТУ им. Н.Э.

Баумана.

В заключение считаю своим долгом поблагодарить доцента

А.В. Бабкина за его вклад в научное редактирование ряда разделов

второй и седьмой глав учебника, что позволило существенно

улучшить как содержание этих глав, так и форму представления учебно-

го материала. Я признателен профессору B.C. Зарубину за

плодотворные обсуждения принципиальных проблем классификации

режимов нагружения твердых деформируемых сред, а также

профессору Б.А. Прусакову, оказавшему неоценимую помощь при

подготовке материалов, иллюстрирующих различные механизмы

разрушения металлов.

В.В. Селиванов

ВВЕДЕНИЕ

Современные конструкции представляют собой совокупность

пространственных элементов или, другими словами,

пространственную совокупность плоских и линейных элементов,

работающих в условиях статического, квазистатического или динамического

нагружения. Правильная оценка прочности и степени разрушения

отдельных элементов и конструкции в целом с учетом всех

характерных особенностей конфигурации элемента, свойств материала,

характера нагружения имеет первостепенное значение при

определении надежности работы конструкции. Во втором томе учебника

механизмы и критерии разрушения деформируемых твердых тел

рассмотрены главным образом применительно к основным

конструкционным материалам — металлам и их сплавам.

Под нагружением конструкций понимается процесс

приложения к телу внешних силовых факторов, например внешних

поверхностных или объемных сил, характеризуемых определенным

законом изменения во времени. Процесс нагружения количественно

описывается такими характерными параметрами, как время

возрастания нагрузки до максимального значения ?тах> интенсивность или

максимальное абсолютное значение внешних силовых факторов ртах

(например, внешних поверхностных сил), длительность действия

нагрузки t\.

Информация об изменении во времени внешних поверхностных

или объемных сил распространяется в теле с конечной скоростью

посредством звуковых или ударных волн. Следовательно,

классификация режимов нагружения твердых тел может быть основана на

сопоставлении временных характеристик закона нагружения (Jmax, h)

с характерным временем L/C распространения информации по

телу, а также на сопоставлении максимального значения ртах внешних

силовых факторов с некоторыми значениями огт, сгв и рг,

определяющими свойства пластичности и прочности материала. Здесь L —

характерный размер элемента конструкции; С — скорость звука

в материале твердого тела .(в зависимости от характера

деформирования это может быть скорость продольной упругой волны Се;

скорость объемной волны Су, скорость пластической волны Ср,

скорость волны сдвига С\ и т.д.); <7Т и ав — соответственно пределы

текучести и прочности (временное сопротивление) материала при

одноосном напряженном состоянии; рг - упругий предел на ударной

адиабате Гюгонио в ударной волне при одноосном деформированном

состоянии.

По времени возрастания и времени действия нагрузки нагруже-

ние условно можно разделить на статическое, квазистатическое

и динамическое.

Вне зависимости от интенсивности внешних поверхностных

сил Ртах нагружение будем называть статическим при бесконечно

медленном изменении нагрузки (?тах —¦ оо, t\ —> со). Довольно

часто под статическим нагружением понимается такое состояние

элементов конструкции, когда они нагружаются за некоторое конечное

время tmax, но затем находятся под действием практически

неизменной нагрузки достаточно длительное время t\. Очевидно, что в

буквальном смысле статическое нагружение мыслимо лишь

теоретически, а любое реальное нагружение является в той или иной

мере динамическим и осуществляется, как правило, за конечное время

при конечной длительности нагрузки. Поэтому на практике в

зависимости от временных характеристик процесса нагружение

разделяют на квазистатическое (близкое к статическому) и собственно

динамическое^ когда время является значимым фактором.

Квазистатическим будем называть нагружение с временем

возрастания нагрузки до максимального значения, превышающим

время двойного пробега звуковой волны по элементу

конструкции (fmax > 2L/C). Главным в определении понятия

квазистатического нагружения является то, что к моменту ?тах

достижения нагрузкой максимального значения весь элемент "откликнулся"

на процесс приложения нагрузки и полностью вовлечен в

движение. При этом весь элемент находится в определенном напряженно-

деформированном состоянии, зависящем как от закона изменения

нагрузки в месте ее приложения, так и от условий нагружения в

других областях тела.

Динамическим будем называть нагружение, для которого

характерно малое время возрастания нагрузки до максимального

значения (?тах < 2L/C). При этом для момента ?тах

характерно существование значительной пространственно-временной

неоднородности напряженно-деформированного состояния в теле, когда

одни части тела в процессе деформирования "не успевают"

получить информацию о характере внешних сил, условиях закрепления

или движения деформируемой среды на других участках тела.

8

В зависимости от интенсивности внешних силовых факторов

нагружение условно можно разделить на слабое и сильное. ,

Для слабого нагружения в статическом и квазистатическом

случаях (артах < 0"т Для пластичных материалов или артах < аь «

« ае для хрупких материалов) характерно отсутствие

пластических деформаций для пластичных материалов и разрушения для

хрупких материалов, а в динамическом случае (артах < рг) —

отсутствие пластического течения за фронтом волн напряжений, т.е.

возможны образование и распространение только упругих волн и

генерирование упругих осцилляции различной интенсивности. Здесь

а - коэффициент согласования, зависящий от особенностей

нагружения и вида напряженного состояния; ае — коэффициент

пропорциональности (предел упругости), который для хрупких материалов

практически совпадает с пределом прочности.

Условие сильного нагружения в статическом и

квазистатическом случаях (артах > ат или артах > <тв « ае) определяет

появление плоскостей сдвига, общего пластического течения и

деформационного упрочнения для пластичных материалов либо зарождение и

развитие трещин, образование одной или нескольких поверхностей

разрушения для хрупких материалов. В случае динамического

нагружения аналогичное условие (артах > рг) является необходимым

для возникновения ударных волн в твердых телах, за фронтами

которых, как правило, наблюдается значительное объемное сжатие,

высокоскоростное пластическое течение, сопровождаемое

изменением микроструктуры материала, и динамическое разрушение,

приводящее к образованию множественной поврежденности, отколов и

интенсивной фрагментации отдельных объемов материала.

Таким образом, можно условно выделить три основных режима

нагружения — статический, квазистатический и динамический (по

времени приложения и времени действия нагрузки), каждому из

которых могут соответствовать слабое и сильное (по интенсивности

нагрузки) нагружения, а также специфический характер реакции

материала на внешнее воздействие.

Достаточно часто в прикладных дисциплинах используются

особые наименования некоторых режимов нагружения. Например, в

физике взрывных и ударных процессов сильное динамическое

нагружение называют ударно волновым. При таком нагружении в теле

возникает ударная волна — резкий скачок параметров движения и

9

состояния, распространяющийся со сверхзвуковой скоростью и

подвергающий материал необратимым изменениям вследствие

высокоскоростного деформирования. Этот процесс характеризуется

образованием локальных областей напряжений и деформаций,

способствующих появлению разрушения в одной части тела независимо

от того, что происходит в другой его части.

В практических приложениях можно объединить статический

и квазистатический режимы нагружения и не разделять их на

слабое и сильное, определив это обобщение как статическое (или

квазистатическое) нагружение. Под динамическим нагружением

условимся понимать слабое динамическое нагружение, отличая его

от ударноволнового нагружения (или сильного динамического),

чтобы подчеркнуть принципиально иной характер процессов

деформирования и разрушения материала в случае формирования и

распространения ударных волн, т.е. будем считать ударноволновое

нагружение особым (предельным) случаем динамического нагружения.

Итак, в соответствии с приведенными определениями и

замечаниями при дальнейшем изложении будем пользоваться следующей

условной классификацией режимовов нагружения:

— статическое или квазистатическое

(со > *max > 2L / С, артах = var);

— динамическое (Jmax < 2L/C, артах < рг);

— ударноволновое (*тах < 2L/C, артлх > рГ).

Предложенная условная классификация режимов нагружения в

механике сплошных сред принципиально отличается от классификации,

принятой в строительной механике, где для расчета напряжений,

деформаций и прогибов нагруженных элементов конструкций также выделяют

характерные области состояния, соответствующие различным стадиям

деформирования. Однако классификация режимов нагружения в

строительной механике основана на анализе реакции линейной упругой

системы с одной степенью свободы на нагружение различной

продолжительности Т, а уровень максимальной нагрузки р = ртлх не входит в

качестве определяющего параметра в систему классификации. -Такая

простейшая динамическая система представляет собой упругую пружину,

один конец которой неподвижно закреплен, а на другом конце

находится груз массой 7П. Решение уравнения движения, описывающего

вынужденные неустановившиеся динамические колебания упругого

осциллятора с одной степенью свободы при воздействии на него

синусоидальной возмущающей силы или ударного импульса, дает зависимость

максимальной динамической деформации X = хк / р от комплекса иТ, где

х — перемещение; к — жесткость пружины; lj = (к / тпI'2 — собственная

10

частота осциллятора. При значениях иТ > 40 и иТ < 0,4 общее

решение весьма точно может быть аппроксимировано соответственно двумя

асимптотами, уравнения которых получаются из уравнений

энергетического баланса. Используя это обстоятельство, в строительной механике

выделяют три характерных режима нагружения конструкции.

Квазистатический режим нагружения конструкций реализуется

при иТ > 40, а уравнение асимптоты имеет вид X = 2, где 2 —

коэффициент динамичности нагрузки, используемый в строительной механике

для оценки динамического нагружения конструкций в квазистатическом

режиме. Название "квазистатический" обусловлено тем, что в

рассматриваемой области максимальный динамический прогиб нагруженного

элемента конструкции вдвое больше статического. Условие и>Т > 40

означает, что продолжительность нагрузки Т на два порядка превышает период

2тг/са/ собственных колебаний нагружаемой конструкции, т.е. в режиме

квазистатического приложения нагрузки деформация зависит только от

амплитуды нагрузки ртлх и коэффициента жесткости конструкции А:, но

не зависит от продолжительности Т нагрузки и массы m конструкции.

Так как особенностью квазистатического режима нагружения является

большая продолжительность нагружения, то до момента достижения

максимальной деформации конструкции лишь незначительная часть работы

внешних сил аккумулируется в виде потенциальной энергии

деформирования.

При ljT < 0, 4 (уравнение асимптоты X = шТ) максимальное

значение перемещения прямо пропорционально произведению рТ, которое

определяет площадь под кривой изменения нагрузки р во времени, т.е.

импульс /. Поэтому данный режим нагружения принято называть

импульсным режимом нагружения конструкций. Условие шТ < 0,4

означает, что нагрузка, воздействующая на конструкцию, исчезает еще до того,

как конструкция претерпит заметное деформирование, т.е. в режиме

импульсного приложения нагрузки продолжительность ее действия мала по

сравнению с характерным временем реакции конструкции.

В широком диапазоне значений 0,4 < иТ < 40 существует третий

режим нагружения, который является переходным от режима

квазистатического приложения нагрузки к импульсному режиму. Этот режим в

строительной механике называют динамическим режимом нагружения

конструкций. При этом деформация конструкции определяется законом

изменения нагрузки во времени.

Очевидно, что, несмотря на формальное подобие наименований трех

режимов нагружения в задачах строительной механики аналогичным

наименованиям, предложенным для условной классификации режимов

нагружения сплошных сред, они определяют различные физические и

механические явления. Это связано с тем, что в задачах механики

сплошных сред главным объектом исследований являются не элементы

конструкции, как единое целое, а твердые деформируемые среды, из

которых состоят эти элементы, и законы их деформирования и разрушения.

11

Проблема разрушения — центральная проблема механики

разрушения деформируемого тела. Границы этой научной дисциплины

достаточно широки, что продиктовано необходимостью

использовать для изложения не только достижения физики и механики, но

и основные понятия физической химии, металловедения, технологии

обработки металлов давлением и термообработки и т.д. Главная

цель механики разрушения деформируемого тела — определение и

формализованное описание условий разрушения твердых тел

различной формы, находящихся под действием заданных нагрузок в

определенных внешних условиях. Достижение этой цели может

осуществляться в рамках механики сплошных сред, если при

постановке и решении задач определения напряженно-деформированного

состояния при заданных начальных и граничных условиях

удается учесть процессы развивающегося разрушения, т.е.

сформулировать условия разрушения в терминах механики сплошных сред.

Континуальные модели разрушения в механике разрушения

деформируемого тела формулируются обычно на совокупной базе общих

теоретических соображений и многочисленных экспериментальных

данных, а затем с помощью этих моделей решаются практические

задачи прочностных расчетов при проектировании различных

конструкций, машин и механизмов.

Условимся понимать под разрушением тела исчерпание им

своей несущей способности, которое происходит либо вследствие

беспрепятственного пластического течения (неограниченного

изменения формы), либо вследствие накопления повреждений и развития

трещин, либо вследствие совокупности обоих процессов (смешанное

разрушение). Способность тела сопротивляться деформированию

без нарушения сплошности будем называть прочностью, а

способность тела сопротивляться возникновению и последующему

развитию трещин — трещиностойкостью (в дословном переводе с

английского — "вязкостью разрушения"). Процесс разрушения

тела зависит от структуры материала и ее несовершенств, внешних

условий (характера нагружения, температуры, химического

состава окружающей среды, радиационного фона), наличия в

материале повреждений различных размеров, времени и ряда других менее

значимых факторов.

Для решения проблем динамики разрушения деформируемого

тела большое значение имеют подробный анализ физического

механизма процесса деформирования и изучение структуры

поверхностей разрушения. Феноменологические аспекты квазистатического,

12

динамического и ударноволнового типов деформирования и

разрушения, а именно зарождение, рост и коалесценция

микроповреждений или трещин, одинаковы для всех скоростей нагружения.

Успешное предсказание характера деформирования и разрушения по

состоянию микроструктуры материала обычно связано с необходимостью

изучения основных закономерностей кинетики разрушения. Для

построения соответствующих физических концепций существуют три

возможных источника получения необходимой информации:

аналитические модели процессов деформирования, а также кинетики

образования и роста микропор и трещин; экспериментальные

исследования с контролируемыми параметрами нагружения и с

последующим количественным описанием процессов деформирования и

разрушения на микроструктурном уровне; алгоритмы и

программы, разрабатываемые на основе численного интегрирования

дифференциальных законов сохранения с учетом нелинейности физических

и механических экспериментальных соотношений. Во втором томе

учебника использованы в основном два* первых источника

получения информации о процессах деформирования и разрушения

твердого тела, а методы получения информации с помощью численного

решения задач механики деформируемого тела будут подробно

изложены в третьем томе ("Численные методы в задачах физики взрыва

и удара").

В настоящее время оценка прочности и надежности

конструкционных материалов, основанная на фундаментальных понятиях и

феноменологических моделях механики деформируемого твердого

тела, механики рассеянных повреждений и механики разрушения,

занимает важное место при разработке новых материалов или

способов и режимов их термомеханического упрочнения. Для описания

процессов деформирования и разрушения твердых тел применяют

три основных подхода.

Первый подход — традиционное использование критериев

прочности и пластичности для оценки предельных параметров

напряженно-деформированного состояния, вызывающих течение

пластичных материалов или (значительно реже) разрушение

хрупких материалов. Вообще говоря, не очевидно, что напряженное

состояние само по себе должно определять начало текучести или

разрушения. Существенным может быть влияние

микроструктуры материала, микро- и макродефектов, температуры окружающей

среды, времени приложения нагрузки и других факторов. Однако

есть широкий класс материалов и практически важный диапазон

условий, для которых указанные эффекты имеют второстепенное

13

значение. В этом случае правомерно использование критериев

прочности и пластичности, которые издавна находят широкое

применение в конструкторской практике. Критерии статической прочности

и пластичности не включают как время разрушения, так и

величины, имеющие размерность длины. Они широко используются в

статическом и квазистатическом приближении. При этом критерии

подобия (безразмерные определяющие параметры), построенные на

основе критериев прочности и пластичности, не зависят от

характерного размера тела, т.е. с помощью этих критериев в

принципе не может быть описано явление масштабного эффекта при

разрушении. В случае динамического или ударноволнового

характера внешних нагрузок необходимо учитывать существенное влияние

скорости деформаций на характеристики прочности и пластичности

(например, пределы текучести и прочности), входящие в структуру

критериев прочности и пластичности в виде постоянных величин,

характеризующих механические свойства среды.

Второй подход — использование критериев механики

разрушения при проектировании наиболее ответственных конструкций,

узлов и агрегатов, которые могут разрушаться путем быстрого ма-

крохрупкого распространения трещин, так как экспериментальные

методы испытаний на трещиностойкость материалов наиболее

адекватно моделируют условия функционирования конструкций

(систему трещин, вероятность существования различных дефектов,

внешние условия, в том числе и параметры окружающей среды, тип

напряженного состояния и т.д.). Квазистатические критерии

механики разрушения дают возможность оценить предельное состояние

нераспространения трещины в зависимости от ее размера и

конфигурации, а также от приложенной нагрузки. Динамические критерии

механики разрушения позволяют оценить условия зарождения

трещин и процессы их распространения. В случае нагружения твердого

тела взрывом и ударом образуется большое число трещин и

рассмотрение каждой из них в отдельности в рамках известных моделей

механики разрушения представляет собой практически

неразрешимую задачу. Поэтому при моделировании процессов

ударноволнового нагружения, сопровождающихся высокоскоростным

деформированием материала и его множественным разрушением, этот подход

применим лишь в частных случаях, например для моделирования

распространения магистральных трещин.

Третий подход, получивший название механики рассеянных

повреждений, связан с описанием развивающихся с течением времени

систем трещин через их изменяющиеся во времени характеристики:

14

число трещин на единицу объема или поверхности, средний размер

трещины, закон распределения трещин по размерам, распределение

трещин по направлениям и т.д. Этот подход представляется

наиболее перспективным при описании процессов разрушения при удар-

новолновом нагружении, вызывающем множественные разрушения

твердого тела. В то же время в некоторых случаях

динамического разрушения могут применяться и первые два подхода, а также

их сочетание (например, распространение магистральных трещин

может описываться с помощью критериев механики разрушения, а

процесс развития микроповреждений — с помощью моделей

механики рассеянных повреждений).

Следовательно, необходимо иметь ясное представление о

физической сути различных подходов к оценке прочности и трещино-

стойкости материалов, а также о возможностях применения

критериев прочности, критериев механики рассеянных повреждений и

механики разрушения в различных условиях и практических

ситуациях. Поэтому при анализе процесса разрушения в целом везде,

где это возможно, одновременно изучаются связи микромеханизма

разрушения с макроскопическими аспектами разрушения для

статических, динамических и ударноволновых нагрузок, обсуждаются

физические особенности явлений, сопровождающих процессы

деформирования и разрушения, а также даются пояснения

практического характера. При этом приводится по возможности минимальное

количество формальных математических выкладок — только тех,

без которых нарушилась бы целостность изложения и был бы

нанесен ущерб количественному описанию полей напряжений, во многом

определяющих характер и интенсивность процессов

деформирования и разрушения различных материалов.

15

Глава 1

ФИЗИЧЕСКИЕ ОСОБЕННОСТИ ПРОЦЕССОВ

ДЕФОРМИРОВАНИЯ И РАЗРУШЕНИЯ

ТВЕРДЫХ ТЕЛ

1.1. Механические явления в твердых телах

Модель реального твердого тела может быть

представлена сплошной средой с определенными физико-механическими

свойствами, заключенной в области D объема V с площадью

поверхности S. Движение частиц тела, находящегося под

действием внешних сил, температуры и других факторов,

определяется в большой степени физическим и механическим

поведением среды.

Физическое поведение среды характеризуется

уравнением состояния

<7 = <7(?,ё,Т,...), A.1)

которое устанавливает связь между средним напряжением а

(давлением р) и средней деформацией е (плотностью р) в

зависимости от температуры Г, средней скорости деформации

? и других параметров. Выбор уравнения состояния во

многом зависит от характера объемного деформирования среды,

которое связано с одним из фундаментальных ее свойств —

16

сжимаемостью, означающей способность среды изменять свою

плотность в зависимости от действующего давления

р = р(р). A.2)

Механическое поведение сплошной среды определяется

способностью среды сопротивляться сдвиговым напряжениям,

что связано с ее основными свойствами (упругостью,

пластичностью, вязкостью), а также с изменением формы области,

занятой средой, и проявляется различно в реальных средах.

Механическое поведение среды при нагружении описывает

уравнение

*; = *,¦(?,¦,?,•, Г,...), A.3)

которое устанавливает связь между инвариантами —

интенсивностью напряжений а,- как основной характеристикой

касательных напряжений и интенсивностью деформаций Е{ как

основной характеристикой сдвиговых деформаций в

зависимости от температуры Т, интенсивностью скорости деформаций

ег и других параметров. Уравнение A.3) принято называть

уравнением механического поведения среды. Его

устанавливают экспериментально или теоретически для каждой среды

отдельно с учетом ее физико-механических свойств.

При статическом нагружении, фиксированных

температуре и других параметрах уравнение A.3) упрощается и

принимает вид

а{ = а{(е{). A.4)

Вид уравнения A.4) зависит от физико-механических свойств

среды и характера процесса деформирования.

Для упругопластической среды, подверженной

одноосному растяжению, уравнение A.4) можно представить в виде

диаграммы а\ — е\ (рис. 1.1), где а\ — максимальное

главное напряжение, а е\ — максимальная главная

растягивающая деформация. Здесь сила Р, растягивающая образец,

отнесена к первоначальной площади поперечного сечения 5о, а

удлинение образца Д/ — к первоначальной длине образца /о»

17

Рис. 1.1. Условная диаграмма одноосного

растяжения (ег > ?i)

т.е. о\ — P/Sq и ?1 = Д///о- В этом случае не

учитывается изменение площади поперечного сечения образца и

предполагается равномерное деформирование образца по всей его

длине. Поэтому график, приведенный на рис. 1.1, называется

условной диаграммой растяжения (иногда ее называют

просто диаграммой растяжения).

С помощью приведенной диаграммы, описывающей

простейший пример одноосного растяжения упругопластического

стержня, определим некоторые понятия и параметры

деформированного состояния твердого тела, которые будут

востребованы при дальнейшем изложении учебного материала. С

подробным физическим и математическим описанием

приведенных ниже определений можно ознакомиться в первом томе

учебника "Основы механики сплошных сред".

Упругой деформацией называется не зависящее от

времени относительное удлинение, исчезающее при снятии

нагрузки (деформации, соответствующие напряжениям а\ < ае

на рис. 1.1). Если снижение внешней нагрузки не приводит к

уменьшению деформации, то последняя называется неупругой.

В начальной стадии нагружения зависимость

напряжения от деформации является линейной. При некотором на-

18

пряжении Gi > <7е, называемом пределом упругости,

линейная зависимость нарушается, и при разгрузке исходная форма

растягиваемого образца не восстанавливается. Независящая

от времени деформация, которая сохраняется после

разгрузки, называется пластической деформацией (ер).

Рост деформации при постоянном напряжении

называется ползучестью. Если воздействием внешних сил вызвать

деформирование материала и поддерживать деформацию

постоянной, то с возникновением деформации появится

соответствующее напряжение, которое с течением времени может

уменьшаться. Снижение напряжения при постоянной

деформации называется релаксацией. Процесс релаксации

характеризуется временем релаксации. Время релаксации

существенно различается для разных материалов при разных уровнях

деформации: для земной коры — тысячелетия; для стекла —

столетия; для воды — 10~п с.

Пределом текучести аТ называется напряжение,

требуемое для создания некоторой заданной малой пластической

деформации, например ао,2? где остаточная деформация

стандартного образца е = 0,2 %. Предел прочности при

растяжении (временное сопротивление) ав есть значение

максимальной нагрузки, при которой начинается локализация

деформации — образование шейки.

Материалы, в которых перед разрушением происходит

значительное пластическое деформирование, называют

пластичными, или "вязкими". Если же заметная пластическая

деформация перед, разрушением отсутствует, то материалы

называют хрупкими. Вязкое разрушение принято связывать

с определенными реологическими моделями течения

деформируемых сред (идеальная пластичность, пластичность с

упрочнением, ползучесть и др.). Хрупкое разрушение принято

моделировать с помощью механизмов накопления рассеянных

повреждений и распространения магистральных трещин.

Непрерывное растяжение образца может привести к

постепенному уменьшению площади поперечного сечения до ис-

чезающе малой величины (рис. 1.2, а). Такой процесс,

характерный для материалов, обладающих высокими

пластическими свойствами, называется разрывом. Если разделение

образца на две части произойдет при меньшем удлинении, чем это

19

Рис. 1.2. Схемы разрыва (а) и разрушения (б) материала

при одноосном растяжении

необходимо для разрыва, то такой процесс называется раз-

рушением (рис. 1.2, б). Разрушение характерно для

большинства конструкционных материалов, в том числе для металлов

и их сплавов.

Отношение остаточного удлинения разрушенного образца

к его первоначальной длине называется остаточным

относительным удлинением при разрыве 6 (см. рис. 1.1).

Недостаток этого показателя, как меры пластичности, состоит в том,

что он характеризует условную, а не истинную деформацию,

а также зависит от длины и других размеров образца.

Мерой пластичности может служить относительное поперечное

сужение *ф, определяемое как отношение изменения площади

поперечного сечения образца к первоначальной площади, т.е.

ф = (So - S)/So.

Для характеристики сопротивления материала ударному

нагружению (стандартные динамические испытания)

используется метод испытаний на ударный изгиб надрезанных

образцов, подробно описанный в разделе 6.2. При этом

определяется значение ударной вязкости материала KCU = Лн/5, где

Ан — работа, затраченная на деформирование и разрушение

надрезанного образца материала при ударе по нему

маятникового копра; S — площадь поперечного сечения образца в месте

надреза до испытания.

Экспериментальные исследования показали, что

существуют два типа материалов, характеризуемых "поведением"

отношения деформационных параметров разрушения,

например относительного поперечного сужения фу к энергетическим

параметрам, например к ударной вязкости материала KCU:

? = i/j/KCU. Для материалов первого типа деформационные

20

характеристики и удельная работа разрушения с увеличением

скорости деформации ё изменяются эквидистантно, при этом

вид зависимостей ф{е) и KCU(e) не играет роли, а значение

f определяется по статическим значениям соответствующих

параметров. В качестве примера к материалам первого типа

можно отнести сталь 20 и сталь 50. Для материалов

второго типа отношение f является переменной величиной,

зависящей от скорости деформации, и динамическое поведение таких

материалов нуждается в дополнительных исследованиях.

Однако в настоящее время не имеется достаточно корректных

результатов, чтобы разделить материалы по типам с учетом

их склонности к изменению своих механических свойств в

зависимости от интенсивности динамической нагрузки.

В инженерной практике основными механическими

характеристиками металлов обычно считают предел текучести

сгт, предел прочности ав и относительное поперечное

сужение ф, отвечающее моменту разрушения. Высокий уровень

относительного сужения (реже относительного удлинения)

связывают с высоким уровнем пластичности материала,

гарантирующим высокую эксплуатационную работоспособность

конструкции.

Пределы упругости ае, текучести <тт и прочности аъ при

сжатии материалов, как правило, больше, чем при

растяжении, а различие между диаграммами растяжения и сжатия

для хрупких материалов значительнее, чем для пластичных.

С увеличением скорости деформации (в2 > ё\ на рис. 1.1)

пределы текучести и прочности повышаются, площадка

текучести практически исчезает, а деформация, соответствующая

пределу текучести, уменьшается. Первичное пластическое

деформирование материала снижает его сопротивление

пластическому деформированию при повторной нагрузке, имеющей

направление, противоположное первичному. Это явление

называется эффектом Баушингера. Например, пределы

упругости и текучести на диаграмме (рис. 1.3) при первоначальном

сжатии соответствуют точкам А\ и В\. После растяжения до

точки С (кривая ABC) с последующей разгрузкой до точки D

и сжатием до точек A<i и Вч пределы упругости и текучести на

21

в<

h

Рис. 1.3. Условная диаграмма одноосного

растяжения — сжатия для мягкой стали

сжатие на участке упругих деформаций CDB2 соответствуют

точкам Л2 и 2?2. Если материал подвержен действию

эффекта Баушингера, то значения пределов упругости и текучести

в точках ^2 и /?2 меньше соответствующих значений в точках

А\ и 2?i, которые характерны для материалов, не

подверженных действию эффекта Баушингера.

Механические свойства твердых деформируемых сред, их

способность к пластическому деформированию, типы их

разрушения, особенности этих процессов в основном

определяются фундаментальными свойствами твердых тел — их

внутренним строением и дефектами кристаллической структуры.

1.2. Строение кристаллических твердых тел

Твердые тела имеют кристаллическое или аморфное

строение. Кристаллическое твердое тело представляет собой

совокупность множества произвольно расположенных и

взаимно связанных кристаллов. Кристалл есть твердое

вещество (здесь не рассматривается класс жидких кристаллов),

обладающее трехмерной периодической атомной структурой

и при равновесных условиях образования имеющее

естественную форму правильных симметричных многогранников. Сле-

22

довательно, кристаллическое строение характеризуется

правильным, закономерным расположением частиц (атомов,

молекул) в пространстве.

Природные кристаллы, из которых сформированы

твердые тела, в первом приближении соответствуют идеальному

кристаллу, атомное строение которого характеризуется

трехмерным, периодически повторяющимся расположением в

пространстве составляющих элементов — кристаллической

решеткой. Вместе с тем в каждом отдельном реальном

кристалле могут существовать (и реально всегда существуют)

отклонения от идеальной решетки. Несмотря на то что

плотность этих отклонений большей частью весьма мала, они на

многие физические и механические свойства материала

оказывают значительное, а на некоторые из них — решающее

влияние.

Введем понятие свободной энергии термодинамической

системы: F = Е — Т5, где Е — внутренняя энергия

системы; Т — температура; 5 — энтропия; TS — связанная

энергия системы. Свободную энергию F твердого тела

можно представить в виде суммы двух слагаемых: F = Fx + FT,

где Fx — энергия колебательного движения атомов тела при

Т — О К, которая является функцией объема (так

называемая энергия нулевых колебаний, или "холодная"

составляющая энергии); FT — энергия колебательного движения

атомов тела при Т > О К, которая является функцией удельного

объема и температуры ("тепловая" составляющая энергии).

Равновесному состоянию вещества соответствует самый

низкий уровень свободной энергии F (ниже, чем при

хаотическом расположении атомов). Действительно, атомы

твердого тела прочно связаны один с другим межатомными силами

взаимодействия, но не могут сблизиться настолько, чтобы

наступило их взаимопроникновение и резко возросла плотность

тела. Таким образом, модель твердого тела должна

отображать возникновение сил притяжения между атомами при

значительном удалении их один от другого и сил отталкивания

при слишком тесном сближении атомов. Такая модель

соответствует взаимодействию упругих шаров, центры которых

23

а0

<э©

Рис. 1.4. Идеализированные схемы

двумерных плотноупакованных структур

соединены с помощью упругой пружины (рис. 1.4, а). Если с

помощью внешней силы попытаться сблизить шары,

возникают упругие силы, которые противодействуют сближению и

отодвигают шары на некоторое (равновесное) расстояние ао

между центрами шаров. При увеличении расстояния между

центрами шаров на величину а > clq возникают упругие силы

противоположного знака, препятствующие расхождению

шаров.

При столкновении двух шаров самый низкий

энергетический уровень соответствует их касанию. Для трех шаров

самый низкий уровень свободной энергии соответствует

расположению шаров в вершинах треугольника при их взаимном

касании (рис. 1.4, б). Для семи шаров, центры которых

находятся в одной плоскости, низший уровень энергии соответствует

гексагональному расположению, когда шесть шаров

окружают один центральный шар при взаимном касании (рис. 1.4, в).

N шаров, располагаясь вокруг центрального шара, будут

повторять определенное число раз симметрию исходной группы.

При таком идеальном порядке число взаимодействующих пар

максимально при минимальном значении свободной (или

потенциальной) энергии.

Действительно, кристалл конкретного вещества при своем

естественном росте от элементарной ячейки до некоторого объема в процессе

кристаллизации присоединяет к себе определенный сорт атомов только

потому, что вся система в целом стремится к наименьшему возможному

24

значению энергии. Как же кристаллическая система узнает, что

составляющие ее атомы, будучи поставлены в конкретные места, приведут к

наименьшему значению потенциальной энергии этой системы? Дело в

том, что каждый атом взаимодействует с соседними примерно 1013 раз

в секунду. Если атом "ударяется" о подходящее место в растущем

кристалле, то вероятность того, что он улетит обратно, будет меньше там,

где реализуется меньшая потенциальная энергия. В результате метода

проб и ошибок атомы остаются в положении, для которого характерно

наименьшее значение потенциальной энергии, что и приводит через

некоторое (довольно длительное) время к росту больших кристаллов,

составляющих твердые кристаллические тела.

Пусть симметрия плотноупакованной атомной плоскости

кристаллической решетки нарушена в результате изменения

положения только одного атома (например, центрального

атома на рис. 1.4, в). Перемещение атома из внутренней части

плоской структуры на край уменьшает общее число связей,

при этом восстанавливаются только две или три связи.

Атомы не могут перестроиться так, чтобы полностью

восстановить утерянные связи, т.е. расположение атомов с высокой

степенью симметрии и есть конфигурация, соответствующая

минимуму энергии. Следовательно, нарушение идеальной

симметрии плотноупакованных двумерных структур

сопровождается поглощением энергии. Аналогичное заключение можно

сделать и относительно трехмерных структур.

Если расположение атомов в кристалле многократно

повторяется в определенной последовательности, можно с

помощью простого переноса выделить элементарную ячейку, с

помощью которой построена вся структура кристалла путем

бесконечных перемещений ее на некоторые кратные

расстояния. Следовательно, элементарная кристаллическая ячейка

представляет собой объем, с помощью которого бесконечным

числом переносов (трансляций) в трех направлениях можно

построить весь кристалл.

Простейшим примером кристаллической ячейки

является кубическая ячейка, образующая простую кубическую

кристаллическую решетку. Стремление атомов занять

места, наиболее близкие друг к другу, приводит к

образованию ячеек других типов: объемноцентрированной кубической

25

Рис. 1.5. Элементарные кристаллические ячейки:

а — объемноцентрированная кубическая; б— гранецентрированная

кубическая; в — гексагональная плотноупакованная

(рис. 1.5, а), гранецентрированной кубической (рис. 1.5, б) и

гексагональной плотноу пакованной (рис. 1.5, в).

Число атомов, находящихся на наиболее близком и равном

расстоянии от данного атома, называют координационным

числом, которое наряду с условным обозначением характеризует

кристаллическую решетку (табл. 1.1).

Таблица 1.1

Обозначение типов решеток

Тип решетки

Простая кубическая

Объемноцентрированная

кубическая

Гранецентрированная

кубическая

Гексагональная плотно-

упакованная

Обозначение

К

ОКЦ

ГКЦ

ГПУ

Координационное число

Кб

К8

К12

Г12

В каждой решетке можно выделить плоскости,

называемые кристаллографическими плоскостями. Для рассмотрен-

26

ных выше решеток кристаллографическими являются

плоскости, наиболее плотно усеянные ионами и атомами. Для

ОЦК-решетки кристаллографическими являются шесть

диагональных плоскостей, для ГЦК-решетки — четыре

плоскости, для ГПУ-решетки — две плоскости базиса (основания

шестигранной призмы).

Порядок расположения атомов в кристалле определяет его

наружную форму, что характерно для твердого тела и

отличает его от газообразных и жидких сред. Характерным

признаком идеального кристалла является симметрия его

построения, т.е. инвариантность его элементарной ячейки по

отношению к некоторым операциям симметрии.

Всем кристаллам присуща трансляционная симметрия,

заключающаяся в том, что при воображаемом параллельном

переносе (трансляции) кристаллической ячейки на некоторое

расстояние в определенном направлении решетка полностью

совмещается сама с собой. Минимальное расстояние, на

котором происходит такое совмещение, называют периодом

(длиной) трансляции. Например, для кубических решеток (см.

рис. 1.5, а} б) период трансляции равен периоду решетки а.

Для многих кристаллов характерна симметрия вращения

относительно некоторых осей. Такую ось называют

поворотной, если при повороте на угол ip относительно нее кристалл

полностью совмещается сам с собой; соответствующий

минимальный угол (^ называют элементарным углом поворотной

оси. При тр = 360° имеем п = 1, 2, 3, 4, 6, причем п

может принимать только указанные значения, а

соответствующие значения элементарных углов ср равны 360°, 180°, 120°,

90° и 60°. Число совмещений п при повороте на 360°

называется порядком оси. Например, для кубических решеток (см.

рис. 1.5, а, б) п = 4, a для ГПУ-решетки (см. рис. 1.5, в)

п = 6.

Кроме трансляций и поворотов, называемых

собственными операциями симметрии, так как они приводят к

совмещению объекта с самим собой, существуют несобственные

операции симметрии, приводящие объект к его зеркальному

отображению. К ним относят инверсию (зеркальное отражение

27

в центре инверсии или в центре симметрии), отражение в

плоскости (плоскость зеркального отражения) и

инверсионный поворот (сочетание инверсии и вращения). Под

инверсией в трехмерном пространстве будем подразумевать такую

операцию, когда некоторое пространственное смещение R

заменяется на —Д, т.е. точка решетки с координатами (ж, у, z)

переходит в точку с координатами (-х, -j/, -z).

Систематические исследования возможных комбинаций

элементов симметрии, существующих в кристалле независимо

друг от друга, показывают, что возможны 32 различные

комбинации, называемые кристаллическими классами. Эти

классы группируются в семь кристаллических сингоний: триклин-

ную, моноклинную, ромбическую, тригональную,

гексагональную, тетрагональную и кубическую, подробности построения

которых изложены в учебниках по кристаллографии. Синго-

ния (гр. syn вместе + дота угол) — это система,

объединяющая кристаллы с одинаковой совокупностью углов между

гранями. Семи сингониям, каждой из которых соответствует

своя система координат, отвечают семь элементарных

решеток, представленных на рис. 1.6, а, б} г, з, и, к, м. Для

описания всех возможных трансляционных решеток с точки

зрения их симметрии к семи указанным элементарным решеткам

нужно добавить еще семь решеток (рис. 1.6, в, д, е, ж, л, н} о),

которые в совокупности с ранее приведенными решетками

называются решетками {ячейками) Браве. Каждая из решеток

Браве является точечной, т.е. ни одна из точек решетки не

имеет собственной структуры. Если же каждую точку

решетки представить в виде элемента, застроенного молекулами,

то симметрия решетки понижается и появляется

дополнительный вид симметрии в каждом узле (каждой точке) решетки.

Конечное число различных комбинаций, учитывающих

симметрию точек решетки, определяется 230 пространственными

группами.

Решетка Браве с наименьшей симметрией называется простой три-

клинной (см. рис. 1.6, а). Ее элементарная ячейка представляет

собой параллелепипед, у которого базовые векторы имеют разную длину

28

м

Рис. 1.6. Точечные решетки Браве:

а — простая триклинная; б — простая моноклинная; в — ба-

зоцентрированная моноклинная; г — простая ромбическая; д —

базоцентрированная ромбическая; е — объемноцентрированная

ромбическая; ж — гранецентрированная ромбическая; з —

гексагональная; и — тригональная (ромбоэдрическая); к — простая

тетрагональная; л — объемноцентрированная тетрагональная;

м — простая кубическая; н — кубическая

объемноцентрированная; о — кубическая гранецентрированная

(а ф Ъ ф с) и между ними нет ни одной одинаковой пары углов.

Очевидно, что для триклинной решетки отсутствуют такие типы симметрии,

как вращение и зеркальное отражение, но имеют место трансляционная

симметрия и инверсия с центром симметрии. Бели же все базовые

векторы одинаковы, то образуется тригональная (ромбоэдрическая) решетка

(см. рис. 1.6, и). В этом случае появляется добавочный вид симметрии,

29

так как решетка не изменяется при вращении вокруг наибольшей

телесной диагонали. Бели один из векторов решетки, например а, направлен

под прямым углом к двум остальным, то формируется простая

моноклинная элементарная ячейка (см. рис. 1.6, б), которая имеет новый тип

симметрии — вращение вокруг оси а на 180°. Гексагональная решетка

(см. рис. 1.6, з) является частным случаем, при котором длины

базовых векторов равны между собой (а\ = аг), а вращение на 60°, 120° и

180° вокруг вертикальной оси приводит к той же самой решетке. Если

все три базовых вектора перпендикулярны друг к другу, но не равны по

длине, получается простая ромбическая ячейка (см. рис. 1.6, г),

симметричная относительно вращений на 180° вокруг трех осей. Еще более

высокими типами симметрии обладает простая тетрагональная ячейка

(см. рис. 1.6, к), все углы которой прямые и два базовых вектора

равны между собой. Самая симметричная из всех ячеек простая кубическая

(см. рис. 1.6, лс), имеющая все описанные выше типы симметрии. Итак,

построение элементарных кристаллических ячеек, основано на переходе

от конфигураций с низшей симметрией к конфигурациям, обладающим

более высокими степенями симметрии.

Необходимо отметить, что внутренняя симметрия кристалла всегда

проявляется в тех или иных макроскопических физических свойствах

кристалла, а типы симметрии конкретных кристаллов всегда можно связать

с различными физическими тензорами (тензором упругости, тензором

поляризуемости и др.) либо с помощью методов математической теории

групп, либо опираясь на здравый смысл.

Математическое описание решетки Браве можно осуществить с

помощью вектора элементарных трансляций, который определяет

положение точки решетки в пространстве координат, либо построением нормали

к кристаллографической плоскости решетки. Однако на практике

используют индексы Миллера. Для этого составляется вектор из величин,

обратных длинам отрезков, отсекаемых рассматриваемой плоскостью на

осях х, у, z, после чего эти величины приводятся к наименьшим целым.

Например, плоскость кубической решетки, отсекающая отрезки 1, 2 и 3 на

осях х, у и г, записывается символом {632}. Плоскости, пересекающиеся

с отрицательными полуосями, соответствуют отрицательным индексам,

а плоскости, параллельные одной из осей кристалла, имеют индекс "

для данного направления. Примеры кристаллографических плоскостей

кубической решетки представлены на рис. 1.7, где а — плоскости {100};

б— плоскости {ПО}; в — плоскости {Ш}.

Итак, каждому твердому кристаллическому телу

свойственны симметрия расположения атомов и их тесная

взаимосвязь. Расстояние а между центрами атомов, при котором

между атомами действуют значительные силы, имеет

порядок размера самих атомов. Следовательно, в общей

постановке необходимо учитывать взаимодействие ядер и электронов

30

fZa

a 6 8

Рис. 1.7. Примеры кристаллографических плоскостей

не только в каждом атоме, но и между ядрами и

электронами различных атомов. Таким образом, твердое тело

представляет собой сложную квантовомеханическую систему, полное

описание которой связано со значительными трудностями

математического характера. В связи с этим используют

приближенные модели, причем ограничения, определяющие тип

модели для рассматриваемой задачи, должны относиться к

второстепенным процессам, не изменяющим существенно

свойства твердого тела.

По характеру межатомных сил взаимодействия

кристаллические твердые тела подразделяют на ионные кристаллы

(кристаллы галогенидов щелочных и щелочноземельных

металлов, например NaCl, CsCl, CaF2; нитраты, сульфаты,

фосфаты и другие соли металлов; силикаты типа SiC>4 и др.),

молекулярные кристаллы (кристаллы органических соединений,

например парафин, нафталин и др.; металлоорганические

соединения и некоторые комплексные соединения; кристаллы

многих полимеров, в том числе белков и нуклеиновых кислот,

а также кристаллы отвердевших благородных газов),

валентные (ковалентные) кристаллы (например, кремний, углерод,

германий, алмаз, органические полупроводники) и

металлические кристаллы (металлы).

Все кристаллы образованы структурными элементами.

Структурные элементы — это частицы, образуемые

атомами и молекулами при объединении их в твердое тело: ионы,

газ свободных электронов в металлах и валентные

электроны, участвующие в образовании ковалентной связи. Характер

31

распределения электронов в структурных элементах,

образующих кристалл, определяет конкретный вид сил

взаимодействия, которые в твердых телах имеют в основном

электростатическую природу:

1) кулоновские силы, для которых энергия

взаимодействия обратно пропорциональна характерному размеру

решетки а, т.е. Fq ~ ад2/а, где q — наименьший заряд иона;

а — постоянная Маделунга, зависящая только от структуры

решетки (например, а = 1,7476 для NaCl; a = 4,1155 для

Си2О; а = 25,0312 для А12О3);

2) квантовые силы отталкивания, возникающие при

сближении атомов или ионов с соответствующим

перекрытием их электронных оболочек и обусловленные как эффектами

обмена между электронными оболочками соседних атомов, так

и силами отталкивания, являющимися следствием принципа

Паули, т.е. Fe ~ С\ ехр(-а/С2), где С\ и С2 — константы;

3) силы Ван-дер-Ваалъса, обусловленные поляризацией

атомов, возникающей при корреляции движения электронов в

электронных оболочках соседних атомов, т.е. Fw ~ S(a)C/aG,

где С = const, а вид функции 6(а) приведен на рис. 1.8;

П

Рис. 1.8. Функция 6(а)

4) валентные силы связи, характерной особенностью

которых является направленность ковалентной связи

(детальный анализ этих сил весьма сложен из-за большого числа

валентных электронов у атомов, образующих валентные

кристаллы);

5) силы связи Fk ~ Ка~2, обусловленные кинетической

энергией свободных электронов (здесь К = const).

32

Тип сил связи между атомами определяет многие

свойства кристаллов. Валентные кристаллы с локализованными

на прочных ковалентных связях электронами имеют большую

твердость, высокие показатели преломления, малую

электропроводность. У металлов основными структурными

элементами являются положительные ионы решетки и газ свободных

электронов. Силы взаимодействия обусловлены кулоновским

притяжением ионов и электронов, а также обменной энергией

между электронами. Металлические кристаллы пластичны,

не прозрачны, а большая концентрация электронов

проводимости является причиной высокой электропроводности.

Промежуточные характеристики имеют ионные кристаллы с

ионным (электростатическим) характером сил взаимодействия.

Наиболее слабые (ван-дер-ваальсовы) связи наблюдаются в

молекулярных кристаллах, поэтому они легкоплавкие и

обладают низкими механическими характеристиками.

Каждое кристаллическое твердое тело имеет

определенную кристаллическую решетку, которая у некоторых

кристаллов может изменяться в зависимости от внешних условий.

Существование одного вещества в нескольких кристаллических

формах носит название полиморфизма (аллотропии), а сами

формы называются аллотропическими модификациями.

Аллотропические формы принято обозначать греческими

буквами а, /?, 7 и т.д., которые в виде индексов добавляют к

символу, обозначающему химический элемент. Аллотропическая

форма, существующая при самой низкой температуре или

самом низком давлении, обозначается через а, следующая —

через р и т.д. Переход из одной кристаллической формы в

другую называется фазовым переходом.

Свойства отдельно взятого кристалла (монокристалла)

по данному направлению отличаются от свойств в другом

направлении и зависят от того, сколько атомов встречается в

заданном направлении. Это явление носит название

анизотропии и характерно для любого кристалла. Реальное твердое

тело состоит из множества кристаллов. Произвольность

ориентировки каждого кристалла приводит к тому, что в любом

направлении располагается примерно одинаковое количество

33

различно ориентированных кристаллов. В результате

свойства такого поликристаллического тела одинаковы во всех

направлениях, хотя свойства каждого кристалла,

составляющего это тело, зависят от направления. Это явление называют

квазиизотропией (ложной изотропией).

Методы, с помощью которых изучают кристаллическое строение

твердых тел, можно разделить на две группы: методы изучения

внутреннего строения кристаллов; методы изучения внешних форм кристаллов.

Внутреннее строение кристаллов (расположение атомов в

кристаллической решетке) изучают посредством рентгеноструктурного

анализа. При этом рентгеновское излучение возбуждает колебательное

движение электронов в кристаллической решетке изучаемого тела, которые

испускают рассеянные электромагнитные волны, взаимодействующие

между собой и фиксируемые на фотопластинке.

Размеры, форму и взаимное расположение кристаллов и их

агрегатов изучают металлографическими методами на специально

изготовляемых микрошлифах. Для этого образец материала разрезают по

интересующей плоскости, шлифуют, полируют, подвергают химическому

травлению и изучают с помощью металлографического оптического микроскопа

микроструктуру материала.

Грубые детали структуры изучают визуально (без увеличения) на

макрошлифах, получаемых путем глубокого химического травления

исследуемой поверхности. Выявленная таким образом структура

называется макроструктурой.

Так как разрешающая способность оптического микроскопа

примерно равна длине волны в видимой области спектра оптического излучения

(~ 10~7 м), то на нем изучают и фотографируют структуру при

увеличении не более A,0 ... 1,5) 103 раз. Для изучения дисперсных

структур, а также тонких деталей грубых структур в металлографии

применяют электронный микроскоп, полезное увеличение которого составляет

~2 • 104, т.е. в 20 раз больше, чем у оптического микроскопа. Принцип

формирования изображения на электронном микроскопе (просвечивание)

вынуждает помещать изучаемый объект в направлении прохождения

потока электронов в виде пленки разной толщины, которая по-разному

рассеивает лучи. Пленку [слепок, реплику) получают, нанося тонкий слой

кварца, углерода, лака или другого вещества на поверхность

микрошлифа. Образующийся слепок, с большой точностью воспроизводящий

рельеф поверхности микрошлифа, снимают с последнего и помещают в

электронный микроскоп.

Характер и тип разрушения устанавливают, изучая поверхности,

по которым разрушился образец твердого кристаллического тела. Этот

метод называется фрактографией. Она проводится непосредственно с

поверхностей разрушения на сканирующем (растровом) электронном

микроскопе.

34

Для изучения строения металлических и интерметаллических

сплавов применяют также метод радиографии. При этом в сплав во время

плавки вводят радиоактивный изотоп того элемента, распределение

которого необходимо проанализировать в получаемом сплаве. Затем на

микро- или макрошлиф полученного сплава накладывают

фотопластинку, которая фиксирует распределение изучаемого элемента в сплаве.

Средний состав изучаемого кристаллического тела определяют

методами химического анализа, состав отдельных фаз — методами

фазового химического анализа, а состав мельчайших участков в сплаве (от 0,5

до 2 мкм2 в сечении) — с помощью прибора, называемого микрозондом.

1.3. Теоретическая прочность идеального

кристалла

Напряженно-деформированное состояние кристаллов

описывается общими соотношениями механики. Частицы

твердого тела, находясь под действием внешних силовых факторов,

перемещаются относительно друг друга, что приводит к

изменению объема и формы тела, т.е. к его деформированию.

При этом нарушается равновесие сил взаимодействия частиц

и в твердом теле возникают напряжения (внутренние силы).

Теоретической (или идеальной) прочностью

материала называется напряжение ath, необходимое для

разрушения идеального кристалла по определенной

кристаллографической плоскости.

Пусть на кубическую решетку с периодом (расстоянием)

между атомами а$ действует растягивающее напряжение <т,

которое будем считать суммой сил F, действующих на

единицу площади между парой атомов А — А1 с каждой стороны

плоскости разрушения. В первом приближении атомы

считаются изолированными, т.е. расчетная модель не учитывает

взаимодействия между атомом А и другими атомами (кроме

А!): однако с помощью этой модели можно оценить порядок

значения идеальной прочности.

Для пары атомов А — А1 можно построить функцию

изменения удельной (на единицу площади) энергии их

взаимодействия (или энергии связи, или энергии разрушения) U в

зависимости от межатомного расстояния а. Для металлов эта

35

функция представляет собой кривую с минимумом в

равновесной точке решетки щ (рис. 1.9; здесь ?/q — работа,

необходимая для разведения пары атомов на бесконечное расстояние).

В кристаллическом твердом теле работу Uq можно

приравнять к удвоенной величине поверхностного натяжения j

единичной свободной поверхности, соответствующей плоскости

разрушения твердого тела, ибо

затраченная работа приводит

к созданию двух поверхностей,

каждая из которых обладает

энергией 7- Работу Uq = 27

называют также энергией

активации.

Дифференцирование

энергетической кривой приводит к

зависимости изменения силы

F = dU/da от межатомного

расстояния а (см. рис. 1.9).

Начальный наклон функции

F(a) характеризует жесткость

атомной "пружины" и связан

с модулем упругости

первого рода (модулем Юнга) ?",

т.е. модуль упругости зависит

от формы энергетической

кривой, которая служит основой

для вывода общих

соотношений между величиной модуля

Е и типом межатомной связи.

Обозначив а — uq = х и учитывая, что а = F/a^ получим

диаграмму напряжение — деформация, отображающую

взаимодействие между парой атомов А — А1 (рис. 1.10), причем

тангенс угла наклона полученной кривой в начале координат

равен модулю Юнга. Кривая <j(x) может быть

аппроксимирована синусоидой A.5)

Рис. 1.9. Зависимость

энергии связи U и силы

взаимодействия dU/da от расстояния

между парой атомов А — Л'

36

рис. 1.10. Кривая

напряжение — деформация между

атомами (площадь

заштрихованной области равна Uo =

а =

sin

О х=А/4 х=Х/2 х/а„

г- ™

где А — длина волны, т.е. а = <ттах при х = А/4.

А/2

Общая площадь под кривой A.5), равная / <т(х) dx, пред-

• О

ставляет собой работу разрушения по атомной плоскости, т.е.

Uo = 27, и

А Г 2,х1Л/2=27

ИЛИ

A<7

7Г

= 27.

A.6)

Для малых смещений уравнение A.5) можно записать в

виде

Ех

откуда

A.7)

Подставляя значение А из A.7) в соотношение A.6), получим

откуда разрушающее напряжение

A.8)

37

Соотношение A.8) носит название уравнения Орована и

определяет порядок величины теоретической прочности сг^д,

которая для среднеуглеродистой стали при одноосном

растяжении составляет величину с^д « JE/5, а при чистом сдвиге

т^ « Е/30. Эти значения получаются с учетом соотношения

7 « О,О4?'ао, справедливого для а-железа G и 2 Н/м для а-

железа). Отметим также в качестве примера, что отношение

теоретической прочности на отрыв к модулю Юнга (а^/Е)

составляет для а-железа в направлении {100} — 0,37, в

направлении {111} — 0,20; для кремния в направлении {111} —

0,17; для кварцевого стекла в том же направлении — 0,51.

1.4. Дефекты кристаллической решетки

Процессы деформирования и разрушения твердых

кристаллических тел при нагружении изучают с двух позиций:

макроскопической, связанной с представлением тела в виде

области, заполненной непрерывной сплошной средой, и

микроскопической, основанной на представлении о дискретном

строении тела (атомы, молекулы).

Анализ процессов деформирования и разрушения

твердого тела с микроскопической точки зрения основан на

изучении искажений и дефектов кристаллической решетки и

соответствующих им напряжений, вызванных действием на

тело внешних силовых факторов. Кристаллические тела

вследствие относительно небольших размеров кристаллов состоят

из множества кристаллов, а подобное строение называется

поликристаллическим. Часто говорят, что

поликристаллические материалы при отсутствии преимущественных

ориентировок (текстур) статистически изотропны.

В процессе кристаллизации, пока кристалл окружен

жидкостью, он часто имеет правильную форму, но при

столкновении и срастании кристаллов их правильная форма

нарушается, а внешняя форма кристалла оказывается зависимой от

условий соприкосновения растущих кристаллов. Кристаллы

неправильной формы в поликристаллическом агрегате

называются зернами, или кристаллитами. Различие отдельных

38

зерен состоит в разной пространственной ориентации

кристаллической решетки. Однако на практике это состояние не

является единственным. Пластическое деформирование

(прокатка, волочение, калибровка и т.д.) приводит к

преимущественной ориентировке зерен.

Чтобы классифицировать дефекты кристаллической

решетки, необходимо ввести некоторое понятие совершенного

кристалла, относительно которого можно определять

характерные признаки несовершенств кристаллической решетки.

Совершенным кристаллом называется полностью

симметричная бесконечная структура с атомами, размещенными строго

в узлах решетки, причем кристалл в целом находится в

своем основном квантовомеханическом состоянии (при Т = О К,

когда квантовомеханическая система имеет наименьший

энергетический уровень). При любых нарушениях в

расположении атомов или возбуждениях основного состояния говорят о

несовершенном кристалле. Характер и степень нарушения

правильности, или совершенства, кристаллического строения

в значительной мере определяют свойства кристаллических

тел.

Совокупность дефектов решетки и их пространственное

распределение в кристалле называют субструктурой

кристалла. Несмотря на незначительную концентрацию

дефектов решетки, они оказывают на многие

структурно-чувствительные свойства существенное, а на некоторые (например,

на пластичность) решающее влияние.

Условимся различать бездефектные и дефектные области.

Последние можно ограничить поверхностями, проходящими

полностью по бездефектным областям. Если такие замкнутые

объемы ни в одном из измерений не превышают атомарных

размеров, то говорят о нуль-мерных, или точечных,

дефектах. Это незанятые узлы решетки — вакансии, неправильно

занятые узлы решетки — примесные атомы, атомы,

разместившиеся в межатомных промежутках, — межузелъные

чужие внедренные атомы.

Если размеры дефектной области хотя бы в одном

направлении превышают атомарные, то говорят об одномерных, или

линейных, дефектах решетки, называемых дислокациями.

39

Имеются также двумерные дефекты решетки: границы

зерен, дефекты упаковки, границы двойников.

Дефектную трехмерную область с размерами,

превышающими атомарные, можно рассматривать как новую фазу.

В общем случае типы дефектов можно классифицировать

следующим образом.

1. Колебания решетки.

2. Вакансии и внедренные атомы. Незанятый узел

решетки называется вакансией (рис. 1.11, а), а атомы,

расположенные между узлами, называются внедренными

(рис. 1.11, в). Число вакансий при комнатной температуре

мало по сравнению с общим числом атомов (для металлов

примерно 1 вакансия на 1018 атомов), но сильно

увеличивается с повышением температуры, особенно вблизи температуры

плавления A вакансия на 104 атомов).

1/

h:

1 H

M

—1

*—<

M

<

а 5 в

Рис. 1.11. Схема точечных дефектов:

а — вакансия; б — замещенный атом; в —

внедренный атом

0 ® t? ® 0 ©

0 0 0 0 0 0 (•) 0 0 0 0 0 0

© t5^^0 0 Ш-*^^© © О 0 0 0 0

0 0 0 "©" 0 0 0 0 0 0 0 0

0*^

000000 0000GQ0

а 5

Рис. 1.12. Дефекты по Шотки (а) и по

Френкелю (б)

Различают вакансии по Шотки (рис. 1.12, а), когда атом

после отрыва от своего места в решетке попадает в конеч-

40

ном счете на поверхность кристалла (возможно, и на

внутреннюю), и вакансии по Френкелю (рис. 1.12, б), когда такой атом

остается внутри решетки. Это означает, что одновременно с

вакансией по Френкелю всегда образуется межузельный

внедренный атом.

3. Примеси. Инородные атомы называются примесью

замещения (рис. 1.11,6) или примесью внедрения (см.

рис. 1.11, в) в зависимости от того, занимают они место в

узлах решетки или между ними.

Примеси, вакансии и внедренные атомы — это точечные

дефекты.

ЭкстраплоскоС)

ккость

у

У

у

' / / / /

/ / / / / /

I—

JL

-

г

1

Ju

J...

'<'/ / /

s //

;

j

j

V

/

/

y1

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

у

Рис. 1.13. Краевая (а) и винтовая (б)

дислокации в кристаллической решетке

4. Дислокации. Линейные дефекты кристаллической

решетки называются дислокациями. Пусть в

кристаллической решетке по каким-либо причинам появилась

лишняя полуплоскость атомов, так называемая экстраплоскость

(рис. 1.13, а). Край 1—1 такой плоскости образует линейный

дефект решетки, который называется краевой дислокацией.

Краевая дислокация может иметь любую форму и в

пределе может перейти в спираль, образуя винтовую дислокацию

(рис. 1.13,6). Если окружить дислокацию трубкой радиусом,

примерно равным характерному размеру решетки а, то вне

этой трубки кристалл можно считать идеальным и

подвергнутым только упругим деформациям; внутри трубки атомы

41

существенно сместятся относительно своих положении

равновесия, характерных для идеального кристалла, и возникнет

структура, называемая ядром дислокации. Наличие

деформации вдали от оси дислокации обнаруживают при обходе по

узлам решетки вдоль замкнутого контура вокруг ядра

дислокации. Если ввести вектор смещения и каждого узла от

его положения в идеальном кристалле, то полное приращение

этого вектора при обходе по контуру будет отлично от нуля и

равно периоду решетки вдоль соответствующей оси.

Рис. 1.14. Контур Бюргерса в

несовершенном (а) и соответствующем

идеальном (б) кристаллах

Итак, дислокацией называют особую линию Х,

имеющую следующее свойство: при обходе по любому

замкнутому контуру Г, охватывающему линию L (рис. 1.14, а), вектор

смещения и получает определенное конечное приращение Ь,

при этом соответствующий контур Г; в идеальном

кристалле получается разомкнутым, и для его замыкания

необходимо ввести вектор Ь, соединяющий начало и конец контура Г'

(рис. 1.14, б). Объекты Г и Ъ называются соответственно

контуром и вектором Бюргерса. При согласованной ориентации

особой линии L и контура Г вектор Ь однозначно определяется

дефектом Z, равен одному из периодов решетки и не зависит от

выбора контура Г, причем вектор Ь перпендикулярен

экстраплоскости, а его длина пропорциональна числу этих

плоскостей. Указанное свойство можно записать в следующем виде:

42

для контура Г, связанного с линией X,

bi = Ф \7iUm dx^ i

J J l f

Г

для любого другого контура Г, не связанного с

ф VjU{ dxJ = 0.

Направление обхода контура принимают по правилу винта с

выбранным направлением вектора т, касательного к линии

дислокации L. При этом линия L является линией особых

точек полей напряжений и деформаций.

При макроскопическом рассмотрении линию дислокации

L можно считать гладкой кривой. Краевой дислокации

соответствует линия L, вдоль которой векторы тиб взаимно

перпендикулярны; для винтовой дислокации векторы т и Ь

параллельны. Если участок дислокации не перпендикулярен

и не параллелен вектору Ь, его называют сегментом

смешанного типа. Дислокационные сегменты краевого, винтового и

смешанного типов могут располагаться непрерывно вдоль

любой кривой, образуя единую дислокационную линию (петлю).

Линия дислокации не может оканчиваться внутри кристалла:

она должна выходить на его поверхность или представлять

собой замкнутую петлю, т.е. Ь = const вдоль линии L.

В чистых металлах объемная плотность дислокаций

(количество дислокаций, содержащихся в 1 см3) имеет порядок

Ю6см~3. Часто используется понятие линейной плотности

дислокаций: суммарная длина дислокаций (в см),

содержащихся в 1 см3. Для металлов эта величина имеет порядок

Ю8...1013см-2.

5. Беспорядок. Некоторые кристаллы состоят более чем

из одного типа атомов, например ионные кристаллы NaCl. В

совершенном (полностью симметричном) кристалле каждый

Узел решетки занят определенным химическим элементом.

43

Если же некоторый химический элемент занимает не

соответствующий ему узел решетки, то образуется дефект, который

называют беспорядком.

6. Поверхности. Любой реальный кристалл ограничен

в пространстве, поэтому структура идеальной решетки у

поверхности нарушается и атомы в окрестности поверхности

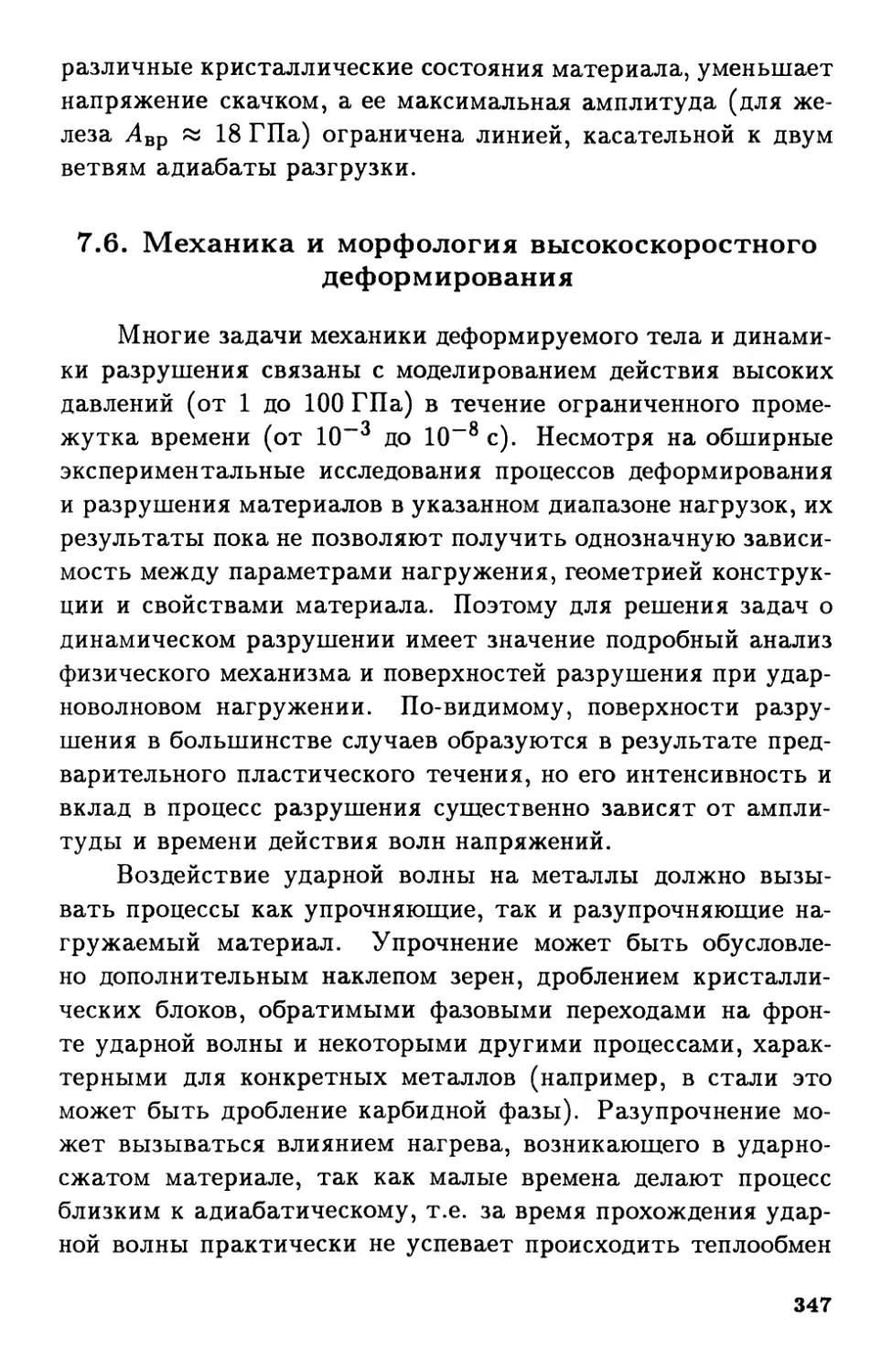

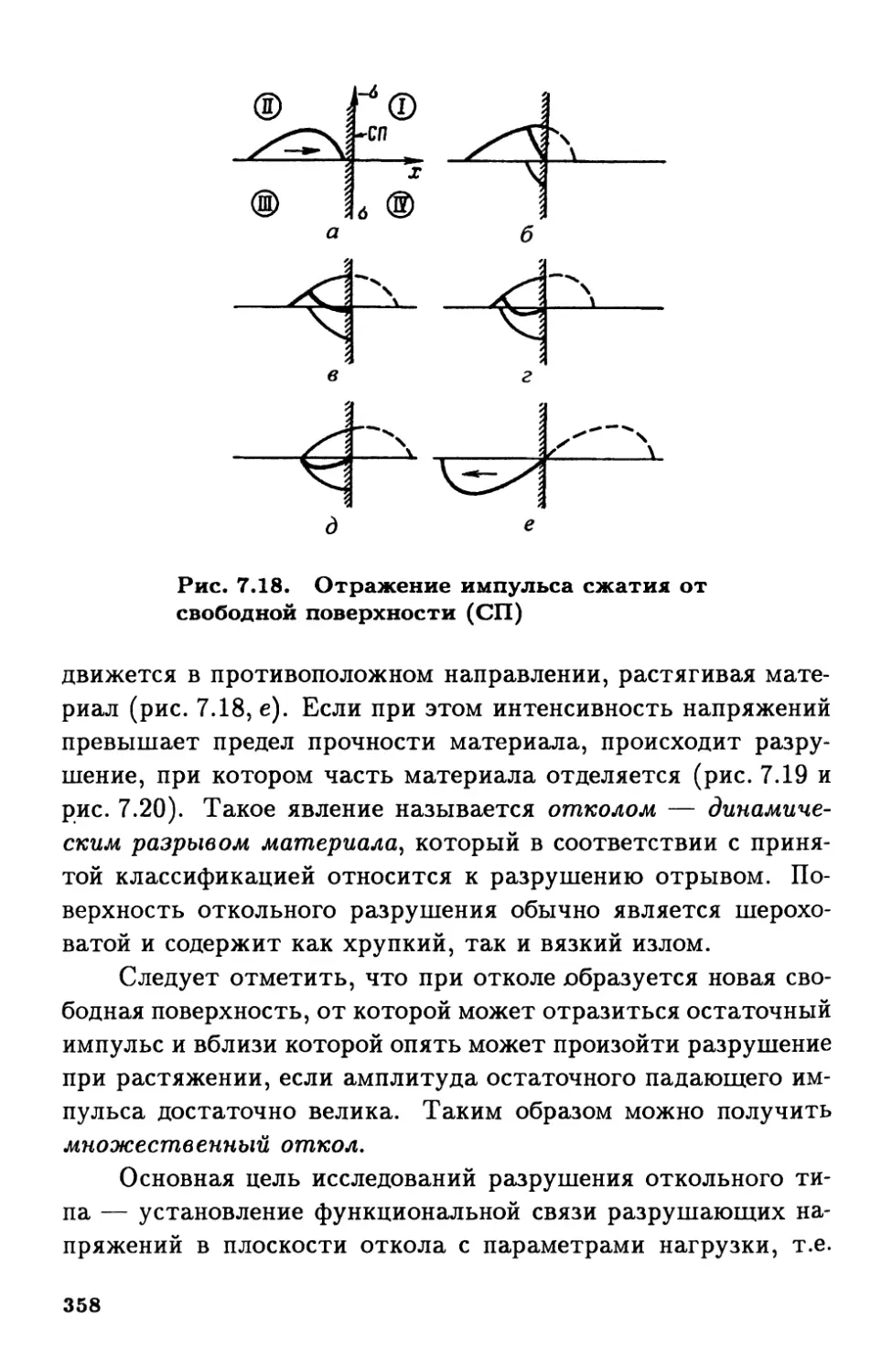

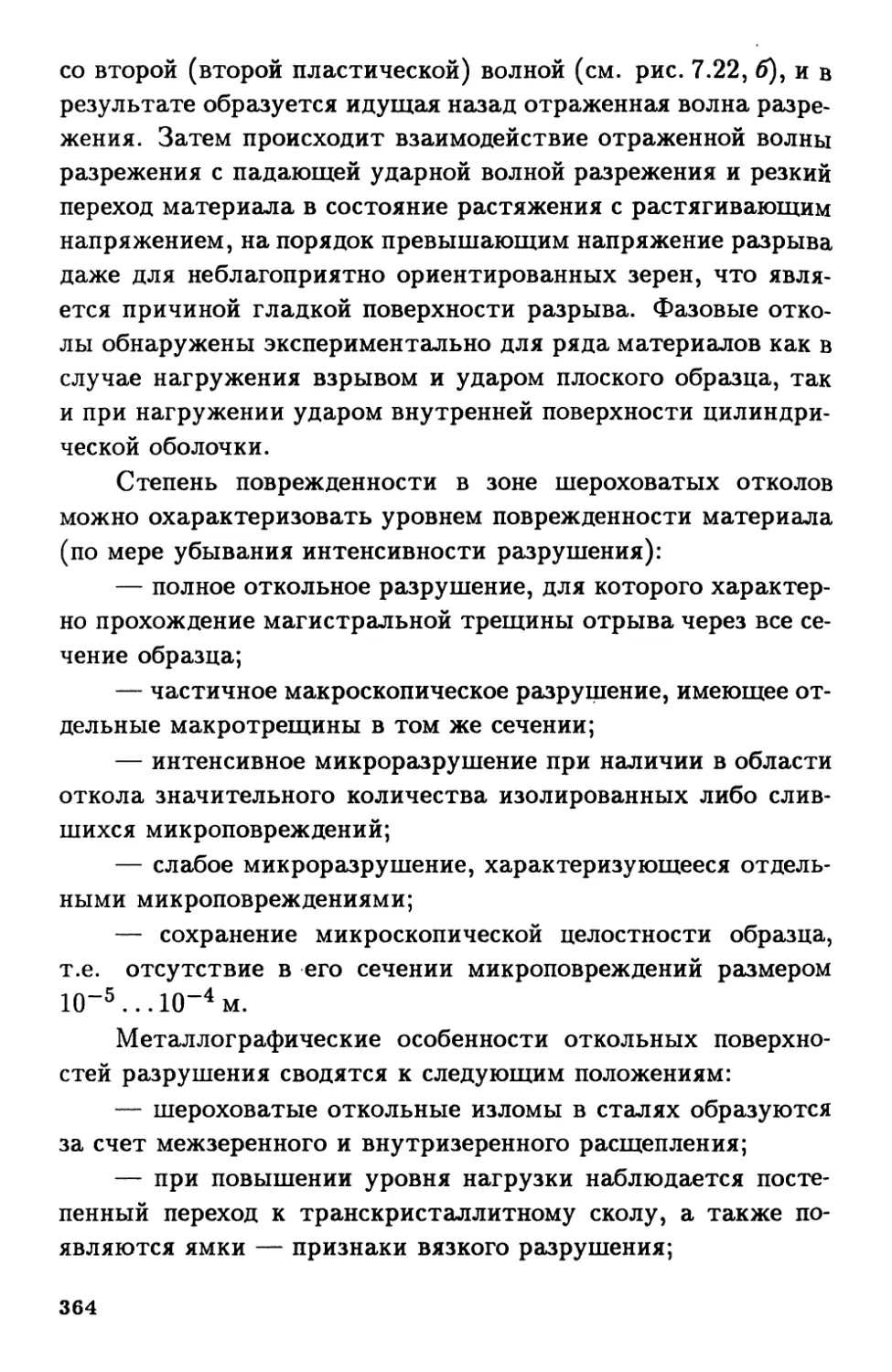

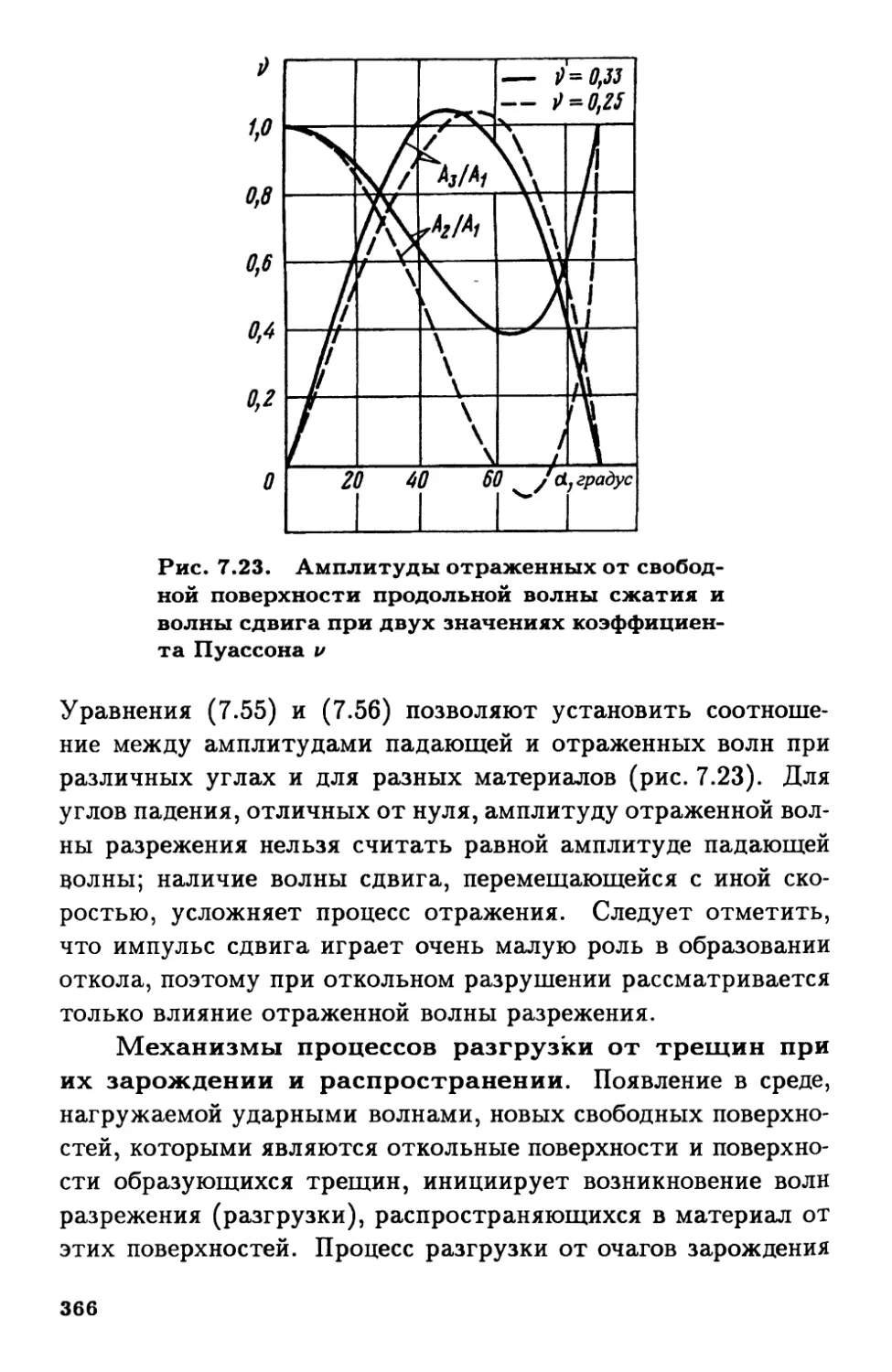

не могут находиться в полностью симметричном положении.