Автор: Козлов В.В.

Теги: испытания материалов товароведение силовые станции общая энергетика метрология народное хозяйство стандартизация

ISBN: 5-7050-0018-9

Год: 1989

Текст

УДК 620.172.1.089.6

Козлов В.В. Поверка средств неразрушаюшего контроля. — М.: Издательство

стандартов, 1989, 215 с., сил.

В книге рассмотрено метрологическое обеспечение акустических, магнитных,

вихретоковых и капиллярных средств неразрушающего контроля (СНК), получив-

ших широкое распространение на промышленных предприятиях страны.

Книга рассчитана на инженерно-технических работников в области стандарти-

зации, качества продукции и метрологии, специалистов различных отраслей народ-

ного хозяйства, занятых эксплуатацией и ремонтом СНК, государственных и ве-

домственных поверителей, а также может быть полезна слушателям институтов

повышения квалификации, студентам вузов и учащимся средних специальных учеб-

ных заведений соответствующих специальностей.

Табл. 15. Ил. 81. Библиогр.: 7 назв.

Рецензенты: канд. техн, наук В.П. Троценко, канд. техн, наук

3. С. Никифорова

ДИИ'Н(НИИ) 01К

' 1)6'10)) н‘>

IH 89

ISBN 5-7050-0018-9

© Издательство стандартов, 1989

ОТ АВТОРА

Неразрушающие методы контроля (НК) решают разнообразные за-

дачи, связанные с повышением качества продукции и увеличением произ-

водительности контрольных операций. Эти методы обладают высокой

чувствительностью, обеспечивают безопасность и безаварийность работы

агрегатов, конструкций и др. Применение методов НК способствует сни-

жению материалоемкости изделий, повышению их долговечности, исклю-

чению непроизводительных затрат при обработке заготовок и полуфаб-

рикатов.

Методы НК используют для контроля материалов и изделий до их

эксплуатации, что предотвращает применение дефектных деталей в конс-

трукциях, причем контроль можно осуществлять в процессе производ-

ства или ремонта изделий. Существенное достоинство методов НК воз-

можность без разрушения и изменения показателей качества выявлять

внутренние дефекты изделия, определять их координаты и оценивать

размеры. Правильное применение методов и средств НК (СНК) позволя-

ет исключить потенциальную возможность разрушения изделий, имею-

щих критические или значительные внутренние дефекты. Эффективность

контроля изделий в значительной степени зависит от достоверности полу-

ченной измерительной информации, ее воспроизводимости, а это невоз-

можно обеспечить без поверки СНК. Использование неповеренных СНК

приводит к тому, что контроль, проведенный изготовителем при прием-

ке продукции и потребителем на входном контроле (с применением де-

фектоскопа одного и того же типа и одной и той же методики) дает диа-

метрально противоположные результаты, что приводит к существенным

материальным затратам.

В настоящее время ведется большая плановая работа по пересмотру

действующей нормативно-технической документации (НТД) по примене-

нию методов НК. Предполагается, что все вновь разрабатываемые СНК

обязательно должны проходить государственные приемочные испытания

и заноситься в Государственный реестр средств измерений, допущенных

к выпуску в обращение в СССР. Отсюда автоматически следует обяза-

тельность проведения первичной и периодических поверок СНК.

Опыт работы показал, что к поверке СНК привлекают специалистов,

имеющих различную степень подготовки: одни владеют основами метро-

логии, но слабо знакомы с методами и СНК, другие владеют одним или

несколькими методами НК, но имеют весьма поверхностные знания по

их метрологическому обеспечению. Такое положение определило особен-

ности построения книги, которая и начинается с освещения теоретиче-

ских вопросов метрологии и метрологического обеспечения.

Свои замечания и пожелания автор просит направлять по адресу:

123840, Москва, ГСП, Новопресненский пер., д.З.

РАЗДЕЛ I ОСНОВЫ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ

ГЛАВА 1.

ОСНОВНЫЕ ПОНЯТИЯ

1.1 Научная и

техническая основы метрологического обеспечения

Метрологическое обеспечение базируется на научной, технической, организаци-

онной и нормативных основах и определяется как установление и применение науч-

ных и организационных основ, технических средств, правил и норм, необходимых

для достижения единства и требуемой точности измерений (ГОСТ 1.25—76) .

Научной основой метрологического обеспечения является метрология — наука

об измерениях, методах и средствах обеспечения их единства и способа достижения

требуемой точности.

Техническими основами метрологического обеспечения являются системы:

государственных эталонов единиц физических величин, обеспечивающих вос-

произведение единиц с наивысшей точностью;

передачи размеров единиц физических величин от эталонов всем средствам

измерений с помощью образцовых средств измерений и других средств поверки;

разработки, постановки на производство и выпуска в обращение рабочих

средств измерений, обеспечивающих определение с требуемой точностью характе-

ристик продукции, технологических процессов и других объектов в сфере матери-

ального производства, при научных исследованиях и в других видах деятельности •

обязательных государственных испытаний средств измерений, предназначен-

ных для серийного или массового производства и ввоза их из-за границы партиями,

обеспечивающей единообразие средств измерений при разработке и выпуске в обра-

щение;

обязательной государственной или ведомственной поверки, а также метроло-

гической аттестации средств измерений обеспечивающей единообразие средств из-

мерений при их изготовлении, эксплуатации и ремонте;

стандартных образцов состава и свойств веществ и материалов, обеспечиваю-

щей воспроизведение единиц величин, характеризующих состав и свойства веществ

и материалов;

стандартных справочных данных о физических константах и свойствах ве-

ществ и материалов, обеспечивающей достоверными данными научные исследова-

ния, разработку технологических процессов и конструкций изделий, процессов

получения и использования материалов.

Организационной основой метрологического обеспечения является метрологи-

ческая служба СССР, состоящая из государственной и ведомственных метрологиче-

ских служб, а нормативной основой — государственная система обеспечения един-

ства измерений (ГСИ), устанавливающая общие правила и нормы метрологическо-

го обеспечения.

Основные цели метрологического обеспечения: повышение качества выпускае-

мой продукции, эффективности управления производством, уровня автоматизации

производственных процессов; обеспечение взаимозаменяемости деталей узлов и

агрегатов создание условий для кооперирования производства и развития специа-

лизации производства; повышение эффективности научно-исследовательских, про-

ектно-конструкторских работ, экспериментов и испытаний; обеспечение достовер-

ного учета и повышение эффективности использования материальных ценностей

и энергетических ресурсов; повышение эффективности мероприятий по контролю

условий труда, охране окружающей среды, рациональному использованию природ-

ных ресурсов.

4

Метрологическое обеспечение входит в планы работ по государственной стан-

дартизации, которые предусматривают разработку государственных стандартов,

устанавливающих правила и положения метрологического обеспечения, характе-

ристики государственных эталонов и государственных поверочных схем, методы

и средства поверки, методики выполнения измерений и нормы точности измере-

ний; планирование разработки стандартных образцов состава и свойств веществ

и материалов, стандартных справочных данных о физических константах и свой-

ствах веществ и материалов, проведение международных сличений эталонов СССР,

планирование проведения государственных испытаний средств измерений, госу-

дарственного надзора за состоянием средств измерений и метрологическим обес-

печением производства продукции.

Основными задачами метрологии являются: разработка общей теории изме-

рений; установление единиц физических величин и их систем; создание методов

и средств измерений, методов определения точности измерений; обеспечение

единства измерений и единообразия средств измерений; создание эталонов и об-

разцовых средств измерений; разработка методов передачи размеров единиц от

эталонов или образцовых средств измерений рабочим средствам измерений.

Основные понятия метрологии регламентированы ГОСТ 16263—70.

Измерение — нахождение значения физической величины опытным путем с

помощью специальных технических средств.

Необходимость сопоставления результатов измерений, выполненных в раз-

ных местах, в разное время, с использованием разных методов и средств измере-

ний требует их единства.

Единство измерений — состояние измерений, при котором их результаты вы-

ражены в узаконенных единицах и погрешности измерений известны с заданной

вероятностью.

Помимо обеспечения единства измерений, одной из важнейших задач метро-

логии является достижение необходимой точности измерений. Под точностью из-

мерений понимается качество измерений, отражающее близость их результатов к

истинному значению измеряемой величины. Очевидно, что высокая точность изме-

рений соответствует малым погрешностям как систематическим, так и случайным.

Количественно точность измерений может быть выражена величиной, обратной

модулю относительной погрешности. Например, если относительная погрешность

измерений 3-10 1 % = 3-10-3, то точность равна 103/3.

Но результаты измерений зависят как от методов, так и средств измерений.

Следовательно, необходимо обеспечить и единообразие средств измерений, т.е. со-

стояние средств измерений, характеризующееся тем, что они проградуированы в

узаконенных единицах и их метрологические свойства соответствуют нормам.

Мероприятиям по обеспечению единства и требуемой точности измерений в

большинстве стран мира придается чрезвычайно важное значение. Поэтому многие

из этих мероприятий (узаконение определенных единиц измерений, проведение ре-

гулярной поверки средств измерений, испытания вновь выпускаемых средств изме-

рений) устанавливаются в законодательном порядке. Один из разделов метрологии

в соответствии с этим называется законодательной метрологией.

Законодательная метрология — комплексы взаимосвязанных и взаимообу-

словленных общих правил, требований и норм, а также другие вопросы, нуждаю-

щиеся в регламентации и контроле со стороны государства, направленные на обес-

печение единства измерений и единообразия средств измерений.

Вполне понятно, что метрология имеет чрезвычайно большое значение и для

развития наук, так как повышение точности измерений — это один из путей совер-

шенствования познания природы человеком, открытий и практического примене-

ния точных знаний.

В технические основы метрологии входят следующие понятия.

Средство измерений — техническое средство, используемое при измерениях и

имеющее нормированные метрологические свойства. К средствам измерений отно-

сятся меры, измерительные приборы, измерительные преобразователи и вспомога-

тельные средства. Средства измерений часто бывают объединены в более или менее

сложные комплексы: измерительные установки и измерительные системы.

5

По месту в системе передачи размеров единиц физических величин средства

измерений подразделяются на эталоны, образцовые и рабочие средства измерений.

Под мерой понимается средство измерений, предназначенное для воспроизве-

дения физической величины заданного размера. Мера, воспроизводящая физиче-

скую величину лишь одного размера, называется однозначной (мера толщины, ме-

ра толщины покрытий, мера электрического сопротивления, гиря и т.п.) . К одно-

значным мерам относятся, как правило, и стандартные образцы.

Величины, для которых операция сложения выполняется сравнительно легко,

воспроизводятся с помощью многозначных или однозначных мер, объединенных в

наборы или магазины. К многозначным относят меры, воспроизводящие ряд

одноименных величин различного размера (линейка, конденсатор переменной ем-

кости и т.п.).

Набор мер — специально подобранный комплект мер, применяемых не только

по отдельности, но и в различных сочетаниях с целью воспроизведения ряда одно-

именных величин различного размера (набор гирь, набор плоскопараллельных кон-

цевых мер длины, магазин сопротивлений, набор мер толщины и т.п.).

В наборах и магазинах отдельные меры могут объединяться в различных соче-

таниях для воспроизведения некоторых промежуточных или суммарных, но обяза-

тельно дискретных размеров величин. В магазинах меры объединены в один меха-

низм, снабженный специальными переключателями, которые связаны с отсчетным

устройством. Наборы мер обычно состоят из нескольких мер, которые могут ис-

пользоваться как отдельно, так и в различных сочетаниях друг с другом.

Действительное значение величины, воспроизводимой мерой, называется дей-

ствительным значением меры. Действительное значение меры получают при ее из-

мерении путем исключения систематических погрешностей и сведений к минимуму

случайных погрешностей. Погрешность определения действительного значения на-

зывается погрешностью аттестации меры.

Указанное на мере значение величины, которое с допустимыми отклонениями

должно быть равно действительному значению меры, является номинальным значе-

нием меры.

Разность между номинальным и действительным значениями определяет по-

грешность меры.

В зависимости от погрешности аттестации меры подразделяют на разряды (ме-

ры 1,2-го и т.д. разрядов), а погрешность мер определяет класс.

Меры, которым присвоен тот или иной разряд, называют образцовыми и при-

меняют для поверки и градуировки средств измерений. Меры, подразделенные на

классы, называют рабочими и используют при технических измерениях.

Измерительный прибор — средство измерений, предназначенное для выработки

сигнала измерительной информации в форме, доступной для непосредственного

восприятия наблюдателем.

Измерительный преобразователь — средство измерений, предназначенное для

выработки сигнала измерительной информации в форме, удобной для передачи,

дальнейшего преобразования, обработки и (или) хранения, но не поддающейся не-

посредственному восприятию наблюдателем.

По месту, занимаемому в системе передачи измерительной информации, преоб-

разователи подразделяют на: первичные, к которым непосредственно подводится

измеряемая физическая величина; передающие, предназначенные для дистанцион-

ной передачи сигнала измерительной информации; промежуточные, занимающие в

измерительной цепи место после первичного. Большое число средств неразрушаю-

щего контроля снабжено первичными преобразователями.

Вспомогательное средство измерений — средство измерений величины, влияю-

щей на метрологические свойства другого средства измерений при его применении

или поверке.

При проведении поверки средств неразрушающего контроля используются

различные вспомогательные средства измерений (термометры, вольтметры, секун-

домеры,, частотомеры, измерители разности фаз и др.), так как на их метрологи-

ческие свойства оказывают влияние различные физические величины (например,

6

температура окружающей среды, относительная влажность, частота и напряжение

тока питания сети и др.).

Иногда для измерения какой-либо величины или одновременно нескольких

величин бывает недостаточно одного измерительного прибора. В этом случае ис-

пользуются измерительные установки — совокупность функционально объединен-

ных средств измерений и вспомогательных устройств, предназначенные для выра-

ботки сигналов измерительной информации в форме, удобной для непосредствен-

ного восприятия наблюдателем и расположенные в одном месте.

В случае, если необходимо сигналы измерительной информации получать в

форме, удобной для автоматической обработки, передачи и (или) использования в

автоматических системах управления, применяются измерительные системы —• со-

вокупность средств измерений и вспомогательных устройств, соединенных между

собой каналами связи. Отдельные средства измерений, входящие в измерительную

систему, могут быть значительно удалены друг от друга (иногда на сотни и даже

миллионы километров) и соединены между собой каналами проводной или беспро-

водной связи.

Для обеспечения единства измерений необходима тождественность единиц, в

которых проградуированы все средства измерений одной и той же физической ве-

личины. Это достигается путем точного воспроизведения и хранения установленных

единиц физических величин и передачи их размеров применяемым средствам из-

мерений. Высшим звеном в метрологической цепи передачи размеров единиц изме-

рений являются эталоны.

Эталон - средство измерений (или комплекс средств измерений), обеспечива-

ющее воспроизведение и (или) хранение единицы с целью передачи ее размера ни-

жестоящим по поверочной схеме средствам измерений, выполненное по особой

спецификации и официально утвержденное в установленном порядке в качестве

эталона.

Эталон, воспроизводящий единицу с наивысшей в стране точностью, называет-

ся первичным. Вторичным называется эталон, значение которого устанавливается

по первичному. Специальный эталон обеспечивает воспроизведение единицы в осо-

бых условиях и заменяет для этих условий первичный эталон.

Государственный эталон — первичный или специальный эталон, утвержденный

в качестве исходного для страны.

Вторичные эталоны по своему метрологическому назначению делятся на этало-

ны-копии, эталоны-свидетели, эталоны сравнения и рабочие эталоны. Рабочие этало-

ны служат для передачи размера единицы образцовым средствам измерений выс-

шей точности, а в отдельных случаях — наиболее точным рабочим средствам изме-

рений.

Для обеспечения передачи размера единицы разрабатывается поверочная схе-

ма — документ, устанавливающий средства, методы и точность передачи размера

единицы от эталона или исходного образцового средства измерений рабочим сред-

ствам измерений.

Поверочная схема обязательно составляется в том случае, если проводится по-

верка средств измерений с осуществлением более двух ступеней передачи размера

единиц физических величин.

Поверочные схемы подразделяются на государственные, ведомственные и ло-

кальные.

Локальная поверочная схема распространяется только на средства измерений,

подлежащие поверке в данном органе государственной или ведомственной службы.

Передача размеров единиц от эталонов рабочим средствам измерений осуще-

ствляется посредством образцовых средств измерений.

Образцовое средство измерений — мера, измерительный прибор или измери-

тельный преобразователь, служащие для поверки по ним других средств измерений

и утвержденные в качестве образцовых.

Образцовые средства измерений должны быть метрологически аттестованы и

иметь свидетельства с указанием метрологических параметров и разряда по госу-

дарственной поверочной схеме. Под разрядом понимается категория образцовых

средств измерений, отнесенных к одной и той же ступени поверочной схемы.

7

Средства измерений, применяемые для измерений, не связанных с передачей

размера единиц, называются рабочими средствами измерений.

Широкое распространение при использовании средств неразрушающего конт-

роля и их поверке нашли стандартные образцы (СО). Они используются при атте-

стации и поверке СНК, юстировке и проверке их работоспособности, аттестации

методик контроля и выполнения измерений, проверке правильности результатов

контроля и т.д.

Стандартный образец — мера для воспроизведения единиц величин, характери-

зующих свойства или состав веществ и материалов

Стандартные образцы, в зависимости от установленного порядка утверждения,

подразделяются на категории: госу рад ст венные стандартные образцы (ГСО), от-

раслевые стандартные образцы (ОСО) и стандартные образцы предприятия (СОП).

СО обязательно должны быть аттестованы и к каждому экземпляру (или

комплекту) СО должно быть приложено свидетельство.

Максимальный срок действия СО, который устанавливается при аттестации,

10 лет. Но при определении срока действия СО всегда следует учитывать его ста-

бильность, условия применения, сохранность в процессе эксплуатации и т.д.

1.2 Организационная

и нормативная основы метрологического обеспечения

Большой объем работ по метрологическому обеспечению выполняют специаль-

ные метрологические организации, совокупность которых образует метрологиче-

скую службу СССР.

Метрологическая служба — сеть государственных и ведомственных органов и

их деятельность, направленная на обеспечение единства измерений и единообразия

средств измерений в стране.

Метрологическая служба СССР является организационной основой метрологи-

ческого обеспечения.

Основная задача государственной метрологической службы — обеспечение

единства и достоверности измерений. Это достигается путем:

создания комплекса нормативно-технических документов государственной

системы обеспечения единства измерений (ГСИ);

создания и постоянного совершенствования эталонной базы страны и комп-

лекса образцовых средств измерений, обеспечивающих передачу размера единиц

физических величин от эталонов до исходных образцовых средств измерений, нахо-

дящихся в ведении органов отраслевых метрологических служб;

контроля за повсеместным выполнением требований НТД.

Более подробно основные задачи, стоящие перед государственной службой, и

ее структура изложены в ГОСТ 1.25—76.

Ведомственные метрологические службы, организуемые как в министерствах

(ведомствах), так и на отдельных подчиненных им предприятиях, в научно-иссле-

довательских институтах и т.п., являются важной составной частью метрологиче-

ской службы страны, так как ни при каких условиях органы государственной мет-

рологической службы не могут проводить повседневную систематическую работу

в данном ведомстве или на данном предприятии по обеспечению единства измере-

ний.

Основная задача ведомственных метрологических служб — обеспечение един-

ства и достоверности измерений в отраслях народного хозяйства путем повсемест-

ного соблюдения правил законодательной метрологии, планомерного внедрения

методов и средств измерений, отвечающих современным требованиям производ-

ства и обеспечивающих выпуск продукции высокого качества и постоянного конт-

роля за состоянием и правильностью применения средств измерений. Ведомствен-

ные метрологические службы действуют под руководством государственной мет-

рологической службы.

Нормативно-правовой основой метрологического обеспечения научной и прак-

тической деятельности является ГСИ.

8

ГСИ — система государственных стандартов и других нормативных докумен-

тов, регламентирующих взаимоувязанные правила, положения, требования и нор-

мы, определяющие организацию и методику проведения работ по оценке и обеспе-

чению единства и требуемой точности проводимых в стране измерений. Эта система

определяет также цели и задачи метрологических служб.

К основным объектам стандартизации ГСИ относятся: единицы физических

величин; государственные эталоны и поверочные схемы; методы и средства повер-

ки средств измерений; методики выполнения измерений; требования к стандарт-

ным образцам состава и свойства вещестЕ и материалов и др.

На современном этапе развития промышленного производства метрологиче-

ское обеспечение его подготовки имеет немаловажное значение для повышения ка-

чества выпускаемой продукции.

Под метрологическим обеспечением подготовки производства понимается

комплекс организационно-технических мероприятий, обеспечивающих определение

с требуемой точностью характеристик изделий, технологических процессов и обо-

рудования, необходимых в производстве изделий.

Работы по метрологическому обеспечению подготовки производства помимо

метрологических служб выполняются (под методическим руководством государ-

ственной и ведомственных метрологических служб) конструкторскими, техноло-

гическими и другими службами предприятий и организаций и начинаются с момен-

та получения исходных документов на разработку изделий. Разработанная в про-

цессе подготовки производства нормативно-техническая, конструкторская и тех-

нологическая документация должна быть подвергнута метрологическому контро-

лю или экспертизе.

ГЛАВА 2.

ФИЗИЧЕСКИЕ ВЕЛИЧИНЫ И ИХ ИЗМЕРЕНИЕ

2.1 .Виды и методы измерений

Измерение — одно из основополагающих понятий метрологии. При измерениях

получают количественную информацию об измеряемой величине. Для любых объ-

ектов измерений в метрологии установлено единое понятие „физическая величи-

на" — свойство, общее в качественном отношении многим физическим объектам,

но в количественном отношении индивидуальное для каждого объекта.

Качественная характеристика физической величины является более общим по-

нятием, чем ее количественная характеристика. Например, качественные характе-

ристики физических величин массы, длины, частоты колебаний и т.д. могут прини-

мать самые различные количественные характеристики.

Для установления различия в количественном содержании в каждом объекте

свойства, соответствующего физической величине, вводят понятие „размер физи-

ческой величины". Не рекомендуется писать „величина массы", „величина силы"

и т.д., так как эти свойства (масса, сила) сами являются величинами. В этих слу-

чаях следует применять термин „размер величины".

Физическая величина, которой по определению присвоено числовое значение,

равное единице, называется единицей физической величины, например, давление

1 Па, сила 1Н, частота 1Гц. Однако единицы некоторой величины различаются по

своему размеру, например, фут и дюйм, являясь единицами длины, имеют различ-

ный размер: 1фут = 0,3048 м, а 1 дюйм = 25,4-103 м.

Значение физической величины хизм, полученное при измерении, определяют

по формулехизм = А • х, которую называют основным уравнением измерения, где

А — числовое значение; х — единица физической величины.

Таким образом, количественная оценка изменяемой величины содержит в себе

число, выраженное в общепринятых для данной физической величины единицах.

Так, выражение „частота переменного тока равна 50 Гц" означает, что за единицу

частоты взят герц, а измеренная частота в 50 раз больше единицы частоты.

9

При измерениях имеют место два понятия: истинное и действительное значе-

ние физической величины. Истинное значение физической величины идеальным об-

разом отражает в качественном и количественном отношениях соответствующее

свойство объекта. Это значение физической величины всегда неизвестно, оно явля-

ется абсолютной истиной, к которой стремятся при измерениях.

На практике пользуются понятием „действительное значение физической вели-

чины", — найденным экспериментальным путем и настолько приближающееся к

истинному значению, что для данной цели может быть использовано вместо него.

Измерения физических величин можно выполнять различными способами.

Виды измерений подразделяют на прямые, косвенные, совокупные и совместные.

Прямыми называют измерения, при которых числовое значение величины на-

ходят непосредственно из опытных данных. Прямые измерения не требуют допол-

нительных вычислений. К прямым измерениям при поверке средств неразрушаю-

щего контроля (СНК) могут быть отнесены, например, измерения частоты коле-

баний электронно-счетным частотомером, фазы — фазометром; силы электриче-

ского тока — амперметром и т.д. Прямые измерения составляют основу более

сложных косвенных, совокупных и совместных измерений.

Косвенные измерения предусматривают нахождение значения физической ве-

личины на основании известной зависимости (формулы) между этой величиной и

величинами, полученными при прямых измерениях. Косвенные измерения в ряде

случаев позволяют получить более точный результат, чем прямые измерения этой

же физической величины.

Многие методы неразрушающего контроля основаны на косвенных измерени-

ях. Например, для определения шероховатости поверхности можно использовать

излучение лазера, падающее на контролируемую поверхность под некоторым уг-

лом. Интенсивность отраженного от поверхности излучения будет зависеть от шеро-

ховатости поверхности, т.е. прямое измерение изменения интенсивности излучения

дает возможность косвенным путем установить шероховатость поверхности.

При измерении мощности Р рассеяния резистора используют прямые измере-

ния силы тока 1 и напряжения U по формулеР — I - U.

Для косвенного измерения силы тока преобразователя вихретокового дефек-

тоскопа применяют прямое измерение индуктивности и добротности первичной ка-

тушки преобразователя, так как прямое измерение силы тока, которое можно

осуществить с помощью термомиллиамперметра, является более сложной процеду-

рой, чем измерение индуктивности и добротности.

При совокупных измерениях одновременно измеряют одноименные величины,

при которых значения величин находят решением системы уравнений, получаемых

при прямых измерениях различных сочетаний этих величин. Совокупные измерения

применяют при калибровке набора мер. Например, размеры емкостей набора кон-

денсаторов находят по известному значению емкости одного конденсатора и по ре-

зультатам прямых сравнений размеров емкостей различных сочетаний конденсато-

ров.

Совместными называют одновременно проводимые измерения двух или не-

скольких разноименных величин для нахождения зависимости между ними.

Предположим, что необходимо с помощью измерений установить зависимость

между некоторой физической величиной р и температурой t. Для этого напишем

общее уравнение, например, р = at + pt2 + yZ3. Так как физические величины р и t

находятся при измерениях, то следует определить значения коэффициентов а, (3 и

у. Проведем три совместных измерения:

Pj = at1 + (3t\ + yt\ ;

p2 — at2 + &t22 + yZ3 ;

p3 = aZ3 + 0Z3 + yZ3

в результате которых получим три уравнения с тремя неизвестными. Решение

уравнений (нахождение коэффициентов а, (3 и у) позволяет установить зависимость

р

10

Кроме видов измерений различают методы измерений, которые делятся на

методы непосредственной оценки и методы сравнения.

Методом непосредственной оценки определяют значение физической величины

непосредственно по отсчетному устройству измерительного прибора прямого дейст-

вия, т.е. прибора, который осуществляет одно или несколько преобразований сиг-

нала измерительной информации в одном направлении (обратная связь отсутству-

ет) . К таким приборам относят, например, амперметры, манометры, ртутностек-

лянные термометры. Метод непосредственной оценки наиболее распространен, так

как обладает очевидным достоинством — простотой получения результатов измере-

ний. Однако его точность, зависящая от точности измерительного прибора, условий

измерений и других факторов, не всегда удовлетворяет установленным при измере-

ниях требованиям.

Метод сравнения с мерой, суть которого состоит в сравнении измеряемой ве-

личины с величиной, воспроизводимой мерой, является в некоторых случаях более

точным методом измерения физической величины. Метод отличается тем, что мера

принимает непосредственное участие в процессе измерений. Заметим, что большая

точность достигается усложнением процесса измерений.

Метод сравнения с мерой имеет несколько разновидностей, причем многие из

них применяют при поверке СНК или при контроле качества методами НК. К ним

относятся:

нулевой метод — метод сравнения измеряемой величины с мерой, в котором

результирующий эффект воздействия величины на прибор сравнения (компара-

тор) , предназначенный для непосредственного сравнения измеряемой величины с

величиной, значение которой известно доводят до нуля. Этот метод используют при

поверке вихретоковых дефектоскопов для измерения электрического сопротивле-

ния преобразователей мостом постоянного тока с полным его уравновешиванием;

метод замещения — метод сравнения с мерой, в котором измеряемую величи-

ну замещяют известной величиной, воспроизводимой мерой. Из всех разновидно-

стей методов сравнения с мерой этот метод — самый точный и вот почему: измеряе-

мая величина хизм заменяется в измерительной установке известной величиной хо,

причем изменяя величину хо, добиваются прежних показаний измерительной уста-

новки, которые соответствовали величине хизм, т.е. результат измерений хизм =

= хо. Так как при замене величины хизм на хо никаких изменений в измерительной

установке не происходит, то погрешность приборов, входящих в измерительную

установку, не влияет на результат измерений. Метод замещения иногда применяют

при поверке СНК в случае, когда необходимо измерить разность фаз колебатель-

ных процессов, при поверке аттенюаторов ультразвуковых дефектоскопов;

дифференциальный метод сравнения с мерой заключается в измерении прибо-

ром разности измеряемой величины и известной величины, воспроизводимой ме-

рой. Он применяется при измерении электрического сопротивления с помощью не-

уравновешенного моста, причем измеряемая величина определяется известным со-

противлением плеч моста и показанием индикатора.

В вихретоковых структуроскопах типа ВС-10П дифференциальный метод при-

меняют, например, для сортировки материалов по маркам, сравнивая магнитные

свойства контролируемого материала со стандартным образцом (мерой) ;

метод противопоставления — метод сравнения с мерой, в котором измеряемая

величина и величина, воспроизводимая мерой, одновременно воздействуют на при-

бор сравнения. Применение метода эффективно, если имеется точная многозначная

мера (например, набор гирь) и достаточно простое устройство сравнения (напри-

мер, равно плечные весы) ;

метод совпадения предусматривает одновременное или периодическое сравне-

ние измеряемой величины с величиной, воспроизводимой мерой, путем измерения

разности между ними по совпадению отметок шкал или периодических сигналов.

Метод используют при стробоскопических измерениях или при измерениях длины

прибором с нониусом.

11

2.2 Системы единиц физических величин

Можно ли выбирать единицы физических величин произвольно и сколь угодно

много? Да, можно, но такой подход приведет к необходимости создания большого

количества государственных или международных эталонов, а это связано с техниче-

скими трудностями, так как к точности изготовления эталонов предъявляют очень

высокие требования. С другой стороны, применение большого количества произ-

вольно выбранных единиц измерений усложняет научные исследования и экономи-

ческие международные отношения. Под системой единиц физических величин пони-

мают совокупность основных и производных единиц. В этом и состоит методика

построения систем единиц, предложенная К. Гауссом в 1832 г., которая предлагает

произвольно выбрать минимальное количество основных единиц, а производные

единицы определять на базе взаимосвязи между ними, обусловленной законами

природы и выраженной физическими формулами. Произвольно выбранные основ

ные единицы предполагаемой системы должны быть независимы друг от друга.

В первой официально принятой I Международным конгрессом электриков

(1881 г.) системе единиц физических величин, получившей сокращенное обозначе-

ние СГС, было три основных единицы: единица длины — сантиметр, единица мас-

сы — грамм, единица времени — секунда. В области технических измерений систе-

ма продолжительное время удовлетворяла требованиям науки и техники. Однако

применение системы СГС для измерений электрических и магнитных величин

вскрыло существенные ее недостатки, связанные с неудобством представления

указанных величин через основные единицы.

Основными единицами системы МКСА является метр, килограмм, секунда и

ампер (сила электрического тока) . В этой системе механические величины полно-

стью когерентны с единицами электрических величин, поэтому совершенствование

системы МКСА привело к созданию Международной системы единиц (СИ). Обяза-

тельность применения единиц СИ в СССР и странах — членах СЭВ закреплено ГОСТ

8.432-80 (СТ СЭВ 1052-78).

Международная система единиц имеет семь основных единиц: метр, кило-

грамм, секунда, ампер, кельвин (единица термодинамической температуры) , моль

(единица количества вещества), кандела (единица силы света) — см. табл. 1. Си-

стема включает в себя две дополнительные единицы — для измерения плоского

(радиан) и телесного (стерадиан) углов, которые не могли быть введены в число

основных, но и не являлись производными, так как их единицы измерения не зави-

сят от выбора основных единиц.

Таблица 1

Величина Размер- ность Единица измере- ния Обозначение

междуна- родное русское

Длина L метр m M

Масса М кило- kg КГ

грамм

Время Т секунда s c

Сила электрического тока I ампер A A

Термодинамическая температура 0 кельвин К К

Количество вещества N моль mol моль

Сила света J кандела cd кд

Кроме температуры Кельвина (обозначение Г) допускается применение также

температуры Цельсия (обозначение t) . .Температура в градусах Цельсия (° С) опре-

деляется с помощью формулы t = Т - То где То = 273,15 К по определению.

Каждая основная физическая величина обозначается заглавной буквой латин-

ского или греческого алфавита: длина — L, масса — М, время — Т, сила электриче-

ского тока — I, термодинамическая температура — в , количества вещества — N, си-

ла света —J. Эти обозначения называют размерностью основной физической величи-

ны- Используя размерность, можно написать соотношение, отражающее связь ка-

кой-либо физической величины х с основными величинами системы, в котором ко-

эффициент пропорциональности будет равен 1, т.е. искомая размерность величины

х представляет собой произведение основных величин, возведенных в соответ-

ствующие степени: размерность величины х в Между народной системе равна

L'W’TWo nBkJP. Если в размерности величины хотя бы одна из основных величин

возведена в степень, не равную нулю, то говорят — это размерная величина. Устано-

вим размерность силы в СИ, используя связь F = m а. Выразим величины, входя-

щие в правую часть уравнения через основные единицы СИ. Так как а = V/t, а

V - S/t, то F = m s/t2, т.е. показатели размерности а= 1, /3= 1,7= —2, q=n=k=

р = 0. Следовательно, размерность сипы в СИ имеет вид LMT 2 (м • кг/с2).

Величина, в размерность которой все основные величины входят в степени,

равной нулю, называется безразмерной физической величиной. Например, часто

коэффициент усиления приемника ультразвукового дефектоскопа представляют

безразмерной величиной, коэффициент Пуассона также не имеет размерности. За-

метим, что величина, безразмерная в одной системе единиц, может быть размерной

в другой. Так, магнитная проницаемость в системе СГС — величина безразмерная, а

в СИ — имеет размерность LMT-2!-2 (мкг-с-2А 2). Размерности можно ис-

пользовать для обнаружения ошибок в формулах. Для этого достаточно сравнить

размерность правой и левой частей уравнения и проверить их совпадение.

Единицы, не входящие ни в одну систему, называют внесистемными единица-

ми, например минута, час, сутки, тоннд, литр, парсек, децибел. Существование вне-

системных единиц можно объяснить многообразием измерений и невозможностью

создания системы единиц, которая была бы удобна в различных областях измере-

ний.

Единица физических величин, в целое число раз большая или меньшая систем-

ной или внесистемной единицы, называется соответственно кратной или дольной

единицей. Десятичные кратные и дольные единицы, а также их наименования и обо-

значения следует образовывать с помощью множителей и приставок, приведенных

в табл. 2.

Таблица 2

Множитель Пристав ка Обозначение приставки

международное русское

1018 Экса Е э

Ю15 Пета Р П

1012 Т ера Т т

Ю9 Гига G г

106 Мега М м

Ю3 Кило к к

102 Г екто h г

10* Дека da да

10 1 Деци d д

IO'2 Санти С с

10 3 Милли m м

10 6 Микро м мк

10 9 Нано n н

10 12 Пико Р л

10 15 Фемто f ф

ю-18 Атто а а

13

При поверке некоторых средств неразрушающего контроля наравне с единица-

ми СИ применяют логарифмические единицы. В общем случае логарифмической ве-

личиной называют величиную, равную логарифму отношения физической величины

к однородной (одноименной) величине, принятой за исходную.

За единицу логарифмической величины принят бел (Б) . Для одноименных

энергетических величин (мощность, энергия и т.п.) 1Б = lg(/\ ) при Р2 = 10/\ . а

для одноименных силовых величин (напряжение, сила тока, давление и т.п.) 1Б

- 2 lg (/', //'j) при Р2 ~ \f 10 /’j . На практике чаще всего используют дольную едини-

цу бела — децибел: 1дБ -- 0,1 Б. Тогда усиление или ослабление по мощности в де-

цибелах определяют по формуле а, - 101g (Р ’Рх) , а усиление или ослабление по

напряжению — по формуле.!’ = 201g (Л 2 I Р\) .

ГЛАВА 3.

ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

И ОБРАБОТКА РЕЗУЛЬТАТОВ НАБЛЮДЕНИЙ

3.1. Погрешности измерений

Из определений истинного и действительного значений физической величины

ясно, что зарегистрировать физическую величину можно только с некоторой по-

грешностью.

Заданная погрешность измерений достигается, как правило, применением

определенных приемов измерений, соблюдением требуемых условий, а также при-

менением и соблюдением установленных правил обработки полученных результа-

тов измерений. Предположим, что истинное значение некоторой измеряемой вели-

чины есть А’о • При многократных измерениях этой величины результаты измерений

будут отличаться от а(1 и, как правило, будут различны между собой. Разность

между полученными при измерениях а/ и истинным значением измеряемой величи-

ны а0 представляет собой погрешность измерения, т.е. А,- = Aj а0 (Z = 1, 2, 3, ...,

//) , где п — число измерений величины а 0 .

По форме числового выражения погрешности измерений подразделяют на аб-

солютные и относительные.

Алгебраическая разность между показанием А измерительного средства и ис-

тинным значением ,1п измеряемой величины называется абсолютной погрешностью

измерений A.v : A.v - 1 -1,,. Она имеет размерность измеряемой физической вели-

чины и может иметь положительное или отрицательное значение.

Однако на практике качество результатов измерений часто характеризуют не

абсолютной погрешностью, а ее отношением к истинному (действительному) зна-

чению измеряемой величины. Такое отношение, выраженное в процентах, называют

относительной погрешностью Ъ ~_____ 0 • 100 ~Аа7/10 100. Относительная по-

-1»

грешность дает возможность сопоставить значение погрешности со значением изме-

ряемой величиной, т.е. получить непосредственное представление о точности прове-

денных измерений.

Погрешности измерений по закономерности их появления, причинам возник-

новения и возможности устранения делятся на систематические и случайные по-

грешности.

К систематическим погрешностям относится составляющая общей погрешно-

сти, значение которой остается постоянным или закономерно изменяется при по-

вторных измерениях одной и той же физической величины, производящихся одним

и тем же методом с помощью одних и тех же средств измерений.

В зависимости от причин возникновения систематические погрешности подраз-

деляют на: погрешности метода; инструментальные; погрешности, являющиеся

функцией влияющих на результаты измерений величин и субъективные (индивиду-

альные) .

Источниками систематических погрешностей метода могут быть: ошибочность

14

в разработке метода поверки; неоправданные упрощения при проведении измере-

ний; пренебрежение влиянием измерительной аппаратуры или первичного преобра-

зователя на результаты измерений. Например, пренебрежение емкостью и омиче-

ским сопротивлением соединительных проводов и кабелей в различных схемах по-

верки средств неразрушающего контроля (СНК), может привести к систематиче-

ской погрешности при определении временных интервалов или измерении фронта

нарастания импульса. При поверке некоторых СНК (например, ультразвуковых,

магнитных, вихретоковых) требуется измерение параметров импульса, пиковых

напряжений, мощностей и т.д. Такие измерения практически не будут иметь систе-

матических погрешностей метода, если применяемые измерительные средства об-

ладают достаточным быстродействием.

Инструментальные погрешности — систематические погрешности, природа

которых известна и их значение может быть установлено с некоторой степенью точ-

ности. Строго говоря, инструментальные погрешности следует относить не к по-

грешностям измерений, а к погрешностям средств измерений.

Инструментальные систематические погрешности определяют при поверке или

аттестации средств измерений и вводят в результат измерений в качестве поправок.

Погрешности, являющиеся функцией влияющих на результаты измерений ве-

личин, могут возникать из-за плавного изменения температуры, влажности окру-

жающей среды: изменения магнитных и электрических полей; повышения или по-

нижения напряженности источника питания средств поверки и поверяемого прибо-

ра.

Систематические погрешности могут возникать также из-за неправильного

взаимного расположения приборов, входящих в состав схемы поверки, что приво-

дит к необоснованному удлинению соединительных проводов, а также к взаимно-

му влиянию электромагнитных и тепловых полей, увеличивающих общую погреш-

ность измерений.

Все приборы, входящие в поверочную схему, должны быть согласованы друг

с др/гом по входному и выходному сопротивлениям; волновое сопротивление

соединительного кабеля в пределах допускаемой погрешности также должно быть

известно. Наличие несогласованности по входу и выходу измерительных средств

и поверяемого прибора является источником систематических погрешностей,

устранить которые можно заменой кабеля на имеющий необходимое волновое

сопротивление и заменой измерительных средств на другие измерительные средства

с теми же метрологическими характеристиками, нос требуемым входным сопро-

тивлением.

Субъективные (индивидуальные) погрешности обусловлены: неправильным

отсчетом десятых долей шкалы; неправильной установкой нуля прибора, непра-

вильным направлением взгляда оператора на показывающий прибор и т.д.

Практически все приборы, предназначенные для измерения толщины изделий,

предварительно настраивают на начало и конец шкалы. Неправильная настройка,

связанная с индивидуальными особенностями оператора, приведет к возникнове-

нию систематической погрешности измерений. Например, при неправильной на-

стройке глубиномерного устройства ультразвукового дефектоскопа будет при-

сутствовать систематическая погрешность измерения глубин залегания обнаруже-

нных дефектов,

Практика показала, что в процессе измерений систематические погрешности

могут оставаться постоянными или изменять свое значение по некоторому закону,

т.е. быть переменными. К постоянным систематическим погрешностям приводят

неправильная градуировка и юстировка измерительных средств, неправильная

установка начала отсчета. Обнаружить такие погрешности можно при условии, если

другой оператор подготовит средства измерений и проведет измерения. Перемен-

ные систематические погрешности подразделяют на прогрессивные, т.е. монотонно

возрастающие или убывающие во время измерений, и периодические. Периоди-

ческая погрешность характерна для измерительных средств с круговой шкалой,

если, например, ось вращения стрелки не совпадает с центром окружности шкалы

измерительного средства (глубиномерное устройство прибора УДМ-3).

15

Случайные погрешности — составляющие общей погрешности измерений, из-

меняющиеся случайным образом при повторных измерениях одной и той же вели-

чины. К причинам, вызывающим появление случайной погрешности измерений,

можно отнести: небольшое изменение температуры и влажности окружающей сре-

ды и т.д.; нерегулярные изменения трения в сопряженных элементах измерительно-

го устройства; случайные и регулярные вибрации; периодическое изменение напря-

жения в сети и т.д.

Если погрешность измерений существенно превышает ожидаемую при данных

условиях погрешность, она называется грубой погрешностью.

Погрешности, возникающие при неправильном обращении со средствами из-

мерений и неаккуратном оформлении результатов, относят к промахам. Промаха-

ми могут быть ошибочные отсчеты по шкале прибора, ошибки при записи цифр и

т.д.

Для исключения (уменьшения) случайных погрешностей измерения применя-

ют специальные методы, основанные на теории вероятности и математической ста-

тистике.

Вероятность случайного события. Так как случайная погрешность измерений

порождается множеством факторов, не поддающихся учету, каждое значение физи-

ческой величины можно рассматривать как значение некоторой случайной величи-

ны. Случайными называют такие события, появление которых не может быть точ-

но предсказано.

Вероятностью события называют численную меру возможности какого-либо

события. Вероятность ожидаемого события А при числе измерений п составит в

общем виде Р (А) = т/п. Это означает, что событие Л при числе измерений п может

произойти т раз. Отсюда следует, что выражение т/п не должно быть больше еди-

ницы.

События могут быть: достоверными, которые обязательно должны произойти

во время измерений, тогда Р (AQ) = 1; невозможными, которых не может быть во

время измерений, тогда Р (Ах) =0; случайными, о которых невозможно сказать,

произойдет это событие или нет, тогда 0 < Р (А2) <1.

Если учесть вероятности достоверных, невозможных и случайных событий,

можно получить неравенство для вероятности любого события, которая будет за-

ключена между нулем и единицей, 0 <Р (А) < 1.

Иногда мы знаем, сколько событий и какого типа может возникнуть при на-

блюдениях. Однако чаще всего это неизвестно, т.е. возникает обратная задача — по

частоте появления деталей (бездефектных и с дефектом) определить вероятность

появления той или иной детали.

Предположим, что мы берем из коробки детали N раз, причем вытащили к де-

талей с дефектом. Отношение k/N носит название частоты появления детали с де-

фектом. Из теории вероятностей следует, что при большом числе испытаний частота

появления — событие, очень мало отличающееся от вероятности этого события.

Тогда Р(т) — k/N, т.е. можно определить вероятность неизвестного нам события по

частоте появления.

Чаще всего при измерениях физических величин основную роль в общей по-

грешности измерений играет составляющая случайной погрешности, образующаяся

в результате воздействия трудно учитываемых причин. При измерениях мы получа-

ем ряд чисел, отличных от истинного значения физической величины как по абсо-

лютному значению, так и по знаку. Случайные значения величины наиболее полно

характеризуются плотностью вероятности f/x), причем вероятность нахождения

случайной величины х в заданном интервале ] х,; х2 [ будет < х < х2] =

Х2

= { f(x)dx.

Случайные величины могут иметь различные законы распределения f(x): тре-

угольный, трапецеидальный, нормальный, экспоненциальный и т.д. Вероятность по-

падания случайной величины в заданный интервал ]х;х2[ численно равна площа-

ди, заключенной между кривой f(x), осью абсцисс (горизонтальная ось) ] и перпен-

16

Сказанное относится к так называемой непрерывной случайной величине, т.е. к ве-

личине, все значения которой перечислить невозможно.

Закон распределения дискретной случайной величины может быть задан в виде

таблицы или графика, называемого многоугольником распределения. Предполо-

жим, что проведено п измерений одним и тем же средством и с одинаковой сте-

пенью аккуратности, т.е. промахи и грубые погрешности отсутствуют. Такие изме-

рения называют равноточными. Тогда можно предположить, что: погрешности из-

мерений должны принять непрерывный ряд значений; погрешности измерений, рав-

ные по абсолютному значению, но отличающиеся по знаку, должны встречаться

одинаково часто, если проведено большое число измерений; большие по абсолют-

ному значению погрешности должны встречаться реже, чем малые.

Из этих предположений вытекает нормальный закон распределения погреш-

ностей измерений

- (Л ' ’"о)

J(x) = _1._ е, 2Л2 (3.1)

6х/2тг'

где А2 - некоторая величина, называемая дисперсией; л,- — ряд случайных величин;

/л0 — математическое ожидание; е — основание натуральных логарифмов (е =

= 2,71828...).

График нормального закона распределения непрерывной случайной величины

представлен на рис. 2. С увеличением дисперсии закон распределения погрешностей

измерения расплывается, вероятность появления больших значений погрешностей

возрастает.

Дисперсия Ь 1 является характеристикой рассеяния случайной величины около

ее математического ожидания то. Если систематическая погрешность измерения

отсутствует, математическое ожидание можно принять за истинное значение физи-

ческой величины.

Формула (3.1) получена из предположения большого числа измерений. На

практике число измерений ограничено. При обработке результатов измерений полу-

чают эмпирические статистические характеристики. Нетрудно показать, что мате-

матическое ожидание приближенно равно эмпирическому среднему арифметиче-

скому значению л измеряемой величины:

п

v = _L Е л(, (3.2)

и i= 1

где п — число измерений.

Дисперсия соответствует эмпирическому значению квадрата среднего квадра-

тического отклонения S2 случайной величины

1 "

.5 2 =№=_!_ L (х, х)2;

п 1 <=1

(3.3)

17

I 1 n - i

S = \L^L. s (Xj-x). (3.4)

\ I n - 1 i — 1

Среднее квадратическое отклонение имеет размерность измеряемой величины

и всегда положительно. Другими словами, приближенное значение математического

ожидания определяют по среднему арифметическому значению, а приближенное

значение дисперсии — по квадрату среднего квадратического отклонения.

Дисперсия характеризует точность измерений: чем больше дисперсия (среднее

квадратическое отклонение), тем меньше точность измерений.

Если случайная величина х/ представляет собой сумму большого числа взаим-

но независимых случайных величин (вероятность каждого значения погрешности в

z-м измерении не зависит от погрешности в остальных измерениях), влияние каж-

дой из которых на всю сумму ничтожно мало, тох/ имеет распределение, близкое к

нормальному.

Вероятность попадания результата измерений в некоторый заданный интервал

{х1; х2) вычисляется как

При замене переменных

(3.5)

xz-m0 = f. хх = f .

8 ’ 8 15

х2 -

6

(3.6)

получают интеграл, который не выражается в элементарных функциях

2ф(Г) /е 2 dt.

2-п о

(3.7)

Функция 2ф(т) затабулирована, она называется нормированной функцией Ла-

пласа. Таблицы функции Лапласа приведены в приложении 1.

Доверительный интервал и доверительная вероятность. Доверительные грани-

цы погрешности результатов измерений определяют как верхнюю и нижнюю грани-

цы интервала, накрывающего с заданной вероятностью погрешность измерения.

Итак, пусть истинное значение измеряемой величины х, ее среднее арифмети-

ческое значение х, а погрешность измерений Дх. Пусть Ро обозначает вероятность

того, что результаты измерений не отличаются от среднего арифметического значе-

ния на значение, большее Дх. Тогда вероятность Ро называется доверительной ве-

роятностью или статистической надежностью. Интервал значений случайной величи-

ны от х — Дх до х + Дх называется доверительным интервалом. Чем большей на-

дежности мы требуем, тем большим получается соответствующий доверительный

интервал, и чем больший доверительный интервал мы задаем, тем вероятнее, что

результаты измерений не выйдут за его пределы.

Опыт показывает, что доверительная вероятность, взятая в диапазоне значе-

ний 0,9—0,95, вполне достаточна для практических целей. Запись „погрешность

измерений равна ± 0,2 мм" означает: выполнены некоторые измерения, обеспечива-

ющие заданную погрешность с вероятностью, например, 0,93.

Доверительный интервал обычно выражают в долях среднего квадратического

отклонения

(3.8)

18

Для заданных значений t с помощью формулы (3.7) вычислены соответствующие

вероятности интеграла 2 $(t).

Используя формулу (3.8), можно записать доверительный интервал в виде

7 - £ + ts.

Для определения случайной погрешности следует вычислить доверительный

интервал и доверительную вероятность.

Распределение Стьюдента. Приведенные выше рассуждения и формулы спра-

ведливы для нормального закона распределения случайной величины и большого

числа измерений (л > 30). На практике часто необходимо обработать результаты

небольшого числа измерений. Приближенное неравенство 6 ~ 5, справедливо для

большого числа измерений п, не будет справедливым для малых п, причем разли-

чия могут быть значительными. Для определения доверительного интервала и до-

верительной вероятности при п < 30 применяют закон распределения Стьюдента

(Госсета). Закон распределения случайной величины по Стьюденту зависит не

только от значения случайной величины, но и от числа измерений п. Из закона

распределения для среднего арифметического значения получают следующий до-

верительный интервал:

(3.9)

причем

Точность оценки

(3.10)

Коэффициенты ty для различных значений доверительной вероятности и раз-

личного числа измерений п затабули рованы (приложение 2).

Необходимое число измерений. Случайную погрешность измерений можно

уменьшить двумя способами: либо увеличить точность, либо число измерений.

Если все возможности измерительной аппаратуры использованы, для уменьшения

случайной погрешности остается второй способ.

Возникает чисто практический вопрос: можно ли определить (оценить) опти-

мальное число измерений, которые необходимо выполнить, чтобы обеспечить за-

данную погрешность при заданной доверительной вероятности? Да, можно, и дела-

ется это следующим образом. Ясно, что случайную погрешность Lx имеет смысл

уменьшать до тех пор, пока суммарная погрешность измерений не будет опреде-

ляться только систематической погрешностью 50, т.е. Lx < 60. На практике приме-

няют неравенства Lx < 6О/3 или Lx < 60/2, или Lx ~ <50. Используя эти неравен-

ства и данные табл. 3, можно определить необходимое число измерений, удовлетво-

ряющее заданной доверительной вероятности а. Параметр t в табл. 3 приведен в

долях случайной погрешности Lx.

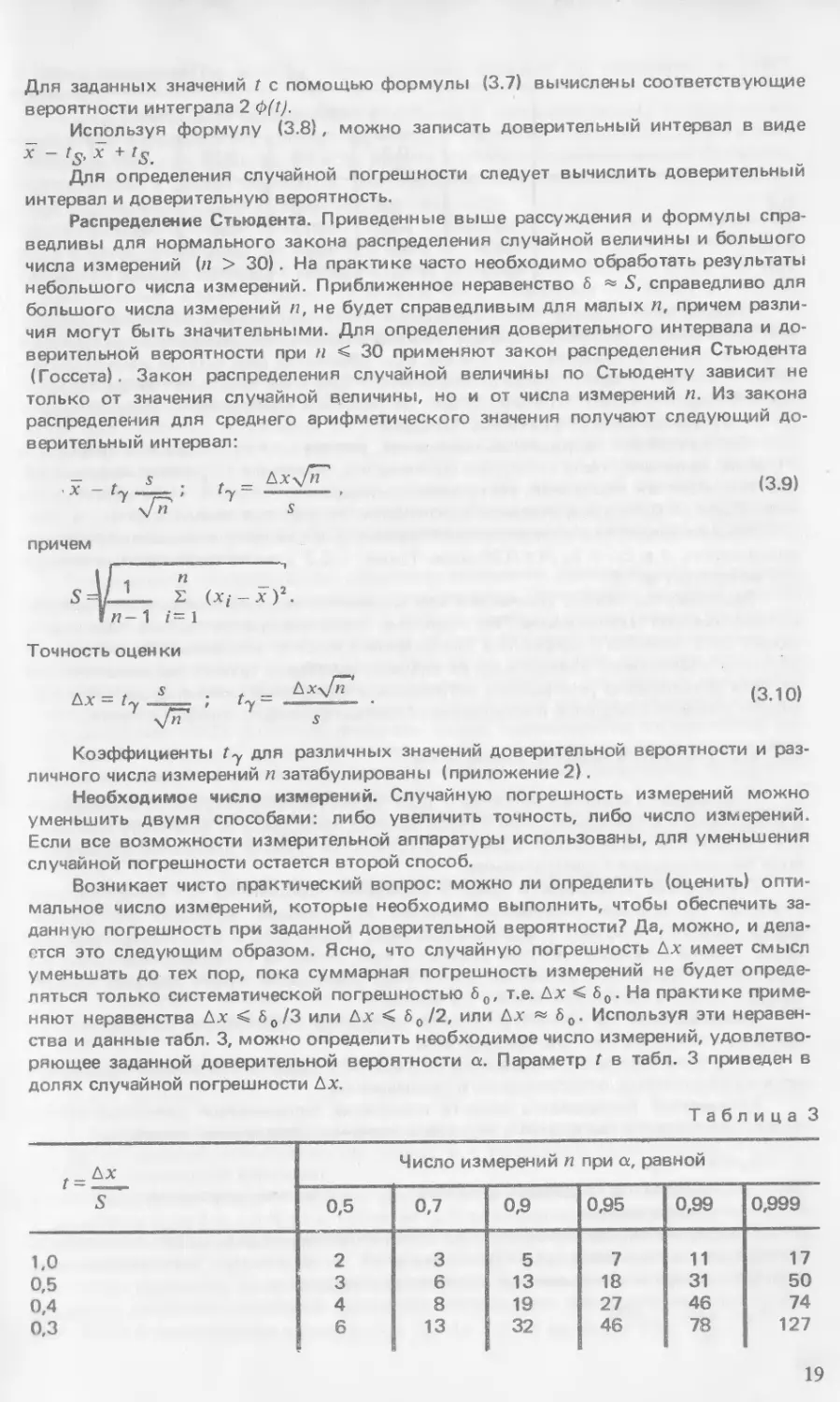

Таблица 3

S Число измерений п при а, равной

0,5 0,7 0,9 0,95 0,99 0,999

1,0 2 3 5 7 11 17

0,5 3 6 13 18 31 50

0,4 4 8 19 27 46 74

0,3 6 13 32 46 78 127

19

Продолжение табл. 3

t = Да Число измерений п при а, равной

0,5 0,7 0,9 0,95 0,99 0,999

0,2 13 29 70 99 171 277

0,1 47 169 273 387 668 1089

0,05 183 431 1084 1540 2659 4338

0,01 4543 10732 27161 38416 66358 108307

Найдем необходимое число измерений. Пусть выполнены измерения некото-

рой физической величины, причем систематическая погрешность, определяемая

классом точности прибора, 60 = 1 мкм. При обработке результатов измерений по-

лучили среднее квадратическое отклонение 5 = 1,25 мкм. Сколько измерений необ-

ходимо сделать, чтобы получить общую погрешность измерений, непревышающую

1,5 мкм с доверительной вероятностью 0,95?

Так как общая погрешность измерений, равная Да* + б0, не должна превышать

1,5 мкм, полагаем, что Да* — 60 /2 = 0,5 мкм, т.е. сумма Да' + 60 равна заданной об-

щей погрешности измерений. Из приведенных данных t = Ax/S = 0,5/1,25 = 0,4. Из

табл. 3 для t = 0,4 и доверительной вероятности a = 0,95 получаем п = 27.

Предположим, что появилась необходимость в два раза уменьшить случайную

погрешность, т.е. Да* = 60 /4 = 0,25 мкм. Тогда t = 0,2, а число необходимых измере-

ний возрастает до 99.

Заметим, что табл. 3 рассчитана для идеальных условий измерений и является

математической идеализацией. На практике число измерений больше 100 уже не

может дать заметного эффекта в повышении точности измерений, так как на ре-

зультаты наблюдений влияют многие внешние факторы, трудно поддающиеся уче-

ту. Для дальнейшего уменьшения погрешности измерений следует существенно из-

менить условия измерений и использовать прибор высокого класса точности.

3.2. Погрешности средств измерений

Погрешность средств измерений — один из источников погрешности измерений

и обусловлена несовершенством измерительных приборов. По характеру зависимо-

сти измеряемой величины от времени погрешности средств измерений подразделя-

ются на статические и динамические.

Статические погрешности средств измерений появляются при измерениях по-

стоянных во времени физических величин. Все приборы, имеющие электронные

блоки, требуют некоторого времени прогрева, указанного в его техническом опи-

сании. Смысл операции прогрева состоит в том, чтобы за установленное время все

переходные процессы в элементах схемы были завершены. Время прогрева измери-

тельных средств может достигать 1 ч и более.

Динамические погрешности средств измерений обусловлены инерционностью

средства измерений или преобразователей.

По форме числового выражения погрешности средств измерений подразделя-

ются на абсолютные, относительные и приведенные.

Абсолютная погрешность средств измерений определяется разностью между

показанием средств измерений и истинным значением физической величины:

Да — х п — Xgr (3.11)

где хп — показатели средства измерений; Xg — истинное (действительное) значе-

ние физической величины.

Относительная погрешность средства измерений определяется отношением

абсолютной погрешности средства измерений к истинному (действительному)

значению измеряемой величины и выражается в процентах:

До = • 100. (3.12)

xg

20

Рекомендации по выбору нормирующего значения хн приведены в ГОСТ

8.401-80.

Инструментальные погрешности относятся к систематическим погрешностям

только при измерении постоянной физической величины с помощью одного и того

же измерительного средства. Во всех других случаях инструментальные погрешно-

сти переходят в разряд случайных. Инструментальные погрешности подразделяют-

ся на погрешности схемы и технологические.

Погрешности схемы оказывают одно и тоже влияние на общую погрешность

всех средств измерений конкретного типа, в то время как технологические по-

грешности специфичны для каждого типа средства измерений. Например, два

ультразвуковых дефектоскопов типа ДУК-66П, собранные по одной и той же

структурной схеме, могут иметь отличные друг от друга выходную мощность ге-

нератора возбуждения, резонансные частоты усилителя, размер ,,мертвой" зоны

и т.д.

Нормирование и формы выражения метрологических характеристик средств

измерений регламентированы ГОСТ 8.401—80 и другими нормативно-технологиче-

скими документами, в которых устанавливается общая погрешность средств изме-

рений как для нормальных условий, так и для случая, когда значения влияющих

величин (температуры, влажности, напряжения питания и т.д.) отличны от нормаль-

ных. Нормальные значения влияющих на результаты измерений величин указыва-

ются в стандартах или технических условиях на конкретное средство измерений,

причем эти значения должны быть выражены номинальным значением с нормиро-

ванными отклонениями.

Погрешность, обусловленная средством измерения, применяемого в нормаль-

ных условиях, называется основной погрешностью. Отклонения значений влияю-

щих причин от нормальных приводят к возникновению дополнительной погрешно-

сти средств измерений. Если в некоторой области значений влияющих величин до-

полнительная погрешность средства измерений не превышает пределов допускае-

мых стандартами или техническими условиями значений, эта область называется

расширенной областью. При этом условия эксплуатации средств измерений называ-

ются рабочими. ГОСТ 8.401—80 предусматривает нормирование погрешностей пу-

тем задания пределов допускаемых основной и дополнительной погрешностей

средств измерений. Эксплуатация средства измерений возможна только тогда, ког-

да эти погрешности находятся в допускаемых пределах.

Нет смысла приводить все формы представления метрологических характери-

стик средств измерений. Обратим внимание только на часто встречающиеся при

проверке СНК формы.

Пределы*допускаемой абсолютной погрешности могут задаваться:

одним значением

А = ±д (3.14)

где Л — пределы допускаемой абсолютной основной погрешности средства измере-

ния; а — величина, выраженная в единицах измеряемой величины. Например, до-

пускаемая абсолютная основная погрешность ультразвукового толщиномера УТ-1 А

А — ± 0,1 мм;

в виде суммы двух чисел

А = + (а +Ьх) , (3.15)

где х — значение измеряемой величины на входе или выходе средства измерения

или число делений, отсчитанных по шкале; b — некоторый коэффициент, не зави-

сящий от измеряемой величины.

В некоторых случаях пределы допускаемой абсолютной погрешности уста-

навливают в виде А = ± а % отх (читается: а % от измеряемой величины х).

Для приборов с цифровым отсчетом погрешность измерительного средства

представляют как А = ± (а % от х + /3 ед. счета) . Последний член суммарной по-

грешности возникает из-за дискретности счета (3 Единица счета — единица счета на

заданном диапазоне измерений. Например, погрешность измерения частоты прибо-

ром ЧЗ-34А записывается в виде Ау= ± (5 • 10-® /• ± 1 ед. счета) Гц.

21

Пределы допускаемой приведенной основной погрешности (в %) устанавли-

вают по формуле

. 100 — ± р,

(3.16)

где 7 — пределы допускаемой приведенной основной погрешности в процентах;

А — пределы допускаемой абсолютной основной погрешности; хн — нормирующее

значение, имеющее ту же размерность, что и измеряемая величина; р — отвлеченное

положительное число из ряда 1-10п; 1,5-10"; (1,6-10"); 2-10"; 2,5-10"; (3-10");

4-10" ; 5-10"; 6*10"; (п = 1, 0, —1, —2, и т.д.). Значения, приведенные в скобках,

не рекомендуется устанавливать для вновь разрабатываемых средств измерений.

Пределы допускаемой относительной основной погрешности (в %) устанавли-

ваются чаще всего в виде одночлена:

6 = А 100 = ± q,

xg

(3.17)

где Xg — показания прибора; А — абсолютная погрешность средства измерения. Ве-

личина q выбирается из приведенного ряда чисел для р. Например, допускаемая от-

носительная основная погрешность измерения временных интервалов осциллогра-

фом С1 -70 6 = ± 5 % (использовано число 5-10" с п = 0).

В случае, когда относительная погрешность выражается в децибелах пределы

допускаемых погрешностей устанавливают по формуле:

6 =А 1g

где А = 10 при измерениях мощности, энергии и других энергетических величин;

Л = 20 при измерении силы тока, напряжения, давления, напряженности поля и

т.д. (силовые единицы).

Класс точности средств измерений — обобщенная характеристика, обусловлен-

ная пределами допускаемых основной и дополнительной погрешностей и другими

влияющими на их точность свойствами средства измерения, значения которых

должны быть установлены в стандартах или технических условиях на конкретные

средства измерения.

Класс точности средства измерения определяется их погрешностью, а форма

его выражения зависит от способа установления пределов допускаемой погрешно-

сти. Класс точности присваивается средствам измерения по правилам, регламенти-

руемым ГОСТ 8:401—80. Установлены различия при обозначении классов точности

средств измерений в документации и на самих средствах.

Условные обозначения класса точности наносятся на циферблаты, щитки и

корпуса средств измерений. Класс точности средства измерений устанавливают его

калибровкой по образцовому средству в нормальных условиях, причем показания

образцового средства необходимо принимать за истинное значение измеряемой ве-

личины.

Если средства измерений характеризуются допускаемой приведенной погреш-

ностью, им присваивается класс точности из ряда [1; 1,5; (1,6); 2; 2,5; (3); 4;5; 6] •

• 10", где п = 1; 0; —1; —2; и т.д. При одном и том же показателе степени п для

конкретного средства измерений можно устанавливать не более пяти различных

пределов.

Для средств измерений с разномерной, практически равномерной или степен-

ной шкалой при выражении погрешности формулой (3.16) в документах и на сред-

ствах измерений устанавливаются одинаковые обозначения, например, при у =

— ± 1,5 % класс точности 1,5.

Для средств измерений с неравномерной шкалой, когда нормирующим значе-

нием выбирается вся шкала или ее часть, рекомендованы обозначения: например,

при у = ± 5 % в документах класс точности 0,5, на средствах измерений 0,5.

22

Если точность средства измерений характеризуется основной относительной по-

грешностью в соответствии с формулой (3.17), то, например, для Ь = ± 2 % уста-

навливаются следующие обозначения: в документации — класс точности 2,0, на

средствах измерений — 2,0 .

Для средств измерений с логарифмической, гиперболической и другими не-

равномерными шкалами допускается наносить знак №% и знаки в виде точек

или треугольников, указывающие часть шкалы, в пределах которой действует этот

знак. Этот же знак является обозначением класса точности.

3.3. Обработка результатов наблюдений

Уменьшение систематических погрешностей. В зависимости от условий измере-

ний применяют специальные методы уменьшения или практически полного исклю-

чения систематических погрешностей.

Метод замещения состоит в том, что измеряют величину х с систематической

погрешностью xs, получая значения х + Затем замещают величину х известной

регулируемой величиной а и получают такое значением + xSl при котором регистри-

руются те же показания приборов, что и в первом случае. Тогда х + xs = а + xs или

х — а, т.е. систематическая погрешность исключена.

Суть метода компенсации по знаку состоит в проведении измерений таким об-

разом, чтобы систематическая погрешность xs при первом измерении имела один

знак, т.е. л\ — а — xs, а при втором — обратный, т.е. хг - а + л5. Тогда измеряемая

величина а = (х{ +х2)/2.

Примером метода противопоставления может служить измерение сопротивле-

ния Rx мостом постоянного тока. Резисторы Rx и R t (с известным сопротивле-

нием) включаются в плечо сравнения, и мост уравновешивается. Затем резисторы

меняют местами и вновь уравновешивают мост. Измеряемое сопротивление нахо-

дят из формулы Rx , где/?! и R{ — значения сопротивления известного

резистора R t соответственно до и после замены местами с резистором Rх.

Метод периодических наблюдений применяют в том случае, если систематиче-

ская составляющая погрешности изменяется по периодическому закону. Эту по-

грешность можно существенно уменьшить, проведя два наблюдения через половину

периода. При этом погрешность будет иметь равные значения, но разные по знаку.

Обнаружения грубых погрешностей. Если в процессе измерений оператор об-

наруживает результат, резко отличающийся от остальных, то, установив причину

появления этого результата, он может его отбросить. Однако не всегда удается так

просто исключить грубые погрешности, особенно при обработке уже имеющихся

величин, так как установить причины грубой погрешности не представляется воз-

можным.

Произвольное (интуитивное) отбрасывание выпадающих из ряда измерений

величин недопустимо, так как это может привести к значительному искажению

характеристик рассеяния случайной величины.

Обнаружение грубых погрешностей основано на теории вероятностей и состо-

ит в следующем. Предполагается, что полученные данные не содержат грубой по-

грешности, а случайные величины имеют нормальный закон распределения. Подо-

зрительными величинами могут быть наибольший и наименьший результаты изме-

рений, для которых составляются соотношения

р = или v = * ~ *т"1

(3.18)

где хтах и xmin — максимальная и минимальная величины в результатах измере-

ний; х — среднее арифметическое значение; 5 — среднее квадратическое отклоне-

ние.

Для нормального закона распределения случайной величины, заданной довери-

тельной вероятности а (или уровня значимости q = 1 - се) и числа измерений п =

3—25 приведенные формулы для v затабулированы. В талб. 4 представлены мак-

симальные значения va, которые может принять случайная величина.

• 1 И М Ц |1 I

п *‘(\ Н| >и (f I

0,10 0,05 о 0 ”, inn

3 1,41 1,41 1,41 1 II

4 1,65 1,69 1. /1 1.72

5 1,73 1,8/ 1 .’»? 1 UI

6 1,89 2,00 ’,10 2 1 1

7 1,97 2,10 .’18 2,2?

8 2,04 2,1 / ’ 27 2, 1/

9 2,10 2,24 2, 2,40

10 2,15 2,2’1 2,11 2,0'1

11 2,19 2,38 2,4 7 1.1

12 2,23 > {') f 7,52 2,66

13 2,26 2,43 271

14 2,30 2,46 2,60 .’,/(.

15 2,33 2,49 2,64 2 81

16 2,35 2,52 2,67 2,В4

17 2,38 2,55 2,70 2,8/

18 2,40 2,56 2,73 2,90

19 2,43 2,60 2,/5 2,93

20 2,45 2,63 2,78 2,96

21 2,47 2,64 2,80 2,98

22 2,49 2,66 2,82 3,01

23 2,50 2,68 2,84 3,03

24 2,52 2,70 2,86 3,05

25 2,54 2,72 2,88 3,07

Если при обработке результатов измерений будет получено значение v < va

(табличное), проверяемый результат следует оставить. При v < va результат со-

держит грубую погрешность и его следует исключить из полученных результатов.

Необходимость в применении табл. 4 отпадает, если доверительная вероят-

ность принята равной 0,9937, соответствующая t = 3,0 — (см. формула (3.8), т.е.

доверительный интервал имеет вид v ± 36 (правило „трех сигм") .

Пусть проведено несколько измерений, обработка которых дала: х = 0,092;

S - 6 = 0,062, а среди результатов х, есть : = 0,305. Так как 36 = 0,186 и .v - .v =

~ 0,213, то .V — л‘ > 36. Значение 0,305 содержит грубую погрешность измерений и

из дальнейших расчетов его следует исключить.

Заметим, что при составлении табл. 4 учтено число проведенных измерений,

так как способы обработки результатов наблюдений зависят от их числа. Если

число измерений н > 30, то для расчета доверительного интервала применяют закон

нормального распределения случайной величины, при п < 30 — распределение

Стьюдента. Почему выбрано число 30? Потому, что при этих значениях п распреде-

ление Стьюдента приближается к нормальному закону распределения и отличие ко-

эффициента I в формуле (3.8) от ty в формуле (3.9) не превышает 4 %.

Для числа измерений п < 30 можно рекомендовать следующий порядок обра-

ботки результатов наблюдений: вычислить среднее арифметическое значение л* ;

определить среднее квадратическое отклонение 5; проверить закон распределения

случайной величины; определить доверительный интервал при заданной довери-

тельной вероятности и погрешности измерений; определить наличие грубых по-

грешностей или промахов (при их обнаружении следует повторить вычисление v и

5); записать результат измерений.

Рассмотрим несколько примеров применения формул теории вероятностей и

математической статистики.

1. При обработке результатов измерений получено: а* = 2,17; S = 0,043. Какова

вероятность того, что результат отдельного изменения не выйдет за пределы, опре-

деляемые неравенством 2,16 < vz < 2,18?

Доверительные границы равны Да* = ± 0,01. Тогда / Дл*/5 = 0,01 /0,043 = 0,23.

Дли значения t = 0,23 из таблицы приложения 1 находим функцию 2Ф/Г/ = 0,18. Это

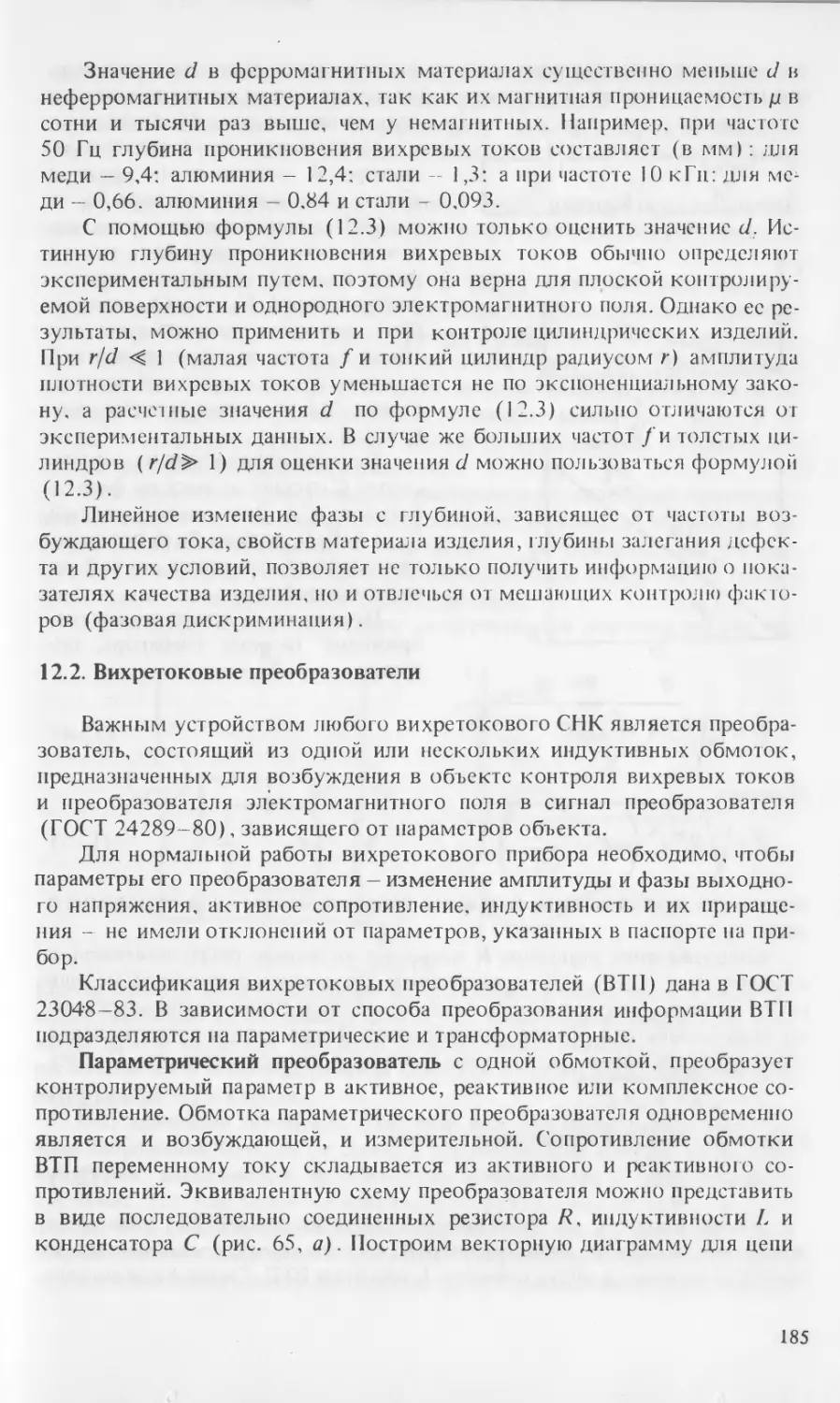

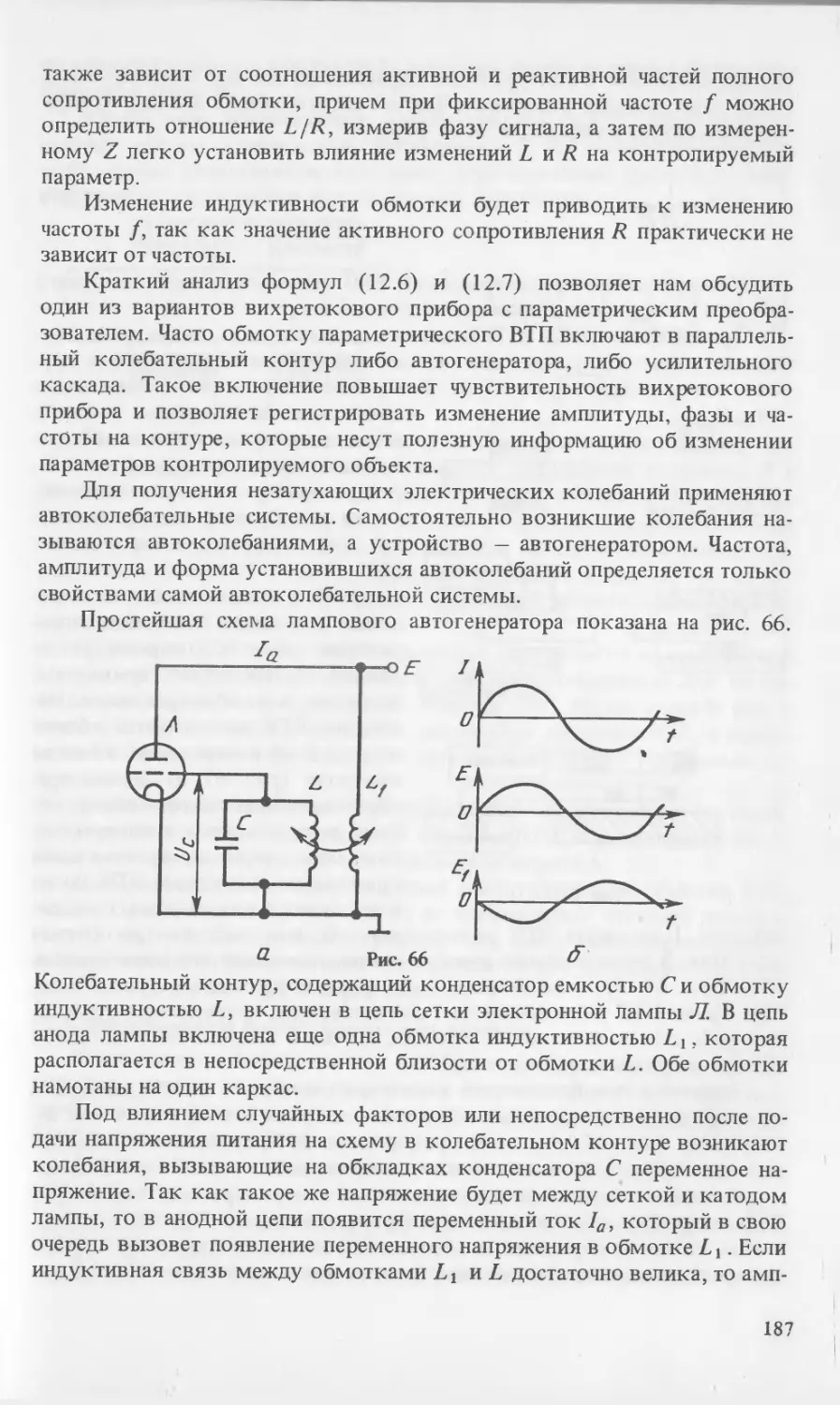

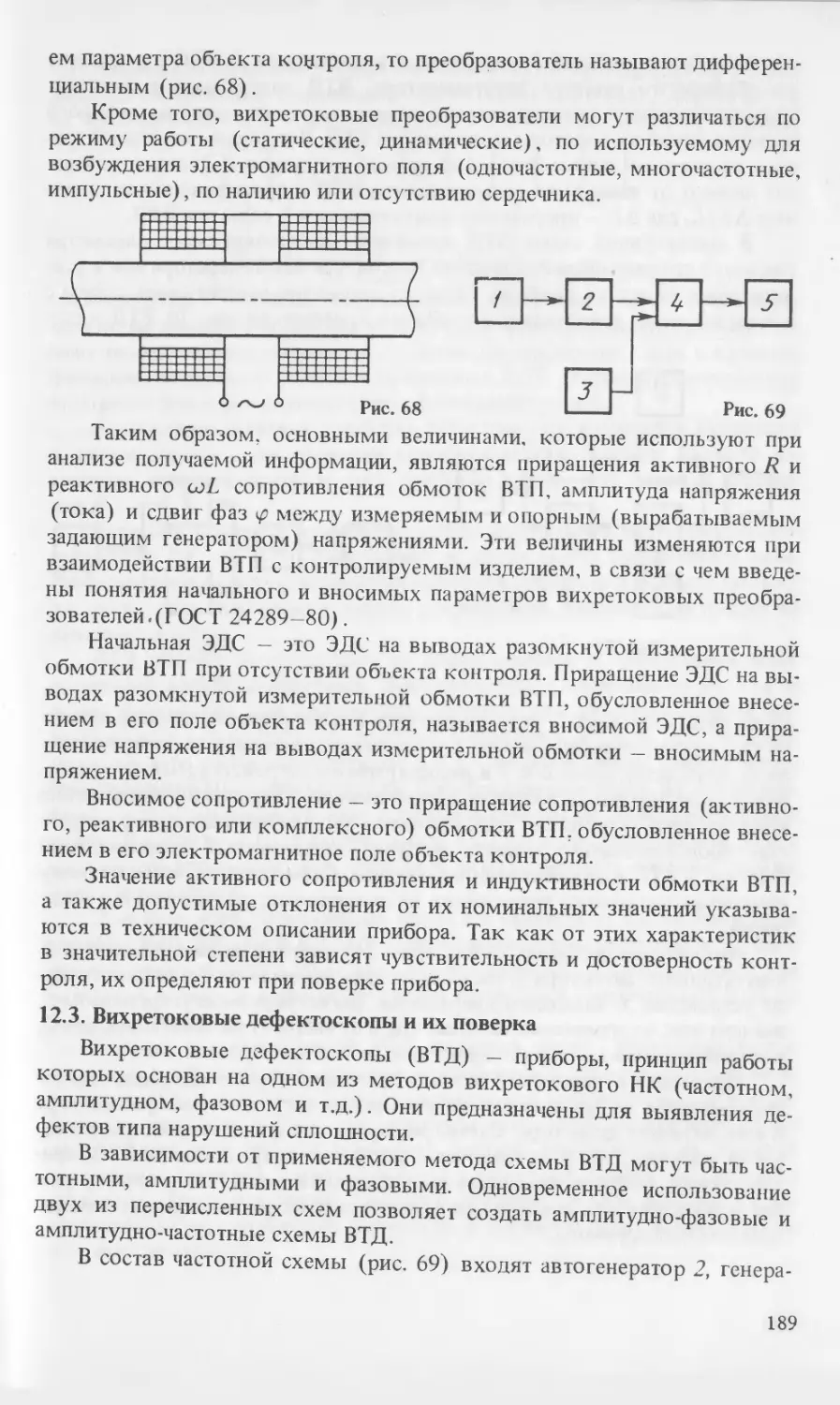

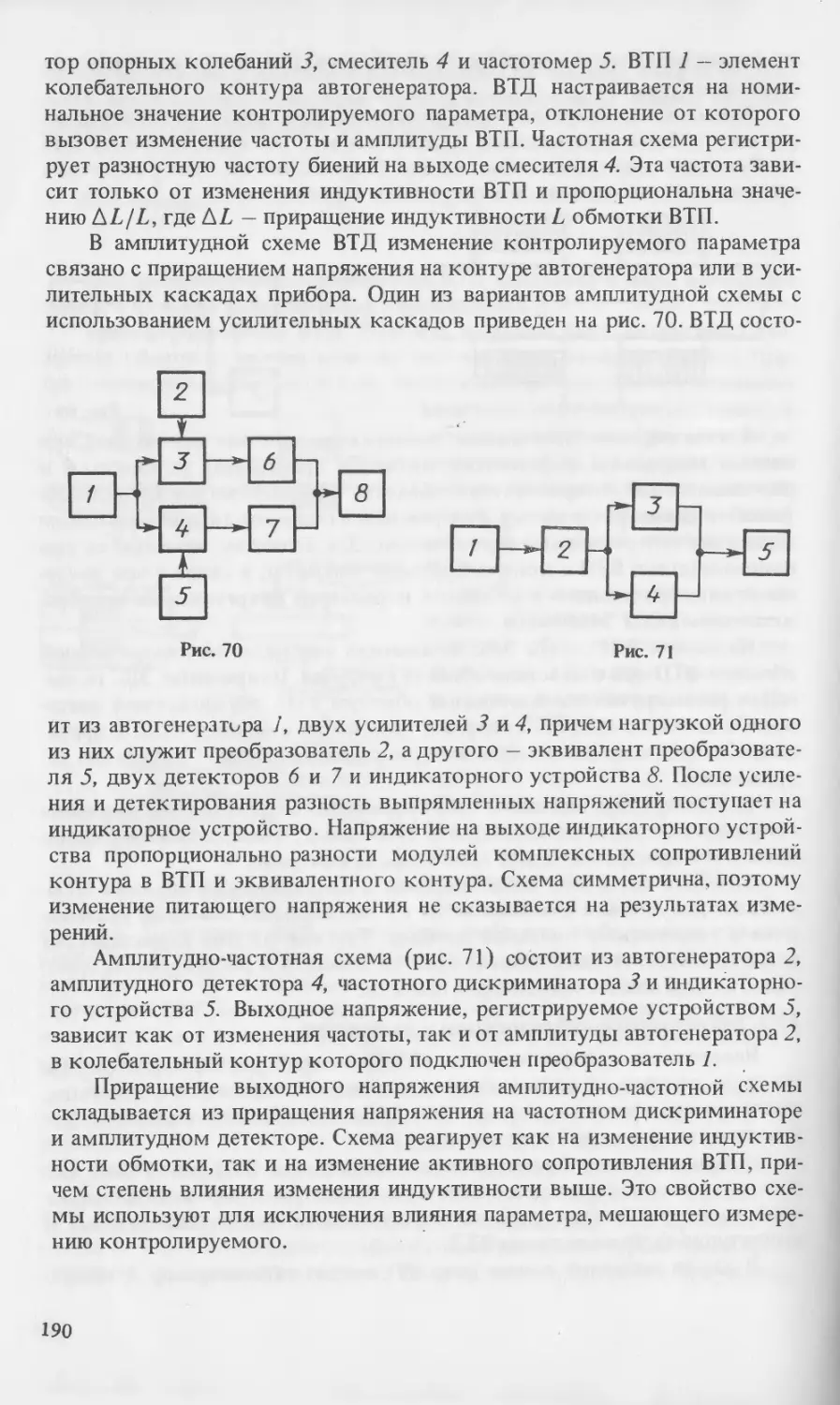

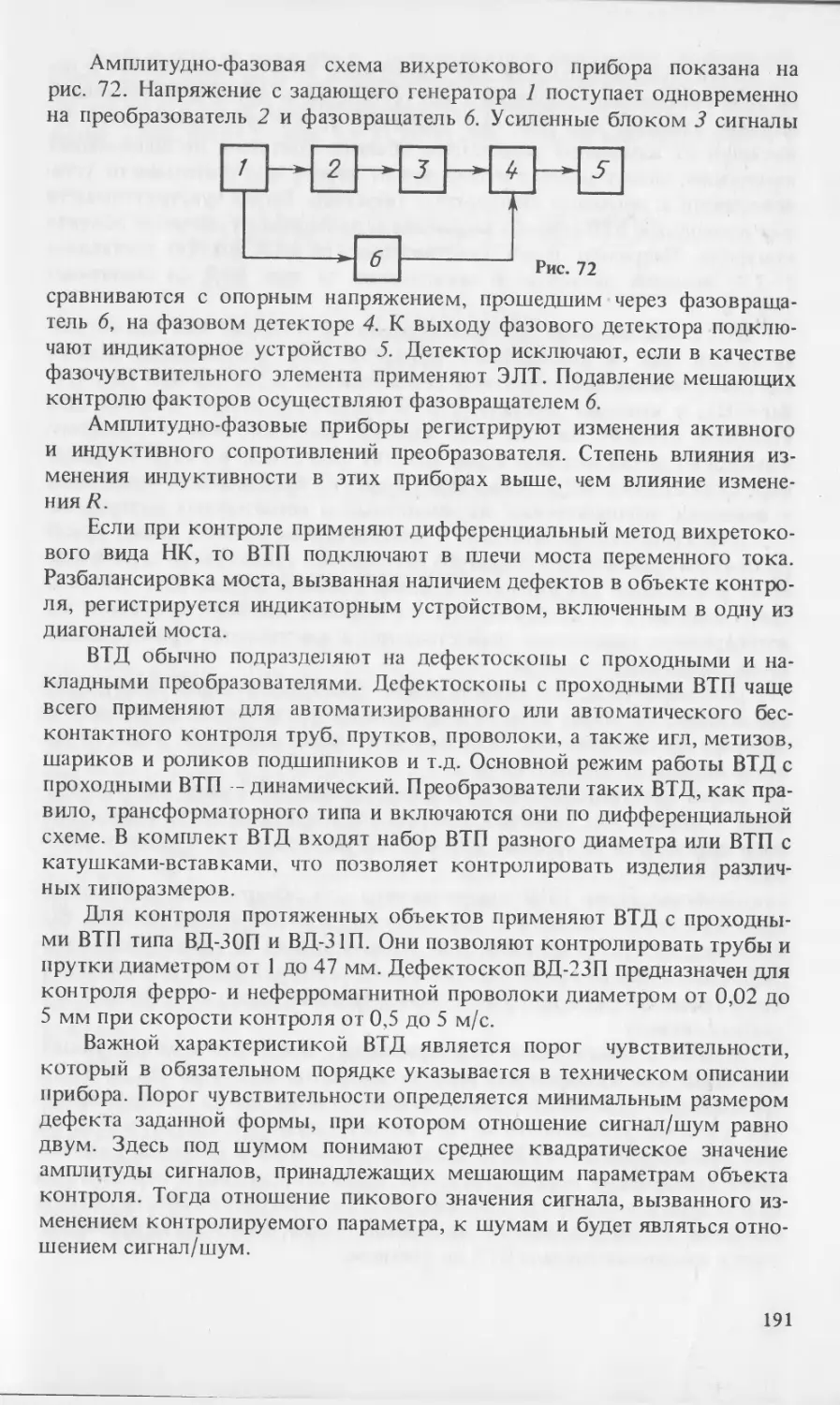

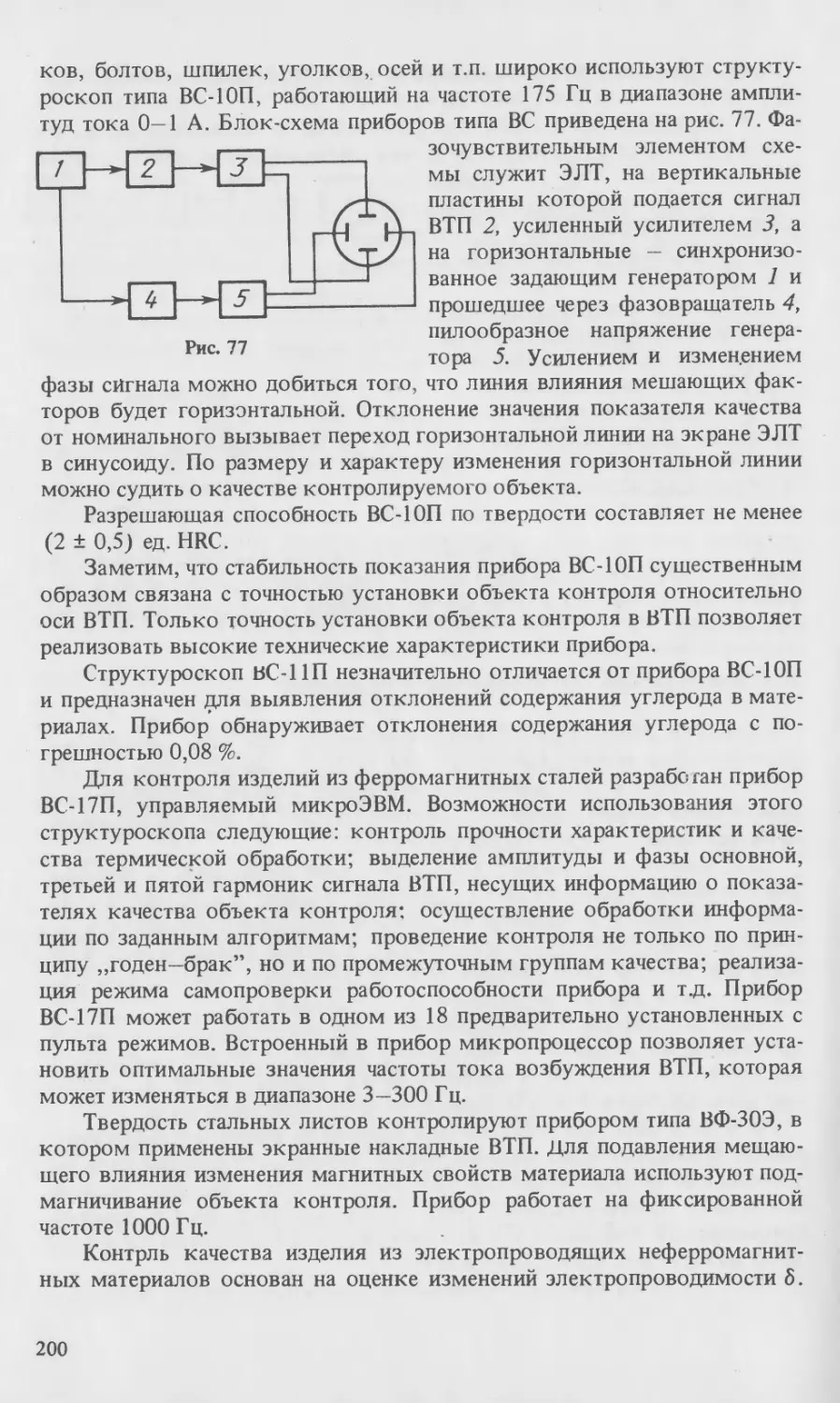

значит, что приблизительно 1/5 всех измерений попадает в заданный диапазон. Ин-