Автор: Быков Б.В. Пигарев В.Е.

Теги: электротехника электрическая связь ремонт железнодорожный транспорт техническое обслуживание

ISBN: 5—94069—018-1

Год: 2001

Текст

СРЕДНЕЕ

кРШЛШМЬЖшйТШШЕ

' ' *".*'* '•» * - , *' '' » ./’.'• J.VZ* f 1' ♦- •/- л,- ’ t‘_ | -р‘»'_v * ‘ Тг»' •l\,r *, •,*

5.Е. БЫКОВ, В.Е. ПИГАРЕВ

ТЕХНОЛОГИЯ

ремонта загонов

Б.В. Быков, В.Е. Пигарев

ТЕХНОЛОГИЯ

РЕМОНТА ВАГОНОВ

Утверждено Департаментом кадров и учебных заведений

МПС России в качестве учебника для студентов техникумов

и колледжей железнодорожного транспорта

Москва

2001

УДК 621.39.029.7(075.8)

ББК 32.889 Я73

В 49

Быков Б.В., Пигарев В.Е. Технология ремонта вагонов:

Учебник для средних специальных учебных заведений ж.-д.

трансп. — М.: Желдориздат, 2001. — 559с.: ил.

Рассмотрены вопросы технического обслуживания и ремонта вагонов с

учетом особенностей их эксплуатации, пути увеличения межремонтных сро-

ков на основе диагностирования; приведены сведения о применяемом

при ремонте вагонов оборудовании, мероприятия по технике без-

опасности при техническом обслуживании и ремонте вагонов.

Учебник написан по программе дисциплины «Технология ремонта

вагонов» для студентов средних специальных учебных заведений железнодо-

рожного транспорта специальности 1707 «Техническая эксплуатация, обслу-

живание и ремонт подвижного состава железных дорог» специализации

17.07.02 «Техническая эксплуатация, обслуживание и ремонт вагонов и реф-

рижераторного подвижного состава железных дорог».

Книга предназначена в качестве учебника для студентов техникумов и

колледжей железнодорожного транспорта и может служить практическим

руководством для инженерно-технических работников, связанных с техничес-

ким обслуживанием и ремонтом вагонов.

Книгу написали: Быков Б.В. — главы 3, 4, 5, 6, 7, 8, 9, 10,

Пигарев В.Е. — введение, главы 1, 2, 11, 12, 13, 14.

Рецензенты: главный технолог Департамента пассажирских сообще-

ний МПС России — Хрипунов В.Н.; председатель Учебно-методического

совета при УМК МПС — Хряпенков Г.А.; главный инженер Воронежского

ВРЗ им. Тельмана, канд. техн, наук — Бахтин В.Т.

ISBN 5—94069—018-1

© Быков Б.В., Пигарев В.Е.,

2001

© ИПК «Желдориздат»,

оформление, 2001

Введение

Парк подвижного состава железнодорожного транспорта характе-

ризуется многообразием типов и конструкций вагонов, используемых

в перевозочном процессе грузов и пассажиров. Условия эксплуата-

ции вагонов связаны со значительными статическими и динамически-

ми нагрузками, а в отдельных случаях — с воздействием высоких и

низких температур перевозимого груза, повышенной влажности, аг-

рессивных сред на конструкцию вагонов. При малой дальности пере-

возок значительно возрастает интенсивность ведения погрузочно-раз-

грузочных работ, как правило, с использованием различных средств

механизации.

Таким образом, многофункциональное и интенсивное использова-

ние вагонов железнодорожного транспорта требует их качественного

технического обслуживания и ремонта квалифицированными специа-

листами.

Настоящая книга является учебником для подготовки кадров для

железнодорожного транспорта и содержит сведения анализа неисп-

равностей, повреждений вагонов и оборудования, причин этих по-

вреждений, способов и методов их устранения. Рассмотрены суще-

ствующие системы технического обслуживания и ремонта вагонов,

указаны виды и сроки проведения плановых видов ремонта для ва-

гонов различного типа, даны сведения о средствах механизации, ис-

пользуемых при ремонте вагонов, освещены вопросы техники безо-

пасности.

Учитывая особенности эксплуатации вагонов, в учебнике приведе-

ны прогрессивные методы объективной оценки фактического техни-

ческого состояния оборудования вагонов — диагностика с прогнози-

рованием оставшегося моторесурса, что является ключевым

моментом в увеличении межремонтного срока службы вагонов, со-

кращения простоя их в плановых видах ремонта и ликвидации теку-

3

щих ремонтов с изъятием вагонов из эксплуатации, что равносильно

увеличению масштабов производства заводов-изготовителей без до-

полнительных затрат на их расширение.

Ремонтная индустрия железнодорожного транспорта — это слож-

ная постоянно развивающаяся динамическая система с большим ко-

личеством предприятий. Номенклатура производства заводов и депо

насчитывает несколько тысяч различных изделий.

Повышение эффективности производства на ремонтных предприя-

тиях зависит, прежде всего, от технического перевооружения, совер-

шенствования организации производства и технологии ремонта ваго-

нов, изготовления запасных частей и замены морально устаревшего

станочного парка, компьютеризации производственных процессов.

Вопросы, связанные с ремонтом вагонов подвижного состава,

изложены в данном учебнике на основе опыта работы вагоноремон-

тных заводов, депо и пунктов технического обслуживания.

1

Износы деталей, виды

и сроки технического

обслуживания и ремонта

вагонов

1.1. Виды и причины износов. Определение

их величины. Понятие о надежности

и долговечности деталей

Износом называется процесс постепенного изменения размеров

поверхности детали при трении, т.е. разница между первоначальным

и конечным состоянием ее поверхности. Различают следующие виды

износа в зависимости от условий трения: механический — абразив-

ный, гидроабразивный, газоабразивный, усталостный, эрозионный,

кавитационный, молекулярно-механический; коррозионно-механичес-

кий — окислительный, окислительно-механический.

Абразивный износ возникает при попадании между трущимися

поверхностями твердых абразивных частиц: песка, продуктов износа,

окислов различных материалов и т.д. Для этого вида износа харак-

терна высокая скорость изнашивания сопряженных поверхностей

деталей, наличие на них рисок, неровностей, которые возникают при

взаимном перемещении деталей, в результате чего микроскопические

выступы вступают в контакт между собой и препятствуют движению.

В отдельных точках в местах контакта проявляется действие молеку-

лярных сил, это в совокупности изменяет профиль сопряженных по-

верхностей, нарушает их первоначальную геометрию.

Наибольшие деформации возникают при сухом трении скольже-

ния, величина которого пропорциональна нагрузке на трущиеся дета-

5

ли и зависит от степени шероховатости поверхностей, свойств мате-

риалов, фактической площади контакта трущихся тел и скорости их

взаимного перемещения. Для снижения абразивного износа предус-

матривают использование соответствующих* конструкционных мате-

риалов, определяют эксплуатационные режимы, подбирают соответ-

ствующие смазки, устраняют возможность попадания абразивных

частиц в подвижные соединения элементов машин путем создания

надежных уплотнений и др.

Абразивному износу подвержены следующие основные детали

вагонов: втулки и валики рессорного подвешивания, тормозной ры-

чажной передачи, автосцепного, дизельного, холодильного оборудо-

вания и т.д.

Гидроабразивный и газоабразивный износ наблюдается в резуль-

тате воздействия твердых частиц, увлекаемых потоком жидкости или

газов. В этих случаях механическое воздействие осуществляется

твердыми частицами в условиях разупрочняющего действия жидкой

среды. Характер разрушения и его интенсивность зависят от направ-

ления вектора скорости движущихся частиц по отношению к повер-

хности детали. Гидроабразивному и газоабразивному износу подвер-

гаются детали водяных насосов и трубопроводов.

Контактно-усталостный износ возникает на поверхностях дета-

лей при трении качения или многократных соударениях и характери-

зует изнашивание поверхности или отдельных участков в результате

повторяющегося деформирования микрообъемов материала, приводя-

щего к возникновению трещин и отделению частиц. Такой вид износа

называют чешуйчатым или питингом. Он типичен для подшипников

качения, зубьев зубчатых колес, бандажей колесных пар. Скорость

контактно-усталостного износа зависит от контактных напряжений.

Следует иметь в виду, что в действительности на поверхностях одних

и тех же деталей могут возникать различные виды износа. Так, втул-

ки цилиндров могут иметь одновременно абразивный, окислитель-

ный, молекулярно-механический и коррозионный износ при преобла-

дании одного из них в зависимости от конкретных условий трения.

Особыми видами разрушения деталей являются кавитационные и

коррозионные повреждения омываемых водой поверхностей или

фретинг — коррозия.

Кавитацией называют явление образования и последующего раз-

рушения парогазовых пузырьков (пустот) в движущейся жидкости

(воде, масле). При возникновении в воде зон с пониженным давле-

нием в них образуются вакуумные парогазовые пузырьки. Причина-

6

ми местного понижения давления могут быть разные изменения на-

правления или скорости потока воды или срыва потока. При попада-

нии в зону повышенного давления пузырьки разрушаются, и проис-

ходит микрогидравлический удар. При этом напряжение на поверх-

ности деталей в зоне кавитации достигает 200-420 МПа. Это приводит

к разрыхлению металла за счет циклической пластической деформа-

ции и выкрашиванию частиц. Кавитационному изнашиванию подвер-

гаются колеса центробежных насосов, вентильные устройства трубо-

проводов.

Молекулярно-механический износ происходит за счет микрокон-

тактного схватывания (сваривания) отдельных точек поверхностей тру-

щихся деталей при многократных нарушениях масляной пленки, пере-

носа частиц материала с одной поверхности на другую и воздействия

образовавшихся неровностей на сопряженную поверхность металла.

Для него характерно образование окисных пленок с последующим их

разрушением при взаимодействии поверхностей. Он постепенно нару-

шает геометрию детали, как правило, возникает при наличии между

трущимися поверхностями слоя смазки или другой жидкости.

Под окислительно-механическим износом понимают механичес-

кий износ, усиленный окислением (коррозией) металла. Он возникает

при попадании кислот на трущиеся поверхности, и характеризуется

быстрым образованием непрочных окисных пленок и их последую-

щим разрушением. Скорость коррозионного изнашивания выше

окислительного, но ниже абразивного. Например, при сгорании топ-

лива в цилиндре дизеля образуются отработанные газы, которые всту-

пают в реакцию с имеющейся в цилиндре влагой и превращают их в

серную, сернистую и муравьиную кислоты. Воздействуя на поверх-

ность цилиндра, кислоты создают микроскопическую пленку разру-

шенного металла, срезаемую поршневыми кольцами. Фретинг-кор-

розия, или коррозия при трении образуется в сопряжениях

металлических деталей при их вибрации или возвратно-поступатель-

ном перемещении с амплитудой от 10 до 200 мкм. При этом частицы

металла окисляются, превращаются в твердый абразив, увеличиваю-

щий износ. Фретинг-коррозия наблюдается в подступичных частях

осей колесных пар, буксах, подшипниках коленчатого вала, в сопря-

жениях блока дизеля с втулками цилиндров.

Коррозия сокращает срок службы металлических деталей ваго-

нов, способствует появлению в них механических повреждений.

Интенсивность атмосферной коррозии зависит от рода металла и

температуры внешней среды (рис. 1.1); у коррозированных деталей

7

Рис. 1.1. Графики распространения

атмосферной коррозии в металлах:

1 — баббите марки БКА; 2 — чугуне

СЧ12-28; 3—стали Ст 3

увеличивается масса G и умень-

шается толщина поперечного се-

чения. Процесс коррозии при

низких температурах происходит

медленнее. Так при -45°С окис-

лительный процесс в металле

практически отсутствует, но при

этом металл становится хрупким,

Наиболее благоприятными темпе-

ратурными условиями распрост-

ранения коррозии является диа-

пазон от +10 до -15°С (зашт-

рихованная зона). Из графиков также видно, что окислительному

износу подвержены больше мягкие стали, чем твердые.

Для уменьшения коррозионной усталости в металлических дета-

лях вагонов широко применяют защитные покрытия или их заменяют

деталями на основе алюминиевых сплавов и пластмасс.

Износ от трения является одним из основных видов неисправ-

ностей деталей вагонов. Характерные закономерности изме-

нения износа d от времени работы детали наглядно видны на графике

(рис. 1.2). В период, когда идет взаимная приработка деталей (отре-

зок кривой О А), износ на короткое время t достигает большого

значения OAt; он характеризуется выделением большого количества

тепла. Затем кривая АВ поднимается плавно под некоторым углом а

и в течение значительного времени работы t2 износ составляет не-

большую величину A tBt. Таким образом, отрезок АВ можно назвать

периодом нормальной эксплуатации. Затем от точки В кривая резко

поднимается вверх, так как с увеличением зазоров в сопряжениях,

появлением усталости проявляется

действие ударных нагрузок и

ухудшается смазывание трущихся

поверхностей. В результате, в лю-

бой момент времени на участке

ВС деталь может выйти из строя;

время t3 считают временем крити-

ческой эксплуатации, а износ

B'Ct— критическим. Допускать

эксплуатацию детали в зоне крити-

ческой эксплуатации нельзя, по-

этому точка В графика является

Рис. 1.2. Зависимость износа при

трении от времени работы детали

8

границей, по которой устанавливают нормы и допуски на износ в

размерах деталей (например, прокат на поверхности катания колес,

наименьшая толщина обода и гребня колес и т.д.). Время Т и износ

ОБ следует считать предельными, определяющими срок службы де-

тали. Наименьшие допуски на изнашивание в размерах деталей и

узлов определяют опытным путем на основе испытаний и исследо-

ваний.

К механическим повреждениям относятся: трещины, изломы, от-

колы, выкрашивания и прогибы. Причинами возникновения механи-

ческих повреждений могут быть нарушения технологии изготовления

деталей и узлов, отклонения от правил погрузки и выгрузки грузов,

нарушение правил маневровых операций, неудовлетворительное со-

стояние элементов верхнего строения пути и подвижного состава.

Нередко механические повреждения появляются из-за усталости ме-

талла в результате длительной эксплуатации деталей без замены или

с предельно допустимым износом от трения.

Если нарушаются правила обслуживания оборудования, детали

изнашиваются значительно интенсивнее и быстро могут прийти в

негодность.

К перечисленным причинам преждевременного изнашивания сле-

дует также отнести: конструктивное несовершенство отдельных уз-

лов, отступления от установленной технологии сборки агрегата, явле-

ния усталости в металле. Допустимая норма износа сопряженных

деталей устанавливается исходя из технико-экономических характе-

ристик. Поэтому для повышения надежности и срока службы сбороч-

ных единиц необходимо повышать износостойкость основных дета-

лей вагонов.

Под надежностью понимают: безопасность, долговечность, ремон-

топригодность и сохраняемость.

Безопасность — свойство объекта непрерывно сохранять работос-

пособность в течение некоторого времени или наработки (пробега).

Долговечность — способность объекта сохранять работоспособ-

ность до наступления предельного состояния при установленной си-

стеме технического обслуживания и ремонта.

Ремонтопригодность—свойство в предупреждении и обнаружении

причин возникновения отказов, повреждений и устранение их послед-

ствий путем проведения технического обслуживания и ремонта.

Сохраняемость — свойство объекта непрерывно сохранять исправ-

ное и работоспособное состояние в течение хранения и транспорти-

ровки.

9

Вагон, его детали (как технические объекты) могут находиться в

одном из следующих состояний: исправном, неисправном, работос-

пособном, неработоспособном, предельном.

Исправное состояние (исправность) — это состояние объекта, при

котором он соответствует всем требованиям, установленным норма-

тивно-технической документацией.

Работоспособное состояние (работоспособность) — это состояние

объекта, при котором он способен выполнять заданные функции,

сохраняя значение заданных параметров в пределах установленной

нормативно-технической документации.

Понятие «исправность» шире, чем понятие «работоспособность».

Например, вагон из ремонта и технического обслуживания должен

выходить исправным. В период между ремонтами, вагон должен быть

работоспособным. Небольшие неисправности не могут быть причина-

ми немедленного изъятия вагона из эксплуатации, так как он работос-

пособен.

Неисправное состояние (неисправность) — состояние объекта, при

котором он не соответствует хотя бы одному из требований норматив-

но-технической документации.

Неработоспособное состояние (неработоспособность) — состоя-

ние объекта, при котором значение хотя бы одного заданного пара-

метра, характеризующего способность выполнять заданные функции,

не соответствует требованиям, установленным нормативно-техничес-

кой документацией.

Предельное состояние — состояние объекта, при котором его

дальнейшая эксплуатация должна быть прекращена из-за неустрани-

мого изменения заданных параметров за установленные пределы или

неустранимого снижения эффективности в эксплуатации ниже допу-

стимой, или необходимости проведения капитального ремонта. Пере-

монтируемый объект (например, бумажная фильтрующая вставка топ-

ливного фильтра) достигнет предельного состояния при возник-

новении отказа или установленного срока службы.

При эксплуатации вагонов могут возникать повреждения и от-

казы.

Повреждение — событие, заключающееся в нарушении исправно-

сти объекта и его составных частей вследствие влияния внешних

воздействий.

Отказ — событие, заключающееся в нарушении работоспособно-

сти объекта. Некоторые незначительные нарушения могут переходить

в разряд значительных и приводить к отказу объекта. Отказы бывают

10

систематические, полные или частичные. Систематическим называют

многократно повторяющийся отказ, обусловленный дефектами конст-

рукции, нарушением технологии ее изготовления, низким качеством

материала и т.п.

Частичный отказ — отказ, после возникновения которого изделие

может быть использовано по назначению, но с меньшей эффективно-

стью.

Причинами отказов могут быть дефекты, допущенные при конст-

руировании, производстве и ремонтах, нарушение правил и норм

эксплуатации, различного рода повреждения, а также естественные

процессы изнашивания и старения.

Отказы обнаруживаются путем непосредственного или косвенного

воздействия на органы чувств наблюдателя явлений, характерных для

неработоспособного состояния объекта или процессов, с ним связан-

ных, например: изменение показаний контрольных приборов (мано-

метра, термометра, вольтметра), возникновение определенных шумов

и характерных стуков при работе объекта.

Характером отказа (повреждения) являются конкретные изменения

в объекте, связанные с его возникновением. Например, обрыв прово-

да, деформация и излом детали и т.п.

К последствиям отказа (повреждения) относятся явления, процес-

сы и события, возникающие после отказа (повреждения) и в непос-

редственной причинной связи с ним.

Количественной характеристикой одного или нескольких свойств,

составляющих надежность объекта, является показатель надежности.

Продолжительность или объем работы объекта называется наработ-

кой. Наработка определяется в километрах пробега или временем

эксплуатации.

Техническим ресурсом называется наработка объекта от начала

эксплуатации до капитального ремонта или до наступления предель-

ного состояния. Если ресурс определяется в календарных единицах

(часах, днях, годах), то ресурс называется сроком службы.

К показателям надежности относят показатели: безотказности (ве-

роятность безопасной работы, средняя наработка до отказа, интенсив-

ность отказов, параметр потока отказов, наработка на отказ), долго-

вечности (гамма процентный ресурс, средний ресурс до капитального

ремонта, средний срок службы и т.д.), ремонтопригодности (вероят-

ность восстановления в заданное время, среднее время восстановле-

ния), сохраняемости (гамма процентный срок сохраняемости, сред-

ний срок сохраняемости).

11

Показатели надежности определяются по формулам и зависимос-

тям, которые выведены на основе теории вероятностей и математичес-

кой статистики. Например, вероятность безотказной работы Р( t) ста-

тически определяется отношением числа объектов Nt, безотказно

проработавших до момента времейи t (в пределах заданной наработ-

ки), к числу объектов No, работоспособных в начальный момент

времени t = 0:

F(z) = Nt/No.

1.2. Виды, сроки и нормы проведения

технического обслуживания и ремонта

вагонов

В процессе эксплуатации вагонного парка происходят естествен-

ный износ и старение элементов, а также повреждение вагонов в

результате соударения при роспуске с горок, взаимодействия с по-

грузочно-разгрузочной техникой, перевозимым грузом и рядом дру-

гих причин.

Для восстановления работоспособности вагонов, обеспечения их

безаварийной работы и качественных перевозок грузов и пассажиров

производится техническое обслуживание и ремонт вагонов.

Под системой технического обслуживания и ремонта вагонов

понимают проводимые с определенной периодичностью виды работ

по поддержанию и восстановлению работоспособности оборудова-

ния. Основными видами работ являются: техническое обслуживание,

текущий деповской и капитальный ремонты. Техническое обслужива-

ние включает в себя комплекс работ для поддержания вагонов в

исправности или только работоспособности при подготовке и исполь-

зовании их по назначению.

Текущий ремонт вагонов необходим для обеспечения или восста-

новления их работоспособности и состоит в замене или восстановле-

нии отдельных элементов. Капитальный ремонт — для восстановле-

ния их работоспособности путем замены или восстановления ресурса

до следующего капитального ремонта основных узлов и элементов.

Деповской ремонт — для поддержания вагонов в исправном состо-

янии между капитальными ремонтами.

Для вагонов техническое обслуживание и ремонт выполняются в

сроки и по нормативам, установленным системой технического об-

12

служивания и ремонта для вагонов парка МПС РФ и другого транс-

порта.

Нормативной документацией для системы технического обслужи-

вания и ремонта вагонов является приказ № 9Ц от 4 апреля 1997 г. для

пассажирских и приказ № 7/ЦЗ от 18 декабря 1995 г. для грузовых

вагонов, для рефрижераторного подвижного состава приказ № 30-Ц

с учетом указания МПС № 29у от 16 января 1989 г. и указания «О

системе ремонта 5-вагонных рефрижераторных секций постройки

АО БМЗ».

Техническое обслуживание (ТО) — контроль технического состо-

яния вагонов, находящихся в сформированных составах и транзит-

ных поездах, а также порожних вагонов при подготовке их к пере-

возкам без отцепки от состава или группы вагонов; выявление

неисправностей; выполнение необходимого ремонта:

текущий ремонт (ТР-1) вагонов при подготовке к перевозкам с

отцепкой от состава или группы вагонов с подачей на специализиро-

ванные пути;

текущий ремонт (ТО-2) с отцепкой от транзитных, прибывших в

разборку, а также сформированных составов.

Деповской ремонт (ДР) — для восстановления работоспособнос-

ти вагонов с заменой или ремонтом отдельных составных частей, а

также модернизации отдельных узлов.

Капитальный ремонт (КР) — для восстановления ресурса вагонов

путем замены или ремонта изношенных и поврежденных узлов дета-

лей, а также их модернизации.

Периодичность проведения деповского и капитального ремонта

приведена в табл. 1.1.

Запрещается досрочная постановка вагона в плановый вид ремон-

та, а также подача под погрузку вагонов с просроченным деповским

или капитальным ремонтом.

Разрешается производить отсрочку плановых видов ремонтов вагонов,

обеспечивающих по своему техническому состоянию безопасность дви-

жения и сохранность перевозимых грузов на срок до 6 месяцев с обяза-

тельной простановкой на вагоне соответствующих шрифтов.

Техническое обслуживание и ремонт пассажирских вагонов пре-

дусматривает:

техническое обслуживание (ТО-1) — вагонов в составах и поез-

дах на пунктах технического обслуживания;

техническое обслуживание (ТО-2)—вагонов перед началом летних

и зимних перевозок в пунктах формирования пассажирских поездов;

13

Таблица 1.1

№ п/п Типы вагонов Виды и периодичность технического обслуживания и ремонта

Техническое Деповской ремонт Капитальный ремонт

Пробег, км Календар- ный срок не более Пробег, км Календар- ный срок не более КР-1 КР-2 КВР

1. Цельнометалические пассажирские вагоны общесетевой эксплуатации

1.1 Вагоны-рестораны всех модификаций - бмес - 1 год 4 года 16 лет 16 лет

1.2 Вагоны дизель-электростанций - биес - 1 год 5 лет 20 лет 20 лет

1.3 Вагоны скоростных постов - Змее - бмес 4 года 16 лет 20 лет

1.4 Купейные, некупейные, межобластные 150000 6 мес 300000 2 года 5 лет 20 лет 20 лет

1.5 Габарита РИЦ, мягкие и СВ 150000 бмес 300000 2 года 5 лет 20 лет 20 лет

1.6 Багажные, почтовые, почтово-багажные, вагоны для специального контингента бмес 1 год 5 лет 20 лет

11 Цельнометалические пассажирские вагоны специального назначения

1 Вагоны служебные

1.1 Вагоны служебные МПС - 1 год - 3 года 10 лет

1.2 Вагоны для перевозки высших должностных лиц Государства 1 год 2 года 6 лет

2 Вагоны специально-технические

2.1 Тормозоизмерительные, врачебно- санитарные, вагоны-клубы, динамометрические вагоны, рельсошлифовальные вагоны и др. 1 год 2 года 10 лет 20 лет

2.2 Вагоны дифектоскопы, путеизмерители - 6 мес - 2 года 10 лет 20 лет - !

2.3 Вагоны турные (для персонала обслу- живающего путевую технику ж.д.) 1 год 3 года 10 лет

2.4 Вагоны восстановительных и пожарных поездов, путеобследовательские, дорожные лаборатории службы пути - 1 год 4 года 5 лет

2.5 Вагоны-товароразвозки, вагоны-лавки - 1 год - 2 года 10 лет

3 Специальные вагоны - 1 год - 24 года -

4 Вагоны не парка МПС (организаций и промышленных предприятий)

4.1 Вагоны центробанка - 1 ГОД - 2 года 10 лет 20 лет -

4.2 Вагоны министерств и ведомств - 1 год - 3 года 10 лет 20 лет -

5 Вагоны узкой колеи

5.2 Постройки по 1980 год включительно - 6 мес - 1 год 6 лет 20 лет -

5.2 Постройки с 1981 года - 6 мес - 2 года 8 лет 20 лет -

техническое обслуживание (ТО-3) — единая техническая ревизия

основных узлов пассажирских вагонов;

текущий ремонт (ТР) — с отцепкой вагонов от состава или поезда

в пунктах формирования, оборота или в пути с подачей их на специ-

ализированные ремонтные пути или в вагонные депо;

деповской ремонт (ДР) — плановый вид ремонта вагонов для

восстановления их работоспособности с заменой или ремонтом от-

дельных составных частей, а также модернизации отдельных узлов;

капитальный ремонт (КР-1) — плановый ремонт вагонов для вос-

становления исправности и ресурса вагонов путем замены или ре-

монта изношенных и поврежденных узлов и деталей, а также их

модернизации;

капитальный ремонт (КР-2) — плановый ремонт для восстановле-

ния исправности и ресурса вагонов с частичным вскрытием кузова

до металла с заменой теплоизоляции и электропроводки. При необхо-

димости замены базовых систем, элементов конструкции и модерни-

зации основных узлов;

КВР — ремонт пассажирских вагонов с использованием восста-

новленных существующих конструкций кузовов, тележек, обновлени-

ем внутреннего оборудования и созданием современного интерьера.

Производство работ при всех видах ремонта, технического обслу-

живания и модернизации вагонов производить на основании соответ-

ствующих руководств, конструкторской документации и инструкции.

Ремонт и техническое обслуживание скоростных пассажирских

поездов производят в соответствии с требованиями инструкции по

техническому обслуживанию и эксплуатации сооружений, устройств,

подвижного состава и организации движения на участках обращения;

утвержденной МПС России 12.06.96 № ЦРБ—393, которая устанавли-

вает сроки проведения капитального, деповского ремонтов и техни-

ческого обслуживания ТО-3 по пробегу после ввода в эксплуатацию

новых вагонов или отремонтированных плановыми видами ремонта.

При выпуске из ремонта на торце кузова вагона наносится трафа-

рет «по пробегу», дата проведения планового ремонта, дата следую-

щего планового ремонта, место проведения ремонта, пункт приписки

вагона, например:

ДР

10. 06. 97-99

«по пробегу»

ВЧД-7

Приписан ВЧД-3 Московской ж.д.

16

Разрешается производство деповского ремонта и единой техничес-

кой ревизии с перепробегом не более 10% от норматива. Для вагонов,

не используемых в пассажирских перевозках, деповской ремонт и еди-

ная техническая ревизия производятся перед вводом их в эксплуата-

цию. Ответственность за просрочку планового ремонта и технической

ревизии ТО-3 возлагается на пункты формирования поездов.

Периодичность проверки капитального, деповского ремонтов и

технического обслуживания ТО-3 приведены в табл. 1.2.

Техническое обслуживание и ремонт грузового рефрижераторно-

го подвижного состава предусматривает:

ежедневное техническое обслуживание;

ТО-1 — после выгрузки груза;

ТО-2 — один раз в три месяца;

' ТО-3 — при наступлении отопительного сезона;

ТО-4 — после окончания отопительного сезона.

Р Для автономных рефрижераторных вагонов (АРВ):

ТО-1 — на станциях погрузки перед погрузкой груза в вагон;

ТО-2 — в пути следования грузовых вагонов и при простое их на

L станции погрузки или выгрузки через 24-30 часов;

ТО-3 — на станции выгрузки при выгрузке груза из вагона.

Укрупненное техническое обслуживание (УТО-1) производится

при наработке дизель-генераторами не менее 120 часов.

Укрупненное техническое обслуживание (УТО-2) — при наработ-

ке дизель-генераторами 480 часов, но не реже, чем через 6 месяцев

после планового ремонта или предыдущего УТО-2.

Сроки проведения деповских и капитальных ремонтов рефриже-

раторного состава (в годах) приведены в табл. 1.3.

Новым положением о ремонте пассажирских вагонов в приказе

МПС № 9-Ц является то, что вагоны ставятся в ремонт и на

ТО-3 при достижении пробега или календарного времени эксплуата-

ции. В календарный срок эксплуатации включается время нахождения

вагона в рабочем парке.

Переход на двойной принцип нормирования постановки вагона в

ремонт связан с длительным простоем вагонов. На основе нормы

пробегов (периодов работы) вагонов между различными видами тех-

нического обслуживания и ремонта устанавливается структура ре-

монтного цикла различных типов вагонов.

Нормы простоя вагонов в ремонте. Нормативной документацией,

утвержденной МПС, установлены следующие нормы простоя (нахож-

дения в ремонте) пассажирских вагонов в рабочих сутках (табл. 1.4).

' 17

Продолжение таблицы 1.2

Таблица 1.2. Сроки проведения деповского и капитального видов

ремонта грузовых вагонов, курсирующих по пути

общего пользования (в годах). Приложение к приказу

МПС России от 18.12. 95 № 7/ЦЗ

№ п/п Род вагонов Деповской после Капитальный ! после

пост- ройки Ддепов- ского капи- таль- ного Пост- ройки Капи- таль- ного

1 2 3 4 5 6 7

1 Крытые универсальные постройки до 1985 г: с деревянной и комбинированной 1 2 12 10

обшивкой кузова с цельнометаллическим кузовом 2 - 12 -

до 1-го капитального ремонта с цельнометаллическим кузовом - 1 2 10

2 после 1-го капитального ремонта Крытые универсальные постройки с 1985 г 3 2 2 13 12

3 Вагоны для перевозки: зерна 3 2 2 15

минеральных удобрений н сырья 2 1 2 10 8

минеральных удобрений апатитового концентрата, апатита автомобилей 2 1 2 10 8

скота 3 2 2 15 - 1

цемента 2 1 2 8 8

гранулированной сажи: 3 2 2 12 9

до 1-го капитального ремонта 3 2 - 13 -

после 1-го капитального ремонта - 1 2 - -

муки: до 1-го капитального ремонта 3 2 - 15 -

после 1-го капитального ремонта - 1 2 - -

бумаги: до 1-го капитального ремонта 3 2 13 •

после 1-го капитального ремонта - 1 2 - 12

гранулированных полимеров: до 1-го капитального ремонта 2 2 - 10

после 1-го капитального ремонта - 1 2 - 10

технического углерода: до 1-го капитального ремонта 3 2 11

после 1-го капитального ремонта - 1 2 - 1

1 2 3 4 5 6 7

4 Платформы универсальные 3 2 2 15 12

5 Платформы для перевозки: большегрузных контейнеров, 3 2 3 17 -

крупнотоннажных контейнеров и колесной техники автомобилей двухъярусных 2

рулонной стали 3 1 2 17 -

леса в хлыстах: до 1-го капитального ремонта 3 2 - 17 -

после 1-го капитального ремонта - 1 2 - -

лесоматериалов: до 1-го капитального ремонта 3 2 - 17 -

после 1-го капитального ремонта - 1 2 - -

Универсальные с комплектом металлических стоек типа ВО-118: до 1-го капитального ремонта 3 2 17 -

после 1-го капитального ремонта - 1 2 - -

6 Полувагоны универсальные: постройки до 1985 г. 1 2 - 8

постройки с 1985 г. 3 1 2 11 -

Полувагоны для перевозки: окатышей и агломерата 2 1 2 4 4

битума 2 1 2 5 5

кокса 2 1 2 4 4

сыпучих металлических грузов 2 1 2 5 5

технологической щепы: до 1-го капитального ремонта 3 2 - И -

после 1-го капитального ремонта - 1 2 - -

торфа: до 1-го капитального ремонта 3 2 - и -

после 1-го капитального ремонта - 1 2 - -

7 Думпкары: до 1-го капитального ремонта 3 2 - 10 -

после 1-го капитального ремонта - 1 2 - 7

8 Хоппер-дозаторы: до 1-го капитального ремонта 3 2 - 10 -

после 1-го капитального ремонта - 1 1 - 8

9 Цистерны-нефтебензиновые: постройки до 1985 г. - 1 2 - 8

постройки с 1985 г. 3 1 2 13 12

восьмиосные 2 1 2 11 11

для перевозки вязких нефтепродуктов 2 1 2 10 10

18

19

Продолжение таблицы 1.2

1 2 3 4 5 6 7

10 Цистерны 4- и 8-осные для перевозки: кислоты (серной, слабой, соляной. 2 1 1 5 5

фенола, суперфосфорной, уксусной, одеума) улучшенной серной кислоты 2 1 1 6 6

меланжа 2 1 1 4 3

спиртов и пищевых продуктов 3 1 2 10 10

(спирта, виноматерналоа, плодоовощных соков, молока) пропана, аммиака, углево- 2 1 1 10 10

дородных газов хлора, этиловой жидкости. 2 1 1 6 б

ацетальдегида, винохлорида, пентана, желтого фосфора, альфаолефина, метанола кальци- нированной соды поливинилхлорида, 3 1 2 12

капролактана, жидкого пека, пасты сульфанола, серы, расплавленной серы ядохимикатов, бензола 2 1 1 6 б

цемента 3 1 2 10 10

порошкообразных грузов 3 1 2 6 6

11 Вагоны специального назначения: рельсошлифовальных поездов 2 2 4 4 -

восстановительных поездов 4 4 4 16 16

пожарных поездов, передвижных 3 3 3 15 15

и весовых мастерских, вагоны- раздатчики материально- технического снабжения, весоповерочные, путевых машинных станций, дистанций пути, щебеночных заводов, дистанций энергоснабжения крытые вагоны, оборудованные под жилье, маслоочистительные 3 3 3 15 15

12 станции, шефмонтажные летучки Двухосные вагоны ио ие по тех чаще че» Деп< ннческо одни )ВСК0Й му С0С1 раз в т ремонт гояиию, рн года

20

Окончание таблицы 1.2

Примечания. 1. Тележки грузовых вагонов, находящихся в эксплуатации на приграничных

дорогах, подвергаются деповскому ремонту один раз в два гада, а находящиеся в запасе, - по

указанию ЦВ МПС России.

2. Приватные вагоны, имеющие право выхода на пути общего пользования, проходят деповской и

капитальный ремонты в сроки, не превышающие установленные настоящим приказом.

3. Приватные вагоны, не вошедшие в настоящий приказ, и вагоны, используемые для перевозки

химических грузов, не поименованных в данном приказе, проходят плановые воды ремонта в

сроки, согласованные владельцем вагона с Главным управлением вагонного хозяйства МПС

России.

4. Служебным вагонам, используемым для сопровождения большегрузных транспортеров,

деповской ремонт производить в сроки, установленные для транспортеров

Таблица 1.3

Тип подвижного состава Деповской ремонт Капитальный ремонт

После пост- ройки После капиталь- ного ремонта После деповс- кого ремонта КР-1 КР-2

после КР-2 или постройки После пост- ройки После КР-1

5-вагонная секция, постройки БМЗ с 1976 г. 2,5 2 1,5 16

5-вагонная секция ЦБ-5 2,0 1,5 1.5 7 14и более

Автономный рефрижераторный вагон постройки с 1977 г. 2,0 1,5 1,5 10 7

Таблица 1.4

Тип пассажирских вшинов Норма в ремонте, рабочие сутки

Деповской ремонт Капитальный ремонт КР-1 Капитальный ремонт КР-2 Капитально- восстановите- льный ремонт КВР

1. Пассажирские вагоны всех типов с принудительной вентиляцией (без КВ) - 12 22 58

2. Пассажирские вагоны с кондицио- нированием воздуха - 13 24 68

3. Вагоны-рестораны 9

21

1.3. Техническая диагностика вагонов

Техническая диагностика—это объективное определение фактичес-

кого технического состояния вагона или его составных частей без раз-

борки с целью прогнозирования возможности его эксплуатации на опре-

деленный период или отправки в ремонт. Техническая диагностика—

одно из прогрессивных направлений увеличения межремонтных сроков

в обеспечении высокого качества ремонта оборудования подвижного

состава при минимальных затратах труда, запасных частей и материалов.

Исследования различными средствами диагностики подлежащего

ремонту вагона позволяют выявить скрытые дефекты, отказы и нару-

шения регулировки отдельных механизмов еще на стадии их зарож-

дения, что очень важно для определения оставшегося моторесурса.

Заводы-изготовители еще на стадии проектирования предусматри-

вают возможность подключения различных средств технической ди-

агностики к агрегатам изделия, иными словами, обеспечивают его

контролепригодность. Более того, готовые изделия должны быть

обеспечены соответствующими средствами диагностики.

Согласно ГОСТ 20417-75 установлены следующие основные об-

ласти применения систем диагностирования: при изготовлении изде-

лия (в процессе отладки или приемки), при его эксплуатации (в про-

цессе технического обслуживания, при хранении, применении,

транспортировке, и т.д.) и ремонте (до и после ремонта).

Средства технической диагностики должны удовлетворять следу-

ющим основным требованиям:

давать исчерпывающую информацию о техническом состоянии

агрегата при оценке минимального числа диагностических признаков;

обеспечивать высокую достоверность диагноза при оптимальной

точности измерения параметров технического состояния;

обладать минимальной трудоемкостью выполнения основных и

подготовительных операций диагностирования;

быть универсальными (пригодными для различных марок одно-

именных агрегатов), простыми и удобными в эксплуатации, обладать

высокой надежностью;

иметь высокую помехоустойчивость, механическую прочность,

вибро- и теплостойкость, устойчивость к воздействию паров и брызг

жидкого топлива, масел и других веществ, используемых на подвиж-

ном составе;

иметь малую массу, быть компактными, простыми в монтаже,

обеспечивать легкость считывания информации.

22

Диагностирование технического состояния элементов и систем

подвижного состава может осуществляться различными способами и

отличаться характером и сущностью используемых приемов. Напри-

мер, стационарный и передвижной, разрушающий и неразрушающий,

контактный и бесконтактный, автоматический и ручной, непосред-

ственный или косвенный и т.д.

Проверяют качество ремонта вагонов в основном на заводах и в

депо, на пунктах технического обслуживания и в эксплуатации.

При полноте охвата проверки уровня технического состояния

вагонов различают сплошной контроль или выборочный, а по време-

ни проведения — планово-периодический, внеплановый, повторный.

При сквозном контроле проверка осуществляется в разном объеме

по всей технологической цепочке ремонта или изготовления деталей.

Для определения качественного уровня изделий часто пользуются

интегральным показателем, представляющим отношение суммарных

ежегодных затрат на создание и эксплуатацию (текущих и единовре-

менных) к суммарному годовому эффекту от эксплуатации системы

у потребителя. Таким образом, интегральный показатель качества вы-

ступает как обобщенная результирующая величина.

Кроме внедрения новых эффективных организационных приемов

воздействия на механизм получения готовой продукции значительно

изменились и улучшились различные стендовые и диагностические

методы проверки надежности вагонов. Например, созданы полигоны

для обкаточных испытаний опытных типов подвижного состава, име-

ются катковые стенды и станции для изучения вопросов динамики,

напряженного состояния, записи шума и вибрации, анализа переме-

щений, ускорений, давления, температуры и пр. Для многих ответ-

ственных составных частей вагонов созданы диагностические стенды

и приборы, внедрены установки для проведения ресурсных испыта-

ний, разработаны соответствующие методики, составлены программы

обработки данных на ЭВМ.

С внедрением системы технического диагностирования уменьша-

ются количество м объемы ремонтов и технического обслуживания,

так как работы по поддержанию и восстановлению работоспособно-

сти проводятся только на тех сборочных единицах, которые действи-

тельно в этом нуждаются. В результате сокращения разборок агрега-

тов снижается трудоемкость, повышаются ритмичность и качество

ремонта.

Вагон как единица подвижного состава, может быть представлен

в виде совокупности составных частей, играющих определенные роли

23

и соединенных в единую конструкцию с помощью взаимодействую-

щих связей. Необходимое взаимодействие частей вагона предусмат-

ривается при его конструировании и изготовлении (параметры, регу-

лирование, взаимное расположение и т.д.).

В процессе эксплуатации агрегаты вагонов теряют свои первона-

чальные свойства из-за износа как отдельных их элементов, так и

всего вагона в целом.

Таким образом, техническое состояние вагона является некото-

рой, как правило, медленно изменяющейся функцией времени в эк-

сплуатации. Под техническим состоянием понимают степень пригод-

ности или непригодности вагона быть использованным по своему

назначению.

Для каждого вагона можно указать множество параметров (при-

знаков), характеризующих его техническое состояние, как качествен-

ных, так и количественных. При диагностировании технического Со-

стояния вагонов используют в основном количественные параметры,

которые получили название структурных.

Под средством технического диагностирования понимается комп-

лекс технических средств, используемых при контроле технического

состояния. Средства контроля технического состояния всегда содер-

жат устройства, осуществляющие собственно операции контро-

ля, хранящие нормы допуска на параметры технического состояния,

устройства регистрации и отображения результатов контроля.

Различают средства аппаратурные и программные. К аппаратур-

ным средствам относят различные устройства: приборы, пульты-стен-

ды, специальные вычислительные машины и т.п.

Программные средства представляют собой программы, записан-

ные, например, на перфоленте.

Аппаратурные средства диагностирования бывают встроенными и

внешними, универсальными и специализированными.

Встроенные средства выполнены в общей конструкции с объек-

том. Например, в буксе пассажирского вагона установлен датчик

нагрева подшипников, при срабатывании которого на распредели-

тельном щите включается звуковая и световая сигнализация. Встро-

енные средства применяются в следующих случаях: для непрерывно-

го контроля узлов, отказы которых угрожают безопасности движения

поезда; для непрерывного или периодического контроля агрегатов,

состояние которых может быть определено только при рабочих на-

грузках, а диагностирование их при помощи стационарных стендов в

депо весьма затруднительно.

24

Внешние средства диагностирования выполняют в виде перенос-

ных приборов, передвижных и стационарных установок, которые

подключают к вагону с помощью систем связи.

Универсальные технические средства предназначены для диагно-

стирования вагонов различного конструктивного исполнения, а спе-

циализированные средства — для опреде ления технического состоя-

ния однотипных объектов. К специализированным средствам, напри-

мер, относят прибор для диагностики гидравлических гасителей ко-

лебаний всех типов.

Несмотря на разнообразие конструкта вного исполнения, все типы

вагонов можно рассматривать как обобщенный объект диагностиро-

вания в виде системы, состоящий из множества блоков вместе со

всякими их признаками.

Анализ конструкций различных типов вагонов показывает, что в

них можно выделить несколько ведущих подсистем. Такое расчлене-

ние обобщенного вагона как объекта диагностирования, приведено на

рис. 1.3.

Вагон представляется в виде системы, состоящей из блоков, ко-

торые взаимосвязаны, но выполняют различные функции. Поэтому

как объект диагностирования они могут рассматриваться обособлен-

но с последующим учетом взаимного влияния.

Применительно к задачам диагностирования технического состоя-

ния ходовые части подвижного состава можно представить (рис. 1.4)

в виде подсистемы, включающей следующие блоки: колесные пары

1, буксовые узлы 2, буксовое рессорное подвешивание 3, рама те-

лежки 4, центральное рессорное подвешивание 5, система связи с

Рис. 1.3. Структурная схема вагона как объекта диагностирования:

1 — ходовые части; 2 — автосцепное оборудо вание; 3 — тормозное оборудо-

вание; 4 — устройство для кондиционирования воздуха; 5 — энергосиловое

оборудование; 6— электрооборудование и системы автоматики; 7— несущие

конструкции

25

Рис. 1.4. Структурная

схема ходовых частей

вагона

кузовом 6, тормозное оборудование 7 и 8,

привод 9 (электрооборудование).

Буксовое подвешивание. Буксовый

узел предназначен для передачи нагрузок

от рамы тележки на рельсы и фиксации

расположения колесных пар относительно

рамы. Поэтому буксовое подвешивание

должно обеспечивать упругую передачу

сил, действующих на колесную пару в

вертикальной и горизонтальной плоско-

стях, осуществлять гашение всех основных видов колебаний тележки

и ограничивать с оптимальной жесткостью относительные перемеще-

ния колесных пар и рамы тележки.

Основываясь на этом, при диагностировании буксового подвеши-

вания в первую очередь контролируют работу упругих элементов,

гасителей колебаний, связей и ограничителей. Наиболее простым

методом является контроль структурных параметров. Например, если

произошел излом опорного витка одной из буксовых пружин, то его

можно определить, измеряя наклон рамы тележки.

Центральное подвешивание. Оно обеспечивает: смягчение тол-

чков и гашение всех основных видов колебаний кузова вагона; уп-

ругое ограничение продольных смещений боковых рам; независи-

мость поворота боковых рам при самоустанавливающихся рамах

вокруг поперечной оси и вертикального взаимного смещения, а так-

же снижение уровня высокочастотных вибраций, передаваемых на

кузов вагона.

В связи с этим при диагностировании центрального подвешивания

в первую очередь контролируют состояние упругих элементов, лю-

лечного подвешивания, гасителей колебаний, поводковых связей и

скользунов.

Гасителями колебаний называют устройства, обеспечивающие

уменьшение колебаний частей вагона (гашение колебаний) путем

превращения кинетической энергии колебаний в тепловую. По прин-

ципу работы гасители колебаний можно разделить на фрикционные, в

которых кинетическая энергия превращается в тепловую за счет сил

сухого трения, и гидравлические, реализующие силы жидкостного

трения. Главной их характеристикой является количество поглощен-

ной (рассеянной) энергии. Причем у фрикционных основным пара-

метром является сила трения, а у гидравлических — параметр сопро-

26

тивления. Эти параметры контролируются средствами технического

диагностирования.

В качестве средств технического диагностирования для гидравли-

ческих гасителей колебаний применяют: механические сигнализато-

ры, шумомеры, радиометры, ультразвуковые приборы и механичес-

кие силомеры.

Для диагностирования гидравлических гаси-

телей колебаний при динамических воздействи-

ях используют различные стенды. Наибольшее

распространение на ремонтных предприятиях

получили стенды с эксцентриковым приводом

(рис. 1.5). Приводной механизм стенда в виде

эксцентрика 1 и ползуна 2 передает на гаситель

колебаний 3 гармоническое вибрационное воз-

действие. Гаситель колебаний 3 закрепляют на

станине стенда через регистрирующий меха-

низм 4, который записывает диаграмму силы

Рис. 1.5. Схема стенда

для гидравлических

гасителей колебаний

сопротивления — деформация гасителя. По диаграмме определяют не

только параметр сопротивления гасителя колебаний, но и возможные

неисправности сборочных единиц.

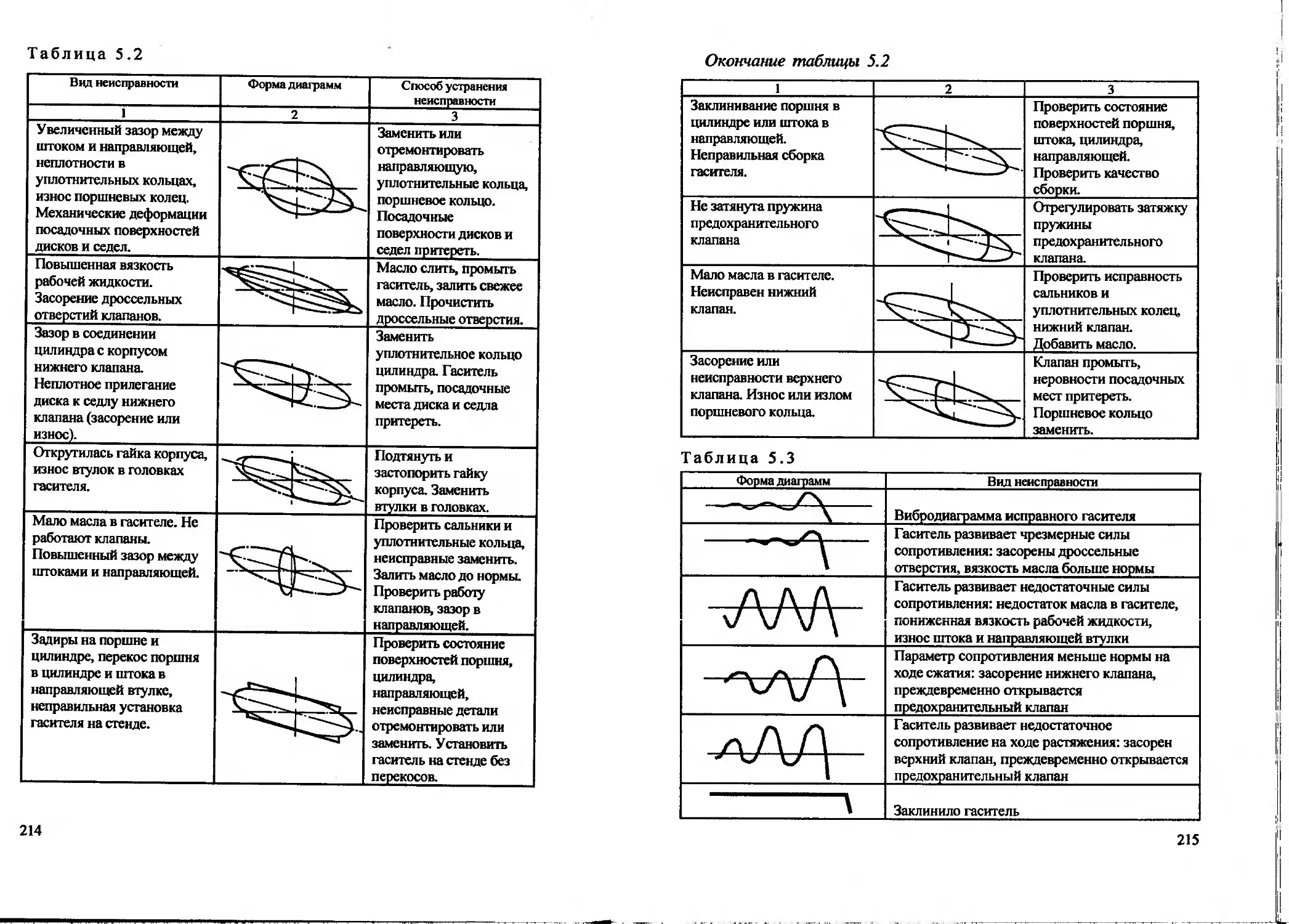

Например, на стенде при испытании гидравлического гасителя КВЗ

была получена диаграмма 2 (рис. 1.6), которая отличается от эталон-

ной 1 (штриховая линия) только своими размерами. Следовательно,

гаситель работает не нормально, но точно указать его неисправность

не возможно. Такое снижение параметра сопротивления гасителя

может произойти из-за увеличения кольцевого зазора между штоком

и направляющей втулкой, разгерметизации соединения цилиндра с

направляющей или с днищем и других неисправностей.

По другим диаграммам можно определить неисправности гасителя

колебаний: самоотвинчивание гайки корпуса, неправильная сборка,

перекос гасителя, слабая затяжка пружины разгрузочного устрой-

ства.

Рис. 1.6. Диаграммы испытания гидравлического гасителя колебаний

27

После обнаружения неисправного гасителя колебаний его направ-

ляют на разборку для поиска и устранения дефекта.

Динамические испытания гасителей проводят в режимах близких

к эксплуатационным. Имитируют совместное действие вертикальных

с частотой 1-3 Гц, горизонтальных с частотой 1-6 Гц и угловых с

частотой 0,5-2 Гц деформаций рессорного комплекта.

Диагностирование автосцепного устройства состоит в том, что

сначала проверяют его общую характеристику, а затем выполняют

углубленный контроль технического состояния отдельных элементов.

При этом учитывают, что несущие части автосцепного устройства,

представляющие собой литые или штампованные детали без последу-

ющей механической обработки, при неблагоприятном сочетании до-

пусков могут приводить к возникновению значительных (до 50 мм)

продольных зазоров в упряжи. В результате снижается эффектив-

ность действия поглощающего аппарата, и увеличиваются продоль-

ные динамические силы в поезде. Кроме того, увеличенные зазоры в

элементах автосцепного устройства усиливают ударные взаимодей-

ствия и износы деталей.

В настоящее время контроль структурных параметров головы авто-

сцепки выполняют вручную с помощью целого набора шаблонов.

Диагностирование поглощающих аппаратов проводят как по струк-

турным, так и по силовой характеристикам. Контроль структурных

параметров позволяет не только прогнозировать силовую характери-

стику аппарата, но и его ресурс, прочность отдельных элементов.

Например, измеряя толщину А стенок корпуса 1 аппарата (рис. 1.7),

оценивают его прочность, а при неравномерном износе — техничес-

кое состояние фрикционной части. Аналогично контролируют толщи-

ну фрикционных клиньев 2, состоя-

ние нажимного конуса 3, стяжного

болта 4. Измеряя выход В клиньев и

конуса (размер С), можно оценить

общий ход аппарата.

При диагностировании поглощаю-

щий аппарат устанавливают на стенд

и испытывают фактически также, как

гасители колебаний. Например, при

испытании поглощающих аппаратов с

фрикционной частью их сначала под-

вергают притирочному нагружению

(несколько циклов сжатия — отдача),

Рис. 1.7. Схема измерения

структурных параметров

фрикционного

поглощающего аппарата

28

а затем записывают диаграмму «сила—деформации» (рис. 1.8). При

расшифровке диаграммы определяют величину предварительного поджа-

тия пружин, ход аппарата, максимальную силу сжатия, силу трения на

ходе сжатия и отдачи, эффективности аппарата, характер процесса трения

и т.д. Таким образом, при испытании аппарата на стенде получается боль-

шая диагностическая информация, которая позволяет дать достаточно точ-

ную оценку его технического состояния. Иногда, кроме статического на-

гружения, фрикционные поглощающие аппараты подвергают динами-

ческим испытаниям. Динамические испытания предусматривают цикли-

ческое нагружение аппарата с частотой 1-3 Гц или периодическое ударное

воздействие. Поглощающие аппараты с гидравлической частью в основ-

ном испытывают при динамическом воздействии, так как развиваемая ими

сила неупругого сопротивления зависит от частоты и амплитуды действу-

ющей на них нагрузки.

При диагностировании поглощающих аппаратов производится

сравнение экспериментальных диаграмм, полученных на стенде, с

нормативными. Сравнение ведется как по развиваемой аппаратом

максимальной силе, так и по поглощаемой энергии, форме диаграм-

мы и другим параметрам. Если разница превысит установленное зна-

чение (обычно 10-30%), то аппарат бракуют и подвергают более уг-

лубленному контролю (поэлементному).

Функциональное диагностирование эффективности действия авто-

тормозов проводят во время движения поезда (после отправления со

станции) в основном на равнинном прямом участке пути при скорости

движения 40-60 км/ч. Для этого машинист выполняет пробное тормо-

жение поезда, обычно снижением давления в тормозной магистрали на

0,03-0,04 МПа. Если достаточный тормозной эффект не будет получен

в течение 10 с в пассажирском и 20-30 с в грузовом поездах,

то производят экстренное торможение

и принимают другие меры к остановке

поезда, так как тормоза функциониру-

ют неправильно. Опытные машинисты

по темпу замедления поезда могут

определить его тормозной коэффици-

ент. В зарубежной практике находят

применение специальные диагнос-

тические приборы, встроенные в

Рис. 1.8. Структурная схема

автосцепного устройства

вагонов

системы управления локомотивом,

которые точно определяют эффек-

тивность действия тормозов в процес-

29

се обычных торможений в эксплуатации. В вагонном хозяйстве на

пунктах технического обслуживания широко применяют квазифунк-

циональное диагностирование тормозного оборудования по структур-

ным параметрам, которое получило название полного и сокращенно-

го опробования тормозов.

Воздухораспределители. Методику диагностирования воздухо-

распределителей можно рассмотреть на примере испытания приборов

грузовых вагонов. На испытательном стенде контролируют четыре

параметра функционирования магистральной части воздухораспреде-

лителя и три — главной части.

Причем испытания диагностируемой магистральной части проводят

вместе с главной эталонной частью одного и того же типа воздухорас-

пределителя. Подкомплекты, используемые в качестве эталонов, дол-

жны по всем параметрам отвечать требованиям заводских инструкций.

При испытании проверяют работу магистральной части на равнинном

груженом режиме: по времени зарядки золотниковой камеры; мягко-

сти действия; четкости функционирования при ступени торможения и

отпуске, а также при полном служебном торможении и отпуске. Глав-

ную часть воздухораспределителя проверяют на горном порожнем и

груженом режиме. При этом основное внимание уделяется контролю

зарядки запасного резервуара, исправности действия обратного пита-

тельного клапана, за наполнением и отпуском тормозного цилиндра

(время и давление). В настоящее время на автотормозных контрольных

пунктах внедряют испытательный стенд с автоматическим программ-

ным управлением типа СтВРГ—ПУ (Ст-стенд, ВРГ— воздухораспреде-

лителей грузовых, ПУ — с программным управлением).

Стенд работает следующим образом. Испытуемую и эталонную

части воздухораспределителя устанавливают на привалочные фланцы

стенда и закрепляют пневматическими прижимами. Производят за-

рядку стенда и включают программный блок управления. Шаговые

искатели программного блока, находящиеся в исходном положении,

включают соответствующие электропневматические клапаны, изме-

рительные приборы и начинают испытание воздухораспределителя по

безусловному алгоритму диагностирования. Электроконтактные ма-

нометры измеряют давление в резервуарах и камерах воздухораспре-

делителя, а счетчики временных интервалов фиксируют время (в

секундах) наполнения или опорожнения резервуаров. Блок памяти

запоминает информацию и хранит ее до окончания проверки.

Если на каком-либо этапе диагностирования измеряемые параметры

выйдут за пределы установленных норм, то испытания автоматически

30

прекращаются, и загорается красная сигнальная лампа. На блоке инди-

кации указывается, на какой операции выявлен брак. Это позволяет

быстро определять, какой узел воздухораспределителя неисправен.

Электровоздухораспределитель № 305-000 пассажирских вагонов

также испытывается на стенде, где проверяется плотность соединений,

чувствительность, время наполнения и отпуска тормозного цилиндра,

р аботе электромагнитных вентилей, плотность переключательного кла-

пана.

На станциях применяют комплексную систему диагностирования

за проходящими поездами типа ПОНАБ.

1.4. Основы технологии ремонта вагонов

Основой деятельности вагонных депо и вагоноремонтных заводов

является производственный процесс-

Производственный процесс — это совокупность взаимосвязанных

действий людей и функций производства, необходимых орудий про-

изводства для получения готовой продукции.

Представляет собой систему основных, вспомогательных и обслу-

живающих процессов, в результате которых исходный материал пре-

вращается в готовые изделия.

Основные производственные процессы — это процессы изготов-

ления изделий, составляющих программу выпуска.

Технологический процесс — это часть производственного про-

цесса предприятия, которая отражает действия работников, совокуп-

ность и способы применения соответствующих орудий производства

для ремонта вагонов или отдельных деталей и узлов для восстанов-

ления их работоспособности, т.е. оптимальная (наиболее рациональ-

ная) последовательность выполнения ремонтных операций и испыта-

ний, предусмотренная соответствующей документацией и обуслов-

ленная фактическим техническим состоянием объекта.

В соответствии с действующими государственными стандартами

при ремонте вагонов, его узлов и деталей могут применяться следу-

ющие виды технологических процессов:

перспективный процесс, выполняемый по рабочей технологичес-

кой и конструкторской документации;

маршрутно-операционный технологический процесс, выполняемый

по документации, в которой содержание отдельных операций получа-

ется без указания переходов и режимов обработки;

31

маршрутный технологический процесс, выполняемый по докумен-

тации, в которой содержание операции излагается без указания пере-

ходов и режимов обработки;

типовой технологический процесс, характеризуемый единством

содержания и последовательности большинства технологических опе-

раций и переходов для группы изделий с общими конструктивными

признаками;

единый технологический процесс, относящийся к изделиям одно-

го наименования, типоразмера и испытания независимо от типа про-

изводства.

Государственными стандартами определены также основные

термины и определения, используемые в технологических про-

цессах:

технологическая операция — законченная часть технологического

процесса, выполняемая на одном рабочем месте;

установка — часть технологической операции, выполняемая при

неизменном закреплении обрабатываемых заготовок или сборочной

единицы;

обработка — заданное изменение формы размеров, чистоты по-

верхности или свойств заготовки при выполнении технологического

процесса;

технологический переход — законченная часть технологической

операции;

позиция — фиксированное положение, занимаемое закрепленной

обрабатываемой заготовкой или собираемой (разбираемой) сбороч-

ной единицей совместно с приспособлением относительно инстру-

мента или неподвижной части оборудования для выполнения опреде-

ленной операции.

Каждый технологический процесс имеет свои характеристики:

цикл технологической операции — интервал календарного време-

ни периодически повторяющейся технологической операции незави-

симо от числа одновременно ремонтируемых изделий;

такт выпуска — интервал времени, через который периодически

производится выпуск из ремонта изделий определенного наименова-

ния;

ритм выпуска — число изделий определенного наименования,

выпускаемого из ремонта в единицу времени.

При разработке технологических процессов необходимо приме-

нять термины и определения основных понятий в области сборки,

разборки деталей и узлов вагонов:

32

сборка — образование разъемных и неразъемных соединений со-

ставных частей (сваркой, пайкой, клепкой);

деталь — изделие, изготовленное из однородного по наименова-

нию и марке материала без применения сборочных операций;

сборочная единица — изделие, составные части которого подле-

жат соединению между собой сочленением, сваркой и т.п.;

сборочная операция — технологическая операция установки и

образования составных частей изделия;

схема расчленения — схема разделения изделия на сборочные

единицы и детали с изображением их относительно расположения;

схема сборки изделия — графическое изображение в виде услов-

ных обозначений последовательности сборки изделия или его состав-

ной части;

сопряжение—относительное положение составных частей изделия

при сборке, характеризующееся соприкосновением их поверхностей с

зазорами между ними, заданными в конструкторской документации;

сопрягаемая деталь — одна из деталей, имеющая сопряжение с

другими деталями;

сопрягаемая поверхность детали — поверхность детали, образую-

щая сопряжения при сборке;

разборка — разделение изделия на детали и сборочные единицы;

демонтаж — снятие изделия или его составной части с места ус-

тановки;

монтаж — установка изделия или его составной части на место

использования;

электромонтаж — монтаж электрического изделия или его состав-

ных частей, имеющих токоведущие элементы;

разъемное соединение — соединение, разборка которого происхо-

дит без нарушения целостности составных частей изделия;

подвижное соединение — соединение, в котором имеется возмож-

ность относительного перемещения составных частей изделия;

неподвижное соединение — соединение, в котором отсутствует

возможность относительного перемещения составных частей изделия.

Для выполнения технологического процесса используются различ-

ные средства:

технологическое оборудование — орудия производства, в кото-

рых для выполнения определенной части технологического процесса

размещаются материалы или заготовки, средства воздействия на них

и, при необходимости, источник энергии (станки, прессы, испыта-

тельные стенды и т.п.);

33

технологическая оснастка — средства производства, добавляемые

к технологическому оборудованию для выполнения определенной ча-

сти технологического процесса (приспособления, инструмент, штам-

пы, калибры и т.п.).

При разработке технологического процесса используется следую-

щая исходная информация:

технологическое задание на разработку технологического про-

цесса;

стандарты на технологические процессы и методы управления

ими, оборудование и оснастку;

документация на перспективные технологические процессы ремон-

та аналогичных изделий;

документация на перспективные технологические процессы;

документация по технике безопасности и промышленной санитарии.

Помимо исходной информации, при разработке технологического

процесса, используется также справочная информация, содержащая-

ся в описаниях прогрессивных методов ремонта, каталогах, паспор-

тах, справочниках, планировках производственных участков.

К технологическим документам, применяемым при ремонте изде-

лий относятся графические и текстовые документы, которые отдельно

или в совокупности определяют технологический процесс ремонта

вагона или его составных частей:

маршрутная карта (МК) — документ, содержащий описание тех-

нологического процесса ремонта и изготовления изделий, включаю-

щий контроль по операциям в технологической последовательности с

указанием данных об оборудовании, оснастке материальных и трудо-

вых нормативах;

карта технологического процесса ремонта (КТПР) — предназначе-

на для разработки технологического процесса ремонта вагона, его

узлов и деталей по операциям с привязкой к имеющимся дефектам;

карта технологического процесса дефектации (КТПД) — служит

для разработки технологического процесса дефектации детали или

сборочной единицы вагона, определения дефектов, описания выпол-

няемых работ с указанием контролируемых параметров и применяе-

мых средств измерений;

сводная операционная карта (СОК) — содержит описание опера-

ций, выполняемых в технологической последовательности одного

вида ремонта или изготовление изделий с указанием вида переходов,

режимов обработки и средств технологического оснащения (включая

контроль и перемещение);

34

операционная карта наплавки (ОКН) — предназначена для описа-

ния технологической операции наплавки и разрабатывается для дета-

лей, в которых отдельная поверхность вследствие износа восстанав-

ливается наплавкой. ОКН применяется совместно с КТПР или МК

и др.;

карта эскизов (КЭ) — документ, содержащий эскизы, схемы, таб-

лицы, необходимые для выполнения технологического процесса опе-

рации;

технологическая инструкция (ТИ) — содержит описание приемов

работы технологических процессов, правил эксплуатации средств

оснащения, описание физических и химических явлений, возникаю-

щих при отдельных операциях;

ведомость технологических документов (ВТД) — определяет со-

став и комплектность технологических документов, необходимых для

ремонта или изготовления изделия.

В комплекте технологических документов различают форму доку-

ментов общего назначения (маршрутная карта, карта эскизов, техно-

логическая инструкция, ведомость технологических документов) и

специального назначения (карта технологического процесса ремонта,

карта дефектации, операционная карта сварки, наплавки).

Если технологический процесс охватывает весь маршрут восста-

новления или изготовления изделий, то в этом случае разрабатывают

карты технологического процесса, которые полностью заменяют мар-

шрутные карты.

Вновь разрабатываемые и пересматриваемые технологические про-

цессы согласовываются и утверждаются в установленном порядке.

Существует несколько типов технологических процессов, которые

классифицируют по определенным признакам. Например, типовой

технологический процесс характеризует единство содержания и

последовательности большинства технологических операций для опре-

деленного типа вагона или группы изделий с общими конструктивны-

ми признаками. Как правило, типовые технологические процессы раз-

рабатываются для определенных типов вагонов и распространяются по

вагоноремонтным предприятиям, а на местах (в вагонных депо и ваго-

норемонтных заводах) технологические процессы корректируются с

учетом местных условий работы предприятия, производственной базы,

оборотных фондов и специфики технического обслуживания и эксплу-

атации подвижного состава, квалификации персонала и т.д.

Вместе с тем технологический процесс должен базироваться на

основных положениях перспективной технологии, методы и средства

35

осуществления которых полностью или частично предстоит освоить

на предприятии, определить способы выполнения типовых технологи-

ческих операций. Технологические операции предусматривают пос-

ледовательность технологических переходов, единство их содержа-

ния для группы изделий с общими конструктивными признаками.

Таким образом, отдельные операции позволяют разработать и вне-

дрить такой технологический процесс, при котором время его выпол-

нения на протяжении всего производственного цикла будет мини-

мальным за счет оптимизации последовательности и способа

выполнения данных операций. Оптимизация предусматривает ликви-

дацию нерациональных приемов, движений, замену малопроизводи-

тельной технологической оснастки более совершенной и т.п. Непре-

менным условием является создание неисчерпаемого техноло-

гического запаса основных деталей и материалов. Успешному вы-

полнению требований технологических процессов способствует так-

же специализация предприятий на ремонте определенных типов ваго-

нов, например: рефрижераторных секций, полувагонов, цистерн и т.д.,

кооперирование их по ремонту запасных частей (приборов тормозно-

го оборудования, автосцепного устройства, рессор, пружин и др.).

Организация и оборудование рабочих мест обеспечивают эффектив-

ность использования производственных помещений, сокращение пе-

реходов исполнителей, поточность и параллельность выполнения ра-

бот. Это достигается применением межпозиционных транспор-

тировочных средств, оснащением рабочих мест средствами сигнали-

зации и информации, обеспечивающими постоянную связь между

производственными подразделениями, а также созданием благоприят-

ных санитарно-гигиенических условий труда.

В технологических процессах ремонта вагонов, их деталей и сбо-

рочных единиц предусматривают рекомендации по организации бес-

перебойного снабжения при ремонте запасными частями и материала-

ми. Эти рекомендации основаны на обеспечении взаимосвязи

ремонтно-комплектовочных участков и отделений предприятия с кла-

довыми. Размеры неснижаемого технологического запаса деталей и

материалов устанавливают на основании фактического расхода их за

предыдущий период. Немаловажное значение имеет правильная орга-

низация инструментального хозяйства.

Основой технологии ремонта также является планирование и уп-

равление производственными процессами. Современные технологи-

ческие процессы предусматривают внедрение поточно-конвейерного

и крупноагрегатного методов ремонта.

36

1.5. Методы ремонта

Современная система ремонта предусматривает совершенные мето-

ды ремонта, основными из которых являются: стационарный, поточный,

поточно-конвйерный, индивидуальный, агрегатный и обезличенный.

Стационарный метод заключается в том, что вагоны, поданные в

ремонт, находятся на одной и той же позиции от начала и до конца

работ. Стационарная форма организации производства в зависимости

от положения рабочих относительно предметов труда подразделяется

на разновидности: стационарно-бригадную или индивидуальную фор-

му организации производства, при которых ремонт вагонов от начала

и до сдачи осуществляет комплексная бригада, занимаясь ремо нтом

только одного объекта. Этот метод способствует сокращению простоя

вагонов в ремонте вследствие замены неисправных узлов и деталей

заранее отремонтированными. Основные операции по восстановле-

нию деталей выполняет комплексная бригада самостоятельно при

помощи простой оснастки. Более сложные работы осуществляются

на механическом или других специализированных участках.

При таком методе ремонта сосредоточение большого количества

ремонтных операций на одной позиции затрудняет механизацию тру-

доемких работ из-за перенасыщения рабочего места технологической

оснасткой, требует большого количества механизмов и приспособле-

ний на каждой позиции. Кроме того, механическая несовместимость

некоторых операций (производство сварочных и малярных работ)

затрудняет параллельное ведение работ. Коэффициент использования

оснастки при стационарном методе очень низок. Кроме того, перехо-

ды рабочих с одного вагона на другой по всему фронту работ вызы-

вают значительные потери рабочего времени.

Поточный метод ремонта является более высокой формой органи-

зации ремонта по сравнению со стационарным методом. Он характе-

ризуется разделением комплекса операций, закрепленных за отдель-

ными рабочими, позициями, размещенными последовательно в

соответствии с технологическим процессом. Ремонтируемый объект

постепенно перемещается с одной позиции на другую. Значительное

сокращение количества технологических операций, выполняемых на

каждой позиции, создает возможность внедрения высокопроизводи-

тельной специализированной стационарной технологической оснастки

и существенного повышения производительности труда.

В зависимости от типа вагоносборочного цеха вагоны могут пере-

мещаться в процессе ремонта в одном направлении или П-образно

37

(при вагоносборочном цехе тупикового типа). На каждой позиции

могут находиться один или несколько вагонов в зависимости от

принятой технологии ремонта.

Совокупность рабочих мест, расположенных в последовательнос-

ти выполнения операций технологического процесса и предназначен-

ных для производства закрепленных за ними операций, образует

поточную линию.

Поточно-конвейерным метод является усовершенствованной раз-

новидностью поточного метода. Он отличается временем пребывания

ремонтируемого объекта на каждой позиции, более высоким ритмом

передвижения по позициям. Перестановка объекта с позиции на пози-

цию осуществляется механически с помощью конвейера. Этот метод

организации ремонтного процесса требует четкого взаимодействия

всех производственных подразделений депо или завода.

Поточный метод нашел широкое применение не только при ремон-

те вагонов, но и при ремонте узлов и деталей, например, поточно-

конвейерная линия ремонта тележек, колесных пар, букс, автосцепок,

тормозных приборов и т.д.

Основными параметрами поточного производства применительно

к вагоносборочному участку депо являются ритм выпуска вагонов из

ремонта, который показывает какое количество вагонов выходит из

ремонта в единицу времени.

Для поточно-предметной формы организации производства имеем:

фг= Cn„nj СФ-

Тогда производственная мощность вагоносборочного участка:

Му= (ФЯо5ПпП^/Т-

При проектировании поточно-предметной организации производ-

ства для условия реконструкции существующих депо, когда заведо-

мо известно количество поточных линий ил и число вагонов на одной

позиции такт выпуска вагонов из ремонта может быть найден из

условия выполнения планируемой годовой программы по формуле:

* = (ФДоб«Л«в)/Л^

Фронт работы вагоносборочного участка или количество одновре-