Похожие

Текст

ПОЛУАВТОМАТЫ

ЗУБОФРЕЗЕРНЫЕ ВЕРТИКАЛЬНЫЕ

ДЛЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС

53А50, 53А50Н, 53А80, 53А80Н

Руководство по эксплуатации

53А50.00.000 РЭ

СТАН ко ИМПОРТ

Г t 4J*> J’

МОСКВА

СОДЕРЖАНИЕ

I. Техническое описание

I.I, Назначение й область применения •

1.2. Состав станка ....................

1.3. Устройство 1 работе станка л его

составных частей ......................

1.4. Гидросистема .....................

1.5. Система смазкл .................

2. Инструкция по эксплуатация

2.1. Указания мер безопасное!! ........

2.2. Порядок установки ................

2.3. Настройка, наладка л режимы

работы .................................

2.4. Регулирование ....................

2.5. Возможные отклонения от нормальной

работы станка л способы их устра-

нения ..................................

5

30

55

2.6. Схема расположения подшипников ..... 5?

2.7. Рекомендации по иубофреиероиаиию..... 60

2.8. Выбор инструмента

3. Паспорт

3.1 . Общие сведения

3.2

- 67

Основные технические данные л

характеристики ................

Сведения о ремонте .........

Сведения об изменениях в станке

Комплект поставки .............

Свидетельство о консервации ..

Свидетельство об упаковке ....

... _о

Приложение. Чертежи ответственных деталей ... '°

3.5

3.6

.... 67

.... 70

.... 72

.... 73

В СВЯЗИ с постоянной работой по совершенство-

ванию изделия, повышающей его надежность я улучмя-

щей условия эксплуатации, в конструкцию могут

быть внесены незначительные изменения, не отражен-

ные в настоящем издании.

I. ТЕХНИЧЕСКОЕ ОШСАНИЕ

1,1, Назнзченме ж QQ/won :

1.2.2. Перечень составных частей станка

(табл. I).

Полуавтоматы зубофрезерные вертикальные 53А5О,

53А5ОН, 53А80, 53А8ОН (рис.1) предназначены для на-

резания цилиндрических червячных зубчатых колео

в условиях индивидуального ж capita ого производст-

ва.

Зубофрезерные полуавтоматы моделей 53А5О,

53А80 изготавливаются по классу П ГОСТ 8-71, а

жх модификации по клаооу Н ГОСТ 8-71. Станки мо-

делей 53А5О, 53А80 комплектуются суппортами о не-

прерывной передвижкой фрезы (о ползунной), а ос-

тальные модели - суппортами о пери одической пере-

движкой фрезы.

Наименование

Обозна-

чение

во рис .2

Таблица I

Примечание

Рю. I. Общий вид станки

Станина Гр.II

Шнековый транспор- Гр.16

тер стружки

Коробка скорое то Я Гр.22

Привод Гр.23

Суппортная стойка Гр.ЗГ

Суппортная стойка Гр.32

Каретка суппорта Гр.35

Каретка суппорта Гр.36

Коробка распредели- Гр.42

ния движения

Коробка подач Гр.44

Суппорт Гр.51

Суппорт Гр.56

Стол Гр.61

Контрподцержка Гр.71

Гидропривод и при- Гр.75

вод смазки

Для станков с непре-

лой передвижкой

фрезы

Для станков с перио-

дической передвижкой

фрезы

Для станков с непре-

рывной передвижкой

фрезы

Для станков с перио-

дической передвижкой

фрезы •л^|

Для станков о перво-Г

дической передвижкой

Фрез к I

Для станков с непре-

рывной передвижкой

• t

1 М1"’

1л

Кран управления

Гр.77 Для станков без гид-1

1.2, Состав ртанка

1.2 Л. Общий вид с обоз на чини ем составных

частей станка (рис, 2).

Кран управления

4 I ’ * * - 4 > *_

!• ••

Ограждение /

Охлаждение

Бак охлаждения

розажжма изделия

Гр.77А

Гр.79

Гр.81

Гр. 82

Для станков о гидро-

зажимом изделия

• аг * . . лгА г

Рис. 2. Основные составные части станка и органы

управления

1*3. Устройство | работа станка и его

составных частой

Окончание табл. 2

ленде (pic

Общий вид о обозначением органов управ-

2).

Перечень органов управления (табл. 2).

Таблица 2

Позиция

на рис.2

Органы управления и их назначение

Квадрат иомпола крепления фрезерной оп

равкя

Квадрат ручного перемещения ияека

Позиция

на рис.2

Органы управления ж их назначение

* Применяют на станках моделей 53А50, 53А80

Указатель уровня масла в гидросистеме и

системе смазки

Рукоятка включения ж выключения верти-

кальной подачи

Золотник для смазки ползуики суппорта

Квадрат ручного продольного и тангенци-

ального перемещения суппорта

Упор включения продольной подачи при

встречном зубофрезеровании

Упор аварийный

Панель управления станка (см. рис. 3,4)

Упор выключения быстрого хода каретки

суппорта после первого прохода и включе-

ние подачи после второго прохода

Рукоятка реверса тангенциальной подачи

Рукоятка блока тангенциальной подачи

Упор аварийный

Упор выключения продольной подачи при

попутном методе зубофрезерования

Квадрат поворота суппорта на угол

Квадрат поворота суппорта на угол

Упор аварийного конечного выключателя

ВНИМАНИЕ! Во избежание аварии при обработке

зубчатых колес необходимо аварийные упори 6, II,

ограничивающие вертикальные перемещения каретки

суппорта, Останавливать по фактически возможному

ходу суппорта.

1.3.3. Перечень графических символов, указы-

ваемых на табличках (табл. 3).

Таблица 3

Символ

Назначение

Вращение квадрата пере-

мещения стола в обоих

направлениях

Перемещение стола

Включение муфты

Рукоятка крепления кронштейна контрпод-

держки

Рукоятка перемещения крондтайна контр-

поддержки

Лубрикатор смазки направляющих стола

Квадрат ручного перемещения стола

Квадрат перемещения упора

Упор выключения ускоренного подвода сто-

ла и аварийного подвода стола

Упор выключения радиальной подачи при

первом проходе

Упор выключения ускоренного отвода сто-

ла и аварийного отвода стола

Сигнальные лампы, контролирующие вклю-

чение конечных выключателей при наст-

ройке упоров на циклы

Винт крепления вале дифференциала при

обработке радиальным методом прямозубых

и червячных зубчатых колес

Кронштейн M324-II-242 для крепления

стола на время транспортировки станке

Выключение муфты

Выключено

Включено

Вверх и вниз

7,9S775''3in Л

тпК

, 24 К

Гитаре дифференциала

Гитара деления

.'V

Когда станок под напря-

жением, наладочные рабо-

ты запрещены!

Периодическая смазка

:м_,. ползуики суппорта ,

• It

►

г ’•

к

Включение трансформаторе

освещения электропкафа

Работа правой фрезой

" I ~ ~ — г - .

Отключение тренсформато-

0 ре освещения электроика-

фе_______________________

t Включение освещения

электронка фа

\0с6ещение |

Отключявда освещения

° электропкафа

Л1\\

/

3? 53

SI 54

Включение охлаждения

Отключение охлаждения

Подачи первого прохода

Включение освещения стан-

ка

Отключение освещения

станка

Включение блокировки

дверок электропкафа

Отключение блокировки

дверок электропкафа

Однопроходный цикл

Наладка станка

Двухпроходный цикл

Попутный метод зубофре-

зерования

Попутно-встречный метод

эубофрезерования

Встречный метод зубофре-

зерования

Встречно-встречный метод

эубофре зерования

ц

— т-(> | Радиальное врезание

If

52 53

5/ 54

Подачи второго прохода

: п2

п! ПЗ

п1 пЗ

'77//

Скорость вращения ппин-

деля фрезы на первом

проходе (при трехскорост-

ном электродвигателе)

-

Скорость вращения шпин-

деля фрезы на втором

проходе (при трехскорост-

ном электродвигателе)

Включение передвижки

фрезы

Отключение передвижки

фрезы

(для станков с электри-

ческой передвижкой фре-

зы)

Кнопки управления

/ Пуок гидропривода

Стоп гидропривода

Пуск

II

Стоп цикла

вверх

I

Стоп вертикальной подачи

Пуск вертикальной подачи

вниз I

1

| Символ | Назначение

1 Ускоренный ход суппорта 1 вверх

J Ускоренный ход суппорта вниз

Ускоренный ход стола на- зад

Ускоренный ход стола впе- 1 РОД

1 CJ 1 Пуск главного двигателя О Стоп главного двигателя

Передвижка фрезы (для станков с электри- ческой передвижкой фре- зы)

Лампы сигнальные Трансформатор цепи осве- щения электроикафе под напряжением

Символ

5j

.4

Окончимте табж

Наяипчемио

Цепи управления под нап-

ряжением

Гидропривод включен

Вертикальная подача

Радиальная подача

Передвижка фрезы включе-

на (для станков с элек-

трической передвижкой

фрезы)

Контроль работы конечных

выключателей 8 g» 8j

и s6

7

УСЛОВНЫЕ ОБОЗНАЧЖЖ

НА ПУЛЬТЕ СТАНКА

Лампы сигнальные

НЗ - Вводный автомат включен

Н4 - Гидропривод включен

НВ - Вертикальная подача вверх

Н6 - Вертикальная подача вниз

Н7 - Радиальная додача

«I I

Кнопки управления

8KI - Пуск гидропривода

SK2 - Стоп гидропривода

SK3 - Пуск цикла

ЗК4 - Стоп цикла

8К5 - Пуск вертикально* подачи вверх

ЗК6 - Стоп вертикально* подачи

SK7 - Пуск вертикально* подачи вниз

SK8 - Ускоренны* ход суппорта вверх

SK9 - Ускоренны* ход суппорта вниз

SKI0 - Ускоренны* ход стола назад

SKII - Ускоренны* ход стола вперед

SKI2 - Пуск главного двигателя

®К13 - Стоп главного двигателя

Выключатели управления

SB3 - Включение освещения станка

ЗВ5 - Переключатель работы лево* или право* фрезе*

8В6 - Переключатель подач первого прохода

SB7 - Переключатель подач второго прохода

SB8 - Переключатель циклов (однопроходны*

наладка, двухпроходны* цикл)

SB9 - Переключатель методов зубофрезерования (по-

путный, попутно-встречны*, встречный, вдтре-

чно-встречный радиальное врезание)

SBIO - Переключатель направляя»я вращения фрезы

SBII - Выключатель охлаждения

SBI2 - Переключатель скорости вращения главного

двигателя на первом проходе

SBI3 — Переключатель скорости врацения главного

двигателя на втором проходе.

В наладоч-

ном цикло

о протяжным суппортом)

УСЛОВНЫЕ ОБОЗНАЧ

НА ПУЛЬТЕ СТАНКА

Лампы аигдя-пьяые

НЗ - Вводный автомат включен *

Н4 - Гидропривод отмечен

Н5 - Радиальная подача

Н9 - Вертикальная подача вниз

II 1л

НТО

ни

- Вертикальная подача вверх

- Передв

I «

а фрезы

Кнопки управления

SKI - Пуск гидропривода

SK2 - Стоп гидропривода

SK3 - Пуск цикла

SK4 - Стоп цикла

8К5 - Пуск вертикальной

SK6 - Стоп вертикально!

SK7 - Пуск вертикально!

Выключатели управления

ЗВЗ - Включение освещения станка

SB5 - Переключатель работы лево! или право! фрезой

SB6 - Переключатель подач первого прохода

SB7 - Переключатель подач второго прохода

SB8 - Переключатель циклов (однопроходны!

наладка, двухпроходны! цикл)

SB9 - Переключатель методов зубофрезерования (по-

путный, попутно-встречный, встречный, вбтре-

чно-всгрочный, радиальное врезание)

SBIO - Переключатель направления вращения фрезы

ЗВП - Выключатель охлаждения

SBI2 - Переключатель скорости вращения

двигателя на первом проходе

3BI3 - Переключатель скорости вращения

двигателя на втором проходе

SBI4 - Выключатель передвижки фрезы

главного

главного

подачи вверх

подачи

подачи вниз

зК8 - Ускоренный ход суппорта вверх

SK9 - Ускоренны! ход суппорта вниз

SKIO - Ускоренны! ход стола назад

SKIT - Ускоренны! ход стола вперед

SKI2 - Пуск главного двигателя

SKI3 - Стол главного двигателя

8KI4 - Передвижка фрезы

В нала-

дочном

цикле

Л УГ ’’ ’ ' 'я'*4 __

Рио. 4. Панель управления (для станков о периодиче-

V*-' ско! передвижкой фрезы)

13 4. Схема канематячеокая

,3 мм» повода. ’’"“^^^рвхожороошнм

Првод фрезы ^адрвГкоробку

„ектродакакззи U.5 в мапвэоне

ojiTai/uiH От коробМ приводе врещемв переда-

40-405 об/MlH. ит корио*-

отся через комчосмо колеса 5-6; 7-8. 9-W I »W

ММВдДоШ поотерев П-В впиндолю Ф£«-

Цепь делами увязывает врадеме Фрезы заг

ТОШ. в цепь деловая частично входят Зубчатое пе-

редач! цепи привода фрезы I2-II, 10-9, 8- .

Движение передается черезпару к0Н1чесЮ1\^"

лес 13-14, длффере

са 18-19, ।

ал I5-I6-I7, постоянные коле-

се о терна перебора elf, гагару деления

.Ill

а?, ъ2/сь, л^ Оютояшше иестерни 20-21, 22-21

и делительную пару л•

Цепь дифференциала состоит из конических вки

торен 60-43-44гЛири о,,

d-r коначбокОй пары 45-46, червячной пары 47-48

1\оначесках пестерей 17-16-15/, ~ <

Цепь подач задмствувт дввхенже от Леиплыо-

го вала черев нестарая 21-20, далее черев вубчаяц

передача коробка подач 26-27, сменные колеса д

Ь4 а вестерна 28-29 два хе на е передается коробке

распределения двахенай, а затем через вестерна

53-54, 55-56, 57-58 - на вант радиальной подача

ала вант вертикальной подача через цилиндрические

вестерна 40-41-42 на червячную пару 49-50.

В табл. 4 приведен перечень к кинематической

схеме.

Рю. A Pio. Б (остахыое о. *«с. А)

: ¥

Рис. 5. Схема кинематическая принциптяльяаЯ

Таблице *

ГТГГ^^-^ -- » .

Перечень к кинематической схеме

Куда входит Позиция на рис.5 Число зубьев, заходов Модуль, лаг, мм Направление винтовой линии Угол подъема винтовой линии

Привод

Электродвигатель 4AI80M 8/6/4 УЗ

8Д0/12.5 кВт, 735/985/1470 об/мин

или электродвигатель 4AI60S

15 кВт, 1500 об/мин

2

Коробка скоростей

а3

5

6

Каретка суппорта

HIT

рт

Суппортная стойка

Примечание

—

31 3,5 — —

56 3,5 в»

02 3,5 «в

Сменное 3,5 я Сменные колеса

Сменное 3,5 М гитары скоростей

29 4,28 Правое 35°

круговой

29 4,28 Левое 35°

крутовой

7 8 29 29 4,28 4,28 Левое Правое

9 29 4,28 Левое

10 29 4,28 Правое

II 20 4 Правое

12 80 4 Левое

13 27 4,11 Правое

14 27 4,11 Левое

15 27 2,5 Левое

16 27 2,5 А 'т Ж Т“ . Правое

17 27 2.5 Левое

18

19

е

ъ

/ -

о

круговой

г с О

круговой

круговой

7^0

круговой

10°

10°

35°

круговой

35°

круговой

25°

круговой

25°

круговой

круговой

20

21

58

58

54; 36

Сменное

Сменное

Сменное

Сменное

2,5

2,5

2,5

2,5

2,5

2,5

К

Левое

Правое

I Сменные колеса

- I гитары деления

Й»

л ГЛ •

19°28’*' <

19°28»

III |

- 11 -

Продолжения табл, а

Примечание

Модуль,

шаг,

мм

Угол

подъема

винтовой

линии

Направление

винтовой

линии

Куда входит

Число

зубьев,

заходов

Позиция

на

рис.5

к

22

23

24

2,5

2,5

•5,5

Правое

Левое

Левое

21°26>

21°26*

5°04*

2 ТОЛ

Суппортная стойка

Коробка подач

Коробка распределения

движений

24 I 6 Левое 5°32’

25 96 5,5 Левое 5°04»

25 96 6 Левое 5°32»

26 2 3,5 Правое 5°20’

27 26 3,5 Правое 5°20»

а4 Сменное 2,5 •» —

ь4 Сменное 2,5

28 35 2,5

29 65 2,5 • •»

30 55 2,5 —•

31 45 2,5 —

32 55 2,5 —

33 52 2,5 —

34 48 2,5 — —

35 50 2,5 — *

36 50 2,5 —

37 41 2,5

38 39 2,5 — ••

39 50 2,5 —» •-

40 50 2,5

41 45 2,5 • —

42 45 2,5 «•

43 33 2,5 Правое 25°

круговой

44 22 2,5 Левое 25°

круговой

Только

53А5О,

Только

53А8О,

Только

53А5О,

Только

53А8О,

Для станков

53А50Н

для станков

53А8ОН

для станков

53А5ОН

для станков

53А8ОН

Сменные колеса

гитары подач

I

*1

4

ч

и

I

Суппортная стойка

* -ь i \ -

Коробка распределения

а^ Сменное 2,5 - "

bj Сменное 2,5 - .♦* -

Cj Сменное 2,5

т Сменное 2,5 -

45 27 2,5 Левое 25°

круговой

46 27 2,5 Правое

круговой т

47 I 4

43 - 45 г 4 » Правое ‘

. ..... .3/, J *' I

49 I 4 • Левое 3°03 •

' ' • г ♦. ’

4 > •

Сменные колеса > V

гитары дифференциала

(

J

Продолжение табл. 4

Куда входи т Позиция на рис.5 Число зубьев, заходов Модуль, лаг, мм Направление винтовой линии Угол подъема винтовой линии — Примечание 1 .1

Суппортная стойка 50 24 4 Левое 3°ОЗ»

51 I t =10 Левое —

Каретка суппорта 52 I t«I0 Левое —

53 45 2,5

54 50 2,5 —• в

Коробка распределения 55 34 2,5 * —

движений Ь6 61 2,5 —

57 I 3 Правое 2°47*

58 36 3 Правое 2°47*

58 I t =10 Левое —

Стол 59 I t =10 Левое

Коробка распределения 60 2,5 Левое 25° Только для станков

движений круговой 53А50, 53А8О

61 24 2 — —»

36 2 —•

63 35 2 — —•

64 48 2 — —

65 36 2 «• в»

Суппортная стойка 66 28 2 —• —

67 40 2 •

68 32 2 — • Только для станков

69 40 2 — 53А50, 53А80

70 70 2 — в

71 40 2 — «в

2 2,5 Правое 5°П»

Только для станков

Каретка суппорта 73 36 2,5 Правое 5иИ* 53А50, 53А80

74 68 2 Левое П°36»

75 40 2 Правое П°36’ ч

76 4 3,5 Левое 15°30* , Только для станков

77 25 3,5 Левое 15°30» 53А50, 53А80

Суппорт 78 79 I I II II 00 00 Правое Правое

80 I 2,5 Левое 3°45»

81 48 2,5 Левое 3°45*

12 3,5 * в»

Каретка суппорта

102

3.5

\'f 84 I 4 7 Левое;

;85 20 4 Левое

_ 86 23 2,5 Левое

Стол « ₽

87 23 2,5 Левое

88 I t = 4 Правое

89 I 4 Правое

3°49*

3°49>

45°

45°

'•<ЧЗ

Число зубьев, заходов Модуль, шаг, мм

* Куда входит Позиция на рис. 5

90 Электродвигатель 4AIC

4 кВт. 1500 об/мин

Суппортная стойка ♦ 91 16 t =15,875

Коробка подач 92 20 t =15,875

93 Электродвигатель 4АА<

* 0,37 кВт , 1500 об/ми1

94 4 2,25

и 95 26 2,25

96 I 2,75

Суппорт 97 62 2,75

97 I t=I2

98 I t=I2

99 16 2

100 30 2

112 Электродвигатель 4АА

Транспортер стружки ИЗ 0,37 кВт 2 , 1500 об/ми 1.5

114 40 1.5

-Ч. Окончание т,(Я>. ,

-------------Угол*"' I . Ч

Направление подъема / * ПпимечанмА

винтовой винтовой нриме юние

линии -г линии ,

, Т ' -----Г~— у Jr. 4

,4 УЗ, M30I * - А' ’ |

УЗ, M36I

Правое 16°58’

Правое Х6°58•

п.пппа 3°О9» Только для станков

*™ов 5°*» 53А5ОН. 53А8ОН

Правое - \

Правое

УЗ, M36I

Правое ’ 6°52 •

Правое 6°52»

1.3.5. Станина

<♦

В. станине станка размещены: транспортер струж-

ки, узел гидропривода и привод смазки, коробка

привода с главным электродвигателем, резервуары

гидросистемы и охлаждения. Станина имеет обрабо-

танную горизонтальную плоскость для крепления суп-

портной стойки. Горизонтальные призматические нап-

равляющие предназначены для перемещения салазок

стола.

1.3.6. Коробка распределения движений

Коробка распределения движений (рис. 6) кре-

пится к корпусу суппортной стойки с рабочей сторо-

ны. Кинематически она входит в цепь подач. Коробка

распределяет движение на дифференциал, радиальную

и продольную подачу, а также передает ускоренное

перемещение фрезерному шпинделю и столу.

1.3.7. Короока скоростей

Коробка скоростей (рис. 7) крепится к станине

с рабочей стороны, а главный электродвигатель (ряс

8) - с обратной. Различные скорости обеспечиваются

установкой сменных шестерен в сочетании с трехско-

ростным электродвигателем.

~ •

V"u * т ' W

1.3.8. Суппортная стойка

К суппортной стойке (рис. 9, 10) относятся

гитарные механизмы деления и дифференциала .^Верти-

кальные призматические направляющие предназначены

для перемещения каретки суппортаi ‘

Г.н

1.3.9. Каретка суппорта

Каретка суппорта (рис. II-I3) перемещается по

вертикальным направляющим и несет на себе фрезер-

ный суппорт. В каретке суппорта смонтированы кони-

ческая паре зубчатых колес цепи привода фрезы,

зубчатое колесо с внутренним зубом для поворота

суппорта на угол, цилиндр гидравлической догрузки

суппорта, гайка винта продольной подачи.

1.3.10. Коробка подач

• г р ' - • ' ‘ fvi

Различные подачи обеспечиваются установкой в

коробке подач (рис. 14) сменных колес. В коробке

предусмотрен реверс подачи для обеспечения попут-

ного, встречного методов зубофрезерования.

1.3.II. Фрезерный суппорт

Фрезерный суппорт (рис. 15) выполнен универ-

сальным протяжным для станков моделей 53А50, 53А80.

Он обеспечивает нарезание колес с диагональной или

тангенциальной подачами. Тангенциальная подача »

особенно необходима при нарезании многозаходных

червячных колес. Для остальных моделей станков <

суппорт (рис. 16) без ползушки с периодической пе-

редвижкой шпинделя фрезы. л

1.3.12. Стол .

Вращающаяся часть стола (рис. 17) центрирует-

ся хорошо развитым конусом, а опорой служит гори-

зонтальная кольцевая плоскость. Дели тельная червяч-

яая Делительное колесо - брон*

** S0B0e* Яервяк - стальной, закаленный,

D8*36*40A Uj

Z=r, ms=U; d0-75 лей,

irm

Sius

>л

“з

A-A

Рио. 6. Коробка распределения движений

I

Б-Б

Рю. 8. Главный привод

б

Гитарные механизмы

on

Рис. 9. Суппортная стойка

Вид Ж

Pic. 10. Механизм тангенциальной додачи суппортной

стойки (для станков 53А50, 53180)

Рис. II. Каретка'суппорта

V8*52*60C SiX

I

D8*SZ*60C S,X

D8x52*fjOA'Uj

суппорта (для станков

Рис. 13. Механизм каретки

53А50, 53А80)

Рис. 14. Коробка

ч ‘ - подач <

УН?

ЭТГ16

Сменные колеса а к и вч гитары подач

(см. кинематическую схему) "~'\г

*

66 min

2k6max

Рис. 15. Суппорт (для станков 53А50, 53ЛВ0)

Вид б

В-В (подернуто)

Рио. 16* Суппорт (для станков 53A5CFH, 53АЯОН)

f

4

Рис

I.3.13. Контрподцержка я крен управления

Контрподцержка (ряс. 18) состоят яз корпуса,

салазок, откидного кронштейна, цяляндре, крена уп-

равления (ряс. 19). Кран управления регулирует

подъем, опускай^*,ймнов кроните йна в любом по-

лохании. Кронштейн коятрподцерод откидывается

вручную, возврат его в рабочее положение доЖ*

производиться плавно без удара. \ч-

1.3.14. Транспортер стружки

;;

jg^^^imexbHOBe

17. Стол

ныи редуктор. От перегрузка шнек имеет подпружинен-

ную кулачковую муфту.

F '*' 'Ч1 ж т '

1.3.15. Гидроагрегат

«

Гидроагрегат смонтирован на отдельном кронп-

тейне совместно с агрегатом смазки. Описание ребо-

гидросистемы приведено ниже.

I.3.I6. Охлаждение и ограждение

0хлаЖДвння Обрабатываемого изделия (из

- ^®тал^Отан^снабжен насосом (подача 90 д/мин)

• ’ - 28 •

ОидА

В кран упраблЕния

В кран управления

Смазка

18. Контрподдвджка

В цилиндр гидрозажима

В кран управления

2 - общий слив;

3 - подвод в нихнюю полость цилиндра

конгрподдврхкж; j

4 - подвод в верхнюю полость цилиндра

5 - подвод в верхнюю полость цилиндра

гвдрозахима;

6 - подвод в нихнюю полость цилиндра

гвдрозахима

Pic. 19. Края управления: ч!‘

I - подвод is гидросистемы; 2 - общий слив;

в нижнюю полость цилиндра контрподдержки; 4

в верхнюю полость цилиндра контрподдержки;

в верхнюю полость цилиндра гидроэажима; 6 -

нижнюю полость цилиндра

5 - подвод

- подвод

5 - подвод

подвод в

*

гидрозажима

* t

очистки охлаждающей жидкости от стружки, находящей-

ся во взвешенном состоянии, предусмотрены магниты.

Количество охлаждающей жидкости регулируется кре-

ном. • , Л ?• - '

;3 станке предусмотрено ограждение зоны раза-

ям-/' '

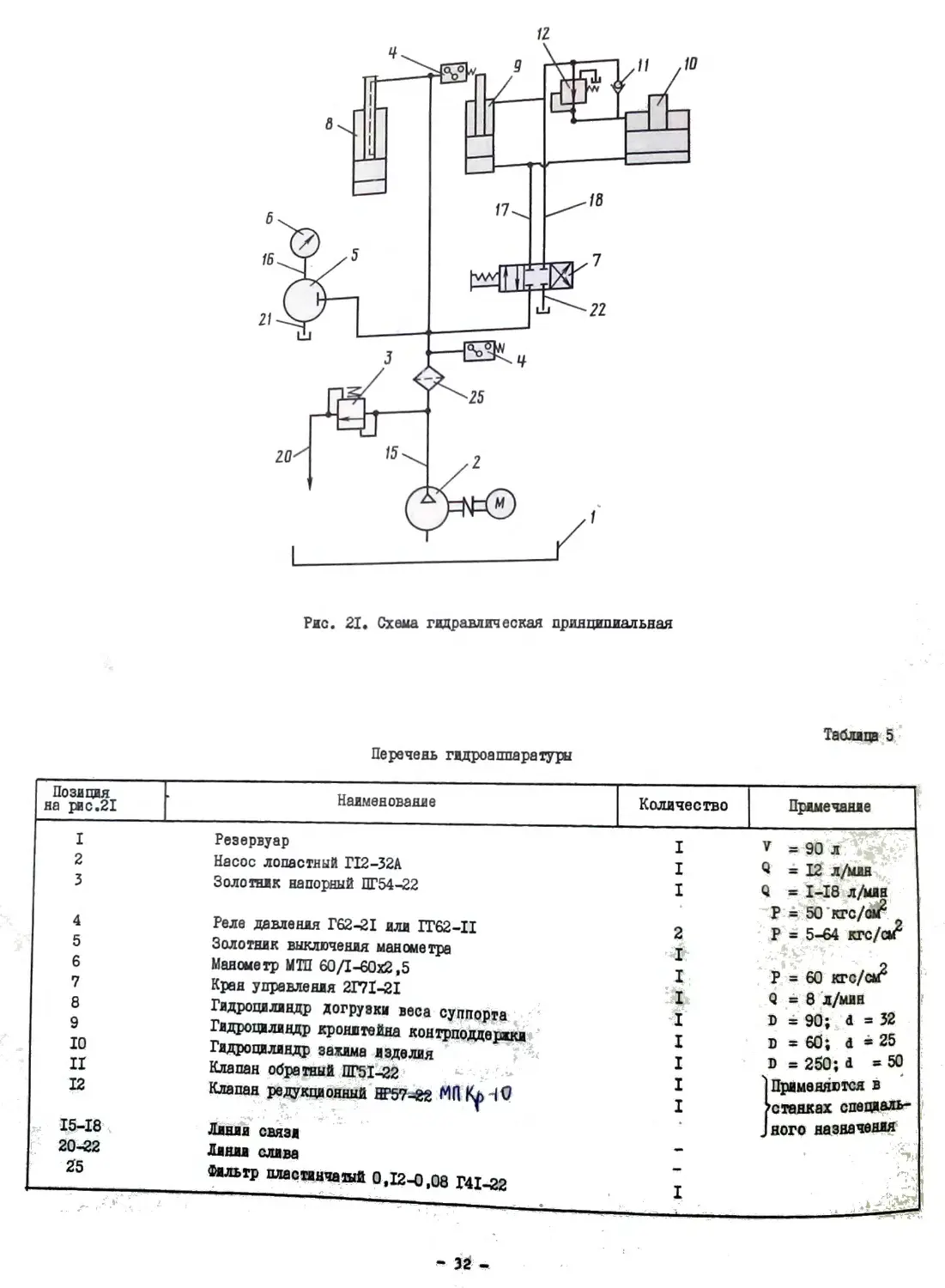

‘1L4. Гидросистема

• « 'tatMa гидравлическая

станка (рис. 21), перечень гидроаппаратура

(табл. 5).

<

1

ЦАА 63 В У УЗ, M36I

Рис. 20. Транспортер струим

12

Рис. 21. Схема гидравлическая принципиальная

Перечень гидроаппаратуры

Таблица 5

Позиция на рис.21 Наименование Количество Примечание

2

v

8

9

10

II

4

5

6

Резервуар

Насос лопастный Г12-32А

Золотник напорный ПГ54-22

„ 15-18

20-22

25

: * .

Реле давления Г62-21 или ГГ62-11

Золотник выключения манометра

Манометр МТП 60/1-60x2,5

Крея управления 2Г71-21

Гидроцилиндр догрузки веса суппорта

Гидроцилиндр кр о ни тайна контрподцержка

Гидроцилиндр зажима изделия * Т

Клапан обратный ПГ51-22 ' 2 >»

Клапан редукционный НР57-22 МП 40

Линии связи

Линин слива

Фильтр пластинчатый 0,12-0,08 Г41-22

Q = I—18 л/мин

’>:.чй50 кго/<ЙГ

Р = 5-64 кгс/ас

.лЛ-Й"’’'' ’ '...

Р = 60 кгс/см2

0=8 л/мин

D = 90; а = 32

в = 60; а * 25

в = 250; а =50

} Применяются в

станках спаниель- ।

ного назначения

- 32 -

1.4.2, Описание работы

Гидропривод станка предназначен для осуществ-

ления догрузки фрезерного суппорта, перемещения

кронштейна контрподцержки и гидравлического зажима

изделия.

Из резервуара I (см. рис. 21) лопастный насос

2 нагнетает масло в цилиндр догрузки 8 и одновре-

менно через ручной кран управления 7 к цилиндру 9.

Давление в системе регулируется напорным золотни-

ком 3 и контролируется манометром 6. При падении

давления ниже 14 аш реле давления 4 выключает

станок.

Окончание табл. 6

Возможное

нарушение

Вероятная Метод

причина устранения

Внешние утечки: Подтянуть уплот-

из насоса нения, при изно-

вследствие се заменить их

износа сальни-

1.4.3. Указания по монтажу и эксплуатации

Весь монтаж элементов гидропривода ведется на

кронштейне, который монтируется в нише станины с

нерабочей стороны.

Резервуар заполняетоя маслом И-ЗОА

ГОСТ 20799-75. Заливаемое масло должно

быть очищено от посторонних примесей фильтрацией.

После эксплуатации станка в течение первого месяца

масло в гидросистеме должно быть заменено свежим

фильтрованным.

1.4.4. Перечень возможных нарушений в работе

гидросистемы указан в табл. 6.

ковых уплотне-

ний;

через уплотне-

ния в цилинд-

рах

Засорилось демп-

ферное отверстие

напорного золот-

ника

Ослабление пружи-

ны золотника

Напорный золот-

ник настроен на

недостаточную ве-

личину давления

Шум в гддросис- Засорение всасы-

Отвернуть пробку

внизу золотника

и иглой диамет-

ром I мм прочис-

тить отверстие

Заменить пружину

Отрегулировать

золотник винтом

теме

Таблица 6

Возможные нарушения и методы устранения

Возможное

нарушение

Вероятная

причина

Метод

устранения

Насос не пода-

ет масло в

гидросистему

Неправильное нап- Переменить фазы

равление враще-

ния насоса

Недостаточный

уровень масла

резервуаре

Засорилась всасы- Почистить трубу

в

включения элек-

тродвигателя

Долить масло по

маслоуказателю

I н

Подсос воздуха

во всасывающей

трубе

Проверить соеди-

нения и подтя-

нуть

не подает

л , • „

вследствие

См. выше

Отсутствие тре- Насос

буемого давле- масло

ния в системе одной из указан-

ных выше причин

Выход из строя Заменить насос

насоса

ч

I

я

Перегрев масла

в системе

Неравномерное

движение крон-

штейна контр-

поддержки

вающей трубы

(фильтра в систе-

ме смазки)

Наличие воздуш-

ных пузырьков в

масле в зоне за-

сасывания

Повышение давле-

ния в системе

нагие та ния

Прочистить вса-

сывающую трубу

Устранить попада-

ние воздуха в

масло

Отрегулировать

давление напор-

ным золотником

Проверить уро-

вень масла в ре-

зервуаре и уст-

ранить попадание

воздуха

Перекошены у ил о г- Отрегулировать

нения штока ци- затяжку уплотне-

линдра ний

Наличие воздуха

в системе

V

г

’ М* г* *!- • ’ г»

1,5, Система смазки

/<*-'ЗДИ^Схема смазки (рис. 22) и перечень эле-

ментов и 4очек смазки (табл. 7 и 8).

г*. ' -

- ’ - - С- • • ' Л . •• —‘ '

Pic. 22. Схема смазки принципиальная

Таблица 7

Перечень элементов системы смазки

Позиционное

обозначение

Наименование

Коли-

чество

Примечание

Резервуар гидравлики и смазки

Насос шестеренный ВГП-Ш

Фильтр пластинчатый 0.08Г41-22

Q

Фильтр магнитный ФМ-2

Q =5 л/мин

= 5 кгв/см2

*» 8 л/мия

м 80 мш

Q

Золотник напорный ПГ54-22

Реле давления 6C57-5I

* 5-10 мкм

= 18 л/fcHfl

t 50 кгс/см2

Золотник выключения манометре

Манометр 60/Х-ВУ-10х2,5 ГОСТ 8625-69

« (только для станков 53150

цщй с гидросис те- I

мой • -SI

Q « 8 л/мин S

—

Позициоиное

обозначение

Наименование

Коли-

чество

Примечание

й

10

13

14

15

Основной резервуар суппортной стойки

Тройник 3/8” 3360

Вспомогательный резервуар суппортной стойки

Резервуар каретки суппорта

Дросселирующее устройство

Насос плунжерный многоточечный (лубрикатор) CI7M-I2

Оригинальное

Р - 10 кгс/слГ

18

19

20

21

22

24

Резервуар суппорта

Резервуар основного подшипника фрезерной оправки

Резервуар коробки привода

Резервуар кронштейна контрподдержки

Резервуар каретки контрподдержки

Резервуар стола

Резервуар редуктора шнекового транспортере

• 0,5 л

8 л

0,5 л

30

Пресс-масленка У-2 ГОСТ 1303-56

Масленка колпачковая 1УБ-1.5 ГОСТ 1303-56

D

ЮПр!

т

35(1), 35(2)

36

37(1)-37(6)

38

39

Маслоуказатель

Маслоуказа тель

Маслоуказатель

Маслоуказатель

Маслоуказатель резервуара стола

80 MHI77-63

11-50 MHI76-63

11-30 MHI76-63

1-20 MHI76-63

2

6

112 мм

51 мм

L

D

D

D

Оригинальный

42

43

44

46

отверстие

отверстие

отверстие

отверстие

резервуара

резервуаре

резервуара

резервуара

стола

каретки суппорта

суппорта

основного подшипника

47

48

49

56-78

Заливное

Заливное

Заливное

Заливное

фрезерной оправки

Заливное отверстие

Заливное отверстие

Заливное отверстие

транспортера

Точки смазки

Резервуар охлаждения с баком

резервуара

резервуара

резервуаре

Шй

кронетайна контрподдержки

каретки контрподдержки

редуктора шнекового

Перечень точек смазки

Таблица 8

Позиционное обозначение Расход смазоч- ного материала Периодичность смазки Смазываемая точка Куда входит

56(1), 56(2)

0,8 л/мин

Коробка подач

Непрерывная

Смазочный материал

*

57(1)-57(6)

0,8 л/мин

Непрерывная

58(1)-58(6)

0,5 л/мин

Непрерывная

59(1)-59(М'^Д.ай|Й-

Непрерывная

’ * •*’ л

60(1)-60(8)

0,3 л/мнн

Непрерывная

i

Зубча тае

липняки,

Зубчатые

липняки

колеса, под-

муфты, опоры

Масло И-ЗОА

ГОСТ 20799-75

колеса

под-

колеса,

под-

коле-

Механизм танген-

циальной подачи

Механизм диффе-

ренциала . ;

Гмтара дифферея-

Масло И-ЗОА

ГОСТ 20799-75

Зубчатые

шинники

Сменные зубчатые

са, подшипники, пальцы

Сменные зубчатые коле-

11.1

*

Гм тара деления

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

» «ЧВ

Расход

Позиционное

обозначение

6I(I)-6I(I6) 0,3 л/мия

62(1)-62(12) 0,3 л/мян

63(1)-63(8) 0,2 л/мин

64(1)-64(9 ) 0,3 л/мин

65(1)-65(6) 0,1 л

66(1)-66(5) 0,3 Л

Периодичность

смазкя

Смазываемая

точка

Куда входит

Смазочный маИМад ’

67(1)-67(4) 0,1 л

68(1)-68(8)

69(1)-69(6)

70(1)-70(4)

71(1)—>71(8)

72(1)-72(4)

73

74

75(1)-75(6)

I т* -'Т

{Г*

176(1)—76(6)

ЭДМЙй

< Xi

78(1)-78(10)

0,2 л/мян

0,1 л/мян

0,1 л/мян

0,1-0,2 л

0,1-0,2 л

0,05 л

0,05 л

0,1 л/мян

*'*>'''

0,5 л

I

0,05 л

*’ -л

0,2 л

Непрерывная

Непрерывная

Непрерывная

Непрерывная

Периодическая

2 раза в смену

Периодическая

раз в смену,

смена масла

раз в 6 мес.

Периодическая

2 раза в смену,

смена масла

раз в месяц

Непрерывная,

смена масла

раз в 6 мес.

Непрерывная

Непрерывная

Перя одическая

2 раза в смену

Периодическая

2 раза в смену

Перяодическая

2 раза в смену

Пере одическая

2 раза в смену

Непрерывная

Периодическая

раз в смену

Пераодаческая

раз в смену

Зубчатые

липняки,

Зубча тые

ШИННИКИ

Зубча тые

липняки

Зубчатые

шинники

колеса,

муфты

колеса,

колеса,

колеса,

под-

под-

под-

под-

Направляющие ползунки

суппорта

1111

Зубчатые колеса, под-

шипники

Коробка

деления

ний

Коробка

тей

Суппорт

Каретка

та

Суппорт

Суппорт

Основной подия пни к фре- Суппорт

зерной оправки

Делительная пара, зуб-

чатые колеса, подшип-

ники

Конусная поверхность

Опорная поверхность

Направляющие станины

стола

я

Стол

Стол

Стол

распре-

движе-

скорос-

суппор-

Станина, стол

Опоры винта радиальных

подач и механизма пере-

мещения упора

Подлинник, подцержива- Суппорт

ющий фрезерную оправку

Ось кронштейна контр-

подце ржки

Стол

Контрподцержка

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

Масло

ГОСТ

И-ЗОА

20799-75

Масло

ГОСТ 20799-75

Й-ЗОА

Масло И-ЗОА

ГОСТ 20799-75

Масло

ГОСТ

И-ЗОА

20799-75

Масло

ГОСТ 20799-75

И-ЗОА

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

Масло И-ЗОА

ГОСТ 20799-75

• I

Направляющие

суппорта

Направляющие

держки~ *

каретки

Втулка кронштейна

кон трподце реки

Каретка сушгор-

•• та

Масло

т vjOCrh)799-75

^НТрподцерЗЙ^+ЙЙй И^-ЗОА *

Ж ГОСТ 20799-75

f. '

1 Т 4-

Контрподцержка

Масло И-ЗОА

ГОСТ 20799-75

ив

• 4'1

U I

Периодическая

•1 •

Масло И-ЗОА

ГОСТ 20799-75

вого транспор-

тера

..вИНатые колеса, подиип- Редуктор шнеко-

- 36 -

1.5.2, Описание работы

**

Перед пуском станка необходимо залить масло

И-ЗОА ГОСТ 20799-75 во все ревервуары согласно

схеме смазки, а также смаэать открытые участки на-

правляющих пер дней стойки, контрподдержки, станины.

Черев 3-5 минут после пуска станка уровень масла

следует долить по маслоуказателям.

Во время работы станка надо следить через

контрольные глазки за подачей масла.

ВНИМАНИЕ!

Если масло не поступает в места смазки, работа

на станке недопустима!

Насос смазки 2 подает масло вверх через филь-

тры 3 и 4 в основной резервуар 10 суппортной стой-

ки и к гидрораспределителю 9. Из основного ре-

зервуара масло попадает в резервуары суппортной

стойки 12, каретки суппорта 13 и коробки привода

20. Для смазки направляющих ползунки суппорта на-

жимают в течение 5-7 секунд на золотник 9 1-2 раза

в смену (для станков моделей 53А50, 53А80).

Смазка делительной пары, конуса и кольцевых

направляющих стола осуществляется централизованно

через дросселирующее устройство 14. Смазка направ-

ляющих, винта и других элементов стола осуществля-

ется лубрикатором.

1.5.3. Указания по монтажу и эксплуатации

Перед пуском станка необходимо:

залить в резервуар I фильтрованное масло

И-ЗОА (как для гидросистемы, так и для

системы смазки применяется масло И-ЗОА)

в количестве 90 х. Уровень масла контролируют

по маслоуказателю 35(1);

залить масло в резервуар каретки суппорта 13

в количестве 0,9 л. Уровень масла контролируют по

маслоуказателю 37(2);

залить масло в резервуары 18, 19 суппорта в

количестве 5 и 1,2 л соответственно. Уровень

масла контролируется по маслоуказателям 35(2) и

37(3);

залить масло в резервуары $3 отола 'Ж

тве 8 л. Уровень масла контролируют по маслоуказа-

телям 37(5) и 39; ~ Л

залйть масло в резервуары 21, 22 контрподцер-

жки в количестве 0,2 и 0,4 л соответственно.

При работе станка следует осуществлять конт-

роль за смазкой: уровень масла по маслоуказателям:

35(1), 38, 39, 37(2), 37(3), 35(2) л наличие масла

в мбслоуказателе 36.

Смену масла надо производить:

в резервуаре I - один раз в 6 месяцев;

в резервуарах 18 и 19 - один раз в 3 месяца;

в резервуаре 23 - один раз в 3 месяца;

в резервуарах 13, 21, 22 - по мере необходи-

мости.

Следует также осуществлять ручную смазку зад-

него подшипника, подшипника суппорта 1-2 раза в

смену и направляющих ползунки суппорта 1-2 раза в

мп

смену, если суппорт протяжной.

1.5.4. Перечень возможных нарушений см. табл.6

1.5.5. Перечень применяемых смазочных материа-

лов и их аналогов (табл. 9)

Таблица 9

Страна,

фирма

СССР

ВИР

ГДР

Shell

ESSO

Марка смазочного материала

Масло И-ЗОА

ГОСТ 20799-75

T-30MNSZ 527747-63

R-32 TGLU87I

т

, ... —

Tellus Oil 33

Forum 40

37

г. инспдаия по эксшитадаи

2,1- Указания мер безопасности

I. Необходимо соблюдать все общие правила

техники безопасности при работе на металлорежущих

станках,

2. Следует периодически проверять правиль-

ность работы блокировочных устройств.

3. Запрещается работать на станке со снятым

огра кием - Категорически запрещается во время

работы станка открывать крынки гитары настройки.

4. Настройку гитар надо производить при обес-

точенном станке.

2,2, Порядок установки

2.2.1. Распаковка станка

При распаковке станка сначала снимают верхний

щит упаковочного ящика, а затем - боковые. При

этом необходимо следить за тем, чтобы не повредить

станок.

2.2.2. Транспортирование

Для транспортирования распакованного станка

(рис. 23) используются две стальные итанги 0 65 мм.

Перед поднятием станка необходимо удостовериться в

том, что ни одна из легко деформируемых деталей

(кожух, рукоятка, вал и т.д.) не зажимается тросом,

и чтобы предупредить повреждения, следует подло-

жить под трос, где это необходимо, деревянные

бруски.

При 1ранспортированлв станка на катках до

места установки рекомендуется оставить деревянное

основание под станком я удалить его на месте уста-

новки. При транспортировании к месту установки и

при опускании на фундамент станок не должен под-

вергаться сильным толчкам.

Рже. 23. Порядок транспортировки отянкя ,

в разделе "Паспорт"

бетонного пола тол

ШУТ,

2*3* Подготовка к установке

Перед установкой станок н^вйбдимо тщательно

очистить от антикоррозийных покрытий, жанесенннх

на рабочие органы направляющих и гитарных механиз-

мов станка. После чего во избежание коррозии по- *

крыть эти механизмы тонким слоем масла

И-ЗОА ГОСТ 20799-75.

Очистка производится деревянной лопаткой, а

ос та в пая ся смазка с поверхностей удаляется чистой

салфеткой, смоченной бензином Б-70 ГОСТ 511-66.

2.2.4. Монтаж и установка

Схема установки приведена

(см. рис. 57).

2.2.5. При наличии в цехе

щиной не менее 25-30 см станок можно установить

без фундамента. В противном случае необходимо сде-

лать бетонный или кирпичный фундамент,

«-и

«4

Глубина заложения фундамента принимается в

зависимости от грунта, но не менее 0,8 метре, х *

Установка станка на 6 клиньях должна быть про-

изведена таким образом, чтобы между его основанием

и фундаментом осталось пространство высотой на ме-

нее I см. После этого путем подбивания клиньев ста-

нок выверяют по уровню с точностью 0,02 ш на

1000 мм. ”

Базой для установки уровня при проверке гори-

зонтальности станка служит плоскость стола и нап-

равляющие станины. ' •

После выверки под станок подливают бетон и

производят предварительную затяжку фундаментных

болтов. Через 2-3 дня, когда бетон затвердеет, про-

изводят окончательную подтяжку фундаментных болтов,

контролируя при этом горизонтальность установки

станка. * ’

2.2.6. Точность работы станка зависит от пра-

вильности его установки. Станок выверяется на фун-

даменте по уровню в продольном и поперечном направ-

лениях с точностью 0,02 мм на 1000 мм, базой для

установки уровня служит зеркало стола и направляю-

щие станины. Кроме того, осуществляется выверка по

проверкам 9 и 13 согласно ГОСТ 659-67. .

2 «2.7 • Подготовка к первоначальному пуску и -

первоначальный пусж г л > ’ "

' подключенном

вой системе заземления. Перед пуском необходимо

снять крондтейн, крепящий стол к станине, и освобо-

дить движущие частя от дерева

_ , иных брусков.

2. Подключить станок к электросети, проверить

соответствие напряжения сети ж электрооборудования

оценка•

5. Ознакомившись с назначением рукояток управ-

ления (см. рис. 2), следует проверять от руки рабо-

ту всех механизмов станка.

4. Выполнить указания, изложенные в разделах

"Система смазки" и ’’Электрооборудование", относя-

щиеся к пуску.

5. После подключения станка к сети необходимо

опробовать электродвигатели без включения рабочих

органов станка, обратив особое внимание на работу

смазочной системы по маслоуказа телям.

ВНИМАНИЕ! ПР® отсутствии масла в маслоуказа-

телях работа на станке недопустима.

6. Для более детального ознакомления со стан-

ком рекомендуется настроить станок на z = 30,

продольную подачу 2,0 мм/об и пустить в работу на

холостом ходу не менее 30 минут, производя смену

скоростей, подач (при останове стенка) и проверку

действия всех кнопок электропанели управления.

Станок не рекомендуется нагружать на полную

мощность в течение 800 часов работы.

Максимальная частота вращения шпинделя фрезы,до-

пускаемая в течение этих часов работы, должна быть

200 об/мин, а загрузка электродвигателя - 50% от

максимальной мощности.

7. Убедившись в нормальной работе всех меха-

низмов станка, можно приступить к настройке станка

для работы.

2. 3. Настройка, наладка и режимы работы

2.3.1. Настройка гитары деления

Гитара деления (рис. 24) обеспечивает связь

между фрезой в заготовкой.

СхЛ

С

Рис. 24. Схема гитары деления

Формула настройки

При z от 12 до 161

X - ;

b* d Z

е: f = 1:1 ж 54:54.

При z 162

х = аде * М*;

Ъ. d 2

е: f =1:2 = 36:72,

где z - число зубьев нарезаемого колеса;

к - число заходов фрезы;

а, ь, с, d - сменные шестерни гитары деления;

виг - шестерни перебора.

Набор сменных колес гитар деления я дифферен-

циала: m =2,5; z = 23, 24, 25 (2 st.), 30, 33,

34, 35, 37, 40 (2 шт.), 41, 43, 45, 47, 48, 50, 53,

55, 58, 59, 60, 61, 62, 65, 66, 67, 70 (2 st.), 71,

73, 75, 79, 80, 83, 85, 87, 89, 90, 92, 95, 98,

100.

При работе однозаходними фрезами следует поль-

зоваться табл. 10. При работе двухзаходными фреза-

ми также надо пользоваться табл. 10, но число зубь-

ев нарезаемой шестерни надо уменьшить в два раза.

Таблица Ю

41

56

57

58

59

60

61

30

40

92

93

63

64

65

66

67

68

69

70

71

72

73

74*

75

76

77

78

79

80

81

89

90

91

24

24

24

24

40

30

24

40

24

30

60

24

24

25

24

60

24

30

24

40

24

24

40

50

24

24

24

50

48

40

24

30

55

45

90

67

85

45

24

37

40

98

70

45

75

41

70

70

50

24

50

24

25

30

40

40

70

71

75

73

100

75

95

55

90

79

80

90

100

60

100

75

80

75

70

95

96

97

98

99

100

101

102

103

104

105

106

107

108

109

ИО

112

ИЗ

114

115

116

117

118

119

120

121

123

124

24

25

50

40

36

40

30

24

40

50

45

60

30

40

24

40

40

40

40

40

40

60

40

48

75

47

75

70

75

55

75

65

70

55

60

37

70

60

92

59

70

60

61

41

75

70

48

24

45

40

40

30

40

30

40

50

30

24

24

24

40

30

60

24

30

24

30

24

24

24

24

40

100

95

80

98

90

100

80

75

100

90

90

90

80

95

75

80

90

80

80

80

90

80

75

130

131

132

133

134

135

136

137

138

139

140

142

143

144

145

146

147

148

149

150

151

153

I54J

155

156

157

158

159’

160

161

* е: f = 1:2 = 36:72

Чтобы избежать преждевременного износа дели-

тельной пары стола, необходимо следить при настрой-

ке гитары деления за тем, чтобы частота вращения

делительного червяка не превышала 800 об/мин, ру-

ководствуясь при этом неравенством:

- 1

96 • а • « олп

где п - частота вращения фрезы, об/мин;

У'"* -

- число заходов фрезы;

• число нарезаемых зубьев, которое в любом

случае не должно быть меньше 12,'

Чтобы не превышать максимально допустимой

частоты вращения делительного червяка (птах =

=800 об/мин) при небольшом числе зубьев, частота4

вращения фрезы должна быть значительно меньше верх-

25

60*

40

40

40

40

40

30

40

40

60

40

30

40

24

40

35

45

30

70

40

30

24

60

24

40

40

65

70

67

60

60

70

47

71

80

73

60

70

75

79

53

80

70

75

45

24

24

25

30

24

24

40

24

24

24

24

40

24

40

24

24

40

24

24

40

24

45

24

50

80

90

80

100

80

90

80

80

90

80

90

100

80

75

95

80

98

100

75

80

90

90

90

164

165

166

167

168

169

170

171

172

173

174

175

176

177

178

179

180

181

183

184

185

186

187

188

189

190

191

192

193

194

195

196

197

198

199

200

50

48

24

30

70

24

30

50

24

40

50

48

48

45

40

24

30

40

24

50

48

50

45

40

40

45

40

45

95

43

60

24

58

70

59

30

30

30

70

40

65

61

40

30

24

55

47

75

60

75

75

24

40

30

30

40

30

40

100

90

83

75

85

90

100

75

75

90

75

75

70

75

75

100

95

80

75

98

90

100

него предела частоты в зависимости от числа захо-

дов фрезн.^'А'г^

частоте вращения фрезы число

зубьев заготовки не должно быть меньше наименьшего

чем подучаемое по

числа зубьев, но л не меньше

формуле:

2 min »

где

ле

п - частота вращения фрезы, об/мин;

К - число заходов фрезы.

тогда

W- 100 об/мин,

* = 100 2

’ 8

случае нарезать мень-

лэ зубьев уже нельзя. 7*

Подставляя в неравенство 96 * « к qqq

заданные величины --100 *2 = 768, получаем частоту

25

вращения делительного червяка и видим, что она

почти на пределе.

ВНИМАНИЕ! При обработке методом радиального

врезания прямозубых и червячных зубчатых колес вел

дифференциала закрепляется винтом 26 (см. рис. 2).

При нарезании зубчатых колес о первоначальным

числом зубьев 101, 103, 127 и т.д. согласно форму-

лам гитары деления требуется наличие соответствую-

щих сменных колес с числом зубьев 101, ЮЗ, 127.

Данные сменные колеса можно изготовить на одном из

имеющихся у потребителя зубофрезерном или фрезер-

ном станке при помощи делительной головки, нарезая

пальцевой или дисковой модульной фрезой. При этом

модули нарезаемого сменного колеса с простым чис-

лом зубьев и сменных колес гитар деления и диффе-

ренциала могут быть уменьшены.В этом случае наст-

ройка гитары деления производится обычным способом•

При невозможности изготовить такие сменные колеса

следует обратиться к поставщику, который вышлет

специальную рекомендацию по настройке станка для

обработки зубчатых колес с первоначальным числом

зубьев.

Наотройка гитары дифференциала для нарезания

кооозубых колоо о диагональной подачей производит-

ся по формуле:

’ . 7,95775 • "М + 2,7705$ • 00*ГУ2

т_ . к гап . К

где У - угол подъема витков фрезы;

У2 - передаточное отношение блока тангенци-

альной подачи, равное I.

2

Схема положения рукоятки блока показана на

рис. 31.

Схема настройки гитары дифференциала для рабо-

ты о диагональной подачей показана на рио. 26.

Подбор сменных колос производится по переда-

точному отношению и по "Таблицам для подбора зубча-

тых колоо" М.И. Петрика и В.А. Шишкова, выпущенных

издательством Машиностроение в 1973 г.

Окончательная погрешность в настройке должна

быть но болео шестого знака после запятой.

При нарезании косозубых колео, когда необхо-

димо получить точный угол спирали, следует наре-

зать косозубое колесо о первоначальной настройкой.

После нарезкм надо проверить фактически поду-

ченный угол спирали и, в случае отклонения угла от

допустимой величины, в формулу настройки гитары

2.3.2. Настройка гитары дифференциала

Настройка гитары дифференциала (рис. 25) для

нарезания косозубых колес без диагональной подачи

производится подбором сменных колес по формула:

у = 7,95775 - £ = а1 « С1 ?

Ид . к Ъ1 • dI

где apbpCpdj - сменные колеса гитары дифферен-

циала;

fi - угол спирали нарезаемого колеса;

- модуль нормальный, мм;

к - число заходов фрезы.

Рже. 25» Схема гагары дифференциала

дифференциала необходимо ввести поправку угла, т.е.

ein (д t /1/}), где ЛД - величина вводимой поп-

равки.

Гитара дифференциала настраивается также и

при обработке червячных колес с тангенциальной по-

дачей. В

ренци ала

этом случае сменные колеса гитары диффе-

подсчитываются по формуле:

2.77056 • У2 _ а1 ♦ С1

j 2 3 J - s ————— *

шос • к ЪI •

где mQc- модуль осевой нарезаемого червячного

колеса;

к - число заходов фреэы;

У2 ~ передаточное отношение блока тангенци-

альной подачи ;

aI,bI’cPdI “ сменные колесе гитары дифферен-

Цаала- - '

Примечание. Тангенциальный и диагональный ме-

тоды обработки возможны только с протяжными суппор-

тами на станках моделей 53А50, 53А80.

С диагональной подачей можно обрабатывать все

прямозубые колеса и лишь незначительную часть кооо-

зубых колео, так как при больших углах наклона зу-

ба в резании принимает участие почти воя рабочая

часть фрезы, а в некоторых случаях длина фреэы бы-

вает недостаточной для правильного профиле образо-

вания. Кроме того, с увеличением числа зубьев на-

резаемых колес увеличивается длина активной части

♦•фрезы, что также затрудняет применение диагональ-

Вопрос о применении диагональной подачи дол-

л ШЙНр0110 ться отдельной

- - - - * - •• , •-V,.

I

Положение

Метод фрезерования

Направление тангенци-

альной подачи

Прямозудые колеса

Номер схемы

Спиральные колеса

Л - ледозаходная

Пр - прабозаходная

Номер схемы

Л Пр

2 б

л пр

5 J

л Пр

6 г

л Пр

б 2

Л Пр

5 J

или

Разность положительная

Разность отрицательная

Разность положительная

? “ *»•

6

dC

или

dl

\ НН

I I

IIIIII1IIII

ваш

until

ЙГ^

Разность отрицательная

... -

J— л! ?

еренцжала для

. '<. 'V

Рже. 26. Схема настройка гжтары

;j работы о диагональной подач ей

*' Айваиав^й >

ботку опвральных колес с правым наклоном зубьев

фрммм гжжйрет. Пржж»д^в в схеме

протквополокные направлена даны как справочные.

спиральными

настройки

При большом числе зубьев и угле наклона свыше

10° следует отказаться от диагональной подачи при

использовании стандартных фрез.

Следует учесть, что при диагональном зубофре-

зеровании требуется очень точная установка фрезер-

ного суппорта на угол витков фрезы. При неточной

установке на указанный угол, зубья нарезанного ко-

леса будут иметь отклонения от параллельности от-

носительно оси нарезанного изделия. Это положение

действительно и при нарезании колес со

зубьями.

Пример настройки

дифференциала

В разделе 2.3.2 приведены формулы

гитары дифференциала.

Ввиду большого разнообразия углов спиралей

нарезаемых колес, измеряемых градусами, минутами

я секундами, что составит несколько сотен тысяч

настроек таблицы, настройки гитары дифференциала

не прилагаются. В каждом конкретном случае требу-

ется производить расчет.

Обращается внимание на обеспечение высокой

точности исходных величин и осуществление самого

расчета, который должен выполняться с точностью до

шестого, седьмого знака после запятой.

Пример настройки М I

Фреза правозаходная к = I

Число нарезаемых зубьев ® =40

Модуль нормальный = 8 мм.

Угол нарезаемой спирали = 30°, спираль -

правая.

Нарезание осуществляется с одной продольной

подачей, попутным методом.

= 7,95775 • 91п & = 7,95775 *в!п 30° =

ш . к 8

= 7,95775 * 0,5 _ q,497359 .

По "Таблицам для подбора зубчатых колес"

М.И.Петрика и В.А.Шишкова находим блихайлее пере-

даточное отношение, равное 0,497365.

Погрешность в настройке, равная разности 0,497365-

- 0,497359 = 0,000006, т.е. в шестом знаке после

запятой, означает, что точность настройки достаточ-

ная. Сменные шестерни для данного передаточного

числа равны У = - - £ = . Все шестер-

............ Ъ .4 65-73 ’

в приложенном наборе имеются

+ 25. По табл, II устанавливаем, что

настройка гитары дифференциала производится без

паразитного доле ci, шесте рнд ®Йгары де

ления^ф* тенавливаютоя без реверса г cjhfc

•порт устанавливается на угол, равный 30°- f -

утаи витков фрезы.

’/4

= 30

= 15°, спираль -

попутным методом с

Пример настройки Я 2

Фреза правозаходная к» I,

Число нарезаемых зубьев

Модуль нормальный =

Угол нарезаемой спирали

правая.

Нарезание осуществляется

диагональной подачей, при этом тангенциальная пода-

ча идет на рабочего, т.е. происходит протягивание

вперед.

По схеме настройки(рис. 26)находим, что гита-

ра дифференциала в этом случае должна настраивать-

ся по схеме Ji 3, т.е. У = Ут ~ ^2*

7,95775 « в1п Д _ 2177056 * сов t

к

к

где

®п

к

6 мм

15°

3°30’

Передаточное отношение блока тангенциальной

подачи в данном случае условно принимается за I.

Подставив в формулу величины, получим:

м, _ 7,95775*0,25882 _ 2,77056*0,99813 =

У “ 6*1 6*1

100

ко-

= -0,1176256.

Результат получился отрицательный, означающий

согласно схеме № 3, что настройка гитары дифферен-

циала должна производиться с паразитным колесом.

Ближайшее передаточное число по таблицам

М.И.Петрика и В.А.Шишкова равно 0,1176471, которое

обеспечивается сменными шестернями

а * с - 20 *- -50- однако в наборе отсутствует шес-

ъ . а 85 * 100

терня z =20, следовательно, берем ближайшее

значений, равное 0,1176471 с шесте!иями * 40_ -

85 *

Погрешность в настройке составляет:

0,1176471 - 0,1176256 = 0,00002,

что обеспечит достаточную точность нарезаемых

ЛбС* '

Если при подсчете алгебраическое суммарное

передаточное отношение гитары дифференциала

У = Ур - ^2 П0ЛУчается или слишком большим

или наоборот слишком малым, что затрудняет настрой-

ку гитары, тогда рекомендуется знак второго слага-

емого Дз переменить ^.обратный,

Смена знака второго слагаемого в большинстве

случаев обеспечивает практически осуществимые на-

стройки передаточного отношения гитары дифференци-

ала. СмеЦ знака перед вторым слагавшей обяВДЭДЙв

произвести и смену направления тангенциальной по-

„дачм, что вызывает смену схемы настройки, тек,

например, при У = + У2 настройка произво-

1

У- у2

дйтся по схеме # 2,

по схеме £ 3.

Соответственно устанавливается

жения и рукоятка 10 (см. рис. 2).

Пример настройки М 3

Настройка гитары дифференциала

а при

в нужные поло-

Настройка гитары дифференциала для нарезания

червячных колес методом протягивания осуществляет-

ся по формуле:

у = 2,77056

тос' К

Установка фрезы и промежуточных колес

нарезании цилиндрических кооозубых

2

в

г

Предположим, что »ос « 6, к

тогда -А-;

4> = 2,77056 = 0,46176.

J 6

По таблицам М.И. Петрика и В.А. Шипкова пере-

даточному отнопению 0,46176 соответствуют сменные

а . с _ 55 ' 65 . 7V

шестерни •

В остальном следует руководствоваться указа-

ниями, изложенными в табл. 12.

1 гитарах деления и дифферента ала при

колес методом продольной подачи

Таблица II

Фреза

2 колеса

4 колеса

2 колеса

d

-!

С

а

а

а.

l а

пи

Осуществляется реверс моторе

Примечание. Не рекомендуется производить об-

работку кооозубых колео с правым наклоном зубьев

левоэаходными фрезами д наоборот. Приведенные в

заходная

звходная

Лево-

эаходная

Лево-

заходная

винтовой

ЛИНИЙ

заготовки

колоса

е

Сменные колеса

Направ-

ление

Правое

Левое

Право-

Прево-

Направление вращения

стола, фрезы

Установка фрезы

Сменные

Сменные колеса

гитары деления

гитары ди

ренци ала

при попутном и

встречном

фрезеровании

4 колеса

схеме противоположные направления даны как справоч-

ные. ' г 7

Таблица 12

4- *

Радиальная подача

Тангенциальная подача

Фреза

Г-

tf

У////Л

г

III

III

пл

Дополни-

тельные

указания

Дополни-

тельные

указания

гной стойки

2. Продоль-

ная подача

выключена

Установка

иестерен

гитары

деления

радиаль-

ное вре-

зание

Прево-

заход-

ная

1 :

г/ -

Направление

вращения

фрезы и стола

Направление

вращения

фрезы и стола

I. Каретка

суппорта до-

полнительно

закреплена

на направля-

Поло-

жение

пере-

ключа-

теля

J г

? *

Настройка станка для нарезаная червячннх колес методами радиального врезания и тангенциальной подачи

Ж

L

е и f

Mil

u’

* >•

работа

правоза-

XOAHQfi

фрезой

SB6 -

дево-

заход

ная

ное вре-

зание

работа

левоза-

х одной

фрезой

Положение

рукоятки 9,

направление

подачи и

положение

переключателей

Установка пестерен гитары

деления диффе- ренци- ала

е я f а . с а с

Ъ . d е . а

I. Гитара

дифференци-

ала расцеп-

лена

2. Винт 26

(см. рис.2)

закреплен

3. Танген-

циальная

подача вык-

лючена при

протяжном

суппорте

4. Каретка

суппорта до-

полнительно

закреплена

на направля-

цах суппор-

тной стойки

5. Продоль-

ная подача

выключена

I. Положение ру-

коятки 9, направ-

ление тангенци-

альной подачи и

положение пере-

ключателей выби-

рается согласно

табл. 13. Ведет-

ся работа только

в однопроходном

цикле, с остано-

вом цикла вручную

(sK4 см. рис. 3)

профилирования

зуба. Возврат ин-

струмента и стола

в исходное поло-

жение производит-

ся в наладочном

режиме.

2. Возможна обра-

ботка в наладоч-

ном режиме с

включением тан-

генциальной подач

чи кнопками

или sК7 (см

Таблица 13

Встречное

Вправо

Попутное

определяй тся

Направление

продольной

подач!

чествующая между неправленом

Взаимосвязь, теНГвнцмзльной

продольной подачи и направлением

j

т

колео гюа-

Ржс. 27. Графе спелля еыостж сменных

к

которых

Ж”

0d, явля-

ры деления (для станков с диаметром обра-

батываемого вздели до 500 мм)

Влево

Направление। тент^

идеальной подачи

Вправо

Влево

2.3.3. Сцепляемоеть сменных колес

Располохвме г»тер двленм дифферентам

круговым! пазам!.

подачи, в завис*

коятки дана в »бл. Т

На рис. 27-29 приведены графики, на

дуги окружностей проведены из точек 0Q и

Оа

-»

Ряс. 28. График оцепдяемосгм сменных колес гитары

деления (для станков с диаметром обраба-

тываемого изделия до 800 мм)

центрами сцепляющихся между со-

пцихся центрами первого ведущего колеса "а" и пос-

леднего ведомого колеса "4".

Радиусы этих дуг в принятом масштабе равны

расстояниям между

бой сменных колес с суммами чисел зубьев 58, 60,

65 и т.д. или 75 , 80 , 85 и т.д.

Эти суммы чисел зубьев для первой пары сцеп-

ляющихся колес а + ъ и второй пары с + d простав-

лены у концов соответствующих дуг.

Пример Ji I. Проверить сцепляемость гитары де-

ления $ =50 * д»

Ъ . d 70 • 65

Сумма чисел зубьев первой пары 50 + 70 » 120.

Проводится дуга из центра 0fl.

Сумма чисел зубьев колес второй пары _,

80 ♦ 65 = 1451

Проводится дуга из центре 0d. ?

ЖЖЙЯцмтр пальца сменных ШстеремSW

устанавливается в точке "к*. Согласно сетке (см.

Рйо. 27 и 28) сцепление колес произойдет потому,

что точка "к" расположена внутри сеткн.

• d

Пример Ji 2. Проверить сцепляемость гитары

дифференциала й г

а1 • С1 _ 58 * 61

bj • dj 62 * 73

Сумма чисел зубьев первой пары 58 + 62 = 120.

Проводится дуга из центре 0 .

Сумма чисел зубьев второй пары 61 + 73 = 134.

Проводится дуга из центра 0^ . ’ . -

В итоге центр пальца сменных иестерен "Ъ"иис”

установится в точке "к". Согласно сетке (см. рис.

29) оцепление колео произойдет.

‘-->•r- 'О* *

2.3.4/ Установка подач

Величина подачи устанавливается согласно тре-

бованиям чистоты и точности нарезаемого изделия и

исчисляется в мм на один оборот заготовки.

Сменные пестерпи для установки выбранной по-

4 ’^Зависимость подачи от числа заходов фрезы

приведена на риоЙЮ. >/' * “ ‘

1

Рис.

29. График сцепляеыости

сменных колес гитары

дифференциала

Таблице 14

Подача, мм/об изделия

Сменные

шестерня

Продольная

Радиальная

Тангенциальная при положении рукоятки блока

и передаточном отношении

____________________________| 24:48 4:2)

0,22 ;0,28 ;0,45 ;0,56______0,13 ;0,16 ;0,26 ;0,32

,Ч_ ... __JZ bL_ i. Л_ ^±2^' <-. - ь-~ г7> ' • . . г V W .

*

43:53

0,35;0,45,0,75, 0,9 $0,21; 0,26; 0,43,0,52

• * -Г' *' > . _ .... •

0,56*

№

ж

64:32

к .. С •’ .

0,32; Q.38; 0,64; 0,79

4.10*1

’mS-

64; 0.76: 1.29;

Ряс. 30. Схема установки сменных шестерен подач

Схема установки сменных шестерен подач приве-

дена на рис. 30. Гитара подач расположена на пос-

тоянных осях, поэтому сумма зубьев сменных колес

равна 96.

Примечание. При оценке чистоты поверхности

зуба обработанного изделия след подачи во внимание

не принимается.

Ряс. 31. Положение рукоятки блока тангенциальных

подач (поз. 9 и 10 см. на рис.2)

2.3.5. Настройка гитары скоростей

Подбор сменных шестерен гитары ведется в за-

висимости от скорости резания V.

Выбрав скорость резания по номограмме (рис.

32), определяют частоту вращения фрезы ( пфрезц).

Частота вращения фрезы устанавливается сменными

шестернями, указанными в номограмме, которые вхо-

дят в комплект поставки станка, и в зависимости от

Ряо. 32. Номограмма скоростей

- 49 -

частоты вращения главного электродвигателя» уста

навливаемой на панели управления» где

= 1470 об/мин; D 2 ~ 985 об/мйн;

г 5 = 735 об/мин*

При обработке изделий из стали инструментом с

кобальтовой присадкой (например, инструментом из

стали марки P9KI0) скорость резания повышается для

чернового зубофрезерования в 1,5 раза, для чисто

вето - в 1,5-2 раза. При этом необходимо учесть

предупреждение на стр. 40 о наибольшей допусти

мой частоте вращения делительного червяка.

2.3.6. Выбор режимов резания

Выбор режимов резания на станке (скорость ре-

зания, подачи) производится по справочнику "НИИТАП.

Режимы резания металла”. Барановский Д.В.

М., Машиностроение, 1972 г.

Для обычных фрез из быстрорежущей стали можно

рекомендовать скорости, указанные в табл. 15.

Таблица 15

Материал заготовки Скорость резания, м/мнн

черновой проход чистовой проход

[Чугун 16-20 20-25

Сталь «ов 4 60 кгс/мм2 25-28 30-35

Сталь (5g >60 кгс/мм2 20-25 25-30

Бронза 25-40 25-40

Пластмасса 25-40 25-40

Рекомендации по зубофрезерованию см. в разде-

ле 2.7 данного руководства.

2.3.7. Наладка

Наладка станка производится в наладочном цик-

ле в следующем порядке:

настраиваются гитара скоростей, гитаре подач,

гитара деления, гитара дифференциала;

устанавливается заготовка;

устанавливается фреза в исходное положение;

суппорт устанавливается на соответствующий

угол;

расставляются упоры на каретке суппорта и сто-

ла в зависимости от выбранного цикла (см, цикло-

грамму рис. 33);

устанавливается глубина врезания после сопри-*"

косновения заготовки с фрезой. .

На шшш управления (см. рис.-Йфйавида

.мости В* метода^офри|^вааф^

ный) и цикла (вертикальный, радиальный, автомати-

ческий двухпроходный) переключаются соответствую-

щие флажки, после чего нажимается кнопка "Цуск".

2.3.8. Установка заготовки

Точность мготоменм заготовм, ае установив

являются первым условном точноотв нарезаемых колес.

Заготовка должна быть закреплена жестко и не

пружинить при обработке.

Установку заготовки следует проверить индика-

тором, закрепленным на фрезерном суппорте. Биение

по наружному диаметру или центрирующему пояску не

должно превышать 0,02-0,03 мм для зубчатых колес

7-ой степени точности максимального диаметра.

Торцовое биение подставки для заготовки долж-

но быть не более 0,02 мм.

Пример установки заготовки приведен на рис.34.

2.3.9. Обработка червяч£

: колес

Обработку червячных колео на станке можно про-

изводить путем радиальной и тангенциальной подач

фрезы.

При обработке методом радиальной подачи инстру-

мент (фреза) при врезании срезает небольшие участки с

профильной поверхности нарезаемого зуба, что не имело

бы места, если бы нарезание производилось срезу

на всю глубину, т.е. нарезание велось бы методом

протягивания (с тангенциальной подачей при нали-

чии протяжного суппорта).

При углах подъема сопряженного с колесом чер-

вяка порядка 6-7° и малом угле охвата это срезание

настолько мало, что ям можно практически пренеб-

речь, а поэтому подобные колеса рекомендуется наре-

зать методом радиальной подачи (врезания).

Червячные колеса с утлом наклона зубьев более

6-7° нарезают с тангенциальной подачей. Ввиду ма-

лой производительности метода тангенциальной пода-

чи предварительную нарезку зубьев производят с ра-

диальной подачей.

Червячные фрезы, работающие методом тангенци-

альной подачи, должны иметь на входящей стороне за-

борный конус, на котором размер зубьев постепенно

возрастает по толщине и высоте. Первый полный зуб

фрезы, который провел линию зацепления, образует

зубья червячного колеса. Последующие зубья фрезы

не нужны для зубообрезования, поэтому они излишни.

Каждый последующий зуб инструмента вносит погреи-

ность в нарезаемое изделие в удорожает инструмент.

После нарезания заготовки стол отводить нель-

зя, если ЖЯй

приводит к дорче

* .' ? '

Тангенциальная пода^ мезавц||^

зубьев применяется при маж^^||О|№й|^\фрез,

выполненных с малым числом стружечных канавок.

Установлено также, что выгодно работать фре-

зами, у которых наружный диаметр немного больше

наружного диаметра червяка, т.е. угол винтовой ли-

пин инструмента должен быть несколько маякие угла

подъема червяка. Вследствие этого пятно контакта

смещается от кромок профиля колеса и передача ме-

нее чувствительна к погрежностям монтажа.

ЭМХ условмях создается хороший масляный

™н. нарезание колес летучими резцами рекоменду-

ется осуществлять резцами нескольких номеров.

50

Однопроходный цикл

с попутной подачей

Однопроходный цикл

со встречной подачей

ДВухпроходный цикл

с попутно - Встречной подачей

ДВухпроходный цикл

с Встречно- Встречной подачей

ДВухпроходныи цикл

с радиальной подачей

Рис. 33. Циклограмма основных автоматических цик-

лов гаммы зубофрезерных станков

Рис. 34. Пример установки заготовки

f . Л- ' -fcT . ’• ' к'

-Д/’.Ч2, f».’. Ч u ’ т • ' •*’ ’•

Для получения точного колеса рекомендуется

при черновом- фрезеровании углубить впадину пример-

но на 0,2 ш с темчтобы при чистовой обработке

резец обрабатывал только боковые поверхности зубь-

У червячных колес рапптаяние от оси черняка

до базового торца колеса должно выдерживаться в

Мвестных допусках. Поэтому при установке пнетру-

!Г *" Ы-'У -5 •

* _ _ -• < . . *4. 4

мента по высоте следует замерять расстояние от

опорной поверхности базового торца до центра оп-

равки суппорта в горизонтальном положения (нулевое

положение).

II

кле "Продольная подача

, X *

2.3.10. Крепление стола и каретки суппорта

В, случае нарезания изделий больних модулей и

с большими подачами, а также изделий более точных

необходимо салазки стола крепить ручным зажимом,

находящимся на планках стола, и работу производить

на полуавтоматическом

При нарезании червячных колес необходимо крепить

каретку суппорта тоже ручным зажимом, находящимся

на планках каретки суппорта.

. . ••

, 2.3.11. Установка упоров

V'’ '

Установка упоров производится в следующем по-

рядке:

подвести стол до соприкосновения фрезы с за-

готовкой; . ' ж

отвести стол на 0,5 мм от фрезы и в этом по-

.«ушйй ж®йнов,№* упор 22.ЙЙи

щий быстрый подвод стола по циклу. Упор выключения

v быстрого подвода стола устанавливается совместно с

У. лварийнымг|ййй^в

я. 51

отвеотк стол ио миияу. ва°"

бодный съем и установку изделия (не ме

15-20 мм)и в этом положении установить у Р

(см. рис.’ 2), который по циклу будет выключать

быстрый отвод стола.

Упор 23 выключения радиальной подачи устанав-