Автор: Зерцалов А.И. Боголюбов Л.Л. Липатов А.С.

Теги: транспорт промышленность электрооборудование справочник подъемно-транспортные машины

ISBN: 5-902782-01-5

Год: 2004

Текст

А. И. ЗЕРЦАЛОВ,

Л. Л. БОГОЛЮБОВ,

А.С. ЛИПАТОВ.

ТАЛИ

ЭЛЕКТРИЧЕСКИЕ

КАНАТНЫЕ

И КРАНЫ

С ТАЛЯМИ

А. И. ЗЕРЦАЛОВ. Л Л. БОГОЛЮБОВ. А С. ЛИПАТОВ.

ТАЛИ ЭЛЕКТРИЧЕСКИЕ

КАНАТНЫЕ И КРАНЫ С

ТАЛЯМИ

СПРАВОЧНИК

Москва

Ассоциация «Подъемтранстехника»

2004

УДК [621 801-83^621 837 135

621 861-83](035)

ББК 39 9я2

3-58

Зерцалов А.И., Боголюбов ЛЛ., Липатов А.С.

3-56 Тали электрические канатные и краны с талями Справочник.

Рассмотрены тали электрические канатные и краны с электрически-

ми талями, являющиеся самыми распространенными грузоподъемными

машинами в России и СНГ. Представлены канатные электрические тали

и краны с талями, производившиеся в Советском Союзе, изготавливаемые

в России, в Украине и Белоруссии после распада Союза, а также (в сокра-

щенном виде) электрические тали болгарского производства. Приведены

параметры, размеры и элементы электрических талей и кранов, а также да-

но описание их устройства.

Справочник предназначен для использования специалистами. заня-

тыми эксплуатацией и обслуживанием электрических талей и кранов с та-

лями, может быть полезен при выборе и заказе талей, а также при обуче-

нии обслуживающего персонала я при изучении студентами ВУЗов курса

«Подъемио-транспортные машины».

Рецензент Д.И. Дувидович

ISBN 5-902782-01-5

© Зерцалов А. И.. 2004

Издательство «И ПФ ГАРТ» 2004

ВВЕДЕНИЕ

Справочник состоит из двух частей, в которых рассмотрены канат*

ные электрические тали, и краны с электрическими талями, являющиеся

самыми распространенными грузоподъемными машинами в России и

СНГ

Справочник предназначен для использования специалистами, заня-

тыми эксплуатацией и обслуживанием электрических талей и кранов с та-

лями и может быть полезен при выборе и заказе талей, а также прн обуче-

нии обслуживающего персонала и при изучении студентами ВУЗов курса

«Подъемно-транспортные машины»

I В псовой части спрмпиот "Та™ жгктгическис канатные».

- представлены канатные электрические тали производившиеся в Совет-

ском Союзе, изготавливаемые в России, в Украние и Белоруссии после

распада Союза, а также (в сокращенном виде) электрические тали болгар-

ского производства.

- приведены параметры, размеры и элементы электрических талей, а также

дано описание их устройства, включая принципиальные электрические

схемы, их работу и элементы электрооборудования,

- даны описания системы технического обслуживания, порядка установки,

возможные неисправности и способы их устранения, порядок смазки и

смазочные материалы

Электрическая таль (рис I.) - это малогабаритная лебедка (I). все

элементы которой (электродвигатель, редуктор, тормоз, канатный барабан

с нарезкой для укладки каната, шкаф с пусковой аппаратурой (3) и другие

необходимые устройства) смонтированы в одном корпусе или прикрепле-

ны к этому корпусу Таль включает, также, ходовую часть (2) для переме-

щения по монорельсовому пути и крюковую подвеску (4). Если ие учиты-

вать ручные тали и автомобильные домкраты, электрические тали являют-

ся самыми распространенными грузоподъемными машинами в мире

Рис. 1. Канатная элек-

трическая таль

3

Как правило, тали снабжаются подвесным пультом (5) для управле-

ния с пола. Тали поставляются в передвижном исполнении, однако воз-

можны (и • некоторых случаях поставляются) и тали стационарные (под-

весные или иа лапах *

Электрические тали предназначены для подъема и горизонтального

перемещения по монорельсовому пути гру зов в помещениях и под навесом

при температуре окружающего воздуха от -20 (-40) до +40 С

Тали применяются > составе подвесных и опорных однобалочных,

консольных, козловых и других кранов, а также монорельсовых дорог и

самостоятельно.

До начала 90-х годов в Советском Союзе производилось большое ко-

личество подъем но-транспортной техники, однако спрос иа эту технику

всегда превышал производство. Электрических талей распределялось 160-

180 тыс. шт в год (в том числе орнмерно половина производства Болга-

рии). а потребители запрашивали вдвое больше.

Основная масса электрических тилей используется для оснащения

однобалочиых и консольных кранов. За 30 (примерно) лет в Союзе было

поставлено потребителям более 5-ти млн. электрических талей Кранов од-

нобалочных подвесных и опорных производилось более "0000 тыс шт в

год. что не превышало 75% потребности Всего кранов с электроталями

(однобалочиых. консольных, козловых и др.) изготавливалось до 45 тыс

шт. в год Таким образом. 140-150 тыс шт талей ежегодно использовалось

для замены находящихся в эксплуатации.

Тали были очень дешевы и. в подавляющем большинстве случаев,

было проше поставить новую таль, чем ремонтировать имеющуюся Цен-

трализованного ремонта не существовало, а отремо!цироватъ таль силами

владельца было трудно или просто невозможно, тем более, что большин-

ство талей и однобалочиых кранов эксплуатируется иа предприятиях прак-

тически не имеющих ремонтных служб

Заводы-изготовители были специализированы на выпуск машин оп-

ределенных видов, типов и типоразмеров. Электрические тали изготавли-

вались только с двукратным полиспастом и по одной грузоподъемности на

каждом заводе:

• тали г/п 0.25 т производились только Полевским машиностроитель-

ным заводом;

• тали г/п 0.5т изготавливались только заводом «Красный металлист»,

- тали г п 1.0 т - Гороховецким заводом ПТО и Ульяновским машино-

строительным заводом;

- тали г/п 2.0 - Фрунзенским машиностроительным заводом;

4

- тали г п 3.2 т - Барнах ikcmim станкостроительным заводом;

- тали г п 5.0 и 10.0 з (с шоенная из двух механизмов подъема талей

5.0 т) Харьковским заводом ПТО

В последнее десятилетие спрос на подъемно-транспортну ю техник) в

России и странах СН1 существенно сократился Понятно, что это обусло-

вило соответствующее падение производства и ухудшение экономического

положения предприятий-изготовителей талей Во многих случаях произ-

водство уменьшилось ниже предела сохранения технологических мощно-

стей. Отсутствие средств у машиностроительных предприятий затрудняет

работы по совершенствованию техники и технологии ВНИИПТМАШ. ис-

пользуя новые компоновкн и комплектующие изделия, продолжал разра-

батывать тали, и его новые разработки ставятся на производство до на-

стоящего времени. Поэтому в настоящее время у потребителей находятся в

эксплуатации электрические тали, выполненные по различным конструк-

тивным схемам.

Всего электрических талей Iотечественных и болгарских) настоящее

время мвхадятся в эксплуатации в России и в СНГ нс менее 1.5-2.0 млн

шт.

Стремясь сохранить свое присутствие на рынке, все сохранившие

производство изготовители талей расширили свою номенклатуру талей и

организовали производство подвесных (а в отдельных случаях и опорных)

однобалочных кранов ориентируясь на спрос своего и близлежащих ре-

гионов Увеличение номенклатуры талей началось (в том числе после на-

стоятельных рекомендаций Ассоциации «Подъемтранстехника») с увели-

чения кратности полиспаста доИ 4

Производство татей, цены на которые в начале 90-х годов изготови-

тели взвинтили до небес, в короткие сроки освоили также некоторые, не

специализированные раньше, заводы. Сокращение спроса и появление на

рынке новых изготовителей еше более ухудшило положение серийных за-

водов

На территории СНГ изготавливаются канатные электрические тали с

одним механизмом подъема грузоподъемностью от 0.25 до 12.5 т в кото-

рых применяются двукратные, четырехкратные и сдвоенные двукратные

полиспасты, а также тали с двумя механизмами подъема со сдвоенными

однократным, двукратным и трехкратным полиспастами (Рис. 2).

5

Рис. 2. Полиспасты, применяемые в талях отечественного производства

Тали изготавливаются в различных конструктивных исполнениях

А - электродвигатель размешен внутри барабана;

Б - электродвигатель встроен в барабан;

В - электродвигатель встроен в барабан; предусмотрен дополнительный

гру зоу пориый тормоз;

Г - электродвигатель вне барабана

Изготавливаются тали для общего применения н специальные (высоко-

подъемные. взрывозашишениые), для перемещения по криволинейной

трассе и по прямым путям Некоторые тали могут оснащаться двухскоро-

стным двигателем, микроприводом, тормозом на механизме передвижения

и пр.

Принятая в России группа режима работы талей - ЗМ по ГОСТ 28835

(взрывобезопасные тали - 2М) Род тока - трехфазный 380 В. частота 50 Гц

Питание талей осуществляется посредством гибкого кабеля (по заказам •

троллейное питание; во взрывобезопасном исполнении г'п 2.0 и 5.0 т -

только гибким кабелем) Управление талями осуществляется с помощью

подвесного четырехкнопочного пульта Тали оборудуются электромагнит-

ными колодочными или дисковыми тормозами Основные параметры та-

лей (грузоподъемность, высота подъема, скорости), а также их исполнения

и основные размеры, приведены в таблицах I - 2

6

Тали электрические общего назначения, выпускающиеся в СНГ

Таблица I

1 р\ ю- лолъ- еч- кость. т г: г-,, “. - ,7

пьнл’- < Ы>|НК JK М 1 1 мм и- гм»и- мин<»рс 1ь- га»мсры мм

1Ю1Ъ- еча. м ПОЛЬ сма пере» <пж. j IBM- ження tip кипя ЦШЫ11 IB Ite - j La 1И\ 111 MH fl4L fl 1Г

UKI

-. Г- 2 —f

т IV-JJ' Ц 1. 1.,

1 3 4 3 6 7 8 9 IO II 12

14 _ ММ 75 7

О, J >4

О 5 32 6 3 63 0 08 0 4 ’ 14 14- " 24M ’ 5<0 770 24 110 80

0 14 04 12 16- 24M 700 24 Sou 305 H

12 5 725 ’“740 110

1 (> 3.5 0 07 04 14 в 16 - 24M 920 24 w 560 358 107

1*3 725 750 120

6 0 0 13 04~Т )2' в ~ -w-4 -4- g<;5 36M k 653 693 ]90

120 18 0 870 1085 90S 1123 217 ’ 245

24 0 1225 1180 298

30 0 ~ 36,0 1460 1400 1610 350 ’ 385

J 670

3 7* 2x12 530 6*5* 790 180

2.0 60 0 06« 0 4 I 14 в 24M 954 30M 36M 870 920 260

120 >8.0 1065 1180 1610 290 ~ 320 '

1490

6 0 0.15 0.53 । 1 2 I в 24M 1030 30M 36M 705 ’ 720 320

12.0 945 . 960 357

ISO 1185 1200 396

24.0 30.0 1445 1645 57*

1685 1895 625

36.0 1925 2135 690

3.2 60 0.16 0 4 I 2 0.53 в 30M 13Ю 36M 795 «20 470

12.0 40 02) 1010 1035 515

ISO 45M 1225 1250 56<i

24 0 30 0 1440 1665' 1465 ’ 1680 650 ~ 700

36 0 1870 1895 750

5 0 6.0 0 0S 04 1 4 0.53 в Юм mo 1100 1145 593

9 0 |00|> 36M 1300 1335 ^>38

120 18 0 4<M 1460 1525 ^659

I860-! 1915 745

6 3 0 |31 0.4 '2x12 i *Ф । г ЗЛМ 1400 36M 45M 1420 930 575

""20?)” 32 0 1760 1270 640

2240 2960 1750 2470 1 ,730 880

6.3 0.2 006? 0.4 2x12 мр 1 I 30M 1200 1540 9|5 ; M5

12 5 36M 45 S1 1880 I255 ! 710

20 <i 2380 1735 «CH)

.. 32 0 3080 2455 950

6.3 0.1 04 14 г 30M- 1445 44M 1460 950 615

180 950 679

7

Продолжение таблицы I

2 т—” Г-4’ Т"5 ' 6 ГТП 8 9 10 II 12

6 3 Ml оох 0 4 1 4 В зом 1310 1100 ' 1Н< ’ <93

О <1 0 <3 ЗбМ 1300 1355 638

12 0 4<М 1460 1525 6<9

1X0 Г I860 НИ 745

inn 12 н 1 0.33 1 4 Г 45М ~ ISO0 1510 800

X 7« 1850 - 900

i_J4l 1 . 2330 - 1050

22 4 3050 - 1200

10 0 12-24 0.1 0.33 j 2x1 3 В 30- 1570 14Ы)- 1260- 14<0-

-4 4<М 2000 1X30 1700

125 0 0 J 01 0 33 12 г • 45М 1900 1625 - 1350

12 5 1765 • 1400

ы 20 0 204 « • 1500

* - поперечное pacnoio чтение механизма подъема

- Микропршшд по закон imam с микроприяодом на 50 к. тяжелее обычных/

•** - Передвижение по прямым путям

Тали электрические канатные специальные, изготавливаемые в СНГ

Таблица 2

Грт. ю- лолъем- костъ г Высо- та подъ- ема. м ( МфОСТЬ м с Поли- Коо- МОНО- ре.ТЪСО- ВЫЙ 1» 1 ъ по ГОСТ 19425 Размеры мм Мае- I с».

Подъ- ема пере- дви- жения СИМ! стрхк- цив

Н L Lt к'

ТАЛИ ВЫСОКО! |()ДЫ МНЫ1

3 2 46 58 0 16 032 0,<3 033 2x1 1 в 30М-45М 1310 1425 - ’ 130ft

1625 - 1350

70 1825 - 1380

5 0 6.3 24 30 0 16 о<3 озз 2х В 1 2 вар 2 • ЗОМ-45М 1310 1420 I4I.M) Гб20 1450

36 1820 - ИОО

10 0 20 ’ 32 0 133 0 33 • »« 2x12 Г вар. 2 4<М 1800 1850 - 1350 2330 - 1500

1АЛИ ВЗРЫВОБЕЗОПАСНЫЕ

2 О б 0 13 0 33 1 2 В 24М-36М 1200 9|0 , 950 520

12 • И 1150 1190 <70

18 1390 1430 ' 820

24 1650 1735 730

30 1890 197 5 790

36 2130 2215 850

2* 63 • 0.125 0 4 I 2 Г 24М-36М 800 1190 - 250

12 5 2" 1470 - 275 Г|810^ - 315

5.0 6.3 0 133 04 2х Г 1 2 вар 1 ЗОМ-45М 1200 1740 1 - ’725

12 5 2'1 32 2080 • 780 2560 - 880

j ООО

- возможен тормоз mi механизме передвижения

8

На электроталях применены стандартизованные реверсивные маг-

нитные пускатели Управление пускателями осуществляется через кно-

почный пульт (для отечественных талей - типа ПКТ) Кнопочный пульт

типа ПКТ имеет блокировочный электрический замок Включение тали

возможно.лщшмюслс тоГо. как ключ будет вставлен в скважину замка Ра-

бота механизмов тали происходит только при нажатой кнопке. Схемой

коммутации контактов кнопок предусмотрена электрическая блокировка,

обеспечивающая защиту схемы при одновременном нажатии кнопок Од-

новременное включение механизмов подъема и передвижения (совмеще-

ние движений) возможно

Относительно не высокая стоимость талей и отсутствие специализи-

рованных предприятий по их ремонту приводили к тому, что большое ко-

личество талей при появлении лаже небольших неисправностей выводи-

лось нз эксплуатации.

Электрические тали изготавливаются в соответствии с требованиями

«Правил устройства и безопасной эксплуатации грузоподъемных кранов».

«Правил устройства электроустановок» (ПУЭ) и по техияческой докумен-

тации. утвержденной в установленном порядке.

В СНГ тали электрические изготавливаются рядом заводов в Рос-

сии. а также в Белоруссии. Украине и в Киргизской Республике и постав-

ляются во все страны СНГ. Существует Межгосударственный стандарт

«Тали электрические канатные. Общие технические условна» (ГОСТ

22584-96). введенный в действие в качестве государственного стандарта

России с 1 января 1998 г взамен ГОСТ 22584-88. За принятие этого стан-

дарта на Межгосударственном Совете по стандартизации проголосовали

Азербайджанская Республика. Республика Армения. Республика Белорус-

сия. Грузия, Республика Казахстан. Киргизская Республика. Республика

Молдова. Российская Федерация. Республика Таджикистан. Туркмени-

стан. Республика Узбекистан. Украина.

В городе Габрово (Болгария) в соответствии со специализацией СЭВ

(Совета экономической взаимопомощи - международной организация

объединявшей страны Соцлагеря) был построен и освоил производство в

196) году специализированный на производстве электрических талей за-

вод PODEM. объем производства был рассчитан исходя из "потребностей

стран, входивших в эту организацию (около 200 тысяч талей я год). Все

время су шествования СЭВ болгарские электрические тали поставлялись в

Советский Союз в количестве около 80 тысяч штук в год Последние 15

тег поставка электрических талей из Болгарии осуществляется в значи-

тельно меньших количествах Тем не менее, в России настоящее время

еще эксплуатируется несколько сот тысяч болгарских талей. В 1961-1995

годах завод PODEM выпускал электрические тали типа Т. в 1995-200) го-

дах - тали типа МТ. а в последние годы - талн типа М Выпускались элек-

трические канатные талн грузоподъемностью 500 12500 кг (и более) с

9

различными полиспастами, различных климатических исполнений для

различных режимов эксплуатации (таблица 3)

Таблица 3

1 рзп |ИМ9511 DIN 15 020 I «Вт 1 )Лт 2т | Зт 4т

на 1 ISO 4201 1 М3 | М4 М5 , Мб М7

Электрические уали изготавливаются и изготавливались практически

ВО всех развитых странах. Наиболее известными изготовителями талей яв-

ляются фирмы: Demag, Stahl. SWF (Германия). Копе (Финляндия),

Donali. Prim. Ronchi (Италия). Verltnde (Франция), Brun (Швейцария).

Hitachi, Nippon (Япония), Duff-Norton (Канада). В последние десятилетия

производство электрических талей организовано в Китае. Индии и др) гих

странах. В Советский Союз и в Россию тали этих фирм систематически не

поставлялись. В небольших количествах в рамках отдельных контрактов и

в разные годы были приобретены тали фирм Demag. Stahl и Копе

ю

2, Во второй ч.к ш справочника «Краны с электрическими талями» рас-

смотрены краны с электрическими талями которые широко применяются в

России и СНГ

- представлены краны с электрическими талями производившиеся в Совет-

ском Союзе и изготавливаемые в России, в Украине и Белоруссии после

распада Союза.

- приведены параметры, размеры и элементы кранов с электрическими та-

лями. а также дано описание их устройства, включая принципиальные

электрические схемы, их работу и элементы электрооборудования.

- даны описания системы технического обслуживания порядка установки,

возможные неисправности и способы их устранения, порядок смазки и

смазочные материалы

Краны с электрическими талями (однобалочиые подвесные и опорные,

козловые, консольные и др.), изготавливавшиеся в СССР в первые после-

военные десятилетия, разрабатывались и производились на неспециали-

зированных заводах ВНИИПТМАШ (основной разработчик в последую-

щие годы) только начинал заниматься однобалочными кранами с электри-

ческими талями Талей в первые послевоенные годы производилось не-

много и кранов с талями также изготавливалось немного. Производство

было мелкосерийное и единичное Многие предприятия изготавливали

краны для своих нужд Вместе с ростом производства талей росло произ-

водство кранов с талями

Производство кранов с талями было начато в стране в 40-х годах,

однако крупносерийное производство было организовано только после

I960 г и продолжалось до 1990 года, когда объем производства начал су-

щественно сокращаться Таким образом, можно считать, что парк кранов с

талями в СССР был сформирован в 1960-1990 годы и составил, по скром-

ным (заниженным) подсчетам, примерно 720000 единиц (таблица 4) После

распада Союза парк кранов с талями в СНГ сохранился примерно в том же

количестве

8 настоящее ярема в странах СНГ эксплуатируется более 700000 кранов с

злектрическими талями, Значительная чисть из гой массы квямо» экс-

плуатируется ид маболнтст предприятиях, не имеющих служб мамм—о-

щих за их эксплуатацией,

Заводы-изготовители в СССР были специализированы на выпуск машин

определенных видов, типов и типоразмеров без учета спроса конкретных

регионов Так Забайкальский завод ПТО. выпускавший более 50% подвес-

ных кранов от общего производства в стране, большую часть своего вы-

пуска отправлял иа Запад

II

Объемы производства кранов с электроталями

до 1990 г и в_ настоящее время Парк кранов с электроталями

Таблица 4.

Тип к рано* Производство ШТ гол Парк вСССР-СН!

в СССР до 1990г СНГ 2002

Реет блика” Количество

Однобалочные подвесные РФ 16400 2250 440000

Украина 4300

Таджикистан 800

Белоруссия 600

Всего 22100

Однобал очные опорные РФ 2500 950 220000

Украина 3700

Белоруссия 500

Азербайджан 3800

Всего 10700

К силовые СССР 1000 120 20000

Консольные СССР ' 2000 w ’ *" 1350 " 40000

Веет кранов с талями СССР - —1 45000 1—— ,111 -4Ж. 467Q 720000

ВНИИПТМАШ. используя новые компоновки и комплектующие из-

делия. продолжает разрабатывать краны, и его новые разработки ставятся

на производство и в настоящее время. Разработкой кранов с талями заня-

лись и рад заводских КБ. Поэтому в настоящее время у потребителей на-

ходятся в эксплуатации электрические краны с талями, выполненные по

различным конструктивным схемам.

Стремясь сохранить свое присутствие на рынке, все сохранившие

производство изготовители кранов мостового типа расширили свою но-

менклатуру и организовали производство подвесных (а в отдельных случа-

ях и опорных) одиобалочиых кранов ориентируясь на спрос своего и близ-

лежащих регионов. Однобалочные краны в настоящее время могут быть

поставлены (и поставляются) практически всеми краностроительными за-

водами и изготовителями электрических талей Конструкция их достаточ-

но проста а ее уровень соответствует уровню используемых электрических

талей Количество заводов-изготовителей однобалочных кранов в 1990 и

2002 г показано в таблице 5.

Количество заводов-изготовителей однобалочных кранов в 1990 и 2002 г

Таблица 5

1 ртюполъем- ность. т 1990 (СССР! .. 20О4ССНГ1 1 ру лоподьем- ность, Т 1990 (СССР» 2004 (С Н! »

подвесные опорные

1 0 3 *^*22 1.0 3 22

20 3 22 ’ 20 3 21

3.2 3 23 3.2 3 26

50 4 23 50 2 24

10 0 1 7 |0 о - 11

12

Принятая в России группа режима работы кранов с талями (ЗК> определя-

ется режимом работы татей - (ЗМ по ГОСТ 288 >5. взрывобезопасные тали

- 2\1 j Рол тока - трехфазный 380 В. частота 50 Гц Питание кранов осу ше-

ствляется посредством гибкого кабеля или троллей, (во взрывобеюпасном

исполнении г п 2.0 и 5.0 т - только гибким кабелем) Управление кранами

талями осуществляется с помощью подвесного пульта или (также кнопоч-

ное) из кабины. На кранах применены стандартизованные реверсивные

магнитные пускатели Кнопочный пулы типа ПКТ имеет блокировочный

электрический замок. Включение крана возможно лишь после того, как

ключ будет вставлен в скважину замка Работа механизмов крана происхо-

дит только при нажатой кнопке Схемой коммутации контактов кнопок

предусмотрена электрическая блокировка, обеспечивающая защиту схемы

при одновременном нажатии кнопок Одновременное включение механиз-

мов подъема и передвижения (совмещение движений) возможно Относи-

тельно не высокая стоимость талей и отсутствие специализированных

предприятий по их ремонту приводили к тому, что большое количество та-

лей при появлении даже небольших неисправностей выводилось из »кс-

плуатации.

Электрические краны с талями изготавливаются в соответствии с

требованиями:

- «Правил устройства и безопасной эксплуатации грузоподъемных кра-

нов»:

- «Правил устройства электроустановок» (ПУ Э);

• Межгосударственного стандарта «Краны мостовые однобалочные под-

весные» Технические условия ГОСТ 7890-93;

- Г осу дарственного стандарта «Краны мостовые электрические одноба-

лочные опорные» Технические условия ГОСТ 22045-89.

и по технической документации, утвержденной в установленном по-

рядке.

В СНГ краны с электрическими тали изготавливаются рядом заво-

дов в России, а также в Белоруссии. Украине и поставляются во все страны

СНГ.

Краны с электрическими талями изготавливаются и изготавливались

практически во всех развитых странах Наиболее известными изготовите-

лями талей являются фирмы: Demag. Stahl. (Германия). Копе (Финлян-

дия), Verlinde (Франция). Hitachi. (Япония) и др. В последние десятилетия

производство электрических талей организовано в Китае. Индии и других

странах В Советский Союз и в Россию краны этих фирм систематически

не поставлялись В небольших количествах в рамках отдельных контрак-

тов и в разные годы были приобретены краны типа КВК фирм Demag.

Stahl и Копе

13

Справочник составлен на основе, имеющихся у авторов, материалов

по кранам с электрическими талями ВНИИПТМАШ. заводов-

изготовителей и Ассоциации «Подъемтранстехника»

Электрические тали н краны с талями, как и другие грузоподъемные

средства, являются машинами повышенной опасности и требуют строгого

соблюдения правил эксплуатации. Это особенно важно помнить руководи-

телям н владельцам небольших предприятий, не имеющих подразделений

по обслуживанию грузоподъемного обору дования

Авторы с благодарностью примут замечания и пожелания, возник-

шие при использовании справочника практическими работниками пред-

приятий

14

Глава 1. ПЕРВЫЕ ОТЕЧЕСТВЕННЫЕ ЭЛЕкТРПЧЕС КИЕ ТАЛИ

Серийное производство электрических талей в Советском Союзе бы-

ло организовано в начале 30-х годов XX века на заводах «Стандарт-

двигатеть» (Ленинград) и «Подвесдор» (Харьков)

На рис I I показана одна из первых серийных электрических талей

(0.5-1.0 т) завода «Стандарт-двигатель» с двумя барабанами н двукратным

сдвоенным полиспастом Механизм“подъема был выполнен с применением

червячного самотормозяшегося редуктора спецназ ьного исполнения Хо-

довая часть тали представляла собой жесткую тележку с четырьмя реборд-

ными колесами с ручным или электрическим приводом Галн предназна-

чались для эксплуатации на прямых монорельсовых путях Талн оборудо-

вались ленточными тормозами, приводящимися в действие вручную цеп-

ными тягами

Рис. ! 1. Электрические тали завода «Стандарт-двигатель».

I - механизм подъема с червячным редуктором, 2 - ходовая четырехкатко-

вая тележка, 3 - управляющие цепные тяги

В 1946 г. головной организацией по талям и кранам - «ВНИИПТМАШ»

(под руководством И О. Спициной) были разработаны и поставлены на

производство на раде заводов талн серии ТВ г п О,5-5.О т (примерная схема

механизма подъема представлена на рис. 1.2). Талн ТВ изготавливались

промышленностью до начала 60-х годов и отдельные'их экземпляры до

сих пор находится в эксплуатации

Рис. 1.2. Механизм подъема талей ТВ.

I - электродвигатель. 2 - коргп с; 3 - четырехсп пенчатый ред> ктор; 4 -

Канатный оараоан с нарезкой. 5 • Колодочный или дисковый тормоз

Тали ТВ изготавливались на Московском гаводе «Красный Металлист»

(0.25-2.0т) и на Харьковском заводе ПТО (5.0-10.0 т|

io

I HIM 2. ). IEK I РИЧЕСк'ПЕ ТАЛИ Н АЧАТЫЕ ПРОИЗВОДСТВОМ

весе p

d 60-х годах прошлого века во ВНИИПТМАШ (ДК.Суханов.

С А Кащеев. С И Блинов) было разработано и поставлено на производство

на семи отечественных заводах новое семейство электрических талей При

ра «работке «того семейства и организации его производства был учтен

имевшийся отечественный и зарубежный опыт, а также огромный неудов-

летворенный спрос на тали Были приняты достаточно простые конструк-

тивные решения, позволившие в короткие сроки на имевшихся производ-

ственных мощностях, после дооснащения их специальными станками, и с

использован нем освоенных промышленностью комплектующих изделий

организовать крупносерийное производство электрических талей грузо-

подъемностью 0.25 - 5.0 т.

Желание максимально упростить организацию производства привело к

ограничению номенклатуры на каждом заводе одной грузоподъемностью и

одной кратностью полиспаста В электроталях этого семейства грузоподъ-

ёмностью O.5-5.O т двигатели подъема встроили в барабан

Производство этого семейства сохранялось с небольшими изменениями

до конца 80-х годов В таблице показаны для примера объемы отечествен-

ного производства электрических талей в 1989 г

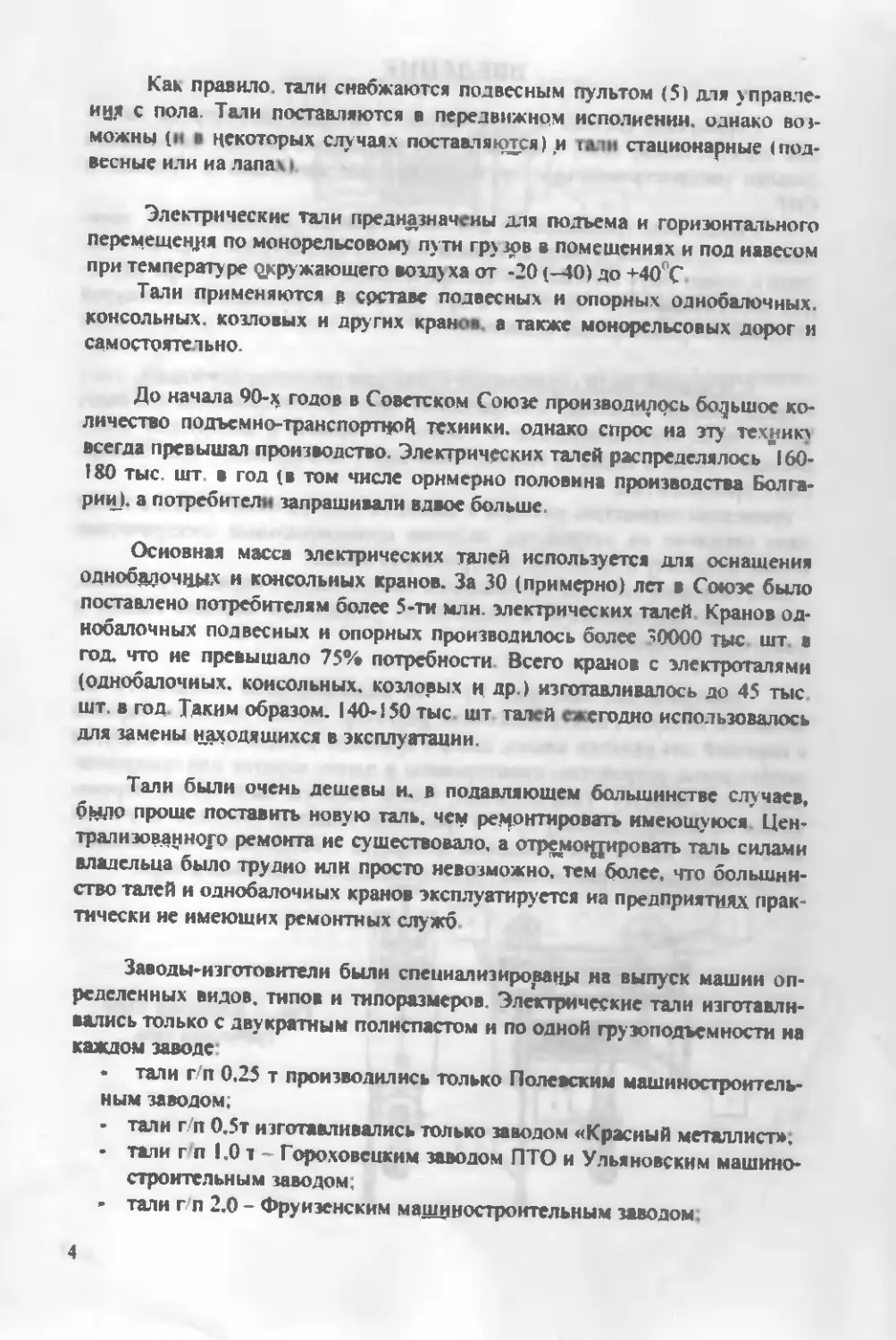

Таблица 2.1

I ру «»• подъем- ное™ 1 юрод ] ]ровзволспю. ИГ ГУ К I ру ю* потъем- иость. т город Производство штук

0 25 I kvicncKufi 8(7кГ 20 Бишкек 9200

0.5 Москва 26IOO 3.2 Барнаул 23450

10 I ороховеи 7200 5 о Харьков 3000

У зьнновск 12500 I

Всего 895S0

2.1. Электрические тали грузоподъемностью 0,25 и 0,5 т на базе тали

0,25 т. (Поземкой завод}

Гали грузоподъемностью 0.25 с двукратным полиспастом {Рис.2.1) постав-

ляются с 1972 года. Производство талей грузоподъемностью 0.5 т на базе

механизма подъема тали г п 0.25 т организовано в середине 90-х годов

Рис 2 I Таль

г п 0.2$ г

I?

Увеличенная грузоподъемность достигнута за счет применения четырех-

кратного полиспаста с одновременным снижением скорости подъема в 2

раза. Устройство мех-ма подъема талей 0.25 и 0.5 т показано на рис 2.2.

Таблица 2.2

Тип ТЭ 025-311 ТЭ 025-41 ГЭ 050-51|

1 ру-мию тъемность. т 0.25 0 5

Кратность полиспаста 1 2 1 4

Высота подъема. м 63 6.3

Скрость Подъема 9.6 4.8

мммн Перелай ж — 24.0 24.0

Полиспаст 1 2 1 4

1 1а< ртзка на колесо. к!! 1.15 2.3

Масса, кг 70 1 75 110

Радиус поворота, м 0 5 1 0

Размеры. j L 640 770

мм Lt 305 435

1 167 167

н 550 550

в 105 287

Мощность. кВт 0.55 0.55+0 12 0.55+0.12

Силовая цепь 38013. 501

Цепь управления 42В. 50Гц

Канат 3 9-Ь ММ 80 ГОСТ 3070

Крюк по ГОСТ 6627 2A-I j 5A-I

Диаметр блока подвески. мм - 90

Монорельсовый путь по ГОСТ 8239 - 16, 22, 24

Рис. 2.2. Устройство механизма подъема электрической тали грузоподъ-

емностью 0.25 и 0.5 т I • шкаф электроаппаратуры: 2 - щит: 3 - крепление

каната на барабане; 4 и 6 - щеки корпус механизма подъема с проушинами

для крепления к ходовой части: 5 - канатоукладчик: 7 - винты крепления

блока привода к фланцу корпуса: 8 - роликоподшипник барабана: 9 - блок

привода, включающий планетарный редуктор, электродвигатель (статор,

закрепленный в корпусе блока, и ротор с валом); дисковый тормоз и

крыльчатку' вентилятора; 10 - клиновой зажим крепления конца каната. 11

- шарикоподшипник барабана: 12 - шлицевой конец блока привода.

is

Существенной особенностью талей является объединение двигате-

1Я. двухступенчатого планетарного редуктора и дискового тормоза в «бло-

ке привода», частично размешенного внутри барабана. Блок привода мо-

жет быть вынут из корпуса талн для осмотра, обслуживания и ремонта

(выходной шлицевой коней вала блока привода вставляется в ступицу ба-

рабана а сам блок крепится к фланцу корпуса винтами).

короче механизма подъема состоит из двух плоских шек, на которых за-

креплены литые шиты. Щеки соединены между собой стяжками Канатный

барабан с одной стороны опирается на шит через шлицевую ступицу и

стандартный полтинник, а с другой - через нестандартный роликовый

подшипник на другой шит Канат на барабане крепится с помощью при-

жимных планок.

Винтовая нарезка на барабане служит для укладки каната, а также

является ведущим элементом .для канатоу кладчика. Тормозная часть при-

водного блока с крыльчаткой вентилятора, выступающая за пределы бара-

бана. закрыта колпаком, на торце которого имеется воздухозаборная ре-

шетка. Двигатель охлаждается потоком воздуха, проходящим между кор-

пусом блока привода и внутренней поверхностью барабана.

Талн ооорудованы ограничителем высоты подъема и опускания гру-

за, включающим блок концевых выключателей и микропереключатель

Блок концевых выключателей управляется штангой от канатоукладчика, а

микропереключатель - рычагом от крюковой подвески. В крайних подъе-

ма. а микропереключатель срабатывает при нажатии крюковой положени-

ях крюковой подвески штанга канатоу кладчика выключает двигатель под-

веской па рычаг в верхнем положении подвески, гарантируя отключение

двигателя, если не сработает концевой выключатель от штанги канатоук-

ладчика.

Канатоукладчик (Рис 2.3) представляет собой охватывающее бара-

бан устройство с гайкой, навинченной на барабан и перемещающейся

вдоль него при работе. По периферии гайки закреплены секторы. В канав-

ки секторов вставлена замкнутая кольцевая пружина, прижимающая канат

к барабану Вращению канатоу кладчика вместе с барабаном препятствует

скоба, прикрепленная к гайке одним концом и скользящая по верхней

стяжке другим. Ниже распорки, между планкой и гайкой, проходит штанга

ограничителя высоты подъема и опускания груза, в ее сухари канатоуклад-

чик упирается в крайних положениях. Через продольное отверстие планки

пропускается грузовой канат. При вращении барабана канатоукладчик.

перемещаясь вдоль барабана, взаимодействует с упорами находящимися

на штанге. Вращению канатоу кладчика вместе с барабаном препятствует

скоба, прикреп генная к гайке одним концом и скользящая по верхней

стяжке дру гим.

I»

Рис. 2.3. Канатоу кладчик

I - планка: 2 - подхват; 3.4 - секторы; 5 - гайка; 6 - пружина

Тали оборудованы дисковым нормально-замкнутым тормозом (в

обесточенном состоянии тормоз замкнут) Замыкание тормоза ооеспечива-

ется пружиной сжатия, а размыкание электромагнитом с катушкой, питае-

мой постоянным током, который подается в катушку олновременно с

включением двигателя В шкафу электроаппаратуры, помимо реверсивных

пускателей, предусмотрен трансформатор, который позволяет осуществ-

лять управление талью током низкого (безопасного) напряжения, и диод

ный выпрямитель, подающий постоянный ток в катушку тормоза Преду-

смотрены исполнения талей грузоподъемностью 0.25 т с электрическим

приводом механизма передвижения и без привода передвижения Принци-

пиальные схемы показаны в разделе 4.

Электрический механизм передвижения состоит из приводной и хо-

лостой тележек, связанных между собой шарнирно траверсой. На концах

траверсы болтами закреплены буфера В приливах щек тетежек на пальцах

установлены направляющие ролики, а снаружи их на стяжках закреплены

предохранительные подхваты. Бесприводная ходовая часть состоит из двух

холостых тележек. Тележки оборудованы оезреоордиыми ко теса ми

Питание талей осуществляется от сети переменного тока (220 или

380 В) через гибкий кабель, который вводится в шкаф электрооборудова-

ния механизма подъема Тали с приводом передвижения оборудуются

шкафом э зектрооборудования механизма передвижения, питание в кото-

рый подается из шкафа подъема

Тали перемещаются по монорельсам из двутавров по ГОСТ 8239 или

ГОСТ 19425 Перед установкой тали на монорельс необходимо проверить

соответствие расстояния между направляющими роликами ходовых каре-

ток используемому двутавру (таблица 2 3) Несоответствие следует устра-

нить с помощью регулировочных шайб

20

Таблица 2.3

1 ( К 1 X2W Номер звх i.iKpouoii бейки 14 Расс юниис Mi. *а lx направляющими роликами ММ 'X

16 8б

IX 46

20 106

Т) 116

24 120

1‘*425 24м 116

2.2. Электрические тали тру юподъемностью 0.5

и 1.0т на Gate тали 0.5 т.

Производство на заводе «Красный Металлист» с 1465 г до конца прошлого

века

Элекгротали грузоподъемностью 0.5 т (Рис.2.4) с двукратным поли-

спастом. в соответствии с эксплуатационными доку метами, moi ш по-

ставляться стационарными и передвижными Стационарные тали имели

исполнение на лапах (как покатано на Рис 2.4-а уинфицированный меха-

низм подъема оснащался лапами) и подвесное (Рис 2.4-6) по существу

представляющее собой унифицированный механизм подъема

Таблица 2 4

। ( м*роСТ1> М по гьема 8.4 Минимальный ралихс нош poia 1 0 11X111 м

пере движения 24.0 Kauai 5 4-1 -1-1 {-1X0 I (К 1 ЗО7|

Moiiopc н.соный пуп. шхтанровые балки .V 16-24 но 1 (К 1 8234 и V IX-24M по НК 1 14425

Рис. 2 4-а Галь стационар-

ная на лапах г п 0.5 т

19050-1110.-1210.-1310

Рис 2.4-6 Галь стационарная

подвесная г п 0.5 т

ТЭО50-2Н0. -2210. -2310

21

1 о ШИП J

( XkUII.VH.HIH. 13.111 Высш а 1 h 1 < II М >1 • 4 X < liHIKH |« III* IN

подъема м мм ы моши < <• >lli

1 ) ОМЫ 11(1-00(1 6.3 560 300 — <1400 7о ()

1 ) 050-1210-000 12 5 725 477 •• 11600 85

1 > 050-1310-(МН1 20.0 415 667 — 101(10 100

1 ) 050-2110-000 6.3 560 *- 183 5750 65 (1 75

1 ) 050-2210-0(8) 12.5 725 — 358 11950 80

1 ) 050-2310-OUO 20 0 915 548 19450 95

Передвижные тали высотой подъема 63 м (Рис 2.4-bj оснащались одной

четырехкатковой тележкой с ребордными катками, два из которых при*

водные. Тали высотой подъема 12,5 и 20.0 м (Рис. 2.4-г) оснащались дв^мя

такими же тележками.

Рис. 2.4-в. Таль передвижная

г п 0.5 т Н-6,3 м ТЭ050-5110

Рис. 2 4-г Таль передвижная г п

0,5тН-12 5 и 20 м

ТЭ050-5210, -5310

Таблица 2.6

()бо i качение тали Высота подъема 1 Lj l.i Hi Мас- са. Hat p уз- ка на Установ- ленная

м мм кг. колесо. кН мощность. кВт

DO 50-5II0-1 IPO 6.3 560 305 180 5800 80 2.4 0.75

D 050-5210-1IH) 12.5 725 750 335 12000 III 1 5

D 050-53 |(i-| 11*0 20.0 915 920 525 19500 126 1.55

1 ) ()5()-5| |().(К) 6.3 560 305 180 5800 80 2.4 0.84

1 ) 050-5210-||»O 12.5 725 750 335 12000 HI 1 5 0.93

I) 050-5310-11*0 20.0 915 920 525 19500 126 1.55 0.93

Рис. 2.5 Таль передвижная г п 1.0 т И 6,3 м

Тали грузоподъемностью 1.0 т (Рис. 2 5) изготавливались из тех же основ-

ных узлов, оснащались 4-х кратным полиспастом (скорость подъема 4 2

м мин) и монтировались на двух тележках (скорость передвижения 24.0

м мин). Минимальный радиус поворота пути 1.0 м. Монорельсовый путь

двутавровые балки 16-24 по ГОСТ 8239 и № 24М по I ОСТ 19425 Канат

- 5.4-Г-1-Н-180 ГОСТ 3071

Таблица 2.7

Обозначение та* Высота L 1 1-2 1 1 н. Масса

IH подъема. м мм К)

Г) 100-51А 3.5 560 358 320 3420 107

19 100-51 6.3 725 750 335 6222 120

ГЭ 100-52 о 0 915 920 525 8920 140

Основным элементом всех талей завода «Красный Металлист» явля-

ется механизм подъема (Рис. 2.6), состоящий из сварного корпуса, мотор-

барабана. двухступенчатого редуктора, тормоза и монтируемого на корп\-

се электрошкафа

Мотор-барабан состоит из собственно барабана с винтовой нарезкой

для навивки грузового каната и встроенною в барабан электродвигателя

Мотор-барабан поставлялся заводу «Красный Металлист» по кооперации

из города Фрунзе. В длинных барабанах (для всех титей кроме талей 0.5 т

Н-^б.З м и талей 1.0 т Ни3.5 м) предусматривалась промежуточная про-

ставка. служащая опорой одного из концов вала двигателя

Вал двигателя соединяется с быстроходным валом редуктора с по-

мощью шлицевой втутки (для длинных барабанов - с помощью двух шли-

цевых втулок и промежуточного валика). Все шестерни редуктора термо-

обработаны.

Колодочный нормально-замкнутый тормоз установлен на противо-

положном от реду ктора конце вала электродвигателя.

21

Рис. 2.6 Устройство механизма подъема

I - сварной корпус; 2 - мотор-барабан: 3 -двухступенчатый редуктор: 4 и

6 - опорные подшипники бараоана. установленные во фланцах корпуса 5

промежз точная проставка: 7 - ко юлочный тормоз; 8 - рычажок с к>лач-

ком. 9 пальцы. запрессованные во фланец корпуса; 10 - кольцевой токо-

съемник: II - тормозные колодки; 12- электромагнит; 13 - тормозные

лрхжины. 14 - ганки тормозных пружин. 15 - шайбы для регулировки за-

зора между тормозным шкивом и колодками.

Шкив посажен на конце вала на шлицах, колодки с фрикционными

накладками и электромагнит смонтированы на пальцах запрессованных во

фланец корпуса тали. При включении двигателя подъема одновременно

включается подключенный параллельно электромагнит. Якорь магнита

втяз ивается и поворачивает рычажок с закрепленным на нем кулачком, ко-

торый. взаимодействуя с кулачками на концах тормозных колодок, сжима-

ет тормозные пружины и растормаживает тормозной шкив Тормоз отре-

гулирован на заводе-изготовителе и ооеспечнвает тормозной момент 1 75

от номинального. По мере износа тормозных обкладок свободный ход яко-

ря мазннта (нормальное значение - 5-8 мм) уменьшается Восстановление

свободного хода осуществляется путем изменения длины тяги, соединяю-

щей якорь с рычажком. Регутировка тормозного момента выполняется

гайками, поджимающими тормозные пружины. Регулировка зазора между

шкивом и колодками осу ществ (яется с помощью шайб По окончании ре-

гу лировок ганки и тяга должны быть зашплинтованы

Один конец грузового каната закрепляется в кольцевой канавке ба-

рабана с помощью 3-х стопорных винтов, другой - в клиновой втулке на

корпусе талн Некоторые талн оборудовались канатоукладчиком, обеспе-

чивающим правильную намотку каната на барабан. Принцип действия ка-

наки кладчика основан на прижатии каната к барабану с помощью кольце-

вой пружины которая в процессе работы механизма подъема вращается

вместе с барабаном и одновременно перемешается вдоль него ведомая

вкладышами. установленными на кольце канатоукладчика Кольцо зафик-

сировано от пропорота в корпусе дву мя у порами

Рис 2 7. Приводная тележка с одним механизмом передвижения для талей

0.5 тН~ 12.5 м

Ходовая часть талей оборудована ребордными катками и состоит

или из одной приводной четырех катковой тележки (для талей 0,5 т Н =6.3

м) или из одной приводной и одной холостой тележек. Приводные тележки

комплектуются одним механизмом перелвижения (для талей 0.5 т Н = 6.3 и

12.5 м) или двумя аналогичной конструкции (для талей 0.5 т Н=20 м и для

всех талей 1.0 т).

Так как электродвигатель механизма подъема встроен в барабан (статор

вращается вместе с барабаном!, подвод тока к двигателю осуществляется с

помощью кольцевого токосъемника, установленного на ступице барабана

2.3. Электрические тали грузоподъемностью 1,0; 2,0; 34; 5,0 и 10,0 т

2.3.1. Конструкция механизма подъема талей грузоподъемностью 1,0; 2.0;

3,2 и 5,0 т.

По этой схеме много лет предприятия Советского Союза изготавливали

механизмы подъема талей грузоподъемностью 1,0-10.0 т До настоящего

времени ее продолжают использовать Гороховецкий (1.0 и 2,0 т). Ульянов-

ский (1.0 и 2.0 т). Бишкекский (2.0 т) заводы и Барнаульское ЗАО «Алтай-

таль» (3.2. 5.0; 6.3; 10.0 т1

Корпус представляет собой сварную механоооработанную конструкцию из

двух плоских фланцев, соединенных цилиндрической обечайкой с разры-

вом примерно в 100\ служащую основой для крепления остальных эле-

ментов тали

Разрыв в обечайке служит для пропуска канала сбегающего с барабана

Свобо 1ный конец каната крепится с помощью клина в кармане, приварен-

ном к обечайке на ее задней стороне.

Рис. 2 8 Устройство механизма подъема. 1 - корпус; 2 - барабан. Я -

встроенный электродвигатель, 4 -шкаф с электроаппаратурой. 5 - кольце-

вой токосъемник: 6 - двухступенчатый редуктор: 7 - грузоупорный тор-

моз; 8 - колодочный тормоз.

Внутри корпуса через два литых фланца, монтируется канатный барабан с

винтовой нарезкой для укладки каната В барабан вмонтирован (запрессо-

ван) статор электродвигателя.

Двухступенчатый соосный цилиндрический редуктор крепится к корпусу

тали болтами н оснащен двумя тормозами. Колодочный тормоз распото-

жен на быстроходном валу в сухой полости редуктора закрытой крышкой.

Грузоупорный тормоз установлен на промежуточном валу редуктора.

Крюковая подвеска выполняется одноблочной с однорогим кованным

крюком, оснащенным предохранительным замком

2.3.2. Электротали грузоподъемностью 1,0 и 2,0 т (на базе тали 1,0 т).

Гороховецкий (ТЭ 200П) и Ульяновский (ТЭ П2) з-ды (пр-во с 60-.\ годов)

Высота подъема, м.,.6.0 - 36.0

Скорость: подъема.-.7,8 м/мин

передвижения -.24,0 м/мин

Установл Мощность-1.9 кВт

Монорельсовый путь - двутав-

ровые балки № 24М. 30М, 36М

по ГОСТ 19425

160

= Й ^3»

Рис. 2.9. Таль электрическая гру зоподъемностью 1.0 т

26

Таблица 2.8

(>бо«наче- Высота 1 1 . 1 11 н> Мас Haipx »ка Радиус по-

нне ia.ui иолье- П11П са. на колесо. ворота nv

ма м мм KI кН TH м

1 )100-511 6 635 603 345 855 5900 190 1 0

I ) IM-MI 6 655 660 405 835 5900 170 1 0

Г) 100-521 12 850 008 560 855 11900 217 1 0

Г) 141-521 12 870 880 625 835 11900 190 1 0

Г) 100-531 18 1065 1123 77< 855 17000 245 4.9 1.5

1 ) 1 М-531 18 1085 1005 840 835 17900 215 1.5

Г) 100-541 24 1225 1180 090 23900 268 2 5

Г) 100-551 30 1460 1400 1205 855 29900 350 2.5

Г) Ю0-5Ы 36 1670 1610 1420 35900 385 2.5

1 ) 100-611 3 7 - - - 530 3400 180 4 2 1 0

Рис.2.10 Таль передвижная

поперечного исполнения Горо-

ховецкого завода ТЭ 100-611

Тали электрические грузоподъемностью 2,0т

с четырехкратным полиспастом

Высота подъема - 6.0 - 18.0 м

Скорость подъема.-.3.9 м мин

передвижения .24.0 м/мин

Нагрузка на колесо.-.9.9 кН

Установленная мощность. -

.1.9 кВт

Монорельсовый путь - дву-

тавровые балки № 24М, 30М.

36М по ГОСТ 19425

160

Тележка ТЭ 112

Рис 2.11. Тали электрические грузоподъемностью 2,0т с

четырехкратным полиспастом

21

Таблица 2 11

Обошаченне tain Вымна по лъема м 1 1 L: Н| Рашу с иоворо- та ими м Мана KI

мм

ТЭ 112-51II 6.0 870 900 5900 1.0 220

ТЭ 2ООП-5111 6.0 870 920 <900 1.0 260

1Э 20011-5211 12.0 1065 1180 11900 1.5 290

ТЭ200П-53И 18.0 1490 1610 17900 2.5 320

2.3.3. Электрические тали грузоподъемностью 2,0 т (Бишкек) 60-65

370

Высота подъема.-.б.О - 36.0 м

Скорость,: подъема.- 9,0 м мин

передвижения.-.. 32.0 м мин

Монорельсовый путь - двутав-

ровые балки № 24М. 30М. 36М

по ГОСТ 19425

Рис. 2.12. Электрические тали грузоподъемностью 2,0 т с двукратным по-

лиспастом

Тали изготавливались и в крановом исполнении (с шестикнопочным пуль-

том. каоелем управления с дополнительными жилами, кабельным вводом и

клеммником для присоединения цепей управления передвижением крана)

Таблица 2 10

()бо жачс- иие тали Высо- та L L.’ Ц lb Мас- са. Harpvj- ка Радиус поворо- Установлен- ная мош-

подъ- ема, м мм KI на коле- со кН га пути, м ность кВт

ТЭ2М-5П 6 705 720 372 6000 320 7.4 1.0

1 J2M-52I 12 945 960 612 12000 357 9 25 1.0 3 0+0,4=3,4

ТЭ2М-531 18 118* 1200 852 18000 396 9.8 I 5

1 ) 2М-541 24 144*1 1655 1230 24000 575 10 7 2.5

1Э 2 М-5 51 30 1685 1895 1470 30000 625 11.2 3 0 3.0*2х0 4-

1 Э2М-561 36 1925 2135 1710 36000 690 11 4 3,5 3 8

2.3.4. Семейство Барнаульскихдалей

Электрические талн ТЭ>2( ip юподъсмн ктью 3.2 т.

(производствос начала60-х тодов)

Тали поставляются в о.тноскоростном исполнении I ТЭ 320-51132 • ГЭ 320-

55132) и с микроприводом на механизме подъема ( Г 3 320-51 \ 120 - Г 3 320-

55М20)

Таблица 2.11

Рис. 2.13. Электрические тали грузоподъемностью 3.2 т

Таблица 2.12

Обозначение । ад и Высо- та подъ- ема. м Масса. * KI Натру «• ка па колесо. кН Ра тус пово- рота. м L Li L; ММ Li Hi

1Э 320-51132. ГЭ 320-51X120 6 470 I2.X 1.5 705 1100 Х20 470 6300

ТЭ 320-52132. I Э 320-52X120 12 515 13.2 1.5 1010 13X5 1035 665 12300

ГЭ320-53132. ТЭ 32О-53М2О IX 560 14.5 2.0 1225 1600 1250 ХХО 1X300

1 Э 320-54132. ГЭ 320-54X120 24 650 15.5 2.0 1440 1756 1465 1040 24300

ТЭ 320-55132. ГЭ 320-55X120 30 700 16.1 2.5 1665 1456 I6XO 1240 30.300 J

ГЭ 320-56132. ТЭ 320-56X120 36 750 16.5 3.0 1Х’0 2156 IKO5 1440 ’ 36300

•Тали с микроприволом имеют массу на 50 кт больше приведенной

Допускается применение Барнаульских талей для подъема и транспорти-

рования раскаленного и жидкого метал та или штака. ядовитых веществ,

кислот и mt точен При этом грузоподъемность тали должна быть умень-

шена на 25°о н должны быть установлены экраны, защищающие таль от

брызг и лучистой энергии транспортируемого груза В руководстве по экс-

плхатании приведены рекомендуемые конструкции и способ установки эк-

ранов

Мсхани зм подъема выполнен по схеме . показанной на рис. 2.15; 2.16 и со-

стоит из мотор-барабана. звухступенчатого редуктора, шкафа электроап-

парагкры и корпуса, на котором монтируются все у злы механизма.

На его наружной поверхности нарезана винтовая канавка для навивки гру-

зового каната по которой перемешается канатоукладчик (если таль снаб-

жена канат оу кладчиком 1. При расположении крюка в верхнем положении

перед канатоу кладчиком остается 1.5-2.0 витка нарезки, а при опускании в

нижнее положение на барабане остается 1.5-2.0 витка каната

Закрепляется канат в кольцевой проточке правого фланца мотор-барабана

тремя стопорными винтами (рис. 2.14). Второй конец каната закреплен с

помощью клина на корпусе механизма Перед установкой каната на тали

его копны на длину 20 мм нагреваются до оплавления торца и проковыва-

ются на конус (10 мм в концах).

Полная длина каната составляет для высот подъема 6.0; 12.0 и 18.0 м соот-

ветственно 15.6; 27.7 и 39.6 м

Рис. 2.14 Крепление концов каната на барабане (А) и на корпу се (Б)

Двухступенчатый цилиндрическим редуктор механизма подъема снабжен

колодочным тормозом на входном валу и грузоупорным тормозом на про-

межуточном Нормально замкнутый специальный колодочный тормоз

расположен в сухой полости корпуса редуктора. Одновременное включе-

ние-выключение тормозного электромагнита и электродвигателя подъема

обеспечивают растормаживание тормоза в момент включения двигателя и

торможение при выключении двигателя (при отключении напряжения)

Рис 2 15 Кинематическая схема механизма подъема тали

с микроприводом

I - электродвигатель механизма потьсма встроенный в барабан 2 цилин-

дрический двухступенчатый редуктор с гру зоупорным тормозом 3 - коло-

дочный тормоз. 4 - приставка мнкропривола - электромагнитная муфта

6 - электродвигатель мнкропривола

Рис. 2 16. Кинематическая схема механизма подъема тали

оез мнкропривола

Гру зоупорный тормоз (рис 2.17) состоит из жестко закрепленного на про-

межуточном валу редуктора упорного диска (I). зубчатого колеса (2) сво-

бодно перемещающегося по винтовой нарезке (3). храпового колеса (4) с

фрикционными накладками и собачки (5). монтированной с возможностью

поворота на пальце (6), закрепленном в корпусе редуктора

ч

X - \

Рис 2.17 Грузоупорный тормоз

При опускании груза собачка, упираясь в зубья храпового колеса, стопориi

систему и нс дает i ру зу опускаться При включении двигатетя на спуск

початое колесо отходи г от упорного диска за счет перемещения по винто-

вой нарезке. Лав зеине на храповик, удерживаемый собачкой, ослаоевает.

Это позволяет упорному диску повернуться под действием крутящего мо-

мента. который создается грузом, и вновь замкнуть тормоз, если колесо (2)

остановится Так как вращение двшателя стаоильно. а момент, создавае-

мый гр\ том. постоянен процесс раскрытия и замыкания тормоза носит

плавный и непрерывный характер, что обеспечивает равномерное опуска-

ние 1 ру за

11ри подъеме гру за храповое колесо зажато а собачка выводится из зацеп-

ления с храповиком и тормоз превращается в ооъединенный узел, пере-

дающий вращение Ввод и ывод собачки из зацепления с храповиком

осу шесть зяется за счет силы трения, возникающей под действием пружи-

ны. находящейся внутри колпачков, помещенных в бобышке собачки.

Раоотоспособность гру зоу порноз о тормоза проверяется при работе с гру-

зом 1.1 Qhok и отключенном колодочном тормозе Усилием руки поднима-

ют вверх рычаг колодочного тормоза так. чтобы якорь электромагнита во-

шел в ярмо до у пора

Когда в работе находятся оба тормоза, то выбег груза после выключения

двигателя составляет, как правило. 15 ... Ю мм (в зависимости от грузо-

подъемности).

При работе только грузоупорного тормоза опускаемый груз должен оста-

нови зься пройдя около 800 мм пос зе отключения двигателя.

При работе только колодочного тормоза (когда грузоупорный тормоз от-

ключен пстем отвода собачки из зацепления с храповиком через маслона-

ливное отверстие в корпусе редактора) выбез груза должен быть не более

100 мм

Канатоукладчик (рис. 2 18) выполнен в виде кольцевой конструкции соб-

ранной н< 4-х секторов (2 и I). скрепленных специальными планками (3)

Вн\тренняя поверхность секторов закруглена и входит в винтовую канавку

барабана. Сектор (I) канатоукладчика установлен между отоортовками

сварною корпуса, что исключает вращение кольцевого устройства при

вращении барабана На секторе (I) монтированы направляющая планка (5)

и ролик (4) Вокруг бараоана и ролика натянута пружина (6) Грузовой ка-

нат (7) прохолит между сектором и направляющей под пружину, которая

прижимает его к канавке барабана

Рис. 2.18 Примерная схема канатоу кладчика

При работе механизма подъема канатоу ключик перемещается по бараба-

ну. укладывая канат в канавку или освоиождая его

Гали продольного исполнения высотой подъема 6, 12 н 18 м. как правило,

изготавливаются без канатоукладчика, но по требованию потребителя мо-

гут сыть изготовлены с канатоукладчиком При установке канатоукладчи-

ка высота подъема уменьшается на 0.5 м.

Микропрнвод механизма подъема

Тали с микроприводом представляют собой модификацию талей

обычною исполнения и отличаются наличием посадочных скоростей

подъема и опускания значительно меньших, чем рабочие скорости, что

существенно улучшает их потребительские свойства и расширяет область

их применения Наличие мнкропривода значительно облегчает производ-

ство монтажных и наладочных работ и повышает их качество

Микропривод (рисунок 2 19) выполнен в виде приставки к редуктору ме-

ханизма подъема и состоит из злектродвшатезя (I) и двухпарного редук-

тора (2) /Ия включения и вык зючения микропривода на промежуточном

валу редуктора предусмотрена электромагнитная муфта(З).

Рис. 2 19. Микроприво 1 Барнаульских галей

Для обеспечения быстрою и надежного торможения электродвигателя

мнкропривола элекгросхемой предусмотрено введение в одну из фаз элек-

тродвигателя мнкропривола постоянного тока небольшого напряжения во

время работы основною двигателя. Это позволяет затормаживать электро-

двигатель мнкропривола через 4-5 с после пуска основного -электродвига-

теля При работе электротали на основной (рабочей) скорости подъема

электродвигатель мнкропривола отключен и электромагнитная муфта ра-

зомкнута. При отключении основного двигателя и включении микропрн-

вода с помощью электромагнитной муфты осуществляется малая скорость

подъема и опускания гру за

Электротали с микроприводом могут эксплуатироваться только при тем-

пературе окружающей среды от *5 до *40 С

На основной элементной базе тали грузоподъемностью 3.2 т Барна-

ульским 3X0 «Атгайталь» поставляются тали с увеличенной грузоподъ-

емностью н высотой подъема

Тали электрические ТЭС 5000 (г и SO) и ТЭС 6300 (г п 6,,3т ) с четырех-

кратным полиспасте м

Рис. 2.20. Барнаульские тали i ру зопо льем костью 5.0 и 6.3 т

I.lih i.icKipnMecKiie Т'Х 5000 и I )( 6300 поставлены на производство в

начале 90-х годов. козла посзавка 1ален i п 5.0 т из Харькова была ослож-

нена )зп залп разработаны в cooibcki вин с коническим предложением

сослав зенным главным констрхкзором ВНИИ! 1ТМА111 по талям (. ерзеем

Ивановичем Блиновым по заказ) \ccouiiaiiiin Подъемтанстехника и по-

ел) жн из основой для создания семейства Варна) льски.х пней.

Таблица 2.13

1 р\ ЮНО П.СМ НОС П> I 5 0 6.3

Г коросп.. м мнн I но п.сма 4 X и in 4 X 0 6

| пере 1 bi I асния 32.0

Усшн мопшоси.. кВг 5 4 ] 1»

Монорельсовый ихть - зв\ тавровые балки № ЗОМ. 36М. 45М по ГОС I

19425. Тати предназначены для перемещения по прямым монорельсовым

II) 1ЯМ

Таблица 2.14

()бо пычснне кин Высот но UiCMa. м L 1 J И. llai р> IK4 на колесо. кН Масса KI

мм

I К Si к ю-ь 6 1100 1145 6300 11.5 543

1 X 5000-4 ч 1 зон 1335 4300 11 5 6.38

1 X 5000-12 12 1460 1525 12300 11.5 654

IX 5000-IX IX 1X60 1415 .1X300 11.5 745

1 К 6300-4 4 1355 4300 14.5 745

ГК 6300-IX IX 1415 18300 145 8X0

Гали 1лсктрические I п 10 Оз (со сдвоенным трехкратным полиспастом)

Габлина 2.15

С коросп*. м мнн

подъема 6.4

перезтжо пня 20.0

Устин моппюсть кВт 1П.Х

llaipv 1ка на коле- со. к11 17.0

Рис. 2.21. Барнаульская таль зр) зоподъе.мност ью 10.0 т

Монорельсовый пхгь - двутавровые балки N? ЗОМ. 36М. 45М но ГОС Т

19425. Тати предназначены для перемещения но прямым монорельсовым

II) гям

Таблица 2.16

Обозначение тали Высота но тьема. м L | I., | Н, Радиус поворота нули, м Масса кг

мм

2 Г) ИКЮО-12 12 1465 1265 12300 1450

213 10000-16 16 1625 1425 16300 п\ ть 1500

2Т ) 10000-20 20 1825 1625 20300 прямой 1600

21 ) 10000-24 24 2005 1825 24300 1700

Тали большой высоты подъема г п 3,2 т

Таблица 2.17

Рис. 2.22. Барнаульские тали грузо-

подъемностью 3.2 т большой высоты

( hOJHKrK М МНИ__________________

польем а 9 6 1ч 2

______передвижения 12 и ш 20.0

Уста» мощность кВ1 10,8

Н.пр\ »ка на колесо. кН__17 0

При необходимости тали могут

быть оснащены микроприводом

подъема со скоростью 0.6 или 1.2

м'мин.

Таблица 2.18

(Хх> значение тали Высота по гьема м 1.1 мм Масса кг

2'1 3 320-46 46 1425 1300

2ТЗ 320-58 58 1625 1350

2 Г ) 320-70 70 1825 1380

Монорельсовый путь - двутавровые балки № ЗОМ. 36М, 45М по ГОСТ

19425. Тали предназначены для перемещения по прямым путям

Тали большой высоты подъема г п 5,0 и 6,3т

Таблица 2 19

Рис 2 23. Барнаульские тали г п 5.0

и 6.3 т большой высоты подъема

Высота подъема, м 24 0 - 36 0

Ско- по.гьема 9.6

рость. м/мин передвижс ння 32 и пт 20 0

У с тан мощность. кВт 108

Harps зка на колесо кН 170

Монорельсовый путь - дву-

тавровые балки X" ЗОМ. 36М,

45 М по ГОСТ 19425

Тали предназначены ия перемещения по прямым монорельсовым путям

Таблица 2.20

Обошаиеине ia.ni Высота но п>сма 1. мм Масса KI

21 > 5000-24 21 >6300-24 24 1420 1400

2 1 > 5000-30. 2 1 > 6300-30 30 1620 1450

2 1 ) 5000-36 2 1') 6300-36 36 1820 1500

Тали с уменьшенным вертикальным подходом » п 3,2 т

На основной элементной базе Барнаульской тали гру зоподъемностью 3,2 т

возможны также дру гие специальные исполнения (например, с противове-

сом и уменьшенным вертикальным подходом для Н 6.0м. показанное на

рису нке 2 24 )

Рис. 2 24. Таль грузоподъемностью 3,2

т с противовесом

В 2004 г Барнаульское ЗАО «Алтайталь» сооошило о возможности постав

ки залей г'п 3,2 т поперечного исполнения (рис. 2 25 и таблица).

Скорость подъема, м мин (м/с) 9.6 (0.16); передвижения 32 (0,53) или

20 (0.32).

Монорельсовый путь двутавровые балки по ГОСТ 19425 ЗОМ. 36М. 45М

Рис. 2 25. Барнаульская таль

г п 3.2 т

поперечного исполнения

Таблица 2.23

(>бо шачс- ТТИС Высот по тт.сма м Ратмиры мм У ci анон тинная мощность кВт Радиус пово- рота пути, м Масса KI

/

1 >320-611 3 0 795 425 5 (НО 37 1 5 434

D320-62I 6.0 925 490 460

2 3.5. Харьковские )лек1рнческнс шли гр\ зоподъемностью 5.0 и IОД) т

Злектрическпе гали ТЭ500 гр\ юпозьемностыо 5 0 т

До конца S()-x loioB. koi ла завод перешел на другую конструкцию, было

ппоювлено около 100.000 таких талей

1али выполнялись по общепринятой в то время схеме Механизм подъема

имел встроенный в барабан электродвигатель. питающийся через кольце-

вой токосъемник. тву хсту пепчатый цилиндрический релук юр с встроен-

ным гру юу норным юрмоюм на промежуточном валу и специальным ко-

юдочным тормозом на быстроходном вату.

Таблица 2 24

_______| Г) 500-51120-01 -(55I2O-I?) Г) 5on-J2JO() i I WiOi

Cw|W>. но ц.сма _Х.О _ _ Х.О__________

м muii передвижения J________________________20.0_______________________—________-

У с i ановденпая мошнос ь. кВ i X Х“ 7.5

______Моио| с ii.cuin.ii) п\ 11. • my мировые балки V 4i\! ?(Д| 45Miiol(K I 1**425___

Рис. 2 26 ( ня (ые с производства тали i ру зо по льем пост ью 5.0 т Харьков-

ского завода.

I - корпус. 2 - барабан с встроенным электродвигателем: 3 - двухступен-

чатый реду кгор с гру юупориым и колодочным тормозами: 4 -шкаф с

электроаппаратурой: 5 крюковая подвеска; 6 - ходовая часть.

Таблица 2.25

Обозначение Высот 1. т >. 1. II, Масса. 11а! ру жа Радиус

ia.ni по н.с- ММ К1 на ко leco ново-

M.I м кН рота. м

Г ) <и()-5112О-1П 6 46(1 Х?5 70 6 <00 6X0 II 76 2.0

1 ) 500-5212(ЫН 12 11X5 Х55 12500 755 13.72 2.0

1 ) 500-5?120-01 IX I4KI ЮНО 1X500 XI5 13.72 2.5

Г ) 5OO-54I2O-I ? 24 1(>?5 1?05 155 24500 ‘>00 14 21 4 0

I ) 500-55120-1? То 1X6(1 15?о ?(150(1 46 5 14 21 4(1

1 облита 2.2ь

t )6ошипение la- in Веком подьсма м 1 1 Масса.

мм КТ

1 )5OO-I2IOO 12 и 14 И» “0(1 1 ’’°

1 1 Son-13 loo lb.ll 11.35 КН5 7X5

I ДЛИ 1ДСКIРНЧССКИС I 11 1(1.01 боЛЫНОИ высоты по п.сма

До конца 80-х голов koi да школ персте i на другую конструкцию. ппо-

гавливхтось по нескольку десятков талей в юл для оснащения специаль-

ных подвесных кранов по закатам тлектро »нер( стики и метал iypi ни Гати

вк потают два механизма подъема та ан iру юно п»смкостью 5.0 т.

обье пшенных общим полиспастом (с пшенным ту кратным!

Таб тиа 2.27

Высот но тема м IX.0 - 4Х.п

< корки», м мни

но льсма 7.Х

перс пшжспия 2о.1)

Усти мтппосп. кВ] !£:£_

Hatpy 1к<1 па колесо. кН 2* 5

Рис 2.27. Tain i п 10.0 т с двумя механизмами подъема и сдвоенным двх-

кратным пошспасгом

1 аб.типа 2.28

()бо шаченнс ra.ni Высот по о.ема м । Lи ь Ра тус ново- рога пули м Xliil'L'il. К1

мм

Г)НИЗА IX 1490 1X5011 зчо "» > 15оо

1 ) IOI4A 24 1715 24500 Зчы 2 5 1740

1 ) 1015X 36 2165 36500 ЗЧО 3.0 1070

1 ) IOI9X* 24 1715 24500 540 ** 5 |Т(1(|

1 )1021 X 4Х 2615 4X500 ЗОН 4.0 2745

*- скорость передвижения 30,0 м мни

Монорельсовый ну ть - дну «авровые oaiKiiN1 45М по Г()( I 19425. Х< 50,

55. по ГОС1 82392 (с подваркой по юсы к нижней полке в соответствии с

расчетом!

2.4, Тали электрические в зрывобеюпасные

Тали электрические взрывобезопасные грх зоподъемкостью 2.0т

"Станкостроительный завод" Бишкек (бывш. Фрунзе)

Предназначены для работы в помещениях классов BIА с категорией взры-

воопасной смеси газов и паров воздуха IIB и группы взрывоопасной смеси

14 Выпускаются в передвижном исполнении (ВТЭ 2-511 - ВТЭ 2-561). а

также в крановом исполнении (ВТЭ 2-51IK - ВТЭ 2-561 К) для подвесных

и опорных кранов. Группа режима работы - 2М. Питание - посредством

гибкою кабеля. Скорость подъема - 7.8 м мин. передвижения 20.0 м мин.

Монорельсовый путь - двутавровые балки № 24М. ЗОМ. 36М по ГОСТ

19425

Рис 2 28 Тали электрические взрывобезопасные г'п 2.0

В крановом исполнении вводное устройство для присоединения под-

весного кнопочного поста управления снабжено дополнительным кабель-

ным вводом и клеммником для присоединения искробезопасных цепей

хправления перемещением крана В этом случае таль комплектуется шес-

тикнопочным постом управления и каоелем управления с соответствую-

щим числом жил.

Таблица 2.29

< >6о шанс- Высо- 1 1ч Ь Hi Масса На- Радиус Устинов-

НИС 1.LIII 13 грхзка поноро- лепим

ИО. ГК- на ко- та мош-

с на ICCI). пути, м носгь.

м мм KI кН кВт

BI >2-511 6 0 910 950 576 64)0 520 10 0 1.0 3.4

В1 >2-521 12.0 1150 1190 XI6 12500 570 II 0 1 0 3 4

В 1 ) 2 531 IX .0 1390 1430 1056 184)0 620 II 0 1 5 34

ВГ) 2-541 24 0 1650 1735 1316 24500 730 12.0 2.5 3.8

Bl ) 2-551 30 0 1X90 1975 1556 30500 790 12 5 3 0 .3.8

BI >2-561 16 0 2130 2215 1796 364)11 850 12 5 3.5 3.8

40

1 ал и электрические взрывобезопасные грузоподъемностью 5,0т

с встроенным в барабан двигателем выпускавшиеся до конца 80-х гг

Харьковским з-дом ПТО

Предназначены для работы помещениях классов BIA с категорией взры-

воопасной смеси газов и паров воздхха 11В и группы взрывоопасной смеси

Т4. Тали выпхскаются в передвижном исполнении. Группа режима работы

- 2М. Температура окружающей среды не ниже -20 С При работе на от-

крытом возду хе таль должна быть защищена от атмосферных осадков.

Высота подъема 6.0 (12; 20; 30.0) м Скорость подъема - 8.0 м мин;

передвижения - 20.0 м мин Нагрузка на колесо - 11,5 кН. Установ-

ленная мощность - 8.3 кВт. Минимальный радиус поворота пути - 2.0 м

Масса 960 кг. Монорельсовый путь - двутавровые балки № ЗОМ. 36М.

45 М по I ОСТ 19425

Рис 2 29. Таль электрическая взрывозащищенная ВТЭ5-911 гп 5.0т

выпускавшаяся до конца 80-х годов

Рассмотренные в главе 2 электрические тит изготш>.ич>ч.1нсь пред-

приятия ми ('окна много чет в больших количествах. при ограниченной

номенклатуре и практически бел изменений констр\ кщш

Производство было обеспечено устойчивыми поставками комплек-

тующих изделии (в том числе специачьных. например мотор-

барабанов). оснащено необходимым специальным технологическим обору-

дованием (агрегатными станками, производственными и мерите юными

инструментами, сборочными приспособлениями) и стендами дчя приемо-

сдаточных и ресурсных испытании Это гарантирован) стабильное каче-

ство продукции но затрудняю Ранее незначительные изменения конст-

рукции

Выпускавшиеся тали имели простую отработанную конструкцию к

которой привыкли потребители что упрощаю их эксплуатацию

Существовавшая система (один завод одна грузоподъемность, од-

на кратность полиспаста один рейсам эксплуатации) и напряженные

планы производства не позволяли и не стимулировала расширение номенк-

чатуры как по грузоподъемности. так и по другим параметрам В Союзе

не были освоены main с четырехкратны м полиспастом, с двухскпрост-

ны.ми двигателями, с ограничителями грузоподъемности, с уменьшенной

строительной высотой и даже с тормозами на механизме передвижения

Низкая стоимость тачей. доступность их приобретения и отсут-

ствие специализированных ремонтных предприятии приводит к тому

что даже незначительные неисправности часто были причиной прекра-

щения их эксплуатации Небре жная эксплуатация также сокращаю срок

службы электрических тачей

42

Глава 3. С ОВРЕМ ЕН НОЕ П РОИ 3ВОДСТВО

ЭЛЕКТРИЧЕСКИХ ТАЛЕЙ В СНГ

С у шествовавшая до начала 90-х годов прошлого века жесткая пла-

новая дисциплина обуславливала объемы производства талей и их номенк-

iary ру (на каждом завода - одна гру зоподъемность с двукратным полиспа-

стом). Только на заводе в г Фрунзе (ныне Бишкек) выпускались некоторое

время тали г п 2.0 и 5.0 т в общепромышленном и во взрывобезопасном

исполнениях (в начале 80-.Х пятитонные тали были сняты с производства

на злом заводе). Новые конструкции внедрялись на конкретных заводах

без изменения специализации других предприятий. Так в 1989 г на Харь-

ковском заводе перешли на новую конструкцию талей 5.0 т и высокоподъ-

емных талей 10.0 т. В СССР все тали изготавливались по документации

ВНИИПТМАШ. За небольшим исключением это положение сохранилось и

в современной России

В начале 90-х годов плановая система рухнула и предоставленные

сами себе предприятия начали борьбу за рынок в условиях резкого его со-

кращения и появления новых изготовителей талей С единообразием кон-

струкций и принципом «один завод - одна грузоподъемность» было по-

кончено. Гали изготавливаются в значительно меньших количествах, чем

при плановой системе но большей номенклатуры.

3.1. Электрические тали РОССИИ

.3.1.1 . На базе талей грузоподъемностью 0.25 т разработана таль, гру-

зоподъемностью 0.5 т с 4-х кратным полиспастом

.3,1.2 . Производство талей гру зоподъемностью 0.5 т (и 1,0 т на их ба-

зе) на з-де «Красный Металлист» по ряду причин практически прекраще-

но Новая конструкция талей грузоподъемностью 0,5 т (рис. 33) разработа-

на ВНИИПТМАШ и производство ее недавно начато на заводах в городах

Брянске и Слуцке. Новая конструкция включает блок привода (двигатель -

редуктор - дисковый тормоз), крепящийся в корпусе тали так. что двига-

тель занимает полость внутри барабана Барабан одним концом опирается

на наружную поверхность выходного зубчатого колеса редуктора с внут-

ренними зубьями, а другим через подшипник на корпус тали

____________Таблица 3.1

(. корпеть м/с подъема 0.125 Сн ювая цепь 380 В. 50 Гц

передвижения 04 1 (епь у правления 42 В. 50 I ц

1 руина режима работы 1 (К I 22837 ЗМ Двигатель подъема ЛИР71В4У2 IM3O81, 0.75 кВт. 1500 о6>мнн

liaipx «ка на каток макс II 2200 Дни! ат е ль передвижения 0.2 кВт. 1500

Kauai 5.1-1 -1-11-1770 1180) 1 ОС Г 2688 Монорельсовый путь-16-24 (l(K 1 8339) \ИР56А4УЗ 1M3O8I i.m 24М(1ОСТ 19425) обмин

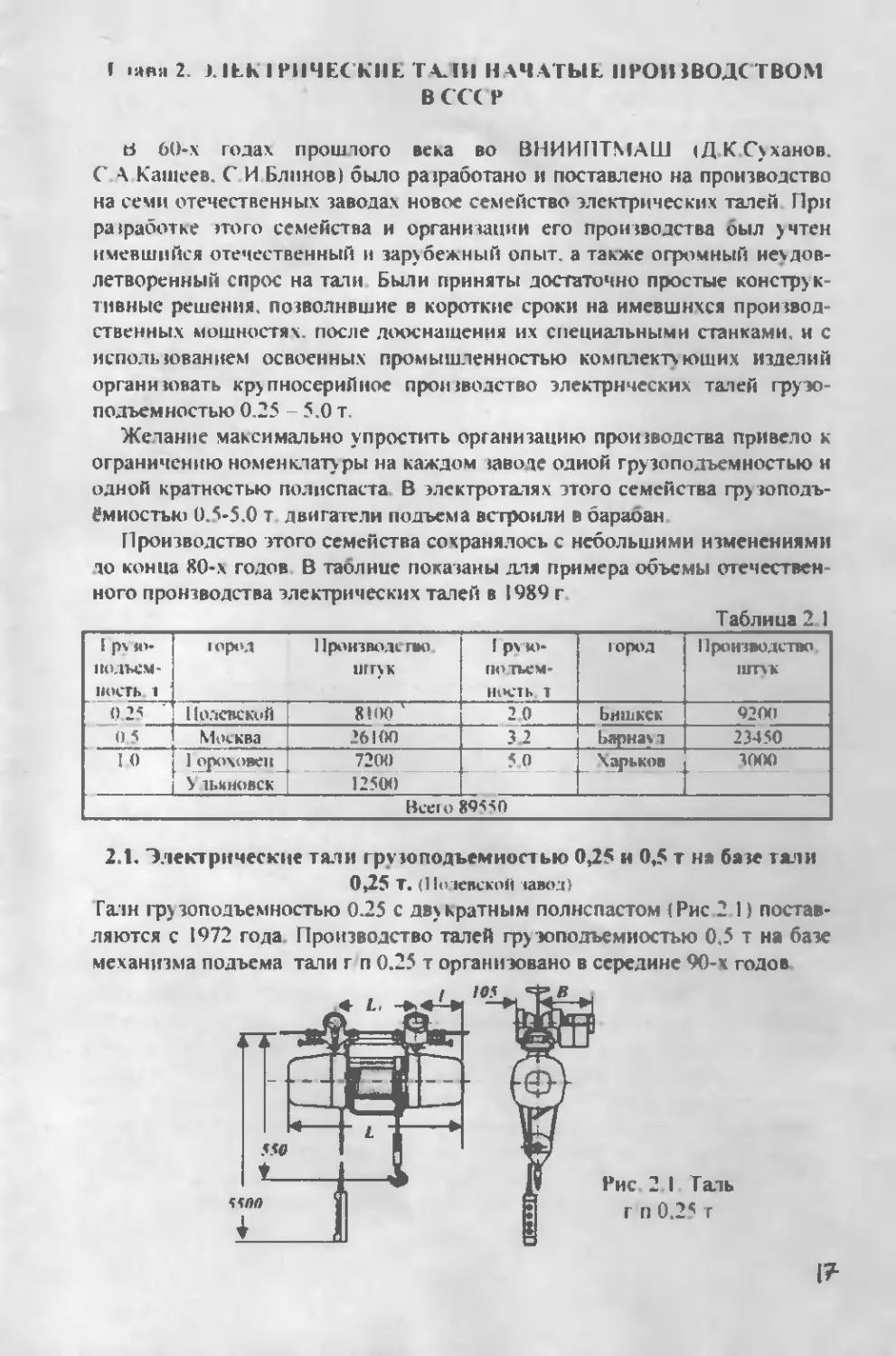

Рис. 3.1. Таль грузоподъемностью 0.5 т новом конструкции

Дисковый тормоз и редуктор закрыты легким кожухом н доступны

для регулировок и обслуживания. Шкаф с электроаппаратурой располага-

ется на противоположной от блока привода стороне корпуса Конечные

выключатели, срабатывающие от перемещения канатоукладчика и от по-

ворота рамки при подъеме подвескн в верхнее положение, размешены в

шкафу электроаппаратуры.

Таблица 3.2

Высота по.тьс- L 1, я, Радиус поворота Я Масса. Ki

ма. Н. м мч

9.0 650 386 8800 3000 80

16.0 810 546 15800 4000 95

3.1.3. Тали грузоподъемностью 1.0 т (с грузоупорным тормозом ци-

линдрическим редуктором и 2-х кратным полиспастом) и 2.0 т (с 4-х крат-

ным полиспастом) производятся на двух предприятиях (Глава 2)

3.1.4. Тали грузоподъемностью 2.0 т (с грузоупориым тормозом ци-

линдрическим редуктором и 2-х кратным полиспастом) в России не произ-

водятся Их по прежнему изготавливает предприятие в г. Бишкек (Глава 2).

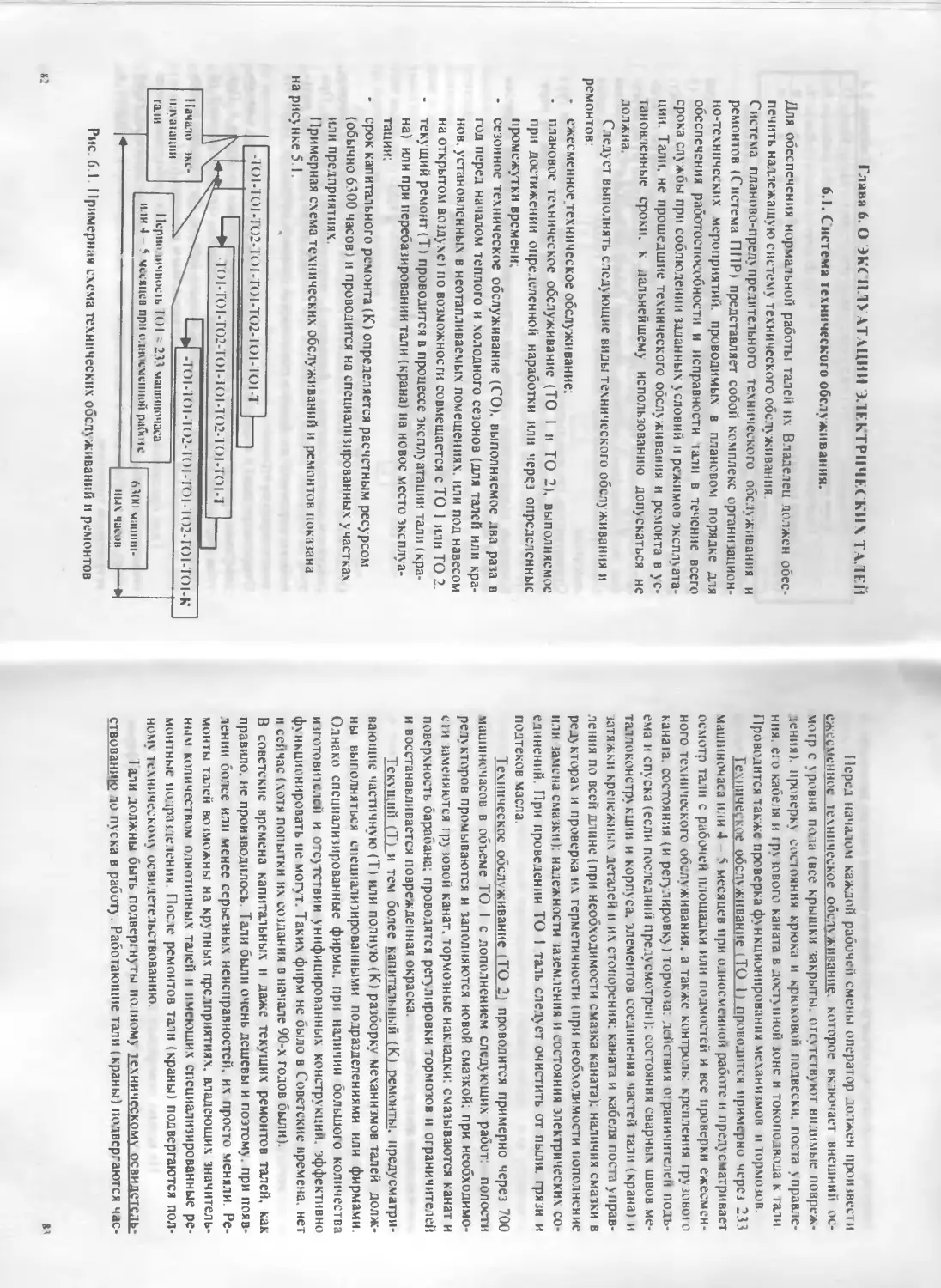

3.1,5, Для электрических талей грузоподъемностью 2.0 т и выше в

начале 80-х годов ВНИИПТМАШ при проектировании была принята но-

вая, сохраняющаяся и в настоящее время, концепция, основными отличи-

тельными особенностями которой является применение планетарного

двухступенчатого редуктора и дискового тормоза, а также расположение

двигателя механизма подъема вне барабана.

3-1.6, Тали электрические грузоподъемностью 3.2т с встроенным в

барабан двигателем и грузоупорным тормозом (Глава 2), В Барнауле про-

44

должается производство таких талей, а также талей грх зопозымностью

5.0: 6.3: 10.0 т и их исполнений для большой высоты подъема

3.1.7, Тали электрические грх зоподъехцюстью 3.2; 5,0 и 10,0 т

Урюпинского кранового завода.

Электрические тали выполнены в климатическом исполнении «У»

категории размещения «2» по ГОСТ 15 для работы при температуре

окружающего воздуха от 40 до *4(J’( предназначены дзя использования в

помещениях или под навесом в составе подвесных или опорных одноба-

лочны.х кранов Степень защиты электроаппаратеры IP44 Тали оборуду-

ются четырехкнопочным постом управления. Предусмотрен конечный вы-

ключатель с механическим приводом. отключающий электродвигатезь мс-

.анизма подъема при достижении крюковой подвеской верхнего положе-

ния (на расстоянии не менее **0 мм от подвески до упора после остановки

(вигателя) Корпус талей выполнен прямоугольным В талях применен

одинаковый планетарный двухступенчазый редуктор и барабан диаметром

259 мм ( иловая цепь -380 В. ^0 Ги. цепь управления 380 В Кинематиче-

ская схема механизма подъема показана на рис. 3.4 а приводных тележек

на рис 3 5 и 3 6

Т ал и эле ктрические г и 3,2т

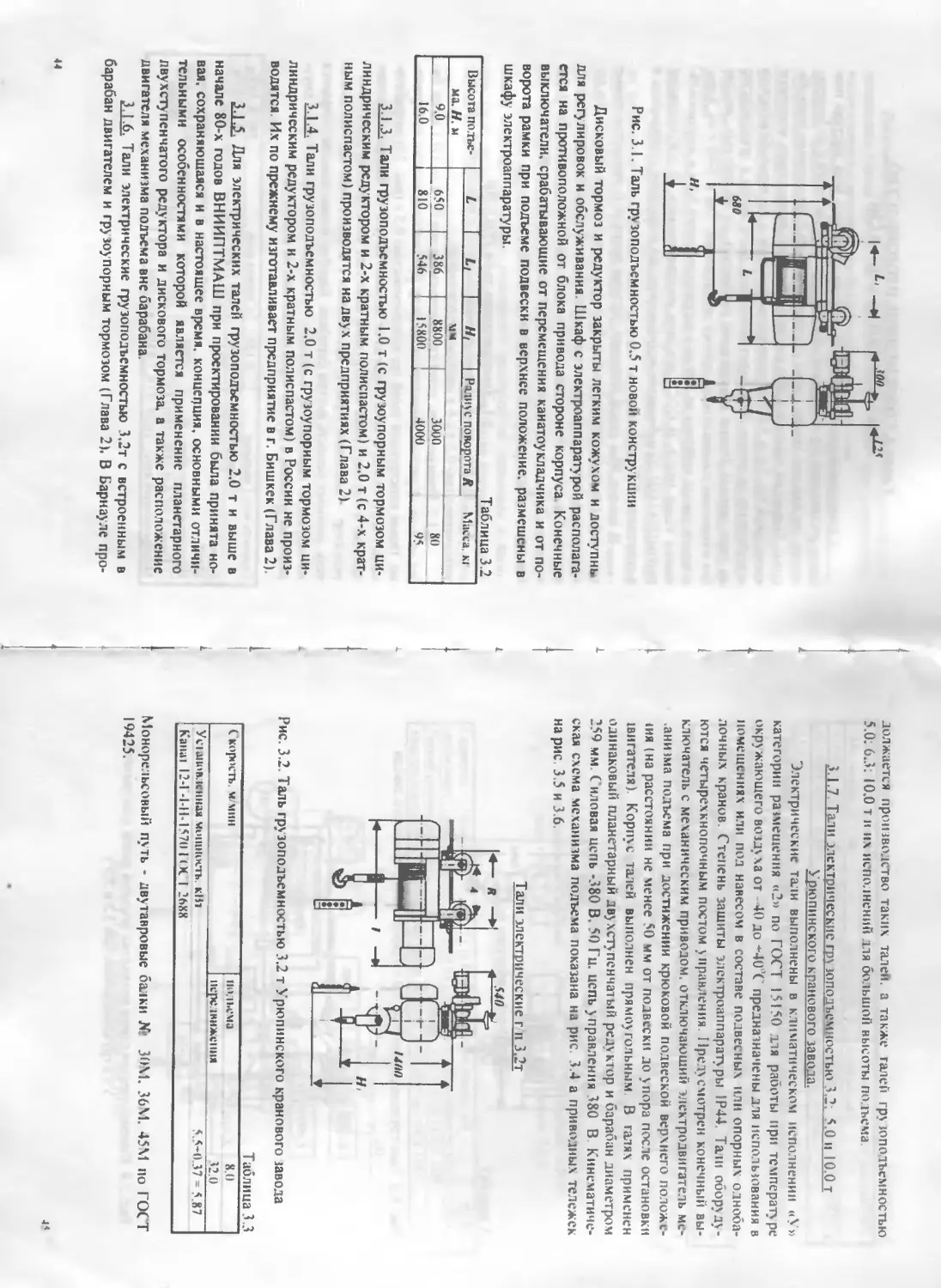

Рис. 3.2. Таль грузоподъемностью 3.2 т Урюпинского кранового завода

Таблица 3.3

(. корпеть м мнн

Усыновленная мшпшнпъ. к Bi

Kauai 12-1 -Ml-1570 I (К I 26X8

подъема

пере 1ННЖСПИЯ

8.0

32,0

5 5*0.37 = 5.87

Монорельсовый путь - двутавровые балки № ЗИМ. 36М. 45М по ГОСТ

19425.

Таблица 3,4

(>бо шачеинс ia.ni Высот ио.п.сма. м 1 ь 1 11. Масса. К! 1 lai р\ 1ка на колесо, к! 1

мм

1 ) 320М-00 00 000 6.3 1168 710 325 6800 480.0 13.0

-01 12.5 1408 950 565 12400 525.0 15.0

T_;liи электрические гру зоподъсмностью 5,0 т с дву кратным сдвоенным

полиспастом

Таблица 3.5

(. короси. иольема 8.0 Усыновленная moiiiiiocii>. кВ) 1 7.5*0.55-8.1

м мин перелвижсння 24.0 Kauai 11 -1-1-1Ы57О 1 (KI 268Х

Нагрузка на колесо. кН 15.0 Раппе попори।а нут. м 1 2.0-2 5

Монорельсовый путь - двутавровые балки № 30М. 36М. 45М по ГОСТ

19425

Рис. 3.3. Таль грузоподъемностью 5.0 т Урюпинского кранового завода

Рис. 3.4. Кинематическая схема механизма подъема талей электрических

КЗ I рузоподъемностью 3.2 и 5.0 т

4(»

Таблица 3.6

Обозначение тали Г ) 500 Выси hi но тьсма м у 1 . мм 1 мм П мм Масса, кт

-51Ю411О-У2 б.з у 1465 540 7700 640

•521041104'2 12.5 1X45 920 13900 720

-531041К )-У2 20.0 22X5 1360 21400 1025

Тали электрические г п 10,0т

Таблица 3.7

Скорость по.гьема 0.1 (6.0) HaipyiKa на колесо. кН 25.0

м/с Im'.miih ) । псрс.твнжения 0 4(24.01_ _) с1 анонлеиная моншосп.. к I l_i J_1_2^ I_

I руинарежимараСмп ы .________2М Канаi 15-1 -1-1Ь1570 I OCT 26ХХ______________________

Монорельсовый ну»ь - двутавровые балки .N» ЗИМ. 36М. 45.М по I (X I 14425

Рис. 3.7. Тали электрические г/п 10.0т

Высота L / И Масса.

ио гьсма. м мм KI

6 3 1550 6X4 7000 800

9 0 1750 904 9750 900

12.5 2050 11X6 13200 1050

1Х.0 2215 1626 1X700 1200

Таблица 3.8

3.1.8. Ta.ni электрические Барнаульского ЗАО «Алтайталь» г п 12,5т.

Тали оснащаются двукратным полиспастом Тали предназначены лтя пе-

ремещения по прямым речьсовым путям Гру ппа режима работы - 2М

По информации изготовителя возможно применение механизма подъема

тали . - в качестве стационарной лебедки; - в качестве механизма подъема

тележки двухбалочного крана мостового типа.

Таблица 3.9

С коросп. подъема 6.0 Установленная нои^ма 16 0

м мин перс 1виже1тя » 20.0 . мощность. кВт передвижения 0 75 или 2x0 75

Монорельсовый путь - двутавровые балки № 45М по ГОСТ 19425

Рис. 3.8 Таль г п 12.5 т ЗАО «Алтайталь»

Таблица 3.10

1 пи ia.ni Высота по 1ъе- ма м / 1 L. Масса кг

мм

1 ) 1250-5110-ПИ У2 90 1625 580 1350

Г) 1250-5210-П11У2 12.5 1765 720 1400

Г) 125О-53Ю-П1ТУ2 20 0 2045 1000 1500

4N

3.2. Электрические тали 5 КРАЙПЫ

За последние 15 лет Харьковский завод НТО обновит конструкции своей

традиционной номенклатуры (гп 5.0 и 10.0 т) и освоил производство элек-

трических талей 1 п 1.0 3.2 т. На Стахановском заводе поставлены на

производство электрические тали г п 1.0 - 5.0 т.

3-2.1. Тали электрические г п 1,0 - 3.2т ТЭ04, Т1002, ТЭЗ "Харьковского з-

да ПТОИ

Таблица 3.10

J Ml 4 ГЭ2 10 1 )3

1 pVIOIIO IhCMIlOClb 1 1.(1 20 ? J

Вымна ио гьсма. M 12.5. 20.0 6.3-20.0 6.3 - 32.0

(. король. подъема 8.0 7.5 80

u мин передвижения 24.0 24.0 24 0

Мощность. кВт по гьсма 1 7 2.6 6.2

передвижения 0 25 0.25 0.3

Миноре п.соний 1 (К 11442*: № 24М - 36М № 24М - 36М № 30М - 45М

in II 1 (К I 8239 № 24-30 • №45

1 lai резка на колесо. к! 1 4 1 10 0 12.4

Panne поворот м путь прямой см rau.i см табл

Рис. 3.9. Тали г п 1.0 т ТЭ04 221 ПУ2 380 иТЭ04 231 ПУ2 380

Тали г п 1.0 т 1304 221 ПУ2 380 и ТЭ04 231 ПУ2 380

Таблица 3.11

Обо шаченпе тали Высота подъема м 1 | L, | 11, Масса КТ

мм

1304 221 ПУ2 3X0 12.5 1010 465 12500 167

1 И>4 231 ПУ2 3X0 20.0 1215 670 20000 27Х

Рис. 3 10 Тали г/п 2.0т ТЭ2 10

Тали г п 2.0т ТЭ2 105. 106. 107

Таблица 3.12

(Мкнначсиис ТОЛИ Высота подъема (11). м 1 1 мм 1 |П1Л\ Ранке гакруг ге- ния м Масса м

1 )2 105 6.3 1100 145 2 205

1 )2 106 12.5 13X0 285 3 235

1)2 107 20.0 1720 455 5 270

Высота подъема

6.3м

Рис. 3.11 Тали г п 3.2т ТЭЗ.83.

ТЭЗ 84. ТЭЗ.85. ТЭЗ 86. ТЭЗ 104

Тали г'п 3.2т ТЭЗ.83. ТЭ3.84. ТЭ3.85. ТЭ3.86. ТЭЗ 104

Таблица 3.13

< Х5о шаченнс та- ти Высога подъема м 1- 1 Li Радну с новоро- та пути м Масса KI

мм

Г )3 83 6.3 1050 450 2.5 415

1 ЭЗ 84 12.5 1230 480 3.0 420

1 )3 85 20.0 1460 525 3.5 440

Г)3 Х6 32.0 1820 5X0 5.0 520

ТЭЗ 104 28.0 1700 565 5.0 4X5

3.2 2 1 ал и электрически? гру юподъемносгью 5,0т "Харьковского з-да

ПТО"

1али снабжаются канатоу кладчиком и конечными выключателями, отклю-

чающими механизм подъема в верхнем и нижнем положении крюковой

подвески. ( иловая цепь - 380 В. 50 Гц

___________________Односкоростные тали г п 5,0 т Таблица 3 14

(. корпеть. ! подъема 8,0 (6,0*) i Harpy ixa на колесо. кН _15.0

м чип ' псрелвнжсннв । 24.0 1 ,

* - для 1 35.81. ТЭ5.82. Монорельсовый путь - двутавровые балки №

ЗОМ. 36М. 45М по ГОСТ 19425

IPO) с двукратным сдвоенным тырехкратным полиспастом

полиспастом

Рис. 3 12. Тали односкоростные г/п 5.0 т

Таблица 3.14

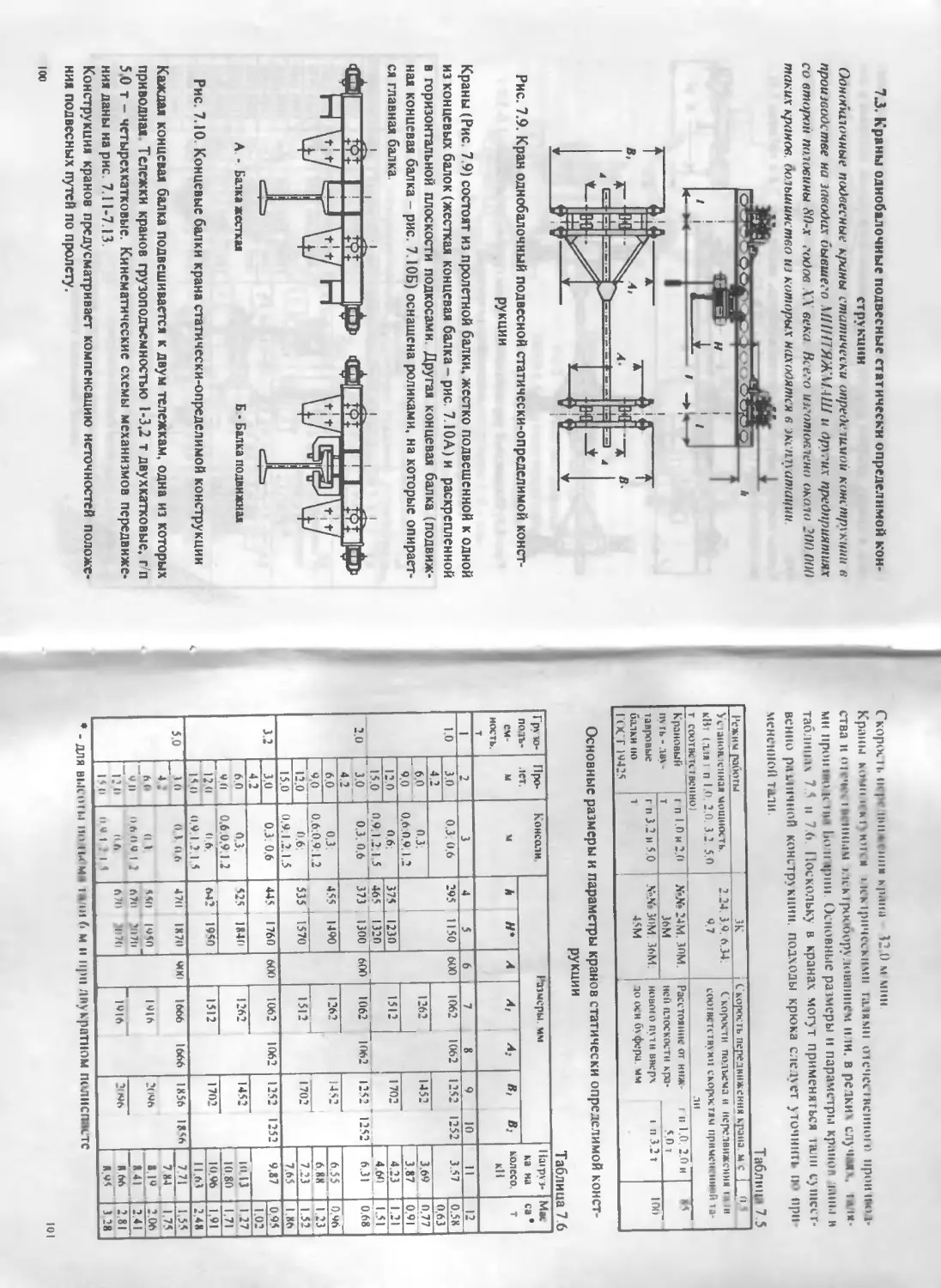

(Хю шачеипс та- in Высо- та подъ- ема м L. мм L|. мм 1-2- ММ Н|. мм Мас- са кг Установлен- ная мош- носчь кВт Радиус поворота пути, м