Текст

И СВОЙСТВА

МЕТАЛЛОВ

И СПЛАВОВ

Л.Н.ПАРИКОВ

В.И.ИСАЙЧЕВ

й ДИФФУЗИЯ

§ В МЕТАЛЛАХ

СТРУКТУРА

И СВОЙСТВА

МЕТАЛЛОВ

1/1 СПЛАВОВ

Ш1ММЭДШ

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

Л. Н. ЛАРИКОВ (главный редактор),

B. Н. ГРИДНЕВ, В. В. НЕМОШКАЛЕНКО,

Н. В. НОВИКОВ, |И. Я. ДЕХТЯР,|

Л. В. ТИХОНОВ (зам. главного редактора),

C. П. ОШКАДЕРОВ,

О. А. ШМАТКО (ответственный секретарь)

КИЕВ НАУКОВА ДУМКА 1985—1987

Л. Н. ПАРИКОВ

В.И.ИСАЙЧЕВ

ДИФФУЗИЯ

В МЕТАЛЛАХ

И СПЛАВАХ

Согласовано с Государственной службой

стандартных справочных данных

I

КИЕВ НАУКОВА ДУМКА 1987

УДК 669.539.219.3

В справочнике даны краткие теоретические сведения и эксперимен¬

тальные данные о диффузии в металлах и сплавах в твердом состоя¬

нии. Приведены полученные различными методами и для различных тем¬

ператур коэффициенты самодиффузии и гетеродиффузии в металлах,

объемной диффузии в сплавах, взаимной диффузии в одно- и много¬

фазных сплавах, а также коэффициенты диффузии по границам зерен

и субзерен, дислокациям и вдоль металлических поверхностей. Впервые

в справочнике систематизированы данные о влиянии внешних воздей¬

ствий на массоперенос в металлах и сплавах.

Для научных и инженерно-технических работников в области фи¬

зики твердого тела, физической металлургии, физикохимии, техноло¬

гии неорганических материалов, а также преподавателей и студентов

вузов физических и технических специальностей.

Ответственный редактор А. И. Райченко

Рецензенты А. В. Белоцкий, М. Д. Смолин

Редакция справочной литературы

„ 1704060000-318 л

М221(04)-87 ,,0АГ‘исн0е Издательство «Наукова думка», 1987

ОГЛАВЛЕНИЕ

Предисловие 8

Основные обозначения 9

ЧАСТЬ I. МАТЕМАТИЧЕСКИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ

КОЭФФИЦИЕНТОВ ДИФФУЗИИ 13

Глава 1. Объемная диффузия 14

1.1. Основные представления * 14

1.2. Уравнения диффузии 20

1.3. Аналитические методы решения . . . 21

1.3.1. Одномерная диффузия 22

1.3.2. Двухмерная диффузия 25

1.3.3. Трехмерная диффузия 26

1.4. Численные методы решения 28

1.4.1. Таблицы 31

1.4.2. Графики и номограммы 33

1.4.3. Вычислительные машины 37

1.6. Залечивание точечных дефектов 40

Глава 2. Диффузия вдоль поверхности, границ и дислокаций . 42

2.1. Поверхностная диффузия 42

2.2. Граничная диффузия 45

2.3. Диффузия вдоль дислокаций 47

2.4. Влияние пластической деформации на диффузию .... 50

Г л а в а 3. Взаимная диффузия 52

3.1. Переменный коэффициент диффузии 52

3.1.1. Коэффициент диффузии, зависящий от концентрации . 52

3.1.2. Коэффициент диффузии, зависящий от пространствен¬

ных координат 56

3.1.3. Коэффициент диффузии, зависящий от времени ... 59

3.2. Диффузионная сварка металлов, образующих непрерывный

ряд твердых растворов 60

3.2.1. Метод Больцмана—Матано 61

3.2.2. Метод Холла 62

3.2.3. Метод Боровского—Угасте 62

3.3. Гомогенизация однофазных сплавов с внутрикристаллической

ликвацией 64

3.4. Диффузионная пайка-сварка 65

3.5. Диффузионное взаимодействие плакирующего слоя с основой . 66

S

Глава 4. Реакционная диффузия 68

4.1. Закономерности образования и роста толщины слоя новой

фазы 68

4.2. Диффузия в слое переменной толщины 69

4.3. Сварка разнородных металлов, образующих интерметалл иды . 70

4.4. Газовая коррозия 73

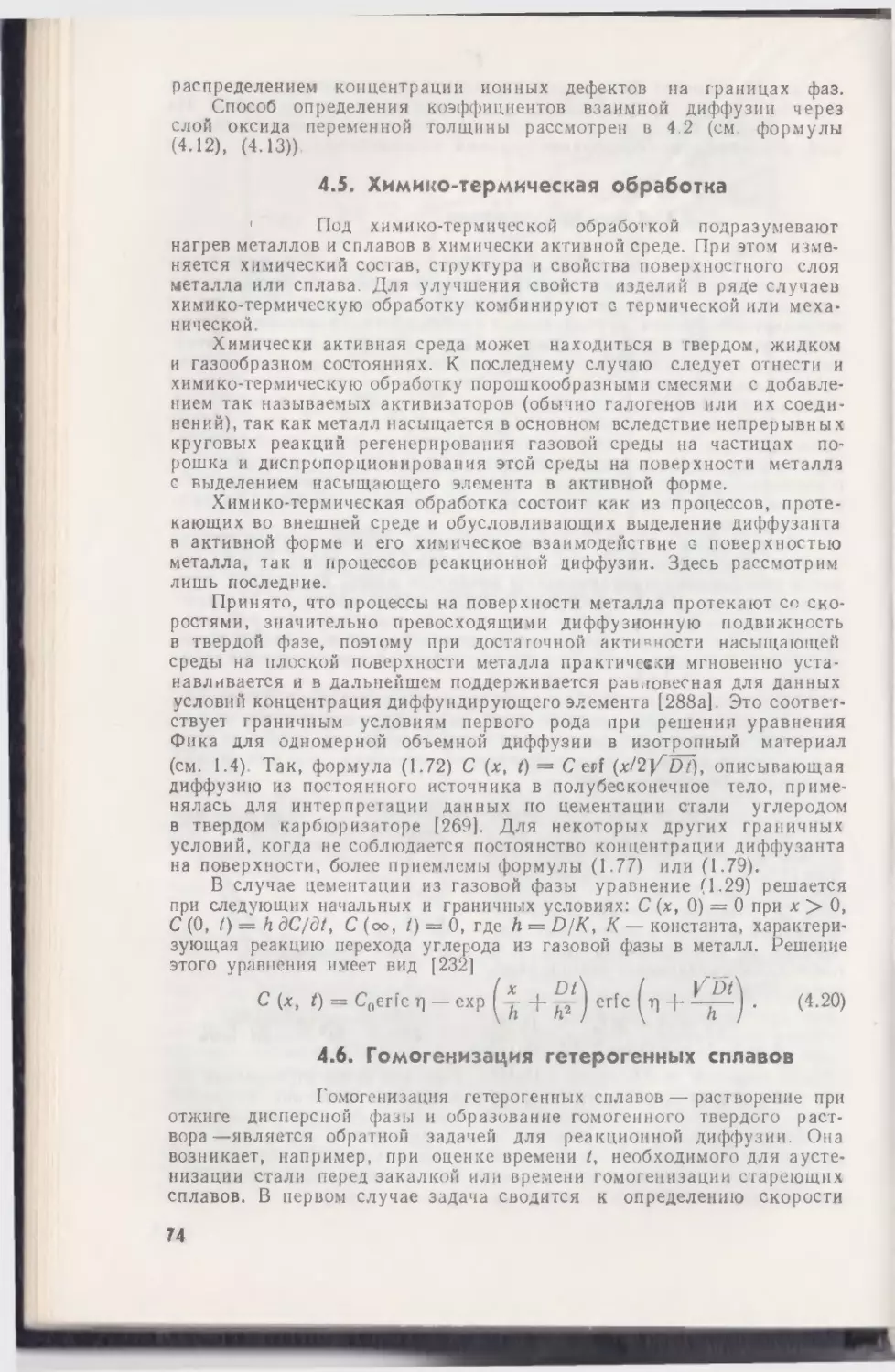

4.5. Химико-термическая обработка 74

4.6. Гомогенизация гетерогенных сплавов 74

4.7. Термическая деградация композитов 77

ЧАСТЬ II. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ОПРЕДЕ¬

ЛЕНИЯ КОЭФФИЦИЕНТОВ ДИФФУЗИИ 73

Г л а в а 5. Методы, основанные на использовании меченых атомов 7Э

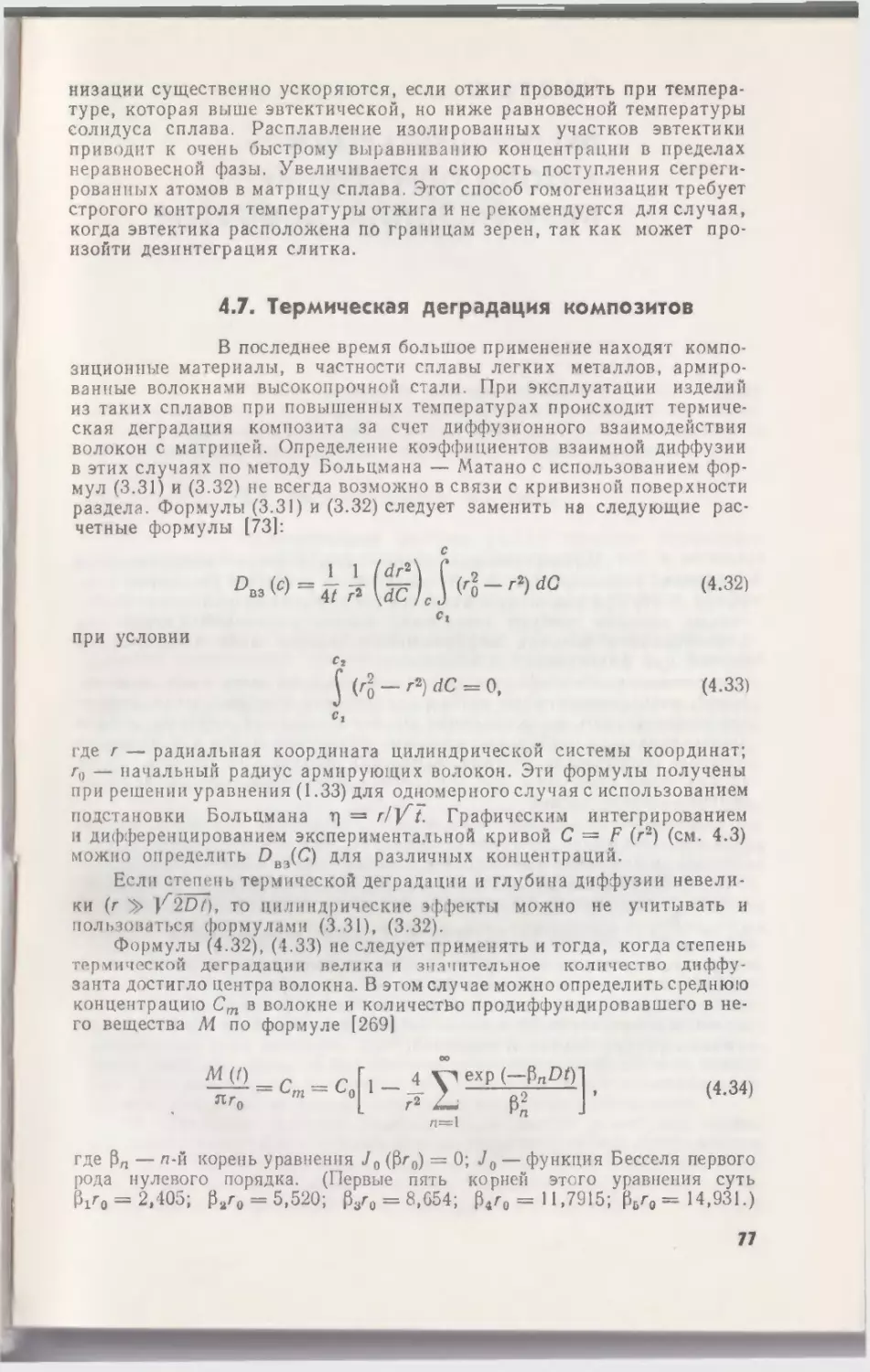

5.1. Радиоактивные изотопы 79

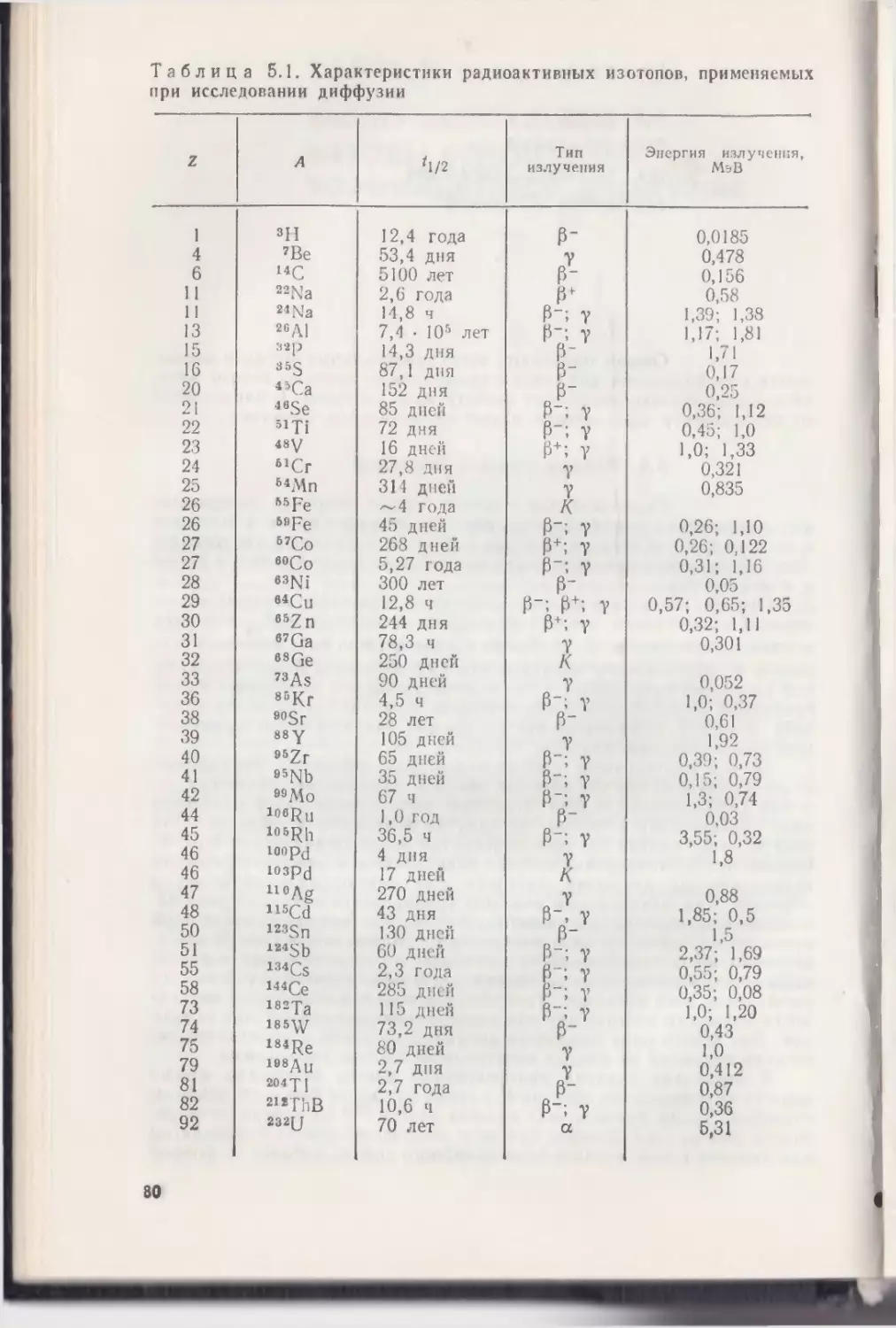

5.1.1. Измерение активности снятого слоя 81

5.1.2. Измерение остаточной активности после снятия слоя . 83

5.1.3. Авторадиография 92

5.1.4. Абсорбционные методы 44

5.1.5. Комбинированные методы 96

5.2. Активационные методы 99

5.2.1. Активационный анализ снятого слоя 99

5.2.2. Активационная авторадиография 101

5.3. Стабильные изотопы 102

5.3.1. Вторично-ионная масс-спектрометрия 103

5.3.2. Ядерный магнитный резонанс 105

5.3.3. Ядерный гамма-резонанс 105

Г л а в а 6. Методы, основанные на изменениях структуры . . .106

6.1 Металлографические методы 106

6.1.1. Метод спекания 106

6.1.2. Метод оптической и электронной микроскопии . . . 107

6.1.3. Метод микротвердости 103

6.1.4. Метод эмиссионной микроскопии 109

6.1.5. Методы, основанные на изменении макроструктуры . 109

6.1.6. Метод смещения инертных меток 111

6.1.7. Дилатометрия 111

6.1.8. Термогравиметрический анализ 112

6.2. Дифракционные методы 114

6.2.1. Рентгеновская дифракция от тонкого слоя диффузанта . 114

6.2.2. Рентгеновская дифракция от бинарной диффузионной

зоны 115

6.2.3. Метод электронографии 118

Глава 7. Методы, основанные на определении химического

состава V. vj. ..... . 119

7.1. Рентгеновская спектроскопия 119

7.1.1. Локальный рентгеноспектральный анализ . . . .119

7.1.2. Флуоресцентный метод 122

7.2. Оптическая спектроскопия 122

7.3. Оже-спектроскопия 122

Г л а в а 8. Методы, основанные на изменении физических свойств 124

8.1. Магнитные методы 124

8.2. Резистометрические методы • '24

8.2.1 Постоянный ток 125

8.2.2. Скин-эффект

8.3. Релаксационные методы

8.3.1. Внутреннее грение

8.3.2. Упругое последействие

8.4. Оптические методы

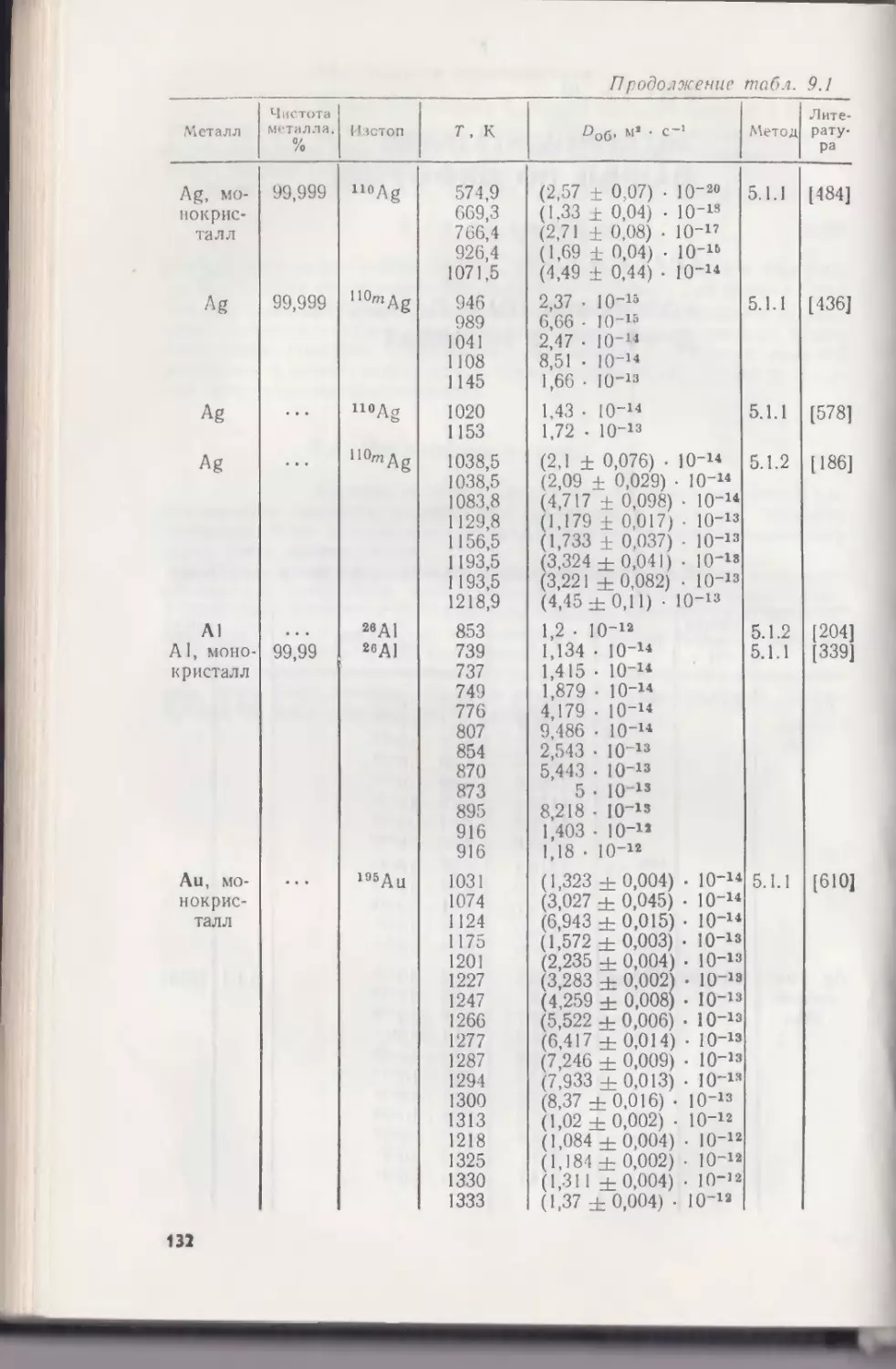

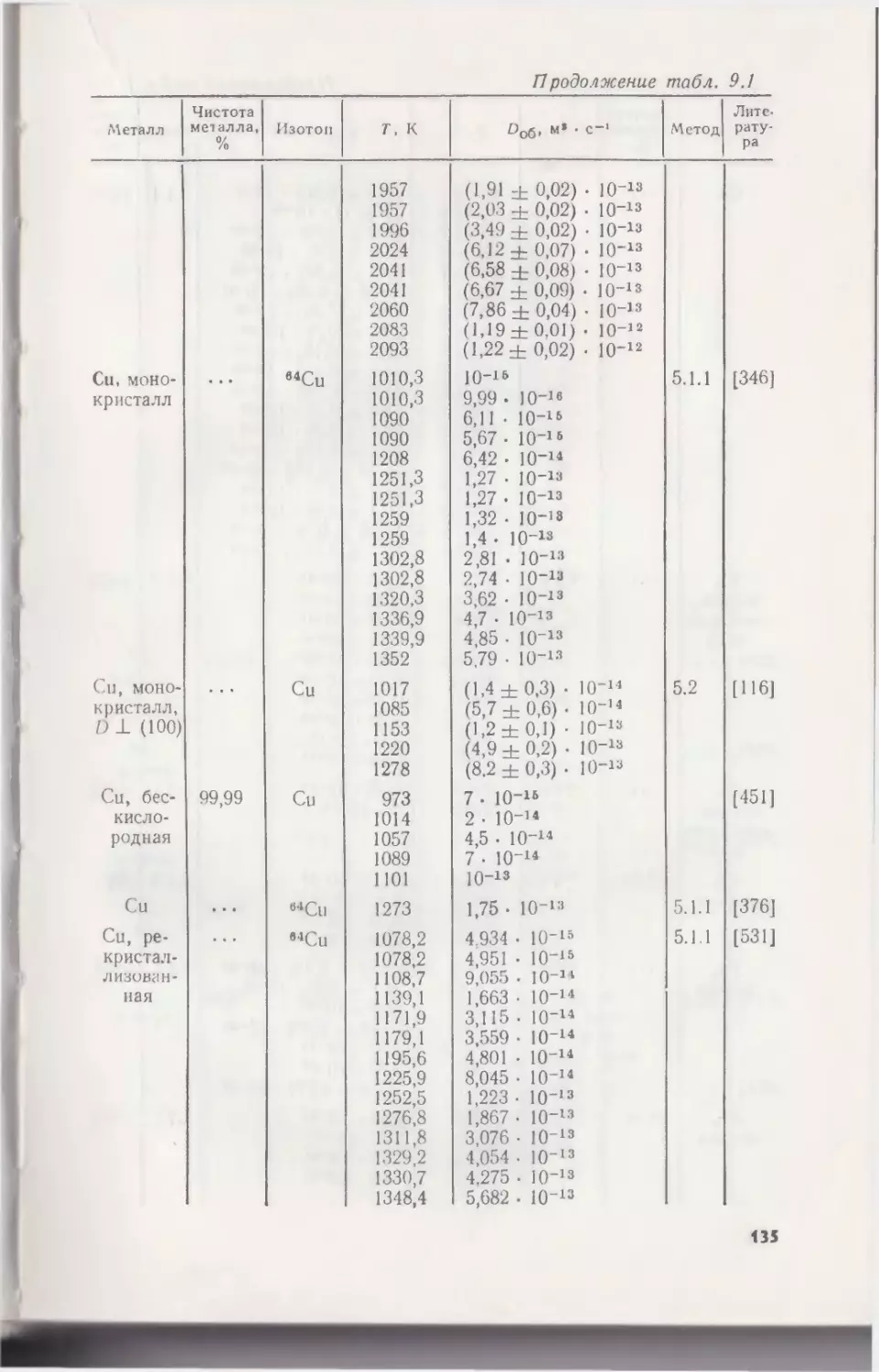

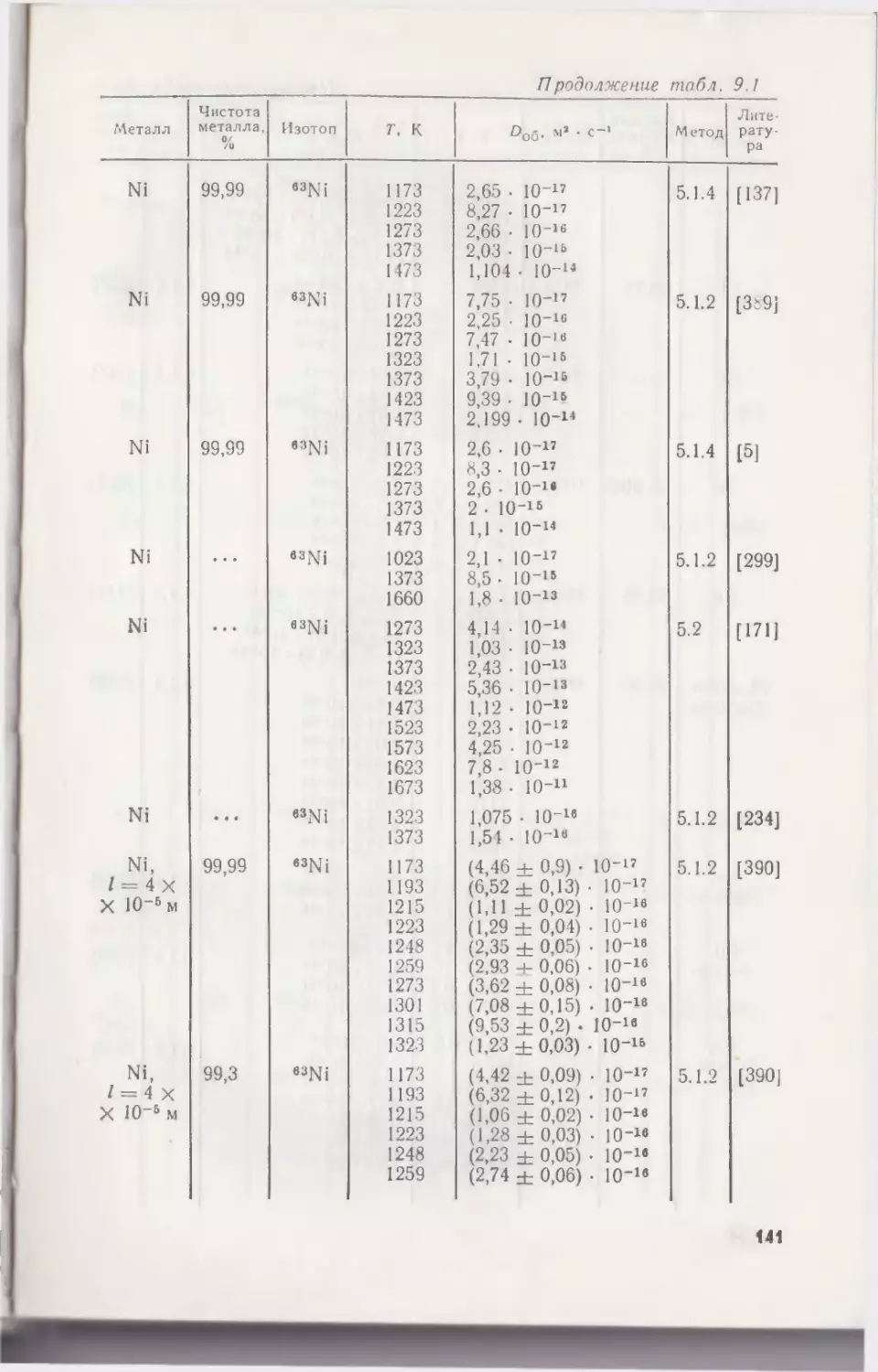

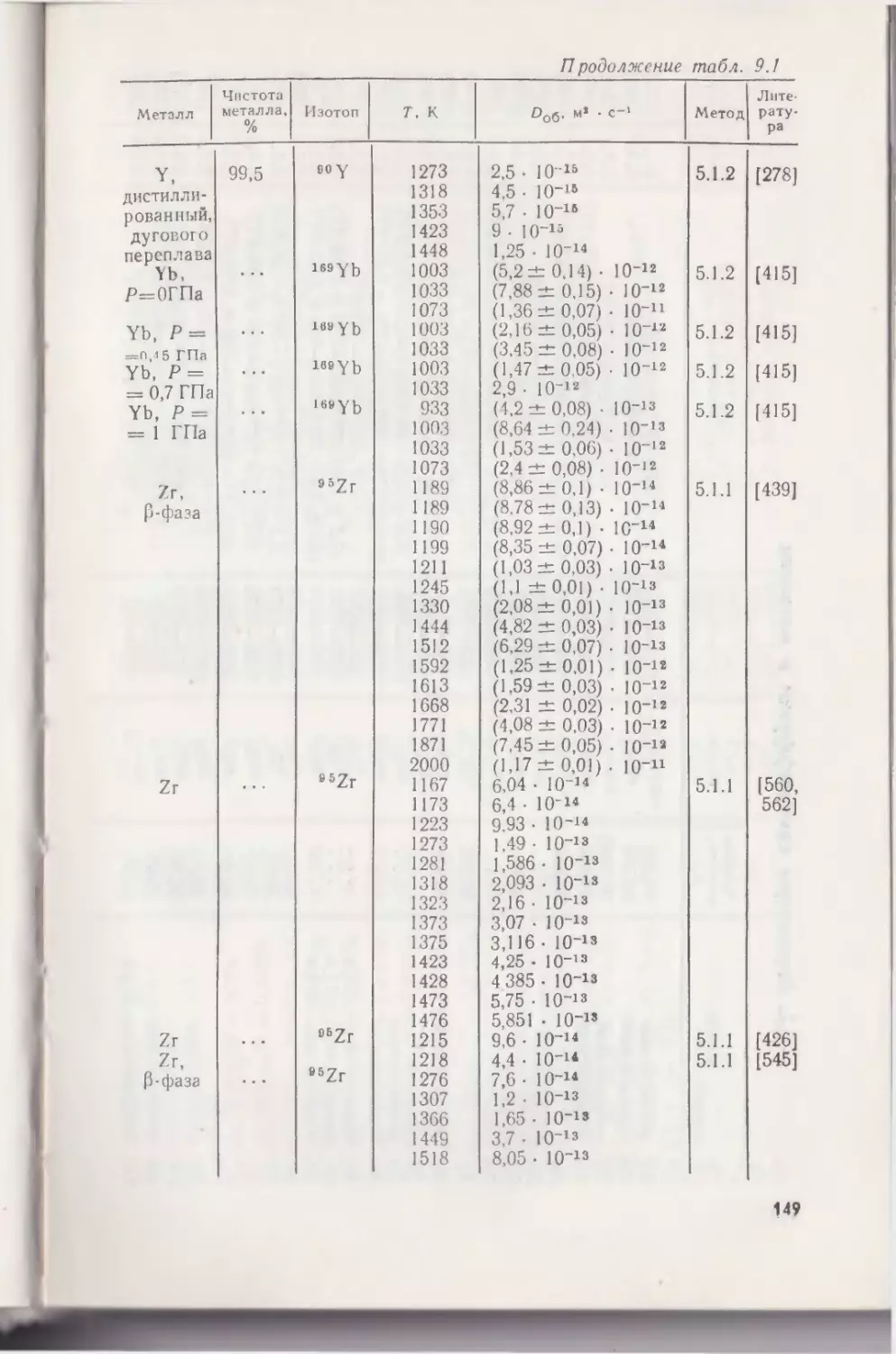

ЧАСТЬ 111. ЭКСПЕРИМЕНТАЛЬНЫЕ ДАННЫЕ ПО

ДИФФУЗИИ

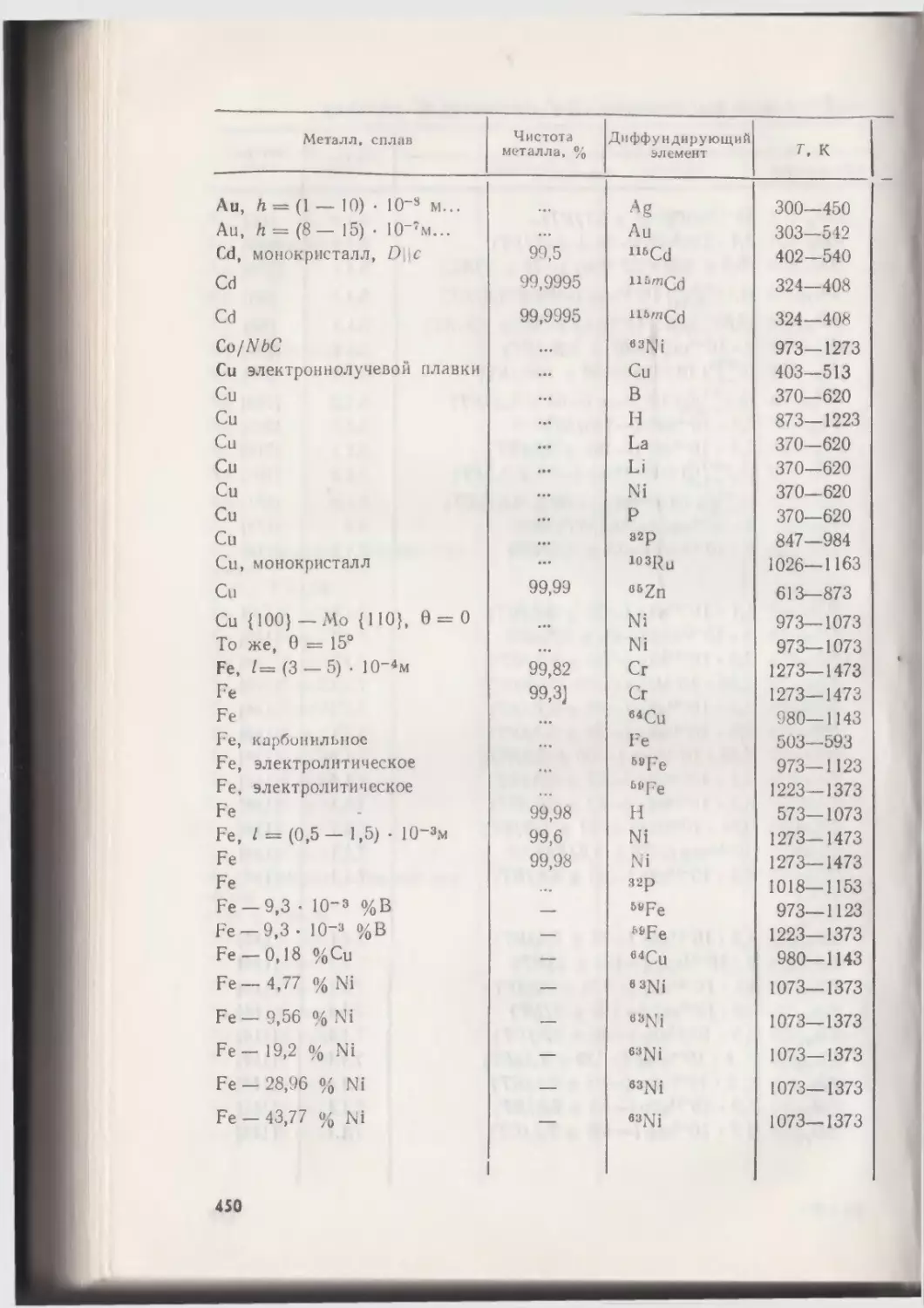

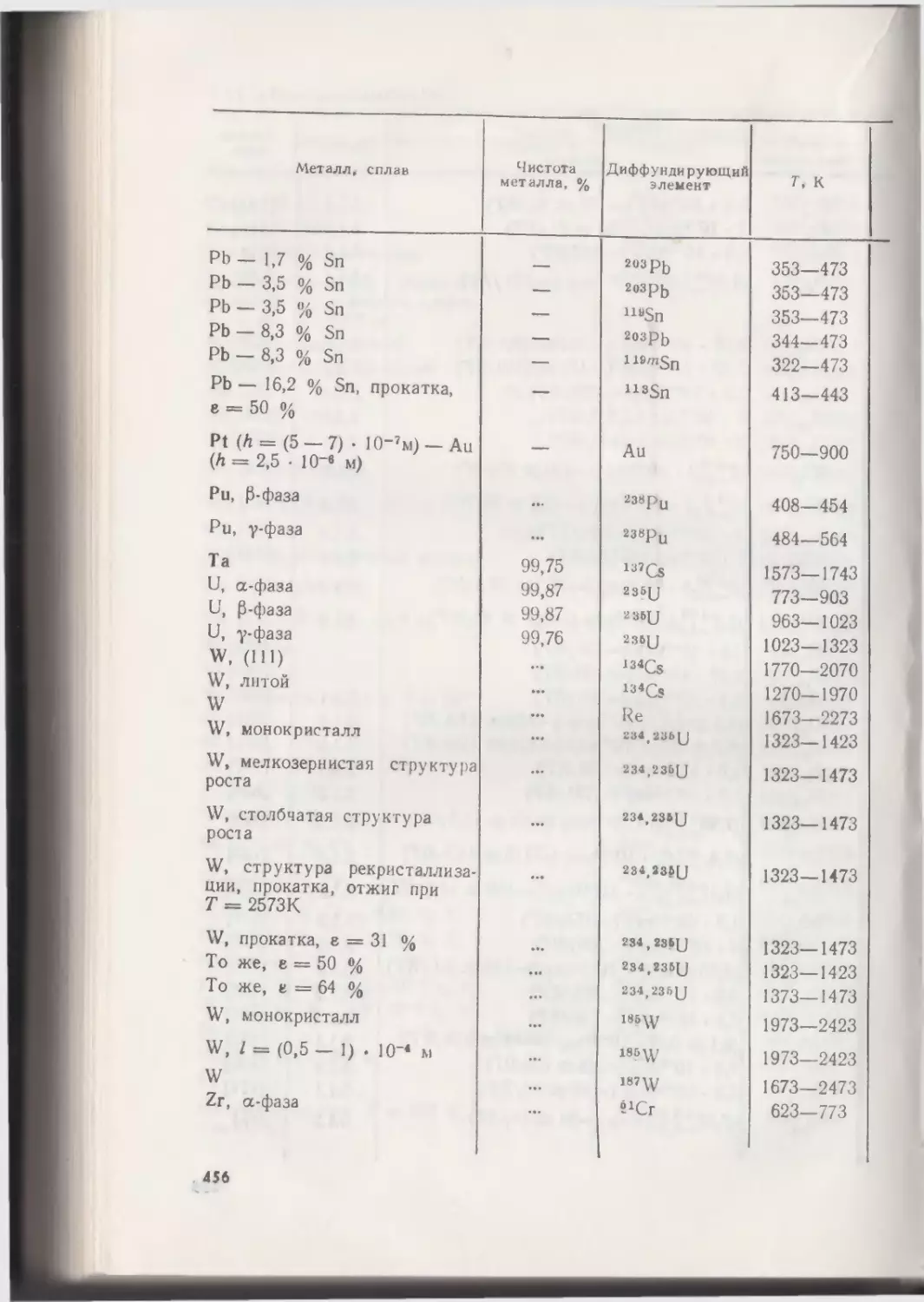

Глава 9 Коэффициенты и параметры диффузии в металлах . .

9.1. Коэффициенты самодиффузии в металлах

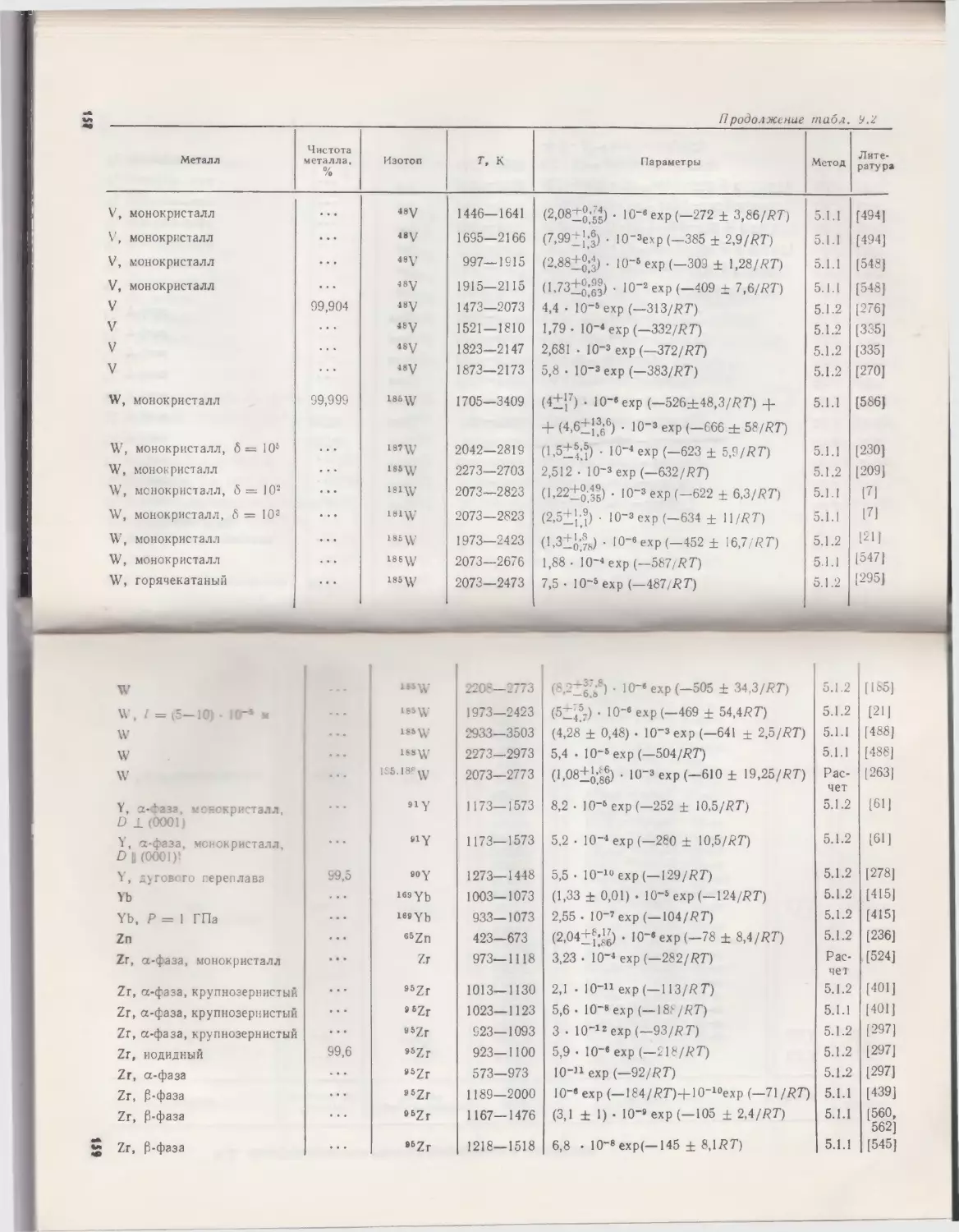

9.2. Параметры самодиффузии в металлах

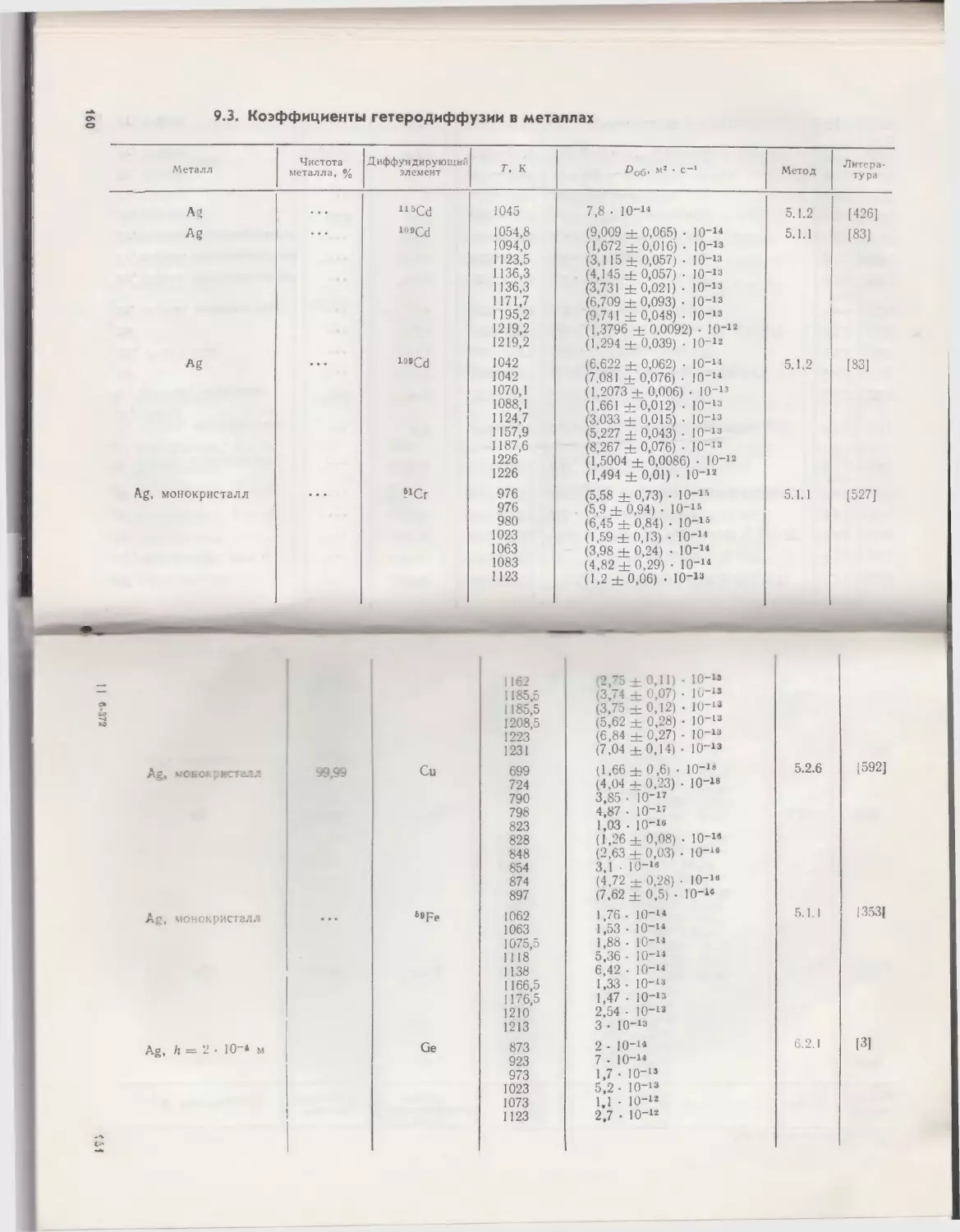

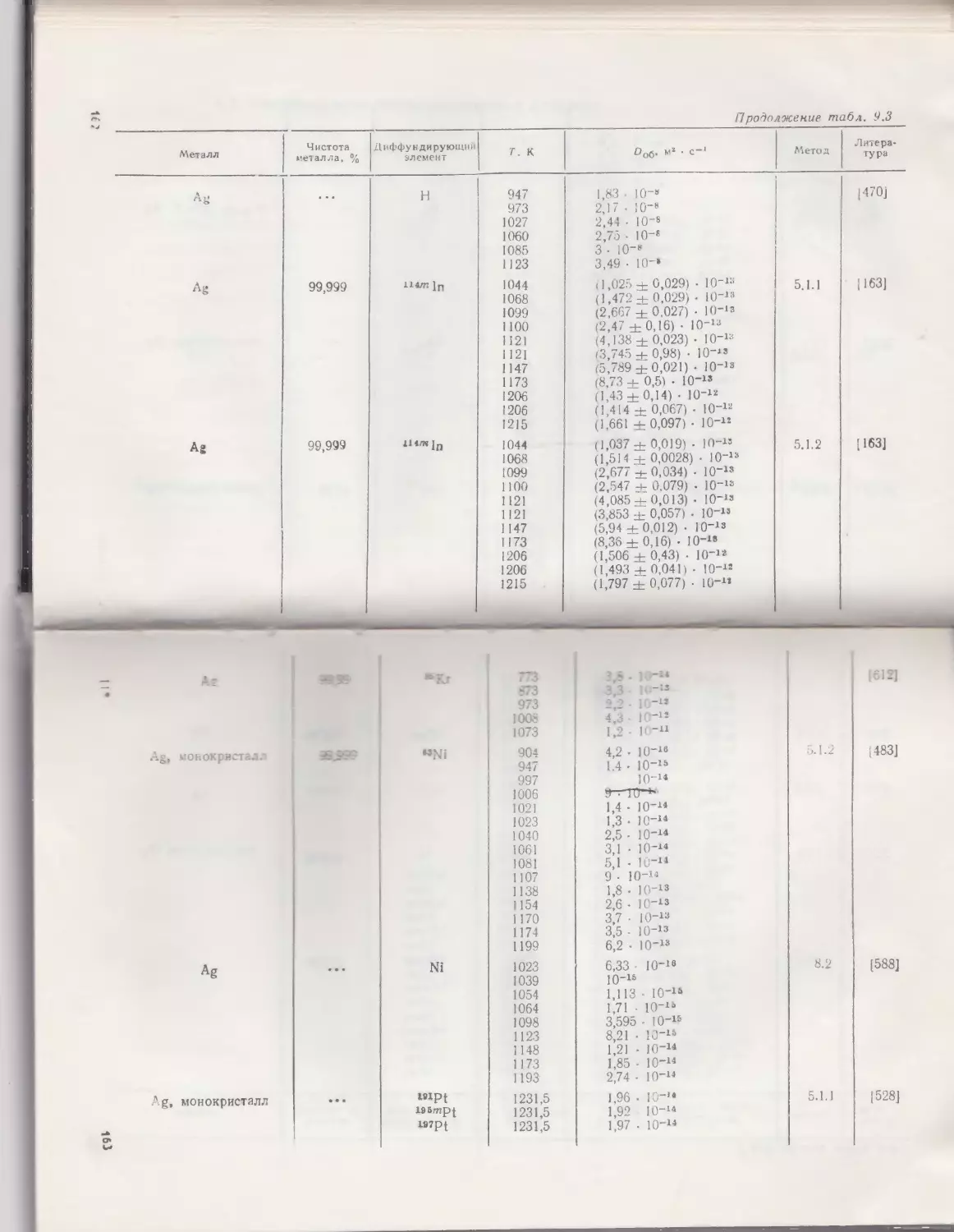

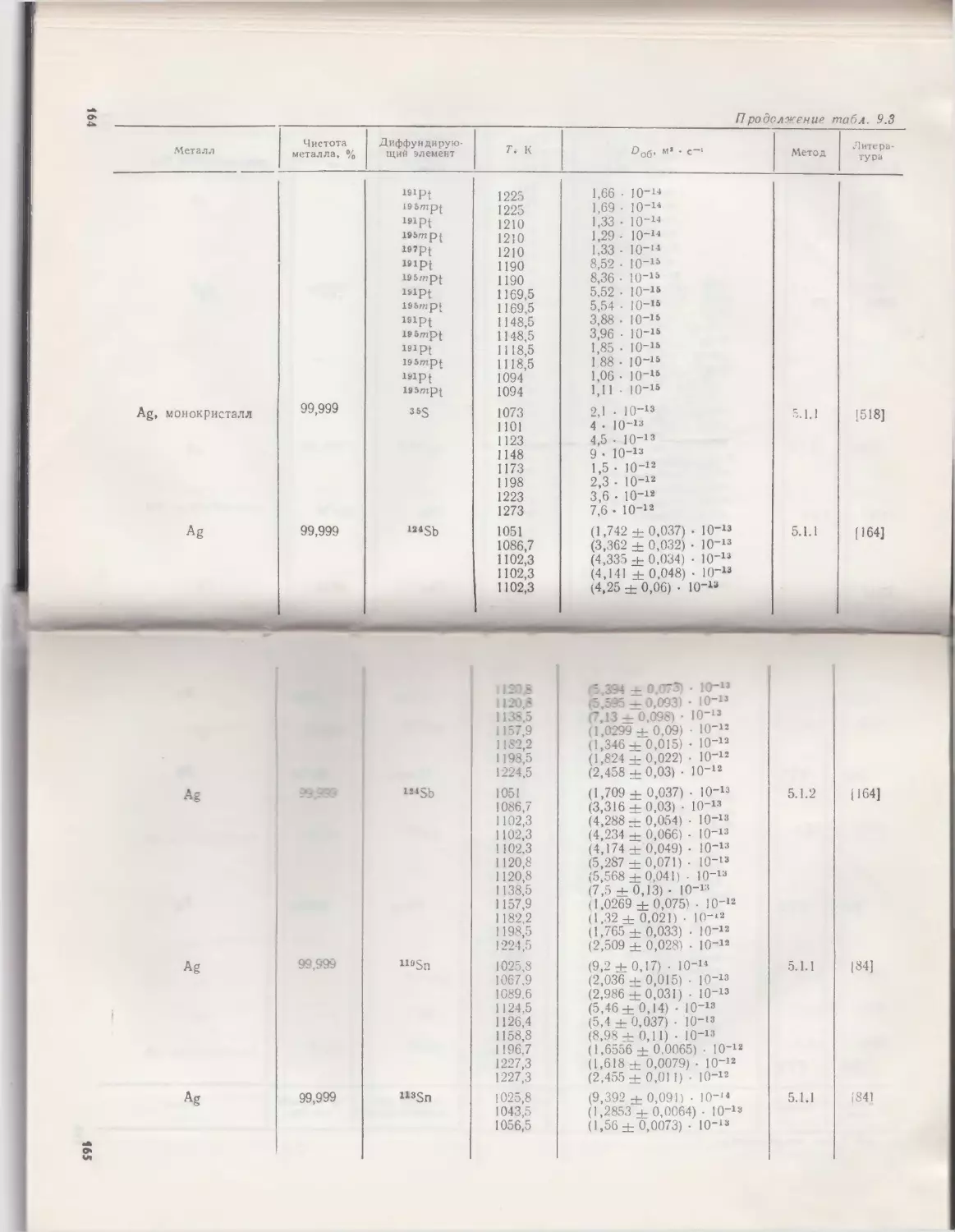

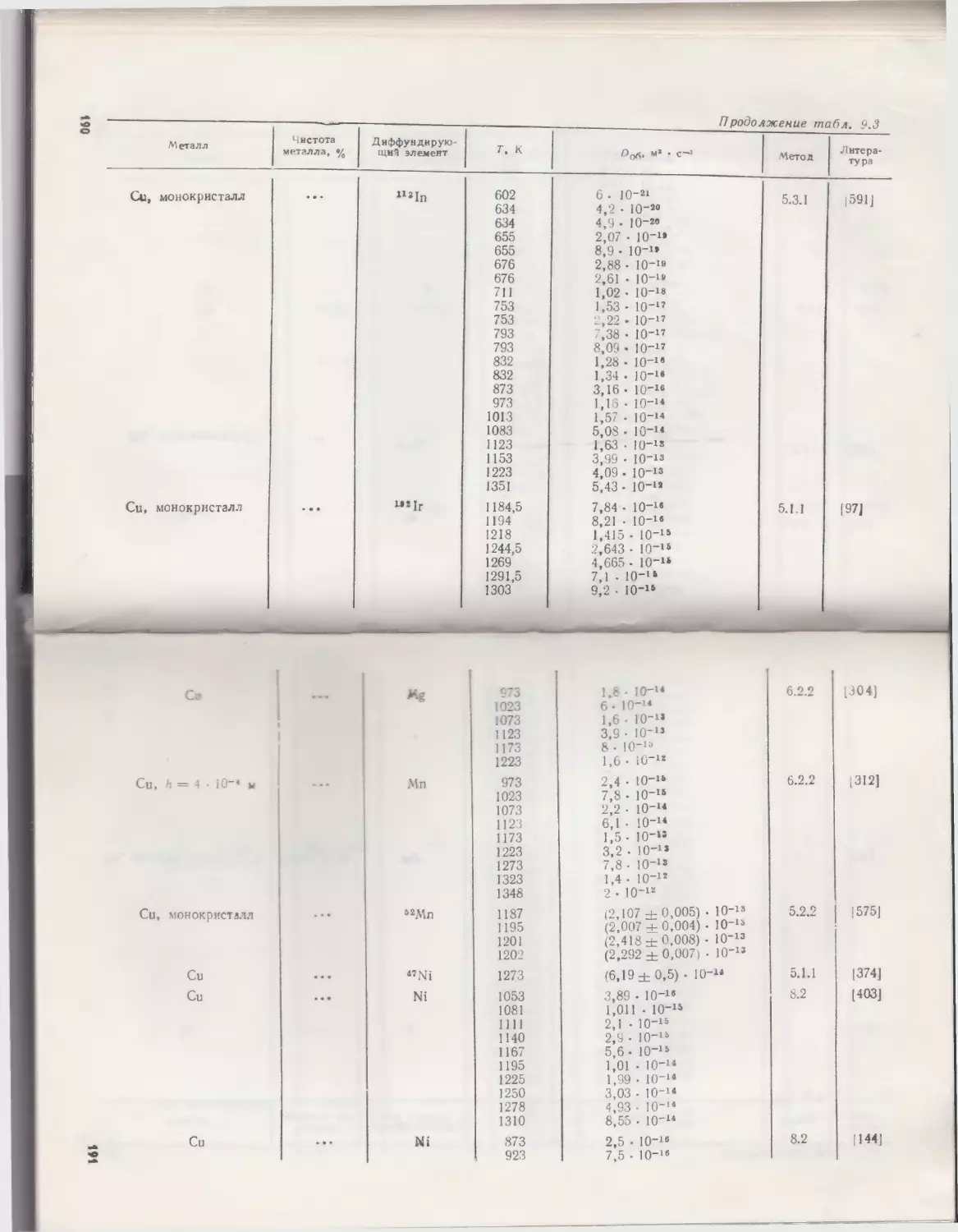

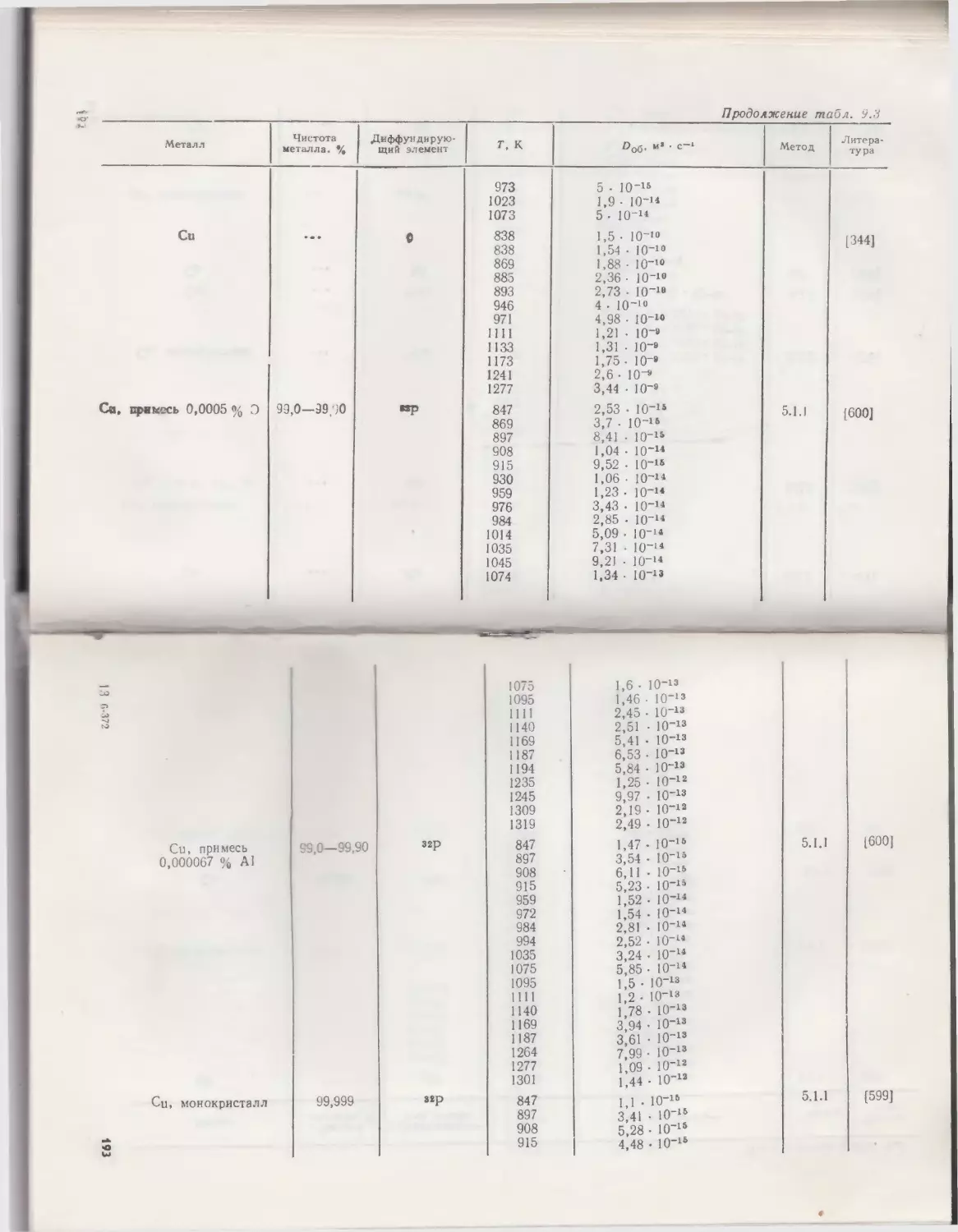

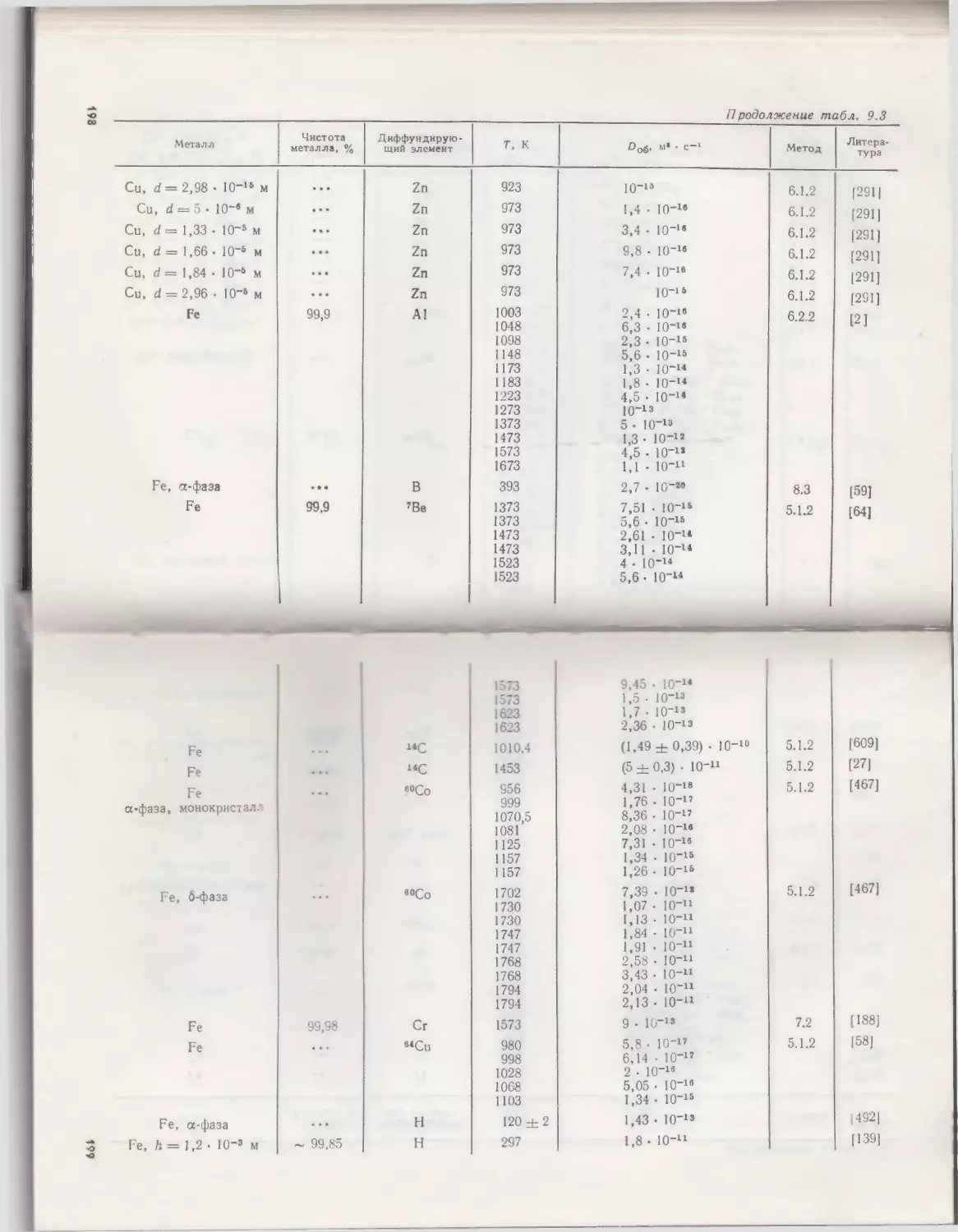

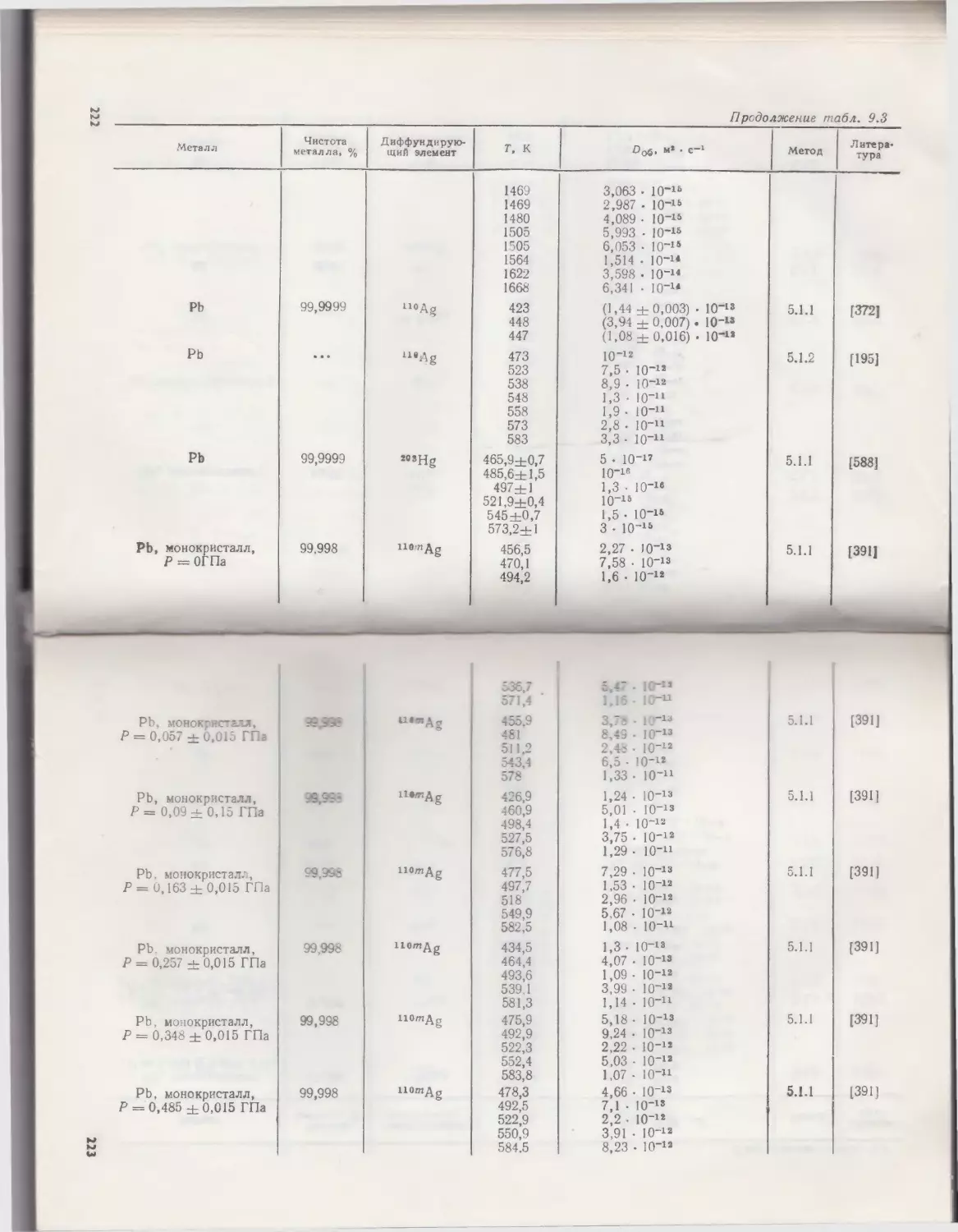

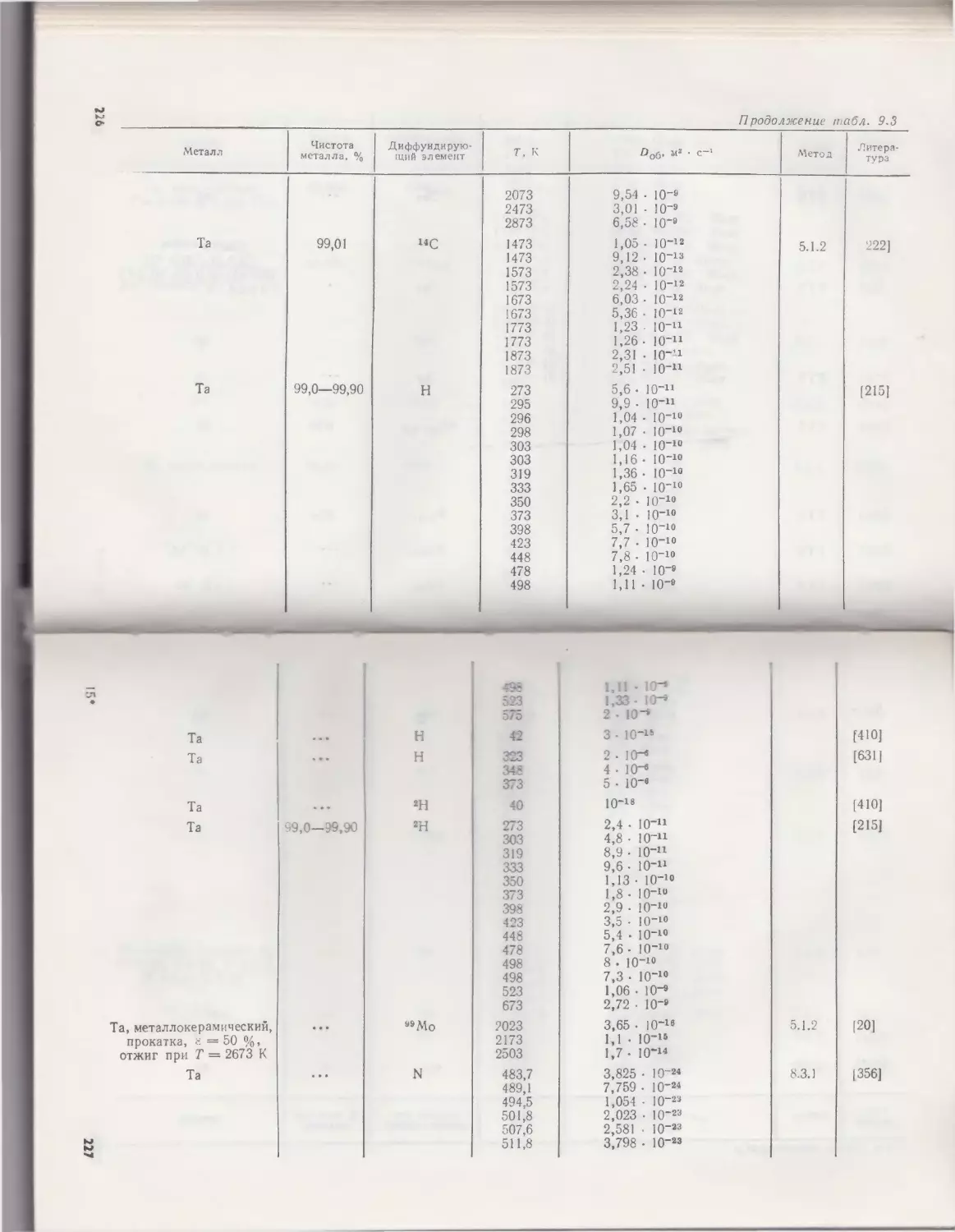

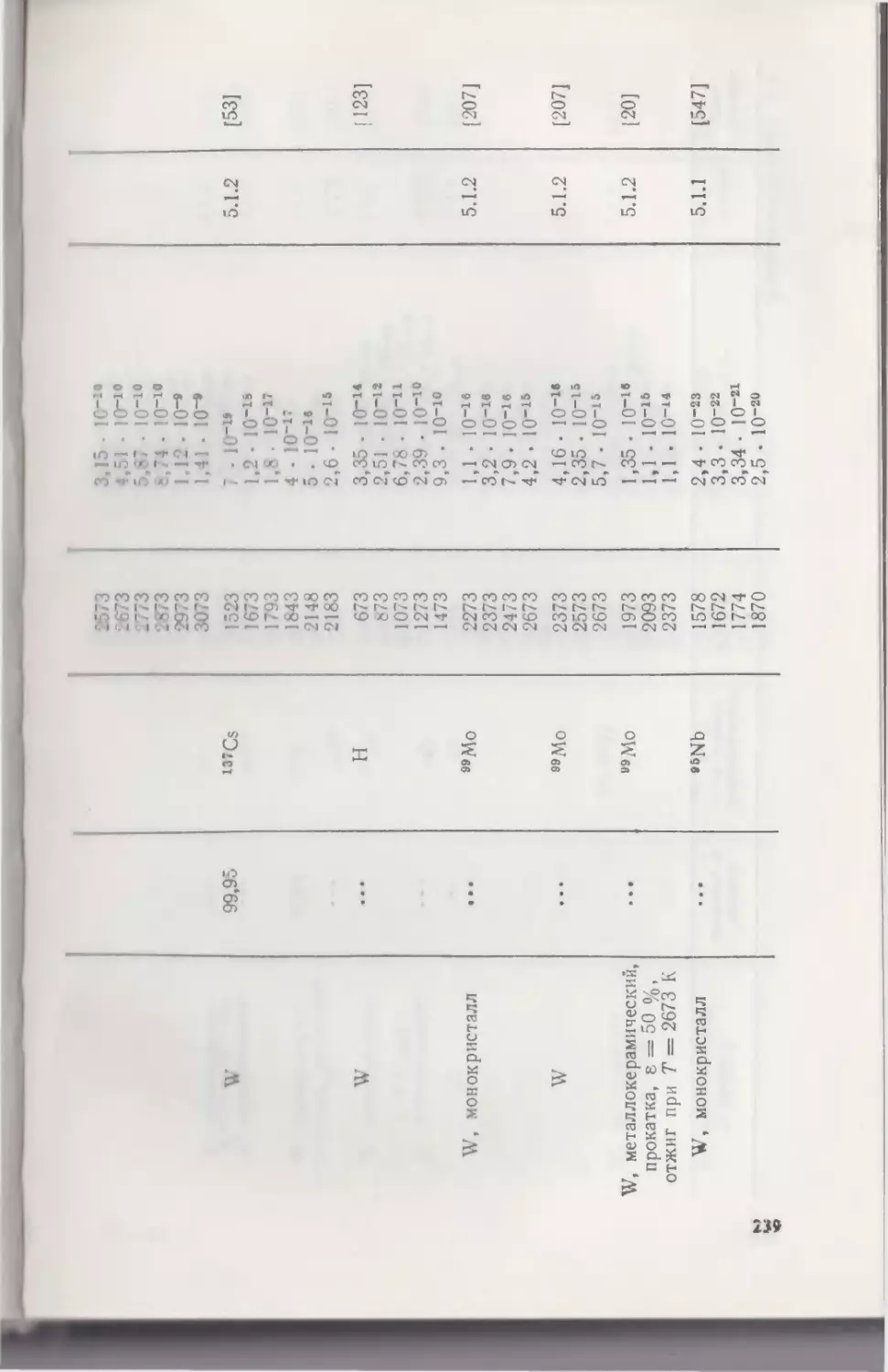

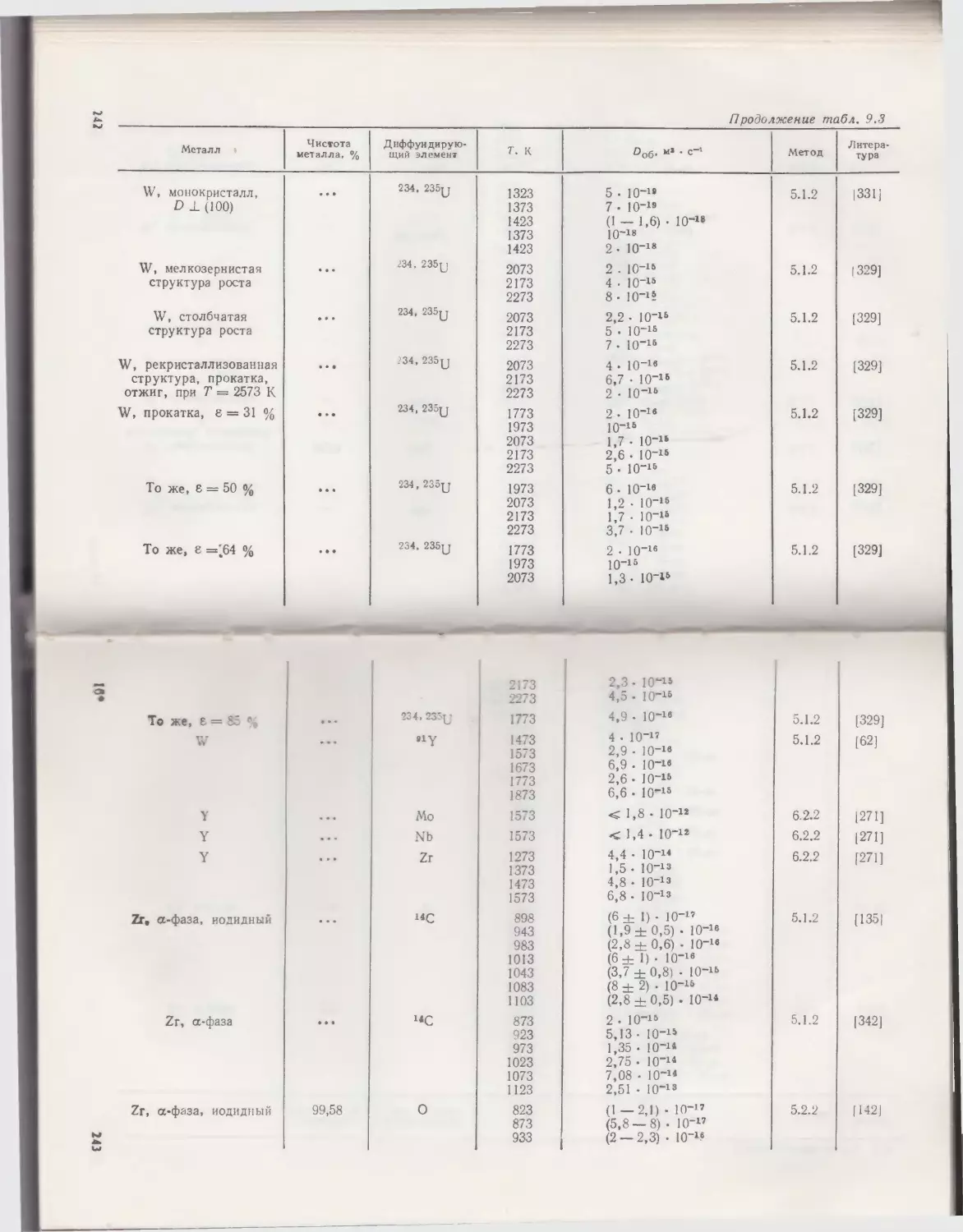

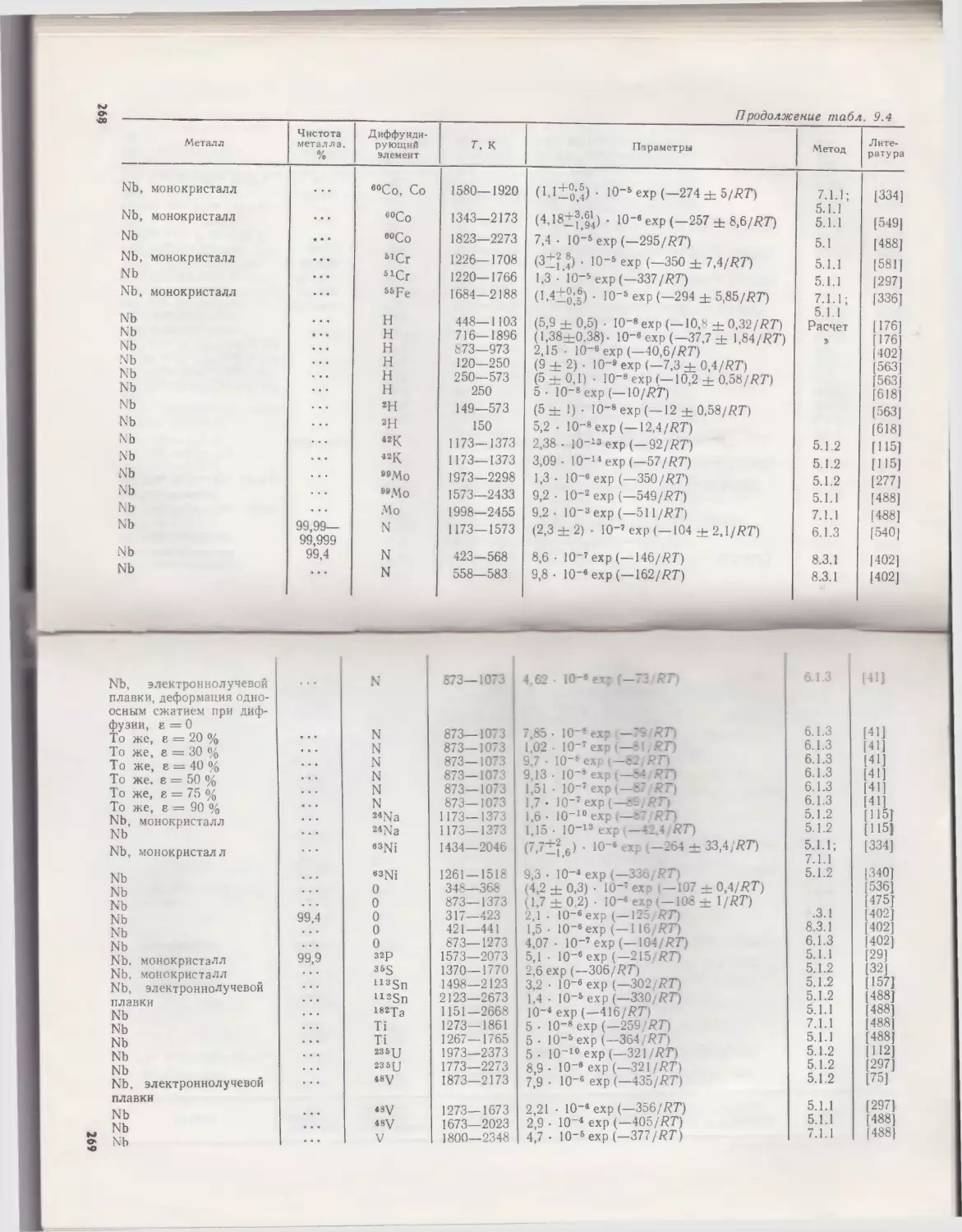

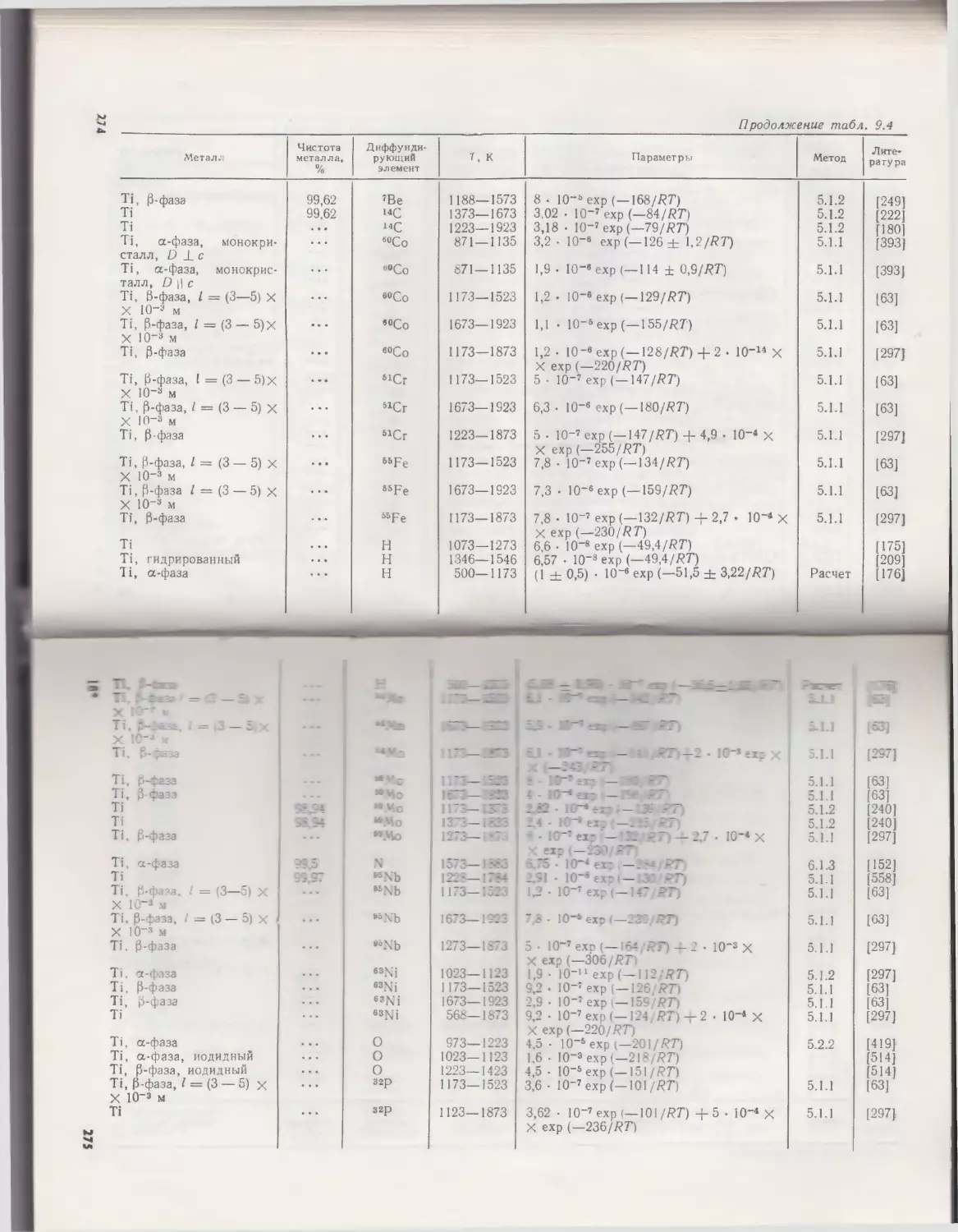

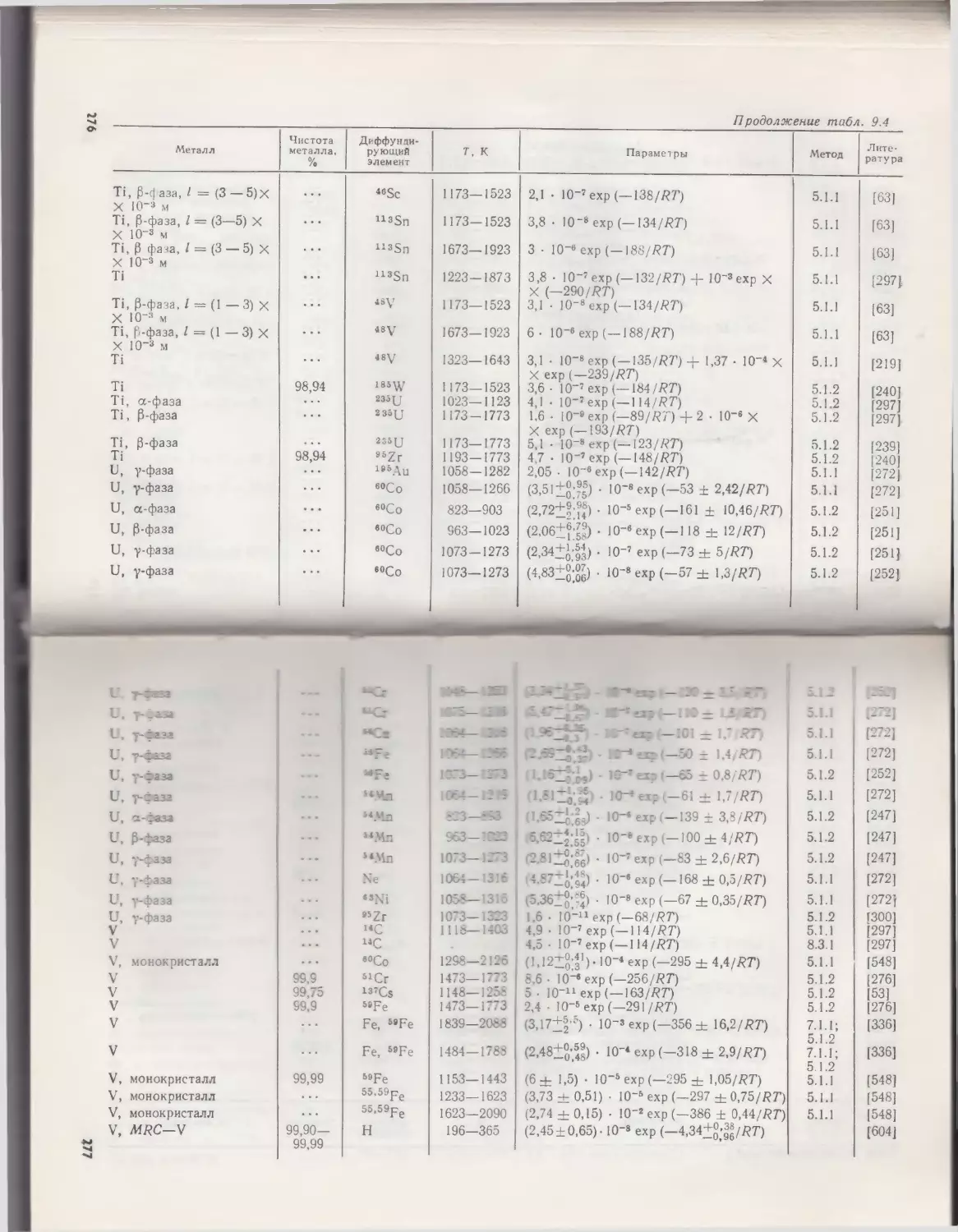

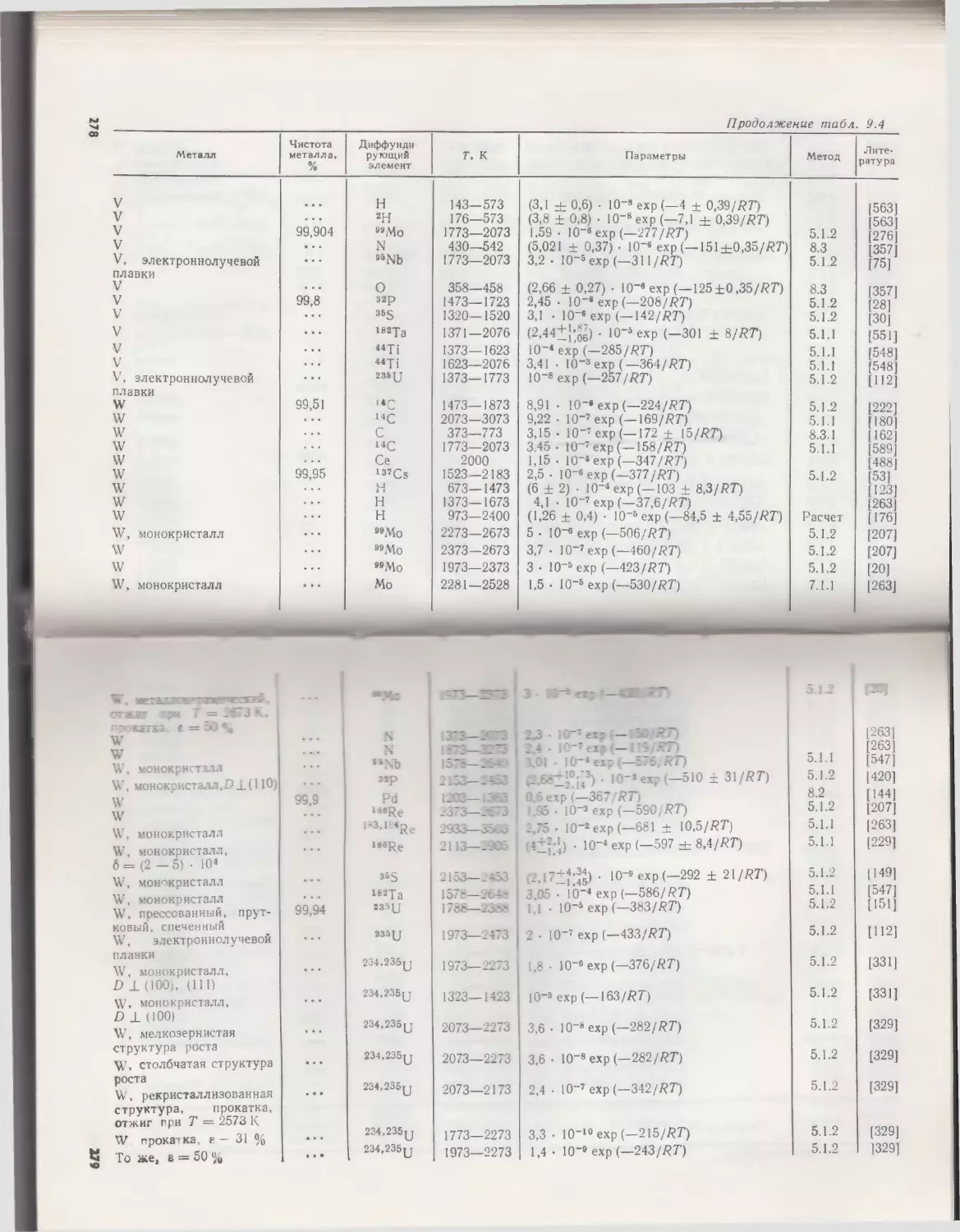

9.3 Коэффициенты гетеродиффузии в металлах

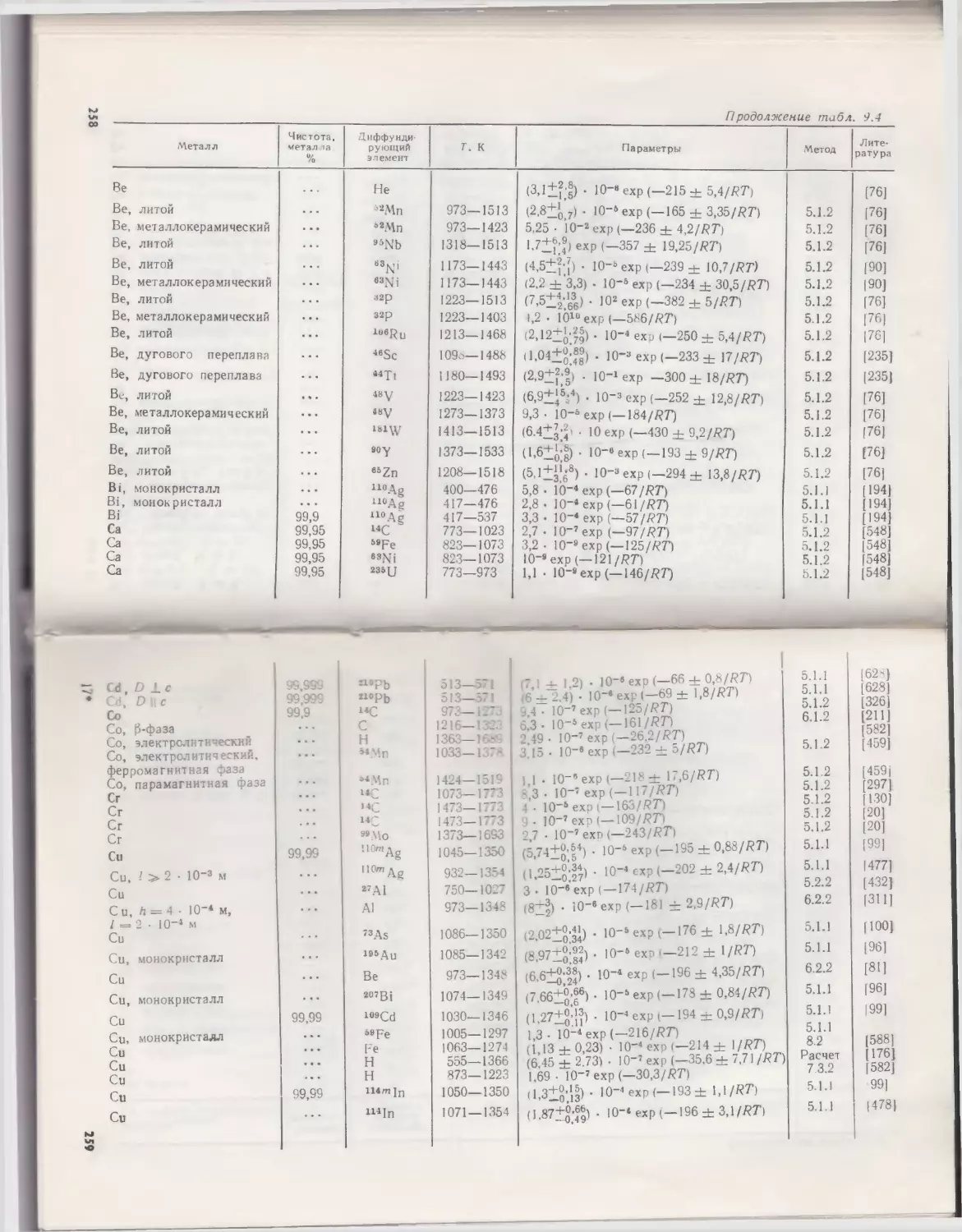

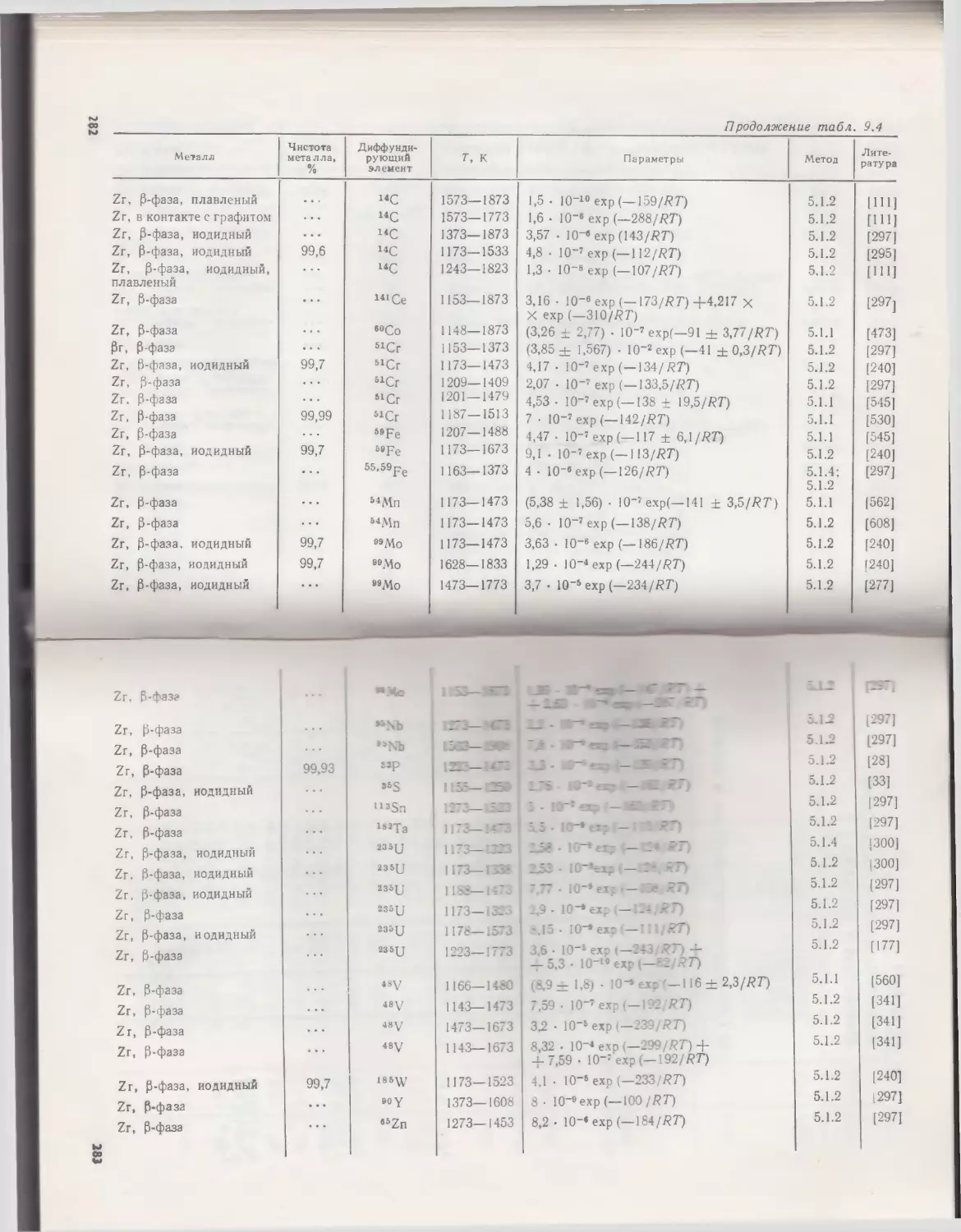

9.4. Параметры гетеродиффузии в металлах

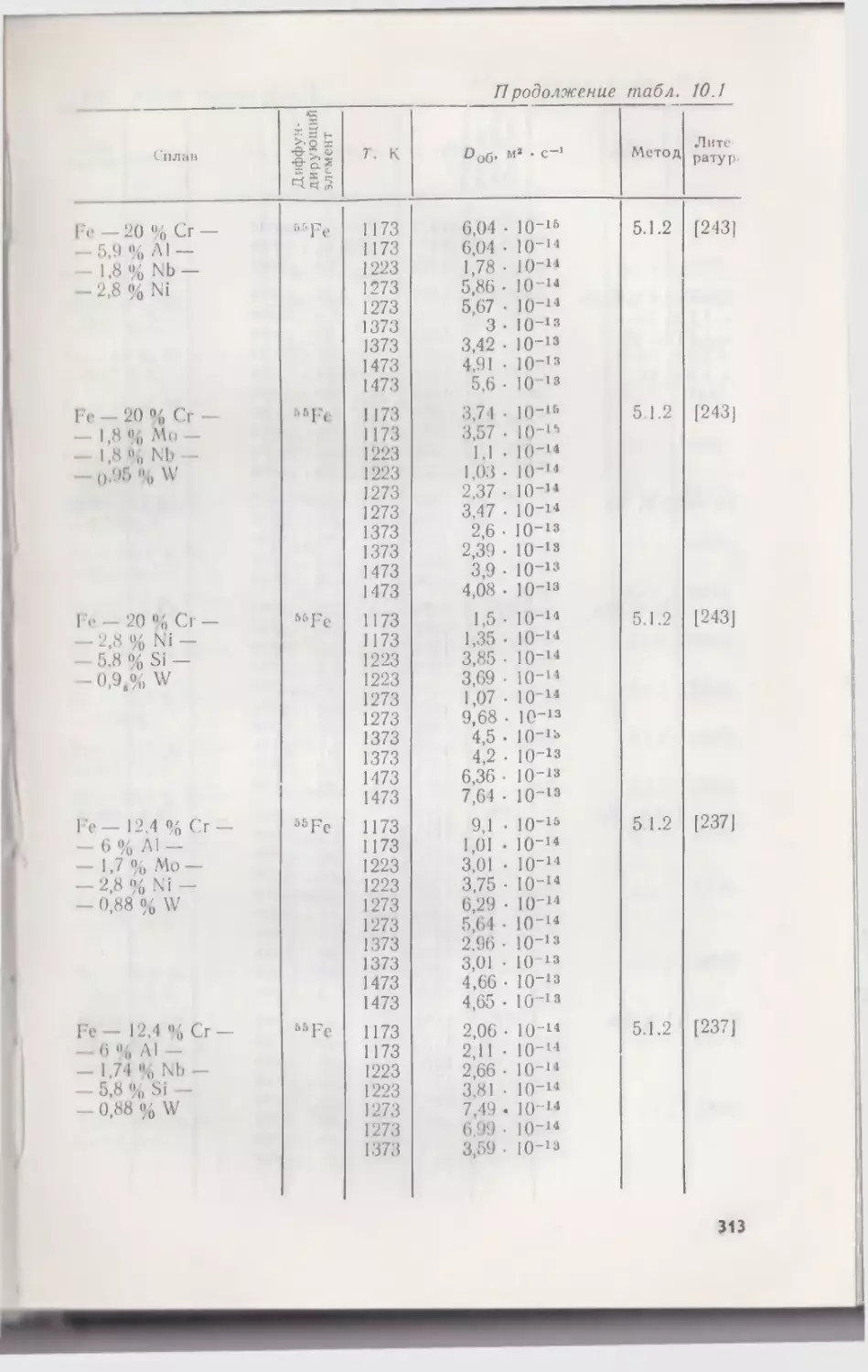

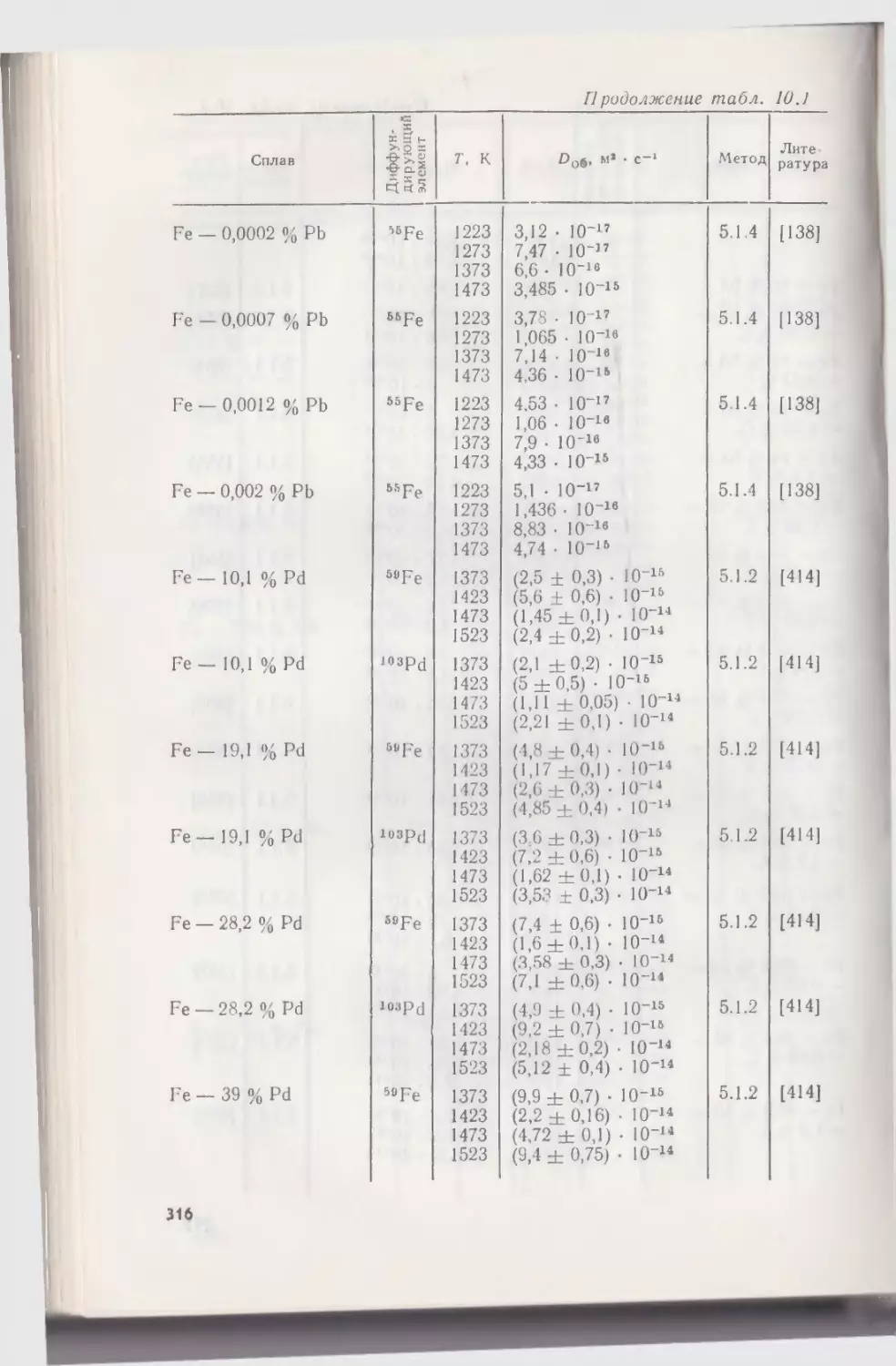

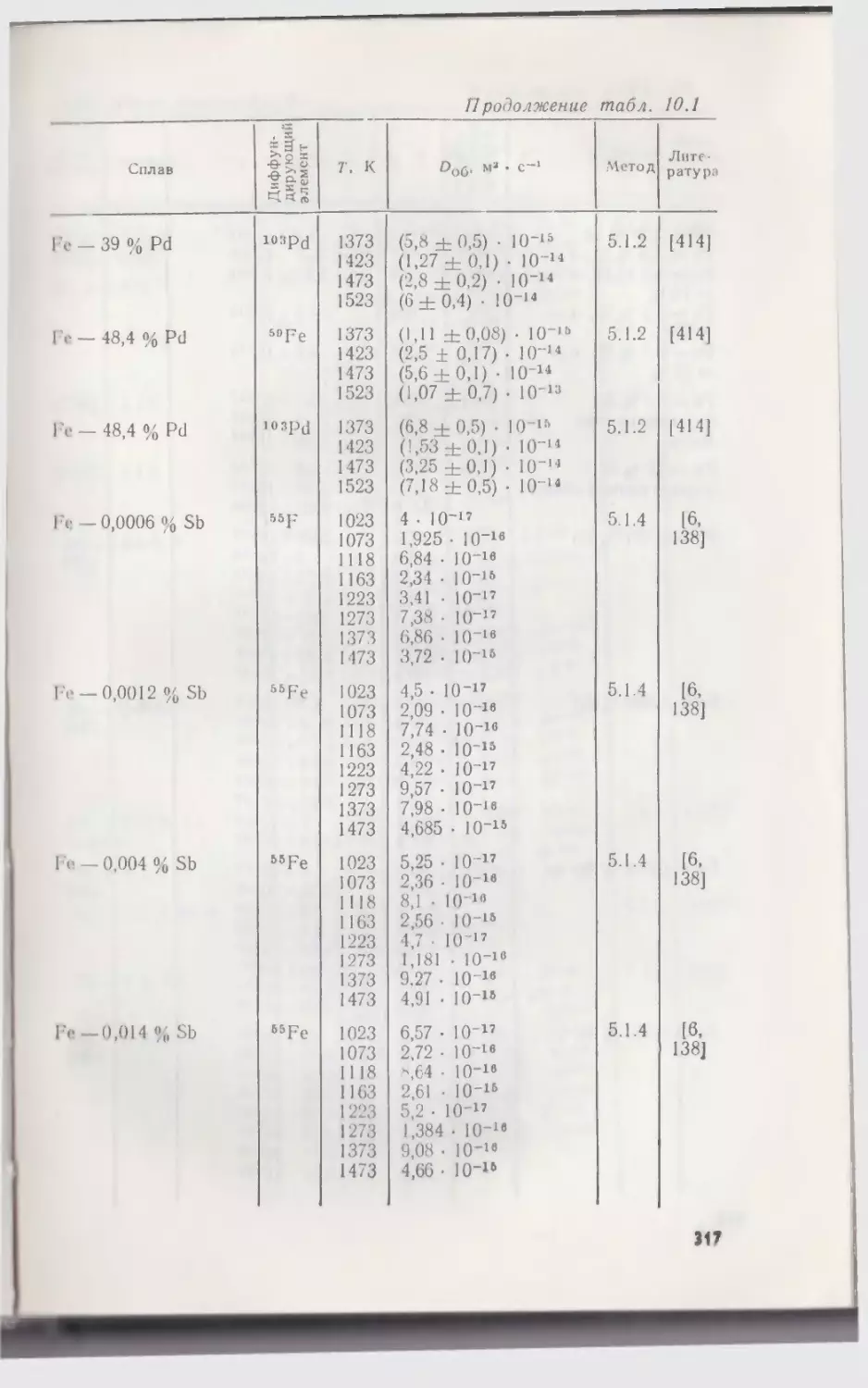

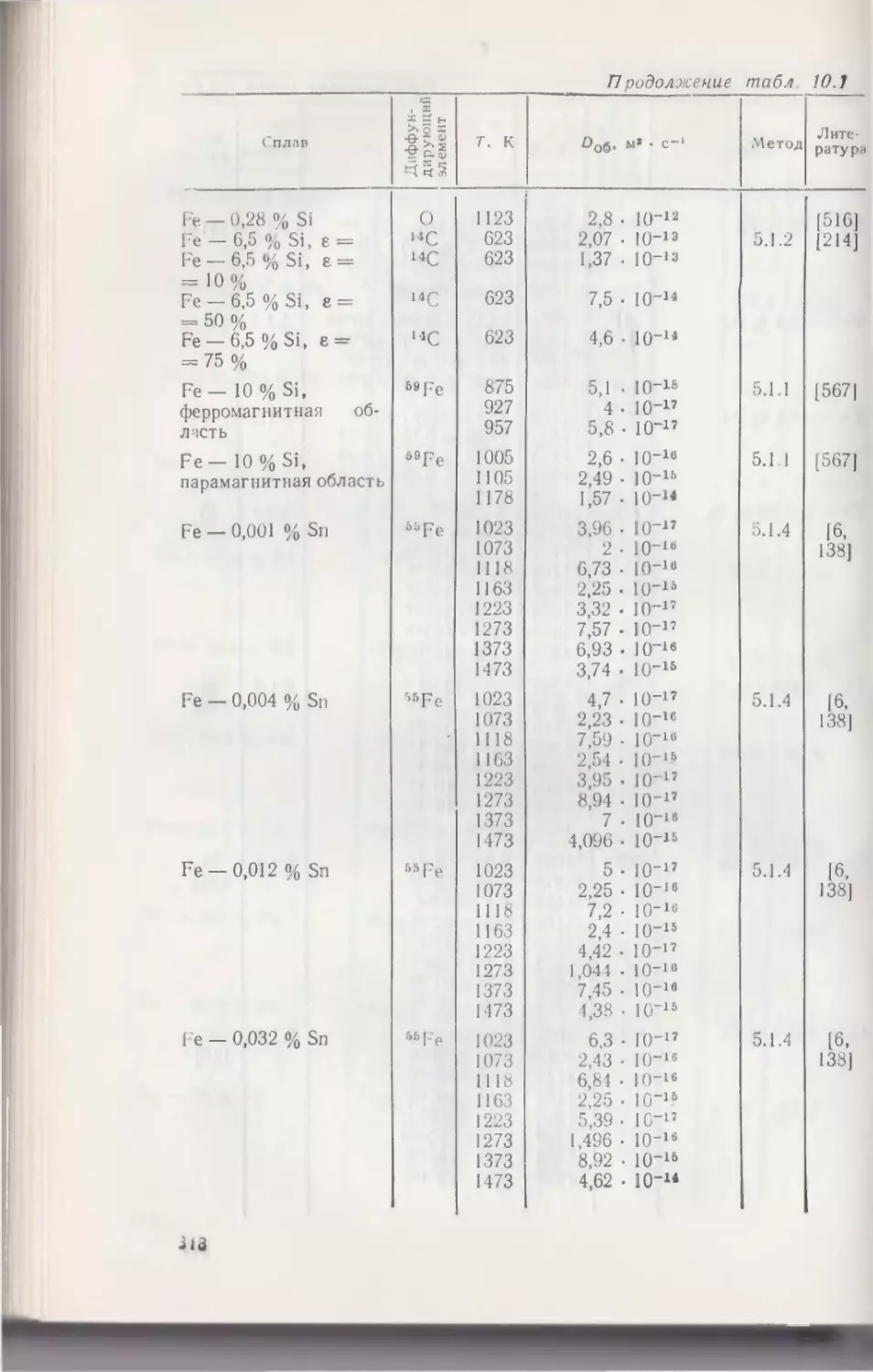

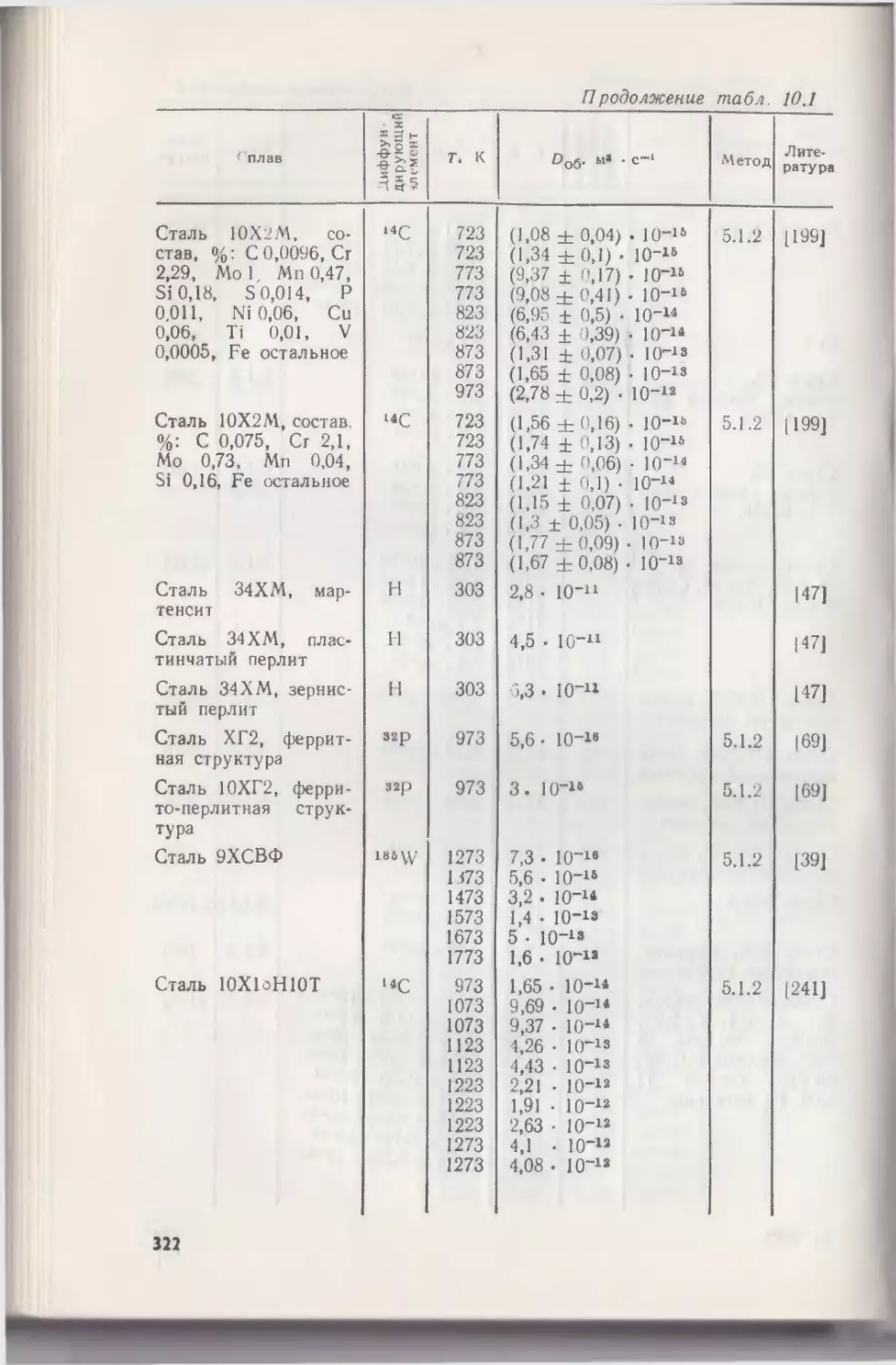

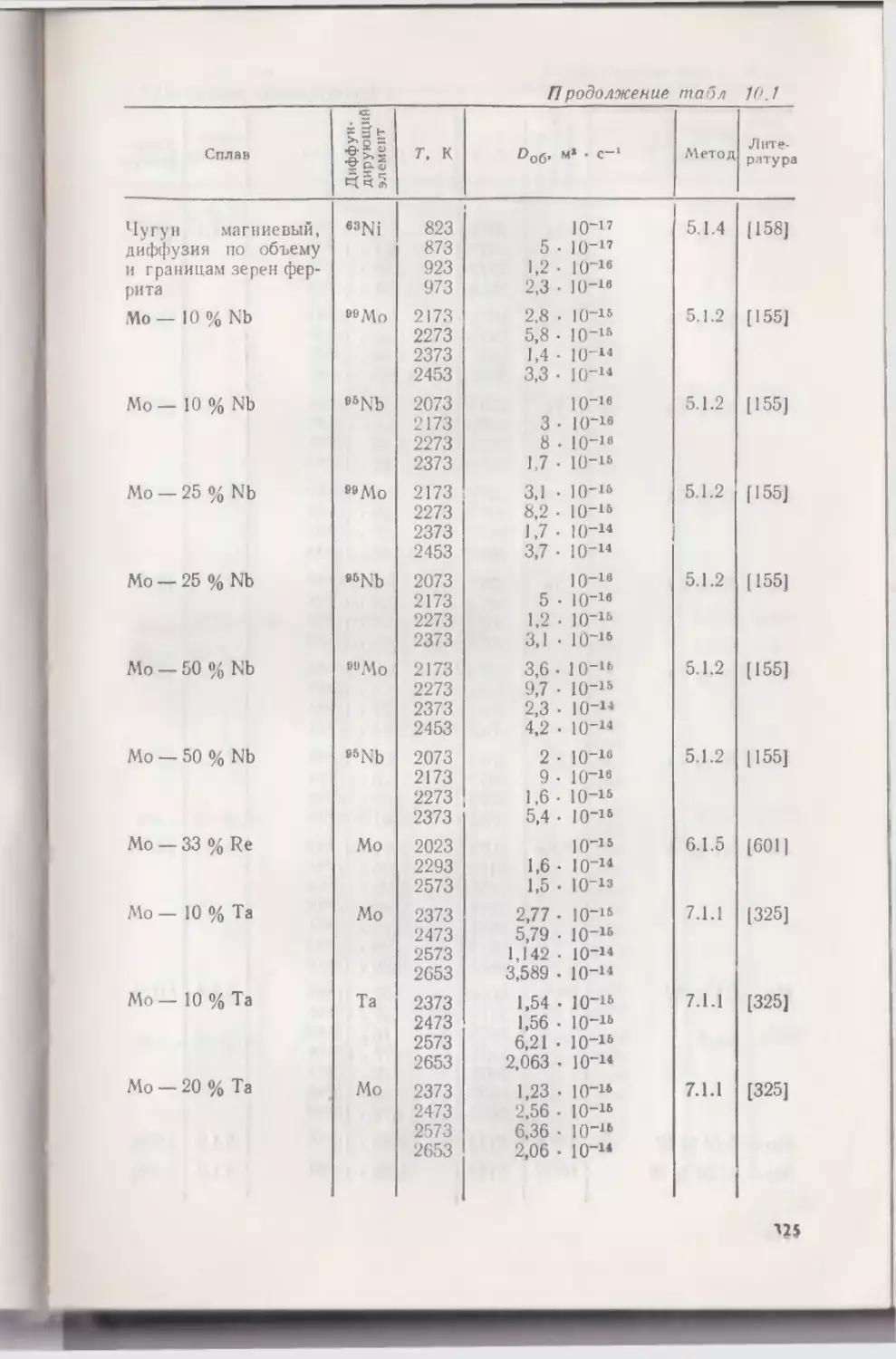

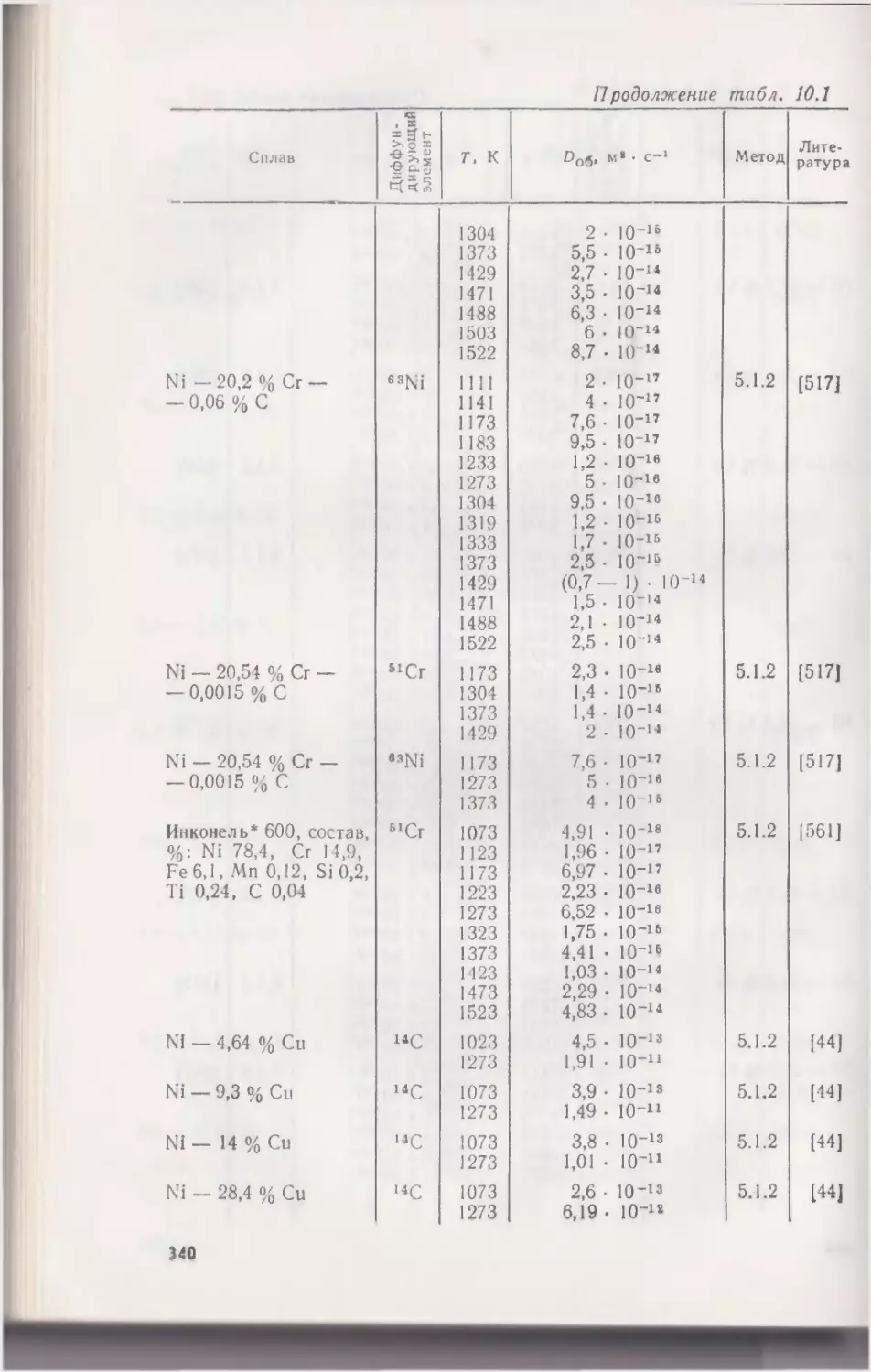

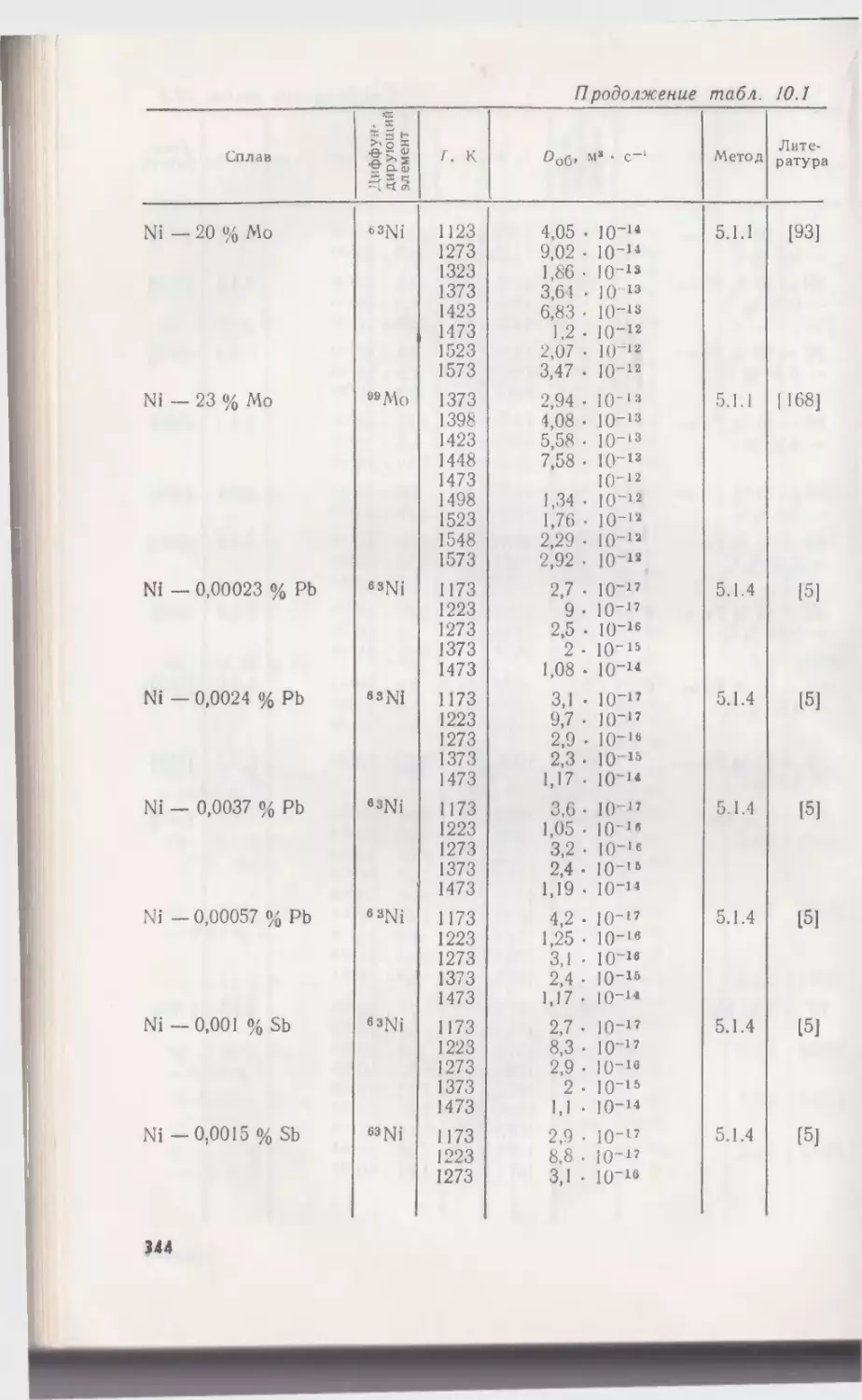

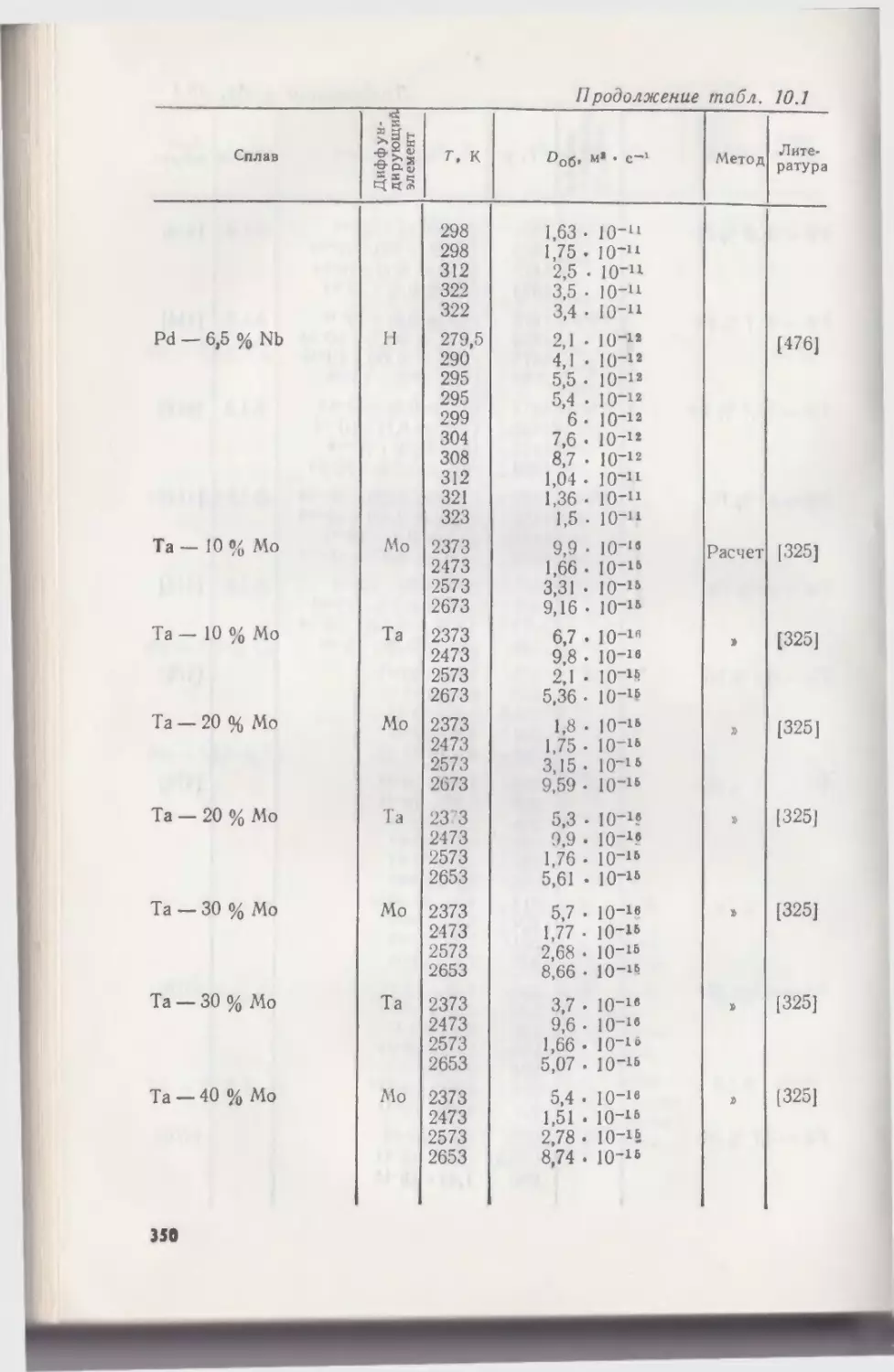

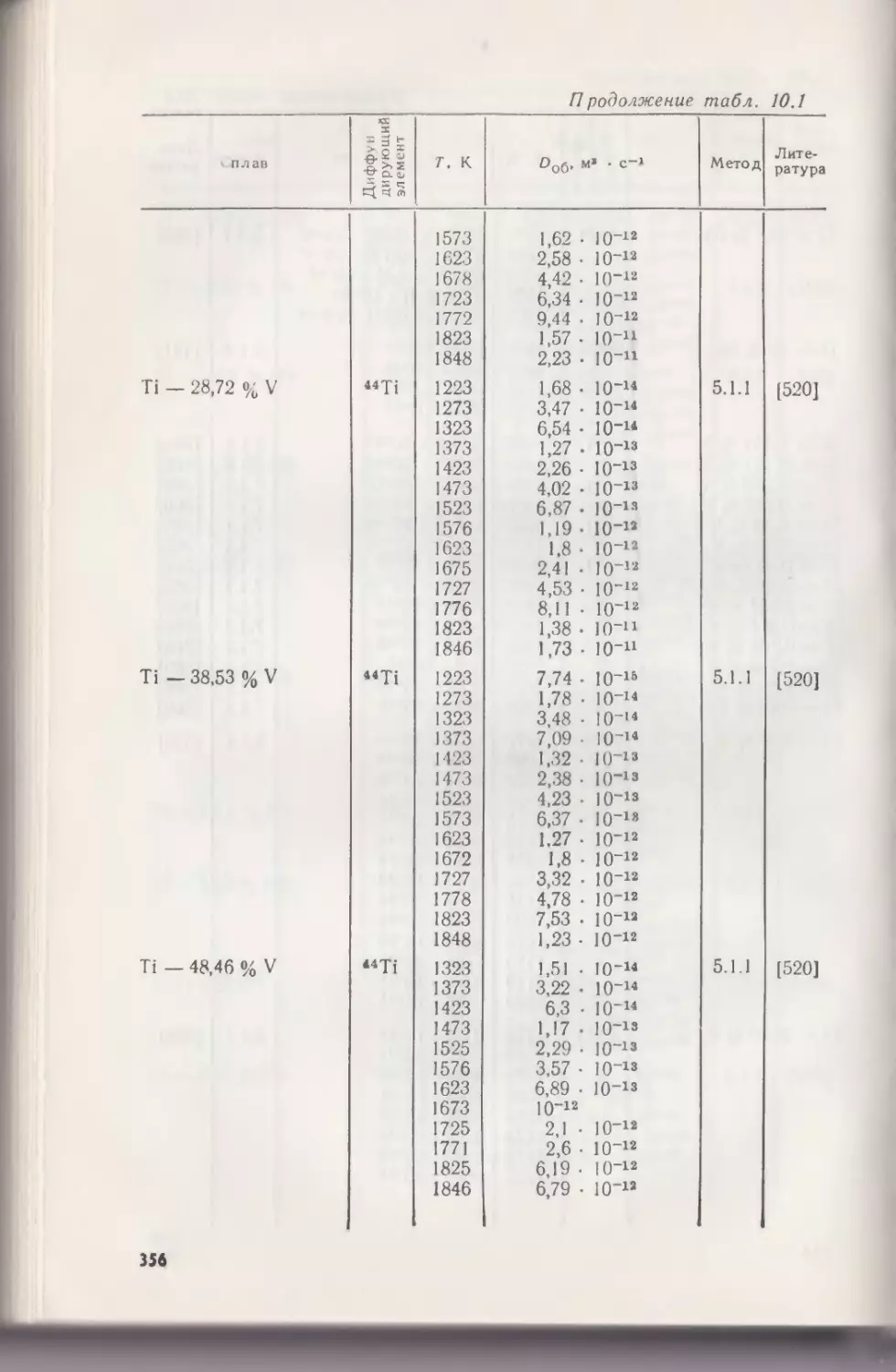

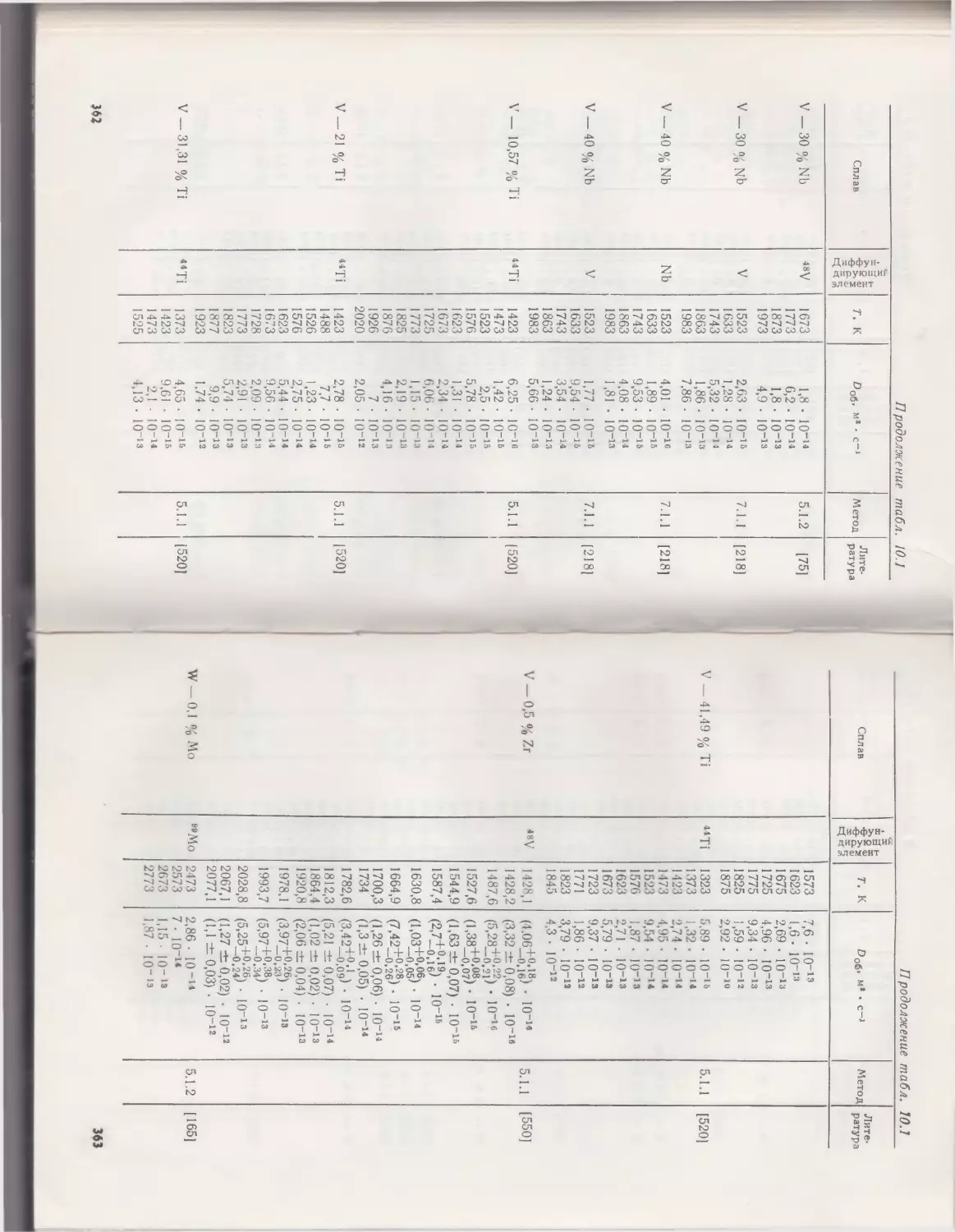

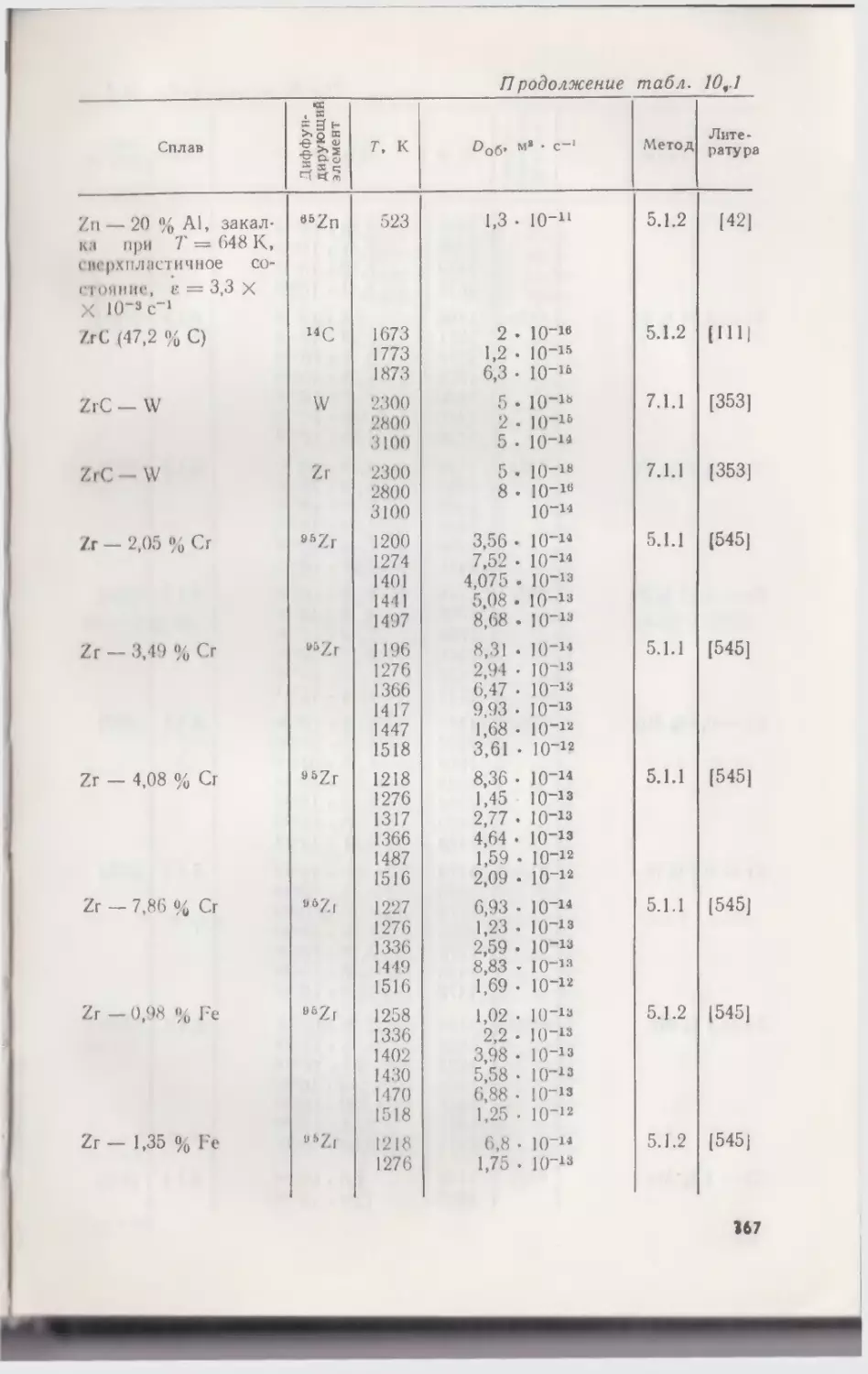

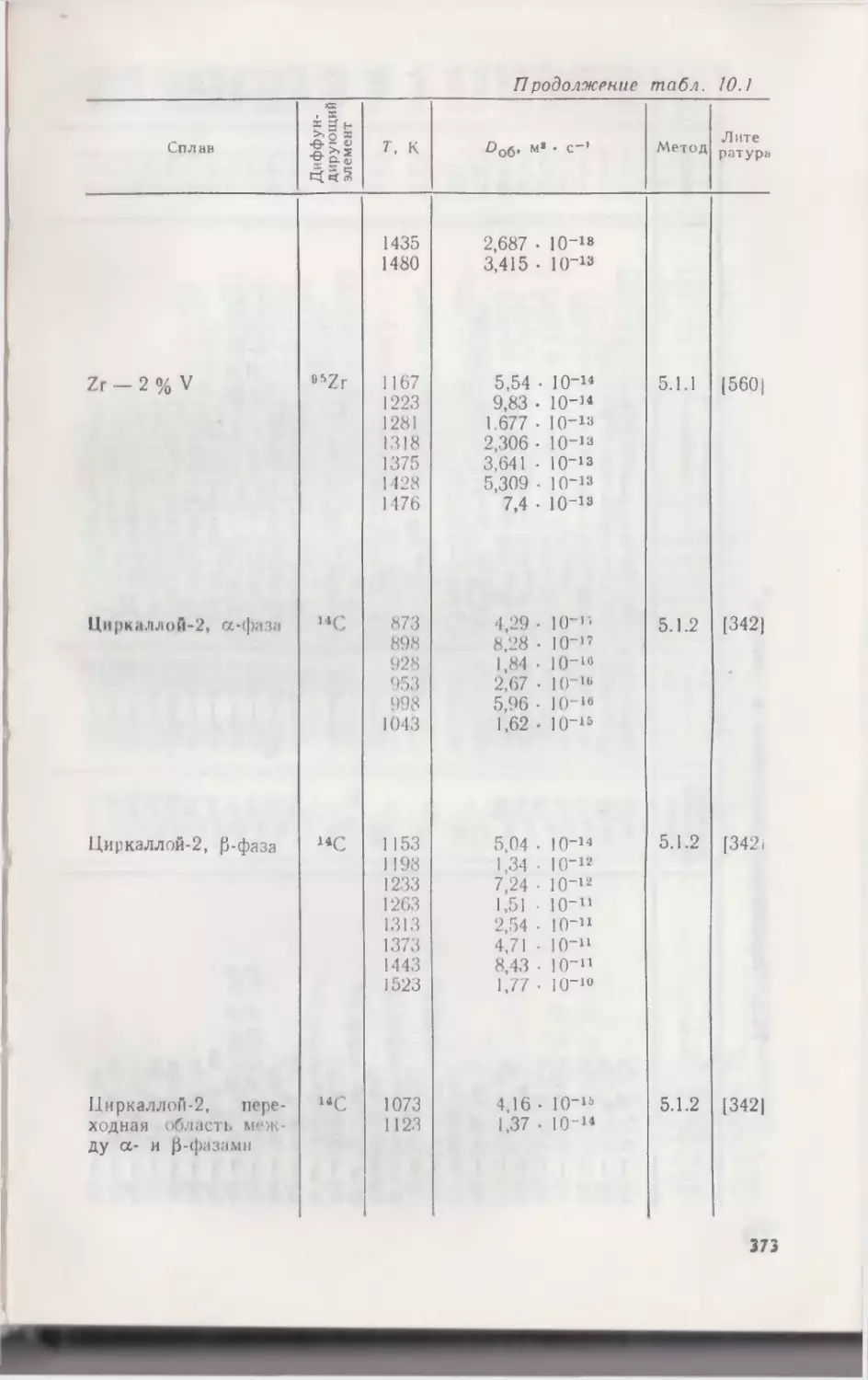

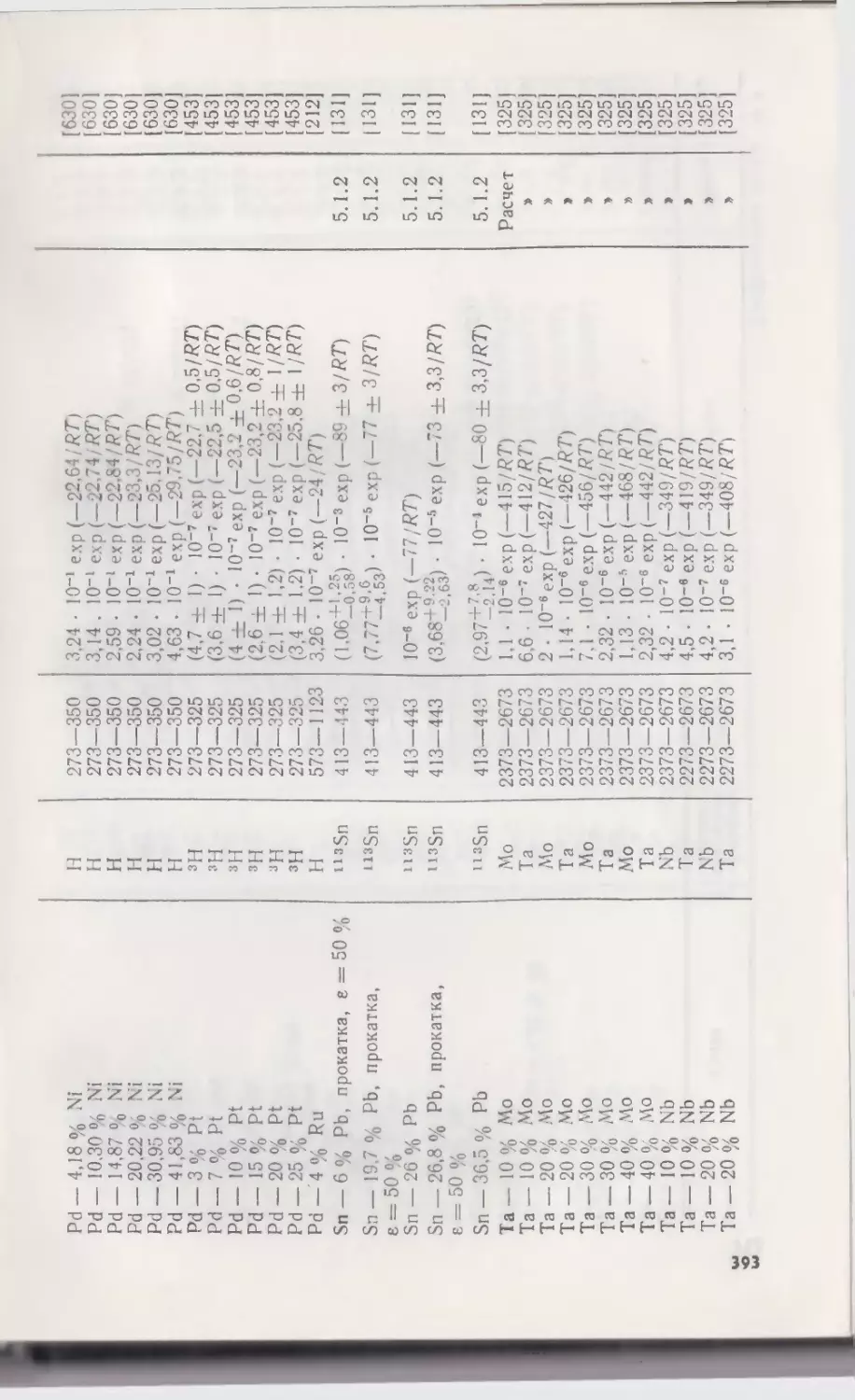

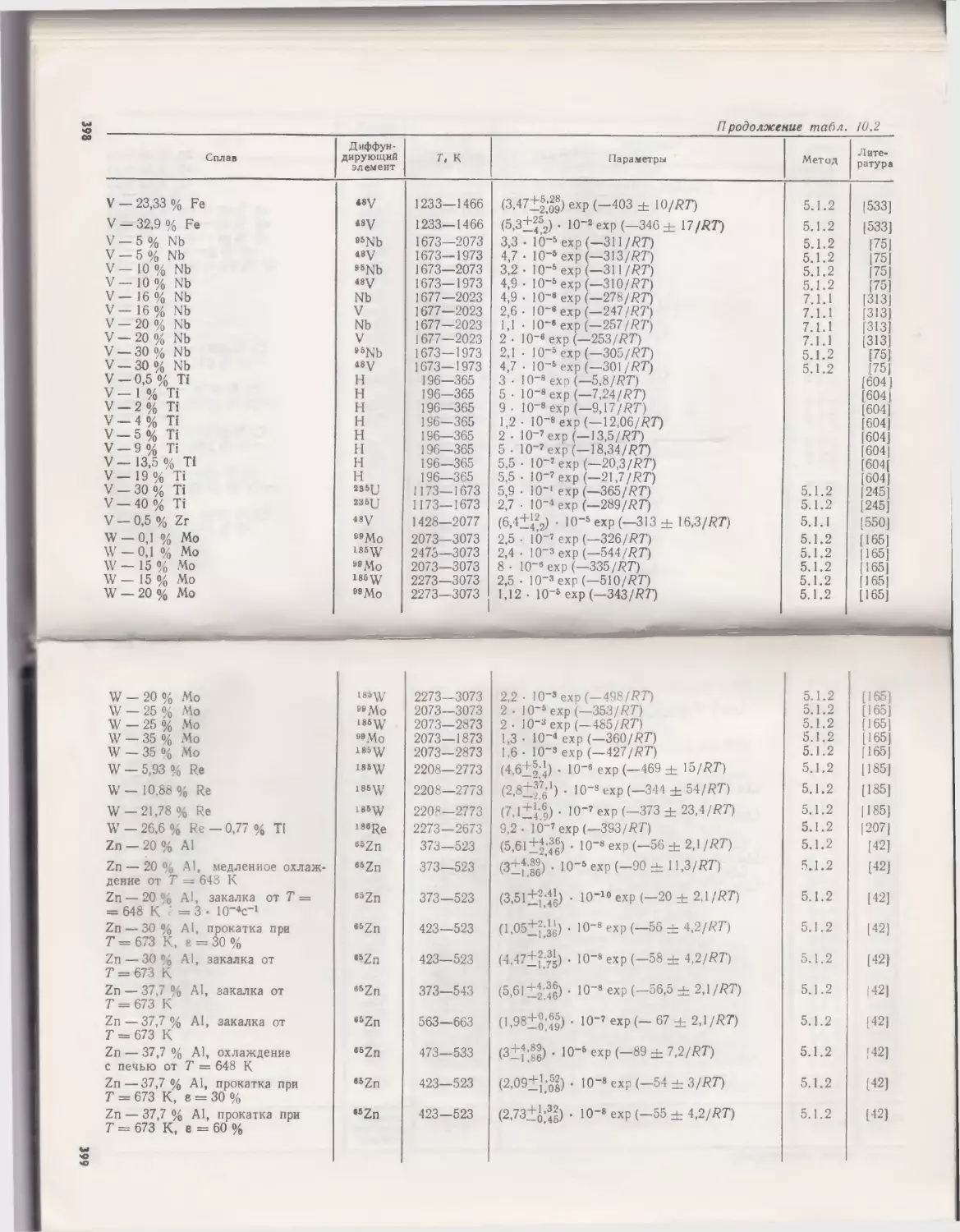

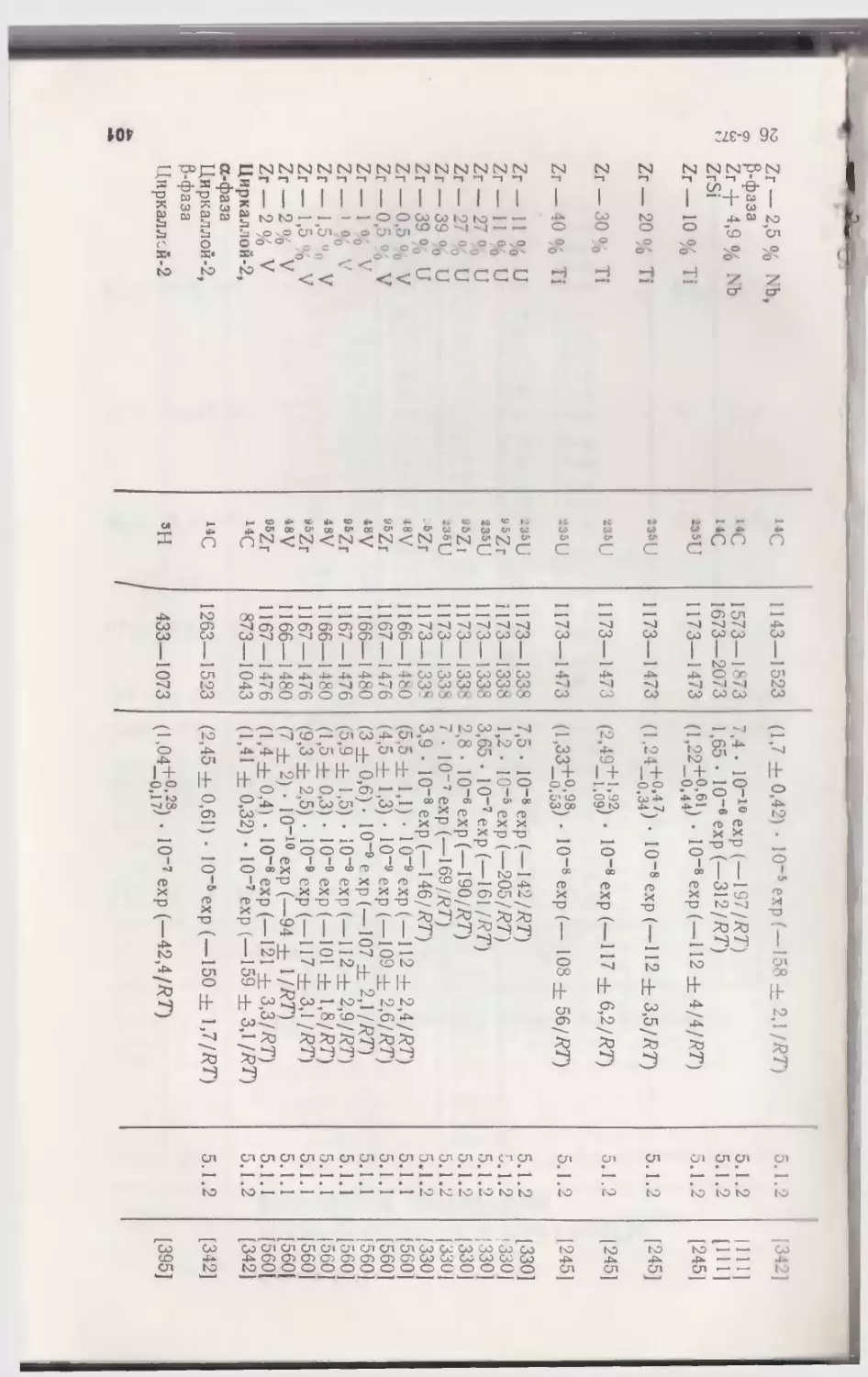

Глава 10. Коэффициенты и параметры диффузии в сплавах . .

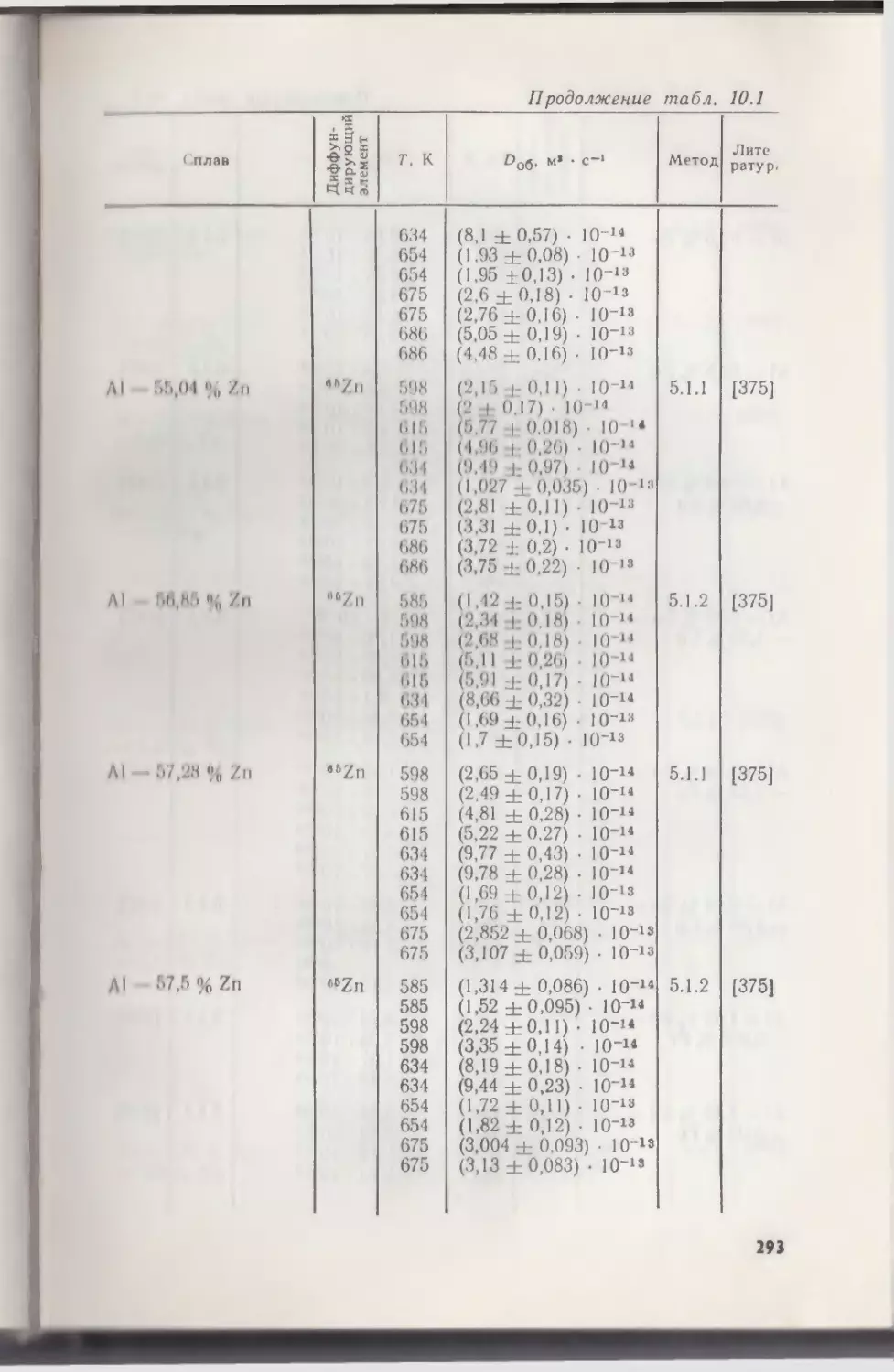

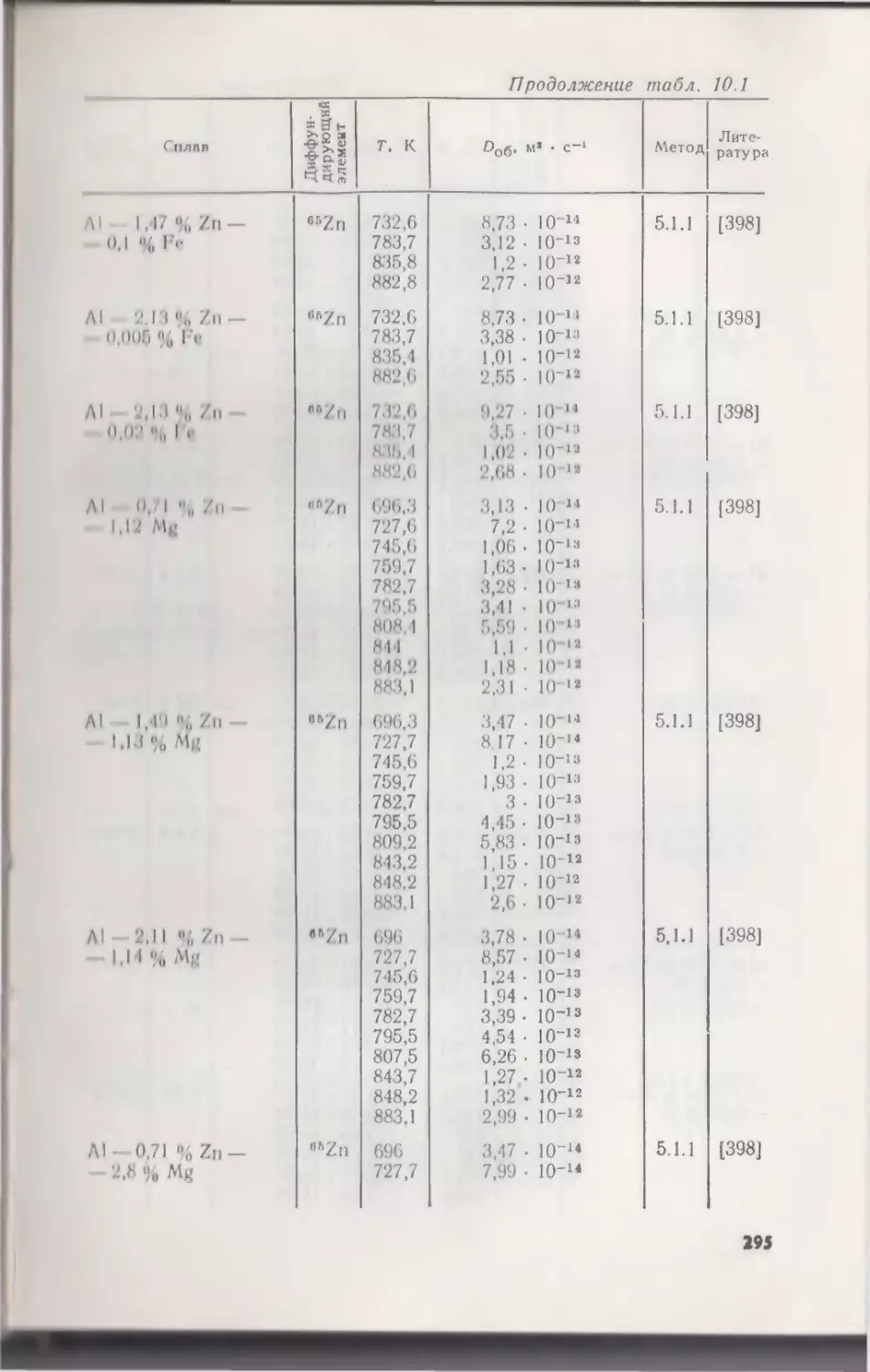

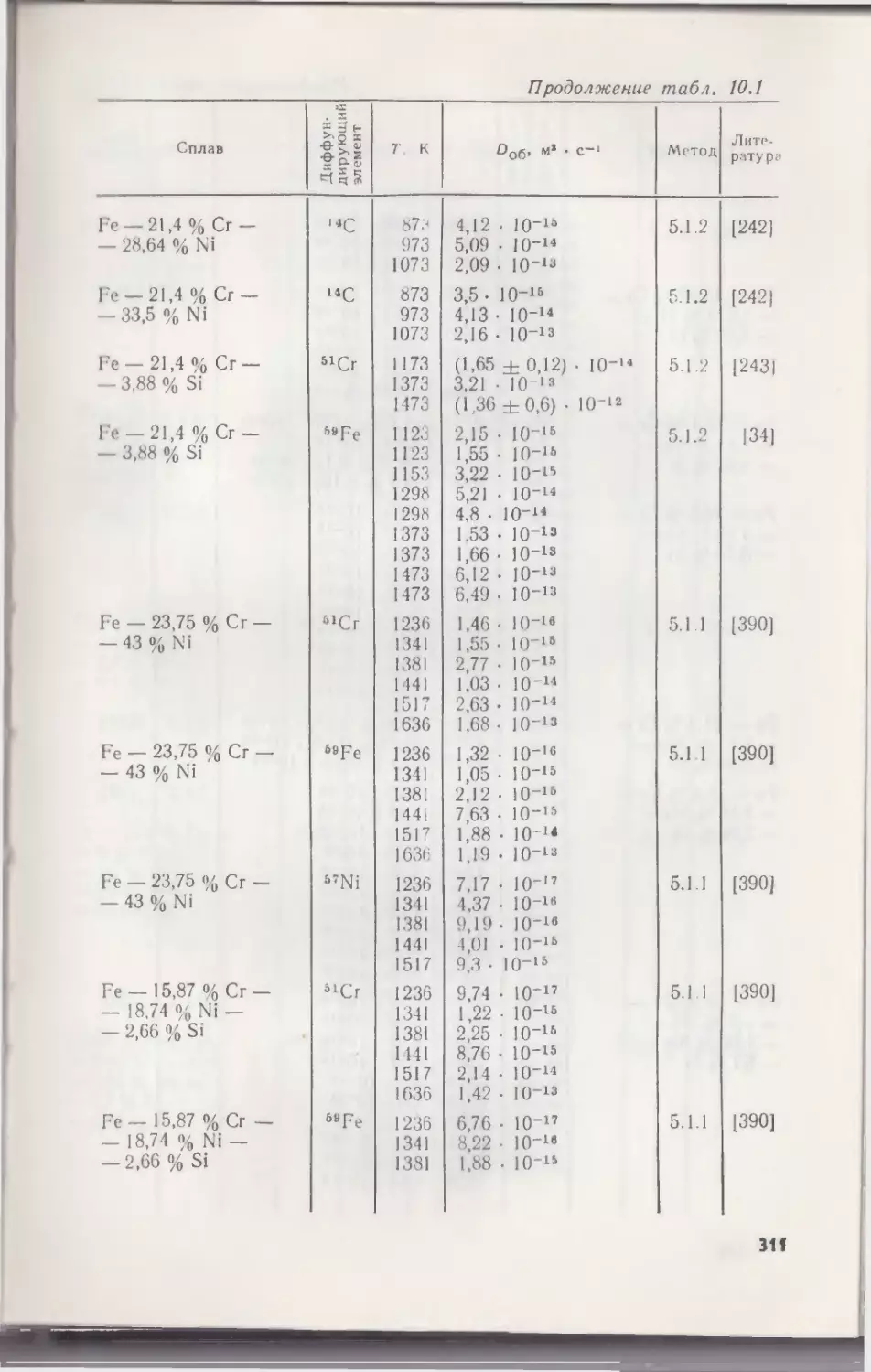

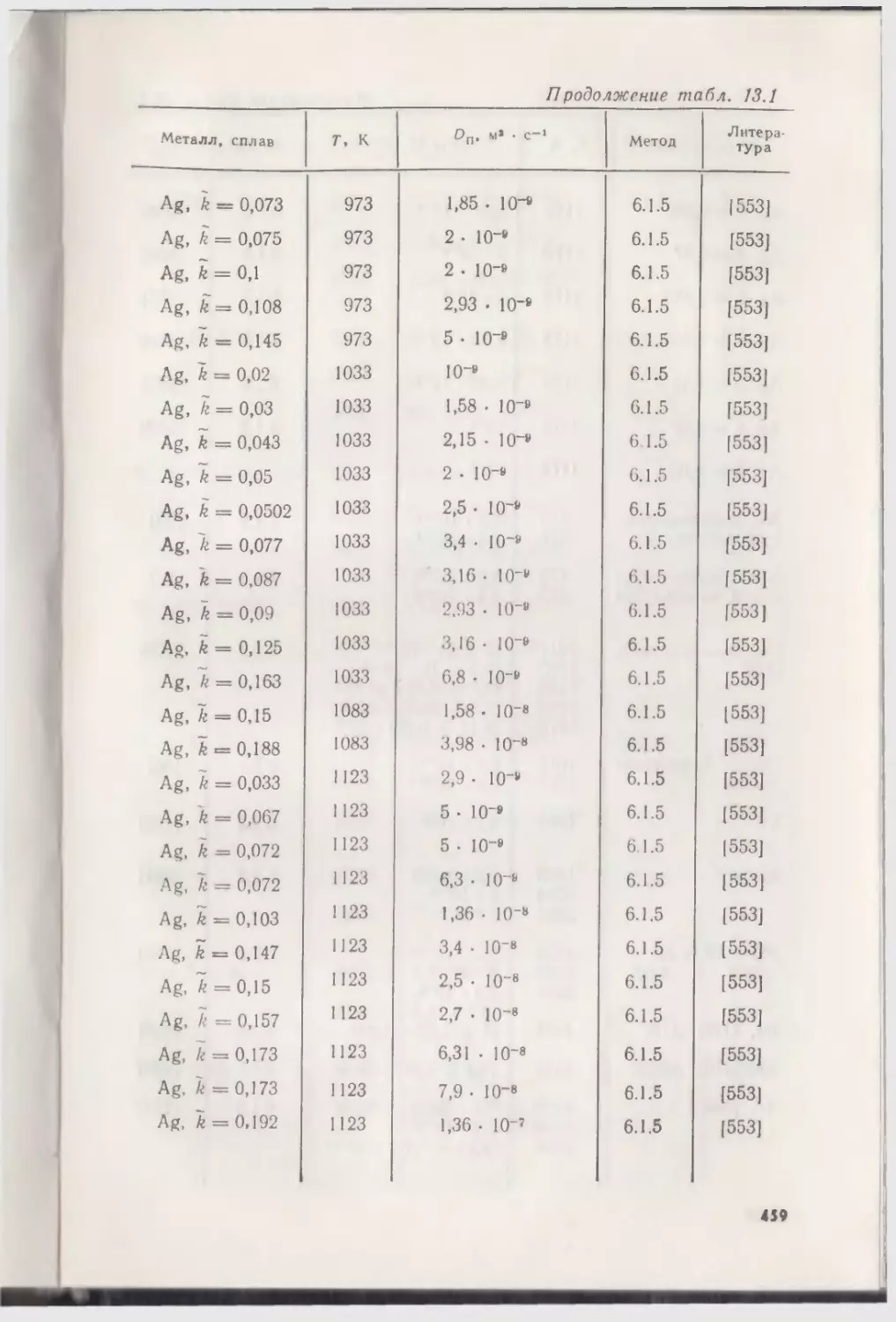

10.1. Коэффициенты диффузии в сплавах

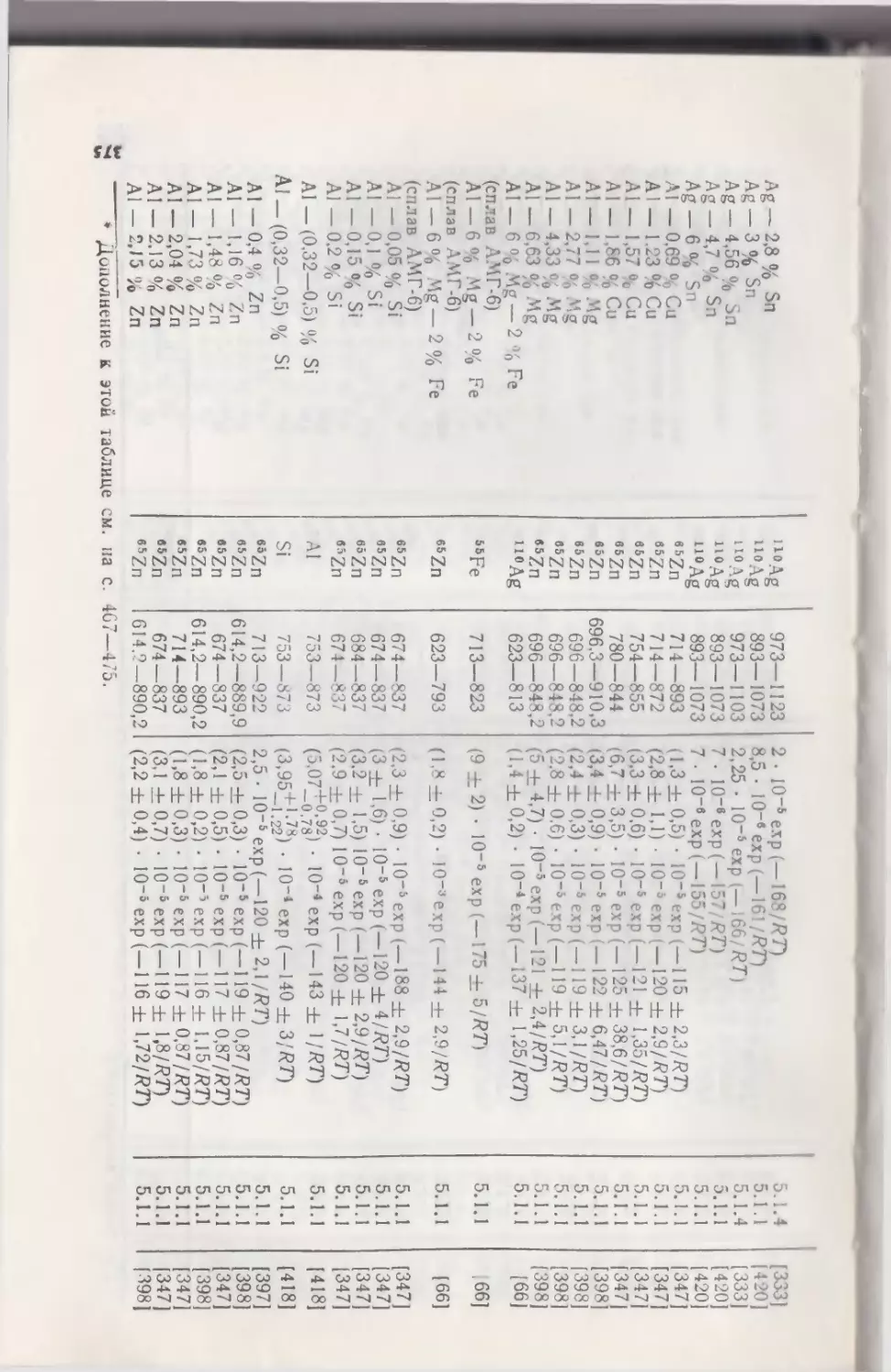

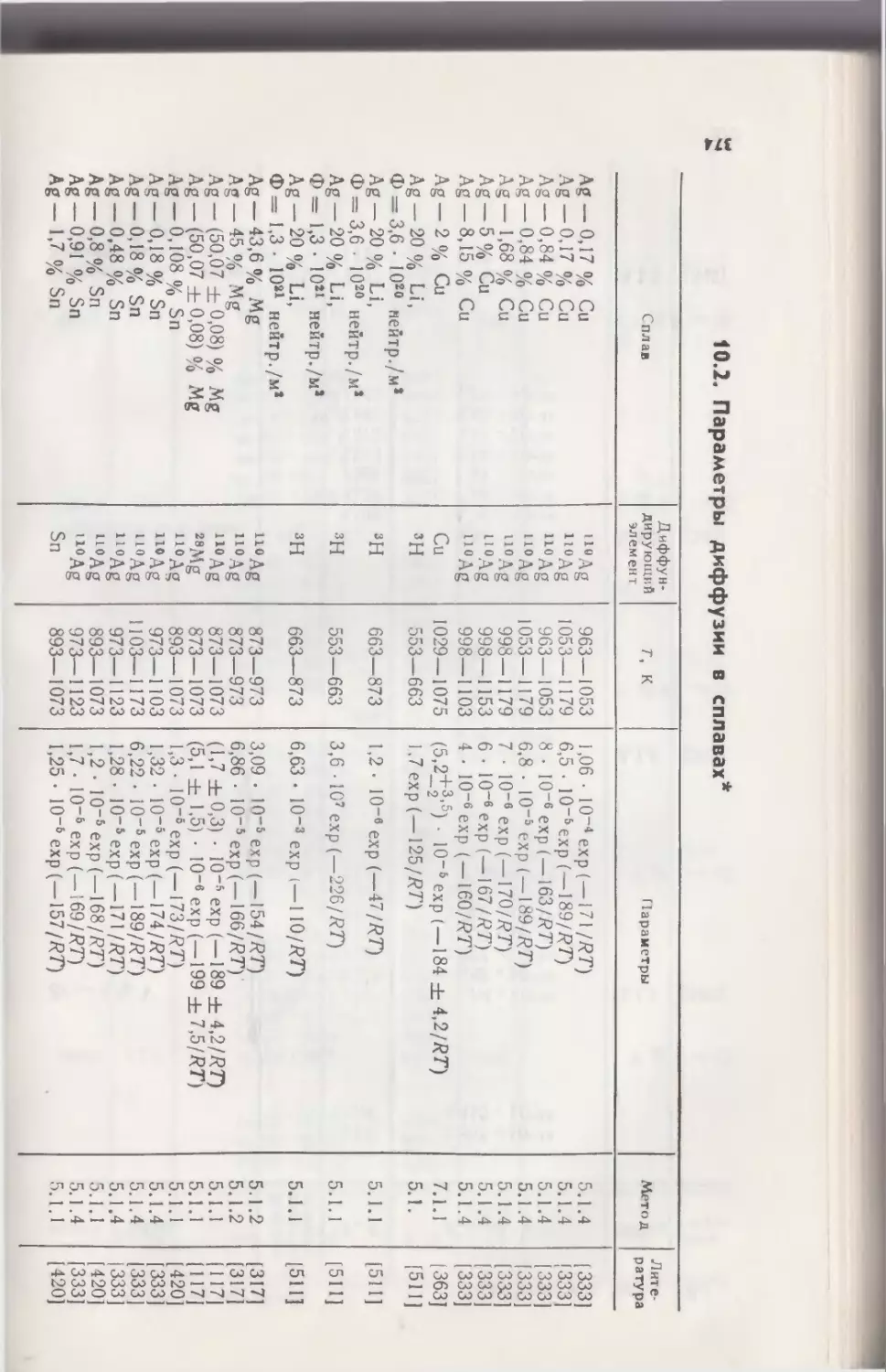

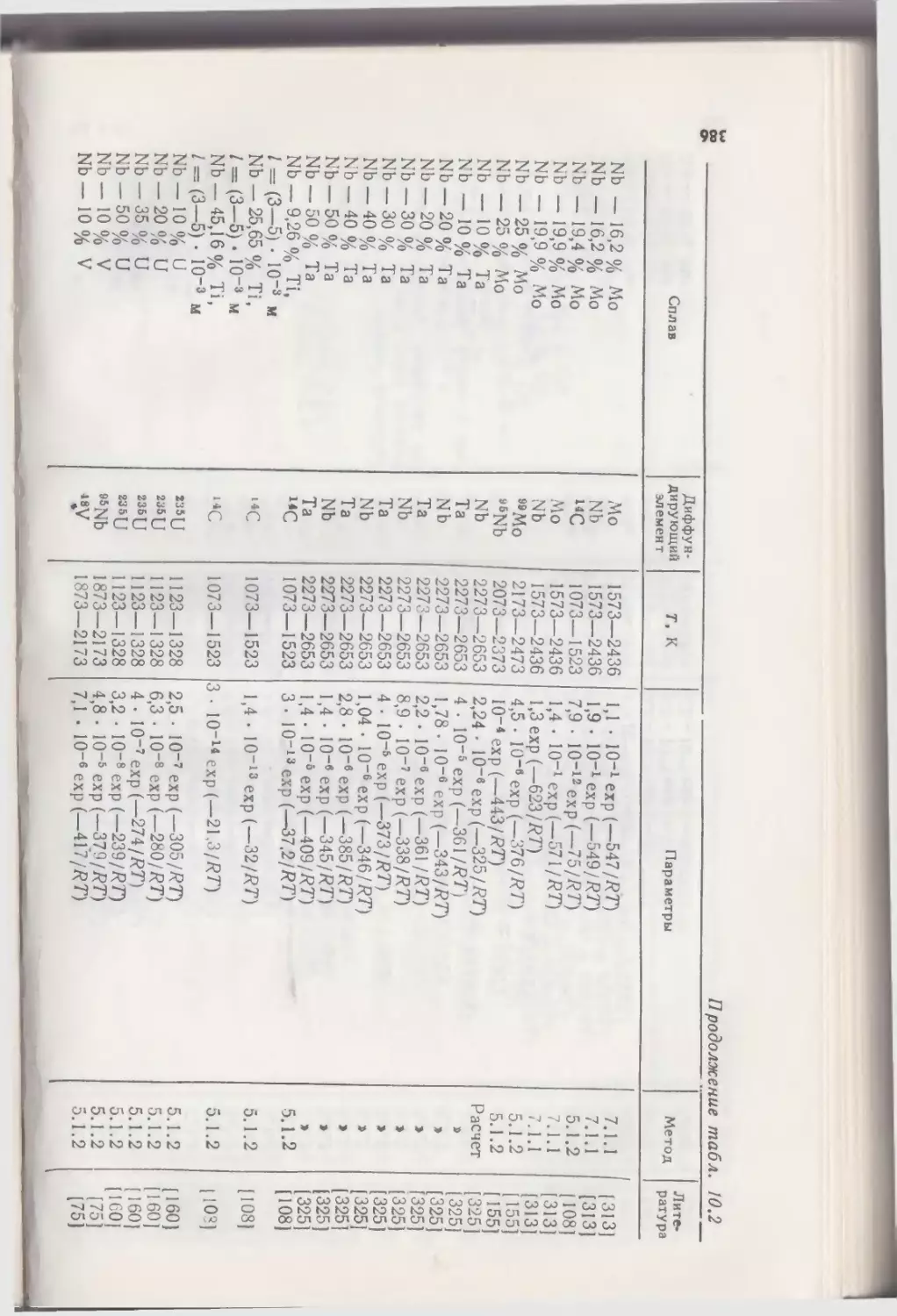

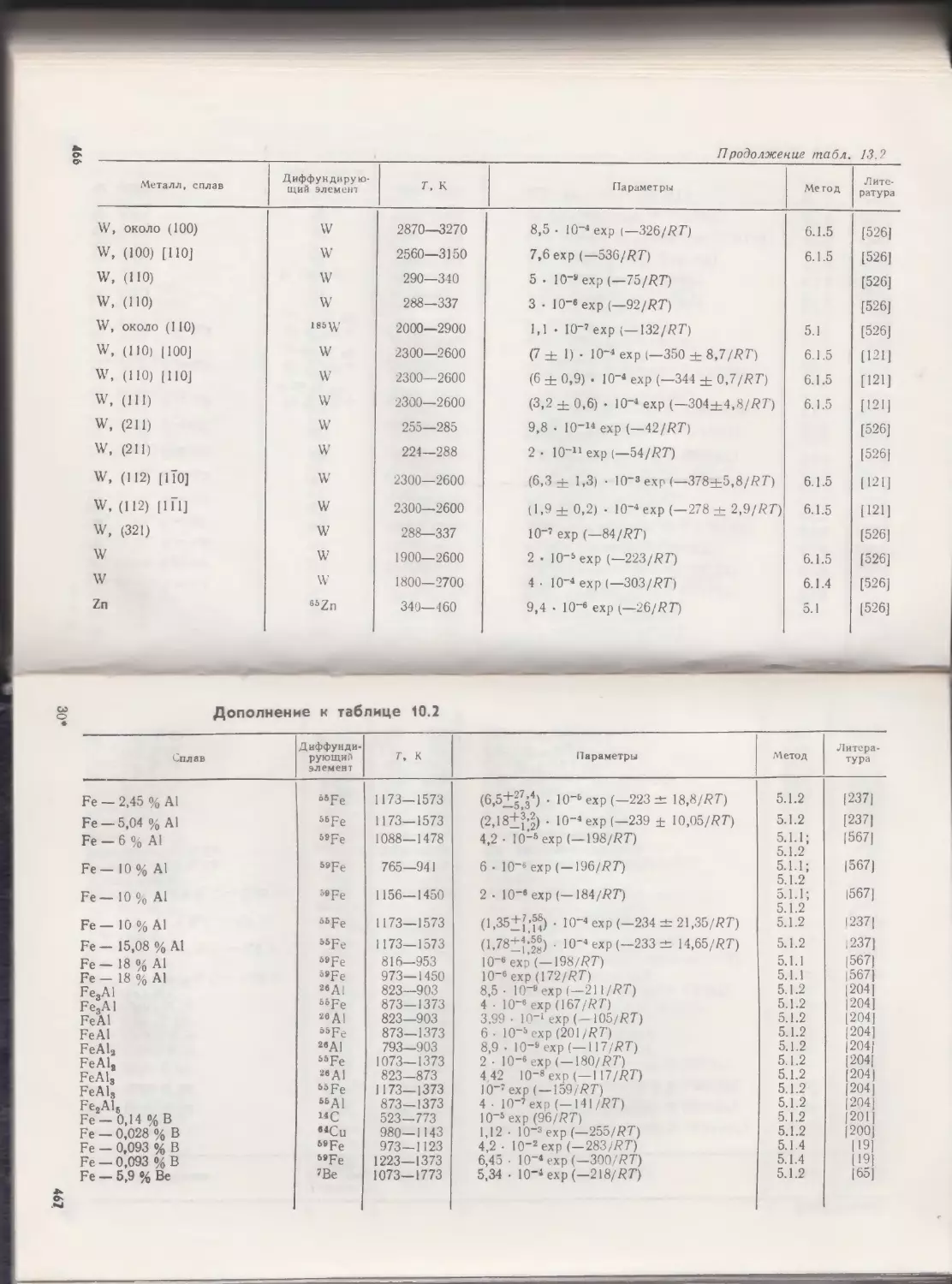

10.2. Параметры диффузии в сплавах

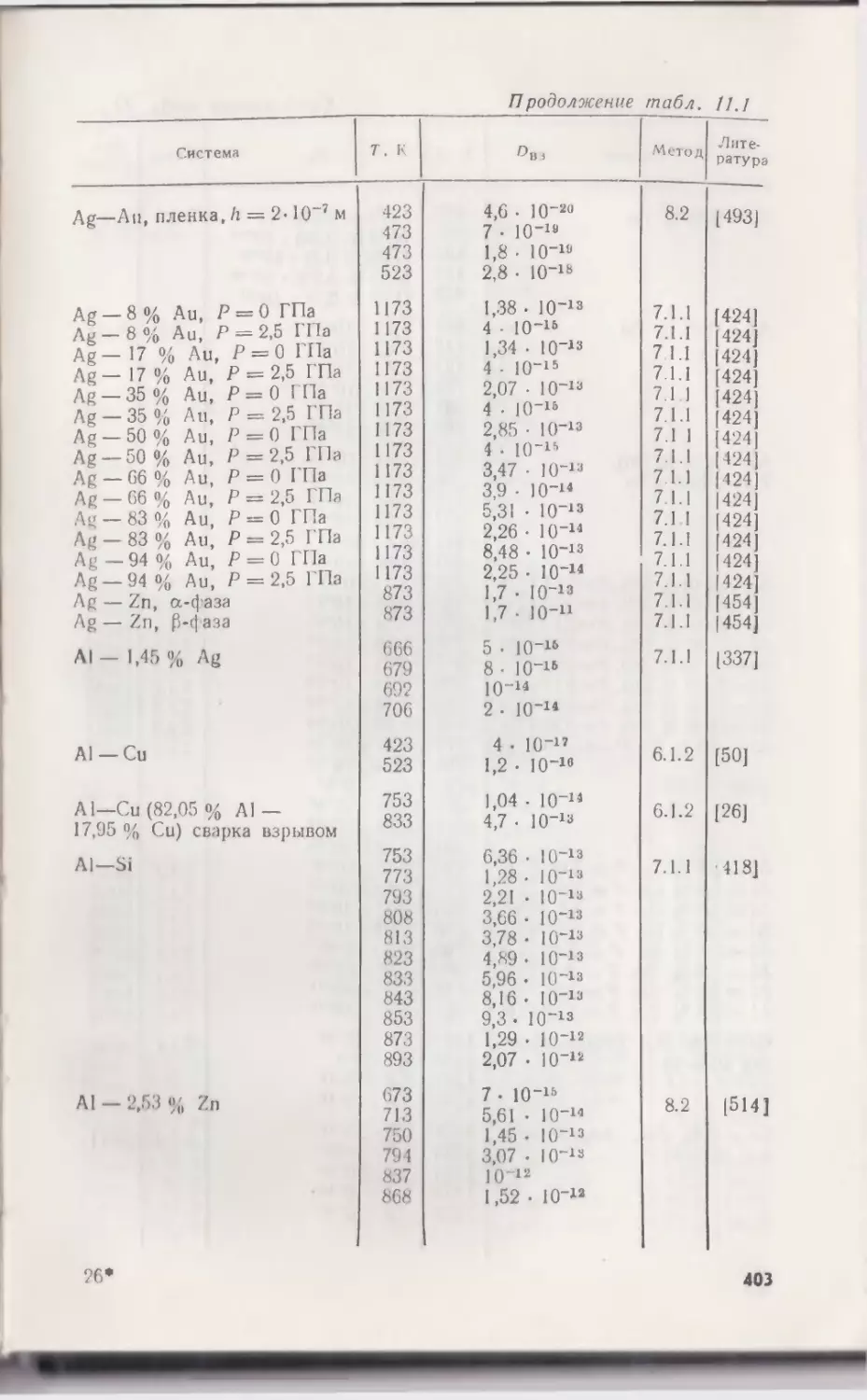

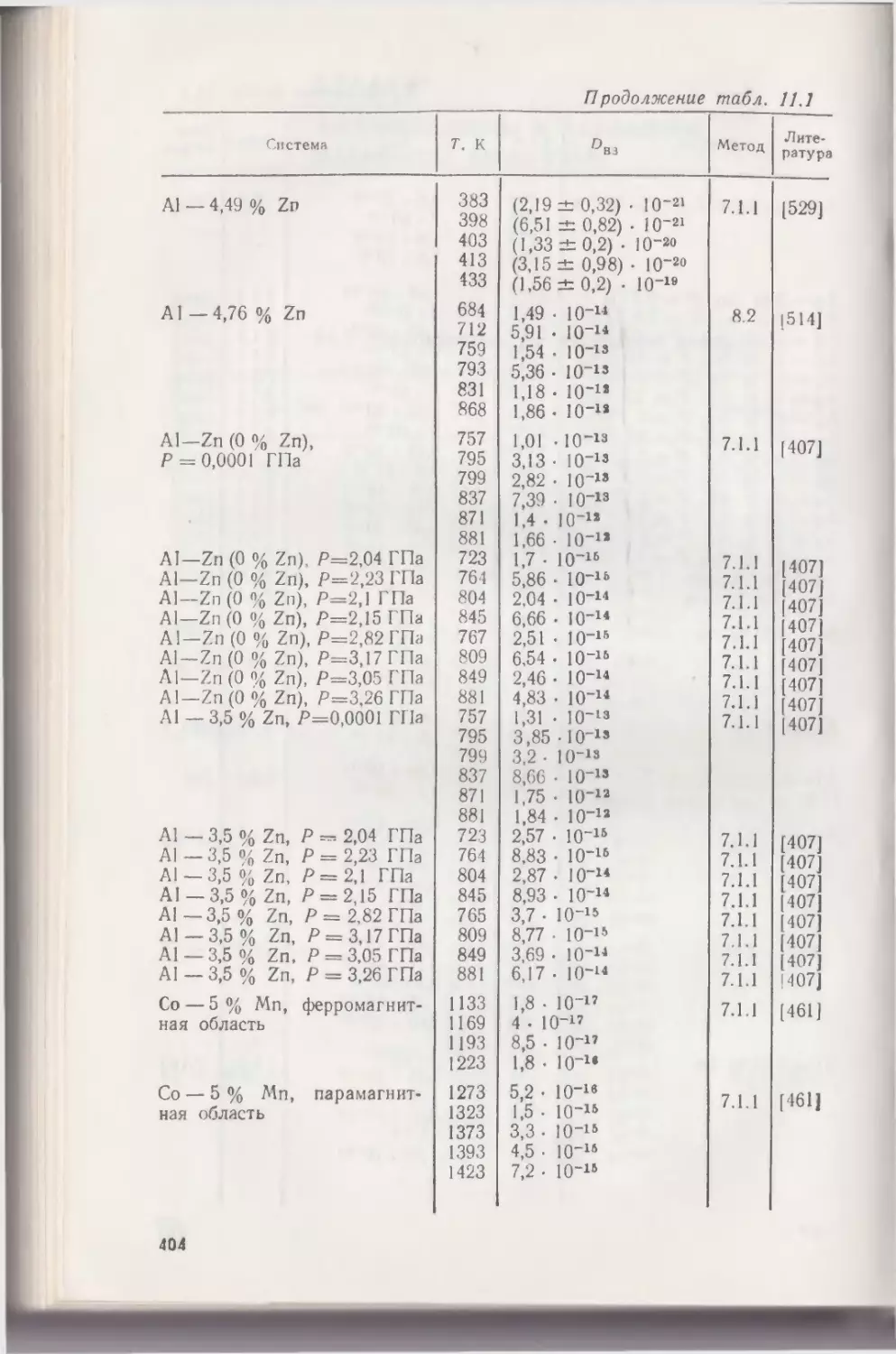

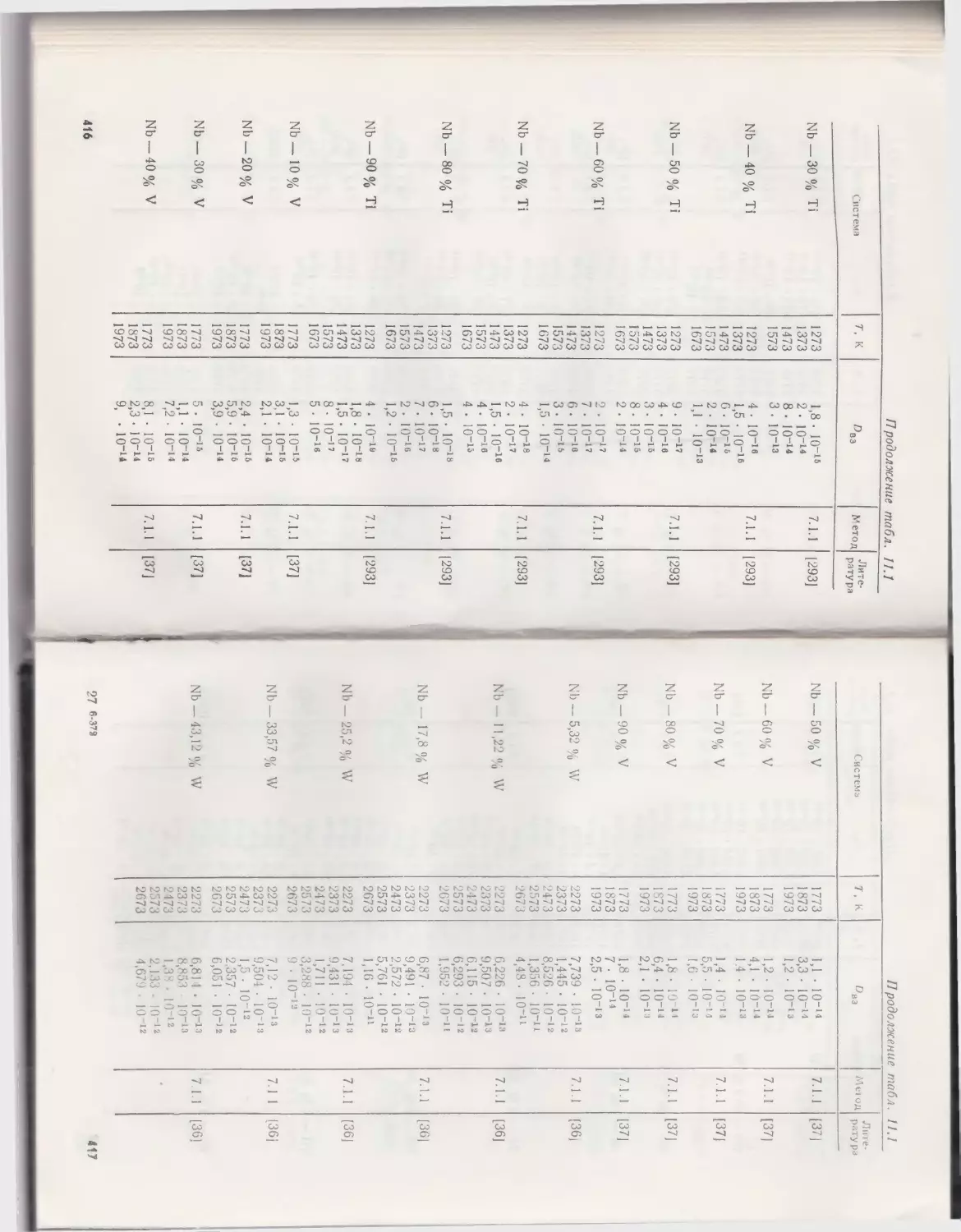

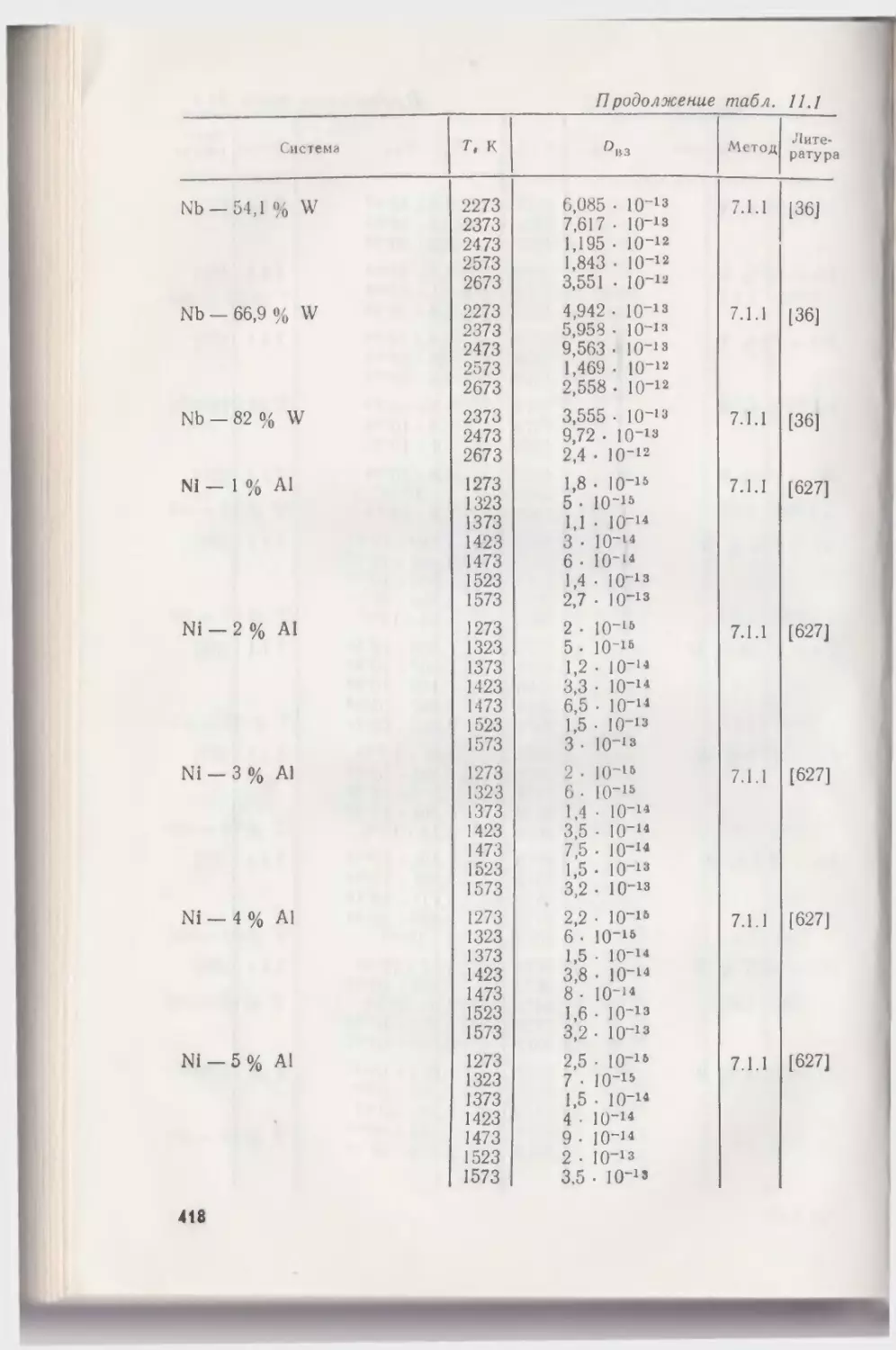

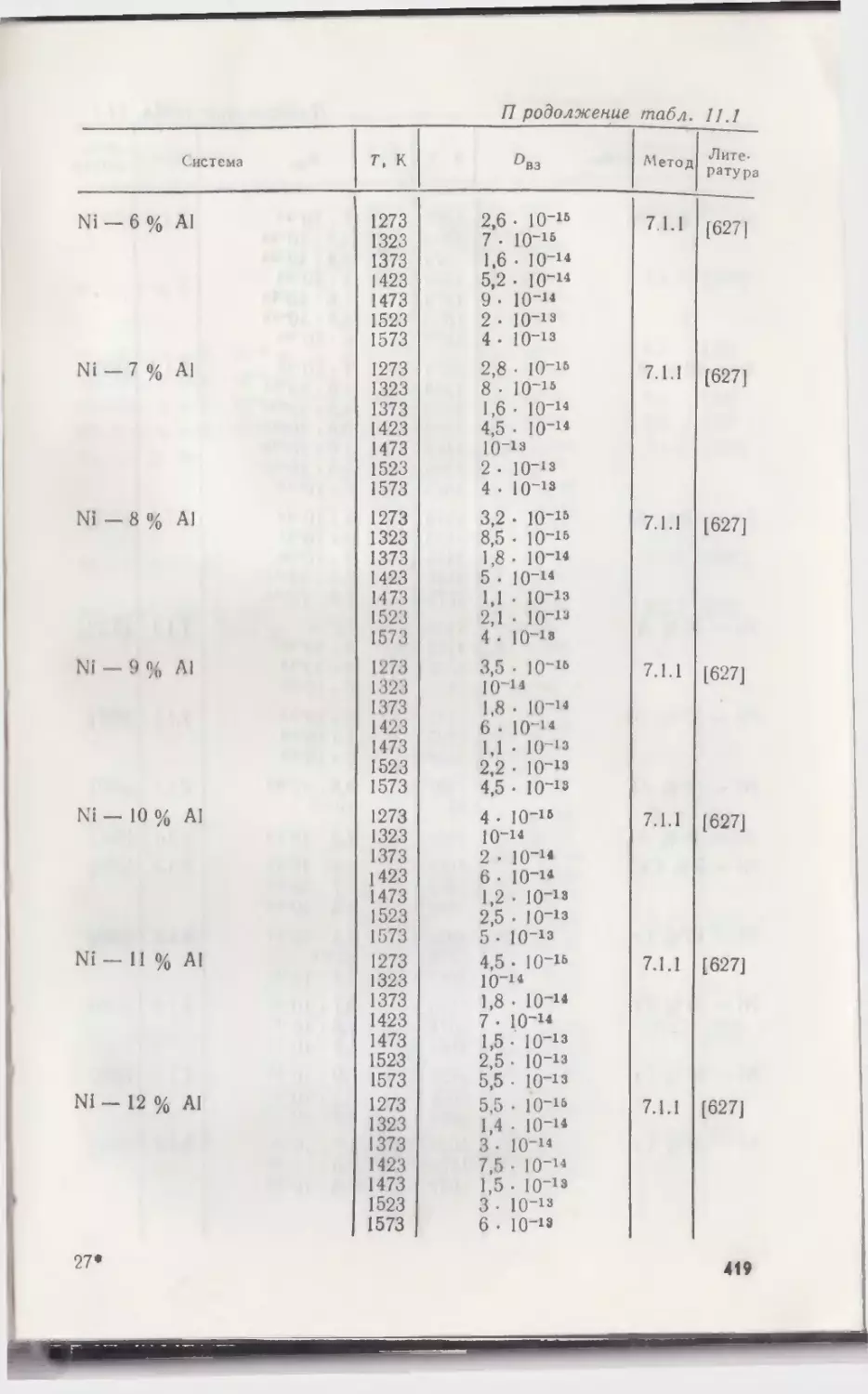

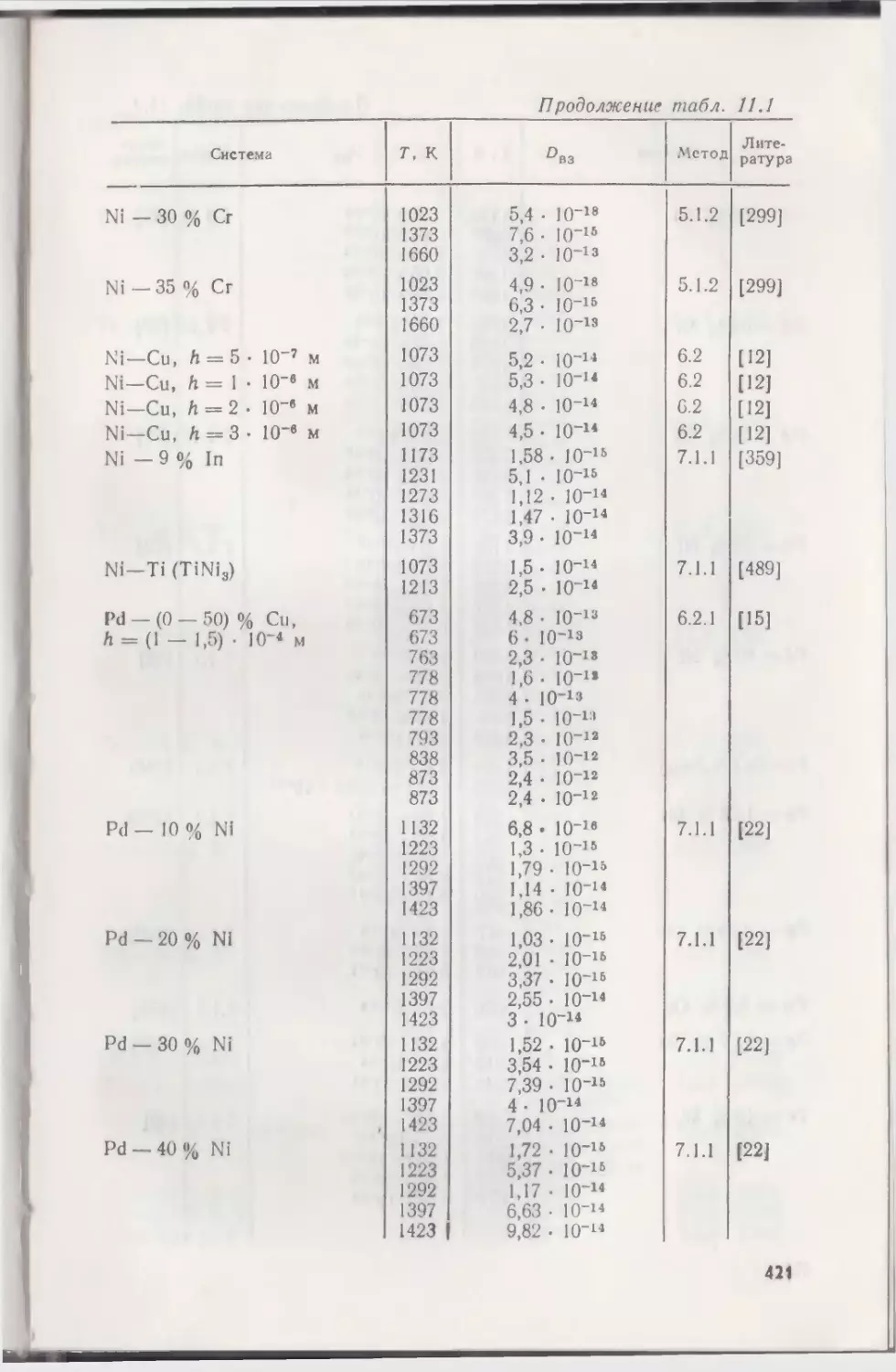

Глава 11 Коэффициенты и параметры взаимной диффузии . .

11.1. Коэффициенты взаимной диффузии

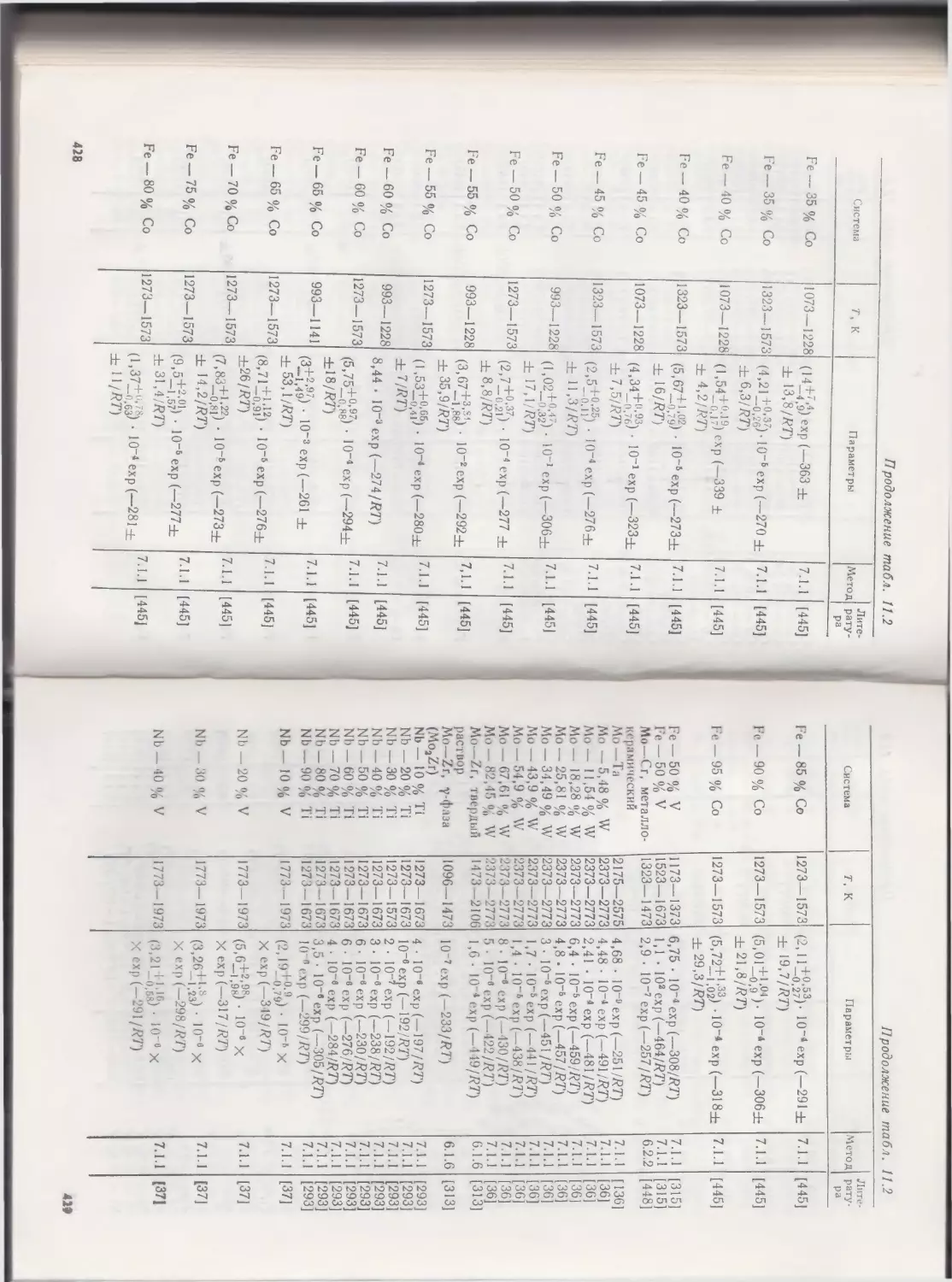

11.2. Параметры взаимной диффузии

Глава 12. Коэффициенты и параметры пиффузии по границам

зерен, субзерен и дислокациям в металлах и сплавах

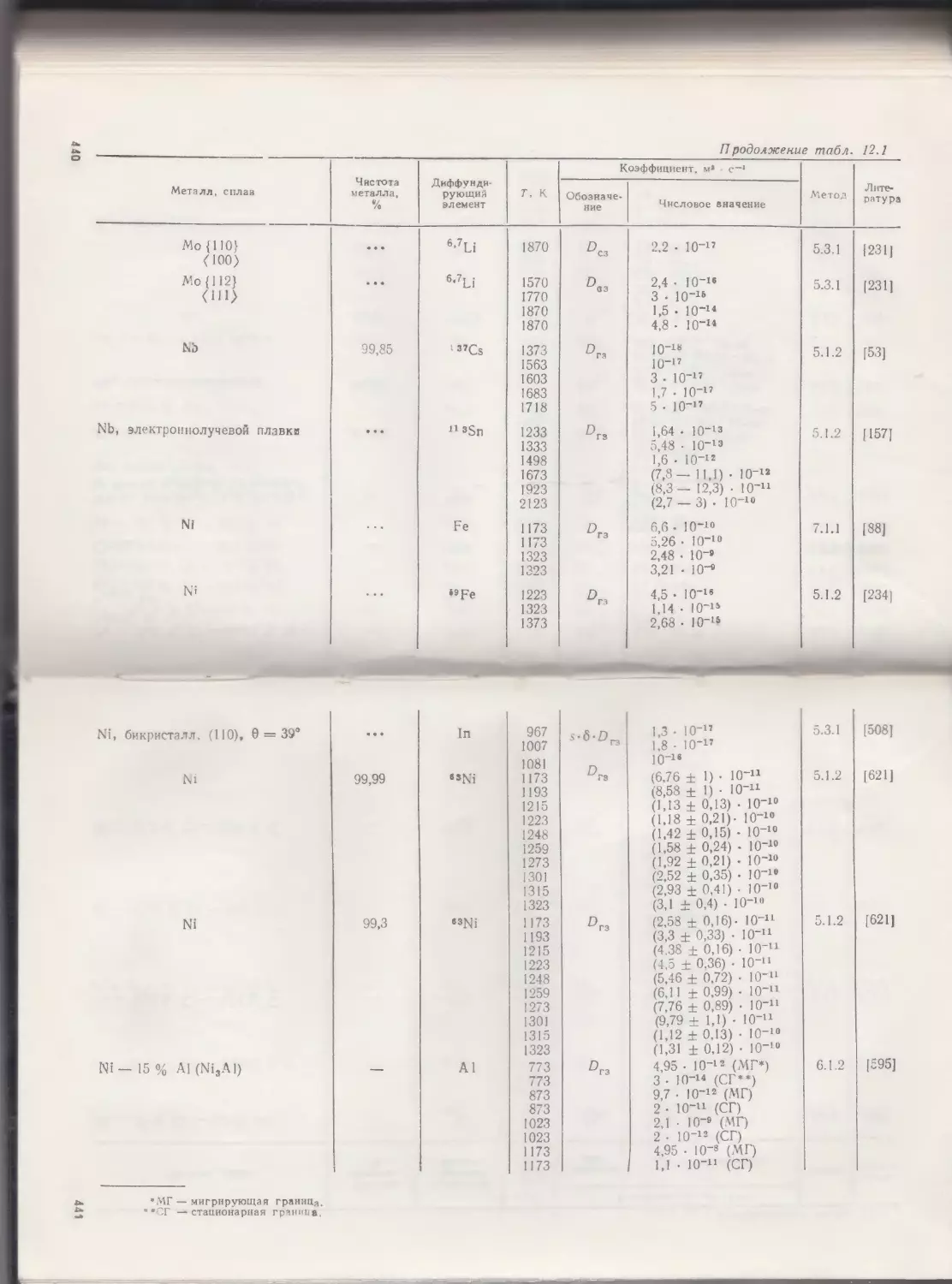

12.1 Коэффициенты диффузии по границам зерен, субзерен и дис¬

локациям в металлах и сплавах

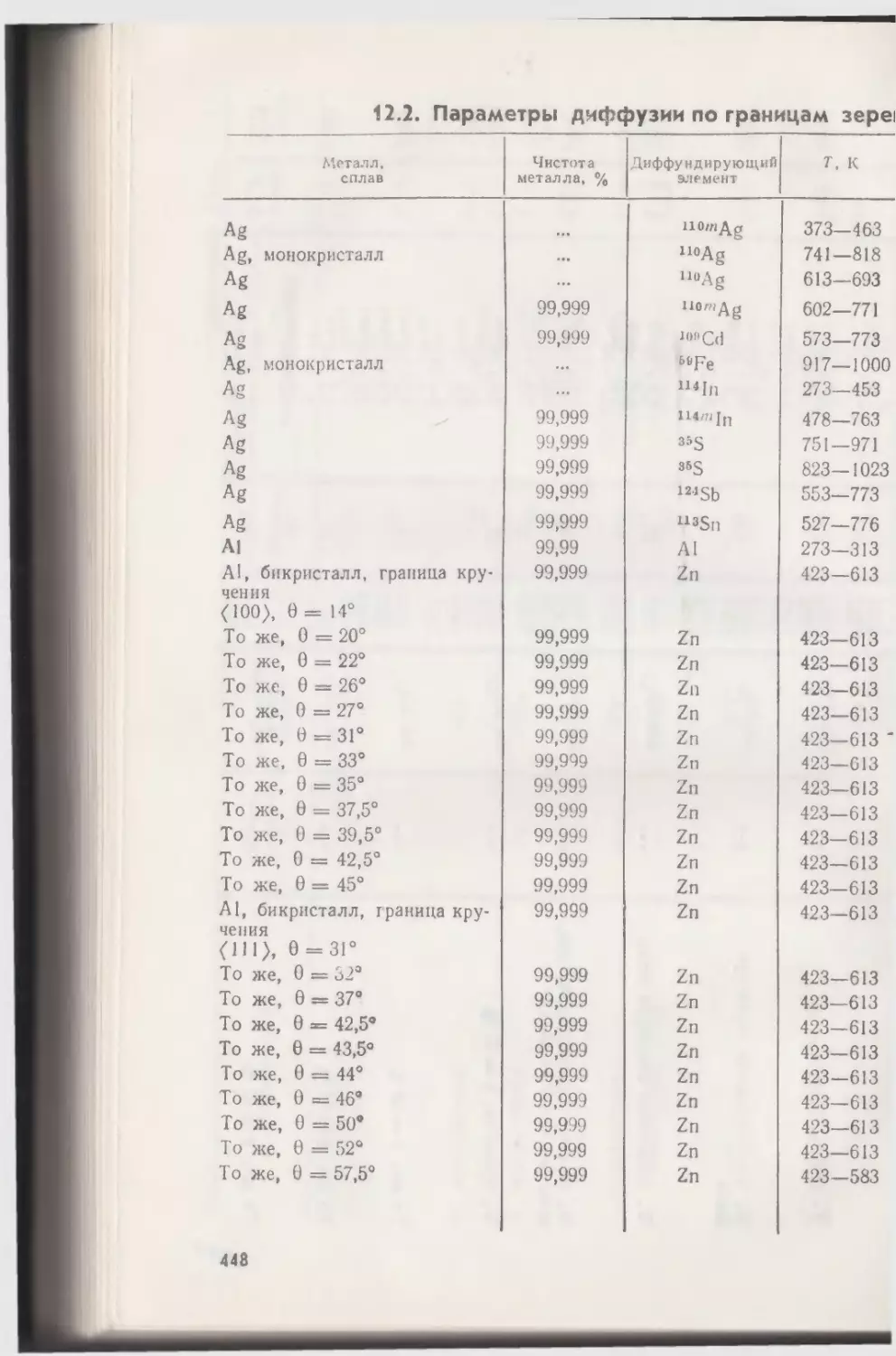

12.2. Параметры диффузии по границам зерен, субзерен и дислока¬

циям в металлах и сплавах

Глава 13. Коэффициенты и параметры поверхностной диффузии

в металлах и сплавах

13.1 Коэффициенты поверхностной самодиффузии в металлах и

сплавах

*13.2. Параметры поверхностной диффузии в металлах и сплавах .

Список литературы

Предметный указатель

127

128

128

130

130

131

131

131

150

160

251

284

284

374

402

402

425

432

432

448

45 8

45 S

462

476

508

ПРЕДИСЛОВИЕ

Практическое значение коэффициентов диффузии свя¬

зано с их использованием в различных технологических разработках,

при создании материалов с заданными свойствами с учетом влияния

внешних условий, и особенно в разработке технологий упрочнения

поверхности металлов и сплавов. Отсутствие специализированной спра¬

вочной литературы G полным объемом количественных данных по диф¬

фузии как в СССР, гак и за рубежом усложняет исследования.

В настоящем справочнике впервые систематизированы сведения

о диффузии в металлах и сплавах. Кратко изложена математическая

теория диффузии, рассмотрены экспериментальные методы определе¬

ния коэффициентов диффузии, приведены количественные данные о

диффузии в металлах и сплавах.

Справочник состоит из трех частей. В первой даны уравнения

диффузии, их решения и некоторые основные формулы, позволяющие

определять коэффициенты диффузии на основании экспериментальных

данных, Во второй рассмотрены экспериментальные методы опреде¬

ления коэффициентов диффузии и указаны наиболее рациональные

области их применения. Третья часть содержит экспериментальные

данные о диффузии в металлах и сплавах в твердом состоянии, которые

взяты из источников, где проведен их всесторонний анализ и оценка.

По возможности указаны причины различия результатов для одних

и тех же металлов и сплавов (например, вследствие разной предвари¬

тельной обработки, разной химической чистоты) и метод определения

коэффициентов диффузии. Приведены также экспериментальные дан¬

ные по изменению параметров диффузии при внешнем воздействии

(всестороннем сжатии, одноосном деформировании, циклическом изме¬

нении температуры и т. д.). Рассмотрено влияние различных дефектов

структуры на эффективный коэффициент диффузии, измеряемый на

реальных образцах, а также практическое использование коэффициен¬

тов диффузии при решении ряда технологических задач и оценке рабо¬

тоспособности металлических изделий при повышенных температу¬

рах. Чистота металлов и состав сталей и сплавов, обозначенных звез¬

дочкой, приведены в процентах по массе. Для сплавов указана моляр¬

ная доля в процентах. Цифровое обозначение метода определения коэф¬

фициентов диффузии принято в соответствии с номером параграфа,

в котором он описан. Если описание метода в справочнике не приведе¬

но, то в таблице указан литературный источник, в котором этот ме¬

тод изложен. Главы 1—5, 7, 8 написаны Л. Н. Лариковым, главы

6, 9—13 — В. И. Исайчевым. Приведенные в части III эксперимен¬

тальные данные по диффузии в соответствии с ГОСТ 8.310.78 относятся

к категории информационных.

Авторы благодарны ответственному редактору доктору техниче¬

ских наук А. И Райченко, рецензентам доктору технических наук

А. В. Белоцкому и доктору технических наук М. Д. Смолину за полез¬

ные замечания при подготовке рукописи справочника.

Л. Н. Лариков

8

ОСНОВНЫЕ

ОБОЗНАЧЕНИЯ

А — компонент; константа

Ап — активность п-го слоя

Ak — коэффициент разложения

ЛуЗК — амплитуда ультразвуковых колебаний

а — параметр кристаллической решетки

В — компонент; константа

С — концентрация атомов

Сд — концентрация диффузанта в зоне дислокации

С — средняя концентрация

Ср — теплоемкость

Ck — емкость конденсатора

Cv — концентрация вакансий

с — локальная концентрация диффузанта

D — коэффициент диффузии; диффузия

D* — коэффициент гетеродиффузии

Da — парциальный коэффициент диффузии

Dq — не зависящая от каких-либо переменных часть коэффи¬

циента диффузии

£>об — коэффициент объемной диффузии

DB3 — коэффициент взаимной диффузии

Dr3 — коэффициент диффузии по границам зерен

D — коэффициент диффузии в зоне дислокации

Dn — коэффициент поверхностной диффузии

DC3 — коэффициент диффузии по субграницам

£>эф — эффективный коэффициент диффузии

DM — усредненный во времени коэффициент диффузии

Dm — коэффициент диффузии по средней концентрации

Dv — коэффициент диффузии вакансий

d — средний размер зерна; диаметр нитевидных кристаллов

Е — энергия активации

9

Е* — энергия активации гетеродиффузии

Еоб — энергия активации объемной диффузии

Еиз — энергия активации взаимной диффузии

£гз — энергия активации диффузии по границам зерен

Ед — энергия активации диффузии вдоль дислокаций

Еп — энергия активации поверхностной диффузии

£сз — энергия активации диффузии по субграницам

£р — энергия активации релаксации

Еэф — эффективная энергия активации

$ — модуль упругости

F — функция

/ — время пребывания диффундирующего атома на дислока¬

циях

G — функция Грина

Н — энтальпия

Нf — энтальпия образования точечного дефекта

Нт — энтальпия миграции точечного дефекта

h — толщина снятого слоя; толщина образца

I — интенсивность излучения

I о — интегральная интенсивность излучения от исходного об¬

разца

1п — интегральная интенсивность излучения остатка образца

после снятия л-го слоя

Гп — интенсивность излучения препарата от л-го слоя

i—компонент; электрический ток

J — диффузионный поток атомов

/ — компонент

К — коэффициент пропорциональности

k — постоянная Больцмана; число соседних узлов в решетке

k — отношение давлений сероводорода и молекулярного во¬

дорода

L — расстояние между дислокациями

Lc — средняя длина дислокации между закрепляющими ее

примесными атомами

I — размер тела; размер зерна в кристалле

lQ — исходный размер тела

la — междендритное расстояние

М — масса диффузанта

Na — число Авогадро

NR — плотность дислокаций

п — индекс; показатель степени

па — число адсорбированных атомов

пс — число атомов, образующих ступень на поверхности

Р — давление

Q — количество теплоты

q— заряд

R—газовая постоянная; электросопротивление

г —- радиус

гQ — эффективный радиус дислокации

5 — энтропия

SJ — энтропия образования вакансии

Sm — энтропия миграции точечного дефекта

s — поверхность

Т — абсолютная температура

t — время; температура

/>/2 — время полураспада

U — функция

и — электрический потенциал

V — объем

v — скорость

W — расход теплоты

w — вспомогательная переменная

X — вспомогательная переменная

х — абсцисса

хм— положение плоскости Матано

хп — координата /г-го слоя

Y — вспомогательная переменная

у — ордината

уп — ордината п-го слоя

Z — вспомогательная переменная

z — аппликата

а — геометрический фактор (безразмерный)

ап — коэффициент разложения

Р — коэффициент корреляции

— относительное изменение параметра решетки

Г — частота перескоков атомов

Yi — коэффициент активности /-го компонента

А — ошибка

6 — толщина граничной прослойки; отношение электросопро¬

тивлений при температурах соответственно 300 К и 4,2 К

6П — толщина приповерхностного слоя

б с — толщина скин-слоя

е — степень деформации, параметр

е — скорость деформации

еи — истинная деформация

£— переменная

т) — вспомогательная переменная

О — угол разориентации

0 — отношение разности работ выхода электрона чистой по¬

верхности и покрытой водородом к разности работ выхо¬

да электрона чистой поверхности и максимально покры¬

той водородом

Ф — угловая координата

к — коэффициент пропорциональности

Ли — средняя длина элементарного перемещения адсорбиро¬

ванного атома

А. — коэффициент теплопроводности

ц — химический потенциал

Рм— магнитная проницаемость

ц — коэффициент поглощения излучения

v— частота колебаний атомов в решетке

va — частота колебаний адсорбированных атомов

£ — толщина диффузионного слоя

П — вспомогательная переменная

р — удельное электросопротивление; плотность; плотность

дислокаций

Ро — начальное удельное электросопротивление

р4 ,2 — удельное электросопротивление при точке кипения гелия

Рг98 — удельное электросопротивление при комнатной темпера¬

туре

о — удельная электрическая проводимость

т — вспомогательная переменная; время

т1/, — приведенное время, соответствующее изменению средней

концентрации на 50%

тр — период релаксации

Ф — термодинамический потенциал

Ф — работа выхода электрона

Ф0 — работа выхода чистой поверхности

ФП1ах — работа выхода полностью покрытой поверхности

Ч* — функция

•ф—вспомогательная переменная

С2 — объем атома

ЧАСТЬ I

МАТЕМАТИЧЕСКИЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ

КОЭФФИЦИЕНТОВ ДИФФУЗИИ

Математическая теория диффузии развивается более

100 лет. Библиография всех работ по диффузии превысила бы по объему

настоящий справочник. Поэтому авторы вынуждены ограничиться

ссылками на монографии и обзоры [17, 54, 73, 203, 204, 206, 232, 269,

297, 322, 339, 422], где обобщены основные результаты и указаны

ссылки на оригинальные работы.

В первой части справочника в сжатой форме изложены основные

физические представления о механизмах диффузии в твердых телах и

о роли различных дефектов кристаллической структуры, а также наи¬

более часто применяемые математические методы определения коэф¬

фициентов диффузии. Это изложение конспективное, так как в соответ¬

ствии с задачами справочника большая часть его посвящена описанию

экспериментальных результатов.

В четырех главах первой части приведены расчетные формулы

для определения коэффициентов диффузии в объеме, вдоль поверхно¬

сти, границ зерен, субзерен и дислокаций в чистых металлах и в спла¬

вах. Обсуждается применимость этих формул для решения таких тех¬

нологических задач, как диффузионная сварка и сварка-пайка, гомо¬

генизация сплавов, химико-термическая обработка, а также для оценки

работоспособности металлических изделий при высоких температурах

(газовая коррозия, плакирование, деградация композитов). Из-за

ограниченного объема справочника не рассмотрены задачи многоком¬

понентной диффузии, представляющие интерес для некоторых видов

химико-термической обработки.

ГЛАВА 1

ОБЪЕМНАЯ ДИФФУЗИЯ

Объемная диффузия происходит посредством точечных

дефектов — структурных и примесных. При постоянной температуре

в отсутствие разности химических потенциалов в пределах системы

диффузионное перемещение (самодиффузия) осуществляется путем

беспорядочных перескоков атомов в соседние положения кристалли¬

ческой решетки.

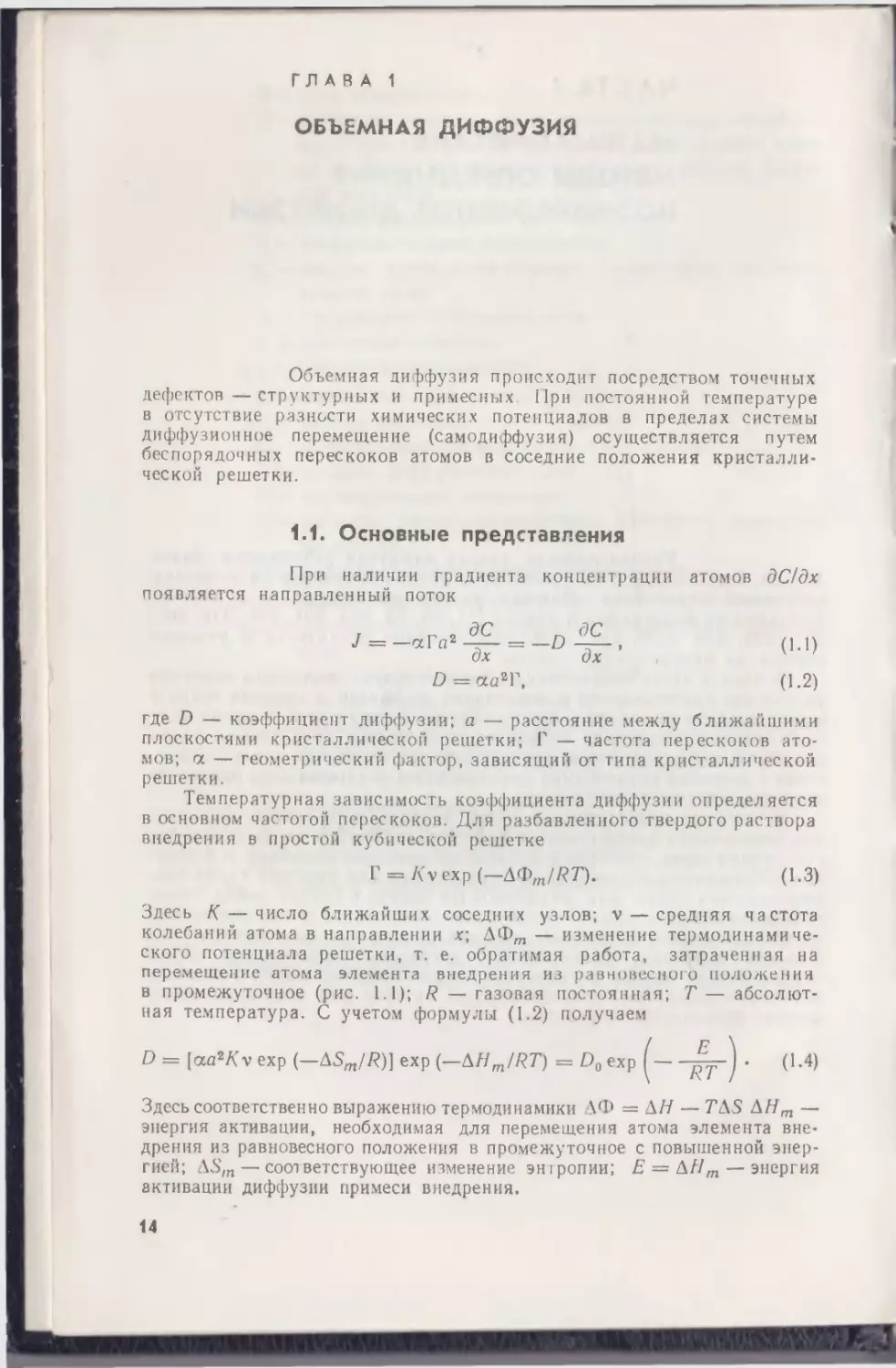

При наличии градиента концентрации атомов дС/дх

появляется направленный поток

где D —- коэффициент диффузии; а — расстояние между ближайшими

плоскостями кристаллической решетки; Г — частота перескоков ато¬

мов; а — геометрический фактор, зависящий от типа кристаллической

решетки.

Температурная зависимость коэффициента диффузии определяется

в основном частотой перескоков. Для разбавленного твердого раствора

внедрения в простой кубической решетке

Здесь /( — число ближайших соседних узлов; v — средняя частота

колебаний атома в направлении х; АФОТ — изменение термодинамиче¬

ского потенциала решетки, т. е. обратимая работа, затраченная на

перемещение атома элемента внедрения из равновесного положения

в промежуточное (рис. 1.1); R — газовая постоянная; Т— абсолют¬

ная температура. С учетом формулы (1.2) получаем

Здесь соответственно выражению термодинамики АФ = АН — TAS АНт —

энергия активации, необходимая для перемещения атома элемента вне¬

дрения из равновесного положения в промежуточное с повышенной энер¬

гией; А5ОТ — соответствующее изменение энтропии; Е = АНт — энергия

активации диффузии примеси внедрения.

1.1. Основные представления

(1.1)

(1.2)

D = а а2Г,

Г = Kvexp (—АФmIRT).

(1.3)

D =

14

О ОСЮ

о бою

Рис. 1.1. Изменение потенциаль¬

ной энергии системы при пере¬

ходе атомов из одного равно¬

весного положения в другое

через перевальную точку.

В чистых металлах и твердых растворах замещения диффузия

происходит путем перескока атома в соседнее незанятое положение

кристаллической решетки — вакансию. В этом случае частота пере¬

скока определяется не только частотой колебаний, в результате которых

атом приобретает энергию, необходимую для перескока, но и временем

нахождения его по соседству с вакансиями, которое определяется их

концентрацией

Cv = exp (— АФ”/RT),

умноженной на число ближайших соседних узлов.

Тогда

Г = Kv exp (—АФm/RT) exp (—ЛФpRT), (1.5)

D = [atfa*v exp (ASvm/R + ASvf/R)] exp (-AHVJRT — AHvf/RT), (1.6)

где A//'), — энергия, необходимая для миграции атомов на вакантное по¬

ложение; А //у — энергия образования моля вакансий; AS^f AS*j— соот¬

ветствующие изменения энтропии.

Энергия активации самодиффузии Е = AHvm + Ав чистых метал¬

лах приблизительно пропорциональна температуре их плавления. Усред¬

нение данных для ряда металлов дает Е/Тпл - 33. Для металлов пред-

экспоненцнальный множитель Dq в формуле (1.4) зависит от типа

кристаллической решетки. Если она плотноупакованная, то

D (м2 . с-i) = 2 • 10"» ехр (—33TnJRT), (1.7)

а если объемно-центрированная кубическая, то [204]

D (м2 • с"1) = 2 • IQ"2 ехр (—33TnJRT). (1.8)

15

Формулы (1.7) и (1.8) могут быть использованы для грубой оценки

коэффициента самодиффузии в тех чистых металлах, которые экспери¬

ментально не исследованы.

В случае разбавленного твердого раствора замещения можно до¬

пустить, что атомы примеси не взаимодействуют между собой при дви¬

жении. Однако они взаимодействуют с атомами основного металла и

с дефектами кристаллического строения.

Перемещение атома примеси в отличие от атомов основного металла

не является полностью случайным из-за возможной корреляции между

последовательными перескоками. Эта корреляция требует введения

дополнительного множителя Р в уравнение (1.6), учитывающего неслу¬

чайность перескоков примесных атомов. Кроме того, энергия активации

гетеродиффузии Е* не может быть просто приравнена сумме

АЯт + АЛ/^, как при самодиффузии, поскольку р может зависеть от

температуры. В этом случае

Е* = R (д In D*/dT~i)p = (АНт + AHf) + R(d In aKv^/dT^)p. (1.9)

Атомы примеси, имеющей положительную энергию взаимодейст¬

вия с вакансиями, диффундируют быстрее, чем атомы основного ме¬

талла, а атомы примеси с отрицательной энергией взаимодействия —

медленнее. Однако коэффициент гетеродиффузии D* существенно за¬

висит от частоты перескока этих атомов в вакансии. Поэтому скорость

диффузии примеси отличается от скорости самодиффузии не больше,

чем на порядок величины (см. ч. III). Следовательно, уравнения (1.7),

(1.8) можно применить для грубой оценки коэффициентов гетеродиффу¬

зии D* примесей замещения, которые не были определены эксперимен¬

тально.

Для концентрированных твердых растворов задача усложняется.

Рассмотрим случай неупорядоченного бинарного твердого раствора

замещения. Здесь необходимо учесть три коэффициента диффузии. По

Даркену

где DB3—коэффициент взаимной диффузии в сплаве, определяемый

скоростью гомогенизации; DA, DB— парциальные коэффициенты диф¬

фузии компонентов сплава; СА, Св — концентрации двух компонентов;

р — плотность сплава. Когда СА стремится к нулю, £>вз приближается

к Da. В отличие от коэффициентов гетеродиффузии и парци¬

альные коэффициенты диффузии DA и DB зависят не только от темпе¬

ратуры, но и от концентрации. Между этими коэффициентами существует

зависимость

где Yf — коэффициент активности t-ro компонента сплава. По форму¬

ле (1.11) можно рассчитать парциальные коэффициенты D{.

Если бы диффузия в твердых растворах замещения происходила

путем простого обмена местами пар соседних атомов (рис. 1.2), то

DА — Dв. Аналогичный результат получился бы и при несколько более

вероятном циклическом обменном механизме, когда в перемещении

диффундирующего атома участвует группа соседних атомов. Но так как

диффузия в сплавах замещения происходит с помощью вакансий, то

справедливо неравенство DA=/=D^- При обогащении одним из компонен*

(1.10)

(1.11)

16

Рис. 1.2. Механиз¬

мы диффузии [339]:

/ — простой обмен¬

ный; 2 — циклический

междоузельный; 5 —

междоузельный меха¬

низм вытеснения; 6 —

краудионный.

тов образуется большая концентрация вакансий. Это приводит к появ¬

лению вакансионной пористости в результате частичной конденсации

избыточных вакансий (эффект Френкеля). Другим подтверждением

вакансионного механизма является эффект Киркендалла. Он заключа¬

ется в смещении инертных меток на границе раздела при взаимной диф¬

фузии двух металлов, образующих тзердые растворы замещения. Ско¬

рость перемещения меток по Даркену

vk~(DA °в) (Сл + Св) дх

(1.12)

определяется в основном разницей парциальных коэффициентов диффу¬

зии компонентов. 1

В упорядоченных металлических сплавах замещения также вы¬

полняется неравенство DA -ф Dв, хотя механизм диффузии в них

циклический. В отличие от простого циклического обменного механизма

(см. рис. 1.2) здесь циклически перемещаются вакансии, что обеспечи¬

вает массоперенос без нарушения степени дальнего порядка. Лишь для

некоторых интерметаллических соединений с сильным вкладом ионной

связи выполняется равенство DА — Dв, так как диффузия каждого

компонента происходит по позициям только своей подрешетки, не пе¬

реходя в другие [204].

При высоких температурах определенный вклад в самодиффузию

вносят и бивакансии. Изменение энтальпии при образовании бивакан¬

сий невелико, поэтому даже при высоких температурах их концентра¬

ции меньше, чем единичных вакансий. Однако энергия активации миг¬

рации бивакансий меньше, чем у единичных вакансий, значит, вклад

их п самодиффузию все же заметен. Бивакансии участвуют и в гетеро-

2 6-372

17

Рис. 1.3. Температурная зави¬

симость коэффициентов гетеро¬

диффузии золота в свинце и

самодиффузии свинца (по оси

ординат отложен lg£>06).

Рис. 1.4. Зависимость D0 от Е

для разных механизмов мигра¬

ции атомов [150]:

1, 2 — междоузельный механизм;

3,4— вакансионный; 1, 3 — воль¬

фрам; 2, 4—молибден.

диффузии атомов, намного превышающих по размеру атомы основного

металла [150].

Диффузия элементов (водорода, кислорода, азота, углерода и др.),

образующих твердые растворы внедрения, происходит по простому

междоузельному механизму (см. рис. 1.2), поэтому их энергии актива¬

ции гетеродиффузии и миграции по междоузлиям одинаковы. Для соб¬

ственных междоузельных атомов, образующихся при облучении и им¬

пульсном нагружении металлов, существуют альтернативные механиз¬

мы: вытеснения, междоузельный и краудионный. Последний был пред¬

ложен Зигелем для описания диффузии в щелочных металлах с ОЦК

решеткой, но экспериментального подтверждения не получил. Меха¬

низм вытеснения связан с гантельной конфигурацией междоузельных

атомов (два атома в узле вместо одного), которая, как показали резуль¬

таты машинного моделирования, наиболее вероятна.

В некоторых металлических системах коэффициенты DA и DB

отличаются порядками величин, например, при диффузии золота

в свинец (рис. 1.3), серебра — в медь, свинец, олово, таллий и др.

Есть основания полагать, что диффузия в таких системах происходит

по предсказанному Я. И. Френкелем диссоциативному механизму,

т. е. атомы золота, серебра [590] переходят из узлов в междоузлия при

термических колебаниях, образуя вакансии.

Механизм диффузии можно проанализировать и с помощью соот¬

ношения [297]

D0 — A exp {Е/В).

(1.13)

18

где А, В — константы для данного основного металла. Углы наклона

прямых, изображающих зависимость lgD0 от Е, различны для атомов,

диффундирующих по вакансионному и междоузельному механизму

(рис. 1.4).

При небольших давлениях (порядка сотен мегапаскалей) увеличи¬

вается эффективный коэффициент диффузии [54] за счет неравномерного

распределения деформациии в отдельных зернах, вызывающего плас¬

тическую деформацию (см. 2.4). Небольшие давления способствуют раз¬

витию эффекта Киркендалла и препятствуют эффекту Френкеля [510].

При высоких давлениях коэффициенты самодиффузии и гетеродиффу¬

зии в сплавах замещения уменьшаются, так как затрудняется образо¬

вание и перемещение вакансий. В твердых растворах внедрения ско¬

рость диффузии слабо зависит от давления [364, 365, 383, 391, 415,

499, 510, 625].

При исследовании влияния давления на диффузию можно опреде¬

лить активационный объем процесса

При вакансионном механизме AV А = AVvj -+- AVvm, где AV^, AVvm — из¬

менение объема при образовании вакансии и при ее миграции. Эти вели¬

чины играют важную роль в теории дефектов решетки.

При выводе формул (1.2), (1.3) и (1.5), основанных на теории слу¬

чайных блужданий, предполагалось, что атомные скачки происходят

независимо один от другого. В случае гетеродиффузии пришлось учесть

фактор корреляции (3 (формула (1.9)), вызванный неслучайностью пере¬

скоков примесных атомов. Однако при изучении самодиффузиии с по¬

мощью меченых атомов также приходится учитывать эффект корреля¬

ции, так как вероятность повторного обмена меченого атома с вакан¬

сией больше вероятности любого другого скачка. Поэтому часть скач¬

ков оказывается неэффективной и фактор корреляции становится мень¬

шим единицы (Р ^ 0,83 для металлов с ГЦК решеткой и р = 0,75 для

металлов с ОЦК решеткой). Это еще один довод против механизмов

прямого и кольцевого обмена.

Изотопный эффект учитывает зависимость скорости диффузионного

перемещения от массы диффундирующего атома Ма:

£> /£> — 1

Е„ = 01 ■ -к?~ (1.15)

У MajMai -1

Здесь индексы а, и аа соответствуют двум изотопам одного элемента.

Первоначально предполагали, что изотопный эффект по величине

совпадает с фактором корреляции р. В настоящее время установлено,

что

где А К — доля общей трансляционной энергии, которую атом, совер¬

шающий скачок, переносит через перевальную точку Чем больше ре¬

лаксация решетки при скачке, тем меньше А К В первом приближении

полагают А К ^ A VmlQ (Q — объем атома) Конкретные результаты по

определению изотопного эффекта приведены в работах [442, 447, 498,

578, 579]. Влияние температуры на изотопный эффект рассмотрено

в работе [610]

Аномалии диффузиии в некоторых металлах с ОЦК решеткой

(Р-титан, Р-цирконий и у*Уран) выражаются в том, что для широкого

(1.14)

Еа = раДЛ:,

(1.16)

2*

19

интервала температур не выполняется закон Аррениуса (1.4). Хотя

существуют различные объяснения этого факта, однако важную роль

играет наличие в этих металлах полиморфного превращения с мартен-

ситным механизмом. Последнее приводит к дополнительному ускоре¬

нию диффузии, исчезающему при нормальном механизме превращения

(подробнее см. в работе [208]).

Экспериментально установлено, что в монокристаллах металлов

с некубической кристаллической решеткой коэффициенты диффузии

анизотропны. Так, в цинке и других металлах с гексагональной ре¬

шеткой диффузия параллельно базису происходит быстрее, чем пер¬

пендикулярно ему, но с повышением температуры эти различия исчеза¬

ют. В монокристаллах олова с тетрагональной решеткой коэффициенты

диффузии вдоль различных направлений также различны. Следова¬

тельно, вероятность перескока атома в вакансию зависит от направле¬

ния переноса в некубической решетке. Конкретные данные по анизот¬

ропии диффузии в чистых металлах приведены в гл. 9. В поликрис¬

таллах с некубической решеткой анизотропия диффузии зависит от

степени выраженности текстуры.

1.2. Уравнения диффузии

Математические методы определения коэффициентов

диффузии основаны на решении двух основных уравнений диффузии,

называемых законами Фика. Первый закон Фика обычно записывают

в виде

J = —D grad С. (1.17)

Согласно этому выражению вектор плотности диффузионного по¬

тока J направлен навстречу градиенту концентрации С и пропорцио¬

нален его абсолютному значению; коэффициент диффузии D численно

равен плотности потока диффузанта при градиенте концентрации, рав¬

ном единице, и его расчет возможен для стационарного состояния.

Второй закон Фика позволяет исследовать нестационарный про¬

цесс диффузии

di v (D grad С) = —• (1.18)

Согласно этому выражению концентрация диффузанта С в некоторой

заданной точке диффузионной зоны зависит от координат и времени.

Координаты могут быть выбраны в различных системах. Например,

для декартовой системы х, у, z уравнение (1.18) принимает вид

для цилиндрической системы г, ■&, г уравнение (1.18) имеет вид

и для сферической системы координат г, О, ф — вид

В зависимости от условий решаемой диффузионной задачи выбирается

наиболее удобная из них. В дальнейшем будут приведены конкретные

примеры.

Если на диффундирующие атомы действует внешняя сила F, то

вероятность их перескока в направлении действия силы возрастает, и

первый закон Фика с учетом внешних сил принимает вид

J = —D gradC + C(v)F, (1.22)

где (v)F — средняя дополнительная скорость атома за счет внешней

движущей силы.

Примером влияния внешней движущей силы может служить элск-

троперенос как следствие увлечения ионов металла электронами

проводимости, т. е. основной причиной движения металлических ионов

являются не столько электростатические силы, действующие на их ис¬

тинные заряды, сколько столкновения с электронами проводимости (так

называемый электронный ветер).

Методам решения дифференциальных уравнений в частных произ¬

водных параболического типа посвящена обширная литература.

Для более подробного ознакомления можно рекомендовать монографию

1269], в которой изложены математические методы решения уравнений

диффузии.

1.3. Аналитические методы решения

Аналитическое решение уравнения диффузии можно по¬

лучить методом Фурье, или разделения переменных, согласно которому

частное решение уравнения (1.18) имеет вид произведения двух функ¬

ций:

С (г, t) = AF(t)F(г), (1.23)

где Л — произвольная постоянная; F ({) — функция времени; F (г) —

функция пространственной координаты.

Операционный метод решения диффузионных задач заключается

в следующем. К каждому из членов уравнения диффузии и граничным

условиям применяют интегральное преобразование, в результате кото¬

рого вместо уравнения и граничных условий относительно концентра¬

ции получают уравнение и граничные условия относительно ее изобра¬

жения. Наиболее распространено преобразование Лапласа

fL (s) " МF (01 = j F (0 ехр (—st) dt. (1.24)

о

Здесь F (/) — оригинал функции; FL (s) — ее изображение; L —

символ преобразования Лапласа. После преобразования диффузион¬

ное уравнение превращается в обыкновенное дифференциальное урав¬

нение, для которого находят изображение. К полученному выражению

для изображения применяют обратное преобразование

F(t)=L~i[FL (s)]=2^. j Fl (s) exp (st) ds, (1.25)

a—foo

где а следует выбрать такой, чтобы все особые точки функции FL(s)

находились слева от интервала интегрирования. Этим методом

21

пользуются тогда, когда изображение функции можно найти в спра¬

вочнике.

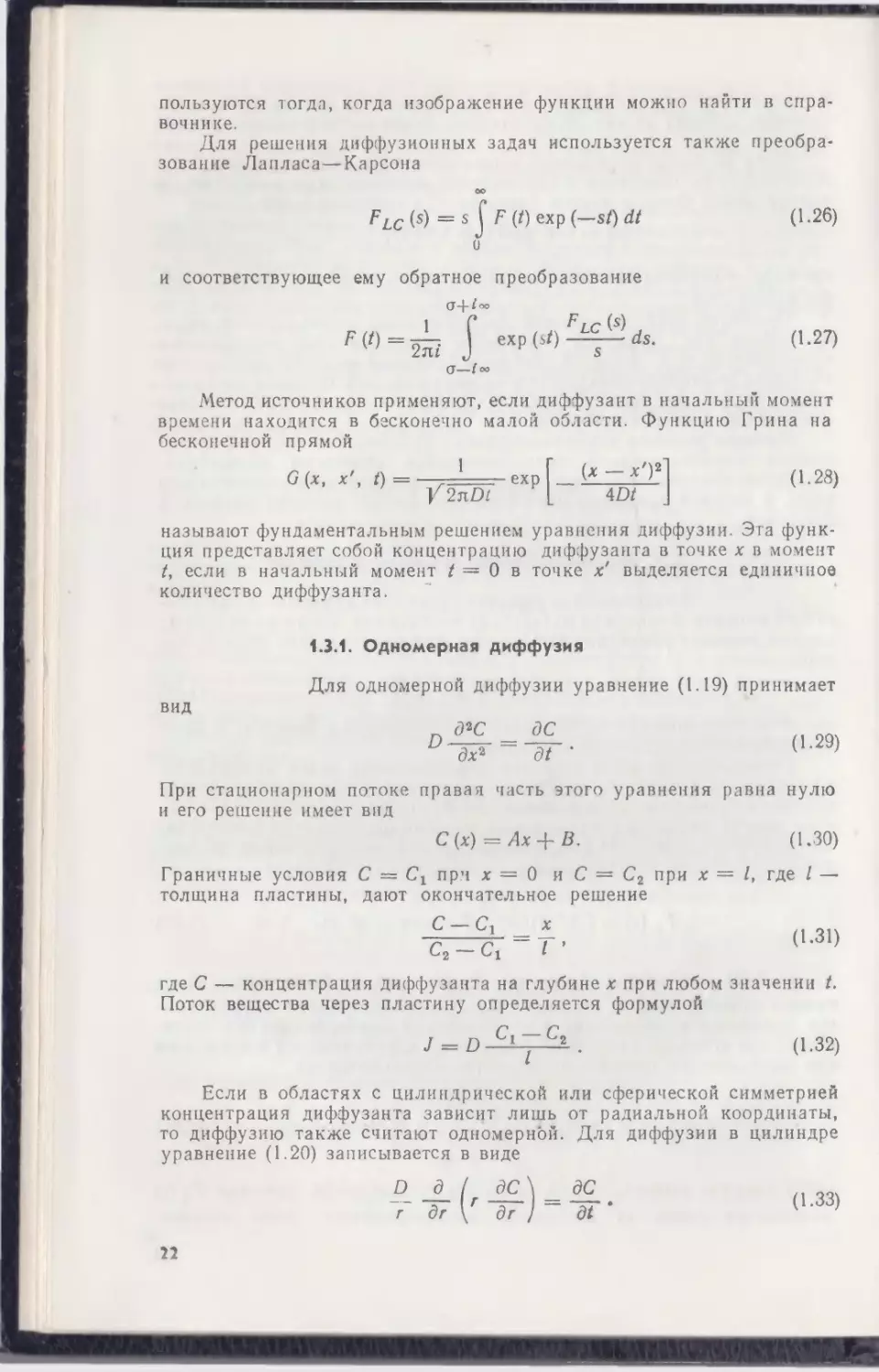

Для решения диффузионных задач используется также преобра¬

зование Лапласа—Карсона

оо

Flc (s) = s j F (0 exP (—sf) dt (1-26)

о

и соответствующее ему обратное преобразование

1 Г F LC (s)

Р®еяш J exP(s/) ~s— ds' (L27)

a—loo

Метод источников применяют, если диффузант в начальный момент

времени находится в бесконечно малой области. Функцию Грина на

бесконечной прямой

G (х, х', Л = . 1 — ехр \ (* ~ *’)*] (1.28)

/ 2 nDt L 4Dt \

называют фундаментальным решением уравнения диффузии. Эта функ¬

ция представляет собой концентрацию диффузанта в точке х в момент

t, если в начальный момент / = 0 в точке х' выделяется единичное

количество диффузанта.

1.3.1. Одномерная диффузия

Для одномерной диффузии уравнение (1.19) принимает

вид

q д2^ _ дС (129)

дх2 dt ‘ {’

При стационарном потоке правая часть этого уравнения равна нулю

и его решение имеет вид

С(х)=Ах+В. (1.30)

Граничные условия С = Сх прч х = 0 и С — С2 при х = /, где I —

толщина пластины, дают окончательное решение

С — Сг х

С2 - Сх I

(1.31)

где С — концентрация диффузанта на глубине х при любом значении t.

Поток вещества через пластину определяется формулой

J — D Cl ~ Сг■ . (1.32)

Если в областях с цилиндрической или сферической симметрией

концентрация диффузанта зависит лишь от радиальной координаты,

то диффузию также считают одномерной. Для диффузии в цилиндре

уравнение (1.20) записывается в виде

В случае стационарной диффузии правая часть этого уравнения равна

нулю, и для диффузии в полом цилиндре его решение для граничных

условий С = Сг при г = гх и С = С2 при г = г2, где гх, г2 — внешний

и внутренний радиусы цилиндра соответственно, дается формулами

С, In — + С2 In

C(r) = 7 —, (1.34)

In

(-

\ Г2

In Ui-

\ 'a

где j _ полный диффузионный поток через цилиндр единичной

высоты.

При радиальной диффузии через сферическую поверхность уравне¬

ние (1.21) преобразуется к виду

D д ( „ дС \ дС

дт \ dr dt

(1.36)

В случае стационарной диффузии через сферический слой при граничных

условиях С = Ci при г = гх и С = С.2 при г = r2 (rlf г2 — соответст-

iienno радиусы внутренней и внешней поверхности слоя) получаем

Cj — С Гg (г г^)

Сх-Са r(r2-ri) ' (L37)

J = 4лВ (Сг — Са) - ■ (1.38)

r2 — Г1

Формулы (1.32), (1.35) и (1.38) могут быть использованы для описа¬

ния диффузии газа через мембраны соответствующей формы только

при малых значениях D, а при больших его значениях, например

в случае диффузионной очистки водорода пропусканием через палла¬

диевый фильтр, необходимо учитывать скорость процессов на поверх¬

ности металла. Водород в газовой фазе состоит из двухатомных моле¬

кул. В процессе хемосорбции он оседает на поверхности металла в виде

томов и начинается атомарная диффузия вглубь металла (более под¬

робно см. в работе [2691).

Аналитическое решение имеют и некоторые задачи одномерной

нестационарной диффузии. Рассмотрим диффузию из источника с ог¬

раниченным количеством вещества в бесконечном теле. Решение урав¬

нения (1.29) для начального условия С = F (х) при t = 0 имеет вид

154]

Л/2

C<^=WM- j '<*'>“р[-тН “•39>

—Л/2

Если в бесконечно протяженном теле начальная концентрация веще¬

ства в слое между плоскостями х = ± у и при t — 0 равна С0, то

73

с

Рис. 1.5. Схема

распределения кон¬

центрации в соот¬

ветствии с форму¬

лой (1.41) при раз¬

ной продолжитель¬

ности отжига: tx <

^2 '‘С ^3‘

X

формула (1.39) принимает вид

С(х, О

Если диффузия происходит из бесконечно тонкого слоя h -*■ 0, а вели¬

чина C0h остается постоянной и равной начальному количеству диффун¬

дирующего вещества М0, то распределение концентрации описывается

выражением

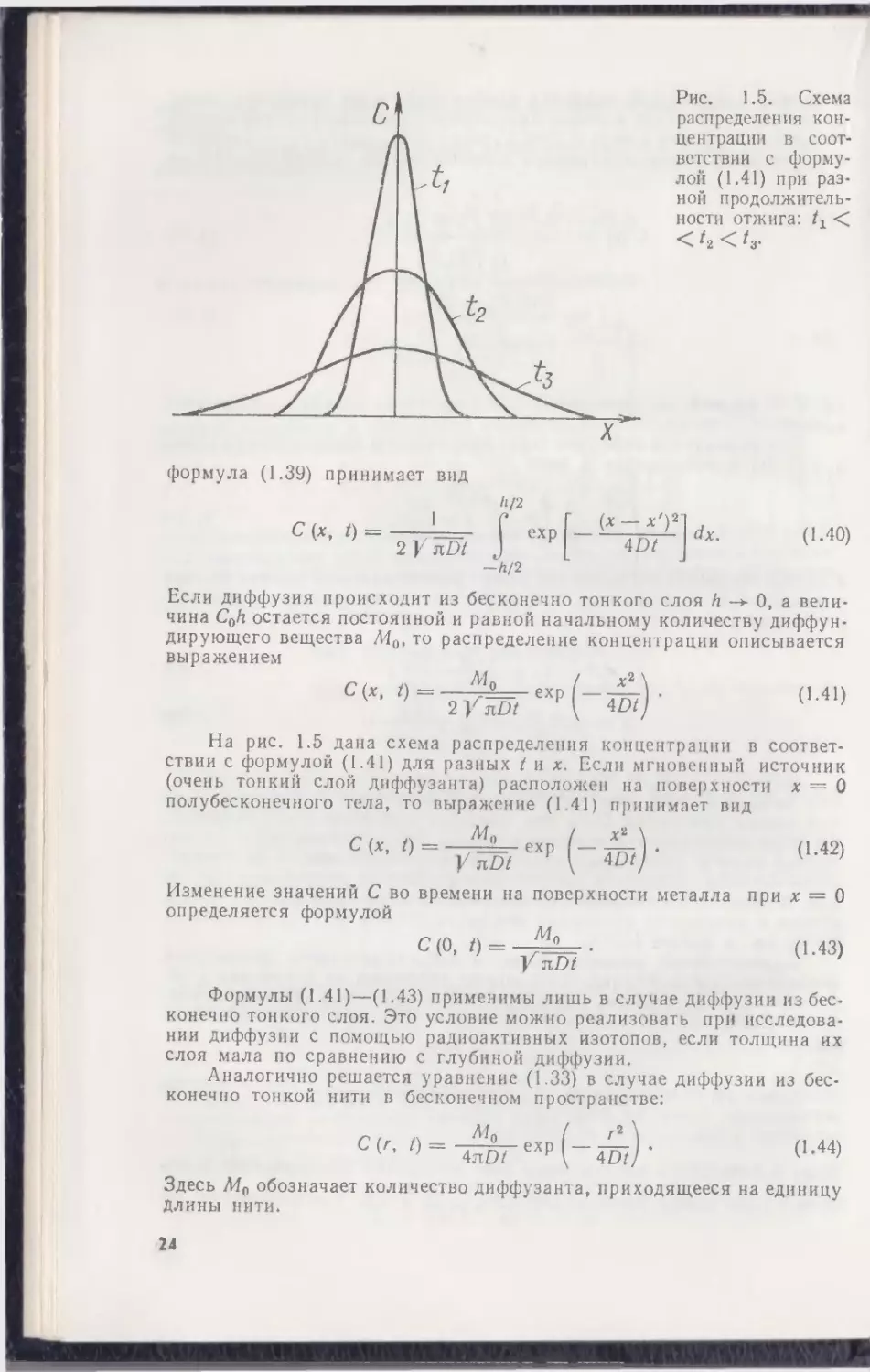

На рис. 1.5 дана схема распределения концентрации в соответ¬

ствии с формулой (1.41) для разных t их. Если мгновенный источник

(очень тонкий слой диффузанта) расположен на поверхности х = О

полубесконечного тела, то выражение (1.41) принимает вид

Изменение значений С во времени на поверхности металла при х = О

определяется формулой

Формулы (1.41)—(1.43) применимы лишь в случае диффузии из бес¬

конечно тонкого слоя. Это условие можно реализовать при исследова¬

нии диффузии с помощью радиоактивных изотопов, если толщина их

слоя мала по сравнению с глубиной диффузии.

Аналогично решается уравнение (1.33) в случае диффузии из бес¬

конечно тонкой нити в бесконечном пространстве:

Здесь М0 обозначает количество диффузанта, приходящееся на единицу

Длины нити.

(1.41)

(1.42)

(1.44)

24

Для конечного тела, например пластины толщиной /, решение

уравнения (1.29) при начальных

С (х, 0) = С0, 0<*<Л; С(х, 0)=0, h<x<l (1.45)

дС

и краевых^. 0. z = ° условиях имеет вид [54]

^ /Л . 2 1 Г (ппУ г.Л плх • ппх\ /1 лс,

С (*» 0 = + ~ 2j ~fi еХр [~\Т/ D/JC0ST“ s,n —J • (L46)

1

где h < / — толщина слоя на поверхности пластины, в котором нахо¬

дится ограниченное количество диффузанта в момент / = 0.

Уравнение (1.29) можно преобразовать, подставляя безразмерные

координаты времени т = Dt/aq и пространства £ = х /а0, где а0 = 1/2,

и вводя локальную относительную концентрацию с (£, т) = [С (£, т) —

— С0)] / (См — С0), где С0 и См - гомогенная концентрация диффу¬

занта в сплаве до и после завершения диффузионного отжига. Тогда

в соответствии со вторым законом Фика [624]

д*С _ дС_

~ дх

(1.47)

При начальном и граничных условиях

(£, 0) = 0, Сх(±1, т) = 1 (1.48)

получаем

* К, t) = 1 - 2 J] 1 exp (-с*) • (1.49)

п=0

Исли диффузант не поглощается образцом, а наоборот, выбывает из

него, то в формулах (1.48) и (1.49) следует заменить сх (|, т) на

(£» Т') = ^ ci (£» ^).

1.3.2. Двухмерная диффузия

В задачах двухмерной диффузии с постоянным ее коэф¬

фициентом уравнение (1.20) принимает вид

D Г д ( дС \ . д / 1 дС \\ дС „

> Ur dr)+ ао (г ао/]“ dt ' (1,50)

В декартовых координатах уравнение (1.19) упрощается:

of™. + *£.)-J<L /1 еп

\ дх* + ду* ) ~ dt ' (1,51)

В случае диффузии из точечного источника по бесконечной плоской

поверхности в двух измерениях решение уравнения (1.51) дается фор¬

мулой [54]

с<*- *- 4 - ~тг(-^5г) • о-52)

25

Рис. 1.6. Схема

диффузии в объем

и по границам зе¬

рен [54J (d = б).

Направление

диффузии

И N

Контур

концентрации

Граница

зерна (х=0)

где М0 — количество диффузанта в точечном источнике. Эта задача

встречается при исследовании диффузии по поверхности монокристалла,

когда скорость диффузии зависит от направления (см. 2.1).

Особый тип задач двухмерной диффузии возникает при исследова¬

нии диффузии одновременно вдоль поверхности и в объем образца или

вдоль границы и в объем. Для последнего случая Фишер сформулиро¬

вал задачу о диффузии вдоль узкого слоя плоской границы (толщиной

б) в полубесконечном бикристалле (рис. 1.6) [54]. Эту задачу можно

представить в виде системы уравнений

/ <Э2С д*С \ дС

06 \ дх2 г ду2 ) ~ dt '

х > б,

D„

д*С

D

об

дС

дх

дС „

= -дГ . *<«•

(1.53)

дх2 1 б

где Do6 и Dr3 — коэффициенты объемной и граничной диффузии соот¬

ветственно. Первое уравнение этой системы совпадает с уравнением

(1.51), а второе отражает специфику задачи. Систему (1.53) путем под¬

становок = Do6//62, atj = х/б, ух = у/6 УDrJDo6 можно привести

к более удобной для решения форме

аас . „ / дС \ дС

ду2

+ 2

д*С

дх1

(—) -

\ дх1 /о

dt,

(1.54)

дС

dt 1

Система уравнений (1.54) не имеет точного аналитического решения.

Приближенные решения приведены далее.

Модель Фишера может быть использована и для решения задачи

двухмерной диффузии вдоль тонкого поверхностного полубесконеч-

ного слоя с одномерным отсосом в объем (см. 2.1).

1.3.3. Трехмерная диффузия

Рассмотрим симметричные случаи трехмерной диффузии.

При радиальной симметрии уравнение диффузии в цилиндрических

координатах (1.20) упрощается:

д*С 1 дС d*C

дг* + г dr + dz2

4

\ дС

/ dt *

(1.55)

26

Если диффузант поступает в полупространство г > 0 через поверх¬

ностную круговую площадку (0 < г < г0, г = 0), причем его кон¬

центрация в пределах этого круга поддерживается постоянной

(С (г, 0, t) = С0), то для стационарного режима правая часть уравне¬

ния (1.55) равна нулю и его решение выражается формулой

2'0

2С0 . Г 2г0

С (г, z) = — arcsin г ■ ^ г.

л [V (г — /о)2 + 22 + /(г + г,,)2 + г2

(1.56)

При сферической симметрии уравнение диффузии в сферических

координатах (1.21) также упрощается:

дС

dt

Это уравнение заменой переменных

U = Сг, С = U/г

и соответствующими преобразованиями приводится к виду

d*U dU

дг2 ~ dt '

D

(1.57)

(1.58)

(1.59)

При решении уравнения (1.59) во многих случаях используются реше¬

ния краевых задач одномерной диффузии (см. 1.3.1). Например, ког¬

да в сфере радиусом г0 начальное распределение концентрации диффу¬

занта записывается в виде С (г, 0) = F (г), а на поверхности С (г0, /) =

= С2, то граничные условия для переменной U имеют вид

U (0, /) = 0, U (г0, /) = г0С2, U (г, 0) = rF (г) (0 < г < г0). (1.60)

В случае постоянной начальной концентрации диффузанта

уравнения (1.59) записывается так:

С (г, /) = Са

о (С2 — С0)

лг

(—1)” . ляг

' — sin exp

tl г0

п2лЮ1\

решение

(1.61)

Решение типа (1.61) используется при вычислении концентрации

п сферическом включении, входящем в порошковую смесь из металлов

с ограниченной взаимной растворимостью (подробно см. в монографии

12691).

Уравнение трехмерной диффузии в декартовых координатах

(1.19) используют для исследования массопереноса в средах с более

или менее регулярными отклонениями концентрации какого-либо

компонента сплава в различных направлениях (периодиче.ские струк¬

туры). Точного решения этого уравнения нет, но есть приближенное

[5-11. Предполагается, что зерна одного компонента, имеющие форму

кубиков, расположены с трансляционной симметрией среди зерен ку¬

бической формы другого. Если объемное содержание компонентов

относится как 1 : 8, то все пространство разбивают на кубы объемом

8/3 и в каждый из них помещают один кубик размером /3. В этом случае

бесконечная задача сводится к задаче с конечными размерами и одним

источником. Если считать коэффициент диффузии не зависящим от на¬

правления и постоянным, то уравнение (1.19) упростится:

4

д*С

дх2

+

д*С

dy3

<32С

dz2

dC

dt

(1.62)

77

Решение этого уравнения, когда начало координат находится в вер¬

шине куба с ребром 21, имеет вид

С (х, у, z, t) = V Aijk ехр [ - Dt (ta +

ijk

+ j* + b2) J cos i cos j cos k —■ , (1.63)

л 1 . 1 in . in.

^*ooo — g* > ^too — cos "2" sln ”4" ’

. 1 in . in

Л/о=^с“'2 S,n 4 •

. 1 kn . kn

Лоо* = 1^со5-Г5Ш— •

8

in

in

1Л .

jn.

Aiio

— t/л2

cos 2

cos'2

sin

-r sin

4

■4 ’

8

in

kn

sin

jn .

kn .

oik ~

= 7H*C0S 2C0ST

—r Sin

4

T’

8

kn

in

kn .

in

^iOk

kin2

cosT

cos 2

sin ~r sin -r

4 4

, 64 in in kn . in . in . kn

Aiik — ~L a cos 7Г cos 7Г COS sin ~r sin — sin .

4R i]kn3 2 2 2 4 4 4

Можно рассмотреть таким же образом и смеси с соотношением кон¬

центраций 1 : 27 и т. д. При наличии сравнительно крупных зерен

одного компонента среди мелких зерен второго компонента вопрос об

ограничении определенными концентрациями упрощается.

1.4. Численные методы решения

Большую часть диффузионных задач особенно в неста¬

ционарных условиях нельзя решить до конца чисто аналитическими

методами.Например, решение многих задач получено в виде функции

ошибок Гаусса (erf, erfc), определяемой следующим образом:

егГ 4 = erf TVW=w Jехр (-ст <'5, (1-64)

о

erfc г] =1 —erf г] (дополнение функции ошибок до единицы). (1.65)

Известны свойства первой из них: erf (0) = 0, erf (00) = 1, erf (— r]) =

= —erf г].

Приведем наиболее важные решени.я уравнения (1.29) для одномер¬

ной диффузии в нестационарных условиях с использованием функции

ошибок. Для бесконечного твердого тела при граничных условиях пер¬

вого рода

С (.х, 0) = С0) * < 0; С {х, 0) = 0, дс > 0 (1.66)

28

-4 -3 -2 -1 О 1 2 3 4 X

Рис. 1.7. Схема распределения концентрации в соответствии

с формулой (1.67) при разной продолжительности отжига [54].

решение уравнения (1.29) имеет вид (рис. 1.7) [54]

С {х, 0 = erfc n = у0 (1 — erf rtf; (1.67)

при граничных условиях

С (х, 0) = С0, х<0; С (х, 0) = Clf * > 0 (1.68)

получаем решение

2 7? ~ ^ ■ = erfc т|, (1.69)

где г] = х/2 У Dt.

Решение уравнения (1.40) для диффузии в бесконечное тело из

слоя конечной толщиной h записывается формулой

С (х, 0 = §? (erf - erf . (1.70)

2 [ 2 1 Dt 2 1 Dt )

Для полубесконечного тела при диффузии из постоянного источ¬

ника справедливы граничные условия первого рода

С (0, 0 = С0, С (х, 0) = 0, х>0, (1.71)

и решение уравнения (1.29) принимает вид

С (х, /) = С0 erfc тц (1.72)

при граничных условиях

С (х, 0) = С0 = const, х > 0 (1*73)

получаем решение

С(х, t) = С0 erf rj. (1.74)

Если начальная концентрация в полупространстве равна С0, а на по-

иерхности поддерживается на постоянном уровне Clt то решение урав¬

нения (1.29) выражается в виде

—S3- = erfc г]. (1.75)

W

29

Граничные условия могут быть заданы

не через концентрации, а через поток атомов

J. Так, если источник обеспечивает постоян¬

ный поток диффузанта (граничное условие

второго рода)

г- г. (0- о

дх

const, (1.76)

Рис. 1.8. Схема края

пластины новой фазы,

растущей за счет диф¬

фузии [269].

то решение уравнения (1.29) задается выра¬

жением

c(X,t) = 4Vj

Vd

-—ехр (—т]а) — т| erfcrj

V я

77)

Если же поток атомов через поверхность пропорционален разности

между равновесным С0 и текущим С значениями концентрации диффу¬

занта на поверхности металла (граничное условие третьего рода):

, дС (0, /) п г Л

J = — D — = а [С0 — С (0, /)],

то решение принимает вид

С(х, t) = С0

erfc г) — ехр

ос2/

2а Vt

D

Г1)ег,с ("

a Vi )

Vd )\

(1.78)

(1.79)

Для двухмерной диффузии в бесконечном твердом теле с сечением

в виде квадрата при краевых условиях

С (х, у, 0) = С0, * > 0, у > 0; С (0, у, t) = С (х, 0, t) = 0 (1.80)

решение уравнения (1.51) имеет вид произведения одномерных решений

типа (1.74):

С (*, у, i) = С0 erf —— erf —^=-

2 V Dt 2 VDt

(1.81)

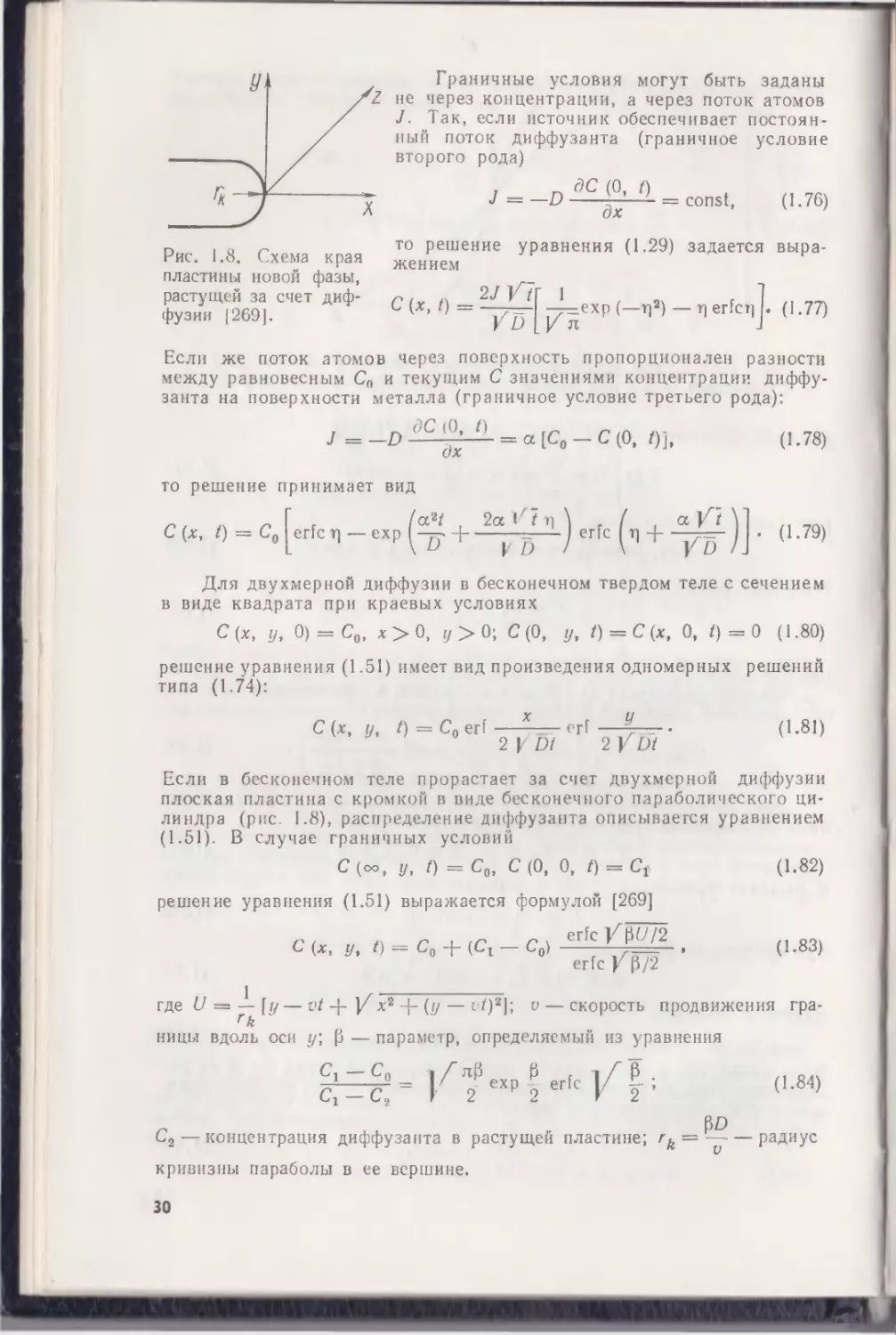

Если в бесконечном теле прорастает за счет двухмерной диффузии

плоская пластина с кромкой в виде бесконечного параболического ци¬

линдра (рис. 1.8), распределение диффузанта описывается уравнением

(1.51). В случае граничных условий

С (оо, у, t) = С0, С (0, 0, t) = Cf (1.82)

решение уравнения (1.51) выражается формулой [269]

erfc /pt//2

С (х, у, /) = С0 + (С, - С0) г Г''

erfc у Р/2

(1.83)

1

где £/= — [у—vt -f V х2 + (У— »0aJ; v — скорость продвижения гра-

I* k

ницы вдоль оси у; Р — параметр, определяемый из уравнения

i_|2= /f«pf егГс l/" f : С'84'

0D

С2 — концентрация диффузанта в растущей пластине; rk = — радиус

кривизны параболы в ее вершине.

30

Для двух- и трехмерной диффузии известны и другие способы

решения задач [269].

Функцию ошибок Гаусса erf г|, встречающуюся во многих диффу

знойных задачах, не представляется возможным определить обычными

приемами интегрального исчисления, поэтому приходится пользо

ваться методами приближенных вычислений определенных интегралов

Существуют таблицы этой функции и родственных функций (см., напри

мер, работу [269]).

При малых значениях аргумента r| <^; 1 функцию ошибок можно

разложить в ряд и ограничиться несколькими членами:

erf

- 2 V (—Ппл2гг+1 а 2 _ 2

Ц ~ Уп 2-1 (2"+ *) п] (i 11 3 У л

Л8 +

(1.85)

При больших значениях г) можно воспользоваться формулой

егГП= V'S«P(-’)2)(^-2^+-y--L^f5+-")- С-86)

Во многих случаях т] принимает промежуточные значения. Тогда для

приведенных задач используют несколько способов решения или об¬

ращаются к численным таблицам.

1.4.1. Таблицы

Значения наиболее часто встречающихся функций для

различных аргументов можно найти в справочниках по математике.

Здесь приведены значения некоторых наиболее часто встречающихся

в диффузионных расчетах функций.

Рассмотрим применение данных табл. 1.1 для решения диффузион¬

ной задачи, описанной уравнением (1.29). Экспериментально опреде-

Таблица 1.1. Значения функции ошибок erf kj • 104

V

0

1

2

<

4

5

в

7

8

9

0,0

0000

113

226

338

451

564

676

789

901

1013

0,1

1125

1236

1348

1459

1569

1680

1790

1900

2009

2118

0,2

2227

2335

2443

2550

2657

2763

2869

2974

3079

3183

0,3

3286

3389

3491

3593

3694

3794

3893

3992

4090

4187

0,4

4284

4380

4475

4569

4662

4755

4847

4937

5027

5117

0,5

5205

5292

5379

5465

5549

5633

5716

5798

5879

5959

0,6

6039

6117

6194

6270

6346

6420

6494

6566

6638

6708

0,7

6778

6847

6914

6981

7047

7112

7175

7238

7300

7361

0,8

7421

7480

7538

7595

7651

7707

7761

7814

7867

7918

0,9

7969

8019

8068

8116

8163

8209

8254

8299

8342

8385

1,0

8427

8468

8508

8548

8586

8624

8668

8698

8733

8768

1,1

8802

8835

8868

8900

8931

8961

8991

9020

9048

9076

1,2

9103

9130

9155

9181

9205

9229

9252

9275

9297

9319

1,3

9340

9361

9381

9400

9419

9438

9456

9473

9490

9507

1,4

9523

9539

9554

9569

9583

9597

9611

9624

9637

9649

1,5

9661

9673

9684

9695

9706

9716

9726

9736

9745

9755

1,6

9763

9772

9780

9788

9796

9804

9811

9818

9825

9832

31

Продолжение табл. 1.1

ч

0

1

2

3

4

5

6

7

8

9

1.7

9838

9844

9850

9856

9861

9867

9872

9877

9882

9886

1,8

9891

9895

9899

9903

9907

9911

9915

9918

9922

9925

1,9

9928

9931

9934

9937

9939

9942

9944

9947

9949

9951

2,0

9953

9955

9957

9959

9961

9963

9964

9966

9967

9969

2,1

9970

9972

9973

9974

9975

9976

9977

9979

9980

9980

2,2

9981

9982

9983

9984

9985

9985

9986

9987

9987

9988

2,3

9989

9989

9990

9990

9991

9991

9992

9992

9992

9993

*1

2.4

2,5

2,6

2.7

2,8

erf Т]

9993

9996

9998

9999

9999

Таблица 1.2. Значения концентрации диффузанта С на различных

глубинах х диффузионного слоя

X

С

мкм

индекс

%

индекс

Д'

Д"

д

0

30

60

90

120

150

180

210

240

270

300

330

360

390

420

450

480

510

540

*-3

*-2

*0

*1

дс2

*3

20,0

15.0

11,5

9.0

7,3

6.1

5,2

4.5

3,55

3,10

2.23

1,93

1,69

1,50

1,35

1.23

1,13

1.05

0,99

С-з

С-2

С-г

Со

Сг

с,

5,0

3,5

2,5д:,

1»7Д'о

1,2д:

0,9

0,7

0.55

0,45

0,37

0,30

0,24

0,19

0,15

0.12

0,10

0,08

0,06

1,5

1,0

0.80Д"!

0,50Д„

о.зод;-’

0,20

0,15

0,10

0,08

0,07

0,06

0,05

0,04

0,03

0,02

0,02

0,02

0,5

0,2 Д-2

О.ЗД-1

0,1

0,05

0,05

0,02

0,01

0,01

0,01

0,01

0,01

0,01

0,01

0

0

ляем отношение концентраций С/С0, затем по формуле (1.67) рассчиты-

ваем erft] и из таблицы находим т] = Зная время диффузии t

и точку х, в которой определена концентрация С, вычисляем коэффи¬

циент диффузии D.

Если, например, в результате эксперимента получена таблица,

и которой указаны значения концентрации диффузанта С на различных

глубинах х диффузионного слоя, то значение производной dx/dC можно

найти по интерполяционной формуле

dx 1 /До - д; 1 д-i+д-2, \

dC h \ 2 6 2 ^ )’

(1.87)

где h — постоянный интервал между значениями С; Д', А'*, Л'" —

разности первого, второго и третьего порядков в значениях х

(табл. 1.2).

1.4.2. Графики и номограммы

А Для приближенного численного решения диффузион¬

ных задач можно использовать и графики. Например, на рис. 1.9 пред¬

ставлен график функции ошибок в координатах erfc т] = 2С/С0 и

т| = х/2YDt. Определив экспериментально значение 2С/С0, можно

по графику найти значение т] и по известным х w t определить D.

Более удобными для быстрого определения коэффициента диффузии

являются номограммы. На рис. 1.10 представлены номограммы Гёлера

для определения коэффициента диффузии D по формуле (1.67) в случае

бесконечного тела. Пусть после диффузии за время ( = 10 ч на глубине

х = 100 мкм относительная концентрация диффузанта С/С0 = 20 %.

Проведем прямую через точки / = 10 ч и х = 100 мкм. Затем точку

пересечения этой прямой со вспомогательной осью соединим с точкой

С/Сп = 20 % и полученную прямую продолжим до пересечения с осью

D, на которой получим значение коэффициента диффузии приблизитель¬

но 2 • 10-11 м2 • с"1.

Для обработки результатов эксперимента можно использовать спе¬

циально разграфленную бумагу, например, миллиметровую, бумагу

с полулогарифмической сеткой для представления температурной за¬

висимости коэффициента диффузии (рис. 1.11), бумагу с двойной лога¬

рифмической сеткой для нанесения экспериментальных данных о вре¬

менной зависимости толщины слоя новой фазы при реакционной диф¬

фузии (рис. 1.12), бумагу с так называемой вероятностной сеткой для

обработки результатов решения задач о переменным коэффициентом

диффузии (рис. 1.13).

Графики, построенные на основе результатов эксперимента, как

правило, подвергаются математической обработке: графическому диф¬

ференцированию и интегрированию.

Графи чес кое дпффсрен ци рова н ие

производится двумя способами: про¬

ведением касательной и построением

нормали, а также методом секущих

Первый способ наименее точен. Он

сводится к проведению касательной

в данной точке кривой. Точность оп¬

ределения первой производной лими¬

тируется правильностью приложения

линейки к точке на кривой и накло¬

ном касательной к оси х. Наименьшая

ошибка получается, когда угол между

участком кривой, на котором опре¬

деляется производная, и осью х бли-

вок 45°. Здесь следует учитывать, что

ь~ш йл bfi q/i (и tettiFi?

Рис. 1.9. График функции оши¬

бок [54].

0-372

33

Ю'3

\-W~t

-10

г5

гЮ~6

тЮ~7

-10 8

-1D'9

- W'w

мм

- W2

г 10

t-ю°

и/£'-

но-2

1-10~3

10

Г11

С. °/

л 1 /о

Со

0,01-

-0,01

0,1-

z а>

5 —

10-

~'ю

-Ц0

" ьо-

45--_

-90

.

-95

49 ~

-98

49.5-

49,9-

С о/

Г >/о

и

w°-\

Г

--W

Ю1

11 --

99

10

2-

99,8

t-99,9

ID3-'

-Ю'2

Ю'1

-10‘

£-103

Рис. 1.10. Номограммы Гёлера для определения

коэффициента диффузии (см2 • с-1) по формуле (1.67)

[54) (h = г).

ч

\

ч

\

5

4

Н7

3S,0

20

30

)0

л

50100

Ч

200

мость коэффициента диффузии на

полулогарифмической бумаге.

производная dx/dC = Дх/ДС рав¬

на тангенсу угла наклона каса¬

тельной в точке О (tg а) лишь в том

случае, если ДС и Дх выражены

в единицах, отложенных по осям

дс и С.

Способ построения нормали

требует применения зеркальной

линейки. Последняя накладыва¬

ется на график так, чтобы перпен¬

дикулярная зеркальная грань

проходила через точку кривой,

для которой производится постро-

Рис. 1.12. Временная зависимость толщины слоя при реакиион

ной диффузии на двойной логарифмической бумаге.

Рис. 1.13. График зависимости (С — Сг)/(С2 — Сх) от х:

I — апмоднффузия серебра в сплаве его с палладием (4 • 10* с при Т = 1088 К);

3 — нзшмная диффузия в системе железо — никель (2,6 • 10* с при Т = 1423 К).

ение, и поворачивается вокруг этой точки до тех пор, пока отражение

линии не совпадет (без изломов) с частью кривой, видимой на плос¬

кое i и чертежа. Линия, проведенная вдоль зеркальной линейки, пред-

«чивляет собой нормаль к кривой в данной точке. Производная чис¬

ленно равна котангенсу угла наклона нормали к оси абсцисс (рис. 1.14).

Метод секущих является наиболее точным. Через точку кривой

35

проводят несколько секущих (рис.

1.15, а) и строят зависимость АСп от

пАх (рис. 1.15, б). При пАх — 0 секу¬

щая превращается в касательную и про¬

изводная определяется путем экстрапо¬

ляции указанной зависимости в точку

п Ах = 0.

Графическое интегрирование заклю¬

чается в определении площадей с пос¬

ледующим умножением на масштабные

коэффициенты, например:

сп п

J xdC = У | *я.+2*я+11 АСтхтс, (1.88)

с, 0

где тх, тс — масштабы по осям дс и С

соответственно.

Искомую площадь можно опреде¬

лить методом трапеции. Для этого пло¬

щадь под кривой следует разбить на ряд узких полосок шириной АС

(рис 1.16) и площадь каждой из них аппроксимировать как площадь

трапеции. Тогда

сп

| xdC = АС ^+ дг2 -f- дг3 -f- ... -f- -f- -gj тхтс. (1 *89)

ё,

Метод взвешивания заключается в следующем. Вычерчивают гра¬

фик функции на стандартной бумаге, например миллиметровой, выре¬

зают искомую площадь, взвешивают ее на аналитических весах и срав¬

нивают с весом куска бумаги с известной площадью. Так как вес бу¬

маги зависит и от влажности воздуха, то оба взвешивания лучше вы¬

полнять одно за другим.

Рис. 1.14. Графическое диф¬

ференцирование зависимости

С (х) в точке 0:

аб— нормаль: вг — касатель¬

ная.

Рис. 1.15. Графическое дифференцирование зависимости С (х) в

точке 0 методом секущих (по оси ординат б отложено АСп).

36

Площадь, замыкаемую кривой, можно определить и с помощью

планиметра, однако такие измерения имеют невысокую точность.

1.4.3. Вычислительные машины

В последнее время для численного решения диффузион¬

ных задач применяют вычислительные машины. Первоначально ис¬

пользовали аналоговые вычислительные машины, основанные на мето¬

дах сплошных сред. Моделью служит поле электрического тока в сплош¬

ной проводящей среде — жидкий электролит в сосуде из изолятора или

чище электропроводящая бумага. При значительной простоте модели

рующих устройств и большой точности соответствия между гранич-

ными условиями натуры и модели этот метод применим в основном к за-

длчим, «водящимся к уравнению Лапласа

div (о grad и) « 0, (1.90)

| др п нотсннннл поля, о — удельная проводимость среды, или в де-

Клртоиой системе координат при о = const

д^и д^и д^и

У + & + 3?-* (1-9,)

Возможности использования метода сплошных сред расширяются

при моделировании двухмерных задач. В подобных случаях возможно

и моделирование полей, описываемых уравнением Пуассона

д*и д*и \ „. _

W‘+W‘=ohS(x-^ (1-92)

Здесь h — толщина электропроводящего слоя. Между диффузионными,

тепловыми и электрическими величинами существует некоторая анало-

V

I

Таблица 1.3. Аналоги диффузионных, тепловых и электрических

величин

диффузионная

Концентрация С

Количество диффунди

рующого вещества М

Расход диффузанта

Объем, содержащий

диффундирующее ве¬

щество V

Коэффициент диффу¬

зии D

Первый закон Фика

Величина

тепловая

Температура Т

Количество теплоты Q

Расход теплоты

Теплоемкость Ср

Коэффициент тепло¬

проводности Я

Закон Фурье

электрическая

Потенциал и

Заряд q

Ток

/ = А

dt

Емкость конденсатора

Удельная электропро¬

водность о

Закон Ома

гия (табл. 1.3). Для многих задач трехмерной диффузии в неоднород¬

ной среде применим метод электрических сеток, основанный на дис¬

кретном представлении элементарных объемов моделируемой диффу¬

зионной зоны с помощью схем замещения Этот метод более универса¬

лен, чем первый, но требует сложной аппаратуры.

Наиболее универсальны методы, основанные на использовании

электронных цифровых вычислительных машин (ЭЦВМ). Широкое рас¬

пространение этих машин обеспечивает хорошую основу для их исполь¬

зования при решении диффузионных задач. Основным препятствием

является необходимость составления соответствующих программ Сле¬

дует учесть, что в комплекте стандартных программ некоторых ЭЦВМ

имеются готовые программы для решения уравнений Лапласа и Пуас¬

сона расчета функций erf и erfc, для аппроксимации экспериментальных

зависимостей полиномами и т. д Последняя открывает возможность

использования чисто численных методов определения коэффициента

диффузии, не включающих аналитических решений уравнения диффу¬

зии. Приведем один из таких методов [269|.

Если с помощью интерполяционного полинома Ньютона записать

экспериментально полученную концентрацию в виде разложения по

координате и времени

С (х, t) = С0 -|- al0x -J- a01t -f- alxxt -f- a20x2 -f- a02t2 -j- ... , (1.93)

где C„, amn — постоянные числа, определяемые набором эксперимен¬

тальных данных, то после подстановки формулы (1.93) в уравнение

(1.29) получим

39

2

£ manmxn tm~l

D==2^p2 . (1.94)

S " (rt “ 0 anmxn~2

n,rn=Q

Выберем пару модулирующих функций FM(x) и ^(0» удовлетворяю¬

щих условиям

(0) = FM (/) = f д, (0) = (/) = 0, (1.95)

4>д, (0) = 4>д, (*„) = 0. (1.96)

Здесь (О, /) и (0, /0) — интервалы наблюдения по расстоянию и времени

соответственно; F'M(x) = dFм (x)/dx Умножив обе части уравнения

(1.29) на Fy(x)ypM(t) и вычислив двойные интегралы в пределах (0, /)

и (0, t0) с учетом условий (1.95) и (1.96), получим соотношение

I <о

И

срм « Vm (О dxdt

l to

D = °-A . О-97)

и

о о

cfm (*) 'J’m (0 dxdt

>'Де F"M (*) = d*FM (x)/dx*\ VM (t) = dtyM{t)/dt. Расчеты по формуле

(1.97) приводят к меньшим погрешностям, чем по формуле (1.94), так

как в первом случае производится интегрирование, а во втором — диф¬

ференцирование приближенных функций. Простейшими модулирующими

функциями могут быть следующие:

FM (*) = sin2 7е • (0 = sin (L98)

или

FM(x) = x*(x-l)\ = (1.99)

При использовании разложения (1.93) и моделирующих функций (1.99)

вычисление по формуле (1.97) приводит к выражению

D - g£l- -L a.u.L .!■ . (1.100)

2в,о 4иа0 ^а20

Чящг >Ц1'М используется для численного решения диффузионных

щд»ч после аналитических преобразований соответствующего уравне¬

нии Фика. Приведем методику решения системы уравнений (1.53)

дли двухмерной диффузии. В 1.3.2 путем подстановки была получена

более простая система (1.54). Для численного решения этой системы

Фишер составил разностные уравнения

(Сх - 2С0 + Са) (1 /Ау)* + 2 (-1,5 С0 + 2С3 - 0,5 С4) X

X (1/Ааг!) = АС/Л/Х, (1.101)

(С3 - 2С0 + С4) (1/Ддгх)2 = ДC/Atv

Эти уравнения аппроксимируют уравнение (1.54) в форме, удобной

для численного расчета. На рис. 1.17 показано размещение концентра¬

ций Ci для расчета ДС в краевой и внутренней точках.

39

ят

AX,

—- • »

о •

Г

t / e

© •

о с

i»2 • ®

Т/ •

1

e • T

1

1

1

**

• • •

1

*2 *

Наконец, ЭЦВМ применяют

для машинного моделирования

уравнений диффузии методом Мон-

ге-Карло. Сопоставление получен¬

ных при этом результатов с экс¬

периментальными данными позво¬

ляет сделать определенные выводы

о механизмах диффузии, в частно¬

сти в упорядоченных сплавах (см.

1.1).

Особенно полезны ЭЦВМ для

решения задач с переменным ко¬

эффициентом диффузии и с обра¬

зованием новой фазы, которые рас¬

смотрены в следующих главах.

При решении более простых

диффузионных задач не следует

пренебрегать возможностью ис¬

пользования персональных микро-

ЭВМ и даже программируемых

микрокалькуляторов, хотя бы для

обработки экспериментальных

данных, например методом наи¬

меньших квадратов.

Отметим, что возможно созда¬

ние высокоавтоматизированных

гибридных вычислительных ком¬

плексов типа сетка — ЭЦВМ, предназначенных для решения опреде¬

ленных классов нелинейных нестационарных краевых задач, которые

представляют постоянный интерес для нескольких областей техники.

Такой комплекс уже используется для решения теплофизических

задач, скорость решения которых возрастает на один-два порядка по

сравнению с ЭЦВМ, включенной в комплекс. Создание такого комп¬

лекса для решения диффузионных задач требует значительных затрат.

Рис. 1.17. Схема размещения кон¬

центраций для численного решения

уравнений (1.101):

светлый кружочек —< краевая точка:

темный —• внутренняя точка.

1.5. Залечивание точечных дефектов

Диффузия в металлах и сплавах осуществляется с уче¬

том дефектов кристаллической решетки В реальных твердых телах

концентрация точечных дефектов, например вакансий, может сущест¬

венно превышать термически равновесную концентрацию вакансий.

В этом случае спонтанно будет происходить их залечивание [203]. Ско¬

рость этого процесса в простейшем случае описывается уравнением

т-1 (Cvc-Cv) = dCv/dt,

(1.102)

где — среднее время жизни избыточных вакансий; С°, Cv — равно¬

весная и текущая концентрации вакансий. Решение этого уравнения

Чмеет вид

С Cv

'-'П

_ cv = 1 - ^р

(1.103)

40

Здесь CVQ — начальная концентрация вакансий. Значение ти определяется

средним расстоянием L до стоков (дислокации, границы зерен, поверх¬

ность) и подвижностью вакансий

т v=AL*, (1.104)

где А — константа; Dv = Dq exp (—AHvm/RT) — коэффициент диффузии

вакансий.

Аналогичные зависимости известны и для междоузельных атомов.

Неравновесные точечные дефекты приводят к увеличению эффектив¬

ного коэффициента само- и гетеродиффузии. Так как концентрация

точечных дефектов изменяется во времени, то коэффициент диффузии

также становится зависимым от времени (см. 3.1).

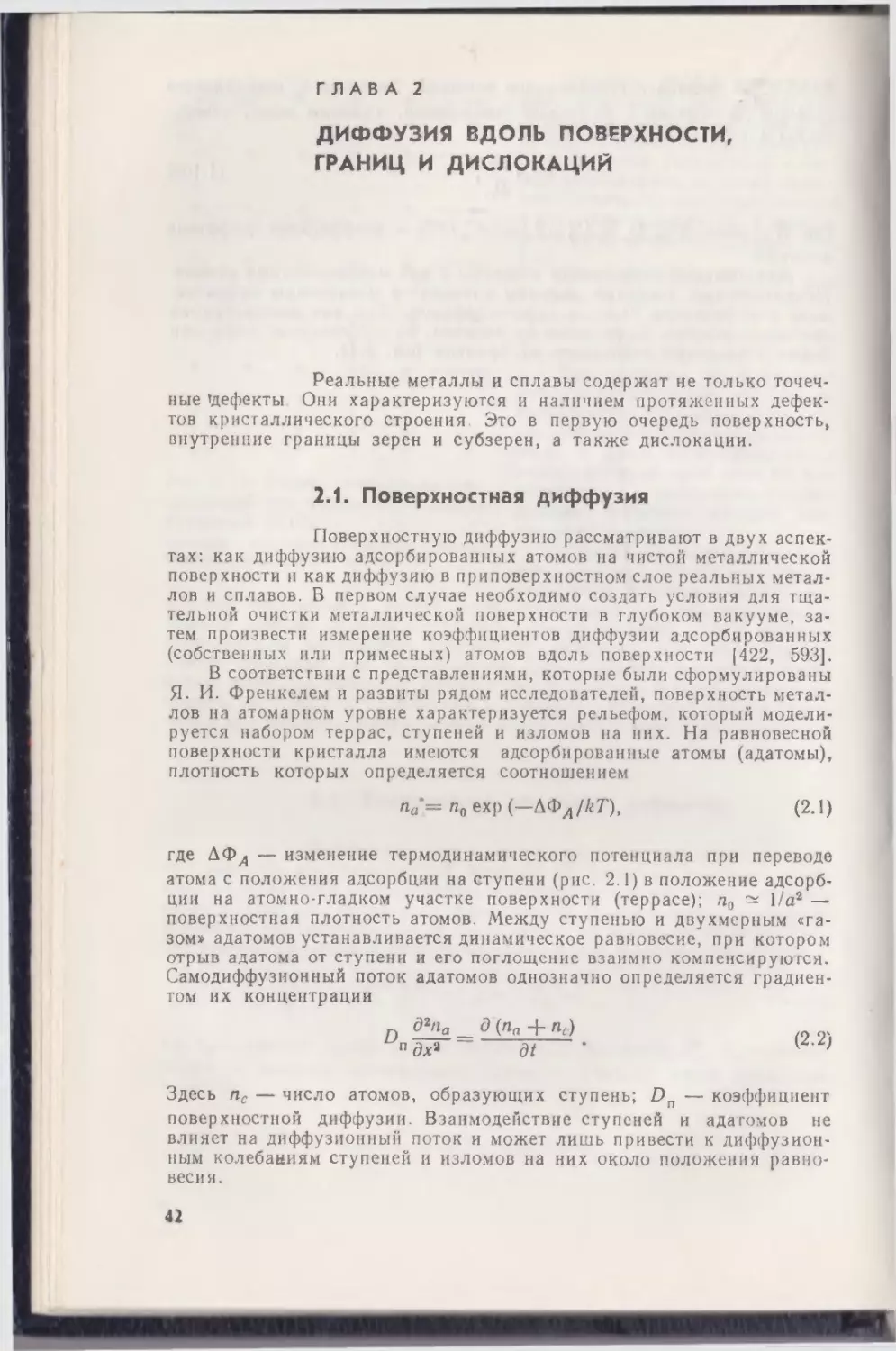

ГЛАВА 2

ДИФФУЗИЯ ВДОЛЬ ПОВЕРХНОСТИ,

ГРАНИЦ И ДИСЛОКАЦИИ

Реальные металлы и сплавы содержат не только точеч¬

ные ^дефекты Они характеризуются и наличием протяженных дефек¬

тов кристаллического строения Это в первую очередь поверхность,

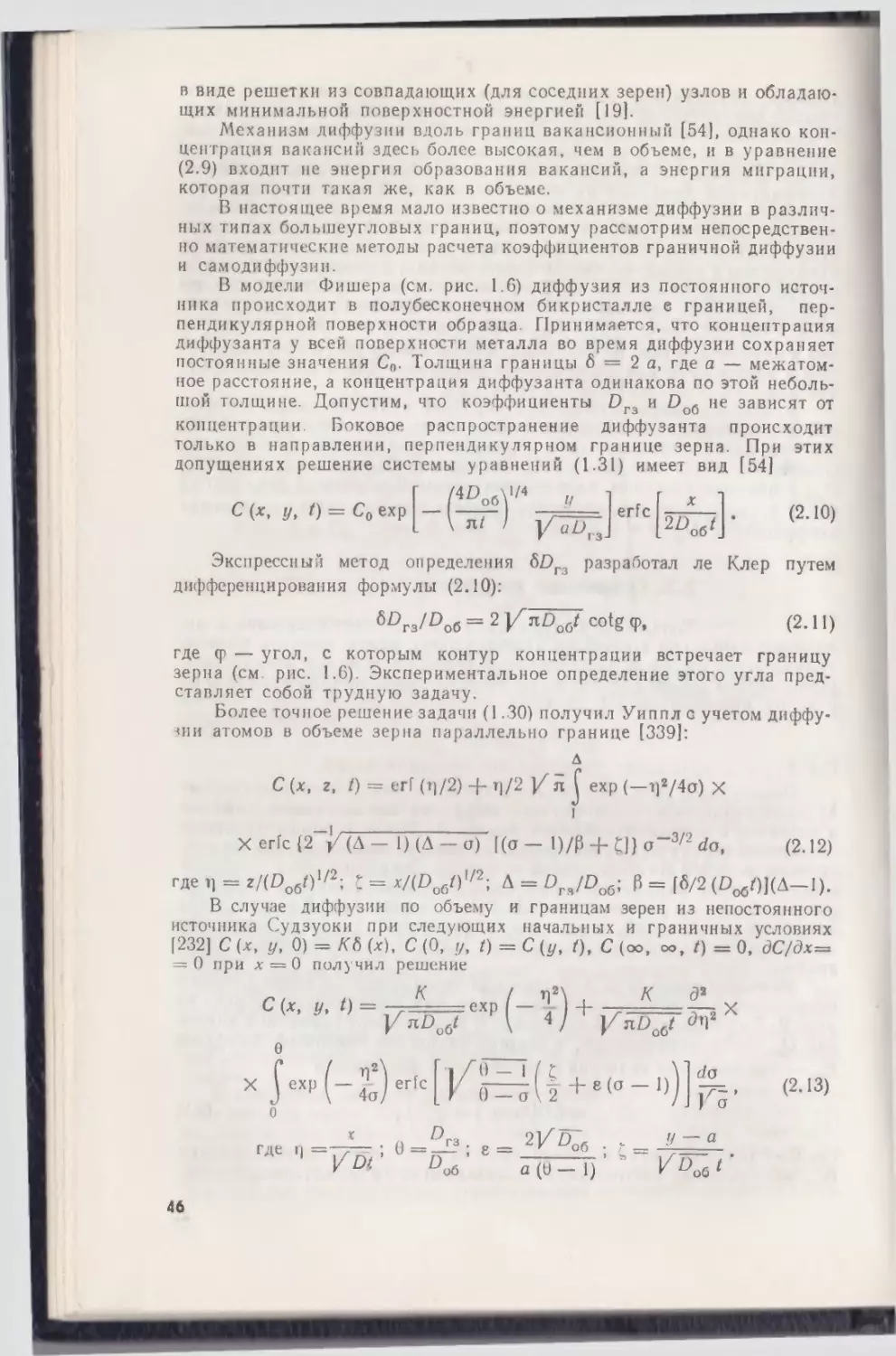

внутренние границы зерен и субзерен, а также дислокации.

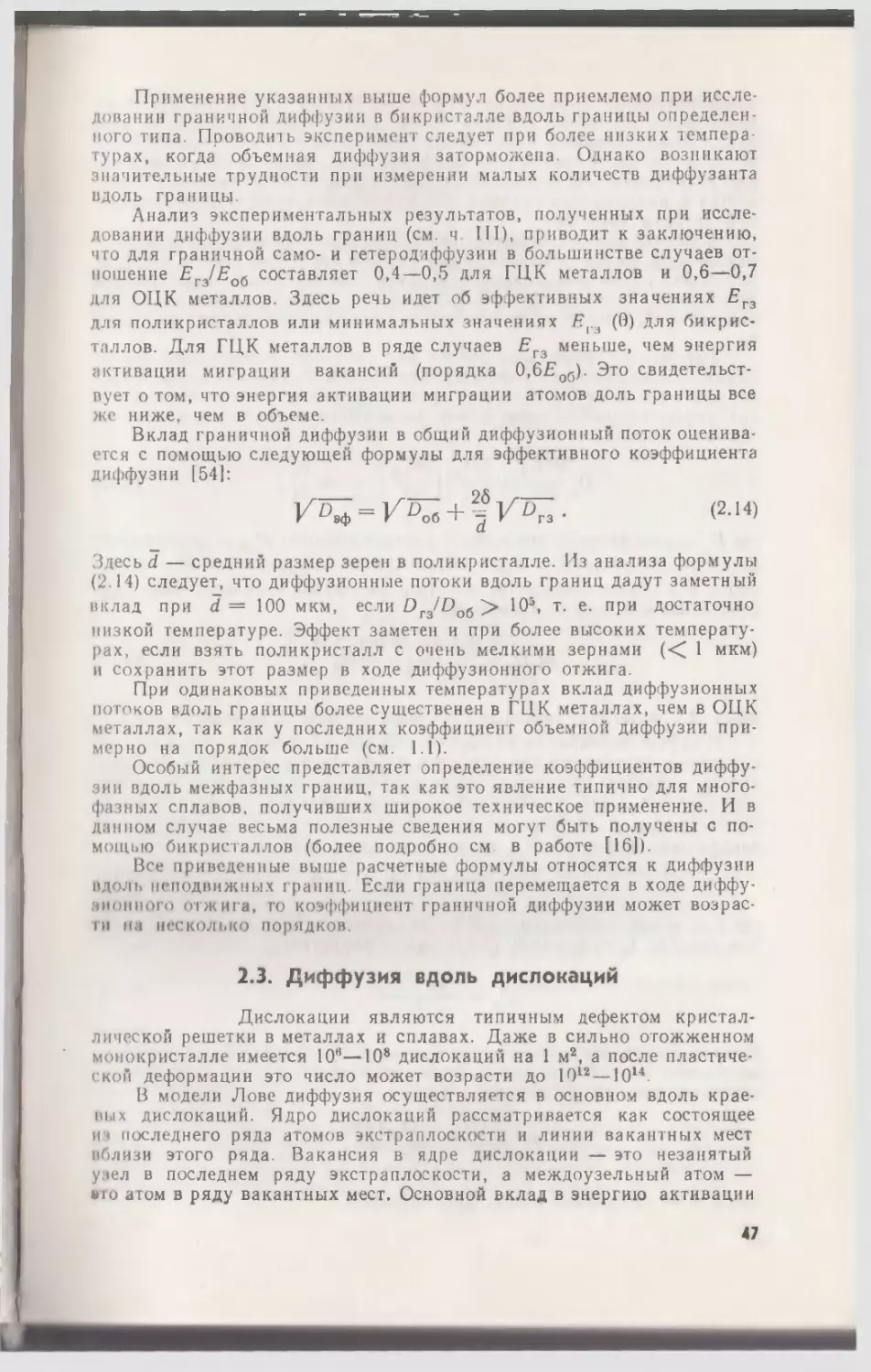

2.1. Поверхностная диффузия

Поверхностную диффузию рассматривают в двух аспек¬

тах: как диффузию адсорбированных атомов на чистой металлической

поверхности и как диффузию в приповерхностном слое реальных метал¬

лов и сплавов. В первом случае необходимо создать условия для тща¬

тельной очистки металлической поверхности в глубоком вакууме, за¬

тем произвести измерение коэффициентов диффузии адсорбированных

(собственных или примесных) атомов вдоль поверхности (422, 593].

В соответствии с представлениями, которые были сформулированы

Я- И. Френкелем и развиты рядом исследователей, поверхность метал¬

лов на атомарном уровне характеризуется рельефом, который модели¬

руется набором террас, ступеней и изломов на них. На равновесной

поверхности кристалла имеются адсорбированные атомы (адатомы),

плотность которых определяется соотношением

Па — п0 ехр (—ДФЛ /кТ), (2.1)

где АФЛ — изменение термодинамического потенциала при переводе

атома с положения адсорбции на ступени (рис. 2.1) в положение адсорб¬

ции на атомно-гладком участке поверхности (террасе); п0 =* 1/а2 —

поверхностная плотность атомов. Между ступенью и двухмерным «га¬

зом» адатомов устанавливается динамическое равновесие, при котором

отрыв адатома от ступени и его поглощение взаимно компенсируются.

Самодиффузионный поток адатомов однозначно определяется градиен¬

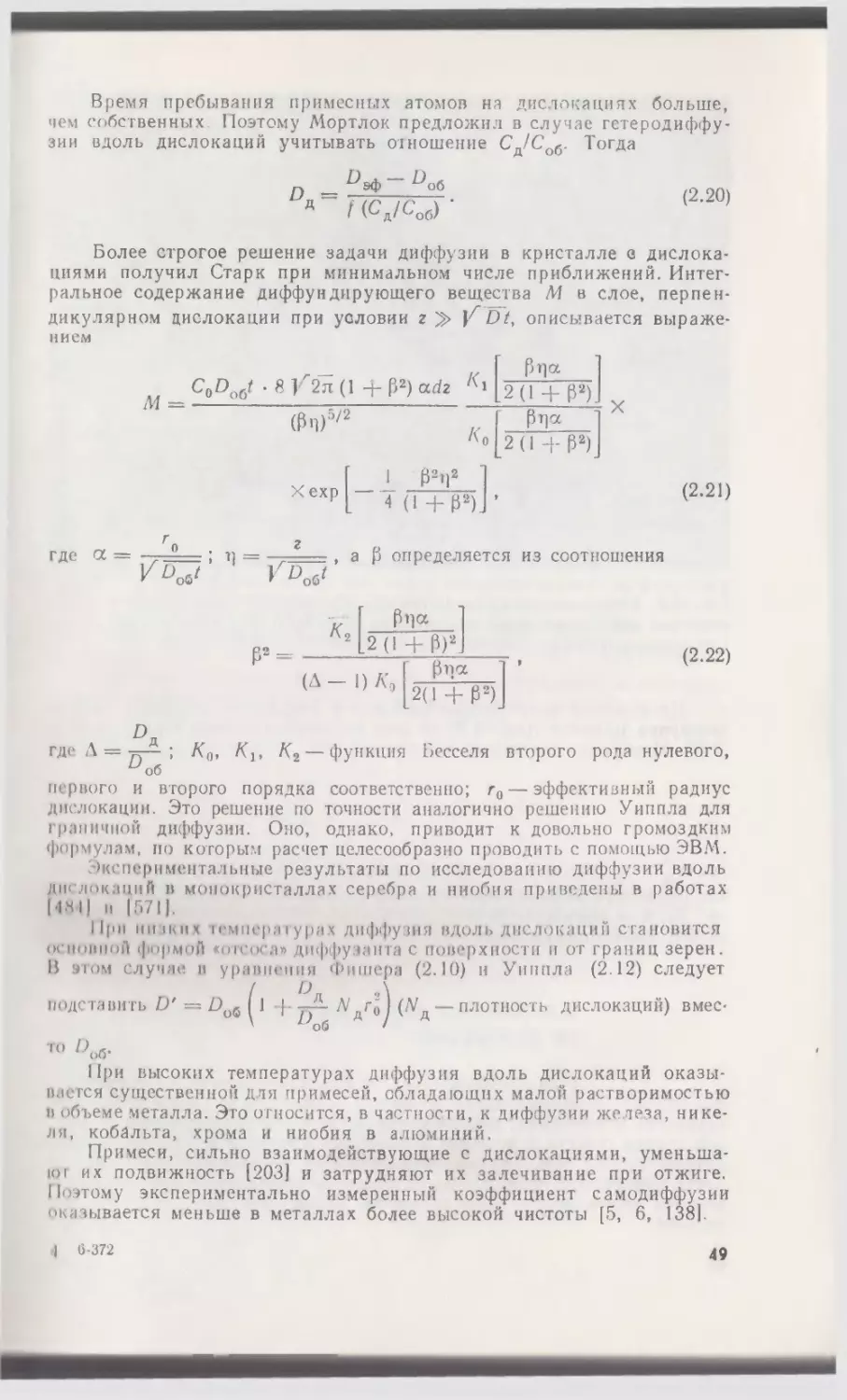

том их концентрации

дЧа _ д\па + пс)

п dx3 dt • К }

Здесь пс — число атомов, образующих ступень; Dn — коэффициент

поверхностной диффузии. Взаимодействие ступеней и адатомов не

влияет на диффузионный поток и может лишь привести к диффузион¬

ным колебаниям ступеней и изломов на них около положения равно¬

весия.

42

zz

т=о

T>0

&

Рис. 2.1. Модель террас, ступеней и изломов на поверхности

кристаллов:

1, 2 — образованные изломы; 3, 4 — образованный и поглощенный атомы;

5, 6 — поверхностные вакансии.

Самодиффузия на поверхности металлов осуществляется механиз¬

мом, получившим название «перекати-поле» (rolling stone). Адатомы

катятся по поверхности как шарики, смещаясь в элементарном акте

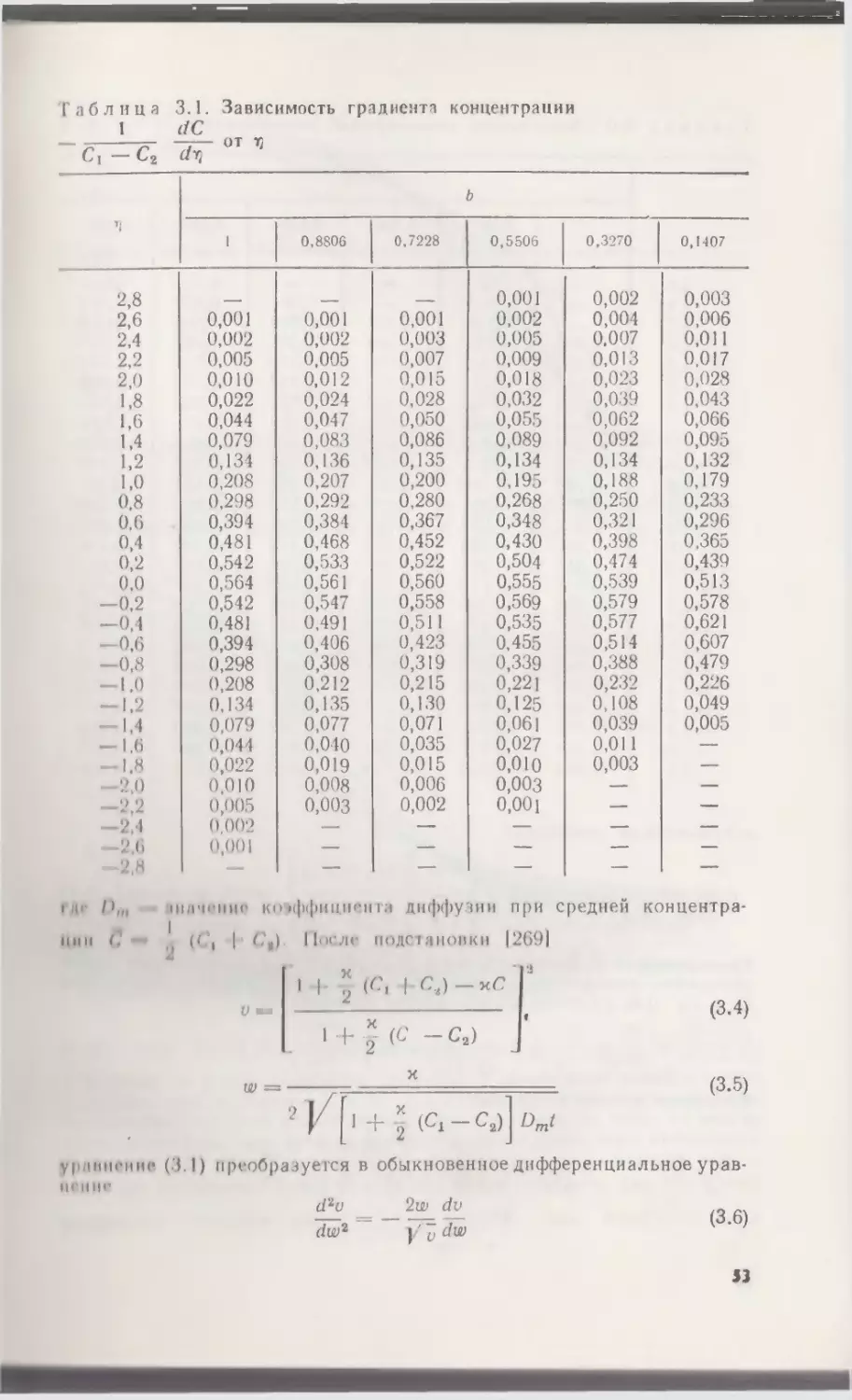

на расстояние, во много раз превышающее межатомное. В этом случае

коэффициент поверхностной самодиффузии

где а — безразмерный множитель, зависящий от геометрии ступеней и

изломов на них; Аа — средняя длина элементарного перемещения ада-

тома; va — частота колебаний адатомов в положении равновесия; A

— изменения энтропии при образовании и перемещении адатомов;

АН°, А— соответствующие изменения энтальпии; Еп — энергия акти¬

вации поверхностной самодиффузии.

Если шероховатость поверхности металла отличается от равновес¬

ной при данной температуре, то поверхностная самодиффузия приводит

к сглаживанию рельефа за счет направленного перемещения ступеней

и изломов на них. Коэффициент поверхностной самодиффузии зави¬

сит как от кристаллографической ориентации металлической поверх¬

ности, так и от направления в ней.

В случае поверхностной гетеродиффузии перемещение примесных

атомов по механизму «перекати-поле» затруднено, если энергия адсорб¬

ции велика.Тогда происходит твердофазное растекание примеси по так

называемому механизму «развертывающегося ковра», пока атомы при¬

(2.3)

43

меси не покроют поверхность моноатомным слоем. Приходится учиты¬

вать и «отсос» примесных атомов вглубь образца за счет объемной диф¬

фузии.

Рассмотрим математические методы определения коэффициентов

поверхностной диффузии для различных моделей. В случае, когда

«отсос» выражен слабо, например при диффузии щелочных, щелочно¬

земельных и редкоземельных элементов, а также водорода и дейтерия

на поверхности монокристаллов вольфрама [54, 400, 538), можно вос¬