Текст

СПРАВОЧНИК

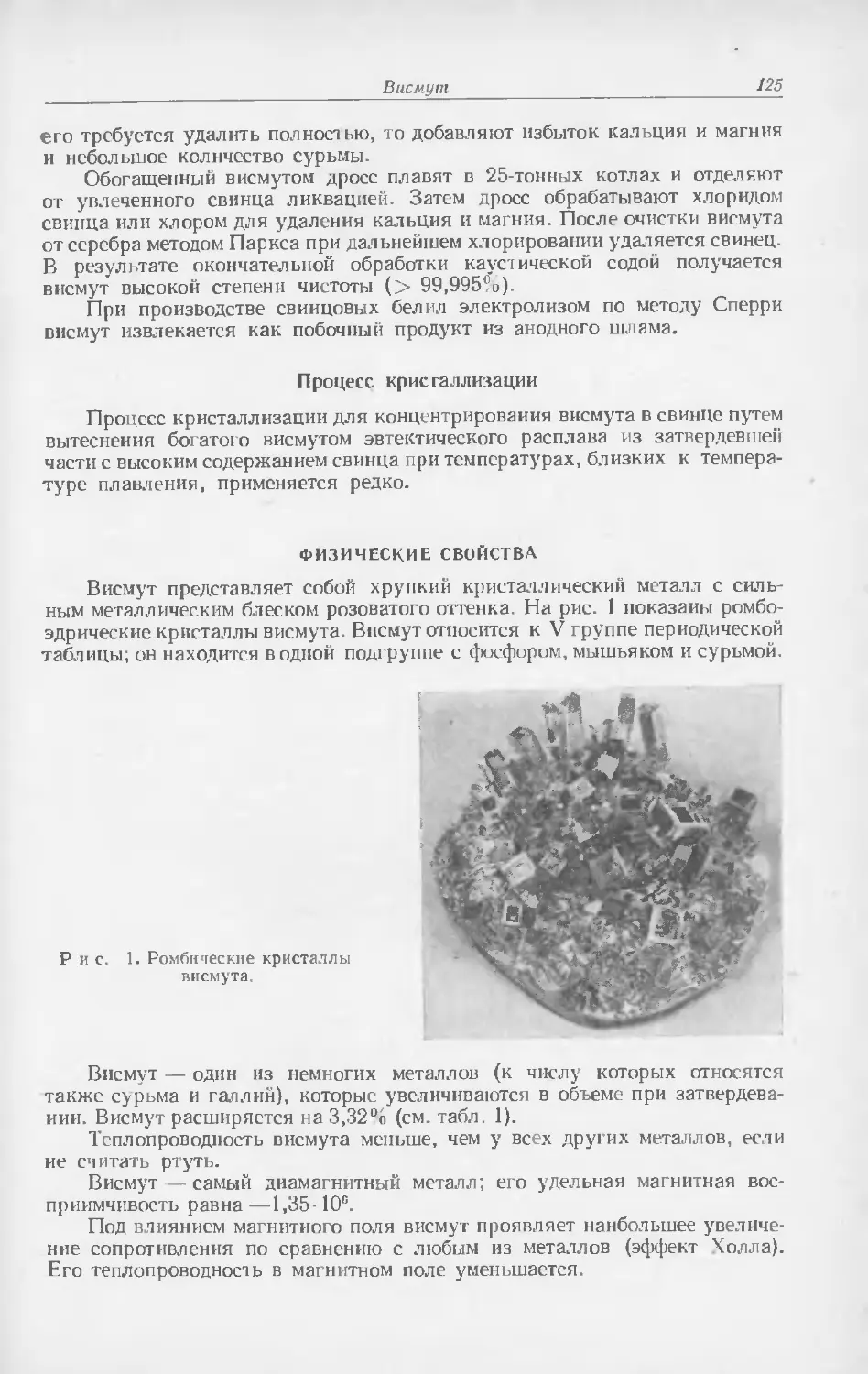

ПО РЕДКИМ

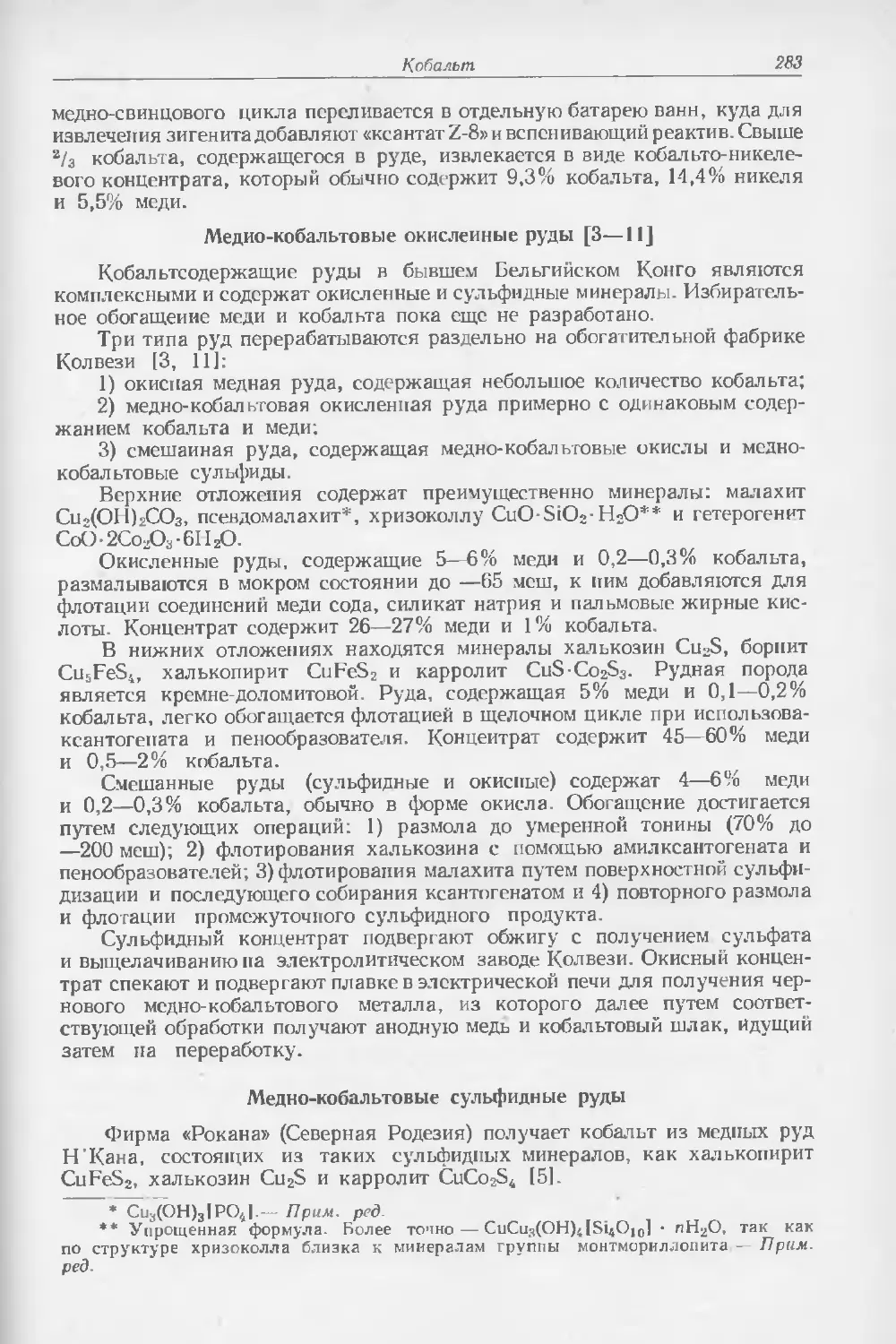

МЕТАЛЛАМ.

ПЕРЕВОД С АНГЛИЙСКОГО

ПОД РЕДАКЦИЕЙ

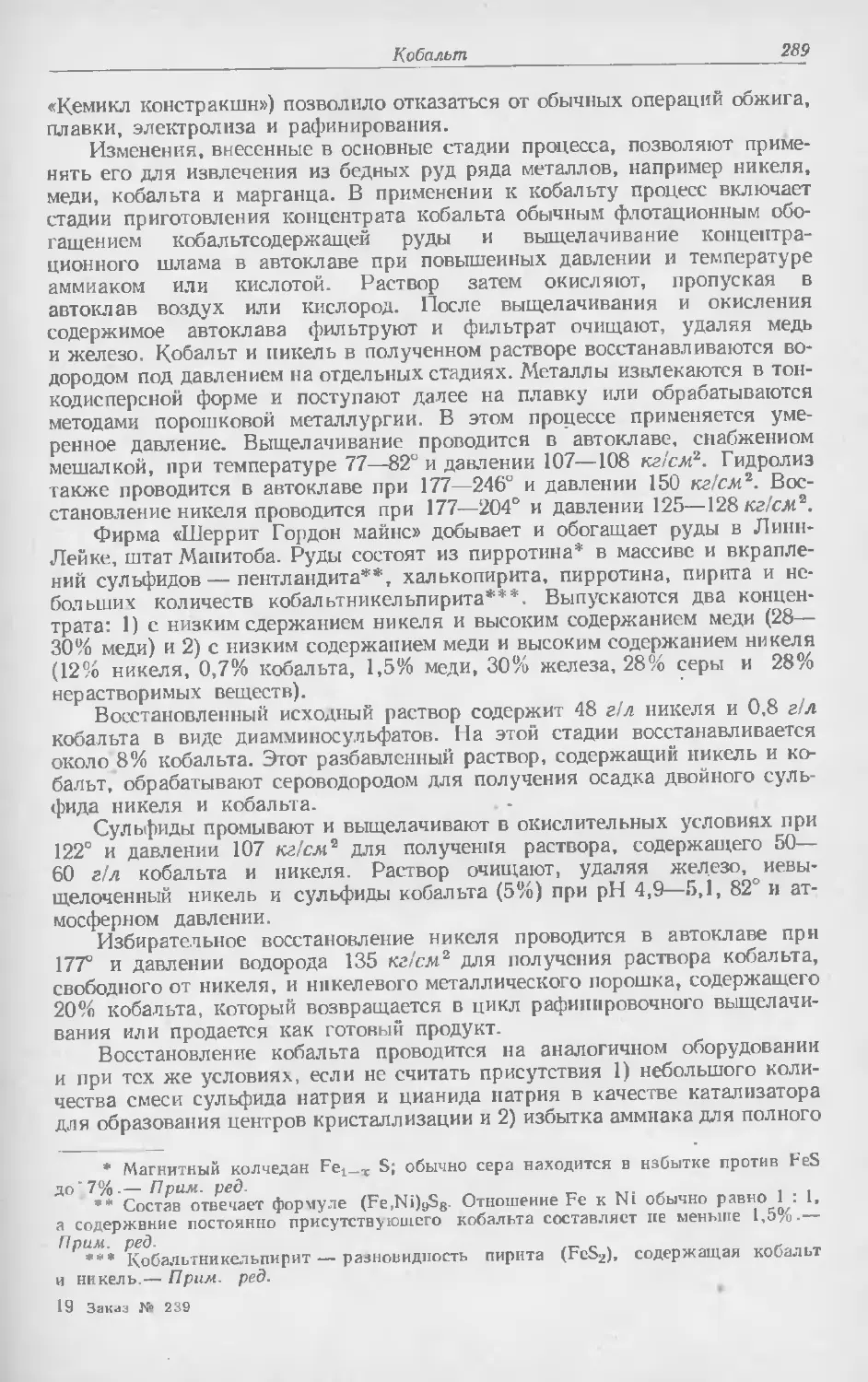

доктора хим. наук, проф. В. Е. Плющева

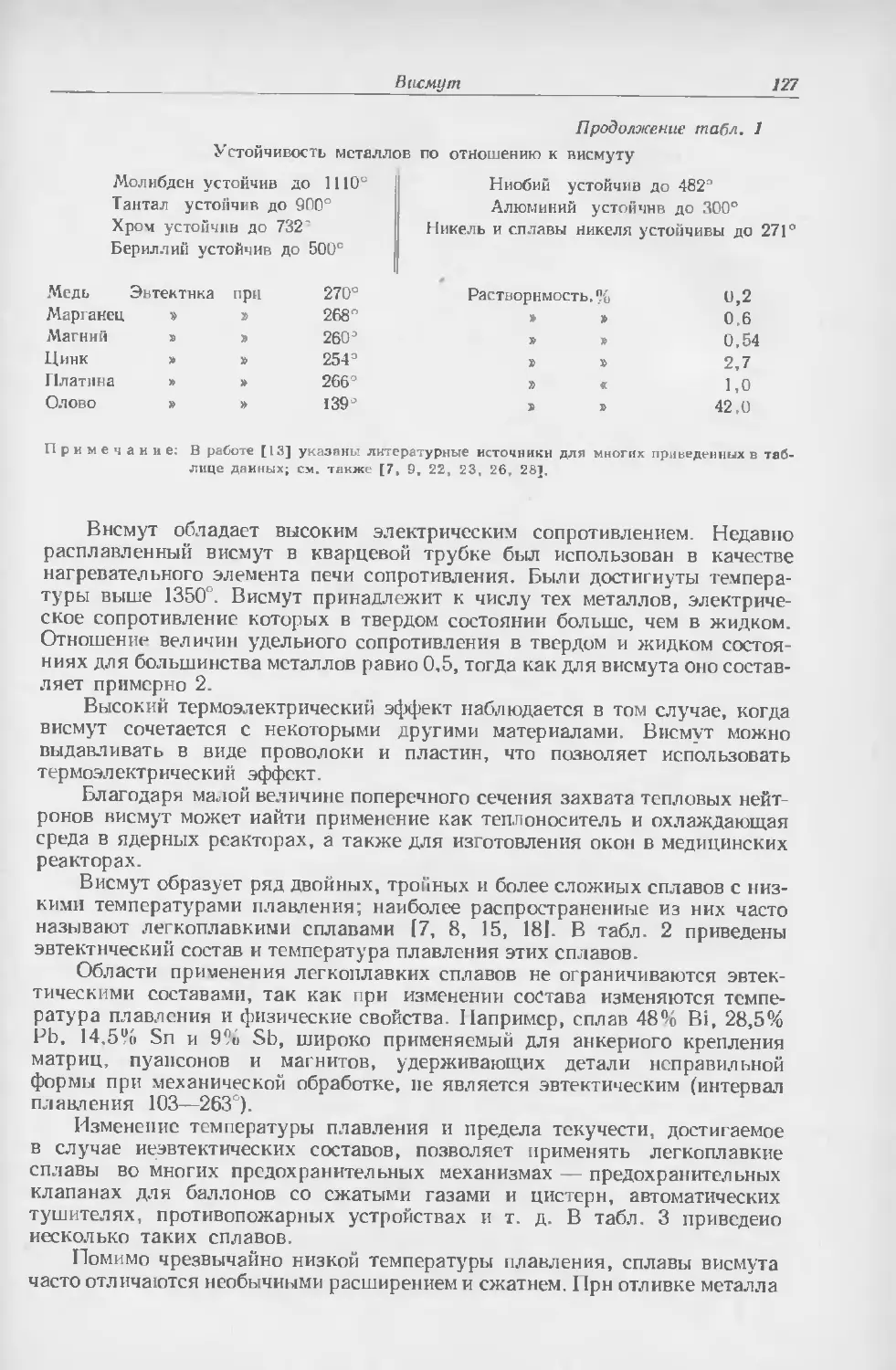

ИЗДАТЕЛЬСТВО «МИР»

Москва 1965

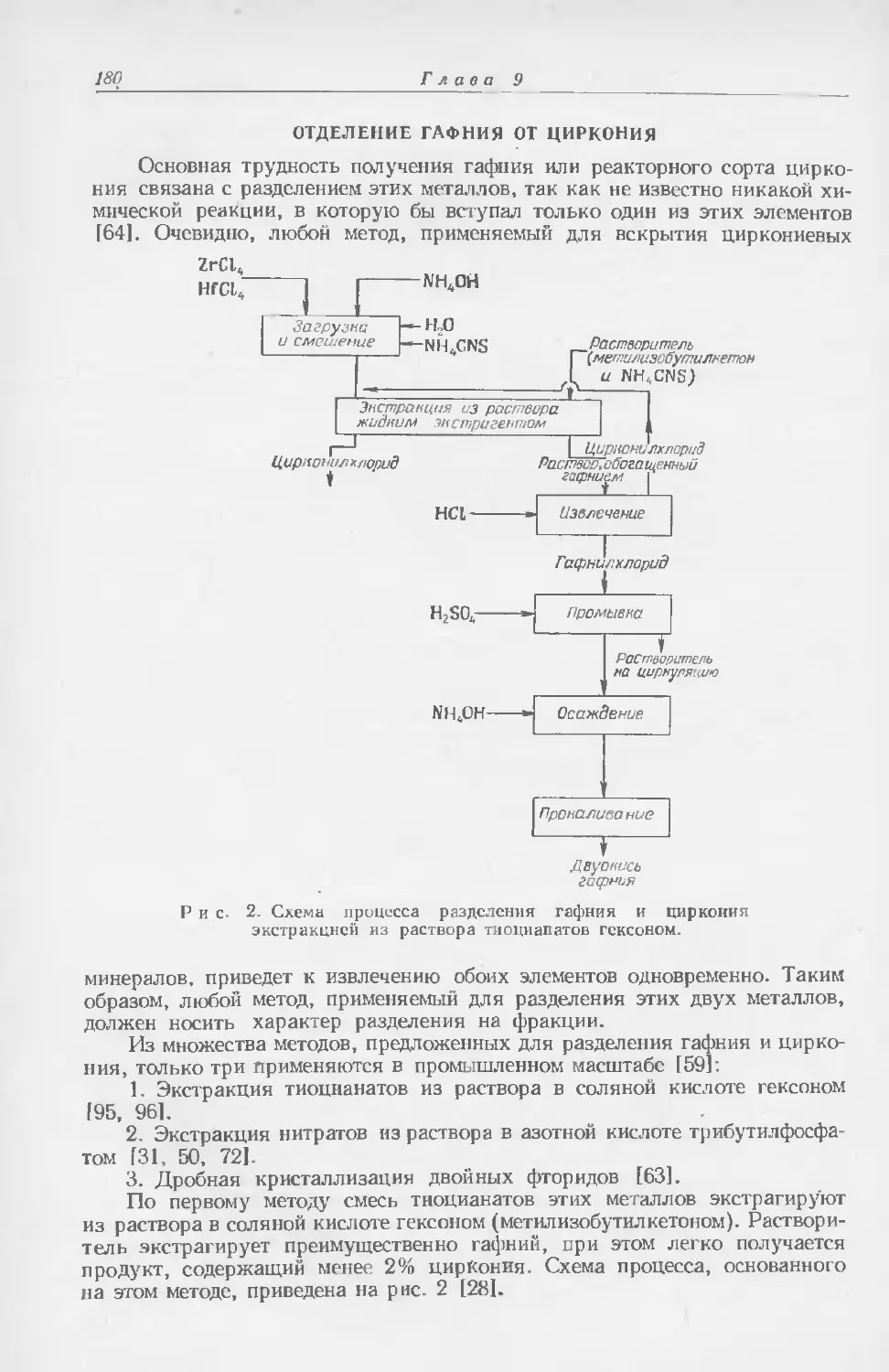

ПРЕДИСЛОВИЕ

Век, в который мы живем, характеризуется, если рассматрииать историю раз-

вития техники, необычайным разнообразием применяемых материалов буквально во

осех ее областях. Создание новых или улучшение свойств ранее известных материалов,

используемых в сфере науки и производства, в культуре и быту, в значительной сте-

пени определяется применением пока еще достаточно новых для техники элементов,

которые обычно называют редкими.

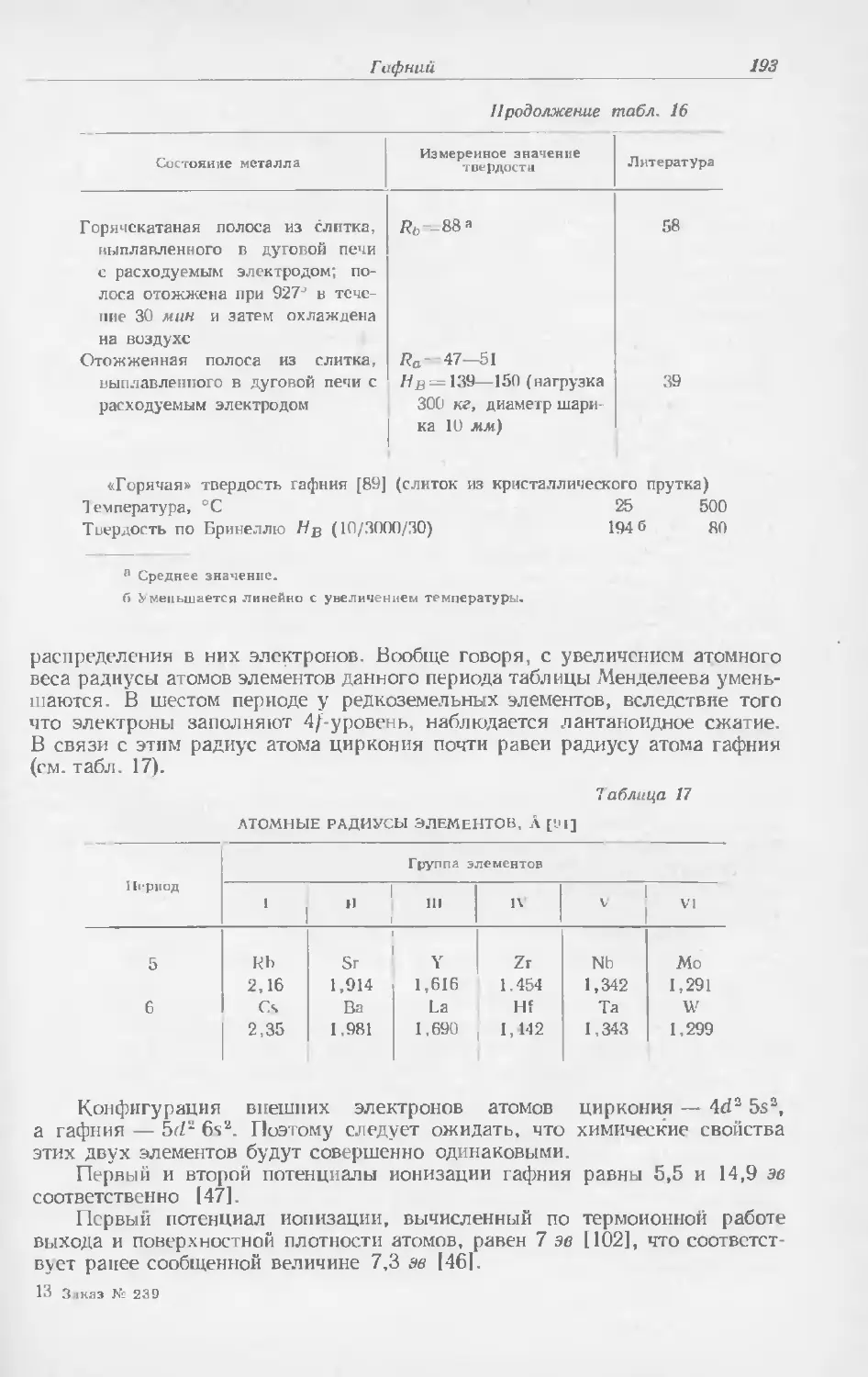

Эти элементы, обладающие многими ценными, а часто и уникальными свойствами,

составляют две трети от общего числа известных химических элементов, причем почти

все они в свободном состоянии являются металлами E8 из С4).

Важнейшими областями применения редких металлов являются металлургия

(производство жаростойких, жаропрочных, коррозноппостойких и сверхтвердых спла-

вов и специальных сортов стали) и машиностроение (в том числе авиа-, авто- и трак-

торостроение, а также химическое машиностроение), потребляющие литий, бериллий,

индии, титан, цирконий, ванадии, ниобий, тантал, молибден, вольфрам, редкоземель-

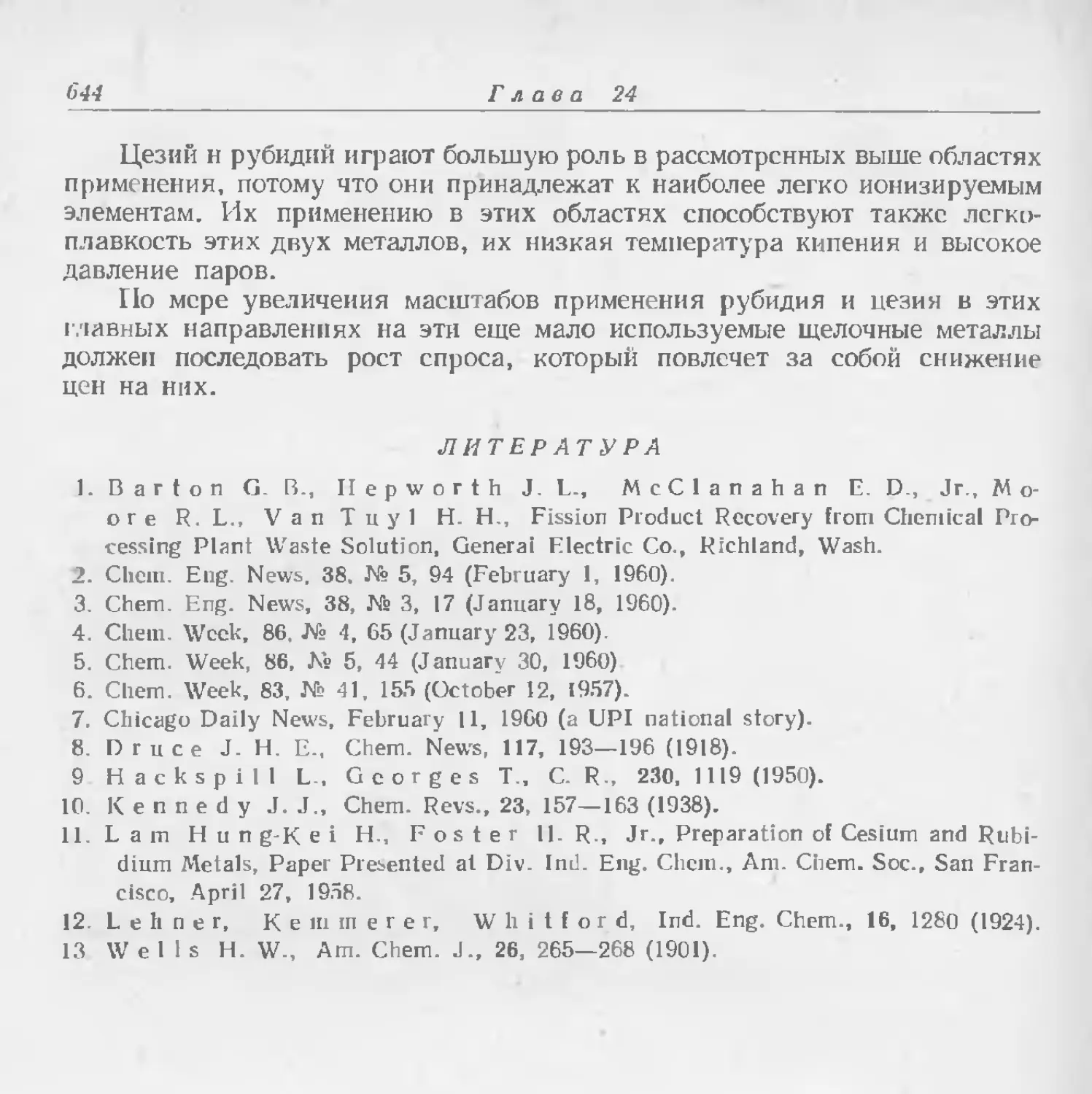

ные и другие металлы; электротехника (производство осветительных ламп, аккумуля-

торов и т. д.) и электронная техника (изготовление радиоламп, фотоэлектрических

приборов, рентгеновской аппаратуры и радиолокационных устройств), использующие

цезий, индии, галлий, германий, титан, цирконий, ниобий, гантал. молибден, вольф-

рам и некоторые другие металлы; химическая промышленность, для которой большое

значение имеют соединения редких элементов (лития, ванадия, селена, теллура, ред-

коземельных элементов); атомная техники и ядерная энср|етнка (литий, бериллий,

торий, цирконий, уран); вакуумная техника и ряд других областей.

Редкие элементы вошли в жизнь не сразу, но их роль и значение непрерывно

возрастали, и к настоящему времени положение сложилось таким образом, что без их

применения существование и дальнейшее развитие важнейших областей техники уже

невозможно. Называвшиеся когда-то элементами будущего, они стали элементами

npoi ресса.

В этих условиях вполне закономерен большой интерес со стороны специалистов

различных областей как к самим редким элементам, так и к посвященной им литера-

туре. Поэтому когдя вышло в свет первое издание справочника по редким металлам под

редакцией К- А. Гемпела, оно было встречено широкой научной общественностью

с большим одобрением, а затем приобрело известность и в специальных кругах. В даль-

нейшем выяснилось, чго книга полезна для научных работников многих смежных обла-

стей чнания, занимающихся изучением, технологическим освоением или, наконец,

применением редких металлов.

Второе издание этой книги не просто расширено в объеме и дополнено новыми

данными; оно охватывает более широкий круг металлов, и, в частности, в нем допол-

нительно рассмотрены такие металлы (рубидии, цезий, скандий, иттрий), сырьевые

ресурсы и возможности производства которых превосходят масштабы их потребления

и для которых, следовательно, актуальна проблема изыскания новых областей приме-

нения. (Эта проблема сохраняет свою остроту и для рядя других металлов, соедине-

ния которых чаще всего получают при комплексной переработке различного сырья.)

В новом издании рассмотрены редкие металлы, относящиеся ко всем группам

тон технической классификации (легкие, тугоплавкие, рассеянные, редкоземельные,

радиоактивные), которая несмотря на свою условность учитывает сходство некоторых

физико-химических свойств и методов получения редких металлов и принята

в СССР и в ряде других стран. Правда, наряду с редкими металлами в справочник не-

правомерно включены такие металлы, которые теперь относятся к другой технической

группе (кобальт) или безусловно не являются редкими (марганец, хром и др.). Тем

не менее нет необходимости акцентировать внимание на этом недостатке книги, так

как он носит частный характер.

Предисловие

В создании справочника принимали участие многие авторы; одни являются из-

вестными специалистами в области химии редких элементов. Другие — в области

их технологии, однако все они превосходно осведомлены о состоянии дел в американ-

ской промышленности и в меру своих возможностей и желания позволяют читателю

познакомиться с тем, как осваивают редкие металлы и что думают о них в США. Ко-

нечно, в тех случаях, когда освещаются, и тем более анализируются, технологические

проблемы, возможна субъективность в их оценке. Однако это неизбежно, как неизбеж-

ны некоторая пестрота (несмотря на явную увифнкацию материала книги в целом,

выполненную в результате большой работы, проведенной редактором американского

издания) и даже рапсодичность изложения, порождаемые индивидуальными вкусами

и ближними интересами авторов.

Перед ними, конечно, не ставилась задача создать справочник по всем аспектам

проблемы технического освоения редких металлов; например, в книге по существу

полностью отсутствует химия их соединений, но зато содержатся ценные сведения

о физнко-химическнх свойствах металлов (неметаллов) и их механических характе-

ристиках, на фоне которых и возникает описание отдельных вопросов технологии

получения, обработки и применения редких металлов.

В книге нашли освещение многие новые тенденции в технологии редких металлов:

показано, какое значение приобрели в последние годы процессы разделения близких

по свойствам редких элементов с получением их индивидуальных соединений, по ка-

кому пути развиваются методы получения сверхчистых соединений и как решаются

задачи создания новых конструкционных материалов. В некоторых главах можно

найти увлекательные сводки о важнейших областях освоенного или эвентуального

применения редких металлов, их сплавов и соединений, иногда в особо чистом виде.

При этом указывается также стратегическое значение редких металлов, которое отра-

жается на поисковых работах в технологии и учитывается при изучении их свойств.

Материал книги убедительно показывает насколько возросла номенклатура про-

мышленных изделий, содержащих редкие металлы, как резко увеличились размеры их

производства и до какой степени повысились требования к чистоте продукции, вы-

пускаемой промышленностью редких элементов.

В заключение хотелось бы заметить, что еще сравнительно недавно основное

внимание технологов было направлено на обеспечение редкими металлами тех обла-

стей техники, в которых они уже нашли признание, и на повышение эффективности их

использования. В последние годы во весь рост встала задача изыскания новых обла-

стей применения редких металлов. В настоящее время для успешного развития важ-

ных областей науки и техники оказалось необходимым научиться создавать новые

разнообразные материалы с заданными свойствами. Возникла новая трудная проблема.

Но если, закрыв эту книгу, читатель вынесет впечатление, что и на таком нелегком

пути неоценимую помощь технике снова окажут редкие элементы с их интересной про-

мышленной судьбой и неисчерпаемыми возможностями, значит, наша специальная лите-

ратура действительно пополнилась полезным справочником по редким металлам —

важным материалам сегодняшнего и завтрашнего технического прогресса.

В. Плющев

ПРЕДИСЛОВИЕ РЕДАКТОРА КО 2-МУ ИЗДАНИЮ

За годы, прошедшие со времени подготовки материалов для 1-го издания «Спра-

вочника по редким металлам», которые вошли в эту книгу, появилась масса новых дан-

ных. По объему этот дополнительный материал, по-видимому, превосходит ьсе то, что

было известно по указанным металлам шесть лет назад. Эти новые сведения, широкое

применение многих редких металлов и интерес к ним, а также серьезные успехи в об-

ласти их производства делают 2-е издание ценным н необходимым.

Одним из фактов, свидетельствующих о непрерывно возрастающем в настоящее

время значении редких металлов, является проведение многочисленных симпозиумов

с предварительными сообщениями о достижениях технических обществ в США и в других

странах. Другим доказательством является непрерывно увеличивающееся количество

данных по техническим характеристикам этих металлов, что свидетельствует также

о прогрессе в создании конструкционных материалов.

Характерным для такой значительной волны интереса, проявляемого к редким

металлам и к работам в этой области, является увеличение объема знаний по редко-

земельным металлам, большинство которых фактически ранее не было известно в чис-

том виде. Исследовательские работы и разработка производственных процессов

в Эймсской лаборатории (Институт атомных исследований) и в других учреждениях, про-

водящих исследования в области редкоземельных металлов, способствовали включению

в книгу сведении еще о 16 новых металлах (считая скандии и иттрий) с ценными

н особыми свойствами.

Хотя большинство металлов, которым уделено ^внимание в этой книге, нельзя

более назвать «редкими», поскольку объем их производства измеряется тоннами, они

все же включены в книгу, хотя бы просто потому, что нет никаких явных причин,

по которым их следовало бы исключить. Они до сих пор довольно необычны для

большинства металловедов, и удобная подборка сведении о них в одном томе, хотя

бы для справок, является ценной для читателей. Помимо этого, их нельзя при-

равнять к более распространенным металлам по стоимости, кроме марганца, который

дешевле олова и никеля

К числу металлов, рассмотренных ранее, добавлены некоторые новые: иттрий,

плутонии, рубидий, скандий, хром, цезий, а по ниобию и танталу включены отдельные

главы. Всего вторым изданием охвачено 55 металлов. За редким исключением в этих

главах представлен более содержательный и ценный материал, причем ие только

за счет дополнительных данных, полученных за последние несколько лет, по и за счет

рассекречивания прежде закрытой информации.

Интерес, проявленный читателями к 1-му изданию, предопределил прежнюю фор-

му подачи материала по главам с упором на сами элементы, а не иа их соединения.

Не было внесено никаких существенных изменений с точки зрения принципов вклю-

чения нового материала, которые не были бы освешепы в предисловии к 1-м\ изданию.

Редактор благодарен всем новым соавторам, а также всем тем, кто с готовностью

пересмотрел первоначальный вариант написанных им глав. Без их помощи редактор

не смог бы подготовить это издание.

Исключительная благодарность выражается Холи, ответственному редактору

отдела книг издательства «Рейнольде», и его сотрудникам за обработку рукописи

и за работу, связанную с осуществлением нового формата, котирый был выбран

для этого издания.

И, наконец, благодарю мою жену Мэрилин и дочь Кет за большую помощь

в работе.

Скоки, шт. Иллинойс, Клиффорд А. Гемпел

февраль 1961 г.

1.

РЕДКИЕ МЕТАЛЛЫ

К. А. ГЕМПЕЛ

С. A. fiampel. Consulting Chemical Fngineer, Skokie, III.

Вторая мировая война не только глубоко затронула основные области

науки и техники, но и повысила также темпы внедрения новых достижений

и расширила масштабы их применения. С тех пор эти тенденции сохраняют-

ся, причем никаких признаков замедления неуклонного прогресса не наблю-

дается.

Возник новый н разносторонний интерес к материалам, которые в состоя-

нии удовлетворить изменяющиеся и непрерывно растущие требования тех-

нологии. Для исследовательских работ и новой техники потребовачись

материалы, ранее не известные или считавшиеся научной диковинкой.

Первое место среди таких материалов занимают редкие или необычные

по своим свойствам металлы. Ускорение темпов освоения научных достиже-

ний показало, что довольствоваться получением редких металлов в лабора-

торных масштабах нельзя. Если до войны редкими металлами занимались

лишь отдельные научные работники, то теперь в данной области работают

сотни ученых, пополняя наши знания о способах получения и областях при-

менения этих металлов. Об этом свидетельствует, например, множество

научно-исследовательских программ по вопросам получения и применения

редких металлов.

Едва ли нужно напоминать общеизвестную историю с ураном (и в мень-

шей мере с торием), необходимым для получения атомной энергии, но она

показывает стремительность роста спроса на весьма дефицитный металл,

все наличие которого в чистом виде составляло в 1940 г. всего несколько

граммов. Сведения о нем в ту пору были настолько скудны, чтодажетемпе-

ратура его плавления не была точно известна. Так, в одном физико-химиче-

ском справочнике за 1943 г. указывалось, что температура плавления урана

не превышает 1850°, тогда как в настоящее время известно, что она состав-

ляет 1132°. Наряду с этим возник спрос и на бериллий высокой степени чи-

стоты для применения в качестве источника нейтронов в урановых котлах.

С тех пор работы в области ядерной энергетики вызвали повышенный

интерес и к другим металлам с особыми свойствами, в частности к галлию,

индию и висмуту, как возможным теплоносителям, к очищенному от гафния

цирконию, как к весьма коррозионностойкому конструкционному материалу

с малым поперечным сечением захвата тепловых нейтронов, к таким элемен-

там, как гадолиний, гафний и бор, высокое поперечное сечение захвата

тепловых нейтронов у которых делает их полезными материалами для регу-

лирующих стержней, и к плутонию, как к ядерному топливу.

Такая быстро развивающаяся отрасль, как электроника, нуждается

во многих редких металлах для разнообразных целей. В качестве примеров

достаточно указать, что германий и кремний требуются для изготовления

полупроводниковых триодов и других устройств иа полупроводниках;

селен нашел применение при производстве фотоэлементов и выпрямителей;

/2 Глава I

вольфрам и бериллий — для рентгеновских трубок; тантал — для элек-

тронных ламп и конденсаторов передающих устройств; молибчен — для

приемных электронных ламп; платина и вольфрам - для контактов и тел-

лур — как полупроводник в термоэлектрических устройствах.

Применение кобальтовых сплавов для работы при высоких температу-

рах и для изготовления постоянных магнитов вызывает острую потребность

в кобальте, которого раньше производилось почти столько же, сколько

и серебра. Титан, отличающийся высокой прочностью и малой плотностью,

представляет значительный интерес для авиационной и судостроительной

промышленности, и на него обратили серьезное внимание. Хотя проявляе-

мый к титану интерес то возрастает, то уменьшается в зависимости от требо-

ваний программы развития военно-воздушных сил, все жеэтот металл, несом-

ненно, займет свое место в технике среди основных конструкционных

материалов. Чтобы удовлетворить спрос на бериллий, обладающий уникаль-

ными свойствами для ядерной и космической техники, его производят в не-

прерывно возрастающих количествах. Многим другим отраслям промышлен-

ности также нужны в той или иной степени редкие металлы для удовлетво-

рения специальных требований, возникающих при практическом примене-

нии новых открытий, но приведенные примеры достаточно хорошо показы-

вают весьма разнообразный и растущий спрос па эти металлы.

Все эти металлы считаются редкими: 1) из-за ограниченности природных

запасов или малсм о содержания в земной коре; 2) вследствие низкой концен-

трации даже сравнительно распространенных металлов в доступных место-

рождениях, так что возможна только ручная разработка, и дли извлечения

даже небольших количеств нужного элемента в виде соединений или в сво-

бодном состоинии приходится перерабатывать громадную массу пустой поро-

ды, а также потому, что месторождения руд с экономически выгодной кон-

центрацией немногочисленны; 3) из-за трудностей выделения в элементар-

ном состоянии, связанных с химическими и физическими свойствами эле-

мента; 4) из-за отсутствия спроса даже на довольно доступные, но более доро-

гие по сравнению с другими материалами металлы.

Само собой разумеется, что решающим фактором здесь являются эконо-

мические соображения. Химики, инженеры и металлурги достаточно изобре-

тательны, чтобы найти способы получения того или иного металла, если

только при этом расходы не служат препятствием. Ведь прежде чем оьажется

возможным широко применять ме1алл в различных областях, его нужно

научиться получать с приемлемыми расходами. Исключение составляют

только стратегические металлы, особенно уран, стоимость производства кото-

рых, естественно, в расчет не принимается.

Производство и применение многих редких металлов могут тормозиться

при несоответствии между производством и сбытом. Так, сбыт часто ненаде-

жен, пока металл не выпускается в достаточном количестве, и, наоборот,

иногда металл не производят, так как на него нет гарантированного спроса.

Чтобы разоркать этот заколдованный круг, нужна известная смелость со сто-

роны предпринимателя, сознательно ищущего рынок и новые области при-

менения металла, который он может начать выпускать. Так обычно делается

в химической промышленности, в которой ежегодно выпускают много

новых продуктов, а затем уже находят для них области применения и рынки

сбыта. Такой же практике все больше начинают следовать и в металлургии,

чем отчасти и объясняется разносторонний интерес к редким металлам.

Большое значение для расширения знаний по вопросам, связанным

с производством, свойствами и областями применения редких металлов,

а также с ростом их применения, имеют программы исследований и развития

Редкие металлы

13

КАЭСША* и различных учреждений, работающих на оборону. Когда при

осуществлении этнх программ возникает спрос на какой-то определенный

металл, правительство часто обеспечивает поставку промышленного оборудо-

вания, необходимого для производства этого металла. В большинстве случаев

при этом на предприятиях создаются резервные производственные мощности,

так что может оказаться выгодным и экономически оправданным примене-

ние этих металлов н в мирных целях.

РАСПРОСТРАНЕННОСТЬ В ПРИРОДЕ

Хотя на применение металлов в технике, помимо спроса на них, могут

оказывать влияние многие факторы, самый важным из них — распростра-

ненность металлов в земной коре; по степени распространенности металла

в земной коре можно судить о том, насколько редким является тот или иной

металл.

Один из самых последних сводных обзоров по вопросу о среднем содер-

жании элементов в земной коре составлен Мейсоном [6, стр. 41]; за основу

им взяты главным образом последние данные Гольдшмндта (Норвегия)

и Кларка (США). В табл. 1 указана степень распространенности элементов

в порядке убывания.

Таблица I

СРЕДИНЕ СОДЕРЖАНИЕ Э.1ЕМЬН1 (Ж В ЗЕМНОЙ ЬОРЕ ' П). rrp, 4 1]

.)ле-

о

Si

AI

Fe

Са

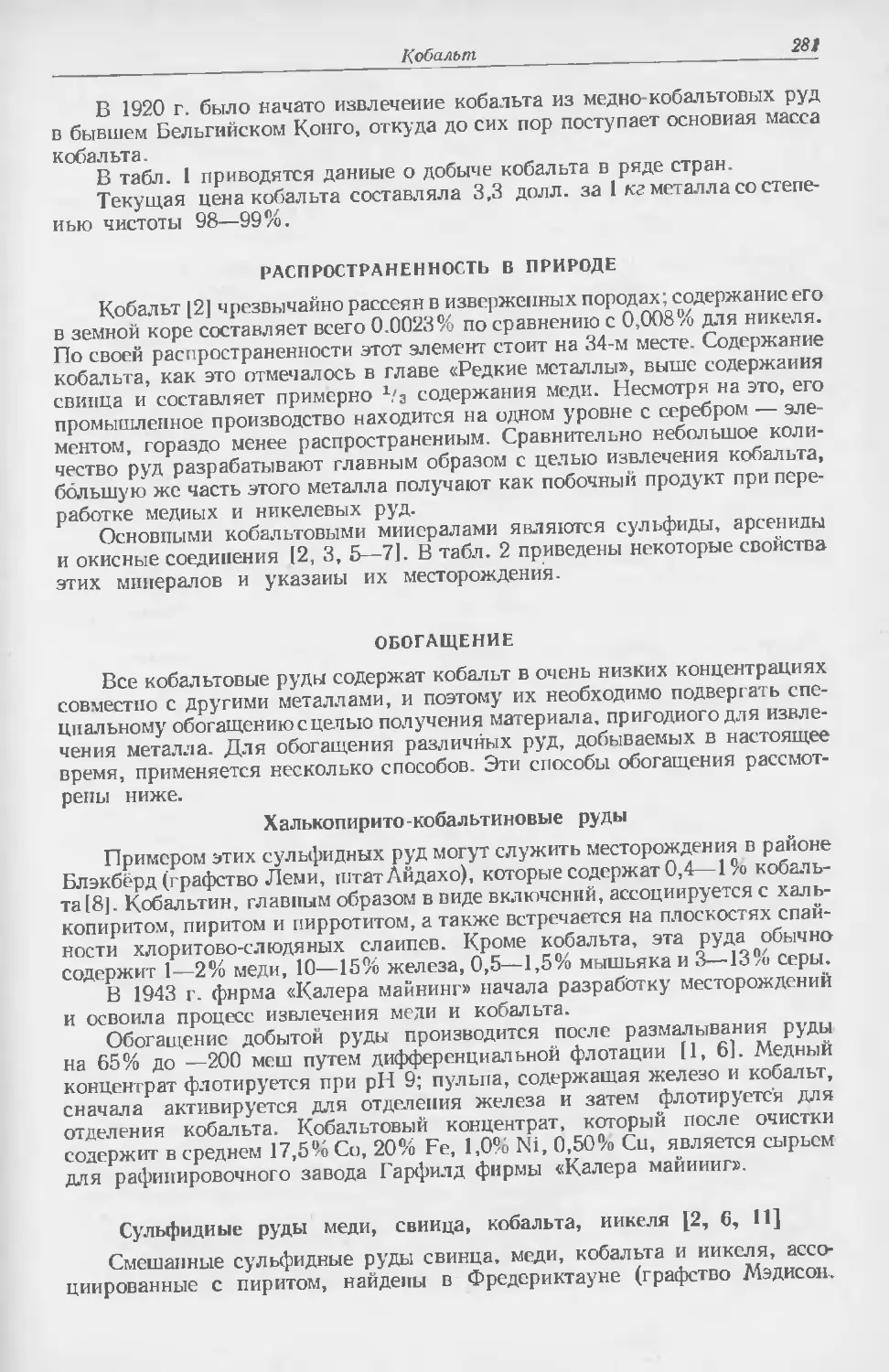

Na

К

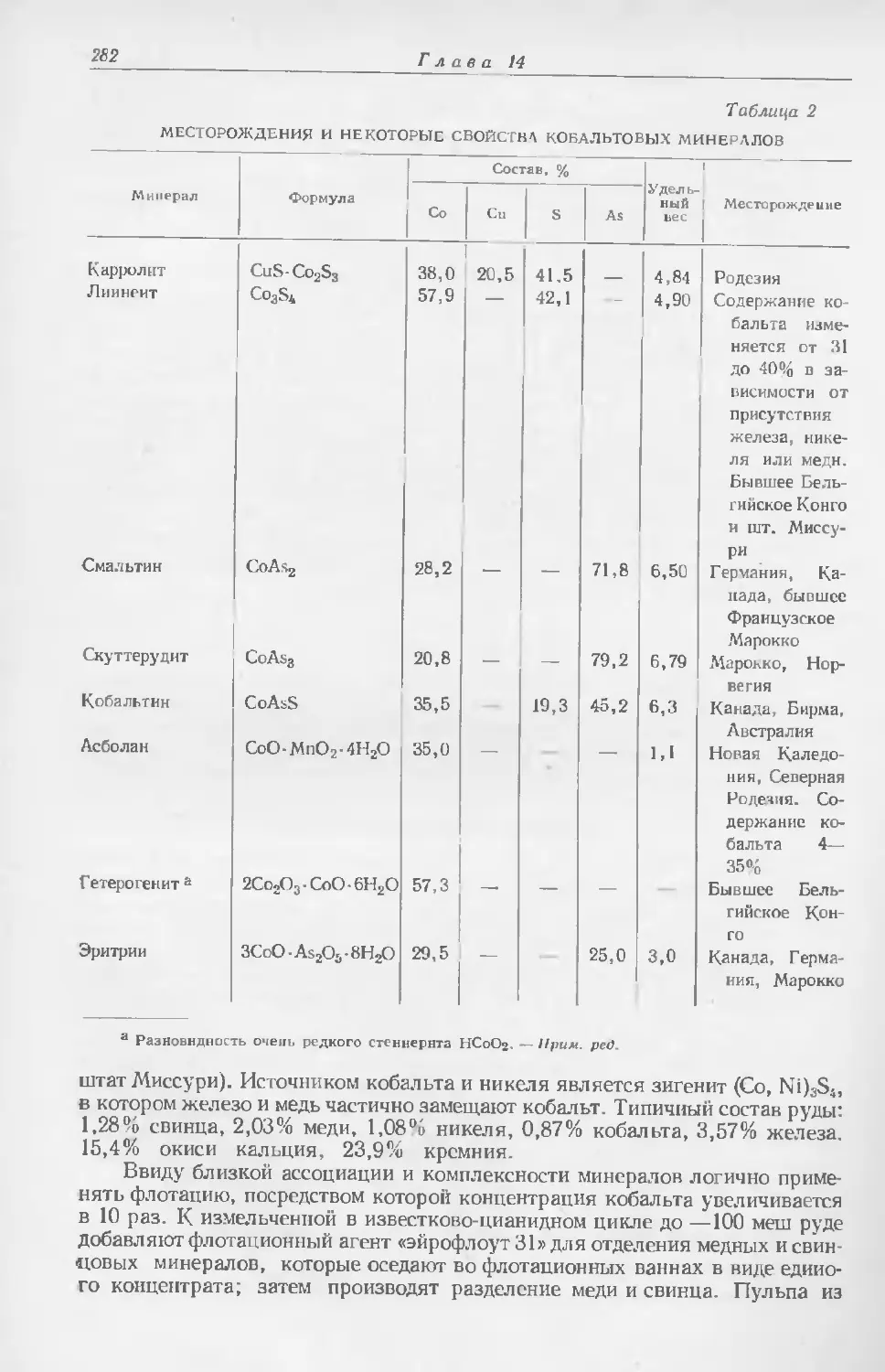

Mg

Ti

н

р

Мп

S

с

CI

Rl.

F

Sr

Ва

Zr

i

Сидержс!-

466000

277 200

81 300

50 0D0

36 300

28 300

25 91H

20 900

4 400

I 100

1 180

I 000

520

320

314

310

300

300

250

220

а Содержание

Элс-

Сг

V

Zn

Ni

Си

W

Li

N

Се

Sn

Y

Nil

Nb

Co

La

Pb

Ga

Mo

Th

Cs

Ne. I\r

1 Содер-

жание,

200

150

132

80

70

69

65

46

46

40

28

24

24 |

23 1

1Я

1G

15 |

15

12 1

?|

. Xe, R,

Ge

Be

Sm

Gd

Pr

Sc

As

Hf

by

U

В

Yb

Er

Та

Br

Ho

Ни

Sb

Tb

Lu

Сид1фжа-

7

6

6,5

6,4

5,5

5

5

4.5

4,5

4

3

2,7

2,5

2.1

1,6

1.2

1.1

И?) I

0.9

0.8

TI

Hg

I

Bi

lu

Cd

Ag

In

Se

Ar

Pd

Pt

An

He

Те

Rh

Re

Ir

Os

Ru

II КОРОТКОЖКВ>ЩЦХ |]Э'1

элементов, присутствующих в количе< idzix мсныче С

зано.

,U01 г/

Содержа-

0,6

0,5

0,3

0.2

0,2

0,15

0,1

0,1

0,09

0,04

0,01

0,005

0,005

0,00.4

0,002

0,001

0,0111

0,001

0,001 (?)

0.001 (?)

OJKTHEHblX

т. не >ка-

* Комиссия по атомной энергии США.— Прим.

14 Глава 1

Подобное расположение элементов позволяет выявить много интересных

фактов. Так, на долю первых восьми элементов — кислорода, кремния, алю-

миния, железа, кальция, натрия, калия и магния — приходится около

99% веса земной коры, но из них только кислород широко распространен

D свободном состоянии и только железо (в виде чугуна и стали) применяется

главным образом в элементарной форме. Однако все большее распростра-

нение в промышленности находит алюминий, значительно расширяются

и области применения магния. Интересно отметить, что масштабы существую-

щего производства стали, алюминия и магния в США округленно выражают-

ся соотношением 3000 : 50 : 1. Натрия выпускают значительно больше, чем

магния, но применяется он чаще как химический восстановитель, а не как

металл. Налажено также производство технического кальция, но в сравни-

тельно небольших масштабах.

Сера и углерод — два самых распространенных элемента из встречаю-

щихся в природе и применяемых в элементарной форме — занимают в таб-

лице соответственно 13-е и 14-е места, а стоящий вслед за ними хлор по тон-

нажу производства и использованию в свободном состоянии уступает только

железу.

Таким образом, из первых пятнадцати элементов в таблице распростра-

ненности только кислород, сера и углерод встречаются в природе и широко

применяются в самородном состоянии. Следовательно, железо, хлор, алю-

миний, натрий и магний — вот главные элементы, для применения которых

требуется их восстановление до элементарного состояния. В наш век инду-

стрии первое место по потреблению в свободном состоянии принадлежит

кислороду, даже если не учитывать расходования его на биологические

цели. За ним идут углерод и железо.

Следует обратить внимание на значительное содержание в земной коре

многих таких сравнительно мало потребляемых элементов, как титан, руби-

дий, цирконий и ванадий. И, наоборот, содержание элементов, уже давно

играющих важную роль в судьбах нашей цивилизации, поражает своей

незначительностью. Меди в земной коре имеется приблизительно столько же,

что и вольфрама, но гораздо меньше, чем марганца, циркония и ванадия.

По своей распространенности азот стоит наравне с церием, олово уступает

литию, а содержание свинца и молибдена близко к содержанию галлии.

Тория и урана имеется больше, чем бора, а природные запасы ванадия

несколько превышают запасы цинка. Ртуть — гораздо менее распростра-

ненный в природе элемент, чем редкоземельные металлы, бериллий и тантал.

Любопытно, что рубидий, занимающий по содержанию в земной коре

16-е место среди всех элементов, стоит почти наравне с хлором, хотя этот

металл и его соединения мало известны в химии и почти не встречаются

в продаже.

МИРОВОЙ ОКЕАН КАК ИСТОЧНИК МЕТАЛЛОВ

Океаны, покрывающие более 70% земной поверхности, в среднем содер-

жат в растворенном состоянии около 3,5% твердых веществ. Это ничтожная

величина по сравнению с весом земной коры, но она приобретает чрезвычай-

ную важность благодаря легкости получения веществ из этого источника.

Еще более ценно то, что вещества находятся в растворе. Как известно, часто

растворение твердых веществ с целью дальнейшей переработки и извлечения

конечных продуктов сопряжено с затратой больших усилий и средств.

Поэтому то обстоятельство, что морская вода представляет собой раствор,

пусть даже разба&ченный, удобно в технологическом отношении.

Таблица 2

КОНЦЕНТРАЦИЯ ЭЛЕМЕНТОВ В МОРСКОЙ BOJIFa [8]

Элемент

С1

Na

Mg

s

Ca

К

Br

С (неоргани-

ческий)

Sr

(SiO2)

В

Si

С (органичес-

кий)

Al

F

N (в виде нит-

ратов)

N (органиче-

ский)

Rh

Li

Р (в виде фос-

фатов)

Ва

1

N (о виде нит-

ритов)

N (в виде ам-

миака)

As (в виде ар-

сеннтов)

Fe

Р (органиче-

ский)

Zn

Концентрации,

г/т

18 980

10 561

1272

884

400

380

65

28

13

0,01—7,0

4,6

0,02—4,0

1,2—3,0

0,16—1,9

1,4

0,001 -0,70

0,03—0,2

0,2

0,1

>0,001—0,10

0,05

0,05

0,0001—0,05

>0,005 0,05

0,003—0,024

U,002—0,02

0—0,016

0,005—0,014

Элемент

Си

Мп

РЬ

Se

Sr,

Cs

и

Mo

Ga

Ni

Th

Ce

V

La

Y

Hg

Ag

Bi

Co

Sc

Аи

Fe (в истин-

ном раство-

ре)

Ra

Ge

Ti

W

Cd

Cr

Tl

Sb

Zr

PI

Концентрация.

г/т

0,001—0,09

0,001—0,01

0,004 0,005

0,004

0,003

-0,002

0,00015—0,001fi

0,0003- 0,002

0,0005

0,0001 0,0005

<0.0005

0,0004

0,0003

0,0003

0,0003

0,0003

0,00015- 0,0003

0,0002

0,0001

0,00004

4-10 B_8.K)~6

<io-°

2.10-H—3-10" i"

Присутствует

3»

»

Присутствует

в морских

организмах

То же

» »

» >

» »

а Концентрация растворенных газов не указана.

/б Глава I

В морской воде содержится около 50 элементов, причем источником

других элементов, обнаруженных в морских организмах, также, несомнен-

но, является морская вода. В табл. 2 приводятся концентрации различных

элементов в морской воде по данным Свердрупа, Джонсона и Флеминга 181.

Соотношения концентраций весьма постоянны по всему земному шару,

что обьясняется однородностью состава воды океанов. Для многих элемен-

тов указаны интервалы концентрации в зависимости от местных условий

и биологической деятельности, неодинаковых на различной глубине.

По своей концентрации в морской воде (вода океанов и прочие массы

воды, образующие гидросферу) элементы по ряду причин располагаются

совершенно в другом порядке, чем в табл. 1, где указано их содержание

в земной коре. Соотношение растворимостен элементов в воде иное, чем

в силикатных системах, которые представляют собой главную составную

часть земной коры. Поэтому концентрации ионов, переходящих в морскую

воду в процессе естественного выщелачивания, сильно отличаются от их кон-

центраций в земной коре. Кроме того, процессы взаимодейсгнмн, происхо-

дящие в растворе, и длящееся веками избирательное извлечение определен-

ных элементов различными морскими организмами также приводят к изме-

нению содержания многих из них в морской воде. Естественная адсорбция

и ионный обмен способствуют извлечению и замещению ряда элементов.

По Гольдшмидгу 16, стр. 173], малая величина концентраций таких, токсич-

ных элементов, как мышьяк и селен, обусловлена адсорбцией их на свеже-

осажденной гидроокиси железа. Многие редкие элементы встречаются

в отложениях на дне океанов, что доказано их присутствием в разрабаты-

ваемых теперь отложениях древних морей.

Океаны часто считают богатым источником химикалий, в том числе

металлов. В настоящее время из морской воды рентабельно извлекают

натриевые и магниевые соединения, бром и металлический магний 19!.

Интересно отметить, что морская вода, содержащая всего 0,13% магния,

используется как исходное сырье для получения этого металла, хотя сущест-

вуют огромные месторождения руд с содержанием не ниже 30°г> магнии. Это

только один из примеров того, как в промышленных масштабах предпочте-

ние отдается естественному сырью с весьма низкой концентрацией по срав-

нению с более богатыми рудами. Кстати сказать, предприятия, получавшие

магний из морской воды, добились в годы второй мировой войны большего

снижения себестоимости продукции по сравнению с заводами, работавшими

на другом сырье, и продолжали функционировать в послевоенный период,

тогда как последние пришлось закрыть.

Легенда о добыче золота из морской воды, возможно, и не столь абсурд-

па, как это принято считать. Около 40 лет назад во Франции действительно

был построен завод по извлечению золота из морской воды. В конце концов

завод прогорел, хотя и был близок к тому, чтобы стать конкурентоспособ-

ным. Золото давно влечет к себе человека, но, по всей вероитности, из океа-

нов будут все-таки извлекать не золото, а другие ценные продукты, в том

числе металлы. Последние достижения в области ионного обмена, исполь-

зование диализа, адсорбции и электрохимических методов делают подоб-

ное предположение еще более вероятным.

ДРУГИЕ ИСТОЧНИКИ ПОЛУЧЕНИЯ МЕТАЛЛОВ

Не исключено, что еще более важным способом извлечения металлов

из морской воды явится специальное разведение определенных морских

организмов, которые в процессе биологической деятельности накапливают

Редкие металлы 17

один или несколько элементов. Общеизвестно, что в кораллах и устричных

раковинах отлагается карбонат кальция: диатомея (кремневая водоросль)

накапливает двуокись кремния, а устрицы и омары — медь. Менее извест-

ные организмы способны концентрировать другие элементы, например желе-

зо, ванадий, кобальт, цинк и марганец [I].

Некоторые морские водоросли, например ламинария, свыше столетия

служат источником получения калия и иода. Известны и другие морские

растения, способные накапливать те или иные элементы. Все они являются

потенциальными источниками элементов, необходимых для нужд промыш-

ленности.

Уже давно известно, что наземные растения зачастую эффективно

усваивают некоторые элементы. Примерами могут служить растения, спо-

собные накапливать селен. Astralagus, разновидность вики, известный так-

же как астрагал, хорошо произрастает только на землях, содержащих селен,

и создает концентрации этого ценного редкого элемента, достигающие 1,5%.

Известны растения, способные накапливать германий. Наличие германия

во многих сортах каменного угля объясняется подобной способностью неко-

торых растений, превратившихся в каменный уголь. Можно было бы назвать

и другие растения, способные концентрировать марганец, бор, барий и редко-

земельные металлы 121.

Следует отметить также, что способность растений накапливать опреде-

ленные элементы дает возможность находить месторождения металлов на

основании результатов анализа состава таких растений. Это позволяет судить

о наличии залежей некоторых минералов в недрах земли. Установлено, что

высокое содержание селена в растениях свидетельствует о близости место-

рождений урана 13].

Запасы многих редких металлов могут создаваться также в результате

жизнедеятельности бактерий и других микроорганизмов в средах, содержа-

щих малые концентрации отдельных элементов, которые таким образом отла-

гаются в более концентрированном виде. Самородиая сера, найденная в гор-

ных породах сводов некоторых соляных куполов, по всей видимости, обра-

зовалась вследствие бактериологической переработки содержащего серу

ангидрита в свободную серу. Известно, что анаэробные бактерии Sporovibria

dcsulfuricans (Beijerinck) Starkey восстанавливают сульфат до свободной се-

ры или до сульфида. Существуют также бактерии, способные усваивать, пере-

рабатывать и накапливать железо, марганец, кобальт и ванадий. Некоторые

геологи считают, что залежи железной руды и различных руд, содержащих

двуокись марганца, образовались в результате деятельности бактерий.

В настоящее время нас не должна интересовать справедливость этих выводов.

Важно то, что выращивание тех или иных микроорганизмов может обеспе-

чить в будущем значительные запасы редких металлов. Использование

микроорганизмов для извлечения небольших количеств многих ценных

металлов из скоплений золы и шлака или, например, из бедных месторожде-

ний открывает перед учеными и инженерами новые широкие горизонты на пу-

ти удовлетворения неуклонно растущего спроса на металлы в условиях выра-

ботки и истощения разведанных месторождений.

Уже теперь одной из самых крупных компаний по производству меди

начато извлечение в большом масштабе меди из рудничных отвалов мето-

дом, основанным на жизнедеятельности бактерий [ 10]. Встречающийся в при-

роде вид Thiobacillus ferrooxidans, который в процессе жизнедеятельности

концентрирует 1,7°6 цинка (первоначальное содержание не больше 0,015%),

1,2% меди, 0,63% алюминия, 0,5% кальция, 0,249о магния, 0,33% марган-

ца и 0,01 % молибдена, используется для окисления двухвалентного железа

2 Заказ № 239

/8 _ Глава 1

в выщелачивающем растворе до трехвалентного. Трехвалентное железо,

в свою очередь, окисляет медь до двухвалентного состояния и создает кон-

центрацию меди в выщелачивающем растворе, доступную для ее извлече-

ния. Эти бактерии являются автотрофными*, и для их роста необходимы

лишь кислород и углекислый газ, а не органические вещества. Культура

бактерий устойчива в серной кислоте, живет в ней и лучше всего разви-

вается при 15—40е и рП 1,5—2,5. В присутствии микроорганизмов проте-

кают следующие реакции:

2FeSO4+II2SO4+i/2O2 -* Fe2(SO4K+H2O,

Fe2(SO4K+6H2O - - 2Fe(OHK+3H2SO4,

4FeS2+15O2+2H2O -> 2Fe2(SO4K-|-2H2SO4,

Fe2(SO4K-f Cu - - CuSO4+2FeSO4.

КОНЦЕНТРАЦИЯ МЕТАЛЛОВ В ПРИРОДНЫХ МЕСТОРОЖДЕНИЯХ

Одной из причин большого несоответствия между распространенностью

в природе и технической доступностью металлов во многих случаях является

их концентрация в минералах, рудах и других видах промышленного

сырья.

Почти все давно известные и используемые человеком металлы — желе-

зо, цинк, медь, олово, свинец, ртуть и серебро — находятся в земной коре

в виде легко распознаваемых минералов с довольно высоким содержанием

металла. Это обстоятельство вместе с простотой вскрытия таких минералов

объясняет, почему перечисленные металлы давно поставлены человеком себе

на службу. 11аоборот, многие из более распространенных в природе металлов

входят в состав обычных минералов в незначительных количествах и почти

никогда не встречаются в сколько-нибудь заметной концентрации. Приме-

рами такого рода служат рубидий и галлий. Рубидий не образует собственных

минералов; он всегда сопутствует калиевым минералам, а галлий — в основ-

ном алюминиевым минералам. Цирконий образует собственные минералы,

главным образом циркон, но они сильно рассеяны в самых обычных горных

породах [6, стр. 42].

От руды промышленного значения требуется, чтобы концентрация нуж-

ного металла в ней делала извлечение его технически осуществимым и эконо-

мически целесообразным. Подобная минимальная концентрация бывает

различной в зависимости от химических и физических свойств металлов и их

соединений, поскольку эти свойства определяют способ извлечения их из руд.

Так, для меди минимальная концентрация может быть не больше 1%г

для магния допустима концентрация 0,13% (как, например, в морской воде),

а для алюминия и железа концентрация металла должна быть выше 30%.

Развитие технологии н изменение экономических требований непрерывно

меняют уровень минимальных концентраций металлов в руде и других

исходных материалах, идущих для промышленного производства. Нагляднее

всего это можно показать на примере меди: отходы от ее производства, кото-

рые раньше выбрасывались за ненадобностью, сейчас перерабатываются

заново, поскольку технологические достижения позволяют извлекать медь

при меньшем ее содержании в исходном сырье.

Главным источником получения многих металлов, рассматриваемых

в настоящем справочнике, служат отходы производств при извлечении

* Организмы, продуцирующие органические вещества из неорганических. —

Прим. персе.

Редкие металлы

19

обычных металлов, в процессе которого содержание редких металлов повы-

шается .до приемлемого для извлечения уровня. Платиновые металлы

извлекаются главным образом из отходов производства никеля; галлий,

германий, кадмий, индий, таллий и висмут получают из побочных продук-

тов производства свинца и цинка; селен, теллур, кобальт и рений — из отхо-

дов медеплавильного производства. Большая часть этих редких металлов

встречается в природиых месторождениях в чрезвычайно рассеянном состоя-

нии, но современная технология обогащения позволяет получать сырье

сравнительно высокой концентрации, достаточной для извлечения металла.

СПЕЦИФИЧЕСКИЕ ТЕХНОЛОГИЧЕСКИЕ ПРОБЛЕМЫ

В большинстве случаев редкие металлы труднее, чем обычные, извле-

каются из руд или другого сырья; изделия из них также сложнее изготавли-

вать, чем из обычных металлов. В связи с этим приходится применять мно-

гие способы, которые значительно отличаются от общепринятых способов,

применяемых для более обычных металлов. Так, для получения некоторых

редких металлов в чистом виде и изготовления из них изделии нужной формы

в некоторых случаях пришлось разрабатывать специальную технологию.

О взаимосвязи между распростраиенностью металлов в природе и сте-

пенью трудности их перевода в элементарное состояние можно судить

по данным табл. 3. Хотя о месте некоторых металлов в этой таблице можно

Таблица 3

РАСПРОСТРАНЕННОСТЬ МЕТАЛЛОВ В ПРИРОДЕ И СТЕПЕНЬ ТРУДНОСТИ

ИХ ПЕРЕВОДА В ЭЛЕМЕНТАРНОЕ СОСТОЯНИЕ

Редкие металлы, получаемые

ЛЕГКО

Висмут

Золото

Кадчий

Кобальт

Медь

Мышьяк

Никель

Олово

Ртуть

Свииеи

Селен

Серебро

Сурьма

Теллур

Цинк

е трудом

Барий

Бериллий

Бор

Ванадий

Вольфрам

Галлий

Гафний

Германий

Индий

Иридий

Иттрий

Литий

Молибден

Ниобий

Осмий

Палладий

Редкие металлы,

получаемые

легко

с трудом

Платина

Плутоний

Редкоземельные

Рений

Родий

Рубидий

Рутений

Скандий

Стронций

Таллий

Тантал

Торий

Ураи

Хром

Цезий

Цирконий

Распространенные метад-

лы, получаемые

легко

Железо

с трудом

Алюминий

Калий

Кальций

Кремний

Магний

Марганец

Натрий

Титан

еще спорить, приведенные данные показывают, почему обычные металлы

нашли широкое применение, будучи в ряде случаев весьма мало распро-

2*

20 Глава 1

страненными в природе. За исключением алюминия и магния, эти металлы

легко восстановить и получить в свободном состоянии. Лишь сравнительно

недавно, после разработки специальных способов производства, более туго-

плавкие алюминий и магний стали обычными металлами. То же самое отно-

сится и к другим металлам, с трудом извлекаемым из исходных мате-

риалов.

Другими словами, освоение менее известных металлов идет параллельно

с выдающимися достижениями в области теоретической и прикладной физи-

ки, чем и знаменательны последние 50 и особенно последние 20 лет. В отно-

шении многих металлов положено лишь начало изучению их свойств, спо-

собов извлечения, обработки, изготовления изделий из них и применения.

Чтобы подчеркнуть важность некоторых необычных технологических

процессов, используемых при производстве редких металлов, ниже приводит-

ся общее описание отдельных способов применительно к рассматриваемым

в настоящем справочнике металлам.

Электролитические процессы. Электролиз — один из лучших, а в неко-

торых случаях практически единственный способ получения чистых метал-

лов. Электрохимическая промышленность США является главным потреби-

телем электроэнергии, большая часть которой расходуется на извлечение,

рафинирование и потребление металлов в различных областях их приме-

нения [4J.

Р и с. 1 Электролизеры для электролнтическо-

го рафинирования индия до степени чистоты

99.98% («Консолидеитид маннинг энд смелтинг

компани оф Канада, лтд.»).

Кадмий, хром, кобальт, галлий, индий, марганец и таллий получают

осаждением из водных растворов. Важное значение электролитическое

осаждение имеет и для нанесения покрытий из многих металлов, к числу ко-

торых относятся кадмий, хром, кобальт, палладий, платина, родий, индий

и вольфрам. Сообщалось об элсктроосаждении германия из неводных

растворов.

На рис. 1 изображены электролизеры для электролитического рафини-

рования индия до степени чистоты 99,98%.

Пользуясь разностью потенциалов полуволны ряда металлов по отноше-

нию к ртути, при выделении иа ртутном катоде можно осуществить изби-

рательное извлечение нужного металла даже из разбавленных растворов.

В свою очередь, путем электролиза с использованием анода из амальгамы,

содержащей несколько металлов, и соответствующего катода можно раздель-

но получить металлы чрезвычайно высокой степени чистоты. Кроме того,

дистилляция амальгамы с целью удаления ртути позволяет получать

Редкие металлы 21

нужный металл. Подобные способы создают новую отрасль техники с боль-

шим будущим, которую принято называть «амальгамной металлургией» I5J.

Электролиз расплавленных солей сделал возможным промышленное

производство алюминия, магния и натрия. Кроме того, этим способом полу-

чают и такие металлы, как барий, бериллий, бор, кальций, церий, ниобий,

литий, редкоземельные металлы, стронций, тантал, торий и уран. Успех

электролитического производства алюминия и магния способствовал интен-

сификации исследований по разработке подобного дешевого способа и для

промышленного производства титана и циркония. Однако этим способом,

видимо, можно получать только порошковые металлы, что оставляет нере-

шенными задачи достижения высокой степени чистоты и получения метал-

лов в компактном виде.

Мсталлотермичсский способ. Принцип известного способа термического

восстановления окислов металлов металлическим алюминием по Гольд-

шмидту использовался для восстановления некоторых редких металлов

из их окислов и галогенидов кальцием, натрием и Mai нием.

Титан, гафний и цирконий получают по способу Кроля восстановлени-

ем тетрахлоридов этих металлов расплавленным магнием. Уран и бериллий

восстанавливают магнием из их фторидов.

.11I.

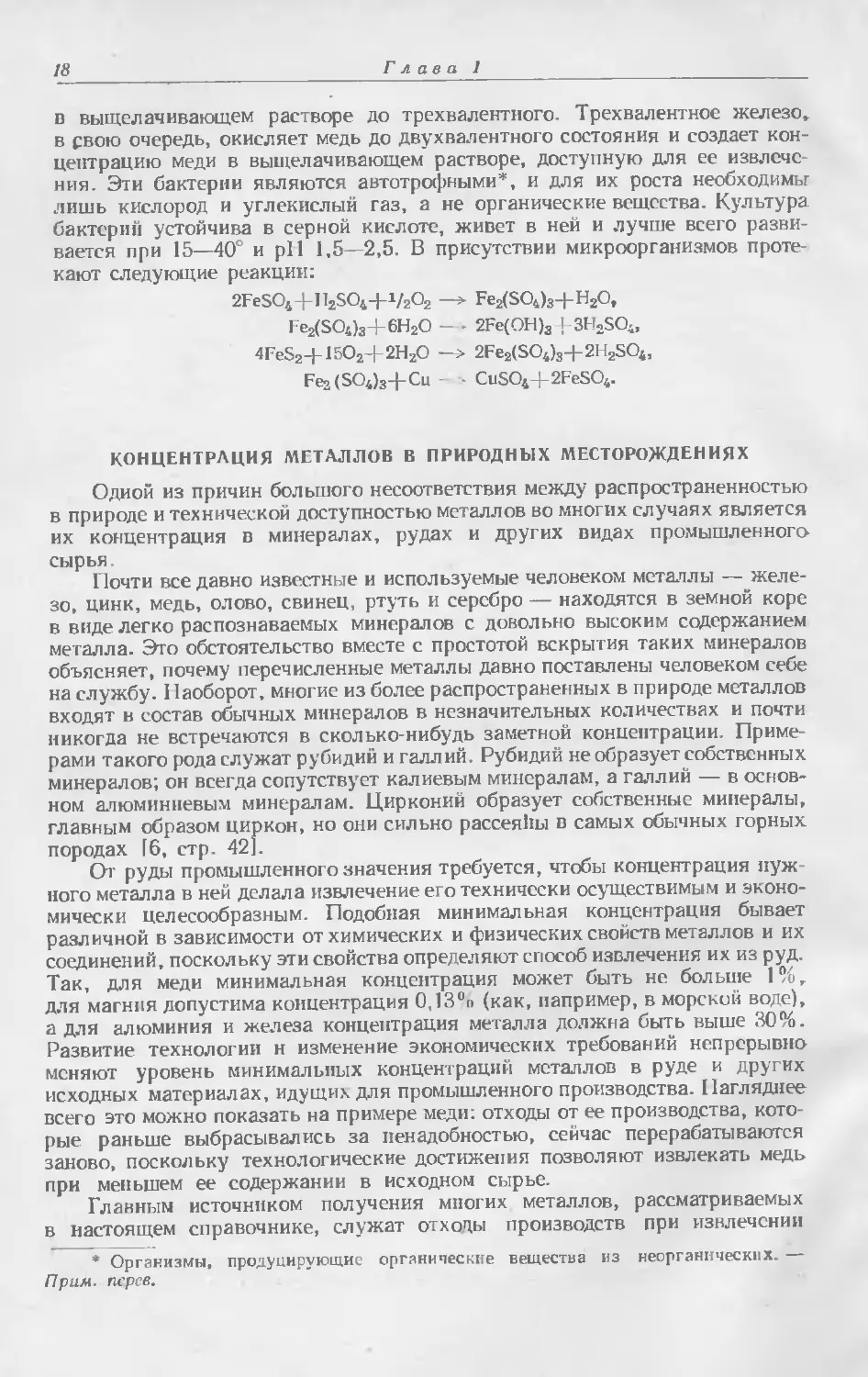

Рис. 2. Реактор для получения титана («Юниои ¦ . л

кэрбайд металс компания)- " Шй

Титановую губку получают восстановлен нем тетра- 'Щ*

хлпрнда титл на натрием в инертной атмосфере. Нв

фотографин виден реактор, который извлечен из печн

после окоич шин реакции. Губку извлекают из него

вместе с электродом и переплавляют в компактный ±

ишхял.п и пгик litfifirmiumiii nfl г/я пи*» R и fi ' ..

алл п печи, изображенной на рис. 6 и 6.

I

Для получения ниобия, гафния, тантала, титана и циркония из галоге-

нидов этих элементов применяется натрий. На рис. 2 изображен громадный

реактор, используемый для получения титана путем взаимодействия натрия

с тетрахлоридом титана с образованием губчатого металла.

Кальций используется для получения редкоземельных металлов, скан-

дия, иттрия, тория, плутония и ванадия главным образом путем восстанов-

ления фторидов этих металлов. Все указанные выше процессы проводят

в тщательно контролируемой инертной атмосфере, чтобы получить металлы

высокой степени чистоты.

Многиеметаллы можно восстанавливать из их обезвоженных галогенидов

амальгамой натрия, причем процесс проводится при более низких темпера-

турах. В этом случае восстановителем служит растворенный вртути натрий.

Подобно тому как железо вытесняет медь из растворов ее соединений, амаль-

22 Глава 1

гамы некоторых металлов, например амальгама цинка, будут вытеснять из

раствора некоторые металлы, ряд которых определяется разностью потенциа-

лов полуволны по отношению к цинку. Амальгаму, образующуюся при

подобном вытеснении, можно перерабатывать разными способами для извле-

чения содержащегося в ней чистого металла. В этом состоит еще одна из за-

дач «амальгамной металлургии».

Кремний получают восстановлением его тетрахлорида парами цинка,

причем степень чистоты конечного продукта зависит только от степени чи-

стоты исходного тетрахлорида, если используется чистый цинк.

Восстановление водородом. Германий, молибден и вольфрам в промыш-

ленных масштабах получают восстановлением водородом их окислов, а ре-

ний — восстановлением водородом перрсната калия или аммония. Кобальт

восстанавливают водородом из его окиси или хлорида, но его промышленное

производство не ограничивается этим способом. Многие металлы платиновой

группы получают на конечной стадии восстановлением водородом их окислов

или комплексных соединений*.

Термическая диссоциация галогенидов. Помимо получения металлов

путем восстановления их галогенидов, представляющих собой очень удоб-

ные исходные вещества благодаря достижимости высокой степени чистоты,

сравнительной простоте процесса восстановления и характерным для них

относительно низким температурам плавления и кипения, существует способ

термического разложения многих галогенидов металлов, в результате кото-

рого металлы выделяются в чистом виде. Так, иодиды титана, гафния, хрома,

циркония, ванадия, тория и урана разлагаются при соприкосновении с на-

^етий поверхностью, например накаленной вольфрамовой проволокой,

в эвакуированном контейнере, что ведет к осаждению на ней компактного

металла очень высокой степени чистоты. С технологической точки зрения

иодидный процесс должен рассматриваться скорее как метод очистки метал-

лов, чем как основной метод их получения, хотя для некоторых чистых

металлов он является почти единственным методом получения.

Термическое разложение некоторых галогенидов металлов сопровож-

дается диспропорционированием — образованием субгалогенидов и металла

либо смеси галогенидов. Например, при нагревании дихлорида титана

образуются металл и тетрахлорид, а при нагревании трихлорида титана —

смесь дпхлорнда и тетрахлорида. Несмотря на то что подобные реакции

сейчас, как известно, не используются для производства металлов, в буду-

щем они могут найти применение.

Дуговая плавка металлов в инертной атмосфере. Поскольку некоторые

редкие металлы обладают большим химическим сродством к кислороду,

азоту, водороду и углероду и, кроме того, многие из них в процессе восста-

новления получаются в виде тонкоизмельченного порошка с большой поверх-

ностью частиц, отличающихся высокой реакционной способностью, для

перевода этих металлов в компактное состояние требуются специальные

приемы. Изделия из вольфрама, молибдена, тантала и ниобия долгое время

изготовлялись методами порошковой металлургии, предполагающими спе-

кание спрессованной под высоким давлением заготовки для первых двух

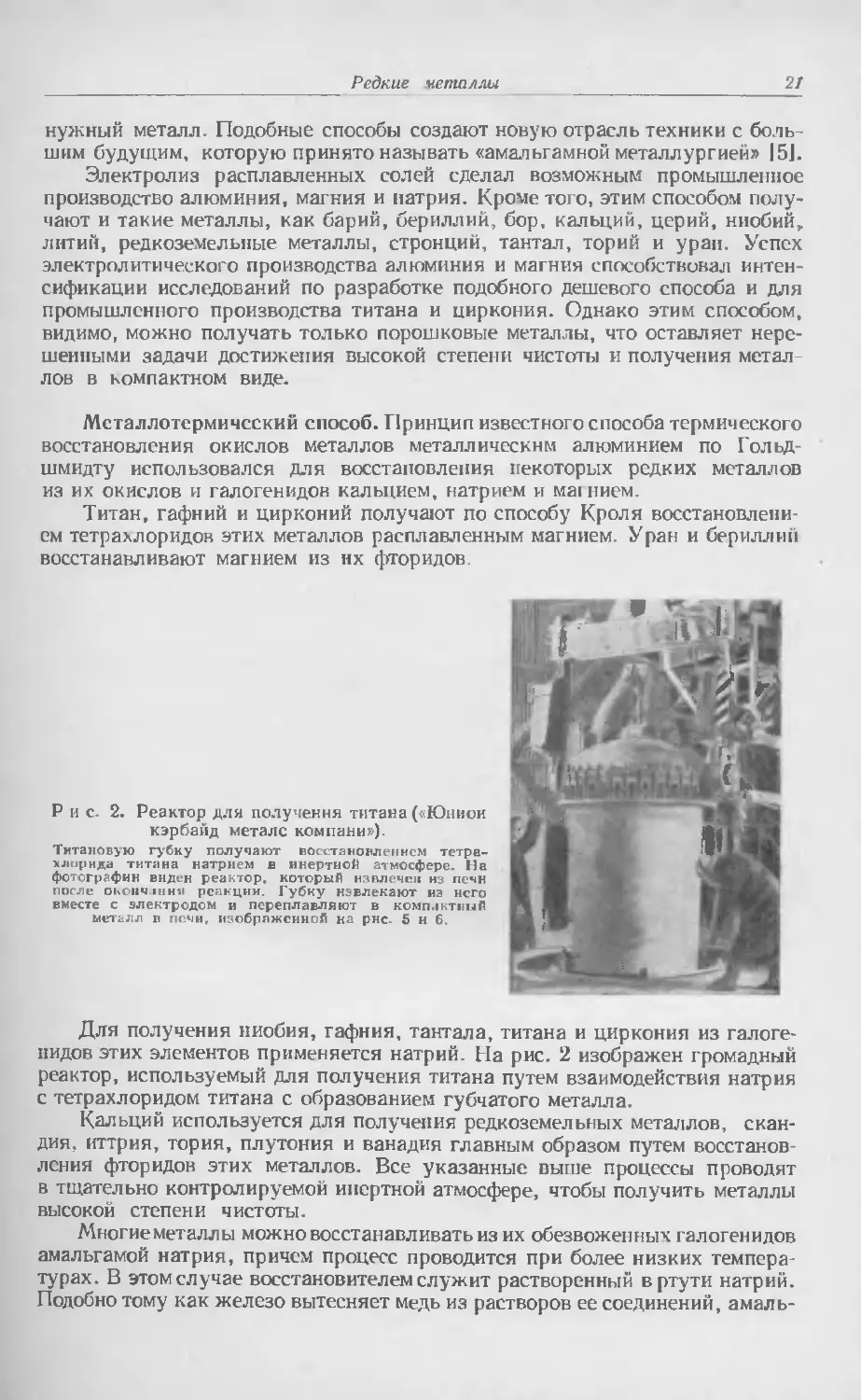

металлов в атмосфере водорода и для двух других в вакууме. На рис. 3 изо-

бражен 2000-тонный пресс, применяемый для изготовления прутков из тан-

• Например, чистый иридии получают при прокаливании хлориридата аммония

(NH4J[IrCl0] в атмосфере водорода.— Прим. ред.

Редкие металлы 23

талового порошка, которые затем спекаются в высоковакуумиой печи для

спекания, изображенной на рис. 4. Эти спеченные прутки пригодны для пере-

работки их в листы, трубы и другие изделия либо для переплавки в дуговой

печн или в печи для электронно-лучевой плавки.

i

Р и с. 3. 2000-тонный пресс, применяемый для

ичготовлснип прутков из танталового порошка

(«Вах'Ченг корпорейшн»).

В матрицу засыпается порошок определенного грану-

лоыетриш-ского состава.

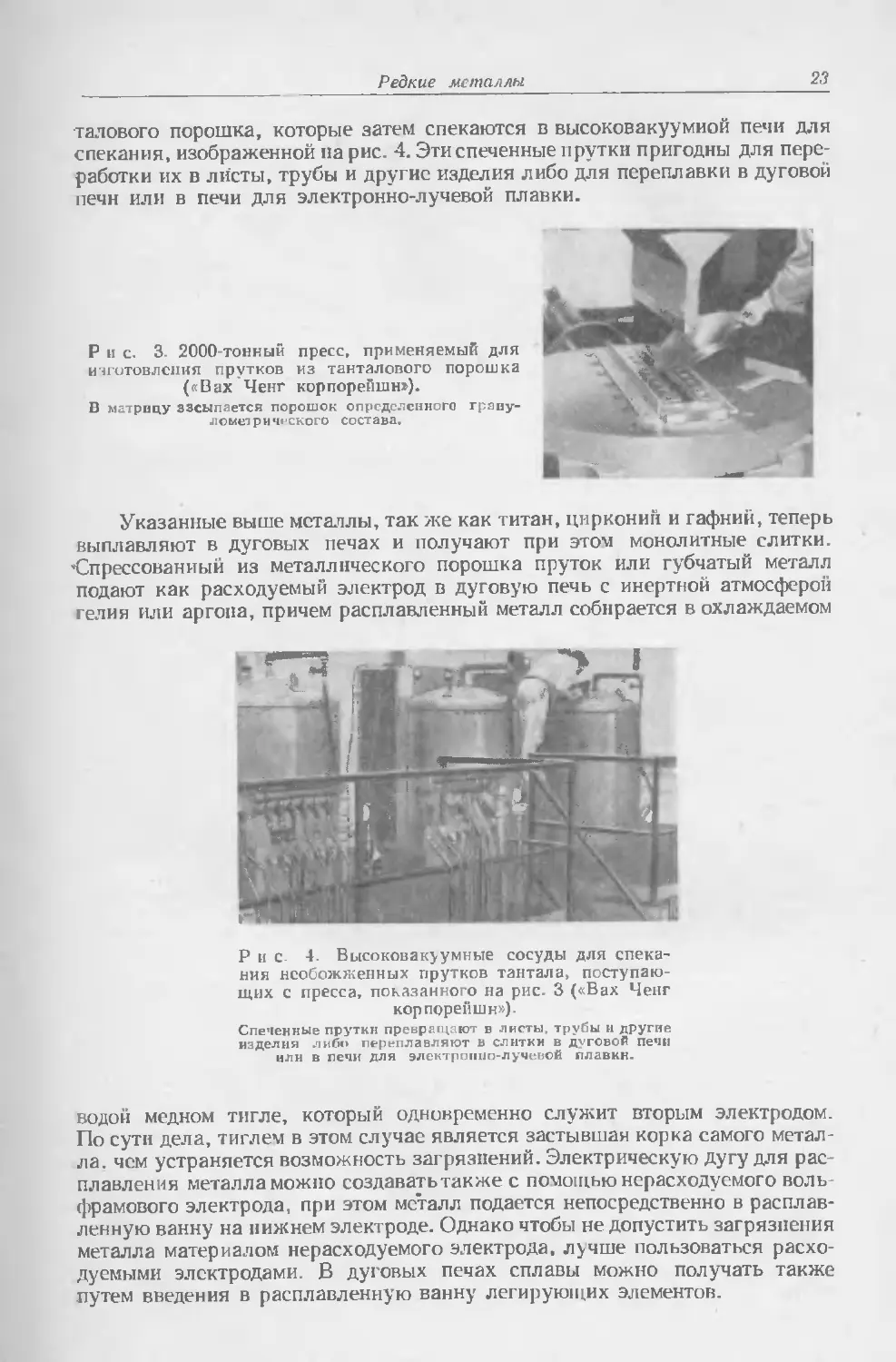

Указанные выше металлы, так же как титан, цирконий и гафний, теперь

выплавляют в дуговых печах и получают при этом монолитные слитки.

Спрессованный из металлического порошка пруток или губчатый металл

подают как расходуемый электрод в дуговую печь с инертной атмосферой

гелия или аргона, причем расплавленный металл собирается в охлаждаемом

у

>¦

Р н с. 4. Вь[соковак>умные сосуды для спека-

ния необожженных прутков тантала, поступаю-

щих с пресса, показанного на рис. 3 («Вах Ченг

корпорейшн»).

Спеченные пруткн превращают в листы, трубы и другие

изделия .чнб|» переплавляют в слитки в дуговой печи

или в печи для электронно-лучевой плавки.

водой медном тигле, который одновременно служит вторым электродом.

По сути дела, тиглем в этом случае является застывшая корка самого метал-

ла, чем устраняется возможность загрязнений. Электрическую дугу для рас-

плавления металла можно создавать так же с помощью нерасходуемого воль-

фрамового электрода, при этом металл подается непосредственно в расплав-

ленную ванну на нижнем электроде. Однако чтобы не допустить загрязнения

металла материалом нерасходуемого электрода, лучше пользоваться расхо-

дуемыми электродами. В дуговых печах сплавы можно получать также

путем введения в расплавленную ванну легирующих элементов.

24

Глава 1

На рис. 5 изображена схема простой дуговой печи с расходуемым

электродом для получения титановых слитков в инертной атмосфере.

Дуга возникает между расположенным вверху электродом и одним из кусков

титана, лежащих на подине охлаждае-

з— Аргон мо11 в°Д°й медной изложницы; верхний

электрод опускается по мере его рас-

плавления до тех пор, пока не запол-

нится изложница. На рис. 6 показан

слиток переплавленного электродуго-

вым способом титана весом 1800 кг

после его извлечения из промышлен-

ной дуговой печи. В такой печи можно

получать слитки весом до 4500 кг.

Known

Веда -

Рис. 5. Схема простой дуговой

печи с расходуемым электродом для

получения титановых слитков в

инертной атмосфере («Рипяблик стил

корпорейшн»).

/ — титановый электрод; 2 — охлаждае-

мые водой подающие и приводные вал-

ки; 3 — кожух печи, пхлаждаеыый водой;

4 — изоляция; 5—ыедный тигель, охлаж-

дасммН водоЛ; 6 — мгдпыЯ под, охлаж-

даемый водой; 7—подвод электроэнергии.

Применение высокого вакуума

при ведении технологических про-

цессов и при плавке редких метал-

лов предотвращает или уменьшает

попадание загрязняющих примесей.

.11

щи

л

Рис. 6. Дуговая печь с расходуемым

электродом для переплавки титановой

губки в вакууме или в инертной атмо-

сфере («Тайтэниум металс корпорейшн

оф Америка»).

В дяпном случае медную изложницу сни-

мают с титанового слитка после извлечения

изложницы со слитком из нижней части

печного агрегата, который виден на заднем

плане. Изложница (выше слитка) помещает-

ся в печь между подом к цилиндрической

верхней частью печи (непосредственно позади

рабочего. стоящего слева) Расходуемый

электрод из губчатого титана подается через

верхнее отверстие печи по мере его рас-

плавления, причем подача осуществляется

Егпрсрынио дп тех пор, пока не заполнится

изложница. Перед дальнейшей обработкой

ел итпи ппднергают механической обработке

для удаления неровностей на поверхности.

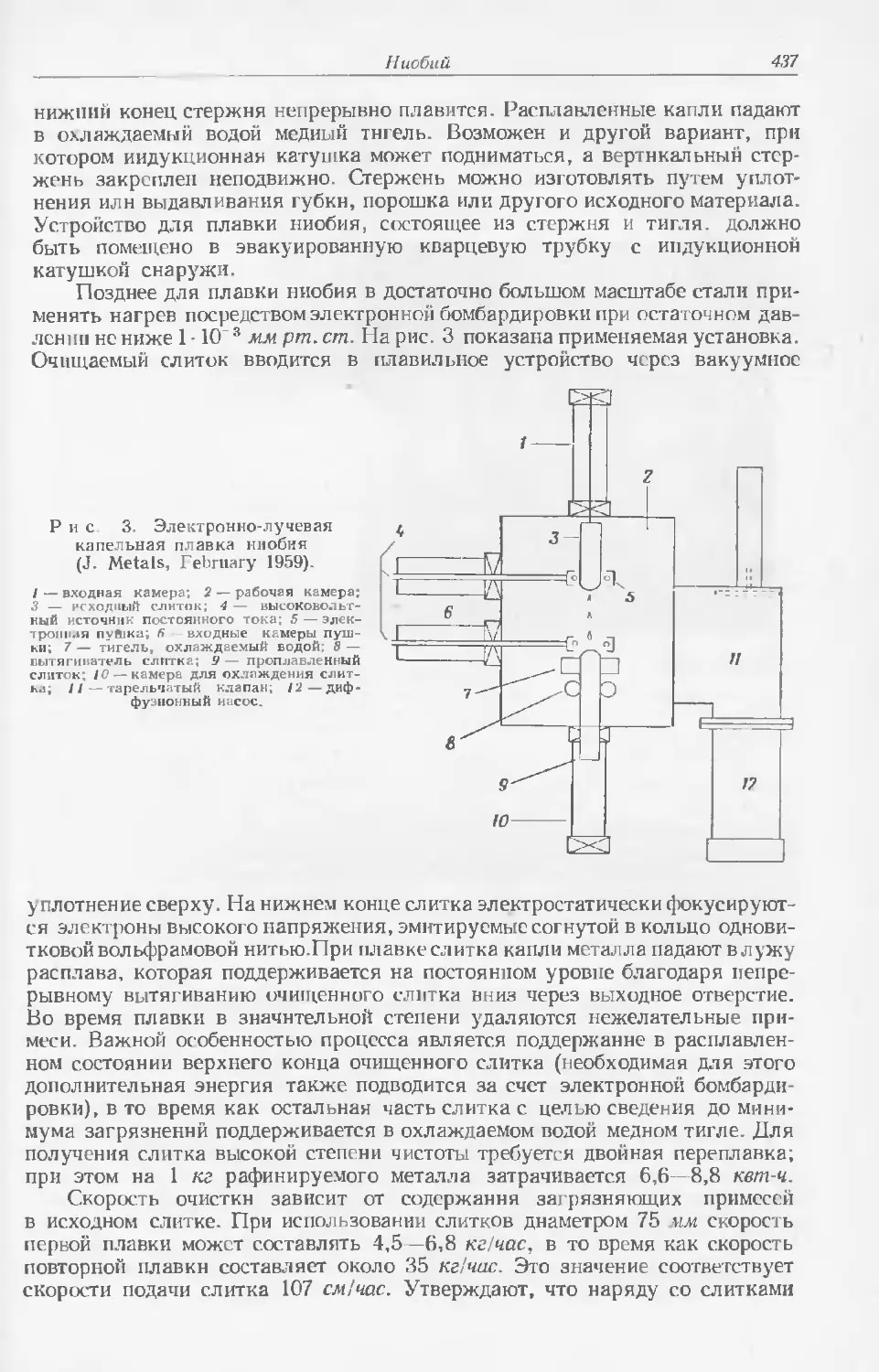

Электронно-лучевая плавка. Электронно-лучевая плавка представляет

собой новый способ переплавки тугоплавких металлов в слитки высокой сте-

пени чистоты. При этом способе плавки в качестве источника тепла исполь-

зуется пучок электронов, движущихся с большой скоростью. Электроны

Редкие металлы 25

из электронной пушки ускоряются и фокусируются на порцию расплавляе-

мого металла за счет большого потенциала, создаваемого между пушкой

и порцией металла в камере с высоким вакуумом. Расплавленный металл

собирается и затвердевает в охлаждаемой водой медной изложнице*.

Этот способ плавки не только позволяет получать слитки тугоплавких

металлов, но приводит также к уменьшению содержания примесей. При

одновременном воздействии высокой температуры и вакуума из металла

путем возгонки удаляются многие примеси. Степень очистки от примесей

определяется соотношением между давлением паров примесей и давлением

паров расплавляемого металла при температуре расплавленного металла.

В зависимости от того, какой переплавляют металл, получают слитки

диаметром до нескольких десятков сантиметров и длиной до нескольких

метров. В любых единицах измерения диаметр слитка обычно пропорциона-

лен температуре плавления металла.

Этот же метод может быть использован для сварки плавлением металлов

с высокой температурой плавления, например тантала, вольфрама, молиб-

дена, титана, циркония и ниобия. По существу высокое качество сварки обес-

печивается тем, что при этом можно поддерживать очень чистую атмосферу.

Возможность точной фокусировки пучка электронов обеспечивает высокую

точность выполняемой сварки.

Зонная очистка. Избавиться от загрязнений в прутковом металле

можно с помощью зонной очистки. Этот способ очистки состоит в расплавле-

нии небольшой зоны прутка с помощью индукционного нагрева или нагрева

пучком электронов и последующем перемещении этой расплавленной зоны

пдоль осн прутка за счет соответствующего перемещения источника нагрева.

В результате примеси перемещаются к одному концу прутка благодаря более

высокой растворимости большинства из них в жидкой фазе.

При осуществлении зонной очистки пруток крепится по концам в гори-

зонтально или вертикально расположенной кварцевой трубке, заполненной

инертным газом, и нагревается в одном месте. Расплавленный металл сохра-

няет форму прутка за счет поверхностного натяжения и эффекта удержания

его в подвешенном состоянии, создаваемого электромагнитным полем. Этот

метод имеет прикладное значение как одна из стадий промышленного про-

изводства кремния и германия очень высокой степени чистоты для полупро-

водниковой техники. Монокристаллы этих металлов в виде прутков могут

быть получены путем внесения монокристаллической затравки в первую

порцию расплавленной зоны с последующим медленным переметением этой

зоны вдоль осн прутка, обычно снизу вверх. На рис. 7 показан монокристалл

германия.

Зонную очистку можно применять для получения большого числа метал-

лов в очень чистом виде. При этом исключается попадание примесей из тигля,

что обычно происходит во время очистки другими способами.

Как правило, производство редких металлов характеризуется требо-

ваниями достижения более высокой степени чистоты, чем это нужно в случае

обычных металлов. Только на образцах очень чистых металлов можно изу-

чить их истинные свойства. Например, влияние нескольких сотых долей

процента кислорода или азота на твердость титана и циркония настолько

велико, что эти металлы длительное время считались непластичными, пока

не были получены образцы с очень низким содержанием кислорода и азота.

* В главе «Ниобий» имеется подробное описание оборудования и процесса.

26 Глава)

Несомненно, что многие диаграммы состояния, установленные на загрязнен-

ных образцах, а также другие данные, характеризующие свойства металлов,

теперь необходимо пересмотреть в связи с наличием чистых металлов.

Приводимые в настоящем справочнике сведения о способах получения,

свойствах, способах обработки и областях применения редких металлов

должны дать толчок к более глубокому изучению рассматриваемых металлов

и расширению областей их применения в современной технике и тех-

нологии.

Рис. 7. Пруток монокристалла

германия, полученный зонной плав-

кой («Игл-Пичср компания).

Таким методом получают германий очень

высокой степени чистоты для полупро-

водниковых устройств.

Следует подчеркнуть, что вся история, развития металлургии редких

илн мало изученных металлов является результатом практического исполь-

зования новых достижений в области физики, неорганической химии, физи-

ческой химии, химической технологии и металлургии. Все это способство-

вало росту наших знаний и техническому прогрессу. В будущем нас ожида-

ют еще более значительные успехи по мере дальнейшего более полного объе-

динения достижений науки и практики ради окончательного использования

всех возможностей, открываемых этими уникальными металлами.

Одним из примеров, который можно привести, является недавнее

открытие Стерном повышенной коррозионной стойкости, которую приобре-

тает титан при добавпении 0,1% палладия или какого-либо другого благо-

родного металла. В процессе разработки основных вопросов, связанных

с коррозионными явлениями, Сгерн выдвинул электрохимическую теорию,

которая объясняет замедление коррозии при пассивировании в виде функ-

ции. Исходя из этого, он предсказал, что при введении легирующих добавок

благородных металлов подобные электрохимические явления должны про-

исходить и в случае титана. Последующие исследования подтвердили эту

гипотезу [7]. При введении добавок элементов платиновой группы на поверх-

ности сплава образуются гальванические пары. Они создают на поверх-

ности более высокий усредненный потенциал, чем критический потенциал

для пассивирования титана. Кстати, механические свойства этого сплава

совершенно идентичны механическим свойствам нелегироваиного титана.

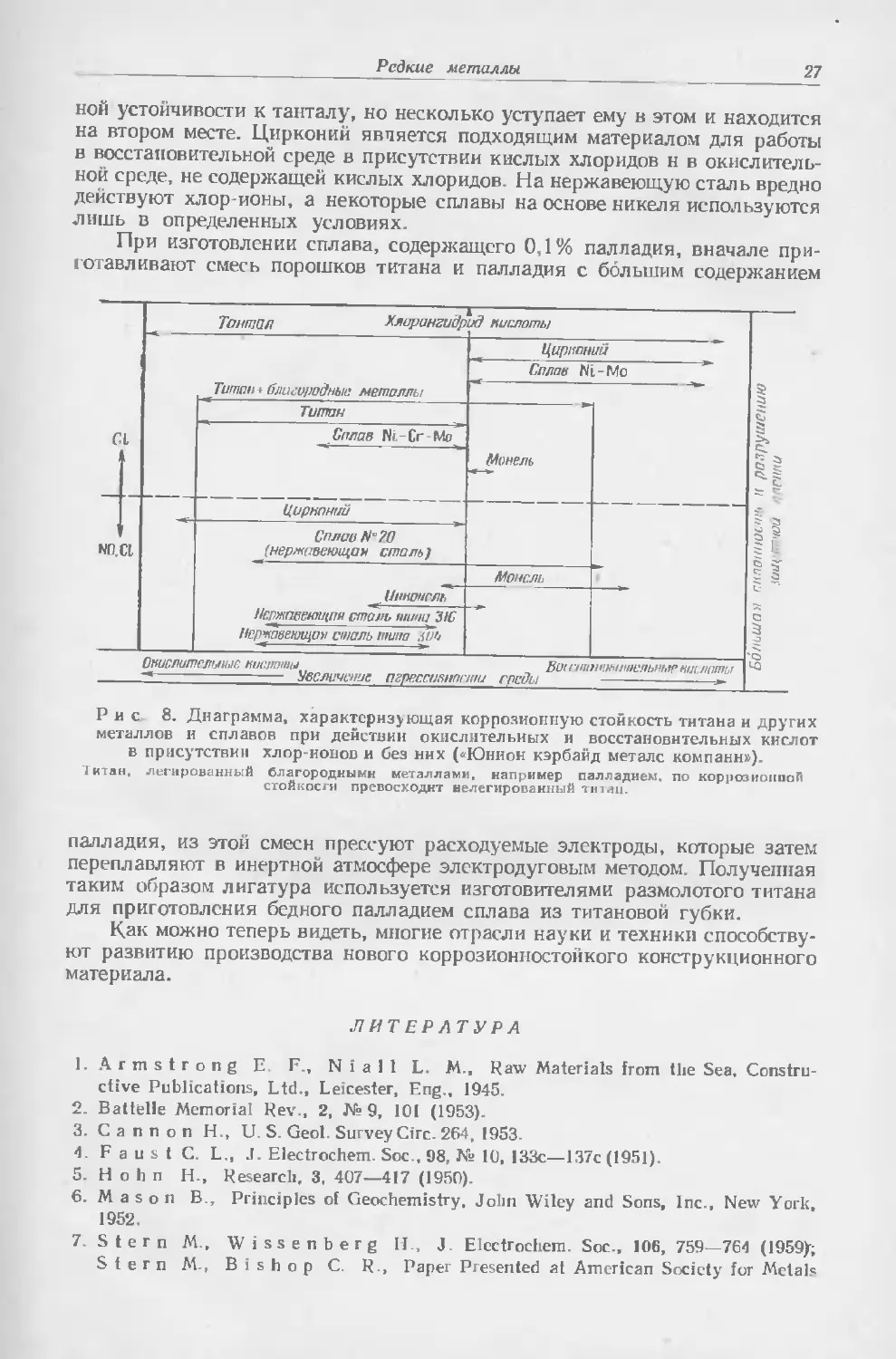

Как показывает рис. 8, титан, имеющий очень высокую коррозионную

стойкость по отношению к окислителям, при добавлении палладия ста-

новится коррозионностойкнм и по отношению к восстановителям. Этот

сводный график показывает также пределы применения других металлов

и сплавов в окислительной и восстановительной коррозионных средах

в присутствии хлоридов или без них. Окислительная среда может быть созда-

на в присутствии азотной кислоты, хлорида железа(Ш), царской водки,

хлорида меди(П), перекиси водорода и гипохлорита натрия. Восстановитель-

ная или нсокислительная среда создается в присутствии соляной, серной,

фосфорной, уксусной и щавелевой кислот и хлористого алюминия.

Тантал обладает самым широким диапазоном коррозионной устойчиво-

сти в различных условиях. Сплав титана с палладием близок по коррозион-

Редкие металлы

27

ной устойчивости к танталу, но несколько уступает ему в этом и находится

на втором месте. Цирконий явчяется подходящим материалом для работы

в восстановительной среде в присутствии кислых хлоридов н в окислитель-

ной среде, не содержащей кислых хлоридов. На нержавеющую сталь вредно

действуют хлор-ионы, а некоторые сплавы на основе никеля используются

лишь в определенных условиях.

При изготовлении сплава, содержащего 0,1% палладия, вначале при-

готавливают смесь порошков титана и палладия с большим содержанием

ND.

а

Тонтол Хяоранзидрид кислоты

Титтн блисщядныа металлы

Тштн

Сплав Ni-Cr-Mo

Цирипний

Сплав N0

(нержавеюща* сталь)

Иннонгль

Псшпееющпя столь шипи 3/?

Псрчювеющаи счшль rrnjim .wb

Цирконии

Сплав Ni-Mo

Монель

/Ионсль

Ониспитглише кислпты Бтптттитеиымгкиитты

-* Увеличение пгресешмптш грсии *-

%

г g

I г

ь 3

э

о

Рис 8. Диаграмма, характеризующая коррозионную стойкость титана и других

металлов и сплавов при действии окислительных и восстановительных кислот

в присутствии хлор-ионов и без них («Юнион кэрбайд металс компании).

Титан, легированный благородными металлами, например палладием, по коррозионной

стойкости превосходит ыелегированный тиыи.

палладия, из этой смесн прессуют расходуемые электроды, которые затем

переплавляют в инертной атмосфере электродуговым методом. Полученная

таким образом лигатура используется изготовителями размолотого титана

для приготовления бедного палладием сплава из титановой губки.

Как можно теперь видеть, многие отрасли науки и техники способству-

ют развитию производства нового коррозионностойкого конструкционного

материала.

ЛИТЕРАТУРА

1. Armstrong E F., N i a I I L. M., Raw Materials from the Sea, Constru-

ctive Publications, Ltd., Leicester, Eng., 1945.

2. Battelle Memorial Rev., 2, J* 9, 101 A953).

3. С a n n о n H., U. S. Geol. Survey Circ. 264, 1953-

4. FauslC. L., J. Electrochem. Soc, 98, № 10, 133c—137c A951).

5. H о h п Н-, Research. 3, 407—417 A950).

Principles of Geochemistry, John Wiley and Sons, Inc., New York,

6.

B.

Mason

1952.

7. Stern M.,

Stern M-,

Wissenberg H., J. Electrochem. Soc, 106, 759—76-1 A959);

Bishop С R., Paper Presented at American Society for Metal?

2.

ФИЗИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

К. А. ГЕМПЕЛ

С. A. Hampel, Consulting Chemical Engineer, Skokie, 111.

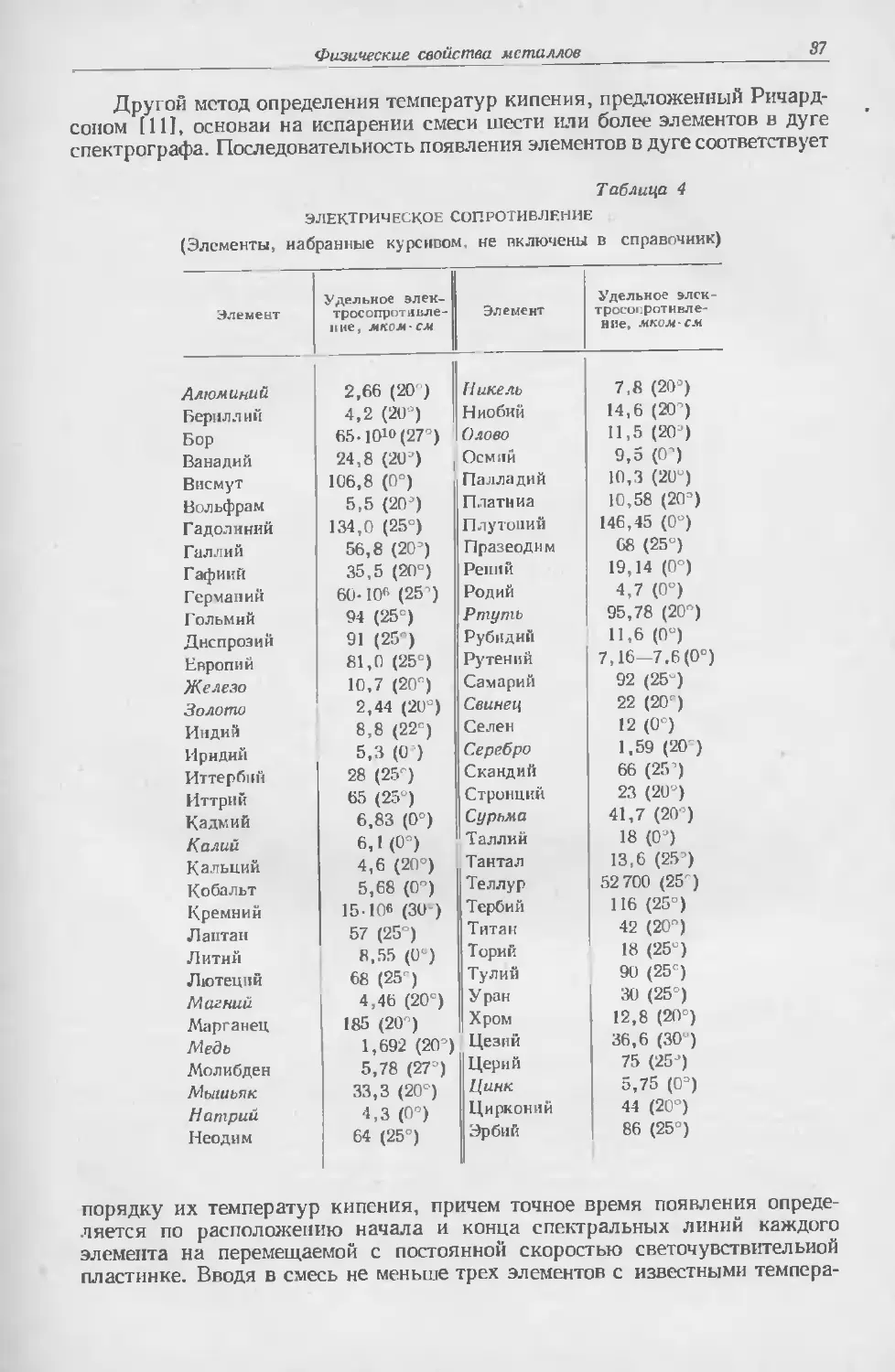

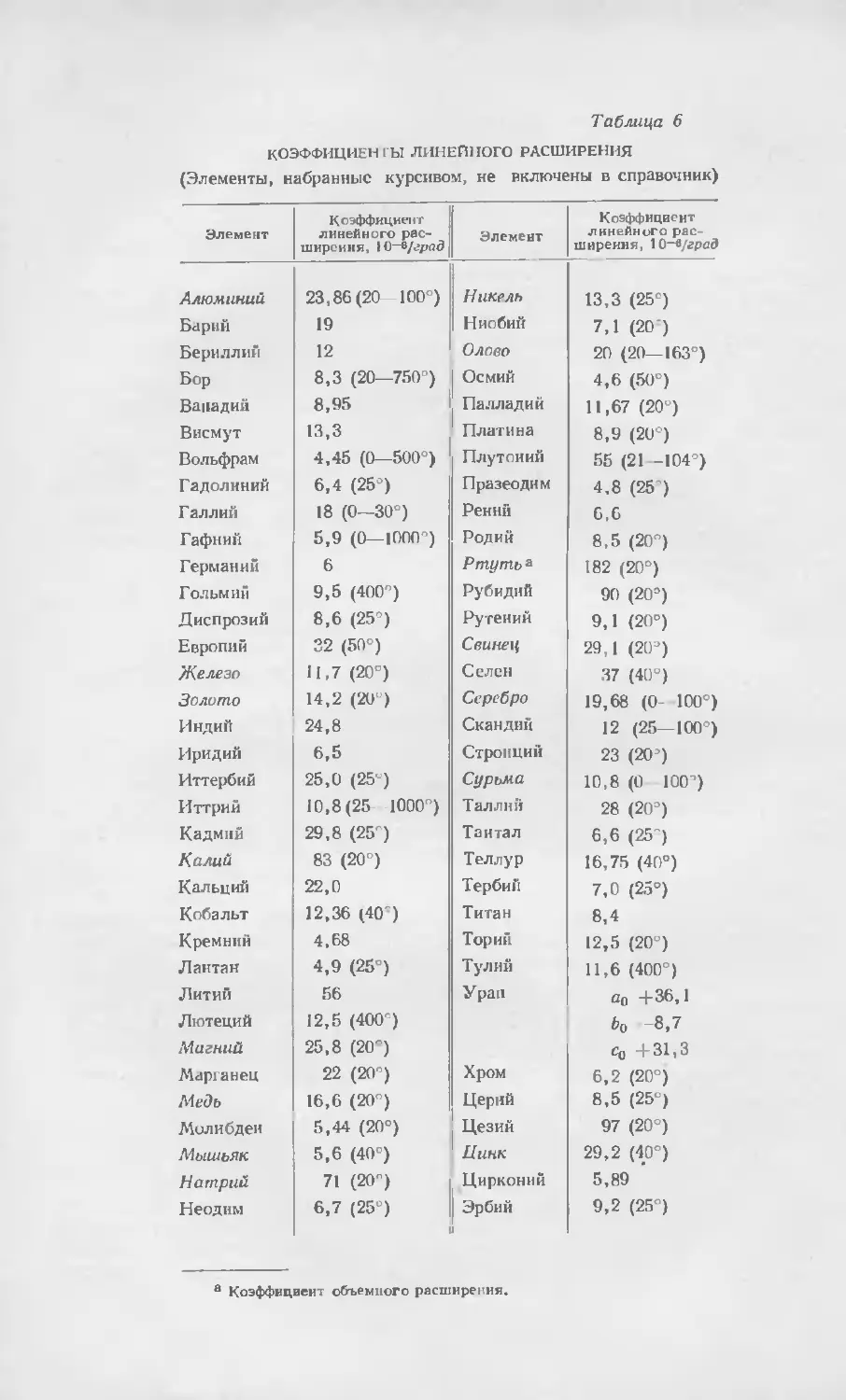

В настоящей главе приводятся в табличной форме многие данные

о физических свойствах рассматриваемых в настоящей книге металлов,

а также соответствующие данные для более распространенных металлов*.

Это позволит читателю непосредственно сопоставлять свойства различных

металлов, пользуясь удобными таблицами. Здесь же приводятся существо-

вавшие до 1960 г. цены на металлы.

Данные, приводимые для редких металлов, повозможности взяты из соот-

ветствующих глав настоящего справочника. Данные о свойствах более рас-

пространенных металлов заимствованы из различных источников, главным

образом из хорошо известных критических обзоров, составленных Горным

бюро СШ\, Национальным бюро стандартов. Американским обществом ме-

таллов и Комиссией по атомной энергии США. Более полные библиографи-

ческие сведения об этих источниках приводятся в прилагаемом в конце

главы списке литературы.

При составлении таблиц физических свойств всегда приходится стал-

киваться с трудностью выбора наиболее вероятного и точного значения

из ряда приводимых значений, которые во многих случаях совпадают

с точностью только до одного порядка. Такой выбор еще более затрудняется,

когда приходится иметь дело с металлами, которые получить в чистом виде

обычно труднее, чем большинство соединений или неметаллических элемен-

тов, что обусловлено многими факторами. Большая частыиеталлов при обыч-

ных температурах находится в твердом состоянии и не растворима в обыч-

ных растворителях. Таким образом, они не поддаются очистке и обработке

теми способами, которые применимы к многим другим материалам. Данные

о физических свойствах металлов в жидком и газообразном состоянии часто

очень трудно определить из-за технологических проблем, связанных с ра-

ботой при высоких температурах, и необходимости сохранения высокой сте-

пени чистоты металлов. Задача выбора подходящего материала для тиглей

усложняется повышением химической активности по мере нагревания, что

увеличивает вероятность поглощения загрязняющих примесей металлом

в жидком или газообразном состоянии.

Влияние даже небольшого количества примесей на свойства металлов

весьма значительно, чем и объясняется расхождение в приводимых данных,

поскольку получение металлов и поддержание их в состоянии высокой

степени чистоты сопряжены с трудностями.

За последние годы разработаны методы и оборудование для полу-

чения и обработки очень чистых металлов при повышенных температурах.

* Здесь и далее в тексте, а также в таблицах под металлами, как редкими, так

и обычными, автор подразумевает простые вещества, среди которых есть и неметал-

лы.— Прим. ред.

Таблица 1

ФИЗИЧЕСКИЕ CBOflGTBA

(Элементы, набранные курсивом, не включены в справочник)

Элемент

Алюминий

Барий

Бериллий

Бор

Ванадий

Висмут

Вольфрам

Гадолиний

Галлий

Гафний

Германий

Гольмий

Диспрозий

Европий

Железо

Золото

Индий

Иридий

Иттербий

Иттрий

Кадмий

КалцЦ

—^—^———

Символ

А1

Ва

Be

В

V

Bi

W

Gd

Ga

Hf

Ge

Ho

Dy

Eu

Fe

Ли

In

Ir

Yb

Y

Cd

К

Поряд-

ковый

номер

13

56

4

5

23

83

74

64

31

72

32

67

66

63

26

79

49

77

70

39

48

19

—^ ——^

Атомный вес

26,9815

137,34

9,0122

10,811

50,942

208,980

183,85

157,25

69,72

178,49

72,59

164,930

162,50

151,96

55,847

196,967

114,82

192,2

173,04

88,905

112,40

39,102

.^—^—

Плотность

ПРН 20° 2/СЯЗ

2,7

3,5

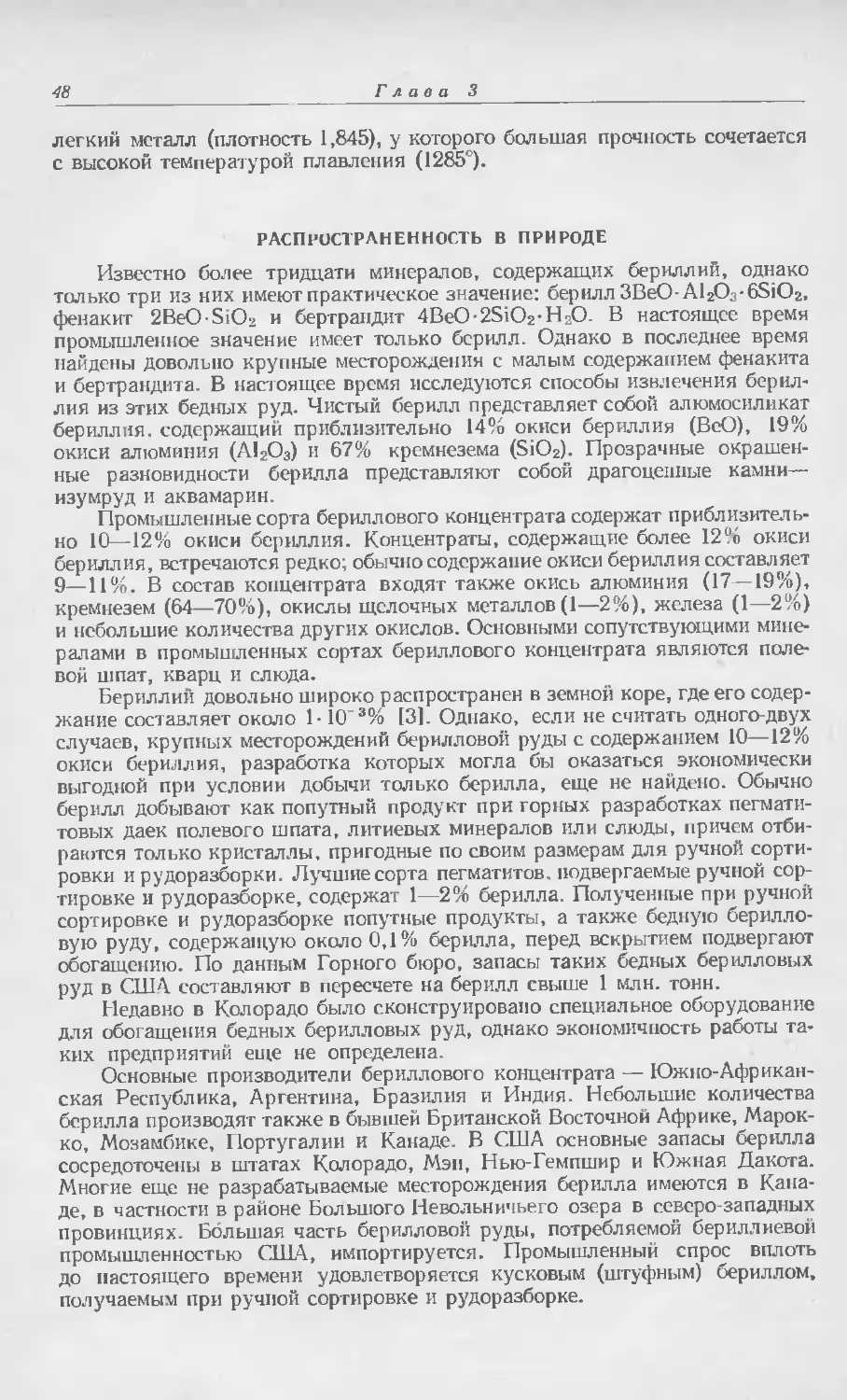

1,845

2,34

6,11

9,8

19,3

7,895

5,907

13,29

5,32

8,803

8,й36

5,259

7,87

19,32

7,31

22,42

6,977

4,472

в,65

0,87

Температура

плавления, °С

660

710

1284

2300

1919

271,3

3410

1312

29,75

2150

936

1461

1407

826

1535

1063

156,6

2410

824

1509

320,9

63,7

Температура

кипения, "С

2450

1500

2507

2550

3000

1627

5900

3000

1983

5400

2700

2600

2600

1439

3000

2966

2075

5300

1427

3200

767

760

=^—^—

Скрытая теп-

лога плав-

ления, кал/а

96

13,3

250—275

4В9

82,5

12,5

46

23,6

19,16

29,1

111,5

24,8

25,2

15,15

66,2

14,96

6,8

32,6

12,71

46,2

13,2

14,6

—^—^^—

Скрытая теп-

лота испаре-

ния, (са.1/г

3050

262

5917

8300

2150

204,3

1038

459

1014

885

1200

405

412

276

1515

415

484

790

220

1045,В

286,4

496

Удельная теплоемкость,

кал/г 'град

0,214 B0°)

0,068 B0°)

0,425 B0°)

0,307 B5°)

0,120 @°)

0,0294 B0е)

0,032 B0°)

0,0713 @°)

0,0977 B9°)

0,0352 B0°)

0,086 B5°)

0,0391 @е)

0,0413 @°)

0,0395 @е)

0,107 B0°)

0,0312 A8°)

0,058 B0°)

0,032 B0°)

0,0347 @°)

0,074 E0°)

0,055 B8В)

0,18 A4°)

Кальции

Кобальт

Кремний

Лантан

Литий

Лютеций

Магний

Марганец

Медь

Молибден

Мышьяк

Натрий

Неодим

Никель

Ниобий

Олово

Осмий

Палладий

Платина

Плутоний

Празеодим

Прометий

Рений

Родий

Ртуть

Рубидий

Рутеиий

Самарий

Са

Со

Si

La

Li

Lu

Mg

Mn

Си

Mo

As

Na

Nd

Ni

Nb

Sn

Os

Pd

Pt

Pu

Pr

Pra

Re

Rh

Hg

Rb

Ru

Sm

20

27

14

57

3

71

12

25

29

42

33

11

60

28

41

50

76

46

78

94

59

61

75

45

80

37

44

62

40,08

58,9332

2g,0S«

138,91

6,939

174,97

24,312

54,9381

63,54

95,94

74,9216

22,9898

144,24

58,71

92,906

118,69

190,2

106,4

195,09

242

140,907

147

186,2

102,905

200,59

85,47

101,07

150,35

1,54

8 90

2,33

6,174

0,534

9,842

1,74

7,44

8,94

10,22

5,727

0,97

7,004

8,9

8,57

7,3

22,50

12,02

21,40

19,84

6,782

21,02

12,44

13,55

1,53

12,4

7,536

851

1493

1410

920

179

1652

651

1244

1083

2610

814

97,9

1024

1452

2468

232

3000

1552

1769

639,5

935

1035

3180

1960

-38,87

38,5

2250

1072

1482

3100

2480

3469

1317

3327

1103

2097

2595

5560

615 (возг.)

883

3027

2900

4927

2270

5500

3980

4530

3235

3127

2730

5900

4500

357

688

4900

1900

55,7

62

395

17,3

158

26,3

82,2

63,7

48,9

69,8

88,5

27,50

18,0

73,8

69

14,5

36,9

37,8

24,1

17,0

42,4

50,5

2,8

6,1

60,3

17,3

918

1500

2530

690

4680

515

1337

977,6

1150

1222

102 (возг.)

1005

479

1487

1782

573

790

88,3

625

336,6

560

415

815

1150

69,7

212

1340

30R

JO, 149 B0°)

О,1056 B0')

0,1597 @°)

0,048 B0°)

0,784 @°)

0,0368 @°)

0,250 B0°)

0,114 B0°)

0,092 B0е)

0,066 @°)

0,078

0,295 B0°)

0,0499 @°)

0,105 B0»)

0,0642 B0°)

0,0542 B0')

0,039 B0')

0,0584 B0°)

0,0314 B0°)

0,034 B5°)

0,0458 @°)

0,03262 B0°)

0,059 B0°)

0,03325 B0°)

0,080 @°)

0,057 B0°)

0,0431 B0°)

Продолжение табл. 1

Поряд-,

копый I Атомный вес

номер

Свинец

Селен

Серебро

Скандий

Стронций

Сурьми.

Таллий

Таитал

Теллур

Тербий

Титан

Торий

Тулий

Уран

Хром

Цезий

Церий

Цинк

Цирконий

Эрбий

РЬ

Se

Ag

Sc

Sr

Sb

Tl

Та

Те

Tb

Ti

Th

Tu

U

Cr

Cs

Ce

Zn

Zr

Kr

82

34

47

21

38

51

81

73

52

65

22

90

69

92

24

55

58

30

40

68

207,19

78,96

107,870

44,956

87,62

121,75

204,37

180,948

127,60

158,924

47,90

232,038

168,934

238,03

51,996

132,905

140,12

65,37

91,22

167,26

Плотность

при 20°, г/Ы

11,34

4,79

10,49

2,99

2,6

6,68

11,85

16,6

6,25

8,272

4,54

11,66

9,332

19,07

7,19

1,873

6,66

7,133

6,45

9,051

Температура Температура

ллавления. «С кипения, °С

327,4

217

960,5

1539

770

630,5

303

2996

449,5

1356

1668

1750

1545

1132

1875

28,5

795

419,5

1852

1497

1737

685

2212

2727

1380

1440

1457

6100

990

2800

3260

4200

1727

3813

2199

705

3468

906

3580

2900

Скрытая теп-

лота плав-

ления, ыал/г

5,89

16,5

25

85,3

25

38,3

5,04

41,5

32

24,5

104,5

19,8

26,0

19,75

61,5

3,766

15,7

24,4

60,3

24,5

Скрытая теп- улельЯая теплоемкость,

лота испаре-I °А ~- -

ния, ка.Цг

204,6

79,Ь

556

1743

383

383

189,9

995

95

440

2350

560

348

420

1474

146

679

419,5

1360

401

0,031 B0°)

0,081 B0°)

0,056 B0°)

0,1332 B0е)

0,176 B0')

0.05U4 B0°)

0,031 B0е)

0,034 @°)

0,047 B0э)

0,041 @°)

0,125 B0°)

0,0282 B0°)

0,0381 @°)

0,028 B0°)

0,1068 B0")

0,052 B0°)

0,049 B0°)

0,0925 B0°)

0,0659 B0°)

0,0398 @°)

Физические свойства металлов S3

В результате физические снойства металлов удалось опредечить еще точнее.

К известным достижениям в этой области относятся дуговая плавка и

электронно-лучевая плавка в вакууме или в инертных средах, улучшение

вакуумного оборудования и приобретение более чистых сырьевых материа-

лов, из которых получают незагрязненные металлы.

Кроме того, физические свойства металлов зависят от способа перехода

металла в твердое состояние. Предшествующая термическая обработка образ-

ца сильно влияет на величину кристаллов, а также па природу и распреде-

ление присутствующих в металле примесей, а характер первоначальной

механической обработки металла (с нагревом или на холоду) дополнительно

изменяет его свойства. Наконец, на физические характеристики металла

влияют и аллотропические превращения, благодаря которым при одной

и той же температуре могут существовать различные кристаллические моди-

фикации. В этом отношении предшествующая термообработка и первона-

чальная механическая обработка являются основными факторами, опреде-

ляющими кристаллическую структуру исследуемого образца.

Все это весьма осложняет задачу сопоставления и отбора значений физи-

ческих характеристик металлов. Однако приводимые в этой главе данные

можно рассматривать как характеристики свойств металлов, даже если они

не совсем точны и воспроизводимы. К тому же не все элементы, относя-

щиеся к металлам, охвачены таблицами, помещенными в этой главе. Кроме

металлов, рассматриваемых в настоящем справочнике, в таблицы включены

алюминий, сурьма, мышьяк, медь, золото, железо, свинец, магний, ртуть,

никель, калий, серебро, натрий, олово и цинк.

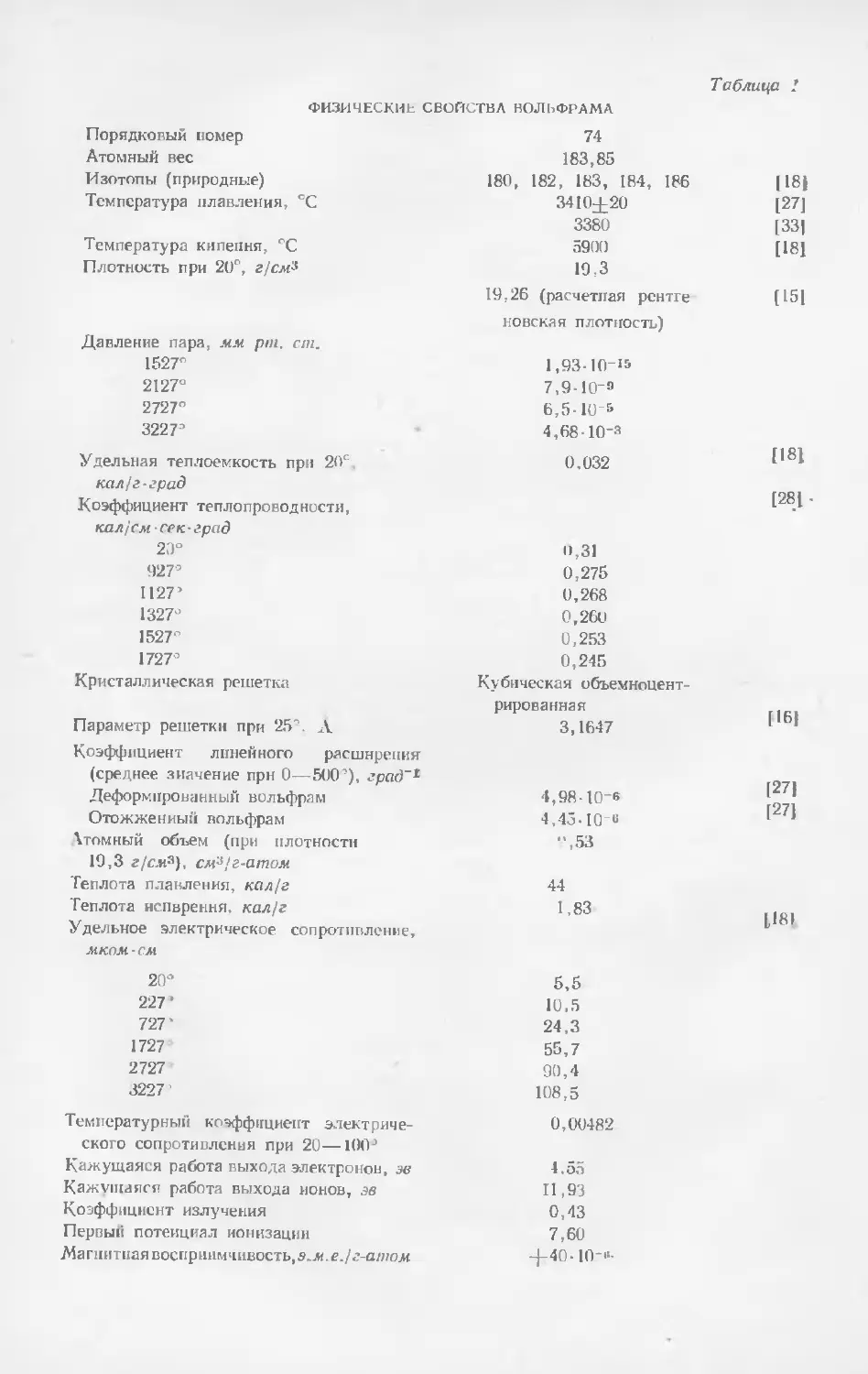

В табл. 1 приводятся порядковые номера, атомные веса, значения плот-

ности, температуры плавления, температуры кипения, скрытой теплоты

плавления, скрытой теплоты испарения и удельной теплоемкости при ком-

натной температуре редких и обычных металлов.

За некоторыми исключениями, все сведения об алюминии, сурьме,

свинце, магнии, ртути, калии, натрии, олове и цинке заимствованы нз спра-

вочника [8]. Для других металлов основными источниками данных о тем-

пературах плавления, температурах кипения, скрытых теплотах и удель-

ных теплоемкостях служили ценные критические обзоры [3—7, 10, 13].

Значения плотности взяты из данных Бюро стандартов A1 и Американского

общества металлов 19). Все эти источники включены в список литературы,

в том числе ссылки па оригинальные работы, из которых были заимство-

ваны данные.

В табл. 2 металлы расположены в порядке возрастания их плотности.

Приводимые порядковые номера металлов показывают, что между порядко-

вым номером или атомным весом элемента и его плотностью существует неко-

торая связь. Таблица позволяет наглядно сопоставлять плотности многих

металлов — от лития и до самого тяжелого элемента осмия.

Таблица раскрывает много интересных взаимосвязей. Например, сви-