Текст

А.А. Ильин, Б.А. Колачёв, И.С. Полькин

ТИТАНОВЫЕ СПЛАВЫ

СОСТАВ - СТРУКТУРА- СВОЙСТВА

2009

А.А. Ильин, Б.А. Колачёв, И.С. Полькин

ТИТАНОВЫЕ СПЛАВЫ

СОСТАВ, СТРУКТУРА, СВОЙСТВА

Справочник

вилс - МАТИ

Москва

2009

УДК 669.295

ББК 34.1

И 46

Рецензенты

Академик РАН О.А. Банных, докт. техн, наук Е.И. Швечков

Ильин А. А., К о л а ч ё в Б. А., Полькин И.С. Титановые сплавы. Состав,

структура, свойства. Справочник. — М.: ВИЛС — МАТИ, 2009. — 520 с.

Книга представляет собой дополненное и уточненное издание справочника «Тита-

новые сплавы разных стран», выпущенного ВИЛСом в 2000 г. В отличие от предыду-

щей книги, которая посвящена деформированным полуфабрикатам, в настоящем изда-

нии описаны также состав, структура и свойства литейных сплавов и сплавов на осно-

ве интерметаллидов. Для большинства сплавов приводятся механические свойства

при комнатной температуре. Исключение составляют жаропрочные сплавы и сплавы

для криогенной техники: для первых указаны не только кратковременные механичес-

кие свойства при повышенных температурах, но и характеристики жаропрочности;

для вторых — свойства при пониженных и криогенных температурах.

Справочник предназначен инженерно-техническим и научным работникам предпри-

ятий, конструкторских бюро, научно-исследовательских и проектных институтов ме-

таллургической, машиностроительной и других отраслей промышленности, а также

студентам и аспирантам. Ил. 123. Табл. 136. Список лит.: 284 назв.

A. A. Ilyin, В. А. К. о I а с h е v, I. S. Р о I k i n. Titanium Alloys. Composition,

Structure, Properties. Reference Book. Moscow, VILS - MATI, 2009. 520 p.

The book is an enlarged and revised edition of reference book «Titanium Alloys Produced

in Various Countries» issued at VILS in 2000. In contrast to the previous book, which contained

information and data pertaining to wrought semiproducts, the present edition describes also

composition, structure and properties of casting alloys and intermetallics-based alloys. For

the most part of the alloys mechanical properties at room temperature are presented. The

exception is high-temperature alloys and cryogenic alloys: for the former not only short-time

high-temperature mechanical properties, but also high-temperature strength properties are

shown and for the latter low-temperatures and cryogenic properties are shown.

The reference book is intended for engineering and technical personnel and researchers

working at enterprises, design offices, research and designing institutes incorporated in

metallurgy, mechanical engineering and other industries, as well as for students and post-

graduate students. Figures: 123. Tables: 136. References: 284 titles.

© А.А. Ильин, Б.А. Колачёв, И.С. Полькин, 2009 г.

ОГЛАВЛЕНИЕ

Предисловие.......... ................................. ... 5

Введение. 7

Глава I. ОБЩАЯ ХАРАКТЕРИСТИКА ТИТАНОВЫХ СПЛАВОВ............ 21

1.1. Производство титана........................... 21

1.2. Общие сведения....................... ... 28

1.3. Классификация титановых сплавов.............. 36

1.4. Деформируемые титановые сплавы разных стран . . 38

1.5. Сопоставление химического и фазового состава титановых сплавов

разных стран. . ...................... .......... 43

1.6. Общая характеристика деформируемых титановых сплавов. . 61

1.7. Литейные титановые сплавы . 112

1.8. Алюминиды титана и сплавы на их основе . 123

Глава 2. ТЕРМИЧЕСКАЯ ОБРАБОТКА ТИТАНОВЫХ СПЛАВОВ . 147

2.1. Деформируемые и литейные сплавы . . 147

2.2. Сплавы на основе алюминидов титана . . 165

Глава 3. КРАТКОВРЕМЕННЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА КОН-

СТРУКЦИОННЫХ ТИТАНОВЫХ СПЛАВОВ............................. 169

3.1. Механические свойства деформируемых титановых сплавов. 171

3.2. Механические свойства деформируемых титановых сплавов при

криогенных температурах............................ 253

3.3. Сопоставление деформируемых титановых сплавов по механи-

ческим свойствам . ................................ 256

3.4. Механические свойства литейных сплавов . . . 277

3.5. Механические свойства алюминидов титана и сплавов на их осно-

ве при комнатной температуре . .................... 283

Глава 4. СОПРОТИВЛЕНИЕ УСТАЛОСТНОМУ РАЗРУШЕНИЮ ТИТА-

НА И ЕГО СПЛАВОВ....... 297

4.1. Общие сведения................................. 297

4.2. Многоцикловая усталость титановых сплавов разных классов . 312

4.3. Сопоставление титановых сплавов по сопротивлению многоцик-

ловой усталости....... 335

4.4. Малоцикловая усталость титана и его сплавов . . 343

4.5. Скорость роста усталостных трещин.............. 345

3

Оглавление

Глава 5. ВЯЗКОСТЬ РАЗРУШЕНИЯ ТИТАНОВЫХ СПЛАВОВ . 366

5.1. Общие сведения . 366

5.2. Вязкость разрушения титановых сплавов разных классов . 374

5.3. Сопоставление титановых сплавов по вязкости разрушения. 403

Глава 6. ЖАРОПРОЧНОСТЬ ТИТАНОВЫХ СПЛАВОВ..................... 411

6.1. Общие сведения ................................. 411

6.2. Деформируемые титановые сплавы................. 412

6.3. Сопоставление деформируемых титановых сплавов по характери-

стикам жаропрочности . . ....... .................... 436

6.4. Литейные титановые сплавы........................ 440

6.5. Алюминиды титана и сплавы на их основе ......... 446

Глава 7. СВЯЗЬ МЕХАНИЧЕСКИХ СВОЙСТВ ТИТАНОВЫХ СПЛА-

ВОВ С ТИПОМ И ПАРАМЕТРАМИ СТРУКТУРЫ ... . . 458

7.1. Деформируемые титановые сплавы.. ... ........... 459

7.2. Литейные титановые сплавы. . ... .......... 485

7.3. Сплавы на основе алюминидов Ti3Al и Ti2NbAl...... 491

7.4. Сплавы на основе алюминида TiAl................. 496

Литература................................................... 506

ПРЕДИСЛОВИЕ

Основное назначение издания состоит в оценке наиболее вероятных механи-

ческих свойств различных полуфабрикатов из титановых сплавов. Дать доста-

точно точную оценку этим свойствам довольно сложно, так как механические

свойства титановых сплавов необычно сильно зависят от условий деформации,

режимов термической обработки, типа и параметров микроструктуры. Тем не

менее, из сопоставления справочных данных исследователи могут судить, на-

сколько полученные ими экспериментальные результаты близки к ожидаемым.

Сильное расхождение полученных данных со справочными значениями может

быть стимулом более глубокого изучения обсуждаемой проблемы. В то же время

производственники по приведенным данным могут судить о тех трудностях, ко-

торые их ожидают при решении проблемы получения полуфабрикатов заданно-

го качества.

Поскольку тип и параметры микроструктуры часто оказывают решающее вли-

яние на уровень механических и эксплуатационных свойств, эта проблема до-

полнительно обсуждается в последней главе. Управляя типом и параметрами

структуры, можно изменять уровень свойств в весьма широких пределах и доби-

ваться такого их сочетания, которого невозможно получить только методами ле-

гирования.

Для составления настоящего справочника использованы материалы моногра-

фий [1-18], труды международных конференций [19-30]; справочников [31-35],

сборников, издаваемых ВИЛСом и ВИАМом [36-44], а также оригинальных ра-

бот, главным образом, из журнала «Технология легких сплавов» (ВИЛС) как

носителя наиболее важных данных по титану. Поскольку состав титановых спла-

вов постепенно менялся, качество титановой губки улучшалось, а технология

производства полуфабрикатов совершенствовалась, авторы не «уходили в глу-

бину веков» и ограничивались количественными данными, опубликованными

после начала 1970-х годов ( с некоторыми исключениями). Авторы настоящего

справочника рекомендуют читателям обращать внимание на год издания источ-

ника, на который дана ссылка по интересующему их вопросу.

В справочнике приведены сплавы, которые в той или иной мере разрабаты-

вают и применяют в разных странах мира (Россия и страны СНГ, США, Англия,

Германия, Китай, Франция, Япония). Наиболее полные данные приведены для

отечественных, американских и английских сплавов, поскольку о них опублико-

вано довольно много информации. Заметим, что во многих странах мира наибо-

лее удачно применяют легированные сплавы Ti-6A1—4V, Ti-5Al-2,5Sn, Ti-3A1-2V,

5

Введение

что Клапрот подобрал очень удачное название, поскольку в последующем было

установлено, что титан обладает необычайно обширными и привлекательными

возможностями применения, не достижимыми при использовании других («не-

божественных») металлов.

Однако для установления достоверных основных свойств титана потребо-

валось более 100 лет, а некоторые сокровенные его характеристики вскрыва-

ются до сих пор. Получение титана высокой чистоты, достаточной для уста-

новления истинных его свойств, оказалось чрезвычайно сложной задачей из-за

огромного сродства титана к кислороду. В течение девятнадцатого века многие

ученые неоднократно пытались извлечь титан из его соединений, но в лучшем

случае получали нитриды и низшие оксиды титана. Лишь в конце девятнадца-

того века X. Муассан, Л. Нильсон и Питерсон получили титан чистотой 95 %,

но и он оказался хрупким.

Только в 1925 г. ван Аркель и де Бур получили небольшое количество чистого

титана, свободного от газовых загрязнений, путем термической диссоциации иоди-

да титана. Оказалось, что титан высокой чистоты является пластичным метал-

лом с привлекательными конструкционными свойствами, а не хрупким, не при-

годным для какого-либо применения материалом.

Однако иодидный метод получения титана - дорогой и малопроизводитель-

ный процесс. Требовалась разработка более дешевого промышленного способа

его производства. Приемлемый промышленный способ производства техничес-

кого достаточно чистого титана предложил Кролль в 1940 г. [1]. Этот способ

основан на преобразовании двуокиси титана в четыреххлористый титан по реак-

ции TiO7+2CI2+2C—>TiCl4+2CO с последующим его восстановлением магнием

TiCl +2Mg—>Ti+2MgCl,. После вакуумной сепарации продуктов восстановления

тетрахлорида титана магнием с целью удаления остатков магния, хлористого маг-

ния и других летучих примесей получают титановую губку. Титановая губка

представляет собой серую пористую массу с насыпной плотностью 1,5—2,0 г/см3.

Губка обладает высокой пластичностью и вязкостью.

Получение компактного титана из титановой губки представляет не менее слож-

ную проблему. При высоких температурах титан активно взаимодействует со всеми

газами, входящими в состав воздуха [1]. Титановая губка начинает гореть в кис-

лороде при 500 °C, при этом выделяется такое большое количество тепла, что

она плавится. Губка начинает бурно взаимодействовать с кислородом воздуха

при температурах выше 1200-1300 °C. Расплавленный титан горит в азоте, по-

этому его можно плавить только в вакууме или в инертных газах (обычно аргоне).

Индукционная плавка титана встречается с еще одной проблемой [1]. Жид-

кий титан реагирует со всеми материалами, которые применяют для изготовле-

ния тиглей: кремнеземом (SiO,), корундом (А1,О,), оксидом магния, двуоксидом

циркония. Из всех исследованных веществ наименьшей скоростью взаимодей-

ствия с расплавленным титаном обладает уплотненный графит, но и он загряз-

няет металл углеродом.

8

Введение

В связи с описанными трудностями наибольшее распространение получили

вакуумная электродуговая плавка с расходуемым электродом и в меньшей степе-

ни с нерасходуемым электродом. В первом способе из титановой губки с добав-

лением необходимых легирующих элементов получают прессованный электрод.

Между прессованным электродом и дном водоохлаждаемого тигля зажигается

электрическая дуга достаточно большой мощности. Торец прессованного элект-

рода плавится, расплавленный титан стекает вниз и затвердевает. Постепенно

переплавляется весь электрод и затвердевший слиток извлекается из вакуумной

печи. Во втором способе дуга горит между нерасходуемым электродом, который

обычно изготавливают из вольфрама, и расплавленным металлом, а подвергае-

мая плавке шихта подается в зону электрической дуги. Реже применяют плавку

в электрошлаковых, плазменных и электролучевых печах, а также гарниссажную

плавку.

Производство деформированных полуфабрикатов тоже относится к трудоем-

ким и дорогим процессам из-за относительно высокого сопротивления титано-

вых сплавов деформации, взаимодействия титана с газами окружающего про-

странства, ограниченных возможностей холодной деформации, малой теплопро-

водности титана, что создает большие градиенты температур по объему обраба-

тываемого металла.

Как следствие тех проблем, которые возникают при извлечении титана из

руд, при его плавке и переработке в деформированные полуфабрикаты и изде-

лия, стоимость готовой титановой продукции в десятки раз превышает стоимость

исходного сырья (табл. 1).

Таблица I

Относительная стоимость производства титана |28, с. 3419|

Титановое сырье и технологические операции Относительная стоимость, %

Руда 4

Хлорирование 8

Восстановление тетрахлорида титана магнием 26

Изготовление электродов и первичная плавка 12

Второй переплав 2

Изготовление плит 48

Итого: 100

Высокая стоимость титана является причиной сравнительно ограниченного

его применения. Области и объемы применения титана несомненно значительно

расширились, если бы удалось снизить его стоимость.

В нашей стране производство губчатого магниетермического титана было со-

здано в 1950 г. на опытном заводе Гиредмета [45]. В промышленных условиях

титановая губка была получена в феврале 1954 г. на Подольском химико-метал-

лургическом заводе (работы велись под руководством академика Н.П. Сажина).

9

Введение

Для получения титана было использовано магниетермическое восстановление

четыреххлористого титана. С учетом опыта Подольского завода в рекордно ко-

роткие сроки (всего за два года) был освоен выпуск магниетермического титана

на Запорожском металлургическом комбинате, а затем на Березниковском тита-

номагниевом комбинате и в Усть-Каменогорске. По объему выпускаемой тита-

новой губки наша страна довольно быстро вышла на первое место в мире.

Промышленное освоение плавки титана и получение из него деформирован-

ных полуфабрикатов осуществлялось на Ступинском металлургическом комби-

нате (СМК) под руководством В.А. Ливанова. Здесь в содружестве с ВИАМом в

1953 г. был создан первый в нашей стране участок, а затем и цех промышленно-

го производства титана. Именно здесь создавалось оборудование для плавки ти-

тана, отрабатывалась технология выплавки качественных титановых слитков и

их переработки в прутки, поковки, штамповки.

С учетом опыта Ступинского металлургического комбината были созданы ли-

тейный, кузнечно-прессовый, листопрокатный и сортопрокатный цехи на Верх-

несалдинском металлообрабатывающем заводе (ВСМОЗ, ныне корпорация

ВСМПО-АВИСМА). Постепенно ВСМОЗ стал основным поставщиком титано-

вой продукции, хотя некоторые виды деформированных полуфабрикатов постав-

ляли Чебаркульский и Кулебакский металлургические заводы, а фасонное литье -

Балашихинский литейно-механический завод. Номенклатура деформированных

титановых полуфабрикатов включает в себя плиты, листы, ленту, фольгу, прут-

ки, проволоку, поковки, штамповки, кольца, трубы, панели, профили. Решаю-

щая роль в создании промышленного производства титана принадлежит

ВИАМу и ВИЛСу при активном участии работников заводов. Большой вклад в

создание титановой промышленности внесли С.Г. Глазунов, В.А. Ливанов,

В.И. Добаткин, Н.Ф. Аношкин, Е.И. Морозов, ГД. Агарков, В.К. Александров,

ГЛ. Ходоровский, В.В. Тетюхин. В итоге за сравнительно короткое время титан

превратился из редкого, экзотического металла в широко применяемый конст-

рукционный материал.

У титана довольно высокая температура плавления (1668 °C); температура

его кипения 3169 °C. По плотности, равной 4,505 г/см3 при комнатной температу-

ре, он занимает промежуточное место между железом (7,86 г/см3) и алюминием

(2,7 г/см3). Титан плохо проводит тепло и обладает значительным электросопро-

тивлением. Коэффициент линейного расширения титана невелик: он меньше, чем

у магния, алюминия, меди, железа, никеля. Титан и его сплавы не обладают фер-

ромагнитными свойствами, они парамагнитны; плохо обрабатываются резанием.

Титан обладает исключительно высоким сопротивлением коррозии, превы-

шающим коррозионную стойкость нержавеющих сталей, что обусловлено обра-

зованием на его поверхности плотной оксидной пленки [8, 12, 48]. Он активно

реагирует лишь с четырьмя неорганическими кислотами: плавиковой, соляной,

серной и ортофосфорной. Титан устойчив в разбавленной серной кислоте, ук-

сусной и молочной кислотах, сероводороде, во влажной хлорной атмосфере, в

10

Введение

царской водке и многих других агрессивных средах. Разбавленная и концентри-

рованная азотная кислота, за исключением дымящей, также не действует на ти-

тан. Титан не взаимодействует со многими пищевыми средами, соками, винами.

Титан и его сплавы устойчивы во всех природных условиях: атмосфере, почве,

пресной и морской воде, даже в условиях жаркого влажного морского климата. В

морской воде за 4000 лет растворился бы слой титана, равный по толщине листу'

писчей бумаги. Титан и его сплавы совместимы со многими органическими ве-

ществами. Они устойчивы к солнечной радиации, не требуют специальной за-

щиты от воздействия природных условий (например, окраски лаками). Кроме

того, на поверхности титана можно создавать слои различной красивой цвето-

вой гаммы, в частности, путем регулируемого азотирования, оксидирования,

ионно-плазменной обработки.

Титан высокой чистоты обладает малой прочностью и высокой пластичнос-

тью (ct»240 МПа; 8«60 %; \рв70 %) [1-8]. Он хорошо деформируется в холодном

состоянии. Даже из титана технической чистоты (ов~400 МПа; 8»30 %; \ps55 %)

холодной деформацией можно изготовить изделия довольно сложной формы.

Для получения заданных механических свойств титан легируют алюминием,

ванадием, марганцем, молибденом, хромом, железом и некоторыми другими эле-

ментами. Введение легирующих элементов в определенных сочетаниях и коли-

чествах, а также целенаправленное термическое воздействие позволяют изме-

нять свойства сплавов в широких пределах. Временное сопротивление разрыву

промышленных титановых сплавов изменяется в пределах от 400 МПа для мало-

легированных мягких сплавов до 1600 МПа для высоколегированных термичес-

ки упрочненных сплавов при сохранении удовлетворительной пластичности. Ес-

тественно, что с повышением уровня прочности характеристики пластичности

и технологичности сплавов при обработке давлением снижаются. Тем не менее,

широкий интервал комплекса механических свойств материалов на основе тита-

на позволяет выбирать сплавы, которые наилучшим образом удовлетворяют тех-

ническим требованиям в данном конкретном применении.

Титановые сплавы сохраняют прочностные свойства до сравнительно высо-

ких температур, по крайней мере более высоких по сравнению с рабочими тем-

пературами алюминиевых сплавов. Наилучшие жаропрочные титановые сплавы

могут работать до температур 600-650 °C. Вместе с тем некоторые титановые

сплавы можно применять в условиях криогенных температур, вплоть до темпе-

ратуры жидкого водорода.

Сравнительно небольшая плотность в сочетании с довольно высокими проч-

ностными характеристиками обеспечивает титановым сплавам более высокую

удельную прочность (отношение прочностных характеристик к плотности) в

широком интервале температур по сравнению с алюминиевыми сплавами, ста-

лями и жаропрочными никелевыми сплавами. Это обстоятельство является ре-

шающим фактором, определяющим предпочтительность применения титана в

авиационной и аэрокосмической технике.

И

Введение

Основной вклад в теорию и практику легирования титановых сплавов вне-

сли сотрудники ВИАМа (С.Г. Глазунов, В.Н. Моисеев, А.И. Хорев, Е.А. Борисо-

ва, О.П. Солонина и другие) и ИМЕТа (И.И. Корнилов с сотрудниками). В

освоении промышленного производства этих сплавов приняли участие сотруд-

ники ВИЛСа (Н.Ф. Аношкин, В.И. Добаткин, И.С. Полькин и другие) и работ-

ники металлургических предприятий.

Впервые, в конце 1950-х годов, титановые сплавы применили в конструкции

авиационных газотурбинных двигателей в качестве материала рабочих и направля-

ющих лопаток компрессоров, дисков компрессоров, деталей корпуса и оболочек.

Использование титановых сплавов в конструкции газотурбинных двигателей (ГТД)

вместо сталей позволило в 1,7 раза снизить массу деталей с сохранением показате-

лей прочности и долговечности. В связи с таким преимуществом масса титано-

вых сплавов в зарубежных двигателях составляет 30-50 % от массы двигателя.

В табл. 2 приведены материалы, которые применяют при производстве газо-

турбинных двигателей разработки АО «А. Люлька-Сатурн» на Московском ма-

шиностроительном производственном предприятии «Салют» (ММПП) [18]. При

переходе от двигателей второго поколения к четвертому существенно возросло

употребление жаропрочных никелевых, а также титановых сплавов и значитель-

но сократилось - алюминиевых сплавов и нержавеющих сталей. Жаропрочные

титановые сплавы по удельной прочности при температурах до 500 °C превосхо-

дят большинство жаропрочных сталей, обладают термической стабильностью и

не охрупчиваются при длительной работе при температурах до 400-500 °C.

Таблица 2

Материалы, применяемые при производстве ГТД на ММПП «Салют»

(% от массы двигателя) |18|

Материал Поколение двигателей I [римечапие

II III IV

Жаропрочные Ni-сплавы и стали Нержавеющие стали Т итановые сплавы Алюминиевые сплавы 28 26 . 5,5 7,3 41 12 11,5 1,8 58 12,6 31 0,28 Остальное - конструк- ционные стали и цвет- ные сплавы

Двигатели разработки ММПП «Салют» установлены на самолетах Су-27 и

его модификациях, а также на Су-30Мк и др.

В двигателях разработки АО «Авиадвигатель» (г. Пермь) титановые сплавы

были впервые применены в 1964 г. и объем их постепенно расширялся. Если в

первом двигателе титановые детали составляли 5 % от общего их количества, то

в настоящее время — 10 %. Двигатели разработки АО «Авиадвигатель» установ-

лены на самолетах гражданской (Ту-134, Ту-134А, Ил-62М, Ил-76, Ту-154М) и

военной (МиГ-31) авиации.

12

Введение

Позднее титановые сплавы начали применять и в конструкциях летательных

аппаратов [28, с. 95; 18], что было обусловлено двумя обстоятельствами: а) это

материалы с более высокими удельными рабочими характеристиками по сравне-

нию с другими материалами, по этой причине их целесообразно использовать в

конструкциях как дозвуковых, так и сверхзвуковых самолетов; б) это более жаро-

прочные материалы по сравнению с алюминиевыми сплавами, поэтому для сверх-

звуковых самолетов из них целесообразно изготавливать детали и элементы кон-

струкции, температура которых в полете из-за аэродинамического нагрева дос-

тигает 150—200 °C, когда алюминиевые сплавы становятся неработоспособными.

В гражданских самолетах марки Ту титановые сплавы начали применять в

1960-х годах. [13]. Для изготовления элементов планера самолетов марки Ту ис-

пользуют штамповки, отливки, профили, сортовой прокат, листы, плиты, фоль-

гу. Из титановых сплавов выполняют воздухозаборники, пояса лонжеронов, па-

нели, детали каркаса, трубопроводы, кронштейны, детали крепления, фитинги,

шасси, обшивки, стенки и т.п. Применение титановых сплавов постоянно уве-

личивалось. В самолетах марки Ту, выпускавшихся в 1970-1980 гг., общая масса

титановых деталей примерно в два раза больше, чем в изделиях 1960-х годов, и

она составила (в % от массы планера): Ту-154 - 2; Ту-204 - 9; Ту-334 - 8,7.

Наибольшее количество титановых деталей было использовано в конструкции

сверхзвукового лайнера Ту-144 - 7780 кг, что составило 19,4 %.

На самолетах АК им. С.В. Ильюшина Ил-76, Ил-86, Ил-96 достигнут наибо-

лее высокий в мировой практике уровень использования сплавов титана в кон-

струкции планера для дозвуковых магистральных, в том числе широкофюзе-

ляжных, пассажирских и тяжелых транспортных самолетов. В самолетах Ил-76

и Ил-76 Т общая масса титановых узлов и деталей составляет 7300 кг (12 % от

массы планера). Экономия в массе изделий равна 1090 кг [18].

В еще больших количествах применяют титан в военных самолетах. Сверх-

звуковой стратегический бомбардировщик-ракетоносец Ту-160 с изменяемой гео-

метрией крыла почти полностью выполнен из титановых сплавов [47]. Макси-

мальная скорость самолета 2200 км/ч, дальность полета 12300 км, высота полета

15000 м. Самолет Ту-160 может нести на борту 12 крылатых ракетХ55 большой

дальности, 24 ракеты РКВ-500Б или 22,5 т бомб.

Американцы планируют к 2013 г. построить 339 истребителей-бомбардиров-

щиков F-22, который они называют властелином неба XXI века; в каждом из

них будет использовано 36 т титана [28, с. 1; 47]. Вплоть до 2013 г будет продол-

жен выпуск усовершенствованной модели самолета F-18 (48 шт. ежегодно) с

затратой 11 т титана на одно изделие. В военно-транспортном самолете С-17

используется 67,5 т титановых сплавов на каждый самолет. Европейцы начали

выпуск истребителя с потреблением 7 т титана на одно изделие.

В самолетах титановые сплавы применяют не только для создания силовых

элементов планера, но и в качестве брони [47]. В книге «Сломанный меч импе-

рии» М. Калашников писал: «Сильнейший в мире фронтовой бомбардировщик

13

Введение

Су-34 «одет» в полуторатонный титановый панцирь. Кабина экипажа защищена

17-мм броней. Титан покрывает двигатели и топливные баки. ... Весь Су-25

поразительно живуч и защищен. Кабина пилота защищена интегральным брони-

рованием, и сам он как бы сидит в титановой «ванне». Бронированы и жизнен-

но важные агрегаты системы».

Титановые сплавы являются также перспективными материалами в конст-

рукции вертолетов [18]. В АО «Камов» работы по применению титановых спла-

вов были начаты в 1970 г. В настоящее время для вертолетов изготавливают ряд

высоконагруженных деталей и узлов из титановых сплавов: корпуса осевого шар-

нира несущего винта, корпуса втулки несущего винта, кольца автоматов переко-

са, узлы лопасти, шасси, лонжероны, силовые болты, соединительные валы, под-

косы крепления редуктора и т.п. Применение титановых сплавов повысило мас-

совую эффективность деталей и узлов. Использование титановых сплавов толь-

ко в несущей системе вертолета Ка-32 привело к снижению массы на 15-

25 % (~170 кг). При этом значительно повысилась коррозионная стойкость дета-

лей, особенно при работе в морских условиях.

На Ступинском машиностроительном предприятии из титанового сплава из-

готавливают втулку несущего винта и ряд высоконагруженных деталей верто-

летных агрегатов для всепогодного ударного вертолета Ми-28Н круглосуточного

применения. Разработанный в ОАО «МВЗ им. М.Л. Миля» вертолет Ми-28Н по

летно-техническим и боевым качествам превосходит все вертолеты этого класса

в мире.

В вертолете SN-53 фирмы «Сикорский» конструктивные элементы массой

640 кг (10 % от массы вертолета) изготовлены из титанового сплава, что дало

экономию в массе, равную 380 кг.

Титановые сплавы довольно широко применяют в ракетно-космической тех-

нике [18]: в ракетах-носителях и космических аппаратах. Массовая доля титано-

вых сплавов в этих изделиях составляет от 5 до 30 %. Почти полностью из тита-

на были сделаны кабины первых космических кораблей США, запускавшихся в

космос в 1961-1965 гг. В отечественной космической технике из титановых сплавов

изготавливают силовые узлы, корпуса твердотопливных и жидкостных ракетных

двигателей, баллоны высокого давления, системы жизнеобеспечения, элементы

стыковочных узлов, деталей крепления, кронштейны, аккумуляторы систем под-

дува, крыльчатки для подачи жидкого водорода и другие детали.

Наиболее широко титановые сплавы представлены в комплексах «Энергия-

Буран», «Мир-1», «Прогресс», «Венера», «Луна» [29, с. 944. 962]. В орбиталь-

ном корабле «Буран» из титанового сплава были выполнены лонжероны и шпан-

гоуты.

Титановые сплавы используют в наземном турбостроении Из них удалось

изготовить максимально длинные, облегченные, коррозионно- и эрозионно-стой-

кие лопатки последних ступеней паровых турбин, что позволило существенно

повысить КПД установки.

14

Введение

Благодаря сочетанию высокой коррозионной стойкости, большой удельной

прочности, немагнитности титановые сплавы являются перспективным матери-

алом при создании кораблей, подводных атомных лодок, глубоководных аппара-

тов [28, с. 1,95; 29, с. 975]. Вследствие немагнитности для титановых конструк-

ций неэффективны магнитные мины. Вместе с тем существенно снижается мас-

са кораблей и подводных лодок. Применение титановых сплавов в подводной

лодке модели 705 привело к уменьшению массы корпуса почти на 30 % по срав-

нению с массой корпуса из стали; на 10 % увеличилась подводная скорость;

глубина погружения составила 420 м. Согласно зарубежным сообщениям, «со-

ветские атакующие подводные лодки благодаря легкому титановому корпусу спо-

собны развивать скорость до 40 узлов, что делало их едва досягаемыми для тако-

го эффективного противолодочного оружия США, как торпеда типа 48» [29,

с. 975].

Титановые сплавы используют при изготовлении крыльевых устройств (КУ)

судов с динамическими принципами поддержания носовых и кормовых крылье-

вых устройств теплоходов «Комета»[29, с. 975]. Из-за высокой удельной прочно-

сти, усталости, коррозионной и кавитационной стойкости титановые сплавы

обладают определенными преимуществами по сравнению с ранее применявши-

мися нержавеющими сталями.

Высокая конструкционная эффективность, коррозионная и эрозионная стой-

кость, баллистическое сопротивление и ряд других преимуществ титана опреде-

ляют его целесообразность при изготовлении систем транспортных атомных энер-

гоустановок, корабельных конденсаторов, теплообменников, насосов, деталей

судовой энергетики, систем корабельного трубопровода и выхлопных дымохо-

дов, водяных тормозов катапульты, отражателей взрывной струи, системы вер-

тикального спуска, гребных валов, деталей крепления, корпусной брони, клапа-

нов, дверей, люков и других деталей [29, с. 975, 987]. Заметим, что в судострое-

нии применяют в основном не авиационные сплавы, а сплавы, разработанные

ЦНИИ КМ «Прометей» (Санкт-Петербург).

Для повышения мощности автомобильных двигателей необходимо уменьшить

массу деталей возвратно-потенциальных систем без потери прочности, что дос-

тигается применением жаропрочных и высокопрочных титановых сплавов [28,

с. 1,95; 49, с. 82]. В автомобилестроении из титана могут быть изготовлены [28,

с. 2999]: детали двигателя (клапаны, шатуны, кулачковые валы, болты, криво-

шипные валы); компоненты трансмиссий (шестерни, валы, сателлиты, болты);

компоненты сцепления (корпусы, диски сцепления), теплообменники, системы

выхлопных газов, радиаторы, пружины клапанов и шасси и ряд других деталей.

Изготовление шатунов из титановых сплавов позволяет на 30 % снизить нагруз-

ки на шатунные подшипники, что значительно повышает их надежность и дол-

говечность. С применением титановых сплавов связывают надежду на повыше-

ние экологической чистоты автомобилей благодаря сокращению количества вых-

лопных газов.

15

Введение

Основным препятствием к внедрению титана и его сплавов в автомобилест-

роение является высокая их стоимость по сравнению с традиционными материа-

лами. Эти затруднения могут быть преодолены благодаря разработке более деше-

вых сплавов, более широкому использованию отходов титана в производстве,

совершенствованию технологии обработки и производства.

Американцы давно работают над проблемой использования титана в назем-

ных войсках, в частности, с целью облегчения брони [28, с. 1; 47]. Титановая

броня установлена на танке «Абрамс», самоходном орудии Бредли, 135-мм гау-

бице. В период с 2003 по 2010 гг. для военно-морских и сухопутных сил США,

вооруженных сил Франции и Италии планируется изготовить свыше 800 единиц

облегченной гаубицы, для чего потребуется 2500 т титана. Масса конструкций

из титанового сплава на 30-45 % меньше массы конструкций из катаной броне-

вой стали и алюминия. В связи с этим появится возможность транспортировки

орудий и танков к месту боевых действий вертолетами.

Титану отводится важная роль в решении проблемы освоения морских место-

рождений [50, с. 79]. На долю последних приходится около половины вновь раз-

веданных запасов нефти и приблизительно четверть ее мировой добычи. Морс-

кое дно содержит богатые запасы минеральных руд, прежде всего, железомарган-

цевых конкреций, располагающихся главным образом на глубине 4000-6000 м.

Эта руда содержит не только железо и марганец, но и другие ценные металлы.

Запасы этих руд огромны, они составляют 10"-1012т и занимают 1/6 часть дна

Мирового океана.

Для поиска морских месторождений создаются обитаемые и необитаемые глу-

боководные аппараты [50, с. 74, 79]. Конструкция таких аппаратов состоит из

прочных сферических оболочек, выполненных из металлических и неметалли-

ческих материалов. Материалы корпуса такого аппарата должны быть, с одной

стороны, очень прочными, чтобы противостоять высокому давлению воды, а с

другой - не слишком тяжелыми, чтобы обеспечить плавучесть. Титановые спла-

вы, обладающие большой удельной прочностью в сочетании с высокой коррози-

онной стойкостью в морской воде, представляются наиболее целесообразным

материалов для таких аппаратов.

Титановые сплавы нашли применение в конструкциях глубоководных зару-

бежных аппаратов [50, с. 79]: «Alvin», США, глубина погружения 4000 м;

«Sea cliff», США, глубина погружения 600 м; «Nautil», Франция, глубина погру-

жения 6000 м; «Syinkai-бООО», Япония, глубина погружения 6500 м. В Японии

титановый сплав использован в конструкции аппарата для погружения на глуби-

ну до 10 км. Ведутся работы по созданию глубоководных аппаратов с примене-

нием титана и в нашей стране.

Титановые сплавы все шире используются при создании морских платформ

по добыче нефти и газа [28, с. 95; 29, с. 975]. Из них изготавливают теплообмен-

ники, работающие на морской воде, цапфы, трубопроводы в системе балластной

воды, в противопожарной системе, в передающих линиях платинированных ано-

16

Введение

дов для катодной защиты, в системах, транспортирующих добытую нефть, а также

в буровых устройствах. При использовании титановых труб достигается 23-крат-

кая экономия по массе в сравнении со стальными, что имеет очень важное значе-

ние для плавающей платформы. При этом в 10 раз возрастает долговечность труб.

При переходе от оборудования, работающего на мелководных участках моря,

к платформам, добывающим нефть с больших глубин, значение титана возраста-

ет, прежде всего, из-за повышения стоимости «лишнего веса» на палубе плат-

формы. По зарубежным данным, каждый дополнительный фунт оборудования

на палубе плавающей платформы обходится в 6,5 долларов. Снижение массы

надводных блоков на 1 т позволяет уменьшить массу опорных конструкций плат-

формы на 3 т и сэкономить около 150 тыс. дол.

Титан и его сплавы с успехом используют в металлургии, химической, нефте-

химической и целлюлозно-бумажной промышленности [4,48]. Целесообразность

применения титана в этих областях промышленности обусловлена его чрезвы-

чайно большой устойчивостью в хлорсодержащих окислительных средах, в кото-

рых почти все металлические материалы подвержены коррозии того или иного

вида.

В производстве цветных и редких металлов оборудование из титановых спла-

вов по коррозионной стойкости превосходит оборудование, изготовленное из

нержавеющих кислотоупорных сталей. Титан применяют в основном для изго-

товления крупногабаритного оборудования типа ванн. Наибольшее распростра-

нение титан получил в никель-кобальтовой и титаномагниевой металлургии. Из

титана изготавливают фильтровальное оборудование, автоклавы, теплообмен-

ники, выпарные аппараты, реакторы, баки, футеровки электролизных ванн, эк-

стракторы, насосы, запорную аппаратуру, вентиляторы, матрицы, хлорные эжек-

торы, вентиляционные и газоотводящие системы. Применение титана в цветной

металлургии дает значительный технико-экономический эффект. Так, например,

замена чугунных или выполненных из кислотоупорных сталей насосов титано-

выми при перекачке растворов хлористых солей К, Na, Mg позволила увели-

чить срок их службы в 10-20 раз.

В металлургическом производстве черных металлов из титана целесообразно

изготавливать сатураторы, центрифуги, запорную арматуру, насосы, барботаж-

ные зонты, циркуляционные емкости, трубопроводы, травильные ванны и дру-

гое оборудование, работающее в агрессивных средах. Применение титана позво-

ляет существенно увеличить срок службы оборудования и создать новые техно-

логические процессы.

Титан является практически единственным приемлемым материалом для из-

готовления оборудования производства хлора, хлоридов, уксусной кислоты, мо-

чевины, аммиака, лимонной кислоты [48]. В отечественной химической про-

мышленности оборудование и коммуникации из титана впервые применили в

1960 г. на Березниковском содовом заводе, где из титана были выполнены отпа-

ривающие камеры вместимостью 3 м3 и трубопровод хлорной воды длиной 120 м.

17

•••едение

В настоящее время титановое оборудование широко распространено на заводах

химического и нефтехимического производства. Титан применяют для произ-

водства центрифуг, теплообменной аппаратуры, выпарных аппаратов, кипятиль-

ников, реакторов, сборников, баков, емкостей, колонной аппаратуры, фильтров,

насосов, кранов, вентилей.

С применением титана в химической промышленности не только повысил-

ся ресурс оборудования, но и интенсифицировались технологические процес-

сы в результате использования более высоких концентраций реагирующих ве-

ществ, повышенных температур, давлений и т.д. Вместе с тем большая долго-

вечность титанового оборудования способствует насыщению рынка потребле-

ния. В частности, титановое оборудование хлорных производств, теплообмен-

ная аппаратура АЭС и опреснительных заводов не требуют обновления многие

годы.

В целлюлозно-бумажной промышленности встречаются агрессивные техно-

логические среды, для работы в которых титан и его сплавы подходят в значи-

тельно большей степени, чем какие-либо другие материалы [48]. В таких средах

протекают процессы получения варочной кислоты, сульфитной целлюлозы, бе-

лильных растворов, отбеливания целлюлозной массы. Для целлюлозно-бумаж-

ной промышленности из титана целесообразно изготавливать реакторы, ловуш-

ки хлора, фильтры, различного рода емкости, варочные котлы, газоходы, скруб-

беры, эксгаустеры, колонны, насосы, отбельные башни, арматуру контрольно-

измерительной аппаратуры.

Титан применяют также в гальванотехнике [48]. Из него изготавливают галь-

ванические ванны, анодные корзины, гальванические теплообменники, подвес-

ки и приспособления.

Наиболее распространенные изделия из титана в областях машиностроения -

различного рода теплообменники. Последние применяются для подогрева, кипя-

чения, испарения, конденсации и охлаждения различных сред, в том числе и

агрессивных (жидких, пастообразных, твердых, газо- и парообразных). Преиму-

щество титана здесь состоит в том, что стенки можно сделать тонкими благодаря

высокой коррозионной стойкости. Кроме того, на поверхности титана меньше

образуется осадков, в связи с чем дольше сохраняется высокий коэффициент

теплоотдачи элементов аппаратуры.

Титан и его сплавы считают выдающимся архитектурно-строительным ма-

териалом [28, с. 95, 2999; 47]. Из всех «архитектурных» металлических мате-

риалов титан обладает самым низким коэффициентом линейного расширения,

близким к коэффициенту расширения стекла, бетона, кирпича и камня. Поэто-

му титан совместим со строительными материалами. В архитектуре и строи-

тельстве из титана изготавливают наружную обшивку, перегородки, покрытия

крыш, облицовку колонн, поясов, тентов, навесов. Его применяют также для

внутренней отделки зданий и создания произведений искусства, скульптур и

монументов.

18

Введение

Листами из титановых сплавов облицован установленный в Москве обелиск

в честь запуска первого искусственного спутника Земли. Из титанового сплава

изготовлен величественный памятник Ю.А. Гагарину.

Японцы уже 25 лет используют титан в строительстве и имеют сотни зданий

с применением титана [27, с. 19; 28, с.39; 47]. В г. Верикасе (США) строится с

применением титана библиотека «тысячелетия» изумительной красоты. Всемир-

ной «иконой» архитектурного применения титана стал музей в Бильбао (Испа-

ния), показавший огромные возможности реализации блестящих архитектурных

решений с помощью титана. С применением титана построены и строятся зда-

ния в США, Канаде, Англии, Шотландии, Германии, Бельгии, Перу, Швейцарии,

Сингапуре, Египте.

С каждым годом расширяется применение титана в медицине [27, с. 19; 28, с. 1,

95; 49, с. 86], чему способствуют, по крайней мере, три важных его свойства.

1. Высокая коррозионная стойкость: тонкая оксидная пленка на поверхности

титана и его сплавов обеспечивает полную защиту металла от коррозии во мно-

гих средах, в том числе и физиологических.

2. Биологическая совместимость: костные и мягкие ткани хорошо прирастают

к титану и сплавам на его основе без аллергических реакций, возникающих при

использовании нержавеющих сталей и кобальтовых сплавов.

3. Механическая совместимость: высокая удельная прочность и низкий мо-

дуль упругости титановых сплавов наилучшим образом по сравнению с другими

материалами отвечают целям протезирования.

Основные области применения титана в медицине:

а) хирургические имплантаты (протезы суставов, пластины, шурупы, кардио-

логические устройства, стоматологические коронки и мосты, офтальмологичес-

кие имплантаты);

б) медицинский инструмент (скальпели, пинцеты, крючки, ручки инструмен-

тов);

в) вспомогательные средства (наружные протезы, инвалидные коляски, орто-

педические стельки;

г) медицинская аппаратура (центрифуги сепарации крови, сосуды хранения

радиоизотопов).

В последние годы существенно выросло применение титана для изготовле-

ния разнообразных товаров народного применения [28, с. 1, 95, 2999; 51, с. 77].

В настоящее время из титана изготавливают: оправы для очков, чемоданы, «дип-

ломаты», кухонную посуду, в частности сковородки, мебель, корпуса фотоаппа-

ратов, колбы термосов, детали велосипедов, корпуса часов, теннисные ракетки

и клюшки для гольфа, скрепки, ножи для резки бумаги, рыболовные удилища и

оснастку к ним, рапиры, подковы, корпуса карандашей и шариковых ручек, аль-

пинистское снаряжение, лыжи, крючки для ловли змей, фляжки, ложки, картотеч-

ные ящички, корпуса зажигалок, садовые лопаты и многое другое. В 1996 г. толь-

ко для изготовления клюшек для гольфа было израсходовано более 8000 ттитана.

19

Введение

Из азотированного титана изготавливают различного рода украшения. Азоти-

рование придает поверхности титана и его сплавов красивый золотистый цвет,

полностью совпадающий с цветом золота, а иногда содержащий оттенок, делаю-

щий титан даже более привлекательным, чем золото. Поэтому из титана делают

сережки, браслеты, кольца, броши, заколки для галстука и многие другие укра-

шения. Скандинавские ученые обнаружили, что 10-15 % девушек их страны

страдают практически неизлечимой болезнью - никелевой аллергией, вызван-

ной ношением сережек и других украшений из никельсодержащих сплавов. Ти-

тан и его сплавы являются экологически чистыми, биологически инертными ма-

териалами. Контакт титана и его сплавов с кожей и тканями человека не приво-

дит к каким-либо неприятным последствиям.

В будущем области применения титана и его сплавов, несомненно, будут рас-

ширяться, так как далеко не все возможные привлекательные их свойства реали-

зованы [28, с. 2999].

Глава 1

ОБЩАЯ ХАРАКТЕРИСТИКА ТИТАНОВЫХ СПЛАВОВ

1.1. Производство титана

Началом промышленного освоения титана считают 1948 г, когда в США была

получена первая партия губчатого титана магниетермическим способом [ 19, с. 5;

27, с. 37]. Всего тогда было произведено 15 т губки. В настоящее время в США

титановую губку производят три основные компании Reactive Metals Industry

(RMI Titanium), Timet, включившая в себя IMI, THT и ряд других фирм, и

Allegheny Teledyne, консолидировавшая фирмы Oremet и Allvac [21, т. 1, с. 17; 27,

с. 37]. Небольшое количество более чистого титана (~300 т/г.) производит натрие-

термическим способом фирма Johnson Matthew Electronics' Alta Group [27, c. 37].

Годовое производство титановой губки в США оценивают в 20000-25000 т

при производственной мощности в 25000-30000 т/г. Годовое производство

слитков оценивают в 20000-30000 т, а деформированных полуфабрикатов в

15000-20000 т при мощности плавильного оборудования в 59000-75000 т [34].

Плавку титана осуществляют компании RMI, Timet, THT, Allvac, Oremet,

Howmet, Wyman-Gordon, Lawrence Aviation [34]. Примерно шесть фирм США

поставляют фасонные отливки. Деформированные полуфабрикаты (прутки, ли-

сты, плиты, поковки, штамповки и т.п.) поставляют компании RMI, Timet и

Allegheny Teledyne [27, с. 37].

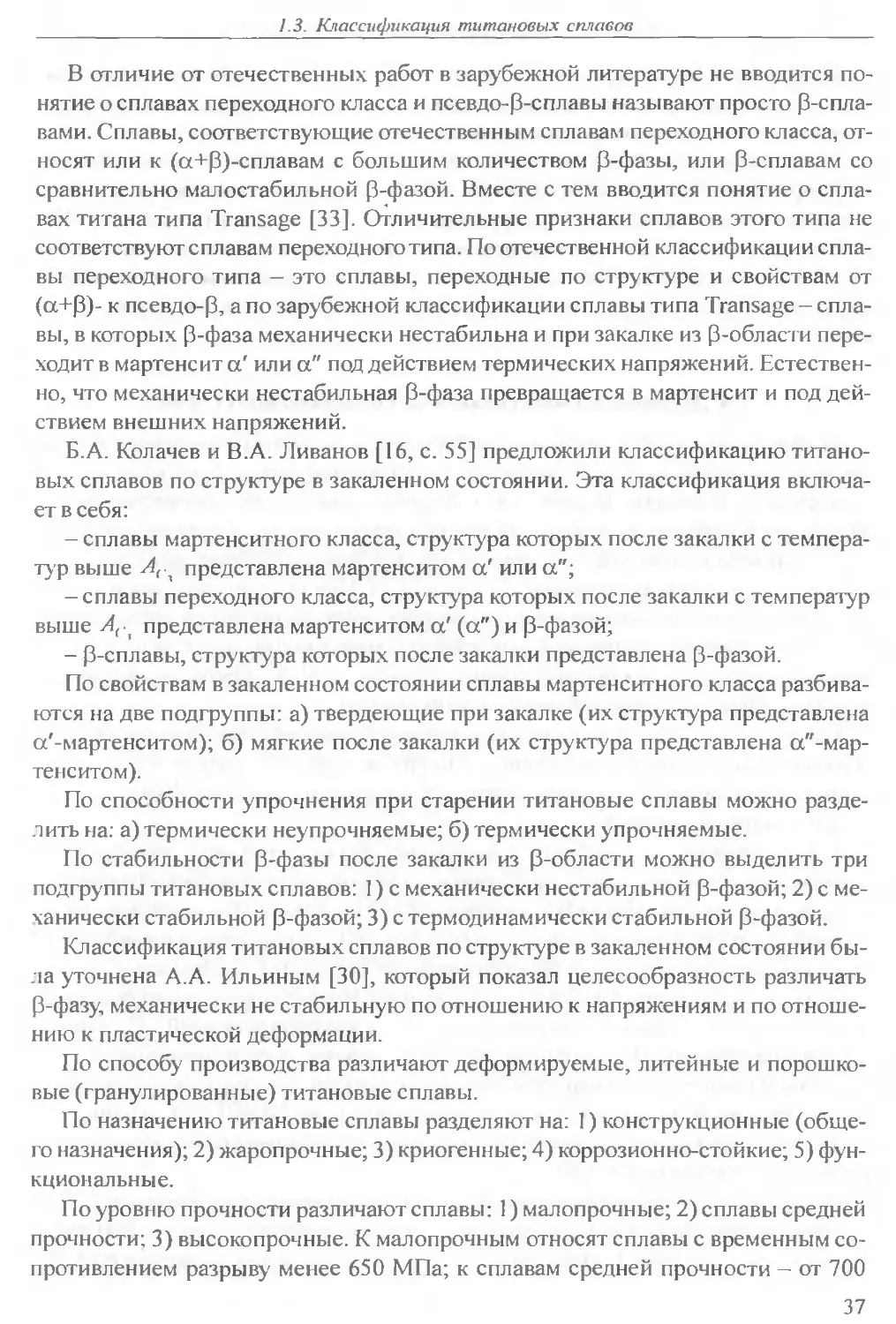

Рис. 1.1. иллюстрирует потребление титана различными отраслями [27, с. 37].

На период до 2015 г. показан прогноз по данным RTI. В военной авиации по-

требление титана стабилизировалось на уровне 5000 т/г., а использование тита-

на в гражданской авиации нарастает. Постепенно увеличивается также примене-

ние титана в отраслях, не связанных с авиацией.

Прогноз по выпуску титана в коммерческом машиностроении представлен на

рис. 1.2 (RTI):

В нашей стране производство титановой губки началось с 195 0 г. [21, т. 1, с. 13;

26, с. 31]. В Советском Союзе титановую губку производили три титаномагние-

вых комбината: в Запорожье, Березниках и Усть-Каменогорске. По оценке зару-

бежных публикаций годовое производство титановой губки составляло 40000-

50000 т, т.е. почти столько же, сколько во всех остальных странах мира вместе

взятых. Титановую губку поставляли в США (~4000-6000 т/г.), страны Европы,

21

Глава 1. Общая характеристика титановых сплавов

в основном Францию и западную Германию (до 40 % годовой потребности в

губке), Японию.

Рис. 1.1. Основные направления применения титана в мировой промышленности

Рис. 1.2. Применение титана в коммерческом самолетостроении

Впервые в нашей стране промышленное производство слитков и деформиро-

ванных полуфабрикатов было разработано и освоено на СМК. В последующие

годы производство титана на СМК существенно снизилось; почти всю метал-

лургическую продукцию из титана и его сплавов поставляло Верхнесалдинское

металлургическое производственное объединение (ВСМПО) [34], ставшее круп-

нейшим монополистом в этой области. По зарубежным оценкам мощность пла-

вильного оборудования в ВСМПО в 1997 г. была равна 65000 т*.

* First Mercantile. VSMPO. Non-Ferrous Metals Russia. .January, 1999.

22

1.1. Производство титана

В 1989-1990 г.г. производство титана в СССР составляло 65 % от общемиро-

вого уровня по титановой губке и около 62 % по слиткам. Производство и по-

требление титана в нашей стране было больше, чем в США, Японии, Англии,

Франции, Германии, вместе взятых. Перестройка, начавшаяся в 90-х годах про-

шлого века привела к катастрофическому снижению производства и потребле-

ния титана в нашей стране. Из-за сокращения заказов от авиационной, судостро-

ительной, оборонной и гражданской отраслей промышленности в 1992-1996 гг.

объем производства титана в нашей стране упал во много раз. Производство

губчатого титана на Березниковском и Усть-Каменогорском титановых комбина-

тах резко сократилось, а в Запорожье полностью прекратилось. Внутреннее по-

требление титана в некоторые годы составляло 2-5 % общемирового уровня. В

последующие годы производство титана начало постепенно нарастать, прежде

всего, в ВСМПО, где он выпускается, главным образом, на экспорт.

В последние годы ВСМПО опередило по экспорту США и Японию. Основ-

ными импортерами российского титана являются США, Германия, Япония, Фран-

ция [28, с. 13; 53]. ВСМПО поставляет титановые деформированные полуфаб-

рикаты более чем 1500 предприятиям России и 260 иностранным компаниям в

39 странах. Около 70 % титана производится на экспорт и 30 % используется

внутри России. ВСМПО и Березниковский титаномагниевый комбинат образо-

вали корпорацию «ВСМПО-АВИСМА», которая стала крупнейшим производи-

телем титана в мире [28. с. 13]. ВСМПО и «Аллегхени Технолоджист» (США)

объединились в организацию «Юнити» для увеличения сбыта титана в граждан-

ских целях [52]. На рис. 1.3. показано производство титановой губки в различ-

ных странах.

Рис. 1.3. Производство титановой губки в мире

Плавку титана и производство всех видов деформированных полуфабрика-

тов осуществляет также ВИЛС с общим объемом 1000 т/г. [28, с. 13]. Деформи-

23

Глава /. Общая характеристика титановых сплавов

рованные полуфабрикаты изготавливают Кулебакский металлургический завод

и «Уральская кузница» (г. Чебаркуль). Фасонные отливки поставляет Балаши-

хинский литейно-механический завод.

В Ступино создано совместное российско-германско-люксембургское пред-

приятие «Ступинская титановая компания», поставляющая слитки не только на

экспорт, но и для внутреннего потребления, в частности для Ступинского метал-

лургического комбината, который выпускает деформированные полуфабрикаты.

В настоящее время выпуск титана составляет 500-700 т/г., но предусмотрено

техническое переоснащение производства и увеличение выпуска титановой про-

дукции. В Сарове Нижегородской области с 1997 г. работает ЗАО «Титан» [52],

основное направление деятельности которого - изготовление деталей гражданс-

кого назначения.

Однако заметное возрождение производства и потребления титана в нашей

стране, несомненно, возможно лишь при многократном увеличении производ-

ства пассажирских и военных самолетов, военных кораблей, подводных лодок и

других металлоемких изделий.

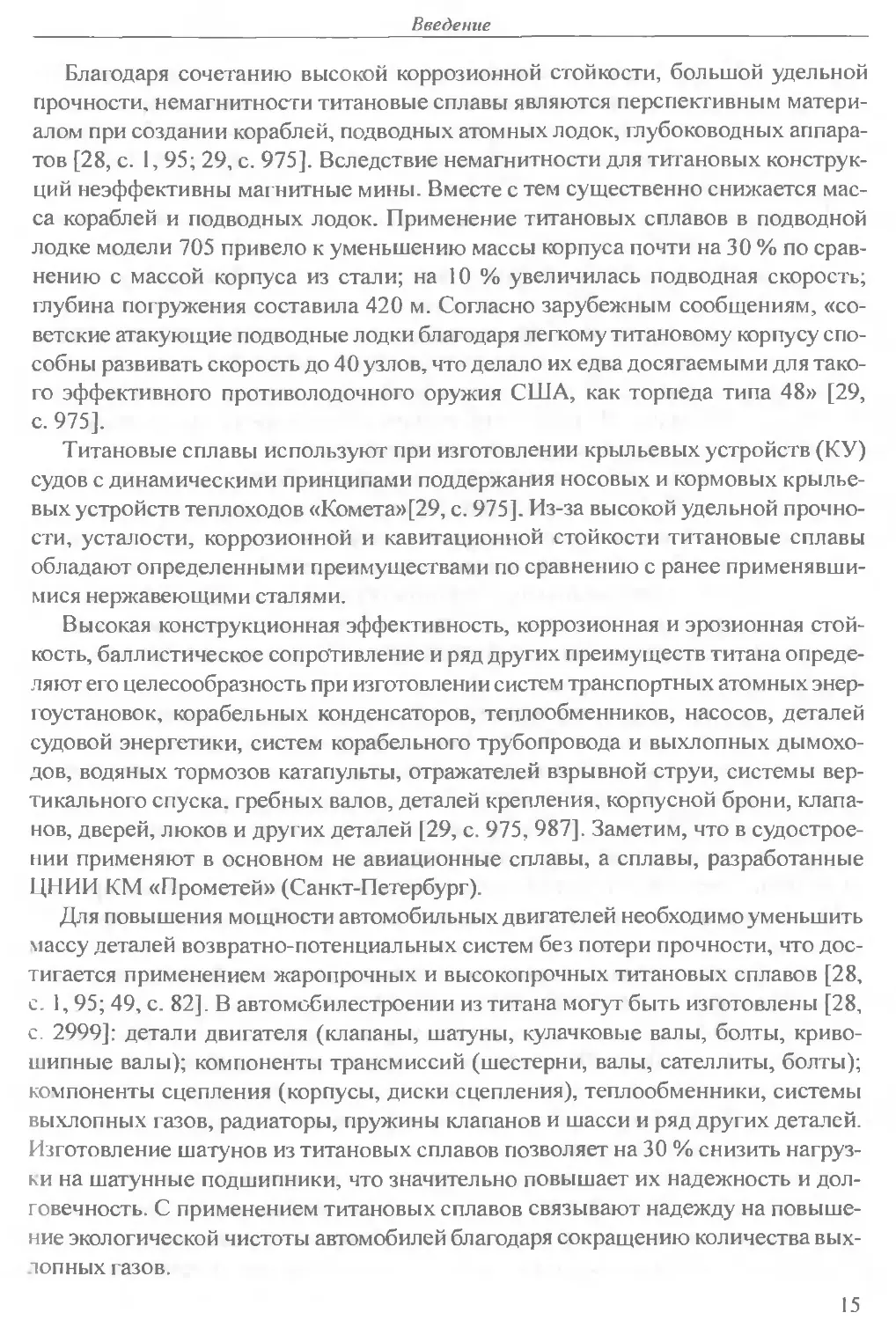

На Украине возобновил производство губки Днепровский химико-металлур-

гический комбинат в г. Запорожье [52]. Перспективы производства титановой

губки на ЗТМК представлены на рис. 1.4. Слитки плавят три фирмы «Антарес»,

«Фико» и Центр по исследованию и производству титана (ЦИПТ) с объявлен-

ной производственной мощностью 5000, 50 и 400-500 т/г. соответственно. Все

они расположены в Киеве. Деформированные полуфабрикаты поставляют Южно-

трубный завод в Никополе и «Днепроспецсталь», а фасонные отливки — Днеп-

ровский завод (г. Запорожье) [28, с. 13].

Рис. 1.4. Динамика роста объемов производства губчатого титана за 2005-2011 гг.

Началом промышленного освоения титана в Западной Европе можно считать

1948 г., когда фирма General Chemicals Division (сейчас ICT Mond Division) полу-

чила несколько первых сот фунтов титановой губки по методу Кролля. Сейчас в

Западной Европе три основных поставщика титана: фирма Imperial Metals Industry

24

1.1 Производство титана

Ltd, IMI (Англия), Deutsche Titan (Германия), филиал фирмы Krupp-Klocker Gmb

и CFZUS (Франция), филиал фирмы Пешино [19, с. 21; 26, с. 11 и 51]. Некоторое

количество титановой губки поставляет также фирма RMI Titanium (Англия). В

последние годы IMI Titanium в Бирмингеме консолидировалась с фирмой Timet

(США) с образованием компании Timet UK [27, с. 27]. По сообщению Фартинга

(Англия), титан поставляет также одна из фирм Швеции. Годовой выпуск тита-

новой губки в странах Западной Европы оценивается примерно в

10000 т [34]. Мощность плавильного оборудования составляет 11 000 т [34].

Началом промышленного выпуска титана в Китае можно считать

1960 г. Однако достаточно мощная научная и техническая база производства ти-

тана создана лишь в 1967 г., когда был построен завод Baoji Nonferrous Metals

Works в провинции Shaanxi и объединен с Северо-западным институтом

Nonferrous Metals Research. В 1960-1970 гг. титановую губку производили 9 за-

водов, в основном, магниетермическим методом Кролля и немного натриетерми-

ческим способом Хантера [28, с. 59]. Большинство мелких заводов и заводы,

выпускающие титан по методу Хантера, были закрыты из-за экономических труд-

ностей. Выпуск титановой губки в Китае долгие годы составлял около 1000 т/г.

В настоящее время титановую губку производят только два завода: Zuny i Works и

Fushun Ti Works, из которых главенствующим является первый. В 2002 г. выпуск

титановой губки этими заводами составил 3000 и 800 т/г. соответственно. Мощ-

ности по производству титановой губки в Китае представлены в табл. 1.1.

Таблица 1.1

Китай. Губчатый титан

Показатели Показатели по годам, т

2004 2005 2006 2007*

Мощности 6500 13000 18000 56000

Производство 4810 9510 13520 25000

Импорт 1838 1718 1608 1600

Экспорт 58 828 1920 5000** (янв., фев.: 139+311)

Потребление 6590 10400 13200 Не более 20000

* Оценка.

** Отгрузки производятся в Южную Корею, Нидерланды, Бельгию, США, Северную Корею,

Японию, Германию, Швецию.

Основные мощности по плавке титановых слитков и фасонному литью со-

средоточены в фирме Baoji Nonferrous Metals Works [34]. Ежегодное производ-

ство титановых полуфабрикатов иллюстрирует табл. 1.2. [27, с. 10; 28, с. 39].

Промышленное производство титановой губки в Японии было начато в 1952 г.

в фирмах Osaka Titanium Со. Ltd и Toho Titanium Со. Ltd [3,т. 3,с. 31]. В настоящее

время титановую губку поставляет также фирма Show Denko & К. Объем произ-

водства титановой губки в Японии был наибольшим в 1990, 1997-1998 и 2001 гг.

25

Глава I. Общая характеристика титановых сплавов

В 1992-1995 гг. наблюдался спад выпуска титановой губки в связи с общей,

глобальной экономической депрессией рис. 1.5. [28, с. 39]. Мощность плавиль-

ного оборудования в 1997 г. была равна 23000 т [34]. Производство деформи-

рованных полуфабрикатов в Японии иллюстрирует рис. 1.6. За десятилетие с

1992 по 2002 гг. оно выросло более чем в два раза и в 2005 г. составило около

17000 т.

Таблица 1.2

Китай. Прокат

Показатели Показатели по годам, т

2004 2005 2006

Производство 8513 9963 13300*

Импорт 4195 5652 4690

Экспорт 1310 2513 4610

Потребление 10629 13140 13400*

* Оценка.

Рис. 1.5. Выпуск титановой губки в Японии

Годы

Рис. 1.6. Производство титанового проката в Японии

26

1.1. Производство титана

Производство титановой губки в мире в 2002 г. составляло 56000-60000 т,

из них 40 % в Японии, 15 % в США и 45 % в других странах мира [28, с. 39]. В

том же году мировое производство деформированных полуфабрикатов оценива-

лось в 57000 т, из которых 26 % приходилось на Россию, 28 % на США, 25 % на

Японию и 21 % на другие страны мира. Выпуск деформированных полуфабри-

катов по годам существенно колебался.

По-прежнему основным потребителем титановых сплавов является авиация.

В 2000 г. в странах СНГ потребление титана составило: авиация - 45-48 %,

судостроение и офшорное применение - 7—10 %, другие области (химическая

промышленность, металлургия, транспорт, энергетика и др.) - 12-18 % [27, с. 1].

Ниже приведены объемы применения титановых сплавов в отечественных само-

летах ( в % от массы планера) [18; 27, с. 1 ]:

Самолеты XX века

Ан-24......... 0,48

Ту-154........... 2,0

Ил-62М........... 4,0

Ан-124........... 6,0

Ан-77............ 7,0

Самолеты XXI века

Ту-334 ......... 8,7

Ил-86.......... 9,0

Ту-204 ......... 9,0

Ил-96-300 ...... 9,5

Ил-76Т......... 12,0

Для сравнения на рис. 1.7 приведены данные по росту применения титана в

самолетах Аэробус и Боинг до 2020 г. Из которых видно, что в В 787 и А 350 оно

достигнет 16-18 %.

Рис. 1.7. Содержание титана в фюзеляже магистральных самолетов

Области применения титана непрерывно расширяются. Многочисленные при-

меры новых областей применения титана приведены в трудах 10 Международ-

ной конференции по титану, состоявшейся в 2003 г. в Гамбурге [28].

27

Глава /. Общая характеристика титановых сплавов

Основное препятствие более широкому применению титана и его сплавов свя-

зано с высокой стоимостью, прежде всего, титановой губки. В последние годы

достигнуты определенные успехи в разработке более дешевых способов извлече-

ния титана из рутила [28]. В частности, перспективным считают метод FFC-

Cambridge, названный так по имени авторов: Fray, Farthing и Chen. Этот метод

основан на прямом восстановлении оксида титана электролитическим способом,

подобным тому, который применяют при извлечении алюминия из А1,О3 [28, с. 27

и 82].

Другие направления снижения стоимости титановой продукции — более пол-

ное использование отходов [50, с. 25], замена дорогих легирующих элементов,

прежде всего ванадия и молибдена, железом [53-55], совершенствование техно-

логии производства полуфабрикатов [52] и т.п.

1.2. Общие сведения

Чистый титан характеризуется невысокой прочностью (os«:250-

450 МПа), высокой пластичностью (3=50-60 %, у=70-90 %) и технологичнос-

тью при обработке давлением, включая холодную штамповку. В связи с невысо-

кой плотностью (р®4,5 г/см3) он обладает преимуществами перед многими мате-

риалами по удельным прочностным характеристикам. Титан отличается высо-

кой коррозионной стойкостью во многих агрессивных средах (щелочах, кисло-

тах, щелочных и кислотных растворах) и других активных средах. Важные обла-

сти его применения определяет высокая коррозионная стойкость в естественных

средах, в том числе морской атмосфере и морской воде. Титан обладает рядом

привлекательных теплофизических свойств, что обусловливает его применение

в некоторых специфических областях техники.

Эффективность применения титана во многих назначениях можно значитель-

но повысить легированием и методами термической обработки. Эти направле-

ния во многом определяются его полиморфизмом: как известно, до температуры

882,5 °C титан обладает ГПУ-структурой (a-фаза), выше 882,5 °C до температу-

ры плавления - О ЦК-структурой ([3-фаза).

По влиянию на полиморфизм титана С.Г. Глазунов разделил все легирующие

элементы на три группы.

Первая группа представлена а-стабилизаторами - элементами, повышаю-

щими температуру полиморфного превращения титана (рис. 1.8, а). Из металлов

к числу а-стабилизаторов относятся алюминий, галлий и индий; из неметаллов

- углерод, азот и кислород.

Во вторую группу входят Р-стабилизаторы— элементы, понижающие темпе-

ратуру полиморфного превращения титана. Их можно разбить на три подгруп-

пы. В сплавах титана с элементами первой подгруппы при достаточно низкой

температуре происходит эвтектоидный распад P-фазы Р—>а+у (рис. 1.8, б); к чис-

лу таких элементов относятся кремний, хром, марганец, железо, кобальт, никель,

28

1.2. Общие сведения

медь — их называют эвтектоидообразующими Р-стабилизаторами. В сплавах с

эвтектоидообразующими Р-стабилизаторами, представленными переходными эле-

ментами, P-фаза довольно устойчива и сохраняется длительное время при тем-

пературах ниже эвтектоидной. В сплавах титана с непереходными элементами

P-фаза мало устойчива и ее не удается зафиксировать даже закалкой с темпера-

тур выше эвтектоидной.

Рис. 1.8. Влияние легирующих элементов на температуру полиморфного превращения титана [ 181

В сплавах титана с элементами второй подгруппы при достаточно высокой их

концентрации Р-раствор сохраняется до комнатной температуры, не претерпе-

вая эвтектоидного распада (рис. 1.8, в). К числу этих элементов принадлежит

ванадий, молибден, ниобий, тантал, вольфрам. Поскольку они образуют непре-

рывные растворы с Р-титаном, их называют Р-изоморфными стабилизаторами.

В сплавах этой подгруппы при низких температурах и больших выдержках мо-

жет происходить монотектоидное превращение Р(—>а+Р2. В промышленных ус-

ловиях производства титановых сплавов указанное превращение не реализуется

и поэтому не учитывается.

В сплавах третьей подгруппы равновесная P-фаза также стабилизируется при

комнатной температуре, но непрерывных P-твердых растворов не образуется (рис.

1.8, г), так как не соблюдается принцип изоморфности взаимодействующих эле-

ментов. К элементам этой подгруппы относятся рений, рутений, родий, осмий,

иридий. Их можно назвать квазиизоморфными Р-стабилизаторами.

29

Глава 1. Общая характеристика титановых сплавов

Третья группа представлена легирующими элементами, мало влияющими на

температуру полиморфного превращения титана. К ним принадлежат олово, цир-

коний, германий, гафний, торий. Эти элементы называют нейтральными упроч-

нителями.

Общая классификация легирующих элементов и примесей в титане приведе-

на на рис. 1.9, на котором показано их распределение по различным группам.

Кроме того, элементы разбиты на две группы по типу растворов, которые они

дают с титаном: элементы замещения и элементы внедрения.

Рис. 1.9. Классификация легирующих элементов и примесей втитане (С.Г. Глазунов, Б.А. Колачев) [9,12]

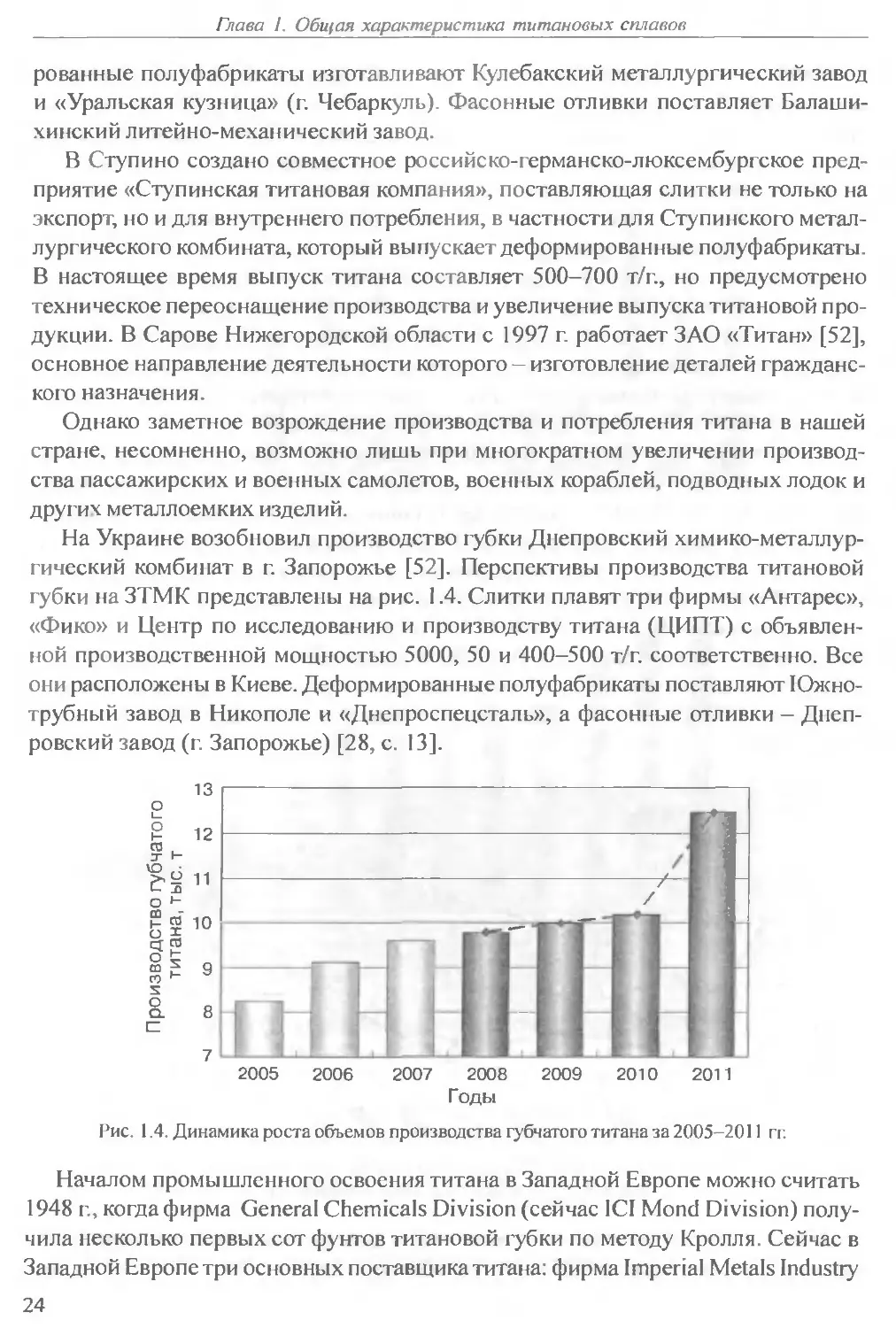

Почти все промышленные титановые сплавы содержат алюминий и поэтому

система титан-алюминий в металловедении титана имеет такое же большое зна-

чение, как система железо-углерод для сталей. На рис. 1.10 приведен вариант

диаграммы состояния этой системы, который считается наиболее достоверным.

В богатой титаном области системы Ti-Al образуется два интерметаллида Ti3Af

(а,-фаза) и TiAl (у-фаза). Фаза а2 (Ti3А1) имеет ГПУ кристаллическую решетку,

близкую к структуре a-фазы, но отличается от нее упорядоченным расположе-

нием атомов титана и алюминия. Фаза у (TiAl) обладает упорядоченной тетраго-

нально-искаженной гранецентрированной решеткой, аналогичной сверхструк-

туре CuAu, в которой слои, упакованные атомами титана, чередуются со слоями,

занятыми атомами алюминия.

Растворимость алюминия в а-титане уменьшается с понижением темпера-

туры и составляет 10; 9; 8 и 7 % мае. при 900, 800, 700 и 600 °C соответствен-

но.

30

1.2. Общие сведения

Алюминий является основным легирующим элементом в титановых сплавах;

он присутствует почти во всех сплавах. Алюминий имеет следующие преимуще-

ства перед остальными легирующими компонентами:

1) он широко доступен и сравнительно дешев;

2) плотность алюминия значительно меньше плотности титана, поэтому вве-

дение алюминия повышает удельную прочность сплавов;

3) алюминий эффективно упрочняет сплавы при сохранении удовлетвори-

тельной пластичности;

4) с увеличением содержания алюминия повышается жаропрочность сплавов;

5) алюминий повышает модуль упругости;

6) с увеличением содержания алюминия в сплавах уменьшается их склон-

ность к водородной хрупкости.

Однако с увеличением содержания алюминия повышается чувствительность

титановых сплавов к солевой коррозии, а также уменьшается их технологичес-

кая пластичность. Поэтому, если есть опасность контакта сплавов с поваренной

солью при работе в интервале температур 250-550 °C или необходима высокая

технологическая пластичность, содержание алюминия в титановых сплавах сле-

дует ограничивать.

Другими наиболее распространенными легирующими элементами являются

ванадий и молибден. Кроме этих трех металлов в промышленных титановых

31

Глава 1. Общая характеристика титановых сплавов

сплавах в качестве легирующих элементов встречаются еще девять металлов: Zr,

Cr, Мп, Fe, Си, Sn, Nb, W и Та.

В некоторых опытных сплавах можно встретить Ga, Sb, Bi, но широкого про-

мышленного применения такие сплавы не получили. Палладий, рутений и пла-

тину добавляют к чистому титану для повышения его стойкости в сильных кор-

розионных средах. Титановые сплавы легируют также кремнием, который вво-

дят для повышения жаропрочности. Элементы внедрения - углерод, кислород,

азот, водород, являются вредными примесями. Вместе с тем кислород в неболь-

ших концентрациях может быть полезным легирующим элементом.

Основными превращениями в титане и его сплавах являются полиморфное и

мартенситное. Полиморфное диффузионное превращение происходит при срав-

нительно небольших скоростях охлаждения и реализуется путем зарождения и

роста новых зерен. При скоростях охлаждения больше критической протекает

бездиффузионное (мартенситное) превращение. Мартенситное превращение про-

исходит в интервале температур начала и конца превращения Мн и Мк. С увели-

чением содержания Р-стабилизаторов температуры мартенситного превращения

(Мн и Мк) понижаются (рис. 1.11). При концентрациях С и которые на-

Рис. 1.11. Фазовый состав титановых сплавов с Р-эвтектоидообразующими (а) и Р-изоморфными (б)

стабилизаторами после закалки из р-области [12, 16, 17]

зывают первой и второй критическими концентрациями [3, 12, 16], температуры

Мн и Мк достигают комнатной температуры. Помимо обычного мартенситного

превращения Р—>а' и Р—>а" в титановых сплавах происходит мартенситное пре-

вращение особого рода Р—>со, в результате которого образуются чрезвычайно дис-

персные когерентные выделения co-фазы. Есть основания полагать [8], что ниже

линии Тш (см. рис. 1.11) обычное мартенситное превращение Р—>а' и Р—>а" ста-

новится невозможным.

Наиболее важной характеристикой P-стабилизирующего действия элемента

является вторая критическая концентрация. Заметим, что в зарубежных работах

32

1.2. Общие сведения

не вводятся понятия о первой, второй и третьей концентрациях Р-стабилизато-

ров. Критической концентрацией называют содержание данного элемента в двой-

ном сплаве с титаном, при которой подавляется мартенситное превращение и в

результате закалки из p-области фиксируется однофазная P-структура и со-состо-

яние внутри нее.

При описании многокомпонентных титановых сплавов принимается, что дей-

ствие всех Р-стабилизаторов можно выразить суммарным эквивалентным содер-

жанием молибдена [Мо]экв, при котором количество P-фазы, ее стабильность,

способность к превращениям в двойном сплаве Ti—Мо будут такими же, как и в

рассматриваемом сплаве [12, 16, 17].

[мо1-=£(х,с;о/с;)> (I.D

где С, и — вторая критическая концентрация легирующего элемента и мо-

либдена соответственно; х - содержание /-элемента.

В опубликованных данных приводятся различные значения критических кон-

центраций легирующих элементов, что обусловлено разной чистотой исходных

материалов и различиями в методике экспериментов. В последних отечествен-

ных работах [16, 17] на основе обобщенных опубликованных данных принима-

ются следующие значения вторых критических концентраций, свыше которых

фиксируется P-фаза с ©-состоянием внутри нее (в % мае.): 15 V; 36 Nb; 45 Та; 6,5

Сг; 11 Мо; 22 W; 6,5 Мп; 4,5 Fe; 9,5 Со; 8,5 Ni, что приводит к следующему

соотношению для оценки эквивалента титановых сплавов по молибдену:

[Мо]эк = % Мо+% Та/4+% Nb/3,3+% W/2+

+% V/1,4+% Cr/0,6+% N i/0,8+% Mn/0,6+% Fe/0,4. (1.2)

Из зарубежных работ наиболее близки к приведенным значениям данные,

рекомендованные Froes, Bomberger и Bania [58, 59] (в % мае.): 15 V; 36 Nb; 45 Та;

6,3 Сг; 10 Мо; 22,5 W; 6,5 Мп; 3,5 Fe; 7 Со; 9 Ni, что приводит к несколько иному

уравнению для оценки эквивалента сплавов по молибдену.

[Мо]эк=% Мо+ % Та/4,5+% Nb/3,6+% W/2,25+% V/1,5+

+% Cr/0,63+% Mn/0,65+% Fe/0,35+% Co/0,7+% N i/0,9. (1.3)

Однако различие в значениях эквивалента по молибдену, оцененного по урав-

нению (1.3) и приведенного в отечественных работах (1.2), невелико; по край-

ней мере, это различие не приводит к переходу сплавов из одного класса в дру-

гой при классификации по фазовому составу. Более того, отмеченное различие

не превышает тех колебаний в [Мо]экв, которые могут быть при изменениях хи-

мического состава сплавов в пределах технических условий.

Более принципиально отличаются значения второй критической концентра-

ции, принятой в наших и зарубежных работах для сплавов системы Ti—Мо, по-

скольку она является базой сопоставления P-стабилизирующего действия различ-

ных легирующих элементов. В зарубежных и некоторых отечественных работах

33

Глава 1. Общая характеристика титановых сплавов

вторая критическая концентрация в сплавах Ti-Mo принимается равной 10 % мае.

с ссылкой на книгу Е.К. Молчановой [60], изданную в 1964 г. Однако анализ дан-

ных, опубликованных с 1951 г. по настоящее время, приводит к заключению, что

наиболее вероятное значение критической концентрации для системы Ti-Mo со-

ставляет примерно 11 % мае. (табл. 1.3). Поэтому в дальнейшем расчет молибде-

нового эквивалента легирующих элементов проводился в основном по уравнению

(1.2) и лишь для сопоставления - по уравнению (1.3) для зарубежных сплавов.

Таблица 1.3

Условия фиксации Р (о)-структуры в сплавах системы Ti—Мо

после закалки из p-области по данным разных авторов

Первый автор и год публикации* С % мае. Первый автор и год публикации* Скр, % мае.

DuwezP.E., 1951 12,0 Huang Y.C., 1970 п,з

Hansen М., 1951 10-12 Федотов С.Г., 1972 10,0

De Lazaro, 1952 10-12 Гусева Л.Н., 1973 12,2

Weinig S., 1954 11,0 Гусева Л.Н., 1974 12,0

Агеев H.B., 1958 11,0 Колачев Б.А., 1975 9,7

Sato T, 1960 11,0 Davis R., 1979 10,0

Петрова Л. И., 1968 и,о Leibovitch С., 1980 13,0

Носова Г.И., 1968 11-12 Коллингз Е., 1988 12,5

Коллингз E., 1970 9,0 Среднее значение 11,07

* Ссылки на оригинальные работы можно найти в монографиях [ 16,60-65] и обзорной статье [70].

Позднее С.Г. Глазунов и В.Н. Моисеев [6, 7] ввели понятие о коэффициенте

P-стабилизации АГр. Коэффициент P-стабилизации сплавов отражает, насколько

данный сплав близок по составу ко второй критической концентрации. А?р опре-

деляют по соотношению:

K=CJCi +CJC +CJC, +. . ,+С/С , (1.4)

р I I кр 2 2кр 3 Зкр I 1кр’ х* /

в котором Ср С2, Су . .С. — содержание различных Р-стабилизаторов, а С С2кр,

С3кр. . . С — вторые критические концентрации Скр, свыше которых в соот-

ветствующих двойных системах мартенситное превращение подавляется.

Молибденовый эквивалент и коэффициент P-стабилизации сплавов исходят

из одного и того же принципа. Отличие состоит в том, что [Мо]эквдает абсолют-

ные эквивалентные значения концентрации Р-стабилизаторов, а Кр - относи-

тельные. Между этими характеристиками наблюдается простое соотношение:

1 (1.5)

Коэффициент АГр и эквивалент молибдена дают лишь приближенную оценку

P-стабилизации титановых сплавов, так как не учитывается влияние а-стаби-

34

1.2. Общие сведения

лизаторов и нейтральных упрочнителей; действие Р-стабилизаторов считается

аддитивным.

Розенберг [ 19, с. 851 ] при разработке жаропрочных псевдо- а-титановых спла-

вов ввел понятие эквивалента а-стабилизаторов и нейтральных упрочнителей

по алюминию. За основную характеристику жаропрочности он выбрал терми-

ческую стабильность. За критерий термической стабильности Розенберг принял

удлинение не менее 10 % и поперечное сужение не менее 20 %, сохраненные

образцами после их выдержки под напряжением 246 МПа при температуре 540 °C.

Если эти условия принять за критерий термической стабильности, то двойные

сплавы Ti-Al теряют термическую стабильность в интервале концентраций от

8 до 9 % мае. При дополнительном легировании сплавов Ti—AI оловом и цирко-

нием содержание алюминия, при котором термическая стабильность становится

неудовлетворительной, смещается к меньшим концентрациям, причем действие

1 % А1 эквивалентно действию 3 % Sn и 6 % Zr. Кислород в десять раз эффектив-

нее, чем алюминий, уменьшает термическую стабильность.

Позднее в работе [65] влияние углерода и удвоенного содержания азота на

условия образования а,-фазы в количествах, снижающих термическую стабиль-

ность псевдо-а-сплавов, было предложено приравнять к действию кислорода.

Таким образом, эквивалент а-стабилизаторов и нейтральных упрочнителей по

алюминию, введенный Розенбергом, можно описать в виде:

[А 1]эк =% A l+% Sn/3+% Zr/6+10 [% О+% С+2 (% N)]. (1.6)

Потерю термической стабильности Розенберг связал с процессами упорядо-

чения, развивающимися в a-фазе и приводящими в конечном итоге к выделе-

нию интерметаллида Ti3Al (а,). В связи с этим эквивалент по алюминию, вве-

денный Розенбергом, можно назвать структурным.

Из приведенных Розенбергом данных следует, что а-титановые сплавы со-

храняют термическую стабильность, если выполняется условие [А1] <9 %.

Розенберг [19. с. 851] не учитывал влияния азота и углерода на термическую

стабильность титановых сплавов. Однако он работал со сплавами технической

чистоты, для которых характерно содержание 0,03 % Си и 0,01 % N, так что влия-

ние этих элементов в условии сохранения термической стабильности ([А1]экв<9 %)

косвенно учтено. Заметим, что содержание азота и углерода в титановых сплавах

примерно одинаково, их можно не принимать во внимание.

Содержание кремния в жаропрочных титановых сплавах может изменяться в

значительных пределах. В работах [27, с. 563; 71] действие кремния выражено

через алюминиевый эквивалент, как 4 (% Si). По нашему мнению, такое допуще-

ние некорректно, так как кремний является |3-стабилизатором. Его влияние на

жаропрочность титановых сплавов имеет специфическую природу, которая на-

шла отражение в тех же работах [27, с. 563; 71 ]. Предельное содержание кремния

в жаропрочных титановых сплавах определяется не потерей термической ста-

бильности из-за упорядочения a-фазы, а выделением силицидов, вызывающих

35

Глава I. Общая характеристика титановых сплавов

снижение пластичности и технологичности. Заметим, что по данным работы [27,

с. 56] выделение силицидов в a-фазе подавляет образование частиц а,-фазы.

Понятие о нейтральных упрочнителях было введено потому, что, не меняя

существенно фазовый состав сплавов, они заметно повышают их прочностные

характеристики. Такое свойство сохраняется в сплавах всех классов. При этом

они увеличивают уровень прочности сплавов в результате растворного упрочне-

ния а- и P-фаз, как алюминий и примеси внедрения. Поэтому есть смысл рас-

пространить понятие об эквиваленте а-стабилизаторов и нейтральных упрочни-

телей по алюминию на все сплавы от а до р.

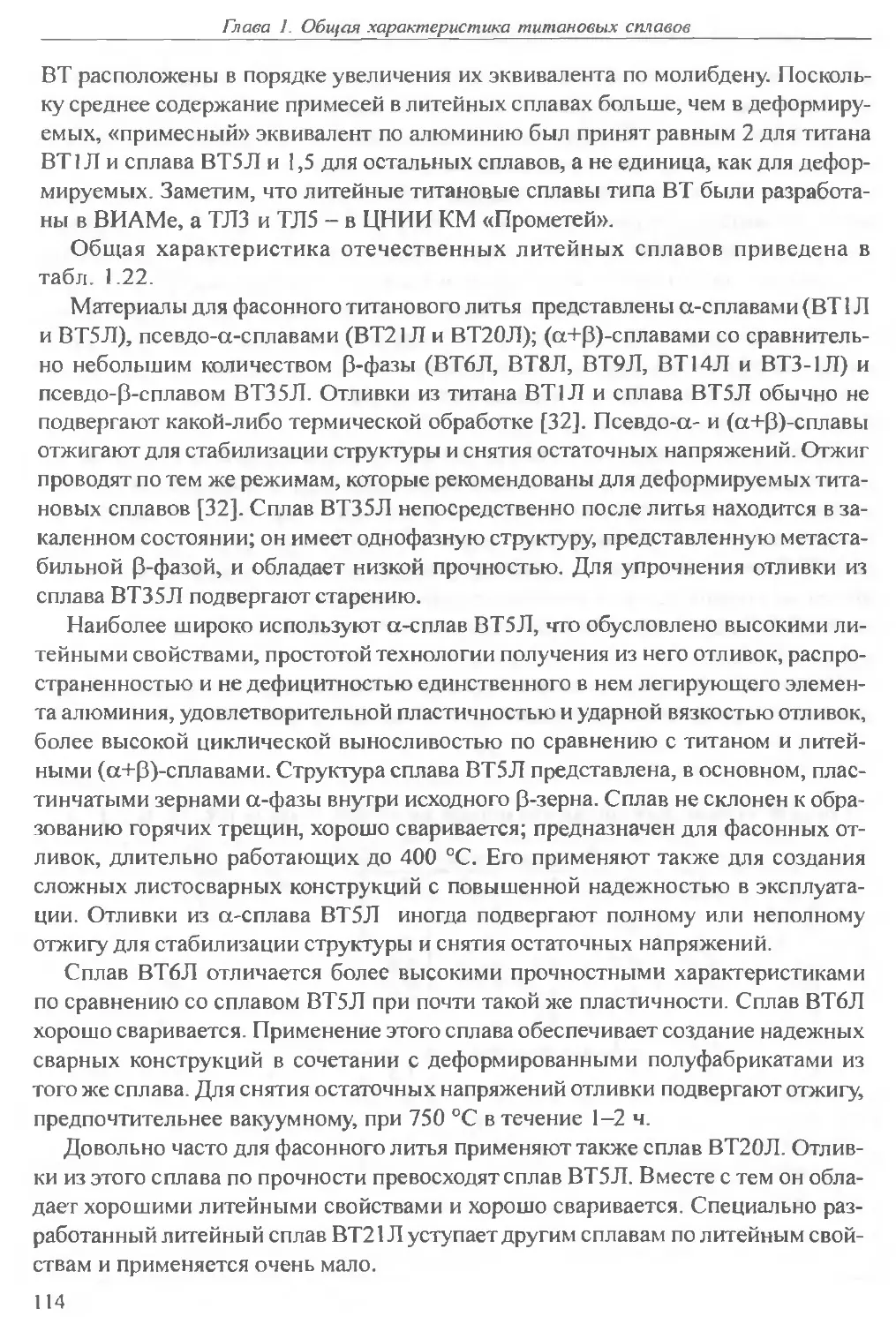

1.3. Классификация титановых сплавов

Титановые сплавы классифицируют по различным признакам. Наиболее рас-

пространена классификация сплавов по фазовому составу [9,12,16]. Она включает:

1. а-сплавы, структура которых представлена а-фазой.

2. Псевдо-а-сплавы, структура которых представлена a-фазой и небольшим

количеством P-фазы или интерметаллидов (не более 5 %).

3. (а+Р)-сплавы, структура которых представлена а- и P-фазами; сплавы это-

го типа также могут содержать небольшое количество интерметаллидов.

4. Псевдо-Р-сплавы со структурой, представленной одной P-фазой после за-

калки или нормализации из P-области. Их химический состав превышает вто-

рую критическую концентрацию. Структура этих сплавов в отожженном состоя-

нии представлена a-фазой и большим количеством Р-фазы.

5. Р-сплавы, структура которых представлена термодинамически стабильной

Р-фазой.

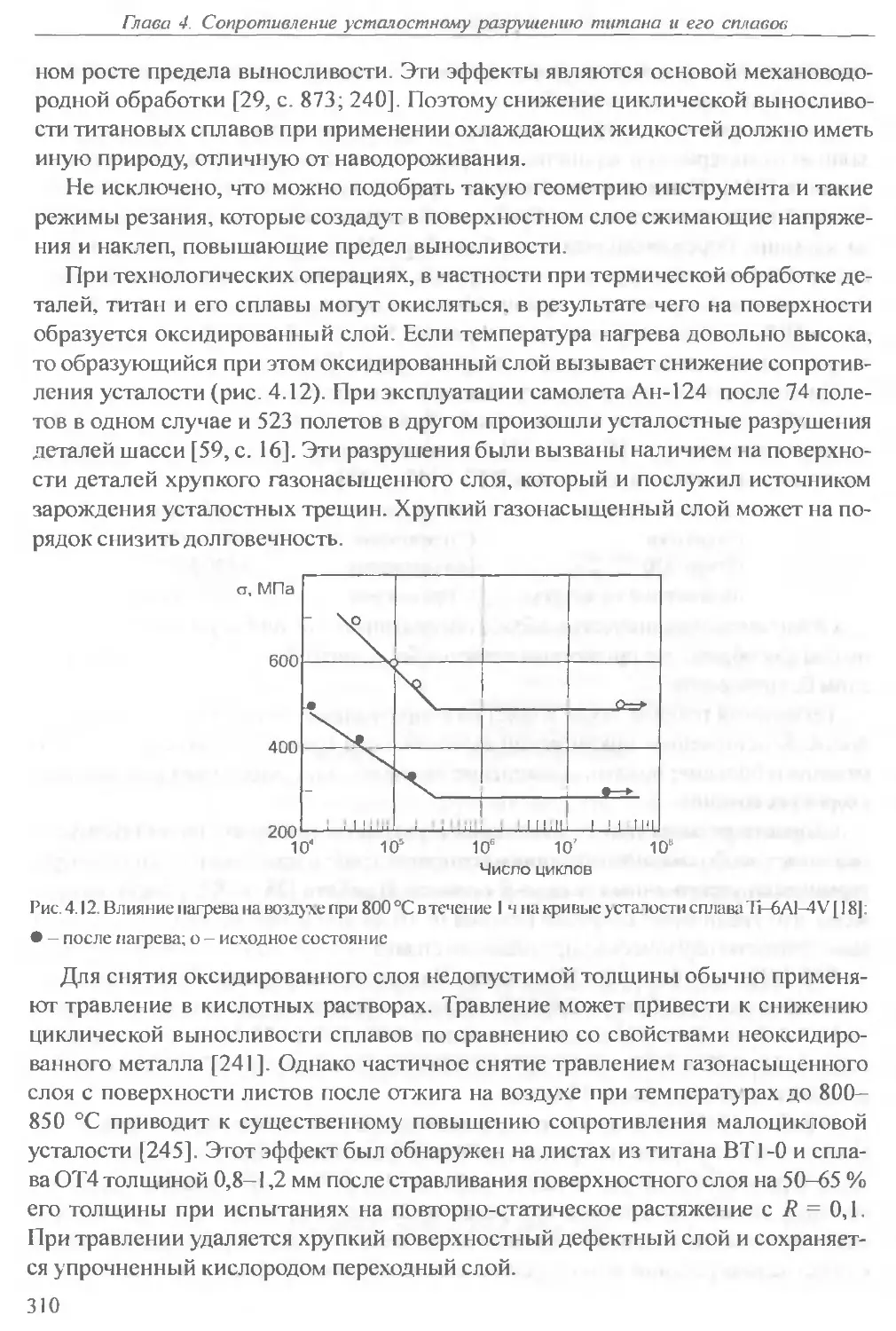

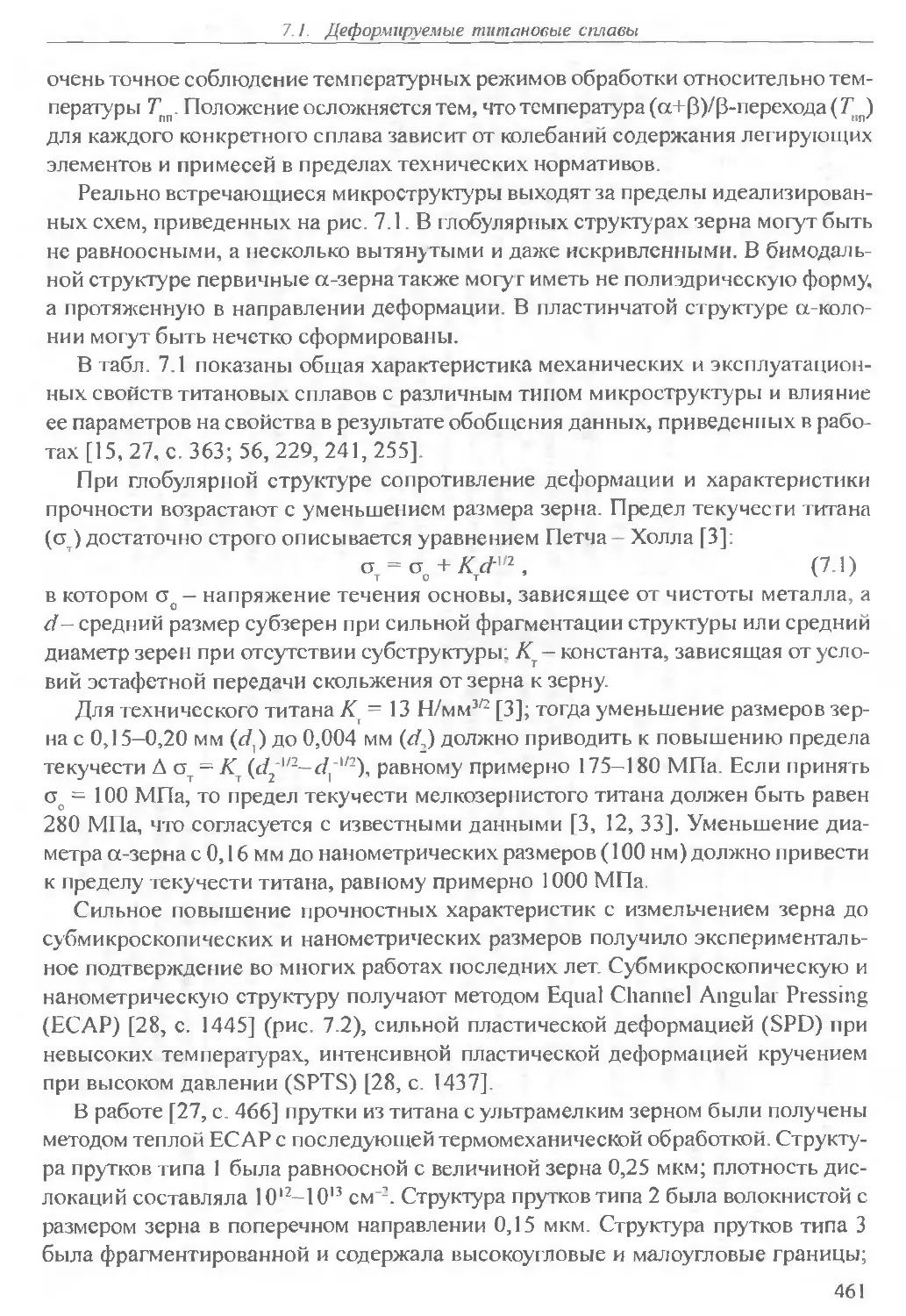

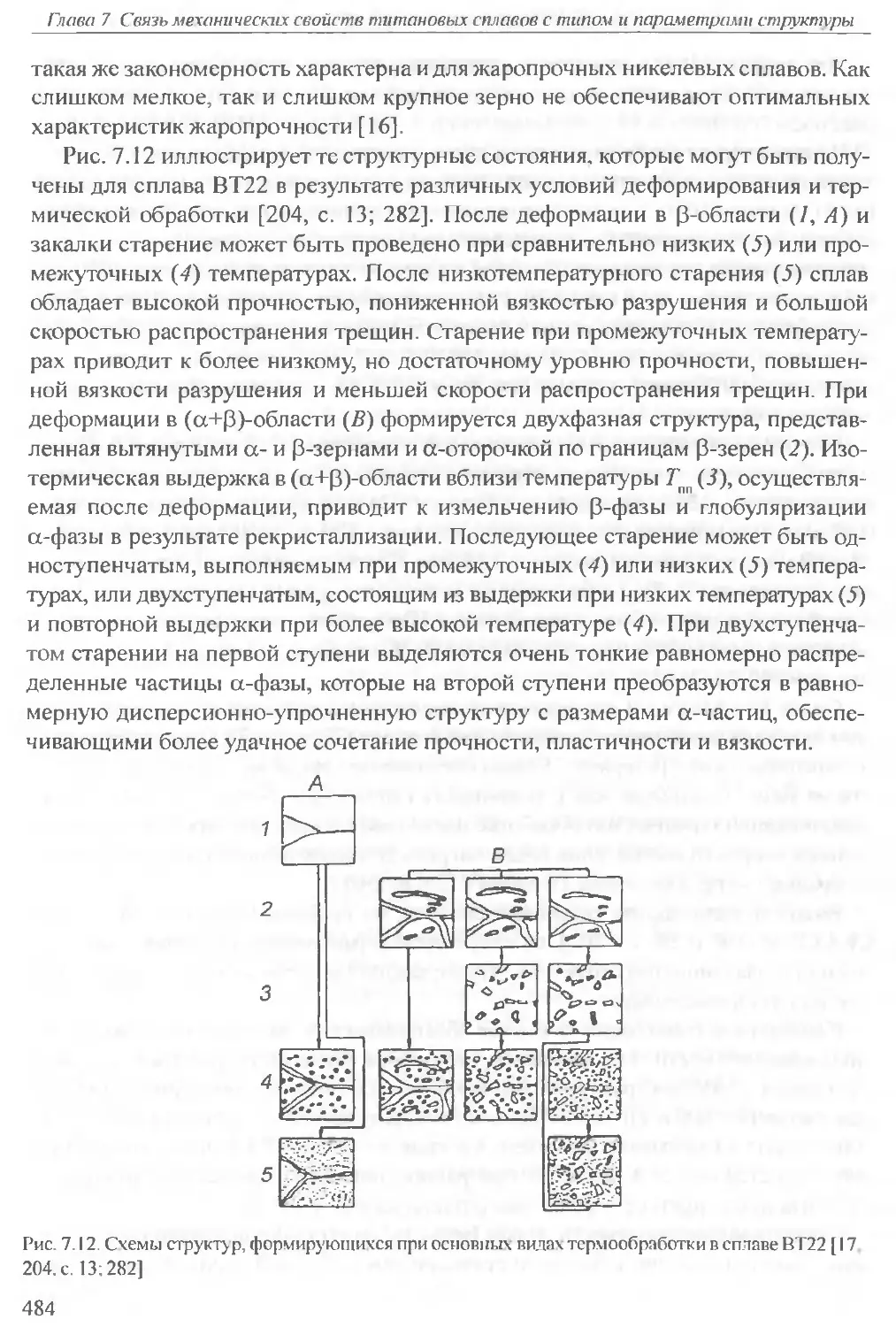

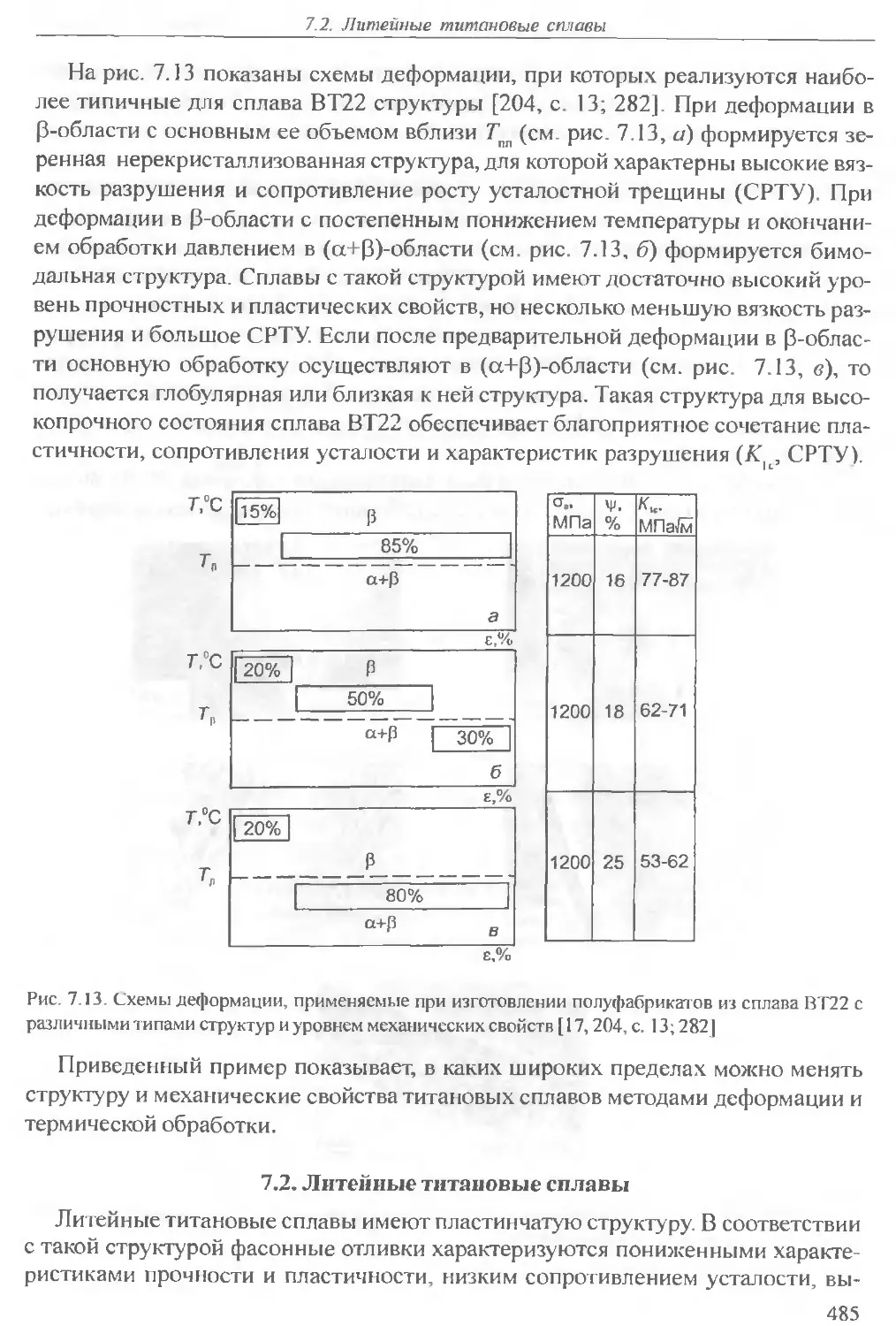

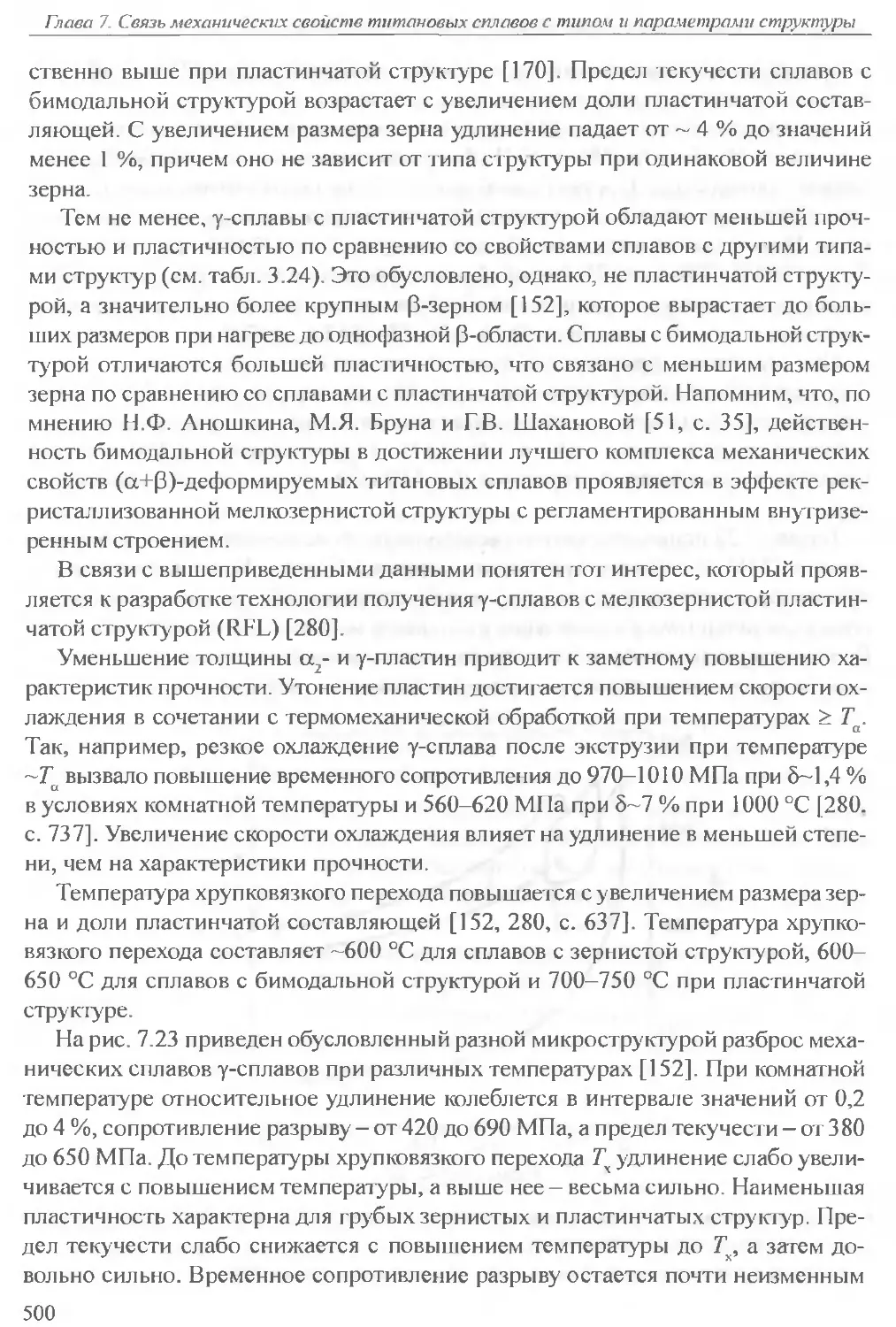

6. Сплавы на основе интерметаллидов.