Автор: Скворцов Г.Д.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение

Год: 1974

Текст

<М2_

Г. Д. СКВОРЦОВ

основы

КОНСТРУИРОВАНИЯ ШТАМПОВ для холодной ЛИСТОВОЙ ШТАМПОВКИ

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

' I

Издание 2-е, переработанное и дополненное

БИБЛИОТЕКА ЗАВКОМА КамАЗа

МОСКВА «МАШИНОСТРОЕНИЕ» 1974

ч

C-J)

6П4.2

С 42

УДК 621.983.073.001.2

Скворцов Г. Д.

С 42 Основы конструирования штампов для холодной листовой штамповки. Подготовительные работы. Изд. 2-е, пе-рераб. и доп., М., «Машиностроение», 1970.

320 с. с ил.

В книге приведены основные сведения, необходимые конструктору для выполнения чертежа штампа. Описана методика расчета технологических переходов, определения формы и размеров заготовок деталей. Приведены рекомендации по выбору материалов для основных деталей штампов, силовой расчет неподвижных соединений, а также методика расчета размерных цепей рабочих деталей. Книга предназначена для конструкторов и технологов, работающих в области холодной листовой штамповки.

31205-053

С 038 (01)-74 53‘74 6П4.2

(6) Издательство «Машиностроение», 1974 г*

ПРЕДИСЛОВИЕ

При разработке конструкции штампа рассматриваются не только вопросы конструирования, но и организационно-технологические. Конструкция штампа должна оцениваться не только с точки зрения работоспособности, но и технологичности изготовления, возможности сборки и ремонта.

В процессе проработки технологического задания уточняются тип и модель оборудования, сортамент и раскрой материала, способы загрузки и фиксации заготовок, возможность соблюдения технологического потока, способы удаления штампуемых деталей и отходов, выбор фронта работы, средства безопасности, а также заданная производительность и т. п.

В книге освещены наиболее важные вопросы, встречающиеся в начальной стадии проектирования штампов холодной листовой штамповки в основном для цехов серийного и крупносерийного производства. Материал изложен примерно в той последовательности, которая необходима при проектировании штампов.

Практические указания по проектированию и расчетам, а также некоторые теоретические положения, выдвинутые в книге, являются результатом анализа технологических процессов и работы действующих конструкций штампов на многих заводах. При этом проведены обобщение и систематизация опыта нескольких отраслей машиностроения: автомобильной, тракторной и сельскохозяйственной, авиационной и частично приборостроения.

Первое издание книги получило хорошие отзывы читателей/ В качестве основного достоинства отмечалась возможность применения изложенных в ней материалов непосредственно при разра-z ботке технологических процессов и конструкций штампов на заводах и в проектных организациях.

Во втором издании учтены замечания читателей, ряд глав переработан и дополнен новыми материалами. Первый раздел до-

v 1* з

полнен примерами построения промежуточных переходов при многооперационной вытяжке для различных форм деталей, второй раздел расширен. Сведения о материалах, применяемых для деталей штампов, приведены с учетом новых стандартов и последних достижений науки и техники. Иллюстрации выполнены по новым ГОСТам, входящим в Единую систему конструкторской документации (ЕСКД). Классификация штампов уточнена в соответствии с новыми терминами технологических операций листовой штамповки. Комплекс сведений, необходимых для выполнения чертежа штампа, выделен в самостоятельный третий раздел. Узлы и штампы, рассматриваемые в качестве примеров, взяты главным образом из числа внедренных типовых конструкций. Многие из них спроектированы в НИИТавтопроме.

Некоторые вопросы затрагиваются в книге или впервые, или в новой трактовке, поэтому автор будет признателен читателям за их отзывы и ценные замечания.

Раздел первый

ФОРМА И РАЗМЕРЫ ПЕРЕХОДОВ ШТАМПУЕМЫХ ДЕТАЛЕЙ И ПЕРВИЧНЫХ ЗАГОТОВОК

ГЛАВА I

РЕКОМЕНДАЦИИ ПО УЛУЧШЕНИЮ ТЕХНОЛОГИЧНОСТИ ДЕТАЛЕЙ И НАДЕЖНОСТЬ ШТАМПОВ

§ 1. ОСНОВНЫЕ ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ И К ТЕХНОЛОГИЧНОСТИ ДЕТАЛЕЙ

Технология производства деталей определяет характер будущей оснастки и служит основанием для составления задания на проектирование. Правильный выбор технологического процесса и оборудования значительно облегчает труд конструктора. Поэтому роль технолога в создании оснастки не должна ограничиваться составлением технологического маршрута и выдачей задания на проектирование.

Задачей технолога является глубокая проработка задания с учетом всех возможностей данного производства и новой техники.

Технологический процесс и оснастка по своему техническому уровню должны соответствовать программе выпуска деталей. Меньшему объему выпуска необходима упрощенная оснастка, а большему — усовершенствованная, прогрессивная.

На первом этапе освоения нового объекта составляют так называемый обходной процесс, рассчитанный на изготовление небольшой партии опытных образцов. При этом выполнение большинства операций намечают вручную, и поэтому заказывают только необходимую оснастку, без которой невозможно изготовить ту или иную деталь.

Для выполнения полной программы, предусмотренной планом, составляют основной технологический процесс, действующий (с коррективами) до перехода на новую программу. Основной процесс должен быть разработан особенно тщательно, так как его внедрение может быть связано с проектированием новой оснастки и с капитальными затратами.

В одних случаях новый технологический процесс требует на некоторых участках внедрения автоматических линий, а в других — применения универсальных средств механизации, автоматизации с модернизацией оборудования и т. д.

Технолог устанавливает вид поставки штампуемого материала (в рулонах, полосами или листами), а также состояние его поставки (нагартованный, отожженный и пр.). В общем комплексе

технологических задач важное место занимает выбор и назначение оборудования.

Очень важно, чтобы технолог ясно представлял схемы запланированной им оснастки. Это не только приближает его идеи к реальному осуществлению, но и помогает заранее предвидеть габариты штампов, необходимый ход ползуна пресса, а также выявить потребность в буферных устройствах и прочих усовершенствованиях оборудования.

В случаях закрепления за одним и тем же прессом нескольких операций технолог должен предусмотреть возможность перестановки штампа с одного оборудования на другое. Соответствующая оговорка обязывает конструктора проектировать штампы с привязкой их к двум прессам.

Приведенный круг вопросов, который должен охватывать технолог при разработке технологического процесса, далеко не полный. Однако на основании их можно сделать вывод, что состояние современной листовой штамповки предъявляет к технологу высокие требования при подготовке и пуске производства.

Перед составлением технологического процесса на обработку деталей нового объекта технолог должен изучить их с точки зрения возможности выполнения штамповкой. С этой целью новые детали сопоставляют с ранее выпускаемыми аналогичными деталями и производят соответствующие расчеты, которые обычно необходимы при рассмотрении сложных деталей, получаемых путем формообразования.

Один из важных вопросов, предшествующих технологическим расчетам,— это выявление степени способности металла к выполнению штамповочных операций или иначе к определению его относительной штампуемости. Под штампуемостью понимают способность листового металла (детали) подвергаться различным операциям штамповки. Штампуемость является собирательной характеристикой и зависит от ряда показателей: механических свойств, пластичности, модуля упругости, структуры металла и химического состава.

К механическим свойствам относятся предел текучести от; временное сопротивление ов; истинное сопротивление разрыву SB; отношение (чем меньше тем больше область пластической деформации). К показателям пластичности относятся относительное удлинение б и сужение ф; истинное относительное удлинение е; истинная деформация в устойчивой зоне растяжения, т. е. равномерная деформация фв и /в. Чем больше ф, е, 1В и фв, тем выше штампуемость.

Модуль упругости П влияет на упрочнение. Чем больше /7, тем больше склонность металла к упрочнению.

Штампуемость ,также зависит от скорости деформирования, применяемой смазки, качества изготовления штампов и их эксплуатации.

6

Мри установлении необходимости процесса вытяжки по орйей-^ировочно рассчитанному размеру заготовки определяют коэффициент вытяжки т = ~ всей детали (отношение диаметра вытягиваемой детали к диаметру заготовки), если она цилиндр иче^ ская, или ее элемента, если она другой формы. На основании су^ ществующих рекомендаций определяют возможность вытяжки (или формовки) детали за один или несколько переходов.

Предварительно необходимо выявить штампуемость не только объемных деталей, но и деталей, подвергаемых изгибу.

Если технологичность формы детали не вызывает сомнений, то определяют возможность получения ее из металла назначенного конструктором изделия. При отрицательном решении технолог требует замены металла на более приемлемый.

Иногда некоторые детали или совсем невозможно получить методом холодной штамповки, или потребная для изготовления их многооперационность практически явно нерентабельна. В данном случае целесообразно ставить вопрос об изменении их формы. Если это невозможно, то делают сборные или комбинированные конструкции с последующей сваркой.

После решения всех вопросов по штампуемости деталей технолог приступает к разработке технологии.

Нельзя представить единого технологического решения для всех штампуемых деталей. Но для каждого вида (типа) деталей имеются проверенные практикой технологические приемы, причем может быть несколько вариантов, относящихся к данному виду, выбор которых обычно связан с характером производства.

Наряду с этим встречаются детали, требующие индивидуального подхода из-за их сложности или новизны конструктивного Исполнения.

§ 2. ВАРИАНТЫ ФИКСАЦИИ ДЕТАЛЕЙ

При многооперационной штамповке очень важно иметь надеж-" ную фиксацию заготовки на всех операциях.

Легко разрешаемые случаи, когда заготовки без труда фиксируются на предусмотренные чертежом ранее пробитые отверстия, •а также по вырубленному или четко отформованному контуру, не требуют специальных решений. Однако есть не мало штампуемых деталей, подвергаемых формообразованию, конструкции ^которых не имеют элементов надежной фиксации, что затрудняет получение их с точными размерами. Например, уголок (рис. 1, а) при получении его гибкой в направлении, указанном .стрелкой, -не будет стабильным по размерам А и Б вследствие возможности «сдвига во время деформации. Поэтому, чтобы добиться высокой точности размеров, необходимо применять какие-либо искусственные приемы.

Положительное влияние оказывают сильные прижимы. Однако и их действие часто не приносит нужных результатов. Одним из

удачных технологических решений является получение двух спа* ренных уголков одновременной штамповкой с последующей разрезкой (рис. 1, б). В данном случае сдвигающие усилия уравновешиваются.

Между тем спаривание не всегда возможно. Поэтому изыскивают для фиксации другие приемы. Например, в детали предусматривают технологические отверстия (рис. 1, в). Возможность введения, а также расположение их устанавливают технолог и конструктор основного изделия.

Рис. 1. Технологические приемы для фиксации заготовок при гибке деталей типа уголков

Технологические отверстия или вырезы не менее целесообразны при штамповке деталей, показанных на рис. 2. Первая деталь (рис. 2, а) имеет неглубокие ребра жесткости с плавными выходами на плоскость. Вторая деталь (рис. 2, б) может быть и глубокой, однако с небольшим углом а наклона образующей (не более 30°). Форма обеих деталей получается в первых штампах, после чего требуется обрезка по контуру, строго, согласованному с координатами выступов. На первый взгляд в том и другом случаях фиксация возможна по выступам. Однако обычная глубина ребер жесткости (рис. 2, а) при h — 6-е-10 мм оказывается недостаточной для четкой фиксации. Также и во второй детали (рис. 2, б) плавный переход не обеспечивает надежной фиксации. Она может быть легко сдвинута с фиксатора, выполненного по выступающему конусу.

Введение технологических отверстий легко решает эту задачу.

Технологические отверстия могут быть получены путем полного отделения металла (пробивкой), проколкой местного разрыва специальными прерывателями, встроенными в формообразующие штампы (рис. 2, в).

Форму, число и размеры отверстий устанавливают в зависимости от конкретных условий: для деталей типа уголков и других 8

к»7

Sj ** • ip* ’

' подобных форм—от одного до трех отверстий, а иногда и больше J (в зависимости от их длины); для деталей второй группы (рис. 2)— два отверстия.

Если полуфабрикаты имеют припуск на обрезку или места, удаляемые вырубкой после формообразования, то целесообразно разместить отверстия именно в этих зонах. При отсутствии припуска или мест, удаляемых вырубкой, технологические отвер-

Правильно

Рис, 2, Элементы фиксации неглубоких листовых деталей стия размещают на поверхности детали; их координаты, форму и размеры задает конструктор изделия по требованию технолога.

Как уже указывалось выше, форма отверстий может быть различной. В большинстве случаев их выполняют круглыми. Однако при небольших припусках или других ограничениях фиксирующие элементы могут иметь форму различных вырезов или пазов. Например, в детали с ребрами жесткости (рис. 2, а) два открытых паза .следует располагать на противоположных сторонах фланца. Если же разместить их на одной стороне, то цель не будет достигнута, так как в таком исполнении возможен сдвиг детали с фиксаторов по направлению стрелки.

Введение технологических пазов или вырезов иногда вызывает лишний расход металла. Но это окупается тем, что ликвидируется брак вследствие неправильной фиксации.

Способы получения отверстий и пазов различны. В мелкосе-. рийном и единичном производстве допускается их обработка по разметке или шаблону, в крупносерийном производстве отверстия

9

и пазы выполняются в штампах на первых формообразующих операциях или при вырубке (обрезке) заготовки. Иногда пробивку технологических отверстий выделяют в самостоятельную операцию.

$ 3. ОСОБЕННОСТИ ФОРМООБРАЗОВАНИЯ АСИММЕТРИЧНЫХ ДЕТАЛЕЙ

Среди сложных деталей, получаемйх из тонколистового металла вытяжкой или формовкой, встречается не мало деталей,

которые невозможно получать с высоким качеством поверхности без применения специальных технологических приемов. К таким

деталям можно отнести, например незамкнутые глубокие детали (рис. 3). Если их вытягивать без напуска металла в открытой зоне, то в процессе' деформирования заготовка будет сдвигаться в противоположную сторону. Кроме того, форма открытого конца детали ока-

Рис, 3. Способы обеспечения равномерной вытяжки (формовки) деталей асимметричной формы

жется нечеткой, а иногда и с гофрами. Поэтому формообразование рекомендуется выполнять при напуске металла (рис. 3, а), величину которого устанавливают экспериментально. Это вызывает излишний расход металла, однако исключает смещение заготовки в одну сторону, а также обеспечивает высокое качество вытяжки.

Если представляется вбзможным, то более рационально фор-мообразовывать в спаренном виде (рис. 3, б) с последующей разрезкой на две детали (можно спаривать и большее число де*

10

талей: три, четыре и т. д.). При этом создаются условия для симметричного распределения растягивающих напряжений относительно оси х—х. Взаимная жесткая связь двух деталей, выполняемых одновременно из одной заготовки, предотвращает сдвиг выступающих зон А.

Величину припуска а (размер рабочей части ножа) на разрезку назначают в зависимости от размеров поперечного сечения детали и толщины штампуемого металла (табл. 1).

В принципе размер а допускается выполнять в пределах 0,8—1,0 толщины штампуемого металла. Однако нож такого размера практически возможно выполнить только при максимальном поперечном размере детали ориентировочно не более 10 толщин металла.

Но не всегда возможно и не всякий раз целесообразно спаривать детали. Например, это исключается, если габаритные размеры детали настолько велики, что при спаривании рабочая площадь оборудования становится недостаточной. Иногда спаривать нерационально потому, что при штамповке одной детали можно, поворачивая ее, иметь вытяжку меньшей глубины по сравнению со штамповкой спаренных деталей. Может оказаться, что только в этом случае прижимное устройство и ход ползуна пресса обеспечат ее формообразование. Не исключен и такой случай, когда при спаривании деталей вытяжка оказывается невозможной из-за разрыва металла. Таким образом, тот или иной вариант выбирают в зависимости от конкретных условий.

§ 4. ТЕХНОЛОГИЧНОСТЬ ДЕТАЛЕЙ, ПОЛУЧАЕМЫХ ВЫТЯЖКОЙ

ТЕХНОЛОГИЧЕСКИЕ ОТВЕРСТИЯ В ДНЕ ЗАГОТОВКИ

Во время технологической проработки добиваются того, чтобы число операций было сокращено до минимума. Например, при многооперационной вытяжке (или формовке) деталей с относительно большим отверстием в дне можно уменьшить число переходов, если предварительно в нем будет пробито (или просверлено) отверстие меньшего диаметра. Это расширяет зону деформирования металла в результате деформирования дна. Таким образом, боковая поверхность вытягиваемой детали образуется не только за счет течения металла с краев заготовки, но и течения металла дна, превращающегося в активную зону деформирования. В этих условиях протекают одновременно два процесса: вытяжка и отбортовка. При высоких степенях деформации превалирует отбортовка, а при низких — вытяжка.

Под плоским торцом пуансона схема напряженного состояния, как и при обычной вытяжке, остается плоской (плоское растяжение). Оба напряжения в тангенциальном и радиальном ог направлениях растягивающие. Для плоской задачи эта схема наиболее неблагоприятная. Однако при наличии отверстия в центре заготовки радиальное напряжением, всегда меньше 12

тангенциального ct. Величина последнего, согласно условию

пластичности (постоянство максимальных касательных напряжений), равна пределу текучести, т. е. (Jt — as. Значение радиального напряжения в любой точке плоского дна можно определить по формуле [241

(1 0,5с?, \ /t\

аг==аД1 — V")- U)

В начальный момент деформирования радиальное напряжение на краю отверстия будет равно нулю, так как р = 0,5d1

0,5^4

0,5^/

Далее, с увеличением размера р оно будет постепенно возрастать, но ни

когда не достигнет предела текучести (выражение 1 будет всегда меньше 1). Таким образом, процесс деформирования

Р

дна протекает постепенно в условиях неравномерного, т. е. более благо

приятного, растяжения. В процессе деформирования край отверстия утоняется и контакт его с рабочими частями нарушается, поэтому коэффициент трения, касатель

Рис. 4. Схема вытяжки цилиндрической детали с фланцем из заготовки с центральным технологическим отверстием

ные и нормальные напряжения становятся равными нулю и, следовательно, создаются благоприятные условия для течения металла в радиальном направлении.

С целью выявления закономерности изменения диаметра центрального отверстия в дне цилиндрической детали при ее формообразовании автором были проведены эксперименты на специально изготовленных универсальных штампах. В качестве оборудования использовали кривошипные прессы ЗИЛ80 и КД 17, оснащенные пневматическими буферами. Было испытано не менее 600 заготовок-полуфабрикатов из стали 08ВГ с использованием отходов производства.

Предварительные технологические отверстия диаметром dx (рис. 4) пробивали в штампе до вытяжки. Диаметры отверстий dr и диаметры вытяжки DB назначали таким образом, чтобы их отношения ~~ были кратны 0,05. Параллельно с экспериментами определяли теоретическую зависимость между диаметром аг 13

(2)

предварительно выполненного отверстия в заготовке и диаметром d2 отверстия, изменяющегося в процессе формообразования.

Установлено, что на изменение центрального отверстия в детали при вытяжке влияют следующие основные параметры:

1) геометрический параметр 8

6= Рзаг-Дв =

^заг £>в 3

где т = ----коэффициент вытяжки;

Цзаг

2) высота Н полуфабриката (вытяжки);

3) отношение Ж.

4) толщина металла S.

Эксперименты показали, что диаметр отверстия в вытягиваемой детали в процессе формообразования изменяется пропорционально диаметру предварительно выполненного отверстия, геометрическому параметру е и высоте вытяжки, но обратно пропорционально диаметру соответствующего перехода. На основании этого выведена следующая эмпирическая формула для опре-: деления диаметра отверстия d2: j di/fe dz~

где К — безразмерный коэффициент (табл. 2); DB — диаметр детали по средней линии.

На изменение диаметра отверстия d2 существенно влияет i/sHoo” также условная величина I/ -----------относительная толщина

Г Ь'заг заготовки (см. ниже).

Результаты экспериментов незначительно отличались от результатов расчета по формуле (2). Для примера сравним результаты расчета и эксперимента, проведенного при вытяжке цилиндрических деталей из заготовки диаметром 81 мм и толщиной 1 мм. В заготовках были выполнены технологические отверстия следующих диаметров d±: 3,6; 5,5; 7,3; 8,9; 10,9; 12,8; 14,6; 16,4; 18,2; 20,0 и 21,9 мм по несколько заготовок каждого диаметра.

Диаметр- вытяжки по средней линии £>в составлял 36,5 мм, коэффициент вытяжки т = —= 0,45. Вытяжку выполняли d, при следующих отношениях -~~-

-3-’6 1-36,5

10,9 по.

36,5 U,d’

18,2 36,5

1 .

>=°>25;

=°’45;

00,0

36,5 — 0,15; 36,5 0,2;

— 0 35- *4’6 —q л. 36,5 — U’00’ 36,5 U’4’ __a r. 20 л rr. 21,9 ~ °’5, 36,5 °’55, 36,5

14

Продолжение табл. 2

Ы Ci. 0 ~ Пзаг~Рв Геометрический параметр 8 — —~г- =1 — т ^заг

0,5 0,55 0,6

н Относительная высота вытяжки —— (или Н при S = 1 мм)

3 4 6 8 10 12 3 4 6 8 9 10 3 4 6 8 9

0,10 0,037 0,049 0,070 0,091 0,106 0,045 0,059 0,080 0,096 0,101 0,104 0,055 0,073 0,101 0,118 —''

0,15 0,048 0,071 0,088 0,120 0,093 0,097 0,100 0,054 0,071 0,100 0,111

0,20 0,068 0,084 0,100 0,110 0,058 0,078 0,088 0,091 0,092 0,068 0,091 0,104. 0,104

0,25 0,036 0,099 0,103 0,044 0,057 0,075 0,085 0,087 0,085 0,088 0,095 0,088

0,30 0,047 0,065 0,081 0,093 0,093 0,043 0,056 0,073 0,081 0,079 — 0,067 0,081 0,085 0,083

0,35 0,064 0,080 0,082 0,079 0,055 0,071 0,077 0,077 0,066 0,080 0,088 0,084

0,40 0,062 0^)72 0,079 0,078 0,068 0,076 0,052 0,079 0,086

0,45 0,035 0,046 0,060 0,068 0,076 0,077 0,042 0,054 0,067 0,075 0,077 0,081 0,09 0,091

0,50 0,045 0,058 0,080 « 0,077 0,079 0,084 0,096 0,096

0,55 0,068 0,079 0,080 0,065 0,098 0,102

0,60 0,069 0,070 0,083 — 0,051 0,064 —

„ заг в

Геометрический параметр 8 =-----jz-----= 1 — 771

^заг

0

о *5 0 О

0,65 0,7 | 0,75 1 0,8

•*1 Относительная высота вытяжки - н — (или Н при «о 5 = 1 мм)

3 4 1 6 1 7 8 3 4 1 5 6 3 4 5 1 6 1 " 3 4 5

0,10 0,065 0,084 0,107 | 0,13 0,077 0,095 0,113 0,12 0,12 0,13 0,13 0,13 0,16 0,17

0,15 0,102 0,115 0,105 0,12 0,115

7 0,20 0,064 0,094 0,094 0,096 0,109 0,105 0,118 0,12 0,15 0,16

0,25 0,079 0,09 0,09 0,076 0,097 0,104 0,11 0,116 0,12

0,30 0,086 0,078 0,098 0,108 0,102 0,118 0,117 0,14 0,15

0,35 0,091 0,088 0,083 0,092 0,098 0,12 0,125

0,40 0,063 0,078 0,093 | 0,088 0,091 0,103 o,i_ 0,114 0,128 0,135 0,118

0,45 0,096 0,098 | 0,095 0,075 0,102 0,115 0,12

| 0,50 0,1 0,1 0,074 0,092 0,104 0,104 0,104 0,124 * \

1 0,55 0,0625 0,079 0,098 1 0,104 | 0,107 0,094 0,107 | 0,108 - - 0,128

[ 0,60 0,062 0,1 0,108 I 0,114 0,075 0,108

I 0,65 0,095 0,111

0,70 ' 11 *№ 0,077 | 0,098 0,114

Примечания: 1. Отверстия диаметром dt в заготовке выполнены до начала процесса формоооразоваиия.

2 Указанные в таблице наибольшие значения при соответствующих отношениях и геометрическом параметре в являют-* ° в d

ся предельными. Превышение их приводит: а) при < 0,5 к разрыву штампуемого металла у краев отверстия; б) при >0,5-к в^^ХЖноГвЙяжки (с!^ фланцем) во всех случаях значение геометричес-

кого параметра в условно принимается равным 0,8. __________________________

Радиусы закругления пуансона гп и матрицы гм были приняты соответственно рекомендациям, приведенным в главе II, § 3.

Дно деталей не подвергалось сильному прижиму. Следовательно, вытяжку проводили в обычных условиях. Опыты выполняли при S = 1 мм и относительной высоте вытяжки 4L : 3; 6; 7; 8; 9 и 10.

Рис. 5. Изменение диаметра d2 центрального отверстия в процессе вытяжки цилиндрического стакана с фланцем в зависимости от первоначального диаметра отверстия и относительной высоты при от-

ношении — 0,45 (условные обозначения: Пзаг

формуле (2)------- — при d2 d3

ПО

У каждого образца измеряли после вытяжки, диаметр d2 отверстия, высоту Н и диаметр фланца £>фл. По полученным данным были построены графики (рис. 5 и 6).

Для сравнения опытные данные и данные расчета диаметра d2 отверстия по формуле (2) .приведены в табл. 3.

Диаметры d2 отверстия в опытных образцах отличаются от расчетных в среднем не более 1—1,5% (и только иногда до 2%).

Такой результат вполне приемлем в случае использования описанного метода для расширения зоны деформации материала 18

йри формообразований й Для сокращения кисла технологических операций.

Заметим, что значения коэффициента К, приведенные в табл. 2, действительны только для исходных данных, принятых в представленном эксперименте, при относительной толщине заготовки

—— при условии d2 d3

Для других значений относительной толщины заготовки коэффициент К необходимо корректировать умножением его на величину

(3) г ^заг t

Таким образом, при расчете отверстия d2 в формоизменяемых полуфабрикатах с параметрами, отличающимися от принятых

2* 19

Таблица 3

Диаметр отверстия d2 (мм) в дне цилиндрических деталей после вытяжки при коэффициенте вытяжки т = 0,45 (s = 0,55) (исходный материал — сталь 08, 6=1 мм, Рзаг =81 мм)

d. Данные Относительная высота вытяжки н S

3 6 7 8 9 10

3,6 Опытные 3,6 4,1 4,08 4,3 4,5 ОО ОО 00 5,2

Расчетные 3,62 4,35 4,55 5,25

5,5 Опытные 5,5 6,2 6,7 7,1 7,7 8,3

Расчетные 5,54 6,22 6,68 7,15 7,7 10,9 8,3 12,0

7,3 Опытные 7,4 8,4 8,45 9,2 10,0

Расчетные 7,34 9,3 10,0 10,9 12,0

8,9 Опытные 9,2 10,7 11,5 12.6 13,9 15,8

Расчетные 9,18 10,7 11,4 15,0 12,6 13,9 15,8

10,9 Опытные 11,3 13,5 16,2 18,5 —

Расчетные . 11,5 13,5 15,0 16,3 18,7 1 1 1

12,8 Опытные 13,3 16,4 18,5 20,0 22,5 —•

Расчетные 13,4 16,3 18,5 20,0 22,4 —•

14,6 " Опытные 15,2 19,5 21,5 23,0 25,8

Расчетные 15,3 19,4 21,4 22,9 26,0 —

16,4 Опытные 17,4 22,2 24,2 26,2 —

Расчетные . 17,6 22,2 24,4 26,4 — —-

18,2 Опытные 19,5 24,5 26,8 28,4 — —

Расчетные . 19,6 24,6 26,7 28,6 — "

20,0 Опытные 21,4 26,5 28,9 30,5 —

Расчетные 21,6 26,7 28,9 30,6

21,9 Опытные 23,4 28,4 30,6 32,0 —

Расчетные 23,6 28,3 30,8 31,9 - — —

в эксперименте, следует пользоваться приближенной формулой

j /4)

CKDB * w

Однако данные по применению поправочного коэффициента С требуют уточнения в процессе отладки и эксплуатации соответствующих штампов.

гт н di

При решении задач с параметрами с; и по величине, не совпадающими с приведенными в табл.' 2, следует применять усредненные (промежуточные) значения. Отклонения от крайних экстремальных табличных значений не допускаются.

Пробивка отверстия в центре детали до или при ее формообразовании без дальнейшей обработки (пробивки) возможна только в том случае, если к его размерам не предъявляют жестких требований. Причем более точная геометрическая форма отверстия с меньшими отклонениями по размерам получается в случае, когда отверстие обрабатывается в процессе формообразования и особенно, если пробивка осуществляется на завершающем этапе вытяжки детали (см. рис. 152, б). Формулы (2), (4) и табл. 2 пригодны 20

только, когда формообразование начинается После пробивки отверстия. Результаты также достаточно точны, если при комбинированной штамповке пробивка осуществляется до начала формообразования с перепадом по высоте не более 2—2,5 толщин ма

териала.

Изменения диаметра фланца детали в процессе формообразования в зависимости от коэффициента вытяжки т, относительной высоты детали при отношении = (0,3-ь0,35)

Рис. 7. Влияние отношения —=- на уменьшение 6фЛ 4^

диаметра фланца в процессе вытяжки цилиндрического

л стакана с центральным отверстием а1 при =

= (0,3+ 0,35) и различных значениях

Ь'заг

представлены в виде «кривых» на рис. 7. Фланец значительно изменяется.. только при коэффициенте вытяжки т 0,35. При т < 0,25 (или степени деформации более 0,75) внешние размеры фланца не уменьшаются. Следовательно, такой процесс можно рассматривать как местную вытяжку с большим фланцем. Дальнейшее увеличение размера D3ar и фланца соответственно вызывает уменьшение абсолютной величины коэффициента вытяжки т (или увеличение s). Однако это не изменяет условий вытяжки. Поэтому значения коэффициента /С, приведенные в табл. 2, при

21

fe = 0,8 также приёмлёмы й для местной вытяжки независимо от размера фланца детали.

Усилие прижима фланца при вытяжке деталей с предварительно выполненными отверстиями принимали в пределах нормы;

При давлении прижима (складкодержателя) выше нормального (q > 0,25-т-0,3 кгс/мм2) течение металла дна становится более интенсивным, так как сила трения между поверхностью складкодержателя, матрицы к. металлом увеличивается.

Рис. 8. Пример детали ступенчатой формы с центральным отверстием, штампуемой за одну операцию

Исследования показали, что центральные технологические отверстия целесообразно применять при любой форме дна детали. Например, многие ступенчатые детали с центральным отверстием (рис. 8) могут формоваться за один переход без разрыва металла в зоне горловины. При отсутствии отверстия такие горловины нередко получают за несколько операций (иногда за 3—4 перехода).

МЕСТНАЯ НАДРЕЗКА ДНА ДЕТАЛИ

Не всегда возможно и рационально выполнять замкнутую пробивку технологического отверстия. Тот же эффект можно подучить местной надрезкой дна в зонах наибольших растягивающих напряжений, получающихся в процессе формообразования.

Контур надрезки (рис. 9) намечают конструктивно, исходя из наибольшего охвата зоны деформирования металла и максимально возможного приближения его к краю пуансона. Размер а от края пуансона назначают с учетом запаса на обрезку после формообразования. Величину утяжки металла можно выразить изменением условного диаметра отверстия до диаметра d2 и ориентировочно подсчитать по формуле (4). При этом значение коэффициента К следует принимать по табл. 2 для степени деформации е = 0,8.

В заключение отметим, что технологические отверстия дают возможность осуществлять замкнутую цилиндрическую вытяжку при <0,45 и “ > 3. При этбм достигается значительная £/заг о

экономия штампуемого металла.

$ 5. ТЕХНОЛОГИЧНОСТЬ ДЕТАЛЕЙ, ПОЛУЧАЕМЫХ ГИБКОЙ

Метод предварительной осадки металла при гибке без внутреннего закругления. При гибке деталей из листового металла часто требуется, чтобы угол изгиба строго соответствовал заданному 22

в чертеже, а внутренний радиус г был минимальным или равным О, Однако при гибке в обычных условиях выполнить то и другое требование за одну операцию в большинстве случаев не удается. - Упругая деформация приводит к пружинению полок детали, а отсутствие радиуса — к разрыву металла в зоне перегиба.

Рис. 10. Местная технологическая осадка в зоне перегиба заготовки

Рис. 9. Местная над резка дна детали, подвергаемой вытяжке (1 — режущий контур)

Между тем поставленную цель можно легко достигнуть, если :по линии изгиба с внутренней стороны предварительно произвести небольшую осадку металла в плоской заготовке, как, например, это выполнено при штамповке угольника (рис. 10).

При гибке внутренняя часть угла заполняется некоторым объемом металла V (рис. 10, а). Определим этот объем при угле изгиба а = 90° и внутреннем радиусе г.

Площадь сечения

р = пл. АОВС — пл. АОВ, пл. АОВС = г2;

4

23

следовательно,

F = r*----у-или F = 0,215г2 мм2.

Если ширину детали обозначить через Ь, то объем излишнего металла

V = 0,215г2Ь мм3. (5)

При определении объема V рекомендуется исходить из величины теоретически допускаемого минимального радиуса первой гибки rmin. Например, для низкоуглеродистой стали и для латуни средней твердости радиус rmin принимают в среднем равным 0,53. В этом случае объем участка п

Vn = 0,215b (0,5S)2 = 0,054bS2. (5a)

Профиль канавки выполняют в виде равнобедреннего треугольника с углом а, равным углу изгиба заданной детали, или в виде полукруга радиусом гк, равным глубине канавки h (рис. 10, б).

Опыт показал, что при осадке целесообразно вытеснить несколько больший объем металла по сравнению с расчетным объемом по формуле (5).

Расчетный объем V достаточно превысить на 10—20% при выполнении профиля канавки в виде треугольника и на 50— 100% при выполнении его радиусом гк. Чтобы обеспечить поставленное условие, глубина h в среднем должна составлять (0,254-4-0,3) 3.

В первом случае при h = 0,253, а = 90° объем вытесненного металла

Vj. = b °'5S^>25S вгОбЬ&; £

(6)

(7)

во втором случае

V.2 = b = b & OAbS2-,

Окончательную форму и глубину канавки уточняют экспериментально.

При местной осадке по линии изгиба пружинение полок штампуемых металлов с сгв 50 кгс/мм2 уменьшается до минимума и почти не наблюдается у полок большинства металлов с ав

50 кгс/мм2. Одновременно с этим достигается главная цель — изгиб получается без внутреннего закругления, (рис. 10, в). Изложенный метод можно применять также и при П-образной гибке.

Осадку канавки целесообразно совмещать с другими операциями. При последовательной и совмещенной штамповке эта задача легко выполнима. Недостаток такого технологического приема — уменьшение прочности детали в месте изгиба, Однако 24

величина ослабления сечения в нем незначительна и приемлема для большинства деталей.

Из приведенного выше видно, насколько велико значение технологической подготовки при составлении задания на проектирование штамповой оснастки. Проработка указанных вопросов требует участия технологов и конструкторов, поэтому никогда не удается найти точного разграничения: что относится непосредственно к технологу, а что к конструктору. Многие специфические вопросы решаются в процессе проектирования штампов, что указывает на близкую связь технологии с проектированием штампов, которая особенно необходима в листоштамповочном производстве. Это требует от технолога глубокого знания схем штампов, а от конструктора подробного изучения технологических процессов .

f

ГЛАВА II

РАСЧЕТ И ПОСТРОЕНИЕ ЗАГОТОВОК, ПЕРЕХОДОВ, ЭЛЕМЕНТОВ РАБОЧЕГО КОНТУРА МА ТРИЦ И ПУАНСОНОВ

§ 1. ОБЩИЕ СВЕДЕНИЯ

Развертки деталей различных форм, получаемых холодной штамповой с помощью гибки, вытяжки, формовки, отбортовки и других процессов, находят главным образом аналитическими методами, которые достаточно подробно изложены в работах В. П. Романовского, А. Н. Малова, М. Е. Зубцова и др. В формулы при расчетах вводят практические поправки и коэффициенты, учитывающие различные факторы. Например, при определении размеров заготовки сгибаемой детали принимают во внимание различное положение нейтрального слоя металла в зависимости от отношения

Однако в формулах для расчета разверток сгибаемых деталей не учитывают отклонения ширины и толщины металла от номинальных, а также утонение и разрушение металла во время деформирования из-за чрезвычайной сложности определения размеров. Поэтому результаты расчета почти всегда не соответствуют результатам фактических измерений детали после гибки.

Такая же картина наблюдается при расчете разверток деталей, подвергающихся отбортовке, вытяжке и формовке. Все формулы теоретически обоснованы и правильны, но они так же, как и при гибке, не могут учитывать заведомо неопределенные величины. Например, можно ли учесть отклонение толщины металла при расчете развертки какой-либо детали, если толщина листа колеблется в пределах =±=(5—10)%, т. е. в процессе штамповки заготовки поступают от разных листов с разной величиной отклонений. Размеры можно определить только зная то или иное конкретное отклонение. Нельзя учесть приращение или уменьшение поверхности детали за счет утонения или утолщения металла, так как последние невозможно численно точно выразить. На форму и размеры заготовки влияет также анизотропия, которую учесть невозможно.

Таким образом, все расчеты разверток деталей приближены, и их размеры приходится уточнять экспериментально при наладке штампов. Вследствие этого вынуждены часто изготовлять вначале 26

формообразующие штампы, а затем разделительные, что создает неудобства для инструментального цеха при изготовлении комплекта штампов. Между тем, в некоторых случаях приходится пользоваться более неточными заготовками, о чем будет- сказано ниже.

Существующие формулы для расчета разверток охватывают главным образом детали наиболее распространенных форм.

§ 2. ГИБКА

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Расчет длины развертки любой сгибаемой детали с разным сочетанием углов (рис. 11, а) обычно сводится к трем этапам: определению радиусов изгиба по нейтральному слою; определе

нию длины дуг в изгибах и суммированию длин отдельных участков.

Радиус изгиба рассчитывают по формуле

рн = г + *S мм, (8) где рн — радиус изгиба по нейтральному слою деформаций металла мм (рис. И,а); г — внутренний радиус детали, мм; х — коэффициент смещения нейтрального слоя деформации (табл. 4); S — толщина металла, мм.

Коэффициент*—величина переменная, зависит от пла- (I стических свойств металла и его прочности. В табл. 4 приведены значения х для наиболее распространенных металлов в холодной листовой штамповке с ав до 40 кгс/мм2, а также для более прочных металлов типа стали 1Х18Н9Т и хромоникелевых сплавов.

Ф

Рис. 11. К расчету длины заготовок де талей, подвергаемых изгибу

Из табл. 4 следует, что 0,5 только при отношении

коэффициент х достигает значения ~ > 7 для металлов с пределом

прочности до 40 кгс/мм2 и при 4 >15 для металлов с пределом О

прочности более 40 кгс/мм2.

27

Некоторым исключением являются детали с углом изгиба более 180°. К ним относятся, прежде всего, свертываемые втулки (рис. 11, б). Опыт показал, что при расчете длины их разверток радиус изгиба рекомендуется определять по формуле

рн = г + 0,55,

т. е. по средней линии. Справедливость этого подтверждается неоднократными измерениями заготовок, получаемых при от-

Таблица 4

Среднее значение коэффициента х смещения нейтрального слоя деформаций металла

Г S ав, кгс/мм2 г S кгс/мм2 в

До 40 Свыше 40 До 40 Свыше 40

0,10 0,25 4,00 0,47 0,42

0,20 0,30 5,00 0,48 0,43

0,25 0,32 Нет 6,00 0,49 0,44

0,30 0,34 дан- 7,00 0,49 0,45

0,40 0,36 ных 8,00 0,46

0,50 0,37 9,00 10,0

0,60 0,38 0,47

0,80 0,40

1,00 1,20 0,41 0,42 0,35 0,36 11,0 12,0 0,50 0,48

1,50 0,44 0,37 13,0

2,00 0,45 0,38 14,0 0,49

3,00 0,46 0,40 15,0

ладке соответствующих штампов.

В некоторых случаях величина действительного радиуса превышает величину радиуса по средней линии.

Длину дуги в изгибе определяют по формуле

/=^мм, (9)

если угол изгиба а детали выражен в градусах, и по формуле

I = ра мм, (9а) если угол а выражен в радианах.

При изгибе детали на 180° до смыкания сторон (рис. 11,6), когда г = 0, длина изгибаемого участка

I — 0,55л мм.

Общая длина заготовки складывается из суммы длин прямых участков детали и суммы длин дуг в изгибах:

£общ — а + S I мм, И- -f-... On мм;

= 4 + /а + • • • + 4 мм»

(Ю)

где а1г а2, . . ., ап — длины прямых участков детали; /х, /2, • • •» — длины дуг в изгибах.

При гибке заготовок толщиной более 3 мм с радиусом изгиба г < S наблюдается заметное утонение металла, что вызывает удлинение детали.

28

РАЗВЕРНУТАЯ ДЛИНА СГИБАЕМЫХ ВТУЛОК

Как указывалось выше, при определении длины заготовки сги-баемой втулки положение нейтрального слоя принимают по сред-ней линии.

? Таким образом, общая развернутая длина втулки

^общ. вт ММ,

(П)

g" где рСр — радиус втулки по средней линии.

Когда отношение 4 меньше 0,5, то результат, получаемый по формуле (11), несколько выше результата, получаемого по формуле (9). Указанное несоответствие объясняется сущностью самого процесса гибки втулки.

Рис. 12. Форма поперечного сечения втулки, согнутой из листового металла

$. I Внутренний слой штампуемого металла в процессе гибки испытывает более или менее равномерное сжатие и, следовательно, с, его длина интенсивно уменьшается. Наружный слой растяги-•J , вается. Однако торцы сгибаемой заготовки не стыкуются парал-лельно друг другу. В преобладающем большинстве случаев они ' располагаются под некоторым углом а (рис. 12).

. Для выполнения плотного шва результат расчета по фор-? муле (11) следует увеличить на 1,5—2% при металлах с пределом ' прочности менее 45 кгс/мм2 и на 0,5—1,0% при более прочных

4 металлах. Примерно такой же результат получается, если раз- вернутую длину втулки подсчитать исходя из равенства объемов заготовки и втулки с учетом допускаемых отклонений толщины металла. Поскольку необходимо уточнять длину развернутой втулки экспериментом, то выполнять достаточно сложный расчет , . по объему не имеет смысла.

ДЛИНА ШАРНИРНОЙ ЧАСТИ ПЕТЛИ

По аналогии со втулкой длину развернутой шарнирной части петли I (рис. 13) необходимо рассчитывать с учетом неравномерности растягивающих напряжений во внешнем слое витка. Вследствие малого отношения 4 (не более 2—3,5) нельзя не считаться со . смещением нейтрального слоя. Вместе с тем значения коэффи

циента х, приведенные в табл. 4, неприемлемы для петель, так как результаты расчета при подстановке их в формулу (8) получаются меньше опытных данных.

С учетом этого рекомендуют применять следующие значения коэффициента смещения хх для петель (по данным ГАЗ):

j .... 2 2,2 2,4 2,6 2,8 и выше

хх.... 0,56 0,54 0,52 0,51 0,50

Таким образом, при отношении

2,8 длину шарнирной части петли рассчитывают по средней линии. Для ускорения расчетов длину шарнирной части петли, показанной на рис. 13, рекомендуется определять по формуле

Рис. 13. К расчету и построе- о

нию шарнирной части петли Конец петли, подвергаемый закатке, целесообразно предварительно загибать и осаживать (рис. 13, б) в совмещенном или последовательном штампах в процессе вырубки (отрезки) соответ-

(12)

где угол Р находим через cos

ствующей заготовки.

ПРИБЛИЖЕННАЯ ФОРМА И РАЗМЕРЫ ЗАГОТОВОК ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ

К группе рассматриваемых деталей относятся П-образные и U-образные профили с постоянным и переменным сечениями. Они могут быть с внутренними полками (направленными к центру кривизны), и с внешними полками, направленными от центра кривизны. В первом случае (рис. 14, а) при гибке из прямоугольных заготовок полки испытывают сжимающие напряжения, во втором случае (рис. 14, б) — растягивающие напряжения. То и другое влияет на форму то.рца деталей. Если профиль выполняется из прямоугольной заготовки, то чем^больше кривизна = — , тем заметнее искажение торца после гибки.

Чтобы все точки торцов профиля после гибки приблизились к прямолинейным плоскостям Т1 и Т2, необходимо края заготовок строить с учетом неравномерности напряжений (рис. 14, а и б). Заметим, что между длиной наружной поверхности профиля Ьнар 30

* р --

ч ’ -

й внутренней LBH существует не простая разность, а более сложная зависимость.

Глубину выреза а определяют по следующей приближенной формуле:

НС^нар ЬБн)

(13)

Рис. 14. К определению формы и длины заготовок прямоугольных профилей, получаемых гибкой

Х/г где k — коэффициент пропорциональности (табл. 5); Н — вы-сота торца детали, мм; £нар — длина наружной поверхности участка детали с радиусом рнар, мм; LBH — длина внутренней z поверхности участка детали с радиусом рвн, мм; рнейтр — радиус кривизны рассматриваемого конца детали по нейтральному

< - СЛОЮ, ММ.

Длина криволинейных участков (в миллиметрах), примыка-2 Тощих к торцам детали, определяется через радиус р и центральный угол

если

а:

по наружной поверхности: угол а в градусах

___ лрнара нар 180 ’

радианах

♦ Т'Ь-

' ”.

' ’'if •?,

нар Рнар^»

31

б) по внутренней поверхности: если угол а в градусах

т ___ Л-рвн^

вн— 180° ’

Таблица 5 в радианах

Значения коэффициента k ^вн Рвна-

градусы а радианы k Практически угол а не превышает 90°. Максимальную длину прямолинейной заготовки без учета припуска на обрезку рассчитывают по формуле 4аг = ^-дет + , (14) Л* где Ьдет — длина детали по нейтральному слою. Если криволинейные поверхности детали выполнены не од-ним радиусом, а 'несколькими

5—15 15—30 30—45 45—60 60—75 75—80 80—85 85—90 0,087—0,260 0,26—0,52 0,520—0,785 0,785—1,05 1,05—1,31 1,31—1,40 1,40—1,48 1,48—1,57 0?30 0,45 0,55 0,75 0,85 1,20 1,80 2,50

-

лекальными кривыми, то радиусы р определяют методом приближенного подбора. Остальные элементы контура заготовки находят обычными приемами, которые применяют при определении разверток сгибаемых деталей. Длину полученной заготовки и форму выреза уточняют экспериментом.

ПРОМЕЖУТОЧНЫЕ ПЕРЕХОДЫ И ПРИМЕРЫ ПОСТРОЕНИЯ РАБОЧЕГО КОНТУРА МАТРИЦ И ПУАНСОНОВ

Расчеты промежуточных переходов при гибке деталей обычно не отнимают много времени, так как они часто входят в общий расчет заготовок. Но в некоторых случаях требуются специальные решения.

Промежуточные переходы выполняют в виде предварительных гибок, необходимых по чертежу детали, или в виде перегибов, вызванных специфическими условиями процесса.

Промежуточные переходы гибки можно выполнять в условиях раздельной штамповки и в ленте (полосе) с отделением детали на выходе ее из штампа, что обычно применяют для мелких деталей. Пример гибки детали за два перехода показан на рис. 15, а.

Форма и число переходов при последовательной гибке зависят от конфигурации детали. Гибка концов отдельных деталей возможна только при условии частичного или полного отделения ее от полосы (ленты). Поскольку полное отделение детали затрудняет транспортировку ее между рабочими ручьями, то целесообразнее оставлять в полосе небольшую перемычку. Таким образом происходит не полное, а только частичное отделение заготовки от исход-32

rzzzzzzzz^i

Ж'

•4,

5~d повернуто

3 Г. Д. Скворцов

33

Рис. 15. Примеры построения переходов при гибке". I, II — переходы; III — окончательная закатка

ф фф фф фф фф фф фф фф Ф

Ф фф фф фф ФФ ФФ ФФ ф ‘kz—fh

шаг

ного металла. Этот процесс выполняется ИЛИ путем безотходной надрезки или вырубки с отходом. Последнее возможно и необходимо при штамповке деталей с вырезом, предусмотренным уже в чертеже детали (рис. 15, б).

Безотходная надрезка имеет существенный недостаток: при каждом последовательном перегибе деталей их боковые кромки могут набегать друг на друга. При длинных надрезах (когда большие полки) это вызывает образование вмятин на краях деталей, а иногда и брак. Такой недостаток можно устранить введением выреза на краях деталей, если это возможно (см. рис. 15, б), или нанесением канавок (надрезов) на полосе по линии разделения деталей в процессе последовательной штамповки. Форма технологических канавок прямоугольная или под углом а = 60° (рис. 15, б), глубина не более (0,1—0,3) S. Следы на краях штампуемых деталей после нанесения канавок выглядят в виде фасок.

Введение вырезов является лучшим решением, но оно связано с изменением чертежа детали и поэтому не всегда выполнимо.

Чеканка технологических канавок улучшает качество штампуемой детали.

К наиболее распространенным деталям, которые требуют специального построения переходов, относятся петли, втулки и хомутики, выполняемые гибкой (свертыванием) листового металла. Для получения петель, несмотря на их разнообразие, можно использовать два варианта технологического процесса:

1) гибка конца по радиусу R на угол 0 не менее 45—60° (рис. 15, в) и окончательная закатка;

2) гибка конца по радиусу R на угол 0, гибка по- радиусу R у основания петли на угол 90° (рис. 15, в) и окончательная закатка.

Второй в'ариант более трудоемкий, однако он обеспечивает лучшее качество штампуемой детали.

Втулки, при невысоких требованиях к их геометрии и относительно небольших партиях, можно получать реверсивным способом (рис. 16, а). С увеличением партии, а также требований к геометрии и точности применяют такие методы, которые обеспечивают стабильные размеры втулок и создают предпосылки для внедрения непрерывной штамповки (из ленты) с использованием средств механизации, автоматизации. Одним из примеров может быть последовательный процесс (рис. 16, б), широко распространенный в автомобильной промышленности. Разновидностью последовательного процесса является штамповка из ленты шириной, равной высоте втулки, включающая операции: отрезку заготовок, U-образную гибку и окончательную гибку [221. Последовательная гибка, как указывалось выше, обладает большей точностью по сравнению с реверсивной гибкой, однако при ней также не удается получать втулки с точным диаметром (в пределах 1—3 классов точности). Поэтому применяют дополнительную операцию — калибровку втулки по диаметру. Наилучший эф-34

фект достигается при протягивании согнутой втулки через ма-трицы-фельеры с жестким или эластичным подпором [22].

Расчет первого перехода при реверсивной гибке обычно отнимает много времени, так как возникают затруднения при распределении развернутой заготовки между участками 1, 2 и 3 (рис. 16, а). Основная трудность заключается в определении кривизны участка 2 из-за отсутствия обоснованных данных.

// переход

6)

Рис. 16. Схемы построения переходов при штамповке втулок (I—II — переходы)

Опыт показал, что даже значительные отклонения кривизны не влияют существенно на процесс последующей гибки. Вместе с тем произвольное построение волнообразной формы перехода затрудняет проектирование, изготовление и эксплуатацию соответствующих гибочных штампов. Для нормальной работы по-ч следних необходимо: 1) чтобы перепад h между вершиной центрального перегиба и нижней плоскости пуансона был не менее 0,5—1 мм (обеспечивается возможность зажима заготовки в про-цессе формообразования с целью исключения смещения); 2) чтобы угол р был не менее 95°—100° (обеспечивается четкость выполнения цилиндрической формы детали при окончательной гибке).

С учетом перечисленных требований составлены соответствующие рекомендации по построению рабочего контура пуансона и матрицы для первого перехода гибки втулки (табл. 6).

3* 35

Таблица 6

Варианты построения рабочего контура пуансона и матрицы для первого перехода гибки втулки

Форма втулки

а 3

- градусы

Форма рабочего контура пуансона и матрицы

р Г,5р 100 105

0,9р 1,4р 108 120

0,85р 1,3р 114 130

0,8р 1,2р 120 140

Примечание. Ri и радиусы по нейтральной линии; р — радиус втулки по нейтральной линии.

Перераспределение общей развернутой длины втулки £общ между участками 1, 2 и 3 можно выразить следующими формулами: если углы выражены в градусах

Г ____ I

^общ 180 "г” 180 Мм> v®/

если углы выражены в радианах

Л>бщ = а#2 + 20Я1 мм. (16)

В табл. 6 приведены четыре варианта построения рабочего контура пуансона и матрицы: первый для мягких металлов, при гибке которых- не обнаруживается пружинения; три последующих—для упругих металлов.

Радиус с учетом пружинения металла можно ориентировочно определять по номограммам, приведенным в работе [19] или в специальных справочниках.

Методика построения переходов при гибке хомутиков в принципе не отличается от построения переходов при реверсивной гибке втулок. Однако наличие прямолинейных участков на концах хомутика (рис. 17, а) несколько усложняет задачу.

Возможны две рациональные формы первых переходов, которые зависят от расположения прямолинейных участков хомутика горизонтального (рис. 17, б) или под некоторым углом (рис. 17, в).

Первую форму применяют, когда окончательную обрезку концов и пробивку отверстий выполняют после предварительной гибки. В этом случае важно, чтобы прямолинейные участки после первой гибки занимали горизонтальное положение. Если 36

процесс штамповки хомутика принят без учета пружинения металла, то не всегда удается осуществить указанное требование при соблюдении необходимого перепада h (рис. 17, б и в). Препятствием является недопустимо малый радиус центрального перегиба R 2, который возникает в результате перераспределения развернутой длины хомутика между участками 1, 2 и 3. Это наблюдается при отношении а/рср < 0,3 (где а — половина расстояния между щеками хомутика). Условия построения улучшаются,

> Рис. 17. К расчету первого перехода реверсивной гибки хомутика

если исходный радиус R1 принимается меньше номинального, заданного по чертежу, что характерно для построения перехода с учетом пружинения металла.

Вторая форма перехода (рис. 17, в) возможна только в случае, если пробивку и отрезку выполняют до этой операции или после окончательной гибки детали. С таким построением нетрудно добиться необходимого перепада h и небольшой кривизны Т?2 При любом отношении —- (рис. 17, а).

Рср

Однако, когда отношение —- превышает некоторые уста-Рср

новленные значения, прямолинейные участки хомутика слишком круто разворачиваются, что затрудняет нормальную фиксацию заготовки в штампе.* Кроме того, затрудняется зажим металла Р центре заготовки.

- В табл. 7 приведены исходные данные для построения рабочего контура пуансона и матрицы гибочного штампа с учетом рассмотренных рекомендаций. При этом учитывается случай с уменьшением радиуса на 0,1р. Опыт показал, что для подобных изделий Вполне достаточно двух вариантов построения:

Ri ==uPcp и R1 = 0,9рср.

37

38

§ £ вьИМлска деталей TnflA тел ЬРащеййй

РАСЧЕТ ЗАГОТОВОК БЕЗ УЧЕТА УТОНЕНИЯ МЕТАЛЛА

Расчеты заготовок при вытяжке и формовке для большинства деталей обычно сложнее расчетов заготовок при гибке, так как первые связаны с пространственными формами, а вторые с линейными и плоскостными.

Существуют три метода расчета: аналитический, графический и графо-аналитический. Все они приемлемы для любого вида штамповочного производства. Однако предпочтение следует отдать первому как наиболее универсальному и доступному для технолога и конструктора. К бесспорному его преимуществу относится возможность использования современной вычислительной техники. Он же отличается более высокой точностью.

Аналитический метод основан на соблюдении равенства поверхностей штампуемой детали и заготовки. Для деталей типа тел вращения заготовка имеет форму круга, диаметр которого связан с поверхностью готовой детали следующей зависимости:

= f =1.'3 <17)

где £>заг — диаметр заготовки без учета утонения стенок материала, мм; У, F — сумма площадей отдельных участков поверх-. ности детали, построенной с учетом припуска на обрезку, мм4.

Если деталь после вытяжки не обрезается, то ее высоту можно получить с достаточно высокой точностью только при учете уто* • нения металла. В таких случаях в формулу (17) необходимо вводить некоторый поправочный коэффициент а. Тогда диаметр заготовки £>i с учетом утонения металла будет

D1=l,13/2^«. (18)

Значение коэффициента а принимают в пределах 0,87—0,98. Конкретная величина его зависит от степени утонения , металла и устанавливается из опыта.

t Течение металла в очаге пластических деформаций и особенно при предельных коэффициентах вытяжки неравномерное. Поэтому получить деталь точной высоты оказывается невозможно. Из этого следует, что применение коэффициента а эффективно только при малой степени деформации и в основном для деталей простых форм.

Поверхности простых геометрических форм Flf F2 и т. д. определяют- по общеизвестным формулам. Однако они не охватывают всего разнообразия штампуемых деталей, поэтому приходится использовать специальные методы расчета.

39

Таблица 8

Формулы для расчета площадей боковых поверхностей элементарных участков тел вращения

Наиболее универсальным из них является метод расчета, приведенных ? боковых поверхностей элементарных участков. Основная формула имеет вид

^заг = 2 х, (17fl)

40

Таблица 9

Припуски на обрезку цилиндрических деталей без фланца, мм

h, мм h ^ср

0,5—0,8 0,8-1,6 1,6-2,5 2,5-4

10 1,5 2,0 2,5 3,0

20 2,0 2,5 3,5 4,0

50 3,0 3,5 5,0 5,5

100 5,0 5,5 7,5 8,5

150 6,0 6,5 9,0 10,0

200 7,0 7,5 10,5 11,5

250 8,0 9,5 13,0 14,0

300 10,0 11,5 15,0 16,0

Примечание, h — полная высота детали; d — средний диаметр детали. ср

Таблица 10

Припуски на обрезку деталей с фланцем, мм

^фл ^фл ^ср

До 1.5 1,5-2 2-2,5 2,5-3

25 2,5 2,0 1,5 1

50 3,5 3,0 2,5 2,0

100 4,5 5,5 4,0 3,0 2,5

150 4,7 5,5 3,7 3,0

200 6,5 4,5 3,5

250 7,5 6,2 5,2 4,0

300 8,5 < 7,0 6,0 4,5

Примечание. г/фл диаметр фланца.

где 2 X = Хх + Х2 + • • •+ Х„, Х1( Х2, . . Хп — приведен-ные боковые поверхности элементарных участков (табл. 8).

Соответственно изменяется и формула (18)

(18а)

Заметим, что результаты расчетов по формулам (17а) и (18а) совпадают с результатами расчетов по формулам (17) и (18).

В тдбл. 8 приведены все возможные варианты элементарных поверхностей, поэтому, пользуясь ими, можно рассчитать заготовки для большинства деталей типа тел вращения.

Припуск на обрезку зависит от основных геометрических пара-метров вытягиваемой детали: высоты, диаметра вытяжки и диаметра фланца (при его наличии); значения их приведены в табл. 9 и 10 [19].

* Операция обрезки исключается при относительно малой степени деформации, которая выражается несколькими показателями. Наиболее доступным из них является коэффициент вытяжки т — величина обратная степени деформации. Таким образом, операция обрезки исключается при большом значении коэффициента т. Например, для металлов средней твердости при толщине до 1 мм коэффициент т должен быть не менее 0,7, а при толщине до 3—4 мм — более 0,75—0,8.

Ниже приведен расчет размеров заготовки детали, показанной на рис. 18, а, которая после окончательной вытяжки подвергается обрезке.

1. Определяем припуск на обрезку

^фл __ 30 ___

41

По табл. 10 находим ближайшие значения: 2,5 и 3,0 мм, принимаем 3 мм.

2. Строим контур детали по средней линии (рис. 18, б) в соответствии с чертежом детали и проставляем необходимые размеры для каждого элементарного участка. Отверстия, имеющиеся в детали на любом участке поверхности, при расчете заготовки не

Рис, 18, К аналитическому расчету заготовки детали типа тела вращения, получаемой вытяжкой

учитывают за исключением особых случаев. Таким образом, поверхность данной детали рассматриваем как сплошную (без отверстия диаметром 10 мм).

3. Дополнительно рассчитываем участки Х2, Хэ, а также Х„ X,.

А. Определяем диаметр окружности D2 и угол а (рис. 18, б). Строим вспомогательный треугольник АВС и находим:

АС2 = (3 + 6)2 — З2 = 72; АС = <72 8,5;

D2 = 50 + 2 8,5 = 67;

cos а = | = 0,333 .. ., а = 70°33' 70,5°;

ijG У

cos ос — 6 ,0,333 2,0,

4?

S. Из вспомогательного треугольника ЬЁЁ определяем диаметр окружности D7 и угол Р

ED2 = (5 + И)2 — 142 = 60; ED = /60 7,75;

О, = 16 + 2 -7,75 = 31,5 мм;

sin Р =-jg-— 0,875; р = 61°02' 61°;

DJ = EtF sin р = 5 .0,875 = 4,375 4,38.

4. По формулам из табл. 8 находим значения приведенных боковых поверхностей Хх; Х2; . . .; Х9

Хх = D2 — d2 = 862 — 672 = 2907

X2 = 8r (P-g--/i) =8>3 (67^5— 2) = 942;

- X8 = 8r(ft,+D^) =8-6 (4 + 50 ^-5) = 1663;

Х4 = 2r (nD — 4г) = 2 -6 (л -50 — 4 -6) = 1600;

X = 4dh = 4 .38 -9 = 1362;

Xe = 8r(/I + D-^) = 8.11(9,62 + 16^) = 1622; \ OUv / \ O\J\J /

X7 = 8r (D^r — /Л = 8*5 (31,5п=- — 4,38s) = 496;

X8 = 2r (4r 4- nD) = 2 .3 (4 .3 4- л -16) = 373;

X9 = d2 = 162 = 256.

5. Определяем диаметр заготовки: ' 0заг = ]/'^ =

= /2907 4-942 + 1663 +1600 + 1362 + 1622 + 496 + 373 + 256 « 106 мм.

Иногда при расчете заготовок нецелесообразно делать полную разбивку поверхности детали на элементарные участки. Например, куполообразная деталь (рис. 19, а), состоящая из нескольких ступеней, вытягивается за одну операцию. Если проследить за процессом формообразования, то обнаружим, что обтягивание штампуемого металла по пуансону вначале происходит с контактом по некоторой части сферической поверхности 1 и неполной поверхности 7. Только в конце хода при сближении рабочих частей штампа начнут оформляться поверхности 2, 3, 4, 5 и 6. Если металл высокопластичен, то указанные поверхности будут заполнены только за счет местного растяжения. Следовательно, течение металла с краев заготовки (из зон 9 и 10) наблюдаться не будет

43

(или деформация настолько незначительна, что ее можно не учитывать). Отсюда- вывод, размер заготовки рассматриваемой детали может быть найден без полной разбивки поверхности на элементарные участки.

Рис. 19. Допускаемое графическое упрощение при расчете заготовки ступенчатой детали

Достаточно, например, зону восьми элементарных поверхностей (с 1 по 8) свести к трем простым участкам /, 2 и 3 (рис. 19, б). Поэтому расчет заготовок подобных деталей из высокопластичных металлов значительно упрощается.

Рассмотрим другой случай. Например, требуется найти заготовку детали (рис. 20) с горловиной малого диаметра относительно заготовки и диаметра вытяжки DB.

Рис. 20. Пример формы детали^ при расчете заготовки которой не все элементы учитывают

\

Если горловина диаметром d деформируется после получения основной формы детали (диаметром DB) отбортовкой пробитого отверстия, то, естественно, поверхность горловины не будет формироваться за счет течения металла с краев заготовки.

Вследствие этого участки Х4 и Х5 не должны входить в сумму 2J X, тогда диаметр заготовки будет

^заг = 4~ Х3,

где под Х3 подразумевают полную (приведенную) площадь дна детали. <

Если детали, подвергаемые вытяжке, имеют образующую, которую не удается разбить на элементарные участки, указанные 44

ё табл. 8, то ее поверхность определяют графоаналитическим методом по известному правилу Гюльдена-Паппуша [12].

Поверхность тела вращения, описываемая плоской кривой при вращении ее вокруг оси, лежащей в плоскости этой кривой и не пересекающей ее, равна произведению длины кривой (обра-

зующей) на длину окружности, описываемой центром тяжести

кривой, т. е.

F = 2л X.L,

где Хс — расстояние от центра тяжести образующей до оси; L — длйна образующей.

Ниже в качестве примера приведена схема расчета детали типа параболоида.

1. Вычерчивают штампуемую деталь в каком-либо точном масштабе с припуском на обрезку (рассчитанным, по табл. 10 при dcp, равном среднему диаметру параболоида).

2. Разбивают образующую детали на отрезки малой длины /х; /2; /3; . .

Рис. 21. Схема расчета заготовки графоаналитическим методом

(рис. 21), которые условно принимаются за отрезки прямых;

3. Определяют графически длины отрезков и длину всей образующей L;

4. Наносят центры тяжести S каждого участка и определяют графически их расстояния R от оси вращения;

5. Находят радиус вращения центра тяжести всей образующей по формуле

4" * * • 4~ Rnln L

6. Рассчитывают диаметр заготовки по формуле

Г>заг 8R~L.

При более точных расчетах отрезки I учитывают как криволинейные (истинные — в соответствии с чертежом). Их длину определяют по радиусу R и центральному углу а (рис. 21). Для удобства и ускорения расчета длин и центров тяжести криволинейных участков следует пользоваться специальными таблицами, разработанными на ГАЗе.

В тех случаях, когда цилиндрическую деталь с фланцем вытягивают при предварительно разделанном технологическом от--Верстии в центре заготовки, необходимо в расчетах учитывать условную поверхность, образованную в результате утяжки тех-

йблогйЧескоРб отверстия диаметром dt (см. рис. 4). Эту условную поверхность следует вычесть из суммарной поверхности детали. В соответствии с рекомендациями, изложенными на стр. 39—43, эта поверхность в приведенном виде определяется по формуле (см. табл. 8):

F усл =

При суммировании элементарных поверхностей (см. разобранный пример на стр. 43) условную поверхность Fycn записывают со знаком минус.

ПРОМЕЖУТОЧНЫЕ ПЕРЕХОДЫ ПРИ ВЫТЯЖКЕ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Число переходов при вытяжке зависит от пластичности металла и его структурного состояния. Критерием для определения числа переходов служит предельная величина степени деформации.

Как уже указывалось выше, одной из таких величин является допускаемый коэффициент вытяжки. Для первых операций он выражается отношением т-Ц для последующих операций отно-“заг

шением диаметров последующей вытяжки к предыдущей: d

-j- и т. д., где d2, . . dn — диаметры вытяжек по средней линии.

При вытяжке деталей типа тел вращения из низкоуглеродистых сталей и других металлов с идентичными показателями пластичности рекомендуется применять значения коэффициентов вытяжки по табл. 11. Принимая ее данные за типовые, можно построить ряд значений коэффициентов вытяжки для металлов с другими показателями пластичности. Причем неизбежны значительные отклонения от приведенных в табл. 11. Наприцер,

Таблица 11

Допускаемые коэффициенты вытяжки цилиндрических деталей из круглых заготовок

~Ю0% т2 т3 т6, тй И т. д. При калибровке

0,1—0,3 0,60—0,58 0,82—0,8! 0,83—0,82 0,85—0,84 0,87—0,86 0,98—0,97

0,3—0,6 0,58—0,56 0,81—0,80 0,82—0,81 0,84—0,83 0,86—0,85 0,97—0,96

0,6—1,0 0,56—0,54 0,80—0,79 0,81—0,80 0,83—0,82 0,85—0,84 0,96—0,95

1,0—1,5 0,54—0,52 0,79—0,78 0,80—0,79 0,82—0,81 0,84—0,83 0,95—0,94

1,5-2,0 0,52—0,50 0,78—0,77 0,79—0,78 0,81—0,80 0,83—0,82 0,94—0,93

Св. 2,0 * 0,50—0,48 0,77—0,76 0,78—0,77 0,80—0,79 * 0,82—0,81 0,93—0,92

П] сталям римечание. Приведенные данные относятся к низкоуглеродистым а мягкой латуни.

46

$

при относительной толщине заготовки — 100 > 2 допускае-^заг

мый коэффициент первой вытяжки для низкоуглеродистых сталей znx = 0,5-i-0,48 (табл. 11), а для стали 65Г с низкой пластичностью на основании заводского опыта т1 = 0,7-5-0,68. Здесь имеет большое значение отношение — и допускаемое относитель-ное удлинение о. В первом случае для низкоуглеродистых сталей — ?«-|2-л*0,57 и 6 28%; во втором—~ 0>63 и

ов 35 ’ г ав 70

в 12%. Чем больше отношение — и меньше величина 6, тем хуже тптампуемость. Наблюдения показали, что разница в допускаемых коэффициентах вытяжки при сравнении металлов с различной штампуемостью при выполнении последующих операций вытяжки относительно меньше, чем при сравнении первых операций. Однако этот вопрос еще недостаточно изучен.

Приведенные табличные данные рассчитаны на нормальные условия работы штампов и на получение высококачественных заготовок (без разрывов и с незначительным утонением металла). При отсутствии высоких требований к прочности и геометрии деталей можно применять более жесткие коэффициенты вытяжки (с уменьшением на 5—10%).

В тех случаях, когда вытяжка выполняется при нерегулируемых буферах и прочих несовершенствах производства значения коэффициента т, указанные в табл. 11, необходимо увеличивать на 10—15%.

Из табл. 11 следует, что для более толстых металлов значения коэффициентов меньше, чем для тонких (применительно к одной и той же марке металла), или, иначе, допускается большая степень деформации *. Это объясняется, прежде всего, тем, что при вытяжке тонких металлов устанавливают относительно меньший технологический зазор между матрицей и пуансоном, а это увеличивает силу трения, которая снижает потенциальные возможности металла сопротивлению разрыву в процессе вытяжки.

При вытяжке деталей типа тел вращения промежуточные переходы в плане всегда подобны, однако форма их. образующих может быть различна.

Промежуточные переходы для цилиндрических деталей сводятся к трем основным формам: 1) с плоским дном и закруглением г (рис. 22, а); 2) с дном в виде усеченного конуса (рис. 22, б); 3) со сферическим дном (рис. 22, в).

Эти формы могут быть без фланца и с фланцем в зависимости от выбранного технологического процесса и заданного чертежа. Если фланец незначительно больше диаметра вытяжки, то один

* Улучшение «штампуемости» листового металла при вытяжке более интенсивно происходит при увеличении его толщины ориентировочного до S = 2 мм. При большей толщине — это явдецие менее заметно,

47

или несколько переходов выполняются без него, а затем в последующих операциях образуется фланец.

Когда деталь задана с большим фланцем, то все промежуточные переходы выполняются также с фланцем.

Первая форма приемлема при любйх размерах цилиндра. Вторая форма практически мало приемлема для цилиндров диаметром менее 20 мм, но при больших диаметрах она значительно

%

Рис. 22. Формы переходов при вытяжке цилиндрических деталей (I—IV — переходы)

целесообразнее первой. Третья форма удобна для мелких деталей и особенно при последовательной вытяжке в ленте (полосе).

Диаметры промежуточных вытяжек цилиндрических деталей рассчитывают по следующим формулам:

di = d2 = m^d^ d3 = m3d2 и т. д.

или в общем виде

= mndn_ll

где тъ т2у . . ., тп — коэффициенты вытяжек принимают по табл. 11.

Диаметры дна переходов dK при вытяжке деталей с усеченным конусом выполняют равными dKl = d2\ dK2 = d3 и т. д.

Форма и радиусы закругления переходов при вытяжке определяют геометрию рабочих частей матрицы и пуансона. Поэтому 48

важно, чтобы расчеты и вычерчивание переходов были возможно более точные с учетом опытных данных.

Величина оптимальных радиусов закругления переходов при вытяжке зависит от многих факторов. К основным относятся толщина и марка штампуемого металла, степень деформации, форма рабочих частей штампа и др.

Средние значения радиуса закругления матрицы можно определить (с округлением до целых чисел) по формуле

гм ~ К V(D-d)S,

где D — диаметр плоской заготовки или предыдущей вытяжки; d — диаметр детали после данного перехода вытяжки; S —• толщина штампуемого металла; К — коэффициент, значения которого в зависимости от толщины металла приведены ниже:

S, мм До 0,6 0,6—1 1—2 2—4 4—6 6—10 К .1,0 0,9 0,85 0,8 0,7 0,6

В тех случаях, когда возникает необходимость для создания более интенсивного торможения металла в процессе вытяжки, радиус закругления матрицы уменьшают. На последних переходах радиус матрицы приближают к размеру, указанному на чертеже детали.

Радиусы закругления гп пуансонов для первых переходов рекомендуется принимать равными радиусам матрицы. Однако при соответствующих значениях коэффициентов вытяжки допускается уменьшение радиусов пуансонов до гп — (0,5ч-1,0) S. В процессе калибровки и чеканки можно получать детали с радиусами гп < 0.5S.

В переходах с усеченным конусом (см. рис. 22, б) радиусы закругления пуансона не должны превышать некоторых оптимальных значений. При очень больших радиусах необходимость в применении конуса часто отпадает, так как в этих случаях трудно установить границу между конусом и радиусом.

Максимальный радиус закругления пуансона гПк во многом зависит от перепада между диаметрами предыдущей и последующей вытяжек. Его можно определить по следующей эмпирической формуле, предложенной автором,

d 1

Г --------1

'пк 10 ’

(с округлением до целых чисел) где d — диаметр вытяжки.

. При этом коэффициенты вытяжки должны быть близкими к предельным (если же вытяжка выполняется при малых степенях деформации, то переходы необходимо строить с одним закруглением).

4 Г. Д. Скворцов 49

Рекомендуемые значения радиусов закругления гПк для некоторых распространенных диаметров d вытяжки приведены ниже:

d, мм, 20 30 40 50 60 70—80 90—100 110—120 Свыше 120 гпк мм 0,5—1 1—2 2—3 3—4 3—5 5—7 7—9 8—10 10—12

Рис. 23. Схемы выполнения переходов вытяжки цилинд-рической детали с одной ступенью

Цилиндрические ступенчатые детали в зависимости от относительной разницы диаметров dr\ d2 . . . ступеней (рис. 23) и допускаемой степени деформации можно штамповать за одну или за несколько операций. Даже и при малой разнице между d± и d2 при вытяжке за одну операцию на поверхности детали имеются следы местных утонений и размеры расчетной заготовки отличаются от размеров полученной формы. Поэтому при повышенных требованиях к размерам и геометрии детали рекомендуется выполнять вытяжку раздельно: вначале по диаметру d19 затем по диаметру d2 и т. д.

В большинстве случаев штампы для первого и последующих промежуточных переходов оснащают складкодержате-лем, применение которого в завершаю-, щей операции зависит от истинной степени деформации. Например, при вытяжке низкоуглёродистых сталей и -фл ~~^эавеР 0,2 можно работать без

^фл складкодержателя.

ПРИМЕРЫ ПОСТРОЕНИЯ ПЕРЕХОДОВ ПРИ ВЫТЯЖКЕ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ

Промежуточные переходы при многооперационной штамповке тел вращения со сложной образующей могут иметь разнообразные формы с различным сочетанием. Некоторые из них выполняются в виде цилиндров, показанных на рис. 22, а другие приближаются к форме заданной детали.

Большинство деталей без фланца в виде полушара, конуса или усеченного конуса (рис. 24) при глубине h не более 1/2D можно вытянуть за одну операцию. Такая возможность появляется прежде всего вследствие относительно малой разницы между наибольшим диаметром D вытяжки и размером заготовки D^v. Например, для полушара (без фланца), как наиболее емкой формы, коэффициент вытяжки равен 0,71, а для конуса с углом а = 45° примерно 0,84 (независимо от габаритных размеров деталей).

Однако без фланца практически трудно получить высококачественные детали указанных форм. Небольшой припуск (10— 15% на диаметр заготовки) облегчает процесс получения правильной формы детали. Соответствующее увеличение заготовки вызывает увеличение степени деформации, в пределах допускае- мых норм.

Для полусферических деталей с относительной толщиной заго-товки -д- 100 <0,5, а также для конических деталей с относи-h

тельной высотой -j- < 0,3 рекомендуется создавать в штампах усиленное торможение штампуемого металла. Это достигается или увеличением давления прижима, или с помощью перетяжных порогов, ребер (рис. 24, а и б).

Первую вытяжку деталей с полусферическим дном или с тупоугольной конической формой (угол наклона образующей а js 45°) можно выполнить и с достаточно большим фланцем, но при условии, если коэффициенты вытяжки превышают на 15—20% значения, приведенные в табл. 11. Эта же рекомендация относится к деталям с дном, оформленным й виде шарового сегмента, шарового пояса.

Конические детали с углом а < 45° или с образующей в виде 'параболы наиболее трудные для формообразования. Неглубокие формы (рис. 25, а) можно получить за одну операцию. Критерием для выявления возможности формообразования их за одну операцию может быть средний коэффициент вытяжки тср, определяемый как отношение . Допускаемые коэффициенты , ь'заг

вытяжки тср принимают по табл. 11. Коэффициент тсР является ориентировочным показателем, поэтому рекомендуется брать из табл. 11 большие значения.

Глубокие детали этой группы вытягиваются за несколько операций; при этом рекомендуется предварительно создавать ступенчатые формы. Из них наиболее рациональна форма, при которой отрезки образующих на ступенях копируют образующую заданной детали (рис. 25, б). Римскими цифрами и скобками отмечены зоны, созданные каждым переходом. Коэффициент вытяжки для / dn da d»

промежуточных переходов -г-

\ «1 “3

по табл. 11 (на рис. 25 размер d5 обозначен через dcp).

Некоторые конические детали средней глубины можно получать из предварительно вытянутых цилиндров без придания им ступеней. Таким методом легко штампуются корпуса ручек пресс-папье (рис. 25, в) и им подобные детали. Несмотря на то, что коэффициент вытяжки при второй (окончательной) операции значительно меньше допускаемого I т — = 0,6 I, процесс

формообразования проходит благоприятно. Объясняется это тем, что здесь происходит местное перераспределение металла, которое 4* 51

d5 \

-г-) назначают ая /

4 /

2_ • d. ’

и

52

сопровождается сложной пластической деформацией. Если при первой вытяжке, цилиндрического стакана в зоне закругления дна преобладали растягивающие напряжения, то при второй операции эта зона испытывает главным образом трехосное сжатие — в осевом, радиальном и тангенциальном направлениях.

Не менее эффективным способом является реверсивная вытяжка, которая особенно рациональна при штамповке параболических и конических форм. Например, из цилиндрического

Рис. 26. Схема образования конической формы детали из цилиндрического стакана при реверсивной вытяжке

Рис. 27. Формы переходов при вытяжке одноступенчатой детали со сферическим дном

стакана (рис. 26, а) за два перехода может быть получена коническая деталь (рис. 26, б, в). Число переходов вытяжки опреде-d' d"

ляется допускаемыми отношениями -т? и т. д., принимаете?

мыми по табл. И.

•Ступенчатые детали со сферическим дном обычно штампуются за несколько переходов. Например, корпус фары с одной ступенью вытягивается за три перехода (рис. 27). При первом переходе набирается полная поверхность, необходимая для детали, а при двух других переходах происходит формоизменение этой поверхности до получения детали. Фланец в процессе вытяжки находится под прижимом.

К трудноштампуемым деталям относятся также ступенчатые детали с большим фланцем. На рис. 28 приведен пример переходов штамповки такой детали из стали 20 толщиной 3 мм. Первый переход (рис. 28, а) выполняется в совмещенном штампе

53

Рис, 28, Формы переходов вытяжки с ту- Рис, 29, Пример форм переходов для вытяжки цилинд-

пенчатой детали с большим фланцем рической горловины при фланце относительно большого

_____________________________________________________ размера *

54

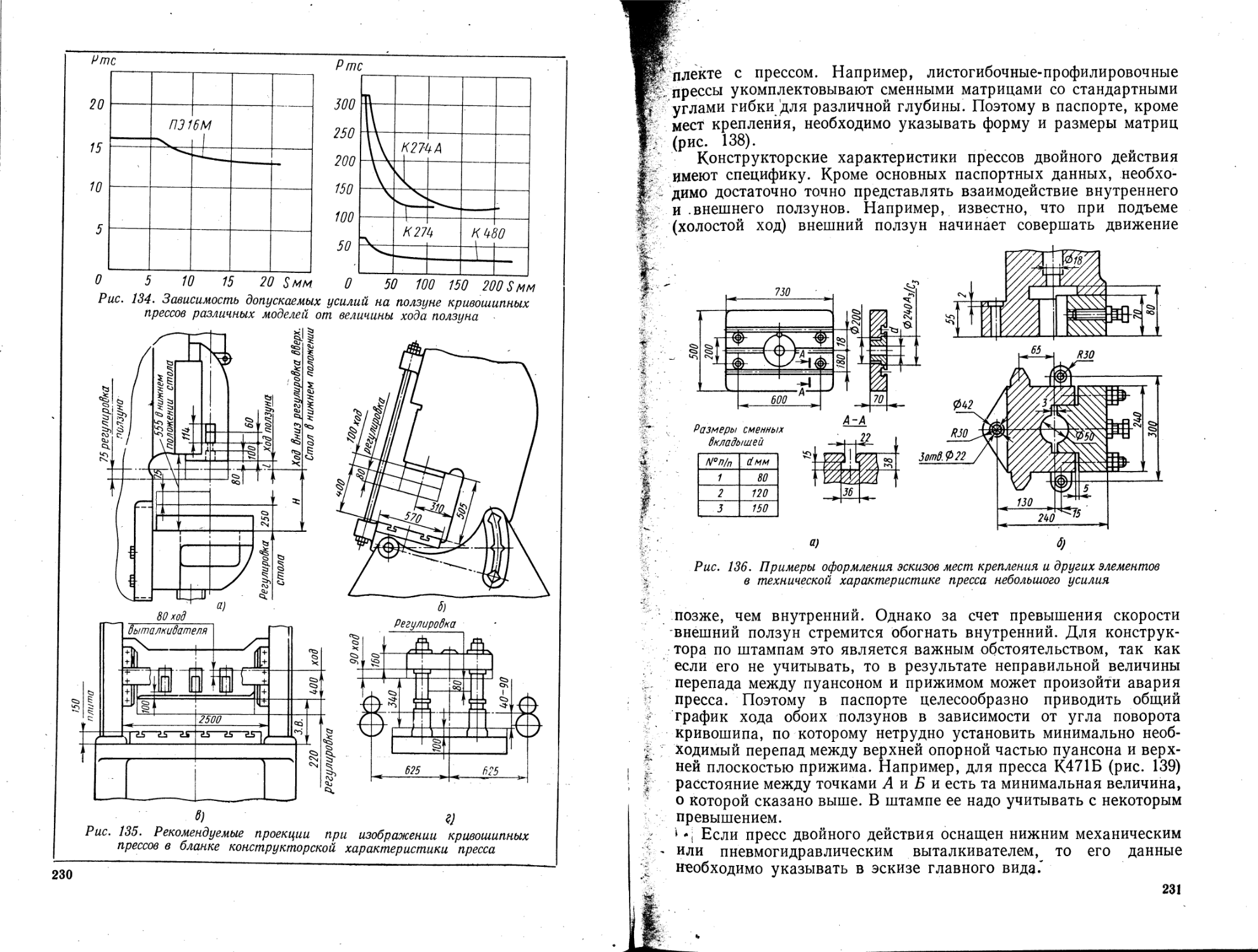

(вырубка заготовки и вытяжка) со складкодержателем, второй и третий переходы (рис. 28, б, в) — без складкодержателя.