Автор: Рудман Л.И.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение штамповка

ISBN: 5-217-00249-2

Год: 1988

БИБЛИОТЕКА КОНСТРУКТОРА

□с на вана в шва гаду

СПРАВОЧНИК

КОНСТРУКТОРА

ШТАМПОВ

ЛИСТОВАЯ

ШТАМПОВКА

Под общей редакцией

Л.И.РУДМАНА

ББК 34.623

С74

УДК 621.98.073.001.66 (035)

Авторы: В. Л. Марченко, Л. И. Рудман, А. И. Зайчук,

И. Г. Динер, Б. В. Бирин, канд. техн, наук; Е. И. Соловей

Рецензент канд. техн, наук Б. А. Степанов

Справочник конструктора штампов: Листовая

С74 штамповка/Под общ. ред. Л. И. Рудмана. — М.:

Машиностроение, 1988. — 496 с.: ил. — (Б-ка кон-

структора).

ISBN 5-217-00249-2

Приведены сведения о штампуемых материалах и рекомен-

дации по их рациональному раскрою, методики расчета техно-

логических параметров большинства операций листовой штам-

повки, исчерпывающие справочные данные для конструирования

штампов. Рассмотрены особенности конструирования штампов

для чистовой и скоростной штамповки, твердосплавных штампов,

вопросы штамповки неметаллических материалов, ускоренного

и автоматизированного проектирования штампов.

Для инженеров-конструкторов штампов листовой штамповки

и технологов листоштамповочногб производства, может быть

полезен инженерно-техническим работникам, занятым изготов-

лением и эксплуатацией штампов.

л 2704030000—229

С • 038(01)-88 229~88 ББК 3023

ISBN 5-217-00249-2 © Издательство «Машиностроение»

1988

ОГЛАВЛЕНИЕ

Глава 1. Общие положения по конструированию штампов

(В. Л. Марченко, Л. И. Рудман, А. И. Зайчук) 6

Раскрой материала........................................ 6

Общие требования к конструкции и изготовлению штампов 19

Выбор материалов для изготовления деталей штампов. . . 26

Расчеты общего характера, выполняемые при конструирова-

нии штампов.............................................. 35

Глава 2. Штампы для разделительных операций (В. Л. Мар-

ченко, Л. И. Рудман, А. И. Зайчук) .......................... 4$

Характеристика разделительных операций................... 4$

Требования к технологичности штампуемых деталей ... 50

Расчет параметров, необходимых для выполнения раздели-

тельных операций, и выбор пресса........................ 56

Расчет исполнительных размеров рабочих деталей штамп# 61

Конструирование и расчет на прочность рабочих деталей

штампа .................................................. 74

Размещение основных элементов штампа в его рабочей зоне 105

Конструирование направляющих и фиксирующих элементов

штампов............................................ 113

Некоторые особенности конструирования штампов .... 142

Глава 3. Штампы для гибки (В. Л. Марченко, Л. И. Рудман,

А. И. Зайчук)................................... 169

Характеристика операции гибки...................... 169

Требования к технологичности деталей, изготовляемых гиб-

кой .................................................... 170

Расчет размеров заготовки для гибки................ 177

Расчет размеров и конструирование рабочих деталей штампа 187

Учет пружинения при гибке.......................... 202

Расчет усилий, необходимых для гибки, и выбор пресса. . 211

Типовые конструктивные схемы штампов и их элементов. . 213

Глава 4. Штампы для вытяжки (В. Л. Марченко, Л. И. Руд-

ман, А. И. Зайчук)......................................... 228

Характеристика операции вытяжки......................... 228

Требования к технологичности деталей, изготовляемых вы-

тяжкой ................................................. 229

Расчет технологических параметров вытяжки ............. 232

Основные сведения о вытяжке конических деталей .... 282

Вытяжка в ленте........................................ 283

Расчет и конструирование основных деталей штампа ... 286

Типовые конструктивные схемы штампов ................... 296

1*

Оглавление

Особенности конструирования штампов для вытяжки дета-

лей из металлических материалов с особыми свойствами и не-

металлов ............................................... 314

Глава 5. Штампы для отбортовки, проколки, рельефной

формовки, раздачи, обжима, завивки, закатки, >

правки, калибровки и чеканки (В. Л. Марченко,

Л. И. Рудман, А. И. Зайчук) .................. 316

Отбортовка и проколка.................................... 316

Рельефная формовка....................................... 337

Закатка.................................................. 339

Раздача и обжим....................................... 340

Правка и калибровка ..................................... 345

Чеканка.................................................. 347

Глава 6. Особенности конструирования штампов с рабочими

элементами из твердых сплавов (Я. Г. Динер) 349

Требования к штампам с элементами из твердых сплавов и

особенности конструкции рабочих деталей.................. 349

Выбор и расчет основных и вспомогательных деталей штам-

пов .................................................... 357

Особовысокостойкие твердосплавные штампы................. 369

Особенности технологии изготовления твердосплавных штам-

пов и ее влияние на их конструирование................... 371

Глава 7. Обеспечение повышенной производительности

штамповки, высокой эксплуатационной надежно-

сти и эффективности производства штампов

(Я. Г. Динер).............................................. 375

Особенности конструирования штампов для скоростной

штамповки................................................ 375

Особенности конструирования штампов с рабочими элемента-

ми, изготовленными методом электротехнологии в автома-

тическом и полуавтоматическом режиме..................... 382

Конструкции устройств, повышающих эксплуатационные

качества и стойкость штампов ............................ 392

Глава 8. Ускоренное и автоматизированное проектирование

штампов (Я. Г. Динер, Б. В. Бирин)......................... 403

Основные системы ускоренного проектирования штам-

пов ..................................................... 403

Сокращенное проектирование с применением нормативных

документов (СПНД) ............................. 403

Ускоренное проектирование с выполнением КД на одном ?

листе.................................................... 406

Ускоренное проектирование штампов с использованием

бланк-чертежей .......................................... 426

Система ускоренного проектирования «СУПРШТАМП-2». . 431

Автоматизированное проектирование штампов......... 434

Оглавление 5

______________________________- ............................

Глава 9. Узлы и детали общего назначения (Е, И. Соло*

вей, Л, И. Рудман) ....................................... 441

Блоки и направляющие узлы............................. 441

Прочие узлы и детали общего назначения................. 467

Приложение (Л, И. Рудман) . .............................. 478

Список литературы..................................... . 487

Перечень использованных государственных стандартов .... 490

Предметный указатель .................................... 491

4

Глава 1

ОБЩИЕ ПОЛОЖЕНИЯ

ПО КОНСТРУИРОВАНИЮ ШТАМПОВ

(2)

РАСКРОЙ МАТЕРИАЛА

Для листовой штамповки выбор исходной заготовки

осуществляется путем экономического анализа возмож-

ных вариантов раскроя материала и определения опти-

мального.

В качестве критерия оптимальности принимается коэф-

фициент использования материала

= (1)

£де Мя — масса готового изделия (детали), кг; Н —

норма расхода материала на одно изделие (деталь), кг;

Н = М/па,

где М — масса единицы листа, рулона, куска ленты,

применяемых для штамповки, кг; пд — число изделий

(деталей), получаемых в результате раскроя материала, шт.

Кроме коэффициента использования материала, вы-

числяют коэффициент раскроя

р~ М3

где Пд — число деталей, штампуемых из одной исходной

заготовки; 7И3 — масса исходной заготовки.

Для вычисления /Си по формуле (0 и ^p вместо зна-

чений массы детали и массы исходной заготовки можно

подставлять значения соответствующих площадей их по-

верхности. При штамповке с отходами определяют ве-

личину перемычек (рис. 1; табл. |—4) в зависимости

от габаритных размеров заготовки, вида ее материала

и толщины, а также в зависимости от типа раскроя:

прямого, наклонного, встречного, комбинированного и т. д.

При этом определяют возможность размещения заготовок

йа плоскости полосы, относительное расположение пуан-

сонов, упоров и т. п. Следует обязательно учитывать

Необходимость последующей гибки заготовок и распола-

гать их на полосе (ленте) таким образом, чтобы линии

Раскрой материала

7

1. Наименьшие размеры перемычек и кромок, обрезаемых шаговыми

ножами при штамповке мягкой стали (см. рис* 1)

Размеры j мм

Толщина материала s Обозначение перемычки Наибольший размер А штампуемых заготовок - - • —

о ю .0 Л Св. 50 до 100 О оо Г-.О см «за О о см d О ю О Св. 50 до 100 Св. 100 до 200 Св. 200 до 300 о 9 3

1 Круглые и оваль- ные заготовки Прямоугольные и фигурные заготовки

До 0,2 а 2,0 2,2 2,5 2,8 2,5 3,0 3,5 4,0 5,0

b 1.5 1,7 2,0 2,2 2,0 2,5 3,0 3,5 3,8

Св. 0,2 до 0,5 а 1.5 1.7 1,9 2,2 1,8 2,0 2,5 3,0 4,0

b 1,2 1,4 1.6 1,8 1,5 1,7 2,2 2,7 з.о

0,5 » 1,0 а 1.2 0,8 1,4 1.6 1,8 1,5 1,7 2,2 2,7 3,5

b 1,0 1.2 1,4 1,0 1,2 1,7 2,2 3,0

1,0 » 1,5 а 1,5 1,7 1.9 2,1 1,9 2,1 2,6 3,1 2,6 3,5

b 1.1 1,3 1,5 1,7 1,4 1,6 2,1 3,0

1,5 » 2,0 а 1.9 2,1 2.3 2,5 2,2 2,4 3,о 3,4 4,0

b 1.5 1,7 1,9 2,1 1,7 1.9 2,5 2,9 3,5

» 2,0 » 2,5 а 2,3 2,5 2,7 2,9 2,6 2,8 3,3 3,8 4,0

b 1.8 2,0 2,2 2,4 2,2 2,4 2,9 3,4 3,5

» 2,5 » 3,0 а 2,6 2,8 3,0 3,2 3,о 3,2 3,7 3,2 4,2 4,5

b 2,1 2,3 2,5 2,7 2,5 2,7 3,7 4,0

» 3,0 » 3,5 а 3,0 3,2 3,4 3,6 3,4 3,6 4,1 3,6 4,6 5,0

b 2,5 2,7 2,9 3,1 2,9 3,1 4,1 4,5

> 3,5 » 4,0 а 3,3 3,5 3,7 3,9 3,7 3,9 4,4 3,9 4,9 5,0

b 2,8 3,0 3,2 3,4 3,2 3,4 4,4 4,5

» 4,0 » 4,5 а 3,6 3,8 4,0 4,2 4,0 4,2 4,7 5,2 6,а

b 3,1 3,3 3,5 3,7 3,6 3,8 4,3 4,8 5,0

> 4,5 » 5,0 а 4,0 4,2 4,4 4,6 4,5 4,7 5,2 5,7 6,0

b 3,4 3,6 3,8 4,0 4,0 4,2 4,7 5,2 5,0

> 5,0 » 6,0 а 4,2 4,5 4,8 5,0 4,5 5,5 5,5 6,0 6,5

b 3,5 3,9 4,2 4,5 4,0 4,5 4,5 5,0 5,5

6,0 » 7,0 а 4,5 5,0 5,5 6,0 4,8 6,0 6,0 6,5 7,0

ь 3,6 4,0 4,2 4,5 4,3 5,0 5,0 5,5 6,0

8

Общие положения по конструированию штампов

Продолжение табл. 1

Толщина материала s Обозначение перемычки Наибольший р< азмер А штампуемых заготовок

До 50 Св. 50 до 100 Св. 100 до 200 Св. 200 До 50 Св. 50 до 100 Св. 100 до 200 Св. 200 до 300 Св. 300

Св. 7,0 до 8,0 а КрУ нь 5,0 ълые te за* 5,5 4,5 6,0 U Ов( готое 5,8 2ЛЬ- жи 6,0 Пр. гу 5,3 ямугс 'рные 6,5 мъны заг 7,0 'в и omoei 8,8 фи- 8,5

8,0 » 9,0 b а 4,2 5,5 4,8 6,3 5,0 6,5 4,8 5,8 5,5 7,0 6,0 7,5 6,8 8,0 6,5 8,0

9,0 » 10,0 b а 4,5 6,0 5,0 7,0 5,2 7,5 5,5 8,0 5,3 6,3 6,0 7,0 6,5 7,5 7,0 8,0 7,0 9,0

b 5,0 6,0 6,5 7,0 5,8 6,0 6,5 7,0 8,0

Примечания: 1. Для других штампуемых материалов таб-

личные значения перемычек следует умножить на коэффициент:

сталь средней твердости и твердая...............0,9

бронза и латунь ............................... 1,2

медь, алюминий и его сплавы.................... 1,3

магниевые сплавы................................2,0

титановые сплавы: /

ВТ1 (без подогрева) и ВТ5-1 (с подогревом) П ,3 (

ВТ5-1 (без подогрева)...................... 2,0

2. При штамповке деталей сложной конфигурации с острыми уг-

лами, обращенными в сторону перемычек, табличные значения а и

b следует увеличить на 25—30 % (см. рис. 1,е).

При штамповке с переворотом полосы приведенные значения а

и b следует увеличить на 50 % (см. рис. 1, ж). При наличии бокового

прижима полосы и точной подачи в штампах с боковыми ножами,

а также при автоматической подаче валками и клещами допускается

уменьшение приведенных в таблице значений перемычек на 20 %.

При вырубке на пластинчатых штампах при s < 3 мм значения а и

б следует увеличить в 1,5—2 раза.

2« Размеры перемычек при чистовой вырубке

Размеры, мм

Обозначение перемычки (см. рис. 1) Толщина материала s

До 2,0 Св. 2,0 ДО 4,0 Св. 4,0 ДО 6,0 Св. 6,0 до 8,0 Св. 8,0 до 10,0 Св. 10,0 до 12,0

а 4,0 6,5 9,0 11,5 9,0 14,0 16,5

b 3,0 5,0 7,0 п,о 13,0

Раскрой материала

9

3. Размеры перемычек при штамповке неметаллических материалов,

кроме слоистых пластиков (см. рис. 1)

Размеры , мм

Материал Толщина материала s

До 1,0 Св. 1,0 ДО 1,5 Св. 1,5 до 2,0 Св. 2,0 До 3,0 Св. 3,0 До 4,0

Эбонит, слюда, оргсте- кло при вырубке дета- лей: без острых углов с острыми углами Кожа, картон, бумага Резина *, фетр *, вой- лок * 1,5 2,0 1,5 1,0 2,5 3,0 2,0 1,5 3,0 4,0 2,5 2,0 4,0 5,0 3,5 3,0 Й 4.0

* При штамповке просечками.

сгиба размещались перпендикулярно направлению во-

локон прокатки или, если это возможно, под наименьшим

углом а к нему (см. рис. 1, м).

При штамповке без перемычек а ширина полосы опре-

деляется размером штампуемой заготовки. При штам*

повке с боковыми перемычками (рис. 1, a, д, е, ж, з, к)

ширину полосы рассчитывают с учетом принятой схемы

штампа. Если предусматривается прижим полосы (ленты)

к направляющей планке, то ширина полосы не зависит

от зазора между направляющими планками и полосой:

Ва = (А + 2а + 6Ь, (3)

где б — допуск на ширину полосы, принимаемый для

случая раскроя листов на полосы с применением гильо-

тинных или многодисковых ножниц — по табл. 5 и 6,

для стандартных лент по соответствующим ГОСТам.

Если же в штампе предусматривается свободное переме-

щение полосы (ленты), то ее ширину рассчитывают из

условия, чтобы при наибольшем смещении полосы (ленты)

в одну сторону боковая перемычка не была меньше а

(рис. 2). При этом между направляющими 2 и 5 и поло-

сой 6 должен быть обеспечен некоторый гарантированный

наименьший зазор zH, а допуск на расстояние Впл между

направляющими планками должен составлять д'.

10

Общие положения по конструированию штампов

4 4

Раскрой материала

Рис. 1. Схемы раскроя полосы:

а — вырубка круглых заготовок; б— пробивка и вырубка с перемычками в штампе с двумя шаговыми ножами; я —>

пробивка и отрезка без перемычек в штампе с двумя шаговыми ножами; г — то же, с одним шаговым ножом; д ~

вырубка прямоугольных и фигурных заготовок; е — вырубка фигурных заготовок, повернутых острыми углами к краям

полосы, ж — вырубка с переворотом полосы; в — многорядная иробивка и вырубка; и — двухрядная штамповка; к —*

многорядная штамповка круглых заготовок; 4 —разрезка; ж «= расположение заготовок относительно волоковгтфо-*

катки металла

йя*

М»

4. Размеры перемычек (в долях толщины материала) при штамповке слоистых пластиков (см. рис. I)

Размеры, мм

ьэ

Материал Толщина материала S Пробивка отверстий Вырубка контура

диаметром 0,8—5 диаметром св. 5 плавными очертаниями любых размеров сложной формы с острыми углами любых размеров с плавными очертаниями размерами до 100X10 с острыми углами размерами до 100Х 100 любой фор- мы разме- рами св. 100X100

а ь а Ь а ь а h а ъ а ь

Гетинакс До 1,0 Св. 1 до 2,0 » 2,0 » 3,0 3,2 1,8 1,4 2,8 1.7 1,4 3,4 1,9 1,3 3,0 1,7 1,4 3,5 2,0 1,4 3,4 1,9 1.5 3,0 1,8 1,4 2,8 1,7 1,2 3,2 2,0 1,6 1,8 1,5 3,6 2,2 2,0 3,4 2,0 1,9

Текстолит До 1,5 Св. 1,5 до 3,0 2,4 1,2 2,3 1,2 2,5 1,3 2,4 1,2 2,5 1,3 2,5 1,2 1,8 1,5 1,8 1,1 1,8 1,5 1,8 1,4 1,8 1,6 1,7 1,6

Стекло- текстолит До 1,5 Св. 1,5 до 3,0 1,3 1,2 1,3 1,2 1,4 1,3 1,3 1,3 1,4 1,3 1,4 1,3 1,2 1,1 1,2 1,1 1,5 1,4 1,4 1.3 1,5 1,4 i 1,5 1,4

Стеклово- локнит До 1,5 Св. 1,5 до 3,0 1,8 1,5 1,7 1,4 2,2 2,0 2,0 1,8 2,2 2,0 2.0 1,8 Штамповка не производится

Общие положения по конструированию штампов

Раскрой материала

13

Рис. 2. Схема штампа последовательного действия с разовым и гриб*

новым упорами и фиксатором:

1 — матрица; 2,5 — направляющие планки; 3 — съемник; 4 «* пуансон для

вырубки; 6 — исходная полоса; 7 — грибковый упор; 8 — фиксатор; 9 пу-

ансон для пробивки; 10 — разовый упор

5. Допуски 6 на ширину полос, нарезанных на гильотинных нож-

ницах

Размеры, мм

Толщина материала s

Ширина полосы До 1 Св. 1 до 2 Св. 2 ДО 3 Св. 3 ДО 5 Св. 5 ДР 10

До 50 0,4 0,5 0,7 0,9 1.8

Св. 50 до 100 0,5 0,6 0,8 1.0 2,0

» 100 » 150 0,6 0,7 0,9 1.1 2,5

> 150 » 220 0,7 0,8 1.0 1.2 3,0

> 220 » 300 0,8 0,9 1,1 1.3 4,0

14

Общие положения по конструированию штампов

6. Допуски 6 на разрезку ленты на многодисковых ножницах

Размеры, мм

Толщина материала s Ширина ленты

До 100 Св. 100 до 300 Св. 300 До 100 Св. 100 ДО 300 Св. 300

До 0,1 Св. 0,1 до 0,63 » 0,63 » 1 » 1 » 3,6 Норм 0,10 0,20 0,30 0,40 альная т 0,15 0,30 0,40 0,50 очность 0,25 0,40 0,50 0,60 Повьн 0,05 0,10 0,20 0,30 иенная т 0,08 0,15 0,25 0,35 ,очность 0,15 0,25 0,35 0,45

В наиболее неблагоприятном случае наибольший зазор

zrx-*« + s + s'.

При этом расстояние от правой кромки матрицы 1 до

края полосы 6 должно сохранять значение а. Следова-

тельно, должно соблюдаться равенство

Вп — б = А + а + гн б 4- б' 4-а,

откуда

Ва == [Л 4~ 2 (а 4~ б) 4~ ~н + б'Сб, (4)

где zH и б' принимают по табл. 7.

Рассчитанная по формуле (4) ширина полосы (ленты)

при самых неблагоприятных условиях штамповки гаран-

тирует сохранение наименьшего значения перемычки а.

При штамповке с боковым прижимом зазор не должен

быть меньше гн, однако его фактическая величина опре-

деляется конструктивно.

Если штамповка осуществляется с применением шаго-

вых ножей и расстояние между ножами равно ширине

штампуемой детали (см. рис. 1, в), то ширину полосы

также рассчитывают по формуле (4). Если же после

обрезки полосы шаговыми ножами остается еще боковая

перемычка а, то при штамповке с одним шаговым ножом

ширину полосы рассчитывают по формуле

4~ За 4~ 26 4- zh 4- б I бнж1-е. (5)

а при штамповке с двумя шаговыми ножами (см. рис. 1, б

и и)

Вп = [Л + 2 (2а + 6) + z„ + 6' + (6)

Раскрой материала

15

7. Гарантированный наименьший зазор zH между направляющими

планками и полосой (лентой) и допуск 6' на расстояние между

направляющими планками

Размеры, мм

Ширина полосы Допуск д' Зазор zH при толщине s штампуемого материала

До 1,0 Св. 1,0 до 2,0 Св. 2,0 до 3,0 Св. 3,0 до 5,0 Св. 5,0

До 10 Св. 10 до 50 » 50 » 80 > 80 » 120 > 120 » 180 » 180 » 250 > 250 » 315 0,15 0,25 0,30 0,35 0,40 0,46 0,52 0,50 0,50 0,75 1,00 1,00 1,20 1,20 0,75 0,75 0,80 1,00 1,20 1,40 1,40 1,00 1,00 1,00 1,20 1,40 1,50 1,50 1,00 1,00 1,20 1,40 1,60 2,00 2,00 1,50 1,50 1,50 2,00 2,00 2,50 2,50

Примечание, Значения zB приведены для однорядного

раскроя полосы. В случае применения раскроя с переворотом полосы

(см. рис. 2, ж) приведенные значения гн следует увеличить на 50—70 %.

где ^нж — допуск на расстояние от базовой планки до

шагового ножа или на расстояние между шаговыми но-

жами, который определяют из зависимости 6Н)К = 0,256'

и округляют до 0,1 мм [см. гл. 2, формулу (47)]. Выра-

жение в квадратных скобках — номинальное значение

ширины полосы Вп°м.

По рассчитанной ширине полосы определяют число

полос, получаемых из листа с заданными размерами, а по

длине полосы и шагу t вырубки — число заготовок, полу-

чаемых из полосы. После этого вычисляют общее число

заготовок (деталей) пд, получаемых из листа, норму рас-

хода материала и коэффициент его использования.

Пример. Определить ширину полосы для вырубки детали

(см. рис. 1, а).

Исходные данные: А == 100 мм, s= 1 мм, материал — сталь 20,

По табл. 1 находим значения перемычек а = 1,4 мм и b = 1,0 мм.

По табл. 5 и 7 находим 6 = 0,6 мм; гн = 1,0 мм; 6' = 0,35 мм.

Ширина полосы по формуле (4): Ва = [lOO-j-2 (1,4 + 0,6) + 1 4-

+ 0,35]_0>в = 105,35_0>в мм.

Округляем до 1О5,5_о,в мад.

При этом расстояние между направляющими планками

Впп = [Вп + zH]+fi' = [Ю5,5 4- 1,О]+о>35 = 1O6.5+0’35 мм.

16

Общие положения по конструированию штампов

Рис. 3. Пара деталей маг-

При самых неблагоприятных условиях

наименьшая перемычка

а =в 105,5 — 0,6 —

106,85

2

100

-г_=.

= 1,475 мм.

Оптимальную схему раскроя полосы

для штамповки конкретных деталей в каж-

дом отдельном случае определяют путем

анализа нескольких вариантов с учетом

достоинств и преимуществ каждого из них.

Не всегда оказывается выгодным мало-

нитопровода отходный раскрой без перемычек в по-

лосе. Хотя он исключает потерю металла

на образование перемычек, однако иногда приводит к резкому увеличе-

нию потерь на концевые неиспользуемые остатки полос длиной LOOT,

которые могут быть исключены лишь при штамповке из ленточного

(рулонного) материала. Штампы для осуществления малоотходной

штамповки без перемычек в полосе требуют, как правило, более высо-

кой точности изготовления, наличия шаговых ножей, обеспечения вы-

сокой точности шага подачи полосы и т. д.

Пример. Определить ширину полосы для четырех вариантов рас-

кроя при штамповке двух деталей магнитопровода — Ш-образной и

прямой (рис. 3). Исходные данные: Z = 24 мм, Zx = 50 мм; Z2 = 12,5 мм;

/3 = 75 мм; материал — электротехническая кремнистая сталь; s =

= 0,3 мм.

Вариант 1. На рис. 4, а показана схема малоотходного раскроя

полосы, при котором за каждый ход пресса получают одну пару де-

талей. Достоинством такого раскроя является экономия металла за

счет отсутствия поперечных перемычек, недостатком — наличие неис-

пользованного остатка длиной L0CTf образующегося вследствие не-

возможности продолжения штамповки после того, как остаток полосы

длиной Z0CT станет меньше шага /подачи. При этом значение L0CT опре-

деляется конструкцией штампа, однако как правило L0CT > 2,51.

Кроме того, штамп с данным раскроем полосы должен обеспечить весьма

точный шаг t подачи, чтобы левая кромка прямоугольных отверстий

с размерами 0,5Z3 X Z2 (рис. 4, а) после перемещения полосы на шаг

точно совпадала с правой кромкой матрицы для разрезки полосы (ли-

ния А А). В противном случае либо в прямой детали образуются выемки

(рис. 5, а) с размерами Z2 X /', где /' — погрешность шага подачи

(когда шаг несколько превышает расстояние между соответствующими

режущими кромками матрицы), либо в полосе образуются дополнитель-

ные перемычки (рис. 5, б) шириной, равной погрешности t' шага по-

дачи (когда шаг меньше указанного расстояния между режущими кром-

ками). В последнем случае разделение деталей становится затрудни-

тельным или даже невозможным.

С целью гарантирования разделения штампуемых деталей в дан-

ном случае следует вводить в прямой детали дополнительный кон-

структивный элемент в виде выемок (см. рис. 5, а) с размером /'

Q,3 мм, что не всегда приемлемо. *

Определим коэффициент раскроя полосы для данного варианта.

Ширину полосы определяем по формуле (4). Для этого по табл. 1,5

Раскрой материала

18

Общие положения по конструированию штампов

Рис. 5. Результат погрешно-

сти шага подачи полосы при

штамповке

и 7 находим а = 2,0,9 ® 1,8 мм; 6 =

= 0,5 мм; гн = 0,75 мм; 6' = 0,3 мм.

Следовательно,

Вп = [75 + 2 (1,8 + 0,5) + 0,75 +

4“ 0,3].0,5 « 8О,7.о,5 мм«

При длине полосы Ln = 1000 мм

площадь ее поверхности 80,7 X 1000 «

= 80 700 мм2.

Шаг штамповки / = Zf + Z2 =

= 62,5 мм. Наименьший неиспользован-

ный остаток полосы L0CT = 2,5«62,5 =

= 156,25 мм, следовательно, из полосы

может быть получено не более (1000 —

— 156,25): 62,5= 13 пар деталей, и при

этом фактический остаток полосы со-

ставит 187,5 мм. Поскольку площадь

поверхности одной пары деталей составляет X Z3 = 3750 мм2 (без

учета выемки 6 X 6,5 мм), то коэффициент раскроя

13-3750

80 700

= 0,604.

Вариант 2. На рис. 4, б показана схема малоотходного раскроя

полосы. В данном случае шаг штамповки tr = 2; = 100 мм. За каж-

дый ход пресса получают две пары деталей, следовательно, с точки

зрения производительности, данный вариант выгоднее первого. Из

полосы длиной Ln = 1000 мм получают семь комплектов из двух пар

деталей, т. е. 14 пар. При этом остаток Loct == 300 мм. Соответственно,

коэффициент раскроя •

14-3750

80 700

= 0,651.

Таким образом, данный вариант раскроя выгоднее первого и с точки

зрения эффективности использования металла. Однако ввиду существен-

ного возрастания шага штамповки этот вариант приводит к усложнению

штампа, кроме того, конструктивное оформление штампа может по-

требовать увеличения L0CT > 300 мм. В таком случае число пар,

штампуемых из полосы деталей, может снизиться до 12. Второй вариант

при этом становится менее эффективным, чем первый.

Вариант 3. В данном случае (см. рис. 4, в) штамповка каждой из

деталей осуществляется отдельно из полос одинаковой ширины с по-

перечными перемычками. При этом а= 1,8 мм, Ь = 1,7* 0,9 = 1,6 мм

(см. табл. 1, примечание 1). Шаг штамповки Ш-образной детали /2 ~

= Zj + b = 51,6 мм. Шаг штамповки прямой детали Z3 = Z2 + b =

= 14,6 мм. Ширина полосы в обоих случаях определяется по формуле

(4) : Вп « 8О,7_о,5 мм.

Из полосы, имеющей площадь поверхности 80 700 мм , можно

отштамповать 19 Ш-образных деталей и при этом неиспользуемый ос-

таток полосы Loct = 1000 — 19-51,6= 19,6 мм. Из той же полосы

можно отштамповать 68 прямых деталей и при этом остаток полосы

Loct = 7,2 мм.

Общие требования к конструкции и изготовлению штампов 19

Для обеспечения комплектной штамповки 68 пар деталей требуется

одна полоса для прямой детали и 68 ; 19 = 3,58 полос для Ш-образной

детали. Следовательно, общий для комплекта деталей коэффициент

раскроя

68-3750

Лр (1 + 3,58) 80 700 ’ ’

т. е. превышает /Ср первого и второго вариантов. Таким образом, ка-

жущиеся, на первый взгляд, преимущественными два варианта мало-

отходного раскроя на практике оказываются менее выгодными, чем

раскрой с отходами в виде перемычек. Естественно, что с точки зрения

производительности наиболее выгодным является второй вариант, а

третий — наименее приемлемым.

Вариант 4. За каждый ход пресса получают две пары деталей

(см. рис. 4, г). Однако в отличие от второго варианта этот раскрой осу-

ществляется при наличии перемычек: а= 1,8 мм; Ь~ 1,6 мм;

= 2,6 мм. При этом ширина полосы Вп ~ 80,7_о,5 мм, а /3= =®

= 102,6 мм. Из полосы получают девять комплектов по две пары,:

т. е. 18 пар деталей. Неиспользуемый остаток полосы Loot = 76,6'мм.

Коэффициент раскроя

18-3750

80700 °’836'

Следовательно, с точки зрения раскроя и по производительности

последний вариант является наиболее выгодным, однако требует суще-

ственного удлинения рабочей зоны штампа. Такой вариант приемлем

при штамповке из ленты с автоматической подачей, в автоматизирован-

ных линиях и т. д.

ОБЩИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ

И ИЗГОТОВЛЕНИЮ ШТАМПОВ

Изготовленный и принятый в эксплуатацию штамп

должен прежде всего обеспечивать получение деталей

в соответствии с технической документацией, безопасность

работы и возможность ремонта. Штамп должен удовлетво-

рять также ряду специальных требований, оговаривае-

мых техническими условиями.

В конструкциях штампов, имеющих рабочие детали

из твердых сплавов или твердосплавные вставки, должны

быть применены шариковые, роликовые или другие на-

правляющие узлы, обеспечивающие надежность работы

штампа.

В конструкциях штампов с массой более 1000 кг

(для изготовления автомобильных кузовов, кабин и т. п.)

необходимо предусматривать возможность замены рабо-

чих элементов, имеющих повышенный износ, без снятия

штампа с пресса. Пуансоны и матрицы должны опираться

20 Общие положения по конструированию штампов

на закаленные подкладные плитки, если давление, пере-

даваемое опорными поверхностями пуансонов и матриц

на плиты, превышает допускаемое напряжение на их

смятие. Конструкции съемников и прижимов должны

обеспечивать повторную заточку режущих кромок без

снятия штампа с пресса. Возможность неправильной

сборки верхней и нижней частей штампов должна быть

полностью исключена.

Рабочие детали штампов сложной конфигурации до-

пускается делать секционными. Длина секций опреде-

ляется технологическими возможностями изготовителя

(но не более 300 мм). Крепление секций должно исключать

возможность их смещения. Секции крепят штифтами,

врезкой в плиты, собирают в обоймы и т. п. В местах

стыка секций зазор не допускается.

Длина посадочной части отверстий под штифты в де-

талях, имеющих толщину более двух диаметров штифтов,

должна быть не более двух диаметров. Диаметр остальной

части отверстий следует выполнять не менее чем на 1 мм

больше диаметра штифта.

В деталях, фиксируемых с помощью цилиндрических

штифтов (кроме штифтов с внутренней резьбой), где от-

верстия под штифты не являются сквозными, необходимо

предусматривать резьбовые отверстия для их выпрессовки

с помощью винтов.

Неуказанные литейные радиусы в зависимости от га-

баритных размеров заготовок деталей штампов должны

быть в пределах от 2 до 40 мм. Неуказанные формовочные

уклоны назначаются изготовителем. Допускается вместо

литейных радиусов применять фаски.

На необработанных поверхностях заготовок деталей

штампов допускается наличие раковин и других дефектов,

не влияющих на работу штампов. Трещины не допу-

скаются.

Рекомендуемые точность сопрягающихся деталей и

шероховатость их поверхностей приведены в табл. 8 и 9.

Требования к точности блоков приведены в табл. 10.

Шероховатость поверхностей деталей, предназначен-

ных для клеевых соединений, должна быть не менее Ra

12,5 мкм, если не оговорены особые требования к клеям

и склеиваемым поверхностям. Обработанные поверхности

деталей не должны иметь следов коррозии, трещин и др у-

Общие требования к конструкции и изготовлению штампов 21

8. Требования к точности изготовления сопрягающихся деталей

штампов для листовой штамповки

Сопряжение Толщина штампуе- мого ма- териала S, мм Характер сопряжения Рекомен- дуемая посадка

Направляющая колонка в отверстии втулки 0,5 0,5—3,0 Продольное относи- тельное перемеще- ние без вращения /76 /i5 Н7 h6

3 >0—5,0 Н7 h7

5,0 Н9 е8

Гладкая направляющая колонка в отверстии нижней (верхней) плиты, когда направление колон- ки во втулке обеспечи- /76 вается по посадке по До 0,5 Неподвижные со- единения без допол- нительного крепле- ния S7 й5

То же, когда направле- ние колонки во втулке обеспечивается по посад- 777 Н7 Н9 КаМ йб ' h7 ПЛП е8 От 0,5 То же S7 /16

Направляющая втулка в отверстии верхней (ниж- ней, промежуточной) пли- ты До 6,0 » • /77 s6

Ступенчатая направля- ющая колонка в отвер- стии нижней (верхней) плиты То же > То же

22 Общие положения по конструированию штампов

Продолжение табл. 8

Сопряжение Толщина штампуе- мого ма- териала S, мм Характер сопряжения Рекомен- дуемая посадка

Пуансон (матрица, упор, фиксатор) в отверстии термически не обрабо- танной плиты (пуансо- нодер жател я, матр ице- держателя, державки) До 6,0 Неподвижное соеди- нение, в ответствен- ных случаях с до- полнительным кре- плением, исключа- ющим относительное вращение (для круг- лых деталей) и осе- вое перемещение Н7 тб

Твердосплавная матрица в отверстии обоймы Неподвижное соеди- нение без дополни- тельного крепления Н7 *1 «7 5 Н7 •» а

Цилиндрический штифт в отверстии плиты (ма- трицы, матрицедержате- ля, пуансонодержателя) То же Н7 пб

Подвижная деталь в отверстии неподвижной детали: при взаимном точном центрировании (быстро- сменный пуансон в пуансонод ер жател е, центрирующий выступ во впадине и т. д.) при взаимном неточном центрировании при взаимном грубом центрировании <3,0 3,0—5,0 От 5,0 Относительное осе- вое перемещение (вращение) в про- цессе работы. Воз- можно дополнитель- ное крепление, обес- печивающее времен- ную неподвижность деталей соединения То же » Н7 А6 Н7 П Н9 е8

Две термически обрабо- танные детали, непо- движные друг относи- тельно друга, из которых одна охватывает вторую *х До 24 мм и св. 40 i Любая лм. *2 Св Неподвижные соеди- нения без дополни- тельного крепления 24 мм и до 40 мм. Н7 k€>

Общие требования к конструкции и изготовлению штампов 23

9. Рекомендуемая шероховатость поверхности деталей штампов для

листовой штамповки *1

Характеристика поверхностей Примеры поверхностей деталей Ra, мкм

Поверхности деталей, не соп р и касающиеся с поверхностями дру- гих деталей Поверхности торца колонки, втулки, поверхность стержня винта, болта, провального от- верстия матрицы, боковые по- верхности плит, поверхность торца штифта 50,0—12,5

Поверхности, не обес- печивающие точных соединений или на- правления Поверхности опорной части го- ловки винта, болта, поверх- ность хвостовика, соприкаса- ющаяся с поверхностью от- верстия в ползуне, поверхно- сти разовых упоров 12,5—6,3

Торцовые и боковые поверхности, обеспе- чивающие точные со- единения или направ- ления Тыльная поверхность торца матриц и пуансонов, поверх- ности трафаретов, соприкаса- ющиеся с деталью, поверх- ность торца пружин, цилин- дрическая поверхность штиф- тов, посадочная поверхность фиксаторов, упоров и отвер- стий для их установки, поверх- ность направляющих отверстий в съемниках 1,6—0,8

Боковые поверхности, обеспечивающие особо точные соединения или направления; опорные базовые по- верхности Поверхность посадочных ча- стей пуансонов, матриц, на- правляющих колонок и вту- лок; поверхности отверстий для посадки пуансонов, матриц, направляющих колонок и вту- лок; горизонтальные поверх- ности плит, пуансонодержите- лей, матрицедержателей, не- рабочие (тыльные) плоские по- верхности пуансонов и матриц; рабочая поверхность фикса- торов 0,8—0,4

Направляющие по- верхности скольже- ния _____ Взаимно скользящие поверх- ности направляющих колонок и втулок 0,4—0,2

24

Общие положения по конструированию штампов

Продолжение табл. 9

Характеристика поверхностей Примеры поверхностей деталей Ra, мкм

То же, качения То же 0,16—0,08

Рабочие поверхности при штамповке сталь- ных деталей Боковые и торцовые рабочие поверхности пуансонов и мат- риц для разделительных* и формоизменяющих операций 0,8—0,4 *2

То же, при штамповке деталей из цветных ме- таллов и неметалли- ческих материалов То же 0,2—0,1

м>

*1 Шероховатость поверхности деталей, не включенных в таб-

лицу, .определяется исходя из их назначения по аналогии с приве-

денными.

*2 При толщине штампуемого материала св. 3 мм рабочие поверх-

ности матриц и пуансонов допускается выполнять с шероховатостью

Ra — 2,5-7-1,25 мкм.

10. Контролируемые параметры и допускаемые отклонения блоков

штампов для листовой штамповки

Класс точности блока Вид блока Отклонение от плоскостности баз верхней и нижней плит Отклонение от перпенди- кулярности колонок относитель- но баз нижней плиты на длине измерения 100 мм, мкм Отклонение от. параллельности баз верхней и нижней плит

Длина измере- ния, мм Отклонение, мкм Длина измере- ния, мм Отклонение, мкм

1 С шариковыми направляющими 160 160—400 400—1000 10 16 25 25 160 160—400 400—1000 25 40 60

2 С направляющи- ми скольжения, выполняемыми по Я6 посадке —=- по по ГОСТ 25347—82 160 160—400 400—1000 16 25 40 35 160 160—400 400—1000 40 60 100

3 То же, по посад- ят ке Я6 160 160—400 400—1000 25 40 60 50 160 160—400 400—1000 60 100 160

Общие требования к конструкции и изготовлению штампов 25

гих механических повреждений, ухудшающих прочность^

эксплуатационные свойства и внешний вид.

Не указанные в технической документации на детали

штампов предельные отклонения размеров должны соот-

ветствовать для отверстий — //14, для валов — Л14 по

ГОСТ 25347—82, для радиусов закруглений, фасок, углов

и элементов, не относящихся к отверстиям и валам, —•

по ГОСТ 25670—83, класс точности «средний».

Резьба метрическая должна соответствовать

ГОСТ 8724—81. Поле допуска для наружной резьбы 8g,

для внутренней — TH по ГОСТ 16093—81. На поверх-

ностях профиля резьбы не допускаются выкрашивания

и сорванные нитки. Шероховатость поверхности профиля

резьбы не должна превышать Ra 6,3 мкм. Размеры сбегов

и недорезов (недокатов) на резьбе — по ГОСТ 10549—80.

Отклонение от параллельности плоскостей плит, ма-

триц, держателей и подкладных плит в штампах для

разделительных операций или для разделительных и

формоизменяющих операций с зазором на сторону между

пуансоном и матрицей до 0,03 мм должно соответствовать

шестой степени точности; при зазорах свыше 0,030 мм —

седьмой степени точности; в штампах для формоизменя-

ющих операций — седьмой степени точности по

ГОСТ 24643—81.

Отклонение высоты штампа в закрытом состоянии от

размера, указанного на чертеже, не должно превышать:

±3,0 мм для штампов с закрытой высотой до 250 мм;

±5,0 мм — с закрытой высотой свыше 250 до 630 мм;

±10,0 мм— с закрытой высотой свыше 630 мм.

Опорные поверхности пуансонов и матриц должны

быть в одной плоскости с соответствующей поверхностью

держателя. Несовпадение опорных поверхностей не должно

превышать отклонений от плоскостности, соответству-

ющей поверхности держателя. Утопание пуансонов и

матриц не допускается.

Если штамп крепится к прессу с помощью хвостовика,

то хвостовик следует размещать так, чтобы его ось совпада-

ла с центром давления штампа, т. е. сточкой, к которой

Приложена равнодействующая всех сил, действующих

в направлении, параллельном оси хвостовика. Если штамп

крепится без хвостовика, его установка на пресс должна

быть выполнена таким образом, чтобы центр дав-

26

Общие положения по Конструированию штампов

ления штампа совпадал о вертикальной осью пресса

(см. с. 35).

Направляющие узлы рекомендуется размещать сим-

метрично относительно центра давления штампа.

ВЫБОР МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ

ДЕТАЛЕЙ ШТАМПОВ

Основные виды, марки, сортамент и размеры стального

проката, применяемого для изготовления деталей штам-

пов, приведены в табл. 11.

11. Стальной прокат, применяемый для изготовления деталей штампоз

• Сортамент и основные размеры проката Сталь угле- родистая *1 Сталь ин* струменталь* ная *3

обыкновенного ка- чества по ГОСТ 380—71* качественная кон- струкционная по ГОСТ 1050—74 углеродистая по ГОСТ 1435—84 легированная по ГОСТ 5950—73*

Сталь горячекатаг По ГОСТ 19903—74 листовая толщиной 0,5—160 мм, шириной до 3800 мм *1 гая —— —•

По ГОСТ 103—76 полосовая толщиной 4—60 мм, шириной до 200 мм (с притуп- лением углов до 3 мм) —1~-

По ГОСТ 4405—75* полосовая толщи- ной 3—40 мм, шириной 12—300 мм (тол- щина через 1 мм, кроме 11, 13, 17, 19, 21,23, 26, 27, 28, 29, 31, 33 и 34 мм)

По ГОСТ 82—70 широкополосовая тол- щиной от 6 до 60 мм, шириной 200— 1050 мм (толщина: от 6 до 12 мм через 1 мм, от 12 до 22 мм через 2 мм, далее 25, 28, 30, 32, 36 , 40 , 45, 50 , 55 и 60 мм) —1— —

Выбор материалов для изготовления деталей штампов

27

Продолжение табл. 11

Сортамент и основные размеры проката Сталь угле- родистая ** Сталь ин- струменталь- ная ♦* *

обыкновенного ка- чества по ГОСТ 380—71* качественная кон- струкционная по ГОСТ 1050—74** углеродистая по ГОСТ 1435 — 84 легированная по ГОСТ 5950—73*

По ГОСТ 2591—71 квадратная с разме- ром сгороны квадрата 5—200 мм г —

По ГОСТ 4693—77 квадратная с разме- ром стороны квадрата 4—250 мм » —

По ГОСТ 2590—71 круглая диаметром 5—250 мм -4

Сталь калиброванная

По ГОСТ 7417—75 круглая диаметром 3—100 мм *2 1 « — 1 *

По ГОСТ 14955—77 круглая со специ- альной отделкой поверхности («Серебрян- ка») диаметром 0,2—50 мм »

*х Листы стального проката, наиболее широко используемые

в конструкциях штампов, имеют следующую ширину в зависимости

от толщины:

Толщина, мм . . 3—5 6—7 8—12 13—25 26—40 42—160

Ширина, мм, не

более............. 1800 2000 2500 2800 3600 3800

*2 Предельные отклонения диаметра (в зависимости от размера

и класса точности) от 0,025 до 0,46 мм.

28

Общие положения по конструированию штампов

Продолжение табл. 11

*3 Диаметр проката в состоянии поставки: 0,2—3,0 через 0,05;

3,1—10,0 через 0,10; 10,25—18,0 через 0,25; 18,5^—19,5 через 0,5 и

20,0—50,0 через 10 мм. Предельные отклонения диаметра от —0,005

до —0,34 мм. Шероховатость поверхности проката в состоянии поставки

для групп отделки А, Б, В и Г соответственно Ra 0,32; 0,63; 1,25 и

2,5 мкм.

Примечание. Марки сталей:

по ГОСТ 380—71 * — СтЗ—Стб;

по ГОСТ 1050—74** —20; 30; 45;

по ГОСТ 1435—74 — У7, У7А, У8, У8А, У10, У10А;

по ГОСТ 5950—73* — ХВГ, 9ХС, 8ХФ, 9ХВГ, Х12М, Х12Ф1,

Х6ВФ, 5ХГМ, 5ХНМ, 5ХНВ, Х12ВМ, ЗХ2В8Ф, 5ХВ2С, 7ХГ2ВМ.

6Х6ВЗМФС.

Наряду со стальным прокатом, для изготовления рабо-

чих элементов применяют твердые порошковые сплавы

марок ВК15, ВК20, ВК25 по ГОСТ 3882—74*; иногда

используют отливки из серого чугуна с пластинчатым

графитом марок СЧ24, СЧ25, СЧ40 по ГОСТ 1412—85,

отливки из безоловянной бронзы БрАНЖбНб по

ГОСТ 493—79 или поковки из безоловянной бронзы

БрАЖН 10-4-4 по ГОСТ 18175—78, отливки из

жаропрочного сплава ХН70ВМТЮ (ЭИ617) по

ГОСТ 5632—72.

Рекомендации по выбору материалов для изготовления

рабочих элементов в зависимости от условий их эксплуа-

тации приведены в табл. 12.

Допускается замена указанных материалов на другие

с равноценными механическими свойствами, а также

снижение твердости термически обработанных деталей

штампов до 15 % на расстоянии не более 10 мм от рабочих

поверхностей (кромок).

Заготовки деталей штампов из инструментальных и

легированных сталей необходимо подвергать первичной

термической обработке, обеспечивающей возможность их

дальнейшей механической и термической обработок и

стабильность размеров. Заготовки деталей штампов из

серого чугуна должны иметь твердость не более 240 НВ,

стальные отливки не более 215 НВ. Заготовки деталей

штампов из серого и легированного чугунов необхо-

Выбор материалов для изготовления деталей штампов

29

димо подвергать естественному или искусственному ста-

рению.

Для изготовления деталей технологического (кроме

рабочих элементов), конструктивного, кинематического

и вспомогательного назначений используют в основном

углеродистые обыкновенного качества, углеродистые кон-

струкционные, а также легированные конструкционные

стали (например, 40Х, 45Х) по ГОСТ 4543—71*, постав-

ляемые в виде полос по ГОСТ 103—76, квадрата по

ГОСТ 2591—71 и круга по ГОСТ 2590—71 и

ГОСТ 14955—77. В отдельных случаях применяют ша-

рикоподшипниковую сталь марок ШХ15, ШХ4, ШХ15СГ,

ШХ20СГ по ГОСТ 801—78, поставляемую в виде пру-

тков диаметром 5—250 мм; квадратного, сечения со сто-

роной квадрата 5—200 мм; полос толщиной 4—60 мм,

шириной до 200 мм; калибррвящных прутков диаметром

3—100 мм и калиброванных прутков диаметром 0,2—50 мм

со специальной обработкой поверхности.

Для изготовления пружин сжатия, растяжения, кру-

чения применяют проволоку диаметром 0,2—8,0 мм по

ГОСТ 9389—75 из сталей по ГОСТ 1050—74** и

ГОСТ 1435—84, а также проволоку диаметром 3—12 мм

по ГОСТ 14963—78 (см. табл. 13).

Для изготовления тарельчатых пружин применяют

стали марок 60С2А, 60С2, 50ХФА, 65С2ВА, 70СЗА по

ГОСТ 14959—79.

Для изготовления пластинчатых пружин применяют

сталь марки 65Г по ГОСТ 14959—79, поставляемую в виде

ленты по ГОСТ 2283—79 толщиной 0,1—4,0 мм, шири-

ной 4—465 мм и в виде листов толщиной 0,5—4,0 мм,

шириной до 2300 мм.

Наряду со стальным прокатом используют отливки из

конструкционной нелегированной и легированной стали

по ГОСТ 977—75 марок 40Л, 45Л и отливки из серого

чугуна марок СЧ24, СЧ25 по ГОСТ 1412—85.

Применяют также неметаллические материалы — листо-

вую маслобензостойкую резину по ГОСТ 7338—77, по-

лиуретан по ТУ 84-404—73 и ТУ 38-103-133—72, а также

различные пластические массы.

В табл. 13 приведены рекомендации по выбору мате-

риалов для изготовления деталей штампов (кроме рабо-

чих элементов).

12. Материалы и нормы твердости рабочих элементов штампов в зависимости от штампуемых материалов '

Штампуемые материалы Рабочие элементы штампа Марки материалов для изготовления рабочих элементов штампов Н — НРСЭ после термообработки стальных деталей

матриц (пуансон- матриц) пуансо- нов, ножей

Штампы для разделительных операций

Низ коуглер од и стые ста л и, цветные металлы и их спла- вы, неметаллические мате- риалы толщиной до 3 мм Пуансоны, матрицы, пуан- сон-матрицы и их секции простой формы, ножи для резки отходов и шаговые ножи УВД; У10А; 7X3; 9ХС / / г 57—61 55—59

То же, св. 3 мм Х12М; Х12Ф1; 9ХВГ, 5ХВ2С 57—61 55—59

То же, св. 3 до 8 мм Пуансоны, матрицы, пуфн- сон-матрицы и их секции сложной формы Х12М; Х12Ф1; Х12Ф4М; 9ХВГ; 5ХВ2С 57—61 55—59

То же, св. 8 до 12 мм Пуансоны, матрицы, пуаи- сон-матрицы для чистовой вырубки, пробивки _ 7ХГ2ВМ; Х6ВФ; Х12М; Х12Ф1; Р18 59—63 57—61

Труднодеформируемые ма- териалы, в т. ч. сталь 45 толщиной до 3 мм Пуансоны, матрицу и пу« ан сон-матрицы. фор- мы Х12Ф1; 6Х6ВЗМФС; ВК20; ВК25 57—61 55—59

Электротехническая сталь (и другие материалы — в массовом производстве) тол- щиной до 0,5 мм Низкоуглеродистые стали, цветные металлы и сплавы Пуансонцбпростой формы *? Матриц лрбсТой формы Пуансоны сложной формы Матрицы стожиой формы Штампы для формоизме. ПушДОш, матрицы; при- хуцш простой формы с га- вкн *’ BK15 ВК20 ВК25 няющих операций У8А; Х12М; 8ХФ; ВК8— вкзо ** 55—59 53—57

Общие положения по конструированию штампов

co

о

толщиной до 8 мм . А ' яв - баритными размерами, не превышающими имеющийся листовой (полосовой) прокат л-

to же, сложной формы У10А; ШХ15; 9ХС; Х12Ф1; ВКН—ВКЗО *4 55—59 53—57

То же, любой формы с га- баритными размерами, пре- вышающими имеющийся листовой (полосовой) прокат Специальный никелевый чу- гун *5 «вмм

Конструкционная сталь 45 и аналогичные марки тол- щиной до 8 мм То же, любой формы и раз- меров • Х12М; Х12ВМ; Х12Ф1; 7ХГ2ВМ 59—63 57—61

Коррозионно-стойкая сталь толщиной до 6 мм Модифицированный чугун — М

Титановые сплавы Чугун МН; Сч 35; Сч 32; БрАЖН 10-4-4, БрАНЖбНб — .

То же, при вытяжке с на- гревом • 5ХГМ; ЗХ2В8Ф; 4ХС 51,8— 47,5 51,8— 47,5

ХН70ВМТЮ —

* х Марки материалов рекомендованы для обеспечения максимальной работоспособности штампа в условиях

массового и крупносерийного производства. В других случаях могут применяться соответствующие заменители.

* 2 С целью дополнительного повышения стойкости в 1,3—1,4 раза, применяют упрочнение твердых сплавов

термической обработкой.

* 3 В массовом производстве допустимо применять для штамповки любых материалов.

* 4 Матрицы для гибки следует изготовлять из твердого сплава марок ВК20—ВКЗО, пуансоны — из

ВК15—ВК25; для вытяжки соответственно ВК8—ВК11 и BKU—ВК15; для рельефной формовки и чеканки

ВК20—ВК25 и ВК25—ВКЗО. Чем сложнее форма рабочих деталей, тем выше должна быть марка применяемого

сплава.

* 5 Химический состав специального никелевого чугуна: 2,9—3,2 % С; 1,0—1,5% Si; 2,5—4,0 % Ni; 0,6—

1,0 % Сг; 0,5—1,0 % Мп; термообработка: закалка в масле от 850 °C, отпуск от 350 °C; НВ 350, <тв = 250 МПа.

Выбор материалов для изготовления деталей штампов

32

Общие положения по конструированию штампов

13. Материалы и нормы твердости деталей различного назначения

Детали штампов

Рекомендуемые

марки материалов *1

.после

термообра-

ботки

Детали технологического назначения

Упоры: к шаговым ножам У10А 59—63

цилиндрические, грибковые, со 45 42—46,5

скосом, Г-образные, утопающие,

шаговые и др.

проволочные Проволока клас-

• сов I, II или ПА

разовые 45 30—34,5

Стержни упоров 45 34—38

Рычаги упоров 35 ММ

Шпильки упорные 45 38,5—42,5

Прижимы боковые (цельные и со- 45 42—46,5

ставные с роликом;

Ролики к составным боковым при- У8А 55—59

жимам

Прижимы боковые пружинные, в 65Г 46,5—51,5

г. ч. пластинчатые

Ползушки:

пружинных прижимов 40Х 49,5—54

боковых клиновых прижимов 45 42—46,5

Клинья клиновых прижимов У8А 55—59

Прижимы колодочные 45 42—46,5

Трафареты 20 *2; 45 42—46,5

Планки направляющие для на- 45 34—38

правления полосы (ленты)

Вставки к направляющим планкам ВК15; ВК20 и

Перетяжные ребра Х12М; 9ХС 57—61

Отлипатели У8А 43,5—49,5

Фиксаторы всех видов У8А 51,5—55

Сбрасыватели 45 34—38

Съемники неподвижные: -

ненапр авл яющие СтЗ —

направляющйе 45; 45Х 42—46,5

простой формы (в твердосплав- У8А; У10А 42—45,5

ных штампа с)

сложной формы (в твердосплав- 9ХС; 9ХВГ 42—46,5

ных штампах) •

1

Выбор материалов для, изготовления деталей штампов 33

Продолжение табл. 13

Детали штампов Рекомендуемые марки материалов ♦* HRC3 после термообра- ботки

Выталкиватели:

не являющиеся составными эле- ментами матриц (пуансонов) 45 42—46,5

являющиеся составными элемен- тами матриц (пуансонов) У8А; У10А;' 7X3; 9ХС; Х12М; Х12Ф1; 9ХВГ; 5ХВ2С 57—61

Прижимы и опоры штампов для чистовой вырубки — пробивки Х12М 55,5—59

Прижимы и выталкиватели круп- ные с относительно тонкими стен- ками, воспринимающие ударные нагрузки 5ХНМ; 5ХНВ 54—58

Детали конструктивного назначения

Плиты верхние и нижние штампов СтЗ; Ст4 ' •

с направляющими скольжения ЗОЛ; СЧ25 —

То же, штампов с направляющими 45; 40Л; G424 32—36

качения

Плиты промежуточные СЧ25; 45Л; 45 " *

Планки поддерживающие СтЗ

Плитки подкладные 45 42—46,5

Матр ицедержател и СтЗ 1

Пуансонодержатели СтЗ

Державки:

для быстросменных пуансонов и 45 42—46,5

матриц

с шариковым креплением пуан- 20 *’ 59—63

сонов и матриц

Шпонки для фиксации положения 45 41,5—46,5

пуансонов и матриц •

Пуансонодержатели штампов для Х12М 55—59

чистовой вырубки—пробивки Детали направляющих узлов: 59—63*’

колонки направляющих скольже- 20

НИЯ

втулки направляющих скольже- 20 55—59*’

НИЯ

колонки направляющих качения ШХ15 61—65

втулки направляющих качения ШХ15 59—63

сепараторы 45; 20 35,5—39;5

плитки направляющие всех ви- У10А 57—61

J дов

В. Л. Марченко и др.

34

Общие положения по конструированию штампов

Продолжение табл. 13

Детали штампов Рекомендуемые марки материалов HRC3 после термообра- ботки

Детали направляющих узлов: 49,5—53,5

призмы направляющие всех ви- дов 40Х

планки направляющие кареток и ползушек 20 55—59*2

Детали кинематического назначения

Клинья 45 42—46,5

Ползушки 45; 20 *а 42—46,5

Рычаги 45 32—35,5

Оси рычагов 45; Стб 42—46,5

Кронштейны рычагов 45; 35 32—35,5

Тяги 35

Вспомогательные детали

Хвостовики неподвижные 35; Ст4; Ст5 42—46,5

Хвостовики плавающие 45

Фланцы и подпятники плавающих 45 42—46,5

хвостовиков Толкатели всех видов 45 37—41,5

Траверсы всех видов 45 42—46,5

Пробки для установки штифтов 20

в закаленных деталях -

Противоотжимы 45 41,5—46,5

Ограничители хода всех видов 45 36,5—39,5

Втулки направляющие для тол- У8А 51,5—56

кателей

Гайки отлипателей 45 36,5—42

Шайбы буферных устройств 45 42—46,5

Штоки (шпильки) буферных уст- ройств • Пружины: 40Х

• сжатия, растяжения, кручения Проволока клас- 46—52

из проволоки круглого сечения тарельчатые сов I, II или ПА*3 60С2А; 50ХФА; 45,5—51,5

70СЗА

пластинчатые 65Г 44,5—49,5

резиновые Резина маслобен- Твердость

зостойкая под- 50—70

группы 4.8 по Шору А

полиуретановые Полиуретан Твердость

СКУ-7Л 76—86 по Шору А

Расчеты при конструировании штампов

35

Продолжение табл. 13

Детали штампов Рекомендуемые марки материалов ♦ * HRC9 после термообра- ботки

Втулки, штыри и гайки для уста- новки пружин Корпусы держателей буферов Кожухи оградительные, щитки Штыри транспортные: резьбовые накладные для заливки Брусья подкладные 35 СЧ25; 40Х СтЗ 45 30 20 СЧ24 45Л; 45

* 1 В таблице приведены материалы для изготовления деталей

штампов в условиях крупносерийного и массового производства.

В соответствии с конкретными условиями производства можно при-

менять другие — более дешевые и менее стойкие материалы, обеспе-

чивающие работоспособность и стойкость штампов.

* 2 Твердость указана после цементации на глубину 0,8—1,2 мм

и последующей термообработки.

* 3 Пружины из проволоки диаметром св. 3 мм изготовляют из

стали марок 60С2А, 65С2ВА, 70СЗА, 65Г по ГОСТ 14959—79

РАСЧЕТЫ ОБЩЕГО ХАРАКТЕРА, ВЫПОЛНЯЕМЫЕ

ПРИ КОНСТРУИРОВАНИИ ШТАМПОВ

Определение координат центра давления штампа.

В штампах для вырубки (пробивки), содержащих не-

сколько пуансонов (рис. 6, а, б), определение центра

давления является обязательным. В штампах для гибки,

вытяжки и других формоизменяющих операций центр

давления обычно не определяют, так как конструкции

таких штампов содержат как правило только один пуан-

сон, ось которого является линией действия равнодей-

ствующей всех сил.

Определению координат центра давления штампа в це-

лом предшествует определение координат центра давле-

ния отдельных штампуемых элементов.

Центром давления каждого из штампуемых элементов

является точка приложения равнодействующей сил, воз-

2*

36

Общие положения по конструированию штампов

Рис. 6. Последовательность нахождения центра давления штампа:

а — штампуемая деталь; б — расположение штампуемых элементов на матрице

штампа; в—ж — примеры определения центров давления отдельных штампуе-

мых элементов; з — схема построения при определении центра давления

в масштабе 2 : 1 по отношению к схеме б — L4 — периметры штампуемых

элементов; 0t — О4 — центры давления отдельных штампуемых элементов;

Qj, 0'2 — точки приложения равнодействующих пар сил, соответственно при-

ложенных в точках 01 и О2, 01 и О3)

пикающих при его вырубке (пробивке). Иными словами,

центр давления штампуемого элемента есть центр тяже-

сти линии контура штамповки.

Если штампуемый контур замкнут и имеет две явно

выраженные оси симметрии, то его центр тяжести совпа-

дает с центром тяжести охватываемой им плоской фигуры.

В данном случае центр давления может быть легко найден

путем несложного графического построения — проведе-

ния двух осей симметрии фигуры и отыскания точки их

пересечения (рис. 6, в и г).

Если же штампуемый контур представляет собой пло-

скую линию, не имеющую явно выраженных осей симме-

трии, то точное определение центра тяжести плоской ли-

Расчеты при конструировании штампов

нии контура возможно лишь в двух случаях: если линия

контура однородна и известно ее уравнение или если

линия контура может быть расчленена на такие части,

центр тяжести каждой из которых можно легко найти.

В первом случае координаты центра тяжести хц и уп

всей замкнутой линии контура штамповки определяют

по формулам

(7)

Уц £ У У dl*

(8)

где L — длина всей линии; L = I dL (интегрирование

распространено по всей длине линии); х, у — текущие

координаты линии; I — текущее значение ее длины.

Во втором случае после расчленения линии контура

на части, находят центр тяжести каждой из них, а затем

(как показано ниже) определяют центр давления всех

сил, приложенных в каждом из найденных центров тя-

жести частей линии контура.

Можно использовать комбинированный метод, т. е.

расчленять линию контура на части, уравнение одной

(нескольких) из которых известно, а центр тяжести второй

(других) части контура легко можно будет найти, ибо

она (они) имеют явно выраженные оси симметрии.

Пример. Требуется найти координаты центра давления при вы-

рубке контура, показанного на рис. 6, д. Поскольку данный контур

имеет одну явно выраженную ось симметрии AN, его центр тяжести

лежит на этой оси. Следует определить только одну координату цен-

тра тяжести.

Расчленяем контур на три линии: прямые отрезки АВ и АС и дугу

ВС окружности радиуса R. Центр тяжести каждого из отрезков ли-

ний А В и АС находится в точках их середин Ог и 02. Центр тяжести

совокупности этих отрезков находится в точке О{ с координатой

cos а.

Центр тяжести дуги ВС имеет некоторую координату х3, которую

можно вычислить по формуле (7):

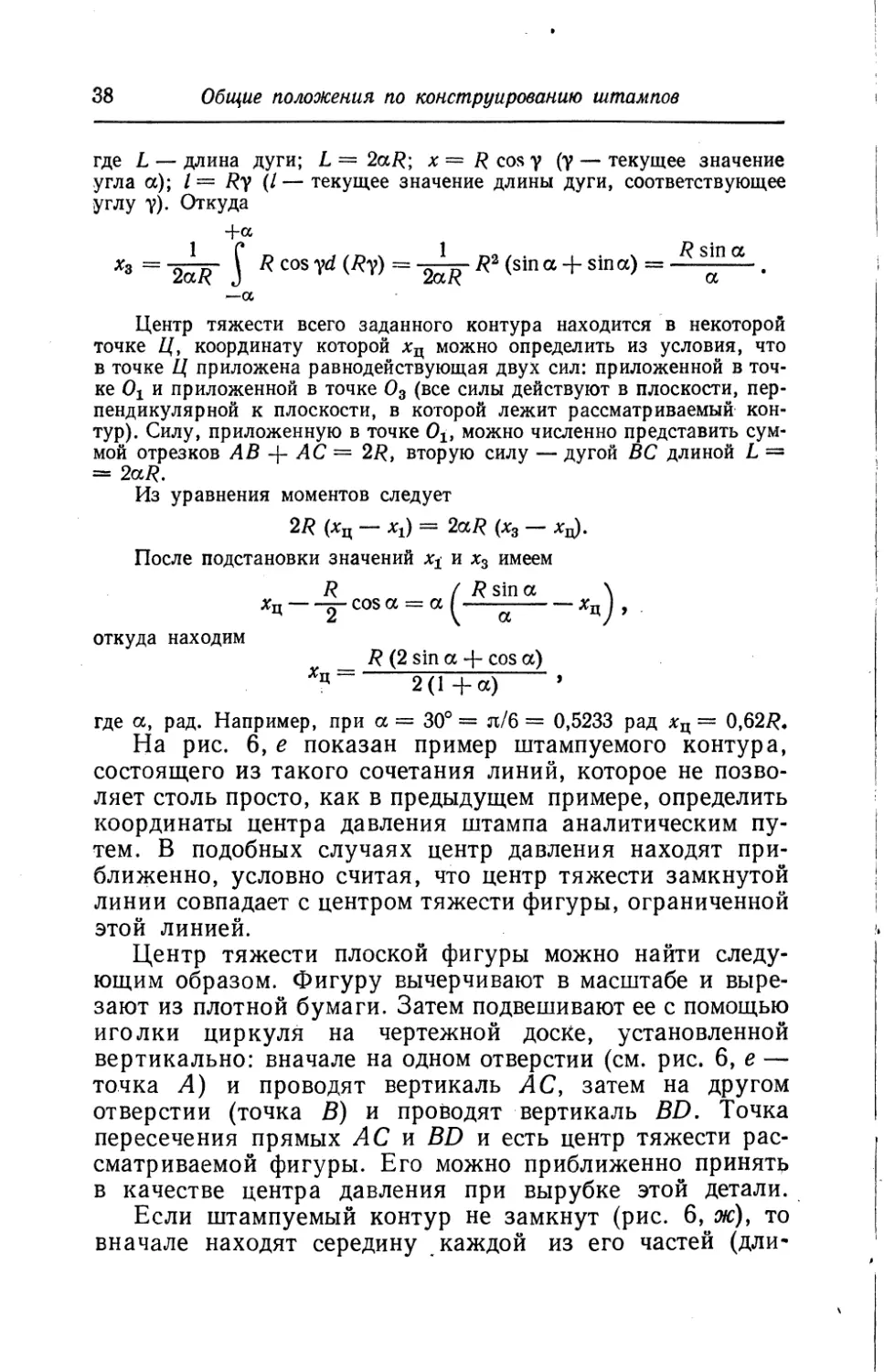

38

Общие положения по конструированию штампов

где L — длина дуги; L = 2а R; х — R cosy (у — текущее значение

угла а); I = Ry (I — текущее значение длины дуги, соответствующее

углу у). Откуда

4-а

Х’ = J cos (/?Т) =

—а

R2 (sin а + sin а) =

R sin а

а

Центр тяжести всего заданного контура находится в некоторой

точке Ц, координату которой хц можно определить из условия, что

в точке Ц приложена равнодействующая двух сил: приложенной в точ-

ке Ох и приложенной в точке О3 (все силы действуют в плоскости, пер-

пендикулярной к плоскости, в которой лежит рассматриваемый кон-

тур). Силу, приложенную в точке можно численно представить сум-

мой отрезков АВ -J- АС = 2R, вторую силу — дугой ВС длиной L =

— 2а R.

Из уравнения моментов следует

2R (Хц х^) — 2аR {х3 Хц).

После подстановки значений х^ и х3 имеем

Хц

откуда находим

R sin а X

_ / >

------тг- cos а = а

а

Хц —

9

где а, рад. Например, при а — 30° = л/6 = 0,5233 рад хц = 0,62/?«

На рис. 6, е показан пример штампуемого контура,

состоящего из такого сочетания линий, которое не позво-

ляет столь просто, как в предыдущем примере, определить

координаты центра давления штампа аналитическим пу-

тем. В подобных случаях центр давления находят при-

ближенно, условно считая, что центр тяжести замкнутой

линии совпадает с центром тяжести фигуры, ограниченной

этой линией.

Центр тяжести плоской фигуры можно найти следу-

ющим образом. Фигуру вычерчивают в масштабе и выре-

зают из плотной бумаги. Затем подвешивают ее с помощью

иголки циркуля на чертежной досКе, установленной

вертикально: вначале на одном отверстии (см. рис. 6, е —

точка Л) и проводят вертикаль АС, затем на другом

отверстии (точка В) и проводят вертикаль BD. Точка

пересечения прямых АС и BD и есть центр тяжести рас-

сматриваемой фигуры. Его можно приближенно принять

в качестве центра давления при вырубке этой детали.

Если штампуемый контур не замкнут (рис. 6, ж), то

вначале находят середину каждой из его частей (дли-

Расчеты при конструировании штампов

39

ной Л и В), затем соединяют найденные середины прямой,

измеряют ее длину (L), и из равенства моментов находят

координату центра давления х:

Ах = В (L — х).

После того как центры давления всех штампуемых

элементов будут найдены, их наносят либо на чертеж

рабочей зоны матрицы (рис. 6, б), либо — на вычерченный

отдельно в увеличенном масштабе (рис. 6, з). Затем по-

парно последовательно соединяют центры давления от-

дельных штампуемых элементов, измеряют расстояния

между ними и вычисляют координаты точек приложения

соответствующих равнодействующих по следующим фор-

мулам:

^71 (^1 Ч~ ^2 + ^3 + * * * Ч~ Ln)

+ ^2 + ^3 + • ’ • + + Ljl+1

(9)

где L19 L2 ... Ln — длины элементов линии штампуемого

контура, центры давления которых находятся в точках

соответственно О19 О2 ... On; Alf Л2 ... Ап — расстояния

между центрами давления совокупности элементов соот-

ветственно и L2, Llf L2 и L3, ... Lb L2, ••• Ln и Ln+1.

Точки, координаты которых найдены по формулам (9),

наносят на чертеж.

Последняя найденная таким образом точка О прило-

жения равнодействующей является центром давления

штампа.

Центр давления штампа является точкой, через которую

должна проходить ось хвостовика штампа, а следова-

тельно, и ось ползуна пресса, на который устанавливается

штамп. При размещении штампа на прессе указанное

условие не всегда удается выполнить, однако к этому

следует стремиться. Необходимым является соблюдение

следующего ограничения: центр давления штампа не

должен выходить за пределы окружности радиусом, рав-

40 Общие положения по конструированию штампов

ным 0,3 меньшего размера нижней поверхности ползуна

открытого кривошипного пресса. Для закрытых прессов

это ограничение определяется допускаемым усилием на

ползун, приложенным со смещением от оси пресса.

Выбор и расчет размеров плит штампа и его направ-

ляющих узлов. Размеры, в плане нижней и верхней плит

определяют из конструктивных соображений по размерам

пакета. Габаритные размеры нижней плиты должны обе-

спечивать возможность крепления нижней части штампа:

плита должна выступать за пределы пакета на размер,

достаточный для установки крепежных болтов или при-

хватов. Если штамп крепится с помощью хвостовика, то

верхняя плита по своей конфигурации и размерам, если

это допускается условиями размещения направляющих

узлов, может соответствовать верхней части пакета. Если

же это по конструктивным соображениям не представляется

возможным или штамп крепится без хвостовика и, следо-

вательно верхняя плита должна выступать за пределы

пакета, то размеры в плане верхней плиты не должны

превышать соответствующих размеров нижней плиты.

Толщину верхней и нижней плит следует определять

соответствующим расчетом на прочность и жесткость.

Однако ввиду большого числа факторов, влияющих на

условия нагружения плит, точный расчет выполнить

практически невозможно. Поэтому на практике следует

ограничиваться заданными толщинами плит стандарти-

зованных блоков с их проверкой на прочность только

в случае больших нагрузок. Расчет нижней плиты реко-

мендуется выполнять с учетом следующих допущений:

1) форма и размеры отверстия (если оно имеется)

в нижней плите строго соответствуют форме и размерам

отверстия в матрице или другой детали, непосредственно

примыкающей к плите;

2) указанное отверстие эквидистантно отверстию в под-

штамповой плите пресса; полную нагрузку воспринимает

только нижняя плита (другие детали нижней части пакета

нагрузки не воспринимают). Если при этом сделать до-

полнительное допущение, что характер нагружения ниж-

ней плиты 1 (рис. 7) одинаков во всех ее сечениях, пер-

пендикулярных к ее плоскости, то требуемый момент со-

противления WD сечения плиты в направлении размера Эпл

отверстия в подштамповой плите 2 пресса ориентировочно

Расчеты при конструировании штампов

41

Рис. 7. Схема к расчету

нижней плиты штампа

завышенное значение

можно определить из выражения

- 0,25 ^3-, (10)

где Р — полное расчетное усилие

(полная нагрузка), действующее

на нижнюю плиту; [ои] — допуска-

емое напряжение на изгиб матери-

ала нижней плиты.

Данный метод расчета дает

момента сопротивления по сравнению с требуемым, что

компенсирует отсутствие расчета на жесткость (для вы-

сокоточных штампов жесткость является основным пока-

зателем надежности).

По найденному значению момента сопротивления опре-

деляют требуемую толщину плиты

Ядл = 2,5 ]/-. (11)

Г /1 иотв

Расчет ведут по нескольким наиболее опасным сече-

ниям и принимают наибольшее значение Япл.

Если конструктивные соображения допускают, тол-

щину верхней плиты можно принять не более 0,6—0,8 от

* толщины нижней плиты.

Практика конструирования штампов позволяет уста-

новить некоторую зависимость толщины Япл нижней

плиты от площади ее опорной поверхности. Приве-

денная ниже зависимость установлена исходя из требо-

ваний жесткости для обеспечения высокой надежности

работы штампа (для стальных плит):

Гпл, см2, не более ... 225 320 500 700 1025 1440 2020

Япл, мм, не менее ... 36 40 45 50 56 63 80

Размеры направляющих узлов можно выбирать, осно-

вываясь на габаритных размерах нижней плиты штампа

и действующем на нее усилии Р. При этом, если кон-

структивно определено, что в штампе следует применить

два диагонально расположенных направляющих узла,

то минимальный диаметр направляющей колонки

daa (мм) можно ориентировочно вычислить по следующей

эмпирической формуле:

4п = 0,5 /Рпл + 70 /Р, (12)

где ^пл> см2; Р> кН.

42

Общие положения по конструированию штампов

Рис. 8. Кольцевой буфер

штампа

При заднем расположении двух направляющих узлов

диаметр dHn должен быть увеличен до следующего стан-

дартного значения (см. с. 459); при установке трех (четы-

рех) направляющих узлов соответственно уменьшен до

следующего стандартного значения.

При использовании стандартных блоков выбор блока

определяет диаметр направляющей колонки.

Расчет резиновых и полиуретановых буферных уст-

ройств. Буферные устройства являются необходимым эле-

ментом большинства конструкций штампов. От правиль-

ности выполнения их расчета в значительной мере зави-

сит надежность работы штампа. Резиновые буферные

устройства применяют в штампах для разделительных и

формоизменяющих операций, где они служат с целью

обеспечения необходимого для прижима или выталкивания

усилия.

Расчет резинового буферного устройства выполняют

обычно в следующей последовательности.

По заданным трем основным параметрам: усилиям

в начале Рг и в конце Р2 операции и требуемому рабочему

ходу Лбф буфера определяют величину Дх требуемого пред-

варительного сжатия буфера (рис. 8):

^бф

(13)

Расчеты при конструировании штампов

43

При выполнении разделительных операций значение

Лбф, как правило, невелико; при выполнении формоизме-

няющих операций оно определяется требуемой глубиной

вытяжки, шириной отгибаемой полки и другими усло-

виями и существенно возрастает.

Требуемые усилия Рг и Р2 определяют исходя из

характеристики выполняемой операции. Вначале рассчи-

тывают необходимое номинальное значение этого усилия,

затем его допускаемые предельные значения — наимень-

шее Рг и наибольшее Р2. Следует принимать наибольшее

возможное значение отношения Р2 : Тогда предва-

рительное сжатие Дх буфера будет минимальным.

Наибольшее допускаемое (полное) сжатие резинового

буфера

Д2=ф//бф, (14)

где ф — 0,3 при относительном сжатии буфера на 30 %;

Ябф — высота буфера в свободном состоянии.

При этом сжатии буфер не подвергается интенсивному

изнашиванию и работает стабильно в течение длительного

времени. При этом усилие буфера в каждый данный мо-

мент возрастает пропорционально величине его сжатия.

Таким образом, полное сжатие Д2 можно определить

из следующего выражения:

Д2 — Дх + ^бф = Лбф -р--.

(15)

Требуемую полезную площадь буфера (мм2) опре-

деляют из условия, что развиваемое резиной удельное

усилие при ф = 0,3 составляет (при твердости 62 по Шору

А) примерно 1,7 Н/мм2.

Следовательно,

^ = 4?-’ <16)

где Р3) Н; т| — коэффициент.

Твердость резины по

Шору А .............. 50 52 54 56 58 60

П.................... 1,55 1,44 1,34 1,24 1,15 1,07

Твердость резины по

Шору А .............. 62 64 66 68 70

Ч.................... 1,00 0,93 0,87 0,81 0,76

44

Общие положения по конструированию штампов

В случае, когда буфер сжимается не на 30 % (ф ^=0,3),

возникающее усилие, Н

f.ф - . а?»

“бфч

где Дбф/ЯСф =

Полезная площадь буфера, требуемая для обеспечения

заданного усилия (при условии, что Рбф меньше наи-

большего усилия, возникающего при ф = 0,3), составит

5,7Дбф ~ 5,7ф ’

По найденному значению F6$ определяют его размеры.

Например для кольцевого буфера — из формулы, при-

веденной на рис. 8; для других форм — по соответству-

ющим формулам.

При размещении резинового буфера необходимо учи-

тывать, что при сжатии ф = 0,3 происходит выпучивание

его цилиндрической поверхности, и при этом

Р;ф^1,3£>бф. (19)

При конструировании штампа часто необходимо вы-

полнять обратный расчет — имея заданные размеры бу-

фера, определяемые конструкцией и размерами штампа,

вычислять усилие, которое им может быть обеспечено.

В этом случае по значению Гбф по формуле (17) находят

усилие Рбф, развиваемое буфером при любом сжатии

Абф ^2-

При выборе буфера необходимо соблюдать условие

Ябф<0,ЗОбф. (20)

При необходимости* получения большей высоты буфер

следует составлять из отдельных частей с металлическими

прокладками толщиной 2—3 мм.

Полиуретановые Суферы рассчитывают по методике,

приведенной для резиновых буферов, также исходя из

оптимального значения наибольшего сжатия на 30 %

(ф = 0,3). Однако удельное усилие, обеспечиваемое поли-

уретановым буфером, при этом в среднем достигает 4 Н/мм2

(при твердости 82 по Шору А).

Рис. 9. Схемы основных разделительных операций:

а — отрезка; б — разрезка с отходом; в — разрезка без отхода; г — вырубка; д — надрезка; е — проколка; ж — пробивка;

з — обрезка; и — зачистка; к — высечка; л — просечка (/ — упор; 2 — пуансон; 3 — прижим; 4 — исходная заготовка;

5 — матрица; 6 — заготовка; 7 — отход; <8 — выталкиватель; 9 — подкладная плита; 10 — съемник)

Расчеты при конструировании штампов

Рис. 10. Схемы основных формоизменяющих операций:

а — гибка; б — завивка; в — калибровка; г — правка; д — вытяжка; е — вытяжка с утонением; ж комбинированная

вытяжка; з — отбортовка; и » раздача; к обжим; л » рельефная формовка; м « закатка; н «= чеканка; о скручи-

вание; п кернение

Общие положения по конструированию штампов

1

Расчеты при конструировании штампов 47

Следовательно, для полиуретанового буфера

= (21)

где г)' — коэффициент.

Твердость полиуретана

марки СКУ-7Л по Шо-

ру А ............... 76 77 78 79 80 81

Г)' ................ 1,23 1,19 1,15 1,11 1,07 1,04

Твердость полиуретана

марки СКУ-7Л по Шо-

ру А ............... 82 83 84 85 86

rf ................. 1,00 0,96 0,93 0,89 0,85

Формула (19) преобразуется к виду

__ 13,ЗАбфГбф

^бФ ~ ц'Ябф • <22)

Примеры расчета буферов приведены в следующих

главах книги.

При выборе буфера следует руководствоваться

ГОСТ 22191—83 — ГОСТ 22202—83, в которых приведены

конструкции и размеры буферных устройств с резиновыми

и полиуретановыми пружинами, обеспечивающими усилие

до 85 кН.

Виды штамповочных операций. Штамповочные опера-

ции подразделяют на разделительные и формоизменяющие.

Разделительные операции (рис. 9) основаны на сдвиге

одной части заготовки относительно другой. Исключение

составляют операции проколки, зачистки, высечки и

просечки.

Наиболее часто применяют разделительные операции,

приведенные на рис. 9.

Наряду с разделительными в листовой штамповке

широко применяют формоизменяющие операции, в ре-

зультате которых форма заготовки изменяется путем

пластической деформации. Наиболее распространенными

являются формоизменяющие операции, схемы и наимено-

вания которых приведены на рис. 10.

ч Определения операций приведены в ГОСТ 18970—84.

Глава 2

ШТАМПЫ ДЛЯ РАЗДЕЛИТЕЛЬНЫХ

ОПЕРАЦИЙ

ХАРАКТЕРИСТИКА РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ

Все разделительные операции завершаются разруше-

нием металла в очаге деформации (рис. 1). Процесс пла-

стической деформации, происходящий в начальных ста-

диях деформирования, является сопутствующим, обычно

нежелательным, но неизбежным для пластичных мате-

риалов.

Чтобы локализовать нежелательную пластическую де-

формацию вблизи поверхности раздела, кромки металли-

ческих пуансона и матрицы делают острыми, а зазор

между пуансоном и матрицей — значительно меньшим

толщины штампуемого материала. Тем не менее опреде-

ленное пластическое деформирование происходит, в ре-

зультате чего в начальной стадии операции осуществляется

плавное возрастание усилия (рис. 2) от нуля до Ртах,

зависящего от толщины s штампуемого материала, длины

(периметра) £ линии разделения и временного сопротив-

ления ов материала. Фактическое значение усилия может

быть выше или ниже приведенного в зависимости от кон-

кретных условий вырубки—пробивки. В практических

расчетах технологическое усилие определяют на основа-

нии условной величины — сопротивления срезу оср, учи-

тывающего все виды сопротивления разделяемого металла,

его упрочнение, параметры штампуемой детали, зазоры

между матрицей и пуансоном и др. (см. ниже).

В результате того, что в начальный момент разделения

происходит пластическое деформирование материала, а ко-

нец операции сопровождается сколом, поверхность среза

(разделения) получается неровной и неперпендикулярной

к плоскости поверхности разделяемого материала (рис. 3).

При этом глубина вмятины Лвм ~ (0,14-0,3) s, высота

блестящего пояска Дбл « (0,2-4-0,4) s, угол скола для

толщины до 4 мм ф ж 4ч-8°, а для больших толщин

Ф < 124-14°.

Чем больше зазор z между матрицей и пуансоном, тем

ниже фактическое технологическое усилие Р и тем зна-

чительнее дефекты поверхности среза и наоборот.

Характеристика разделительных операций 49

Рис. 2. График изменения уси-

лия деформирования при разде-

лительных операциях

Рис. 1. Схема завершения выруб-

ки:

1 — пуансон; 2 — отход; 3—матри-

ца; 4 — вырубленная заготовка

Зазор z принимают исходя из минимального усилия

при обеспечении хорошего качества поверхности среза

и высокой стойкости пуансона и матрицы (нормальный

зазор) или исходя из необходимости повышенного каче-

ства поверхности среза (уменьшенный зазор). Значения оср,

соответствующие нормальному зазору, приведены в при-

ложении (см. также с. 57).

В связи с наличием упомянутых дефектов на поверх-

ности скола размер отверстия D определяется размером

пуансона dn, а размер вырубле

ляется размером матрицы б!м.

(и других операциях, когда раз-

мер штампуемого элемента явля-

ется охватываемым) определяю-

щей (основной) рабочей деталью

считают пуансон, т. е. охватыва-

емый рабочий элемент штампа,

а при вырубке (и других опера-

циях, когда размер штампу-

емого элемента является охва-

Рис. 3. Схема пробивки-вырубки и по-

грешности деталей после штамповки:

1 — пуансон; 2 — заготовка; 3 — матрица;

4 — заготовка с пробитым отверстием; 5 —

вырубленная деталь (Авм — глубина вмя-

1ины, образующейся в начальный момент

пробивки-вырубки; Д^л — высота блестя-

щего пояска; <р — угол скола)

ной заготовки d опреде-

Поэтому при пробивке

50

Штампы для разделительных операций

тывающим), определяющей (основной) деталью счи-

тают матрицу, т. е. охватывающий рабочий элемент

штампа.

ТРЕБОВАНИЯ К ТЕХНОЛОГИЧНОСТИ ШТАМПУЕМЫХ

ДЕТАЛЕЙ

Обеспечение технологичности конструкции детали (из-

делия) — важнейшая функция технологической подго-

товки производства.

Единой системой технологической подготовки произ-

водства (ЕСТПП) предусматривается выполнение (на уров-

не предприятия) технологического контроля конструктор-

ской документации, в процессе которой осуществляется

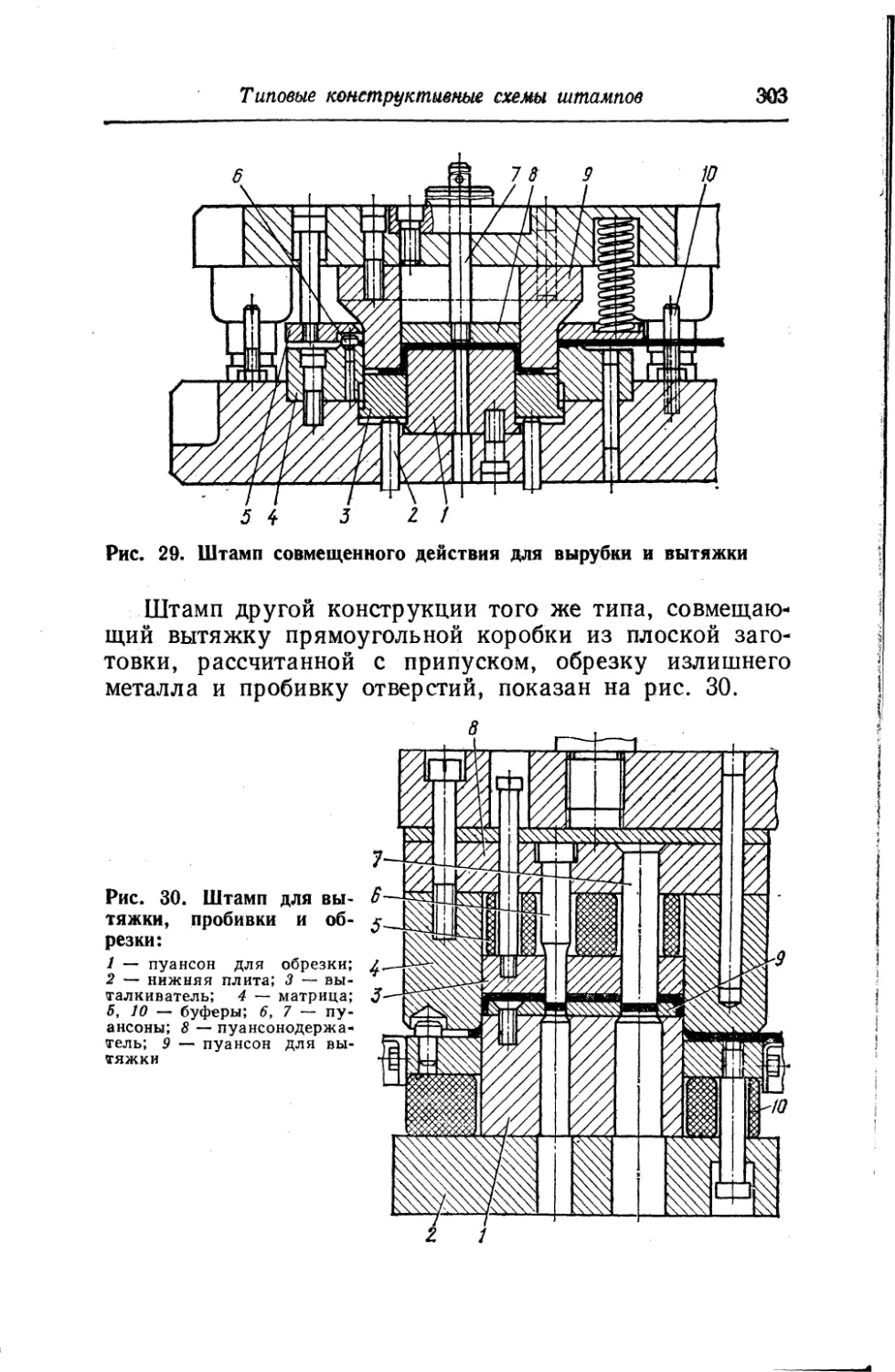

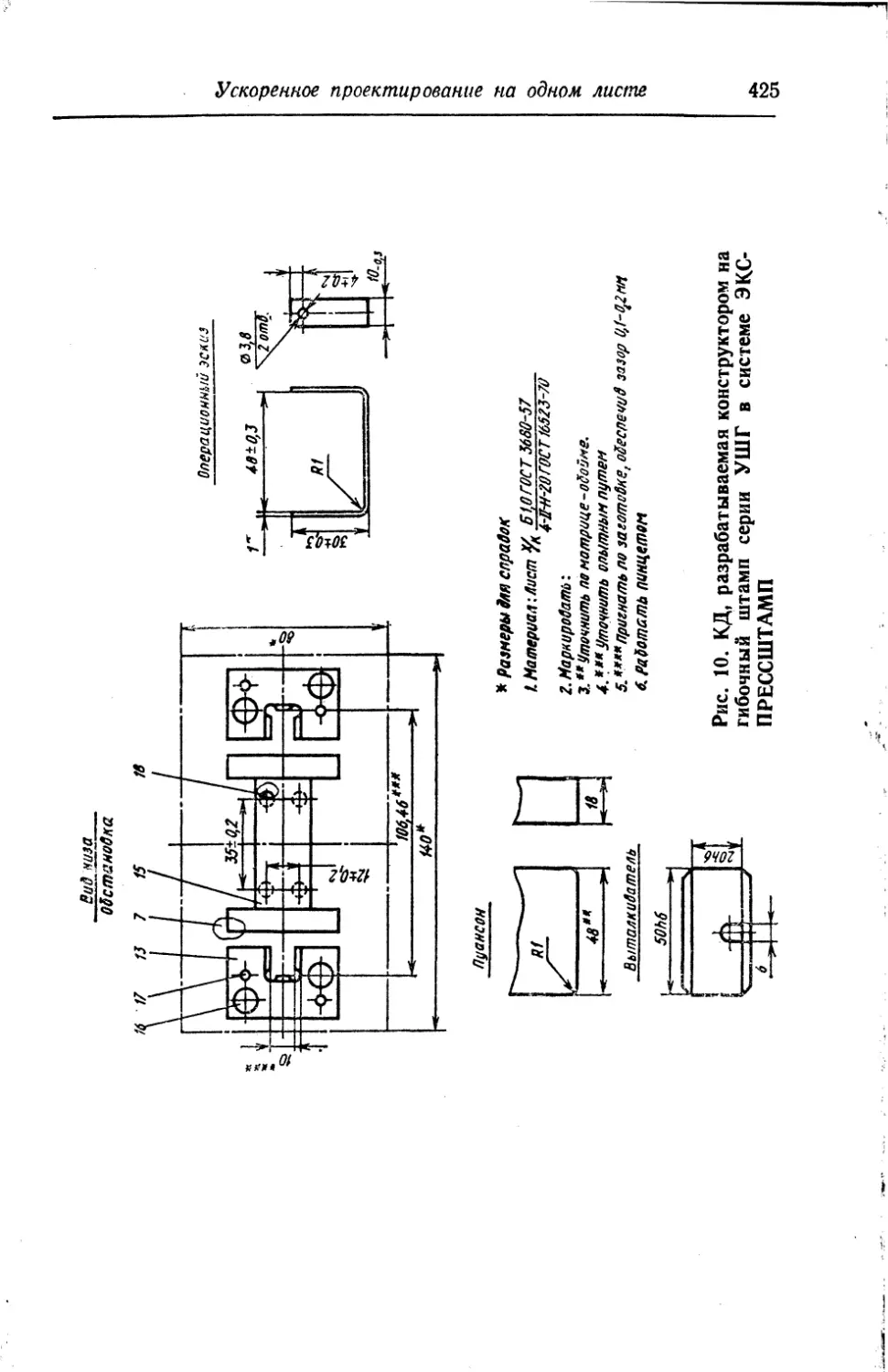

оценка уровня технологичности, отработка конструкции