Текст

В. П. РОМАНОВСКИЙ

профессор

СПРАВОЧНИК

по

ХОЛОДНОЙ

ШТАМПОВКЕ

ШЕСТОЕ ИЗДАНИЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

ЛЕНИНГРАД «МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 19 7 9

БВК 34.623я2

Р69

УДК 621.983@31)

Романовский В. П.

Р69 Справочник по холодной штамповке. — 6-е изд., перераб,

и доп—Л.: Машиностроение. Ленингр. отд-ние, 1979. —¦

520 с, ил.

В пер.: 2 р. 50 к.

В справочнике в систематизированном виде приведены руководящий и справоч-

справочный материалы по технологическим процессам и штампам листовой холодной штам«

повки; даны краткие сведения по наиболее применяемым листоным материалам, их

механическим н технологическим снойствам.

В отлнчне от предыдущего издания A971 г.) в справочник включены ионые сне-

дения по процессам листовой Штамповки, в частности чистовой нырубки; н нем

отражены достижения передовых предприятий. Объем справочника сокращен за счет

сжатого систематизированного изложения материала многих разделов.

Справочник предназначен для инженерно-технических работников — специалист

тов в области холодной листовой штамповки, а также может быть использован сту«

дентами вузов и техникумон.

31205-080^

038@1)-79

2704030000

ББК 34.623я2

6П4.2 @83)

ИВ М 2274

Виктор Петрович РИМАНОВСКИЙ

СПРАВОЧНИК ПО ХОЛОДНОЙ ШТАМПОВКЕ

Редактор Н. 3. Симоновский. Переплет художника С. С. Венедиктов а.

Технический редактор Л. В. Щетинина. Корректор 3. С. Романова

Сдано в набор 31.10.78. Подписали в печать 08.05.79. М-26259. Формат 60Х901/™- Бумага

типографская № 1!. Гарнитура литературная. Печать высокая. Усл. печ. л. 32,5.

Уч.-изд. л. 41,49. Тираж 62 000 A-й з-Д 1—30000) экз. Зак. 261. Цеиа 2 р. 50 к.

Ленинградское отделение издательства «Машиностроение», 191065, Ленинград, Д-65,

ул. Дзержинского, 10.

Отпечатано о матриц ордена Октябрьской Ренолюции, ордена Трудового Красного Знамени

Ленинградского производственно-технического объединения «Печатный Двор» имени А. М. Горь-

Горького Союзполиграфпрома при Государственном комитете СССР по делам издательстн, поли-

полиграфии и книжной торговли. 197136, Ленинград, П-136, Гатчинская, 26, в Ленинградской

типографии № 6 Ленинградского производственного объединения «Техническая книга»

Союзполиграфпрома при Государственном комитете СССР по делам издательств, полиграфии

н книжной торговли. 193144, Ленинград, С-144, ул. Моисеенко, 10. Заказ 1433.

© Издательство «Машиностроение», 1979 г.

ПРЕДИСЛОВИЕ К ШЕСТОМУ ИЗДАНИЮ

Развитие машиностроения и металлообработки требует дальнейшего совершен-

совершенствования технологических процессов и организации производства, повышения его

эффективности и увеличения производительности труда на базе автоматизации про-

производственных процессов.

Процессы листовой штамповки получили широкое применение в различных

отраслях промышленности, благодаря высокое производительности и экономической

эффективности.

Шестое издание справочника значительно переработано и дополнено новыми

техническими сведениями, отражающими развитие передовой промышленности Со-

Советского Союза и других стран, а также результатами новых исследований процес-

процессов холодной штамповки.

Структура и рубрикация справочника сохранены прежними, так как они удов-

удовлетворяют пожеланиям читателей в части последовательности изложения материала.

В справочнике по-прежнему основное внимание уделено вопросам технологии

листовой холодной штамповки, которым посвящено наибольшее количество техни-

технических сведений и справочных материалов.

В шестом издании рид глав справочника дополнен новыми расчетами, техноло-

технологическими и другими информационными данными:

— методами технологических расчетов процессов вырубки — пробивки с уче-

учетом относительной толщины вырубаемых деталей;

— методами чистовой вырубки иа прессах простого действия;

— методом расчета локальной удельной загрузки режущих кромок вырубных

и пробивных штампов;

— результатами новых исследований процессов глубокой вытяжки;

— исследованиями пластической анизотропии и ее влиянием на штампуемость

листовых материалов;

.— данными по штамповке полиуретаном;

— методами испытания листовых металлов И т. д.

Ввиду выпуска издательством „Машиностроение" в 1973. г, специализированного

справочника „Холодная объемная штамповка", во избежание дублирования справоч-

справочных материалов, из шестого издания справочника по холодной листовой штамповке

соответствующие главы исключены.

В соответствии с поступившими рецензиями и в связи с уменьшением объема

некоторые вопросы, рассмотренные в пятом издании справочника, в данное издание

не включены.

В простых математических зависимостях знак деления дай в виде коеой линии,

в структурно сложных формулах — в обычном виде (горизонтальная линия),

Все отзывы и пожелания по справочнику будут приняты с благодарностью.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

Р —расчетное усилие штам-

штамповки (вырубки, вы-

вытяжки и т. д.), кгс;

S — толщина материала, мм;

С = hJS — относительная глубина

вдавливания вырубного

пуансона;

Sx — толщина материала пос-

после деформации (гибки,

вытяжки), мм;

а = SjS — коэффициент утонения

материала;

р — радиус кривизны нейт-

нейтрального слоя при гиб-

ке, мм;

рн — радиус кривизны слоя,

нейтрального по напря-

напряжениям, мм;

А— работа деформирования

(вырубки, гибки, вы-

вытяжки и т. д.), кгс-м;

N — мощность пресса, кВт;

М — изгибающий момент,

кгс-м;

Wnil — момент сопротивления

прн пластическом из-

изгибе;

W = BSa/6 — момент сопротивления

прямоугольного сече-

иия;

J — момент инерции сече-

сечения, мм4;

<тт — предел текучести при

растяжении, кгс/мм2;

св — предел прочности (вре-

(временное сопротивление

разрыву), кгс/мм2;

°ср — сопротивление срезу,

кгс/мм2;

аи — сопротивление изгибу,

кгс/мм2;

[о"и1 — допускаемое напряже-

напряжение на изгиб, кгс/мма;

[°сж! — допускаемое напряже-

напряжение на сжатие, кгс/мм2;

5, 65, 610 — относительное удлине-

удлинение, %;

¦ф — относительное суже-

сужение, %;

е = 1п(///0) — истинная деформация (в

логарифмическом виде);

вг, ёц — деформация крайних во-

волокон при гибке (выра-

(выражена через полное отно-

относительное удлинение);

\pr, i|)_ — деформация крайних во-

волокон при гибке (выра-

(выражена через относитель-

относительное сужение сечения);

Е — модуль упругости при

растяжении, кгс/мм2;

G — модуль упругости прн

кручении, кгс/мм2;

НВ — твердость по Бринелю;

HRC и HRB — твердость по Роквеллу

(шкалы С и б);

D — диаметр заготовки, мм;

т — коэффициент вытяжки;

К = l/m — степень вытяжки;

п — показатель степени

упрочнения;

Q — усилие прижима при

вытяжке, кгс;

q — давление, кгс/мм2;.

ц — коэффициент трения;

Ra — показатель пластичес-

пластической анизотропии;

#ср — средний коэффициент

анизотропии

ВВЕДЕНИЕ

Холодная листовая штамповка является одним нз наиболее прогрессивных

технологических методов производства; она имеет ряд преимуществ перед другими

видами обработки металлов как в техническом, так и в экономическом отношении.

В техническом отношении холодная штамповка позволяет:

1) получать детали весьма сложных форм, изготовление которых другими ме-

методами обработки или невозможно или затруднительно;

2) создавать прочные и жесткие, но легкие по массе Конструкции деталей при

небольшом расходе материала;

3) получать взаимозаменяемые детали с достаточно высокой точностью раз-

размеров, преимущественно без последующей механической обработки.

В экономическом отношении холодная штамповка обладает следующими пре-

преимуществами:

1) экономным использованием материала и сравнительно небольшими отходами;

2) весьма высокой производительностью оборудования, с применением механи-

механизации и автоматизации производственных процессов;

3) массовым выпуском и низкой стоимостью изготовляемых изделий.

Наибольший эффект от применения холодной штамповки может быть обеспечен

при комплексном решении технических вопросов на всех стадиях подготовки произ-

производства, начиная с создания технологичных конструкций или форм деталей, допу-

допускающих экономичное изготовление их.

Разработка технологических процессов холодной штамповки и проектирование

штампов неразрывно связаны между собой, хотя и могут выполняться разными

лицами. Технолог должен хорошо знать конструкцию штампов, а конструктор дол-

должен обладать основными технологическими знаниями по холодной штамповке.

Холодная листовая штамповка объединяет большое количество разнообразных

операций, которые могут быть систематизированы по технологическим признакам.

По характеру деформаций холодная штамповка расчленяется: на две основные

группы: деформации с разделением материала и пластические деформации.

Первая группа объединяет деформации, которые приводят к местному разъеди-

разъединению материала путем среза и отделения одной его части от другой. Группа пла-

пластических деформаций холодной листовой штамповки включает операции по изме-

изменению формы гнутых и полых листовых деталей.

Имеется четыре основных вида деформаций холодной листовой штамповки:

1) резка — отделение одной части материала от другой по замкнутому или не-

незамкнутому контуру;

2) гибка — превращение плоской заготовки в изогнутую деталь;

3) вытяжка — превращение плоской заготовки в полую деталь любой формы

или дальнейшее изменение ее размеров;

4) формовка — изменение формы детали или заготовки путем местных деформа-

деформаций различного характера.

Каждый из основных видов деформаций холодной штамповки подразделяется

на ряд отдельных конкретных операций, характеризуемых особенностью и назначе-

назначением работы, а также типом штампа.

На рис. 1 приведена классификация основных операций холодной листовой

штамповки 1.

Штамповка деталей путем выполнения нескольких раздельных операций в боль-

большинстве случаев экономически невыгодна, вследствие чего обычно применяют методы

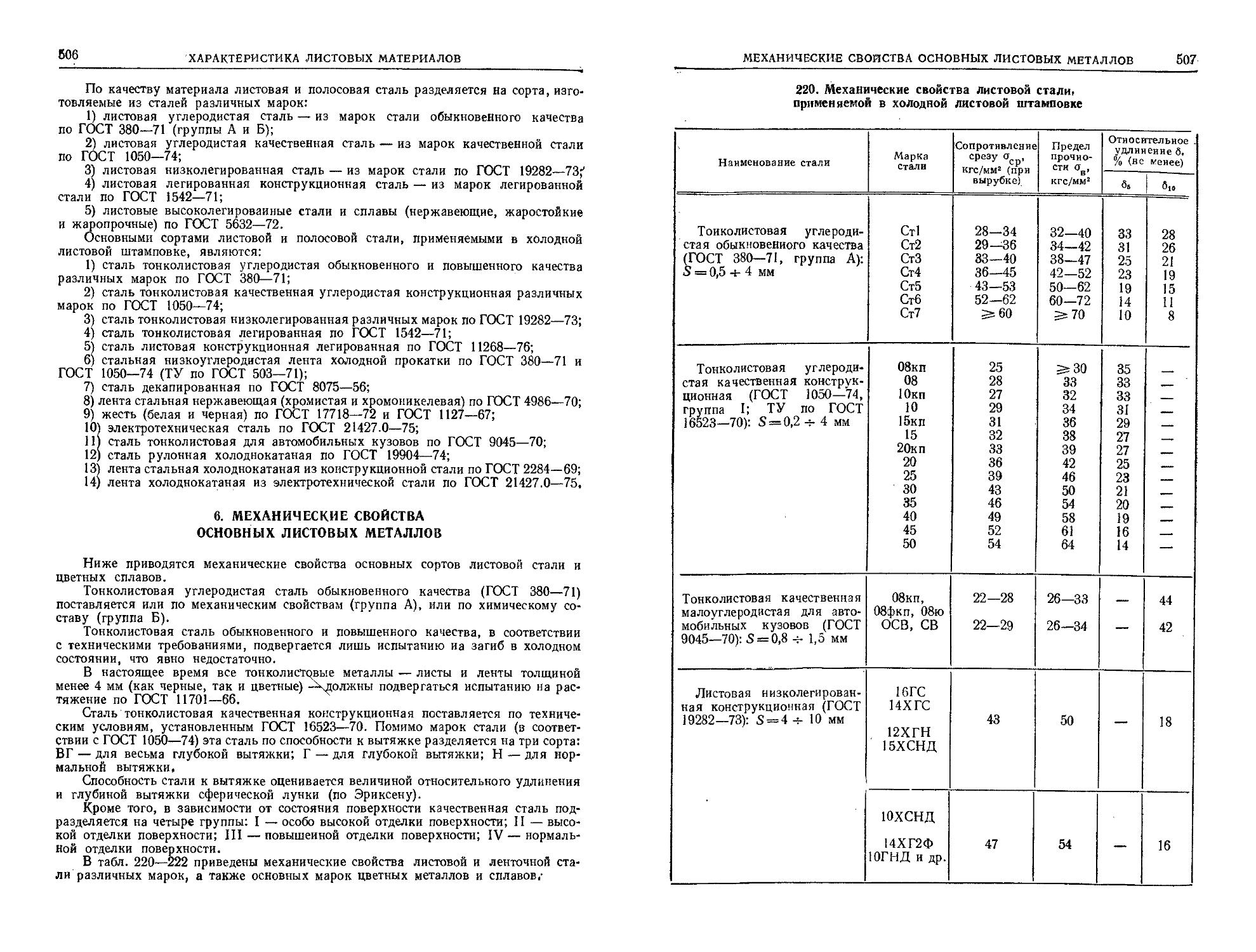

комбинированной штамповки, одновременно сочетающие две или несколько из ука-

указанных деформаций и отдельных операций. Кроме того, на производстве используются

сборочно-штамповочные операции, основанные иа применении деформаций гибки,

формовки или отбортовки.

Комбинированная штамповка представляет собой совмещение в одном штампе

двух или нескольких технологически различных операций штамповки (пере-

(переходов).

По технологическому признаку комбинированные операции могут быть разде-

разделены на три группы: 1) разделительные комбинированные операции, совмещающие

1 Ввиду пересмотра ГОСТ 18970—73 на терминологию по обработке металлов давле-

давлением, определения и характеристики операций см. в предыдущих изданиях справочника L107J.

6

ВВЕДЕНИЕ

ВВЕДЕНИЕ

различные виды режущих операций (вырубка, пробивка, отрезка); 2) формоизменяю-

формоизменяющие комбииироваииые операция, совмещающие виды операций изменения формы

(вытяжка, рельефная формовка, гибка, отбортовка и пр.); 3) комбинированные опе-

операции резки и изменения формы, совмещающие разделительные операции с формоиз-

формоизменяющими, или сочетающие несколько операций (вырубка — вытяжка, формовка

и пробивка).

Листовая

холодная штамповка

Разделительные

операции

Комбинированные

операции

Формоизменяющие

операции

Отрезка

Вырубка^

Пробивка

Над резка

Обрезка

Зачистка

Просечка

—

—

—

—

—

—

Гибка

Завивка

Скручивание

Вытяжка

Протяжка

Обтяжка

Закатка

Растяжка (раздача)

Рельефная формовка

Отбортовка отверстий

Отбортовка контура

Обжимка

Правка

Выдавливание

i

Рис. 1. Классификация основных операций холодной листовой штамповки

По способу совмещения операций комбинированная штамповка разделяется иа

три группы: 1) совмещенную; 2) последовательную; 3) совмещеиио-последовательиую.

При совмещенной штамповке одновременно выполняется несколько различных

операций за один ход пресса и за одну установку заготовки в штампе.

Последовательная штамповка объединяет несколько различных операций (пе-

(переходов), осуществляемых последовательно отдельными пуансонами за несколько

ходов пресса при перемещении заготовки между ними; причем за каждый ход пресса

получается готовая деталь.

При совмещенно-последовательной штамповке выполняется несколько различных

операций путем сочетания в одном штампе совмещенной и последовательной штам-

штамповки ,

Практически осуществимо большое количество разнообразных типов комбини-

комбинированной штамповки я щтампов. Поэтому в дальнейшем будут рассмотрены лишь

наиболее распространенные операции комбинированной .штамповки.

Кроме штамповочных операций в холодной штамповке применяются заготови-

заготовительные, давильио-накатиые, вспомогательные, термические и отделочные операции.

Холодная листовая штамповка широко применяется в машиностроительной, при-

приборостроительной и других отраслях промышленности. Наибольшее распростране-

распространение холодная штамповка получила в крупносерийном и массовом производстве, где

большие масштабы выпуска позволяют применять технически более совершенные,

хотя и более сложные и дорогие штампы.

Ряд изделий массового производства и народного потребления изготовляется

десятками и сотнями миллионов штук в год. Наряду с этим в настоящее время холод-

холодная листовая штамповка широко применяется в мелкосерийном и даже единичном

производстве.

Расширение области применения холодной листовой штамповки, с одной сто-

стороны, характеризуется значительным увеличением габаритов штампуемых деталей

до 10 м и более, а с другой стороны — резким уменьшением размеров — миниатю-

миниатюризацией деталей.

Основным прогрессивным конструктивным показателем, характеризующим эф-

эффективность применения холодной листовой штамповки, является снижение к?ассы

при увеличении прочности и жесткости штампованных из листа деталей по сравнению

с литыми, коваными или обработанными из сортового проката.

Основным прогрессивным технологическим фактором дальнейшего развития хо-

холодной листовой штамповки является стремление получить штамповкой полиостью

законченную деталь, не требующую дальнейшей обработки резанием.

Прогрессивность тех или иных технологических методов неразрывно связана

с серийностью и конкретными условиями данного производства, а следовательно,

является не столько технологическим, сколько организационно-техническим поня-

понятием.

Производственно-технологические методы, прогрессивные в мелкосерийном про-

производстве, в большинстве случаев оказываются иепрогрессивиыми и нецелесообраз-

нецелесообразными в условиях крупносерийного и массового производства, и наоборот. Этим объяс-

объясняется различие производственных методов и путей развития холодной штамповки

в массовом и мелкосерийном производстве.

В крупносерийном и массовом производстве развитие холодной штамповки ха-

характеризуется:

1) применением сложных совмещеино-комбинироваииых штампов;

2) применением многопозиционной последовательной штамповки в ленте;

3) механизацией и автоматизацией процессов штамповки;

4) созданием быстроходных автоматических прессов и специальных автоматов;

5) совершенствованием и развитием методов, дающих повышенную точность и

производительность и заменяющих обработку металлов резанием (чистовая вырубка,

зачистка в штампах, холодное выдавливание).

В мелкосерийном и единичном (опытном) производстве холодная листовая штам-

штамповка характеризуется использованием универсальных и дешевых упрощенных штам-

штампов (пластинчатых, листовых, неметаллических), а также применением новых техноло-

технологических методов (штамповки резиной, гидравлической штамповки, штамповки взры-

взрывом, гидроэлектрическим разрядом, магнитными импульсами и др.).

Характеристикой серийности в штамповочном производстве являются коэф-

коэффициент серийности, выражаемый количеством операций, закрепленных за прессом,

и ориентировочный годовой выпуск штампуемых деталей [107]. Приводим приб*

лиженные значения коэффициента серийности.

Тип производства

. . Мае- Крупно- Серий- Мелкосе- Еднвичное

совое серийное ное рнйиое

Количество операций на

один пресс

1-3

3-10

10—30 30—100

Неопреде-

Неопределенно

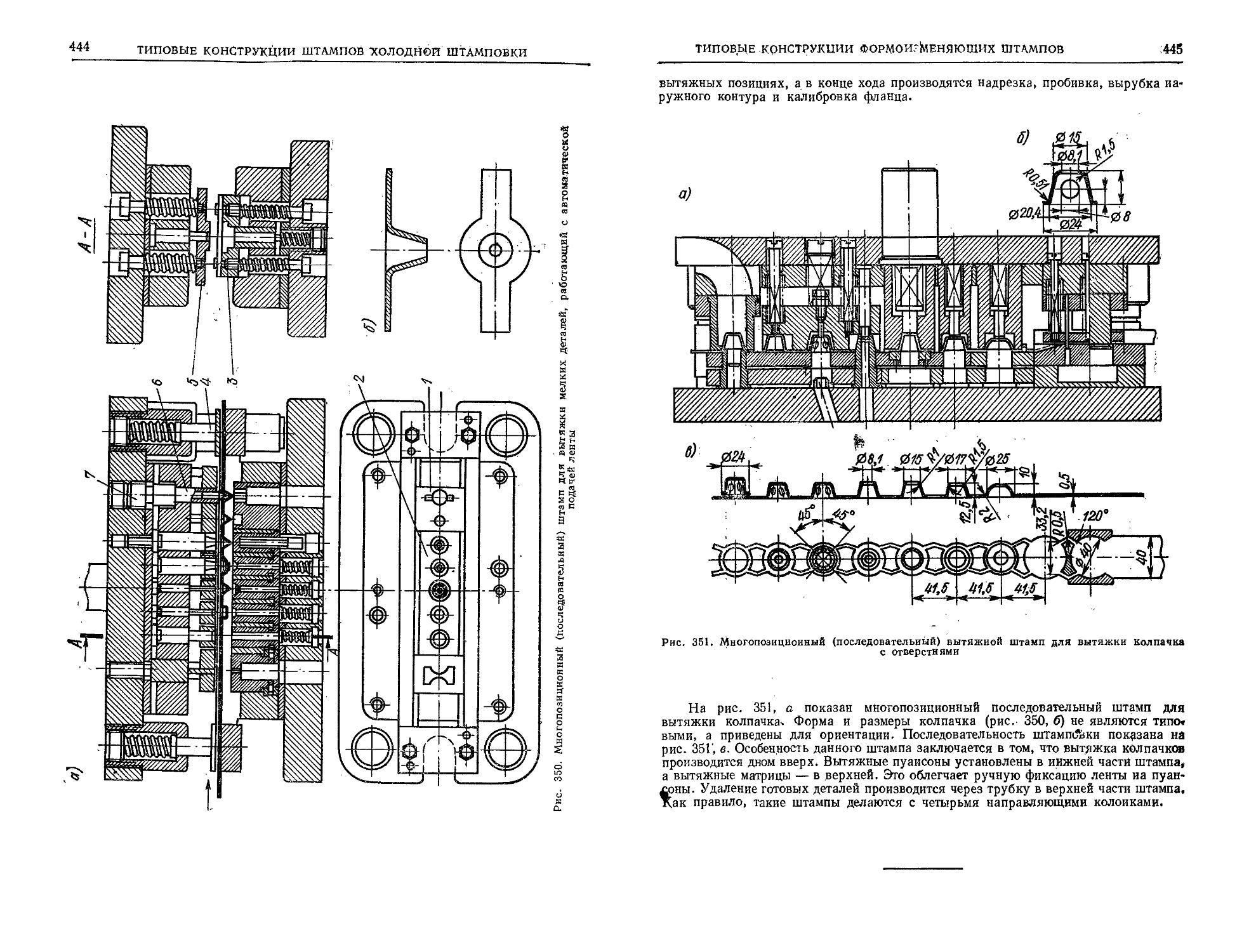

Раздел первый

ТЕХНОЛОГИЯ

ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИ

ГЛАВ А I

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

1. РЕЗКА ЛИСТОВОГО МЕТАЛЛА НОЖНИЦАМИ

Листовы| материалы для холодной штамповки в большинстве случаев предва-

предварительно разрезают на полосы или заготовки необходимых размеров. Резка полос

является заготовительной операцией и производится на рычажных, гильотинных,

дисковых (роликовых) Или вибрационных ножницах, а также на специальных отрез-

отрезных штампах.

Процесс резки листового материала ножницами состоит из трех последователь-

последовательных стадий: упругой, пластической и скалывания.

На срезанной кромке листа четко выделяются две зоны: узкая блестящая по-

полоска, соответствующая пластической стадии, и более широкая матовая зона скалы-

скалывания. При резке толстого материала получается S-образная форма скола.

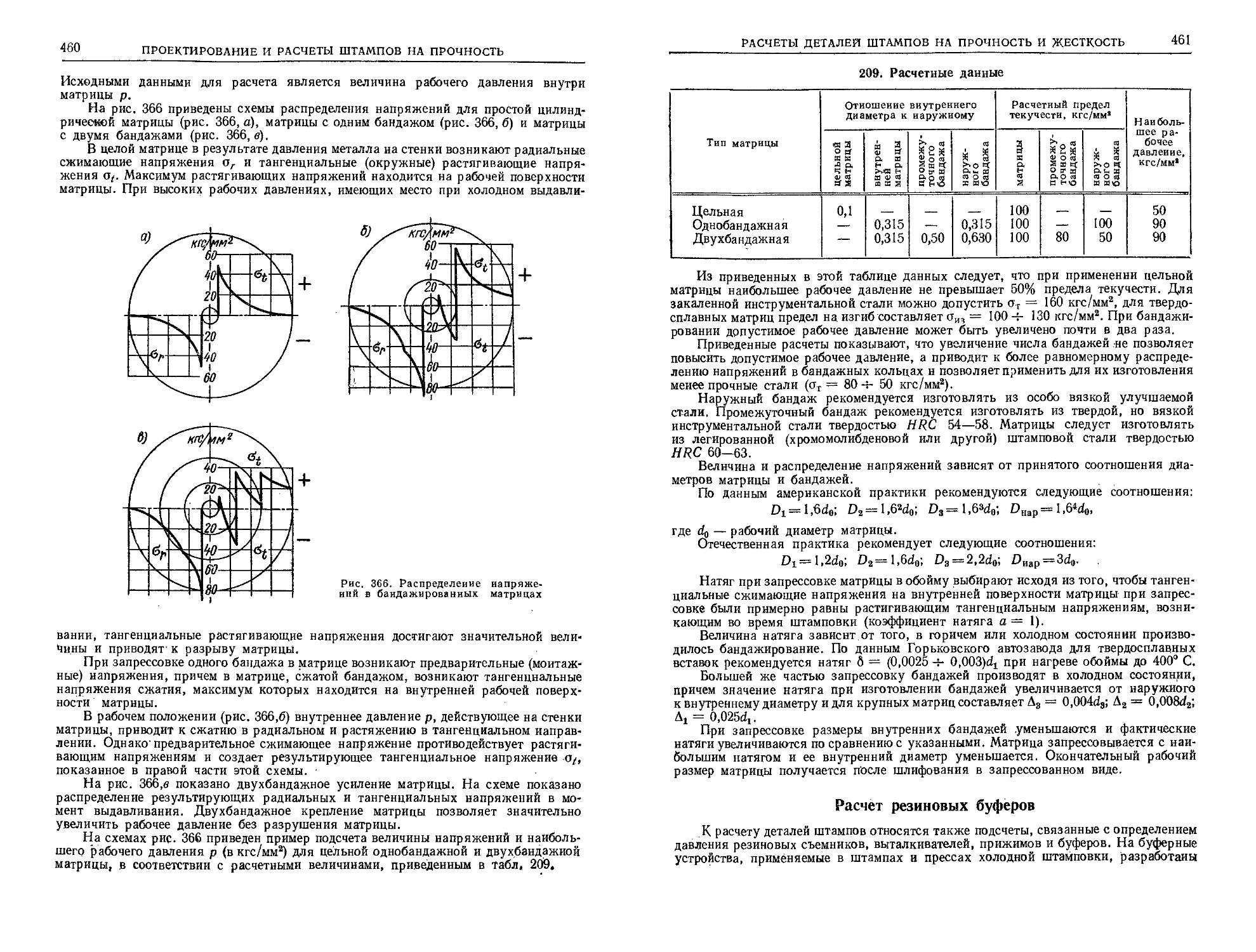

Различные способы резкн листового металла и типы режущих инструментов

приведены в табл, 1.

1. Различные способы резки листовых материалов

Тип ножниц и схема

Гильотинные и рычажные

Дисковые (с параллельным»

осями)

Рабочие элементы

режущих инструментов

Угол створа:

для гильотинных

ножниц ф = 2 -j- 6°;

для рычажных нож-

ножниц ф = 7 -т- 12е

Угол резания б =

= 75-г-850

Задний угол 7 = 2-5-

•¦5-3°

Для упрощения за-

заточки ножей допу-

допускается 6=90° и 7 = 0

Зазор между ножами

от 0,05 до 0,2 мм

Угол захвата а < 14'

Заход ножей Ь =

= @,2 -г- 0,3) S

Размер ножей (дис-

(дисков):

для толстых мате-

материалов (S > 10 мм)

D = B5-=-30)S, ft =

= 50-т-90 мм;

для тонких материа-

материалов (S < 3 мм) D =

= C5 н- 50) S, h =

= 20 -*- 25 мм

Основное применение

Резка листовых ма-

материалов на полосы

или штучные заготов-

заготовки. Толщина разрезае-

разрезаемого материала до

40 мм (в зависимости

от типа ножниц)

Резка листов иа по-

полосы, а также резка

круглых (дисковых)

заготовок с выходом

на край листа. Толщи-

Толщина разрезаемого мате-

материала до 30 мм (раз-

(разные типы ножниц)

РЕЗКА ЛИСТОВОГО МЕТАЛЛА НОЖНИЦАМИ

Продолжение табл. 1

Тип иожниц и схема

Рабочие элементы

режущих инструментов

Основное применение

Дисковые (с наклонным ниж-

нижним ножом)

Угол наклона 7=

= 30 -*- 40°

Размеры ножей (дис-

(дисков):

для толстых материа-

материалов (S > 10 мм) D =

= 20S, ft = 50-г-80 мм;

для тонких материа-

материалов (S<3mm)D=28S,

/t=15-7-20 мм

Резка полос и круг-

круглых дисковых и коль-

кольцевых заготовок. Тол-

Толщина разрезаемого ма-

материала до 30 мм (раз-

(разные типы ножниц)

Дисковые (с наклонными но-

ножами)

Зазор а ==? 0.2S

Зазор 6=g0,3S

Размер ножей (дис-

(дисков);

для толстых мате-

материалов (S > 10 мм)

D=12S, ft=40-r-60 мм;

для тонких материа

лов (S<5mm)D=20S,

ft=lO -=- 15 мм

Резка круглых, дис-

дисковых кольцевых и

криволинейных заго-

заготовок с малым радиу-

радиусом, толщиной до

20 мм. Криволинейная

поверхность задней ре-

режущей грани обеспе-

обеспечивает свободный по-

ворот материала

Многодисковые (с параллель»

ными осями)

а

Угол резания 90°

Размеры ножей: D =

= D0 -т- 125) S, h =

= 15 -=- 30 мм

Перекрытие: 6 =

= ± 0.5S; зазор

а=@,1 -f-0,2)S

Для одновременной

резки нескольких по-

полос, а также для об-

обрезки полос и ленты

по ширине. Толщина

материала до 10 мм

(разные типы ножниц)

Вибрационные

Отрезные штампы

Число ходов 2000—

25 000 в минуту

Ход ножа 2—3 мм

Передний угол E =

= 6-7-7"

Угол створа ф =

= 24 -г 30е

Передний угол

$ = 2-7-3"

Угол створа ф = 0

Резка криволиней-

криволинейных заготовок по раз-

разметке или шаблонам с

малым радиусом (до

/¦=15 мм). Толщина

материала до 10 мм

Резка полис на штуч-

штучные заготовки

10

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Наиболее распространена резка листов на гильотинных ножницах.

лов ппо™^ТаЛЛИЧеСКИХ «««РУВДий н заготовительных цехах некоторых заво-

ДОв производится резка сортового и профильного проката на спениальныу Z

ножницах усилием до 1600 тс при наибольшем размере сечения 250 X 2ЗД мм

S^KS4"*1"* И ТИПЫ "P«— инс^ЖТГ^ ^Т

2. УСИЛИЕ РЕЗАНИЯ ЛИСТОВОГО МЕТАЛЛА НОЖНИЦАМИ

СИЛИЙ "РИ Р63Ке НОЖНИцами производят по формулам, приведен-

2. Определение усилий резаиия иожиицами

Сцособ резки

Схема

Уснлне резання, кгс

Параллельными

ножницами

P=LScr,

ср

Гильотинными

ножницами

(для ф от 2 до 5°)

Дисковыми

ножницами

/>=°-5-Ц-^

_- , , ™™, у — jiwi схвирд иижниц, град; о — со-

менту скал7тСРе8У' КГС/ММ1 [СТср = <0'6 "^ °-8) "вР. А„ - глубина вдавливания ножейРк мо-

менту скалывания, мм; а - уго^ захвата роликовых ножииц, град.

^ "РИ РеЗКе> Э Также «равномерность толщины мате-

матеножей, расчетное усилие увеличивают на 30% и полное усилие

РЕЗКА ЛИСТОВОГО МЕТАЛЛА ШТАМПАМИ

Ц

я принимают равным Р„ = 1,3 Р, для чего в формулах вместо аер может быть

\ ав «1,3аср.

рис. 2 приведена схема резания листа гильотиииыми ножницами или ножом

ной режущей кромкой, на которой показаны графики местного (единичного)

ft-

Ilk.

J Локальное

усилие рвзания,кгс1мм

Длина линии реза

Рис. 2. Схема резання листа на гильотинных иожннцзх

усилия резаиия [205]. На рисунке обозначено: Рг— текущее усилие резания в точке А

при погружении режущей кромки на глубину о. В процессе резания положение гра-

графика перемещается по линии реза.

В производствеииых условиях усилие резания гильотинными иожиицами обычно

ие подсчитывают, так как в паспорте иожииц содержатся указания о предельной

толщине и наибольшей длине разрезаемых стальных листов (ав > 45 кгс/мм2),

3. РЕЗКА ЛИСТОВОГО МЕТАЛЛА ШТАМПАМИ

Процесс резания штампами при вырубке, пробивке и других операциях в не-

некоторой степени аналогичен процессу резания ножницами. В данном случае пуан-

пуансон и матрица явлиются как бы ножами замкнутой конфигурации, имеющими сопря-

сопряженные режущие кромки. Однако процессы резания существенно отличаются.

Последовательность процесса вырубки показана на рис. 3.

Процесс резаиия штампами также состоит из трех стадий: упругой, пластиче-

пластической и скалывания.

В первой стадии происходит упругий изгиб металла с легким выдавливанием

его в отверстие матрицы. При этом напряжения в металле не превосходят предела

упругости.

В пластической стадии происходят вдавливание пуансона в металл и выдавли-

выдавливание его в отверстие матрицы.

Вдавливание вырубного пуансона происходит ие по всей торцовой поверхности-,

а лишь по кольцевому (или иной формы в плане) пояску шириной Ь. Такое же вда-

вдавливание наблюдается и со стороны матрицы. Отпечатки от локализованного вдавли-

вдавливания пуансона и матрицы остаются на вырубленной детали и отходе в виде смятой

полоски вдоль контура резаиия.

В результате локализованного вдавливания пуансона и матрицы возникает

круговой изгибающий момент, образованный силами резания, условно представлен-

представленными на рис. 3, / и // равнодействующими нормальных напряжений.

Под действием кругового изгибающего момента заготовка получает пространст-

пространственный изгиб (выпучивание), при котором с наружной (выпуклой) стороны заготовки

возникает напряженное состояние двухосного растяжения, а на внутренней стороне —

двухосного сжатия.

12

РАЗДЕЛИТЕЛЬНЫЕ.ОПЕРАЦИИ

Непосредственно под режущей кромкой пуансона создается напряженное со-

состояние объемного сжатия, а над режущей кромкой матрицы — напряженное со-

состояние с напряжениями радиального растяжения. Первое более благоприятно для

пластического течения металла, а второе — менее благоприятно и способствует воз-

возникновению микротрещин в зоне резания.

К концу второй стадии напряжения вблизи режущих кромок Достигают макси-

максимальной величины, соответствующей сопротивлению металла срезу.

В третьей стадии процесса вырубки у режущих кромок матрицы образуются

скалывающие трещины (рис. 3, ///). После дальнейшего погружения пуансона и

исчерпывания местной пластичности ме-

металла скалывающие трещины возникают

и у режущих кромок пуансона (рис. 3,

IV и V). Эта последовательность скалы-

скалывания подтверждается тем, что блестя-

блестящий поясок, соответствующий пластиче-

пластической стадии резания, на отходе значитель-

значительно шире, чем на детали.

Скалывающие трещины, направлен-

направленные по линиям наибольших деформаций

сдвига (поверхностям скольжения), быст-

быстро распространяются на внутренние слои

металла и вызывают отделение вырезае-

вырезаемой детали.

Во время первой и второй стадий вы-

вырубки скорость погружения пуансона

уменьшается; а с начала третьей стадии —

резко увеличивается. При дальнейшем

движении пуансон проталкивает вырезан-

вырезанную деталь через рабочую шейку мат-

матрицы.

При нормальном зазоре между пуан-

пуансоном и матрицей zt поверхности сдвига

(линии скольжения), возникающие у ре-

режущих кромок пуансона, совпадают с по-

поверхностями сдвига и трещинами^ воз-

возникшими у режущих кромок матрицы, и

образуют общую криволинейную поверх-

поверхность скалывания (рис. 3, а).

При малом зазоре г^ и большой тол-

толщине материала поверхности сдвига, иду-

идущие от кромок пуансона, не совпадают с

поверхностями сдвига, возникшими у кро-

кромок матрицы. Оставшаяся кольцевая пе-

перемычка перерезается при дальнейшем по-

погружении пуансона с возникновением но-

новых скалывающих трещин, причем на

Й детали образуются надрыв и двойной срез

. , „ оверхность отверстия получается сравнитель-

сравнительно гладкой, лишь в нижней части образуется небольшой шероховатый скол. Поэто-

Поэтому, если требуется получить отверстие с гладкими ровными стендами, следует

производить пробивку с малым зазором между пуансоном и матрицей .Д

При вырубке с малым зазором твердых материалов двойного среза обычно не

получается. В случае очень большого зазора на поверхности образуютси рваные

заусенцы от затягивания и обрыва металла в зазоре.

После возникновения скалывающих трещии величина изгибающего момента М

резко падает, вследствие чего происходит уменьшение кривизны вырубаемой детали,

увеличение ее размеров и распор детали в отверстии матрицы.

Металлографические исследования макро- и микроструктуры вырублеииых де-

деталей показывают, что металл в зоне резаиия претерпевает значительные структур-

Рис. 3. Последовательность процесса вЫ-

рубки и поверхность среза

РЕЗКА ЛИСТОВОГО МЕТАЛЛА ШТАМПАМИ

13

ные изменения и наклёпывается. Глубина наклепанного слоя зависит от толщины

материала, его свойств и первоначальной структуры, зазора и качества режущих

кромок, а также от скорости вырубки.

На рис. 4 показано влияние скорости вырубки на форму среза вырублен-

вырубленной детали и на глубину наклепанного слоя при вырубке тонколистовой стали о

числом ходов пресса 60, 120, 330 и 450 ход/мии [69].

При небольшом числе ходов пресса

F0 ход/мин, рис. 4, а) глубина вдавлива-

вдавливания пуансона до момента образования

скалывающих трещин составляет 64%

О) ^УуЦ/улХЯШ* "НгТ толщины материала. Пластическая стадия

*~ процесса вырубки сильно развита, а на-

наклепанная зона довольно значительна.

При увеличении числа ходов пресса

до 120 и 330 ход/мин (рис. 4, б и в) и по-

повышении начальной скорости вырубки

б)

ч)

г)

Рис. 4. Поверхность среза н глубииа иа-

клепаииого слоя при вырубке с различ-

различным числом ходов пресса

Рис. 5. Неравномерность деформаций

в зоне резания (По В. И. Веру)

глубина вдавливания пуансона уменьшается соответственно от 50 до 27%.

Пластическая стадия процесса значительно уменьшается, в связи е чем умень-

уменьшается величина наклепанной зоны металла.

Наконец, при быстроходной штамповке с числом ходов пресса 450 ход/мин

(рис. 4, г) пластическая стадия и глубииа вдавливаиия пуансона снижается до 14%,

наибольшее развитие получает третья стадия процесса—скалывание. Большая

часть поверхности среза представлиет собой сравнительно ровный скол. Глубина

наклепалиого слоя невелика.

Локальный характер процесса разделения листовых металлов сопровождает-

сопровождается резкой неравномерностью деформаций в зоне резаиия.

Новые исследования процесса разделения металла методом муаровых полос,

выполненные В. И. Бером и Д. И. Суяровым [12], позволяют четко фиксировать

граиицы пластической области и е высокой степеиью точности вычислить локальные

эллипсы деформации и направлеиия локальных осей для большого количества точек

в зоне резаиия, как показано иа рис. 5 для одной из промежуточных стадий процесса.

Установлено, что по мере углубления пуансона, происходит изменение границ

пластической области и непрерывный рост локальных деформаций, сопровождаемый

поворотом главных осей локальных эллипсов.

14

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

15

Локальные пластические деформации могут быть определёиы также по методу

Моравецкого путем иаиесения мельчайшей координатной сетки (плотность до 1200

ячеек иа 1 мма) с измерением деформации под микроскопом или по фотоснимку с

400-кратным увеличением [207].

Приводим оригинальные способы резки.

На рис. 6, а показан новый способ разрезки тонкостенных труб, без вдавЛива-

иия отхода внутрь трубы. Вначале, движением поперечного ползуна с зубчатым ре-

резачком в зажатой трубе срезается шлиц высотой h = 2S. Вслед за этим опускаю-

S)

Дбтение

\ пуансона

Заданный

профиль среза

Рис. в. Схемы резки труб (а) и резкя скосов иа кромках листов (б)

щийся отрезной пуансон копьевидной формы входит в прорезь трубы и отрезает от-

отход, загибая его наружу. Поверхность среза получается более качественной. Штамп

для резки указанным способом приведен в работе [84]. Там же описаны способы кри-

криволинейной резки труб и типовые пуаисоиы для резки профилированных заготовок.

На рис. 6, б показан новый, внедренный на производстве способ холодной

резки скосов на кромках листовых заготовок *. Сущность этого способа заключается

в том, что срез кромки (фаски) происходит в результате вертикальиого перемещения

плоского пуансона при одновременном горизонтальном перемещении матрицы. По

мере движения штампа происходит постепенное сближение режущих кромок'

пуансона 1 и матрицы 2, Чистота среза соответствует 6-му классу шерохова-

шероховатости.

4. УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

В процессе вырубки листового металла возникает сложиое иеоднородное сило-

силовое поле, скоицеитрированиое вблизи режущих кромок пуансона и матрицы. На

рис. 7 приведена схема сил, действующих иа заготовку при вырубке без прижима.

Пуаисои обычно вдавливается в лвстовую заготовку не по всей торцовой поверх-

поверхности, а лишь по кольцевому

(или иной формы) пояску ши-

шириной Ь. Такое же вдавливание

происходит и со стороны

матрицы. Давление пуаисоиа

и матрицы по ширине пояска

распределено неравномерно, как

показано иа рис. 7. Оно может

быть заменено равнодействую-

равнодействующими удельных усилий Рх и Р2)

приходящихся иа единицу длины

контура, диаметром а\ и а\.

Таким образом при выруб-

вырубке — пробивке возникает пара

сил Рх и Ра с плечом а, создаю-

создающих круговой (пространствен-

(пространственный) изгибающий момент М,

под действием которого относи-

относительно тонкая заготовка изги-

изгибается и выпучивается. В ре-

результате изгиба заготовки воз-

возникает давление металла иа

наружную поверхность пуансона

и распирающее давление иа

кромки матрицы (на рис. 7 по-

показаны реактивные удельные

усилия Q и Я). Кроме нормаль-

нормальных сил на поверхность заготов-

заготовки действуют касательные уси-

усилия, созданные силами трения

(цРх, nQ, цРа, цЯ).

Ввиду сложности и неоднородности силового поля при вырубке — пробивке

в технологических расчетах применяется условная технологическая вели-

величина — сопротивление срезу (кгс/мма)

Рис. 7. Схема

снл, действующих на

процессе вырубки

заготовку в

1 Кравец М. Л. А. с. 415068.

%тах

Она объединяет все виды сопротивления вырезаемого металла и автоматически

учитывает упрочнение металла к моменту скола.

Сопротивление срезу является условной величиной вследствие того, что усилие

отнесено к полной боковой поверхности детали. Экстремальное значение сопротивле-

сопротивлении срезу получаем, если отнесем максимальное усилие к оставшейся площади

поверхности заготовки в момент начала скалывания шириной S — hn. Экстремальное

и условное сопротивления срезу находятся в зависимости

о эк = acpy(S—hu).

Однако глубина вдавливания Ап не является постоянной для данного металла,

так как зависит также от зазора и скорости вырубки (см. рис. 4), что затрудняет

практическое применение этой величины. Кроме того, для определения расчетного

усилия вырубки и пресса нет необходимости прибегать к экстремальным значе-

значениям о , так иак Ртах имеет одно и то же значение, при любом способе подсчета.

На рис. 8 приведена типовая диаграмма изменения усилия вырубки иа протя-

протяжении рабочего хода. Наивысшая точка кривой соответствует наибольшему уси-

усиР окончанию пластической стадии процесса вырубки Перегиб кривой

лию

и рабочего хода. Наивысшая точка кривой соответствует наибольшему уси

Ртах н окончанию пластической стадии процесса вырубки. Перегиб кривой

16

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

характеризует возникновение скалывающих трещии у режущих кромок матрицы,

а затем и у пуансона, что является началом скола. Вертикальная линия соответст-

соответствует окончанию вырубки, резкому падению усилия и разгрузке пресса. Остальная

часть диаграммы фиксирует вибрации ползуна пресса и проталкивание детали в

матрицу.

Как показали исследования автора [122; 123], сопротивление срезу зависит не

только от механических свойств металла и степени предварительного наклепа, но

также от относительной толщины вырубки, зазора

и скорости процесса резания. Следовательно, аср

не может быть однозначной величиной для какого-

либо металла, а различна в разных случаях про-

процесса вырубки или пробивки.

В результате экспериментальных исследований

процесса вырубки-пробивки круглых деталей и

отверстий в заготовках из листовой стали различ-

различных толщин и марок [122] установлена количест-

количественная зависимость

аср = (mS/d-|-0,6) ав,

где т — коэффициент, зависящий от относительно-

относительного зазора z/S.

При оптимальной величине двустороннего за-

зазора г = 0,15 S коэффициент т= 1, 2, а сопро-

сопротивление срезу находится по формуле

acp = (l,2S/d + 0,6) aB rs (l +2S/d) aT.

Выявленная зависимость acp от относительной

толщины детали Sid объясняется значительным уве-

увеличением жесткости вырубаемых деталей при уве-

увеличении отношения Sid, в результате чего резко

возрастают удельные распирающие усилия, а сле-

следовательно, повышается сопротивление металла

разделению.

На рис^ 9( а приведена аппроксимированная за-

зависимость acp/aB от относительно и толщины детали

Sid для стали при разной величине зазоров. На

рис. 9, б приведена величина сопротивления срезу в зависимости от отношения Sid

для наиболее применяемых марок углеродистых сталей при оптимальном зазоре.

Расчетное усилие процесса среза штампами с параллельными режущими кром-

кромками определяется по формуле

Рнс. 8. Изменение усилия вы-

рубкн на протяжении рабочего

¦ хода

ср-

= LSa,

ср.

где аср — сопротивление срезу с учетом отношения S/d и величины зазора.

Полное усилие вырубки обычно учитывает поправку на неоднородность мате-

материала и затупление режущих кромок введением поправочного коэффициента k = 1,2,

В случае применения пружинного, резинового или пневматического съемника, при-

прижима или выталкивателя к расчетному усилию вырубки прибавляют усилие сжатия

буферов или пружин. Полное усилие вырубки составляет

Р = 1,2Рср + (?б => 1,2LSacp+Q6,

где

2б —• усилие сжатия буфера, прижима, съемника, кгс.

Для упрощения подсчета усилий можно пользоваться усредненными значе-

значениями аср по табл. 3.

Как видно из табл. 3, для большинства случаев вырубки деталей крупных и

средних размеров вследствие малой жесткости их влияние относительной толщины

на аср сравнительно невелико. Поэтому в указанных случаях практически можно

пользоваться приближенной средней величиной аср = @,7 -з- 0,8) ав. Но при про-

пробивке отверстий с отношением Sid > 0,2, в результате резкого увеличения цилинд-

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

17

3., Усредненные расчетные значения аср

Усредненное значение a -

о.

а

я

I

\о

о

о.

С

Различные случаи вырубки —

пробивки

Крупные детали (d 3= 1000S)

Средние детали (d 3= 50S)

Мелкие детали [d = E -ь 10) S]

Отверстие d =

: E -h 2,5) S

|Bv 1,5) S

при z = 0,15S,

(m = 1,2)

0,6aB

0,7aB

Q,8o-B

A,2 -~ 1,4) aB

l,8aB

при г = 0.005S

(m = 3,0)

0,8ae

-н1,2)ав

A,5ч- 1,8) а„

B,0 -г- 2,6) ав

3,6ав

рической жесткости отхода и упрочнения металла а^р значительно возрастает и

должна определяться по приведенным выше формулам или диаграмме (рис, 9, б).

Точные методы расчетов имеют наибольшее значение дли определения фактиче-

фактической локальной нагрузки режущих кромок для выбора наиболее стойкой штамповой

стали. Указанные расчеты приведены в третьем разделе.

б)бсв.кгс1ммг ¦

р>—*

Рнс. 9. Зависимость сопротивления срезу от отношения S/d{ a — зависимость

'ср/^в от относительно* толщины детали S/i для углеродистой - стали;

/ — г = 0.15S; 2 — г — 0.1S; 3 — г = 0.05S; 4 — г = 0.005S (беззазорная вырубка);

б — сопротивление срезу для наиболее распространенных сталей;

/ — сталь 08кп; 2 —сталь 20 и СтЗ; 3 — сталь 30; 4 — сталь 45; 5 — сталь Х18Н10Т;

¦" 6 — сталь 65Г

Усилие пресса обычно берется значительно больше расчетного усилия вырубки

для увеличения запаса жесткости и повышения надежности и долговечности пресса

и штампа (см. второй раздел).

Так как на практике приходится-иметь дело С'материалами определенных марок

по ГОСТам, то для удобства практичесй>1да':|{*о]яйз0йа%ЙЯ1|Й!;и«даравочных таблицах

приведены укрупненные данные по сопротй^л^в» .срезу кри выручке и механиче-

механическим свойствам для основных гостированн&к1м:&те^и5ало'в;- прйменяецых в холодной

штамповке1. •

» См. пятый раздел.

18

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Сведения по сопротивлению срезу при вырубке неметаллических материалов

приведены в гл. VIII.

Для определения экстремальной величины сопротивления срезу

необходимо найти Ап, зависящую от пластичности металла, толщины заготовки,

зазора и скороств деформирования (числа ходов пресса). Эта величина соответствует

высоте пластической зоны поверхности среза, являющейся качественной частью по-

поверхности среза, так как только эта поверхность участвует в сопряжении с другими

деталями и контролируется по размерам.

, л,

450 код/мин

12 3 4 5 0 7 S,mi

Рис. 10. Зависимость hJS от толщины материала (а) и числа ходов пресса (б)а

/ — для стали 08кп <о"

(<гв

J щ рла (а)

30 кгс/мм8); 2 — для стали 20кп <0В

50 кгс/мм1); 4 — для стали 50 (с =

д р ()а

40 кгс/мм!); 3 — для стали 30

65 кгс/мм2)

Р ь°'/о ' а пРиведеиы Усредненные значения зависимости относительной

величины ft,,/S от толщины материала для наиболее применяемых в листовой штам-

штамповке марок сталей. Приведенные данные относятся к вырубке с малой скоростью при

нормальных зазорах между пуансоном и матрицей. При вырубке на быстроходных

прессах D00—600 ход/мни) относительная глубина вдавливания уменьшается от

трех до пяти раз.

На рис. 10, б приведена экспериментальная зависимость hu/S от числа ходов

пресса для материала толщиной 1—1,2 мм.

В результате совместного решения указанных зависимостей получены следую-

следующие уравнения [126]:

для стали 08кп (ав = 30 кгс/мм2)

hn/S = 0,76—0.035S - О.ООНп;

для стали 20кп (ав = 40 кгс/мм2)

hJS = 0,67- 0.04S - 0,0012п;

для стали 30 (ав = 50 кгс/мм2)

Л„/5 = 0,54 — 0.032S — 0,001п,

где п — чясло ходов пресса в минуту (от 60 до 450 ход/мин).

Для уменьшения усилий резания при вырубке толстого материала или деталей

больших размеров применяют штампы со скошенными режущими кромками пуан-

пуансонов или матриц.

Различные типы скоса режущих кромок приведены на рис. И.

При вырубке деталей пуансон должен быть плоским, а скос делается на матрице

(рис. 11, а, б). Деталь получается плоской, а отход изогнутым. Скос должен быть

двусторонним и симметричным относительно центра давления штампа.

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

19

При пробивке отверстий матрица 4> Применяемые величины скосов

должна быть плоской, а скос делаетси

на пуансоне (рис. 11, в, г, д), вследствие

чего деталь остаетси плоской, изгибается

же отход.

Односторонний скос режущих кромок

применяется лишь при надрезке с отгиб-

отгибкой (рис. 11, е). В других случаях одно-

односторонние скосы делать не рекомендуется,

Обычно применяемые величины двусто-

двусторонних скосов приведены в табл. 4.

На рис. 12 приведены различные спо-

способы заточки торца пуансонов для про-

пробивки толстых материалов (S = 10 -*- 20 мм). Основная цель — уменьшение нагрузки

и увеличение прочности режущих кромок дли повышения стойкости пробивных пуан-

пуансонов.

5. Приближенные формулы для определения усилий при вырубке

в штампах со скошеииыми режущими кромками

Толщина

материала,

мм

До 3

3—10

Скос

Н, мм

25

S

Угол

скоса

Ф, ... °

До 5

» 8

Среднее

усилие

резания

в % от

^тах

30—40

60—65

Тип вырезки

Общий случай вырубки со

скосом режущих кромок

Прямоугольная вырубка с

двусторонним скосом режу-

режущих кромок

Квадратная вырубка с че-

четырехсторонним Скосом

Круглая вырубка с дву-

двусторонним скосом

Надрезка прямоугольной

формы с односторонним ско-

скосом

Тип скоса

(рис. И)

%

в

1

а

6

в

1

в

е

Формулы усилий вырубки

Упрощенная формула

P**LSocpk,

где k—коэффициент

Для L до 200 мм

При// = 5 fc=0,4-t-0,6j

при H=-2S fc=-0,2-»-0D

При H>S

/»=2acp(a+6-^)s

При H=S

P=2Sacp(a + 0,56)

tg<p

При # = S

P = 0,66ndSacp

При H>S

P=Sacp(a+6-|-)

При # = S

P°=S<tcp(a+b)

Обозначения: Я — высота скоса; <р — угол скоса, град; a Hi —ширина я

длина прямоугольной вырубки, мм: d — диаметр круглой вырубки, мм.

Примечание. Уточненные формулы см. [46].

20

РАЗДЕЛ№ЕЛЬНЫЕ ОПЕРАЦИИ

Рис. 11. Различные типы скоса режущих кромок: Я — глубина скоса? <р— угол

Рис 12. Различные способы заточки торца пуансонов для цробиики толстых

материалов

Ртах

Р'0,9,

2S 3S

А.

if

J

'/Л

L

Г""

сии:

«->¦

I

Рис. 13. Диаграмщ-,. уменьшения уси-

усилий при вырубке в" штампах со скосом

режущих кромок (Я — величина скоса)

Рнс. 14. Ступенчатое расположение

пуансонов

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

21

На диаграмме (рис. 13) показано уменьшение требуемых усилий при вырубке

в штампах с различным скосом режущих кромок. При многопуансоннвй вырубке

или пробивке пуансоны делают разной длины (рис. 14), вследствие чего усилия не

совпадают во- времени и не сум-

суммируются. 6. Значения коэффициента йсн для

Ступенчатая длина пуансонов определения усилия снятия с пуансона:

применяется ,не только для умень-

уменьшения усилия вырубки, но главным

образом для уменьшения износа

и повышения стойкости пуан-

пуансонов. С этой целью тонкие пуан-

пуансоны делают более короткими. Ве-

Величина Н (см. рис. 11) для тонких

материалов обычно берется равной

толщине материала, а для толс-

толстых — половине толщины мате-

материала.

Определение усилий прн вы-

вырубке в штампах со скошенными

режущими кромками производится

по формулам, приведенным в табл. 5.

Усилие пресса берется больше расчетного усилия н обычно принимается в со-

соответствии с указанным на стр. 16. Следовательно, полное усилие вырубки может быть

определено по формулам, приведенным в табл. 5, с заменой сгср на сгв и добавлением

усилия на сжатие буфера.

Усилие, необходимое для снятия полосы с пуансона, определяется по формуле

Толщина

материала,

мм

До 1

1-5

Св. 5

Коэффициент k в зависимости

от типа штампа

однопуан-

сонного

вырубного

или прог

бивного

0,02—0,06

0,06—0,08

0,08—0,10

последо-

последовательного

(пробив-

(пробивка — вы-

вырубка)

0,06—0,08

0,10—0,12

0,12—0,15

много-

пуансон-

ного

пробив-

пробивного

0,10—0,12

0,12—0,15

0,15—0,20

где Р — полное усилие вырубки, кгс; &си — коэффициент, определиемый в зависи-

зависимости от типа штампа и толщины материала (табл. 6).

Прн многопуансоинон пробивке усилие съема с пуансонов увеличивается вслед-

вследствие образования распора материала, достигающего значительной величины.

Усилие, необходимое для проталкивания детали через матрицу с цилиндрической

шейкой, определяется по формуле

где Р — полное усилие вырубкн, кгс; fenp — коэффициент, устанавливающий соот-

соотношение между РПр и Р; п = hlS — количество деталей, находящихся в шейке мат-

матрицы; S — толщина вырубаемых деталей, мм.

В случае вырубкн с обратным выталкиванием п — 1.

Коэффициент knp составляет в среднемпрн вырубке на провал knp = 0,05 -4- 0,10;

прн вырубке с обратным выталкиванием knp = 0,07 —- 0,14; причем наибольшие зна-

значения относятся к более тонким материалам.

Для обратного выталкивания въфезанной детали усилие выталкивания увели-

увеличивается вследствие выпучивания детали и распора, создаваемого прн выталкивании

в обратном направлении.

Работа резания (кгс-м) при вырубке плоскими кромками определяется по фор-

формуле

л PS

Л=*ХТЖ'

где Р —: полное усилие вырубкн, кгс; х — коэффициент, определяемый нз соотно-

шения х= PcplP (Pcp — усредненное усилие вырубкн).

Величина коэффициента х зависит от рода и толщины материала. Его значения

Приведены в табл. 7 (прн вырубке с небольшим числом ходов пресса).

Для разных материалов (аср = 30 кгс/мма и сгср = 60 кгс/мм2) прн одной и той

же толщине материала и одном н том же диаметре вырубкн усилие вырубки Р во

втором случае в два раза больше, чем в первом. Однако Рср увеличивается только

22

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

7. Значения коэффициента дс=Рср/Р

Материал

Сталь мягкая

(оср=25 + 35 кгс/мм2)

Сталь средней твердости

@ср = 35 ¦+¦ 50 кгс/мм*)

Твердая сталь

@ср=5О-з-7О кгс/мм*)

Алюминий, медь (отож-

(отожженные)

Коэффициент х при толщине материала, ни

До1

0,70—0,65

0,60—0,55

0,45-0,40

0,75—0,70

1-2

0,65—0,60

0,55—0,50

0,40—0,35

0,70—0,65

2-4

0,0—0,50

0,50—0,42

0,35—0,30

0,65—0,65

Св. 4

0,45—0,35

0,40—0,30

0,30—0,16

0,50—0,40

на 30—40% вследствие уменьшения относительной глубины вдавливания hlS И

более раннего момента скалывания. Поэтому коэффициент х изменяется (уменьшается)

пропорционально относительной глубине вдавливания. Работа резания изменяется

пропорционально Рср, т. е. в данном случае увеличивается на 30—40%.

Приведенные данные относятся к вырубке с нормальным зазором между пуан-

пуансоном и матрицей (см. табл. 9). При малых зазорах коэффициент х значительно уве-

увеличивается, а при вырубке на быстроходных прессах уменьшается.

0

щ

0,5]

0,05^ /*

0,08'

z/S=0,t2'

0,5 1,0

0,03

5Й

z/S=0,f2

ф-еу>г.

0,02^

0,08

'^^0,05

Q5 1,0 H/S

Рис. 15. Зависимость усилия и работы резания скошенными кромка-

кромками от H/S и z/S

Из приведенной выше формулы работы резания видно, что усилие вырубки

лимитируется предельной величиной работы пресса, иначе электродвигатель будет

перегружен по мощности, что приведет к уменьшению частоты вращения и перегреву

обмоткн. Поэтому подбор пресса следует производить не только по усилию, но и по

работе резания.

Работа резания при скошенных режущих кромках определяется по формуле

Л *PS+H

где Р — усилие резания скошенными кромками, кгс; Н — высота скоса, мм; Хл —

коэффициент, приближенно принимаемый для мягкой стали: прн Н = S х± «0,6-s-

-*- 0,6; при #= 2S хх як 0,7-f- 0,8,

ЗАЗОРЫ МЕЖДУ МАТРИЦЕЙ И ПУАНСОНОМ

23

На рис. 15 приведена зависимость усилия (а) и работы резания (б) скошенными

кромками от скоса HIS. Как видно из рис. 15, усилие резания с повышением угла

скоса значительно уменьшается, а работа резания, наоборот, увеличивается.

Пример. Определить расчетное усилие вырубки круглой заготовки диаметром d =

= 50 мм, толщиной 5 мм из сталн 20кп (<тв = 40 кгс/мм*). Двусторонний зазор г = 0,15 S.

Найти требуемое усилие пресса, учитывая, что вырубка происходит с обратным выталкива-

выталкиванием детали и пружинным съемом отхода с пуансона.

Для отношения S/d = 0,1 при г = 0,15 S сопротивление срезу составляет (см. рис. 9, б)

о"с =* 30 кгс/мм1.

Расчетное усилие среза

Р = nd Sa = 23 600 кгс.

Давление нижнего буфера 0,1 Р. Давлеиве сжатия пружии съемника 0,06 Р.

Усилие вырубки

Р = I,2PC + 0.I6P ¦= 1,36Р,._ ¦= 32 100 кгс.

РС ¦

Берем кривошипный пресс усилием 40 тс.

5. ЗАЗОРЫ МЕЖДУ МАТРИЦЕЙ И ПУАНСОНОМ

Зазоры имеют большое технологическое значение в процессе резания листовых

материалов как в отношении качества поверхности среза (см. рис. 3), так и и отно-

отношении сопротивления срезу н влияния на стойкость штампов. Заусенцы и дефекты

поверхности среза возникают в результате неравномерного распределения зазора

по периметру и прн затуплении режущих кромок пуансона и матрицы. На рис, 16

Рис. 16. Образование заусенцев при затуплении режущих кромок

изображена схема образования заусенцев в результате значительного затупления

режущих кромок. Прн затуплении режущих кромок пуансона заусенцы образуются

на вырезаемой детали (рис. 16, о). При затуплении матрицы заусенцы возникают

вокруг пробитого отверстия (рис. 16, б). Наконец, если затупились и матрица, и

пуансон, заусенцы образуются и на детали, и вокруг отверстия на материале

(рис. 16, в).

Необходимо указать, что незначительное притупление режущих кромок (г =

= 0,05-ь 0,1 мм) в случае вырубки из сталн толщиной свыше 1 мм не вызывает

появления заусенцев и повышает стойкость штампа. Так, прн чистовой вырубке

С зазором 0,01 мм, а также при ззчистке рекомендуется искусственное притупление

режущих кромок матрицы. Такое же притупление рекомендуется у режущих кро-

кромок пуансона, работающего в паре с твердосплавной матрицей. При вырубке тонких

материалов притупление режущих кромок недопустимо.

Многообразие производственных условий и различие предъявляемых к деталям

требований по чистоте среза и точности размеров не позволяют установить единую

величину зазора, одинаково пригодную для всех случаев штамповки.

Примерные величины односторонних зазоров приведены в табл. 8.

Разница в величине зазоров для разных материалов (за исключением алюминии

и высокоуглероднстой стали) сравнительно невелика, к тому же она практически

24

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

перекрывается колебаниями допусков на изготовление пуансонов и матриц. Поэтому

для практического пользования следует применять значения зазоров без разграниче-

разграничения по роду материала, согласно табл. 9, в которой приведены предельные значения

начальных зазоров, допустимых при изготовлении вырубных н пробивных штампов,

выраженные в долях миллиметра. В процессе эксплуатации и износа рабочих частей

штампов зазоры увеличиваются и становятся больше приведенных в таблице,

8. Примерные величины односторонних зазоров для разных

случаев штамповки

Область применения

Обычная вырубка и пробивка стали

Пробивка отверстий с гладкими стенками

Вырубка н пробивка алюмнння

Вырубка и пробивка нержавеющей стали

12Х18Н10Т н 12Х18Н9Т

Вырубка и пробявка электротехнической

стали Э1100—Э2200 н Э3100—ЭЗЗОО

Штамповка на быстроходных прессах

Вырубка весьма крупных деталей нз тонко-

тонколистового металла

Чистовая вырубка (с прижимом и поперечной

осадкой)

Чистовая вырубка мелких деталей типа гаек

нз толстого материала

Толщина

материала,

мм

До 0,2

0,3—3,0

3-10

10-20

До 3

3-10

10-20

До 3

3-10

До 3

3-10

0,5

До 3

До 2

До Ю

Св. 6

Односторонний

зазор в % от S

0 (без зазора)

5—8

8—10

10—12

9 Л.

4—6

6—8

2—4

4—6

0,02—0,03 мм

0,04—0,05 мм

5-8

6-10

8-10

=6 0,01 мм

@,5- \%)S

1

При штамповке материалов толщиной менее 0,2 мм практически применяют без-

беззазорные штампы. В этом случае рабочий контур незакаленного пуансона получается

прошивкой его через закаленную матрицу. При пробивке мелких отверстий (d < 0,5S)

зазоры берутся от 0,01 до 0,015S.

Основные правила направления зазоров.

1. Прн вырубке наружного контура зазор берется за счет уменьшения размеров

пуансона. Размер матрицы принимается равным наименьшему предельному размеру

детали.

2. Прн пробивке отверстий зазор образуется за счет увеличения размеров мат-

матрицы. Размер пуансона берется равным наибольшему предельному размеру отвер-

отверстия,

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

25

9. Значения начальных зазоров при

изготовлении вырубных и пробивных

штампов (зазоры диаметральные

или двусторонние), мм

Толщина

материала, мм

0,3

0,5

Uu

1,?

1,3

1,8

2,0

2,2

2,5

2,8

3,0

3,5

4,0

4,5

5

Начальный

зазор

наимень-

наименьший

0,02

0,03

0,05

{) ОЙ

0,08

0,10

0,12

0,14

0,17

0,20

0,22

0,24

0,32

0,40

0,50

0,60

наиболь-

наибольший

0,04

0,06

0,08

"' 0;10|

0.121

0,16

0,20

0,22

0,25

0,28

0,32

0,36

0,46

0,56

0,68

0,80

Толщина

материала, мм

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

Начальный

зазор

наимень-

наименьший

0,8

1,0

1,3

1,5

1,8

2,1

2,4

2,7

3,0

3,3

3,6

3,9

4,2

4,5

4,9

А

i«

rag

1,0

1,3

1,6

1,8

2,2

Я5

2,7

3,0

3,4

3,7

4,0

4,4

4,7

5,0

5,4

Примечания:

I. Наименьшие начальные зазоры

являются номинальными. Наибольшие иа-

чальиые зазоры учитывают увеличение их

за счет допусков иа изготовление пуансона

и матрицы.

2. При пробивке отверстий с гладкими

стенками в материале толщиной до 5 мм

зазоры брать по нижнему пределу, указан-

указанному в данной таблице, для более толстых

материалов — согласно табл. 8.

3. Для вырубки и пробивки мягкого

алюминия толщиной до 5 мм зазоры брать

по нижнему пределу, а для вырубки и

пробивки твердых материалов (°В5>

> 50 кгс/мм2) —по верхнему пределу,

указанному в таблице.

в. ЧИСТОВАЯ ВЫРУБКА,

ПРОБИВКА И ОТРЕЗКА

Обычная вырубка и пробивка ли-

листового материала дают неровную,

слегка криволинейную и шероховатую

поверхность среза (см. рнс. 3, а). В

ряде случаев изготовления штампован-

штампованных деталей повышенной точности D,3

и 2-го класса) требуется гладкая и

перпендикулярная поверхность среза

с шероховатостью поверхности до 8-го

класса по ГОСТ 2789—73. Зачастую

это достигается последующей доработ-

доработкой на фрезерных, шлифовальных и

доводочных станках, что малопроиз-

малопроизводительно и дорого. В этом случае

более эффективно применять способы

чистовой вырубкн и пробнвкн, имею-

имеющие значительные преимущества по

сравнению с механической обработкой

резаннем и дающие гладкую полиро-

полированную поверхность среза, перпенди-

перпендикулярную к плоскости изделия, при

повышенной точности изготовления.

.Сущность способов чистовой вы-

вырубки заключается в создании высо-

высокого давления на заготовку н измене-

изменении схемы напряженного состояния

металла в зоне резання.

В результате весьма высокого по-

поверхностного давления на заготовку '

Рис. 17, Способ создания высокого дав-

давления при чистовой вырубке

зоне резання возникает напряженное состояние объемного сжатия, которое способ-

способствует устойчивости пластической деформации и пластическому течению металла.

Вследствие этого в процессе вырубкн скалывающие трещины не возникают, а срез

получается чистым по всей толщине заготовки. Этот способ применяется для изготов-

изготовления деталей точного приборостроения толщиной от 1,5 до 15 мм. Шероховатость

поверхности среза соответствует 8-му классу по ГОСТ 2789—73.

На рис. 17 приведен наиболее распространенный способ чистовой вырубки с по-

поперечной осадкой заготовки. В этом способе применен метод местного вдавливания

прижима 2, снабженного клиновым ребром, идущим вдоль наружной конфигурации

пуансона. Прн вдавливании ребра происходит вытеснение металла заготовки к ре-

режущим кромкам и создание интенсивного гидростатического давления в зоне резання.

Опускающийся вслед за этим вырубной пуансон 1 вырезает деталь с гладкой

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

и перпендикулярной поверхностью среза, соответствующей 8—9-му классу шерохова-

шероховатости поверхности по ГОСТ 2789—73.

Величина одностороннего зазора берется в пределах 0,005—0,01 мм. Режущие

грани матрицы притуплены или закруглены радиусом т— 0,1 -f- 0,2 мм.

На рис. 18 приведена форма клиновых ребер двух типов: а — изготовленных

фрезерованием и применяемых для материалов толщиной до 4 мм и б — изготовлен-

изготовленных электроискровым способом и применяемых для материалов толщиной свыше 4 мм.

Рис. 19. Типы деталей, изготовляемых

чистовой вырубкой

Рис. 18. Форма клиновых ребер

Высота клина и расстояние до его вершины зависят от толщины материала и

приведены в табл. 10 [194].

10. Размеры клиновых ребер, мм

Для листов толщиной до 4 мм

(рис. 18, а)

S, мм

0,5

1

2

3

4

а

0,5

0,7

1,4

2,1

2,8

ft

0,20

0,30

0,40

0,45

0,50

Ь

0,25

0,35

0,45

0,50

0,55

Для листов толщиной свыше 4 им

(рис. 18, б)

S, мм

4,5

5,0

6,0

. 8,0

10,0

а

3,2

3,7

4,2

5,0

6,0

ft

0,50

0,55

0,60

0,70

0,85

Ь

0,55

0,60

0,65

0,75

0,90

Для материалов толщиной до 4 мм клиновое ребро делается только на прижиме,

а для материалов толщиной свыше 4 мм — с обеих сторон: и на прижиме, и на мат-

матрице, причем рекомендуется у одного из ребер расстояние b сместить на 0,2—0,3 мм.

Типы деталей, изготовляемых чистовой вырубкой, обычно отличаются весьма

сложной формой контура (рис. 19). Изготовлять клиновые ребра такой же конфигу-

конфигурации было бы весьма сложно и не всегда нужно. На рис. 20 приведены способы упро-

упрощения контура клиновых ребер для деталей различных очертаний. При этом соблю-

соблюдается следующее правило: если ширина или впадина иа детали меньше C -г- 4) S,

то клиновое ребро обходит их; если ширина паза больше 4S, то клиновое ребро вхо-

входит внутрь паза.

Чистовую вырубку обычно выполняют иа гидравлических или механогидравли-

ческих прессах тройного действия.

Схема последовательности чистовой вырубки приведена иа рис. 21.

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

27

1. Нижний стол и нижняя часть штампа 2 и 3 движутся вверх, поднимают по-

полосу и прижимают ее к матрице 4, клиновые ребра вдавливаются в полосу, вытал-

выталкиватель 1 прижимает полосу к пуансону 2 (рис. 21, а).

2. Пуансон движется вверх и врезаетсн в металл. Нижний стол неподвижен.

Давление прижима и противодавление выталкивателя сохраняются (рис. 21,6).

3. Вырубка детали окончена, давление пуансона и противодавление выталкива-

выталкивателя выключаются. Нижний стол находится в

верхнем положении (рис. 21, в).

4. Нижний стол опускается вниз и раскры-

раскрывает штамп, пуансон опускаетсн вниз, полоса

снимается с пуансона и остается на прижиме

(рнс. 21 ие).

5. Происходит подача освободившейся по-

полосы, выталкиватель удаляет деталь из матри-

матрицы (рис. 21, 3).

6. Подача полосы и удаление детали из

штампа закончены. Нижний стол находится в

исходном положении'. Начинается новый ход

пресса (рис. 21, е).

Все механизмы пресса работают автомати-

автоматически. ;. '

Для чистовой вырубки применяют один из

двух типов штампов: с подвижным пуансоном

(рис. 22, о) или с неподвижным пуансоном (рис. 22, б). Матричная сторона штам-

штампов обычно одинакова. Первый тип применяется преимущественно при вырубке

небольших деталей, а второй — для более крупных деталей. Глубина захода пуансо-

пуансона в матрицу допускаетсн не более 0,1 мм.

Рис. 20. Способы упрощения кон-

контура клинового ребра

Рис. 21. Последовательность чистовой вырубки

Основная трудность при изготовлении штампов для чистовой вырубки заклю-

заключается в получении равномерного по контуру почти нулевого зазора. Имеются раз-

различные указания по величине зазора при чистовой вырубке: рнд швейцарских фирм

(„Есса") рекомендуют зазоры независимо от толщины материала в пределах 0,005—

0,01 мм иа сторону. Фирма „Аида" [193] н др. рекомендуют зазоры для тонкого ма-

материала 0,005—0,0075 мм, а для толстого материала 0,01—0,02 мм. Фирма „Файнтул*

рекомендует дифференцированное значение зазоров в зависимости от толщины ма-

материала, как показано в табл. 11 [194],

28

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Толщина

мате-

материала,

мм

1

2

3

4

6

10

15

На-

руж-

ружный

контур

1%

Внутренний контур

d<S

2,5

2,5

2,0

1,7

1,7

1,5

1,0

2

1

2

0,75

0,5

0,5

0,5

d>bS

1

О,5о/О

11. Значения зазоров в зависимости Очевидно, это объясняется тем, что во

от толщины материала, % время чистовой вырубки неизбежны упру-

упругие и тепловые деформации рабочих ча-

частей штампа, вследствие чего зазор мо-

может уменьшиться до нуля.

В результате закругления режущей

кромки матрицы детали, полученные чи-

чистовой вырубкой, имеют небольшой грат

со стороны, примыкавшей к пуансону.

Удаление грата производится у крупных

деталей на специальном лентошлифоваль-

ном станке, а у мелких деталей — на виб-

вибрационной установке с влажным абрази-

абразивом. Чистовой вырубкой изготовляют не

только плоские, но и изогнутые детали

(рис. 23).

На рис. 23, а приведены схемы чи-

чистовой вырубки с одновременным изги-

изгибом, применяемой длн деталей небольшой

толщины; на рис. 23,6 показана чистовая вырубка толстых деталей в,предвари-

в,предварительно изогнутой или профилированной заготовке. Недостатком первой схемы яв-

является заход части режущей кромки пуансона в матрицу на величину скоса, У

второй схемы, этого недостатка нет.

Чистовой вырубкой изготовляются также детали с различной толщиной отдель-

отдельных элементов, получаемые расплющиванием, осадкой и чеканкой.

Клиновые ребра увеличивают расход материала, так как перемычки между де-

деталями и боковые перемычки при чистовой вырубке иесколько больше, чем при обыч-

обычной вырубке, и составляют от 1,5 до 2 толщин материала.

Для получения качественных деталей при чистовой вырубке должны соблю-

соблюдаться определенные требовании по наименьшему расстоянию отверстий или пазов

от края детали, а также минимальные диаметры пробиваемых отверстий (рис. 24).

На рис. 25, а приведена диаграмма [194] зависимости минимального расстоя-

расстояния до края от толщины детали. Пример на рисунке: S = 4 мм, минимальное расстоя-

расстояние до края по диаграмме a/S = 0,62, откуда а = 2,5 мм.

На рис. 25, б приведены значения минимальных диаметров отверстия в зави-

зависимости от толщины материала. Пример на рисунке: S = 6 мм, минимальный отно-

относительный диаметр по диаграмме S = 0,67, откуда d = 4 мм.

На рис. 26, а приведена зависимость минимальной ширины шлица от его длины

и толщины материала. Пример на рисунке: S = 10 мм; 1—70 мм, минимальная от-'

носительная ширина по диаграмме b/S = 0,86; b = 8,6 мм.

На рис. 26, б приведена диаграмма значения наименьшего расстояния от шлица

до края детали в зависимости от его длины и толщины материала. Пример на рисунке:

5 = 2,5 мм, / = 15 мм, минимальное расстояние по диаграмме 6/S = 0,97, откуда

6 = 2,4 мм.

Усилие, требуемое для чистовой вырубки, составляет от 1,5 до 3,0 расчетного

усилия обычной вырубки.

Общее усилие при чистовой вырубке

* == * р Т *вд Т *пр>

где Рр — усилие, необходимое для разделения материала (вырубки контура детали);

Рвл — усилие, требуемое для вдавливания клинового ребра; Рпр — усилие прижима

(противодавления).

Основной характеристикой для выбора пресса является усилие вырубки Рр,

а не суммарное усилие всех гидроцилиндров пресса.

Указание о том, что усилие резания подсчитывается по формулам для обычной

вырубки — пробивки ошибочно и приводит к неверным результатам [128].

Силовой режим чистовой вырубки значительно отличается от обычной вы-

вырубки. Сопротивление срезу при чистовой вырубке выше, чем при обычной вырубке,

вследствие того, что чистовая вырубка происходит при весьма малом .зазоре

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА-И ОТРЕЗК.А_

29

б

я

о,

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

31

«¦

ч.

>

1

\

\

\

)

/

a

(гя=и,иио.>;, а также в результате вдавливания клинового ребра, изменяющего на-

напряженное состояние в зоне среза. Кроме того, сопротивление срезу зависит от от-

отношения Sid, аналогично обычной вырубке — пробивке.

Автором установлена следующая зависимость сопротивления срезу при чисто-

чистовой вырубке — пробивке [128}:

1.2б)от,

где т = 3,0 при г = 0.005S; от = 2,85 при г — 0,01S. Этой зависимости соответст-

соответствует линия 5 на рис. 9, о, линия 4 соответствует простей вырубке в беззазорных

штампах при г= 0,0055.

Подсчет усилия резания вследствие зависимости аср от отношения S/d должен

производиться раздельно по каждому отверстию или замкнутому контуру, а затем

суммироваться.

Усилие нижнего прижима определяется по формуле

р с

'np-~rq>

где F — площадь детали, мм2! q — давление, составляющее от 3 до 7 кгс/мм2, а при

подчеканке поверхности — от 10 до 15 кгс/мм2.

Значительное усилие требуется для вдавливания клинового ребра. Величина

этого усилия (кгс) может быть определена по экспериментально установленной

формуле [199]

Рвд «* 4сгв/Л,

где I—длина ребра по вершине, мм; h — высота ребра, мм.

Приближенные значения этого усилия, выраженные в кгс/мм, приведены в

табл. 12.

12. Усилие вдавливание клиновидного ребра

Материал

Алюминий А00

Дюралюмин Д16М

Малоуглеродистая сталь A0,20)

Низколегированная сталь 15Х

Нержавеющая сталь (Х18Н10)

Высота ребра, мм

Усилие вдавливания при толщине

материала, мм

2

25

70

100

150

200

0,6.

4

40

120

160

240

350

1,0

в

60

140

200

300

400

1,2

8

80

200

280

400

500

1,8

10

100

270

360

520

650

2,4

12

120

820

420

640

840

3,0

Суммарная работа, затрачиваемая при чистовой вырубке, составляет

где Ар — работа резания, кгс-м; Аья — работа, затрачиваемая на вдавливание

клинового ребра, кгс-м; Лпр — работа, затрачиваемая на прижим (противодавле-

(противодавление), КГС'М.

Работа резания

>~-иЖКГСгМ-

Работа вдавливания клина

2а„да

1000

кгс • м.

32

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

33

Работа, необходимая для прижима,

FqS

' 1000

кгс- м.

Приближенно суммарная работа, затрачиваемая при чистовой вырубке, в 2

3,5 раза больше работы, затрачиваемой при обычной вырубке.

Чистовая вырубка с вдавливанием клинового ребра и поперечной осадкой заго-

заготовки производится на гидравлических прессах тройного действия или мехаиических

прессах с гидравлическими устройствами. Эти прессы имеют небольшое число ходов:

а)

Рис. 27. Последовательность работы гидравлического пресса с нижним ходом при чистовое

вырубке

пресс усилием 100 тс работает с числом ходов от 18 до 50 ход/мин, пресс 400 тс --,

от 6 до 22 ход/мин. Скорость резания при чистовой вырубке составляет около 10 —

12 мм/с.

Последовательность работы автоматизированного гидравлического, пресса с ниж-

нижним ходом и штампа для чистовой вырубки приведена на рис. 27 [199]. Вырубной

пуансон жестко соединен с неподвижной частью пресса (в разрезе виден паз для

планки выталкивания).

На рис. 27, а изображено исходное положение при раскрытом штампе, а на

рис. 27, б показан момент, когда в результате движения нижнего плунжера вверх,

нижняя часть штампа поднята в верхнее рабочее положение. Штамп закрыт, клино-

клиновое ребро вдавлено в материал,

а)

Процесс чистовой вырубки показан на рис. 27, в. Дальнейший подъем нижнего

плунжера отжимает верхний плунжер, находящийся под меньшим давлением, и

обнажает кромки вырубного пуансона, врезающегося в металл. При этом пробивной

пуансон производит встречное резание. Нижний съемник отжимает внутренний гид-

гидравлический шток и опускается вниз.

На рис. 27, г изображен конец процесса резаиия по наружному и внутреннему

контуру; на рис. 27, д показано раскрытие штампа и выталкивание детали и отхода

на лицевую поверхность штампа. Деталь обычно сдувается сжатым воздухом или

удаляется иным способом. На рис.

27, е показано полное раскрытие

штампа и подача полосы.

При чистовой вырубке сталь-

стальных деталей применяют смазки

ВНИИПКнефтехим ХС-147, ХС-

163 и ХС-164 по ТУ 38-4022—73

или пасту ВНИИНП-232 по ГОСТ

14068—68, растворенную в инстру-

инструментальном масле 20 или 45.

Прессы для чистовой вырубки

предназначены для работы со ско-

скоростью среза от 5 до 20 мм/с. Вслед-

Вследствие этого число ходов и произво-

производительность таких прессов сравни-

сравнительно низкие B0—70 в минуту).

При изготовлении чистовой выруб-

вырубкой тонколистовых деталей (до 2 мм)

допустима более высокая скорость

резания, а следовательно, и более

высокая производительность прес-

пресса, которую не могут обеспечить

прессы для чистовой вырубки.

Для чистовой вырубки тонко-

тонколистовых деталей с высокой про-

Рис. 28. Способ чистовой вырубки ступенчатым

пуаисоиом: а — схема штампа; б — уточненные

профили пуансонов

изводительностью предназначены

штамповочные автоматы типа

BH/FS фирмы „Есса" (Швейца-

(Швейцария), оснащенные гидроустройст-

гидроустройствами для чистовой вырубки, обла-

обладающие производительностью от

160 до 600 ход/мии [197]. Эти прессы позволяют применять вместо специаль-

специальных штампов для чистовой вырубки нормальнее комбинированные вырубные

штампы (с утолщенной плитой), причем клиновое ребро на прижиме не обязательно.

Быстроходные прессы типа BH/FS с успехом применяются в массовом производстве

при штамповке точных деталей радиоэлектронной аппаратуры. При выключении

гидравлики эти прессы могут работать как обычные высокопроизводительные штам-

ловочные автоматы.

В связи с высокой стоимостью специальных гидравлических прессов тройного

действия, применение их в мелкосерийном производстве или при ограниченном ко-

Л4*честве деталей, изготовляемых чистовой вырубкой, экономически ие эффективно.

3so вызвало стремление как у иас, так и за рубежом освоить чистовую вырубку на

обычных кривошипных прессах. С этой целью разработаны и экспериментально ос-

освоены способы чистовой вырубки на стандартиых двустоечиых прессах путем осна-

оснащения их гидравлическими буферными устройствами для прижима и противодав-

леядя.

Для чистовой вырубки небольших деталей возможно использование небольших

прессов двойного действия, а также предложены способы штамповки иа обычных

прярсах с применением штампов тройного действия, оснащеииых гидроцилнндрами