Автор: Раувендааль К.

Теги: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс высокомолекулярные соединения (полимеры) и пластмассы химия химическая промышленность полимеры пластмассы

ISBN: 978-5-93913-102-5

Год: 2008

HANSER

Раувендааль К.

ЭКСТРУЗИЯ

ПОЛИМЕРОВ

г. . .

экструзионное оборудование

анализ процесса

практические приложения

CINCINNATI Г»

extrusion |g Krauss Maffei coperion

' “****** • »lnrFL.1 confidence through partnership

SMS group

издательство

ПР ФЕССИЯ

Polymer Extrusion

Fourth Edition

Chris Rauwendaal

With contributions from

Paul J. Gramann, Bruce A. Davis, and

Tim A. Osswald

HANSER

Hanser Publishers, Munich

Hanser Gardner Publications, Inc., Cincinnati

Крис Раувендааль

ЭКСТРУЗИЯ

ПОЛИМЕРОВ

При участии П.Дж. Грэманна, Б.А. Дэвиса, Т.А. Оссвальда

Перевод с англ. яз. 4-го издания

под редакцией

д-ра физ.-мат. наук, проф. АЛ. Малкина

Санкт- Петербург

2008

УДК 678.06

ББК 35.710Англ

Р27

Раувендааль К.

Р27 Экструзия полимеров / Пер. с англ, под ред. А.Я. Малкина — СПб.: Профессия, 2008. —

768 стр., ил.

ISBN 978-5-93913-102-5

ISBN 3-446-21774-6 {CarlHarner Verlag)

ISBN 1-56990-321-2 {Hanser Gardner Publications)

В первой части книги подробно рассмотрено экструзионное оборудование — все су-

ществующие типы экструдеров, формующих головок и вспомогательных систем; про-

анализированы основные проблемы, возникающие при его эксплуатации, и приведены

пути их решения. Вторая часть книги посвящена анализу процесса экструзии, его науч-

ным основам и свойствам полимерных материалов. В заключительной части рассмат-

ривается конструкция шнеков и головок, описаны методы анализа и компьютерного

моделирования, а также пути оптимизации переработки.

Русский перевод 4-го издания книги, в котором обобщены результаты теории и

практики экструзии за последние 15 лет, адресован инженерам, технологам и химикам,

занимающимся переработкой полимерных материалов.

УДК 678.06

ББК 35.710Англ

All right reserved. Cad Hanser Vedag, Munich/FRG.

Authorized translation from the original English language edition published by Carl Hanser Verlag,

Muhich/FRG

Все права защищены. Никакая часть данной книги не может быть воспроизведена в какой бы то ни

было форме без письменного разрешения владельцев авторских прав.

ISBN 978-5-93913-102-5

ISBN 3-446-21774-6 {Carl Hanser Verlag)

ISBN 1-56990-321-2 {Hanser Gardner Publications)

© Carl Hanser Ver lag, Munich, 2001

© Смирнов M.A., перевод, гл. 1-4, 2005

© Бронников С.В., перевод, гл. 5,6, 2005

© Калюжная Л.М., перевод, гл. 7,2005

© Дмитриев И.Ю., перевод, гл. 8,2005

© Зоолшоев З.Ф., перевод, гл. 9,10,2005

© Бицкий А.Э., перевод, гл. И, 12, 2005

© Изд-во «Профессия», 2006

Содержание

Предисловие к русскому изданию.......................................... И

1. Введение............................................................... 13

1.1. Общие сведения......................................................13

1.2. Содержание книги....................................................14

1.3. Краткий обзор литературы............................................15

1.4. История экструзии полимеров....................................... 17

1.5. Литература..........................................................19

Часть I. Экструзионное оборудование....................................... 21

2. Классификация экструдеров.............................................. 23

2.1. Одношнековый экструдер..............................................23

2.1.1. Принцип действия шнекового экструдера......................... 25

2,1.2. Экструдер с отводом газов.................................... 25

2.1.3. Экструдеры для переработки реактопластов...................... 26

2.2. Многошнековые экструдеры............................................30

2.2.1. Двухшнековый экструдер........................................ 30

2.2.2. Многошнековые экструдеры ................................... 31

2.2.3. Экструдер с шестеренчатым насосом............................ 32

2.3. Дисковые экструдеры............................................... 33

2.3.1. Экструдер тянущего действия................................... 34

2.3.2. Дисковый экструдер без подогрева.............................. 38

2.3.3. Заключение.................................................... 39

2.4, Плунжерные (поршневые) экструдеры...................................39

2.4.1. Плунжерный экструдер периодического действия................. 40

2.4.2. Многоплунжерный экструдер..................................... 43

Приложение 2.1...........................................................44

2.5. Литература..........................................................45

3. Устройство экструдера................................................ 49

3.1. Привод экструдера...................................................49

3.1.1. Электропривод переменного тока................................ 49

3.1.2. Передача с двигателем постоянного тока........................ 52

3.1.3. Г ид равл ические приводы..................................... 55

3.1.4. Сравнение приводов различных типов............................ 57

3.1.5. Редуктор...................................................... 59

3.1.6. Характеристики при постоянной нагрузке........................ 59

3.2. Узел, воспринимающий осевое давление шнека (подшипниковый узел).....60

3.3. Цилиндр и загрузочное отверстие.....................................63

3.4. Загрузочный бункер................................................ 66

3.5. Шнек................................................................68

3.6. Экструзионная головка...............................................70

3.6.1. Фильтры и устройства для автоматической смены фильтров........ 70

3.7. Системы нагрева и охлаждения........................................72

3.7.1. Электронагревательные системы................................. 73

3.7.2. Нагрев жидким теплоносителем.................................. 74

3.7.3. Охлаждение экструдера......................................... 75

3.7.4. Охлаждение и нагрев шнека. ................................... 77

3.8. Литература...................................................... 79

6

СОДЕРЖАНИЕ

4. Вспомогательное оборудование и средства контроля........................ 80

4.1. Требования к оборудованию............................................80

4.1.1. Наиболее важные параметры..................................... 81

4.2. Измерение давления...................................................81

4.2.1. Важность давления расплава.................................. 81

4.2.2. Различные типы датчиков давления.............................. 82

4.2.3. Анализ конструкций датчиков................................... 85

4.2.4. Технические характеристики датчиков давления.................. 86

4.2.5. Сравнение датчиков

различного типа....................................................... 88

4.3. Измерение температуры................................................89

4.3.1. Методы измерения температуры.................................. 89

4.3.2. Измерение температуры цилиндра экструдера..................... 92

4.3.3. Измерение температуры расплава в цилиндре..................... 93

4.4. Другие измерения.....................................................97

4.4.1. Измерение потребления электроэнергии.......................... 97

4.4.2. Частота вращения.............................................. 99

4.4.3. Толщина экструдата............................................100

4.4.4. Качество поверхности экструдата.............................. 103

4.5. Контроль температурного режима.................................... 105

4.5.1. Импульсный метод управления.................................. 105

4.5.2. Пропорциональное управление................................ 106

4.5.3. Контроллеры ............................................... 112

4.5.4. Температурно-временные характеристики........................ 114

4.5.5. Настройка параметров регулятора...............................119

4.6. Общее управление процессом..........................................125

4.6.1. Истинное полное управление процессом экструзии. ............. 125

4.7. Литература........................................................ 127

Часть II. Анализ процесса экструзии........................................129

5. Фундаментальные законы..................................................131

5.1. Уравнения равновесия................................................131

5.1.1. Закон сохранения массы...................................... 131

5.1.2. Уравнение сохранения импульса................................ 132

5.1.3. Уравнение сохранения энергии................................. 133

5.2. Основы термодинамики................................................134

5.2.1. Высокоэластичность............................................137

5.2.2. Кристаллизация полимера при деформации....................... 139

5.3. Теплоперенос........................................................140

5.3.1. Теплопроводность............................................. 140

5.3.2. Конвекция.................................................... 141

5.3.3. Безразмерные критерии подобия................................ 141

5.3.4. Тепловыделение при течении вязкой жидкости................... 147

5.3.5. Лучистый нагрев.............................................. 148

5.4. Основы дегазации....................................................153

5.4.1. Дегазация сыпучих полимеров................................. 156

5.4.2. Дегазация расплава полимера.................................. 158

Приложение 5.1.......................................................161

Литература.......................................................... 163

СОДЕРЖАНИЕ

7

6. Важнейшие свойства полимеров............................................165

6.1. Свойства сыпучих материалов.........................................165

6.1.1. Объемная плотность............................................ 165

6.1.2. Коэффициент трения........................................... 167

6.1.3. Размер и форма частиц......................................... 172

6.2. Характеристики расплава.............................................173

6.2.1. Основные определения.......................................... 173

6.2.2. Степеннбй закон течения....................................... 178

6.2.3. Другие модели жидкости....................................... 182

6.2.4. Влияние температуры и давления................................ 183

6.2.5. Вязкоупругое поведение.........................................188

6.2.6. Измерение характеристик течения жидкости...................... 189

6.3. Тепловые свойства................................................. 200

6.3.1. Теплопроводность...............................................200

6.3.2. Удельный объем и морфология.................................. 202

6.3.3. Удельная теплоемкость и теплота плавления.................... 205

6.3.4. Удельная энтальпия.............................................206

6.3.5. Температуропроводность.........................................207

6.3.6. Температура плавления..........................................210

6.3.7. Индукционный период............................................210

6.3.8. Определение тепловых свойств полимеров.........................211

6.4. Заключение..........................................................213

Литература...............................................................214

7. Анализ основных процессов...............................................217

7.1. Геометрия шнека.....................................................217

7.2. Движение твердого материала.........................................220

7.2.1. Движение твердого материала под действием силы тяжести.........220

7.2.2. Движение твердого материала под действием сил трения...........228

7.3. Пластикация....................................................... 261

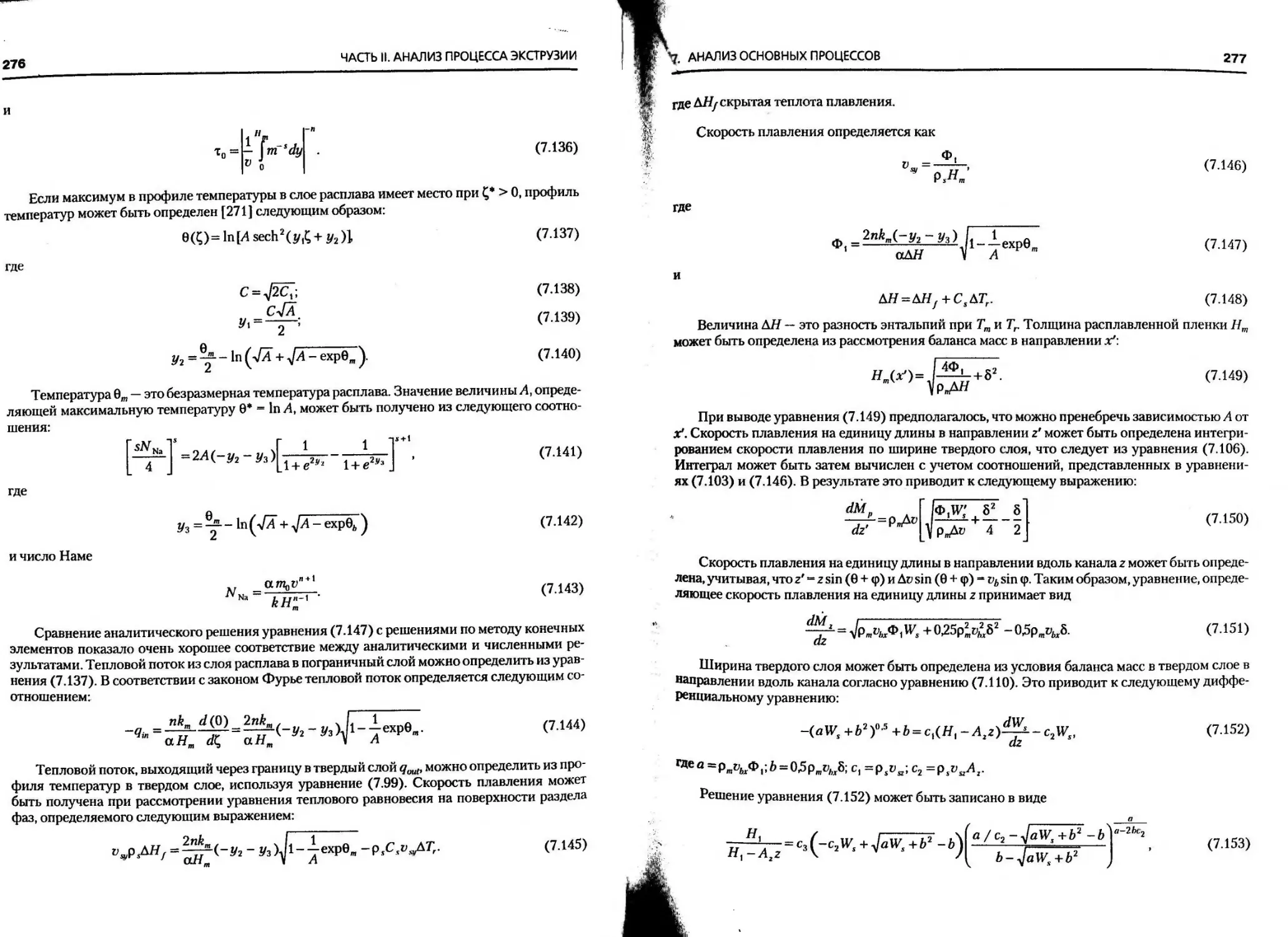

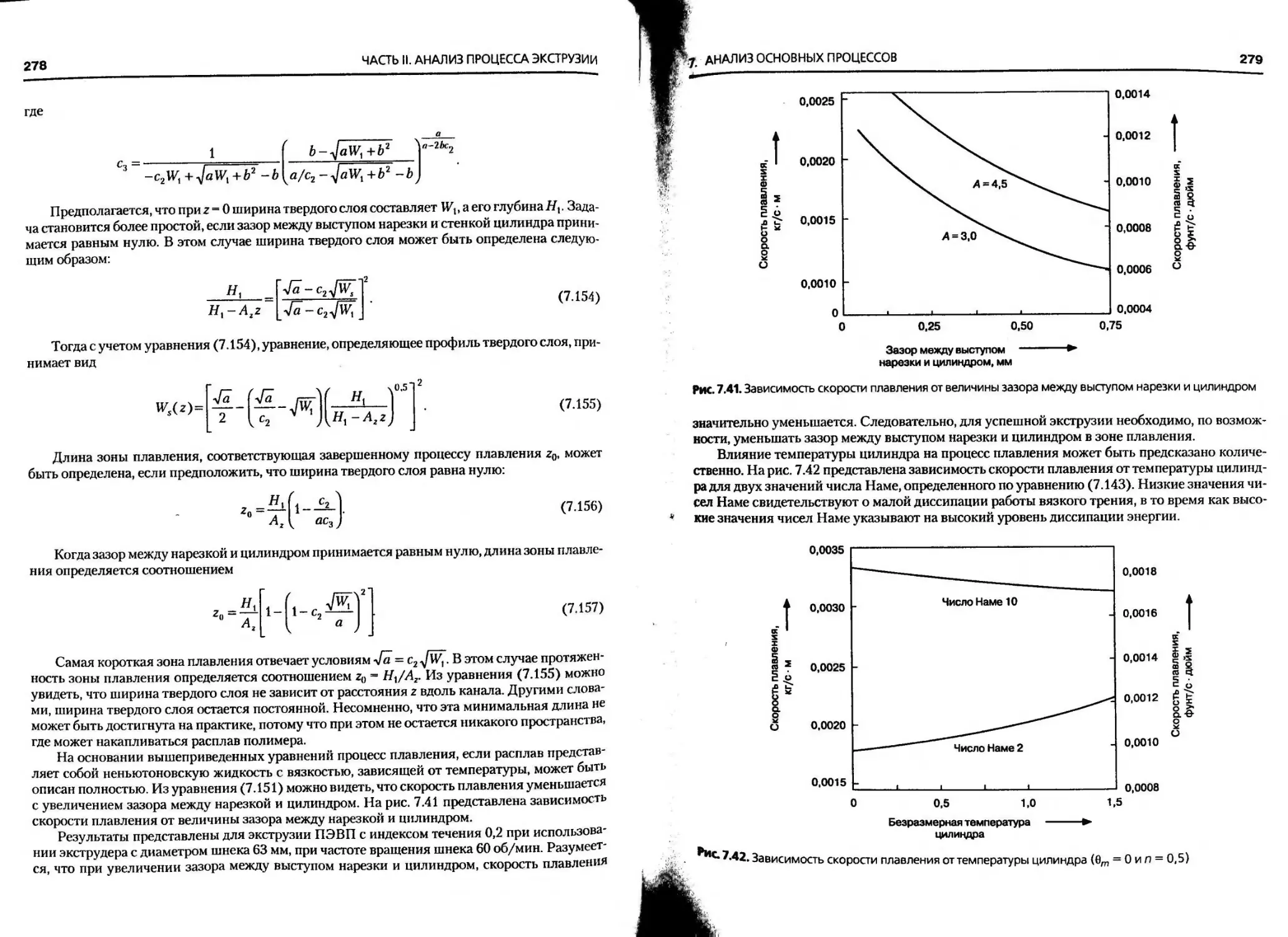

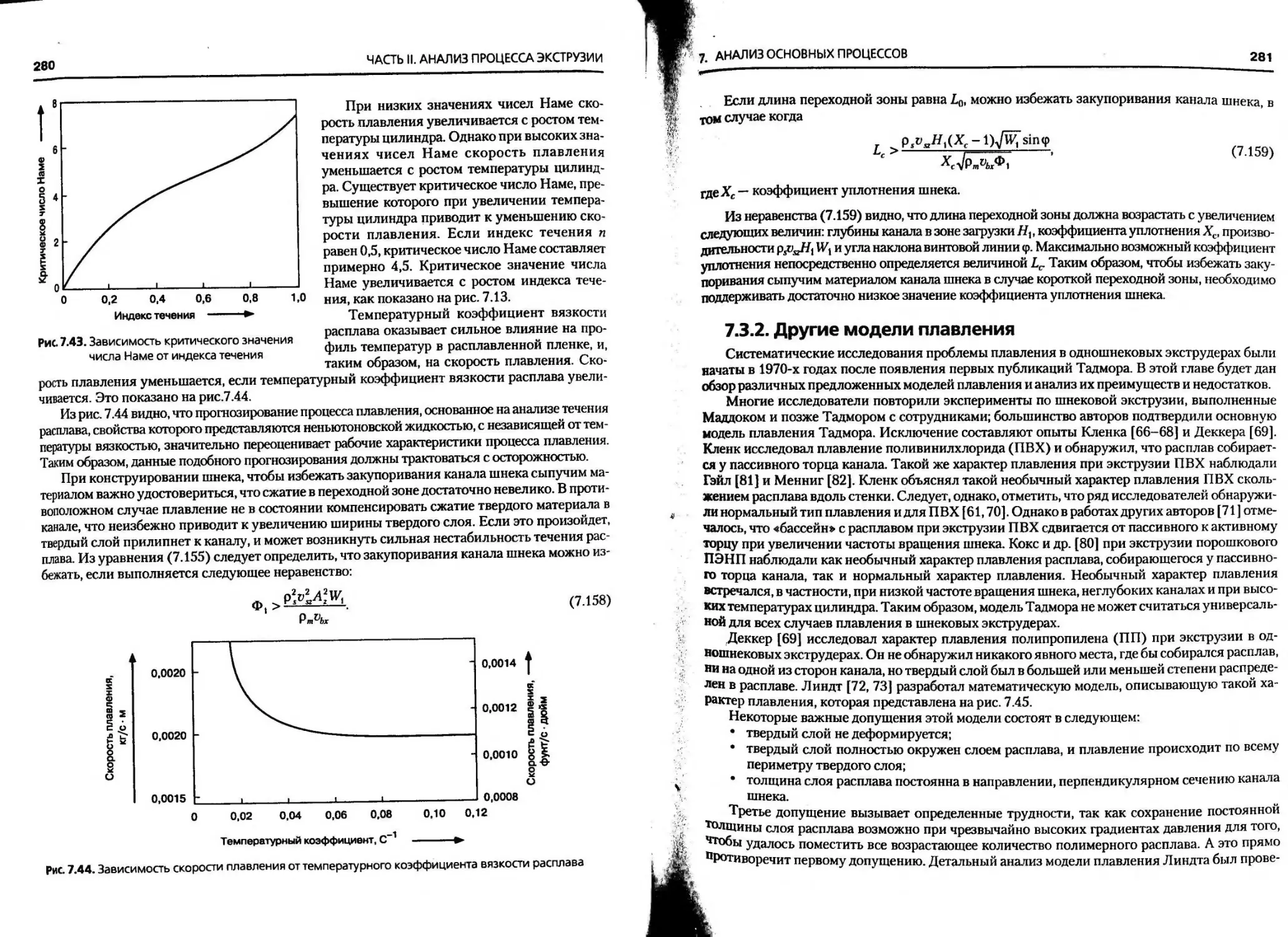

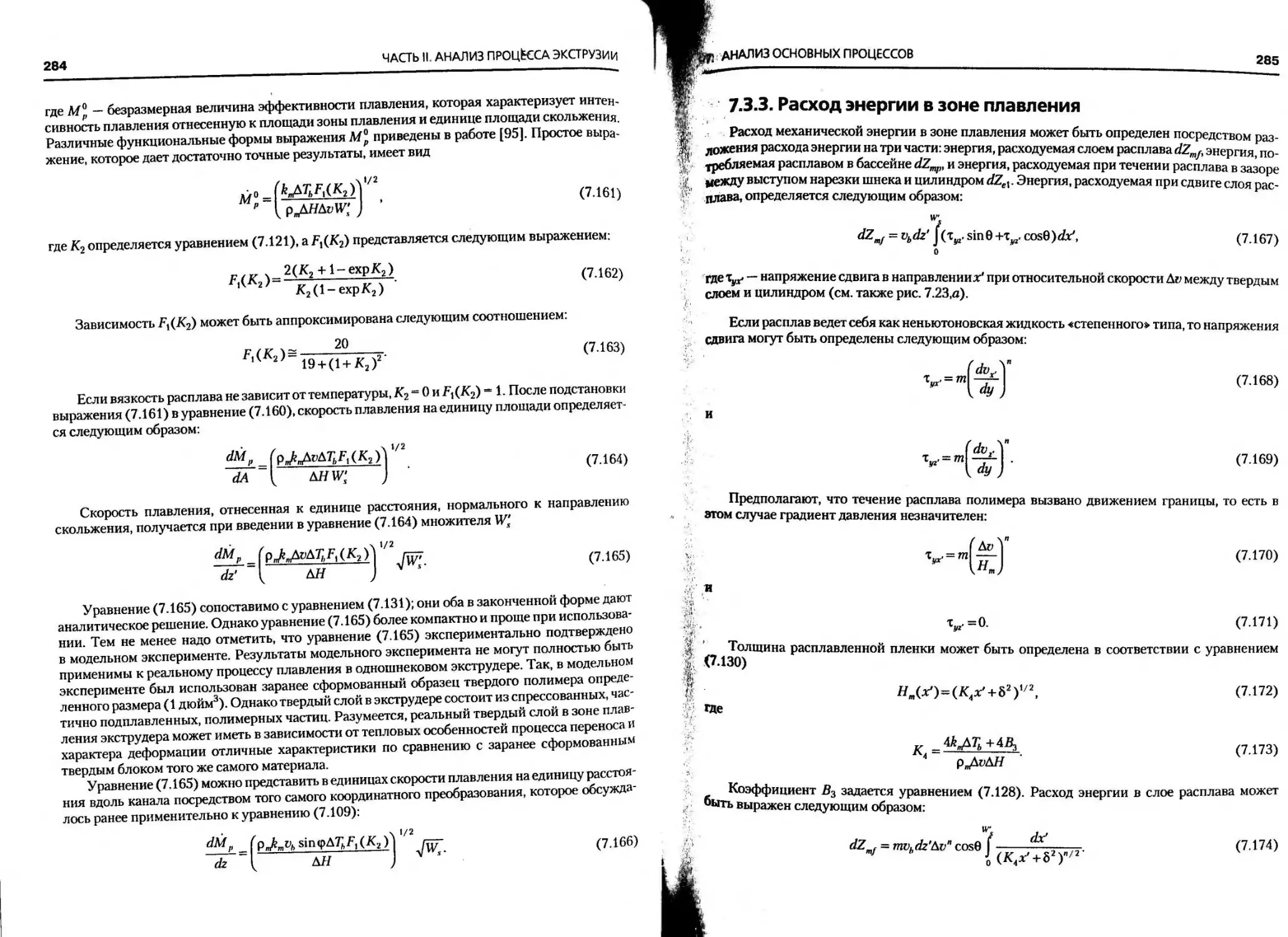

7.3.1. Теоретическая модель плавления непрерывного слоя твердой фазы.262

7.3.2. Другие модели плавления........................................281

7.3.3. Расход энергии в зоне плавления................................285

7.3.4. Компьютерное моделирование процесса плавления..................286

7.3.5. Плавление диспергированной твердой фазы........................287

7.4. Течение расплава....................................................295

7.4.1. Ньютоновские жидкости..........................................297

7.4.2. Неньютоновские жидкости «степенного» типа......................309

7.4.3. Неизотермический анализ........................................320

7.5. Формование через фильеру............................................353

7.5.1. Профили скоростей и температур.................................354

7.5.2. Разбухание экструдата..........................................362

7.5.3. Неустойчивость при течении через фильеру.......................364

7.6. Дегазация...........................................................368

7.7. Смешение........................................................- • • 372

7.7.1. Смешение в шнековых экструдерах................................373

7.7.2. Статические смешивающие устройства.............................387

7.7.3. Дисперсионное смешение.........................................396

7.7.4. Обратное смешение..............................................408

СОДЕРЖАНИЕ

Приложение 7.1.................................................... 414

Приложение 7.2......................................................416

Литература............................................................ 416

Часть III. Практические приложения........................................425

8. Конструкция шнека......................................................427

8.1. Механика шнеков....................................................428

8.1.1. Прочность на кручение........................................428

8.1.2. Прочность лопастей нарезки шнека.............................429

8.1.3. Поперечный прогиб шнека......................................431

8.2. Оптимизация процесса по производительности.........................435

8.2.1. Оптимизация транспортировки расплава.........................435

8.2.2. Оптимизация по пластицирующей способности....................444

8.2.3. Оптимизация транспортировки твердой фазы полимера............449

8.3. Оптимизация по затратам энергии....................................451

8.3.1. Оптимизация по величине угла наклона нарезки.................452

8.3.2. Влияние радиального зазора...................................454

8.3.3. Влияние ширины витка.........................................455

8.4. Шнеки с однозаходной нарезкой......................................458

8.4.1. Т иповой шнек................................................458

8.4.2. Разновидности типовых экструзионных шнеков...................459

8.5. Дегазирующие экструзионные шнеки...................................462

8.5.1. Особенности работы экструдеров...............................462

8.5.2. Различные конструкции экструдеров с вентиляционными отверстиями. . . 466

8.5.3. Конструктивное исполнение вентиляционного отверстия..........472

8.6. Шнеки с многозаходной нарезкой.....................................474

8.6.1. Типовой шнек с многозаходной нарезкой........................474

8.6.2. Барьерные шнеки..............................................475

8.7. Смесительные шнеки.................................................488

8.7.1. Дисперсионные смесительные элементы..........................489

8.7.2. Конструктивные элементы дистрибутивного смешения.............518

8.8. Масштабирование экструдеров........................................522

8.8.1. Коэффициенты масштабирования.................................522

8.8.2. Масштабирование по теплопереносу.............................525

8.8.3. Масштабирование по смешению..................................526

8.8.4. Сравнение различных методов масштабирования..................527

8.9. Ремонт изношенных шнеков и цилиндров...............................529

8.9.1. Применение материалов, упрочняющих поверхность...............531

8.9.2. Ремонт цилиндров экструдеров.................................533

Литература..............................................................533

9. Конструкция экструзионной головки......................................537

9.1. Основы теории......................................................538

9.1.1. Уравнивание потоков в фильере путем регулировки длины канала.539

9.1.2. Уравнивание потоков в фильере путем изменения высоты канала..542

9.1.3. Другие методы уравнивания потоков в головке..................545

9.2. Головки для экструзии пленок и листов..............................546

9.2.1. Регулировка течения в головках для экструзии пленок и листов.547

9.2.2. «Подковообразная» экструзионная головка......................549

9.3. Головки для экструзии трубок и труб................................550

СОДЕРЖАНИЕ

9.3.1. Конструирование инструментов для экструзии труб...............553

9.4. Головки для получения пленок экструзией с раздувом.................558

9.4.1. Геометрия спирального дорна...................................560

9.4.2. Влияние геометрии фильеры на распределение потока.............561

9.4.3. Выводы........................................................564

9.5. Головки для экструзии профилей................................... 564

9.6. Соэкструзия........................................................565

9.6.1. Искажение поверхности раздела слоев...........................569

9.7. Калибраторы........................................................570

Литература..............................................................572

10. Двухшнековые экструдеры...............................................574

10.1. Введение..........................................................574

10.2. Сравнение двухшнековых и одношнековых экструдеров.................576

10.3. Экструдеры с зацепляющимися однонаправленно вращающимися шнеками. . . 578

10.3.1. Экструдеры со шнеками с нарезкой с плотным зацеплением витков .... 578

10.3.2. Самоочищающиеся экструдеры..................................580

10.4. Экструдеры с зацепляющимися шнеками, вращающимися в противоположных

направлениях............................................................594

10.5. Экструдеры с двумя незацепляющимися шнеками.......................601

10.6. Экструдеры с двумя коаксиальными шнеками..........................611

10.7. Дегазация в двухшнековых экструдерах............................ 613

10.8. Промышленно выпускаемые двухшнековые экструдеры...................617

10.8.1. Вопросы конструирования шнека для экструдеров с однонаправленно

вращающимися шнеками........................................... 620

10.8.2. Масштабирование двухшнековых экструдеров с однонаправленно вра-

щающимися шнеками..................................................623

10.9. Обзор двухшнековых экструдеров....................................625

Литература............................................................ 627

11. Проблемы, возникающие при эксплуатации экструдеров....................629

11.1. Эффективный поиск неисправностей................................ 629

11.1.1. Приборное обеспечение.......................................630

11.1.2. Понимание процесса экструзии................................630

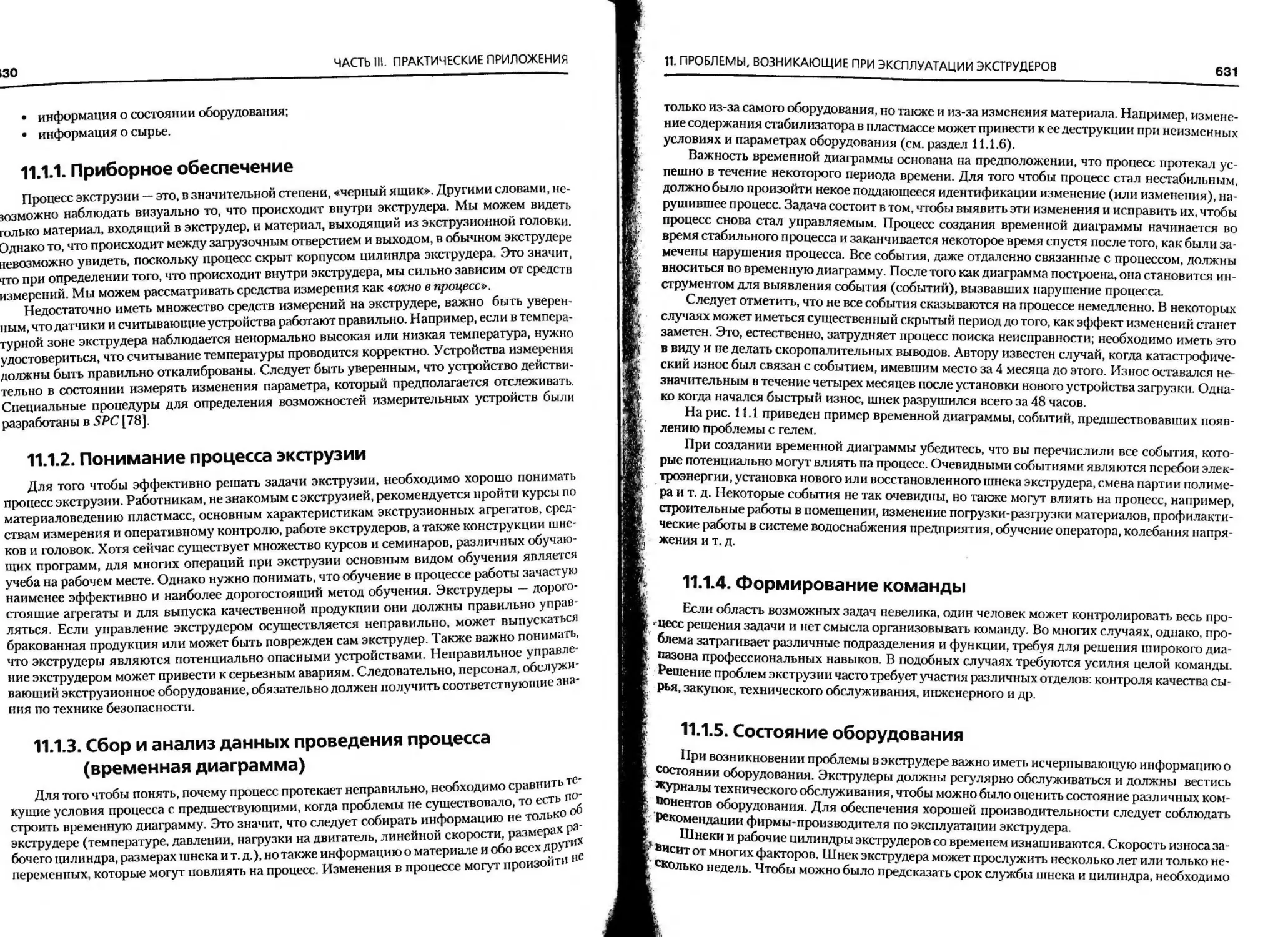

11.1.3. Сбор и анализ данных проведения процесса (временная диаграмма). . . . 630

11.1.4. Формирование команды........................................631

11.1.5. Состояние оборудования......................................631

11.1.6. Информация о сырье..........................................632

11.2. Средства для поиска неисправностей................................633

11.2.1. Средства измерения температуры..............................634

11.2.2. Системы сбора данных........................................634

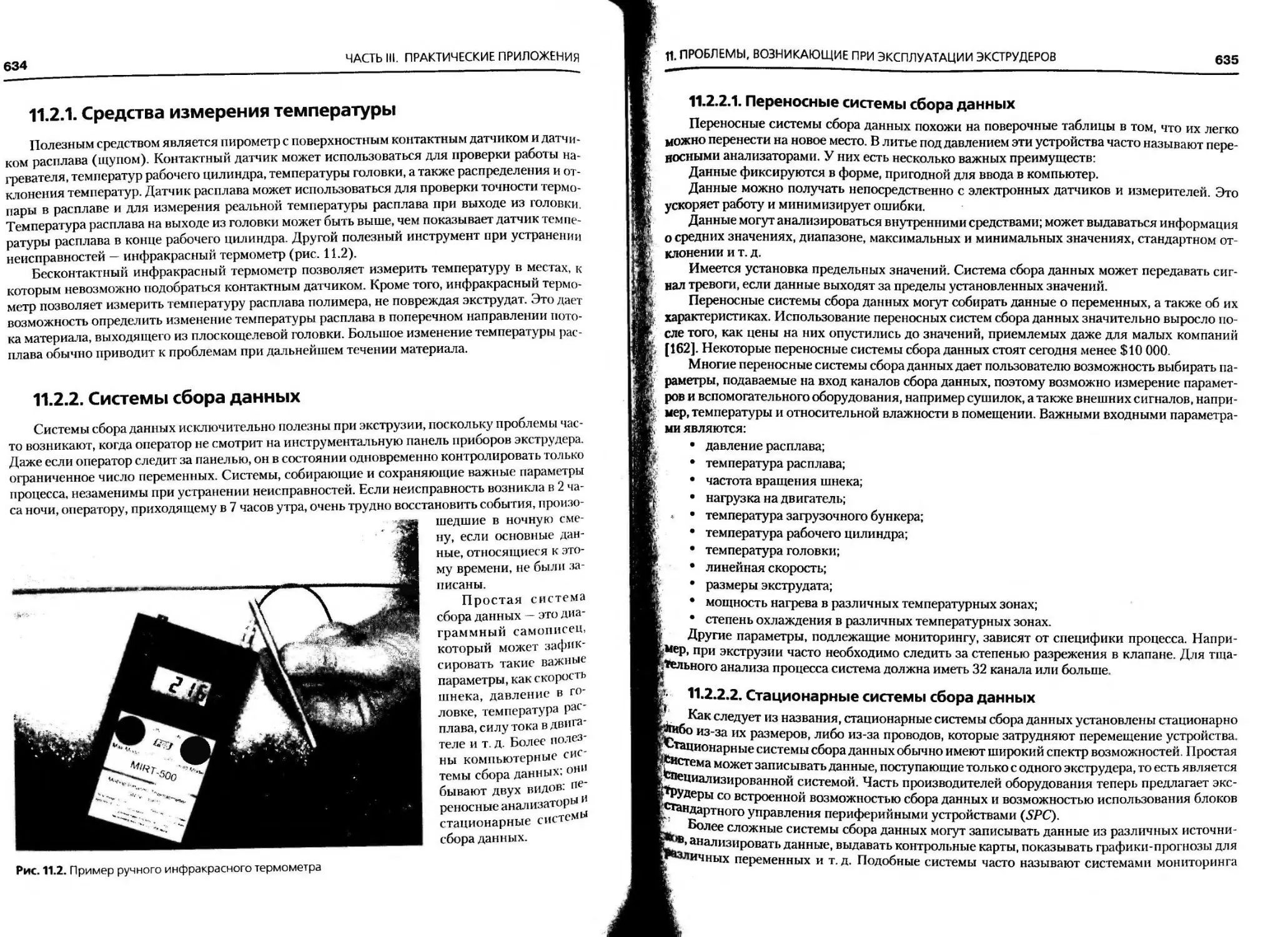

11.2.3. Оптическая микроскопия.................................... 637

11.2.4. Термохромные материалы......................................638

11.2.5. Термический анализ........................................ 639

11.2.6. Различные средства..........................................639

11.3. Систематический поиск неисправностей..............................640

11.3.1. Сбои и проблемы разработки процесса.........................640

11.3.2. Проблемы, связанные с оборудованием.........................640

11.3.3. Деструкция полимера.........................................663

11.3.4. Нестабильность процесса экструзии......................... 678

СОДЕРЖАНИЕ

11.3.5. Захват воздуха..............................................690

11.3.6. Проблемы гелеобразования....................................691

11.3.7. Проблемы течения в головке..................................695

Литература........................................................... 701

12. Моделирование экструзионных процессов.................................705

12.1. Введение.........................................................705

12.2. Общие сведения...................................................707

12.2.1. Аналитические методы........................................707

12.2.2. Численные методы............................................708

12.2.3. Методы построения сеток для задач с движущимися границами..711

12.2.4. Реология....................................................713

12.3. Моделирование трехмерных потоков двухмерными моделями............714

12.3.1. Моделирование течения в периодических смесителях при помощи двух-

мерных моделей .....................................................715

12.3.2. Моделирование потоков в экструдере с помощью двухмерных моделей. . 719

12.3.3. Моделирование течения в экструзионной головке с помощью двухмер-

ных моделей ...................................................... 723

12.4. Трехмерное моделирование.........................................726

12.4.1. Моделирования течения в смесителе Бэнбери с использованием трехмер-

ных моделей.........................................................727

12.4.2. Течения в экструзионной головке с помощью трехмерных моделей .... 728

12.4.3. Моделирование течения при экструзии при помощи трехмерных моделей 733

12,4.4. Статические смесители.......................................747

12.5. Выводы...........................................................750

Литература.............................................................751

Предисловие к русскому изданию

Индустрия переработки полимерных материалов зиждется на двух почти равновеликих

«китах» многотоннажных производств — литье под давлением и экструзии. Если литьем под

давлением производится огромное многообразие объемных изделий, то экструзия дает воз-

можность формовать погонажные профильные изделия, прежде всего пленки во всем их мно-

гообразии и длинномерные профили, включая трубы и профильные уплотнения. Соответст-

венно, издательство «Профессия» выпускает переводы двух фундаментальных монографий:

^Литъе пластмасс под давлением* (редакторы Т. Оссвальд, Л.-Ш. Тунг и П. Грэманн) и на-

стоящую книгу — «Экструзия полимеров* (автор К. Раувендааль).

Это издание предназначено для специалистов, которых нет необходимости убеждать

в важности и актуальности рассматриваемой проблемы. Но все же нелишне напомнить, что в

России в настоящее время экструзией перерабатывается порядка 210 тыс. т пленок и порядка

85 тыс. т листов и труб из термопластов. Вполне активно развиваются такие специфические

экструзионные производства, как выпуск кабельной изоляции, деталей конструкций окон-

ных рам и иных строительных конструкций и т. д. Хотелось бы верить, что это лишь началь-

ная стадия широкого распространения продукции экструзионных процессов в нашей стране,

поскольку по объему производства Россия намного отстает от большинства европейских

стран, не говоря уже об Америке и ряде азиатских стран. Поэтому правильное понимание су-

щества и как следствие этого оптимизация технологического процесса это, прежде всего, во-

прос экономической эффективности производства. Как и в любом сложившемся крупнотон-

нажном производстве, это борьба за экономию десятка рублей на каждом килограмме продук-

ции, что в итоге дает прибыль в десятки тысяч долларов.

Предлагаемая вниманию русскоязычного читателя книга довольно разнородна и ряд глав

написан различными авторами (что может быть и неплохо). С одной стороны, она содержит

очень глубокую теорию экструзии со всеми нюансами и современными расчетными подхода-

ми. С другой стороны, в ней имеются разделы, содержащие конкретные технологические ре-

комендации (из серии ответов на вопросы «Что делать, если...?»), доступные технику-

практику. Не лишним выглядит и критический разбор современной техники, выпускаемой

ведущими фирмами-производителями оборудования. В этой части неизбежно влияние лич-

ного мнения автора, так как он является одним из крупнейших специалистов в области экст-

рузии.

Обращаем особое внимание на теоретические подходы при разработке и конструирова-

нии экструзионного оборудования и выборе технологических режимов. Слишком дорогими

становятся сегодня высокопроизводительные экструзионные линии, чтобы можно было по-

лагаться только на интуицию и опыт инженера. Лучше потратить несколько тысяч долларов

на расчет при выборе оптимальной конструкции, нежели затрачивать десятки, если не сотни

тысяч на многочисленные переделки.

Интерес к теории экструзии возник еще в далекие 50-е годы прошлого века. Тогда это бы-

ли не более чем пол у количественные разумные соображения. Но они заложили фундамент

современной строгой количественной теории, которая может принимать во внимание десятки

различных факторов, оперировать огромным массивом вычислений и давать четкие количе-

ственные предсказания. Конечно, это стало возможным благодаря созданию совершенной

экспериментальной техники для определения комплекса свойств перерабатываемых мате-

риалов, развитию способов описания поведения материала, которые не боятся любой сложно-

сти, памятуя, что мощность вычислительной техники уже сегодня достаточна, чтобы не спасо-

вать перед любыми проблемами. Можно только согласиться с автором монографии, что эти

затраты безусловно окупаются путем оптимизации конструкции оборудования и технологи-

III i\ r JCVMJMy ИЗДАНИЮ

ческого режима. Надо заметить, что сегодня на рынке имеются программные продукты, по-

зволяющие идти этим путем. Естественно, для этого требуется определенная квалификация и

первоначальные затраты.

Когда издательство выпускает новую книгу, всегда необходимо ответить на сакрамен-

тальный вопрос — кто будет ее предполагаемым читателем. Наиболее очевидный ответ —

все, кого интересует экструзия. Но этот ответ следует конкретизировать. Скорее всего, кни-

га должна быть интересна и полезна тем, кого интересует обсуждение процесса экструзии в

целом: это преподаватели в области переработки полимеров и студенты-старшекурсники,

специализирующиеся в этой области. Отдельные разделы книги, безусловно, полезны и ин-

тересны переработчикам-практикам, поскольку они могут найти ответы при решении кон-

кретных проблем, возникающих в реальной жизни. Пожалуй, наиболее полезна книга долж-

на быть проектировщикам оборудования как собственно экструзионных машин, так и фор-

мующих головок. Наконец, сравнительный анализ различного оборудования будет полезен

лицам, принимающим решение при организации производства и закупке того или иного

оборудования.

Предлагаемая вашему вниманию монография К. Раувендааля — это хорошая книга и ее

стоит иметь в своей научно-технической библиотеке.

Научный редактор перевода

доктор физ.-мат. наук, професор А. Я. Малкин

Москва, ноябрь 2005 г.

1. Введение

1.1. Общие сведения

Не вызывает сомнений то, что экструдеры составляют наиболее важную часть оборудова-

ния по переработке полимерных материалов. Термин «экструдировать» означает «выдавли-

вать». Материал экструдируется, когда его продавливают через выходное отверстие. Напри-

мер, когда зубную пасту выдавливают из тюбика, она подвергается экструзии. Часть экстру-

зионной машины, содержащая формующий инструмент (фильеру), через который материал

продавливают, называется экструзионной головкой. При прохождении через фильеру мате-

риалу придается определенная форма, которая может несколько изменяться после выхода ма-

териала из головки. Продукт экструзии называют «экструдатом».

Экструзией перерабатывают широкий спектр различных материалов: металлы, керамику,

пищевые продукты. Например, в пищевой промышленности экструдеры часто используют

для получения макаронных и колбасных изделий, а также круп и многих других продуктов.

В данной книге, однако, круг материалов ограничен рассмотрением полимеров или пласт-

масс.

Полимеры могут быть разделены на три основные группы: термопластичные (термопла-

сты), термореактивные (реактопласты) и эластомерные (эластомеры). Термопластические

полимеры размягчаются при нагревании и затвердевают при охлаждении. Если изделие (экс-

трудат) из термопласта не удовлетворяет техническим требованиям, оно может быть подверг-

нуто измельчению и повторной переработке. Таким образом, химическая природа полимера

обычно не претерпевает существенных изменений в процессе экструзии. В реактопластах при

перегреве выше определенной температуры протекают процессы «сшивания». Образующие-

ся при этом химические связи соединяют макромолекулы с образованием трехмерной сетки,

которая сохраняется при понижении температуры и вызывает необратимые изменения в ма-

териале. Таким образом, термореактивные материалы не могут быть переработаны повторно

подобно термопластам. Эластомеры или каучуки — это материалы, способные к очень боль-

шим деформациям, то есть они обладают ярко выраженными упругими свойствами. Это озна-

чает, что при снятии механического воздействия материал полностью или почти полностью

восстанавливает свою форму. В данной книге в основном будут рассмотрены термопласты и

реактопласты, а эластомеры будут затронуты лишь в малой степени.

14

ЭКСТРУЗИЯ ПОЛИМЕРОВ

Материалы могут экструдироваться в расплавленном или в твердом состоянии. Полиме-

ры обычно экструдируют в расплавленном состоянии, хотя в некоторых случаях использует-

ся твердофазная экструзия. Если полимер подают в экструдер в твердом состоянии, а матери-

ал плавится при продвижении шнеком экструдера от загрузочного отверстия к головке, то

процесс называется «пластицирующей экструзией». В этом случае экструдер выполняет до-

полнительное действие, а именно плавление, в дополнение к собственно экструдированию.

Иногда в экструдер загружают расплавленный полимер. Такой процесс называют «экструзи-

ей с загрузкой расплава». В этом случае экструдер выступает исключительно как «насос», раз-

вивая давление, необходимое для продавливания расплава полимера через фильеру.

Существуют два основных типа экструдеров — непрерывного и периодического действия.

Экструдер непрерывного действия способен обеспечить равномерную и непрерывную подачу

материала; экструдер периодического действия выдает порции материала в циклическом ре-

жиме. В экструдерах непрерывного действия для перемещения материала применяют вра-

щающееся устройство. В экструдере периодического действия для перемещения материала

используют устройства, совершающие возвратно-поступательное движение.

1.2. Содержание книги

В данной книге в основном описывается пластицирующая экструзия в непрерывном ре-

жиме. В главах 2t3 и 4 описывается экструзионное оборудование. В главе 5 кратко рассматри-

ваются фундаментальные принципы, которые будут далее использованы при анализе процес-

сов экструзии. В главе 6 описаны важные для экструзии свойства полимерных материалов.

Это очень важная глава, поскольку процесс экструзии невозможно понять, если не знать спе-

цифических характеристик материла, подлежащего экструзии. Здесь недостаточно понима-

ния только конструкции и принципа работы экструзионного оборудования. Реологические и

термические свойства полимера в высокой степени определяют характеристики процесса экс-

трузии. Разработчик оборудования для конкретного процесса должен быть специалистом не

только в механике или химии, но и в области реологии. Поскольку большинство инженеров

имеют недостаточную практику в области практической реологии полимеров, важной для

анализа процессов экструзии, этот вопрос рассмотрен в главе 6.

В главе 7 рассмотрен анализ процесса экструзии с современных позиций и достижений.

Технологический процесс проанализирован в каждой конкретной зоне с акцентом на разви-

тие количественного понимания механизмов, протекающих в каждой зоне.

Теория, рассмотренная в главе 7, применена в главе 8 для разработки шнеков экструдера,

а также в главе 9 в разработке экструзионной фильеры. Глава 10 посвящена двухшнековым

экструдерам, которые к настоящему времени становятся все более важной областью экстру-

зионной промышленности, и никакая книга по экструзии не может игнорировать машины

этого типа. В главе 11 описываются возможные неисправности экструдеров и методы их вы-

явления. Это, вероятно, наиболее важная операция, осуществляемая при эксплуатации экст-

рудеров. Поломки экструдера, вызывающие простой или выработку некондиционного про-

дукта, могут обойтись очень дорого даже за короткий период времени (несколько дней и даже

часов), поскольку могут превзойти затраты на покупку нового оборудования. Поэтому очень

важно, чтобы оператор смог быстро и точно найти неисправность. Это требует понимания

принципов и основных механизмов работы экструдера. Таким образом, глава, посвященная

поиску неисправностей, является практическим приложением анализа процессов функцио-

нирования оборудования, описанным в главе 7.

1. ВВЕДЕНИЕ

15

Последняя глава книги — глава 12 — описывающая принципы анализа и моделирования,

в том числе компьютерного, является абсолютно новой. Эта глава была написана Полом

Грэмманом, Брюсом Дэвисом и Тимом Оссвальдом, которые внесли весомый вклад в разви-

тие этой теоретической области переработки полимеров. Автоматизированное конструирова-

ние (Computer Aided Engineering, САЕ) — неотъемлемая составная часть науки об экструзии,

и данная книга была бы не полной без рассмотрения этой важной области.

Таким образом, книга состоит из четырех основных частей. Первая часть рассматривает

оборудование и принцип работы экструдера — главы 2,3 и 4. Во второй части описывается

анализ процесса экструзии: главы 5,6 и 7. В третьей части приводится описание практических

применений теории экструзии: главы 8,9,10 и 11. В четвертой части описаны компьютерное

моделирование и анализ. Части I, II и IV могут изучаться независимо, а часть III может ока-

заться не вполне доступной читателю, пропустившему часть II.

1.3. Краткий обзор литературы

Учитывая, что к настоящему моменту написано множество книг по экструзии полимеров,

возникает обоснованный вопрос: зачем нужна еще одна? Среди книг по экструзии наиболее

полными можно считать написанные в начале 1980-х годов книги Бернхардта [1], Шенкеля

[2] и Тадмора [5]. Первая книга посвящена переработке полимеров в целом, но содержит так-

же главу по экструзии, которая хорошо написана и раскрывает применение теории экструзии

к практическому проектированию шнеков и фильер. Однако, поскольку с момента издания

книги прошло довольно много времени, в ней не были описаны теория пластикации, разрабо-

танная позже Тадмором [5], а также теория удаления летучих веществ.

Книга Шенкеля [2] — это перевод книги «Kunststoff Extruder-Technik^ [3], которая, в свою

очередь, является расширенным и дополненным вариантом книги «Schneckenpressen fuer

Kunststoffe* [4]. Издание содержит обширный материал по течению полимерных расплавов,

теории экструзии и конструкции экструзионных агрегатов. Особенно подробно рассматрива-

ются конструкции экструдеров. Поскольку книга была выпущена довольно давно — в начале

1960-х годов, в ней не описаны современные представления о теории экструзии, а также не

представлено экструзионное оборудование, разработанное за последние 40 лет. Книгу [5]

можно считать наиболее полным учебником по теории экструзии, в ней практически полно-

стью и очень подробно проведен анализ данного технологического процесса. Однако очень

мало внимания уделено оборудованию и практическим выводам по конструкции шнеков и

фильер. Кроме того, для понимания этой книги читателю потребуется солидная математи-

ческая подготовка. Таким образом, книга оказывается наиболее подходящей для людей,

подробно изучающих теорию экструзии и проводящих компьютерное моделирование и ана-

лиз этого процесса, и она будет практически бесполезной тем, кому необходимо спроектиро-

вать экструдер или решить иную практическую задачу, связанную с переработкой полимер-

ного материала.

Книга Хансена с соавторами [44], как более позднее издание, представляет собой подроб-

ное изложение некоторых направлений экструзии: производство компаундов, экструзии

труб, различных профилей и т. п., а также описание оборудования, контролирующего работу

экструдера. Фактически эта книга представляет собой перевод на английский язык немецкого

Двухтомника ^Kunststoff-Extrusionstechnik I und II» [45,56]. В томе I приведено рассмотрение

основных положений термодинамики, реологии, анализа потоков жидкостей, а также конст-

рукций одно- и двухшнековых экструдеров, устройства головок, нагревателей, систем охлаж-

дения и т. п. В томе II рассмотрены различные варианты экструзионных линий.

16

ЭКСТРУЗИЯ ПОЛИМЕРОВ

Также в литературе по экструзии выделяется книга Уайта [47], посвященная двухшнеко-

вым экструдерам. В этой книге прекрасно освящена как история развития двухшнековых экс-

трудеров, так и некоторые недавние экспериментальные работы в этой области. В книге также

рассмотрены все варианты двухшнековой экструзии: одно- и противовращающиеся, скре-

щенные и параллельные.

Другой важной и развивающейся областью экструзии является экструзия химически ак-

тивных полимеров, которая описана в книге Ксантоса [48]; здесь рассмотрены основные

принципы организации экструзии химически активных полимеров.

Статистический контроль процесса экструзии рассмотрен в книге Рауведааля [49], кото-

рая была переиздана с включением рассмотрения литья под давлением в 2000 году [56]. Сме-

шение в процессе экструзии описано в другой книге этого автора [50], где рассмотрены основ-

ные аспекты смешения в различных экструзионных агрегатах: одно- и двухшнековых экстру-

дерах, экструдерах с возвратно-поступательным движением шнека, различных мешалках и

дисковых экструдерах. Книга под редакцией Манас-Злоцовер и Тадмора [51] также посвяще-

на смешению и состоит из четырех частей: механизм и теория смешения, моделирование и ви-

зуализация потоков, рассмотрение различных материалов и практическое осуществление

смешения. Более современная книга по практике смешения в переработке полимеров принад-

лежит Раувендаалю [54]. В ней описаны основные теоретические аспекты проблемы и под-

робно рассмотрено оборудование для смешения. Книга написана в виде пособия-самоучителя

и содержит список контрольных вопросов в конце каждой главы.

Для того чтобы избежать простого повторения уже изданных книг по экструзии, основное

внимание в данной книге уделено современным тенденциям в развитии экструзионной про-

мышленности. Теория экструзии будет рассмотрена со всеми возможными подробностями,

однако математические выкладки будут максимально упрощены. Это сделано для того, чтобы

облегчить применение теоретических выкладок на практике и сделать книгу доступной для

возможно большего круга читателей. Особенное внимание будет уделено практическому при-

менению теории экструзии к конструированию шнеков и фильер, а также к решению других

практических задач. Практическое применение теории очень важно для инженеров в области

переработки полимерных материалов.

Существует также множество различных книг по экструзии [6-22,52], в которых приве-

дено детальное рассмотрение отдельных разделов экструзионной технологии (например, про-

ектирование шнека, двухшнековые экструдеры и т. п.), или дается только вводная информа-

ция. Таким образом, весьма актуальна книга, посвященная подробному рассмотрению про-

цесса экструзии с описанием последних достижений в области теории и машиностроения.

Существует несколько книг, описывающих экструзию в более или менее полном объеме [7,

24-36], в которых приведены хорошие обзоры из области переработки полимеров, а некото-

рые в основном описывают общие принципы, используемые в анализе экструзионных про-

цессов [24-33], в конструировании оборудования [34] или описании машин и продуктов [35,

36]. Поскольку область экструзии необычайно широка, общие книги не могут раскрыть всех

тех деталей, которые содержатся в специальной литературе.

Недавно была издана новая книга Раувендааля ^Understanding Extrusion* («Понимание

экструзии») [55], которая является очень упрощенным и сокращенным вариантом данного

издания. Из основного текста исключены все математические выкладки. Хотя уровень мате-

матики книги, которую вы держите в руках, соответствует уровню подготовки бакалавра тех-

нических наук, он все-таки довольно высок для людей, специально не занимающихся теорией.

Наиболее свежей книгой по экструзии является книга Чуна ^Extrusion of Polymers*

(«Экструзия полимеров») [57]. В целом книга содержит тот же материал, что и наше издание,

однако в ней опущены вопрос конструирования фильер, метод выявления и устранения неис-

1. ВВЕДЕНИЕ

17

правностей, а также описания математического и компьютерного моделирования. Кроме ог-

раничений, накладываемых рамками изложения в этой книге, ее недостатком также является

несовременность большинства литературных источников (большинство из них относится

к периоду 1980 года). Еще одна книга по экструзии «Screw extrusion: Technology and Science»

(«Шнековая экструзия: Наука и технология») издана в 2001 году [58] под редакцией Уайта и

Потенте. У этой книги очень широкие рамки (она касается как фундаментальных принципов,

так и технологий одношнековой, многошнековой и возвратно-поступательной экструзии).

В ее создании участвовало множество авторов. Эта книга позиционируется как расширенное

ознакомительное издание по всей экструзионной литературе.

1.4. История экструзии полимеров

Первый аппарат для экструзии термопластичных полимеров был построен приблизи-

тельно в 1935 году Пуалем Трестером в Германии [37]. До этого времени экструдеры исполь-

зовали только для переработки каучука. Ранние типы экструдеров с паровым подогревом

представляли собой шнековые или поршневые экструдеры с относительно малым соотноше-

нием длина/диаметр (от 3 до 5). После 1935 года стали появляться экструдеры с электрона-

гревателями и большей длиной. Примерно в это же время основные принципы экструзии тер-

мопластов были сформулированы итальянцем Роберто Коломбо, который совместно с Карло

Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. В результате им был раз-

работан двухшнековый экструдер с однонаправленным вращением и скрещенными шнеками.

Он получил патенты во многих странах, и многие компании приобрели права на использова-

ние разработанной им технологии. Паскуэтти также разработал и запатентовал несколько от-

личный технологический процесс, в котором использовался двухшнековый экструдер с про-

тивовращением.

Первое детальное рассмотрение теории экструзии было связано с изучением процессов

течения и нагнетания расплава, которым была посвящена статья анонимного автора [38]. Эта

статья часто ошибочно приписывается Роуэллу и Финляосону, которые опубликовали

статью с аналогичным названием в том же журнале, но шестью годами позже [39]. Около

1950-х годов стали появляться многочисленные теоретические исследования, посвященные

экструзии. Также в середине 1950-х годов Дарнеллом и Молом была опубликована первая ра-

бота по количественному исследованию перемещения твердого полимера [40]. В развитии

экструзионной промышленности важной считается 122-я конференция Американского хи-

мического общества (АС5), состоявшаяся в 1953 году, на которой члены полимерно-хи-

мического отделения фирмы DuPont de Nemours & Со представили последние достижения в

этой области. Позже, в 1983 году, эти докладчики (Карли, Струб, Мэллоук, МакКелви и

Джепсон) были награждены Обществом инженеров по переработке пластмасс (SPE) за вы-

дающиеся заслуги в области экструзии. В 1960-х годах Тадмором было опубликовано первое

экспериментальное исследование [42] плавления, основанное на более раннем исследовании,

проведенным Мэддоком [43]. Таким образом, только к 1965 году было составлено полное ко-

личественное описание экструзионного процесса от загрузочного бункера до фильеры. С это-

го момента теоретическая работа в экструзии в основном свелась к обобщению и расширению

теорий, а также к развитию многочисленных методик, в том числе компьютерных, для реше-

ния уравнений, которые встречаются при описании процесса экструзии и не могут быть реше-

ны аналитическими методами.

В результате исследования различных аспектов экструзии были перенесены в научные

Учреждения, и если раньше исследованием экструзии занимались инженеры на производст-

18

ЭКСТРУЗИЯ ПОЛИМЕРОВ

вах, то теперь этим в основном занимаются университетские ученые. В результате возникло

некоторое расслоение теории и практики экструзии. Это усугубляется тем, что некоторые

теоретики очень пекутся о научной чистоте своих трудов, что само по себе замечательно, но

приводит к тому, что их работы становятся непривлекательными для инженеров, занимаю-

щихся внедрением новых технологий на производстве. Одной из целей настоящей книги яв-

ляется попытка минимизировать расслоение теории и практики, что планируется достичь пу-

тем детального рассмотрения применения теорий на практике, а также анализом ограниче-

ний, присущих той или иной теории.

Одним из интересных новых практических путей развития экструзии было предложение

о возможности контроля всего процесса экструзии путем управления только загрузочной сек-

цией, в которой осуществляется перемещение полимера в твердом состоянии. В таком экстру-

дере используется гофрированная зона загрузки (первая зона экструдера, наиболее близкая к

загрузочному отверстию), в результате чего она приобретает способность развивать очень вы-

сокие давления и производительность становится независимой от давления. В этом случае

нет необходимости обеспечивать развитие давления в зонах плавления и сжатия для получе-

ния нужного давления в фильере, а доминирующую роль играет именно зона загрузки. Эта

концепция была принята в качестве стандарта в Западной Европе и особенно в Германии. По

предположительным оценкам в 1985 году более 5 000 экструдеров в Германии были оборудо-

ваны гофрированной загрузочной секцией. В США этот подход был встречен со значитель-

ной долей скептицизма. В результате долгое время число противников этой концепции значи-

тельно превосходило число ее сторонников, однако последнее время наблюдается тенденция

к принятию новой концепции.

Один из путей повышения привлекательности экструдеров с гофрированной загрузочной

секцией лежит в создании системы изменения геометрии гофра (например, уменьшении глу-

бины канавок) непосредственно в процессе работы экструдера, что позволит нивелировать

многие недостатки аппаратов, применяемых в настоящий момент. Кроме того, такая модифи-

кация обеспечивает большую универсальность экструдера и обеспечит дополнительные воз-

можности по управлению экструзией. Экструдеры данного типа будут рассмотрены в главе 7.

При использовании одношнекового экструдера для интенсивного смешения или произ-

водства компаундов обычно стараются обеспечить постепенную загрузку, а не загрузку сразу

большого количества материала. Резкая загрузка материала часто выливается в резкое повы-

шение давления внутри экструдера, что может привести к агломерации порошковых напол-

нителей, а диспергировать такой агломерат очень сложно. При постепенной загрузке в экс-

трудере сохраняется небольшое давление, регулировку которого можно осуществлять изме-

нением скорости загрузки и частоты вращения шнека, что снижает риск агломерации.

Недавно было разработано новое поколение машин, позволяющих более эффективно

осуществлять смешение, а особенно диспергирование, путем создания сильных продольных

течений. Хотя давно известно, что в сильных продольных потоках обеспечивается более каче-

ственное смешение расплава полимера, чем в обычных сдвиговых смесителях, однако только

недавно появились аппараты, использующие этот принцип. Новые типы смесителей, такие

как CRD-смесители, рассматриваемые в главе 7, функционируют по тому же механизму, что и

высокоскоростные двухшнековые экструдеры с вращением шнеков в одном направлении.

В результате при использовании этой технологии в одношнековых экструдерах, обеспечива-

ется качество смешения, сопоставимое с качеством в двухшнековых экструдерах для произ-

водства компаундов.

Использование новой технологии смешения позволяет существенно улучшить характе-

ристики обычных одношнековых экструдеров. Однако наиболее интересным применением

этой технологии можно считать создание длинных (от 30 до 60D) одношнековых экструдеров

1. ВВЕДЕНИЕ

19

с большим количеством клапанов для ввода наполнителей в целях получения и экструзии

компаунда. Если обеспечить равномерную загрузку материала в такие экструдеры, то они

смогут выполнять множество операций, которые в настоящее время выполняют двухшнеко-

вые экструдеры, а поскольку одношнековый экструдер гораздо дешевле и проще в обслужива-

нии, такой подход может дать значительную финансовую экономию. Отметим, что данная

технология довольно сильно отличается от традиционной, следовательно, потребуется неко-

торое время для ее широкого внедрения в промышленности. Однако если новая технология

имеет технологические и экономические преимущества, рано или поздно она будет внедрена.

1.5. Литература

1. В.С. Bernhardt (Ed.), «Processing of Thermoplastic Materials», Reinhold, NY (1959).

2. G. Schenkel, «Plastics Extrusion Technology and Theory», Jlliffc Books Ltd., London (1966), pu-

blished in the USA by American Elsevier, NY (1966).

3. G. Schenkel, «Kunststoff Extruder-Technik», Carl Hanser Verlag, Munich (1963).

4. G. Schenkel, «Schneckenpressen fuer Kunststoffe», Carl Hanser Verlag, Munich (1959).

5. Z. Tadmor and I. Klein, «Engineering Principles of Plasticating Extrusion», Van Nostrand Rein-

hold, NY (1970).

6. H. R. Simonds, A. I. Weith, and W. Schack, «Extrusion of Rubber, Plastics and Metals», Reinhold,

NY (1952).

7. E. G. Eisher, «Extrusion of Plastics», Illiffe Books Ltd., London (1954).

8. R. Jacobi, «Grundlagen der Extrudcrtechnik», Carl Hanser Verlag, Munich (1960).

9. W. Mink, «Grundzuege der Extrudertechnik», Rudolf Zechner Verlag, Speyer am Rhein (1963).

10. A.L. Griff, «Plastics Extrusion Technology», Reinhold, NY (1968).

11. R. T. Fenner, «Extruder Screw Design», Illiffe Books, Ltd., London (1970).

12. N. M. Bikales (Ed.), «Extrusion and Other Plastics Operations», Wiley, NY (1971).

13. P. N. Richardson, «Introduction to Extrusion», Society of Plastics Engineers, Inc. (1974).

14. L. P. В. M. Janssen, «Twin Screw Extrusion», Elsevier, Amsterdam (1978).

15. J. A. Brydson and D. G. Peacock, «Principles of Plastics Extrusion», Applied Science Pub lishers

Ltd., London (1973).

16. F. G. Martelli, «Twin Screw Extrusion, A Basic Understanding», Van Nostrand Reinhold, Ю

(1983).

17. «Kunststoff-Verarbeitung im Gespraech, 2 Extrusion», BASF, Ludwigshafen (1971).

18. «Der Extruder als Plastifiziereinheit», VDI-Verlag, Duesseldorf (1977).

19. Levy, «Plastics Extrusion Technology Handbook», Industrial Press Inc., NY (1981).

20. H. Potente, «Auslegen von Schneckenmaschinen-Baureihcn, Modcllgcsctzc und ihre Anwen

dung», Carl Hanser Verlag, Munich (1981).

21. H. Herrmann, «Schneckenmaschinen in der Verfahrenstechnik», Springer-Verlag, Berlin (1972).

22. W. Dalhoff, «Systematische Extruder-Konstruktion», Krausskopf-Verlag, Mainz (1974).

23. E. Harms, «Kautschuk-Extruder, Aufbau und Einsatz aus verfahrenstechnischer Sicht», Kraus

skopf-Verlag Mainz, Bd. 2, Buchreibe Kunststofftechnik (1974).

24. J. M. McKelvey, «Polymer Processing», Wiley, NY (1962).

25. R. M. Ogorkiewicz, «Thermoplastics: Effects of Processing», Illiffe Books Ltd., London (1969).

26. J. R. A. Pearson, «Mechanical Principles of Polymer Melt Processing», Pergamon, Oxford (1966)

27. S. Middleman, «The Flow of High Polymers», Interscience (1968).

28. R. v. Tomer, «Grundprozesse der Verarbeitung von Polymeren», VEB Deutscher Verlag fut

Grundstoffindustrie, Leipzig (1973).

29. S. Middleman, «Fundamentals of Polymer Processing», McGraw-Hill, NY (1977).

20

ЭКСТРУЗИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

30. Н. L. Williams, «Polymer Engineering», Elsevier, Amsterdam (1975).

31. J. L. Throne, «Plastics Process Engineering», Marcel Dekker, Inc., NY (1979).

32. Z. Tadmor and C. Gogos, «Principles of Polymer Processing», Wiley, NY (1979).

33. R. T. Fenner, «Principles of Polymer Processing», MacMillan Press Ltd., London (1979).

34. N. S. Rao, «Designing Machines and Dies for Polymer Processing with Computer Programs», Carl

Hanser Verlag, Munich (1981).

35. J. Frados (Ed.), «Plastics Engineering Handbook», Van Nostrand Reinhold, NY (1976).

36. S. S. Schwarte and S. H. Goodman, «Plastics Materials and Processes», Van Nostrand Rein hold,

NY( 1982).

37. M. Kaufman, Plastics & Polymers, 37, 243 (1969).

38. N. N. Engineering, 114, 606 (1922).

39. H. S. Rowell and D. Finlayson, Engineering, 126, 249-250, 385-387,678 (1928).

40. W. H. Darnell and A. J. Mol, SPE Journal, 12, 20 (1956).

41. J. F. Carley, R. A. Strub, R. S. Mallouk, J. M. McKelvey, and С. H. Jepson, 122nd Meeting of the

American Chemical Society, Atlantic City, NJ (1953). The seven papers were published in Ind. Eng.

Chem., 45, 970-992(1953).

42. Z. Tadmor, Polym. Eng. Sei., 6,3,1 (1966).

43. В. H. Maddock, SPE Journal, 15,383 (1959).

44. F. Hensen, W. Knappe and H. Potente (Eds.), «Plastics Extrusion Technology», Carl Hanser Ver-

lag, Munich (1988).

45. F. Hensen, W. Knappe and H. Potente (Eds.), «Handbuch der Kunststoff-Extrusionstechnik, Band

I Grundlagen», Carl Hanser Verlag, Munich (1989).

46. F. Hensen, W. Knappe and H. Potente (Eds.), «Handbuch der Kunststoff-Extrusionstechnik, Band

II Extrusionsanlagen», Carl HanserVerlag, Munich (1989).

47. J. L. White, «Twin Screw Extrusion», Carl Hanser Verlag, Munich (1991).

48. M. Xanthos (Ed.) «Reactive Extrusion», Carl Hanser Verlag, Munich (1992).

49. C. Rauwendaal, «Statistical Process Control in Extrusion», Carl Hanser Verlag, Munich (1993).

50. C. Rauwendaal (Ed.) «Mixing in Polymer Processing», Marcel Dekker, NY (1991).

51. I. Manas-Zloczower and Z. Tadmor (Eds.), «Mixing and Compounding — Theory and Practice»,

Carl HanserVerlag, Munich (1994).

52. M. J. Stevens, «Extruder Principles and Operation,» Elsevier Applied Science Publishers, Essex,

England (1985).

53. T. J. Butler and E. W. Veasey, «Film Extrusion Manual, Process, Materials, Properties,» Tappi

Press, Atlanta, GA (1992).

54. C. Rauwendaal, «Polymer Mixing, A Self-Study Guide,» Carl Hanser Verlag, Munich (1998).

55. C. Rauwendaal, «Understanding Extrusion,» Carl Hanser Verlag, Munich (1998).

56. C. Rauwendaal, «Statistical Process Control in Injection Molding and Extrusion», Carl Hanser

Verlag, Munich (2000).

57. С. I. Chung, «Extrusion of Polymers, Theory and Practice,» Carl Hanser Verlag, Munich (2000).

58. J. L. White and H. Potente, Editors, «Screw Extrusion: Technology and Science», Carl Hanser Ver-

lag, Munich (2001).

Часть I

ЭКСТРУЗИОННОЕ

ОБОРУДОВАНИЕ

2. Классификация

экструдеров

При переработке полимеров используют самые различные экструзионные машины. Их

можно разделить на два основных класса: экструдеры непрерывного и циклического (перио-

дического) действия. Как уже говорилось выше, основным элементом экструдера непрерыв-

ного действия является вращающийся, а периодического — возвратно-поступательный эле-

мент. Основные типы экструзионных машин приведены в табл. 2.1.

2.1. Одношнековый экструдер

Шнековые экструдеры подразделяются на одно- и многошнековые. В полимерной про-

мышленности наиболее распространены одношнековые экструдеры. Их привлекательность

обусловлена рядом преимуществ, среди которых следует отметить относительно низкую

стоимость, простоту конструкции, а также надежность в эксплуатации в сочетании с высокой

производительностью. Детальное описание компонентов конструкции одношнекового экс-

трудера будет приведено в главе 3.

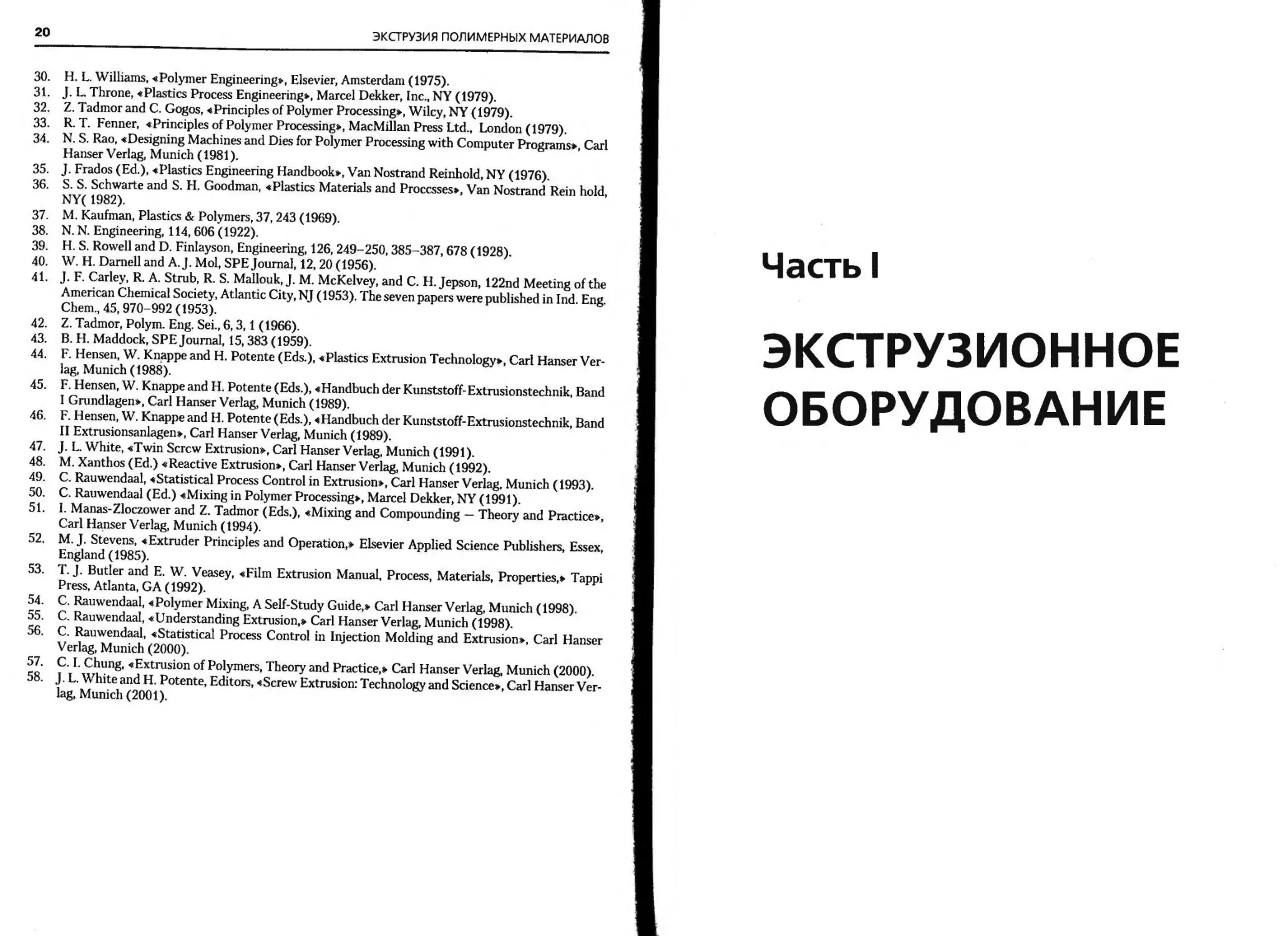

Шнек обычного пластицирующего экструдера чаще всего имеет три зоны, различающие-

ся по конструкции и функциональному назначению. Приведенная (рис. 2.1) конструкция по

количеству зон компрессии называется одностадийной. Соответственно двух- и более ста-

дийным называют экструдер с двумя и более обособленными зонами компрессии.

Рассмотрим функциональное назначе-

ние и основные геометрические особенно-

сти зон экструдера. Первую зону (самая

близкая к загрузочному бункеру) называют

зоной питания (загрузки). В этой зоне про-

исходит перемещение полимера в твердом

состоянии (в виде гранул или порошка),

а шнек обычно имеет глубокую винтовую

Зона Зона Зона

питания компрессии дозирования

Рис. 2.1. Конструкция обычного шнека

24

ЧАСТЫ ЭКСТРУЗИОННОЕ ОБОРУДОВАНИЕ

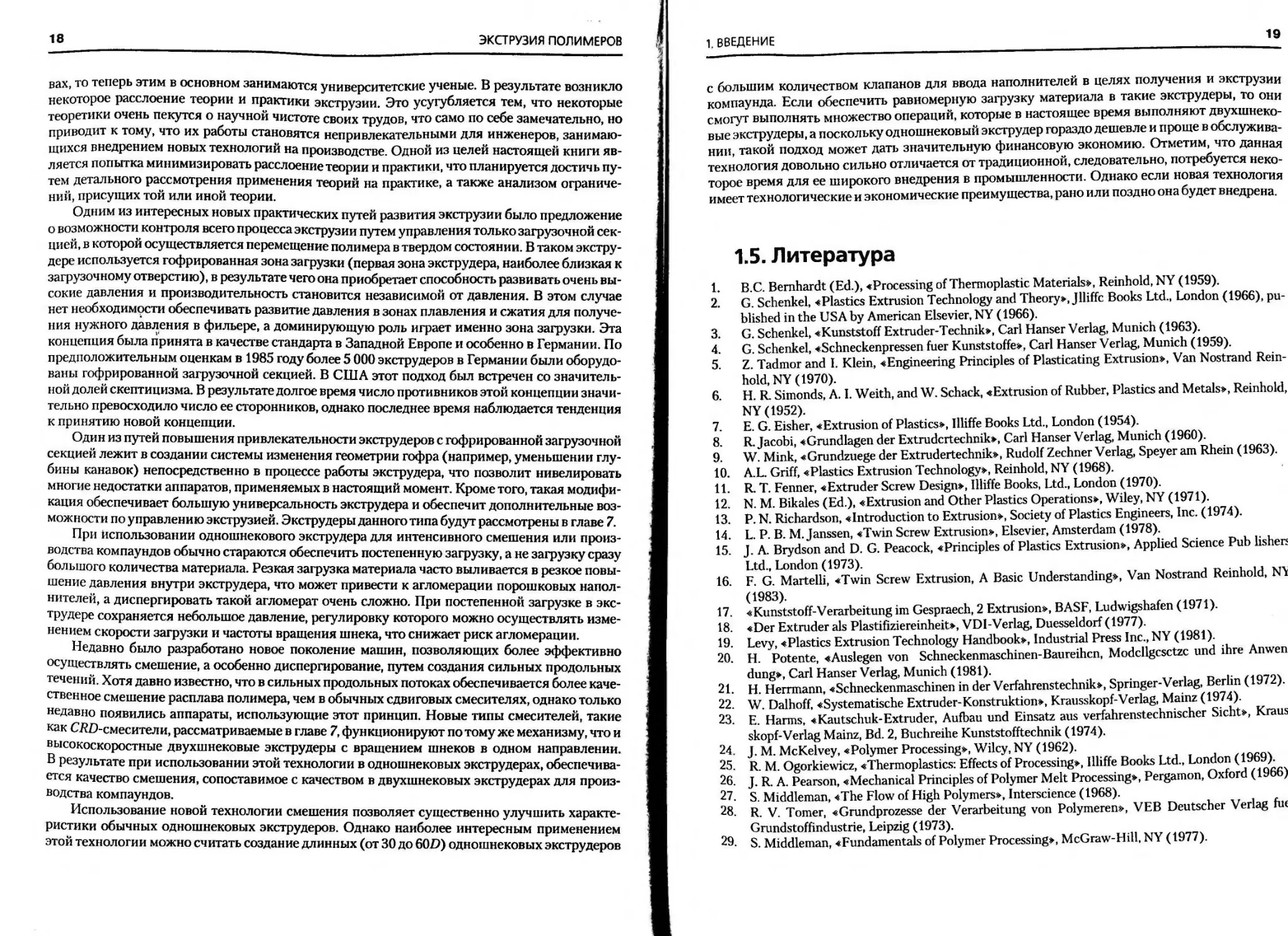

Таблица 2.1. Классификация экструдеров для переработки полимеров

Шнековые экструде- ры (непрерывного действия) Одношнековые экструдеры Экструдер с загрузкой расплава Пластицирующий экструдер Одностадийный экструдер Многостадийный экструдер Экструдер-смеситель (экструзионный смеситель) для приготовления компаундов

Многошнековые экструдеры Двухшнековые экструдеры Экструдер с шестеренчатым насосом Экструдер с планетарной системой шнеков Другие многошнековые (>2 шнеков) экструдеры

Дисковые или бара- банные экструдеры (непрерывного дейст- вия) Экструдер тянущего действия Дисковый экструдер со спиральной нарезкой на диске Барабанный экструдер Многодисковый экструдер Ступенчатый дисковый экструдер

Дисковый экструдер без подогрева Бесшнековый экструдер Шнековый или дисковый экструдер

Экструдеры с воз- вратно-поступатель- ным движением (периодического действия) Поршневые экструдеры Одношнековый экструдер Экструдер с загрузкой расплава Пластицирующий экструдер Капиллярный вискозиметр Узел пластикации в литьевой машине Экструдер-смеситель

нарезку. В третьей зоне (наиболее близкой к фильере) осуществляется перемещение расплава

полимера; нарезка находящейся в ней части шнека выполнена не глубокой. Эта зона осущест-

вляет подачу расплава в головку (фильеру) и поэтому называет дозирующей или нагнетаю-

щей зоной. Вторую зону, соединяющую зоны питания и дозирования, называют зоной сжатия

(компрессии). Обычно глубина нарезки шнека в средней зоне линейно уменьшается по на-

правлению к зоне дозирования, вследствие чего и обеспечивается компрессия материала.

Позже будет показано, что реальная величина компрессии чувствительна к конкретному ре-

жиму работы экструдера.

Экструдер принято характеризовать диаметром рабочего цилиндра. В США приняты сле-

дующие стандартные размеры экструдеров: 3/4, 1,1-1/2,2,2-1/2,3-1/2,4-1/2,6,8,10,12,14,

16,18, 20 и 24 дюйма. Экструдеры больших размеров встречаются гораздо реже. Диаметр не-

которых таких машин превышает 35 дюймов. Их применяют в особых случаях, например, ко-

гда необходимо удалять расплав непосредственно из полимеризационного реактора. В Евро-

пе приняты следующие стандартные размеры экструдера: 20,25,30,35,40,50,60,90,120,150,

200,250,300,350,400,450,500 и 600 мм. Наиболее часто встречаются машины с размерами от

1 до 6 дюймов (от 25 до 150 мм).

Для описания геометрических характеристик экструдера также используют величину от-

ношения его длины к диаметру (L/D). Обычно встречаются значения L/D 20-30, а наиболее

типично значение 24. При этом экструдеры, используемые для удаления летучих веществ (см.

раздел 2.1.2), могут характеризоваться значением данного параметра до 40 и выше.

2. КЛАССИФИКАЦИЯ ЭКСТРУДЕРОВ

25

2.1.1. Принцип действия шнекового экструдера

Одношнековый экструдер относительно прост. Под действием силы тяжести материал

поступает вниз из загрузочного бункера в рабочий объем экструдера. Некоторые материалы в

сухом состоянии могут «зависать» в загрузочном бункере; в этом случае применяют специ-

альные проталкивающие устройства.

Внутри экструдера материал попадает в замкнутое пространство, между подвижным

(вращающимся) шнеком и неподвижными стенками рабочего цилиндра. Перемещение мате-

риала, по крайней мере пока он находится в твердом состоянии, обусловлено воздействием нг

него сил трения при контакте с неподвижной внутренней поверхностью рабочего цилиндра г

с подвижной поверхностью шнека.

Воздействие сил трения вызывает разогрев материала, кроме того, к рабочему объему экс-

трудера осуществляется подвод тепла от внешних нагревательных устройств. Таким образом

по мере продвижения материала его температура повышается, достигая точки плавления, прр

этом на поверхности неподвижной стенки рабочего цилиндра начинает формироваться плен

ка расплава. В этом месте заканчивается зона перемещения твердой фазы и начинается зон<

пластикации. Следует подчеркнуть, что понятие «зона пластикации» относится к функцио

нальному делению рабочего объема экструдера и может не совпадать с геометрическим деле

нием. Границы функциональных зон зависят от свойств полимера, а также от устройства экс

трудера и параметров его работы, а геометрически различные секции шнека определяю™

при разработке экструдера и, естественно, не меняются при его эксплуатации. Поэтому нача

ло зоны пластикации может не совпадать с началом зоны компрессии. При продавливани]

материала через зону пластикации постепенно осуществляется его полное плавление, точк

полного плавления считается концом зоны пластикации и началом зоны перемещения рас

плава. Геометрически зоне перемещения расплава соответствует зона дозирования, единст

венное назначение которой заключается в продавливании расплава через фильеру.

При прохождении материала через экструзионную головку сечение потока принимае

форму формующего инструмента. Поскольку фильера оказывает сопротивление поток

расплава, для его продавливания необходимо приложить силу. Эта сила обеспечивается дав

лением, называемым давлением в фильере, которое определяется формой фильеры, темперг

турой расплава полимера, скоростью потока расплава и его реологическими свойствами. Нс

обходимо помнить, что давление в фильере обусловлено сопротивлением фильеры, а не соб

ственно экструдером. В данном случае экструдер всего лишь машина, развивающая давление

необходимое для проталкивания расплава через формующий инструмент. При прочих pai

ных условиях (одинаковых полимерах, производительности, конструкции фильеры и ее те\

пературе) развиваемое давление в фильере постоянно и не зависит от конструкции экструде

ра. Таким образом, давление в фильере обусловлено ее конструкцией и процессом течени

расплава.

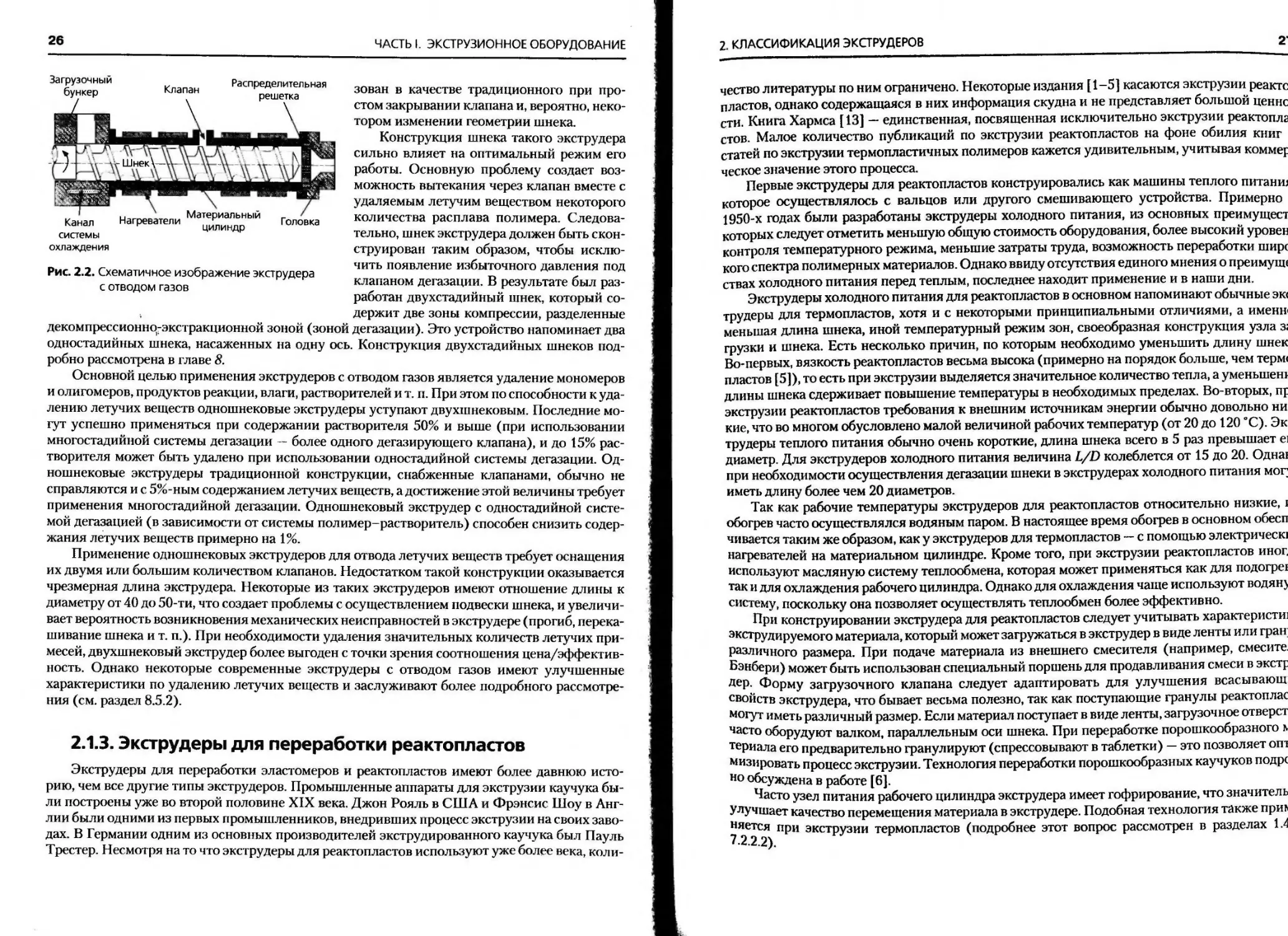

2.1.2. Экструдер с отводом газов

Такой тип экструзионных машин существенно отличается от прочих по устройству

Функциональным возможностям. Материальный цилиндр экструдера оборудован одним ил

более клапанами для удаления летучих веществ в непрерывном режиме, что сообщает экстр;

зионной установке дополнительные возможности. Кроме того, клапан может быть использе

ван для добавления к полимеру различных веществ: наполнителей, активных компонентов

т. п. Схематичное изображение экструдера с отводом газов представлено на рис. 2.2. Введен!

клапана, безусловно, добавляет универсальности экструдеру, так как он может быть испол

26

ЧАСТЬ I. ЭКСТРУЗИОННОЕ ОБОРУДОВАНИЕ

Рис. 2.2. Схематичное изображение экструдера

с отводом газов

зован в качестве традиционного при про-

стом закрывании клапана и, вероятно, неко-

тором изменении геометрии шнека.

Конструкция шнека такого экструдера

сильно влияет на оптимальный режим его

работы. Основную проблему создает воз-

можность вытекания через клапан вместе с

удаляемым летучим веществом некоторого

количества расплава полимера. Следова-

тельно, шнек экструдера должен быть скон-

струирован таким образом, чтобы исклю-

чить появление избыточного давления под

клапаном дегазации. В результате был раз-

работан двухстадийный шнек, который со-

держит две зоны компрессии, разделенные

декомпрессионно-экстракционной зоной (зоной дегазации). Это устройство напоминает два

одностадийных шнека, насаженных на одну ось. Конструкция двухстадийных шнеков под-

робно рассмотрена в главе 8.

Основной целью применения экструдеров с отводом газов является удаление мономеров

и олигомеров, продуктов реакции, влаги, растворителей и т. п. При этом по способности к уда-

лению летучих веществ одношнековые экструдеры уступают двухшнековым. Последние мо-

гут успешно применяться при содержании растворителя 50% и выше (при использовании

многостадийной системы дегазации — более одного дегазирующего клапана), и до 15% рас-

творителя может быть удалено при использовании одностадийной системы дегазации. Од-

ношнековые экструдеры традиционной конструкции, снабженные клапанами, обычно не

справляются и с 5%-ным содержанием летучих веществ, а достижение этой величины требует

применения многостадийной дегазации. Одношнековый экструдер с одностадийной систе-

мой дегазацией (в зависимости от системы полимер-растворитель) способен снизить содер-

жания летучих веществ примерно на 1%.

Применение одношнековых экструдеров для отвода летучих веществ требует оснащения

их двумя или большим количеством клапанов. Недостатком такой конструкции оказывается

чрезмерная длина экструдера. Некоторые из таких экструдеров имеют отношение длины к

диаметру от 40 до 50-ти, что создает проблемы с осуществлением подвески шнека, и увеличи-

вает вероятность возникновения механических неисправностей в экструдере (прогиб, перека-

шивание шнека и т. п.). При необходимости удаления значительных количеств летучих при-

месей, двухшнековый экструдер более выгоден с точки зрения соотношения цена/эффектив-

ность. Однако некоторые современные экструдеры с отводом газов имеют улучшенные

характеристики по удалению летучих веществ и заслуживают более подробного рассмотре-

ния (см. раздел 8.5.2).

2.1.3. Экструдеры для переработки реактопластов

Экструдеры для переработки эластомеров и реактопластов имеют более давнюю исто-

рию, чем все другие типы экструдеров. Промышленные аппараты для экструзии каучука бы-

ли построены уже во второй половине XIX века. Джон Рояль в США и Фрэнсис Шоу в Анг-

лии были одними из первых промышленников, внедривших процесс экструзии на своих заво-

дах. В Германии одним из основных производителей экструдированного каучука был Пауль

Трестер. Несмотря на то что экструдеры для реактопластов используют уже более века, коли-

2. КЛАССИФИКАЦИЯ ЭКСТРУДЕРОВ

2

чество литературы по ним ограничено. Некоторые издания [1-5] касаются экструзии реактс

пластов, однако содержащаяся в них информация скудна и не представляет большой ценнс

сти. Книга Хармса [13] — единственная, посвященная исключительно экструзии реактопла

стов. Малое количество публикаций по экструзии реактопластов на фоне обилия книг

статей по экструзии термопластичных полимеров кажется удивительным, учитывая коммер

ческое значение этого процесса.

Первые экструдеры для реактопластов конструировались как машины теплого питание

которое осуществлялось с вальцов или другого смешивающего устройства. Примерно

1950-х годах были разработаны экструдеры холодного питания, из основных преимущест

которых следует отметить меньшую общую стоимость оборудования, более высокий уровен

контроля температурного режима, меньшие затраты труда, возможность переработки шире

кого спектра полимерных материалов. Однако ввиду отсутствия единого мнения о преимупн

ствах холодного питания перед теплым, последнее находит применение и в наши дни.

Экструдеры холодного питания для реактопластов в основном напоминают обычные эк<

трудеры для термопластов, хотя и с некоторыми принципиальными отличиями, а именн

меньшая длина шнека, иной температурный режим зон, своеобразная конструкция узла з;

грузки и шнека. Есть несколько причин, по которым необходимо уменьшить длину шнек

Во-первых, вязкость реактопластов весьма высока (примерно на порядок больше, чем терм<

пластов [5]), то есть при экструзии выделяется значительное количество тепла, а уменьшен!

длины шнека сдерживает повышение температуры в необходимых пределах. Во-вторых, пр

экструзии реактопластов требования к внешним источникам энергии обычно довольно ни

кие, что во многом обусловлено малой величиной рабочих температур (от 20 до 120 °C). Эк

трудеры теплого питания обычно очень короткие, длина шнека всего в 5 раз превышает ei

диаметр. Для экструдеров холодного питания величина L/D колеблется от 15 до 20. Одна!

при необходимости осуществления дегазации шнеки в экструдерах холодного питания мог

иметь длину более чем 20 диаметров.

Так как рабочие температуры экструдеров для реактопластов относительно низкие, i

обогрев часто осуществлялся водяным паром. В настоящее время обогрев в основном обесп

чивается таким же образом, как у экструдеров для термопластов — с помощью электрическ]

нагревателей на материальном цилиндре. Кроме того, при экструзии реактопластов иног.

используют масляную систему теплообмена, которая может применяться как для подогрет

так и для охлаждения рабочего цилиндра. Однако для охлаждения чаще используют водян)

систему, поскольку она позволяет осуществлять теплообмен более эффективно.

При конструировании экструдера для реактопластов следует учитывать характеристи)

экструдируемого материала, который может загружаться в экструдер в виде ленты или гран

различного размера. При подаче материала из внешнего смесителя (например, смесите.

Бэнбери) может быть использован специальный поршень для продавливания смеси в экстр

Дер. Форму загрузочного клапана следует адаптировать для улучшения всасывают

свойств экструдера, что бывает весьма полезно, так как поступающие гранулы реактоплас

могут иметь различный размер. Если материал поступает в виде ленты, загрузочное отверст

часто оборудуют валком, параллельным оси шнека. При переработке порошкообразного к

териала его предварительно гранулируют (спрессовывают в таблетки) — это позволяет от

мизировать процесс экструзии. Технология переработки порошкообразных каучуков подрс

но обсуждена в работе [6].

Часто узел питания рабочего цилиндра экструдера имеет гофрирование, что значитель

улучшает качество перемещения материала в экструдере. Подобная технология также при!

няется при экструзии термопластов (подробнее этот вопрос рассмотрен в разделах 1.4

28

ЧАСТЫ. ЭКСТРУЗИОННОЕ ОБОРУДОВАНИЕ

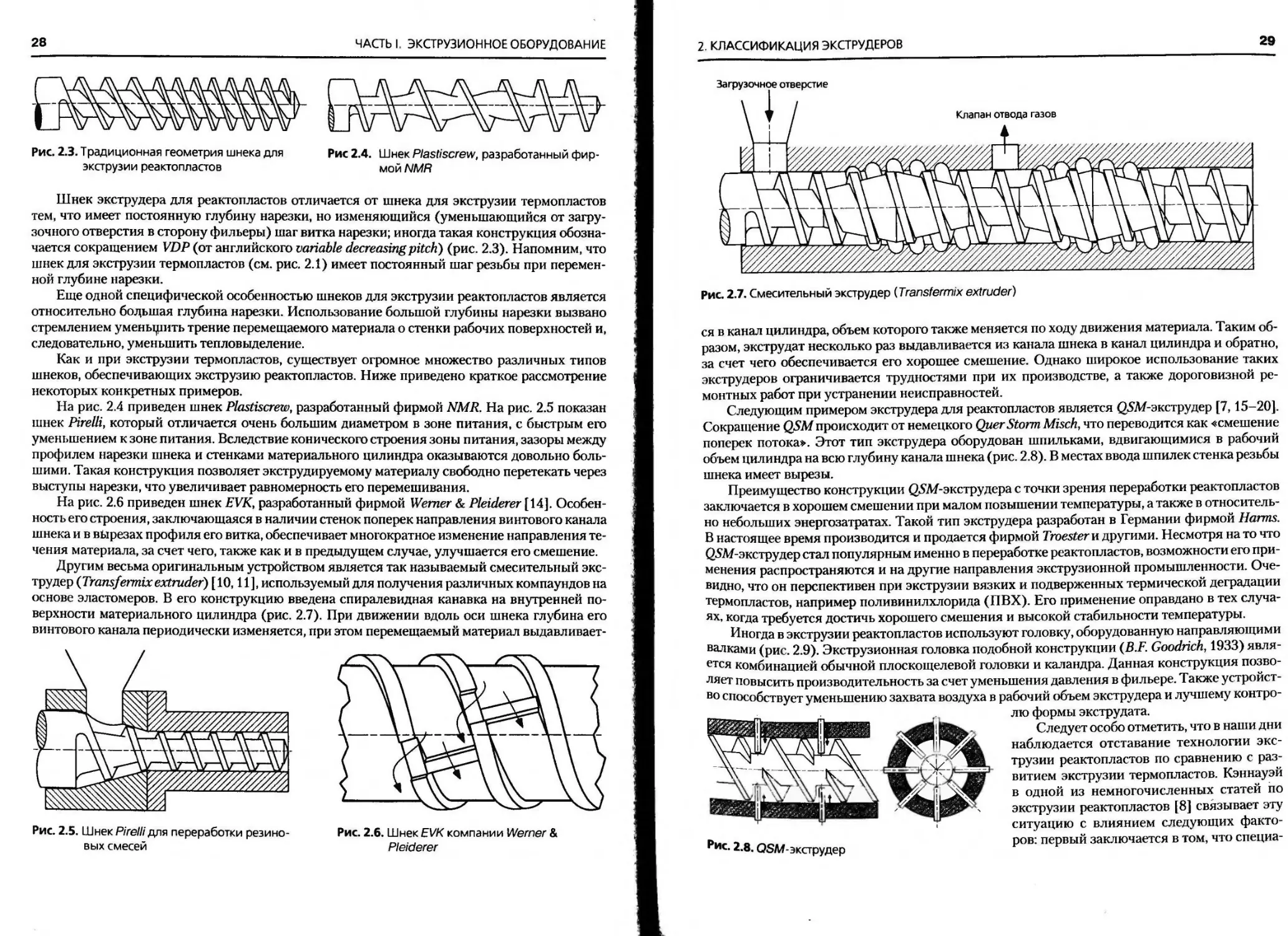

Рис. 2.3. Традиционная геометрия шнека для

экструзии реактопластов

Рис 2.4. Шнек Plastiscrew, разработанный фир-

мой NMR

Шнек экструдера для реактопластов отличается от шнека для экструзии термопластов

тем, что имеет постоянную глубину нарезки, но изменяющийся (уменьшающийся от загру-

зочного отверстия в сторону фильеры) шаг витка нарезки; иногда такая конструкция обозна-

чается сокращением VDP (от английского variable decreasing pitch) (рис. 2.3). Напомним, что

шнек для экструзии термопластов (см. рис. 2.1) имеет постоянный шаг резьбы при перемен-

ной глубине нарезки.

Еще одной специфической особенностью шнеков для экструзии реактопластов является

относительно бодьшая глубина нарезки. Использование большой глубины нарезки вызвано

стремлением уменьшить трение перемещаемого материала о стенки рабочих поверхностей и,

следовательно, уменьшить тепловыделение.

Как и при экструзии термопластов, существует огромное множество различных типов

шнеков, обеспечивающих экструзию реактопластов. Ниже приведено краткое рассмотрение

некоторых конкретных примеров.

На рис. 2.4 приведен шнек Plastiscrew, разработанный фирмой NMR. На рис. 2.5 показан

шнек Pirelli, который отличается очень большим диаметром в зоне питания, с быстрым его

уменьшением к зоне питания. Вследствие конического строения зоны питания, зазоры между

профилем нарезки шнека и стенками материального цилиндра оказываются довольно боль-

шими. Такая конструкция позволяет экструдируемому материалу свободно перетекать через

выступы нарезки, что увеличивает равномерность его перемешивания.

На рис. 2.6 приведен шнек EVK, разработанный фирмой Werner & Pleiderer [14]. Особен-

ность его строения, заключающаяся в наличии стенок поперек направления винтового канала

шнека и в вырезах профиля его витка, обеспечивает многократное изменение направления те-

чения материала, за счет чего, также как и в предыдущем случае, улучшается его смешение.

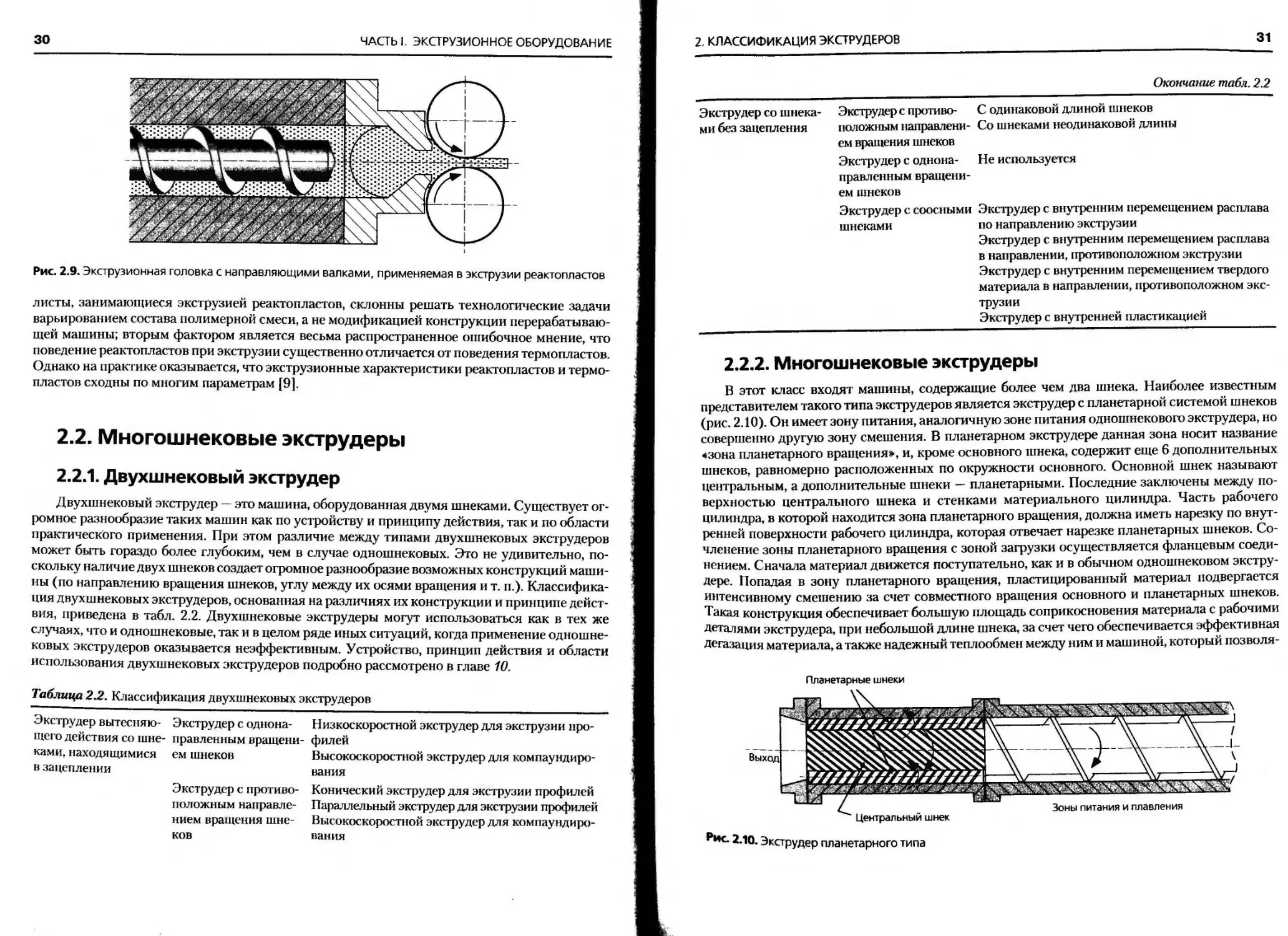

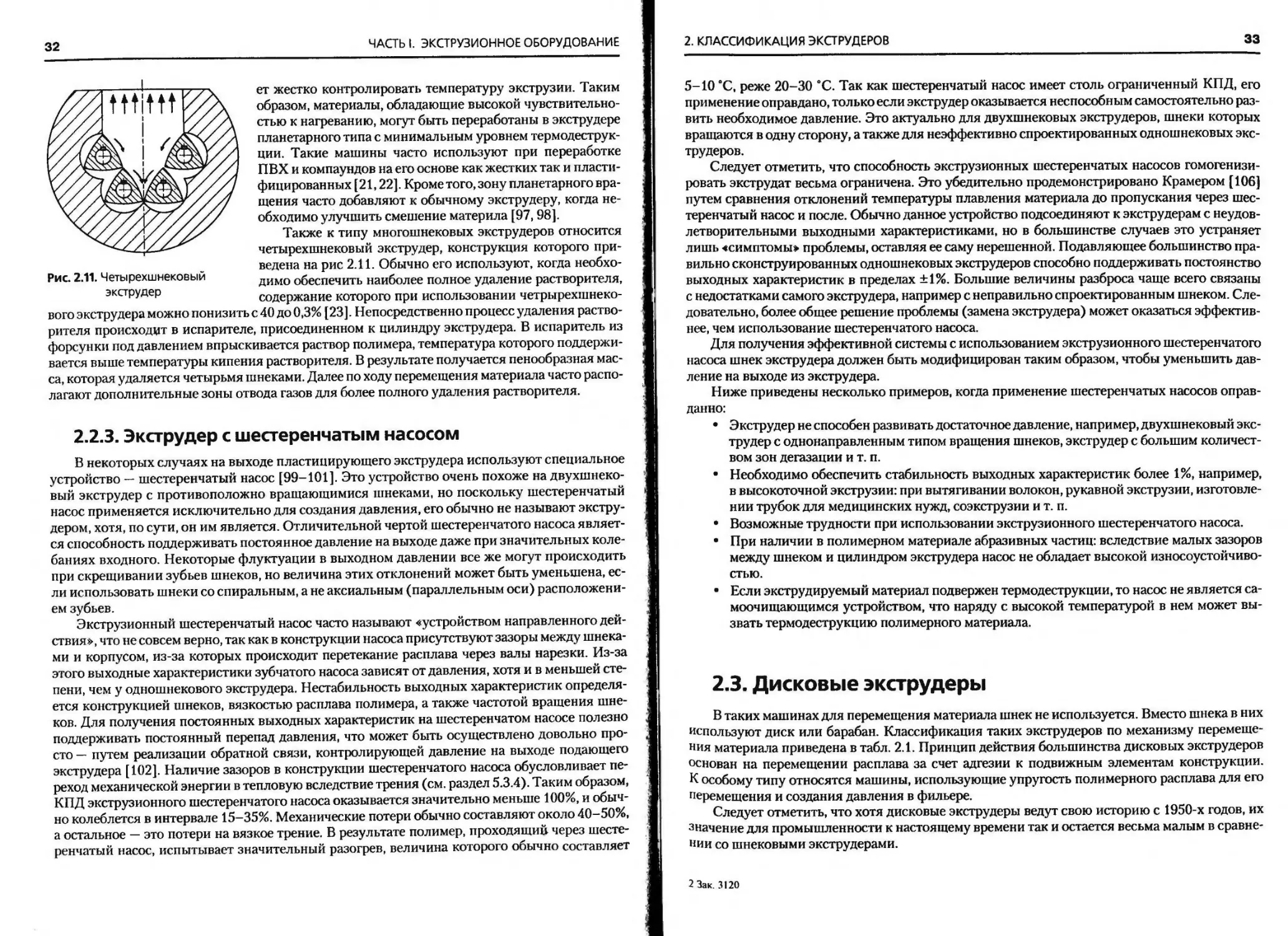

Другим весьма оригинальным устройством является так называемый смесительный экс-

трудер (Transfermixextruder) [ 10,11], используемый для получения различных компаундов на

основе эластомеров. В его конструкцию введена спиралевидная канавка на внутренней по-

верхности материального цилиндра (рис. 2.7). При движении вдоль оси шнека глубина его

винтового канала периодически изменяется, при этом перемещаемый материал выдавливает-

Рис. 2.5. Шнек Pirelli для переработки резино-

вых смесей

Рис. 2.6. Шнек EVK компании Werner &

Pleiderer

2. КЛАССИФИКАЦИЯ ЭКСТРУДЕРОВ

29

Рис. 2.7. Смесительный экструдер (Transfermix extruder)

ся в канал цилиндра, объем которого также меняется по ходу движения материала. Таким об’

разом, экструдат несколько раз выдавливается из канала шнека в канал цилиндра и обратно,

за счет чего обеспечивается его хорошее смешение. Однако широкое использование таких

экструдеров ограничивается трудностями при их производстве, а также дороговизной ре-

монтных работ при устранении неисправностей.

Следующим примером экструдера для реактопластов является £)5М-экструдер [7,15-20].

Сокращение QSM происходит от немецкого Quer Storm Misch, что переводится как «смешение

поперек потока». Этот тип экструдера оборудован шпильками, вдвигающимися в рабочий

объем цилиндра на всю глубину канала шнека (рис. 2.8). В местах ввода шпилек стенка резьбы

шнека имеет вырезы.

Преимущество конструкции (Х^М-экструдера с точки зрения переработки реактопластов

заключается в хорошем смешении при малом повышении температуры, а также в относитель-

но небольших энергозатратах. Такой тип экструдера разработан в Германии фирмой Harms.

В настоящее время производится и продается фирмой Troesteru другими. Несмотря на то что

()5М-экструдер стал популярным именно в переработке реактопластов, возможности его при-

менения распространяются и на другие направления экструзионной промышленности. Оче-

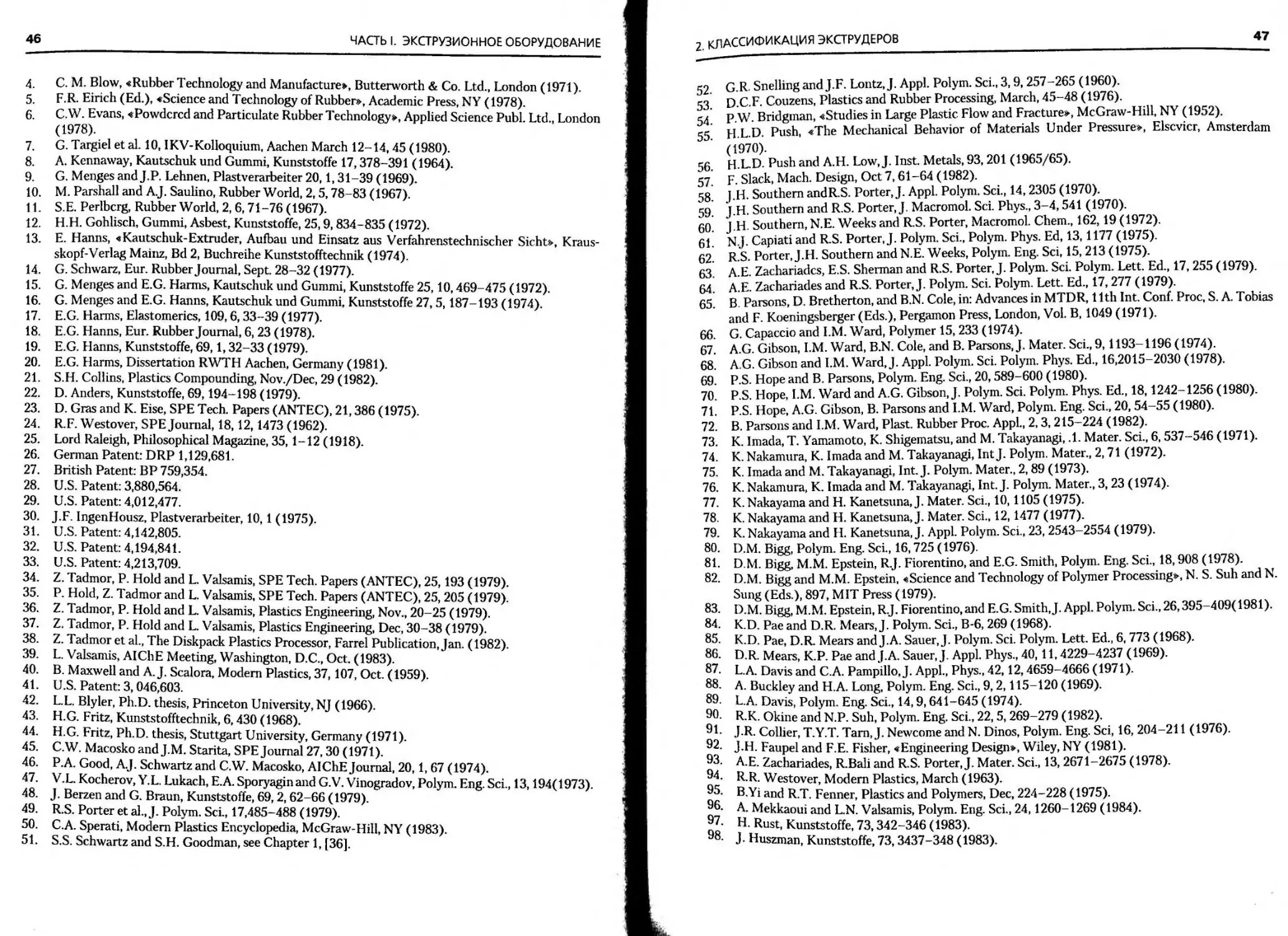

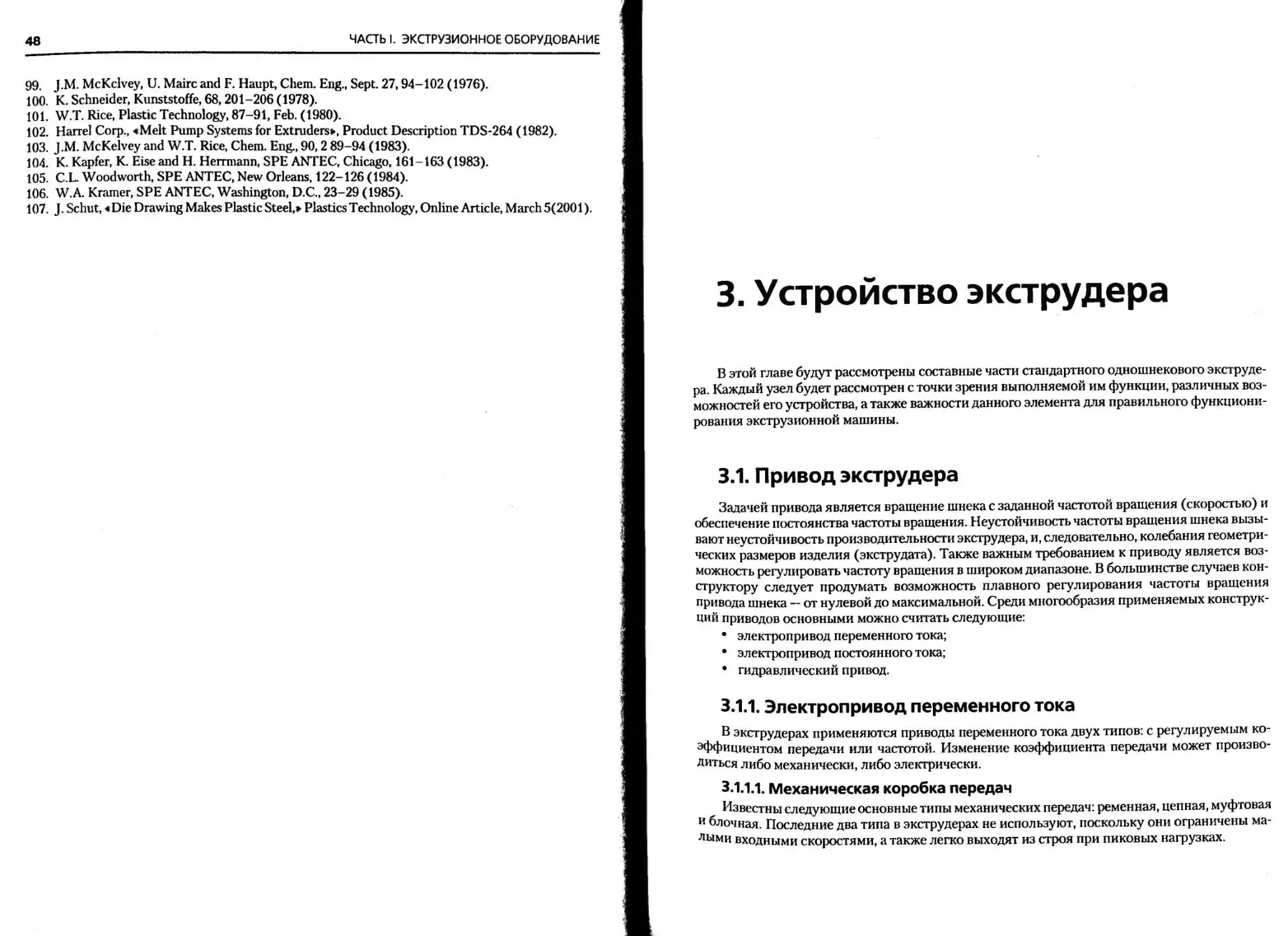

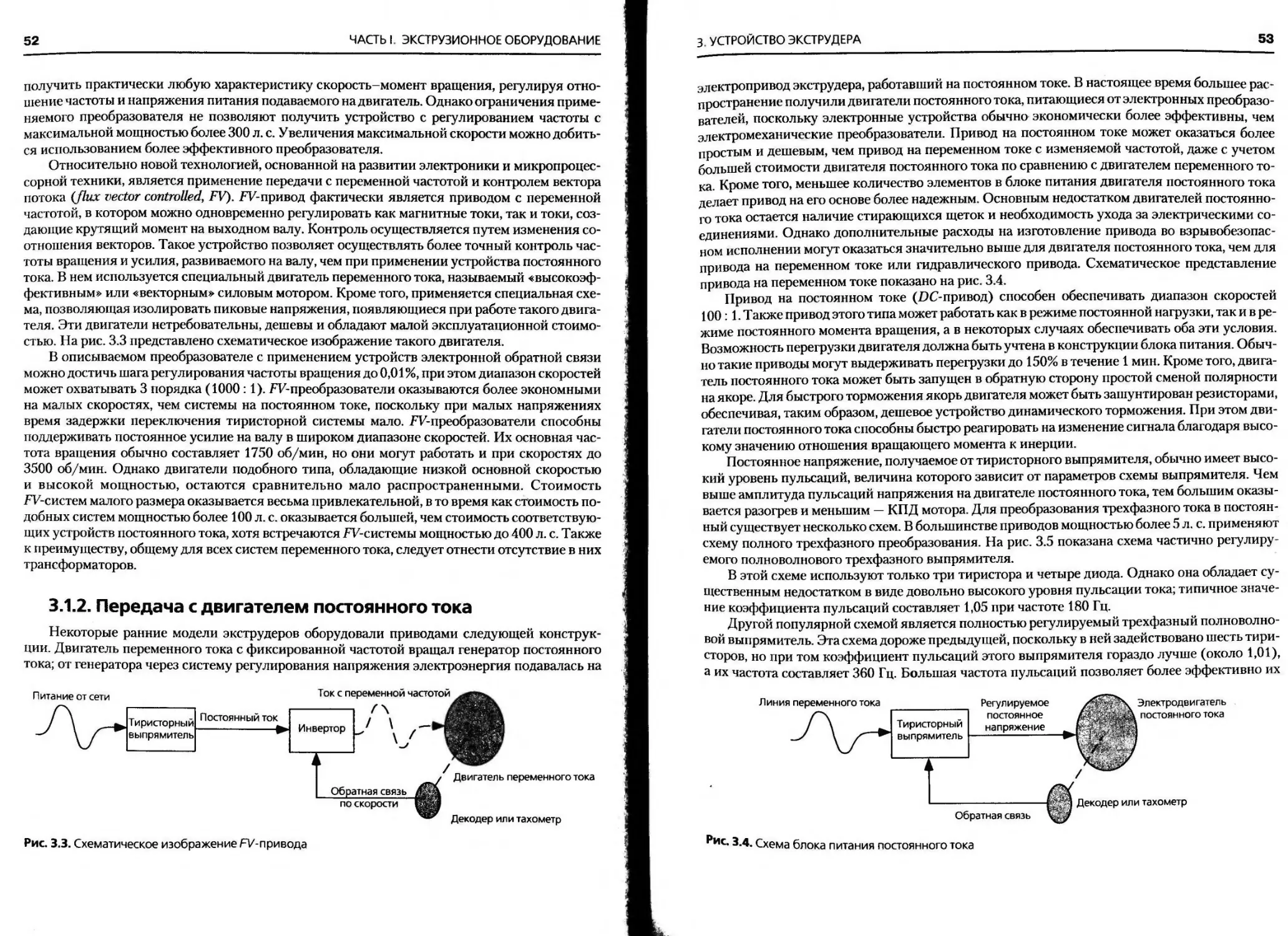

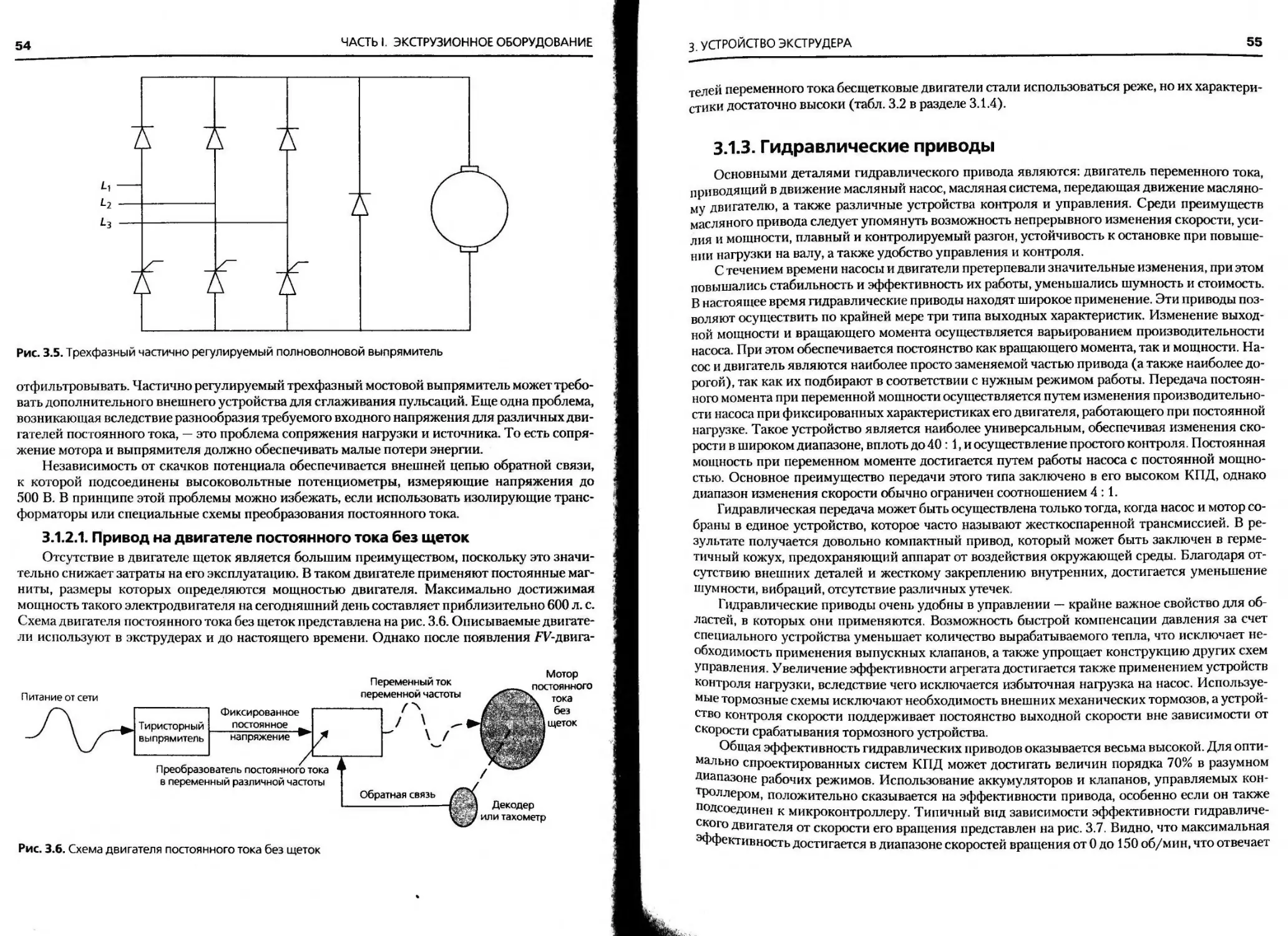

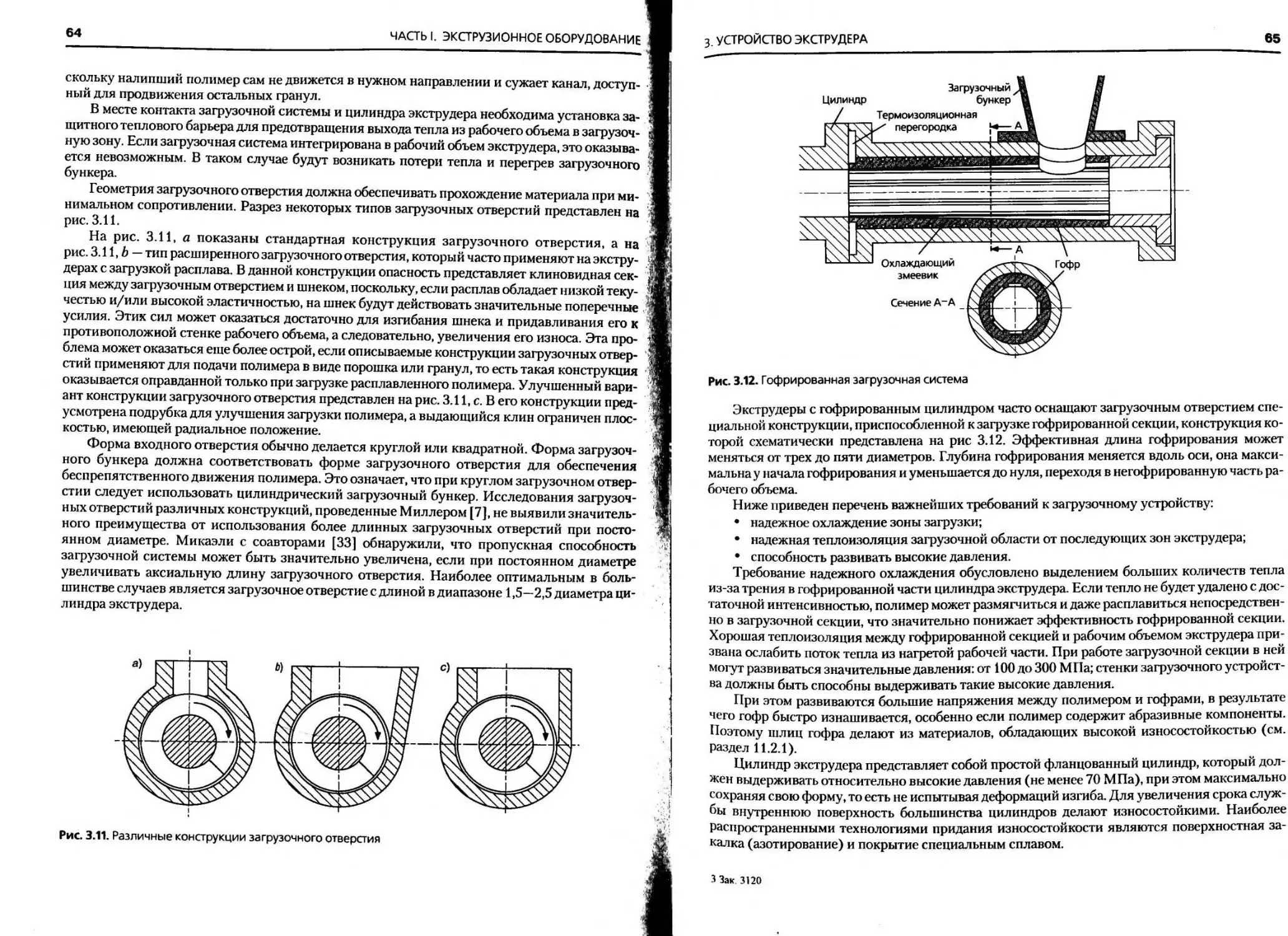

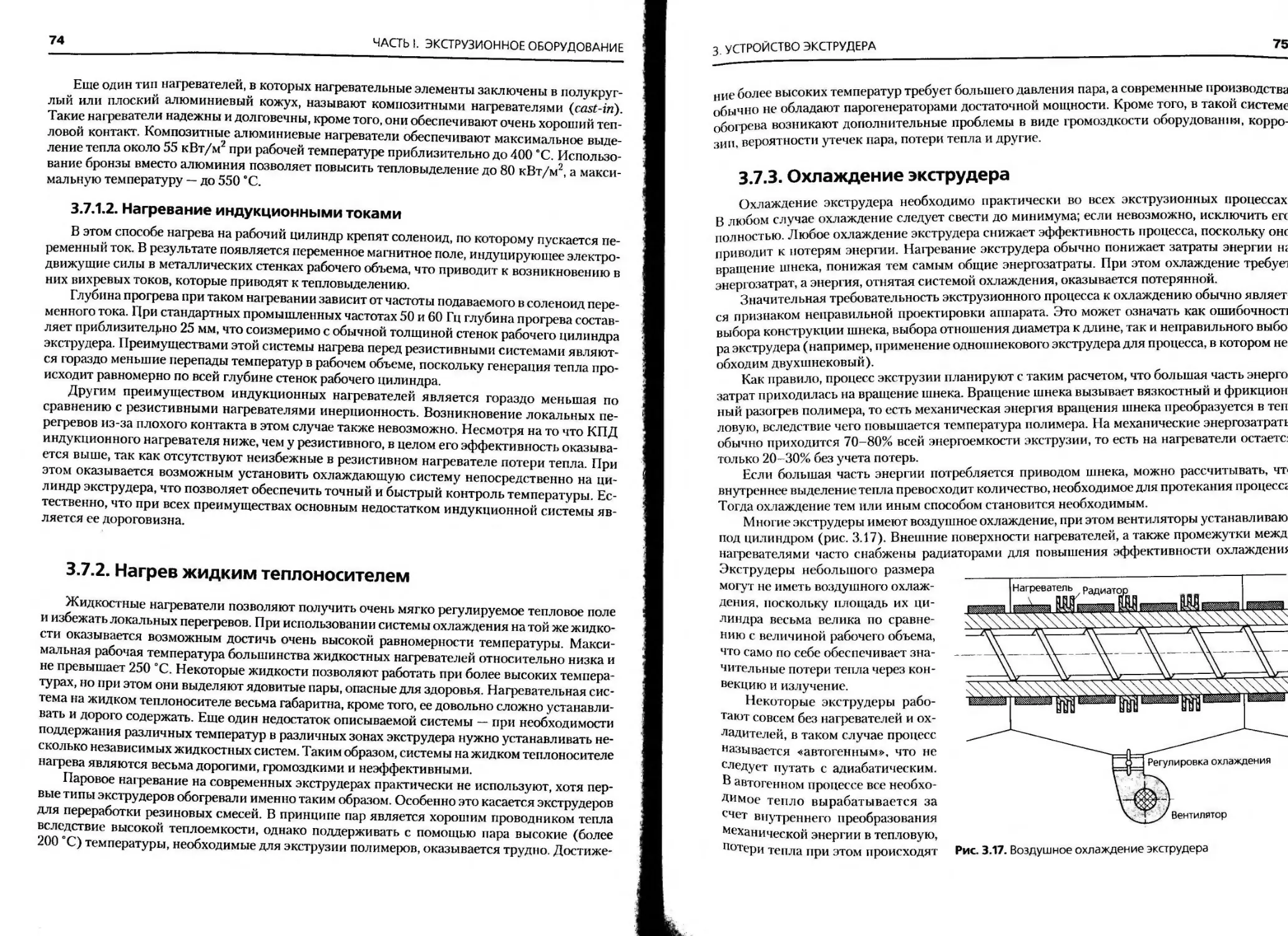

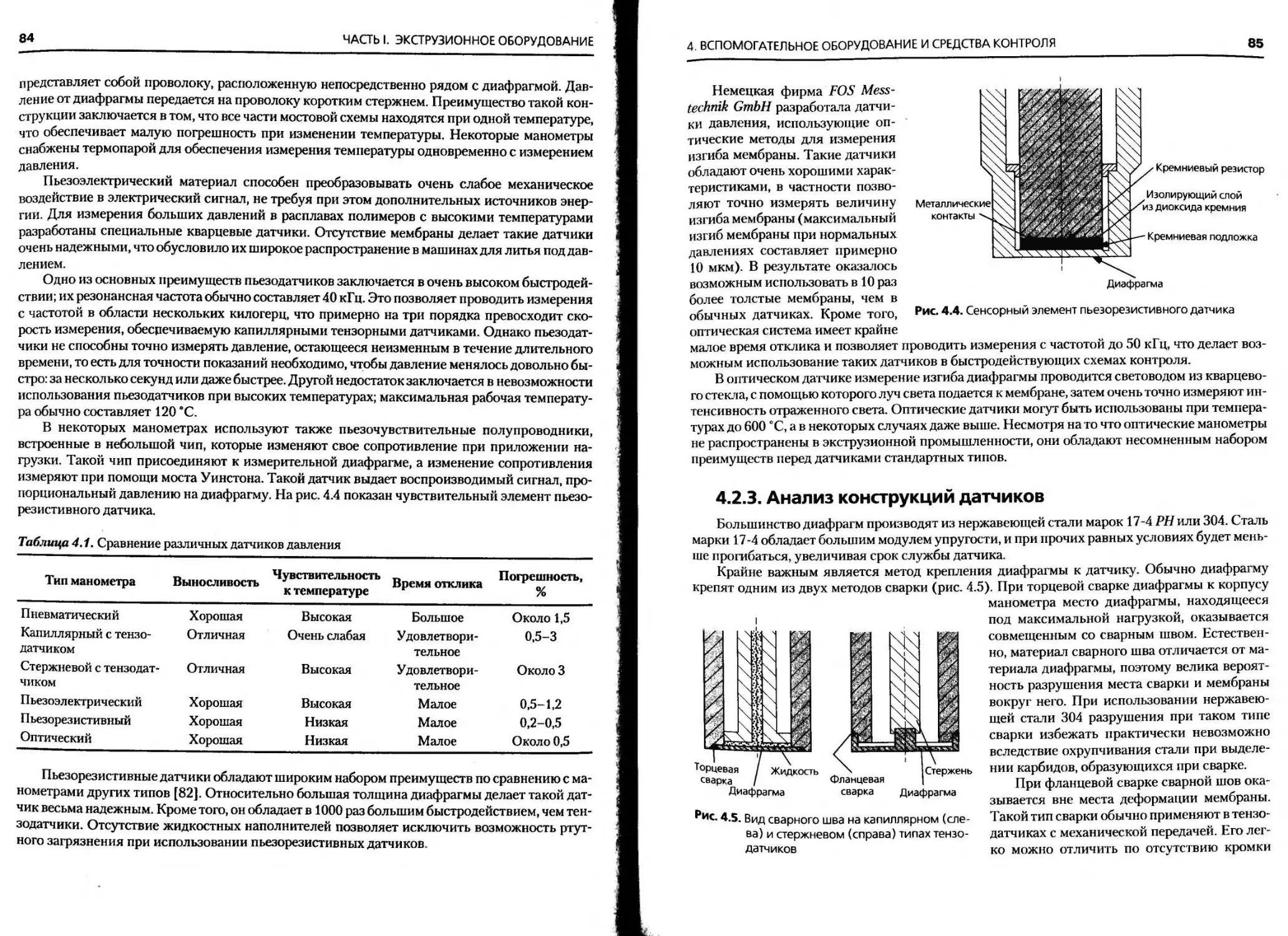

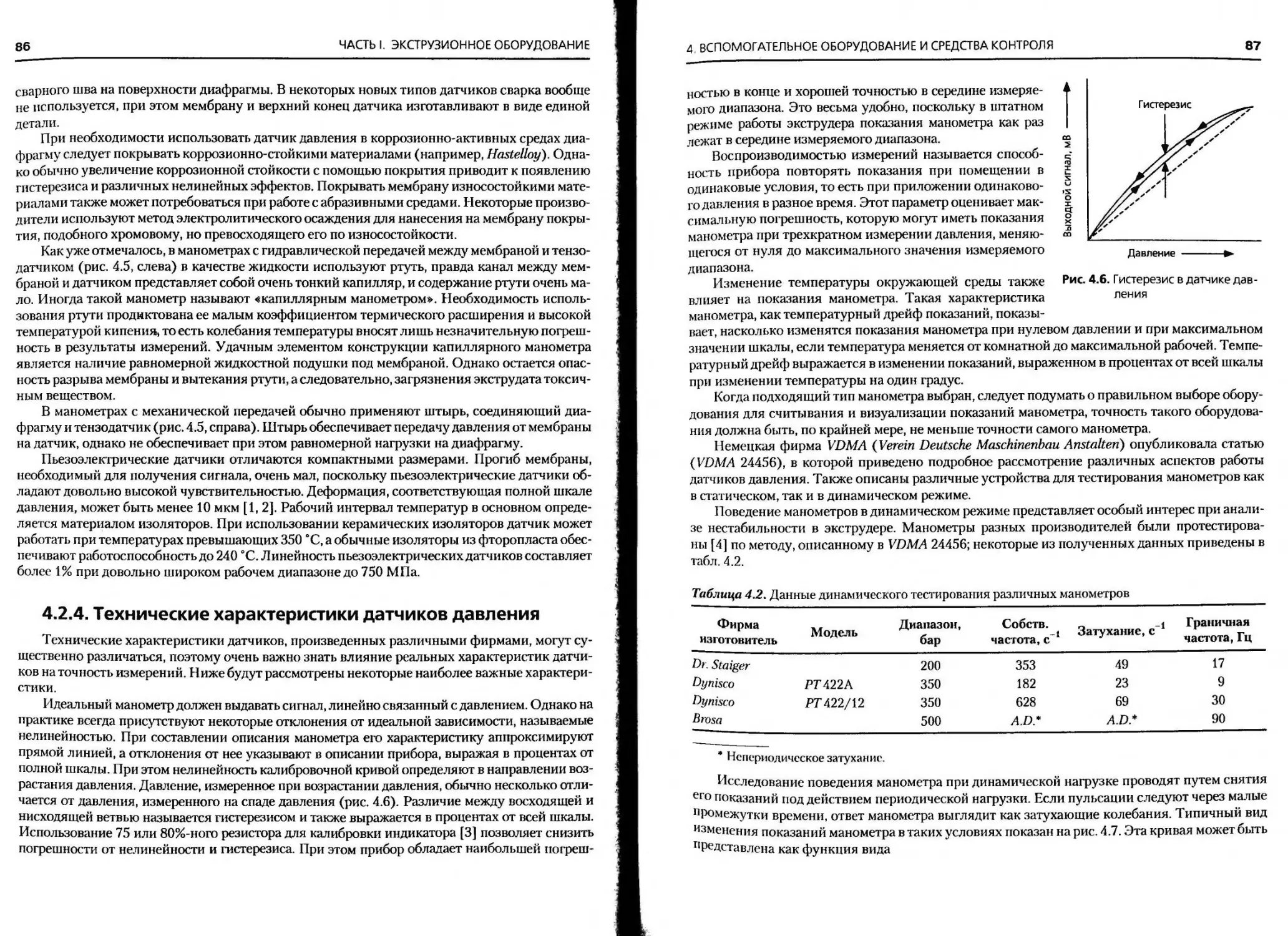

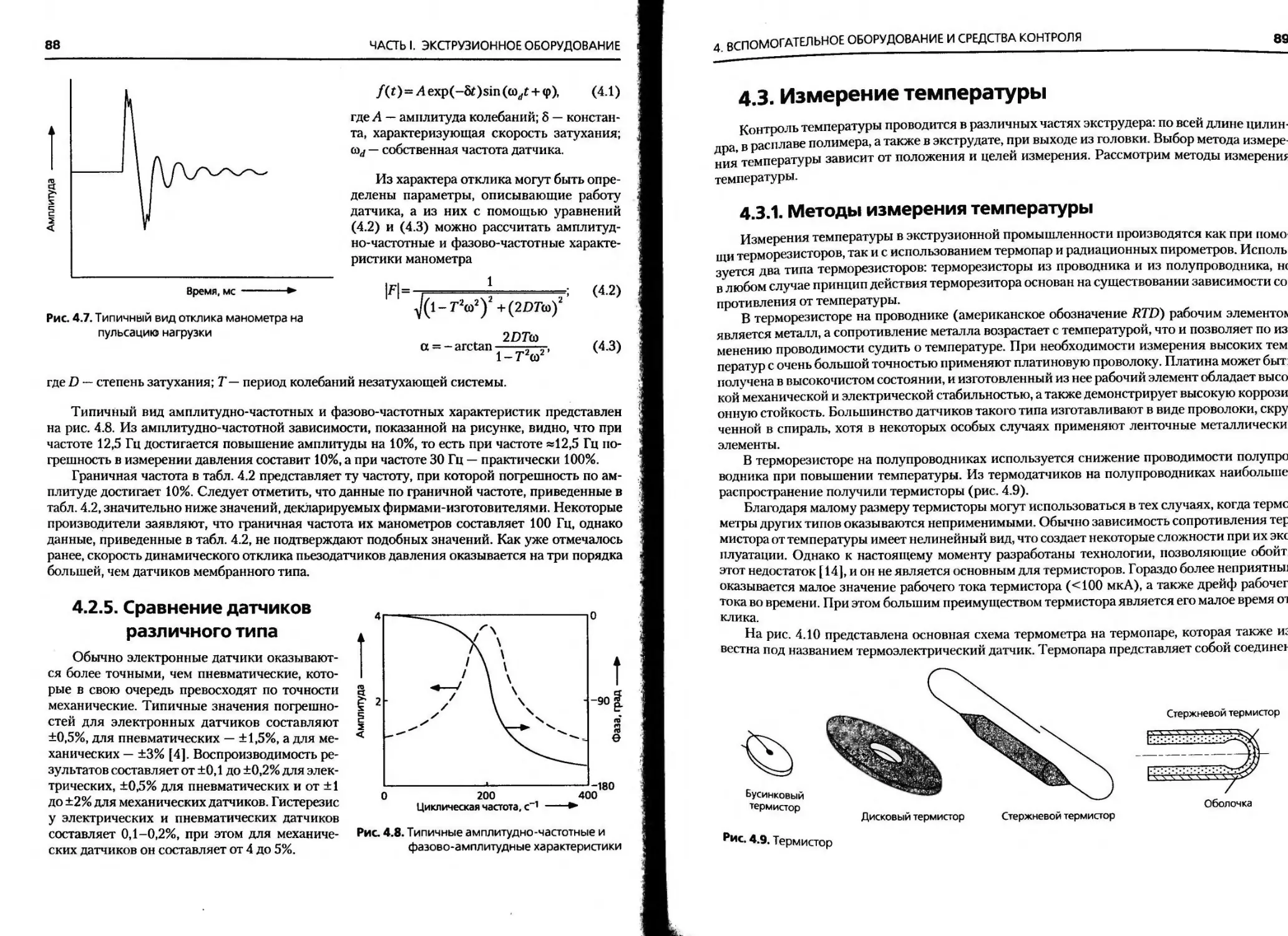

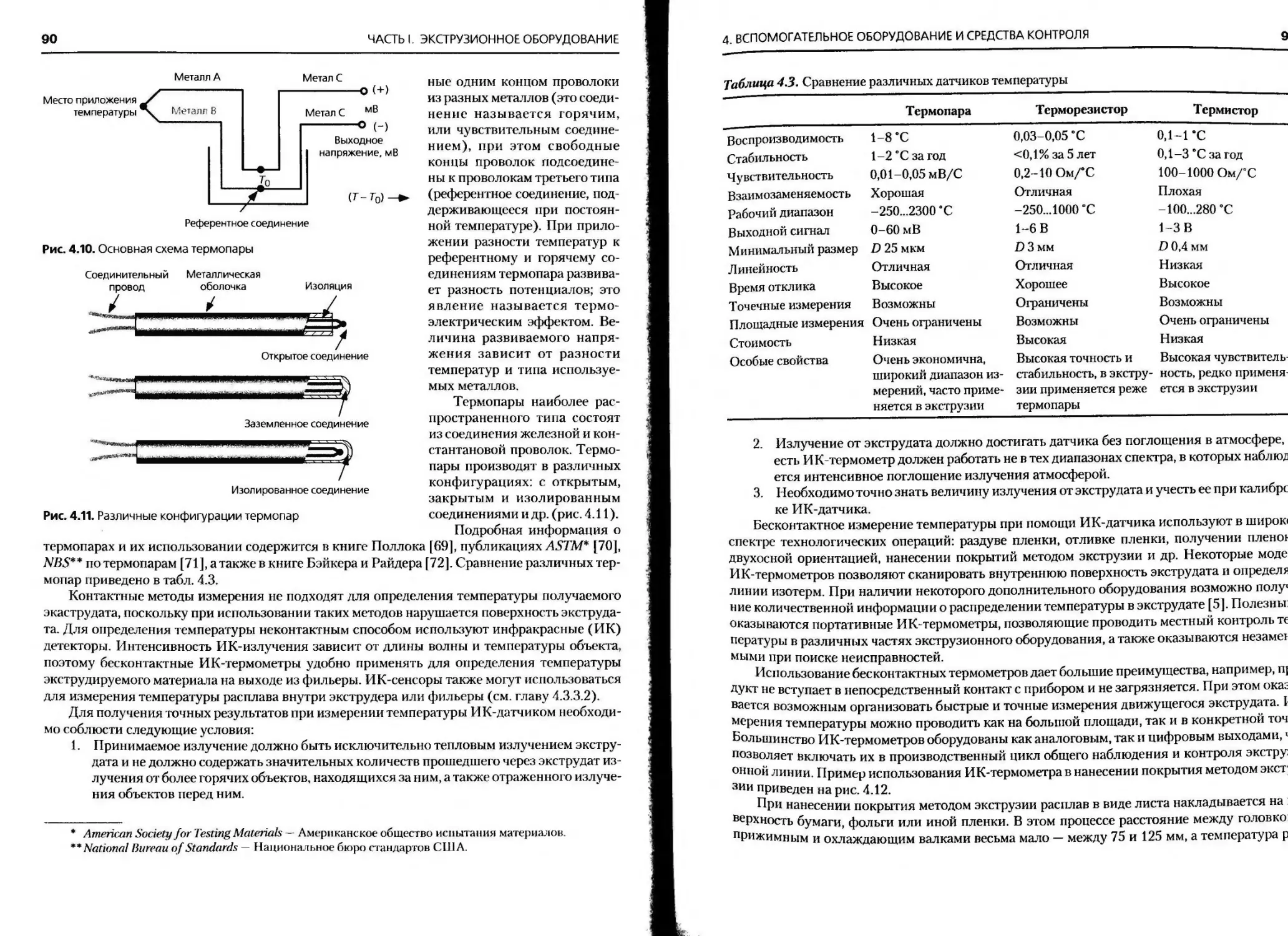

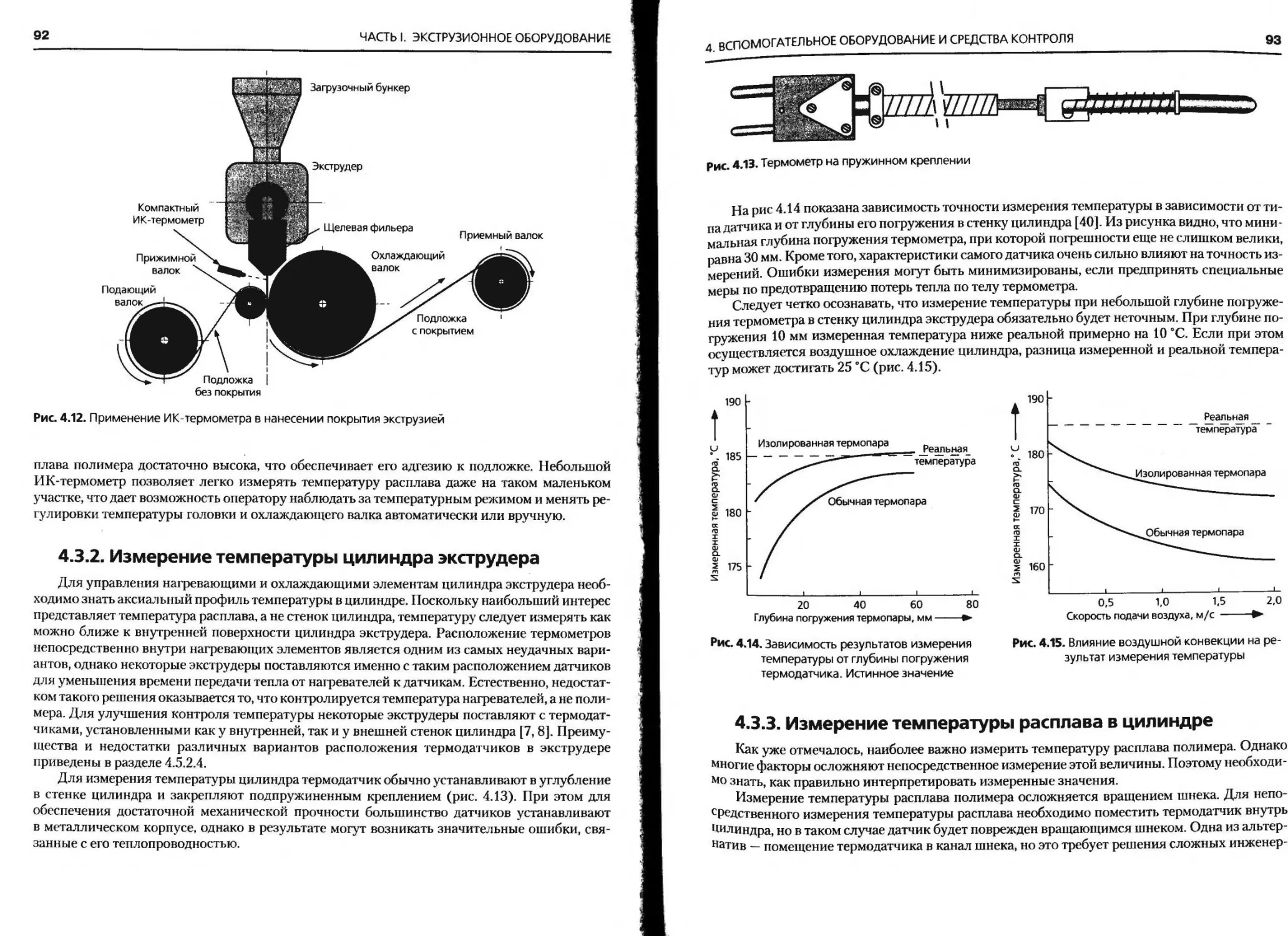

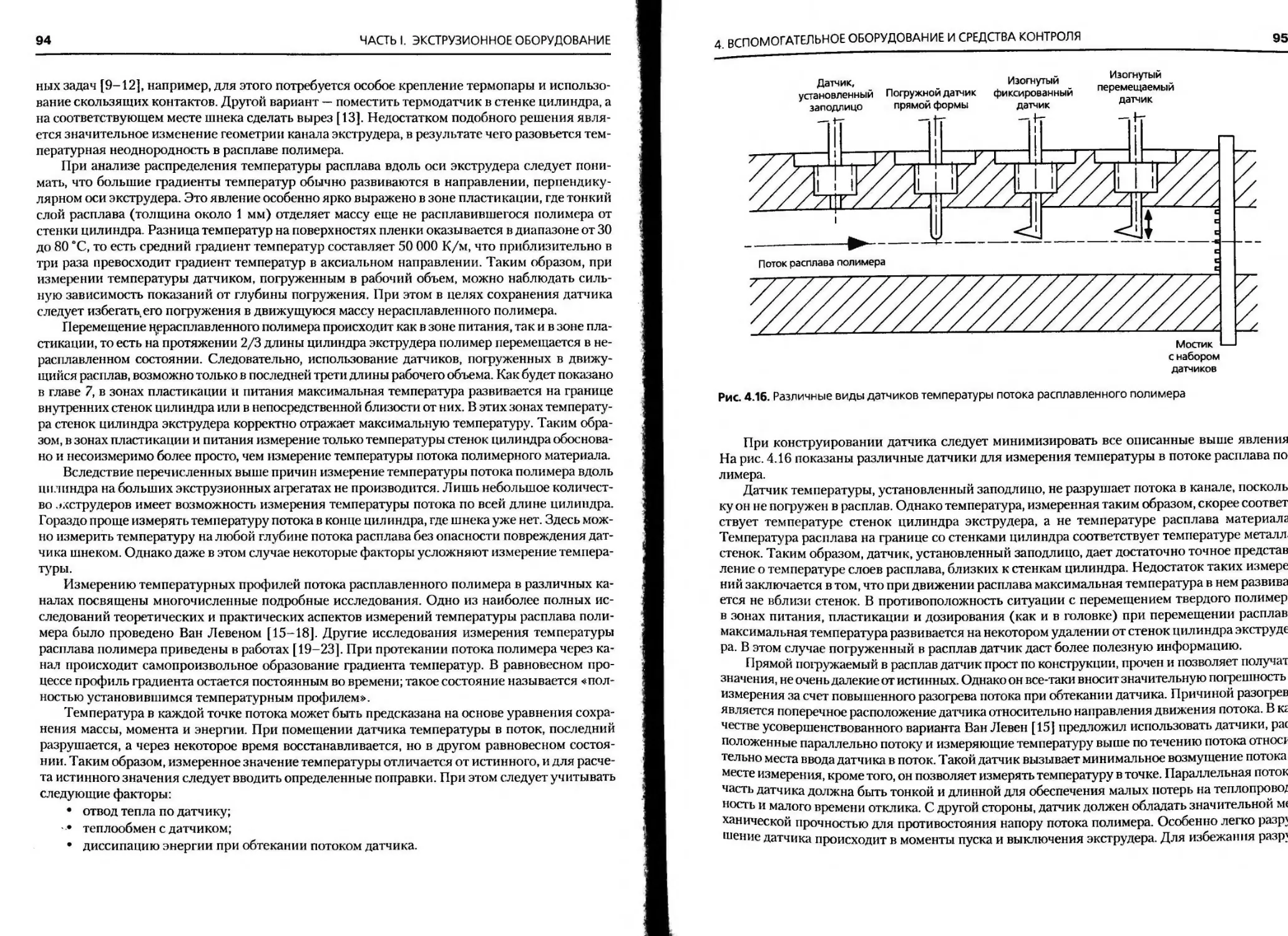

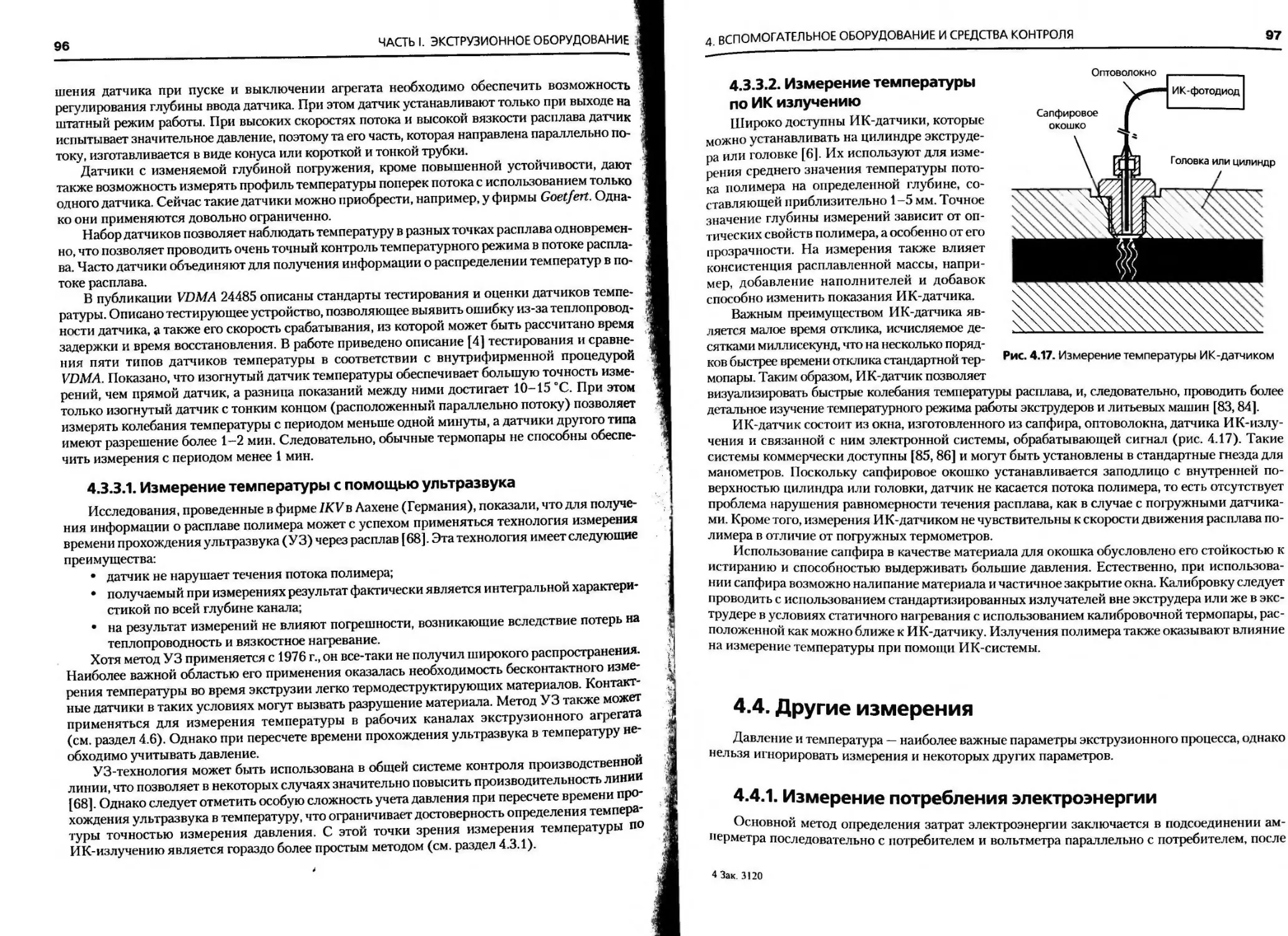

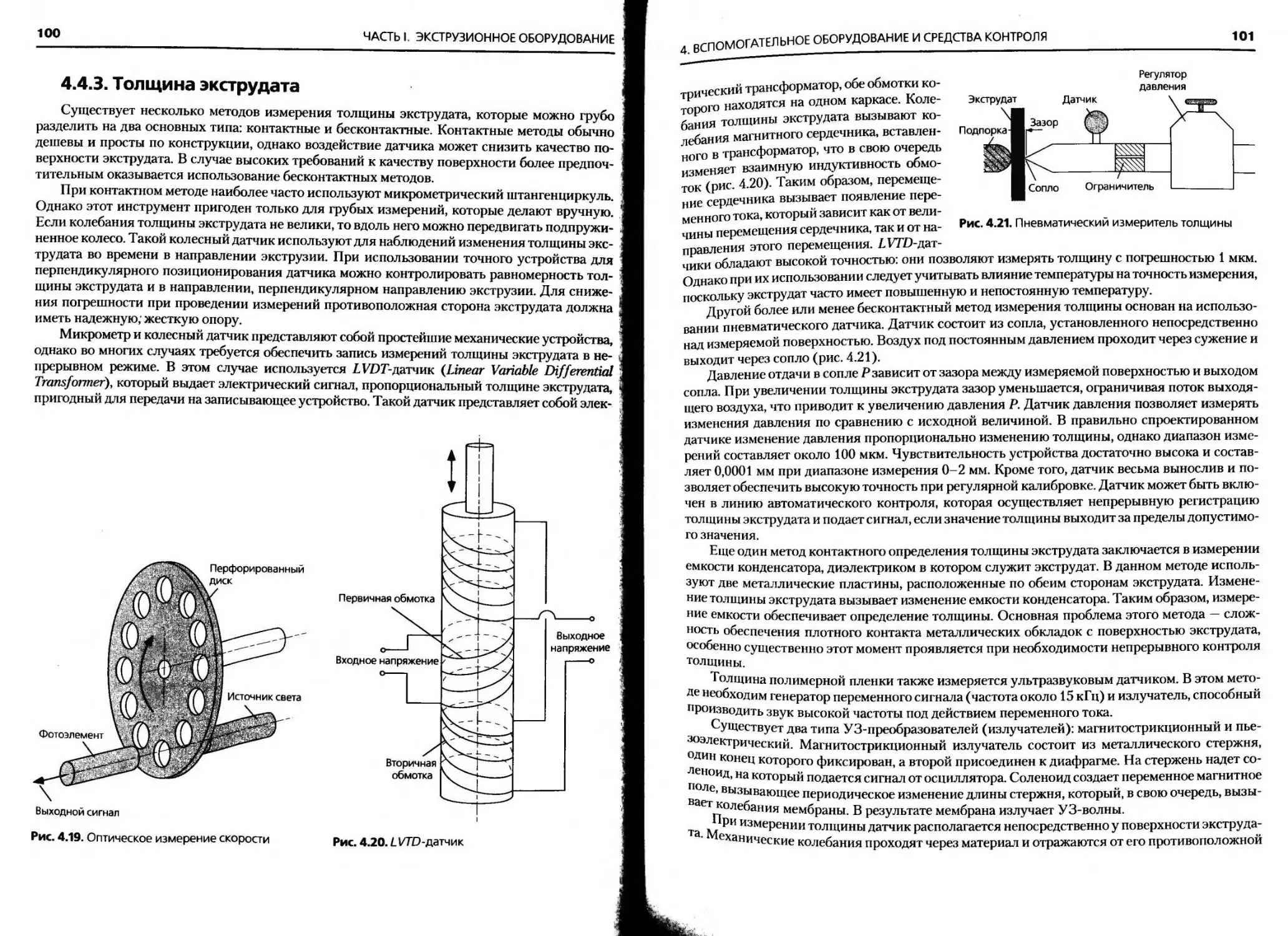

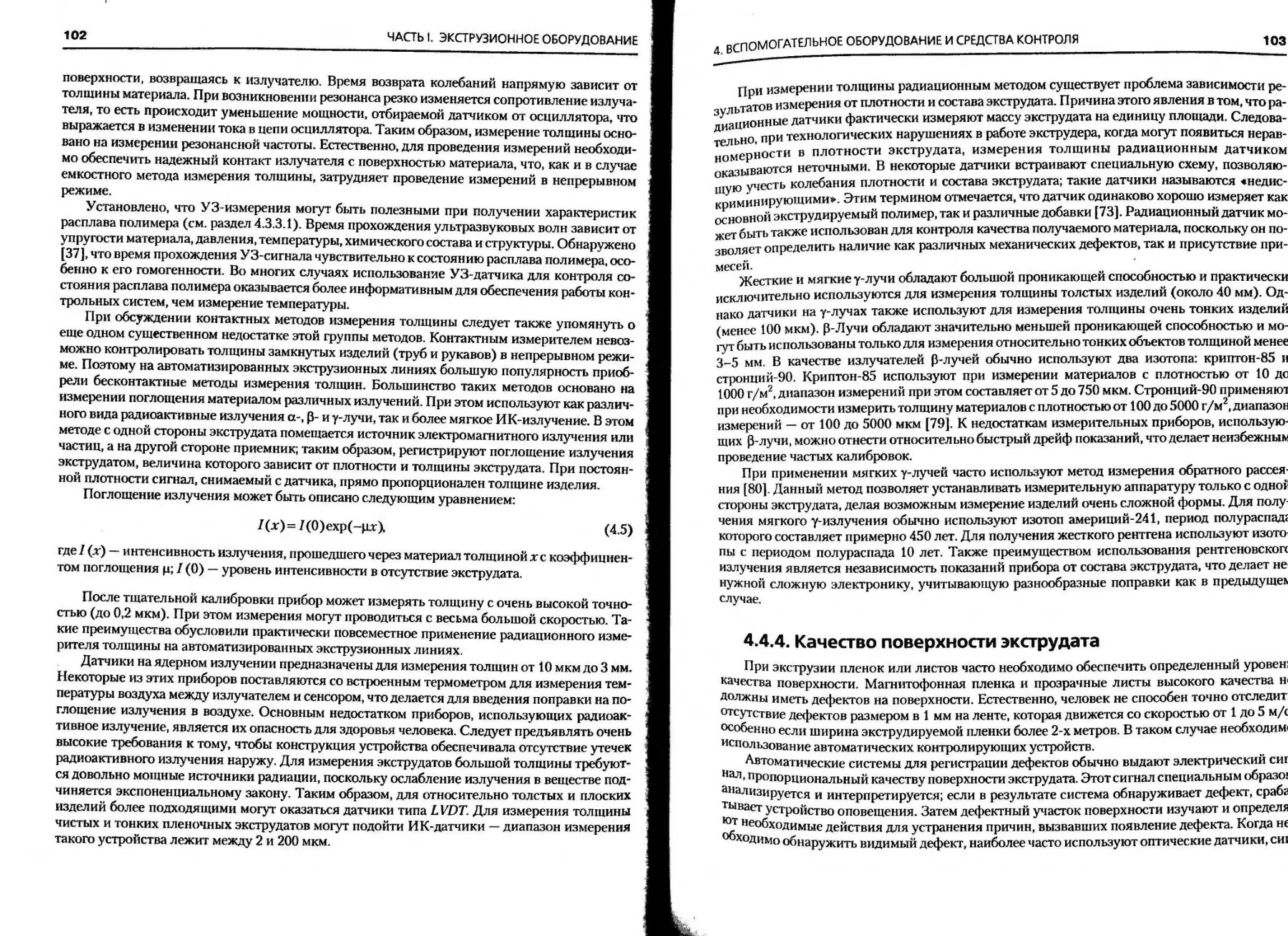

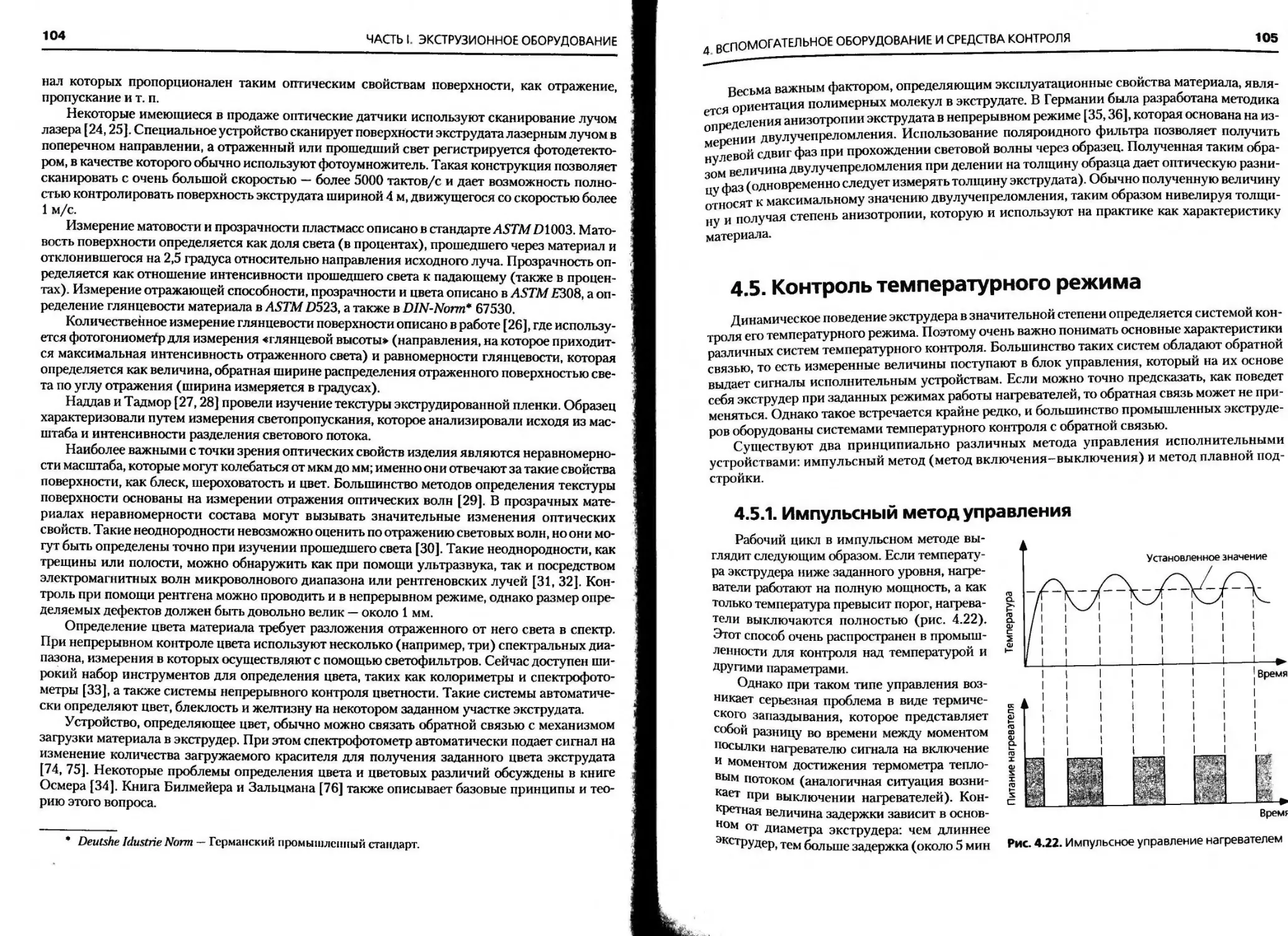

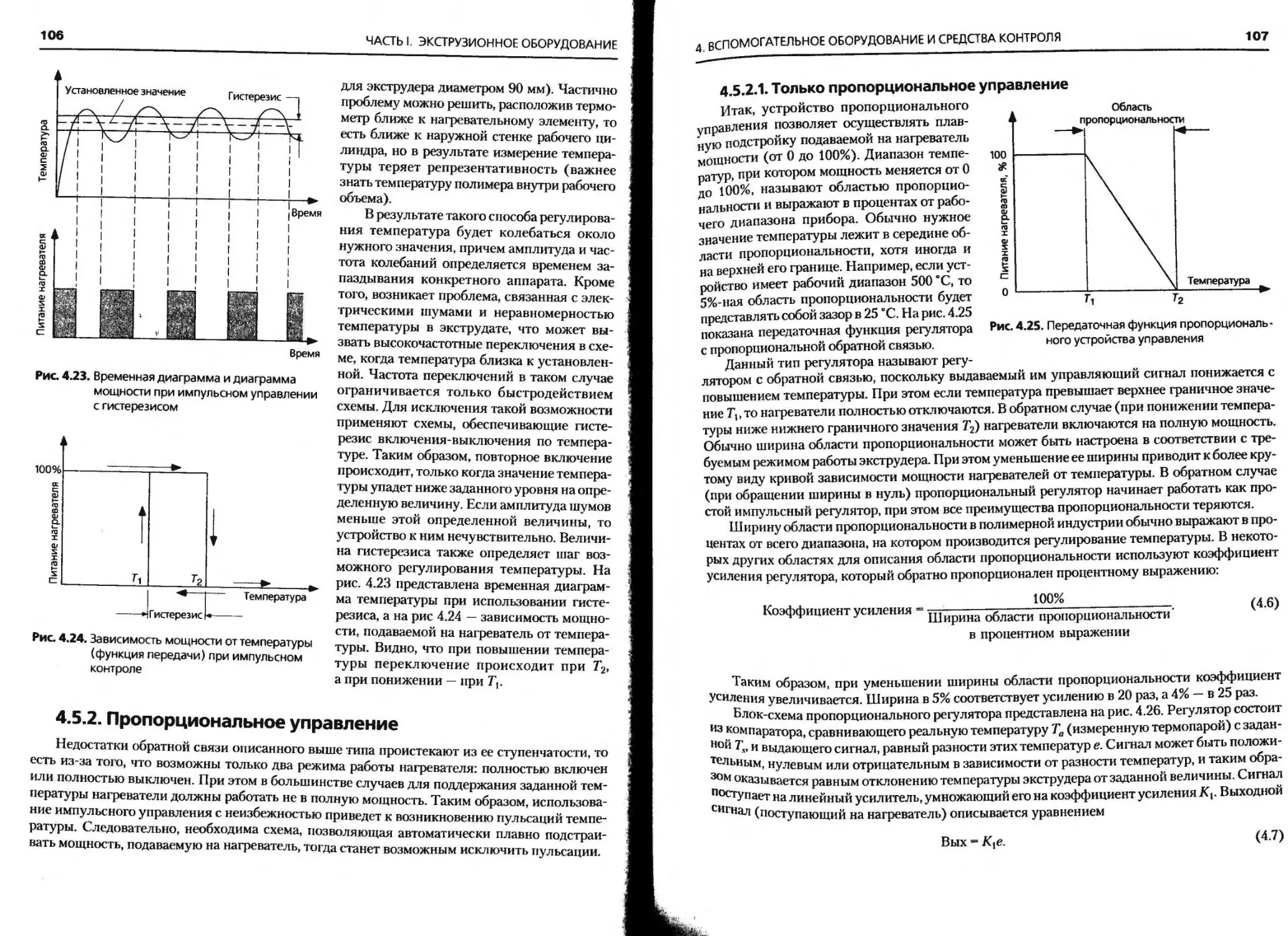

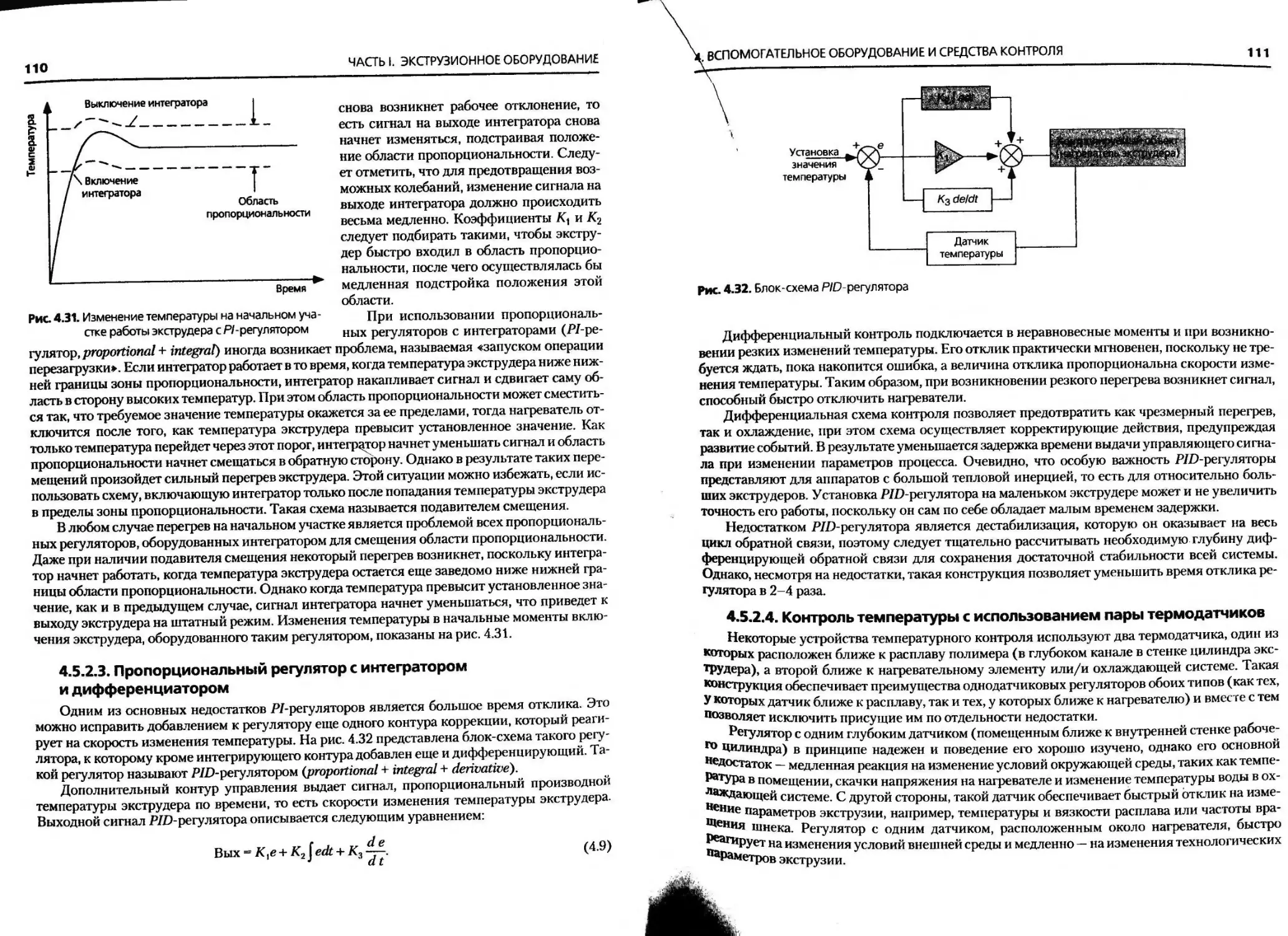

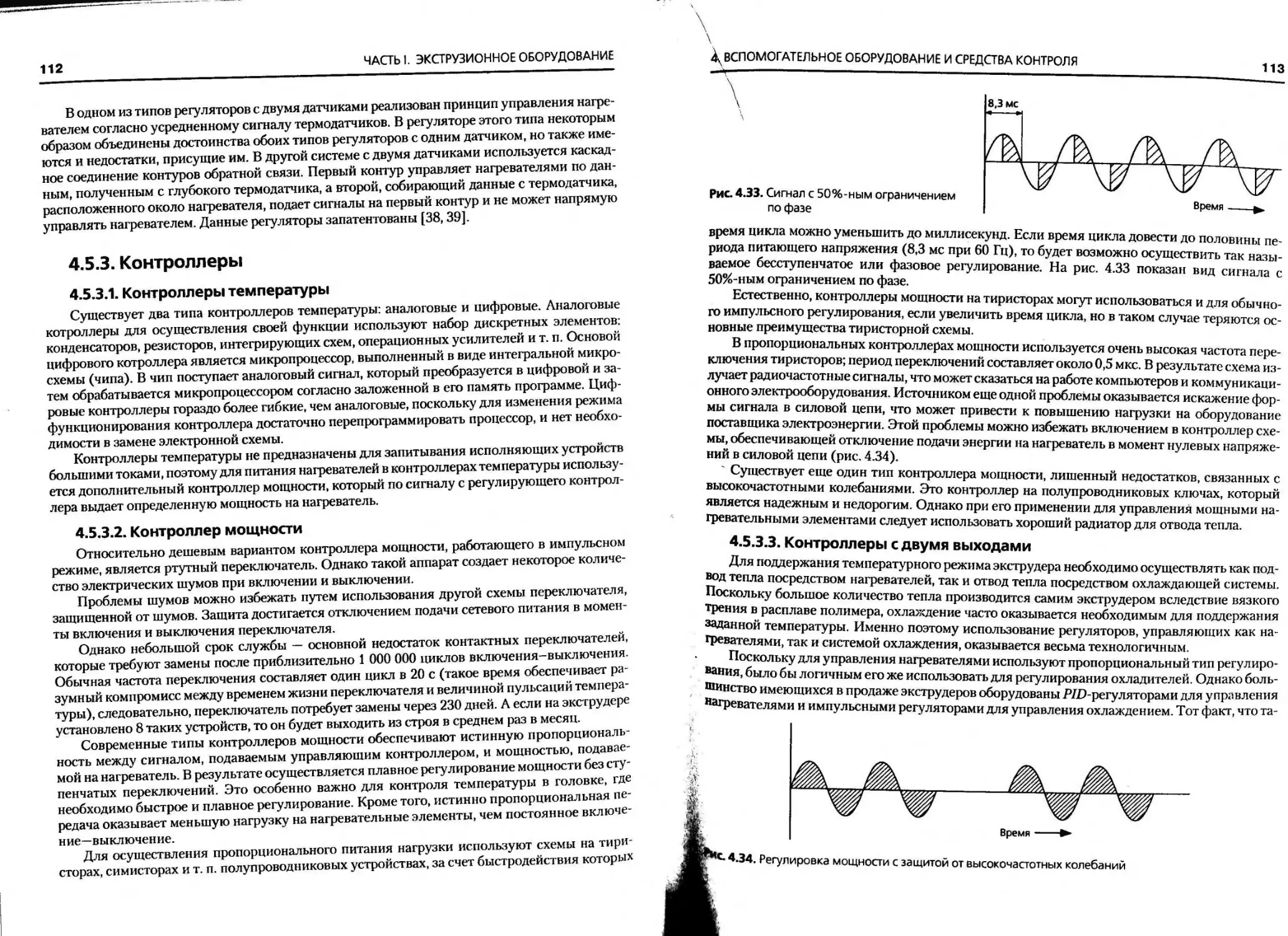

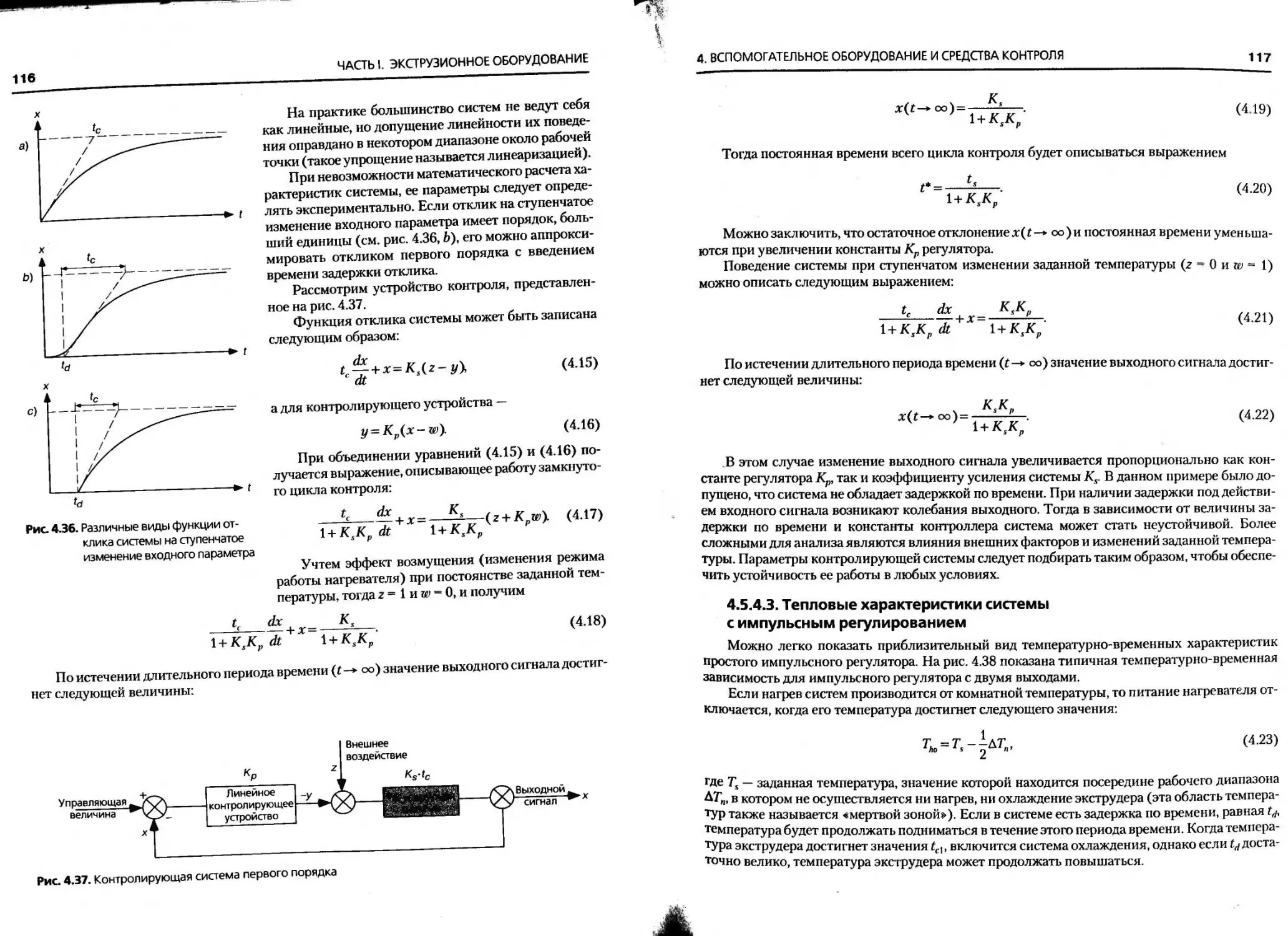

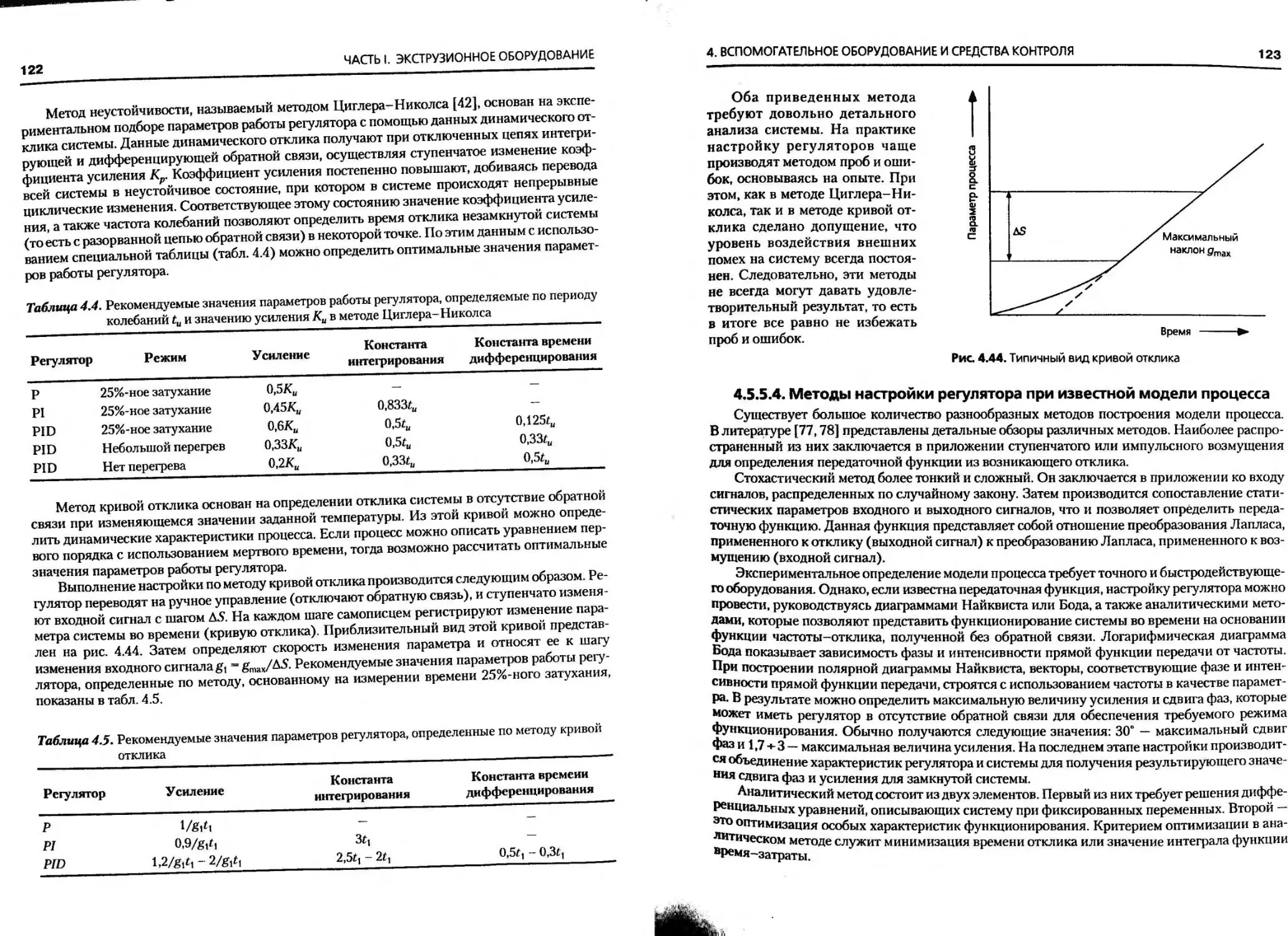

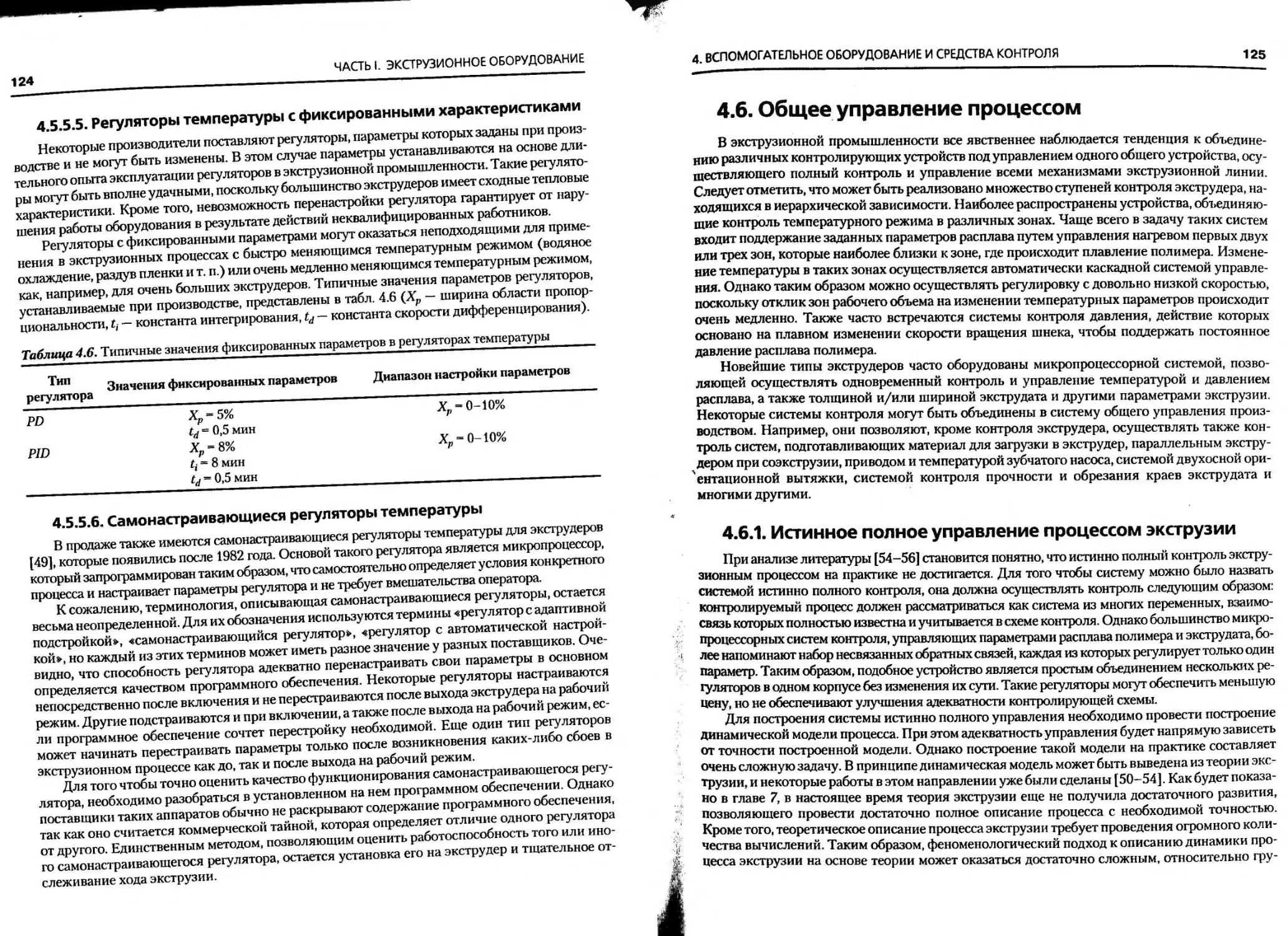

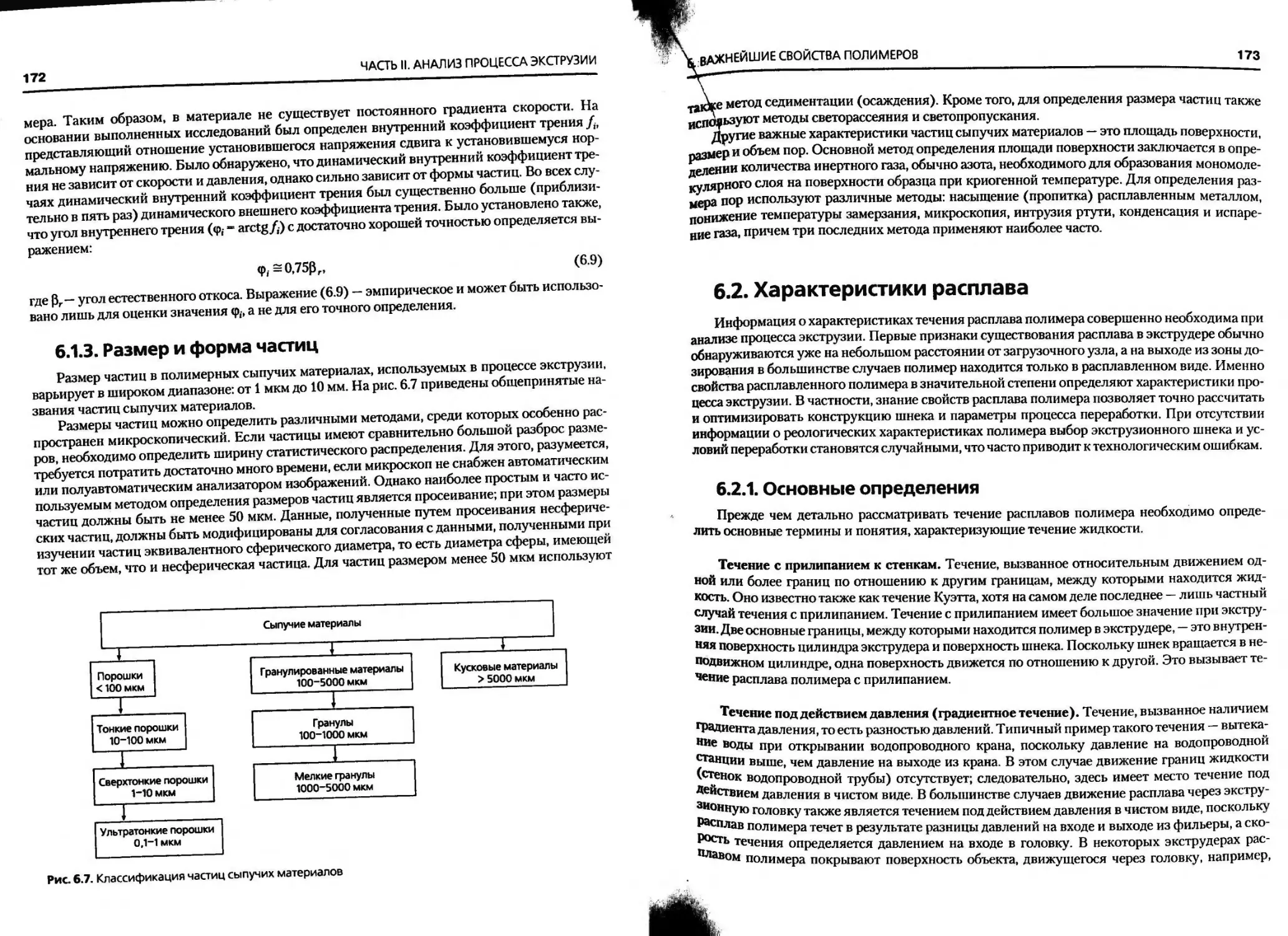

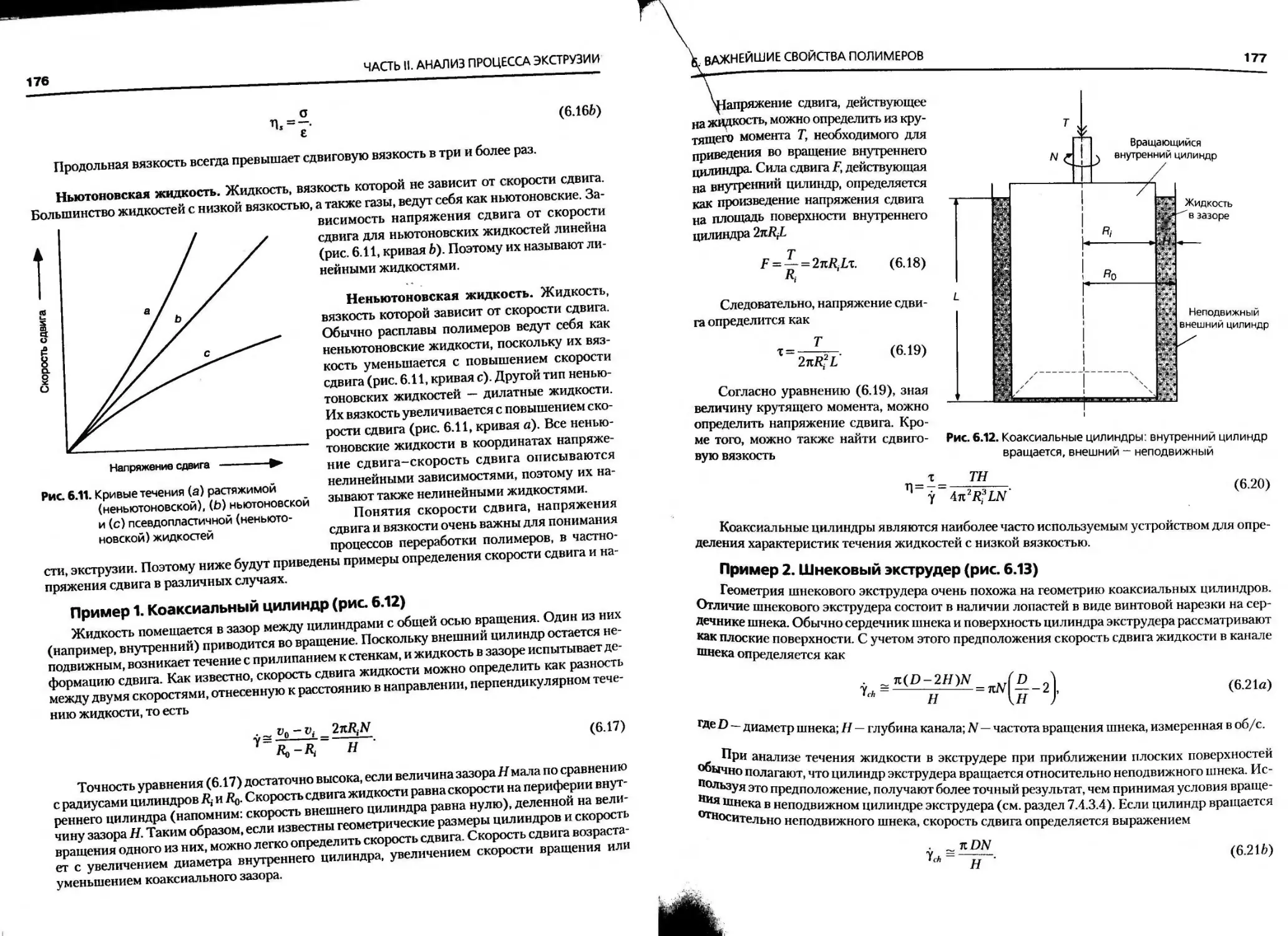

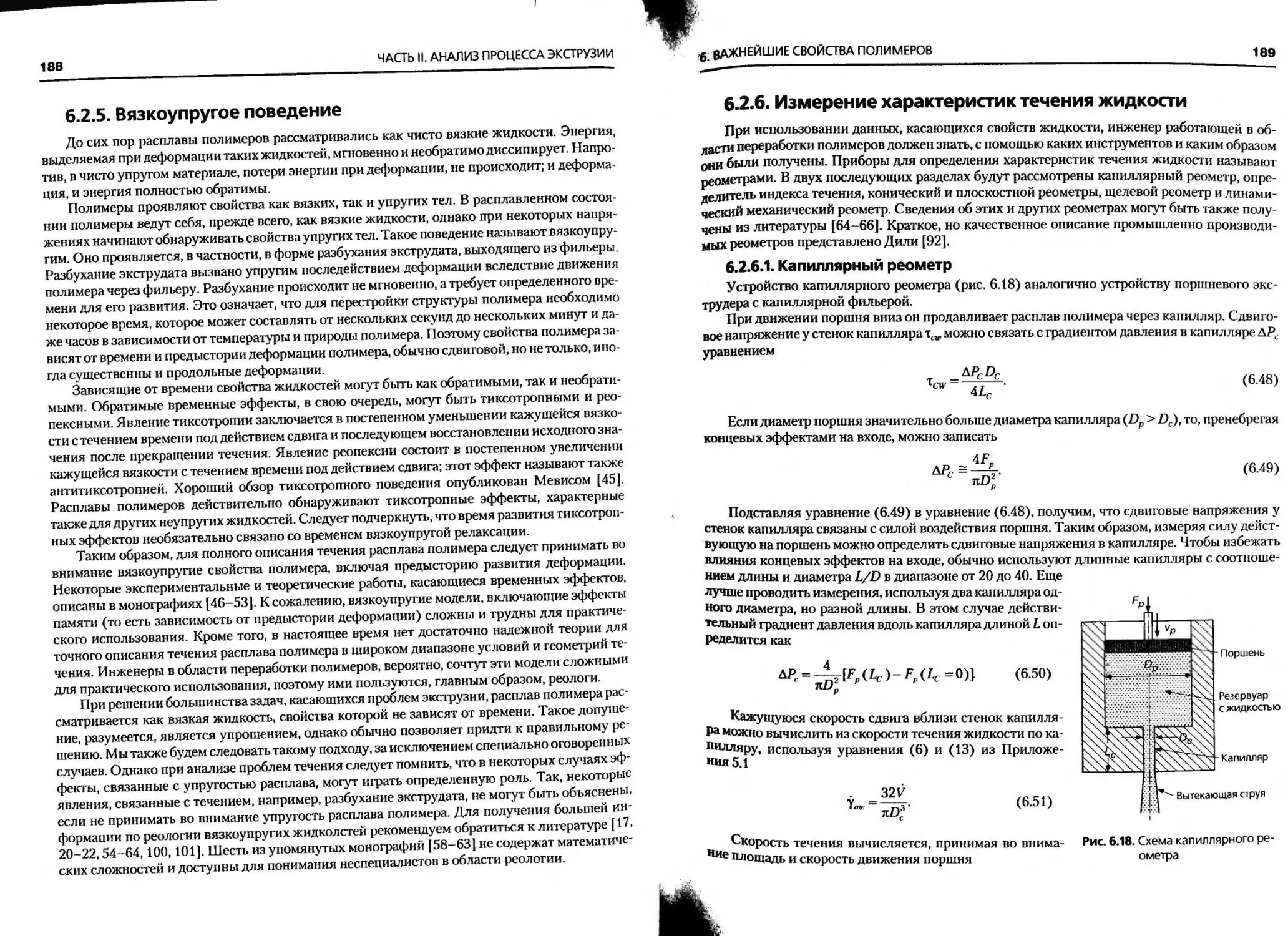

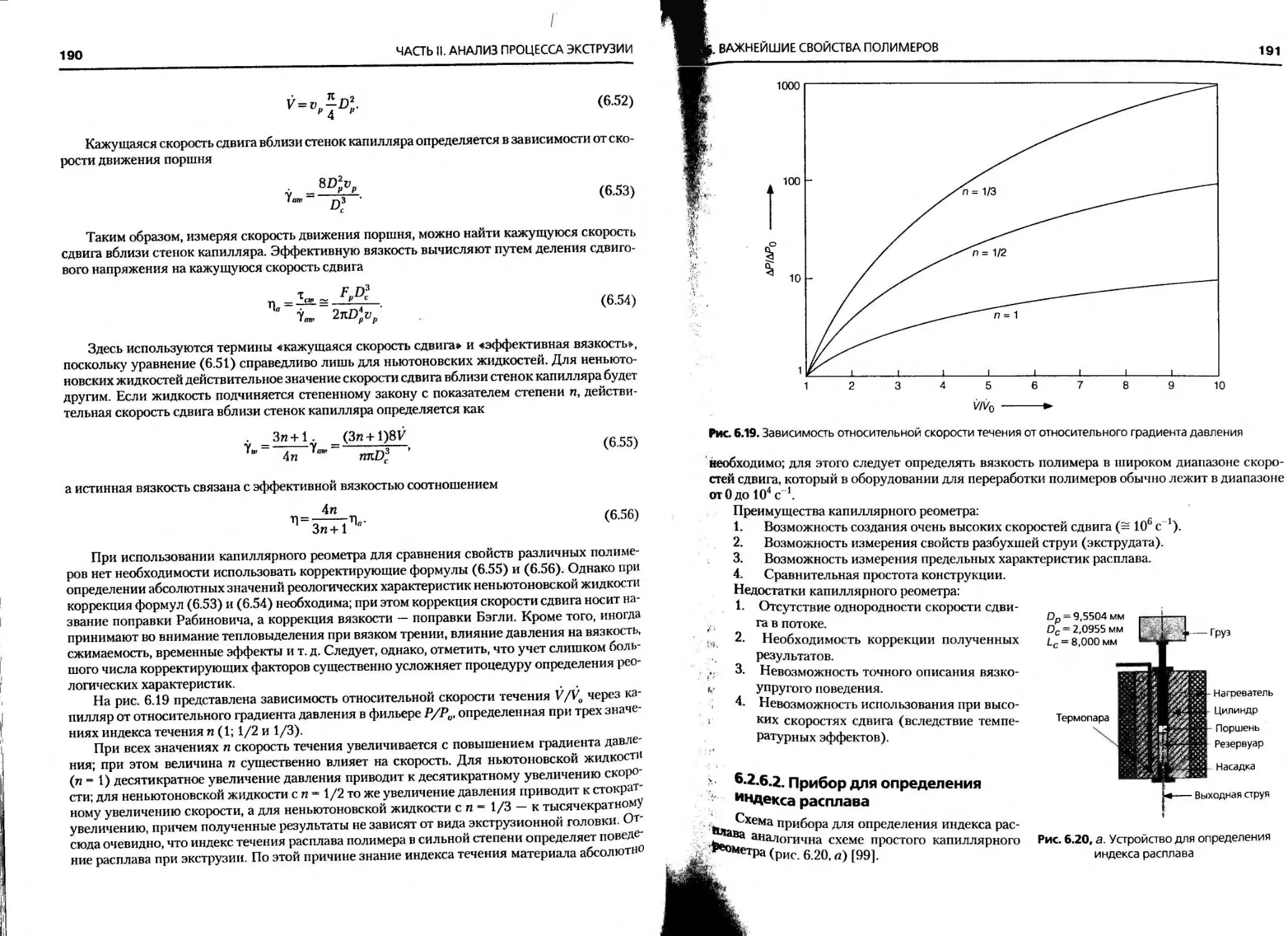

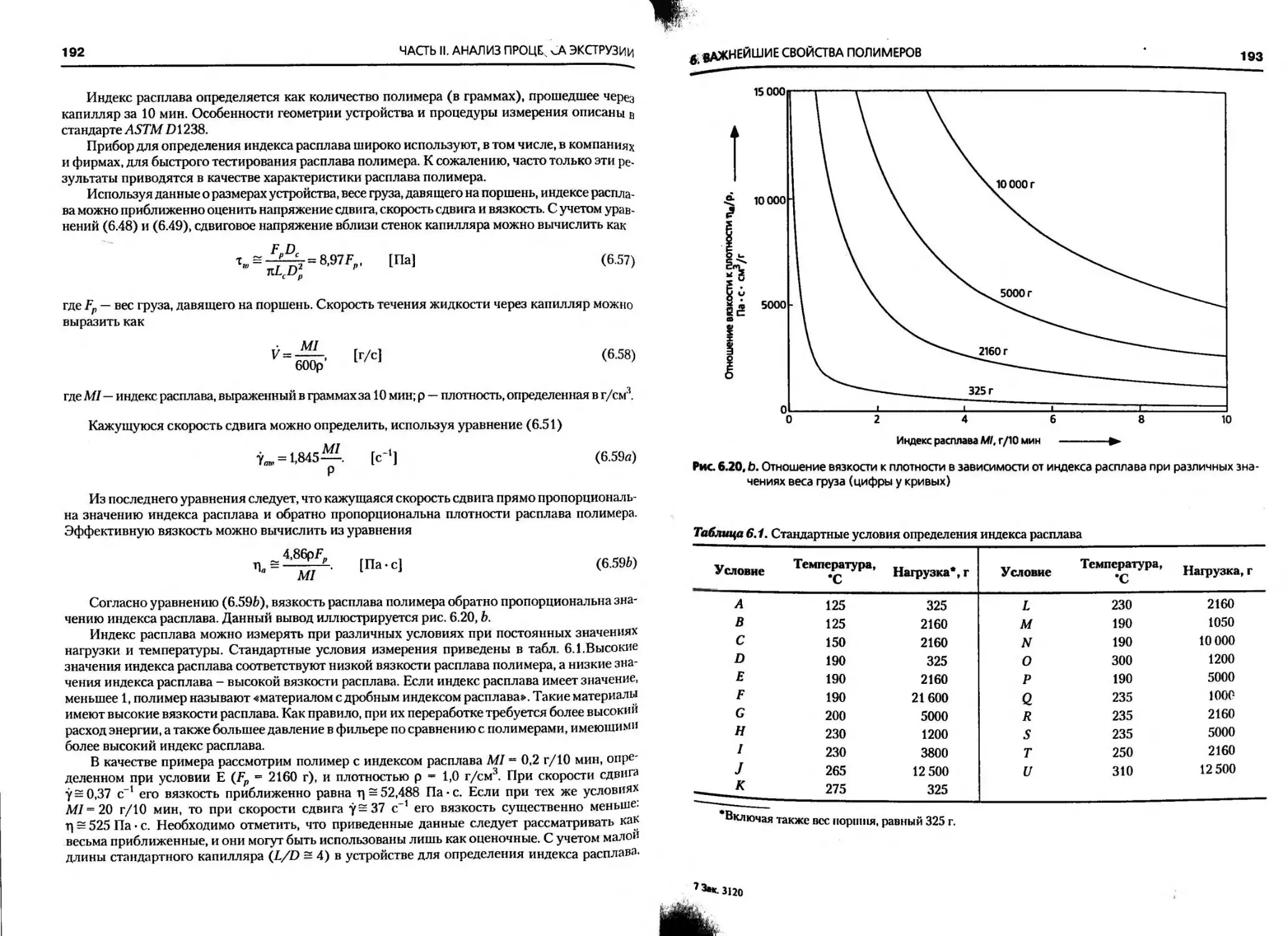

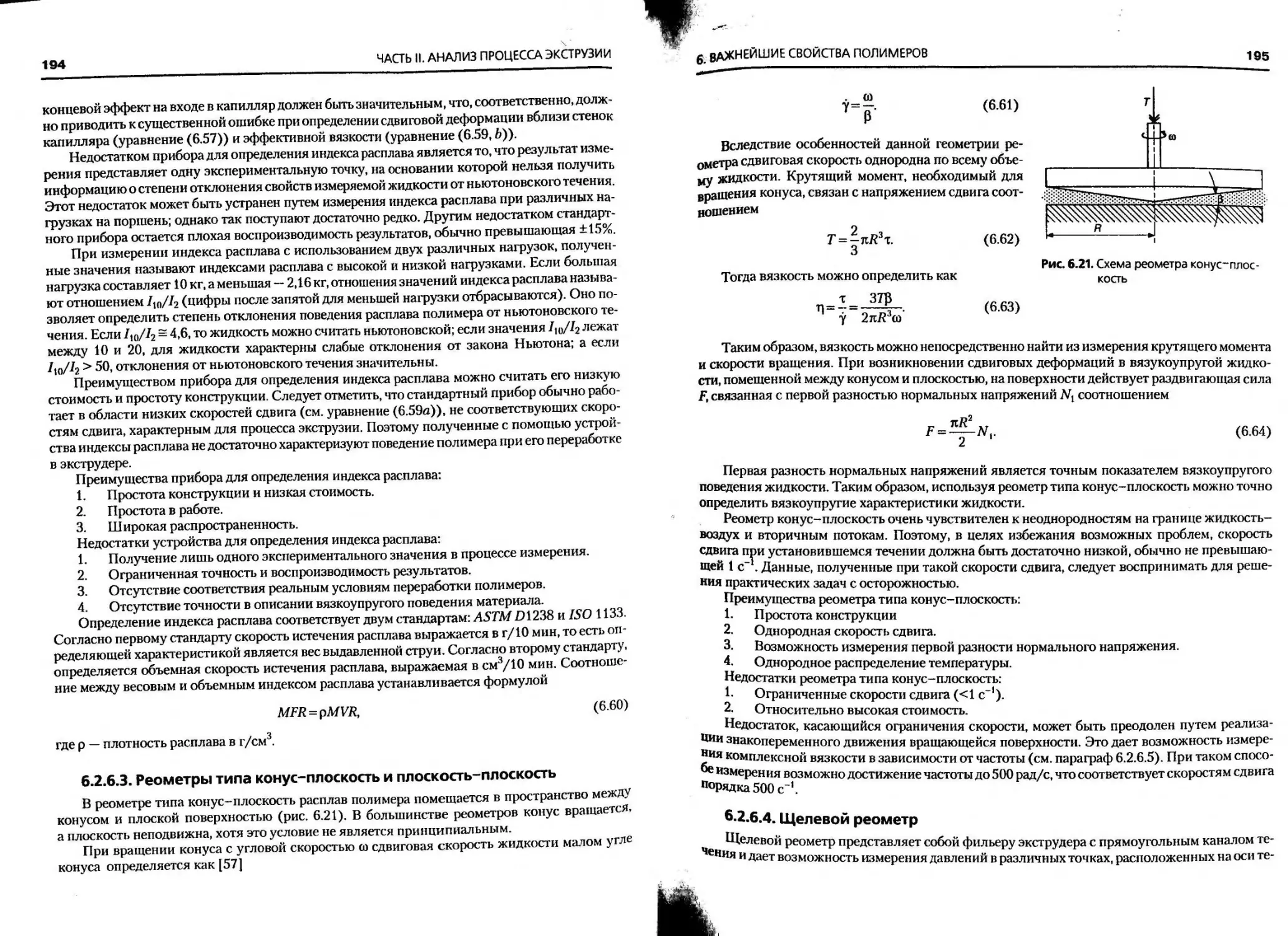

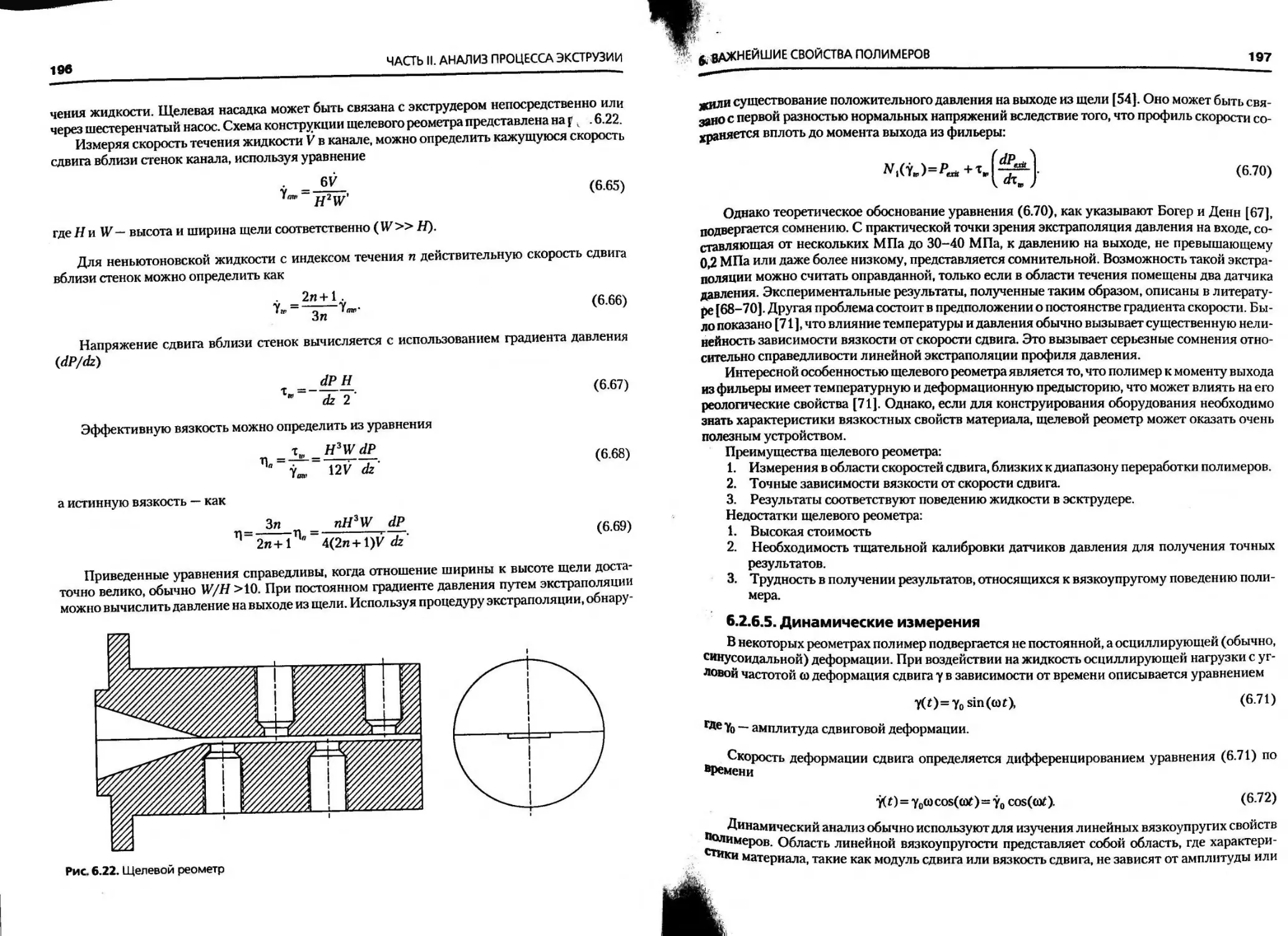

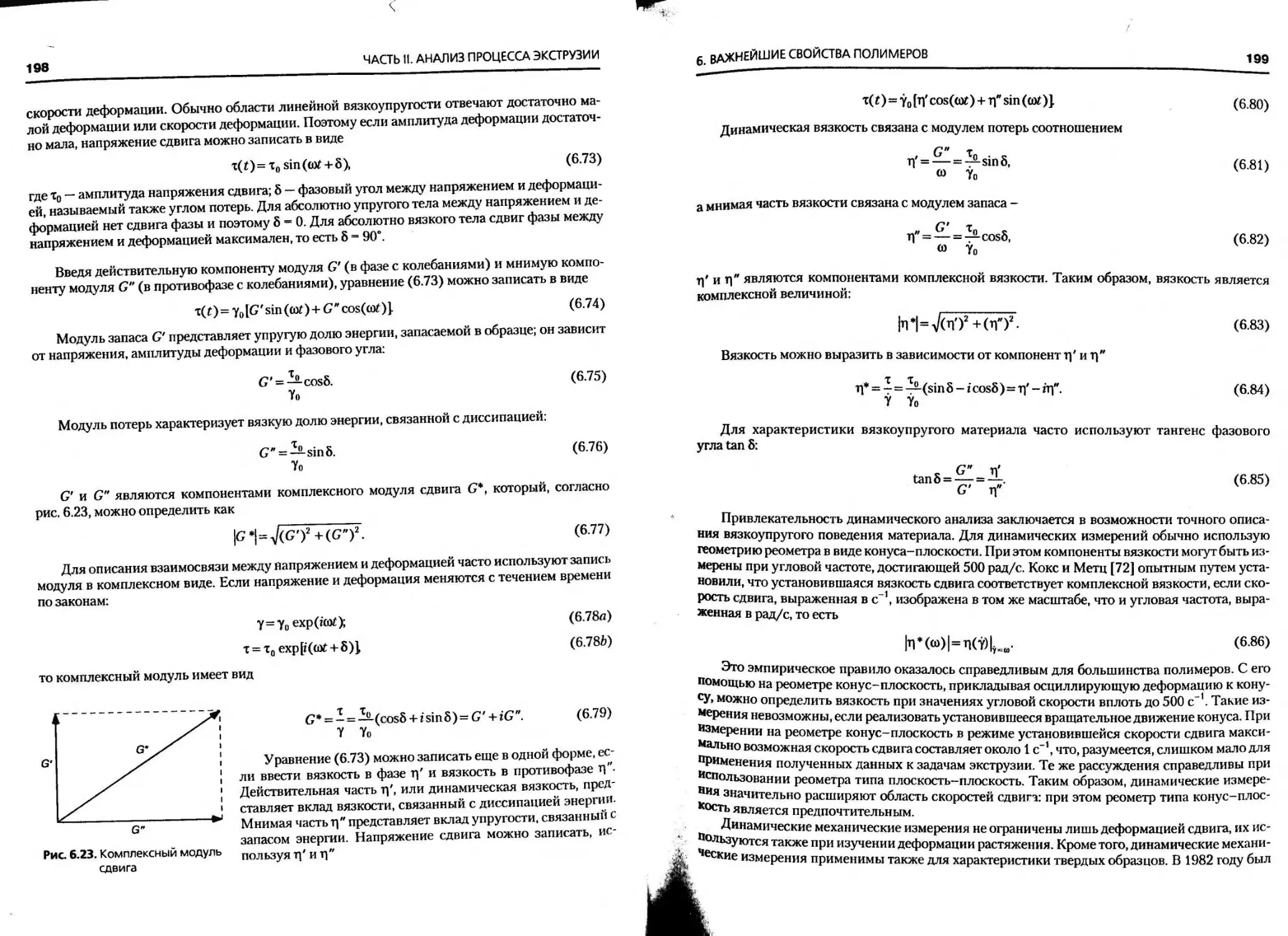

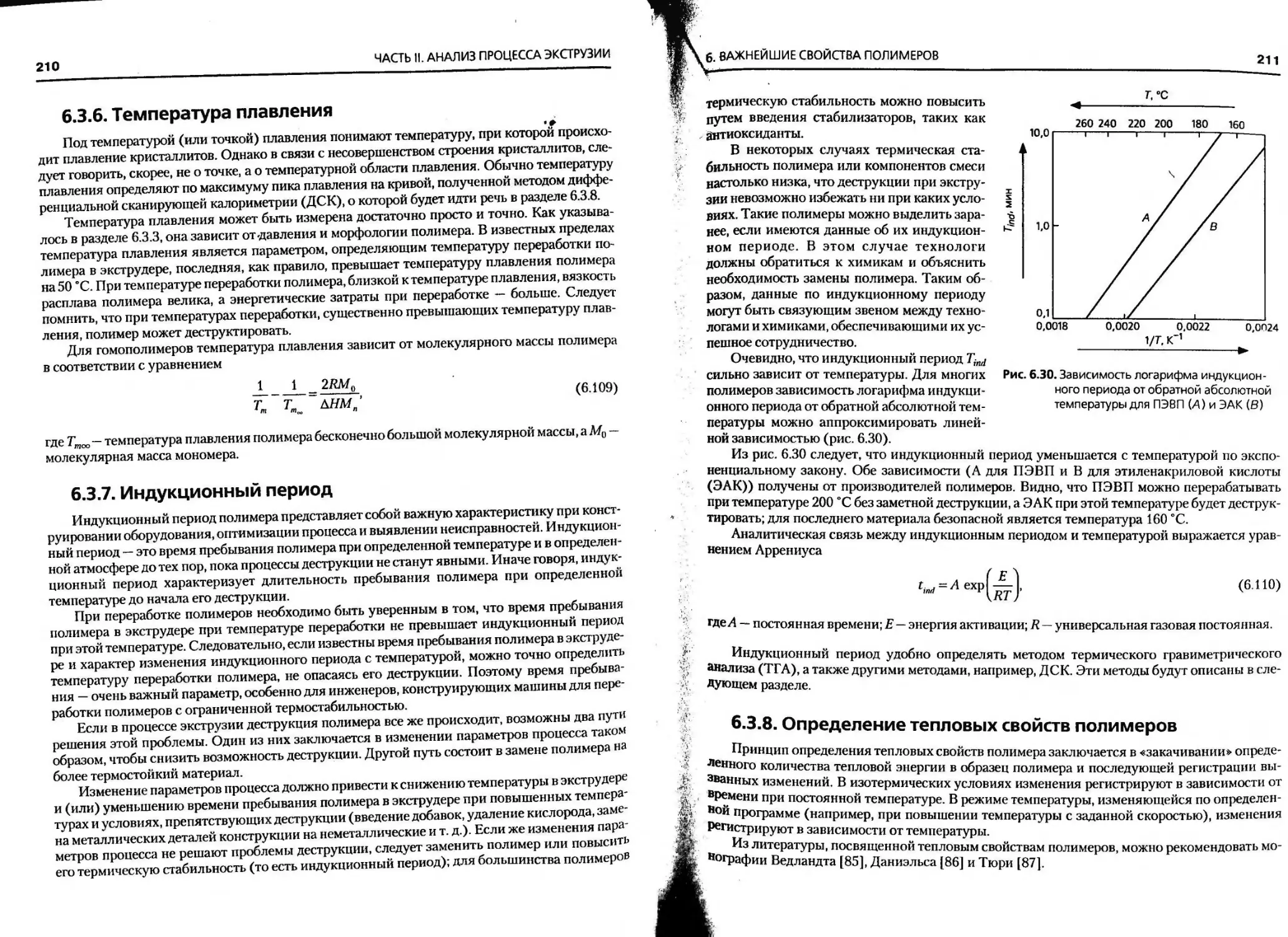

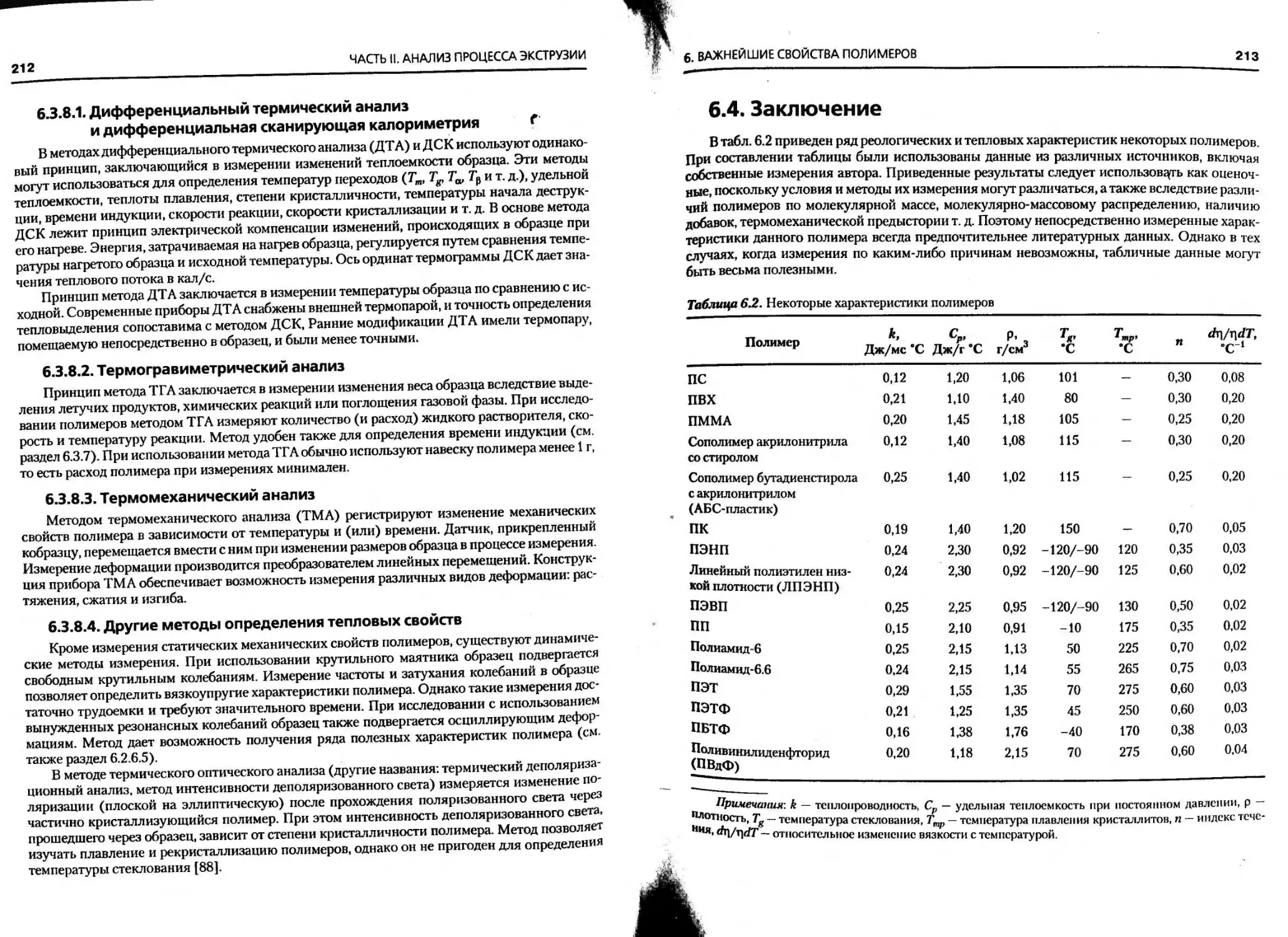

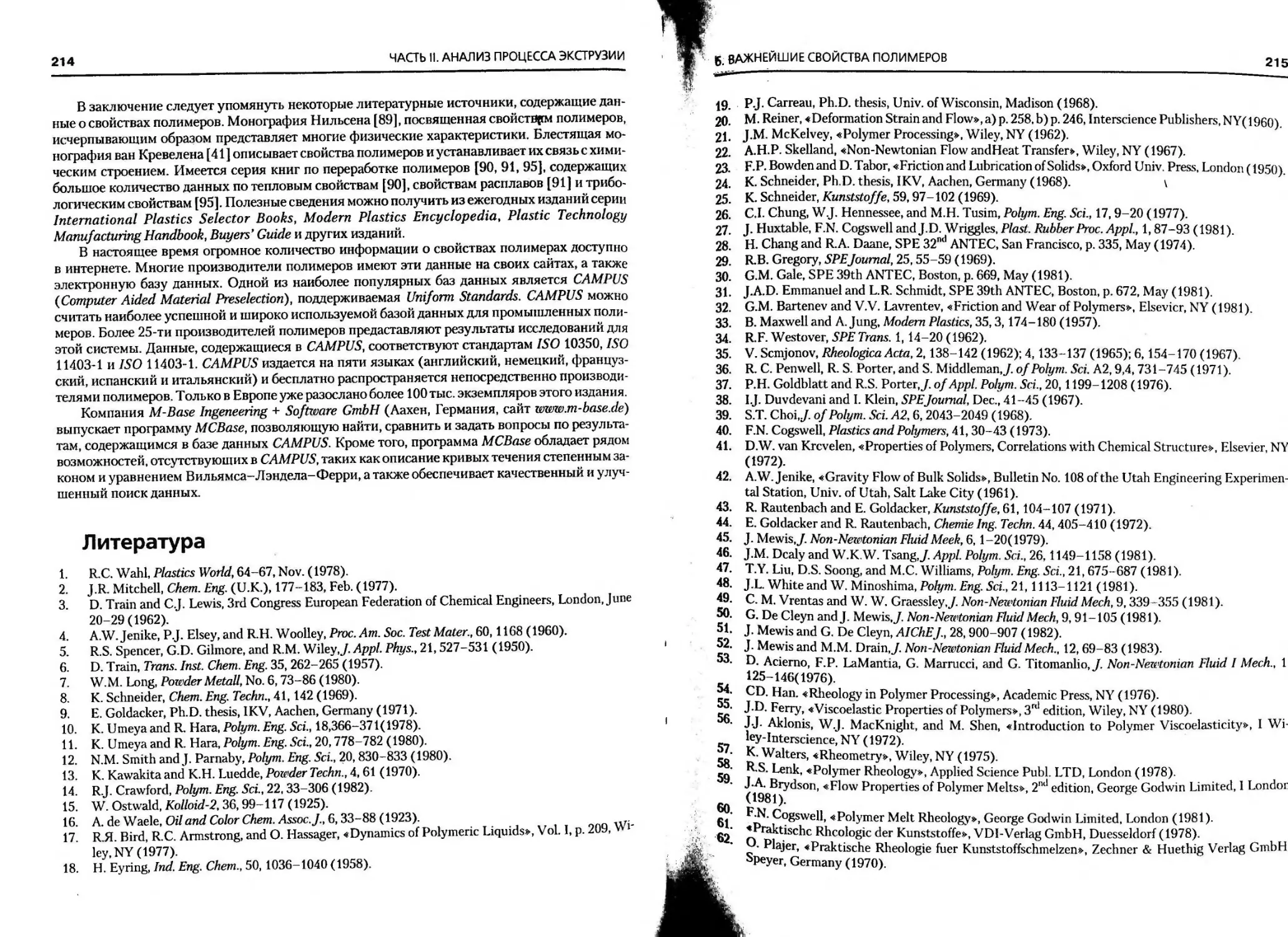

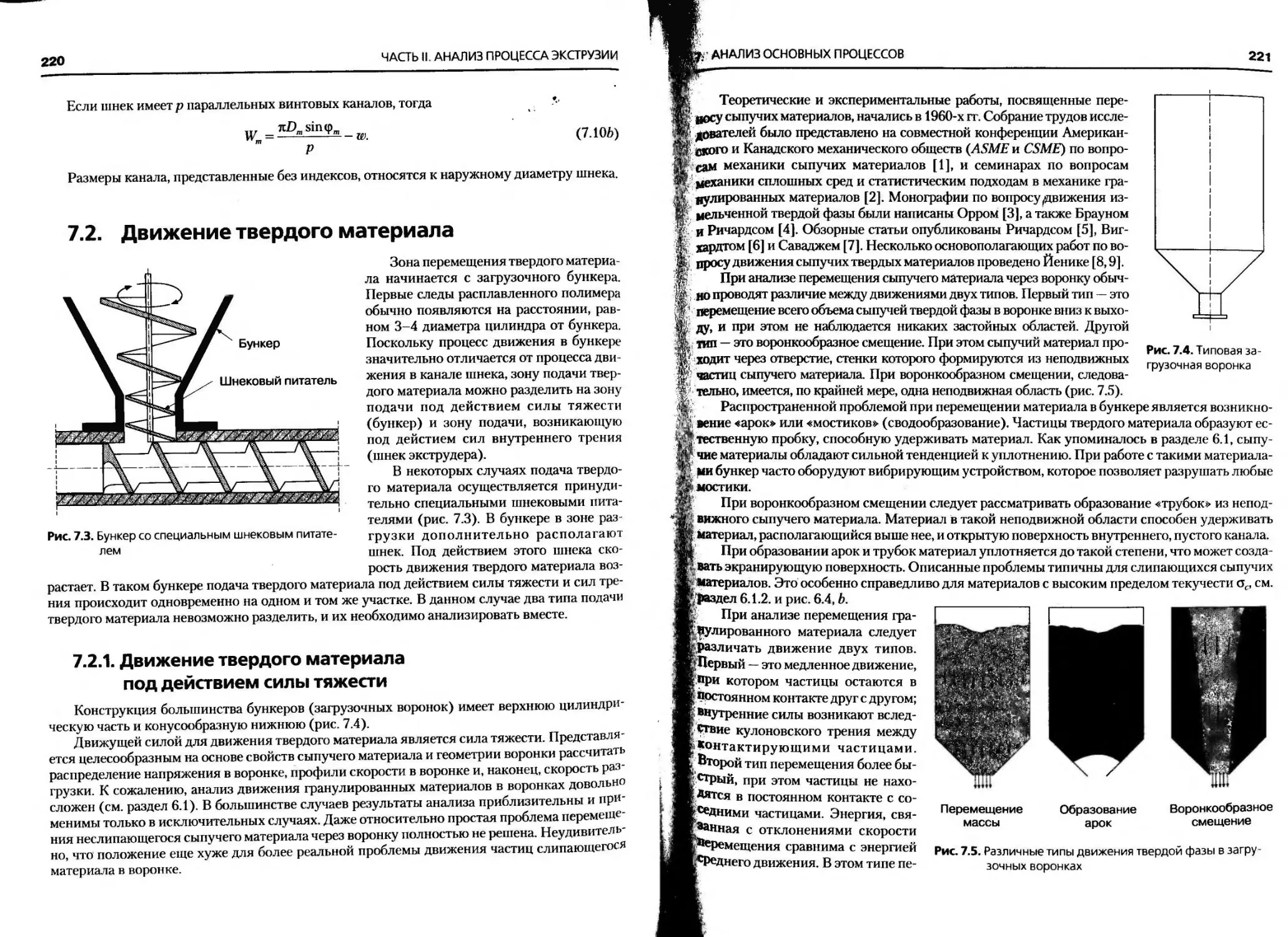

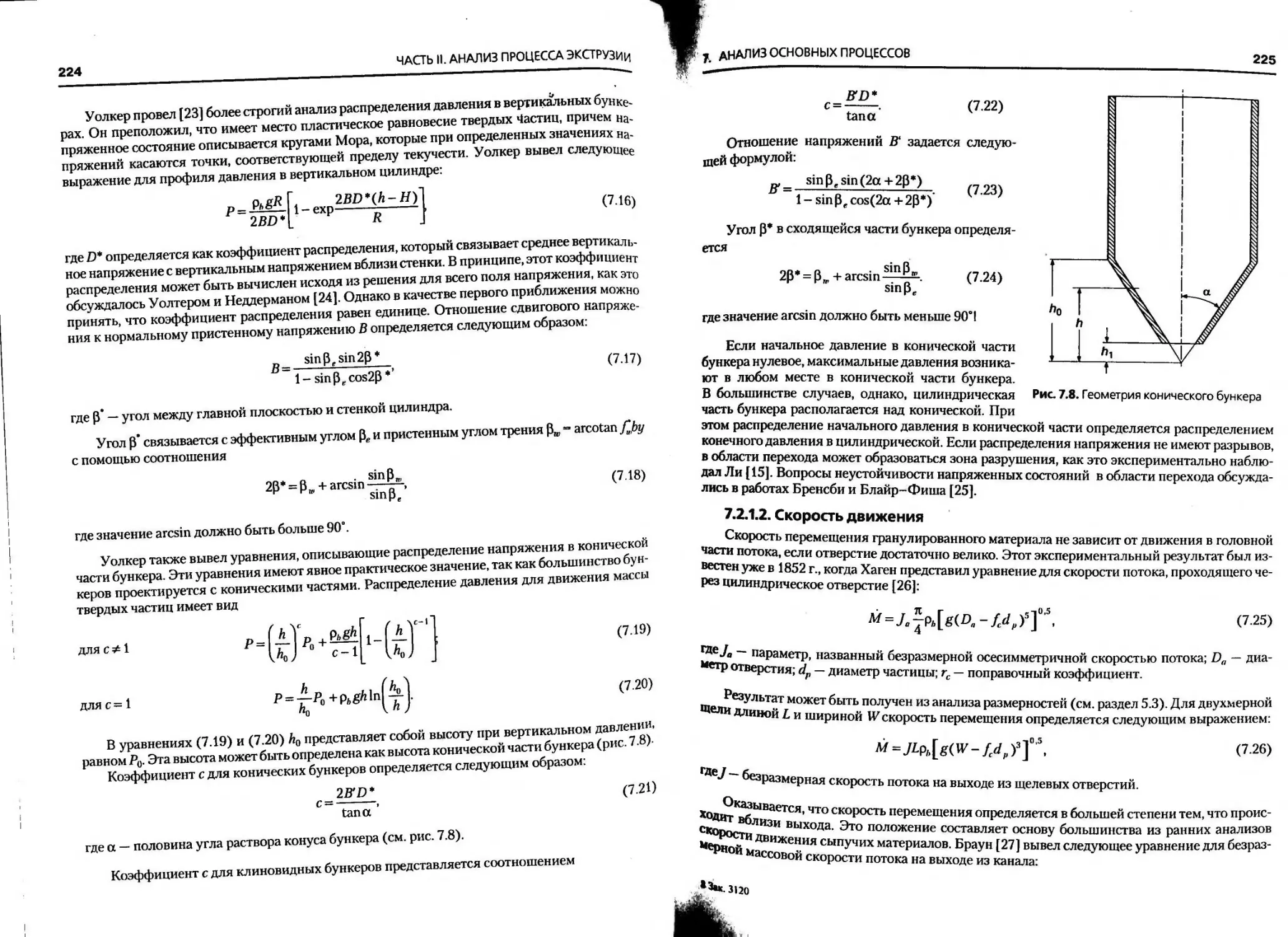

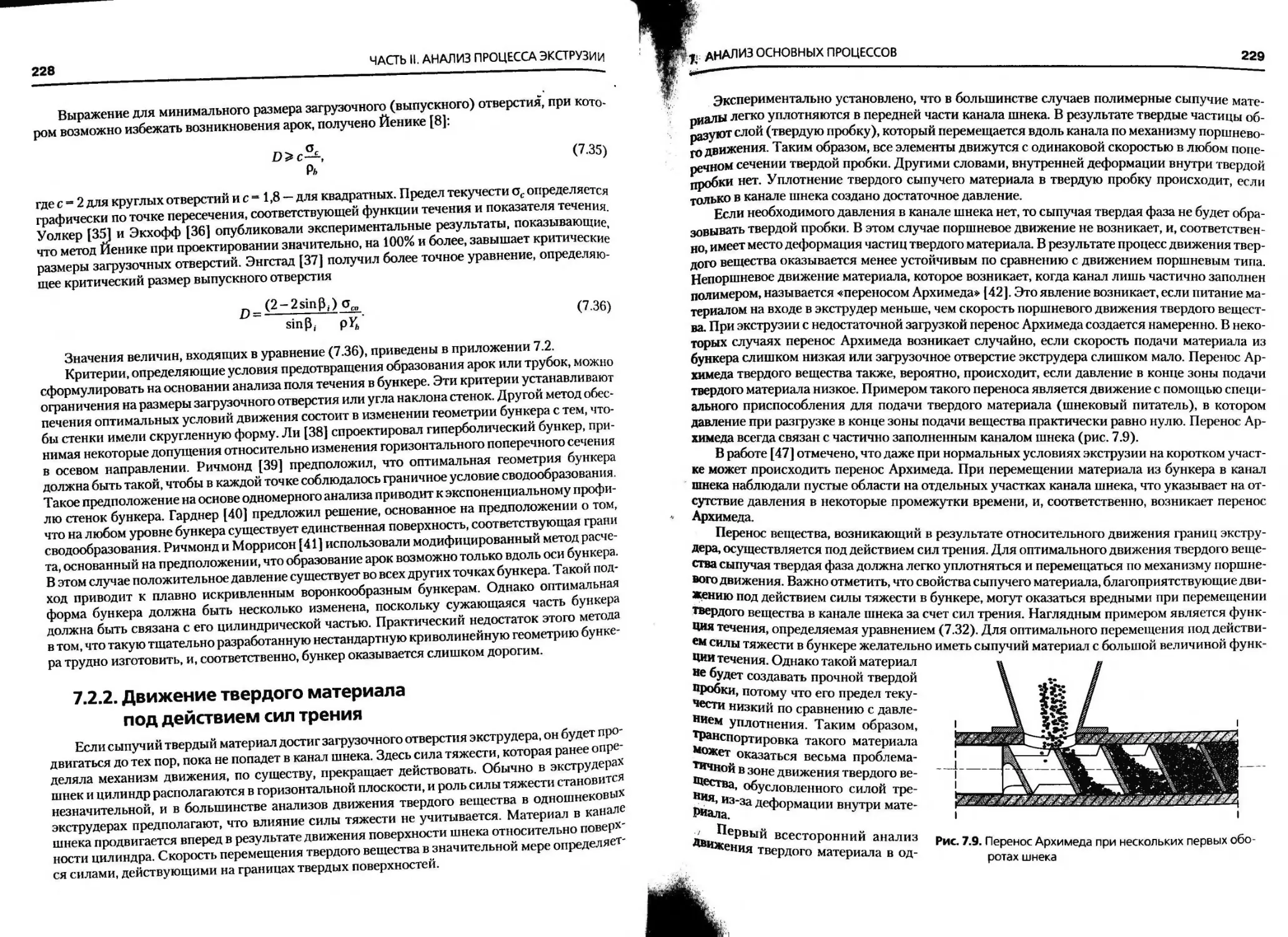

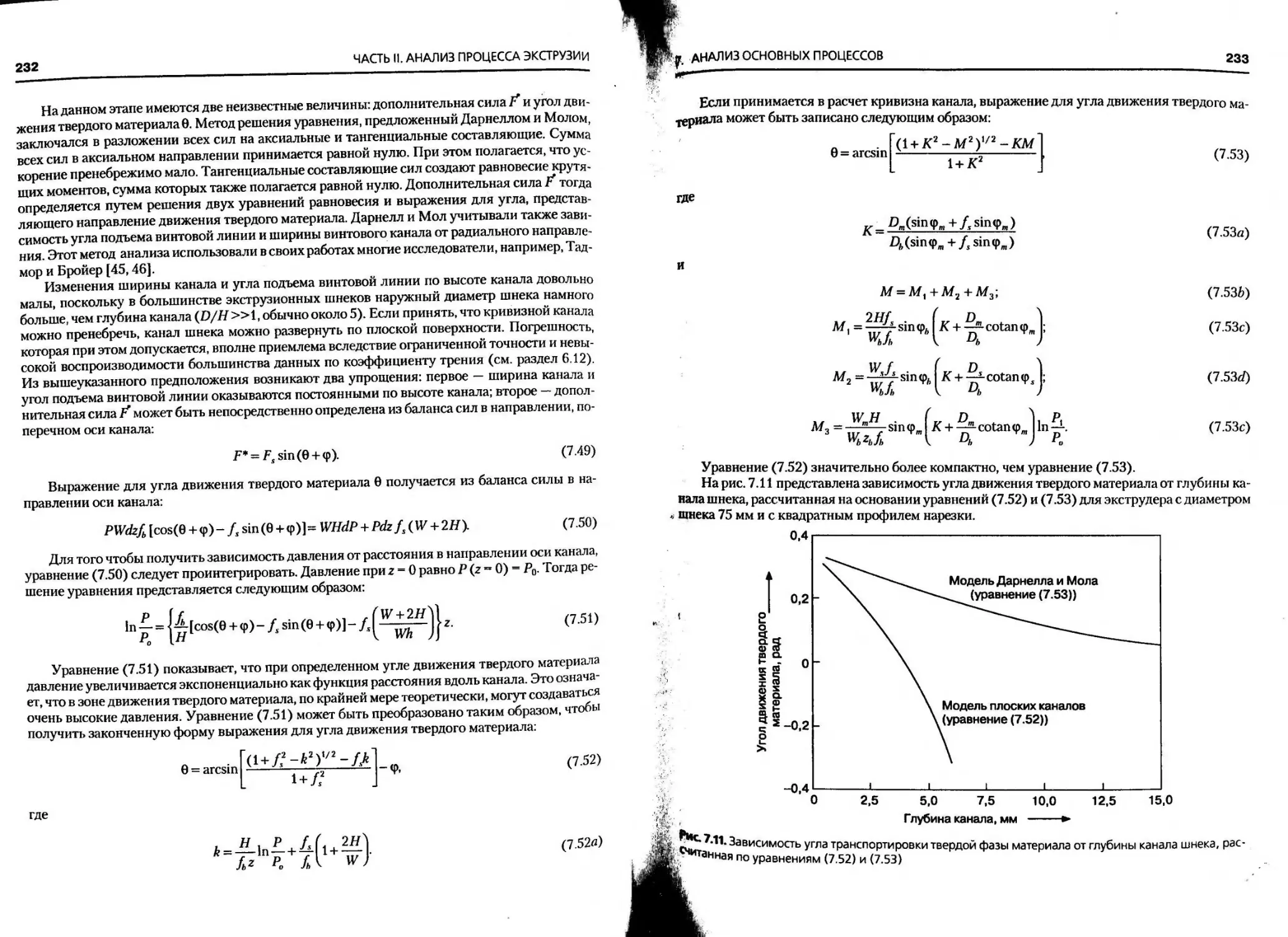

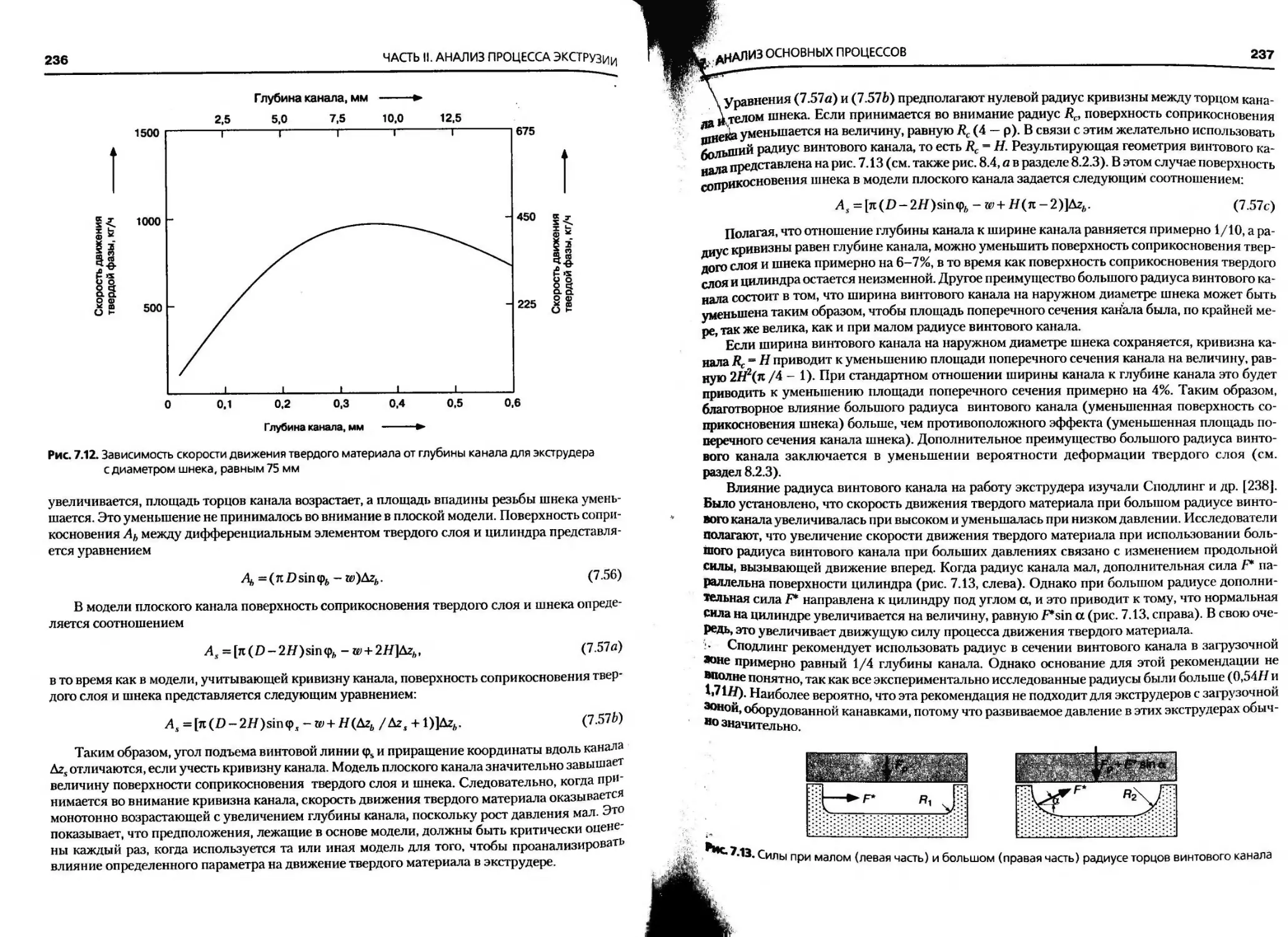

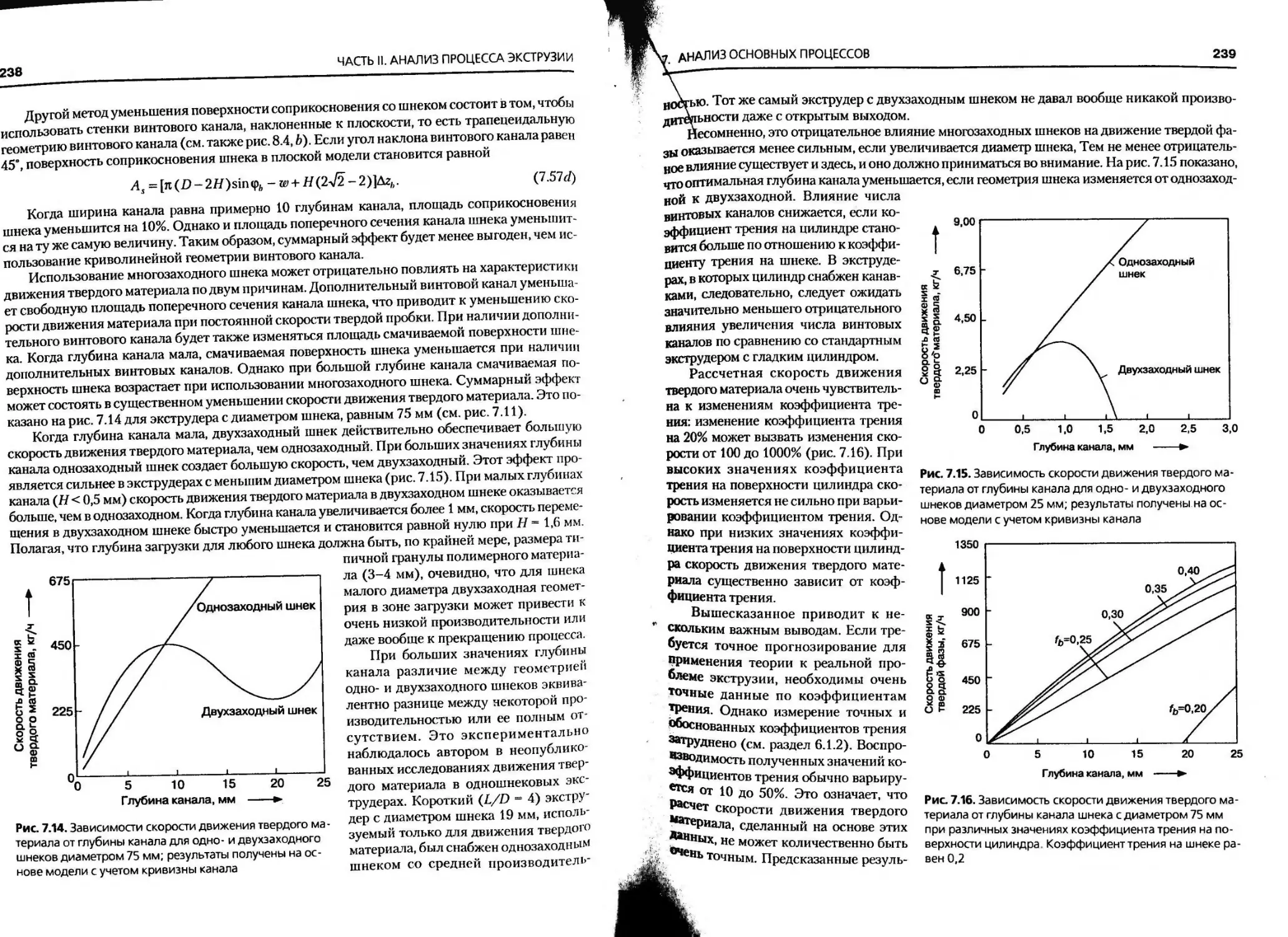

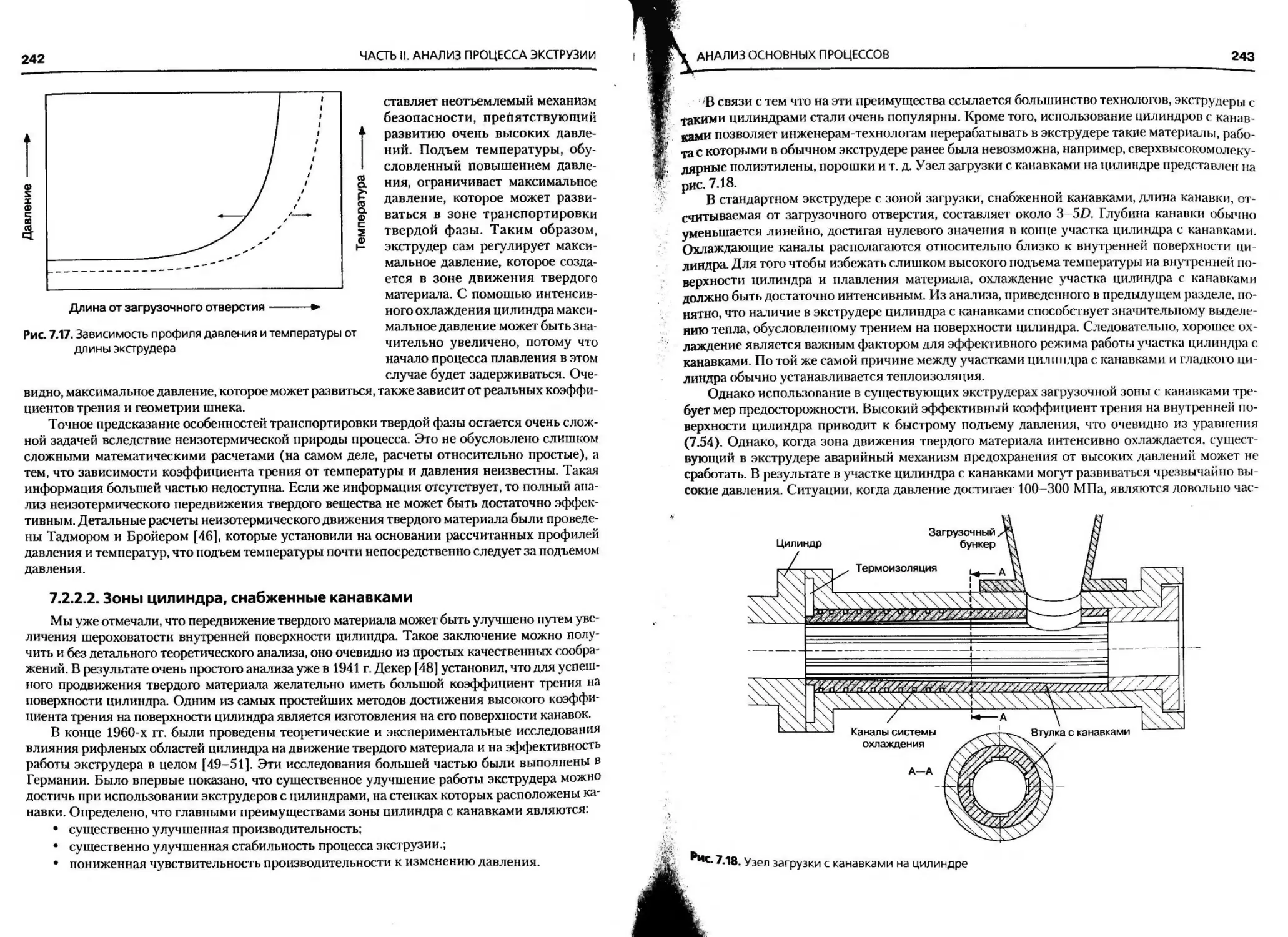

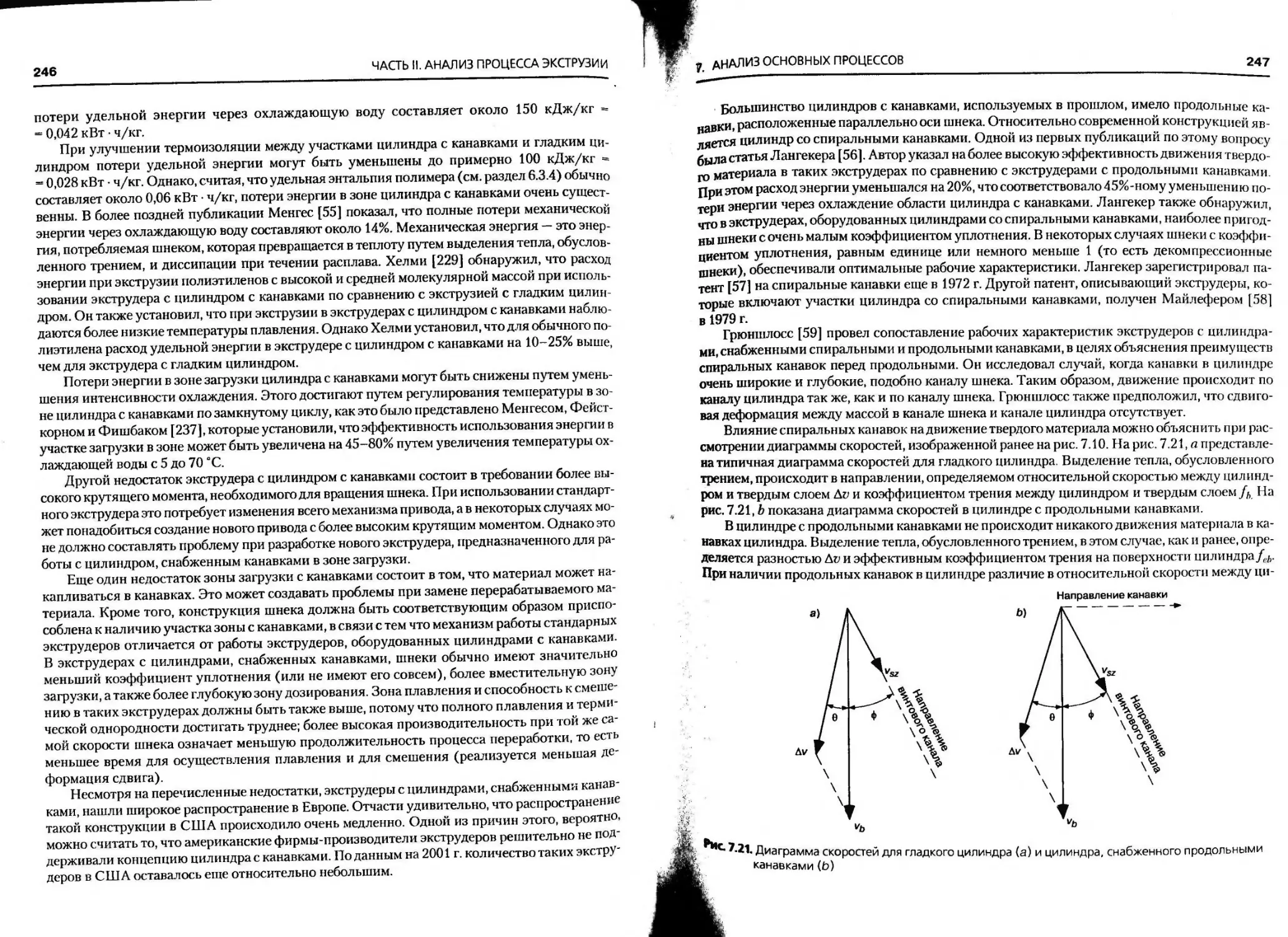

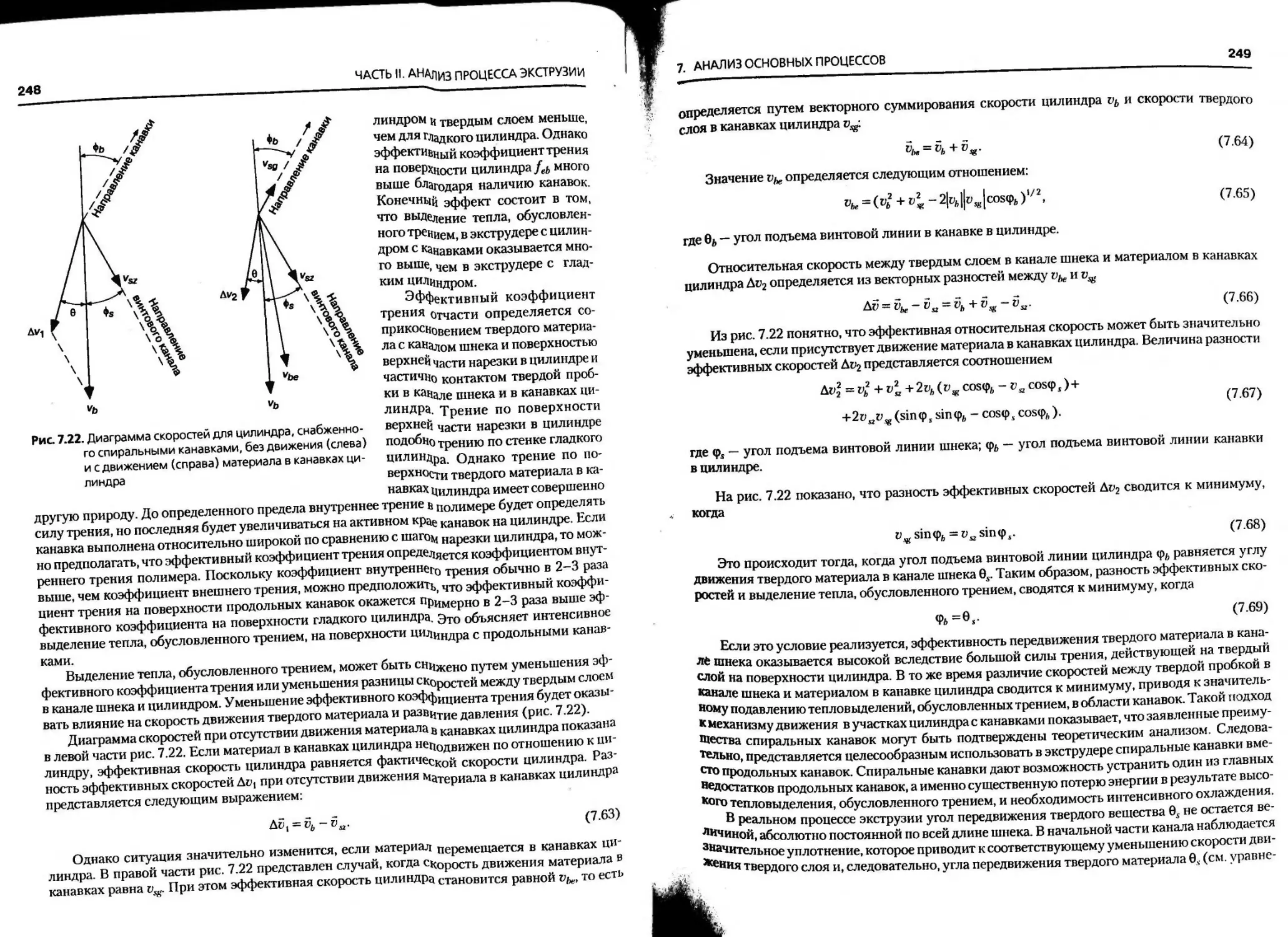

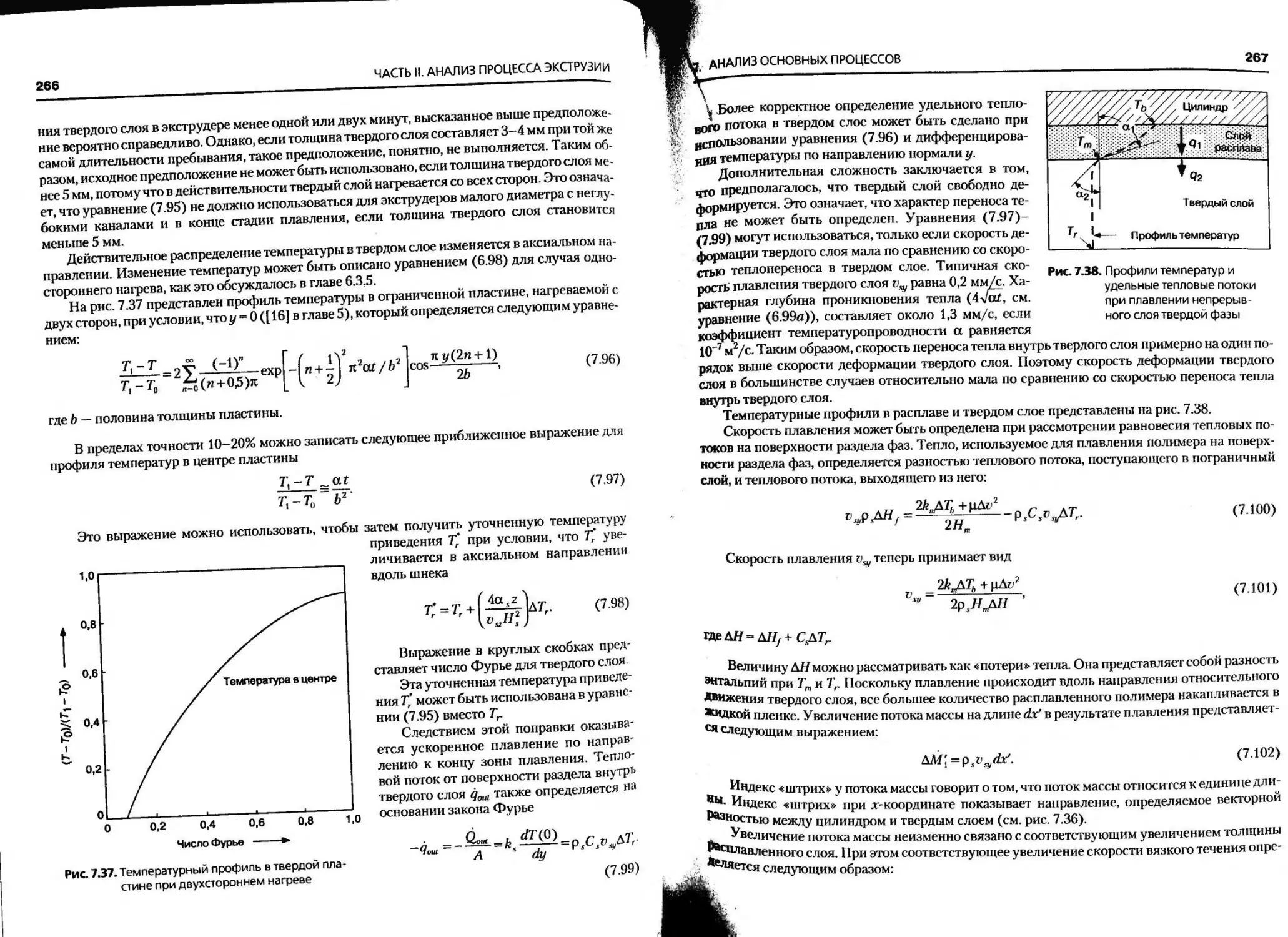

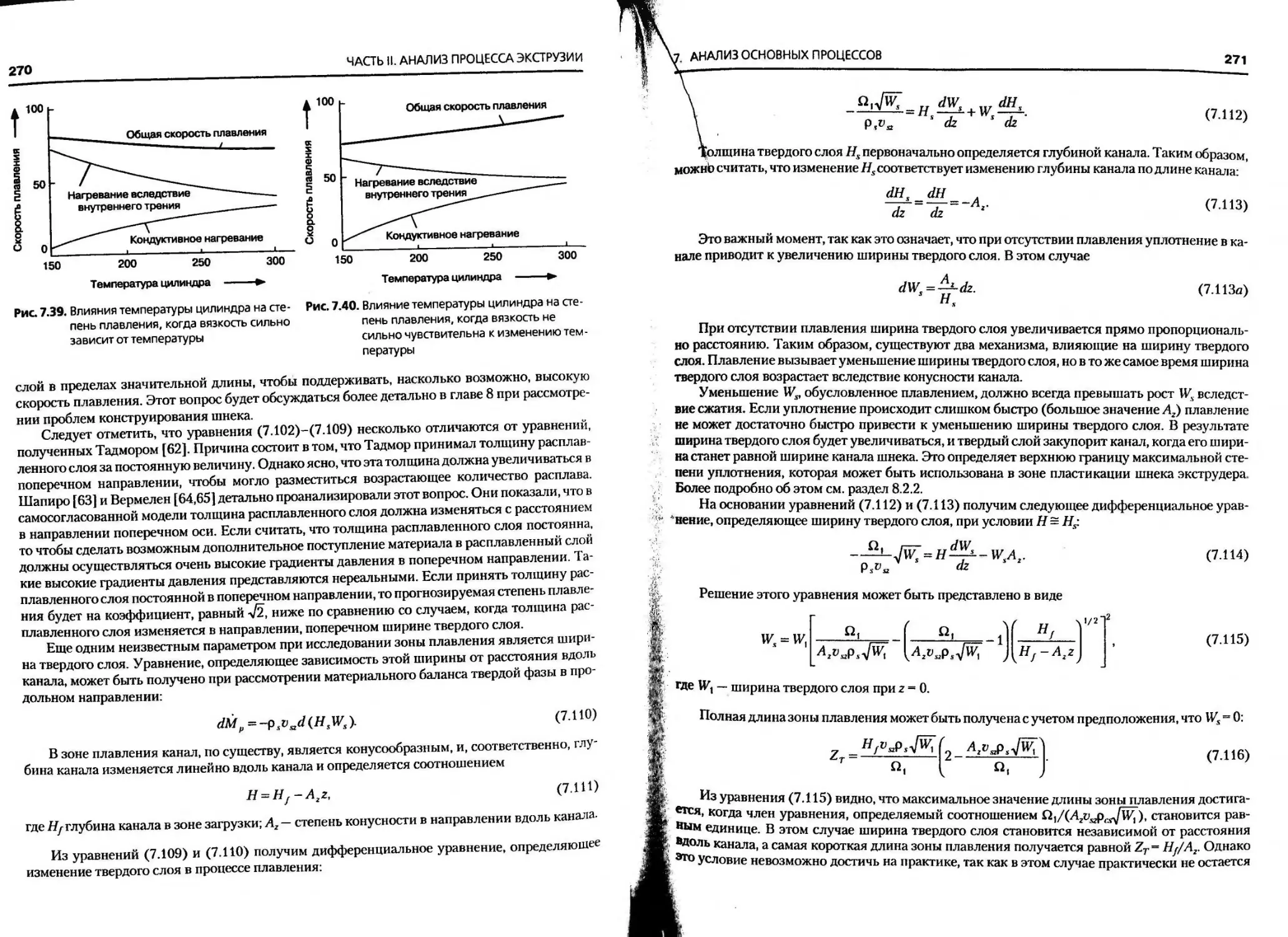

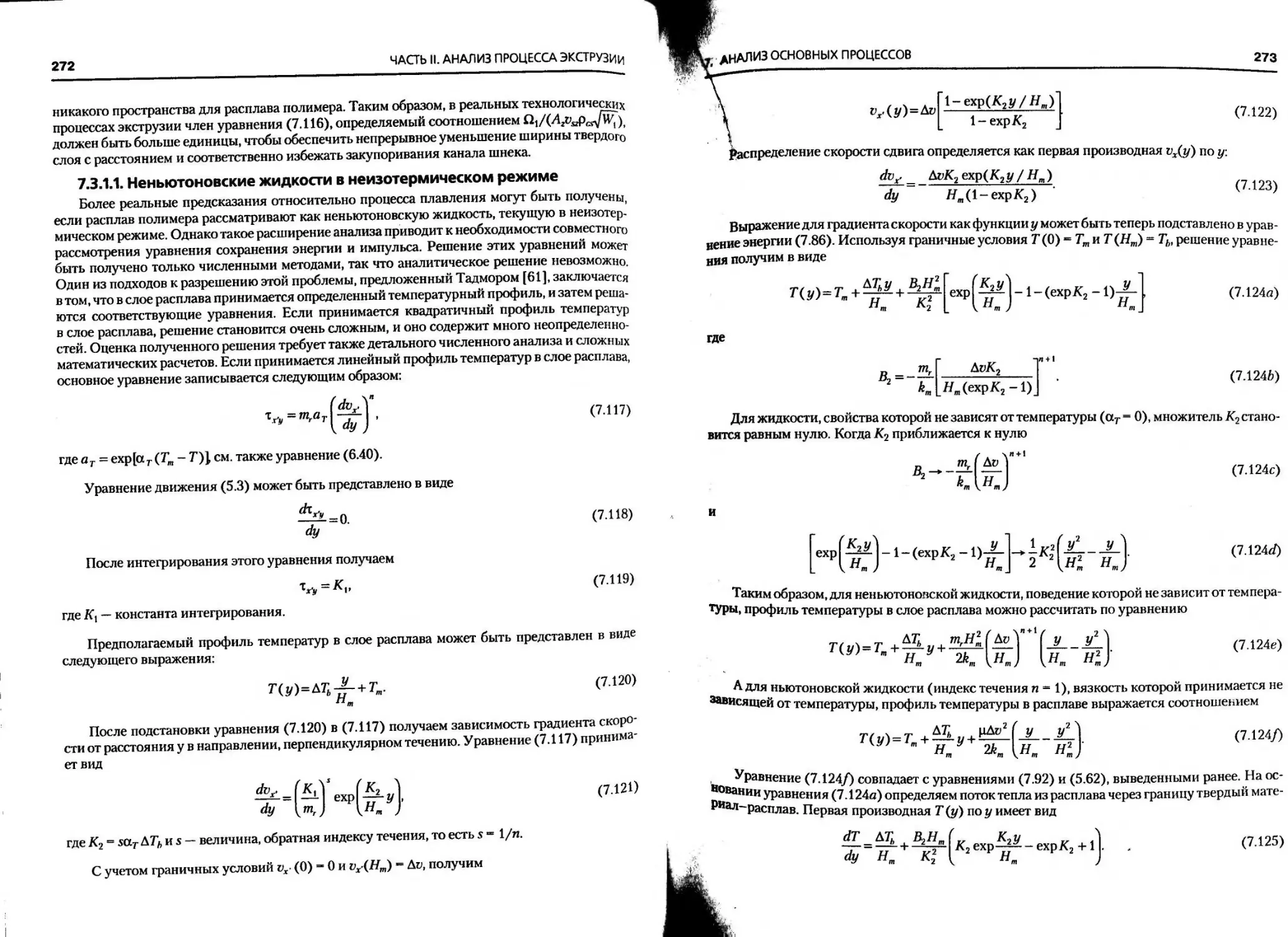

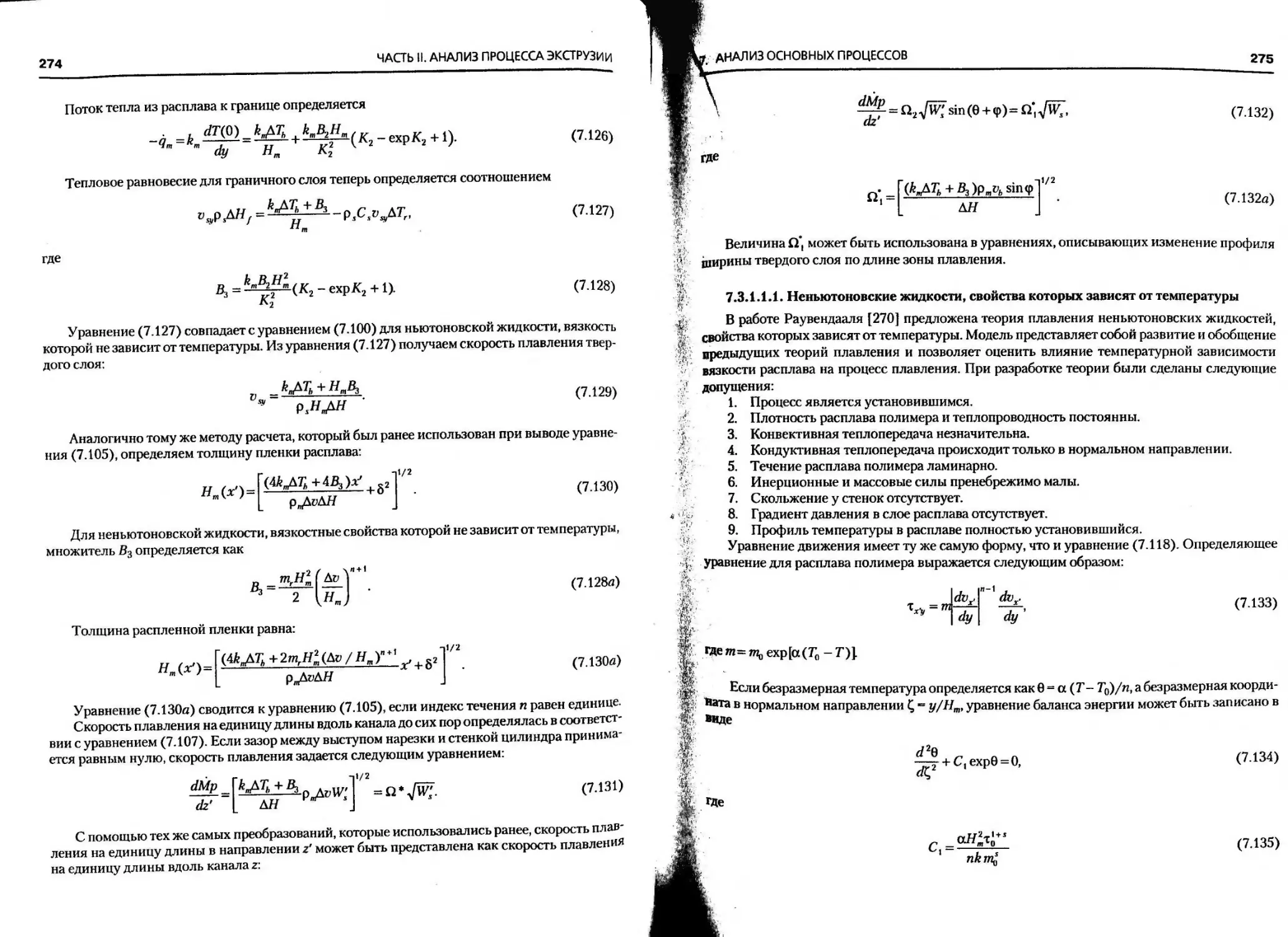

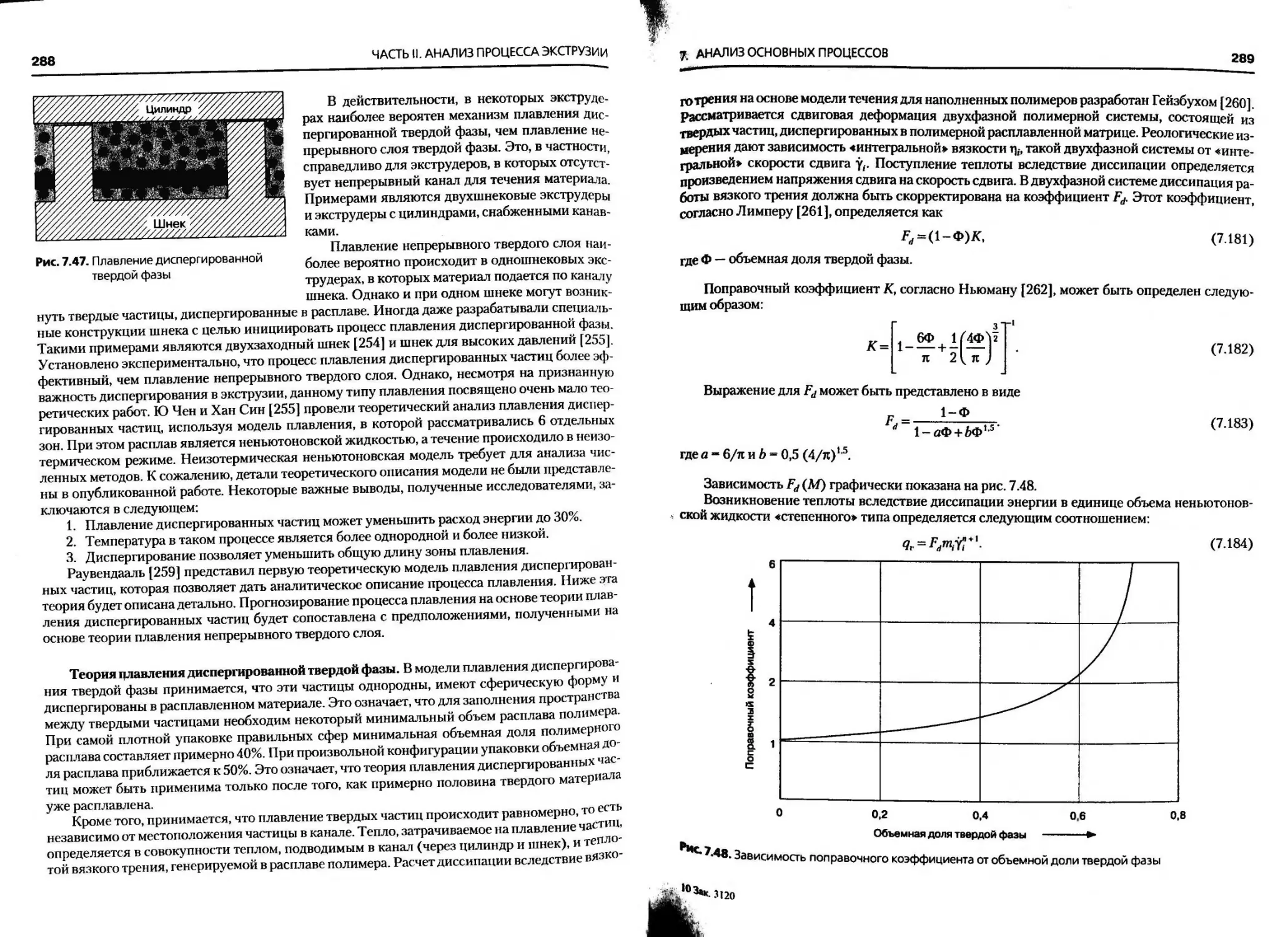

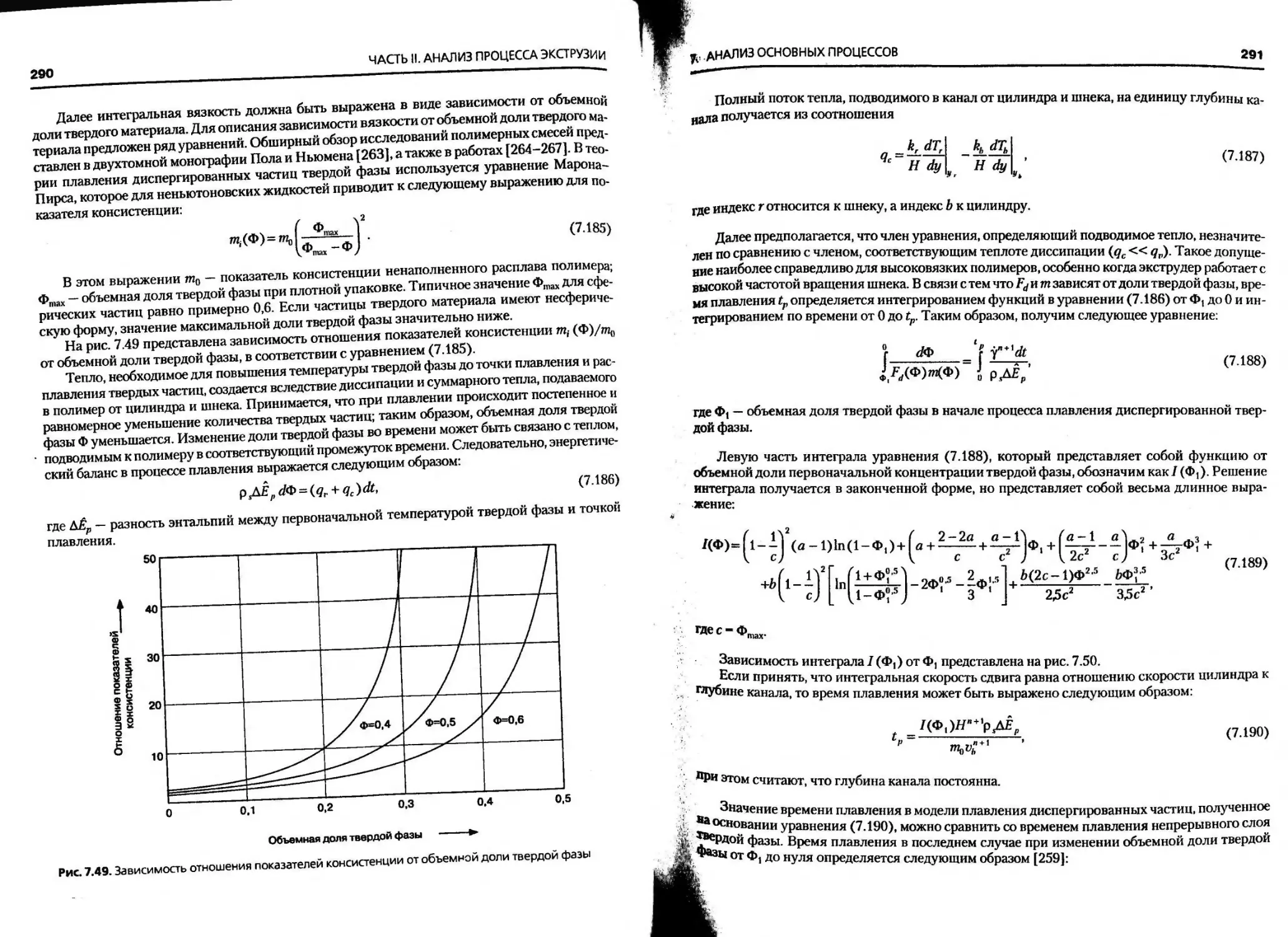

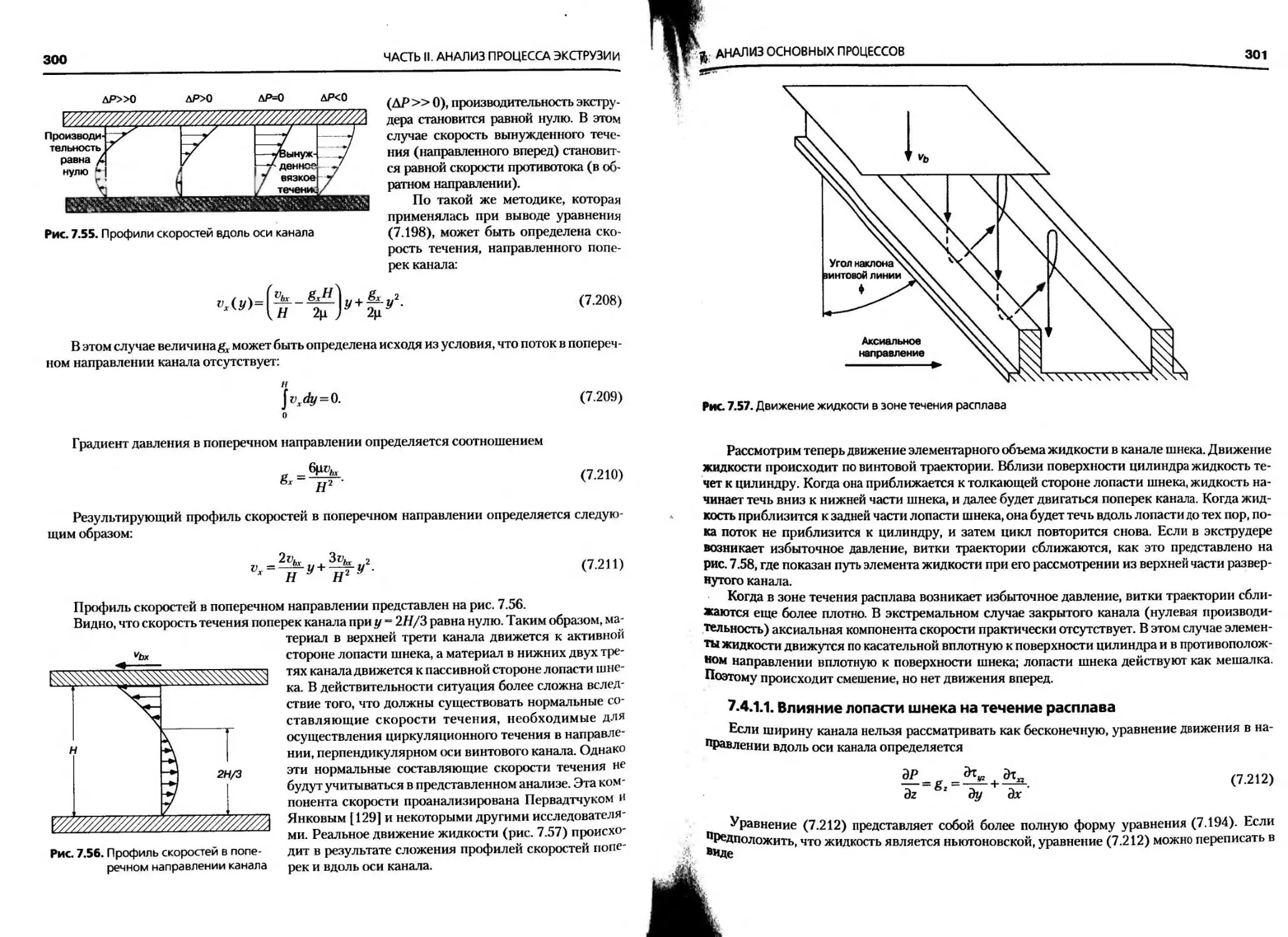

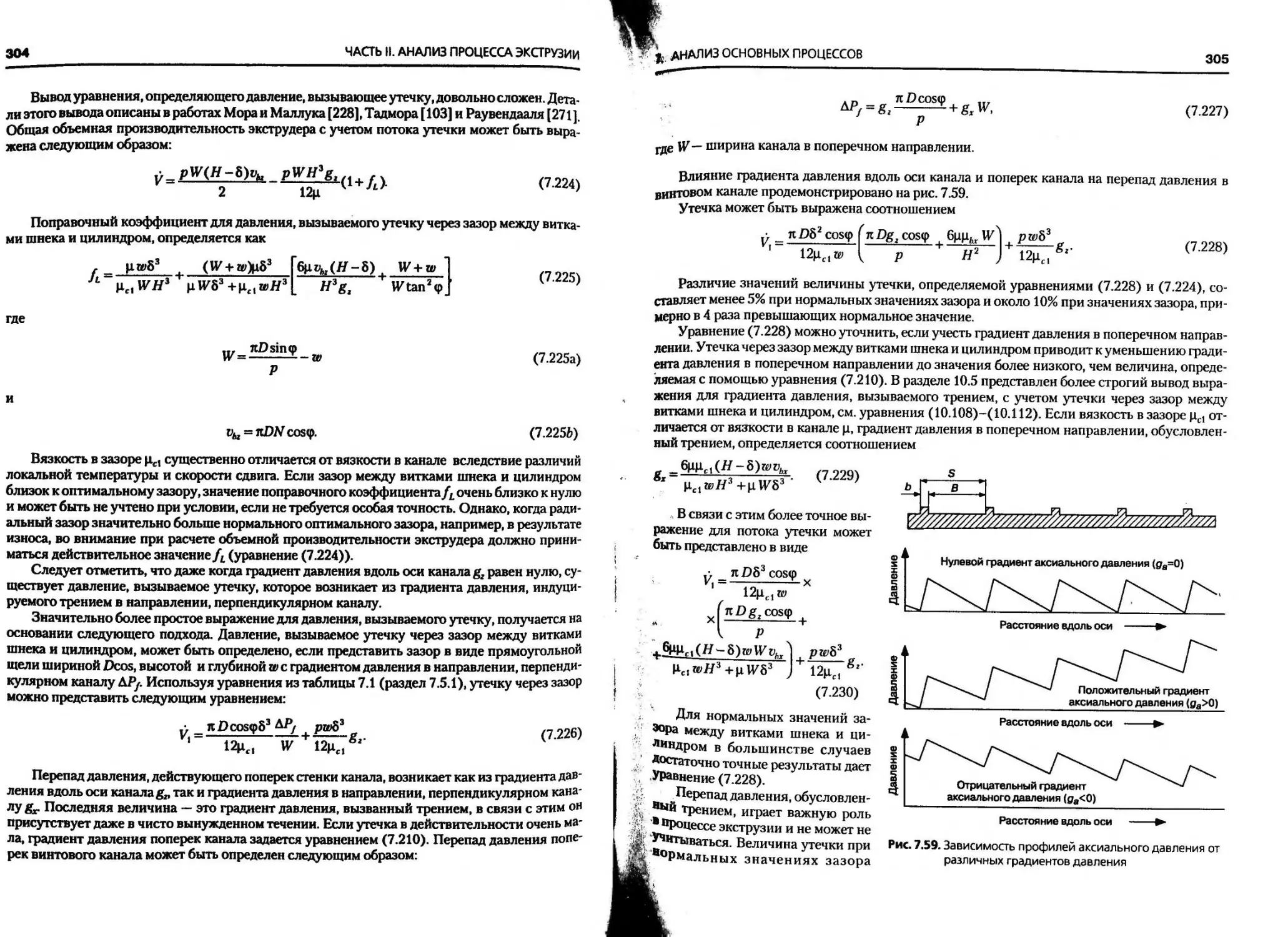

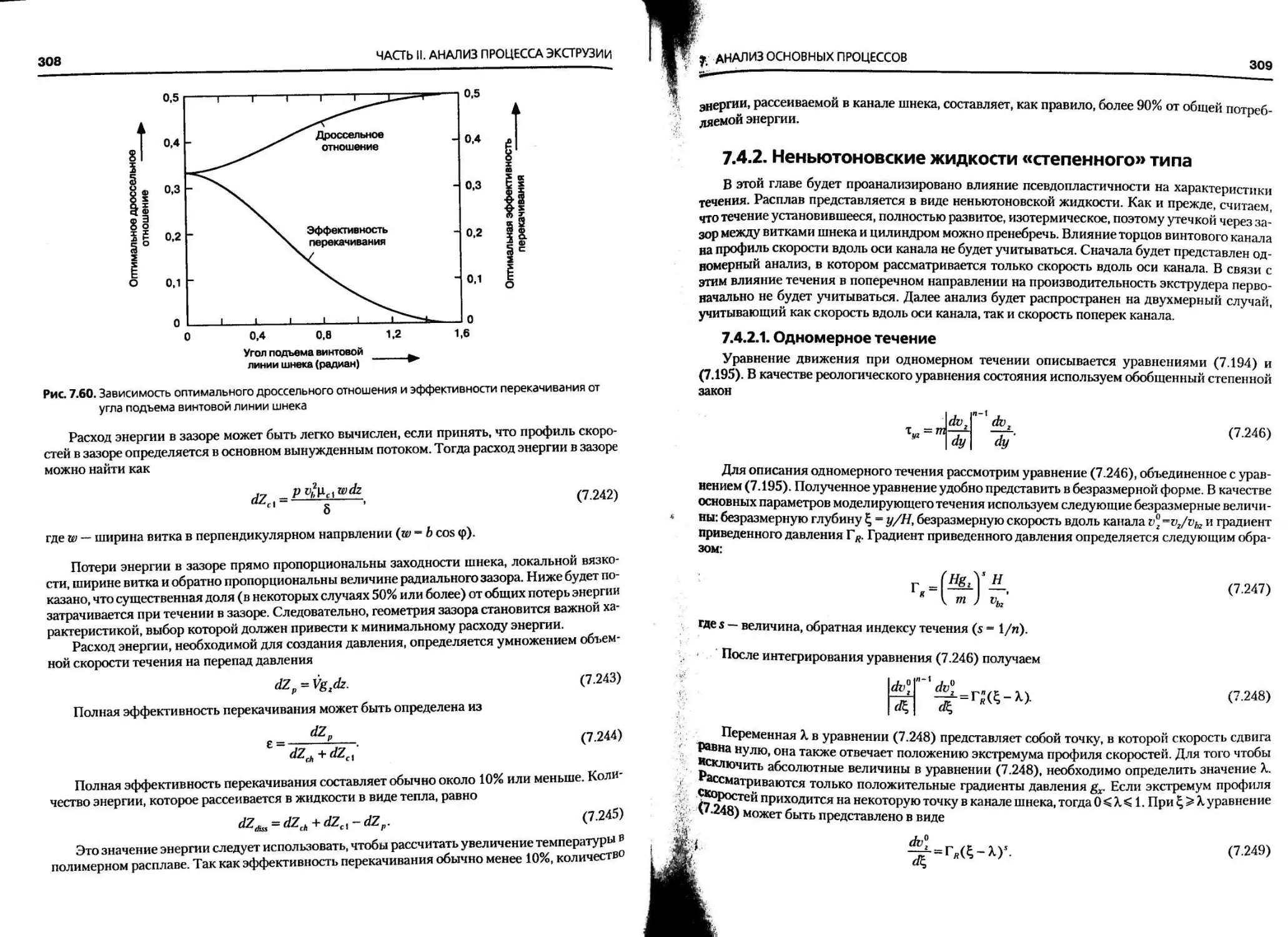

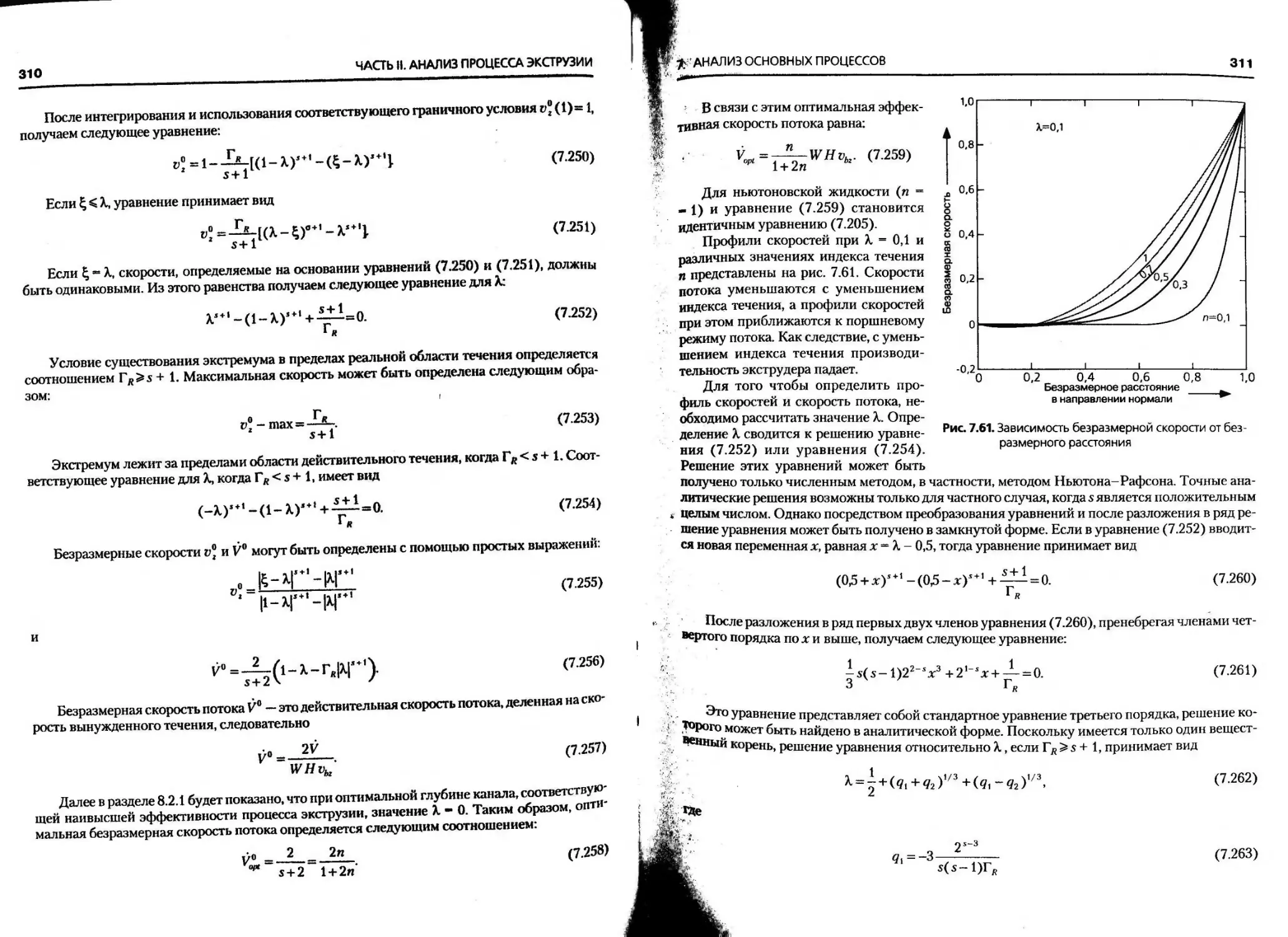

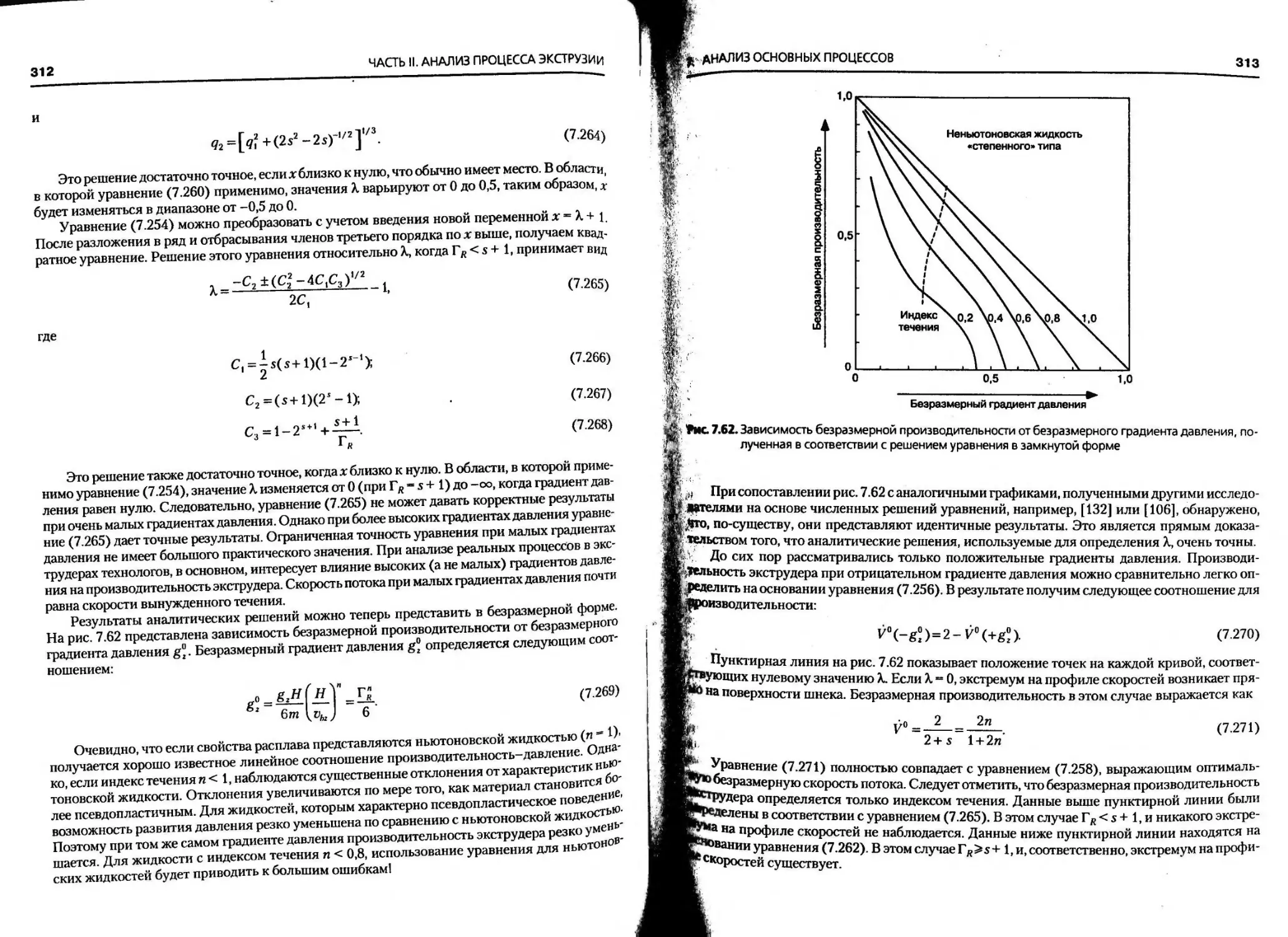

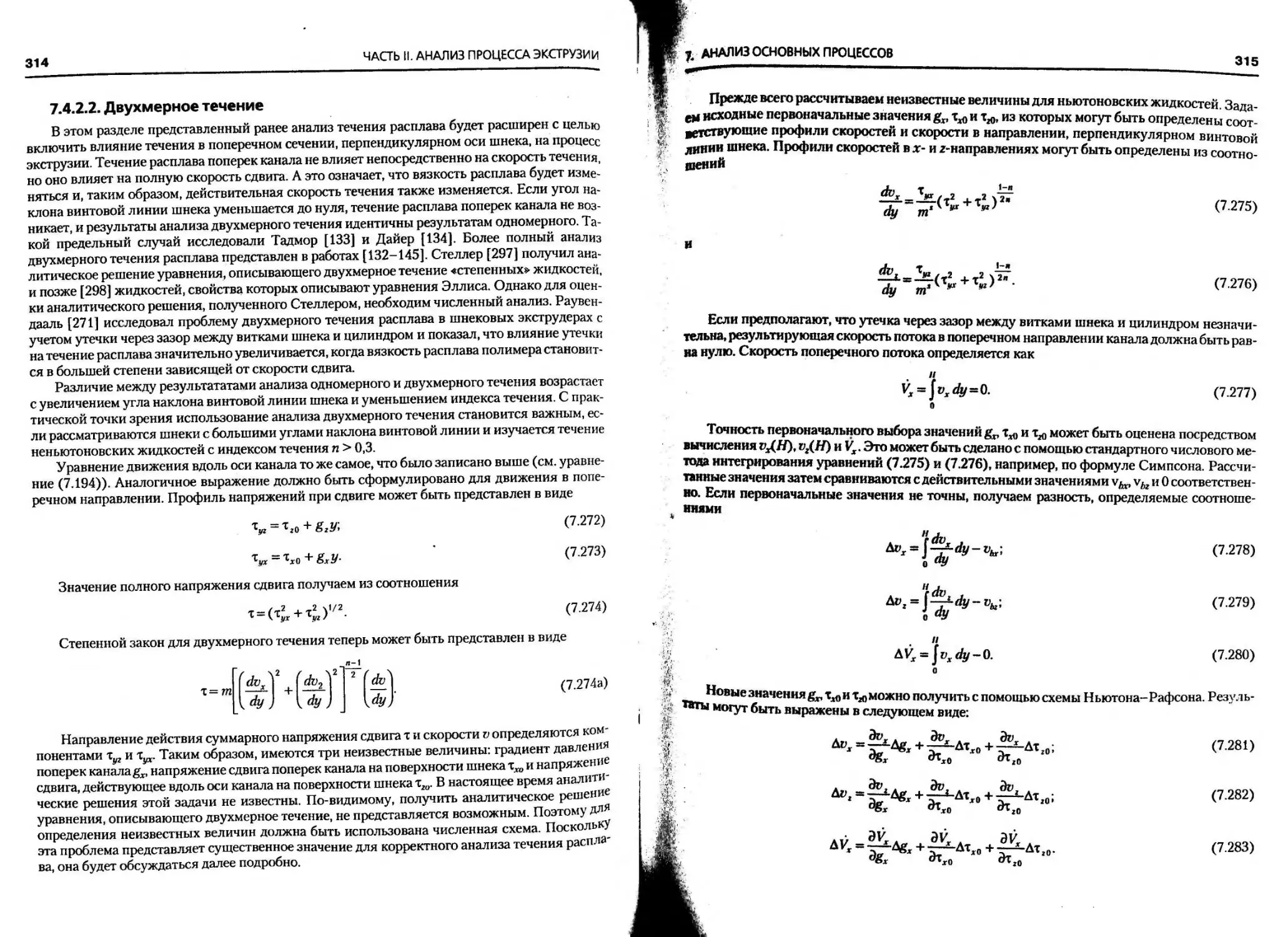

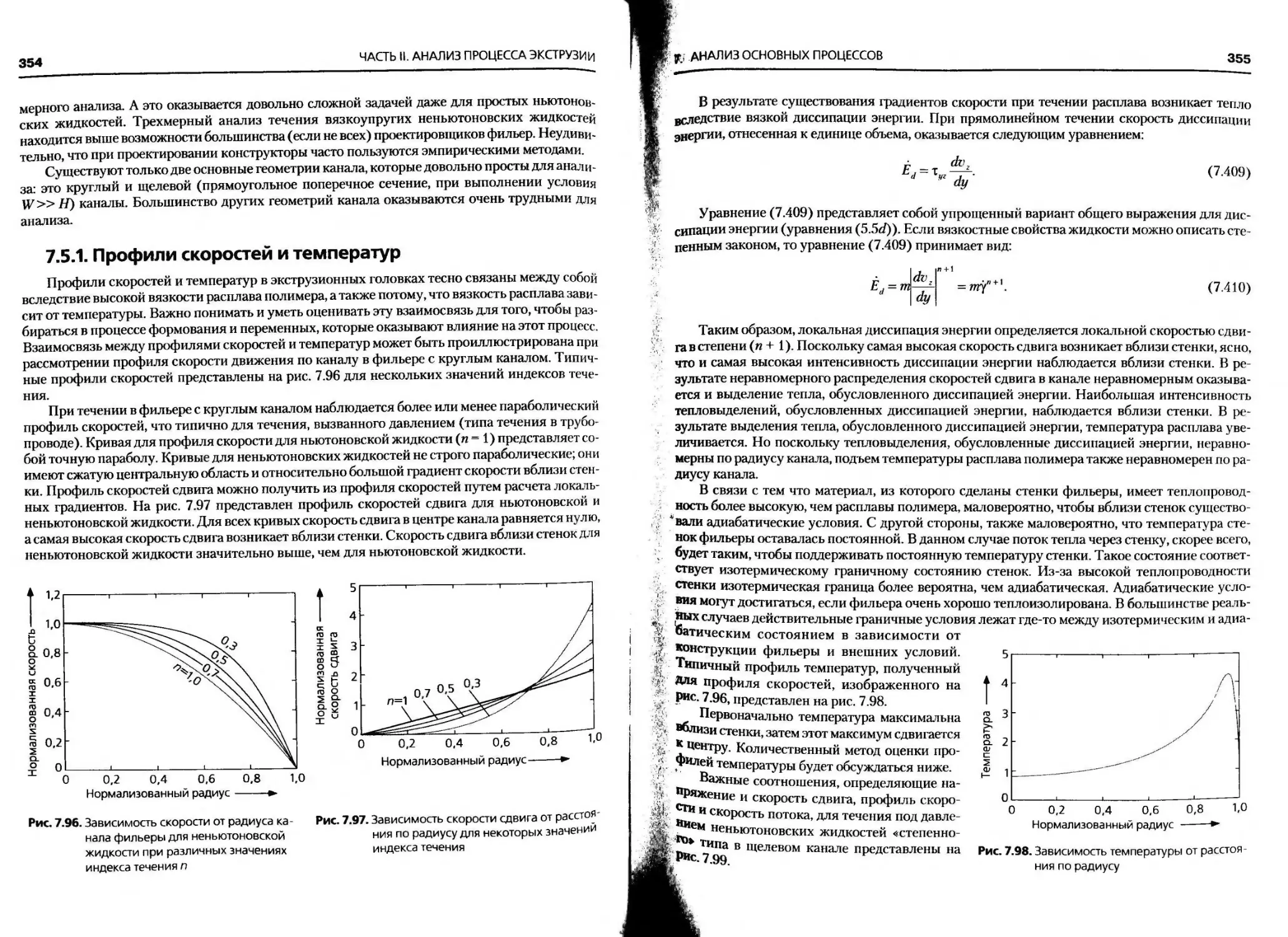

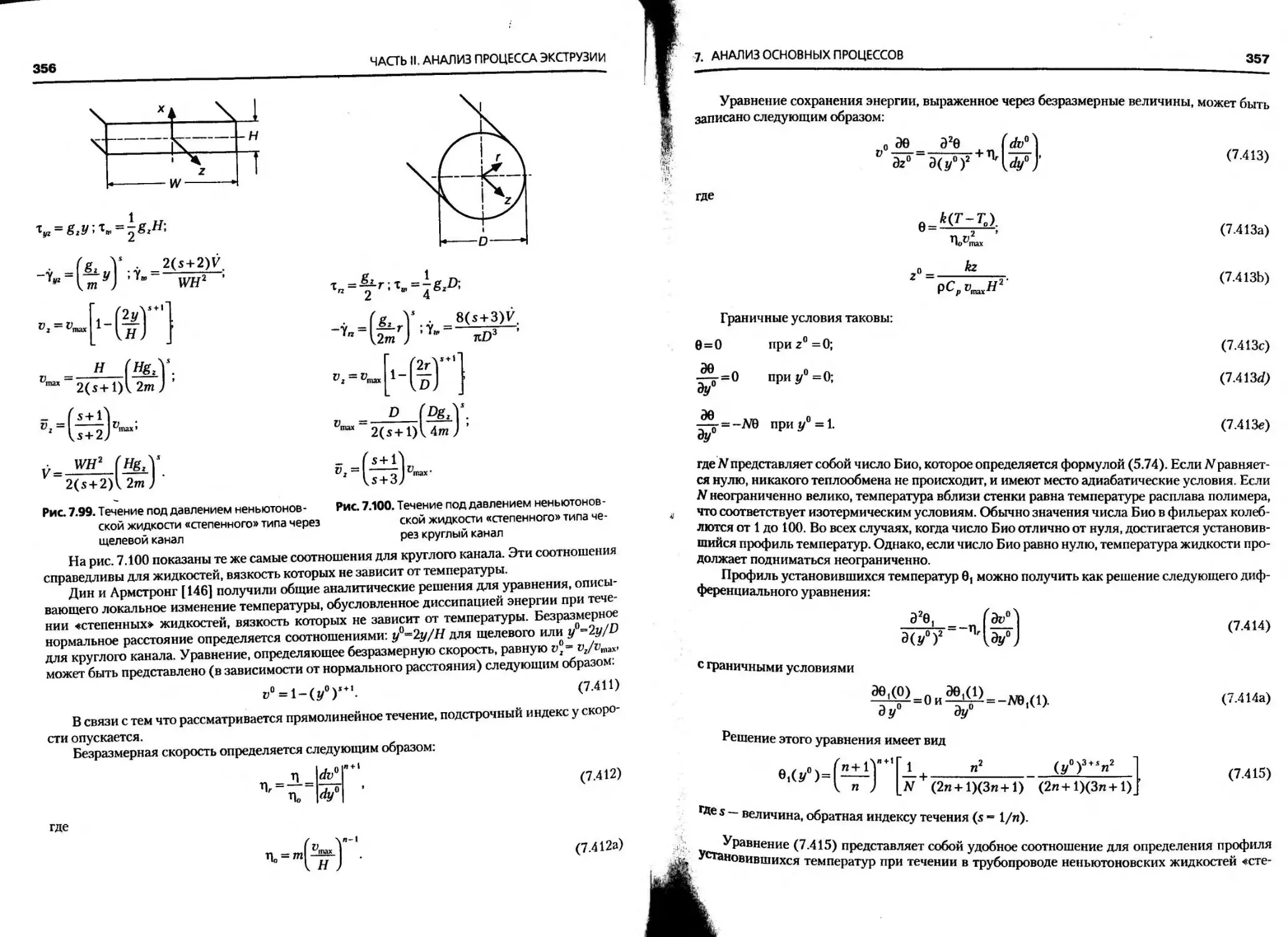

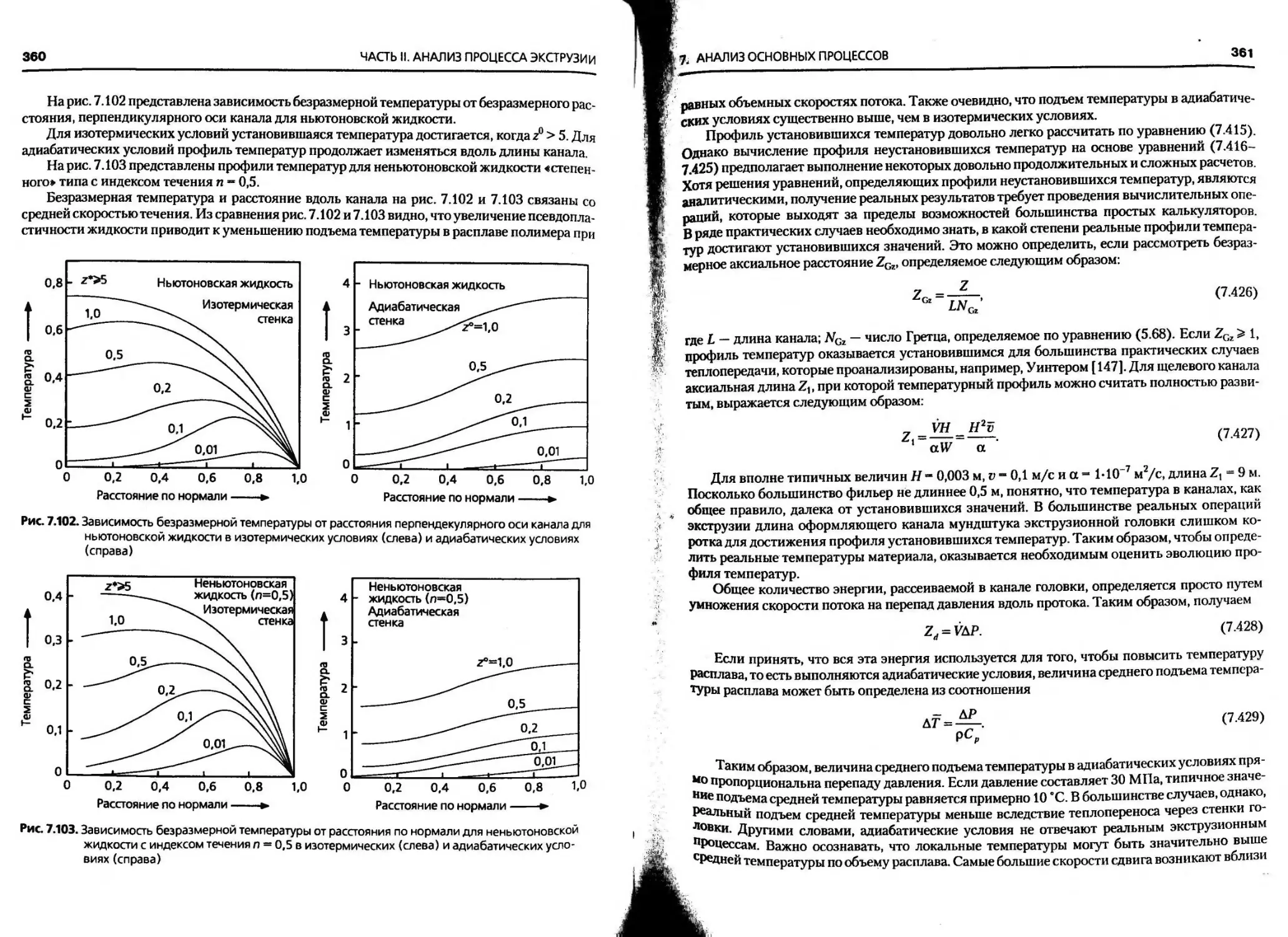

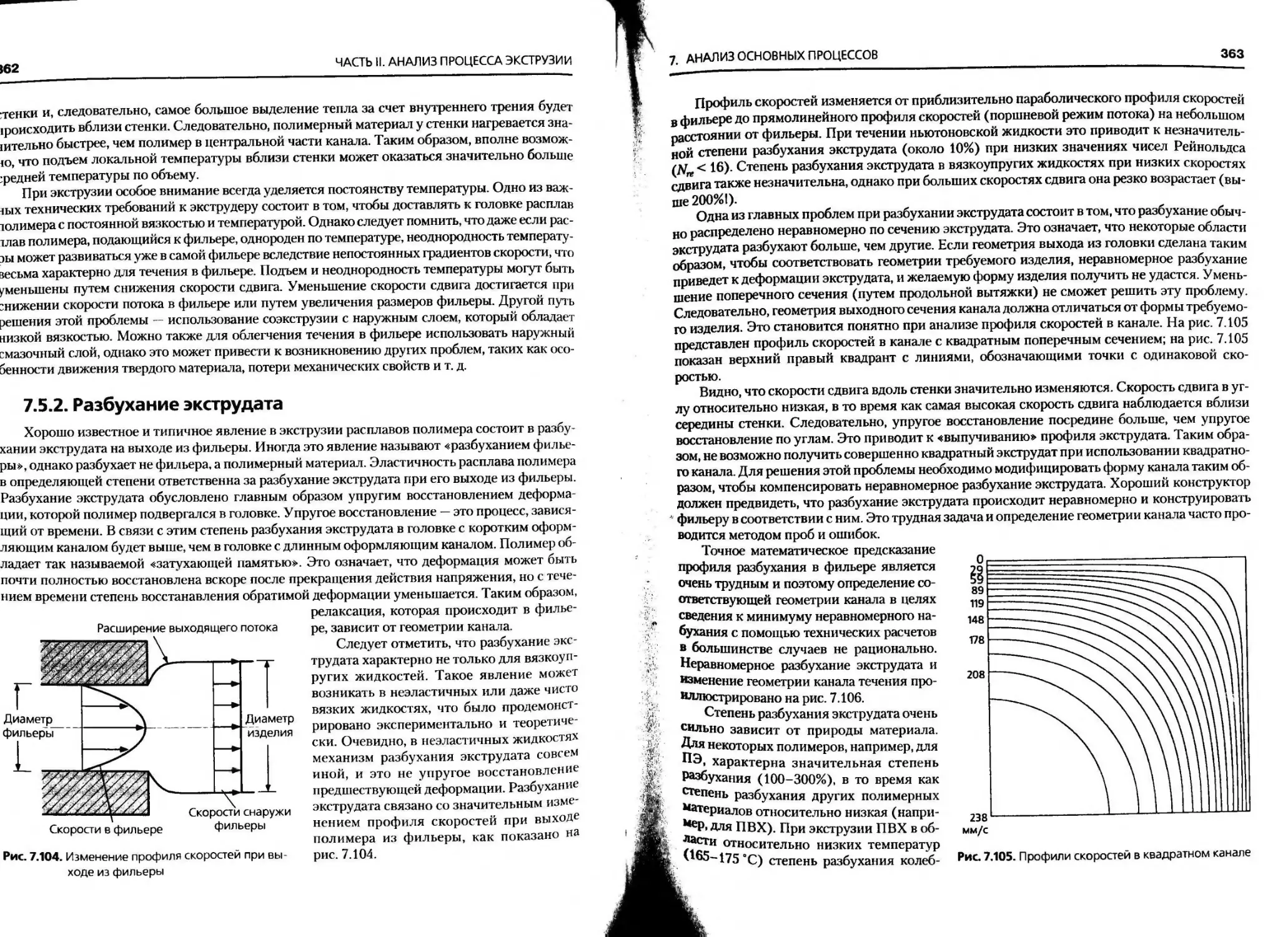

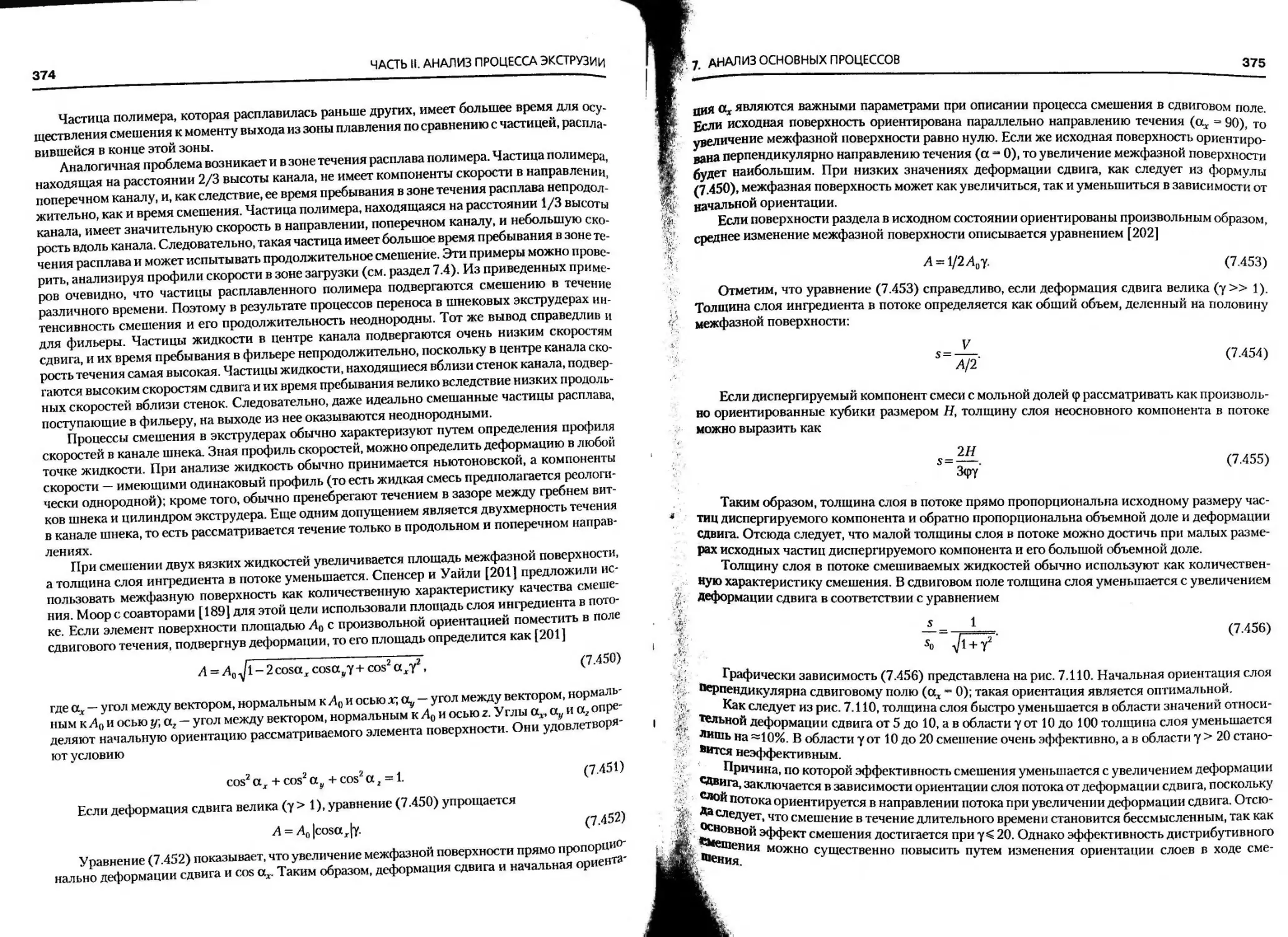

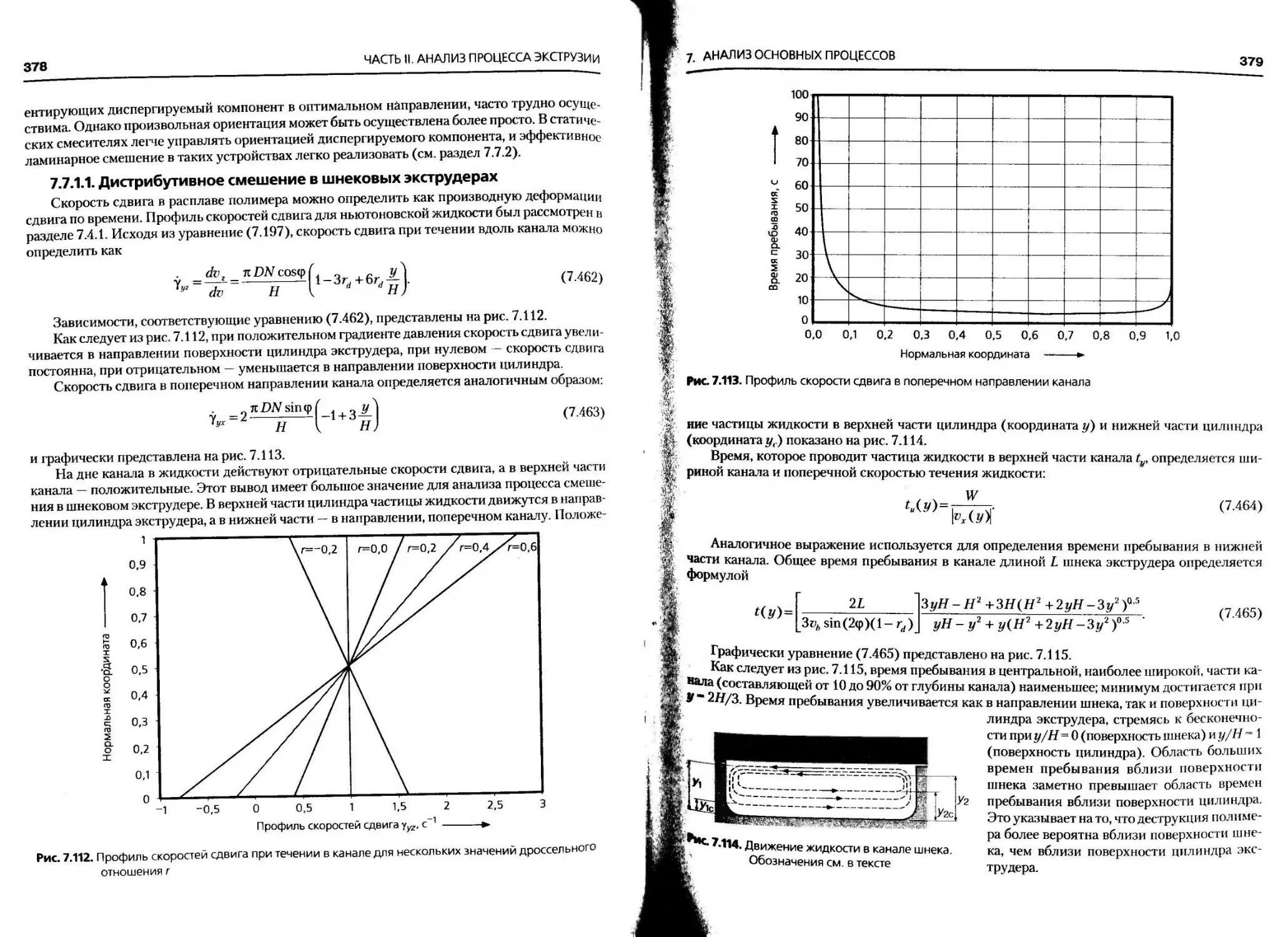

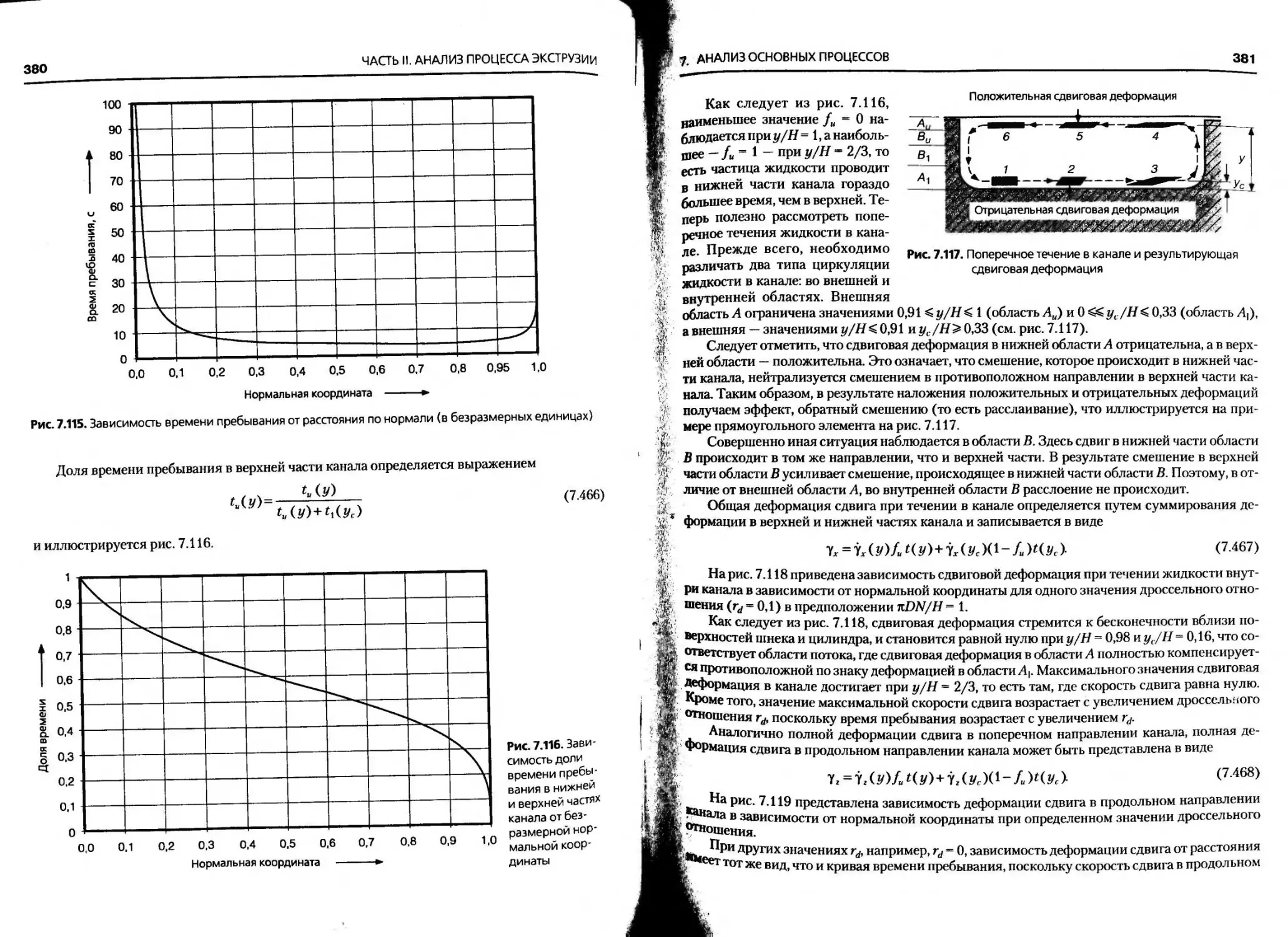

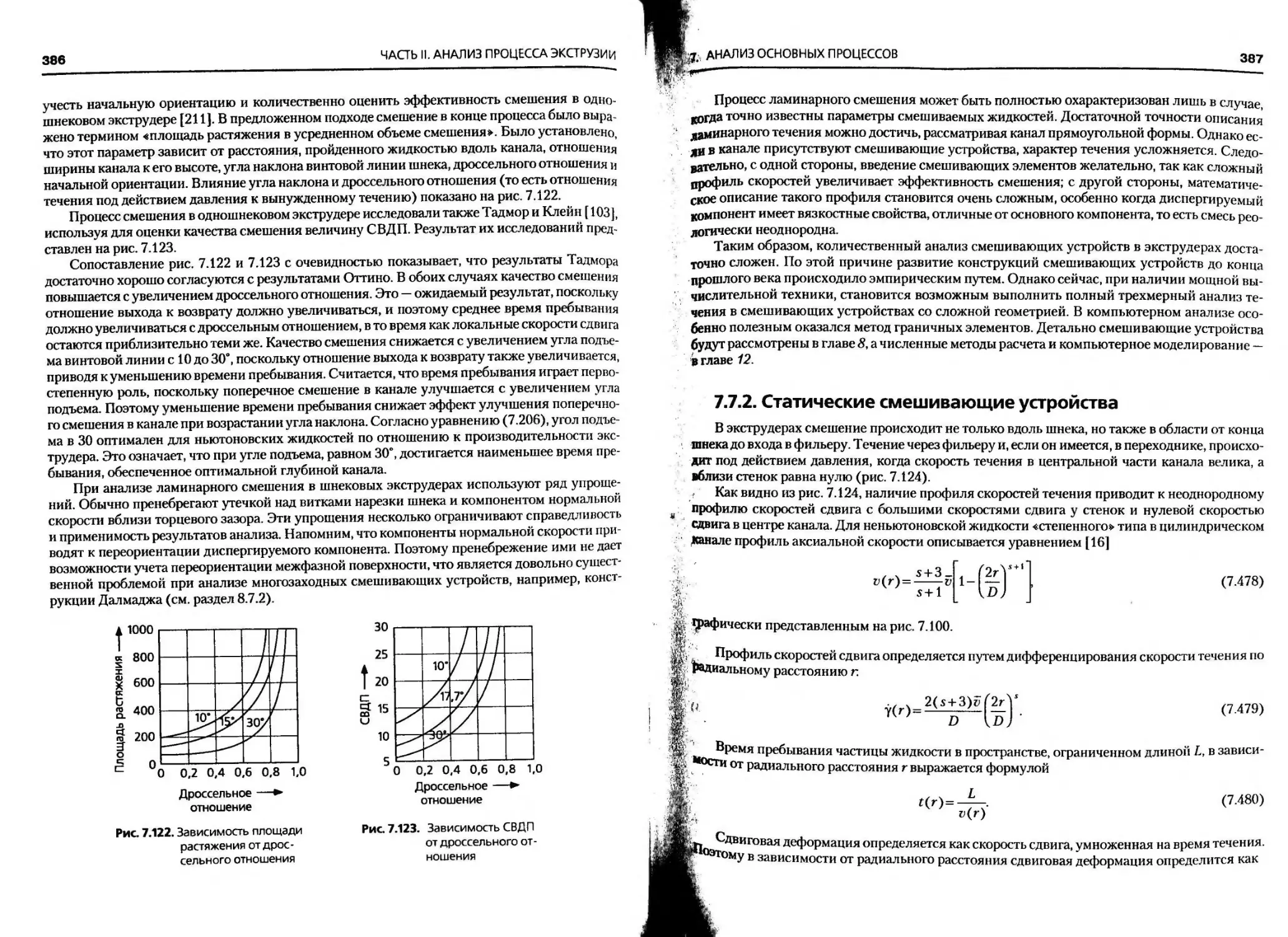

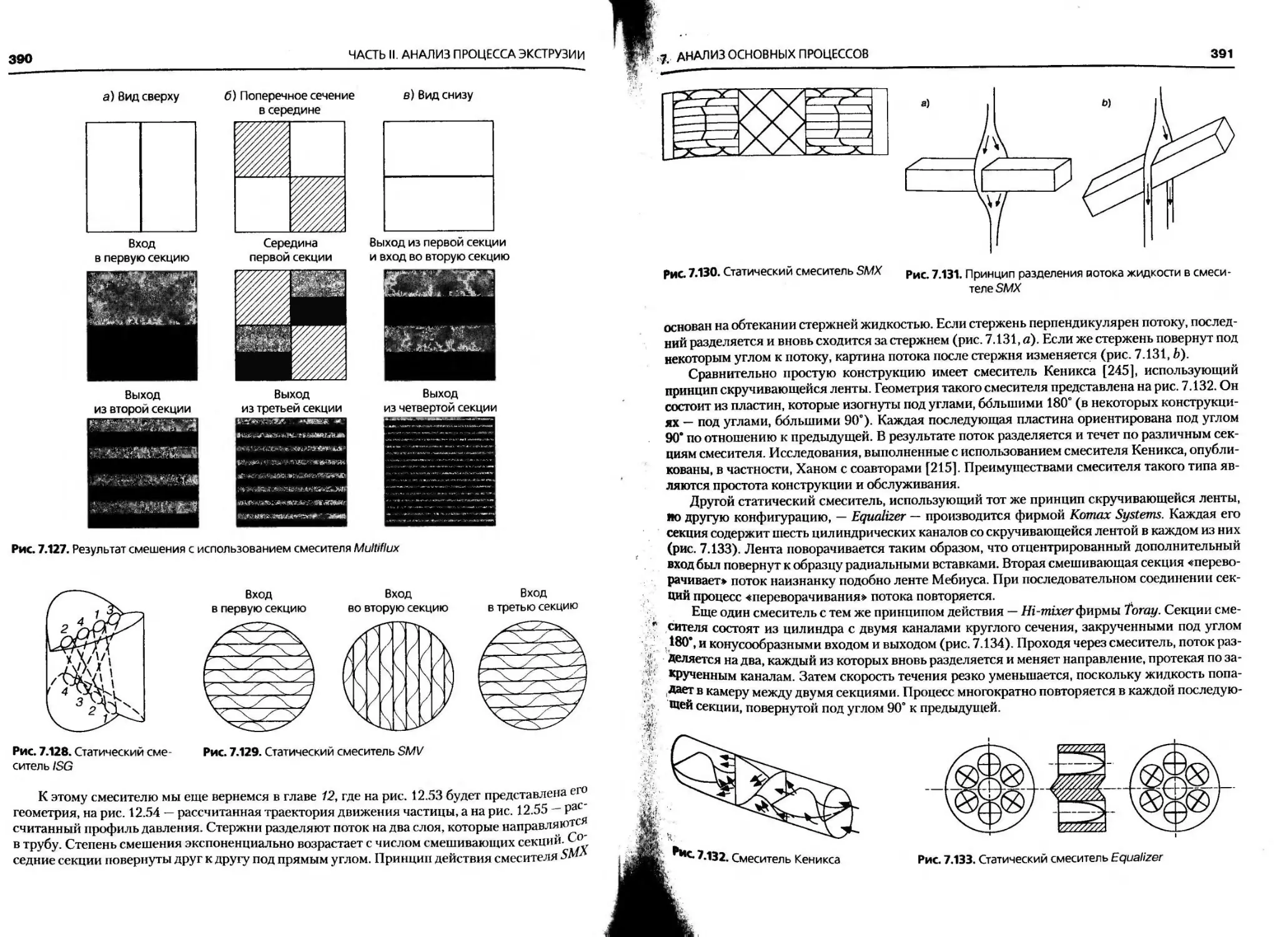

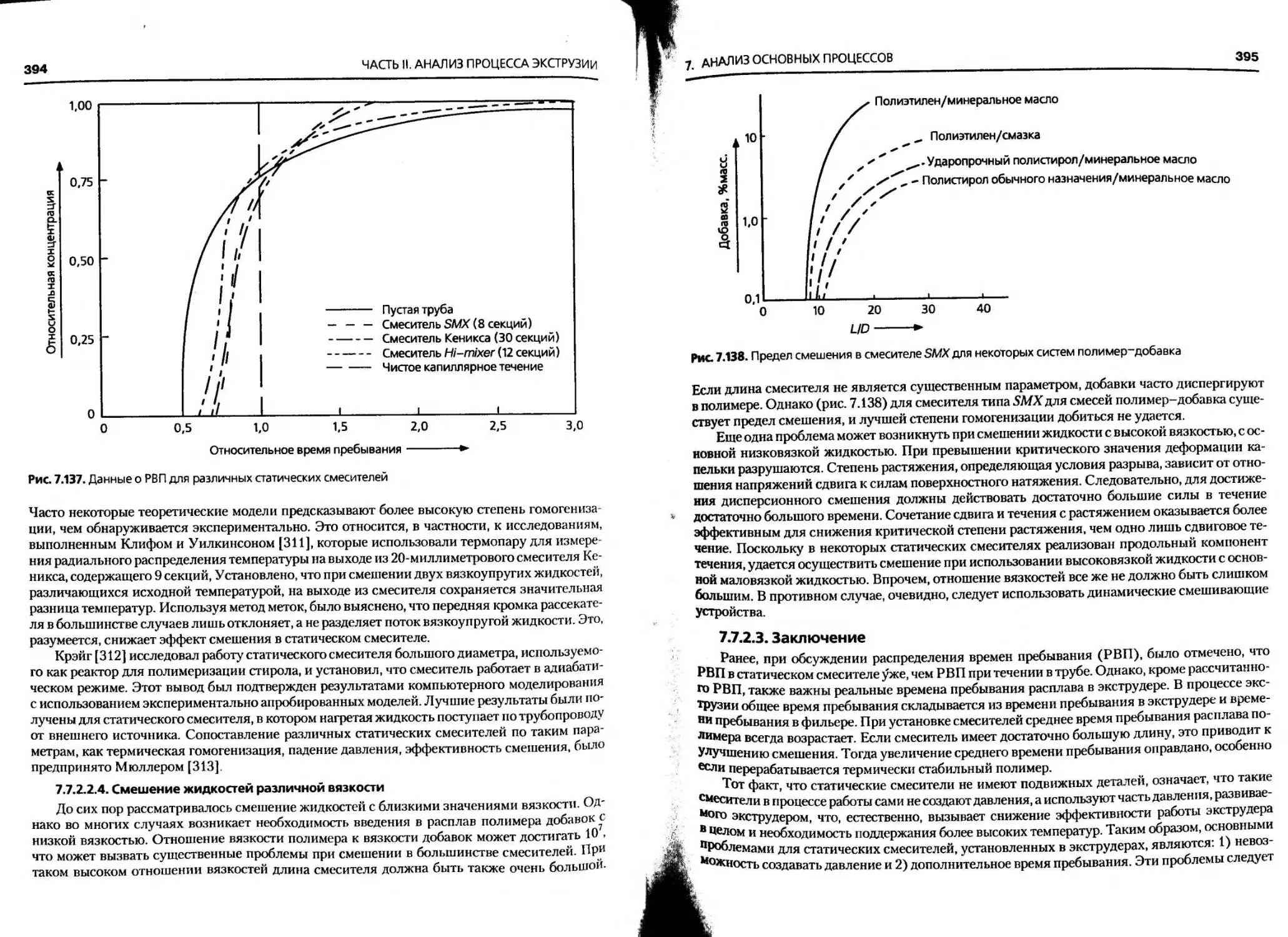

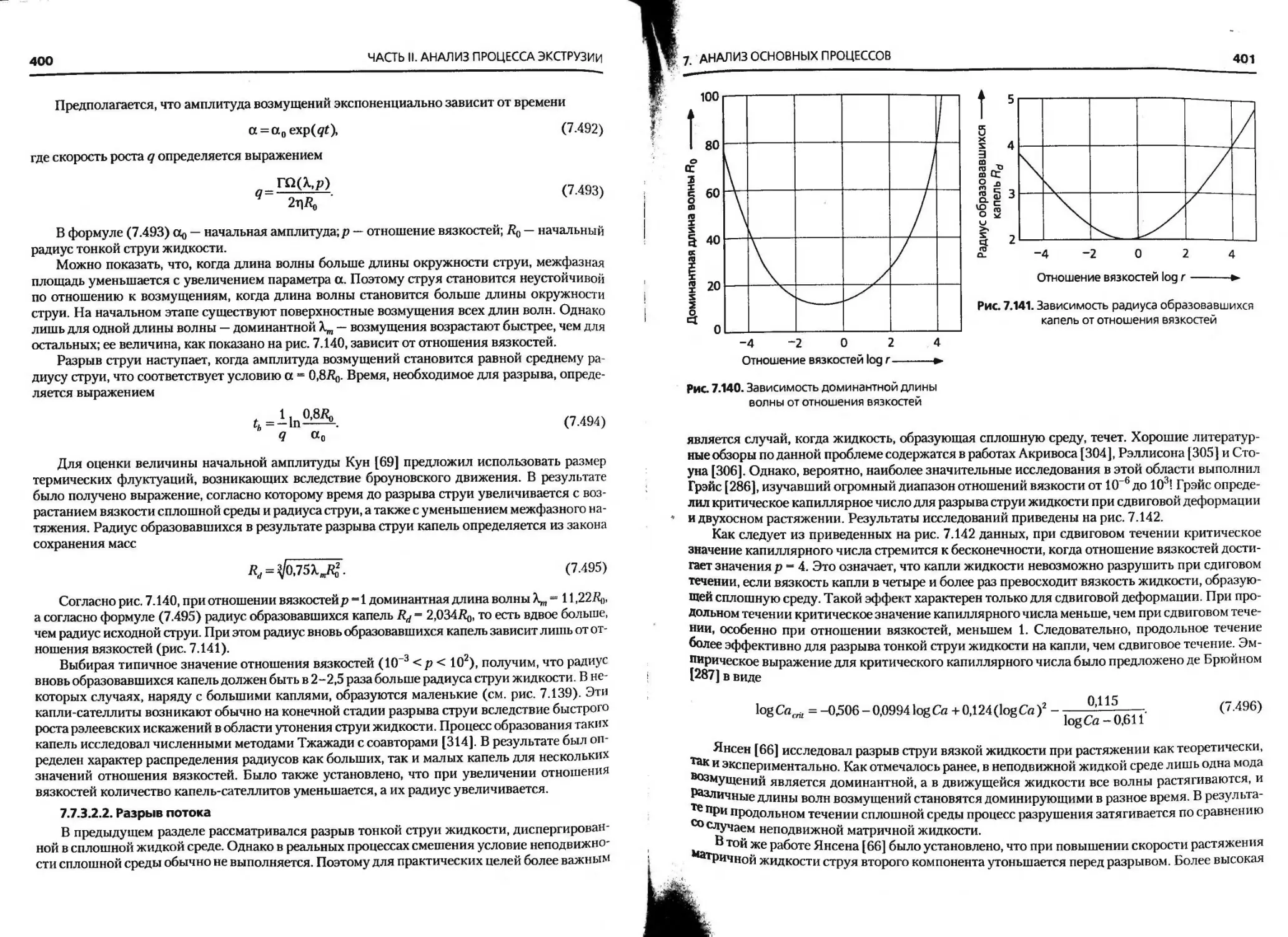

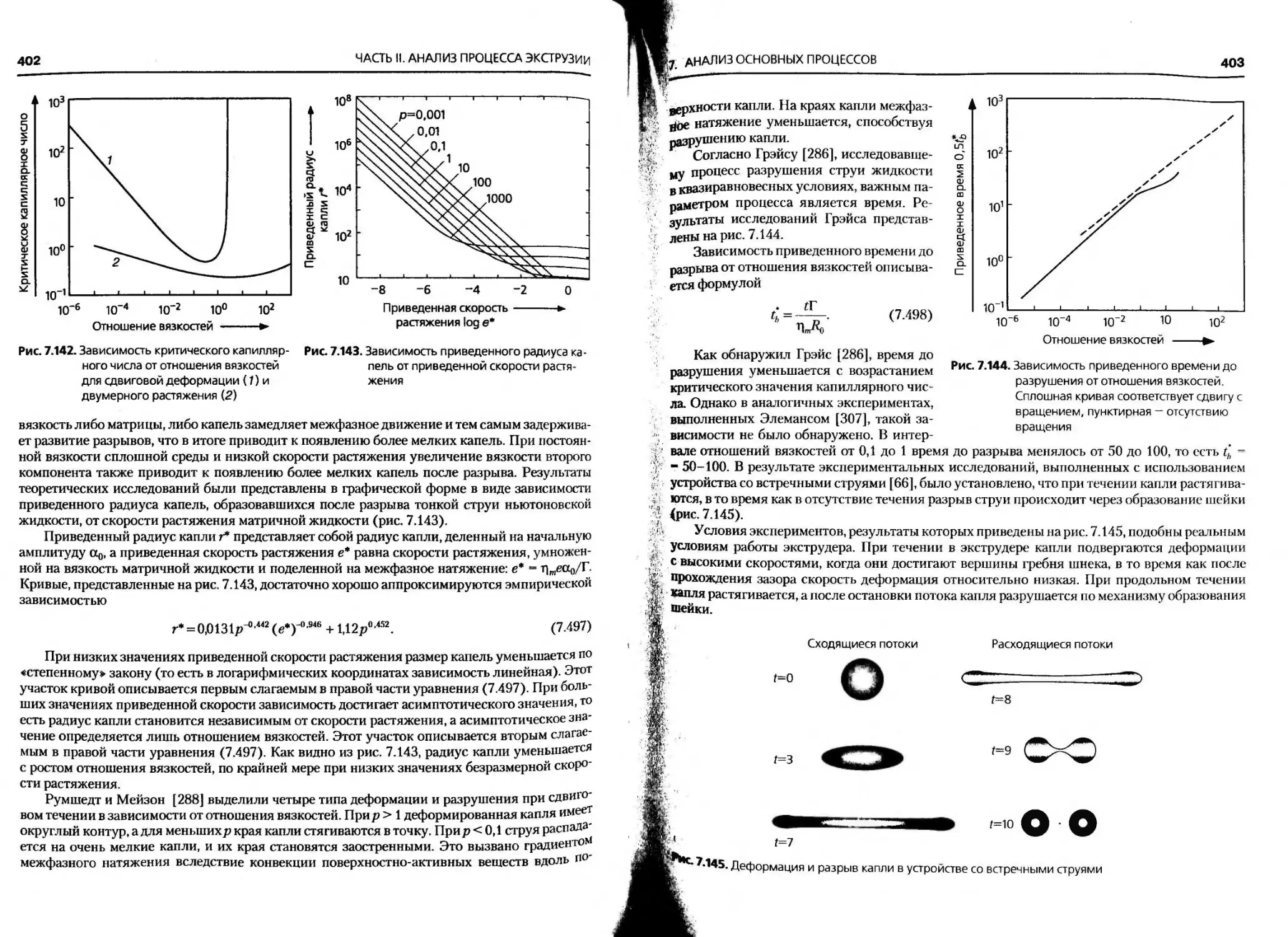

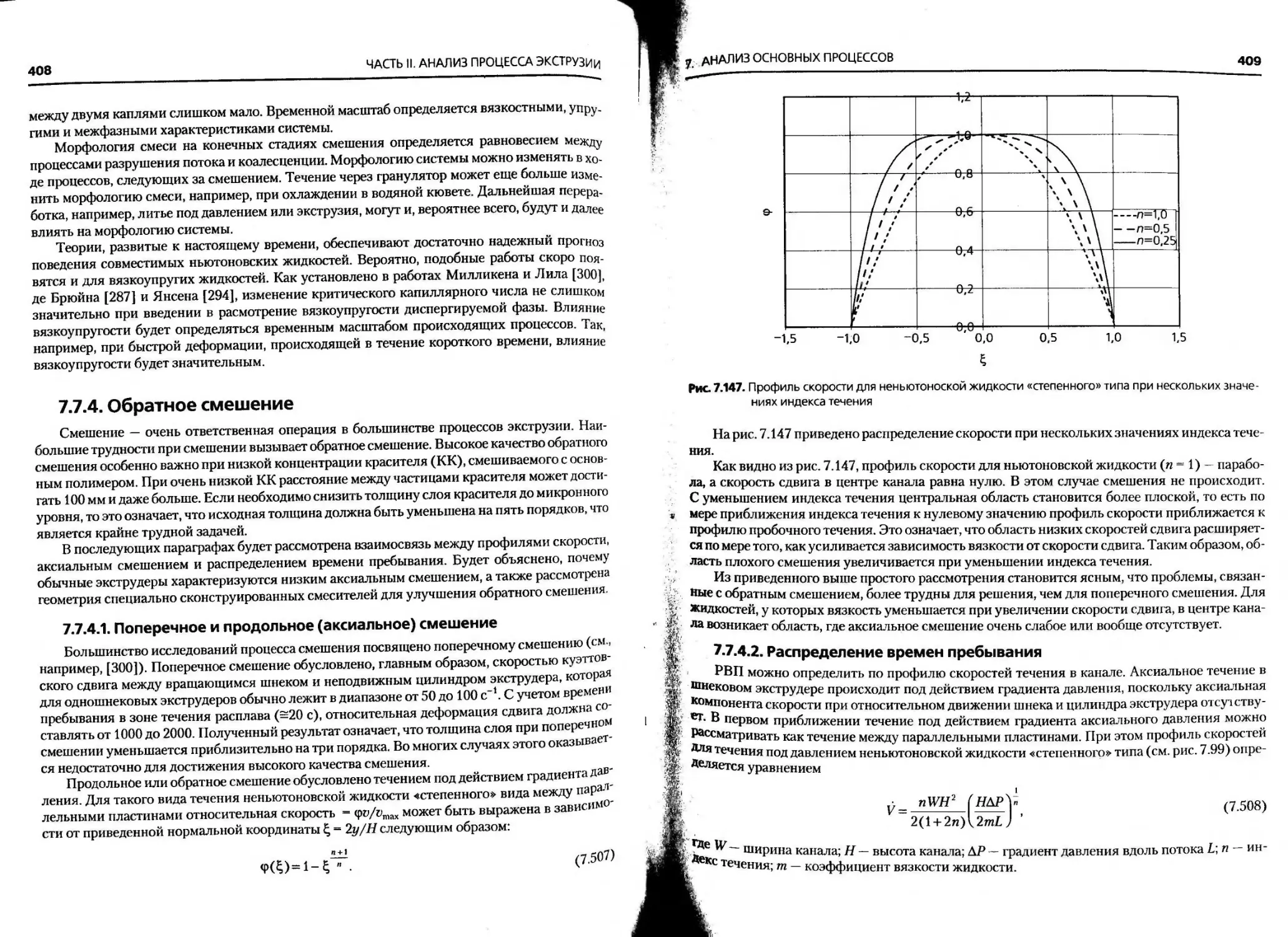

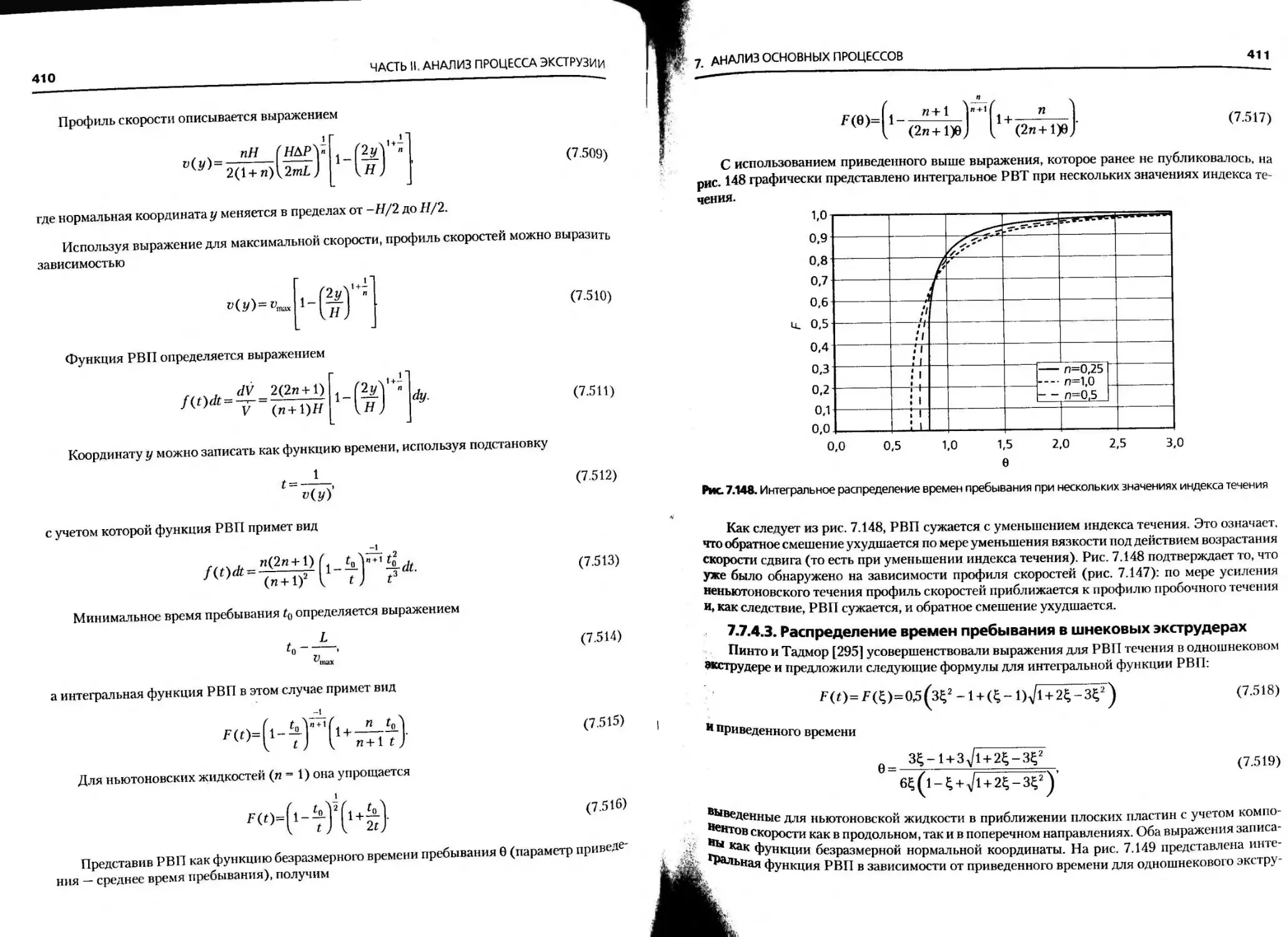

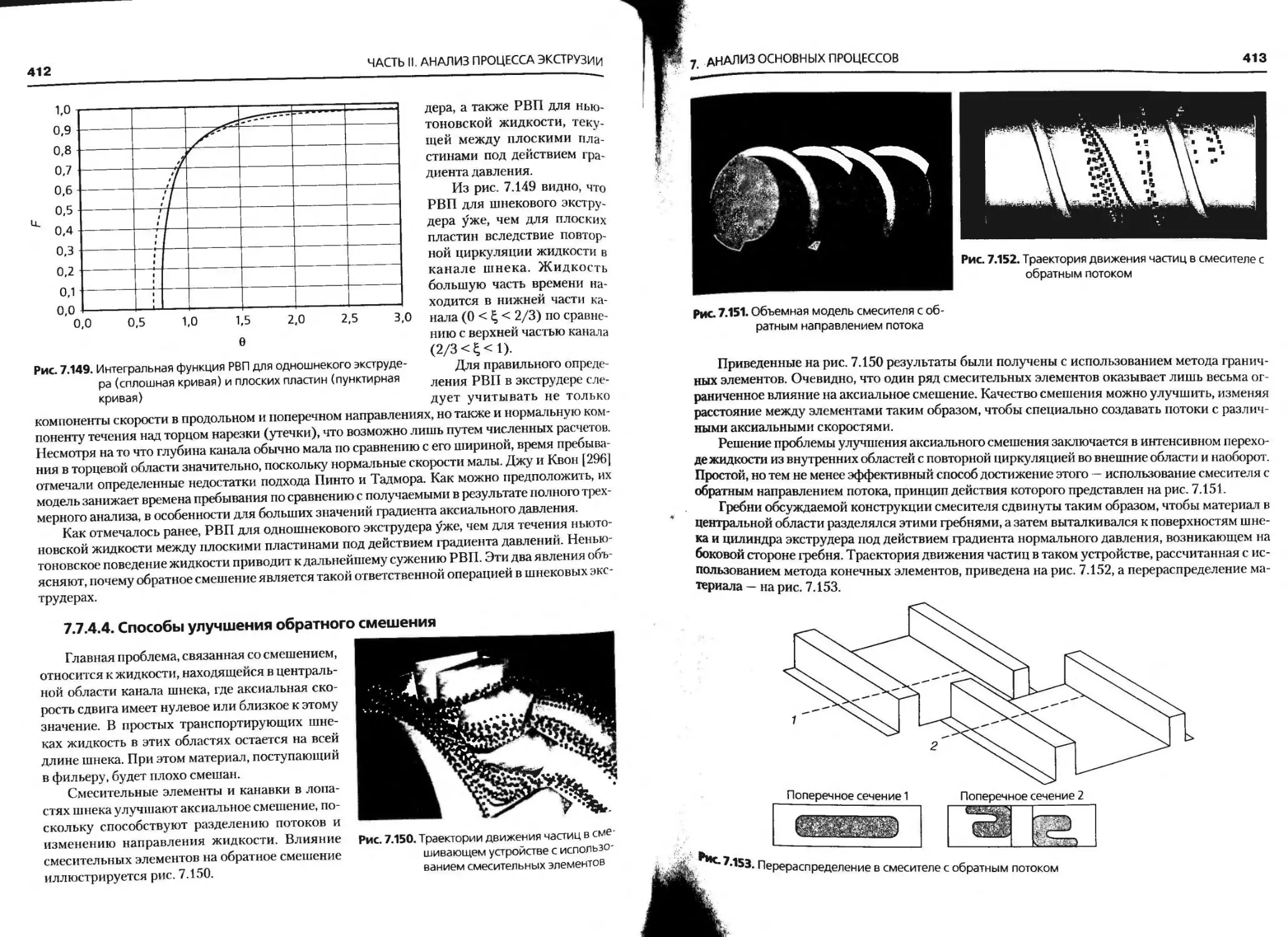

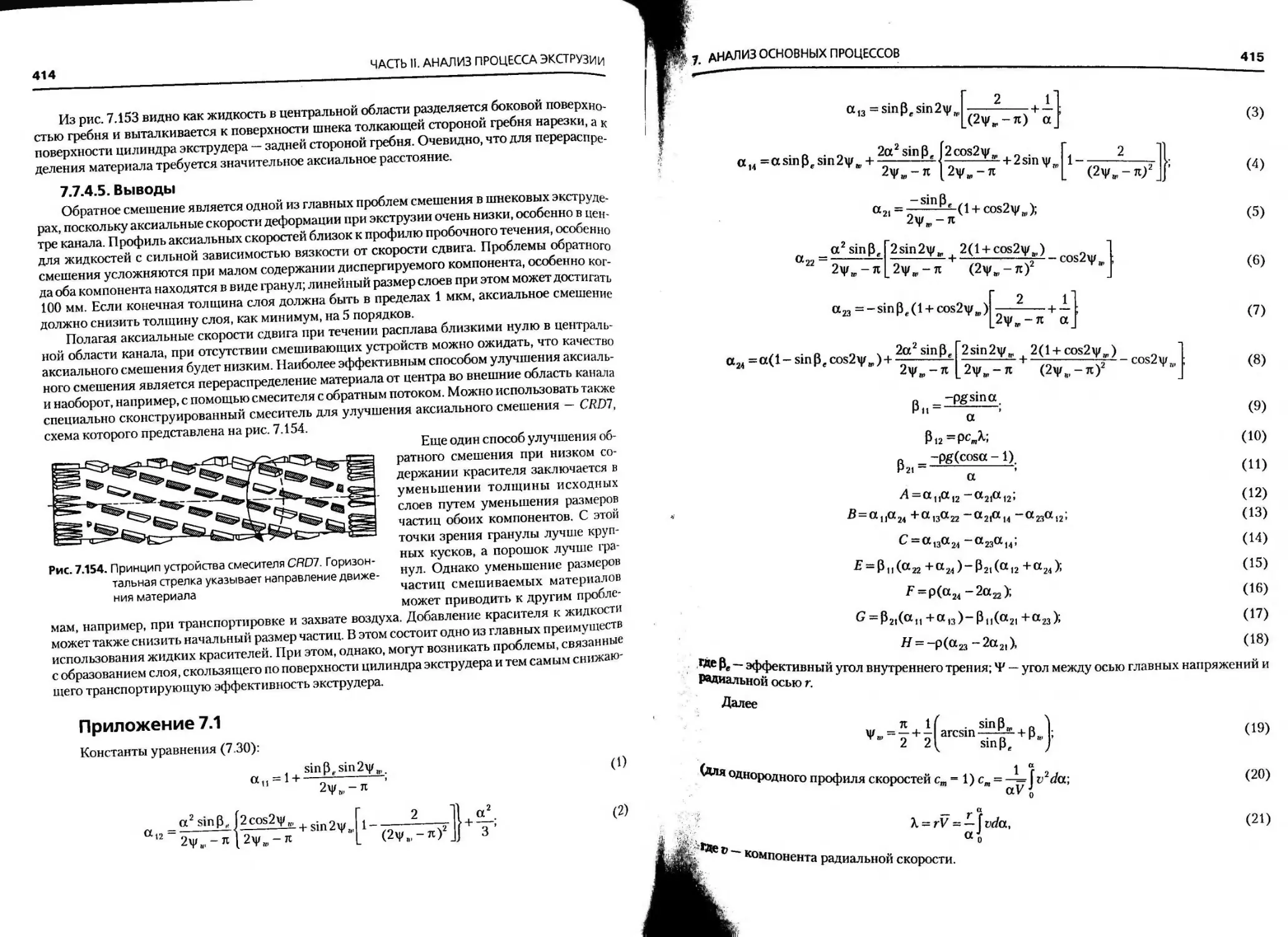

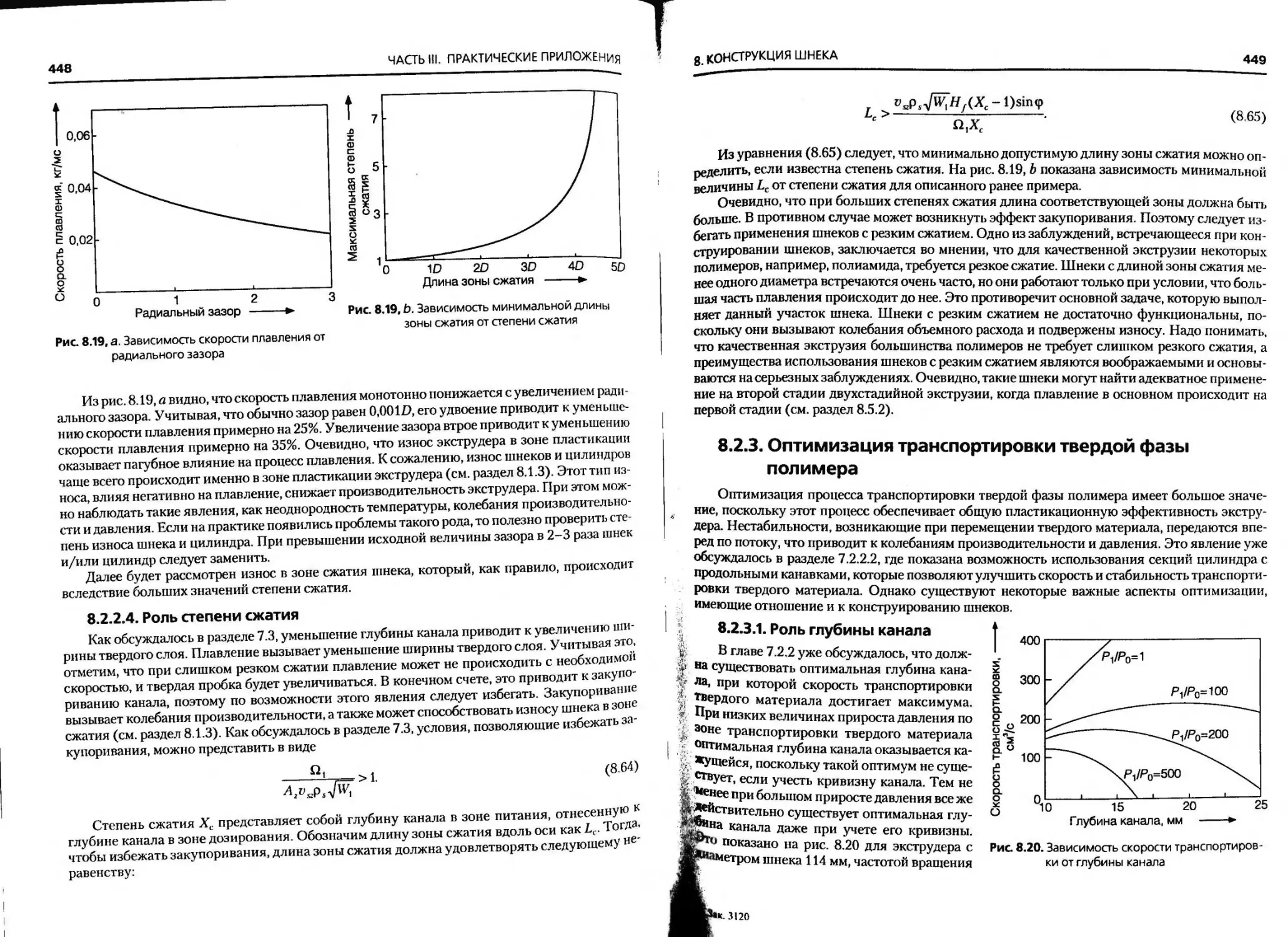

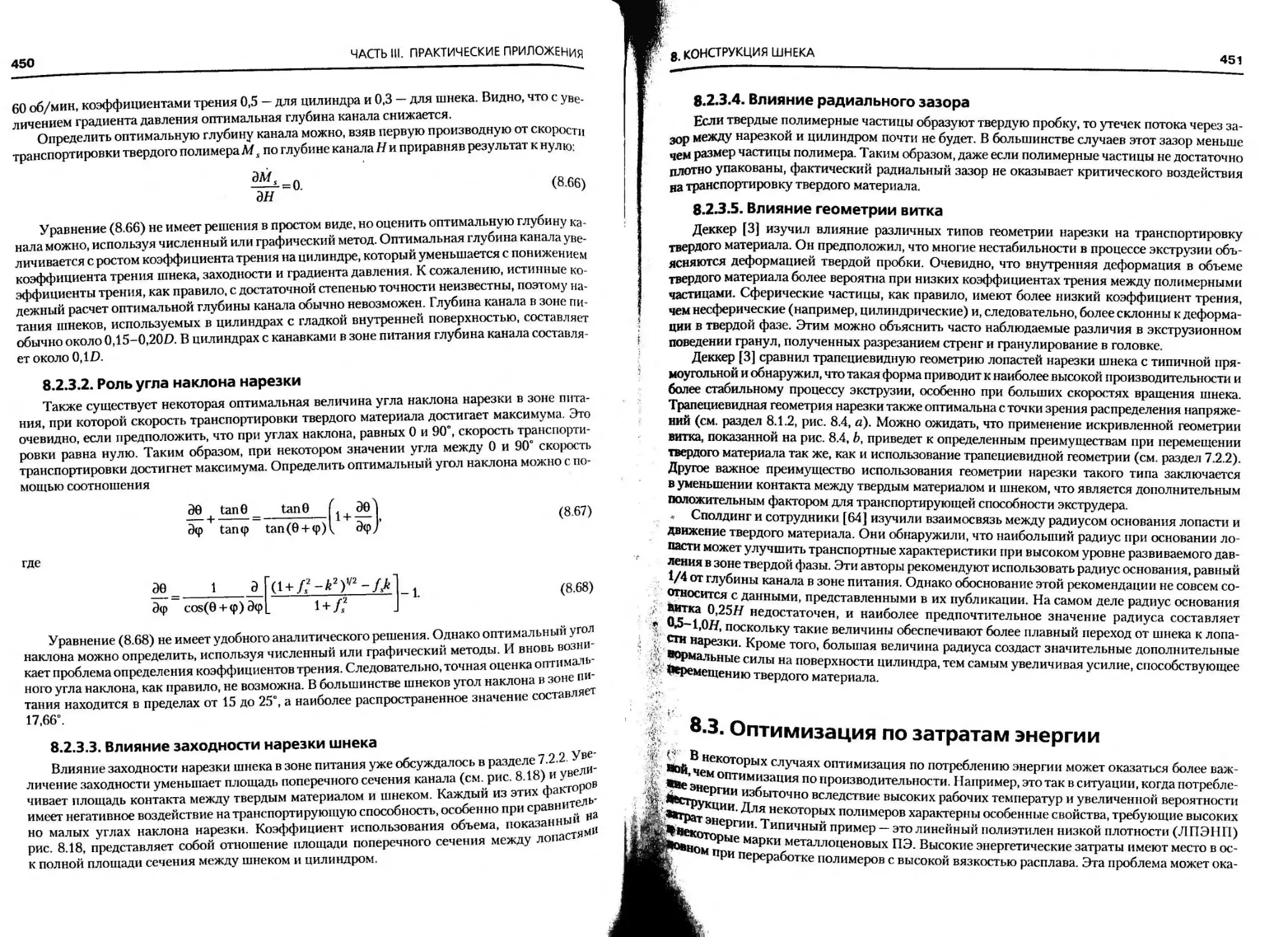

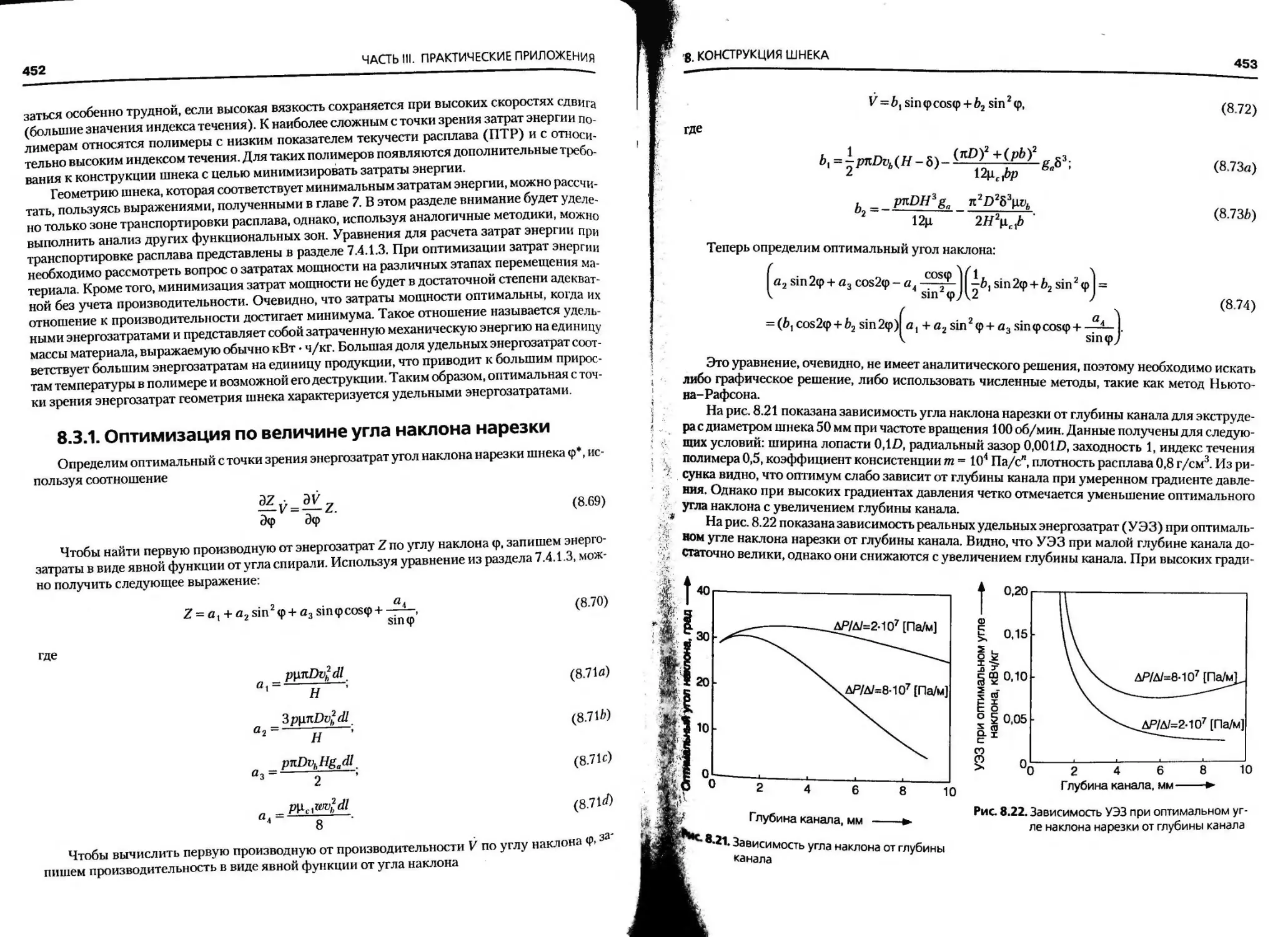

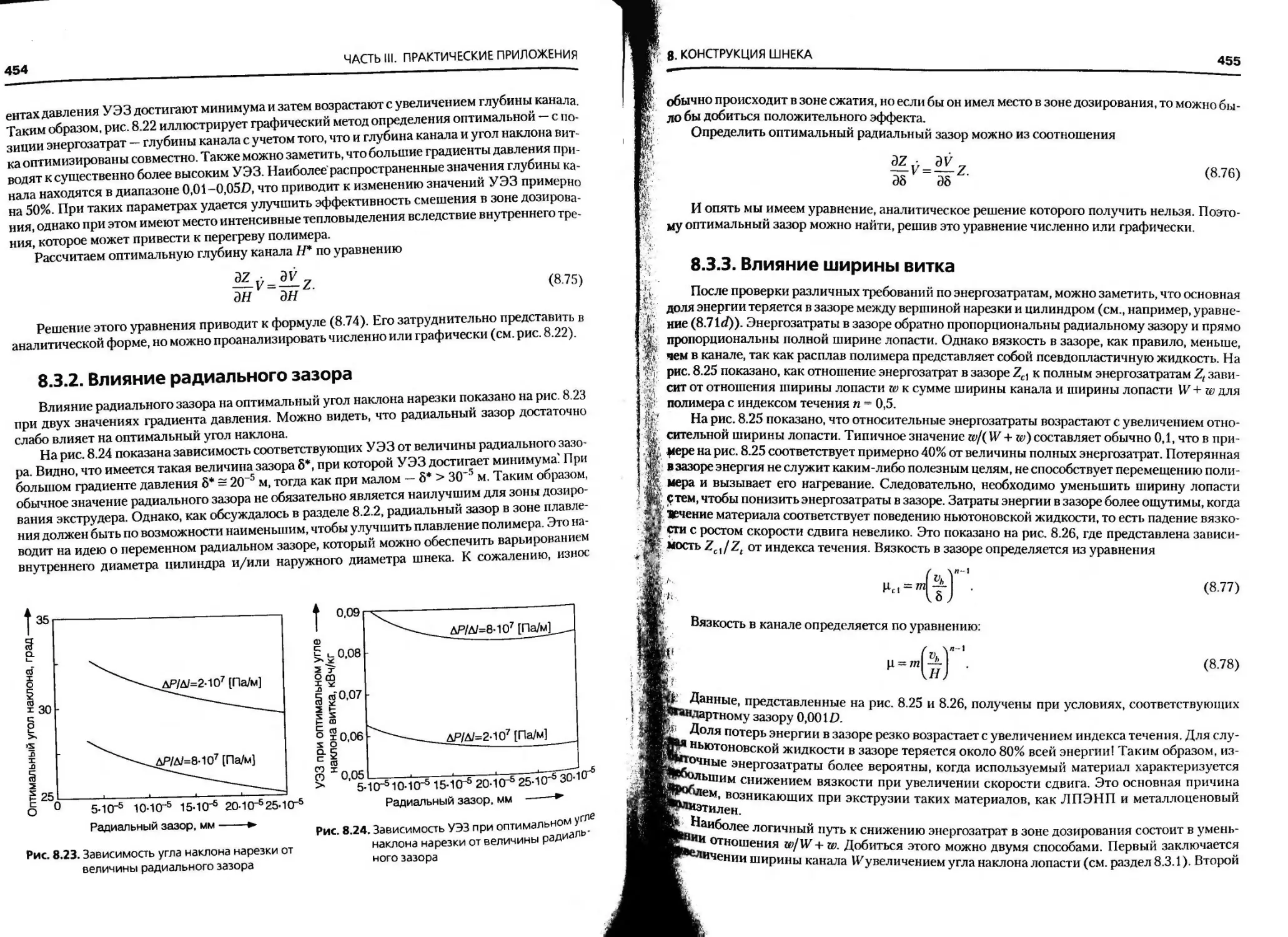

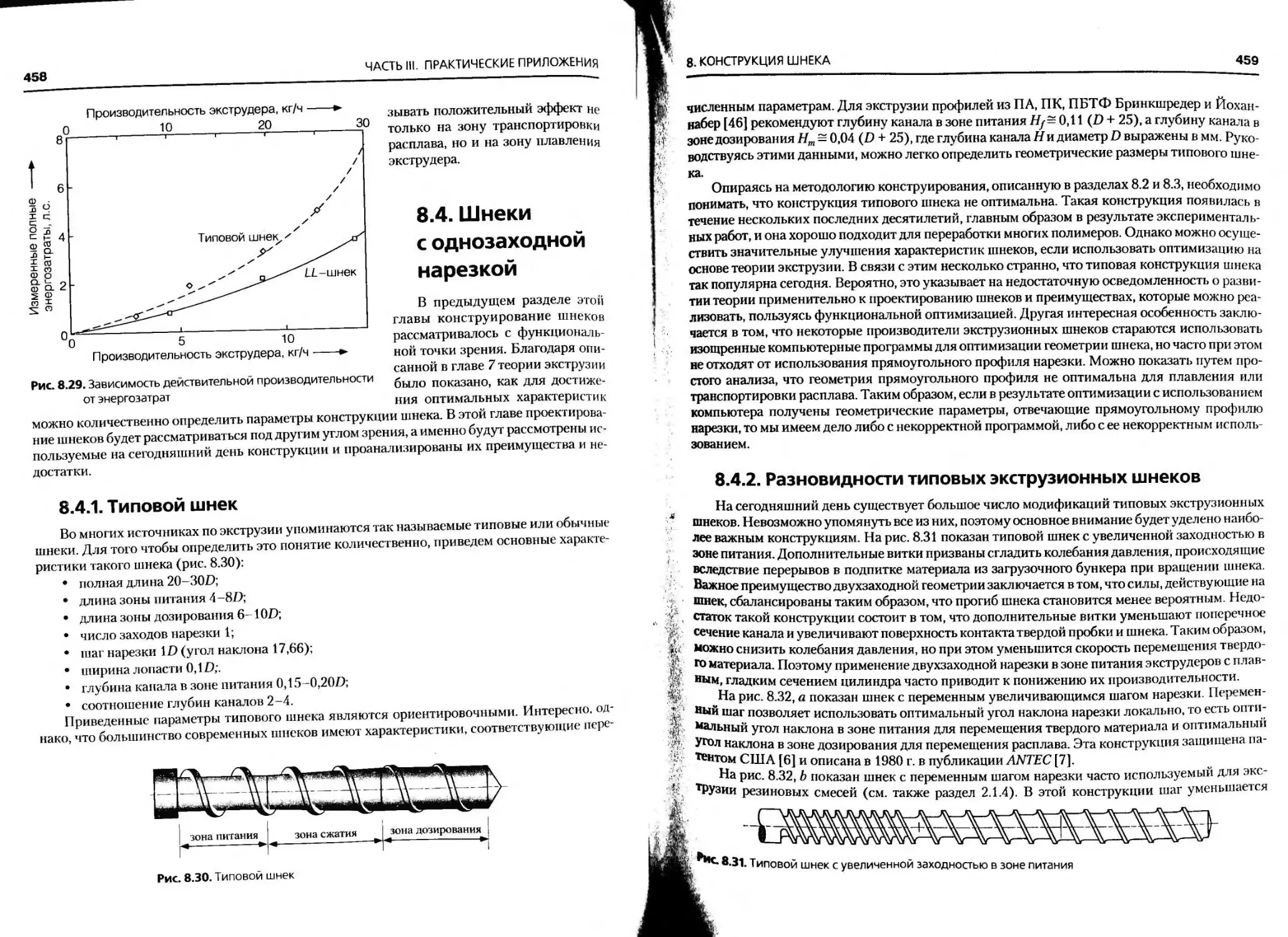

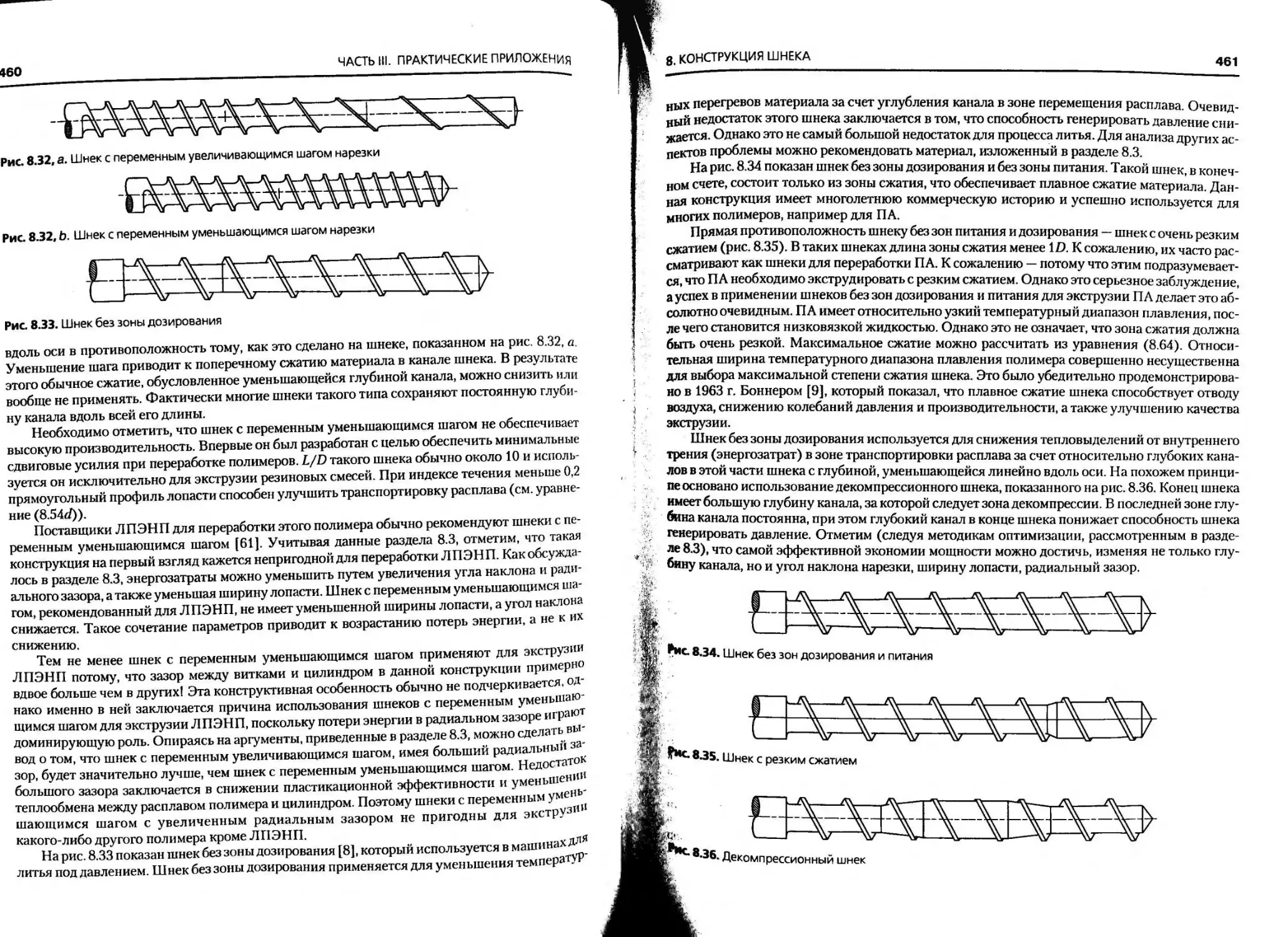

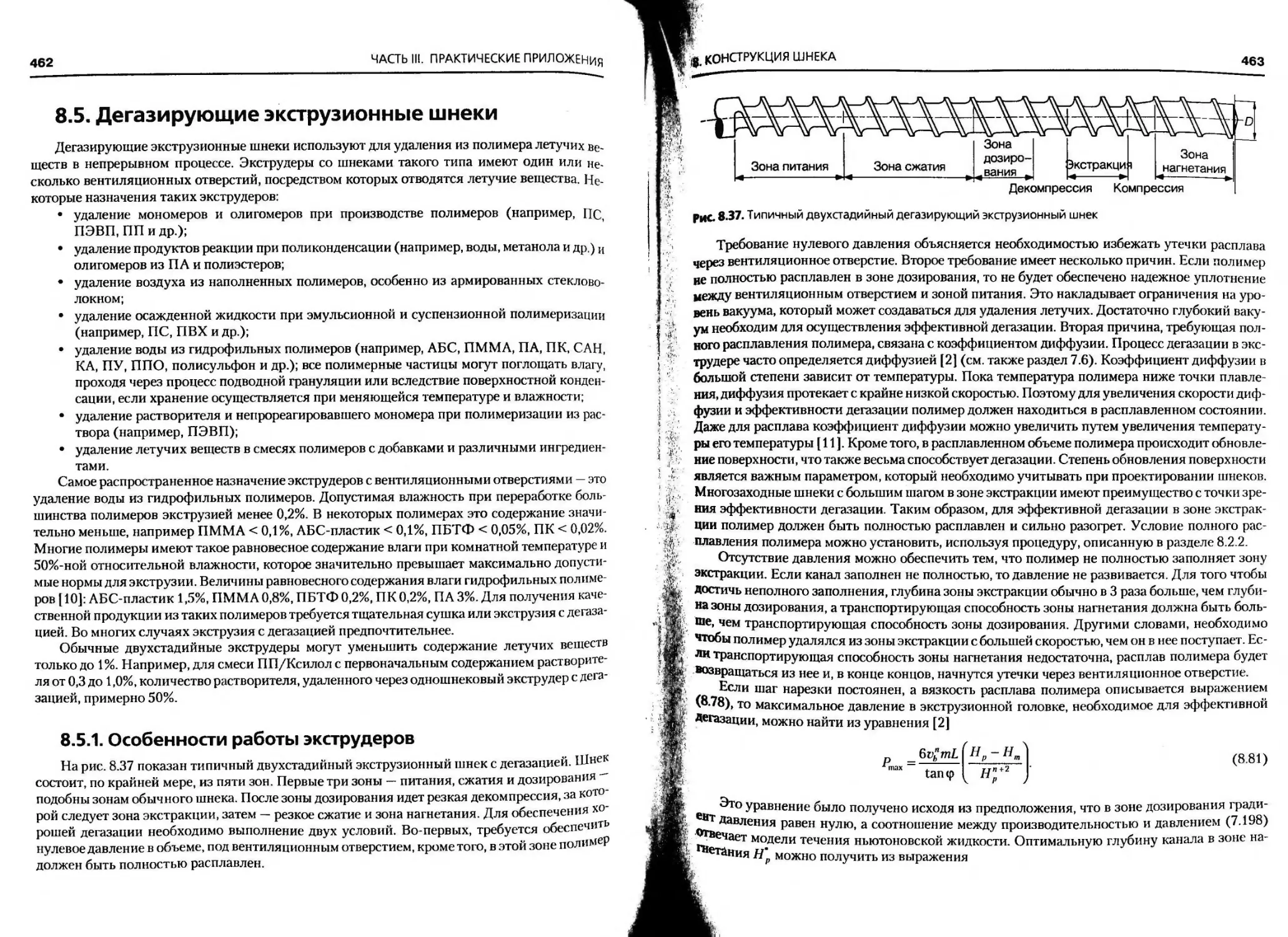

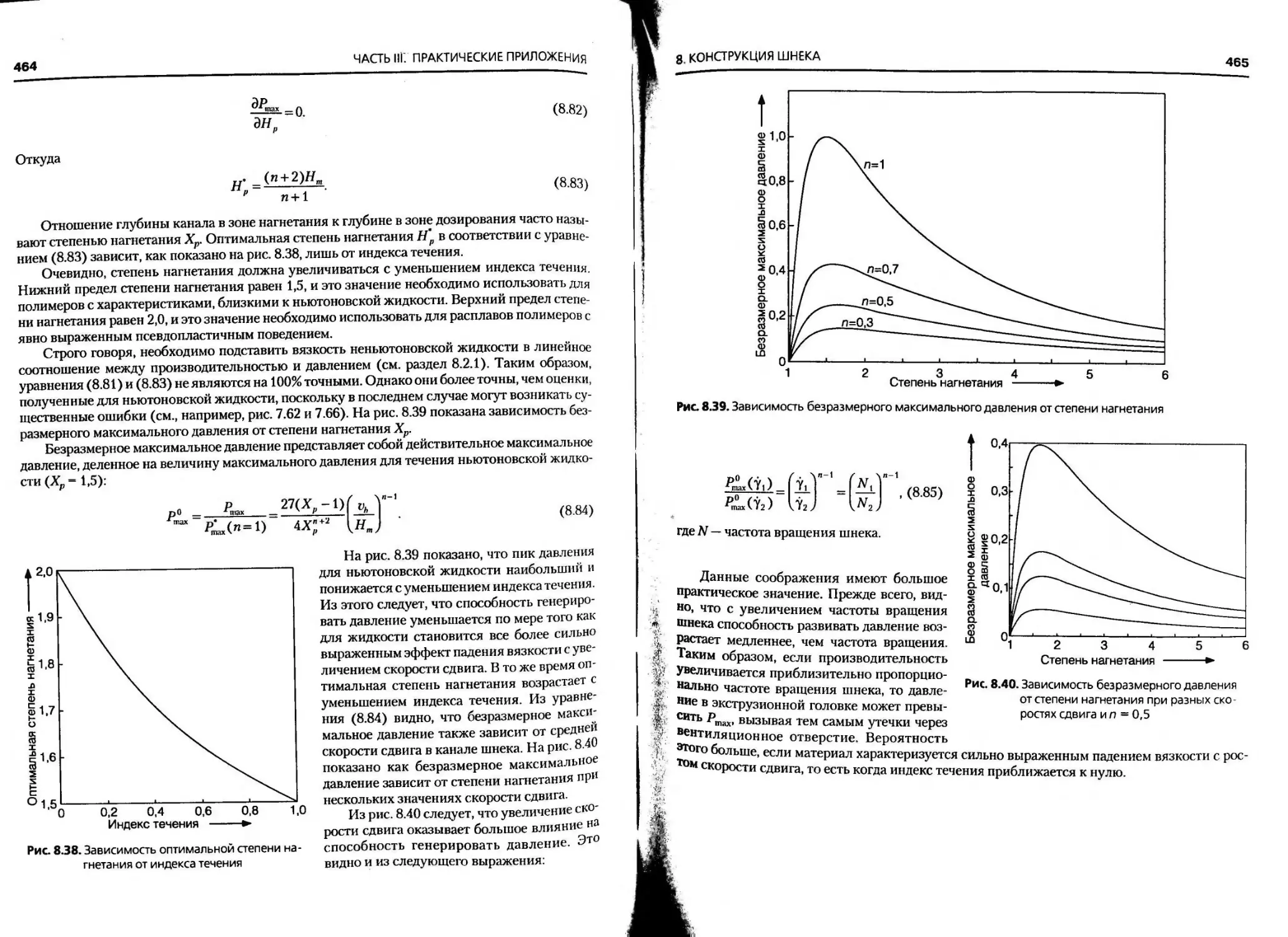

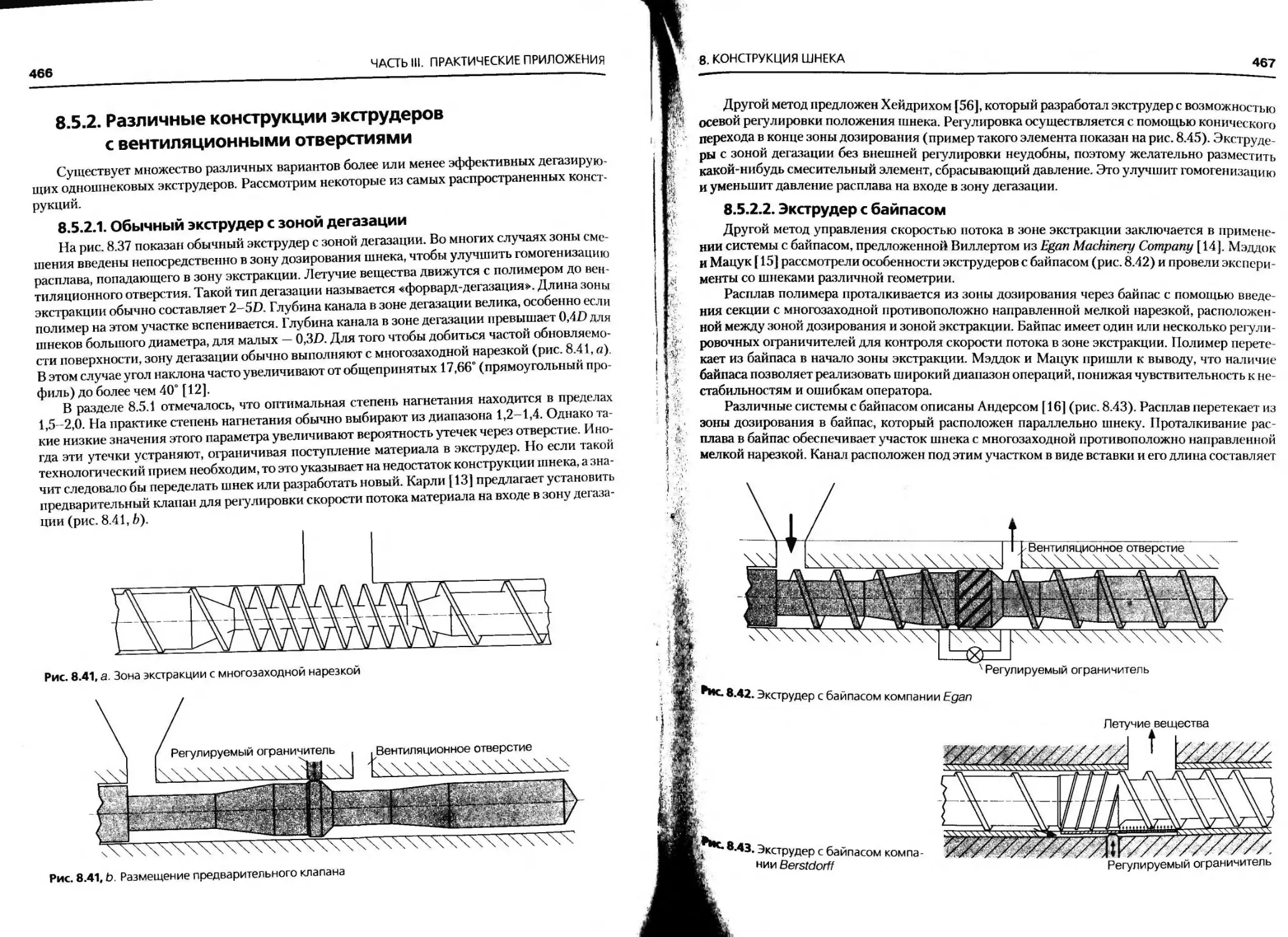

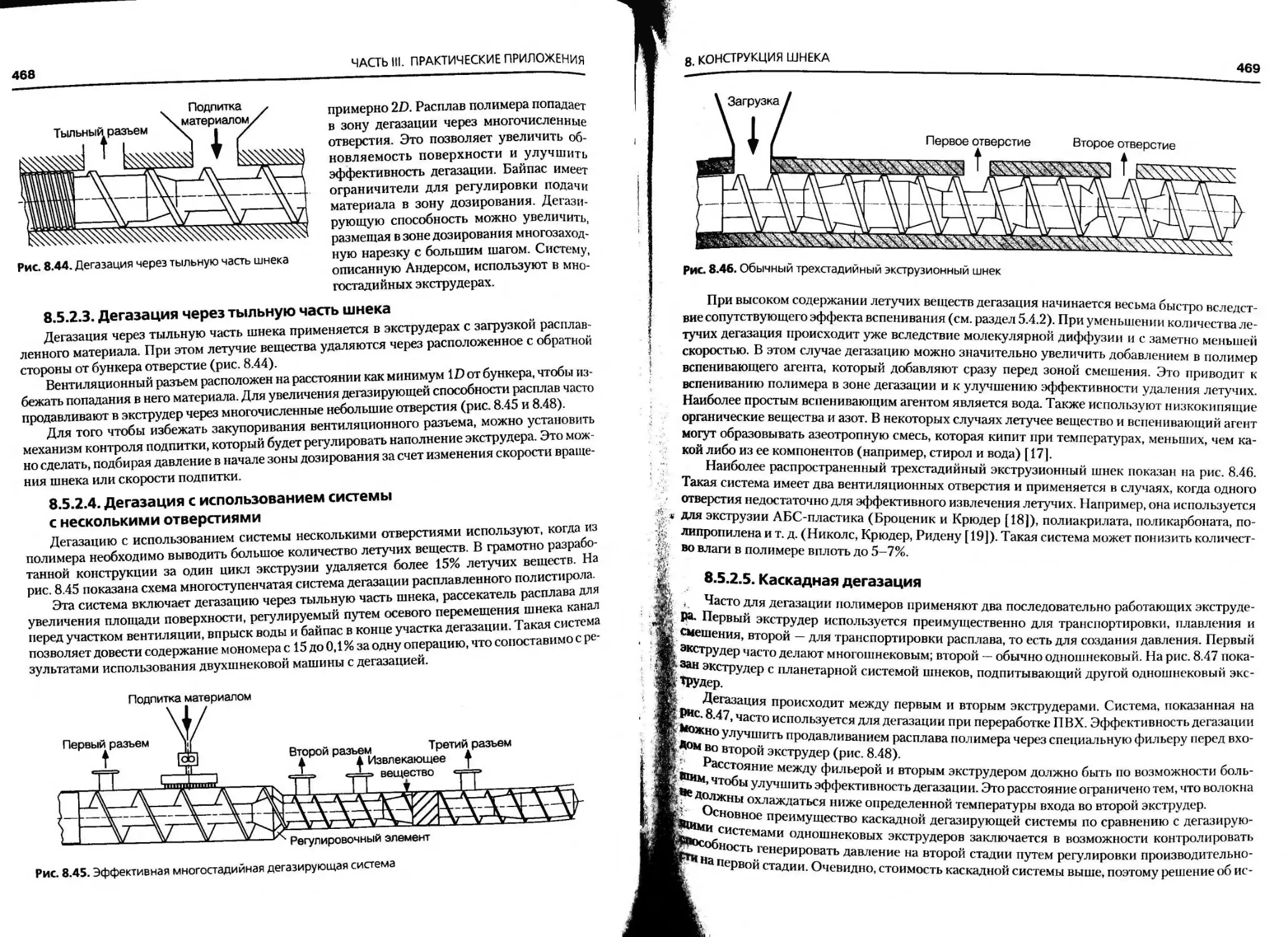

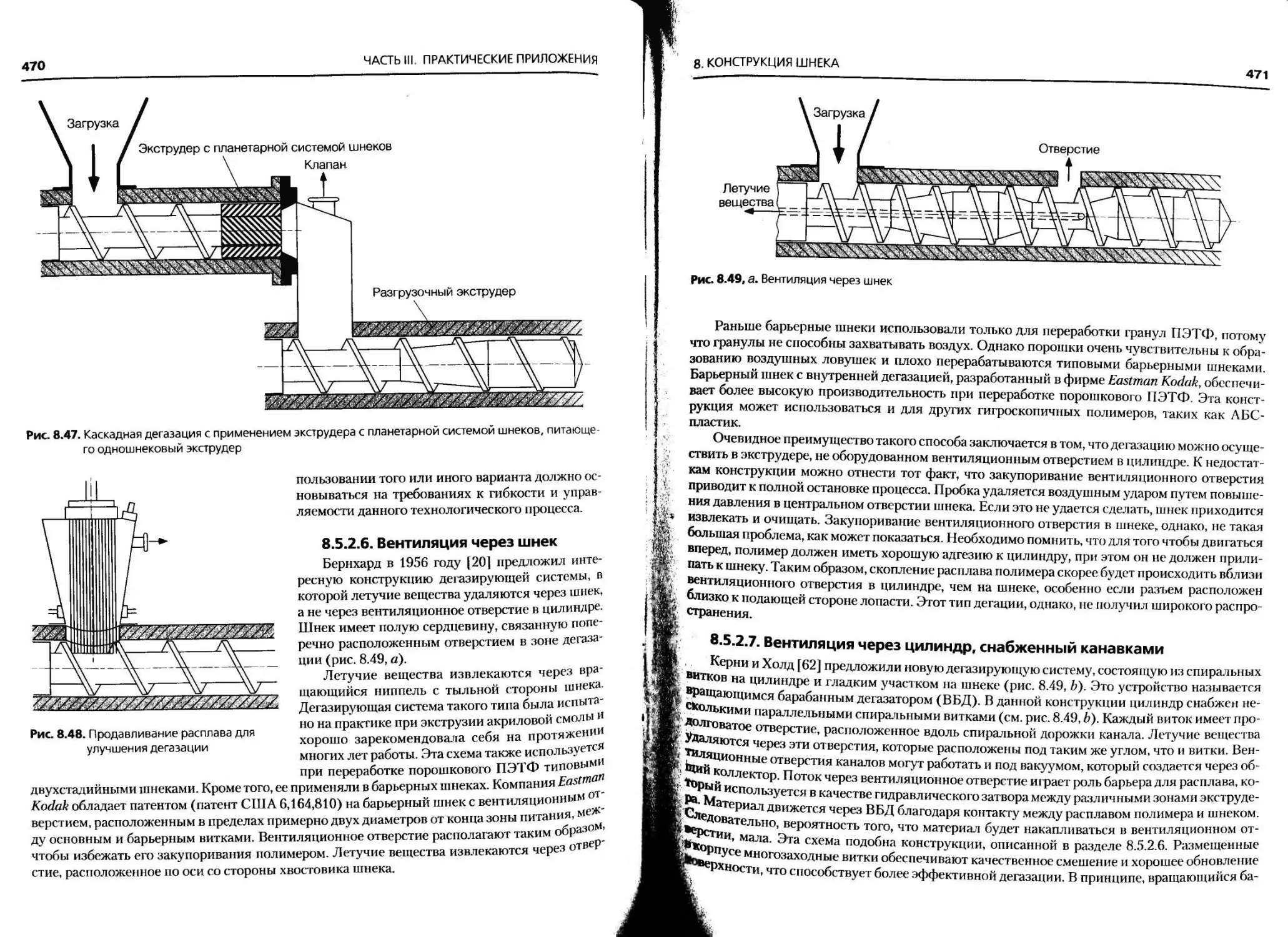

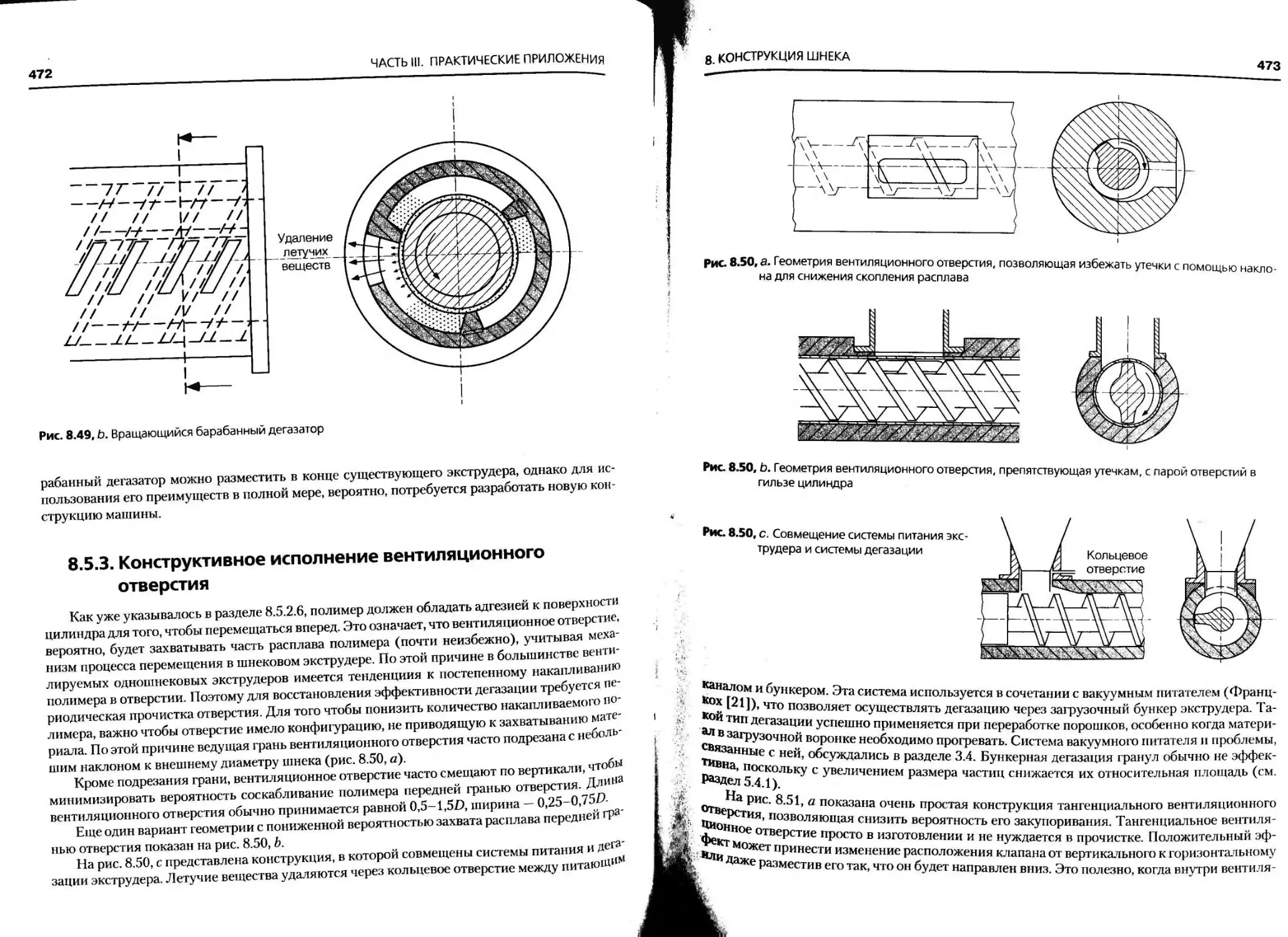

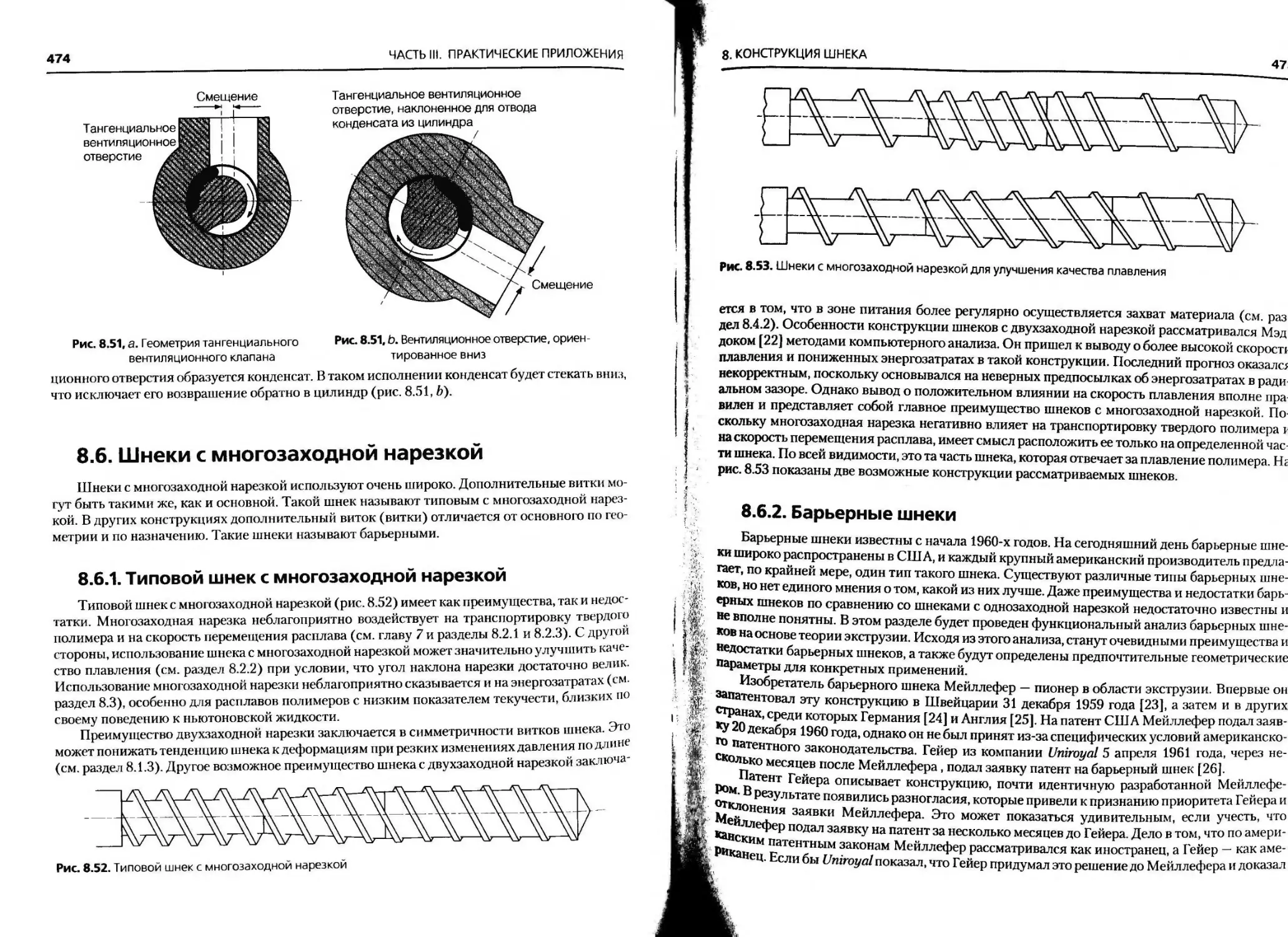

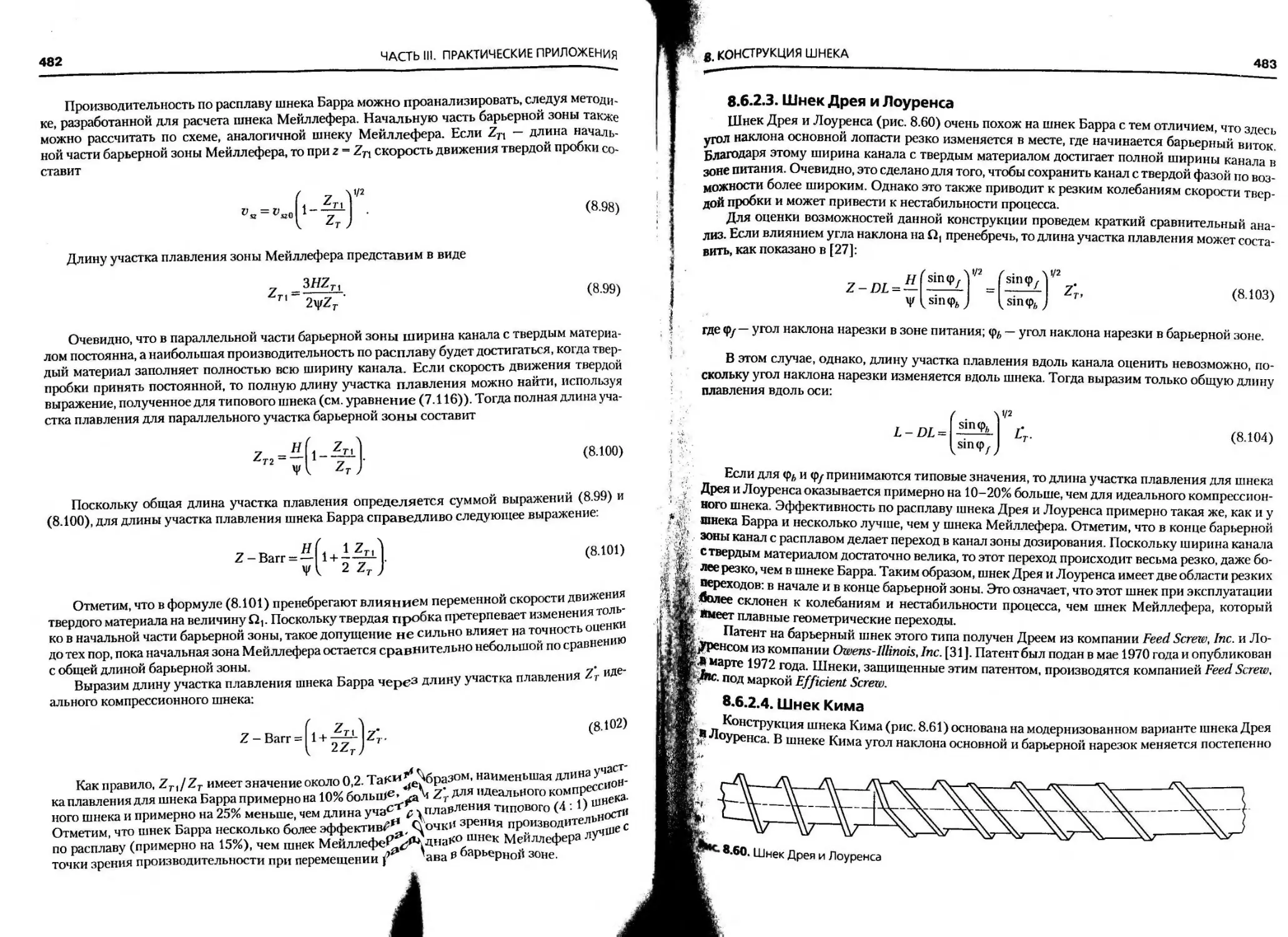

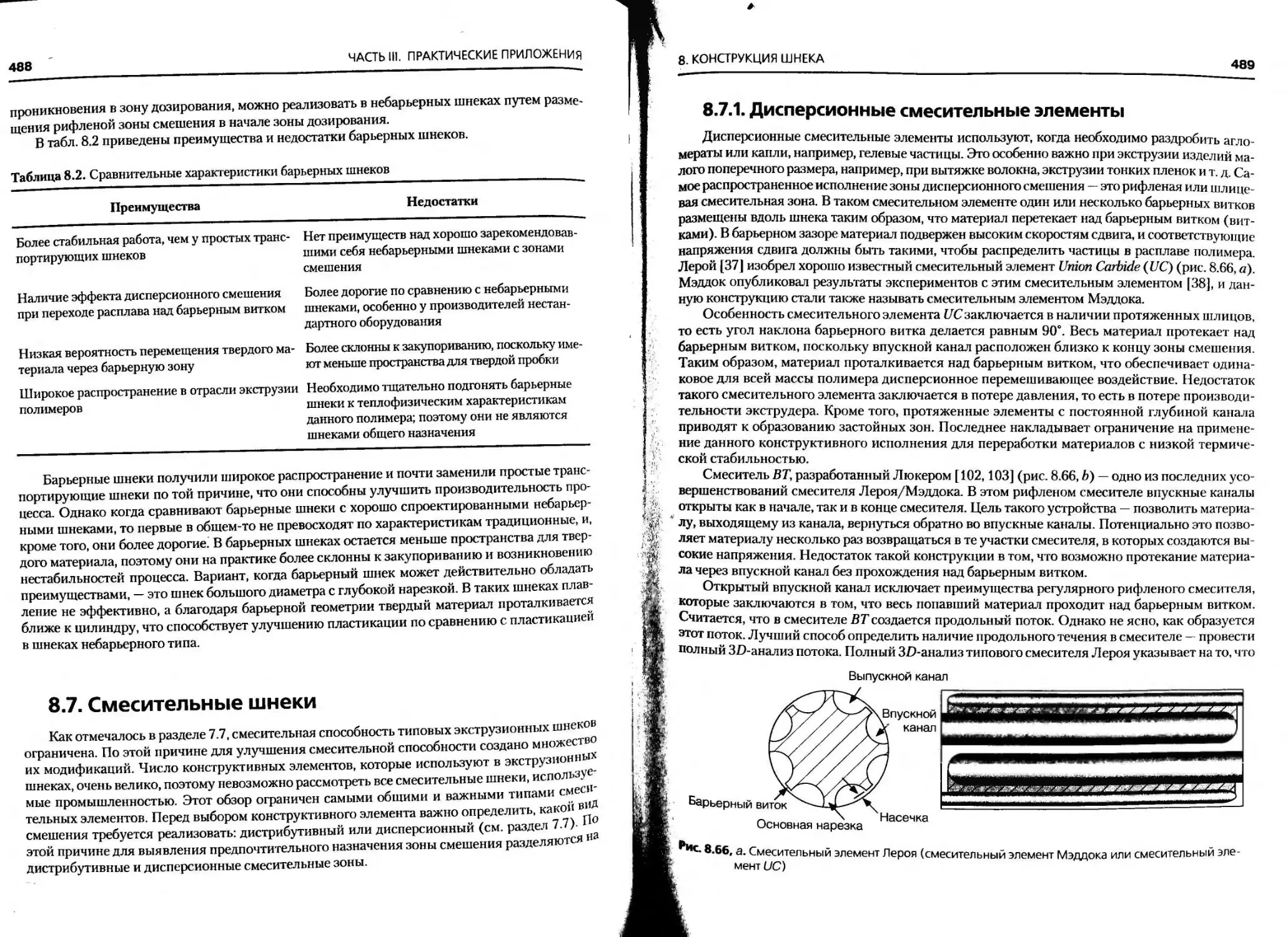

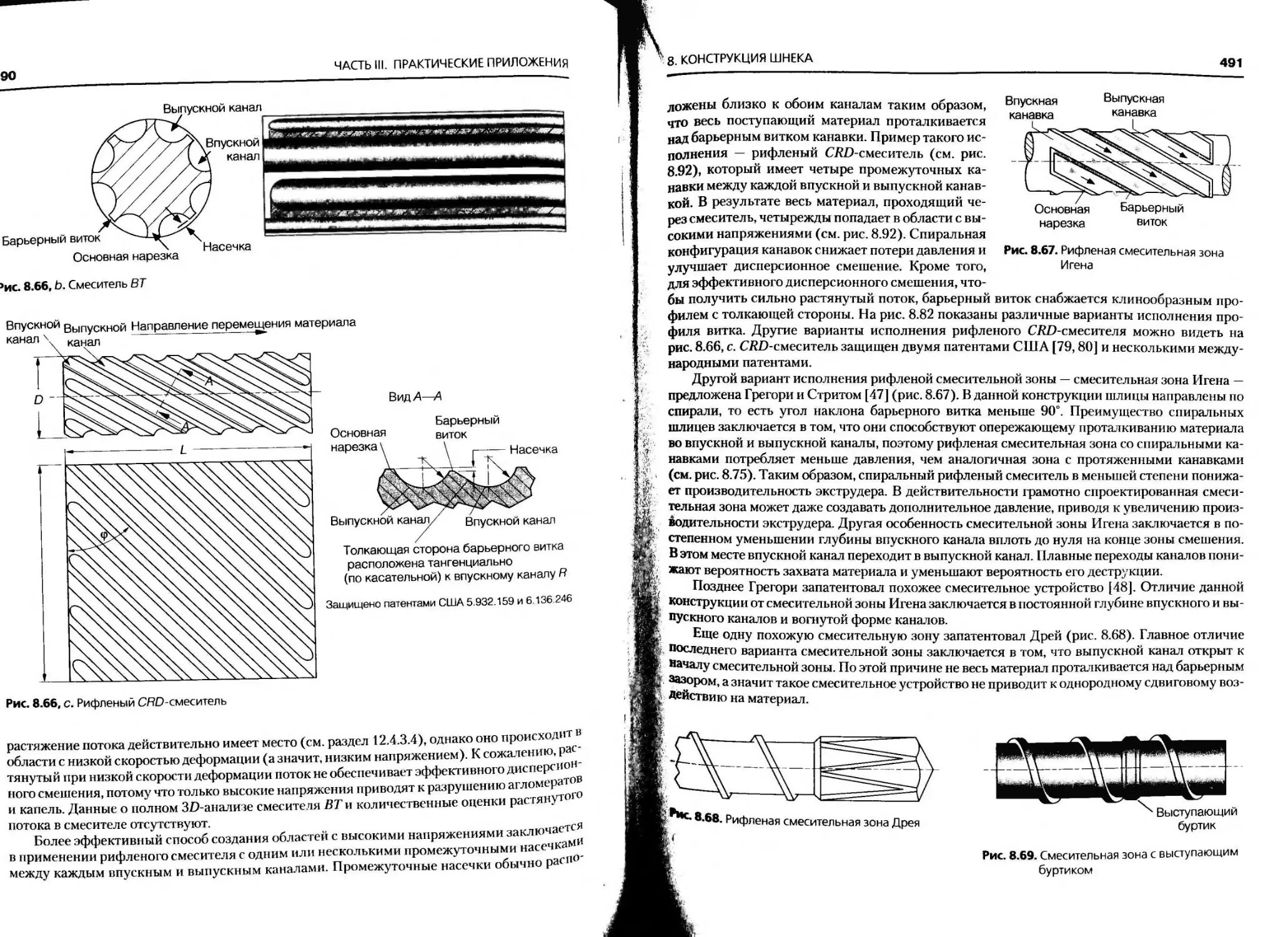

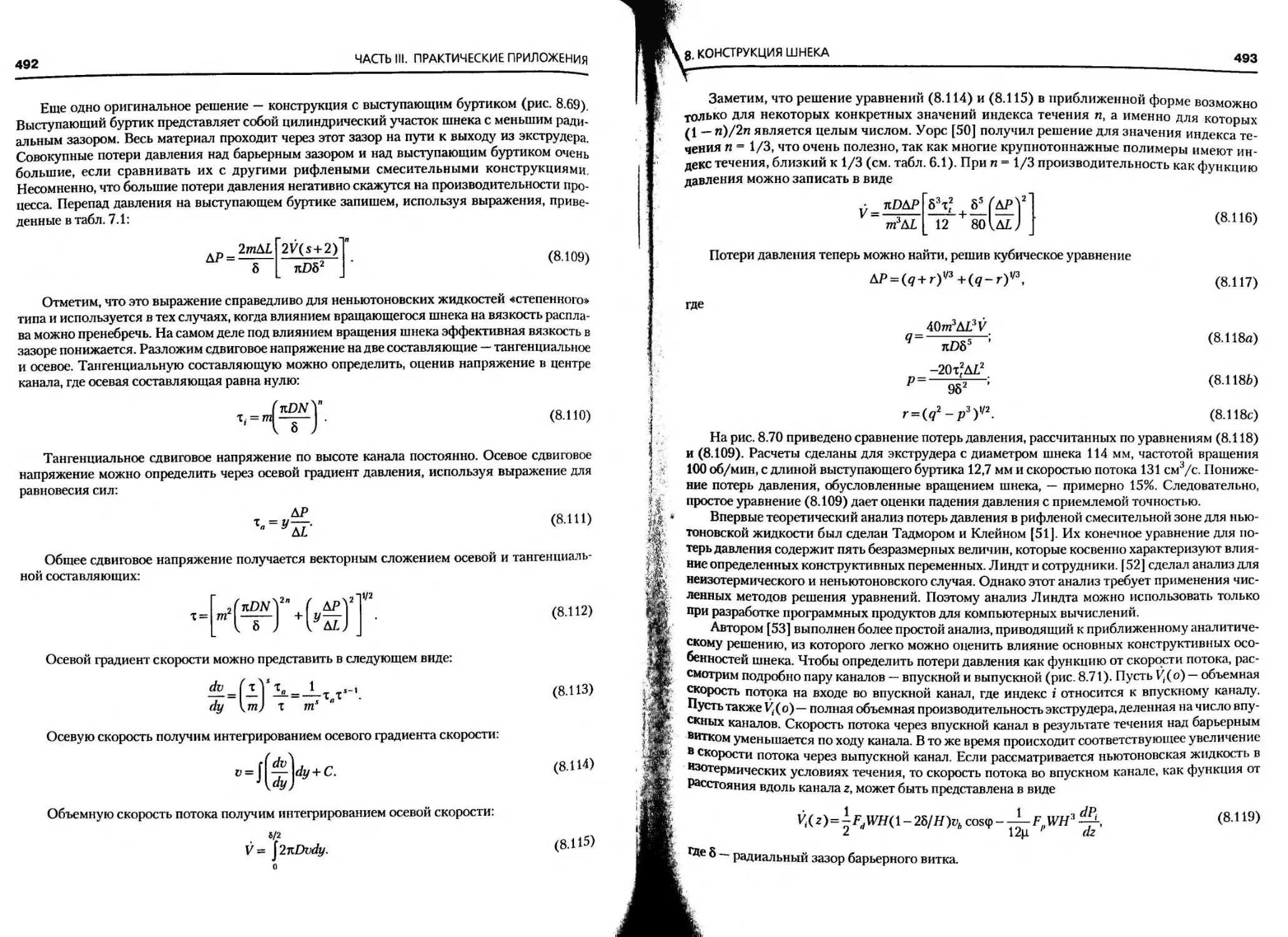

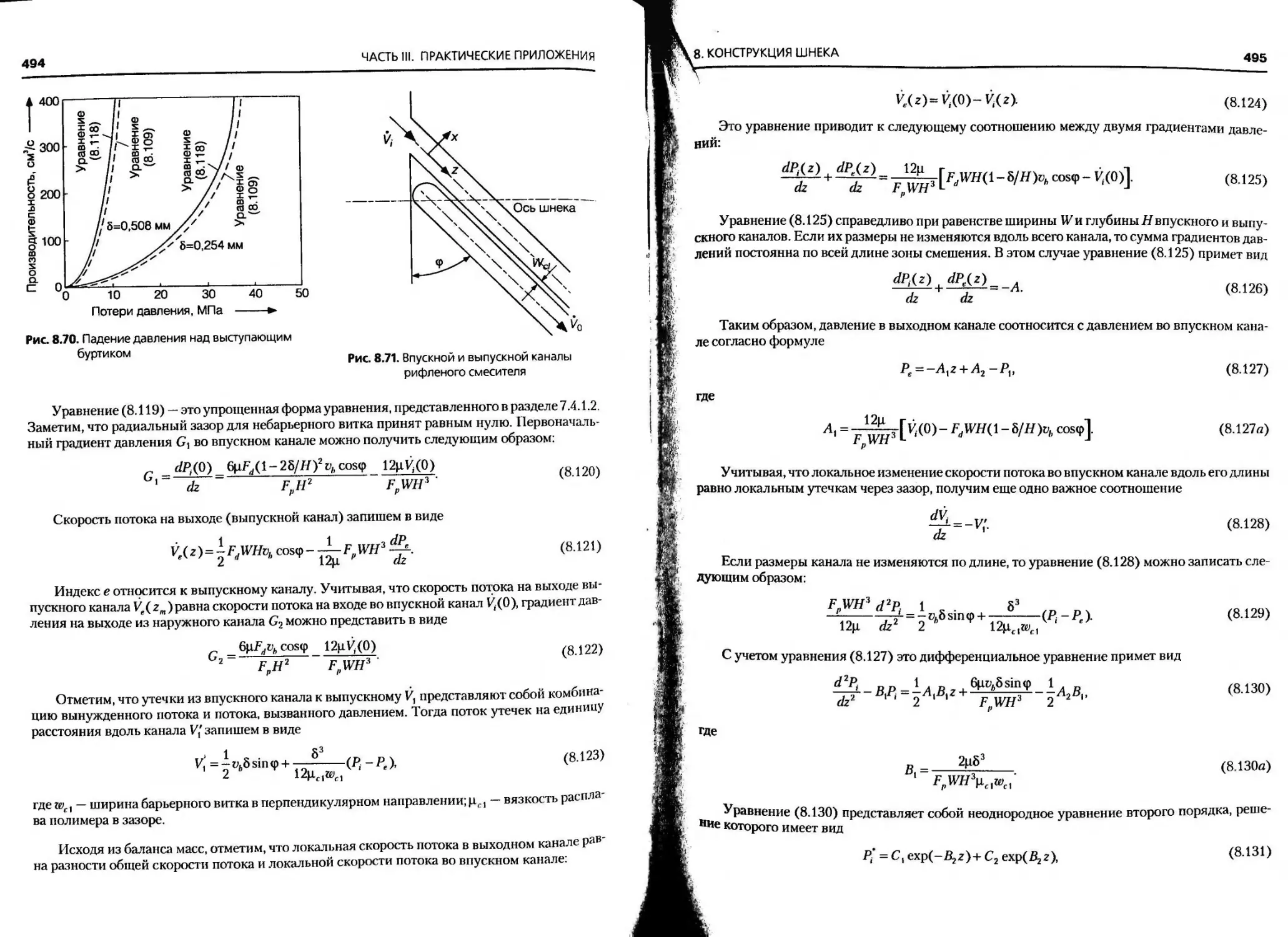

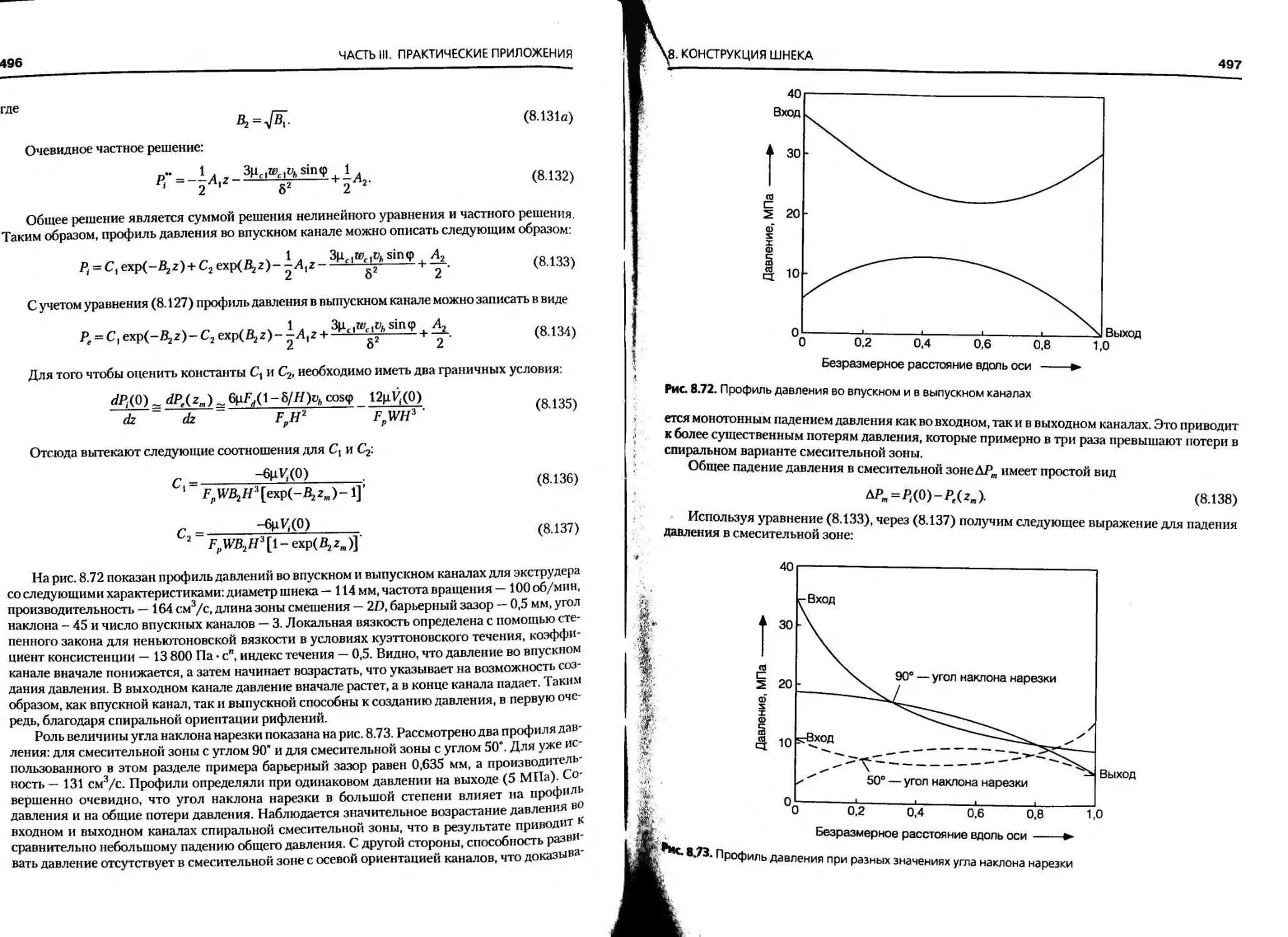

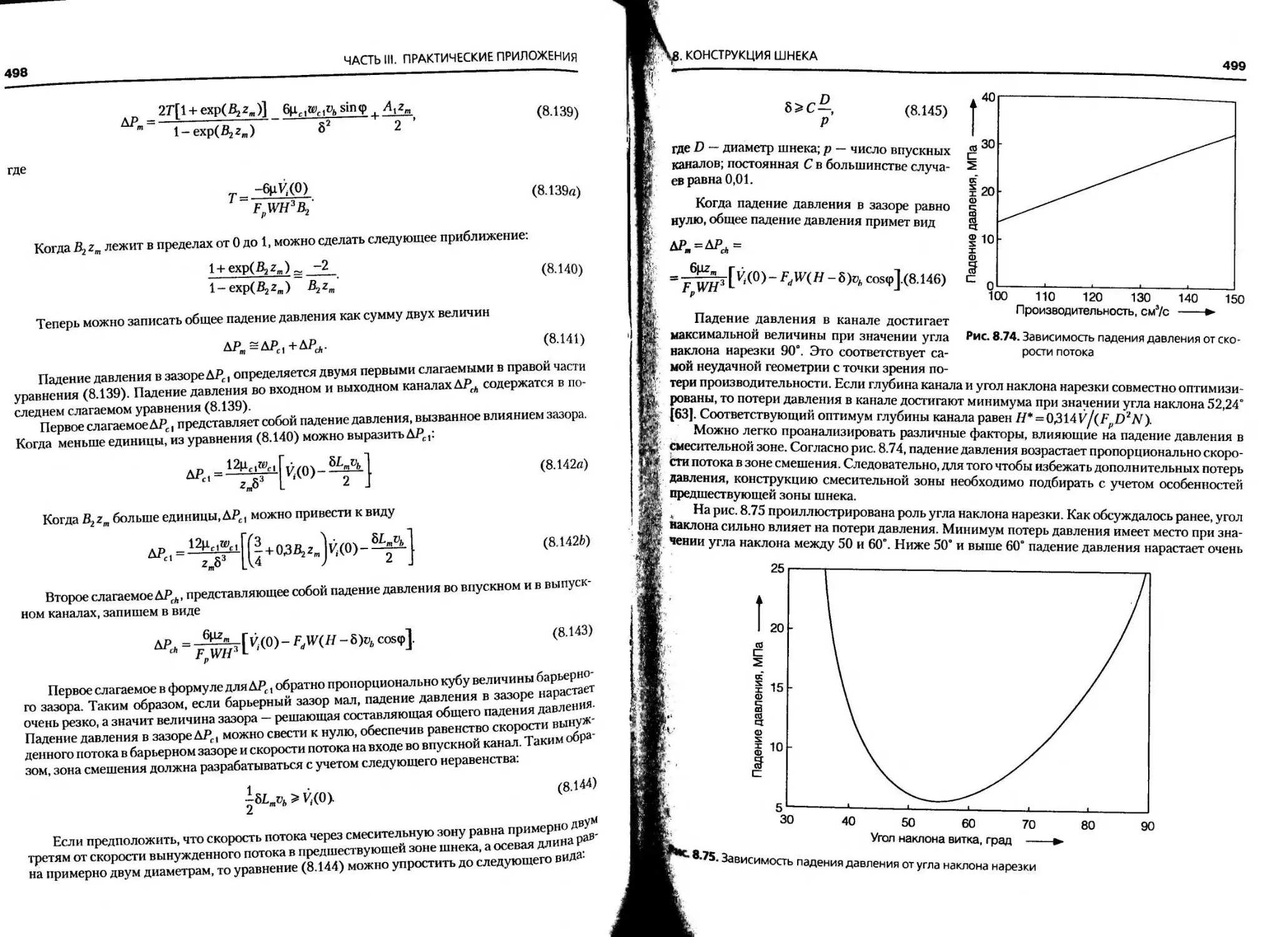

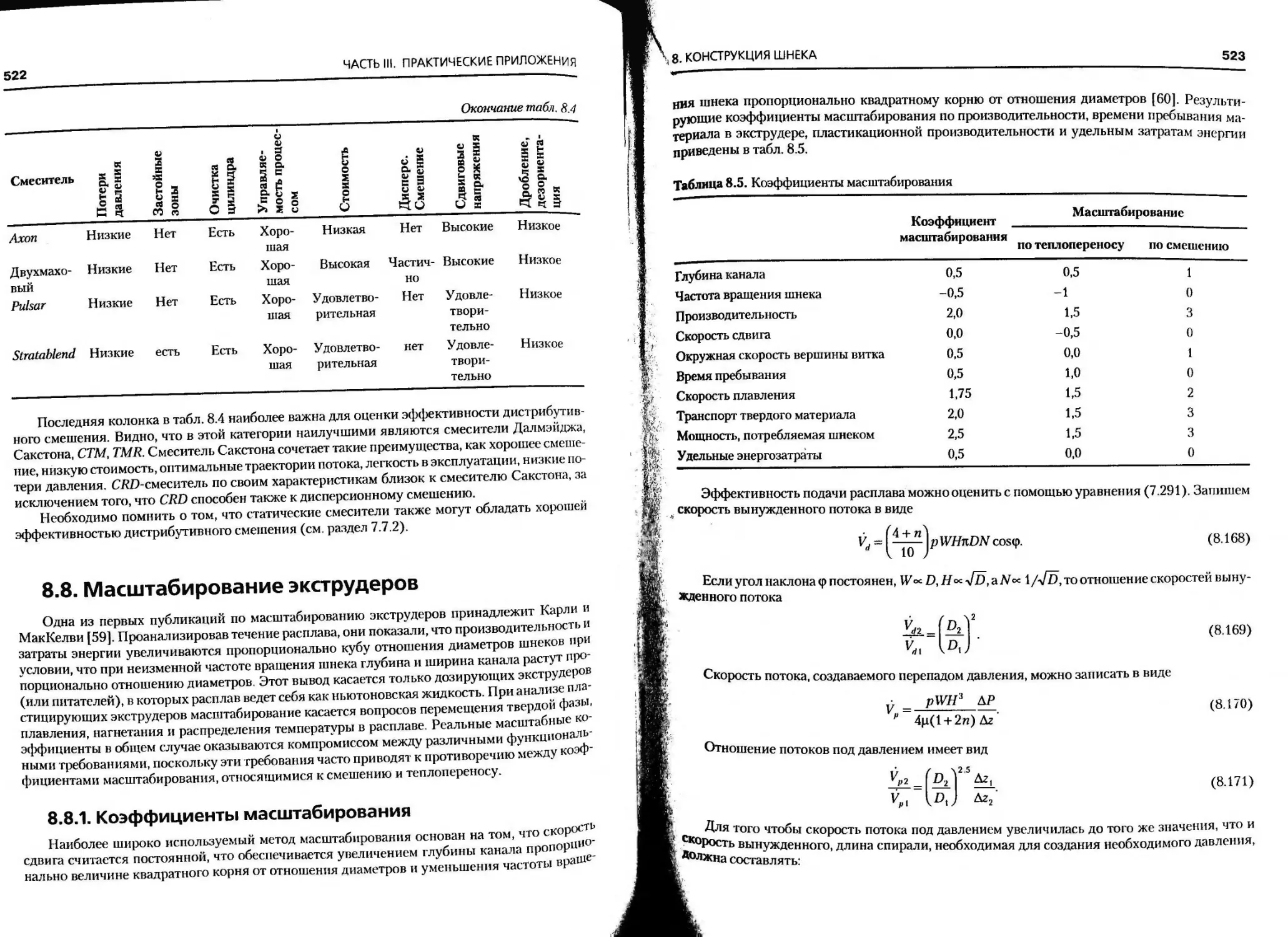

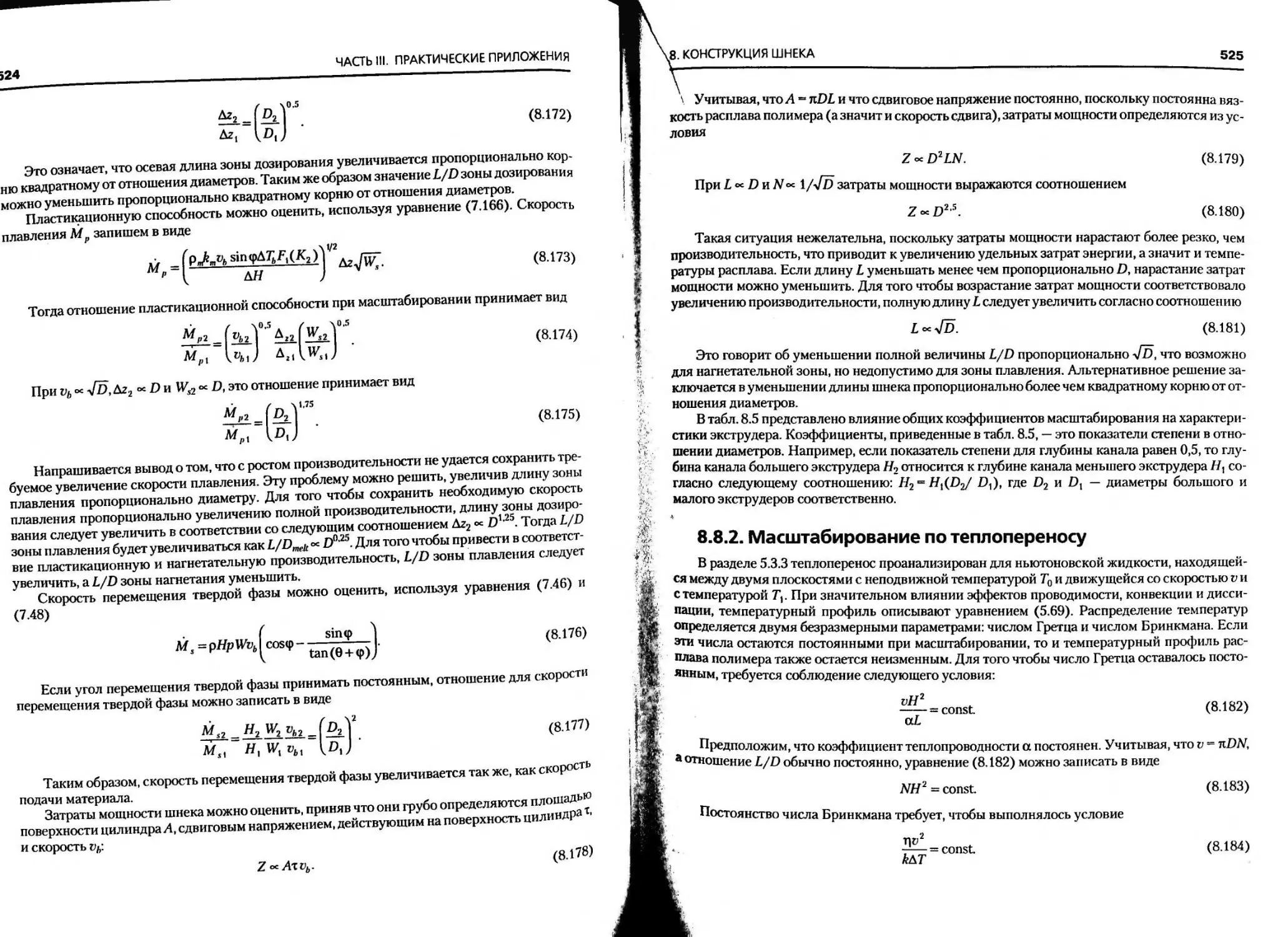

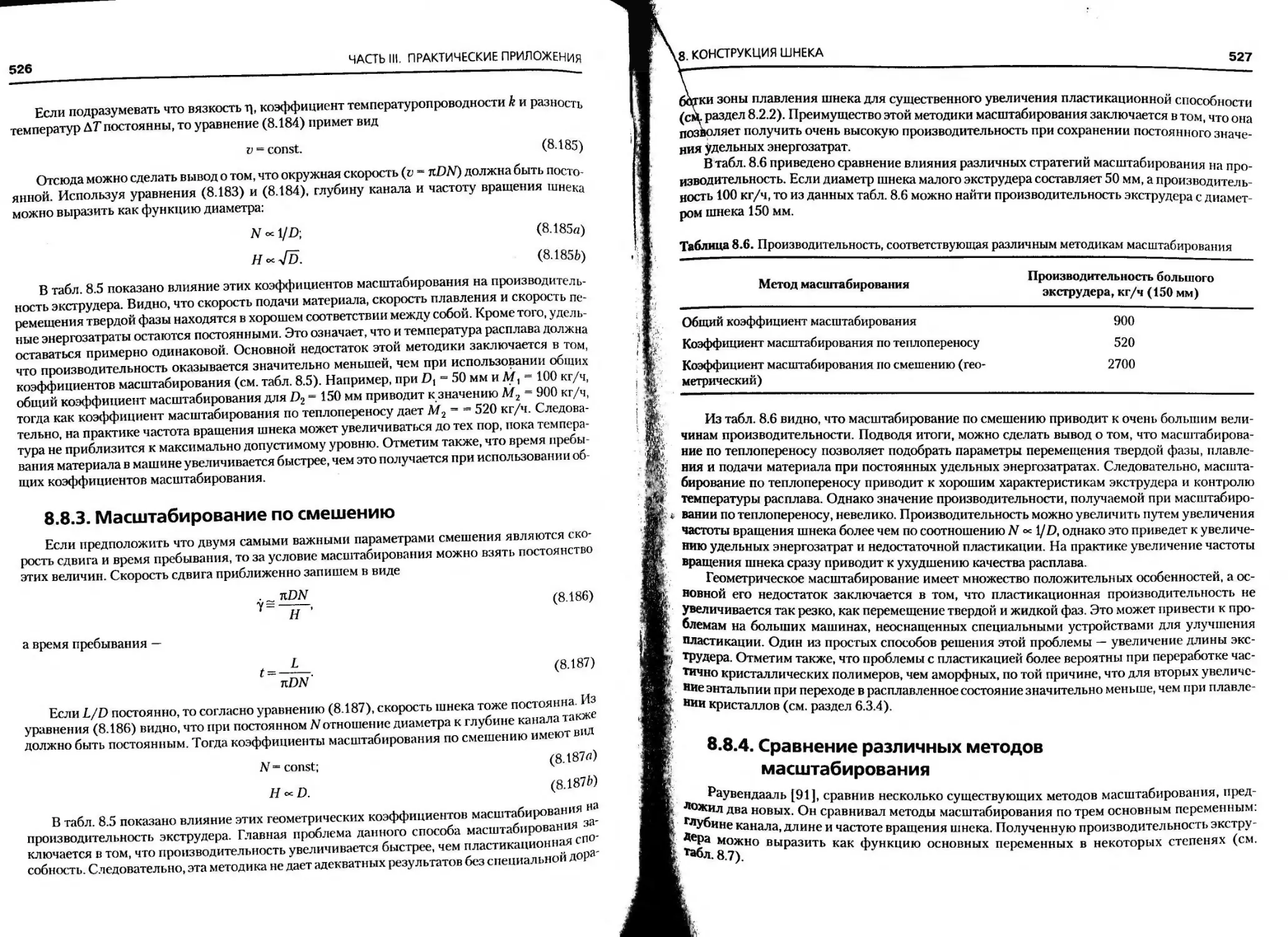

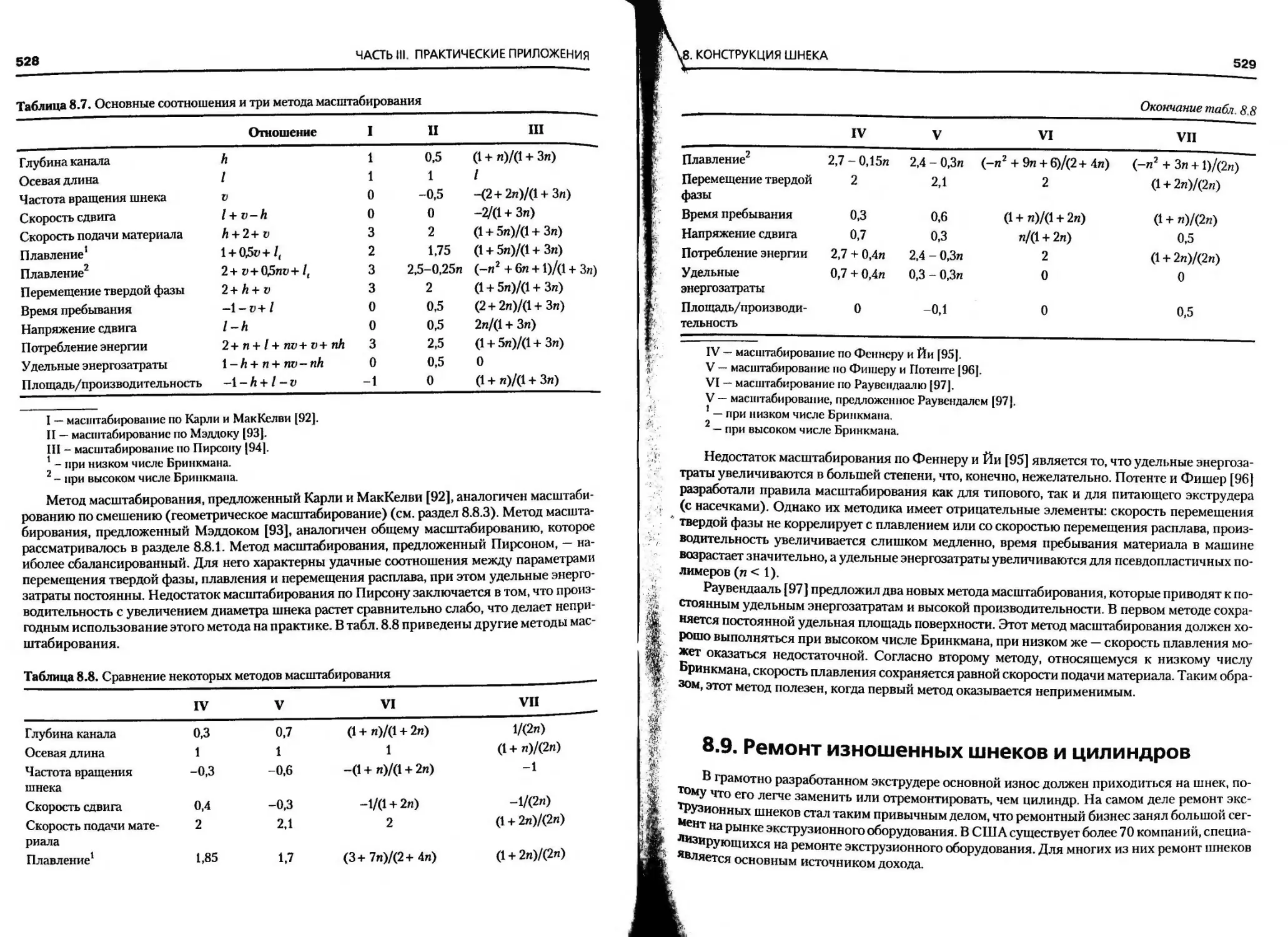

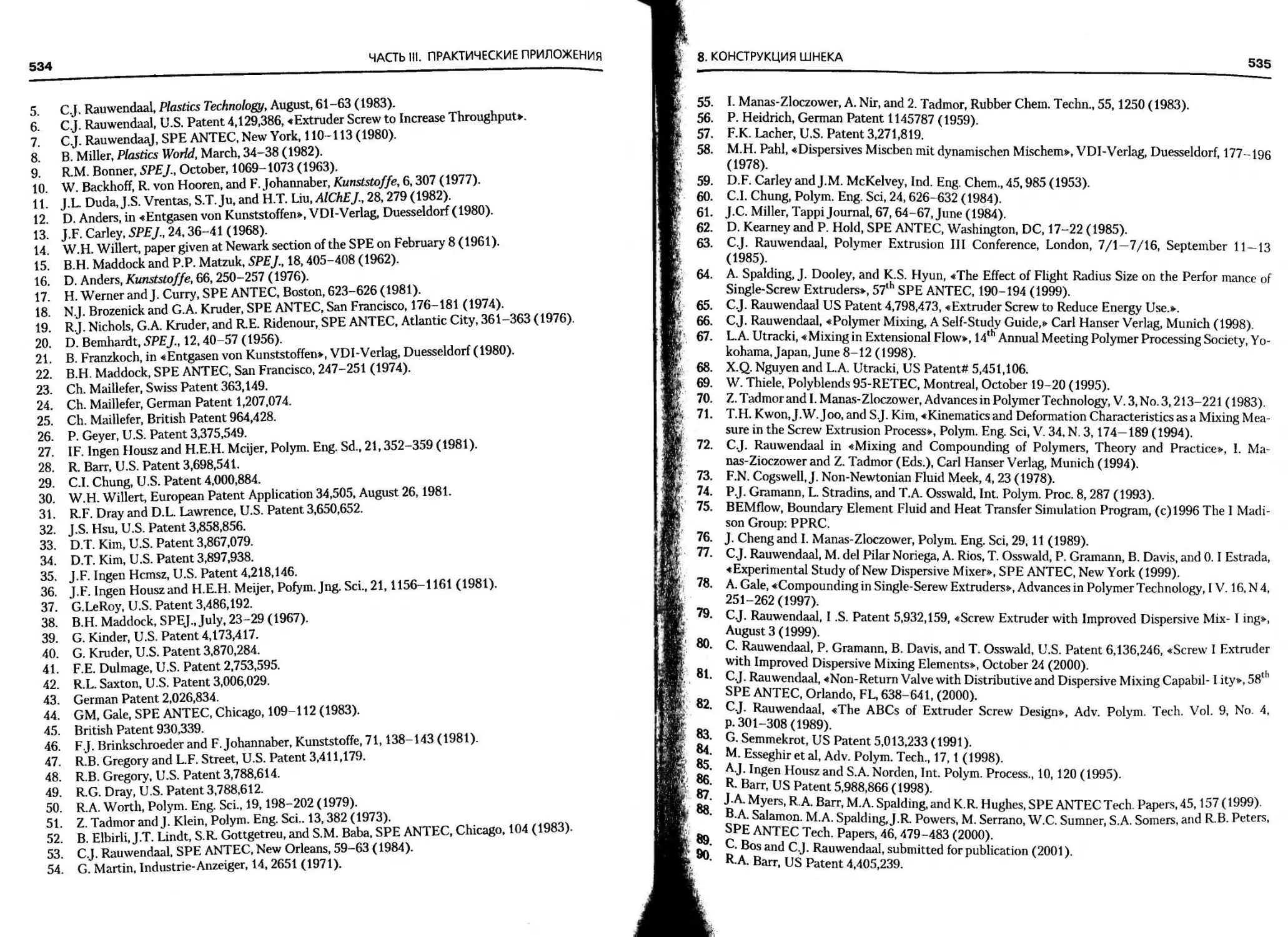

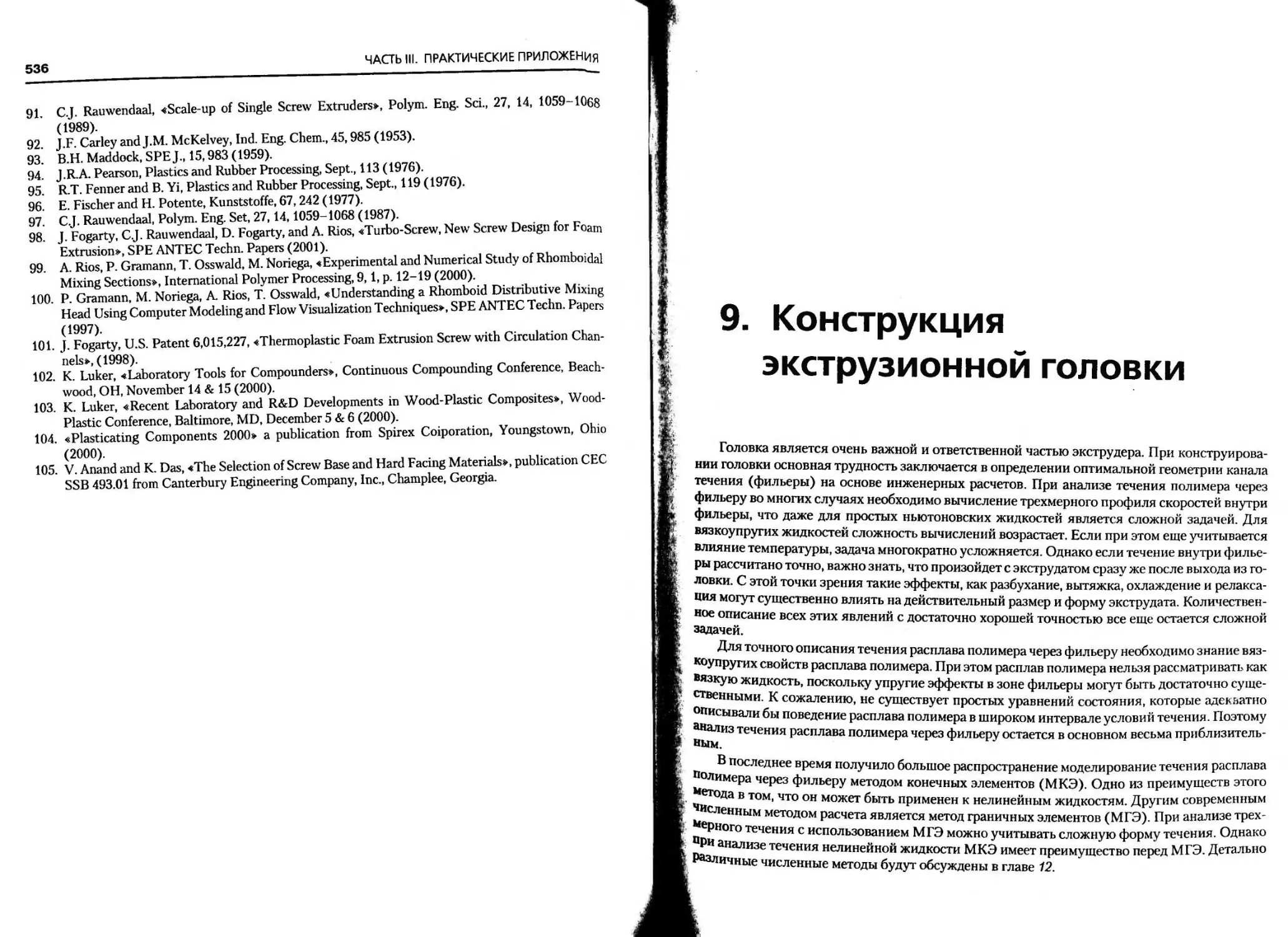

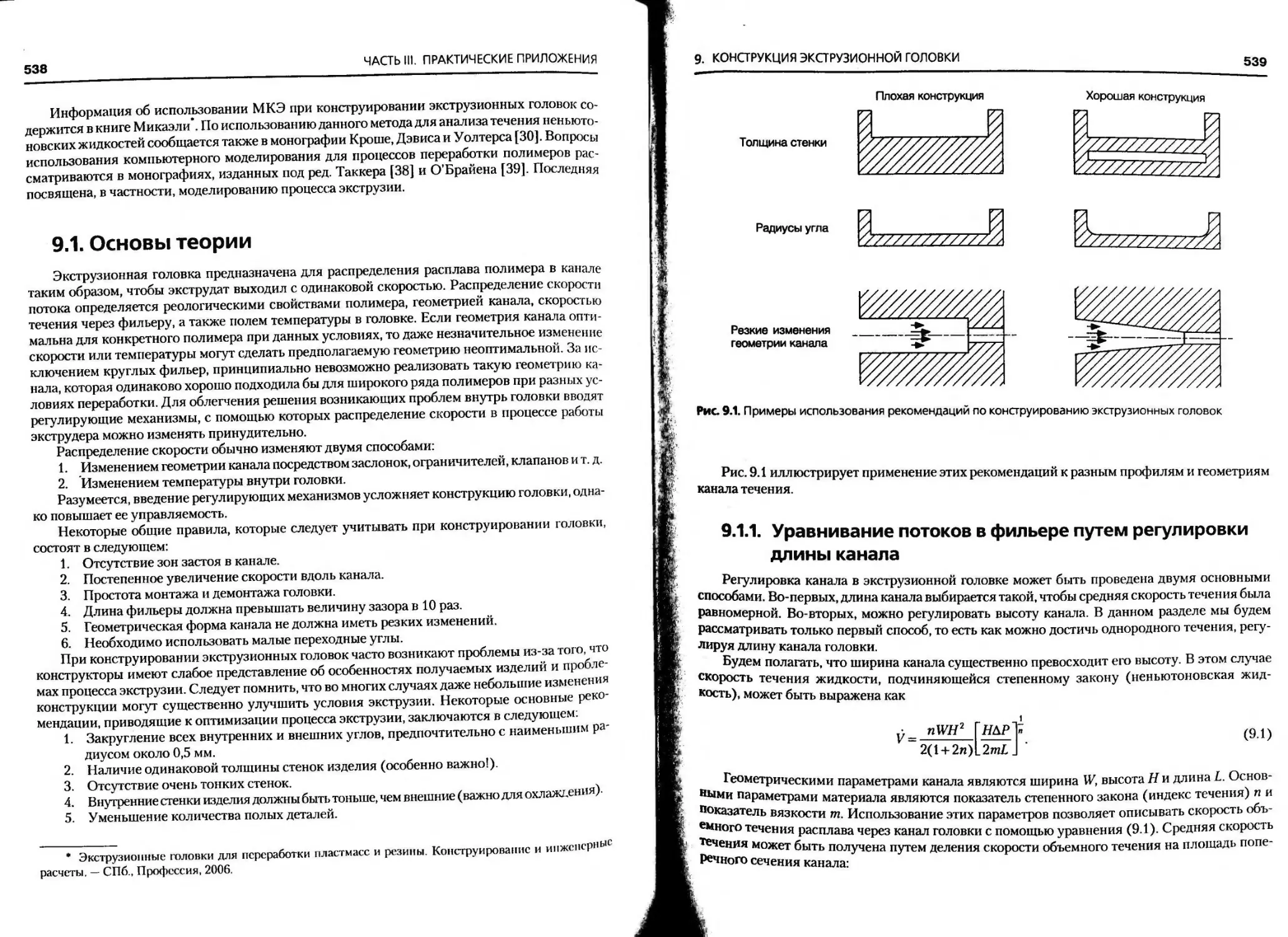

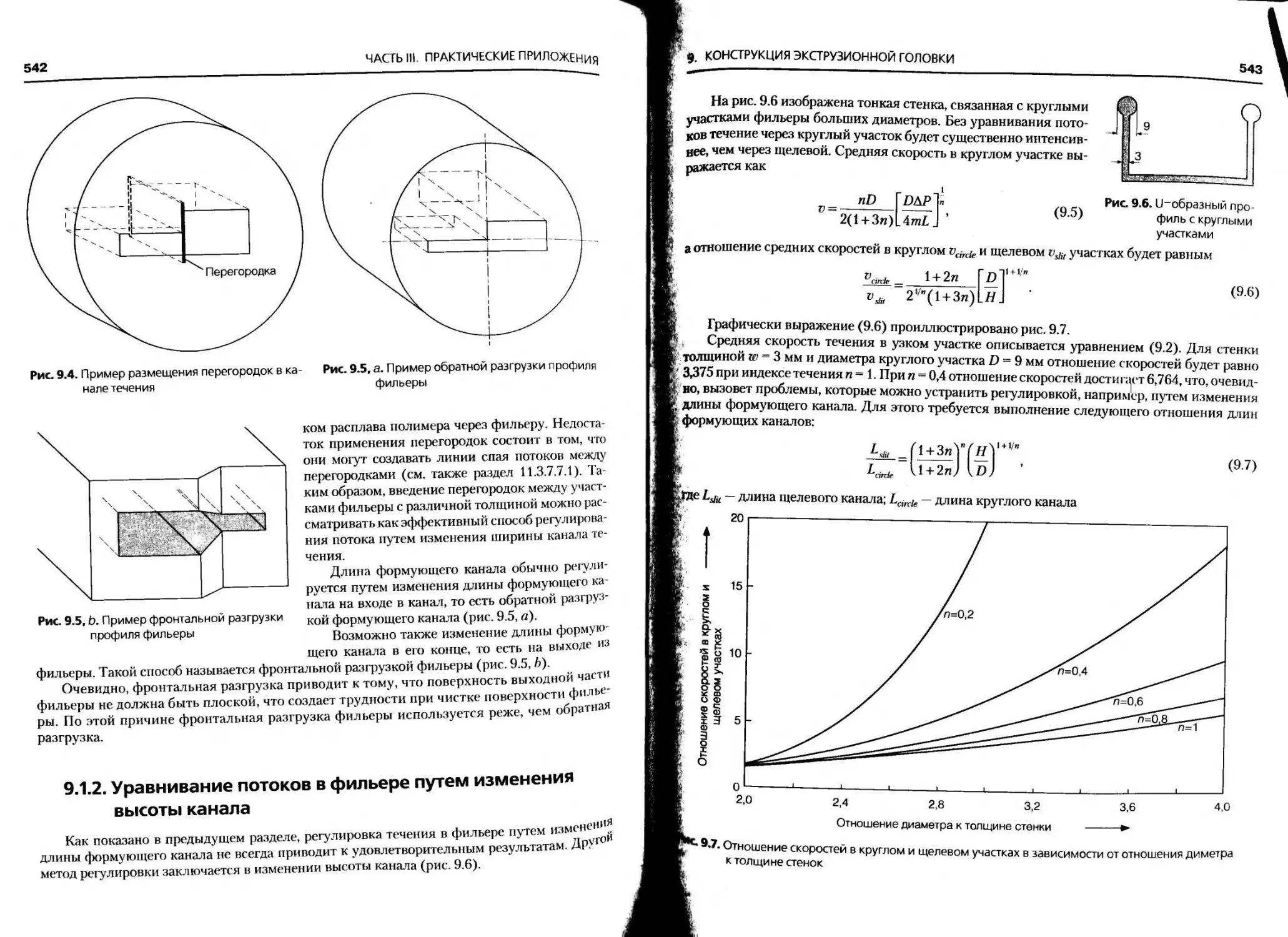

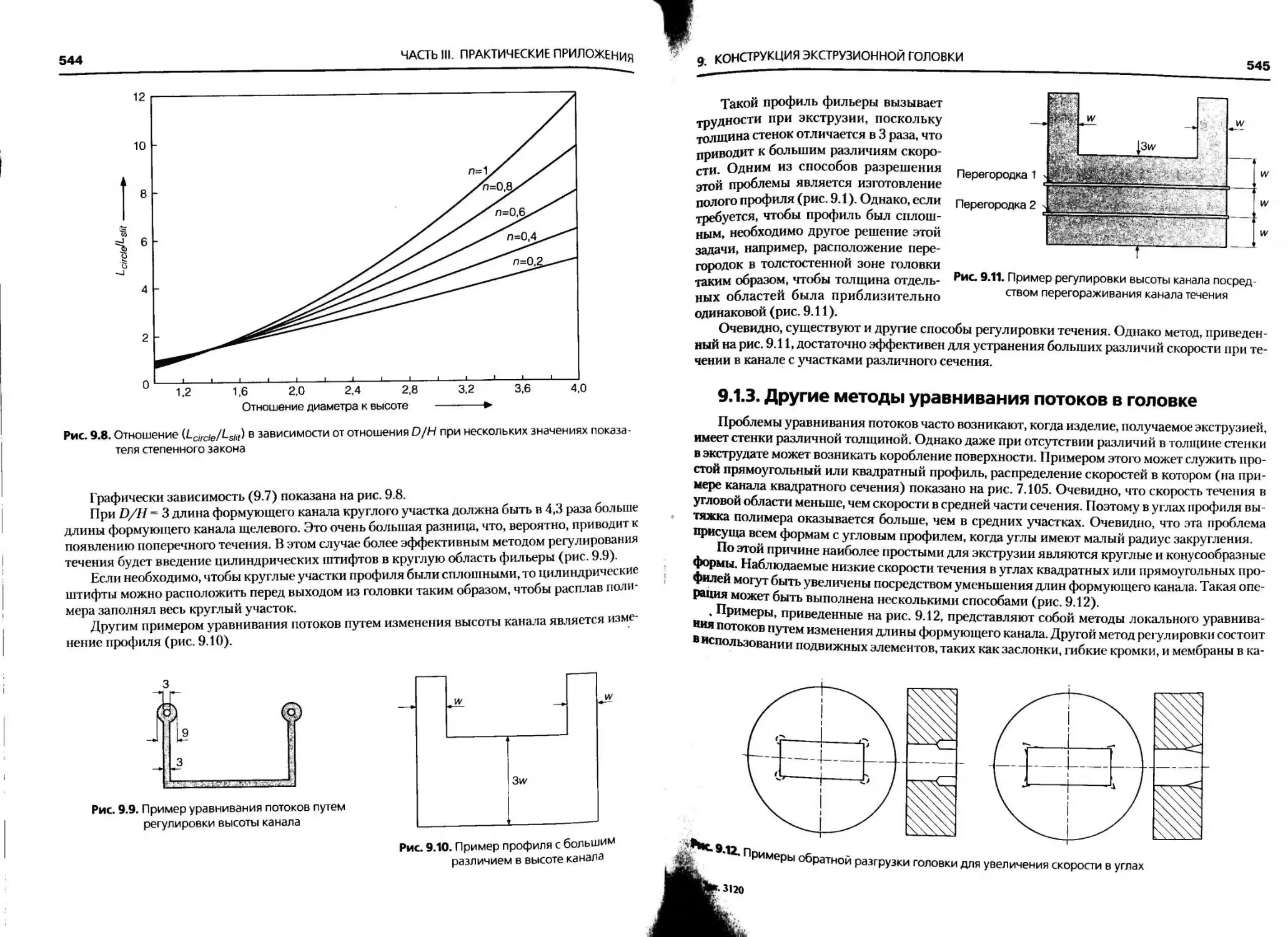

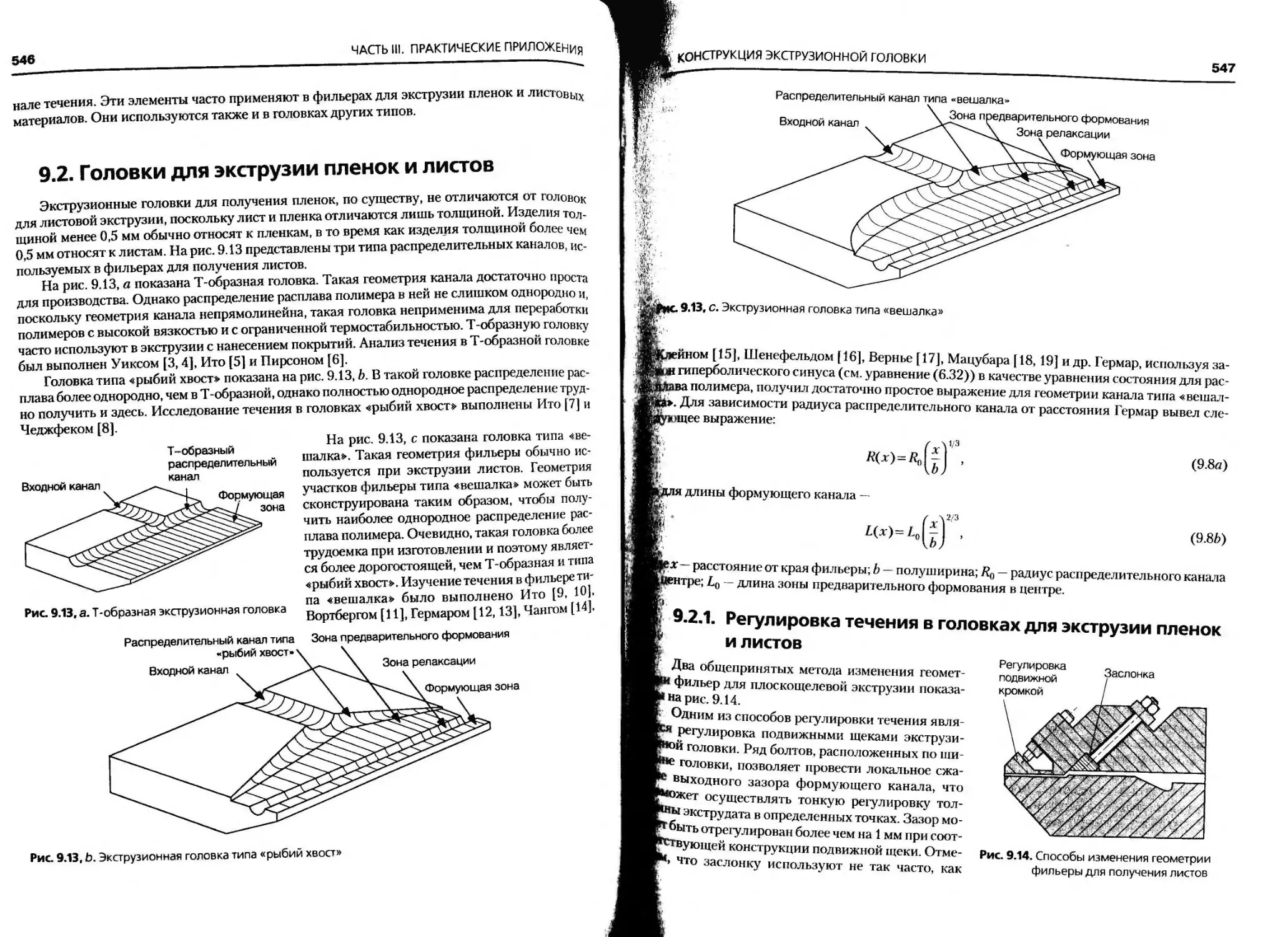

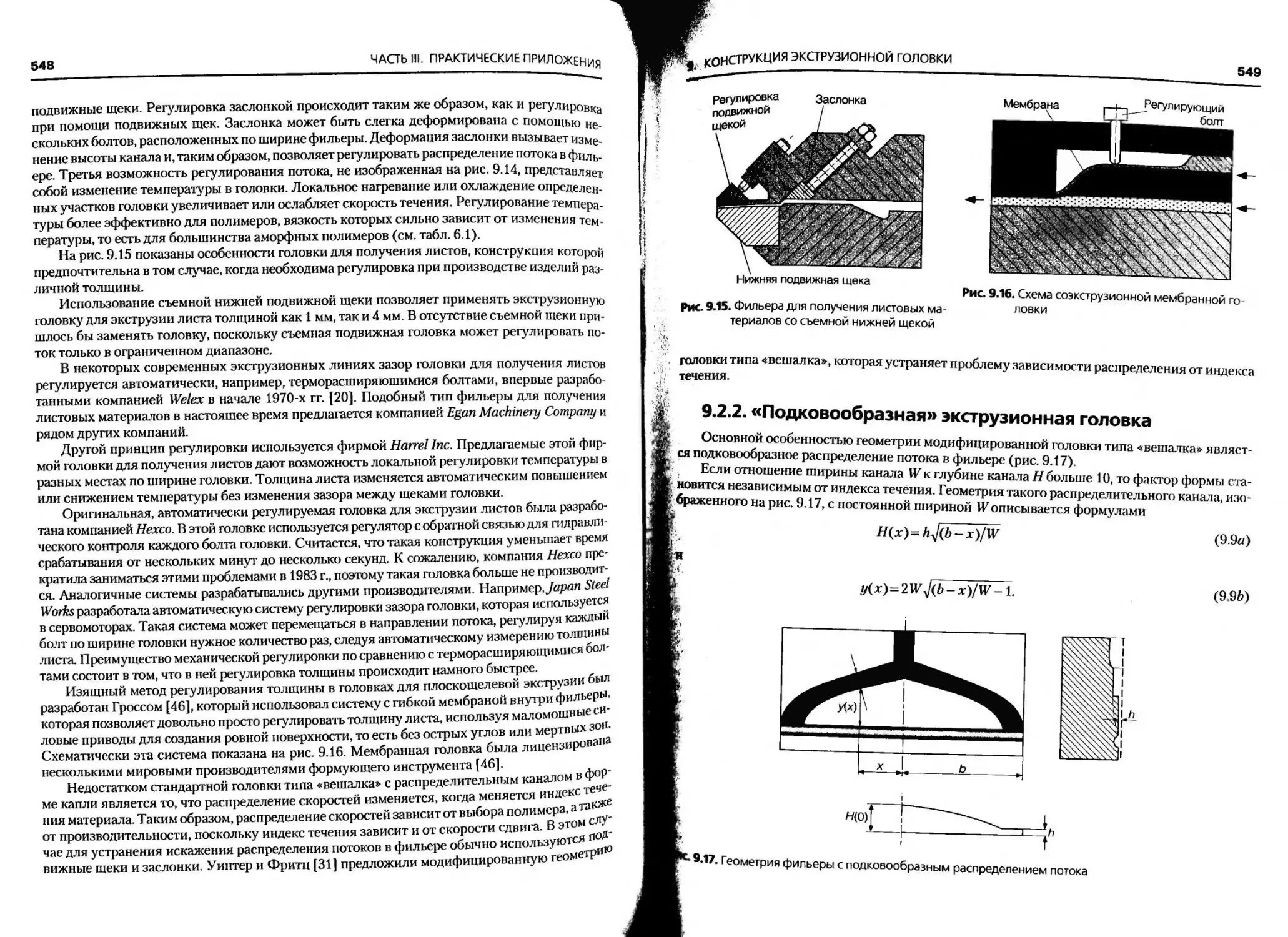

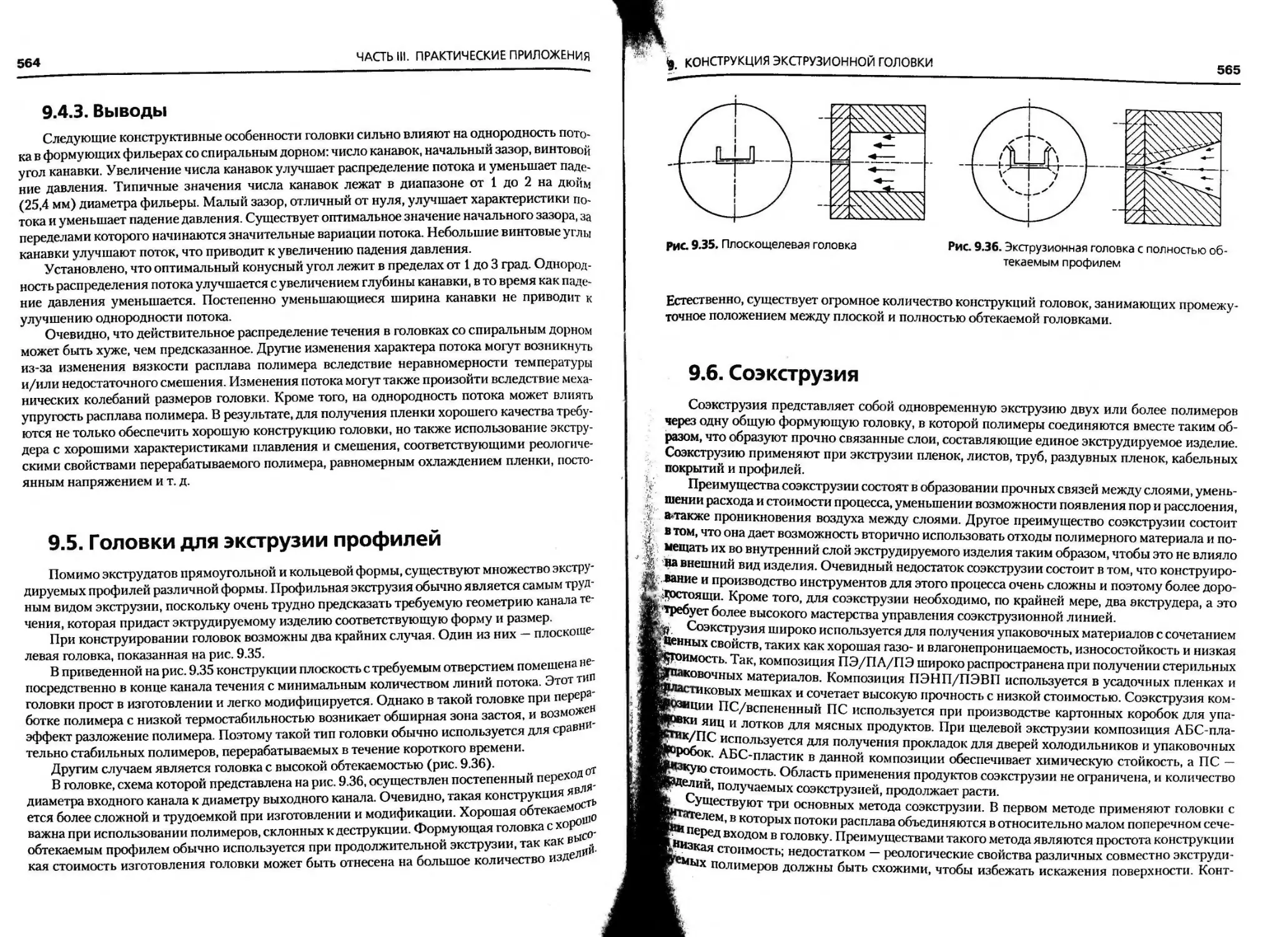

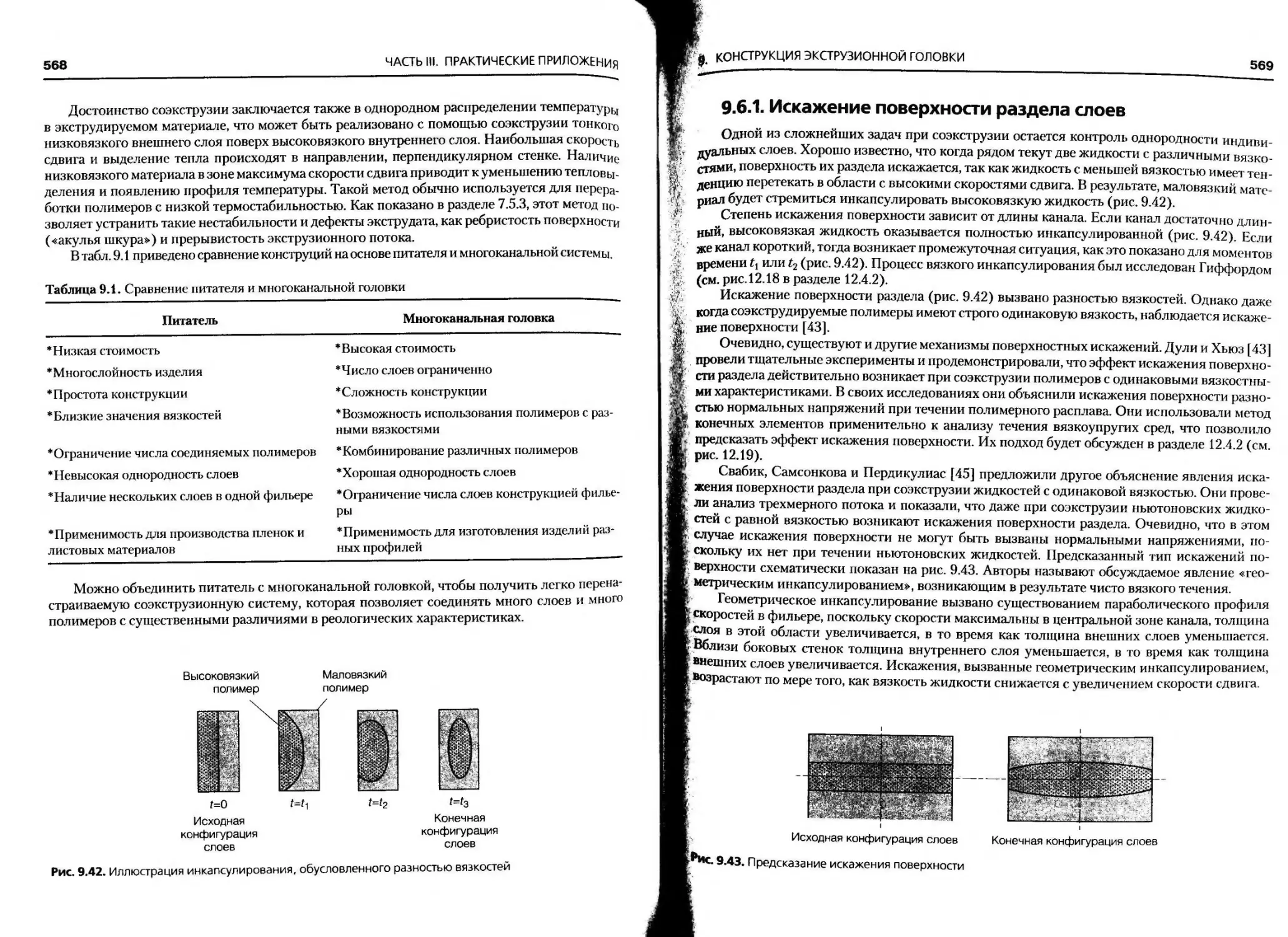

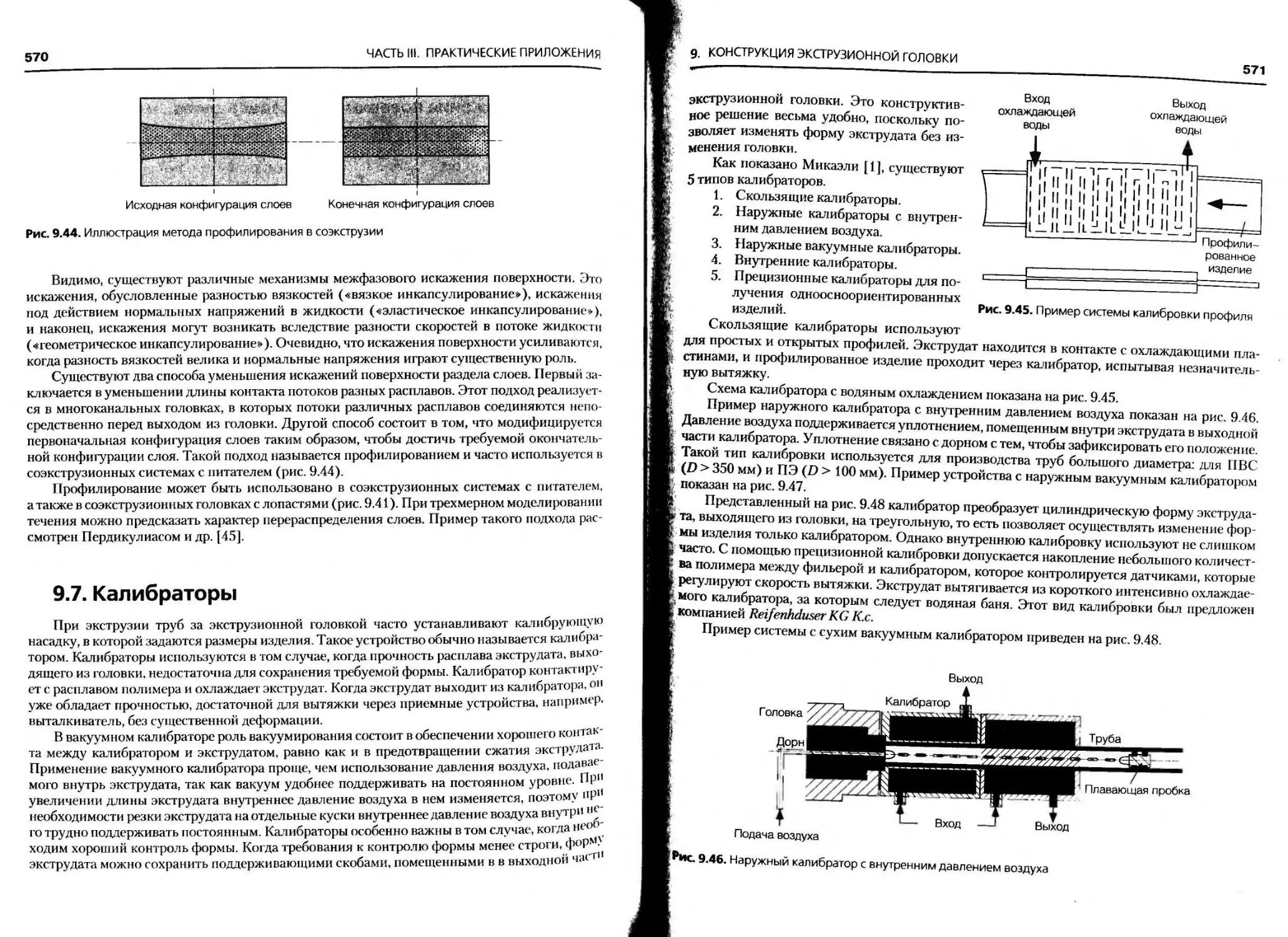

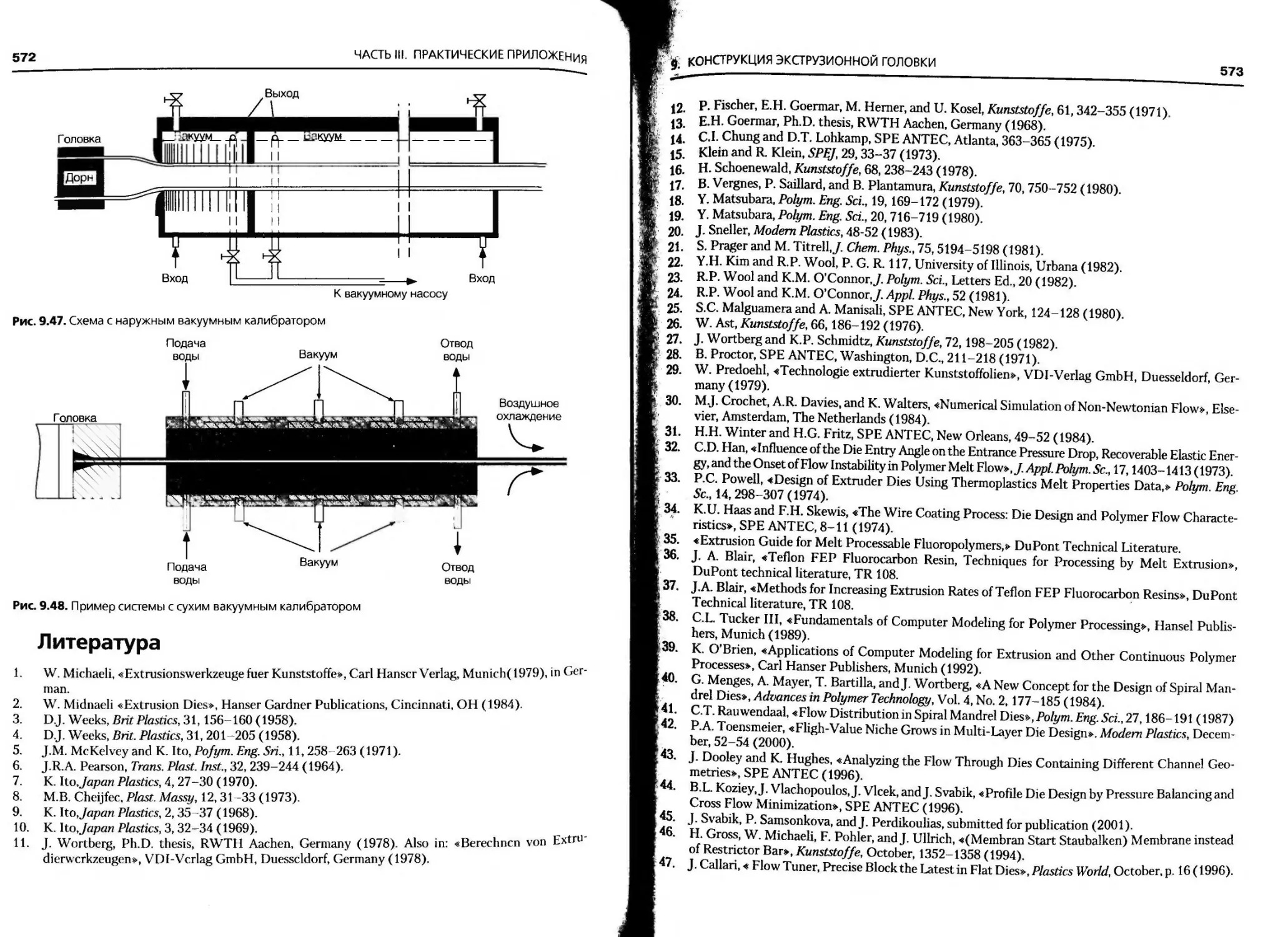

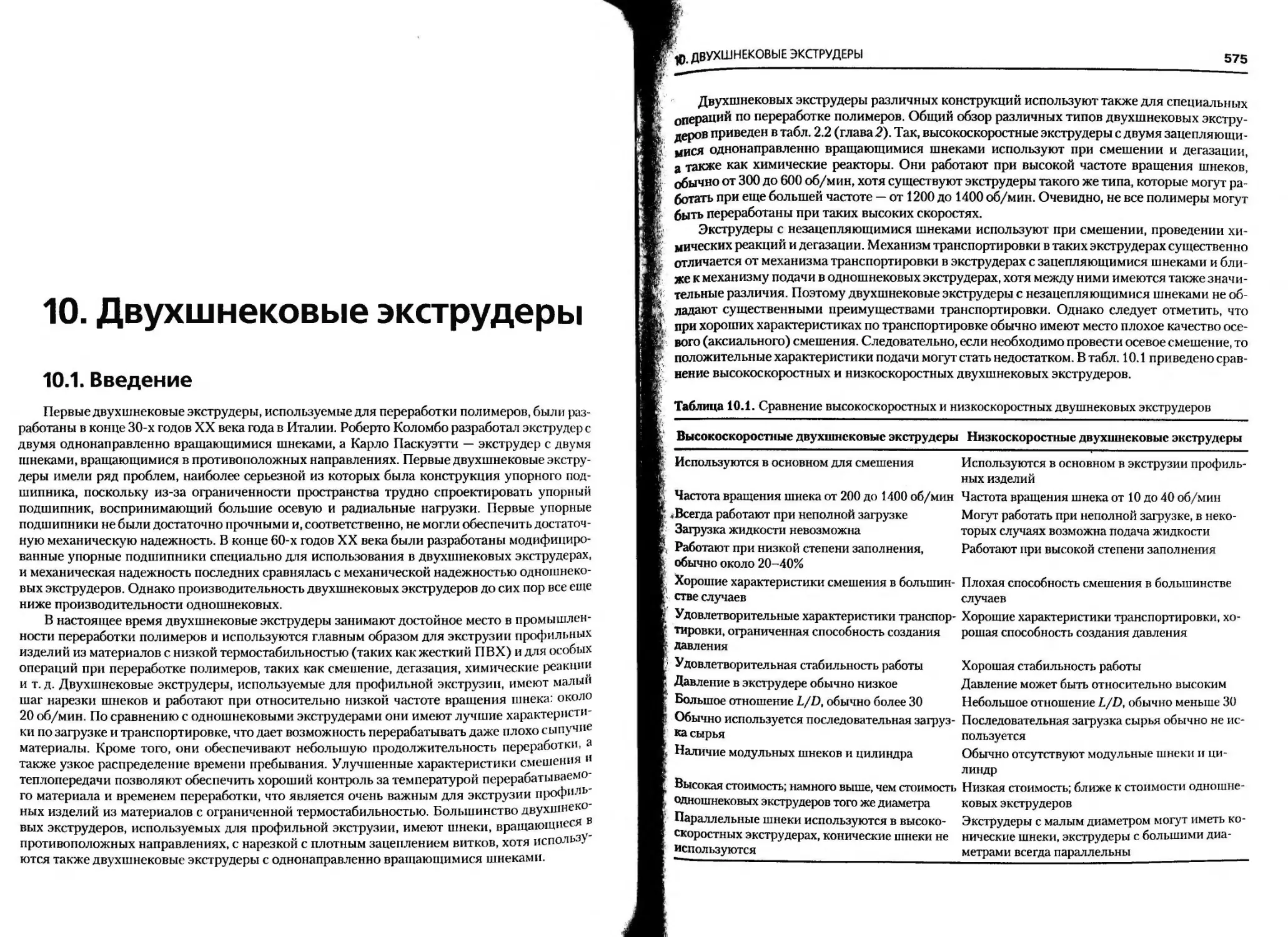

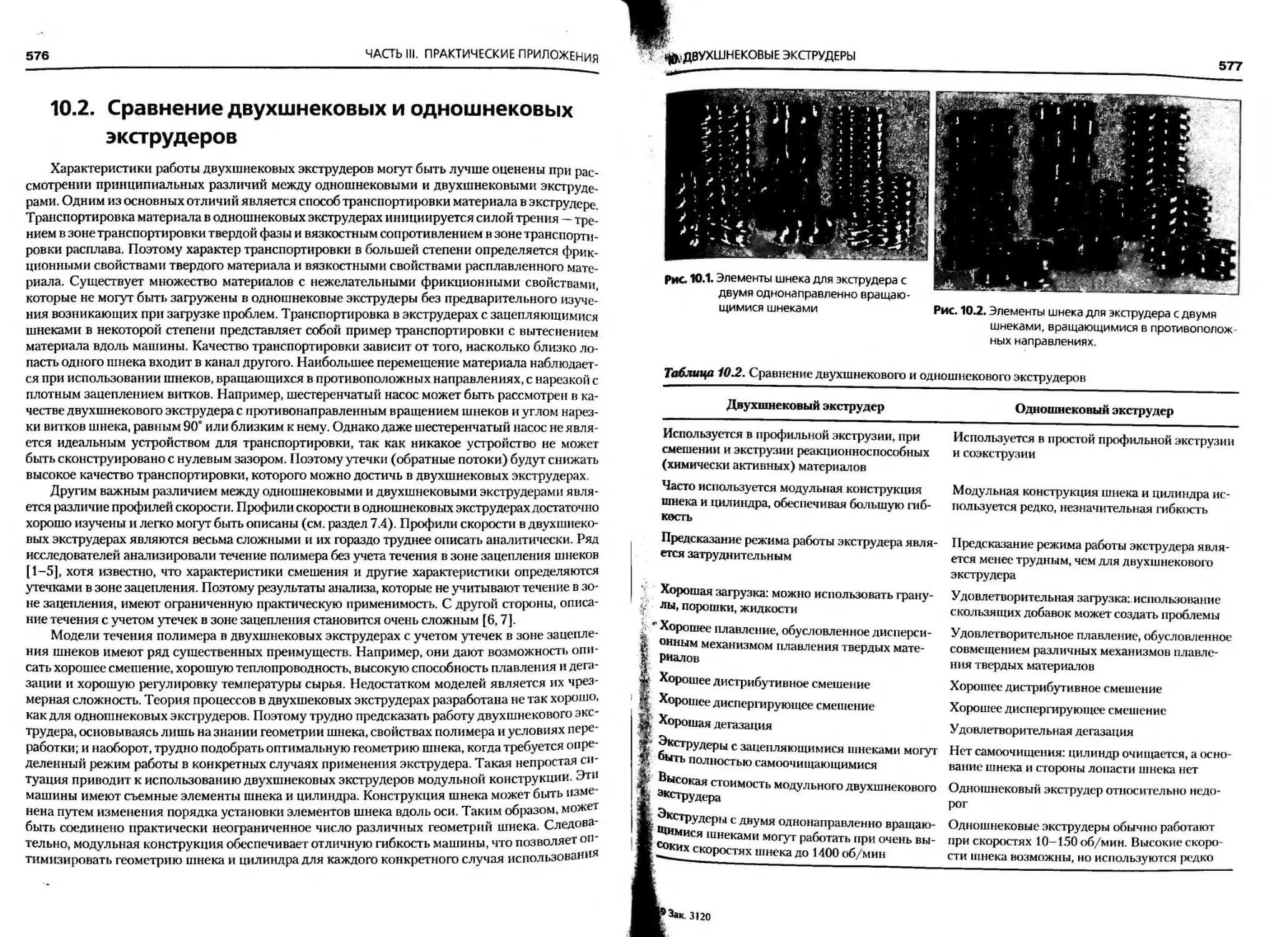

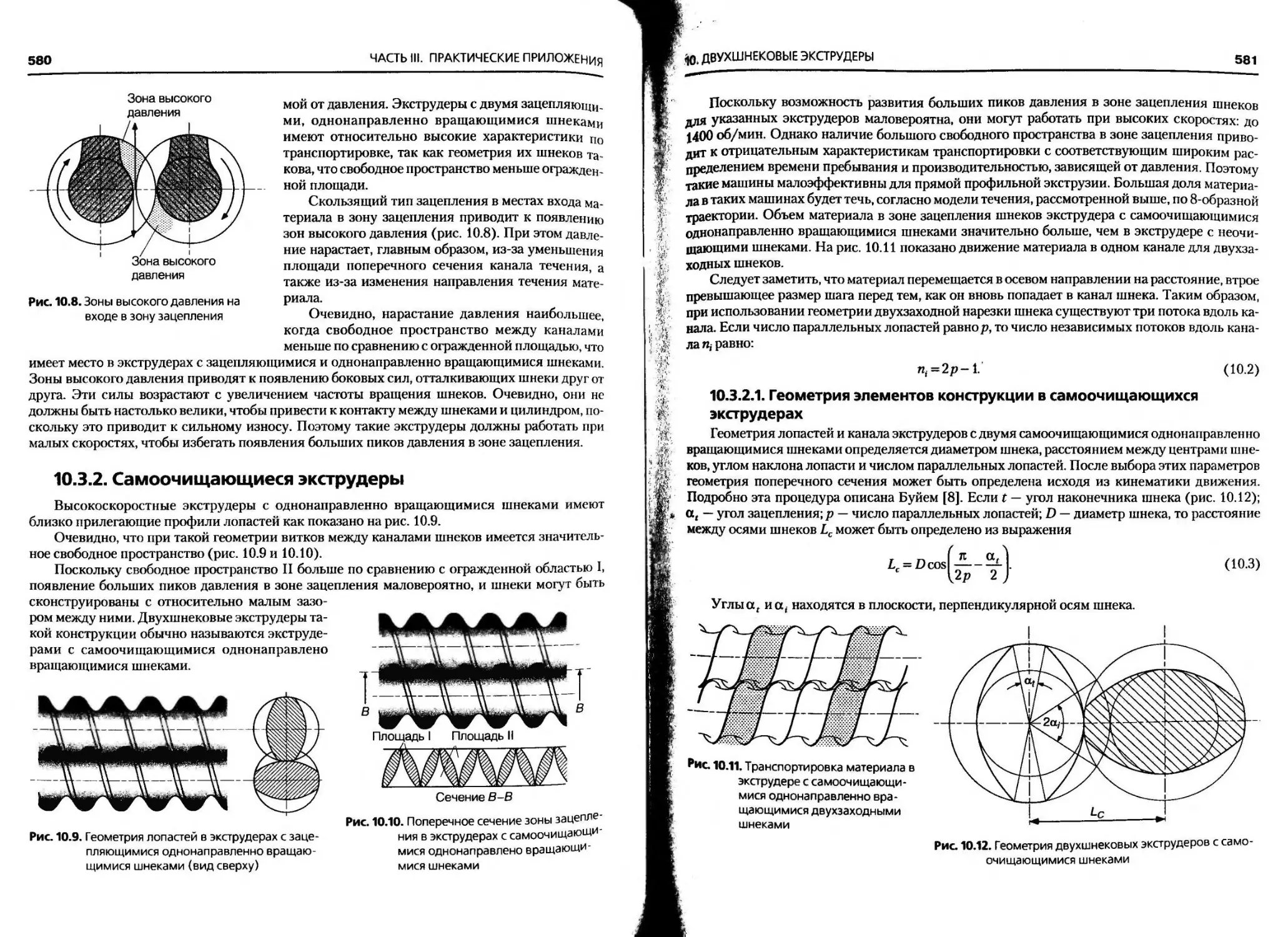

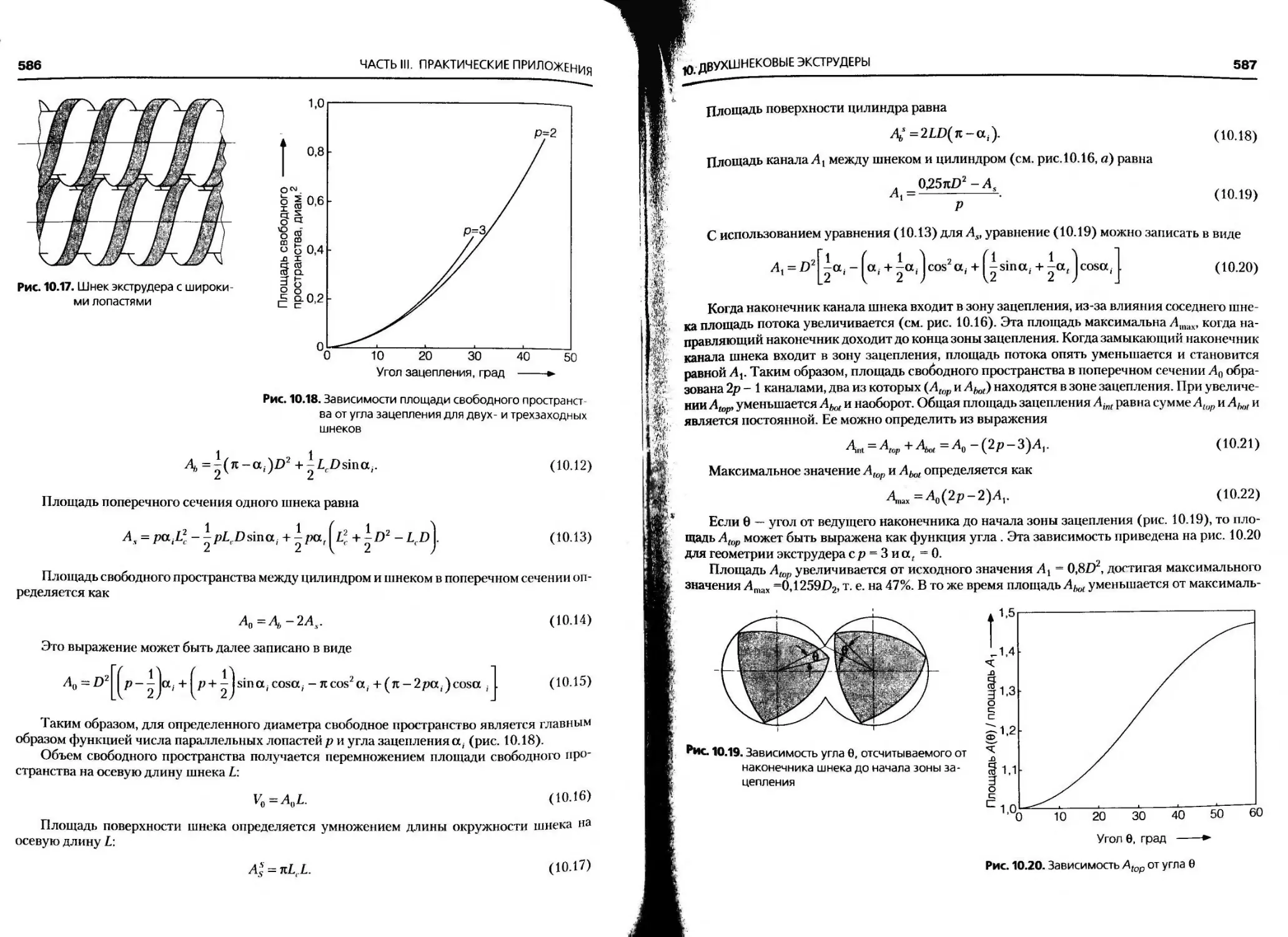

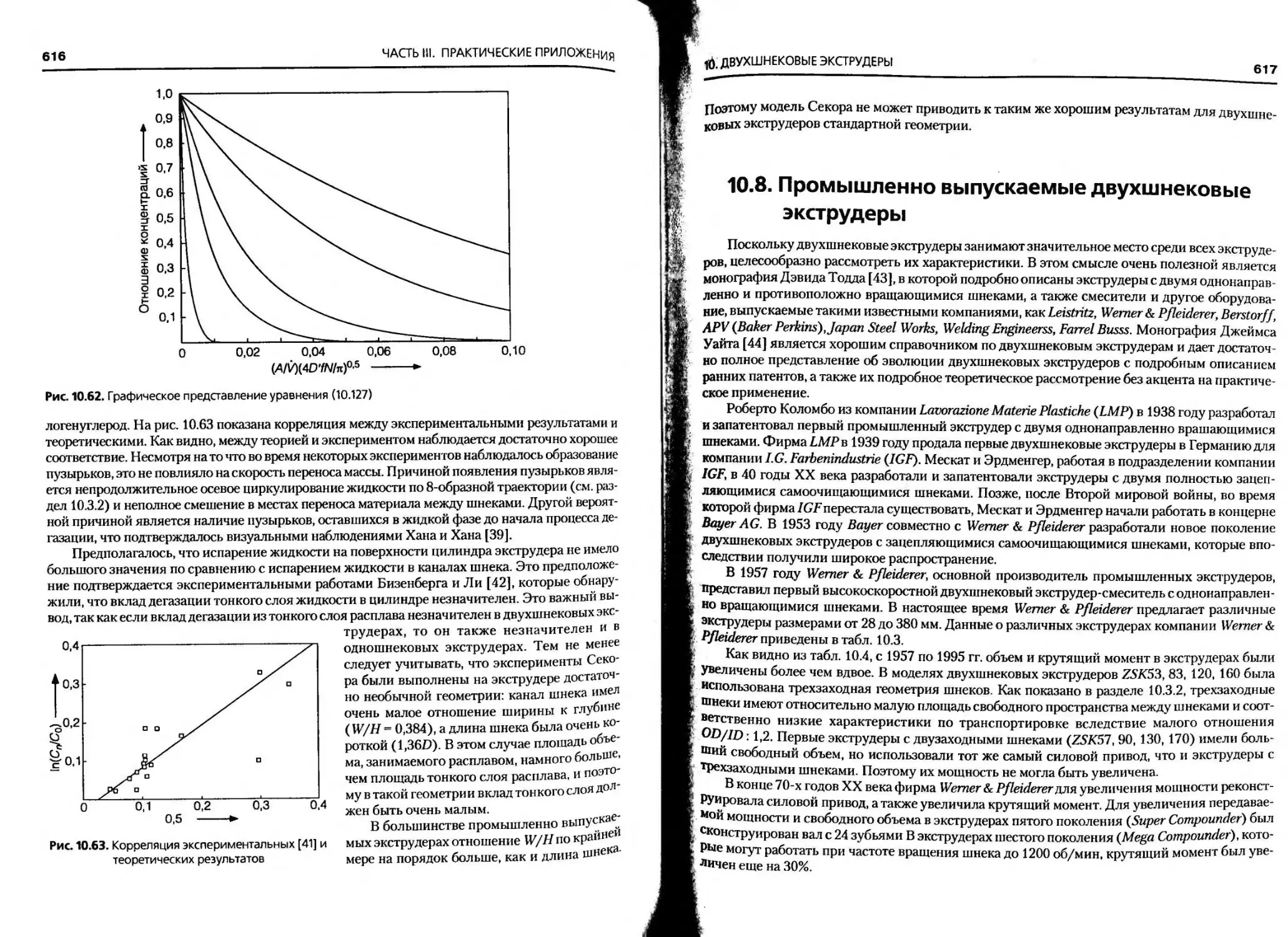

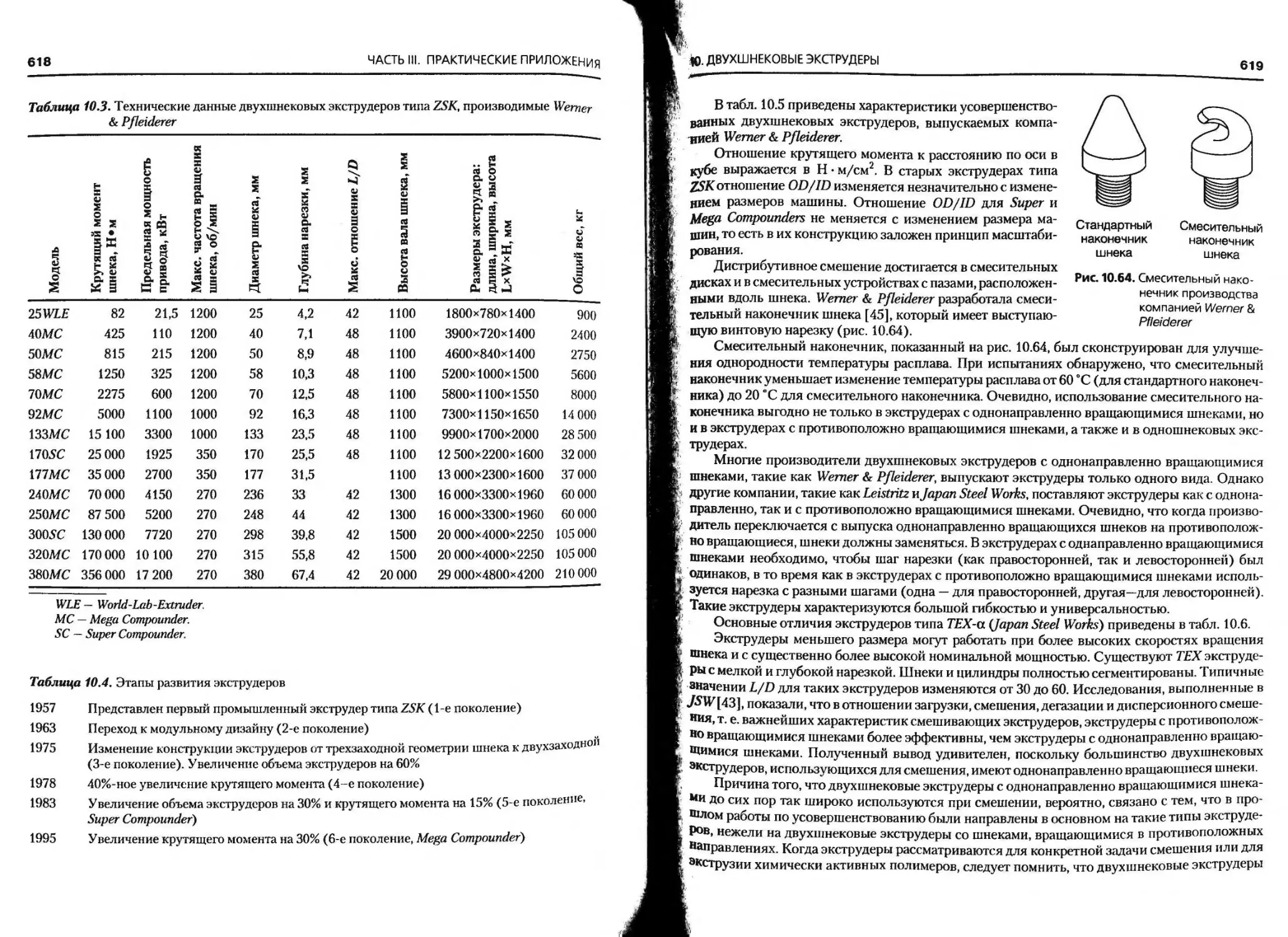

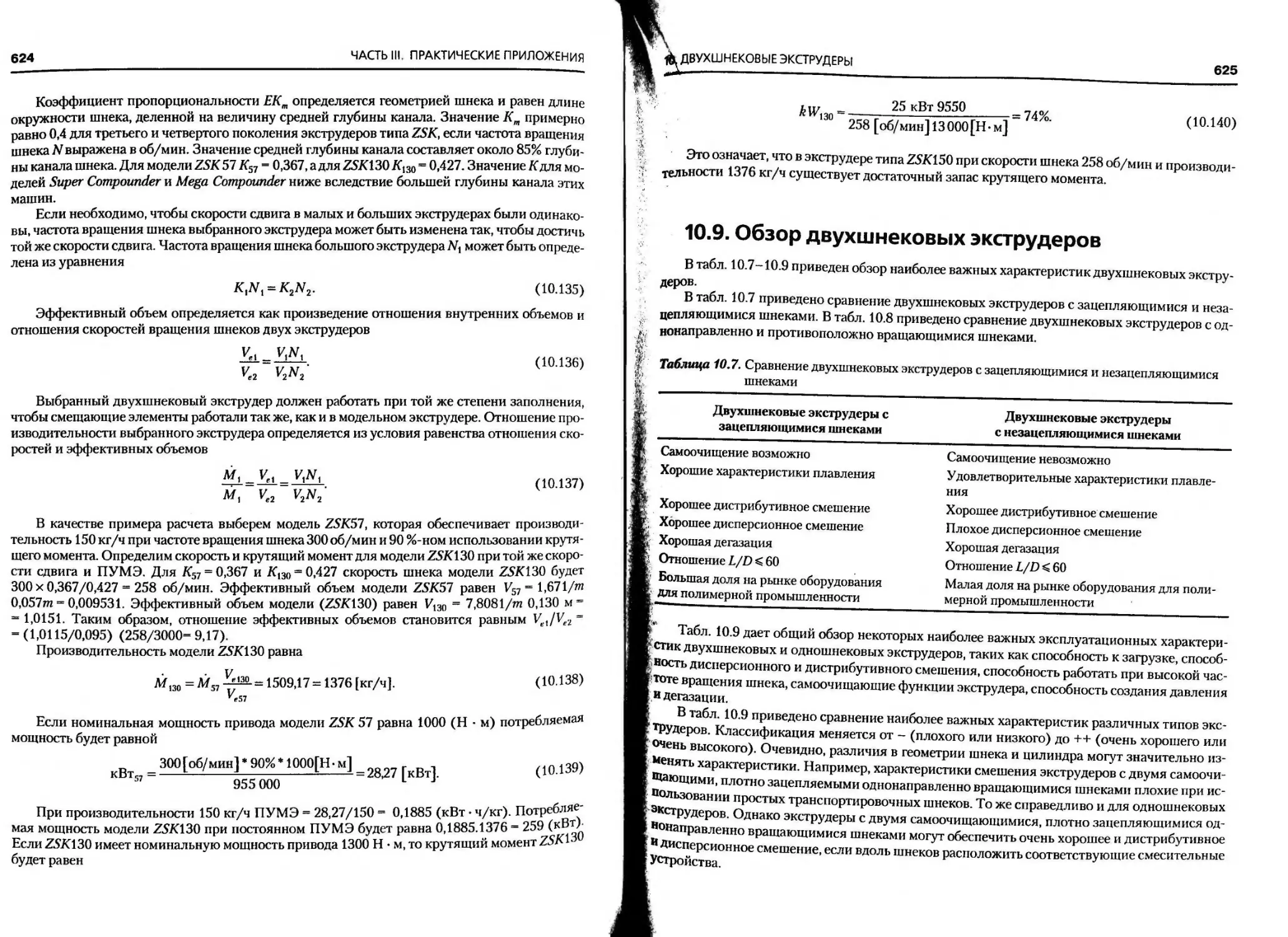

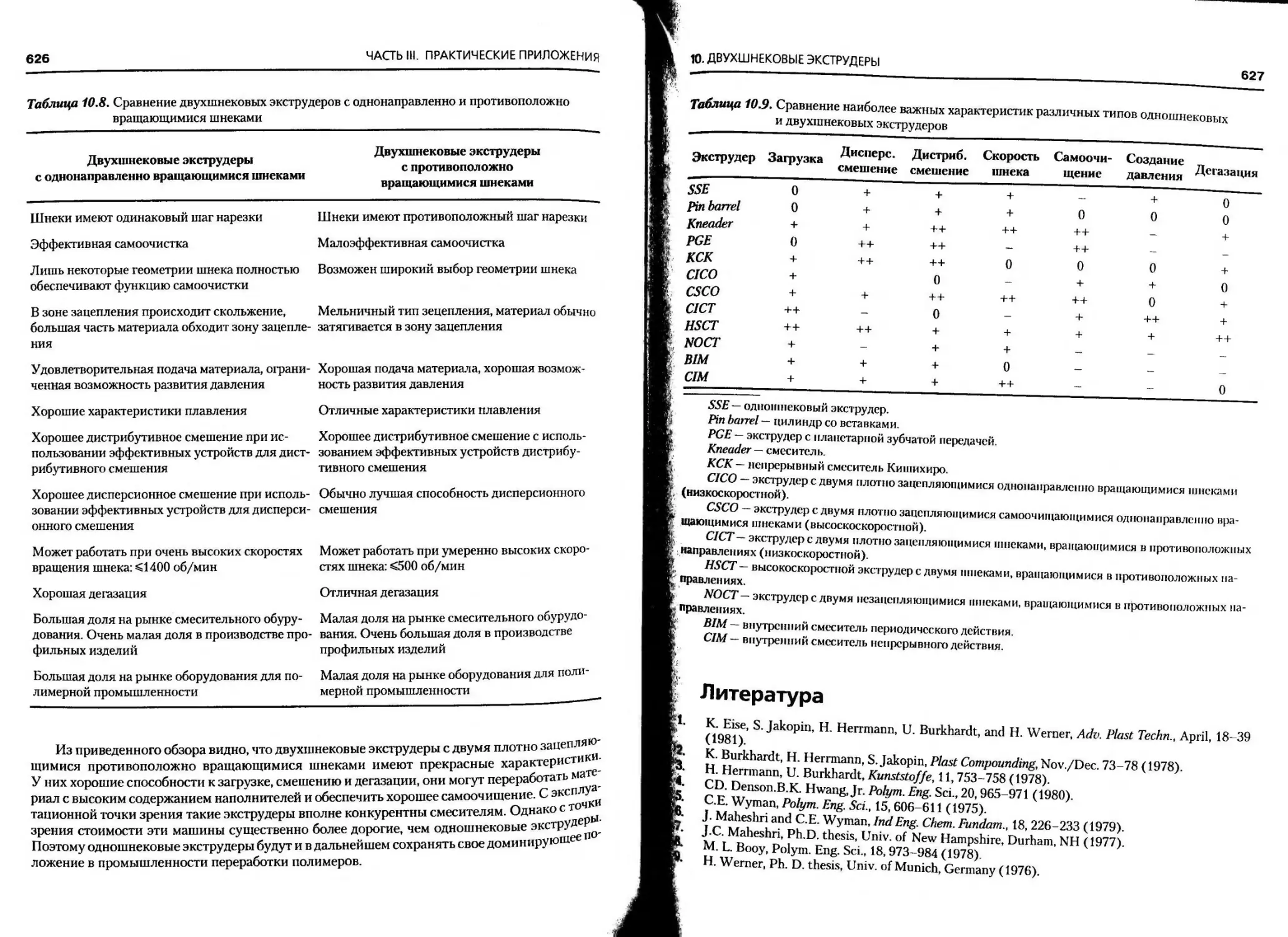

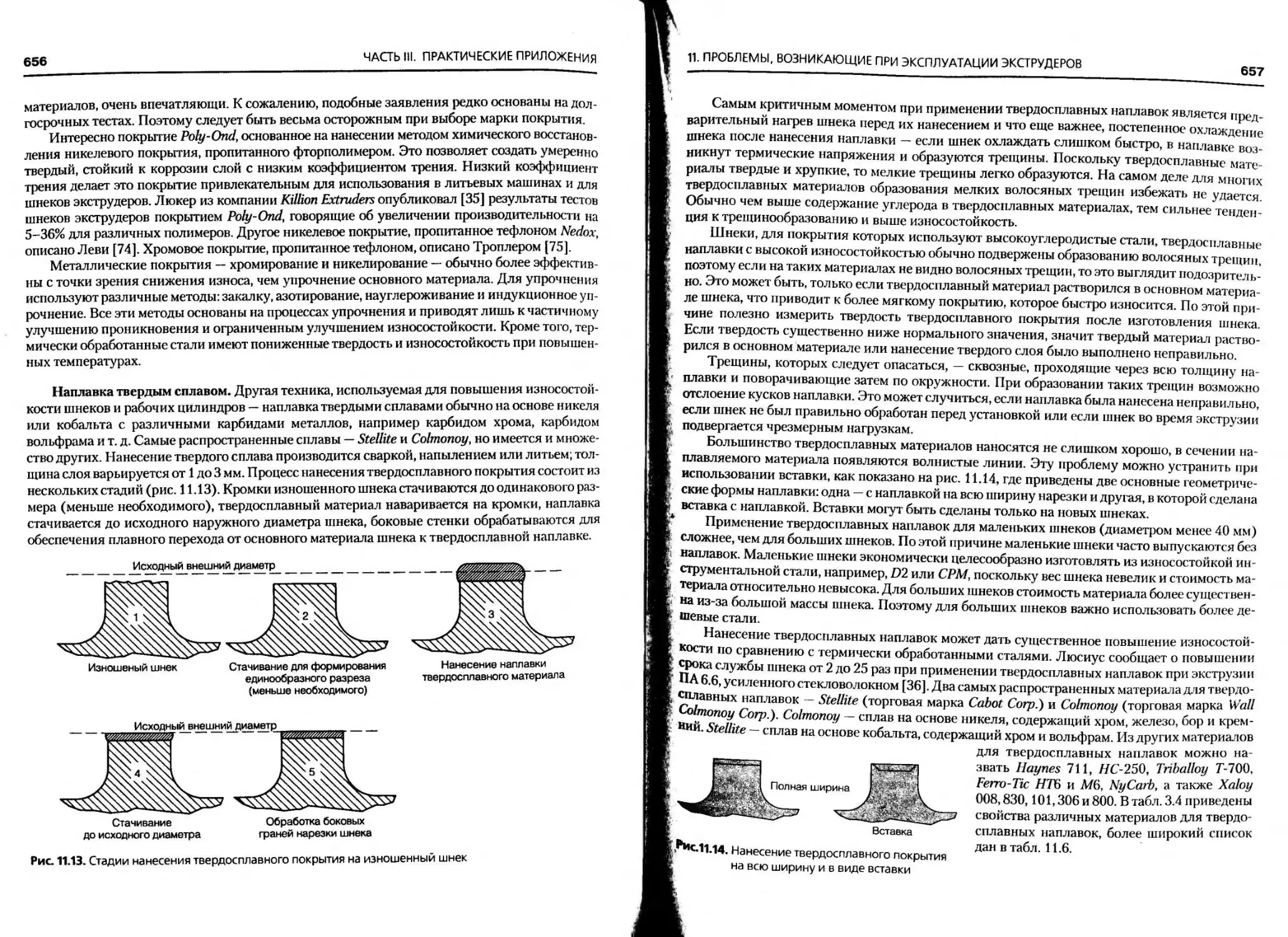

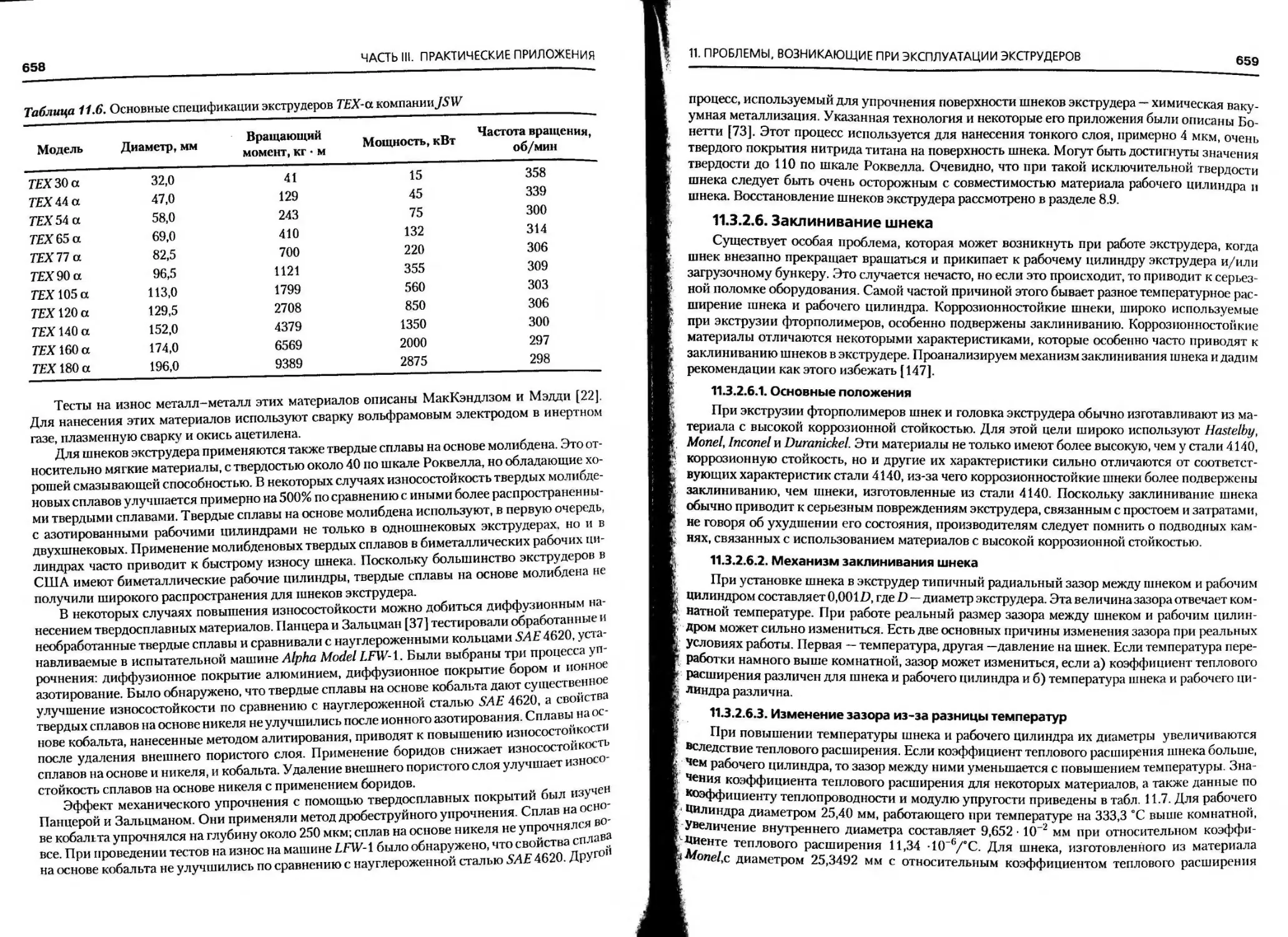

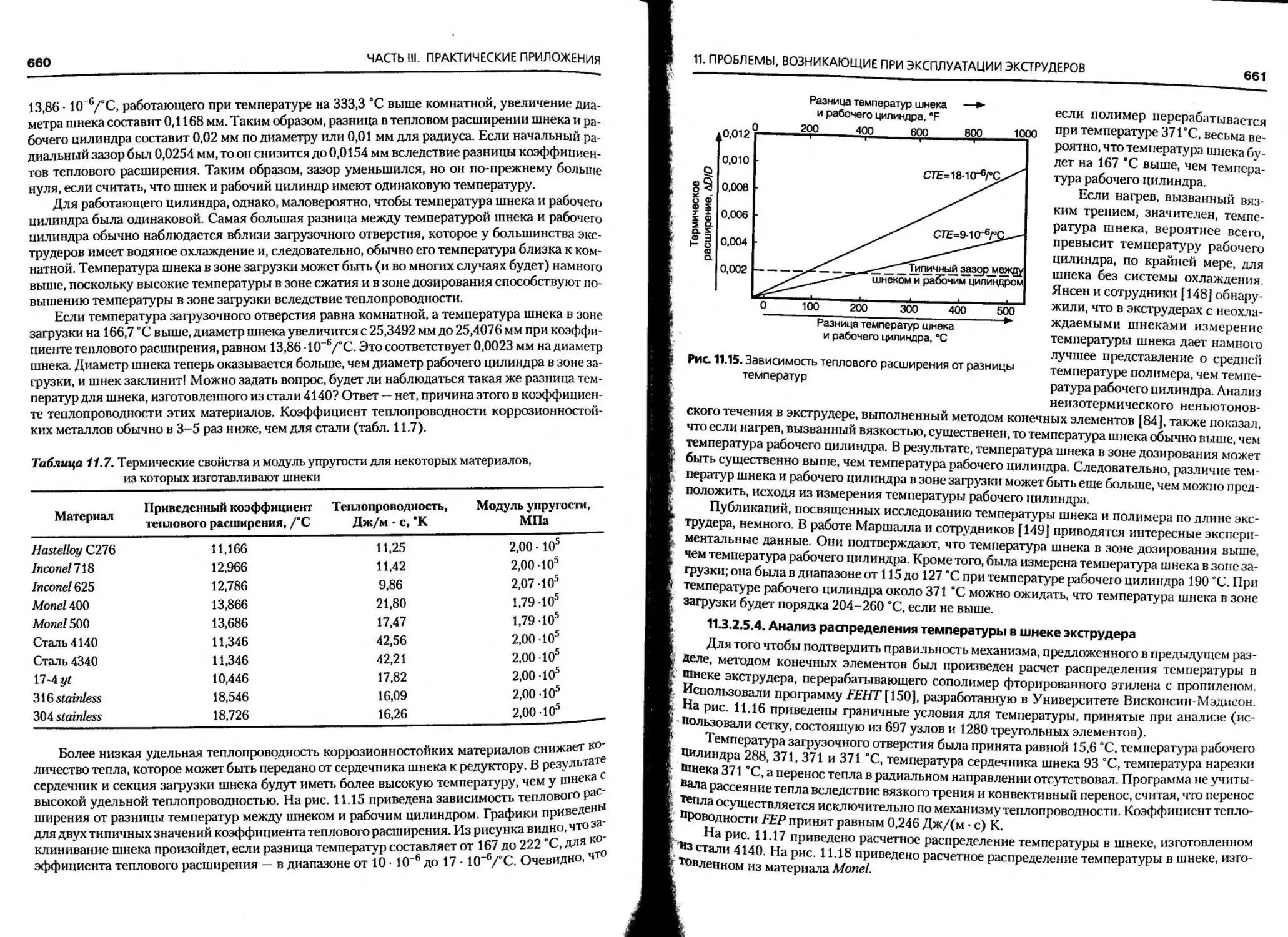

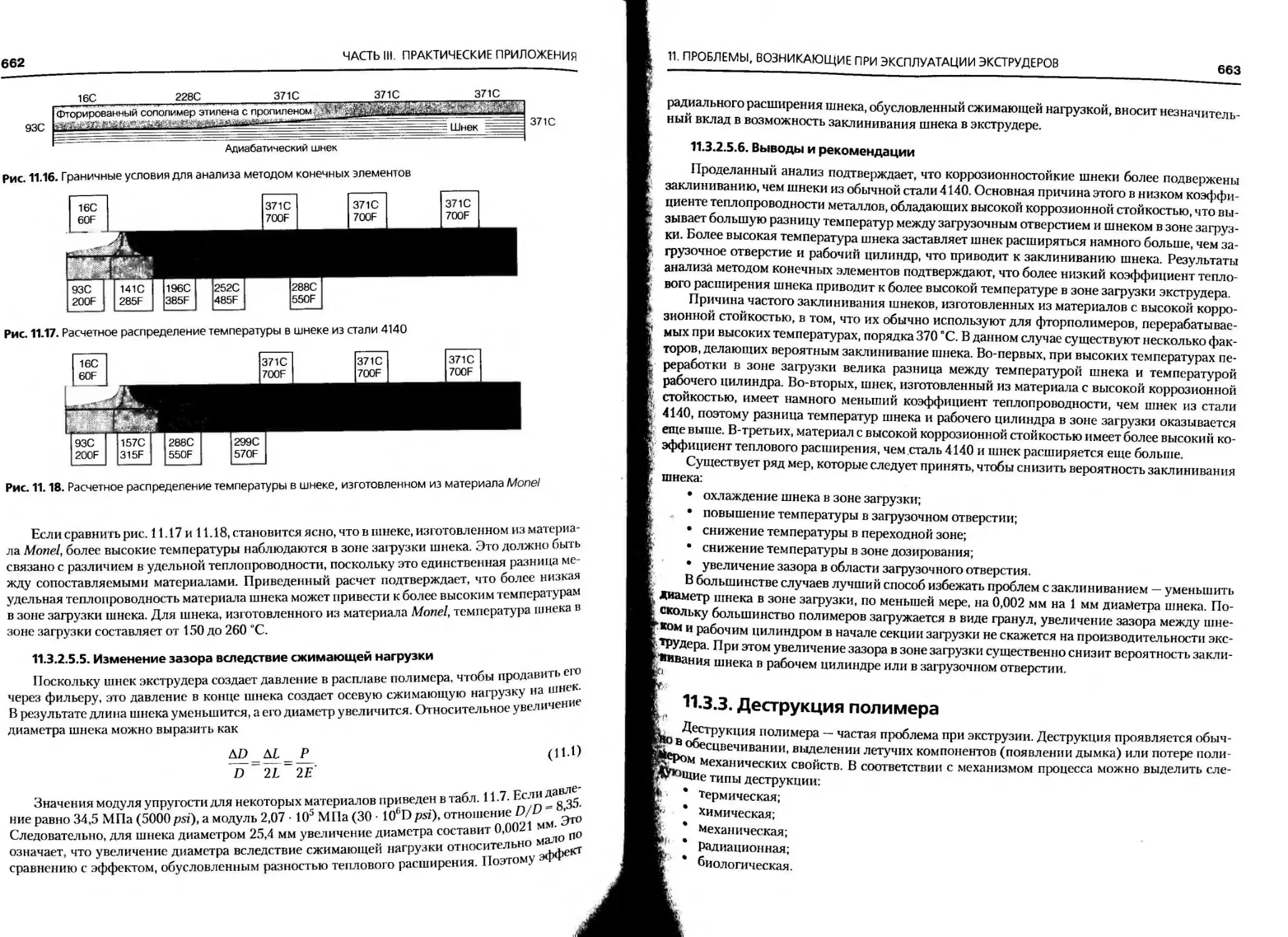

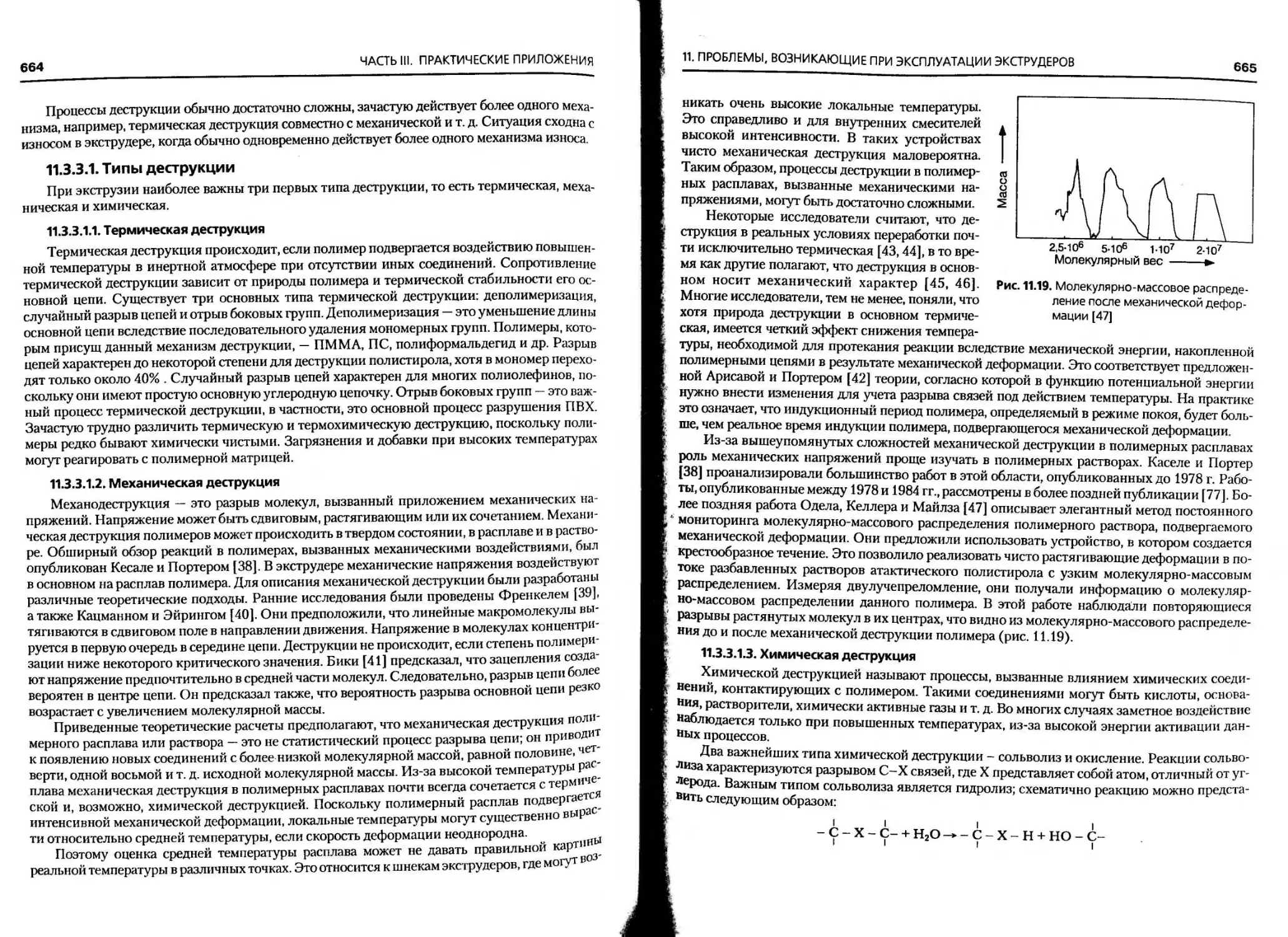

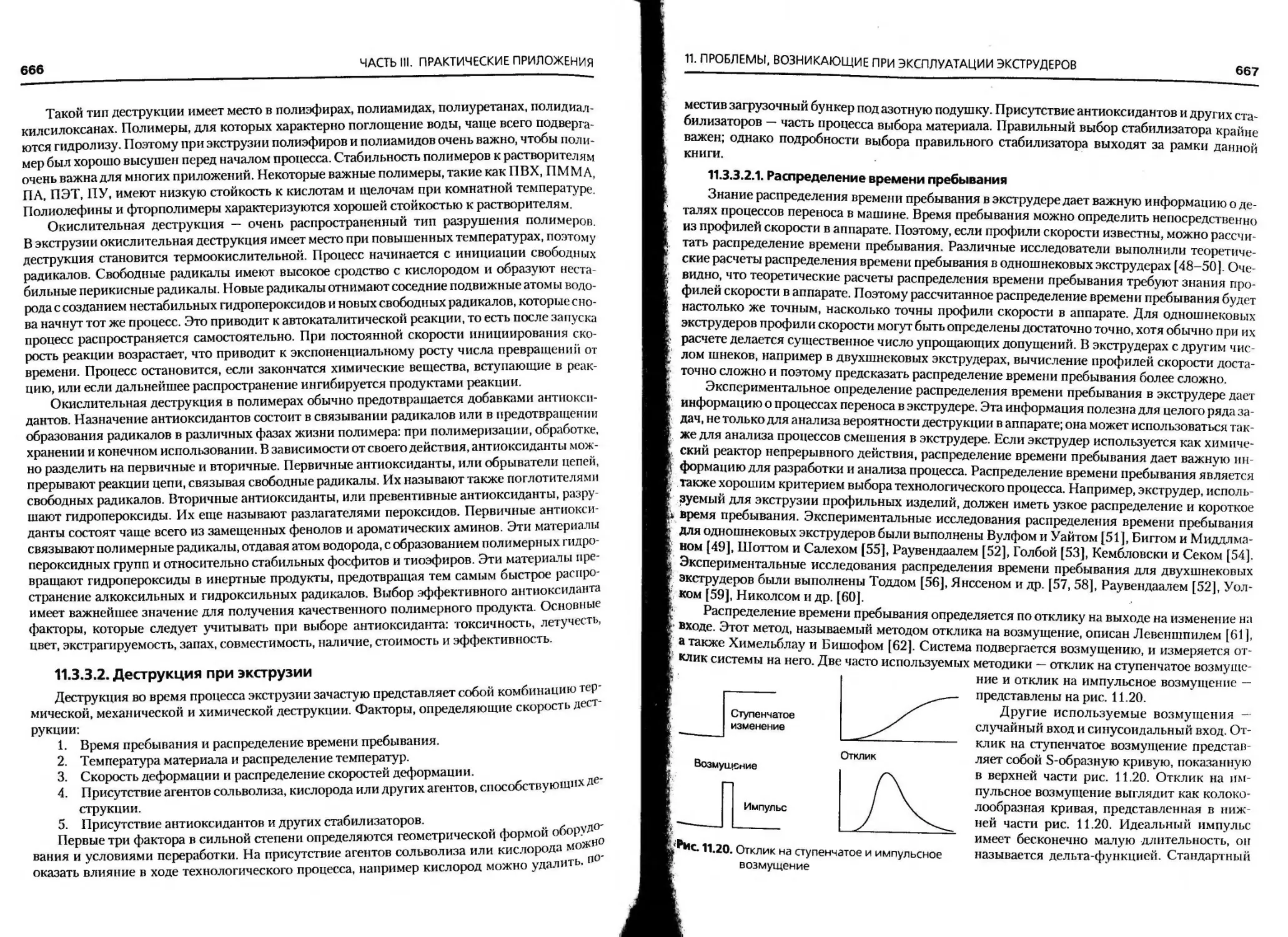

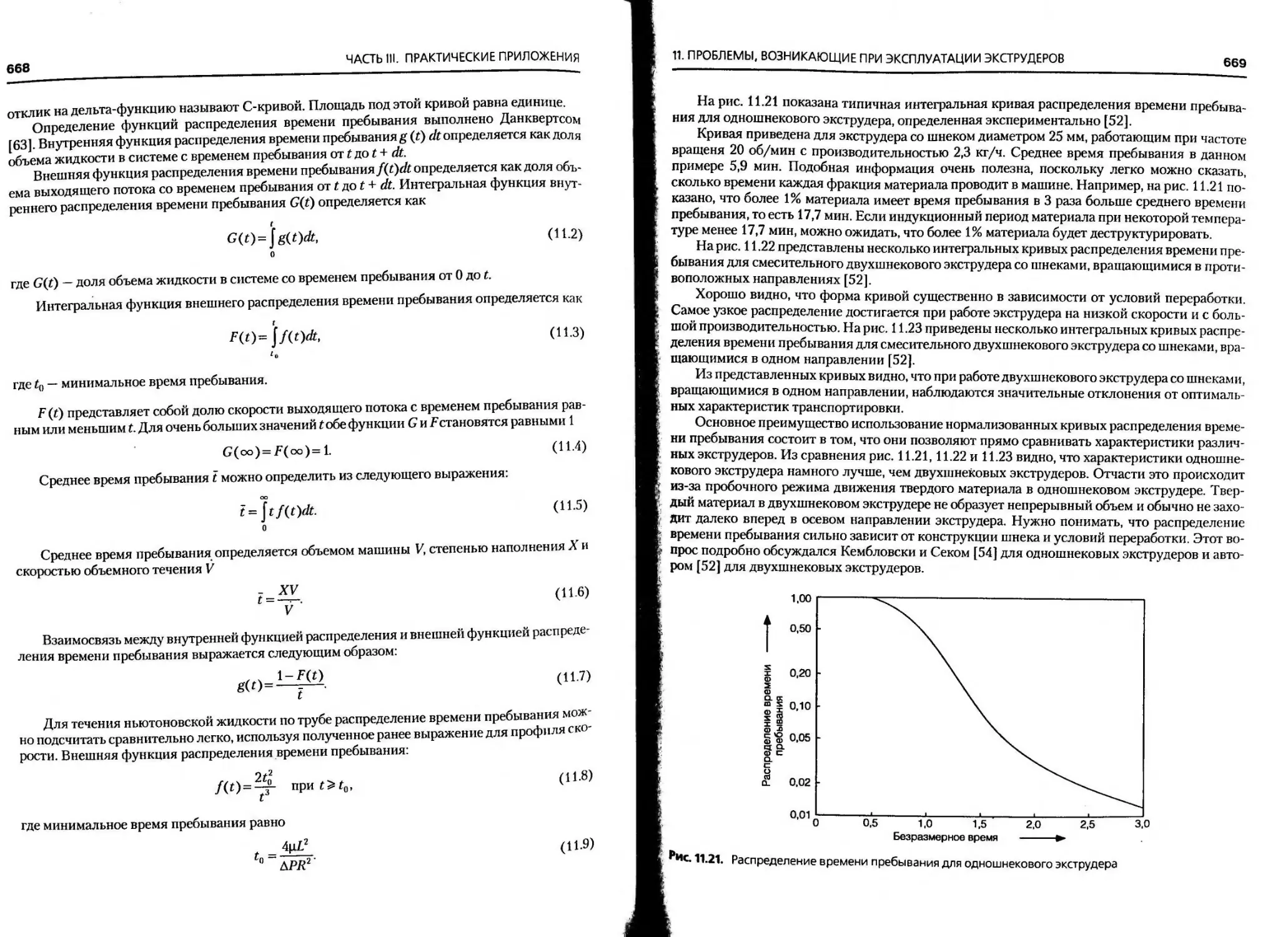

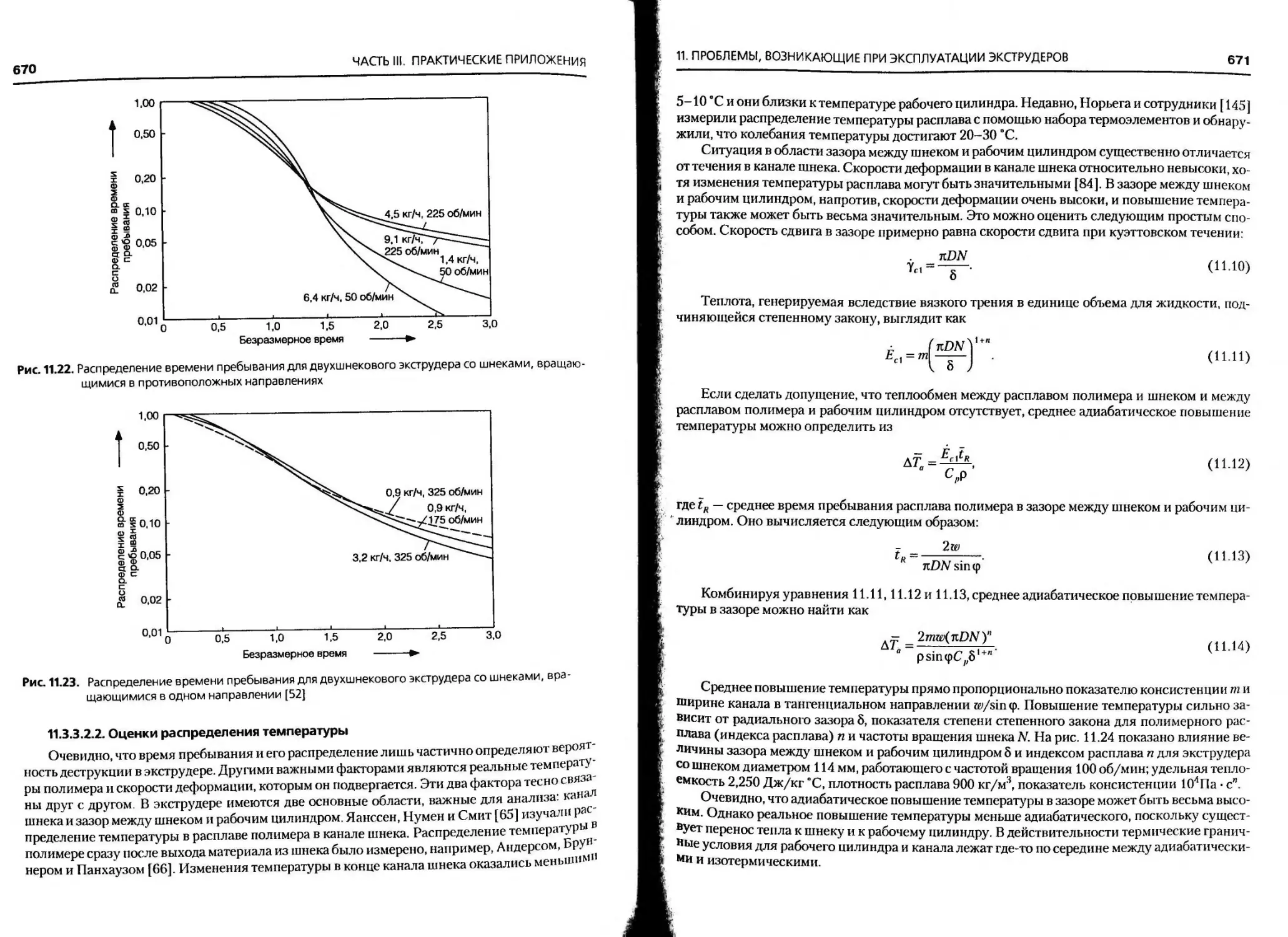

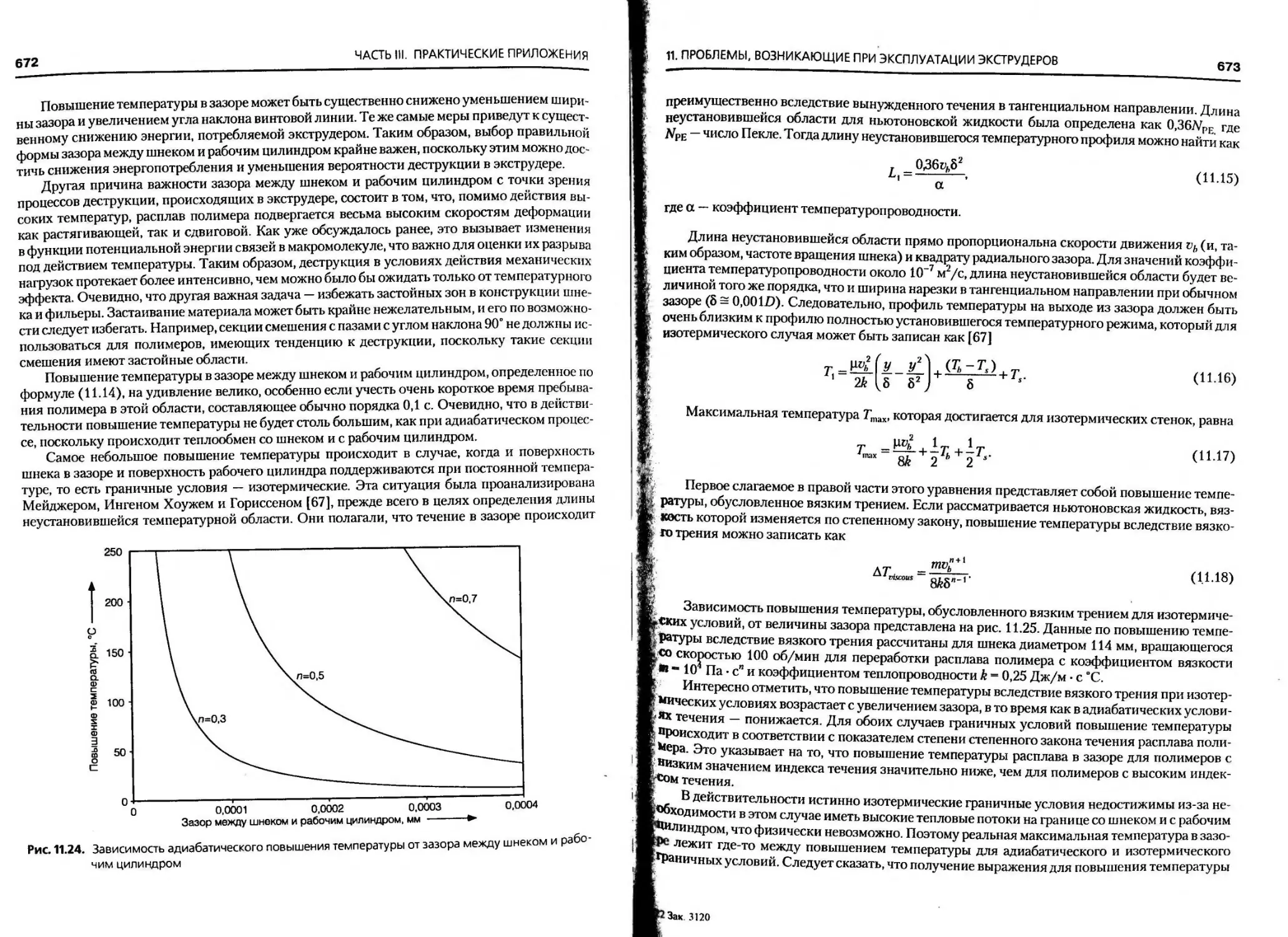

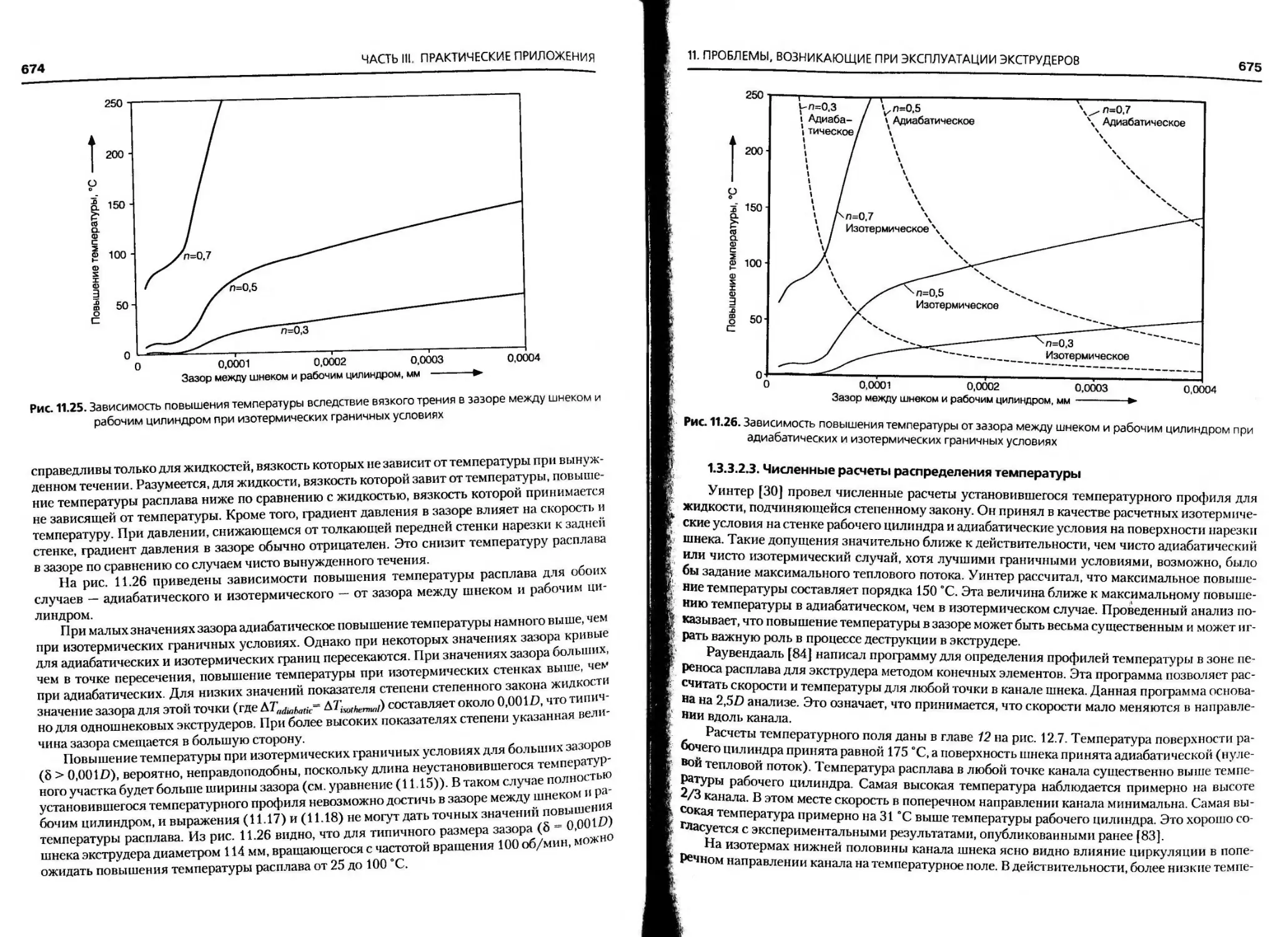

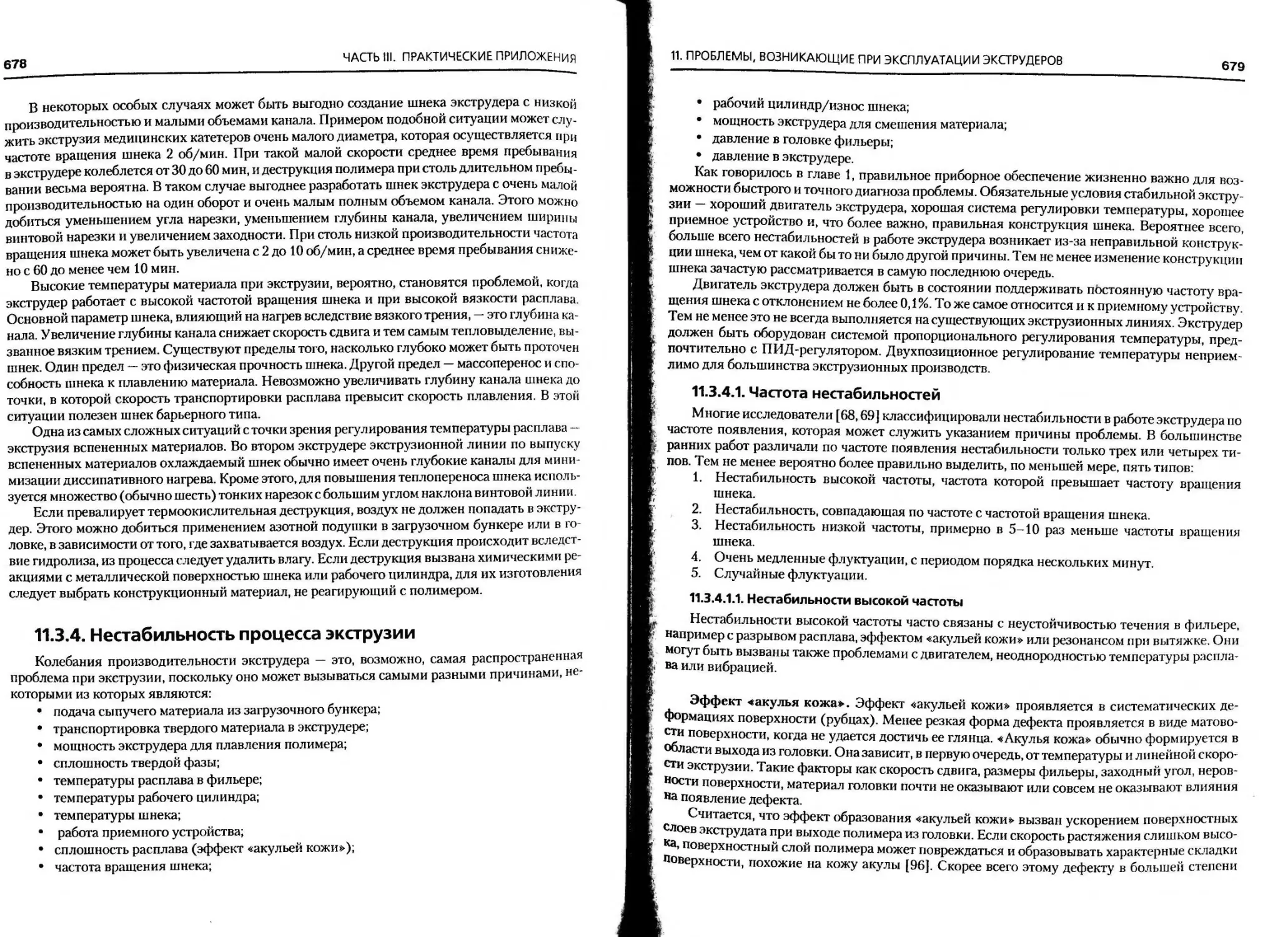

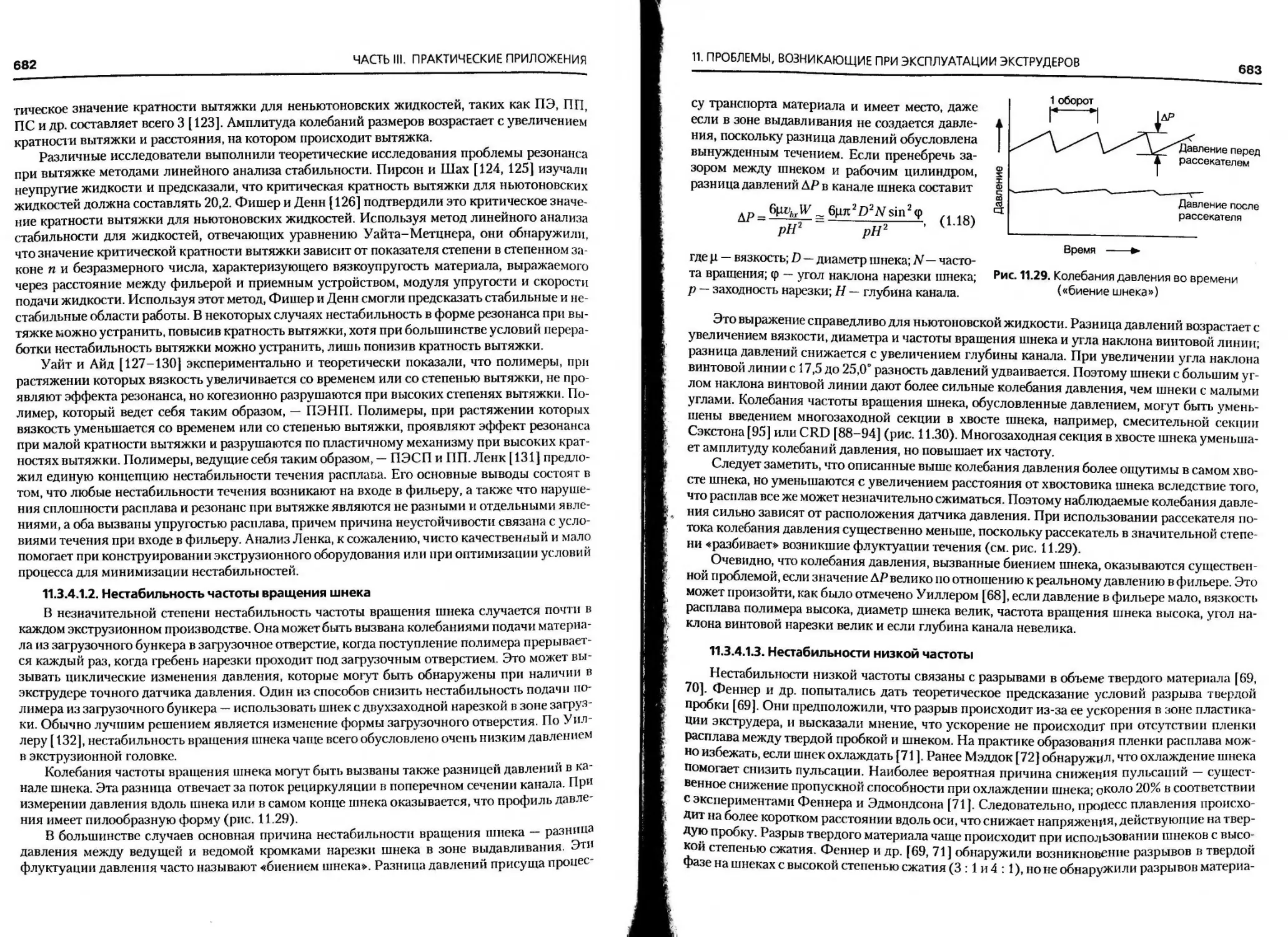

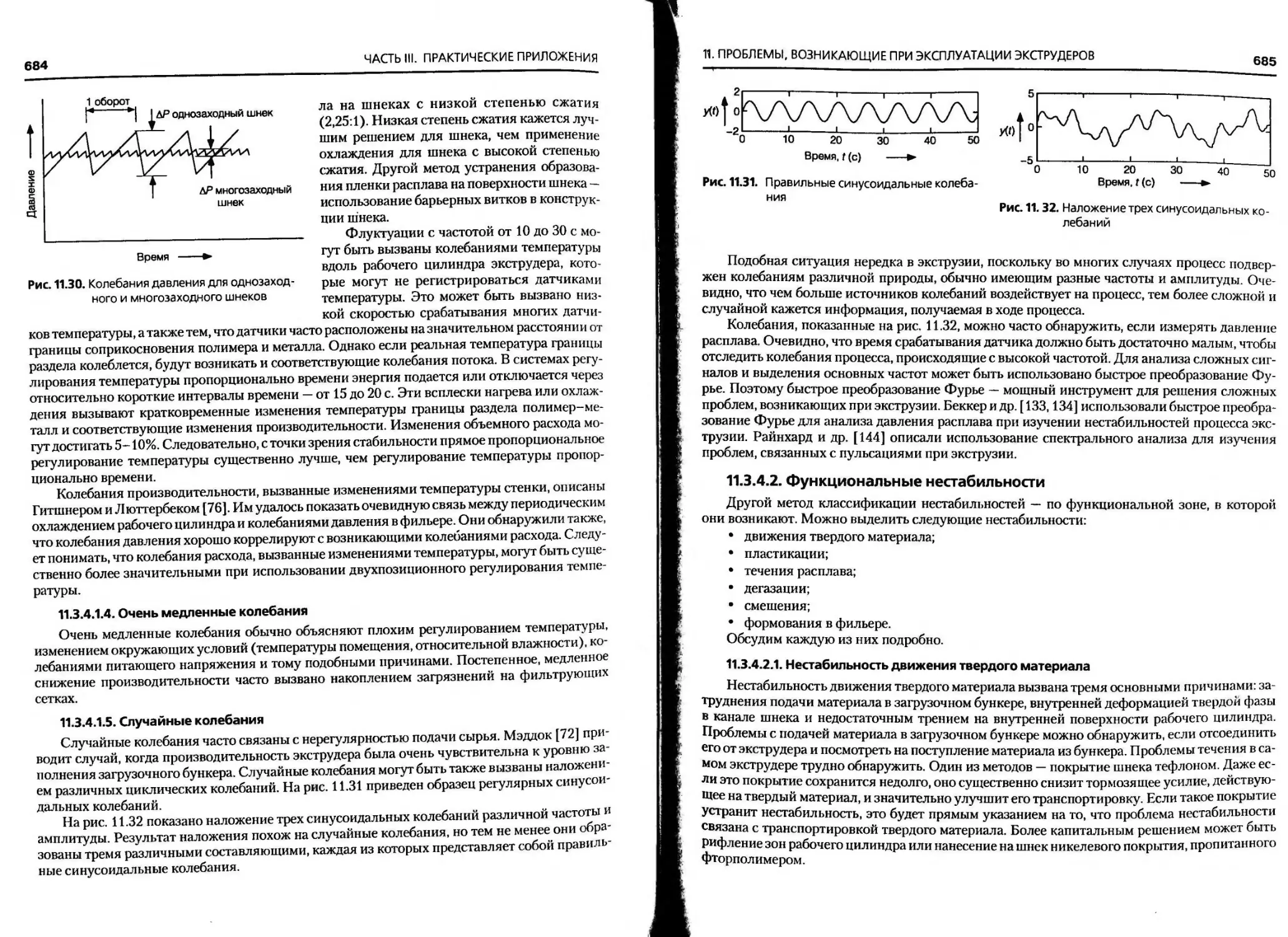

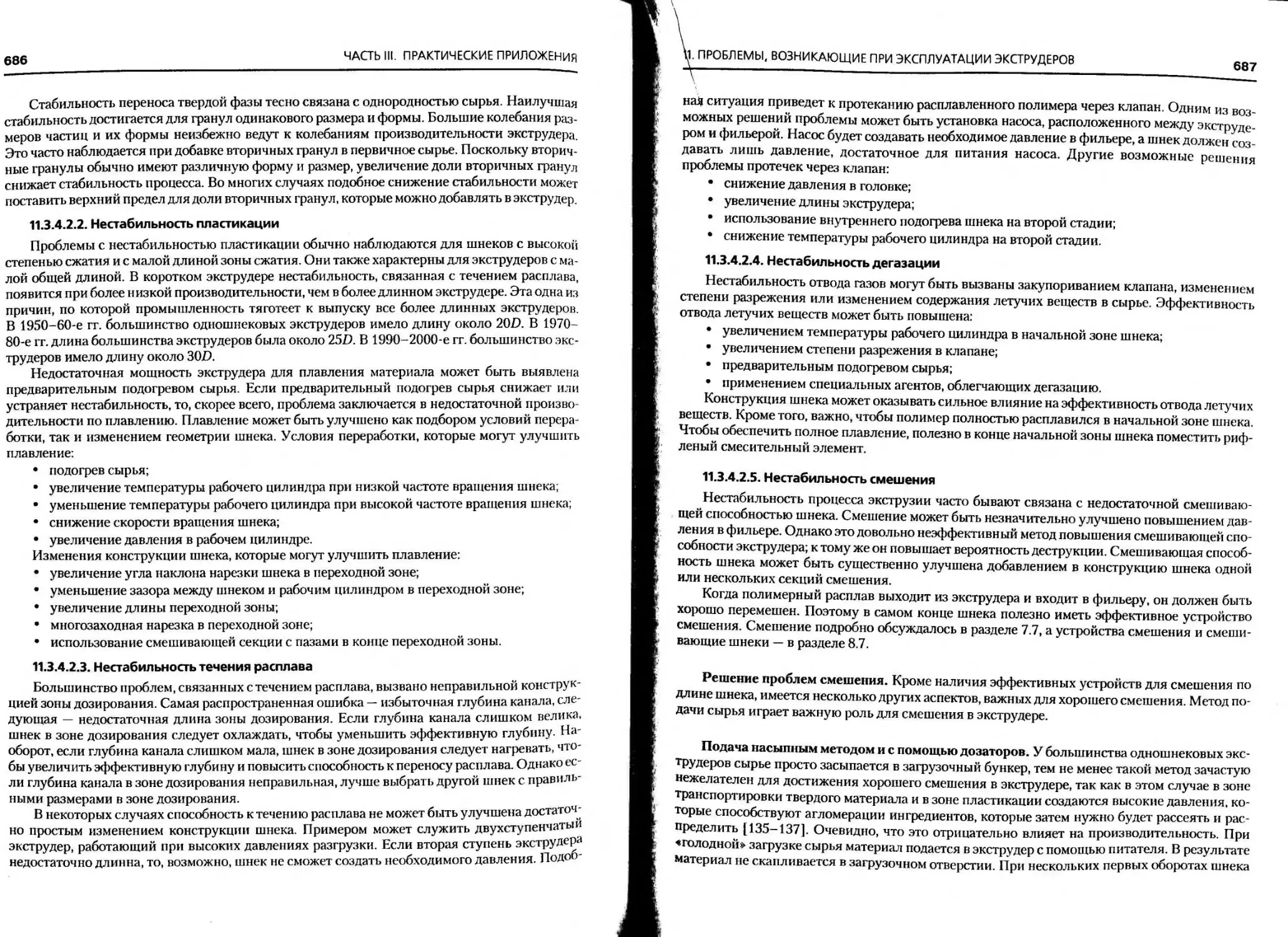

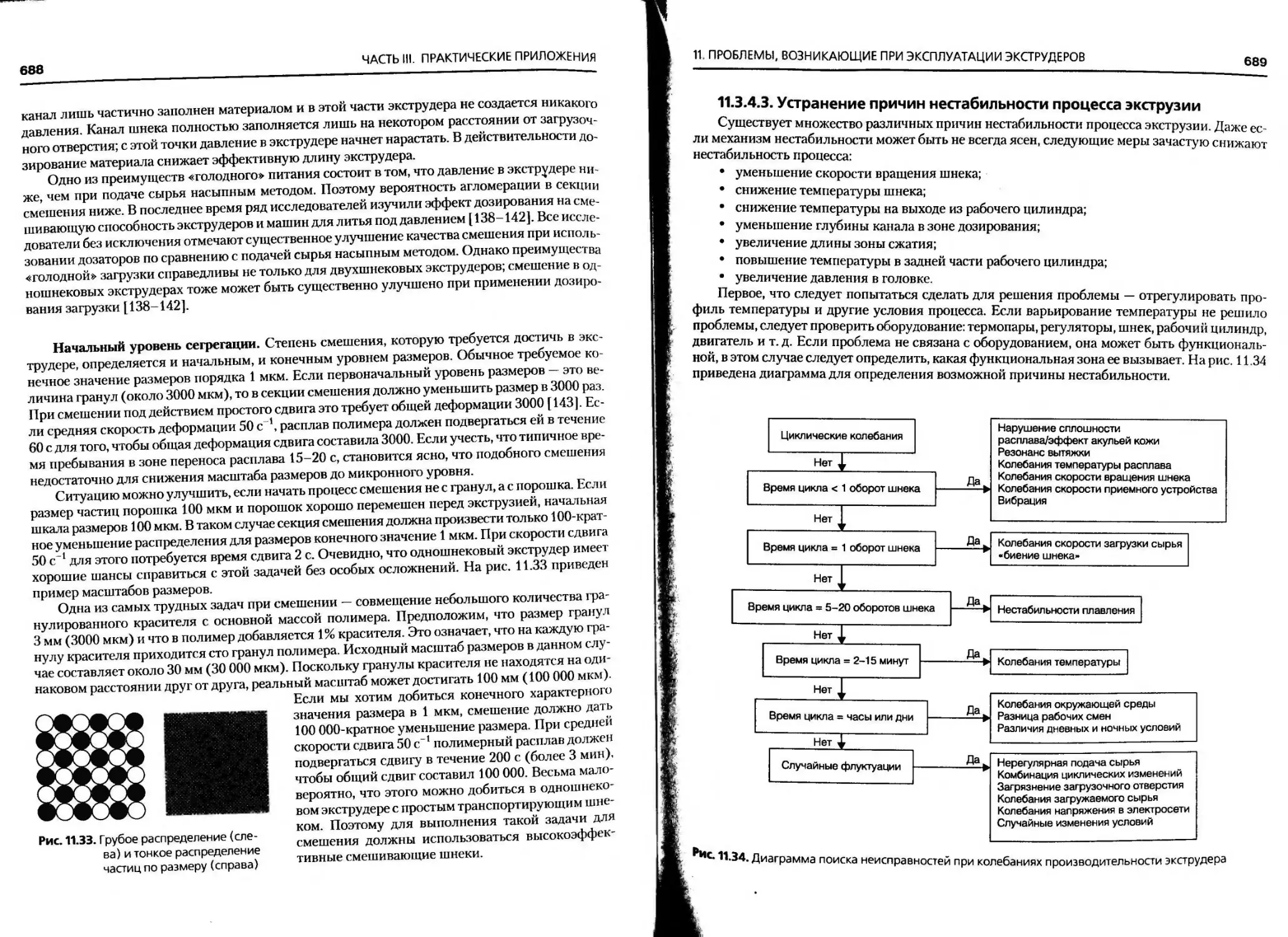

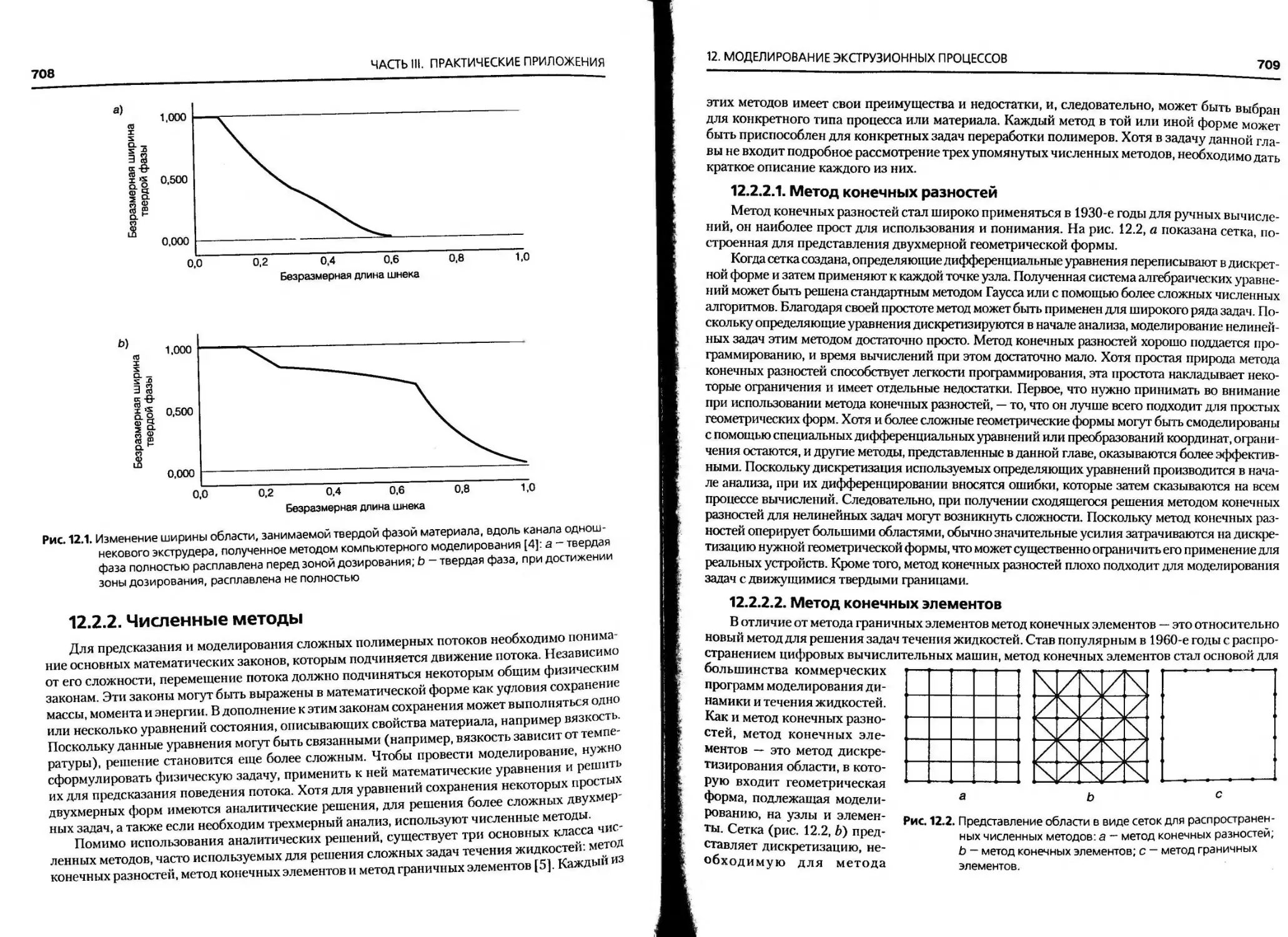

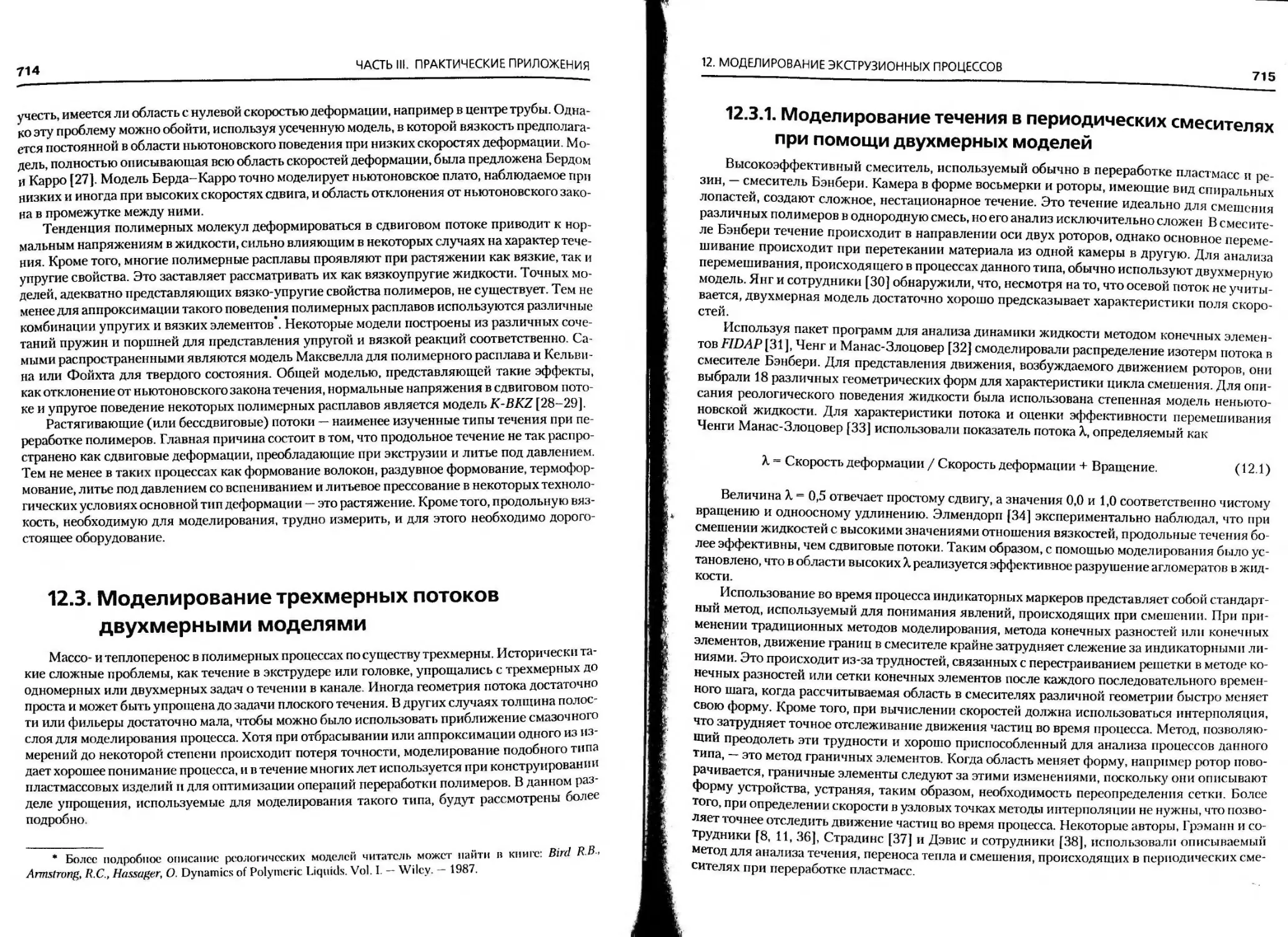

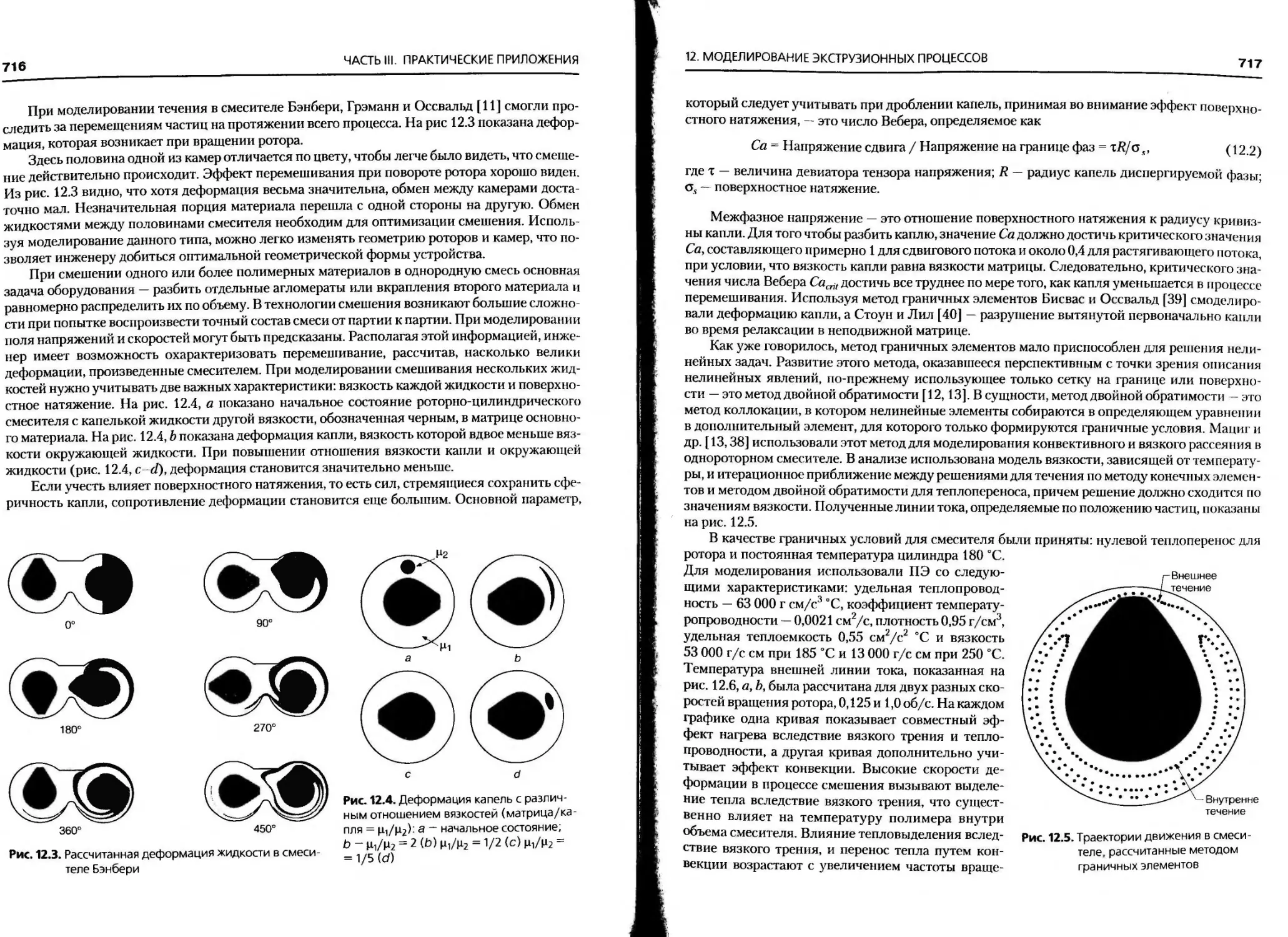

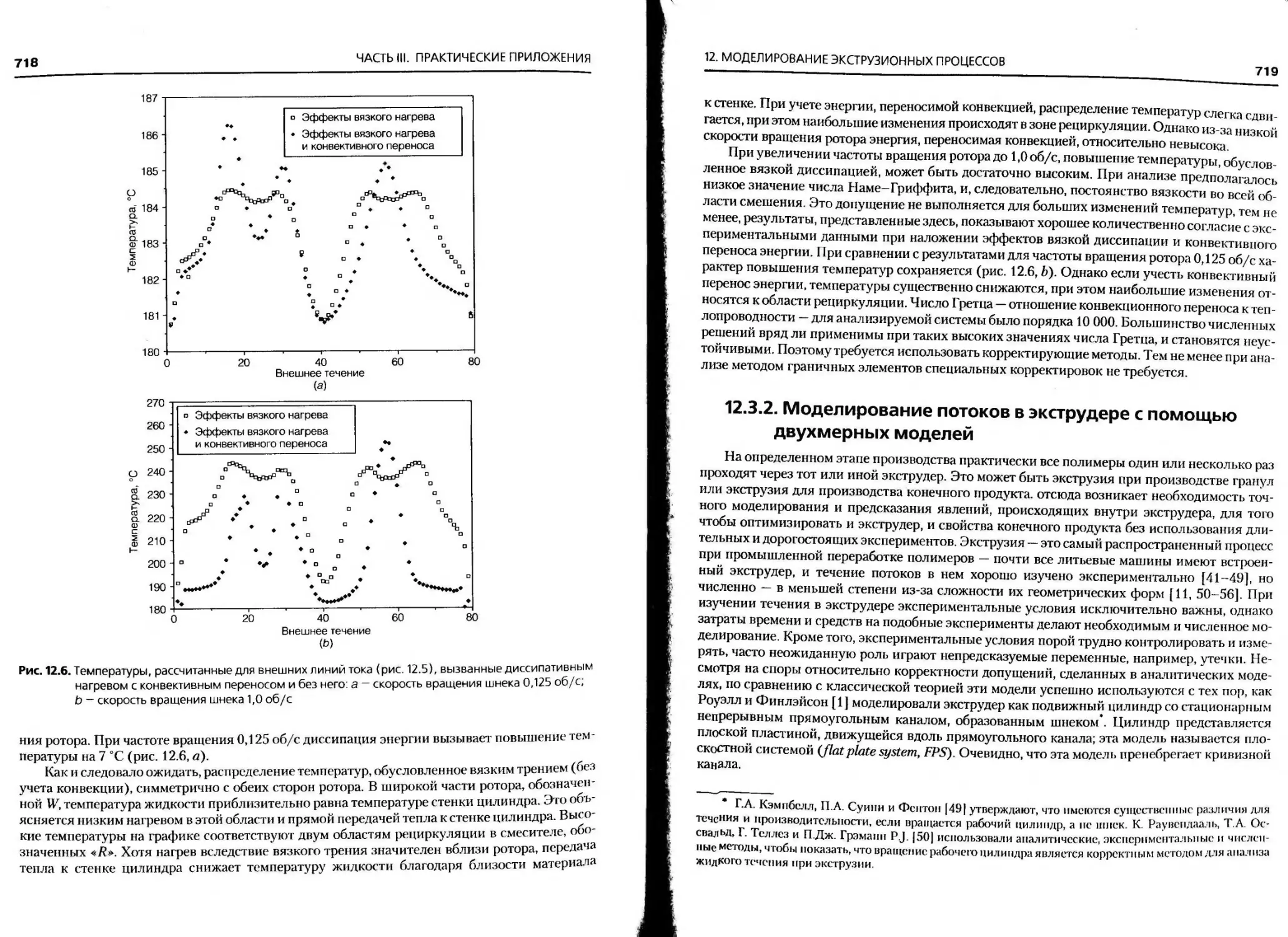

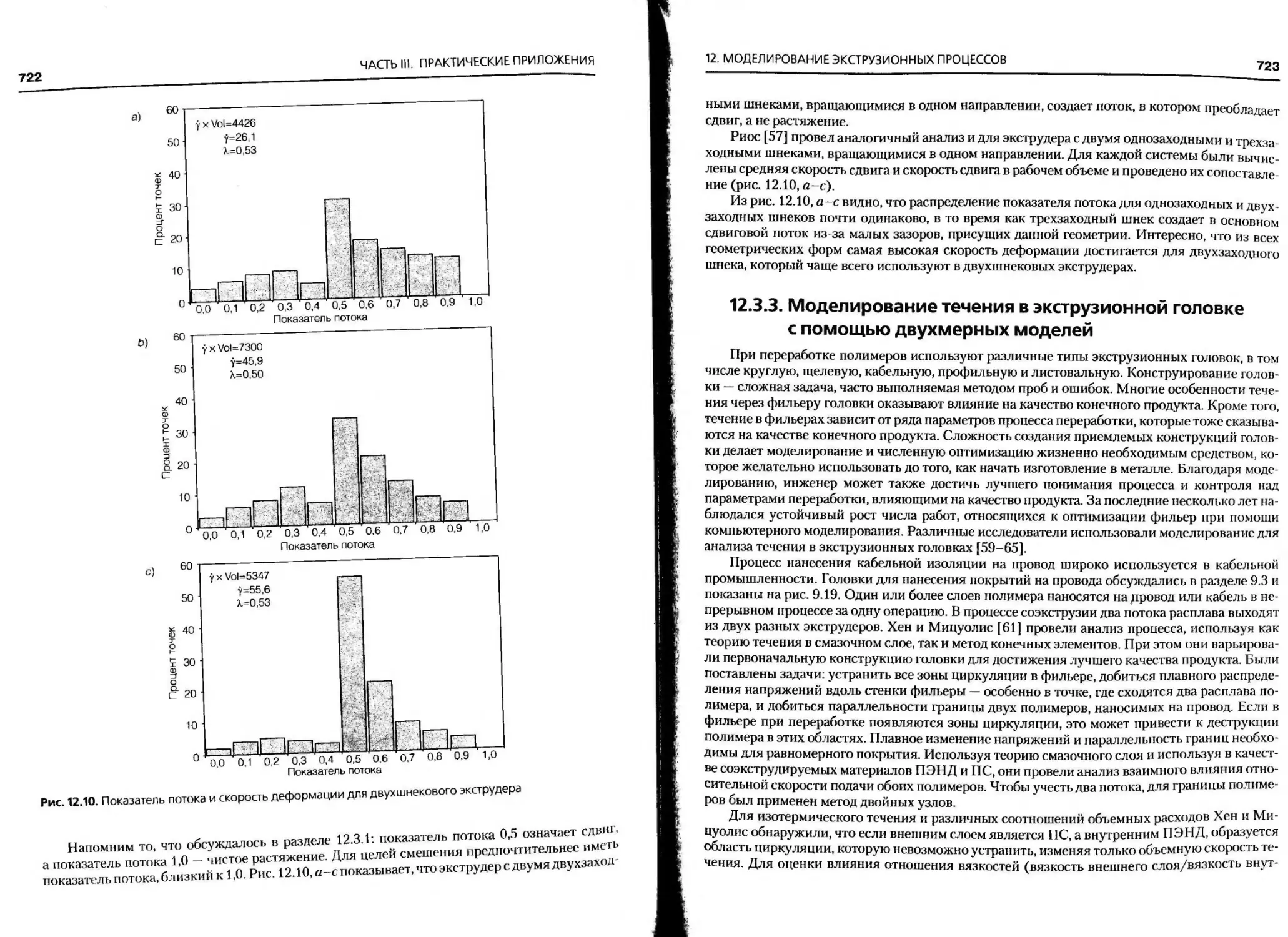

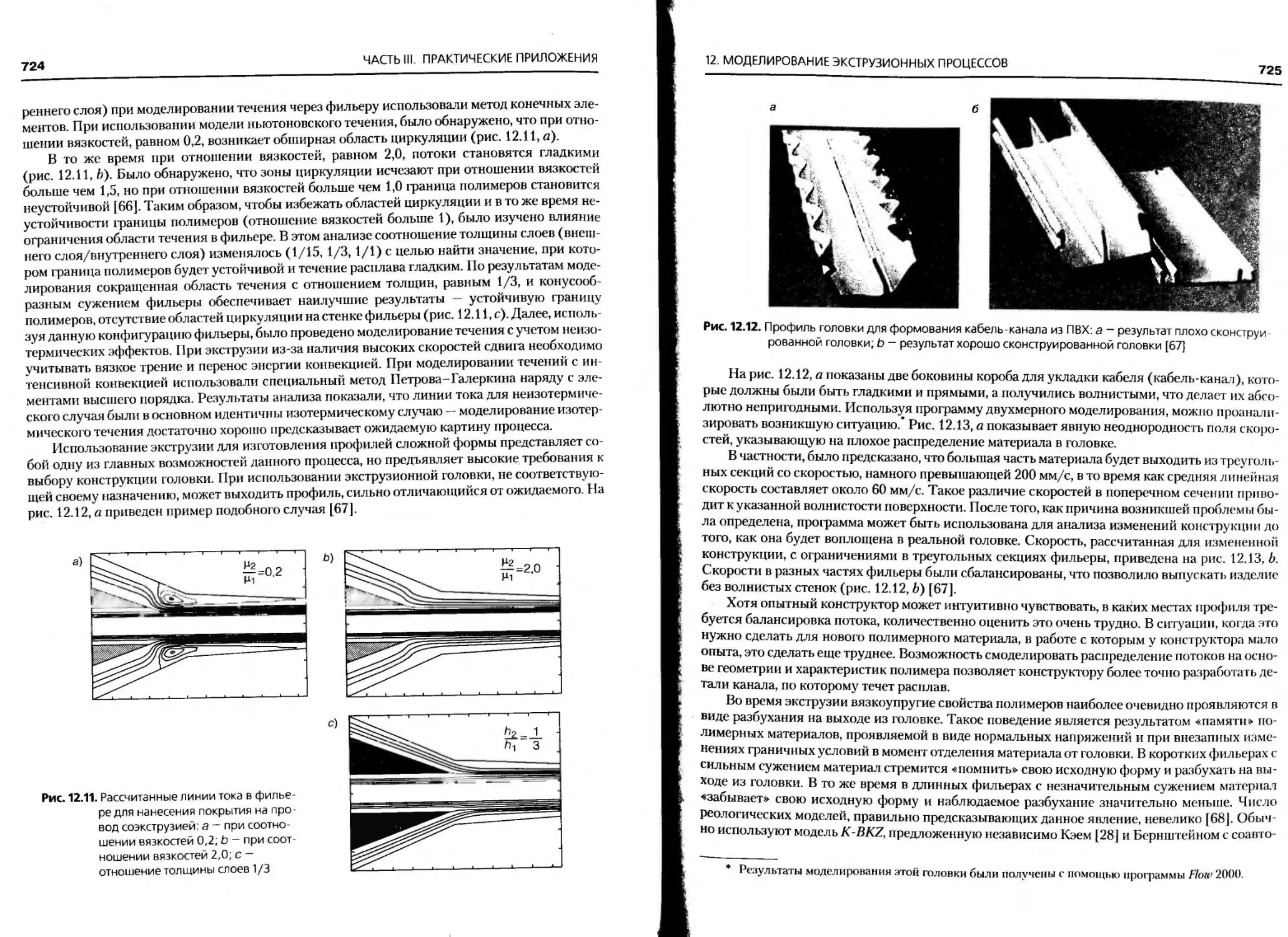

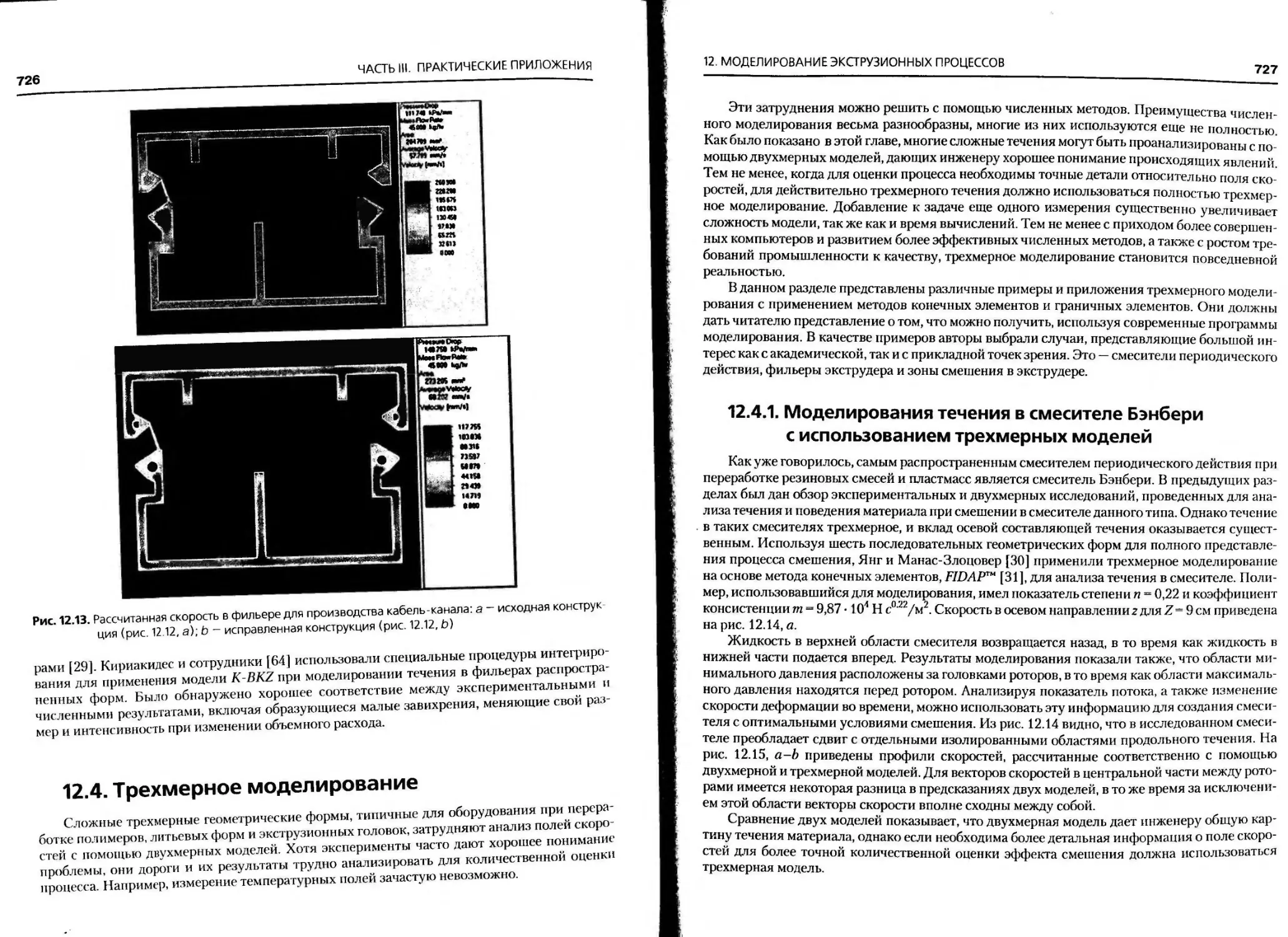

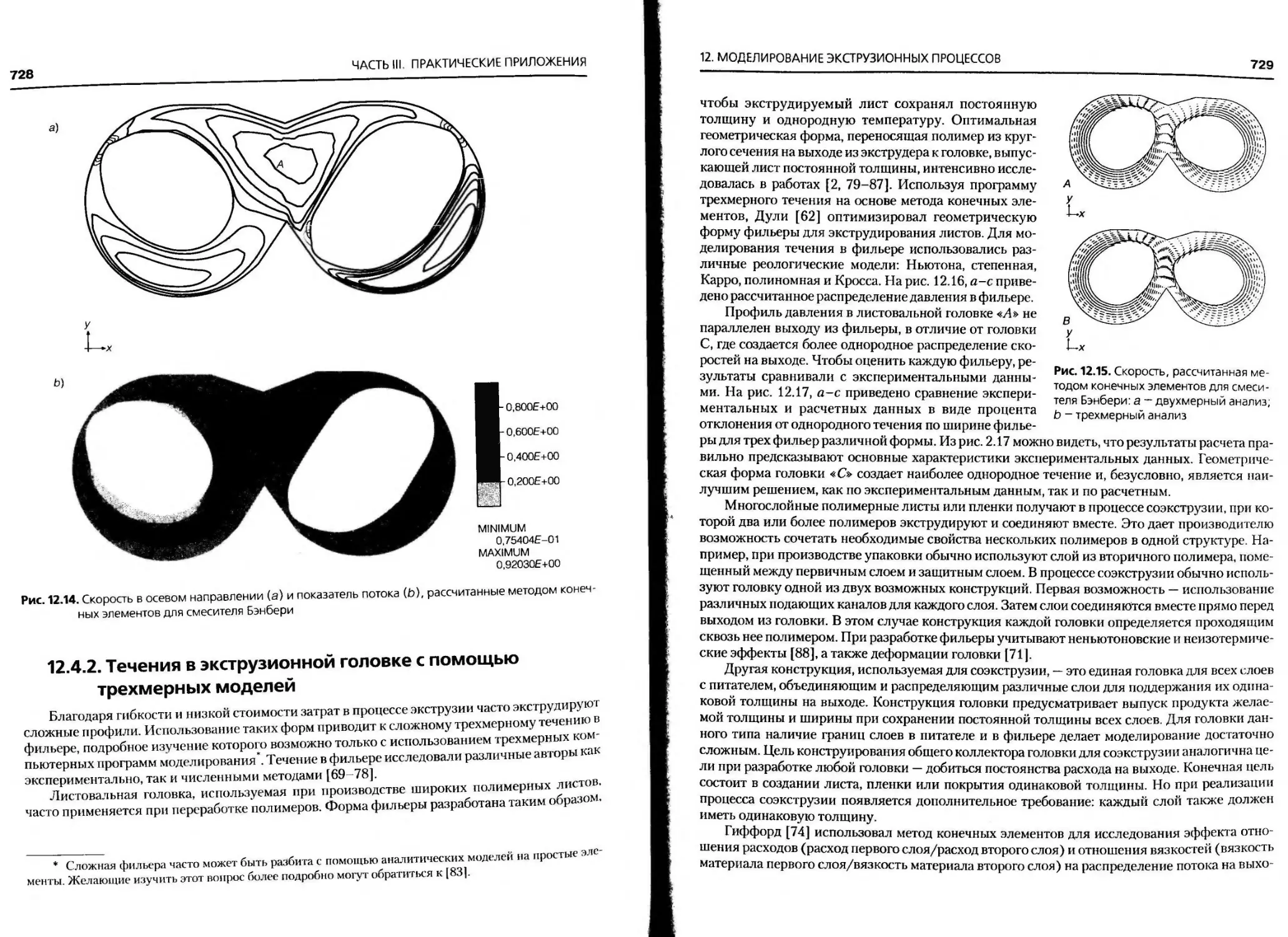

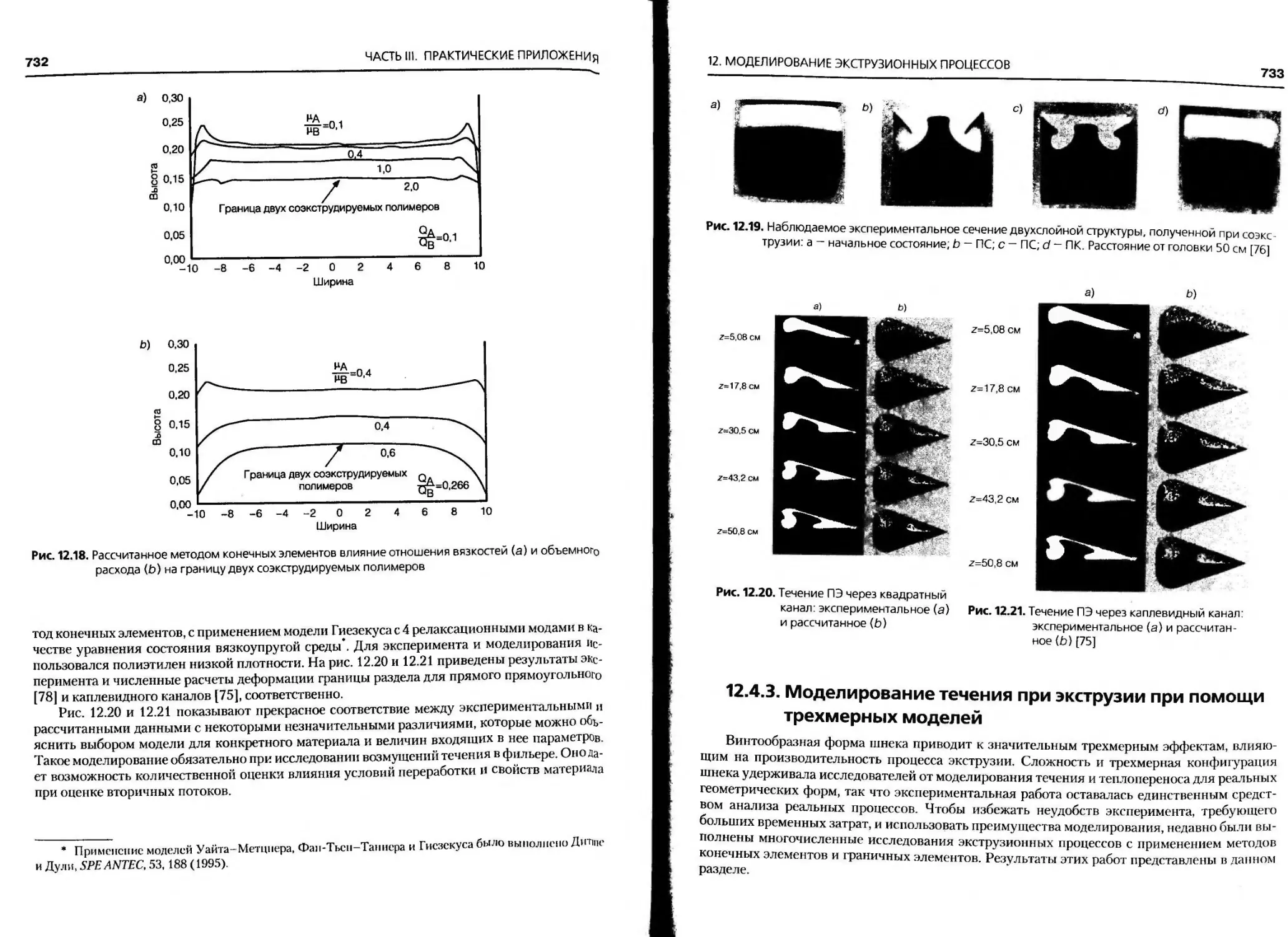

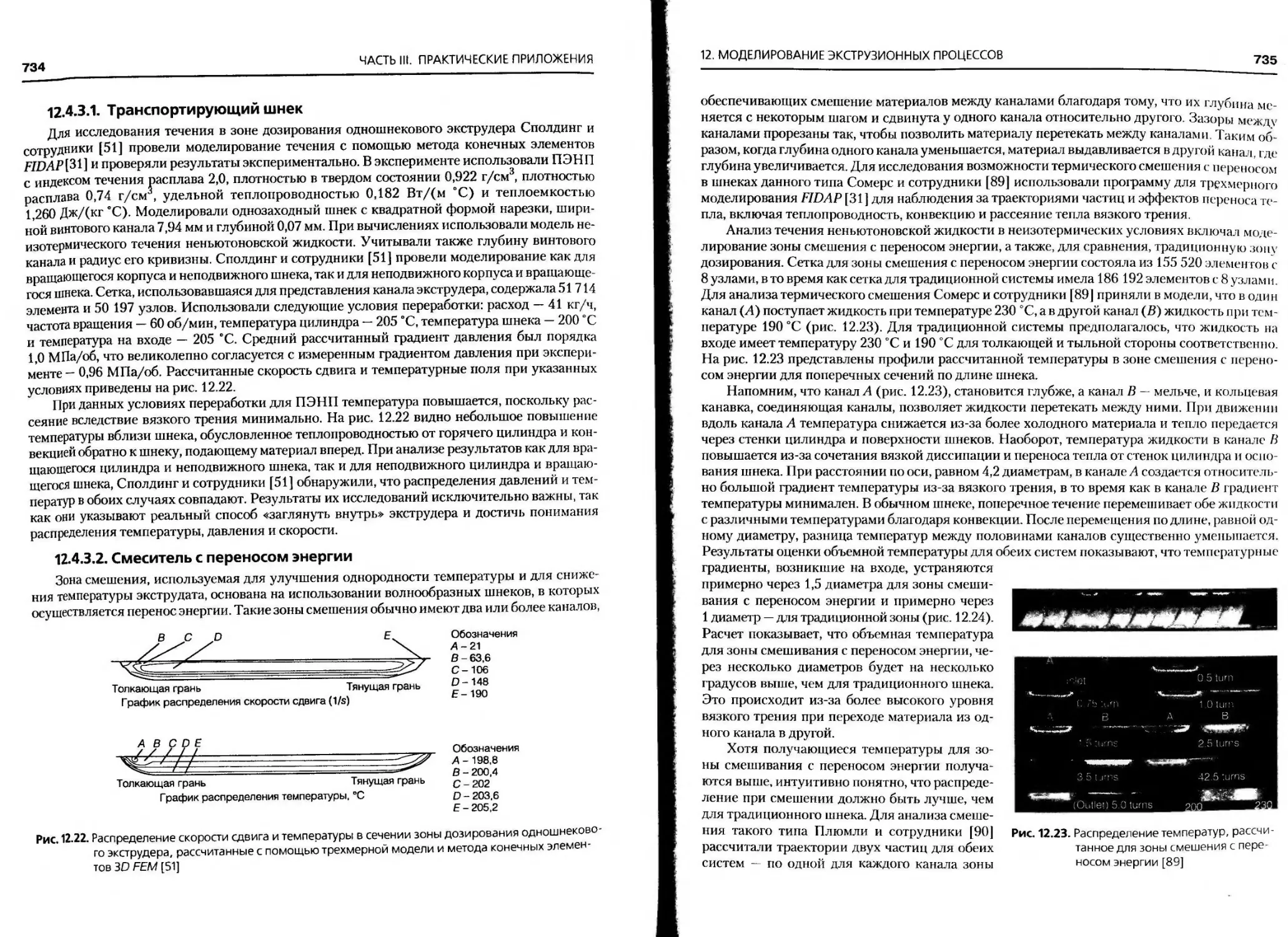

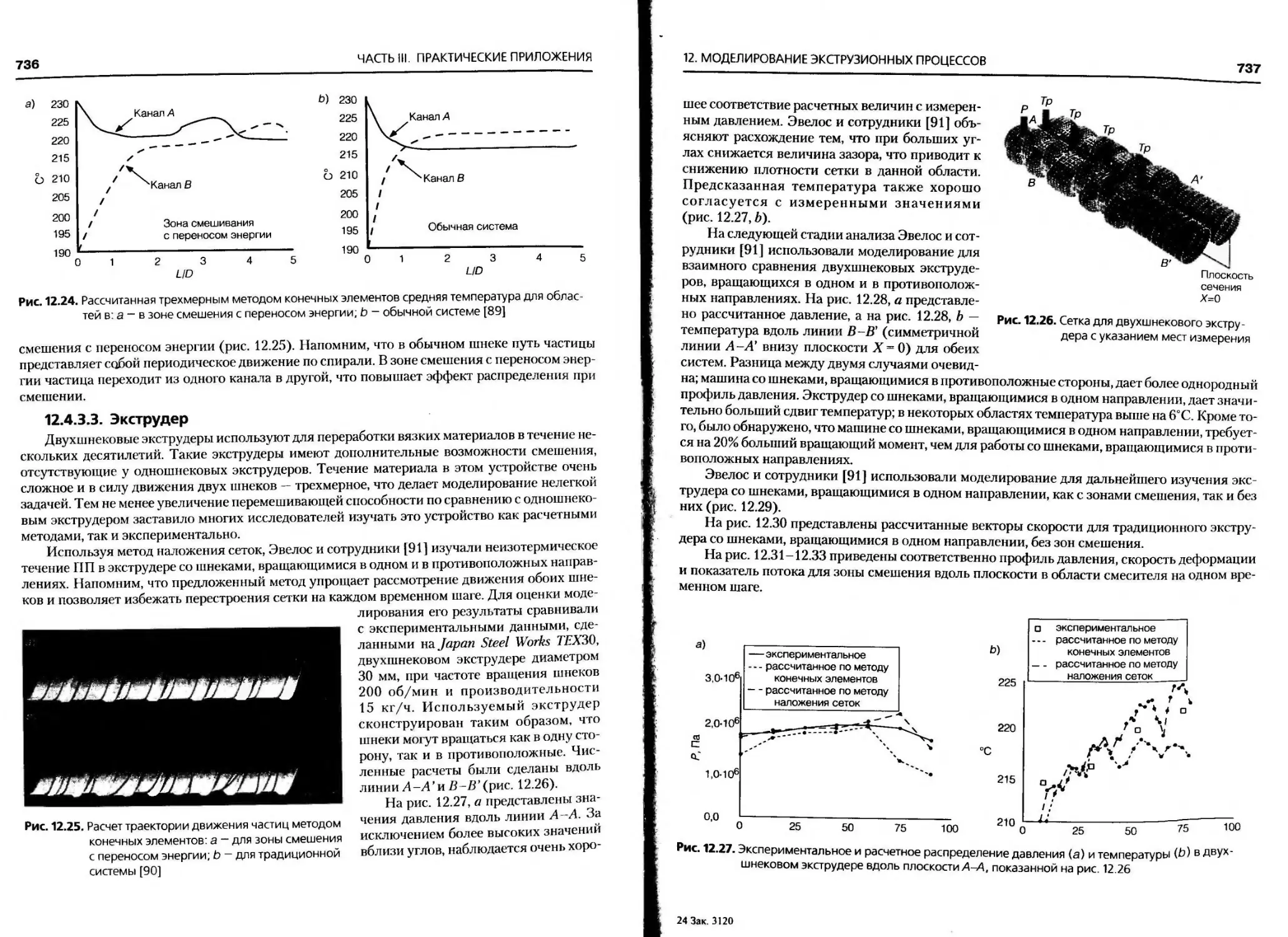

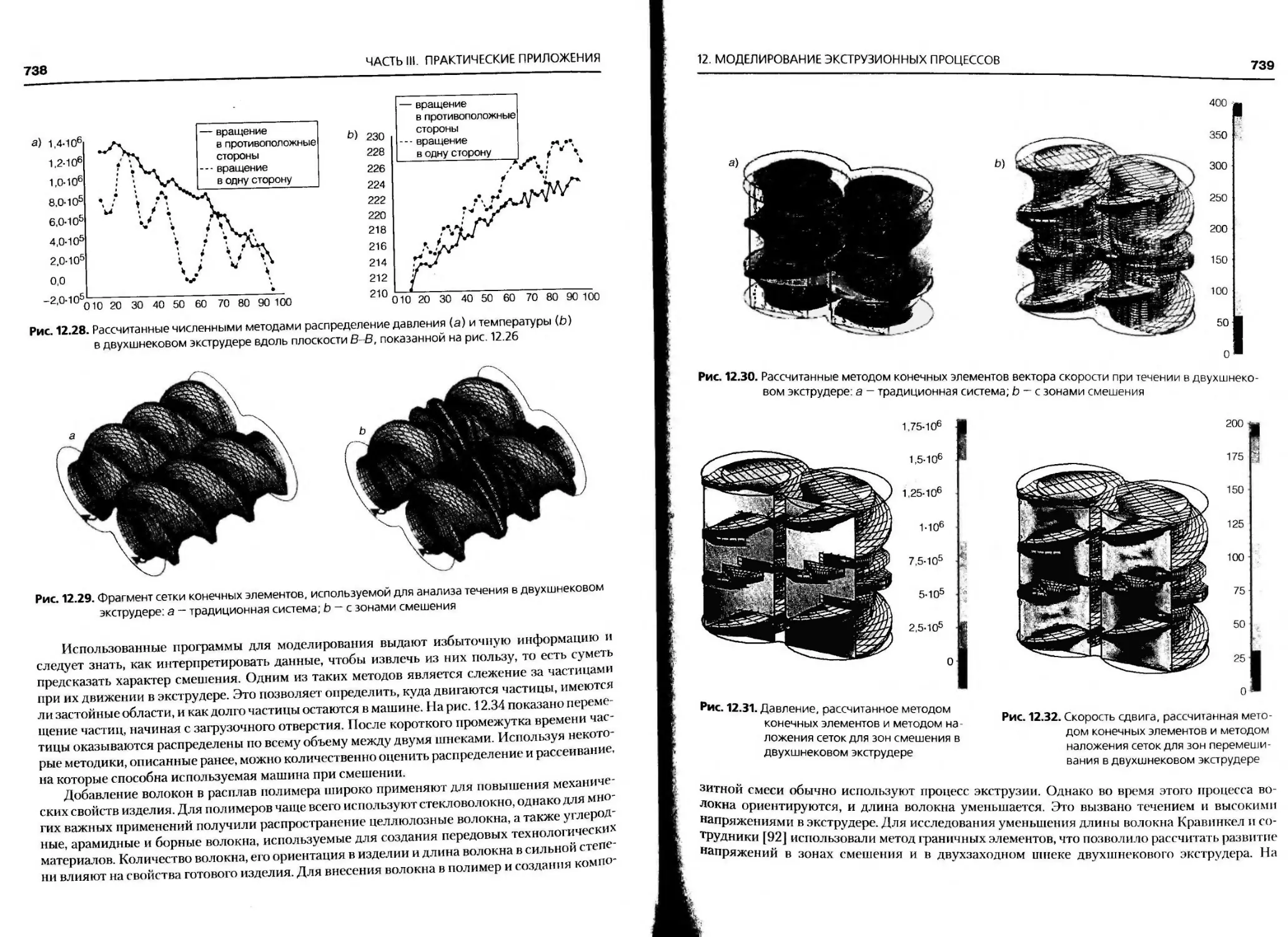

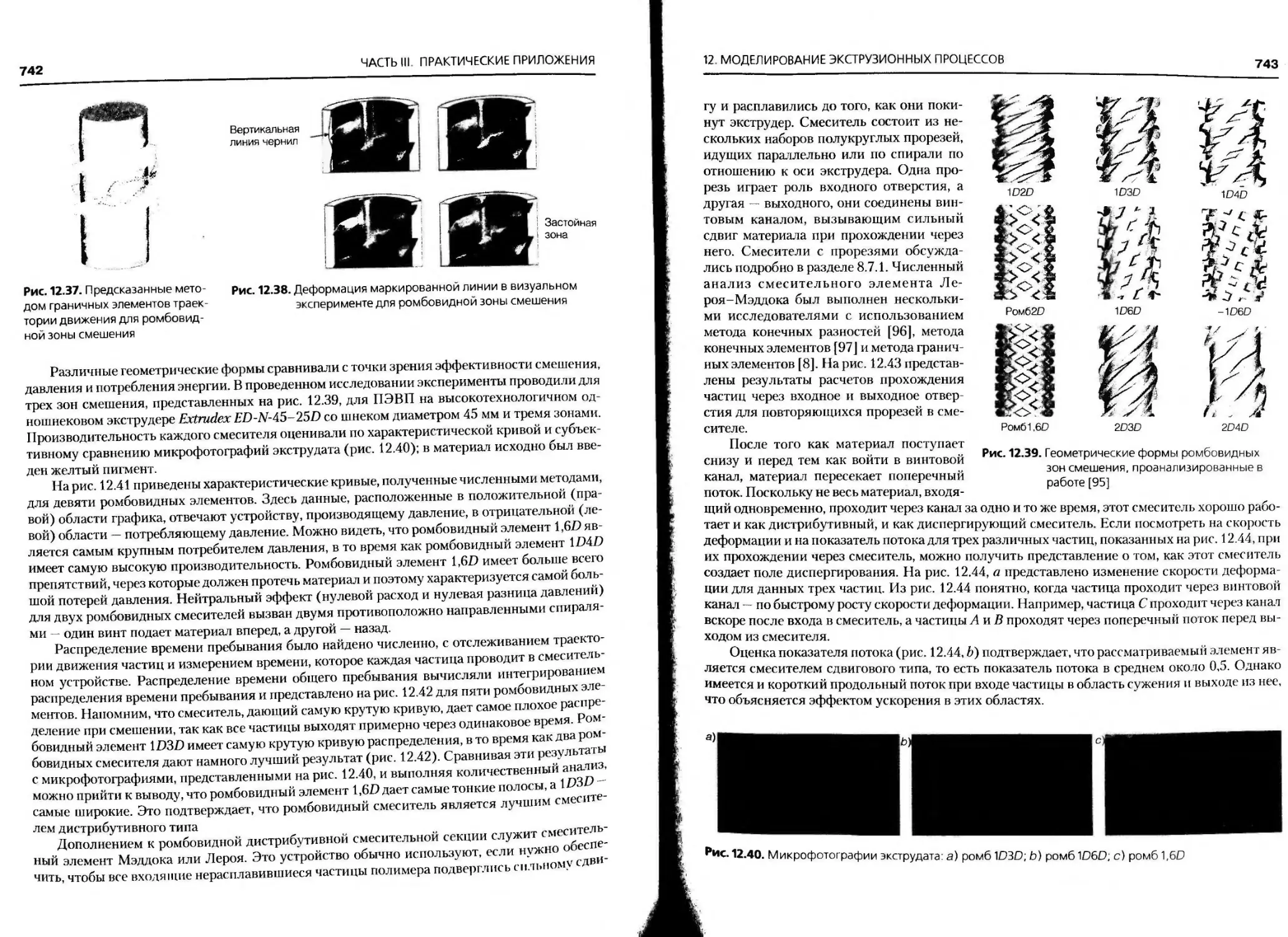

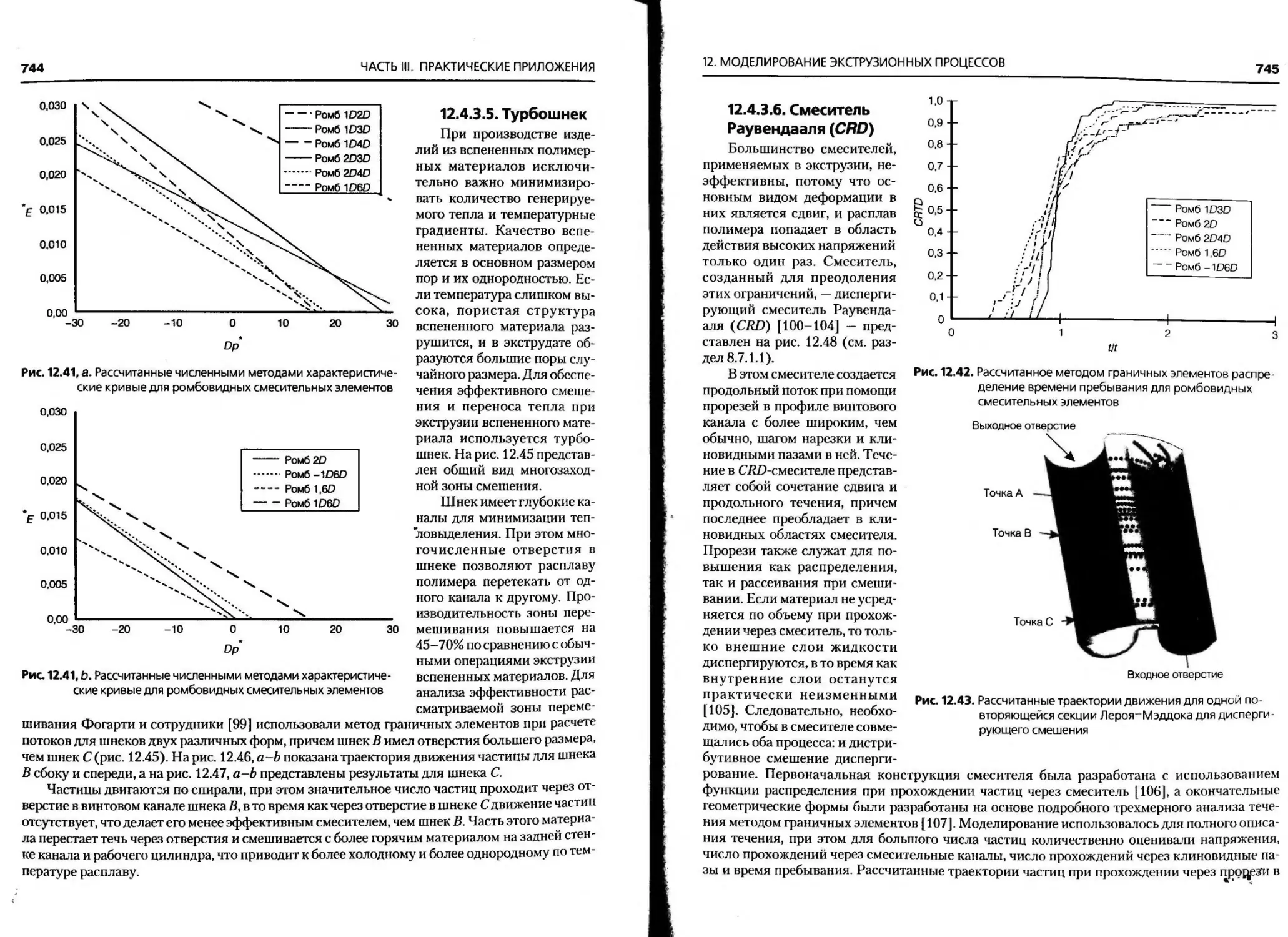

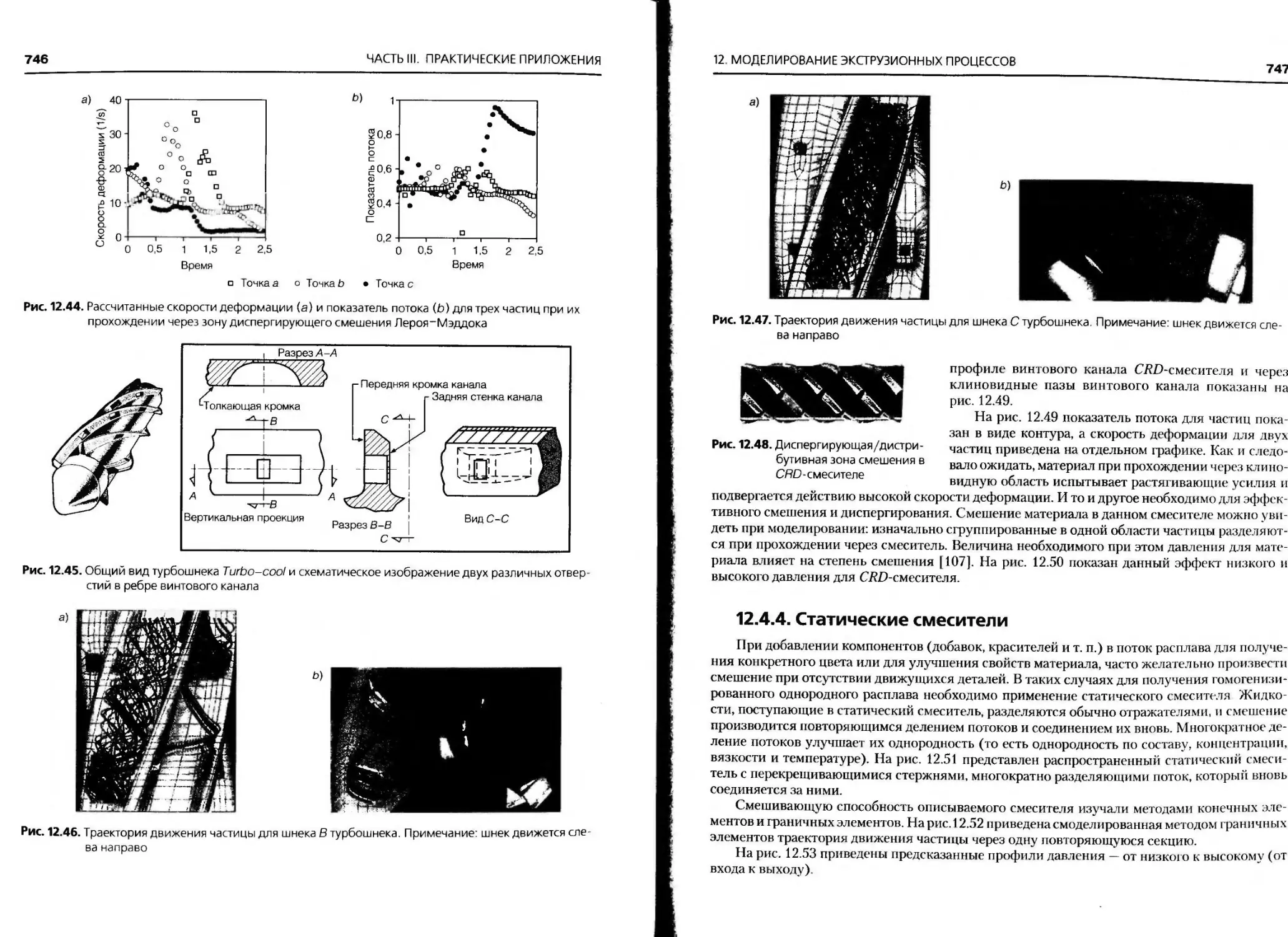

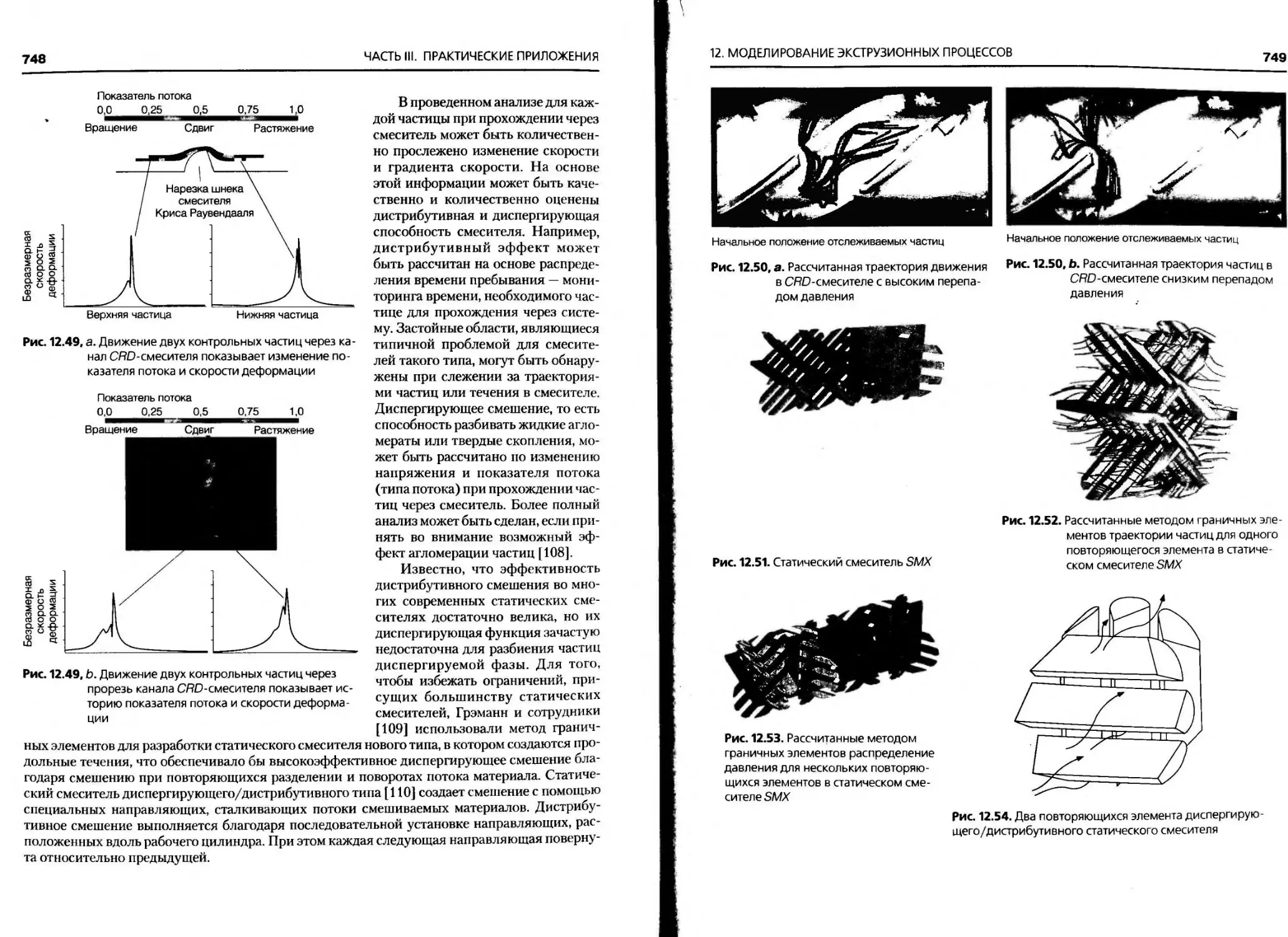

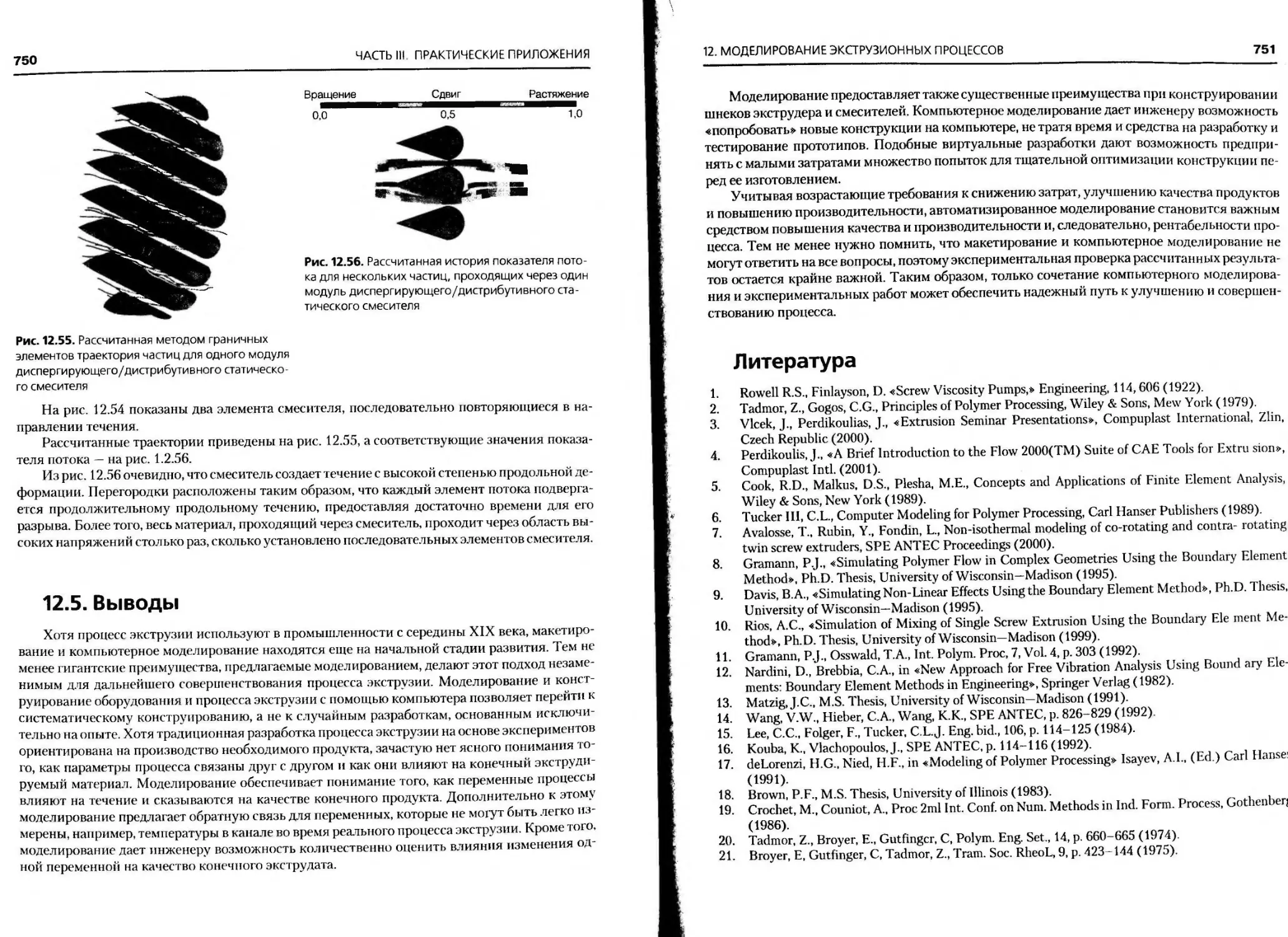

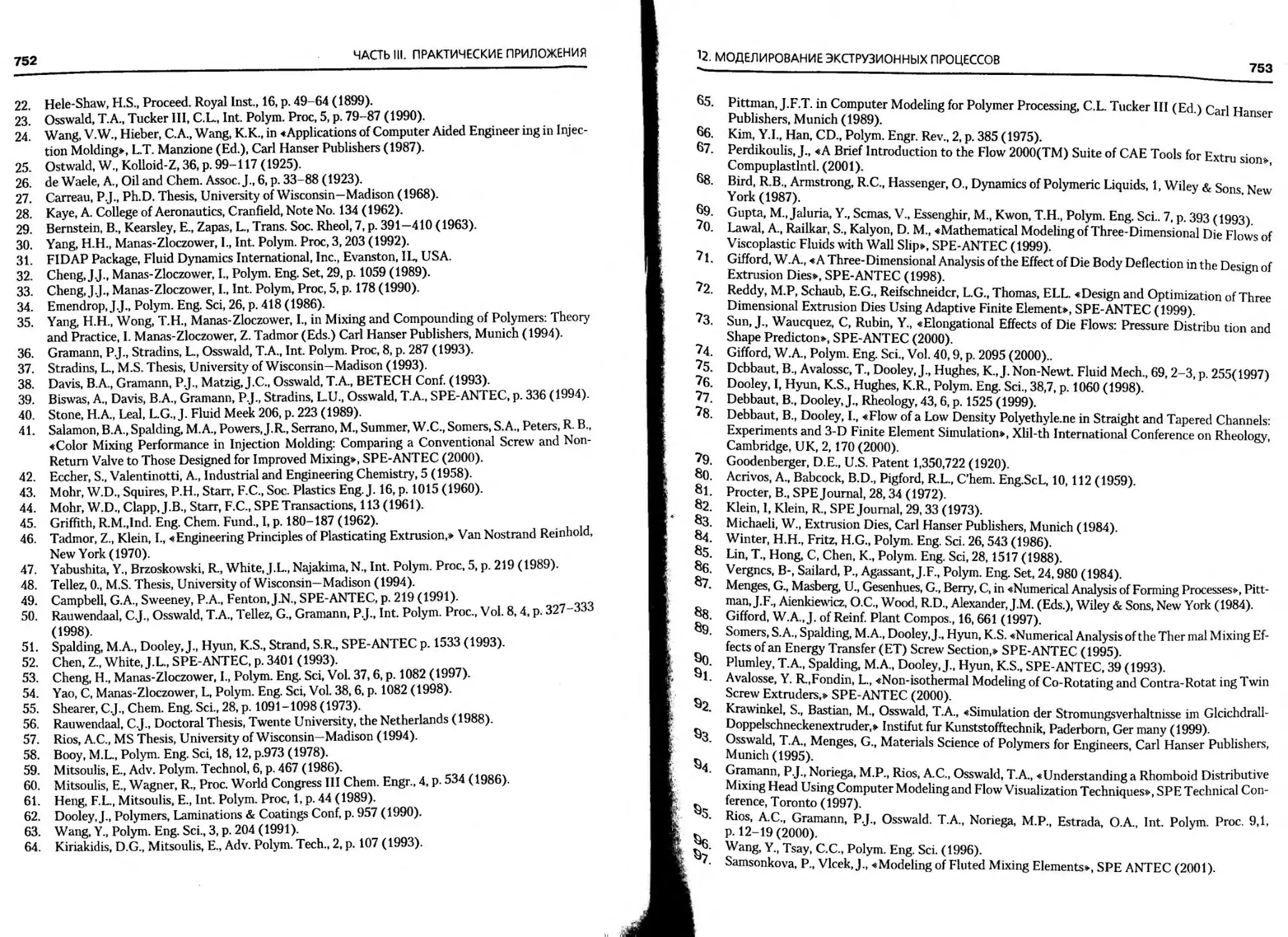

видно, что он перспективен при экструзии вязких и подверженных термической деградации