Автор: Борзенко Е.И.

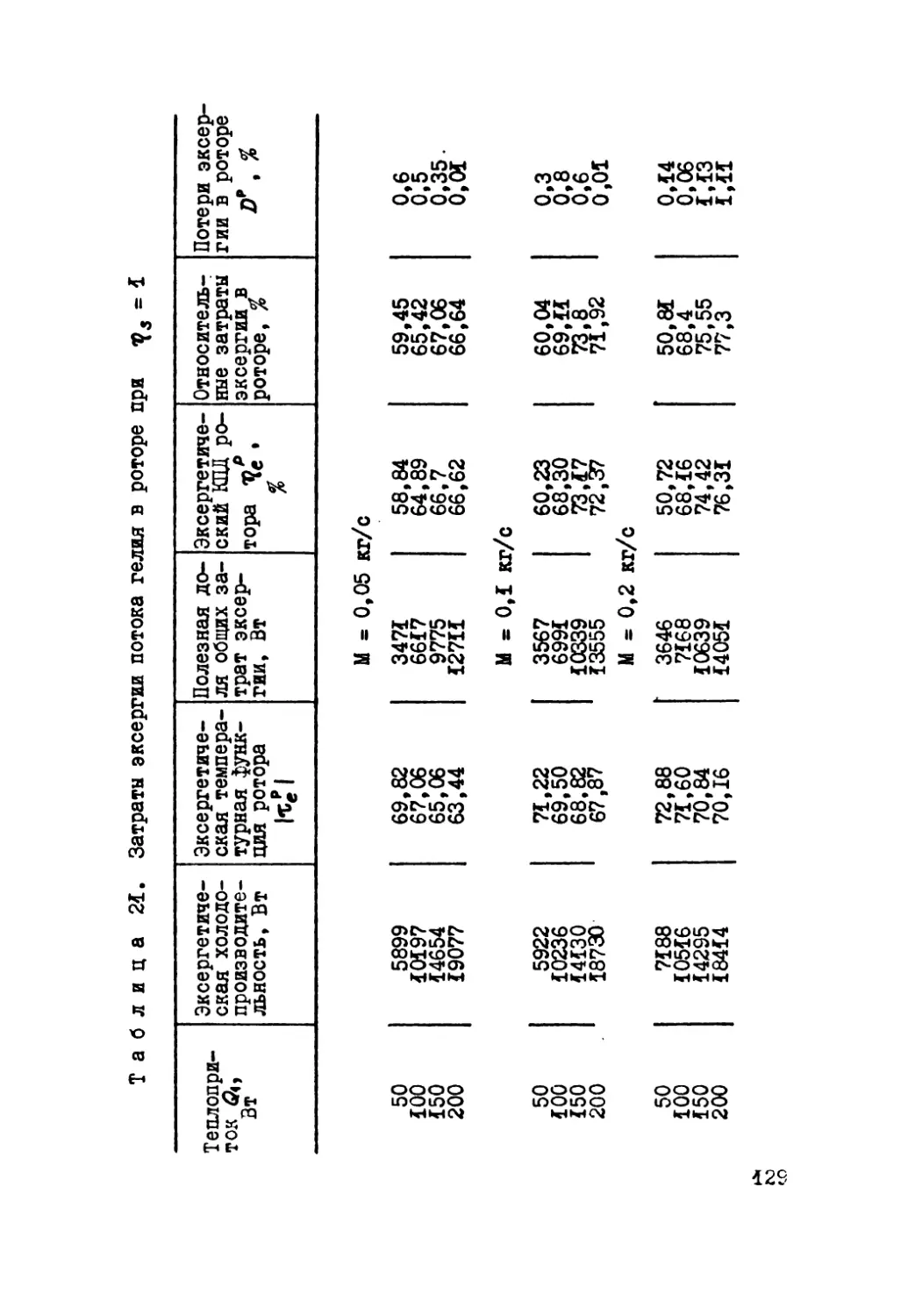

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование механика теплотехника криогенные системы

ISBN: 5-288-00206-1

Год: 1988

Текст

Е. И. Борзенко

СТАТИКА

И ДИНАМИКА

ЭЛЕМЕНТОВ

КРИОГЕННЫХ СИСТЕМ

ИЗДАТЕЛЬСТВО

ЛЕНИНГРАДСКОГО

УНИВЕРСИТЕТА

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РСФСР

ЛЕНИНГРАДСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ХОЛОДИЛЬНОЙ ПРОМЫШЛЕННОСТИ

Е. И. БОРЗЕНКО

СТАТИКА И ДИНАМИКА

ЭЛЕМЕНТОВ

КРИОГЕННЫХ СИСТЕМ

ЛЕНИНГРАД

ИЗДАТЕЛЬСТВО ЛЕНИНГРАДСКОГО УНИВЕРСИТЕТА

1М8

Редактор Т.Ф. Шпагина

Рецензенты: канд. техн, наук С.Д.Глухов (Моск,

высшее техн, уч-ще им. Н.Э.Баумана), д-р техн, наук Н.Н.Буха-

рин (Ленингр. технол. ин-т холод, пром-ти).

УДК 621.59

Борзенко Е.И.

Статика и динамика элементов криогенных систем. - Л.:

Издательство Ленинградского университета. 1988. - 212 с.

ISBN 5-288-00206-1

Монография является первой попыткой системного изложения

вопросов, связанных с моделированием статических и динамиче-

ских характеристик элементов и узлов криогенных систем.Основ-

ное внимание уделяется численным методам моделирования про-

цессов, доведенных до конкретных вычислительных процедур на

ЭВМ. При моделировании рассматривались теплофизические свой-

ства различных криогенных рабочих веществ. Проведен анализ

результатов, полученных в процессе численных экспериментов.

Книга предназначена для научных и инженерно-технических

работников, специализирующихся в области теплохладотехники.

Библиогр. 96 назв. Табл. 24. Ил. 69.

Б 2203000000 - 166

076(02) - 88 Издательство Ленинградского

I3BH 5-288-00206-1 университета. i983

ПРЕДИСЛОВИЕ

Развитие криогенной техники и технологии способствует

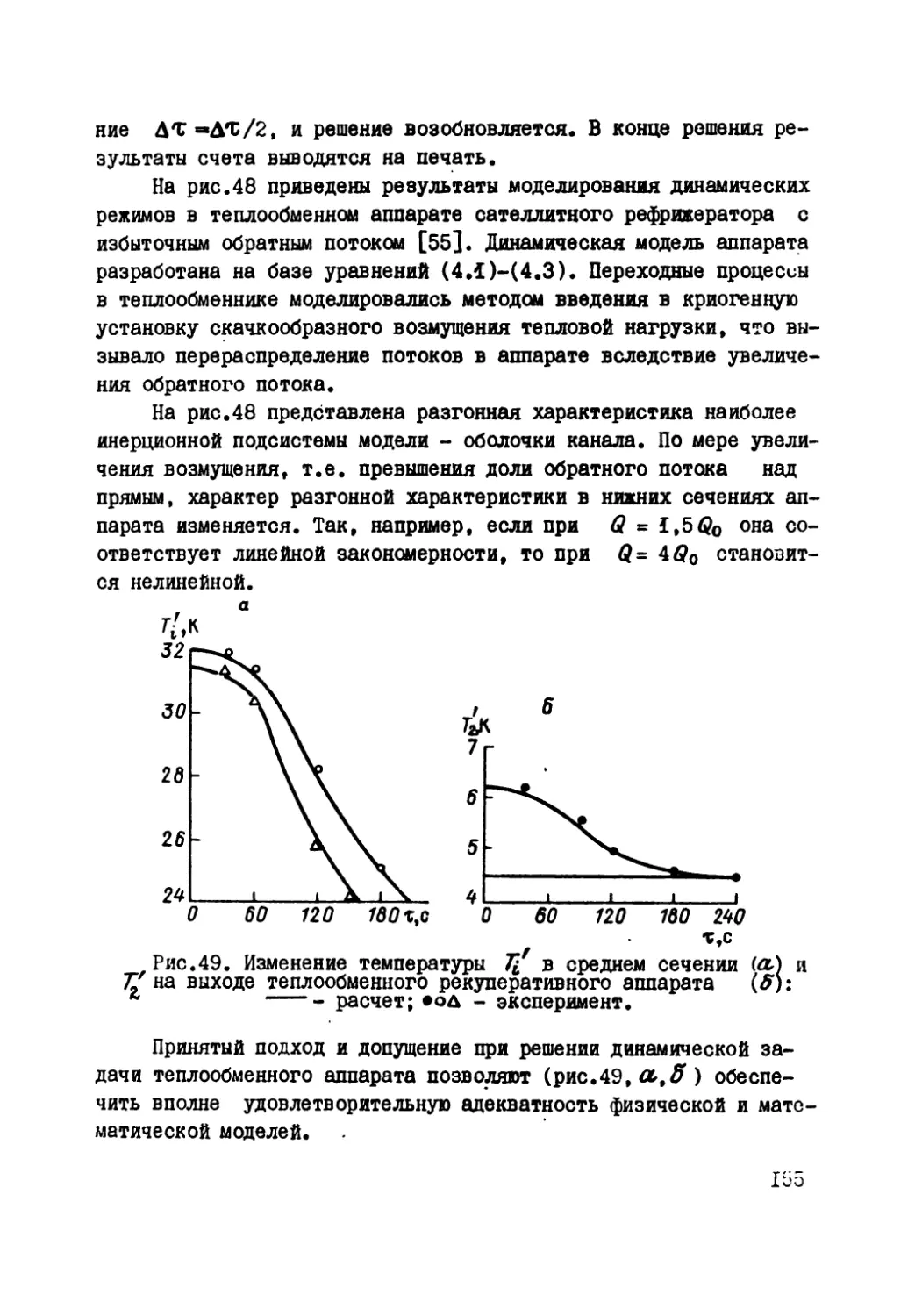

дальнейшему прогрессу в энергетике и электротехнике, электрони-

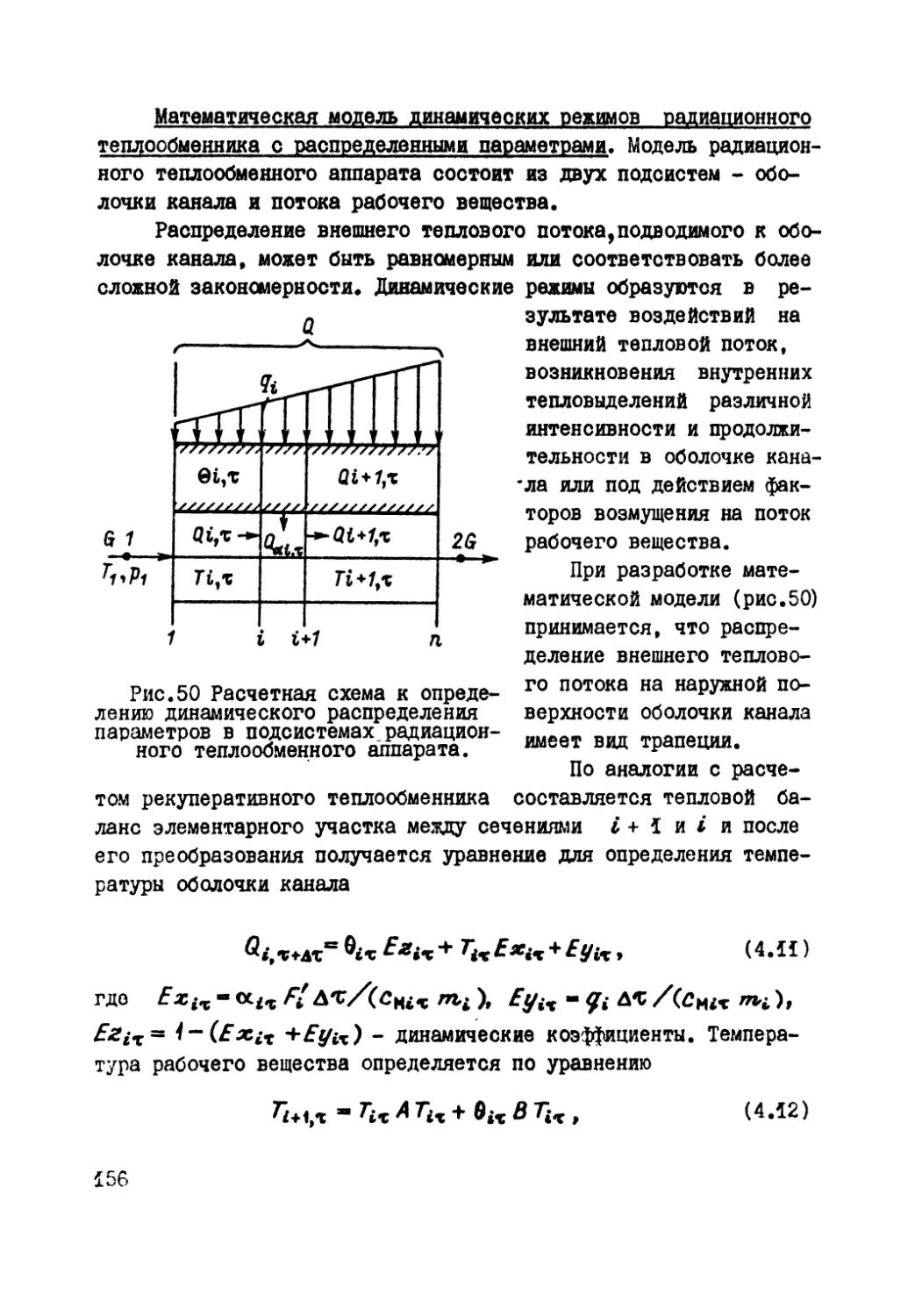

ке и кибернетике, космонавтике и в ряде других отраслей науки

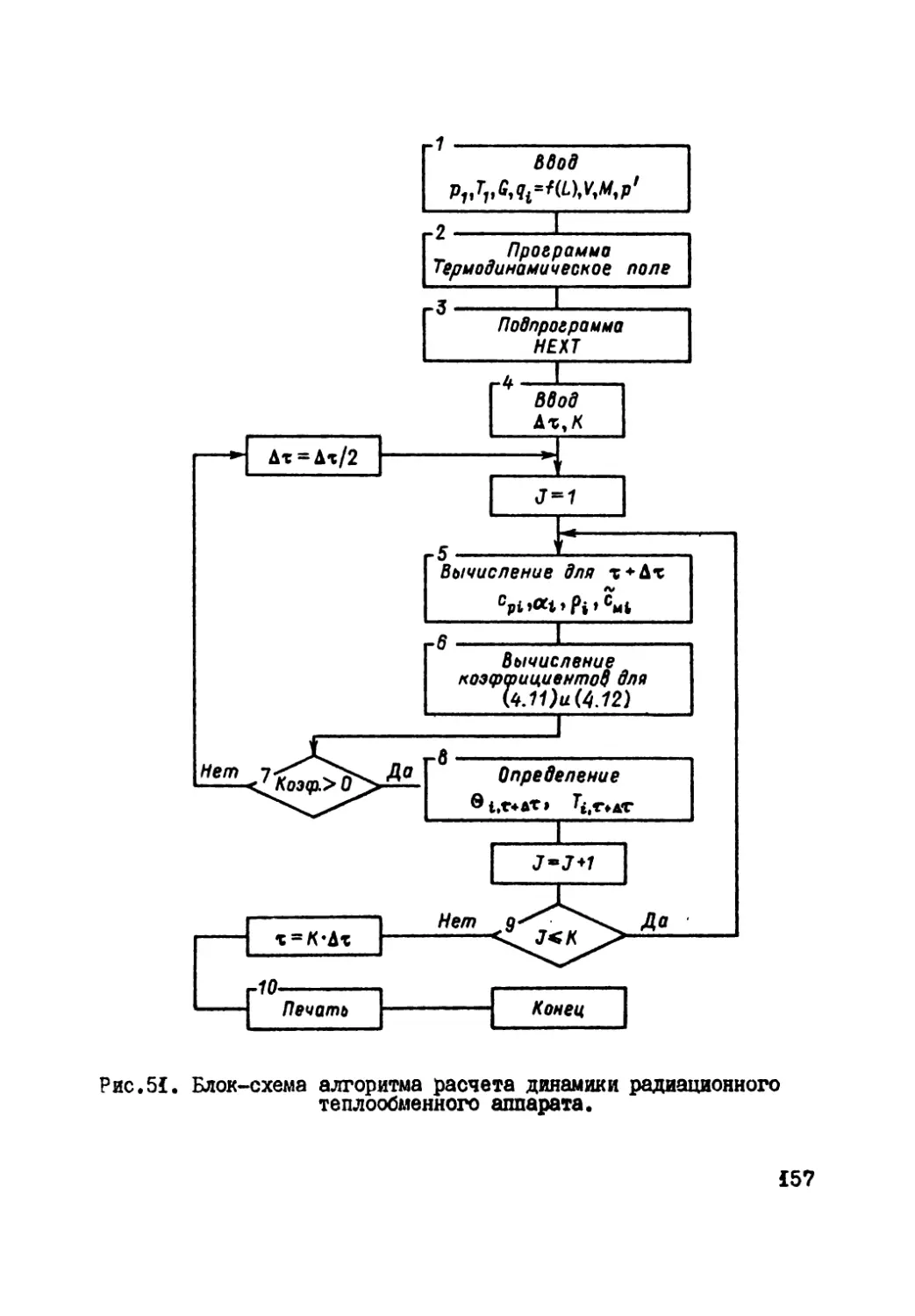

и техники. Особая роль отводится криогенике в технической реа-

лизации явления сверхпроводимости. В настоящее время созданы и

успешно действуют гелиевые системы криогенного обеспечения

сверхпроводящих энергетических машин и устройств. Однако откры-

тие новых сверхпроводящих материалов с высокотемпературными кри-

тическими параметрами требует дальнейшего развития систем крио-

генного обеспечения, работающих на уровне азотных температур.

Современное криогенное оборудование и установки, исполь-

зуемые при создании криогенных систем, оптимизированы на рас-

четные параметры. При анализе существующих и вновь разрабаты-

ваемых криогенных установок важно оценивать устойчивость их па-

раметров при работе на нерасчетных и переходных динамических

режимах. Устойчивость режимных параметров криогенных систем и

их структурных элементов, узлов и установок определяется на ос-

новании анализа статических и динамических характеристик, кото-

рые могут быть получены в результате проведения вычислительно-

го эксперимента на математических моделях с помощью ЭВМ.

В предлагаемой книге рассматриваются алгоритмы расчета, ма-

тематические модели теплопередающих и парогенерирующих элемен-

тов, квазидвухмерного течения реального рабочего вещества во

вращающихся каналах криогенных машин, ступеней окончательного

охлаждения, колонных аппаратов узлов низкотемпературной ректи-

фикации бинарных и тройных смесей. Приводится анализ их стати-

ческих и динамических характеристик.

Для термодинамического обеспечения вычислительного экспе-

римента на ЭВМ была разработана программа расчета термических

свойств криогенных рабочих веществ, а также подпрограммы вычи-

сления параметров равновесия бинарных и тройных смесей.

3

Расчетные программы и процедуры выполнены на алгоритмиче-

ских языках ФОРТРАН-ГУ и АЛГОЛ-60 (версия АЛГОЛ - ГДР для ЭВМ

БЭСМ-6).

Автор выражает благодарность проф. В.Н.Новотельнову и доц.

Л.А.Акулову за совместную научно-исследовательскую работу и

признательность проф. Н.Н.Бухарину и доц. С.Д.Глухову за цен-

ные замечания и предложения.

Глава I

РАСЧЕТ ПАРАМЕТРОВ СОСТОЯНИЯ

РЕАЛЬНЫХ КРИОГЕННЫХ РАБОЧИХ ВЕЩЕСТВ

I.I. УРАВНЕНИЕ СОСТОЯНИЯ РЕАЛЬНЫХ ВЕЩЕСТВ

В криогенных системах и установках в качестве рабочих ве-

ществ нашли наиболее широкое применение гелий, водород, воздух

и его основные компоненты: азот, кислород, аргон, неон, крип-

тон, ксенон и их смеси. Особенностью криогенных систем являет-

ся то, что температура и давление рабочих веществ изменяется в

широких пределах и для описания их свойств, особенно в обла-

стях низких температур и высоких давлений,необходимо учитывать

характер межмолекулярных взаимодействий, т.е. применять урав-

нения состояния реального газа [18].

Простое эмпирическое уравнение состояния реального газа,

полученное с учетом сжимаемости I кг рабочего вещества, записы-

вается в виде

pv-zRT, (Ы)

где р - давление; V - удельный объем; - коэффициент сжи-

маемости; R - газовая постоянная; Т - температура.

Широко применяются вйриальные формы уравнения (1Л) и уто-

чненные эмпирические зависимости с различными индивидуальными

коэффициентами, в определенной мере учитывающими многообразие

и сложность молекулярных взаимодействий и другие особенности

свойств реальных рабочих веществ.

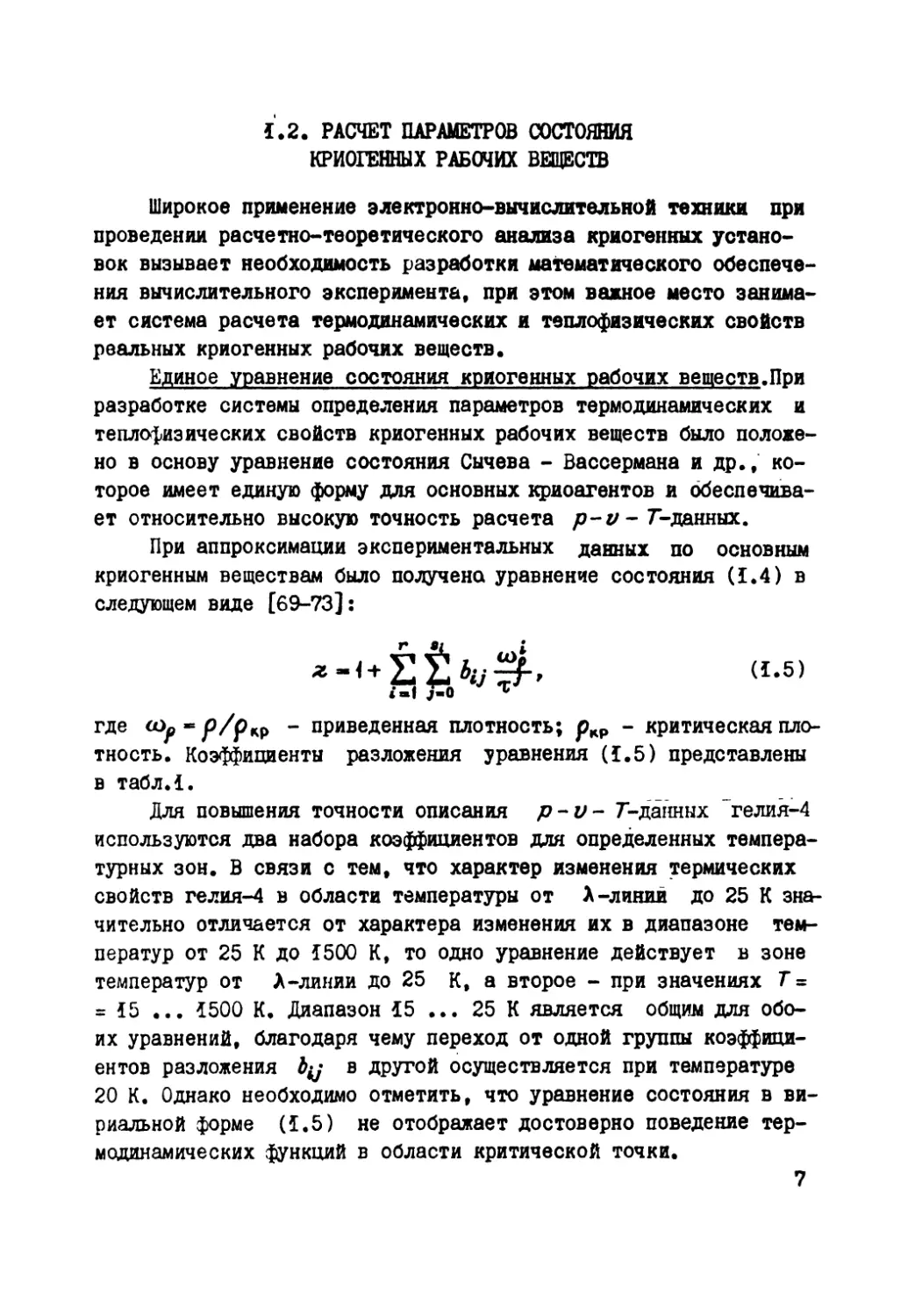

При обобщении экспериментальных данных часто используется

вириальное уравнение Богомолова - Майера [7, 17], которое бази-

руется на наиболее строгом теоретическом подходе и имеет вид

z ^ри/ЯГ)~1+В*р+В^рг+В^рл+В*р4+...,

5

или в сокращенной форме

« = 1+2

(1.2)

где Bi - вириалыше коэффициенты, зависящие от температуры;

- плотность.

Число вириальных коэффициентов в уравнении (1.2) выбира-

ется исходя из требований к точности обобщения эксперименталь-

ных данных, и тогда это уравнение принимает вид

(1.3)

Каждый их вириальных коэффициентов в своп очередь записывается

как by /tJ,

/«О v

где Si - границы изменения

эффициенты разложения; г=7/7Кр - приведенная

у . - ко-

температура;

Гкр - критическая температура.

Часто уравнение Богомолова - Майера (1.3) представляют в

общем виде:

(’-4;

По мере накопления экспериментальных данных по термодина-

мическим свойствам рабочих веществ теплоэнергетических устано-

вок и систем в научно-технической литературе появлялось множе-

ство уравнений состояния, описывающих с определенной полнотой

и точностью их параметры состояния в р - и-Т- пространстве.

Наряду с уравнением Богомолова - Майера получили применение

уравнения Битте - Бриджмана [83], Бенедикта - Рубина [7], а в

последние годы - уравнения Рабиновича, Сычева, Вассермана и др.

[69-72], взаимосогласованные уравнения Клёцкого [17], уравне-

ния состояния гелия-4 Тарана [68], Мак-Карти [95] и т.д.

6

1.2. РАСЧЕТ ПАРАМЕТРОВ СОСТОЯНИЯ

КРИОГЕННЫХ РАБОЧИХ ВЕЩЕСТВ

Широкое применение электронно-вычислительной техники при

проведении расчетно-теоретического анализа криогенных устано-

вок вызывает необходимость разработки математического обеспече-

ния вычислительного эксперимента, при этом важное место занима-

ет система расчета термодинамических и теплофизических свойств

реальных криогенных рабочих веществ.

Единое уравнение состояния криогенных рабочих веществ.При

разработке системы определения параметров термодинамических и

теплофизических свойств криогенных рабочих веществ было положе-

но в основу уравнение состояния Сычева - Вассермана и др., ко-

торое имеет единую форму для основных криоагентов и обеспечива-

ет относительно высокую точность расчета р-v- Г-данных.

При аппроксимации экспериментальных данных по основным

криогенным веществам было получена уравнение состояния (1.4) в

следующем виде [69-73]:

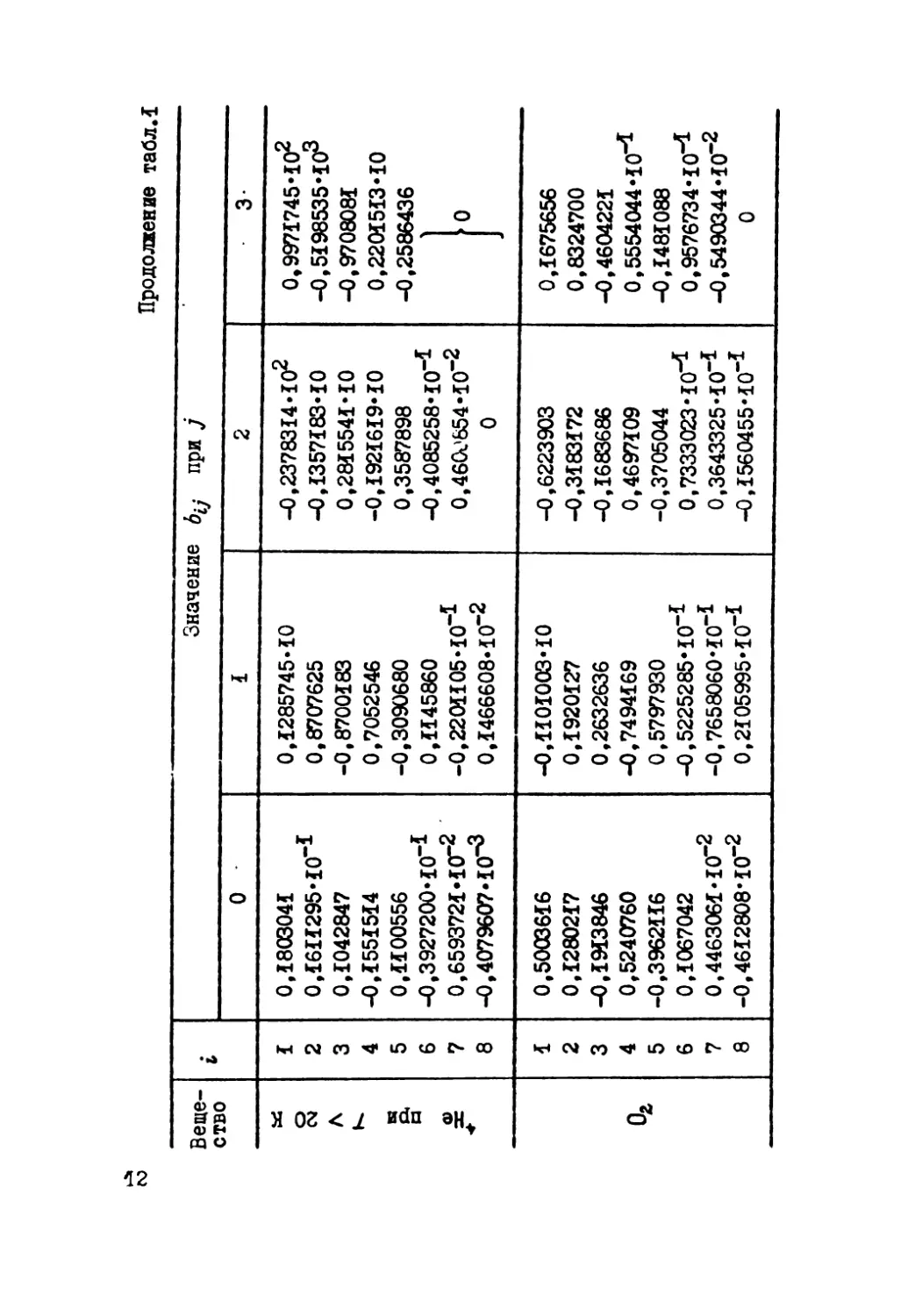

где - приведенная плотность; ркр - критическая пло-

тность. Коэффициенты разложения уравнения (1.5) представлены

в таблЛ.

Для повышения точности описания p-v- Г-данных гелия-4

используются два набора коэффициентов для определенных темпера-

турных зон. В связи с тем, что характер изменения термических

свойств гелия-4 в области температуры от А-линий до 25 К зна-

чительно отличается от характера изменения их в диапазоне тем-

ператур от 25 К до 1500 К, то одно уравнение действует в зоне

температур от A-линии до 25 К, а второе - при значениях Г =

= 15 ... 1500 К. Диапазон 15 ... 25 К является общим для обо-

их уравнений, благодаря чему переход от одной группы коэффици-

ентов разложения by в другой осуществляется при температуре

20 К. Однако необходимо отметить, что уравнение состояния в ви-

риальной форме (1.5) не отображает достоверно поведение тер-

модинамических функций в области критической точки.

7

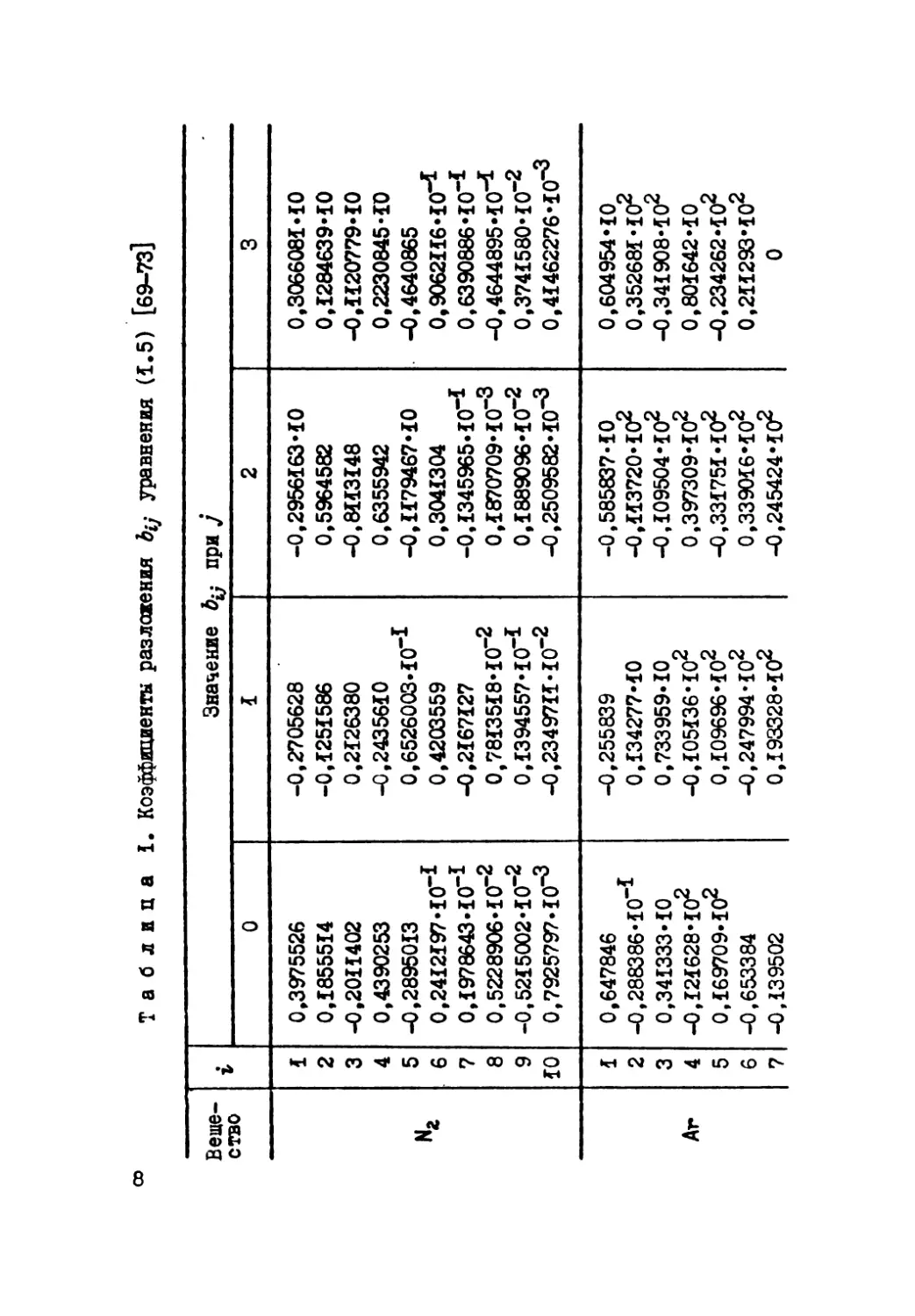

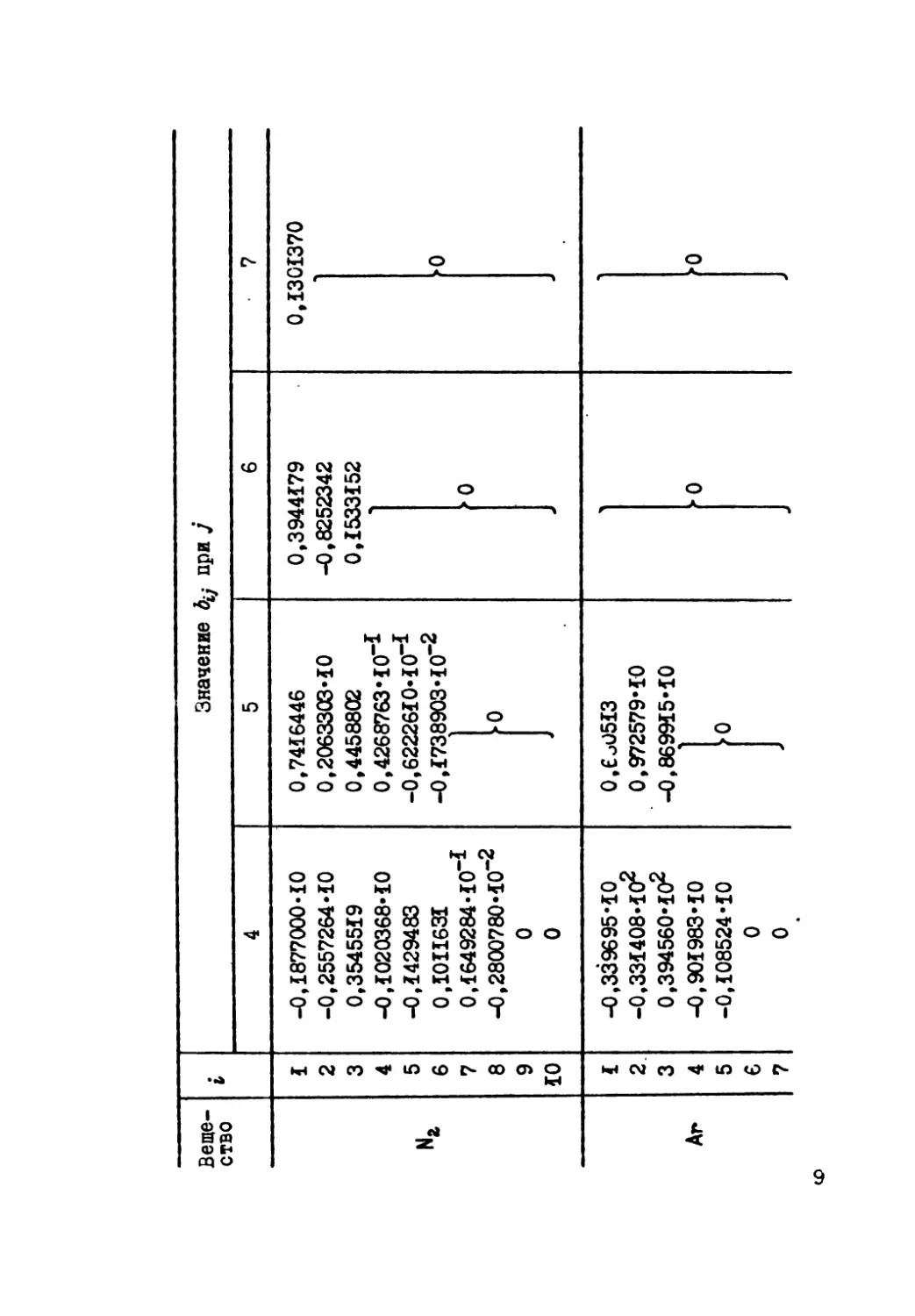

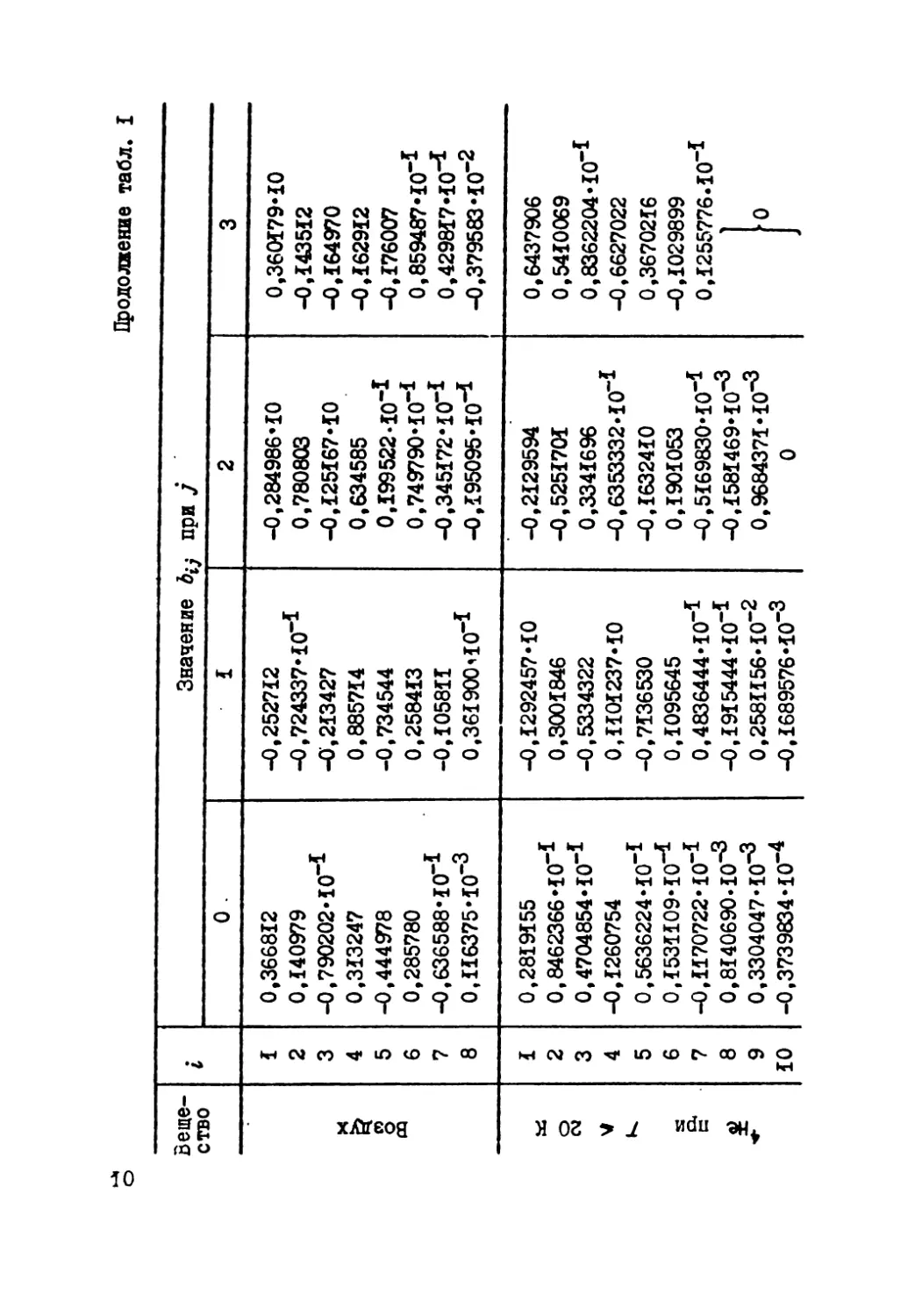

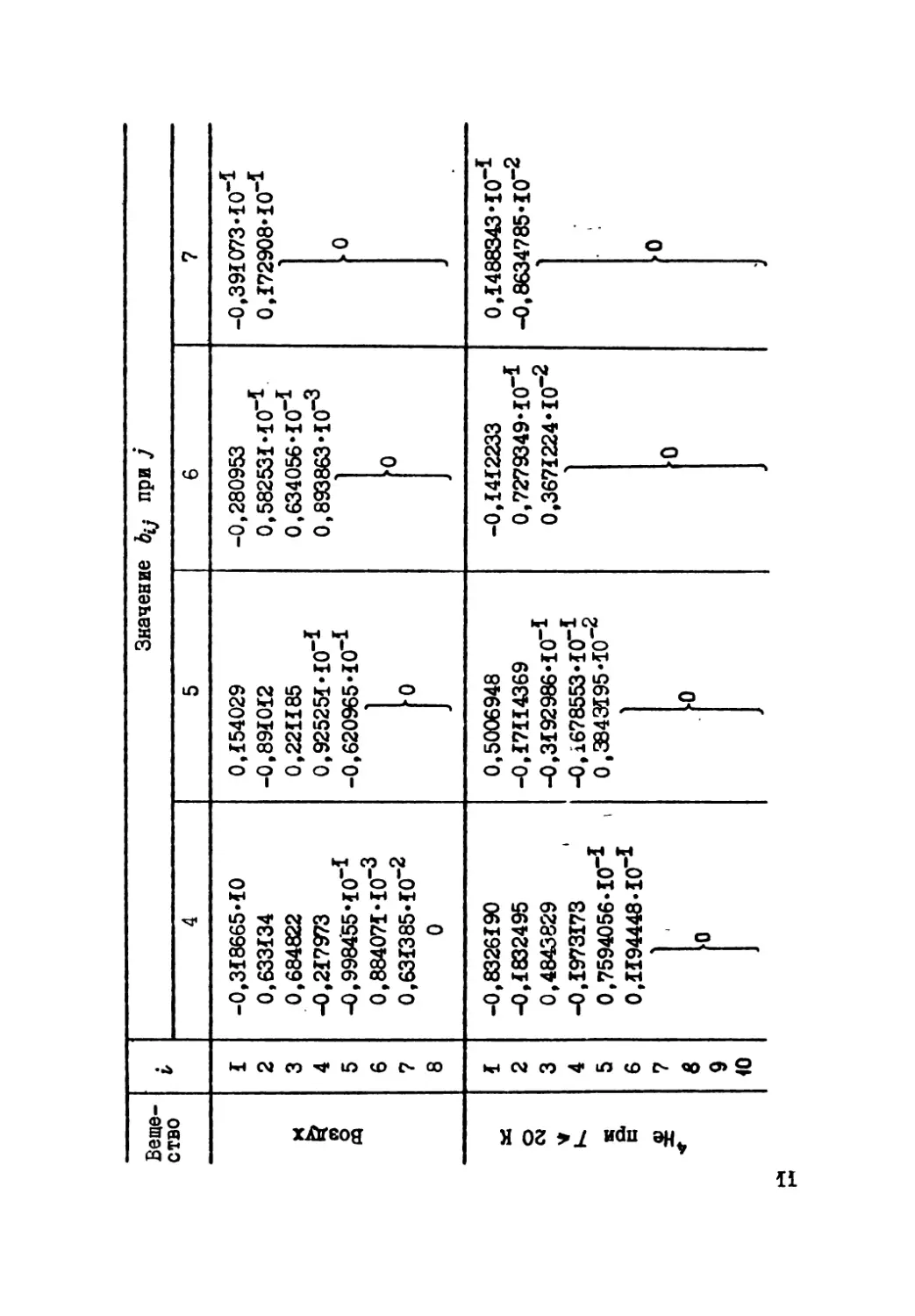

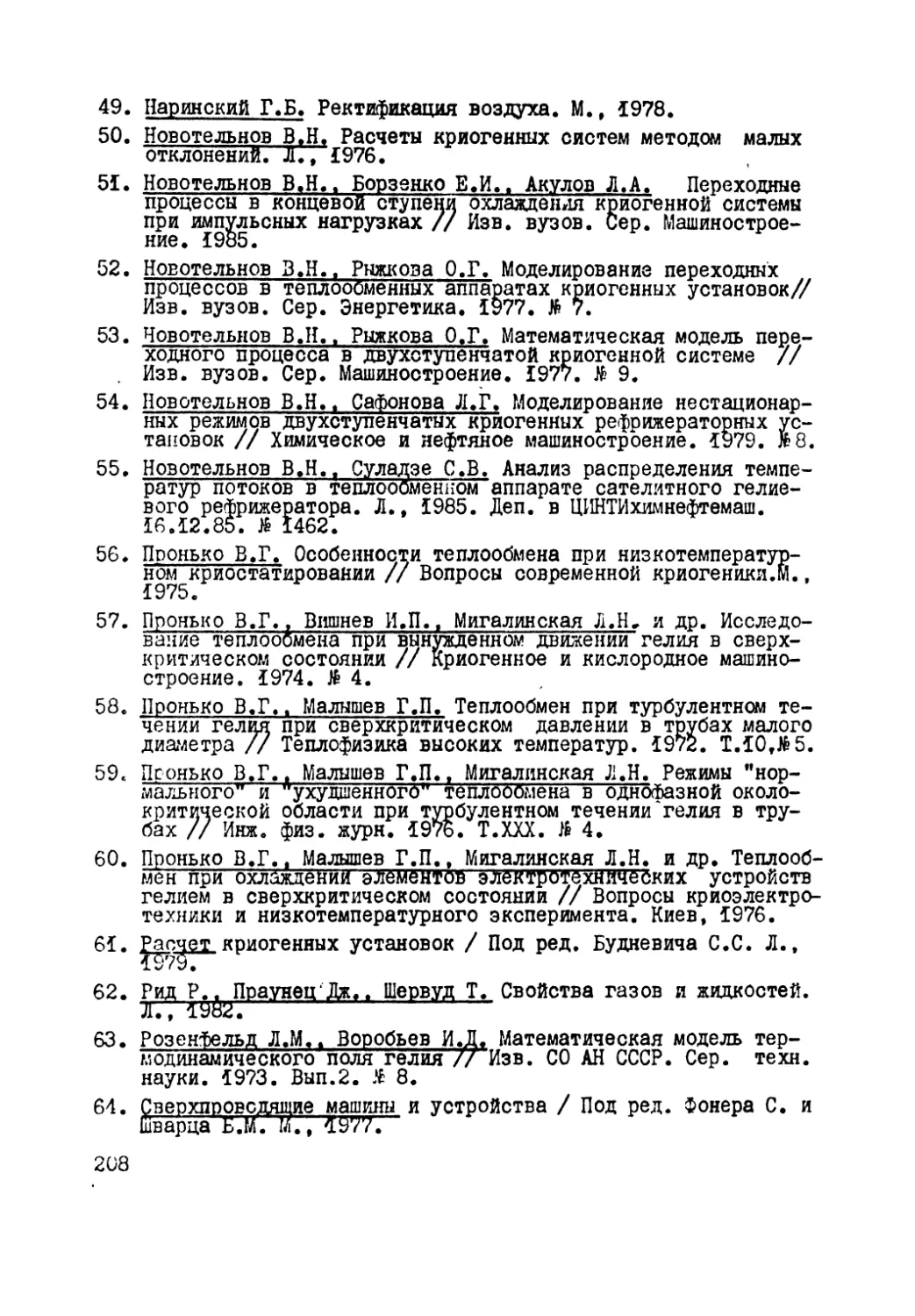

Таблица 1. Коэффициенты разложения Ъц уравнения (1.5) [б9-73]

Веще- ство i Значение при j

0 I 2 3

I 0,3975526 -0,2705628 -0,2956163*10 0,3066081*10

2 0,1855514 -0,1251586 0,5964582 0,1284639*10

3 -0,2011402 0,2126380 -0,8113148 -0,1120779*10

4 0,4390253 -0,2435610 0,6355942 0,2230645*10

Ы 5 -0,2895013 о.ббгбооз.ю”1 -0,1179467*10 -0,4640865

*4 6 0,2412197-I0”1 0,4203559 0,3041304 0,9062116*10"^

7 0,1978643*10”^ -0,2167127 -0,1345965*10"1 0,6390886*10"^

8 0,5228906*IО"2 0,7813518-Ю"2 0,1870709* Ю"3 -0,4644895 -I0”1

9 -0,5215002*IО”2 0,1394557*10”^ 0,1889096*1О”2 0,3741580*Ю”2

10 0,7925797*IO-3 -0,2349711* Ю”2 -0,2509582-Ю”3 0,41462276’Ю”3

1 0,647846 -0,255839 -0,585837*10 0,604954*10

2 -0,288386-Ю”1 0,134277*10 -0,113720* Ю2 0,352681 «Ю2

3 0,341333*10 0,733959*10 -0,109504-Ю2 -0,341908-Ю2

Аг 4 -о.швгвчо2 -0,105136*102 0,397309-Ю2 0,801642*10

5 0,169709* Ю2 0,109696-Ю2 -0,331751 «Ю2 -0,234262-Ю2

6 -0,653384 -0,247994*102 0,339016*Ю2 0,2Н293Ч02

7 -0,139502 0,193328-Ю2 -0,245424’Ю2 0

Веще-

ство

i

Значение b^ при J

4 5 6 7

I

2

3

4

*

z 6

7

8

9

10

I

2.

3

Ar 4

5

6

7

-О,1877000-10

-0,2557264-10

0,3545519

-0,1020368-10

-0,1429483

0Д0П631

0,1649284-IO*1

-0,2800780*I0“2

0

0

0,7416446

0,2063303*10

0,4458802

0,4268763*10“^

-0,6222610*IO"1

-0,1738903*10“2

•0

0,3944179

-0,8252342

0,1533152

>0

0,1301370

«0

-0,339695*10

-0,331408’Ю2

0,394560’iO2

-0,901983*10

-0,108524*10

0

0

0,6^0513

0,972579*10

-0,869915*10

>0

*0

о

Веще-

с

0 •

I 0,366812

2 0,140979

3 -0,790202-Ю"1

X 4 0,313247

со о 5 -0,444978

CQ 6 0,285780

7 -0,636588* Ю"1

8 0,116375 *Ю~3

1 0,2819155

о 2 0,8462366 ’Ю"1

04 3 0,4704854* Ю"1

V 4 -0,1260754

кч. 5 0,5636224-Ю"1

S 6 0,1531109*Ю"4

Оч G 7 -0,1170722* Ю"1

$г 8 0,8140690. Ю"3

♦ 9 0,3304047*Ю"3

10 -0,3739834-Ю"4

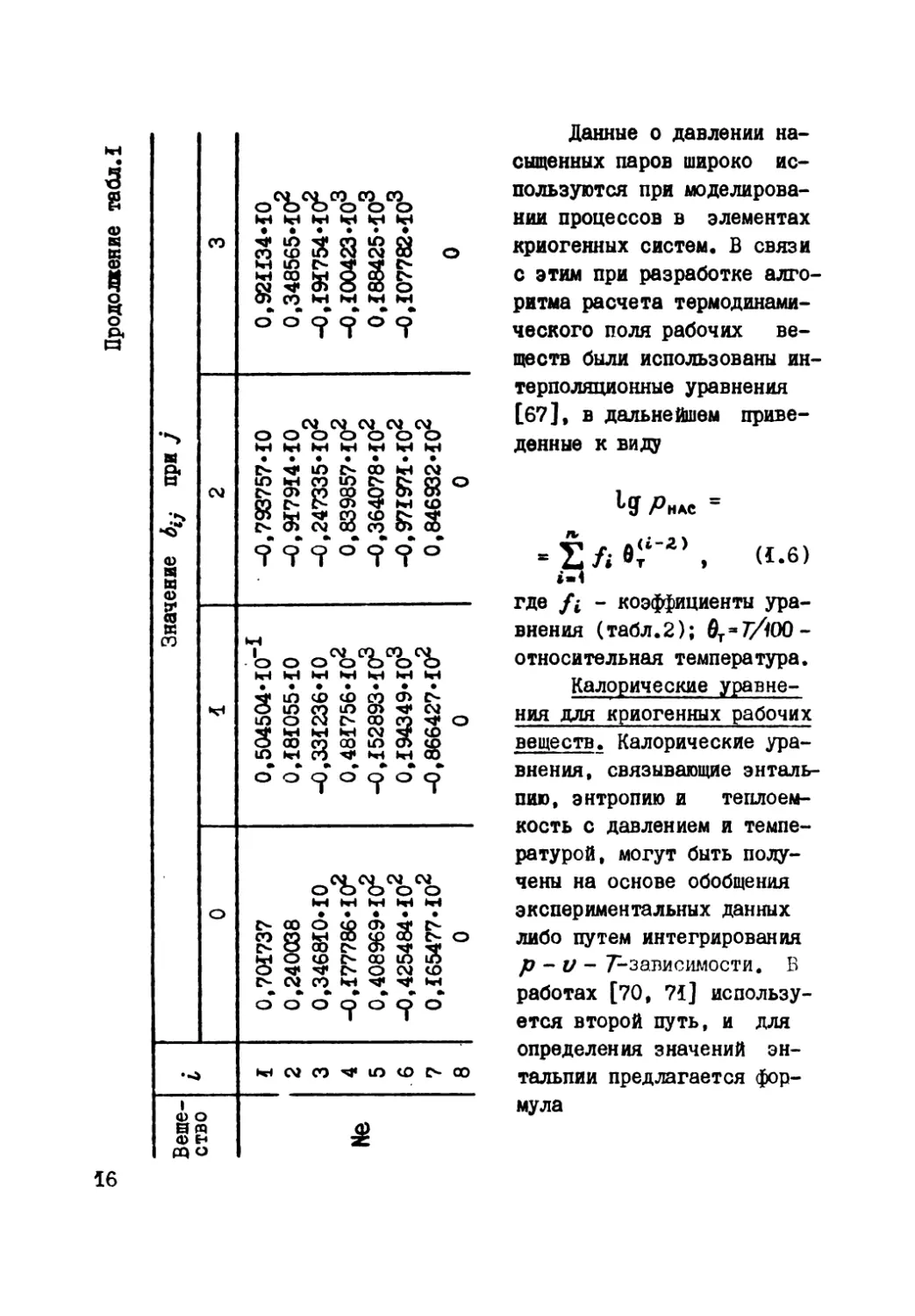

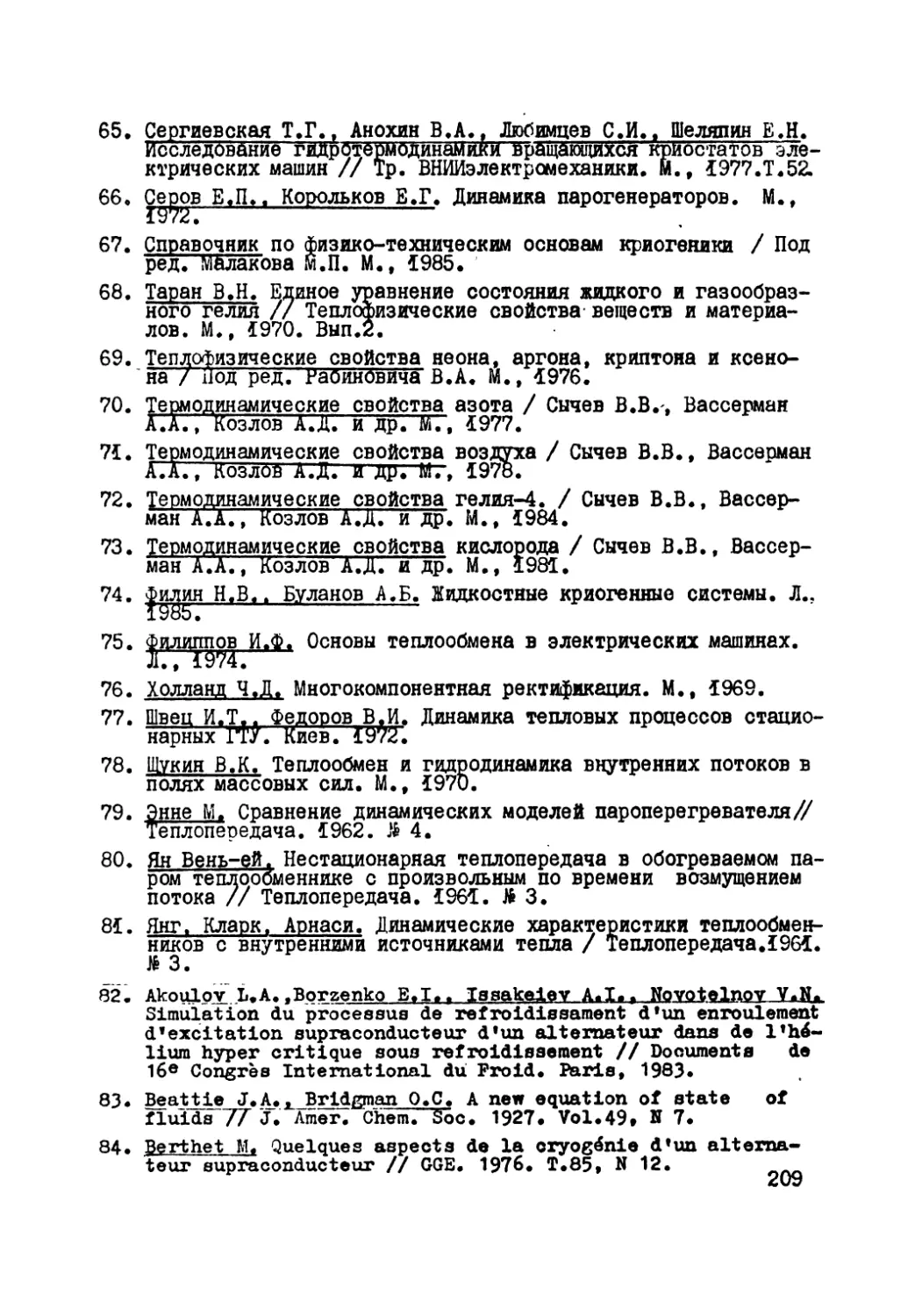

Продолжение табл. I

Значение при j

1 2 3

-0,252712 -0,284986-10 0,360179-10

-0,724337-10"1 0,780803 -0,143512

-0,213427 -0,125167-10 -0,164970

0,885714 0,634585 -0,162912

-0,734544 0,199522 НО"1 -0,176007

0,258413 0,749790-Ю"1 0,859487-10"^

-0,105811 -0,345172-Ю"1 0,429817-10“^

0,361900 НО"1 -0,195095-Ю"1 -0,379583-Ю*2

-0,1292457-10 -0,2129594 0,6437906

0,3001846 -0,5251701 0,5410069

-0,5334322 0,3341696 0,8362204-

0,1101237-10 -0,6353332-Ю"1 -0,6627022

-0,7136530 -0,1632410 0,3670216

0,1095645 0,1901053 -0,1029899

0,4836444-Ю"1 -0,5169830-Ю"1 0,1255776.I0"1

-0,1915444-Ю"1 -0,1581469-Ю"3

0,2581156-Ю"2 0,9684371 -Ю"3 ’0

-0,1689576-Ю"3 0

Веще- ство i

4

Воздух I 2 3 4 5 6 7 8 -0,318665*10 0,633134 0,684822 -0,217973 -0,9984'55 Ч0"1 0,884071ЧО-3 0,631385*I0"2 0

1 4Не при 20 К I 2 3 4 5 6 7 в 9 10 -0,8326190 -0,1832495 0,4843829 -0,1973173 0,7594056-Ю"1 t 0,1194448-Ю’1 0

Значение by при j

5

ОД54029

-О,891012

0,221185

0,925251-Ю"1

-0,620965-Ю"1

•О

6

-0,280953

0,582531-Ю"1

0,634056-Ю"1

0,893863-Ю"3

>0

7

-0,391073-Ю"1

0,172908-Ю"1

О

0,5006948

-0,17114369

-0,3192986-Ю"1

-0,i678553-10"|

0,3843195-Ю"^

-0,1412233

0,7279349-Ю"1

0,3671224-Ю"2

0,1488343-Ю"1

-0,8634785-Ю"2

О

О

О

co

Веще- ство ъ

0

т I 0,1803041

о сч 2 0,1611295 «Ю-1

Л 3 0,1042847

4 -0,1551514

в? 5 0,1100556

д 6 -0,3927200‘Ю-1

0) □с 7 0,6593721 «КГ2

8 -0,4079607 «Ю"3

1 0,5003616

2 0,1280217

3 -0,1913846

п. 4 0,5240760

и2 5 -0,3962116

6 0,1067042

7 0,4463061-Ю”2

8 -0.4612808Ч0"2

Продолжение табл.I

Значение Ьц при j

1 2 3-

0,1285745-10 -0,2378314-Ю2 0,9971745-Ю2

0,8707625 -0,1357183-Ю -0,5198535-Ю3

-0,8700183 0,2815541-10 -0,9708081

0,7052546 -0,1921619*10 0,2201513-10

-0,3090680 0,3587898 -0,2586436

0,1145860 -0,4085258*10"^

-0,2201105-IO"1 0,460t'654-I0"2 0

0,1466608-Ю"2 0

-0,1101003-10 -0,6223903 0,1675656

0,1920127 -0,3183172 0,8324700

0,2632636 -0,1683686 -0,4604221

-0,7494169 0,4697109 0,5554044-Ю"1

0,5797930 -0,3705044 -0,1481088

-0,5225285-Ю"1 0,7333023-Ю"* 0,9576734-Ю"1

-0,7658060-Ю"1 0,3643325-Ю"1 -0,5490344-Ю"2

0,2105995-Ю"1 -0,1560455-Ю"1 0

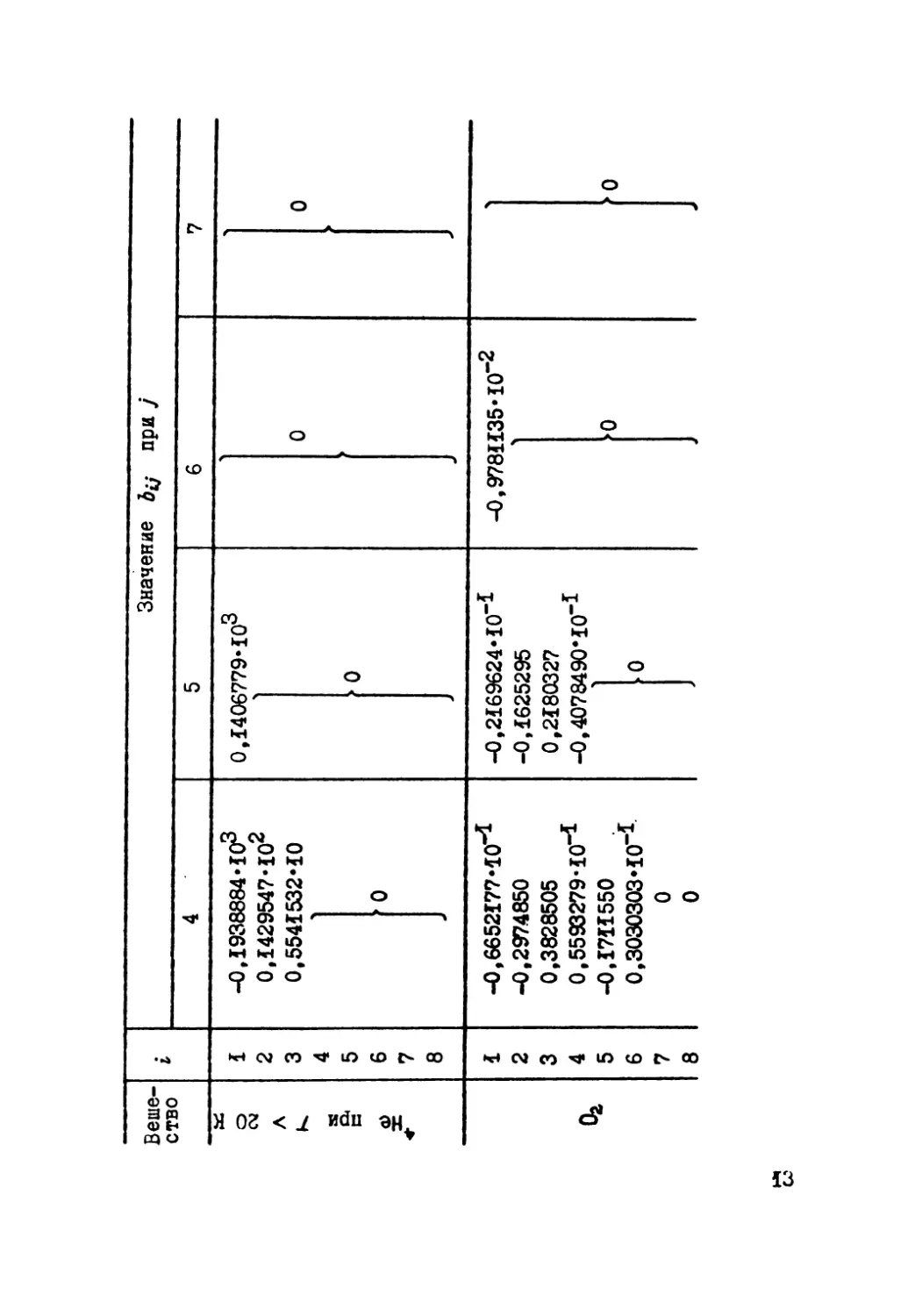

Веще-

ство

1

2

3

4

5

6

7

8

-0,1938884-Ю3

0,1429547-Ю2

0,5541532-Ю

О

Ог

1

2

3

4

5

6

7

8

-0,6652177-Ю"1

-0,2974850

0,3828505

0,5593279-Ю"1

-0,1711550

0,3030303-Ю"1

О

О

Значение Ъц при j

5 6 7

ОД 406 779» Ю3 •0 0 0

-0,9781135-1О-2

-О,2169624»I0"1

-0,1625295

0,2180327

-0,4078490* Ю-1

0

*0

О

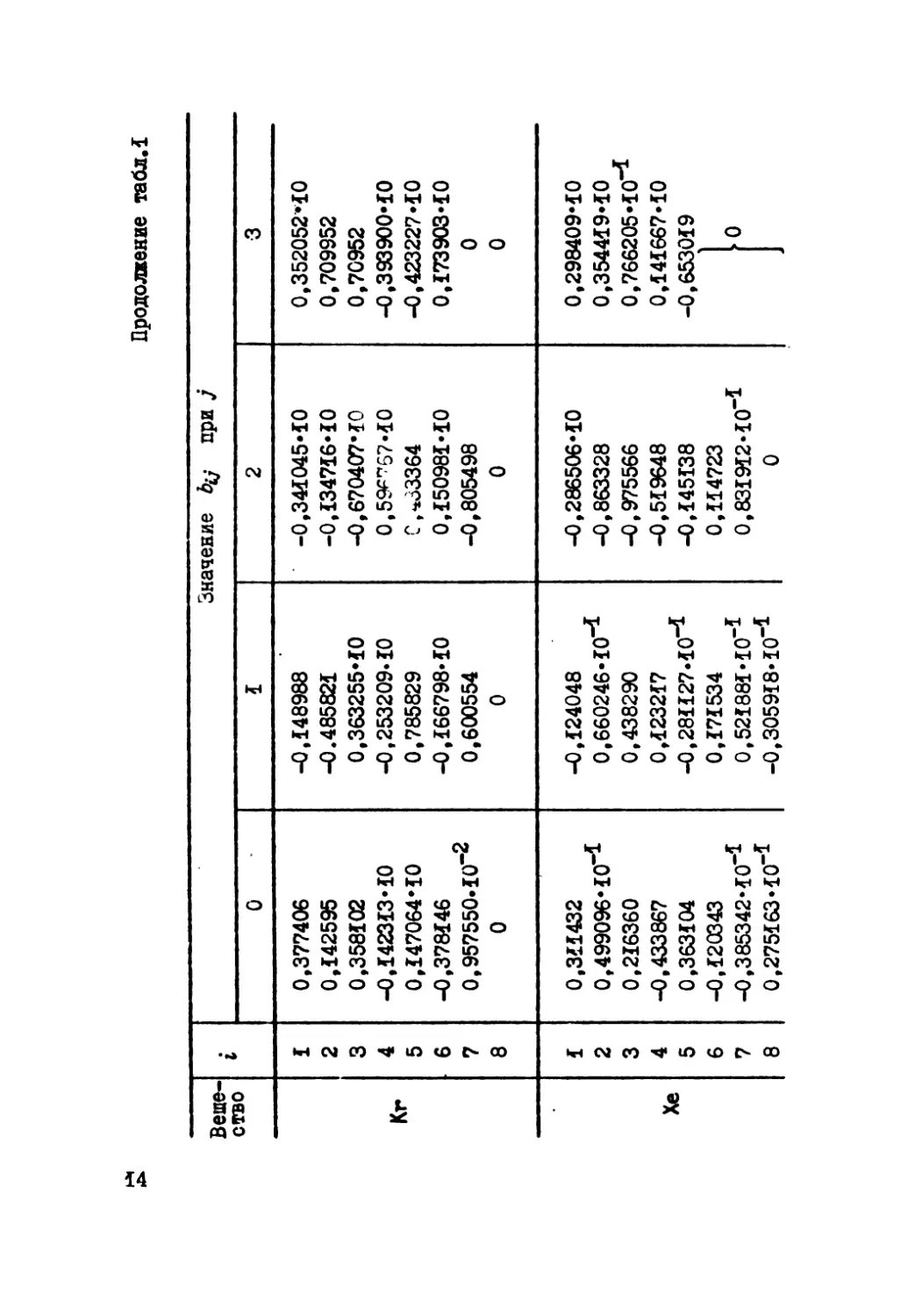

Веше- i

ство 0

I 0,377406

2 0,142595

3 0,358102

Ky* 4 -0,142313’10

|\г 5 0,147064’10

6 -0,378146

7 0,957550.10“2

8 0

I 0,311432

2 0,499096’Ю"1

3 0,216360

Хе 4 -0,433867

Aw 5 0,363104

6 -0,120343

7 -0,385342’Ю"1

8 0,275163’10“^

Продолжение табл.I

Значение Ьц при j

I 2 3

-0,148988 -0,341045*10 0,352052’40

-0.485821 -0,434716’40 0,709952

0,363255’10 -0,670407’40 0,70952

-0,253209.10 0,59^57’40 -0,393900’40

0,785829 0,-*33364 -0,423227’40

-0,166798.10 0,450984’40 0,473903’40

0,600554 -0,805498 0

0 0 0

-0,124048 -0,286506*10 0,298409’40

0,660246’40“* -0,863328 0,354449’40

0,438290 -0,975566 0,766205’40“*

0,423217 -0,519648 0,444667’40

-0,284427.40“* -0,145138 -0,653049

0,474534 0,114723

0,524884.40“* 0,831912-10"1 •0

-0,305948.40“* 0

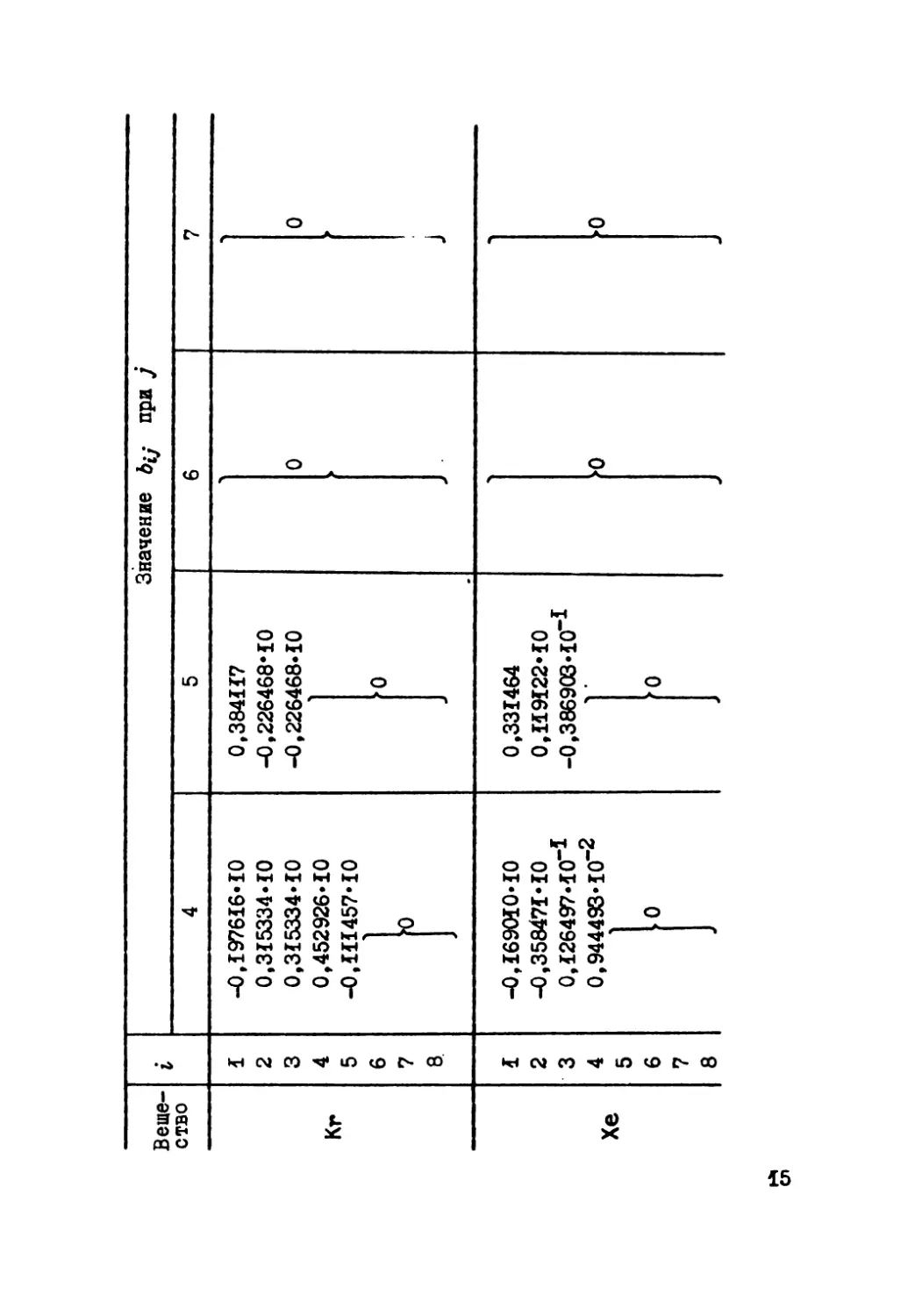

Веще- i

ство

сл

Кг

Хе

1

2

3

4

5

6

7

8.

I

2

3

4

5

6

7

8

-О,197616*10

0,315334*10

0,315334*10

0,452926*10

-0,111457*10

О

-0,169010*10

-0,358471*10

0,126497*10“^

0,944493*I0"2

О

Значение by при j

5 6 7

0,384 -0,226 -0,226 117 468*10 468.10 •о * 0 J 0 ►

0,331 0,119 -0,386 464 122*10 903’Ю"1 '0 * >0 0

Продолжение табл.I

Значение 6^ при J 00 oWono°o кн кН кН кН *rf чч зззй&а о кН ю н* и» г- w to w о m о* W Ф о об о О> СО нч кН кН кН О О Cj> Cj> о Cj>

GJ GJ GJ GJ GJ GJ О О О О О О О кН кН кН кН кН »Н кН £> Ю А СО кН GJ юьнсосооь-соо Г- О> 00 CD Q О> СЛ 00 О S о кН со 05 кН СО CD G- 3* О- О) GJ 00 ОО и) со ? ? 7 ° ? ? °

0,504504’Ю"1 0,181055’10 -0,331236’10 0,481756*102 -0,152893’Ю3 0,194349’I03 -0,866427’Ю2 0

о 0,701737 0,240038 0,346810’10 -0,177786’102 0,408969’Ю2 -0,425484’102 0,165477. Ю2 0

tHGJco^iococ^ao

Веще- ство £

Данные о давлении на-

сыщенных паров широко ис-

пользуются при моделирова-

нии процессов в элементах

криогенных систем. В связи

с этим при разработке алго-

ритма расчета термодинами-

ческого поля рабочих ве-

ществ были использованы ин-

терполяционные уравнения

[67], в дальнейшем приве-

денные к виду

Z^HAC =

, (1.6)

где fi - коэффициенты ура-

внения (табл.2); 0T=7/lOO-

относительная температура.

Калорические уравне-

ния для криогенных рабочих

веществ. Калорические ура-

внения, связывающие энталь-

пию, энтропию и теплоем-

кость с давлением и темпе-

ратурой, могут быть полу-

чены на основе обобщения

экспериментальных данных

либо путем интегрирования

р - V - /^-зависимости. В

работах [70, 71] использу-

ется второй путь, и для

определения значений эн-

тальпии предлагается фор-

мула

16

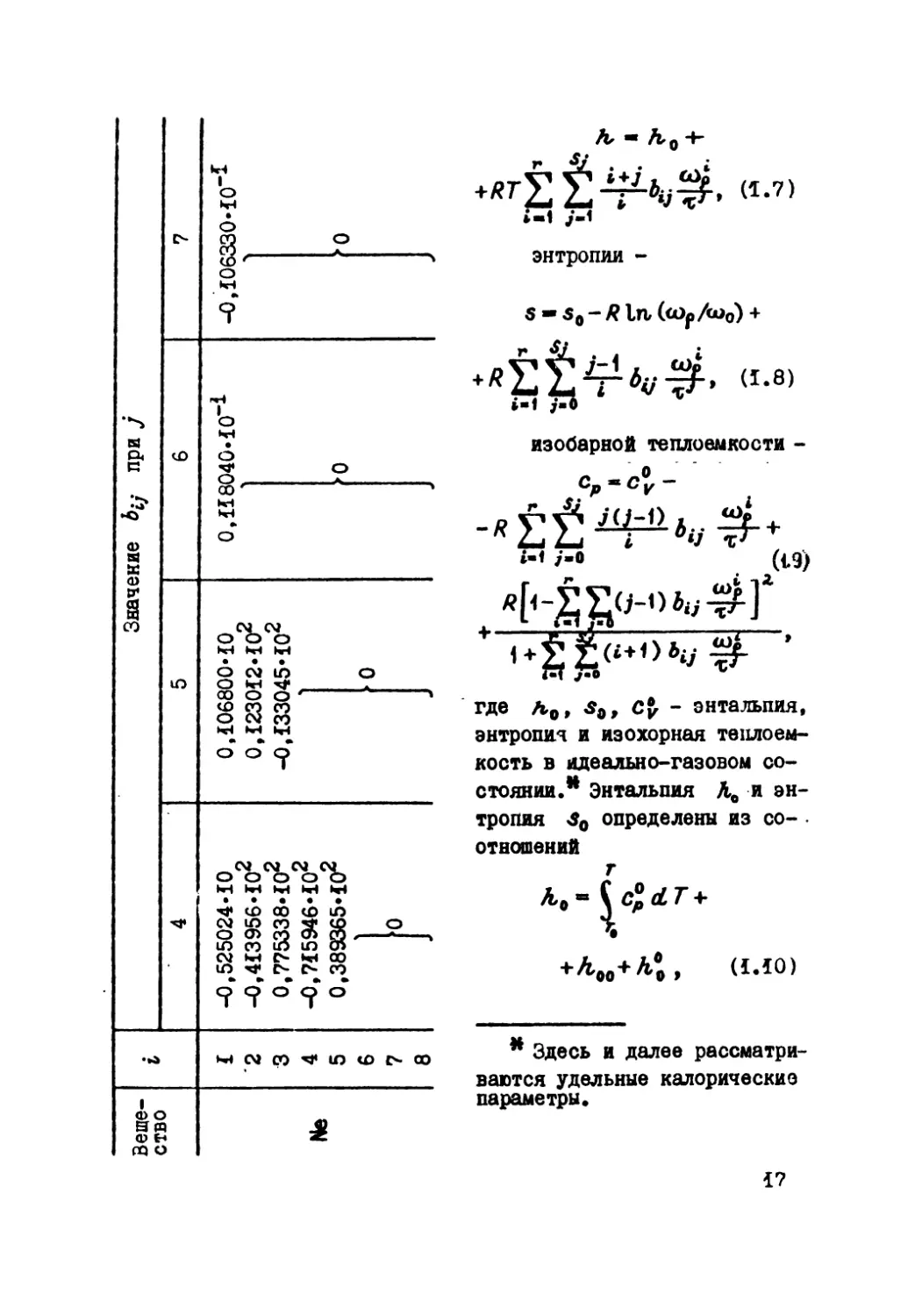

hr w А^о -к

*^£44#. «”

энтропии -

в — s0 - R la (a>p/a>o) +

(I-8>

Веще- . Значение Ъц при j

ство 1 ----------------г—---------------—__________

изобарной теплоемкости -

где л0, $0, - энтальпия,

энтропия и изохорная теплоем-

кость в идеально-газовом со-

стоянии.* Энтальпия Ло и эн-

тропия 40 определены из со-

отношений

т

%

+Лв0+Л‘, (1Л0)

* Здесь и далее рассматри-

ваются удельные калорические

параметры.

1

1?

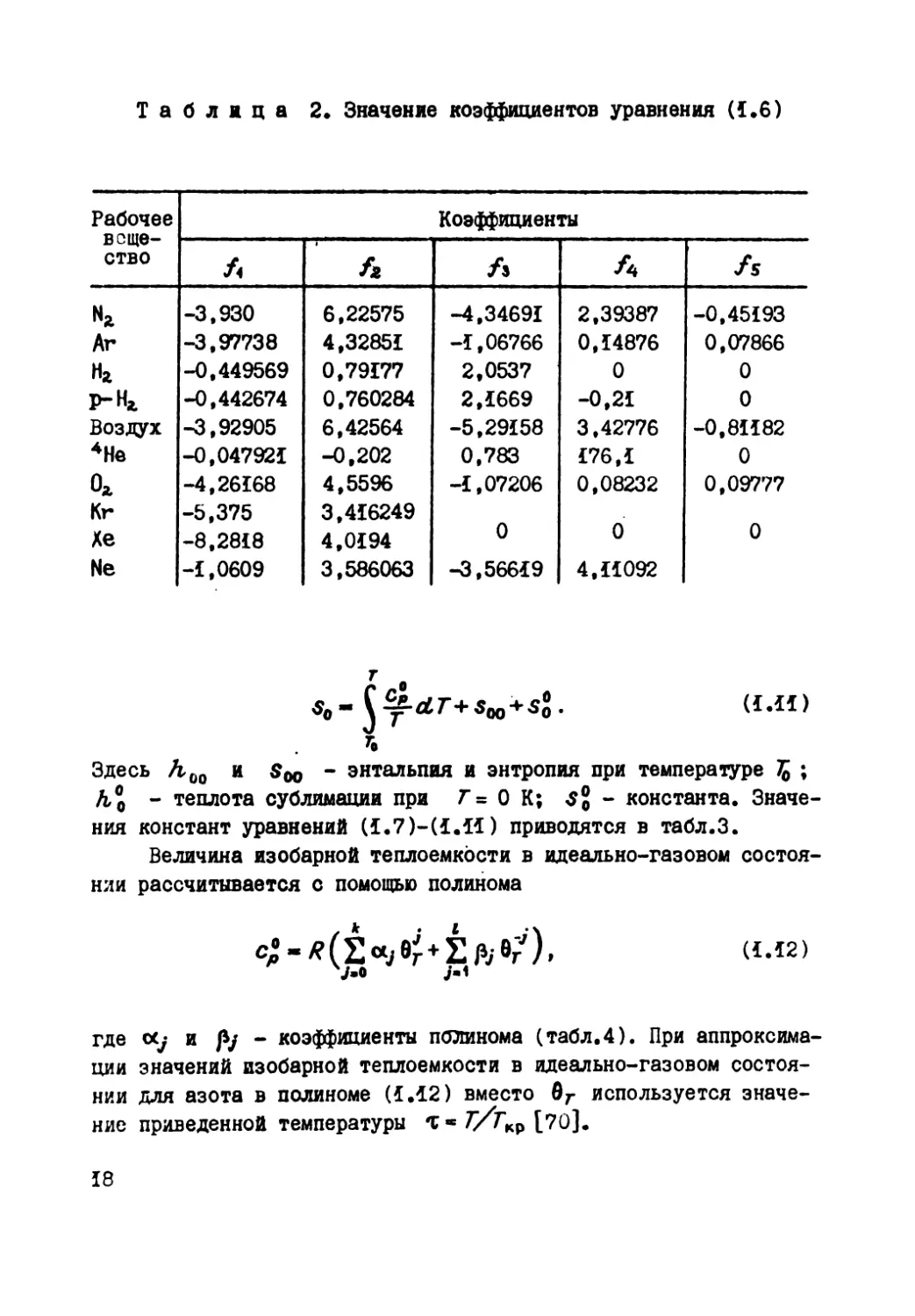

Таблица 2. Значение коэффициентов уравнения (1.6)

Рабочее веще- ство Коэффициенты

л л А А л

Na -3,930 6,22575 -4,34691 2,39387 -0,45193

Аг -3,97738 4,32851 -1,06766 0,14876 0,07866

на -0,449569 0,79177 2,0537 0 0

Р-Нг -0,442674 0,760284 2,1669 -0,21 0

Воздух -3,92905 6,42564 -5,29158 3,42776 -0.8И82

*Не -0,047921 -0,202 0,783 £76,1 0

Ог -4,26168 4,5596 -I,07206 0,08232 0,09777

Кг -5,375 3,416249

Хе -8.2818 4,0194 0 0 0

Ne -1,0609 3,586063 -3,56619 4.И092

«0- «•<<)

т.

Здесь Лоо и Soo • энтальпия и энтропия при температуре 5 ;

Л, о - теплота сублимации при Т = О К; - константа. Значе-

ния констант уравнений (£.7)-(£Л1) приводятся в табл.З.

Величина изобарной теплоемкости в идеально-газовом состоя-

нии рассчитывается с помощью полинома

ср ж ®г + S fy ®r ) 9

(£Л2)

где <Х/ и р/ - коэффициенты полинома (табл.4). При аппроксима-

ции значений изобарной теплоемкости в идеально-газовом состоя-

нии для азота в полиноме (£Л2) вместо вг используется значе-

ние приведенной температуры Т/Т^ [70].

18

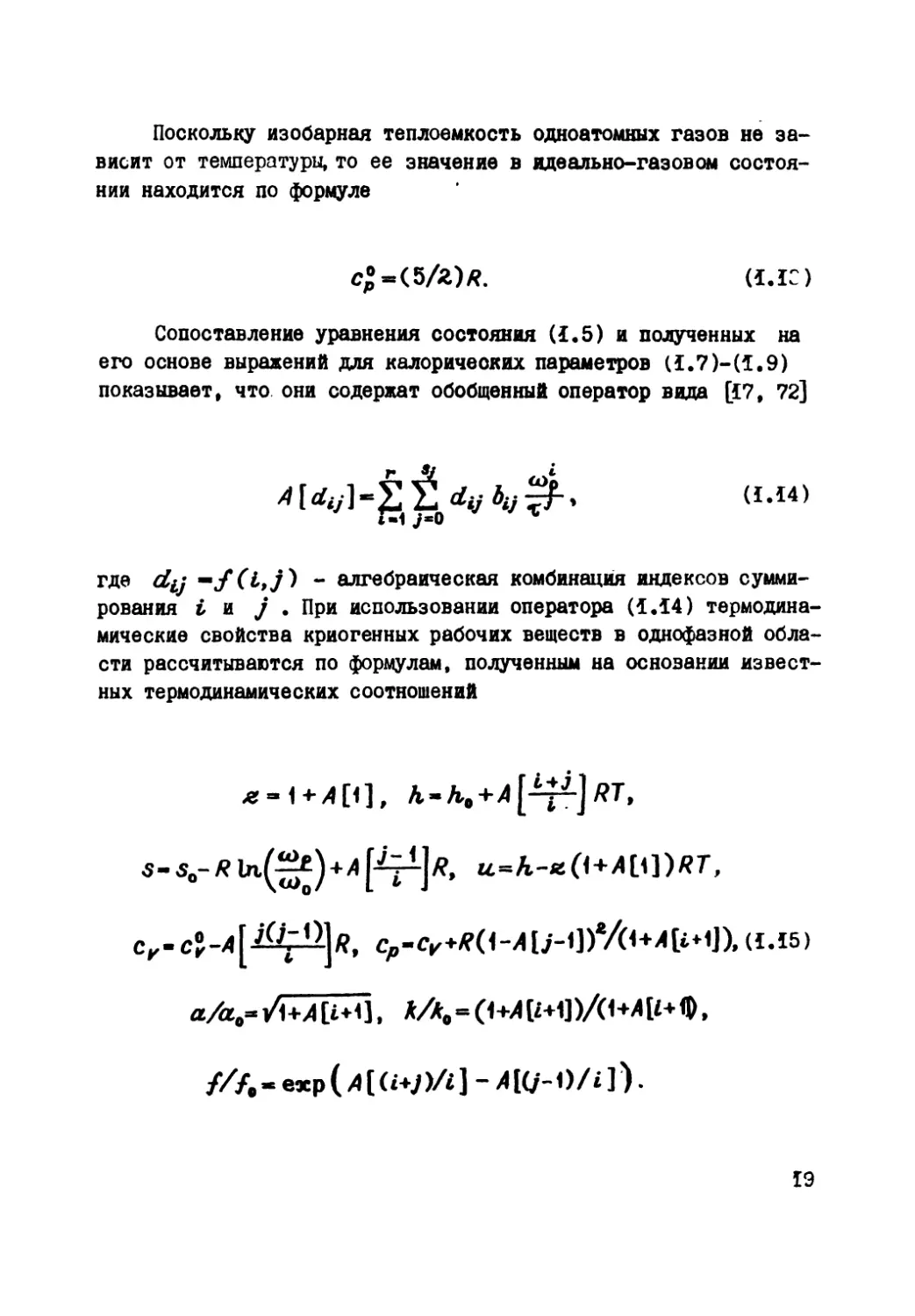

Поскольку изобарная теплоемкость одноатомных газов не за-

висит от температуры, то ее значение в идеально-газовом состоя-

нии находится по формуле

с° = (5/2)/?.

(1ЛС)

Сопоставление уравнения состояния (1.5) и полученных на

его основе выражений для калорических параметров (1.7)- (1.9)

показывает, что они содержат обобщенный оператор вида [17, 72]

<1Л4)

где dij - алгебраическая комбинация индексов сумми-

рования I и j . При использовании оператора (1Л4) термодина-

мические свойства криогенных рабочих веществ в однофазной обла-

сти рассчитываются по формулам, полученным на основании извест-

ных термодинамических соотношений

з- s0- R А ,

a/at^ /1М[иГ], ЛД, = (1+Л[£+1])/(1+Л[£+ ф,

//- exp ( А ( (.i+J)/i ] - А [(/-1 )/i ] ).

19

Таблица 3. Параметры криогенных веществ и константы

Рабочее веще- ство Газовая постоян- ная/?, Дж Фактор ацент- рично-_ СТИ.ОУ Критические параметры

Гир.К Аф, МПа Ркр» кг/м3

кг«К

296,8 0,0400 126,2 3.398 313,1

Аг 208,146 -0,002С 150,65 4,864 531.0

На 4124,2 -0,2801 33,19 1,297 30,11

Р‘нг 4124,2 -0,2491 32,984 1,287 31,43

Воздух 287,1 -0,0094 132,5 3.760 316,456

4Не 2077.252 -0,331 5,19 0,22746 69,64

0г 259,835 0,0213 154,581 5,107 436,2

Кг 99,215 -0,0020 209,40 5,49 912,0

Хе 63.322 0,0020 289.74 5,82 1100

Ne 411,94 -0,0388 44,45 2,721 484

Примечание. Условия определения величин * см.

В формулах (1.15) а, а, Л, / - внутренняя энергия, скорость

звука, показатель изоэнтропы, летучесть, а л0, А'о, А -

термодинамические функции нормировки:

20

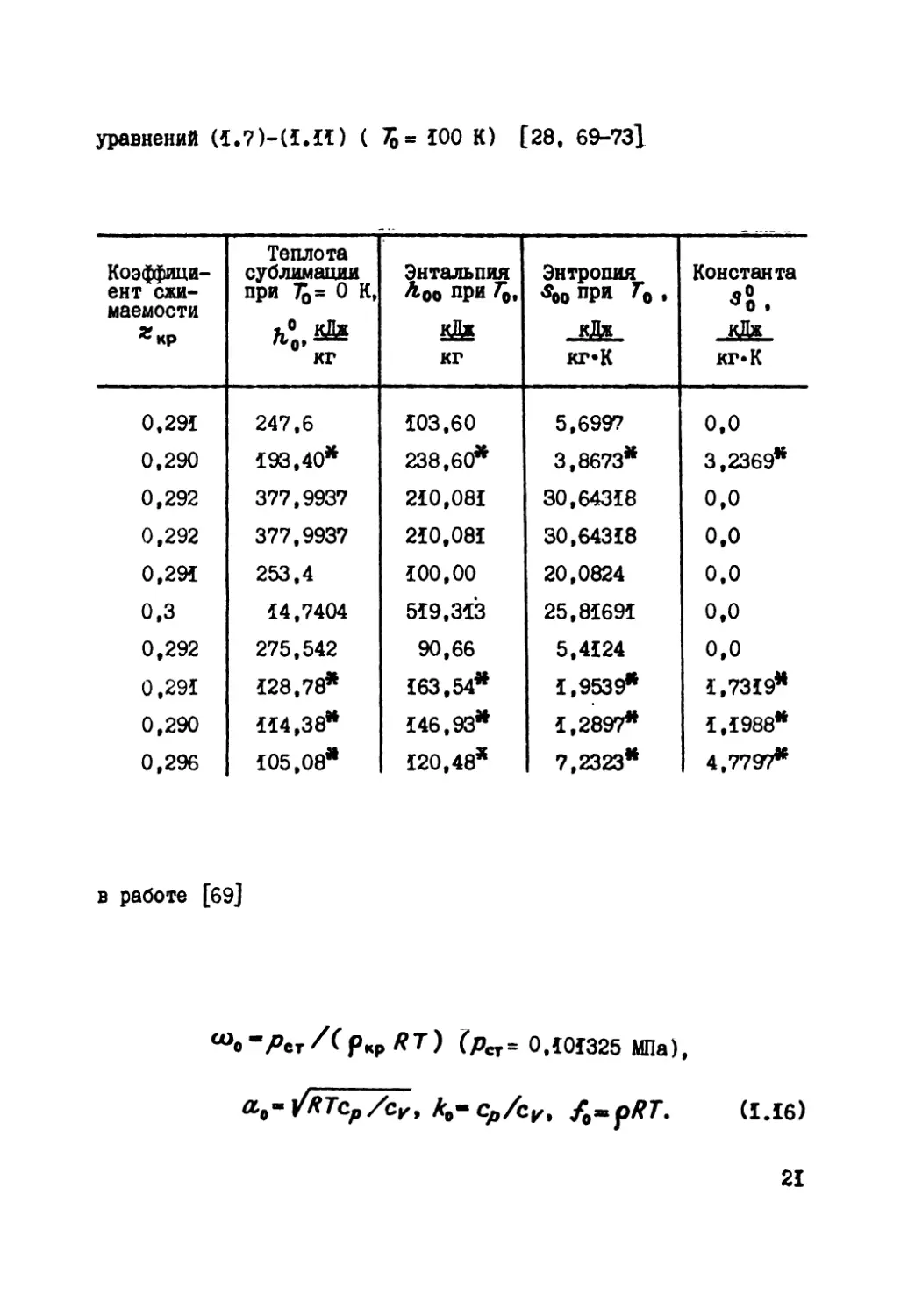

уравнений (4.7)-(4.44) ( ^=400 К) [28 , 69-73]

Коэффици- ент сжи- маемости гкр Теплота сублимации при То= 0 К, кг Энтальпия Л-оо при 7q. кДж кг Энтропия «00 при Го. кДж кг*К Константа я0 • кДж кг» К

0,291 247,6 403,60 5,6997 0,0

0.290 193,40* 238,60* 3,8673* 3,2369*

0,292 377,9937 240,081 30,64348 0,0

0,292 377,9937 240,084 30,64348 0,0

0,291 253,4 400,00 20,0824 0.0

0,3 14,7404 549,343 25,84694 0,0

0,292 275,542 90,66 5,4424 0,0

0.291 128,78* 463,54* 4,9539* 1,7319*

0,290 414,38* 446,93* 4,2897* 1,1988*

0,296 105,08* 420,48* 7,2323* 4,7797*

в работе [69]

“/’ет Ар«р ИТ ) (><г= 0,401325 МПа),

Л,- УКТСрЛу, Ср/су, pRT. (I.16)

21

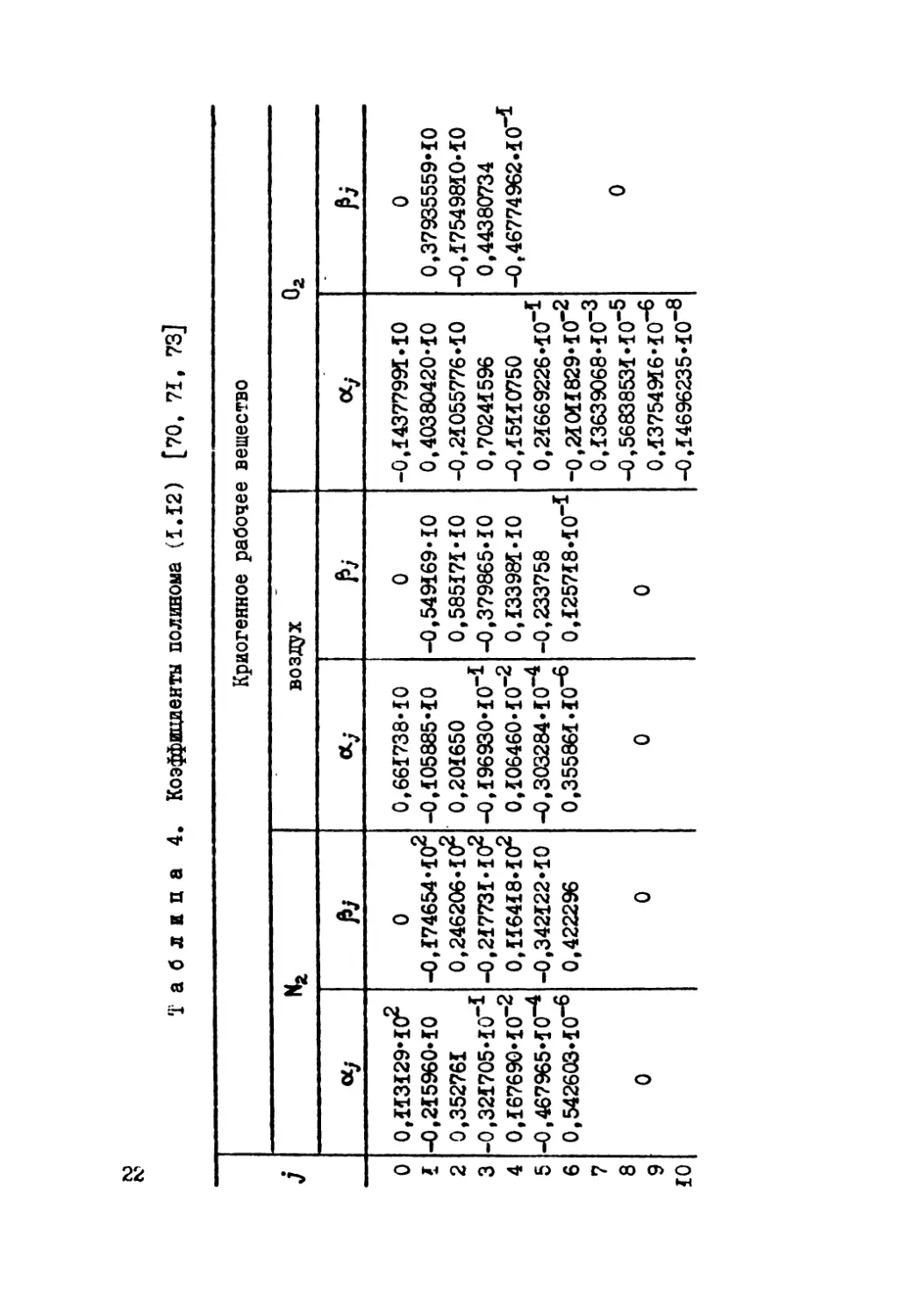

Таблица 4. Коэффициенты полинома (I.I2) [70 , 71, 73]

j Криогенное рабочее вещество

* воздух ог

«9 & ft К

0 0,ИЗ£29»Ю2 0 0,661738-10 0 -0,£4377991»10 0

I -0,215960» 10 -0,174654-Ю2 -0,105885-10 -0,549169-10 0,40380420-10 0,37935559*10

2 0,352761 0,246206»Ю2 0,201650 0,585171-10 -0,21055776»10 -0,17549810* 10

3 -0,321705-Ю"1 -0,217731»I02 -0,196930’Ю”1 -0,379865-10 0,70241596 0,44380734

4 0,£67690»Ю”2 0,££64£8-£02 0,106460-Ю”2 0,133981-10 -ОД5И0750 -0,46774962.10~*

5 -0,467965’Ю”4 -0,342122»10 -0,303284» Ю”4 -0,233758 0,21669226«Ю”1

6 0,542603-Ю”® 0,422296 0,355861» Ю”6 0Д25718-Ю”1 -0,2ЮИ829»Ю"2

7 0,13639068-Ю”3

8 -0,56838531 »Ю”5 0

9 0 0 0 0 0Д37549£6-£0~®

10 -0, £4696235 »Ю”8

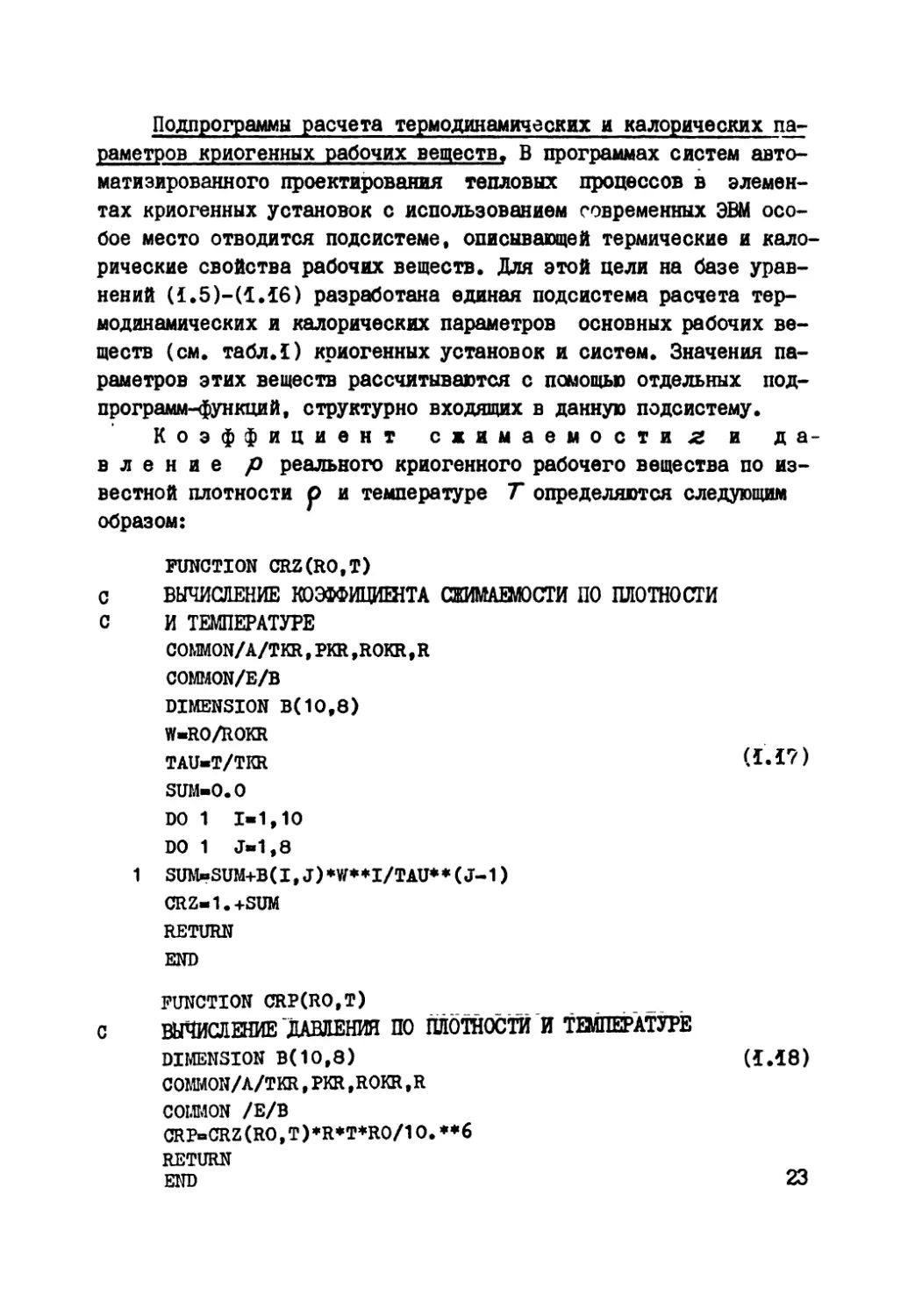

Подпрограммы расчета термодинамических и калорических па-

раметров криогенных рабочих веществ. В программах систем авто-

матизированного проектирования тепловых процессов в элемен-

тах криогенных установок с использованием современных ЭВМ осо-

бое место отводится подсистеме, описывающей термические и кало-

рические свойства рабочих веществ. Для этой цели на базе урав-

нений (1.5)-(1.16) разработана единая подсистема расчета тер-

модинамических и калорических параметров основных рабочих ве-

ществ (см. табл.1) криогенных установок и систем. Значения па-

раметров этих веществ рассчитываются с помощью отдельных под-

программ-функций, структурно входящих в данную подсистему.

Коэффициент сжимаемости^ и да-

вление р реального криогенного рабочего вещества по из-

вестной плотности р и температуре Г определяются следующим

образом:

FUNCTION CRZ(RO,T)

С ВЫЧИСЛЕНИЕ КОЭФФИЦИЕНТА СЖИМАЕМОСТИ ПО ПЛОТНОСТИ

С И ТЕМПЕРАТУРЕ

COMMON/A/TKR,PKR,ROKR,R

COMMON/E/B

DIMENSION B(10,8)

W-RO/ROKR

TAU-T/TKR (1.17)

ЗШЛ-О.О

DO 1 1-1,10

DO 1 J-1,8

1 SUM-SUM+B(I,J)*W**I/TAU**(J—1)

CRZ-1.+SUM

RETURN

END

FUNCTION CRP(RO,T)

С ВЫЧИСЛЕНИЕ ДАВЛЕНИЯ ПО ПЛОТНОСТИ И ТЕМПЕРАТУРЕ

DIMENSION В(10,8) (1.18)

COMMON/A/TKR,PKR,ROKR,R

COMMON /Е/В

CRP-CRZ(RO,Т)*R*T*R0/1О.**6

RETURN

END 23

В подпрограммах (1.77) и (1Л8) приняты идентификаторы: w -

приведенная плотность; ио, rokr - плотность и критическая пло-

тность соответственно; tau - приведенная температура; t,tkr -

температура и критическая температура соответственно; p,pkr -

давление и критическое давление соответственно; R - специфиче-

ская газовая постоянная; b(i,j) - коэффициенты разложения ура-

внения (1.5).

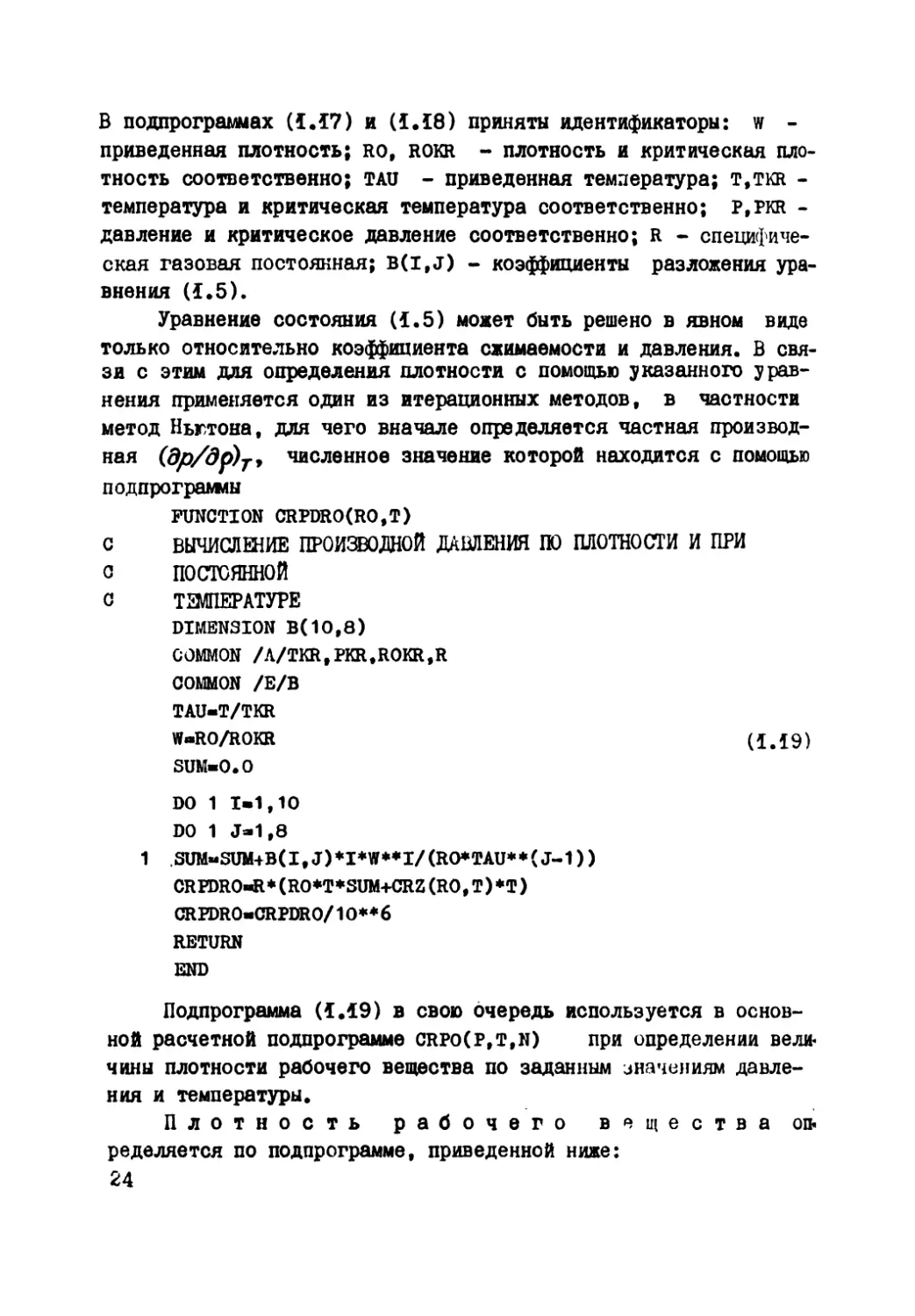

Уравнение состояния (1.5) может быть решено в явном виде

только относительно коэффициента сжимаемости и давления. В свя-

зи с этим для определения плотности с помощью указанного урав-

нения применяется один из итерационных методов, в частности

метод Ньютона, для чего вначале определяется частная производ-

ная (др/др)г, численное значение которой находится с помощью

подпрограммы

FUNCTION CRPDRO(RO,T)

С ВЫЧИСЛЕНИЕ ПРОИЗВОДНОЙ ДАВЛЕНИЯ ПО ПЛОТНОСТИ И ПРИ

О ПОСТОЯННОЙ

С ТЕМПЕРАТУРЕ

DIMENSION В(10,8)

COMMON /A/TKR,PKR,ROKR,R

COMMON /Е/В

TAU-T/TKR

W-RO/ROKR (I ЛЭ)

SUM-0.0

DO 1 1-1,10

DO 1 J-1,8

1 ,SUM«SUM+B( I, J) *I*W**I/ (RO*TAU* ♦ ( J-1) )

CRPDRO-R* (RO*T*SUM+CRZ (RO, T ) ФТ )

CRPDRO-CRPDRO/10** 6

RETURN

END

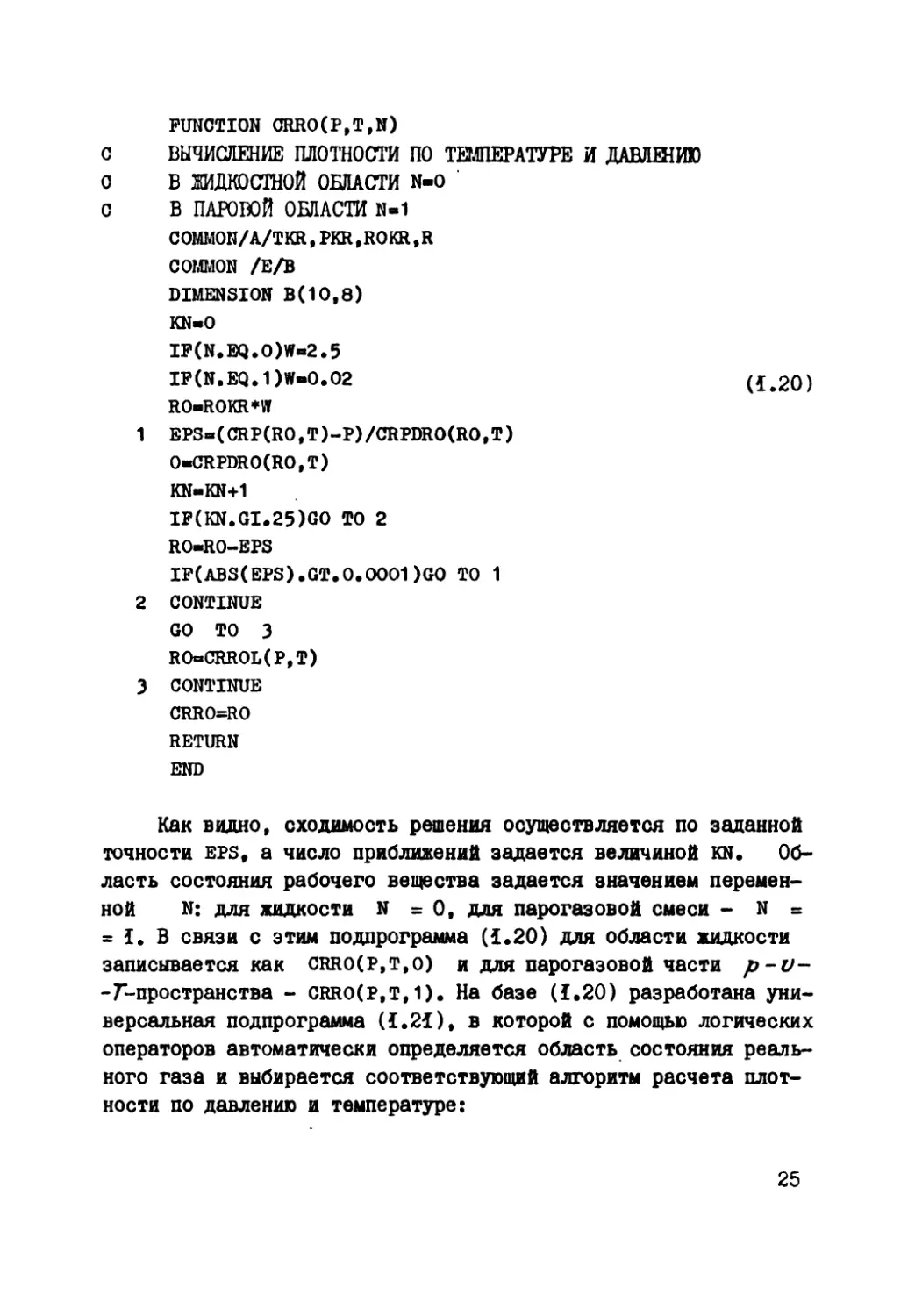

Подпрограмма (I.49) в свою очередь используется в основ-

ной расчетной подпрограмме crpo(p,t,n) при определении вели-

чины плотности рабочего вещества по заданным значениям давле-

ния и температуры.

Плотность рабочего вещества оп-

ределяется по подпрограмме, приведенной ниже:

24

FUNCTION CRBO(P,T,N)

С ВЫЧИСЛЕНИЕ ПЛОТНОСТИ ПО ТЕМПЕРАТУРЕ И ДАВЛЕНИЮ

О В ЖИДКОСТНОЙ ОБЛАСТИ N-0

С В ПАРОВОЙ ОБЛАСТИ N-1

COMMON/A/TKR,PKR.ROKR.R

COMMON /Е/В

DIMENSION В(10,8)

KN-0

IF(N.BQ.O)W»2.5

IF(N.EQ.1)W«O.O2 (J.20)

RO-ROKR*W

1 EPS=(CRP(RO,T)-P)/CRPDRO(RO,T)

O-CRPDRO(RO.T)

KN-KN+1

IF(KN.GI.25)GO TO 2

RO-RO-EPS

IF(ABS(EPS).GT.0.0001)G0 TO 1

2 CONTINUE

GO TO 3

RO«»CRROL(P,T)

3 CONTINUE

CRRO=RO

RETURN

END

Как видно, сходимость решения осуществляется по заданной

точности EPS, а число приближений задается величиной KN. Об-

ласть состояния рабочего вещества задается значением перемен-

ной N: для жидкости N = О, для парогазовой смеси - N =

= I. В связи с этим подпрограмма (1.20) для области жидкости

записывается как crro(p,t,o) и для парогазовой части p-v-

-Г-пространства - crro(p,t,1). На базе (1.20) разработана уни-

версальная подпрограмма (1.21), в которой с помощью логических

операторов автоматически определяется область состояния реаль-

ного газа и выбирается соответствующий алгоритм расчета плот-

ности по давлению и температуре:

25

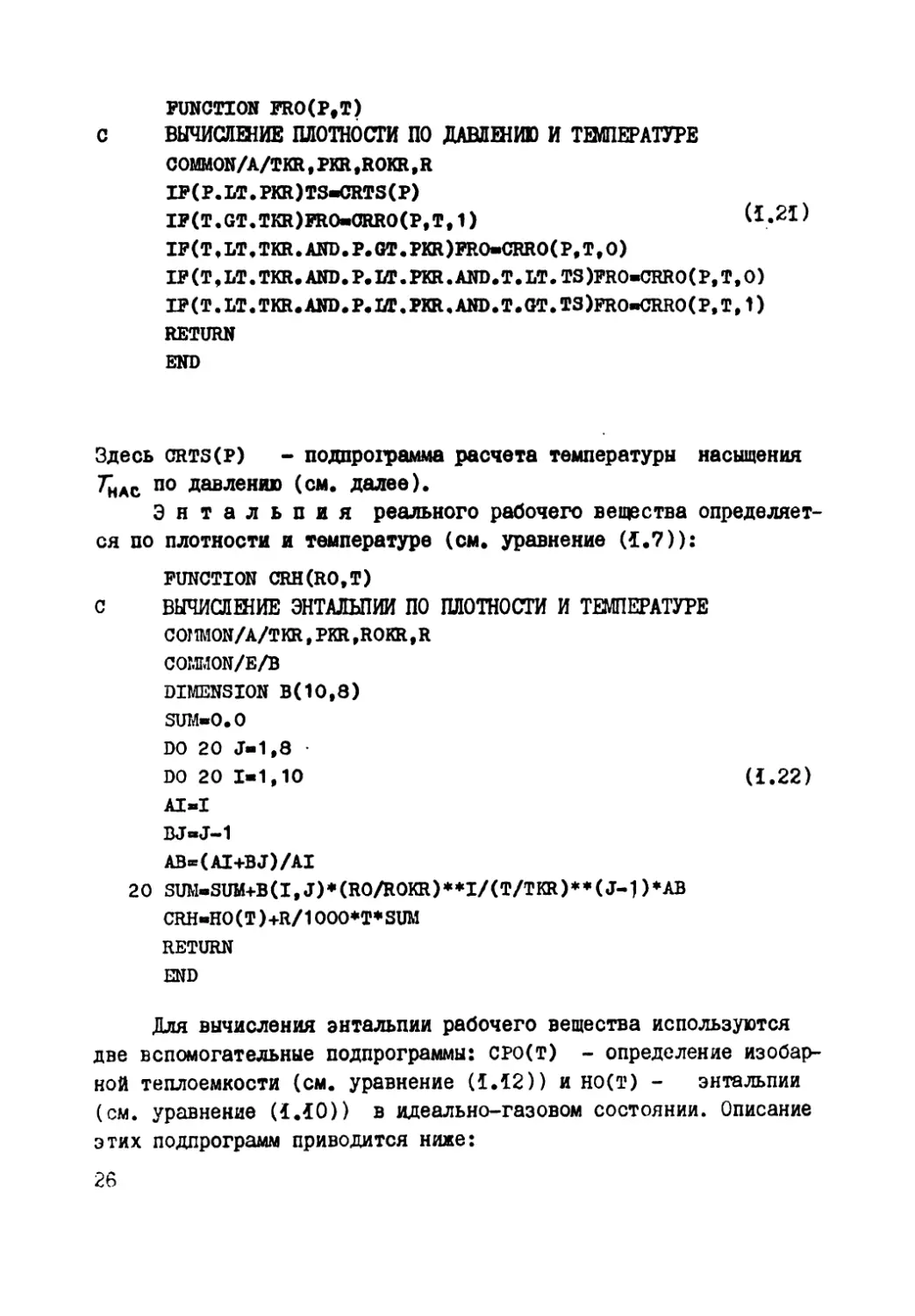

FUNCTION FRO(P,T)

С ВЫЧИСЛЕНИЕ ПЛОТНОСТИ ПО ДАВЛЕНИЮ И ТЕМПЕРАТУРЕ

COMMON/A/TKR,PKR,ROKR,R

IF(P.LT.PKR)TS-CRTS(P)

IF(T.GT.TKR)FRO-CRRO(P,T,1) (I.21)

IF(T,LT.TKR.ANU.P.GT.PKR)FRO-CRRO(P,T,O)

IF(T,LT.TKR.AND.P.W.PKR.AND.T.LT.TS)FRO-CRRO(P,T,O)

IF(T.LT.TKR.Airo.P.Ifl'.PKR,AND.T.aT.TS)FRO-CRRO(P,T, 1)

RETURN

END

Здесь crts(p) - подпрограмма расчета температуры насыщения

Т^АС по давлению (см. далее).

Энтальпия реального рабочего вещества определяет-

ся по плотности и температуре (см. уравнение (1.7)):

FUNCTION CRH(RO»T)

С ВЫЧИСЛЕНИЕ ЭНТАЛЬПИИ ПО ПЛОТНОСТИ И ТЕМПЕРАТУРЕ

COMMON/A/TKR, PKR ,ROKR 9 R

COMMON/E/B

DIMENSION В(10,8)

SUM-0.0

DO 20 J-1,8

DO 20 I«1,10 (1.22)

AI»I

BJ-J-1

AB«(AI+BJ)/AI

20 SUM-SUM+B(I,J)*(R0/R0KR)**I/(T/TKR)**(J-1)*AB

CRH-HO(T)+R/1OOO*T*SUM

RETURN

END

Для вычисления энтальпии рабочего вещества используются

две вспомогательные подпрограммы: СРО(т) - определение изобар-

ной теплоемкости (см. уравнение (1Л2)) и но(т) - энтальпии

(см. уравнение (1Л0)) в идеально-газовом состоянии. Описание

этих подпрограмм приводится ниже:

26

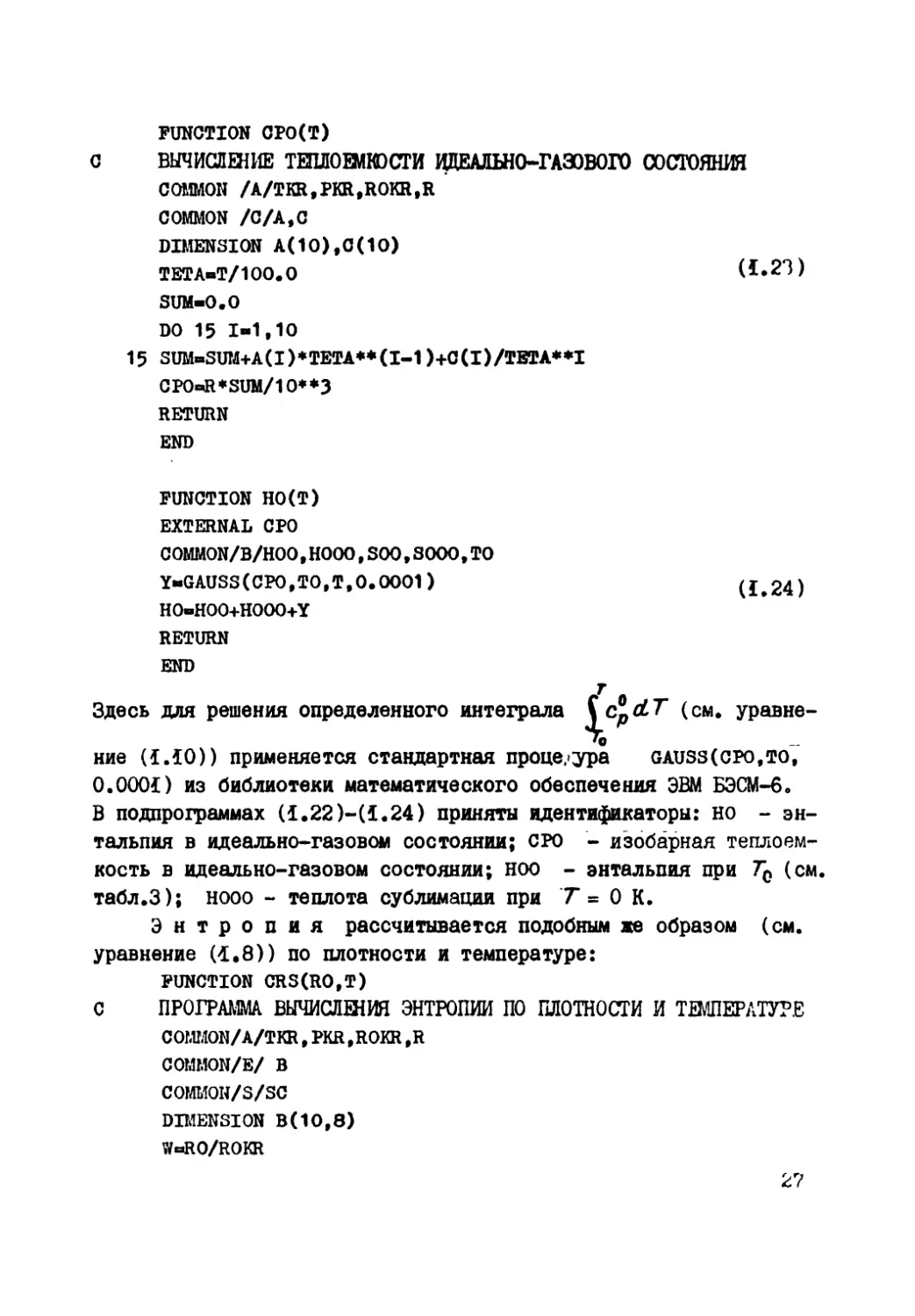

FUNCTION CPO(T)

С ВЫЧИСЛЕНИЕ ТЕПЛОЕМКОСТИ ИДЕАЛЬНО-ГАЗОВОГО СОСТОЯНИЯ

COMMON /A/TKR,PKR,ROKR,R

COMMON /С/А,С

DIMENSION А(1О),С(1О)

ТЕТА-Т/100.0 (1.23)

SUM-0.0

DO 15 1-1,10

15 SUM-SUM+A(I)*TETA**(I-1)+C(I)/TETA**I

CP0-R»SUM/10**3

RETURN

END

FUNCTION HO(T)

EXTERNAL CPO

COMMON/B/HOO,H000,SOO,8000,TO

Y-GAUSS(CPO,TO,T,0.0001) (1.24)

HO-HOO+HOOO+Y

RETURN

END

Здесь для решения определенного интеграла \ c^dT (см. уравне-

но

ние (I.IO)) применяется стандартная процедура gauss(cpo,to,

0.0001) из библиотеки математического обеспечения ЭВМ БЭСМ-6.

В подпрограммах (1.22)-(1.24) приняты идентификаторы: но - эн-

тальпия в идеально-газовом состоянии; СРО - изобарная теплоем-

кость в идеально-газовом состоянии; ноо - энтальпия при 7*0 (см.

табл.З); нооо - теплота сублимации при Т = О К.

Энтропия рассчитывается подобным же образом (см.

уравнение (1.8)) по плотности и температуре:

FUNCTION CRS(R0,T)

С ПРОГРАММА ВЫЧИСЛЕНИЯ ЭНТРОПИИ ПО ПЛОТНОСТИ И ТЕМПЕРАТУРЕ

COMMON/A/TKR,PKR,ROKR,R

COMMON/Е/ В

COMMON/S/SC

DP4ENSI0N В(10,8)

WmRO/ROKR

27

WO-O.101325/(R0KR*H*T/10.♦♦6)

TAU-T/TKR

SUM-0.0

DO 1 1-1,10

DO 1 J-1,8 (1.25)

A-I

BJ-J-2

AB-BJ/A

1 SUM-SUM+AB*B(I,J)*W**I/TAU*«(J-1)

CRS-SO(T)-(R/1000)*ALOG(W/W0)+(R/1000)*SUM

RETURN

END

При этом используются две вспомогательные подпрограммы:срот(т),

в которой определяется значение подынтегрального отношения

(сро/т), и зо(т) - для вычисления энтропии в идеально-газовом

состоянии (см. уравнение (£.11):

FUNCTION СРОТ(Т)

сро -сро(т)/т (1.26)

RETURN

END

FUNCTION SO(T)

EXTERNAL CPOT

CONMON/B/HOO,HOOO,SOO,SOOO,TO

(1.6Г J

Y-GAUSS(CPOT,TO,T,0.0001)

80-S00+S000+Y

RETURN

END

В подпрограммах (I.25)-(1.27) используются идентификаторы: so-

энтропия в идеально-газовом состоянии; зоо - энтропия при Го ;

sooo - константа уравнения (1.II).

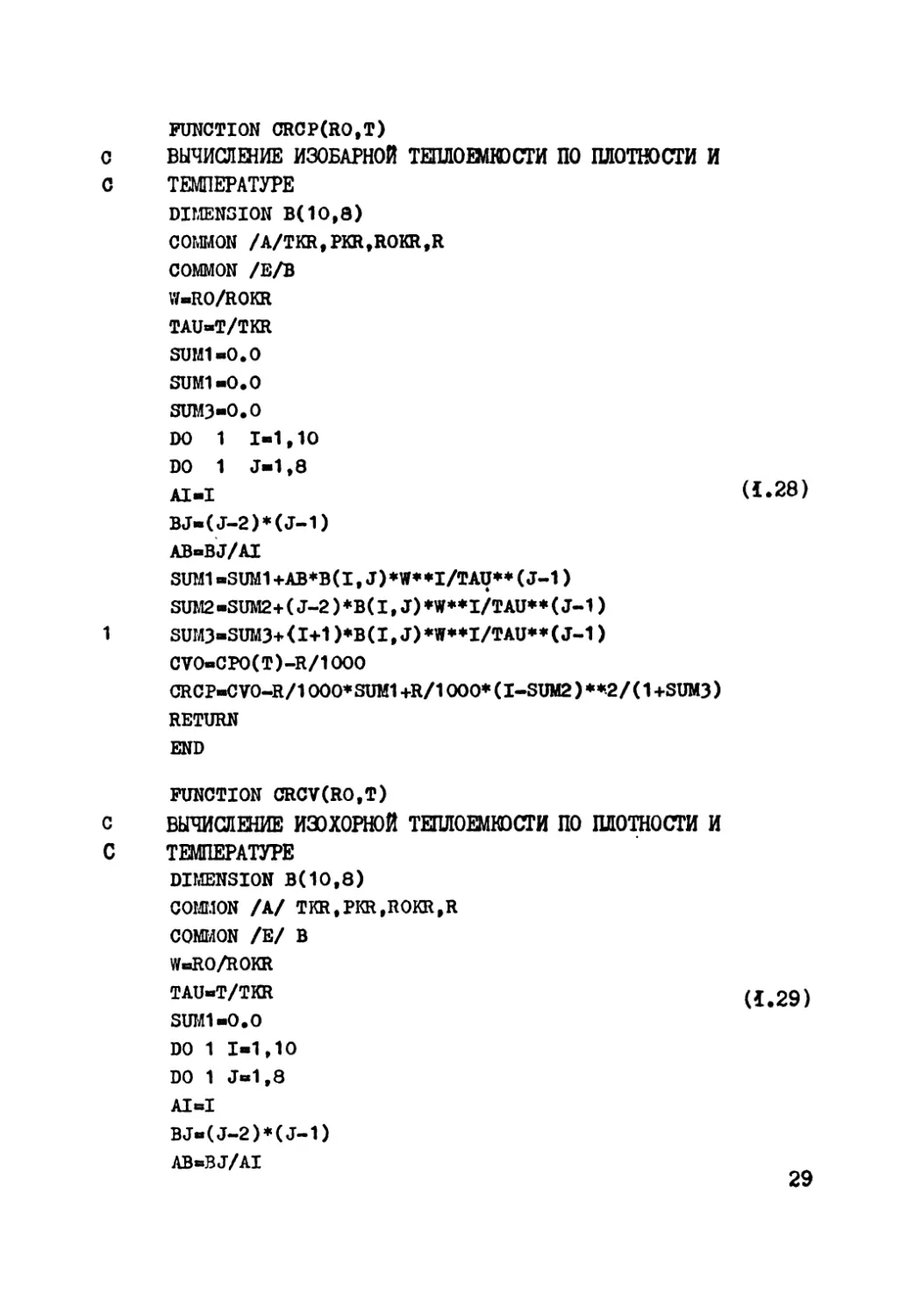

Подпрограммы вычисления теплоемкости при

постоянном давлении или объеме

по плотности и температуре разработаны набазе соотношения

(£.15). Ниже приводится их описание:

28

FUNCTION CRCP(RO,T)

С ВЫЧИСЛЕНИЕ ИЗОБАРНОЙ ТЕШОЛМЮСТИ ПО ПЛОТНОСТИ И

С ТЕМПЕРАТУРЕ

DIMENSION В(10,8)

COMMON /A/TKR,PKR,ROKR,R

COMMON /Е/В

W-RO/ROKR

TAU-T/TKR

SUM1-0.0

SUM1-0.0

SUM3-0.0

DO 1 1-1,10

DO 1 J-1,8

AI-I (1.28)

BJ-(J-2)*(J-1)

AB-BJ/AI

sum -SUM1 +AB*B(I,J)*W**I/TAU** (J-1)

SUM2-SUM2+( J-2 ) *B( I, J)*W**I/TAU**(J-1)

1 SUM3-SUM3+(I+1)*B(I,J)*W**I/TAU*»(J-1)

CV0-CP0(T)-R/1000

CRCP-CVO-R/1000*SUM1+R/1ООО*(I-SUM2)**2/(1+SUM3)

RETURN

END

FUNCTION CRCV(RO.T)

С ВЫЧИСЛЕНИЕ ИЗОХОРНОЙ ТЕПЛОЕМКОСТИ ПО ПЛОТНОСТИ И

С ТЕМПЕРАТУРЕ

DIMENSION В(10,8)

COMMON /А/ TKR,PKR,ROKR,R

COWON /Е/ В

W-RO/ROKR

TAU-T/TKR (1.29)

SUM1-0.0

DO 1 1-1,10

DO 1 J-1,8

AI-I

BJ-(J-2)*(J-1)

AB-BJ/AI

29

1 SUM1-SUM1+AB*B(I,J)*W**I/TAU**(J-1)

CV0-CP0(T)-R/1000.

CRCV-CVO-R/1ООО.*SUM1

RETURN

END

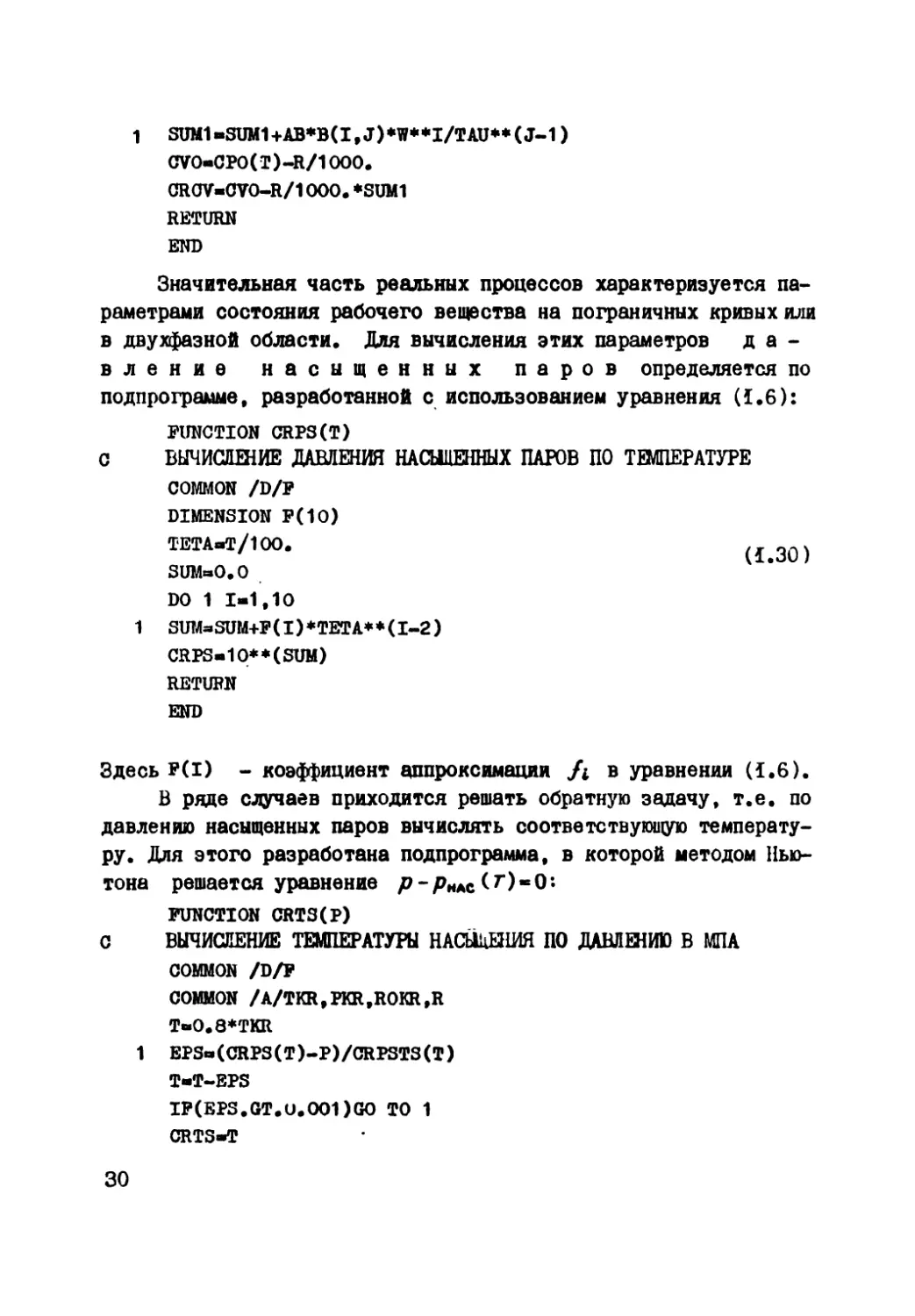

Значительная часть реальных процессов характеризуется па-

раметрами состояния рабочего вещества на пограничных кривых или

в двухфазной области. Для вычисления этих параметров да-

вление насыщенных паров определяется по

подпрограмме, разработанной с использованием уравнения (1.6):

FUNCTION CRPS(T)

С ВЫЧИСЛЕНИЕ ДАВЛЕНИЯ НАСИНЕННЫХ ПАРОВ ПО ТЕМПЕРАТУРЕ

COMMON /D/F

DIMENSION F(1O)

ТЕТА-Т/100. 0)

SUM-0.0

DO 1 1-1,10

1 SUM-SUM+F(I)*TETA*♦(1-2)

crps-io**(sum)

RETURN

END

Здесь f(i) - коэффициент аппроксимации Л в уравнении (1.6).

В ряде случаев приходится решать обратную задачу, т.е. по

давлению насыщенных паров вычислять соответствующую температу-

ру. Для этого разработана подпрограмма, в которой методом Нью-

тона решается уравнение р - рНдс < г) • 0 ’•

FUNCTION CRTS(P)

С ВЫЧИСЛЕНИЕ ТЕМПЕРАТУРЫ НАСЫЩЕНИЯ ПО ДАВЛЕНИЮ В МПА

COMMON /D/Р

COMMON /A/TKR,PKR»ROKR,R

T-0.8*TKR

1 EPS«(CRPS(T)-P)/CRPSTS(T)

T-T-EPS

IP(EPS.GT.U.001)GO TO 1

CRTS-T

30

RETURN

END (l.3l)

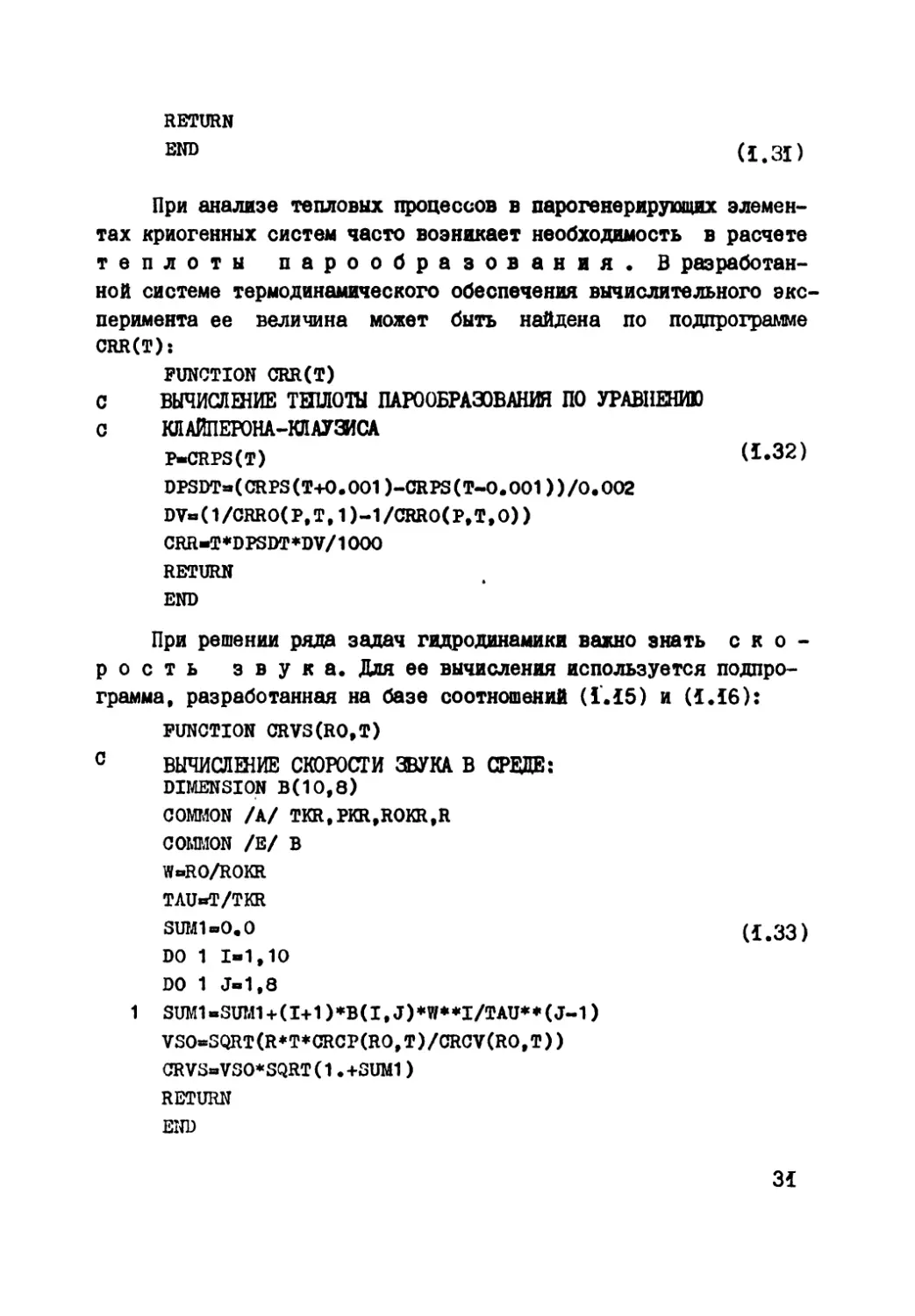

При анализе тепловых процессов в парогенерирующих элемен-

тах криогенных систем часто возникает необходимость в расчете

теплоты парообразования. В разработан-

ной системе термодинамического обеспечения вычислительного экс-

перимента ее величина может быть найдена по подпрограмме

CRR(T):

FUNCTION CRR(T)

С ВЫЧИСЛЕНИЕ ТЕПЛОТЫ ПАРООБРАЗОВАНИЯ ПО УРАВНЕНИЮ

С КЛАЙПЕРОНА-КЛАУЗИСА

P-CRPS(T) (1.32)

DPSDT=»(CRPS(T+O.OO1 )-CRPS(T-O.OOl ))/O.OO2

DV« (1 /CRRO( P, T, 1) -1 /CRRO( P, T , О) )

CRR-T*DPSDT*DV/1000

RETURN

END

При решении ряда задач гидродинамики важно знать ско-

рость звука. Для ее вычисления используется подпро-

грамма, разработанная на базе соотношений (1.15) и (1.16):

FUNCTION CRVS(RO,T)

с ВЫЧИСЛЕНИЕ СКОРОСТИ ЖУКА В СРЕДЕ:

DIMENSION В(10,8)

COMMON /А/ TKR,PKR,ROKR,R

COMMON /Е/ В

W-RO/ROKR

TAU-T/TKR

SUM1-0.0 (1.33)

DO 1 1-1,10

DO 1 J-1,8

1 SUM1«SUM1+(I+1)*B(I,J)*W**I/TAU**(J-1)

VSO«SQRT(R*T*CRCP(RO,T)/CRCV(RO,T))

CRVS-VS0*SQRT(1.+SUM1)

RETURN

END

31

Здесь vso - скорость а0 в уравнении (1.56).

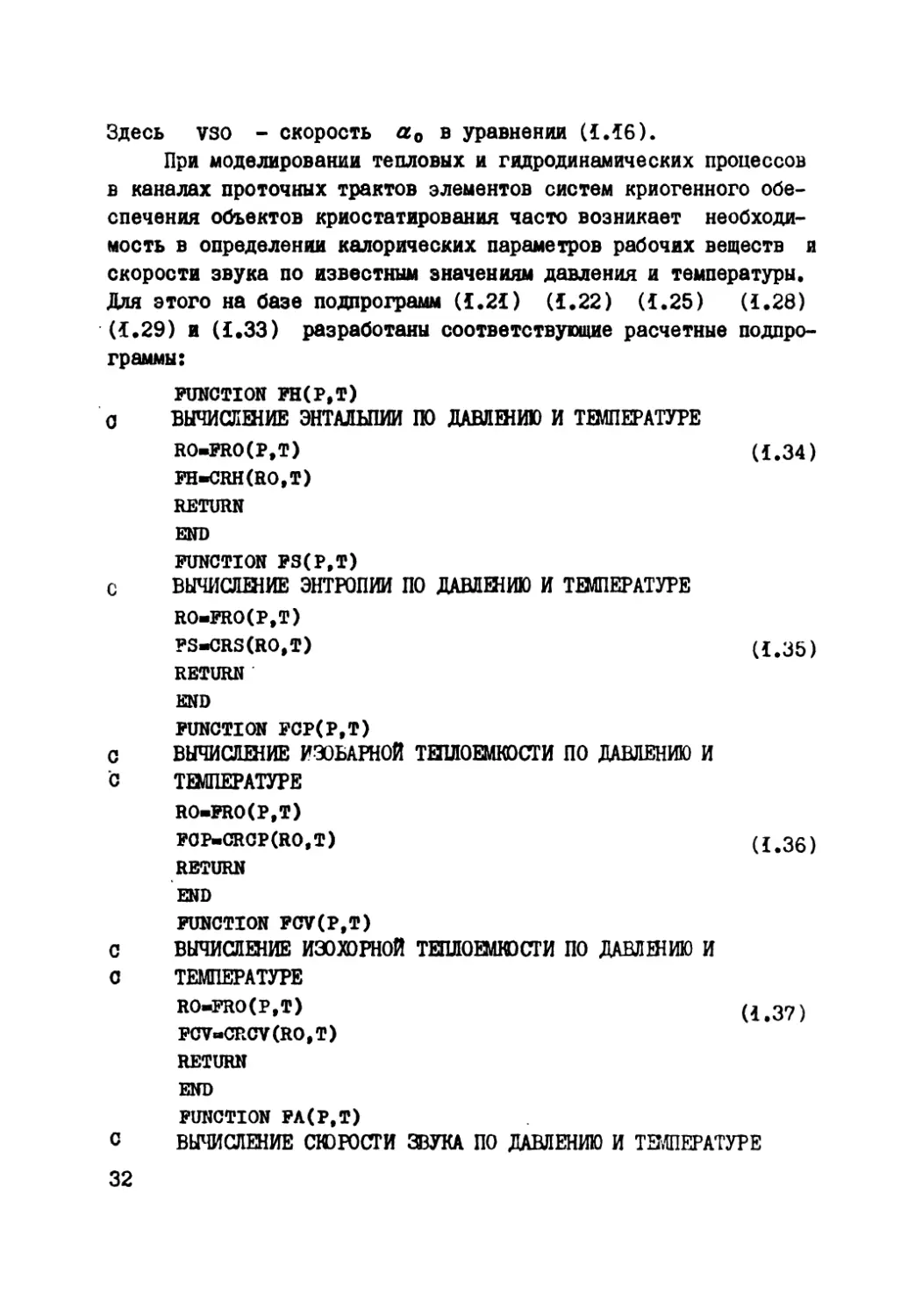

При моделировании тепловых и гидродинамических процессов

в каналах проточных трактов элементов систем криогенного обе-

спечения объектов криостатирования часто возникает необходи-

мость в определении калорических параметров рабочих веществ я

скорости звука по известным значениям давления и температуры.

Для этого на базе подпрограмм (5.25) (5.22) (5.25) (5.28)

(1.29) и (5.33) разработаны соответствующие расчетные подпро-

граммы:

FUNCTION FH(PtT)

0 ВЫЧИСЛЕНИЕ ЭНТАЛЬПИИ ПО ДАВЛЕНИЮ И ТЕМПЕРАТУРЕ

RO-FRO(PtT) (5.34)

FH-CRH(RO,T)

RETURN

END

FUNCTION FS(P,T)

С ВЫЧИСЛЕНИЕ ЭНТРОПИИ ПО ДАВЛЕНИЮ И ТЕМПЕРАТУРЕ

RO-FRO(PtT)

PS-CRS(RO,T) (1.35)

RETURN

END

FUNCTION FCP(P,T)

С ВЫЧИСЛЕНИЕ ИЗОБАРНОЙ ТЕПЛОЕМКОСТИ ПО ДАВЛЕНИЮ И

С ТЕМПЕРАТУРЕ

RO-FRO(P,T)

FCP-CRCP(RO,Т) (1.36)

RETURN

END

FUNCTION FCV(P,T)

С ВЫЧИСЛЕНИЕ ИЗОХОРНОЙ ТЕПЛОЕМКОСТИ ПО ДАВЛЕНИЮ И

С ТЕМПЕРАТУРЕ

RO«FRO(P,T) (1.37)

FCV-CRCV(ROtT)

RETURN

END

FUNCTION FA(P,T)

С ВЫЧИСЛЕНИЕ СКОРОСТИ ЗВУКА ПО ДАВЛЕНИЮ И ТЕМПЕРАТУРЕ

32

(1.38)

RO-FRO(P,T)

FA-CRVS(RO, T)

RETURN

END

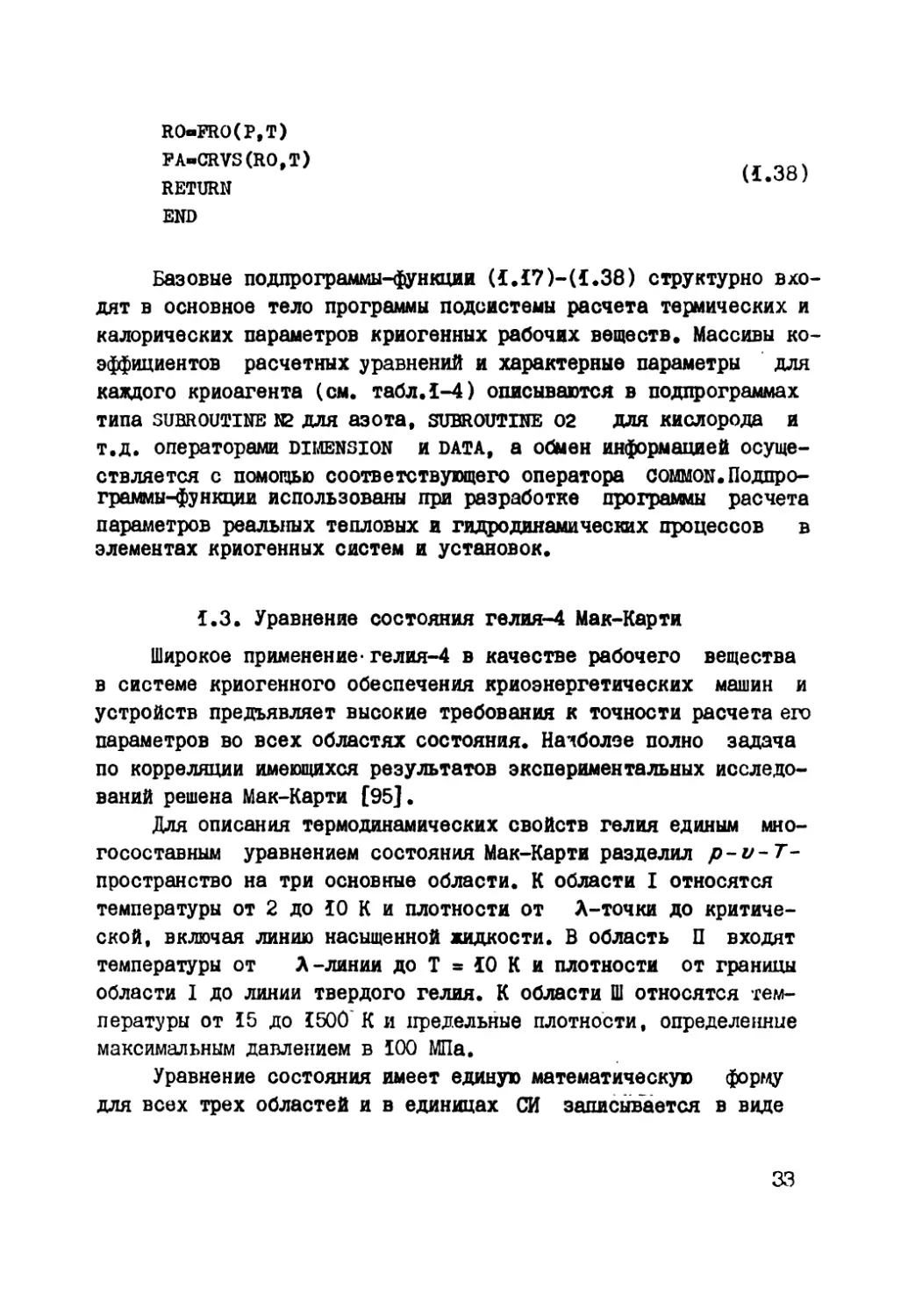

Базовые подпрограммы-функции (1.I7)-(I.38) структурно вхо-

дят в основное тело программы подсистемы расчета термических и

калорических параметров криогенных рабочих веществ» Массивы ко-

эффициентов расчетных уравнений и характерные параметры для

каждого криоагента (см. табл.1-4) описываются в подпрограммах

типа subroutine N2 для азота, SUBROUTINE 02 для кислорода и

т.д. операторами dimension и data, а обмен информацией осуще-

ствляется с помощью соответствующего оператора common. Подпро-

граммы-функции использованы при разработке программы расчета

параметров реальных тепловых и гидродинамических процессов в

элементах криогенных систем и установок.

1.3. Уравнение состояния гелия-4 Мак-Карти

Широкое применение*гелия-4 в качестве рабочего вещества

в системе криогенного обеспечения криоэнергетических машин и

устройств предъявляет высокие требования к точности расчета его

параметров во всех областях состояния. Наиболее полно задача

по корреляции имеющихся результатов экспериментальных исследо-

ваний решена Мак-Карти [95].

Для описания термодинамических свойств гелия единым мно-

госоставным уравнением состояния Мак-Карти разделил p-v-T-

пространство на три основные области. К области I относятся

температуры от 2 до 10 К и плотности от A-точки до критиче-

ской, включая линию насыщенной жидкости. В область П входят

температуры от А-линии до Т = 10 К и плотности от границы

области I до линии твердого гелия. К области Ш относятся тем-

пературы от 15 до 1500'К и предельные плотности, определенные

максимальным давлением в 100 МПа.

Уравнение состояния имеет единую математическую форму

для всех трех областей и в единицах СИ записывается в виде

33

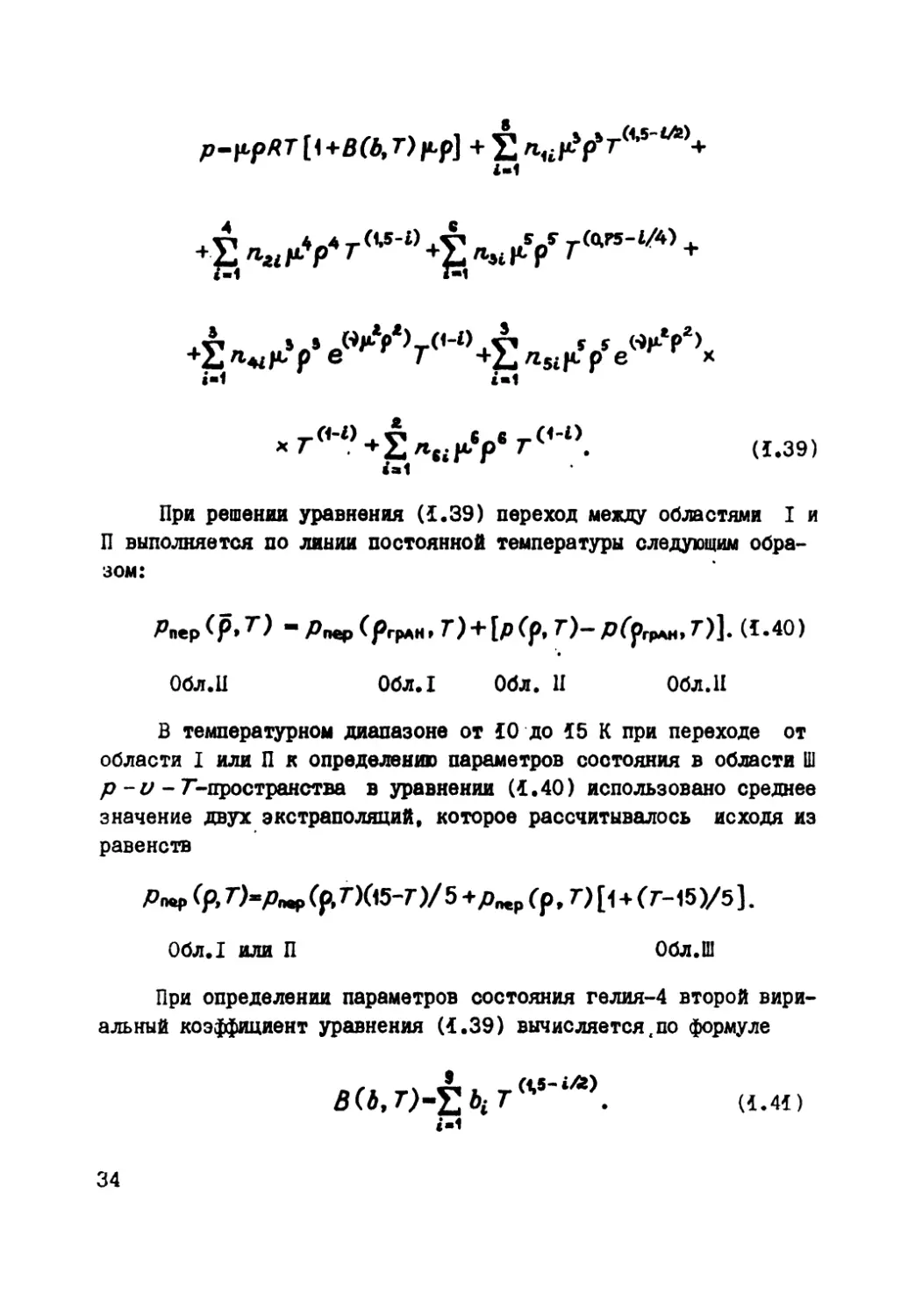

p-MftT [ 1+B (b, т) н>] + £

.А „ . .ЛЛГ т(0,Г5-1/4>

+Ъ^Л1^ Р т +£|лм1ъР т +

A sA# . V* г у мм-*р2>

+Д,^н-р е т +LЛегаре r X

•1 t«1

«r<w,+gn„p,yr‘,‘>. (1.3Э)

При решении уравнения (1.39) переход между областями I и

П выполняется по линии постоянной температуры следующим обра-

зом:

Л’пер <Р. Т> “ Рпер (ргрАЯ, Т) + [р Ср, Т)- рСргрАИ, 7>]. (1.40)

Обл.Ц Обл.1 Обл. II Обл.Н

В температурном диапазоне от £0 до 15 К при переходе от

области I или П к определению параметров состояния в области Ш

р - и - /“-пространства в уравнении (£.40) использовано среднее

значение двух экстраполяций, которое рассчитывалось исходя из

равенств

Рпч> (р, +РП.Р Ср, Г)[1+(Г-15)/5].

Обл.1 или П Обл.Ш

При определении параметров состояния гелия-4 второй вири-

альный коэффициент уравнения (£.39) вычисляется,по формуле

(4.41)

34

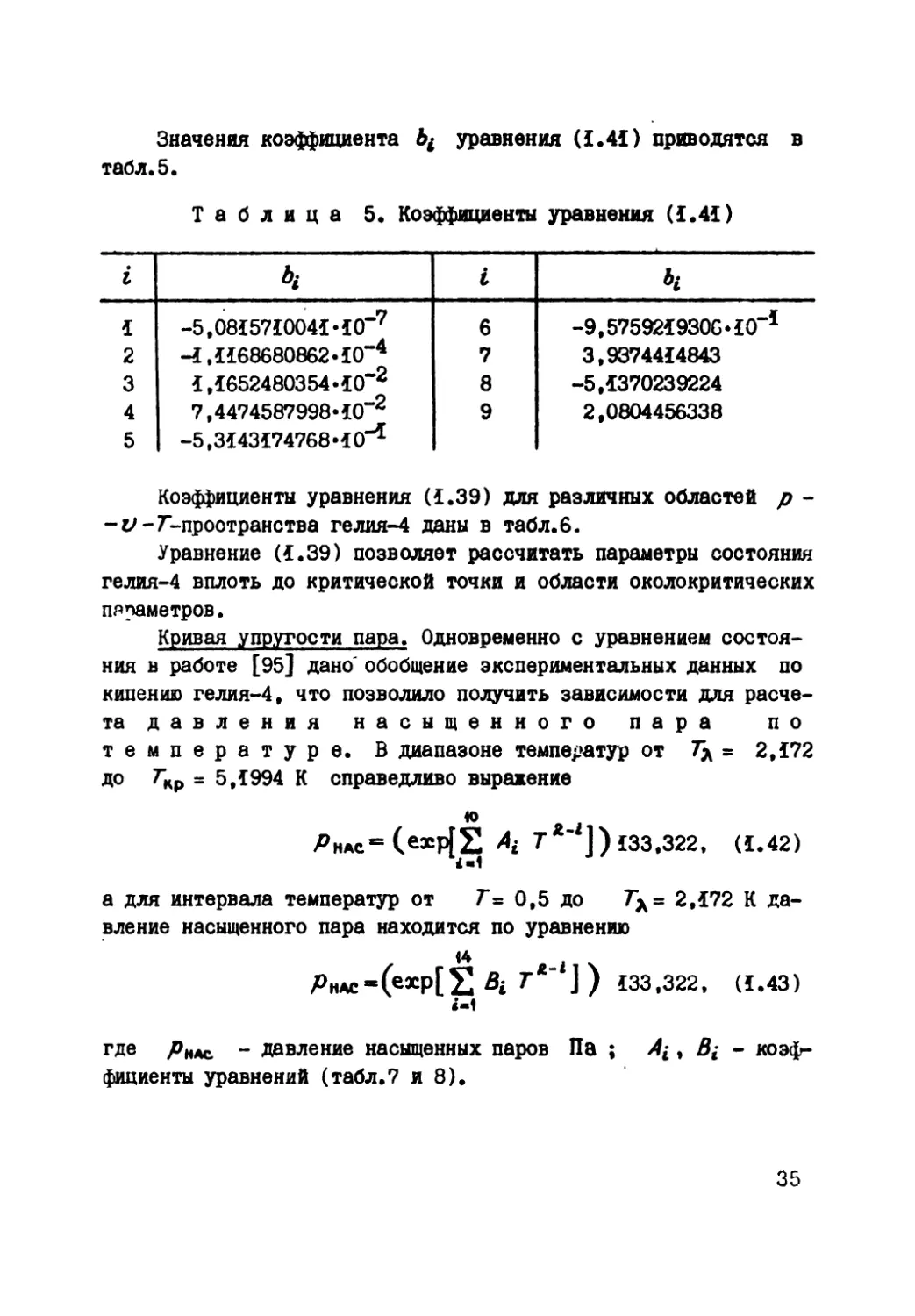

Значения коэффициента уравнения (I.4I) приводятся в

табл.5.

Таблица 5. Коэффициенты уравнения (I.4I)

i bi I bi

I -5,08I57I004I»!0"7 6 -9,57592I930G»£0-1

2 -I,1168680862•IO-4 7 3,9374414843

3 1,1652480354.I0"2 8 -5,1370239224

4 7,4474587998-I0-2 9 2,0804456338

5 -5,3143174768»IO-^

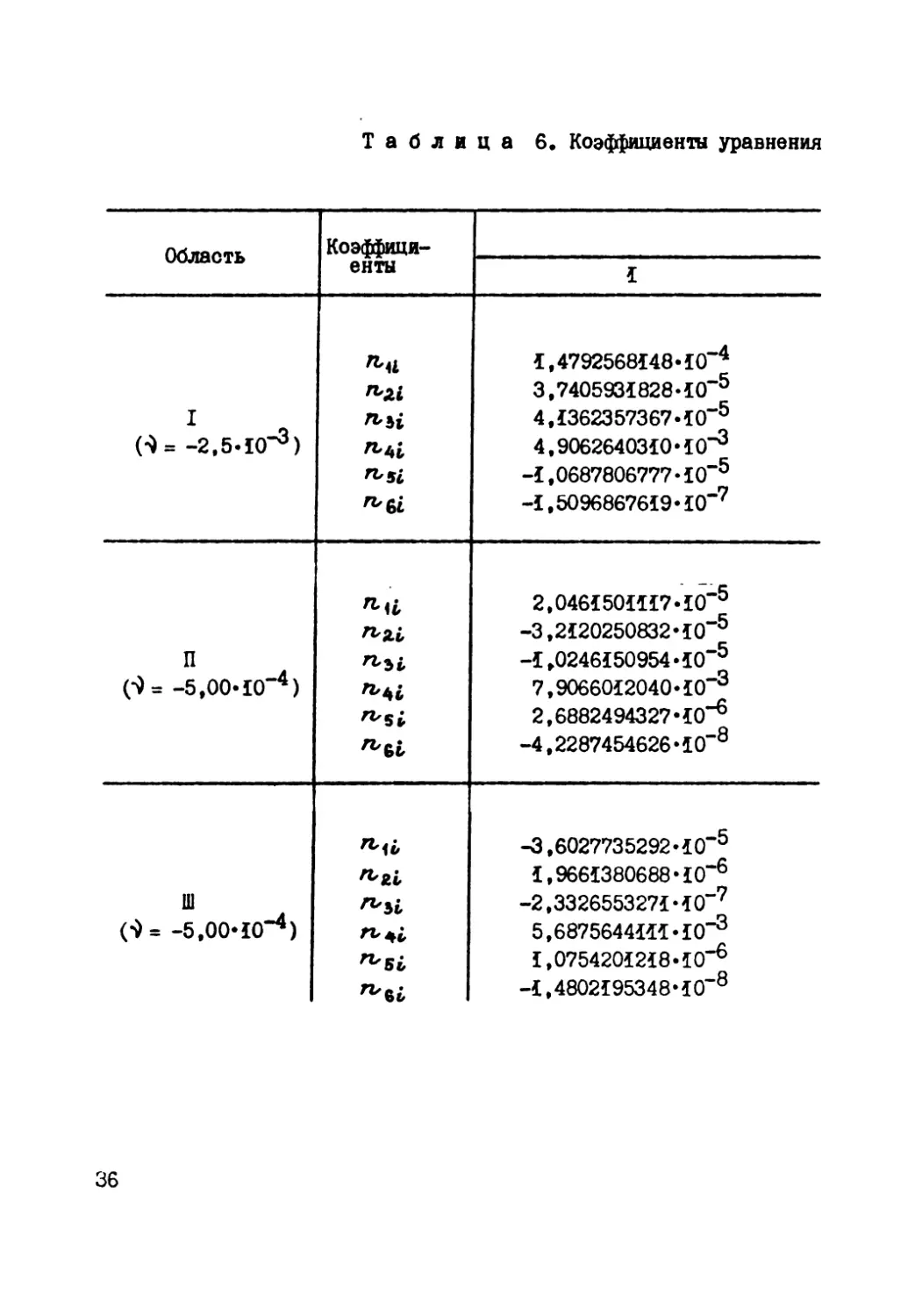

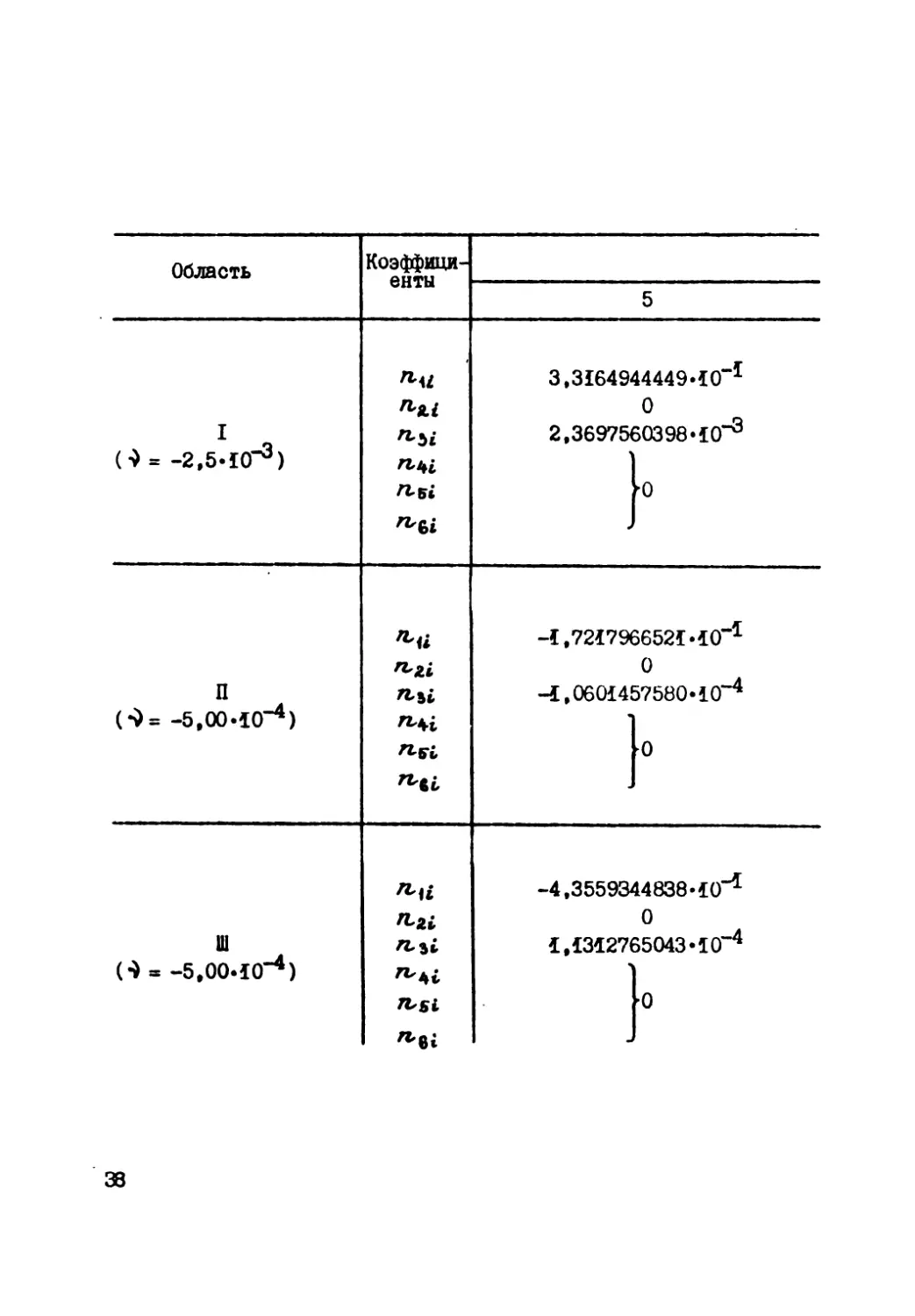

Коэффициенты уравнения (1.39) для различных областей р -

-^-/-пространства гелия-4 даны в табл.6.

Уравнение (1.39) позволяет рассчитать параметры состояния

гелия-4 вплоть до критической точки и области околокритических

параметров.

Кривая упругости пара. Одновременно с уравнением состоя-

ния в работе [95] дано обобщение экспериментальных данных по

кипению гелия-4, что позволило получить зависимости для расче-

та давления насыщенного пара по

температуре. В диапазоне температур от 7\ = 2,172

до Гкр = 5,1994 К справедливо выражение

Рнас= (exp[S Al Г*’*]) 133,322, (1.42)

а для интервала температур от Г = 0,5 до 7\= 2,172 К да-

вление насыщенного пара находится по уравнению

РнАс“(ехр[£ Г*'1] ) 133,322, (1.43)

где /°нас - давление насыщенных паров Па ; Л;, В± - коэф-

фициенты уравнений (табл.7 и 8).

35

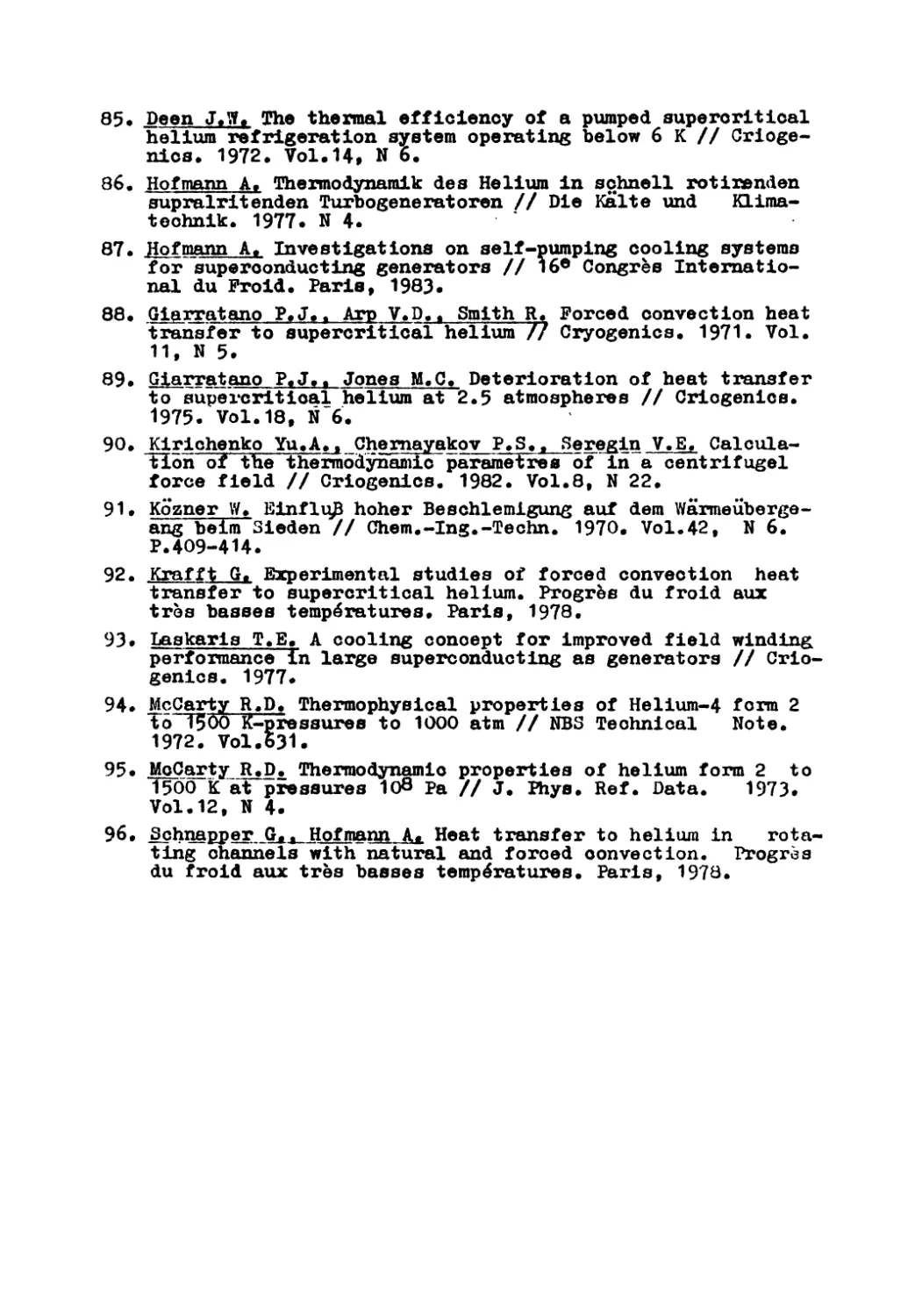

Таблица 6. Коэффициенты уравнения

Область Коэффици- енты

I

I ()= -2.5.Ю"3) ГЬ^1 r^si n'bi I.4792568148«IO-4 3,740593I828-I0“5 4,1362357367«10-5 4,9062640310»IO-3 -i,0687806777»10“5 -I,5096867619»IO"7

П ()= -5,00-Ю"4) ^^b ^Zb ^ЪЬ 2,0461501117»IO"5 -3.2I20250832-I0"5 -I,0246150954»IO"5 7,9066012040»IO"3 2,6882494327-Ю"6 -4,2287454626-Ю"8

Ш (•)= -5,00-Ю"4) r^tb ^zb ^bb П'+Ь ^5b H'Gb -3,6027735292 »Ю~5 1,9661380688-Ю"6 -2,3326553271 »Ю"7 5,6875644111 «Ю"3 1,0754201218-Ю"6 -1,4802195348-Ю"8

36

состояния (1.39) [96]

Значение i

2 1 3 1 4

-3,2531355477-IO"3 -6,4103220333-IO"4 -3,791019083. IO-4 -2,6148004377-IO"2 -8,9484651869-10“® 6,4640898904-40-7 4,9548739286-40-2 4,8579366477-40-3 4,3806454049-40-3 3,4224685545-40-2 } ° -4,057484 7,400798 -2,508544 ► СО 'о 'о 'о н н н Ю ф со со о ю н о о _ ф см о

1,2746996288-Ю-3 I,4159048970-IO-4 8.5254608956-I0-5 -8,9393485656-IO-2 -3,3794316835-Ю^5 4,4529354443-40-7 -2,0272929583-Ю-2 4,4725630708-40-3 -2,5463069255-Ю-4 -4,50765800053-Ю-1 -2,4495954495-Ю-5 0 7,464803 -2,618354 3,£87770 * 16645-Ю”2 9440-Ю-3 >9285- 4О-4 ► 0

4,6079946555-Ю-3 1,7122932666-Ю-4 4,0855440880-40-7 -4,4438146625-Ю-4 -4,5264622308-Ю-5 4,4724794449-Ю-7 -2,7444763645-40-2 2,3054000563-40-4 4,0900567964-40-5 3,3768874854-40-3 3,8597388864-40-5 0 4.47395С -9,656473 -5,006095 16957-40^ 19400-40-4 12775-Ю-5 * 0

37

Область Коэффици- енты

5

I U = -2,5-ПГ3) Лу ГЬЫ K'&i 3,31649- 2,369754 14449Л0-1 0 50398’Ю-3 '0

П (S) = -5.00.10-4) ^Zi ТЪъ1 Tbi^i n^i, -I,72I79( -It060I4f 56521-10"1 0 57580-IO"4 >0

Ш (4 = -5.00.I0*4) R-Zi П-ti n>si ^ei -4.35593^ 1Д3127( 14838-I0"1 0 55043‘Ю"4 •0

38

Продолжение табл. 6

Значение i

6 7 8

-5,11300' -9,57264 22525-1О-1 0 6Ю668-Ю’4 0 3,9940004 906-Ю’1 0 -1,555524- 1471-Ю’1 ‘0

5,10534 -1,06877: 39738-Ю’1 0 38074-Ю”4 0 -4,0178202 897-Ю’1 -0 2,682986- 4632-Ю’1 •0

1,34479 -1,25398 56078 0 43287-1О’4 •0 -4,704037 5125 •0 9,026267- 4040-Ю"1 -0

39

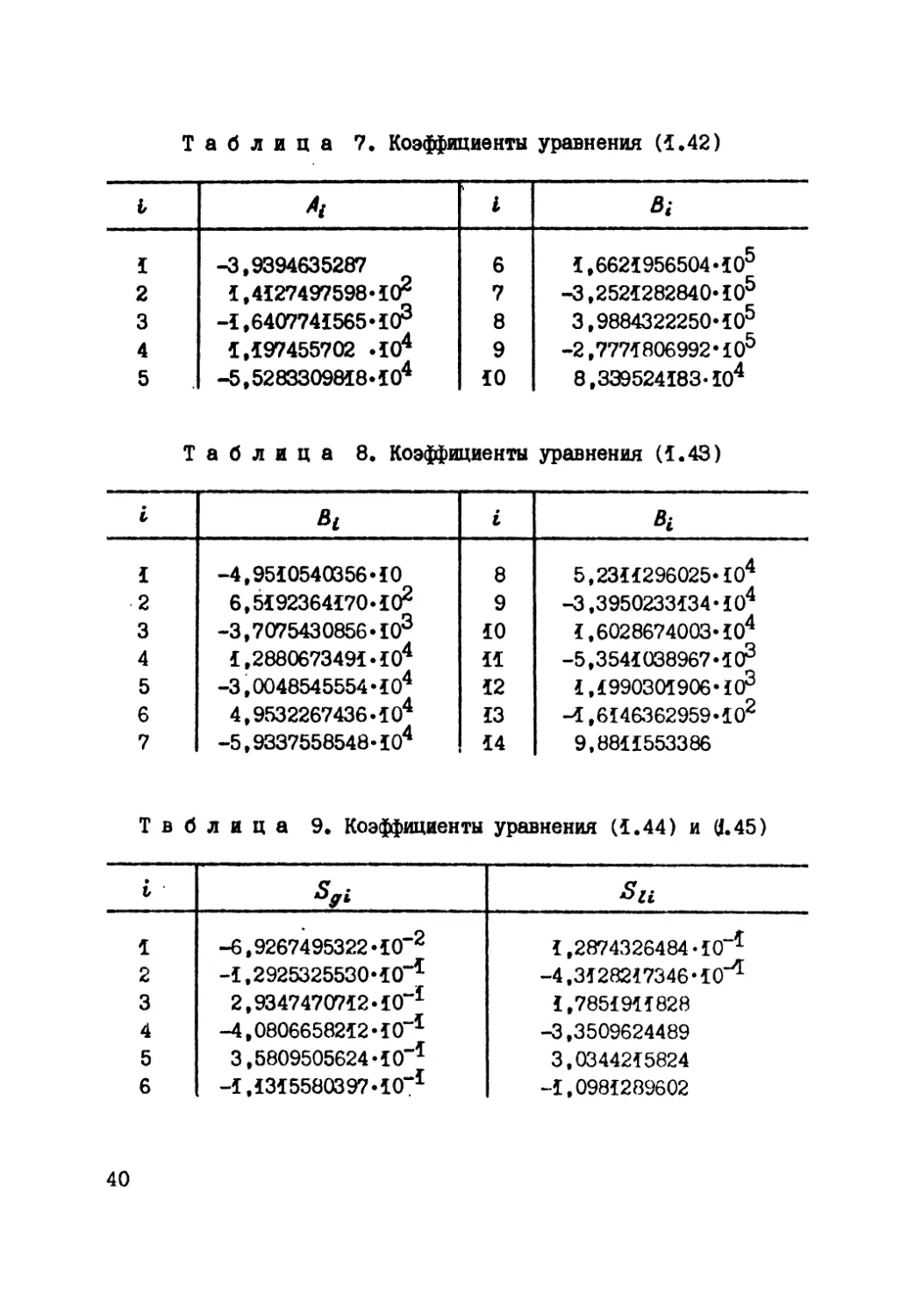

Таблица 7. Коэффициенты уравнения (1.42)

ь л 1 Bi

I -3,9394635287 6 1,6621956504-Ю5

2 1,4127497598-Ю2 7 -3,2521282840»IO5

3 -1,6407741565»I03 8 3,9884322250»IO5

4 1,197455702 »Ю4 9 -2,7774806992»IO5

5 -5,5283309818»1О4 10 8,339524183-Ю4

Таблица 8. Коэффициенты уравнения (1.43)

i Bi i Bi

I -4,9510540356»10 8 5,2314296025»Ю4

2 6.5I92364I70.I02 9 -3,3950233134»I04

3 -3,7075430856»I03 10 1,6028674003»IO4

4 I,2880673491»IO4 II -5,354Ю38967»1ОЗ

5 -3.0048545554-I04 12 I,4990301906-IO2

6 4,9532267436»IO4 13 -4,6146362959-Ю2

7 -5.9337558548-I04 14 9,8841553386

Твблица 9. Коэффициенты уравнения (1.44) и (Д. 45)

i Su

I -6,9267495322»IO-2 1,2874326484-Ю-1

2 -1,2925325530-Ю-1 -4,3128217346-Ю"1

3 2,9347470712 »Ю-1 1,7851911828

4 -4,0806658212»IO-1 -3,3509624489

5 3,5809505624-Ю-1 3,0344215824

6 -1,1315580397-Ю-1 -1,0981289602

40

Плотность насыщенного пара в

диапазоне от Г= 2,2 К до Гкр описывается уравнением

a-T)w, (i.44)

£1

а плотность насыщенной жидкости

в интервале температур от Т* до Гкр -

Р/. = Ркр + £5п(1-'С)Л (1.45)

где Syi и 8ц - коэффициенты уравнений (табл.9).

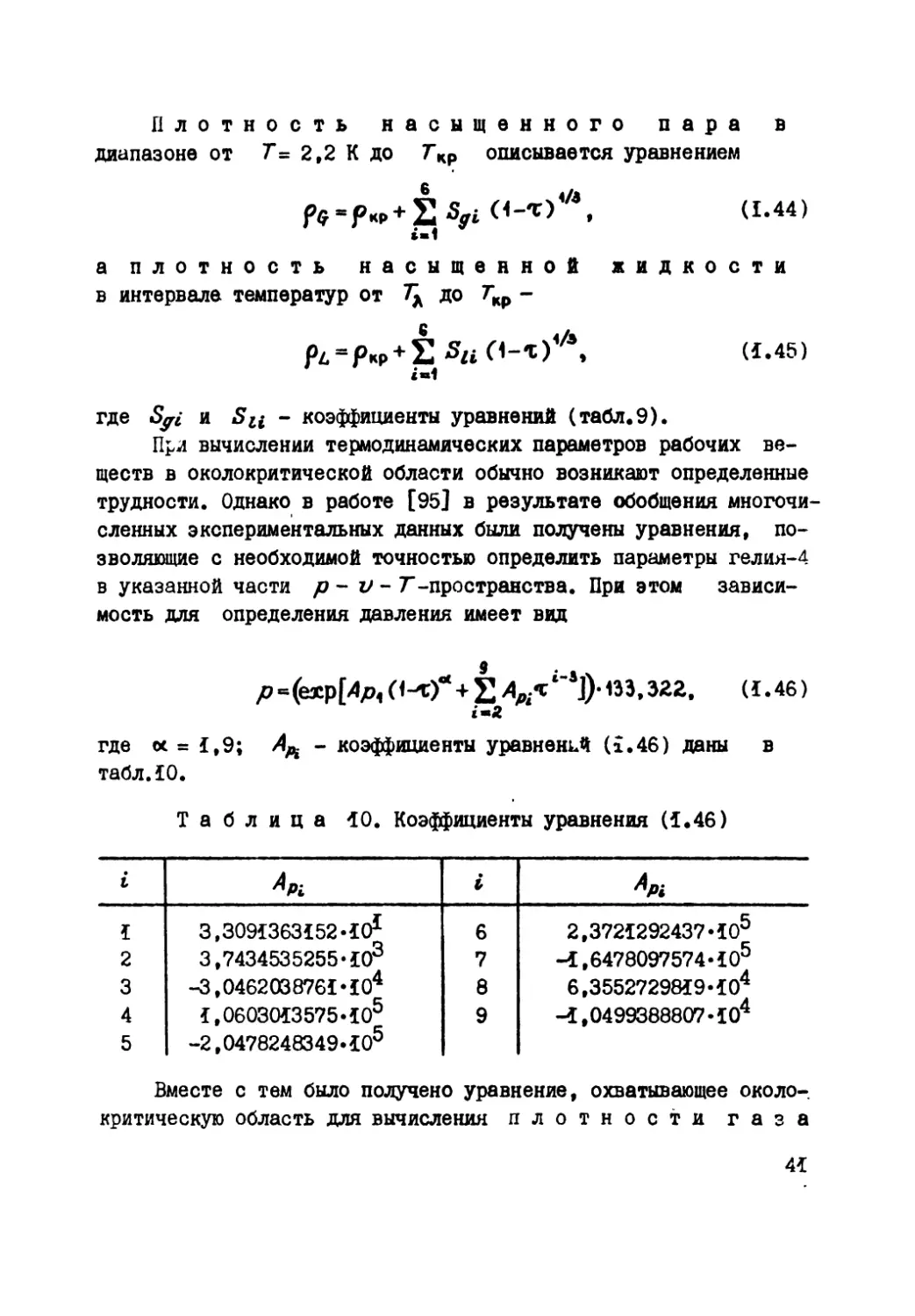

При вычислении термодинамических параметров рабочих ве-

ществ в околокритической области обычно возникают определенные

трудности. Однако в работе [95] в результате обобщения многочи-

сленных экспериментальных данных были получены уравнения, по-

зволяющие с необходимой точностью определить параметры гелия-4

в указанной части р~ и -Т -пространства. При этом зависи-

мость для определения давления имеет вид

р=(ехррр, (1^)*+£ Арл"’])• «3,322. (1.46)

где ос = 1,9; - коэффициенты уравнений (£.46) даны в

табл.10.

Таблица 40. Коэффициенты уравнения (1.46)

i i

I 3,3091363152-101 6 2,3721292437*I05

2 3,7434535255-IO3 7 -1,6478097574*I05

3 -3,0462038761*IO4 8 6,3552729819-Ю4

4 1,0603013575*IO5 9 -1,0499388807-Ю4

5 -2,0478248349*105

Вместе с тем было получено уравнение, охватывающее около-,

критическую область для вычисления плотности газа

4<

Р$ - Рм» +Лу G-t/'+E SCfi G-'c)4+rt 2)/S (1.47)

И плотности жидкости

рл - рм» +*l «-*)* + jb <SCt. (1-c)4+<<’i>/3 , (1.48)

где = 0,355444213 *>£# и S£4i-коэффициенты, пред-

ставленные в табл.II.

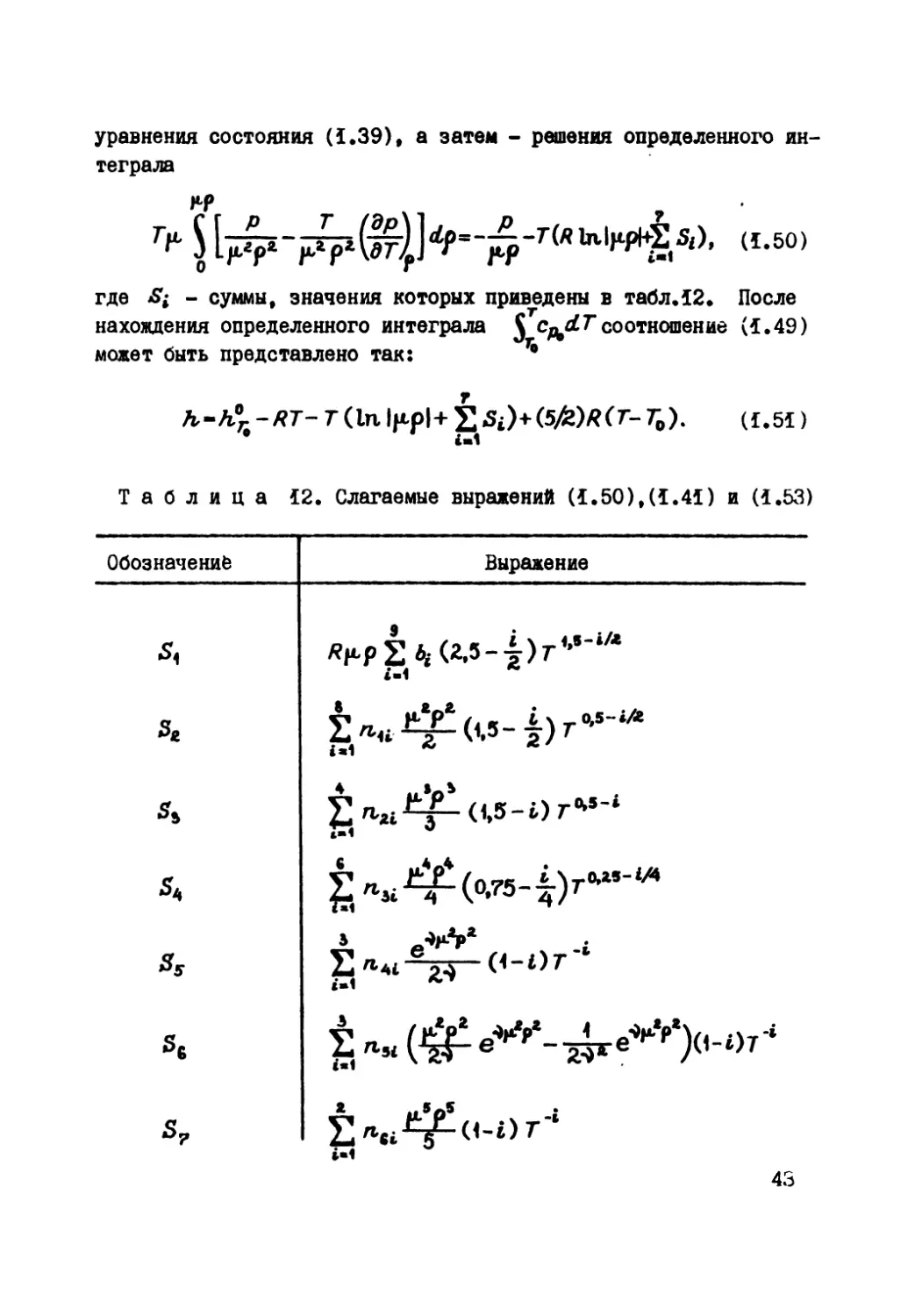

Таблица II. Коэффициенты уравнений (1.47) и (1.48)

t SCu

= -9,242639719-IO"2 = I,0914951199•IO"1

2 -1,7283968156-IO-1 -5,7354057366-IO"1

3 6,2888605651-IO-1 2,8890961508

4 -9,672947222i*I0~I -5,8442373556

5 7,8852645724-IO-1 5,4230756349

6 -2,505482998-10”^ -1,9428808351

Для нахождения калорических уравнений, связывающих энталь-

пию, энтропию и теплоемкость с температурой, давлением и плот-

ностью, был использован метод интегрирования уравнения состоя-

ния.

Энтальпия гелия-4 может быть вычислена с помощью

уравнения (1.34) по следующему соотношению:

W т

Л, = А,° +7> V-тЧ----RT+\cpdT, (1.49)

где 7б°0 = 21,823 кДж/кг - постоянная интегрирования при =

= 4,22 К и р0 = 0,1 МПа; Ср - изобарная теплоем-

кость идеально-газового состояния.

Для использования соотношения (1.49) вначале определяется

частная производная (др/дТ)? в результате дифференцирования

42

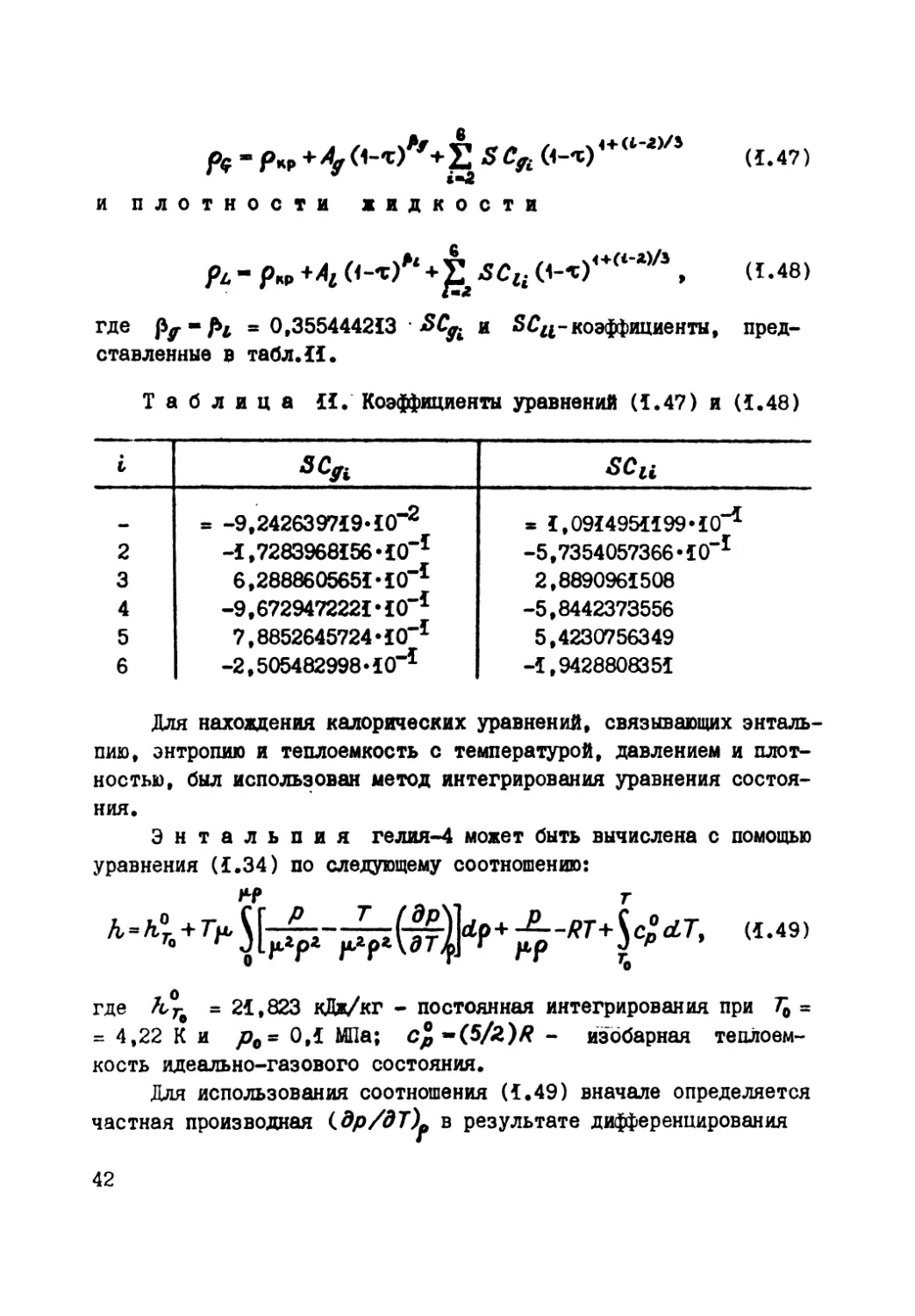

(1.50)

После

(1.49)

(I.5I)

уравнения состояния (1.39), а затем - решения определенного ин-

теграла

где Si - суммы, значения которых приведены в табл.12,

нахождения определенного интеграла соотношение

может быть представлено так: т*

h-h?r-RT- Т (In |ц.р| + £ Sf)+ (5/Й)/?(Г- Го).

• i»1

Таблица 12. Слагаемые выражений (1.50),(1.41) и (4.53)

Обозначений Выражение

^pS^^,5-i)r1’"iA £1

£^^(0-4)7^

<1,5-0 г‘-‘

$5

s6

Энтропия гелия-4 рассчитывается по выражению, ко-

торое в общей форме имеет вид

т

г. $ (1.52)

где = 9,372 кДж/кг - постоянная интегрирования при 7J =

= 4,22 К и р0 = 0,1 МПа. После получения определенных интегра-

лов, входящих в формулу (1.52), и соответствующих преобразова-

ний энтропия гелия-4 может быть вычислена по формуле

Изохорная теплоемкость гелия-4 мо-

жет быть найдена по формуле

cr *рг(д7^‘1 (i,54)

о * г г

где с® = (3/2)/? - изохорная теплоемкость в идеально-газовом

состоянии:

/Ь (—biCZ.S-i/zX^-i/zyr0’5'^

J ftzpz \дТл/? г Гн

+ т 7 0.5-

-O(a5-i)7’M’+rSn3i^(a?5-i/4)(--0,25-i/4)r-'’25"i/4+

2-5г / °

44

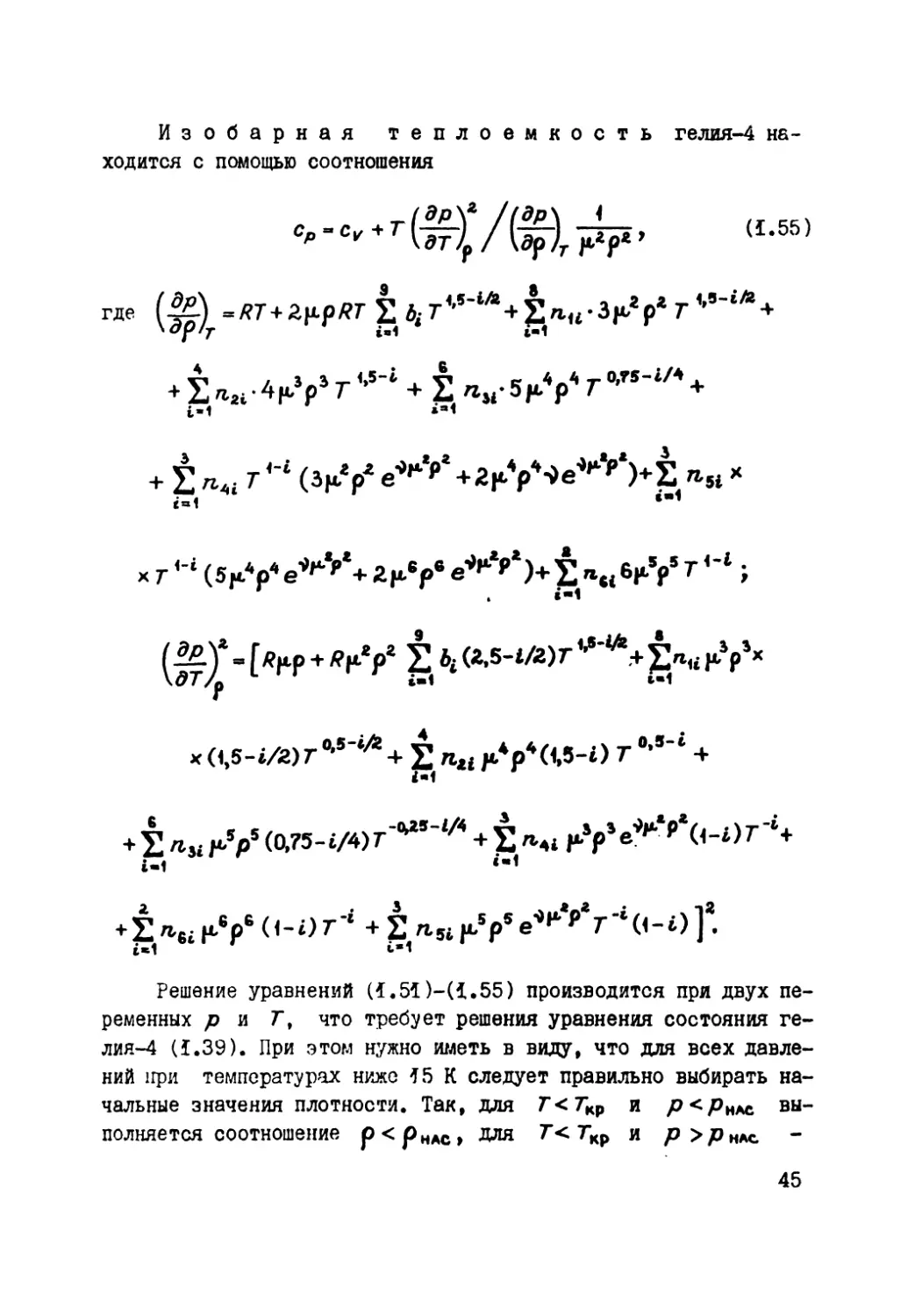

Изобарная теплоемкость гелия-4 на-

ходится с помощью соотношения

Срвс‘' + Г(аг)р/(^')ГРР’ (1-55)

ГЛе (Jp)r =RT+ £ bi T4'5'iA+gnu-3^p* т ’’’** +

+ Sa2i-4F,p3T<’S-i + S пм-5н.Уг°’”"г/4 +

i»1 *я<

+ tт (Зр-V +2|tV-»e*>*)+S «

xr44 (5^р4е^в+2^рве^‘)+£ам6|1.у T"1;

f ь (w-w>r‘M%

«(i,s-</a>r w’iA + 2 i„ p*p*(i,s-l) т +

+ X fjps + E a4l р.уе**Л1-*)7--Ч

i-i

+ iXi Fep6 «-0T'1 + 2 n5i pV r1 (1-0]8.

i«1 ««’1

Решение уравнений (i.51)-(1.55) производится при двух пе-

ременных р и Г, что требует решения уравнения состояния ге-

лия-4 (1.39). При этом нужно иметь в виду, что для всех давле-

ний при температурах ниже 45 К следует правильно выбирать на-

чальные значения плотности. Так, для Г<7’кр я р<Рнлс вы-

полняется соотношение р<р НАС > ДЛЯ Т’кр И р > р НАС -

45

соотношение р >рМАС и Для случая Т > Ткр - равенство р =

- 4,5р»ф-

В результате реализации приведенного алгоритма, описываю-

щего термодинамическое поле гелия-4, были получены полные таб-

личные данные по термодинамическим свойствам гелия-4, которые

приведены в Приложении к работе [95].

1.4. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ СМЕСИ

В криогенных системах и установках в качестве рабочих ве-

ществ в основном применяются смеси в газообразном, парообраз-

ном и жидком состояниях.

При определении параметров, характеризующих теплофизиче-

ские свойства смесей, близких по своим свойствам к идеальным,

часто используют принцип аддитивности. Так, например, термиче-

ские и калорические параметры могут быть найдены из следующих

соотношений:

а У1» (4.56)

где - удельные анталышя и изобарная теплоемкость

чистых веществ 1-го компонента при температуре и давлении

смеси; у*- молярная доля Z-го компонента в паре. Выражение

(1.56) в диапазоне приведенных температур компонентов смеси

(*<^«0,9) применимо и для вычисления с достаточной то"”остью

энтальпии жидкой смеси.

Принцип аддитивности может быть использован также и для

расчета других параметров [2, 6, 67]. Приведем формулы для вы-

числения некоторых из них:

Молярная масса смеси:

в паровой фазе

в жидкой фазе

46

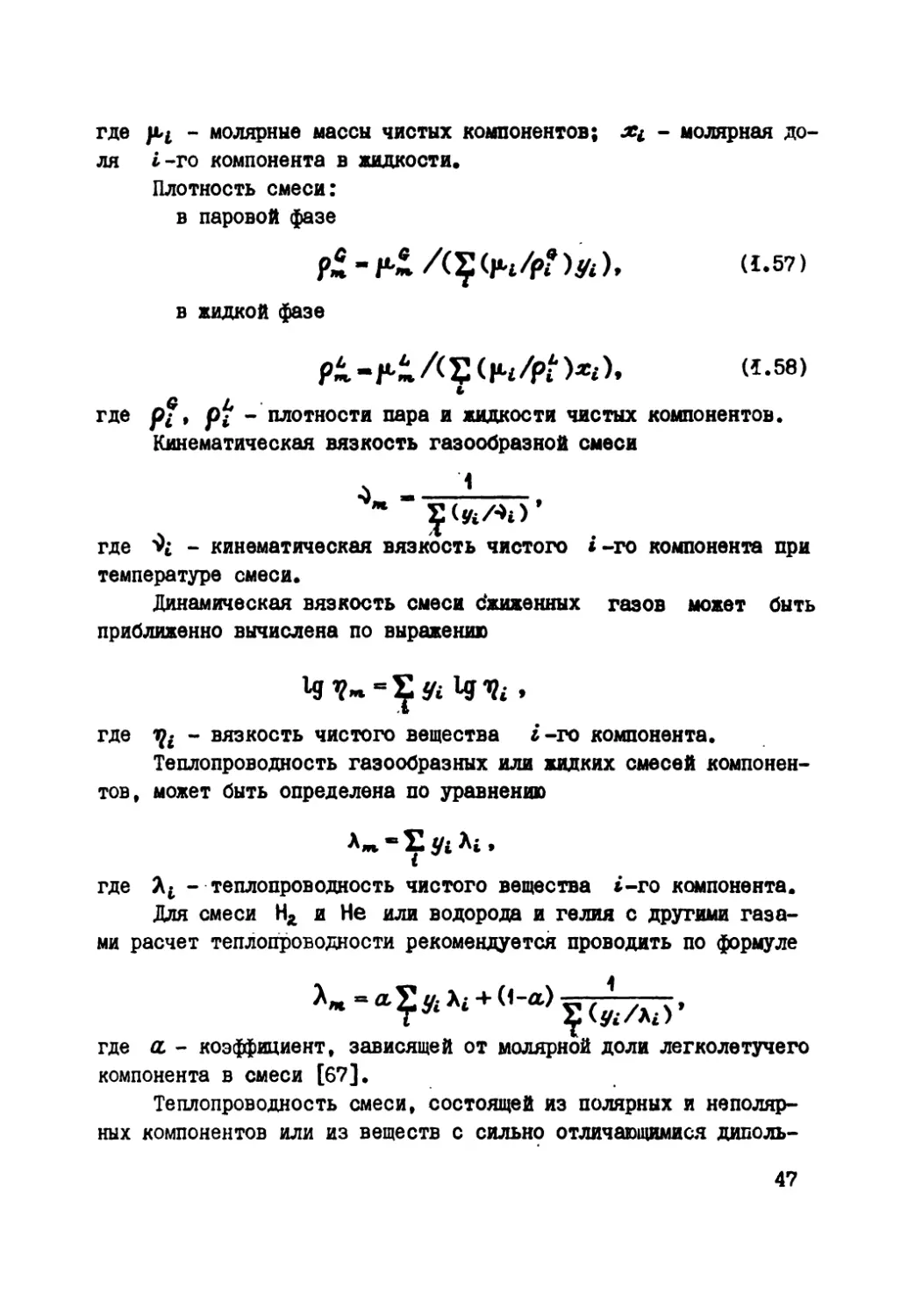

где - молярные массы чистых компонентов; jq - молярная до-

ля £-го компонента в жидкости.

Плотность смеси:

в паровой фазе

рм - /(? Wp* )л)» (1-5?)

в жидкой фазе

(5.58)

где pf, pi -плотности пара и жидкости чистых компонентов.

Кинематическая вязкость газообразной смеси

м p^Z-h)’

где - кинематическая вязкость чистого i-го компонента при

температуре смеси.

Динамическая вязкость смеси сжиженных газов может быть

приближенно вычислена по выражению

где ifa ~ вязкость чистого вещества Z-ro компонента.

Теплопроводность газообразных или жидких смесей компонен-

тов, может быть определена по уравнению

где - теплопроводность чистого вещества i-ro компонента.

Для смеси Нг и Не или водорода и гелия с другими газа-

ми расчет теплопроводности рекомендуется проводить по формуле

= api Xi + (<-а) ^(y./A£)»

где а - коэффициент, зависящей от молярной доли легколетучего

компонента в смеси [67].

Теплопроводность смеси, состоящей из полярных и неполяр-

ных компонентов или из веществ с сильно отличающимися диполь-

47

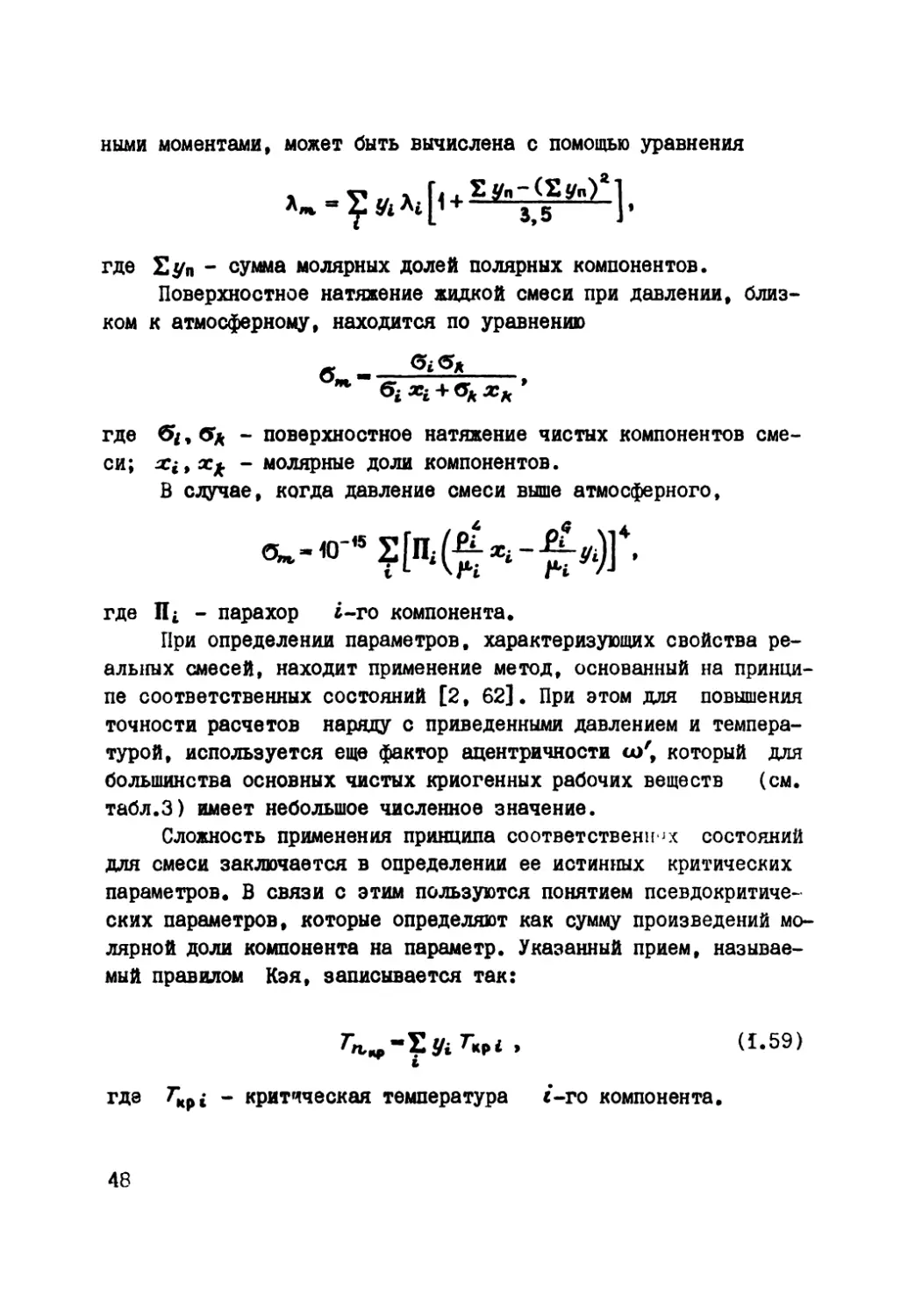

ными моментами, может быть вычислена с помощью уравнения

где Еуп - сумма молярных долей полярных компонентов.

Поверхностное натяжение жидкой смеси при давлении, близ-

ком к атмосферному, находится по уравнению

_____,

где Ф, бд - поверхностное натяжение чистых компонентов сме-

си; - молярные доли компонентов.

В случае, когда давление смеси выше атмосферного,

4 А

где Hi - парахор £-го компонента.

При определении параметров, характеризующих свойства ре-

альных смесей, находит применение метод, основанный на принци-

пе соответственных состояний [2, 62]. При этом для повышения

точности расчетов наряду с приведенными давлением и темпера-

турой, используется еще фактор ацентричности со', который для

большинства основных чистых криогенных рабочих веществ (см.

табл.З) имеет небольшое численное значение.

Сложность применения принципа соответственных состояний

для смеси заключается в определении ее истинных критических

параметров. 6 связи с этим пользуются понятием псевдокритиче-

ских параметров, которые определяют как сумму произведений мо-

лярной доли компонента на параметр. Указанный прием, называе-

мый правилом Кэя, записывается так:

(1.59)

где - критическая температура с-го компонента.

48

Наиболее простое правило, обеспечивающее получение вполне

удовлетворительных результатов расчета псевдокритического дав-

ления, выражается формулой

^(22 yt Якр$)

Рп, кр Ж fv » (1.60)

2 Vi

где - коэффициент сжимаемости t-ro компонента при крити-

ческих параметрах; г/крг - критический удельный объем *-го ком-

понента. Псевдокритические параметры смеси, которая состоит из

компонентов, удовлетворяющих условиям 0,5 <(гкрб /7’крл)<2,

0,5 < (Ркрх/7>мрх)<2,вычисляется с погрешностью не более 2%

[62].

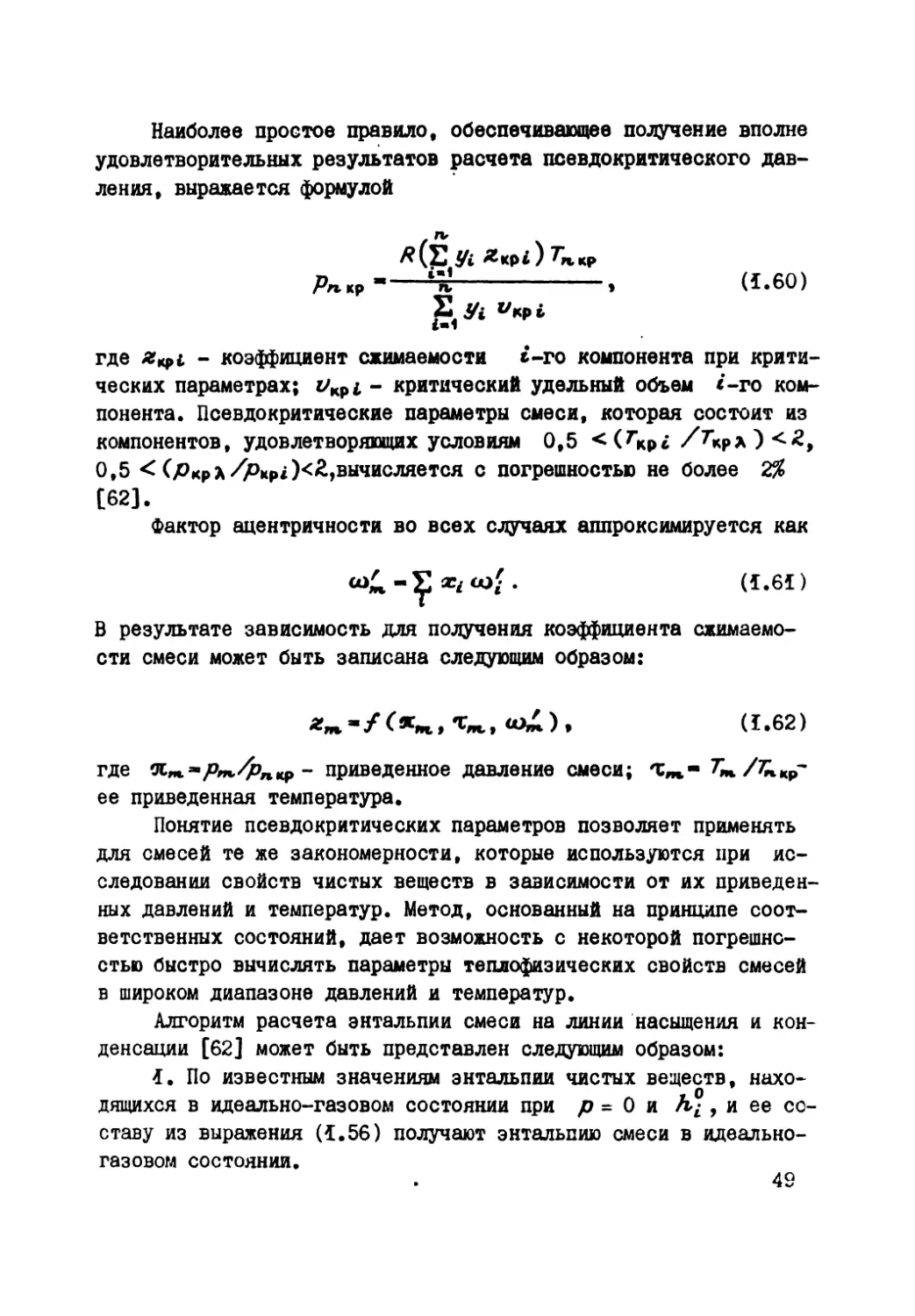

Фактор ацентричности во всех случаях аппроксимируется как

“>i • (I.6I)

В результате зависимость для получения коэффициента сжимаемо-

сти смеси может быть записана следующим образом:

ж 9 ) *

(1.62)

где - приведенное давление смеси;

ее приведенная температура.

Понятие псевдокритических параметров позволяет применять

для смесей те же закономерности, которые используются при ис-

следовании свойств чистых веществ в зависимости от их приведен-

ных давлений и температур. Метод, основанный на принципе соот-

ветственных состояний, дает возможность с некоторой погрешно-

стью быстро вычислять параметры теплофизических свойств смесей

в широком диапазоне давлений и температур.

Алгоритм расчета энтальпии смеси на линии насыщения и кон-

денсации [62] может быть представлен следующим образом:

4. По известным значениям энтальпии чистых веществ, нахо-

дящихся в идеально-газовом состоянии при р = 0 и Л/ , и ее со-

ставу из выражения (1.56) получают энтальпию смеси в идеально-

газовом состоянии.

49

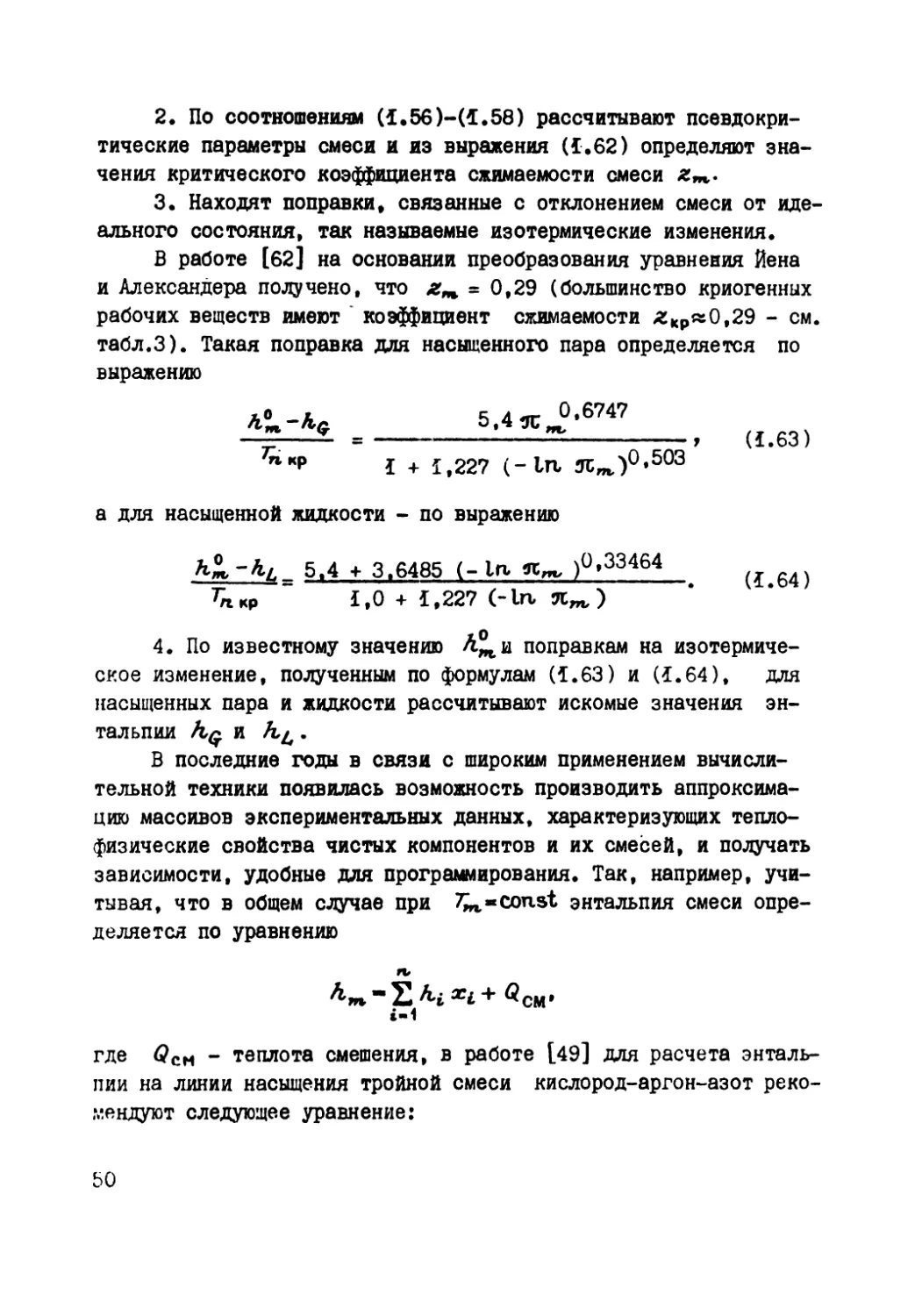

2. По соотношениям (£.56)-(£.58) рассчитывают псевдокри-

тические параметры смеси и из выражения (£.62) определяют зна-

чения критического коэффициента сжимаемости смеси х™,-

3. Находят поправки, связанные с отклонением смеси от иде-

ального состояния, так называемые изотермические изменения.

В работе [62] на основании преобразования уравнения Йена

и Александера получено, что = 0,29 (большинство криогенных

рабочих веществ имеют коэффициент сжимаемости zkp«0,29 - см.

табл.З). Такая поправка для насыщенного пара определяется по

выражению

5.4 5U^-6747

----- = ----------------------------, (1.63)

пкр I + 1,227 (-bn, JCm.)0’503

а для насыщенной жидкости - по выражению

= 5.4 + 3.6485 (-In. п„, )0»33464 >

пр 1,0 + £,227 1гь )

4. По известному значению Л^и поправкам на изотермиче-

ское изменение, полученным по формулам (£.63) и (£.64), для

насыщенных пара и жидкости рассчитывают искомые значения эн-

тальпии и /ьд .

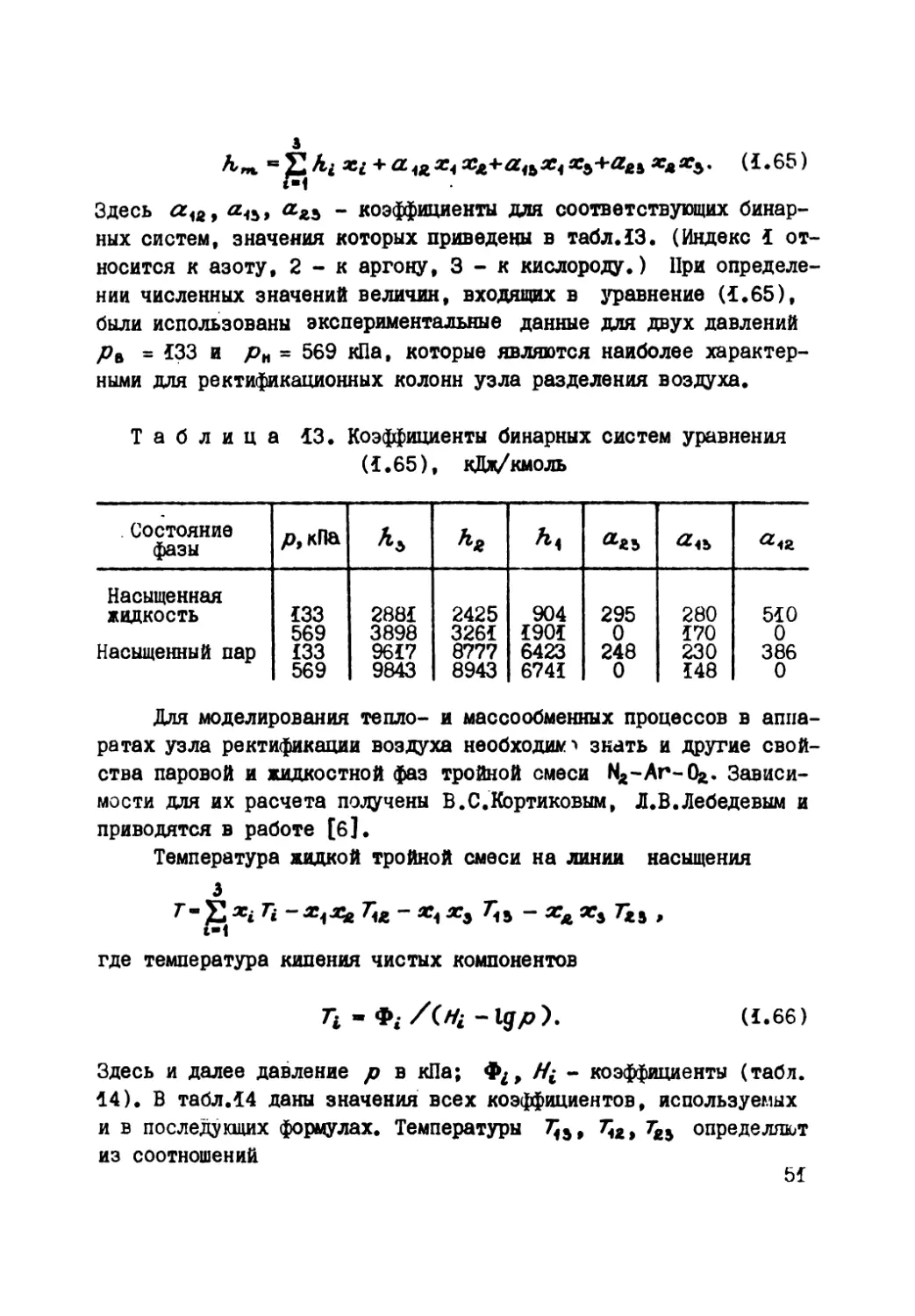

В последние годы в связи с широким применением вычисли-

тельной техники появилась возможность производить аппроксима-

цию массивов экспериментальных данных, характеризующих тепло-

физические свойства чистых компонентов и их смесей, и получать

зависимости, удобные для программирования. Так, например, учи-

тывая, что в общем случае при «const энтальпия смеси опре-

деляется по уравнению

+ ®CM*

i-1

где (?см - теплота смешения, в работе [49] для расчета энталь-

пии на линии насыщения тройной смеси кислород-аргон-азот реко-

мендуют следующее уравнение:

50

3

Am, hi, + (1.65)

Здесь л1й, л<5, лг5 - коэффициенты для соответствующих бинар-

ных систем, значения которых приведены в табл.13. (Индекс I от-

носится к азоту, 2 - к аргону, 3 - к кислороду.) При определе-

нии численных значений величин, входящих в уравнение (1.65),

были использованы экспериментальные данные для двух давлений

рв = 133 и рм = 569 кПа, которые являются наиболее характер-

ными для ректификационных колонн узла разделения воздуха.

Таблица 13. Коэффициенты бинарных систем уравнения

(1.65), кДж/кмоль

Состояние фазы р, кПа А< Л4Я

Насыщенная жидкость 133 2881 2425 904 295 280 510

569 3898 3261 1901 0 170 0

Насыщенный пар 133 9617 8777 6423 248 230 386

569 9843 8943 6741 0 148 0

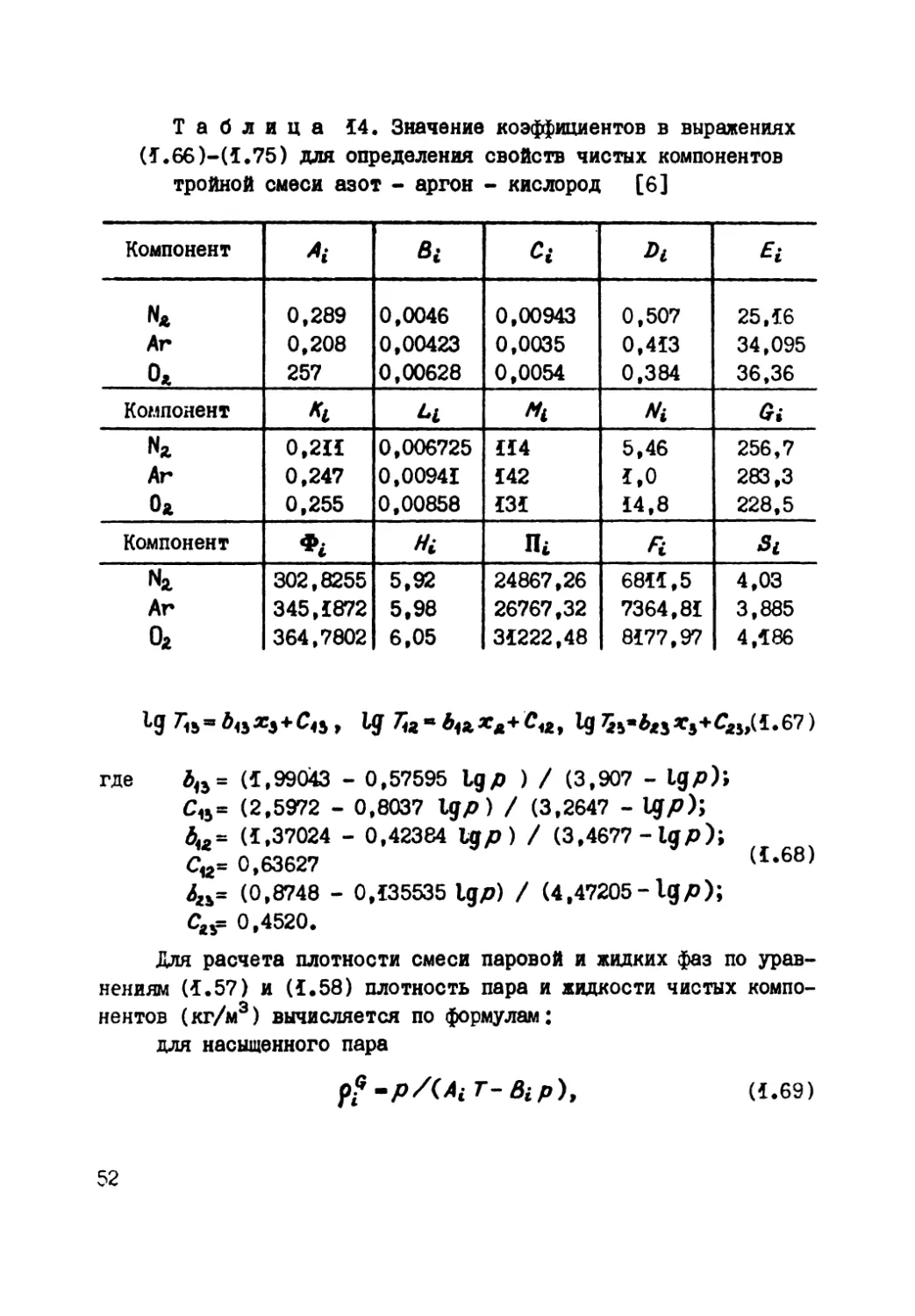

Для моделирования тепло- и массообменных процессов в аппа-

ратах узла ректификации воздуха необходим^ знать и другие свой-

ства паровой и жидкостной фаз тройной смеси N^-Ar-O^. Зависи-

мости для их расчета получены В.С.Кортиковым, Л.В.Лебедевым и

приводятся в работе [б].

Температура жидкой тройной смеси на линии насыщения

3

Г" — <^4^2 7{g — Х^ 7^5 — ХА Хь Г£5 ,

1-1

где температура кипения чистых компонентов

7\ - Ф, /{Hi -igp). (1.66)

Здесь и далее давление р в кПа; - коэффициенты (табл.

14). В табл.14 даны значения всех коэффициентов, используемых

и в последущих формулах. Температуры 7}2> 7^5 определяют

из соотношений

51

Таблица 14. Значение коэффициентов в выражениях

(Т.66)—(1.75) для определения свойств чистых компонентов

тройной смеси азот - аргон - кислород [6]

Компонент А* Bi bl £i

N* 0,289 0,00943 0,507 25,56

Аг 0,208 0,00423 0,0035 0,413 34,095

Од 257 0,00628 0,0054 0,384 36,36

Компонент *4 Hi di

Na. 0,211 0,006725 554 5,46 256,7

Аг 0,247 0,00941 142 5,0 283,3

Оа 0,255 0,00858 535 14,8 228,5

Компонент *4 Hi П* Fi <»4

Na 302,8255 Ь,Ч2. 24867,26 6855,5 4,03

Аг 345,1872 5,98 26767,32 7364,85 3,885

Оа 364,7802 6,05 35222,48 8577,97 4,586

1*9 Tie = » Ь? 7Ja« 1g 55я£«*5+£,м,(1»67)

где = (1,99043 - 0,57595 Lgp ) / (3,907 - lgp)i

Сц= (2,5972 - 0,8037 lgp) / (3,2647 - lgp);

(1,37024 - 0,42384 lgp) / (3,4677 - lgp);

Ce= 0,63627 (I,68)

(0,8748 - 0,135535 Igp) / (4,47205-Igp);

C4y= 0,4520.

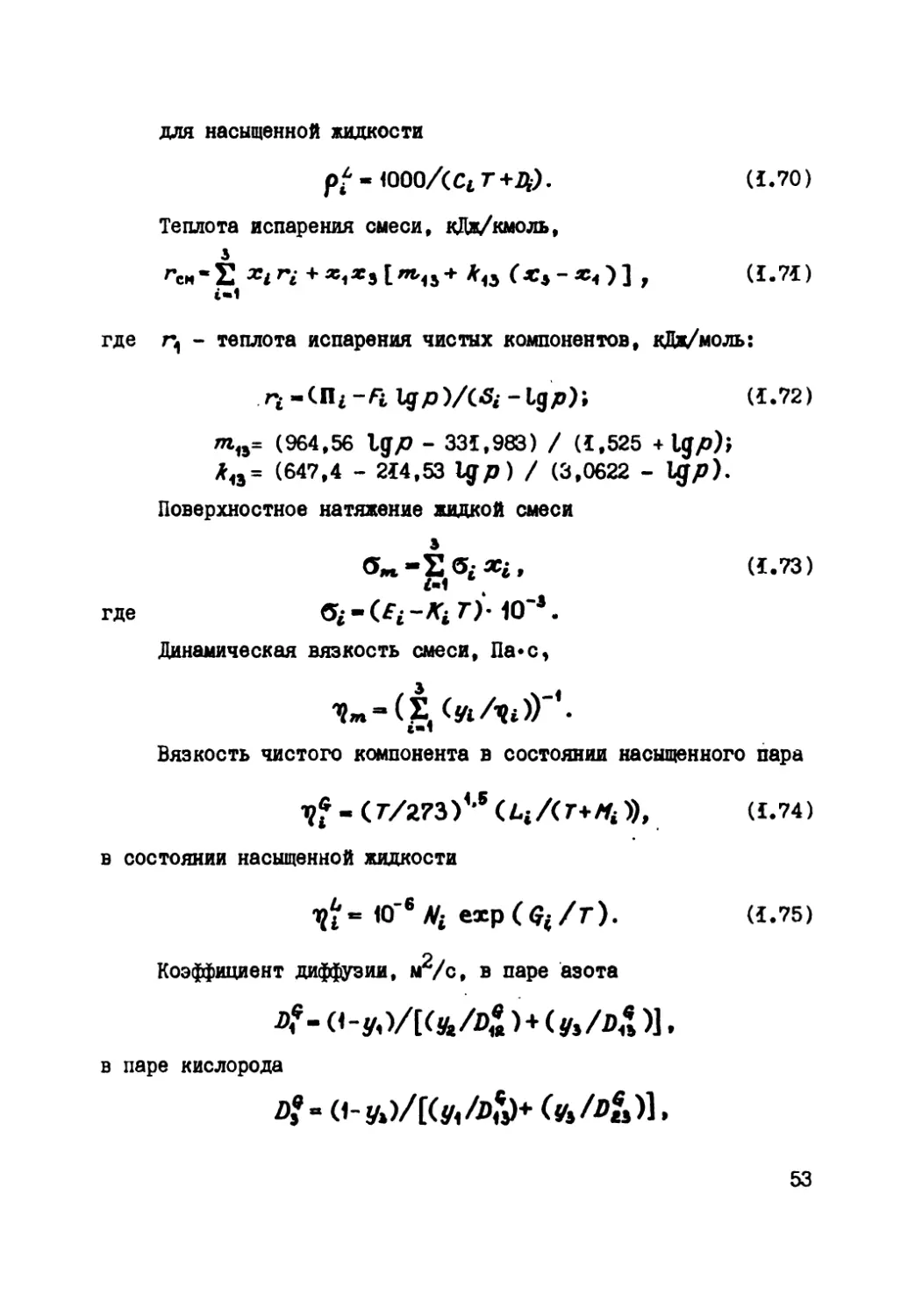

Для расчета плотности смеси паровой и жидких фаз по урав-

нениям (1.57) и (1.58) плотность пара и жидкости чистых компо-

нентов (кг/м3) вычисляется по формулам:

для насыщенного пара

T-Btp), (1.69)

52

для насыщенной жидкости

rf - 1000/(Ct Т +%). (1.70)

Теплота испарения смеси, кДж/кмоль,

з

Ген-Е +ж1*з['я'13+ *15 , (1.7-1)

£•1

где Гц - теплота испарения чистых компонентов, кДж/моль:

rt-Oli-Filgpyt.Si-lqp); (1.72)

Л1П= (964,56 tgp - 331,983) / «,525 +

Яп= (647,4 - 214,53 Lgp) / (3,0622 - Igp).

Поверхностное натяжение жидкой смеси

(5«-S<5tXZ, (1.73)

где 3i-(£i-KiT)- 10"а.

Динамическая вязкость смеси, Па*с,

(и/?»))"*•

Вязкость чистого компонента в состоянии насыщенного пара

- (7/273)1’6 (£а/(7+^ )), (1.74)

в состоянии насыщенной жидкости

Ю'6 exp (/г). (1.75)

Коэффициент диффузии, м^/с, в паре азота

) + (Уз/Л4 )].

в паре кислорода

e (1- Уъ)/[(У1 /^£3 )] »

53

где 2>4д, 1)Д - коэффициенты диффузии компонентов в паре

бинарных систем:

(1-76)

В выражении (1.76) п - соответствующая пара компонентов па-

ровой бинарной системы;

Л<5= 9,5; а<г= 9,146; а£5 = 9,028.

Коэффициент диффузии в жидкости:

азота

кислорода

'з

где 2>*,2)*, 2>я, Р»АЯ,2>А - коэффициенты диффузии компонен-

тов в жидких бинарных системах:

= Ю-% 7/^.

Здесь i - соответствующая пара компонентов жидких бинарных

систем, причем Ь f3 = 5,316; 6^ = 5,594; = 5,943;

= 5,562; = 5,946 ; 6iZ « 6,686.

Глава 2

ТЕПЛО- И ГИДРОДИНАМИЧЕСКИЕ ПРОЦЕССЫ В ТЕПЛОПЕРЕДАЮЩИХ

ЭЛЕМЕНТАХ КРИОГЕННЫХ СИСТЕМ

2.1. ОСОБЕННОСТИ СИСТЕМ КРИОСТАТИРОВАНИЯ

КРИОЭНЕРГЕТИЧЕСКИХ МАШИН И УСТРОЙСТВ

Производство сверхпроводящих материалов способствовало раз-

работке в СССР и промышленно развитых капиталистических стра-

нах опытных образцов сверхпроводящих линий электропередач*

сверхпроводящих магнитных систем для установок термоядерного

синтеза* МГД-генераторов* транспорта на магнитном подвесе*

сверхпроводящих электродвигателей; генераторов и т.д.

Однако номенклатура сверхпроводящих материалов* выпускае-

мых в промышленных масштабах* еще ограничена. Наибольшее рас-

пространение получили ниобий-титановые сверхпроводники, кото-

рые производятся в широком ассортименте в виде одножильной или

многожильной проволоки в медной* алюминиевой или медно-никеле-

вой матрицах. Шины могут быть полыми для внутреннего охлажде-

ния. Сверхпроводники такого типа используются для создания

сверхпроводящих устройств с магнитной индукцией до 8*5 Тл при

4,2 К и до 10 Тл при понижении рабочей температуры до А-тем-

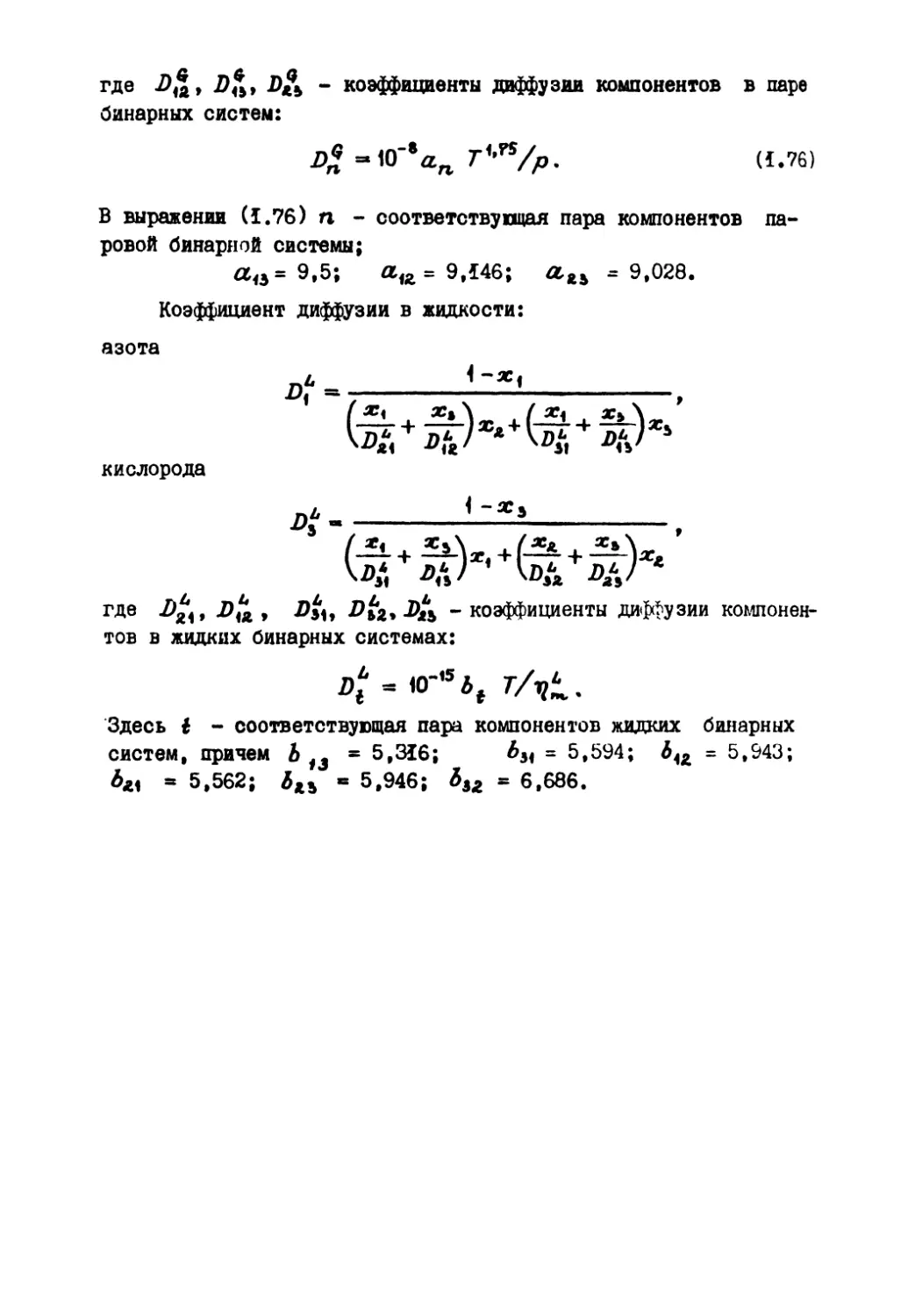

пературы жидкого гелия* т.е. до 2*17 К [64]. Как видно из рис.1*

при В = 5 Тл и Т = 4,2 К критическая плотность тока достигает

~ 1,5*109 А/м2. Плотность тока* рассчитанная на все сечение

проводника* зависит от доли несверхпроводящего металла матрицы

и обычно в два-три раза меньше максимального значения.

В обмотках возбуждения электрических машин* работающих на

переменном токе, могут применяться два типа сверхпроводящих ма-

териалов: ленточные проводники на основе Nb-Sn и многожиль-

ные проводники на основе Nb-Ti и Nb3Srb [21* 23]. При ис-

пользовании Nb3Sa появляется возможность повысить рабочую тем-

55

пературу криостатирования. Расход гелия в этом случае уменьша-

ется приблизительно в два раза.

Применение сверхпроводящих материалов в энергетических ма-

шинах и устройствах потребовало разработки систем криогенного

обеспечения и повышение их эффективности.

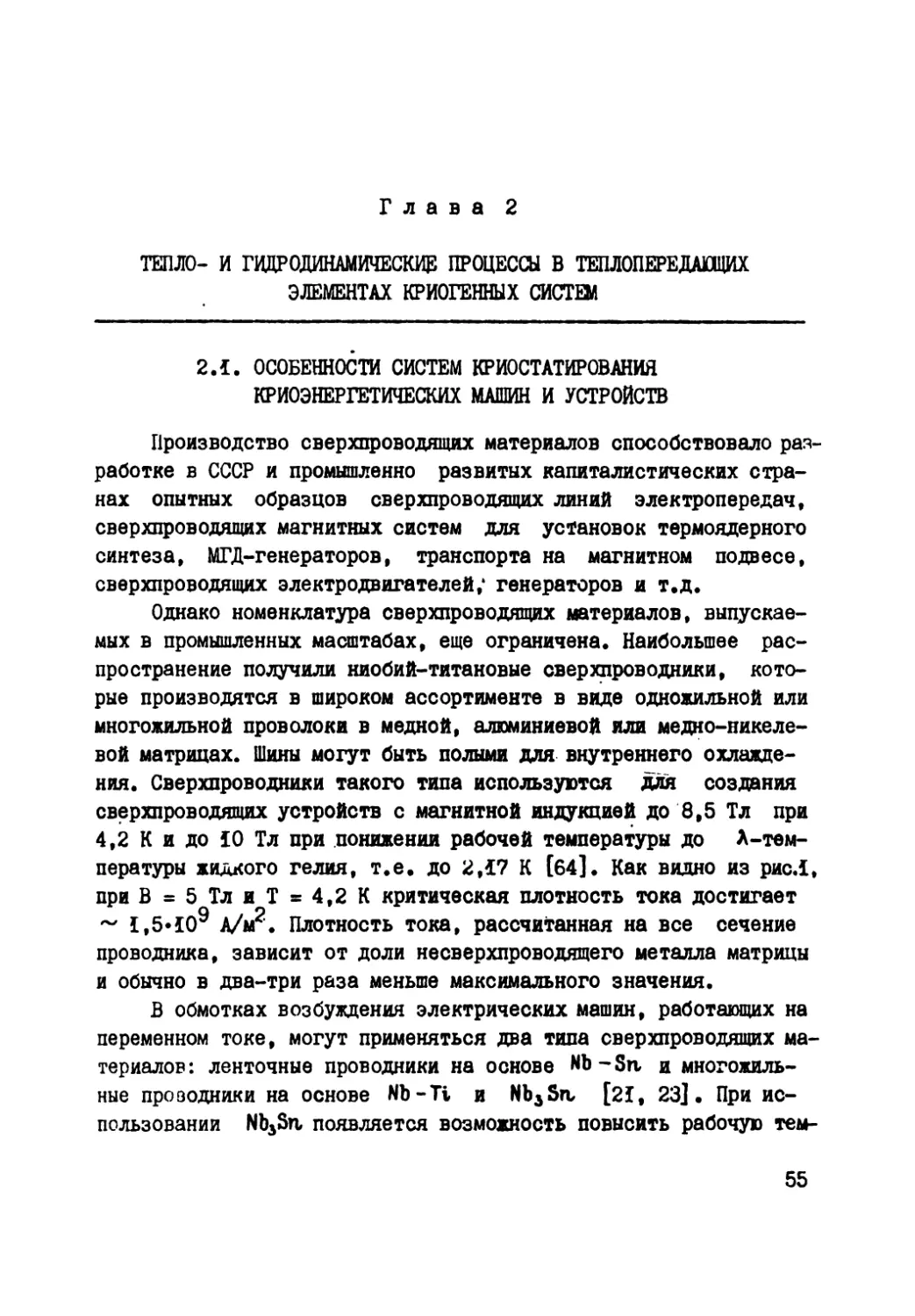

Криогенные гелиевые системы (КТО) компонуются из двух под

систем: производителя холода - криогенной гелиевой установки

Рис.1. Зависимость критиче-

ской плотности тока сплава Nb-Tt

от магнитной индукции поперечно-

го магнитного поля в интервале

температур от 1,9 К до 8,0 К.

(КГУ) и потребителя холода -

объекта криостатирования.

По своим схемным решениям

КГС могут быть одно- и двух-

контурными.

В двухконтурных систе-

мах возможно сочетание высо-

коэффективной КГУ, работаю-

щей в ожижительном режиме,

с простым рефрижератором с

избыточным обратным потоком.

В работах [б, 8, 9, 55] ус-

тановлено, что даже при ис-

пользовании в этих рефриже-

раторах простого дроссельно-

го цикла с исбыточным пото-

гает максимального значения. Такие системы отличаются

ком для гелия у = 0,0145 и

для водорода у = 0,0045 по-

лучают положительную холодо-

производительность, а при

У = 0,1 ... 0,12 она дости-

высокой

надежностью и хорошими эксплуатационными характеристиками.

В настоящее время уже накоплен определенный опыт по проек-

тированию криотурбогенераторов [23, 42, 64] , который использу-

ется при разработке новых конструкций. К криогенным системам

сверхпроводящих электрических машин предъявляются те же требо-

вания, что и к системам сверхпроводящих магнитов. Для криоста-

тирования обмотки возбуждения криотурбогенератора может быть

применен кипящий гелий или однофазный гелий при сверхкритиче-

56

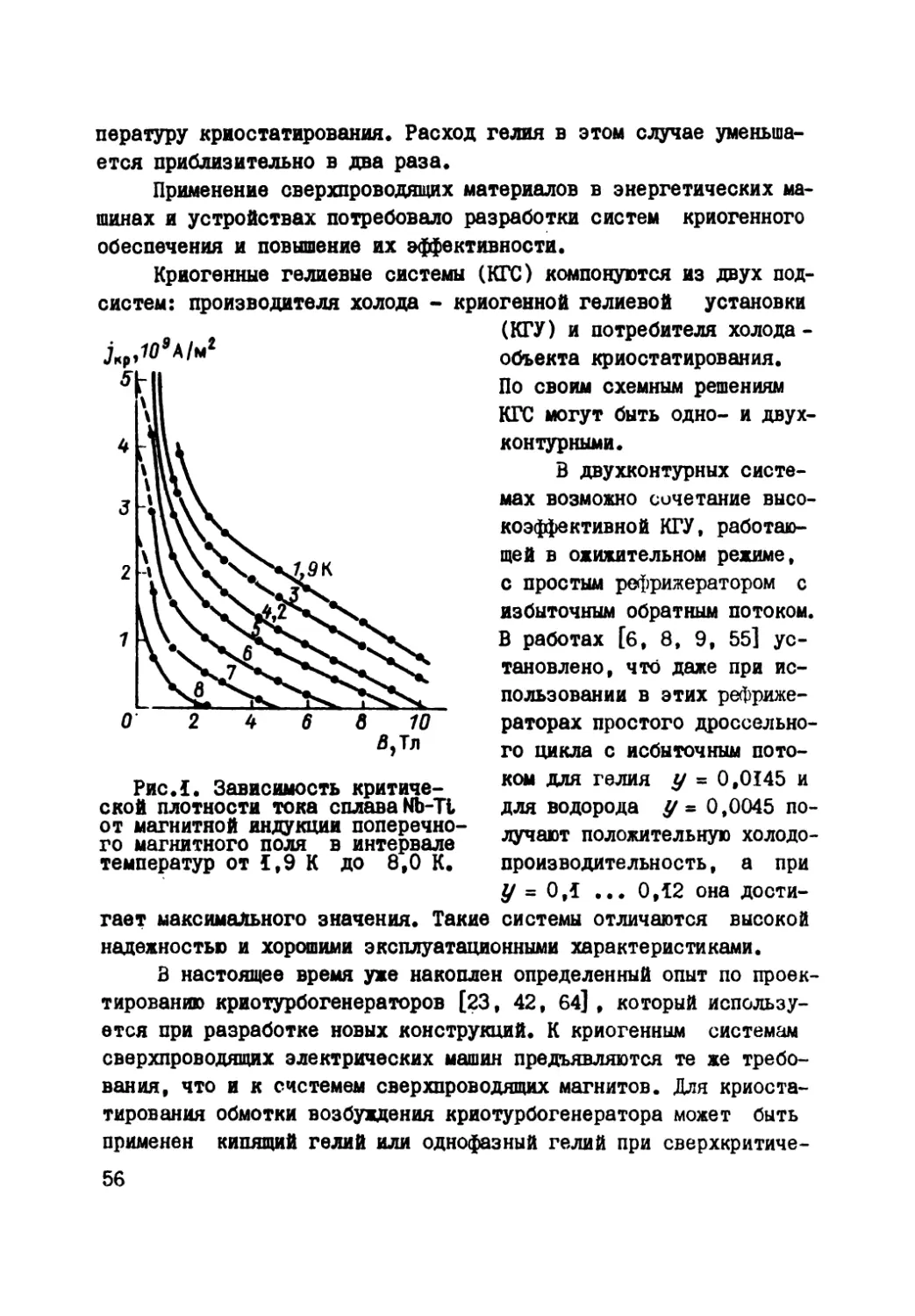

ском давлении [II, 84] . Главная особенность систем криостати-

рования криотурбогенераторов (КТГ) заключается в том, что объ-

ект криостатирования - сверхпроводящая обмотка возбуждения

(СПОВ) - размещается во вращающемся криостате. Частота враще-

ния криостата ротора КТГ может достигать ^=50 с"1, что при-

водит к возникновению в жидком гелии под действием центробеж

ных сил градиента давления и изменения его температуры.

1 2 □

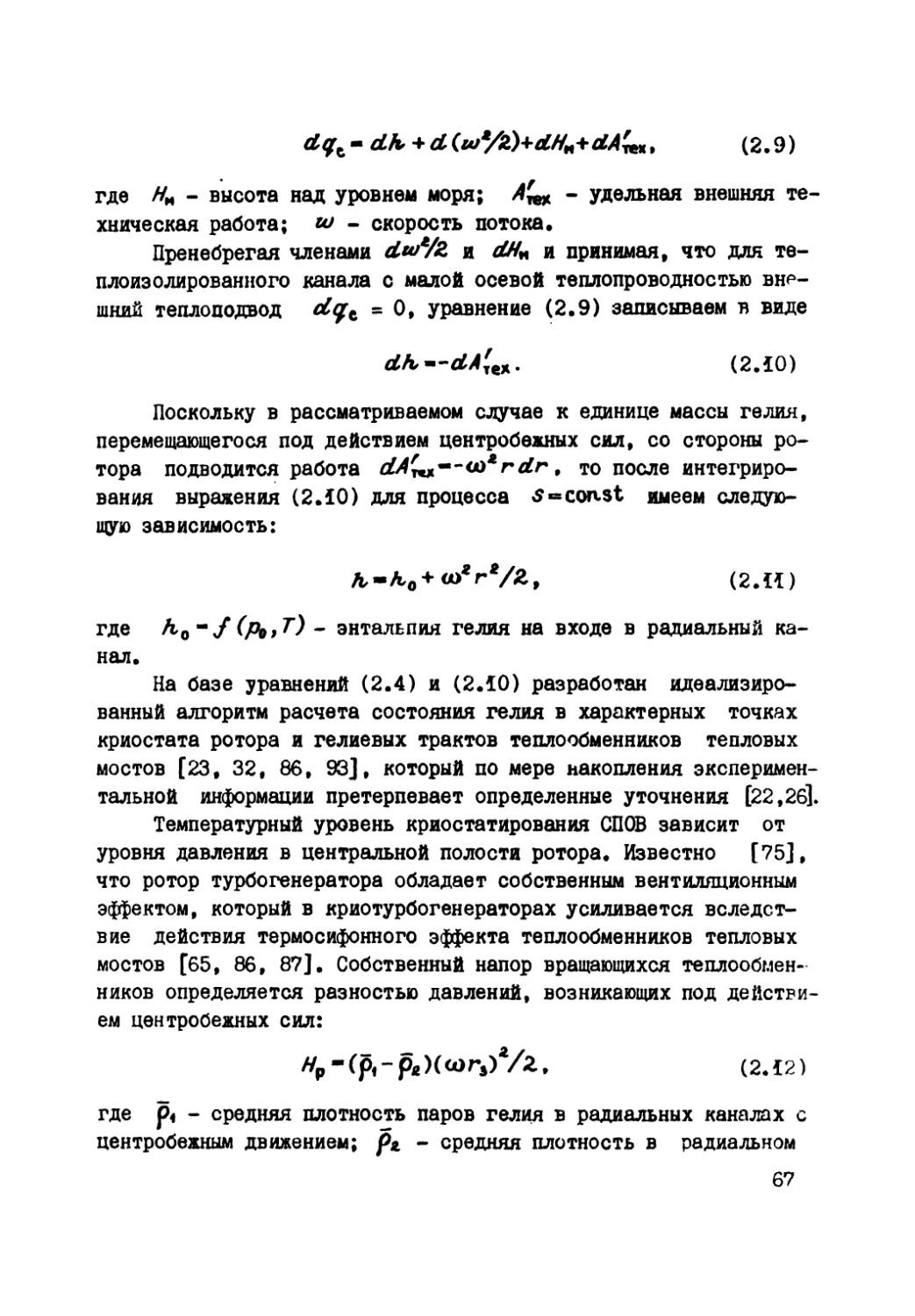

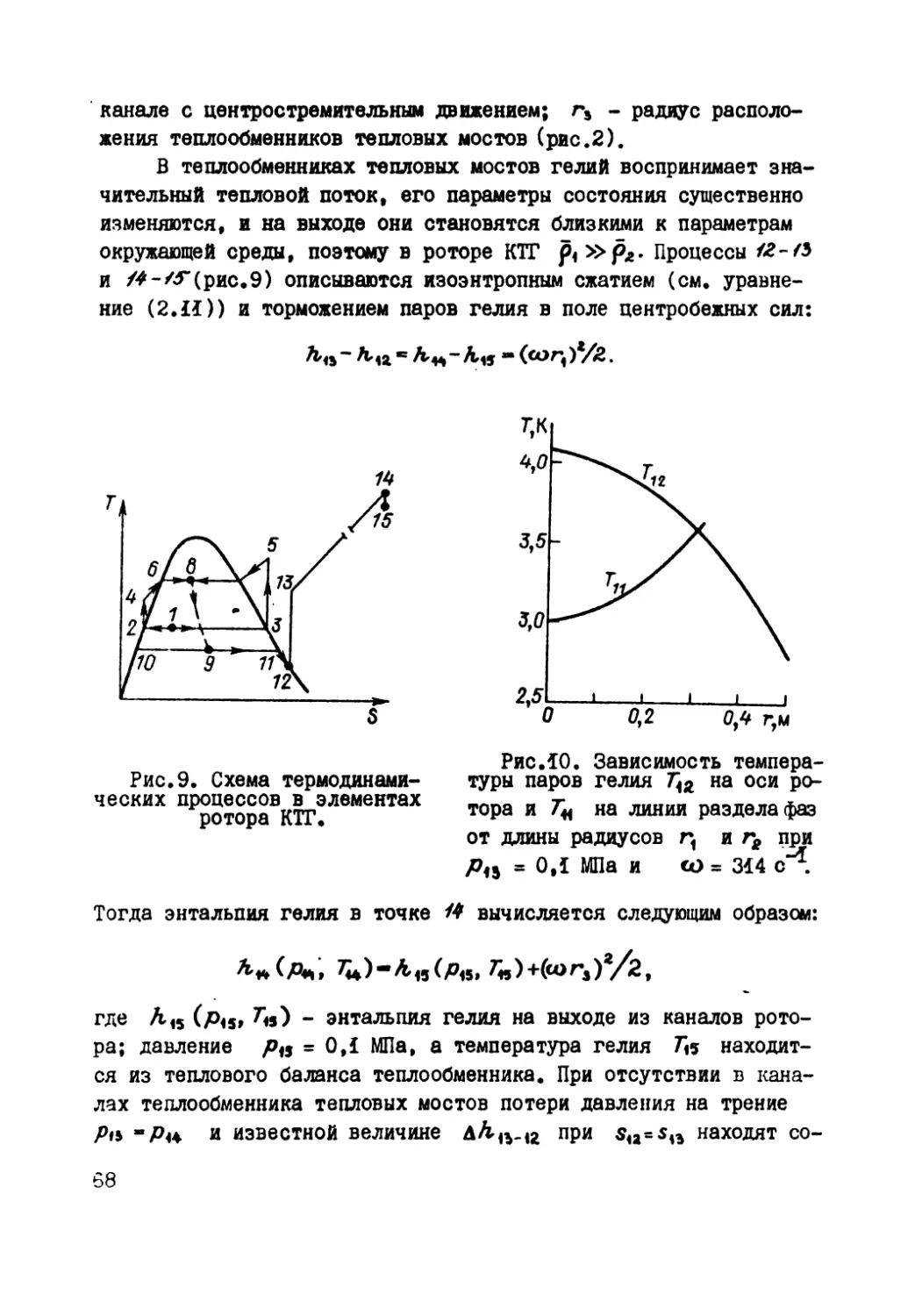

Рис.2. Схема охлаждения криогенного ротора жидким кипящим

гелием: 7 - вакуумное пространство; Я - тепловой экран; 3 - те-

плообменники тепловых мостов; 4 - сверхпроводящая обмотка; S -

криостат с жидким гелием; в - радиальный канал; X - токовводы.

Криостатирование ротора тесно связано с термодинамическим

состоянием гелия при низких температурах и зависит с одной ctq-

роны от радиуса криостата ротора, температуры и давления, пода-

ваемого в ротор гелия, и с другой стороны - от принятой цирку-

ляции гелия внутри ротора. На рис.2 представлена схема ротора

с охлаждением СПОВ кипящим гелием. В данной схеме отвод тепло-

ты от периферии криостата ротора и СПОВ осуществляется в осно-

вном в результате кипения гелия, находящегося под действием

центробежных сил, а с помощью образовавшихся паров отводится

тепловой поток от подвески и других элементов ротора.

На данном этапе разработки отечественных КТГ [23, 27, 42]

используется испарительное охлаждение СПОВ.Принципиальная схе-

57

Рис.З. Система криогенного обе-

спечения КТГ жидким гелием.

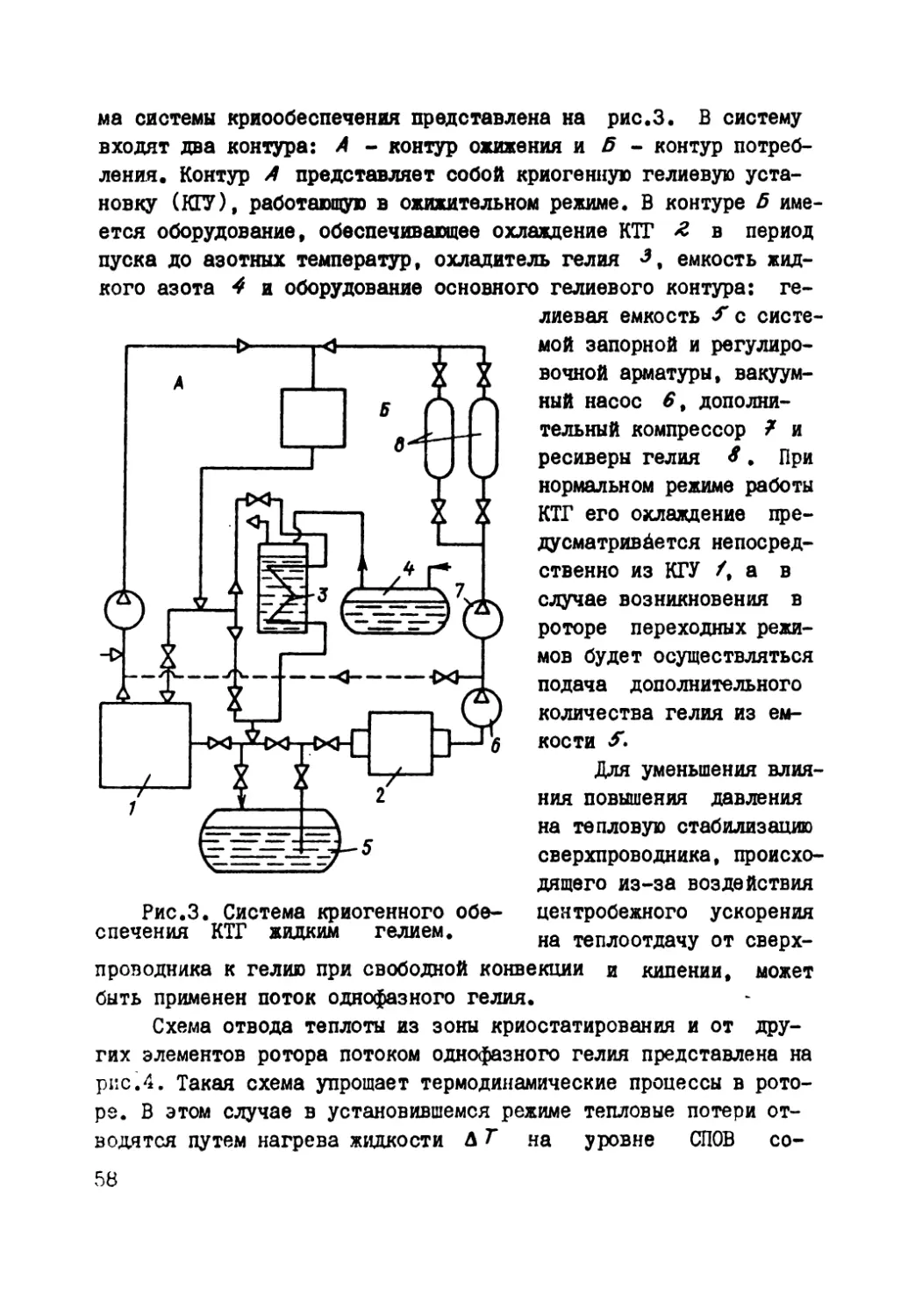

ма системы криообеспечения представлена на рис.З. В систему

входят два контура: А - контур ожижения и б - контур потреб-

ления. Контур А представляет собой криогенную гелиевую уста-

новку (КРУ), работающую в ожижительном режиме. В контуре 5 име-

ется оборудование, обеспечивающее охлаждение КТГ в период

пуска до азотных температур, охладитель гелия емкость жид-

кого азота 4 и оборудование основного гелиевого контура: ге-

лиевая емкость S с систе-

мой запорной и регулиро-

вочной арматуры, вакуум-

ный насос 69 дополни-

тельный компрессор F и

ресиверы гелия 4 . При

нормальном режиме работы

КТГ его охлаждение пре-

дусматривается непосред-

ственно из КРУ /, а в

случае возникновения в

роторе переходных режи-

мов будет осуществляться

подача дополнительного

количества гелия из ем-

кости

Для уменьшения влия-

ния повышения давления

на тепловую стабилизацию

сверхпроводника, происхо-

дящего из-за воздействия

центробежного ускорения

на теплоотдачу от сверх-

проводника к гелию при свободной конвекции и кипении, может

быть применен поток однофазного гелия.

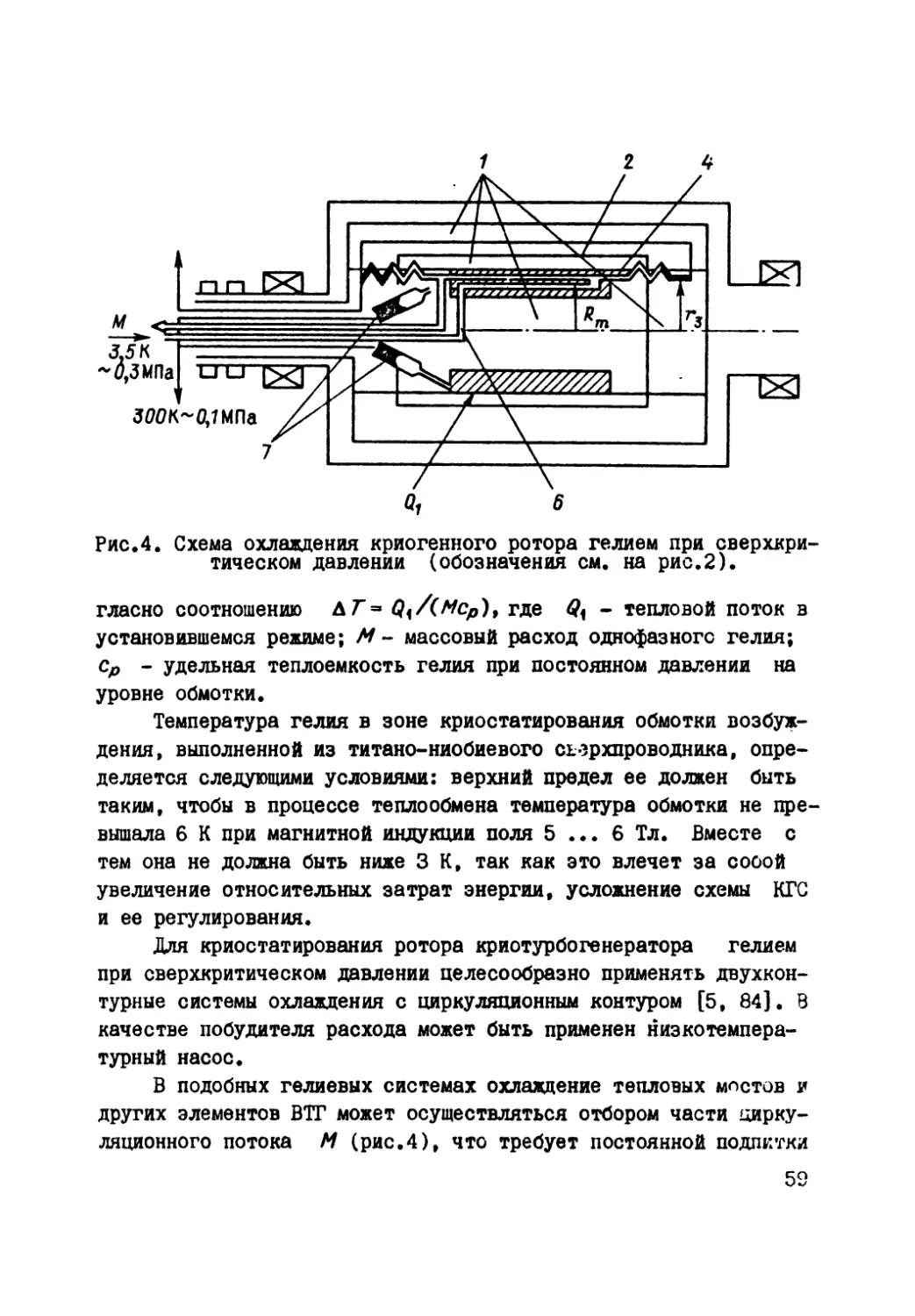

Схема отвода теплоты из зоны криостатирования и от дру-

гих элементов ротора потоком однофазного гелия представлена на

рис.4. Такая схема упрощает термодинамические процессы в рото-

ре. В этом случае в установившемся режиме тепловые потери от-

водятся путем нагрева жидкости Д Т на уровне СЛОВ со-

58

Рис.4. Схема охлаждения криогенного ротора гелием при сверхкри-

тическом давлении (обозначения см. на рис.2).

гласно соотношению ДГ« Q</(MCp)9 где - тепловой поток в

установившемся режиме; М - массовый расход однофазного гелия;

ср - удельная теплоемкость гелия при постоянном давлении на

уровне обмотки.

Температура гелия в зоне криостатирования обмотки возбуж-

дения» выполненной из титано-ниобиевого сьзрхпроводника, опре-

деляется следующими условиями: верхний предел ее должен быть

таким, чтобы в процессе теплообмена температура обмотки не пре-

вышала 6 К при магнитной индукции поля 5 ... 6 Тл. Вместе с

тем она не должна быть ниже 3 К, так как это влечет за собой

увеличение относительных затрат энергии, усложнение схемы КГС

и ее регулирования.

Для криостатирования ротора криотурбогенератора гелием

при сверхкритическом давлении целесообразно применять двухкон-

турные системы охлаждения с циркуляционным контуром [5, 84]. В

качестве побудителя расхода может быть применен низкотемпера-

турный насос.

В подобных гелиевых системах охлаждение тепловых мостов и

других элементов ВТГ может осуществляться отбором части цирку-

ляционного потока И (рис.4), что требует постоянной подпитки

59

последнего. Кроме того, возможно применение отдельного жидкост-

ного потока насыщенного или недогретого гелия. В этом случае

для криостатирования ротора КТГ необходимо использовать разомк-

нутые КГС, работающие в рефрижераторно-ожижительном режиме.

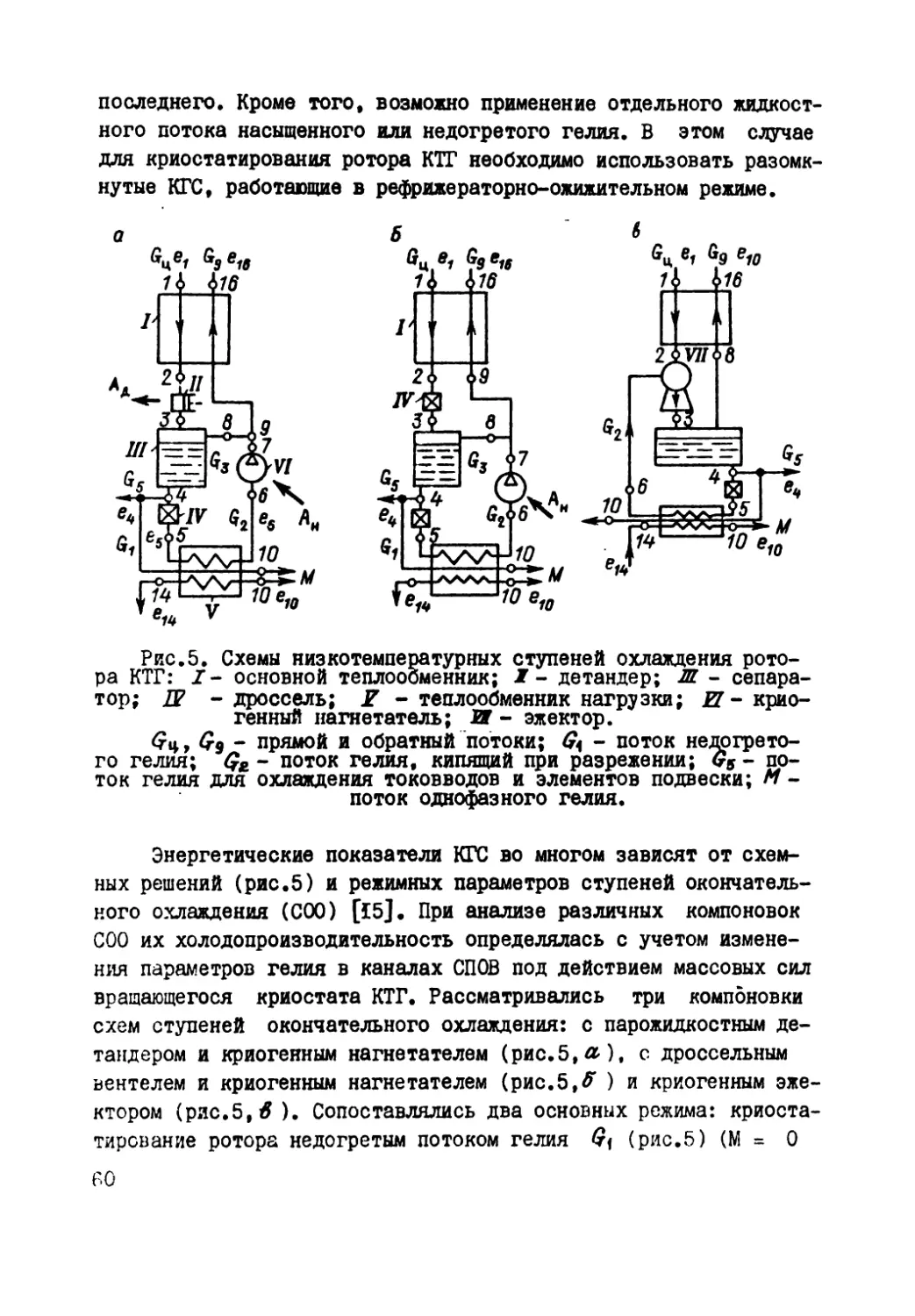

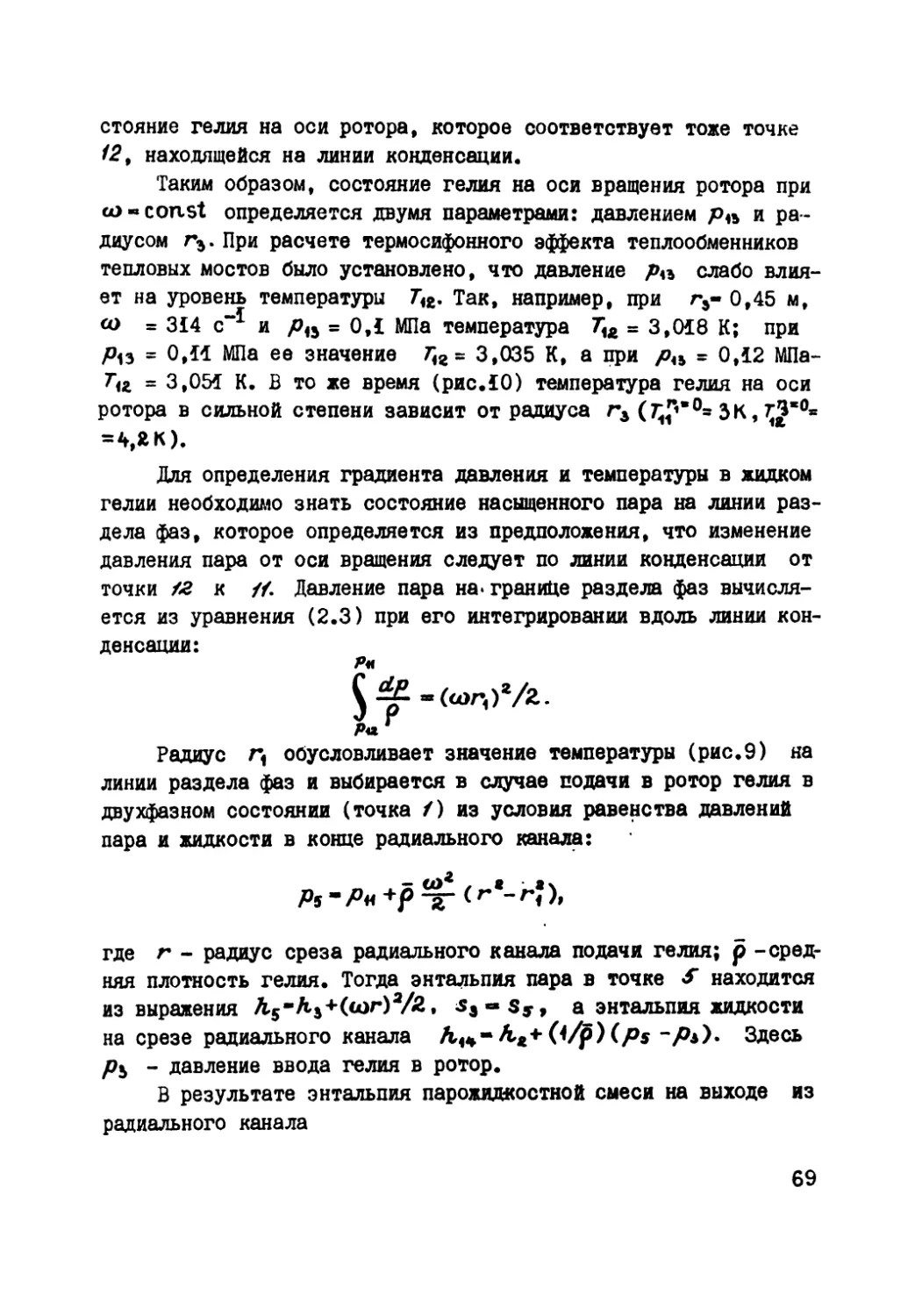

а Б &

Рис.5. Схемы низкотемпературных ступеней охлаждения рото-

ра КТГ: Z- основной теплообменник; Z- детандер; Ш. - сепара-

тор; IB - дроссель; В - теплообменник нагрузки; £Г- крио-

генный нагнетатель; Ж - эжектор.

- прямой и обратный потоки; £< - поток недргрето-

го гелия; - поток гелия, кипящий при разрежении; - по-

ток гелия для охлаждения токовводов и элементов подвески; М -

поток однофазного гелия.

Энергетические показатели КГС во многом зависят от схем-

ных решений (рис.5) и режимных параметров ступеней окончатель-

ного охлаждения (С00) [15]. При анализе различных компоновок

С00 их холодопроизводительность определялась с учетом измене-

ния параметров гелия в каналах СПОВ под действием массовых сил

вращающегося криостата КТГ. Рассматривались три компдновки

схем ступеней окончательного охлаждения: с парожидкостным де-

тандером и криогенным нагнетателем (рис. 5, л), с дроссельным

вентелем и криогенным нагнетателем (рис.5,^ ) и криогенным эже-

ктором (рис.5,Б ). Сопоставлялись два основных режима: криоста-

тирсвание ротора недогретым потоком гелия (рис.5) (М = О

60

и $5= 0) и использование для этого циркуляционного потока И

и насыщенной жидкости G5G?4-0). Эксергетический КПД ступе-

ни охлаждения рассчитывался как отношение эксергетической мощ-

ности к общим затратам эксергии в С00, которые в КГУ класса ре-

фрижератор - ожижитель зависят и от распределения холодопроиз-

водительности на "ожижительную" и "рефрижераторную” составляю-

щие.

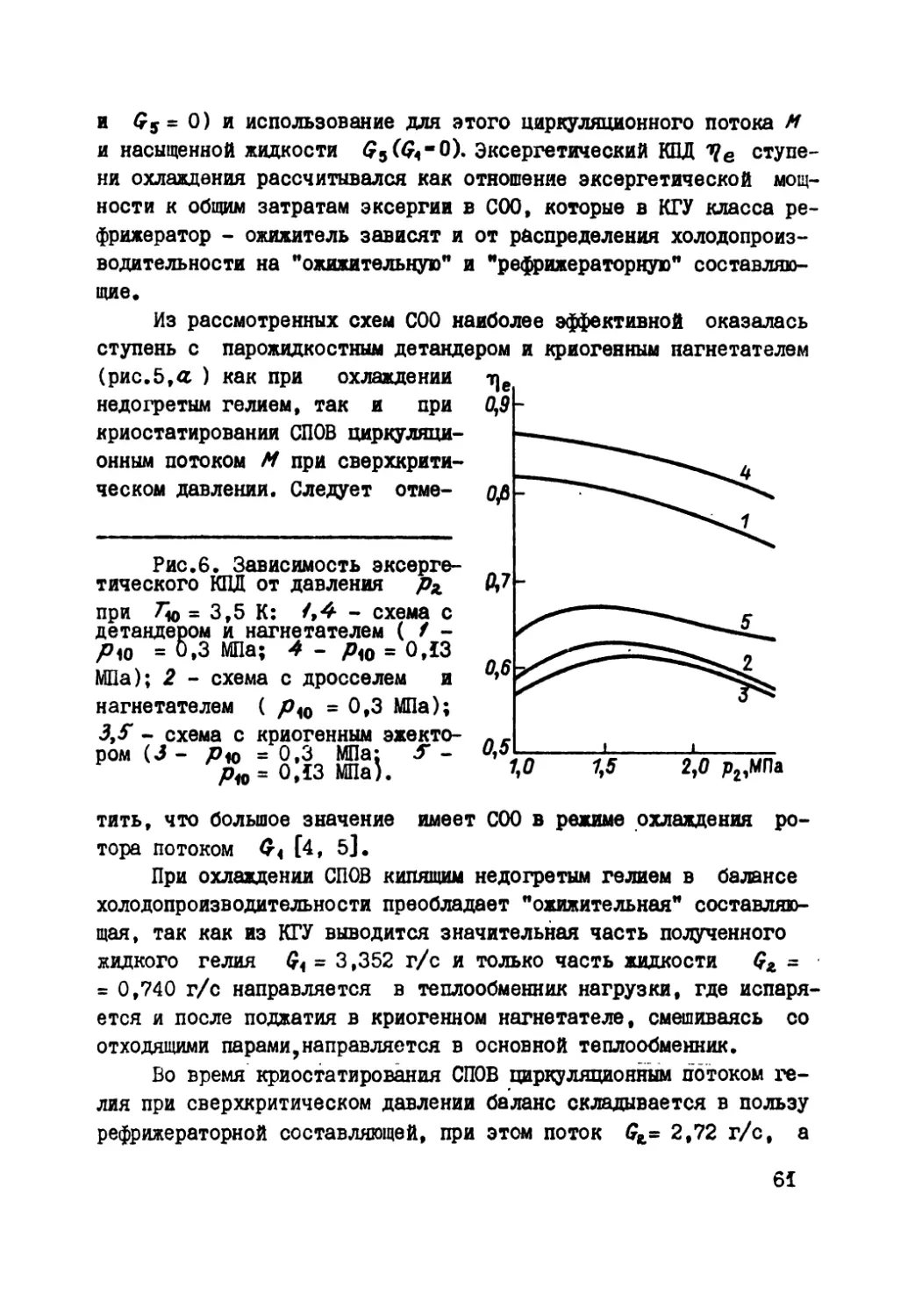

Из рассмотренных схем ООО наиболее эффективной оказалась

ступень с парожидкостным детандером и криогенным нагнетателем

(рис.5,а ) как при охлаждении

недогретым гелием, так и при

криостатировании СПОВ циркуляци-

онным потоком М при сверхкрити-

ческом давлении. Следует отме-

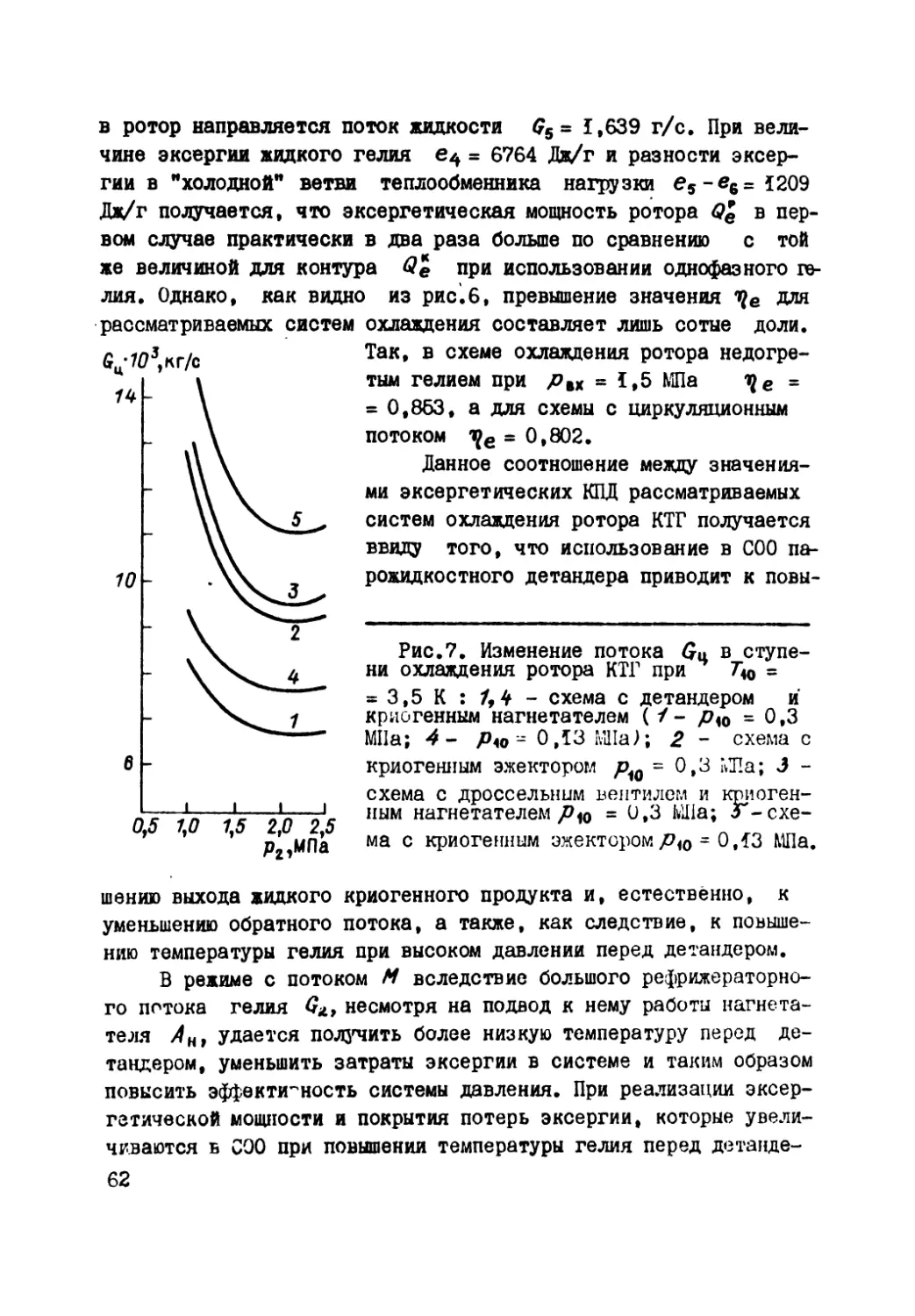

Рис.6. Зависимость эксерге-

тического КПД от давления р^

при Tio = 3,5 К: А 4 - схема с

детандером и нагнетателем ( / -

р\$ = 0,3 МПа; 4 - Р\§ = 0,13

МПа); 2 - схема с дросселем и

нагнетателем ( =0,3 МПа);

3,3“ - схема с криогенным эжекто-

ром (3 - Рю =0,3 МПа: 5* -

Ао= 0.13 МПа).

тить, что большое значение имеет С00 в режиме охлаждения ро-

тора потоком [4, 5].

При охлаждении СПОВ кипящим недогретым гелием в балансе

холодопроизводительности преобладает ”ожижительная" составляю-

щая, так как из КГУ выводится значительная часть полученного

жидкого гелия = 3,352 г/с и только часть жидкости =

= 0,740 г/с направляется в теплообменник нагрузки, где испаря-

ется и после поджатия в криогенном нагнетателе, смешиваясь со

отходящими парами,направляется в основной теплообменник.

Во время криостатирования СПОВ циркуляционный потоком ге-

лия при сверхкритическом давлении баланс складывается в пользу

рефрижераторной составляющей, при этом поток 6fc= 2,72 г/с, а

61

в ротор направляется поток жидкости Gs = 1,639 г/с. При вели-

чине эксергии жидкого гелия = 6764 Дж/г и разности эксер-

гии в "холодной" ветви теплообменника нагрузки е5-е6 = 1209

Дж/г получается, что эксергетическая мощность ротора Qq в пер-

вом случае практически в два раза больше по сравнению с той

же величиной для контура Qe при использовании однофазного ге-

лия. Однако, как видно из рис.6, превышение значения для

рассматриваемых систем охлаждения составляет лишь сотые доли.

Так, в схеме охлаждения ротора недогре-

тым гелием при рм = 1,5 МПа =

= 0,863, а для схемы с циркуляционным

потоком = 0,802.

Данное соотношение между значения-

ми эксергетических КПД рассматриваемых

систем охлаждения ротора КТГ получается

ввиду того, что использование в С00 па-

рожидкостного детандера приводит к повы-

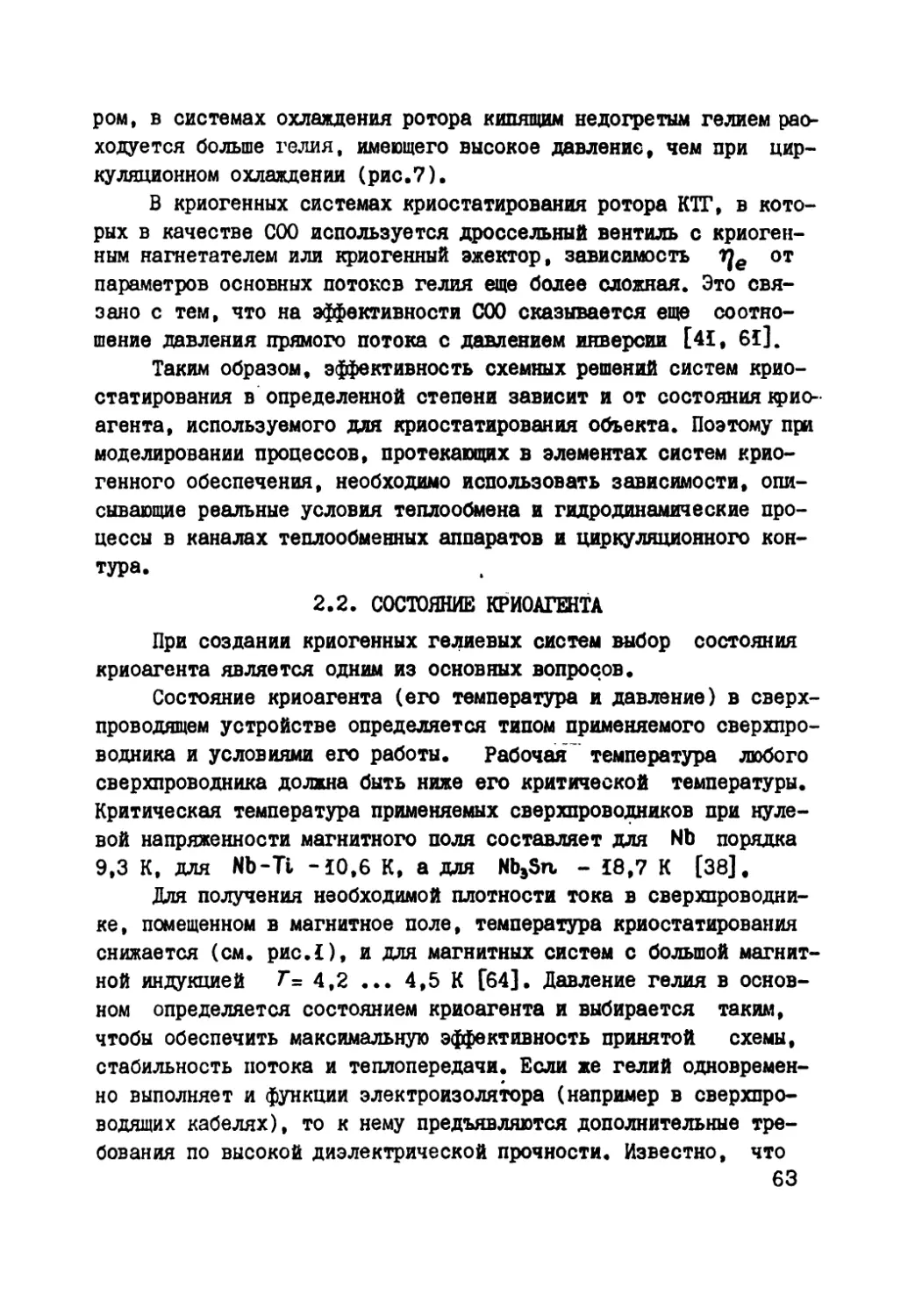

Рис.7. Изменение потока в ступе-

ни охлаждения ротора КТГ при Ло =

= 3,5 К : 7,4 - схема с детандером и

криогенным нагнетателем ( 7- pw =0,3

МПа; 4- Pw - 0,13 МПа); 2 - схема с

криогенным эжектором piQ = 0,3 Mia; 3 -

схема с дроссельным вентилем и криоген-

ным нагнетателем />10 =0,3 МПа; У-схе-

ма с криогенным эжекторомр<0 = 0,£3 МПа.

шению выхода жидкого криогенного продукта и, естественно, к

уменьшению обратного потока, а также, как следствие, к повыше-

нию температуры гелия при высоком давлении перед детандером.

В режиме с потоком М вследствие большого рефрижераторно-

го потока гелия несмотря на подвод к нему работы нагнета-

теля Лн> удается получить более низкую температуру перед де-

тандером, уменьшить затраты эксергии в системе и таким образом

повысить эффективность системы давления. При реализации эксер-

гетической мощности и покрытия потерь эксергии, которые увели-

чиваются в 000 при повышении температуры гелия перед детанде-

62

ром, в системах охлаждения ротора кипящим недогретым гелием рас-

ходуется больше гелия, имеющего высокое давление, чем при цир-

куляционном охлаждении (рис.7).

В криогенных системах криостатирования ротора КТГ, в кото-

рых в качестве С00 используется дроссельный вентиль с криоген-

ным нагнетателем или криогенный эжектор, зависимость rje от

параметров основных потоков гелия еще более сложная. Это свя-

зано с тем, что на эффективности ООО сказывается еще соотно-

шение давления прямого потока с давлением инверсии [41, 61].

Таким образом, эффективность схемных решений систем крио-

статирования в определенной степени зависит и от состоянияьфио-

агента, используемого для криостатирования объекта. Поэтому при

моделировании процессов, протекающих в элементах систем крио-

генного обеспечения, необходимо использовать зависимости, опи-

сывающие реальные условия теплообмена и гидродинамические про-

цессы в каналах теплообменных аппаратов и циркуляционного кон-

тура.

2.2. СОСТОЯНИЕ КРИОАГЕНТА

При создании криогенных гелиевых систем выбор состояния

криоагента является одним из основных вопросов.

Состояние криоагента (его температура и давление) в сверх-

проводящем устройстве определяется типом применяемого сверхпро-

водника и условиями его работы. Рабочая температура любого

сверхпроводника должна быть ниже его критической температуры.

Критическая температура применяемых сверхпроводников при нуле-

вой напряженности магнитного поля составляет для Nb порядка

9,3 К, для Nb-Ti -10,6 К, а для NbsSa - 18,7 К [38].

Для получения необходимой плотности тока в сверхпроводни-

ке, помещенном в магнитное поле, температура криостатирования

снижается (см. рис.1), и для магнитных систем с большой магнит-

ной индукцией Г= 4,2 ... 4,5 К [64]. Давление гелия в основ-

ном определяется состоянием криоагента и выбирается таким,

чтобы обеспечить максимальную эффективность принятой схемы,

стабильность потока и теплопередачи. Если же гелий одновремен-

но выполняет и функции электроизолятора (например в сверхпро-

водящих кабелях), то к нему предъявляются дополнительные тре-

бования по высокой диэлектрической прочности. Известно, что

63

диэлектрическая прочность гелия возрастает почти в 1,5 раза с

увеличением давления от 0,25 до I МПа при Г = 5,2 К.

В зависимости от назначения элементов криогенных гелиевых

систем криоагент в них может находиться в различных областях

состояния р-г/- 7-пространства:

закритической -Г<ТКр;

сверхкритической - Р>Р*р, Т>Ткр-9

совмещенной - Р>Р*р, 7н<7кр> Гк>Гкр; (2Л)

двухфазной - р < Ркр, Г - ГНАС .

Особые условия создаются во вращающихся объектах криоста-

тирования, так как на гелий действуют значительные ускорения,

даже в стационарном режиме работы. Следствием этого является

вторичная циркуляция криоагента во вращающихся каналах, влияю-

щая на гидродинамические процессы и теплообмен в системе охлаж-

дения. Вместе с тем в роторе создается значительный градиент

давления, так как оно изменяется от разреженного в централь-

ной полости до сверхкритического на периферии криостата. Осо-

бенно сильное сжатие претерпевает гелий в радиальных каналах,

в результате чего даже при отсутствии внешнего теплопритока

происходит повышение температуры. В случае обратимого адиабат-

ного сжатия этот процесс идет при s-const. Внешний теплопри-

ток приводит к дополнительному повышению температуры и откло-

нению процесса сжатия от изоэнтропии, так же как наличие тре-

ния в канале накладывает на обратимый процесс сжатия необрати-

мые потери от дросселирования. В то же время ротор криотур-

богенератора обладает насосным действием, и под влиянием тер-

мосифонного эффекта теплообменников тепловых мостов в централь-

ной полости ротора создается разрежение паров гелия, что ока-

зывает влияние на параметры состояния гелия, находящегося в

криостате ротора.

Для определения закономерностей изменения параметров ге-

лия в поле центробежных сил [39-41] выделим в радиальном канале

элементарный объем жидкости Л/, соответствующий изменению

длины радиуса dr (рис.8) и имеющий площадь поперечного сече-

ния F. В общем случав элементарный объем массой dr» находится

64

в динамическом равновесии, если действующая на него центробеж-

ная сила уравновешивается силами, действующими на него с двух

противоположных сторон, и силой* трения

F(p+dp) + dPJ9-Fp-a^dm, (2.2)

где аЛг-<огг - нормальное ускорение, действующее на элемен-

тарный объем; со - угловая скорость вращения; dm.* pF dr -

масса элементарного объема; dPlfi - сила трения.

Полагая скорость течения малой вели-

чиной, считаем, что потерями давления на

трение можно пренебречь. Тогда уравнение

(2.2) запишется как dp • u)zprdr. Отсюда

при условии отсутствия взаимного проскальзы-

вания слоев жидкости по нормали к радиусу

Рис.8. Схема к расчету поля давлений в ра-

диационном канале.

принимаем со »const и г

р- <о* \prdr.

(2.3)

Для несжимаемой жидкости при р- const имеем зависимость вида

+<о*рг* /г,

(2.4)

где р9 - начальное давление (в данном случае при г = 0).

Для случая, когда криоагент находится в паро-газовом со-

стоянии, необходимо учитывать зависимость плотности от давле-

ния, которая для обратимого изоэнтропного сжатия может быть

представлена уравнением Пуассона р - р0 Р > где -

условный показатель изоэнтропы, который определяется по началь-

ным и конечным значением р и Г. При этом криогенное рабочее

вещество может быть рассмотрено как идеализированный газ, мо-

дель которого базируется на следующих допущениях [33]:

65

уравнение состояния (1Л) имеет вид p-pRTy, где 7У =

= л Т - условная температура;

для процесса -coast вводится среднее значение коэффи-

циента сжимаемости «ер-coast, так как полагается, что он за-

висит в основном от энтропии, т.е.

процесс л-coast характеризуется условным показателем

изоэнтропы, который определяется из соотношения

-

/Г Uj<A/p)J

(2.5)

При отклонении процесса от coast для повышения точ-

ности расчета Лу применяется понятие числа изоэнтропии [17]

(2.6)

где А/ь - перепад энтальпии в процессе сжатия; ДГУ - изме-

нение условной температуры, и условный показатель изоэнтропы

вычисляется по известному выражению

(2.7)

Тогда после интегрирования выражения (2.3) получаем зави-

симость для расчета давления в паро-газовой области состояния

рабочего вещества

Р-Р*

(2.8)

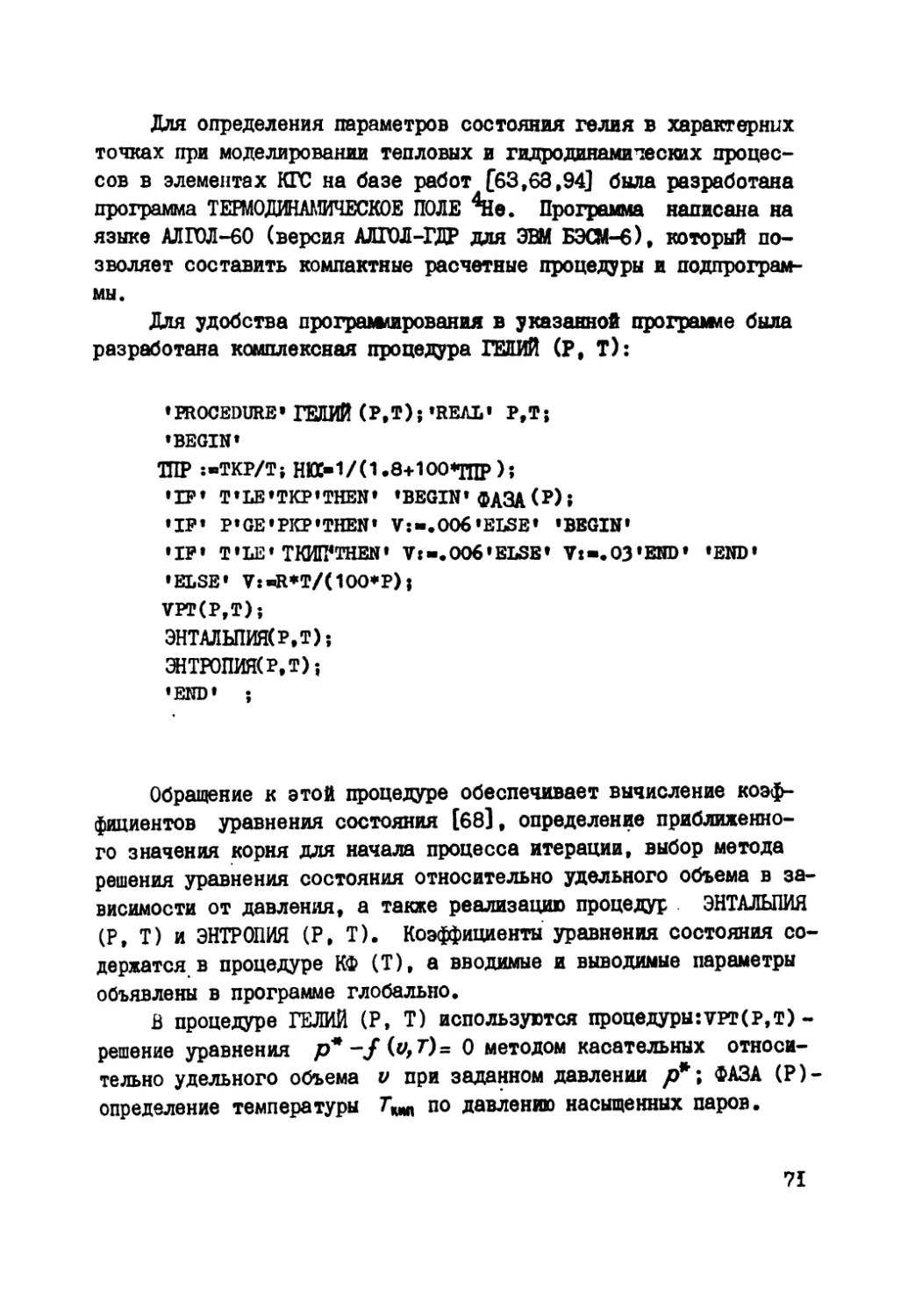

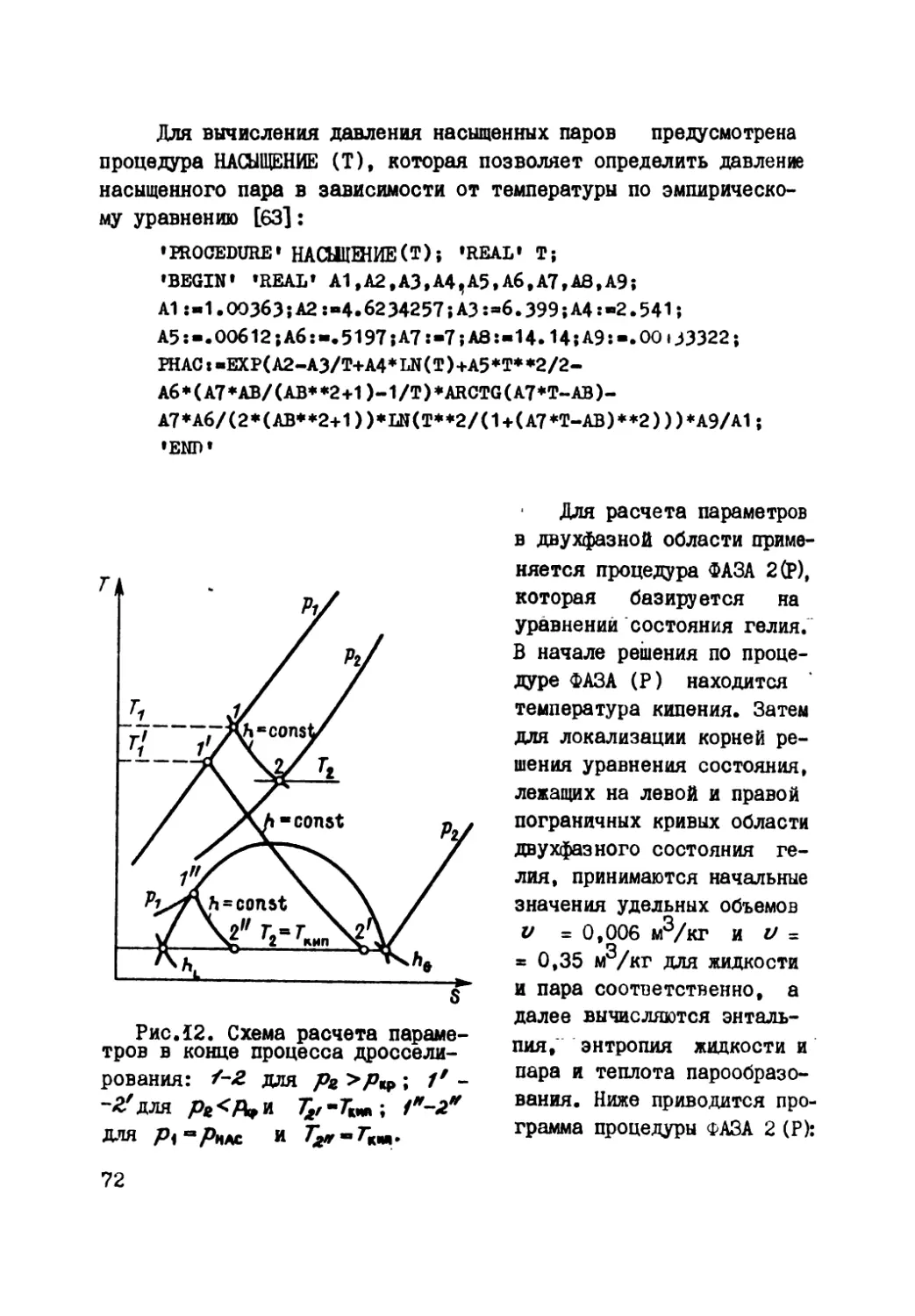

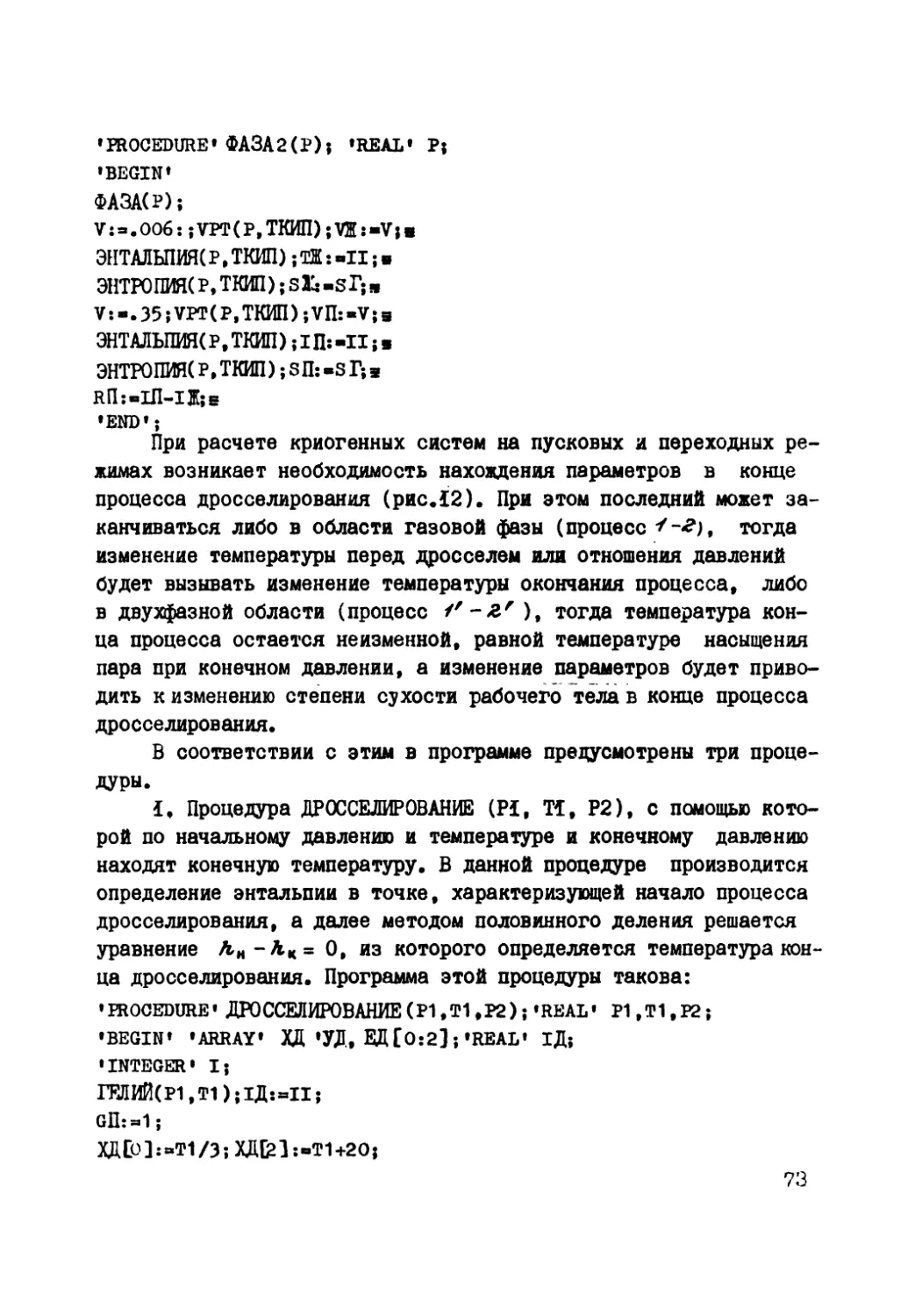

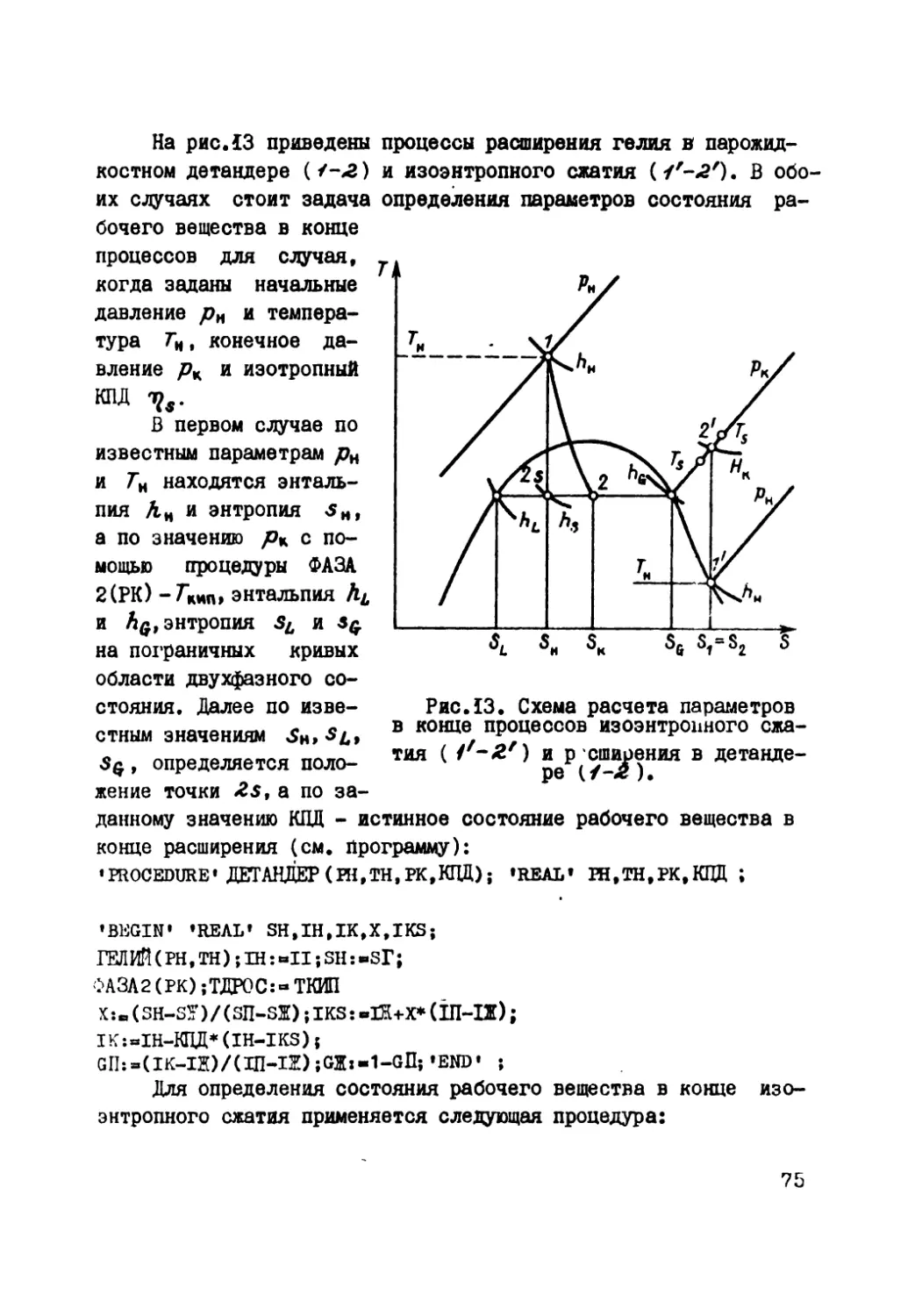

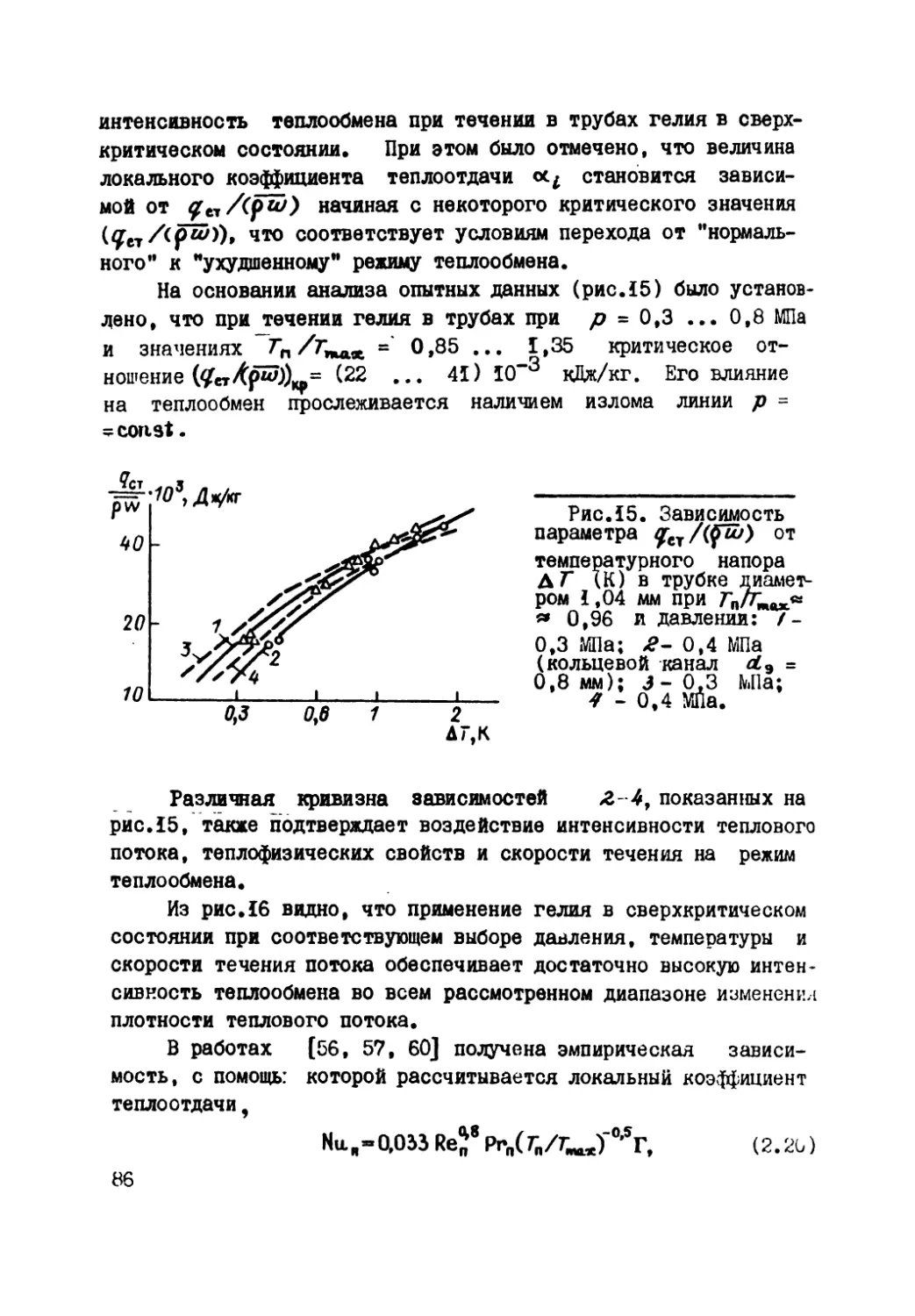

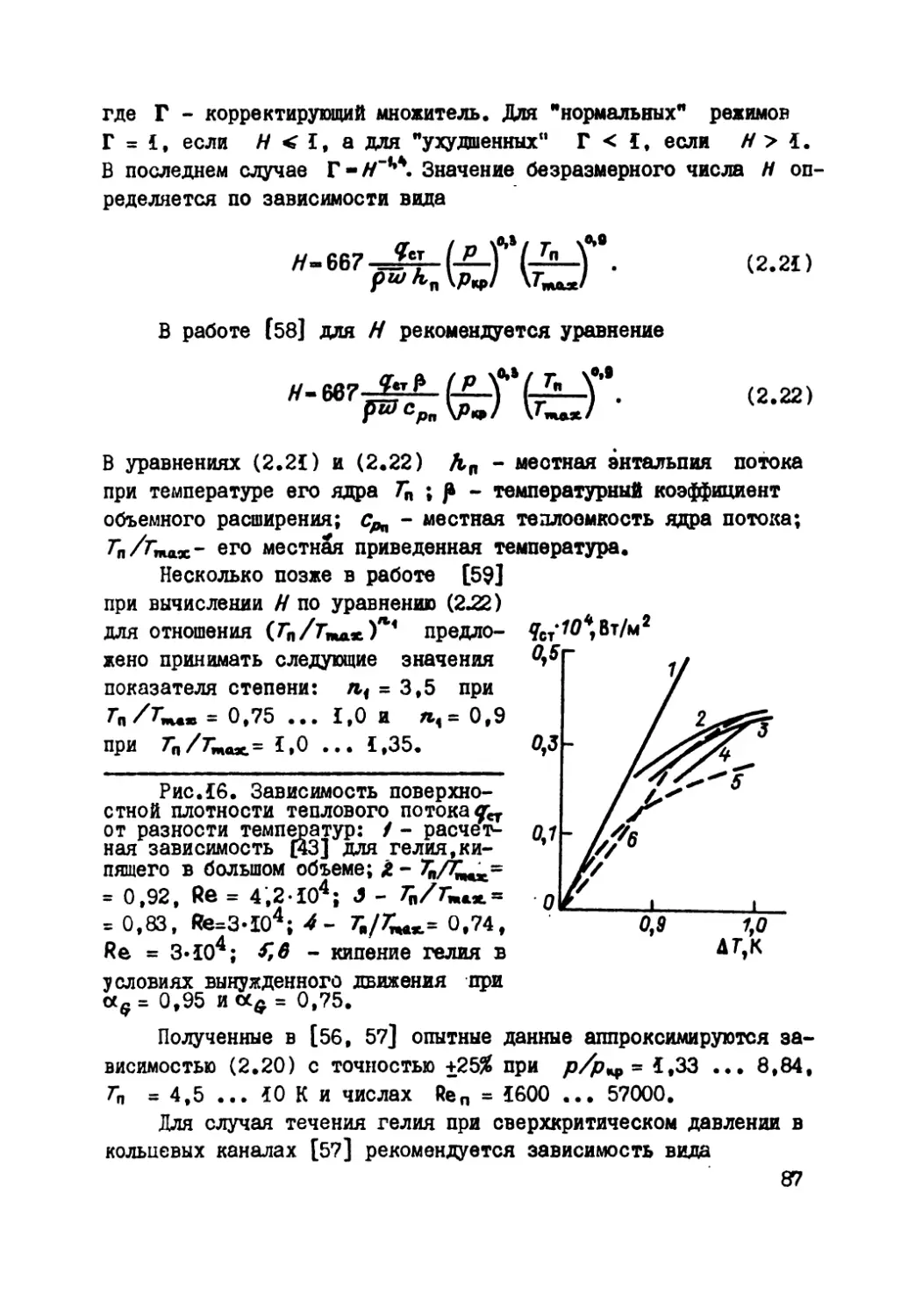

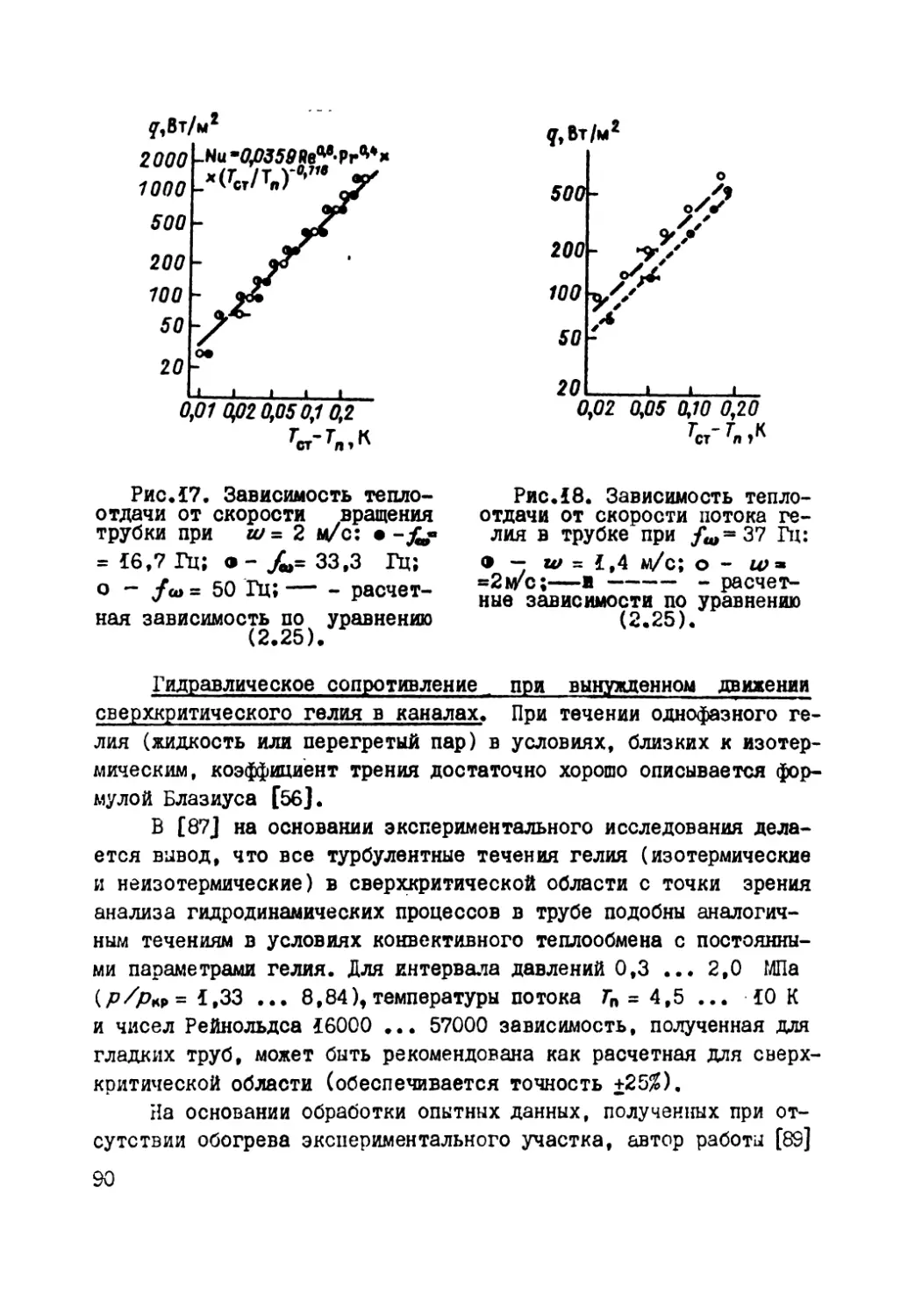

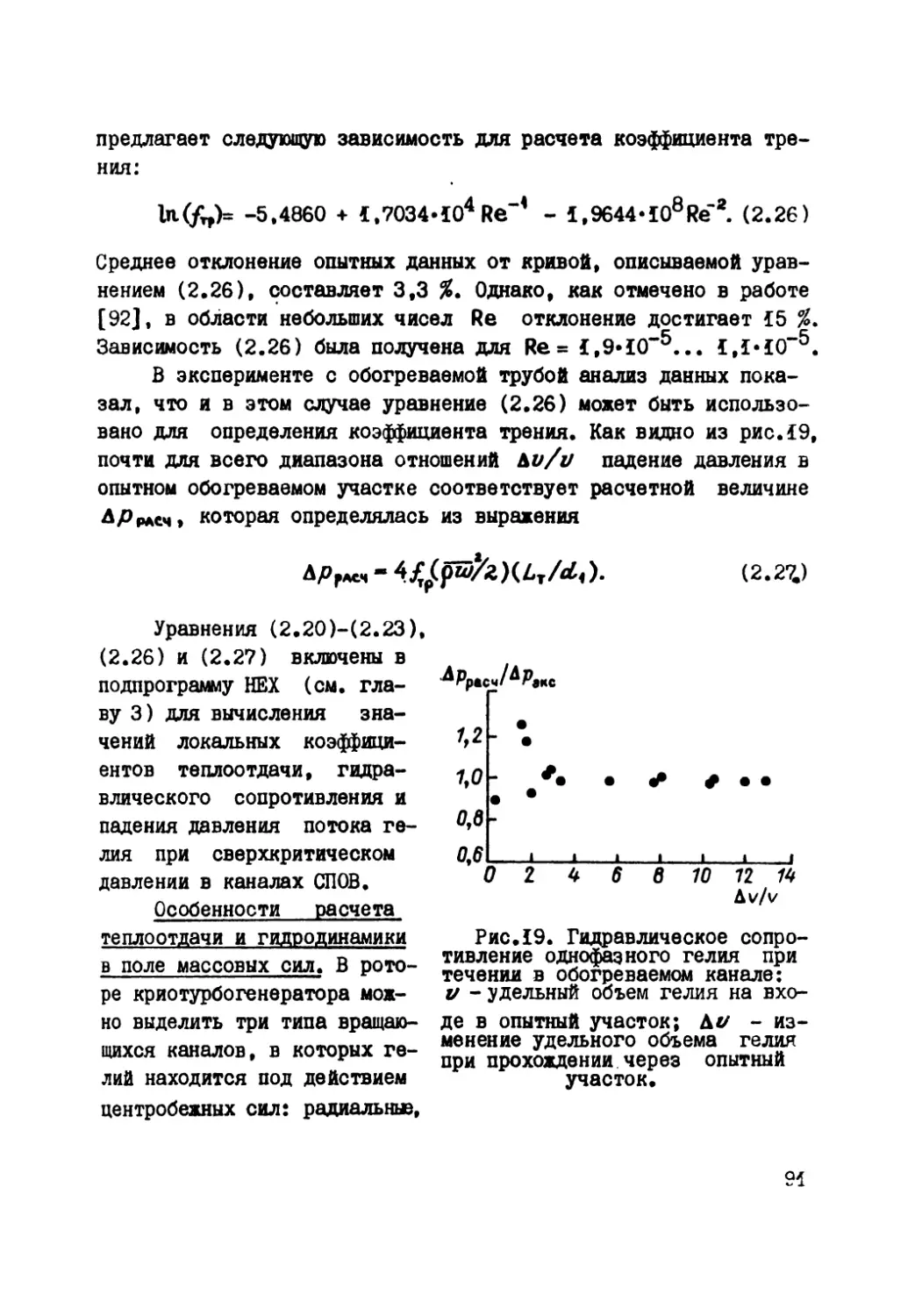

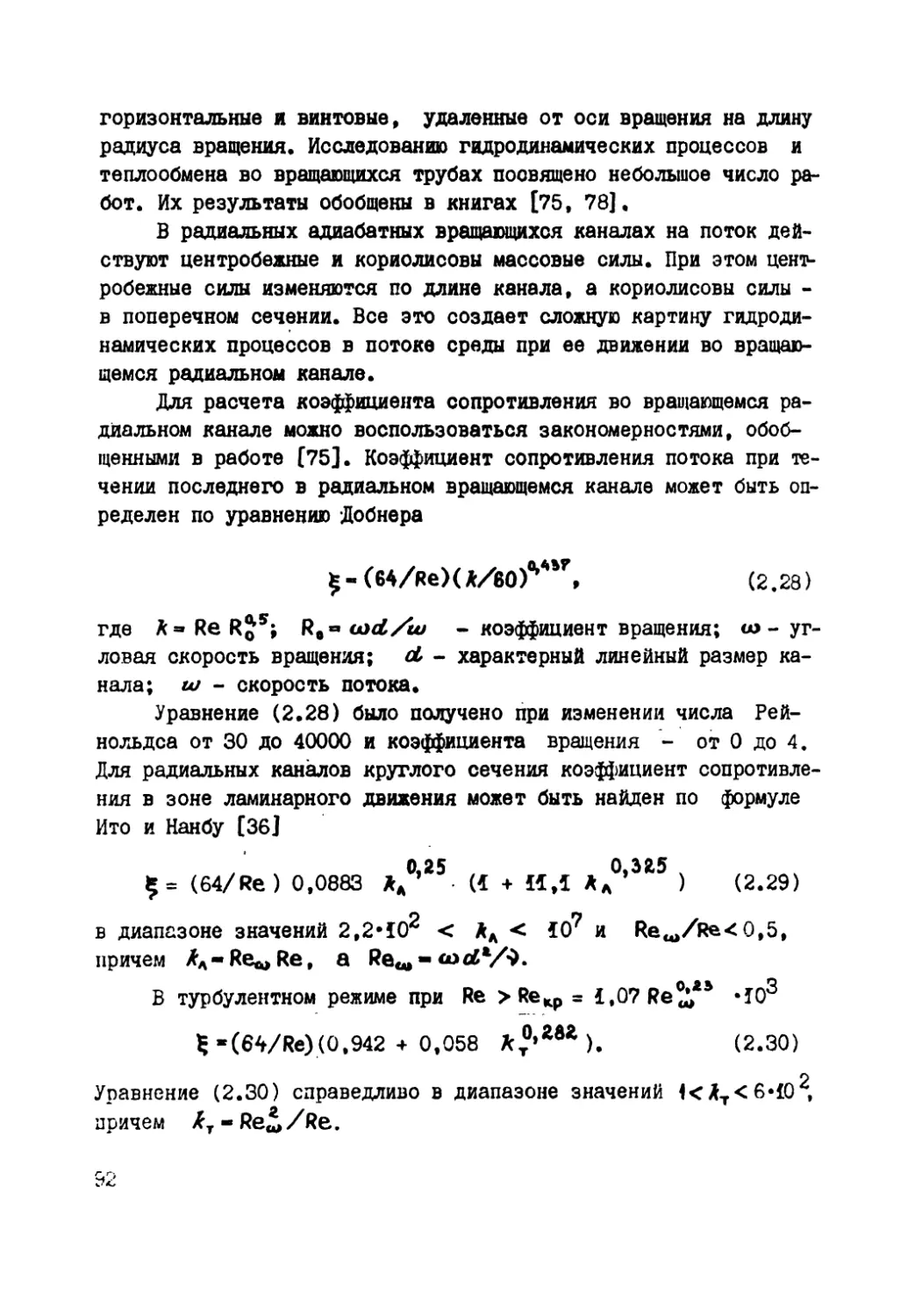

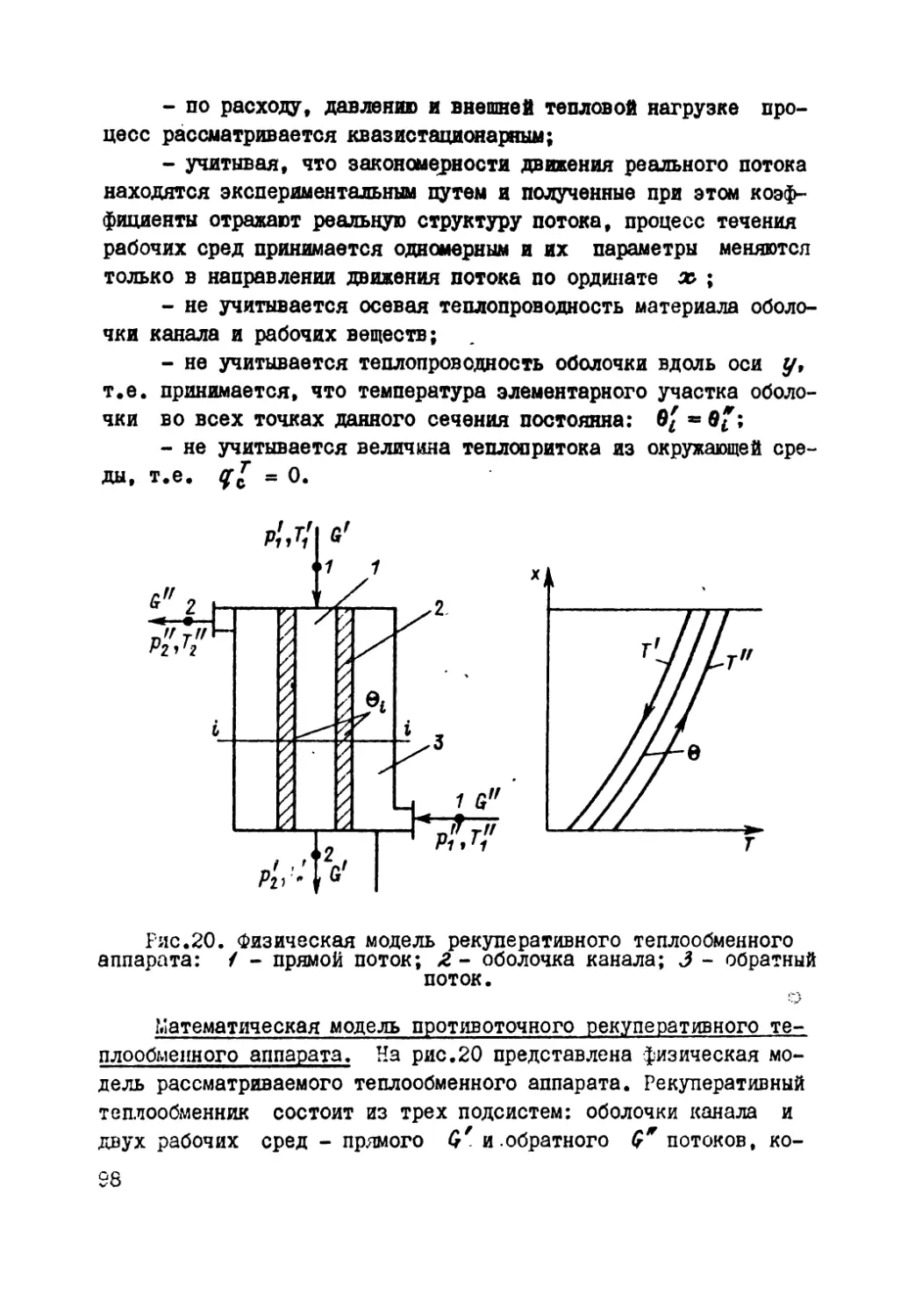

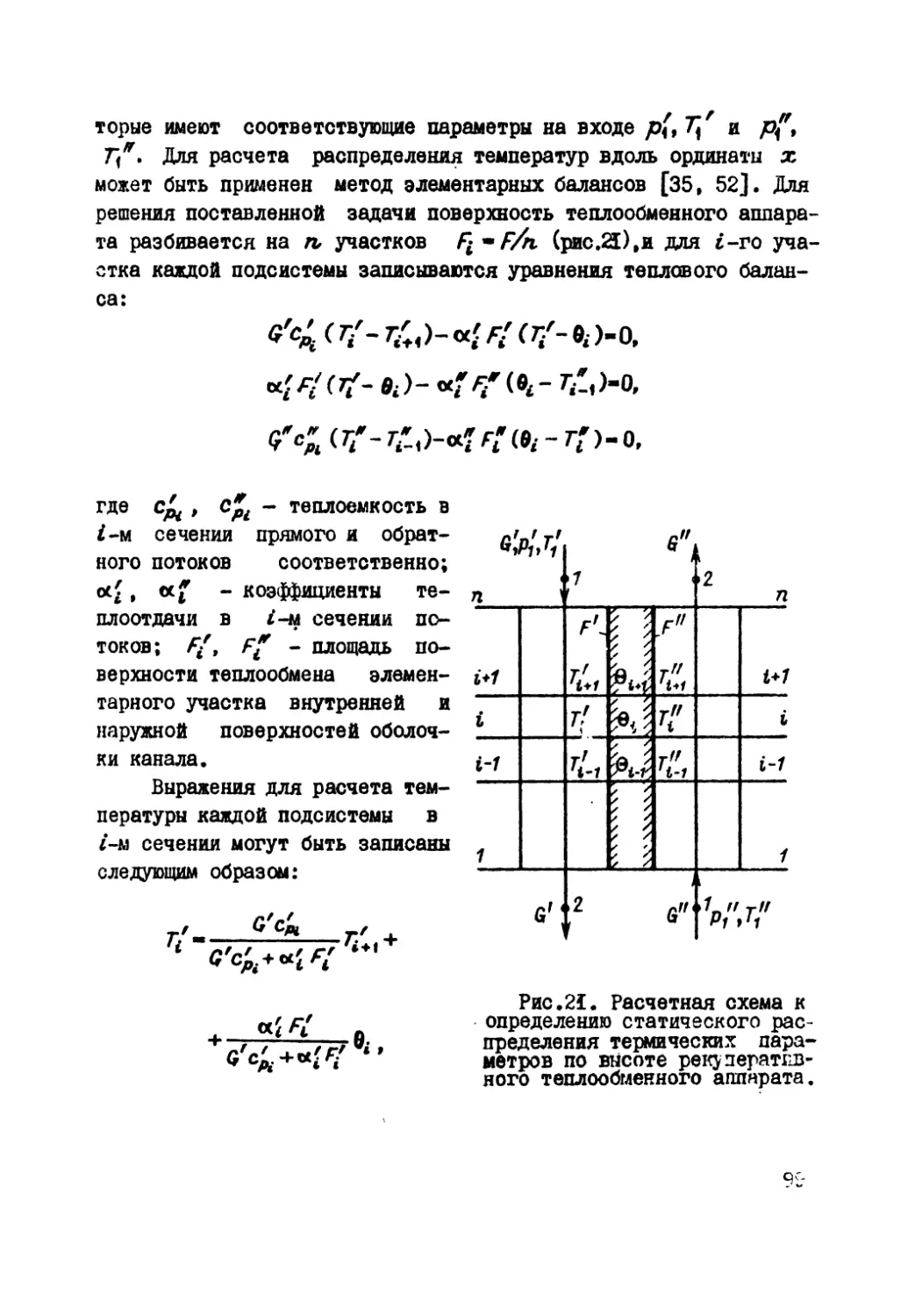

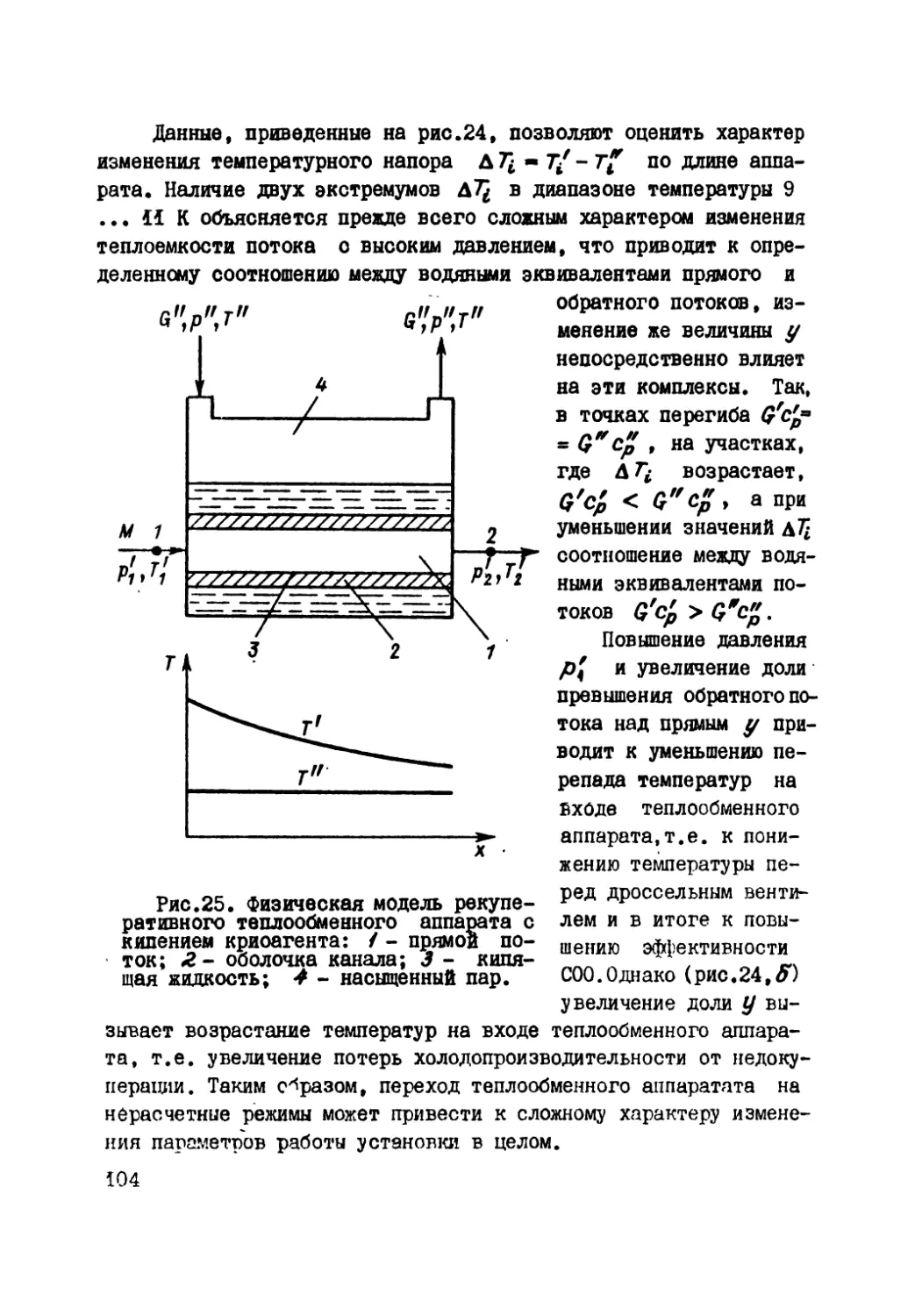

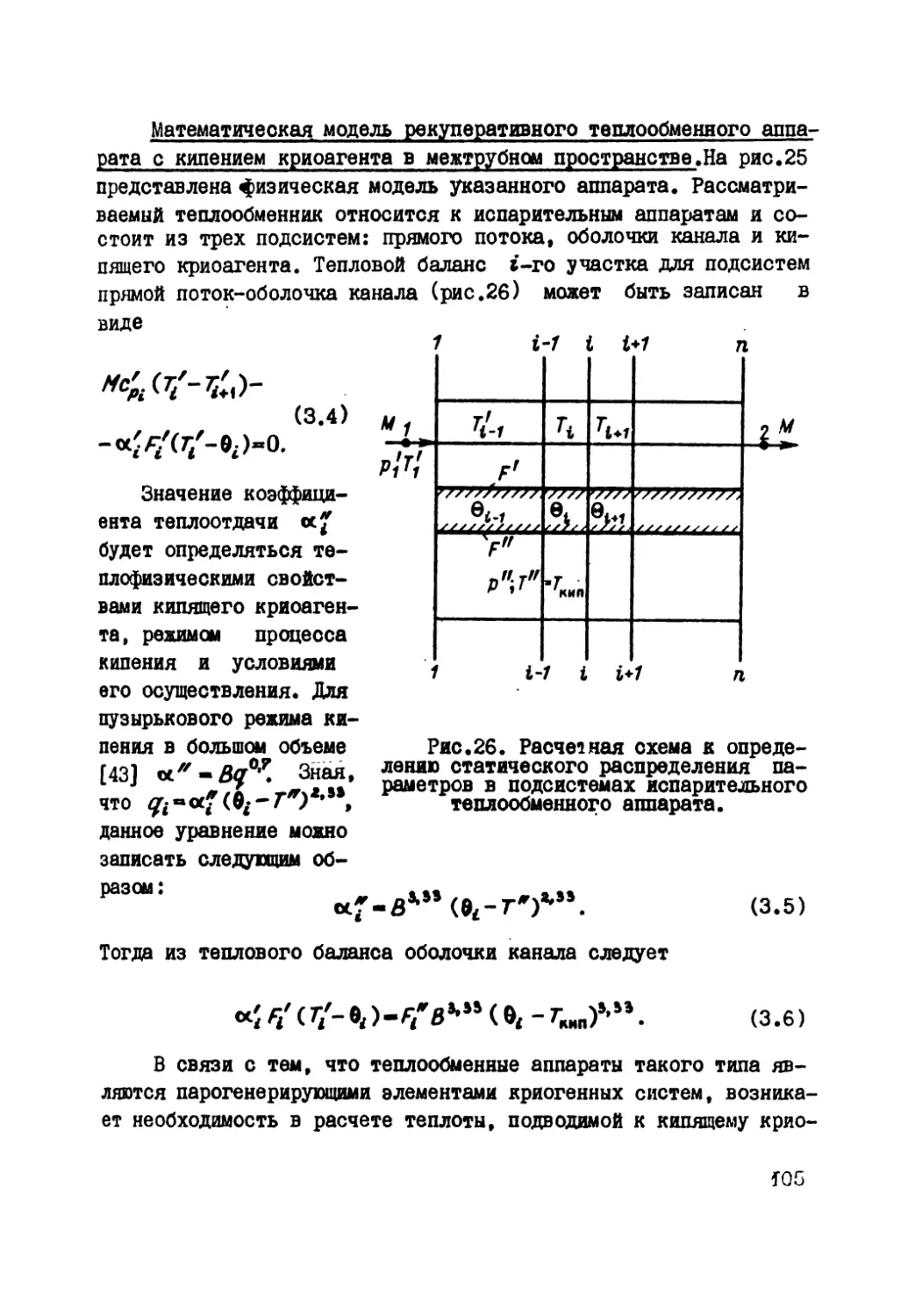

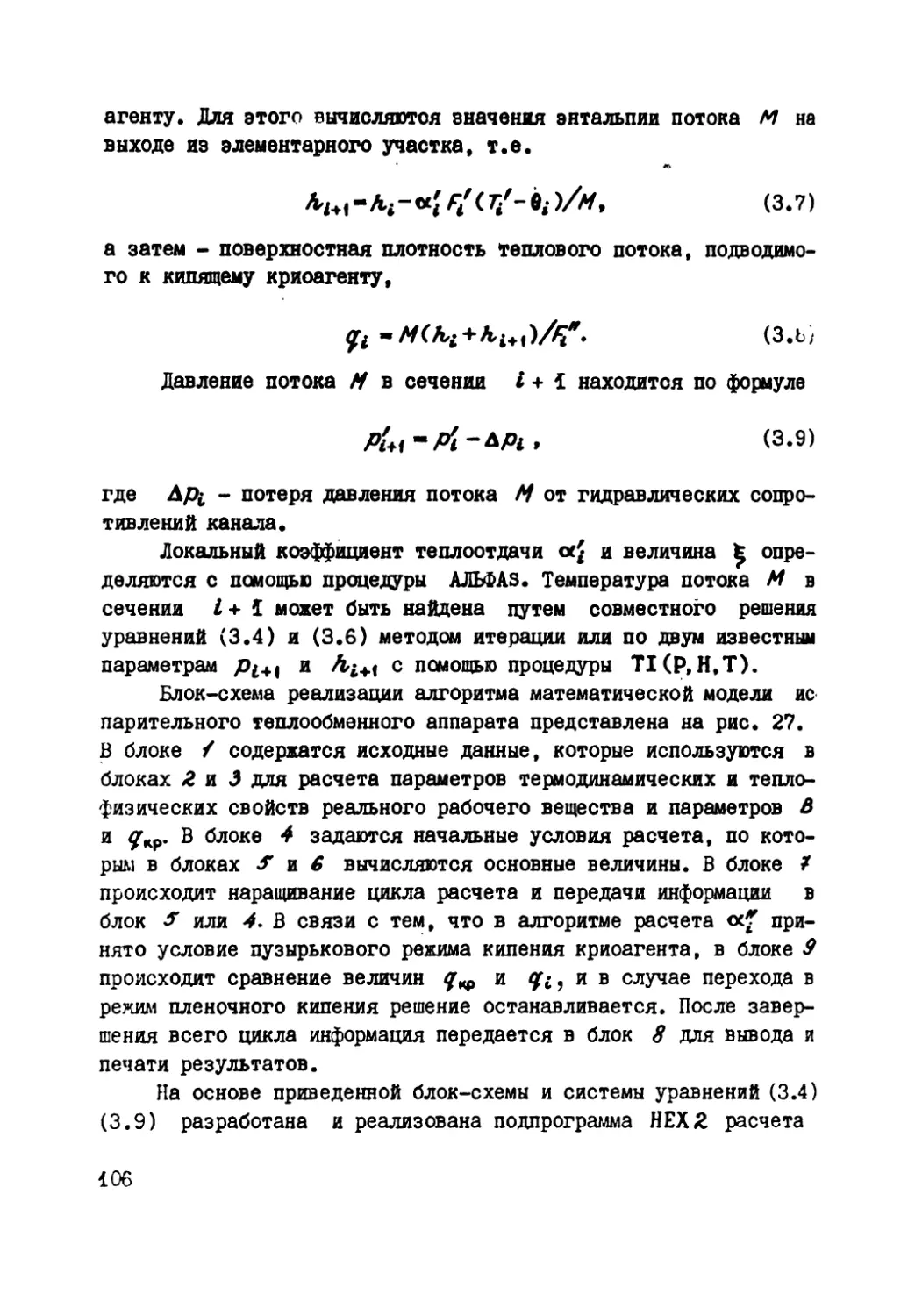

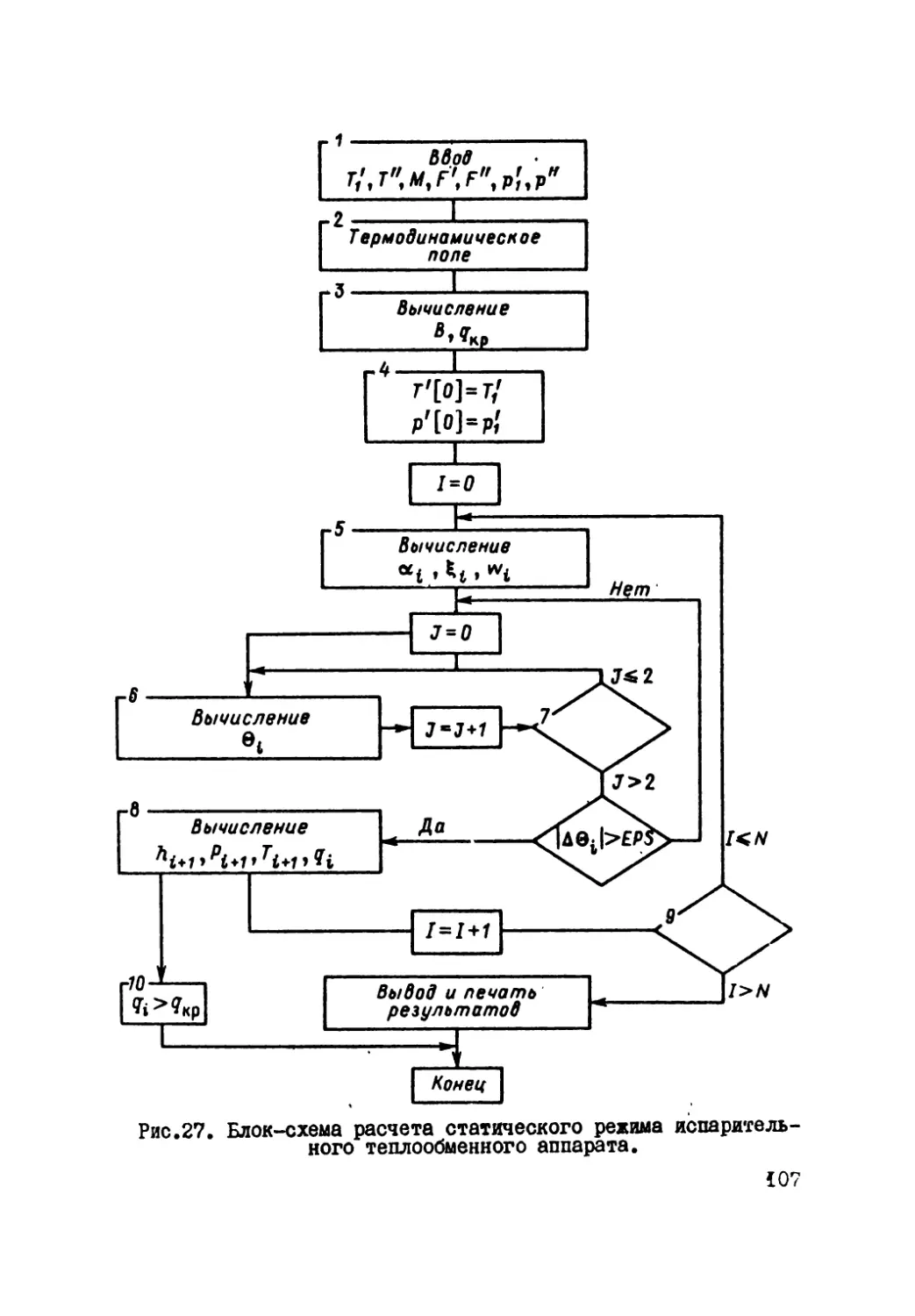

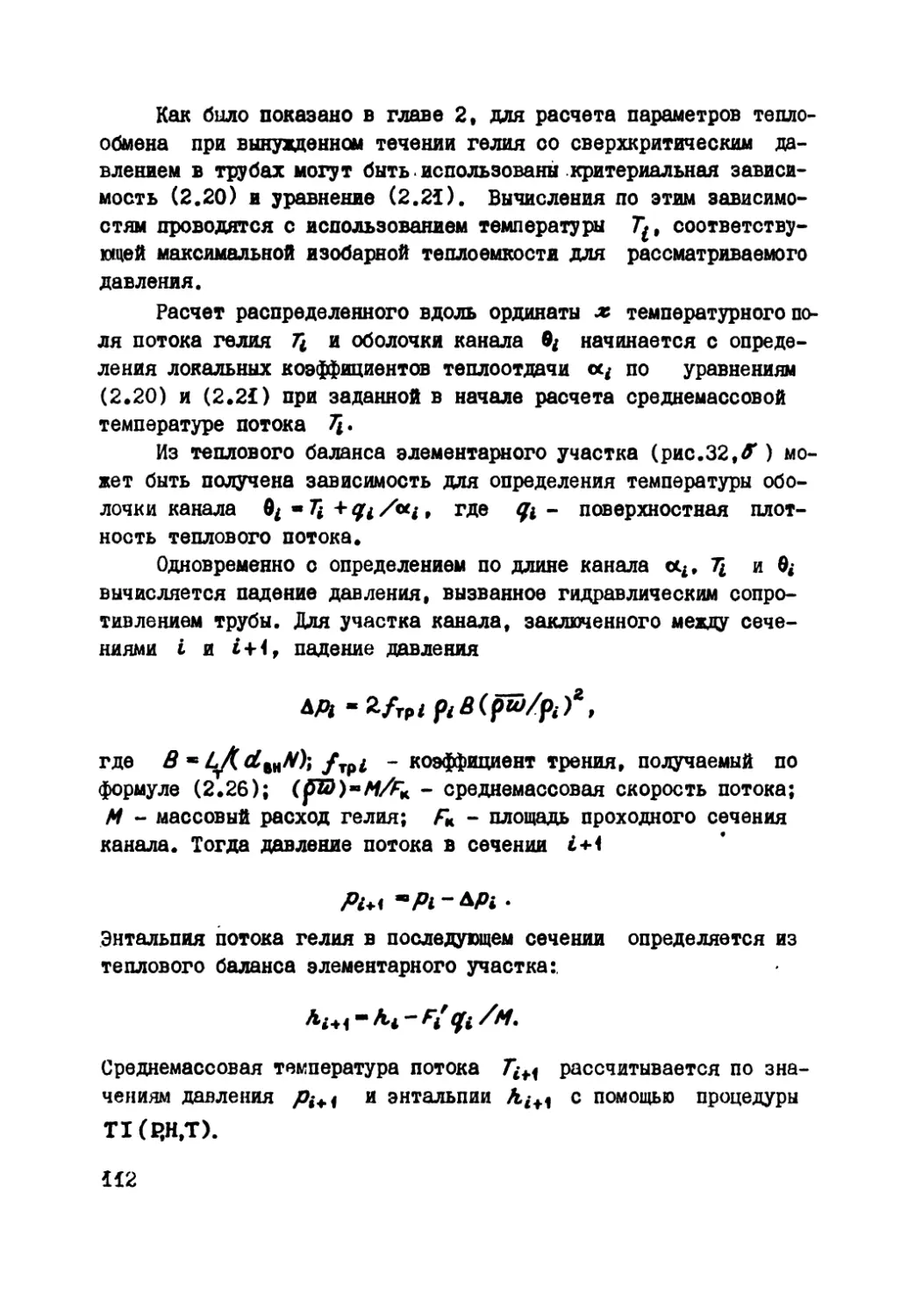

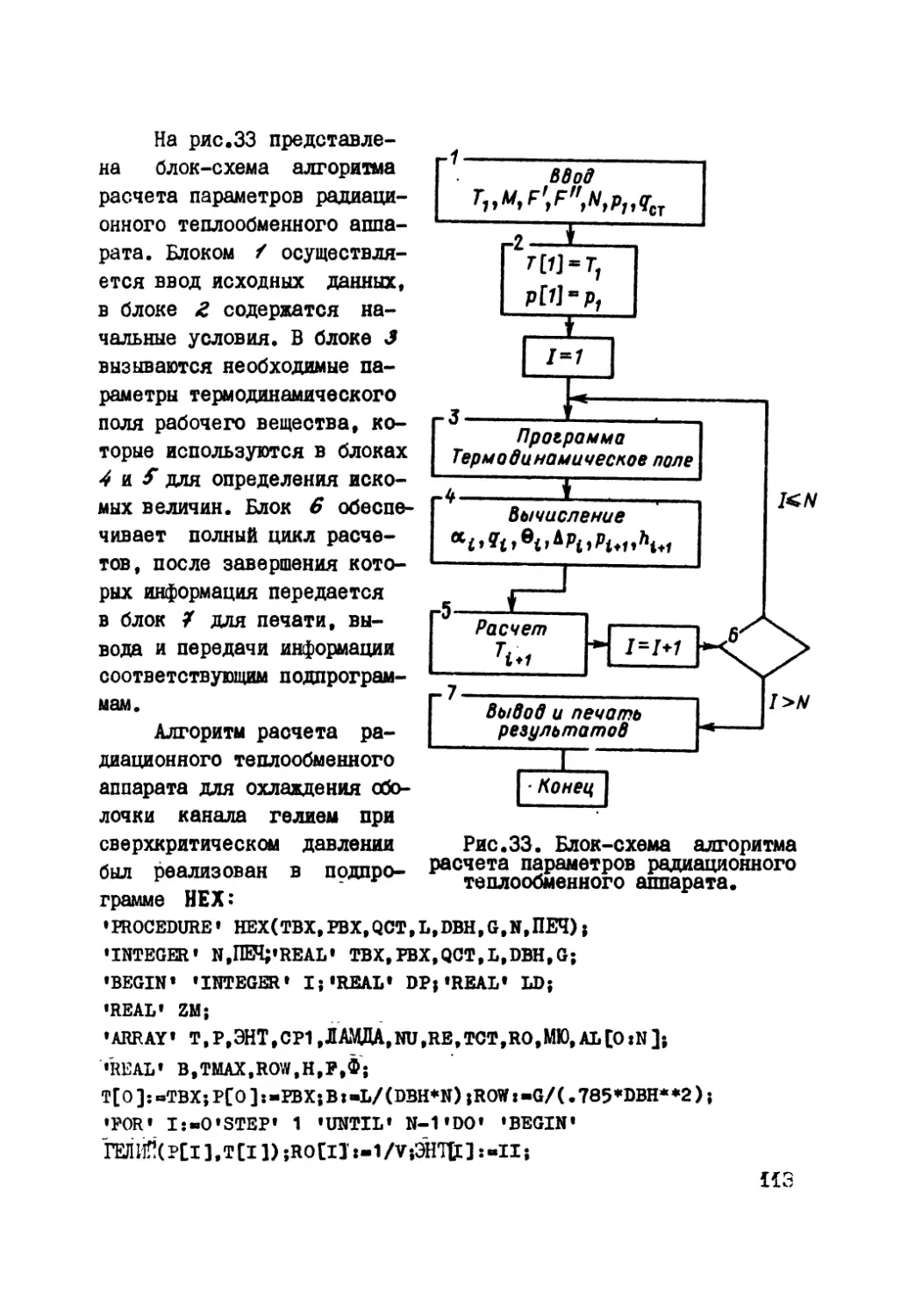

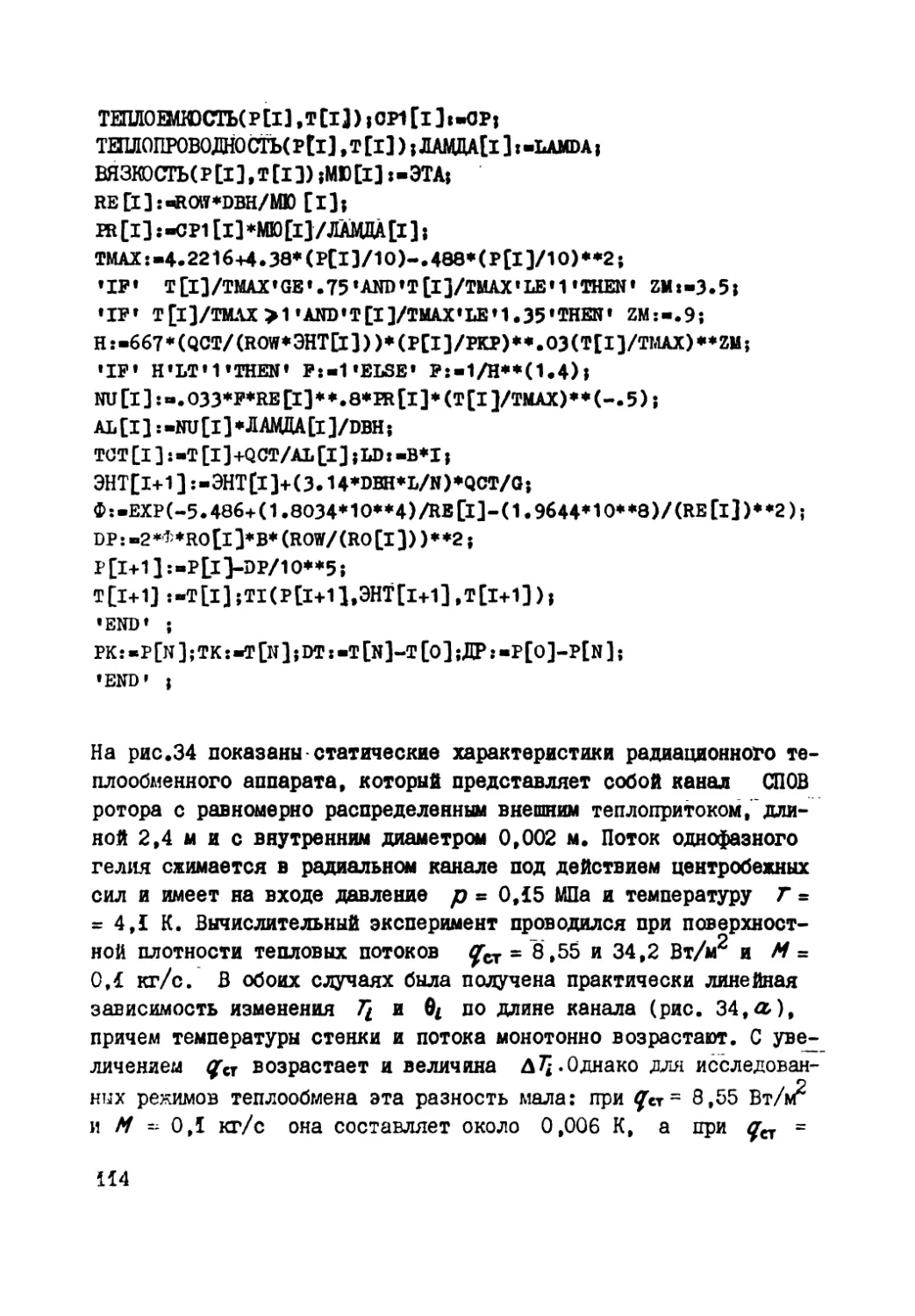

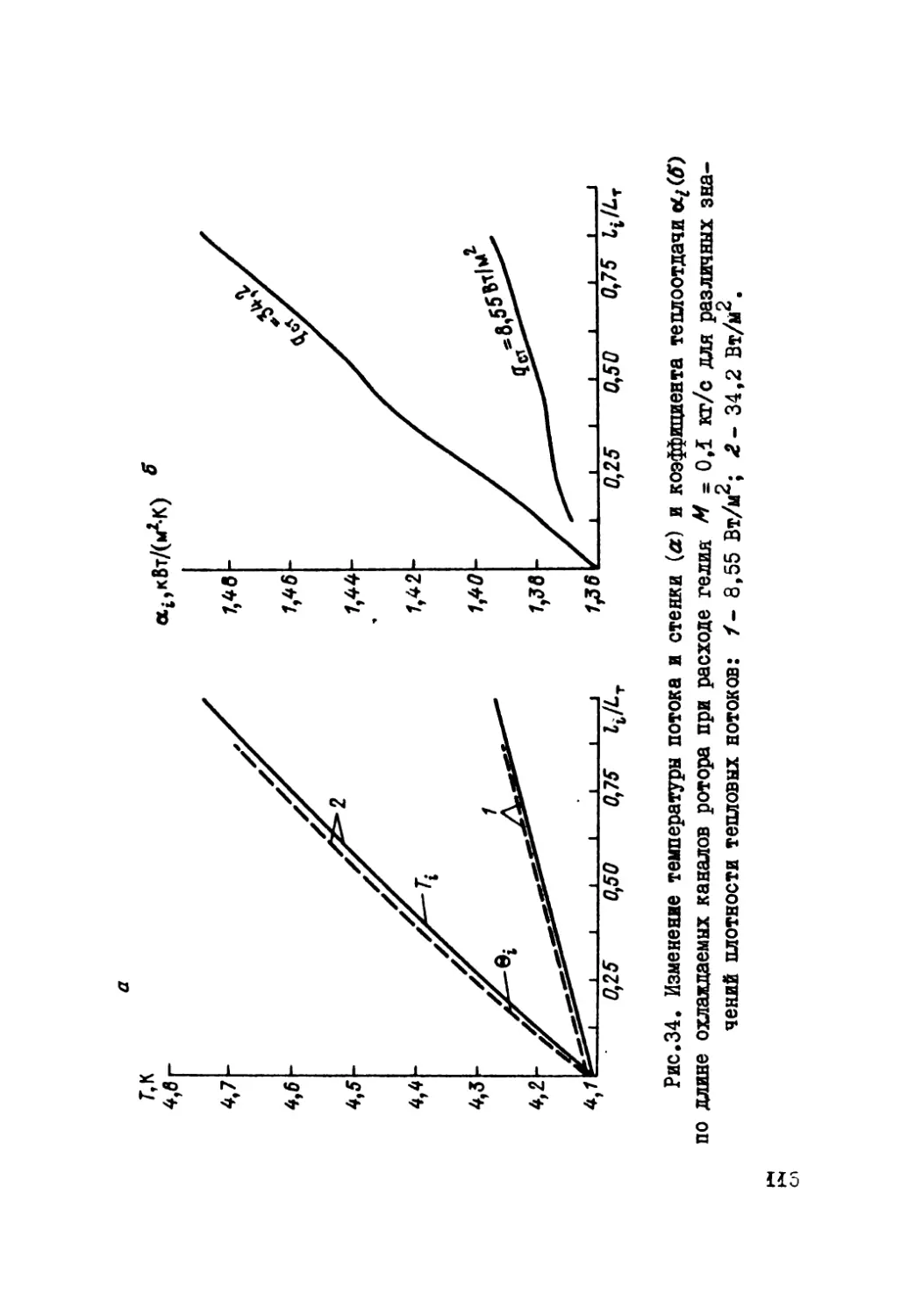

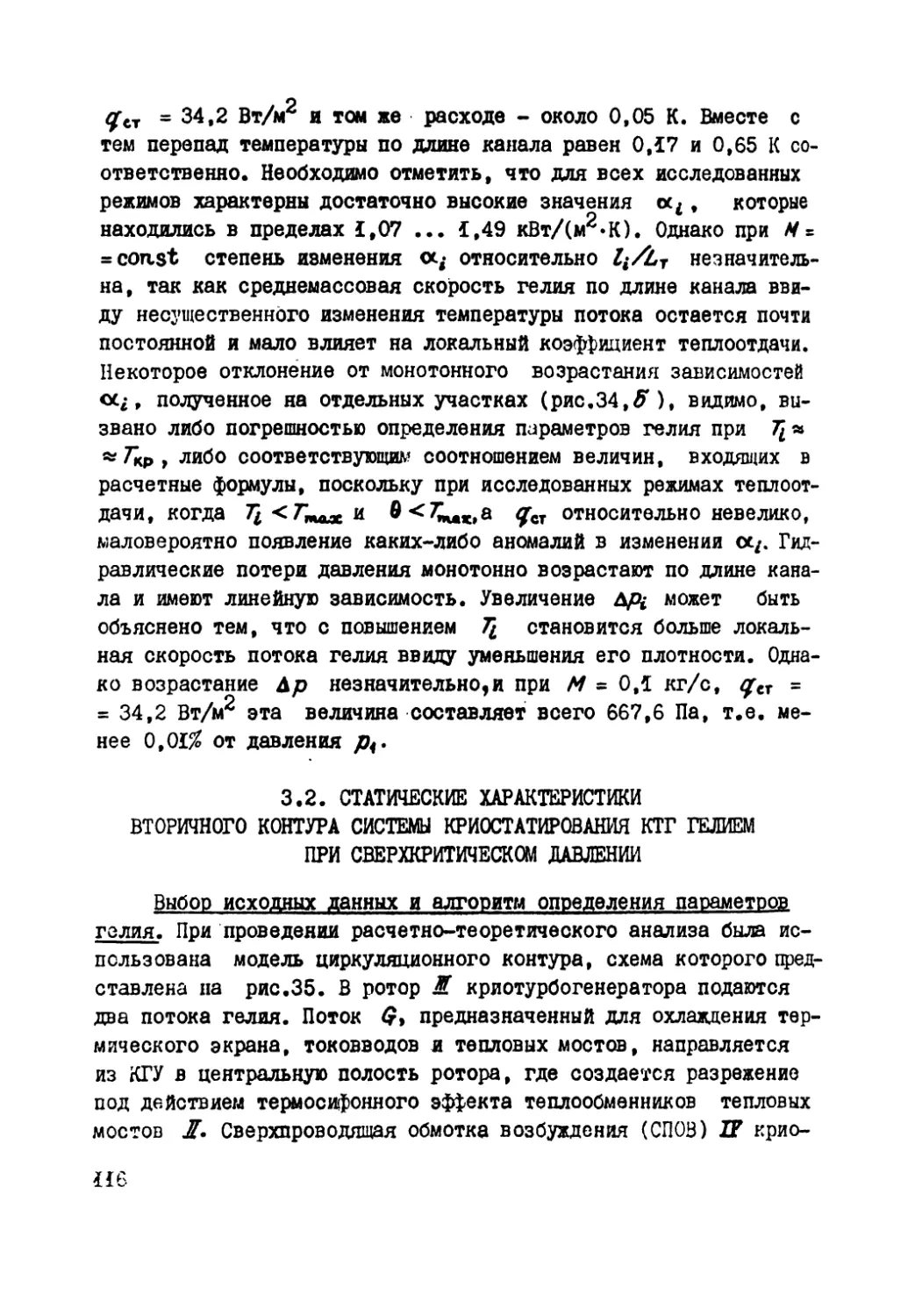

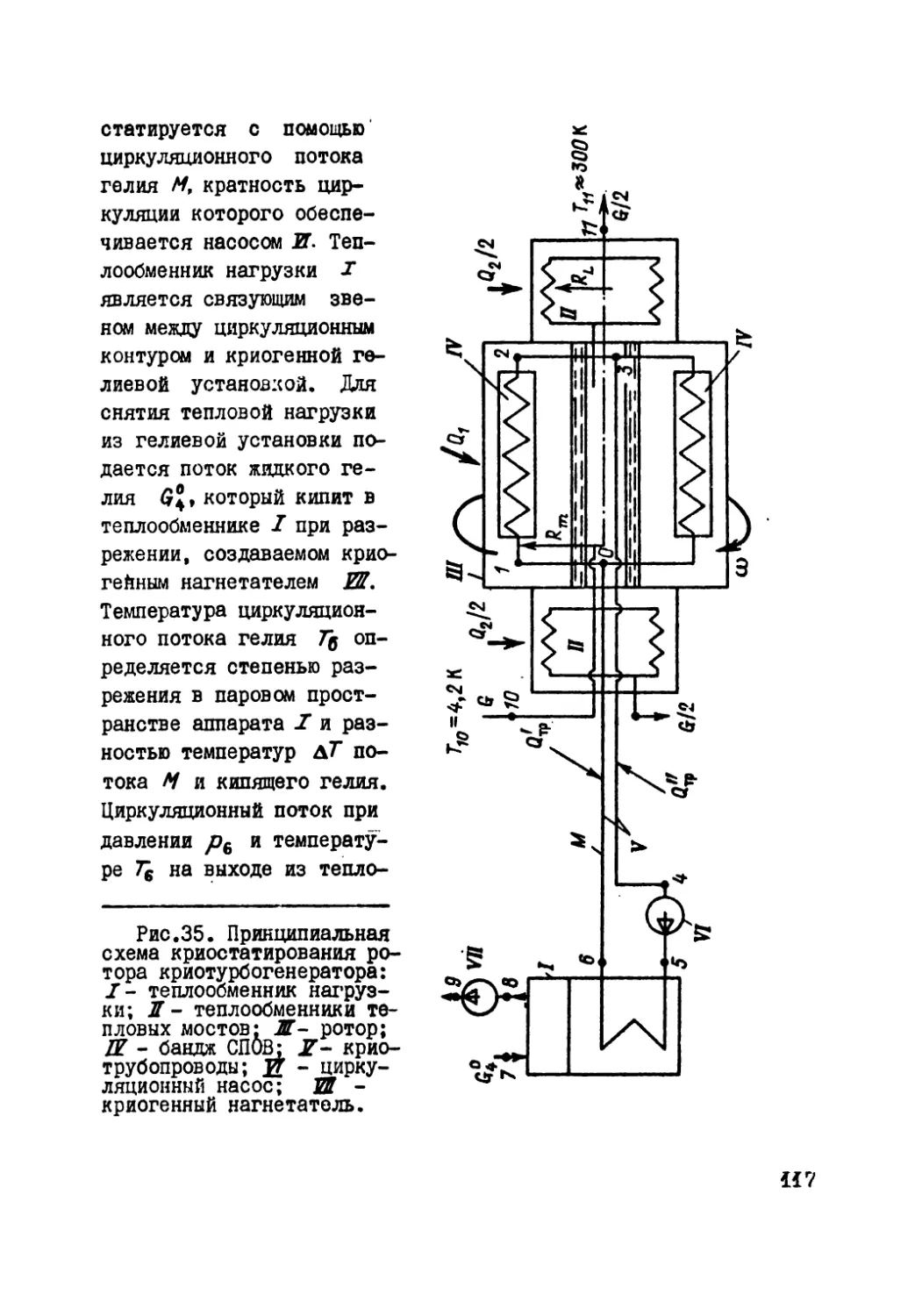

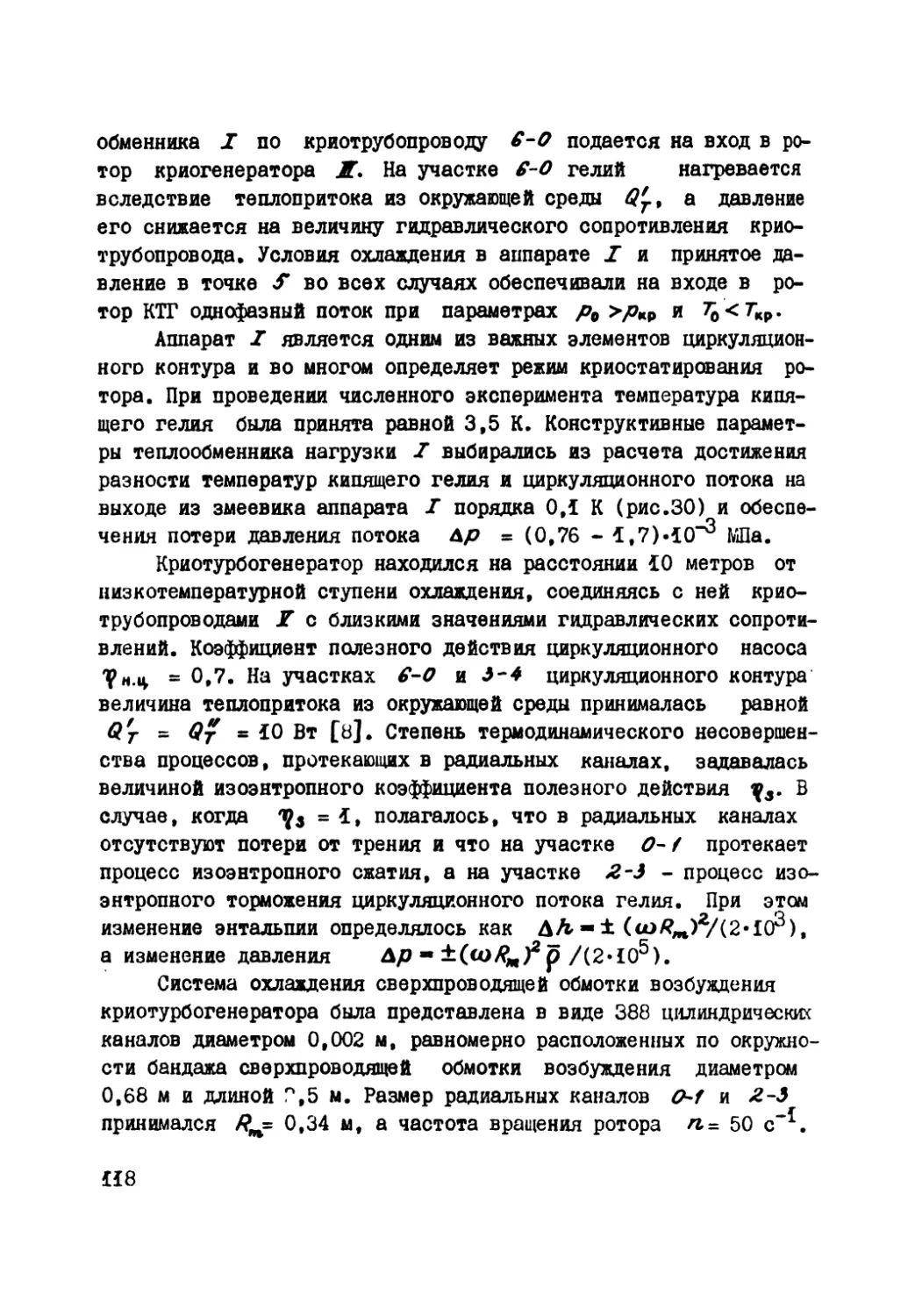

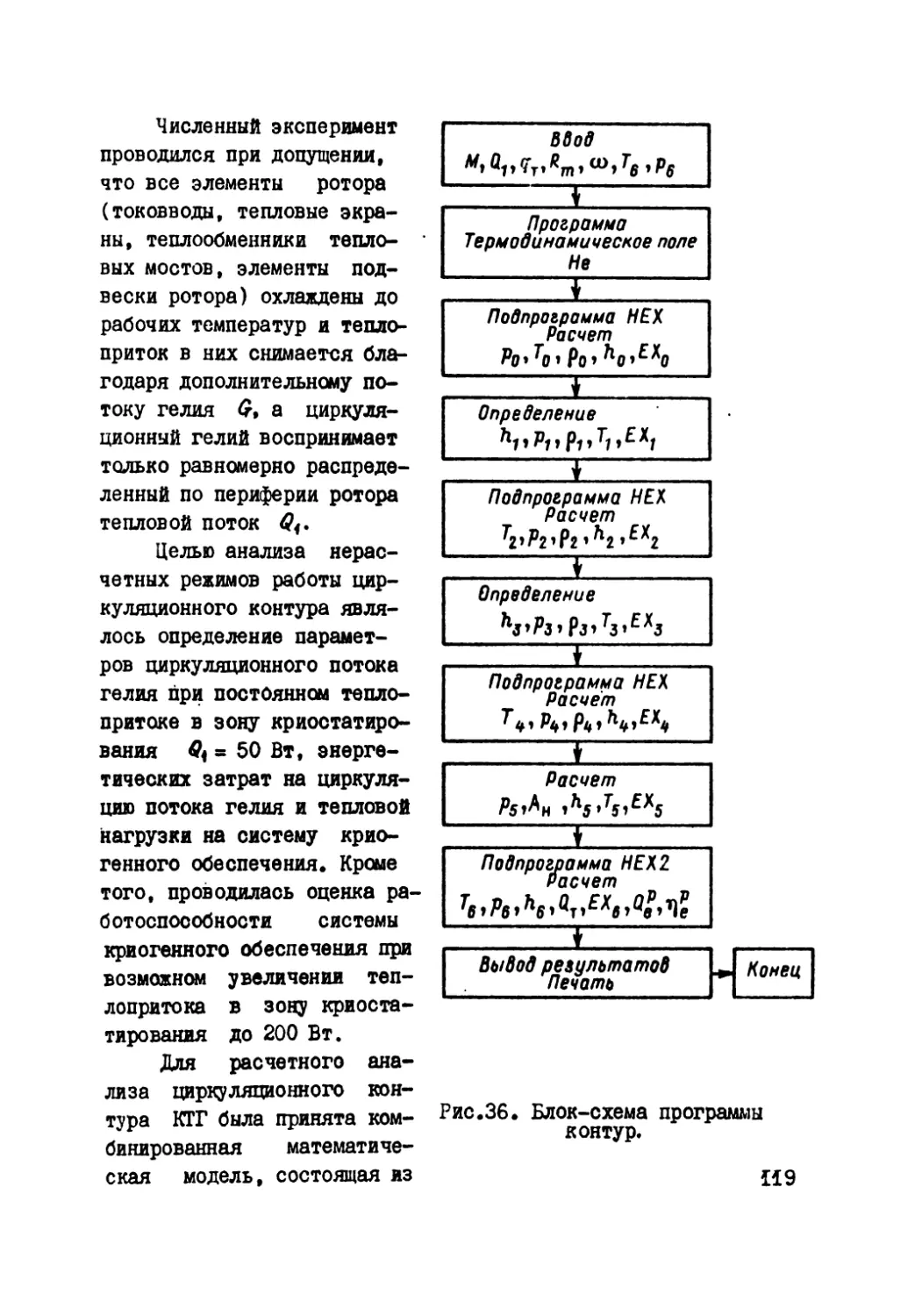

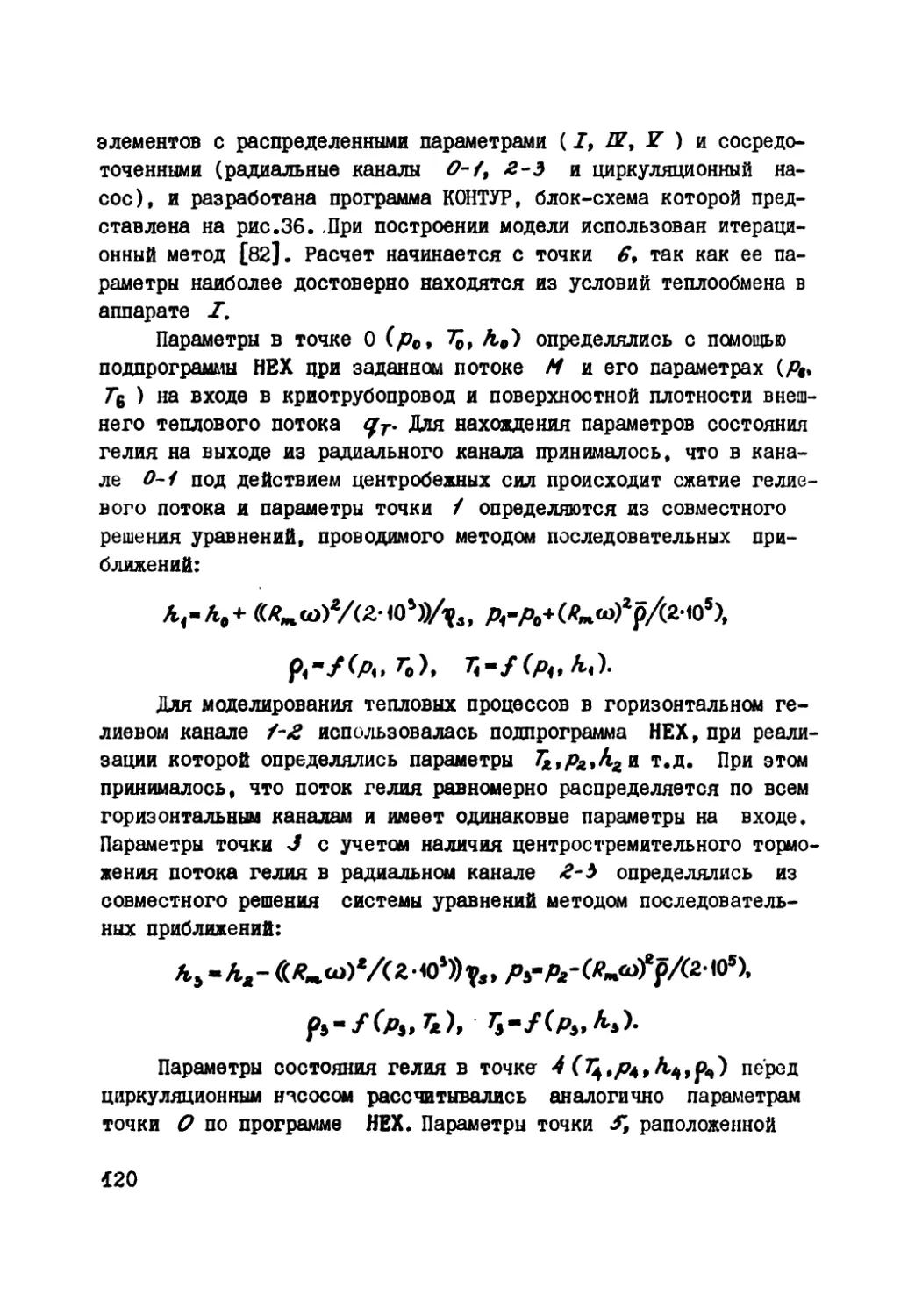

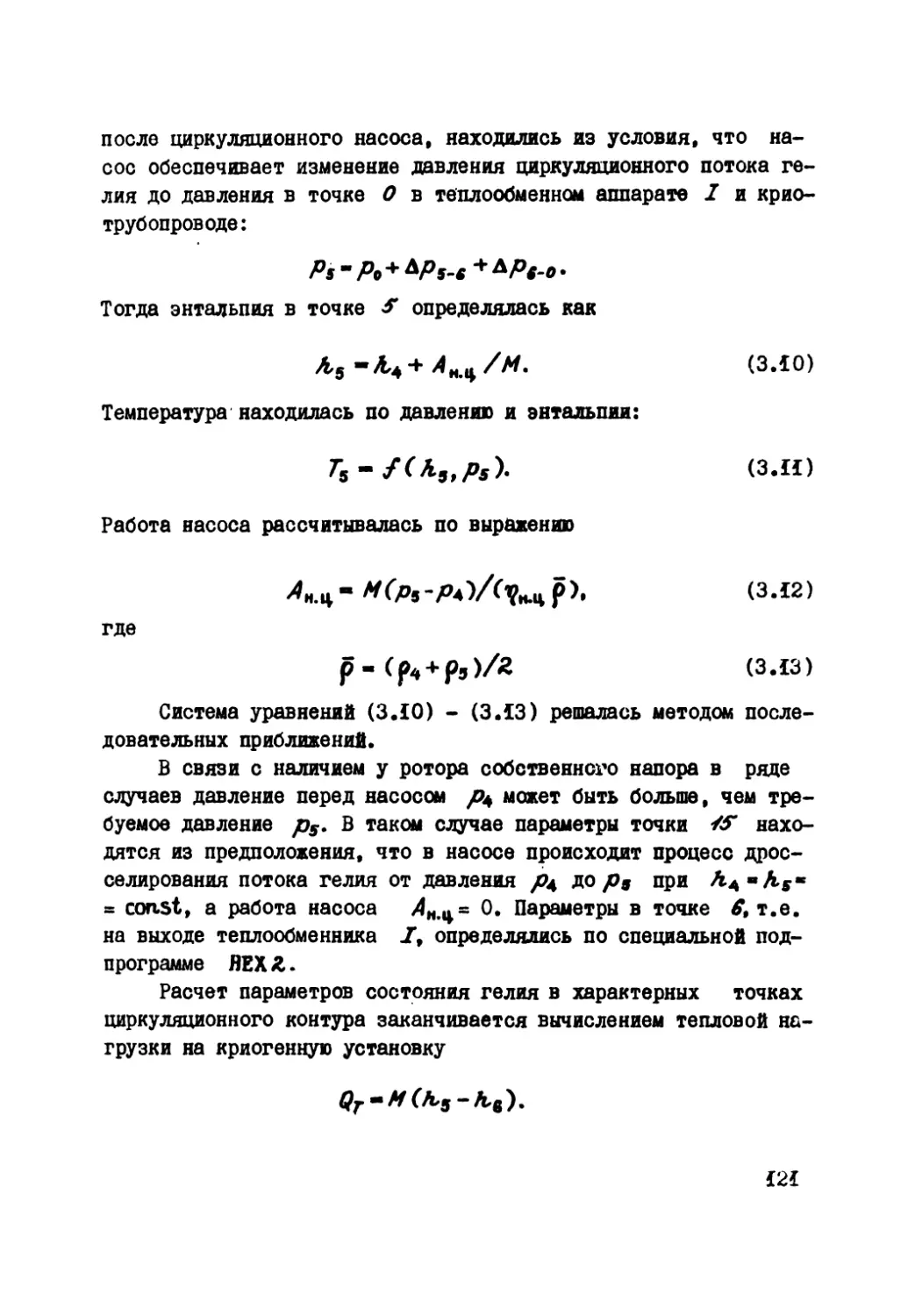

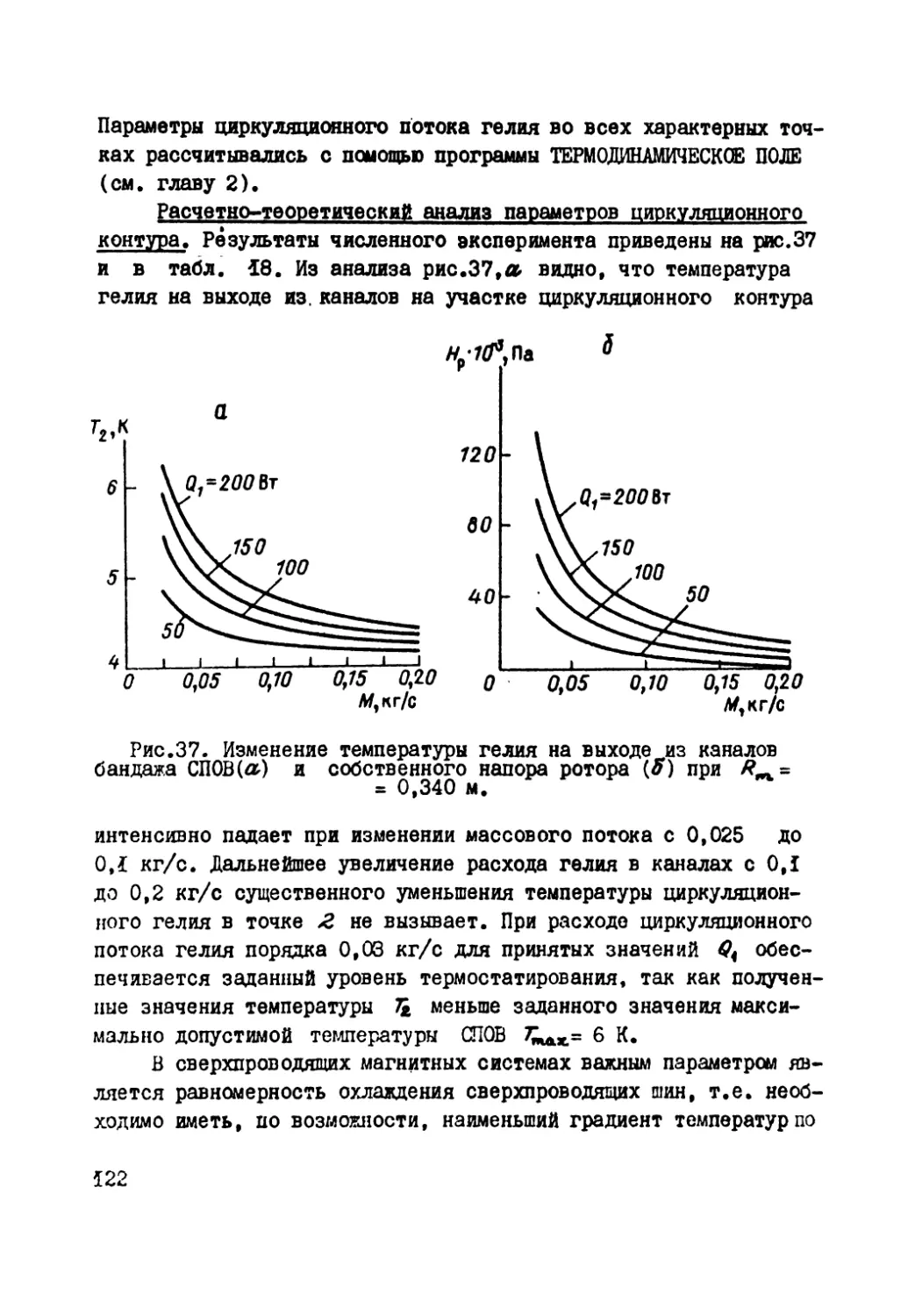

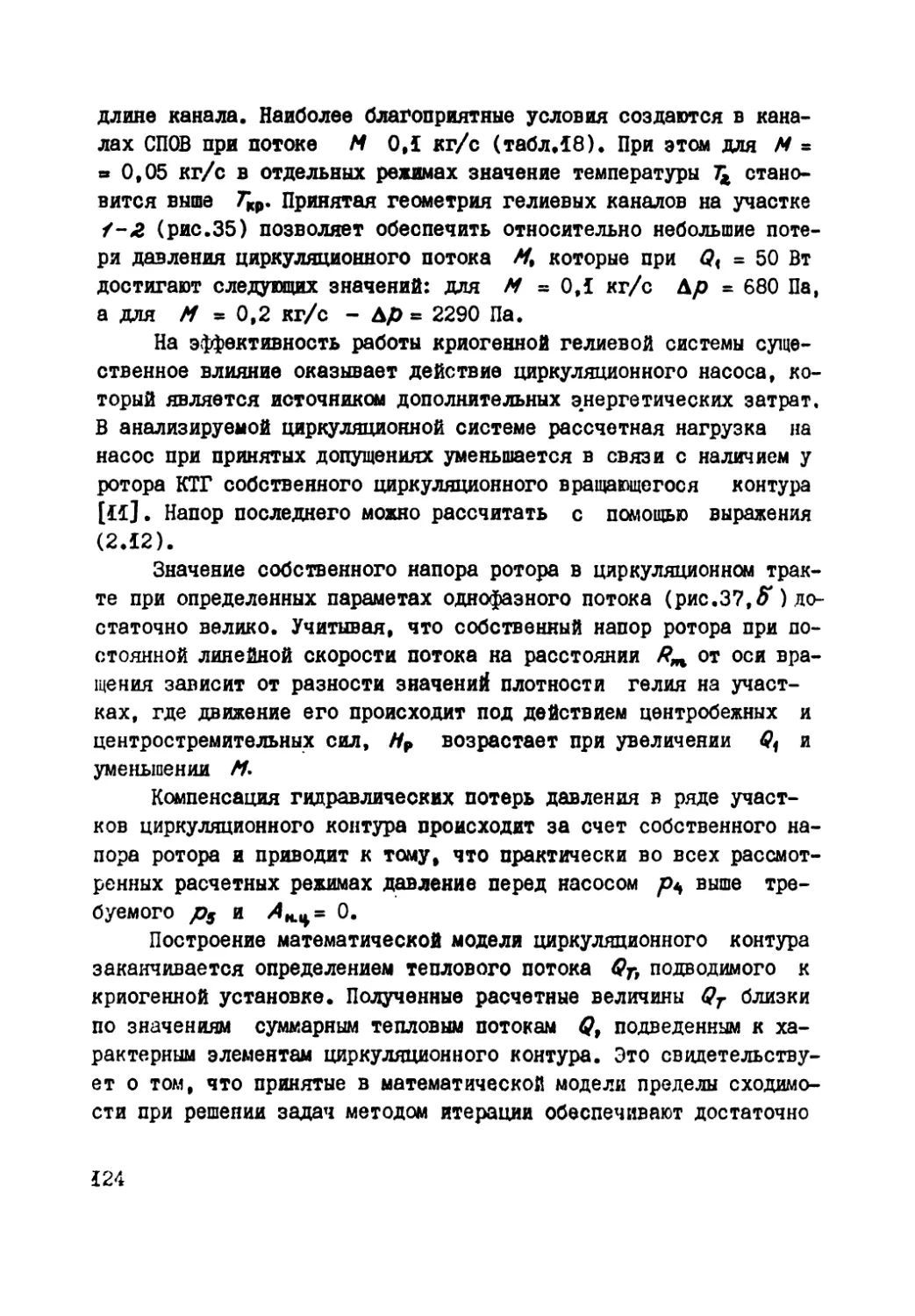

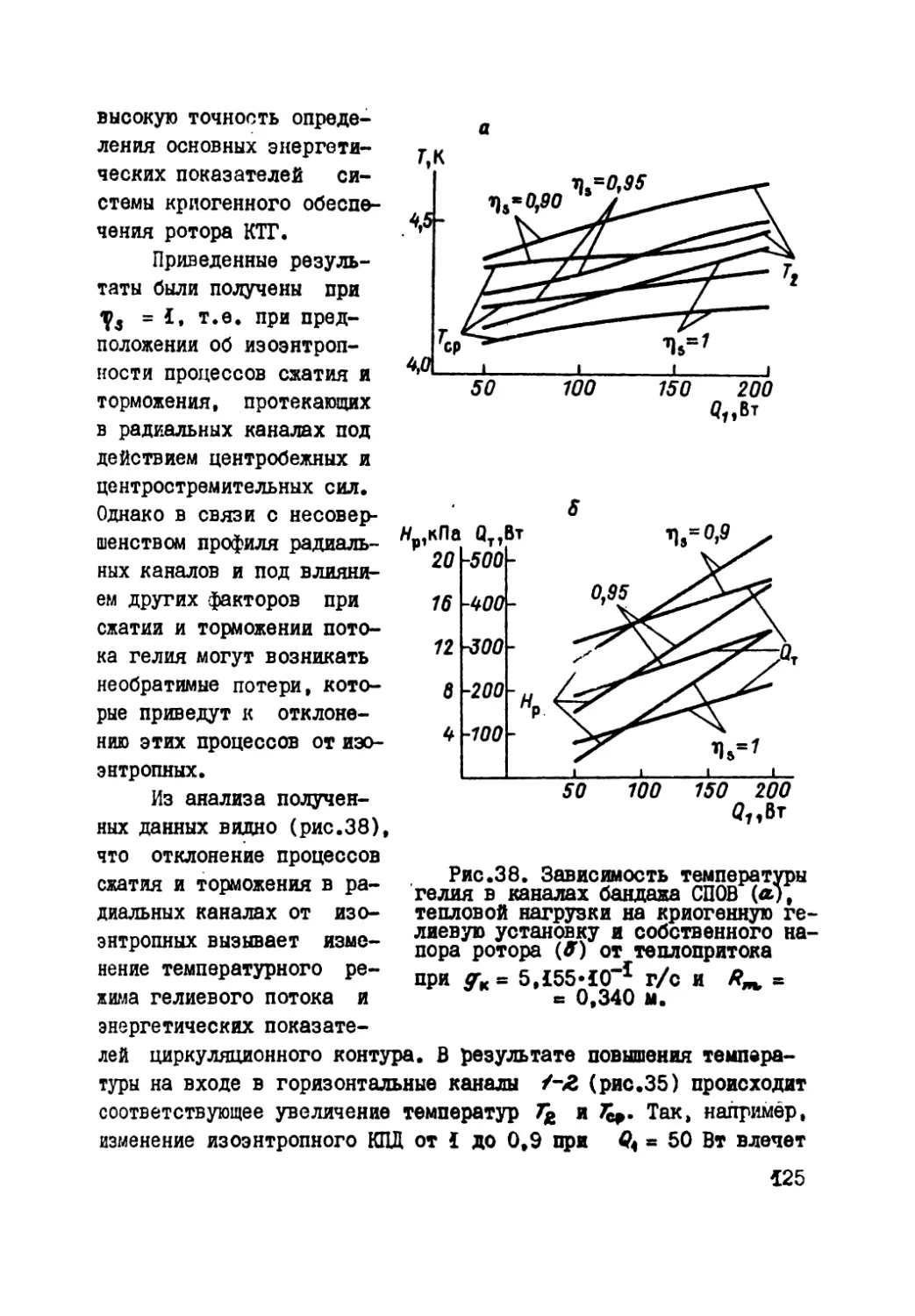

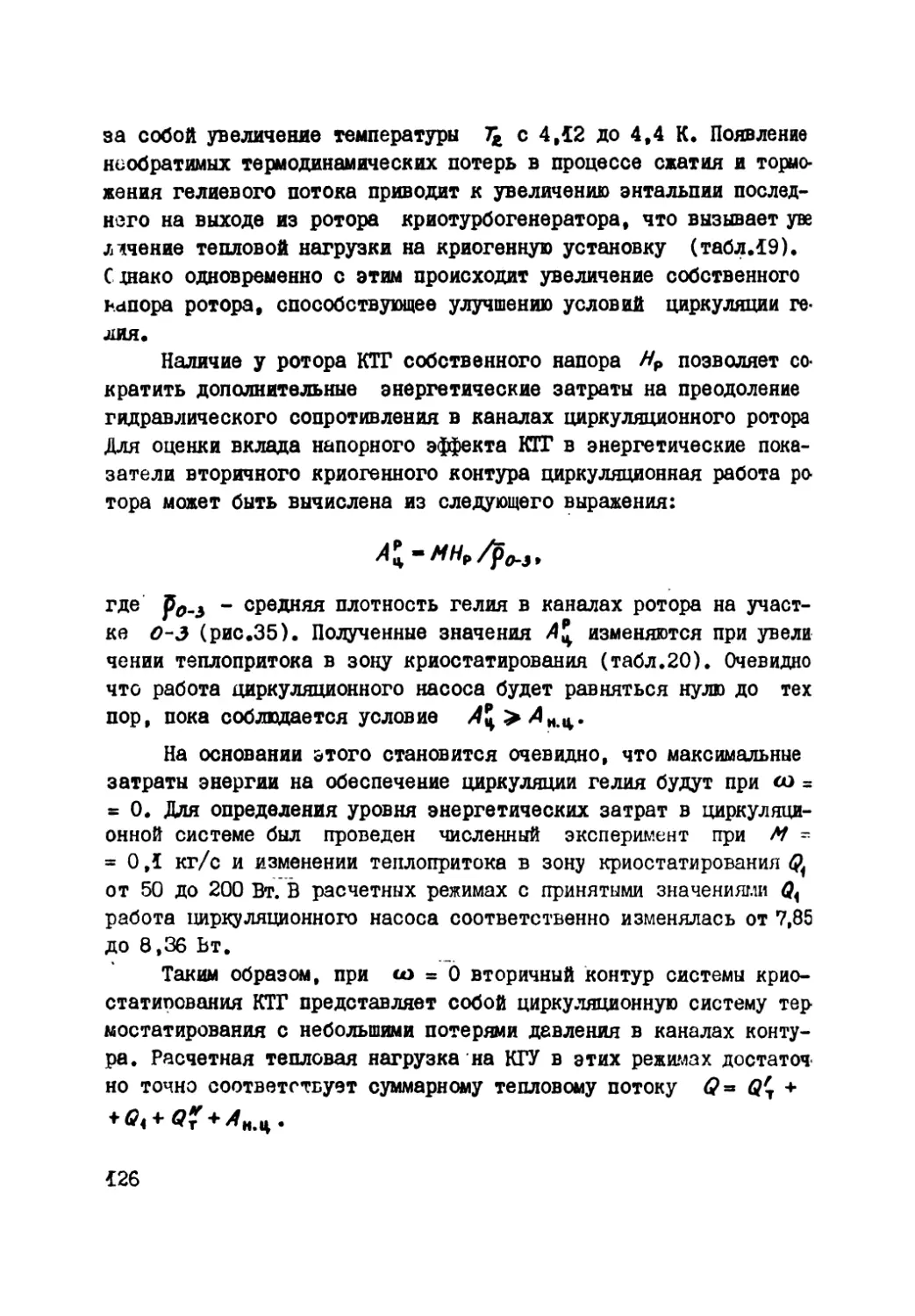

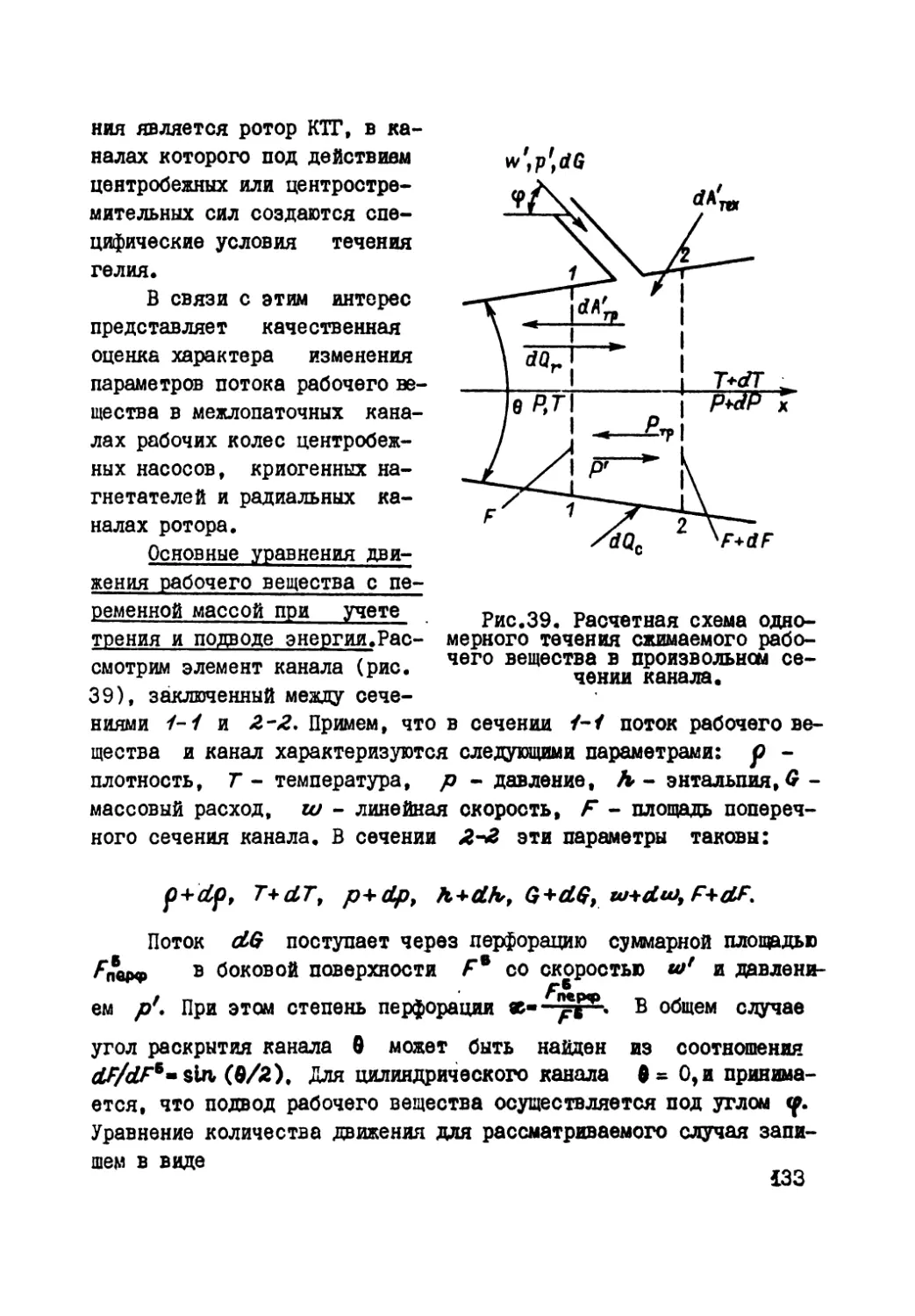

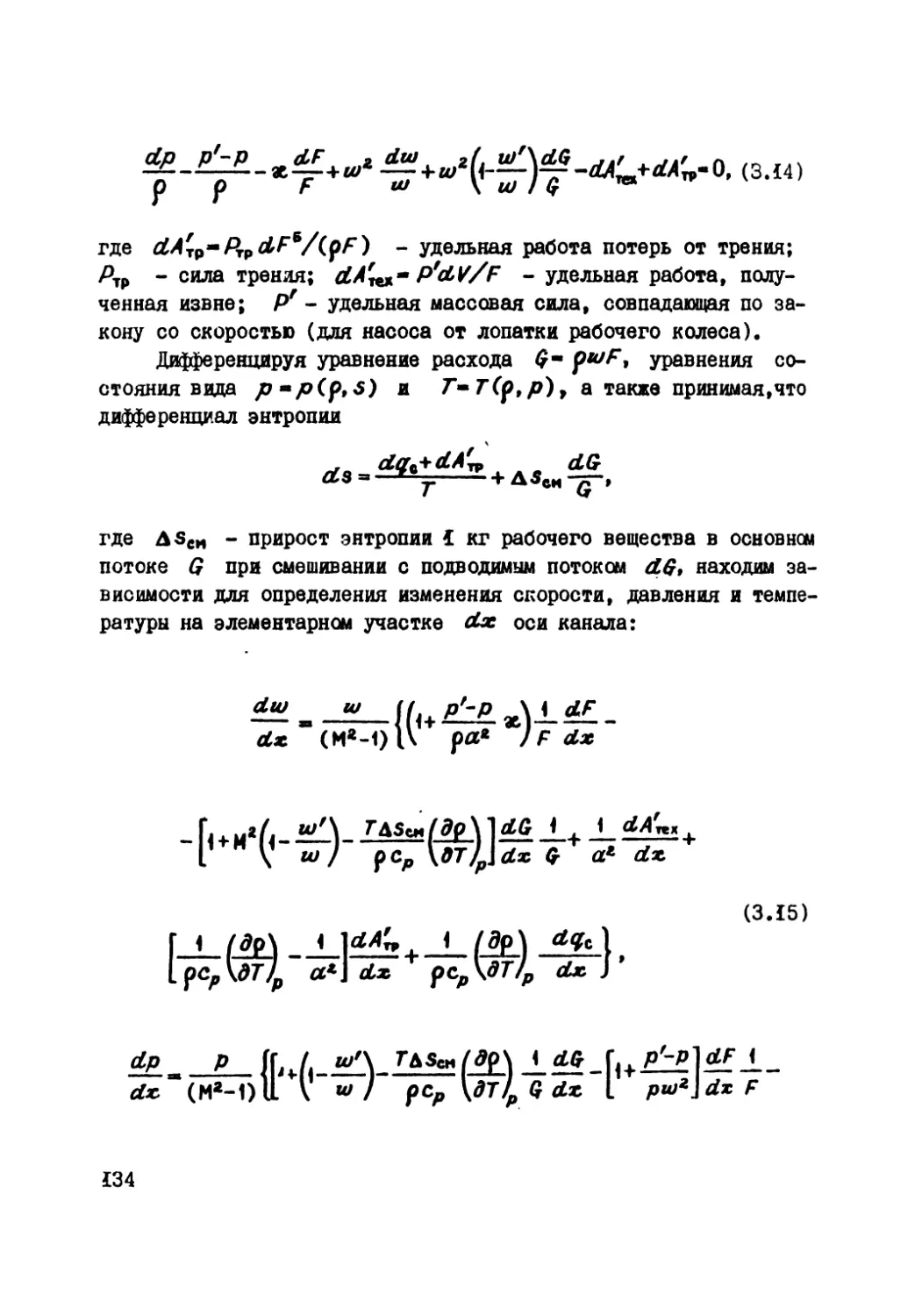

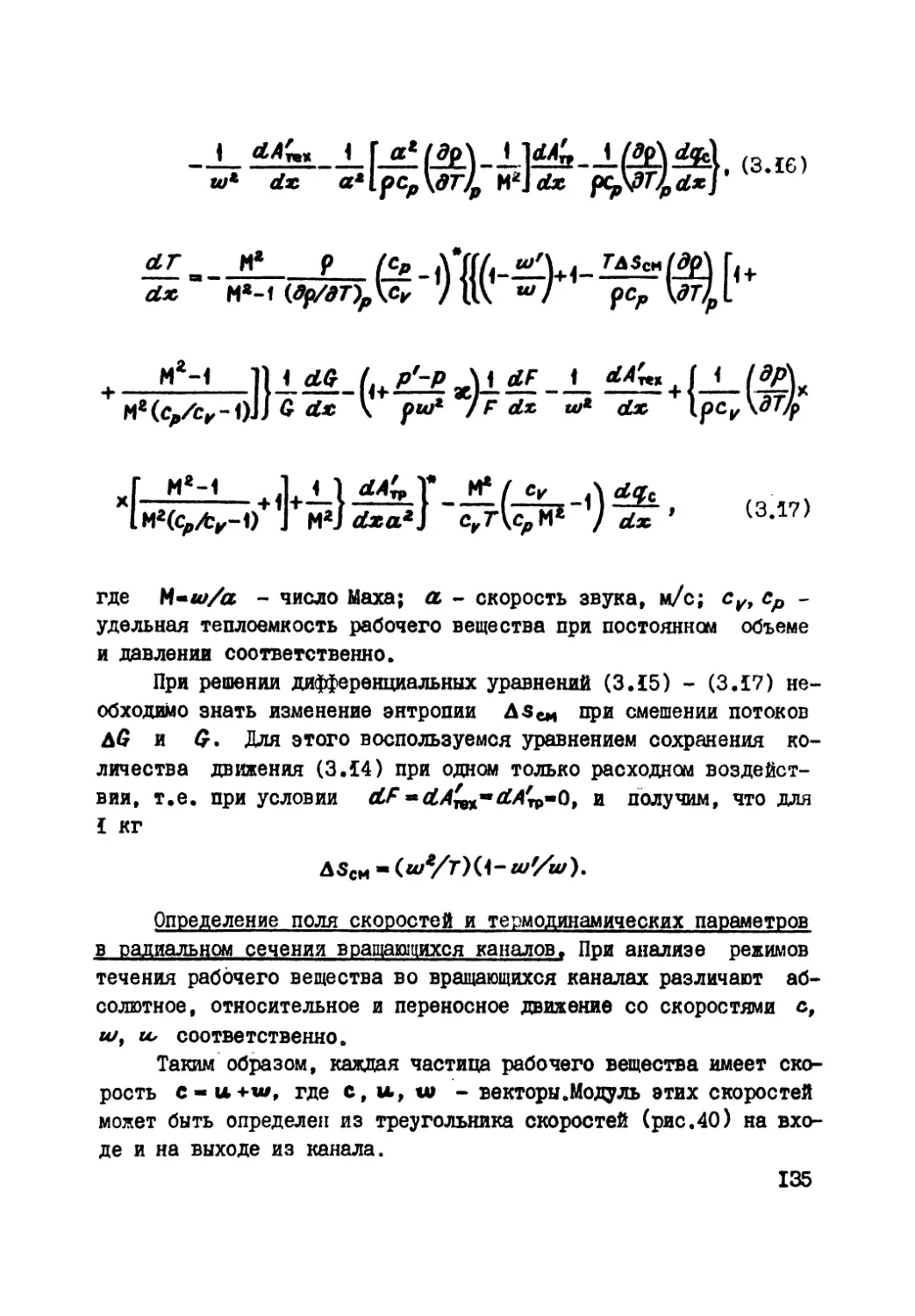

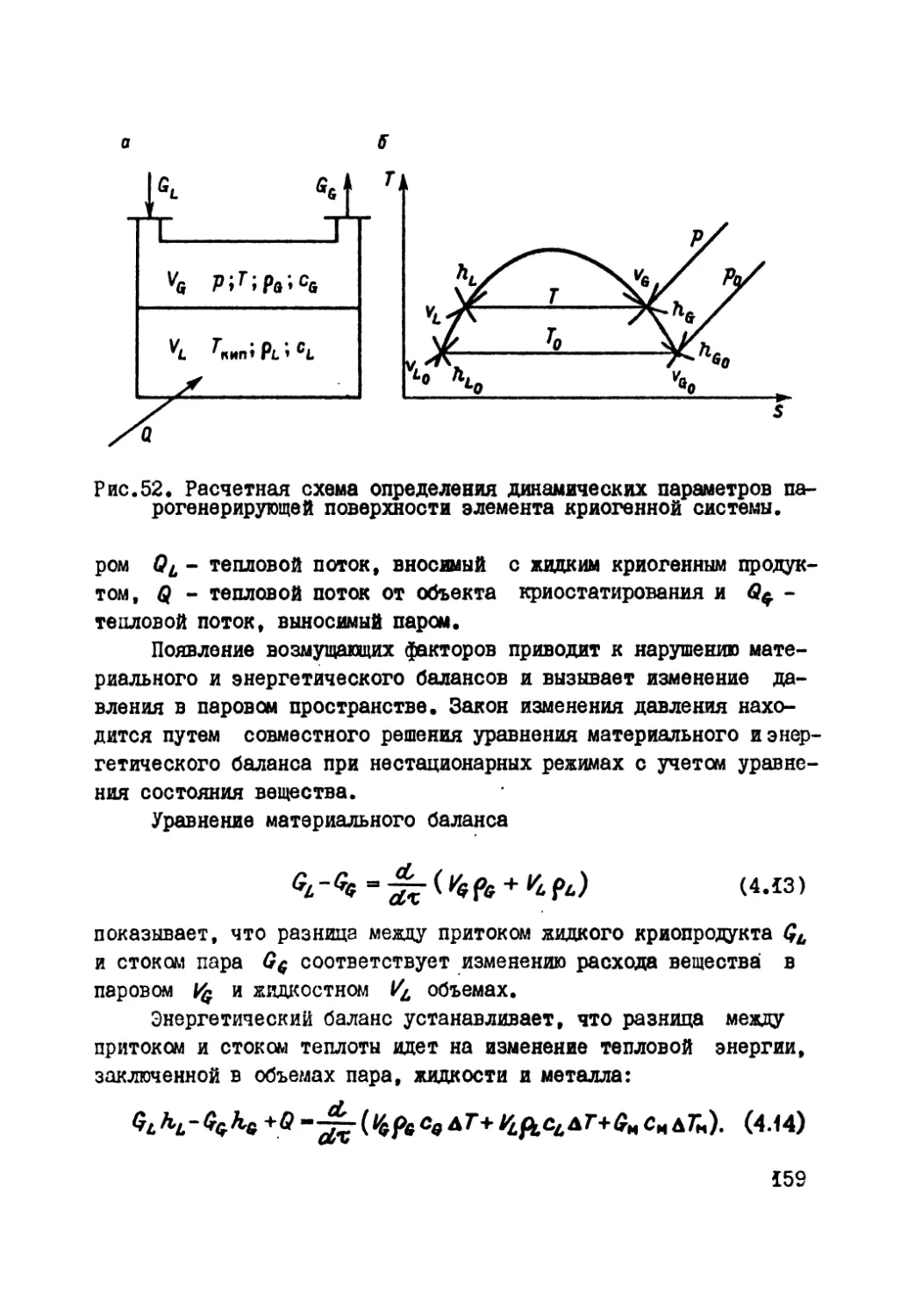

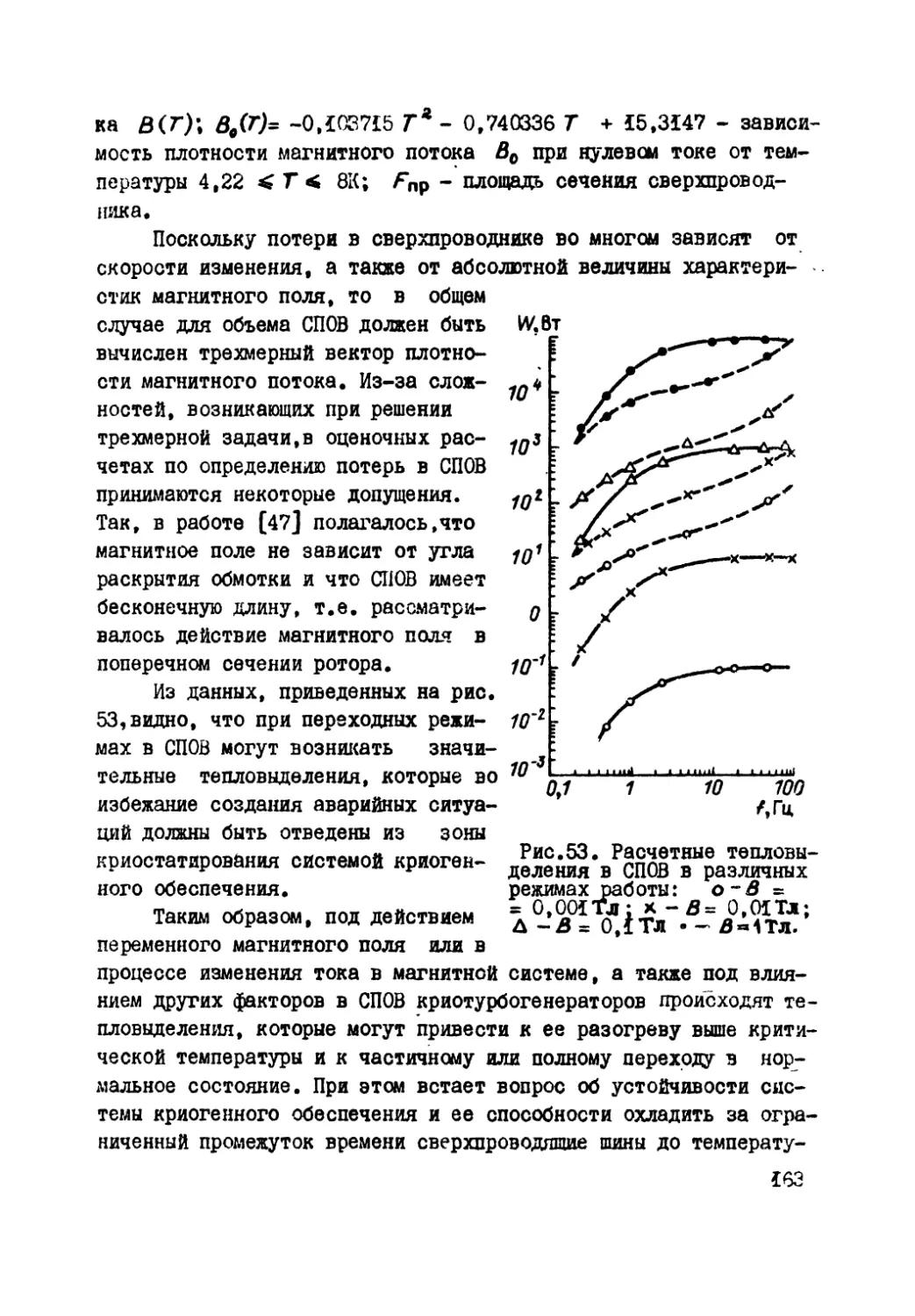

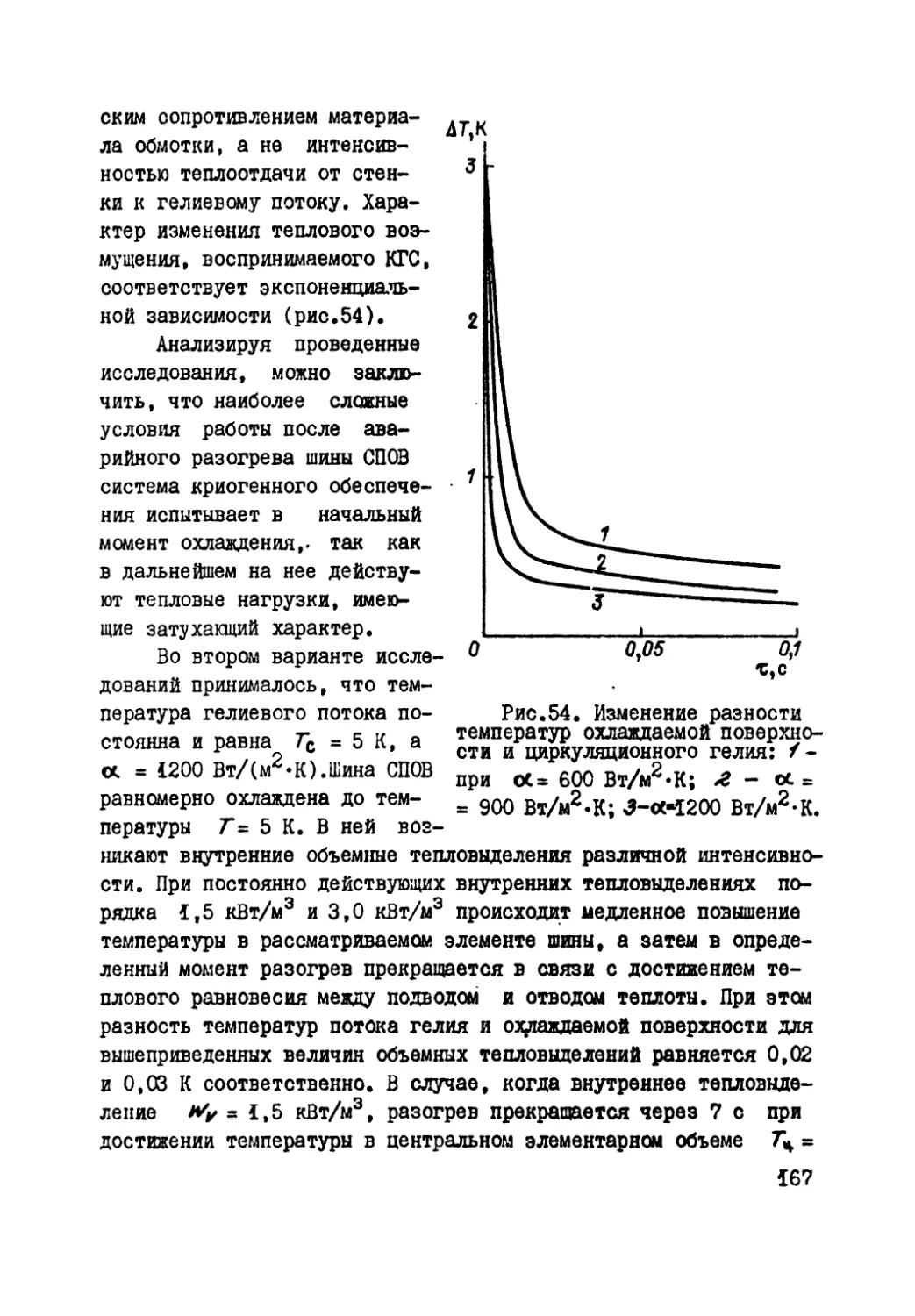

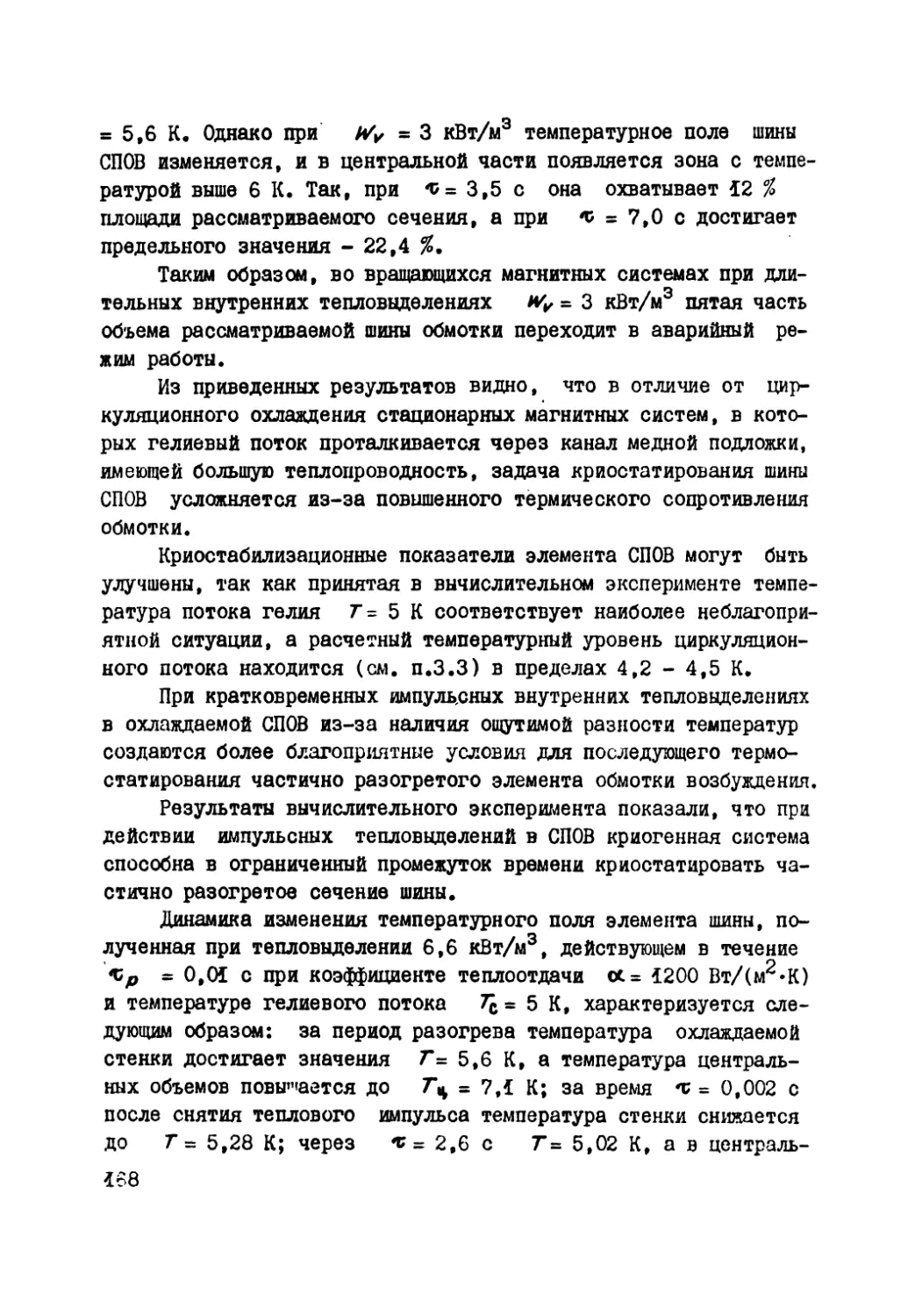

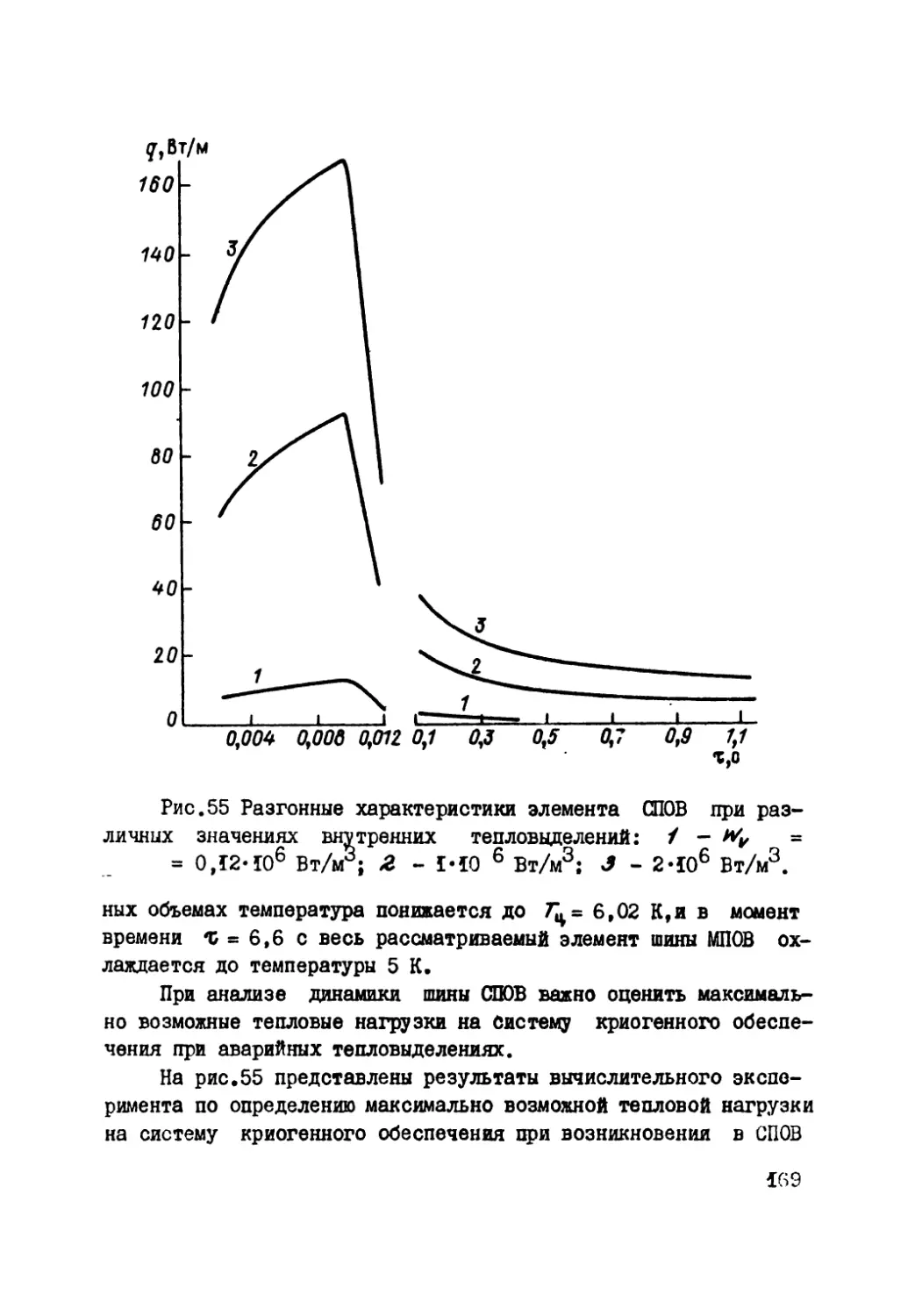

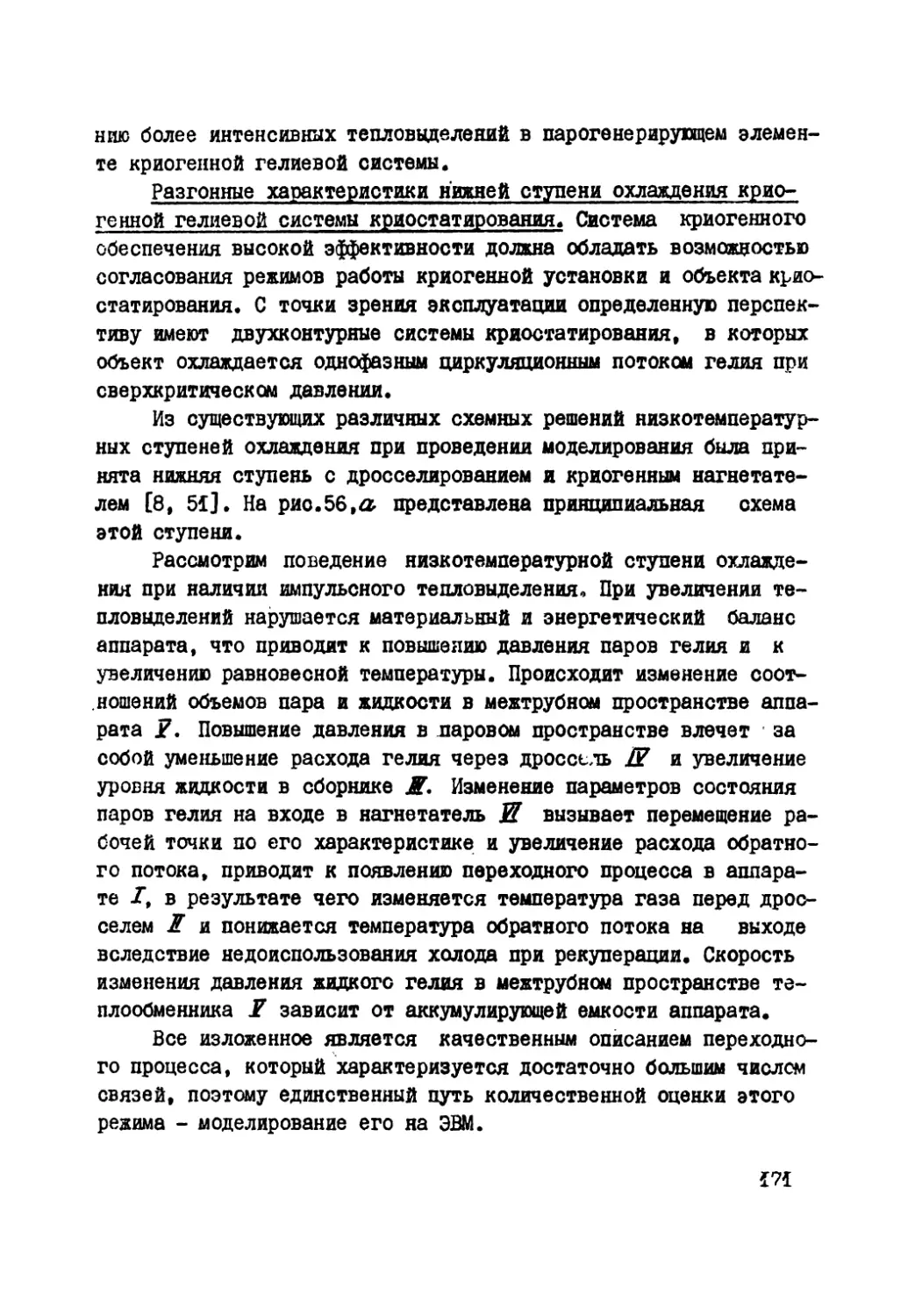

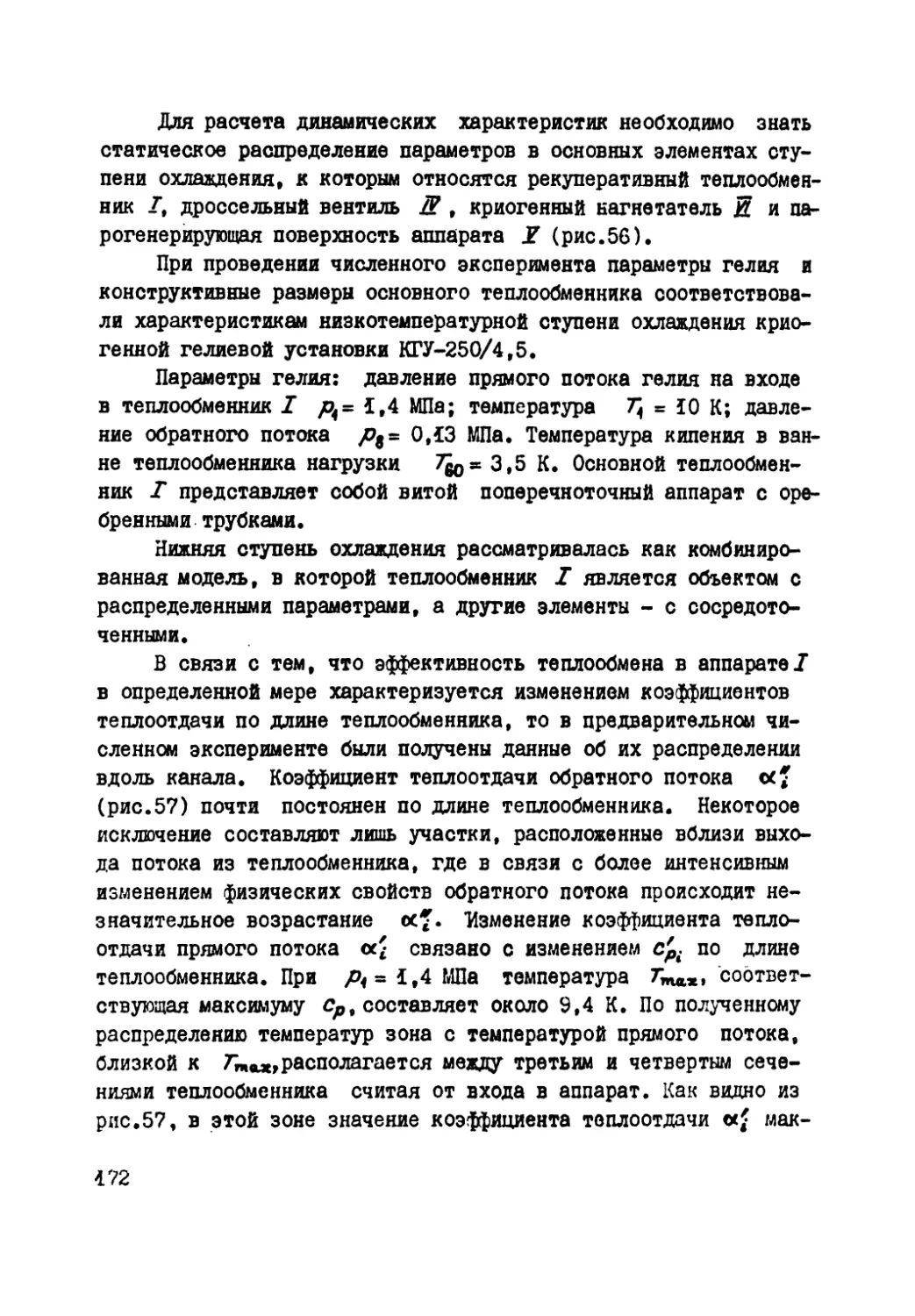

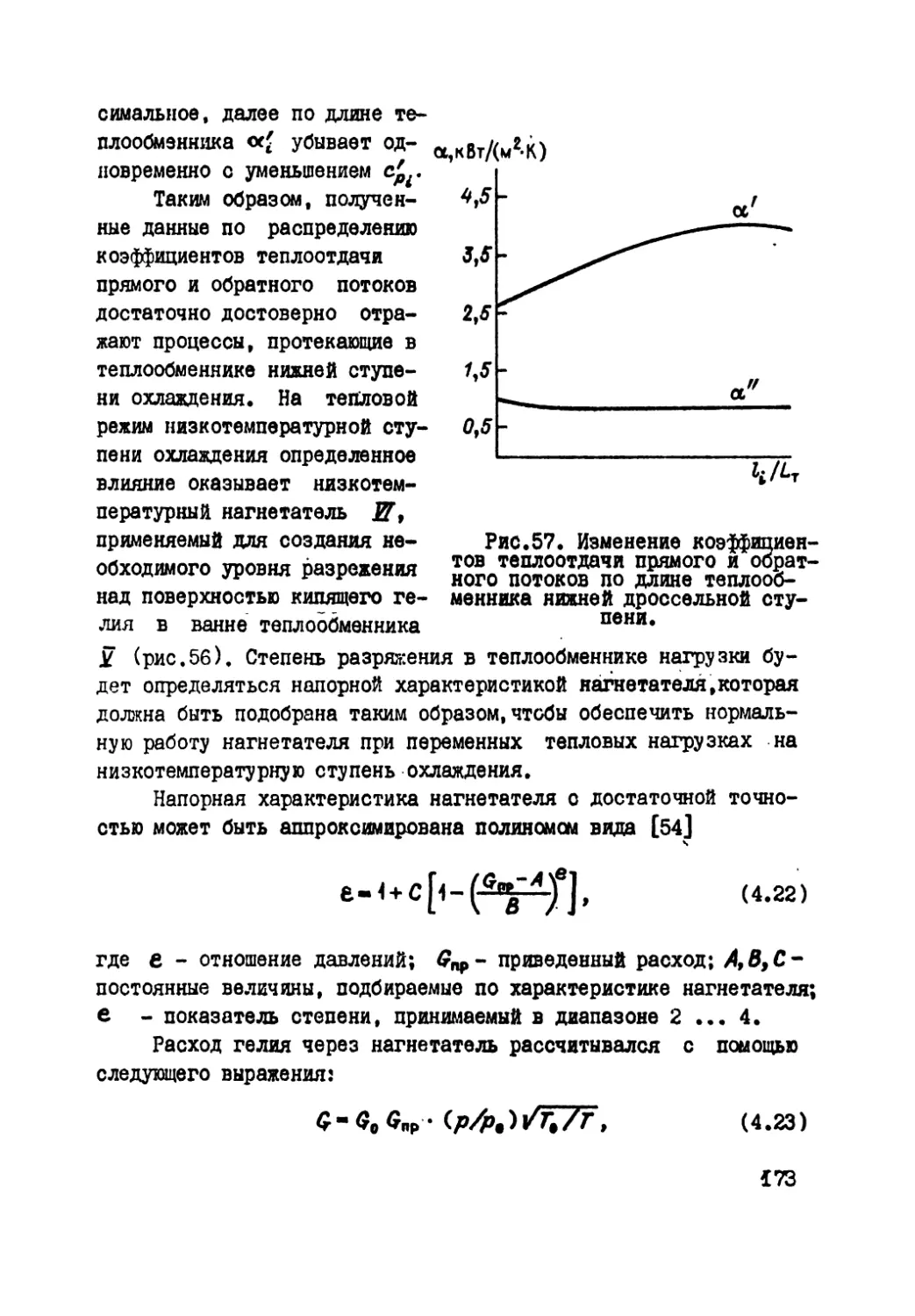

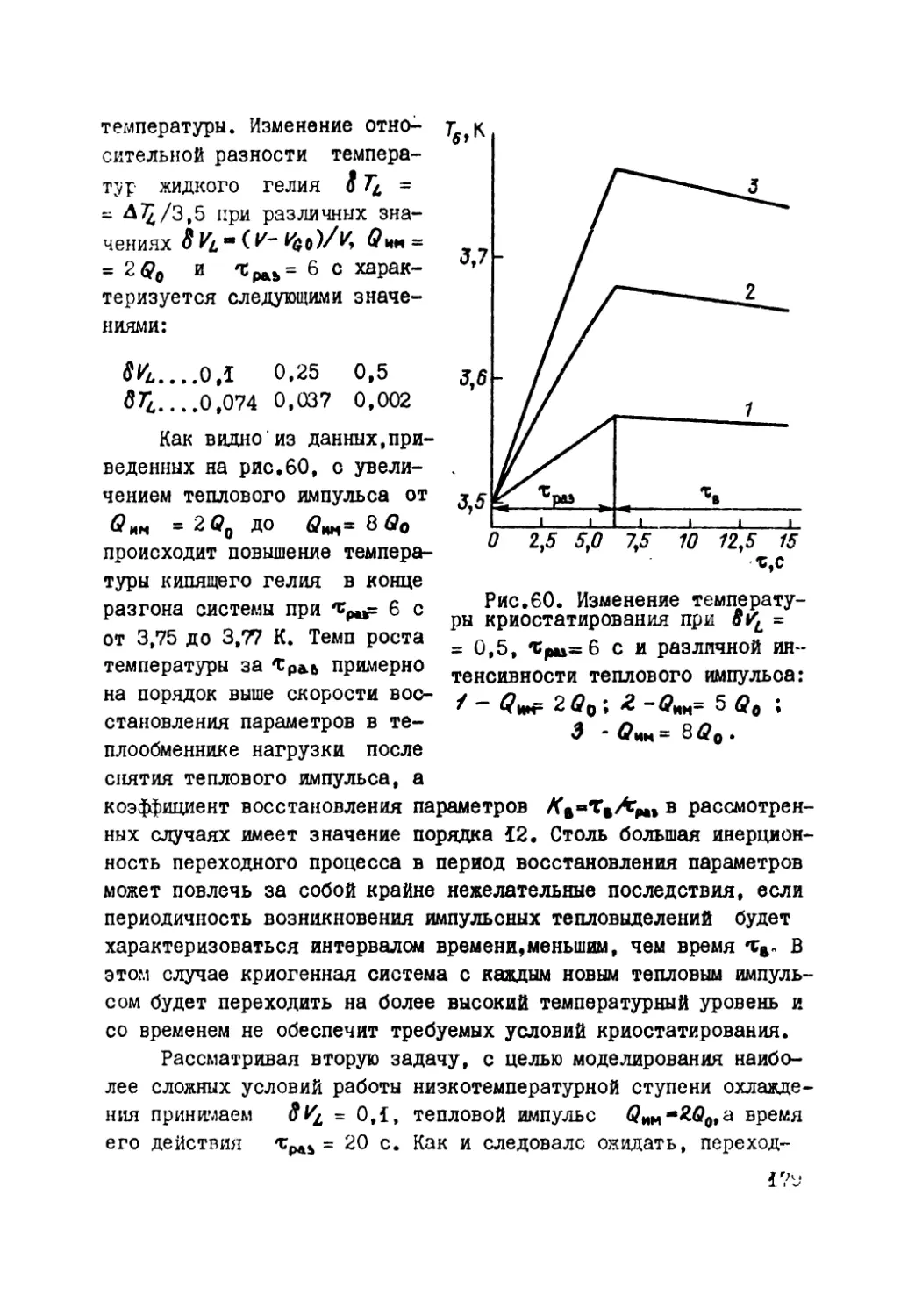

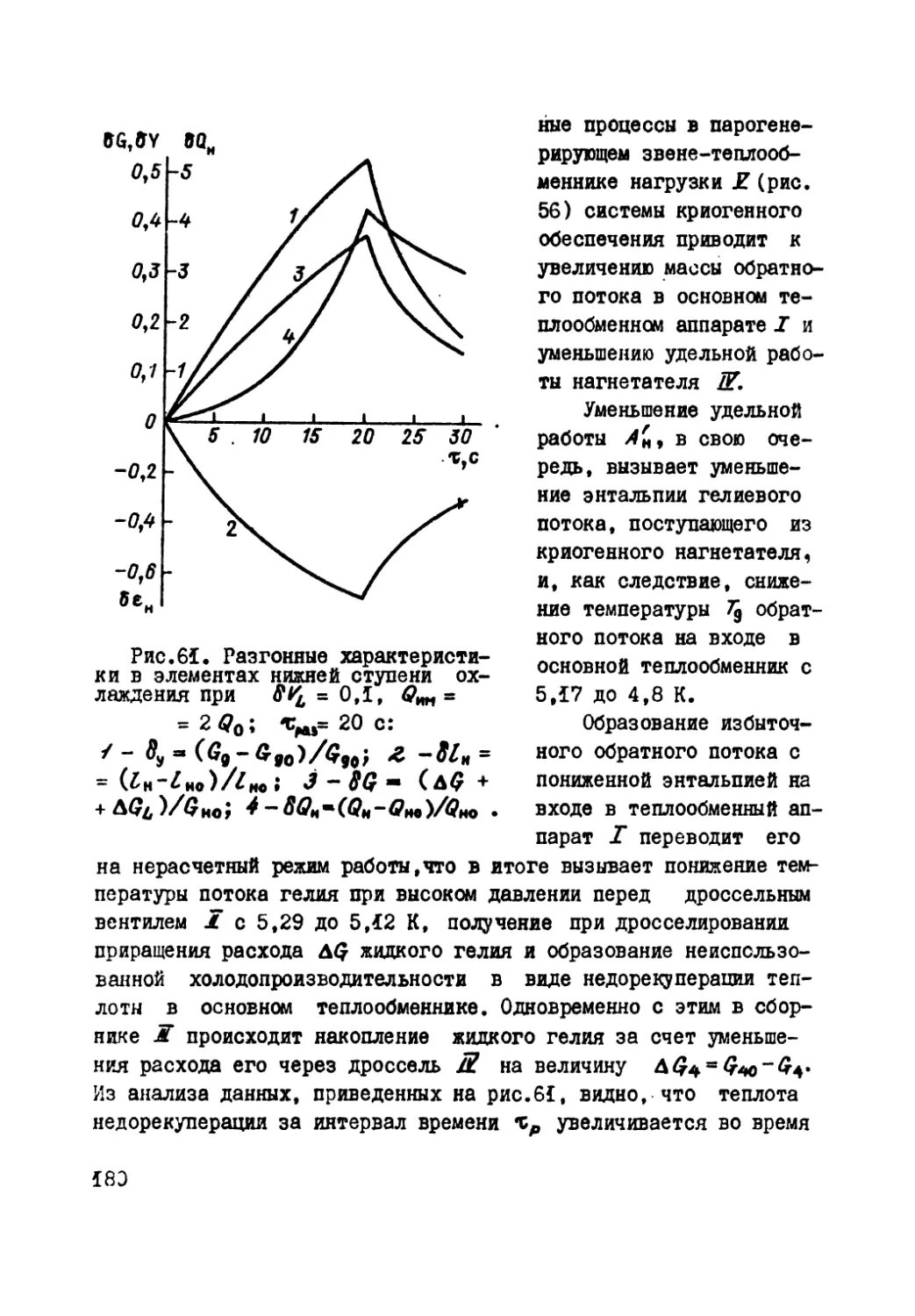

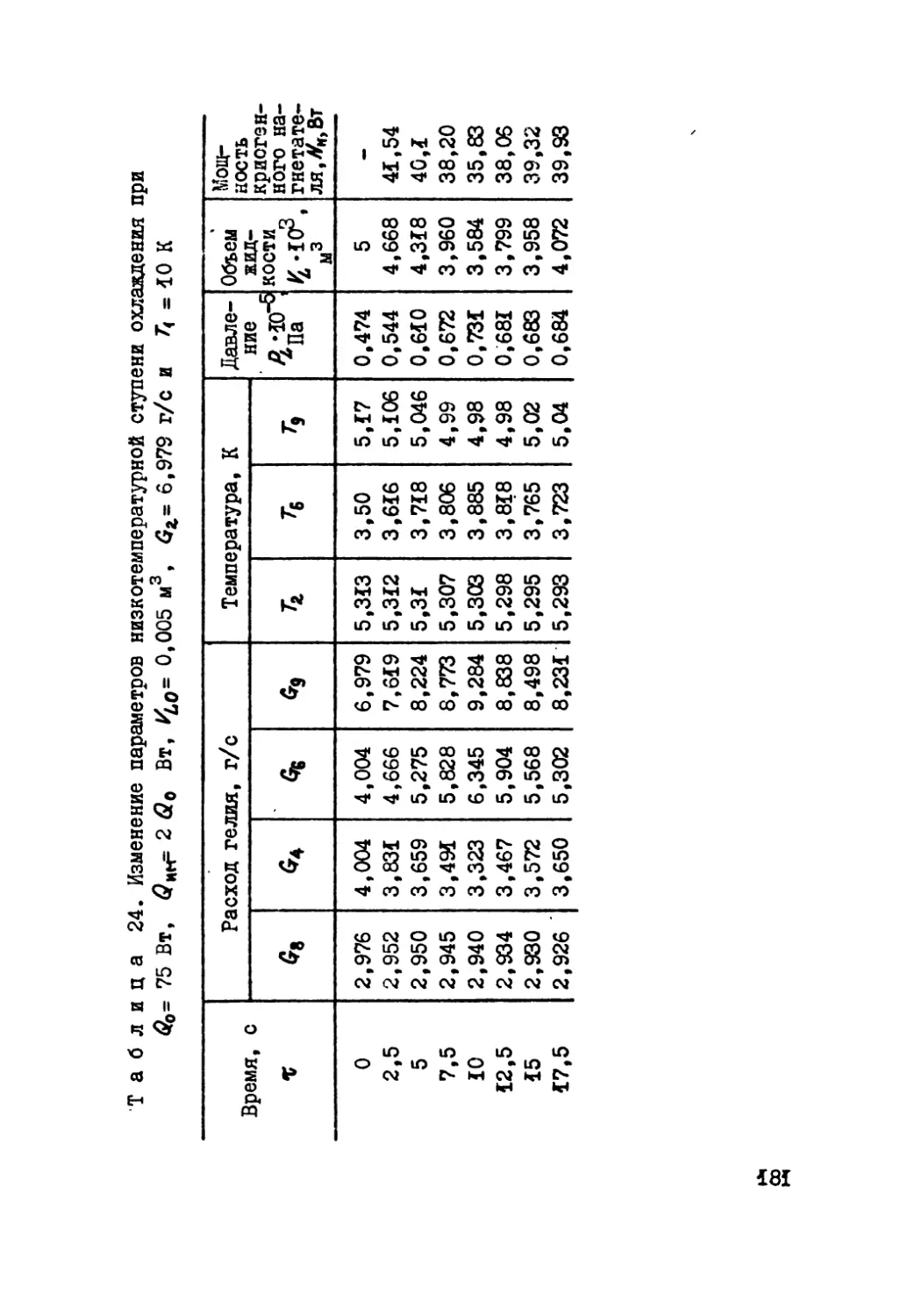

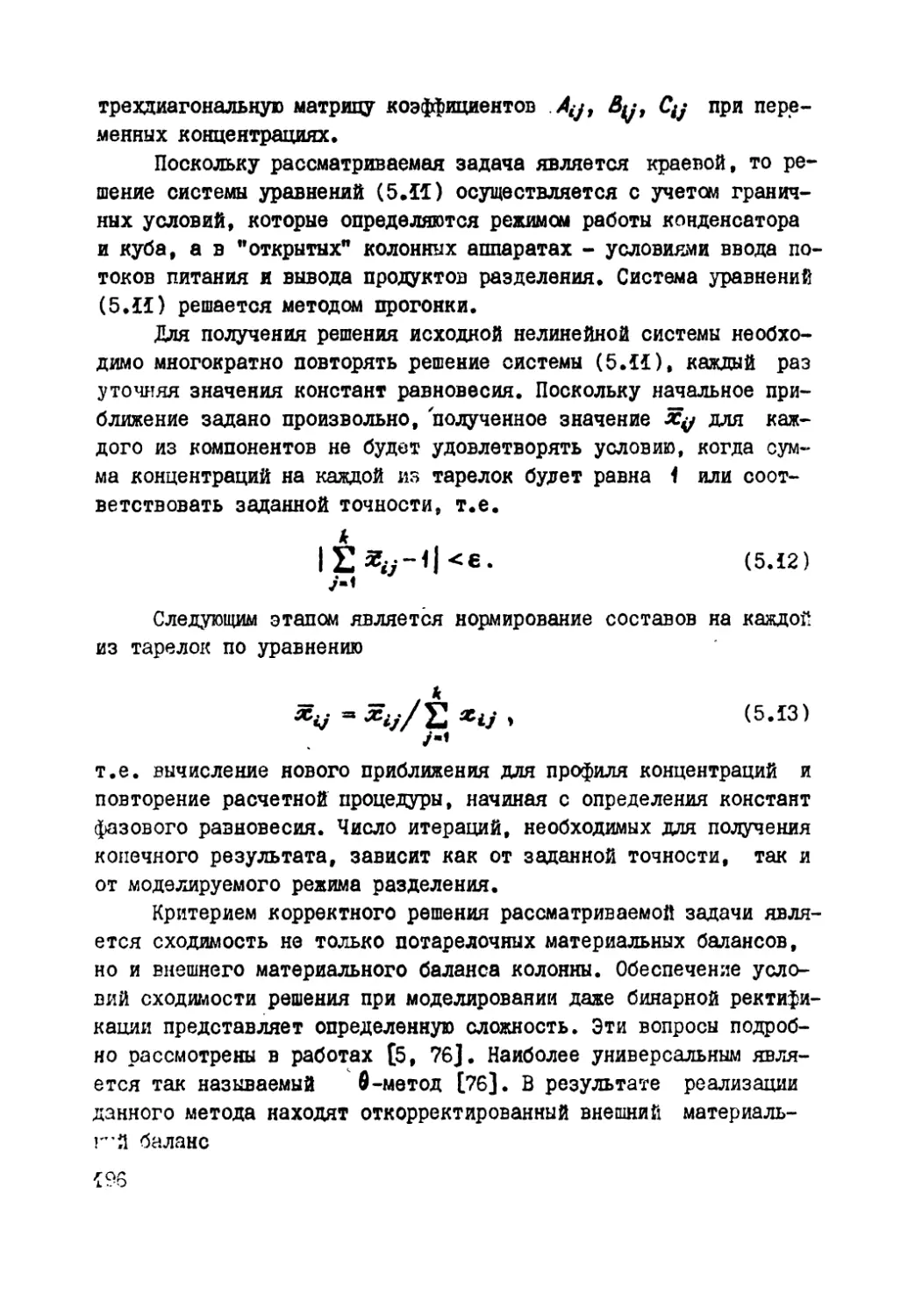

При использовании выражений (2.5)-(2.8) необходимо знать