Автор: Новотельнов В.Н.

Теги: философия психология основные процессы и аппараты химической технологии машиностроение механика криогенные системы

ISBN: 5-7325-0143-6

Год: 1991

Текст

ББК 35.112-5я73

Н76

УДК 1533.581 + 621.592.3 ] 00.57 (075.8)

Рецензенты: д-р техн, наук И. Б. Пирумов,

кафедра криогенной техники Омского политехнического института

Новотельное В. Н. и др.

Н76 Криогенные машины: Учебник для вузов по спец. «Тех-

ника и физика низких температур»/В. Н.Новотель-

но в, А. Д. Суслов, В. Б. П ол тар а у с — Спб.:

Политехника, 1991.—335 с.: ил.

ISBN 5-7325-0143-6

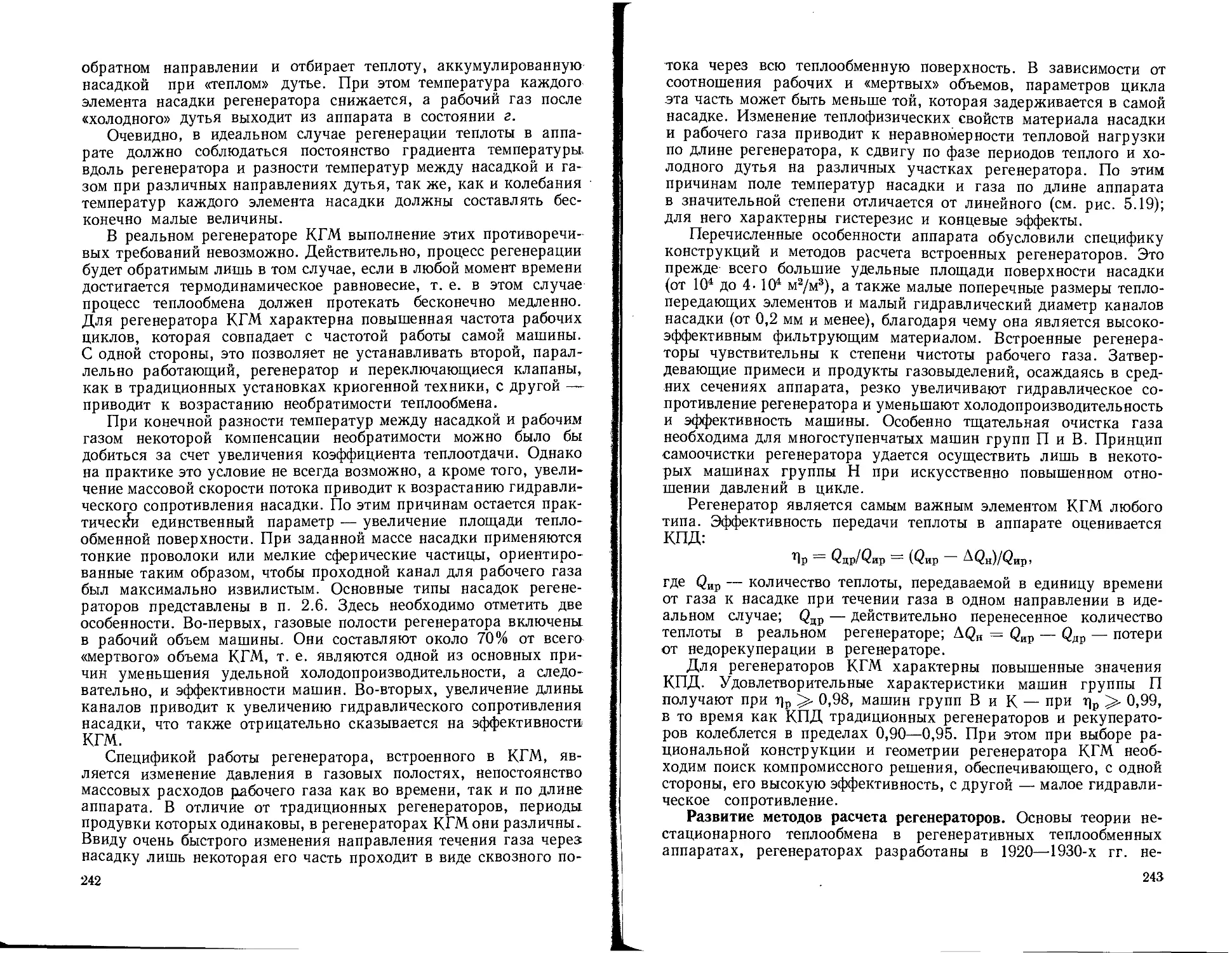

В учебнике изложены теоретические основы рабочих процессов в крио-

генных машинах: поршневых и турбинных детандерах, газовых машинах,

низкотемпературных нагнетателях и насосах. Рассмотрены алгоритмы и

программы конструктивных и тепловых расчетов этих машин, а также

алгоритмы и программы, моделирующие рабочие процессы в этих маши-

нах. Даны сведения о конструкциях машин и их узлов и приведена инфор-

мация, необходимая при эксплуатации этих машин.

„ 2705070000—067 ..

Н 045 (01)-91 67~91

ББК 35.112-5я73

ISBN 5-7325-0143-6

© В. Н. Новотельнов, А. Д. Суслов,

В. Б. Полтараус, 1991

ПРЕДИСЛОВИЕ

Направление науки и техники, связанное с изучением

и применением устройств, производящих холод при температурах

ниже 120 К, начало формироваться более ста лет назад. Устрой-

ства, производящие холод при таких температурах, принято

называть криогенными, т. е. производящими холод. В прошлом

столетии криогенная техника была предметом изучения для срав-

нительно узкого круга ученых и инженеров. Выход ее из стен

лабораторий произошел в начале нашего столетия, когда начали

использовать промышленные криогенные установки для ожижения

и разделения газов. К середине XX в. в СССР и других развитых

странах сформировалась новая отрасль — криогенное машино-

строение. Криогенные установки получили широкое применение

в химии, металлургии и ракетной технике. В то же время была

начата разработка установок для проведения крупномасштабных

ядерных исследований и для имитации космических условий

в наземных лабораториях.

В свою очередь, доступность криогенных температур резко

расширила круг исследований, проводимых в радиоэлектронных,

оптико-электронных, биологических, медицинских и других лабо-

раториях. Положительные результаты этих исследований резко

увеличили число потребителей криогенных устройств. Отчасти

этим обстоятельством можно объяснить появление в конце

1950-х — начале 1960-х годов новых типов криогенных машин и

аппаратов. Развитие радиоэлектроники и космонавтики последних

лет тесно связано с успехами в криогенной технике. Криогенные

устройства получают распространение в приборной технике, ме-

дицине и сельском хозяйстве. В многочисленных лабораториях

СССР и других промышленно развитых стран ведутся настой-

чивые работы, направленные на совершенствование известных

криогенных машин и аппаратов и поиск новых методов получения

криогенных температур.

Процесс развития криогенной техники сопровождается также

совершенствованием методов расчета и проектирования агрегатов.

Возрастают требования к качеству подготовки инженеров. Отсут-

ствие учебной литературы, объединяющей все типы криогенных

машин, отрицательно сказывается на подготовке специалистов.

В издаваемом учебнике сделана попытка устранить этот недоста-

ток. В учебнике рассмотрены все типы криогенных машин, даны

основы теории и расчета, иллюстрированные алгоритмами и кон-

кретными расчетными примерами, а также даны сведения о кон-

струкциях машин и об особенностях их проектирования. В основе

учебника лежат лекционные курсы, читаемые авторами во

ЛТИХПе и МВТУ им. Н. Э. Баумана. Авторы будут благодарны

читателям за пожелания по содержанию учебника и надеются, что

книга будет полезной не только студентам.

1*

ГЛАВА 1. ПРИНЦИП ДЕЙСТВИЯ

И ОБЛАСТИ ПРИМЕНЕНИЯ

КРИОГЕННЫХ МАШИН

1.1. НАЗНАЧЕНИЕ КРИОГЕННЫХ МАШИН

Криогенными называются машины, в которых хотя бы

один процесс рабочего цикла протекает при температурах ниже

120 К. Их можно подразделить на машины, производящие холод,

и на машины, обеспечивающие сжатие и транспортировку крио-

агентов.

К первой группе относятся машины, в которых сжатый газ

или пар расширяется и производит работу. Эти машины пред-

назначены для преобразования теплоты, отводимой от объекта

охлаждения при низких температурах, в механическую энергию,

которую можно передать, отводить к внешним объектам. Обяза-

тельными элементами таких машин являются устройства для

восприятия механической энергии от газа: поршень, колесо тур-

бины, вытеснитель. К рассматриваемым машинам относятся детан-

деры (расширительные машины) и так называемые криогенные

газовые машины (КГМ).

Детандеры аналогичны тепловым двигателям, т. е. поршневым

паровым двигателям и турбинам. Эти машины получили широкое

распространение в качестве генераторов холода в воздухораздели-

тельных установках (ВРУ), в рефрижераторных гелиевых уста-

новках (РГУ) и установках для получения жидких гелия, водо-

рода и других газов.

В КГМ работа расширения газа в холодной полости передается

через поршень на вал или вытеснителем к газу, находящемуся

в тепловой полости. В КГМ теплообменные аппараты размещены

в мертвых объемах поршневой машины. Простейшая КГМ экви-

валентна криогенной установке, состоящей из поршневого детан-

дера и теплообменных аппаратов, а КГС Стирлинга — криогенной

установке, состоящей из поршневых компрессора и детандера

и теплообменных аппаратов. В теплоиспользующих КГМ произ-

водят холод за счет подвода теплоты от высокотемпературного

теплового источника. В этом случае КГМ состоит из теплового

двигателя, компрессора и криогенной установки. Реализация

нескольких процессов в одном агрегате позволила сократить

массу и размеры установки. Поэтому КГМ получили наибольшее

распространение в микрокриогенной технике. Их используют

также в качестве генераторов холода в воздухоразделительных

установках и гелиевых системах небольшой холодопроизводи-

тельности и для переконденсации паров при длительном хранении

4

жидких криопродуктов. Ко второй группе криогенных машин

относятся компрессоры и насосы, работающие при температурах

ниже 120 К. Они отличаются от аналогичных машин, использу-

емых при нормальных температурах, спецификой теплофизических

свойств газов, жидкостей и конструкционных материалов при

низких температурах, а также особенностями компоновки с дру-

гими агрегатами криогенных установок. Применение холодных

компрессоров позволяет организовать каскады для отвода теплоты

из зоны с наиболее низкой температурой в зону с промежуточной

температурой. Насосы применяют в ожижителях газа и воздухо-

разделительных установках для выдачи криопродукта при повы-

шенном давлении, а также в гелиевых рефрижераторах для про-

качки переохлажденного гелия через каналы охлаждаемых уст-

ройств.

Криогенные машины являются базой, на которой создаются

все современные криогенные системы.

1.2. ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ

КРИОГЕННЫХ МАШИН

На рубеже XIX и XX вв. зародилась криогенная тех-

ника, поэтому важно отметить то предвиденье одного из первых

исследователей в этой области, который в 1903 г. высказал мнение:

«Сжижение воздуха в промышленном масштабе является не только

революцией в науке, но также — и притом, главным образом,

революцией экономической и социальной». Эти слова принадлежат

французскому исследователю Ж. Клоду, который работал в обла-

сти технологии получения жидкого воздуха. Заслуга первого прак-

тического применения расширительной машины в криогенной

технике принадлежит ему. Хотя идея использования процесса

расширения для охлаждения высказывалась и ранее.

В 1857 г. В. Сименс представил предварительное описание

патента «Изобретение относится к охлаждению через расширение

воздуха или упругих жидкостей. Воздух сначала сжат в цилиндре

или насосе, что возвышает его температуру: затем он охлаждается

в сжатом состоянии, и его заставляют расширяться в цилиндре

или какой-нибудь машине, устроенной для этой цели, что пони-

жает его температуру».

В 1898 г. лорд Рэлей высказал мнение, что «если совершить

расширение по способу Линде в лопастях турбины, то сколь бы

ничтожна не была работа последней, это использование должно

улучшить результаты в значительной степени». В этом же году

Ж. Клод изготовил и начал испытания первой расширительной

машины, которая состояла из небольшого вертикального пневма-

тического мотора, тормозимого куском дерева, и теплообменника.

При этом первые попытки были направлены на получение в конце

процесса расширения парожидкостной смеси. Надо отметить, что

они не привели автора к положительному результату, поэтому

он стал использовать расширительную машину в качестве гене-

5

ратора холода для предварительного охлаждения воздуха, нахо-

дящегося под давлением. Работы по созданию первых поршневых

расширительных машин были независимо проведены Пикте

(1905 г.), Гейландом (Германия) и Плясом (США). Гейланд при-

менил. поршневой детандер высокого давления в установке сжи-

жения воздуха, который на входе в машину имеет температуру,

близкую к условиям окружающей среды, поэтому средняя тем-

пература в процессе расширения стала выше, что дало автору

возможность использовать смазку минеральным маслом.

В установках ожижения гелия поршневой детандер был при-

менен академиком П. Л. Капицей. В первой машине отказались

не только от смазки, но и от плотно двигающегося поршня, кото-

рый двигался совершенно свободно, и газ протекал через зазор

между цилиндром и поршнем. Уменьшение влияния утечки

достигалось за счет уменьшения времени процесса расширения

по сравнению со временем возвращения поршня назад. У первого

образца машины КПД был около 0,7. Основные идеи этой кон-

струкции в дальнейшем получили развитие в конкретных инже-

нерных решениях поршневых детандеров гелиевых установок.

В процессе совершенствования конструкции поршневых детан-

деров большое внимание исследователи уделяли организации

газораспределения. Классический тип поршневого детандера (ПД)

с двумя клапанами впуска и выпуска, управляемыми от кулачков,

находящихся на коленчатом валу, долгое время оставался един-

ственным, находившим применение в криогенной технике. Однако

инерционные, усилия, возникающие в механизме управления

клапанами, сдерживали частоту вращения коленчатого вала.

Увеличения частоты вращения можно было достигнуть, если

изменить конструкцию узла газораспределения. Замена клапан-

ного механизма окнами привела к созданию бесклапанного детан-

дера для расширения гелия Доллом и Эдером в 1964 г. У нас этот

принцип был еще ранее использован В. Б. Гридиным при проек-

тировании и изготовлении прямоточного детандера, в котором

впуск осуществлялся через клапан, а выпуск — через окна.

- Другой тип газораспределения — внутренний привод клапа-

нов, в котором запорные органы открываются системой подпру-

жиненных толкателей, расположенных в поршне. Впервые вну-

тренний привод клапанов применен С. Коллинзом в 1938—1940 гг.,

в отечественной практике разработаны машины с внутренним

приводом клапанов в ОИЯИ (Дубна) В. А. Белушкиным и

Н. Ф. Готвянским и в МЭИ А. Б. Грачевым и Н. М. Савиновой.

Электромагнитный привод клапанов был осуществлен в НПО

«Криогенмаш» Е. А. Докшицким. Первоначально импульс на

открытие и закрытие клапанов вырабатывался на механическом

устройстве типа кулачкового. В современных ПД применяется

микропроцессорное управление клапанами, которое позволяет

в принципе осуществлять любую диаграмму рабочего процесса

машины.

€

Идея применения турбин для охлаждения газа была высказана

одновременно с появлением ПД, но практическое применение

задержалось на 30 лет. В 1930-х годах в воздухоразделительных

установках стали применяться турбодетандеры. Первые турбо-

детандеры создавались по типу паровых турбин с активным лопа-

точным аппаратом. Впервые такая криогенная турбина была

применена фирмой «Линде» (Linde, Германия), в советской про-

мышленности выпускали детандер ТД 3100-6/1. Эти машины

имели КПД около 0,7.

П. Л. Капица в 1936 г. обратил внимание на тот факт, что

воздух при низких температурах становится плотным и по своим

свойствам приближается к жидкостям. Это навело его на мысль,

что криогенные турбины надо строить не по образцу паровых,

а по образцу гидравлических реактивных турбин. С тех пор

турбодетандеры выполняются реактивными, с длинными лопат-

ками рабочего колеса, а их КПД возрос до 0,8—0,85. В первые

годы турбодетандерные агрегаты выполняли ио схеме «турбина —

редуктор — электрогенератор», что ограничивало частоту вра-

щения вала машины. Поэтому турбодетандеры были машинами

больших расходов и малых отношений давлений. Работы по соз-

данию высокооборотных гидро- и газостатических подшипников

и отказ от утилизации выделяемой энергии в генераторе, исполь-

зование гидравлических или газодинамических тормозных уст-

ройств для диссипации выделяемой энергии позволили Создать

высокооборотные криогенные турбодетандеры, что значительно

расширило область их применения, появились турбодетандеры

среднего и высокого давления для ВРУ, гелиевые детандеры

для криогенных установок.

В настоящее время ведутся работы по созданию парожидко-

стных турбодетандеров, которые могут использоваться, вместо

дросселя в ВРУ.

Первые КГМ были созданы фирмой «Филипс» (Philips, Гол-

ландия) в начале 1950-х годов нашего столетия. Следует заметить,

что все криогенные машины создавались на базе существующих

тепловых двигателей. Так, если для поршневого детандера прото-

типом является паровой двигатель, а для турбодетандера — газо-

вая турбина, то для КГМ — двигатель внешнего сгорания.

Изобретение одного из видов двигателей внешнего сгорания

связано с именем шотландского священника Роберта Стирлинга,

в 1816 г. получившего патент на «... машину, которая производит

движущую силу посредством нагретого воздуха». Заложенные

в двигателе идеи намного опережали свой век и только, по суще-

ству, в наше время получают должную оценку. В основу двига-

теля Стирлингом положена машина, работающая по замкнутому

термодинамическому регенеративному циклу, в которой цикли-

ческие процессы сжатия и расширения происходят при различ-

ных уровнях температур, а управление потоком рабочего тела

осуществляется путем изменения объема. Таким образом, этот

7

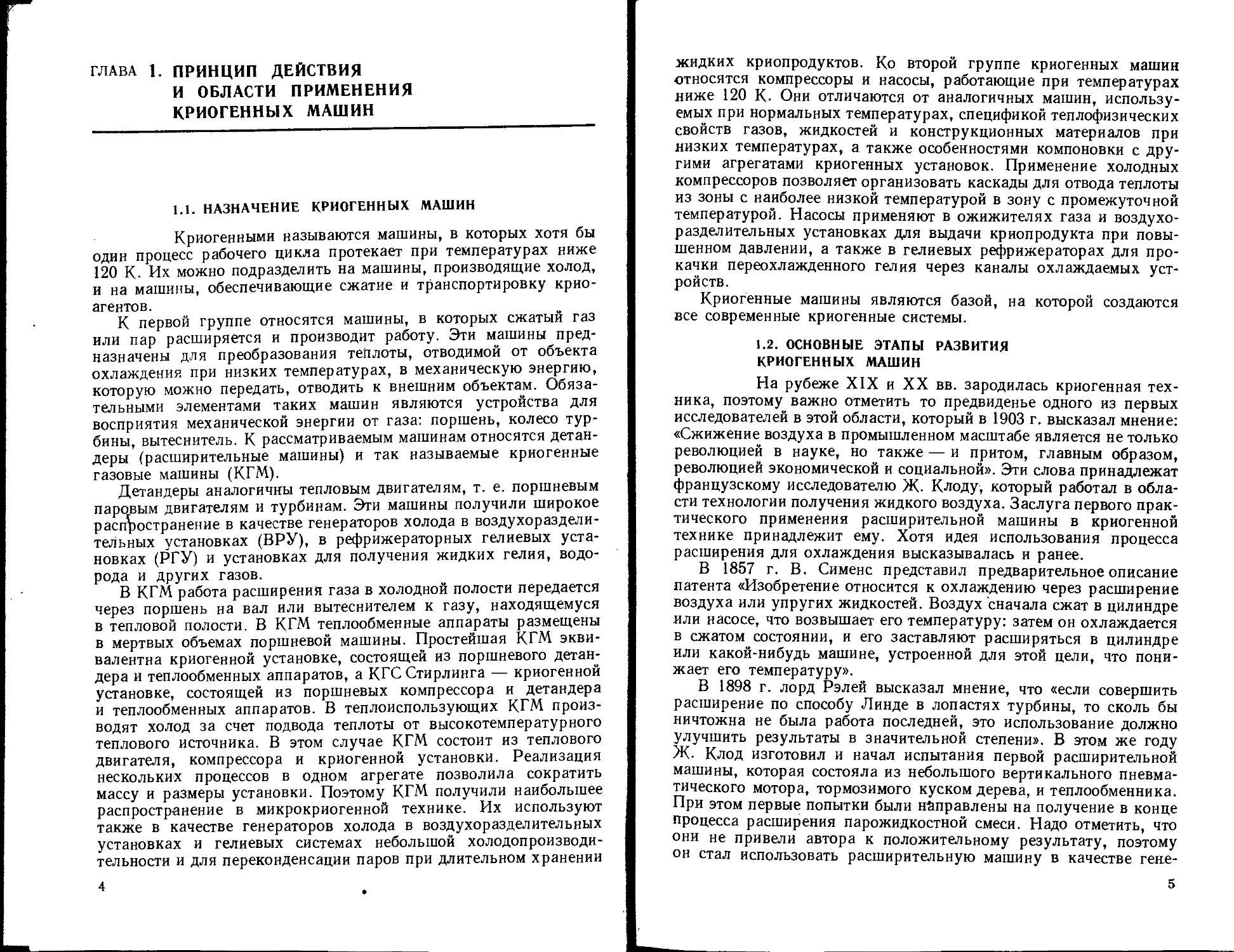

Рис. 1.1. Двигатель Р. Стир-

линга модификации 1840 г.:

1 — вытеснитель; 2 — силовой

цилиндр; 3 — холодильник; 4 —

регенератор; 5 — нагреватель

принцип может быть положен как в ос-

нову преобразования теплоты в работу

(прямой цикл), что имеет место в двига-

теле, так и, наоборот, — работы в теп-

лоту (обратный цикл).

Насколько инженерные решения, за-

ложенные талантливым изобретателем,

актуальны и сегодня, можно проследить

на примере модификации конструкции

двигателя, запатентованного Р. Стир-

лингом в 1840 г. Схема двигателя пред-

ставлена на рис. 1.1. Двигатель внеш-

него сгорания с использованием в каче-

стве рабочего тела воздуха выполнен с

разнесенными вытеснительным и сило-

вым цилиндрами. Регенератор сделан из

тонких железных листов, разделенных

выступами для прохода газа.

В 1834 г. Дж. Гершель предложил

конструкцию Р. Стирлинга в качестве

холодильной машины для приготовле-

ния льда. Однако практически эта идея

была реализована только через 30 лет А. Кирком в Шотландии.

В 1874 г. он описал конструкцию холодильной машины с регене-

рацией теплоты, которая уже к этому времени проработала 10 лет.

Изобретателем был сконструирован ряд холодильных машин Стир-

линга для различных потребителей. Однако на своих конструк-

ция» А. Кирку не удалось достигнуть уровня температур, харак-

терных для криогенной техники. Во второй половине XIX в. по-

явились двигатели внутреннего сгорания и аммиачные холодильные

машины, которые практически вытеснили машины Стирлинга.

Фирма «Филипс» начала работы по возрождению забытых

машин в конце 30-х — начале 40-х годов XX в. Программа фирмы

включала создание маломощного с низким уровнем звука электри-

ческого генератора с тепловым приводом для питания радио-

аппаратуры, другая группа исследователей под руководством

И. Келлера предприняла серьезные усилия для промышленной

разработки холодильных (криогенных) машин Стирлинга на

современном уровне технологии. В 1945 г. при испытаниях кон-

струкции двигателя мощностью в 1 л. с. в качестве холодильной

машины удалось ожижить воздух. С 1953 г. фирма «Филипс»

начала серийный выпуск КГМ Стирлинга. Реализация пред-

ложенных Стирлингом конструктивных мероприятий при раз-

работке машины на современном технологическом уровне поз-

волила фирме создать КГМ с КПД, превышающим КПД крио-

генных установок такой же холодопроизводительности.

В 1960-е годы ведущими криогенными фирмами США, такими

как «Малакер Корпорайшн» (Malaker Corporation), «Хьюз Эйр-

8

крафт» (Hughes Aircraft), «Мартин — Мариетта» (Martine — Ma-

rietta) совместно с Северо-Американским отделением фирмы «Фи-

липс» были созданы разнообразные конструкции КГМ Стирлинга

с полезной холодопроизводительностью от 1 Вт до 420 кВт.

В эти же годы был начат серийный выпуск отечественных машин

(ЗИФ-700, ЗИФ-1000, КГМ-9000/80 и др.). Распространение полу-

чили микрокриогенные машины Стирлинга, которые перекрывают

требуемый диапазон полезных холодопроизводительностей прак-

тически во всем интервале температур от 8 до 80—100 К. Раз-

работаны конструкции простого и двойного (1959 г.) действия

с кривошипно-шатунным и ромбическим (1965 г.) приводом поршня

и вытеснителя. В 1959 г. появились первые КГМ Стирлинга со

свободным вытеснителем, в 1970 г. — начат серийный выпуск

сплит-Стирлингов (КГС с отделенной низкотемпературной частью).

Начиная с 1978 г. и до настоящего времени ведутся интенсивные

проработки конструкций машин с линейным приводом и магнит-

ным подвесом поршня и вытеснителя.

Первое описание теплоиспользующей КГМ было приведено

Р. Вюлюмье в патенте США в 1918 г. Однако каких-либо сведений

о попытках практической реализации идеи история не сохранила

Повторное изобретение машины было сделано в 1938 г. В. Бу-

шем, который занимался разработкой теплоиспользуемых ком-

примирующих устройств. В 1951 г. сотрудником лаборатории

в Лейденском Университете (Голландия) К. Таконисом был взят

патент США на криогенную машину с тепловым приводом и реге-

нерацией теплоты. Поэтому часто в литературе КГМ этого типа

называют машинами Вюлюмье или Вюлюмье—Такониса. Благо-

даря высокой эффективности, «всеядности» (для работы машины

необходим любой возможный источник теплоты высокого потен-

циала), длительному ресурсу и высокой надежности эти машины

нашли применение в транспортных системах. Значительное число

успешных разработок теплоиспользующих КГМ выполнено в США

фирмой «Хьюз Эйркрафт» (Hughes Aircraft). С 1973 г. серийно

выпускаются сплитмашины и трехступенчатые машины с полезной

холодопроизводительностью 3 Вт на уровне 12 К- Ресурс непре-

рывной работы машин доведен до 20 000 ч.

В настоящее время конструктивные разработки в основном

касаются совершенствования приводного механизма и поиска

конструкционных материалов для горячих цилиндров и нагрева-

телей. Для охлаждения приемников излучения и других устройств

потребовались машины с холодопроизводительностью в десятки

раз меньшей холодопроизводительности выпускаемых в то время

криогенных машин. В конце 1950-х гг. в США В. Гиффордом

и Г. Мак-Магоном были запатентованы два типа КГМ с независи-

мым источником сжатого газа.

Прототипом первой КГМ (в отечественной литературе принято

название — детандер со встроенным регенератором) является

забытая холодильная машина, изобретенная в Германии Соль-

9

веем еще в 1887 г. Она представляет собой поршневой детандерt

в котором между рабочими клапанами и полостью расширения

располагается регенератор. Однако несмотря на современную

технологическую базу сложная конструкция тормозного устрой-

ства, трудности с подбором материалов и конструкции уплотни-

тельных элементов поршня обусловили низкую эффективность

и малую надежность первых образцов, изготовленных фирмой

«А. Д. Литтл Инкорпорейгид» (A. D. Little Inc.). По этим при-

чинам машины не получили развития.

В основу второго типа КГМ положена конструкция регенера-

тивной холодильной машины, изобретенная Д. Постлом в Австра-

лии и запатентованная в Англии в 1873 г. Оригинал представлял

собой машину двойного действия, с помощью клапанов соединен-

ную с компрессором двойного действия, в качестве рабочего тела

которой использовался водород. Подобные холодильные машины

предназначались для охлаждения мяса на морских судах.

В 1960 г. В. Гиффорд и Г. Мак-Магон, по-существу, вторично

изобрели машину. Разделив узел расширения и узел сжатия, им

удалось реализовать оригинальный холодильный цикл с неравно-

весным расширением рабочего газа и передачей энергии в окружа-

ющую среду в виде теплоты. После создания первых удачных

образцов в течение года был освоен серийный выпуск КГМ Гиф-

форда—Мак-Магона.

Надо отметить, что в СССР также широко и глубоко занима-

лись теорией и опытно конструкторской разработкой КГМ. Боль-

шой вклад в развитие теории КГМ был сделан группой ученых

МВТ^ им. Баумана (А. Д. Суслов, А. М. Архаров, Е. И. Ми-

кулин и др.). Следует отметить работы по моделированию рабочего

процесса КГМ Н. М. Григоренко, А. Г. Подольского и др. Группа

исследователей НПО «Микрокриогенмаш» под общим руковод-

ством А. К- Грезина провела работы по исследованию и созданию

эффективных КГМ для микрокриогенной техники.

1.3. ПРИМЕНЕНИЕ КРИОГЕННЫХ МАШИН

В ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВКАХ

В воздухоразделительных установках (ВРУ), выпускав-

шихся до 1950 г. (КГ-300, КТ-1000 и КТ-3600), в основном исполь-

зовались поршневые машины или активные турбодетандеры.

В дальнейшем резкое увеличение потребления кислорода и азота

в металлургии и химии привело к созданию высокопроизводи-

тельных установок низкого давления (БР-1, БР-2, БР-6, БР-9)

с турбодетандерами. В те годы в установках средней и малой

производительности для получения технического кислорода или

азота, а также жидких криопродуктов применялись поршневые

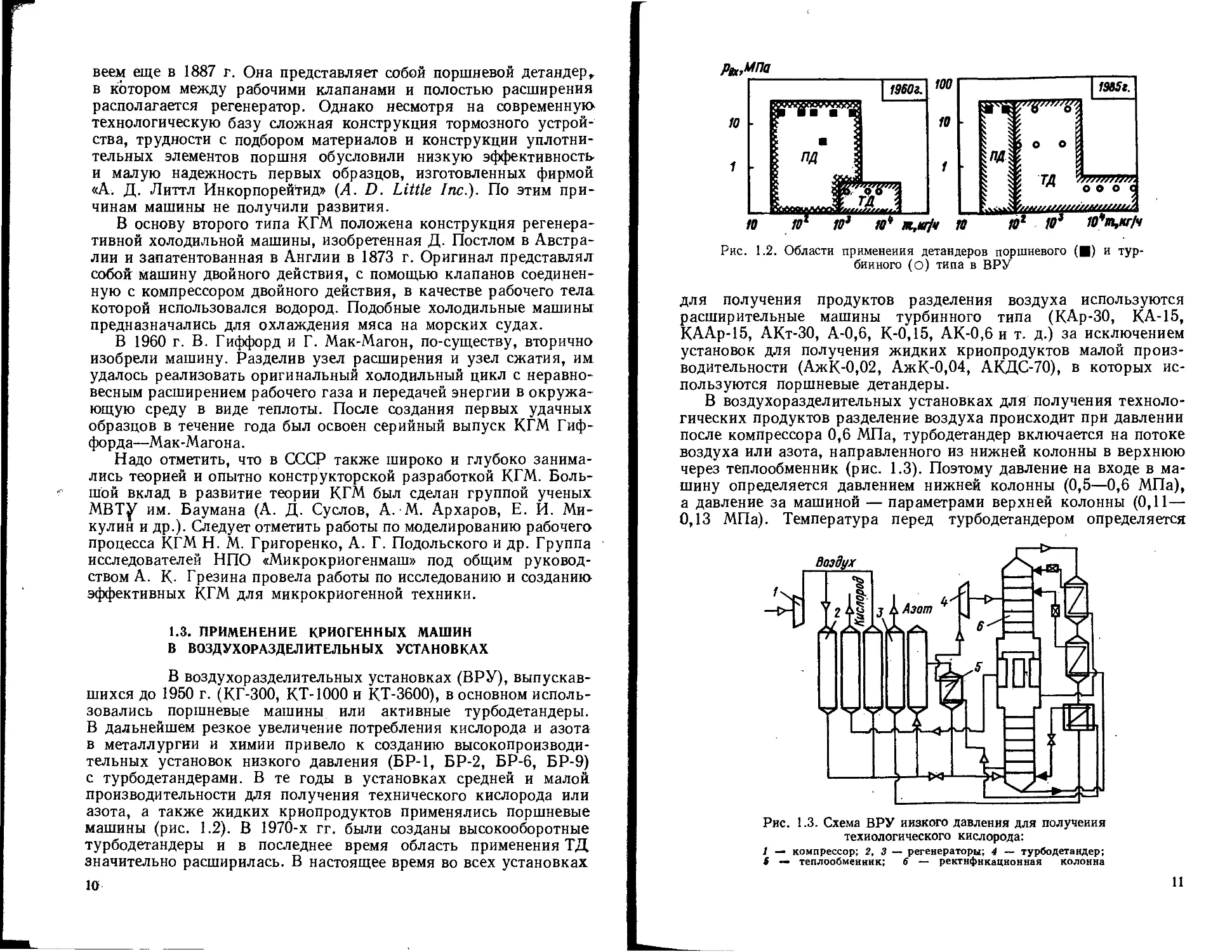

машины (рис. 1.2). В 1970-х гг. были созданы высокооборотные

турбодетандеры и в последнее время область применения ТД

значительно расширилась. В настоящее время во всех установках

10

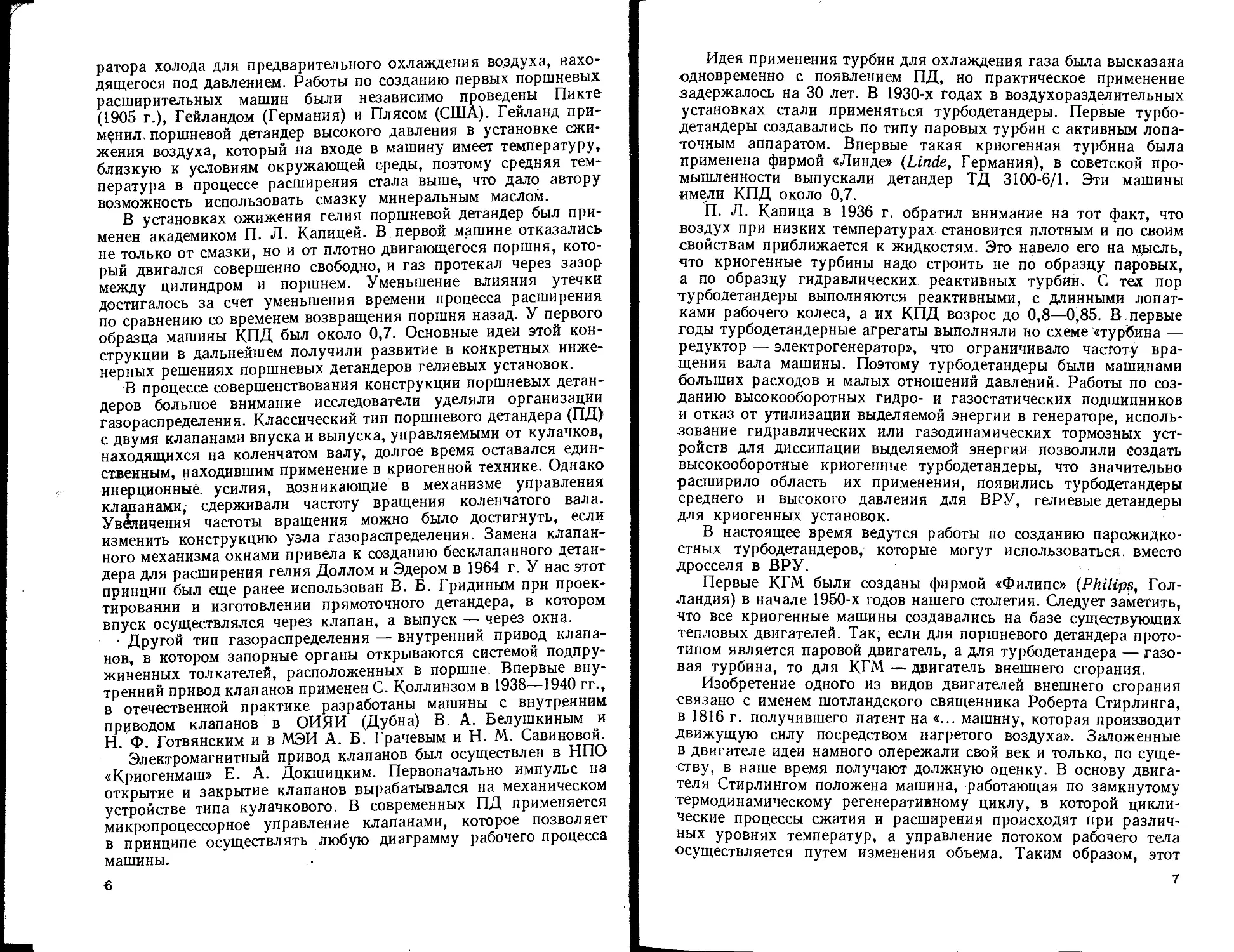

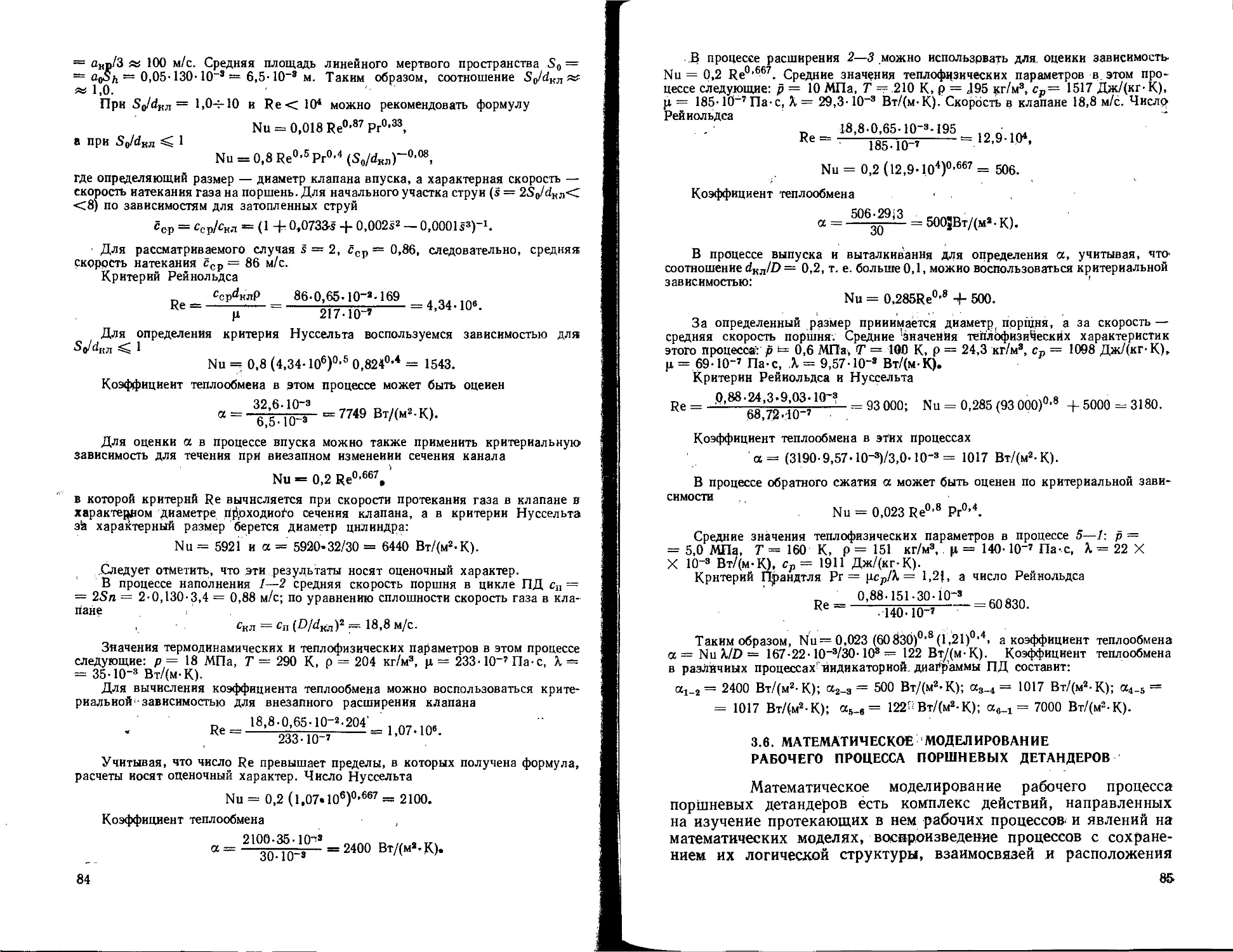

Рт,мт

Рис. 1.2. Области применения детандеров поршневого () и тур-

бинного (о) типа в ВРУ

для получения продуктов разделения воздуха используются

расширительные машины турбинного типа (КАр-30, КА-15,

КААр-15, АКт-30, А-0,6, К-0,15, АК-0,6 и т. д.) за исключением

установок для получения жидких криопродуктов малой произ-

водительности (АжК-0,02, АжК-0,04, АКДС-70), в которых ис-

пользуются поршневые детандеры.

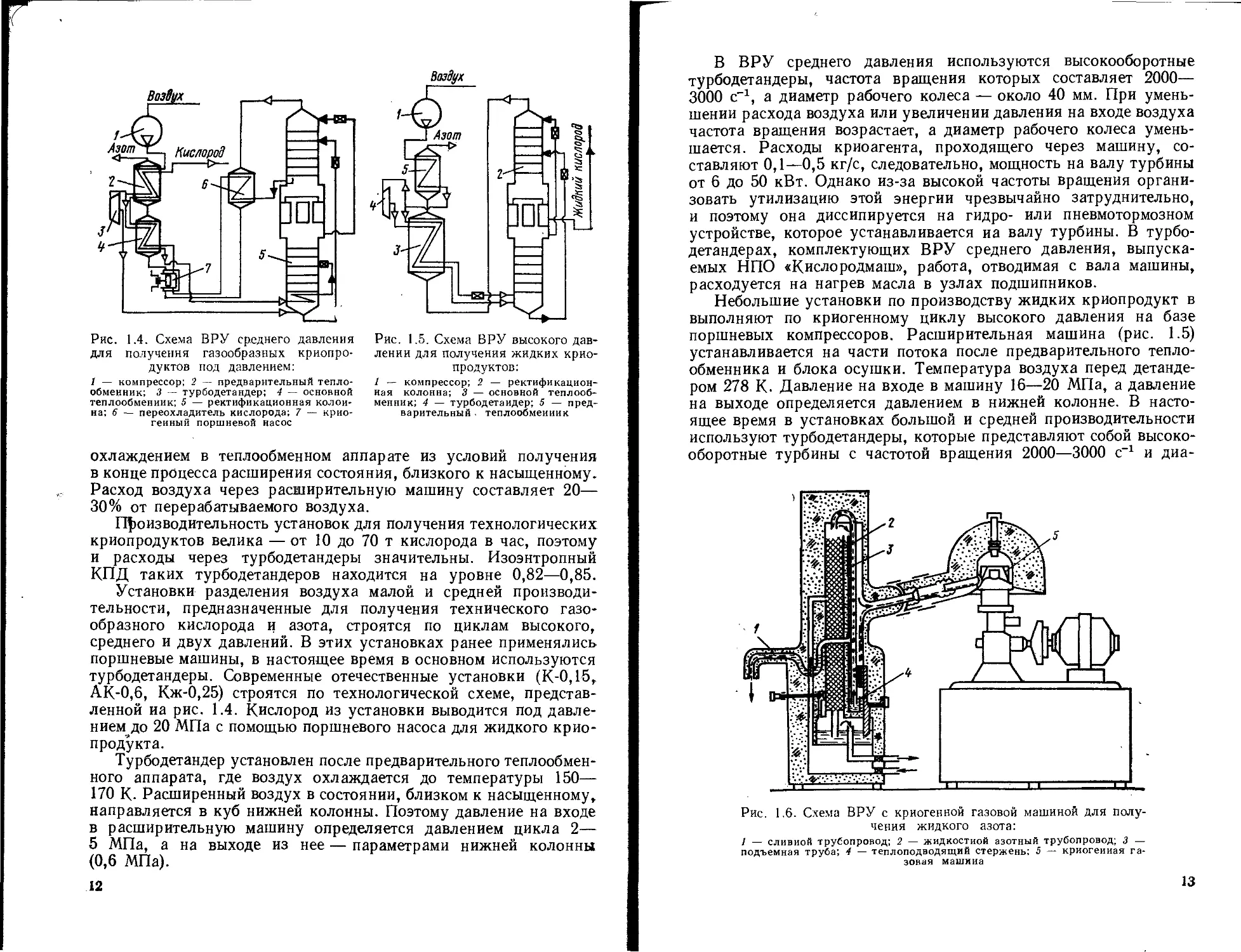

В воздухоразделительных установках для получения техноло-

гических продуктов разделение воздуха происходит при давлении

после компрессора 0,6 МПа, турбодетандер включается на потоке

воздуха или азота, направленного из нижней колонны в верхнюю

через теплообменник (рис. 1.3). Поэтому давление на входе в ма-

шину определяется давлением нижней колонны (0,5—0,6 МПа),

а давление за машиной — параметрами верхней колонны (0,11—

0,13 МПа). Температура перед турбодетандером определяется

Рис. 1.3. Схема ВРУ низкого давления для получения

технологического кислорода:

1 — компрессор; 2, 3 — регенераторы; 4 — турбодетандер;

S — теплообменник; 6 — ректификационная колонна

11

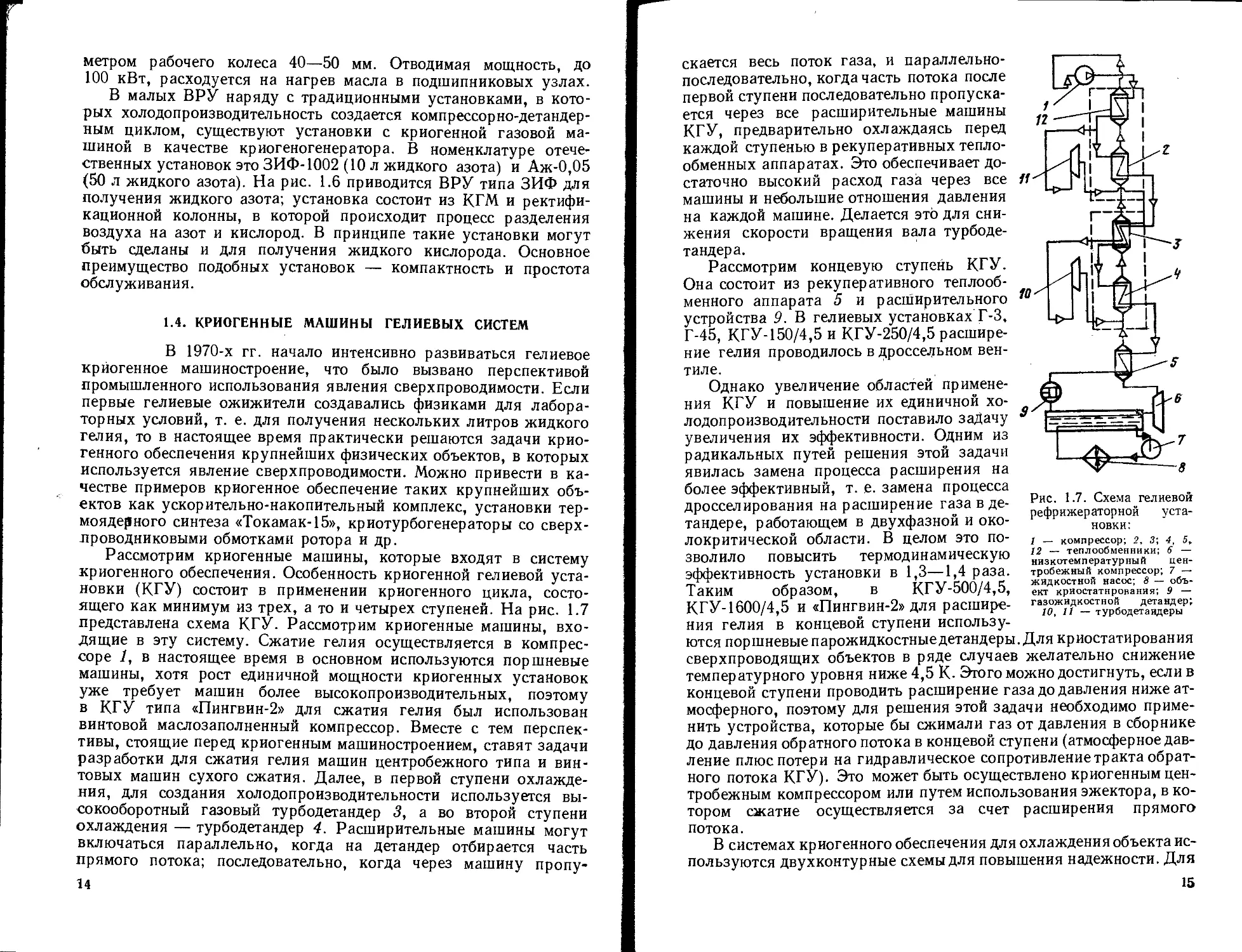

Рис. 1.4. Схема ВРУ среднего давления Рис. 1.5. Схема ВРУ высокого дав-

для получения газообразных криопро- лении для получения жидких крио-

дуктов под давлением: продуктов:

1 — компрессор; 2 — предварительный тепло- / — компрессор; 2 — ректификацион-

обменник; 3 — турбодетандер; 4 — основной ная колонна; 3 — основной теплооб-

теплообменник; 5 — ректификационная колой- менник; 4 — турбодетаидер; 5 — пред-

ка; 6 — переохладитель кислорода; 7 — крио- верительный . теплообменник

генный поршневой насос

охлаждением в теплообменном аппарате из условий получения

в конце процесса расширения состояния, близкого к насыщенному.

Расход воздуха через расширительную машину составляет 20—

30% от перерабатываемого воздуха.

Производительность установок для получения технологических

криопродуктов велика — от 10 до 70 т кислорода в час, поэтому

и расходы через турбодетандеры значительны. Изоэнтропный

КПД таких турбодетандеров находится на уровне 0,82—0,85.

Установки разделения воздуха малой и средней производи-

тельности, предназначенные для получения технического газо-

образного кислорода и азота, строятся по циклам высокого,

среднего и двух давлений. В этих установках ранее применялись

поршневые машины, в настоящее время в основном используются

турбодетандеры. Современные отечественные установки (К-0,15,

АК-0,6, Кж-0,25) строятся по технологической схеме, представ-

ленной иа рис. 1.4. Кислород из установки выводится под давле-

ниемдо 20 МПа с помощью поршневого насоса для жидкого крио-

продукта.

Турбодетандер установлен после предварительного теплообмен-

ного аппарата, где воздух охлаждается до температуры 150—

170 К- Расширенный воздух в состоянии, близком к насыщенному,

направляется в куб нижней колонны. Поэтому давление на входе

в расширительную машину определяется давлением цикла 2—

5 МПа, а на выходе из нее — параметрами нижней колонны

(0,6 МПа).

12

В ВРУ среднего давления используются высокооборотные

турбодетандеры, частота вращения которых составляет 2000—

3000 с-1, а диаметр рабочего колеса — около 40 мм. При умень-

шении расхода воздуха или увеличении давления на входе воздуха

частота вращения возрастает, а диаметр рабочего колеса умень-

шается. Расходы криоагента, проходящего через машину, со-

ставляют 0,1—0,5 кг/с, следовательно, мощность на валу турбины

от 6 до 50 кВт. Однако из-за высокой частоты вращения органи-

зовать утилизацию этой энергии чрезвычайно затруднительно,

и поэтому она диссипируется на гидро- или пневмотормозном

устройстве, которое устанавливается иа валу турбины. В турбо-

детандерах, комплектующих ВРУ среднего давления, выпуска-

емых НПО «Кислородмаш», работа, отводимая с вала машины,

расходуется на нагрев масла в узлах подшипников.

Небольшие установки по производству жидких криопродукт в

выполняют по криогенному циклу высокого давления на базе

поршневых компрессоров. Расширительная машина (рис. 1.5)

устанавливается на части потока после предварительного тепло-

обменника и блока осушки. Температура воздуха перед детанде-

ром 278 К. Давление на входе в машину 16—20 МПа, а давление

на выходе определяется давлением в нижней колонне. В насто-

ящее время в установках большой и средней производительности

используют турбодетандеры, которые представляют собой высоко-

оборотные турбины с частотой вращения 2000—3000 с-1 и диа-

Рис. 1.6. Схема ВРУ с криогенной газовой машиной для полу-

чения жидкого азота:

/ — сливной трубопровод; 2 — жидкостной азотный трубопровод; 3 —

подъемная труба; 4 — теплоподводящий стержень; 5 — криогенная га-

зовая машина

13

метром рабочего колеса 40—50 мм. Отводимая мощность, до

100 кВт, расходуется на нагрев масла в подшипниковых узлах.

В малых ВРУ наряду с традиционными установками, в кото-

рых холодопроизводительность создается компрессорно-детандер-

ным циклом, существуют установки с криогенной газовой ма-

шиной в качестве криогеногенератора. В номенклатуре отече-

ственных установок это ЗИФ-1002 (10 л жидкого азота) и Аж-0,05

(50 л жидкого азота). На рис. 1.6 приводится ВРУ типа ЗИФ для

получения жидкого азота; установка состоит из КГМ и ректифи-

кационной колонны, в которой происходит процесс разделения

воздуха на азот и кислород. В принципе такие установки могут

быть сделаны и для получения жидкого кислорода. Основное

преимущество подобных установок — компактность и простота

обслуживания.

1.4. КРИОГЕННЫЕ МАШИНЫ ГЕЛИЕВЫХ СИСТЕМ

В 1970-х гг. начало интенсивно развиваться гелиевое

криогенное машиностроение, что было вызвано перспективой

промышленного использования явления сверхпроводимости. Если

первые гелиевые ожижители создавались физиками для лабора-

торных условий, т. е. для получения нескольких литров жидкого

гелия, то в настоящее время практически решаются задачи крио-

генного обеспечения крупнейших физических объектов, в которых

используется явление сверхпроводимости. Можно привести в ка-

честве примеров криогенное обеспечение таких крупнейших объ-

ектов как ускорительно-накопительный комплекс, установки тер-

моядерного синтеза «Токамак-15», криотурбогенераторы со сверх-

проводниковыми обмотками ротора и др.

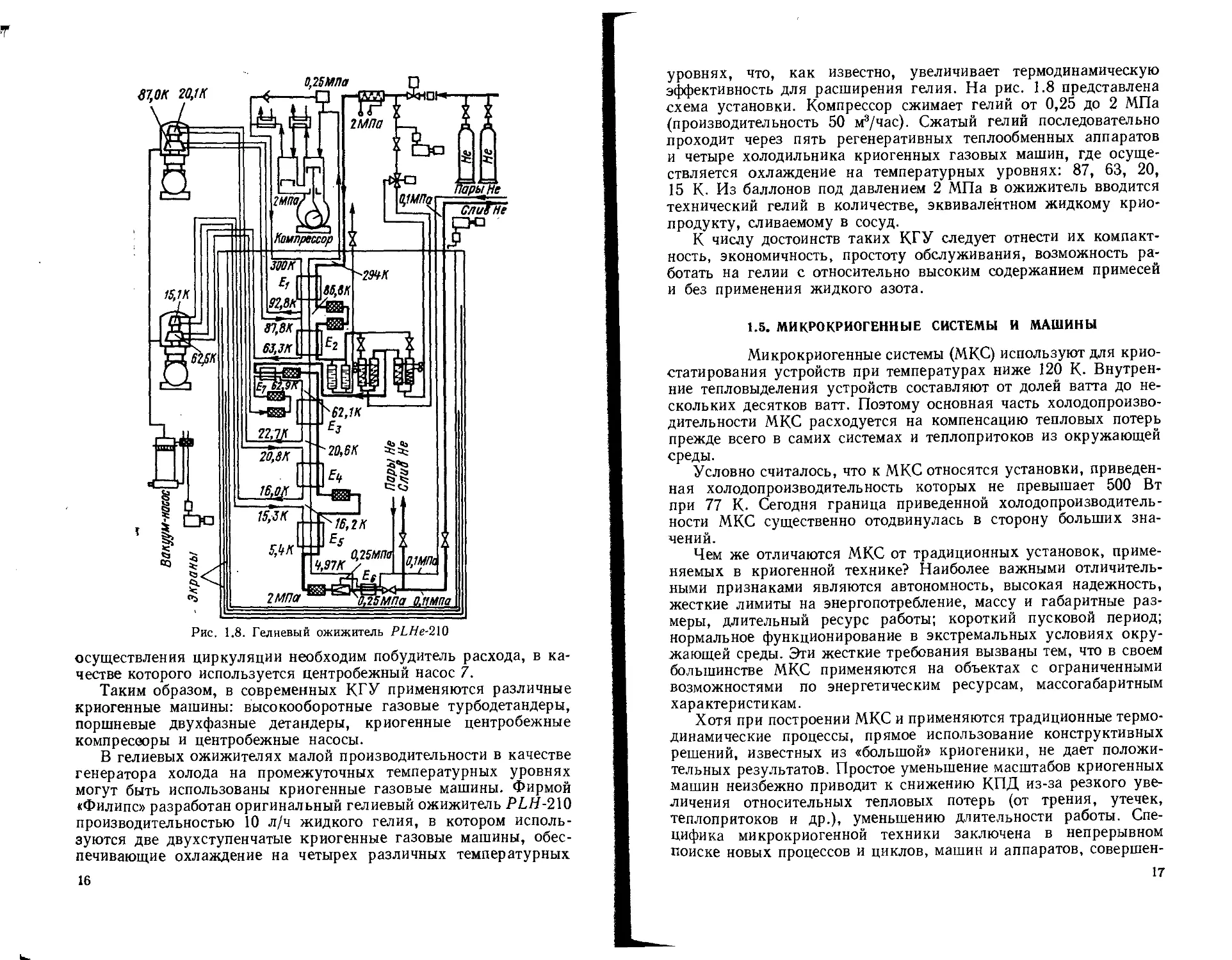

Рассмотрим криогенные машины, которые входят в систему

криогенного обеспечения. Особенность криогенной гелиевой уста-

новки (КГУ) состоит в применении криогенного цикла, состо-

ящего как минимум из трех, а то и четырех ступеней. На рис. 1.7

представлена схема КГУ. Рассмотрим криогенные машины, вхо-

дящие в эту систему. Сжатие гелия осуществляется в компрес-

соре 1, в настоящее время в основном используются поршневые

машины, хотя рост единичной мощности криогенных установок

уже требует машин более высокопроизводительных, поэтому

в КГУ типа «Пингвин-2» для сжатия гелия был использован

винтовой маслозаполненный компрессор. Вместе с тем перспек-

тивы, стоящие перед криогенным машиностроением, ставят задачи

разработки для сжатия гелия машин центробежного типа и вин-

товых машин сухого сжатия. Далее, в первой ступени охлажде-

ния, для создания холодопроизводительности используется вы-

сокооборотный газовый турбодетандер 3, а во второй ступени

охлаждения — турбодетандер 4. Расширительные машины могут

включаться параллельно, когда на детандер отбирается часть

прямого потока; последовательно, когда через машину пропу-

14

скается весь поток газа, и параллельно-

последовательно, когда часть потока после

первой ступени последовательно пропуска-

ется через все расширительные машины

КГУ, предварительно охлаждаясь перед

каждой ступенью в рекуперативных тепло-

обменных аппаратах. Это обеспечивает до-

статочно высокий расход газа через все

машины и небольшие отношения давления

на каждой машине. Делается это для сни-

жения скорости вращения вала турбоде-

тандера.

Рассмотрим концевую ступень КГУ.

Она состоит из рекуперативного теплооб-

менного аппарата 5 и расширительного

устройства 9. В гелиевых установках Г-3,

Г-45, КГУ-150/4,5 и КГУ-250/4,5 расшире-

ние гелия проводилось в дроссельном вен-

тиле.

Однако увеличение областей примене-

ния КГУ и повышение их единичной хо-

лодопроизводительности поставило задачу

увеличения их эффективности. Одним из

радикальных путей решения этой задачи

явилась замена процесса расширения на

более эффективный, т. е. замена процесса

дросселирования на расширение газа в де-

тандере, работающем в двухфазной и око-

локритической области. В целом это по-

зволило повысить термодинамическую

эффективность установки в 1,3—1,4 раза.

Таким образом, в КГУ-500/4,5,

КГУ-1600/4,5 и «Пингвин-2» для расшире-

ния гелия в концевой ступени использу-

ются поршневые парожидкостные детандеры. Для криостатирования

сверхпроводящих объектов в ряде случаев желательно снижение

температурного уровня ниже 4,5 К. Этого можно достигнуть, если в

концевой ступени проводить расширение газа до давления ниже ат-

мосферного, поэтому для решения этой задачи необходимо приме-

нить устройства, которые бы сжимали газ от давления в сборнике

до давления обратного потока в концевой ступени (атмосферное дав-

ление плюс потери на гидравлическое сопротивление тракта обрат-

ного потока КГУ). Это может быть осуществлено криогенным цен-

тробежным компрессором или путем использования эжектора, в ко-

тором сжатие осуществляется за счет расширения прямого

потока.

В системах криогенного обеспечения для охлаждения объекта ис-

пользуются двухконтурные схемы для повышения надежности. Для

15

Рис. 1.7. Схема гелиевой

рефрижераторной уста-

новки:

1 — компрессор; 2, 3; 4, 5„

12 — теплообменники; 6 —

низкотемпературный цен-

тробежный компрессор; 7 —

жидкостной насос; 8 — объ-

ект криостатирования; 9 —

газожидкостной детандер;

10, 11 — турбодетаидеры

осуществления циркуляции необходим побудитель расхода, в ка-

честве которого используется центробежный насос 7.

Таким образом, в современных КГУ применяются различные

криогенные машины: высокооборотные газовые турбодетандеры,

поршневые двухфазные детандеры, криогенные центробежные

компресеоры и центробежные насосы.

В гелиевых ожижителях малой производительности в качестве

генератора холода на промежуточных температурных уровнях

могут быть использованы криогенные газовые машины. Фирмой

«Филипс» разработан оригинальный гелиевый ожижитель РАЯ-210

производительностью 10 л/ч жидкого гелия, в котором исполь-

зуются две двухступенчатые криогенные газовые машины, обес-

печивающие охлаждение на четырех различных температурных

16

уровнях, что, как известно, увеличивает термодинамическую

эффективность для расширения гелия. На рис. 1.8 представлена

схема установки. Компрессор сжимает гелий от 0,25 до 2 МПа

(производительность 50 м3/час). Сжатый гелий последовательно

проходит через пять регенеративных теплообменных аппаратов

и четыре холодильника криогенных газовых машин, где осуще-

ствляется охлаждение на температурных уровнях: 87, 63, 20,

15 К- Из баллонов под давлением 2 МПа в ожижитель вводится

технический гелий в количестве, эквивалентном жидкому крио-

продукту, сливаемому в сосуд.

К числу достоинств таких КГУ следует отнести их компакт-

ность, экономичность, простоту обслуживания, возможность ра-

ботать на гелии с относительно высоким содержанием примесей

и без применения жидкого азота.

1.5. МИКРО КРИОГЕННЫЕ СИСТЕМЫ И МАШИНЫ

Микрокриогенные системы (МКС) используют для крио-

статирования устройств при температурах ниже 120 К. Внутрен-

ние тепловыделения устройств составляют от долей ватта до не-

скольких десятков ватт. Поэтому основная часть холодопроизво-

дительности МКС расходуется на компенсацию тепловых потерь

прежде всего в самих системах и теплопритоков из окружающей

среды.

Условно считалось, что к МКС относятся установки, приведен-

ная холодопроизводительность которых не превышает 500 Вт

при 77 К. Сегодня граница приведенной холодопроизводитель-

ности МКС существенно отодвинулась в сторону больших зна-

чений.

Чем же отличаются МКС от традиционных установок, приме-

няемых в криогенной технике? Наиболее важными отличитель-

ными признаками являются автономность, высокая надежность,

жесткие лимиты на энергопотребление, массу и габаритные раз-

меры, длительный ресурс работы; короткий пусковой период;

нормальное функционирование в экстремальных условиях окру-

жающей среды. Эти жесткие требования вызваны тем, что в своем

большинстве МКС применяются на объектах с ограниченными

возможностями по энергетическим ресурсам, массогабаритным

характеристикам.

Хотя при построении МКС и применяются традиционные термо-

динамические процессы, прямое использование конструктивных

решений, известных из «большой» криогеники, не дает положи-

тельных результатов. Простое уменьшение масштабов криогенных

машин неизбежно приводит к снижению КПД из-за резкого уве-

личения относительных тепловых потерь (от трения, утечек,

теплопритоков и др.), уменьшению длительности работы. Спе-

цифика микрокриогенной техники заключена в непрерывном

поиске новых процессов и циклов, машин и аппаратов, совершен-

17

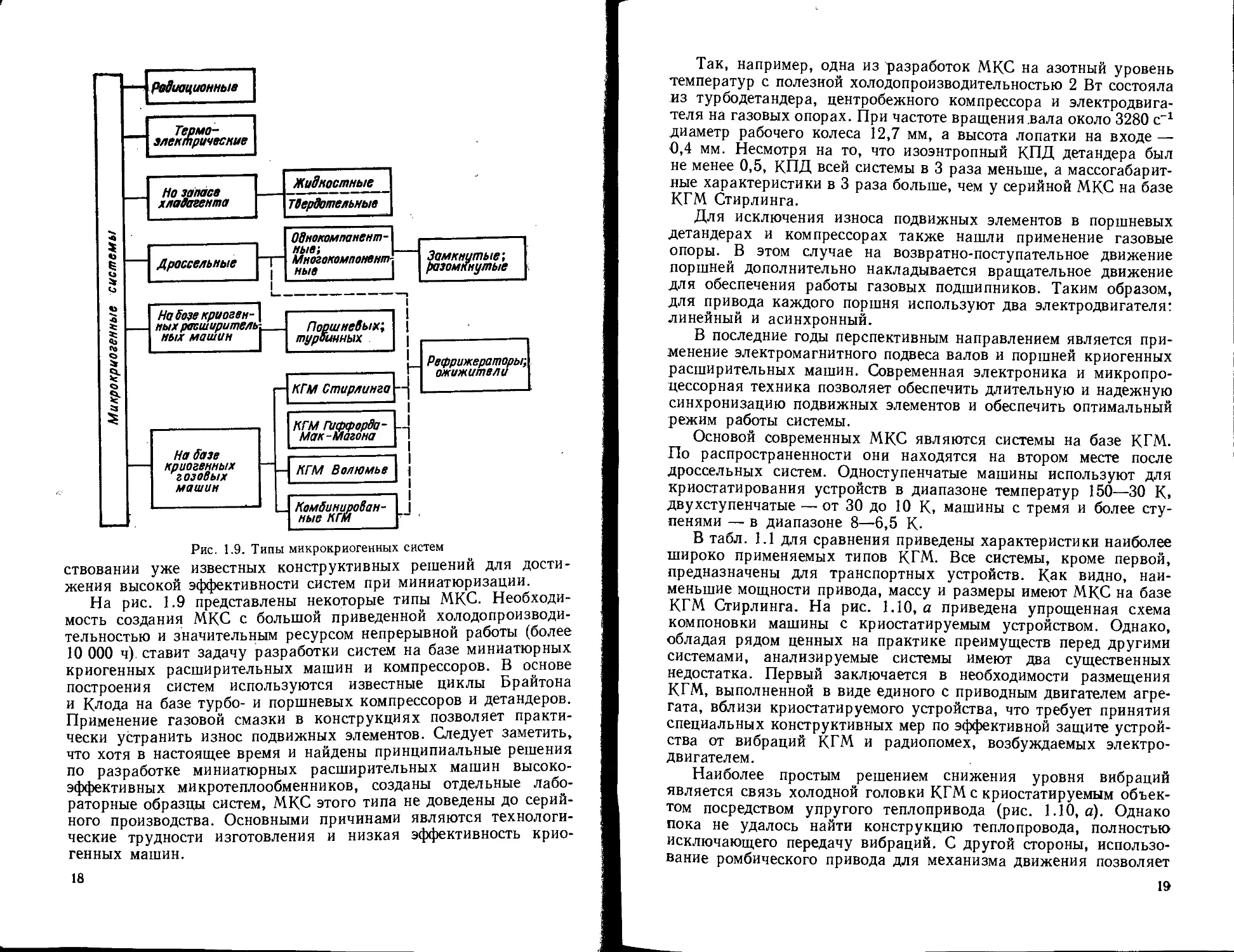

Рис. 1.9. Типы микрокриогенных систем

ствовании уже известных конструктивных решений для дости-

жения высокой эффективности систем при миниатюризации.

На рис. 1.9 представлены некоторые типы МКС. Необходи-

мость создания МКС с большой приведенной холодопроизводи-

тельностью и значительным ресурсом непрерывной работы (более

10 000 ч). ставит задачу разработки систем на базе миниатюрных

криогенных расширительных машин и компрессоров. В основе

построения систем используются известные циклы Брайтона

и Клода на базе турбо- и поршневых компрессоров и детандеров.

Применение газовой смазки в конструкциях позволяет практи-

чески устранить износ подвижных элементов. Следует заметить,

что хотя в настоящее время и найдены принципиальные решения

по разработке миниатюрных расширительных машин высоко-

эффективных микротеплообменников, созданы отдельные лабо-

раторные образцы систем, МКС этого типа не доведены до серий-

ного производства. Основными причинами являются технологи-

ческие трудности изготовления и низкая эффективность крио-

генных машин.

18

Так, например, одна из разработок МКС на азотный уровень

температур с полезной холодопроизводительностью 2 Вт состояла

из турбодетандера, центробежного компрессора и электродвига-

теля на газовых опорах. При частоте вращения .вала около 3280 с-1

диаметр рабочего колеса 12,7 мм, а высота лопатки на входе —

0,4 мм. Несмотря на то, что изоэнтропный КПД детандера был

не менее 0,5, КПД всей системы в 3 раза меньше, а массогабарит-

ные характеристики в 3 раза больше, чем у серийной МКС на базе

КГМ Стирлинга.

Для исключения износа подвижных элементов в поршневых

детандерах и компрессорах также нашли применение газовые

опоры. В этом случае на возвратно-поступательное движение

поршней дополнительно накладывается вращательное движение

для обеспечения работы газовых подшипников. Таким образом,

для привода каждого поршня используют два электродвигателя:

линейный и асинхронный.

В последние годы перспективным направлением является при-

менение электромагнитного подвеса валов и поршней криогенных

расширительных машин. Современная электроника и микропро-

цессорная техника позволяет обеспечить длительную и надежную

синхронизацию подвижных элементов и обеспечить оптимальный

режим работы системы.

Основой современных МКС являются системы на базе КГМ.

По распространенности они находятся на втором месте после

дроссельных систем. Одноступенчатые машины используют для

криостатирования устройств в диапазоне температур 150—30 К,

двухступенчатые — от 30 до 10 К, машины с тремя и более сту-

пенями — в диапазоне 8—6,5 К-

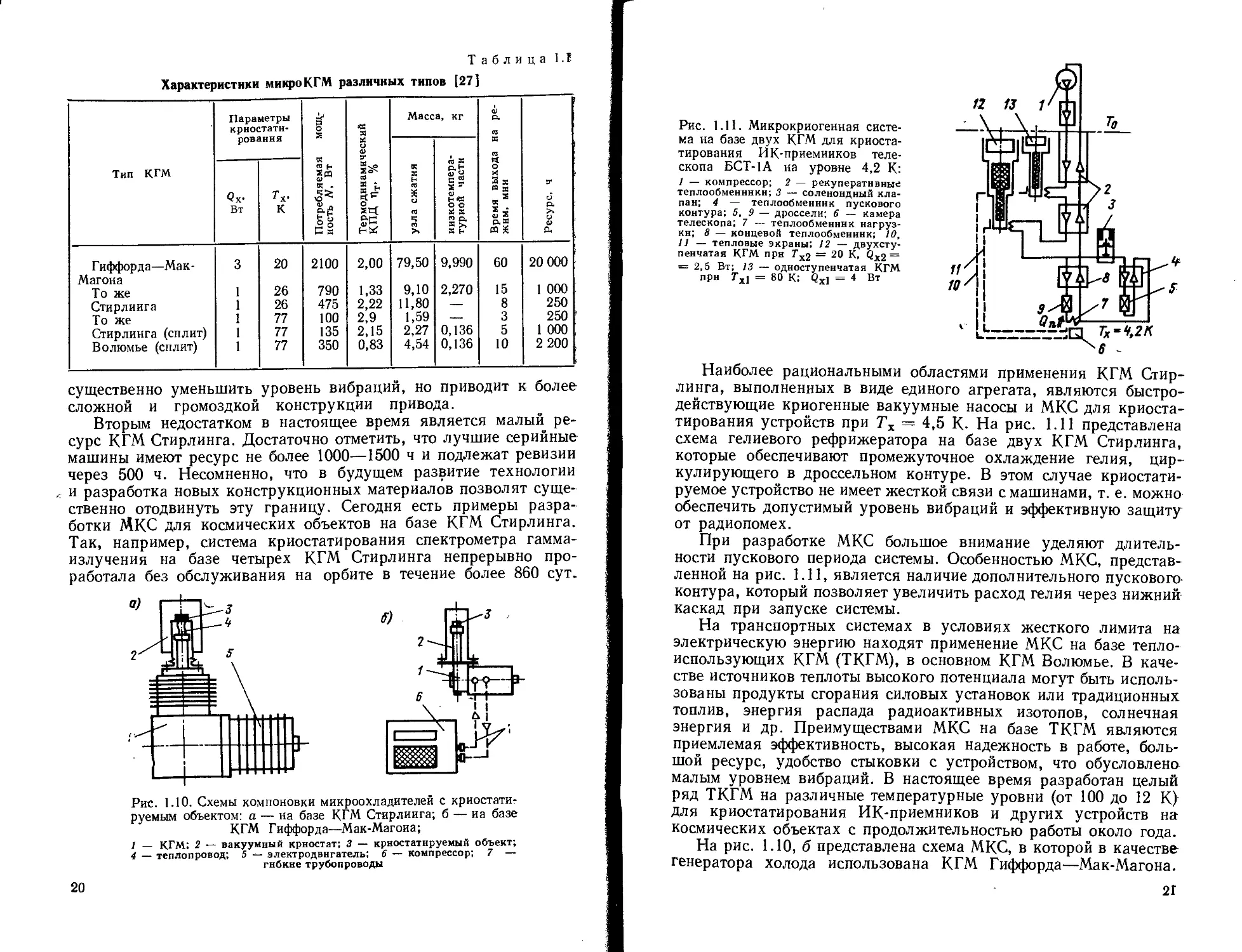

В табл. 1.1 для сравнения приведены характеристики наиболее

широко применяемых типов КГМ. Все системы, кроме первой,

предназначены для транспортных устройств. Как видно, наи-

меньшие мощности привода, массу и размеры имеют МКС на базе

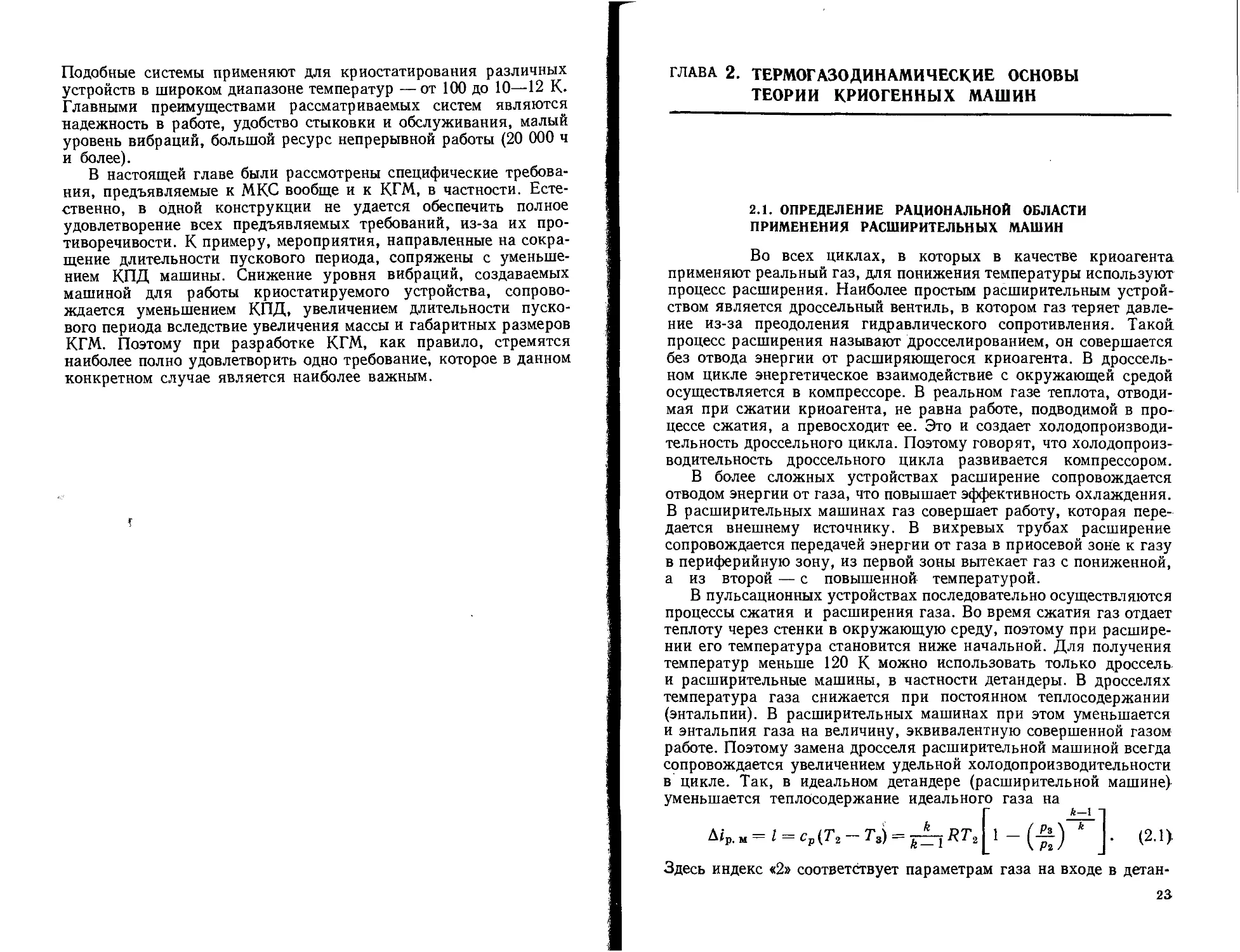

КГМ Стирлинга. На рис. 1.10, а приведена упрощенная схема

компоновки машины с криостатируемым устройством. Однако,

обладая рядом ценных на практике преимуществ перед другими

системами, анализируемые системы имеют два существенных

недостатка. Первый заключается в необходимости размещения

КГМ, выполненной в виде единого с приводным двигателем агре-

гата, вблизи криостатируемого устройства, что требует принятия

специальных конструктивных мер по эффективной защите устрой-

ства от вибраций КГМ и радиопомех, возбуждаемых электро-

двигателем.

Наиболее простым решением снижения уровня вибраций

является связь холодной головки КГМ с криостатируемым объек-

том посредством упругого теплопривода (рис. 1.10, а). Однако

пока не удалось найти конструкцию теплопровода, полностью

исключающего передачу вибраций. С другой стороны, использо-

вание ромбического привода для механизма движения позволяет

19

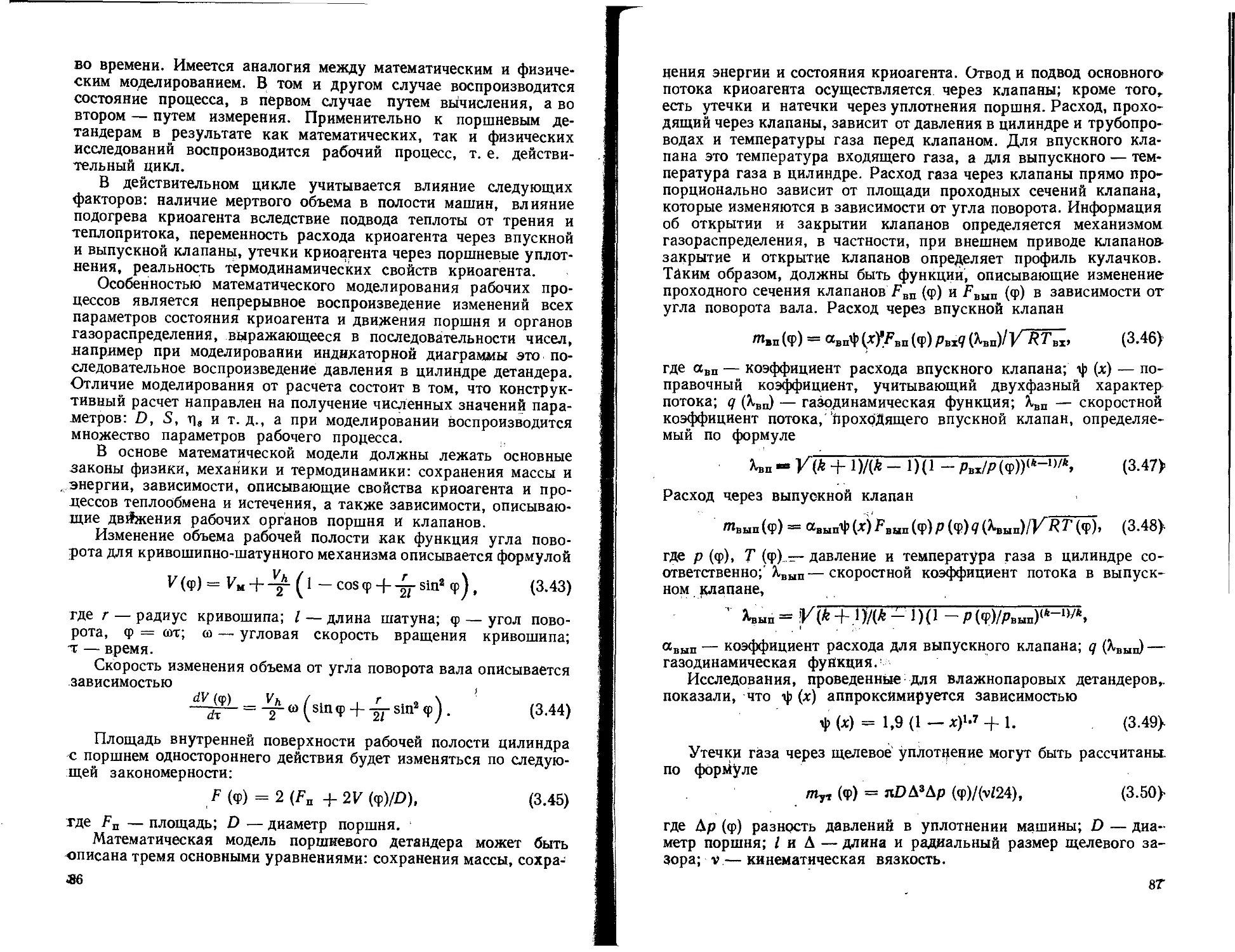

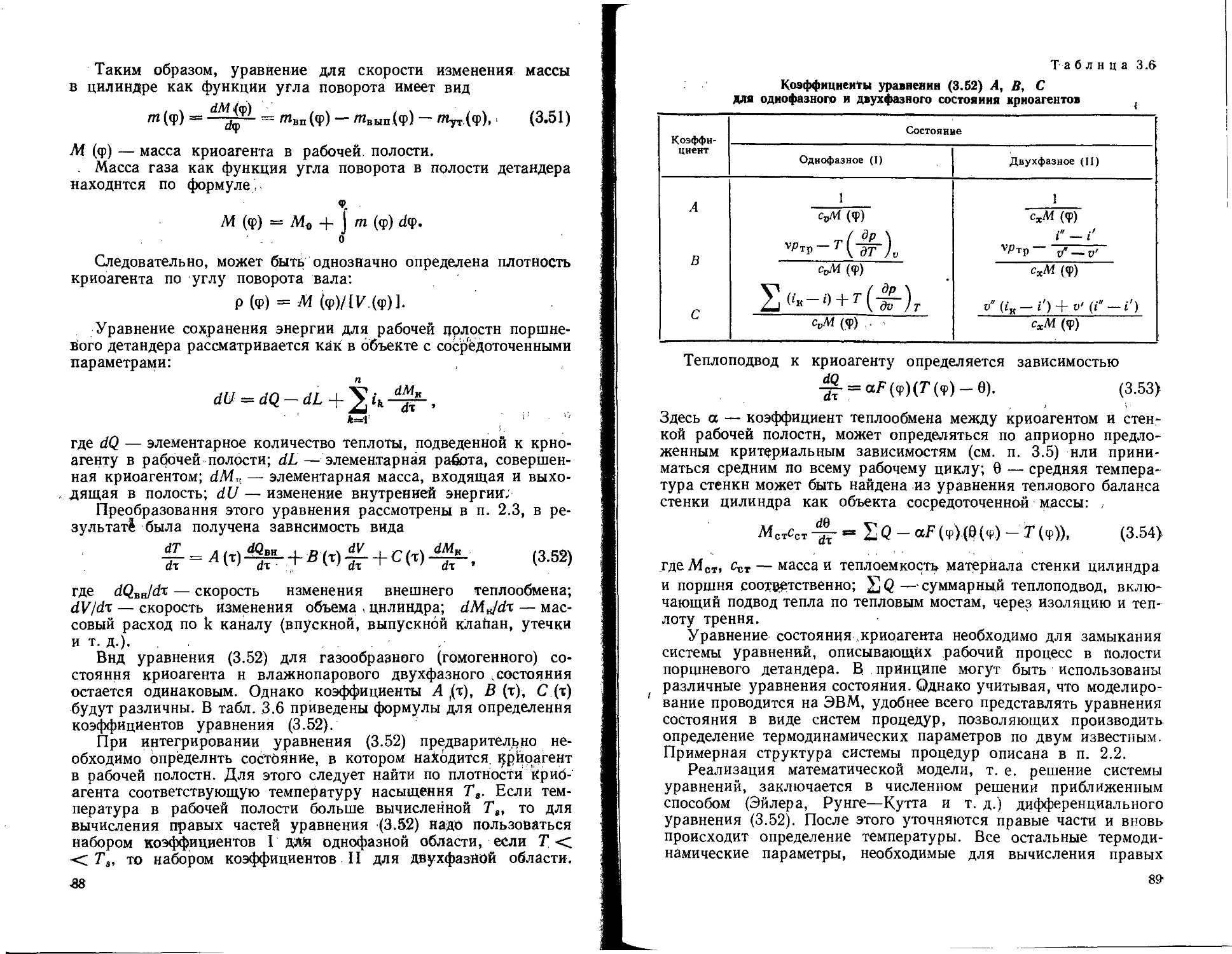

Таблица 1.1

Характеристики микроКГМ различных типов 127]

Тип КГМ Параметры крностатн- ровання Потребляемая мо!ц- иость N, Вт Термодинамический КПД Пт> % Масса, кг Время выхода на ре- жим, мни Ресурс, ч

узла сжатия низкотемпера- турной части

Qx- Вт к

Гиффорда—Мак- Магона То же 3 20 2100 2,00 79,50 9,990 60 20 000

1 26 790 1,33 9,10 2,270 15 1 000

Стирлинга 1 26 475 2,22 11,80 — 8 250

То же 1 77 100 2,9 1,59 - 3 250

Стирлинга (сплит) 1 77 135 2,15 2,27 0,136 5 1 000

Волюмье (сплит) 1 77 350 0,83 4,54 0,136 10 2 200

существенно уменьшить уровень вибраций, но приводит к более

сложной и громоздкой конструкции привода.

Вторым недостатком в настоящее время является малый ре-

сурс КГМ Стирлинга. Достаточно отметить, что лучшие серийные

машины имеют ресурс не более 1000—1500 ч и подлежат ревизии

через 500 ч. Несомненно, что в будущем развитие технологии

и разработка новых конструкционных материалов позволят суще-

ственно отодвинуть эту границу. Сегодня есть примеры разра-

ботки МКС для космических объектов на базе КГМ Стирлинга.

Так, например, система криостатирования спектрометра гамма-

излучения на базе четырех КГМ Стирлинга непрерывно про-

работала без обслуживания на орбите в течение более 860 сут.

Рис. 1.10. Схемы компоновки микроохладителей с криостати-

руемым объектом: а — на базе КГМ Стирлинга; б — иа базе

КГМ Гиффорда—Мак-Магоиа;

1 — КГМ; 2 — вакуумный криостат; 3 — крностатнруемый объект;

4 — теплопровод; 5 — электродвигатель; 6 — компрессор; 7 —

гибкие трубопроводы

20

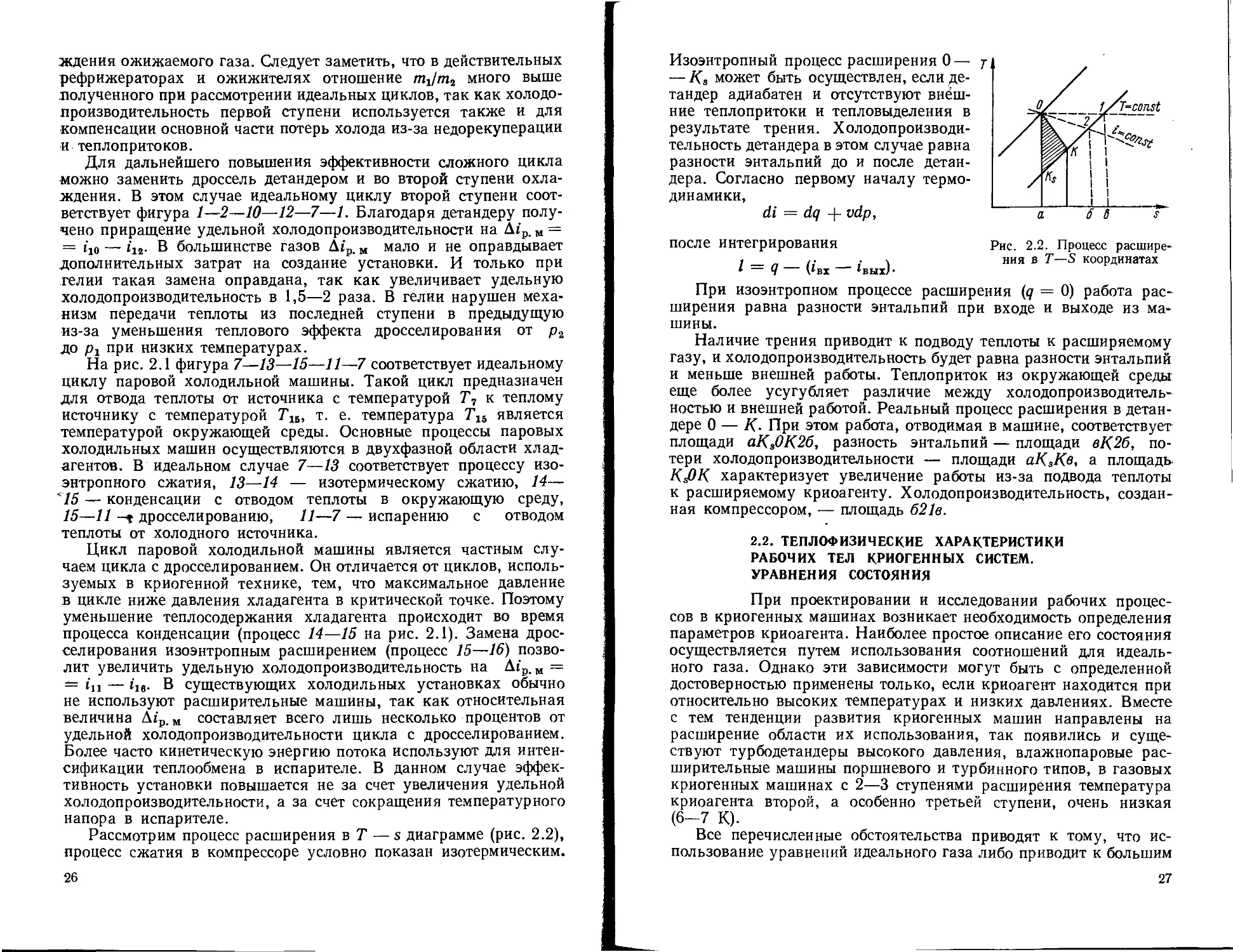

Рис. 1.11. Микрокриогенная систе-

ма на базе двух КГМ для криоста-

тирования ИК-приемииков теле-

скопа БСТ-1А на уровне 4,2 К:

1 — компрессор; 2 — рекуперативные

теплообменники; 3 — соленоидный кла-

пан; 4 — теплообменник пускового

контура; 5, 9 — дроссели; 6 — камера

телескопа; 7 — теплообменник нагруз-

ки; 8 — концевой теплообменник; 10,

11 — тепловые экраны; 12 — двухсту-

пенчатая КГМ прн Тх2 =* 20 К, Qx2 =

= 2,5 Вт; 13 — одноступенчатая КГМ

прн 7*х] = 80 К; Qxi = 4 Вт

Наиболее рациональными областями применения КГМ Стир-

линга, выполненных в виде единого агрегата, являются быстро-

действующие криогенные вакуумные насосы и МКС для криоста-

тирования устройств при Тх = 4,5 К- На рис. 1.11 представлена

схема гелиевого рефрижератора на базе двух КГМ Стирлинга,

которые обеспечивают промежуточное охлаждение гелия, цир-

кулирующего в дроссельном контуре. В этом случае криостати-

руемое устройство не имеет жесткой связи с машинами, т. е. можно

обеспечить допустимый уровень вибраций и эффективную защиту

от радиопомех.

При разработке МКС большое внимание уделяют длитель-

ности пускового периода системы. Особенностью МКС, представ-

ленной на рис. 1.11, является наличие дополнительного пускового-

контура, который позволяет увеличить расход гелия через нижний

каскад при запуске системы.

На транспортных системах в условиях жесткого лимита на

электрическую энергию находят применение МКС на базе тепло-

использующих КГМ (ТКГМ), в основном КГМ Волюмье. В каче-

стве источников теплоты высокого потенциала могут быть исполь-

зованы продукты сгорания силовых установок или традиционных

топлив, энергия распада радиоактивных изотопов, солнечная

энергия и др. Преимуществами МКС на базе ТКГМ являются

приемлемая эффективность, высокая надежность в работе, боль-

шой ресурс, удобство стыковки с устройством, что обусловлена

малым уровнем вибраций. В настоящее время разработан целый

ряд ТКГМ на различные температурные уровни (от 100 до 12 К)

для криостатирования ИК-приемников и других устройств на

космических объектах с продолжительностью работы около года.

На рис. 1.10, б представлена схема МКС, в которой в качестве

генератора холода использована КГМ Гиффорда—Мак-Магона.

2Г

Подобные системы применяют для криостатирования различных

устройств в широком диапазоне температур —от 100 до 10—12 К.

Главными преимуществами рассматриваемых систем являются

надежность в работе, удобство стыковки и обслуживания, малый

уровень вибраций, большой ресурс непрерывной работы (20 000 ч

и более).

В настоящей главе были рассмотрены специфические требова-

ния, предъявляемые к МКС вообще и к КГМ, в частности. Есте-

ственно, в одной конструкции не удается обеспечить полное

удовлетворение всех предъявляемых требований, из-за их про-

тиворечивости. К примеру, мероприятия, направленные на сокра-

щение длительности пускового периода, сопряжены с уменьше-

нием КПД машины. Снижение уровня вибраций, создаваемых

машиной для работы криостатируемого устройства, сопрово-

ждается уменьшением КПД, увеличением длительности пуско-

вого периода вследствие увеличения массы и габаритных размеров

КГМ. Поэтому при разработке КГМ, как правило, стремятся

наиболее полно удовлетворить одно требование, которое в данном

конкретном случае является наиболее важным.

г

ГЛАВА 2. ТЕРМОГАЗОДИНАМИЧЕСКИЕ ОСНОВЫ

ТЕОРИИ КРИОГЕННЫХ МАШИН

2.1. ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ ОБЛАСТИ

ПРИМЕНЕНИЯ РАСШИРИТЕЛЬНЫХ МАШИН

Во всех циклах, в которых в качестве криоагента

применяют реальный газ, для понижения температуры используют

процесс расширения. Наиболее простым расширительным устрой-

ством является дроссельный вентиль, в котором газ теряет давле-

ние из-за преодоления гидравлического сопротивления. Такой

процесс расширения называют дросселированием, он совершается

без отвода энергии от расширяющегося криоагента. В дроссель-

ном цикле энергетическое взаимодействие с окружающей средой

осуществляется в компрессоре. В реальном газе теплота, отводи-

мая при сжатии криоагента, не равна работе, подводимой в про-

цессе сжатия, а превосходит ее. Это и создает холодопроизводи-

тельность дроссельного цикла. Поэтому говорят, что холодопроиз-

водительность дроссельного цикла развивается компрессором.

В более сложных устройствах расширение сопровождается

отводом энергии от газа, что повышает эффективность охлаждения.

В расширительных машинах газ совершает работу, которая пере-

дается внешнему источнику. В вихревых трубах расширение

сопровождается передачей энергии от газа в приосевой зоне к газу

в периферийную зону, из первой зоны вытекает газ с пониженной,

а из второй — с повышенной температурой.

В пульсационных устройствах последовательно осуществляются

процессы сжатия и расширения газа. Во время сжатия газ отдает

теплоту через стенки в окружающую среду, поэтому при расшире-

нии его температура становится ниже начальной. Для получения

температур меньше 120 К можно использовать только дроссель

и расширительные машины, в частности детандеры. В дросселях

температура газа снижается при постоянном теплосодержании

(энтальпии). В расширительных машинах при этом уменьшается

и энтальпия газа на величину, эквивалентную совершенной газом

работе. Поэтому замена дросселя расширительной машиной всегда

сопровождается увеличением удельной холодопроизводительности

в цикле. Так, в идеальном детандере (расширительной машине)

уменьшается теплосодержание идеального газа на

Г *-1 1

AiP.M=Z = cP(T2-T3j = ^71/?T2 l-(-g) к

(2.1>

Здесь индекс «2» соответствует параметрам газа на входе в детан-

23

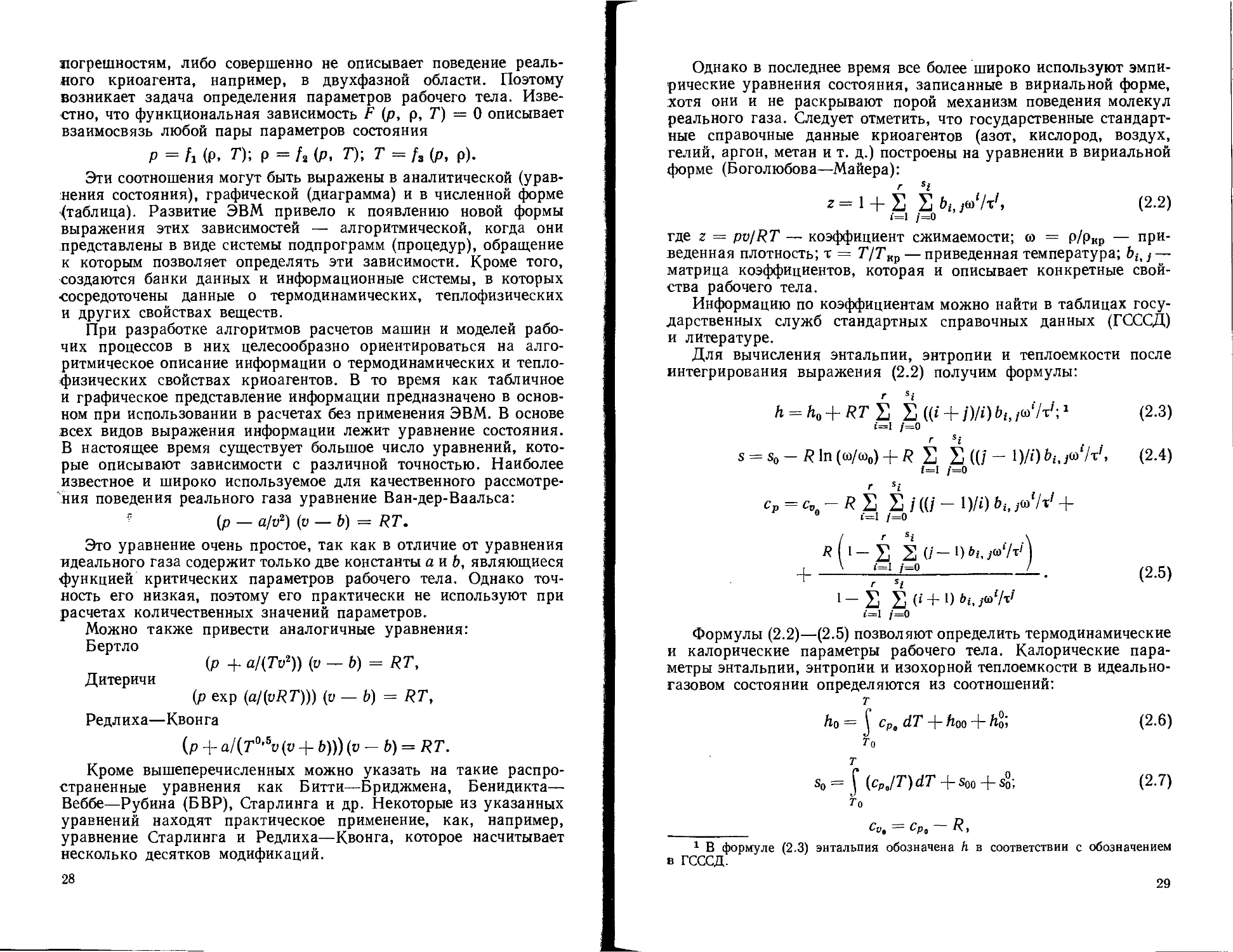

Рис. 2.1. К определению соотношений

холодопроизводительности дроссель-

ного н детандерного процесса

дер, индекс «3» — параметрам

газа на выходе из детандера,

I — удельная работа.

Как следует из уравнения

(2.1), перепад энтальпий Aip. м

при р3/р2 = const является ли-

нейной функцией температуры

Т2 при любых значениях р2 и р3.

В реальном газе такая законо-

мерность нарушается. В первом

приближении реальный газ мож-

но рассматривать как смесь иде-

ального газа с идеальной

жидкостью. При Т2 и Т3, суще-

ственно превышающих темпера-

туру в критической точке Ткр,

и давлении р2 < ркр свойства

реального газа близки к свой-

ствам идеального газа. В данном

случае для определения Aip.M

можно использовать уравнения, полученные для идеального газа.

При высоких давлениях и низких температурах А/р. м реального

газа отличается от Aip.M для идеального газа. А при Т2<Т3 и

Рз > Ркр свойства реального газа близки к свойствам идеальной

жидкости; следовательно, величина Aip. м приближается к нулю.

В этой области изменения параметров газа расширительная

машина <е может обеспечить производство холода.

Для обсуждения рациональной области применения расшири-

тельных машин на рис. 2.1 приведены идеальные циклы с реаль-

ным рабочим телом в Т — s диаграмме. Первый цикл состоит из

следующих процессов: 1—2 — изотермическое сжатие; 2—3 —

изоэнтропное расширение в детандере и 3—1 — подогрев газа

в теплообменнике нагрузки. В детандере энтальпия газа умень-

шалась на Aip. м = i2 —• i3. Тепловой эффект дросселирования

Ai2—1 — i’i — »’* = i’i — it- Рассматриваемый цикл предназначен

для получения холода в диапазоне температур от Т3 до Т\. Удель-

ная холодопроизводительность цикла q = i\ — i3 — Aip. м -|-

+ Л*2~1- Для тех же целей можно использовать простейший цикл

с дросселированием. Тогда удельная холодопроизводительность

q' = \12_г. В данном случае замена дросселя детандером позво-

лила увеличить удельную холодопроизводительность в (1 -|-

+ Aip. м/А^.г) раз. С понижением р2 уменьшается А1г_2, и рас-

ширительная машина становится единственным средством полу-

чения низких температур в газовых циклах.

В некоторых газах величина теплового эффекта дросселиро-

вания отрицательна, т. е. А12_х = 4 — i2 = h — й < 0- Этому

случаю на рис. 2.1 соответствует изоэнтальпа 2—4. Тогда удель-

ная холодопроизводительность цикла q = i’i — is = i4’ — i3 +

24

+ ii — й' — (Aip. м + Ai2_j) < Aip. м — i< При отрицательном

тепловом эффекте дросселирования расширительная машина также

является единственным средством получения низких температур

в газовых циклах.

Рассмотрим простейший идеальный цикл с дросселирова-

нием: 1—2—5—6—7—1. Этот цикл включает следующие про-

цессы: 1—2 — изотермическое сжатие, 2—5 — изобарическое

охлаждение газа в противоточном теплообменнике, 5—6 — дроссе-

лирование, 6—7 — испарение жидкой фазы в теплообменнике

нагрузки и 7—1 — подогрев обратного потока в противоточном

теплообменнике. Удельная холодопроизводительность в цикле

<7 = i? i« = ii — ^2 = Ai2_j.

Если дроссель заменить детандером с изоэнтропным расшире-

нием 5—8, то удельная -холодопроизводительность возрастет до

q = И — is = is — is + h — i« = Aip. M + Ai2_v В действитель-

ных циклах такая замена приведет к увеличению удельной холодо-

производительности в 2—3 раза. Однако установки с одним детан-

дером, работающие в парожидкостной области, применяются

крайне редко, так как они уступают по эффективности установ-

кам, работающим по сложным циклам. В последних детандер

установлен при промежуточных температурах, при которых

величина Aip. м в 1,5—3 раза больше полученной при работе

в парожидкостной области.

Рассмотрим в качестве примера сложный цикл, который можно

разделить на два простых: цикл 1—2—3—1 и цикл 1—2—10—11—

7—1. В данном случае установка содержит две ступени охлажде-

ния. Удельная холодопроизводительность ступеней: первой —

Qi — й — i3, второй — q'2 = i7 — iu = i3 — i9 = Aie_3. Допу-

стим, что эта установка предназначена для криостатирования

при Т = Тц — Ti, т. е. работает в режиме рефрижератора.

Тогда холодопроизводительность первой ступени охлаждения

Qi = = ^1г(А11_з Al2_i),

где mi и т3 — расход газа соответственно через первую и вторую

ступени охлаждения. Первая ступень предназначена для отвода

части теплоты от т9 в диапазоне температур от Т9 до Т9. За счет

этого увеличивается удельная холодопроизводительность на i( —

— iu = Aix.a — Ai2_j. Холод, произведенный в диапазоне тем-

ператур от Т9 до Т2, передается на температурный уровень Т1г =

= Т-з благодаря возрастанию теплового эффекта дросселирования

газа во второй ступени.

Рассматриваемый цикл наиболее часто используют в ожижи-

телях газа. Тогда в идеальной установке

Qi = m1ql = (m2 — тж)(А1’9_3 — Ai2_x) тж(й — i9),

где tnm — массовая производительность ожижителя. Таким обра-

зом, в установках для сжижения газа часть холодопроизводитель-

ности первого каскада используется для предварительного охла-

25

ждения ожижаемого газа. Следует заметить, что в действительных

рефрижераторах и ожижителях отношение тг/т2 много выше

лолученного при рассмотрении идеальных циклов, так как холодо-

производительность первой ступени используется также и для

компенсации основной части потерь холода из-за недорекуперации

и теплопритоков.

Для дальнейшего повышения эффективности сложного цикла

можно заменить дроссель детандером и во второй ступени охла-

ждения. В этом случае идеальному циклу второй ступени соот-

ветствует фигура 1—2—10—12—7—1. Благодаря детандеру полу-

чено приращение удельной холодопроизводительности на Aip. м =

— йо — ha- В большинстве газов Дгр. м мало и не оправдывает

дополнительных затрат на создание установки. И только при

гелии такая замена оправдана, так как увеличивает удельную

холодопроизводительность в 1,5—2 раза. В гелии нарушен меха-

низм передачи теплоты из последней ступени в предыдущую

из-за уменьшения теплового эффекта дросселирования от р2

до pi при низких температурах.

На рис. 2.1 фигура 7—13—15—11—7 соответствует идеальному

циклу паровой холодильной машины. Такой цикл предназначен

для отвода теплоты от источника с температурой к теплому

источнику с температурой Т1В, т. е. температура Т15 является

температурой окружающей среды. Основные процессы паровых

холодильных машин осуществляются в двухфазной области хлад-

агентов. В идеальном случае 7—13 соответствует процессу изо-

энтропного сжатия, 13—14 — изотермическому сжатию, 14—

15 — конденсации с отводом теплоты в окружающую среду,

15—11 —t дросселированию, 11—7 — испарению с отводом

теплоты от холодного источника.

Цикл паровой холодильной машины является частным слу-

чаем цикла с дросселированием. Он отличается от циклов, исполь-

зуемых в криогенной технике, тем, что максимальное давление

в цикле ниже давления хладагента в критической точке. Поэтому

уменьшение теплосодержания хладагента происходит во время

процесса конденсации (процесс 14—15 на рис. 2.1). Замена дрос-

селирования изоэнтропным расширением (процесс 15—16) позво-

лит увеличить удельную холодопроизводительность на Atp. м =

— in — йв- В существующих холодильных установках обычно

не используют расширительные машины, так как относительная

величина Aip. м составляет всего лишь несколько процентов от

удельной холодопроизводительности цикла с дросселированием.

Более часто кинетическую энергию потока используют для интен-

сификации теплообмена в испарителе. В данном случае эффек-

тивность установки повышается не за счет увеличения удельной

холодопроизводительности, а за счет сокращения температурного

напора в испарителе.

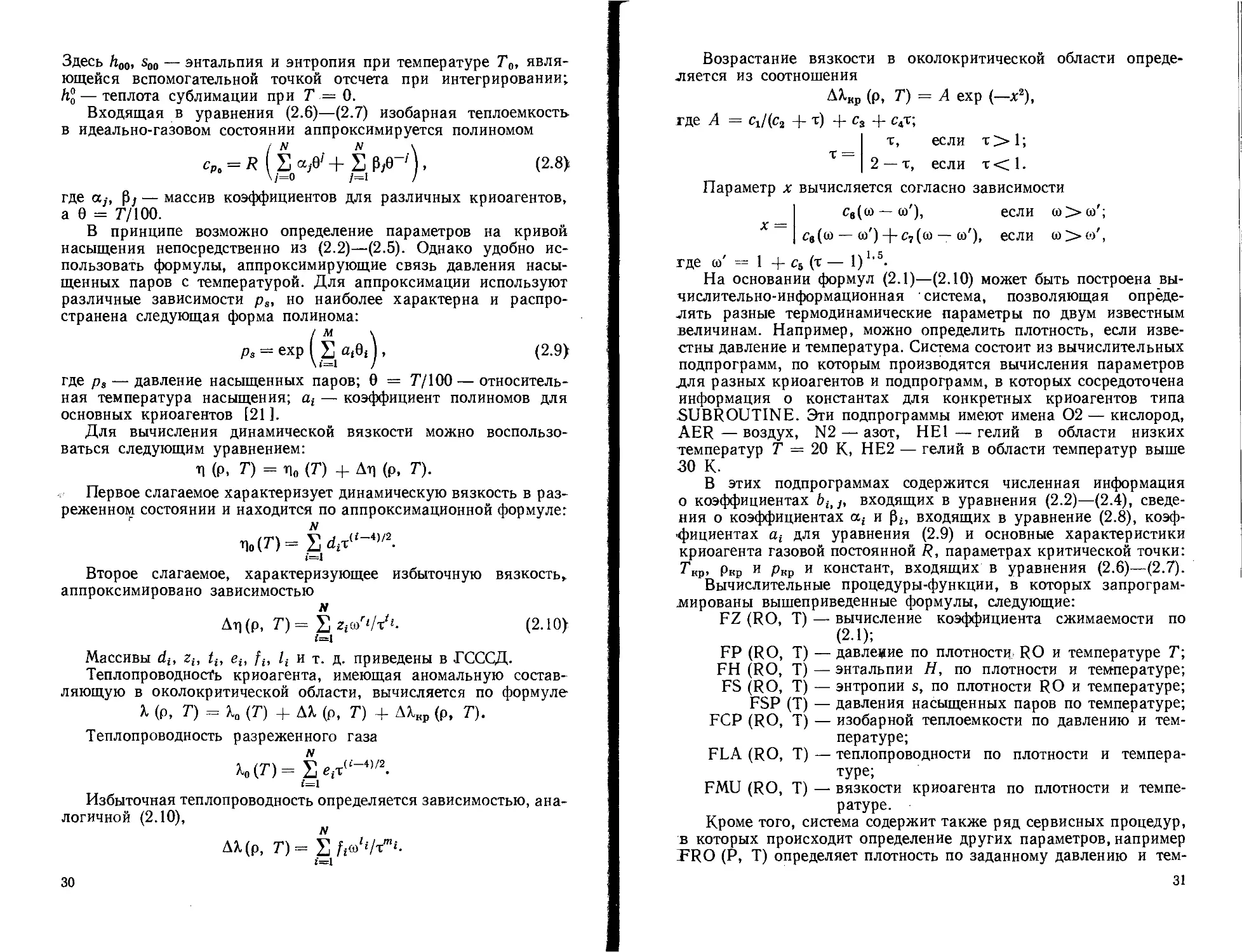

Рассмотрим процесс расширения в Т — s диаграмме (рис. 2.2),

процесс сжатия в компрессоре условно показан изотермическим.

26

Изоэнтропный процесс расширения 0 —

— Ks может быть осуществлен, если де-

тандер адиабатен и отсутствуют внёш-

ние теплопритоки и тепловыделения в

результате трения. Холодопроизводи-

тельность детандера в этом случае равна

разности энтальпий до и после детан-

дера. Согласно первому началу термо-

динамики,

di = dq + vdp,

Рис. 2.2. Процесс расшире-

ния в Т—S координатах

после интегрирования

I = Я — (i'bx £'вых) •

При изоэнтропном процессе расширения (q = 0) работа рас-

ширения равна разности энтальпий при входе и выходе из ма-

шины.

Наличие трения приводит к подводу теплоты к расширяемому

газу, и холодопроизводительность будет равна разности энтальпий

и меньше внешней работы. Теплоприток из окружающей среды

еще более усугубляет различие между холодопроизводитель-

ностью и внешней работой. Реальный процесс расширения в детан-

дере 0 — К- При этом работа, отводимая в машине, соответствует

площади aKs0K26, разность энтальпий — площади в%2б, по-

тери холодопроизводительности — площади aKsKe, а площадь

KSOK характеризует увеличение работы из-за подвода теплоты

к расширяемому криоагенту. Холодопроизводительность, создан-

ная компрессором, — площадь б21в.

2.2. ТЕПЛОФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ

РАБОЧИХ ТЕЛ КРИОГЕННЫХ СИСТЕМ.

УРАВНЕНИЯ СОСТОЯНИЯ

При проектировании и исследовании рабочих процес-

сов в криогенных машинах возникает необходимость определения

параметров криоагента. Наиболее простое описание его состояния

осуществляется путем использования соотношений для идеаль-

ного газа. Однако эти зависимости могут быть с определенной

достоверностью применены только, если криоагент находится при

относительно высоких температурах и низких давлениях. Вместе

с тем тенденции развития криогенных машин направлены на

расширение области их использования, так появились и суще-

ствуют турбодетандеры высокого давления, влажнопаровые рас-

ширительные машины поршневого и турбинного типов, в газовых

криогенных машинах с 2—3 ступенями расширения температура

криоагента второй, а особенно третьей ступени, очень низкая

(6-7 К).

Все перечисленные обстоятельства приводят к тому, что ис-

пользование уравнений идеального газа либо приводит к большим

27

погрешностям, либо совершенно не описывает поведение реаль-

ного криоагента, например, в двухфазной области. Поэтому

возникает задача определения параметров рабочего тела. Изве-

стно, что функциональная зависимость F (р, р, Т) = 0 описывает

взаимосвязь любой пары параметров состояния

Р = /1 (Р. ТУ, р=П(р, ТУ, T = fa(p, р).

Эти соотношения могут быть выражены в аналитической (урав-

нения состояния), графической (диаграмма) и в численной форме

(таблица). Развитие ЭВМ привело к появлению новой формы

выражения этих зависимостей — алгоритмической, когда они

представлены в виде системы подпрограмм (процедур), обращение

к которым позволяет определять эти зависимости. Кроме того,

создаются банки данных и информационные системы, в которых

сосредоточены данные о термодинамических, теплофизических

и других свойствах веществ.

При разработке алгоритмов расчетов машин и моделей рабо-

чих процессов в них целесообразно ориентироваться на алго-

ритмическое описание информации о термодинамических и тепло-

физических свойствах криоагентов. В то время как табличное

и графическое представление информации предназначено в основ-

ном при использовании в расчетах без применения ЭВМ. В основе

всех видов выражения информации лежит уравнение состояния.

В настоящее время существует большое число уравнений, кото-

рые описывают зависимости с различной точностью. Наиболее

известное и широко используемое для качественного рассмотре-

ния поведения реального газа уравнение Ван-дер-Ваальса:

f (р — a/v2) (v — b) = RT.

Это уравнение очень простое, так как в отличие от уравнения

идеального газа содержит только две константы а и Ь, являющиеся

функцией критических параметров рабочего тела. Однако точ-

ность его низкая, поэтому его практически не используют при

расчетах количественных значений параметров.

Можно также привести аналогичные уравнения:

Бертло

(р + a/(Tv2)) (v — b) = RT,

Дитеричи

(p exp (a/(vRT))) (v — b) = RT,

Редлиха—Квонга

(p + a/(T°'5v(v + &))) (v - b) = RT.

Кроме вышеперечисленных можно указать на такие распро-

страненные уравнения как Битти—Бриджмена, Бенидикта—

Веббе—Рубина (БВР), Старлинга и др. Некоторые из указанных

уравнений находят практическое применение, как, например,

уравнение Старлинга и Редлиха—Квонга, которое насчитывает

несколько десятков модификаций.

28

Однако в последнее время все более широко используют эмпи-

рические уравнения состояния, записанные в вириальной форме,

хотя они и не раскрывают порой механизм поведения молекул

реального газа. Следует отметить, что государственные стандарт-

ные справочные данные криоагентов (азот, кислород, воздух,

гелий, аргон, метан и т. д.) построены на уравнении в вириальной

форме (Боголюбова—Майера):

г ’г

г=1 + 2 (2-2)

(=1 /=0

где г = pvIRT — коэффициент сжимаемости; со = р/ркр — при-

веденная плотность; т = Т/Ткр— приведенная температура; Ьщ —

матрица коэффициентов, которая и описывает конкретные свой-

ства рабочего тела.

Информацию по коэффициентам можно найти в таблицах госу-

дарственных служб стандартных справочных данных (ГСССД)

и литературе.

Для вычисления энтальпии, энтропии и теплоемкости после

интегрирования выражения (2.2) получим формулы:

г si

h = h0 + RT S ЕМЖЖ* 1 (2.3)

i=l /=0

r si

s = s0 - R In (co/coo) + R S s ((J - 1 )/i) bi, X/t', (2.4)

1=1 /=0

r si

Cp = c0 — RT1 S / ((/ — 1 )/i) bi, }<a/x1 +

“ 1=1 /=o

[ r Si \

R H-U s (/-1)&1,;®7тЧ

+ -----..Г1^0------------------(2.5)

i— E 2 (» +о

i—l /=0

Формулы (2.2)—(2.5) позволяют определить термодинамические

и калорические параметры рабочего тела. Калорические пара-

метры энтальпии, энтропии и изохорной теплоемкости в идеально-

газовом состоянии определяются из соотношений:

т

= + + (2.6)

Го

т

То

с», = Ср, — R,

1 В формуле (2.3) энтальпия обозначена h в соответствии с обозначением

в ГСССД.

29

Здесь h00, s00 — энтальпия и энтропия при температуре То, явля-

ющейся вспомогательной точкой отсчета при интегрировании;

ft® — теплота сублимации при Т — 0.

Входящая в уравнения (2.6)—(2.7) изобарная теплоемкость

в идеально-газовом состоянии аппроксимируется полиномом

IN N \

cPt = R М+Ж'' . (2.8)

\/=0 /=1 /

где а,-, Р; — массив коэффициентов для различных криоагентов,

а 9 = 77100.

В принципе возможно определение параметров на кривой

насыщения непосредственно из (2.2)—(2.5). Однако удобно ис-

пользовать формулы, аппроксимирующие связь давления насы-

щенных паров с температурой. Для аппроксимации используют

различные зависимости ps, но наиболее характерна и распро-

странена следующая форма полинома:

/ м V

ps = exp I 2 fltGi), (2.9)

\ 1=1 /

где ps — давление насыщенных паров; 0 = Т/100 — относитель-

ная температура насыщения; at — коэффициент полиномов для

основных криоагентов [21].

Для вычисления динамической вязкости можно воспользо-

ваться следующим уравнением:

я (р, Т) = По (Л + Ап (р. Л-

Первое слагаемое характеризует динамическую вязкость в раз-

реженном состоянии и находится по аппроксимационной формуле:

N

По(Л= S^r(f-4)/2.

i=l

Второе слагаемое, характеризующее избыточную вязкость»

аппроксимировано зависимостью

N

Ац(р, (2.10)

i=i

Массивы dit zt, tt, eit ft, lt и т. д. приведены в ГСССД.

Теплопроводность криоагента, имеющая аномальную состав-

ляющую в околокритической области, вычисляется по формуле

1 (р, Л = К (Л + Al (р, Т) + АХкр (р, Т).

Теплопроводность разреженного газа

N

h(T)= Ее/’41’'2.

f=i

Избыточная теплопроводность определяется зависимостью, ана-

логичной (2.10),

N

АХ(р, Т)= S

i=l

30

Возрастание вязкости в околокритической области опреде-

ляется из соотношения

АХкр (р, Г) = А ехр (—х2),

где А = сх/(с2 + т) + с3 + с4т;

т, если т > 1;

т = _ .

2 — т, если т < 1.

Параметр х вычисляется согласно зависимости

св(со —со'), если со>со';

х =

св((о — со ) + с7((о — со'), если to>to',

где со' = 1 + с5 (т — I)1’5.

На основании формул (2.1)—(2.10) может быть построена вы-

числительно-информационная система, позволяющая опреде-

лять разные термодинамические параметры по двум известным

величинам. Например, можно определить плотность, если изве-

стны давление и температура. Система состоит из вычислительных

подпрограмм, по которым производятся вычисления параметров

для разных криоагентов и подпрограмм, в которых сосредоточена

информация о константах для конкретных криоагентов типа

SUBROUTINE. Эти подпрограммы имеют имена 02 — кислород,

AER — воздух, N2 — азот, НЕ1 — гелий в области низких

температур Т = 20 К, НЕ2 — гелий в области температур выше

30 К.

В этих подпрограммах содержится численная информация

о коэффициентах bit], входящих в уравнения (2.2)—(2.4), сведе-

ния о коэффициентах аг и 0г, входящих в уравнение (2.8), коэф-

фициентах at для уравнения (2.9) и основные характеристики

криоагента газовой постоянной R, параметрах критической точки:

Ткр, Ркр и Ркр и констант, входящих в уравнения (2.6)—(2.7).

Вычислительные процедуры-функции, в которых запрограм-

мированы вышеприведенные формулы, следующие:

FZ (RO, Т) — вычисление коэффициента сжимаемости по

(2.1);

FP (RO, Т) — давление по плотности RO и температуре Т;

FH (RO, Т) — энтальпии Н, по плотности и температуре;

FS (RO, Т) — энтропии s, по плотности RO и температуре;

FSP (Т) — давления насыщенных паров по температуре;

FCP (RO, Т) — изобарной теплоемкости по давлению и тем-

пературе;

FLA (RO, Т) — теплопроводности по плотности и темпера-

туре;

FMU (RO, Т) — вязкости криоагента по плотности и темпе-

ратуре.

Кроме того, система содержит также ряд сервисных процедур,

в которых происходит определение других параметров, например

IFRO (Р, Т) определяет плотность по заданному давлению и тем-

31

пературе, а процедуры FSP (Р, S, Т, Н, RO, X), FHP (Р, Н,

Т, S, RO, X) позволяют определять температуру, энтальпию

(энтропию), плотность и степень сухости по известным давлению

и энтропии (энтальпии).

Например, для определения энтропии и энтальпии азота при

Т = 235 К и давлении 19,5 МПа мы в основной программе расчета

рабочего процесса КМ должны написать следующий фрагмент:

CALL N2

RO—FRO(19.5,235.

S-FS(RO,235.)

H=FH(R0,235.)

а для определения параметров кислорода при этих же параметрах

фрагмент программы будет иметь вид

’=19.5

Т-235.0

CALL 02

RO-FRO(P,T)

4=FH(R0,T)

- S-FS(RO,T)

Система подпрограмм в дальнейшем используется при описании

алгоритмов расчетов и моделировании рабочих процессов крио-

генных машин.

Рассмотрим в качестве еще одного примера определение пара-

метров воздуха в конце изоэнтропного расширения, протекающего

от начальных параметров р0 = 20,0 МПа, То = 292 К до давле-

ния рк — 0,6 МПа. При использовании ИВС фрагмент программы

имеет вид

РО—20.0

уТО-292.О

РК-0.6

CALL AER

ROO-FRO(PO,TO)

SO—FS(ROO,ТО)

CALL FSP(PK,SO,TK,HK,ROK,X)

TK, HK, ROK, X — температура, энтальпия, плотность и степень

сухости воздуха в конце изоэнтропного расширения до давле-

ния 0,6 МПа.

2.3. ДИФФЕРЕНЦИАЛЬНЫЕ УРАВНЕНИЯ

ИЗМЕНЕНИЯ ПАРАМЕТРОВ В ПОЛОСТИ

ПОРШНЕВОЙ КРИОГЕННОЙ МАШИНЫ

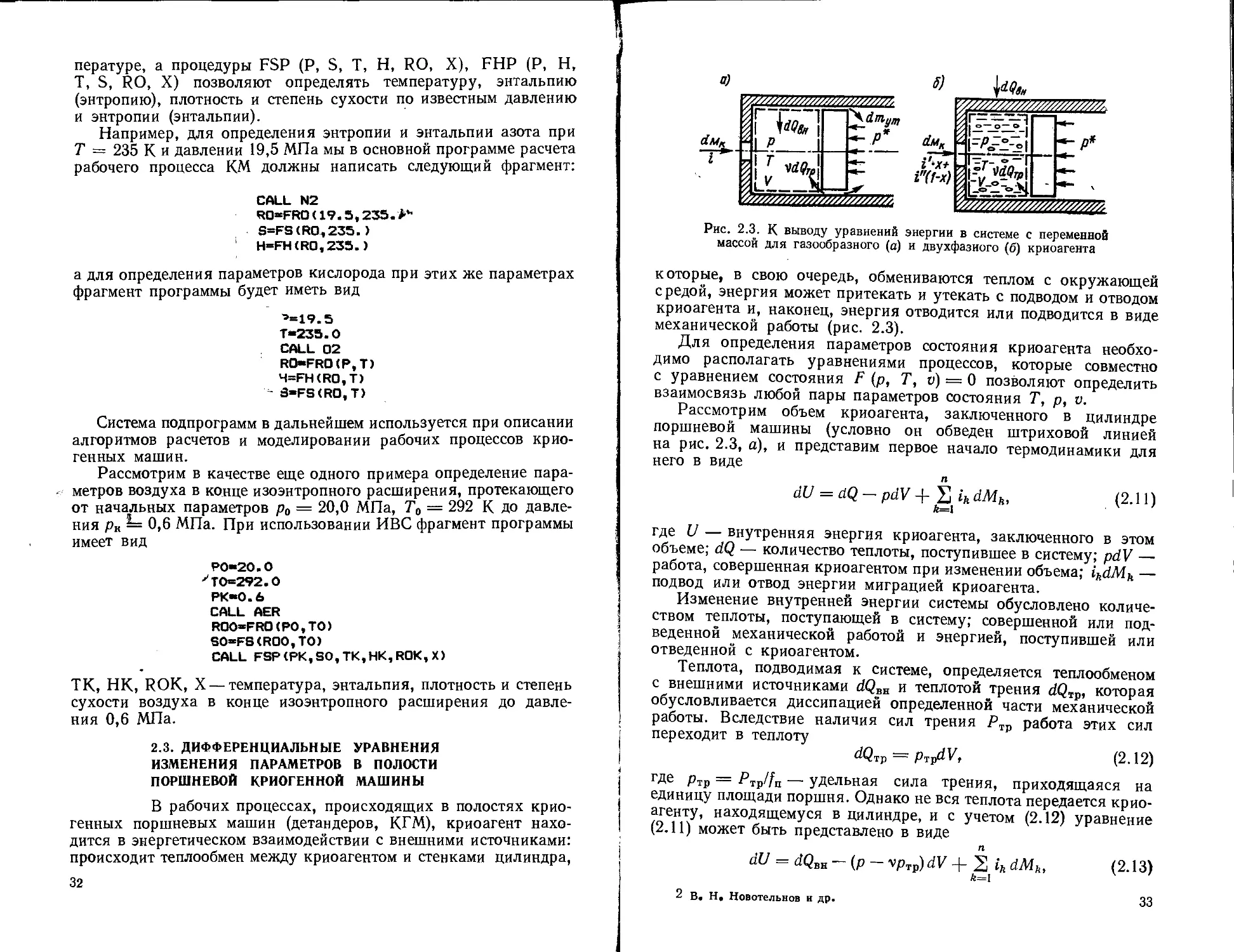

В рабочих процессах, происходящих в полостях крио-

генных поршневых машин (детандеров, КГМ), криоагент нахо-

дится в энергетическом взаимодействии с внешними источниками:

происходит теплообмен между криоагентом и стенками цилиндра,

32

Рис. 2.3. К выводу уравнений энергии в системе с переменной

массой для газообразного (а) и двухфазного (б) криоагента

которые, в свою очередь, обмениваются теплом с окружающей

средой, энергия может притекать и утекать с подводом и отводом

криоагента и, наконец, энергия отводится или подводится в виде

механической работы (рис. 2.3).

Для определения параметров состояния криоагента необхо-

димо располагать уравнениями процессов, которые совместно

с уравнением состояния F (р, Т, о) = 0 позволяют определить

взаимосвязь любой пары параметров состояния Т, р, v.

Рассмотрим объем криоагента, заключенного в цилиндре

поршневой машины (условно он обведен штриховой линией

на рис. 2.3, а), и представим первое начало термодинамики для

него в виде

dU = dQ — pdV 4- S ift dMk, (2.11)

*=i

где U — внутренняя энергия криоагента, заключенного в этом

объеме; dQ — количество теплоты, поступившее в систему; pdV —

работа, совершенная криоагентом при изменении объема; ikdMh —

подвод или отвод энергии миграцией криоагента.

Изменение внутренней энергии системы обусловлено количе-

ством теплоты, поступающей в систему; совершенной или под-

веденной механической работой и энергией, поступившей или

отведенной с криоагентом.

Теплота, подводимая к системе, определяется теплообменом

с внешними источниками dQBH и теплотой трения dQTp, которая

обусловливается диссипацией определенной части механической

работы. Вследствие наличия сил трения Ртр работа этих сил

переходит в теплоту

dOrp = (2.12)

где ртр = Ртр/fn — удельная сила трения, приходящаяся на

единицу площади поршня. Однако не вся теплота передается крио-

агенту, находящемуся в цилиндре, и с учетом (2.12) уравнение

(2.11) может быть представлено в виде

п

dU = dQBS — (p — vpTV)dV + 5 ikdMk, (2.13)

k=l

2 В. H. Новотельное и др. 33

где v — коэффициент, учитывающий долю работы, диссипируемой

вследствие трения.

Рабочее тело в цилиндре поршневой криогенной машины может

находиться в гомогенном состоянии (в газовой фазе или жидко-

стной) или в гетерогенном состоянии, когда в цилиндре машины

в криоагенте происходит фазовый переход. Так, например, рабо-

чие процессы в цилиндрах поршневых детандеров, работающих

в области влажного пара. Если для определения параметров

состояния в однофазной области достаточно информации о двух

параметрах, то в двухфазной области необходима информация

еще о паросодержании (степени сухости).

Рассмотрим уравнения рабочего процесса в цилиндре поршне-

вой машины с гомогенным состоянием рабочего тела. Изменение

внутренней энергии системы U = иМ определяется зависимостью

dU — Mdu -f- udM. (2.14)

Термодинамические соотношения, которые описывают изме-

нение удельной внутренней энергии криоагента:

du — cv dT ~ (2.15)

После дифференцирования соотношения V — Mv получаем

М dv = dV — vdM. (2.16)

После преобразования выражения (2.15) с учетом (2.16) на-

ходим г

М. du = Mcv dT + [Т - р] (4У - vdM); (2.17)

Подставляя выражение (2.17) в уравнение (2.13) и проведя

приведение подобных членов, получаем дифференциальные урав-

нения, которые описывают изменение температуры и давления

в цилиндре поршневой криогенной машины с гомогенным состо-

янием рабочего тела:

rfT _ 1 rfQBa , 1 Г..„ т ( др \~\ dV ,

dt Мс„ di ‘ Me,, |_ \ дТ /oj di '

(п \

+ (2.18)

34

где dQBBldx — мощность внешнего теплопритока; dVIdx — ско-

рость изменения объема; dMh/dx — расход /г-го потока, поступа-

ющего в систему.

Рассмотрим в качестве примеров два частных случая.

Первый — процесс расширения в адиабатной системе постоян-

ного количества криоагента без трения. Исходя из поставленных

условий: Ртр = 0; dQBB/dx = 0; dMh!dx = 0, уравнение (2.18)

приводится к виду

dT 1 Г т / др \ -| dV

dx Mcv L \ dT JvJ di

Для идеального газа p = RTlv, a R/c0 — k — 1 эта зависимость

приводится к уравнению изоэнтропы:

Т di V ' ' di

Второй — процесс истечения из адиабатной емкости постоян-

ного объема (в процессе выхлопа) идеального криоагента без

трения. Исходя из поставленных условий: dVIdx = 0; Ртр = 0;

dQBB/dx = 0 и iK = i, уравнение (2.18) приводится к виду

dT _ 1 Гт_, (^р_\ "I dM±

di ~ Mcv L \ дТ /0J dx ’

После подстановки из уравнения состояния

_1_ЛИ _ 1 dp_ 1 dT

М dx ~ р dx Т dx

получаем

Г1 ~| 1 rv / \ Jp_

L Со \ дТ 7oJ dx cv р \ дТ /о dx *

с учетом зависимостей для идеального газа

1 аг _ fe _ 1 1 dp

Т dx ~~ k р dx *

т. е. приходим к формуле изоэнтропы. Таким образом, темпера-

тура в сосуде, из которого происходит истечение, изменяется

изоэнтропно.

Рассмотрим дифференциальные уравнения при гетерогенном

состоянии рабочего тела. Задача ставится следующим образом.

Система ограничена контрольной поверхностью, внутри которой

находится двухфазный криоагент (рис. 2.3, б). Происходит обмен

с внешней средой теплотой, работой и потоками масс. Изменение

состояния рабочего тела происходит квази статически при изме-

нении параметров внешней среды.

Необходимо установить взаимосвязь изменения температуры

и удельного объема с возмущающими факторами внешней среды.

Очевидно, что первое начало термодинамики для системы пере-

менной массы будет справедливо независимо от состояния крио-

агента и, значит, формула (2.3) справедлива.

2*

35

Внутренняя энергия двухфазной системы определяется вну-

тренней энергией фаз, входящих в эту систему, поэтому с учетом

допущения о внутреннем равновесии дифференциал для внутрен-

ней энергии системы может быть представлен в виде

dU = М' di' + М" di" -ф i' dM' -ф i" dM" — pdV — Vdp, (2.20)

где M' и Г — масса и энтальпия жидкой фазы; М" и Г — масса

и энтальпия газообразной фазы.

Приращение массы жидкости dM' и газовой фазы dM’ выра-

зим зависимостями, которые учитывают как межфазный тепло-

обмен, т. е. образование новой фазы за счет соответствующего

изменения другой фазы, так и поступление или отток соответству-

ющей фазы и изменение объема dV’

V v" dMk - dV

dM' = M'dv'+-^dv"+^ (2.21)

tf — v 1 v — v v '

£ v'dMk-dV

dM" = M'dv' + M"dv" k=i----------. (2.22)

V' — V 1 V’— V v '

После подстановки выражений (2.21) и (2.22) в (2.20) получаем

выражение для дифференциала внутренней энергии системы:

dU = М'di'+ М" di’- х

X M'dv' -ф M’dv* -ф S (V + v’)dMh - dV - pdV - Vdp.

\ k~] /

(2.23)

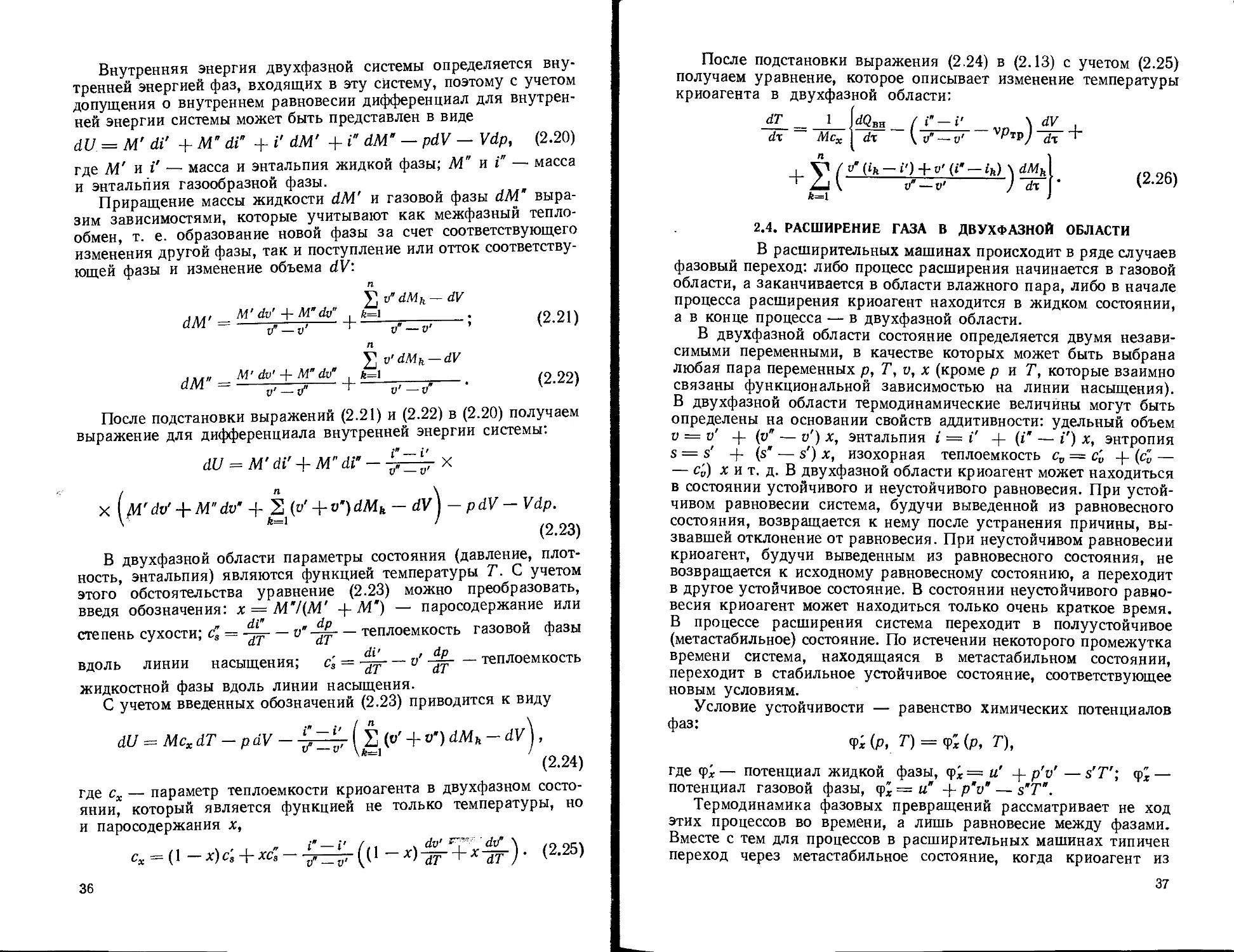

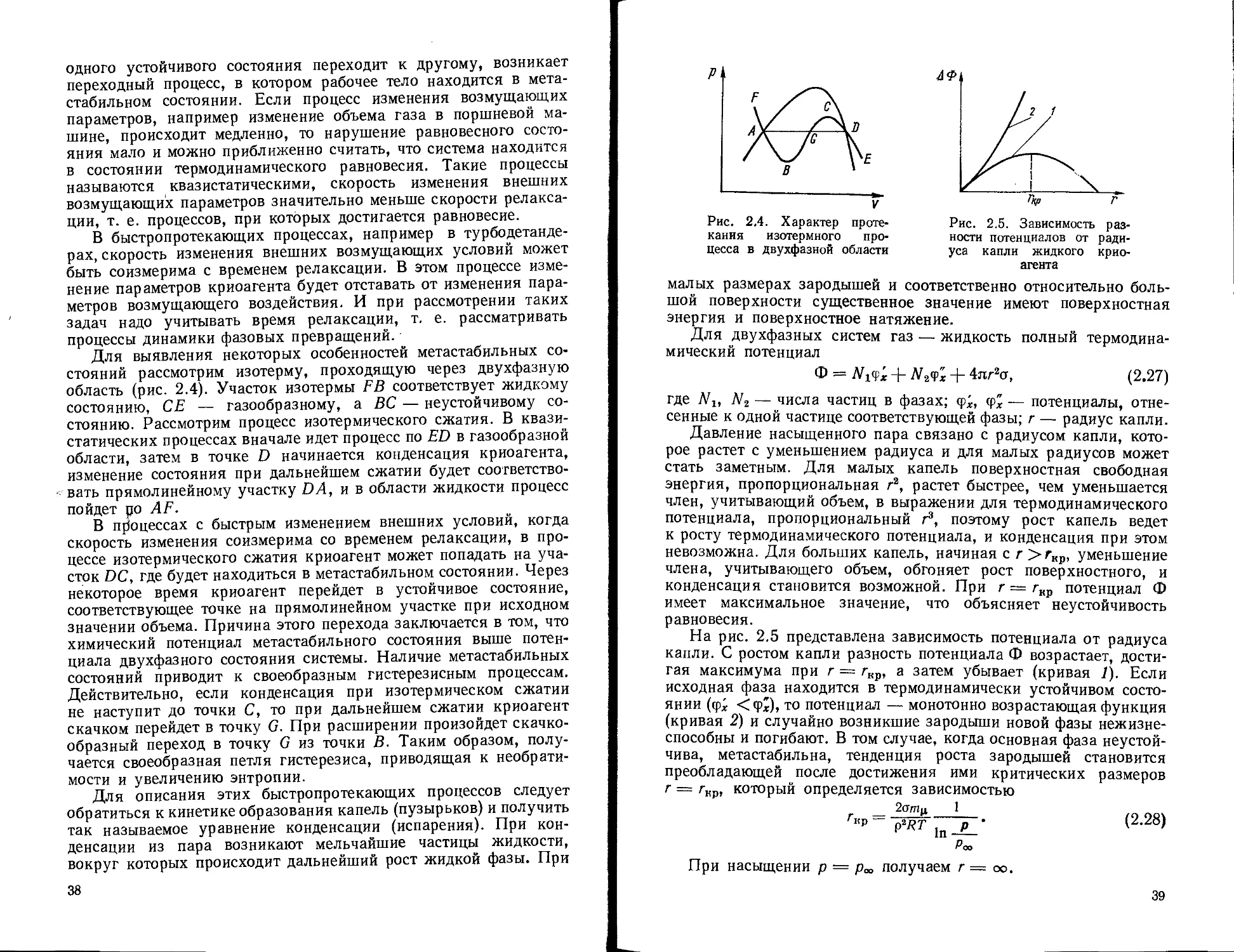

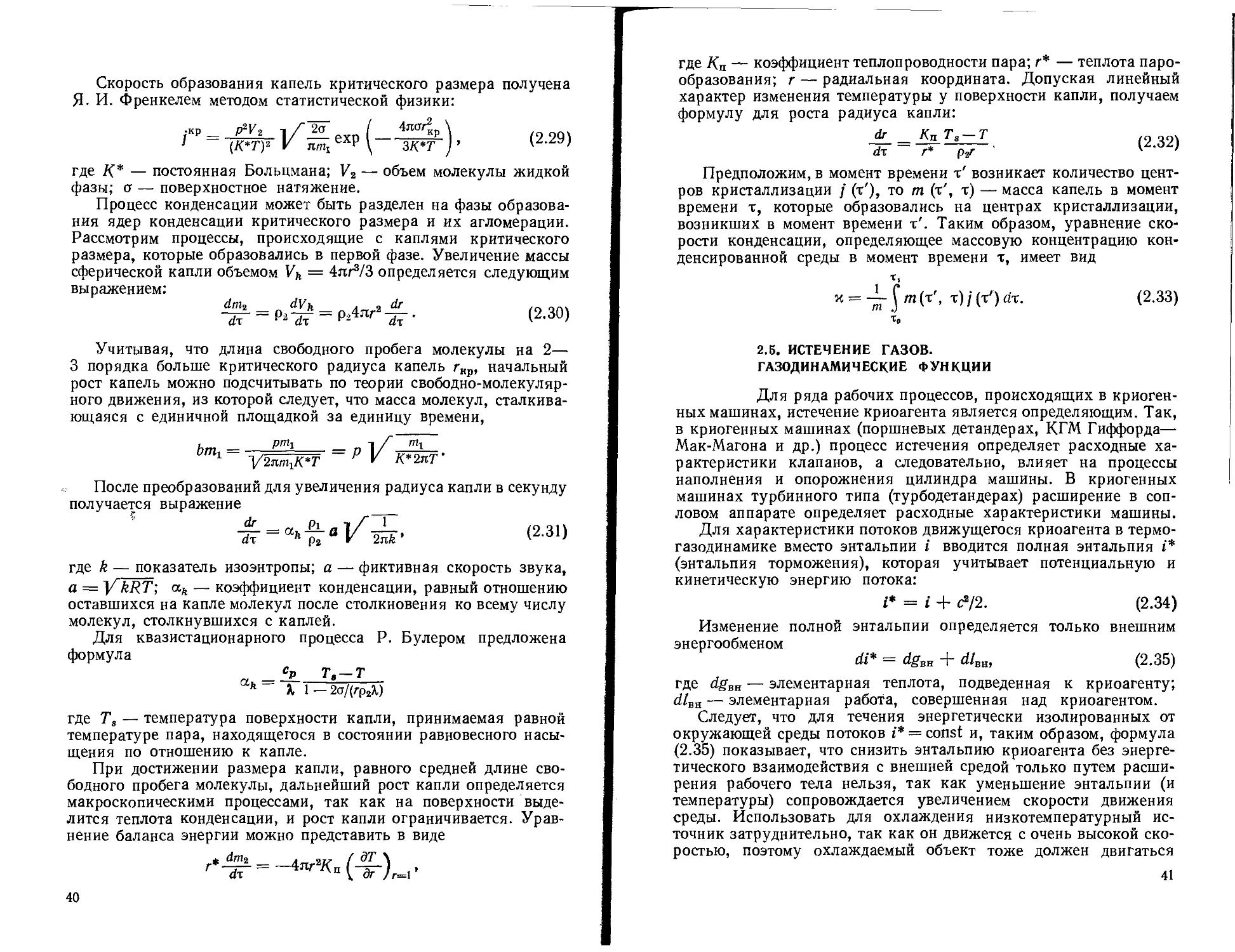

В двухфазной области параметры состояния (давление, плот-

ность, энтальпия) являются функцией температуры Т. С учетом

этого обстоятельства уравнение (2.23) можно преобразовать,

введя обозначения: х — М’/(М' -ф М") — паросодержание или

степень сухости; с"3 — — и’ — теплоемкость газовой фазы

, di' , do

вдоль линии насыщения; cs = — v ------теплоемкость

жидкостной фазы вдоль линии насыщения.

С учетом введенных обозначений (2.23) приводится к виду

dU = Мсх dT — р dV —(v’ + v') dMk — dV^,

fe=1 (2.24)

где cx — параметр теплоемкости криоагента в двухфазном состо-

янии, который является функцией не только температуры, но

и паросодержания л,

^ = (1 -х)С;+хй--£^((1-х)-^ + х-^-). (2.25)

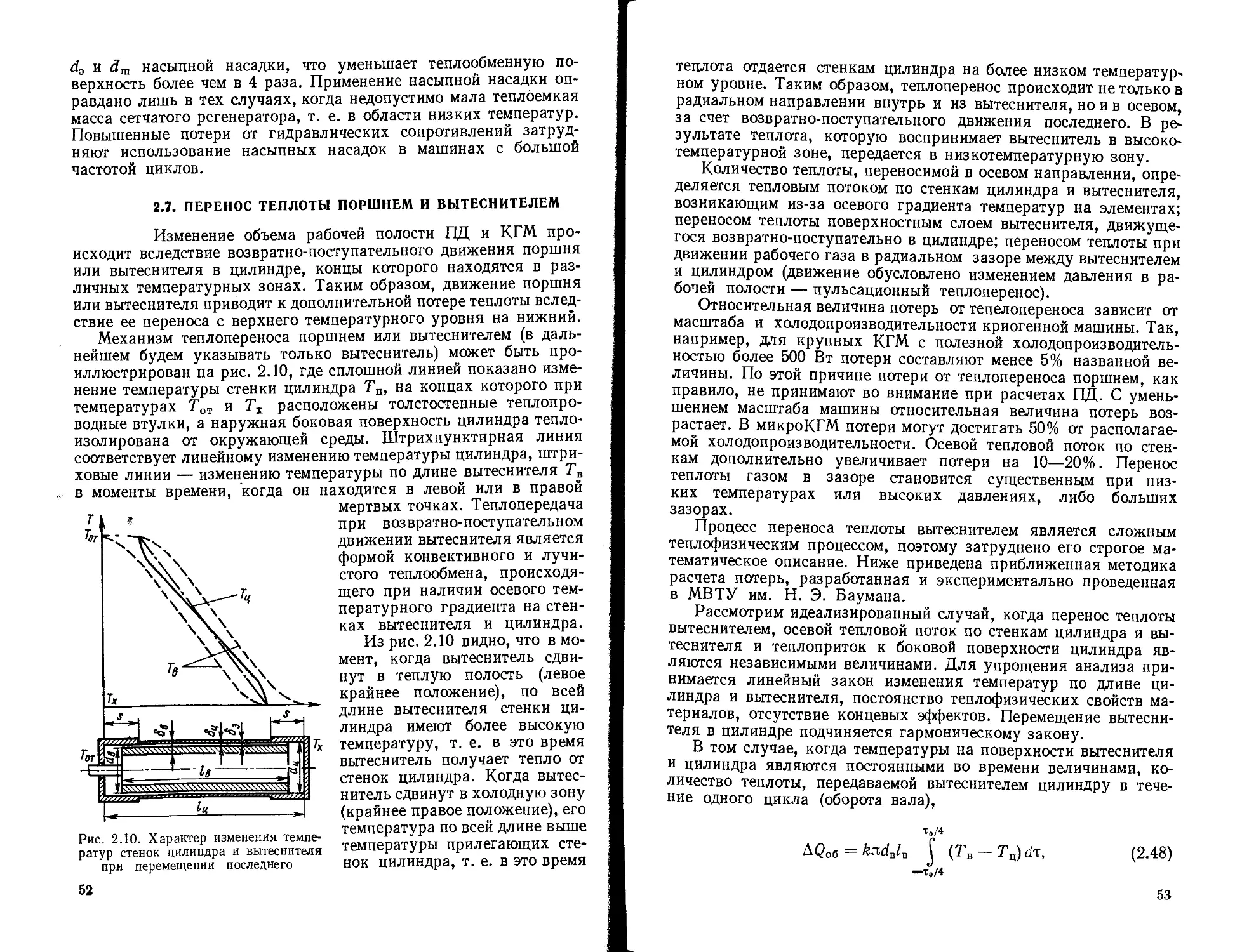

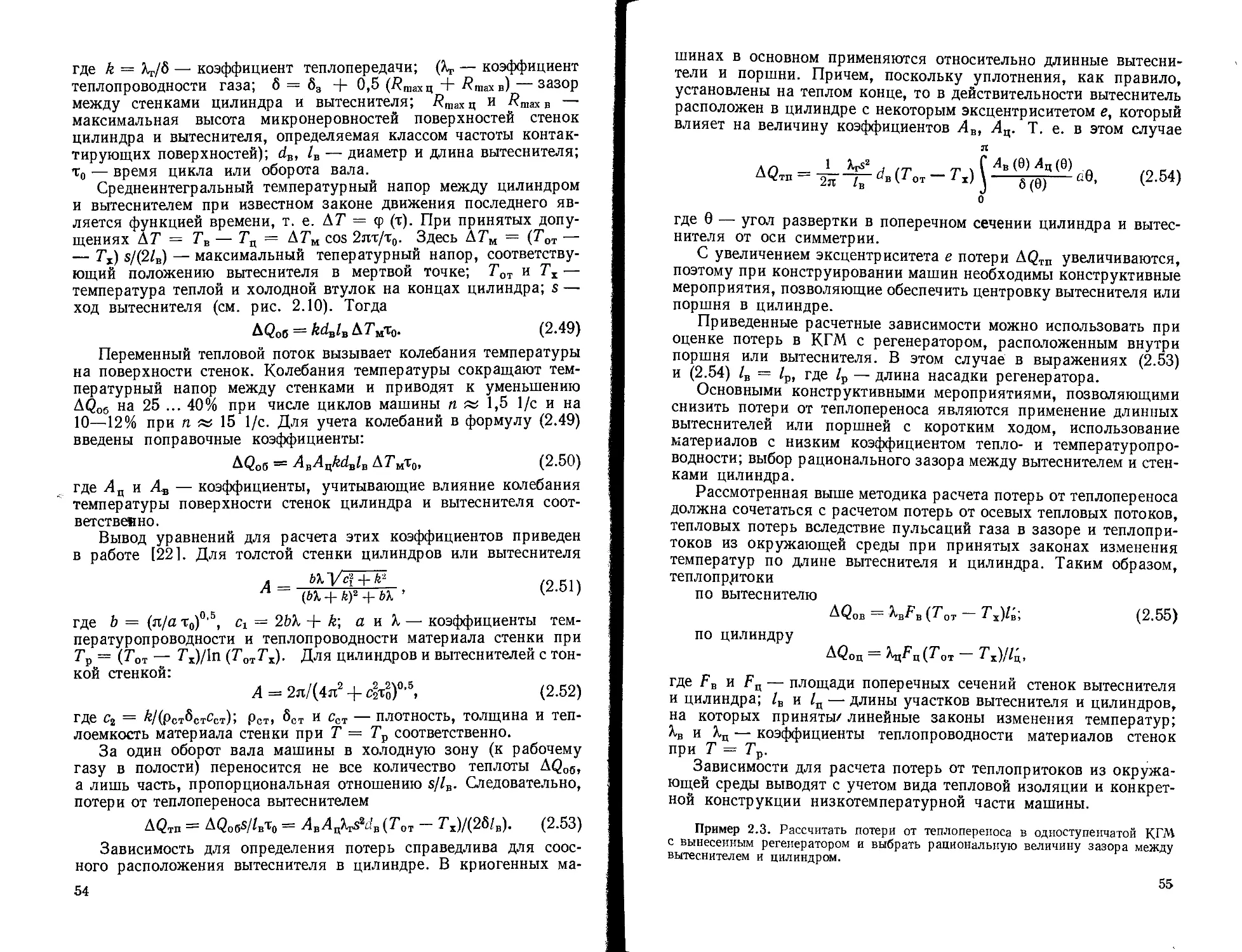

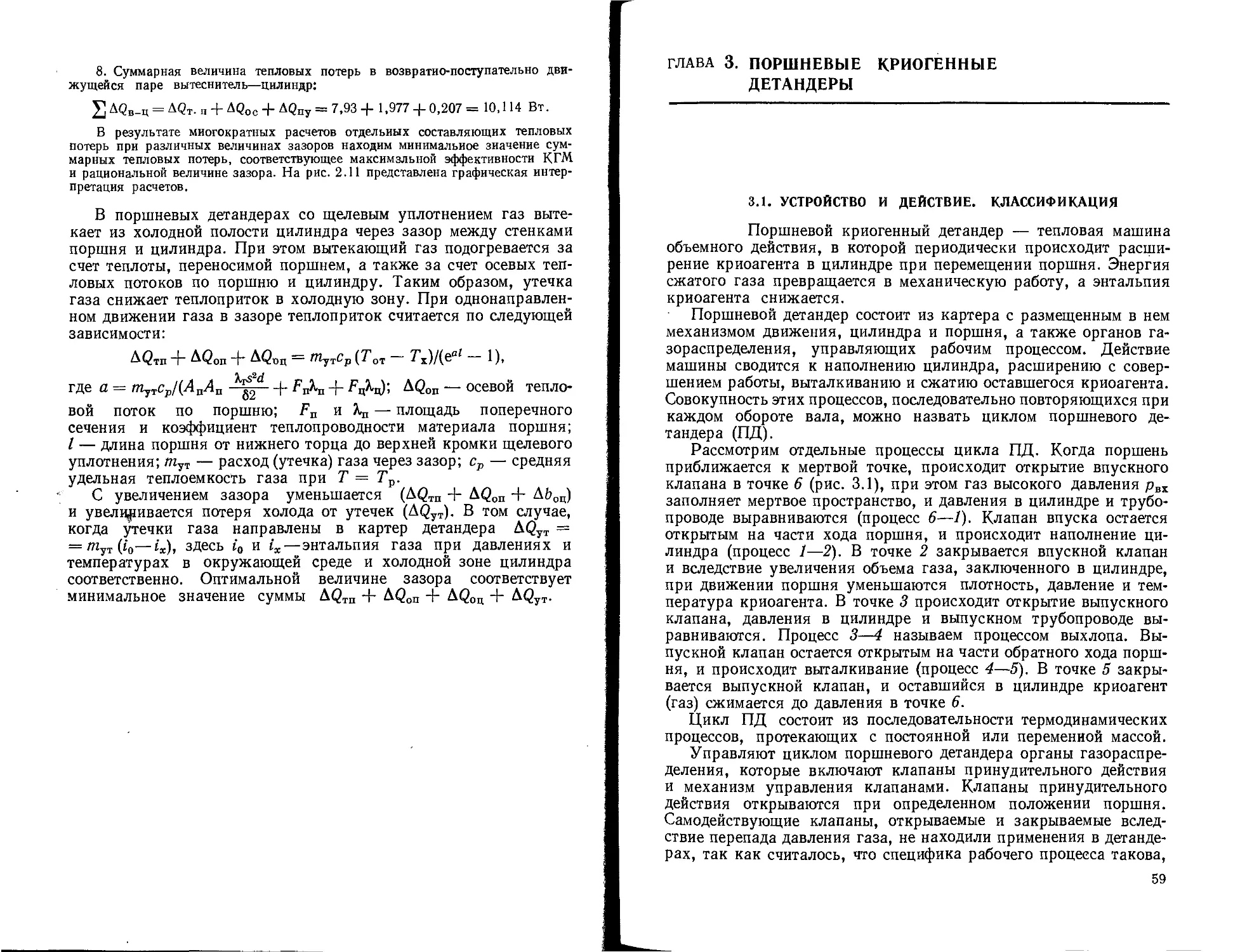

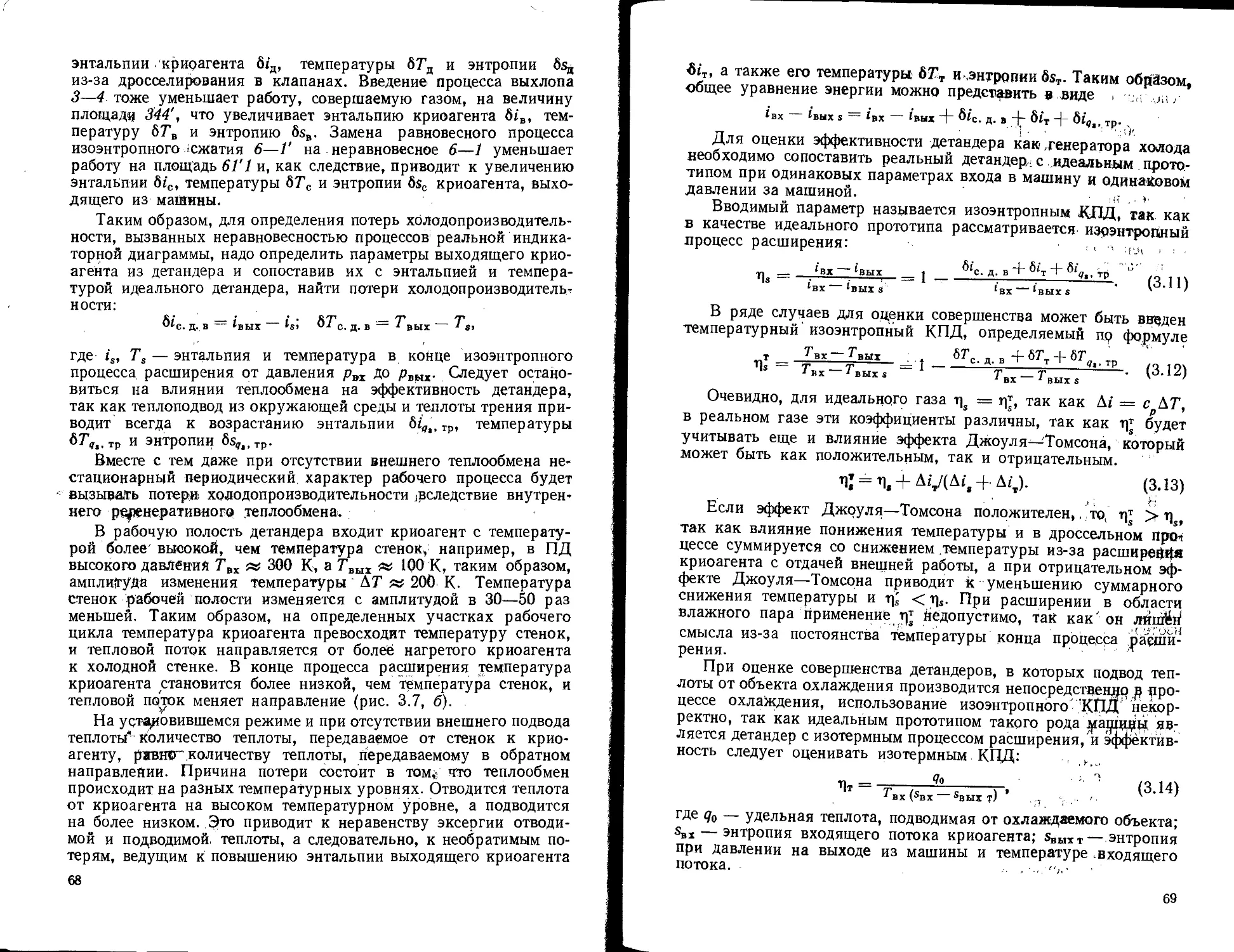

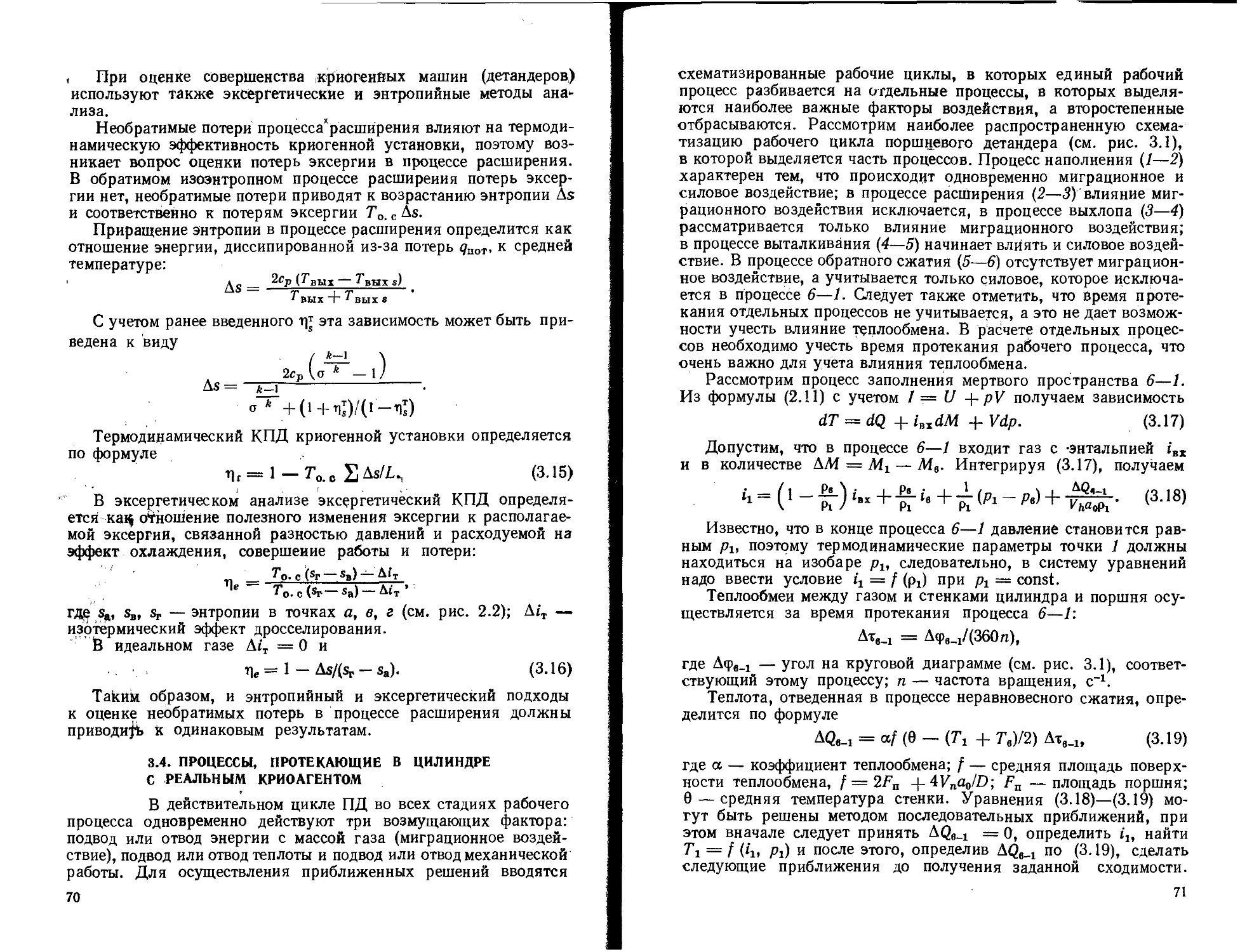

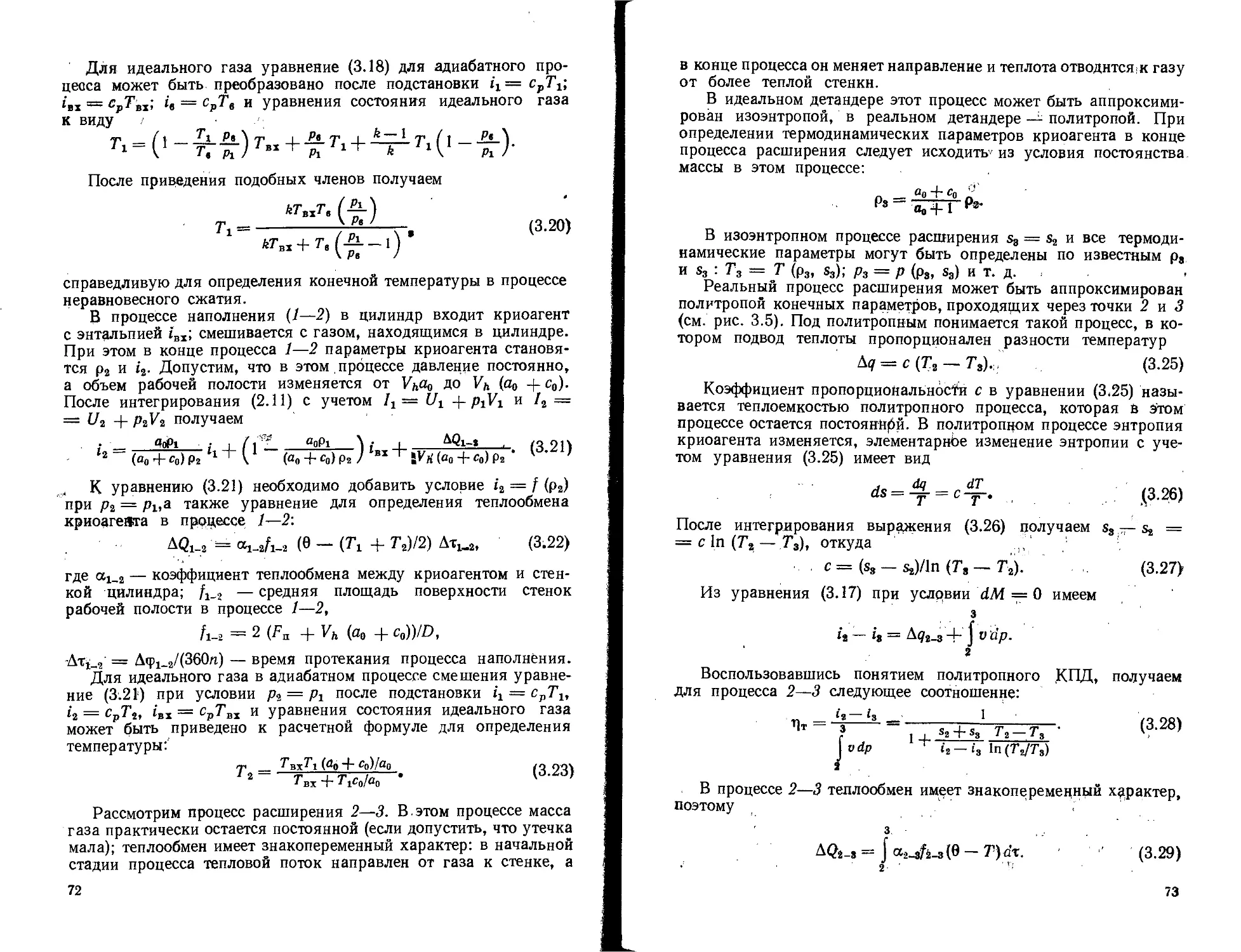

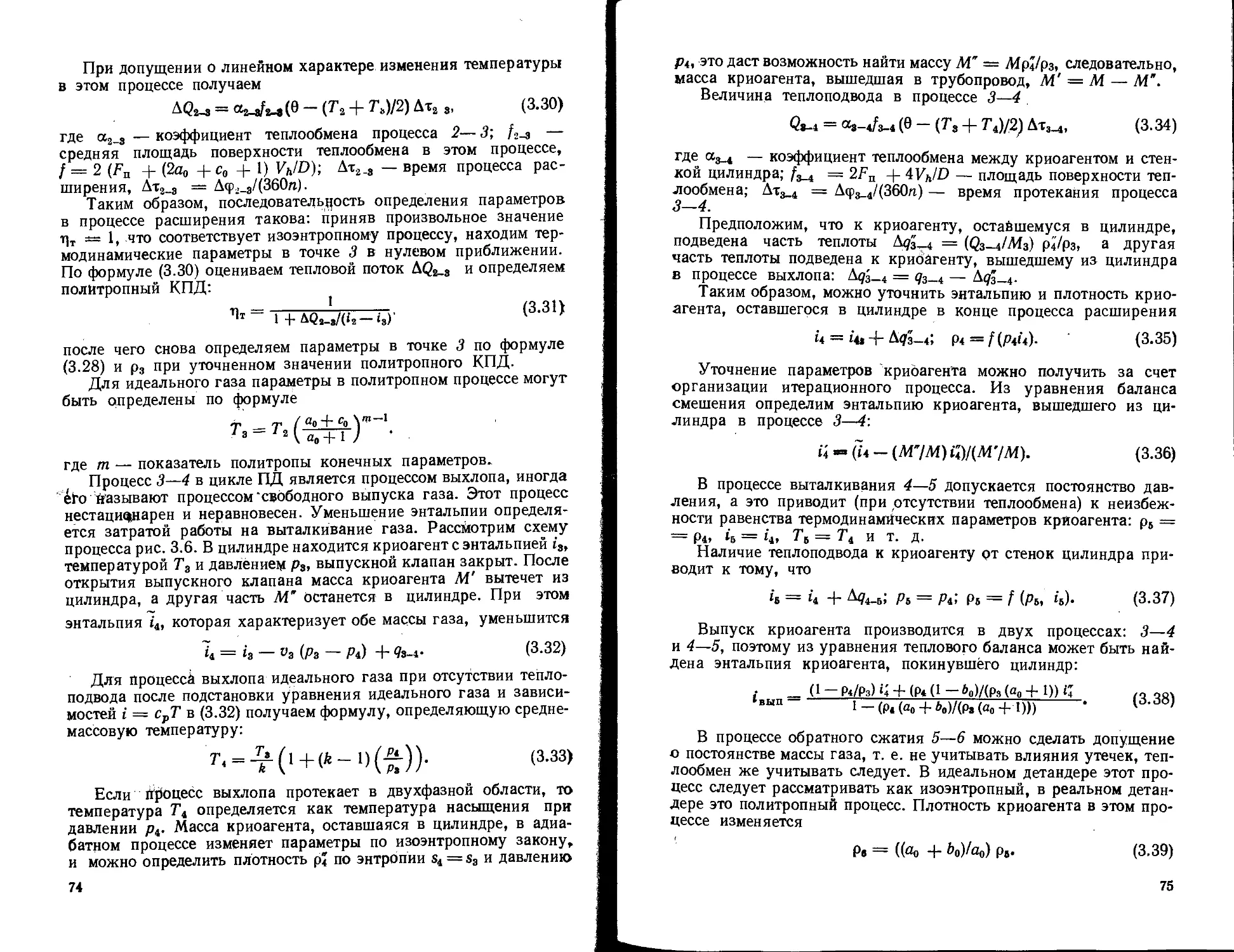

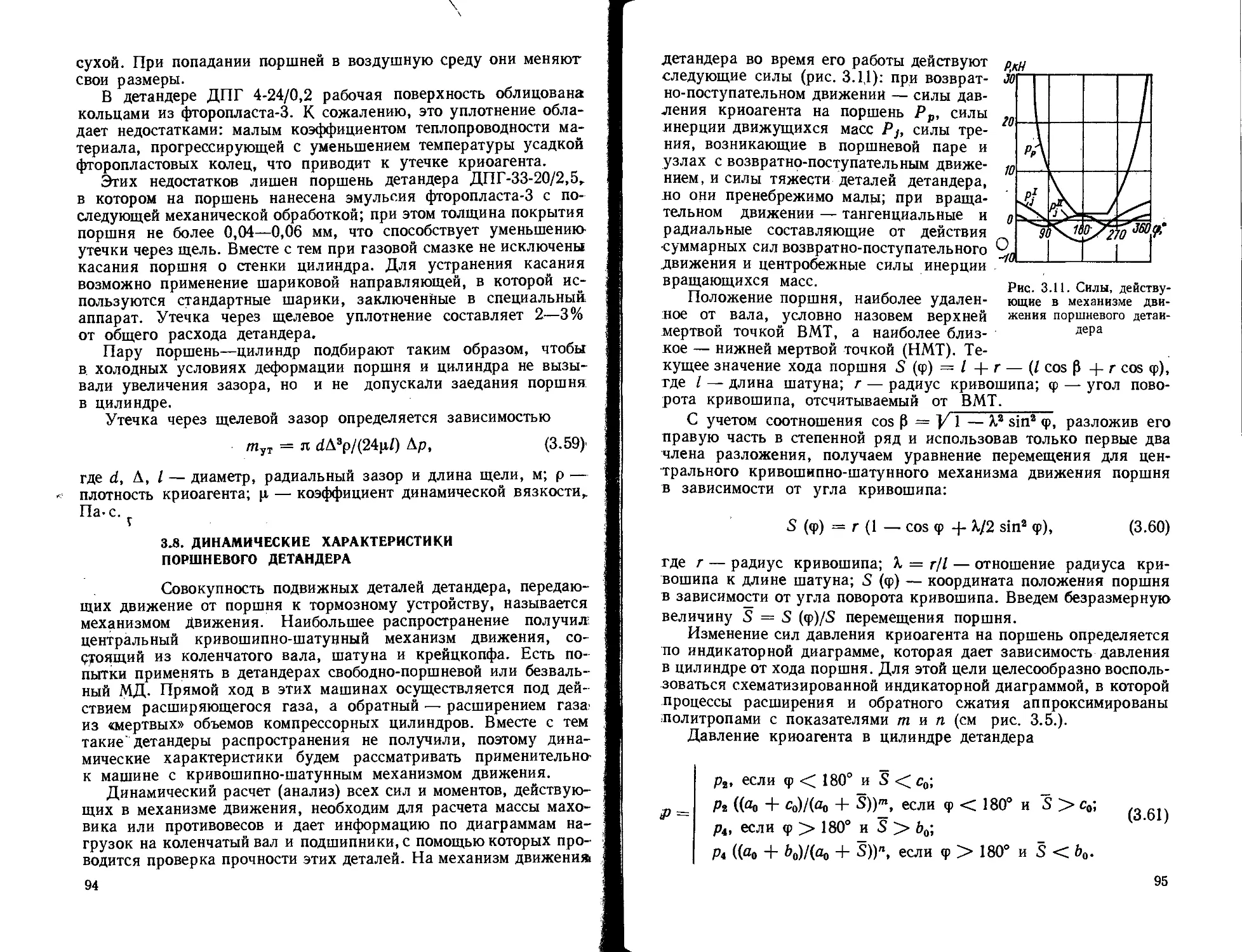

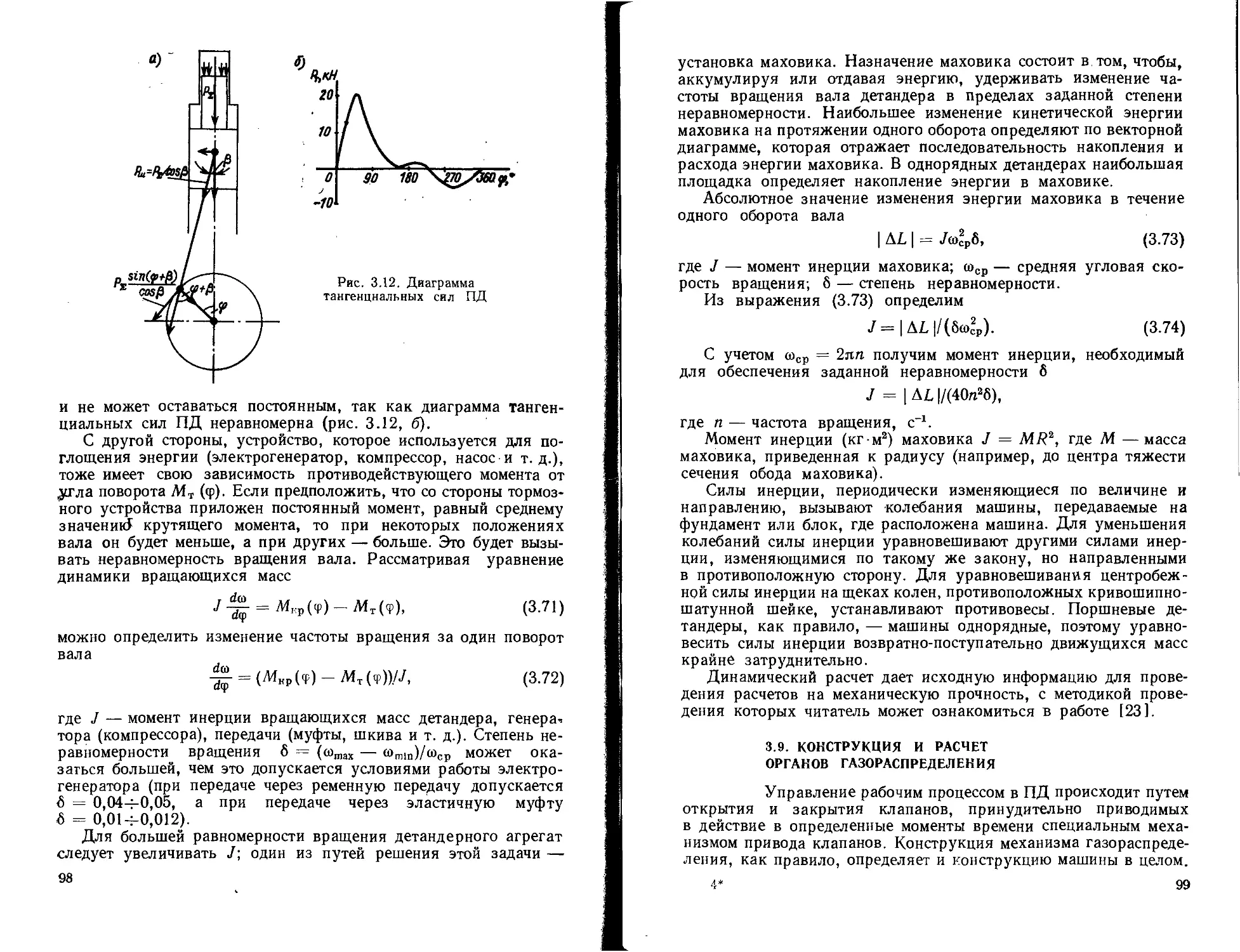

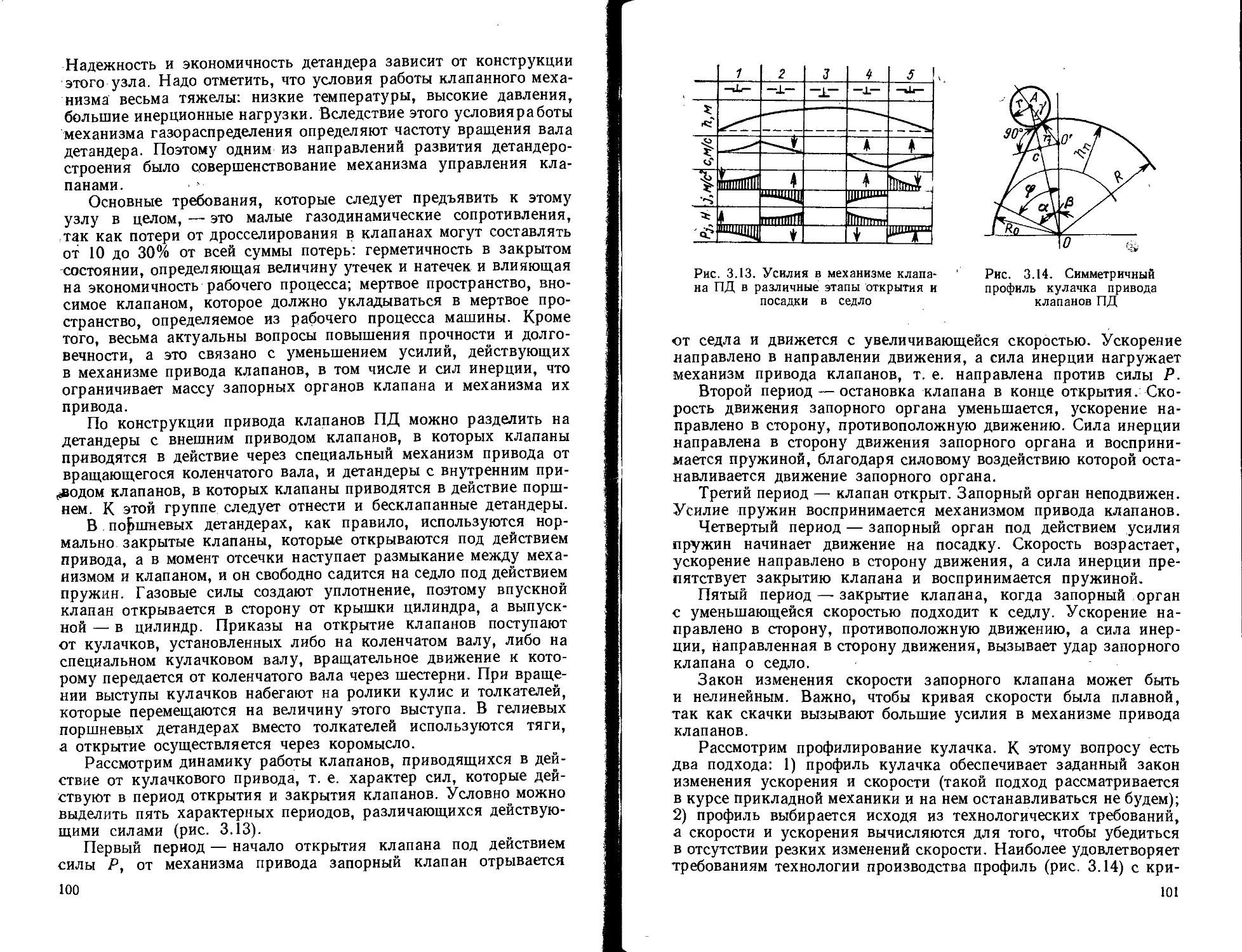

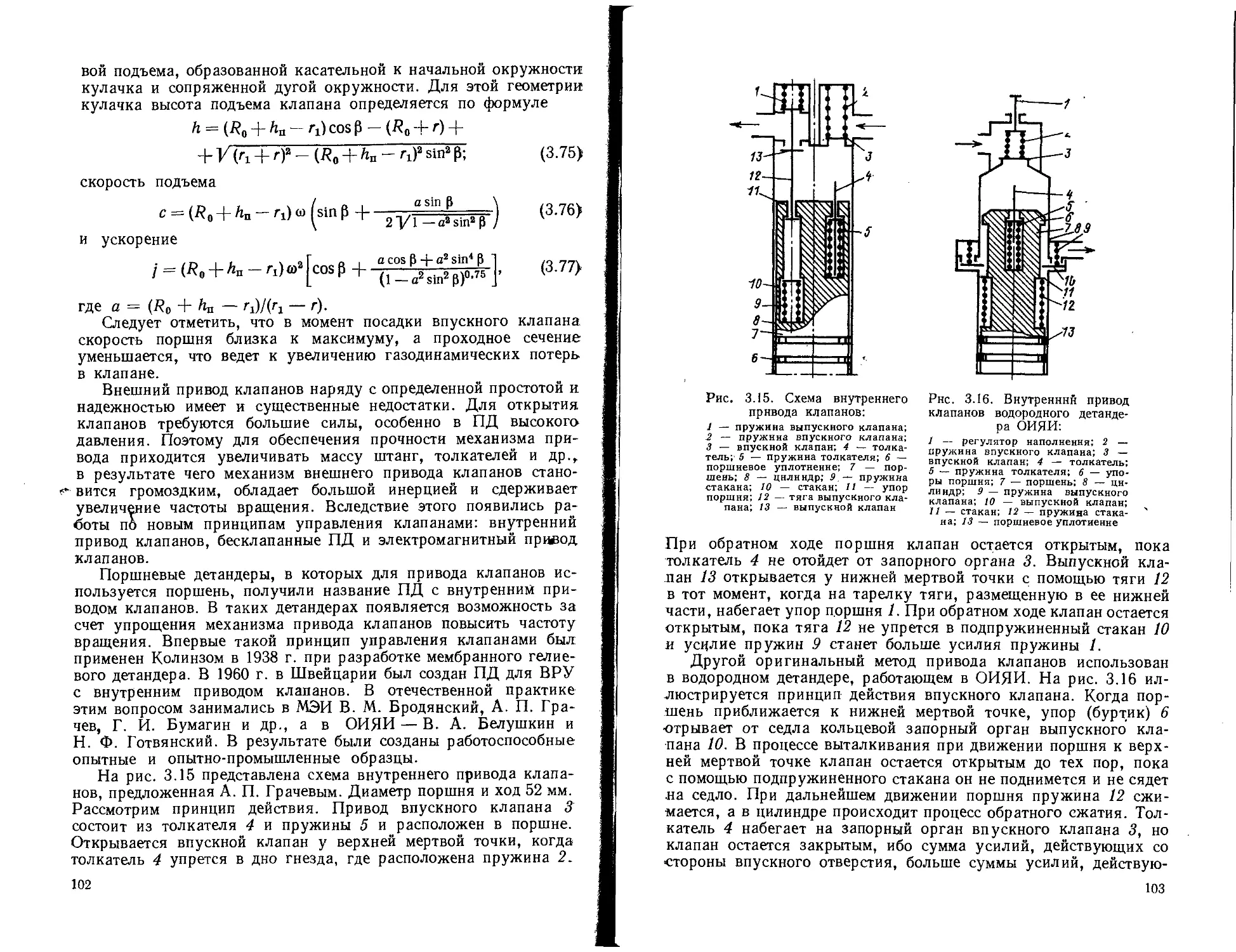

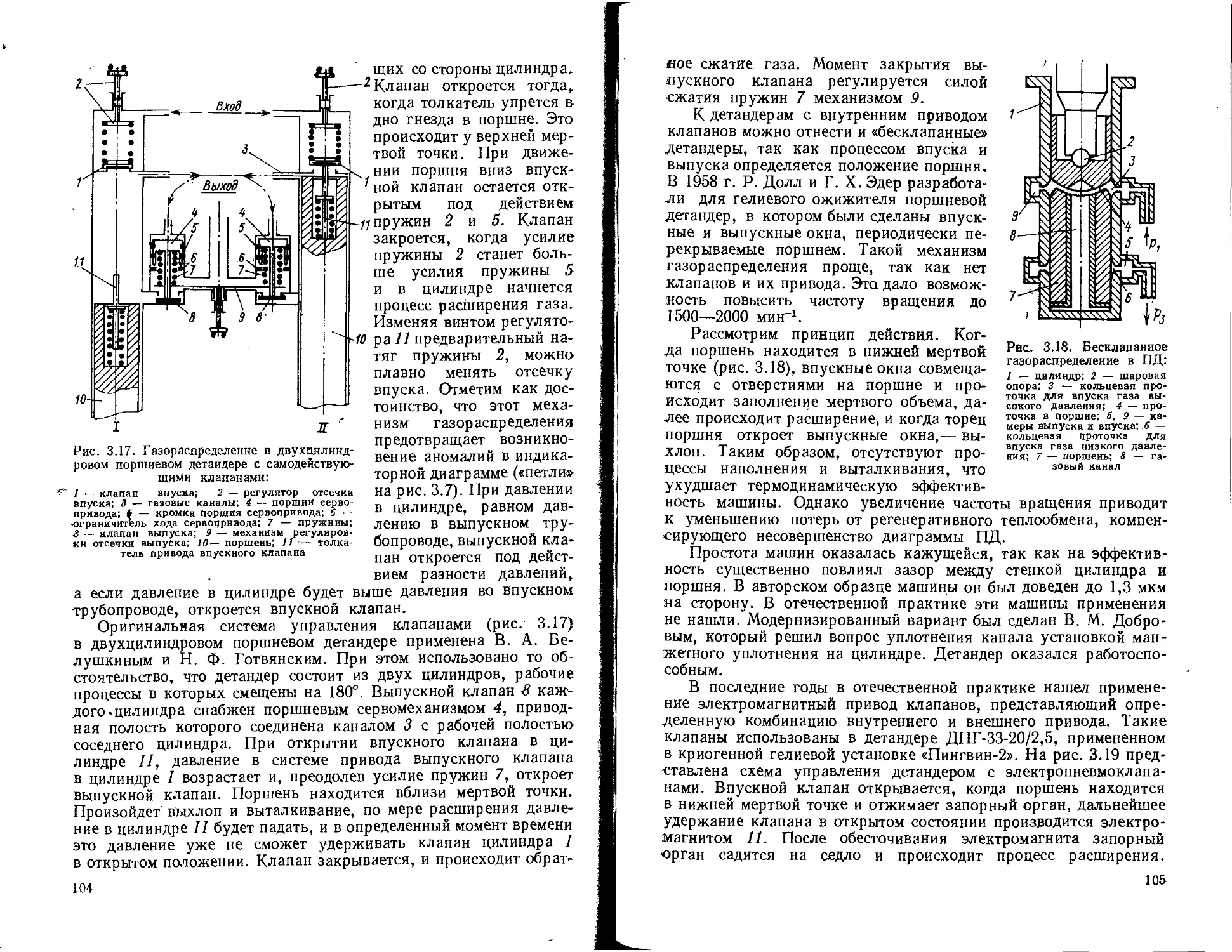

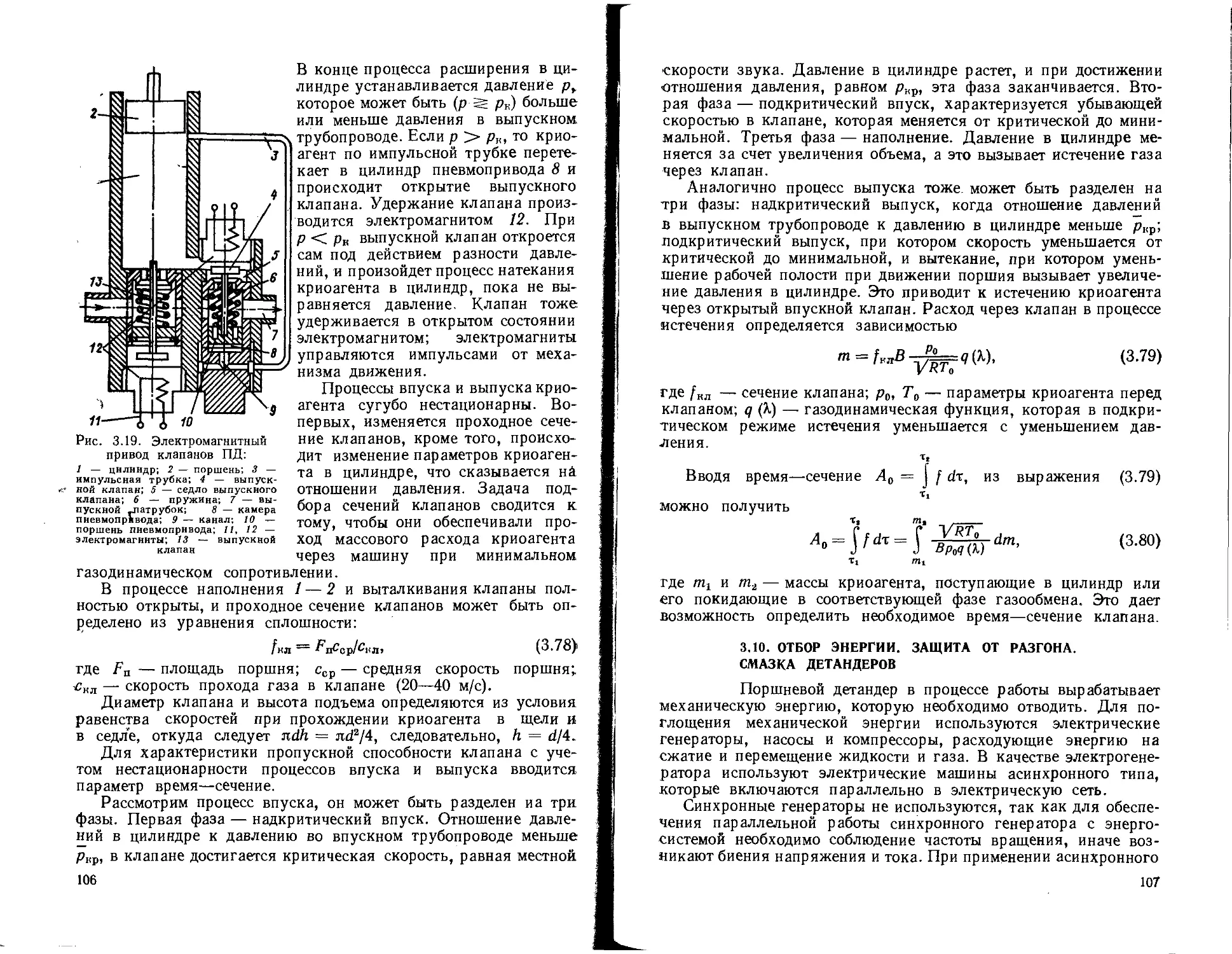

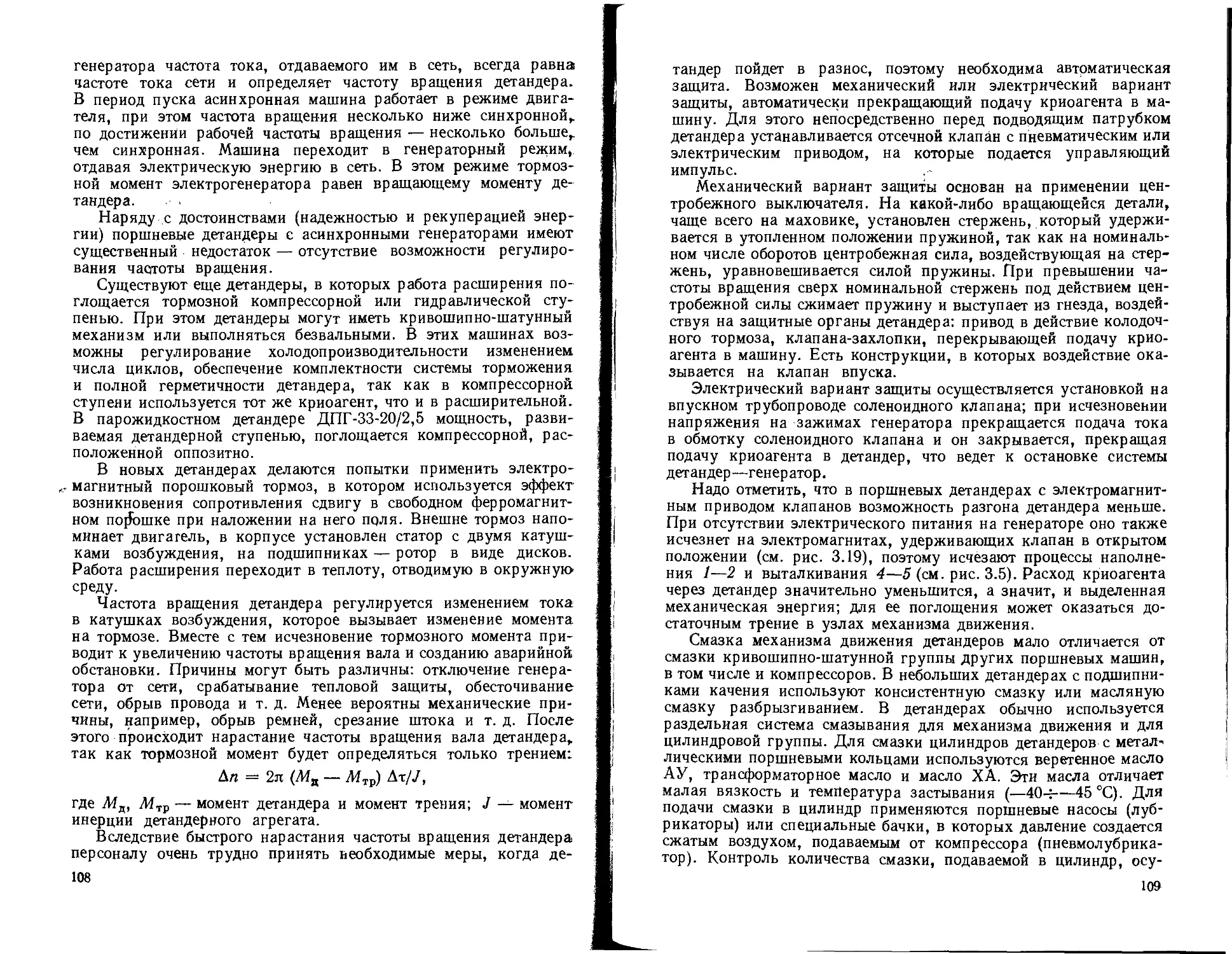

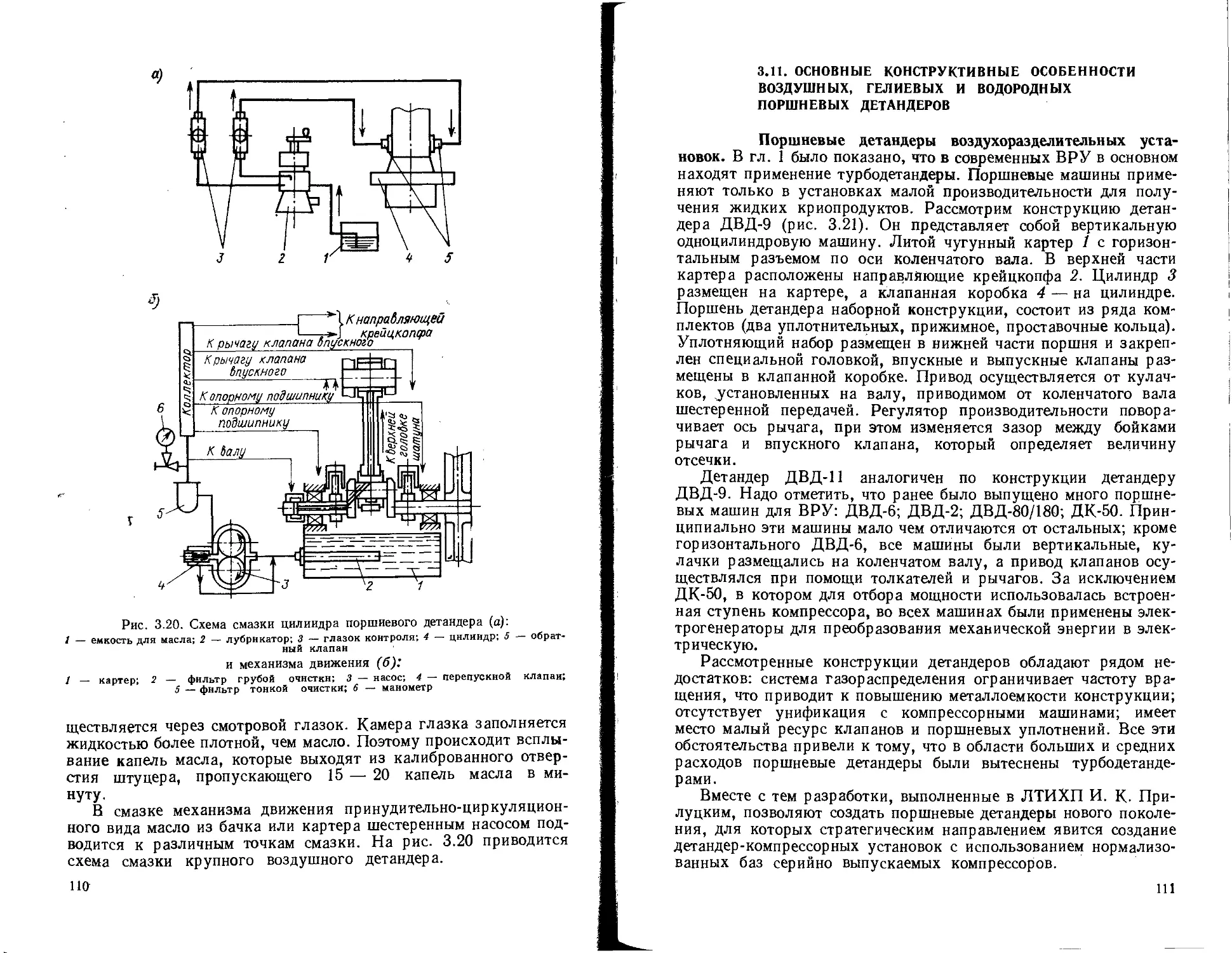

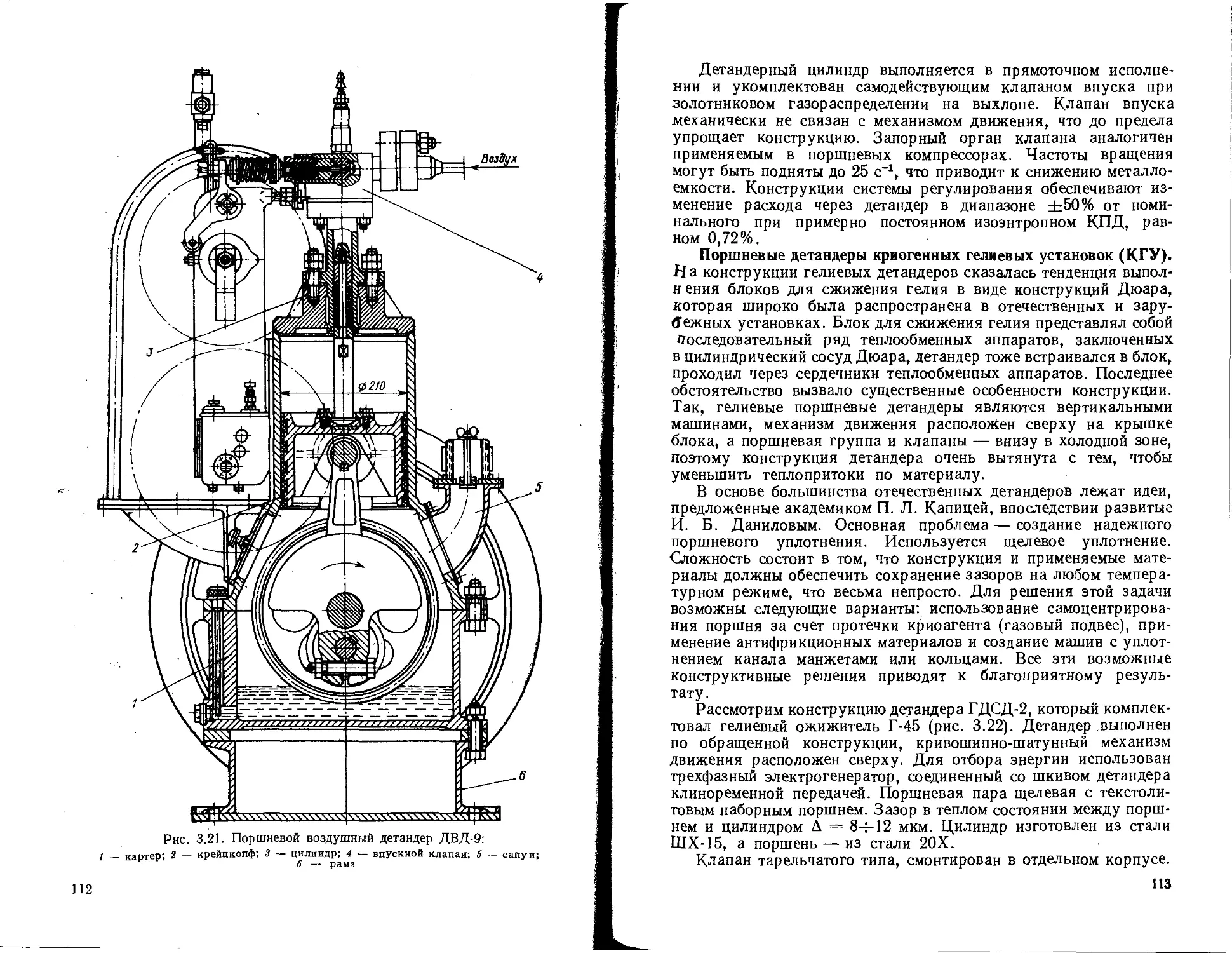

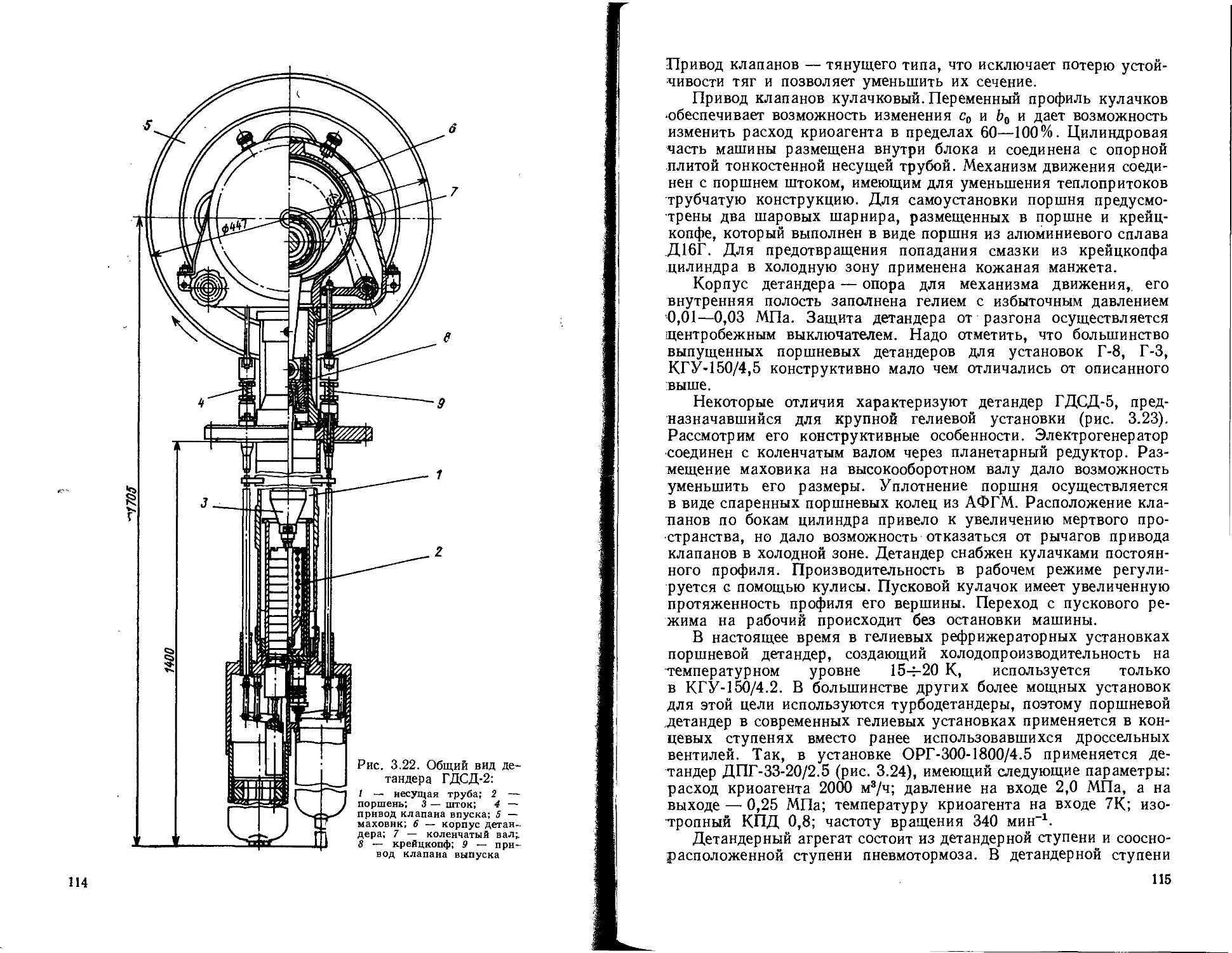

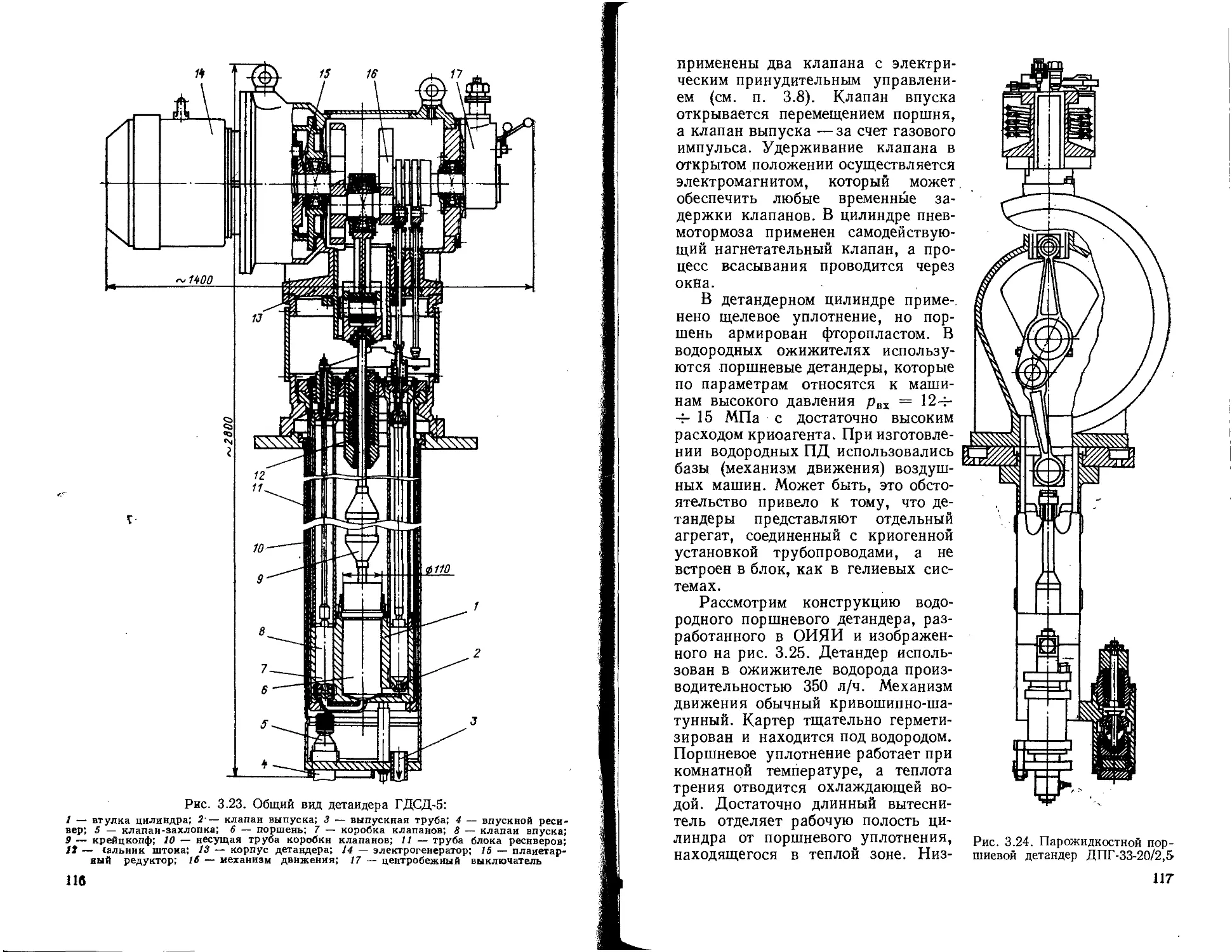

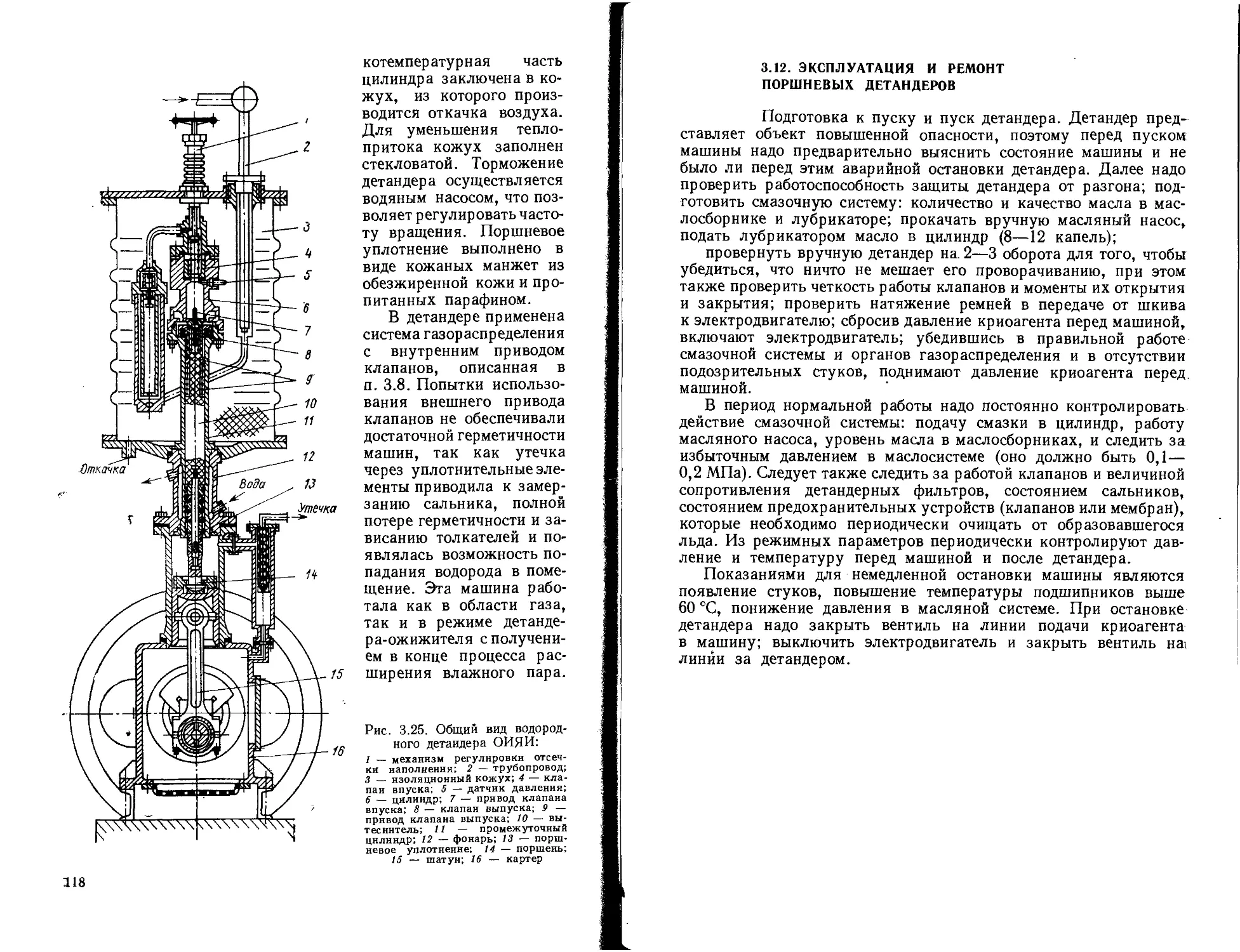

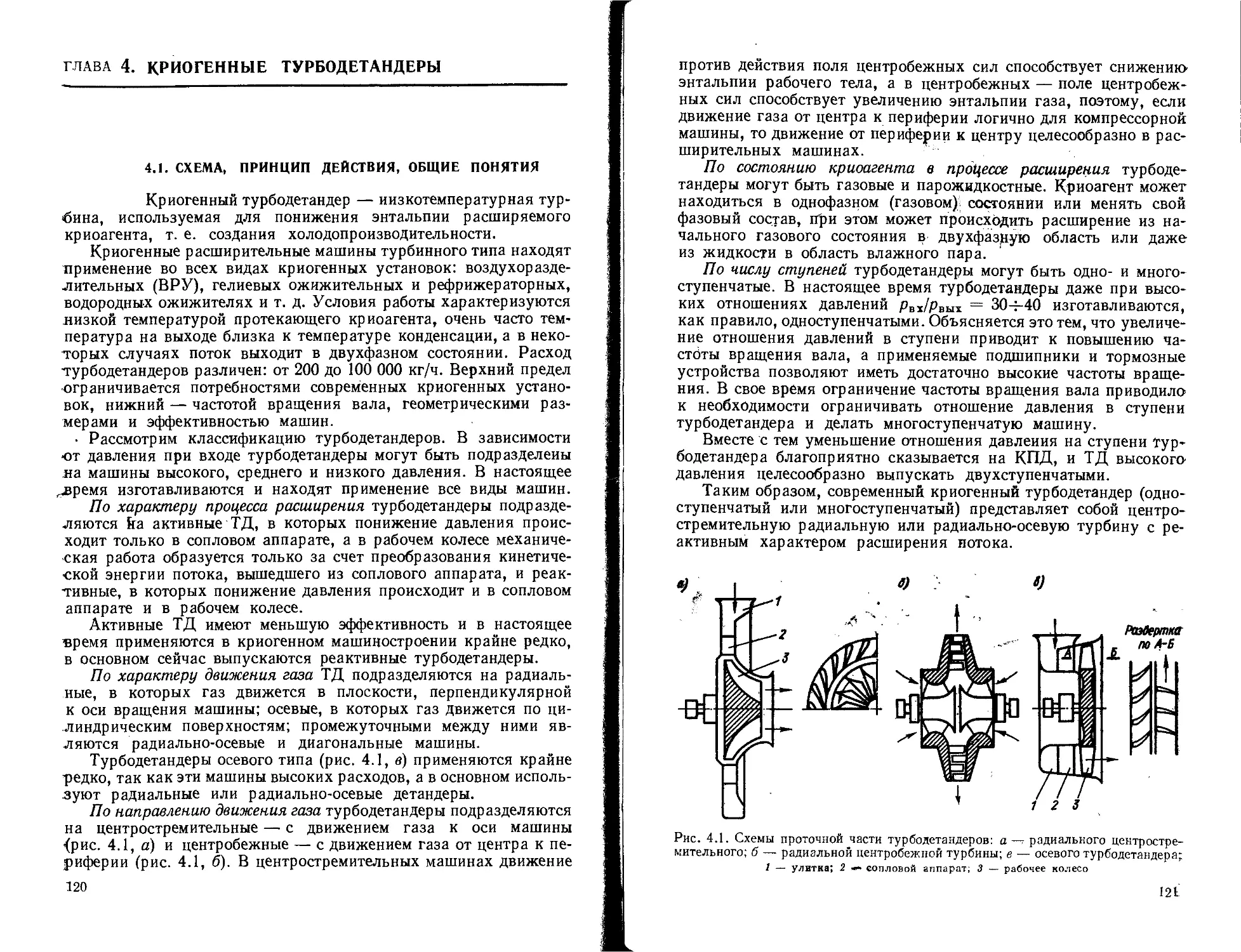

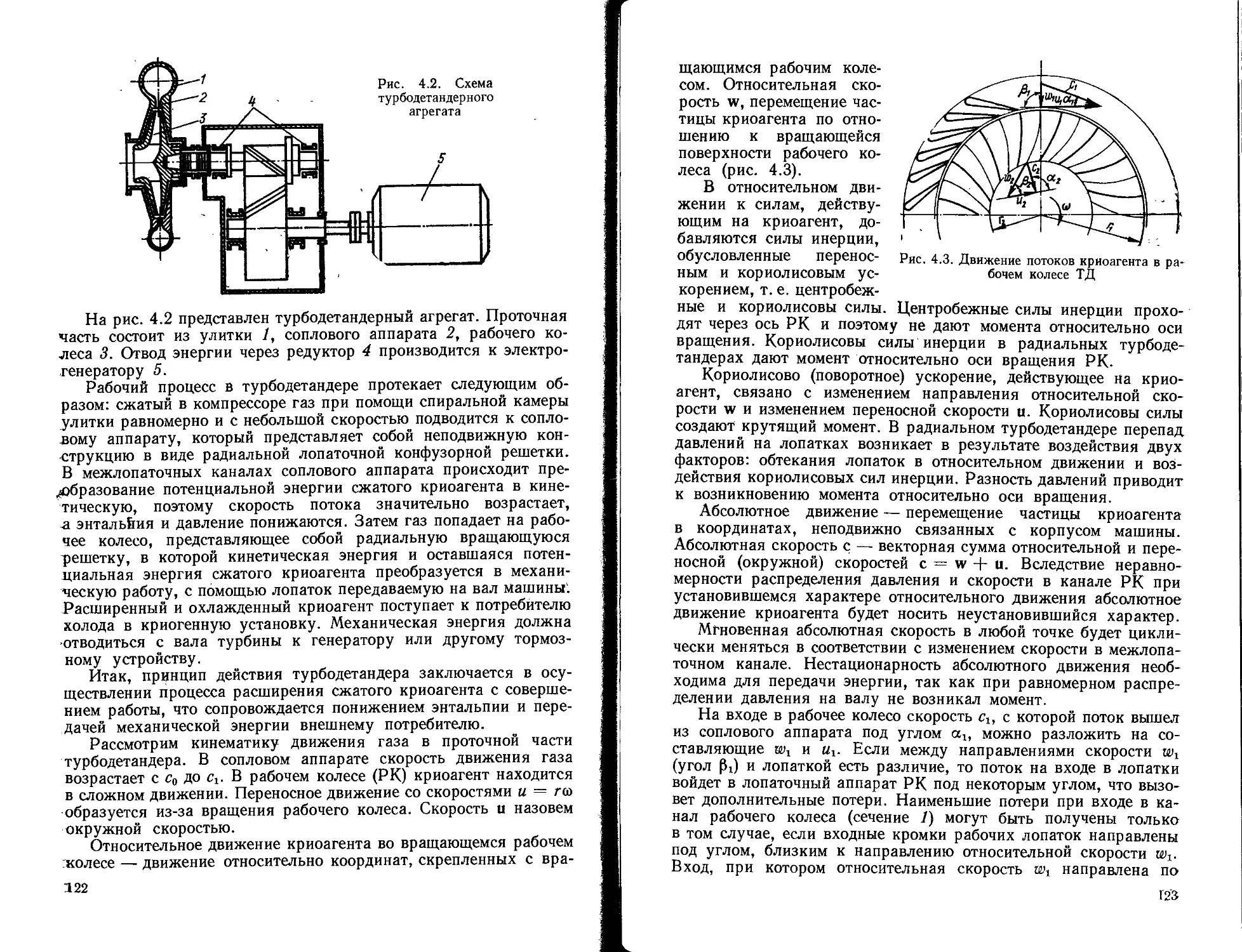

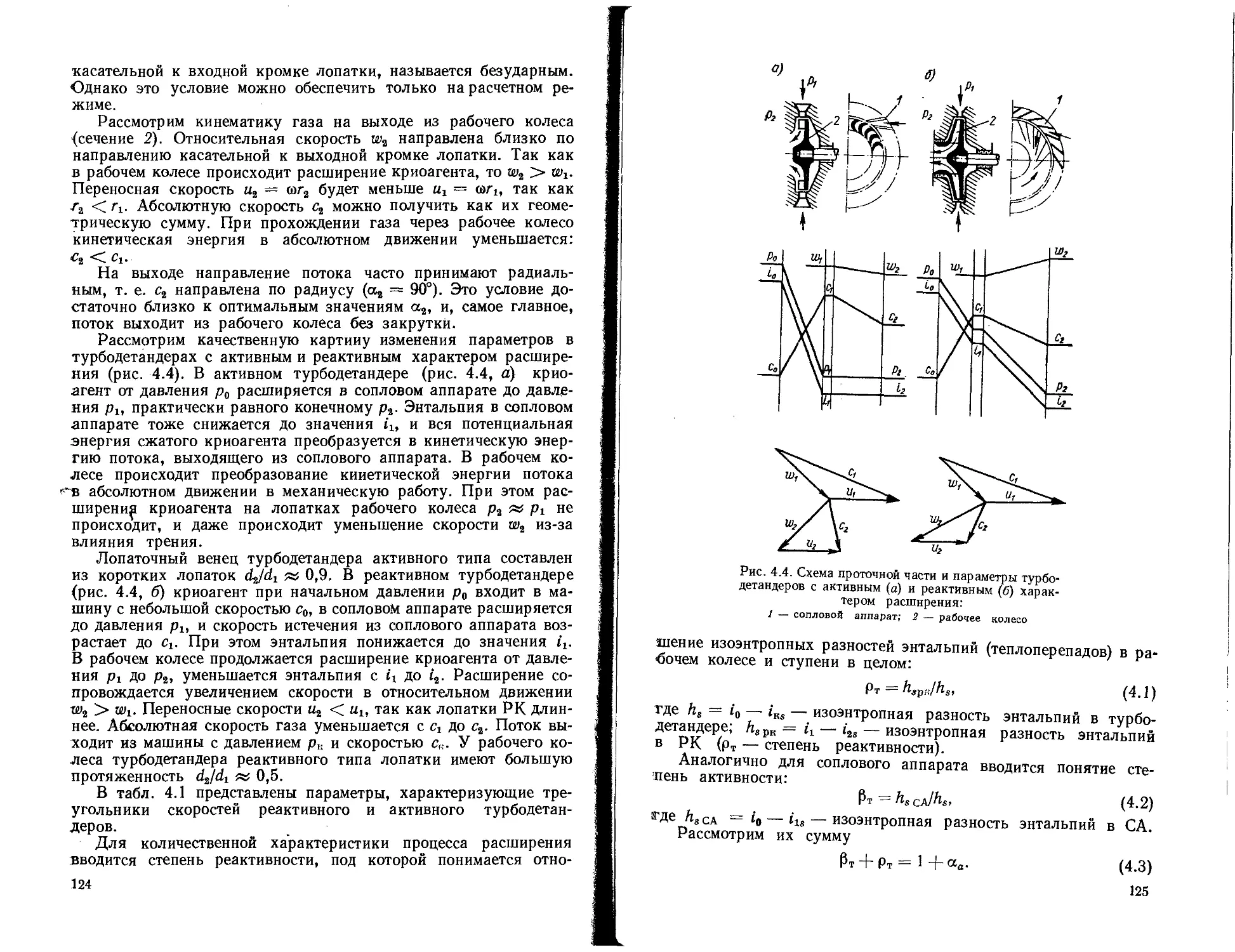

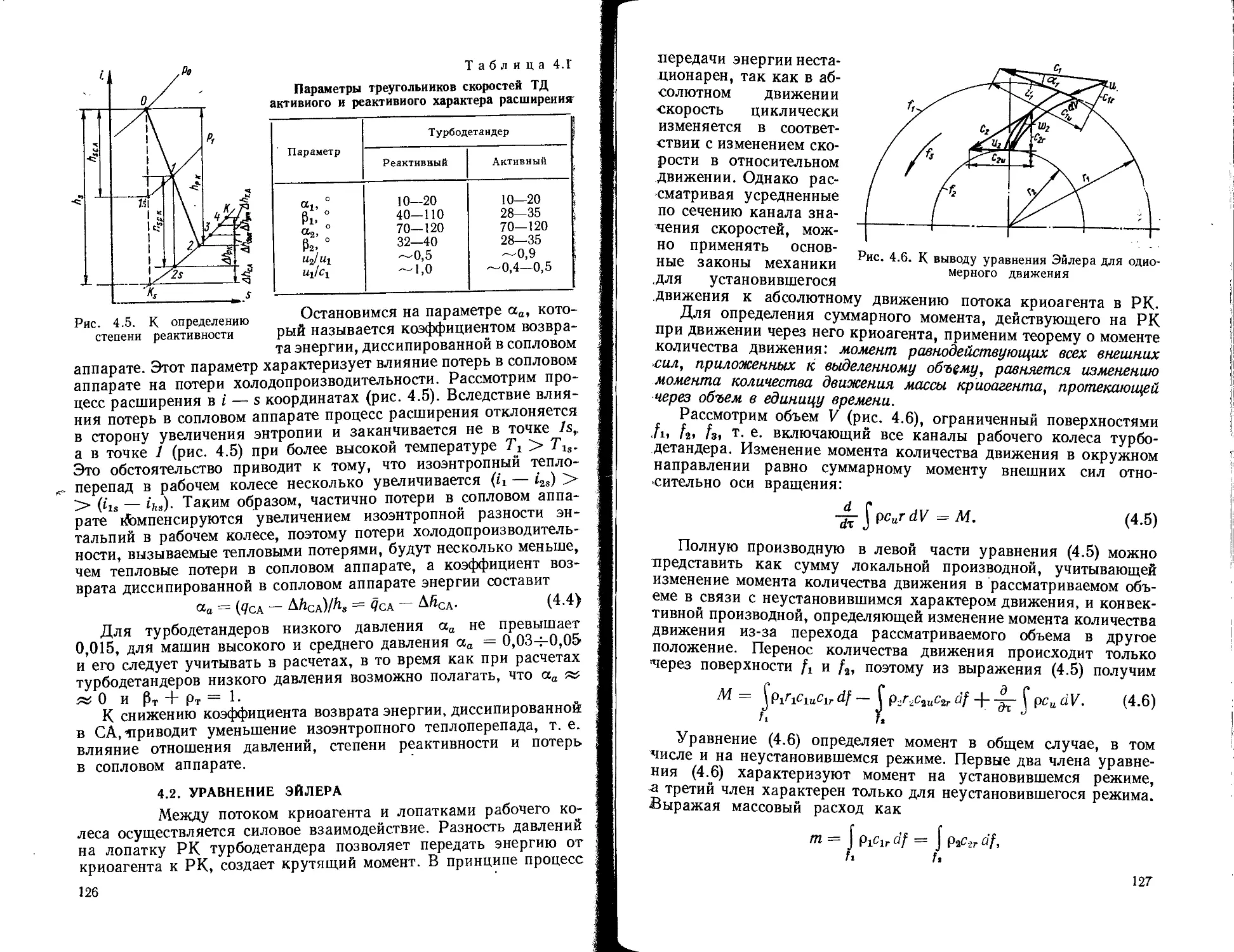

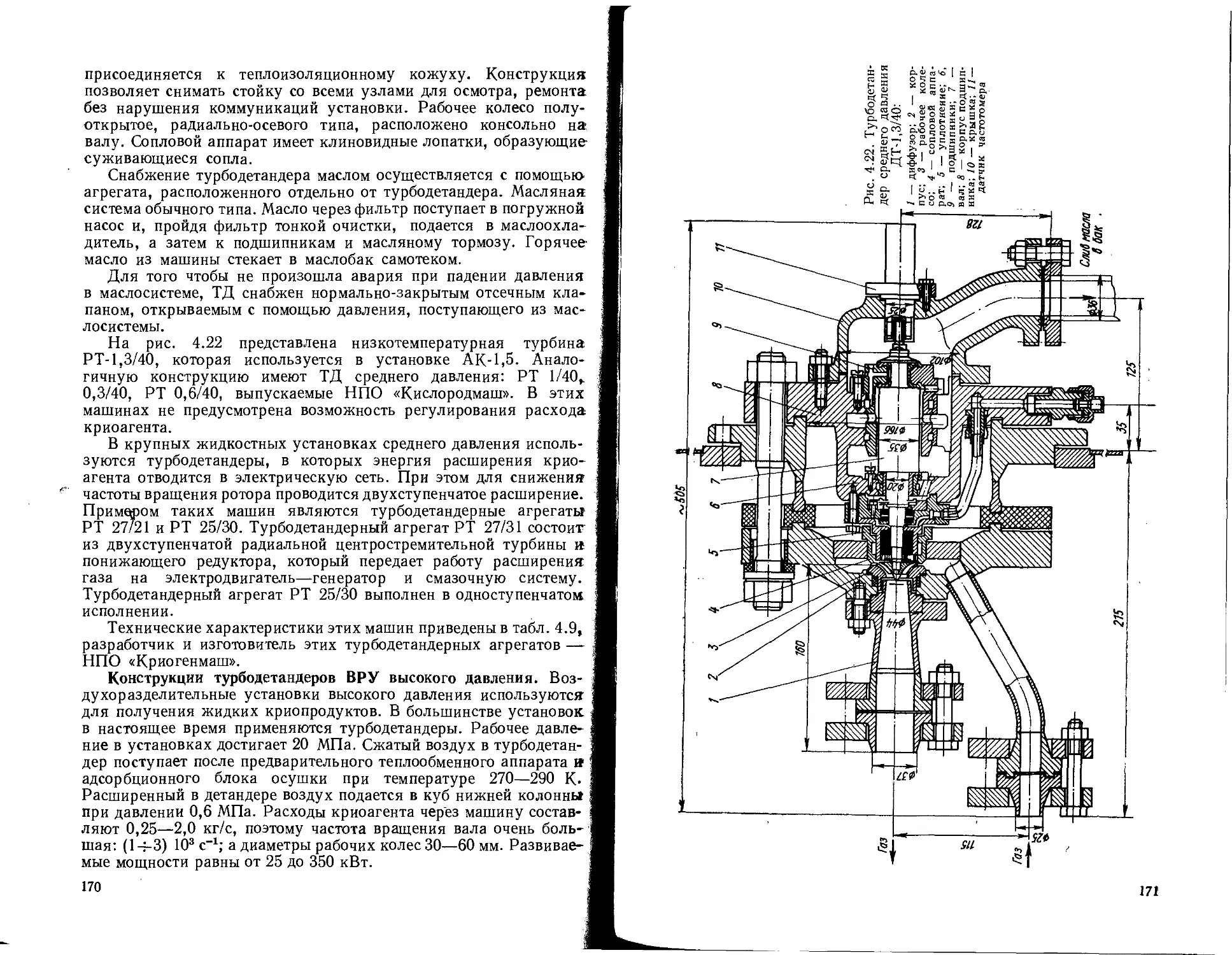

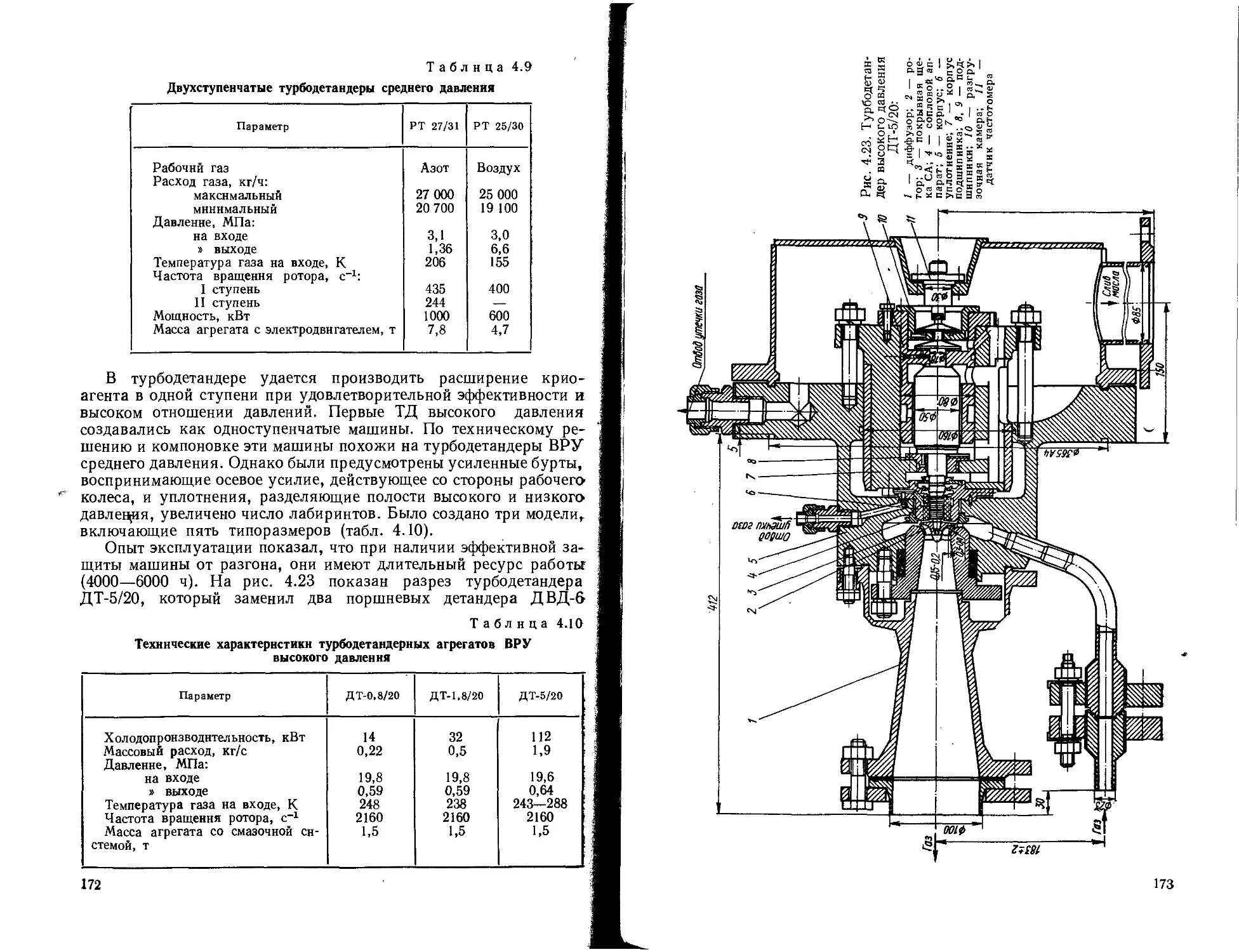

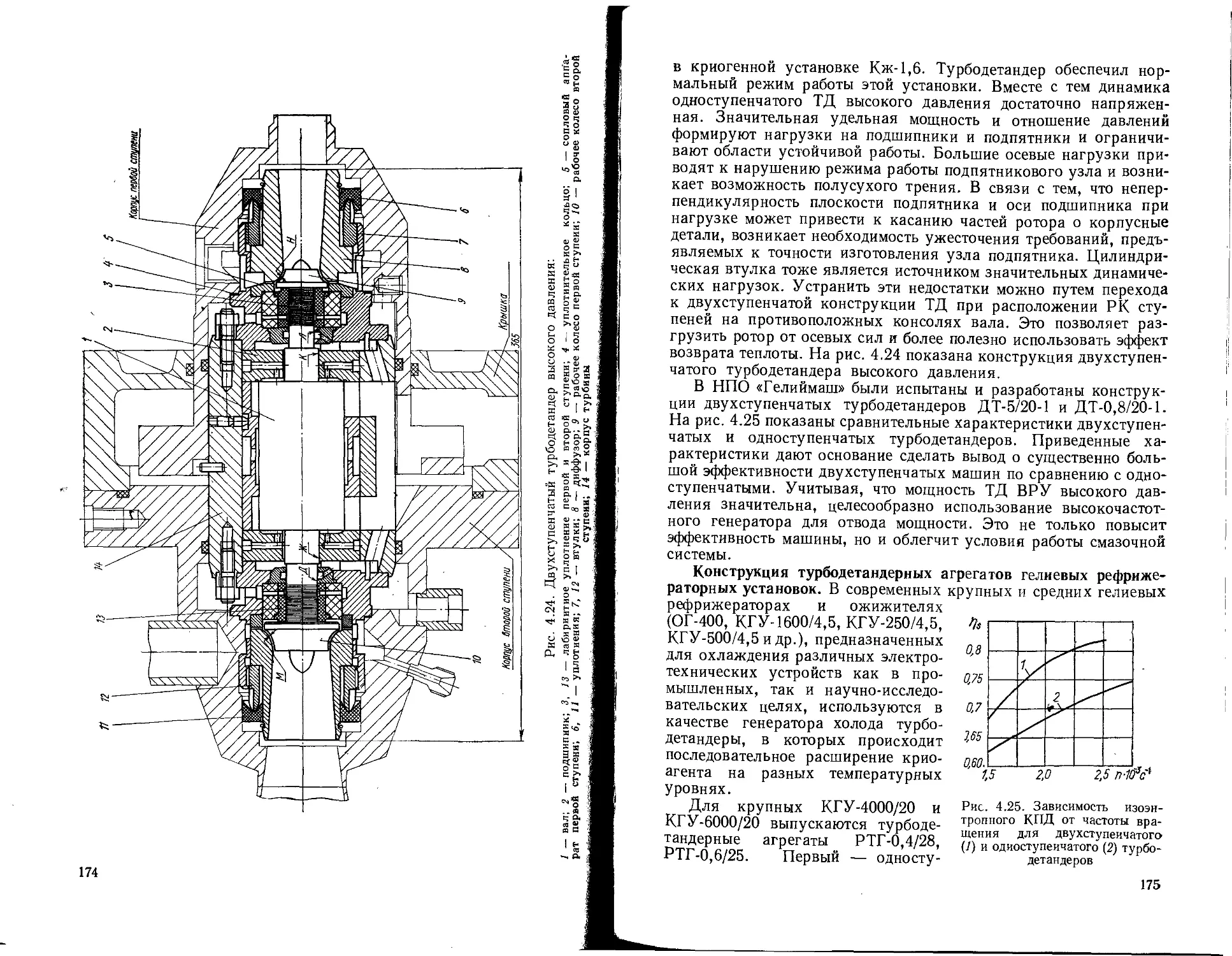

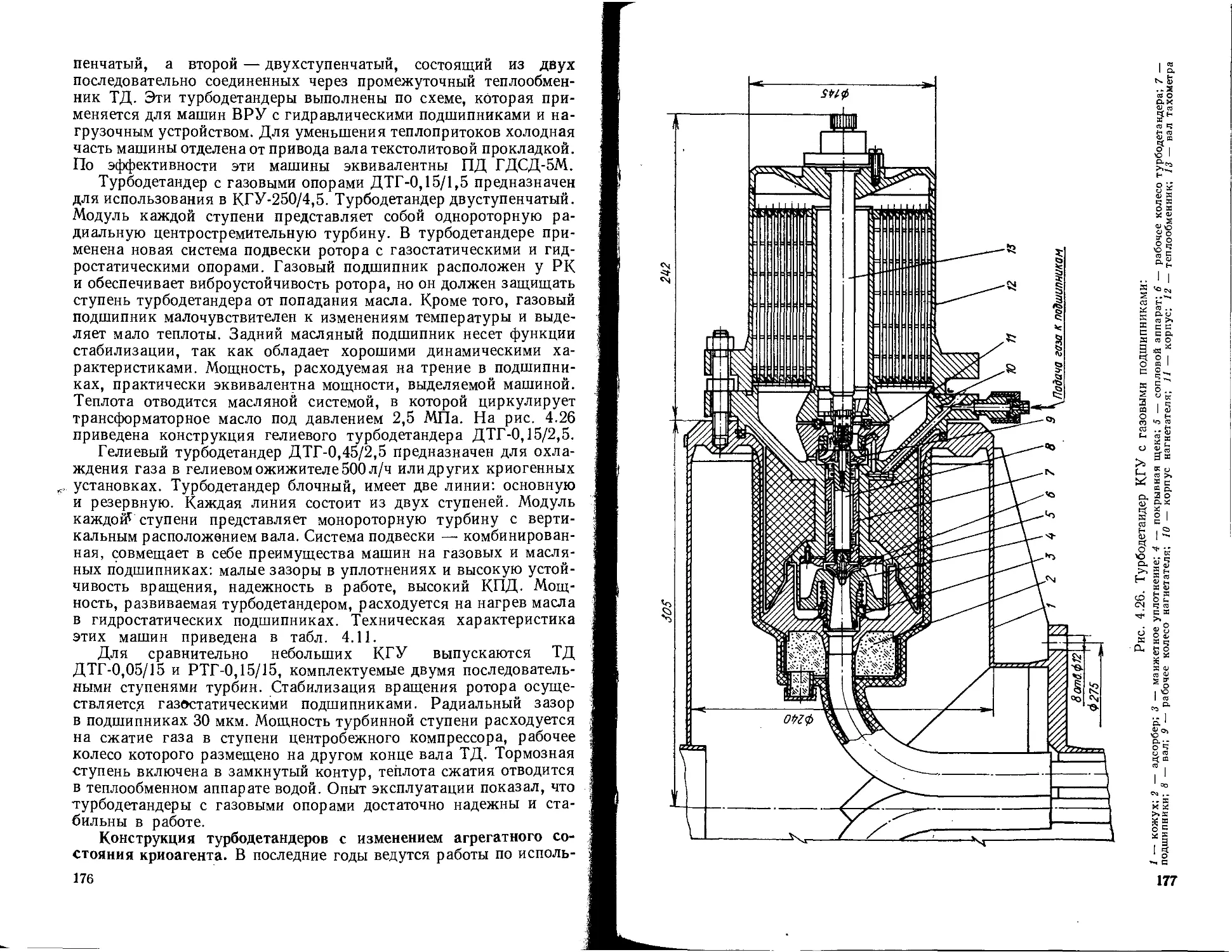

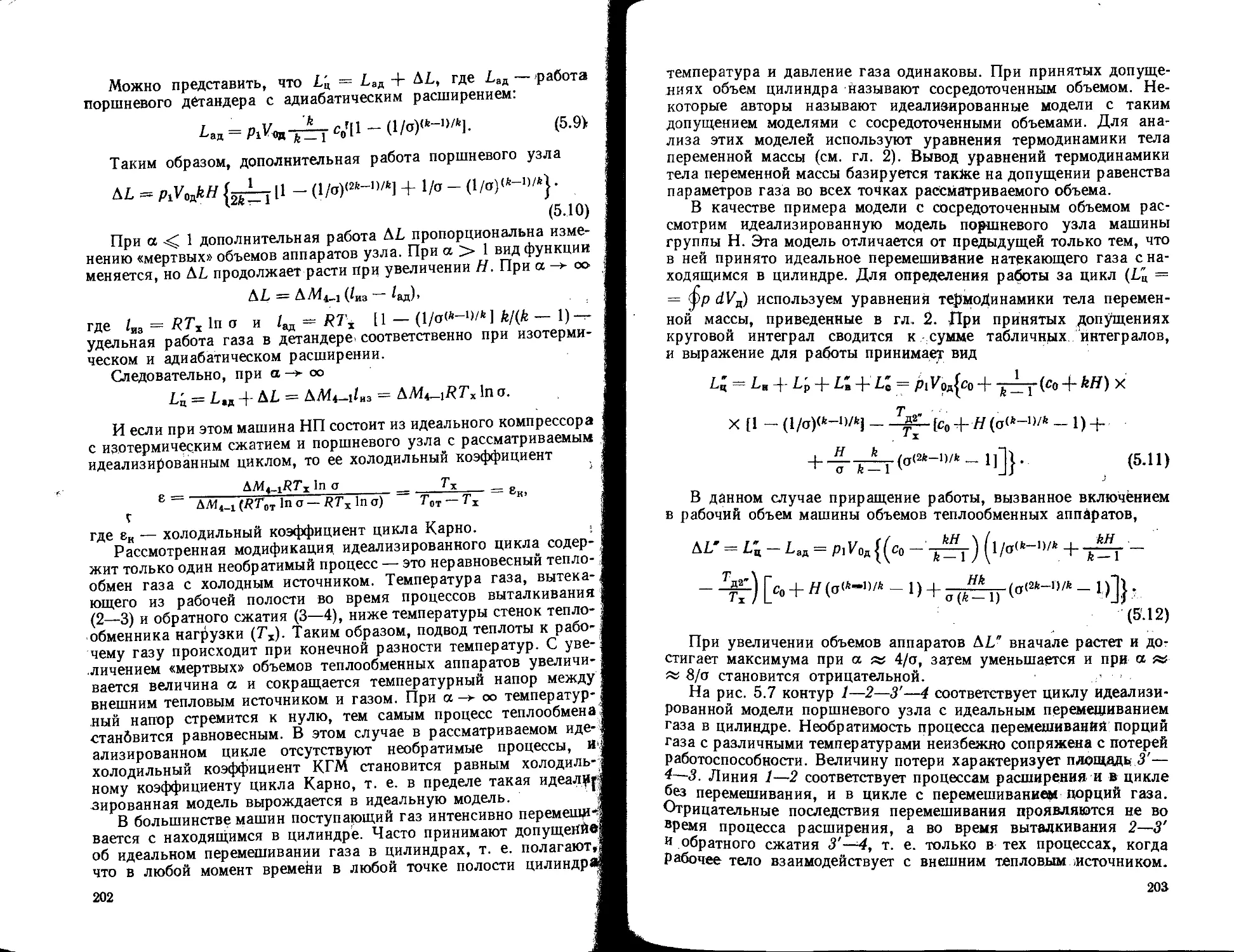

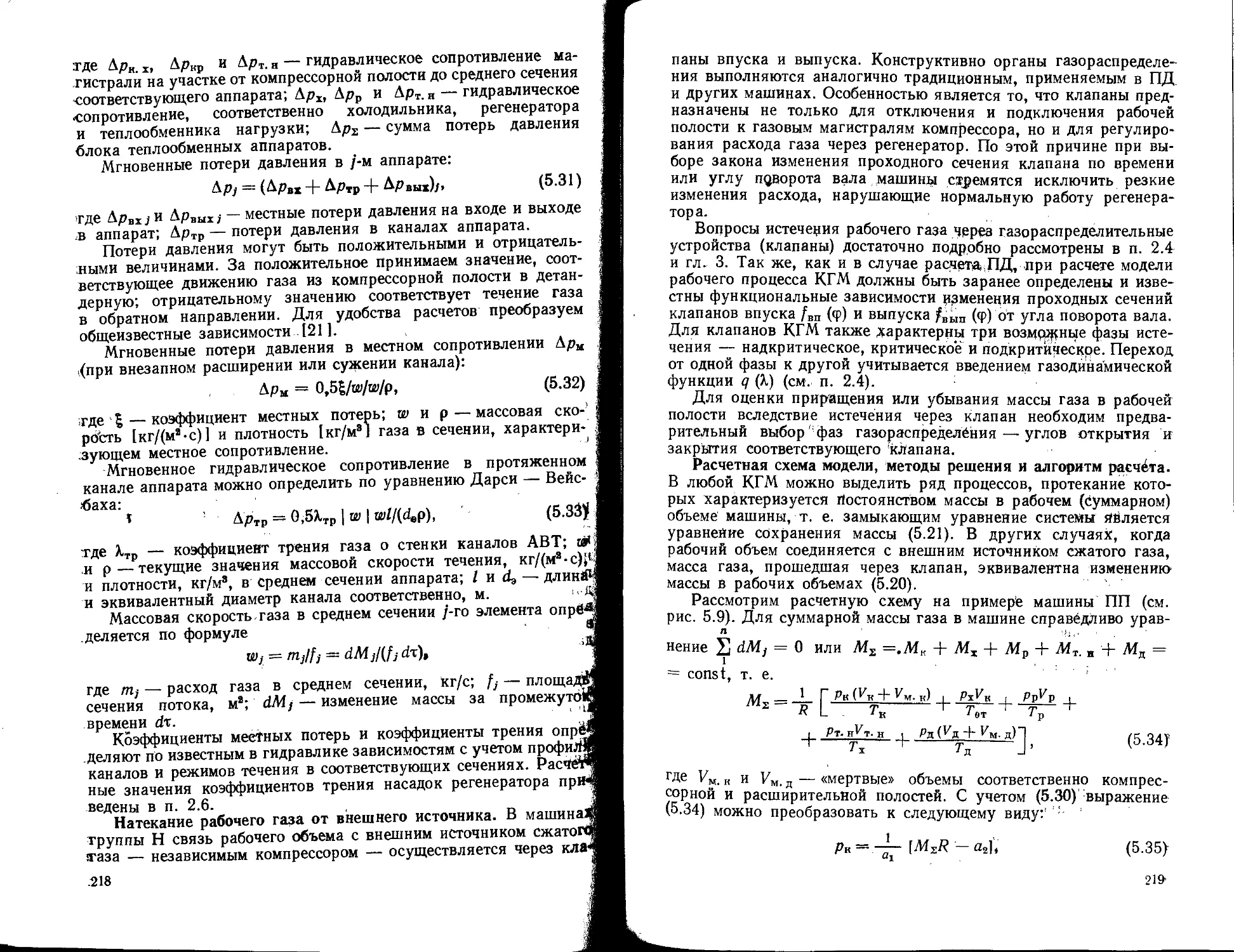

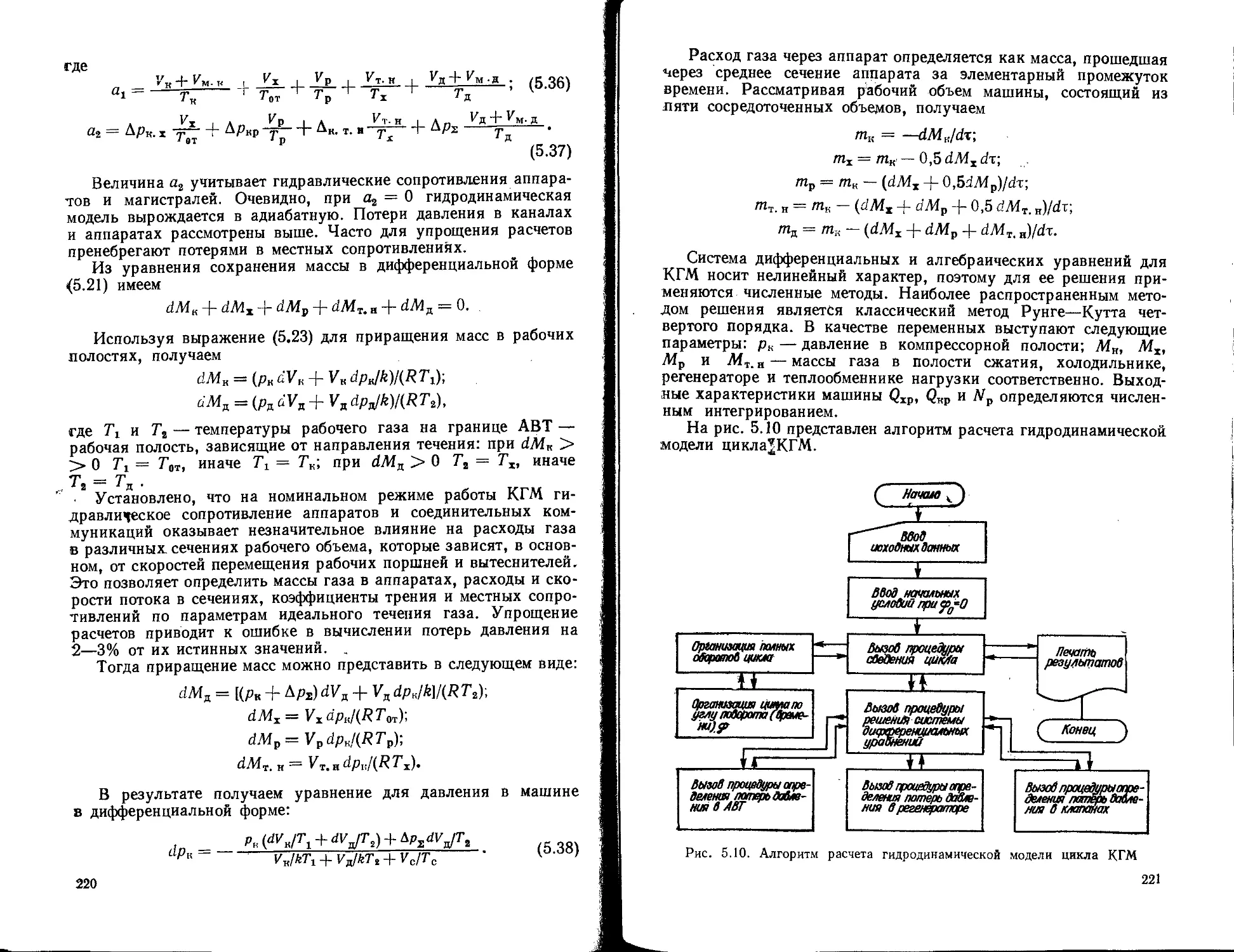

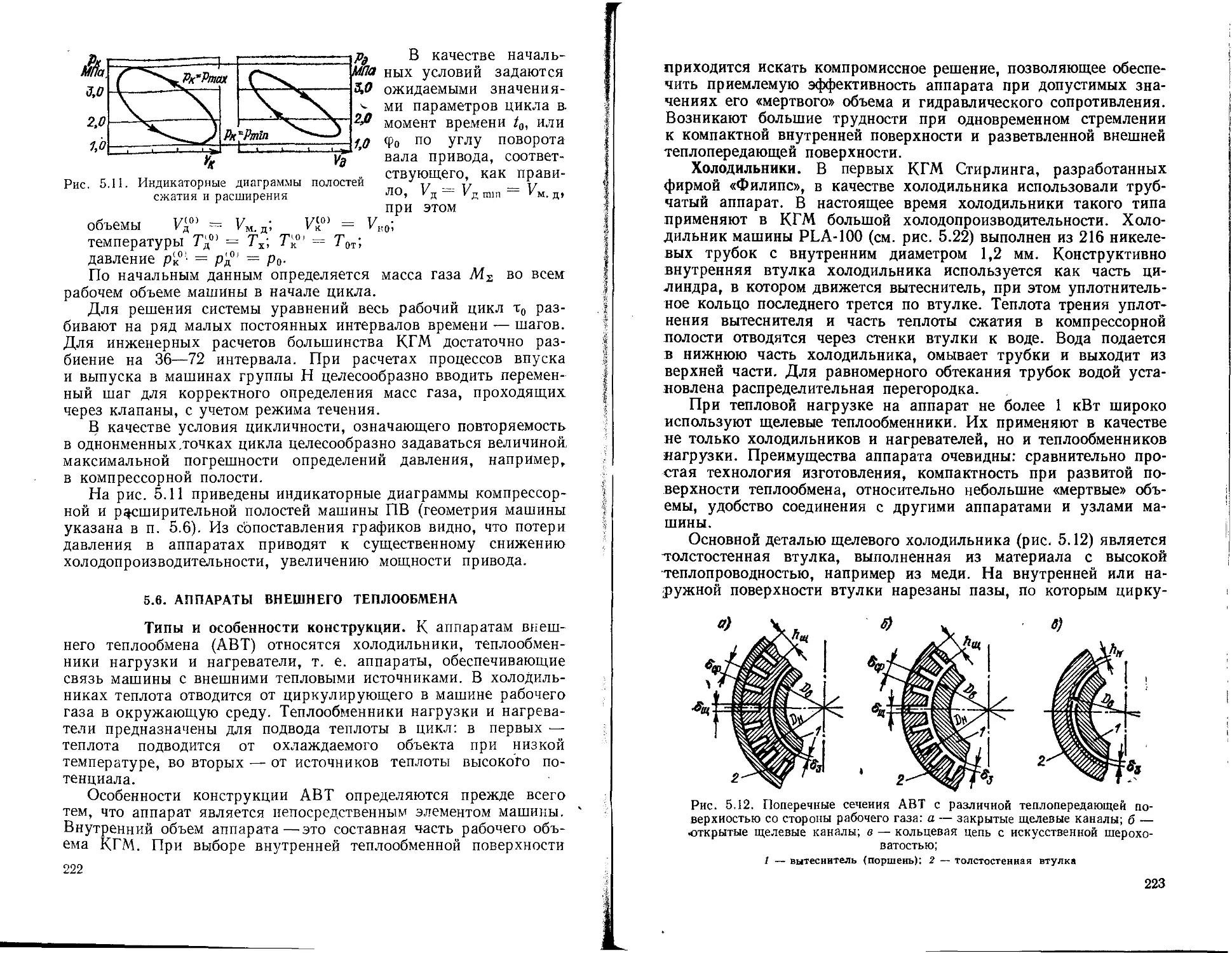

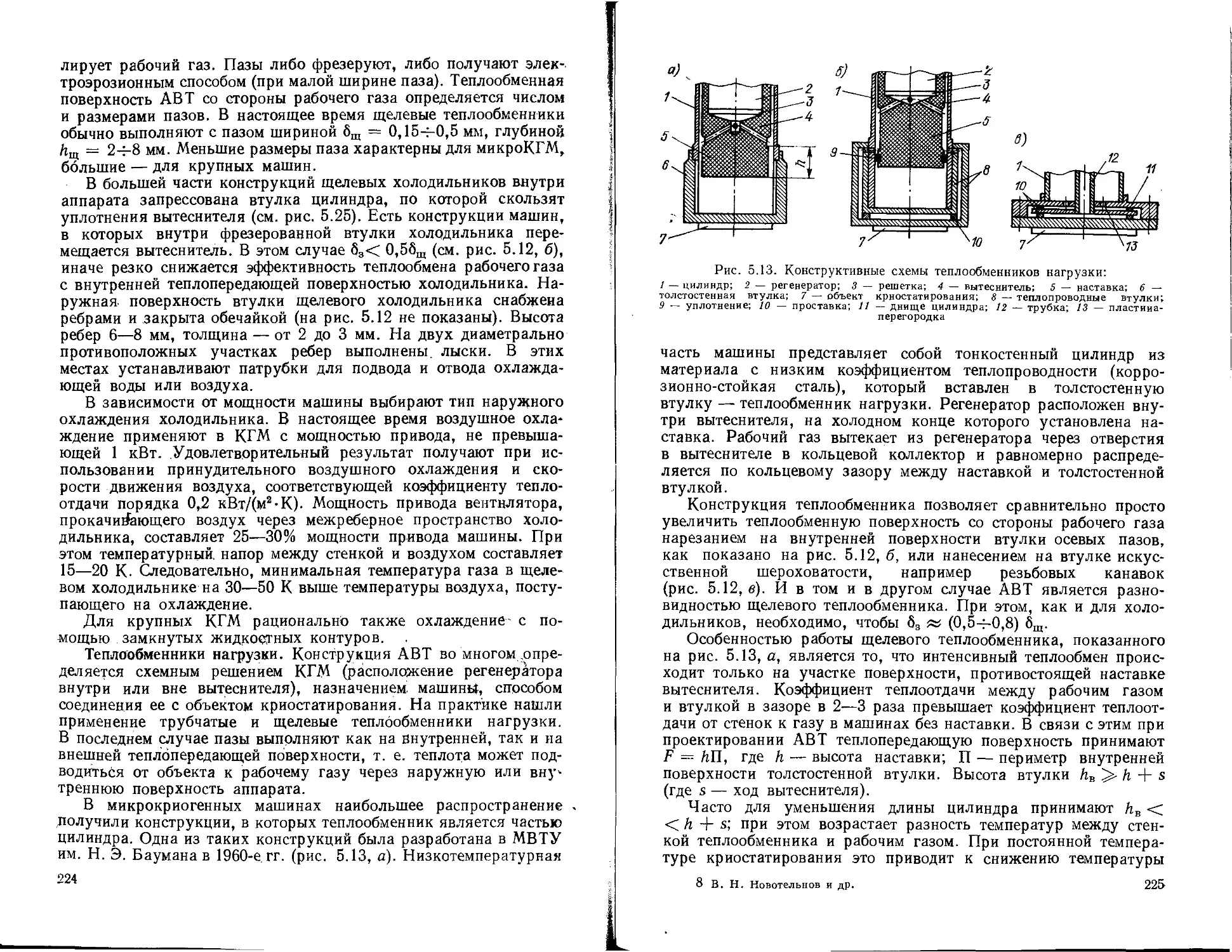

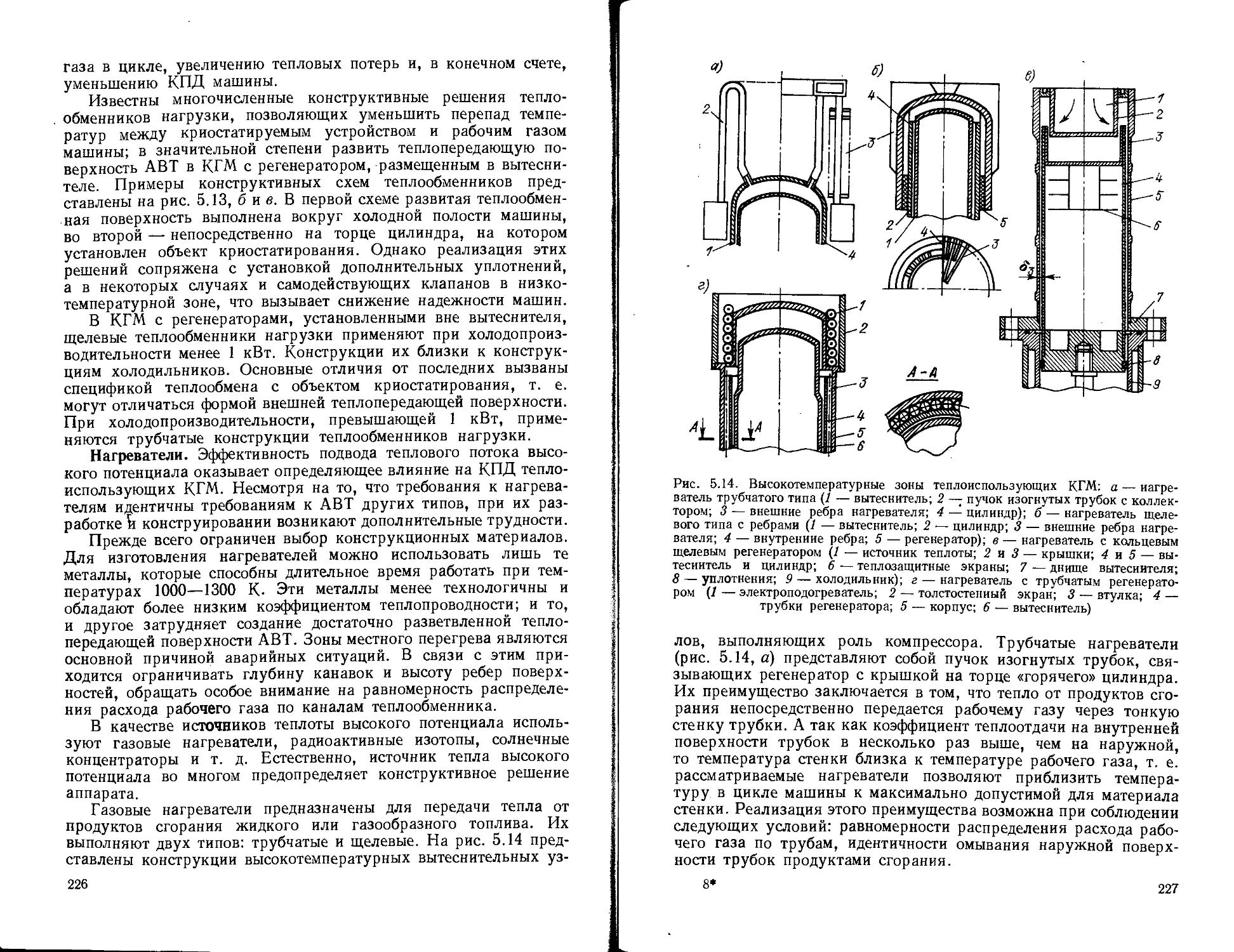

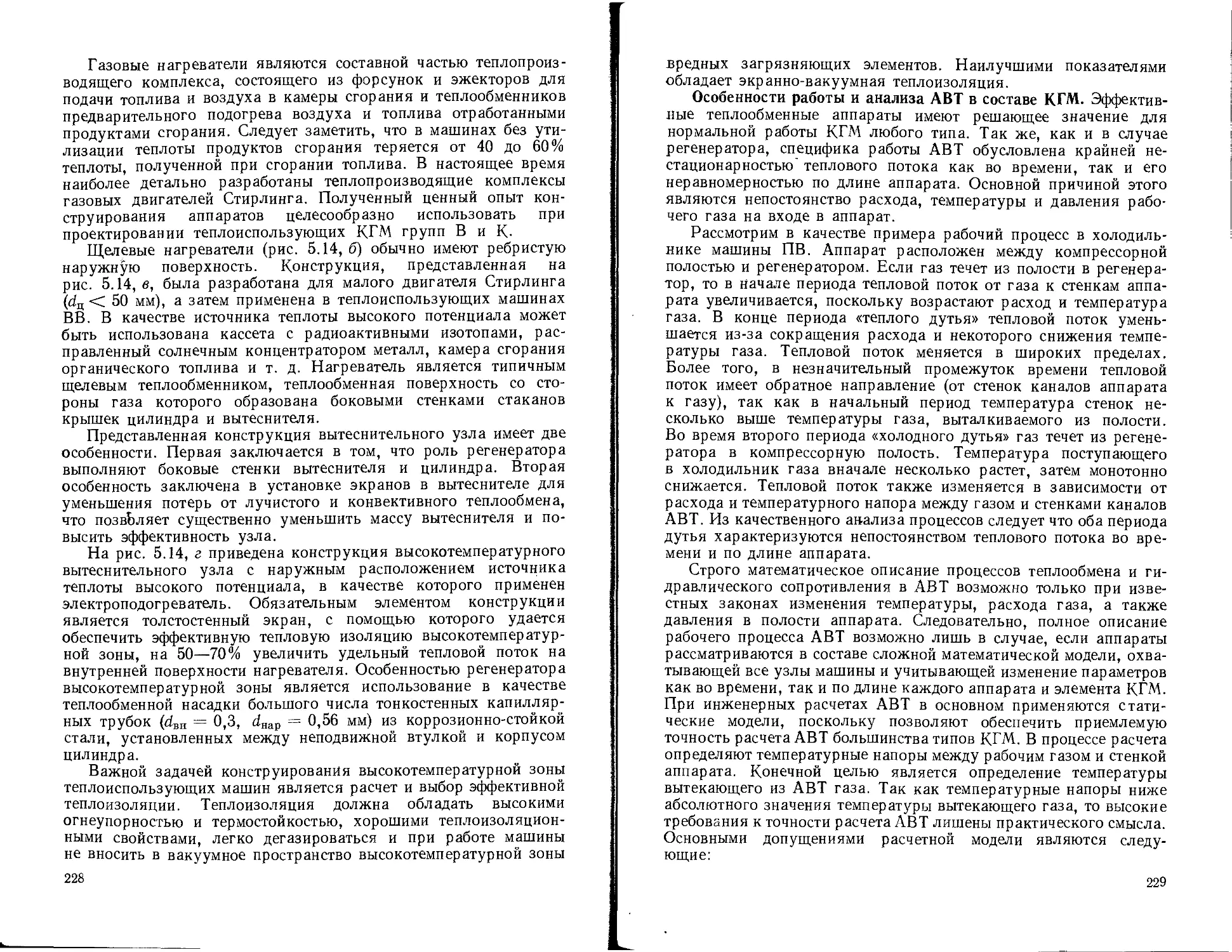

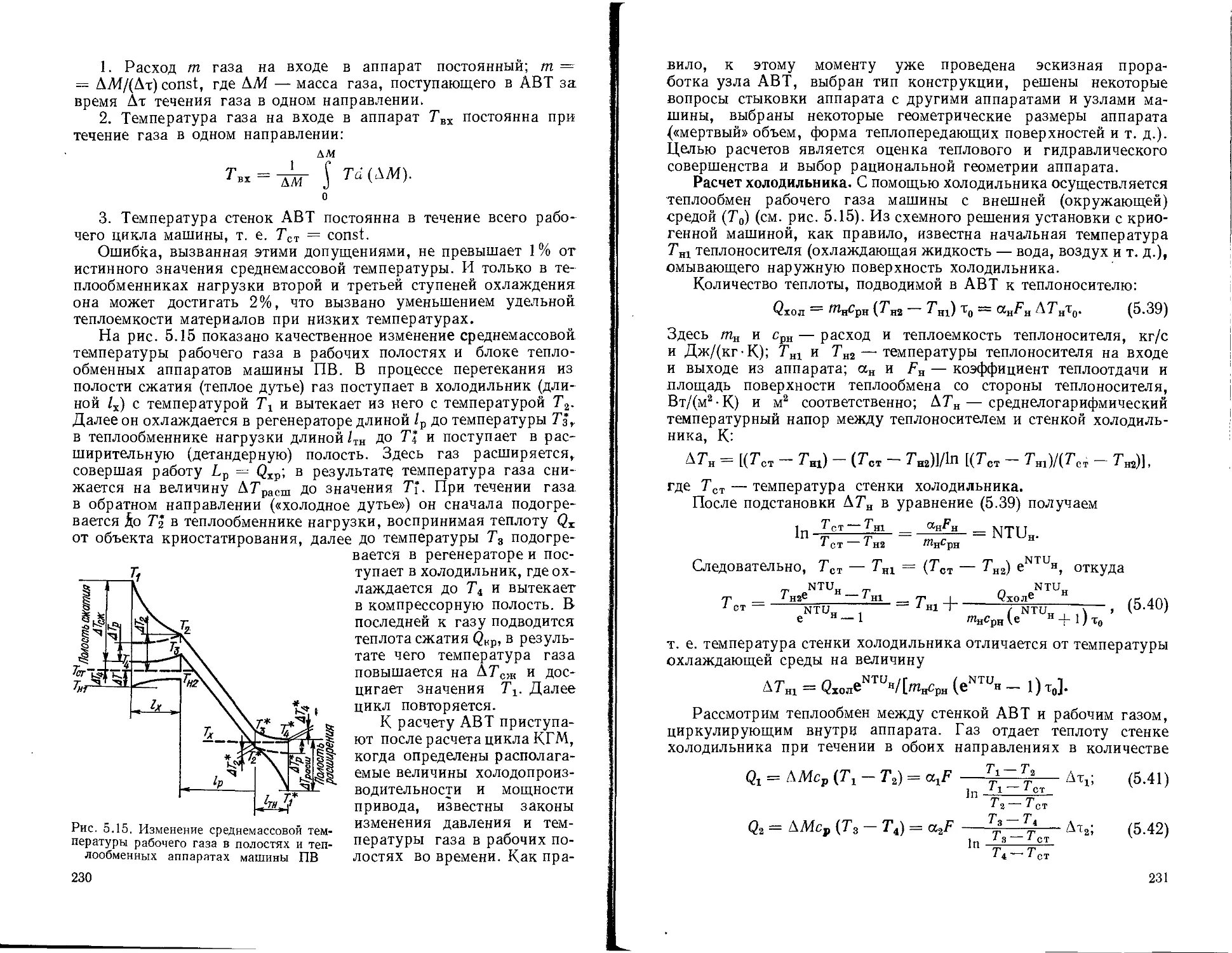

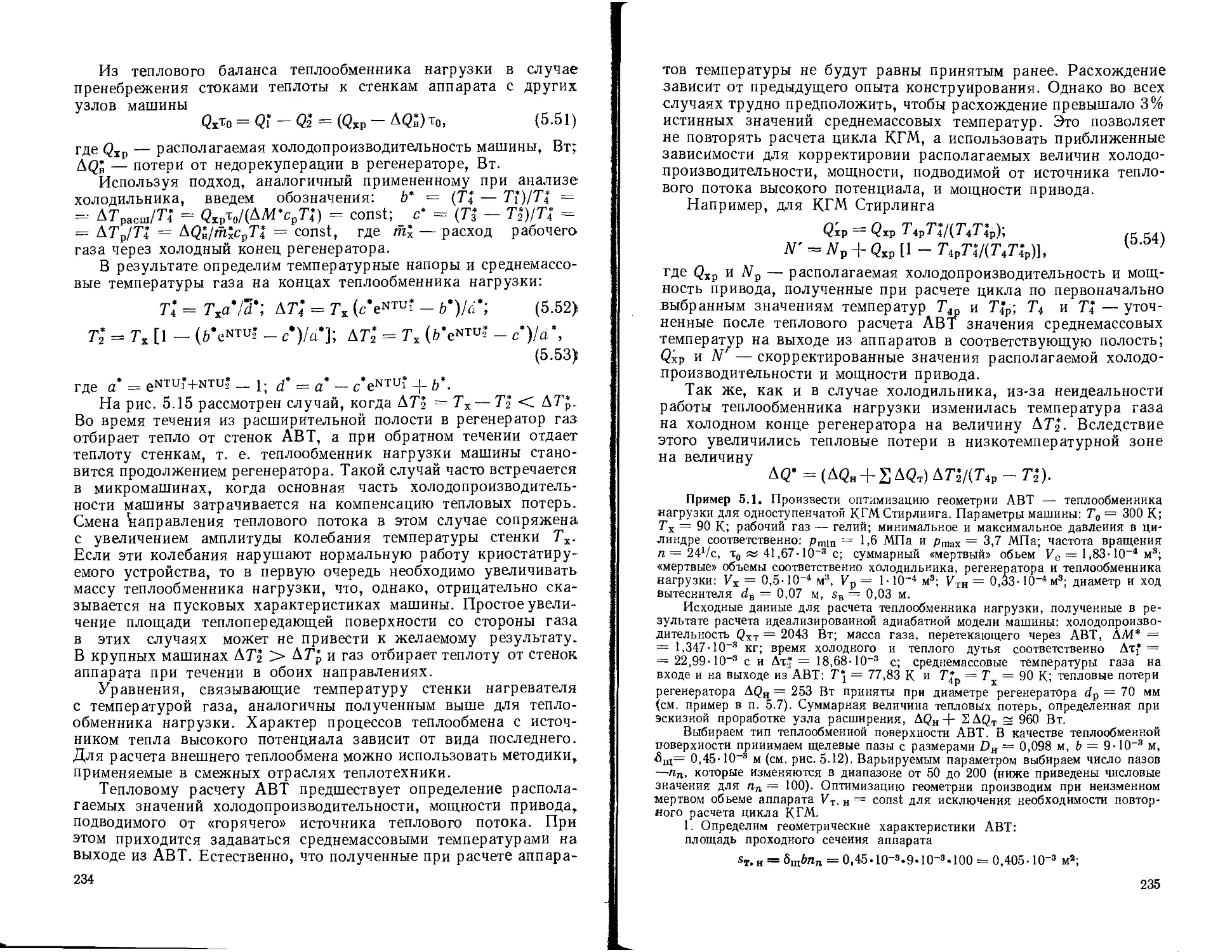

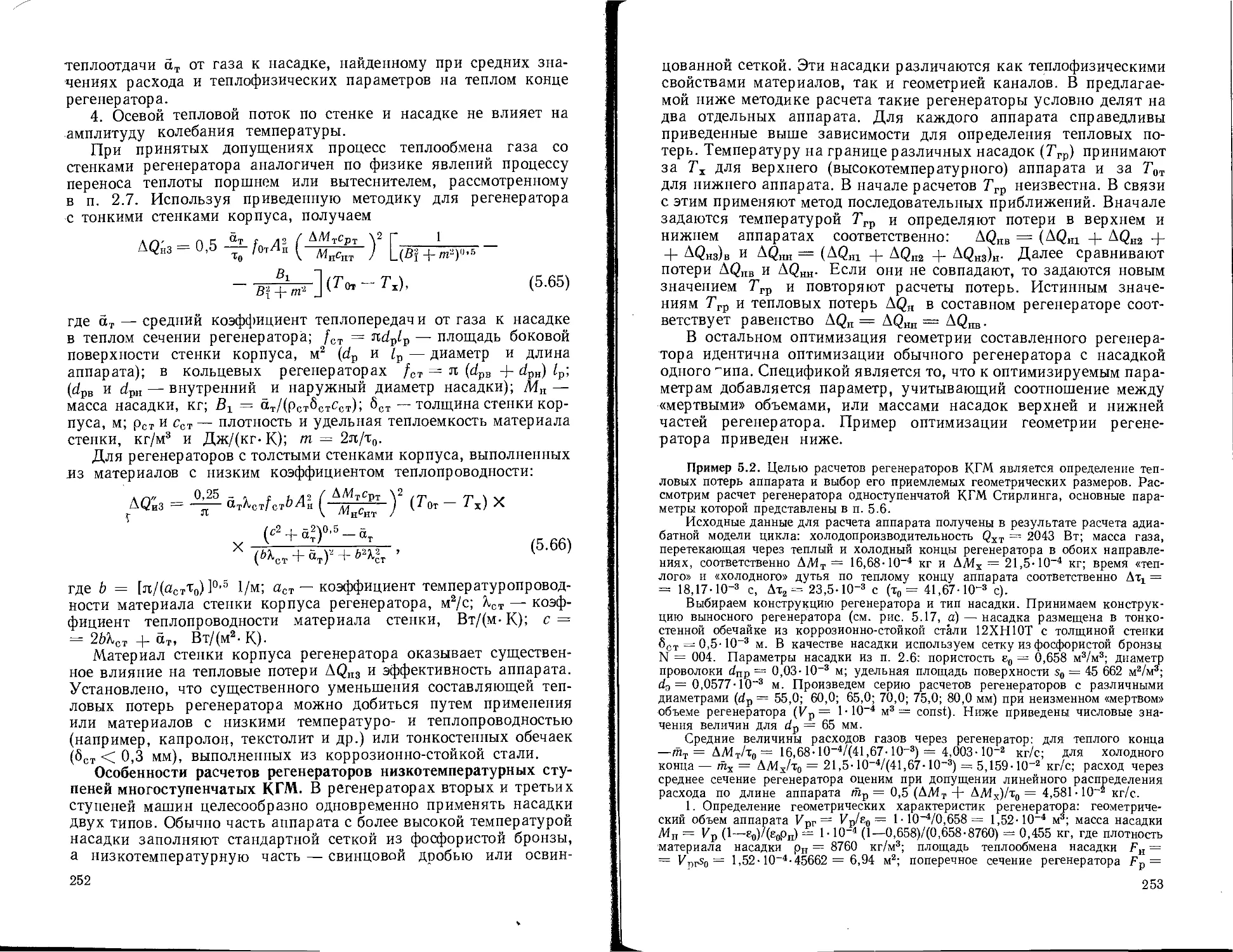

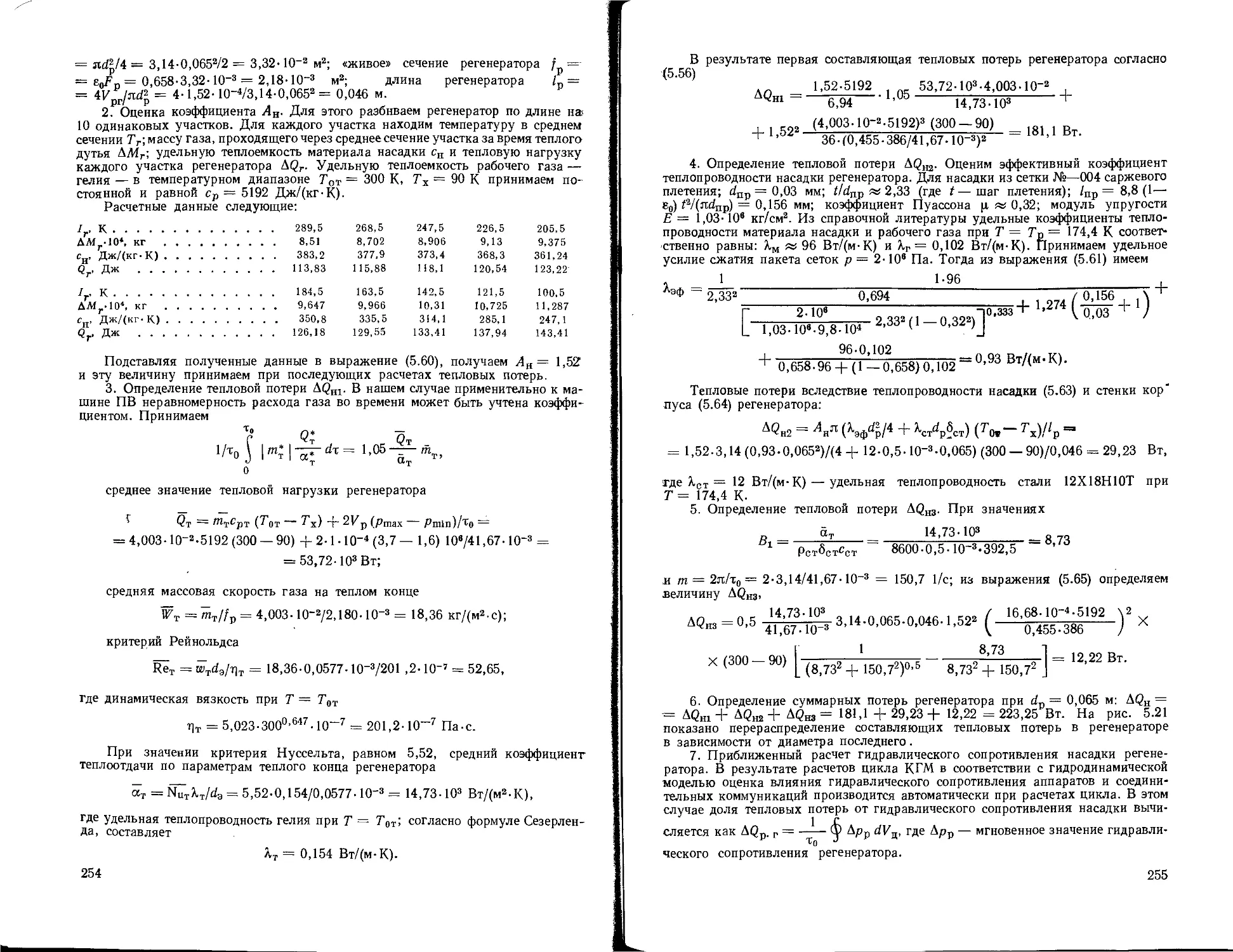

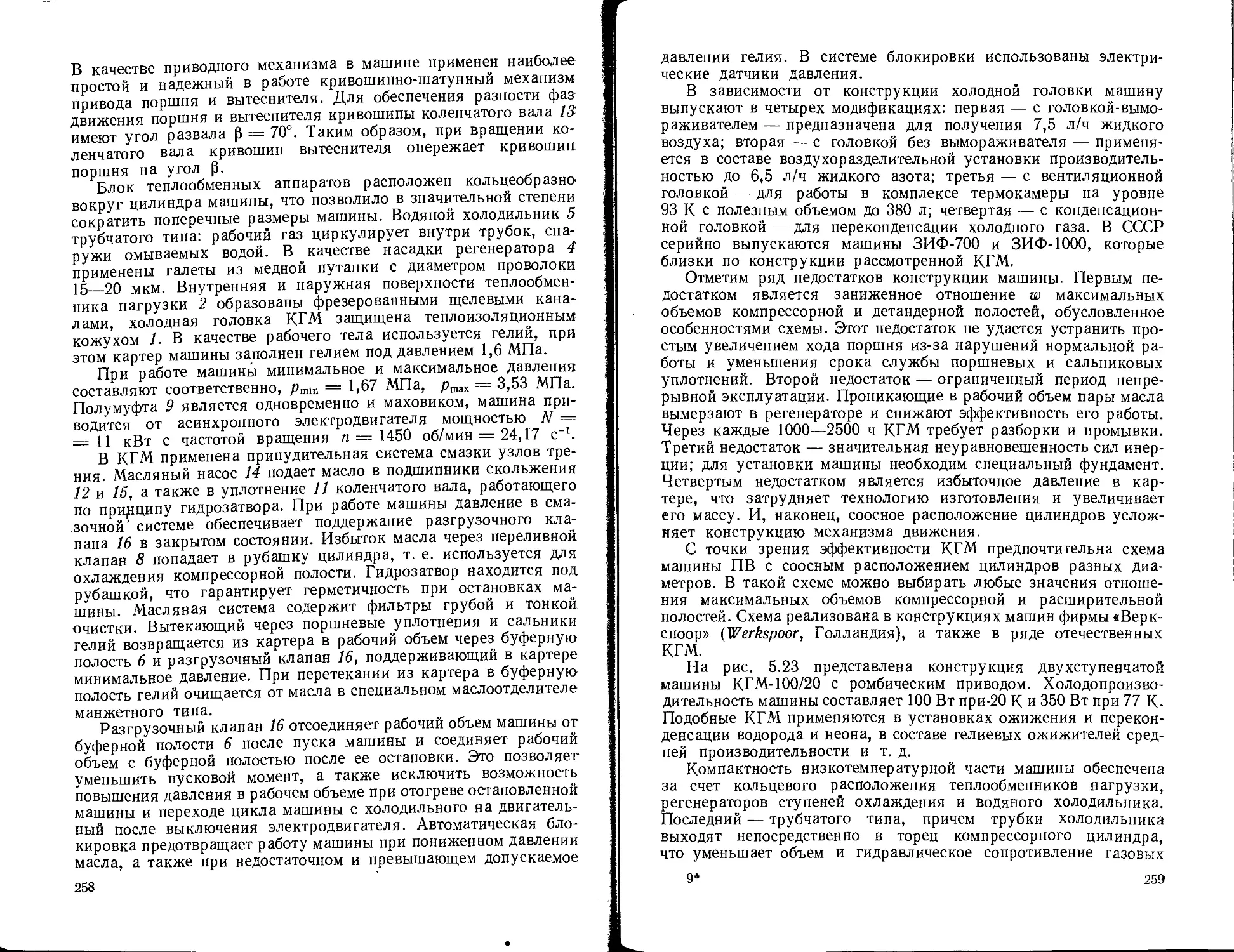

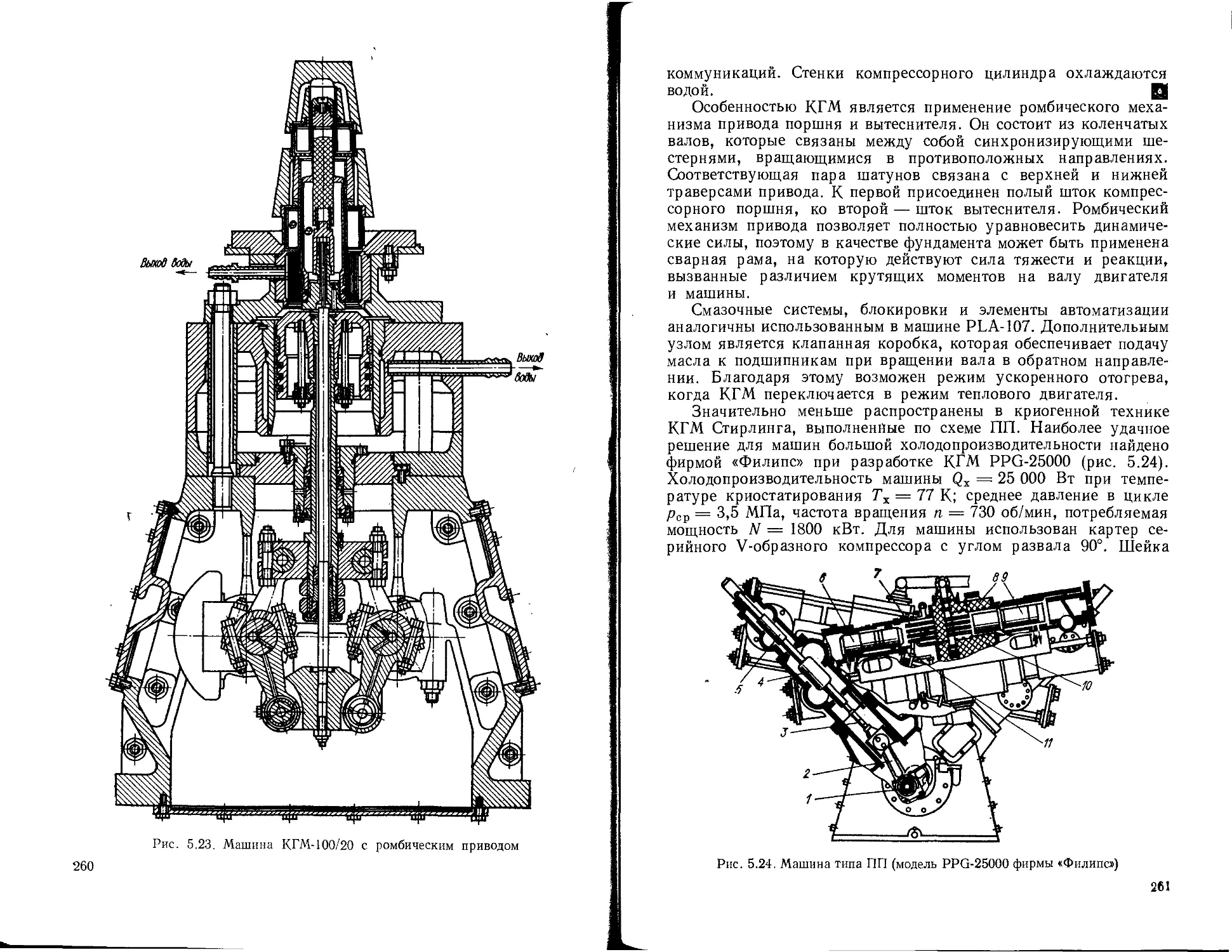

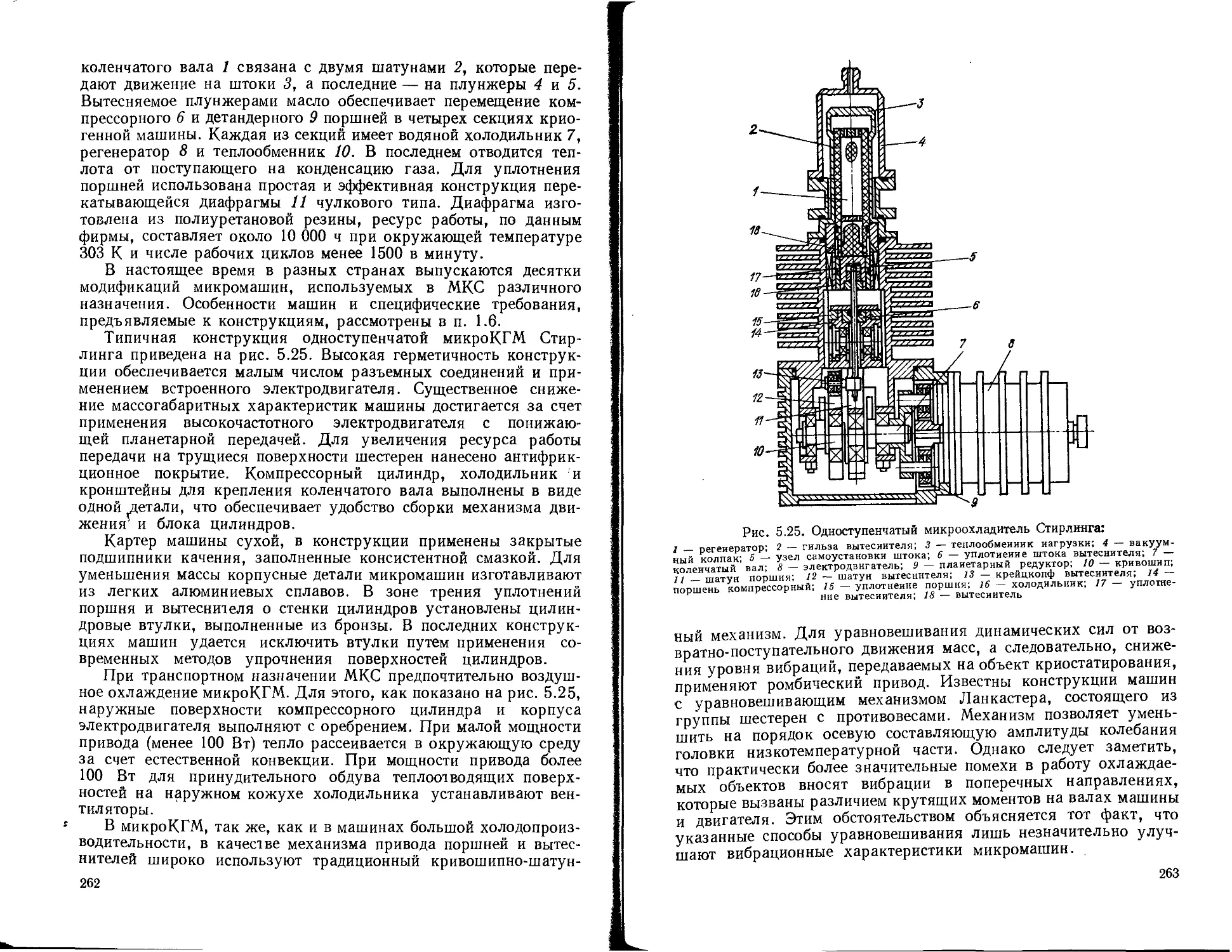

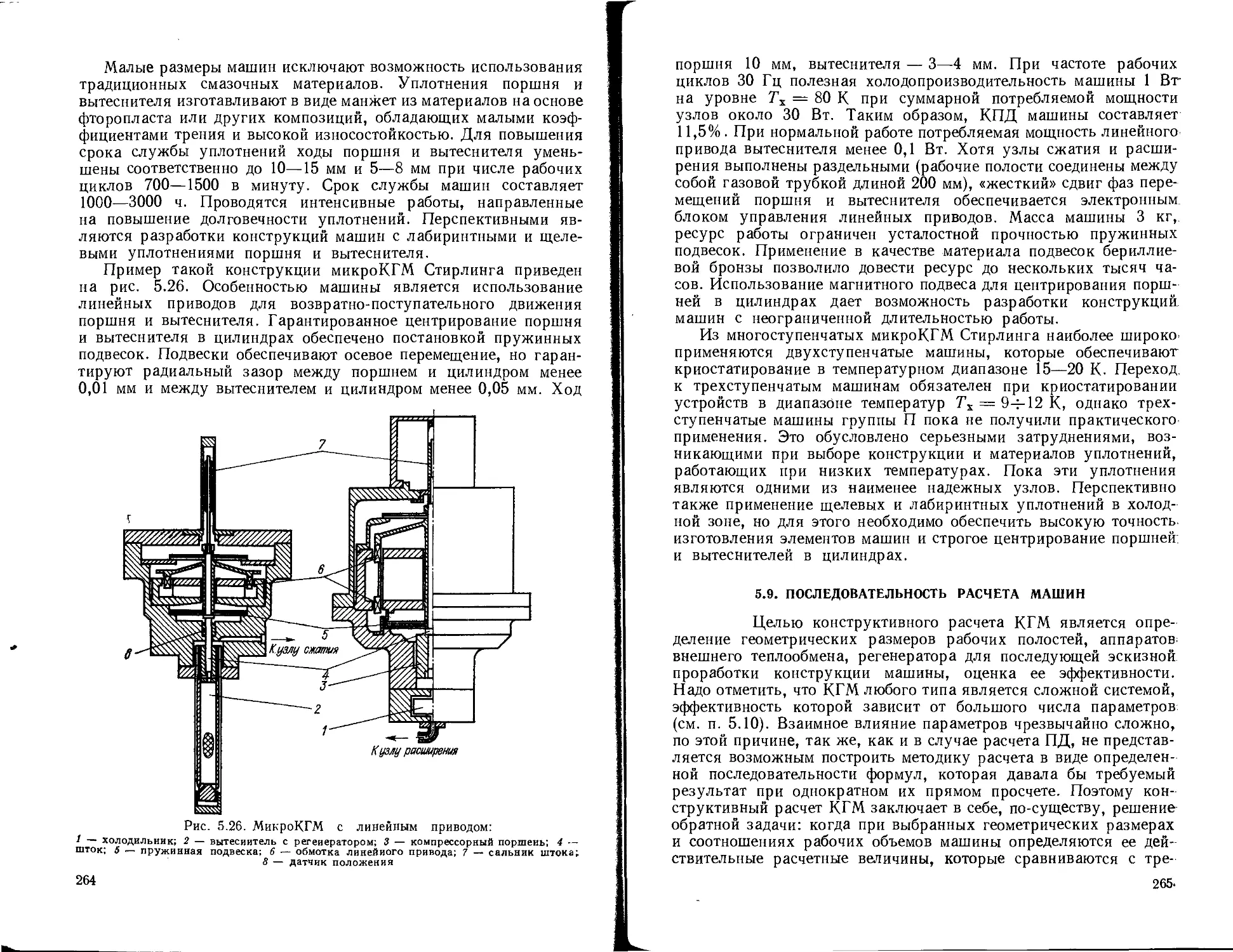

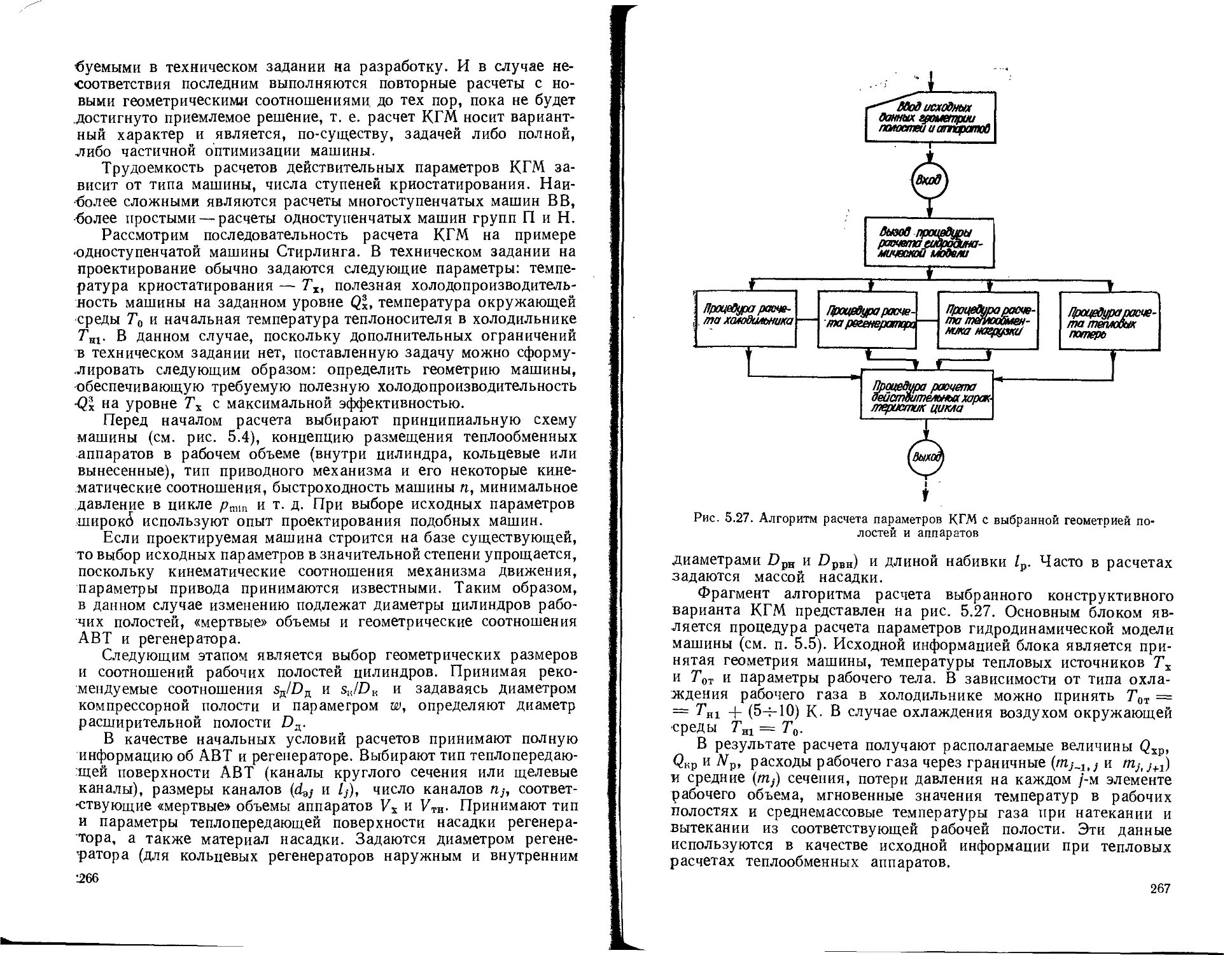

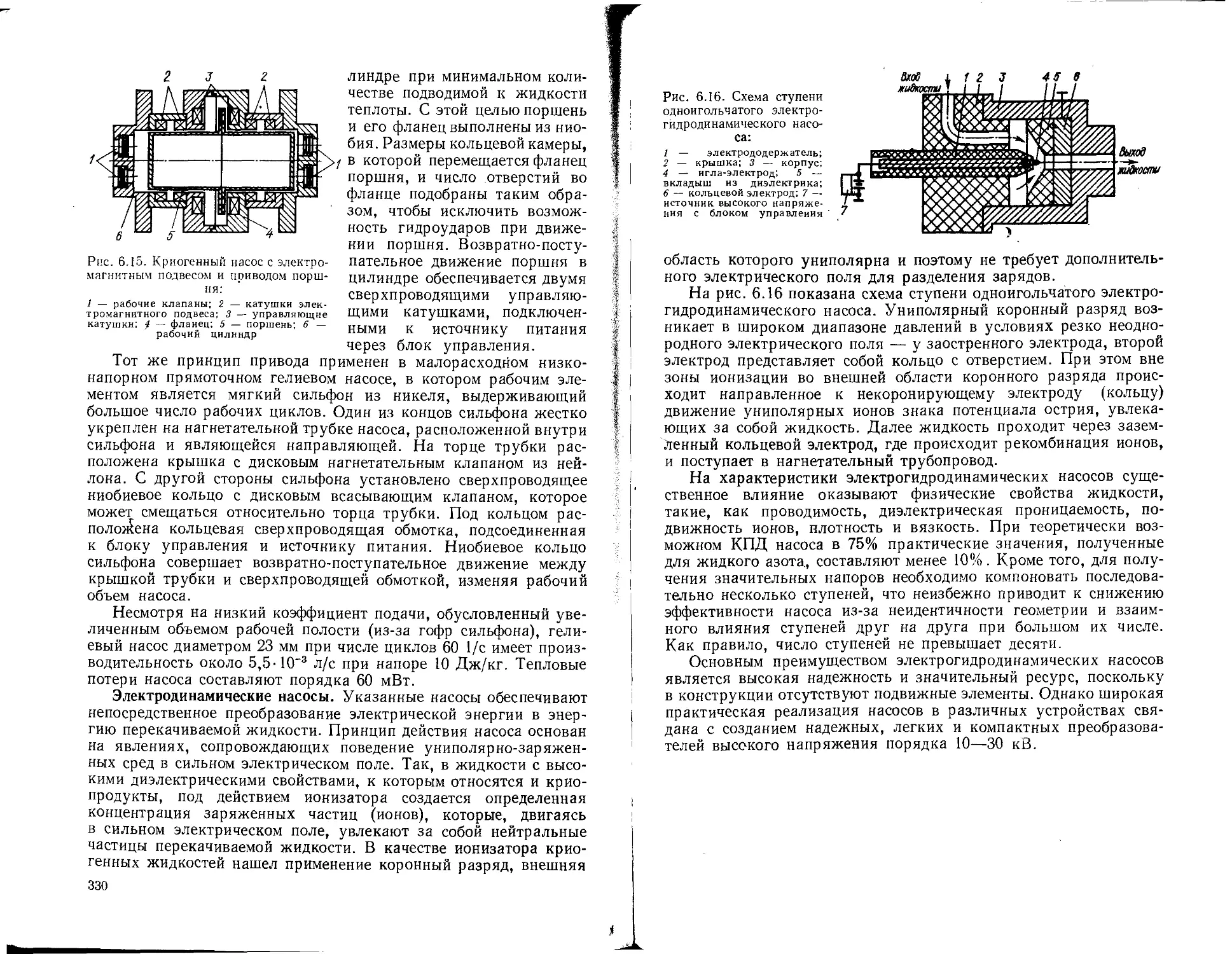

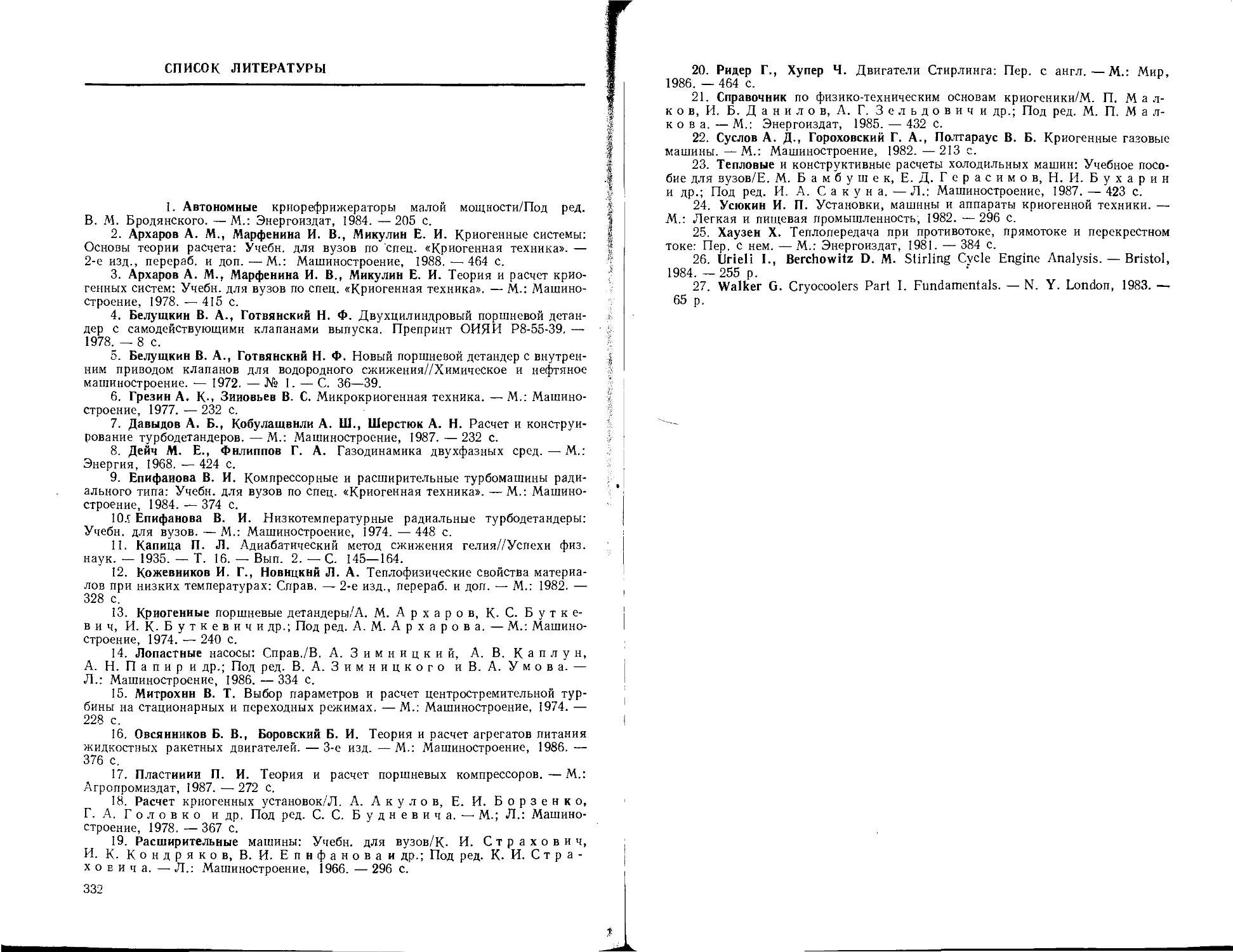

36