Текст

АСЧЕТ

издание,

ное и дополненное

редакцией доктора технических наук

jeccopa С. С. Будневича

^опущено Министерством высшего и среднего

(пейиального образования СССР в качестве

щэоного пособия для студентов вузов,

обучающихся по специальностям «Холодильные

I компрессорные машины и установки»

«Криогенная техника»

«МАШИНОСТРОЕНИЕ»

КОЕ ОТДЕЛЕНИЕ 1979

ББК 31.392я7

Р24

УДК 536.483.001.24(075)

Авторы: Л. А. Акулов, Е. И. Борзенко, С. С. Будневич,

Г. А. Головко

Рецензенты: Кафедра МВТУ им. Н. Э. Баумана

(зав. кафедрой д-р техн, наук Г. И. Воронин)

и канд. техн, наук А. С. Урес

Р24 Расчет криогенных установок. Учеб, пособие для холо-

дильных и технологических вузов./Под ред. С. С. Будке-

вича.— 2-е изд., перераб. и доп. —Л.: Машиностроение,

Ленингр. отд-ние, 1979.— 367 с., ил.

В лер.: 95 к.

-«г--™

ББК 31.392я7

6ФО.35

© Издательство «Машиностроение», 1979 г.

ПРЕДИСЛОВИЕ

Первое издание этого учебного пособия под названием «При-

меры расчетов установок глубокого охлаждения» вышло в свет

в 1972 г. С того времени прошло свыше шести лет: срок при совре-

менных темпах развития криогенной техники достаточно большой.

За названный период в данной областштехникишретерпела изме-

нения терминология. Этим в основном и объясняется изменение

названия книги.

Во второе издание по сравнению с первым внесены коренные

изменения. В него включены новые разделы, связанные с расчетами

криогенных холодильных машин, блоков разделения многокомпо-

нентных газовых смесей, блоков очистки технического гелия и др.

Одновременно из нового издания исключены такие разделы, как

расчет установок ожижения воздуха, установок для получения

газообразного технического кислорода и др.

Внесены существенные изменения и в структуру книги. Авторы

старались учесть последние достижения криогенной науки и тех-

ники и отразить их как при описании методов расчета, так и при

обосновании решения схем и при выборе типов аппаратов и их

конструктивных форм. В связи с этим почти все приведенные

в книге примеры расчетов являются новыми или основаны на иных

исходных данных и иных решениях.

Серьезное внимание в книге уделено вопросам оптимизации

рефрижераторных и ожижительных циклов, а также процессов

разделения.

С. С: Будкевичем написаны § 1, 5, 7, 9, 12, 14, 15, 18, 21,

22; Л. А. Акуловым — §2,4,8, И, 17, 19; Е. И. Борзенко — §6,

13, 20; Г. А. Головко — § 3, 10, 16, 23—25.

Авторы с благодарностью примут пожелания и замечания

по содержанию книги, которые просят направлять по адресу:

191065, Ленинград, ул. Дзержинского, 10, издательство «Машино-

строение».

1

Глава I. ОБЩИЕ ВОПРОСЫ РАСЧЕТА

КРИОГЕННЫХ УСТАНОВОК

§ 1. ОСОБЕННОСТИ РАСЧЕТА ОЖИЖИТЕЛЬНЫХ

И РЕФРИЖЕРАТОРНЫХ КРИОГЕННЫХ УСТАНОВОК

Особенности расчета ожижительных криогенных циклов

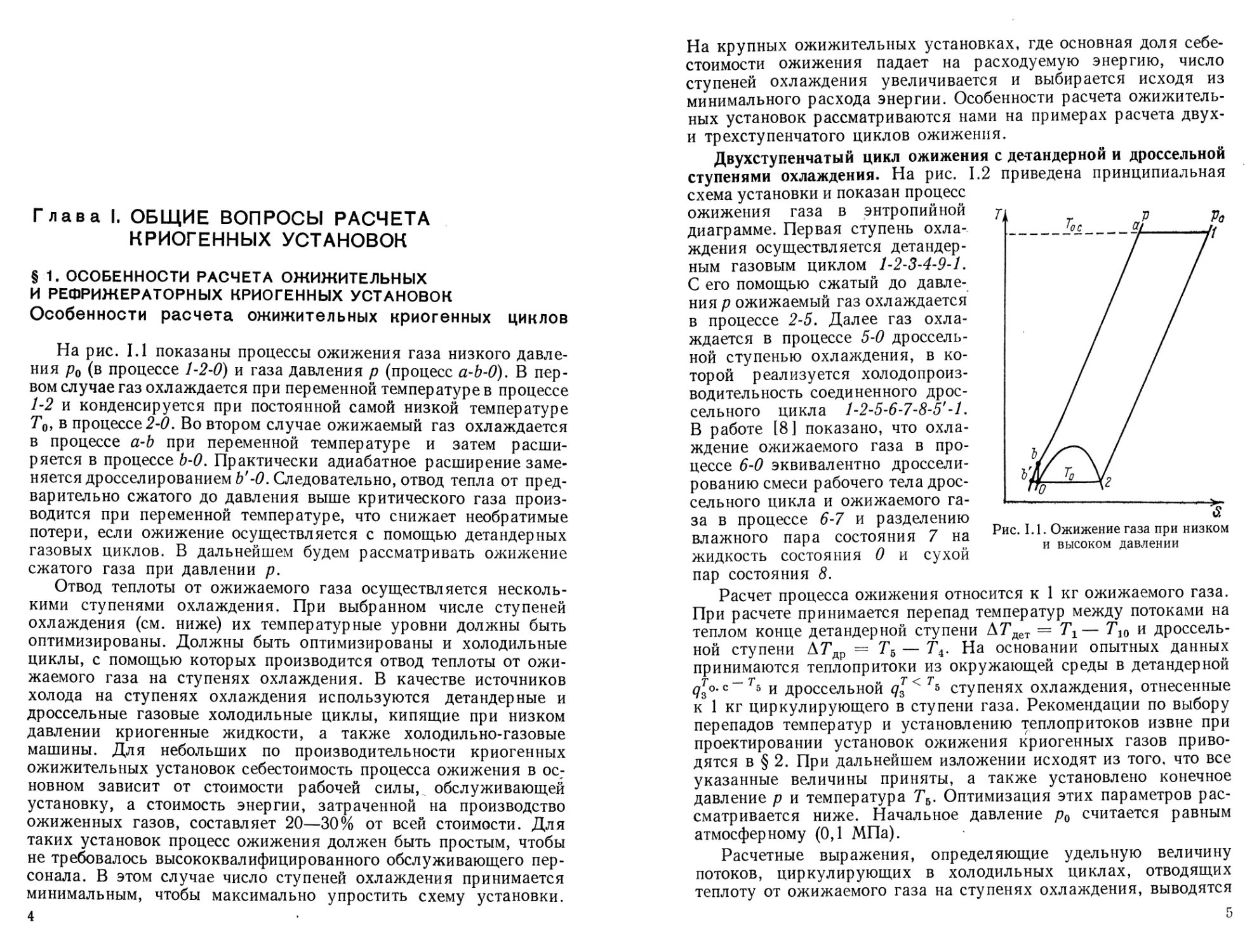

На рис. 1.1 показаны процессы ожижения газа низкого давле-

ния р0 (в процессе 1-2-0) и газа давления р (процесс а-Ь-0). В пер-

вом случае газ охлаждается при переменной температуре в процессе

1-2 и конденсируется при постоянной самой низкой температуре

То, в процессе 2-0. Во втором случае ожижаемый газ охлаждается

в процессе а-b при переменной температуре и затем расши-

ряется в процессе Ь-0. Практически адиабатное расширение заме-

няется дросселированием Ь'-О. Следовательно, отвод тепла от пред-

варительно сжатого до давления выше критического газа произ-

водится при переменной температуре, что снижает необратимые

потери, если ожижение осуществляется с помощью детандерных

газовых циклов. В дальнейшем будем рассматривать ожижение

сжатого газа при давлении р.

Отвод теплоты от ожижаемого газа осуществляется несколь-

кими ступенями охлаждения. При выбранном числе ступеней

охлаждения (см. ниже) их температурные уровни должны быть

оптимизированы. Должны быть оптимизированы и холодильные

циклы, с помощью которых производится отвод теплоты от ожи-

жаемого газа на ступенях охлаждения. В качестве источников

холода на ступенях охлаждения используются детандерные и

дроссельные газовые холодильные циклы, кипящие при низком

давлении криогенные жидкости, а также холодильно-газовые

машины. Для небольших по производительности криогенных

ожижительных установок себестоимость процесса ожижения в ос-

новном зависит от стоимости рабочей силы, обслуживающей

установку, а стоимость энергии, затраченной на производство

ожиженных газов, составляет 20—30% от всей стоимости. Для

таких установок процесс ожижения должен быть простым, чтобы

не требовалось высококвалифицированного обслуживающего пер-

сонала. В этом случае число ступеней охлаждения принимается

минимальным, чтобы максимально упростить схему установки.

4

На крупных ожижительных установках, где основная доля себе-

стоимости ожижения падает на расходуемую энергию, число

ступеней охлаждения увеличивается и выбирается исходя из

минимального расхода энергии. Особенности расчета ожижитель-

ных установок рассматриваются нами на примерах расчета двух-

и трехступенчатого циклов ожижения.

Двухступенчатый цикл ожижения с де-тандерной и дроссельной

ступенями охлаждения. На рис. 1.2 приведена принципиальная

схема установки и показан процесс

ожижения газа в энтропийной

диаграмме. Первая ступень охла-

ждения осуществляется детандер-

ным газовым циклом 1-2-3-4-9-1.

С его помощью сжатый до давле-

ния р ожижаемый газ охлаждается

в процессе 2-5. Далее газ охла-

ждается в процессе 5-0 дроссель-

ной ступенью охлаждения, в ко-

торой реализуется холодопроиз-

водительность соединенного дрос-

сельного цикла 1-2-5-6-7-8-5'-1.

В работе [8] показано, что охла-

ждение ожижаемого газа в про-

цессе 6-0 эквивалентно дроссели-

рованию смеси рабочего тела дрос-

сельного цикла и ожижаемого га-

за в процессе 6-7 и разделению

влажного пара состояния 7 на

жидкость состояния 0 и сухой

пар состояния 8.

Рис. 1.1. Ожижение газа при низком

и высоком давлении

Расчет процесса ожижения относится к 1 кг ожижаемого газа.

При расчете принимается перепад температур между потоками на

теплом конце детандерной ступени АТдет = Тг— T1Q и дроссель-

ной ступени АГдр = Т5 — Т4. На основании опытных данных

принимаются теплопритоки из окружающей среды в детандерной

ql°'c~T'a и Дроссельной ть ступенях охлаждения, отнесенные

к 1 кг циркулирующего в ступени газа. Рекомендации по выбору

перепадов температур и установлению теплопритоков извне при

проектировании установок ожижения криогенных газов приво-

дятся в § 2. При дальнейшем изложении исходят из того, что все

указанные величины приняты, а также установлено конечное

давление р и температура Т5. Оптимизация этих параметров рас-

сматривается ниже. Начальное давление р0 считается равным

атмосферному (0,1 МПа).

Расчетные выражения, определяющие удельную величину

потоков, циркулирующих в холодильных циклах, отводящих

теплоту от ожижаемого газа на ступенях охлаждения, выводятся

ь

на основе метода энергетического баланса [43, 8]. Используем

этот метод для расчета рассматриваемого двухступенчатого цикла

ожижения газа.

Расчет цикла ожижения начинается с низкотемпературной

дроссельной ступени (обозначения согласно рис. 1.2).

Рис. 1.2. Цикл ожижения с двумя ступенями охлаждения:

/ — компрессор; //—первый теплообменник детандерной ступени

охлаждения; /// — детандер; IV — второй теплообменник детан-

дерной ступени; V — теплообменник дроссельной ступени охла-

ждения; VI — ожижительный сосуд

1. Энергетический баланс дроссельной ступени охлаждения,

отнесенный к 1 кг ожижаемого газа, запишется так:

(1 + £др) Н + £др^‘ — io + gppib (Ы)

где§дР — удельное (отнесенное к 1 кг ожижаемого газа) количество

газа, циркулирующего в соединенном дроссельном цикле, кг.

Из (1.1)

0 = ----------г°

ёдр (I

V 4 5) <7з

Обозначим:

Со ДР *5 г'о’’

Яо др = V* — *5) — Яз "Т‘

(1-2)

(1.3)

6

Содр — удельная холодильная нагрузка (отнесенная к 1 кг ожи-

жаемого газа) на дроссельную ступень охлаждения, кДж; 70др —

удельная полезная холодопроизводительность дроссельного цикла,

отнесенная к 1 кг газа, циркулирующего в этом цикле, кДж.

2. Энергетический баланс детандерной ступени охлаждения

можно представить в таком виде

(1 4“ £др 4“ Йдет) h + ЙдрМ 4“ (йдр 4“ Йдет) ?3 5 =

= 5дрЬ 4“ (Йдр 4- ёдет) ho 4“ ёдетЛад^О’ (1-4)

Здесь кроме ранее принятых введены такие обозначения: g^T —

удельное количество газа (отнесенное к 1 кг ожижаемого газа),

циркулирующего в дентандерном цикле, кг; т]ад— адиабатный

к. п. д. детандера; hQ — адиабатный перепад энтальпий, кДж/кг.

Решая уравнение (1.4) относительно неизвестного g^T, по-

лучаем

(‘2 — /5)+«др[(/2 — ‘б) — (‘10 — ‘4)+<7з°’С ®] ' ~

б дет — ~ " т \1 *

Сю-*г) +Wo-?30,C 6

Обозначим:

Qo дет = 0*2 — /5) + g-др [ (/2 — /5) — (ho — А) 4- ?з °* с 5];

т —~т (I 6)

qo дет = (йо — й) + Пад^О — <?3 ° \ ] ’

где Qoдет — удельная холодильная нагрузка на детандерную

ступень охлаждения, кДж/кг ож. г. Как видно из выражения

(1.6), она складывается из теплоты, отводимой от ожижаемого газа

детандерной ступенью охлаждения i2—и из холодопроизводи-

тельности, вводимой этой ступенью в соединенный дроссельный

цикл й’др [(h — h) — (ho — h) 4" ?з°’с б], которая частично идет

на увеличение холодопроизводительности дроссельного цикла,

а частично на компенсацию потерь холода, имеющих место в этом

цикле в интервале температур потоков ТОг с — Т5; qQ дет — удельная

полезная холодопроизводительность детандерного цикла (отне-

сенная к 1 кг газа, циркулирующего в этом цикле), кДж.

В качестве величины, характеризующей цикл ожижения, часто

вводят так называемый удельный выход жидкости у, отнесенный

к 1 кг сжимаемого в компрессоре газа,

У ~~ 1 + £др + £дет ‘

3. Удельный расход энергии (кДж) на ожижение 1 кг газа

(без учета энергии, возвращаемой детандером)

j __ 0 4~ £др + £дет) RTp. с 1п (Р/Ро)

Лиз ’

7

где Л из — изотермический к. п. д. компрессора. Обычно он при-

нимается равным 0,6. Адиабатный к. п. д. детандера для поршне-

вых детандеров принимается 0,75—0,8.

После расчета цикла строятся температурные кривые потоков

в теплообменных аппаратах'и выясняется, осуществим ли расчет-

ный процесс теплообмена. Это связано с переменной величиной

Рис. 1.3. Цикл ожижения с тремя ступенями охлаждения:

I — компрессор; II — теплообменник внешней ступени охлаждения; III—

аппарат, в котором теплота от сжатого газа отводится внешней ступенью

охлаждения; IV—первый теплообменник детандерной ступени охлаждения;

V — детандер; VI — второй теплообменник детандерной ступени охлажде-

ния; VII — теплообменник дроссельной ступени охлаждения; VIII —

ожижительный сосуд

теплоемкости потоков постоянного давления, являющейся функ-

цией температуры в интересующей нас области состояний.

Цикл ожижения с тремя ступенями охлаждения: внешней,

детандерной и дроссельной. В качестве второго цикла ожижения

для иллюстрации метода расчета рассмотрим трехступенчатый

цикл, процессы которого изображены на рис. 1.3. Охлаждение

ожижаемого газа в процессе 2-3 производится за счет внешнего

холодильного цикла. Охлаждение ожижаемого газа в процессе

3-6 осуществляется детандерной ступенью, в которой реализуется

холодопроизводительность соединенного детандерного цикла

8

1-2-3-4-5-10-3'-1. Отвод тепла от ожижаемого газа в процессе 6-0

производится дроссельной ступенью охлаждения, в которой реали-

зуется холодопроизводительность соединенного дроссельного

цикла 1-2-3-6-7-8-9-5'-3'-1. Как и при расчете предыдущего цикла

ожижения, перепады температур между потоками на теплых кон-

цах ступеней охлаждения принимаются на основании практи-

ческих рекомендаций: ЛТВН = Тг — Т12; ЛТдет === и

ДТдр = Tq — Т5. На основании опытных данных принимаются

теплопритоки извне в ступенях охлаждения, отнесенные к 1 кг

Т —т Т —т т<т

циркулирующего в ступени газа: д30,с вн; 73вн 6; <?з 6

(кДж/кг). Считаются заданными температурные уровни Твн и

Где? == Tq. Заданным считается и давление р. Оптимизация Тдет

и р рассматривается ниже.

Как и в предыдущем цикле ожижения, все материальные и

тепловые потоки при расчете относятся к 1 кг ожижаемого газа.

Расчетные выражения как и в двухступенчатом цикле полу-

чаются на основе энергетических балансов ступеней охлаждения.

Чтобы не повторяться, здесь они приводятся без вывода.

Расчет цикла ожижения, как и в предыдущем случае, начина-

ется с низкотемпературной дроссельной ступени.

1. Определяется удельное количество газа (кг), циркулирую-

щего в соединенном дроссельном цикле,

zy __ Qo ДР _h /Т Q\

др -

2. Устанавливается удельное количество газа (кг), циркули-

рующего в соединенном детандерном цикле

а _ Содет _ 0з —‘б)+£др[(‘з —1'б) —(‘ll —Q+V” ’]

^ДеТ <70 дет “ (I _И + г| ft _/ви-Гв ' 1 4

VII з/ i ЧаДп0 Чг3

3. Устанавливается холодильная нагрузка на внешнюю сту-

пень охлаждения

Qo вн = (h — /3) + (^др + £дет) [(fe “ h) — (/12 ~ /11) + ^3°’С ВН].

(LU)

4. Определяется удельный расход энергии (кДж) на ожижение

газа (без учета энергии, возвращенной детандером)

£ = (1+£др + £дет) RT°^PM +Qobh4h, (112)

где ZBH — расход энергии на 1 кДж холодопроизводительности

в холодильном цикле, используемом для охлаждения во внешней

ступени.

Ограничимся рассмотрением этих двух циклов ожижения крио-

генных газов. Другие циклы ожижения рассчитываются анало-

гично.

9

Особенности расчета рефрижераторных криогенных циклов

В криогенных рефрижераторных циклах подвод теплоты от

внешнего охлаждаемого или термостатируемого объекта произво-

дится на самом низком температурном уровне в цикле при постоян-

ной или переменной температуре рабочего тела. Рефрижераторные

криогенные циклы также являются многоступенчатыми. Число

ступеней охлаждения зависит от температурного уровня, при

котором осуществляется отвод теплоты от охлаждаемого тела.

Нами не рассматриваются возможные случаи, когда цикл предназ-

начен для охлаждения или термостатирования на нескольких

температурных уровнях. Считается, что полезная холодопроизво-

дительность реализуется только низкотемпературной ступенью

охлаждения. В этом случае высокотемпературные ступени вносят

дополнительную холодопроизводительность в соединенные с ними

низкотемпературные циклы. При этом используется то свойство

реальных газов, что с повышением давления в интересующей нас

области состояний теплоемкость газов возрастает. Кроме того,

высокотемпературные ступени охлаждения компенсируют потери

холода, имеющие место в соответствующих температурных зонах.

Как показано в [8 ], механизм регенерации позволяет внесенную на

высоком температурном уровне дополнительную холодопроизводи-

тельность использовать полностью, без изменения величины,

на более низком температурном уровне, где ее термодинамическая

ценность значительно возрастает. Целесообразной является и

компенсация потерь холода в высокотемпературной зоне за счет

циклов, создающих холодопроизводительность в этой же зоне

температур. В одноступенчатом рефрижераторном цикле все

потери холода компенсируются холодопроизводительностью

цикла, получаемой на самом низком температурном уровне, т. е.

требующей максимальных энергетических затрат.

Рассмотрим рефрижераторные циклы с двумя и тремя ступенями

охлаждения, аналогичные изученным ранее циклам для ожижения

газов. Отличие рефрижераторных циклов от ожижительных

состоит в отсутствии ожижаемого и выводимого из цикла потока,

поэтому количество сжатого и расширенного газа на ступенях

охлаждения будет одинаковым. Считаются заданными температур-

ные уровни ступеней охлаждения и давление сжатого газа р.

Будем полагать известными перепады температур между потоками

на теплых концах ступеней и теплопритоки извне в ступенях,

отнесенные к 1 кг газа, циркулирующего в ступени. Все получен-

ные выше выражения, определяющие материальные и тепловые

потоки для рассмотренных циклов ожижения, сохраняют силу для

подобного же рода рефрижераторных циклов, если количество

ожижаемого газа принять равным нулю. Расчет удобно относить

к 1 кг газа, циркулирующего в низкотемпературной дроссельной

ступени, где реализуется холодопроизводительность рефрижера-

торного цикла.

10

Двухступенчатый рефрижераторный цикл с детандерной и

дроссельной ступенями охлаждения. Сохраняем обозначения со-

гласно рис. 1.2, учитывая, что при отводе теплоты от охлаждаемого

объекта жидкость не выводится, а испаряется.

Холодопроизводительность цикла

^оц = (u — is) — ql<T* • (I-13)

Удельное количество газа, циркулирующего в детандерном

цикле, осуществляющем охлаждение в детандерной ступени,

= Qo дет _ (Г2 ~ *б) ~~ 010 ~~ *а) + <7з °* С 5

9о^т

(1.14)

Удельный расход энергии (кДж/кДж) без учета энергии,

возвращаемой детандером,

г (1 + Sun) RTq. С — in (р/Ро)

J 0 _ ь0 _ __________________Чиз_______

<7оц (z4—Q—<7зГ<Г*

(1.15)

Трехступенчатый рефрижераторный цикл с внешней, детандер-

ной и дроссельной ступенями охлаждения. Обозначения приведены

согласно рис. 1.3.

Холодопроизводительность цикла (кДж), отнесенная к 1 кг

дроссельного цикла,

gou==(i,5-t6)-^<r‘. (1.16)

Удельное количество газа, циркулирующего в соединенном

детандерном цикле, холодопроизводительность которого реализу-

ется на детандерной ступени охлаждения (кг на 1 кг дроссельного

цикла)

о _ <Эодет _ (Г3—гб) —(Ч1~Г5)+^зВН 6

бдет п . ч 7 _7

4одет Он — *з) + -ПадЛо — ?3 ВН 6

(1.17)

Удельная холодильная нагрузка на внешнюю ступень охлаж-

дения, где реализуется холодопроизводительность внешнего холо-

дильного цикла,

Qobh== (1 +^дет)[0*2 — /з) — (Аг — И1) ~Ь °* С ВН1* (1-18)

Удельный расход энергии (без учета энергии, возвращаемой

детандером)

т (1 + £дет) К?о. с In (р/ро) ----* + Qo вн^вн

7 0 _ ь0 __ чиз

<7оц (‘5—1‘б)—?з<Г*

(1-19)

где 4и — расход энергии на 1 кДж холодопроизводительности

внешнего холодильного цикла.

11

Расчет других рефрижераторных циклов надо вести аналогично,

и мы их здесь не рассматриваем.

Ниже (в гл. II и III) на примерах расчетов циклов ожижения и

рефрижераторных циклов иллюстрируется применение приведен-

ной методики расчета. 4

Рис. 1.4. Многоступенчатое ох-

лаждение сжатого газа

Аналогичные выражения

Определение оптимальных температурных уровней

ступеней охлаждения при многоступенчатом ожижении

криогенных газов [43]

Рассмотрим отвод теплоты от сжатого до давления р газа

с использованием п ступеней охлаждения. Выясним, каковы

должны быть температурные уровни ступеней, чтобы расход

энергии на охлаждение был минимальным. На рис. 1.4 в энтро-

пийной диаграмме показаны темпера-

турные уровни ступеней охлаждения.

В работе [43] показано, что

в теоретическом процессе, без по-

терь холода, оптимальный темпера-

турный уровень 1-й ступени охла-

ждения, соответствующий минималь-

ным энергетическим затратам, опре-

деляется следующим уравнением:

Tt = <L20>

Выражение (1.20) позволяет при

известном числе ступеней и задан-

ной температуре начала и конца изо-

барического охлаждения газа найти

оптимальные температурные уровни

ступеней охлаждения. Анализ пока-

зывает, что в оптимальном случае

холодильная нагрузка на ступени

снижается по мере понижения тем-

пературы ступени, а отношение хо-

л одо пр оизводител ь ности сту пеней

приблизительно пропорционально

температуре охлаждаемого газа на

входе в ступень.

для оптимальных температур ступе-

ней охлаждения получил П. Л. Капица [31] при использовании для

охлаждения газа на ступенях детандерных газовых циклов, считая

рабочее тело циклов идеальным газом и не учитывая потерь холода.

Для действительного процесса ожижения газа полученные

соотношения являются приближенными (см. ниже). В действи-

тельном случае оптимальные уровни температур охлаждения

зависят от используемых на ступенях охлаждения холодильных

циклов и их эффективности, а также от имеющих место потерь

12

холода. Температурные уровни некоторых ступеней охлаждения

практически бывают заданными. Если при ожижении неона,

водорода и гелия в качестве внешней ступени охлаждения исполь-

зуется кипящий жидкий азот, то температурный уровень этой

ступени равен примерно 66 К, так как он определяется температу-

рой кипения жидкого азота в вакууме.

Число ступеней охлаждения практически принимается при

ожижении воздуха, азота, метана равным 2 или 1, при ожижении

неона и водорода — 2—3, при ожижении гелия — не менее 3.

В качестве завершающей процесс ожижения ступени охлажде-

ния в настоящее время чаще всего используется дроссельная

ступень. Для рефрижераторных циклов число ступеней охлажде-

ния обычно принимается таким же, как и при ожижении газов,

т. е. для получения азотных температур (около 80 К) — одна-две

ступени; для получения водородных температур (примерно

21 К) — две-три ступени и для получения гелиевых температур

(около 5 К) — не менее трех ступеней.

При расчете процесса ожижения газов приходится оптимизи-

ровать не только температуры ступеней охлаждения, но и давление

газа в газовых холодильных циклах.

Установление оптимального энергетического режима

ожижения газа

В качестве примера рассмотрим трехступенчатый цикл ожиже-

ния с внешней высокотемпературной, детандерной средней и дрос-

сельной завершающей процесс ожижения ступенями охлаждения.

Полагаем, что температура охлаждения газа внешней ступенью

задана и равна Твн. Полагаем также, что ожижаемый газ и рабочие

тела дроссельного и детандерного соединенных холодильных

циклов, осуществляющих охлаждение в соответствующих ступенях

охлаждения, представляют собой один и тот же газ и совместно

сжимаются до одного и того же давления р. Процессы рассматри-

ваемого цикла ожижения соответствуют рис. 1.3. Удельный расход

энергии на ожижение газа определяется уравнением

L = (1 + £Др + £дет) 7?Г°-С^з(Р/Ро) + Qo вЛн-

Необходимо найти минимум функции L = / (р, Тв), соответ-

ствующей оптимальному режиму ожижения.

С этой целью находим частные производные (dLldp)re и

(дЫдТ^р и точки экстремума функций L = f (р)т, и L = f (Т6)р;

( &L \ = ( д^др I dgaeT \ RTO_ с In (р/р0) ,

\ др /т, \ др др / Циз "Г

+ (1 + Ядр + £дет) у + тЧн = 0; (1.21)

•|из г

I 3L \ __ / . 0£дет \ с 1п (р/рр) । 0Qbh q zj 22)

\дТб /р \ дТ‘ дТ6 ) т)из * дТе вн ' * '

13

Уравнения (1.38) и (1.39) решаются графически. На рис. 1.5

и 1.6 показано, как находятся корни этих уравнений р3 и Т3.

Затем в системе координат р—Т строятся кривые р3 = f (Тв) и

Tf = f (р). На рис. 1.7 показано такое построение. Точка пере-

Рис. 1.5.' Определение экстре-

мальных значений р3 при 716=

= const

Рис.1 Е6. Определение экстре-

мальных значений при р =

= const j

сечения названных кривых соответствует режиму, при котором

(дМдр}ть и (dUdT^p одновременно равны нулю. Теперь надо

убедиться, что найденный режим функции L = f (р, Тв) является

экстремальным и соответствует минимуму этой функции.

Для этого определяется зна-

чение разности [58]

Л _ dU d2L / d*L \2

др* дТ1 \дрдТе } •

(1.23)

Если Л > 0, то функция L =

= f (р, TQ) имеет в найденном ре-

жиме экстремальное значение.

При (d2L/dp2)>0 и (д2ЫдТ^ >0

интересующий нас экстремальный

режим соответствует минимуму

расхода энергии.

Ниже в примерах расчета опи-

санный. метод используется для

нахождения оптимальных режи-

мов работы установки.

§ 2. ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ПРИ РАСЧЕТЕ УСТАНОВОК

ОЖИЖЕНИЯ КРИОГЕННЫХ ГАЗОВ

Ввиду многообразия циклов ожижения, используемых в на-

стоящее время в промышленных ожижителях водорода и гелия,

ниже будут рассмотрены лишь отдельные вопросы, касающиеся

выбора ряда параметров для расчета ожижителей, которые свой-

ственны большинству ожижительных установок.

14

Гелиевые ожижители

Рабочее давление. Выбор рабочего давления в значительной

мере определяется температурой охлаждения сжатого гелия.

Изотермический эффект дросселирования возрастает с пони-

жением температуры. Наибольшее значение величины Мт в интер-

вале температур 20—10 К имеет место при давлениях инверсии,

находящихся в пределах 3,5—2,0 МПа. Так, для ожижителей,

работающих по дроссельному циклу сжижения с предварительным

азотным и водородным охлаждением, температура перед концевой

дроссельной ступенью находится в пределах 20—16 К, и оптималь-

ным являлось бы давление 3,2—3,5 МПа, т. е. инверсионное

давление, соответствующее достигнутой температуре предвари-

тельного охлаждения. В этом случае величина изотермического

эффекта дросселирования имела бы максимальное значение.

Однако этот вывод несколько расходится с практическими дан-

ными действующих установок. На практике оптимальным явля-

ется давление на 15—20% ниже названного инверсионного давле-

ния. Это связано с уменьшением теплоемкости гелия при повыше-

нии давления для рассматриваемой области температур. С пониже-

нием давления теплоемкость возрастает, что приводит к увеличе-

нию разности температур на холодном конце теплообменника

концевой дроссельной ступени и одновременно к падению разности

температур на теплом конце этого теплообменника, что в итоге

ведет к увеличению холодопроизводительности дроссельной сту-

пени (подробнее см. § 5).

В ожижителях гелия, имеющих вместо водородной ступени

охлаждения детандерную ступень, температура сжатого гелия

перед концевой дроссельной ступенью ниже и равна 8—12 К,

оптимальное давление сжатого гелия в этом случае также будет

ниже (1,8—2,4 МПа).

Температурные уровни и разности температур. Для ожижите-

лей гелия, работающих по дроссельному циклу ожижения, темпе-

ратурный уровень промежуточного охлаждения, достигнутый

при использовании жидкого водорода, является определяющим

для оценки энергетической эффективности ожижителя. Как видно

из рис. 1.8, незначительное понижение температуры промежуточ-

ного охлаждения может привести к увеличению удельного выхода

жидкого гелия в несколько раз. На практике наинизшая темпера-

тура промежуточного охлаждения в ожижителях такого типа

составляет 15—16 К, что достигается за счет охлаждения сжатого

гелия жидким водородом, кипящим при р — 0,01 4-0,015 МПа.

Если вместо водородной ступени охлаждения в цикл включены

одна или две промежуточные детандерные ступени, то температура

сжатого гелия на входе в концевую дроссельную ступень будет

ниже. Как показано в [24], при наличии азотного охлаждения и

одной детандерной ступени вышеназванная температура лежит

в пределах 10—12 К, а в случае азотного охлаждения и двух

15

детандерных ступеней — 8—10 К. Оптимальное значение темпе-

ратуры за детандером в значительной степени зависит от недоре-

куперации на теплом конце теплообменника концевой дроссельной

ступени и значения адиабатного к. п. д. детандера. С увеличением

адиабатного к. п. д. детандера оптимум сдвигается в область

более низких температур.

Как в дроссельных, так и в детандерных ожижителях гелия

температурный уровень, обеспечиваемый с помощью азотного

Рис. 1.8. Зависимость удель-

ного выхода жидкого гелия у

от температуры предвари-

тельного охлаждения при

различных конечных давле-

ниях

охлаждения, желательно иметь как

можно ниже.

В дроссельных ожижителях это при-

водит к снижению нагрузки на водо-

родную ступень, в детандерных (см.

§8) — к снижению количества гелия,

циркулирующего в детандерной сту-

пени, и некоторому увеличению коэф-

фициента ожижения. В зависимости от

давления, при котором кипит жидкий

азот в азотной ванне, температура сжа-

того гелия на выходе из ступени внеш-

него азотного охлаждения лежит в пре-

делах 80—66 К.

Для детандерных циклов сжижения

без внешних источников промежуточ-

ного охлаждения или с ними и каскад-

ным расширением гелия в нескольких

детандерах, как правило, неизвестны

промежуточные температурные уровни

детандерных ступеней. Их определе-

ние может быть произведено по уравне-

нию П. Л. Капицы [31 ]. Для ожижи-

теля с каскадным включением детан-

деров, имеющего п ступеней, при тем-

пературе гелия, входящего в ожижи-

тель Тъ и температуре ожижаемого газа То это уравнение для

определения промежуточного температурного уровня i-й ступени

будет иметь следующий вид:

Tt

(0^2 . . . ап/

(aia2 . . . a/)n

(1-24)

где a2, •••> — безразмерные величины, являющиеся функ-

цией степени расширения и адиабатного к. п. д. детандера данной

ступени, которые определяются по уравнению

Г fe-i 1

az = —*Д-- ’ 41-25)

1—Пад/ Ll —(P1/P2) k J

16

где рх, р2 — давление газа за детандером и перед ним; k — пока-

затель адиабаты; т]ад z — адиабатный к. п. д. детандера i-й ступени.

При ах = а2 = ... = а„ = const уравнение (1.24) имеет вид

7\ = (1-26)

Если перед детандерной ступенью находится ступень с внешним

источником охлаждения, то вместо температуры окружающей

среды 7\ в уравнения (1.24) и (1.26) подставляется температура

гелия на выходе из этой ступени, а число ступеней п уменьшается

на единицу. Аналогичным образом поступают и тогда, когда

известна температура сжатого гелия перед концевой дроссельной

ступенью. В этом случае вместо температуры То в уравнения

(1.24) и (1.26) подставляется температура гелия на входе в конце-

вую дроссельную ступень.

На энергетическую эффективность цикла ожижения суще-

ственное влияние оказывает значение разности температур на

теплом конце теплообменника концевой дроссельной ступени. Это

связано с малым значением изотермического эффекта дросселиро-

вания даже при охлаждении сжатого гелия до 10—15 К и сравни-

тельно высоким значением ср [при Т = 15 К и р = 0,098 МПа

ср 5,3 кДж/(кг • К) ]. В результате недорекуперация на основном

теплообменнике не принимается выше 1 К, а иногда даже умень-

шается до 0,5—0,25 К.

Числовое значение недорекуперации на более высоких темпе-

ратурных уровнях может приниматься большим. На теплом конце

предварительного теплообменника разность температур между

потоками может достигать 15—20 К, что приводит к уменьшению

его теплопередающей поверхности. Перепад температур между

выходящим из азотной ванны сжатым гелием и кипящим жидким

азотом обычно составляет 2,5—3 К.

Теплопритоки из окружающей среды. При расчете гелиевых

ожижителей значительную трудность представляет выбор тепло-

притоков извне, проникающих по тепловым мостам и через изоля-

ционную конструкцию ожижителя, а также распределение этих

теплопритоков по различным температурным зонам аппарата.

В настоящее время этот вопрос весьма скудно освещен в литера-

туре. Только в работе [8 ] на основании эксплуатационных данных

лабораторных ожижителей малой производительности дана оценка

холодопотерь и приводится их распределение по температурным

зонам ожижителя. В большинстве работ [53, 56] холодопотери

оцениваются в 3—5% от полезной холодопроизводительности, без

последующего анализа их распределения.

При установлении величины теплопритоков из окружающей

среды в качестве исходной величины иногда удобно использовать

теплоту, отнимаемую от сжатого ожижаемого гелия на различных

температурных уровнях. При этом величину удельных теплопри-

токов следует относить к 1 кг ожиженного газа.

17

Возможное распределение теплопритоков из окружающей

среды можно рассмотреть на примере трехступенчатого гелиевого

ожижителя. Принципиальная схема такого ожижителя и обозна-

чения узловых точек процесса даны на рис. 1.9. Количество

теплоты, отнимаемое от ожижаемого гелия в концевой дроссельной

ступени, определяется разностью энтальпий /б—ч0, которая со-

ставляет 40,86 кДж/кг при р=

=2,45 МПа и Т6 = 11 К.

Если для этого температур-

ного уровня удельные тепло-

притоки из окружающей среды

принять равными 4% от количе-

ства теплоты, отнимаемой при

сжижении сжатого гелия, то

qii-W = 0,04 (ie - i0) =

= 1,634 кДж/кг. По данным

работы [8], д*1-4»2*для ожижи-

теля небольшой производитель-

ности составляет 16,75 кДж на

Рис. I. 10. Зависимость удельного вы-

хода жидкого водорода у от темпера-

туры предварительного охлаждения

и конечного давления

Рис. 1.9. Принципиальная схема

ожижителя гелия с предваритель-

ным охлаждением жидким азотом

и детандером:

1-я ступень—с внешним источником ох-

лаждения; 2-я — детандерная ступень;

3-я — концевая дроссельная ступень

1 кг жидкого гелия, что будучи отнесено к 1 кг газа, циркулирую-

щего в концевой дроссельной ступени, составит 4,25% от (i6—10).

Если принять значение ^1-4’2к в зависимости от производительнос-

ти ожижителя в пределах 3—5% от разности i6—i0, то ^Р~4’2К будет

изменяться от 1,227 до 2,047 кДж/кг. Это составит от 11,81 до

19,68 кДж на 1 кг жидкого Не, что равно 28,9—48,1 % от количе-

ства теплоты, отнимаемой при сжижении сжатого гелия в концевой

дроссельной ступени. Если принять изменение теплопритоков из

окружающей среды для детандерной ступени и ступени с внешним

источником охлаждения в той же пропорциональности, то, исполь-

зуя данные работы [8], можно ориентировочно оценить значения

q3 и для этих ступеней. Подсчитанные таким путем значения

теплопритоков приведены в табл. 1.1.

18

Таблица 1.1. Расчетные значения теплопритоков

из окружающей среды при сжижении гелия по циклу с детандером

и предварительным азотным охлаждением

Ступени цикла Температур- ный интервал ступени, К Значение q3 для ступени, отнесенное к 1 кг жидкого Не в % от количества теплоты, отнимаемой от сжатого сжижаемого гелия на температурном интервале ступени

Концевая дроссельная 4,2—11 29—48

Детандерная 11—68 11—18

С Внешним источником охлажде- ния (жидкий азот) 68—300 15—26

Водородные ожижители

Рабочее давление. Наиболее широкое распространение в ожи-

жителях небольшой и средней производительности получил

дроссельный цикл сжижения с предварительным охлаждением.

В этих ожижителях для охлаждения сжатого водорода ниже точки

инверсии обычно используется жидкий азот, с помощью которого

можно добиться понижения температуры сжатого водорода до

64—80 К. Как видно из рис. 1.10, оптимальное давление сжатого

водорода, соответствующее максимальному выходу сжиженного

газа, в этом случае находится в пределах 12—14,5 МПа. В водород-

ных ожижителях крупной производительности применяются более

сложные циклы — с расширением части сжатого водорода в детан-

дере, с детандером на всем потоке сжатого водорода и другие,

которые являются термодинамически более эффективными. Для

выбора рабочих давлений потоков можно ориентироваться на

данные, приведенные в [53].

Температурные уровни и разности температур. Как видно из

рис. 1.10, понижение температуры предварительного охлаждения

весьма существенно влияет на величину удельного выхода сжи-

жаемого водорода. Обычно для ожижителей небольшой производи-

тельности ограничиваются одним уровнем предварительного ох-

лаждения, используя жидкий азот, кипящий в вакууме [59].

Чаще предварительное охлаждение с помощью жидкого азота

осуществляется на двух температурных уровнях. Первый уровень

охлаждения соответствует температуре 78—81 К (азот кипит под

давлением несколько выше атмосферного). Второй уровень охлаж-

дения соответствует температуре 64—68 К (азот кипит в вакууме)

[29, 63, 64 ]. Наличие двух ванн приводит к тому, что существенно

снижается расход жидкого азота, кипящего во второй ванне. Это

дает возможность использовать для откачки насос гораздо меньшей

производительности.

19

На удельные показатели цикла сжижения существенное влия-

ние оказывает недорекуперация на теплом конце теплообменника

концевой дроссельной ступени. Это связано с тем, что значение

теплоемкости водорода намного выше теплоемкости других газов,

используемых в криогенной технике. Так, при р = 0,098 МПа и

температуре 293 К ср = 14,3 кДж/(кг*К), а при 70 К и том же

давлении ср = 11,1 кДж/(кг*К). Ввиду этого разность температур

Рис. 1.11. Принципиальная схе-

ма ожижителя водорода с пред-

варительным азотным охлажде-

нием:

1-я ступень— с внешним источни-

ком охлаждения; 2-я — концевая

дроссельная ступень

между сжатым водородом и водородом

низкого давления на теплом конце

основного теплообменника обычно

не принимают выше 3 К.

Для предварительного теплооб-

менника разности температур между

этими же потоками могут достигать

8—15 К, а между потоками азота,

выходящего из предварительного

теплообменника, и потоком сжатого

водорода доходят до 15—20 К.

Теплопритоки из окружающей

среды. Вопросы, связанные с выбо-

ром теплопритоков из окружающей

среды для водородных ожижителей,

так же как и для ожижителей ге-

лия, освещены в литературе недо-

статочно полно. Лишь в работах

[8, 30, 60] приводятся эксперимен-

тальные данные по теплопритокам

извне в температурную зону ожи-

жителя, для которой Т <Tn2. При

этом следует отметить, что число-

вые значения q3, приведенные в дан-

ных работах, для рассматриваемой зоны ожижителя сильно из-

меняются в зависимости от производительности. Так, в работе

[8] для ожижителей водорода малой производительности (от 2

до 10 л/ч) ql<T^2 оцениваются в 73,3—79,6 кДж на 1 кг жидкого

Н2. В работе [60] для ожижителя производительностью 16,5 л/ч

жидкого водорода потери холода в окружающую среду даны

в количестве 3% от вырабатываемого на установке холода. В пере-

счете на 1 кг жидкого Н2 для этой установки ^<rN2 = 37,7 кДж

на 1 кг жидкого Н2. При экспериментальном определении q3

в работе [30 ] для ожижителя водорода производительностью

50 л/ч было получено, что их числовое значение составляет всего

0,5% от общей холодопроизводительности, что в пересчете на

1 кг жидкого Н2 соответствует 5,4 кДж. Если принять методику

определения q3 отдельных ступеней водородного ожижителя

такой же, как для гелиевых ожижителей, то для концевой дрос-

сельной ступени будем иметь ql<T^2 = а — /о)- Обозначение

20

энтальпий принято в соответствии с рис. 1.11, где дана принци-

пиальная схема двухступенчатого ожижителя водорода. При

условии колебания д^<т^ от 5,4 до 73,3 кДж/кг жидкого Н2

значение а будет меняться от 0,75 до 10%.

Для температурной зоны ожижителя Т > Тм2 имеются лишь

данные по q3 для ожижителей малой производительности, которые

в работе [8] на основании анализа ряда работ оценены в 1750—

1970 кДж на 1 кг жидкого Н2. Эти теплопритоки складываются из

Таблица 1.2. Расчетные значения теплопритоков из окружающей среды

при сжижении водорода с помощью дроссельного цикла

с предварительным азотным охлаждением

Ступени цикла Температур- ный интервал ступени, К Значение q3 для ступени, отнесенное к 1 кг жидкого Н2 в % от количества теплоты, отнимаемой от сжатого сжижаемого водорода на температурном интервале ступени

Концевая дроссельная С внешним источником охлажде- ния (жидкий азот) 20,4—68 68—300 0,75—10 28—60

теплопритоков через изоляционное ограждение и «тепловые

мостики» к аппаратуре, работающей при температурах потоков

Т > и теплопритоков к азотному экрану, ограждающему

низкотемпературную зону ожижителя.

По-видимому, с достаточной для расчетов точностью для

оценки теплопритоков к ступеням с внешним источником охлажде-

ния для ожижителей большой производительности можно восполь-

зоваться данными, приведенными в работе [41 ]. В этой работе

q3 оценивается в 250 кДж/м2 наружной поверхности ожижителя.

Исходя из рассмотренных выше работ, теплопритоки для темпе-

ратурной зоны ожижителя, находящейся при Т > TNi, отнесен-

ные к 1 кг ожиженного Н2, в зависимости от производительности

составят от 920 до 1970 кДж на 1 кг жидкого Н2, что соответствует

28—60% от разности i2—й'-

В табл. 1.2 дано изменение удельных значений теплопритоков

из окружающей среды, полученное на основе изложенного выше

анализа опубликованных работ.

§ 3. ОСОБЕННОСТИ РАСЧЕТА ГАЗОРАЗДЕЛИТЕЛЬНЫХ

УСТАНОВОК ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ РАЗДЕЛЕНИЯ

В ЖИДКОМ ВИДЕ

При разработке схем и расчетах газоразделительных установок,

предназначенных для получения продуктов разделения в жидком

виде, прежде всего следует обращать внимание на эффективность

холодильного цикла.

21

В .циклах с дросселированием газа холодопроизводительность

определяется разностью энтальпий сжатого и расширенного газа,

т. е. в конечном счете рабочим давлением. В циклах с расширением

газа в детандере холодопроизводительность также зависит от

давления сжатого газа, но не менее важно при этом обеспечить

максимальную холодопроизводительность детандера, достигающую

от 30 до 70% от общей и зависящую от температуры газа перед

детандером.

В табл. 1.3 приведена сравнительная характеристика циклов

с детандерами для ожижения 1 кг воздуха, составленная по

данным [53] с учетом других публикаций, например [8, 5, 4].

Использование дроссельных циклов для получения криогенных

продуктов нецелесообразно, так как удельный расход энергии

в таких циклах составляет от 5 до 15 МДж/кг.

Таблица 1.3. Сравнительная характеристика детандерных циклов

для ожижения вбздуха

Характеристика циклов Удельный расход энергии, МДж/кг

Расчетные показатели (без учета потерь холода)

Идеальный цикл Т = 293 К 0,71 1

Циклы с газожидкостными детан- дерами на различных температурных уровнях И. П. Усюкина (с учетом потерь холода) 1,8—2,7 0,4—0,275

Цикл с детандерами высокого и низкого давления (ЛТИХП) 2,5 0,28

Цикл высокого давления с детан- дером (Гейландта) 2,76 0,26

Цикл высокого давления с детан- дером и предварительным охлажде- нием (С. Я. Герша) 2,88 0,24

Цикл среднего давления с азотным холодильным циклом и турбодетан- дерами 4,32 0,16

Цикл повышенного давления (р — 1,37 МПа) с турбодетандером 4,67 0,15

Рабочие показатели (с учетом потерь холода)

Цикл высокого давления с детан- дером (Гейландта) 3,24—3,96 0,22—0,18

Цикл машины «Филипс» 3,6—3,96 0,2—0,18

Преимущество циклов высокого давления для получения крио-

генных продуктов в жидком виде по удельным затратам энергии

очевидно, особенно при одновременном использовании предвари-

тельного охлаждения воздуха, например, с помощью паровых

холодильных машин. Связано это с тем, что основной статьей

расхода холода в подобных установках является холод, выводимый

с жидким продуктом.

22

Рассмотрим две воздухоразделительные установки: типа

Кж-1Ар, работающую по циклу высокого давления с детандером

(см. пример расчета в § 10), и КТ-ЮООАр, работающую по циклу

двух давлений (схема и ее описание приведены в работе [15]),

отличительной особенностью которой является включение в схему

цеолитового блока адсорберов для очистки аргона от кислорода.

Уравнение общего баланса холодопроизводительности уста-

новки типа Кж-1Ар имеет следующий вид:

В Вдет/10Т)ад = Кж (jo. с ^ж) Кг^рк АТ’к АСр д А7\ Н~“

+ АрСр др ДТ’др + ВсрВ ДТадс + В<7з, (1-27)

где В — поток сжатого воздуха при расчете на 1 кмоль (м3),

равный 1; ниже все материальные потоки отнесены к 1 кмоль

(1 м3) воздуха; Д/г — изотермический эффект дросселирования

воздуха между начальным и конечным давлениями при Т = То. с;

Вдет — поток воздуха, расширяющегося в детандере; /г0 — ади-

абатная разность энтальпий до и после расширения в детандере;

Лад — адиабатный к. п. д. детандера; Кг и Кж — потоки кислорода

газообразного и жидкого; z0. с и — энтальпия кислорода при

условиях окружающей среды и энтальпия жидкого кислорода;

ДТадс — повышение температуры в блоке адсорбционной осушки;

А — поток азота; Ар — поток сырого аргона; срВ, срА, срК,

срАр— молярная или объемная теплоемкость воздуха, азота,

кислорода и аргона при расчетной температуре; АТК, ДТА,

А 7ар — недорекуперация в кислородном, азотном и аргонном

теплообменнике; q3 — удельные теплопритоки через изоляцию

к аппаратам и коммуникациям основного блока, которые можно

определить по графику, представленному на рис. 1.12 (штриховая

линия на этом графике построена по данным [35], а точки —

экспериментальные данные по [15]); удельные теплопритоки

(кДж/м3) через изоляцию блока адсорберов для очистки аргона от

кислорода можно вычислить по выражению

q3 = а£В-9’714,

где а — коэффициент интенсивности теплопритоков, равный 550—

650 кДж/ч; k — коэффициент извлечения аргона, равный от 0,25

до 0,8.

В табл. 1.4 приведены слагаемые статей расхода холода уста-

новок Кж-1Ар и КТ-ЮООАр.

Несмотря на несколько условный выбор типа установок и

небольшое различие в их производительности по кислороду,

из табл. 1.4 видно, что основную часть расхода холода в уста-

новках типа Кж-1Ар составляет холод, выводимый с жидким

продуктом. В то же время в установках газообразного кислорода

основными составляющими расхода холода являются потери от

недр рекуперации с азотом (более 40%), кислородом (10%) и от

теплопритоков через изоляцию (35%).

23

20

Удельный расход электроэнергии, кВт-ч/кРО?

1 2 3 4 5 75 10 • 15 м30г1с

---------------------------(---------Г-Д-----Г-----г-д

- 1 ” -I г 1

III —

III III

1 2 3 о, о Л- -

о°о о > m гт^Д / 2 3

2^ Я Я—_/ z ~ —W

I и «-_ _ __ л ‘ II 11 II 11 111 ill

2,5-Ю3 5-Ю3 1-Ю* 2,5-10* 5Ю* 1-Ю5

' Производительность устанобок по кислороду ,м3Н

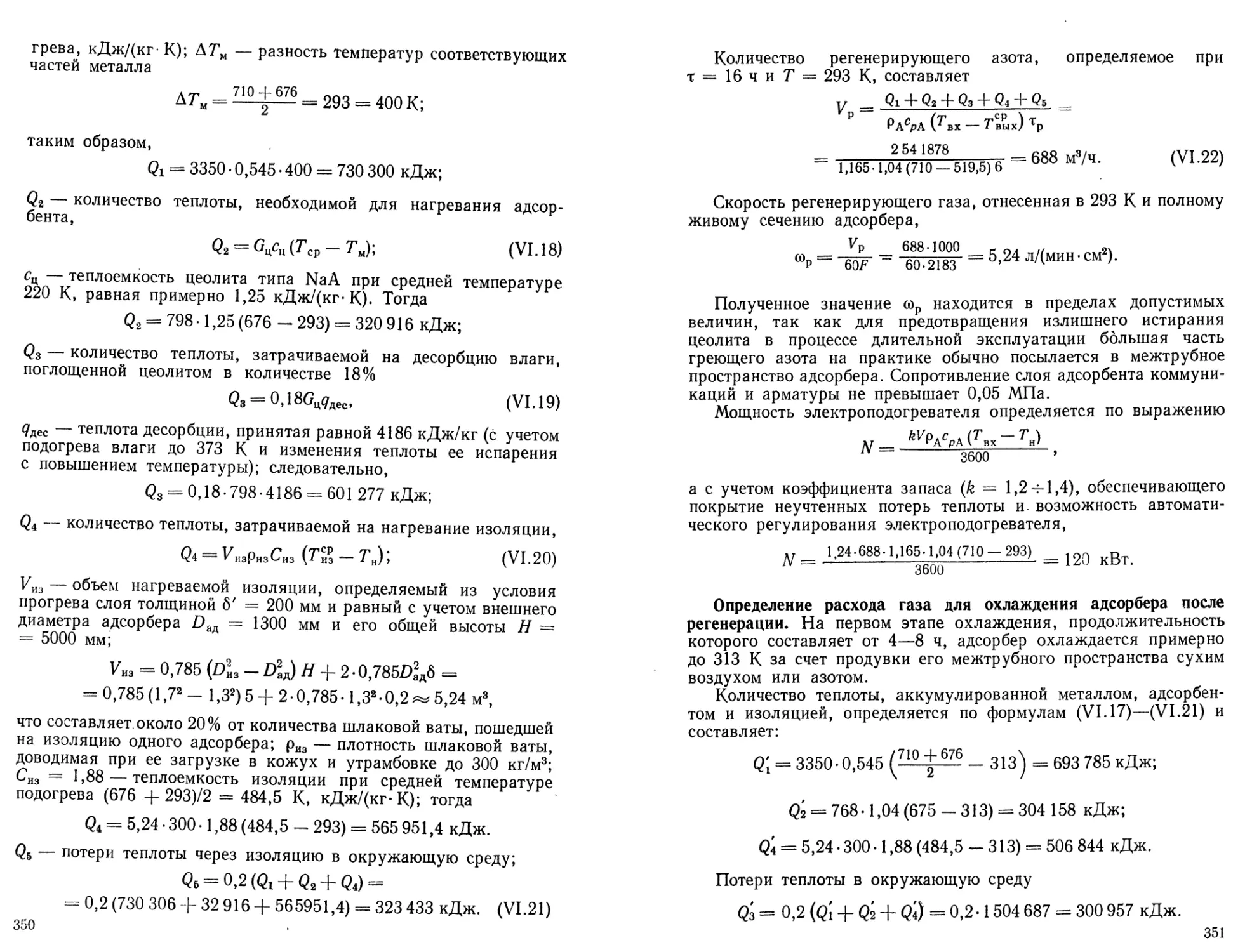

Рис. 1.13. Зависимость удельного расхода энергии от произво-

дительности воздухоразделительной установки:

1 — 99,6% О2; 2 — 98% О2 — с пластинчато-ребристыми тепло-

обменниками; 3 — 95% О2

24

Анализ данных табл. 1.4 подтверждает целесообразность

использования эффективных холодильных циклов для жидкостных

установок, и возможность некоторого уменьшения поверхности их

теплообменных аппаратов.

Таблица 1.4. Слагаемые холодопроизводительности и расхода холода

воздухоразделительных установок типа Кж-1Ар и КТ-1000Ар

Слагаемые баланса холодопроизводительности и расхода холода Тип установки

Кж-1Ар (1600 кг О2/ч)* КТ-1000Ар (1300 м3 О2/ч)

% от % от 2

Холодопроизв Изотермический эффект дросселиро- вания воздуха высокого давления (в. в. д.) Изотермический эффект дроссели- рования воздуха низкого давления (в. н. д.) Холодопроизводительность детан- дера одительность 34 66 52 5,2 42,8

Итого Расхос С жидким кислородом С газообразным кислородом С газообразным азотом С газообразным аргоном На теплоту адсорбции при сушке в. в. д. На удельные теплопритоки через изоляцию к аппаратам основного блока На удельные теплопритоки через изоляцию к адсорберам цеолитового блока очистки аргона 100 > холода 87,5 0,8 2,5 0,2 4 5 100 9,7 44,4 2,3 6,9 34,4 2,3

Итого * 1200 м3/ч при нормальных услов] 100 иях (р = 0,101325 МГ 100 la; Т = 293,15 К).

Удельный расход холода и соответственно энергии снижается

при повышении производительности установок. Это хорошо

иллюстрируется данными по удельному расходу электроэнергии,

представленными на рис. 1.13. Из графика видно также, что

удельный расход энергии на получение жидкого кислорода при-

мерно в три раза больше, чем при производстве газообразного

кислорода.

Отмеченные особенности характерны также и для установок

ожижения и разделения природных газов.

25

§ 4. НЕКОТОРЫЕ ОСОБЕННОСТИ РАСЧЕТА ПРОЦЕССА

РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ

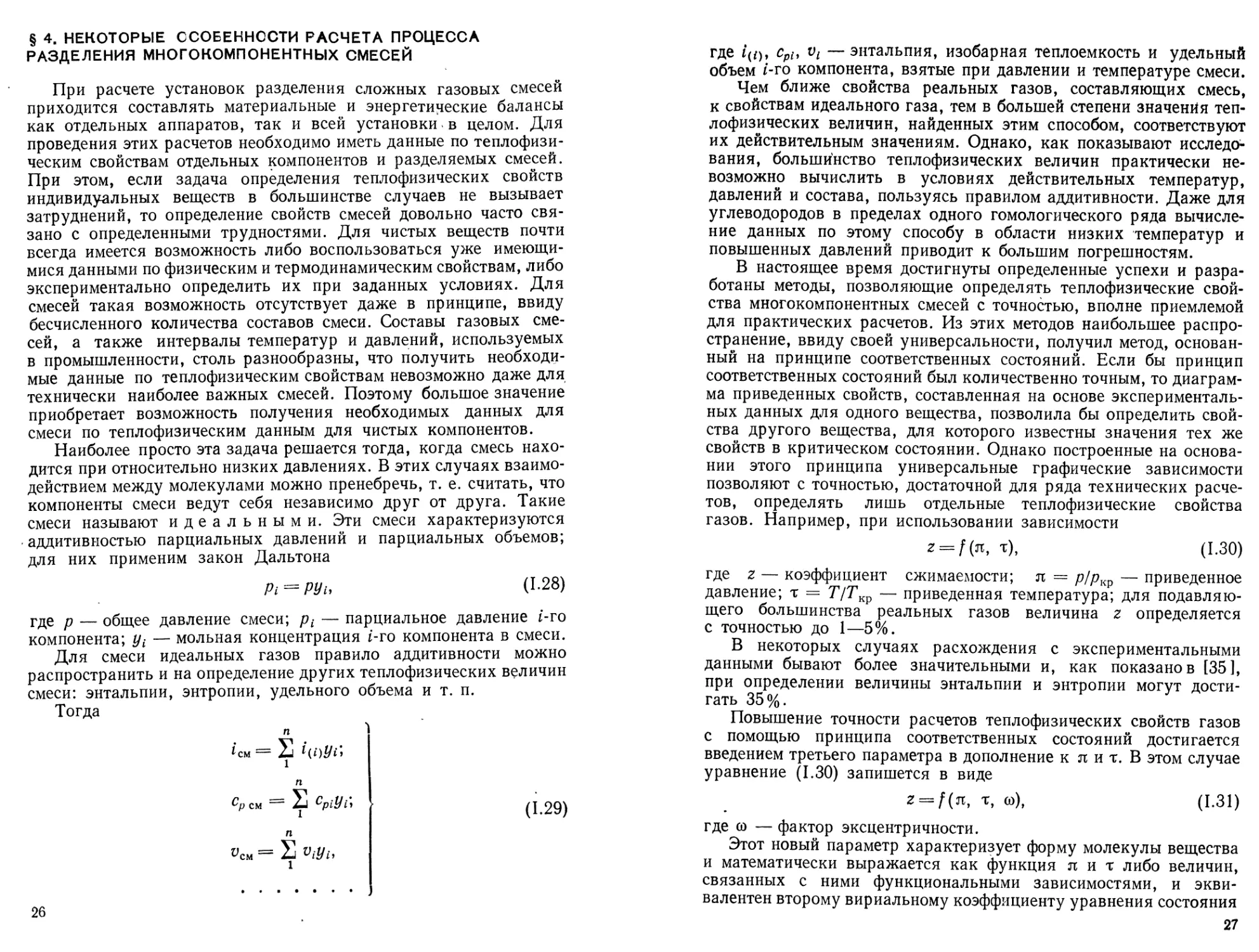

При расчете установок разделения сложных газовых смесей

приходится составлять материальные и энергетические балансы

как отдельных аппаратов, так и всей установки в целом. Для

проведения этих расчетов необходимо иметь данные по теплофизи-

ческим свойствам отдельных компонентов и разделяемых смесей.

При этом, если задача определения теплофизических свойств

индивидуальных веществ в большинстве случаев не вызывает

затруднений, то определение свойств смесей довольно часто свя-

зано с определенными трудностями. Для чистых веществ почти

всегда имеется возможность либо воспользоваться уже имеющи-

мися данными по физическим и термодинамическим свойствам, либо

экспериментально определить их при заданных условиях. Для

смесей такая возможность отсутствует даже в принципе, ввиду

бесчисленного количества составов смеси. Составы газовых сме-

сей, а также интервалы температур и давлений, используемых

в промышленности, столь разнообразны, что получить необходи-

мые данные по теплофизическим свойствам невозможно даже для

технически наиболее важных смесей. Поэтому большое значение

приобретает возможность получения необходимых данных для

смеси по теплофизическим данным для чистых компонентов.

Наиболее просто эта задача решается тогда, когда смесь нахо-

дится при относительно низких давлениях. В этих случаях взаимо-

действием между молекулами можно пренебречь, т. е. считать, что

компоненты смеси ведут себя независимо друг от друга. Такие

смеси называют идеальными. Эти смеси характеризуются

аддитивностью парциальных давлений и парциальных объемов;

для них применим закон Дальтона

Р1 — РУ1, (1-28)

где р — общее давление смеси; р(- — парциальное давление г-го

компонента; — мольная концентрация i-ro компонента в смеси.

Для смеси идеальных газов правило аддитивности можно

распространить и на определение других теплофизических величин

смеси: энтальпии, энтропии, удельного объема и т. п.

Тогда

п

^см = iEj

fl

Ср см = СрьУь ц 20)

п

^см = S viHb

1

26

где /(/), cpi, vL — энтальпия, изобарная теплоемкость и удельный

объем f-го компонента, взятые при давлении и температуре смеси.

Чем ближе свойства реальных газов, составляющих смесь,

к свойствам идеального газа, тем в большей степени значения теп-

лофизических величин, найденных этим способом, соответствуют

их действительным значениям. Однако, как показывают исследо-

вания, большинство теплофизических величин практически не-

возможно вычислить в условиях действительных температур,

давлений и состава, пользуясь правилом аддитивности. Даже для

углеводородов в пределах одного гомологического ряда вычисле-

ние данных по этому способу в области низких температур и

повышенных давлений приводит к большим погрешностям.

В настоящее время достигнуты определенные успехи и разра-

ботаны методы, позволяющие определять теплофизические свой-

ства многокомпонентных смесей с точностью, вполне приемлемой

для практических расчетов. Из этих методов наибольшее распро-

странение, ввиду своей универсальности, получил метод, основан-

ный на принципе соответственных состояний. Если бы принцип

соответственных состояний был количественно точным, то диаграм-

ма приведенных свойств, составленная на основе эксперименталь-

ных данных для одного вещества, позволила бы определить свой-

ства другого вещества, для которого известны значения тех же

свойств в критическом состоянии. Однако построенные на основа-

нии этого принципа универсальные графические зависимости

позволяют с точностью, достаточной для ряда технических расче-

тов, определять лишь отдельные теплофизические свойства

газов. Например, при использовании зависимости

г = /(л, т), (1.30)

где z — коэффициент сжимаемости; л = р!ркр — приведенное

давление; т = Т/Т^ — приведенная температура; для подавляю-

щего большинства реальных газов величина г определяется

с точностью до 1—5%.

В некоторых случаях расхождения с экспериментальными

данными бывают более значительными и, как показано в [35],

при определении величины энтальпии и энтропии могут дости-

гать 35%.

Повышение точности расчетов теплофизических свойств газов

с помощью принципа соответственных состояний достигается

введением третьего параметра в дополнение к л и т. В этом случае

уравнение (1.30) запишется в виде

? = /(л, т, со), (1-31)

где со — фактор эксцентричности.

Этот новый параметр характеризует форму молекулы вещества

и математически выражается как функция лит либо величин,

связанных с ними функциональными зависимостями, и экви-

валентен второму вириальному коэффициенту уравнения состояния

27

Методы его вычисления и значения для отдельных газов при-

ведены в [35 J. Введение третьего параметра приводит к значи-

тельному уменьшению погрешности в расчетах с использованием

принципа соответственных состояний. Например, вычисление

энтальпии по этому методу позволяет уменьшить величину по-

грешности до 0,5—2%, лишь в некоторых областях она дости-

гает 3%.

Распространение принципа соответственных состояний на

многокомпонентные смеси позволяет воспользоваться этим мето-

дом для определения параметров состояния и различных термо-

динамических функций газовых смесей. Применительно к смесям

уравнение (1.31) запишется в виде

^СМ = f (^СМ, Т'СМ, ®см)‘ (1.32)

В этом случае вместо критических параметров, применяемых

при определении лит для чистых компонентов, используют

псевдокритические параметры, которые для смесей определяются

так:

п

Рп. кр = 2 Ркр iPb

п

^п. кр = 2 Ткр [У

(1.33)

(1.33а)

п

«см= 2 щп,

1

где Ркр t, 7"кРг и — критическое давление, температура и фактор

эксцентричности f-ro компонента в смеси; yt — мольная концен-

трация /-го компонента в смеси.

Введение псевдокритических параметров позволяет применять

для смесей те же графики функции, которые используются для

определения свойств чистых веществ в зависимости от л и т.

Естественно, что данный метод является приближенным, но доста-

точно точным в инженерных расчетах при определении теплофизи-

ческих свойств сложных смесей для различных температур и

давлений. Ниже показана последовательность расчета при приме-

нении этого метода на примере определения энтальпии газовой

смеси.

Энтальпия газовой смеси при заданных значениях р и Т опре-

деляется так:

Гсм = /с°м + А/, (1:34)

где 1см — энтальпия газовой смеси, определяемая по условию

аддитивности для смеси в состоянии идеального газа при р0 и

температуре Г; А/ — изотермическая поправка к энтальпии

идеального газа.

28

Энтальпия [см рассчитывается по уравнению (1.29), в котором

энтальпии индивидуальных компонентов, входящих в смесь,

определяются с помощью диаграмм состояния для этих компонен-

тов по температуре Т и р0 = 0,098 МПа. Затем для смеси по

уравнениям (1.33) рассчитываются значения Тп, кр, рп. кр, опре-

деляют значения л(м, тсм и по уравнению (1.33а) сосм. Далее по

графикам, приведенным в [35], определяют изотермические

поправки к энтальпии идеального газа, являющиеся функциями

лит.

Энтальпия жидкой смеси часто определяется по правилу адди-

тивности. Для этого в уравнение (1.29) следует подставлять значе-

ния энтальпий чистых жидких компонентов при температуре и

общем давлении смеси. Этот метод является достаточно точным,

если приведенная температура для всех компонентов смеси

меньше 0,9.

Определение других теплофизических свойств на основе прин-

ципа соответственных состояний приведено в [35].

Фазовые равновесия и константы равновесия. Если жидкую

фазу рассматривать как идеальный раствор, то для условия равно-

весия системы необходимо равенство парциальных давлений

компонентов pt в жидкой и паровой фазах. В этом случае для

паровой фазы применим закон Дальтона [см. уравнение (1.28)],

а для жидкой — закон Рауля

Pi “ Pnac^iy (1.35)

где Рнас — давление насыщенных паров чистого f-ro компонента

при температуре смеси; — мольная концентрация i-ro компо-

нента в жидкости.

Отношение

= = (1-36)

xt р

характеризующее распределение данного вещества между фазами,

называется константой фазового равновесия (константой распреде-

ления или равновесным отношением). В случае, когда паровая

фаза подчиняется законам идеального газа, а жидкая — законам

идеального раствора, константа фазового равновесия является

функцией только общего давления смеси и ее температуры. Для

таких систем можно определить функциональную зависимость,

выраженную уравнением (1.36) отдельно для каждого компонента,

и полученные данные использовать для расчета фазового равно-

весия любой многокомпонентной системы, состоящей из этих

компонентов. В большинстве случаев компоненты раствора не

следуют уравнению (1.36), и паровую фазу нельзя рассматривать

как смесь идеальных газов, т. е. нельзя пользоваться уравнением

(1.36).

Для реальной системы условием равновесия является равен-

ство парциальных летучестей (фугитивностей) компонентов

29

в паровой и жидкой фазах. В этом случае константа фазового

равновесия определяется как

= , (1.36а)

1 х‘ t”

где ff — летучесть чистого жидкого Z-го компонента при данной

температуре и давлении пара чистого компонента; — летучесть

чистого ьго компонента в паре, которой он обладает при данной

температуре и общем давлении смеси.

Летучесть компонента нельзя измерить, поэтому, чтобы вос-

пользоваться соотношениями, которые справедливы для идеаль-

ных систем, вводятся некоторые функции, характеризующие

степень отклонения паровой и жидкой фаз от идеальных. Для

характеристики степени отклонения жидкой фазы от закона

Рауля используется коэффициент активности у, а паровой — коэф-

фициент летучести ф. Некоторые из методов вычисления констант

фазового равновесия для реальных систем приведены в [35, 49,

51 и др.]. Наиболее надежные значения Д получают по экспери-

ментальным данным фазового равновесия.

Процессы со смесями отличаются от подобных процессов с чи-

стыми веществами тем, что в большинстве случаев они сопровож-

даются изменением агрегатного состояния, т. е. появлением новой

фазы — жидкой или паровой. Поэтому при расчете этих процессов

часто появляется необходимость определения параметров (Т

или р), при которых возможно появление новой фазы, определение

количеств пара и жидкости и их составов.

Определение точки росы и температуры кипения смеси. Расчет

большинства технических процессов для многокомпонентных

смесей основан на использовании констант фазового равновесия.

Определение точки росы производится из предположения, что

первая капля образующейся жидкости должна находиться в рав-

новесии с газовой смесью. Для каждого компонента смеси спра-

ведливо уравнение = yilKi- Очевидно, что в жидкости 2 xi =

= 1, т. е.

(1ЭТ>

Задача может быть решена подбором таких значений Д, кото-

рые удовлетворяют уравнению (1.37). Если процесс изобарический,

то меняя значения Т, подбирают такую температуру, при которой

выполняется равенство (1.37). Эта температура и будет соответ-

ствовать искомой точке росы. В ряде случаев необходимо опре-

делить давление, при котором выпадет первая капля конденсата.

В этом случае значения К подбирают при заданной температуре

в зависимости от давления. При определении температуру

кипения многокомпонентной жидкой смеси исходят из того, что

первая порция образовавшегося пара будет находиться в равно-

30

весии с жидкостью. Мольная концентрация t-го компонента

в паре равна:

yt = KtXi и £ KiXt = 1. (1.38)

Уравнение (1.38) проще решается методом подбора соответствую-

щих значений /С аналогично тому, как это делается при определе-

нии точки росы.

Прямоточная конденсация. При прямоточной конденсации

образующийся конденсат и разделяемая смесь движутся в одном

направлении. При этом во всех сечениях аппарата принимается,

что разделяемая смесь и конденсат находятся в состоянии равно-

весия. Следовательно, конденсат и остаточный газ, отводимые из

аппарата в нижнем сечении, будут также в состоянии равновесия.

Наинизшая температура в этом случае достигается в самом нижнем

сечении. Осуществление этого процесса целесообразно тогда,

когда при заданной наинизшей температуре стремятся получить

максимальное количество жидкости с большим содержанием легко-

летучего компонента. Если принять, что в аппарате разделяется

100 м3 или молей газовой смеси, то основное уравнение, по кото-

рому рассчитывается процесс прямоточной конденсации, имеет вид

где lt — число молей i-ro компонента в конденсате; tnl — число

молей f-го компонента в 100 молях исходной смеси; — кон-

станта фазового равновесия f-го компонента; L — общее коли-

чество конденсата.

Для каждого компонента разделяемой смеси запишется уравне-

ние, аналогичное уравнению (1.39).

Принимая значения L, по уравнению (1.39) определяют число

молей каждого компонента в конденсате. Полученная система

уравнений решается относительно L путем подбора, причем

необходимо, чтобы найденная после подстановки сумма

Противоточная конденсация. При противоточной конденсации

разделяемая смесь и образующийся конденсат движутся в противо-

положных направлениях. В связи с отсутствием точных способов

расчета этого процесса для него предложен ряд упрощенных '

способов составления материального баланса.

Один из способов основан на допущении, что получаемый

конденсат находится в равновесии с поступающей на разделение

смесью. В этом случае принимается, что степени извлечения

отдельных компонентов С должны быть обратно пропорциональны

константам фазового равновесия, т. е.

где

Ci _ Ki+1

Ci+1 Ki

(1-40)

(1-41)

31

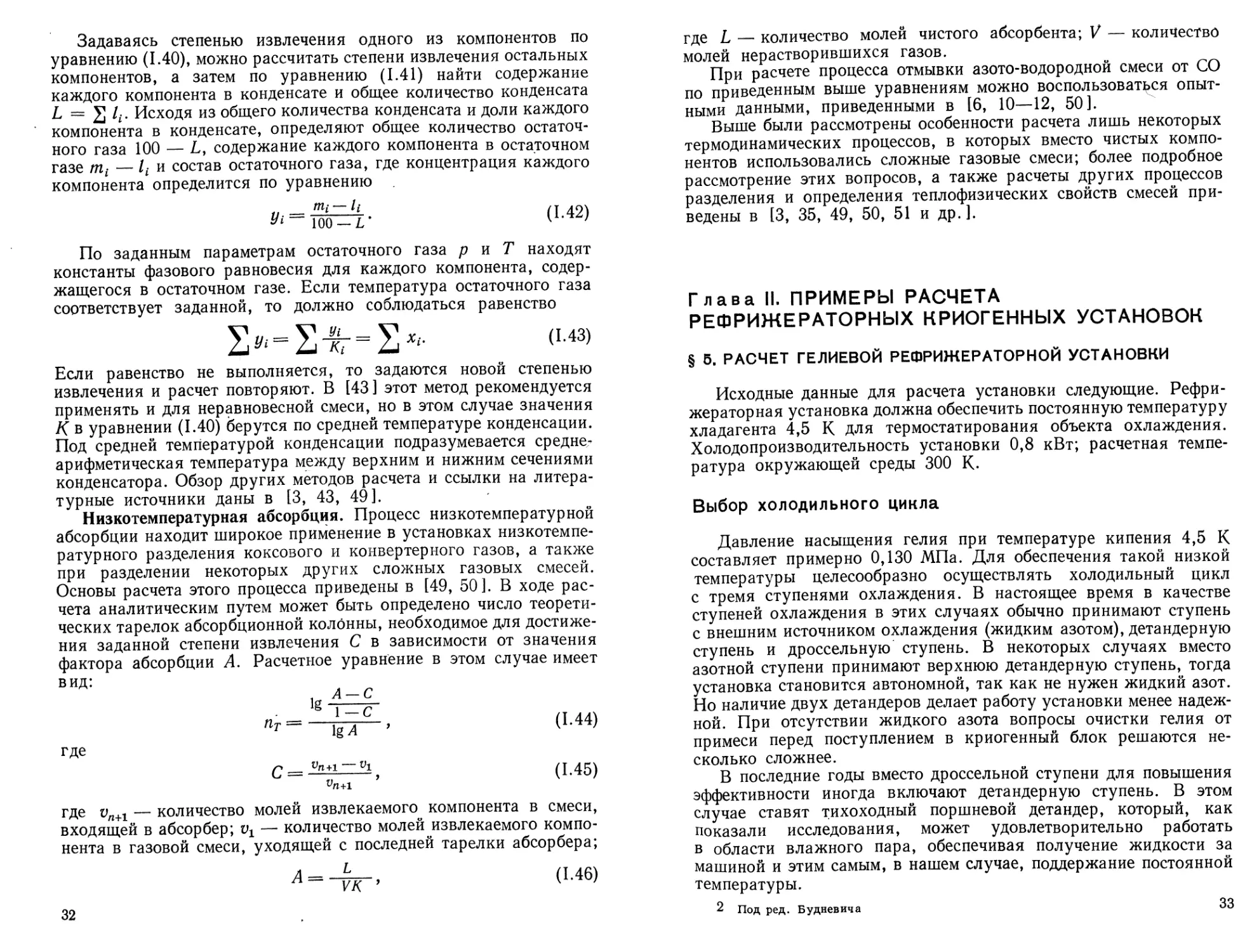

Задаваясь степенью извлечения одного из компонентов по

уравнению (1.40), можно рассчитать степени извлечения остальных

компонентов, а затем по уравнению (1.41) найти содержание

каждого компонента в конденсате и общее количество конденсата

L = 2 4 - Исходя из общего количества конденсата и доли каждого

компонента в конденсате, определяют общее количество остаточ-

ного газа 100 — Lt содержание каждого компонента в остаточном

газе mi — lt и состав остаточного газа, где концентрация каждого

компонента определится по уравнению

По заданным параметрам остаточного газа р и Т находят

константы фазового равновесия для каждого компонента, содер-

жащегося в остаточном газе. Если температура остаточного газа

соответствует заданной, то должно соблюдаться равенство

2 Ф- <L43>

Если равенство не выполняется, то задаются новой степенью

извлечения и расчет повторяют. В [43] этот метод рекомендуется

применять и для неравновесной смеси, но в этом случае значения

К в уравнении (1.40) берутся по средней температуре конденсации.

Под средней температурой конденсации подразумевается средне-

арифметическая температура между верхним и нижним сечениями

конденсатора. Обзор других методов расчета и ссылки на литера-

турные источники даны в [3, 43, 49].

Низкотемпературная абсорбция. Процесс низкотемпературной

абсорбции находит широкое применение в установках низкотемпе-

ратурного разделения коксового и конвертерного газов, а также

при разделении некоторых других сложных газовых смесей.

Основы расчета этого процесса приведены в [49, 50]. В ходе рас-

чета аналитическим путем может быть определено число теорети-

ческих тарелок абсорбционной колонны, необходимое для достиже-

ния заданной степени извлечения С в зависимости от значения

фактора абсорбции А. Расчетное уравнение в этом случае имеет

вид:

(L44>

где

С = ~ VL} (1.45)

vn+l

где vn+1 — количество молей извлекаемого компонента в смеси,

входящей в абсорбер; — количество молей извлекаемого компо-

нента в газовой смеси, уходящей с последней тарелки абсорбера;

Л = (1.46)

32

где L — количество молей чистого абсорбента; V — количество

молей нерастворившихся газов.

При расчете процесса отмывки азото-водородной смеси от СО

по приведенным выше уравнениям можно воспользоваться опыт-

ными данными, приведенными в [6, 10—12, 50].

Выше были рассмотрены особенности расчета лишь некоторых

термодинамических процессов, в которых вместо чистых компо-

нентов использовались сложные газовые смеси; более подробное

рассмотрение этих вопросов, а также расчеты других процессов

разделения и определения теплофизических свойств смесей при-

ведены в 13, 35, 49, 50, 51 и др. ].

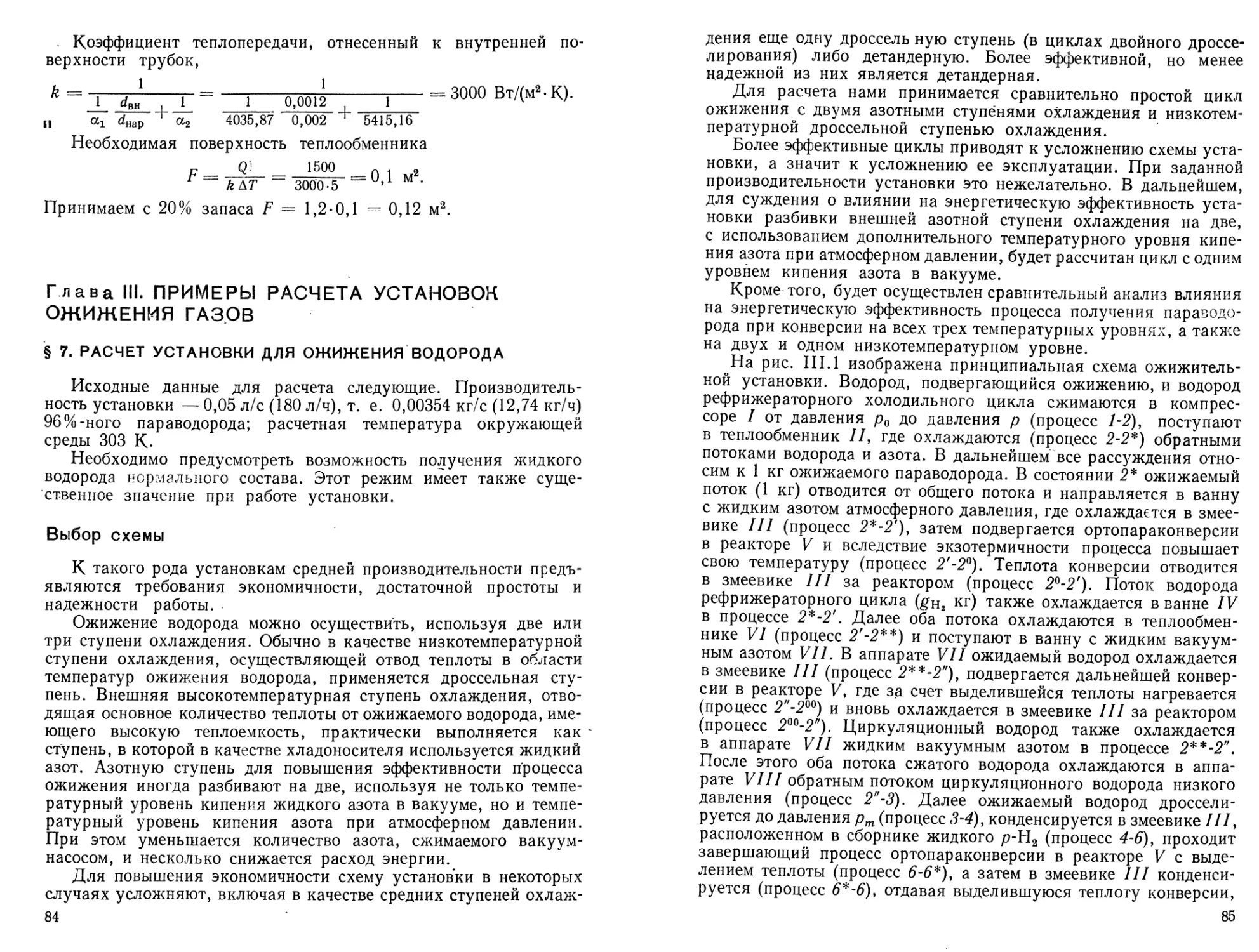

Глава II. ПРИМЕРЫ РАСЧЕТА

РЕФРИЖЕРАТОРНЫХ КРИОГЕННЫХ УСТАНОВОК

§ 5. РАСЧЕТ ГЕЛИЕВОЙ РЕФРИЖЕРАТОРНОЙ УСТАНОВКИ

Исходные данные для расчета установки следующие. Рефри-

жераторная установка должна обеспечить постоянную температуру

хладагента 4,5 К для термостатирования объекта охлаждения.

Холодопроизводительность установки 0,8 кВт; расчетная темпе-

ратура окружающей среды 300 К.

Выбор холодильного цикла

Давление насыщения гелия при температуре кипения 4,5 К

составляет примерно 0,130 МПа. Для обеспечения такой низкой

температуры целесообразно осуществлять холодильный цикл

с тремя ступенями охлаждения. В настоящее время в качестве

ступеней охлаждения в этих случаях обычно принимают ступень

с внешним источником охлаждения (жидким азотом), детандерную

ступень и дроссельную ступень. В некоторых случаях вместо

азотной ступени принимают верхнюю детандерную ступень, тогда

установка становится автономной, так как не нужен жидкий азот.

Но наличие двух детандеров делает работу установки менее надеж-

ной. При отсутствии жидкого азота вопросы очистки гелия от

примеси перед поступлением в криогенный блок решаются не-

сколько сложнее.

В последние годы вместо дроссельной ступени для повышения

эффективности иногда включают детандерную ступень. В этом

случае ставят тихоходный поршневой детандер, который, как

показали исследования, может удовлетворительно работать

в области влажного пара, обеспечивая получение жидкости за

машиной и этим самым, в нашем случае, поддержание постоянной

температуры.

2 Под ред. Будневича 33

В отечественной практике детандеры, работающие в области

влажного пара, широкого распространения пока не получили.

Наконец, для повышения эффективности работы криогенных

установок дроссельную ступень предложено заменить эжекторно-

дроссельной [70, 42 ]. В этом случае за счет энергии эжектируемого

потока удается поднять давление пара, получаемого в рефрижера-

торе при кипении жидкого гелия за счет теплоты охлаждаемого

(термостатируемого) объекта. В связи с этим уменьшается отноше-

ние давлений сжимаемого в компрессоре гелия, а значит и затрата

энергии.

Эжектор но-дроссель на я ступень получила некоторое распро-

странение при получении температур 1,8—2 К, т. е. при кипении

гелия в вакууме. Для получения температур кипения 4,2 К

эжекторно-дроссельная ступень практически не применяется.

Исходя из всего сказанного, для проектирования принимаем

рефрижераторную установку с тремя ступенями охлаждения:

внешней (жидкий азот), детандерной и дроссельной.

Выбор режима работы установки

Оптимизация режима работы установки связана с установле-

нием режима давлений, а также температурных уровней ступеней

охлаждения. На рис. II.1 показаны две принципиально возможные

схемы рефрижераторной установки, которые будут рассмотрены.

На рис. II. 1, а показана схема установки, в которой дроссель-

ный поток сжимается до сравнительно низкого давления рт

в компрессоре низкого давления I, а детандерный поток, сжатый

вместе с дроссельным в компрессоре I, дожимается в компрессоре

II до высокого давления р. Дроссельный и детандерный потоки

сжатого гелия охлаждаются последовательно в теплообменнике

/// (процессы 2-2*, 3-3*), в ванне с жидким азотом IV (процессы

2*-2', 3*-3'), кипящим под атмосферным давлением, и в тепло-

обменнике V (процессы 2'-6, 3'-4). В состоянии 4 детандерный

поток расширяется в детандере VI (процесс 4-5). Дроссельный же

поток в состоянии 6 после теплообменника V продолжает охлаж-

даться в теплообменнике VII и с понижением давления за счет

дросселирования в аппарате VIII, а затем дросселируется в рефри-

жератор IX (процесс 8-9). После кипения за счет теплоты термо-

статируемого объекта (процесс 9-10) дроссельный поток поступает

в аппарат VIII, где подогревается до состояния 5. В этом состоя-

нии он соединяется с детандерным потоком, и полученный общий

поток подогревается при низком давлении (процессы 5-11, 11-12

и 12-13) в аппаратах VII, V и III.

Установка, схема которой представлена на рис. II.1, б, отли-

чается от предыдущей тем, что дроссельный и детандерный потоки

сжимаются до одного и того же давления р в компрессоре I (про-

цесс 1-2). Затем суммарный поток охлаждается при высоком давле-

нии в теплообменнике II (процесс 2-2*), в ванне с жидким азотом III

34

(процесс 2*-2') и теплообменнике IV (процесс 2'-3). В состоянии 3

от суммарного потока отделяется детандерный, который расши-

ряется в детандере V (процесс 3-4) до низкого давления р0. Дрос-

сельный же поток продолжает охлаждаться в теплообменнике

Рис. II. 1. Принципиальные схемы установки

VII, одновременно снижая свое давление в дроссельных устрой-

ствах (процесс 5-6). Далее он дросселируется (процесс 6-7) и,

отводя теплоту от термостатируемого объекта, кипит (процесс

7-8). Затем дроссельный поток подогревается в регенеративном

теплообменнике VII при низком давлении (процесс 8-4). В состоя-

нии 4 дроссельный поток соединяется с детандерным, и суммарный

поток подогревается в аппаратах VI, IV и II (процессы 4-9,

9-10 и 10-11).

Гелиевая дроссельная ступень

Рассмотрим сначала особенности работы дроссельной гелиевой

ступени. Пусть в регенеративном теплообменнике процесс охлаж-

дения сжатого гелия происходит при постоянном давлении р.

Известно, что регенеративный принцип позволяет созданную на

данном температурном уровне в дроссельном рефрижераторном

цикле холодопроизводительность полностью использовать на

значительно более низком температурном уровне, если на участке

регенеративного теплообмена сжатый газ имеет теплоемкость

СрЖ, большую или в теоретическом пределе равную теплоемкости

Ср газа низкого давления.

2* 35

На рис. II.2 и рис. II.3 эти случаи представлены в S—Т-ди-

аграмме (полагаем, что между температурами Т№ и Тс теплоем-

кости потоков постоянны). На рис. II.4 изображен случай, когда

СрЖ < Ср и уже нельзя полностью использовать холодопроизводи-

Рис. II.2. Реализация холодо-

производительности теоретиче-

ского дроссельного регенератив-

ного цикла при СрЖ > с”

Рис. П.З. Реализация холо-

допроизводительности теоре-

тического дроссельного реге-

неративного цикла при СрЖ =

тельность ступени (равную iA—iB) на температурном уровне

ниже Тс- На теплом конце регенеративного теплообменника и

в теоретическом случае возникает разность температур между

потоками \Тт и вследствие этого имеют место потери холода

&qQ пот = (Ja — h) — (ic — ic)- При этом для полезного охлаж-

дения можно использовать только хо-

лодопроизводительность qQ = icic-

Максимальная удельная холодо-

производительность дроссельной сту-

пени соответствует, как известно,

давлению сжатого газа, равному

инверсионному на верхнем темпе-

ратурном уровне ступени. Инверси-

онная температура гелия около 40 К.

Чтобы получить в дроссельном гелие-

вом цикле существенную холодопро-

изводительность, этот цикл надо сое-

динить с другими, например детан-

дерными, которые вносят в него хо-

лодопроизводительность и позволяют

Рис. II.4. Реализация холодо-

производительности теоретиче-

ского дроссельного регенератив-

ного цикла при СрЖ<

строить дроссельную ступень охла-

ждения на температурном уровне Тдр заметно ниже Тивв, В связи

с этим при построении дроссельной гелиевой ступени охлажде-

ния необходимо учитывать характер инверсионной кривой вблизи

критической области. Зависимость инверсионного давления от

температуры в этой области состояний имеет вид, показанный

на рис. II.5.

36

Инверсионное давление гелия невелико. В табл. П.1 приведены

данные, характеризующие интересующие нас термодинамические

свойства гелия в области состояний, близких к критическому.

Данные таблицы показывают, что максимальное значение изотер-

мического дроссель-эффек-

та, имеющее место при да-

влении инверсии, соответ-

ствующем Тдр (рис. 11.1, а),

с понижением этой темпе-

ратуры от 15,5 до 6 К

увеличивается от 14,25 до

21,45 кДж/кг. При этом

инверсионное давление

снижается от 3,25 МПа до

0,76 МПа. Из табл. II. 1

также следует, что даже

в теоретическом пределе

вследствие того, что изо-

термический эффект дрос-

селирования между давле-

ниями Ро и Рийв на темпе-

ратурном уровне Тдр выше

по сравнению с температурным

дительность, развитую на уровне Т}

в регенеративном цикле нельзя. В действительных условиях на

холодном конце теплообменника VIII (рис. II.1, а) будет конечный

перепад температур ДТХ. Это приведет к повышению перепада

ратуры

уровнем 4,5 К, холодопроизво-

“’др, полностью использовать

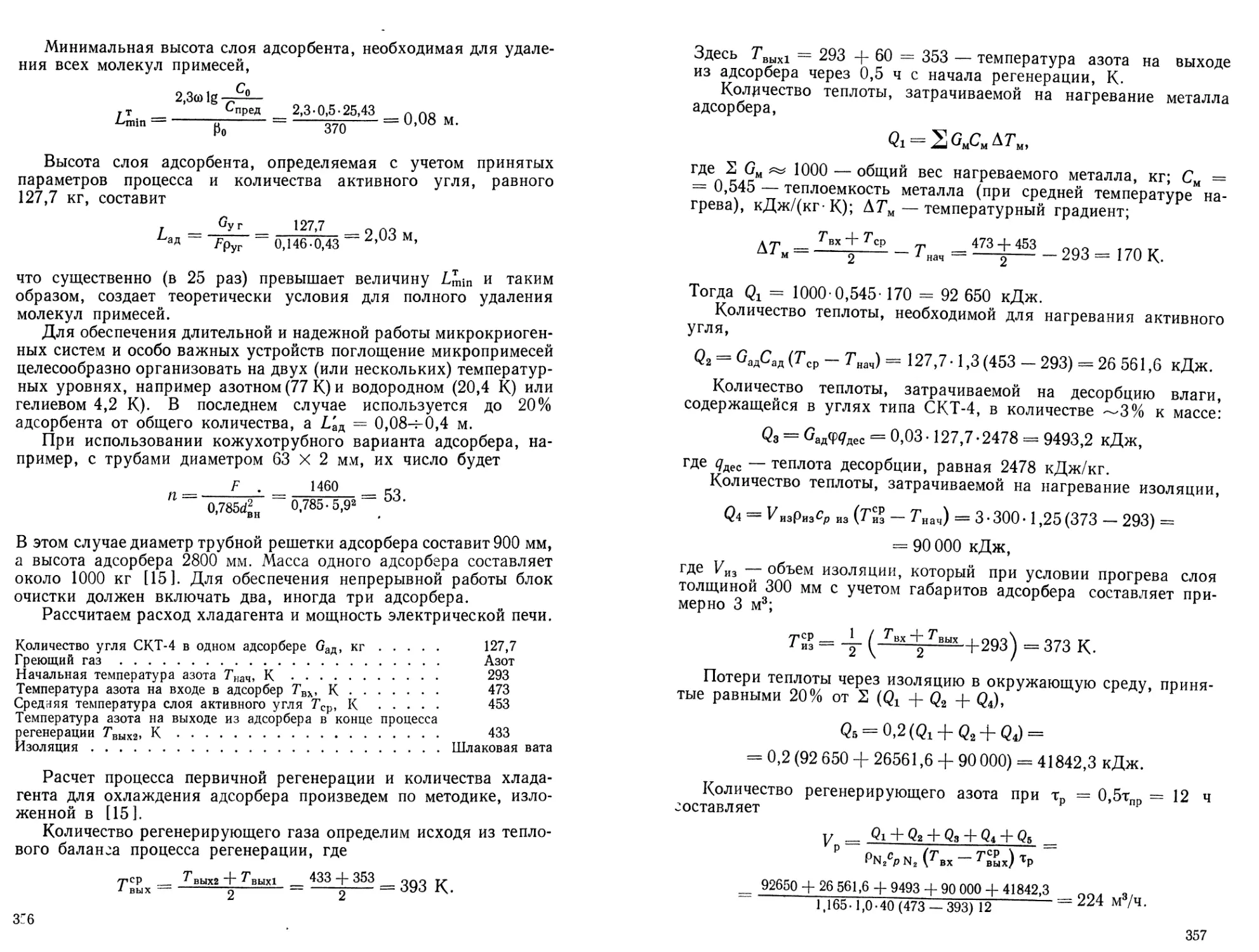

Таблица II. 1. Некоторые данные, характеризующие

термодинамические свойства гелия вблизи критической области состояний

Температур- ный уровень ГДР- к Давление инверсии ₽и5в- МПа- на данном температур- ном уровне Т ДР Изотермический Дроссель- эффект (Ч- ,,инв) (кДж/кг) между давлениями ро=0,13 МПа и р = р ДР р ^инв на температурном уровне Т ДР Изотермический дроссель- эффект (Ч-‘Ринв)4,5К <кДж/кГ> между давлениями р0 = 0,13 МПа и р — р7ДР инв на температурном уровне Г0 = 4,5К

15,5 3,25 14,25 4,15

14,0 2,95 15,80 5,78

13,0 2,70 16,70 7,15

12,0 2,50 17,75 8,15

11,0 2,25 18,80 9,40

10,0 2,00 19,60 10,80

9,0 1,70 20,50 12,40

8,0 1,40 21,00 14,03

7,0 1,10 21,45 15,40

6,0 0,76 21,45 17,30

37

температур и на теплом конце этого аппарата ДТт, т. е. холодо-

производительность, которую можно полезно использовать на

уровне 4,5 К, будет меньше названной выше. Вместе с тем в рас-

сматриваемых условиях эффективность дроссельной ступени можно

повысить, если сжатый гелий охлаждать не при постоянном давле-

нии, равном инверсионному на температурном уровне Тдр, а при

понижающемся давлении, например с помощью системы дросселей.

Этот процесс представлен на рис. II.6. Процесс охлаждения

сжатого газа 7-8 складывается из участков охлаждения при по-

Рис. II.6. Сочетание процессов охла-

ждения и дросселирования гелия в ре-

генеративном теплообменнике VIII

стоянном давлении и дроссе-

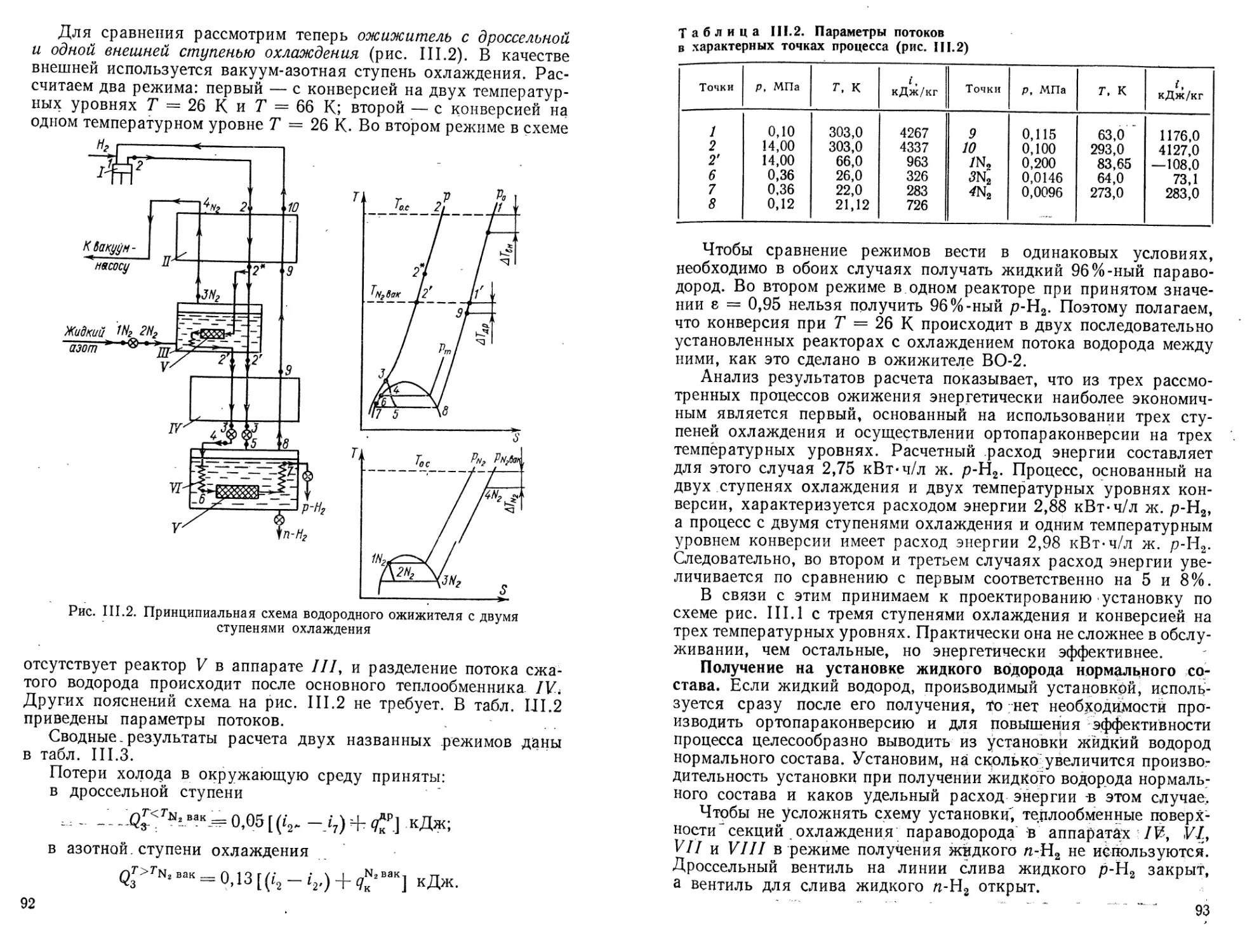

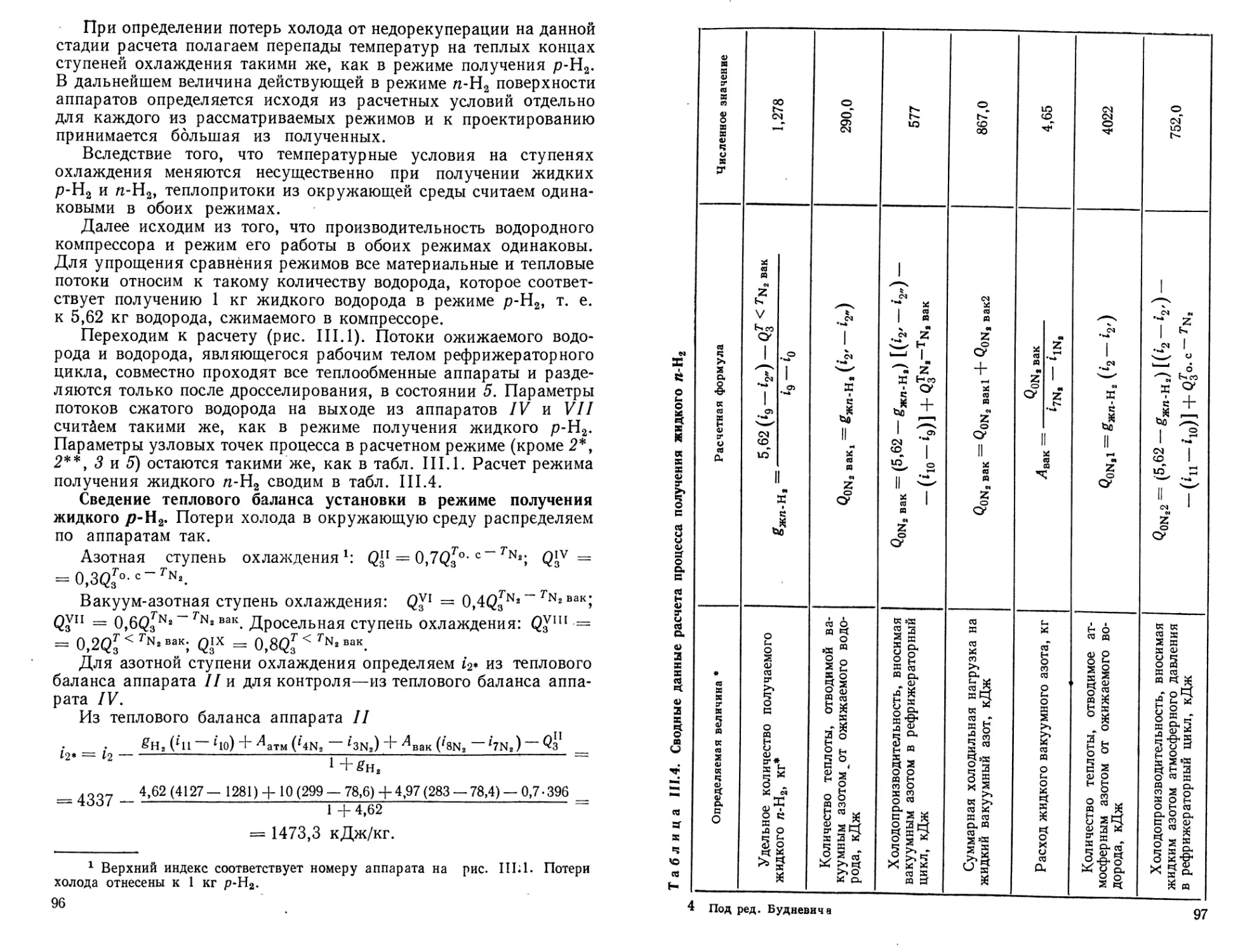

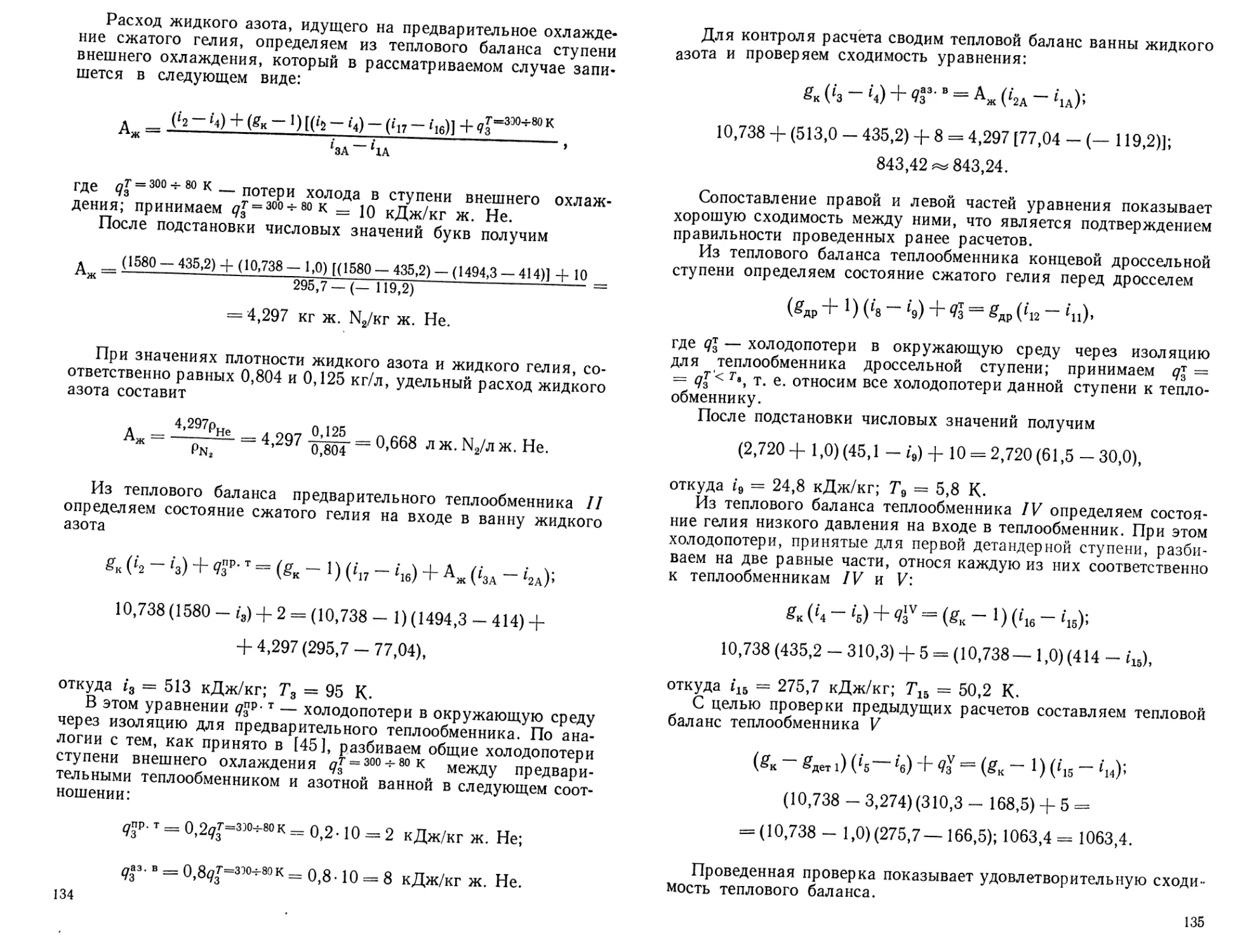

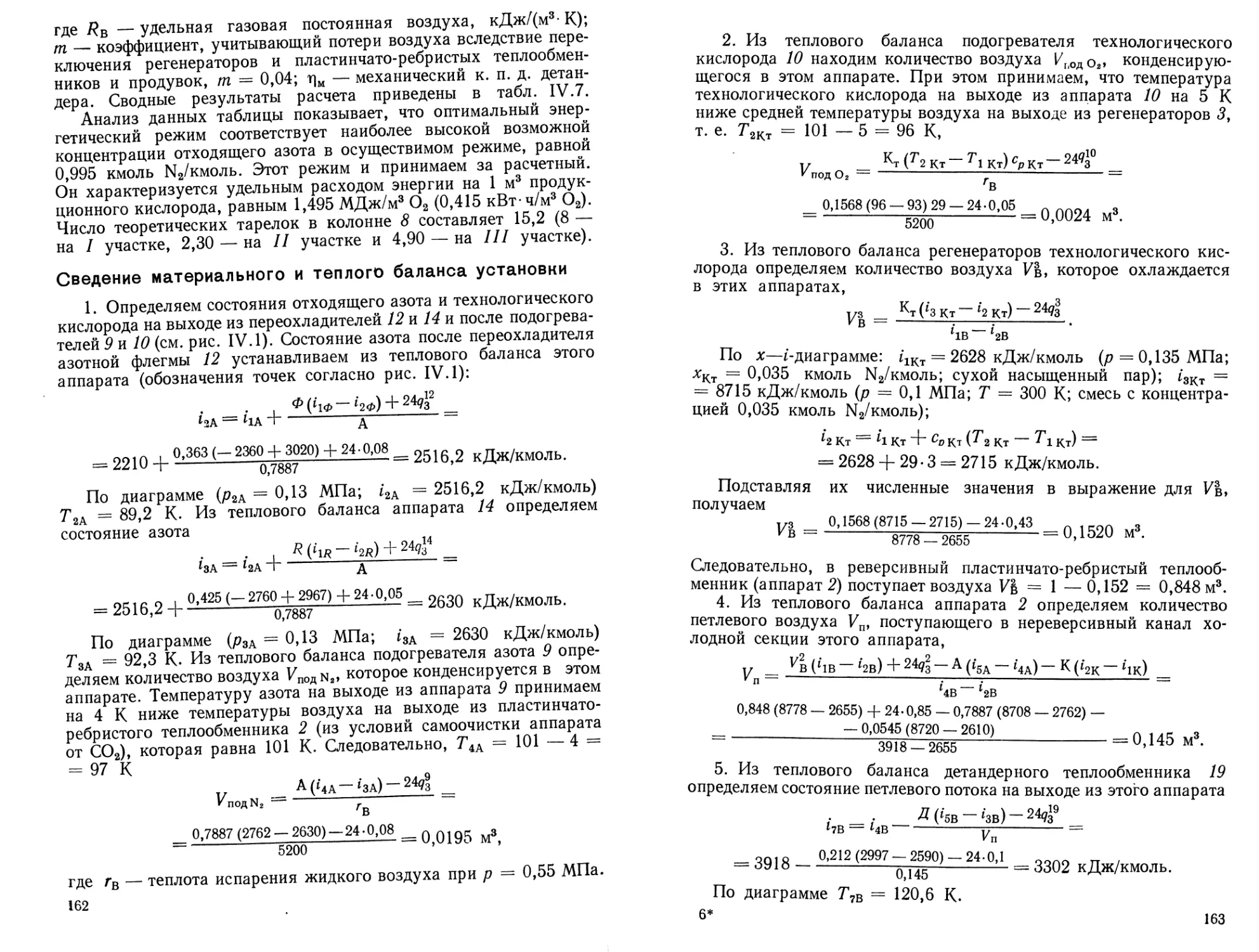

лирования (7-a-b-c-d-8). По мере