Текст

Основы

технологии

переработки

пластмасс

Издательство «Химия»

ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ПОЛИМЕРОВ

Часть первая

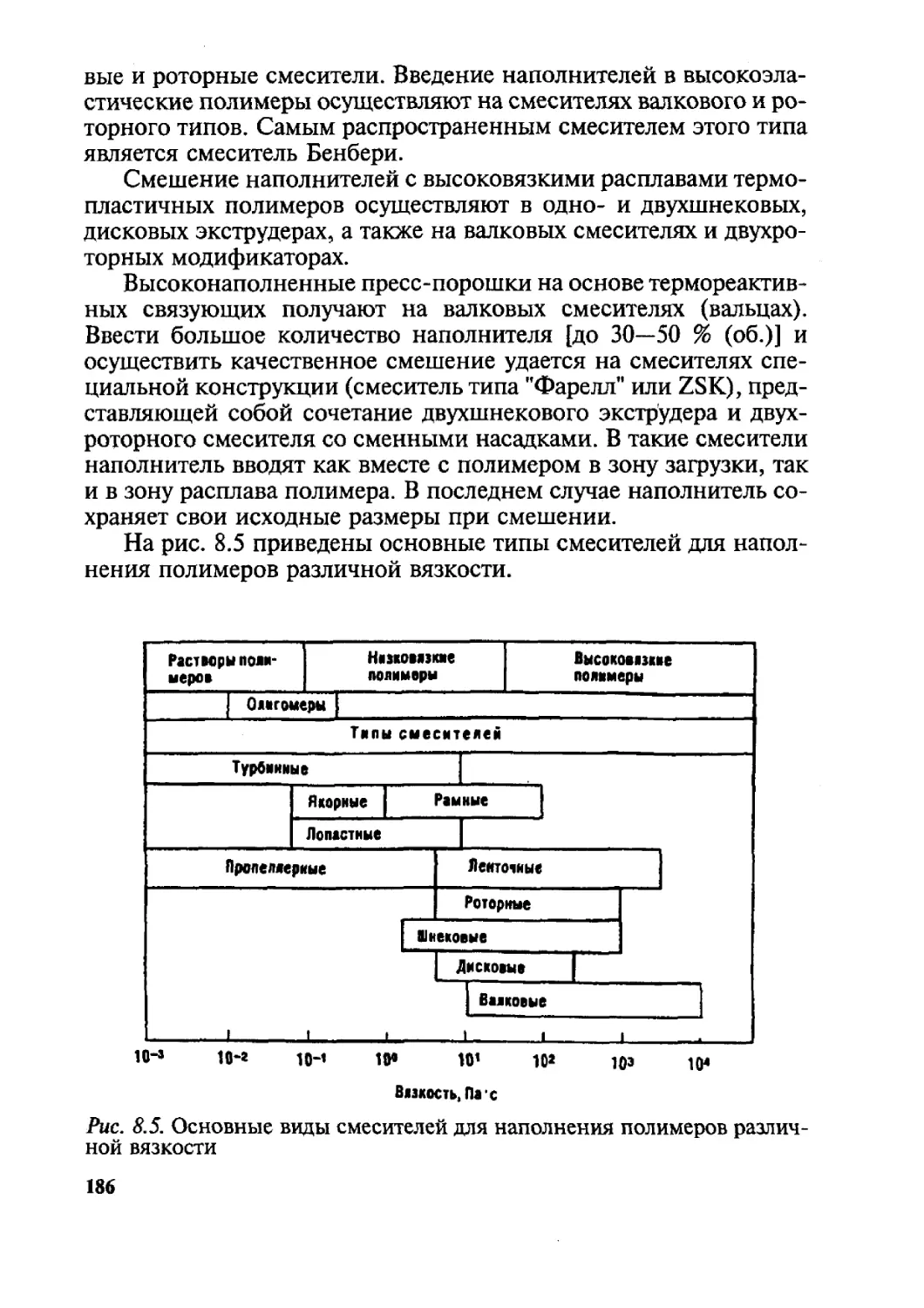

Основы

технологии

переработки

пластмасс

Под редакцией

В. Н. КУЛЕЗНЕВА и В. К. ГУСЕВА

Издание второе, исправленное и дополненное

Допущено Министерством образования Российской Федерации

в качестве учебника для студентов высших учебных заведений,

обучающихся по специальности

«Технология переработки пластических масс и эластомеров»

направления подготовки дипломированных специалистов

«Химическая технология высокомолекулярных соединений

и полимерных материалов»

Москва «Химия» 2004

УДК 678.02/.05(075.8)

ББК 35.710/.719я73

0-75

Авторы: С. В. Власов, Л. Б. Кандырин, В. Н. Кулезнев,

А. В. Марков, И. Д. Симонов-Емельянов, П. В. Суриков,

О. Б. Ушакова

Рецензенты: Кафедра неметаллических материалов Московско-

го государственного авиационно-технологического университета

им. К. Э. Циолковского (зав. каф. — доктор техн, наук проф. С. В. Бу-

харов); главный научный сотрудник Института химической физики

им. акад. Н. И. Семенова РАН доктор техн, наук проф. С. М. Межи-

ковский.

Основы технологии переработки пластмасс: Учебник для

0-75 вузов / С. В. Власов, Л. Б. Кандырин, В. Н. Кулезнев и др. —

М.: Химия, 2004. — 600 с.; ил.

ISBN 5-03-003543-5 («Мир»)

ISBN 5-7245-1236-х («Химия»)

В учебнике изложены принципы создания композиционных материа-

лов на основе термо- и реактопластов, описаны основные методы формо-

вания пластмасс и композитов на их основе. Содержатся данные по выбору

пластмасс для создания изделий конкретного целевого назначения. По

сравнению с первым изданием материал существенно обновлен, внесены

необходимые исправления и дополнения. Введен раздел, посвященный мо-

делированию процессов переработки пластмасс, отражающий применение

математических методов количественного анализа поведения полимерных

материалов в разных процессах переработки.

Для студентов и аспирантов, специализирующихся в области создания

композиционных материалов на основе полимеров, выбора методов формо-

вания созданных материалов, а также занимающихся расчетом и конструи-

рованием изделий и технологической оснастки. Книга может быть полезна

широкому кругу инженерно-технических работников, занятых переработкой

пластмасс как в химической промышленности, так и в смежных отраслях.

УДК 678.02/.05(075.8)

ББК 35.710/.719я73

Редакция литературы по прикладной химии

ISBN 5-03-003543-5 («Мир»)

ISBN 5-7245-1236-х («Химия»)

© «Мир», 2004

© «Химия», 2004

ОГЛАВЛЕНИЕ

Список сокращенных обозначений материалов............... 5

Предисловие к первому изданию........................... 8

Предисловие ко второму изданию......................... 11

ЧАСТЬ I. ПОЛИМЕРЫ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ

ИЗ ПЛАСТМАСС........................................... 13

Глава 1. Термопласты........................ 13

Глава 2. Реактопласты....................... 42

Глава 3. Эластомеры......................... 74

Глава 4. Классификация и общая характеристика

марочного ассортимента пластмасс.... 85

ЧАСТЬ II. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ.......................... 94

Глава 5. Принципы создания полимерных

композиционных материалов....... 94

Глава 6. Технология получения полимерных

композиционных материалов....... 118

Глава 7. Старение и стабилизация пластмасс.

Вторичные полимеры................. 146

Глава 8. Наполнение пластмасс.............. 170

Глава 9. Смешение полимеров. Смеси и сплавы. 197

Глава 10. Вспенивание пластмасс............. 225

Глава 11. Пластификация пластмасс........... 242

Глава 12. Отверждение пластмасс............. 265

3

Глава 13. Окрашивание и декорирование изделий

из пластмасс.............................. 286

Глава 14. Основы создания материалов

с комплексом специальных свойств . . . 299

ЧАСТЬ III. ТЕХНОЛОГИЯ ФОРМОВАНИЯ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ И ПОЛУЧЕНИЕ ИЗДЕЛИЙ

ИЗ НИХ............................................... 331

Глава 15. Классификация и общая характеристика

способов формования....................... 331

Глава 16. Каландрование................... 336

Глава 17. Формование на подложке. Отливка,

пропитка, промазка........................ 350

Глава 18. Экструзия....................... 372

Глава 19. Прессование..................... 419

Глава 20. Литье под давлением............. 438

Глава 21. Литье без давления. Виброформование. 476

Глава 22. Формование на внутренней поверхности

формы: пневмовакуум-формование,

выдувное, ротационное, центробежное

формование................................ 484

Глава 23. Формование на внешней поверхности

формы: намотка, макание.......... 507

Глава 24. Ориентационная вытяжка.......... 526

Глава 25. Соединение полимера с полимером

и полимера и металлом. Сварка,

напыление, металлизация.......... 545

ЧАСТЬ IV. ОСНОВЫ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ

ПЕРЕРАБОТКИ ПЛАСТМАСС................................ 567

Глава 26. Общие положения................. 567

Глава 27. Особенности математического

моделирования процессов переработки

полимеров и композитов.................... 574

4

СПИСОК СОКРАЩЕННЫХ ОБОЗНАЧЕНИЙ МАТЕРИАЛОВ

Термопласты

АБС — привитой сополимер акрилонитрила, стирола с бута-

диеновым или бутадиен-стирольным каучуком

АЦ — ацетат целлюлозы

ЛПЭНП — линейный полиэтилен низкой плотности

МС — сополимер стирала с метилметакрилатом

МСН — сополимер стирола с метилметакрилатом и акрило-

нитрилом

ПАН — полиакрилонитрил

ПА — полиамиды

ПАК — полиамидокислота

ПАР - - полиарилаты

ПАС — полиалкилсульфон

ПБТ — полибутилентерефталат

ПВА — поливинилацетат

ЛВС — поливиниловый спирт

ПВФ — поливинилфторид

ПВХ — поливинилхлорид

ПВДФ — поливинилиденфторид

ПВДХ — поливинилиденхлорид

ПИ полиимиды

ПК — поликарбонаты

ПММА — полиметилметакрилат

ПО — полиолефины

ПП — полипропилен

ПС — полистирол

ППС — пенополистирол

ПСФ — полисульфон

5

птп — пентапласт

ПТФЭ — политетрафторэтилен

ПТФХЭ — политрифторхлорэтилен

ПУ — полиуретаны

ПФ — полиформальдегид

ПФО — полифениленоксид

ПЭ — полиэтилен

ПЭИ — полиэфиримид

ПЭВП — полиэтилен высокой плотности (низкого давления)

ПЭНП — полиэтилен низкой плотности (высокого давления)

ПЭО — полиэтиленоксид

ПЭСД — полиэтилен среднего давления

ПЭТФ — полиэтилентерефталат

САМ — сополимер стирола с а-метилстиролом

САН — сополимер стирола с акрилонитрилом

СТД — сополимер триоксана с диоксоланом

СФД — сополимер формальдегида с диоксоланом

ТАЦ — триацетат целлюлозы

УПС — ударопрочный полистирол

ФН — фенилон

ХПЭ — хлорированный полиэтилен

ХСПЭ — хлорсульфированный

полиэтилен

Реактопласты

БФ — фенолоформальдегидный олигомер, совмещенный

с поливинилбутиралем

КС — кремнийорганические смолы

МАС — меламиноальдегидные смолы

НПС — ненасыщенные полиэфирные смолы

ПИ — полиимиды

ПЭЭК — полиэфирэфиркетон

ПУ — полиуретаны

ФС — фурановые смолы

ФФС — фенолоформальдегидные смолы

ЭС — эпоксидные смолы

6

Эластомеры

БК

ДСТ-30

скд

скдл

ски

скмс-зо

СКН-18,

СКН-26

и т. д.

СКС-30,

скмс-зо

СКС-ЗОА

сктв

скэп

скэпт

СКУ

тэп

статистический сополимер изобутилена и 0,6—3,0 %

изопрена

термоэластопласт с 30 % блоков стирола

г(«с-полибутадиеновый

1<мс-полибутадиеновый (литиевый катализатор)

^пс-полиизопреновый

бутадиен-метилстирольный

бутадиен-нитрильные с указанным содержанием

нитрила акриловой кислоты в макромолекуле (в %)

бутадиен-стирольный, бутадиен-метилстирольный

с 30 % стирола в молекуле

бутадиен-стирольный низкотемпературной поли-

меризации

метилвинилсилоксановый [до 1% (мол.) винилового

мономера]

сополимер этилена (40—70 %) и пропилена

сополимер этилена, пропилена и 1—2 % несопря-

женного диена

полиуретановый

термоэластопласт, блок-сополимер бутадиена и

стирола

7

ПРЕДИСЛОВИЕ К ПЕРВОМУ ИЗДАНИЮ

Переработка полимеров имеет конечной целью получение изде-

лий, отвечающих конкретным задачам эксплуатации. В этом

смысле производственные приемы получения изделий создава-

лись и далее совершенствовались параллельно с появлением но-

вых полимеров. Можно считать, что минимальный комплекс ме-

тодов переработки полимеров и соответствующего оборудования

возник в XIX веке в связи с открытием вулканизации каучука и

созданием промышленных способов ацетилирования и нитрова-

ния целлюлозы.

После этого потребовалось почти столетие для того, чтобы

увеличение числа методов переработки, их кардинальное совер-

шенствование и математическое моделирование привело к созда-

нию новой научно-технологической дисциплины — технологии пе-

реработки полимеров, в которой ведущую роль играет технология

переработки пластмасс. Решающим условием появления новой

науки стал промышленный синтез большого числа новых полиме-

ров, осуществленный в послевоенные годы. Еще в начале 60-х го-

дов термин "технология переработки пластмасс" не считался

общепринятым, а систематическое научное обоснование направ-

ления началось лишь в 1952 г., после проведения первого между-

народного симпозиума по экструзии полимеров .

Современная промышленность переработки пластмасс распо-

лагает широким набором методов переработки и парком обору-

дования, насчитывающим более 3500 типов машин и аппаратов.

Индивидуальные полимеры все больше заменяются полимерны-

ми композитами и смесями полимеров. Все это в совокупности

дает возможность получать материалы с широким разнообразием

свойств, обеспечивающих их применение для изготовления изде-

лий в диапазоне от предметов ширпотреба до наиболее ответст-

венных деталей военной и космической техники.

*Э. Бернхардт. Переработка термопластичных материалов: Пер. с англ. / Под

ред. Г. В. Виноградова. М.: Химия, 1965. 748 с.; Д. Мак-Келви. Переработка по-

лимеров: Пер. с англ. М.: Химия, 1965. 442 с.

8

К технологии переработки пластмасс относятся следующие

основные операции: а) создание материала на основе исходной

пластмассы путем химических превращений, введения второго

полимера, наполнителя, пластификаторов и т. п., а также путем

термомеханической обработки; б) формование полученного ма-

териала и изготовление из него изделий (деталей), конструкция

которых научно обоснована и учитывает конкретные условия экс-

плуатации.

К области переработки пластмасс относятся также операции

по подготовке материала к переработке и последующая обработка

(если необходимо отделка, декорирование) готовых изделий, а

также технико-экономическое обоснование эффективности про-

изводства и применения при самом широком учете возможной

конкуренции других материалов и изделий в данном конкретном

регионе.

Усложнение производства, широкое внедрение автоматиче-

ских и полуавтоматических линий, микропроцессорной техники

и промышленных роботов приводит к тому, что основные про-

цессы смешения, расплавления, движения расплава в каналах и

заполнения им формы становятся все менее наглядными. У тех,

кто начинает свою деятельность в области переработки пластмасс,

может создаться впечатление о второстепенном значении пони-

мания основных процессов, происходящих при переработке в са-

мом материале. В сознании инженера происходит как бы "экра-

нирование" основных физико-химических и технологических

процессов их аппаратурным оформлением. Это может нанести

немалый ущерб развитию производства, ограничить широту

мышления инженера-технолога. Вот почему предлагаемый учеб-

ник посвящен именно основам технологии переработки пласт-

масс. Ставится задача научить будущего инженера понимать вся-

кий, в том числе и новый, оригинальный способ переработки,

начиная с его физико-химических и технологических основ. Ре-

шение данной задачи облегчается тем, что основы эти в значи-

тельной мере универсальны в применении ко всем многочислен-

ным методам переработки.

Технология переработки пластмасс является самостоятельным

научно-технологическим направлением. Основы же технологии

переработки пластмасс как учебная дисциплина неотделимы от

других дисциплин специальности: "Материалы для производства

изделий из пластмасс", "Расчет и конструирование изделий и

форм", "Оборудование заводов по переработке пластмасс", а также

от второго технологического курса "Спецтехнология изделий из

9

пластмасс", в котором углубленно рассматривается специфика

производства основных типов изделий.

Постоянно растущее противоречие между расширяющимся

диапазоном методов переработки, применяемых в промышленно-

сти, и остающимся прежним или даже сокращающимся числом

учебных часов на их изучение приводит к необходимости тща-

тельного отбора материала для учебного курса. Этот отбор безус-

ловно субъективен и потому не может считаться незыблемым.

Критические замечания коллег и обучающихся по содержанию и

стилю изложения учебника будут поэтому приняты авторами с

благодарностью.

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Книга является коллективным трудом преподавателей кафедры

«Химия и технология переработки пластмасс и полимерных

композитов» МИТХТ им. М. В. Ломоносова. При подготовке ко

второму изданию материал исправлен, частично переработан

и существенно дополнен. Заново написаны главы 7, 15, 23, 26

и 27.

В книгу также включен новый раздел — "Основы моделиро-

вания процессов переработки пластмасс". Значение этого направ-

ления технологической науки постоянно возрастает, главным об-

разом благодаря увеличению количества и совершенствованию

качества компьютерной техники. Медленное развитие, а иногда и

регресс вузовского лабораторного оборудования приводит к росту

удельного веса расчетных методов в исследовательской и препо-

давательской деятельности. При этом применение расчетных ме-

тодов в переработке пластмасс дает новый стимул к совершенст-

вованию методов переработки.

Учебник содержит значительное количество справочных дан-

ных. Этот материал нельзя считать второстепенным по сравнению

с изложенными фундаментальными принципами технологии пе-

реработки. Справочные данные, собранные целенаправленно в

одной книге, позволяют рационализировать работу студентов над

курсовыми и дипломными проектами и работами, а также подго-

товку и проведение лабораторных занятий. Справочные данные

безусловно рассчитаны и на работников промышленности. По-

следнее особенно важно, поскольку предприятия и цехи по пере-

работке пластмасс в большинстве своем малочисленны (и не толь-

ко в России, но и в Европе), что делает накопление и системати-

зацию справочных данных особенно необходимым.

Несмотря на большой коллектив авторов и совместно произ-

веденный ими отбор материала для второго издания, элементы

субъективизма в содержании и построении книги безусловно

имеются. Это, видимо, в принципе пока неизбежно, так как ву-

зовский курс "Технология переработки полимеров" нельзя еще

считать устоявшимся.

Работа по написанию учебника распределилась следующим

образом: С. В. Власовым написаны главы 18, 22 и 24; Л. Б. Кан-

дыриным — главы 14 и 21; В. Н. Кулезневым — главы 3, 5, 6, 9 и

15; А. В. Марковым — главы 1, 4, 13 и 17; И. Д. Симоновым-

Емельяновым — главы 8, 11 и 23; П. В. Суриковым — глава 16;

О. Б. Ушаковой — главы 2, 7, 12, 19 и 20; глава 25 написана совме-

стно С. В. Власовым и В. Н. Кулезневым, глава 10 — И. Д. Симо-

новым-Емельяновым и А. В. Марковым, главы 26 и 27 — Л. Б. Кан-

дыриным и П. В. Суриковым.

Часть I

ПОЛИМЕРЫ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ

ИЗ ПЛАСТМАСС

ГЛАВА 1

ТЕРМОПЛАСТЫ

Термопластичные полимеры (термопласты) это полимеры, кото-

рые размягчаются при нагревании и затвердевают при охлаждении.

При обычной температуре термопласты находятся в твердом

(стеклообразном или кристаллическом) состоянии. При повыше-

нии температуры они переходят в высокоэластическое и далее —

в вязкотекучее состояние, что обеспечивает возможность формо-

вания их различными методами. Эти переходы обратимы и могут

повторяться многократно, что делает возможной, в частности, пе-

реработку бытовых и производственных отходов в изделия.

Выбор термопласта, пригодного для изготовления того или

иного конкретного изделия, определяется очень многими факто-

рами. Среди них на первом месте стоят условия эксплуатации

данного изделия и технологические свойства полимера. Далее

возникает целый ряд факторов, которые также необходимо учи-

тывать, и некоторые из них могут оказаться решающими при вы-

боре. Такими факторами являются стоимость пластмассы, ее дос-

тупность, способность окрашиваться и т. п. Иногда определенное

значение имеют и соображения патентной чистоты получаемого

изделия, т. е. возможность выхода на рынок сбыта.

Несмотря на множество указанных факторов, играющих роль

при выборе пластмассы, все-таки самое главное — это знание

свойств пластмасс, умение предсказать их поведение в производ-

стве и эксплуатации уже на основе строения полимера и выпус-

каемого марочного ассортимента. Поэтому в данной главе приво-

дятся свойства основных типов термопластов. Путем модифика-

ции (наполнением, пластификацией, сшиванием, вспениванием,

а также смешением с другим полимером, со стабилизатором, ан-

тистатиками, антипиренами и т. д.) можно в значительной степе-

ни изменить как эксплуатационные, так и технологические харак-

теристики полимеров. Соответствующие примеры конкретных

рецептур приведены в гл. 14, а принципы создания полимерных

композиционных материалов — в гл. 5.

13

Полиэтилен (ПЭ) — полимер этилена:

~СН2-СН2~

В зависимости от условий полимеризации получают марки ПЭ,

различающиеся по разветвленности или по содержанию сомоно-

мера, вводимого для регулирования степени кристалличности.

Полиэтилен низкой плотности (ПЭНП) получают

радикальной полимеризацией в присутствии кислорода и инициа-

торов (пероксидных соединений) при температурах 200—300 °C и

давлениях 100—350 МПа.

Марочный состав определяется способом получения, плотно-

стью (от 910 до 935 кг/м3) и показателем текучести расплава ПТР

(от 0,3 до 20 г/10 мин).

В названиях базовых марок содержится восемь цифр. Четыре

•первые цифры указывают на способ получения, пятая соответст-

вует группе плотности, три последние через дефис — удесятерен-

ному значению среднего показателя текучести расплава полиме-

ра. Так, например, марка ПЭ 15803—020 принадлежит ПЭНП (до

930 кг/м3), имеющему показатель текучести расплава 2 г/10 мин.

В обозначении композиций сохраняются лишь три первые цифры

базовой марки. ПЭНП выпускается стабилизированным в виде

гранул, реже — в виде порошка.

Комплекс свойств ПЭНП определяется разветвленной струк-

турой его макромолекул (15—25 ответвлений на 1000 атомов уг-

лерода цепи). Молекулярная масса М = 30 •*- 50 тыс.

ПЭНП способен кристаллизоваться. Наличие разветвлений

ограничивает степень кристалличности (менее 40 %). Температура

плавления составляет 108—110 °C. Высокая скорость кристалли-

зации делает величину степени кристалличности и, следователь-

но, свойства ПЭ мало зависящими от режима охлаждения. Тем-

пература деструкции — 320 °C. При перегреве возможно сшива-

ние ПЭ, приводящее к образованию "геликов".

ПЭ является неполярным полимером. При 20 °C вследствие

кристалличности он не растворяется в известных органических

растворителях; при нагревании выше 80 °C растворяется в арома-

тических растворителях. Стоек к кислотам и щелочам, нестоек к

сильным окислителям.

ПЭНП относят к термопластам общетехнического назначе-

ния. Он отличается сравнительной дешевизной и технологично-

стью, морозостоек, сохраняет эластичность до —70 °C, обладает

высокой химической стойкостью, что позволяет использовать его

в изготовлении тары для агрессивных жидкостей; имеет малое во-

допоглощение. ПЭ инертен к физиологическим средам и пище-

14

вым продуктам, кроме жиров. Он является прекрасным электро-

изоляционным материалом и используется для низко- и высоко-

частотной изоляции.

ПЭНП может сшиваться при воздействии ионизирующих из-

лучений. Ниже приведены некоторые характеристики ПЭНП:

сгр, МПа.............12—16

ер, %............... 150-600

тъ, °C..............80-100

?М, °C........

р у, Ом • м . . . .

tg5 (при 106 Гц)

50

1016

(2 + 2,5) • 10“4

(здесь — теплостойкость по Вика, 7^ — теплостойкость по

Мартенсу).

К недостаткам этого полимера следует отнести низкие предель-

ные температуры эксплуатации (невозможность термической сте-

рилизации), сравнительно высокую газопроницаемость и низкую

маслостойкость. Он нестоек к УФ-излучению, имеет низкие проч-

ностные характеристики и твердость, отличается высокой горюче-

стью и способностью накопления электростатических зарядов.

ПЭНП перерабатывается всеми основными методами, ис-

пользуемыми для термопластов, не склеивается без специальной

обработки поверхности, но хорошо сваривается.

Низкая стоимость позволяет использовать его для изготовле-

ния тары и изделий культурно-бытового и медицинского назна-

чения. Более половины производимого ПЭНП перерабатывается

в пленки для упаковки и нужд сельского хозяйства.

Полиэтилен высокой плотности (ПЭВП) получают

полимеризацией на катализаторах типа Циглера—Натта, проте-

кающей по ионно-координационному механизму при 80 °C и дав-

лении 0,3—0,5 МПа в суспензии или газовой фазе.

Обозначение марок ПЭВП аналогично обозначению марок

ПЭНП, но начинается с цифры "2". Плотность изменяется от 945

до 955 кг/м3, а ПТР — от 0,1 до 17 г/10 мин.

Выпускается стабилизированным в виде гранул или порошка.

Способ полимеризации обусловливает малую разветвленность

ПЭВП (количество ответвлений на 1000 атомов углерода состав-

ляет 3—6). М- 50 -ь 3500 тыс., однако обычно значение М не пре-

вышает 800 тыс. При М > 2 млн. ПЭ хотя и имеет хороший ком-

плекс свойств, но практически теряет текучесть (высокомолеку-

лярный полиэтилен). Предел прочности при растяжении превы-

шает 40 МПа.

Низкая разветвленность приводит к высокой степени кристал-

личности, которая составляет 70—80 %, а температура плавления

равна 120—125 °C. ПЭВП обладает большей стойкостью к раство-

рителям, чем ПЭНП, растворяется при повышенной температуре

15

в ароматических растворителях и их галогенопроизводных. Стоек

к кислотам и щелочам, нестоек к сильным окислителям.

Вследствие более высокой степени кристалличности ПЭВП

имеет более высокие прочностные показатели: теплостойкость,

жесткость и твердость. Он имеет высокие морозостойкость, хи-

мическую и радиационную стойкость. Наличие остатков катали-

заторов не позволяет использовать его в контакте с пищевыми

продуктами (требуется отмывка от катализаторов). Несколько ху-

же, чем у ПЭНП (из-за остатков катализаторов), высокочастот-

ные электрические характеристики, однако это не ограничивает

применения ПЭВП в качестве электроизоляционного материала.

Ниже приведены некоторые характеристики ПЭВП:

Стр, МПа............22—30

ои, МПа.............20—35

Ер, %.............. 300-800

тв, °C........

Тм, °C........

р 14 Ом • м . . . .

tg5 (при Юб Гц)

110-120

100

1016

(2 4- 5) • 10~4

ПЭВП перерабатывается в изделия всеми основными метода-

ми, наиболее часто — литьем под давлением. Хорошо сваривается.

Он используется для изготовления тары, листов, труб, ориенти-

рованных лент и различных изделий технического назначения.

Полиэтилен среднего давления (высокой

плотности) — ПЭСД — получают полимеризацией в раство-

рителе в присутствии оксидов Со, Mo, V при 130—170 °C и дав-

лении 3,5—4 МПа.

Разветвленность ПЭСД - менее 3 на 1000 атомов углерода ос-

новной цепи. М = 70 + 400 тыс. Линейный ПЭСД имеет еще боль-

шие, чем у ПЭВП, значения плотности (от 950 до 976 кг/м3) и вы-

сокую температуру плавления (от 128 до 132 °C), ПТР — от 0,3 до

20 г/10 мин. Обозначение марок как у ПЭВП.

По большинству эксплуатационных и технологических свойств

он близок к ПЭВП, однако большая упорядоченность надмолеку-

лярной структуры делает его более прочным, жестким и тепло-

стойким. Вот его некоторые характеристики:

<Тр, МПа...........20—40 Ру, Ом • м..........1016

£р, %..............200—1000 tg5 (при 106 Гц)....(2^4) 10~4

При сополимеризации этилена с небольшими количествами

ос-олефинов — пропилена, бутилена и др. [0,2—3 % (мол.)] — мож-

но получать линейные полиэтилены средней (930—940 кг/м3) и

низкой (менее 930 кг/м3) плотности (ПЭСП и ЛПЭНП) с регу-

лируемыми в широких пределах разветвленностью и молекуляр-

ной массой. Эти модификации ПЭ в настоящее время получают

16

все более широкое применение, так как совмещают положитель-

ные качества ПЭНП и ПЭВП. Так, пленка из ЛПЭНП, сохраняя

эластичность, характерную для пленок из ПЭНП, имеет большую

прозрачность. Экструзионные пленки, изготовленные из ПЭСП,

по внешнему виду подобны бумаге (шероховатость, мутность), а

прочностные характеристики их такие же, как у пленок из ПЭВП,

однако они более эластичны.

Из других сополимеров наиболее часто используются сополи-

меры с винилацетатом (сэвилены). С увеличением содержания

винилацетатных групп имеет место переход от термопластов к

термоэластопластам с хорошими адгезионными свойствами.

Полипропилен (ПП) — полимер пропилена:

~СН2-СН~

СН3

Изотактический ПП получают полимеризацией в растворите-

лях в присутствии катализаторов типа Циглера—Натта.

Марочный ассортимент определяется способом получения и

показателем текучести расплава полимера (от 0,3 до 23 г/10 мин).

В названиях базовых марок содержится пять цифр. Две первые

цифры определяют способ получения ПП, три последние цифры

соответствуют удесятеренному значению ПТР. Так, ПП 21090

имеет ПТР, равный 9 г/10 мин. Выпускается в виде гранул, от-

мытым от катализаторов и атактической фракции и стабилизиро-

ванным. Нестабилизированный порошкообразный ПП имеет бу-

квенное обозначение марок (А, Б и В).

Промышленно выпускаемый ПП имеет линейную регулярную

структуру макромолекул. М = 60-5-200 тыс. Способен кристалли-

зоваться. Вследствие пониженной скорости кристаллизации раз-

мер сферолитов, а следовательно, и комплекс физико-механиче-

ских свойств зависят от режима охлаждения изделий (мелкосфе-

ролитная структура более желательна).

Степень кристалличности достигает 73—75 %, при этом плот-

ность ПП составляет 900—910 кг/м3, а температура плавления —

165-170 °C.

ПП является неполярным полимером. Растворяется при по-

вышенных температурах в ароматических, а также хлорированных

углеводородах, маслостоек, стоек к кислотам и щелочам.

Наличие третичного углерода в молекулярной цепи делает его

менее стойким к термоокислительной деструкции (7^еСтр 300 °C).

Это приводит к снижению вязкости и ухудшению деформацион-

ных свойств при высоких температурах переработки.

2 - Заказ № К-4269

17

пп относится к полимерам общетехнического назначения.

Он обладает высокой химической и водостойкостью, имеет хоро-

шие электроизоляционные характеристики. Имеются марки, до-

пущенные к контакту с пищевыми продуктами. Ниже приведены

некоторые характеристики ПП:

Стр, МПа .

ер, % . .

а, кДж/кг

Нъ, МПа.

30-40

400-800

80

40-70

ТВ,°С........

Тм, °C ......

Ру, Ом • м. . . .

tg5 (при 106 Гц)

.140-155

• 85-100

. ю15-1016

• (3 + 5) • 10“4

(здесь а — ударная вязкость, Я^ — твердость по Бринеллю).

К недостаткам ПП следует отнести низкую морозостойкость

(—15 °C); он горюч, плохо склеивается, способен накапливать

электростатические заряды, нестоек к УФ-излучению и действию

ионизирующих излучений.

ПП хорошо перерабатывается всеми основными методами пе-

реработки термопластов. Он используется в медицине, пищевой

промышленности, в электротехнике. Широко используются про-

зрачные упаковочные пленки из ПП.

Полистирол (ПС) — полимер стирола:

~СН2-СН~

6

Атактический ПС получают радикальной полимеризацией

стирола в присутствии пероксидных или азосоединений в качест-

ве инициаторов. Полимеризацию осуществляют в массе, в эмуль-

сии (в водной среде), реже — в суспензии. М = 500 4- 2000 тыс.

Наибольшую молекулярную массу и лучший комплекс прочност-

ных характеристик имеет эмульсионный ПС. Марочный состав

определяется способом получения ПС. Марки ПС, полученного

полимеризацией в массе, имеют обозначение ПСМ, суспензион-

ные — ПСС, эмульсионные — ПСЭ. Показатель текучести рас-

плава ПС изменяется от 1,5 до 16. Выпускается стабилизирован-

ным в виде гранул или порошка.

ПС имеет высокую степень разветвленности. Вследствие не-

регулярности строения молекулярной цепи он является типич-

ным аморфным полимером плотностью 1050—1080 кг/м3 и с тем-

пературой стеклования 100 °C. При нормальных условиях ПС —

жесткий материал. Отсутствие кристаллической фазы делает его

прозрачным, с коэффициентом светопропускания до 90 %.

Третичный углерод в основной цепи увеличивает вероятность

термоокислительной деструкции, облегчена деполимеризация (тем-

18

пература деполимеризации около 260 °C). При нормальных усло-

виях ПС хорошо растворим в ароматических и хлорированных уг-

леводородах, сложных эфирах, кетонах. Стоек к щелочам и ми-

неральным кислотам.

ПС относится к термопластам общетехнического назначения.

Обладая хорошими прочностными свойствами, прозрачностью и

прекрасным внешним видом, он широко используется в светотех-

нике и в изделиях культурно-бытового назначения.

ПС является прекрасным диэлектриком, хорошо работающим

при низких и высоких частотах, используется в электротехнике, в

том числе для изготовления тонких ориентированных конденса-

торных пленок. Нетоксичен; "пищевые” марки ПС отмывают от

остаточного стирола (до содержания менее 0,3 %). Используется

в медицинской технике. ПС водостоек и радиационностоек. Ниже

приведены некоторые характеристики ПС:

Ор, МПа............. 40—45 «д .............

ои, МПа............ 100-105 Тв, °C...........

ер, % ............... 1-3 7м, °C..........

а, кДж/м2..........15—20 Ри, Ом • м.......

НБ, МПа............ 140—200 tg5 (при 106 Гц). . . .

1,59

100-105

70-80

1015_1016

(1 +4) • 10"4

К недостаткам ПС можно отнести хрупкость при нормальных

условиях, низкую ударную прочность — это значительно ограни-

чивает его применение. Теплостойкость, химическая стойкость и

стойкость к воздействию УФ-лучей невелики. Пленки из ПС

сильно электризуются. ПС горюч.

ПС перерабатывается всеми методами переработки термопла-

стов, хорошо сваривается и склеивается, совмещается с пласти-

фикаторами, хорошо окрашивается.

Широкое распространение получил вспененный ПС (пено-

пласт) с плотностью до 20 кг/м3.

Более половины производимого ПС приходится на долю его

сополимеров.

В промышленности (в основном в автомобилестроении) по-

лучили распространение оптически прозрачные сополимеры сти-

рола с акрилонитрилом (80:20) — САН, стирола с метилметакри-

латом (40:60) — МС, стирола с метилметакрилатом и акрилонит-

рилом (40:52,5:7,5) — МСН. Эти литьевые материалы обладают по

сравнению с ПС более высокой бензостойкостью и прочностью

при изгибе (до 130 МПа).

Повышенной теплостойкостью (Ты до 95 °C) и хорошими све-

тотехническими и диэлектрическими свойствами обладает сопо-

лимер стирола с а-метилстиролом — САМ. Однако наибольшее

распространение получили ударопрочные сополимеры стирола.

2*

19

Ударопрочный полистирол (УПС) — продукт приви-

той сополимеризации стирола с бутадиеновым или бутадиен-сти-

рольным каучуком.

Процесс полимеризации проводят в присутствии пероксид-

ных инициаторов и регуляторов. М = 70 + 100 тыс. При этом од-

новременно проходит гомополимеризация стирола и привитая со-

полимеризация стирола с каучуком. Доля сополимера около 15 %.

Марочный ассортимент определяется способом получения и

назначением ударопрочного ПС. При полимеризации в массе бу-

квенное обозначение марки — УПМ, при суспензионной поли-

меризации — УПС, при механическом смешении компонентов

(компаундировании) — УПК. Марки группируются по величине

ударной прочности от сверхударопрочных (например, УПС-1104)

до марок с низкой ударной прочностью, но с большей прозрач-

ностью.

Ударопрочный полистирол выпускается стабилизированным,

в виде белых гранул. Первые две цифры четырехзначного номера

марки соответствуют минимальному значению ударной вязкости

с надрезом (в кДж/м2), последняя цифра — удесятеренное мак-

симальное содержание остаточного мономера (в %).

Этот материал можно считать композиционным, содержащим

матрицу жесткого ПС (Л/ = 70 + 100 тыс.), с частицами каучука

размером 1—5 мкм, окруженными тонким слоем привитого сопо-

лимера. Несмотря на низкую молекулярную массу полистироль-

ной матрицы, благодаря присутствию каучука вязкость ударо-

прочного ПС близка по величине к вязкости ПС общего назна-

чения (ПТР = 1,5 + 15 г/10 мин). Плотность — 1040—1070 кг/м3.

Ниже приведены некоторые характеристики ударопрочного ПС:

<Тр, МПа..................

ои, МПа...................

£р, % • • • • ............

а, кДж/м2.................

Нь, МПа...................

30-35

55-60

20-30

40-50

100-130

Гв, °C................75-90

Тм, °C ...... ........65-74

р^, Ом • м............1014—1015

tg8 (при 106 Гц)......(5 +7) • 104

Введение каучука приводит к снижению жесткости, прочно-

сти и твердости УПС. Теплостойкость уменьшается на 20—25 °C.

Ухудшаются электроизоляционные характеристики. Наличие час-

тиц каучука снижает прозрачность ударопрочного ПС. Нашел

применение в радио-, электро- и приборостроении, в основном

для изготовления крупногабаритных корпусных деталей и техни-

ческих изделий и фурнитуры, широко используется для изготов-

ления тары одноразового использования и посуды.

Основные методы переработки — литье под давлением и экс-

трузия листа с последующим пневмо- или вакуум-формованием.

20

АБС-пластики — продукт привитой сополимеризации

стирола с акрилонитрилом и бутадиеновым или бутадиен-сти-

рольным каучуком.

Процесс сополимеризации мономеров с каучуком проводят в

эмульсии в присутствии пероксидных инициаторов. Одновремен-

но протекает сополимеризация мономеров — стирола с акрило-

нитрилом. В конечном продукте содержится 65 % стирола, 20 %

акрилонитрила и 15 % каучука (в среднем).

Обозначение марок включает буквенное (АБС) и цифровое

обозначение, аналогичное цифровому обозначению марок ударо-

прочного ПС.

АБС-пластики выпускаются стабилизированными в виде бе-

лых гранул и порошка.

Материал представляет собой композицию из жесткой матри-

цы статистического сополимера стирола и акрилонитрила и эла-

стичных частиц (около 1 мкм) каучука с тонким слоем привитого

сополимера. Он объединяет положительные качества САН и уда-

ропрочного ПС. Плотность АБС-пластиков составляет 1020—

1050 кг/м5. Повышение ударной прочности происходит при со-

хранении теплостойкости, жесткости и прочности на уровне зна-

чений, характерных для ПС общего назначения, при более высо-

кой масло- и бензостойкости.

Ниже приведены некоторые характеристики АБС-пластиков:

Стр, МПа.............40-55

си, МПа..............50-100

ер,%.................20-40

а, кДж/м2............50—60

НБ, МПа..............100-150

7в, °C.........

7м, °C.........

р Ом • м . . . .

tg5 (при 106 Гц)

105-115

75-95

IO14—1015

(6 + 10) • 10-3

АБС непрозрачен, имеет низкие электроизоляционные харак-

теристики при высоких частотах.

АБС-пластики перед переработкой рекомендуется сушить.

Основные методы переработки АБС-пластиков — литье под

давлением и экструзия. Вследствие повышенной вязкости распла-

ва необходимо применять более высокие температуры и напря-

жения, чем при переработке ударопрочного ПС. АБС-пластики

хорошо металлизируются. Они используются для изготовления

крупногабаритных корпусных деталей, листов, фурнитуры, в том

числе в авто- и машиностроении.

Полиметилметакрилат (ПММА) — полимер метилметакрилата:

~СН2—С(СН3)~

О = С-О-СНз

21

ПММА получают радикальной полимеризацией метилметак-

рилата в присутствии пероксидных инициаторов. Полимеризаци-

ей в массе изготавливают листы ПММА (стекла органические),

содержащие, как правило, пластификаторы (фталаты, фосфаты) и

остаточный мономер.

Сополимеризацией метилметакрилата с небольшими количе-

ствами (2—4 %) метил- или бутилакрилата получают гранулиро-

ванные материалы с улучшенной перерабатываемостью: в массе —

дакрилы, в суспензии — ЛСОН.

Органические стекла имеют большую молекулярную массу М

(более 600 тыс.) и, как правило, неспособны переходить при на-

гревании в вязкотекучее состояние. Молекулярная масса суспен-

зионного полимера — менее 100 тыс.

ПММА является аморфным полимером с плотностью 1180—

1200 кг/м3 и температурой стеклования 100—110 °C, что обуслов-

лено значительным межмолекулярным взаимодействием. В нор-

мальных условиях это жесткий прозрачный полимер. Температура

деструкции (деполимеризации) превышает 280—300 °C.

Являясь полярным полимером, ПММА хорошо растворяется

в сложных эфирах, кетонах, хлорированных и ароматических уг-

леводородах, плохо растворяется в алифатических углеводородах и

низших спиртах. Хорошо совмещается с большинством пластифи-

каторов. Растворимость с увеличением молекулярной массы (у ор-

ганических стекол) значительно снижается. При нормальных ус-

ловиях ПММА стоек к кислотам и щелочам, масло- и водостоек.

ПММА является материалом общетехнического назначения.

Основные его достоинства — высокая прозрачность (более 90 %),

в том числе для УФ- и ИК-лучей, и достаточно высокие прочно-

стные характеристики (максимальные значения они имеют для

органического стекла), что позволяет широко использовать этот

материал для изготовления светотехнических изделий, остекле-

ния (например, авиационное стекло). Он является морозостой-

ким материалом (—60 °C) и имеет сравнительно высокую тепло-

стойкость, нетоксичен, инертен к физиологическим средам, что

позволяет использовать его в изделиях медицинского назначения.

Ниже приведены некоторые характеристики ПММА:

Ор, МПа............ 40-70 п™..............1,49

аи, МПа............ 100-150 Тв, °C..........105-115

ер,%..................2-3

а, кДж/м2............14—30

Тм, °C............60-90

рк, Ом • м........1013—1015

ЯБ, МПа.............. 130-180 tgS..............(0,02 + 0,05)

10-3

Ударная прочность ПММА невелика. Будучи неплохим ди-

электриком, он непригоден вследствие своей полярности для ис-

22

пользования при высоких частотах. ПММА — легкогорючий ма-

териал. Основной недостаток ПММА — это поверхностное рас-

трескивание под действием механического напряжения в присут-

ствии кислорода. На начальных стадиях этого процесса оно про-

является как помутнение ("синева") стекла, затем происходит рост

трещин вплоть до разрушения изделия. Основными способами

борьбы с микрорастрескиванием ("серебрением") являются пла-

стификация и ориентационная вытяжка органических стекол.

При этом улучшается и комплекс прочностных характеристик.

Так, при вытяжке органического стекла ударная вязкость повы-

шается до 30 кДж/м2.

Сополимеры метилметакрилата с метил- или бутилакрилатом

хорошо перерабатываются обычными методами переработки тер-

мопластов. Изделия из органических стекол изготавливают пнев-

мо- или вакуум-формованием в высокоэластическом состоянии,

а также сваркой и склеиванием. Переработка отходов органиче-

ских стекол затруднена.

ПММА используется в светотехнике, медицине, авиа- и ма-

шиностроении.

Полиакрилонитрил (ПАН) — полимер нитрила акриловой ки-

слоты:

~СН2-СН~

CN

ПАН получают радикальной полимеризацией акрилонитрила

в присутствии пероксидных или азоинициаторов в атмосфере азо-

та. Полимеризацию проводят в водной эмульсии, в водных рас-

творах солей, в органических растворителях и реже в массе. Вы-

пускается в виде белого порошка или лаков. М > 35 + 100 тыс.

ПАН — жесткоцепной неплавкий полимер плотностью 1140—

1170 кг/м3. Температура стеклования — около 140 °C. При тем-

пературе размягчения 220—230 °C начинает изменяться цвет (до

темно-коричневого) и ПАН разлагается с выделением большого

количества газофазных продуктов (в основном аммиака), при

температуре 270 °C выделяется цианистый водород. Температура

плавления (317 °C) превышает температуру деструкции.

ПАН — полярный гигроскопичный полимер (водопоглоще-

ние — 1—2 %). Он растворяется в диметилформамиде, диметил-

ацетамиде, диметилсульфоксиде, в водных растворах солей (бро-

мида лития, роданида натрия, хлорида цинка и др.); гидролизуется,

растворяясь в концентрированных кислотах. Нестоек к действию

концентрированных щелочей.

23

Ниже приведены некоторые характеристики ПАН:

ар, МПа............60 4°...................1,49-1,52

£р, %..............10—35 ри,Ом-м..............1013

tg5 (при 106 Гц).....0,03

ПАН недостаточно размягчается, что ограничивает его пере-

работку. В основном он используется для изготовления волокон

из раствора (волокно нитрон). Из ПАН-волокон термическим

окислением, карбонизацией и графитизацией получают высоко-

модульные углеродные волокна.

Поливинилхлорид (ПВХ) — полимер винилхлорида:

ПВХ получают радикальной полимеризацией винилхлорида в

присутствии пероксидных или азоинициаторов. В промышлен-

ных условиях полимеризацию осуществляют в основном в сус-

пензии (в водной среде), а также в массе и в эмульсии.

Марочный состав определяется способом получения ПВХ, а

также величиной средней молекулярной массы полимера, харак-

теризуемой константой Фикентчера Лф, которая рассчитывается

по относительной вязкости раствора полимера.

У промышленных марок константа Фикентчера изменяется от

50 до 80, при этом степень полимеризации п практически линейно

растет от 450 до 1750:

п ~ 40(Хф - 40).

Марки ПВХ, полученного полимеризацией в суспензии, имеют

буквенное обозначение ПВХ-С, в эмульсии — ПВХ-Е, в массе —

ПВХ-М. Первые две цифры после буквенного обозначения ука-

зывают на минимальную величину Хф. Буквы после цифр опреде-

ляют возможное применение ПВХ данной марки. Так, буква М —

ПВХ для мягких изделий, Ж — для жестких изделий, П — для паст.

Например, ПВХ-С 70М — это суспензионный ПВХ с Хф > 70

(средняя степень полимеризации — 1200), рекомендуемый для из-

готовления мягких изделий.

ПВХ выпускается в виде порошка с размером частиц 100—

200 мкм.

ПВХ характеризуется очень широким молекулярно-массовым

распределением. Степень полимеризации для различных фракций

полимера одной и той же марки может изменяться в несколько де-

сятков раз. Разветвленность макромолекул составляет 2—5 на

1000 атомов углерода основной цепи и зависит от способа полу-

чения полимера.

24

ПВХ — аморфный полимер (степень кристалличности не пре-

вышает 10 %) плотностью 1380—1400 кг/м3 и с температурой стек-

лования 70—80 °C. Это полярный полимер с высоким межмоле-

кулярным взаимодействием. При нагревании он растворяется в

хлорированных углеводородах, кетонах, циклогексаноне, тетра-

гидрофуране; масло-, бензо- и водостоек, стоек к действию ки-

слот и щелочей. Он хорошо совмещается с большинством выпус-

каемых промышленностью пластификаторов. Из-за частичной

кристаллизации форма изделий сохраняется даже при высоком

содержании пластификаторов.

ПВХ — атмосферостойкий, самозатухающий полимер, но при

его горении выделяются экологически вредные диоксины.

При нагревании до температур более 150—170 °C при переходе

в вязкотекучее состояние ПВХ начинает разлагаться с выделени-

ем хлороводорода и образованием сопряженных двойных связей.

Это вызывает уже на начальных стадиях деструкции (до заметного

изменения физико-механических характеристик) потемнение по-

лимера. Выделяющийся хлороводород ускоряет процесс разложе-

ния, что делает невозможной переработку ПВХ обычными мето-

дами без термостабилизации.

Особенностью стабилизации ПВХ является то, что наряду с

обычными антиоксидантами и светостабилизаторами в компози-

ции на его основе необходимо вводить до 3 % акцепторов и ней-

трализаторов хлороводорода (обычно это соли кальция, цинка,

бария, свинца и жирных кислот). При правильном подборе ста-

билизирующих систем (комплексов) температура деструкции

ПВХ в композициях повышается до 180—200 °C, что делает воз-

можной его переработку.

На практике имеют дело с винипластами, пластикатами и пла-

стизолями ПВХ.

Винипласты — жесткие материалы на основе ПВХ, содер-

жащие стабилизирующие добавки и смазывающие вещества. Вы-

пускаются в виде листов, труб и пленок.

Винипласт обладает высокими прочностными характеристи-

ками, в том числе ударной прочностью, высокой химической и

водостойкостью, является антикоррозионным материалом. Дос-

таточно масло- и бензостоек. Он широко применяется в машино-

строении. Это негорючий низкочастотный электроизоляционный

материал. Его диэлектрические характеристики мало зависят от

температуры (до 80 °C) и влажности окружающей среды. Неток-

сичность позволяет использовать изделия из винипласта в пище-

вой промышленности и медицине. Некоторые композиции про-

25

зрачны и используются в светотехнике. Ниже приведены основ-

ные характеристики винипласта:

Стр, МПа

сти, МПа

ер, % ,

а, кДж/м

ЯБ, МПа

40-60

100—120

10—50

70-150

130-160

Тй, °C...............75-90

41, °C.................65-70

рГ) Ом м.............1014-1015

tg8 (при 106 Гц).......0,015—0,02

Недостатком винипластов является их небольшая морозостой-

кость (—10 °C) и теплостойкость. Высокая вязкость расплава и не-

высокая термостабильность осложняют переработку жесткого

ПВХ. Однако при правильном подборе компонентов и режимов

его можно перерабатывать каландрованием, экструзией, литьем

под давлением и прессованием. Винипласты хорошо свариваются

и склеиваются (клеями на основе перхлорвинила).

Пластикат ы — мягкие материалы на основе стабилизиро-

ванного и пластифицированного ПВХ.

В зависимости от назначения пластикаты могут содержать раз-

личные виды и разные количества пластификаторов. Обычно ис-

пользуют пластификаторы на основе фталатов, себацинатов, трик-

резилфосфат и другие высококипящие жидкости и их смеси. Об-

щее количество пластификаторов и смазок может достигать 50 %.

Введение пластификаторов снижает вязкость расплава ПВХ,

повышает его эластичность, морозостойкость (до —50 °C).

Пластикаты выпускаются в виде гранул, пленок, шлангов.

Пластикаты используются для изготовления изделий техниче-

ского и медицинского назначения, упаковки (в том числе для пи-

щевых продуктов), линолеума.

Электрические характеристики при введении пластификато-

ров несколько снижаются, тем не менее эти материалы в больших

объемах используются для изготовления электроизоляционных

покрытий (кабельные пластикаты). Они негорючи. Ниже приве-

дены некоторые характеристики пластикатов:

Ср, МПа...........10—18 Рг, Ом • м....... iqI0_|q13

ер, %............. 100-250 tg5 (при 106 Гц).... 0,05—0,1

Нъ, МПа...........0,7-6

Однако введение большого количества пластификаторов сни-

жает прочностные характеристики и теплостойкость материала.

Пластикаты ПВХ имеют более низкие, чем жесткий ПВХ, тем-

пературы переработки, что уменьшает вероятность начала термо- и

механодеструкции. Они хорошо перерабатываются всеми методами

переработки термопластов, а также склеиваются и свариваются.

26

Пластизоли (пасты) — это дисперсии ПВХ (эмульсионно-

го) в пластификаторах. Количество пластификаторов (диалкил-

фталатов, сложных эфиров адипиновой, себациновой, фосфор-

ной кислот) составляет от 30 до 80 %.

При обычных температурах частицы ПВХ практически не на-

бухают в указанных пластификаторах, что делает пластизоли дос-

таточно стабильными. При нагревании выше 40 °C в результате

ускорения процесса набухания (желатинизация) пластизоли пре-

вращаются в высоковязкие массы, которые после прогрева при

температурах выше 100 °C и охлаждения переходят в эластичные

материалы.

Пластизоли применяются для изготовления искусственных

кож, клеенки. Заливкой в формы изготавливают медицинские из-

делия, обувь, игрушки и т. д. Широкое применение нашли вспе-

ненные пластизоли ПВХ (пено- и поропласты).

Фторопласты — группа галогенсодержащих полимеров, к ко-

торым относятся политетрафторэтилен, политрифторхлорэтилен,

поливинилиденфторид и поливинилфторид.

Политетрафторэтилен (ПТФЭ) — это полимер тетраф-

торэтилена (фторлон-4, фторопласт-4):

~CF2—CF2~

ПТФЭ получают радикальной полимеризацией тетрафторэти-

лена в присутствии пероксидных инициаторов. Полимеризацию

обычно проводят в суспензии и эмульсии (в водной среде). Низко-

молекулярные продукты (М — 20 -J- 30 тыс.) получают полимериза-

цией в растворе. Выпускается в виде порошка и водных суспензий.

Основой названия марок ПТФЭ является обозначение Ф-4. Суще-

ствуют разновидности ПТФЭ, имеющие более низкую молеку-

лярную массу, или сополимеры, например, с гексафторпропиле-

ном с пониженной температурой плавления: Ф-4Д, Ф-4М и др. За

рубежом ПТФЭ часто называется тефлоном.

ПТФЭ имеет линейное строение макромолекул. М = 100 -ь

-* 500 тыс.

Химическая структура ПТФЭ, а именно полное замещение ато-

мов водорода на атомы фтора и симметрия мономерного звена, де-

лает этот полимер материалом с уникальным комплексом свойств.

Это неполярный гибкоцепной полимер; степень кристалличности до

95 %. При этом температура плавления составляет 310—315 °C, плот-

ность — наибольшая из известных у полимеров: 2100—2300 кг/м3.

Вследствие высокой кристалличности ПТФЭ непрозрачен.

Он обладает высокой термостойкостью (Тдестр >415 °C, при

этом он разлагается с выделением соединений фтора) и химиче-

27

ской стойкостью. ПТФЭ не растворяется в известных органиче-

ских и неорганических растворителях (нестоек к газообразному

фтору и расплавам щелочей).

Уникальный комплекс свойств ПТФЭ делает его незамени-

мым во многих областях техники. Несмотря на сравнительно вы-

сокую стоимость он находит широкое применение. Обладая пре-

красными диэлектрическими свойствами и широким диапазоном

рабочих температур, он используется для изготовления низко- и

высокочастотной электроизоляции, работающей в особо жестких

условиях. ПТФЭ негорюч. Высокая химическая стойкость позво-

ляет использовать ПТФЭ для транспортировки агрессивных ве-

ществ и футеровки поверхностей, контактирующих с ними.

ПТФЭ инертен к физиологически активным средам и находит

применение в медицине, в том числе при протезировании.

Он является хорошим антифрикционным материалом. Хотя

стойкость к истиранию у него ниже, чем у ряда других антифрик-

ционных полимеров, он используется для изготовления деталей,

работающих в узлах трения (особенно в агрессивных средах). Ан-

тифрикционные свойства и эластичность ПТФЭ сохраняет в

очень широком диапазоне температур: от ”196 до 250 °C. Ниже

приведены некоторые характеристики ПТФЭ:

Ср, МПа.............15-30

Ер, %............... 250-500

а, кДж/м2...........100

ЯБ, МПа.............30-60

Тв, °C.......

Ль °C........

р у, Ом м . . . .

tg5 (при 106 Гц)

АГтр (по стали) .

100-120

100-110

10|6-1018

(2 + 2,5) • Ю"4

0,02-0,04

ПТФЭ имеет низкие значения твердости. Теплостойкость его

также невелика. Он обладает свойством перекристаллизовываться

под действием механических напряжений при низких температу-

рах. При этом он деформируется необратимо уже при относитель-

но невысоких напряжениях ("хладотекучесть"). Это ограничивает

его использование как конструкционного материала. Радиацион-

ная стойкость ПТФЭ низка. Основным недостатком ПТФЭ явля-

ется трудность его переработки в изделия, которая обычно осу-

ществляется прессованием с последующим спеканием и механи-

ческой обработкой. Он плохо сваривается, не склеивается без спе-

циальной обработки поверхности.

Среди других фторопластов, нашедших применение, хотя и

выпускаемых в меньших объемах, следует отметить политрифтор-

хлорэтилен, поливинилиденфторид, поливинилфторид.

Политрифторхлорэтилен (ПТФХЭ) — полимер триф-

торхлорэтилена (фторлон-3, фторопласт-3):

~CF2-CFC1~

28

ПТФХЭ получают радикальной полимеризацией трифторхло-

рэтилена в присутствии пероксидных инициаторов. Полимериза-

цию проводят в суспензии и эмульсии, реже — в массе в бески-

слородной среде. При эмульсионной полимеризации получают

менее вязкий продукт. ПТФХЭ выпускается в виде порошка и

водных суспензий.

Основой наименования марок является обозначение Ф-3. Мо-

дифицированный (полученный полимеризацией с примесями ви-

нилхлорида и винилиденфторида) ПТФХЭ, имеющий несколько

более разветвленную структуру молекулы, обозначается Ф-ЗМ.

ПТФХЭ — это кристаллизующийся полимер с температурой

плавления 208—210 °C и М = 50—200 тыс. Размеры сферолитов и

степень кристалличности зависят от режима охлаждения. Макси-

мальная степень кристалличности составляет 80 %; у "закален-

ных" образцов она не превышает 15—30 %, они прозрачны. Плот-

ность ПТФХЭ изменяется от 2080 до 2160 кг/м3. Температура

стеклования аморфной фазы составляет 50—55 °C. При нагрева-

нии до температур, превышающих 300—315 °C, ПТФХЭ начинает

разлагаться с выделением хлора, становится темно-коричневым

или черным (его термостабильность на 100 °C ниже, чем у ПТФЭ).

ПТФХЭ нестоек к действию расплавов щелочей, олеума, хло-

ра и фтора. Он растворяется в кипящих толуоле, ксилоле, дибу-

тиладипинате, дибутил себацинате, тетрахлориде углерода и неко-

торых других растворителях.

Области применения ПТФХЭ и ПТФЭ совпадают. ПТФХЭ,

обладая высокой химической, водо-, морозостойкостью (—195 °C),

негорючестью, имеет ряд преимуществ в сравнении с ПТФЭ. Он

имеет повышенные прочностные характеристики (особенно по-

сле "закалки") и лишен "хладотекучести". Прозрачность (85—90 %)

позволяет использовать ПТФХЭ в светотехнике (смотровые стек-

ла). Более низка по сравнению с ПТФЭ его газопроницаемость.

Это хороший антифрикционный материал. Ниже приведены не-

которые характеристики ПТФХЭ:

Пр, МПа.............30—45

сти, МПа............60—80

£р, %............... 40-200

а, кДж/м2...........20-160

НБ, МПа.............100-130

U.......................

7g, °C................... 130

7м, °C...................70

р Ом • м.................. 1013—1014

tg5 (при 106 Гц)..........0,01—0,02

Стоимость ПТФХЭ выше, чем ПТФЭ. Диэлектрические ха-

рактеристики несколько ниже, тем не менее, являясь хорошим

диэлектриком, он используется для производства конденсатор-

ных пленок. Радиационная стойкость его невысока.

29

Вследствие пониженной по сравнению с ПТФЭ температуры

плавления, несмотря на высокую вязкость расплава, он может по-

мимо прессования перерабатываться экструзией, литьем под дав-

лением, пневмоформованием, может свариваться.

Поливинилиденфторид (ПВДФ) — полимер винили-

денфторида:

~СН2—CF2~

ПВДФ получают радикальной полимеризацией винилиден-

фторида в присутствии инициаторов. Полимеризацию проводят в

растворе в диметилацетамиде, в суспензии, в массе. Выпускается

в виде порошка (с размером частиц 2 мкм и 20—200 мкм), гранул,

растворов и дисперсий.

Основой наименования марок ПВДФ является обозначение Ф-2.

Модифицированный Ф-2М имеет лучшую перерабатываемость.

Молекулярная масса М превышает 100 тыс. Это кристаллизую-

щийся полимер, его степень кристалличности зависит от режима ох-

лаждения и изменяется от 20 до 65 %, соответственно плотность —

в пределах 1750—1800 кг/м3. Температура плавления составляет

171—180 °C, температура стеклования аморфной фазы равна —(33 <-

-ь 38) °C. При температуре выше 340 °C он разлагается с выделением

фтороводорода и образованием сопряженных двойных связей.

ПВДФ — полярный полимер. Он растворяется в диметилсуль-

фоксиде, диметилацетамиде, диметилформамиде, стоек к кисло-

там и щелочам. ПВДФ — прочный, твердый теплостойкий мате-

риал, лишенный "хладотекучести". Он обладает высокой химиче-

ской и водостойкостью, радиационностоек, имеет хорошие элек-

троизоляционные и антифрикционные характеристики, морозо-

стоек (—50 °C). Является самозатухающим материалом. Ниже

приведены некоторые характеристики ПВДФ:

<Тр, МПа.............35-45

Ер, %................10—300

а, кДж/м2............100-190

МПа..............130-150

ТВ! °C.................140-160

рг, Ом • М.............10И —1013

tg5 (при 106 Гц).......0,015-0,02

ПВДФ используется в химической и электротехнической про-

мышленности для изготовления антикоррозионных и электроизо-

ляционных покрытий. Он является хорошим электретом, способ-

ным сохранять стабильными поверхностные заряды до 10 лет. Ис-

пользуется для изготовления термоусаживающихся изоляцион-

ных трубок.

Являясь типичным термопластом с ПТР22о оС = 0,5 4-12 г/10 мин,

может перерабатываться прессованием, литьем под давлением и

экструзией. Хорошо сваривается и окрашивается.

30

Полиформальдегид (полиметиленоксид) — ПФ — простой по-

лиэфир, полимер оксиметилена:

~СН2-О~

ПФ получают в процессе полимеризации формальдегида или

триоксана в присутствии малых количеств воды и катионных ка-

тализаторов. Полимеризацию проводят в растворе, расплаве и

суспензии. В последнем случае получают более высокомолекуляр-

ный продукт, но с более широким молекулярно-массовым рас-

пределением и, соответственно, с худшими свойствами. М = 30 +

50 тыс., молекулярно-массовое распределение — узкое.

ПФ является полимером с низкой термостабильностью: уже

при 100 °C он разлагается с выделением формальдегида. Ацети-

лирование концевых ОН-групп предотвращает начало отщепле-

ния конечных мономерных звеньев и повышает термостабиль-

ность ПФ до 180 °C. Дальнейшего повышения термостабильности

добиваются, проводя сополимеризацию формальдегида диоксола-

ном (до 5 %). После термообработки сополимера при температуре

200— 220 °C с его частичной деполимеризацией получают термо-

стабильный продукт (Т^естр 250 °C) со свойствами, аналогичны-

ми свойствам ПФ.

На практике технологи имеют дело именно с этими близкими

по свойствам сополимерами формальдегида марок СФД и СТД.

Выпускаются СФД и СТД в виде гранул или порошка в стабили-

зированном виде (в том числе с акцепторами формальдегида).

СФД — кристаллизующийся полимер с высокой скоростью кри-

сталлизации. Степень кристалличности достигает 90 % (у ПФ — бо-

лее 90 %). Плотность составляет 1410—1420 кгм3, а температура плав-

ления 165—170 °C. Температура стеклования аморфной фазы —60 °C.

Это полярный полимер с высоким уровнем межмолекулярного

взаимодействия. При 20 °C он растворяется в гексафторацетон-

гидрате, при высоких температурах — в других галогенсодержа-

щих углеводородах, феноле, уксусном ангидриде, сложных эфи-

рах. Стоек к щелочам, минеральные кислоты вызывают его раз-

ложение с выделением формальдегида.

По своим характеристикам ПФ и его сополимеры относятся к

конструкционным термопластам. Он может использоваться для

изготовления точных деталей, длительное время работающих под

нагрузкой (рычаги, кулачки и т. д.), хорошо выдерживает как ста-

тические, так и ударные и знакопеременные нагрузки. Свойства

и размеры стабильны в широком диапазоне температур (морозо-

стойкость —40—50 °C), мало зависят от влажности окружающей

среды. Он бензо- и маслостоек, имеет низкое водопоглощение.

31

Низкий коэффициент трения, высокие твердость и износо-

стойкость при более высокой, чем у других термопластов, тепло-

стойкости делают СФД прекрасным антифрикционным материа-

лом, способным заменять цветные металлы в узлах трения.

Хотя электроизоляционные характеристики СФД ниже, чем у

многих других термопластов, он является неплохим диэлектри-

ком. Ниже приведены некоторые характеристики СФД:

Стр, МПа

сти, Мпа.

<зсж, МПа

Ер, % . . .

ЯБ, МПа

65-75

100-120

105-140

10-25

120-140

7в, °C..........

Ру, Ом -м.......

КтР (по стали) .

tg8 (при 106 Гц)

160-170

1012-1013

0,35

0,004-0,007

К недостаткам СФД следует отнести малую радиационную

стойкость и горючесть (с выделением токсичных веществ).

Высокая вязкость расплава усложняет переработку СФД. Ос-

новным методом переработки является точное литье под давле-

нием; может перерабатываться экструзией. Перед переработкой

рекомендуется сушка. СФД хорошо сваривается, но склейка его

затруднена. Применяется для изготовления деталей технического

и санитарно-гигиенического назначения, прецизионных литье-

вых деталей.

Пентапласт (ПТП) — простой полиэфир, полимер 3,3-бмс(хлор-

метил)оксициклобутана:

СН2С1

~CH2-i-CH2-O~

<!:h2ci

ПТП получают полимеризацией 3,3-о«с(хлорметил)оксицик-

лобутана в среде органических растворителей (например, в мети-

ленхлориде) в присутствии катализаторов ионного типа.

ПТП выпускается в виде нескольких марок (А и Б), различаю-

щихся по вязкости раствора в циклогексане и, соответственно , по

средней молекулярной массе (М = 250 400 тыс.). Содержание

связанного хлора 45,5 %. Он медленно кристаллизуется с образо-

ванием сферолитов. Температура плавления ПТП — около 180 °C,

температура стеклования — около 0 °C. Степень кристалличности

не превышает 22—30 %, его легко получить в аморфном виде. При

резком охлаждении в холодной воде получается низкомодульный

материал, близкий по свойствам к каучукам. Плотность ПТП —

1320—1410 кг/м3. В отличие от других хлорсодержащих термопла-

стов, хлороводород не отщепляется вплоть до 280 °C.

32

ПТП — слабополярный полимер, стоек к действию щелочей,

кислот и большинства органических растворителей. При повышен-

ных температурах он растворяется в циклогексаноне, хлорбензоле,

диоксане, диметилформамиде. Нестоек к сильным окислителям.

ПТП является конструкционным термопластом. Это высоко-

прочный материал, хорошо выдерживающий статические и удар-

ные нагрузки. Отличительной чертой ПТП является сохранение

или даже увеличение прочностных показателей с ростом темпе-

ратуры. В этом отношении он превосходит большинство термо-

пластов.

ПТП — хороший антифрикционный материал с повышенной

стойкостью к истиранию. Он имеет высокую химическую стой-

кость и низкое водопоглощение и используется как антикоррози-

онный материал, в том числе для покрытий; хороший диэлектрик,

огнестоек и нетоксичен. Ниже приведены некоторые характери-

стики ПТП:

ар, МПа.................

ои, МПа.................

МПа. .............

а, кДж/м2...............

НБ, МПа.................

38-55

60-85

85-95

30-140

80-110

7в, °C................. 155-165

Гм, °C.............. . 42-48

ру, Ом • м.............1014—J015

Хтр (по стали).........0,12

tgg (при 106 Гц).......0,035

Морозостойкость ПТП невелика (0—10 °C). ПТП имеет невы-

сокую вязкость расплава, широкий температурный диапазон пе-

реработки, низкую технологическую усадку. Хорошо перерабаты-

вается литьем под давлением, экструзией, прессованием, хорошо

сваривается. Из него изготавливают детали, работающие в узлах

трения; листы, трубы, пленки, антикоррозионные покрытия.

Полифениленоксид (ПФО) — (поли-2,6-диметил-л-фениле-

ноксид), простой полиэфир 2,6-диметилфенола:

СН3

с/-

сн3

ПФО получают дегидрополиконденсацией 2,6-диметилфено-

ла в присутствии кислорода и катализатора (например, СиСу в

инертном растворителе. Марка ПФО "арилокс" выпускается в ви-

де порошка или гранул.

М = 25 -J- 700 тыс. Это жесткоцепной кристаллизующийся по-

лимер плотностью 1060 кг/м3, с температурой стеклования 225 °C

и температурой плавления 267 °C. При температурах выше 350 °C

3 Заказ № К-4269

33

происходит окисление метильных групп и образование трехмер-

ных структур за счет взаимодействия с водородными атомами

бензольного кольца. Дальнейшее повышение температуры приво-

дит к деструкции ПФО.

ГТФО — слабополярный полимер. Он растворяется в аромати-

ческих и хлорированных углеводородах, диметил формамиде, ди-

метилсульфоксиде; устойчив к кислотам и основаниям. Имеет хо-

рошие адгезионные свойства. ПФО — теплостойкий, эластичный,

прочный конструкционный термопласт, обладающий также высо-

кой ударной прочностью. Он сохраняет высокие прочностные ха-

рактеристики в широком диапазоне температур. Его морозостой-

кость — минус 60 °C. ПФО обладает хорошими электроизоляци-

онными и антифрикционными свойствами: негигроскопичен,

масло- и бензостоек, является самозатухающим материалом, радиа-

ционностоек. Ниже приведены некоторые характеристики ПФО:

Ор, МПа...................

аи, МПа...................

°сж> МПа. . ..............

£р, %.....................

а, кДж/м2.................

НБ, МПа...................

60-80

100-120

105-110

20—100

50-100

160-170

7в> °с.................. 180-200

Тм, °C.................. 185-190

ри, Ом • м.............. 1015—1016

Ктр (по стали).......... 0,35

tg5 (при 10б Гц)........ 0,0009

ПФО перерабатывается литьем под давлением и каландрова-

нием (переработка осложняется ее узким температурным интер-

валом). Он используется для изготовления прецизионных изделий

для радио- и электротехники, а также в машиностроении как за-

мена цветных металлов.

Полисульфон (ПСФ) — простой эфир 2,2-бис(4-оксифе-

нил)пропана (бисфенола А, дифенилолпропана, диана) и дифе-

нилсульфона:

ПСФ получают поликонденсацией солей (обычно фенолятов

натрия) и 4,4'-дихлордифенилсульфона. Полимеризацию прово-

дят в растворе диметилсульфоксида. Выпускается под названием

"полисульфон" в виде гранул.

М= ЗО-г-60 тыс. ПСФ имеет низкую степень разветвленности

и стереорегулярное строение макромолекул, однако вследствие

высокой жесткости цепи является аморфным прозрачным поли-

мером. Плотность ПСФ — 1240—1250 кг/м3, температура стекло-

вания 190—195 °C. Температура деструкции 420 °C.

34

ПСФ — слабополярный полимер. Он растворяется в диметил-

сульфоксиде, диметилформамиде, диацетамиде, стоек к кислотам и

щелочам. ПСФ — теплостойкий прочный конструкционный тер-

мопласт с высокой ударной вязкостью. Свойства и размеры изде-

лий сохраняются в широкой области температур; морозостойкость

достигает — 100 °C. Это химически, водо-, масло- и бензостойкий

полимер. Он стоек к УФ-излучению. Прозрачность ПСФ — 72—

79 %. ПСФ — самозатухающий полимер. Он обладает хорошими

антифрикционными и электроизоляционными свойствами; не-

токсичен, стерилизуется кипячением. Ниже приведены некото-

рые характеристики ПСФ:

ар, МПа...............55—80

аи, МПа...............110-120

осж, МПа..............100-110

ер, %.................50-100

а, кДж/м2.............100—110

тв, °C.................170-180

ру, Ом • м.............Ю15

Ктр (по стали).........0,45-0,50

tgS (при 106 Гц)....... 0,003-0,006

ПСФ перерабатывается литьем под давлением. Пленки из

ПСФ изготавливают поливом из раствора, реже — экструзией.

Применяется в электротехнике, машиностроении и в медицине.

Наиболее распространенными термопластичными сложными

полиэфирами являются полиэтилентерефталат и поликарбонаты.

Полиэтилентерефталат (ПЭТФ) — сложный полиэфир эти-

ленгликоля и терефталевой кислоты (лавсан):

~с-нГУ-с-о-сн2-сн2-о~

II II

о о

ПЭТФ получают из диметилтерефталата и этиленгликоля че-

рез реакцию переэтерификации с последующей поликонденсаци-

ей дигликольтерефталата в расплаве в присутствии катализатора

(например, ацетата цинка) в токе азота. ПЭТФ выпускается в виде

гранул (стабилизированный), а также в виде волокон и пленок.

При производстве волокон и пленок М~ 15 -s-40 тыс., при из-

готовлении преформ для выдувной тары М более 65 тыс.

ПЭТФ — жесткоцепной полимер с малой скоростью кристал-

лизации. При быстром охлаждении образуется прозрачный (Ксв >

> 90 %) аморфный полимер с температурой стеклования 80 °C.

При медленном охлаждении получаются частично-кристалличе-

ские образцы сферолитной структуры со степенью кристаллично-

сти до 50 % и температурой плавления 265 °C. Плотность состав-

ляет 1380—1400 кг/м3. Температура деструкции 380 °C.

Для улучшения перерабатываемое™ и замедления кристалли-

зации проводят сополиконденсацию с добавками бутиленгликоля,

при этом температура плавления снижается до 240—245 °C.

3*

35

ПЭТФ растворяется при нагревании в фенолах, трифторуксус-

ной кислоте, метиленхлориде, циклогексаноне. Нестоек к щелочам

и концентрированным кислотам, бензо- и маслостоек; нетоксичен.

Закристаллизованный ПЭТФ является термопластом конст-

рукционного назначения. Он обладает высокой прочностью (в

том числе при ударных нагрузках) и жесткостью в широком диа-

пазоне температур. Его морозостойкость ниже -100 °C. Проч-

ность пленок значительно повышается при ориентационной вы-

тяжке. Высокие диэлектрические характеристики позволяют ис-

пользовать его для производства тонких конденсаторных пленок

и деталей электротехнического назначения.

ПЭТФ — антифрикционный материал с высокой износостой-

костью. Он стоек к действию УФ- и ионизирующих излучений,

является самозатухающим материалом. Ниже приведены некото-

рые характеристики ПЭТФ:

Стр, МПа

ои, МПа

ер,%..,

а, кДж/м

НБ, МПа

50-70

80-120

80-130

90

100—120

"О ........... ...... 1,3/4

Тв, °C................. 235

ру, Ом • м............. 10,4-1015

tgS (при Ю6 Гц)........0,01—0,03

ПЭТФ имеет малую вязкость расплава и хорошо перерабаты-

вается литьем под давлением и экструзией (пленки). Вследствие

гидролитической деструкции ПЭТФ очень чувствителен при пе-

реработке к наличию влаги, поэтому сушка гранул обязательна.

Помимо волокон и пленок в больших количествах используется

для производства бутылок, а также электротехнических деталей.

Все более широкое применение находит близкий по химиче-

ской структуре и свойствам к ПЭТФ полибутилентереф-

талат (ПБТФ) — сложный эфир бутиленгликоля и терефталевой

кислоты.

При меньшей кристалличности ПБТФ имеет плотность 1270—

1310 кг/м3 и более низкую температуру плавления. Соответствен-

но, его теплостойкость и прочность ниже, чем у ПЭТФ (Tg = 210 +

4-218 °C, Gp = 35 4- 50 МПа), но он имеет меньшие значения тех-

нологической усадки, является хорошим антифрикционным ма-

териалом, его прозрачность достигает 90 %. Наличие большей по

длине алифатической части молекулы делает его более водостой-

ким: водопоглощение менее 0,1 %. Основным методом перера-

ботки ПБТФ является литье под давлением.

Полиэтиленнафталат, имеющий температуру стеклова-

ния 125 °C и плавления 270 °C, является новым техническим по-

лиэфиром. Он обладает высокой прочностью и низкой газопро-

36

ницаемостью, благодаря чему его используют для изготовления

упаковочных, кино- и фотопленок.

Поликарбонат (ПК) — сложный полиэфир угольной кислоты

и 2,2-6мс(4-оксифенил)пропана:

СН3

С—(

I

сн3

~0

о-с

II

о

ПК главным образом получают межфазной поликонденсаци-

ей раствора фосгена в метиленхлориде со щелочным раствором

2,2-бис(4-оксифенил)пропана в присутствии катализатора.

Поликарбонат выпускается под марками ПК, дифлон и ДАК в

виде прозрачных гранул (бесцветных или желтоватых) стабилизи-

рованным с М = 35 -ь 100 тыс. Регулярное строение макромолекул

обеспечивает степень кристалличности до 10—40 %. ПК кристал-

лизуется очень медленно и при переработке остается практически

аморфным и прозрачным (Ксв до 90 %); плотность — 1200 кг/м3.

ПК — слабополярный полимер с высоким уровнем межмоле-

кулярного взаимодействия, обусловленным полярностью карбок-

сильных групп. Это обеспечивает высокие температуры стеклова-

ния (141—149 °C) и плавления (220—230 °C); Тдестр = 380 °C.

ПК устойчив к действию растворов кислот и слабых щелочей;

растворяется в хлорированных углеводородах, фенолах, кетонах,

тетрагидрофуране, диметилформамиде, диоксане, частично рас-

творим в ароматических углеводородах; разлагается в сильных

щелочах, аминах и низших спиртах; водо-, масло- и бензостоек.

Поликарбонат относится к термопластам инженерно-техниче-

ского назначения. Это теплостойкий, жесткий, прочный материал,

отличающийся высокой стойкостью к удару, стабильностью

свойств и размеров в широком диапазоне температур (морозо-

стойкость ниже —100 °C). Стоек к УФ- и ионизирующим излуче-

ниям. ПК — хороший диэлектрик, самозатухающий материал.

Ниже приведены некоторые характеристики ПК:

Ср, МПа...................

си, МПа...................

ссж, МПа..................

Ер, %.....................

а, кДж/м2.................

НБ, МПа...................

56-78

80-110

80-120

50-110

120-140

150-160

4°......................1,587

Тъ, °C..................164-166

Гм, °C.................

р Ом • м...............

Кхр (по стали).........

tgS (при 106 Гц).......

115—127

Ю15-Ю16

0,45

0,007-0,01

Несмотря на высокую вязкость, ПК перерабатывается литьем

под давлением, экструзией, пневмоформованием. Тонкие пленки и

волокна получают поливом из раствора, они хорошо склеиваются

37

и свариваются. ПК применяется для изготовления прецизионных,

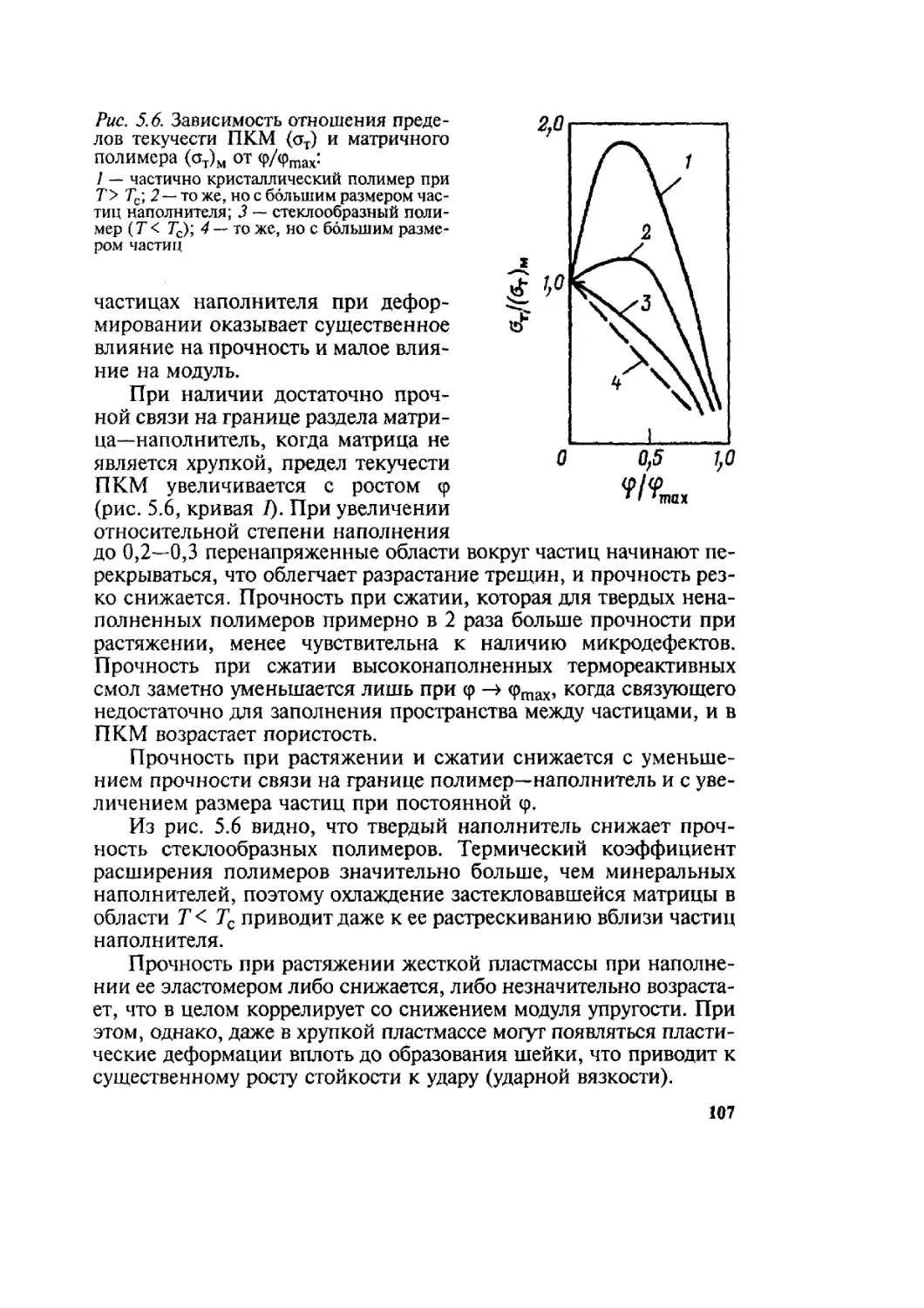

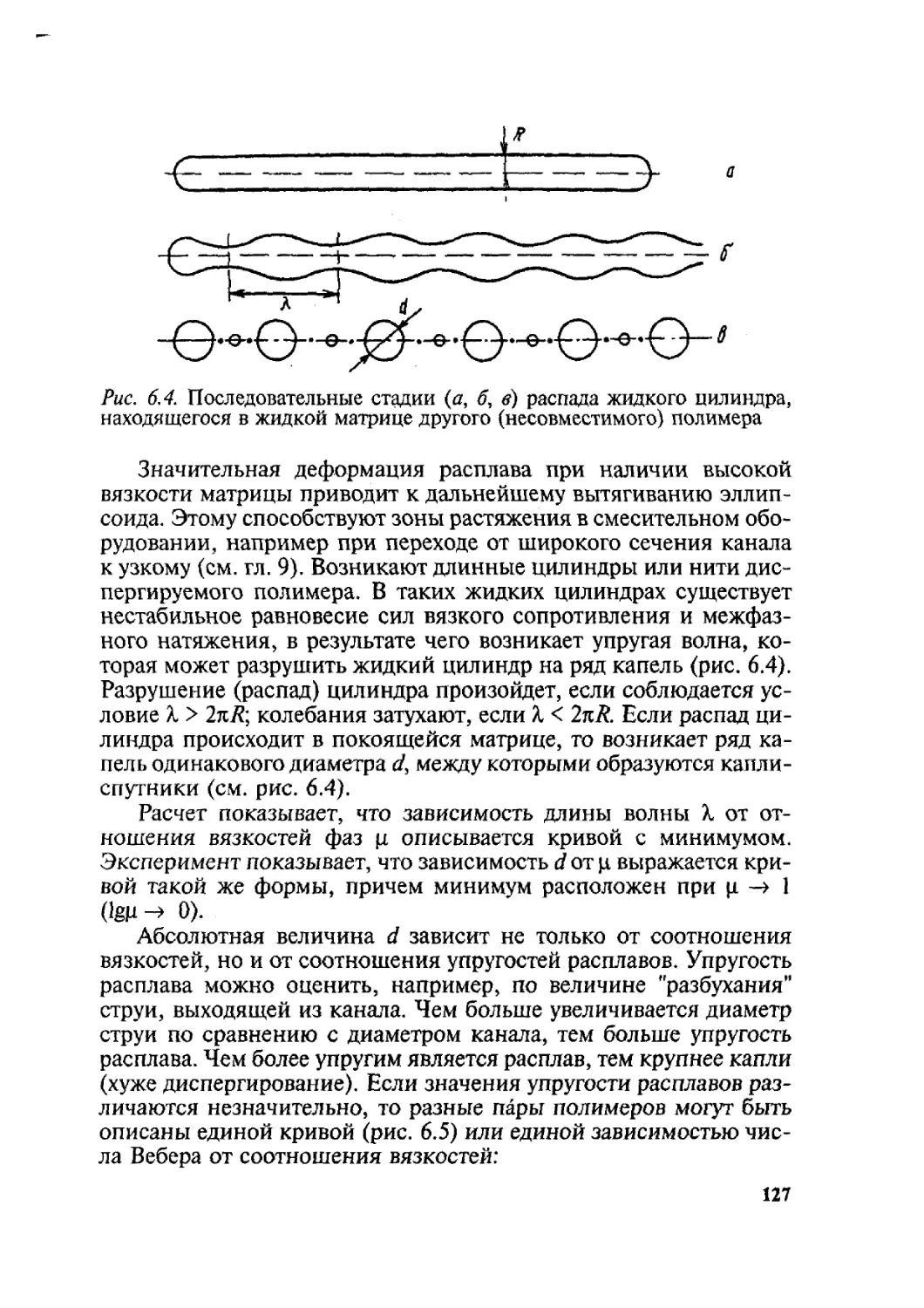

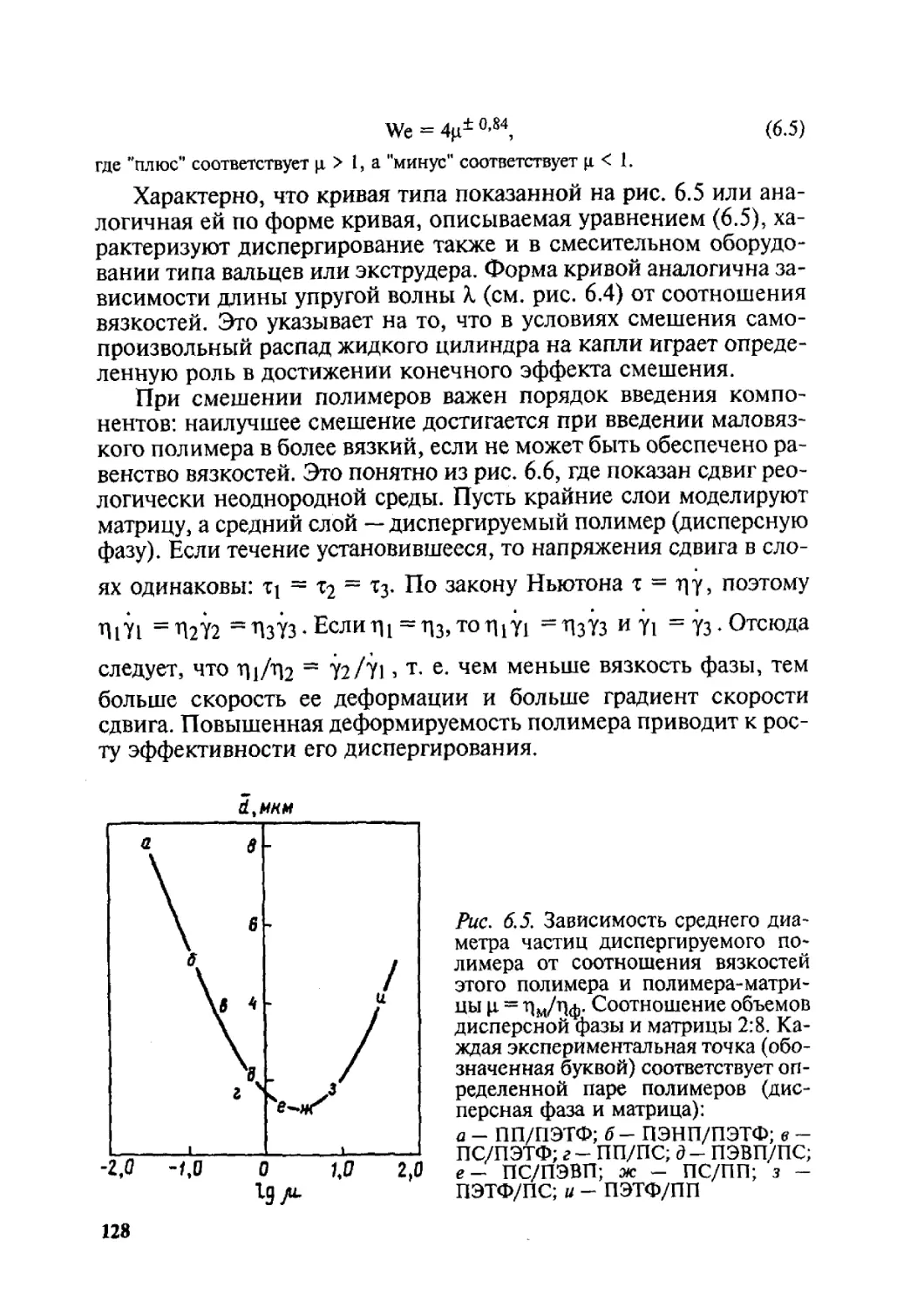

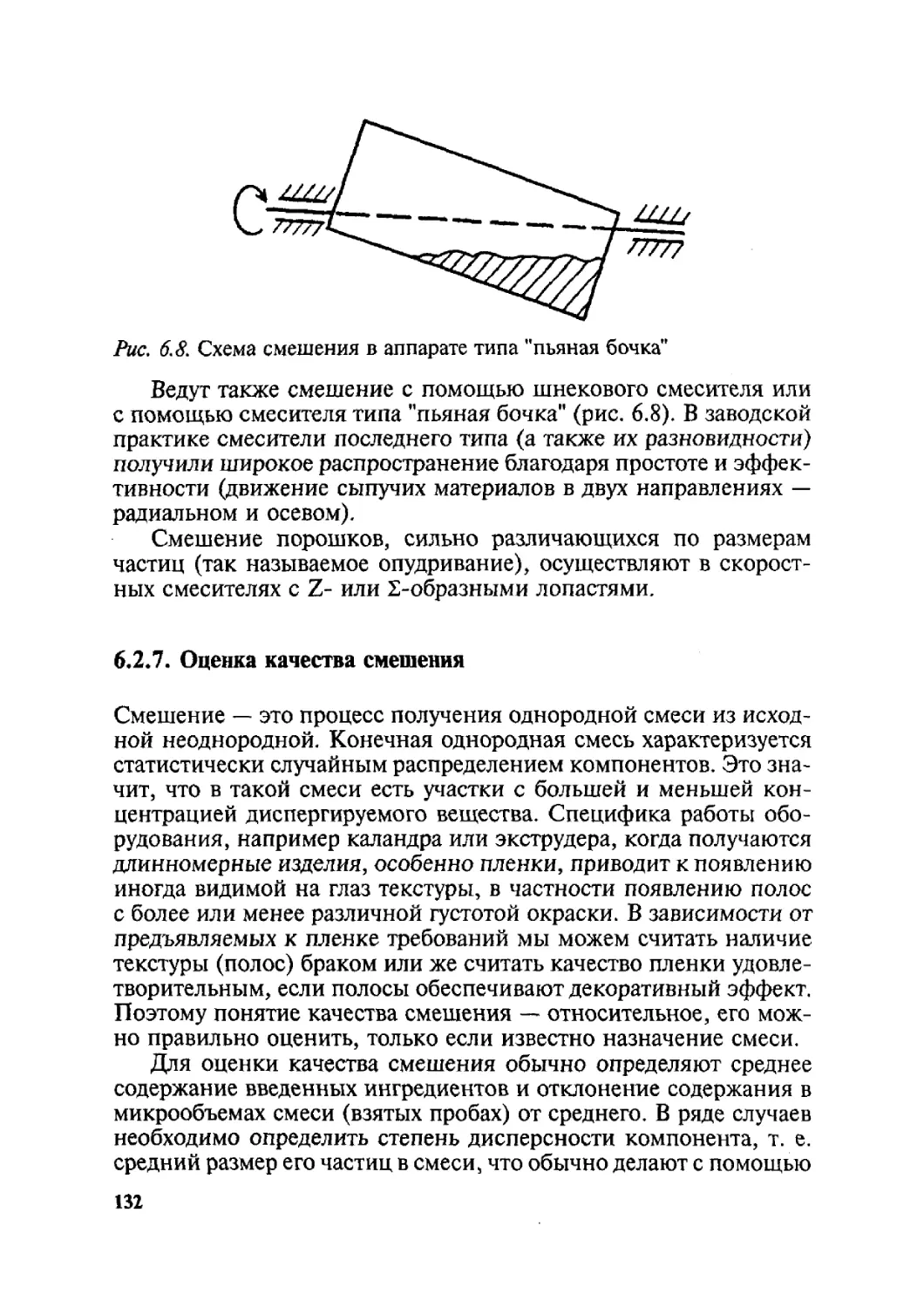

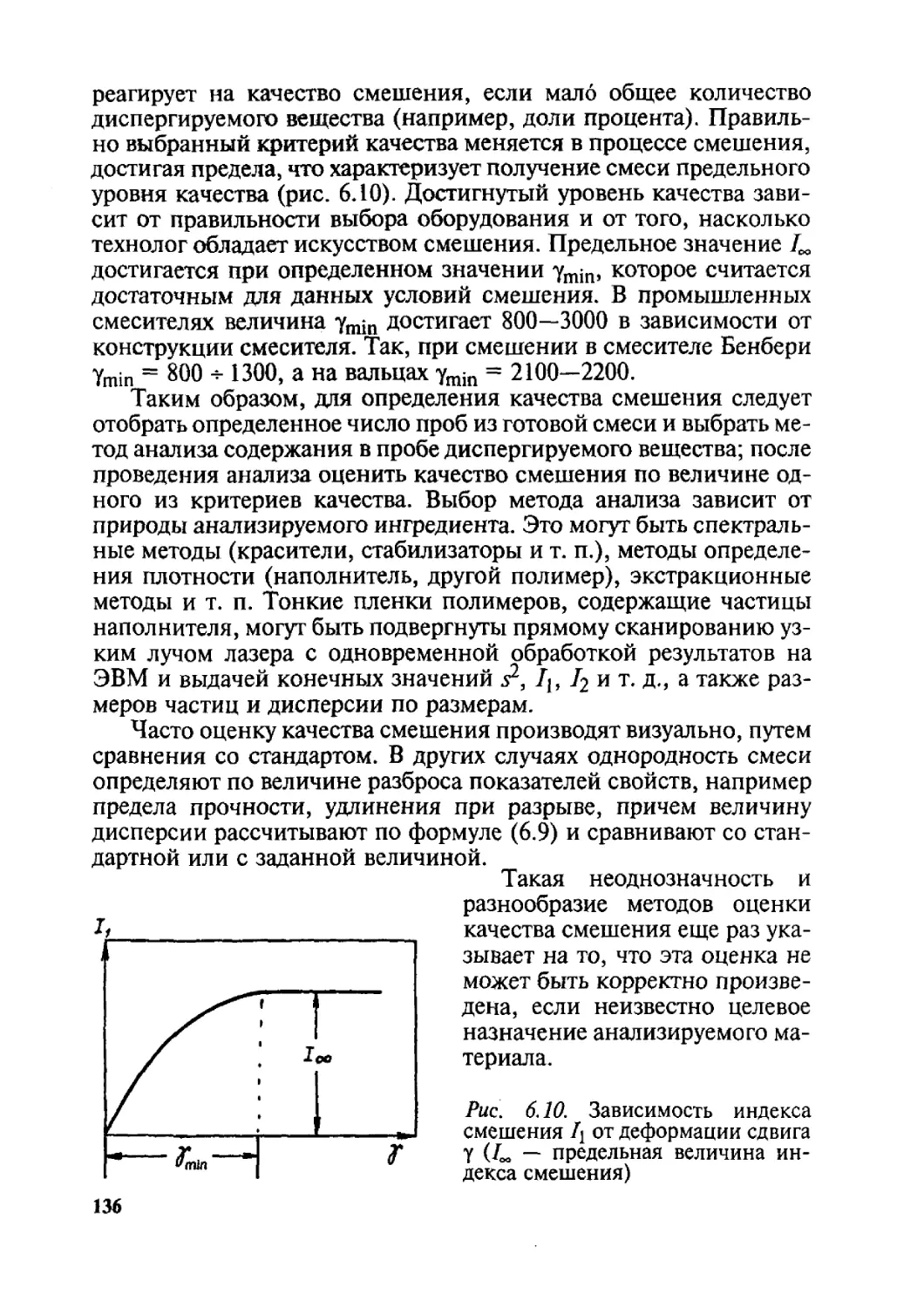

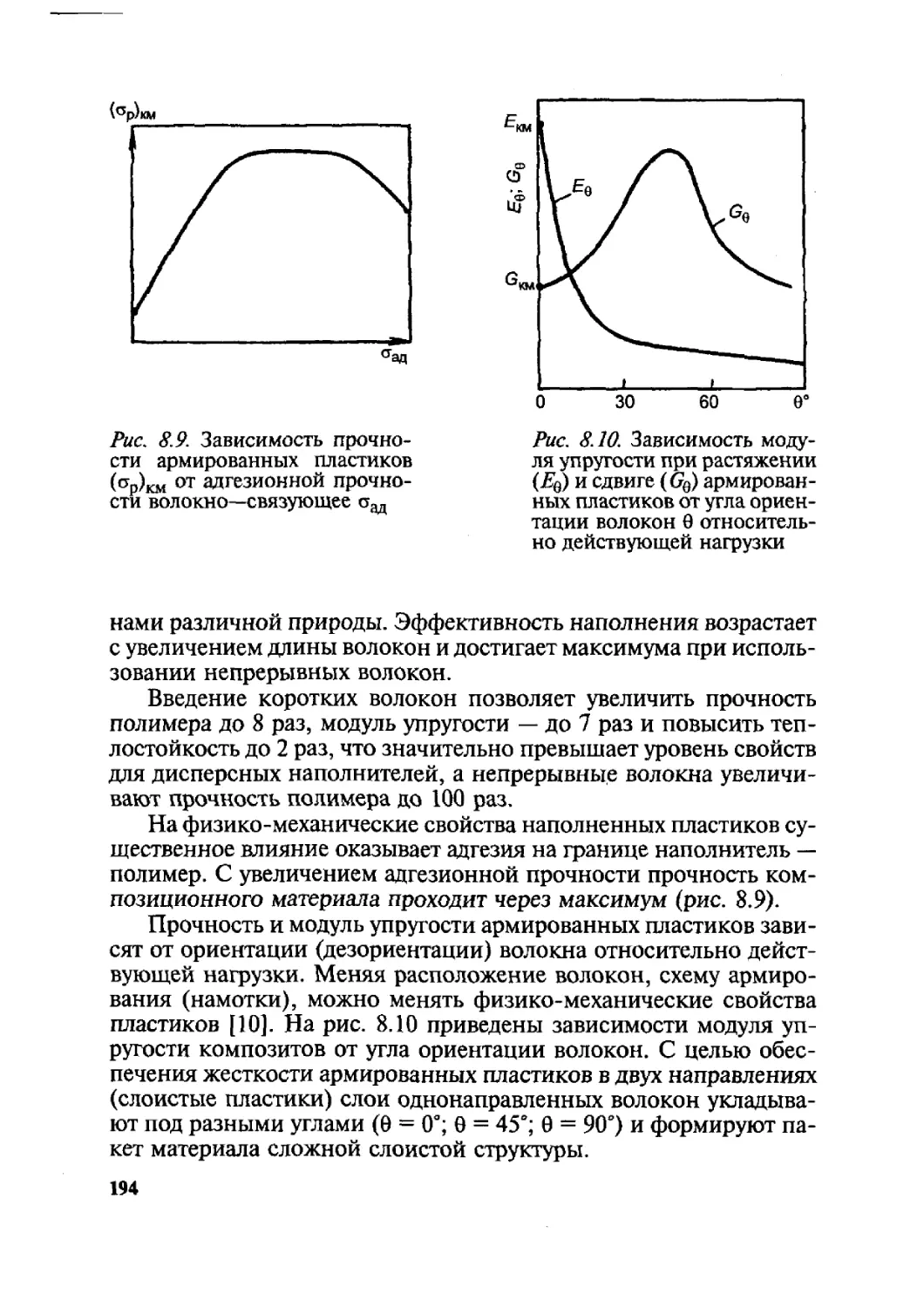

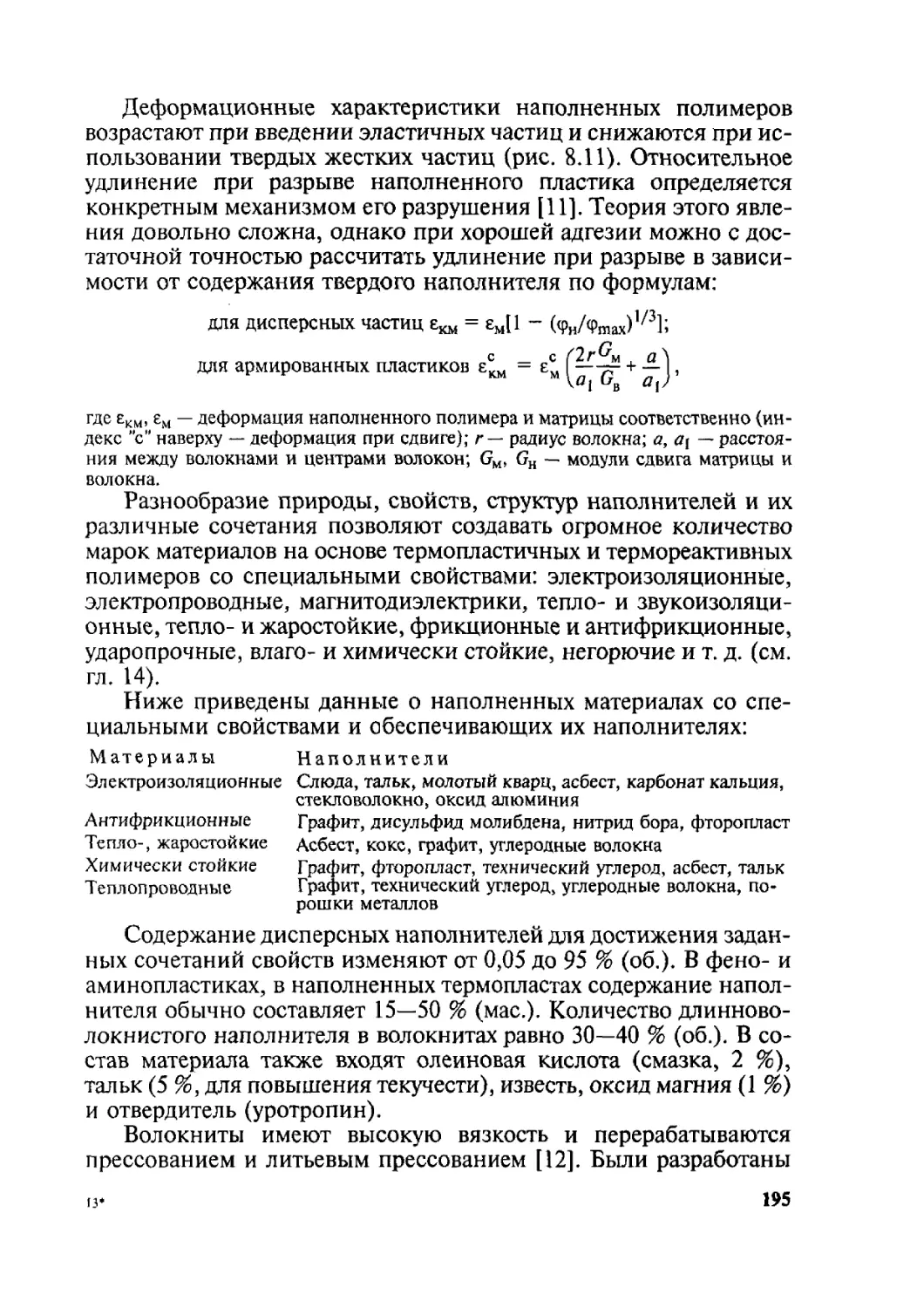

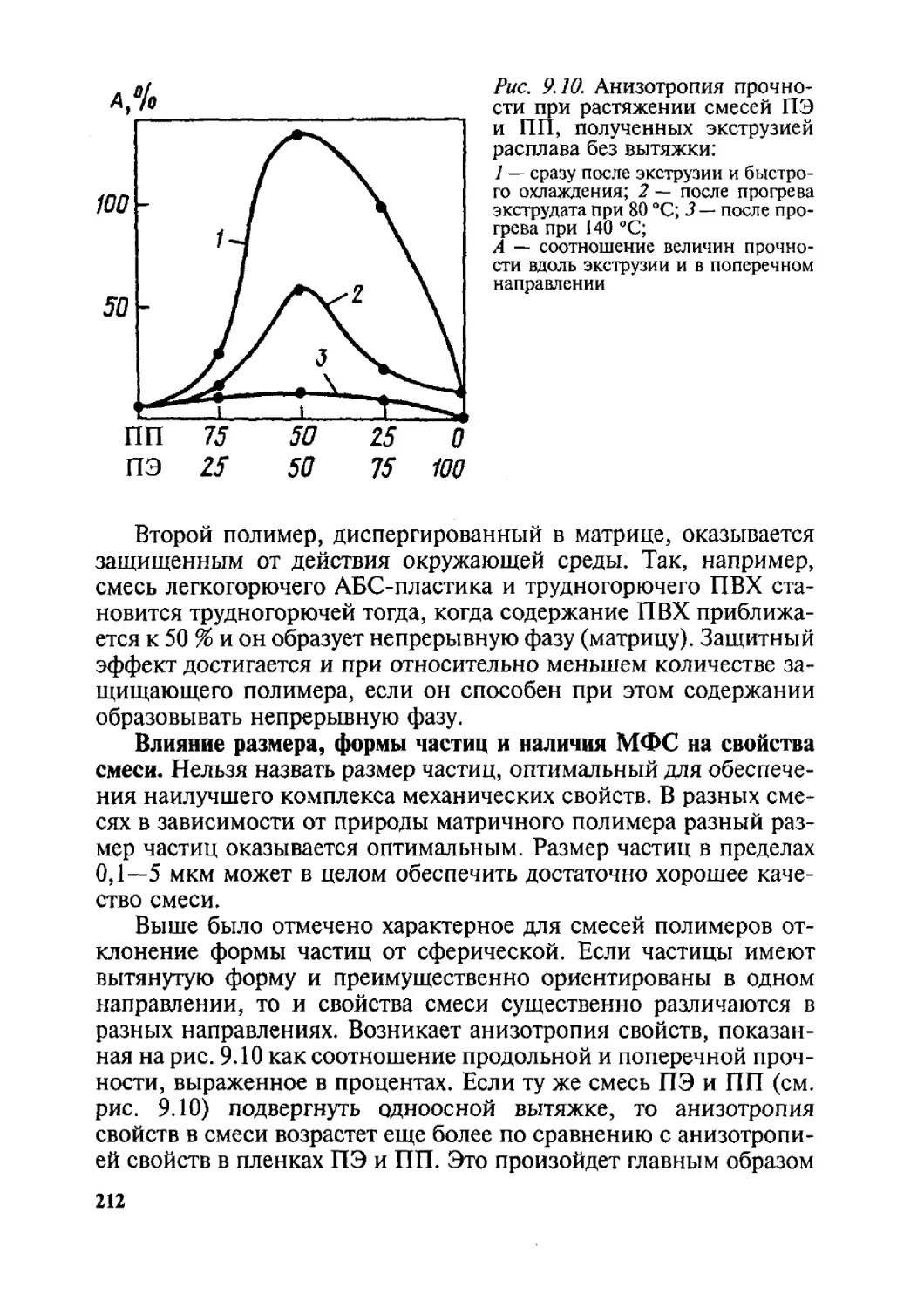

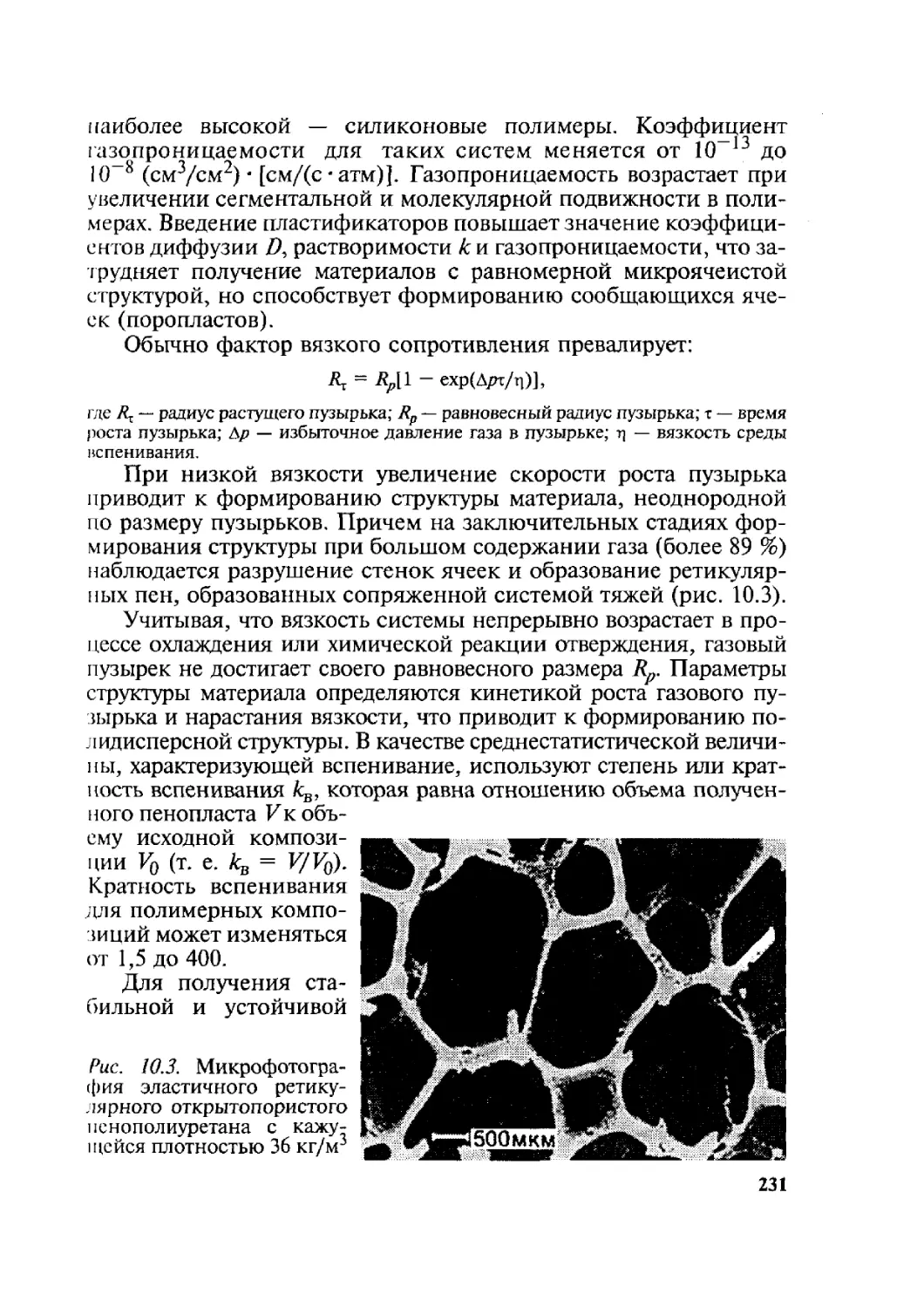

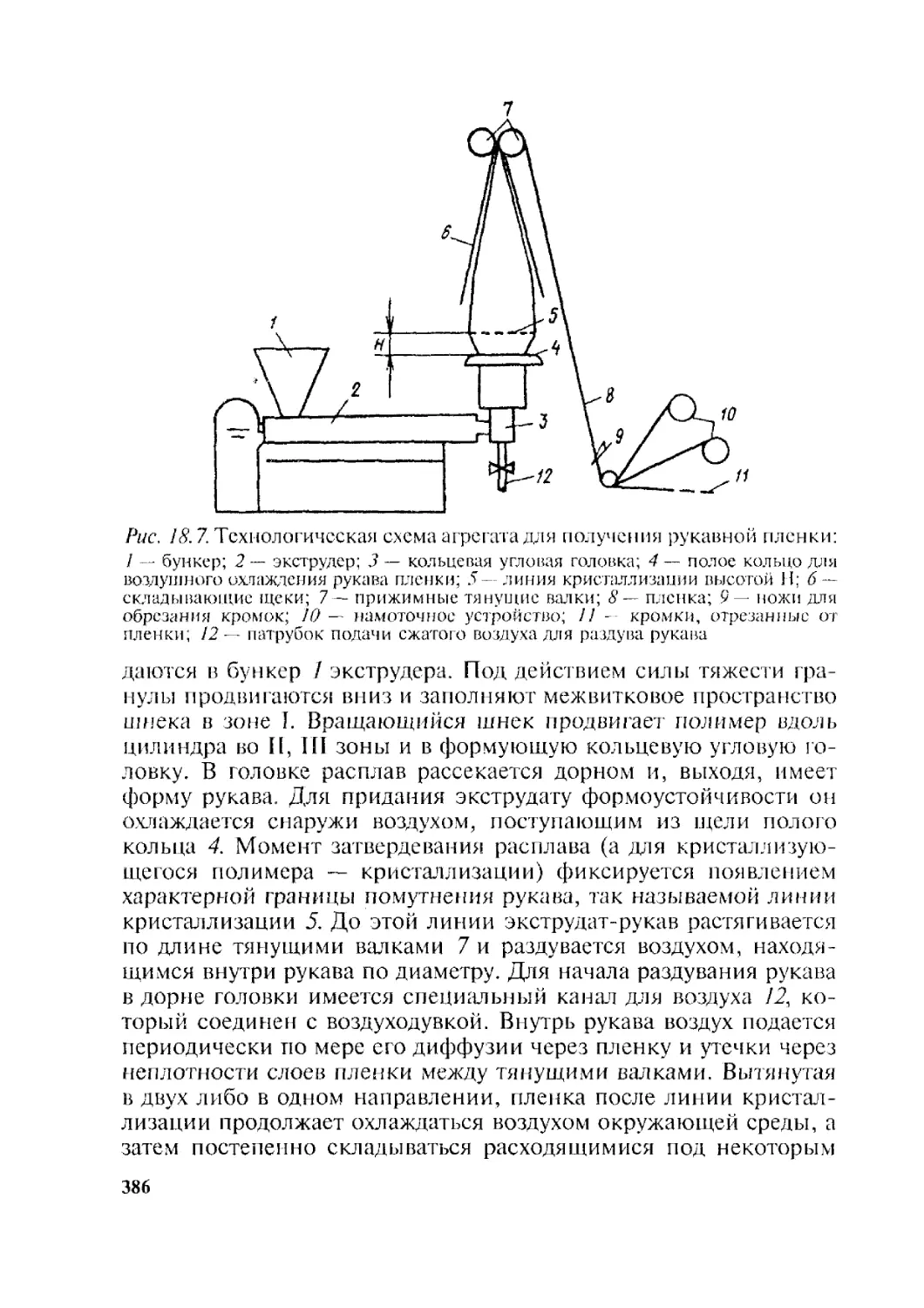

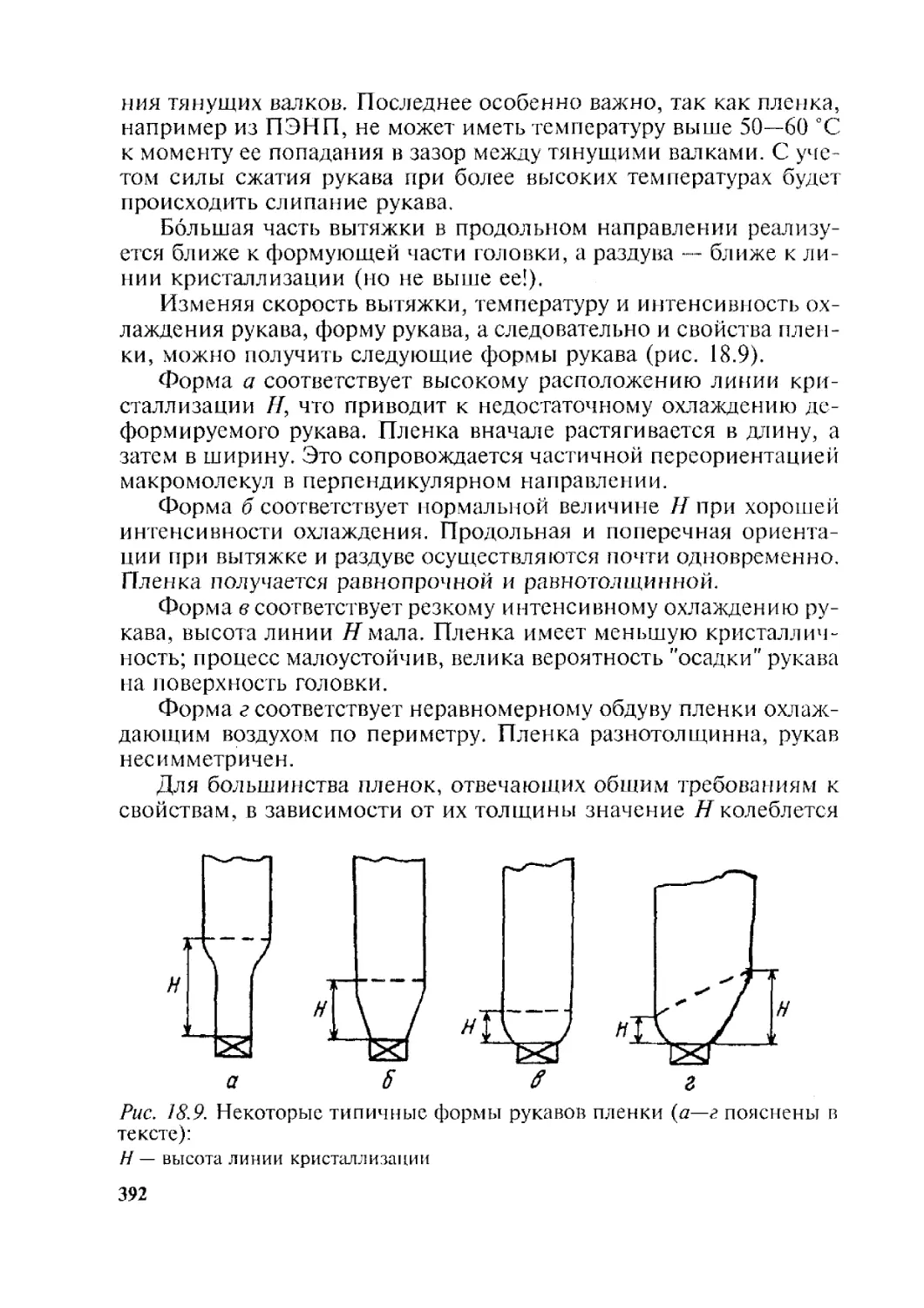

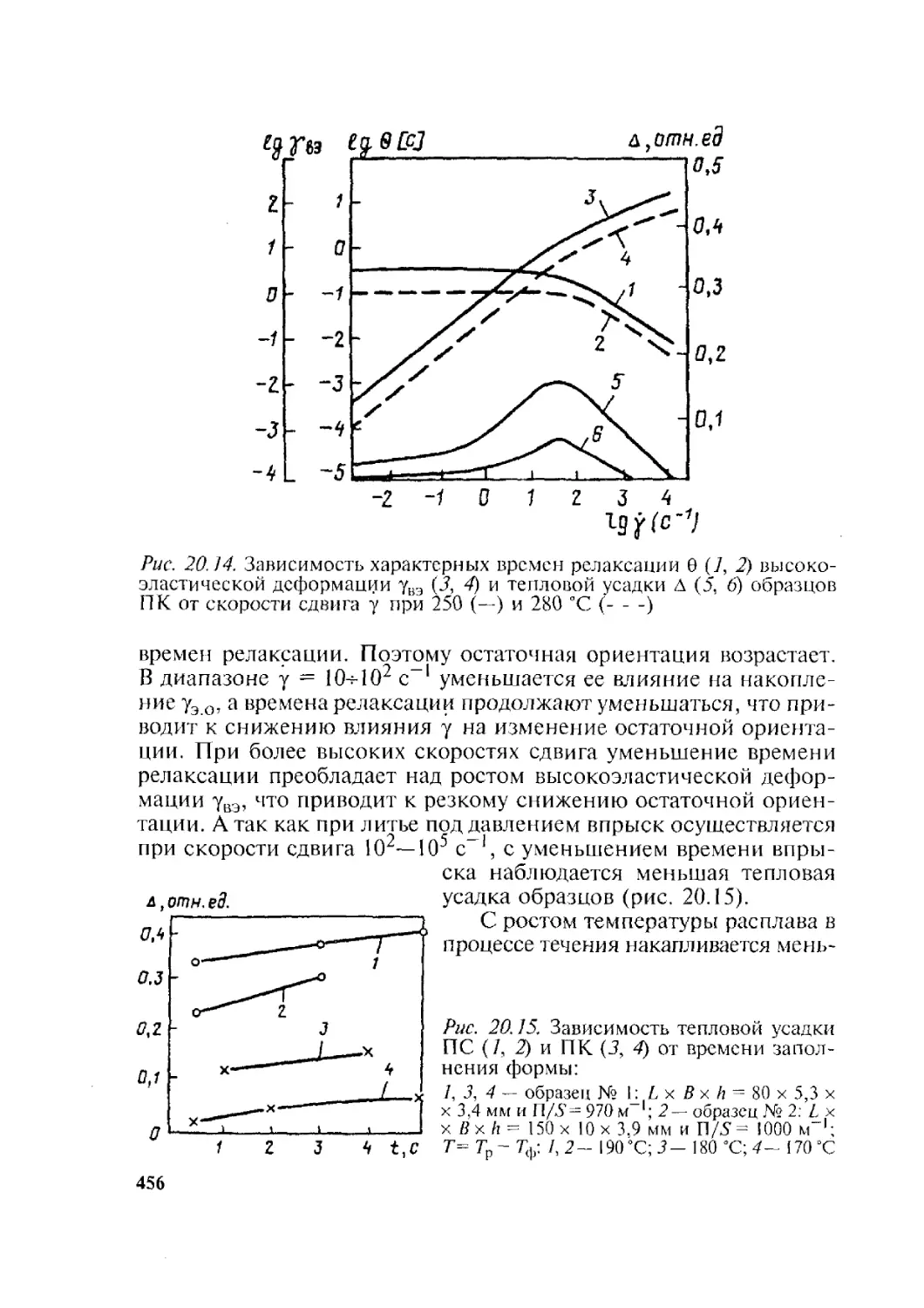

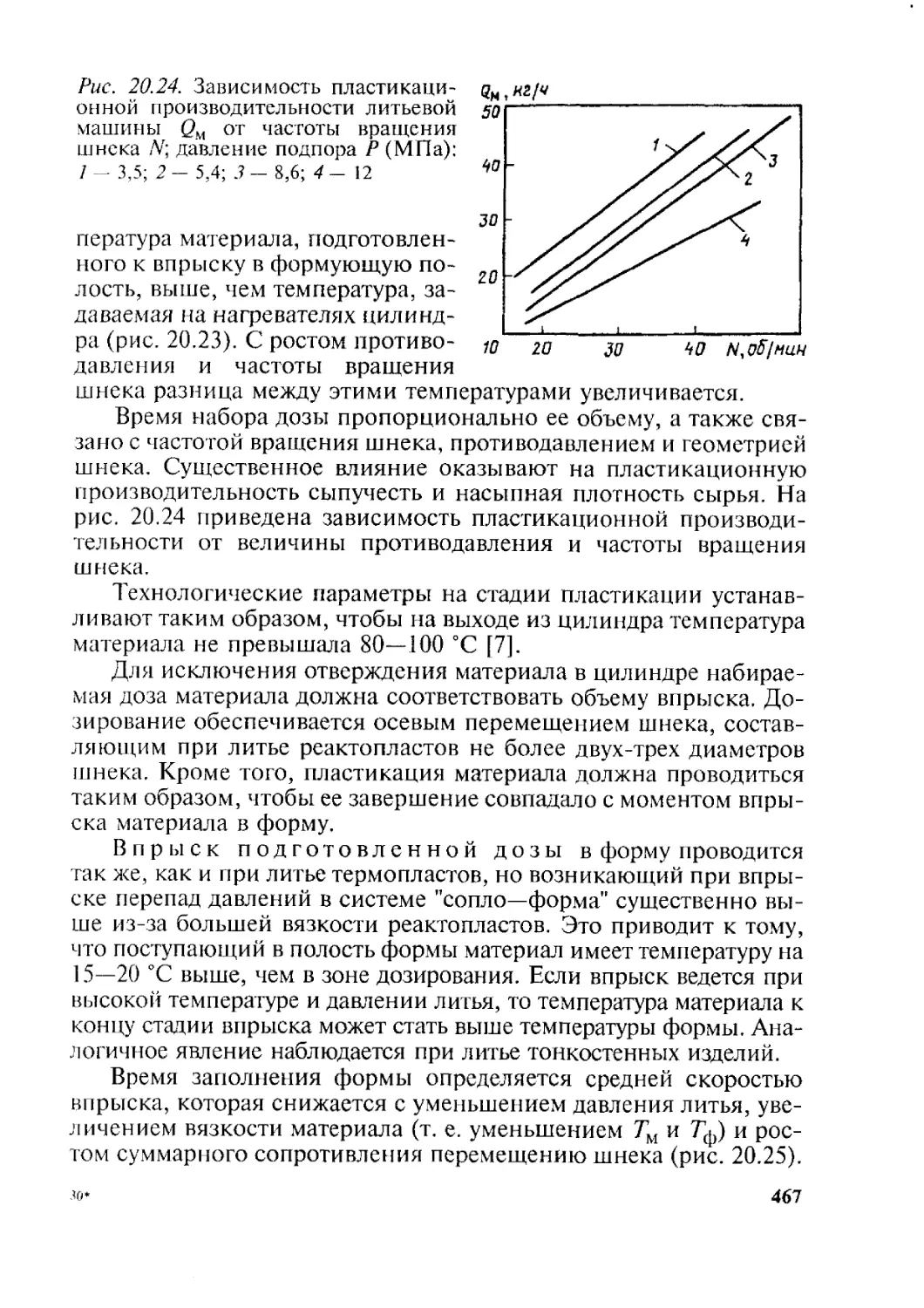

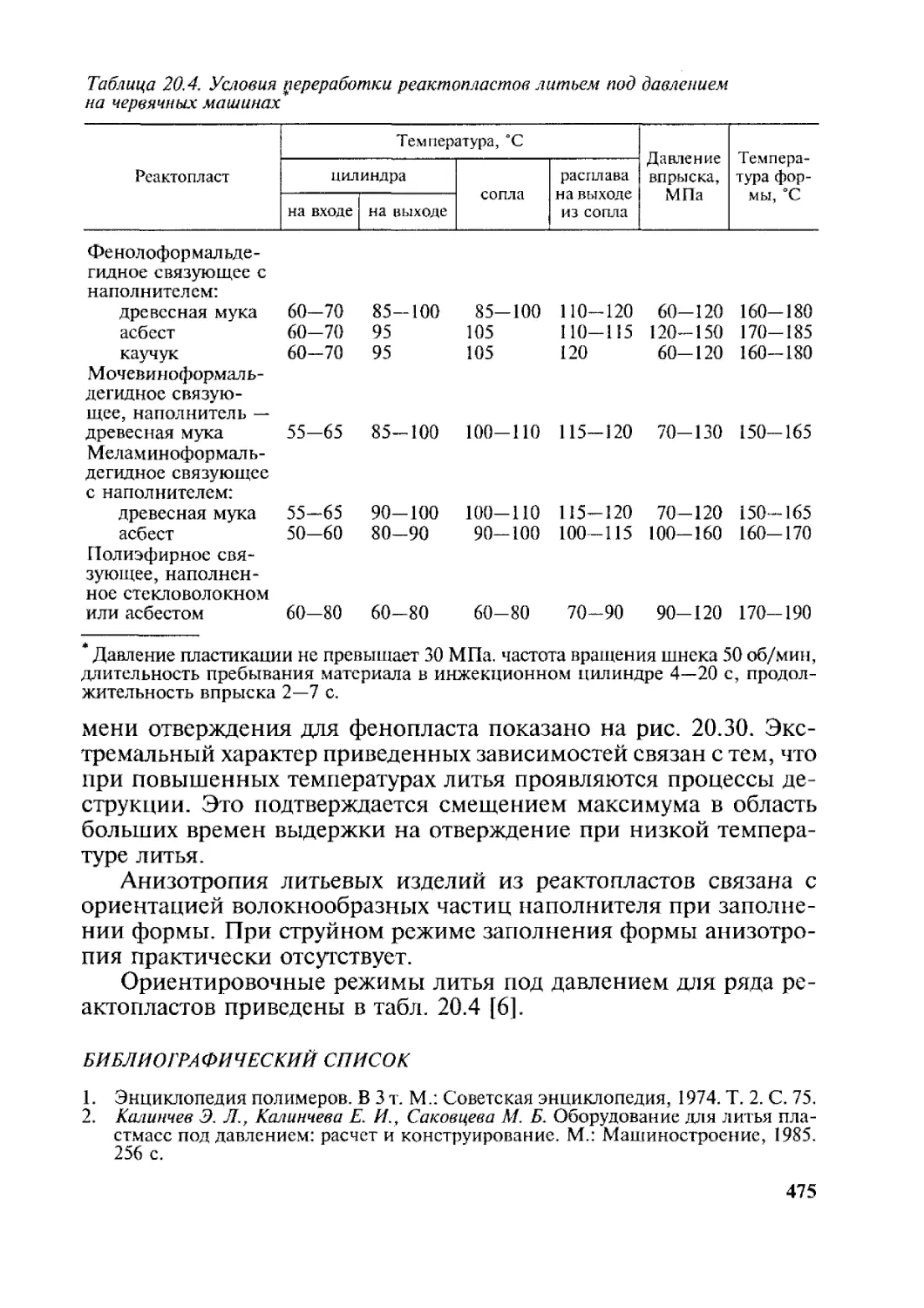

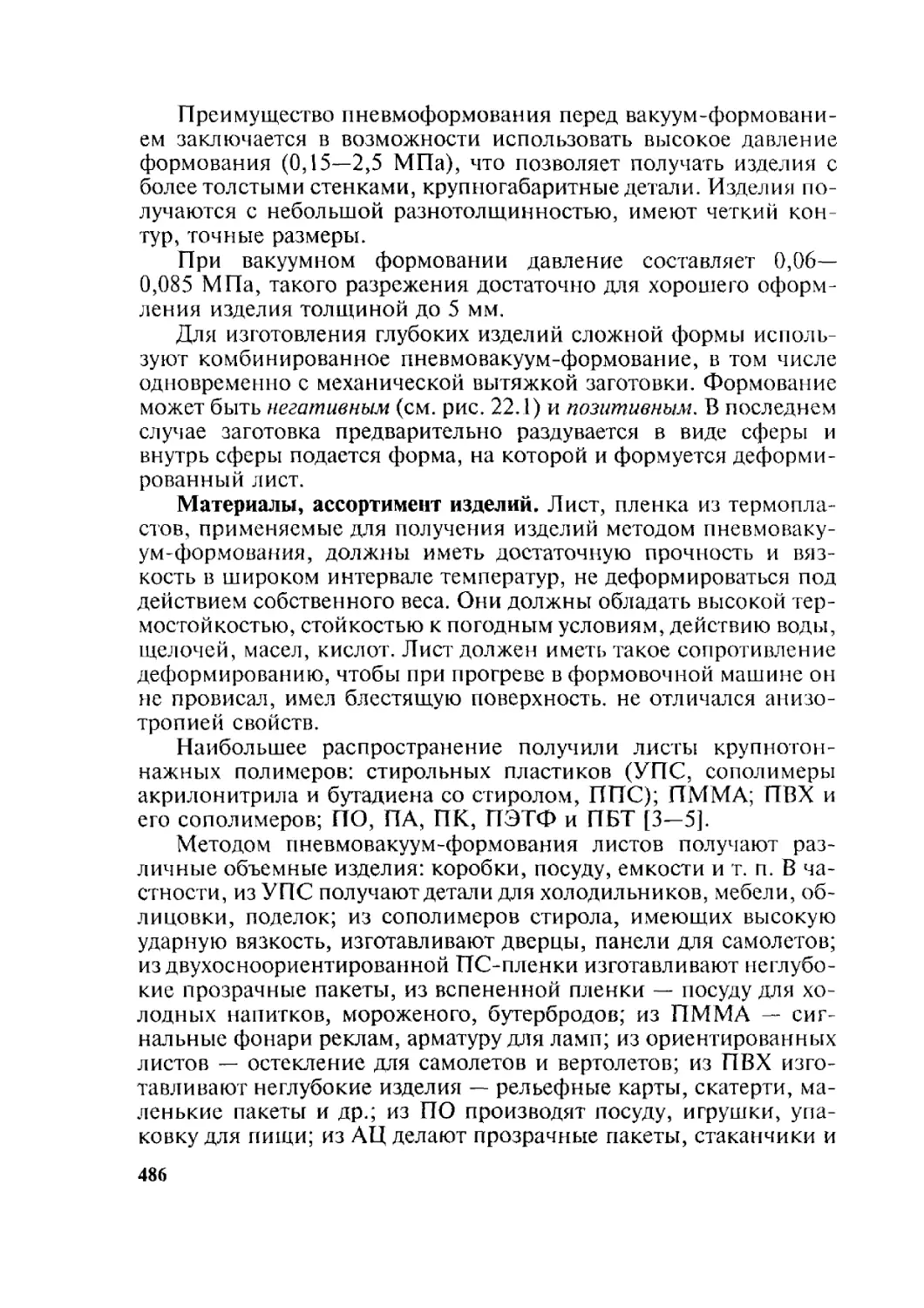

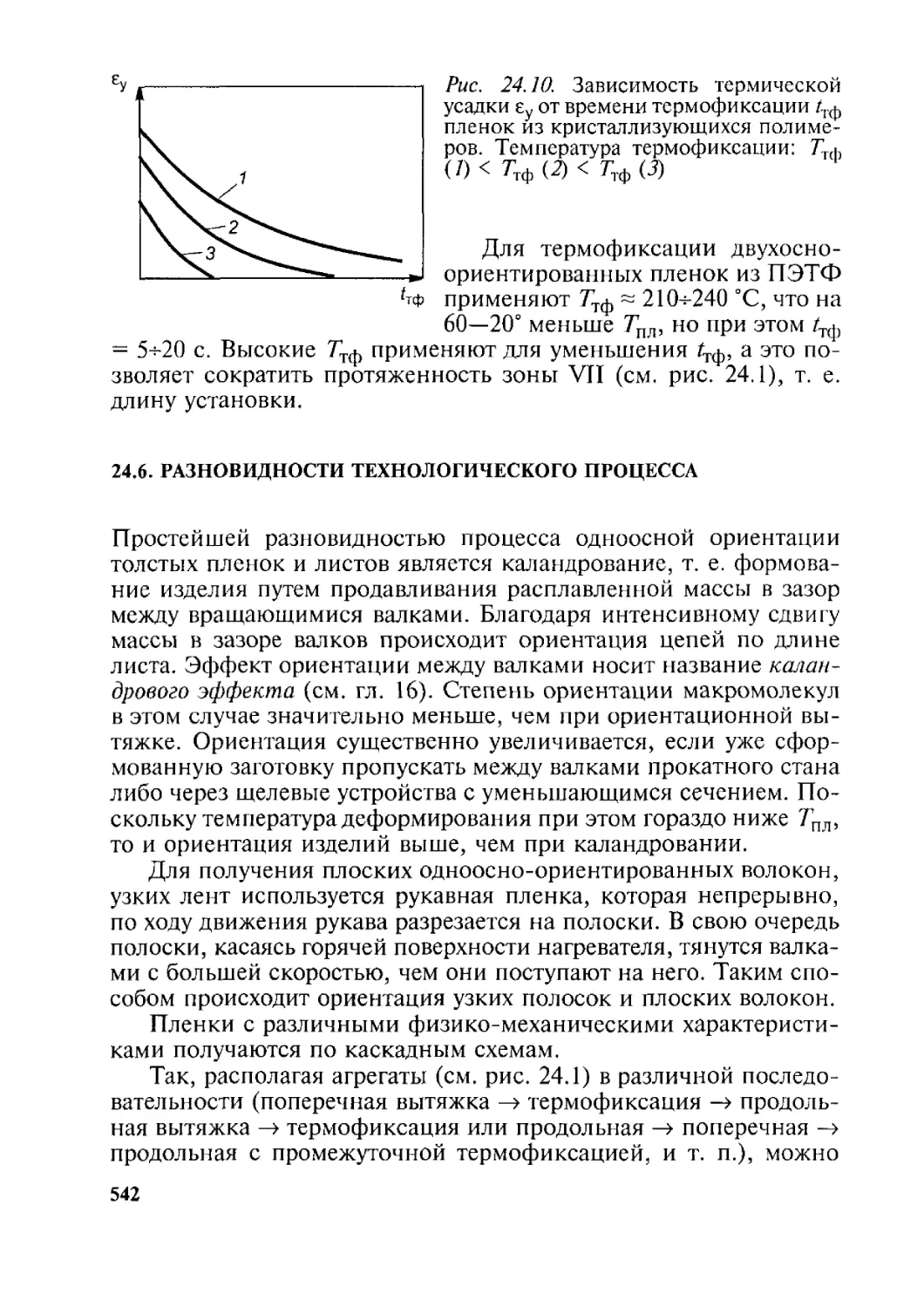

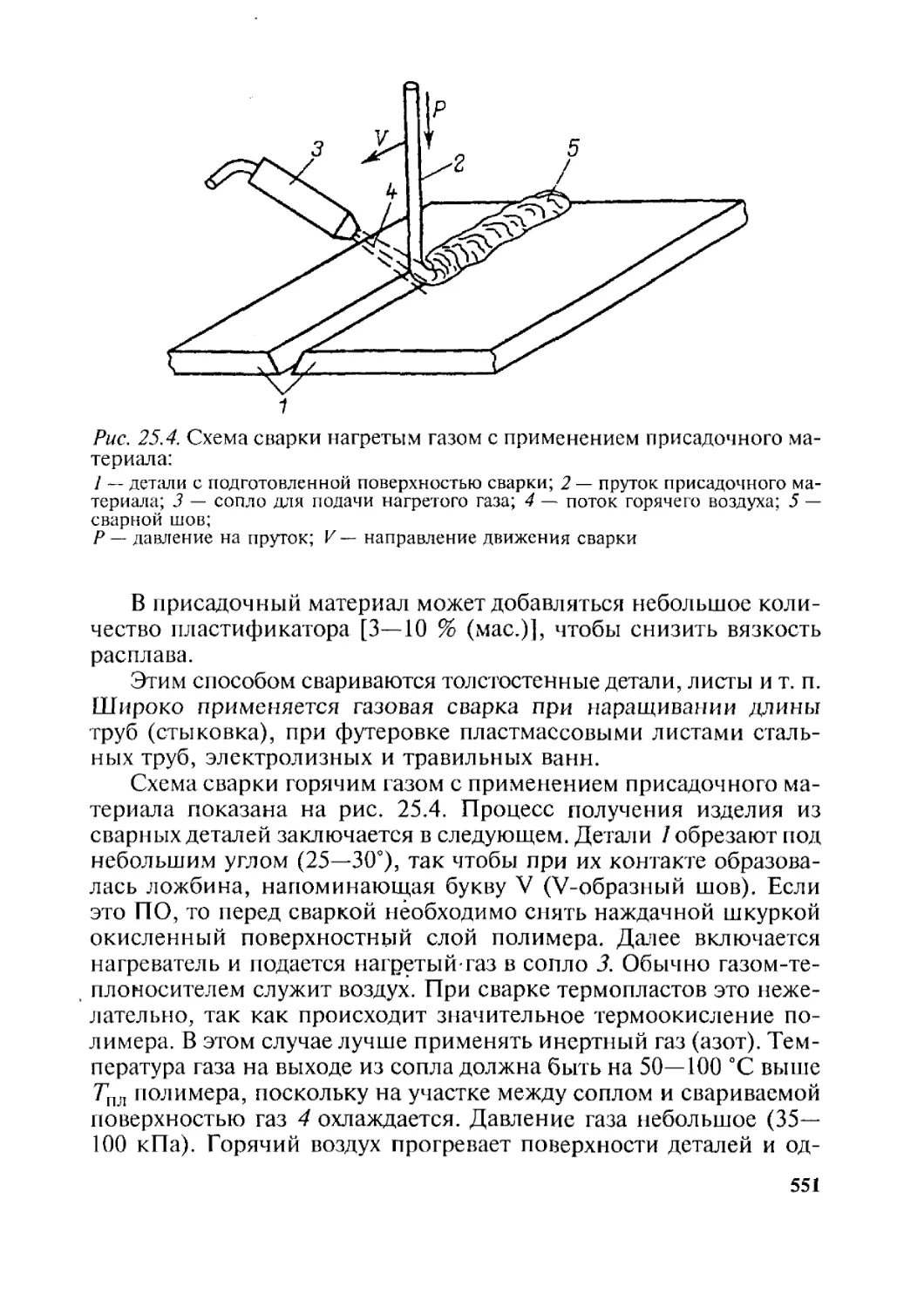

оптически прозрачных, ударостойких изделий в электротехниче-