Текст

В,Н Кулезнев

СМЕСИ

ПОЛИМЕРОВ

УДК 678.13 + 678.19

Кулезнев В. Н.

Смеси полимеров.— М.: Химия, 1980.— 304.,

ил.

В книге систематизированы результаты исследования од-

нофазных, двухфазных и многофазных смесей полимеров. Из-

ложены современные термодинамические и структурно-физи-

ческие теории смесей полимеров, модельные представления о

свойствах смесей полимеров Описаны структура и свойства

растворов смесей полимеров. Особое внимание уделено зако-

номерностям смешения полимеров друг с другом и различ-

ными ингредиентами. Приведены примеры применения кон-

кретных смесей полимеров в различных областях техники.

Книга рассчитана иа научных сотрудников, инженерно-

технических работников, занимающихся получением и пере-

работкой полимерных материалов, а также для аспирантов

и студентов старших курсов химико-технологических вузов,

специализирующихся в области физикохимии, механики и пе-

реработки полимерных материалов.

304 с., 28 табл., 160 рис., список литературы 592 ссылки.

Рецензент: докт. физ.-мат. наук, проф Л. Я. МАЛКИН.

3MIU-UOI

К 050(01 f80 51 80-2H03090t,t,U-

С Издательство «Химия», 1980 г.

Смес

<J

э

Смет

в

в

I

I

1

Г

В

Валерий Николаевич Кулезнев

I

I

СМЕСИ ПОЛИМЕРОВ

1

Смо.

Смо.

Сов*

Совг

Сов?

Соп<

г

1

<

Соп]

1

Ста»

Сте1

Сте!

Стр?

Редакторы Рогайлина А. А., Ромм Р. С.

Художник Киреев В. В.

Художественный редактор Носов Н. В.

Технический редактор Косачева Г. И.

Корректоры Васина Т. С., Лазуткина Л. В.

ИБ № 290

Сдано в набор 20.03.80. Поди, в псч. 6.06.80. Т-11139. Формат бумаги

60X90*/ie. Бумага тип. Ns 1. Гари, литературная. Печать высокая. Уел.

печ. л. 19. Уч.-изд. л. 22,12. Тираж 4200 экз. Заказ Кв 244. Цена 2 р. 80 к.

Изд. № 1225.

Ордена «Знак Почета» издательство «Химия». 107076, Москва,

Стромынка, 13.

Московская типография JV° 11 Союзполиграфпрсма при Государст-

венном комитете Совета Министров СССР по делам издательств, по-

лиграфии и книжной торговли. 113105, Москва, Нагатинская ул., д. 1.

TiK

Так

Тем

Теп

Тер

Тер

Тер

Тер

ТсГ

Тег

301

СОДЕРЖАНИЕ

Предисловие......................................................... 5

Глава I. Термодинамика растворения полимера в полимере 7

Литература .............................35

Глава II. Истинные и коллоидные растворы смесей полимеров 3d

§ 1 Истинные растворы смесей полимеров...............................38

§ 2. Расслаивание растворов смесей полимеров и свойства получающихся

эмульсий .............................................................52

§ 3. Межфазное натяжение и самопроизвольное эмульгирование в раство-

рах смесей полимеров..................................................68

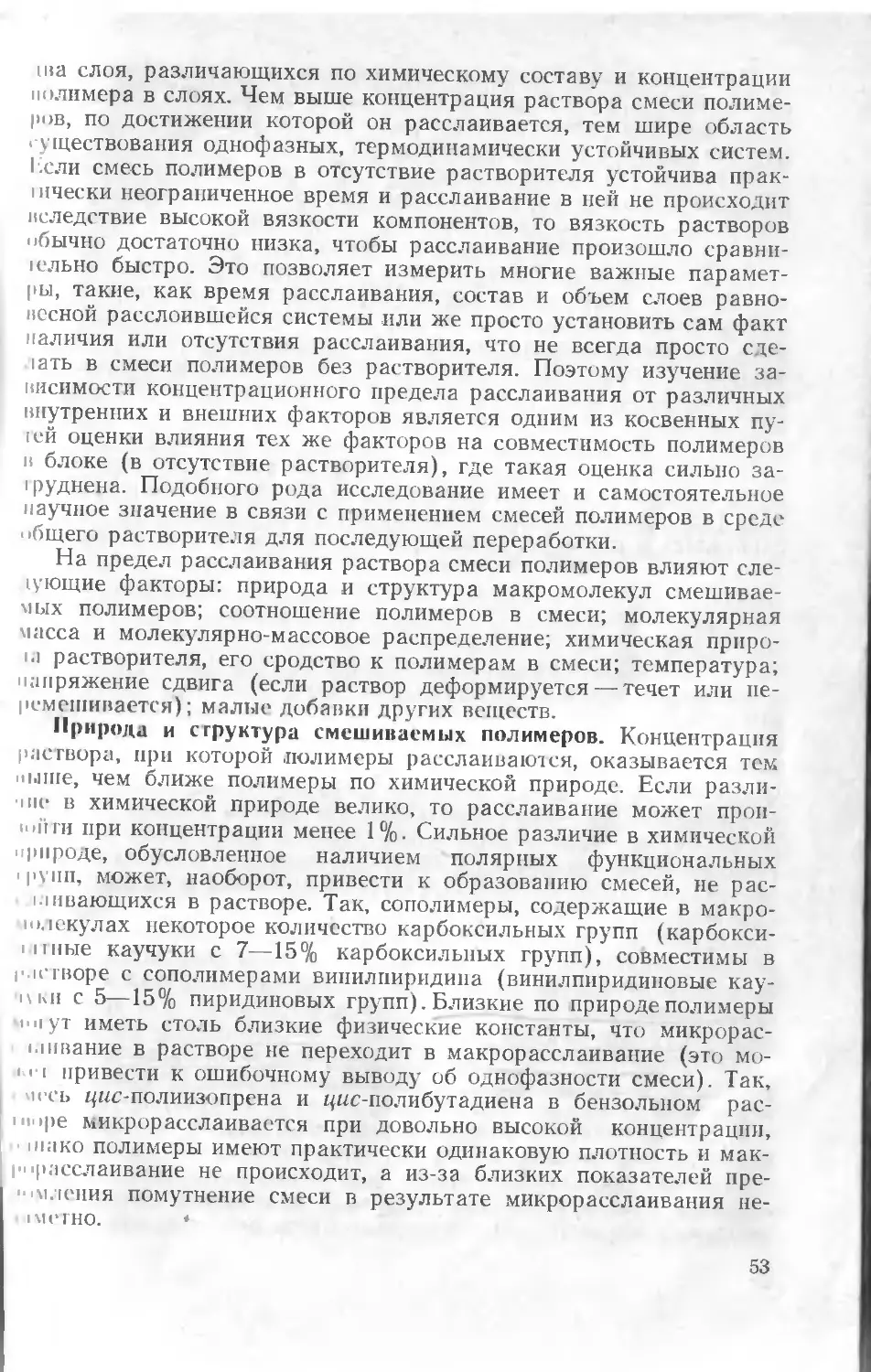

§ 4. Растворы трехкомпоиентных смесей полимеров.....................72

§ 5. Влияние растворителя на структуру пленок смесей полимеров, полу-

чаемых из растворов . ... .75

Литература . . . .... 78

Глава III. Механизм смешения полимеров 42

§ 1. Эмульсия ньютоновских жидкостей................................. 83

§ 2. Эмульсия ньютоновских и неиьютсновских жидкостей .... 91

§ 3. Эмульсии вязкоупругих жидкостей, образованные растворами и рас-

плавами полимеров . ................... 94

Литература . 123

Глава IV. Коллоиднохимическая структура смесей полимеров 125

§ I. Смесь полимеров как коллоидная система . ... 125

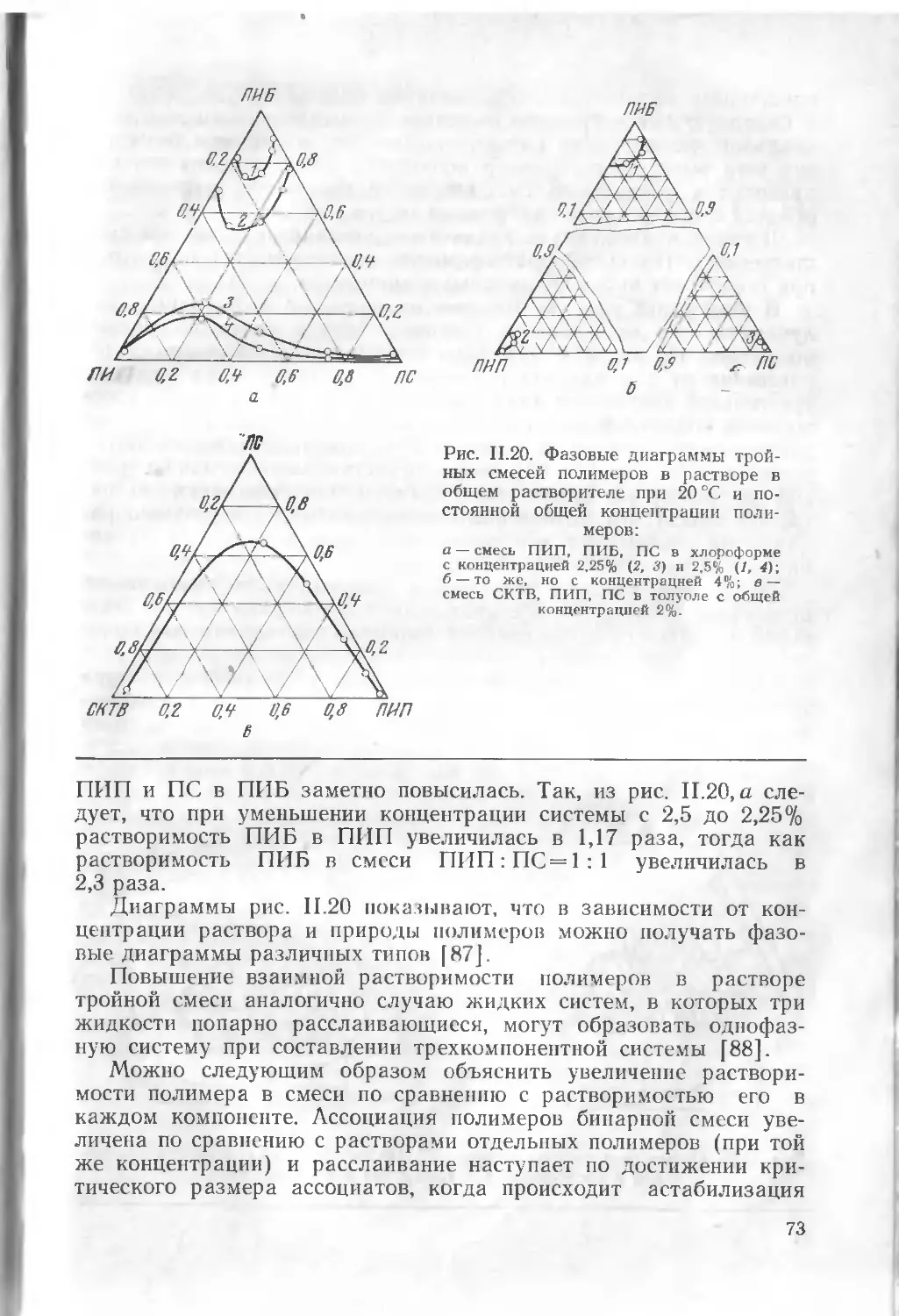

§ 2. Размер и форма частиц .... . . 136

§ 3 Обращение фаз . ... ... 146

§ 4 Межфазный слой . 152

Литература . . . . 172

Глава V Особенности физико-механических свойств смесей полимеров 177

§ 1. Физические свойства ............................................177

§ 2. Механизм деформации ... ..........................190

§ 3. Реолш ическис свойства .... - 194

3

§ 4. Релаксация напряжений и полз'честь ... ... 225

§ 5. Прочность и разрушение .... .................. 230

Литература . . ............. 250

Глава VI. Многокомпонентные системы на основе смесей полимеров 254

§ 1. Трехкимпонентные смеси полимеров...............................255

§ 2. Пластификация смесей полимеров 261

3. Наполнение смесей полимеров...................................268

§ 4. Вулканизация смесей полимеров................................ 272

Литература ... 280

Глава VII. Критические явления в смесях полимеров 282

Литература 295

Предметный указатель................................................298

ПРЕДИСЛОВИЕ

Полимерные системы, в состав которых входят два полимера,

начали применяться давно для получения материалов, сочетающих

свойства обоих смешиваемых полимеров. Так, еще в начале этого

столетия хрупкость полистирола пытались уменьшить добавлением

каучука. Это привело в конечном итоге к созданию широкой гам-

мы ударопрочных пластмасс, хрупкость которых удалось резко по-

низить благодаря наличию микрофазы эластомера*, В 30-х и осо-

бенно в 40-х годах с освоением промышленного синтеза большого

числа новых полимеров (в том числе каучуков) расширилось и

применение их смесей. Существовавшее среди ученых в 50-х —

начале 60-х годов критическое отношение, а иногда и просто недо-

верие, к смесям полимеров (вследствие обнаруженной «всеобщей

несовместимости» полимеров) позднее изменилось, так как стали

очевидны преимущества свойств микронеоднородвых систем поли-

меров. В настоящее время общепринятым является мнение, что

различные материалы можно получать, используя любые сочета-

ния полимеров, не опасаясь каких-либо нежелательных последст-

вий при применении смеси «несовместимых» полимеров. Несмотря

на то, что применение смесей быстро растет, они все еще исполь-

зуются недостаточно, особенно в промышленности переработки

пластмасс. Сопоставление этих смесей со сплавами (смесями) ме-

таллов позволяет предположить, что смеси полимеров со временем

будут широко применяться для создания новых ценных конструк-

ционных материалов.

Очевидно, следует относить к смесям полимеров системы, по-

лученные смешением двух или более полимеров в условиях, при

которых смешиваемые компоненты могут необратимо деформиро-

ваться Эти условия включают смешение полимеров при темпера-

турах выше температуры стеклования или температуры плавления

(не обязательно выше температуры текучести), смешение раство-

ров с последующим высушиванием или осаждением, смешение по-

лимеров с олигомерами с последующим отверждением, смешение

латексов или водных дисперсий с последующими коагуляцией и

перемешиванием.

Смеси полимеров являются одним из видов полимер-полимер-

ных систем, включающих смеси с полимерным наполнителем, взаи-

мопроникающие сетки, привитые полимеры и т. п. Фазовая струк-

тура этих систем задается не только (и не столько) условиями сме-

5

шения, а в первую очередь дисперсностью полимерного наполни-

теля, сохраняющего форму частиц при смешении, степенью набу-

хания полимеров в мономере, кинетикой прилитой полимеризации

и т. п.

Полчмер-полимерные системы в свою очередь являются состав-

ной частью композиционных материалов, в полимерной матрице

которых наряду с другой (или другими) полимерной фазой могут

присутствовать частицы минеральных и вообще неполимерных

фаз.

Клаоючфпкация композиционных материалов сейчас только

складывается и не является окончательной^ На основе вышеска-

занного с учетом личного опыта работы в области смесей полиме-

ров автор ограничил рамки книги собственно смесями полимеров.

Таким образом, привитые и блок-сополимеры, взаимопроникающие

сетки и т. п. привлекаются для сопоставления и и ^люстрации и не

рассматриваются систематически.

Автор выражает благодарность своим коллегам В. Д. Клыко-

вой, Л С. Крохиной, Ю. П. Мирошникову за помощь, которую они

оказали з работе над рукописью, а также всем ученикам и сотруд-

никам, участие которых в экспериментах и в их обсуждении поз-

волило сформулировать многие современные принципы создания

смесей.

Автор признателен А. С. Левашовой за помощь при оформле-

нии рукописи

Представленная книга является первой попыткой обобщить

разносторонний опыт науки и практики в создании смесей полиме-

ров; она, естественно, не могла полностью охватить накопленный

в этой области материал, поэтому все критические замечания чи-

тателей будут приняты автором с благодарностью.

Глава I

ТЕРМОДИНАМИКА РАСТВОРЕНИИ ПОЛИМЕРА

В ПОЛИМЕРЕ

Полимеры смешивают друг с другом чаше всего при температу-

ре нише их температуры текучести. При этом они находятся в вяз-

koi екучем состоянии, независимо от того, были полимеры до на-

I рсиания кристаллическими или аморфными стеклообразными. Та-

ким образом, процесс смешения полимеров в большинстве случаев

является процессом взаимоднспергирования и последующего взаи-

морлствореиня двух или более вязкоупругих жидкостей Термо-

шнамика растворения полимера в полимере — это термодинамика

изанморастворения жидких фаз, особенностью которых является

участие в процессе растворения гибких молекул достаточно боль-

шой длины.

( мешение жидкостей протекает самопроизвольно вплоть до об-

разования истинного раствора (однофазной системы), если процесс

сопровождается уменьшением изобарно-изотермического потенциа-

ла, г. е. при условии AGm<;0. Известно, что

AGm = \Нт ТASm (1)

не ДЯт— изменение энтальпии; ASm — изменение энтропии.

Если при смешении происходит выделение теплоты (АЯт<0)

и увеличение энтропии, то Gm уменьшается. Уменьшение Gm мо-

жет произойти и при поглощении тепла (эндотермический про-

цесс), если соблюдается условие |A//m| < | TASm|.

При образовании идеальной смеси молекул жидкостей 1 и 2

изменение энтропии ASm определяется следующим уравнением:

л, л, •

= — knx In — — Лл2 In - , д- (2)

где Hi и ла—число молекул смешиваемых полимеров в единице объема; k — кон-

станта Больцмана.

При переходе к полимерам, т. е. с увеличением молекулярной

массы, уменьшается число молекул в единице объема (П| и п2),

чю обусловливает малую величину ASm в соответствии с уравне-

нием (2). Так, изменение энтропии 7"ASm при образовании идеаль-

ной смеси 1 см3 одной низкомолекулярной жидкости с 1 см3 дру-

гой низкомолекулярной жидкости равно 34,8 Дж/2 см3, при смеше-

нии 1 см’ полимера, имеющего молекулярную массу 10 , с 1 см3

низкомолекулярной жидкости 7’ASm = 18,9 Дж/2 см3, а при смеше-

7

нии тех же количеств двух полимеров друг с другом 7'\5т=

= 0,0348 Дж/2 см3 [1]. -

Из этих расчетов следует важный вывод о том, что изменение

Gm при образовании идеальной смеси полимеров определяется

практически только величиной &Нт в виду малости T&Sm.

Три основные термодинамические теории смешения полимеров

были развиты Скоттом [2], Томпа [3] и Мароном [4] Эти работы

основывались на теории растворов полимеров Флори [5] и Хаггин

са [6] с учетом изменения энтропии, соответствующего идеально-

му процессу смешения. Теории Скотта, Томпа и Марона в основе

своей одинаковы, поэтому ниже излагается только теория Скотта

или, как ее часто называют, теория Флори — Скотта, что отражает

тесную связь теории [2] с теорией растворов полимеров Флори.

Теоретически термодинамический потенциал смешения полиме-

ров определяется следующим образом [2];

= р-— 'п fi + 1° 4'2 Т /isflfrj (3)

где V—общий объем смеси; V, — мольный объем мономерного звена; qr и <ы —

объемные доли полимеров 1 и 2 в смеси; xt и хз— степени полимеризации моно-

меров; Х12 — параметр взаимодействия полимеров, который определяется только

энтальпией взаимодействия мономерных звеньев цепных молекул.

При значительном увеличении молекулярной массы полимеров,

когда —ъоо, уравнение (3) упрощается:

AG,„ = (4)

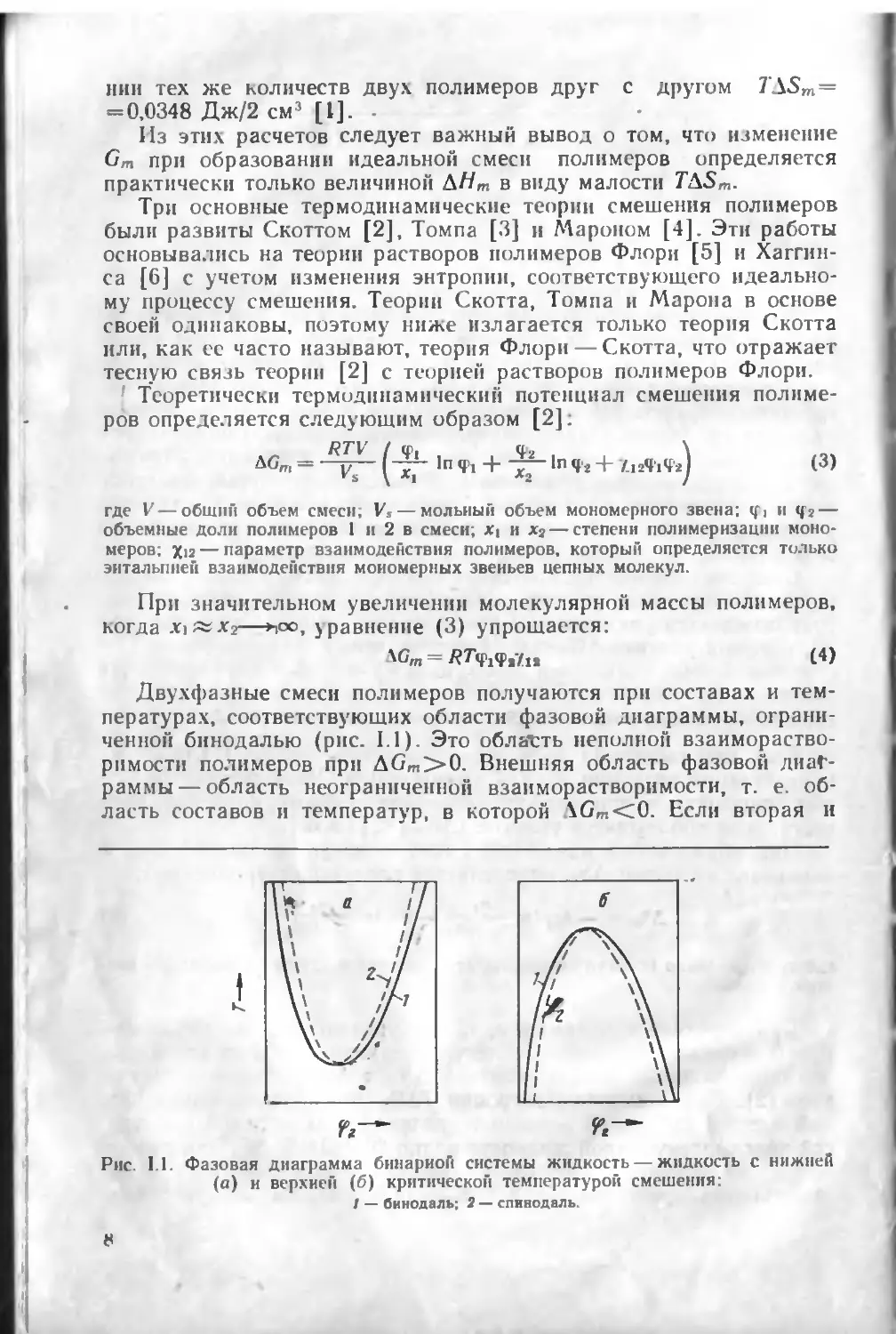

Двухфазные смеси полимеров получаются при составах и тем-

пературах, соответствующих области фазовой диаграммы, ограни

ченной бннодалью (рис. 1.1). Это область неполной взаимораство-

римости полимеров при AGm>0. Внешняя область фазовой диаг-

раммы— область неограниченной взачморастворимости, т. е. об-

ласть составов и температур, в которой ДСт<0. Если вторая и

Рис. 1.1. Фазовая диаграмма бинарной системы жидкость — жидкость с нижней

(а) и верхней (б) критической температурой смешения:

1 — бннодаль; 3 — спннпцаль.

ipcii.H производная от AGm по <р обращаются в нуль, т. е.

J =d3AG>^<9q ?=0, то смесь оказывается в критической точ-

ке (вершина бинотали) Это условие позволяет рассчитать значе-

пп< параметра взаимодействия полимеров в критической точке:

* I / 1 1 V

/.икр— 2 I xVi + хЧг ) (-5’

Ih уравнения (5) видно, что чем больше молекулярная масса

(чем больше Xi и *г), тем меньше Хиг т- Это значит, что даже не-

iii.i'in le.ibiioe поглощение тепла при смешении может привести к

расслаиванию полимеров.

На рис 1.1 показана фазовая диаграмма бинарной системы

жидкость—жидкость, ( иинодаль —линия, ограничивающая об-

ои ж абсолюпю нестабильных смесей. Между бинодалыо и спи^,_________

по ia 1ыо заключена область метастабильного состояния, характе-

ри нющегося наличием особенно крупных флуктуаций состава, ког-

да система устойчива лишь по отношению к малым изменениям

сосьтва. Критическая точка является общей для бинодали и спи-

нотали. Лля любой точки спинодалн характерен относительный

максимум отрицательного значения AGm, определяемый условием

=0, в соответствии с которым из уравнения (3) можно

получить уравнение спинодалн:

1 / 1 1 \

Х12.Р= 2 х1Ф1ф+ х2ф2,Р;

Бинодаль является совокупностью точек диаграммы, в которых

химические потенциалы полимеров 1 и 2 в сосуществующих фазах

ранни. Это условие позволяет записать систему уравнений, опре-

1е.1яющую па диа1рамме положение бинодали:

In <Ti' + (1 ~ ^ ’) Ф» + *1X12 (<й)2 = In 4- (1 —) Фз + «го» (<Й)2 (?)

|П <Р2 + (1 — ) Ч>1 + *2/12 (<₽|')= = 1П <Й + (1 — j + *27.1» (ч?)2 (8)

В этих уравнениях буквы со штрихами относятся к соответству-

ющей фазе. Уравнения бинодали (7), (8) более сложны, чем урав-

нения спинодалн (6), в то же время спннодаль, как правило, рас-

положена близко к бинодали, поэтому для расчетов фазовой диаг-

раммы часто пользуются уравнением спинодалн.

В присутствии растворителя выражение для термодинамическо-

го потенциала имеет вид:

_ RTV / <г. ф,

—'чч1п<р5-|-— 1пф!+— 1п<р2 +

+ /лгФтФз + 7.is4Ws + 7»1ФгФ1) (9)

Hie V. моЛьиыП обз.ем растворителя. Хи 11 Хз» — параметры взапмодеиствин

полимеров 1 и 2 с р.п творителем; — объемная доля растворителя.

9

Координаты точки, лежащей на бннодали, для системы поли-

мер— полимер — растворитель определяются из условия

/ d=AG,„ \ / дЧвт х ( f>2.\Glrl \

V /I ^Т? а

Само уравнение бинодали можно записать, исходя из уравне-

ний (9) и (10), приняв одновременно для упрощения, что парамет-

ры взаимодействия каждого полимера с растворителем равны меж-

ду собой, а полимеры имеют одинаковую степень полимеризации:

InSi + x/nfl-lJ^)2 1п»а + х/12(1-ф,)(«;)а (Н)

где = Ч>!/(Ч! + ф2) н ₽2 = Ча (ЧI + Ч'г).

Важно отметить, что уравнение (11) выглядит аналогично урав-

нению (7) для полимеров с равной степенью полимеризации, за

исключением того, что вместо параметра взаимодействия полиме-

ров xi2 в уравнении (7) в уравнение (И) входит величина Х12 (1—

<р5). Эта последняя может рассматриваться в качестве параметра

взаимодействия в системе полимер — полимер — растворитель. Ес-

ли учесть, что в уравнение (11) не входят величины /и и Хг» (они

приняты равными и поэтому сократились в процессе преобразова-

ний), то из теории Флори — Скотта сразу следует важный вывод:

растворитель служит только для того, чтобы уменьшить эффектив-

ный параметр взаимодействия х<2(1—<Г»). Действительно, чем

меньше концентрация полимера (1—<j\). тем меньше эффективный

параметр взаимодействия и при достаточно большом 4s система

неизбежно становится однофазной. По существу аналогичные вы-

воды следуют из теории Марона [4].

По аналогии с уравнением (5) для раствора двух полимеров в

общем растворителе величина параметра взаимодействия в крити-

ческой точке определяется следующим образом

Из уравнения (12) видно, что параметр взаимодействия xi2 в

критической точке достигается для данной пары полимеров неза-

висимо от природы растворителя при условии равенства хы —Хг»-

Экспериментально показано, что в разбавленных растворах все

полимеры образуют однофазные смеси. Это подтверждает теорию

Флори — Скотта. Однако эксперимент ц/ю же время показывает

(см. гл. II), что природа растворителя существенно влияет на ве-

личину концентрации, при которой данная пара полимеров рас-

слаивается в растворе. Вообще строгая проверка уравнения (12)

невозможна, потому что невозможно подобрать растворитель с

одинаковым сродством к обоим полимерам.

Теория Флори — Скотта предсказывает и возможность расслаи-

вания сополимеров, полученных из одних и тех же мономеров при

различном соотношении мономеров в макромолекулах. Экспери-

10

мент подтвердил, что сополимеры разного химического состава мо-

I ут расслаиваться Условие расслаивания сополимера определяет-

> я уравнением [7]

Ч Ч ( RTP V7* /141

До о.о I ——I (1о)

\ 2MW J

д< р—- П.1О1 ность полимера; Дб— разность параметров взаимодействия макро-

м<и|<-н\.| сополимеров.

Если макромолекулы сополимера ие однородны по составу, а

имеют гауссово распределение параметров взаимодействия 6, и

90% сополимерных макромолекул удовлетворяют условию (13),

ю сополимер является однофазной системой. Если А6 превышает

величину, определяемую условием (13), то в смеси сополимерных

макромолекул произойдет расслаивание. Впоследствии этот вы-

нь i теории был с успехом подтвержден (качественно) рядом ав-

торов [8—10], которые показали, что при достижении высокой

конверсии в процессе сополимеризации в системе происходит рас-

слаивание.

Устойчивость смеси сополимеров можно оценить по параметру

растворимости сополимера 6Г. если известен параметр раствори-

мости соответствующих гомополимеров [11]:

бс=26‘Тт <14>

где <р<—объемная доля мономера с параметром растворимости бь

В литературе имеется сравнительно немного диаграмм взаим-

ной растворимости в системе полимер — полимер — растворитель

и еще меньше диаграмм растворимости полимер — полимер. В ра-

боте [12] исследовано равновесие в смеси олигомеров полиизо-

бутилен—полндиметнлсилоксан разной молекулярной массы, в

работе [13] равновесие в смеси олигомеров полистирол — поли-

июпрен, а в [14] смеси полимеров ПВХ — ПММА (рис. 1.2). Каче-

ственно эти работы подтверждают теорию Флори—Скотта, однако

ля того, чтобы дать новые идеи для развития теории данных

слишком мало.

В существующем виде теория дает возможность оценить весьма

приближенно, а в случае одинаковых

молекулярных масс и близкой химиче-

ской природы полимеров довольно точ-

но, их способность к взаимному раство-

рению. Действительно, в соответствии с

Pi 12 Фяаоняя диаграмма бинарной системы

НИХ — IIMMA, полученная методом электронно-

«III юпгн о мт роаналнза. Молекулярная масса

ПММ . 8Q-10*. ПВХ 110-103.

№0

140

J00

0,2 0,8 а)„вя

11

теорией Гильдебранда для регулярных растворов можно на-

писать:

у

'1.11 ~ RT (^1 (Г')

где 6| и йг — параметры растворимости смешиваемых полимеров.

Если /12^X12 кр» то полимеры при смешении способны образо-

вать однофазную смесь, и по уравнению (5) можно рассчитать

критическое значение xi2- Аналогичным образом можно поступить

при расчете взаимной растворимости полимеров при определен-

ном их соотношении. При этом х<2. рассчитанное по (15), сравни-

вают с тем же параметром, рассчитанным по (6) или по (12) для

случая растворов смеси полимеров. Параметр растворимости по-

лимеров можно найти либо в справочных таблицах, либо рассчи-

тать пи правилу Смолла [15—17].

Ориентировочная оценка взаимной растворимости полимеров

расчетным путем имеет преимущества, главным образом, в тех

случаях, когда составляются композиции для применения в виде

растворов (клеев, лаков, красок и т. п.), а также при составлении

смесей малоизученных полимеров или сополимеров, эксперимен-

тальные данные по взаимной растворимости которых отсутствуют.

Большинство обычных полимеров растворяются друг в друге

в количестве долей процента или немногих процентов, а критиче-

ская температура смешения, например, высокомолекулярных по-

листирола и полпизопрепа. рассчитанная, исходя из теории Фло-

ри—Скотта, составляет более тысячи градусов. Очевидно, что при

температурах эксплуатации и переработки полимеров на диаграм-

ме фазового состояния их смесей (см. рис. 1.1) в основном остает-

ся область двухфазных систем: бинодаль практически примыкает

к оси ординат.

Наиболее исчерпывающие данные по качественной оценке спо-

собности полимеров к взаиморастворению («совместимость — не-

совместимость») приведены в обзоре [18].

Теория Флори — Скотта позволяет сделать в целом правильные

заключения о том, что при значительной степени полимеризации

(большой молекулярной массе) параметр Х12 очень мал [урав-

нение (6)], т. е. взаимная растворимость полимеров мала. Теория,

однако, предсказывает наличие лишь верхней критической темпе-

ратуры смешения (ВКТС), а эксперимент обнаруживает для неко-

торых систем и нижние критические температуры смешения

(НКТС).

Исходя из теории Флори — Скотта и учитывая малое значение

энтропии смешения, предложены другие простые методы оценки

сродства полимеров друг к другу. Так, для оценки совместимости

полимеров можно рассчитывать параметр ₽= (61—6г)2 и считать,

что полимеры «совместимы» при р<0,0697 Дж/см3 [15]. Предло-

жено [19] рассчитывать АНт из эмпирического уравнения

Д//т = ^(61-вг)2(«-<Г1)211/1 (16)

12

I la основании сравнения параметров 6 для пар совместимых и не-

совместимых полимеров с литературными данными можно пред-

положить, что при Х//т<4.2-10 2 Дж,'см3 полимеры взакмнорас-

коримы (совместимы). Оба эти подхода могут служить для ха-

p.iKh puciiihii сродства полимеров, но не для определения их вза-

имной р;и гворимости. Например, смесь нпс-полибутадиена и цис-

н <11П1 ширена является взанмнонерастворимой [20], но в то же

время оба полимера, входящие в ее состав, практически вообще

не различаются по параметрам растворимости. Все это ограничи-

вает применимость теории Флори — Скотта для оценки взаимной

растворимости полимеров.

Для установления роли энтальпийного члена при оценке взаим-

ной растворимости полимеров были определены теплоты смешения

15 пар полимеров [21]. Оказалось, что большинство полимеров

несовместимо (совместимость оценивалась по расслаиванию смеси

в растворе в общем растворителе) и теплота при их смешении

поглощается, только в двух парах теплота выделялась и полиме-

ры действительно не расслаивались в растворе. Однако три пары

(СКБ—ПС, СКВ—СКС-30 и НЦ-АЦ) образовывали при смешении

в растворе двухфазные системы при положительном тепловом эф-

фекте смешения. Эти пары вообще не могут образовывать при ком-

натной температуре однофазные смеси ни в растворе, ни в блоке.

Полученные данные нельзя объяснить без предположения о замет-

ном вкладе энтропийной составляющей в термодинамику сме-

шения. ,

Расчет изменения энтропии смешения по уравнению (2) дает

пппь величину комбпнагориальиой составляющей энтропии, опре-

(еляемой клк изменение числа перестановок разнородны молекул

(комбинаторика процесса) при образовании смеси. Некомбинато-

рнальная составляющая обусловлена определенным взаимодейст-

вием между молекулами. Поскольку взаимодействие молекул по-

лимера 1 (взаимодействие 1—1) обычно не равно взаимодействию

2 2 (полимер 2), а это, в свою очередь, не равно взаимодействию

1—2, то при смешении может происходить изменение ближнего

порядка в системе (как увеличение, так и уменьшение), что дает

большую величину некомбинаторнальной составляющей того или

трутого знака.

Необходимость учета изменения энтропии при смешении поли-

хиров привела к попыткам «усовершенствования> теории Фло-

ри Скотта. В уравнении (3) для изменения термодинамического

поюнциала смешения параметр X12 можно выразить в зависимости

не только от энтальпии, но и от полной энтропии смешения, учет

которой в величине AGm должен способствовать лучшему совпа-

iciniio теоретических и экспериментальных результатов. Поэтому

можно пре (положить наличие концентрационной зависимости х>2

и ни те ря ja [22]:

7 7i + 7гФ + 7зФ2 +.................... I17)

13

Тогда уравнение спинодалн запишется в виде:

1/(1 — ф«) 4- (ф*«)’1'- 2£о — 2₽i (1 — 3Ф<) — 6g2<₽j (1 — 2<р{) - . (1а)

где U+1 = <*+!)(£* — £*+1): *=1.2. . .

Аналогично рассчитывают и бинодаль. Сравнение результатов

расчета с экспериментальными данными [12], при котором рас-

четные кривые строят подбирая Xi 11 %2 позволяет, естественно, хо-

рошо описать экспериментальные фазовые диаграммы. Однако

предсказать форму бинодали и спинодалн при этом невозможно,

так как коэффициенты ряда в уравнении (17) находят эмпиричес-

ким путем.

Некомбпнаторнальное изменение энтропии при смешении поли-

меров учитывалась в теории Флори [23—24], которая основана

на представлениях Пригожина о связи термодинамического пове-

дения смесей с локальной структурой (ближним порядком) сме-

шиваемых компонентов. Термодинамический эффект обусловлен

изменением объема при смешении, происходящим вследствие раз-

личий в свободных объемах компонентов. Понятие сегмента в этой

теории аналогично понятию сегмента в теории Флори — Скотта, но

различие состоит в том, что здесь сегменты имеют определенную

поверхность, по которой и осуществляется взаимодействие типа

1 — 1, 2—2 и 1—2. Величина взаимодействия по поверхностям сег-

ментов оценивается параметром контактных взаимодействий х)2.

Зависимость термодинамических функций от структуры смеси

требует введения в соответствующие уравнения параметров состоя-

ния компонентов (приведенные параметры):

''Нт = V [<р,(с^1 — сг1) 4- <г„Р£ (Vi1 — tr’) + Ф^Х^гг1] (19)

где v* — характеристически» удельный объем 1 г смеси; ? — приведенный объем

компонентов и их смеси; Р*, Т*/—характеристическое давление и температура;

0«— поверхностная доля «-того компонента, рассчитанная из соотношения по-

верхностей сегментов смешиваемого полимеров; Х12 — параметр, характеризую

щнй изменение энергии при контакте полимера 1 с полимером 2 (измеряется в

Дж/см3 или Дж/г).

Экспериментально трудно определить характеристические и

приведенные параметры, необходимые для расчета \Нт и по

уравнениям (19) и (20), поэтому их рассчитывают ^коэффициен-

там теплового расширения и изотермической сжимаемости. Одна-

ко в целом расчеты в рамках новой теории Флори достаточно

сложны, что и обусловило попытки модернизировать теорию Фло-

ри— Скотта [22].

Исходя из предложенной теории, Флори [24] рассчитал изме-

нение энтальпии и энтропии смешения полиизобутилена и линей-

ного полиэтилена в жидком состоянии (табл. 1.1). Необходимые

параметры состояния полимеров были рассчитаны из прежних ра-

14

Таблица 1.1 Термодинамические функции смешения полиизобутилена

и полиэтилена при одинаковом числе сегментов каждого полимера в смеси

t. *с ДН,П-101, Дж/г 7Д5Л1101. Длг ДСт-101. Дж/г

•л 1,1658 12.56 —23,45 35,59

ПО 1 2051 8,37 —26,38 34,33

1 .0 1,2306 10.47 —22,61 33,08

6<и автора по изучению термодинамики смешения нормальных

алканов.

Для расчета величин, приведенных в табл. 1.1, использовали

параметр Xi2 = 0,8-l Дж/г, определенный также на основе изучения

нормальных алканов. Из таблицы видно, что энтропия смешения

отрицательна, т. е. уменьшается при смешении. Это в свою оче-

редь указывает на увеличение ближнего порядка в смеси, т. е. на

го, что некомбинаториальная составляющая энтропии перекрыва-

ет '-омбинаториальную. Энтропийный вклад превосходит энталь-

пийный, и в целом AGm>0, при этом \Gm мало зависит от темпе-

ратуры. Флори отмечает, что величина \Gm находится вне преде-

лов погрешностей теории и ошибок в оценю; параметров, входя-

щих в уравнения. То обстоятельство, что рассчитанное значение

химических потенциалов положительно по отношению к исходным

жи 1ким компонентам во всем интервале составов, указывает на

взаимную несовместимость этих полимеров в условиях равнове-

сия [21|. В гл. II приведены данные, ука 1ывающне на увеличение

степени ассоциации каждого полимера в присутствии другого, что

хорошо объясняет уменьшения энтропии при смешении (см.

табл. 1.1).

Изменение XGm определяется молекулярной массой смешивае-

мых полимеров. На рис. 1.3 показаны результаты расчета AGm

при смешении при 77°C полиоксиэтилена с полииксипропиленом

разной длины цепи. Видно, что AGm<0 (полимеры смешиваются),

если пень одного из полимеров состоит из четырех мономерных

е шпиц. Полимеры плохи смешиваются (XGm«sO), если в цепь

входит 17 мономерных единиц (мол. масса 800—1000). Если в

цсш. входит 50 мономерных еди

15

Рис. 1.4. Влияние молекулярной массы Л1 и термического коэффициента расши-

рения а на вид фазовой диаграммы состояния бинарной системы полимер — по-

лимер (а, =0.580-10-3 К-1, Х1а=0)

№ кривой МХ=М, а» 103 (а2—<Х|) 100, ой

1 Б 10» 0.640 10.3

2 5-10» 0.630 8.6

3 1-105 0.630 8.6

4 1-105 0,620 6.9

5 1-103 0.615 6,0

6 2 105 0.610 Б. 2

7 2105 0,605 4.3

Рис 1.5. Влияние параметра взаимодействия Х|2 на вид фазовой диаграммы би-

нарной системы полимер — полимер (под № 5 на рис. 1.4):

1 — Хи---0,0063; 2 — 0; 3 — 0,0022; 4 — 0,0042; 5 — 0,00515; 5 — 0.0063; 7 — 0,022 Дж/см’.

рамм смесей полимер — полимер [25J. Получены сложные уравне-

ния бинодали и спинодали, в которые входит большое число пара-

метров состояния смешиваемых полимеров.

Рассчитаны две смеси ПС и ПЭ с одинаковыми и с различными

молекулярными массами полимеров. ПС и ПЭ были выбраны по-

тому, что для них в литературе опубликовано много данных по

параметрам состояния. Молекулярные массы подобрались так,

чтобы критическая температура смешения попала в область от

—100 до +300°C. Во всех случаях объем смеси и Sm уменьшались

при смешении. Параметры состояния ПС и ПЭ были близки к

параметрам многих других полимеров. Кроме тога в расчетах учи-

тывались вариации параметров в широких предежпх, поэтому полу-

ченные результаты для указанной системы можно считать типич-

ными и для других систем полимер — полимер.

16

Оказалось, что для системы полимер — полимер характерна

НКТС, а не ВКТС. Уменьшение взаимной растворимости с повы-

шением температуры наблюдалось всегда при Х|2^0 (рис. I 4 и

1.5) [25]. С увеличением молекулярной массы полимеров НКТС

сдвигается в область более низких температур. Влияние Х|2 пока-

зано на рис 1.5. При Х|2=#=0 область растворимости расширяется,

а при Xi2<0, соответствующем взаимодействию полярных полиме-

ров, диаграмма качественно не меняется, лишь КТС сдвигается в

область более высоких температур. Уже небольшие положитель-

ные значения Х)2 сильно изменяют картину. Бинодали и спинодалн

принимают форму песочных часов (кривые 5—7), характерную

для систем с двумя КТС. В этом случае взаимная растворимость

увеличивается при нагревании от —100°С. В области от —50 до

0°C верхняя и нижняя КТС сливаются и при положительных тем-

пературах растворимость уменьшается при дальнейшем нагрева-

нии. На рис. 1.5 не приведена нижняя ветвь бинодалей и спинода-

лей <3 и 4, так как для кривой 4 ВКТС соответствует— 131,6°C.

Наличие обеих КТС очень редкое явление для смесей полиме-

ров. Области значений Х12, при которых возникают две КТС, очень

узка, а температуры, при которых полимеры смешиваются, часто

лежат ниже нуля.

Из параметров состояния наиболее существенное влияние на

вид диаграммы оказывает термический коэффициент расшире-

ния а. Так, для смеси с All = Af2 = 200 000 различие между а обоих

полимеров в 4% уже достаточно, чтобы оказать влияние на взаим

ную растворимость полимеров. Различие в 20% приводит к рас-

слаиванию смеси полимеров, если молекулярная масса одного из

них составляет 4000. Молекулярно-массовое распределение (ММР)

практически не изменяет положения критической точки, если оно

меняется одинаково в обоих полимерах. Если ММР меняется нео-

динаково, то критическая точка сдвигается из области средних со-

ставов смеси в область крайних составов. Большое различие в

ММР может привести к потере взаимной растворимости. Общая

тенденция состоит также в увеличении НКТС с повышением внеш

него давления, при этом большое различие в а может привести к

начальному снижению НКТС с последующим ее ростом. С повы-

шением давления уменьшается область двухфазных систем также

благодаря сближению ветвей бинодали. Экспериментально это бы-

ло продемонстрировано на примере смеси ПММА с ПВА, которая

под давлением 1000 МПа переходила в состояние однофазной

(один максимум механических потерь) и снова расслаивалась при

нагревании выше Тс при атмосферном давлении [26].

Наиболее важным результатом, полученным в [25], является

предсказание существования НКТС для смесей полимеров. Сравне-

ние теоретических и экспериментально полученных бинодалей в

этой работе не проводилось. Построенные автором по точкам по-

мутнения фазовые диаграммы двух смесей полимеров (рис. 1.6)

имели выраженные НКТС, однако теоретическая бинодаль по по-

2—244

17

Рис. I Б. Фазовые диаграммы бинарных систем

полистирол — поливннилметиловый эфир (/) [25]

и сополимер стирола с 28% акрилонитрила —

поликаприлактон (2) [25] (темные и светлые

точки соответствуют началу и завершению помут-

нения смеси)

ПС ПВМЭ Сополимер пкл

£ £ X 3 23.6101 3.2 1,332-101 1.73 22.3-101 2.06 3.5-10» 15.6

лученнь ы параметрам не строилась. Сопоставление значений

<Г«р, рассчитанных в работе [25], со значениями, полученными по

теории Флори — Скотта, показало совпадение в пределах ±10%,

которое было тем полнее, чем ближе были значения параметров

состояния. Проведенное аналогичным образом сопоставление зна-

чении Х12кр показало расхождение в пределах 4% уже при малом

различии в параметрах состояния полимеров. Сложность расчетов

по теории Флори и по равнениям, приведенным в [25], обеспечи-

вает широкую применимость теории Флори — Скотта для оценки

состояния взаимной растворимости смесей полимеров, в том чис-

ле и в присутствии растворителя.

(^Экспериментальные данные по определению взаимной раство-

римости полимеров сравнительно немногочисленны и крайне про-

тиворечивы. Это объясняется трудностью достижения равновесия

вследствие высокой вязкости, а также тем обстоятельством, что

разные способы определения фазового состава дают разное число

фаз в смеси (см. гл. IV).

Имеющиеся данные по взаимной растворимости, или по «тер-

модинамической совместимости полимеров», можно разделить на

следующие группы.

Смешивают равпоконцетрпрованные растворы двух полимеров

в общем растворителе и проводят эксперимент при максимальной

общей концентрации смеси в растворе. Отсутствие расслаивания

принимают за указание на взаимную растворимость полимеров.

Вывод этот, как правило, неверен, поскольку исследуемый интер-

вал концентраций не превышает 10—15%, а иногда еше меньше.

Расслаивание же при удалении растворителя наступает и при бо-

лее высоких концентрациях, что приводит к получению мутных

пленок из прозрачных растворов.

Из раствора получают прозрачные пленки однофазной структу-

ры. Вывод о взаимной растворимости полимеров может быть оши-

бочным, поскольку структура пленки зависит от природы выбран-

ного растворителя, поэтому пленки, полученные из разных раство-

рителей, могут быть как мутными, так и прозрачными. Равновесие

же в пленке в отсутствие растворителя практически не достигает-

ся, и оценить фазовый состав в условиях равновесия, без учета

влияния растворителя, не удается.

Смешивают полимеры на вальцах или в другом смесительном

оборудовании в отсутствие растворителя. Получаемые смеси оче-

видно неравновесны, поскольку в вязкой смеси даже при переме-

шивании процесс взаиморастворения может не завершиться, или

интенсивное перемешивание, сопровождающееся механохимически-

ми реакциями, может привести к получению однофазной смеси

несовместимых полимеров вследствие механодеструкции и после-

дующей прививки^

Очень небольшое число смесей можно надежно отнести к числу

взаимнорастворимых независимо от соотношения полимеров в сме-

си. Это, тЪ-первых, смесь НЦ и ПВА, однофазность которой при

получении из разных растворителей была подтверждена разными

методами [18, 27, 28]; полимеры во всей области составов смеши-

вались экзотермически [28], при этом во всей области составов

\Gm<0.

Однофазна смесь цис-полипзопрена и разветвленного полибу-

тадиена СКВ [20]. В зависимости от условий получаются одно-

фазные смеси ПС с полиметилвнниловым эфиром [29, 30] и одно-

фазные смеси ПВХ и СКН-40 [31].

Полные данные о взаимной растворимости полимеров данной

молекулярной массы могут быть получены только в результате ис-

следования температурной зависимости растворимости. Это осо-

бенно важно тля полимеров, поскольку при их смешении уменьше-

ние энтропии видимо типичное явление, а при ASm<0 фазовая

диаграмма характеризуется наличием НКТС. Диаграмма смеше-

ния олигомер — олигомер приведена в [13], а полимер — по-

Рнс. 1.7. Зависимость растворимости полистирола и полиметнлетнрола в полннзо-

прене (/) и иолиметилметакрилате (2) от молекулярной массы полимеров в

обычных (б) и логарифмических координатах (о). Молекулярная масса ПС:

2660. 2780, 5620, 9,8-103—550-103; ПМС: 870, 6670 [36].

2*

19

лимер— на рис. 1.6. Если молекулярные массы ПС увеличить до

2- 10s, а ПВМЭ до 51,5-103, то НКТС смеси снижается со 120 до

80 °C.

Сравнение данных показывает, что, по-видимиму, для олиго-

меров вероятнее существование диаграмм с ВКТС, а для поли-

меров— диаграмм с НКТС. Например, уменьшение взаимной рас-

творимости полимеров с повышением температуры наблюдали

для смесей стиролакрилонитрильного сополимера с ПММА [32],

пол и дифенилового эфира с ПС [33] и бутилкаучука с этилен-про-

пиленовым сополимером [34].

Взаимная растворимость полимеров зависит от молекулярной

массы компонентов (рис. I 7). Видно, что при больших молекуляр-

ных массах (более 104) растворимость с изменением молекулярной

массы не изменяется. Растворение одного полимера в другом (ког-

да пределы растворимости малы) можно рассматривать как рас-

творение в плохом растворителе. Зависимость мольной доли поли-

мера V в растворе в плохом растворителе от молекулярной мас-

сы полимера [35] описывается формулой

N-=e~A”

где А — константа для данной пары полимер — растворитель.

Эта формула хорошо описывает также растворимость полиме-

ра в полимере; электрополяцня к 100%-ной концентрации позво-

ляет оценить молекулярную массу ПС, соответствующую неограни-

ченной смешиваемости ПС с ПИП и ПММА, равную соответствен-

но 500 и 1600.

Данные по растворимости полимеров в полимере приведены в

табл. 1.2.

Приведенные данные не всегда являются количественно стро-

гими. Так, в таблице приведена растворимость ПС в ПММА по

данным маллуглового рассеяния. Величина растворимости суще-

ственно ниже величины, полученной по данным оптической плот-

ности [36] Одной из причин является то, что разные методы мо-

гут давать разные результаты (даже при одинаков^ условиях

приготовления образцов). Так, в методе оптической плотности по-

явление мутности пленки наблюдается по достижении частицами

размера 700—900 А, поэтому момент выделения второй фазы фик-

сируется с запозданием (при более высокой концентрации раство-

ряемого полимера); в методе малоуглового рассеяния могут быть

зафиксированы ассоциаты макромолекул, не являющиеся еще ча-

стицами второй фазы, т. е. предел растворимости оказывается за-

ниженным Известно, например, что в смеси сополимеров метилмет-

акрилата и бутилметакрилата при большом различии в химиче-

ском составе макромолекул наблюдается гетерогенность в пленке,

полученной из раствора. В электронном микроскопе гетероген-

ность заметна при различии в содержании ММА в смешанных со-

20

Таблица 1.2. Растворимость полимера 1 в полимере 2

Полимер 1 Afj Полимер 2 М2 Раствори- мость С, % (масс ) Литературный источник, методы

ПС ПММА 0.9 [36]. оптическая плот-

(370 10s) («7-10’) 0,14 ность, электронная мик- роскопия

ПС (370 10’) ПИП (1-10») То же

СКН-18* СКД 3,0 [37], оптическая плот- ность

СКД* CKH-18 0,8 То же

< :кс-зоаркм* HK 5.0 >

НК* CKC-30APKM 1,0 »

Олигомер БА (2400) ПММА (1.65-10s) 5,0 [38], оптическая плот- ность, вязкость

Олигомер этилгексил- акрилата (2200) 1,0 То же

Олигомер ЭА 40,0 То же

Полихлоропрен Полнтрихлорбута- 13.6 [39], оптическая плот-

(1610’) диен ность

(25-10’) 12.7 То же

(60 10s) 9,1 »

(90 10‘) 7,5 >

(1,44- 10s) 7.2 >

(2.20 10s) 6.4 >

(3.63 10s) 6,3 >

(7.95- 10s) 6.2 »

(1.1-10») 6,2 [40]. оптическая плот-

СКИ ПММА 0,8

9.0 10s ПММА (0.9 10s) (0.9-10') СКИ ность, физико-механиче- ские показатели

CK I (9.0-10s) ПС 1 1 То же

(2.5 10s) (3.7-10’) 0,5 >

ПС (3.7 10s) СКД (2.5-10s) 0 4 >

ПЭ* ПОД)* 2,0 [41], деструкция в плаз- ме, ВЧ-разряда, плот- ность

11OM ПЭ* 3,0 То же

IIOM* ПЭ* [42], рентгеноструктур- ный метод

C.KII* СКД* 1,0 [20], термомеханический и РТЛ метод

< кд* СКИ* 1,0 То же

IIC* ПММА* 0,008 [43], малоугловое рас- сеяние

• Молекулярные массы не указаны, технические полимеры не подвергались дополни-

тельной очистке.

полимерах 10%. мутность в плеш е появляется при различии в

13%, а второй максимум на температурной зависимости механиче-

ских потерь возникает при 20% различия в содержании ММА [10].

Характерно, что в случае сополимеров ММА и БМА взаимная

растворимость компонентов не увеличивается при добавлении

третьего компонента, порознь совместимого с каждым полимером

смеси, как это наблюдалось для системы стирол — акрилонитрил

[44]. В смесях образцов с широким ММР увеличенная взаимная

растворимость (см. табл. 1.2) может возникнуть в результате пе-

рехода из фазы в фазу низкомолекулярных фракций.

Способностью неограниченно смешиваться обладают ПС и

атактический ПП с молекулярными массами 330—630 [45]; П.ММА

с молекулярной массой около 1500 является тета-растворителем

для высокомолекулярного ПС [46].

Из табл. 1.2 и рис. 1.7 видно, что предел молекулярной массы,

ниже которого начинается увеличение растворимости с уменьше-

нием степени полимеризации зависит от природы полимеров. Так,

при растворении полнхлоропрена в политрнхлорбутадиене этот

предел заметно выше, чем в парах ПС — ПММА и ПС— ППП.

Значительная взаимная растворимость наблюдается для следу-

ющих полимеров в смесях: ПВХ — ПВА [47], ПВХ — сополимер

бутадиена и метилстирола [48], поливинилиденфторид и ПММА

[49], ацетобутпрат целлюлозы и СКН-40 [50], бутадиенстироль-

ный каучук СК^ЗО t сополимер СКС-85 [51].

Растворимость полимеров др) г в друге повышается при их свя-

зывании химическими связями в молекулы блок-сополимеров. Так,

блок-сополимеры стирола н а-метилегирола однофазны, даже если

молекулярные массы блоков превышают 200 000; при этих молеку-

лярных массах механическая смесь указанных гимополимеров оп-

ределенно двухфазна [52]. Аналогичное явление продемонстриро-

вано на примере блок-сополимеров бутадиена н стирола [53]:

миьрорассланвание в растворе блок-сополимера происходит при

более высокой концентрации, чем в смеси растворов ПБ и ПС той

же молекулярной массы н при том же соотношении компонен-

тов.

Кристаллические полимеры могут образовывать однофазные

смеси только при изоморфном строении макромолекул. Изомор-

физм крайне редкое явление, без которого невозможно построение

смешанных кристаллов.

Наиболее полная характеристика взаимной растворимости в

системе жидкость — жидкость дается зависимостью термодинами-

ческого потенциала Gm от состава. Попытки экспериментального

определения этой величины для смесей полимеров оказывались

обычно безуспешными из-за высокой вязкости и трудности дости-

жения равновесия. В настоящее время получены некоторые экспе-

риментальные данные в этой области.

Метод определения давления пара растворителя над набухши-

ми полимерами или их смесью позволяет рассчитать AGm [54].

22

Действительно, раствор смеси полимеров в общем растворителе

может быть получен двумя путями:

т, полимера 1 + тг полимера 2 раствор 3 — AGm

раствор 3 + растворитель = раствор 4 — АОщ

или

т, полимера 1 + растворитель — раствср 1 — AGj

гп„ пслимера 2 + растворитель = раствор 2 — ДСц

раствор 1 + раствор 2 = раствор 4 — AGjy

Отсюда, в соответствии с законом Гесса, следует

— AGm— AGjn= —AGj — AGji — AGiv (21)

Поскольку для очень разбавленных растворов AGp—Н). свобод-

ная энергия смещения полимеров мпжет быть вычислена фактиче-

ски по принципу аддитивности:

- AG„, = Д0ш - (AG, + Д0п) (22)

где AGi. AGn, AGm— свободные энергии смешения полимеров 1 н 2 и их смеси

с общим растворителем в расчете на 1 г полимера.

Если массовые доли полимеров смеси ic'i и и>2, то свободная

энергия смешения на 1 г смеси вычисляется как разность между

экспериментально определенной величиной взаимодействия компо-

нентов в смеси и средневзвешенной величиной взаимодействья

макромолекул в смешиваемых полимерах:

= AG]j| — (wt AG] -|- WjAGji) (23)

Можно опре делить свободную энергию смешения полимеров

н< 1аппы\ по обращенной газовой хроматографии [55,56]. Поэто-

му методу на носитель в хроматографической колонке наносят тон-

кий слой смеси полимеров (смешанная фаза) и определяют удержи-

ваемый мольный объем растворителя Ут. Если среднюю молеку-

лярную массу смешанной фазы обозначить через Af, а мольную-

юлю (-того компонента смеси — через х-, то свободную энергию

смешения компонентов AG,„ можно определить по уравнению

1п И„, = 2 Xl In Vmi - (24)

I

Этими двумя методами были определены значения AGm сме-

сей олигомеров [56] и смесей полимеров [54].

Hi рис. 1.8 видно, что в смеси сополимеров термодинамические

параметры смешения отрицательны. Так, JAScO, что указывает

на увеличение ближнего порядка в смеси по сравнению с исходны-

ми компонентами и на большой вклад некомбинаториальной энт-

ропии смешения в общую величину энтропии.

В табл. 1.3 приведены значения &gm для разных пар полиме-

ров. образованных взаимнонерастворимыми полимерами, которые

полому двухфазны. Несмотря на двухфазную структуру и, следо-

23

Рис. 18. Зависимость термодинамических

функций (Дж/г смеси) смешения ПВЛ и

нитрата целлюлозы от состава смеси. Неза-

висимыми методами доказана однофазиость

смесей, полученных испарением растворите-

ля из смеси растворов [57]:

2-Лйт: 3-7X3,,,.

вательно, наличие свободной поверхностной энергии, некоторые

значения AGm отрицательны, что может указывать на значитель-

ное сегментальное растворение в межфазном слое [57]. Следует

отметить, однако, что в двухфазных смесях избыточная энергия

«смешения» есть свободная поверхностная энергия. Если срав-

нить [58] приведенные в табл. 1.3 значения с величинами, рассчи-

танными, исходя из фактической удельной поверхности раздела

фаз в смеси, и из величины экспериментально определенного меж-

фазного натяжения, то рассчитанные величины \Gm, конечно, по-

ложительны и на два-три порядка ниже табличных. Это различие

пока не нашло объяснения, особенно в связи с результатами рас-

чета AGm из рис. 1.3, показывающего, что вся кривая AGm—<р

смещается в область положительных значений с ростом степени

полимеризации смешиваемых компонентов.

Таблица 13. Свободная энергия смешения в некоторых

смесях полимеров [57]

Соотношение полимеров Лдт. Дж/г Смесь получена

АЦ:ПВА = 7:3 ЛИ НЦ=7:3 ПММА: ПБМА=2 :8 ПВХ ПММА=7:3 ПВХ :СКН-26=1 : 1 ПВХ :СКБ=1 : 1 —3,5 —5,0 0 2 —4,0 —0,7 + 1.1 +0,6 Из раствора То же » » Прессованием смеси порошков Смешешгем расплавов То же

Фазовый состав смесей

полимер (1) — полимер (2) — растворитель

Как уже отмечалось [см. уравнение (11)], в уравнение бино-

дали раствора смеси полимеров вместо параметра взаимодействия

полимеров входит величина xiz(l—<F»). которая рассматривается

как характеристика взаимодействия в системе полимер — поли-

мер— растворитель. Теория Флори — Скотта, таким образом, рас-

сматривает растворитель как простой разбавитель, снижающий

взаимодействие взаимнонерастворимых полимеров, что при малой

24

Рис. I 9. Фазовая диаграмма трехкомпонентной системы полимер — по 1нмер —

растворитель при Х| = х2=«1000. Хо=Хг« 11 Х«=20 (°)- 8 (б) и 4 (в) [2]

Рис. 1.10. Бинодали фазовой диаграммы полимер — полимер — растворитель для

Xt=4000. х2=250 и х=0.02 npi х>» 11 Х21. равных соответственно 0.2 и 0.3 (с),

0,3 и 0.45 (б). 0,45 и 0,3 (в) [59].

концентрации раствора может сделать систему однофазной. С уве-

личением параметра Х12 (рис. 1.9) уменьшается область взаимной

растворимости полимеров в растворе, описываемая симметричной

бннодалью, критическая точка на которой соответствует соотно-

шению полимеров 1:1.

Расчеты бинодалей для растворов смесей полимеров в большом

объеме приведены в работе [3]. Несимметричные фазовые диаг-

раммы были получ< ны автором для системы, в которой молекуляр-

ные массы полимеров различались в 10 раз, при этом критиче-

ская точка смещалась по оси составов в сторону полимера с мень-

шей молекулярной массой. Оказалась несимметричной и фазовая

диаграмма для случая xt—х3. когда взаимодействие одного из по-

лимеров с растворителем было равно hj.tio (xi«=0). а взаимодей-

ствие другого равно взаимодействию полимеров (x2«=Xi2)- Во всех

проделанных расчетах влияние природы растворителя на взаимную

растворимость полимеров практически не исследовалось, хотя по-

следний случаи, рассмотренный в [3], jназывает на ошибочность

подхода к растворителю как к простому разбавителю смеси поли-

меров. снижающему параметр взаимодействия в соответствии с

формулой на xi2< 1—Ф«).

В более поздних работах, например [59], на основе теории

Флори — Скотта были рассчитаны бинодали для тройных систем с

применением современной вычислительной техники, в том числе и

1ля случаев, рассмотренных ранее Скоттом и Томпа. Для систем

<• одинаковой степенью полимеризации и одинаковым взаимодейст-

вием обоих полимеров с растворителем бинодаль симметрична,

при Xi^=x2 симметрия бинодали нарушается, а при увеличении

параметра в 1аимодействия полимеров (возрастание Х’г) умень-

1п ц*тся область взаимной растворимости, что было в принципе по-

25

казано и ранее. Основная ценность работы [59] состоит в том, что

в ней была проанализирована расчетным путем роль природы рас-

творителя в системе (рис. 1.10). На рис. 1.10 показаны бинодали

при условии А‘15^Х2 при ПОСТОЯННОМ отношении Х1в/Х2« (кривые а

и б) или при постоянной разности (хы—х»») (кривые б и в). Из

рисунка видно, что чем больше различие во взаимодействии поли-

мера с растворителем, т. е. чем больше разность (хы—Хг«) 1,лп от-

ношение хы/%2«, тем меньше область взаимной растворимости поли-

меров в растворе; при этом значительно нарушается симметрия

диаграммы фазового состояния. При 'постоянном отношении х «//2«

растворимость полимеров уменьшается с ухудшением абсолютно-

го значения качества растворителя по отношению к обоим полиме-

рам (рис. 1.10, кривые а и б) и с приближением х<« к критической

величине 0,5. Расчет показал, однако (па рис. 1.10 не приводится),

что при одинаковом взаимодействии полимеров с растворителем

(например, х>«—Х2« = 0) положение бинодали не зависит от абсо-

лютного значения Xi«* а определяется лишь взаимодействием са-

мих полимеров Х12-

Несколько ранее расчет спинодалей различных тройных систем

был проведен в работе [60]. Закономерности изменения вида спи-

нодалей аналогичны изменению вида бинодали при изменении

взаимодействия компонентов системы, однако особенность расчета

[60] состояла в том, что он был выполнен для полимеров (xi2—0),

помешенных в растворители, сильно различающиеся по взаимо-

действию со смешанными полимерами. Оказалось, что под влия-

нием растворителя может произойти расслаивание полимеров

с образованием фазовой диаграммы в визе петли, размер кото-

рой зависит от природы растворителя (рис. 1.11, кривые г и г').

Расчетным путем показано также, что синодаль в виде замкнутой

петли получается для систем, в которых взаимодействие полиме-

ров (Х12) близко к критическому хыкр. з растворитель неодинаков

по отношению к обоим полимерам, например Х'2/Х1з=1.2—1,5.

Из работ [59, 60] следует вывод о том, что на взаимную рас-

творимость полимеров в растворе влияет не только собственно вза-

имодействие полимеров, но и природа растворителя, которая в оп-

ределенных условиях может обеспечить образование однофазно-

го раствора смеси несовместимых полимеров или двухфазного рас-

твора смеси совместимых полимеров. Отсюда следует, что метод

оценки совместимости полимеров по расслаиванию их растворов

не может дать однозначных результатов, даже на качественном

уровне («совместимы» — «не совместимы») и даже при условии ис-

следования фазового состава смеси растворов в широком интерва-

ле концентраций смеси полимеров.

Рассмотренные выше теории растворов смесей полимеров и рас-

считанные бинодали могут быть сопоставлены с рядом экспери-

ментальных данных. Экспериментальные данные по определению

спинодалей в растворах смесей полимеров практически отсутствуют.

Первые экспериментально определенные бинодали тройных

26

Рис. Ill. Спинодалн фазовой диаграммы смеси полимеров в растворе при Х]=

=х2=1000 для Xi2=0,025 (а, б, в. в') и Xi2=° (г. г'). Параметры х>« и x2i рав-

ны соответственно:

а — 0,40 и 0.40; б — 0.40 и 0.45; в — 0,40 н 0,50; е' — 0,40 и 0,30; г — 0,40 и 0,50; г' — 0,40

и 0,30 [601.

Рис. 112. Фазовая диаграмма системы ацетат целлюлозы — поливинилацеталь —

ацетон. Молекулярная масса полимеров:

a— «,=9.7-10' и «,=5.6-10'; б — 9.7 -10* и 1,6-10*. в — 3,9 10* и 5.6 10*; г — 3.910' н 1,5 13*.

систем полимер — полимер — растворитель были получены [61]

еще до появления теории Флори — Скотта. В работе [61] впервые

были систематически изучены диаграммы растворимости или про-

сто растворимость полимеров при неизменном их соотношении и

переменной концентрации смеси в растворе на примере 35 систем.

Были получены треугольные диаграммы для систем ПС—НЦ в ме-

тнлэтнлкетонс, ПВА — поливинилацеталь в метилэтнлкетоне,

ПВА—ПС в хлороформе и метилэтнлкетоне, НЦ — поливинилаце-

таль в метилэтнлкетоне и ацетоне, НК — в бензоле и по четыре

системы, различающиеся молекулярными массами в смесях ПС —

поливинилацеталя в хлороформе и ацетата целлюлозы — поливи-

нилацеталя в ацетоне.

На рис. 1.12 приведена диаграмма состояния для смесей ацета-

та целлюлозы различных молекулярных масс с поливинилацета-

лем в ацетоне. Из рисунка видно, что диаграмма несимметрична

вследствие разной длины смешиваемых макромолекул и что основ-

ную часть диаграммы занимает область нестабильных расслаиваю-

щихся растворов. Эта область увеличивается с возрастанием моле-

кулярной массы. В большинстве систем, рассмотренных в [61],

расслаивались уже 2—5%-ные растворы. Характер бинодалей ка-

чественно согласуется с основными выводами теории Флори —

< котта.

Экспериментально установленное уменьшение взаимной раство-

римости полимеров в растворе с увеличением их молекулярной

массы согласуется как с предсказаниями теории Флори — Скотта,

। iK и с результатами последующих работ [62—64, 46, 65]. В ука-

27

занных работах исследовали, как правило, фракции полимеров в

одном или нескольких растворителях, ограничиваясь изменением

концентрации смеси в растворе при постоянном соотношении поли-

меров.

Количественное сравнение бинодалей, полученных эксперимен-

тально и рассчитанных по теории Флори — Скотта для полимеров

с разными молекулярными массами, приведено на рис. 1.13 и 1 14.

[63, 66]. Смешиваемые полимеры имели близкие молекуляр-

ные массы, а выбранный растворитель (судя по значениям /и и

/2я) был хорошим по отношению к обоим полимерам (рис. 1.14).

В работе [66] (рис. 1.13) параметры взаимодействия полимеров с

растворителем не приведены. Для расчета бинодалей необходим

также параметр взаимодействия /|2. Автор работы [66] экспери-

ментально не определял его, а подбирал таким образом, чтобы

рассчитанная бинодаль проходила вблизи экспериментальной. На

рис. 1.13 экспериментальные точки сравниваются с рассчитанными

бииодалями 1 и 2, полученными при выбранных величинах /|2,

равных соответственно 0,038 и 0,025. Бинодаль, рассчитанная по

Скотту для /12=0,038 (кривая 7), совпадает с экспериментальной

вблизи вершины. С увеличением концентрации кривые расходятся,

и в этой области составов с экспериментальными точками совпа-

дает кривая, полученная для /12=0,025 (кривая 2).

На рис. 1.14 бинодаль рассчитывалась при /12=0,62, экспери-

ментально определенным по данным состава сосуществующих фаз

расслоившихся растворов полимеров [67]. Совпадение экспери-

ментальных данных наблюдалось в достаточно широкой области

составов, однако из анализа рис. 1.13 и I 14 можно заключить, что

полного совпадения теории и эксперимента во всей области со-

ставов не наблюдается.

Рис. 1.13. Фазовая диаграмма систем НК — ПММА—бензол (а) и НК—

ПММА— и-бутилацетат (б):

а — М3=3-I05: бинодали рассчитаны для Хи 0,038 (/> и 0.025 (2), светлые кружки

экспериментальные точки; aMi=3IO5 н ЛЬ==1.6-10в: бинодаль (3). темные кружки — экспе-

риментальные точки; б — !—.M|=Mj==3-105; 2 — Л11 = 3-105 и Ма=10"-

28

Рис. 1.14. Фазовая диаграмма системы ПС—ПП — толуол при 30°C [63):

а — бпнодаль, рассчнтакн я по Скотту для Л1,=5.64 10* н М2=6,010* при <Хц=0,62. а1$ =

=4,28 и а =4,40 (моль/л) при Vs =61.41 л/моль; б — экпернментальная бпнодаль для

нсфрикционных полимеров с Л1| — 27.5-10* и Л(а—10,5-10* (а-=х/1')_

Рис. 1.15. Фазовая диаграмма смеси полиизобутилен—полистирол—растворитель:

Молекулярные массы олигомеров; 0—1100 и 2700 (толуол) •—1100 н 2720 (бензол); А —

1670 и 2720 (толуол); А — 1670 н 2720 (четыреххлорисгыП углерод) |70).

При смешении полимеров с небольшой молекулярной массой

растворы остаются однофазными вплоть до довольно высоких кон-

центраций, и значительная часть диаграммы является областью

взаимной растворимости, как это было показано на примере сме-

си олигомеров ПС и полиизобутилена (рис. 1.15) [68].

Экспериментально установлено как увеличение [69], так и

уменьшение [65, 69, 70] концентрации расслаивания полимеров в

растворе с повышением температуры. Так, отмечено [69], что

смесь ПС и ПММА в о-ксилоле, расслаивающаяся при 25°C, ста-

новится однофазной при 85 °C, и в то же время эта смесь в меток-

сибензоле гомогенна при 25 °C и расслаивается при 85 °C. Сниже-

ние концентрации расслаивания при повышении температуры на-

блюдали в растворах ПС и ПБ в тетралине [65] и стироле [70] и

в стирольных растворах смесей ПС с бутадиен-стирольными сопо-

шмерами [70]. Совершенно ясно, что рост концентрации расслаи-

вания полимеров в растворе с повышением температуры не согла-

суется с теорией Флори — Скотта и может быть объяснен только,

исходя из теории Флори и основанных на ней расчетах [25].

В соответствии с теорией Флори — Скотта растворитель рас-

• матривается как простой разбавитель, а согласно теории Флори,

р.нвитой в [59, 60], взаимная растворимость полимеров зависит

>1 природы применяемого растворителя. Экспериментально пока-

то, что критические концентрации расслаивания различны в раз-

ных растворителях [61, 69]. Наибольшая смешиваемость полиме-

рии наблюдалась в растворителях, параметры взаимодействия ko-

i' 'рых 6 были близки к 6 полимеров. В плохом растворителе рас-

шивание пронсхо шт при более низких концентрациях (ср. взаим-

29

пую растворимость каучука и ПС в смеси их растворов в бензоле

и бутилацетате, рис. 1.13). Влияние природы растворителя на сме-

шиваемость полимеров видно и из данных рис. 1.15. На примере

[71] смеси ПС — ПММА и ПММА — поли-1,2-винилпиридина, ког-

да сродство полимера к растворителю оценивали по величине кон-

станты а в уравнении Куна — Марка — Хаувипка сделай вывод о

том, что с увеличением разности au—etas взаимная растворимость

уменьшается. Это качественно подтверждает вывод работ [59, 60],

показавших, что взаимная растворимость полимеров уменьшается

с возрастанием разности %ie—%2Я. В работе [63], в которой иссле-

довались смеси атактического ПС с ПП в девяти растворителях

отмечено влияние растворителя на взаимную растворимость поли-

меров, но определенной закономерности такого влияния не обна-

ружено. В работе [36] показано, что с ухудшением качества рас-

творителя в растворе смеси ПС — ПММА, оцениваемого по харак-

теристической вязкости растворов полимеров, бинодаль сдвигалась

в область более низких концентраций полимеров.

Указанные работы подтверждают влияние природы растворите-

ля на диаграмму фазового состава, поскольку состояние системы,

ее фазовый состав, естественно, определяется взаимодействиями

полимер — полимер, полимер (1)—растворитель и полимер (2) —

растворитель. Эти работы, однако, не отвечают на вопрос о том,

остается ли собственно взаимодействие полимеров, определяемое

величиной %12, неизменным при изменении природы растворителя,

что чрезвычайно важно при определении величины Х12 методом из-

мерения состава сосуществующих слоев, по второму вириальному

коэффициенту и другим методам, связанным с исследованием рас-

творов смесей полимеров.

В настоящее время известны экспериментальные факты, пока-

зывающие, что взаимодействие самих полимеров в растворе зави-

сит от природы растворителя. Меняя природу растворителя, взаи-

модействие полимеров можно изменить настолько, что из данной

пары полимеров можно формовать либо однофазные, либо двух-

фазные пленки. Это было показано на примере смеси ПС с поли-

метнлвнниловым эфиром [72], хлоркаучука с сополимером этилена

с винилацетатом [73] и смесей некоторых полярных полимеров

[27], что свидетельствует о зависимости самого эффекта совмести-

мости или несовместимости от природы растворителя.

Имеется и прямое указание па изменение взаимодействия поли-

меров в растворе в зависимости от природы растворителя [74],

которое основывается на следующем эксперименте. Хлорирован-

ный полихлоропреп (63% хлора) с молекулярной массой 20-103 и

метилвинилпиридиповыи сополимер (СКМВР 10) с молекулярной

массой 5-103 могут реагировать друг с другом с образованием ио-

на пиридиния, определяемого по отношению интенсивности полос

поглощения 1570 и 1450 см *. Оказалось, что интенсивность погло-

щения, т. е. количество ионов пиридиния в растворе и в пленке,

полученной из растворов в толуоле, меньше, чем в растворе в

30

I’„с. 1.16. Содержание иона пиридиния, опре-

деляемого по относительной оптической плот-

ности Z>i57o/£>u5o в растворе (/, 3) и в прогре-

тых пленках {2, 4).

хлороформе (рис. 1.16). Независимы-

ми опытами было определено качест-

во растворителей по отношению к

обоим полимерам. По данным харак-

теристической вязкости, по измерению

тепловых эффектов конденсации па-

ров растворителя из раствора разной

концентрации и по количеству осади-

теля, необходимого для осаждения

полимера из 7%-ного раствора, оказалось, что толуол является с

термодинамической точки зрения более хорошим растворителем,

чем хлороформ (характеристическая вязкость растворов полиме-

ров в толуоле выше, чем в хлороформе). Рис. 1.16, таким образом,

показывает, что в хорошем растворителе взаимодействие полиме-

ров менее интенсивно, чем в плохом. Видимо, при уменьшении

взаимодействий типа 1—S и 2—S увеличивается взаимодействие

полимеров 1—2. Повышение взаимодействия полимеров по поляр-

ным группам следует также и из уменьшенного содержания по-

лярных групп на поверхности пленки, полученной из плохого рас-

творителя: угол смачивания пленок водой меньше для образцов,

полученных из плохого растворителя.

Вывод о зависимости параметра х12 от природы растворителя

следует и из экспериментов со смесью 11(3(1) и ПММА(2) в рас-

творе в бензоле, хлороформе и этилацетате [75]. Молекулярные

массы полимеров колебались в пределах от 4-Ю4 до 4-106, пара-

метры взаимодействия обоих полимеров с каждым растворителем

в отдельности были практически одинаковы. Так, xi2 для ПС и

ПММА в бензоле равнялись 0,446 и 0,437, в этилацетате соответст-

венно 0,486 и 0,475, а в хлороформе 0,380 и 0,402. В каждом из

указанных растворителей для четырех смесей, различающихся мо-

лекулярными массами полимеров, по точкам помутнения были по-

строены диаграммы фазовых состояний. Параметр взаимодействия

определяли по формуле Скотта, справедливой для случая, когда

параметры взаимодействия каждого полимера с выбранным рас-

творителем равны между собой:

«1гкр = = 0.5 (Vf0-5 + V-0'5)2(1-фжр)-* (25)

me ,,р — объемная доля растворителя в критической точке; Vt и Г2— мольные

объемы полимеров 1 и 2; V—мольный объем мономерной группировки полиме-

ров. Обычно принимают V= Vs.

Точность определения критической концентрации не ниже 5%.

Результаты определения приведены на рис. 1.17. Видно, что пара-

метр взаимодействия полимер — полимер аи кр возрастает с умень-

31

Рис. 1.17. Зависимость параметра взаимодействия ПС и НММЛ в критических

точках расслаивания от молекулярной массы полимеров и природы растворителя:

1 — 3.2- 10’ и 4,0-10’; 2 — 3.2-10’ и 2,610е; 3—3.2-10® и 9,8-10*; 4-4,0-10* и 9,8-10*. Раствори-

тели: этилацетат xls =0,48; метилэтилкетои xls =0,47 и бензол xls =0,44.

шением молекулярной массы полимеров и с ухудшением термоди-

намического качества растворителя. Эта же закономерность сох-

раняется и для расслоившихся растворов [76].

Полученная линейная зависимость параметра ецгкр для разных

фракций полимеров позволяет упростить способ определения 712.

Достаточно для пары полимеров с любыми молекулярными масса-

ми определить сигкр и полученную точку в координатах <П2кр—Скр

соединить с нулем. Положение (угол наклона) прямой определяет-

ся природой полимеров и природой растворителя. При этом опре-

деление ai2 кр должно быть проведено при соблюдении условия

ob=«2s. Если определение проводилось для разных пар полиме-

ров, например в хороших растворителях, то угол наклона прямой

зависел в основном от природы контактирующих полимеров. Этот

метод позволил оценить параметры сигкр для разных полимеров и

расположить эти пары по мере убывания взаимной растворимости

(совместимости) в следующий ряд: ПС—ПММА, ПС—СКИ,

СКТ—СКИ, СКТ—ПС, ПС ННБ, скэпт—скс-зо, скэпт—

СКН-40.

Значения авкр можно найти по Гильдебранду: ui2kP=(6i—

—b’}?IRT. Тогда указанные полимеры по мере роста «12Кр (ухуд-

шению взаимной растворимости) расположатся в следующий ряд:

ПС—ПММА, СКЭПТ—СКС-ЗО, СКТ—СКИ, СКТ—ПС, ПС—СКИ.

ПС—НИВ, СКЭПТ—СКН-40.

Различие относительной оценки совместимости, очевидное из

сравнения этих рядов, определяется, видимо, гем, что параметр

взаимодействия по Гильдебранду отражает только энтальпийную

составляющую взаимодействия, тогда как экспериментально опре-

деленный параметр а12 Кр включает и энтропийную составляющую

и является наиболее надежным способом оценки взаимодействия

полимер — полимер. Несоответствие указанных рядов еще раз под-

тверждает принципиальную ошибочность оценки совместимости

полимеров на основании сопоставления их плотностей энергии

когезии.

32

Из теорий растворов смесей полимеров наименее эксперимен-

тально подтвержденной [68, 77] является теория Марона 14]. Со-

поставление значений xi2. рассчитанных по этой теории, со значе-

ниями, рассчитанными по другим теориям, приводит к противоре-

чивым результатам. Так, для олигомеров [68] величина xi2 по тео-

рии Марона на порядок превышала величины, рассчитанные по

теории Флори — Скотта [67] В то же время результаты, получен-

ные в работе [77], указывают на согласование расчетов по тео-

рии [4] с расчетами по другим теориям.

Таким образом, достоинства и недостатки теории Марона в

должной мере еще не выявлены.

Основные методы определения

термодинамических параметров взаимодействия

полимеров Х12 и ui2 в системах полимер (1) -

полимер (2) и растворитель (S) -полимер (1) -полимер (2)

Параметры Х12 и aJ2 имеют одинаковый физический смысл, по-

скольку а2з=%2з/П [где V— мольный объем мономерной (повто-

ряющейся) группировки в макромолекуле полимера, выраженный

и м'/моль и принимаемый обычно равным около 10-4 м3/моль].

Летод Скотта [2] применим к тройным системам, в которых

рпгпюритель практически одинаково взаимодействует с каждым

in полимеров^ при соблюдении условия |хы—X2s| <C1/VS; размеры

макромолекул смешиваемых полимеров, выраженные через моль-

ные .1б|дмы макромолекул, должны удовлетворять условию V°5<

Г* В 1ПКИХ системах (па илвасмых иногда «системами Скот-

1Я») iiapaMi ip и laiiMi'Teni гния полимеров в критической точке

нинынасия уравнением (25).

'1ля расчета «12 кР строят диаграмму состояния тройной систе-

мы у щвлетворяющей указанным условиям, и, определив критиче-

кую концентрацию, при которой наступает расслаивание, рассчи-

।ын.нот <pSKp. Метод Скотта применяли для определения парамет-

ра ..заимодействия, например, в системах бензол — ПС—ПММА

]78|, бензол — каучук—ПММА [66], толуол — полипропилен

Iаыктический)—ПС [45, 63], а также в смесях ПС—ПММА в

о< и юле, метилэтнлкетоне, и этилапетате [76].

Метод определения «12 по составу контактирующих слоев. Ав-

юры работы [67] предложили следующее уравнение:

„ (l/^l) 1П (ф1/ф!) + (1/У2) 1П (Ф2/Ф2) + («is — «2.0 (ф» — Фе)

12 = (<Й-Ф2) + (Ф1-Ф1) l26)

1 ie И и Vz — мольные объемы полимеров 1 и 2; <pi, <j>2, <ps — объемные доли по-

шмеров 1 и 2 и растворителя в одной из фаз (параметры другой фазы выделе-

ны штрихом); Иц и ais — термодинамические параметры взаимодействия полиме-

ров с растворителем, определенные независимым методом в бинарной системе по-

шмер — растворитель.

Уравнение (26) получено из условия равенства химических по-

|<‘нциалов компонентов в равновесных сосуществующих фазах.

.4 -214

33

Расчет по уравнению (26) можно проводить, если известен состав

верхнего и нижнего слоя в расслоившейся системе после достиже-

ния равновесия. Состав фаз может быть проанализирован любым

методом. Метод Аллена применялся для расчетов, например в ра-

ботах [45, 63, 67, 76].

Метод определения хы по значениям второго вириального ко-

эффициента. Второй вириальный коэффициент получен из данных

ио осмотическому давлению [77] или по светорассеянию [78].

В работе [78] Х12 был рассчитан по данным светорассеяния для

смеси ПС и ПММА в бутаноне, из зависимости избыточной мут-

ности НС!х" от общей концентрации полимеров в растворе с —

= ci + c2. При этом второй вириальный коэффициент связан с тер-

модинамическими параметрами следующим образом:

В12 = (1 + 7.12 — Xis — 7.2s)/2l sPiPa (27)

где pi и [>2 — плотность каждого полимера.

Параметры хм и хг« были определены для соответствующих

растворов каждого полимера в данном растворителе. Величина хы

была рассчитана [77] из данных по осмотическому давлению на

основе усовершенствованной авторами теории Марона.

Метод обращенной газовой хроматографии [55]. Газовая хро-

матография позволяет определить взаимодействие полимеров xi2,

если в качестве неподвижной фазы применяется смесь двух поли-

меров, нанесенная на носитель, а в газовом потоке находится до-

зированное количество паров жидкости, обычно не являющейся

хорошим растворителем для данной пары полимеров. Измеряя ко-

личество паров, сорбированных полимерами и их смесью, т. е. оп-

ределяя удерживаемый объем сорбата Vg, можно рассчитать тер-

модинамический параметр взаимодействия сорбат — смесь:

I / 7.1 S \ . / 7.2.Ч \ . / /12 \ , ] ,,

7.s(i,2)—Н I ЧТ +1 р ) Фа — I pi H'i'IalH

273/? (10,41+^) 7 Vs \ Л Л /л ю

— n PsV Vg — ( — Vj IФг — ( — v2 ) 'f2 — [pp (Bs Vs) (28)

где Xi» и X»«— параметр взаимодействия каждого полимера смеси с растворите-

лем; <р — объемные доли компонентов; Vs, V] и V?— мольные объемы сорбата и

полимеров соответственно; Ps — давление паров сорбата; щ и п2— удельные

объемы полимеров; w, и w%—их массовые доли.

Второй вириальный коэффициент сорбата Bs можно рассчитать

из критических условий существования растворителя:

Н.РкР 9

^=Т2Н1-6<Г*>/7^ <29)

Далее определяют параметр взаимодействия сорбат—смесь х«а,2)

и отдельно параметры для каждого полимера xis ИХ2«, после этого

рассчитывают величину хы по уравнению (28). Метод применялся

для оценки взаимодействия в смесях некоторых полимеров и в

смесях олигомер — олигомер [56].

34

Метод расчета по плотности энергии когезии. По параметрам

растворимости fii и 62 можно рассчитать параметр взаимодейст-

вия:

Vs 01 ~^)2

RT

(30>

Если Vs~10-4 м3/моль и Т^300 К, то «)2=(б1—62)2/6. Метод

применялся, например, в работах [75, 67, 18J, в этих же работах

рассчитанное значение си 2 сопоставлялось с данными, полученны-

ми экспериментально.

ЛИТЕРАТУРА

1. С ее G. — Quart. Rev. Chem. Soc., 1947, v. 1, p. 265—283.

2. Scott R L. — J. Chem. Phys., 1949, v. 17, p. 279—287.

3. Tompa H. Polymer Solutions. London, Butterworths, 1956. 320 p.

4. Maron S. H., Nakajima N. — J. Polymer Sci., 1957, v. 40, p. 59; 1959, v. 42,

p. 327—340; 1960, v. 47, p. 157—168: 1961, v. 54, p. 587—598.

5. Flory P. J. Principles of Polymer Chemistry. N. Y., Cornell Univ. Press. Ithaca.

1953. 410 p.

6. Huggins Al. L. — J. Chem. Phys., 1941, v. 9, p. 440—449; Ann. N. Y. Acad. Sci.,

1942, v. 43, p. 1—19.

7. Scott R. L. — J. Polymer Sci., 1952, v. 9, p. 423—432.

8. Chandler L. A., Collins E. A.— ACS Polymer Prepr., 1968, v. 9, p. 1416—

1420.

9. Breners W., Hild W., Wolff H. e. a. — Plaste u. Kautschuk, 1954, Bd. 1,

S. 170—180.

10. Коллинский Ф., Маркерт Дж. — В кн.: Многокомпонентные полимерные

системы. Пер. с англ./Под ред. М. Я. Малкина и В. Н. Кулезнева. М., Химия,

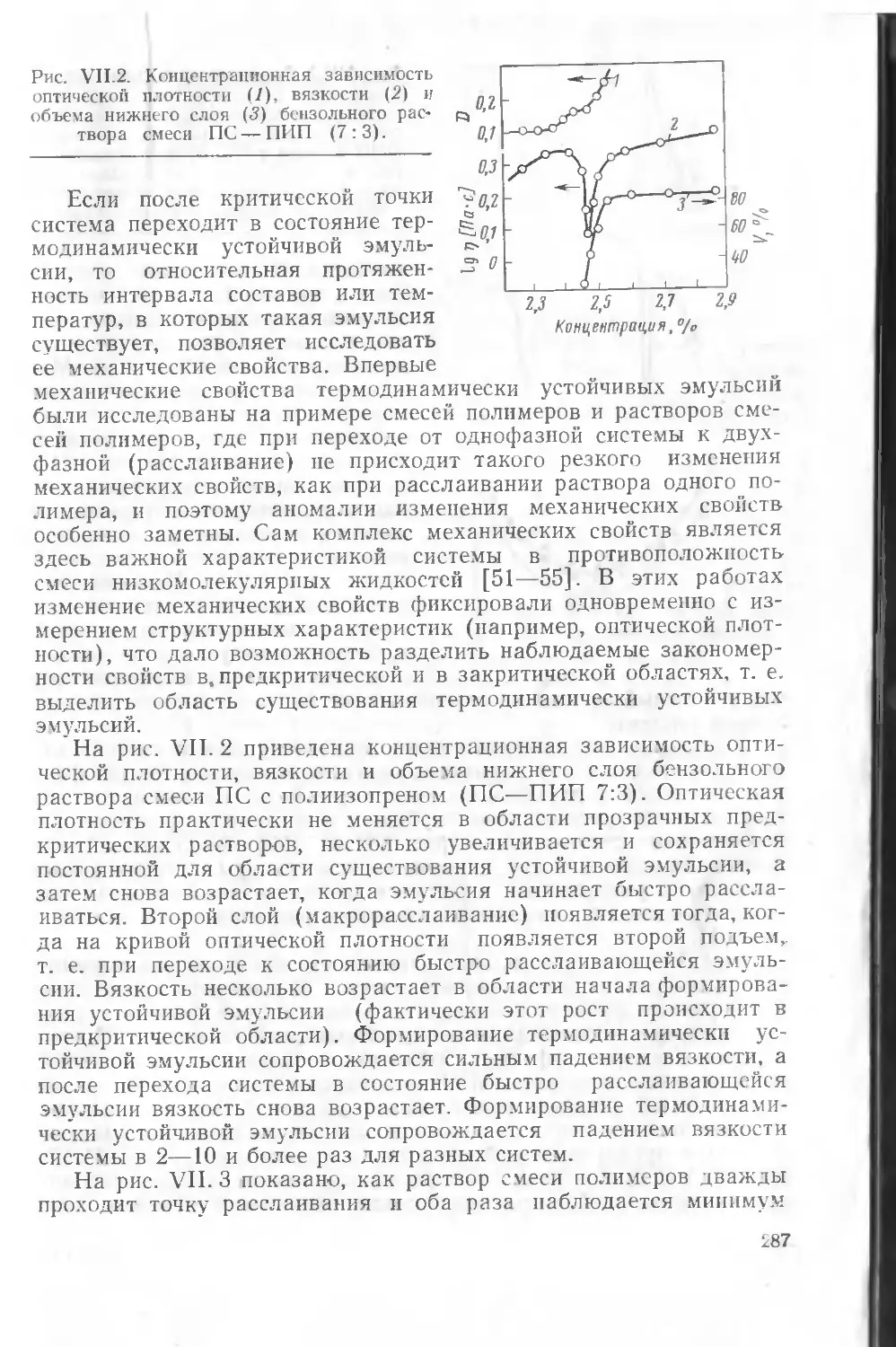

1974, с. 72—82.