Автор: Мещерин В.Т.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы машиностроение металлургия издательство машиностроение учебное пособие для студентов атлас схем листовая штамповка

Год: 1975

В. Т. МЕЩЕРИН

д-р техн, наук, проф.

атлас схем

Издание третье, исправленное и дополненное

Допущено Министерством высшего и среднего специального

образования СССР в качестве учебного пособия

для студентов машиностроительных и металлургических

специальностей вузов.

,..гл\ателя; \ .

чнии при вырубке,,

ний при гибке;

МОСКВА, «МАШИНОСТРОЕНИЕ», 1975

6П4.2

М56

УДК 621.983 (084.4-2) (075.8)

Рецензент проф. М. Н. ГОРБУНОВ

М56 Мещерин В. Т. Листовая штамповка. Ат-

лас схем. Учебное пособие для вузов. Изд.

3-е, испр. и доп. М., «Машиностроение», 1975-

227 с. с ил.

даны схемы штампов и технол*

ЛИСТО-

В атласе

вой штамповки. /

Наряду со схемами штампов простого / схемы

штампов совмещенного и последовательно/ гальных

н универсальных, пластинчатых и с одно/ рующей

деталью, а также схемы типовых узловп-» 1ств для

подачи заготовок и удаления деталей и отходов из штампов:—

Атлас может быть также полезен технологам и конструкторам

листоштамповочного производства машиностроительной и родственных

ей отраслей промышленности.

31205-78

М 38(01 )-75

78-75

6П4.2

© Издательство «Машиностроение», 1975 г.

ПРЕДИСЛОВИЕ

Опыт работы за годы, прошедшие после первого (1951 г.) и

второго (1958 г.) изданий, убедил автора в полезности атласа, в

котором главное — это принципиальные схемы штампов и техноло-

гических процессов. Представление о конструкции штампов и про-

цессах достигается главным образом не описанием и>х, а нагляд-

ностью изображения, раскрывающего взаимодействие Штампа и

заготовки. Принятый в атласе способ преподнесения принципа

работы штампов позволяет читателю сравнительно быстро озна-

комиться с большим числом штампов.

С 1958 г. технологические процессы и штампы для листовой

штамповки значительно усовершенствованы. Поэтому настоящее

издание полностью переработано и дополнено новыми положения-

ми по проектированию штампов и новыми схемами технологиче-

ских процессов листовой штамповки и штамповой оснастки. В соот-

ветствии с действующим ГОСТ 18970—73 на термины и опре-

деления операций ковки и штамповки упорядочена группировка

схем штампов и технологических процессов, что облегчает поиск

нужных схем и конструктивных решений.

Атлас предназначен для студентов вузов и техникумов, изучаю-

щих листовую штамповку и выполняющих курсовые и дипломные

проекты. Он может быть полезен для конструкторов и технологов

листоштамповочного производства машиностроительной и родст-

венных ей отраслей промышленности.

Материал 3-го издания атласа создан на основе опубликован-

ных данных ведущих отраслей промышленности и на производст-

венном и педагогическом опыте автора.

Автор приносит благодарность Викт. Т. Мещерину, А. А. Боб-

кову и В. А. Тимощенко за помощь в техническом оформлении ат-

ласа.

Автор будет благодарен за отзывы, замечания и пожелания о

третьем издании атласа, которые он просит направлять в адрес

издательства.

АВТОР

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ПРИНЯТЫЕ

В АТЛАСЕ

КВП — крайнее верхнее положение ползуна пресса;

КНП — крайнее нижнее положение ползуна пресса;

Нп—ход ползуна, пуансона;

Но — открытая высота пресса;

Н3 — закрытая высота пресса;

s — толщина листового материала, детали, заготовки;

т — ширина перемычки в ленте, полосе;

Вш — ширина ленты, полосы;

/п— шаг подачн материала, заготовки;

D3— диаметр плоской заготовки;

Нв—глубина вытяжки;

Рс —усилие складкодержателя;

Zs — зазор односторонний при вырубке, пробивке;

Zr — зазор односторонний при гибке;

ZB — зазор односторонний при вытяжке;

G —масса;

р — давление.

ВВЕДЕНИЕ

массовый. При проектировании штампа необходимо стремиться

к тому, чтобы штамп обеспечивал высокую производительность, а

удельная стоимость его (стоимость на одну штампованную де-

таль) была минимальной.

Разработка технологического процесса штамповки и выбор той

или иной схемы штампа тесно связаны между собой. Установив

последовательность штамповки и выбрав схему штампа, обеспечи-

вающие получение изделия, приступают к конструктивному офор-

млению (проектированию) принятых схем. Конструктивное офор-

мление ведется обычно для конкретного пресса или группы одно-

родных прессов с учетом требований действующих ГОСТов и нор-

малей на блоки и пакеты, на крепежно-установочные детали и

пружины, на упоры, ловители и другие детали, а также на заго-

товки для матриц, съемников, пуансонодержателей и даже пуан-

сонов. При назначении размеров деталей штампов следует выби-

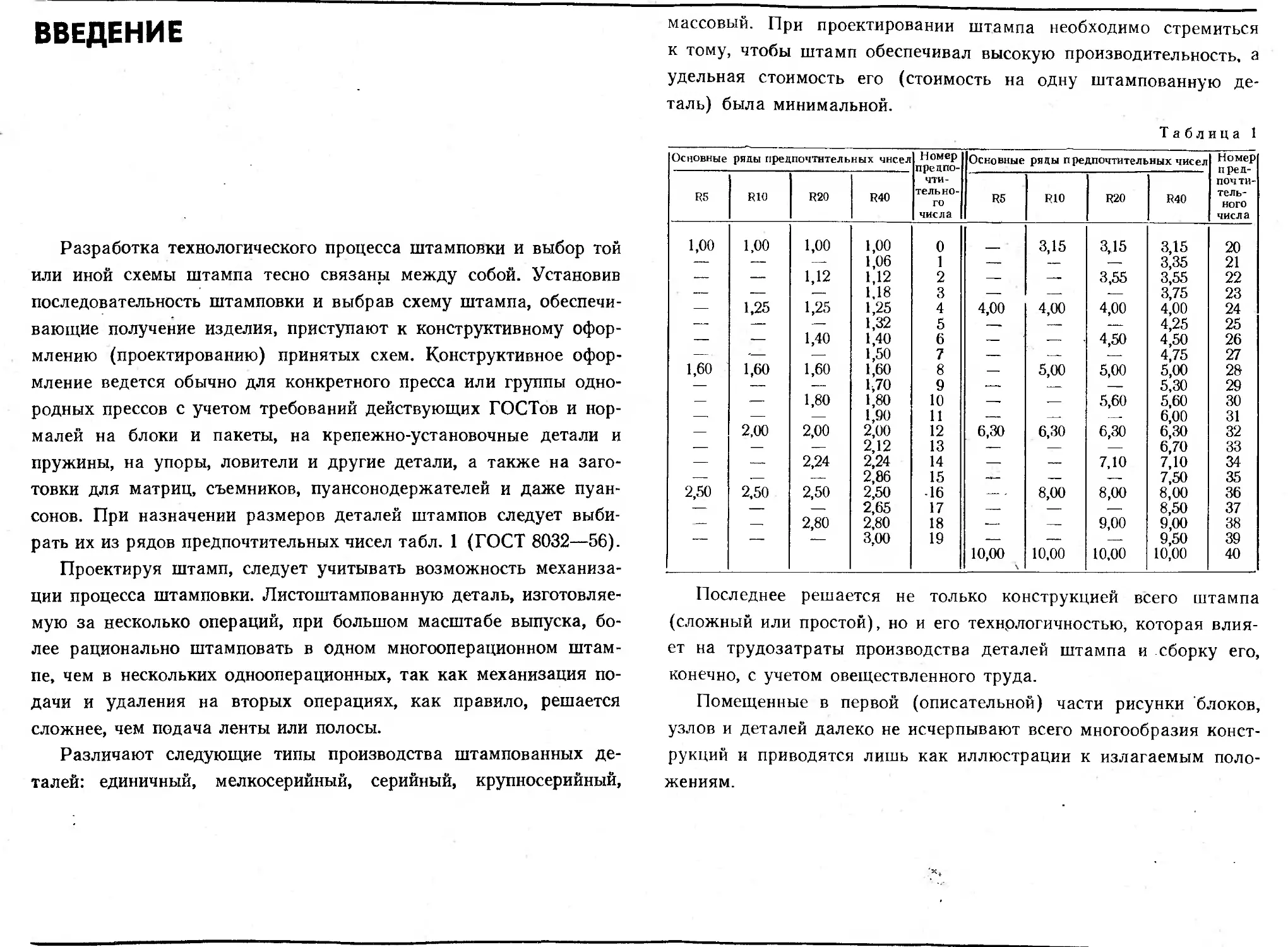

рать их из рядов предпочтительных чисел табл. 1 (ГОСТ 8032—56).

Проектируя штамп, следует учитывать возможность механиза-

ции процесса штамповки. Листоштампованную деталь, изготовляе-

мую за несколько операций, при большом масштабе выпуска, бо-

лее рационально штамповать в одном многооперационном штам-

пе, чем в нескольких однооперационных, так как механизация по-

дачи и удаления на вторых операциях, как правило, решается

сложнее, чем подача ленты или полосы.

Различают следующие типы производства штампованных де-

талей: единичный, мелкосерийный, серийный, крупносерийный,

Таблица 1

Основные ряды предпочтительных чисел Номер пре д по- чти- тельно- го числа Основные ряды предпочтительных чисел Номер пред- поч ти- гель- ного числа

R5 R10 R20 R40 R5 R10 R20 R40

1,00 1,00 1,00 1,00 0 3,15 3,15 3,15 20

— — —- 1,06 1 —- — .— 3,35 21

— — 1,12 1,12 2 —- —- 3,55 3,55 22

— .— .—. 1,18 3 —- —. — 3,75 23

— 1,25 1,25 1,25 4 4,00 4,00 4,00 4,00 24

— — — 1,32 5 — —_ — 4,25 25

— •— 1,40 1,40 6 — — 4,50 4,50 26

— '— — 1,50 7 — .—_ — 4,75 27

1,60 1,60 1,60 1,60 8 .—. 5,00 5,00 5,00 28

— — — 1,70 9 — — 5,30 29

-— — 1,80 1,80 10 —. — 5,60 5,60 30

— — — 1,90 11 — — —- 6,00 31

— 2,00 2,00 2,00 12 6,30 6,30 6,30 6,30 32

— — — 2,12 13 — — — 6,70 33

— —_ 2,24 2,24 14 —. — 7,10 7,10 34

— — — 2,86 15 -V— — — 7,50 35

2,50 2,50 2,50 2,50 16 — . 8,00 8,00 8,00 36

— — — 2,65 17 — — — 8,50 37

.— — 2,80 2,80 18 .— — 9,00 9,00 38

— — — 3,00 19 10,00 10,00 10,00 9,50 10,00 39 40

Последнее решается не только конструкцией всего штампа

(сложный или простой), но и его технологичностью, которая влия-

ет на трудозатраты производства деталей штампа и сборку его,

конечно, с учетом овеществленного труда.

Помещенные в первой (описательной) части рисунки блоков,

узлов и деталей далеко не исчерпывают всего многообразия конст-

рукций и приводятся лишь как иллюстрации к излагаемым поло-

жениям.

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ШТАМПОВКИ

(последовательность)

Рассмотрим этапы и последовательность разработки процесса

штамповки листовых деталей.

I. Анализ форм, размеров, материалов и качества поверхности

штампованной детали. Этот этап необходим для того, чтобы убе-

диться в возможности получения штамповкой детали, заданной

чертежом, и не следует ли для улучшения и упрощения технологии

изменить отдельные параметры детали.

Проведя такой анализ, часто удается улучшить конструкцию

детали.

II. Предварительное определение основных параметров техно-

логии штамповки. Без наличия предварительных данных по тех-

нологии нельзя проводить остальную работу, в том числе и подбор

оборудования.

III. Подбор оборудования.

IV. Корректирование параметров технологии штамповки. Это-

го этапа может не быть, если удается подобрать оборудование,

соответствующее требованиям предварительной технологии.

V. Экспериментальные работы или производство опытной пар-

тии. Технологические параметры многих формоизменяющих опе-

раций, подсчитанные теоретически, требуют экспериментальной

проверки (например, размеры плоских заготовок сложных вытя-

жек и др.)- Иногда, не ставя специальных экспериментов по за-

проектированному процессу, штампуют опытную партию.

VI. Окончательное корректирование и оформление процесса.

Если для сложной детали, полученной формоизменяющими опера-

циями, проводились экспериментальные работы или была отштам-

пована опытная партия, то первоначально запроектированный про-

цесс корректируется на основе полученных данных.

При разработке процесса для относительно простых листо-

штампованных деталей (например, вырубка и пробивка шайбы,

вытяжка круглого стакана и т. п.) ограничиваются первыми че-

тырьмя этапами.

I. Анализ форм, размеров, материалов и качества поверхно-

сти штампованной детали. Конструктор детали и технолог должны

заботиться о конструктивности и технологичности штампованных

изделий.

Конструктивность — это такое сочетание форм, размеров, ма-

териалов и качества поверхности, которое наилучшим образом

обеспечивает выполнение деталью ее служебных функций. Техно-

логичность— такое сочетание форм, размеров, материалов и ка-

чества поверхности, которое позволяет штамповать детали в за-

данном количестве с минимальной затратой средств и вре-

мени.

Анализируя параметры детали, необходимо в первую очередь

обращать внимание на следующее:

правильно ли выбран материал по физико-механическим свой-

ствам и толщине (годится ли он для соответствующей операции,

не завышена ли толщина, нельзя ли уменьшить ее за счет введения

элементов жесткости — ребер, отбортовки и др.);

использованы лй возможности профилированного или изогну-

того из ленты (полосы) материала (профили открытые, закрытые,

с наполнителями), так как такие конструкторские материалы об-

ладают прочностью, монтажностью, декоративностью;

рациональны ли формы для вытяжки (очень сложные формы

упрощать, а при невозможности этого — расчленять на простые

элементы с последующим их соединением штамповкой, сваркой

или клепкой);

можно ли деталь, запроектированную из цветного металла, в

целях экономии последнего, расчленить (с последующим их сое-

динением) на такие элементы, часть которых выполнялась бы из

цветного, а другая, при этом большая — из черного металла;

располагаются ли объемы у пустотелых деталей по убывающей

в сторону дна размерности и обозначено ли, какие размеры (внут-

ренние или наружные) необходимо получить, а также учтено ли,

что стенки будут разной толщины;

предусмотрены ли у гнутых деталей в зоне гибки подрезки

(в раскрое) и нельзя ли деталь (или заготовку на две детали)

выполнить симметричной;

предусмотрены ли у сложных деталей технологические базы

в виде отверстий, наружных частей контура, вытянутых или дру-

гих элементов;

достижимы ли штамповкой и экономически целесообразны за-

данные допуски и качество поверхности;

можно ли для уменьшения номенклатуры инструмента второго

порядка и времени освоения сократить число размеров отдельных

элементов деталей (радиусы переходов, уклоны, ребра жесткости,

пробиваемые отверстия и т. д.), а также унифицировать марки и

толщины материалов;

согласована ли конфигурация вырубаемых деталей или заго-

товок с раскроем их в ленте, полосе или листе;

учитывается ли при проектировании вырубаемых и пробивае-

мых контуров технологичность изготовления пуансонов и матриц

соответствующих штампов;

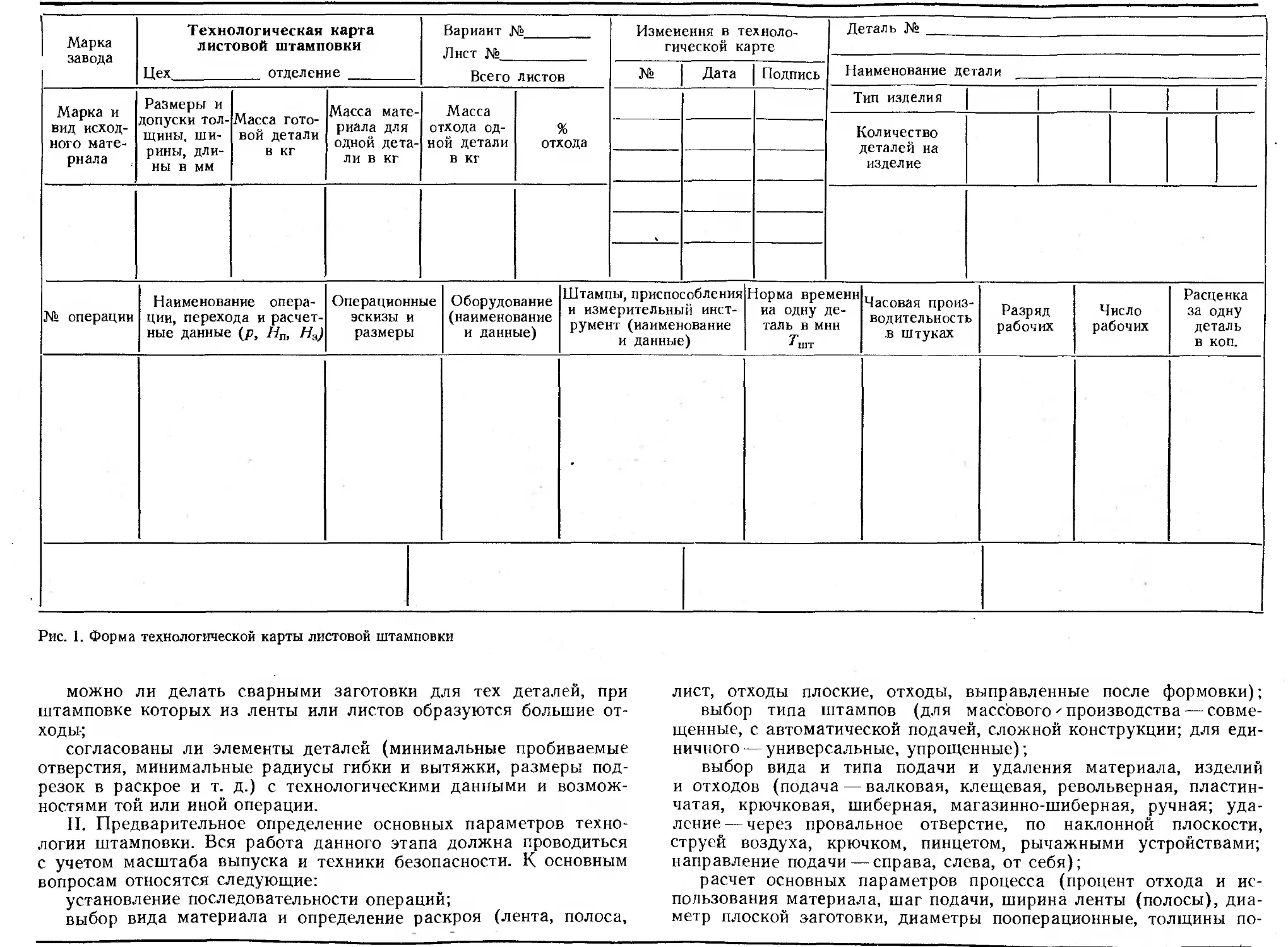

Марка завода Технологическая карта листовой штамповки Цех отделение Вариант № Лист № Всего листов Изменения в техноло- гической карте Деталь №

№ Дата Подпись Наименование детали

Марка и вид исход- ного мате- риала Размеры и допуски тол- щины, ши- рины, дли- ны в мм Масса гото- вой детали в кг Масса мате- риала для одной дета- ли в кг Масса отхода од- ной детали в кг % отхода Тип изделия

Количество деталей на изделие

№ операции Наименование опера- ции, перехода и расчет- ные данные (р, Нп, Н3) Операционные эскизы и размеры Оборудование (наименование и данные) Штампы, приспособления и измерительный инст- румент (наименование и данные) Норма времени иа одну де- таль в мин Т 1 шт Часовая произ- водительность ,в штуках Разряд рабочих Число рабочих Расценка за одну деталь в коп.

Рис. 1. Форма технологической карты листовой штамповки

можно ли делать сварными заготовки для тех деталей, при

штамповке которых из ленты или листов образуются большие от-

ходы;

согласованы ли элементы деталей (минимальные пробиваемые

отверстия, минимальные радиусы гибки и вытяжки, размеры под-

резок в раскрое и т. д.) с технологическими данными и возмож-

ностями той или иной операции.

II. Предварительное определение основных параметров техно-

логии штамповки. Вся работа данного этапа должна проводиться

с учетом масштаба выпуска и техники безопасности. К основным

вопросам относятся следующие:

установление последовательности операций;

выбор вида материала и определение раскроя (лента, полоса,

лист, отходы плоские, отходы, выправленные после формовки);

выбор типа штампов (для массового ' производства — совме-

щенные, с автоматической подачей, сложной конструкции; для еди-

ничного — универсальные, упрощенные);

выбор вида и типа подачи и удаления материала, изделий

и отходов (подача — валковая, клещевая, револьверная, пластин-

чатая, крючковая, шиберная, магазинно-шиберная, ручная; уда-

ление— через провальное отверстие, по наклонной плоскости,

струей воздуха, крючком, пинцетом, рычажными устройствами;

направление подачи — справа, слева, от себя);

расчет основных параметров процесса (процент отхода и ис-

пользования материала, шаг подачи, ширина ленты (полосы), диа-

метр плоской заготовки, диаметры пооперационные, толщины по-

операционные, ход пуансона, закрытая высота штампа, глубина

вытяжки, усилие штамповки, сила складкодержателя, припуски

для обрезки и др.);

оформление пооперационных эскизов.

III. Подбор оборудования. При подборе оборудования нужно

также исходить из типа производства. При использовании сущест-

вующего парка выбирают наиболее подходящие модели, которые

неполностью загружены. Но выбранные прессы не всегда могут

удовлетворить всем требованиям предполагаемой технологии. Но-

вое оборудование должно быть выбрано с характеристиками, наи-

более соответствующими процессу. Подбор производится по сле-

дующим основным параметрам: по соответствию технологической

операции; по усилию и работе; по величине хода; по габаритным

размерам и форме стола и ползуна; по штамповому пространству

(открытая и -закрытая высоты); по размерам провального отвер-

стия; по числу ходов; по наличию подачи, поперечины в ползуне

и буфера; по надежности работы всей конструкции и, особенно, по

жесткости станины и направлению ползуна; по стоимости (отно-

сится главным образом к вновь приобретаемому оборудова-

нию) .

IV. Корректирование параметров технологии штамповки. Так

как не всегда удается подобрать соответствующее оборудование, то

после установления модели пресса большая или меньшая часть

предварительных параметров технологии пересчитывается и пере-

оформляется.

На большинстве машиностроительных заводов, как правило,

применяют один технологический документ — технологическую кар-

ту, одна из форм которой представлена па рис. 1. В специализиро-

ванных производствах (например, изготовление гильз, и т. д.) при-

меняют два документа: технологический маршрут (перечень опе-

раций с краткими сведениями) и операционные карты (на каждую

операцию' своя карта с подробнейшими данными и соответствую-

щими эскизами).

ПРОЕКТИРОВАНИЕ ШТАМПОВ

(основные положения)

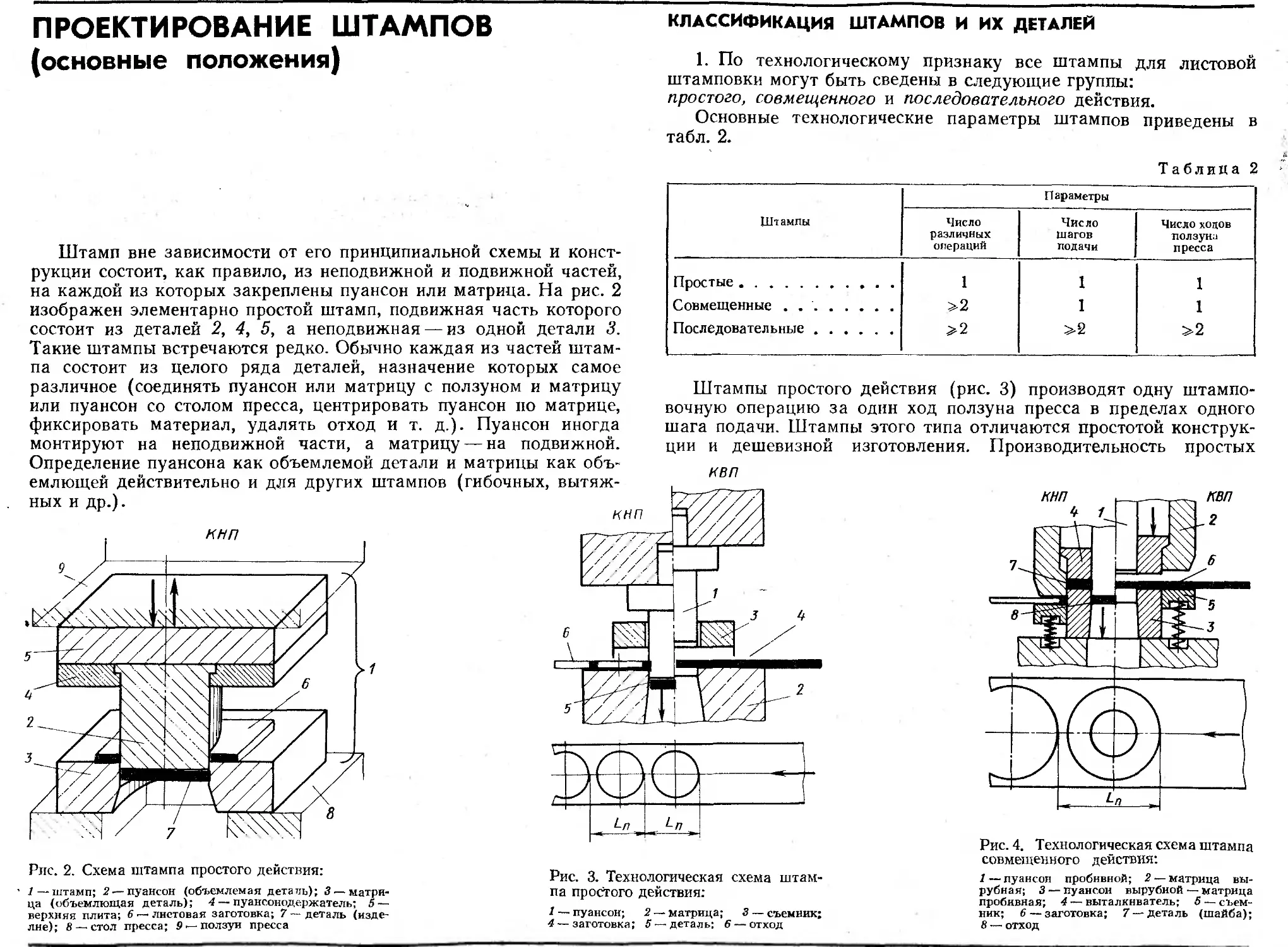

Штамп вне зависимости от его принципиальной схемы и конст-

рукции состоит, как правило, из неподвижной и подвижной частей,

на каждой из которых закреплены пуансон или матрица. На рис. 2

изображен элементарно простой штамп, подвижная часть которого

состоит из деталей 2, 4, 5, а неподвижная — из одной детали 3.

Такие штампы встречаются редко. Обычно каждая из частей штам-

па состоит из целого ряда деталей, назначение которых самое

различное (соединять пуансон или матрицу с ползуном и матрицу

или пуансон со столом пресса, центрировать пуансон по матрице,

фиксировать материал, удалять отход и т. д.). Пуансон иногда

монтируют на неподвижной части, а матрицу — на подвижной.

Определение пуансона как объемлемой детали и матрицы как объ-

емлющей действительно и для других штампов (гибочных, вытяж-

ных и др.).

кнп

Рис. 2. Схема штампа простого действия:

• / —штамп; 2 — пуансон (объемлемая деталь); 3 —матри-

ца (объемлющая деталь); 4— пуансонодержатель; 5 —

верхняя плита; 6 — листовая заготовка; 7 — деталь (изде-

лие); 8 —стол пресса; 9 —ползун пресса

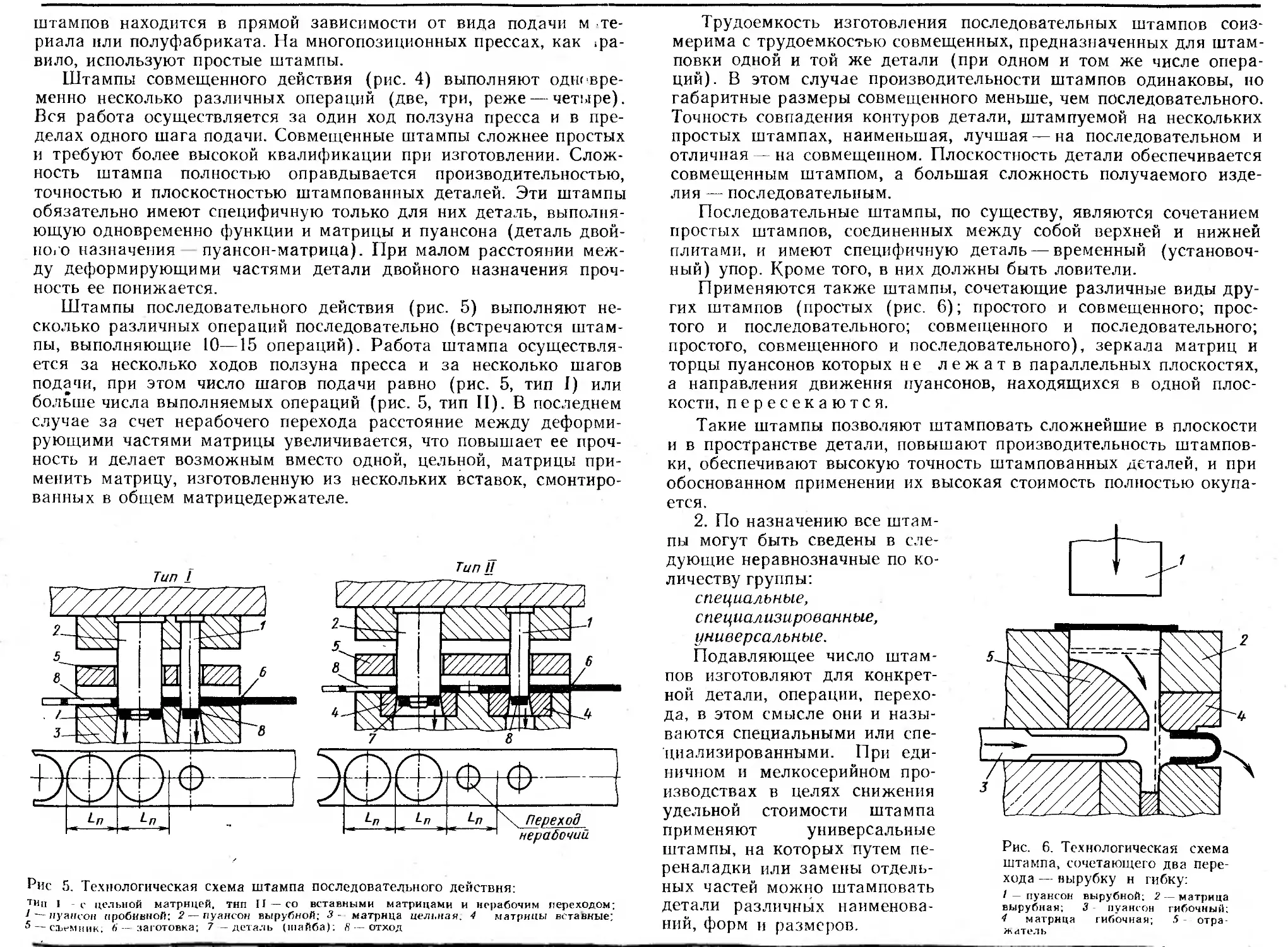

КЛАССИФИКАЦИЯ ШТАМПОВ И ИХ ДЕТАЛЕЙ

1. По технологическому признаку все штампы для листовой

штамповки могут быть сведены в следующие группы:

простого, совмещенного и последовательного действия.

Основные технологические параметры штампов приведены в

табл. 2.

Таблипа 2

Штампы Параметры

Число различных операций Число шагов подачи Число ходов ползуна пресса

Простые 1 1 1

Совмещенные . >2 1 1

Последовательные >2 >2 >2

Штампы простого действия (рис. 3) производят одну штампо-

вочную операцию за один ход ползуна пресса в пределах одного

шага подачи. Штампы этого типа отличаются простотой конструк-

ции и дешевизной изготовления. ~

Kfi/7

кнп

Рис. 3. Технологическая схема штам-

па простого действия:

1 — пуансон; 2 — матрица; 3 — съемник;

4— заготовка; 5 — деталь; 6 — отход

Производительность простых

Рис. 4. Технологическая схема штампа

совмещенного действия:

1 — пуансон пробивной; 2 — матрица вы-

рубная; 3 — пуансон вырубной — матрица

пробивная; 4 — выталкиватель; 5 — съем-

ник; 6 — заготовка; 7 —деталь (шайба);

8 — отход

штампов находится в прямой зависимости от вида подачи м те-

риала пли полуфабриката. На многопозиционных прессах, как фа-

вило, используют простые штампы.

Штампы совмещенного действия (рис. 4) выполняют одновре-

менно несколько различных операций (две, три, реже — четыре).

Вся работа осуществляется за один ход ползуна пресса и в пре-

делах одного шага подачи. Совмещенные штампы сложнее простых

и требуют более высокой квалификации при изготовлении. Слож-

ность штампа полностью оправдывается производительностью,

точностью и плоскостностью штампованных деталей. Эти штампы

обязательно имеют специфичную только для них деталь, выполня-

ющую одновременно функции и матрицы и пуансона (деталь двой-

ного назначения пуансон-матрица). При малом расстоянии меж-

ду деформирующими частями детали двойного назначения проч-

ность ее понижается.

Штампы последовательного действия (рис. 5) выполняют не-

сколько различных операций последовательно (встречаются штам-

пы, выполняющие 10—15 операций). Работа штампа осуществля-

ется за несколько ходов ползуна пресса и за несколько шагов

подачи, при этом число шагов подачи равно (рис. 5, тип I) или

больше числа выполняемых операций (рис. 5, тип II). В последнем

случае за счет нерабочего перехода расстояние между деформи-

рующими частями матрицы увеличивается, что повышает ее проч-

ность и делает возможным вместо одной, цельной, матрицы при-

менить матрицу, изготовленную из нескольких вставок, смонтиро-

ванных в общем матрицедержателе.

Ln

. Переход

нерабочий.

^-п

Рис 5. Технологическая схема штампа последовательного действия:

тНц I -с цельной матрицей, тип 11 —- со вставными матрицами и нерабочим переходом;

/— пуансон пробивной: 2—пуансон вырубной; 3- матрица цельная. 4 матрицы вставные;

5 — съемник. 6‘ -- заготовка; 7 — деталь (шайба). 8 — отход

Трудоемкость изготовления последовательных штампов соиз-

мерима с трудоемкостью совмещенных, предназначенных для штам-

повки одной и той же детали (при одном и том же числе опера-

ций). В этом случае производительности штампов одинаковы, но

габаритные размеры совмещенного меньше, чем последовательного.

Точность совпадения контуров детали, штампуемой на нескольких

простых штампах, наименьшая, лучшая — на последовательном и

отличная — на совмещенном. Плоскостность детали обеспечивается

совмещенным штампом, а большая сложность получаемого изде-

лия — последовательным.

Последовательные штампы, по существу, являются сочетанием

простых штампов, соединенных между собой верхней и нижней

плитами, и имеют специфичную деталь — временный (установоч-

ный) упор. Кроме того, в них должны быть ловители.

Применяются также штампы, сочетающие различные виды дру-

гих штампов (простых (рис. 6); простого и совмещенного; прос-

того и последовательного; совмещенного и последовательного;

простого, совмещенного и последовательного), зеркала матриц и

торцы пуансонов которых не лежатв параллельных плоскостях,

а направления движения пуансонов, находящихся в одной плос-

кости, пересекаются.

Такие штампы позволяют штамповать сложнейшие в плоскости

и в пространстве детали, повышают производительность штампов-

ки, обеспечивают высокую точность штампованных деталей, и при

обоснованном применении их высокая стоимость полностью окупа-

ется.

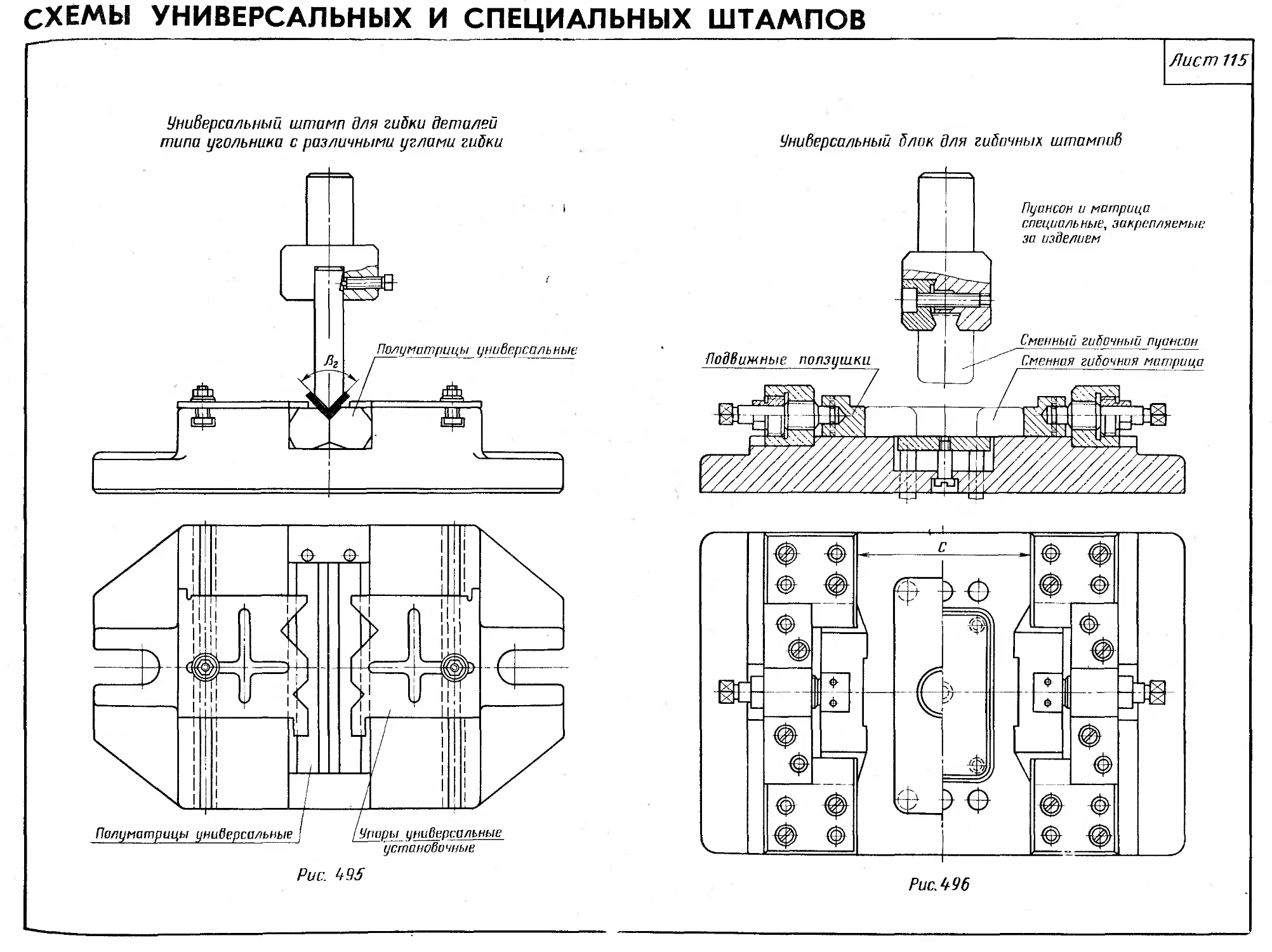

2. По назначению все штам-

пы могут быть сведены в сле-

дующие неравнозначные по ко-

личеству группы;

специальные,

специализированные,

универсальные.

Подавляющее число штам-

пов изготовляют для конкрет-

ной детали, операции, перехо-

да, в этом смысле они и назы-

ваются специальными или спе-

циализированными. При еди-

ничном и мелкосерийном про-

изводствах в целях снижения

удельной стоимости штампа

применяют универсальные

штампы, на которых путем пе-

реналадки или замены отдель-

ных частей можно штамповать

детали различных наименова-

ний, форм и размеров.

Рис. 6. Технологическая схема

штампа, сочетающего два пере-

хода — вырубку и гибку:

/ — пуансон вырубной; 2 — матрица

вырубная; 3 - пуансон гибочный;

4 матрица гибочная; 5- отра-

жатель

3. По своему действию детали штампа можно объединить в че-

тыре группы (рис. 7).

Все детали штампа нужны для его работы, но характер участия

их в процессе штамповки различен. Детали деформирующей груп-

пы являются определяющими, так как их форма и размеры непо-

средственно передаются штампуемой заготовке; устанавливающие

детали участвуют в формировании изделия косвенно, обеспечивая

заготовке надлежащее положение в штампе, и способствуют улуч-

шению условий труда; удаляющие детали влияют на производи-

тельность и повышают безопасность работы штамповщиков; сбо-

рочные детали обеспечивают фиксацию заданного взаимного рас-

положения в пространстве деталей первых трех групп в процессе

штамповки.

В получении штампованного изделия заданной формы и точ-

ности и обеспечения высокой стойкости штампа наиболее ответст-

венными являются деформирующие и отчасти устанавливающие

детали.

Рис. 7. Группы деталей штампов

КОНСТРУИРОВАНИЕ ШТАМПОВ И ИХ ДЕТАЛЕЙ

(ОСНОВНЫЕ ПОЛОЖЕНИЯ]

При проектировании штампов необходимо пользоваться су-

ществующими Государственными стандартами, руководящими тех-

ническими материалами, отраслевыми нормалями и только в том

случае, если задание не может быть выполнено на их основании,

возможно проектировать специальные детали, узлы и конструкции.

ПУАНСОНЫ И МАТРИЦЫ

Конструируя вырубные, пробивные, вытяжные и другие пуан-

соны и матрицы, нужно стремиться обеспечить следующие основ-

ные требования: простоту конструкции и изготовления; точность и

прочность установки (закрепления); стойкость в эксплуатации;

легкость сборки и разборки.

Пуансоны небольшого размера для мелкосерийного производ-

ства иногда выполняют заодно с хвостовиком (рис. 8). Пуансоны

малых и средних размеров сложного контура для облегчения из-

готовления (возможность строгания, фрезерования, шлифования)

часто делают постоянного сечения по всей длине. Такие пуансоны

крепятся в пуансонодержателе с помощью расклепки опорной

части (рис. 9).

Пуансоны и матрицы, применяемые для очень больших штам-

повок (например, гибочные и вытяжные для деталей кузовов ав-

томобилей и др.), изготовляют из специальных отливок. Эти пуан-

соны и матрицы имеют полки и проушины, за которые крепятся

болтами непосредственно к ползуну или столу пресса (рис. 10).

В конструкциях с тонкими круглыми пуансонами, когда размеры

рабочего сечения пуансона незначительно отличаются от толщины

Рнс. 8. Пуансон, выпол-

ненный заодно с хвосто-

виком

Рис. 9. Пуансон профильного

сечения по всей его длине

пробиваемого материала, применяют цилиндрическую втулку, в

которую вставляют пуансон (рис. 11, тип I). Головка пуансона

расклепывается, и он удерживается во втулке, сама же втулка

имеет буртик, с помощью которого крепится в пуансонодержате-

ле 1. При использовании таких пуансонов необходимо между пли-

той 2 и пуансонодержателем 1 располагать стальную закаленную

прокладку 3, которая и воспринимает усилие пробивки. Пуансоны

указанной конструкции обычно изготовляют из серебрянки. Если

размеры серебрянки не соответствуют сечению пуансона, то ее

шлифуют на бесцентровом станке, затем разрезают на нужные

длины и расклепывают головки. Изложенная технология произ-

водства пуансонов обходится дешево. Рассматриваемая констр к-

ция оправдывает себя при большом количестве штамповок, так как

изготовление втулок (постоянные детали) стоит довольно дорого.

Недостаток конструкции заключается в том, что на наименьшее

расстояние между центрами пуансонов влияют не их диаметры, а

диаметры буртиков втулок.

Пуансоны с конусным посадочным хвостовиком (рис. 11, тип II)

применяют при небольшом количестве штамповок для пробивок

малых толщин и диаметров до 4—5 мм. Их можно менять, не

снимая верхнюю часть штампа с ползуна пресса. При относитель-

ной трудности изготовления такой пуансон все же дешевле, чем

комплект втулка-пуансон. Надежность крепления пуансона в пу-

ансонодержателе зависит от площади трения и угла конусности.

При достаточной длине и угле 2—3° они держатся надежно.

Узлы быстросменных пуансонов изображены на рис. 649—652

(лист 154). Эти пуансоны применяют при массовых пробивных

работах, например в котлостроении, мостостроении, а также в мно-

гопуансонных штампах (кузовных и др.). Конструкция узла сос-

тоит из пуансона, пуансонодержателя, пружины, стопорного ша-

рика и прокладки. Для того чтобы вынуть пуансон, достаточно

Рис. 11. Пуансоны круглые

преодолеть силу пружины, давя на шарик специальной иглой.

Конструкция пуансона с буртиком (рис. 11, тип III) служит

для вырубки или пробивки малых и средних круглых деталей или

отверстий. Здесь центрирующей частью является посадочный ци-

линдр пуансона, находящийся в пуансонодержателе, а потому

гнездо под буртик делается больше его диаметра.

Рабочая часть пуансона имеет расчетный размер. Посадочный

размер следует выбирать из числа нормальных, близких к рас-

четному. У пуансонов, диаметр которых больше 50 мм, в середине

торца следует делать неглубокую выточку. Благодаря выточке

уменьшается площадь шлифовки при заточке пуансонов.

Для вырубки круглых деталей средних размеров применяют

пуансоны в виде колец 1 (рис. И, тип IV), центрируемых на выс-

тупах пуансонодержателей 2, последних столько же, сколько боль-

ших пуансонов. Пуансонодержатель, в свою очередь, запрессовы-

вается в расточку верхней (или нижней) плиты.

Встречаются изделия больших и очень больших габаритных

размеров, пуансоны и матрицы для которых приходится делать

из отдельных секций (рис. 12). Секции пуансона пригоняют друг

к другу и монтируют на плите. Каждую секцию фиксируют на пли-

те двумя штифтами, а закрепляют — болтами, количество кото-

рых зависит от размеров секции.

Применение секционных пуансонов и матриц значительно умень-

шает расход инструментальной стали и снижает тру оемкость

изготовления штампа, и, что главное, обеспечивает возможность

изготовления пуансонов и матриц для штамповки крупных дета-

лей. Во избежание раскрытия стыков каждая секция должна очень

надежно фиксироваться на плите, поэтому применяют фиксирую-

щие штифты больших диаметров и в достаточном количестве, ино-

гда в дополнение к ним используют специальные опорные блоки

и даже монтируют секции в гнездо в плите, выполненное по на-

ружному (опорному) контуру секционной матрицы.

Секционные матрицы применяют и при очень малых размерах

штампуемых изделий, например, при вырубке стрелок для ручных

детали

Рис. 12. Секционные пуансон и матрица

часов. В цельной матрице для такой детали очень трудно изгото-

вить узкую (0,6 мм), но длинную (8 мм) рабочую прорезь. Если

же матрица будет состоять из двух секций, стык которых совпа-

Рнс. 13. Пуансоны для пробивки отверстий, диаметр которых меньше

толщины материала

дает с осью стрелки, то на их открытых боковых гранях легко

изготовить полупрофили стрелки.

Пробивать отверстия малого, относительно толщины заготов-

ки, диаметра (d>0,35 s) в стали можно пуансонами, вставляемы-

ми во втулки. В этом случае исключается продольный изгиб пу-

ансона. На рис. 13 показаны конструкции таких пуансонов. Тип I

(нормальная конструкция) состоит из пуансона 1 и телескопиче-

ской втулки, состоящей из верхней 2 и нижней 3 частей. Для таких

пуансонов следует применять пакет с направлением колонками и

плитой. Нижняя часть втулки закрепляется в направляющей плите

блока.

Тип II (упрощенная конструкция) состоит из пуансона 1, сталь-

ных колец 2 и резиновых колец 3. Как и в предыдущем случае,

применяется пакет с направлением колонками и плитой. Нижнее

стальное кольцо желательно заделывать в направляющую плиту.

В последнее время находят применение двухслойные стальные

матрицы, показанные на рис. 14. Такая конструкция предназначе-

на для вырубных и пробивных штампов. Матрица состоит из плас-

тины-матрицы 1, изготовляемой из инструментальной стали, и

основания-матрицы 2, для которого можно использовать конструк-

ционную сталь. Толщина пластины-матрицы берется на 2—2,5 мм

больше высоты цилиндрического пояска обычной вырубной матри-

цы, поэтому применение такой сборной конструкции обеспечивает

значительную экономию инструментальной стали.

Матрица для точной формовки и калибровки при работе с

большими нагрузками показана на рис. 15. На матрицу 1 после-

довательно, с натягами по прессовой посадке, надевают бандажи

2 и 3. Благодаря автофритажу радиальные упругие деформации

самой матрицы, даже при воздействии на нее значительных дав-

лений, будут незначительны. Такие матрицы давно с успехом при-

Рис. 14. Двухслойная стальная мат-

рица для небольших деталей

Рис. 15. Матрица, усиленная бандажами

Рис. 16. Бетонная матрица,

армированная стальным листом

меняют в некоторых производствах и в последние 20 лет на 1ГПЗ.

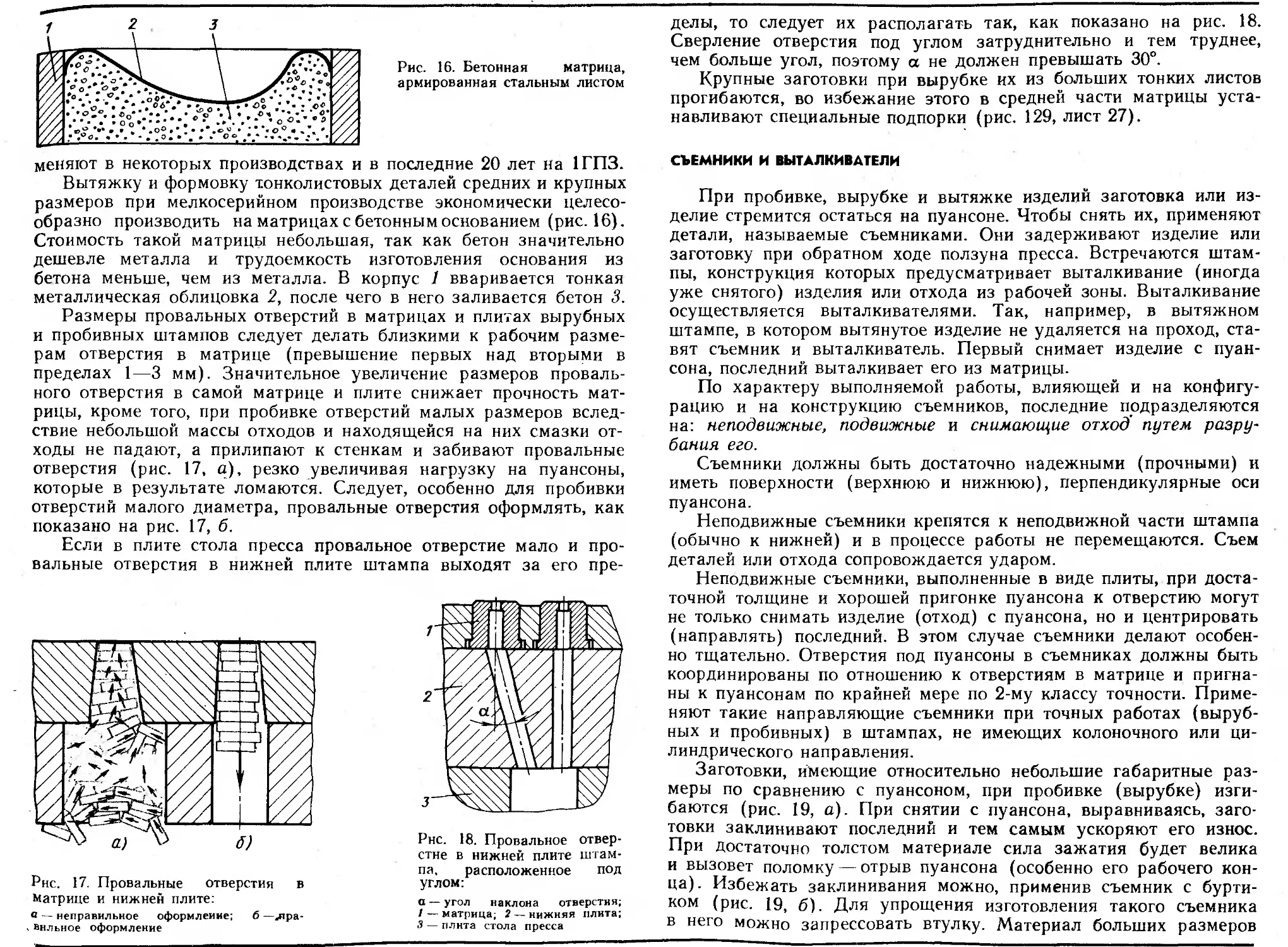

Вытяжку и формовку тонколистовых деталей средних и крупных

размеров при мелкосерийном производстве экономически целесо-

образно производить на матрицах с бетонным основанием (рис. 16).

Стоимость такой матрицы небольшая, так как бетон значительно

дешевле металла и трудоемкость изготовления основания из

бетона меньше, чем из металла. В корпус 1 вваривается тонкая

металлическая облицовка 2, после чего в него заливается бетон 3.

Размеры провальных отверстий в матрицах и плитах вырубных

и пробивных штампов следует делать близкими к рабочим разме-

рам отверстия в матрице (превышение первых над вторыми в

пределах 1—3 мм). Значительное увеличение размеров проваль-

ного отверстия в самой матрице и плите снижает прочность мат-

рицы, кроме того, при пробивке отверстий малых размеров вслед-

ствие небольшой массы отходов и находящейся на них смазки от-

ходы не падают, а прилипают к стенкам и забивают провальные

отверстия (рис. 17, а), резко увеличивая нагрузку на пуансоны,

которые в результате ломаются. Следует, особенно для пробивки

отверстий малого диаметра, провальные отверстия оформлять, как

показано на рис. 17, б.

Если в плите стола пресса провальное отверстие мало и про-

вальные отверстия в нижней плите штампа выходят за его пре-

Рнс. 18. Провальное отвер-

стие в нижней плите штам-

па, расположенное под

углом:

а — угол наклона отверстия;

/ — матрица; 2 — нижняя плита;

3 — илита стола пресса

Рнс. 17. Провальные отверстия в

Матрице и нижней плите:

G — неправильное оформление; 6 —<«ра-

Внльное оформление

делы, то следует их располагать так, как показано на рис. 18.

Сверление отверстия под углом затруднительно и тем труднее,

чем больше угол, поэтому а не должен превышать 30°.

Крупные заготовки при вырубке их из больших тонких листов

прогибаются, во избежание этого в средней части матрицы уста-

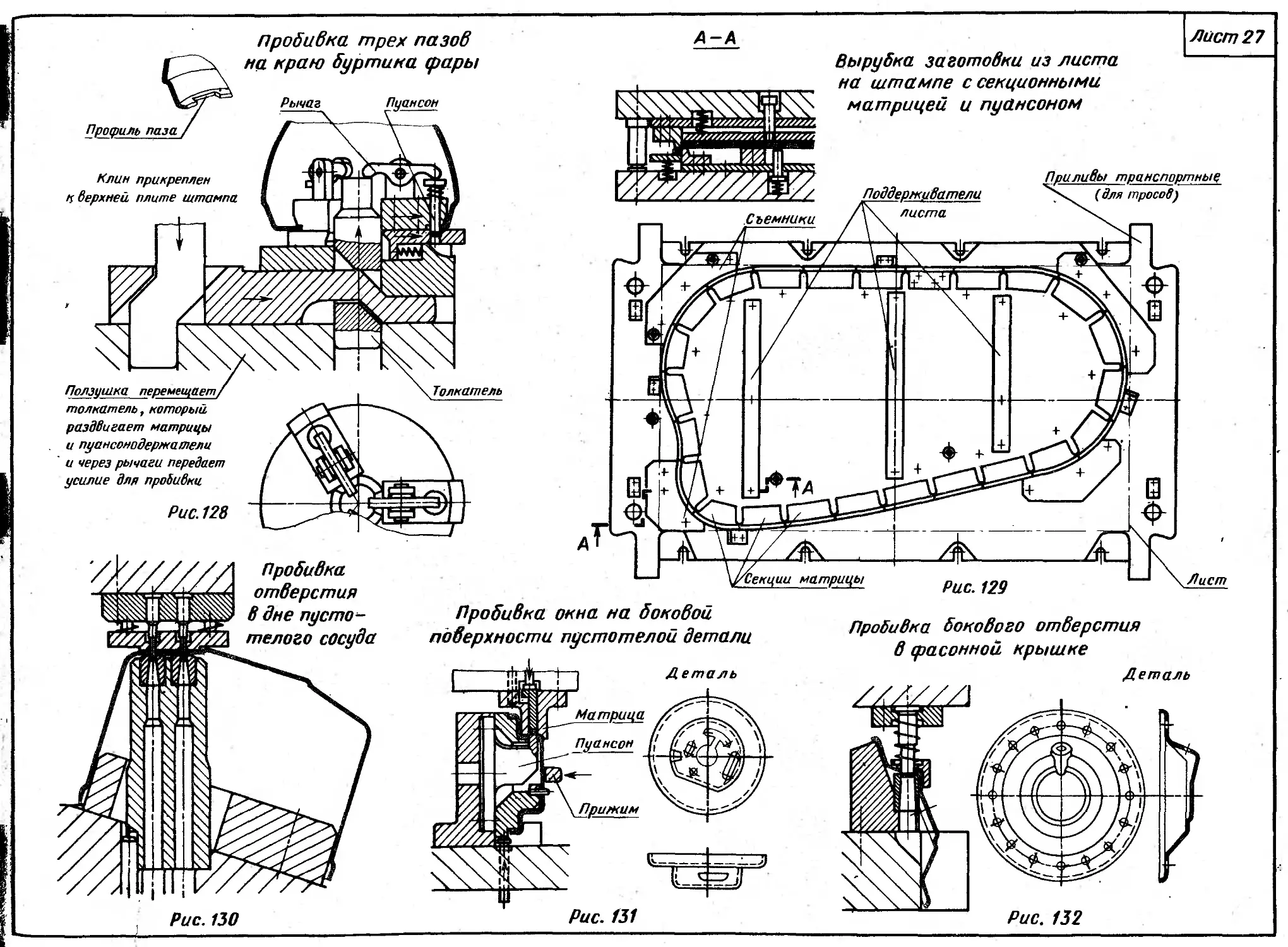

навливают специальные подпорки (рис. 129, лист 27).

СЪЕМНИКИ И ВЫТАЛКИВАТЕЛИ

При пробивке, вырубке и вытяжке изделий заготовка или из-

делие стремится остаться на пуансоне. Чтобы снять их, применяют

детали, называемые съемниками. Они задерживают изделие или

заготовку при обратном ходе ползуна пресса. Встречаются штам-

пы, конструкция которых предусматривает выталкивание (иногда

уже снятого) изделия или отхода из рабочей зоны. Выталкивание

осуществляется выталкивателями. Так, например, в вытяжном

штампе, в котором вытянутое изделие не удаляется на проход, ста-

вят съемник и выталкиватель. Первый снимает изделие с пуан-

сона, последний выталкивает его из матрицы.

По характеру выполняемой работы, влияющей и на конфигу-

рацию и на конструкцию съемников, последние подразделяются

на: неподвижные, подвижные и снимающие отход путем разру-

бания его.

Съемники должны быть достаточно надежными (прочными) и

иметь поверхности (верхнюю и нижнюю), перпендикулярные оси

пуансона.

Неподвижные съемники крепятся к неподвижной части штампа

(обычно к нижней) и в процессе работы не перемещаются. Съем

деталей или отхода сопровождается ударом.

Неподвижные съемники, выполненные в виде плиты, при доста-

точной толщине и хорошей пригонке пуансона к отверстию могут

не только снимать изделие (отход) с пуансона, но и центрировать

(направлять) последний. В этом случае съемники делают особен-

но тщательно. Отверстия под пуансоны в съемниках должны быть

координированы по отношению к отверстиям в матрице и пригна-

ны к пуансонам по крайней мере по 2-му классу точности. Приме-

няют такие направляющие съемники при точных работах (выруб-

ных и пробивных) в штампах, не имеющих колоночного или ци-

линдрического направления.

Заготовки, имеющие относительно небольшие габаритные раз-

меры по сравнению с пуансоном, при пробивке (вырубке) изги-

баются (рис. 19, а). При снятии с пуансона, выравниваясь, заго-

товки заклинивают последний и тем самым ускоряют его износ.

При достаточно толстом материале сила зажатия будет велика

и вызовет поломку — отрыв пуансона (особенно его рабочего кон-

ца). Избежать заклинивания можно, применив съемник с бурти-

ком (рис. 19, б). Для упрощения изготовления такого съемника

в него можно запрессовать втулку. Материал больших размеров

при пробивке изгибается (рис. 19, в). Пуансоны при ходе вверх

после пробивки будут изгибаться в стороны выравнивающимся

отходом. При достаточно большой толщине отхода они могут

сломаться. Как и в предыдущем случае, хорошие результаты дают

буртики (показаны тонкой линией). Болты, которые крепят съем-

ник, должны быть проверены на отрыв силой снятия.

Сбрасывание вытянутых деталей имеет большое значение, так

как неправильное конструирование съемника может привести в не-

годность хорошо вытянутую деталь. Наиболее простая конструк-

ция съемника для вытянутых деталей — это расточка кольцевого

уступа на нижней части вытяжной матрицы (рис. 20, а). После

того как пуансон пройдет КПП, край вытянутого изделия слегка

распружинит, и, следовательно, его диаметр станет больше ра-

бочего диаметра матрицы. При ходе пуансона вверх изделие,

задев краем за уступ матрицы, снимается с пуансона. Эта конст-

рукция проста, но применяется для материалов не тоньше 0,5 мм.

Изделие из более тонкого материала, особенно имеющее неров-

ный край, может быть втянуто обратно в матрицу, в результате

чего изделие заклинивается и сминается.

Рис. 20. Съемники для снятия деталей с пуансона при вытяжке их на проход

Изделия небольшой толщины хорошо снимаются при помощ;

съемников-сегментов. Эта конструкция состоит из четырех иль

шести сегментов и спиральной пружины, охватывающей все сег

менты. Гнездо под сегменты по высоте должно быть на 0,2—0,3 мт.

больше толщины самого сегмента. В процессе вытяжки сегменты

раздвигаются вытягиваемым изделием. Как только борт изделия

опустится ниже плоскости сегментов, последние под действием

пружины сомкнутся. При обратном ходе пуансона сегменты не

позволяют подниматься вытянутому изделию и снимают его с

пуансона. Вместо сегментов иногда применяют 3—4 ползушки

(рис. 20, б). В этом случае на каждую ползушку 1 действует своя

пружина сжатия 2, заставляя ползушку перемещаться к центру

матрицы. Диаметр расположения рабочих частей съемника дол-

жен быть чуть меньше диаметра пуансона.

Подвижные съемники в зависимости от конструкции штампа

могут крепиться к верхней или нижней его части. Они также пред-

назначены для снятия изделия или отхода с пуансона. Подвижные

съемники действуют обычно от пружин, реже — резины и обес-

печивают плавное снятие.

В несложных дешевых штампах, предназначенных для не-

больших партий простых изделий толщиной до 1—1,5 мм применя-

ют резиновый съемник (рис. 21). Резиновый съемник сидит на

пуансоне, причем торец последнего должен быть выше нижней

плоскости съемника. Эта разница тем больше, чем больше не-

обходимая сила снятия отхода или изделия с пуансона. От вели-

чины этой силы зависят и габаритные размеры съемника.

На рис. 22 дана конструкция подвижного съемника, действую-

щего от пружин. Съемник применяется для одного пуансона. При-

меняют и групповые съемники. Слева показана верхняя часть

штампа в КВП и справа — в КПП. Конструкция состоит из съем-

ника 1, пружин 2 и винтов 3.

съемник чаще изготовляют в

виде кольца, толщина которого

берется по конструктивным со-

ображениям и должна обеспе-

чивать необходимую жест-

кость. Для небольших штампов

эта толщина составляет 10—

20 мм. Размеры пружин и коли-

чество их подбирают в соответ-

ствии с силой снятия. Необхо-

димо, чтобы при положении

штампа в КВП развиваемое

пружинами усилие съемника

было, по крайней мере, на 10—

15% больше усилия снятия.

Винты создают предвари-

тельное натяжение пружин и

При штамповке тел вращения

квп

Рис. 21. Резиновый съемник:

/—резина; 2— клей

обеспечивают нужное положение съемника. Винты должны быть

с заплечиками. Размер Н от нижней части головки до заплечика

должен быть у всех винтов одного штампа выдержан точно. Глу-

бина гнезда под головку должна быть также одинакова и обеспе-

чивать максимальный ход съемника /ц плюс гарантированный за-

зор 2—6 мм. Так как по мере сточки пуансона ход съемника будет

увеличиваться, то максимальный ход его определяется как сумма

первоначального хода и величины сточки пуансона. При наруше-

нии указанных условий возможен перекос съемника, что увели-

чивает износ деталей и отражается на процессе съема и качестве

изделия.

При применении винтов без заплечиков чрезвычайно трудно

ввернуть их так, чтобы Н был одинаков. Винты с заплечиками,

завернутые до отказа, гарантируют съемник от перекосов. Кроме

того, между заплечиком и съемником возникает трение, которое

препятствует самОотвинчиванию во время работы. Если количество

винтов меньше количества пружин, то между винтами в съемнике

ставят на резьбе штыри, а в верхней плите делают неглубокие

гнезда под пружины. Штырь и гнездо фиксируют пружину на оп-

ределенной оси.

Нижняя плоскость съемника в KJ3FI штампа должна быть ниже

торца пуансона. При опускании верхней части штампа съемник

коснется материала (заготовки) раньше, чем пуансон. Развивая

достаточное усилие, съемник будет прижимать материал к матри-

це. Это явление ценно и для процесса вырубки и съема, и для

качества,самого изделия. При дальнейшем движении вниз пуансон

производит работу, в то время как съемник продолжает все силь-

нее прижимать материал к матрице. При обратном ходе пуансона,

до момента полного выхода его из изделия или отхода 4, съемник

остается на месте. Следовательно, снятое ровное изделие оста-

ется на матрице.

В штампе без направления при его наладке или при заточке

торца пуансона необходимо обнажить пуансон. Для этого в съем-

нике делают два отверстия на проход под винты, а в верхней

плите или пуансонодержателе — два отверстия с резьбой для них.

Для того, чтобы обнажить пуансон, ввинчивают вставленные вин-

ты. По мере ввинчивания съемник приближается к плите, обнажая

торец пуансона.

Удаление отхода путем разрубки. При вырубке из кружка дис-

Ка меньшего диаметра, обрезке неровностей бортика вытяжки или

пРи других аналогичных работах отход в виде кольца остается

На пуансоне. Зачастую условия работы или конструкция штампа,

а также экономические соображения не позволяют применить один

Из рассмотренных съемников. В этом случае отход разрубается

на два, три или четыре отдельных сегмента и легко удаляется.

Для разрубки служат пуансоны-зубила (рис. 463, лист 107 и

Рис. 653, лист 154). Во избежание поломок пуансонов-зубил о мат-

рицу необходимо, чтобы в КНП расстояние от их режущей части

Рис. 22. Подвижный съемник, действующий от пружин

до верхней плоскости матрицы равнялось 2—-6 мм. Тогда разрубка

будет происходить по заполнении этого расстояния отходами.

После заполнения за каждый рабочий ход разрубается один от-

ход. Так как пуансоны-зубила не соприкасаются с закаленной

матрицей, то стойкость их значительна.

Выталкиватели обычно встречаются подвижные, но по харак-

теру действия бывают двух видов: ударного действия; плавного

действия.

Выталкиватели ударного действия работают от поперечины

пресса (рис. 23). На рисунке, слева, показано положение в КВП,

а справа — в момент начала выталкивания. Конструкция состоит

из толкающего стержня 1, толкающего диска 2, толкающих штиф-

тов 3 и кольцевого выталкивателя 4. Толкающий диск 2 передает

толчок трем штифтам 3. Длина всех трех штифтов должна быть

выдержана точно, иначе возможен перекос выталкивателя. Послед-

ний обычно делается с буртиком, предохраняющим его от выпа-

Рис. 23. Штамп с выталкивателем ударного действия,

выталкивателем плавного действия и съемником, действую-

щим от пружин

Дания. Нижняя плоскость выталкивателя у штампа в КВП дол-

жна быть ниже торца пробивного пуансона 5 и вырубной матрицы 6.

В момент вырубки-пробивки изделие, вошедшее в матрицу 6,

приподнимает выталкиватель и все связанные с ним детали. При

обратном ходе поперечина пресса будет остановлена в своем дви-

жении вверх упорными болтами, закрепленными в приливах ста-

нины. Остановкой создается как бы толчок-удар для всей вытал-

кивающей системы. В результате толчка и дальнейшего подъема

матрицы изделие из нее будет вытолкнуто. Проверочному расчету

на продольный изгиб подвергают толкающие штифты 3. Толкаю-

щие стержень и диск конструктивно берутся настолько солидными,

что проверяются лишь в особо сомнительных случаях.

Выталкиватели плавного действия выполняют те же функции,

но сила выталкивания прилагается не мгновенно, в виде толчка,

а постепенно. В конструкции штампа на рис. 23 применен и вы-

талкиватель ударного действия 4, и выталкиватель плавного дей-

ствия 7. Необходимость в последнем возникает в том случае, если

отход в виде диска не мо-

жет быть удален путем

свободного его падения

через провальные отвер-

стия в матрице, нижней

плите и столе пресса.

На рис. 24 показана

конструкция с выталкива-

телем плавного действия.

Выталкиватель 1 все вре-

мя находится под дейст-

вием пружины 2. Буртик

выталкивателя обеспечи-

вает совпадение торца его

с зеркалом матрицы, что

важно для передвижения

материала. Сила пружи-

ны в предварительно на-

тянутом состоянии долж-

на быть на 10—15% больше силы снятия. При достаточно большой

силе снятия бывает конструктивно невозможно разместить пружи-

ну или несколько пружин требуемого размера в гнезде матрицы.

В этом случае пружину выносят под штамп, вниз, создавая

под ним буфер. Применяя подвижный съемник 3 в сочетании с

толкателем 1, можно вставить вырубленное изделие обратно в лен- j

ту. Пуансон, произведя вырубку, поднимается. Вслед за ним под j

действием выталкивателя поднимается ’до плоскости ленты и вы-

рубленное изделие. Так как лента еще некоторое время прижата

съемником 3 к матрице, то вырубленная деталь, несмотря на со-

противление трения, войдет в свое гнездо. J

НАПРАВЛЯЮЩИЕ ДЛЯ ЛЕНТЫ (ПОЛОСЫ) |

При подаче ленты (полосы) необходимо, чтобы она передвига-

лась симметрично продольной оси штампа, в противном случае

ввиду небольшой ширины перемычек будут иметь место односто-

ронняя рассечка их и неполноценность изделия. Для предупреж-

дения боковых перемещений ленты используют направляющие

устройства.

В штампах с неподвижным съемником применяют направля-

ющие планки, которые устанавливают между съемником и матри-

цей. Ширина этих планок зависит от ширины съемника (матрицы)

и расстояния между направляющими. Толщина планок берется

по соответствующим нормалям.

В небольших штампах иногда направляющие планки делают

заодно со съемником путем прострожки в нем продольного паза

для прохода ленты (полосы).

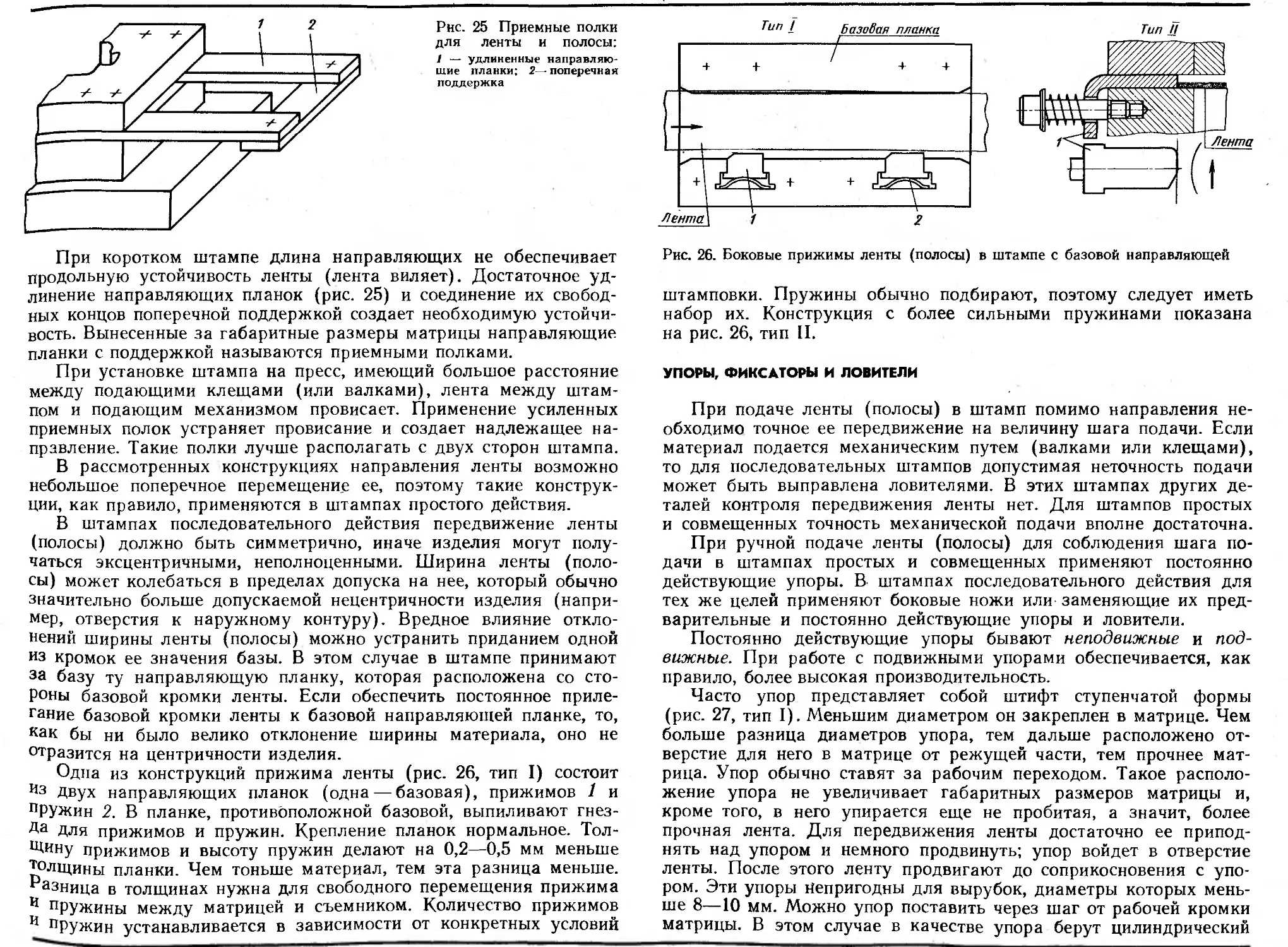

При коротком штампе длина направляющих не обеспечивает

продольную устойчивость ленты (лента виляет). Достаточное уд-

линение направляющих планок (рис. 25) и соединение их свобод-

ных концов поперечной поддержкой создает необходимую устойчи-

вость. Вынесенные за габаритные размеры матрицы направляющие

планки с поддержкой называются приемными полками.

При установке штампа на пресс, имеющий большое расстояние

между подающими клещами (или валками), лента между штам-

пом и подающим механизмом провисает. Применение усиленных

приемных полок устраняет провисание и создает надлежащее на-

правление. Такие полки лучше располагать с двух сторон штампа.

В рассмотренных конструкциях направления ленты возможно

небольшое поперечное перемещение ее, поэтому такие конструк-

ции, как правило, применяются в штампах простого действия.

В штампах последовательного действия передвижение ленты

(полосы) должно быть симметрично, иначе изделия могут полу-

чаться эксцентричными, неполноценными. Ширина ленты (поло-

сы) может колебаться в пределах допуска на нее, который обычно

значительно больше допускаемой нецентричности изделия (напри-

мер, отверстия к наружному контуру). Вредное влияние откло-

нений ширины ленты (полосы) можно устранить приданием одной

из кромок ее значения базы. В этом случае в штампе принимают

за базу ту направляющую планку, которая расположена со сто-

роны базовой кромки ленты. Если обеспечить постоянное приле-

гание базовой кромки ленты к базовой направляющей планке, то,

как бы ни было велико отклонение ширины материала, оно не

отразится на центричности изделия.

Одна из конструкций прижима ленты (рис. 26, тип I) состоит

Из Двух направляющих планок (одна — базовая), прижимов 1 и

пРУЖин 2. В планке, противоположной базовой, выпиливают гнез-

Да для прижимов и пружин. Крепление планок нормальное. Тол-

щину прижимов и высоту пружин делают на 0,2—0,5 мм меньше

толщины планки. Чем тоньше материал, тем эта разница меньше.

Разница в толщинах нужна для свободного перемещения прижима

и пружины между матрицей и съемником. Количество прижимов

« пружин устанавливается в зависимости от конкретных условий

Рнс. 25 Приемные полки

для ленты и полосы:

/ — удлиненные направляю-

щие планки; 2— поперечная

поддержка

Рис. 26. Боковые прижимы ленты (полосы) в штампе с базовой направляющей

штамповки. Пружины обычно подбирают, поэтому следует иметь

набор их. Конструкция с более сильными пружинами показана

на рис. 26, тип II.

УПОРЫ, ФИКСАТОРЫ И ЛОВИТЕЛИ

При подаче ленты (полосы) в штамп помимо направления не-

обходимо точное ее передвижение на величину шага подачи. Если

материал подается механическим путем (валками или клещами),

то для последовательных штампов допустимая неточность подачи

может быть выправлена ловителями. В этих штампах других де-

талей контроля передвижения ленты нет. Для штампов простых

и совмещенных точность механической подачи вполне достаточна.

При ручной подаче ленты (полосы) для соблюдения шага по-

дачи в штампах простых и совмещенных применяют постоянно

действующие упоры. В штампах последовательного действия для

тех же целей применяют боковые ножи или заменяющие их пред-

варительные и постоянно действующие упоры и ловители.

Постоянно действующие упоры бывают неподвижные и под-

вижные. При работе с подвижными упорами обеспечивается, как

правило, более высокая производительность.

Часто упор представляет собой штифт ступенчатой формы

(рис. 27, тип I). Меньшим диаметром он закреплен в матрице. Чем

больше разница диаметров упора, тем дальше расположено от-

верстие для него в матрице от режущей части, тем прочнее мат-

рица. Упор обычно ставят за рабочим переходом. Такое располо-

жение упора не увеличивает габаритных размеров матрицы и,

кроме того, в него упирается еще не пробитая, а значит, более

прочная лента. Для передвижения ленты достаточно ее припод-

нять над упором и немного продвинуть; упор войдет в отверстие

ленты. После этого ленту продвигают до соприкосновения с упо-

ром. Эти упоры Непригодны для вырубок, диаметры которых мень-

ше 8—10 мм. Можно упор поставить через шаг от рабочей кромки

матрицы. В этом случае в качестве упора берут цилиндрический

штифт; прочность матрицы увеличивается, но зато увеличиваются

се габаритные размеры, что нежелательно и не всегда возможно.

Применяют и другую конструкцию упора (рис. 27, тип II), ось

которого отстоит далеко от режущей кромки матрицы, что дости-

гается благодаря крючкообразной его форме. Так как верхняя

часть упора несимметрична, то он фиксируется штифтом, для ко-

торого в матрице делается соответствующая прорезь. Упор этого

типа позволяет вырубать изделия из ленты и без поперечной

перемычки.

Если матрица закреплена в верхней части штампа, а пуансон

с подвижным съемником — в нижней, необходимо применять пря-

чущийся упор (рис. 27, тип III и IV). При передвижении так же,

как и в предыдущих случаях, ленту (полосу) необходимо переки-

дывать через упор. В момент вырубки матрица, нажимая на верх-

ний торец упора, заставляет его частично прятаться в съемник.

При конструировании упоров как неподвижных, так и подвиж-

ных следует учитывать силу инерции при подаче особенно толстых

полос. Слабые упоры, даже при нормальной подаче, могут быть

Рис. 28. Расположение упоров при штамповке широких

изделий

сбиты. Конструктивные размеры упоров должны обеспечивать их

надежность.

Неподвижные упоры при штамповке необходимо видеть, поэто-

му в неподвижных съемниках над упорами делают вырезы. Ка-

чество и прочность съемника от этого не снижаются, но благо-

даря вырезам достигается удобство в работе и увеличивается

производительность.

При вырубке широких изделий, особенно из относительно тон-

кого материала, упор, поставленный в середине, не обеспечивает

правильного перемещения ленты (рис. 28, а). Это объясняется

Рис. 29. Подвижный упор двойного (прямого и обратного) движения

ленты:

тип I — с направляющей планкой; тип II — с направляющим кронштейном

тем, что сила, с которой прессовщик подает ленту, во много раз

больше силы, необходимой для изгиба перемычки, и прессовщик не

почувствует момента начала изгиба. Чтобы устранить это явление,

ставят не один упор в центре, а два — по краям (рис. 28, б).

Подвижные упоры включают упоры двойного и прямого дви-

жения ленты (полосы). При работе с упорами двойного движения

(рис. 29) ленту необходимо каждый раз продвигать вперед больше

чем на шаг, а затем — незначительно назад. Работая с упорами

прямого движения (рис. 30), ленту продвигают только в одном

направлении — вперед.

При работе с упорами двойного движения производительность

будет несколько ниже, чем с упорами прямого движения. При

серийном и массовом производстве упоры прямого движения, не-

смотря на их относительную сложность, следует предпочесть упо-

рам двойного движения.

Предварительные упоры применяют в штампах последователь-

ного действия. Подавая ленту в такой штамп, вначале необходимо

ввести ее только в зону 1-го перехода. После 1-го рабочего хода

ленту нужно продвинуть точно на величину шага подачи в зону

2-го перехода и так столько раз, сколько переходов содержит

штамп. Контроль за первоначальным передвижением ленты посто-

янными упорами осуществлен быть не может. Он осуществляется

предварительными (временными) упорами, которые расположены

в штампе между съемником и матрицей (рис. 31).

Рассмотрим работу упоров в штампе последовательного дейст-

вия (рис. 32). До передвижения ленты в 1-й переход упор этого

перехода нажатием пальца на его наружный торец вдвигают на

2—6 мм в рабочую зону штампа. Торец упора выйдет за пределы

направляющей планки и ограничит продвижение ленты. Палец

отпускают, и упор пружиной возвращается в исходное положение.

Совершается рабочий ход.

После операции на 1-м переходе ленту продвигают до упора

2-го перехода. Рабочий торец упора так же, как и в первом слу-

чае, на время выходит за пределы направляющей планки. Так

поступают столько раз, сколько переходов имеет штамп без одного.

Конец ленты, последовательно пройдя все переходы, вступает в

контакт с постоянным упором. После этого для данного рулона

ленты или полосы предварительные упоры не используют. За каж-

дый ход ползуна пресса получается готовая деталь. Расстояние

между рабочими торцами предварительных упоров должно быть

равно шагу подачи материала.

В штампах последовательного действия вместо нескольких

предварительных упоров можно применить один шаговый нож

(рис. 33). Шаговые ножи, повышая точность шага подачи ленты

(полосы), увеличивают отход материала, так как небольшая ши-

рина кромки ленты обрезается и на эту ширину обрезки увели-

чивают ширину ленты.

Конец ленты, вставляемый в направляющие штампа, торцом

упрется в выступ (упор), находящийся на направляющей планке.

Затем производят ход ползуна, во время которого одновременно

пробивается отверстие (для данного изделия) и обрезается часть

кромки ленты, по длине равная шагу подачи материала. После

Рис. 30. Подвижный упор прямого движения леиты

Рис. 31. Предварительный

(временный) упор:

/ — рабочий торец; 2 — на-

ружный торец

Рис. 32. Упоры в штампе последовательного действия:

I-й переход — пробивка центрального отверстия; 2-й переход — пробивка угловых

отверстий, 3-й переход — пробивга удлиненных отверстий; 4й переход — вырубка

детали; / — предварительные (временные) упоры; 2 — постоянный упор; 3 — боковые

прижимы леиты (полосы); 4— направляющие планки

чего ленту продвигают до

нового контакта уступа

ленты с выступом (упо-

ром) на направляющей

планке, т. е. на шаг пода-

чи. И так—на протяжении

штамповки всего рулона

ленты или всей полосы.

Для большего повыше-

ния точности шага подачи

применяют два шаговых

ножа, которые устанавли-

вают с двух сторон лен-

ты на разных переходах.

Во время отрезки кромки

ленты ножом, у которого

рабочий торец паралле-

лен зеркалу матрицы,

возможен сдвиг ленты в

сторону, обратную подаче,

и, как следствие, пониже-

ние точности шага пода-

чи. Для устранения тако-

го явления рабочий торец

ножа 3 делается со ско-

сом А (рис. 33)-. В этом

случае возникает боковое

усилие и поэтому сечение

шагового ножа и закрепление его необходимо делать надежные и,

кроме того, желательно создать опору — направление в зоне ра-

бочего торца шагового ножа.

При использовании постоянного упора в сочетании с боковым

ножом, независимо от числа переходов, необходим только один

предварительный упор.

В штампах последовательного действия с расположением под-

вижного съемника в верхней части можно применять упрощенный

предварительный упор. В этом случае в матрице сверлят неболь-

шие отверстия с шагом, равным шагу подачи, вставляют в первое

отверстие штифт (предварительный упор) и передвигают до него

ленту. Когда лента установлена, штифт вынимают и производят

рабочий ход. Затем штифт вставляют во второе отверстие, и так

до тех пор, пока не вступит в действие постоянный упор.

В дополнение к сказанному об упорах заметим, что неточность

фиксирования упорами определяется главным образом их зазорами

и допусками, ужесточить которые не всегда удается.

При штамповке вырубленных или отрезанных заготовок, укла-

дываемых на зеркало матрицы вручную, необходимо располагать

их так, чтобы базы предыдущей операции (например, наружный

Рис. 33. Расположение

шагового иожа в

штампе:

М — выступ (упор) на

направляющей планке; Д' —

уступ ленты; Л — вид шаго-

вого ножа со скошенным

рабочим торцом; — шаг

подачи ленты; / — контур

изделия; 2 — направляющие

планкн; 3 — шаговый иож

Рис. 34. Фиксаторы: J

I — для вырубленных заго-

товок небольших н средних

размеров; II — для выруб-

ленных заготовок крупных

размеров; JII — для загото-

вок, отрезанных на ножни-

цах; / —- заготовка; 2 —

фиксаторы

контур, часть его или отверстие) совпадали с базами новой

операции. Для обеспечения этого применяют фиксаторы (рис. 34).

Фиксаторы, как правило, выполняют так, что только часть контура

заготовки имеет с ними контакт (за исключением тел вращения),

а иногда, при круглых фиксаторах, имеет место даже точечный

контакт. При подаче в штамп заготовок, отрезанных на ножницах

или в универсальных отрезных штампах, у которых габаритные раз-

меры и геометрия контура недостаточно точные, следует заготовки

фиксировать по двум пересекающимся базам с поджатием заготов-

ки к ним (рис. 34, III).

Ловители центрируют ленту (полосу) или полуфабрикат по

ранее пробитым отверстиям, которые могут быть отверстиями са-

мого изделия или пробиваемыми в ленте специально для ловите-

лей. В последнем случае, для облегчения изготовления, отверстия

делают круглыми. Ловители, центрирующие по специально про-

битым отверстиям, как правило, бывают цельнымй и закрепляются

в пуансонодержателе по типу пуансонов — на буртике. При неболь-

шом диаметре и большой длине ловитель для усиления делается

ступенчатым. Ловители, центрирующие по отверстиям изделия,

можно ставить и на последнем вырубном пуансоне. Способов за-

крепления их в пуансоне достаточно много. Материал ловителей

должен хорошо сопротивляться истиранию. Ловители, выполнен-

ные как одно целое с пуансонами, из-за неудобства заточки по-

следних применяются редко. Типы ловителей показаны на рис. 35.

D > 12 мм

Рис. 35. Ловители, за-

крепляемые в пуансонах:

1 — вырубной пуансон; 2 —

ловитель

Рис. 36. Ловитель в

штампах последователь-

ного действия:

/ — пробивной пуансон (1-й

переход); 2 — вырубной пу-

ансон (2-й переход); 3 —-

ловитель

Ловители могут применяться во всех видах штампов, но в штам-

пах последовательного действия они являются непременной де-

талью (рис. 36). В этих штампах ловители устанавливаются как

на последнем переходе, так, иногда, и на всех переходах.

БОЛТЫ и ШТИФТЫ

Номенклатура крепежных деталей в штампах должна быть

ограниченной. В подавляющем большинстве конструкций штампов

можно обойтись тремя типами крепежных деталей: болтом с внут-

ренним шестигранником, болтом с внутренним шестигранником и

заплечиками для съемников, складкодержателей и других узлов,

винтом с прорезью.

Допустимые нагрузки на растяжение болтов и винтов, рабо-

тающих в штампах, приведены в табл. 3.

Таблица 3

Диаметр, мм Допустимая нагрузка, Н (кгс).

Сталь 35, термически обработанная при ов^700 МН/'м3 (70 кгс/мма) Сталь 45, термически не обработанная при ств«500 МН/м3 (50 кгс/мм3)

6 8 10 12 14 16 18 20 22 24 27 30 36 1 200 (120) 2150 (215) 3450 (345) 5000 (500) 6950 (695) 9 600 (960) 11 600 (1160) 15000 (1500) 6 900 (690) 8 300 (830) 10 750 (1075) 13 500 (1350) 15 500 (1550) 20 500 (2050) 24 800 (2480) 36 400 (3640)

Выбор болта не с наружным, а с внутренним шестигранником

объясняется тем, что необходимый диаметр гнезда для головки с

внутренним шестигранником примерно в 2 раза меньше, чем для

головки с наружным шестигранником с учетом ключа для него.

Что касается винтов с прорезью, то их применяют только в

исключительных случаях. Такие винты завинчивают отверткой, в

силу чего их нельзя так надежно затянуть, как болты, имеющие

шестигранник. Прорези быстро разрабатываются, приводя винты

в негодность.

Штампы подвержены относительно частой сборке-разборке, по-

этому и установочные штифты часто выколачивают. Штифты при-

меняют цилиндрические. Такие штифты служат не только для

правильного центрирования деталей при сборке, но и для восприя-

тия боковых нагрузок во время работы штампов (гибочные несим-

метричные матрицы, сборные матрицы и др.). Диаметры штифтов

обычно принимают значительно больших размеров, чем диаметры,

плученные расчетом на срез, и, как правило, не менее 6 мм. Та-

кой выбор обеспечивает надежность работы штампа и удобство

в эксплуатации. Кроме того, штифты малых диаметров при боль-

шой их длине могут быть погнуты.

При соединении двух сырых деталей производится совместное

сверление их с последующей обработкой разверткой. При соеди-

нении сырой детали с закаленной отверстия в последней обрабаты-

вают разверткой до закалки. После закалки отверстия в зависи-

мости от их размеров зачищают или шлифуют.

В матрице обычно делают не менее двух отверстий под штиф-

ты. Расстояние между этими отверстиями в матрице при термо-

обработке может изменяться, в сырой же плите координаты отвер-

стий остаются неизменными. Учитывая, что плита (нижняя или

верхняя) намного долговечнее матрицы, следует применять сое-

динение, характеризуемое тем, что в уже закаленную матрицу

(рис. 37) запрессовывают сырую втулку. Затем, спарив матрицу

с плитой, производят совместную обработку отверстия под штифт

в плите и втулке. Так поступают с первой и с последующими

матрицами.

Этим приемом пользуются и для соединения двух закаленных

деталей. В этом случае сырую втулку запрессовывают в одну

деталь, отверстие другой служит кондуктором. Штифты средних

диаметров должны от умеренных ударов латунного молотка вхо-

дить в гнездо и выходить из него. Торцы штифтов для большей

их стойкости делают плоскими, с фасками для устранения среза

и заедания — по ГОСТу.

Для небольших штампов высокой точности и, особенно, для

составных (сборных) матриц и пуансонов, хорошую фиксацию

деталей можно получить, применяя легкоплавкий сплав. В этом

случае диаметр отверстия в спариваемых деталях делается на

2—4 мм больше диаметра штифта, производится точная установка

спариваемых деталей, штифт вставляется в свое гнездо, и в зазор

между отверстием и штифтом заливается сплав. Демонтаж штиф-

тов осуществляется или путем выплавки сплава (100—120° С),

или путем выколотки их.

Для фиксации резьбовой части болтов или других деталей, по-

верхность которых не должна быть смята, можно применить спо-

соб, показанный на рис. 38. Винтом сжимают мягкую прокладку,

которая, плотно охватывая болт, создает торможение и не портит

резьбу. Мягкой прокладкой может быть баббит, свинец и другие

аналогичные сплавы или металлы.

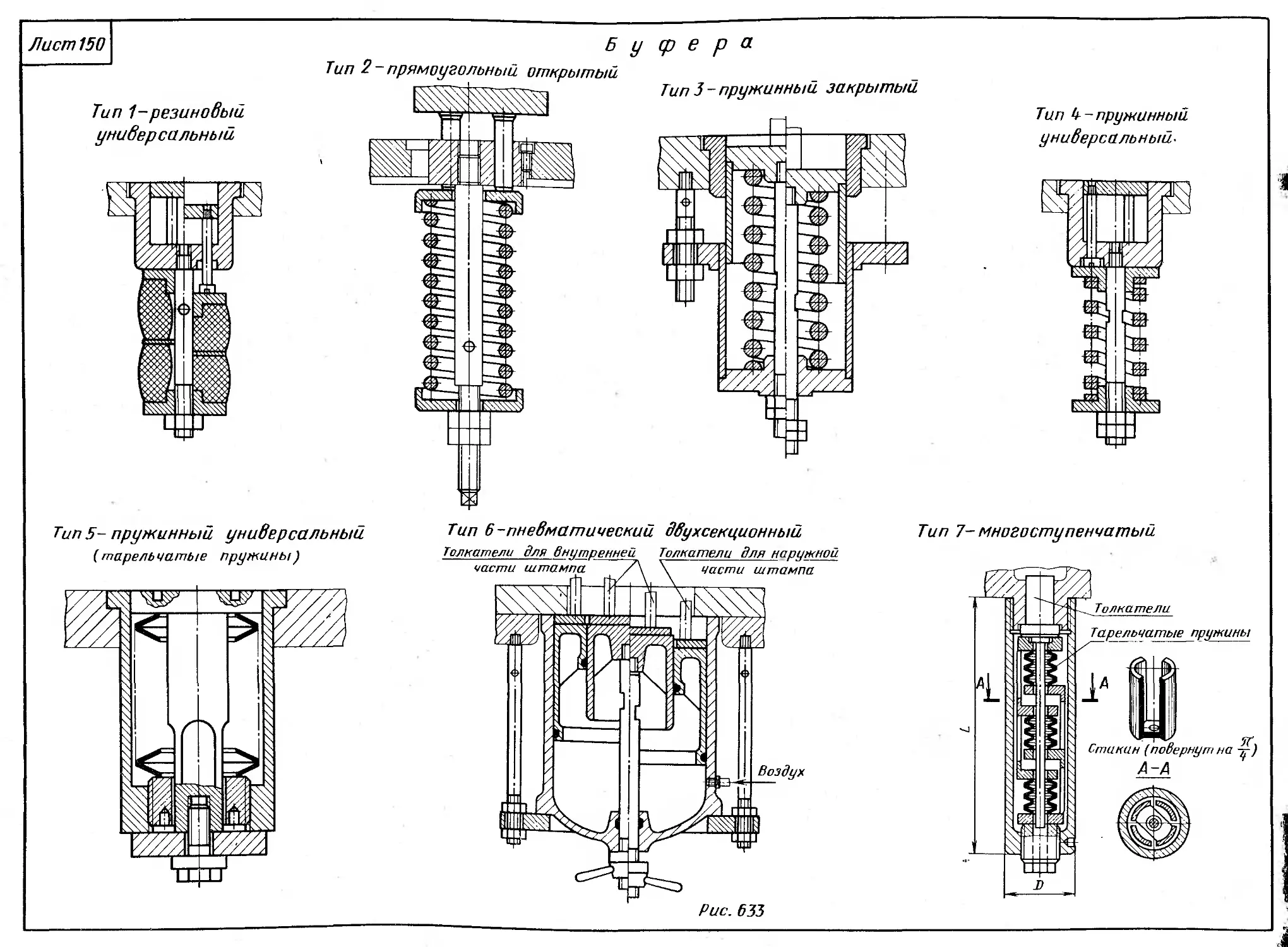

БУФЕРА

Буфера в штампах используют для складкодержателей при

вытяжке, а также для выталкивателей, съемников, прижимов.

С помощью. буфера складкодержатель предотвращает образова-

ние складок во фланце вытягиваемой заготовки. Если пресс не

оснащен пневматическим, гидропневматическим или каким-либо

другим стационарным универсальным буфером, то вместе со

штампом конструируют и изготовляют резиновый или пружинный

буфер.

Резиновый буфер (рис. 39) состоит из резинового кольца 1,

стальных подвижной 2 и неподвижной <3 шайб, между которыми

находится резина, стержня 4, на котором она Монтируется и ко-

торый соединяет буфер со штампом. Толкатели складкодержателя

опираются на подвижную шайбу буфера. Для изменения усилия

буфера служит гайка 5, сидящая на резьбовом конце стержня.

Размеры резинового кольца определяют исходя из следующих

соображений. Резиновое кольцо при сжатии развивает давление,

Рис. 37. Установочные штифты:

а — обычное соединение; б'—соединение с применением,

втулки; / - - матрица; 2 — плита; 3 — штифт; 4 — втулка

незакалениая

Рис. 38 Фиксация резь-

бовой части болта:

1 —болт; 2— мягкая про-

кладка; 3 — винт

Рис. 39. Резиновый буфер:

L — длина резины в свободном состоянии

L\ — длина предварительно ноджа гой рези-

ны: 1-2 — длина резины по окончании

вытяжки

Рис. 40. График изменения давления

резины при ее сжатии

Рис. 41. Резиновый бу-

фер большой длины:

Нв—глубина вытяжки;

1 — резиновые кольца;

2 — стальные шайбы-про-

кладки

и тем большее, чем больше сжатие. Но резина при значительном

сжатии теряет свою эластичность, поэтому для обычных сортов

резины ее сжатие не должно превышать 30—35%. При предвари-

тельном сжатии резины, которое можно принять равным 20%,

буфер должен развивать усилие складкодержателя. Тогда его ра-

бочее сжатие составит 15% (рис. 40). Диаметр резинового кольца

D и его длину L при заданных усилии складкодержателя Рс, глу-

бине вытяжки Нв и диаметре отверстия в кольце d определяют по

формулам: _______

D= 1/,

V яАо

где р2о — давление резины при предварительном сжатии ее на 20 %;

Соотношение длины и диаметра резинового кольца должно

подчиняться условию

0,5 < — <1,5.

D

Если длина резинового кольца будет велика относительно диа-

метра, то произойдет потеря устойчивости, и, кроме сжатия, коль-

цо будет изгибаться, т. е. рабо-

тать в ненормальных условиях.

Для устранения такого явления

длинное кольцо разрезают на та-

кие части, длина которых не вы-

ходит за вышеуказанные преде-

лы, и при монтаже их на стерж-

не между частями кольца прокла-

дывают стальные шайбы (рис. 41).

Пружинный буфер. У такого

буфера элементом, развивающим

усилие складкодержателя, явля-

ется пружина. На рис. 42 показан

буфер с пружиной сжатия круг-

лого сечения. В пружинном буфе-

ре в принципе те же детали, что

и в резиновом, но помимо регу-

лирующей усилие гайки должна

быть и контргайка, в противном

случае регулирующая гайка бу-

Рис. 42. Пружинный буфер:

L — длина пружины в свободном состоянии;

Li—длина предварительно поджатой пружины,

1.2—длина пружины по окончании вытяжкн;

1—пружина сжатия; 2 -подвижная шайба;

3— неподвижная шайба; 4— стержень; 5 —

j анка; 6 - конiргайка

дет самопроизвольно отвинчиваться вследствие кручения пружи-

ны при сжатии.

При заданном усилии складкодержателя Рс и глубине вытяж-

ки Нв параметры пружины определяют, исходя из условия: мак-

симальное усилие Q пружины при наибольшем ее сжатии должно

быть равно удвоенному усилию складкодержателя:

<Э=2РС.

По максимальному усилию рассчитывают или находят по спра-

вочникам диаметр пружины D, диаметр проволоки d и максималь-

ное сжатие f одного витка. Но при работе пружины не следует

сжимать ее до предела, так как в этом случае напряжение круче-

ния в материале будет превышать допустимое. Обычно принимае-

мое в. пружинах сжатие составляет 0,85 от максимального, тогда

с учетом предварительного сжатия, при котором пружина разви-

вает Рс, рабочее сжатие составит 0,35 от максимального (рис. 43)

и, следовательно, число витков пружины будет равно

+2,

Рис. 43. График изменения усилия пру-

жинного буфера:

— усилие буфера; Рс—усилие складкодер-

жателя; Q — максимальное усилие пружины;

^ — сжатие пружины; L, Lj, Lz—длины пру-

жины: свободной, предварительно поджатой

и по окончании вытяжки

Рис. 44. Универсальный блок с пружин

ним буфером

второй член необходим вследствие того, что два витка, с каждого

торца по одному, прижаты к соседним и заторцованы:

L=(d+f)n-2f.

Встречаются конструкции универсальных пружинных буферов

в сочетании с универсальным блоком (рис. 44). Пружины сжатия

могут навиваться и из проката прямоугольного сечения; применя-

ют также .тарельчатые пружины. Конструкции пружинных буфе-

ров представлены на листе 150.

БЛОКИ ШТАМПОВ

Блоком называется штамп без деформирующих, устанавливаю-

щих и удаляющих деталей. Блоки бывают без направления и с

направлением. Последние, в свою очередь, делятся на блоки с на-

правлением плитой, колонками, плитой и колонками и, наконец,

цилиндром.

У блоков без направления центрирование подвижной части

штампа относительно неподвижной осуществляется только ползу-

ном пресса. При изношенных направляющих ползуна, для точных

работ (особенно для разделительных операций), такие блоки ма-

ло пригодны. На рис. 45 показан блок без направления.

Рис. 45. Блок без направления:

/-—верхняя плита; 2 — нижняя

плита; 3 — хвостовик

Для соединения верхней плиты с ползуном пресса служит

хвостовик. У штампов больших габаритных размеров верхняя

плита крепится к ползуну пресса болтами или прижимами, анало-

гично крепится нижняя плита штампа к столу пресса. В этом слу-

чае хвостовик вовсе не ставят, а если и применяют, то только для

облегчения установки штампа в центре ползуна, использовав для

этого центральное отверстие последнего.

На рис. 46 показаны типы хвостовиков и их соединение с верх-

ней плитой. Хвостовик, зажимаемый в ползуне только вкладышем,

следует делать в верхней части гладким (типы III—V). Если по-

мимо вкладыша применяют и болт (последний при сильном за-

жиме сминает поверхность хвостовика), то делают одностороннюю

лыску Г (тип I). Еще лучше делать кольцевую лыску (тип II).

С точки зрения надежности соединения лучшим является хвосто-

вик, выполненный как одно целое с верхней плитой (тип V). При

литых плитах (стальное и чугунное литье) эту конструкцию сле-

дует предпочесть остальным. Если нет специального литья, то у

стальных плит хвостовик может быть приварным.

Ввертные хвостовики (типы I и II) отличаются только поло-

жением стопорного винта. Если в ввертном хвостовике имеется

сквозное отверстие В (тип II), то, вставив в это отверстие стер-

жень, можно надежно завернуть хвостовик в верхнюю плиту. При

отсутствии отверстия хвостовик зажимают в тисках и навертыва-

Рис. 47. Блок с иаправлеиием

плитой:

1 — хвостовик; 2 — верхняя плита;

3 — нижняя плнта; 4 — направ-

ляющая плита

Рис. 46. Типы хвостовиков

jot на него плиту. Такой способ, однако, не дает надежного креп-

ления и при этом возможно повреждение цилиндрической части

хвостовика. Запрессованный хвостовик (тип III) применяют в бло-

ках без направления или в блоках с направлением, но у которых

в КВП теряется контакт направляющих элементов. В этом слу-

чае следует ставить фиксирующий штифт.

Хвостовик типа VI — центрирующий. Образующие хвостовика

должны быть перпендикулярны верхней плоскости плиты. Диа-

метр и высота хвостовика подбираются по отверстию в ползуне

пресса.

Верхняя плита служит для монтажа всех деталей подвижной

части штампа и соединения с ползуном пресса. Нижняя плита

имеет аналогичное (собирательное) назначение для неподвижной

части штампа, укрепляемой на столе пресса. Конфигурация в пла-

не и размеры плит определяются конструкцией штампа и пресса

и выбираются по соответствующим государственным или ведомст-

венным стандартам.

Блоки без направления дешевы и просты в изготовлении, но

установка их на прессе значительно труднее, чем блоков с на-

правлением.

Износ сменных и постоянных деталей штампа и точность штам-

пованных изделий зависят от ряда условий, в том числе от совпа-

дения осей пуансона и матрицы. При большом отклонении осей

возможны поломки пуансона и матрицы. При отклонении осей на

величину, большую, чем зазор, произойдет срезание режущих час-

тей пуансона о матрицу с первого же

в результате плохого центрирования,

постоянные детали и штампы в це-

лом. Поэтому для центрирования,

особенно на изношенных прессах,

применяют блоки с направлением.

Блок с направлением плитой по-

казан на рис. 47. Направляющая

плита одновременно выполняет ра-

боту неподвижного съемника отхо-

дов или изделий с пуансона. Съем-

ник не подвергается термообработ-

ке, и поэтому пуансоны относитель-

но быстро разрабатывают отверстия

в направляющей плите (съемнике),

вследствие этого направление не-

долговечно.

Если необходимо надежное, дол-

говечное направление подвижной

части относительно неподвижной, w

следует применять для направления

колонки и втулки. Такой блок (рис.

48) быстро устанавливается на прес-

хода. Силы, возникающие

очень быстро разрушают

се и обеспечивает точность центрирования пуансона и матрицы.

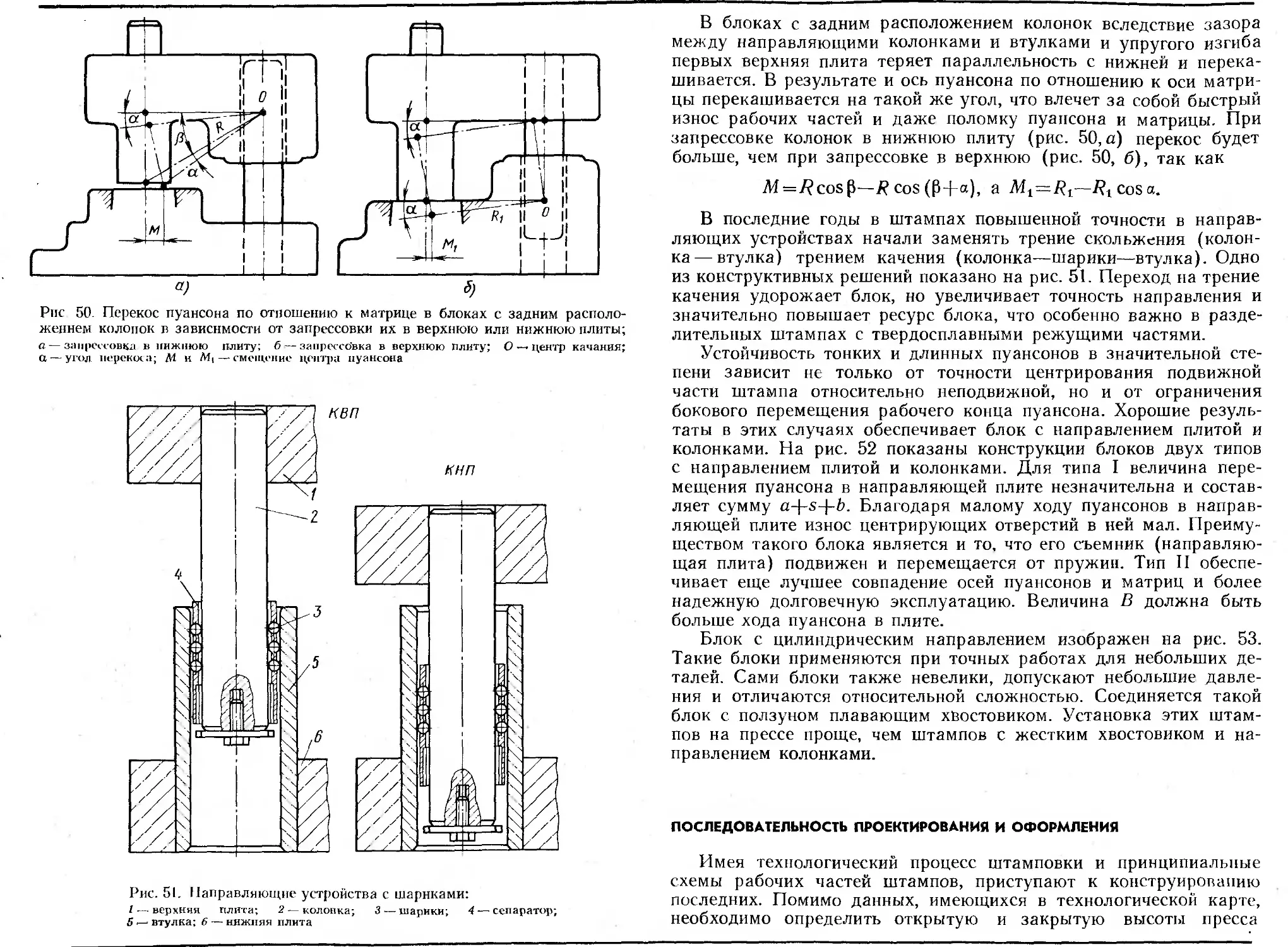

Наиболее распространены блоки с двумя и четырьмя колонка-

ми. Если колонок две, то их располагают или сзади (рис. 49, а),

или по диагонали (рис. 49, б). Если колонок четыре (рис. 49, в),

то их ставят по углам плит. При расположении колонок сзади на

штампе можно производить работу с заготовками больших габа-

ритных размеров. Но при такой планировке возможен некоторый

перекос верхней плиты по отношению к нижней (за счет момен-

та). Диагональное расположение колонок уменьшает перекос (мо-

мент равен пулю), но ограничивает рабочую зону штампа, иначе

говоря, ограничивает габаритные размеры заготовок. Блоки с че-

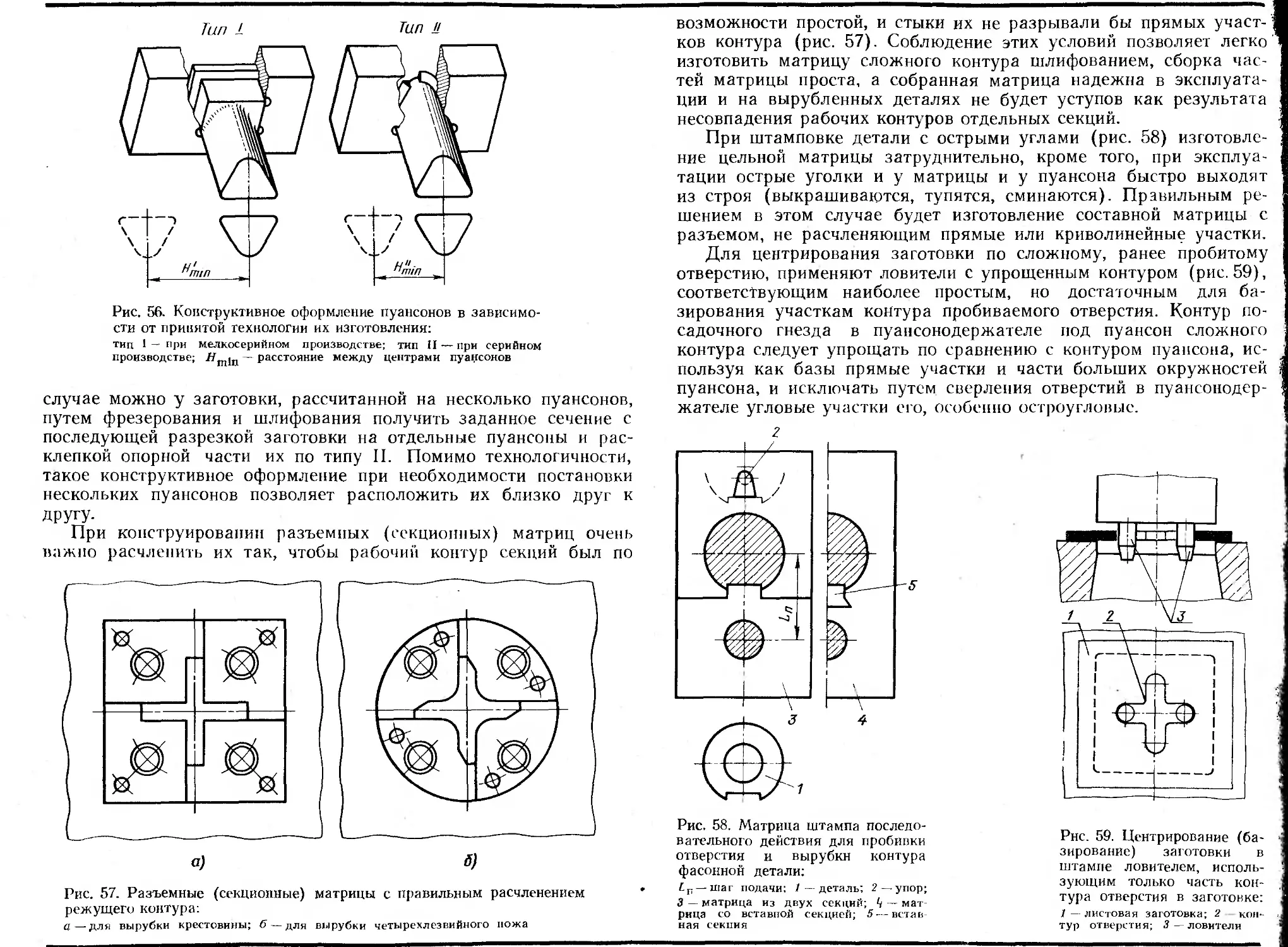

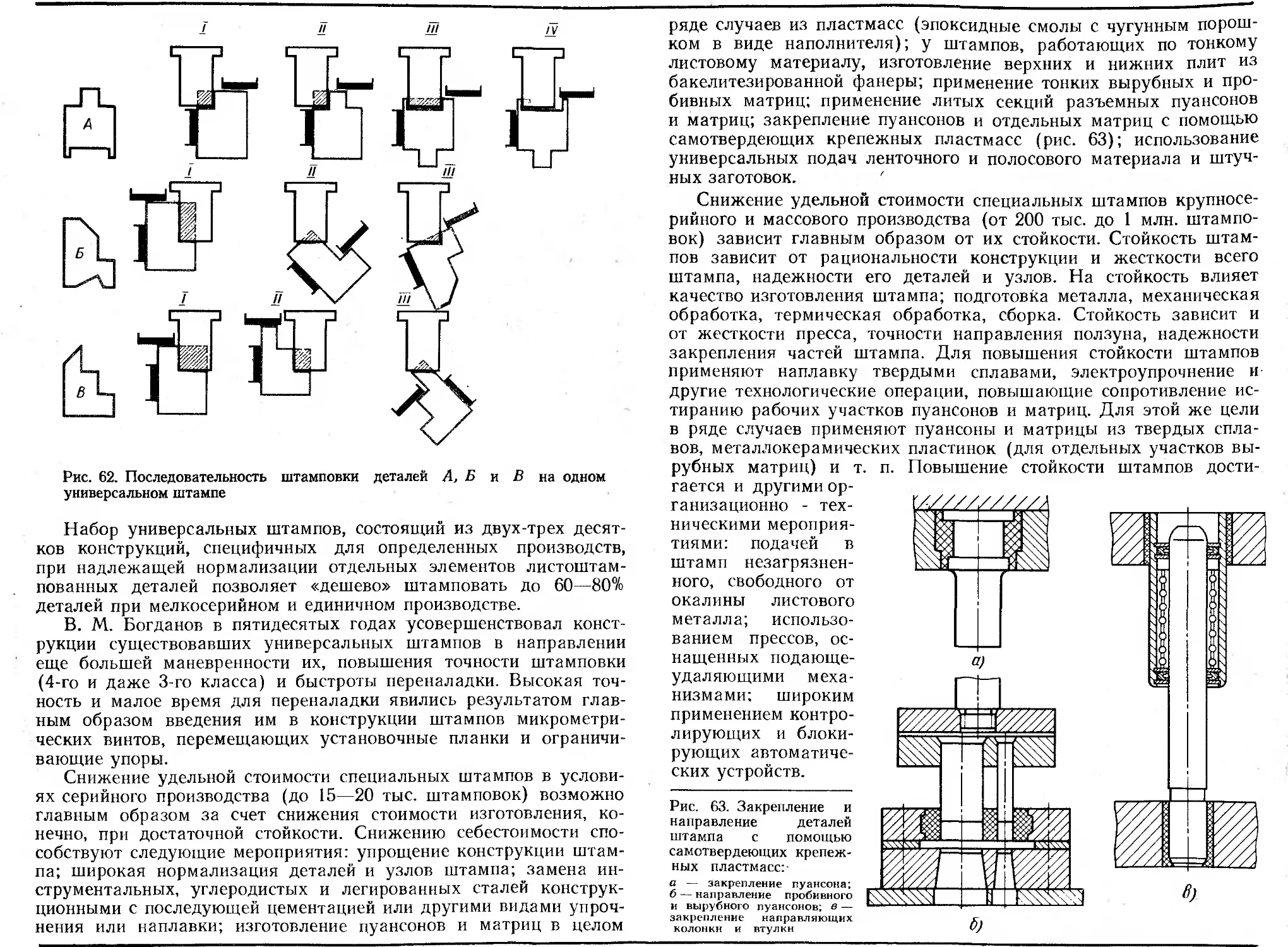

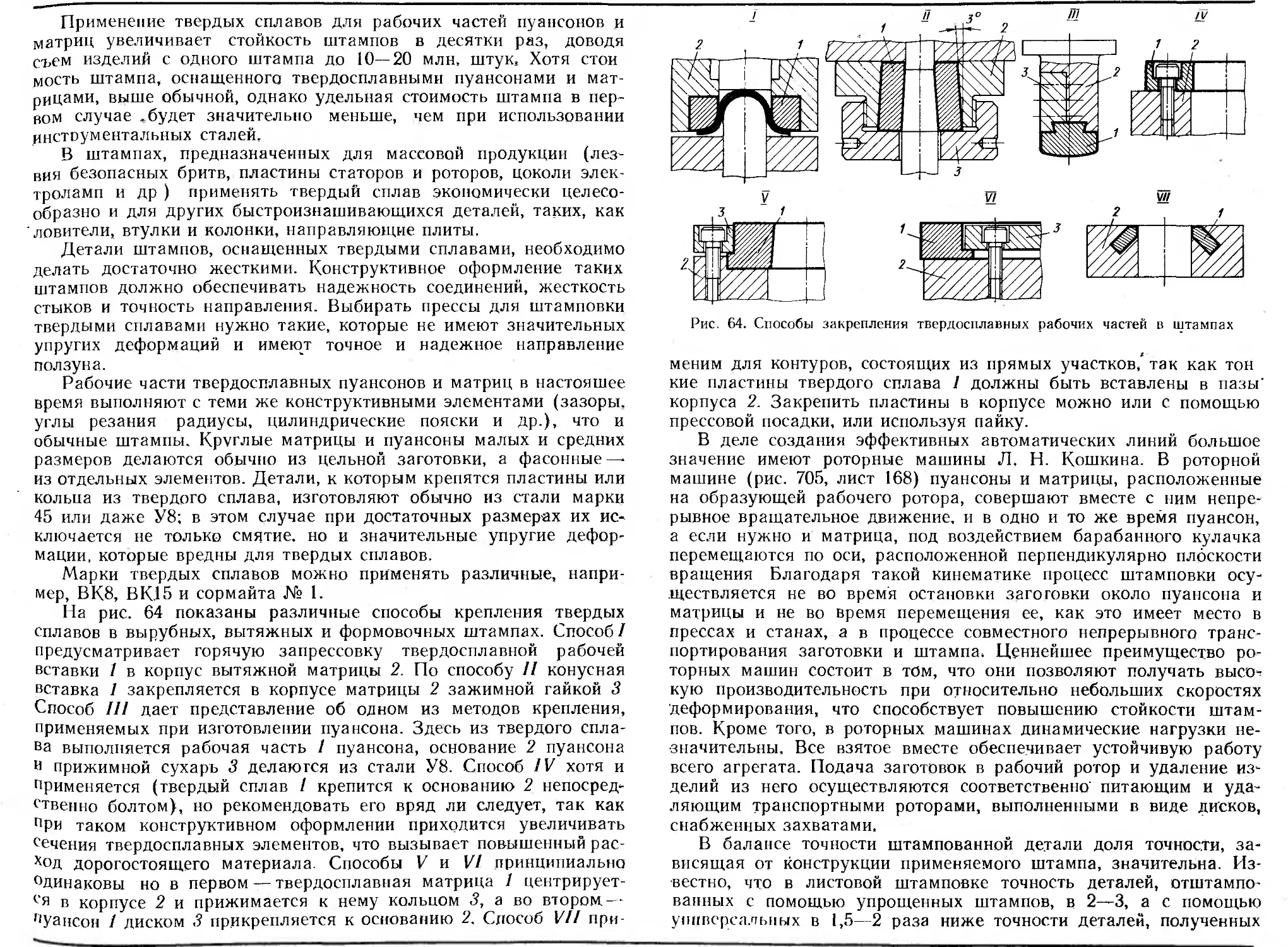

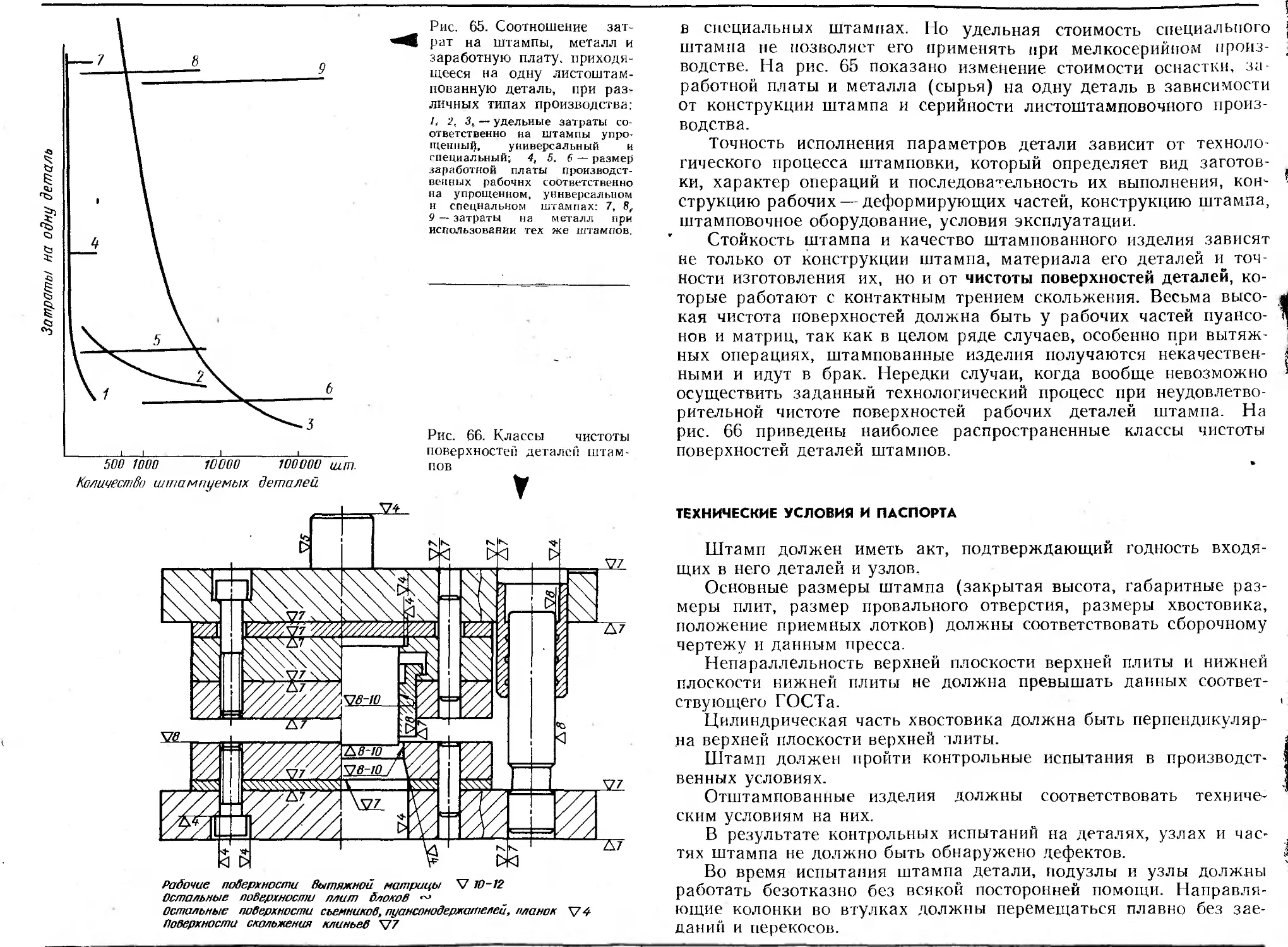

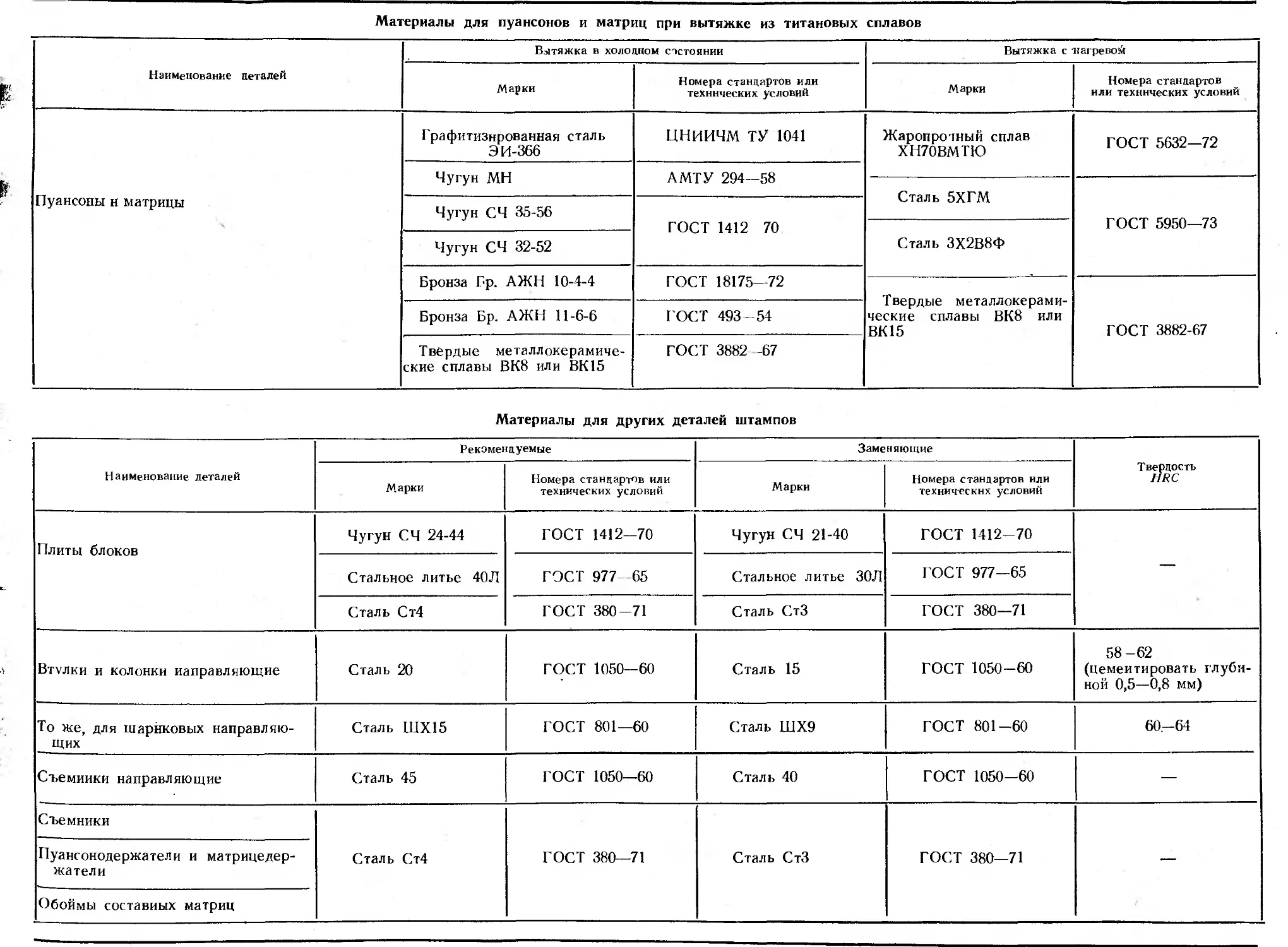

тырьмя колонками применяют для штампов крупных и средних