Автор: Клюев В.В.

Теги: общее машиностроение технология машиностроения машиноведение машиностроение энциклопедия

ISBN: 5-217-01949-2

Год: 2003

Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЯ

В СОРОКА ТОМАХ

РЕДАКЦИОННЫЙ СОВЕТ

ФРОЛОВ К.В.

Председатель редакционного совета

Члены совета:

Белянин П.Н. (зам. Председателя редсовета и главного

редактора), Колесников К.С. (зам. Председателя редсовета

и главного редактора), Адамов Е.О., АнфйМОВ Н.А.,

Асташов В.К., Бессонов А.П., Бюшгенс Г.С.,

Васильев В.В., Васильев Ю.С., Воронин Г.П.,

Глебов И.А., Долбенко Е.Т., Жесткова И.Н.,

Кирпичников М.П., Клюев В.В., Коптев Ю.Н.,

Ксеневич И.П., Мартынов И.А., Митенков Ф.М.,

Новожилов Г.В., Носов В.Б., Образцов И.Ф.,

Панин В.Е., Паничев Н. А., Патон Б.Е., Пашин В.М.,

Платонов В.Ф., Пугин Н.А., Румянцева О.Н.,

Силаев И.С., Туполев А.А., Федосов Е.А.,

Фортов В.Е., Черный Г.Г., Шемякин Е.И.

МОСКВА “МАШИНОСТРОЕНИЕ” 2003

Раздел IV

РАСЧЕТ

И КОНСТРУИРОВАНИЕ МАШИН

Том IV-3

НАДЕЖНОСТЬ

МАШИН

Редакторы-составители:

чл.-корр. РАН В.В. Клюев,

чл.-корр. РАН А.П. Гусенков

Ответственный редактор - академик РАН

К.С. Колесников

МОСКВА “МАШИНОСТРОЕНИЕ” 2003

УДК 621.01/03

ББК 34.44

М38

Авторы: В.В. Клюев, В.В. Болотин, Ф.Р. Соснин, В.Н. Филинов, О.А. Горленко,

Г.Ф. Городов, Н.С. Данилин, Б.И. Завойчинский, С.В. Калинин,

Ю.Г. Коротких, Н.Д. Кузнецов, Н.А. Махутов, Ф.М. Митенков,

Е.Г. Нахапетян, Г.И. Нестеренко, С.Н. Пичков, А.С. Проников,

В.Л. Райхер, Ю.А. Соколов, А.Г. Суслов, В.М. Труханов, В.Г. Фирстов,

Н.Н. Яценко

Рецензент чл.-корр. РАН Э.И. ГРИГОЛЮК

Машиностроение. Энциклопедия. Ред. совет: К.В. Фролов (пред.) и др. - М.:

М38 Машиностроение.

Надежность машин. Т. IV-З/ В.В. Клюев, В.В. Болотин, Ф.Р. Соснин и др.; Под

общ. ред. В.В. Клюева. 2003. - 592 с., ил.

ISBN 5-217-01949-2

ISBN 5-217-02884-Х (Т. IV-3)

Даны основы теории надежности, ее математические модели, методы прогнозирования надежности

машин и перспективы развития теории надежности, а также факторы, определяющие надежность.

Рассмотрены проблемы: исследования надежности изделий на этапе экспериментальной отработки;

обеспечения эксплуатационных свойств деталей, определяющих надежность машин; оптимизации

конструкций машин по показателям надежности.

Освещен опыт исследования и обеспечения надежности различных сложных технических систем -

атомных энергетических установок, ракетно-космической техники, самолетов, радиоэлектронной

аппаратуры, автомобильного транспорта, трубопроводов для транспортировки нефти и газа.

ББК 34.44

ISBN 5-217-01949-02

ISBN 5-217-02884-Х (Т. IV-3)

© Издательство "Машиностроение", 1998

© Издательство "Машиностроение", 2003

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ............ 10

Раздел 1. ТЕОРИЯ НАДЕЖНО-

СТИ МАШИН

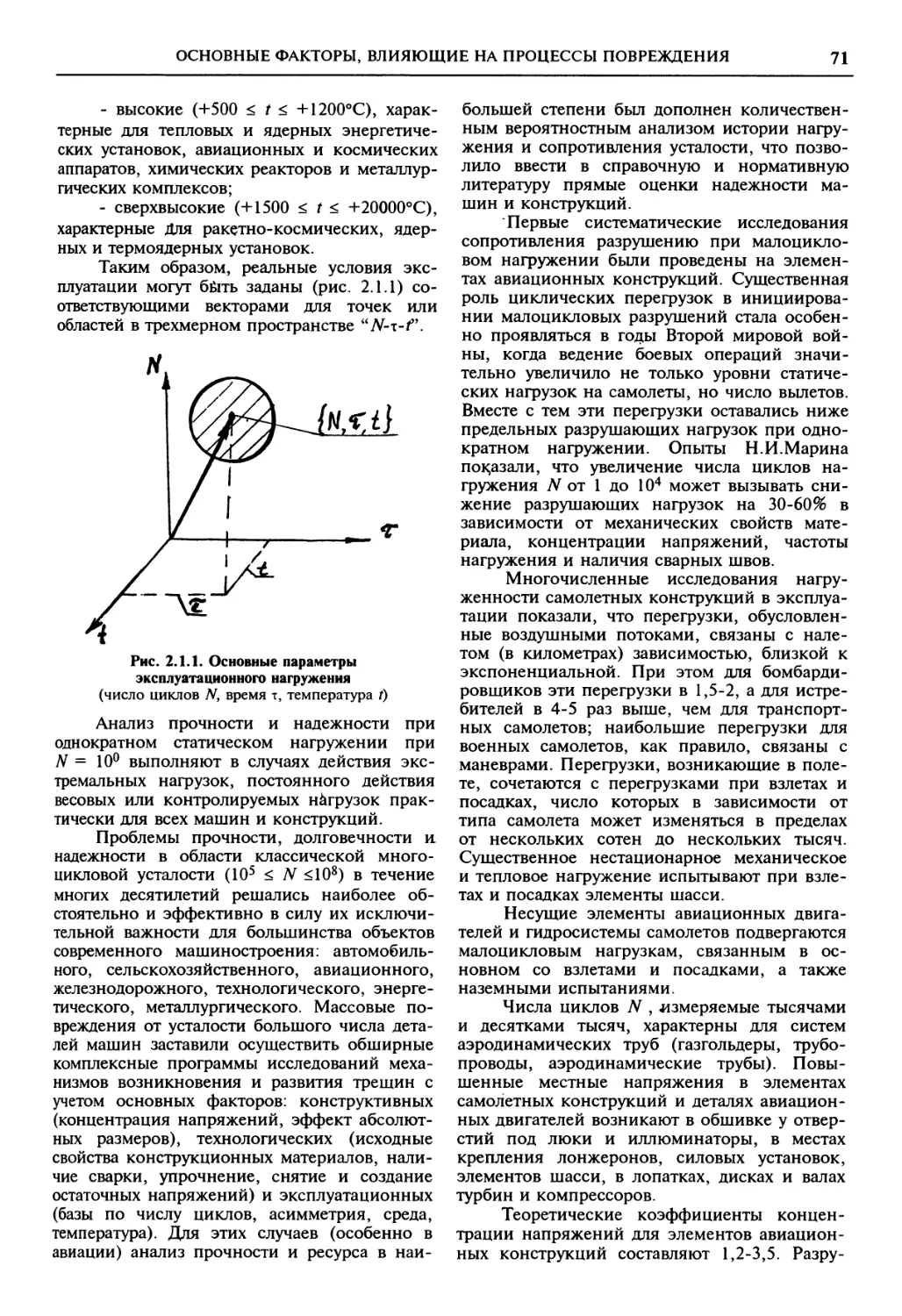

(В. В. Болотин).............. 11

Глава 1.1. ОСНОВНЫЕ ПОНЯ-

ТИЯ (В. В, Болотин).......... 11

1.1.1. Проблема надежно-

сти в машиностроении... 11

1.1.2. Роль стандартов в

проблемах надежности... 13

1.1.3. Надежность и ее

составляющие............ 16

1.1.4. Состояния техниче-

ского объекта........... 17

1.1.5. Временные понятия 20

Глава 1.2. ПОКАЗАТЕЛИ НА-

ДЕЖНОСТИ .................... 22

1.2.1. Предварительные за-

мечания ................ 22

1.2.2. Показатели безот-

казности ............... 22

1.2.3. Показатели долго-

вечности и сохраняемости 25

1.2.4. Показатели ремон-

топригодности .......... 25

1.2.5. Комплексные пока-

затели надежности...... 26

Глава 1.3. МАТЕМАТИЧЕСКИЕ

МОДЕЛИ ТЕОРИИ НА-

ДЕЖНОСТИ .................... 26

1.3.1. Модели надежности

элементов............... 26

1.3.2. Надежность систем.

Применение блок-схем... 28

1.3.3. Деревья отказов. 31

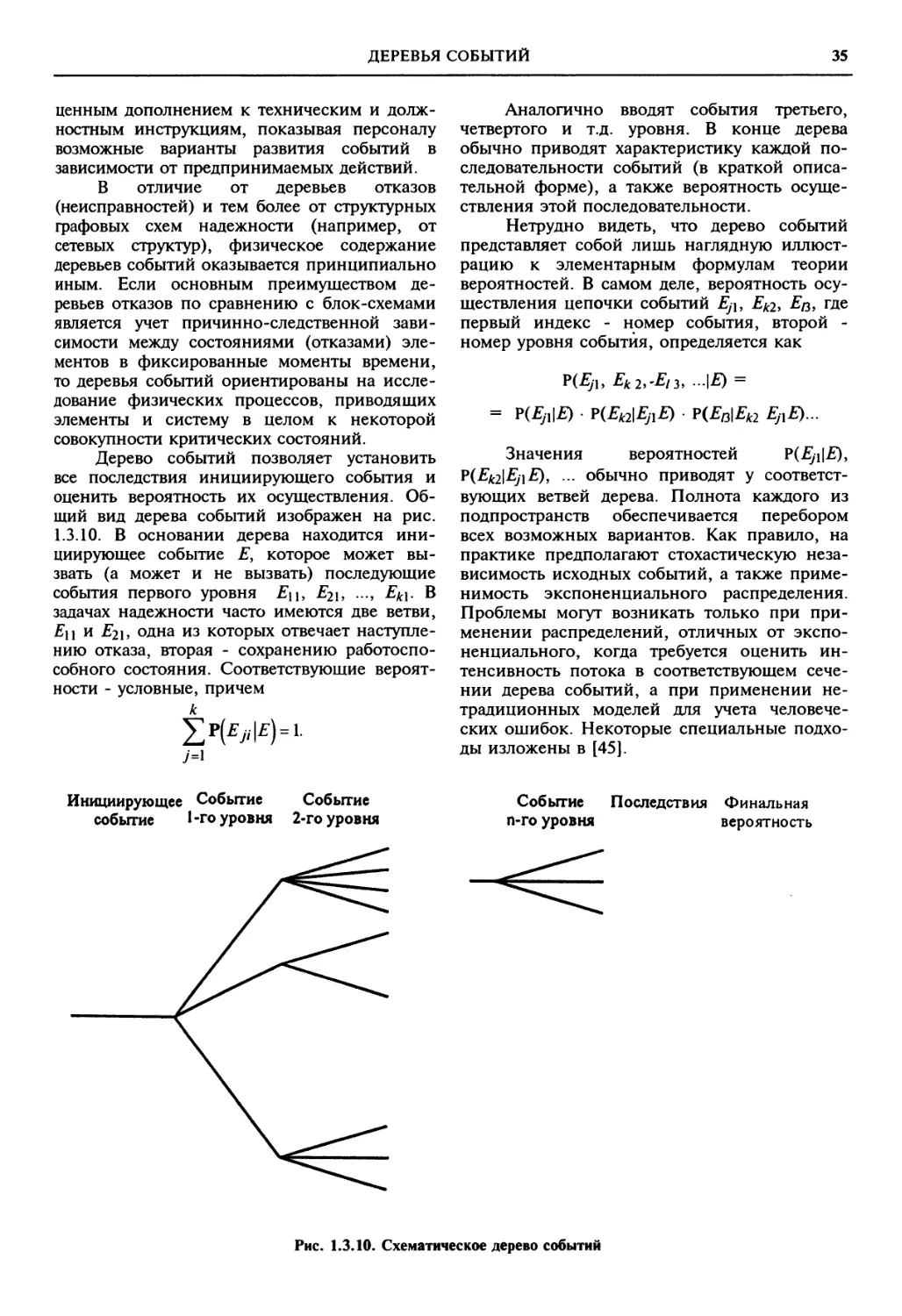

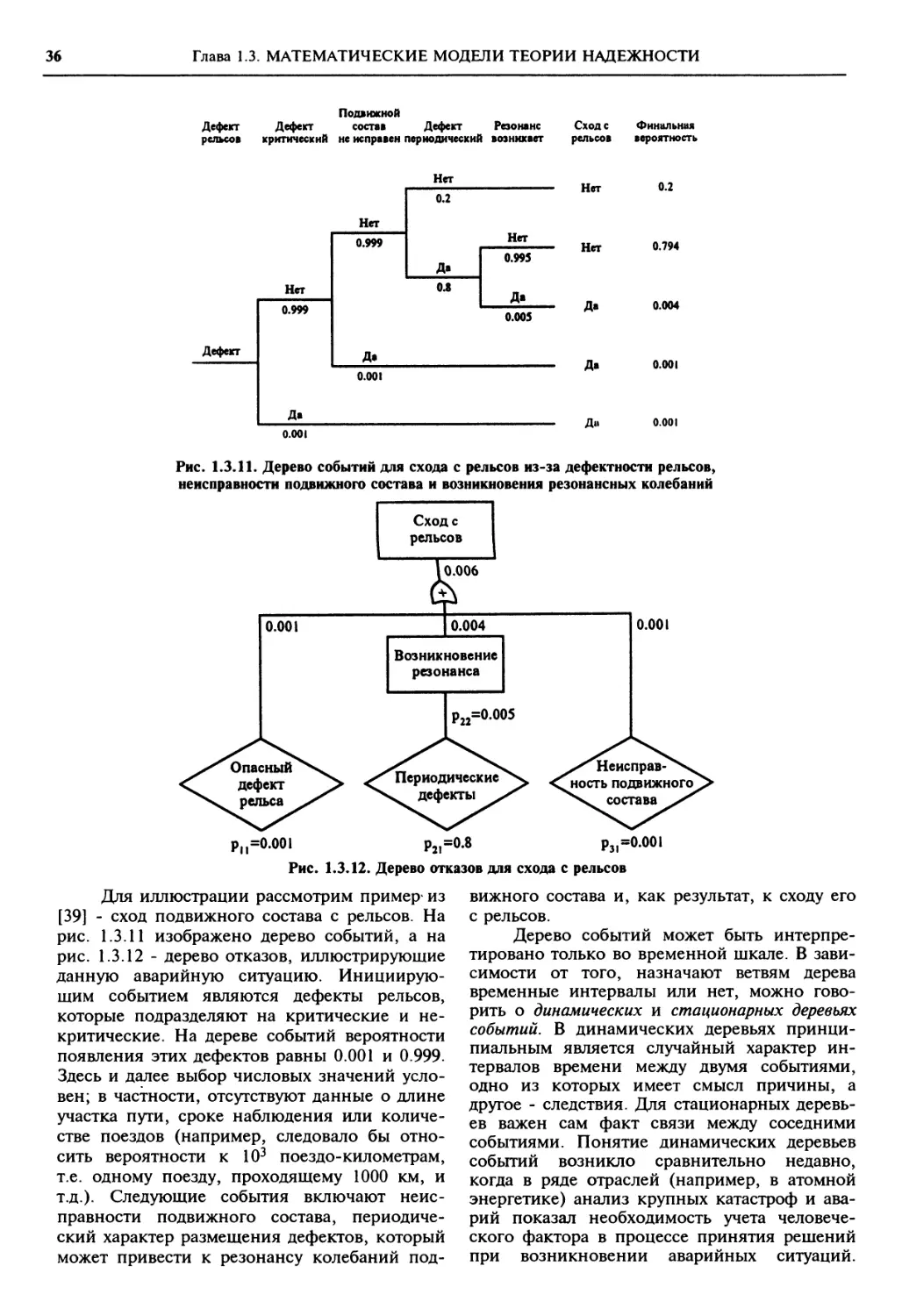

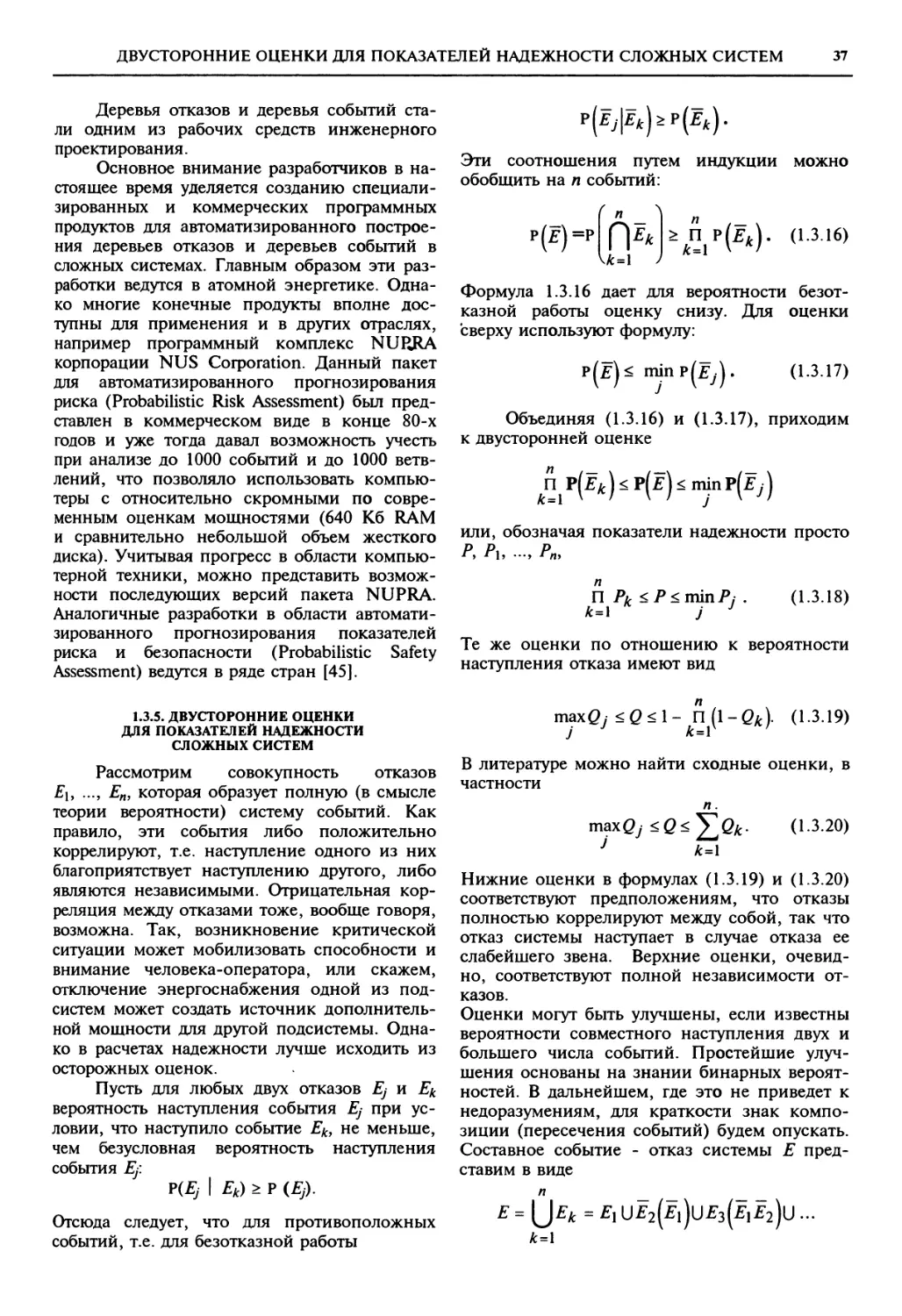

1.3.4. Деревья событий. 34

1.3.5. Двусторонние оцен-

ки для показателей надеж-

ности сложных систем... 37

Глава 1.4. МЕТОДЫ ПРОГНОЗИ-

РОВАНИЯ НАДЕЖНОСТИ И

РЕСУРСА МАШИН................ 38

1.4.1. Машины и конст-

рукции как механические

системы................. 38

1.4.2. Вероятностные мо-

дели в расчетах машин

и конструкций........... 40

1.4.3. Модель нагрузка -

сопротивлений........... 44

1.4.4. Квазистатические

модели................. 47

1.4.5. Модели кумулятив-

ного типа.............. 49

1.4.6. Модели марковского

типа 50

1.4.7. Модели пуассонов-

ского типа............. 52

1.4.8. Применение теории

выбросов случайных про-

цессов ................ 53

1.4.9. Надежность при

наличии усталостных тре-

щин 55

Глава 1.5. ПЕРСПЕКТИВЫ РАЗ-

ВИТИЯ ТЕОРИИ НА-

ДЕЖНОСТИ МАШИН .... 56

1.5.1. Проблема внедрения

методов теории надежно-

сти в нормативно-техни-

ческие документы............... 56

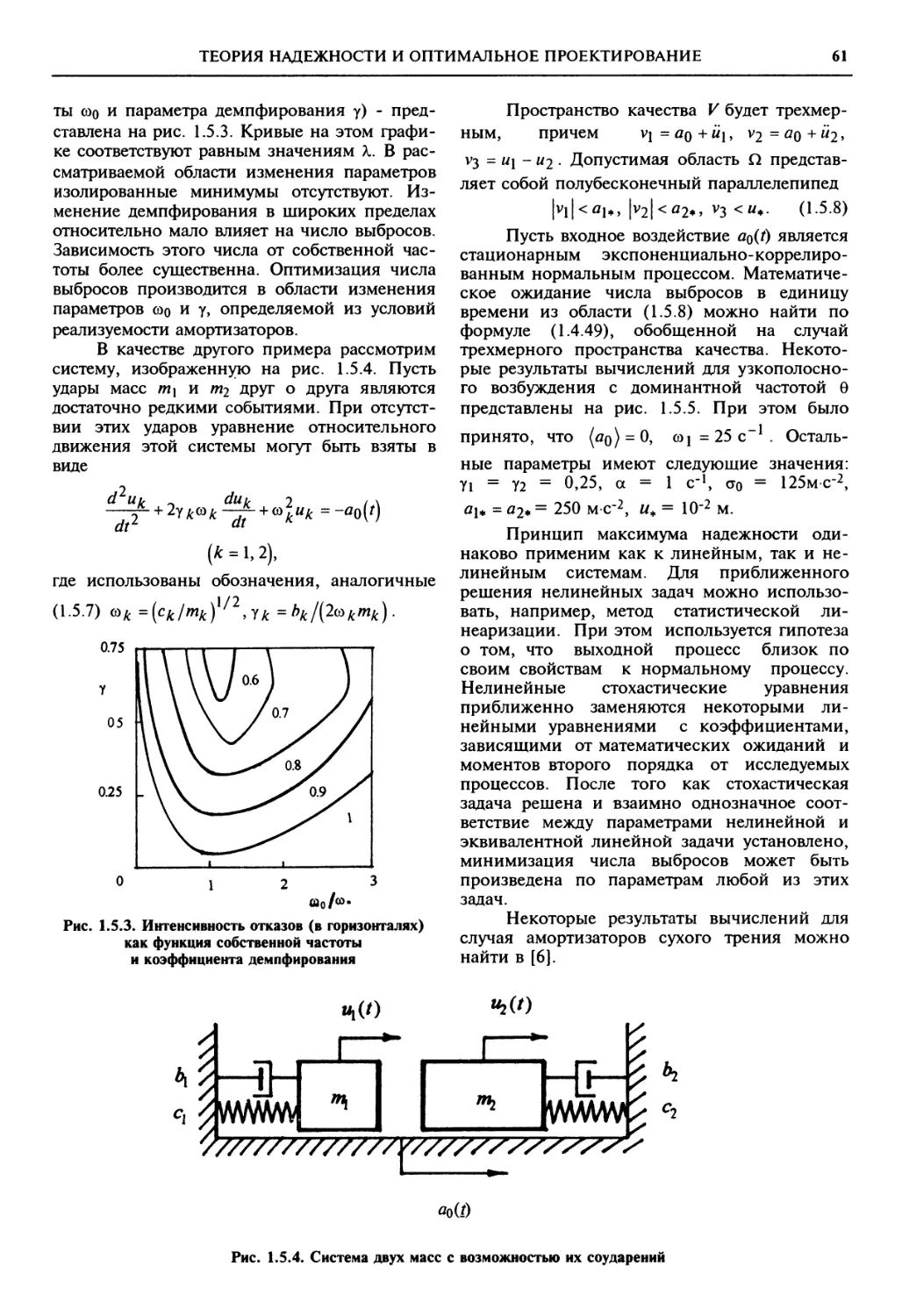

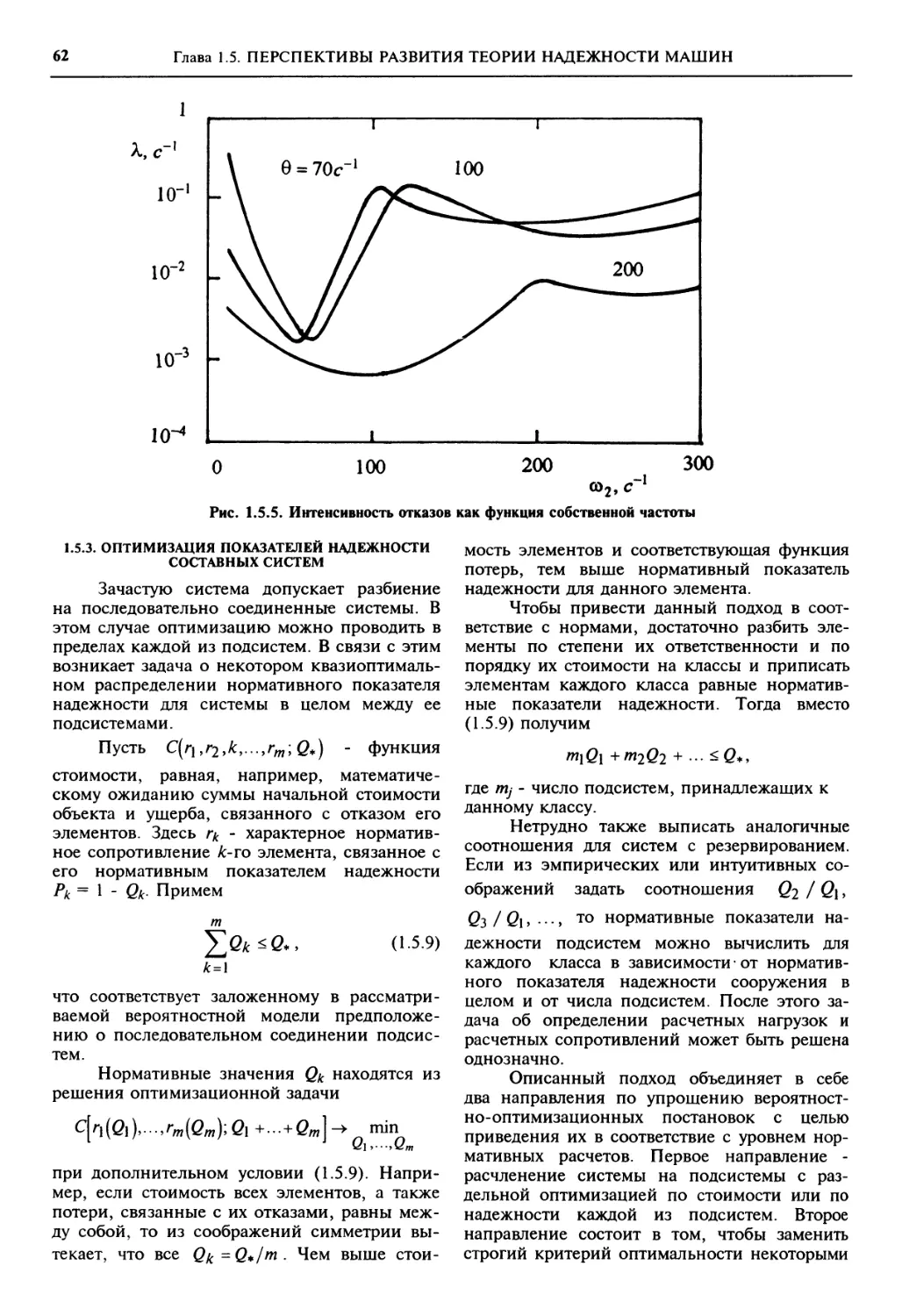

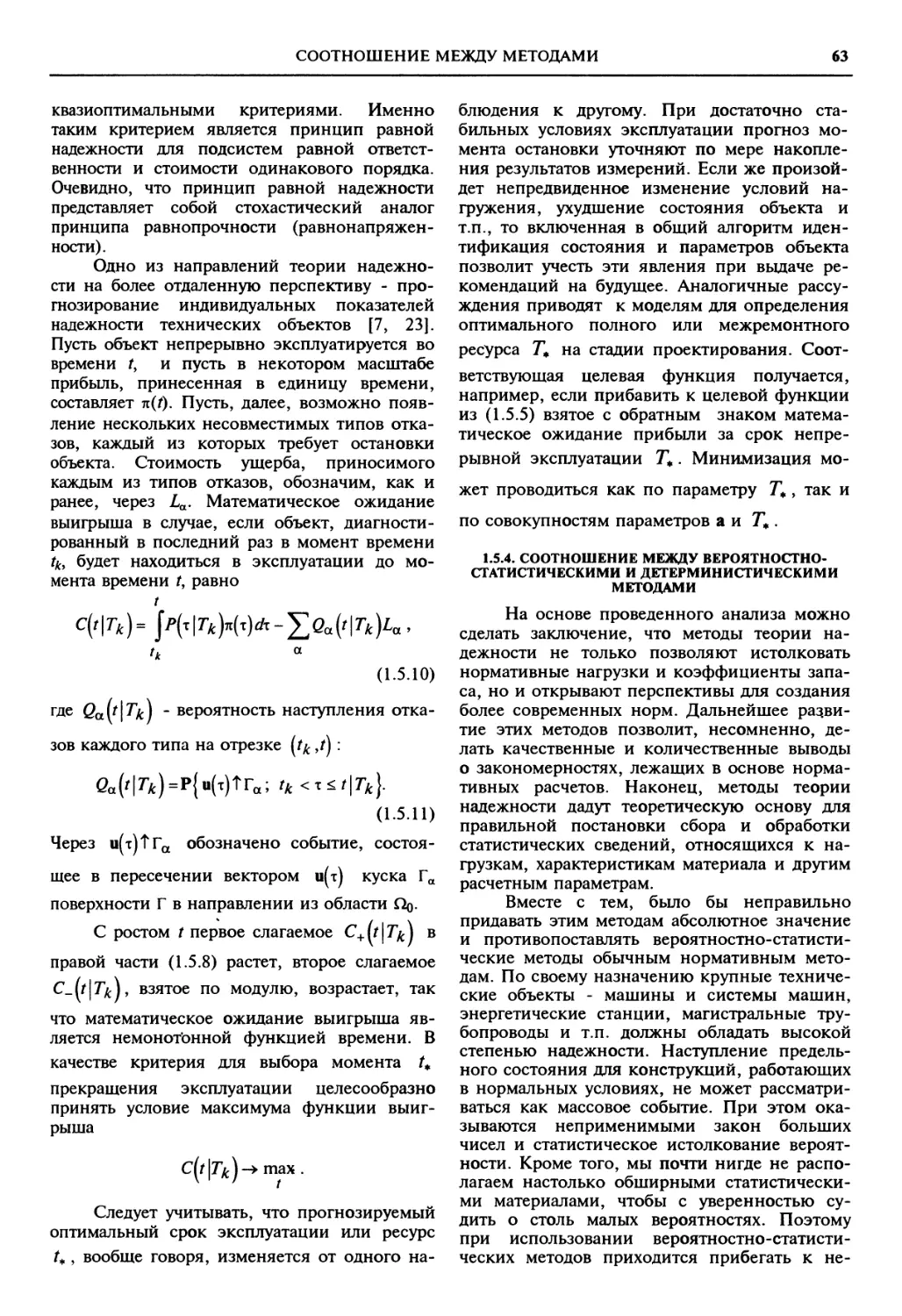

1.5.2. Теория надежности и

оптимальное проектирова-

ние 58

1.5.3. Оптимизация пока-

зателей надежности со-

ставных систем......... 62

1.5.4. Соотношение между

вероятностно-статистичес-

кими и детерминистиче-

скими методами......... 63

СПИСОК ЛИТЕРАТУРЫ............ 64

Раздел 2. факторы, опреде-

ляющие НАДЕЖНОСТЬ.... 67

Глава 2.1. ПРОЦЕССЫ ЭКСПЛУА-

ТАЦИОННОГО НАГРУЖЕ-

НИЯ И ПОВРЕЖДЕНИЯ

(Н.А. Махутов)................. 67

2.1.1. Процессы нагруже-

ния и разрушения в усло-

виях эксплуатации....... 67

2.1.2. Основные факторы,

влияющие на процессы

повреждения и разруше-

ния деталей............ 70

6

ОГЛАВЛЕНИЕ

2.1.3. Описание процессов

эксплуатационного натру- 78

жения и повреждения..

СПИСОК ЛИТЕРАТУРЫ........... 84

Глава 2.2. ДЕФЕКТЫ И ПО-

ВРЕЖДЕНИЯ, ОПРЕДЕ-

ЛЯЮЩИЕ НАДЕЖ-

НОСТЬ (Ф.Р. Соснин, В.В.

Клюев)................. 85

2.2.1. Общие сведения о

дефектах............... 85

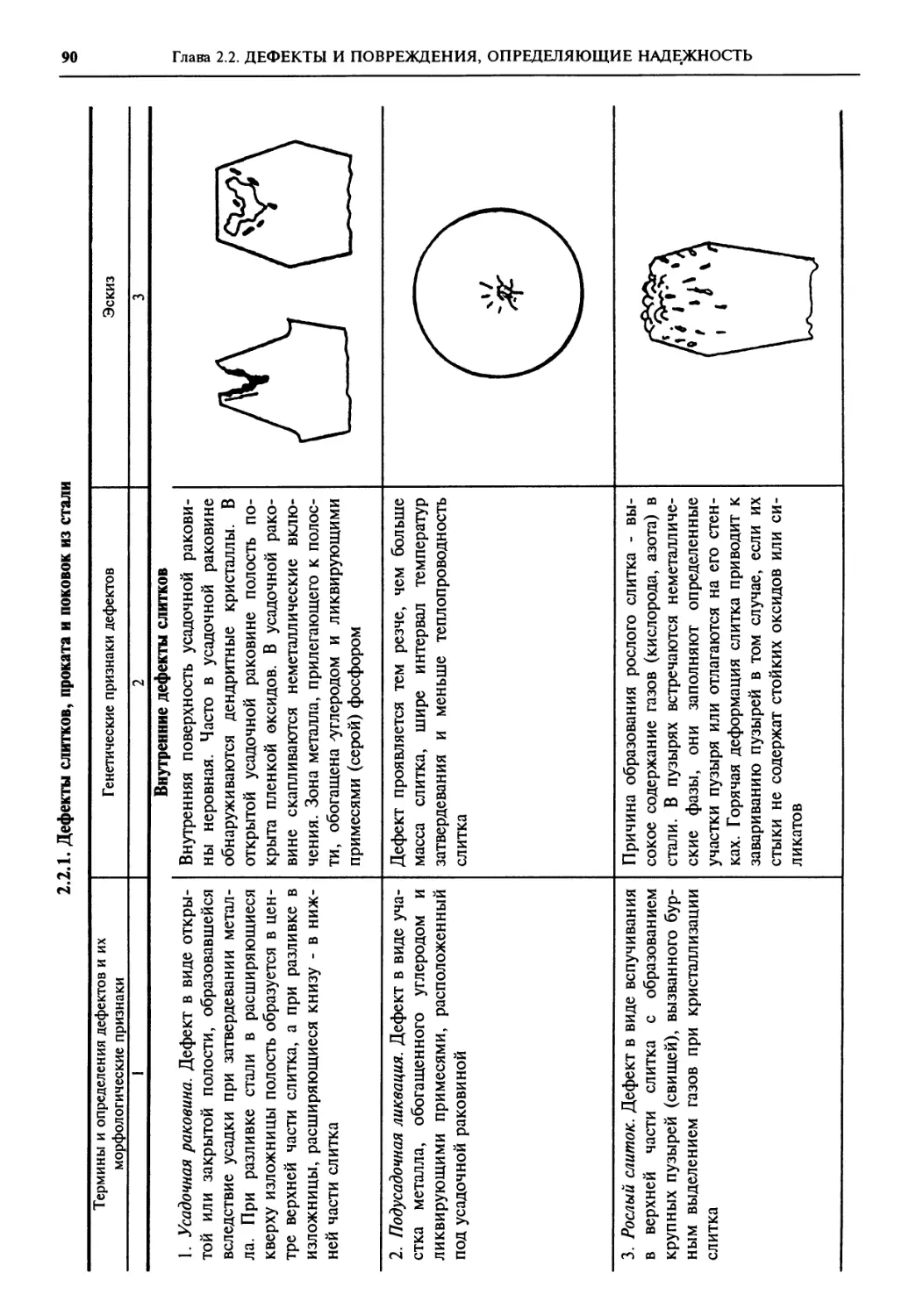

2.2.2. Производственно-

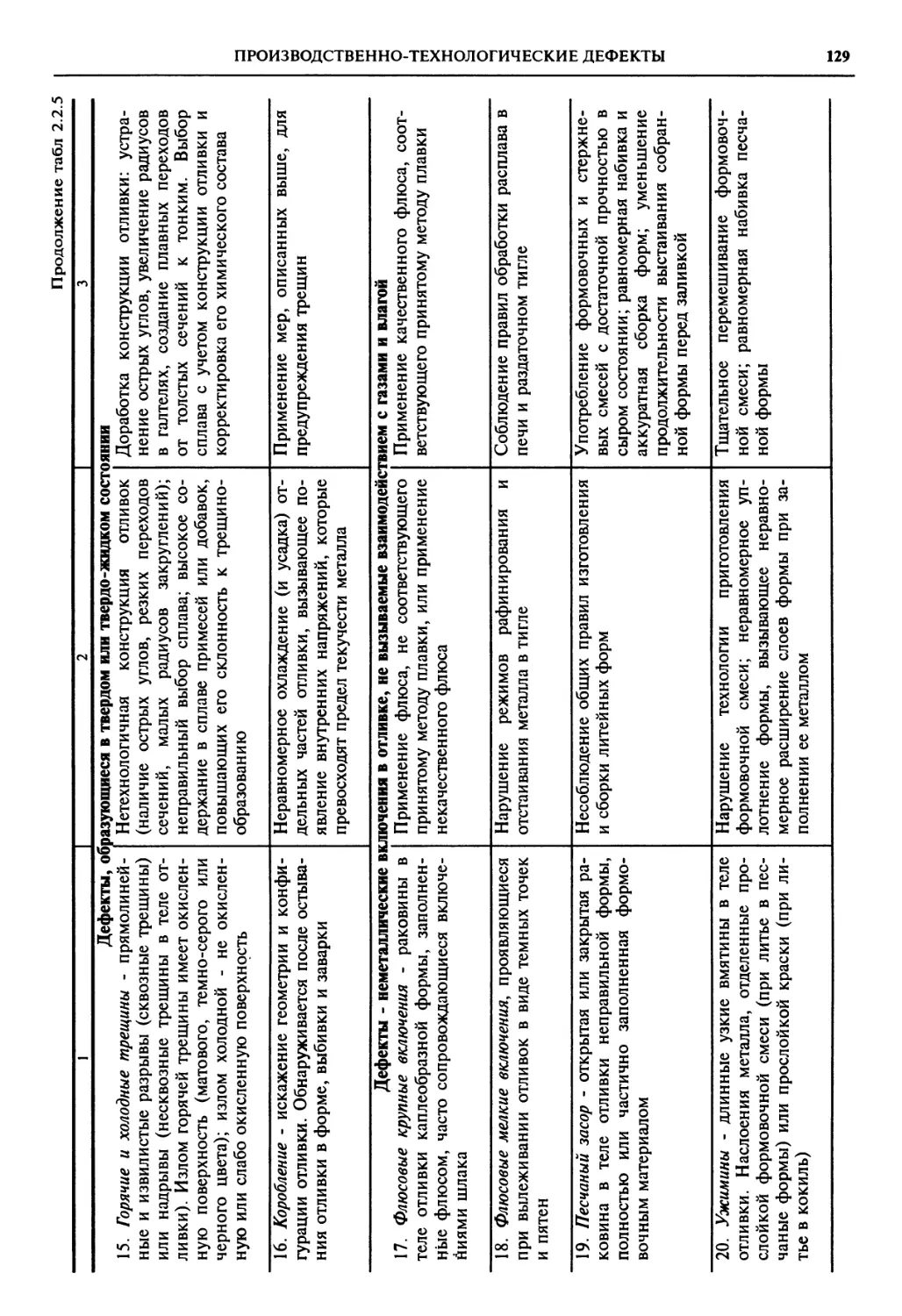

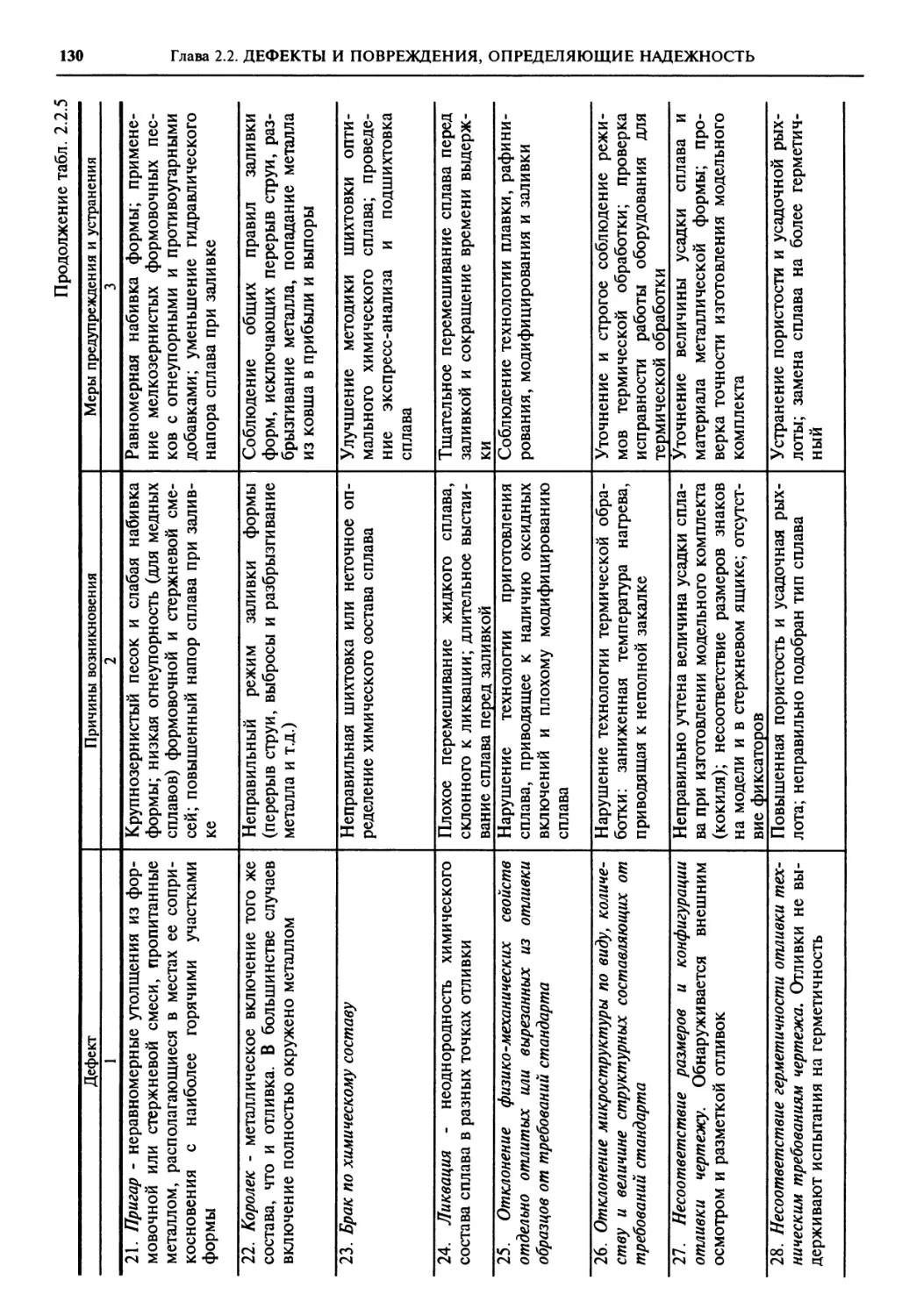

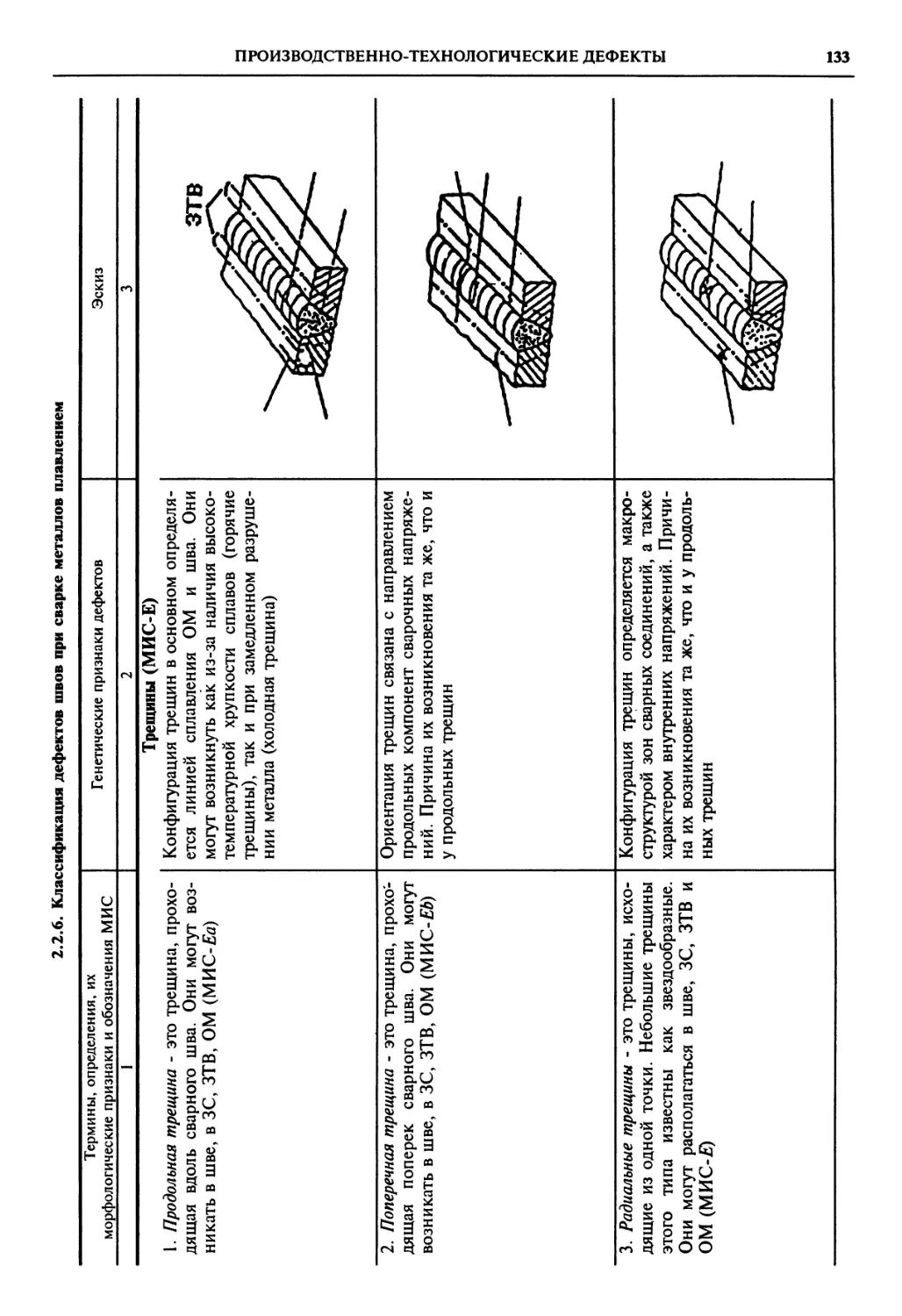

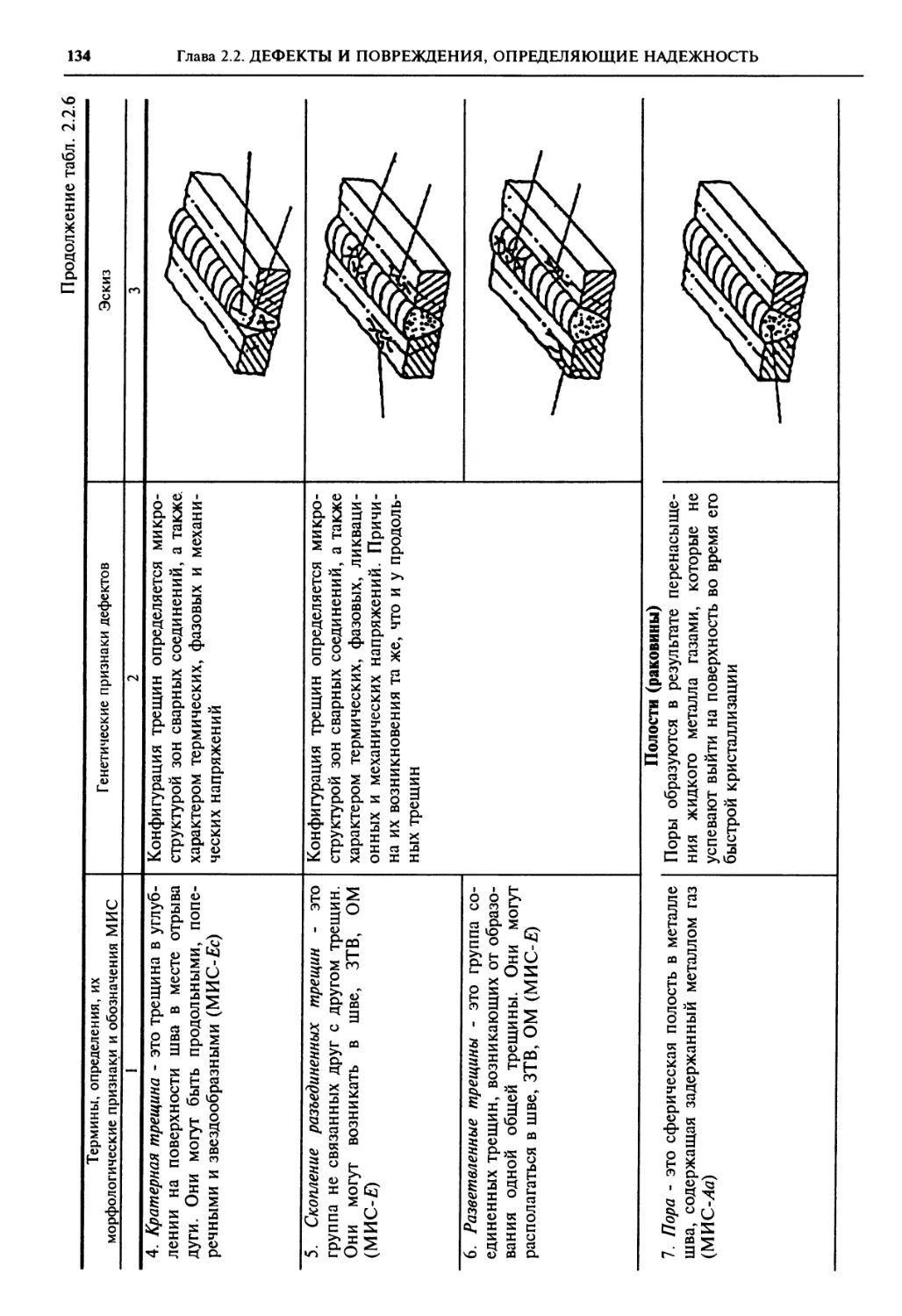

технологические дефекты.. 88

2.2.3. Эксплуатационные

дефекты............... 158

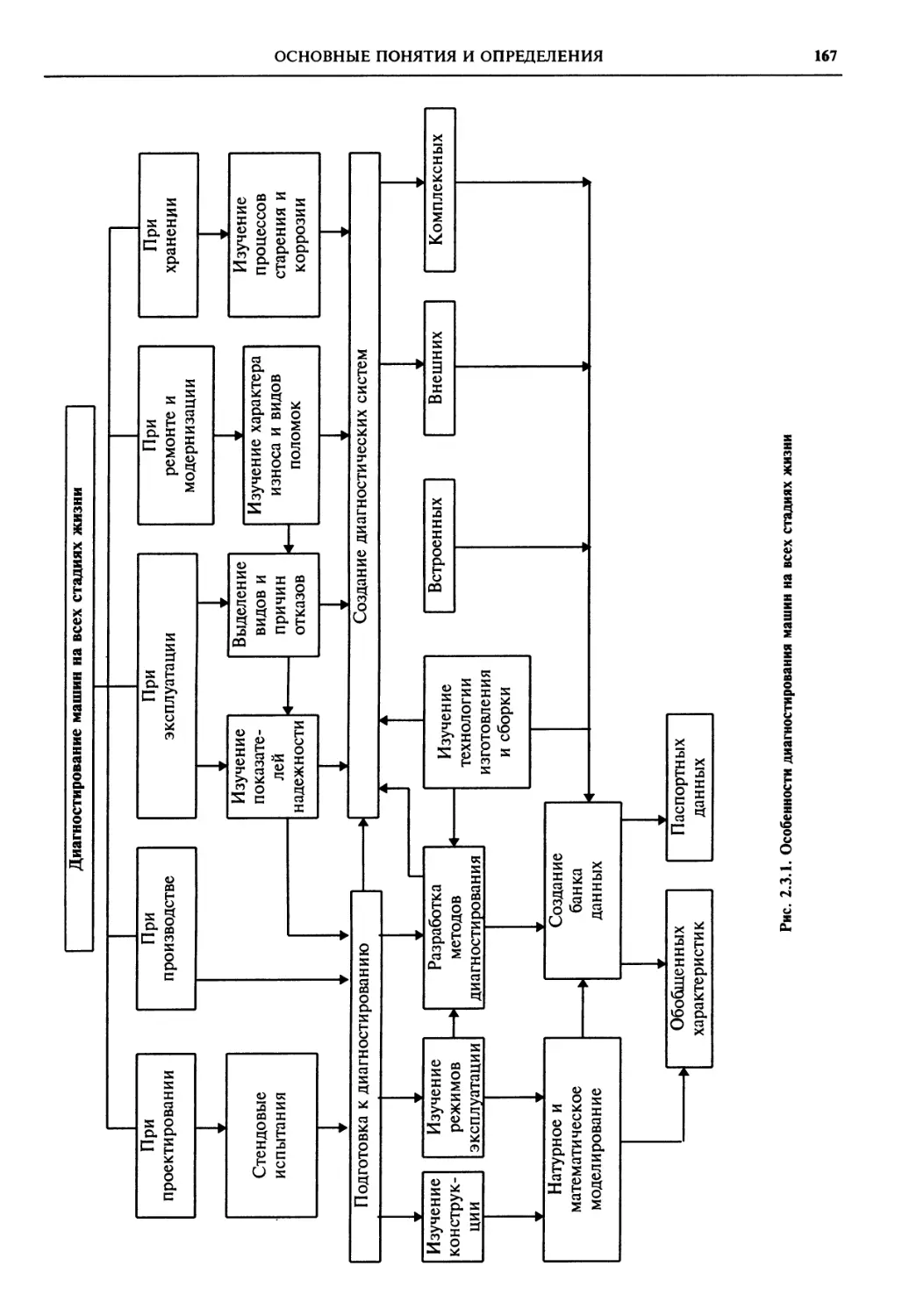

Глава 2.3. ДИАГНОСТИКА НА-

ДЕЖНОСТИ МАШИН

(В.В. Клюев, Е.Г. Нахапе-

тян, В.Н. Филинов).......... 165

2.3.1. Основные понятия и

определения........... 165

2.3.2. Связь диагностики с

надежностью и прогнози-

рованием ............. 169

2.3.3. Диагностирование

машин на стадии проек-

тирования ............ 173

2.3.4. Диагностирование

машин на стадии их про-

изводства ............ 197

2.3.5. Диагностирование

машин и систем в процессе

эксплуатации.......... 203

2.3.6. Диагностирование

машин в процессе их ре-

монта и хранения..... 207

СПИСОК ЛИТЕРАТУРЫ........... 210

Глава 2.4. СЕРТИФИКАЦИЯ И

НАДЕЖНОСТЬ ТЕХНОЛО-

ГИЧЕСКИХ СИСТЕМ

(В.Г. Фирстов)............... 211

2.4.1. Системы стандарти-

зации и сертификации на-

дежности машин....... 211

2.4.2. Схемы сертифика-

ции и методы оценки на-

дежности технологических

систем по параметрам ка-

чества изготовляемой про-

дукции ................. 212

2.4.3. Технические требо-

вания к методам оценки

надежности ТС по пара-

метрам точности........ 214

2.4.4. Технические требо-

вания к методам оценки

выполнения заданий по

параметрам качества изго-

товляемой продукции.... 215

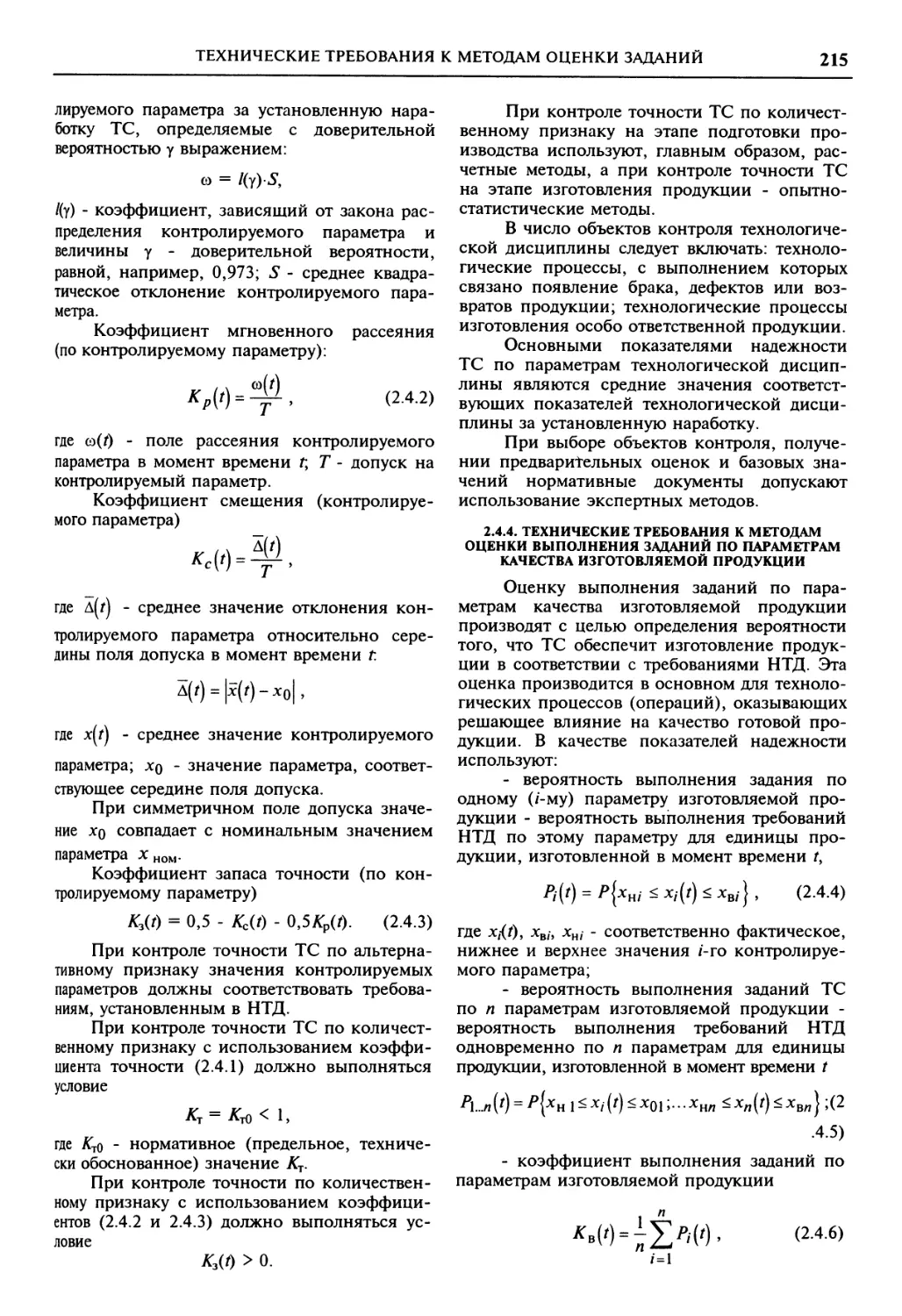

2.4.5. Технические требо-

вания к методам оценки

комплексных показателей

надежности ТС....... 216

СПИСОК ЛИТЕРАТУРЫ......... 217

РАЗДЕЛ 3. НАДЕЖНОСТЬ НА

СТАДИИ ПРОЕКТИРО-

ВАНИЯ И ЭКСПЛУАТА-

ЦИИ ТЕХНИЧЕСКИХ

СИСТЕМ............. 218

Глава 3.1. ИССЛЕДОВАНИЕ

НАДЕЖНОСТИ НА СТА-

ДИИ ПРОЕКТИРОВА-

НИЯ ТЕХНИЧЕСКИХ

СИСТЕМ (В.М Труханов) 218

3.1.1. Задачи исследования

надежности......... 218

3.1.2. Задание требований,

выбор номенклатуры пока-

зателей надежности, рас-

пределение норм надежно-

сти ...................... 218

3.1.3. Методы распределе-

ния 219

3.1.4. Виды отказов.... 223

3.1.5. Показатели надежно-

сти элемента.............. 224

3.1.6. Расчет проектной

надежности систем....... 229

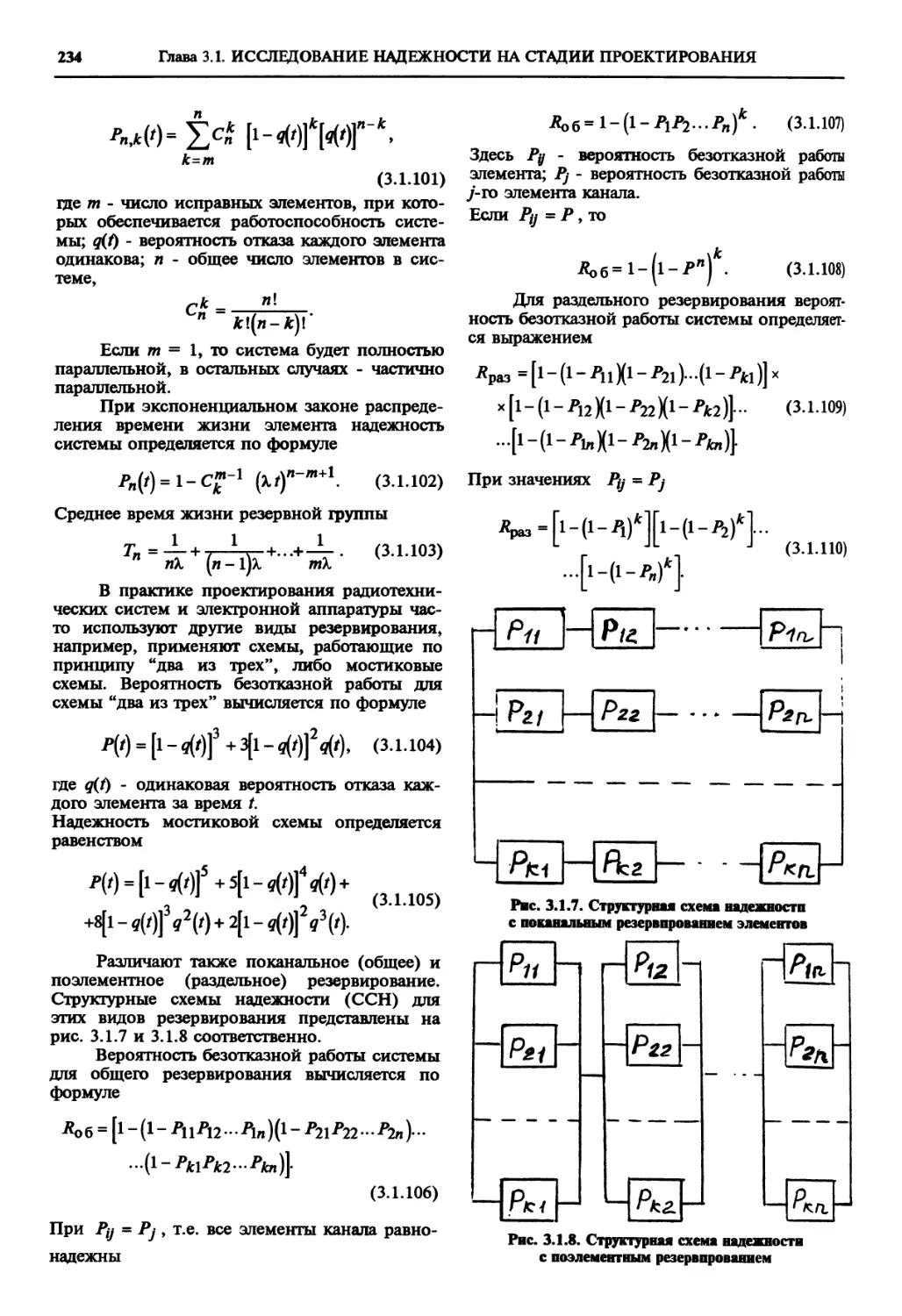

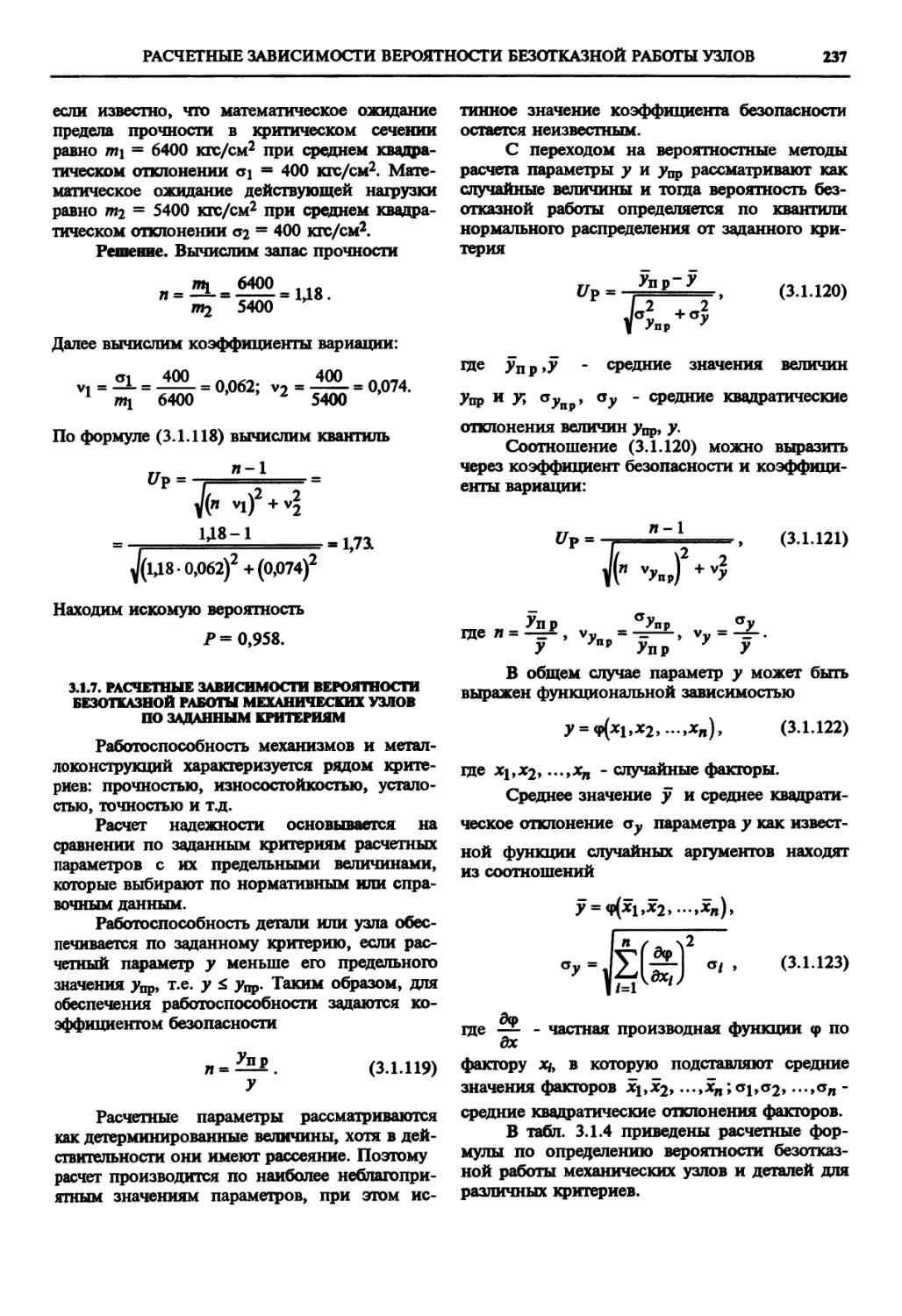

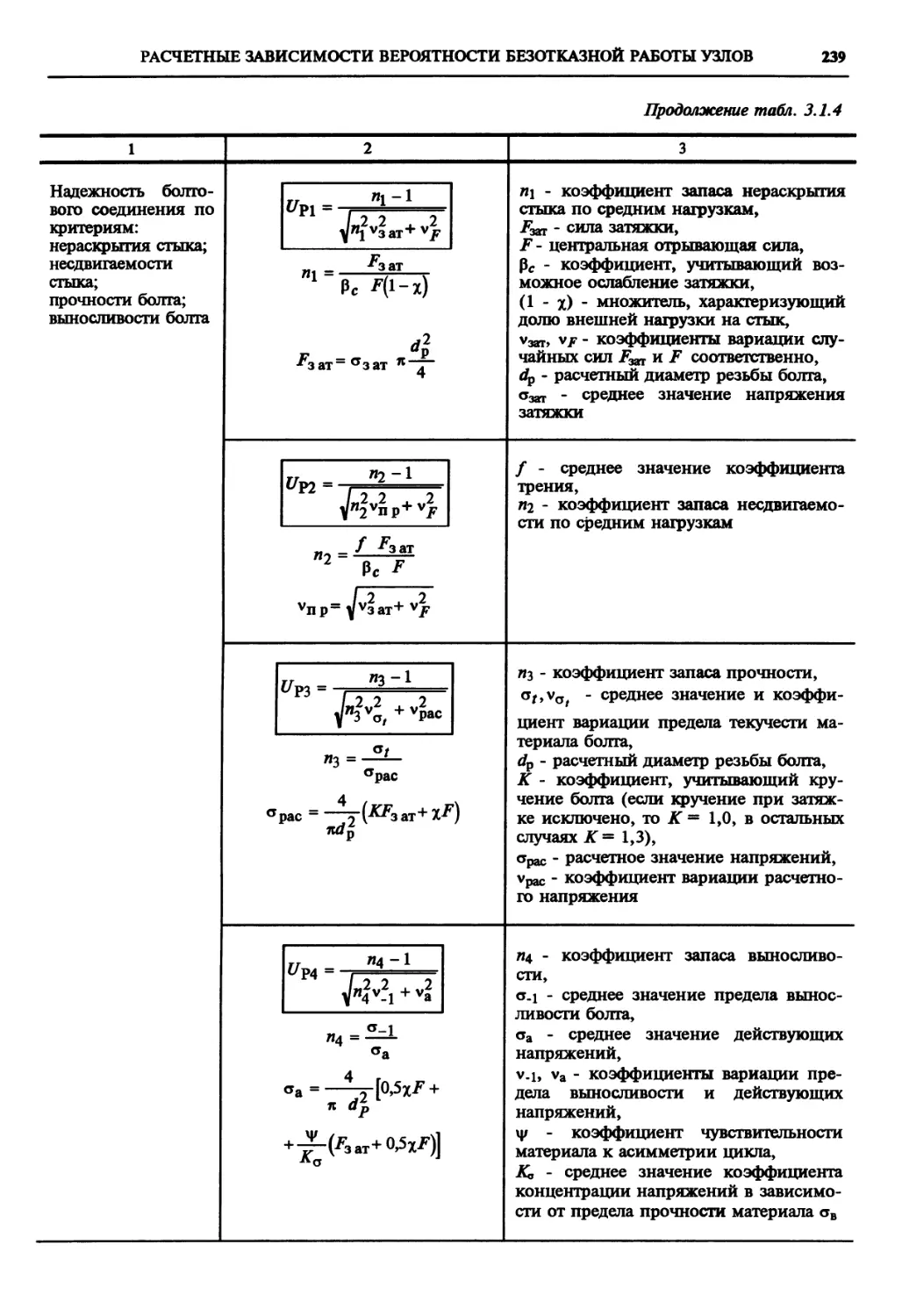

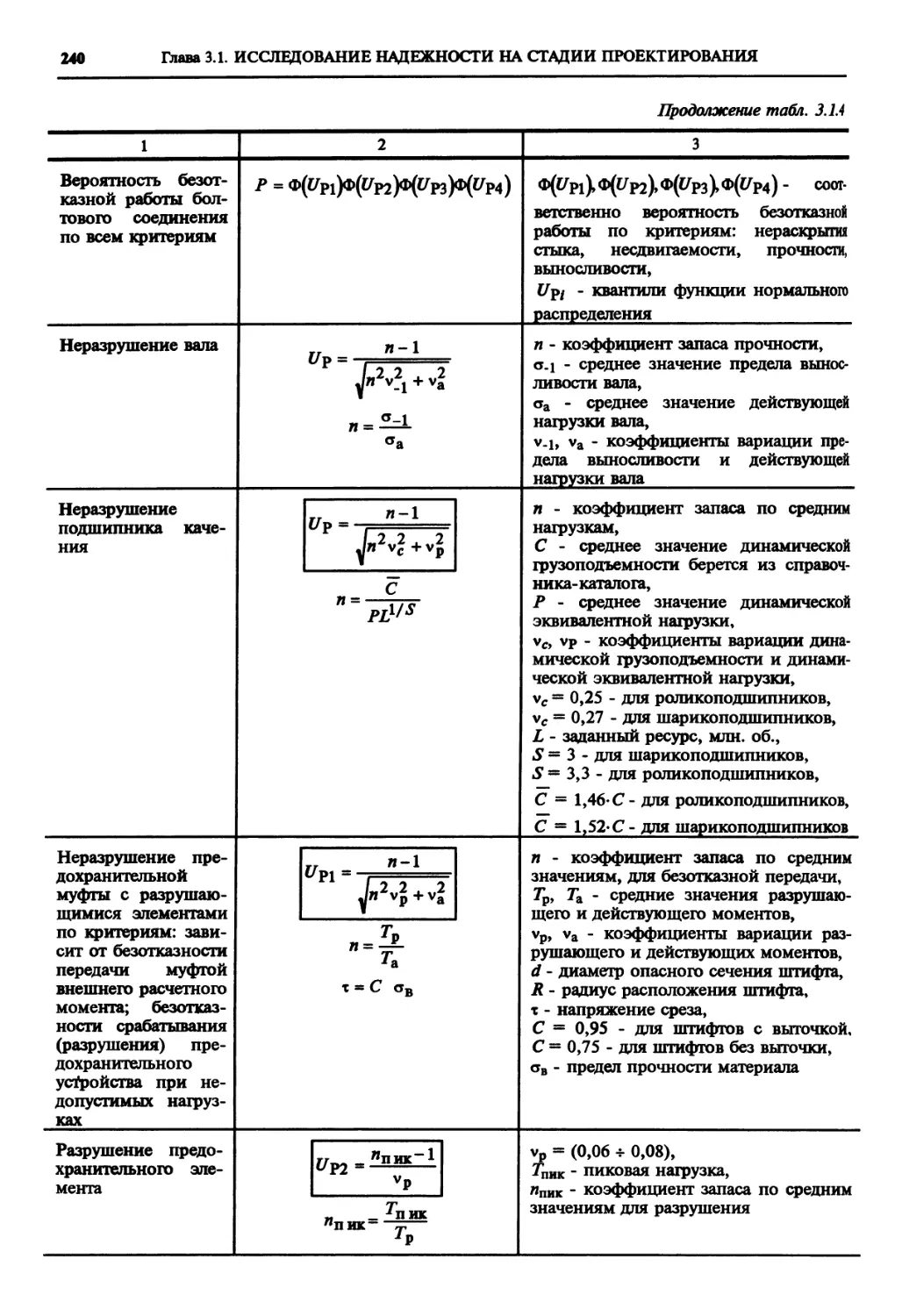

3.1.7. Расчетные зависимо-

сти вероятности безотказ-

ной работы механических

узлов по заданным крите-

риям ................... 237

3.1.8. Применение методов

подобия при проектирова-

нии .................... 242

3.1.9. Исследование на-

дежности изделий на этапе

разработки конструктор-

ской документации при

выборе запасных частей и

инструментов............ 244

3.1.10. Расчет количест-

венного состава запасных

частей 245

3.1.11. Принципы конст-

руирования, обеспечиваю-

щие создание надежных

систем 246

3.1.12. Конструирование

систем электроавтоматики 247

3.1.13. Конструирование

силовых узлов и компо-

новка изделия........... 248

3.1.14. Конструирование

гидравлических систем и

механизмов.............. 249

3.1.15. Методика расчета

количественных показате-

лей надежности изделий

на этапе проектирования .. 251

ОГЛАВЛЕНИЕ

7

СПИСОК ЛИТЕРАТУРЫ 254

Глава 3.2. ИССЛВДОВАНИЕ

НАДЕЖНОСТИ ИЗДЕ-

ЛИЙ НА ЭТАПЕ ЭКСПЕ-

РИМЕНТАЛЬНОЙ ОТ-

РАБОТКИ (В.м, Труха-

нов)................... 255

3.2.1. Цель и виды испы-

таний ................. 255

3.2.2. Организация и по-

следовательность создания

сложных систем......... 256

3.2.3. Программа экспери-

ментальной отработки... 257

3.2.4. Контроль уровня

оценки выполнения про-

граммы эксперименталь-

ной отработки.......... 258

3.2.5. Исследовательские

испытания опытных об-

разцов ................ 259

3.2.6. Планирование ис-

следовательских и кон-

трольных испытаний мето-

дом фиксированного объ-

ема ................... 262

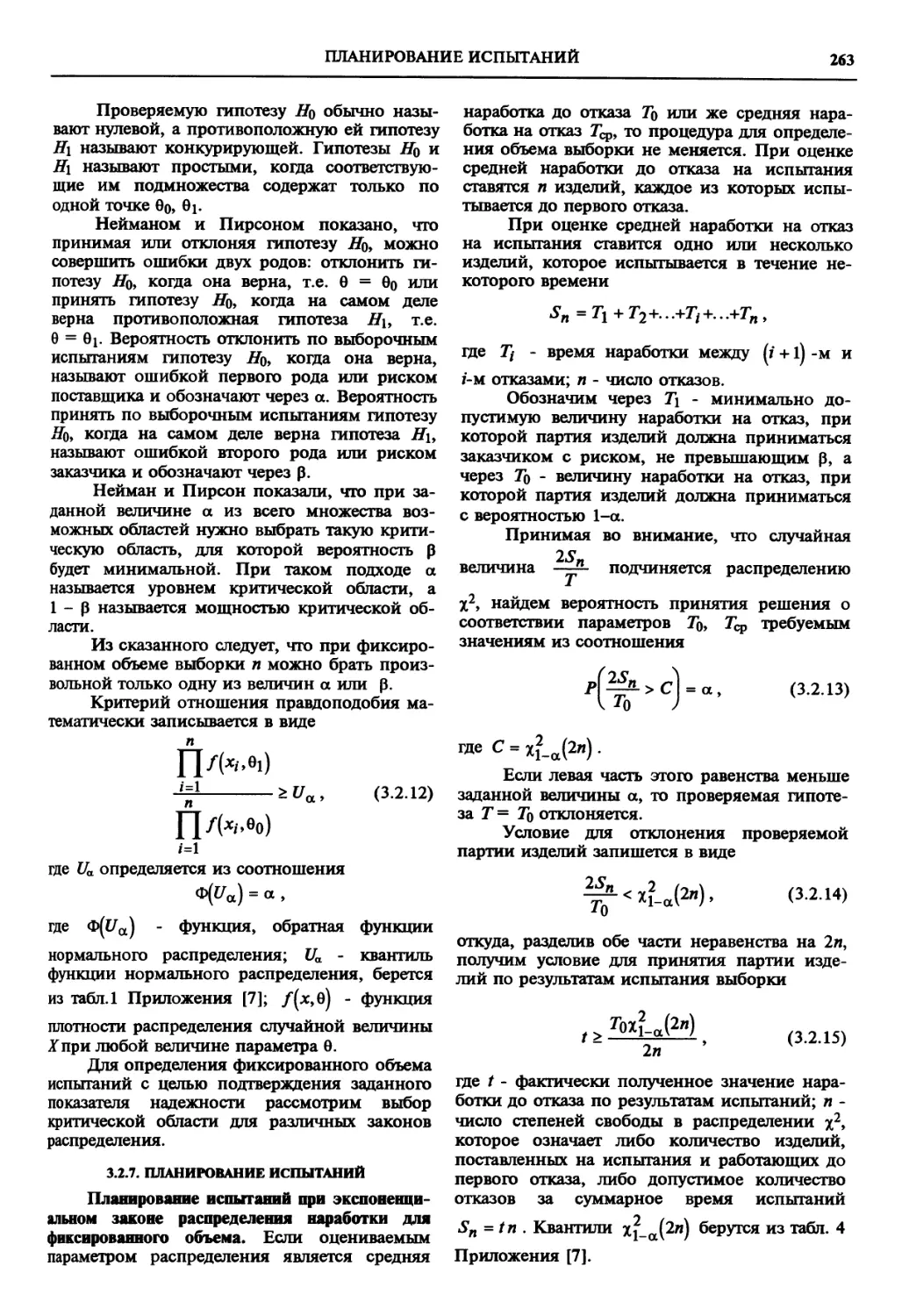

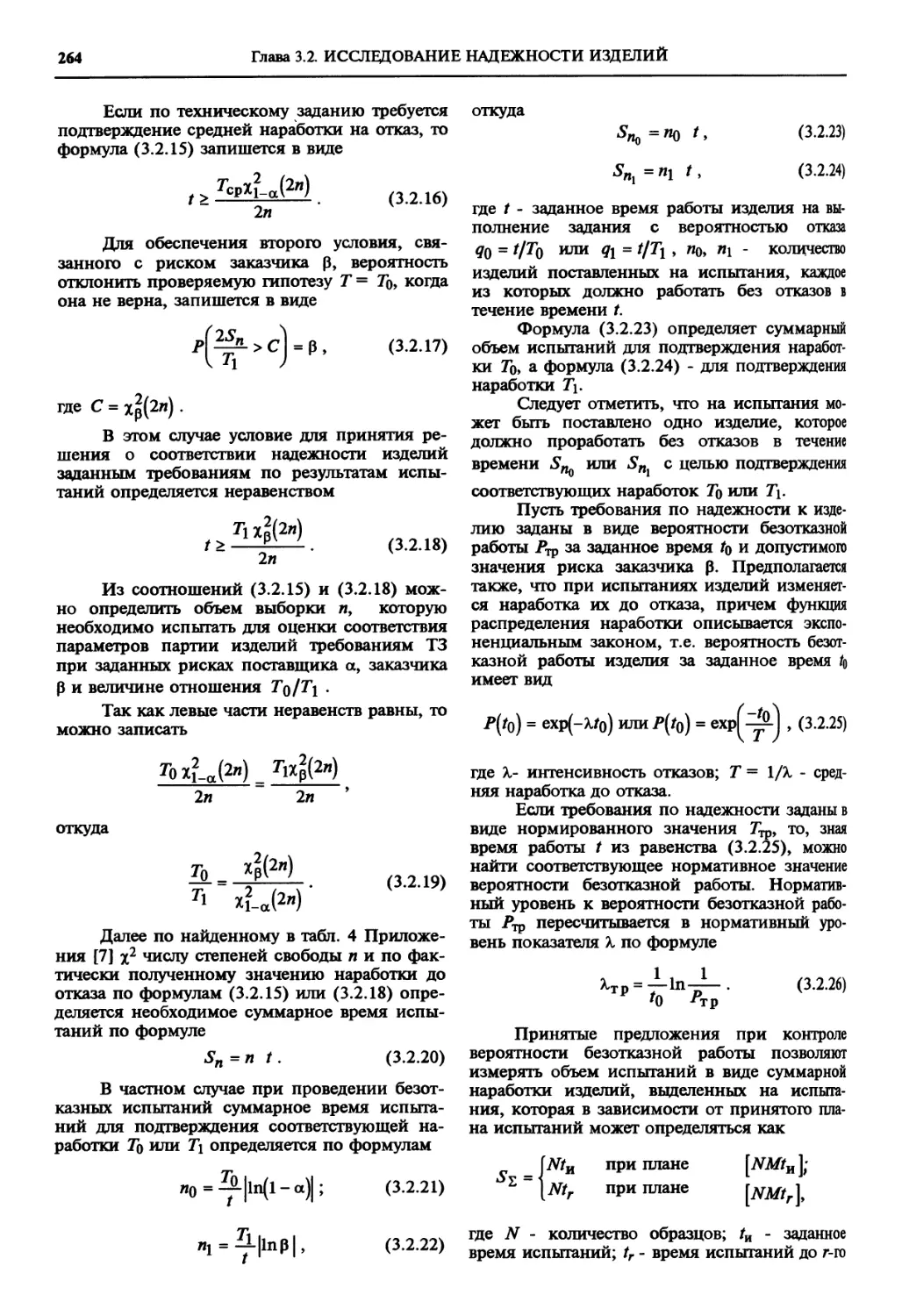

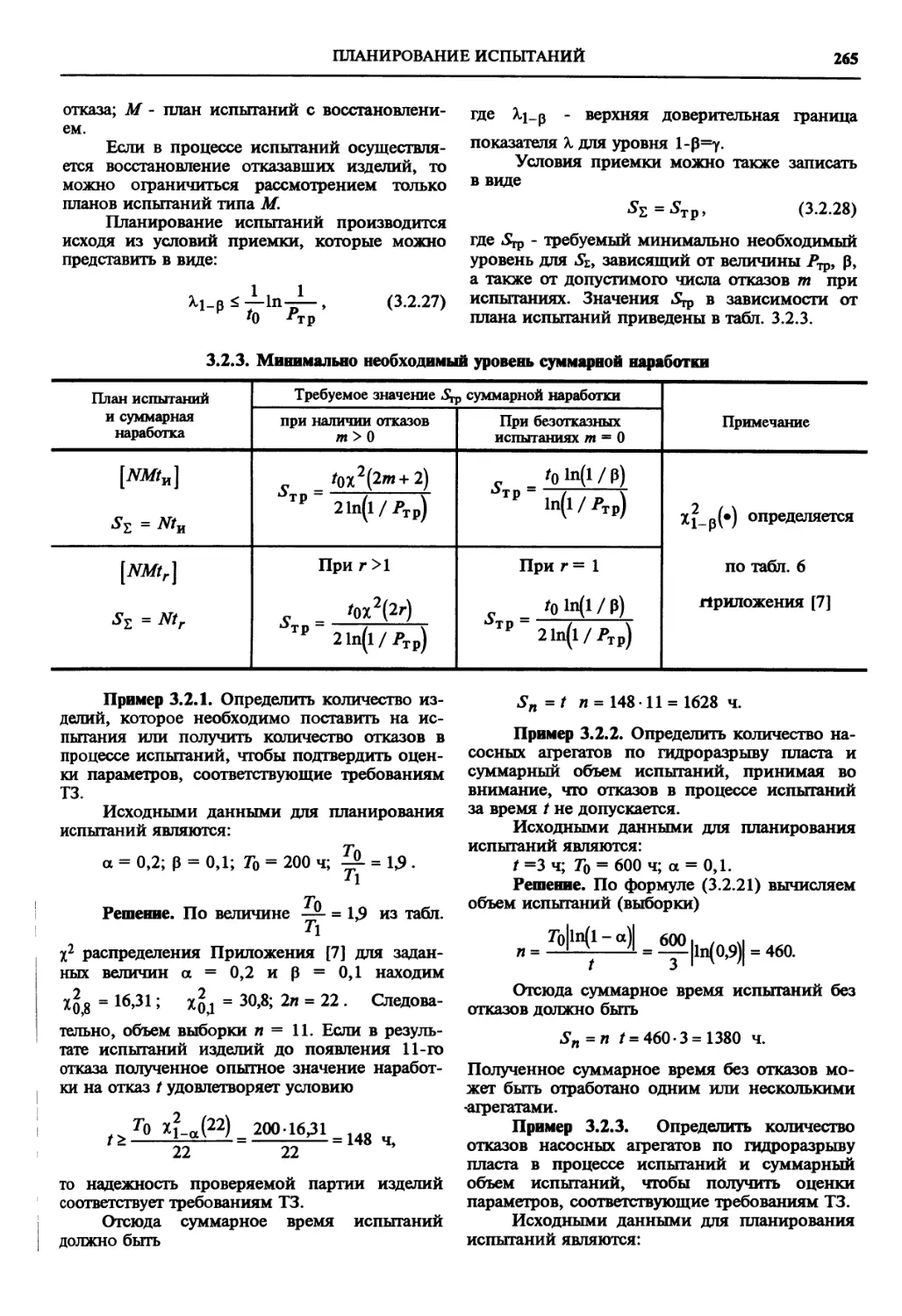

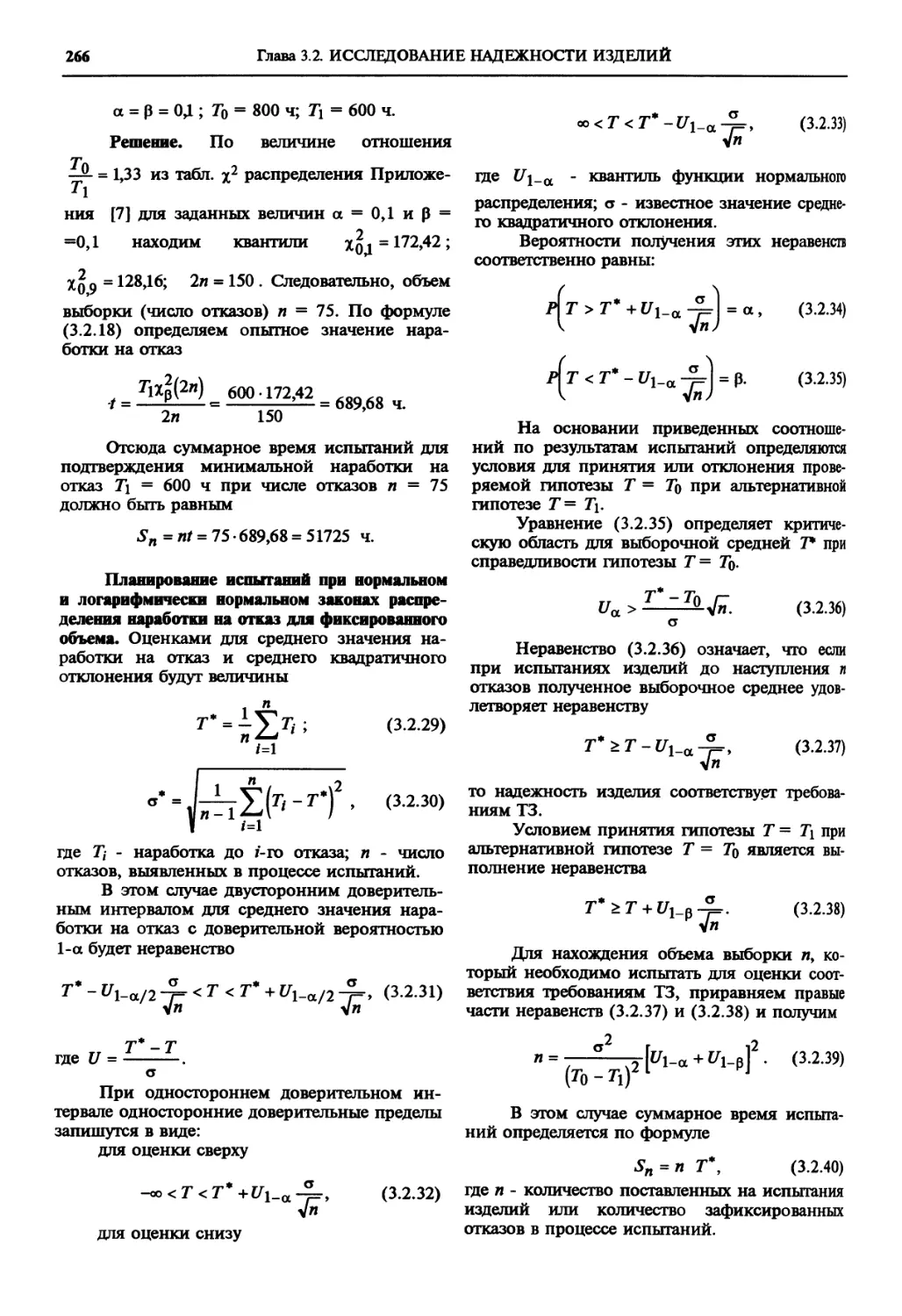

3.2.7. Планирование испы-

таний 263

3.2.8. Сравнительный ана-

лиз объемов испытаний»

полученных методом Ней-

мана-Пирсона и методом

последовательного анализа

для различных законов

распределения......... 280

3.2.9. Исследование на-

дежности в утяжеленных

режимах испытаний..... 282

3.2.10. Планирование объ-

емов испытаний с учетом

проводимых доработок и

ресурсно-временного запа-

са 285

СПИСОК ЛИТЕРАТУРЫ............ 288

Глава 3.3. ОБЕСПЕЧЕНИЕ

ЭКСПЛУАТАЦИОННЫХ

СВОЙСТВ ДЕТАЛЕЙ,

ОПРЕДЕЛЯЮЩИХ НА-

ДЕЖНОСТЬ МАШИН............ 289

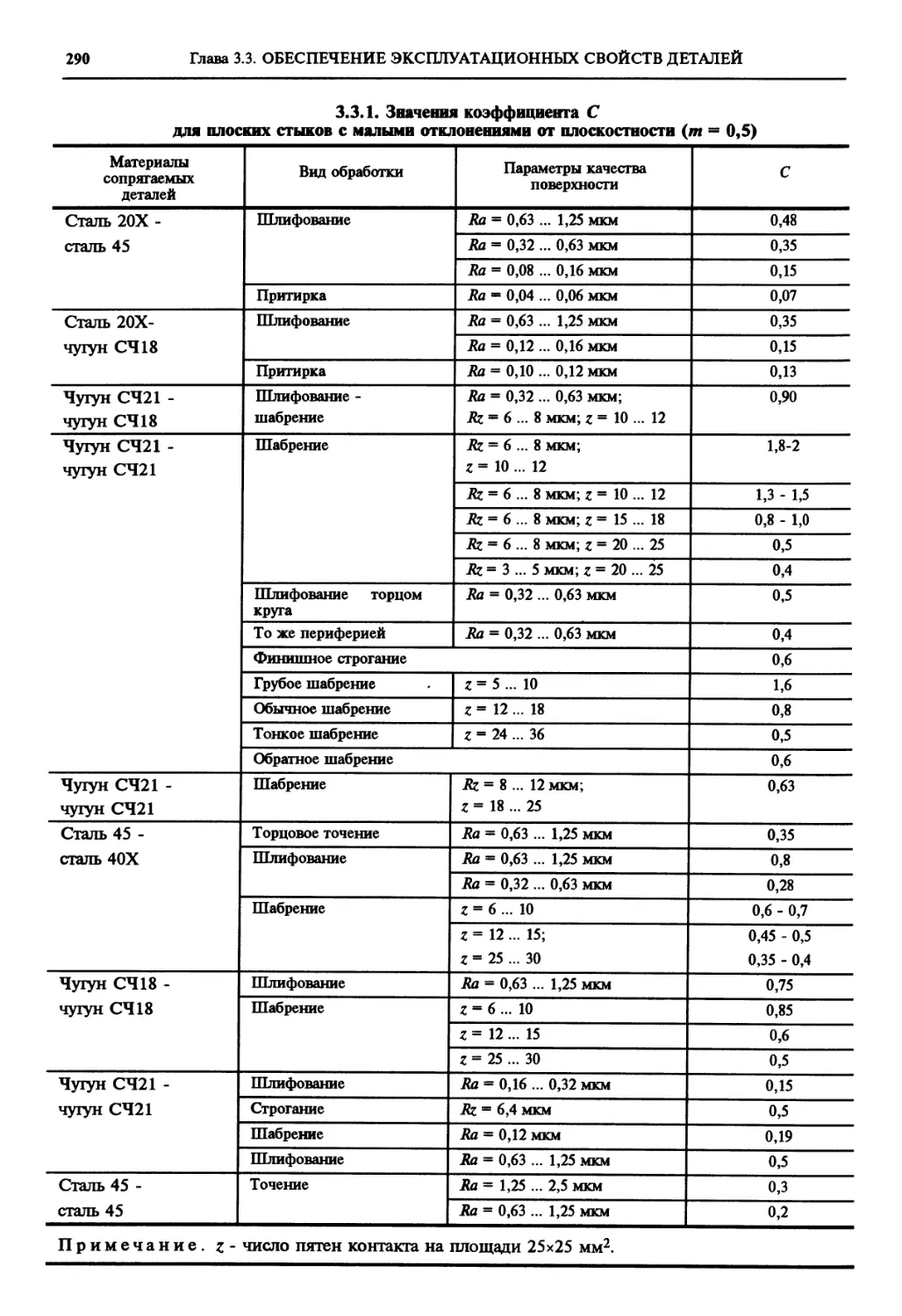

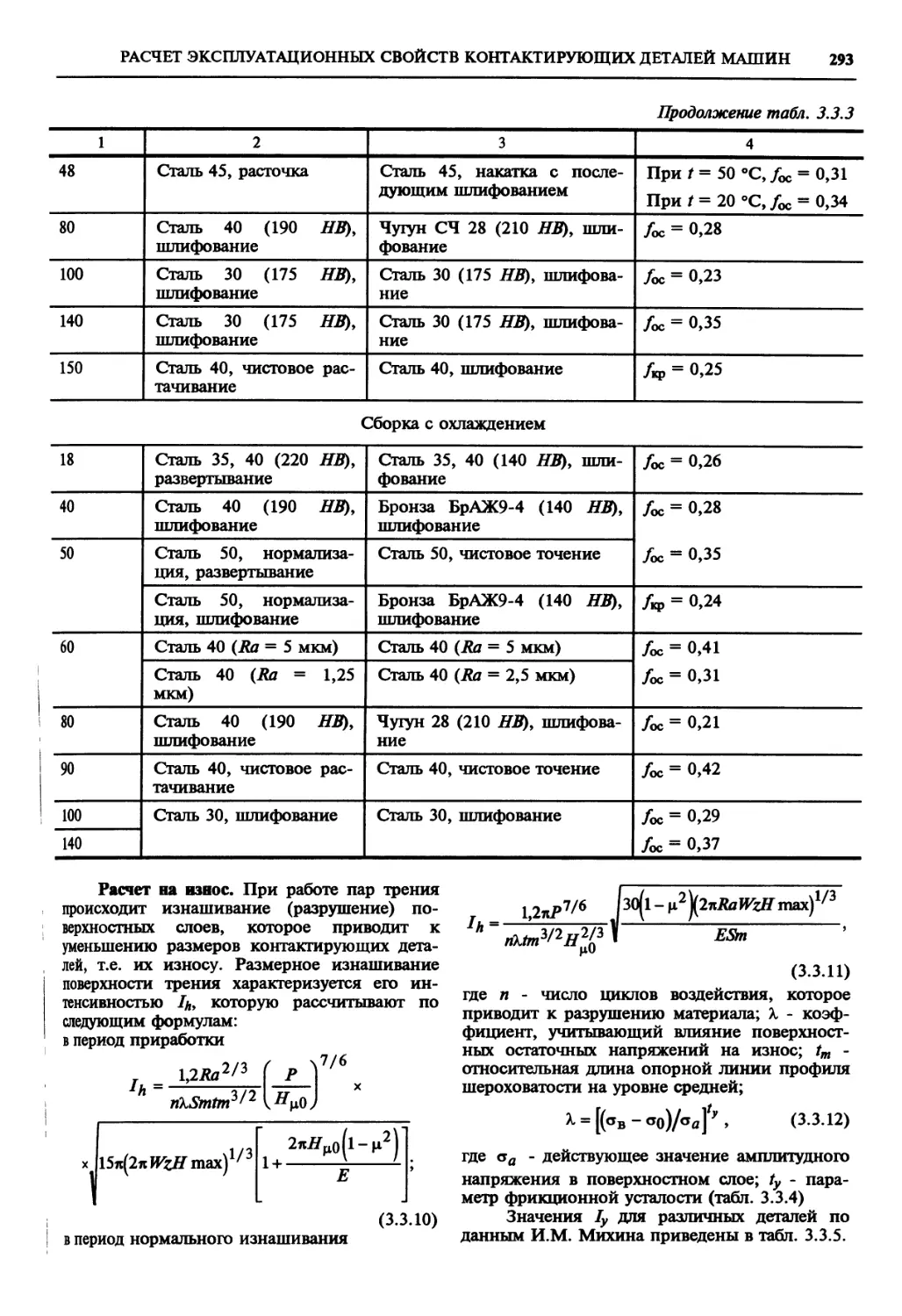

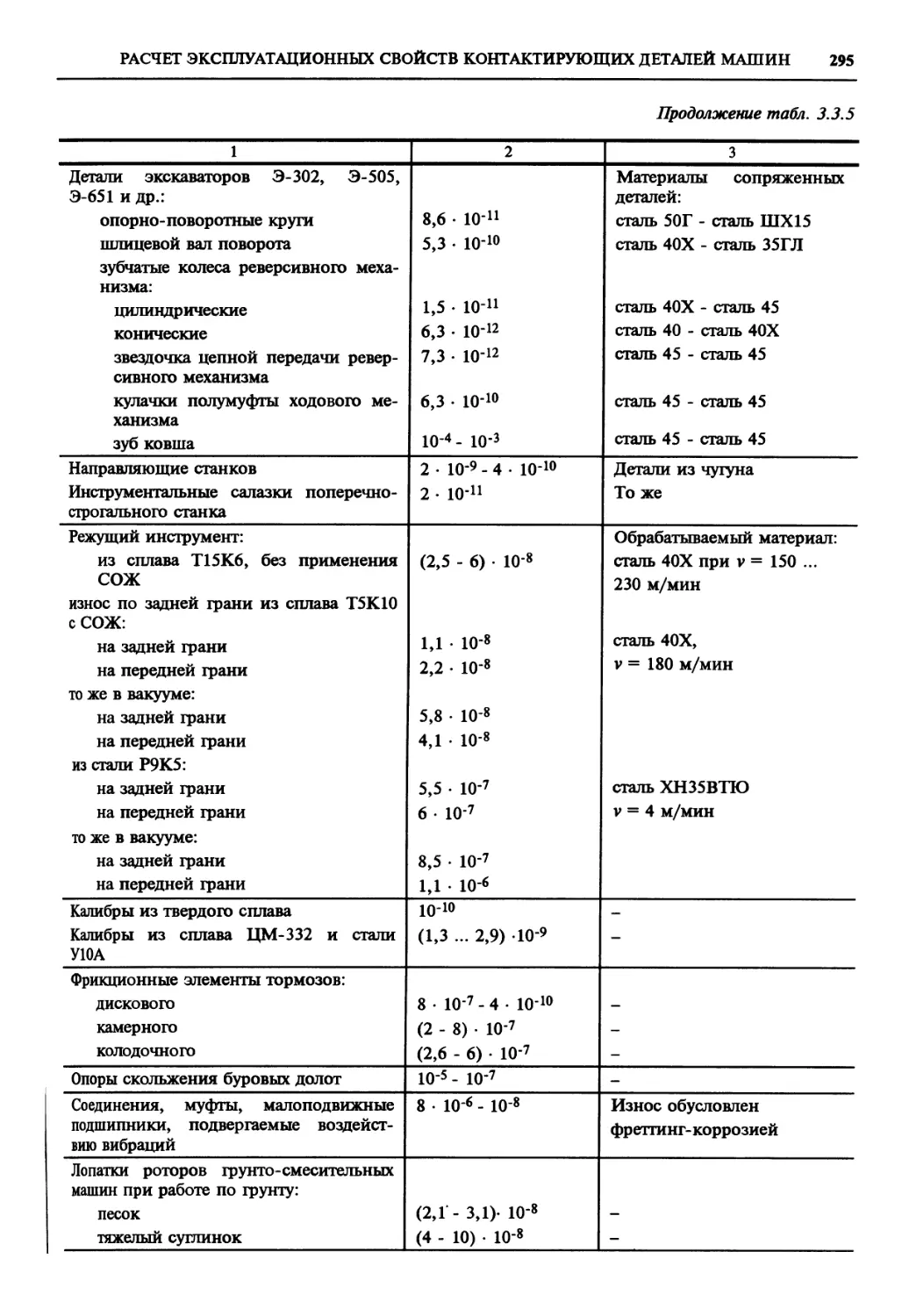

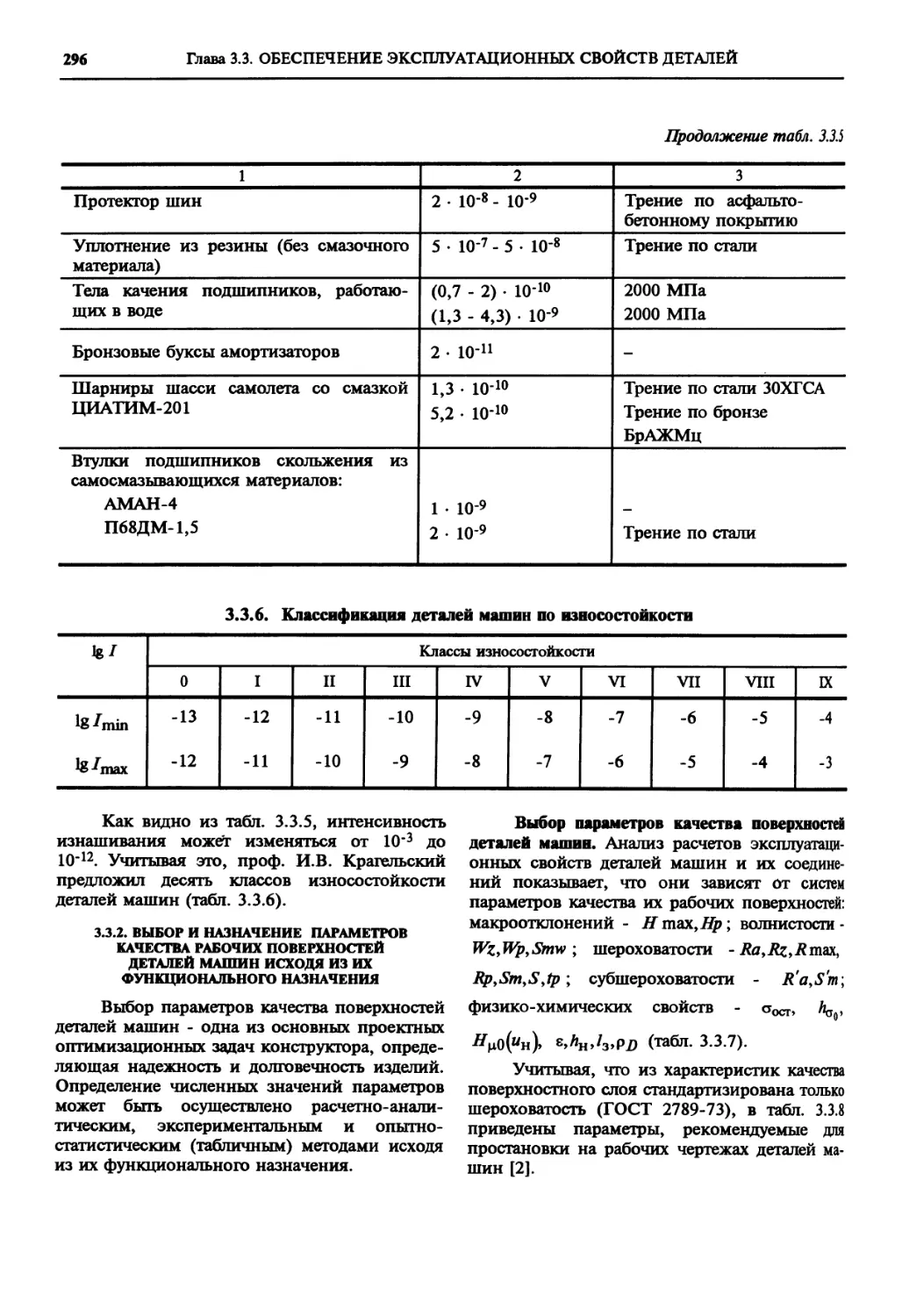

3.3.1. Расчет эксплуатаци-

онных свойств контакти-

рующих деталей машин и

их соединений (А.Г. Су-

слов) .............. 289

3.3.2. Выбор и назначение

параметров качества рабо-

чих поверхностей деталей

машин исходя из их функ-

ционального назначения

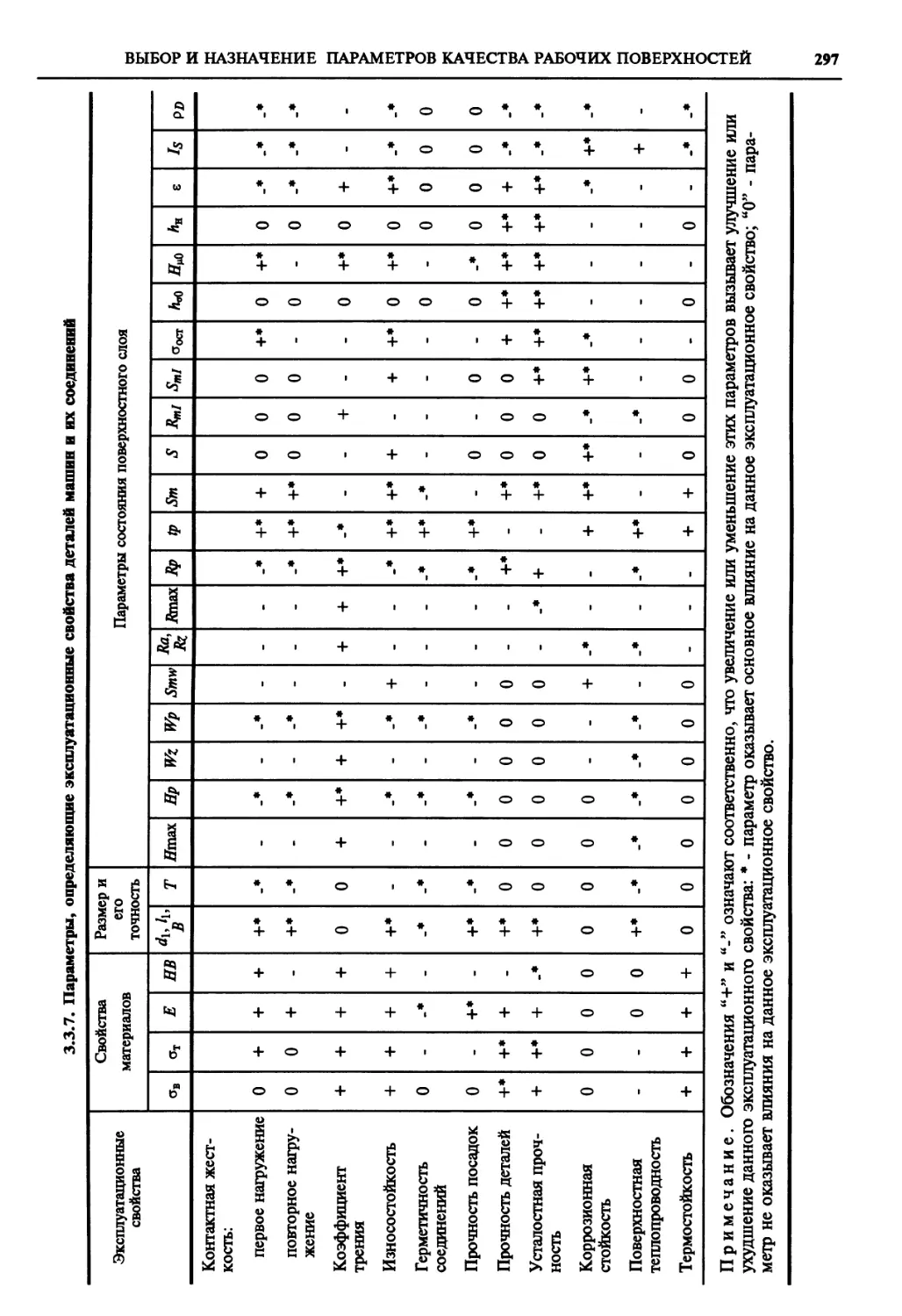

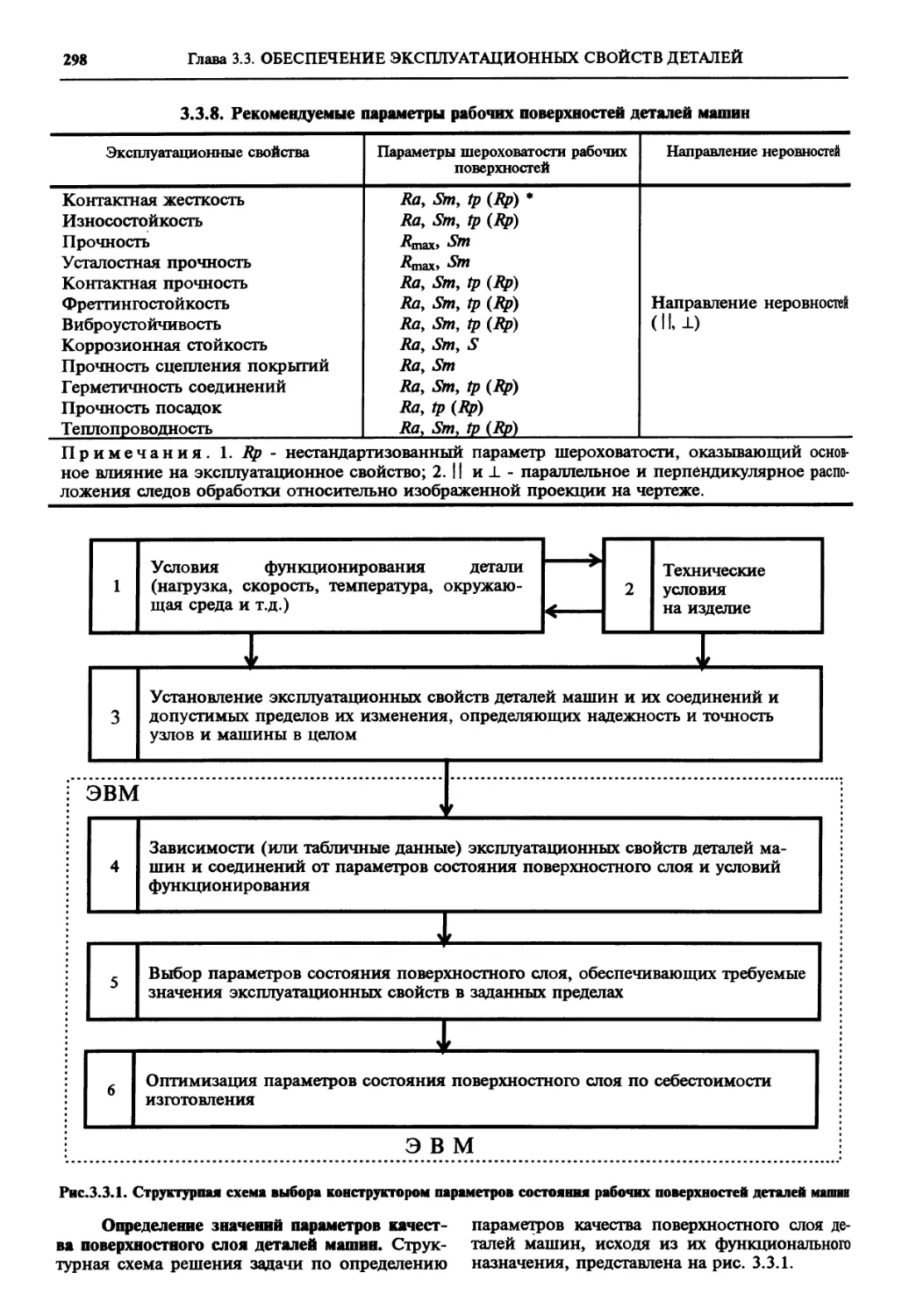

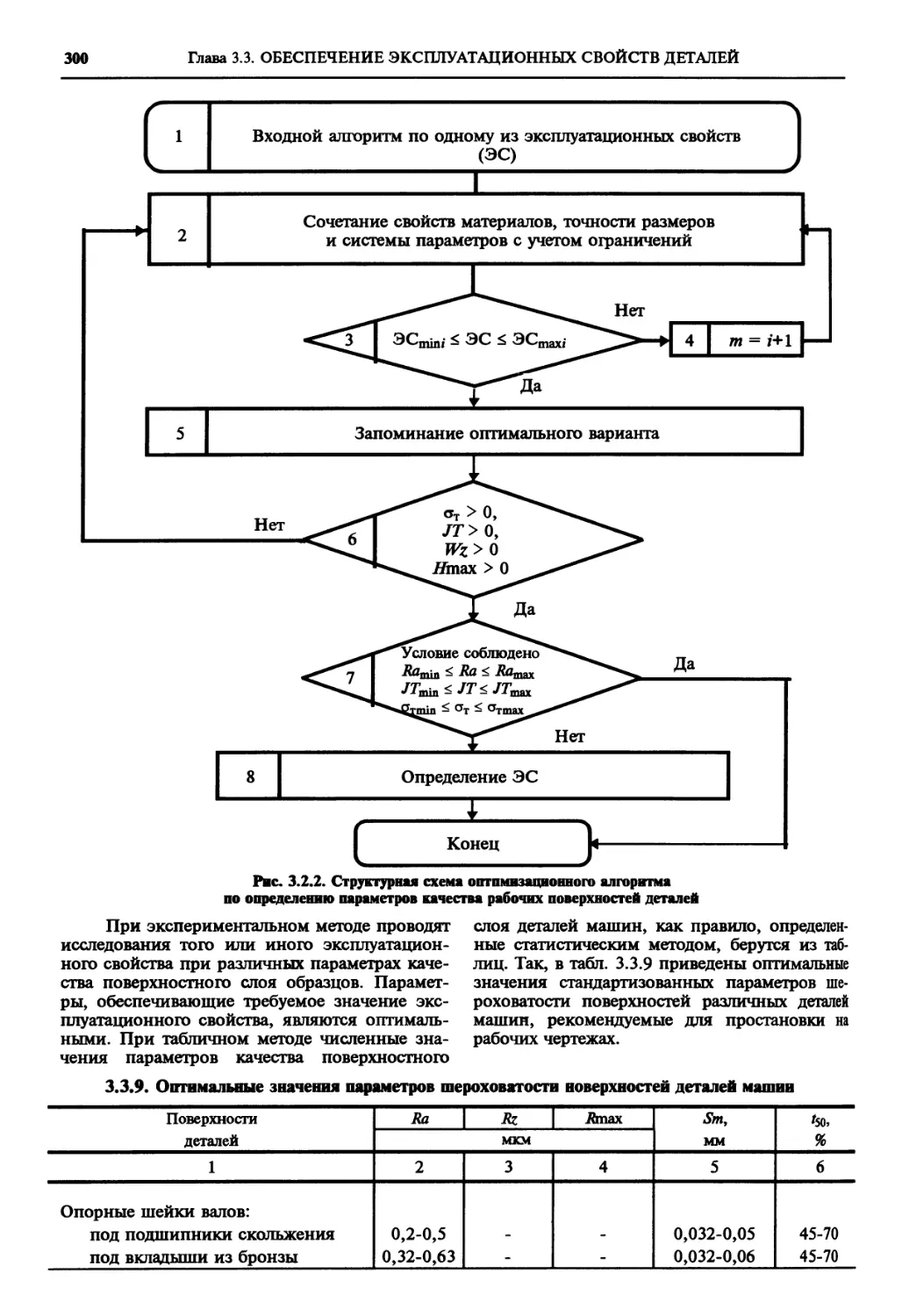

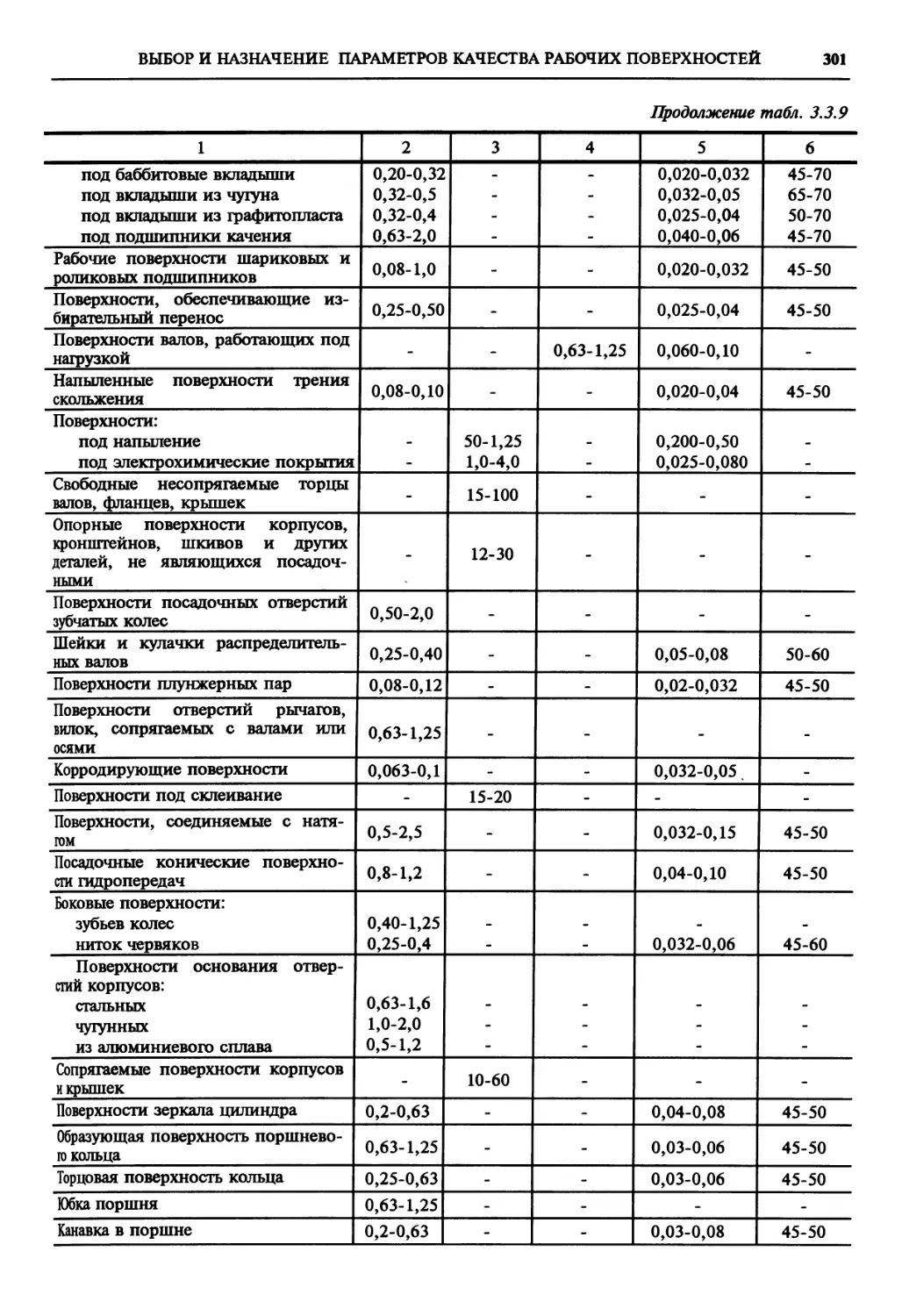

(А.Г. Суслов)....... 296

3.3.3. Технологическое

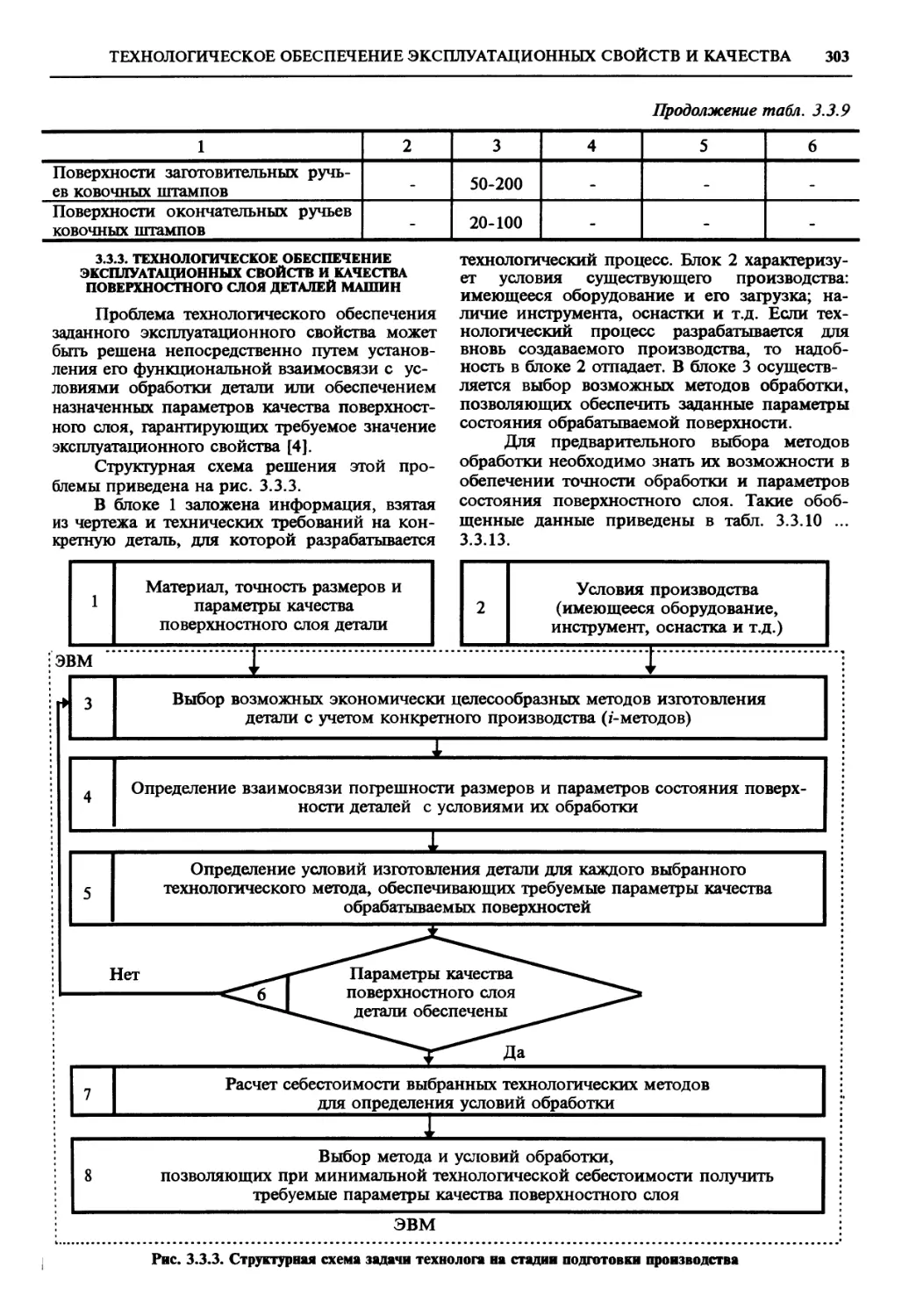

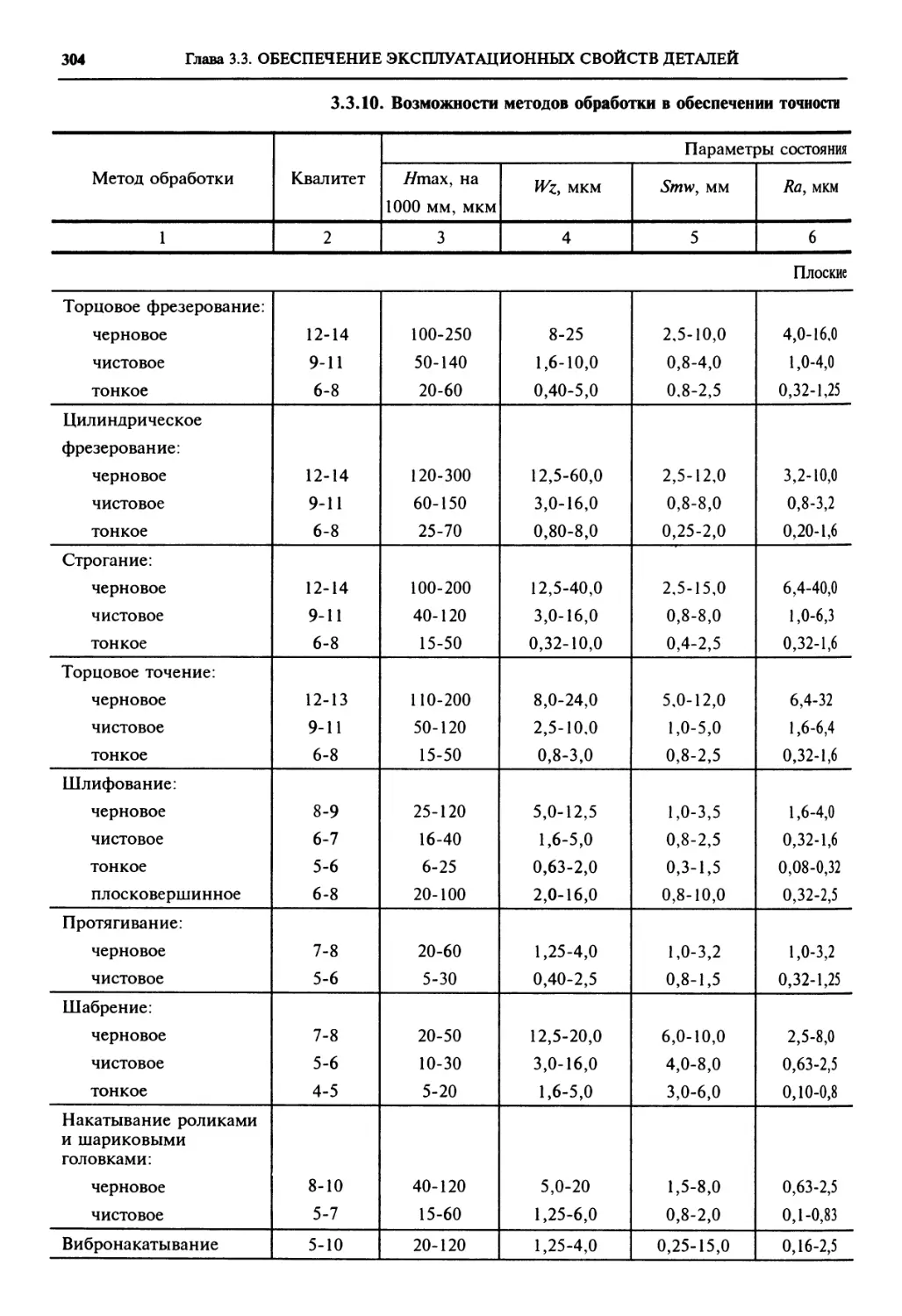

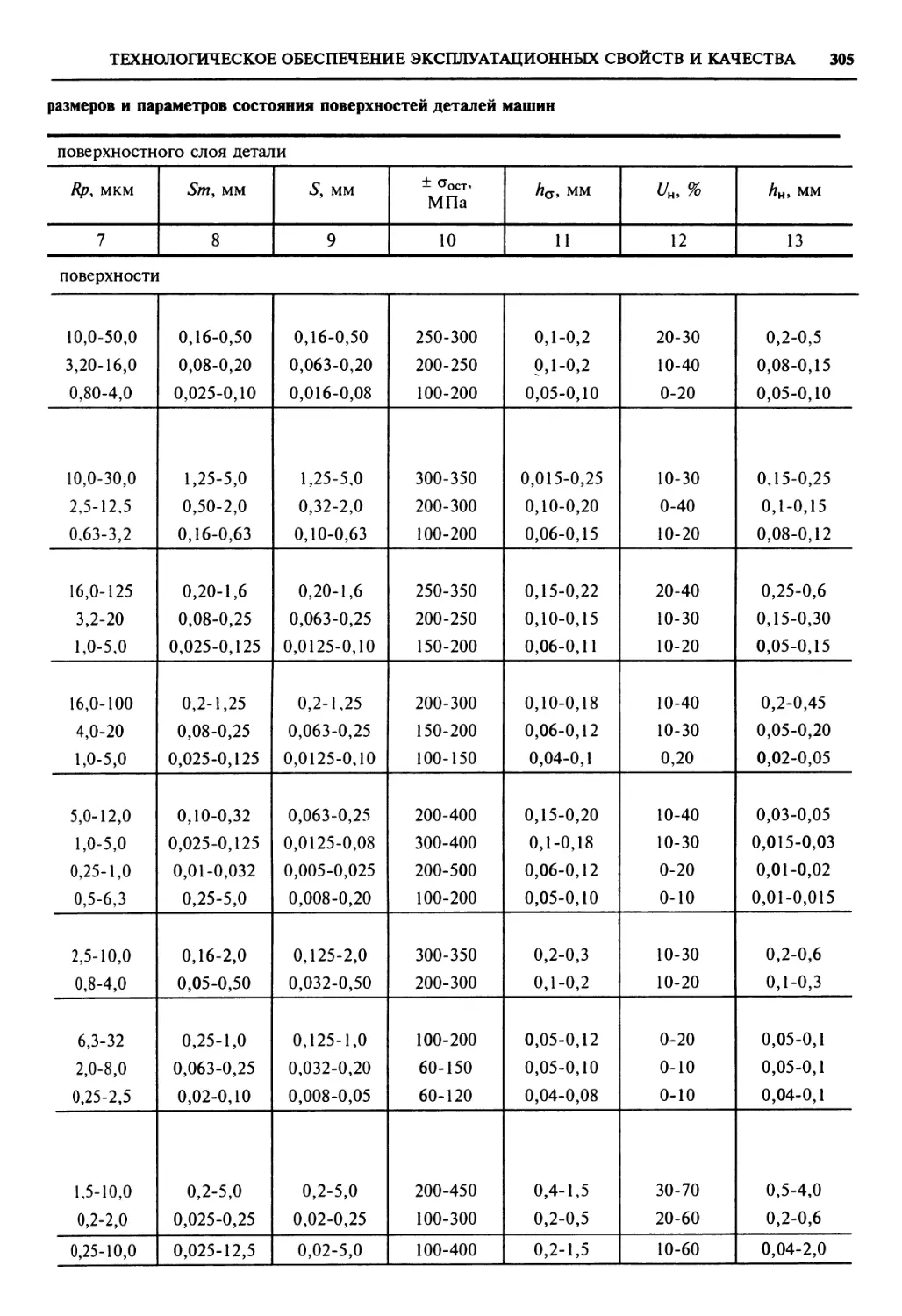

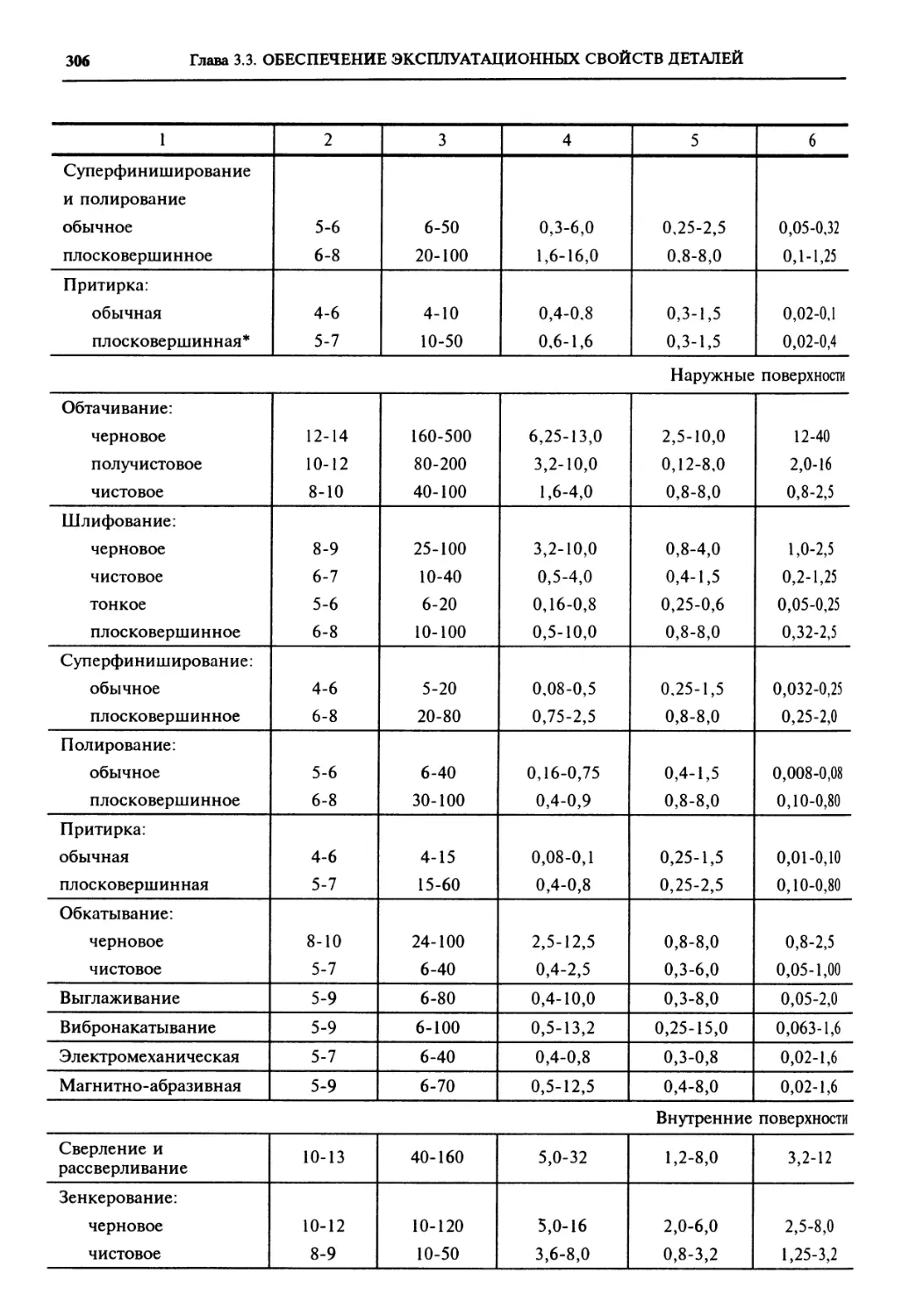

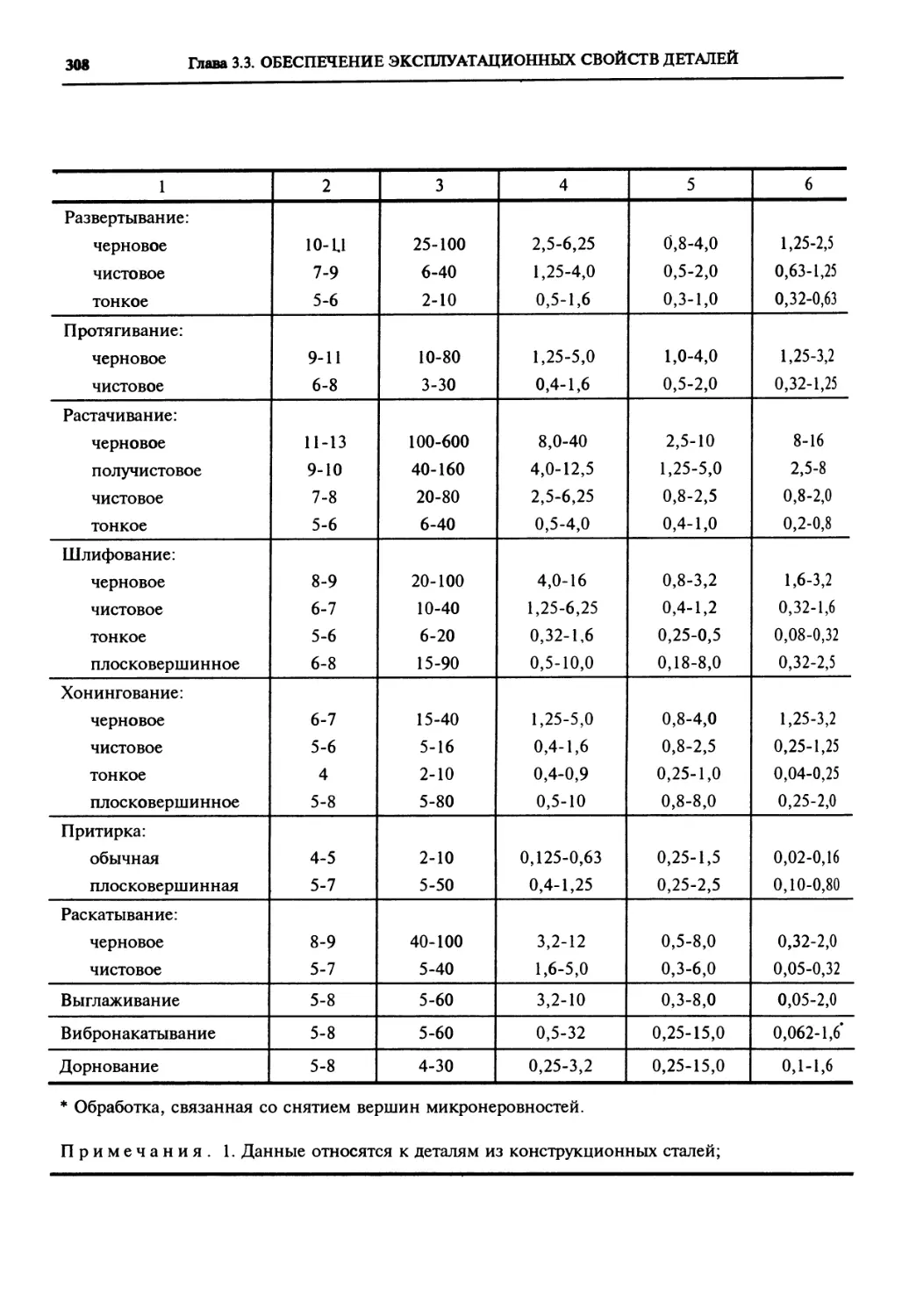

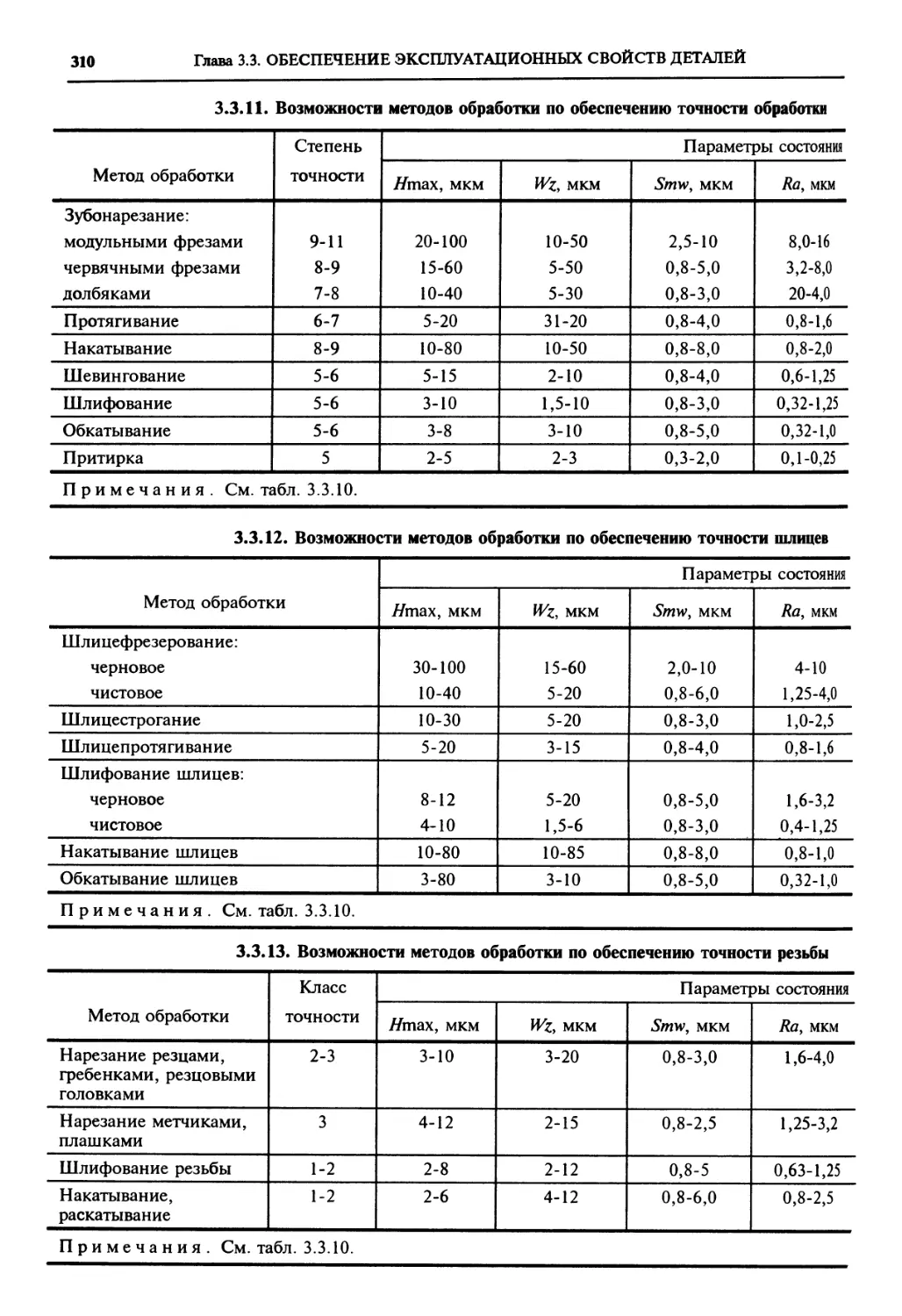

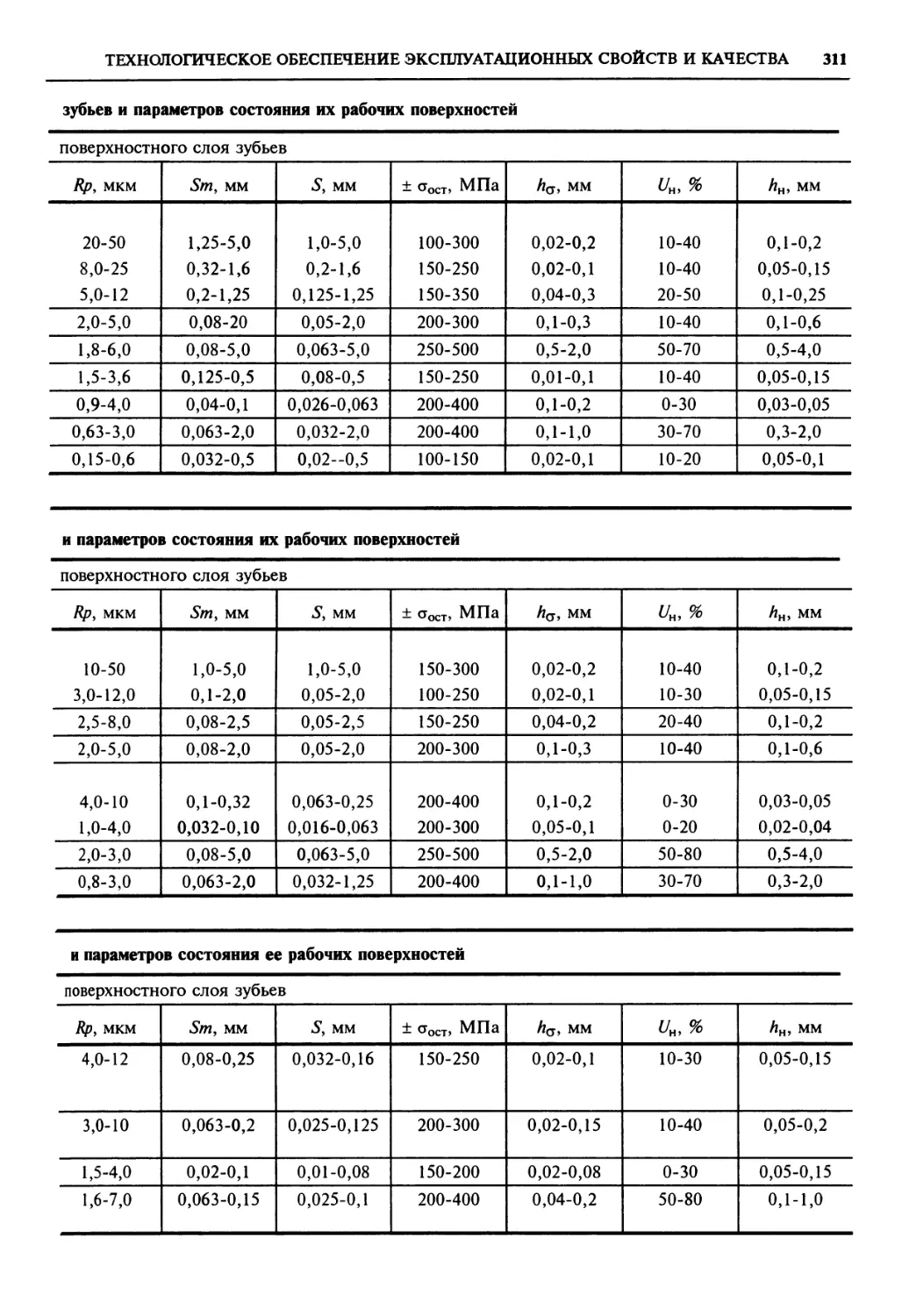

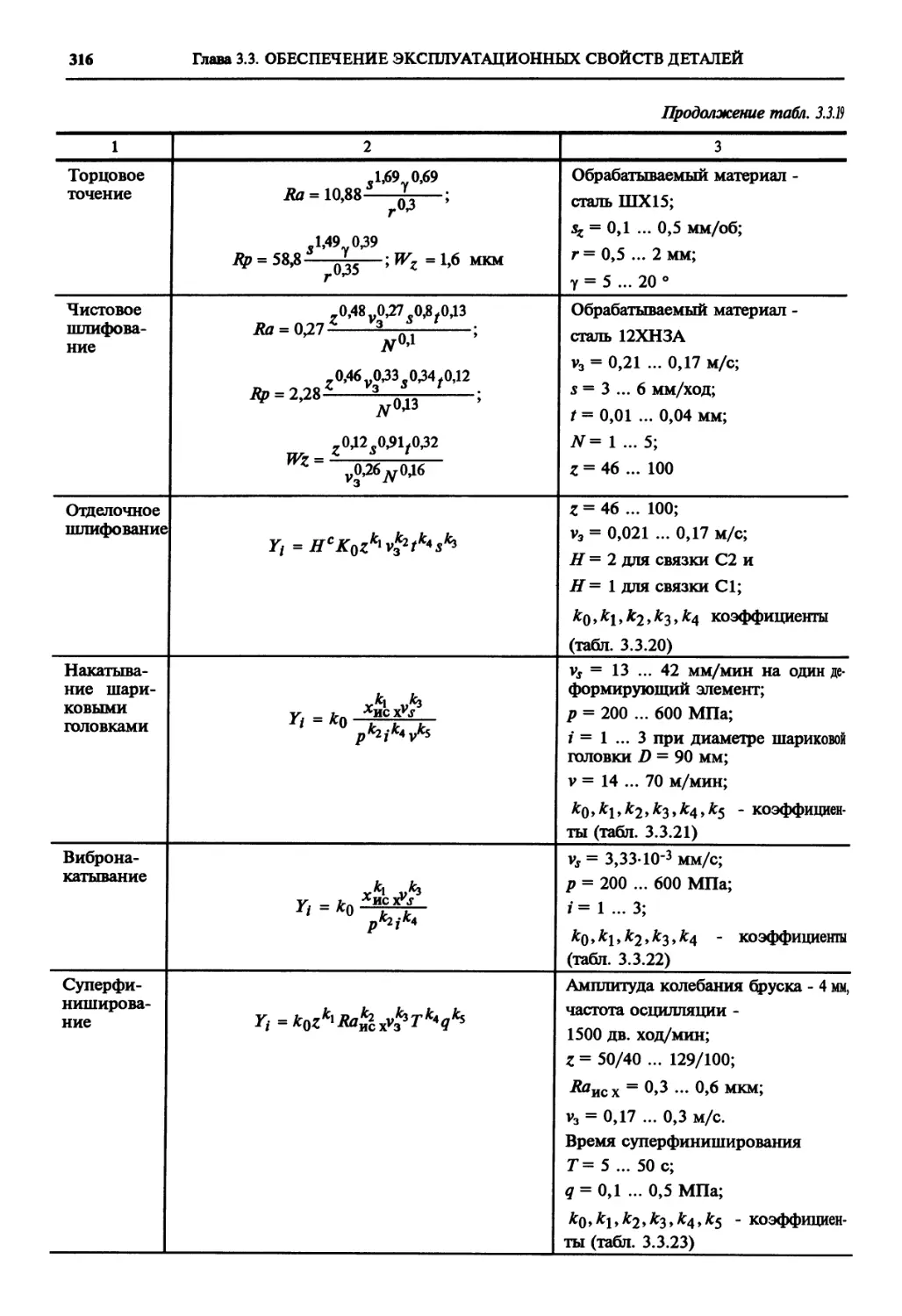

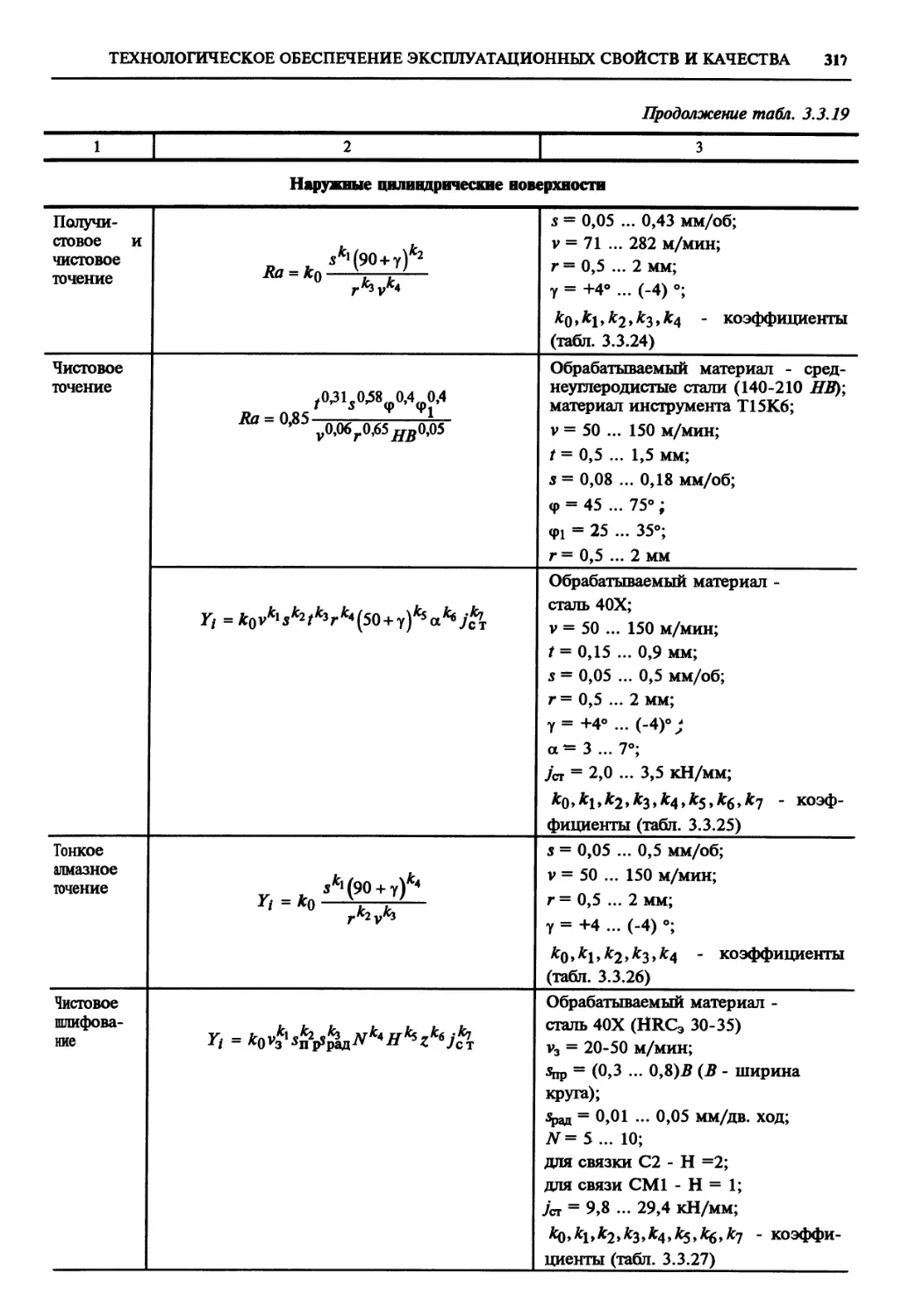

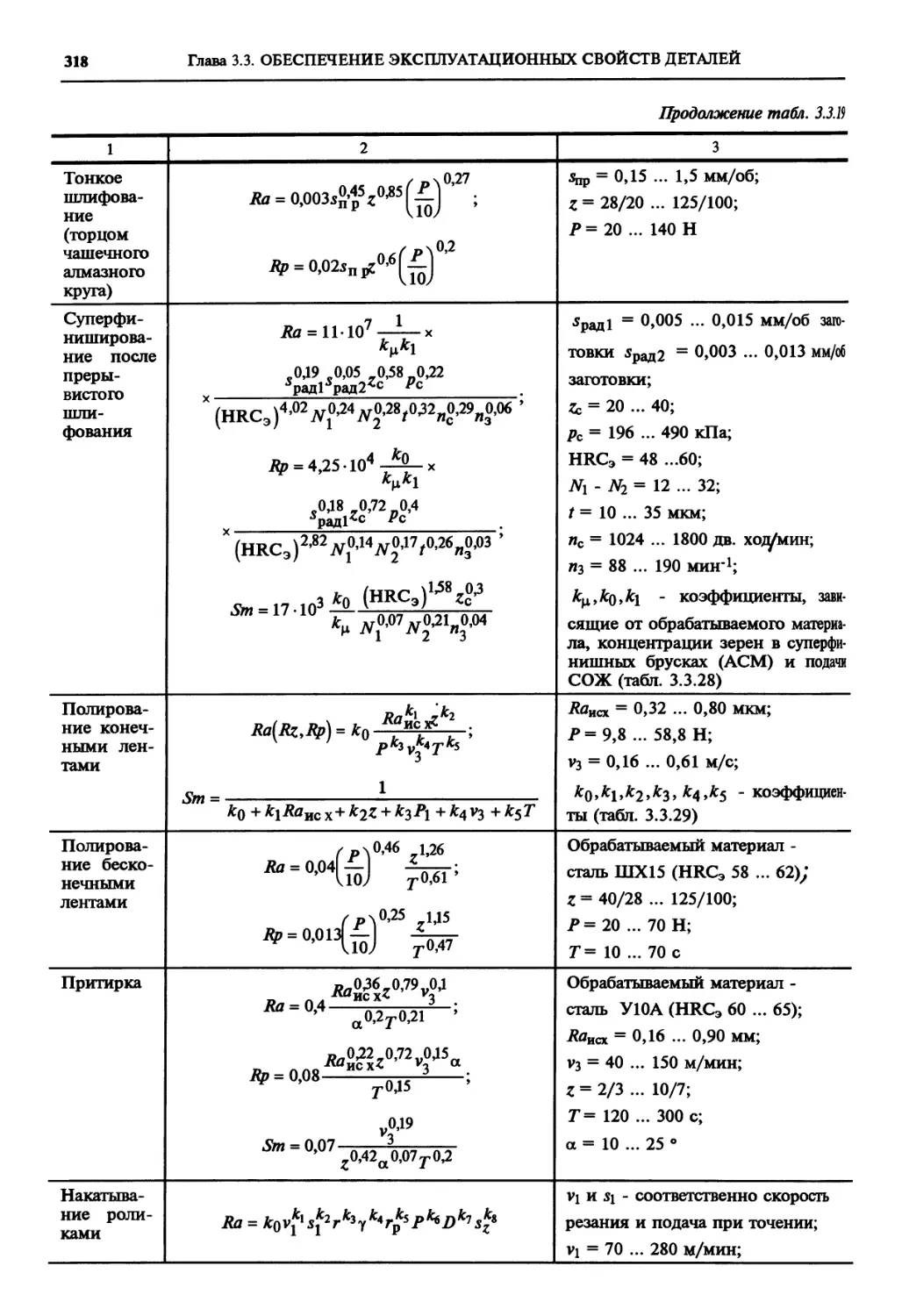

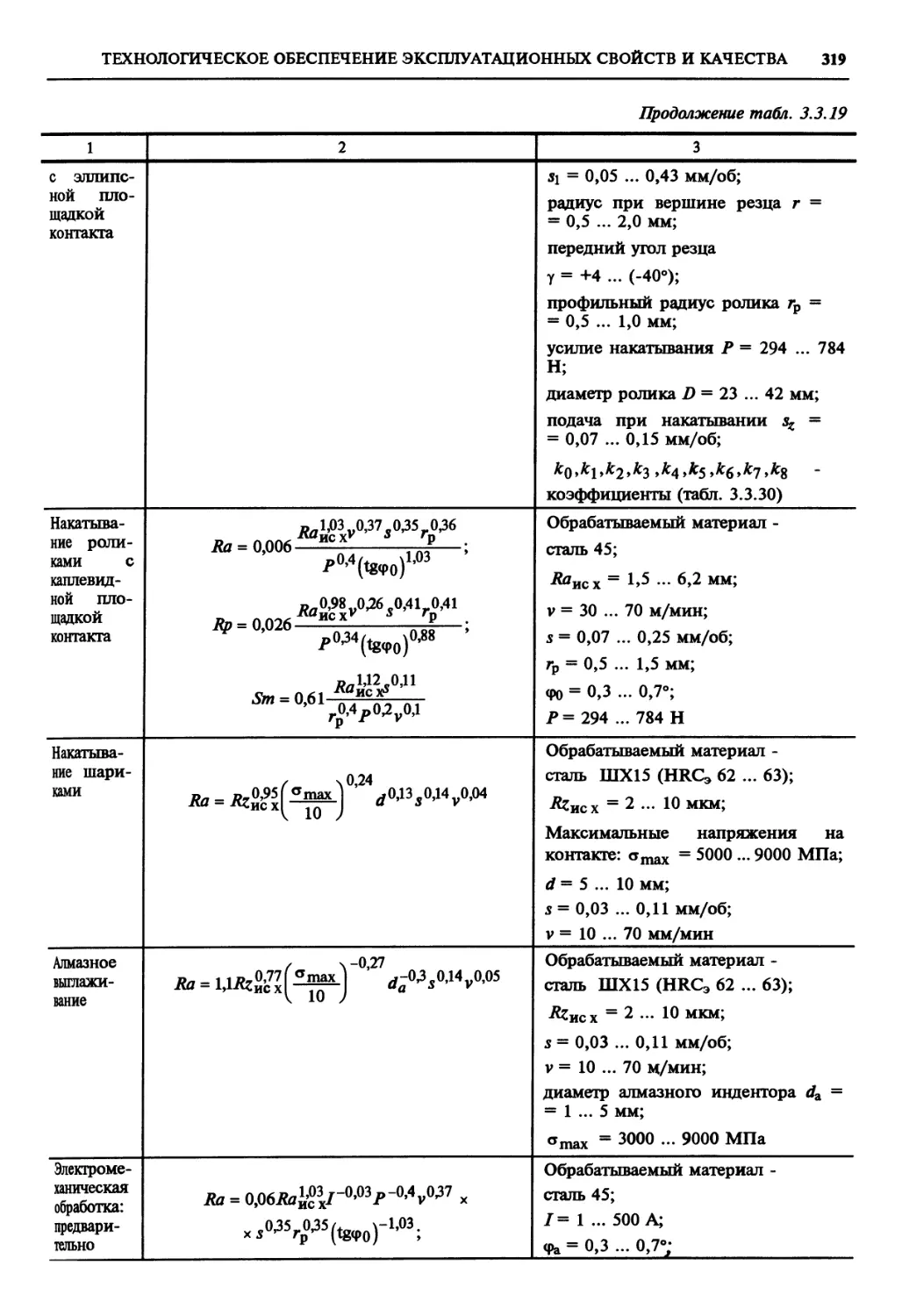

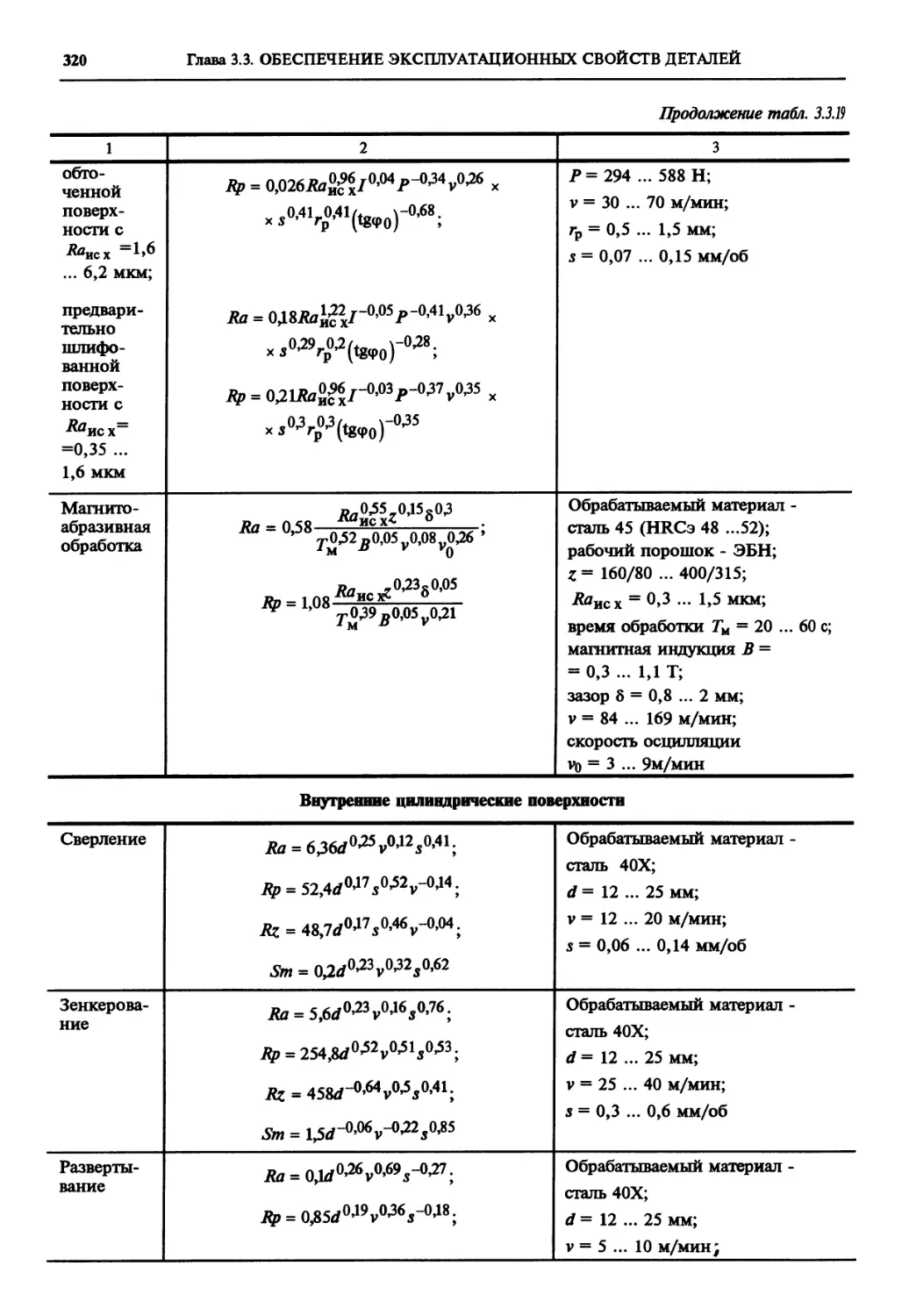

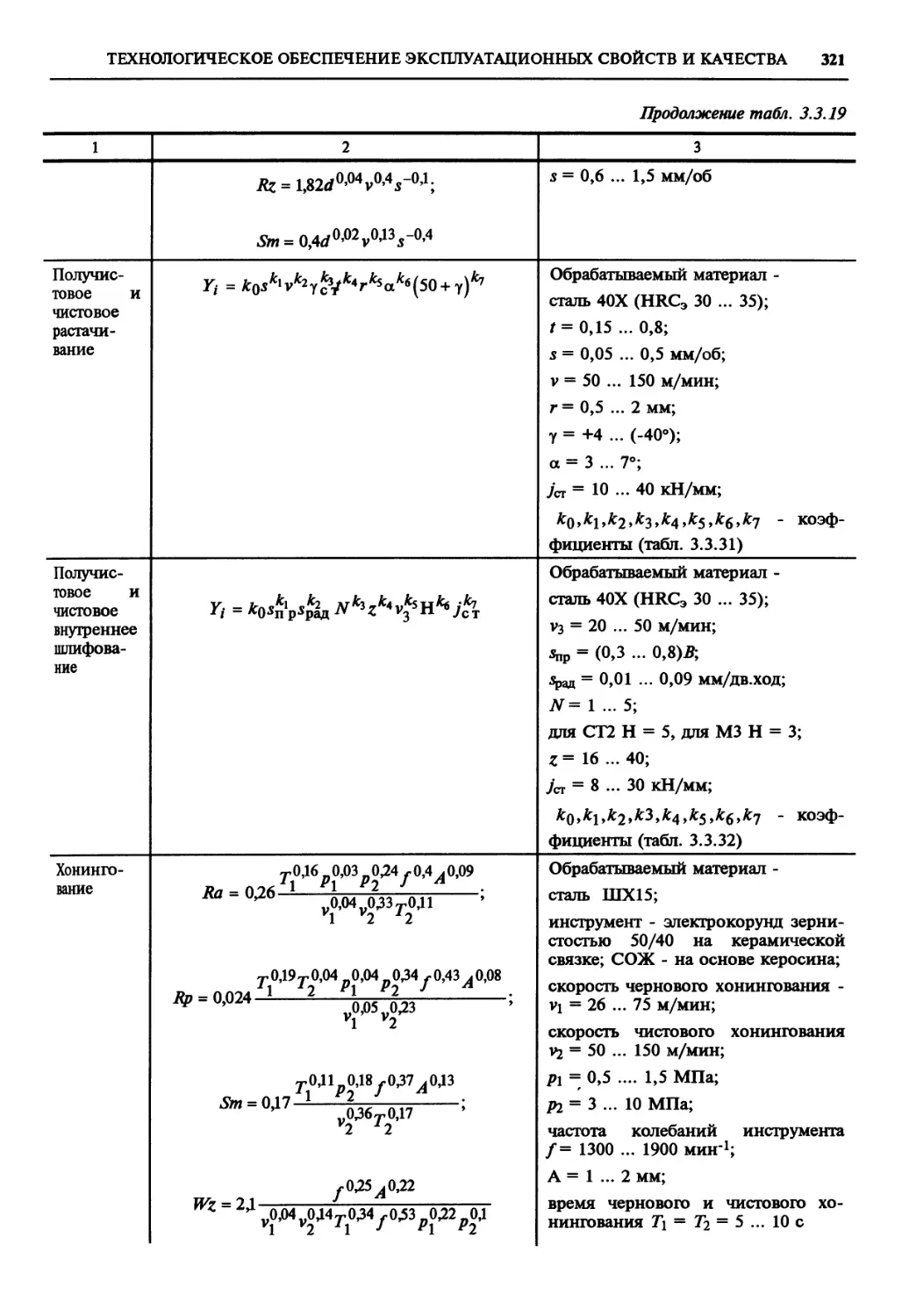

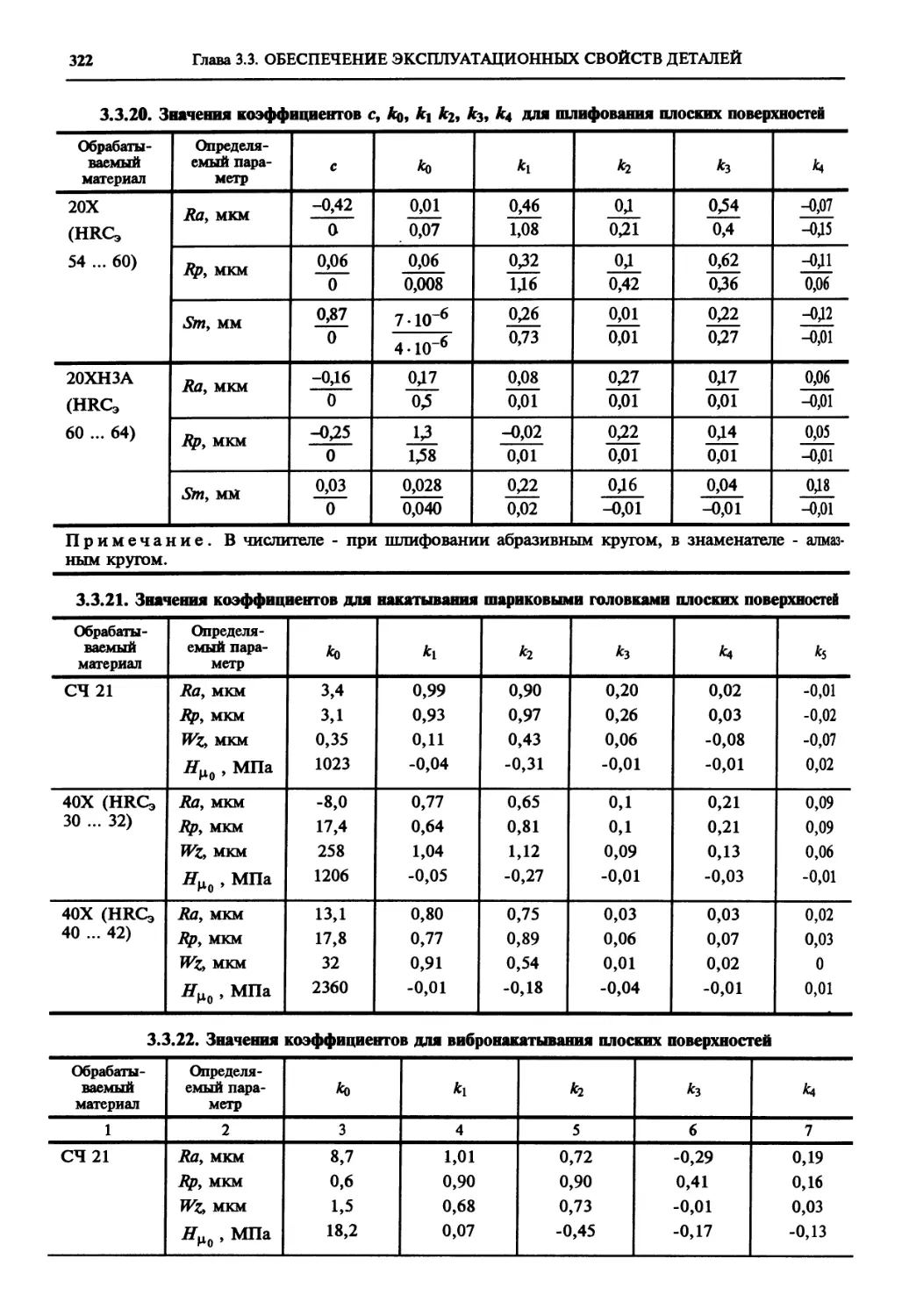

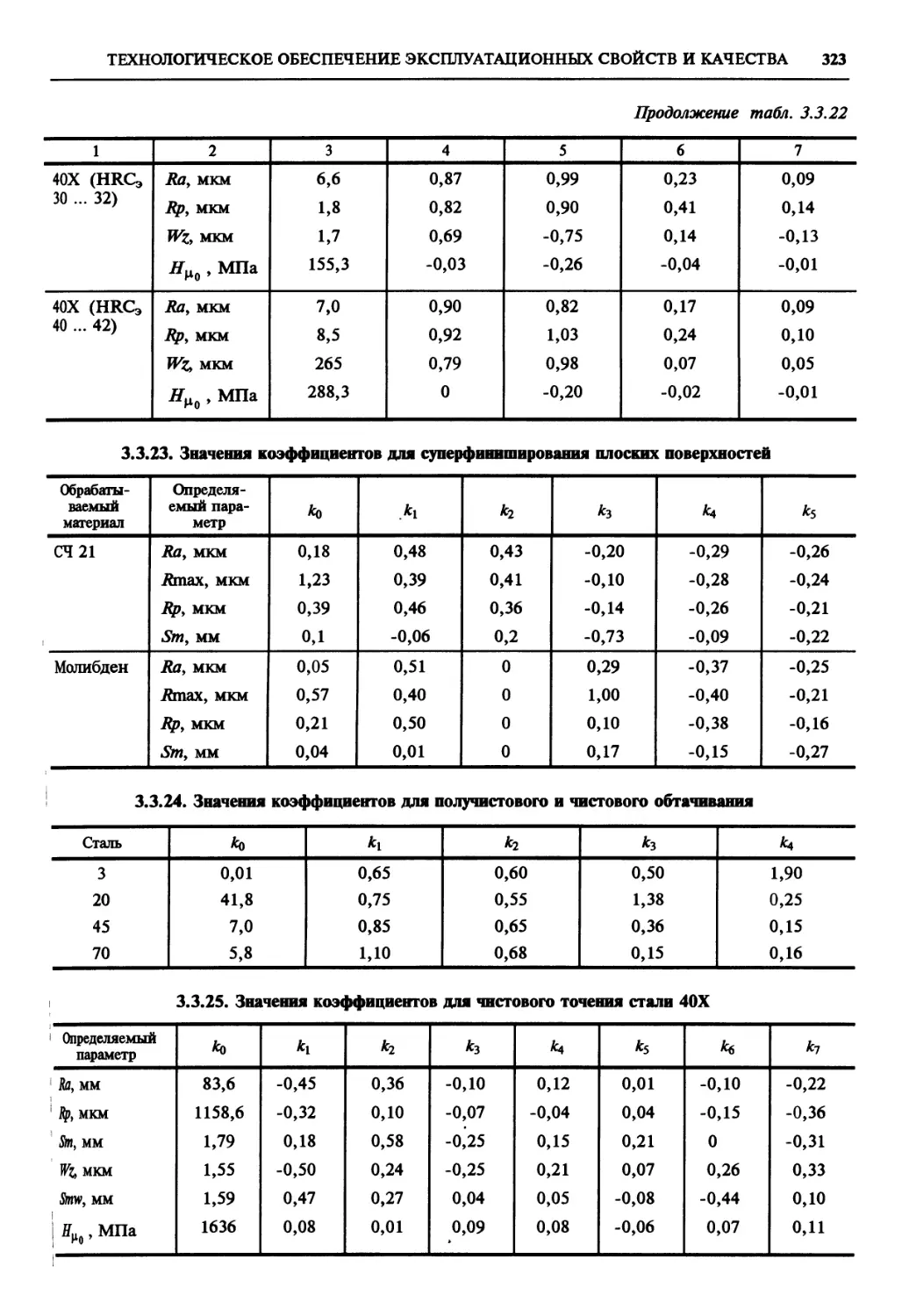

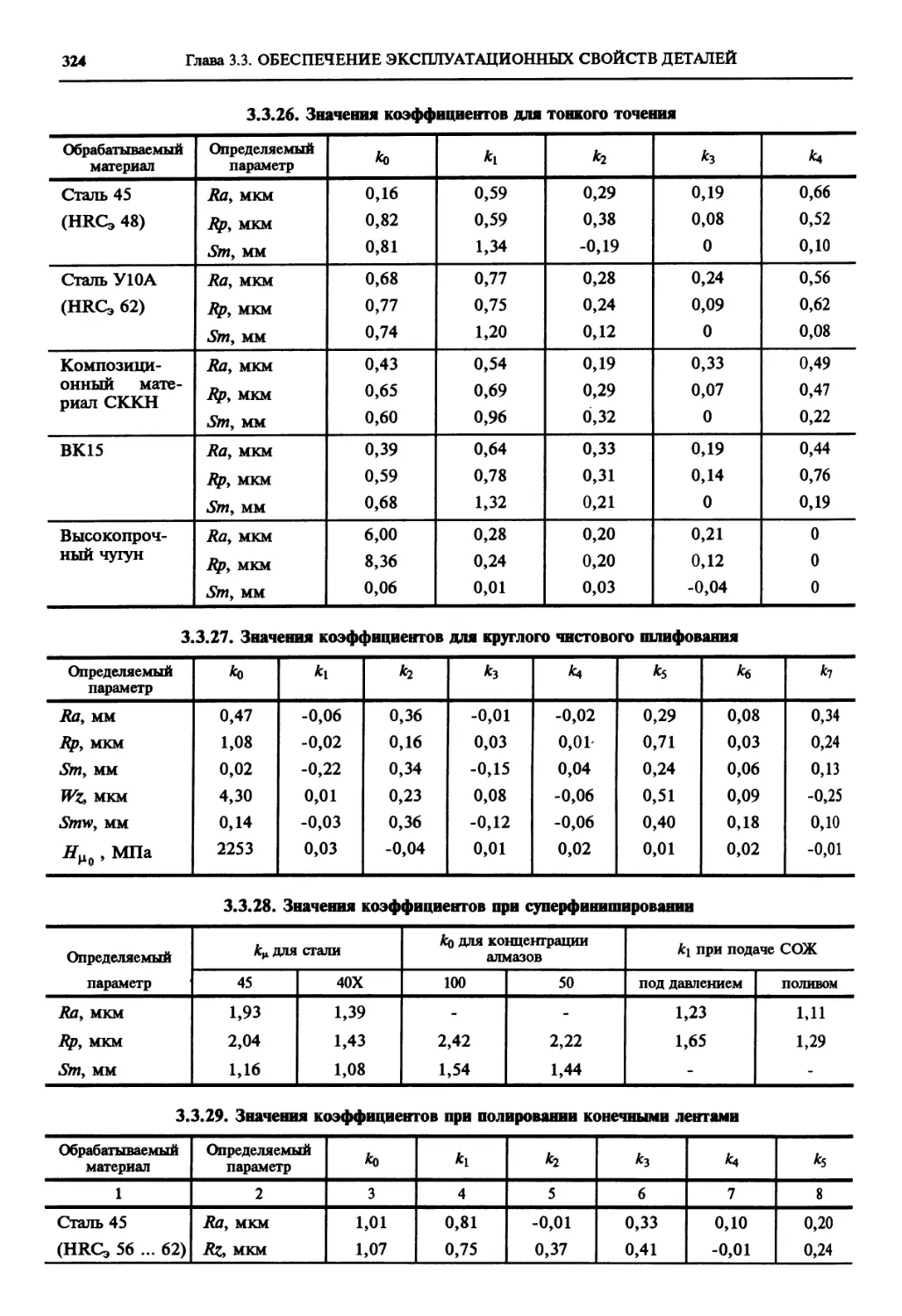

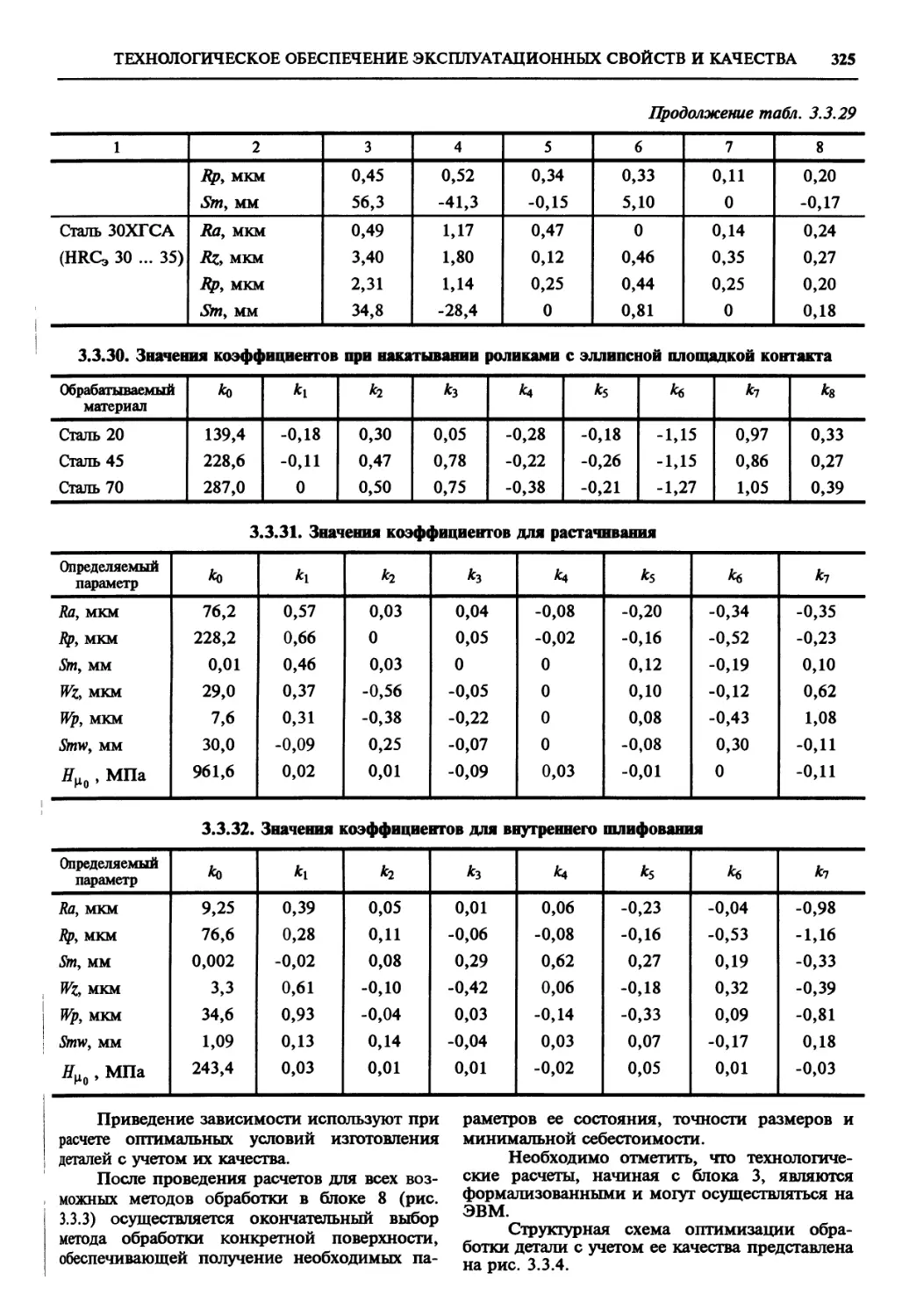

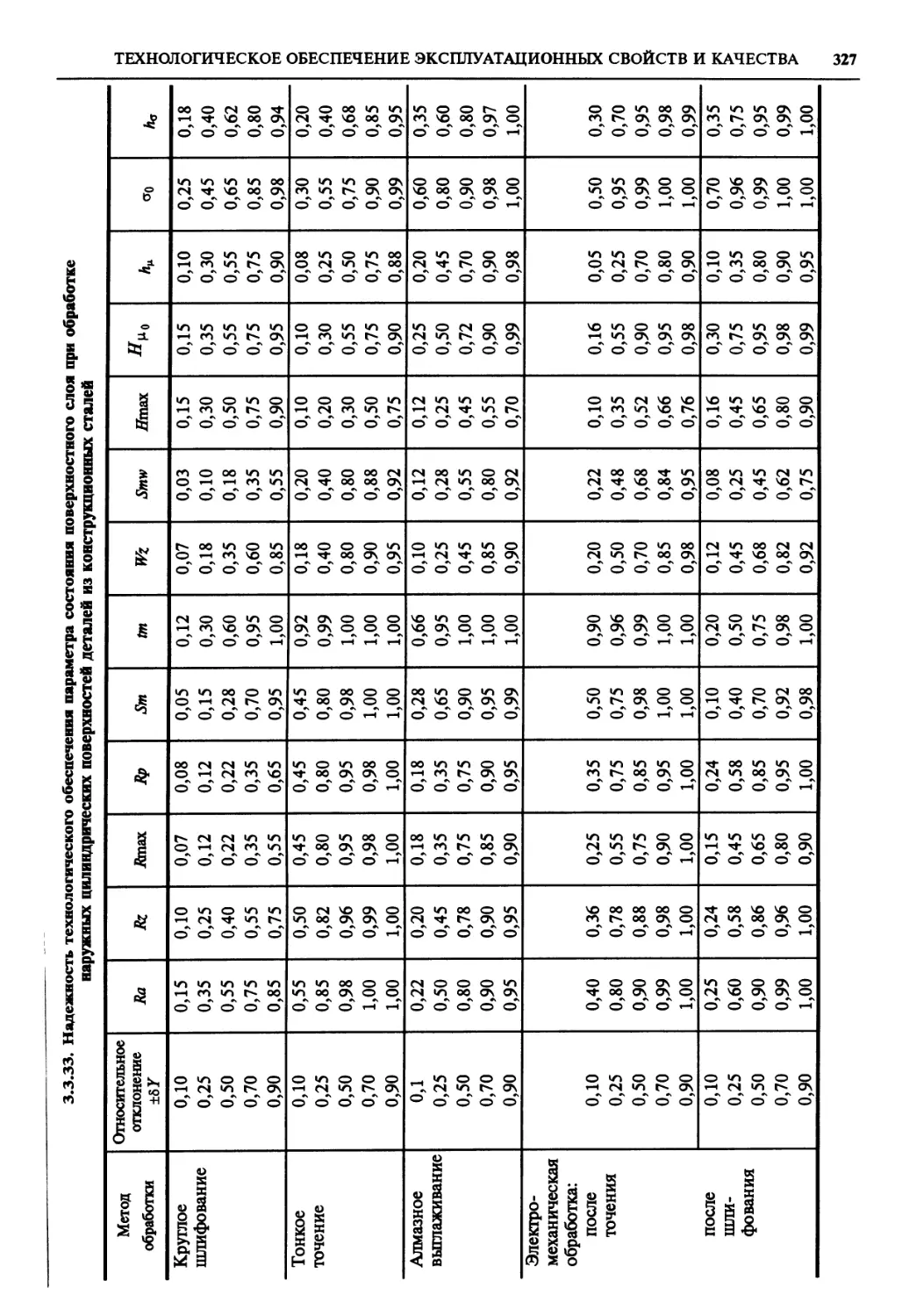

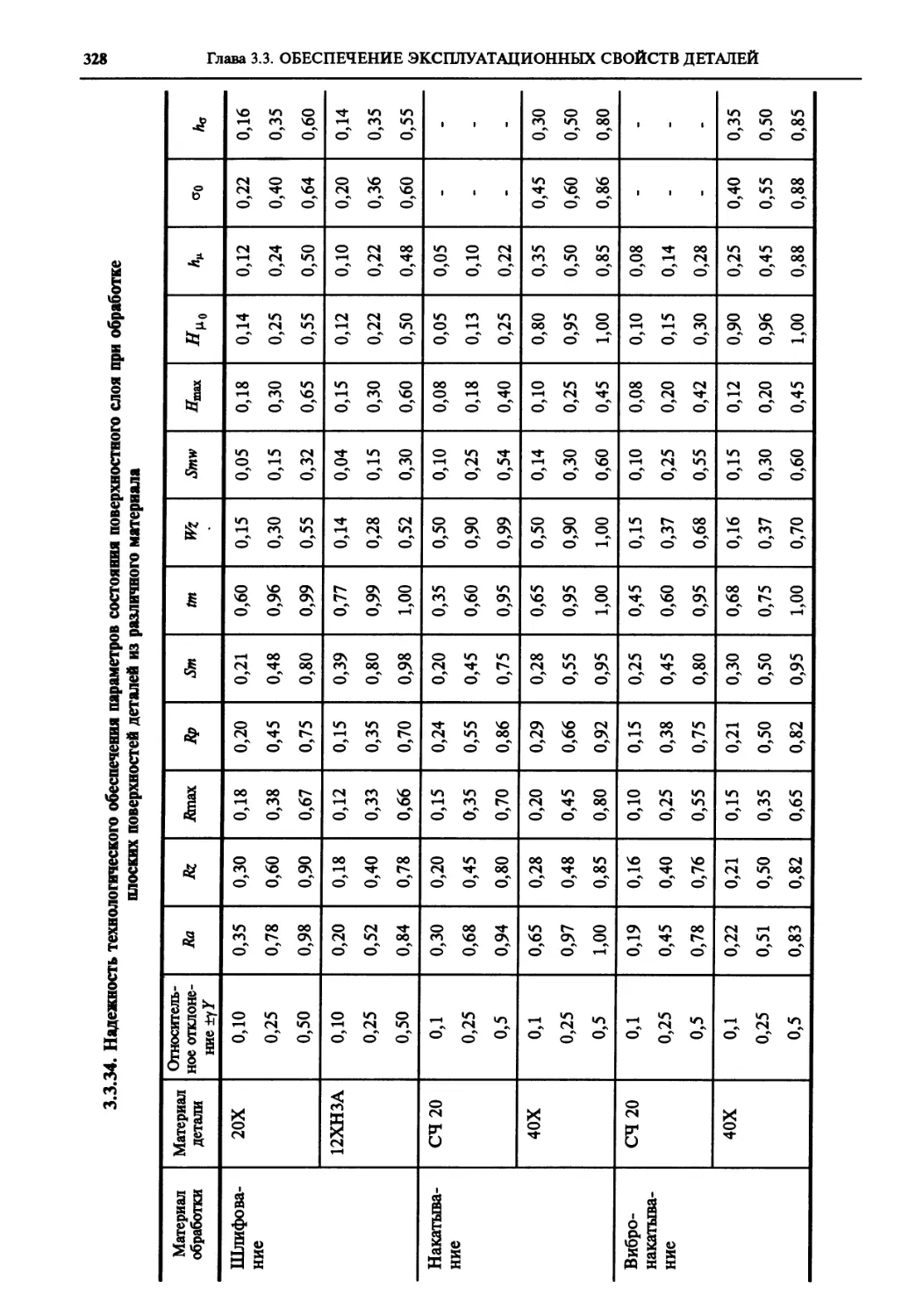

обеспечение эксплуатаци- онных свойств и качества поверхностного слоя дета- лей машин (А.Г Суслов) .... 303

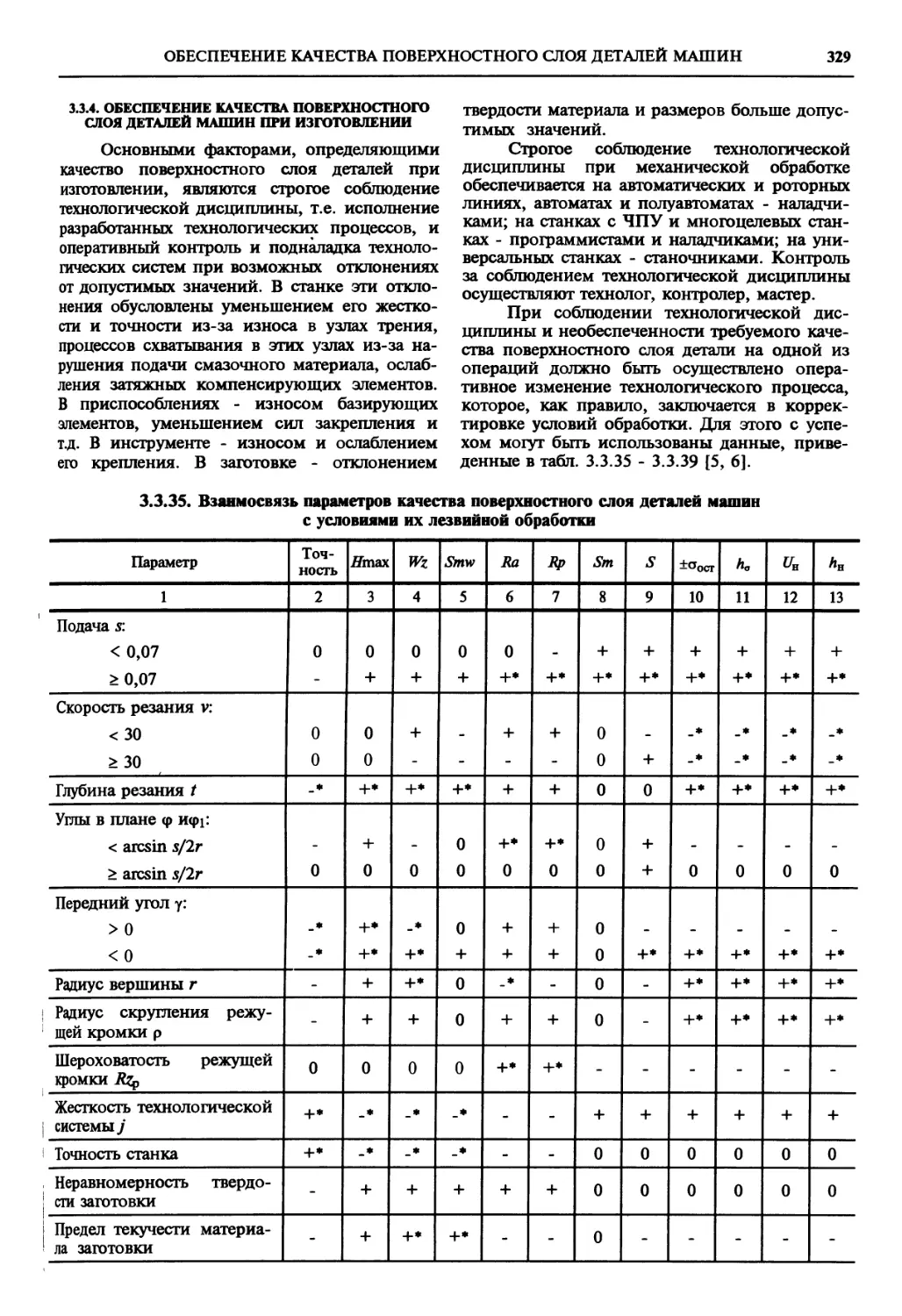

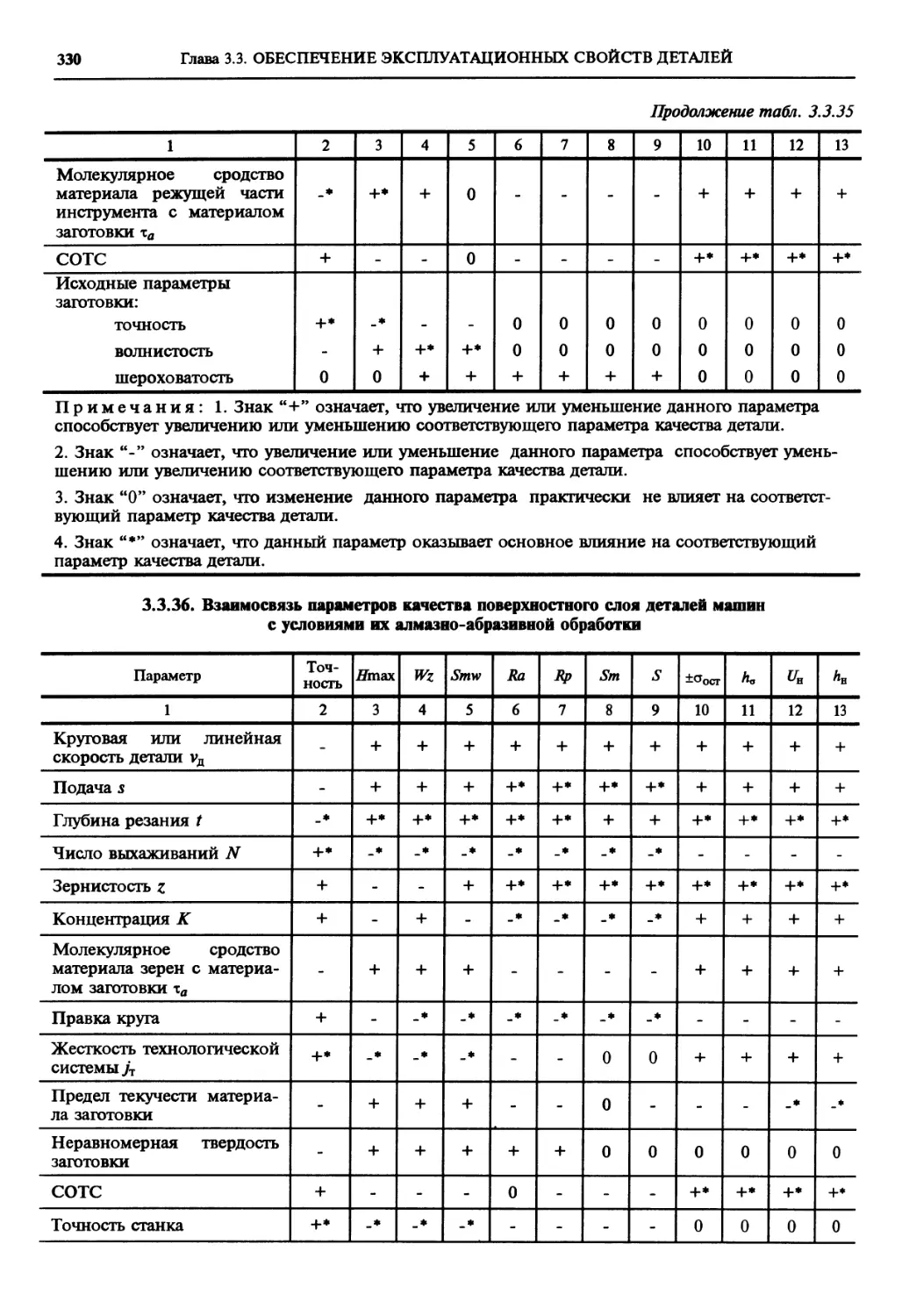

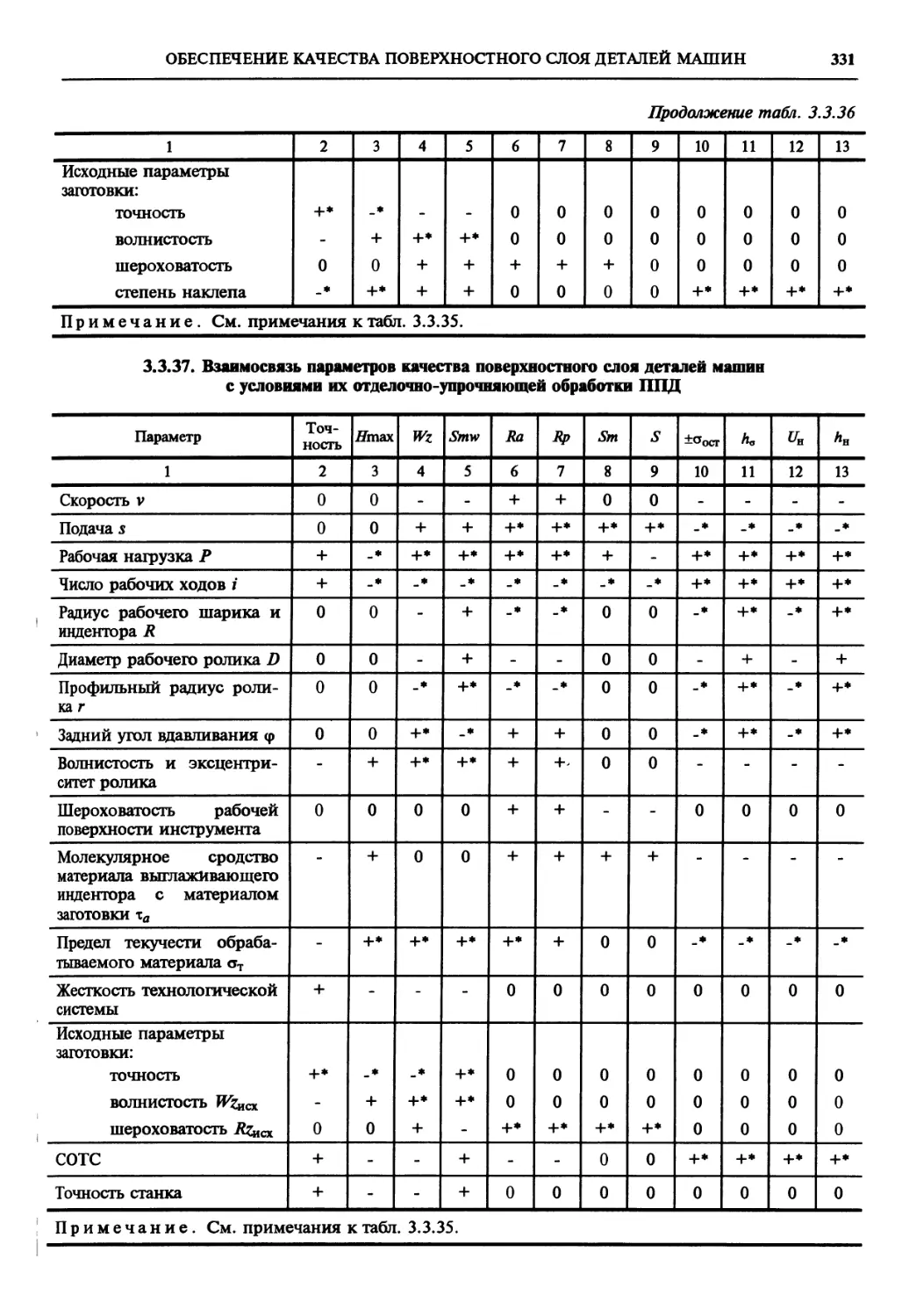

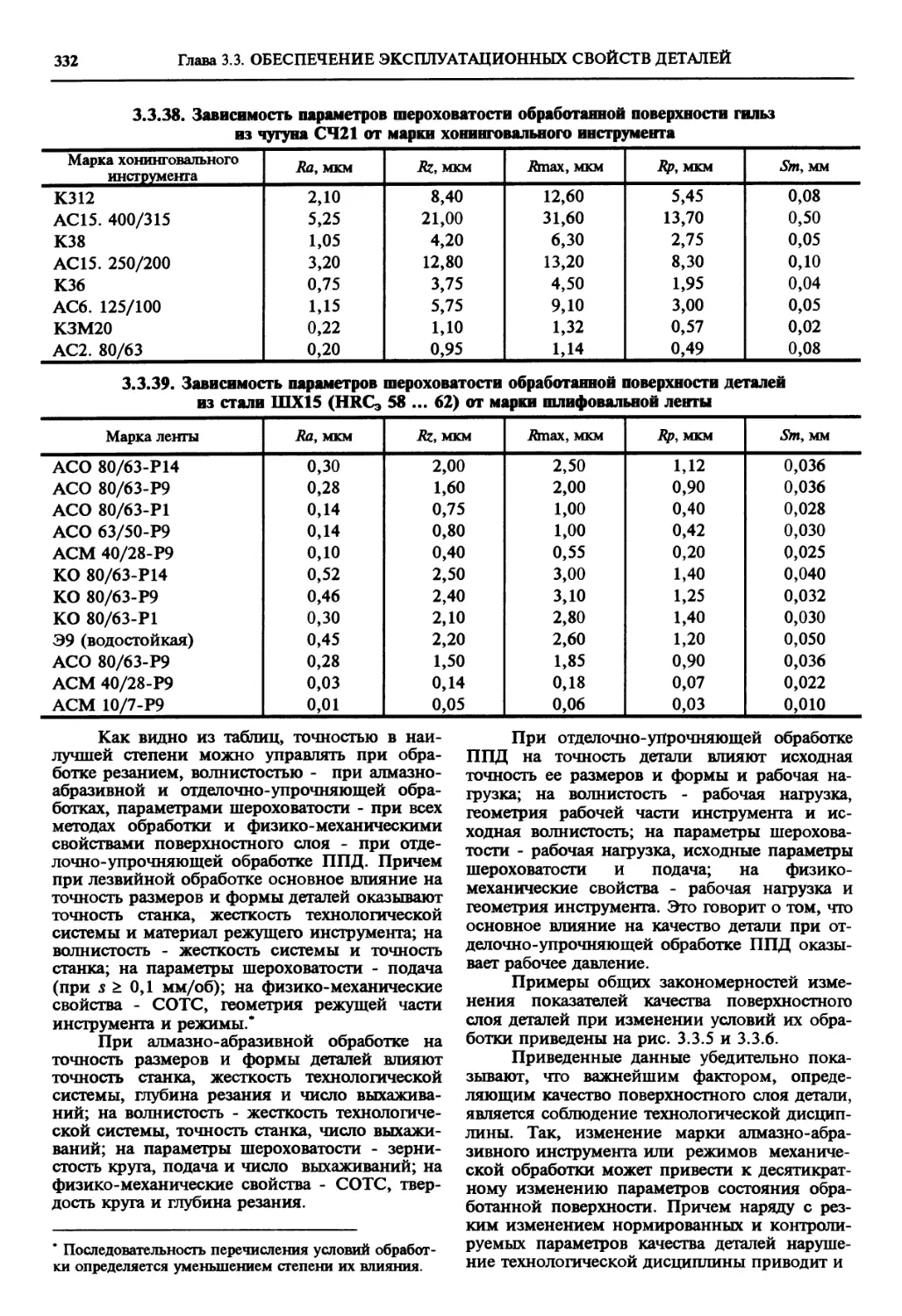

3.3.4. Обеспечение качест- ва поверхностного слоя деталей машин при изго- товлении (А.Г. Суслов) 329

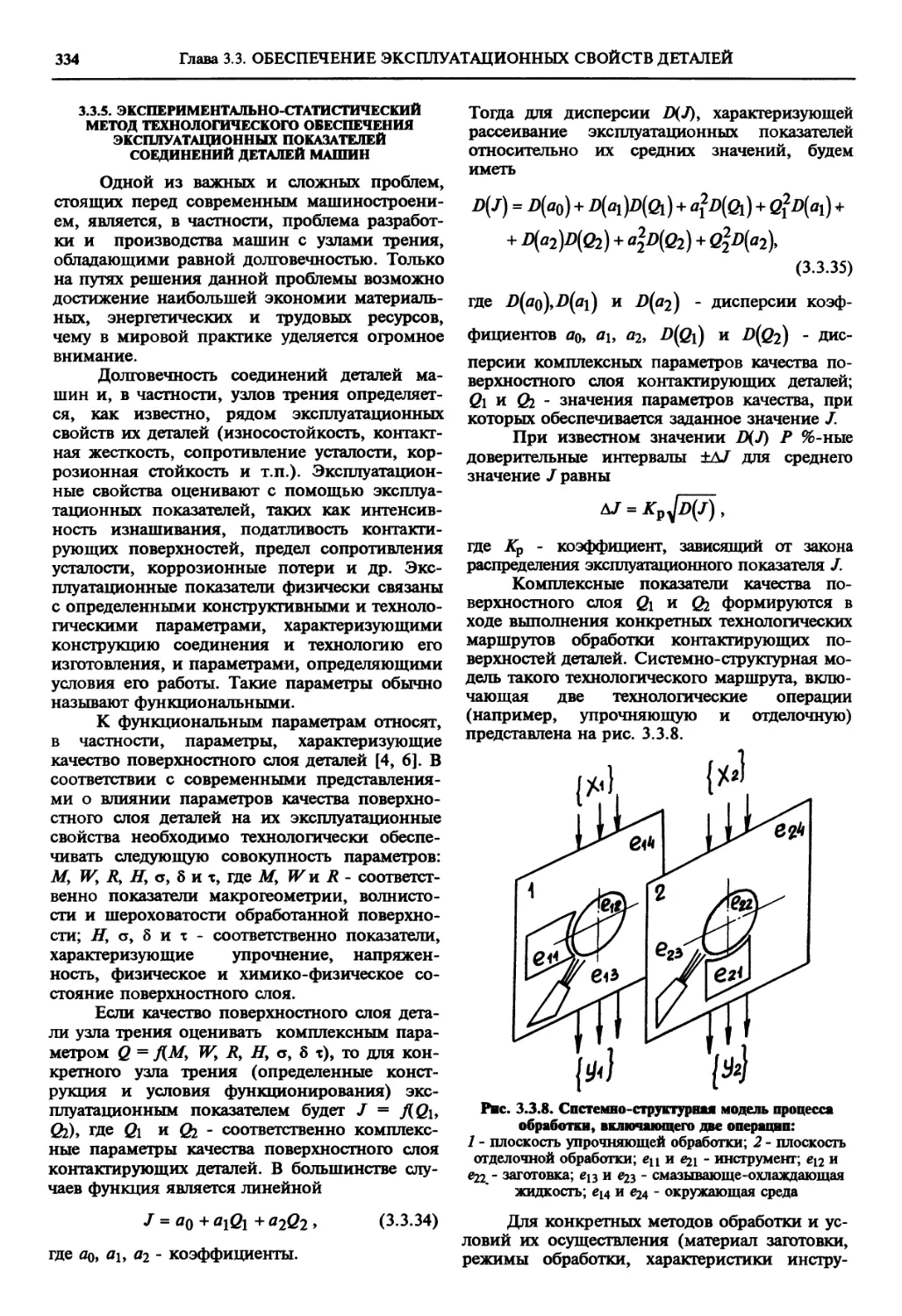

3.3.5. Экспериментально- статистический метод тех- нологического обеспечения эксплуатационных показа- телей соединений деталей машин (О.А. Горленко) 334

СПИСОК ЛИТЕРАТУРЫ 337

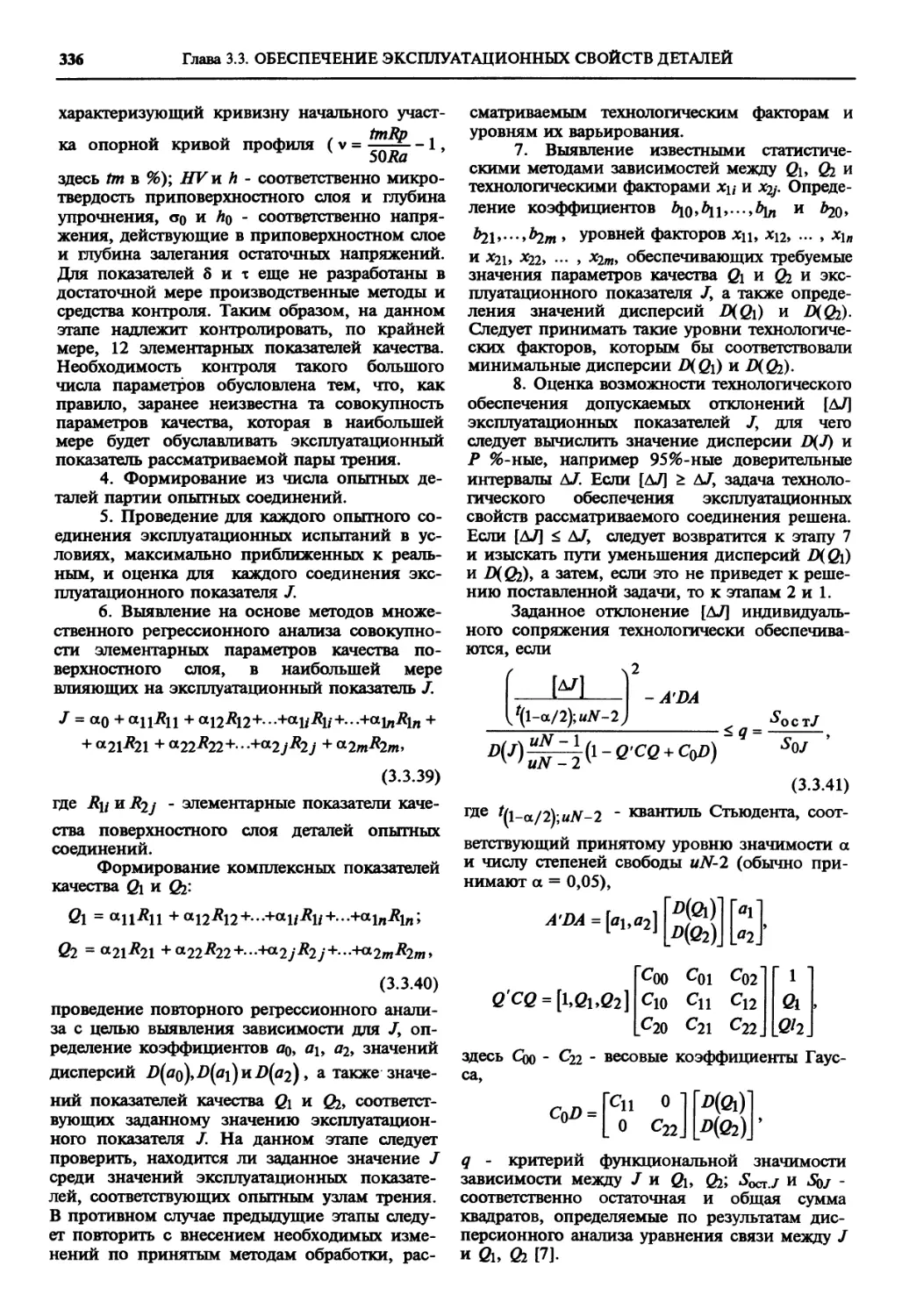

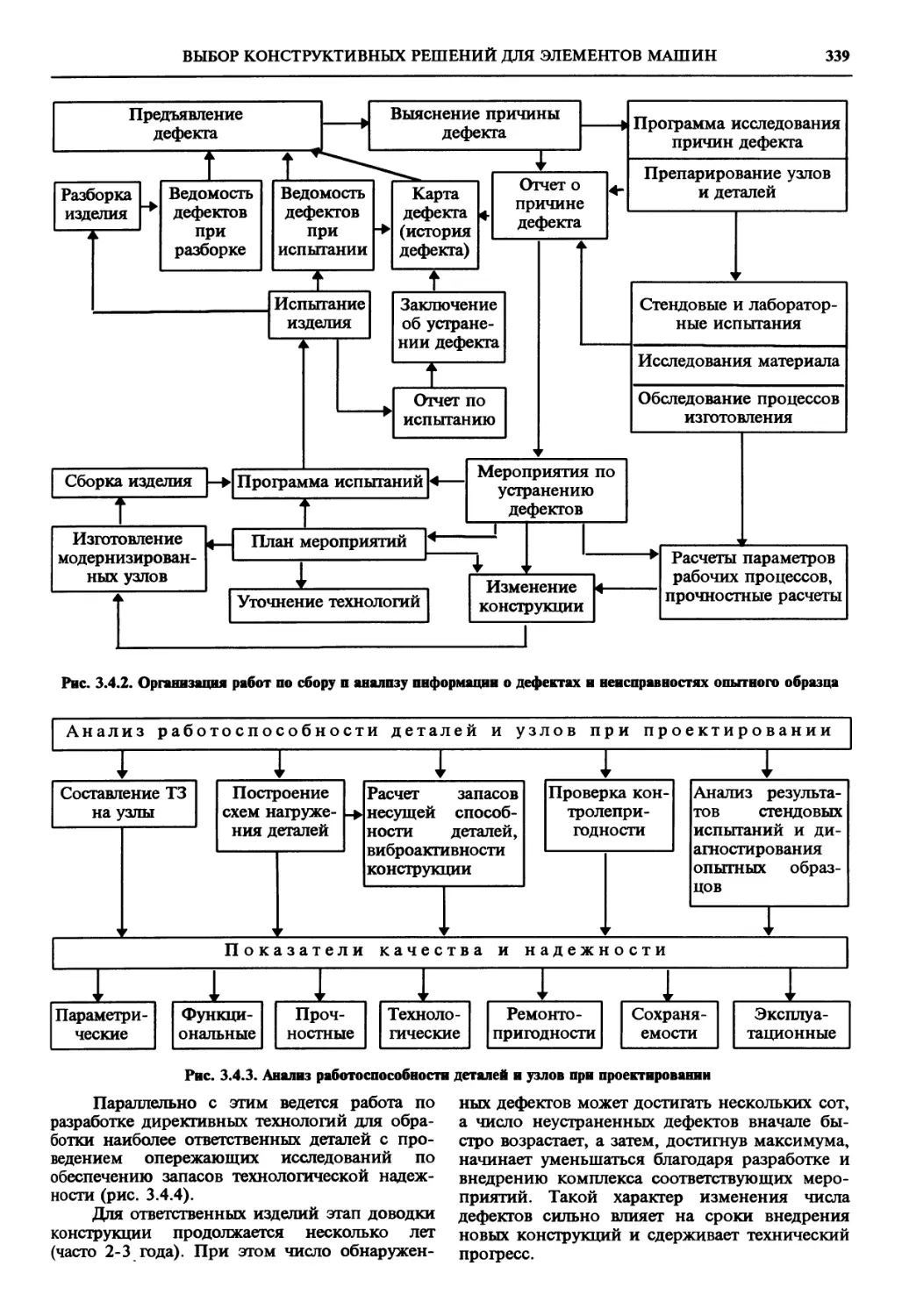

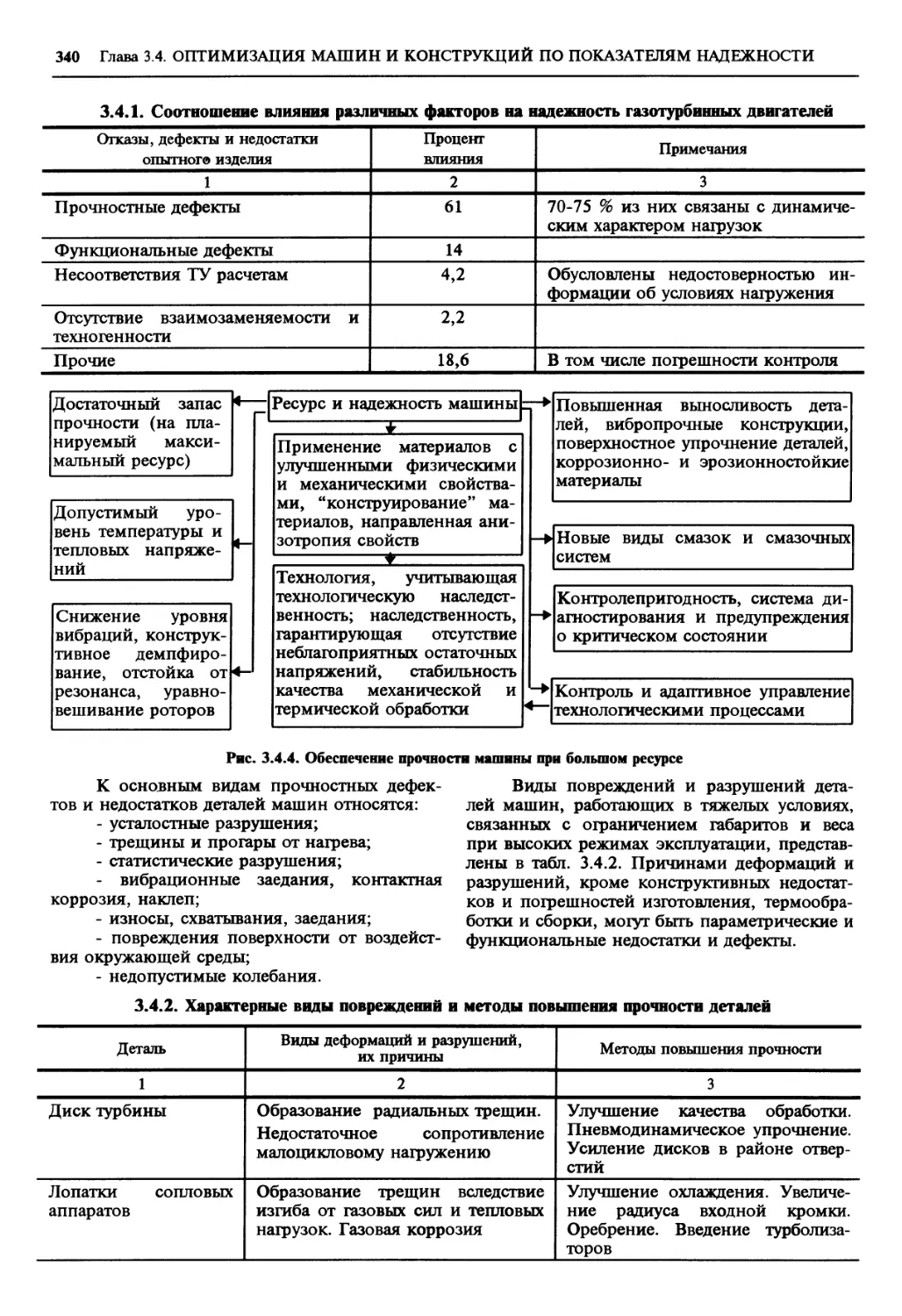

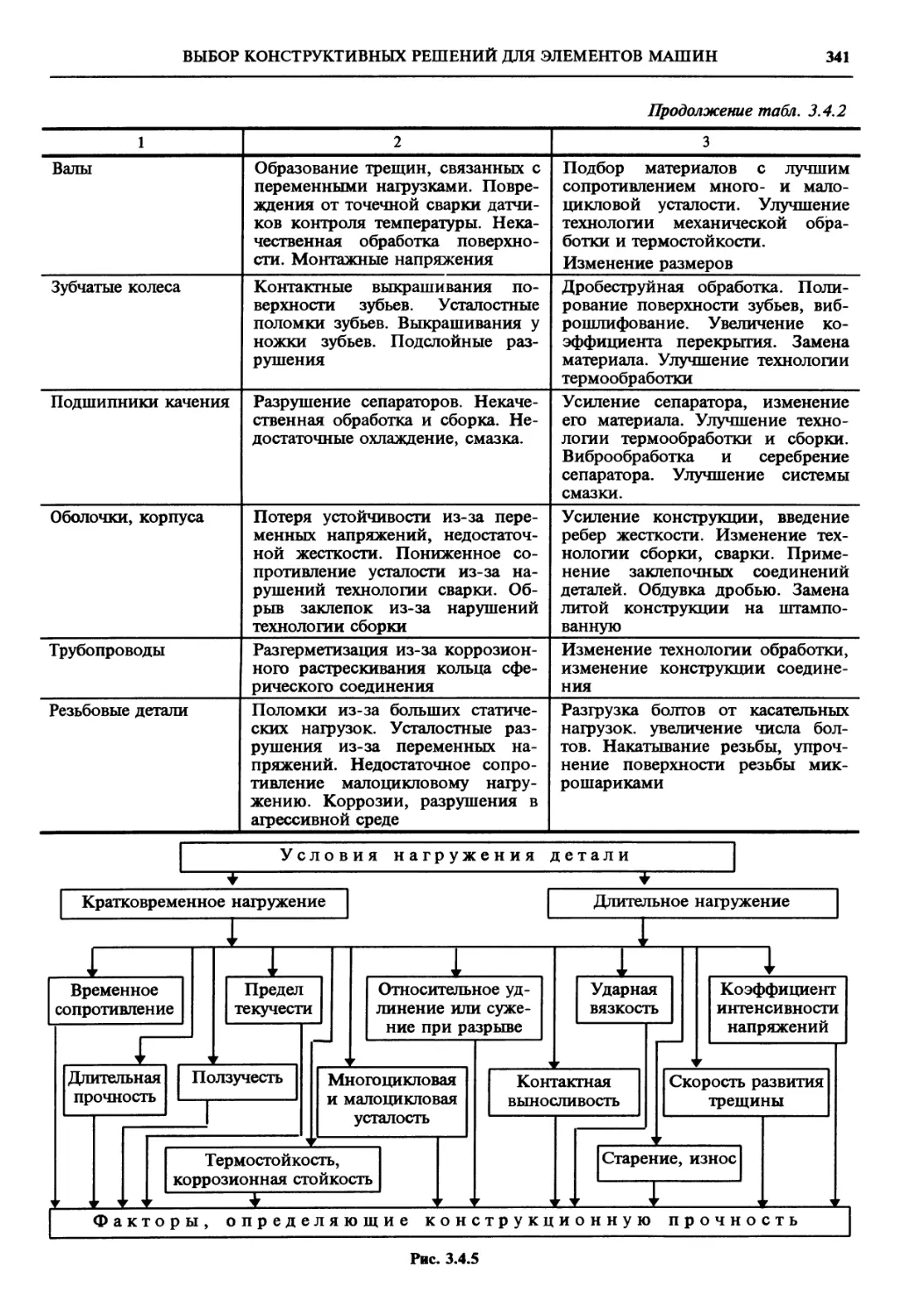

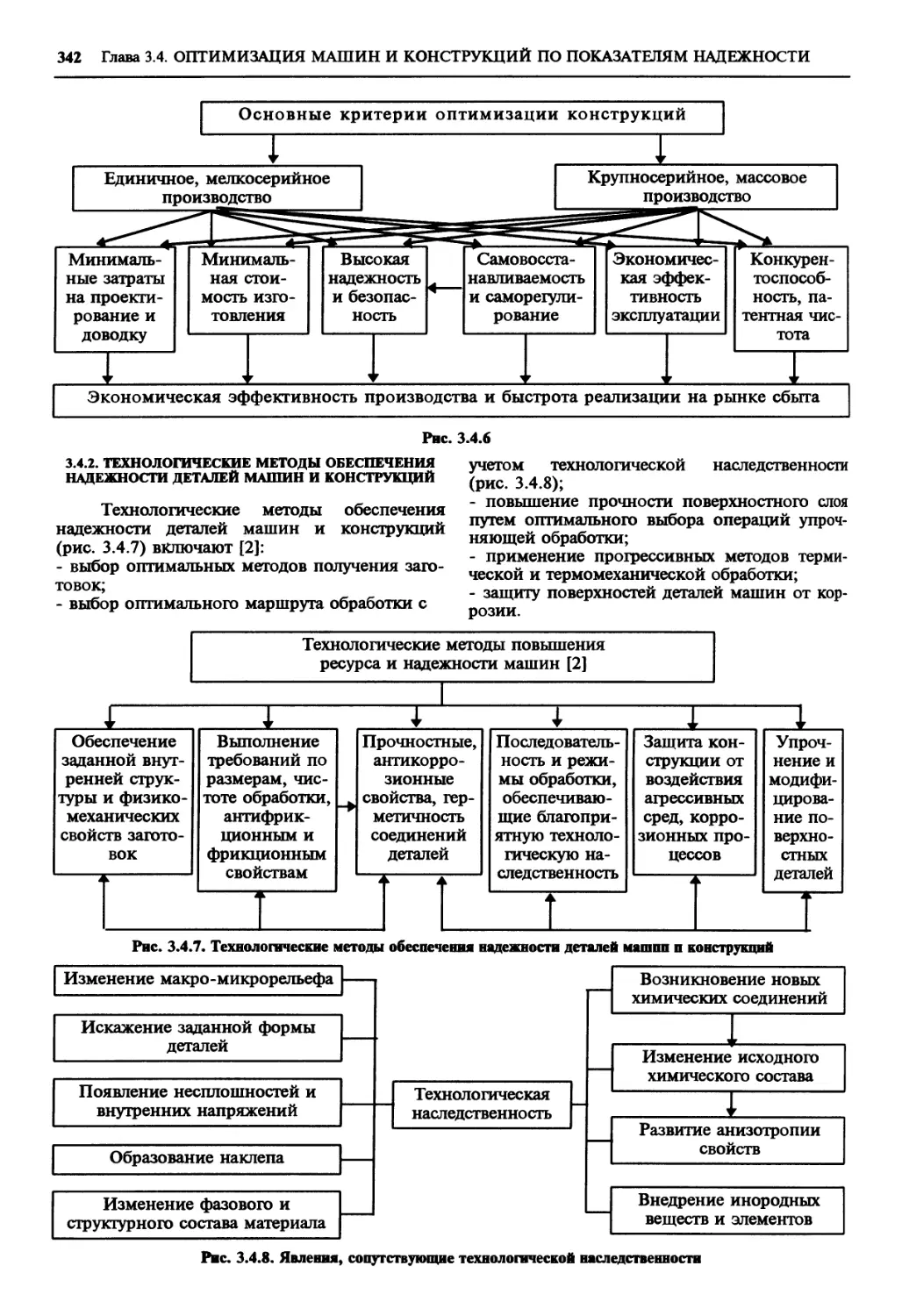

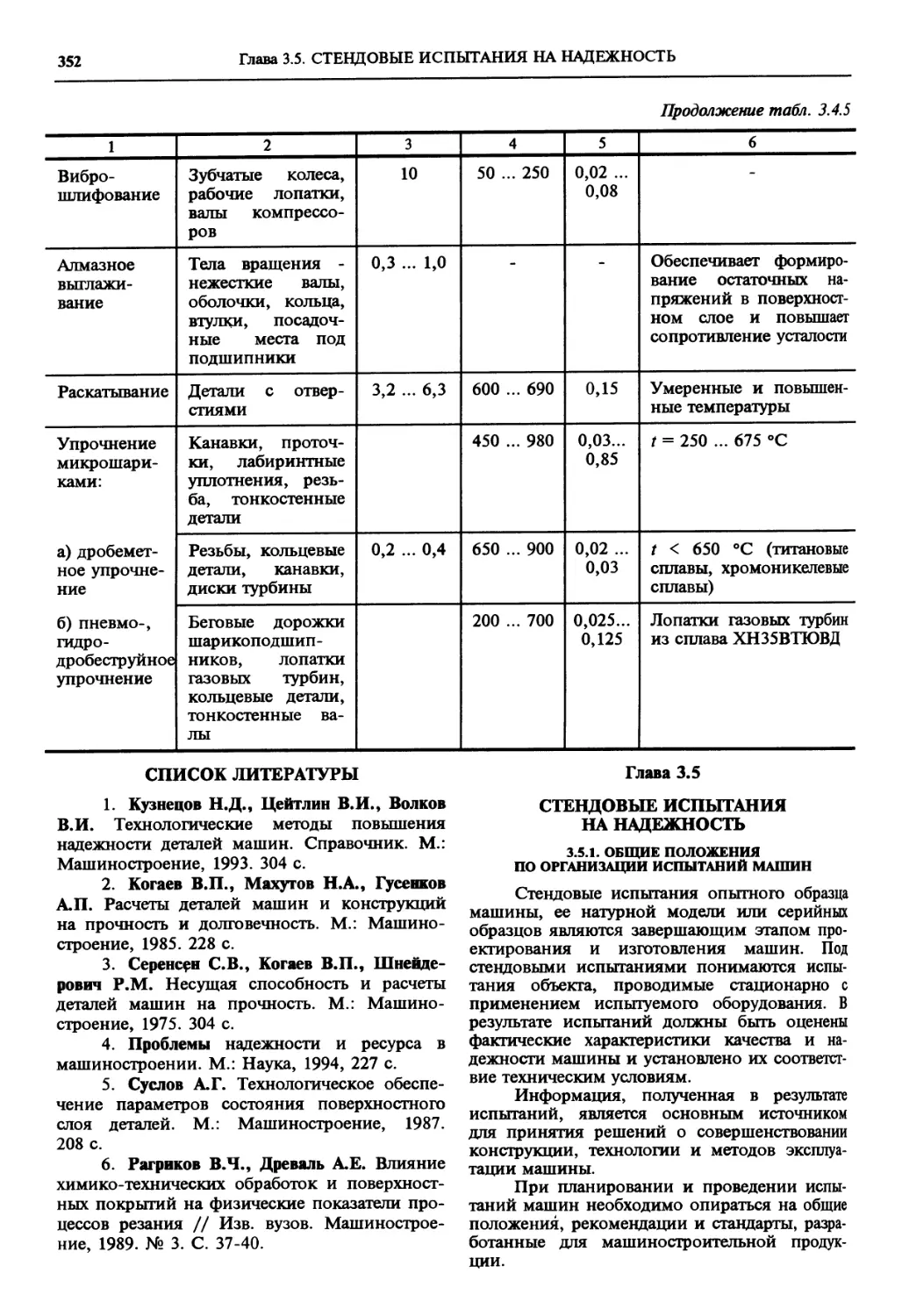

Глава 3.4. ОПТИМИЗАЦИЯ МА- ШИН И КОНСТРУКЦИЙ ПО ПОКАЗАТЕЛЯМ НА- ДЕЖНОСТИ И ДОЛГОВЕЧ- НОСТИ (Н.Д. Кузнецов) 337

3.4.1. Выбор конструктив- ных решений для элемен- тов машин по характери- стикам напряженно-де- формированных состояний прочности 337

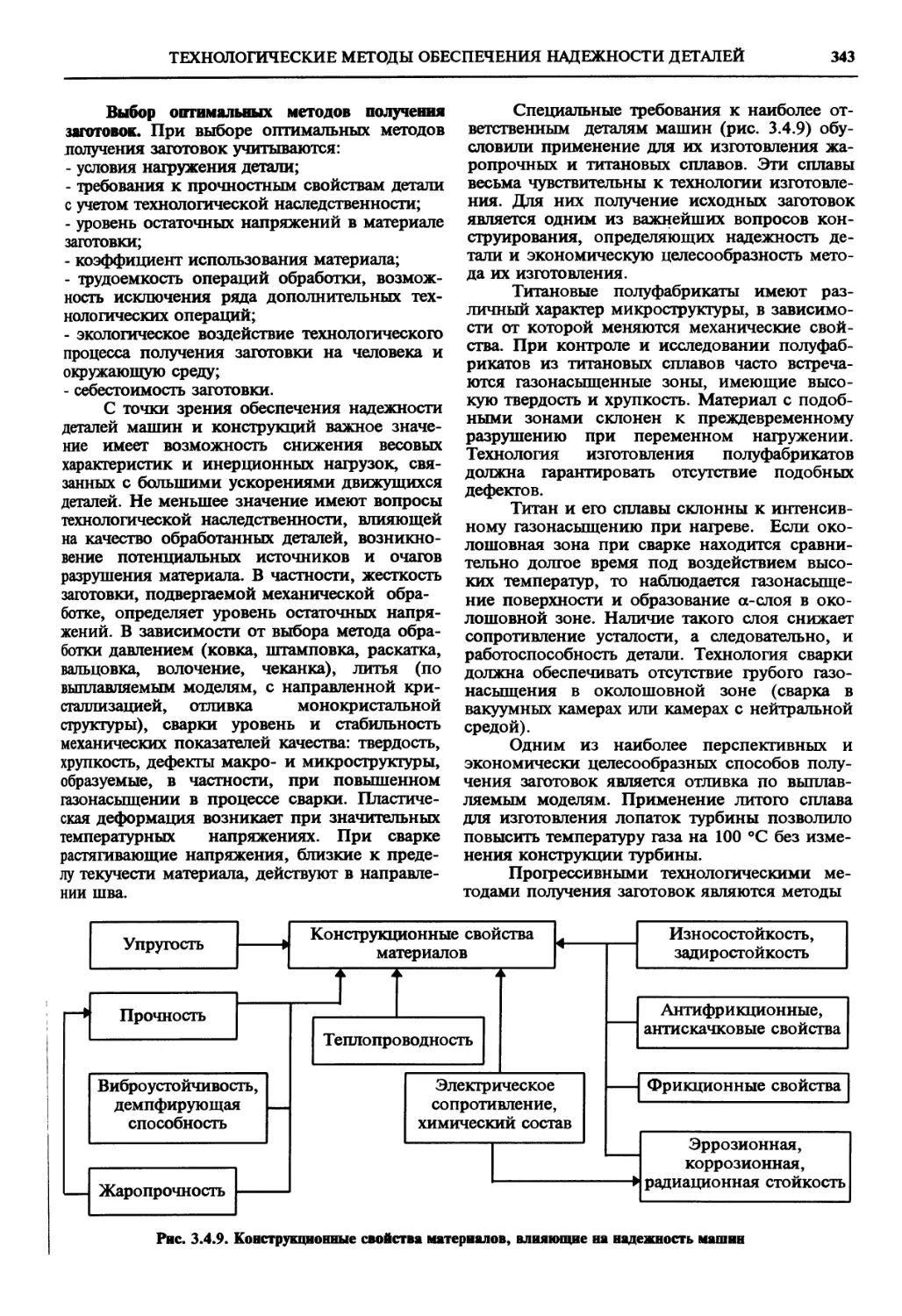

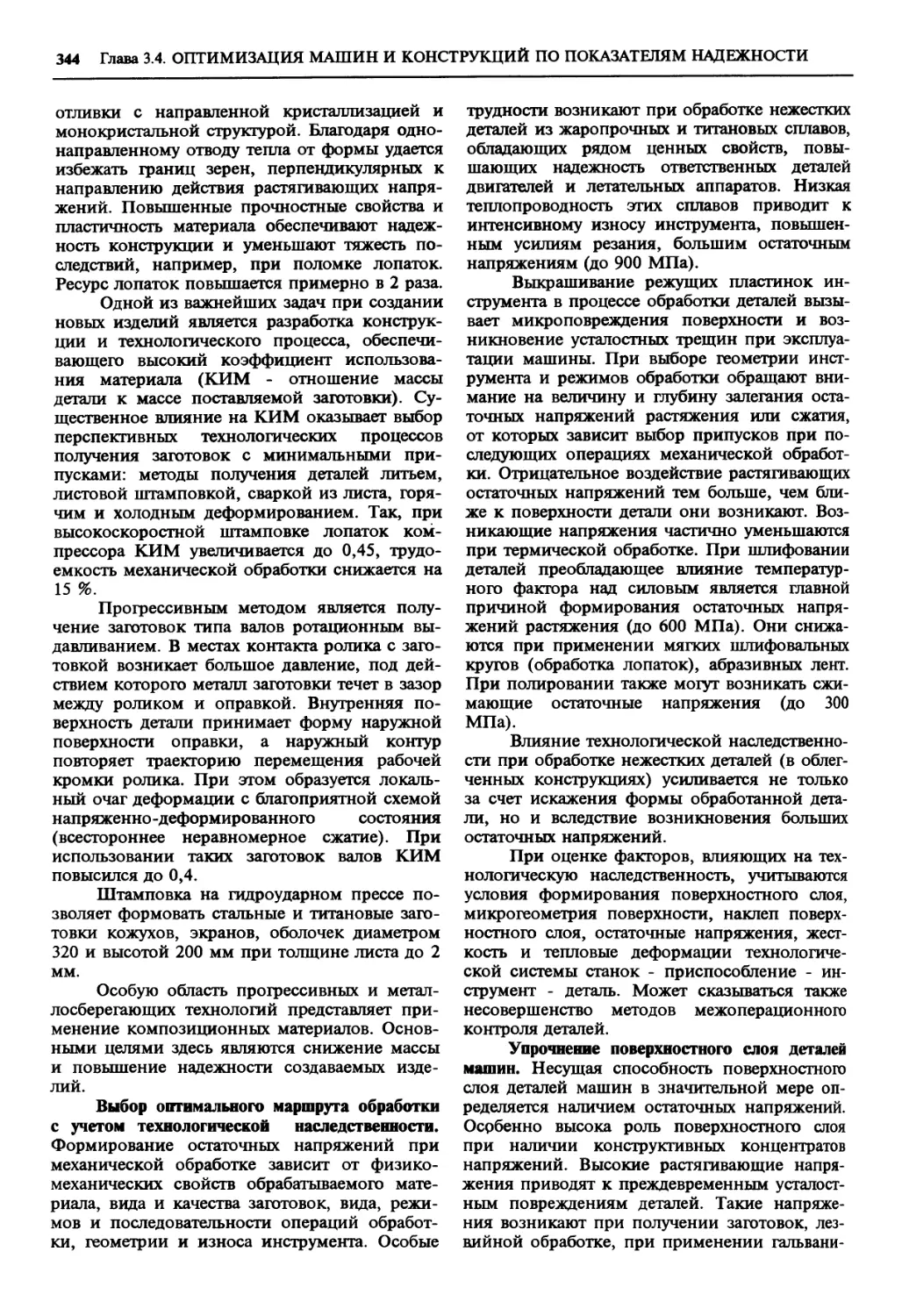

3.4.2. Технологические ме- тоды обеспечения надеж- ности деталей машин и конструкций (Ф.Р. Соснин) 342

СПИСОК ЛИТЕРАТУРЫ 352

Глава 3.5. СТЕНДОВЫЕ ИС- ПЫТАНИЯ НА НАДЕЖ- НОСТЬ (А. С. Проникав) .. 352

3.5.1. Общие положения по организации испытаний машин 352

3.5.2. Параметры, изме- ряемые при стендовых испытаниях 354

3.5.3. Виды испытаний машин на надежность 354

3.5.4. Программный метод испытания машин 355

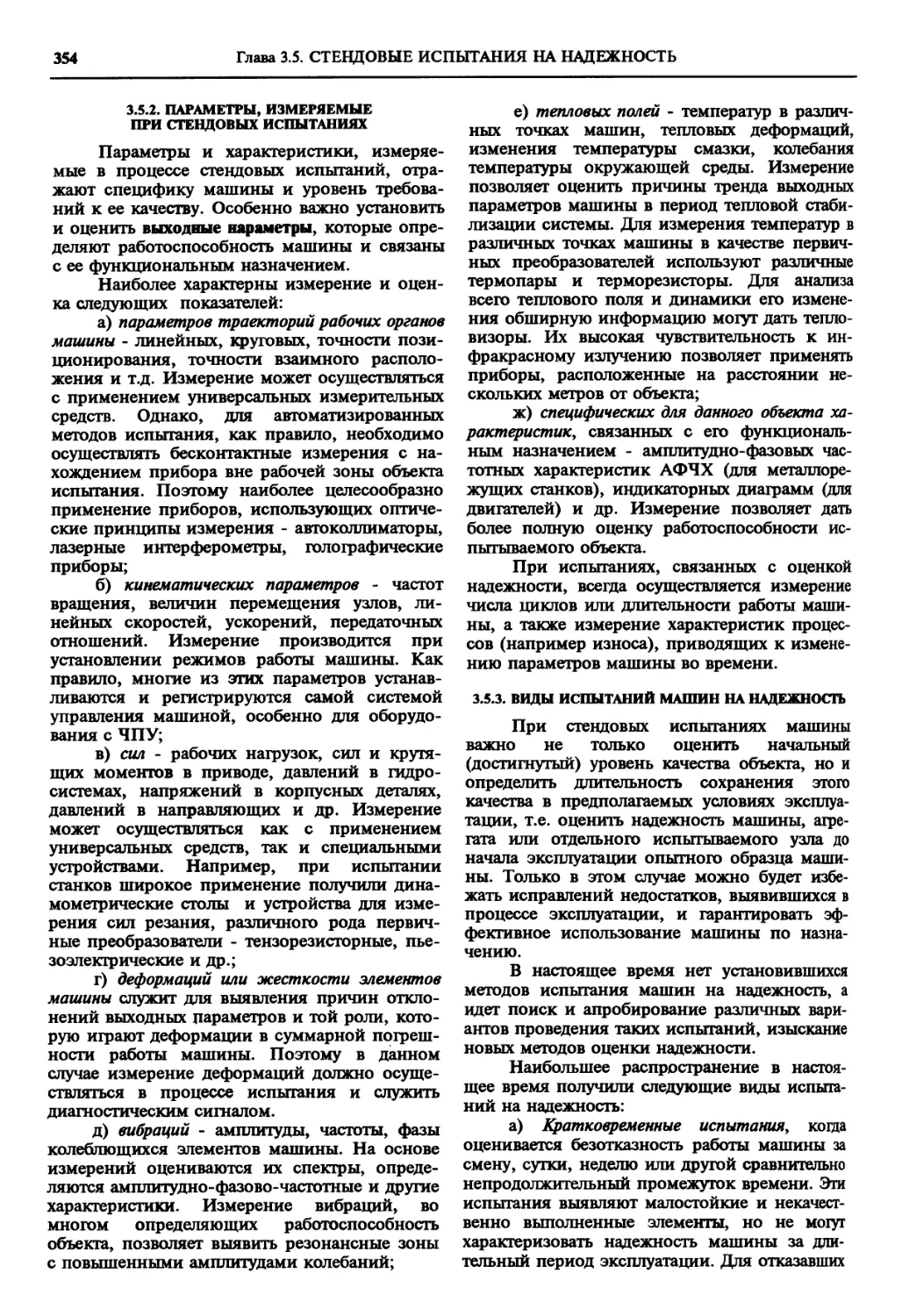

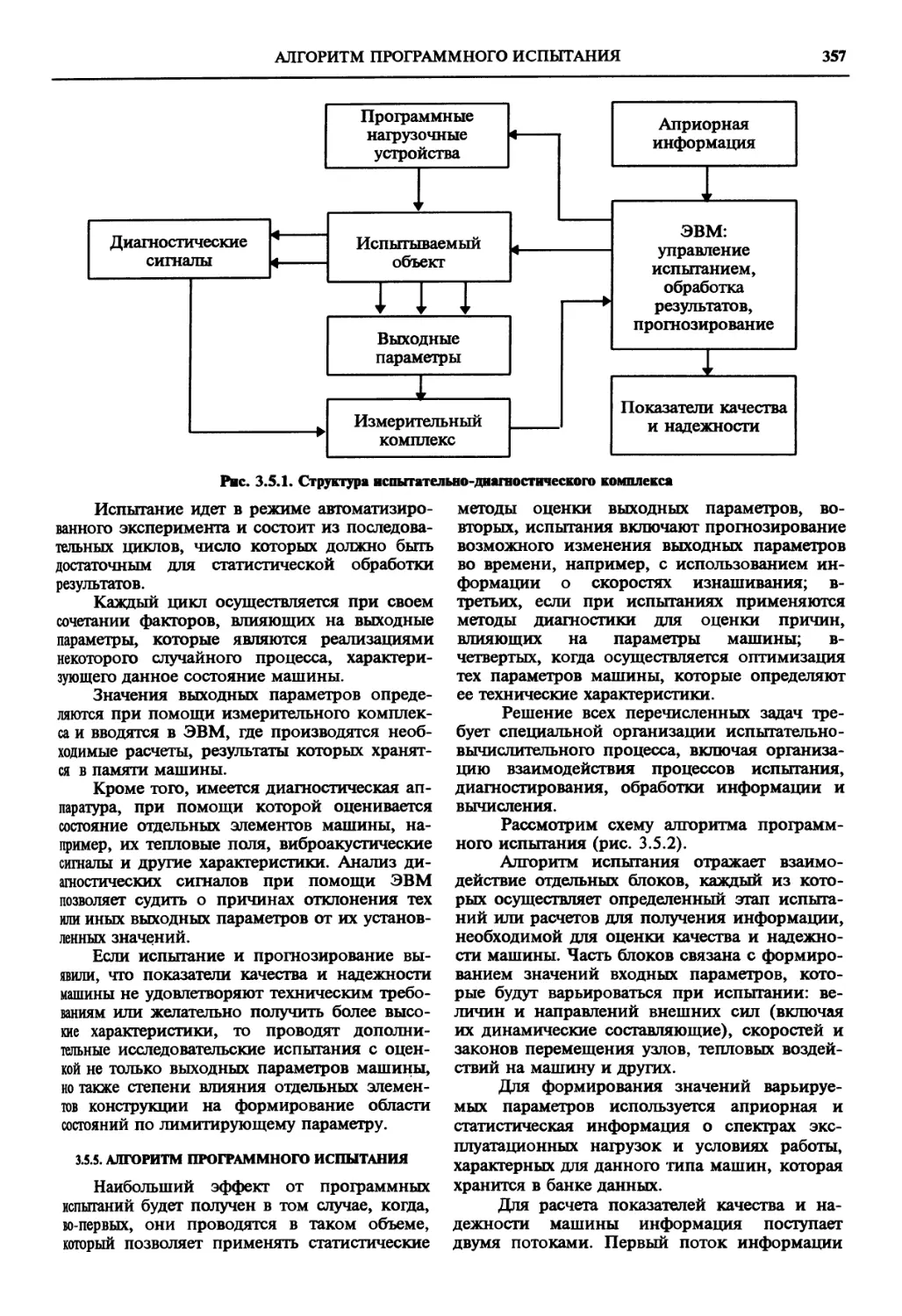

3.5.5. Алгоритм программ- ного испытания 357

3.5.6. Управление автома- тизированным стендовым испытанием 359

3.5.7. Прогнозирование параметрической надежно- сти машин 362

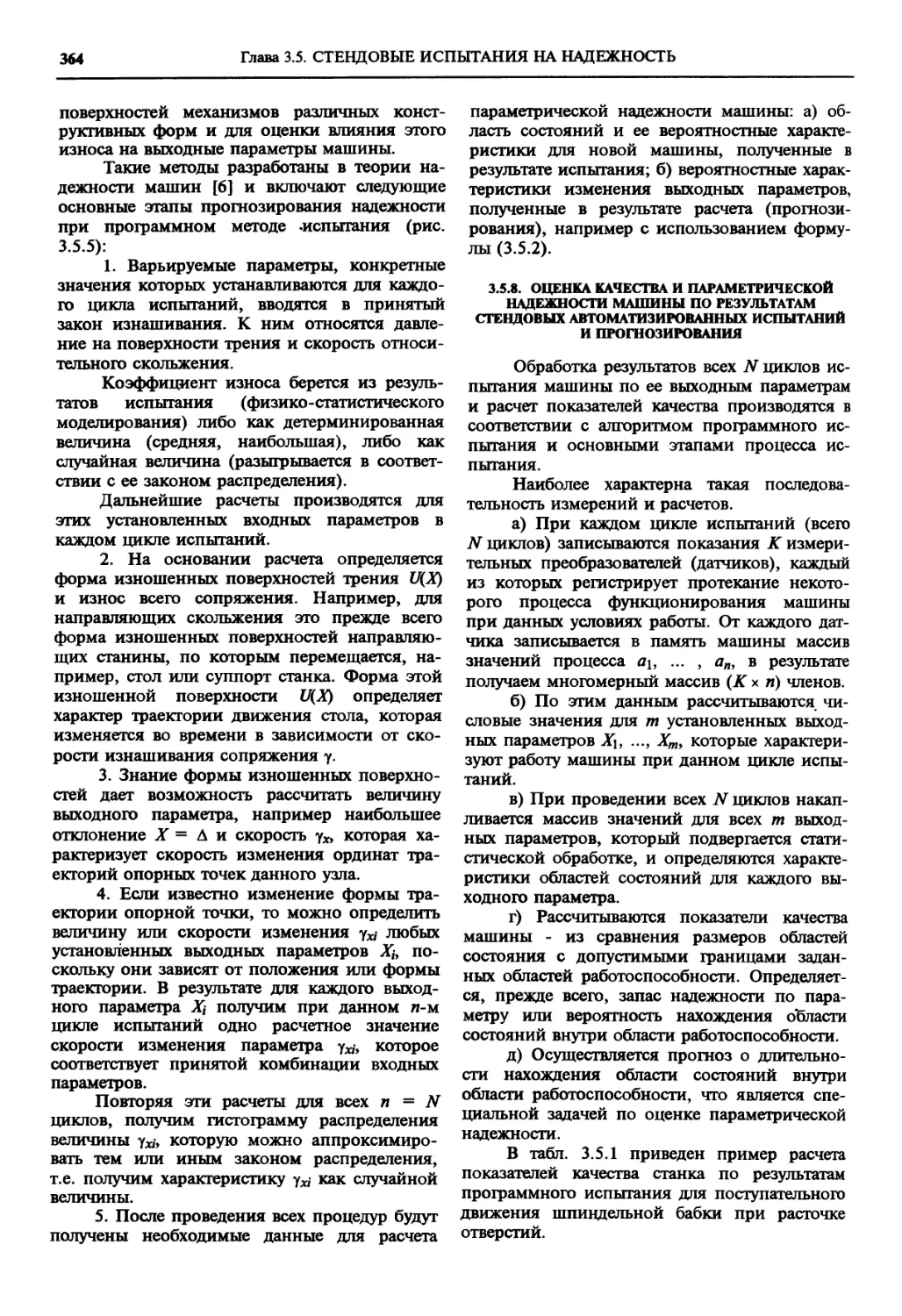

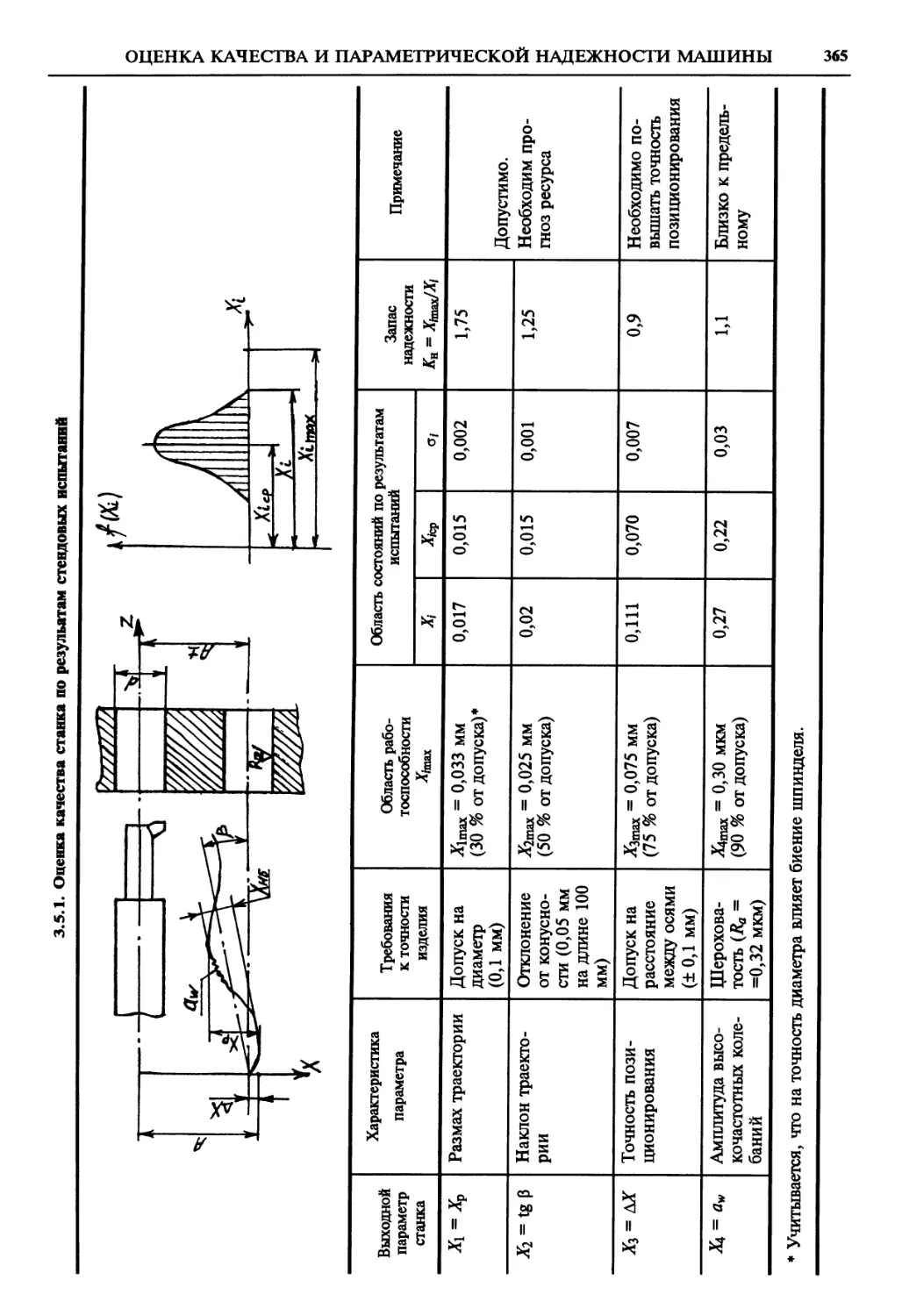

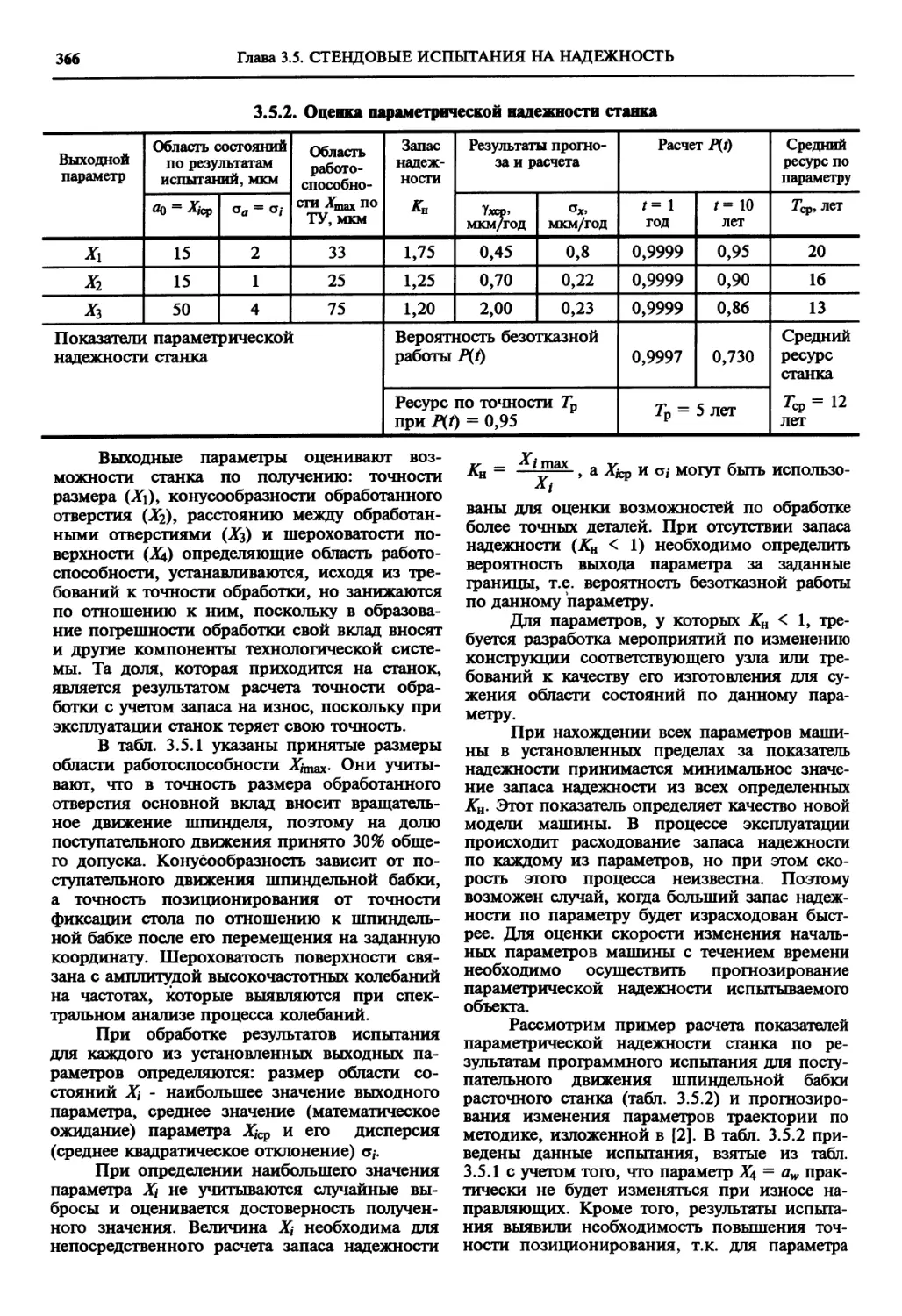

3.5.8. Оценка качества и параметрической надежно- сти машины по результа- там стендовых автоматизи- рованных испытаний и прогнозирования 364

8

ОГЛАВЛЕНИЕ

СПИСОК ЛИТЕРАТУРЫ...... 367

Раздел 4. НАДЕЖНОСТЬ ТЕХ-

НИЧЕСКИХ СИСТЕМ .... 368

Глава 4.1. ОПРЕДЕЛЕНИЕ ОС-

ТАТОЧНОГО РЕСУРСА

ОТВЕТСТВЕННЫХ МА-

ШИНОСТРОИТЕЛЬНЫХ

КОНСТРУКЦИЙ ПРИ

ДОЛГОВРЕМЕННОЙ

ЭКСПЛУАТАЦИИ

(ГФ, Городов, Ю,Г Корот-

ких, Ф,М. Митенков, С.Н.

Пинков).............. 368

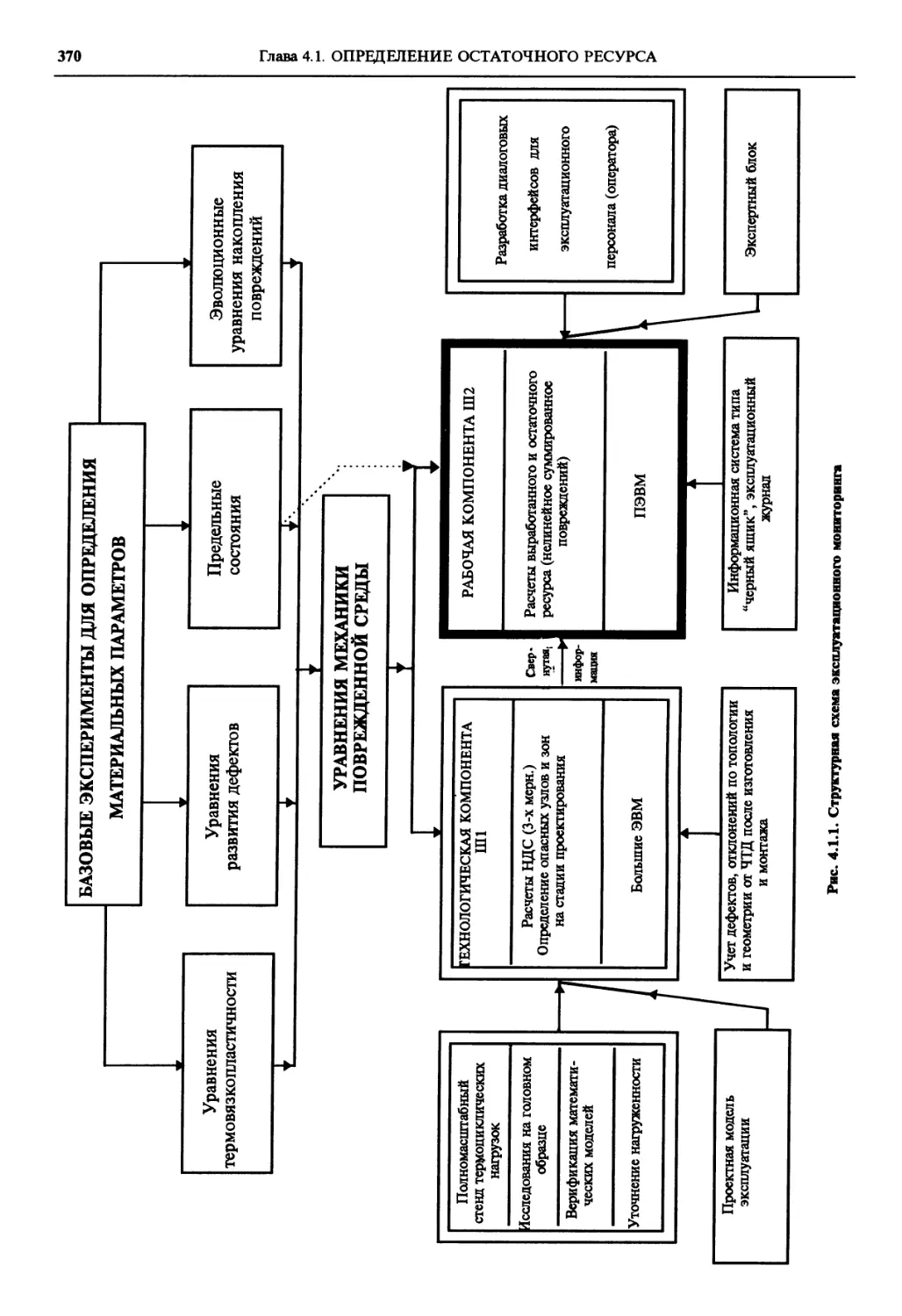

4.1.1. Постановка пробле-

мы 368

4.1.2. Уравнения механики

поврежденной среды... 371

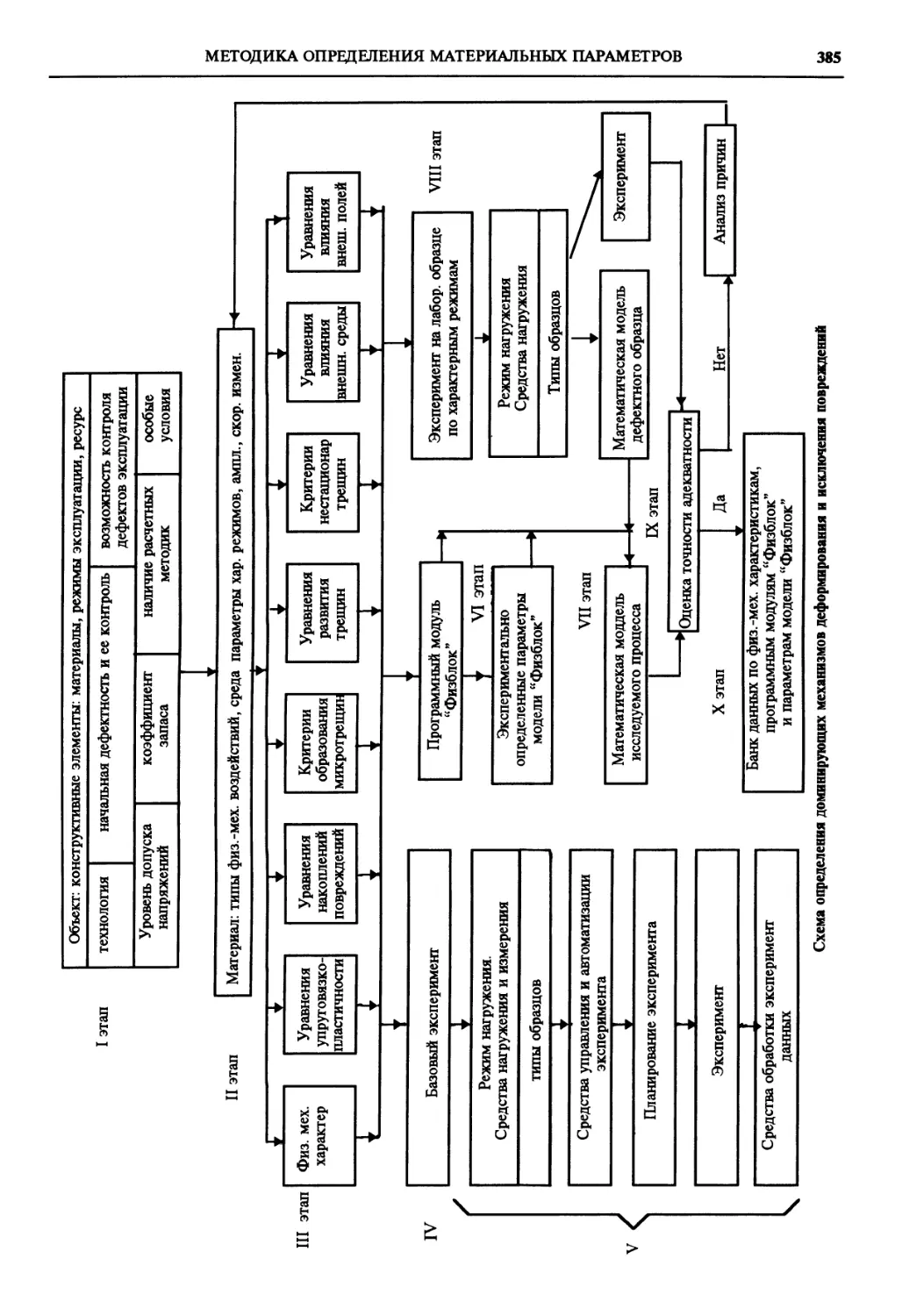

4.1.3. Методика определе-

ния материальных пара-

метров основных соотно-

шений ............... 384

4.1.4. Предельные состоя-

ния 398

4.1.5. Верификация рас-

четных результатов... 399

4.1.6. Методы эксперимен-

тальных исследований, на-

правленные на оптимиза-

цию конструктивных, тех-

нологических и схемных

решений, на повышение

ресурсных параметров... 399

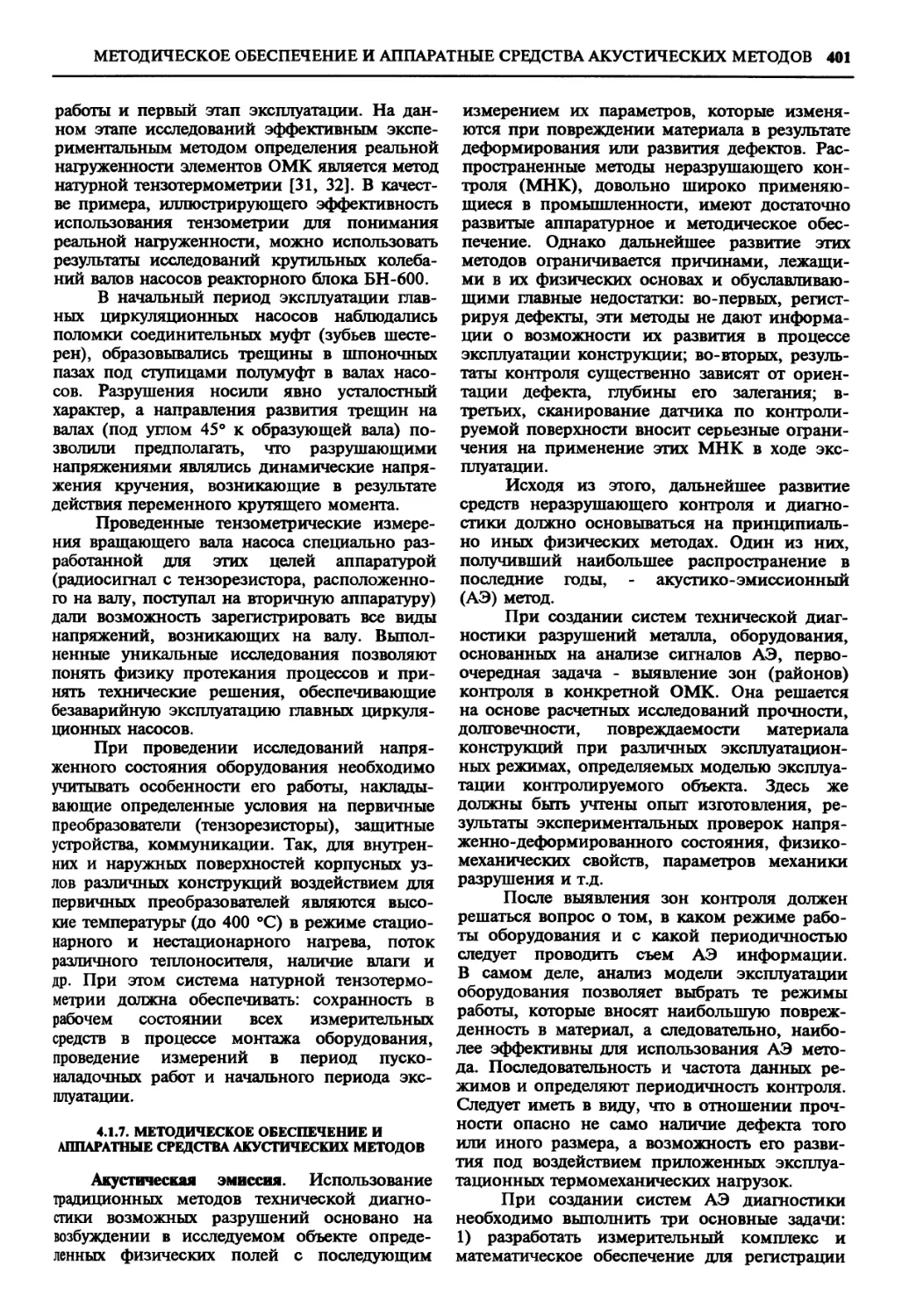

4.1.7. Методическое обес-

печение и аппаратные

средства акустических ме-

тодов................... 401

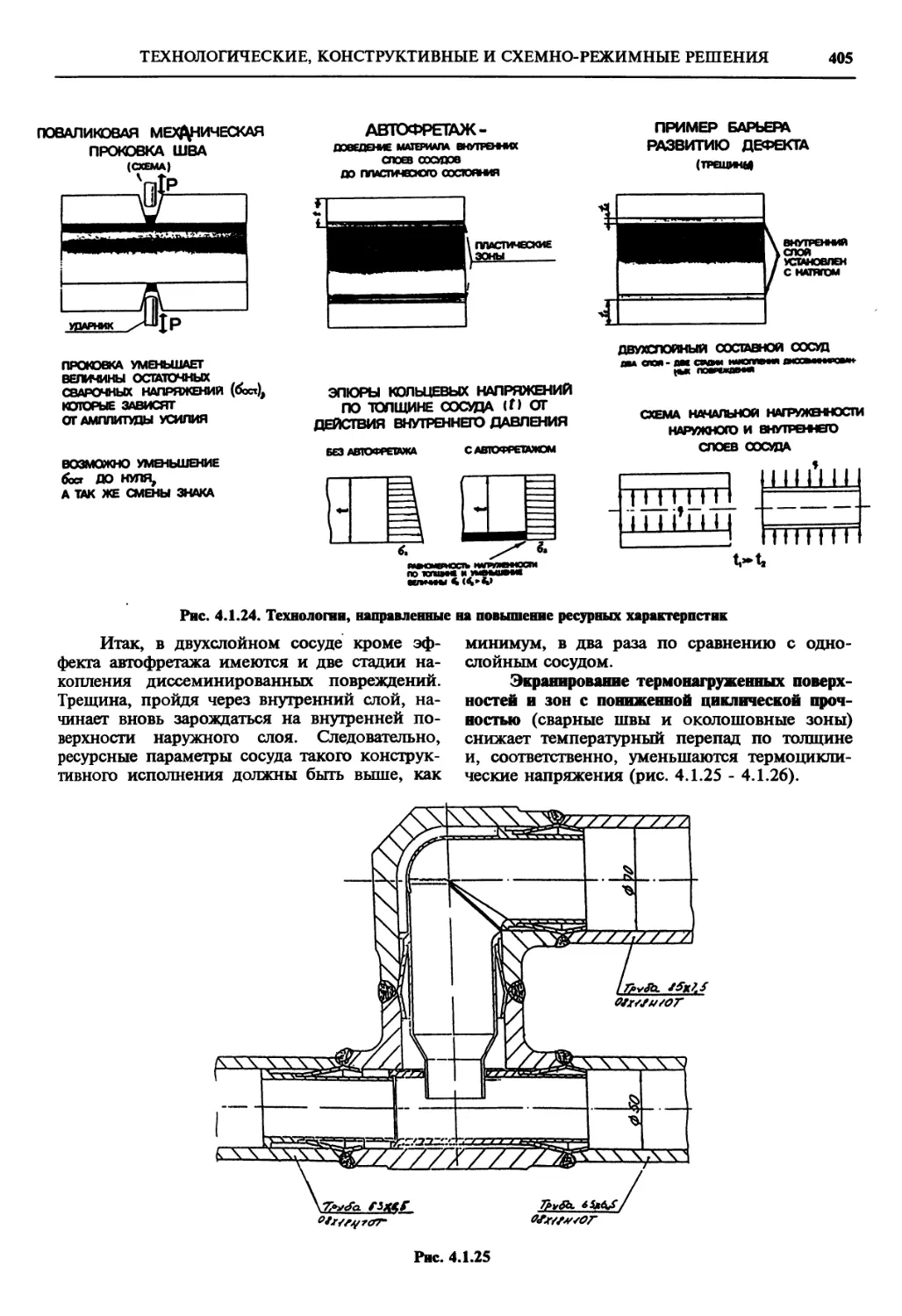

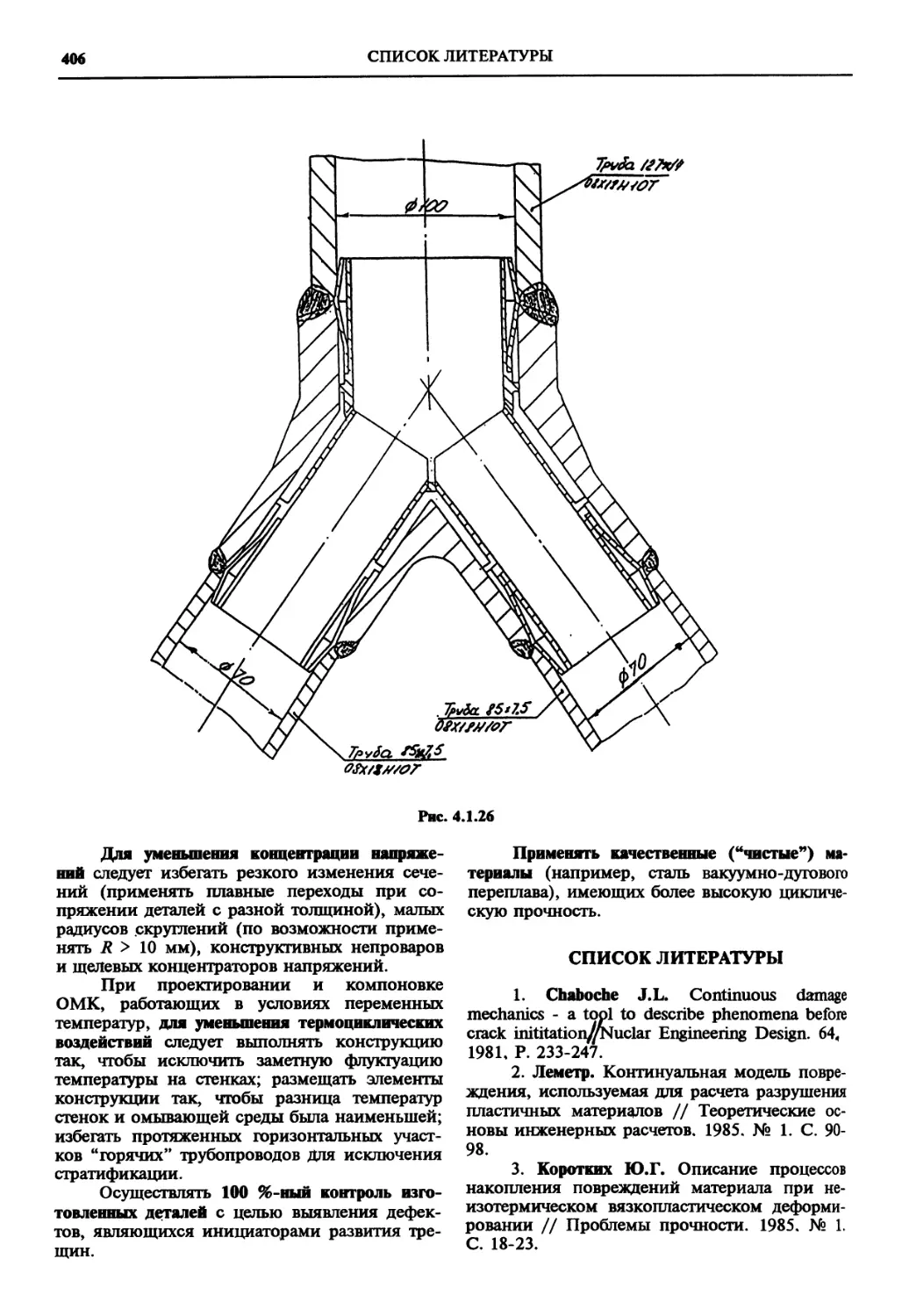

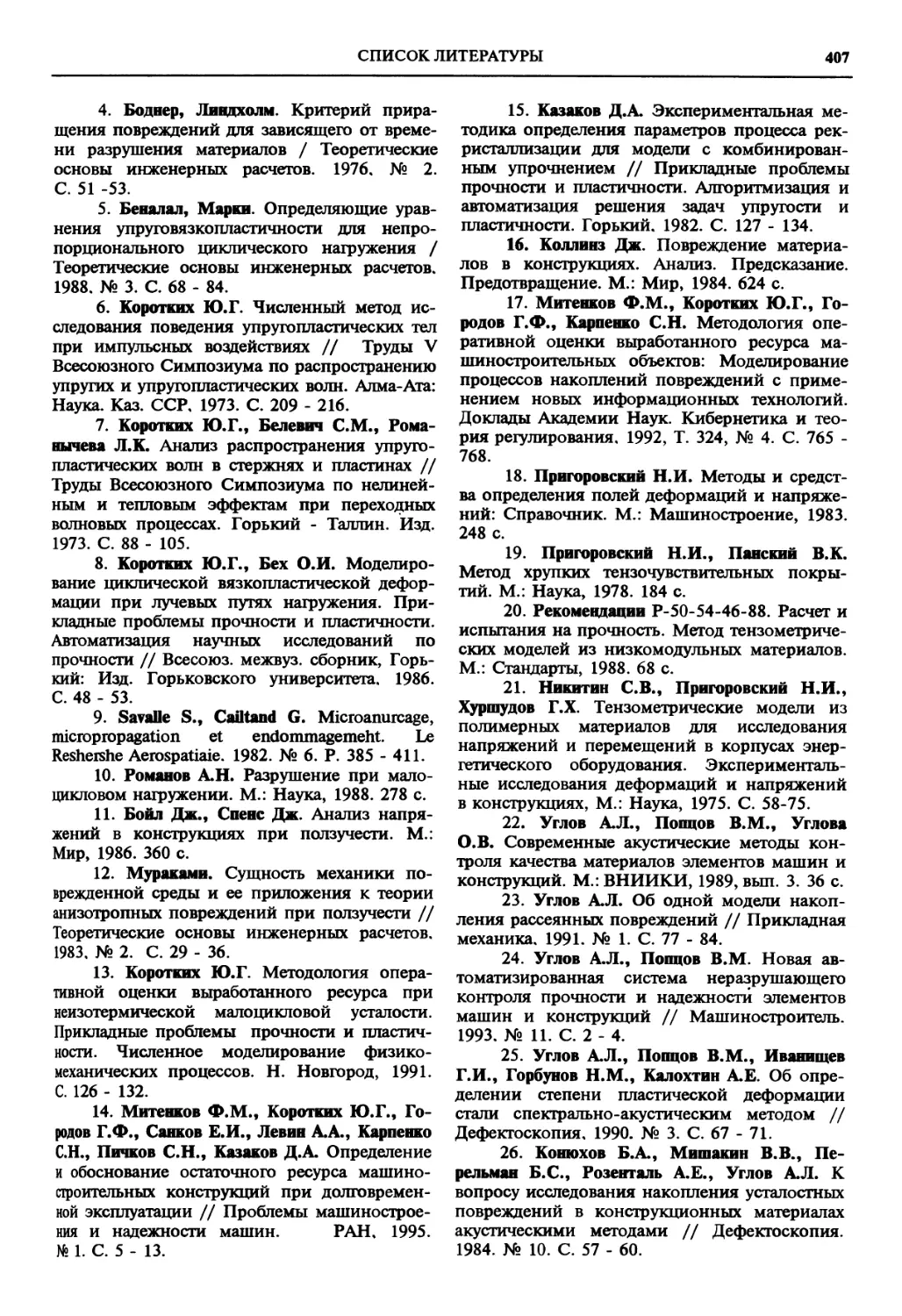

4.1.8. Технологические,

конструктивные и схемно-

режимные решения, по-

вышающие ресурсные па-

раметры ............. 404

СПИСОК ЛИТЕРАТУРЫ........... 406

Глава 4.2. ОСНОВЫ РЕСУРС-

НОГО ПРОЕКТИРОВА-

НИЯ МАШИН (Г.Я. Не-

стеренко) .................. 408

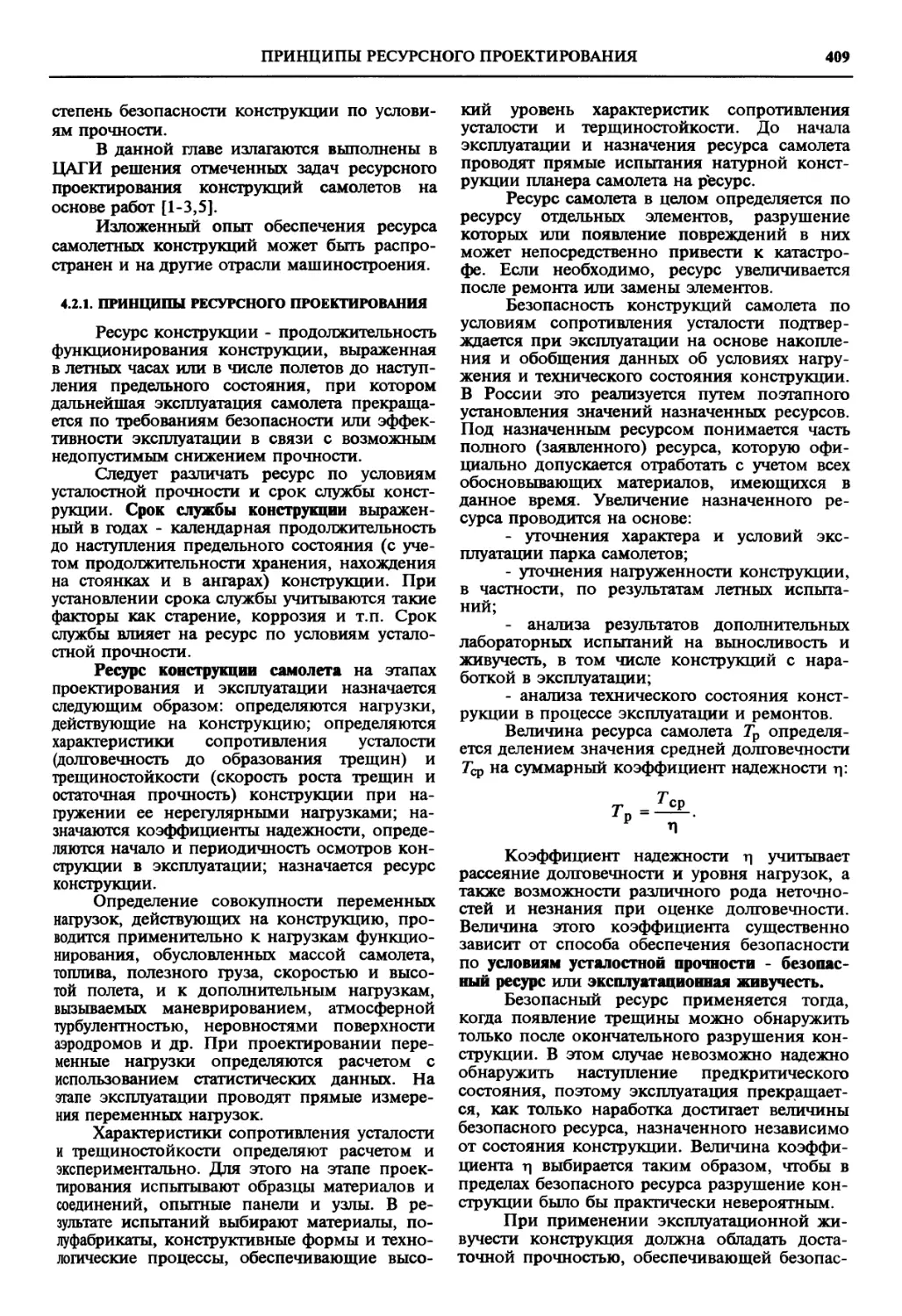

4.2.1. Принципы ресурсно-

го проектирования.... 409

4.2.2. Обеспечение устало-

стной прочности и долго-

вечности элементов конст-

рукции .............. 412

4.2.3. Обеспечение живуче-

сти 417

4.2.4. Сертификационные

испытания на живучесть

натурных конструкций са-

молетов ............. 437

СПИСОК ЛИТЕРАТУРЫ............ 439

Глава 4.3. ИСЧЕРПАНИЕ РЕ-

СУРСА В ПРОЦЕССЕ

ЭКСПЛУАТАЦИИ. ОС-

ТАТОЧНЫЙ РЕСУРС

ОБЪЕКТОВ ПОВЫШЕН-

НОЙ ОТВЕТСТВЕННО-

СТИ (В.Л. Райхер)........... 440

4.3.1. Ресурс и прочность 440

4.3.2. Ресурс и долговеч-

ность ...................... 443

4.3.3. Ресурс и безопас-

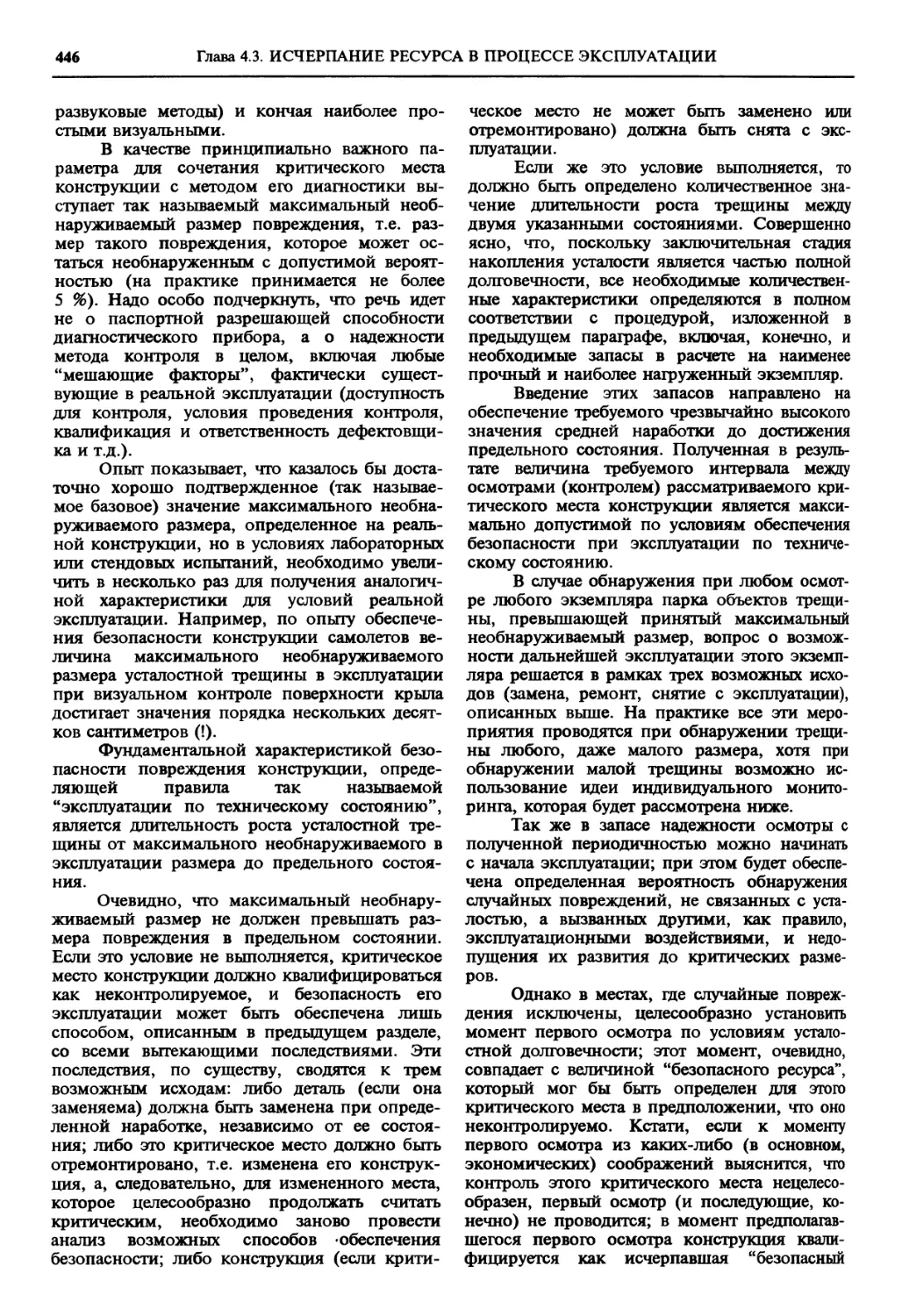

ность ...................... 445

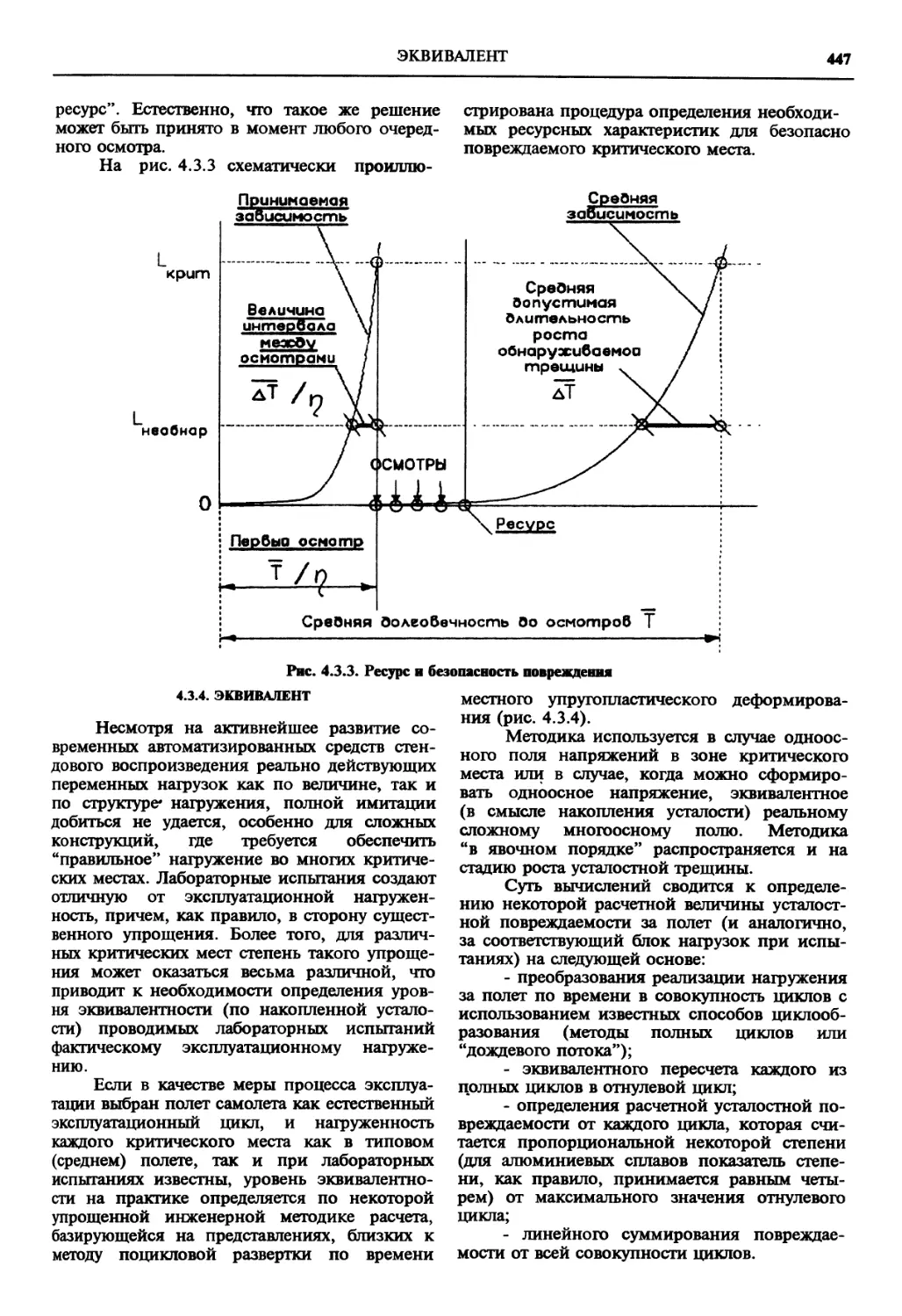

4.3.4. Эквивалент..... 447

4.3.5. Остаточный ресурс .. 449

4.3.6. Нормирование в

проблеме ресурса....... 452

СПИКОК ЛИТЕРАТУРЫ............ 453

Глава 4.4. НАДЕЖНОСТЬ РА-

ДИОЭЛЕКТРОННОЙ

АППАРАТУРЫ (Н.С. Да-

нилин)...................... 454

4.4.1. Общие сведения. 454

4.4.2. Прогнозирование

показателей надежности

РЭА 454

4.4.3. Организация прове-

дения отбраковочных ис-

пытаний и неразрушающе-

го контроля электрорадио-

изделий (ЭРИ)............... 458

4.4.4. Методы и средства

исследований отказавших

элементов................... 462

4.4.5. Электротермотрени-

ровка (ЭТТ) и ускоренные

испытания изделий элек-

тронной техники........ 464

4.4.6. Физические основы

методов ускорения процес-

сов развития потенциаль-

ных дефектов РЭА....... 466

4.4.7. Модели развития

потенциальных дефектов

(С.В, Калинин).............. 471

4.4.8. Практические мето-

ды ускорения развития

потенциальных дефектов 474

Глава 4.5. ОСОБЕННОСТИ

ИССЛЕДОВАНИЯ НА-

ДЕЖНОСТИ ИЗДЕЛИЙ

РКТ (Ю.А. Соколов)........... 475

4.5.1. Содержательный

анализ исследования на-

дежности РКТ на стадиях

жизненного цикла....... 475

4.5.2. Методика обоснова-

ния решений, связанных с

обеспечением надежности 482

ОГЛАВЛЕНИЕ

9

4.5.3. Методы оценивания

надежности изделий.. 491

СПИСОК ЛИТЕРАТУРЫ........ 509

Глава 4.6. ОБЕСПЕЧЕНИЕ НА-

ДЕЖНОСТИ АВТОМО-

БИЛЬНОГО ТРАНСПОР-

ТА (Н.Н. Яценко)..... 509

4.6.1. Особенности функ-

ционирования и системы

обеспечения надежности ... 509

4.6.2. Обеспечение надеж-

ности автомобильного

транспорта в системе

ВАДС................. 512

4.6.3. Обеспечение надеж-

ности в системе автотранс-

портного предприятия. 520

СПИСОК ЛИТЕРАТУРЫ......... 525

Глава 4.7. НАДЕЖНОСТЬ ГА-

ЗОНЕФТЕПРОВОДОВ

(Б.И. Завойчинскии). 525

4.7.1. Экспериментальная,

законодательная и норма-

тивно - рекомендательная

база обеспечения надеж-

ности и безопасности тру-

бопроводов .......... 527

4.7.2. Оценка конструкци-

онного риска и прогнози-

руемого срока службы

участка трубопровода на

стадии проектирования... 533

4.7.3. Основы оптимиза-

ции трассы магистрального

трубопровода с учетом по-

казателей надежности.... 556

4.7.4. Система контроля и

диагностики технического

состояния участка магист-

рального трубопровода при

строительстве и эксплуата-

ции как основа обеспече-

ния его конструктивной

надежности и безопасно-

сти ................ 562

4.7.5. Основы оптимиза-

ции объемов реконструк-

ции системы газопроводов

с учетом показателей на-

дежности ........... 577

4.7.6. Основы анализа рис-

ка участка трубопровода ... 580

СПИСОК ЛИТЕРАТУРЫ......... 584

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ...... 586

ПРЕДИСЛОВИЕ

Настоящий том энциклопедии “Машино-

строение” посвящен рассмотрению основопола-

гающих вопросов современной теории и практики

обеспечения надежности.

Непрерывное увеличение в двадцатом веке

быстроходности, грузоподъемности, производи-

тельности, точности и энергоемкости машин, соз-

дание мощных атомных, тепловых и гидроэлек-

тростанций, протяженных нефте- газовых трубо-

проводов, освоение воздушного, космического

пространства, дна океанов и прибрежного шель-

фа, концентрация большого числа технологиче-

ских машин, транспортных средств на небольших

территориях и трассах движения усложнили экс-

плуатацию машин, повысили опасность техноген-

ных экологических катастроф и массовой гибели

людей. Объемы потерь от техногенных разруше-

ний стали соизмеримы с создаваемым внутренним

валовым продуктом России. Это потребовало уде-

лять все большее внимание повышению надежно-

сти машин и способствовало быстрому развитию

теории надежности, созданной за последние деся-

тилетия. Надежность машин приобретет еще

большее значение в будущем тысячелетии, как в

связи с необходимостью высокой производитель-

ности и техногенной безопасности (повышение

безотказности, готовности, живучести), так и в

связи с необходимостью экономии природных

ресурсов и сохранения окружающей среды на

земле, в воздушном и космическом пространстве,

в океанах и морях.

Основными направлениями развития теории

и практики обеспечения надежности являются:

• создание математических и физических

моделей надежности и технологий их использова-

ния при проектировании, изготовлении, эксплуа-

тации и хранении информационной базы аварий-

ных ситуаций;

• создание дефектов, отказов, неисправно-

стей и методов аварийных ситуаций, их диагно-

стирования на всех стадиях жизни машин;

• нормирование показателей надежности;

• прогнозирование надежности и ресурса

машин;

• развитие методов и средств технической

диагностики;

• оптимизация и внедрение сертификаций

основных элементов машин.

Эти направления обеспечения надежности

нашли отражение в разделах настоящего тома

энциклопедии следующим образом.

В разделе 1 приведены определения, согла-

сованные с отечественными и международными

стандартами по надежности. Рассмотрены основы

теории надежности, математические модели тео-

Член-корреспондент РАН,

пр оф., доктор технических наук

рии надежности, методы прогнозирования надеж-

ности машин, перспективы развития теории на-

дежности машин и ее приложений.

В разделе 2 приведены факторы, опреде-

ляющие надежность. К ним относятся процессы

эксплуатационного нагружения и повреждения,

влияющие на разрушение деталей; производствен-

но-технологические и эксплуатационные дефекты.

Представлены методы определения и улучшения

показателей надежности при сертификации и ди-

агностике. Прогнозируется применение диагно-

стических методов при подготовке и проведении

сертификации на стадиях создания, эксплуатации

и хранения машин. Показаны примеры эффек-

тивного применения комплексных диагностиче-

ских методов для улучшения качественных пока-

зателей машин.

Раздел 3 посвящен одним из наиболее слож-

ных вопросов - исследованию надежности на ста-

диях проектирования и эксплуатации технических

систем. В нем рассмотрены проблемы: исследова-

ния надежности изделий на этапе эксперимен-

тальной отработки; обеспечения эксплуатацион-

ных свойств деталей, определяющих надежность

машин; оптимизации конструкций машин по

показателям надежности. Описаны стендовые

испытания опытных образцов машин с целью

обеспечения и прогнозирования надежности.

В разделе 4 рассмотрен опыт исследования и

обеспечения надежности различных сложных

технических систем; атомных энергетических ус-

тановок, ракетно-космической техники (РКТ),

летательных аппаратов, радиоэлектронной аппара-

туры. Этот опыт представляет особый интерес, так

как основан на проведении длительных и дорого-

стоящих комплексных испытаний на надежность с

применением методов определения ресурса, не-

доступных для многих других отраслей машино-

строения.

В главе 4.6 обсуждаются вопросы обеспече-

ния надежности автомобильного транспорта, оп-

ределяющего во многом безопасность движения

на магистралях и улицах городов.

В главе 4.7 рассмотрены вопросы обеспече-

ния надежности трубопроводов для транспорти-

ровки нефти и газа, имеющих особое значение

для России с ее огромными запасами этих энерго-

ресурсов, экспортируемых в страны мира.

Данный том энциклопедии будет полезен

специалистам, ответственным за обеспечение на-

дежности и безопасности машин; специалистам в

области проектирования, производства, испыта-

ний, контроля, диагностики и сертификации ма-

шин; студентам и преподавателям втузов.

В.В. КЛЮЕВ

РАЗДЕЛ 1

ТЕОРИЯ НАДЕЖНОСТИ МАШИН

Глава 1.1

ОСНОВНЫЕ ПОНЯТИЯ

1.1.1. ПРОБЛЕМА НАДЕЖНОСТИ

В МАШИНОСТРОЕНИИ

Надежность - одна из составных частей

качества любой технической системы. Про-

блема прогнозирования, нормирования и

обеспечения надежности возникает в маши-

ностроении, энергетике, строительстве, на

транспорте и т.п. Общая методология состав-

ляет предмет теории надежности как обще-

технической дисциплины; в применении к

машиностроению можно говорить о теории

надежности машин.

Под надежностью технического объекта

понимают его свойство сохранять во времени

способность к выполнению требуемых функ-

ций при условии, что соблюдены правила

эксплуатации, предусмотренные нормативно-

технической и эксплуатационной документа-

цией. При этом понятие эксплуатации вклю-

чает в себя не только применение по назна-

чению, но и техническое обслуживание, ре-

монт, хранение и транспортирование.

Теоретический анализ явлений, техноло-

гических процессов и функционирования

машин и конструкций основан на выборе

определенных моделей или расчетных схем.

При этом выделяют существенные факторы и

отбрасывают несущественные, второстепен-

ные. Возможны два подхода к анализу: детер-

министический и стохастический (вероят-

ностный, статистический). При детермини-

стическом подходе все факторы, влияющие на

поведение модели, т.е. параметры модели и

параметры окружающей среды, начальные

условия и т.п. считают вполне определенны-

ми, детерминированными. Решение коррект-

но поставленной детерминистической задачи

единственно и, следовательно, предсказывает

поведение реальной системы однозначным

образом. Однако выводы, основанные на де-

терминистических моделях, могут расходиться

с результатами опытных наблюдений. Одна из

причин состоит в том, что на поведение ре-

альных систем влияет большое количество

разнообразных, слабо контролируемых и

сложным образом взаимодействующих факто-

ров. Поэтому поведение реальных систем в

том или иной мере носит неоднозначный,

случайный характер. В отличие от детермини-

стического подхода, стохастический подход к

анализу явлений учитывает случайные факто-

ры и дает предсказания, содержащие вероят-

ностные оценки.

Методы описания стохастических моде-

лей и построения на их основе вероятностных

выводов дает математическая дисциплина -

теория вероятностей. В основе теории веро-

ятностей лежит понятие случайного события.

Будем называть событием качественный или

количественный результат опыта, осуществ-

ляемого при вполне определенных условиях.

Событие называют достоверным, если оно

неизбежно происходит при данном комплексе

условий, и невозможным, если оно при этих

условиях заведомо произойти не может. Со-

бытие, которое при данном комплексе усло-

вий может произойти, а может и не произой-

ти, называют случайным. Изменчивость исхо-

да события означает, что за пределами данно-

го комплекса условий есть факторы, которые

мы либо сознательно игнорируем, либо о

которых не имеем достаточной информации.

Примером такого события может служить

отказ технической системы или одного из ее

элементов на заданном отрезке времени. По-

скольку обычно нет полных сведений ни об

условиях эксплуатации системы, ни о свойст-

вах ее элементов, то отказ обычно трактуют

как случайное событие.

Применение вероятностных методов для

решения проблем надежности встречает суще-

ственные технические и психологические

трудности, особенно по отношению к надеж-

ности уникальных систем и малосерийных

объектов. Теория вероятностей в значитель-

ной степени базируется на статистическом

истолковании вероятности, применимом

только к массовым событиям и массовым

объектам, эти трудности проявляются даже

применительно к надежности массовых объ-

ектов, для которых можно получить достаточ-

но достоверные статистические данные о

входных параметрах, проверить расчетные

модели на стадиях отработки и испытаний. К

тому же приемлемые (нормативные) значения

вероятности безотказной работы обычно

близки к единице. Перечисленные трудности

усугубляются применительно к объектам по-

вышенной опасности. Приемлемые значения

риска для этих объектов весьма малы, что

требует экстраполяции результатов в область

12

Глава 1.1. ОСНОВНЫЕ ПОНЯТИЯ

редких значений, которая недостаточно на-

дежна. К тому же среди инженеров и тем

более широкой общественности имеется оп-

ределенное предубеждение против вероятно-

стно-статистических подходов к вопросам

безопасности. Это предубеждение, в частно-

сти, основано на следующих факторах:

- недостаточное знакомство инженеров с

теорией вероятностей и математической ста-

тистикой;

- чисто психологическое неприятие мно-

гими специалистами, принимающими ответ-

ственные решения, факторов неопределенно-

сти, даже если они представлены в вероятно-

стной форме;

- настороженность общественного мне-

ния (и тех, кто его формирует) к использова-

нию вероятностных категорий там, где речь

идет о безопасности людей, о сохранности

окружающей среды.

Тем не менее необходимость учета фак-

торов случайности и неопределенности при

рассмотрении вопросов надежности уже ши-

роко признана. Вероятностные подходы ис-

пользуют даже в гражданской авиации и

атомной энергетике, где требования к надеж-

ности весьма высоки, а рассматриваемые объ-

екты и события нельзя признать массовыми.

С другой стороны, нельзя преувеличивать

адекватность вероятностных моделей и досто-

верность используемых в них численных па-

раметров, а также абсолютизировать числен-

ные оценки, особенно если они относятся к

редким событиям. Вероятностные методы,

будучи применены даже к малосерийным

объектам, могут оказаться все-таки полезны-

ми. Они позволяют обнаруживать слабые (с

точки зрения надежности) места, вводить в

рассмотрение большое число факторов, в том

числе не учитываемых в обычных детермини-

стических расчетах, проводить сравнение ва-

риантов технических решений и т.п. Обе

крайности - недооценка вероятностных мето-

дов и их переоценка одинаково вредны.

В настоящее время инженеры, работаю-

щие в разных отраслях (в том числе в маши-

ностроении), находят сбалансированную точ-

ку зрения на теорию надежности как на дис-

циплину, основанную на вероятностных мо-

делях. Этому в немалой степени способство-

вал прогресс в области вычислительной тех-

ники. Если вероятностная модель достаточно

сложна, то единственным путем для получе-

ния численных результатов служит статисти-

ческое моделирование, называемое методом

Монте-Карло. Метод основан на многократ-

ном численном моделировании поведения

объекта при исходных данных, которые явля-

ются выборочными значениями некоторых

случайных величин и случайных функций.

Статистическая обработка достаточно пред-

ставительной выборки дает оценку для пока-

зателей надежности. Вместе с тем, инженер

получает набор вариантов поведения проек-

тируемого объекта, каждый из которых можно

трактовать как результат решения детермини-

стической задачи. Таким путем получается

более полный прогноз о поведении проекти-

руемого объекта в условиях эксплуатации.

В теории надежности сосуществуют два

направления, родственные по идеологии и

общей системе понятий, но отличающихся по

подходу. Установившихся названий для этих

направлений нет. Первое направление - сис-

темная, статистическая или математическая

теория надежности, второе направление мож-

но условно назвать физической теорией на-

дежности. Объектом системной (статисти-

ческой, математической) теории надежности

служат системы из элементов, взаимодейст-

вующих между собой в смысле сохранения

работоспособности по логическим схемам:

графам, деревьям отказов и т.п. Исходную

информацию в системной теории надежности,

как правило, образуют показатели надежности

элементов, определяемые путем статистиче-

ской обработки результатов испытаний и

(или) эксплуатационных данных. Задачи сис-

темной теории надежности решают в рамках

теории вероятностей и математической стати-

стики, т.е. без привлечения физических моде-

лей отказов и тех физических явлений, кото-

рые вызывают и сопровождают возникнове-

ние отказов.

Истоки физической теории можно най-

ти в ранних работах по статистическому ис-

толкованию коэффициентов запаса при рас-

чете инженерных конструкций [4]. Отличи-

тельная черта физической теории надежности

состоит в том, что поддержание работоспо-

собности системы и возможности возникно-

вения отказов рассматривают в ней как ре-

зультат взаимодействия между системой и

внешними воздействиями (эксплуатацион-

ными нагрузками, условиями среды и т.п.), а

также механическими, физическими и хими-

ческими процессами, которые происходят в

компонентах системы в процессе ее эксплуа-

тации. Наряду со средствами теории вероят-

ностей и математической статистики в физи-

ческой теории надежности широко использу-

ют модели и методы естественных и техниче-

ских наук.

Основная область применения систем-

ной теории надежности - автоматика, элек-

тротехника, вычислительная техника, инфор-

матика. Физическая теория надежности полу-

чила наиболее широкое применение в строи-

тельстве, несколько меньшее - в авиации и

судостроении. В последние годы модели и

методы физической теории надежности нахо-

РОЛЬ СТАНДАРТОВ В ПРОБЛЕМАХ НАДЕЖНОСТИ

13

дят все более широкое применение в маши-

ностроении. Вообще, нельзя противопостав-

лять эти два подхода. Основные понятия сис-

темной теории реализуются в физической

теории в терминах соответствующих физиче-

ских моделей. Более того, физическую теорию

надежности можно трактовать как расшире-

ние системной теории за счет привлечения

физических моделей. По мере накопления

знаний о физике отказов в немеханических

системах область применения физической

теории все шире будет распространяться на

объекты автоматики, вычислительной техники

и т.п.

Современные машины и системы машин

содержат большое число немеханических

(электрических, электронных, информацион-

ных и т.п.) элементов и соединений. Это тре-

бует применения физических и системных

моделей в комплексе. Показатели надежности

механических элементов и механических сис-

тем оценивают на основе физических моде-

лей, в то время как для оценки показателей

надежности машин в целом или систем ма-

шин чаще используют модели системной тео-

рии надежности.

1.1.2. РОЛЬ СТАНДАРТОВ

В ПРОБЛЕМАХ НАДЕЖНОСТИ

Методы и процедуры, связанные с обес-

печением надежности на всех этапах жизнен-

ного цикла продукции, начиная с выработки

технического задания, подлежат стандартиза-

ции. Основы нормирования и обеспечения

надежности регламентируются национальны-

ми стандартами, а также международными

документами рекомендательного характера.

Стандарты по надежности служат норма-

тивной базой для создания продукции, обла-

дающей необходимым уровнем надежности,

регулируют взаимоотношения заинтересован-

ных сторон (заказчиков, разработчиков, изго-

товителей, поставщиков и потребителей) при

решении проблемы обеспечения надежности

продукции на всех стадиях жизненного цикла.

Особенно велика роль стандартов примени-

тельно к объектам общегосударственного зна-

чения (энергетика, связь и другие линии жиз-

необеспечения, оборонная техника и т.п.), а

также применительно к объектам, отказы

которых могут угрожать населению и (или)

окружающей среде или могут привести к

большому экономическому ущербу. Система

стандартов по надежности включает меры

организационного, технического, эксплуата-

ционного, экономического характера, направ-

ленные на обеспечение и поддержание техни-

ко-экономически целесообразного уровня

надежности изделий, на сокращение связан-

ных с обеспечением надежности затрат вре-

мени, трудовых и материальных ресурсов.

Методологическое значение стандартов

по надежности состоит в том, что они позво-

ляют регламентировать методы решения ти-

повых задач анализа, прогнозирования, оце-

нивания и обеспечения надежности, отве-

чающие современному научно-техническому

уровню. Тем самым стандарты по надежности

вносят существенный вклад в общее дело

повышения культуры проектирования, изго-

товления и эксплуатации технических объек-

тов, повышения эффективности производства

и качества продукции. Для изделий, которые

являются объектами общегосударственного

значения, стандарты устанавливают количест-

венные требования к показателям надежно-

сти, а также к способам контроля надежности

на всех этапах жизни изделия.

Нормативно-техническая документация

по надежности представляет собой комплекс

взаимосвязанных нормативных документов.

Образцом таких документов могут служить

разработки Международной организации по

стандартизации (И СО) и Международной

электротехнической комиссии (МЭК), а так-

же ряда других международных, региональных

и национальных организаций общетехниче-

ского, межотраслевого и отраслевого характе-

ра. Некоторые сведения об этих разработках

можно найти в последующих разделах, а бо-

лее подробные - в публикации [22].

Принципы и структура отечественных

стандартов по надежности в технике разраба-

тывалась Экспертным советом по стандарти-

зации при МНТК “Надежность машин” в

1986 - 1988 гг. [9, 22, 24]. Результаты этой

работы отражены, в частности, в основопола-

гающем стандарте [18]. Эта работа была про-

должена в рамках Технического комитета по

стандартизации в области надежности (ТК-

119) Госстандарта Российской Федерации

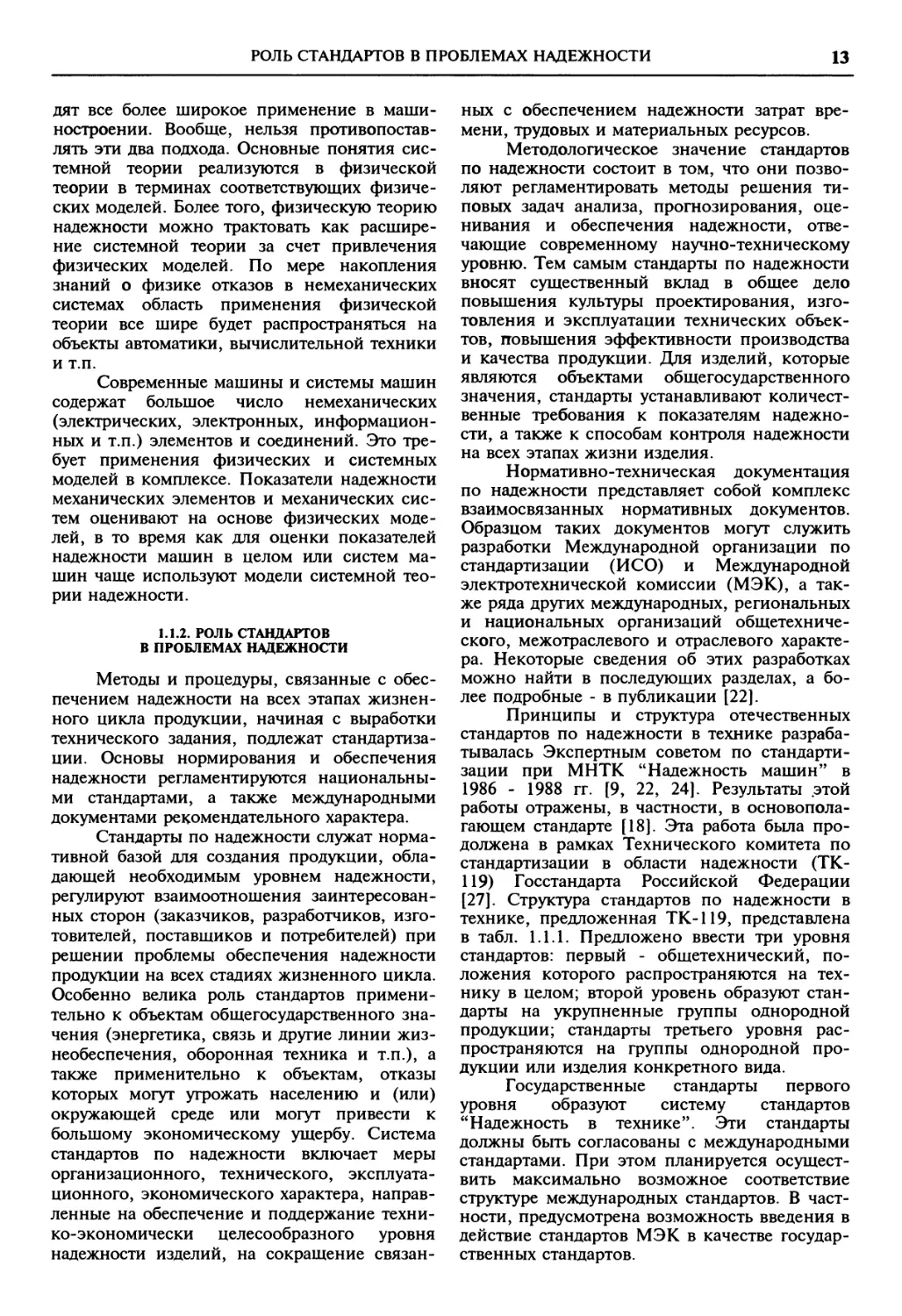

[27]. Структура стандартов по надежности в

технике, предложенная ТК-119, представлена

в табл. 1.1.1. Предложено ввести три уровня

стандартов: первый - общетехнический, по-

ложения которого распространяются на тех-

нику в целом; второй уровень образуют стан-

дарты на укрупненные группы однородной

продукции; стандарты третьего уровня рас-

пространяются на группы однородной про-

дукции или изделия конкретного вида.

Государственные стандарты первого

уровня образуют систему стандартов

“Надежность в технике”. Эти стандарты

должны быть согласованы с международными

стандартами. При этом планируется осущест-

вить максимально возможное соответствие

структуре международных стандартов. В част-

ности, предусмотрена возможность введения в

действие стандартов МЭК в качестве государ-

ственных стандартов.

14

Глава 1.1. ОСНОВНЫЕ ПОНЯТИЯ

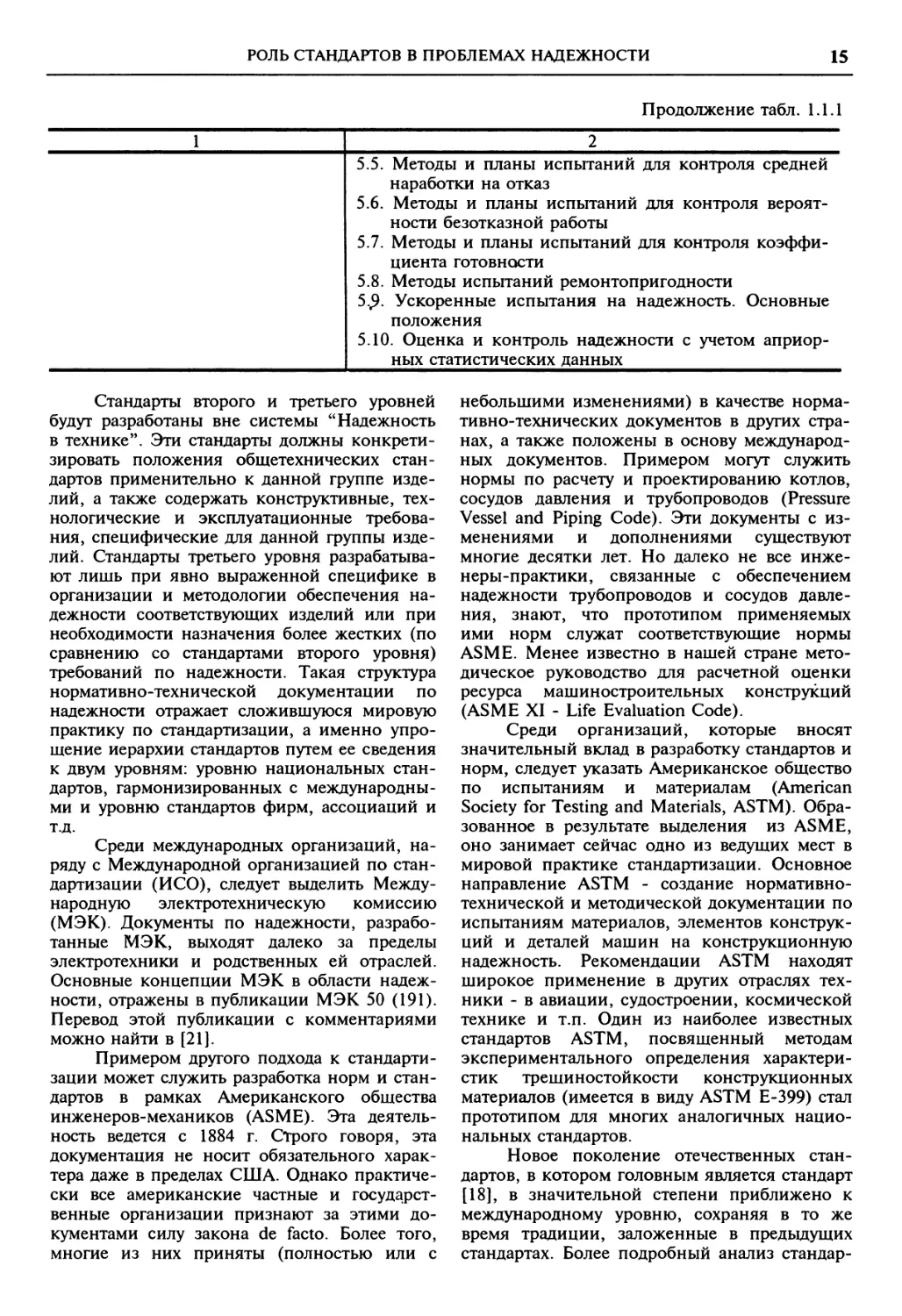

1.1.1. Структура общетехнических стандартов

по надежности (предложения ТК-119)

Направления надежности Предполагаемые аспекты стандартизации

1 2

1. Общие вопросы 1.1. Системообразующий стандарт (концепция стандар- тизации в области надежности) 1.2. Основные понятия. Термины и определения 1.3. Общие правила классификации отказов и предель- ных состояний 1.4. Состав и общие правила задания требований по надежности 1.5. Экономические аспекты надежности (оценка стои- мости жизненного цикла)

2. Организационные вопросы обеспечения надежности 2.1. Основные положения по организационному обес- печению надежности (системы и службы надежно- сти, задачи, организация работ) 2.2. Программы обеспечения надежности (в том числе комплексной экспериментальной отработки, обес- печения ремонтопригодности и др.) 2.3. Сбор, обработка и реализация информации о на- дежности

3. Физические, технические, технологические аспекты обеспечения надежности 3.1. Методы контроля надежности изделий по парамет- рам технологического процесса их изготовления 3.2. Приработка изделий, технологическая тренировка, отбраковка потенциально ненадежных экземпляров 3.3. Модели отработки изделий на надежность 3.4. Прогнозирование и оценка остаточного ресурса изделий 3.5. Контроль правильности применения комплектую- щих изделий 3.6. Физические основы форсированных испытаний на надежность. Общие положения

4. Расчеты 4.1. Расчеты надежности. Общие требования 4.2. Расчеты безотказности и долговечности невосста- навливаемых изделий 4.3. Расчет безотказности восстанавливаемых изделий 4.4. Расчет ремонтопригодности изделий 4.5. Расчет долговечности восстанавливаемых изделий (включая обоснование назначенных показателей долговечности) 4.6. Расчет надежности сложных систем изделий 4.7. Расчет комплектов ЗИП 4.8. Расчет параметров технического обслуживания и ремонта 4.9. Расчет надежности программного обеспечения 4.10. Анализ возможных причин и последствий отказов при проектировании

5. Испытания, оценка, контроль 5.1. Испытания на надежность. Основные положения 5.2. Предварительная обработка статистических данных, характеризующих надежность изделий 5.3. Оценка параметров распределения случайных вели- чин, характеризующих надежность изделий 5.4. Оценка показателей надежности по эксперимен- тальным данным

РОЛЬ СТАНДАРТОВ В ПРОБЛЕМАХ НАДЕЖНОСТИ

15

Продолжение табл. 1.1.1

1 2

5.5. Методы и планы испытаний для контроля средней наработки на отказ 5.6. Методы и планы испытаний для контроля вероят- ности безотказной работы 5.7. Методы и планы испытаний для контроля коэффи- циента готовности 5.8. Методы испытаний ремонтопригодности 5.<) . Ускоренные испытания на надежность. Основные положения 5.10. Оценка и контроль надежности с учетом априор- ных статистических данных

Стандарты второго и третьего уровней

будут разработаны вне системы “Надежность

в технике”. Эти стандарты должны конкрети-

зировать положения общетехнических стан-

дартов применительно к данной группе изде-

лий, а также содержать конструктивные, тех-

нологические и эксплуатационные требова-

ния, специфические для данной группы изде-

лий. Стандарты третьего уровня разрабатыва-

ют лишь при явно выраженной специфике в

организации и методологии обеспечения на-

дежности соответствующих изделий или при

необходимости назначения более жестких (по

сравнению со стандартами второго уровня)

требований по надежности. Такая структура

нормативно-технической документации по

надежности отражает сложившуюся мировую

практику по стандартизации, а именно упро-

щение иерархии стандартов путем ее сведения

к двум уровням: уровню национальных стан-

дартов, гармонизированных с международны-

ми и уровню стандартов фирм, ассоциаций и

т.д.

Среди международных организаций, на-

ряду с Международной организацией по стан-

дартизации (ИСО), следует выделить Между-

народную электротехническую комиссию

(МЭК). Документы по надежности, разрабо-

танные МЭК, выходят далеко за пределы

электротехники и родственных ей отраслей.

Основные концепции МЭК в области надеж-

ности, отражены в публикации МЭК 50 (191).

Перевод этой публикации с комментариями

можно найти в [21].

Примером другого подхода к стандарти-

зации может служить разработка норм и стан-

дартов в рамках Американского общества

инженеров-механиков (ASME). Эта деятель-

ность ведется с 1884 г. Строго говоря, эта

документация не носит обязательного харак-

тера даже в пределах США. Однако практиче-

ски все американские частные и государст-

венные организации признают за этими до-

кументами силу закона de facto. Более того,

многие из них приняты (полностью или с

небольшими изменениями) в качестве норма-

тивно-технических документов в других стра-

нах, а также положены в основу международ-

ных документов. Примером могут служить

нормы по расчету и проектированию котлов,

сосудов давления и трубопроводов (Pressure

Vessel and Piping Code). Эти документы с из-

менениями и дополнениями существуют

многие десятки лет. Но далеко не все инже-

неры-практики, связанные с обеспечением

надежности трубопроводов и сосудов давле-

ния, знают, что прототипом применяемых

ими норм служат соответствующие нормы

ASME. Менее известно в нашей стране мето-

дическое руководство для расчетной оценки

ресурса машиностроительных конструкций

(ASME XI - Life Evaluation Code).

Среди организаций, которые вносят

значительный вклад в разработку стандартов и

норм, следует указать Американское общество

по испытаниям и материалам (American

Society for Testing and Materials, ASTM). Обра-

зованное в результате выделения из ASME,

оно занимает сейчас одно из ведущих мест в

мировой практике стандартизации. Основное

направление ASTM - создание нормативно-

технической и методической документации по

испытаниям материалов, элементов конструк-

ций и деталей машин на конструкционную

надежность. Рекомендации ASTM находят

широкое применение в других отраслях тех-

ники - в авиации, судостроении, космической

технике и т.п. Один из наиболее известных

стандартов ASTM, посвященный методам

экспериментального определения характери-

стик трещи ностой кости конструкционных

материалов (имеется в виду ASTM Е-399) стал

прототипом для многих аналогичных нацио-

нальных стандартов.

Новое поколение отечественных стан-

дартов, в котором головным является стандарт

[18], в значительной степени приближено к

международному уровню, сохраняя в то же

время традиции, заложенные в предыдущих

стандартах. Более подробный анализ стандар-

16

Глава 1.1. ОСНОВНЫЕ ПОНЯТИЯ

тов и других нормативных документов по

надежности приведен в [22].

1.1.3. НАДЕЖНОСТЬ и ее составляющие

Понятие надежности, а также методы

прогнозирования, оценки, нормирования и

обеспечения надежности применяют к любым

техническим объектам - машинам, изделиям,

сооружениям и системам, а также их подсис-

темам - деталям, сборочным единицам и т.п.

При необходимости в понятие объект может

быть включена информация или ее носитель,

а также человеческий фактор (например, при

рассмотрении системы машина-оператор).

В отечественной практике часто исполь-

зуют параметрическое определение надежно-

сти. При этом способность технического объ-

екта выполнять требуемые функции описы-

вают при помощи некоторой совокупности

непосредственно измеряемых параметров.

Тогда надежность определяют как свойство

объекта сохранять во времени в установлен-

ных пределах значения этих параметров. К

таким параметрам относят кинематические и

динамические параметры машин, показатели

конструкционной прочности деталей машин и

их соединений, точности технологической

обработки, производительности и т.п. С тече-

нием времени значения этих параметров из-

меняются, достигая некоторых предельно

допустимых значений.

Параметрическое описание функциони-

рования технических объектов не всегда целе-

сообразно. Примером служат простейшие

технические объекты, работоспособность ко-

торых может быть охарактеризована по типу

“да-нет”. Не все свойства объекта характери-

зуются количественно (как для системы ма-

шина-оператор). В этих случаях параметриче-

ский подход к оценке надежности оказывает-

ся затруднительным.

В общем случае надежностью техниче-

ского объекта называют комплексное свойство

технического объекта, состоящее из его без-

отказности, долговечности, ремонтопригодно-

сти и сохраняемости.

Безотказностью называют свойство объ-

екта непрерывно сохранять работоспособное

состояние в течение некоторого времени или

наработки. Безотказность обычно вводят при-

менительно к использованию объекта по на-

значению; однако во многих случаях необхо-

дима также оценка безотказности при хране-

нии и транспортировании объекта.

Под долговечностью понимают способ-

ность объекта не достигать в течение доста-

точно длительного времени предельного со-

стояния, т.е. такого состояния, при котором

дальнейшее использование объекта по назна-

чению становится невозможным или нецеле-

сообразным, несмотря на наличие установ-

ленной системы технического обслуживания

и ремонта. Объект может перейти в предель-

ное состояние, оставаясь работоспособным,

если его дальнейшее применение перестает

быть допустимым по требованиям безопасно-

сти, экономичности или эффективности.

Ремонтопригодность - свойство объекта,

заключающееся в приспособленности к под-

держанию и восстановлению работоспособно-

го состояния путем технического обслужива-

ния ремонта. В сущности термин “ремон-

топригодность” эквивалентен международно-

му термину “приспособленность к поддержа-

нию работоспособного состояния” или, коро-

че, поддерживаемость (maintainability). Поми-

мо ремонтопригодности в узком смысле это

понятие включает в себя “обслу-живаемость”,

т.е. приспособленность объекта к техническо-

му обслуживанию, “контроле-пригодность” и

“диагностируемость” - приспособленность к

предупреждению и обнаружению отказов и

повреждений, а также причин, их вызываю-

щих.

Более общее понятие “эксплуатацион-

ная технологичность” (maintenance support,

supportability) включает в себя ряд технико-

экономических и организационных факторов,

например качество подготовки обслуживаемо-

го персонала. Но термин “ремонто-

пригодность” прочно вошел в отечественную

нормативно-техническую, справочную и

учебную литературу. В отраслевой документа-

ции наряду с термином “ремонто-

пригодность” в узком смысле применяют

термины “обслуживаемость”, “контролируе-

мость”, “диагностируемость” и “эксплуа-

тационная технологичность”.

При хранении и транспортировании

технические объекты подвергаются неблаго-

приятным воздействиям, например колебани-

ям температуры, действию влажного воздуха,

вибрациям и т.п. В результате после хранения

и (или) транспортирования объект может

оказаться неработоспособным и даже достичь

предельного состояния.

Сохраняемость объекта определяют как

его свойство сохранять в заданных пределах

значения параметров, характеризующих спо-

собности объекта выполнять требуемые функ-

ции, в течение и после хранения и (или)

транспортирования. В идеальных условиях

объект полностью сохраняет работоспособное

состояние, а также значения ресурса, которым

объект обладал к моменту начала хранения и

(или) транспортирования. В реальных услови-

ях происходит ухудшение параметров, харак-

теризующих работоспособность объекта, а

также снижается его остаточный ресурс.

СОСТОЯНИЯ ТЕХНИЧЕСКОГО ОБЪЕКТА

17

В зависимости от условий и режимов

применения объекта требования к сохраняе-

мости ставят по-разному. Так, в одних случа-

ях достаточно потребовать, чтобы после хра-

нения и (или) транспортирования объект ос-

тавался в работоспособном состоянии. В

большинстве других случаев требуют, чтобы

объект сохранял достаточный запас работо-

способности, т.е. обладал достаточной безот-

казностью после хранения и (или) транспор-

тирования. В тех случаях, когда предусмотре-

на специальная подготовка объекта к приме-

нению по назначению после хранения и (или)

транспортирования, требование о сохранении

работоспособности не ставят. Его заменяют

требованием, позволяющим сохранять в за-

данных пределах технические параметры объ-

екта, определяющие его безотказность и дол-

говечность.

В зависимости от назначения и особен-

ностей применения объекта составляющие

свойства надежности приобретают больший

или меньший вес. Например, для перемонти-

руемых объектов основным свойством являет-

ся безотказность. Для ремонтируемых объек-

тов одним из важнейших свойств, составляю-

щих понятие надежности, может быть ремон-

топригодность.

Для технических объектов, которые яв-

ляются потенциальными источниками опас-

ности, важным является понятие безопасно-

сти.

Безопасность - свойство объекта при

изготовлении и эксплуатации и в случае на-

рушения работоспособного состояния не соз-

давать угрозу для населения и (или) для ок-

ружающей среды. Безопасность обычно не

включают в понятие надежности. Однако при

определенных условиях безопасность тесно

связана с этим понятием, например, если

отказы могут привести к условиям, вредным

для людей и (или) окружающей среды сверх

установленных норм.

Термин “живучесть” занимает погра-

ничное место между понятиями “надежность”

и “безопасность”. Под живучестью понимают

свойство объекта, состоящее в его способно-

сти противостоять развитию критических и

существенных отказов из дефектов, повреж-

дений и несущественных отказов при уста-

новленной системе технического обслужива-

ния и ремонта. В отраслях живучесть тракту-

ют по-разному, например, как свойство объ-

екта сохранять ограниченную работоспособ-

ность при воздействиях, не предусмотренных

условиями эксплуатации, или как свойство

объекта сохранять ограниченную работоспо-

собность при наличии дефектов или повреж-

дений определенного вида, а также при отказе

некоторых компонентов. Примером служит

сохранение несущей способности деталей

машин при возникновении в них усталостных

трещин, размеры которых не превышают за-

данных значений.

В некоторых отраслях вместо живучести

говорят об “отказоустойчивости”, т.е. о спо-

собности системы противостоять лавинооб-

разному развитию отказов из несущественных

отказов и повреждений. Термин “живучесть”

приблизительно соответствует международно-

му термину fail-safe performance. Для характе-

ристики отказоустойчивости по отношению к

человеческим ошибкам в последнее время

начали употреблять Термин fool-proof

performance. В международных документах

сочетание безотказности и ремонтопригодно-

сти с учетом системы технического обслужи-

вания и ремонта называют готовностью объ-

екта (availability).

1.1.4. СОСТОЯНИЯ ТЕХНИЧЕСКОГО ОБЪЕКТА

Каждое состояние объекта характеризу-

ют некоторой совокупностью значений пара-

метров, а также качественных признаков.

Перечень этих параметров, а также пределы

их допустимых изменений устанавливают в

нормативно-технической или проектно-

конструкторской документации (далее кратко

- в документации).

Состояние объекта, при котором он со-

ответствует всем требованиям документации,

называют исправным. Если объект не соответ-

ствует хотя бы одному из требований доку-

ментации, то его состояние называют неис-

правным. Состояние объекта, при котором

значения всех параметров, характеризующих

способность выполнять заданные функции,

соответствуют требованиям документации,

называют работоспособным.

Если значение хотя бы одного парамет-

ра, характеризующего способность объекта

выполнять заданные функции, не соответст-

вует указанным требованиям, то состояние

называют неработоспособным. Работоспособ-

ный объект в отличие от исправного должен

удовлетворять лишь тем требованиям доку-

ментации, выполнение которых обеспечивает

нормальное применение объекта по назначе-

нию. Работоспособный объект может быть

неисправным, например, если он не удовле-

творяет эстетическим требованиям, причем

ухудшение внешнего вида объекта не препят-

ствует его применению по назначению. Для

простейших объектов различают работоспо-

собное и неработоспособное состояния.

В общем случае вводится промежуточное

понятие частичного неработоспособного

(частично работоспособного) состояния.

Примером частично неработоспособного со-

стояния служит такое состояние машины, при

18

Глава 1.1. ОСНОВНЫЕ ПОНЯТИЯ

котором она способна выполнять требуемые

функции с пониженными показателями, в

частности с пониженной производительно-

стью. Для объектов многофункционального

назначения под частично неработоспособным

состоянием понимают такое, при котором

объект способен выполнять лишь часть тре-

буемых функций. Для некоторых объектов

признаками неработоспособного состояния

могут быть отклонения показателей качества

изготовляемой продукции. Например, приме-

нительно к технологическим машинам и ли-

ниям к неработоспособному состоянию может

быть отнесено такое, при котором значение

хотя бы одного параметра изготавливаемой

продукции не соответствует установленным

требованиям.

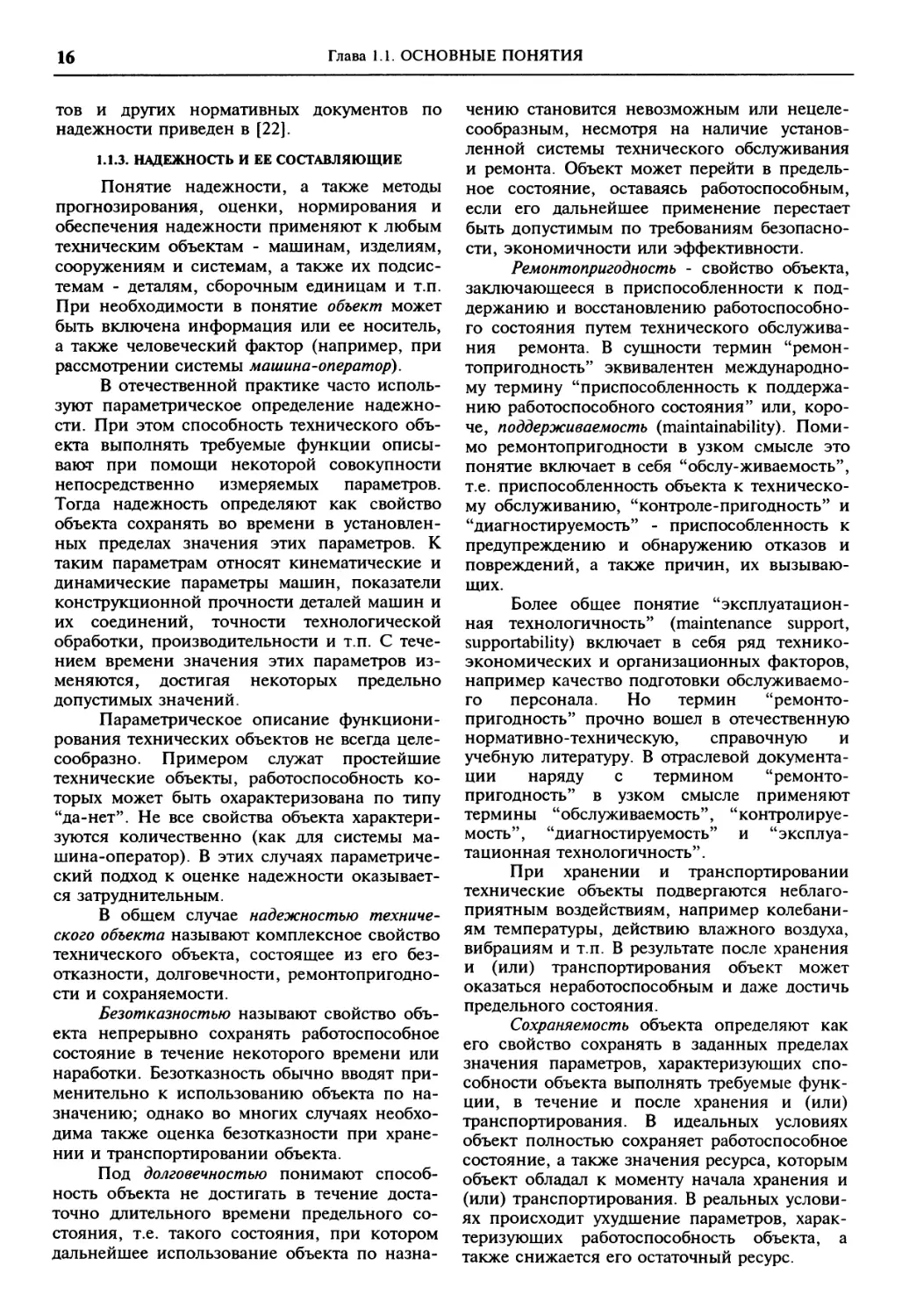

В [21] введена более детальная класси-

фикация состояний. Так, в работоспособном

состоянии (up state) различают рабочее со-

стояние (busy state) и плановый простой (idle

state), при котором объект не применяют по

назначению. Состояние неготовности (disabled

state) подразделяют на “внутренне” неработо-

способное состояние (internal disabled state),

вызванное отказом (fault) или незавершенно-

стью планового технического обслуживания,

и состояние неготовности, обусловленное

организационными причинами (external

disabled state). Таким образом, состояние не-

готовности оказывается шире, чем неработо-

способное состояние (down state). Эта клас-

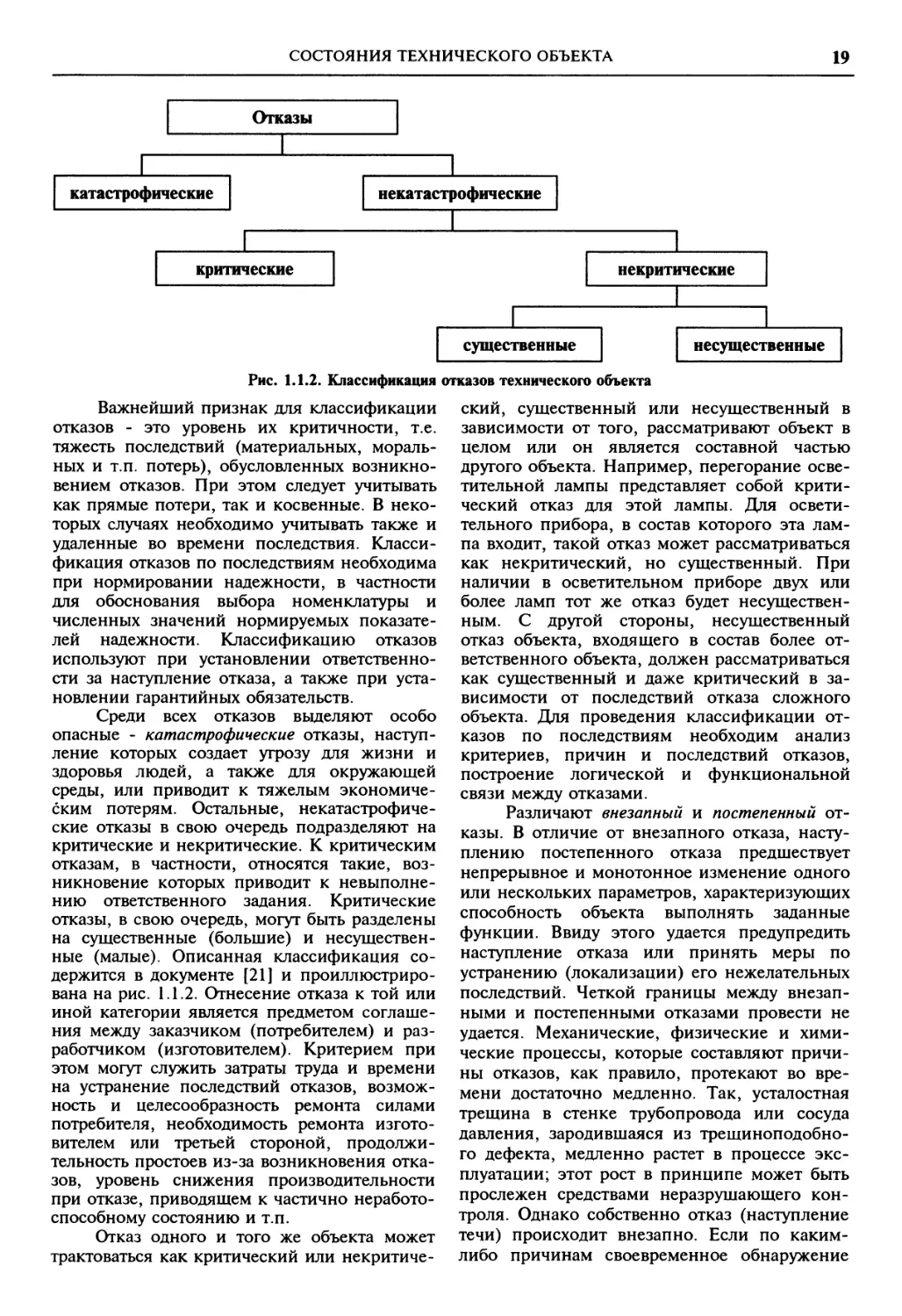

сификация проиллюстрирована на рис. 1.1.1.

Особое место в классификации состоя-

ний занимают предельные состояния. Переход

объекта в предельное состояние влечет за

собой временное или окончательное прекра-

щение эксплуатации объекта. При достиже-

нии предельного состояния объект должен

быть снят с эксплуатации, направлен в сред-

ний или капитальный ремонт, списан, унич-

тожен или передан для применения не по

назначению. Если критерий предельного со-

стояния установлен из соображений безопас-

ности, то хранение и (или) транспортирова-

ние объекта должно быть прекращено. В

других случаях при наступлении предельного

состояния должно быть прекращено приме-

нение объекта по назначению. Для перемон-

тируемых объектов различают предельные

состояния двух видов. Первый совпадает с

неработоспособным состоянием. Второй вид

предельного состояния обусловлен тем об-

стоятельством, что начиная с некоторого мо-

мента времени дальнейшая эксплуатация еще

работоспособного объекта оказывается недо-

пустимой в связи с опасностью или вредно-

стью эксплуатации. Переход перемонтируемо-

го объекта в предельное состояние второго

вида происходит до потери им работоспособ-

ности. Для ремонтируемых объектов выделя-

ют два или более видов предельных состоя-

ний. В одних случаях требуется отправка объ-

екта в средний или капитальный ремонт, в

других случаях предельное состояние влечет

за собой окончательное прекращение приме-

нения объекта по назначению.

Под отказом понимают любое событие,

заключающееся в нарушении работоспособно-

го состояния объекта. Отказ может быть пол-

ным, когда в результате отказа наступает пол-

ное неработоспособное состояние объекта, и

частичным, когда наступает частично нерабо-

тоспособное состояние. Совокупность при-

знаков нарушения работоспособного состоя-

ния объекта устанавливают в документации.

Необходимо отличать отказы от повреждений,

т.е. от нарушений исправного состояния объ-

екта при сохранении его работоспособного

состояния.

Рис. 1.1.1. Классификация состояний объектов

СОСТОЯНИЯ ТЕХНИЧЕСКОГО ОБЪЕКТА

19

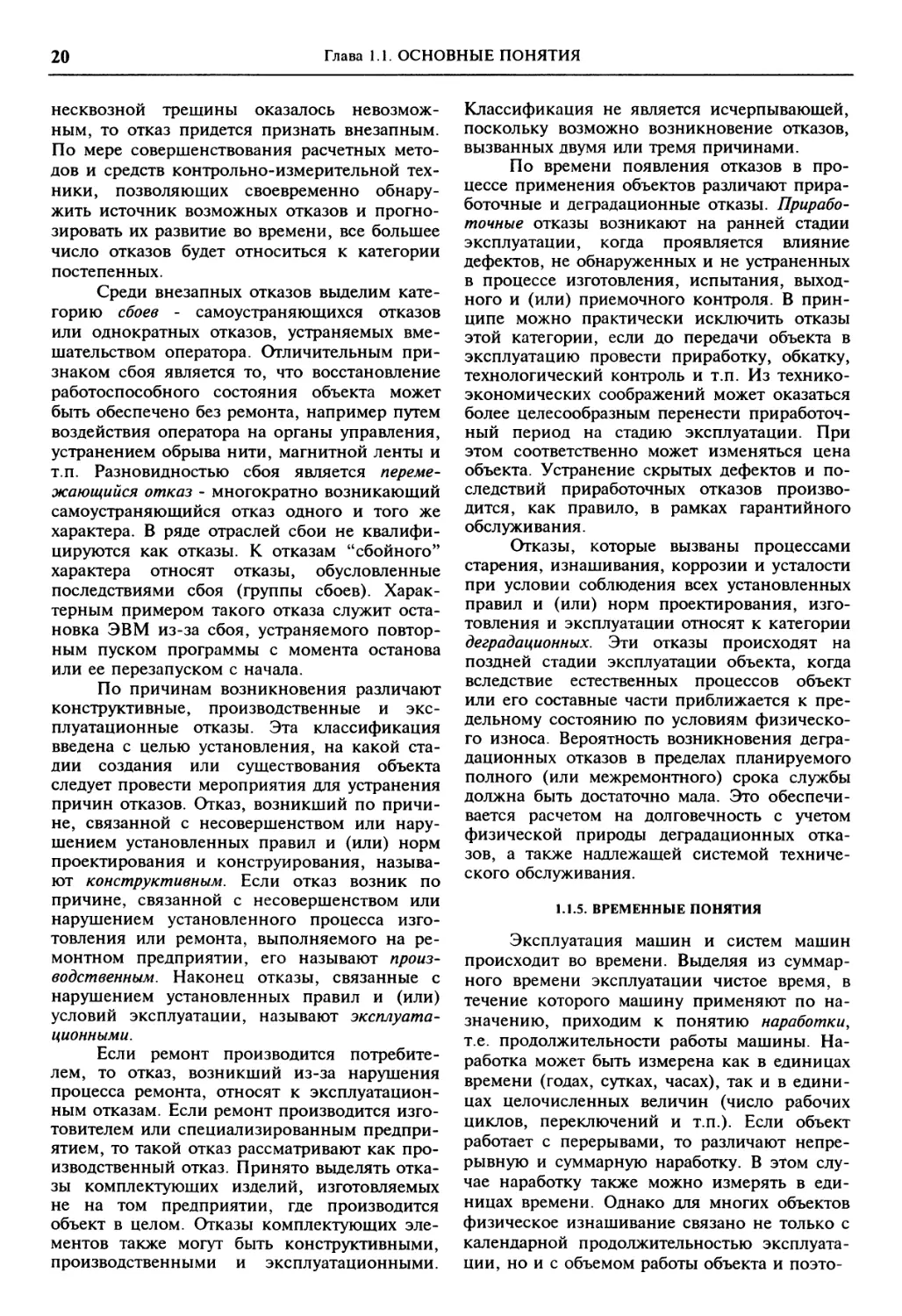

Рис. 1.1.2. Классификация отказов технического объекта

Важнейший признак для классификации

отказов - это уровень их критичности, т.е.

тяжесть последствий (материальных, мораль-

ных и т.п. потерь), обусловленных возникно-

вением отказов. При этом следует учитывать

как прямые потери, так и косвенные. В неко-

торых случаях необходимо учитывать также и

удаленные во времени последствия. Класси-

фикация отказов по последствиям необходима

при нормировании надежности, в частности

для обоснования выбора номенклатуры и

численных значений нормируемых показате-

лей надежности. Классификацию отказов

используют при установлении ответственно-

сти за наступление отказа, а также при уста-

новлении гарантийных обязательств.

Среди всех отказов выделяют особо

опасные - катастрофические отказы, наступ-

ление которых создает угрозу для жизни и

здоровья людей, а также для окружающей

среды, или приводит к тяжелым экономиче-

ским потерям. Остальные, некатастрофиче-

ские отказы в свою очередь подразделяют на

критические и некритические. К критическим

отказам, в частности, относятся такие, воз-

никновение которых приводит к невыполне-

нию ответственного задания. Критические

отказы, в свою очередь, могут быть разделены

на существенные (большие) и несуществен-

ные (малые). Описанная классификация со-

держится в документе [21] и проиллюстриро-

вана на рис. 1.1.2. Отнесение отказа к той или

иной категории является предметом соглаше-

ния между заказчиком (потребителем) и раз-

работчиком (изготовителем). Критерием при

этом могут служить затраты труда и времени

на устранение последствий отказов, возмож-

ность и целесообразность ремонта силами

потребителя, необходимость ремонта изгото-

вителем или третьей стороной, продолжи-

тельность простоев из-за возникновения отка-

зов, уровень снижения производительности

при отказе, приводящем к частично неработо-

способному состоянию и т.п.

Отказ одного и того же объекта может

трактоваться как критический или некритиче-

ский, существенный или несущественный в

зависимости от того, рассматривают объект в

целом или он является составной частью

другого объекта. Например, перегорание осве-

тительной лампы представляет собой крити-

ческий отказ для этой лампы. Для освети-

тельного прибора, в состав которого эта лам-

па входит, такой отказ может рассматриваться

как некритический, но существенный. При

наличии в осветительном приборе двух или

более ламп тот же отказ будет несуществен-

ным. С другой стороны, несущественный

отказ объекта, входящего в состав более от-

ветственного объекта, должен рассматриваться

как существенный и даже критический в за-

висимости от последствий отказа сложного

объекта. Для проведения классификации от-

казов по последствиям необходим анализ

критериев, причин и последствий отказов,

построение логической и функциональной

связи между отказами.

Различают внезапный и постепенный от-

казы. В отличие от внезапного отказа, насту-

плению постепенного отказа предшествует

непрерывное и монотонное изменение одного

или нескольких параметров, характеризующих

способность объекта выполнять заданные

функции. Ввиду этого удается предупредить

наступление отказа или принять меры по

устранению (локализации) его нежелательных

последствий. Четкой границы между внезап-

ными и постепенными отказами провести не

удается. Механические, физические и хими-

ческие процессы, которые составляют причи-

ны отказов, как правило, протекают во вре-

мени достаточно медленно. Так, усталостная

трещина в стенке трубопровода или сосуда

давления, зародившаяся из трещиноподобно-

го дефекта, медленно растет в процессе экс-

плуатации; этот рост в принципе может быть

прослежен средствами неразрушающего кон-

троля. Однако собственно отказ (наступление

течи) происходит внезапно. Если по каким-

либо причинам своевременное обнаружение

20

Глава 1.1. ОСНОВНЫЕ ПОНЯТИЯ

несквозной трещины оказалось невозмож-

ным, то отказ придется признать внезапным.

По мере совершенствования расчетных мето-

дов и средств контрольно-измерительной тех-

ники, позволяющих своевременно обнару-

жить источник возможных отказов и прогно-

зировать их развитие во времени, все большее

число отказов будет относиться к категории

постепенных.

Среди внезапных отказов выделим кате-

горию сбоев - самоустраняющихся отказов

или однократных отказов, устраняемых вме-

шательством оператора. Отличительным при-

знаком сбоя является то, что восстановление

работоспособного состояния объекта может

быть обеспечено без ремонта, например путем

воздействия оператора на органы управления,

устранением обрыва нити, магнитной ленты и

т.п. Разновидностью сбоя является переме-

жающийся отказ - многократно возникающий

самоустраняющийся отказ одного и того же

характера. В ряде отраслей сбои не квалифи-

цируются как отказы. К отказам “сбойного”

характера относят отказы, обусловленные

последствиями сбоя (группы сбоев). Харак-

терным примером такого отказа служит оста-

новка ЭВМ из-за сбоя, устраняемого повтор-

ным пуском программы с момента останова

или ее перезапуском с начала.

По причинам возникновения различают

конструктивные, производственные и экс-

плуатационные отказы. Эта классификация

введена с целью установления, на какой ста-

дии создания или существования объекта

следует провести мероприятия для устранения

причин отказов. Отказ, возникший по причи-

не, связанной с несовершенством или нару-

шением установленных правил и (или) норм

проектирования и конструирования, называ-

ют конструктивным. Если отказ возник по

причине, связанной с несовершенством или

нарушением установленного процесса изго-

товления или ремонта, выполняемого на ре-

монтном предприятии, его называют произ-

водственным. Наконец отказы, связанные с

нарушением установленных правил и (или)

условий эксплуатации, называют эксплуата-

ционными.

Если ремонт производится потребите-

лем, то отказ, возникший из-за нарушения

процесса ремонта, относят к эксплуатацион-

ным отказам. Если ремонт производится изго-

товителем или специализированным предпри-

ятием, то такой отказ рассматривают как про-

изводственный отказ. Принято выделять отка-

зы комплектующих изделий, изготовляемых

не на том предприятии, где производится

объект в целом. Отказы комплектующих эле-

ментов также могут быть конструктивными,

производственными и эксплуатационными.

Классификация не является исчерпывающей,

поскольку возможно возникновение отказов,

вызванных двумя или тремя причинами.

По времени появления отказов в про-

цессе применения объектов различают прира-

боточные и де градационные отказы. Прирабо-

точные отказы возникают на ранней стадии

эксплуатации, когда проявляется влияние

дефектов, не обнаруженных и не устраненных

в процессе изготовления, испытания, выход-

ного и (или) приемочного контроля. В прин-

ципе можно практически исключить отказы

этой категории, если до передачи объекта в

эксплуатацию провести приработку, обкатку,

технологический контроль и т.п. Из технико-

экономических соображений может оказаться

более целесообразным перенести приработоч-

ный период на стадию эксплуатации. При

этом соответственно может изменяться цена

объекта. Устранение скрытых дефектов и по-

следствий приработочных отказов произво-

дится, как правило, в рамках гарантийного

обслуживания.

Отказы, которые вызваны процессами

старения, изнашивания, коррозии и усталости

при условии соблюдения всех установленных

правил и (или) норм проектирования, изго-

товления и эксплуатации относят к категории

деградационных. Эти отказы происходят на

поздней стадии эксплуатации объекта, когда

вследствие естественных процессов объект

или его составные части приближается к пре-

дельному состоянию по условиям физическо-

го износа. Вероятность возникновения дегра-

дационных отказов в пределах планируемого

полного (или межремонтного) срока службы

должна быть достаточно мала. Это обеспечи-

вается расчетом на долговечность с учетом

физической природы деградационных отка-

зов, а также надлежащей системой техниче-

ского обслуживания.

1.1.5. ВРЕМЕННЫЕ ПОНЯТИЯ

Эксплуатация машин и систем машин

происходит во времени. Выделяя из суммар-

ного времени эксплуатации чистое время, в

течение которого машину применяют по на-

значению, приходим к понятию наработки,

т.е. продолжительности работы машины. На-

работка может быть измерена как в единицах

времени (годах, сутках, часах), так и в едини-

цах целочисленных величин (число рабочих

циклов, переключений и т.п.). Если объект

работает с перерывами, то различают непре-

рывную и суммарную наработку. В этом слу-

чае наработку также можно измерять в еди-

ницах времени. Однако для многих объектов

физическое изнашивание связано не только с

календарной продолжительностью эксплуата-

ции, но и с объемом работы объекта и поэто-

ВРЕМЕННЫЕ ПОНЯТИЯ

21

му зависит от интенсивности применения

объекта по назначению. Для таких объектов

наработку обычно выражают через объем

произведенной работы или число рабочих

циклов.

Если трактовать понятие “время” в

обобщенном смысле - как параметр, служа-

щий для описания последовательности собы-

тий и смены состояний, то принципиальной

разницы между наработкой и временем нет

даже в том случае, когда наработка является

целочисленной величиной. Например, кален-

дарное время часто отсчитывают в целых

днях, месяцах и т.п. Поэтому наработка и

родственные ей величины (ресурс, остаточ-

ный ресурс) отнесены к категории временных

понятий.

Различают наработку до отказа и нара-

ботку между отказами. Первое понятие ха-

рактеризует продолжительность эксплуатации

объекта от ее начала до возникновения отка-

за. Наработку между отказами отсчитывают

от окончания восстановления его работоспо-

собного состояния после отказа до возникно-

вения следующего отказа.

Долговечность объекта характеризуют

его ресурсом или сроком службы. Техниче-

ским ресурсом (или просто - ресурсом) назы-

вают суммарную наработку объекта от начала

его эксплуатации или ее возобновления после

ремонта до перехода объекта в предельное

состояние. Срок службы определяют как ка-

лендарную продолжительность эксплуатации

объекта от ее начала или возобновления по-

сле ремонта до перехода объекта в предельное

состояние.

Приведенные выше временные понятия

относятся к конкретно взятому, индивиду-

альному объекту. Имеется важное различие

между величинами, определяемыми этими

понятиями, и большинством величин, харак-

теризующих механические, физические и

другие свойства индивидуального объекта.

Так, геометрические размеры, масса, темпе-

ратура, скорость и т.п. могут быть измерены

непосредственно (в принципе - в любой мо-

мент времени существования объекта). Нара-

ботка индивидуального объекта до первого

отказа, его наработка между отказами, ресурс

и т.п. могут быть определены лишь после

того, как наступил отказ или было достигнуто

предельное состояние. Пока эти события не

наступили, можно говорить лишь о прогно-

зировании этих величин с большей или

меньшей достоверностью.

Безотказная наработка, ресурс, срок

службы и срок сохраняемости зависят от

большого числа факторов. Часть этих пара-

метров не может быть проконтролирована, а

остальные заданы с той или иной степенью

неопределенности. Безотказная работа кон-

кретно взятого объекта зависит от качества

сырья, материалов, заготовок и полуфабрика-

тов, от достигнутого уровня технологии и

степени стабильности технологического про-

цесса, от уровня технологической дисципли-

ны, от выполнения всех требований по хра-

нению, транспортированию и применению

объекта по назначению. Многие объекты

включают в себя комплектующие изделия,

детали и элементы, поставленные другими

изготовителями. Перечисленные выше фак-

торы, влияя на работоспособность составных

частей объекта, определяют его работоспо-

собность в целом.

Опыт эксплуатации объектов массового

производства показывает, что наработка до

отказа, как и наработка между отказами об-

наруживает значительный статистический

разброс. Аналогичный разброс (хотя обычно

несколько меньший) имеет также ресурс,

срок службы и срок сохраняемости. Этот

разброс может служить характеристикой тех-

нологической культуры и дисциплины, а

также достигнутого уровня технологии. Раз-

брос наработки до первого отказа, ресурса и

срока службы можно уменьшить, а их значе-

ния можно увеличить путем надлежащей и

экспериментальной обработки каждого инди-

видуального объекта до передачи в эксплуа-

тацию. Этот подход осуществляют для особо

ответственных объектов. Целесообразность

такого подхода для массовых объектов долж-

на каждый раз подтверждаться технико-

экономическим анализом.

Наработка до отказа вводится как для

перемонтируемых (невосстанавливаемых), так

и для ремонтируемых (восстанавливаемых)

объектов. Наработка между отказами опреде-

ляется объемом работы объекта от А:-го до

А+1-го отказа, где k = 1, 2... Эта наработка

относится только к восстанавливаемым объ-

ектам.

Технический ресурс представляет запас

возможной наработки объекта. Для перемон-

тируемых объектов он совпадает с продолжи-

тельностью пребывания в работоспособном

состоянии в режиме применения по назначе-

нию, если переход в предельное состояние

обусловлен только возникновением отказа.

Поскольку средний и капитальный ремонт

позволяет частично или полностью восста-

навливать ресурс, то отсчет наработки при

исчислении ресурса возобновляют по окон-

чании такого ремонта, различая в связи с

этим доремонтный, межремонтный и полный

ресурс (до списания).

К временным понятиям относится так-

же срок сохраняемости, остаточный ресурс и

остаточный срок службы, назначенный ре-

22

Глава 1.2. ПОКАЗАТЕЛИ НАДЕЖНОСТИ

сурс, назначенный срок хранения. Определе-

ния этих понятий и необходимые коммента-

рии даны в документе [18].

Глава 1.2

ПОКАЗАТЕЛИ НАДЕЖНОСТИ

1.2.1. ПРЕДВАРИТЕЛЬНЫЕ ЗАМЕЧАНИЯ

Показателями надежности называют ко-

личественные характеристики одного или

нескольких свойств, составляющих надеж-

ность объекта. В первом случае показатели

называют единичными, во втором - ком-

плексными. Показатели надежности относят-

ся к числу важнейших понятий теории на-

дежности.

Как уже указывалось ранее, область

применения теории надежности к уникаль-

ным и малосерийным объектам ограничена.

Например, эта теория применима для еди-

ничных восстанавливаемых (ремонтируемых)

объектов, если для них в соответствии с нор-

мативно-технической документацией допус-

тимы многократные отказы, последователь-

ность которых может быть представлена в

виде потока случайных событий. Теория

применима также к уникальным и малосе-

рийным объектам, которые в свою очередь

состоят из объектов массового производства.

В этом случае расчет показателей надежности

объекта в целом проводят на основе вероят-

ностных моделей по известным показателям

надежности компонентов. С другой стороны,

методы теории надежности позволяют уста-

новить требования к надежности компонен-

тов и элементов на основании требований к

надежности объекта в целом.

Более общий подход к расчетной оценке

надежности технических объектов основан на

трактовке отказа как результата взаимодейст-

вия объекта как физической системы с дру-

гими объектами и окружающей средой [4-7,

20, 40, 44]. Однако большинство показателей

надежности сохраняют смысл и при этом

подходе. Вместе с тем нельзя смешивать по-

казатели надежности с количественными

характеристиками, не имеющими четкого

вероятностно-статистического смысла, на-

пример с коэффициентами запаса прочности.

На стадии проектирования и конструирова-

ния показатели надежности трактуют как

характеристики вероятностных или полуверо-

ятностных математических моделей создавае-

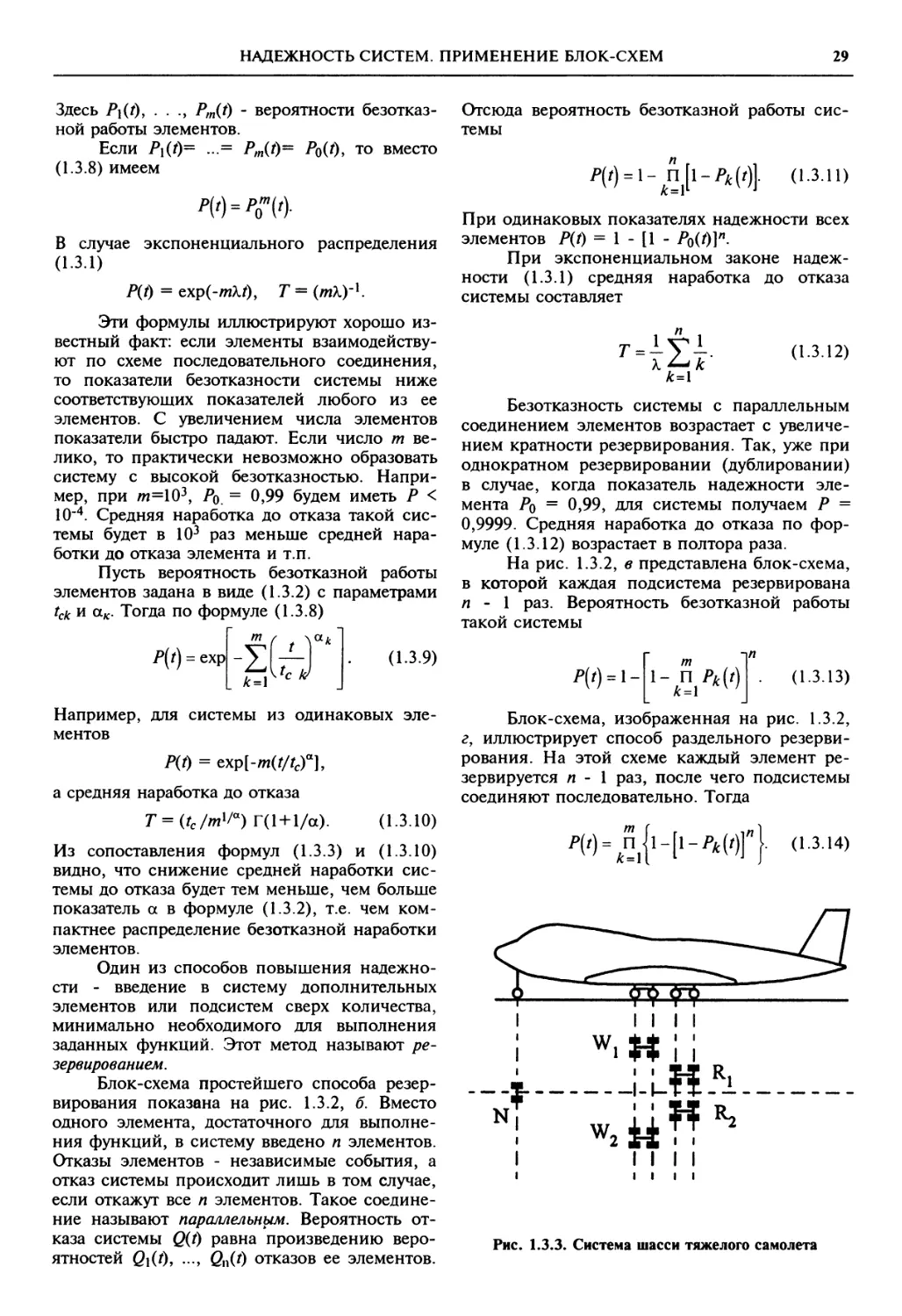

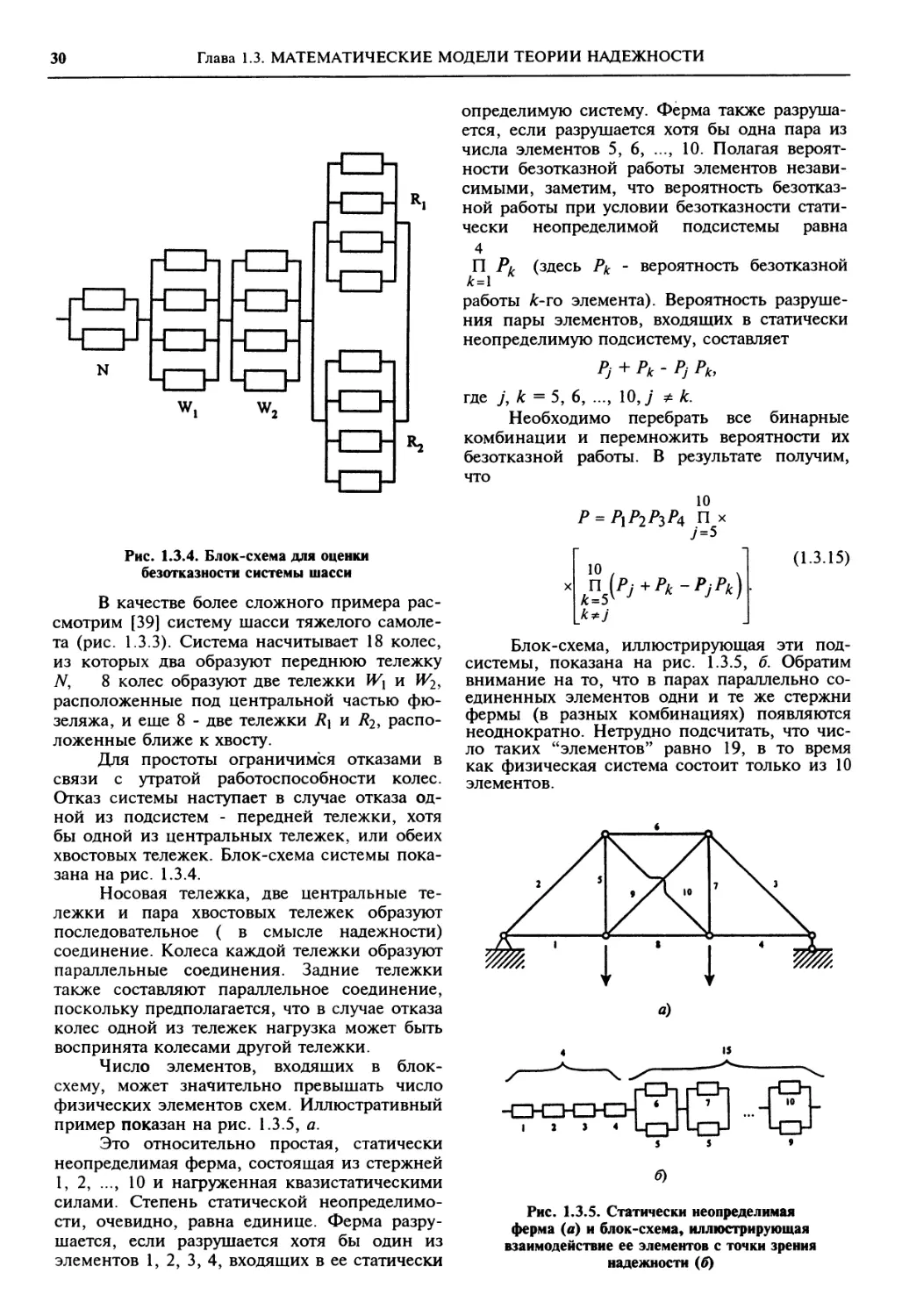

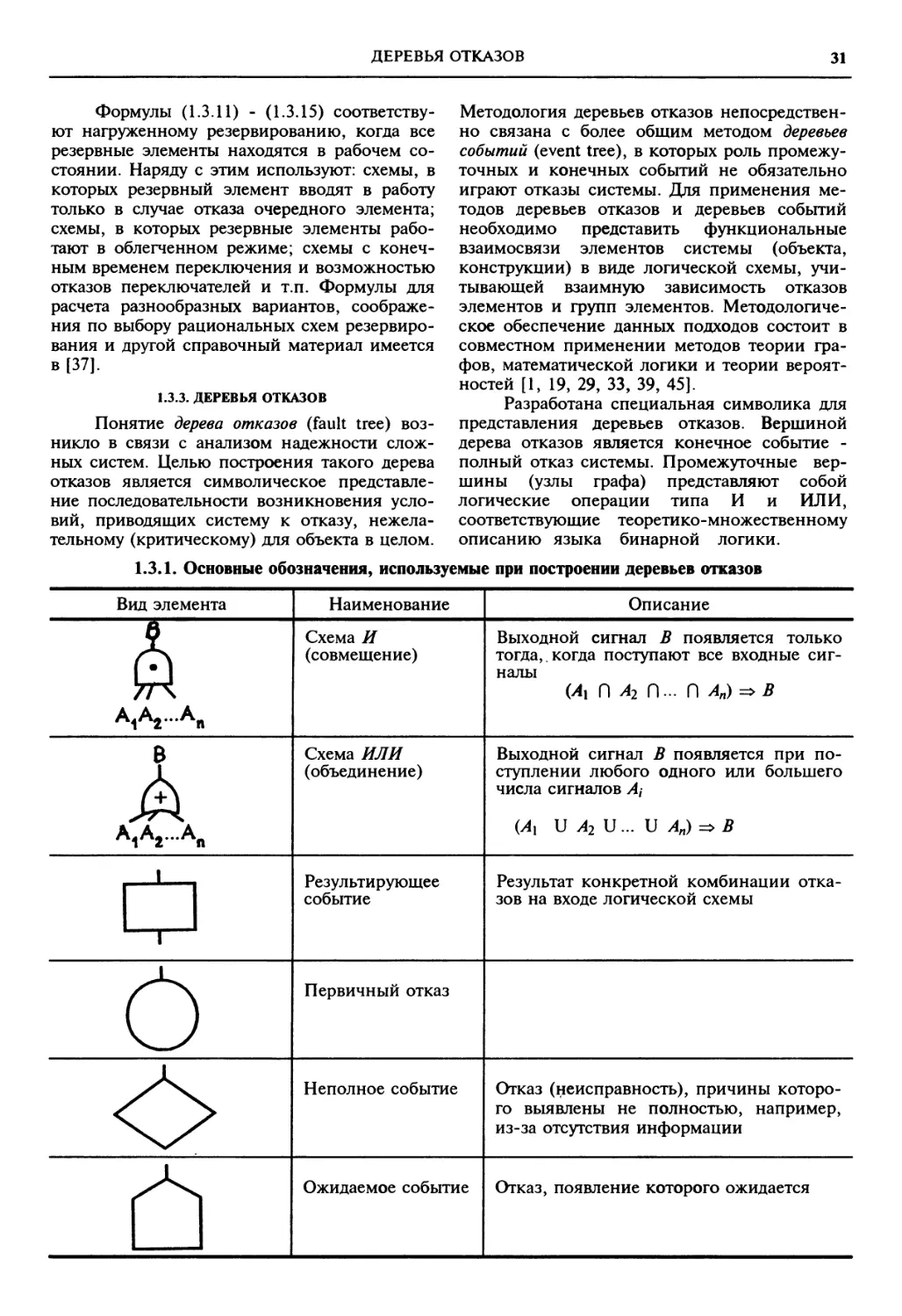

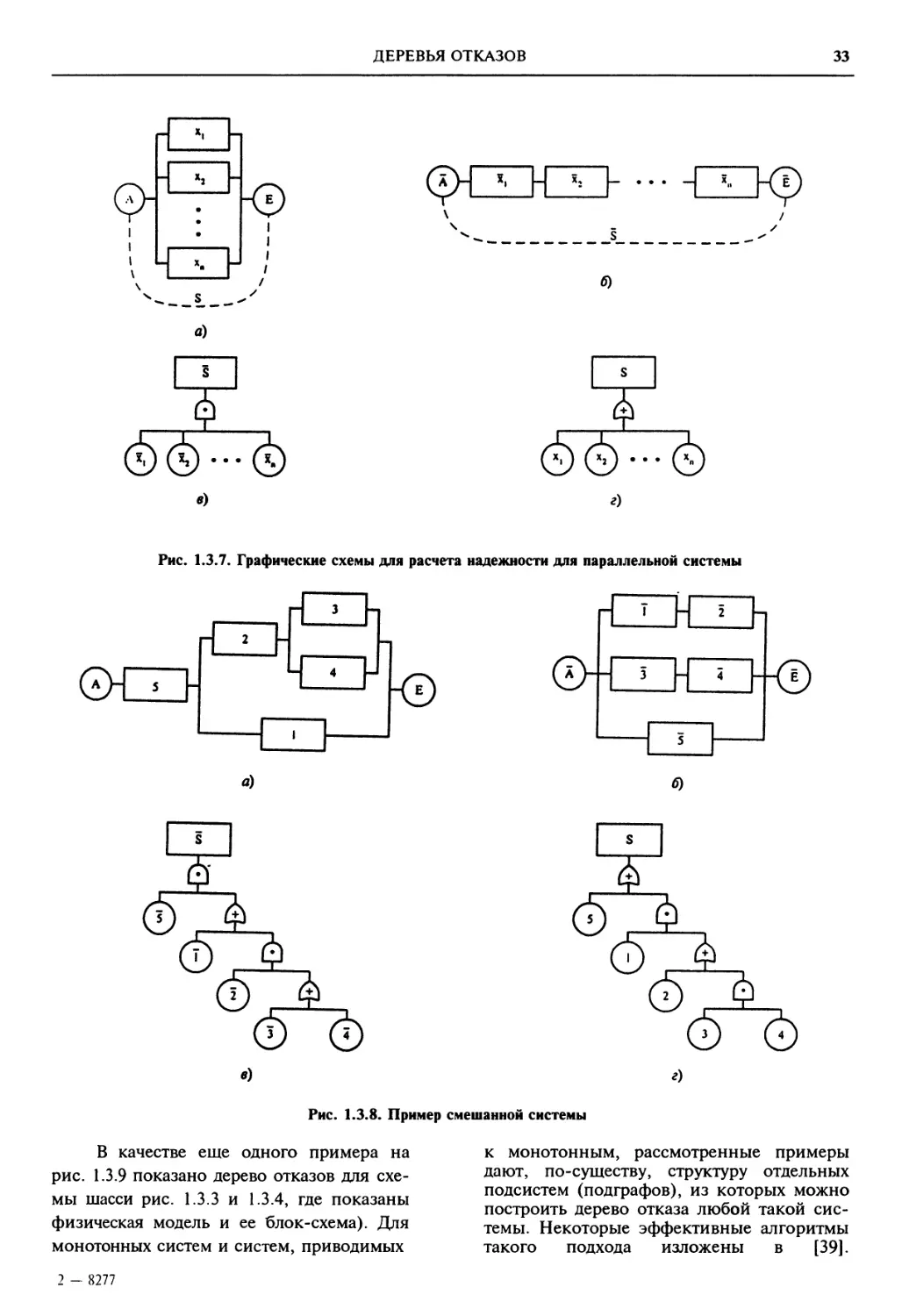

мых объектов. Соответствующие значения