Текст

Г.Л. Антипенко

Г.С. ЛягушЕВ

Диагностика

СТРОИТЕЛЬНЫХ^ дорожных

и подъЕмно-трднспортных

МАШИН

Под обшей редакцией А.Н. Максименко

Допущено УМО вузов РФ по образованию в области

транспортных машин и транспортно-технологических

комплексов в качестве учебного пособия для студентов вузов,

обучающихся по специальности «Подъемно-транспортные,

строительные, дорожные машины и оборудование»

направления подготовки «Транспортные машины

и транспортно-технологические комплексы»

Допущено Министерством образования Республики Беларусь

в качестве учебного пособия для студентов специальностей

«Подъемно-транспортные, строительные, дорожные машины

и оборудование», «Техническая эксплуатация автомобилей»,

«Тракторостроение», «Автомобилестроение» учреждений,

обеспечивающих поличение высшего обпазования

Санкт-Петербург

« БХВ-Петербург»

2008

expert22 для http ://rutracker.org

ВБК 38.6-5я73

Ml 7

Рецензенты:

кафедра «Детали машин и подъемно-транспортные механизмы»

Белорусского государственного университета транспорта

(заведующий кафедрой — доктор технических наук, профессор В Л. Доегяло);

заведующий кафедрой транспорта леса Белорусского государственного технологического

университета, кандидат технических наук, доцент М.Т. Насковец;

Комиссия УМО вузов РФ по образованию в области транспортных машин

и транспортно-технологических комплексов

Издание подготовлено при участии ООО «Техническая книга» (Москва)

Максименко, А.Н.

Ml 7 Диагностика строительных, дорожных и подъемно-транспортных

машин : учеб, пособие / А.Н. Максименко, Г.Л. Антипенко, Г.С. Лягу-

шев. — СПб.: БХВ-Петербург, 2008. — 302 с.: ил.

ISBN 978-5-9775-0248-1.

Рассмотрены вопросы работоспособности строительных, дорожных и подъемно-транс-

портных мшнин. Особое внимание уделено диагностике, составляющей основу определе-

ния тру доем кости технических обслуживаний и ремонтов, целесообразности их проведе-

ния, безопасности выполняемых работ в установленные сроки и безотказной эксплуатации

техники па объекте. Приведены данные по средствам диагностирования. Раскрываются

вопросы повышения, сохранения, восстановления и прогнозирования работоспособности

этих машин.

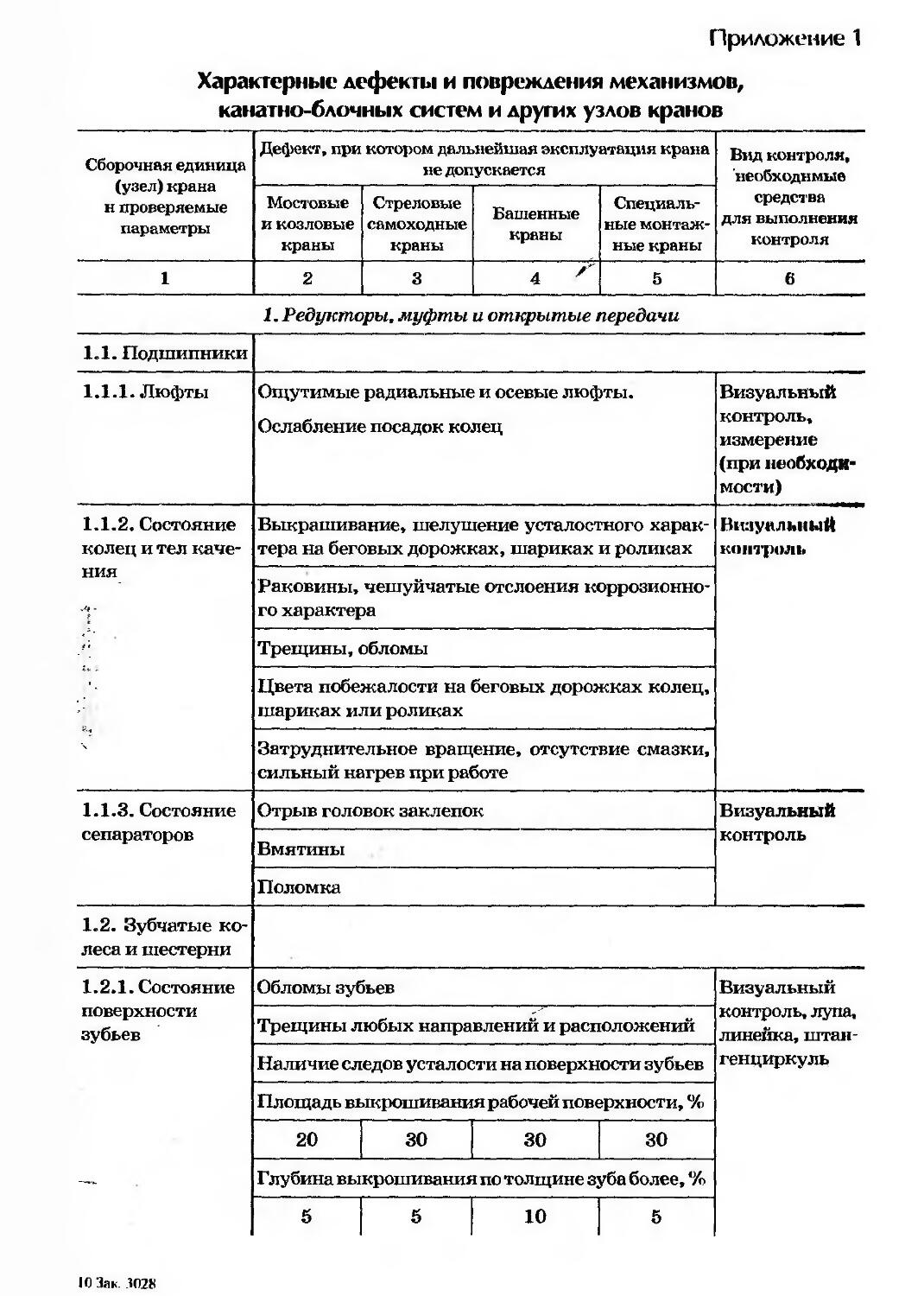

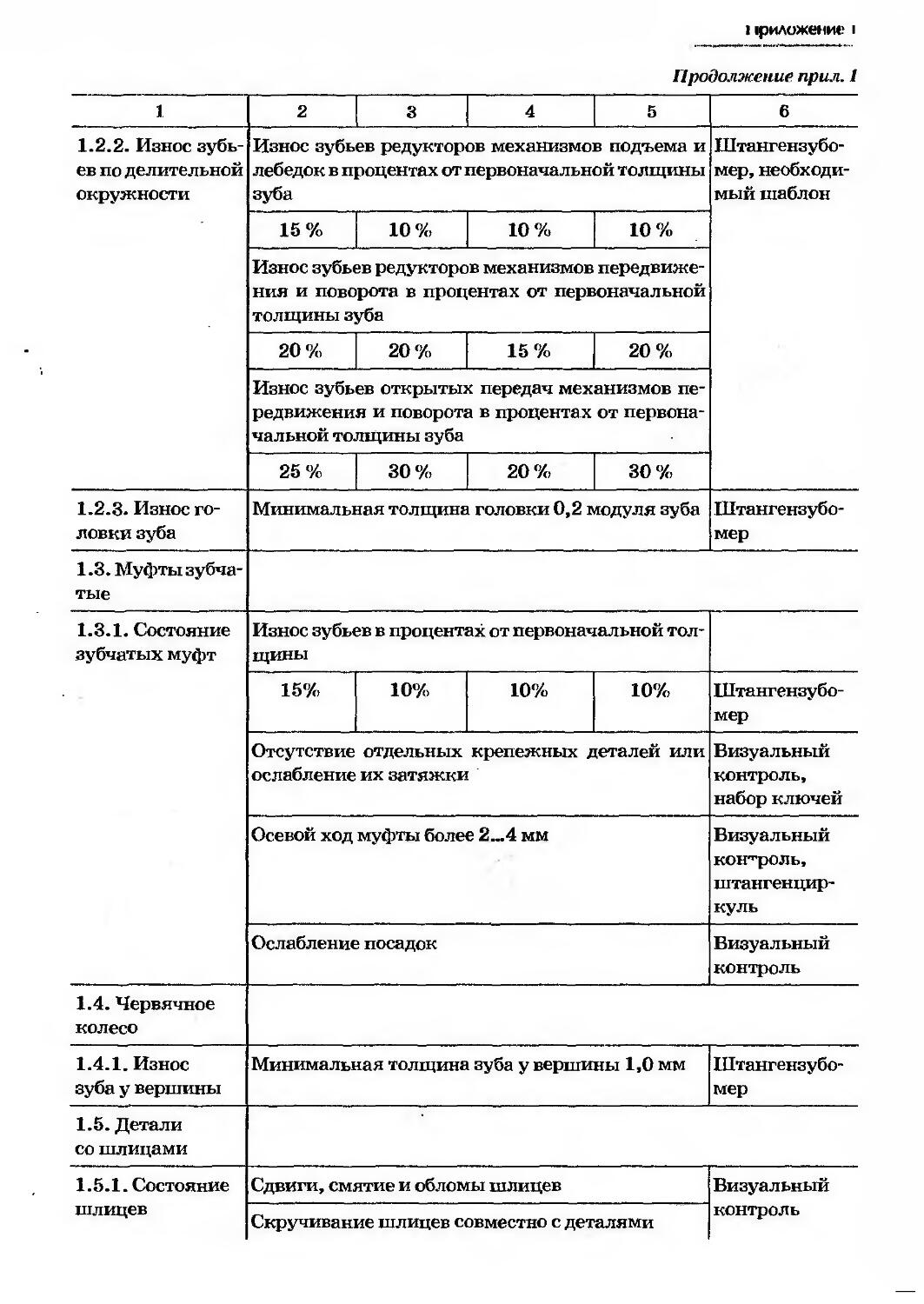

В приложениях даны примеры характерных дефектов и повреждений механизмов

канатно-блочных систем и других узлов кранов; прогнозирование остаточного ресурса

с проверкой металлоконструкций кранов на сопротивление усталости.

Предназначено для студентов вузов. Будет полезно иц кен₽рно-техническим работни-

кам и учащимся строительных ссузов.

УДК [69.005+625.8К075.8)

ББК38.6-5я73

ISBN 078-5-6775-0248-1

© Максименко А.Н., Антипенко Г.Л-, Лягушев Г.С., 2008

© Оформление. ООО «Техническаякнига», 2008

expert22 для http://rutracker.org

Список сокращений

АБС — антиблокировочная система

АЦП — аналого-цифровой преобразователь

БУ — блок управления

ВМ — ведущий мост

ВМТ — верхняя мертвая точка

ГАИ — Государственная автомобильная инспекция

ГВЧ — генератор высокой частоты

ГМП — гидромеханическая передача

ДВС — двигатель внутреннего сгорания

ЖЦИ — жизненный цикл изделия

КАМ — энергонезависимое запоминающее устройство (Keep Alive Memory)

КВ — коленчатый вал

КОМ — коробка отбора мощности

КР — капитальный ремонт

НСХ — номинальные статические характеристики

ОГ — отработавшие газы

ОГП — ограничитель грузоподъемности

ОД — объект диагностирования

ОЖ — охлаждающая жидкость

ПЗУ — постоянное запоминающее устройство

ППЗУ — перепрограммируемое постоянное запоминающее устройство

ПТМ — подъемно-транспортная машина

СДМ — строительные и дорожные машины

СДПТМ — строительные, дорожные и подъемно-транспортные машины

ТМО — термомеханическая обработка

ТНВД — топливный насос высокого давления

ТО — техническое обслуживание

ТР — текущий ремонт

ТСД — технические средства диагностирования

ТСМ — топливо-смазочные материалы

ТУ — технические условия

ЦПГ — цилиндропоршневая группа

ЭБУ — электронный блок управления

ЭСАУ-Д — электронные системы автоматического управления двигателем

expert? 2 для http://rutracker.org

введение

Строительные, дорожные и подъемно-транспортные машины (СД11ТМ)

составляют основу комплексной механизации, автоматизации и роботизации

строительного производства. Затраты на поддержание, сохранение и восста-

новление работоспособности СДПТМ составляют до 25 % себестоимости маши-

но-часа эксплуатации, а за срок службы они в 8-10 раз превосходят стоимость

новых машин. Снижение этих затрат возможно при повышении эффективно-

сти технической эксплуатации за счет внедрения диагностики, позволяю-

щей исключить интенсивный процесс изнашивания деталей и отказ машин

па объекте.

Основная задача технической эксплуатации СДПТМ — реализация потен-

циальных возможностей их конструкций при наименьших затратах на под-

держание и восстановление их работоспособности, а также при минимальных

иредных воздействиях на окружающую среду. Для ее решения необходимо

изучать закономерности изменения технического состояния СДПТМ под воз-

действием различных факторов в процессе их эксплуатации, что позволяет

управлять работоспособностью машин на научной основе. Управление тех-

ническим состоянием машины предусматривает: организацию технических

обслужи паний (ТО) и ремонтов и их связь с диагностированием; применение

топливо-смазочных материалов (ТСМ) и запасных частей при научно обосно-

ванном нормировании; совершенствование технологических процессов ТО

и ремонтов с учетом диагностирования; применение информационных техно-

логий при организации технической эксплуатации; использование законо-

мерностей изменения показателей надежности в процессе наработки с начала

эксплуатации; организацию хранения, подготовки к работе и транспорти-

ровке на объект.

В настоящее время применение машин требует более строгой оценки эко-

логических последствий. Машины с двигателем внутреннего сгорания (ДВС)

являются источником загрязнения атмосферы вредными веществами. За один

час работы ДВС может выделить такое количество только оксида углерода,

которого достаточно для загрязнения около 10 млн м3 воздуха. Для сниже-

ния концентрации вредных составляющих в отработавших газах (ОГ) широ-

ко используются диагностические параметры, контролирующие состав ОГ,

и внедряются электронные системы управления подачи топлива в цилиндр

с учетом показаний не менее шести датчиков, обеспечивающих высокое ка-

чество горючей смеси и полноту ее сгорания.

Работоспособность машины в значительной степени зависит также от ка-

чества ТСМ, которое изменяется в процессе ее наработки. Важно исключить

предельные значения качественных показателей ТСМ через их диагностиро-

вание при плановых ТО.

В целом диагностирование машин составляет основу определения остаточ-

ного ресурса, трудоемкости ТО и ремонтов, целесообразности их проведения,

безопасности выполняемых работ, производства работ в установленные сро-

ки и безотказности эксплуатируемой техники на объекте.

Работоспособность строительных,

дорожных и подъемно-транспортных

машин

1.1. Основные понятия

Под работоспособностью СДПТМ понимают состояние объекта, при кото-

ром значения всех параметров, характеризующих его способность выполнять

заданные функции, соответствуют требованиям нормативно-технической

и (или) конструкторской документации.

В процессе эксплуатации машина подвергается внешним и внутренним

воздействиям, которые приводят к изменению параметров отдельных элемен-

тов, сборочных единиц и машины в целом. Внутренние воздействия связаны

с накоплением потенциальной энергии в процессе изготовления деталей машин

и их сборки (внутренние напряжения в деталях при литье или термообработке,

монтажные напряжения). Внешние воздействия — это условия эксплуатации,

режимы работы машины, действие тепловой, химической и других видов

энергии. В результате всех воздействий в машине с течением времени проис-

ходят изменения, приводящие к потере ее работоспособности.

Событие, в результате которого объект частично или полностью утрачивает

работоспособность, называется отказом. Статистика отказов до настоящего

времени является основным источником информации о надежности машин

и дает представление о конструктивном и технологическом их совершенстве.

1.2. Классификация отказов

Основа классификации отказов — характер возникновения и особенности

протекания процессов, приводящих к отказу. Отказы могут быть внезапными

и постепенными.

Внезапный отказ возникает при скачкообразном изменении одного или

нескольких параметров объекта, определяющих его качество. Такие изменения

являются следствием сочетания неблагоприятных факторов воздействия.

Внезапный отказ может возникнуть при возрастании механических нагрузок

свыше расчетных при несоблюдении условий эксплуатации, наличии скрытых

технологических дефектов, прекращении подачи смазки и т.п. Потеря работо-

способности при этом происходит внезапно, без предшествующих признаков

разрушения.

Постепенные отказы происходят вследствие постепенного изменения

одного или нескольких параметров объекта. Основными причинами их явля-

ются износ деталей и процесс естественного старения. Постепенному отказу

предшествуют различные прямые и косвенные признаки, позволяющие его

прогнозировать.

1. 'аОотоспосоОносгь строительных, дорожных и подъел.. мт портных машин

Принципиальной разницы между внезапными и постепенными отказами

не существует. Вгезапный отказ чаще всего является следствием постоянного,

но скрытого от паз наблюдателя старения, ухудшающего начальные пара-

метры объекта. Так, постепенное накопление усталостных напряжений при-

водит к внезапшму отказу.

Отказы в зависимости от их последствий можно разделить на зависимые

и независимые. Зависимые отказы происходят вследствие отказа другой де-

тали. Примером зависимого отказа может служить выход из строя поршня

при обрыве клашна. Независимые отказы не зависят от отказов других де-

талей рассматршаемого изделия.

В зависимостют причины возникновения отказы подразделяют на конст-

рукционные, пршзводственные и эксплуатационные. Конструкционный

отказ возникает в результате несовершенства или нарушения установлен-

ных правил и (ши) норм конструирования объекта. Отказ, происшедший

в результате нессзершенства либо нарушения установленного процесса изго-

товления или реюнта, выполнявшегося на ремонтном предприятии, назы-

вается производспвенным отказом. Эксплуатационный отказ — это отказ,

возникший в рез/льтате нарушения установленных правил и (или) условий

эксплуатации объекта.

1.3. Показател! работоспособности СЛПТМ

Показателям! работоспособности СДПТМ являются безотказность, дол-

говечность, реметтопригодность и сохраняемость.

Безотказноспь — свойство объекта непрерывно сохранять работоспособное

состояние в течете некоторого времени или некоторой наработки. Безотказ-

ность объекта характеризуется: вероятностью безотказной работы, средней

наработкой до отназа, гамма-процентной наработкой до отказа, средней нара-

боткой на отказ, штенсивностью отказов, параметром потока отказов и уста-

новленной безопазной наработкой.

Основным поюзателем безотказности является вероятность безотказной

работы, характеризующая вероятность того, что в пределах заданной нара-

ботки отказ объегга не возникнет. Вероятность безотказной работы (P(t)) опре-

деляют по формую

N-N

P(t) = -- !

N

где N — число подконтрольных объектов; No — число объектов, отказавших

за период времен! t.

Средняя наработка до отказа (tj) — математическое ожидание наработки

объекта до первою отказа:

где t( — наработкн до отказа 1-го объекта.

I I. Показатели работоспосоон'" |и СДПТМ

7

Гамма-процентная наработка до отказа (t7) — наработка, в течение кото-

рой отказ объекта не возникнет с вероятностью (Ру), выраженной в процентах:

Ру = 7=1~Ж),

7 100 7

где F(ty) — функция распределения гамма-процентной наработки.

Средняя наработка на отказ (t2) характеризуется отношением наработки

восстанавливаемого объекта к математическому ожиданию числа его отказов

в течение этой наработки:

п

п

где t, — наработка объекта между двумя отказами; п — число отказов объекта

в течение рассматриваемой наработки.

Интенсивность отказов (X(t)) — условная плотность вероятности возник-

новения отказа невосстанавливаемого объекта, определяемая для рассматри-

ваемого момента времени при условии, что до зтого момента отказ не возник:

V' MN(t)

где 7V(t), 7V(t+At) — число объектов, работоспособных при наработке t и t + At

соответственно.

Параметр потока отказов (co(t)) характеризуется отношением среднего

числа отказов восстанавливаемого объекта за произвольно малую наработку At

к значению этой наработки:

N N

J/i,(t + At)-£n,(t)

to(i) = ^=1-----И----,

NAt

где nf (t + Л t), n£(t) число отказов по Nt объекту при наработке t и £ + At соот-

ветственно.

Долговечность — свойство объекта сохранять работоспособность до на-

ступления предельного состояния при установленной системе технического

обслуживания и ремонта. Важнейшими показателями долговечности явля-

ются: средний ресурс, гамма-процентный ресурс, назначенный ресурс, сред-

ний срок службы, гамма-процентный срок службы и установленный срок

службы.

Средний ресурс (7?) — это математическое ожидание ресурса:

N

R=‘l ,

N

где — ресурс t-й машины.

1. Работоспособность строительных, дорожных и полы-mi к > |р.»«аюртных млшип

Гамма-процентный ресурс (Tty — наработка, в течение которой объект не

достигнет предельного состояния с заданной вероятностью у, выраженной

в процентах:

R. =J^- = l-r(Rv).

Y 100 v

Назначенный ресурс — суммарная наработка объекта, при достижении

которой применение по назначению должно быть прекращено.

Средний срок службы — математическое ожидание срока службы.

Гамма-процентный срок службы характеризует календарный период от

начала эксплуатации объекта, в течение которого он не достигает предельно-

го состояния с заданной вероятностью у, выраженной в процентах.

Ремонтопригодность — свойство объекта, заключающееся в приспособ-

ленности к предупреждению и обнаружению причин возникновения отказов,

повреждений и поддержанию и восстановлению работоспособного состояния

путем проведения технического обслуживания и ремонтов. Показателями

ремонтопригодности являются: среднее время восстановления работоспособ-

ного состояния и средняя трудоемкость восстановления работоспособного со-

стояния.

Среднее время восстановления работоспособного состояния (/„) — мате-

матическое ожидание времени восстановления работоспособного состояния:

t-в= У,^в-

Средняя трудоемкость восстановления (Тср) — математической ожида-

ние трудоемкости восстановления работоспособного состояния

Сохраняемость — свойство объекта сохранять значения показателей без-

отказности, долговечности и ремонтопригодности в течение или после хранения

и транспортировки. Показатели сохраняемости: средний срок сохраняемости

(математическое ожидание срока сохраняемости) и гамма-процентный срок

сохраняемости, достигаемый объектом с заданной вероятностью у, выражен-

ной в процентах.

1.4. Характерные виды потери работоспособности основных узлов

рабочего оборудования, сборочных единиц и систем САПТМ

При взаимодействии рабочего органа с разрабатываемым материалом про-

исходит абразивное изнашивание с многократным деформированием металла,

в результате чего наблюдается усталостное разрушение его поверхностного

слоя. Усталостные разрушения возникают также в деталях машин при трении

качения с проскальзыпашюм. Они приводят, как правило, к непрогнозируемым

внезапным отказам. Анализ выбраковки деталей на ремонтных заводах по-

1.5. Лоцусгимыи и предсл|.цып уроним потери работоен! >. >Г>ности СДПТМ

казал, что металлоконструкция экскаваторов (стрела, рукоять, гусеншц

рамы) выходит из строя в результате поломки или деформации, а шарнЛме

рабочего оборудования и движителя — в результате изнашивания.

Отказы могут возникать вследствие износа деталей или нарушения р^

лировки сборочных единиц. В условиях эксплуатации необходимо свое/by-

менно обнаруживать износ деталей без разборки машины. Так, увеличен?Ье-

Ч

зазоры в сопрягаемых деталях можно определить покачиванием дет^'Ые

относительно друг друга, причем зазор в пределах 0,05...0,10 мм можно

явить без приборов. -

Шум в зубчатых передачах свидетельствует об увеличенном зазоре и изу

профиля зубьев. Стуки и шум в подшипниках возникают из-за износа шЛсе

ков (роликов) или беговых дорожек. Глухие и резкие толчки при измене'Ьц-

направления вращения связаны с износом шпоночных и шлицевых соедЛцц

ний. Работоспособность подшипников и других трущихся поверхностей м^Це-

определить по коэффициенту трения и температуре нагрева (если она пр^Чно

шает 70 °C, это свидетельствует о наличии неисправностей). <1ы-

О потере работоспособности гидро- и пневмосистем можно судить по вы

ному параметру их герметичности и степени загрязнения рабочей жидтАцд-

и воздуха, а о степени износа поверхности прецизионных сопряжений ра^ нти

делителей, топливных насосов и гнезд клапанов гидро- и пневмосистем ^ре-

возрастанию утечек, падению давления или увеличению коэффициента тр^ 4 по

Оценка потери работоспособности сложных систем производится п^^я.

ходным параметрам. Так, для насоса — это производительность, давл Ъы-

и равномерность подачи, а для двигателей внутреннего сгорания — разв^Нде

мая мощность, расход топлива и количество газов, прорывающихся в ка^ае-

Для оценки работоспособности трансмиссии применяют суммарный Д^'ер.

значение коэффициента полезного действия, кинематическую неравн^фт,

ность, интенсивность изменения температуры и виброакустические сипАер-

генерируемые сборочной единицей. Для гусеничного движителя харак^-Ды,

абразивный износ, который регламентируется суммарным износом д^рен

звеньев. Интенсивность изнашивания шин колесного движителя завщЛяти

давления сжатого воздуха, установки передних колес, балансировки от

Работоспособность дисков трения фрикционных муфт и сцеплений в^Аес.

гом определяется действиями оператора, качеством регулировки и час^Чно-

включения. ^ой

Большое влияние на работоспособность сборочных единиц оказыва^

чество и состояние смазки, которая в процессе эксплуатации из-за окис^ ка-

и загрязнения теряет свои свойства. ^Рия

1.5. Допустимый и предельный уровни потери

работоспособности СДПТМ

Предельный уровень работоспособности машины характеризуется

ниями параметров, при которых дальнейшая ее эксплуатация должн^ Аче-

прекращена. Работа деталей в машине сопровождается неизбежным и %iti,

Ари-

10

1. Работоспособность строительных, дорожных и iioAi.i-Miio-Tpanc iiopniwx машин

рывным во времени процессом изнашивания трущихся поверхностей. Этот

процесс можно представить в виде классической кривой (рис, 1.1).

Зона Оа характеризует приработку сопряженных пар. Для некоторых дета-

лей (резиновых и пластмассовых, подшипников качения) эта зона полностью

отсутствует, а для других период приработки настолько мал, что им можно

пренебречь.

Рис. 1.1. Зависимость контролируемых параметров наработки

Зона нормальной эксплуатации деталей характеризуется интервалом на-

работки аЪ. Изменение параметра оценки работоспособности деталей (ДИ)

можно описать зависимостью

ДИ = Х*а,

где К — коэффициент пропорциональности; а—степенной показатель, харак-

теризующий интенсивность изменения параметра.

Участок ab характеризует постепенное увеличение значения параметра

в условиях нормальной эксплуатации. После того как контролируемый пара-

метр достигнет значения И„р, интенсивность изменения его резко возрастает.

Ордината Ипр характеризует предельное значение параметра, при достижении

которого дальнейшая эксплуатация изделий должна быть прекращена для

исключения отказов, устранение которых сопряжено с большими затратами.

1 (редельные значения параметров служат ориентирами для выбраковки из-

делия или определения его остаточного ресурса.

Значения коэффициента а для различных сопряжений различны. Так,

для трущихся поверхностей с большими контактными напряжениями (под-

шипники качения, вубчатые передачи) а ~ 1 ,б; для валиков, пальцев и осей

1.6. Изнаппшоные деталей машин

а= 1,4; для плунжерных пар и шлицевых соединений а-1,1. Износ посадоч-

ных гнезд корпусных деталей, гусеничных движителей, режущей кромки

рабочего оборудования и накладок фрикционов, тормозов и сцеплений ха-

рактеризуется линейной зависимостью, т.е. а= 1,0.

1.6. Изнашивание деталей машин

Основной причиной нарушения работоспособности СДПТМ являются из-

менения деталей вследствие изнашивания.

Изнашивание — процесс разрушения и отделения материала с поверхности

твердого тела и (или) накопления его остаточной деформации при трении,

проявляющийся в постепенном изменении размеров и (или) формы тела. Изна-

шивание может сопровождаться коррозионными процессами, происходящими

в материалах деталей под воздействием химически активных составляющих

среды, и является сложным физико-химическим процессом. Теории трения

и изнашивания посвящена обширная отечественная и зарубежная литература.

В соответствии с ГОСТ 27.674-88 изнашивание делится на три основные

группы: механическое, происходящее в результате только механического

взаимодействия материалов трущихся поверхностей; коррозионно-механи

ческое, характеризующееся процессом трения материалов при химическом и

(или) электрическом взаимодействии со средой; изнашивание при действии

электрического тока (рис. 1.2).

— Абразивное

Усталостное

При заедании

Механическое

Гидроэрозионное

Газоэрозионное

Кавитационное

При фреттинге

ИЗНАШИВАНИЕ -

Газоабразивное

Гидроабразивное

— Коррозионно-механическое —j :

Окислительное

Фреттинг-коррозия

_ При действии электрического

тока

Электроэрозионное

Рис. 1.2. Классификация видов изнашивания

12

|’.к"чоспосоПмосп. < чштельных, лоро»• -

Наиболее распространенными разновидностями механического изнаши-

вания являются абразивное и усталостное.

Абразивное изнашивание — процесс разрушения поверхности резанием

и царапанием твердыми абразивными частицами среды, в которой происходит

работа деталей. Твердость абразивных частиц выше, чем металла, что способ-

ствует разрушению поверхности деталей и резко увеличивает их износ. Так,

при работе гусеничного движителя в абразивной среде интенсивность изна-

шивания в несколько раз выше, чем при отсутствии абразива. Рабочие орга-

ны землеройных машин работают непосредственно в абразивной среде, и для

них абразивные частицы определяют характер и интенсивность изнашива-

ния. Этот вид изнашивания характерен и для цилиндропоршневой группы

двигателя внутреннего сгорания. Наличие воздухоочистителей не устраняет

попадания абразивных частиц в цилиндр двигателя машин, работающих

в условиях большой концентрации пыли в воздухе. Скорость изнашивания

в абразивной среде зависит от концентрации, размеров, формы и свойств абра-

зивов, свойств металлических поверхностей, скорости скольжения и удель-

ного давления и достигает 0,5...5,0 мкм/ч.

Усталостное изнашивание — процесс разрушения.деталей, характери-

зующийся усталостными явлениями в поверхностных слоях металла. Оно

наблюдается в условиях высоких контактных нагрузок циклического дейст-

вия. Развитие прогрессирующего усталостного изнашивания начинается

с появления усталостных трещин. Смазочный материал, попадая в трещины,

способствует их расклиниванию и выкрашиванию частиц металла. Этот вид

изнашивания является основным для зубьев тяжело нагруженных шестерен.

Интенсивность усталостного изнашивания зависит от нагрузки и температуры,

твердости материала и шероховатости поверхности, применяемых смазочных

материалов.

При трении металлических пар иногда происходит заедание вследствие

схватывания контактирующих участков, что приводит к глубинному вырыва-

нию материала, переносу его с одной поверхности на другую. Этот вид изнаши-

вания обладает высокой интенсивностью и приводит к отказу сопряжения.

Скорость изнашивания равна 10...15 мкм/ч.

Гидроэрозионное (газоэрозионное) изнашивание поверхности происходит

в результате воздействия потока жидкости (газа), а гидроабразивное (газоаб-

разивное) — в результате действия твердых тел, увлекаемых потоком жидко-

сти (газа).

Кавитационное изнашивание имеет место при высоких локальных давле-

ниях или температурах, возникающих вследствие разрыва пузырьков газа

вблизи поверхности твердого тела при его движении относительно жидкости.

Изнашивание при фреттинге — механическое изнашивание соприка-

сающихся тел при колебательном микросмещении.

Разновидностью коррозионно-механического изнашивания является окис-

лительное изнашивание и фреттинг-коррозия.

Окислительное изнашивание происходит в результате появления на по-

верхности трения защитных пленок вследствие взаимодействия материала

и кислорода. При этом происходит образование пленок соединений кис ли

с материалом изделия, что резко изменяет свойства трущихся поверх п<»

и вносит свою специфику в появление других видов изнашивания. Оки<

тельный процесс наблюдается на стенках цилиндров двигателей при нет» ч

сгорании топлива и работе при температуре ниже оптимальной. Скорость и

шивания составляет 0,1...0,5 мкм/ч.

Фреттинг-коррозия является многостадийным процессом химико-мс*

ческих взаимодействий трущихся поверхностей. На участках с этим пи

изнашивания первоначально наблюдается процесс схватывания, упрочш

поверхностей контакта, циклическая текучесть подповерхностны* <

и разрушение окисленных пленок. Вторая стадия характеризуется <

нием коррозионно-активной среды в микротрещинах деталей. Изна!

связано с удалением образовавшихся окисленных пленок в зоне к<>

Третья стадия характеризуется высокой интенсивностью разрушения

ностных слоев, предварительно разрыхленных усталостными и кор|

ними процессами.

Электроэрозионное изнашивание — эрозионное изнашивание пов<.

в результате воздействия разрядов при прохождении электрическое’ •

1.7. Коррозионные повреждения металлоконструкций кране

Срок службы кранов составляет 8—30 лет. Работоспособность их «

конструкций в значительной степени зависит от скорости коррозион н< •

нического изнашивания, которое может быть результатом механи-i- •

воздействия, сопровождающегося химическим или электрохимическ • > > >

модействием материала со средой.

Атмосферная коррозия металлов — наиболее распространенны’

электрохимической коррозии, протекающей во влажном воздухе при ।

ных температурах. Этот вид коррозии имеет ряд особенностей, относяин-

прежде всего, к условиям возникновения и влиянию некоторых фактор-

скорость коррозионного процесса.

Коррозионная среда во всех случаях представляет собой слой влаги, <

тором присутствуют кислород и диоксид углерода, а в промышленной »>

сфере еще и диоксид серы, оксиды азота, сероводорода и др. Толщина гимн

слоя колеблется от нескольких ангстрем до нескольких микрометров в шн»и

симости от условий образования.

Промышленные загрязнения из атмосферы растворяются в пленке влш г

образуя раствор сильного электролита. Особенно вредна примесь диоксид"

серы, выделяющегося при сжигании угля, нефти и бензина. Вредными ни

грязняющими веществами также являются диоксид азота, хлор и аммииК.

Механизм атмосферной коррозии в значительной мере зависит от толщинМ

слоя электролита.

Скорость коррозии увеличивается при наличии в атмосфере промышленной

пыли, состоящей из частиц угля, аэрозолей и других веществ, способствующих

14 I. I*.i6ow<>*»<>'.. 1|юигельных, дорожки . гранспор1><п машин

химической и капиллярной конденсации влаги на поверхности металла. В

результате комбинированного влияния отдельных ускоряющих коррозион-

ный процесс факторов скорость изнашивания металла в атмосфере промыш-

ленных предприятий в 5-10 раз выше, чем в сельской местности.

Состав и свойства продуктов коррозии значительно влияют на скорость

изнашивания. Пористые пылеобразные продукты ускоряют коррозионный

процесс, так как способствуют химической и капиллярной конденсации.

Чистый влажный воздух не способствует заметному повышению скорости

изнашивания даже при относительной влажности, близкой к 100 %. Повы-

шение температуры приводит к уменьшению относительной влажности и ра-

створимости газов в водном слое и в то же время способствует высыханию

металла поверхности. Все это приводит к снижению скорости коррозии.

Времена года также оказывают комплексное воздействие на скорость из-

нашивания металла. Весной при таянии снегов, в которых за зимний период

сконцентрировалось огромное количество промышленных выбросов, скорость

изнашивания увеличивается из-за повышения концентрации минеральных

солей, которая может достигать 200 мг/м.

Ио характеру повреждаемости поверхностей коррозия бывает сплошная

и местная, равномерная, неравномерная, избирательная, точечная. Экспе-

риментальные исследования показывают, что для металлоконструкций

крапов скорость распространения коррозии в обычных условиях составляет

0,03...0,05 мм/год.

Контактная коррозия заключается в наличии разности- электрических

потенциалов между контактирующими металлами, различающимися струк-

турой. В металлоконструкциях контактная коррозия обычно развивается

в околошовной зоне, так как сварные швы отличаются химическим составом

и структурой от основного металла. Контактная коррозия приводит к распи-

рающим нагрузкам в соединениях вследствие увеличивающегося объема

окисленных слоев металла.

Щелевая коррозия возникает в узких полостях различных соединений

и определяется химическими и электрохимическими процессами из-за скоп-

ления влаги и растворов различных солей. В результате возникают распи-

рающие усилия из-за увеличения объема окисленных слоев металла.

Наиболее часто в металлоконструкциях кранов встречается коррозия под

напряжением, которая является источником развития усталостных трещин.

Этот вид коррозии возникает при одновременном воздействии деформации

(создается напряженное состояние в металлоконструкции) и агрессивной среды,

что приводит к интенсивному изнашиванию, наблюдается фреттинг-коррозия.

Коррозия происходит в первую очередь в стыках металлических конст-

рукций и в местах, где скапливается влага и пыль. Очагами развития корро-

зионного поражения являются: различные полости, «карманы», щели,

возникающие при сварке прерывистыми швами; заклепочные и болтовые со-

единения; концевые балки; внутренние закрытые поверхности. В концевых

балках мостовых кранов влага скапливается в местах крепления площадок

1.7. коррозионные повреждения ЛЛСТаллсжитлрулиим nfjanve

на верхних поясах. Особое внимание при диагностировании металлических

конструкций следует обращать на коробчатые конструкции, установленные

на открытом воздухе.

При длительном хранении кранов или их эксплуатации на открытом воз-

духе во внутренних закрытых полостях возможно скопление воды и конден-

сата, вызывающих внутреннюю коррозию поясных листов и сварных швов.

Проникновение влаги во внутренние пространства происходит через щели

в опорных соединениях главной и концевой балок. В козловых кранах очагами

коррозии являются щели в составных элементах, узлы соединения пролетного

строения с опорами. Кроме того, попадание влаги в полости элементов метал-

локонструкции вызывает в зимний период ее замерзание, в результате чего

происходит разрушение конструкции в виде вздутия и разрывов стенок. При

установке кранов на открытом воздухе в открытых «карманах» металлокон-

струкции должны быть выполнены дренажные отверстия для стока скопив-

шейся влаги.

Срок эксплуатации коробчатых и трубчатых конструкций меньше из-за

коррозионных процессов по сравнению с ферменными металлоконструкциями,

в которых имеется свободный доступ к элементам конструкции для контроля,

окраски, ремонта и т.д.

Коррозия уменьшает площадь сечения металла, вследствие чего увеличи-

вается напряжение в элементах металлоконструкций кранов. Степень пораже-

ния металла коррозией определяется путем сравнения замеров поперечных

сечений элементов в пораженном коррозией месте и без поражения. Умень-

шение площади сечения элемента вследствие коррозии допускается не более

10 % по отношению к номинальной величине площади сечения, указанной

в сортаменте соответствующего профиля.

Коррозионно-механическое изнашивание крановых металлоконструкций

контролируют с помощью толщиномеров. Наиболее эффективными являются

ультразвуковые толщиномеры УТ-93П, БУЛАТ М и др.

Принцип действия приборов основан на измерении толщины материалов

с различными акустическими характеристиками, погрешность измерений

1.5...10 %.

Технология измерения: с контролируемой поверхности устраняют краску,

ржавчину и другие загрязнения; поверхность зачищают до металлического

блеска; по контрольным образцам настраивают толщиномер на диапазон изме-

ряемых толщин; наносят контактный смазочный материал; устанавливают

на контролируемую поверхность преобразователь и измеряют толщину ме-

талла.

Основным видом защиты металлических конструкций от коррозии явля-

ется их окраска. Ее сохранность зависит от качества покрытия и воздействия

внешних факторов.

Исследованием установлено, что периодичность окраски находится в пре-

делах 4-7 лет для континентальных районов. Чаще всего отслоение окраски

и наличие коррозии наблюдается в труднодоступных и незакрытых полостях

металлоконструкции и околошоипых зонах. Наличие н металлоконструкции

лотков, «карманов», при пирка деталей, нахлесточпо соединенных не по кон-

туру, создает благоприятные условия для проникновения и накопления влаги

и прогрессирования коррозии, что характерно для кранов решетчатой конст-

рукции.

Быстрое нарушение окраски и возникновение коррозии в околошовных

зонах, что характерно для ребер, фланцев, косынок и других элементов, сви-

детельствует о некачественной очистке и подготовке после сварки поверхно-

стей под окраску.

В ходе исследований не выявлено случаев полного коррозионного изна-

шивания металлических элементов, однако это не может быть подтвержде-

нием второстепенного значения защиты от коррозии, так как ее наличие

и прогрессирование со временем значительно ослабляют и снижают прочност-

ные характеристики металлических конструкций грузоподъемных кранов.

1.8. Общие понятия о трении и его влиянии на изнашивание

Интенсивность изнашивания поверхностей деталей зависит от типа тре-

ния. Иод трением понимают сопротивление относительному перемещению

двух поверхностей в зонах их соприкосновения.

По характеру движения трение подразделяют на трение скольжения

и трение качения, а по наличию смазочного материала — на сухое, граничное

и жидкостное.

Сила трения скольжения пропорциональна нормальной нагрузке и коэф-

фициенту трения, который зависит от марки материала, качества обработки

поверхностей деталей и составляет, как правило, 0,1...0,8. Сила трения ка-

чения на порядок ниже силы трения скольжения несмазанных поверхно-

стей. На практике часто встречается трение качения с проскальзыванием

при одновременном качении и скольжении трущихся поверхностей.

Сухое трение возникает при отсутствии на поверхностях трения смазоч-

ного материала. При этом происходит следующее: неровности одной трущейся

поверхности зацепляются за неровности другой, силы атомно-молекулярных

связей трущихся поверхностей иногда превышают силы внутренних связей

материала, вследствие чего наблюдается сваривание трущихся пар в услови-.

ях высоких удельных давлений. Как правило, сухое трение приводит к вне-

запным отказам, т.е. аварийному состоянию.

Граничное трение возникает при толщине смазочного слоя менее 0,1 мкм.

В этом случае сила трения зависит от природы и состояния трущихся поверх-

ностей. Коэффициент граничного трения находится в пределах 0,08...0,15.

Граничное трение неустойчиво и определяет предел работоспособности сбо-

рочной единицы.

Жидкостное трение возникает, когда смазочный слой полностью отделяет

рабочие взаимно перемещающиеся поверхности при проявлении нормальных

объемных свойств масла. Коэффициент жидкостного трения на два порядка

ниже коэффициента сухого трения и находится в пределах 0,003...0,030.

Устойчивость жидкостного трения определяется следующими факторами:

удельным давлением перемещающихся поверхностей, скоростью их переме-

щения, конструкцией узла трения, зазором между трущимися поверхностями

и площадью этих поверхностей, вязкостью смазочного материала и темпера-

турным состоянием узла трения.

Для обеспечения жидкостного трения минимальный зазор (Лт,п) в сопря-

жении должен соответствовать условию

Amin — 1>5(6тах1 + Smax2),

где 6maxi, 8тах2 — максимальные высоты выступов на поверхностях трения.

Минимальный зазор может быть определен по выражению

CV

Р

где т] — вязкость масла; с — коэффициент, учитывающий конструкцию под-

шипника; v — скорость перемещения трущихся поверхностей; р — давление

на трущиеся поверхности.

В реальных условиях эксплуатации жидкостному трению предшествует

граничное или сухое (перед пуском и остановом сборочных единиц, при рез-

ких колебаниях скорости и нагрузки, недостаточной подаче масла и его вяз-

кости, попадании абразивных механических примесей).

1.9. Оценка надежности СДПТМ

Оценка надежности СДПТМ может быть экспертной, расчетно-теоретиче-

ской и статистической.

Экспертная оценка применяется в случаях низкой достоверности исход-

ной информации и когда применение других методов невозможно или эконо-

мически нецелесообразно. При этой оценке группа экспертов дает в условиях

неопределенности полезную информацию, которая впоследствии обрабаты-

вается с целью выявления группового мнения. Это мнение оценивается сред-

неарифметическим и средним значениями. Иногда мнение специалистов

анализируют в несколько этапов. Перед каждым последующим этапом всех

участников экспертизы знакомят с оценками каждого эксперта.

Расчетно-теоретическая оценка основывается на исследовании техниче-

ского состояния машины в целом и ее элементов. Для этой оценки необходимо

формализовать процесс изменения технического состояния машин на основе

теоретических и экспериментальных исследований. Такая оценка применя-

ется при определении показателей надежности новых конструкций машин

и сборочных единиц.

Статистическая оценка показателей надежности базируется на анализе

возникновения отказов элементов машин. Для прогнозирования показате-

лей надежности проектируемых машин используют данные о надежности

аналогичных систем, полученные на офГОВР'П) |.ытаэкеплуатг гни "Определяют

18 1. l,<>6oio<'ii<Mirf>HOcii. i ipoHieAijiMx, лоржных и лольемио-транспортннх m.iihiui

коэффициент пересчета средней наработки до отказа одной детали и счита-

ют, что он будет постоянным для всех элементов системы. Статистическая

оценка наиболее проста и доступна, однако для определения показателей на-

дежности эксплуатируемых машин эта информация запаздывает, а прогно-

зирование ориентировочно.

Для расчета и прогнозирования надежности необходимо иметь источники

информации об изменении технического состояния машин. Эта информация

либо учитывает конечные результаты протекающих процессов старения, либо

дает оценку процесса изменения технического состояния. Последнее позво-

ляет осуществлять прогнозирование работоспособности объекта, а конечные

сведения об отказах характеризуют лишь уровень надежности.

Основной целью сбора информации является повышение надежности

СДПТМ на основе выявления сборочных единиц и деталей, лимитирующих

наработку до ремонта.

Методика сбора статистических данных о надежности в процессе эксплуа-

тации машин должна обеспечивать: своевременное получение полных, объек-

тивных и достоверных данных об отказах машин; оперативную обработку по-

лученных данных; координацию мероприятий по повышению надежности,

проводимых проектными организациями, заводами-изготовителями и экс-

плуатирующими организациями. Сбор и обработка информации о надежно-

сти регламентируются руководящим документом РД-50-204—87.

От качества статистической информации зависит оценка надежности объ-

екта. Эта информация должна удовлетворять трем требованиям: достоверно-

сти, полноты и непрерывности.

Достоверность статистических данных об отказах обеспечивается точным

учетом наработки объекта, времени на устранение отказов и трудоемкости,

однородными условиями эксплуатации и квалификацией работника, соби-

рающего данные.

Полнота информации заключается в том, чтобы объем собранных сведе-

ний был достаточным для решения следующих задач: установление причин

отказов; определение норм показателей надежности; выявление элементов,

лимитирующих надежность машин; обоснование норм расхода запасных

частей, периодичности проведения ТО и ремонта и их количества; определение

влияния режима работы машины и квалификации машиниста на надежность;

выявление влияния условий эксплуатации на надежность; определение эконо-

мической эффективности мероприятий по повышению надежности.

Непрерывность информации заключается в отсутствии перерывов при про-

ведении наблюдений. В противном случае искажаются конечные результаты.

Статистическую информацию об отказах дорожных машин можно полу-

чить при нормальной, рядовой и подконтрольной эксплуатации.

Под нормальной эксплуатацией понимают эксплуатацию, при которой

соблюдаются требования технических условий.

При рядовой эксплуатации возможны отдельные отклонения от требова-

ний технической документации.

1.10. Определение закона отказов и ресурса машин п >к< плу.папии 19

Эксплуатация СДПТМ в реальных условиях связана с воздействием многих

факторов: климатических, грунтовых, дорожных, режима работы, характера

выполнения работ, уровня технического обслуживания и ремонта. Срок службы

СДПТМ составляет в среднем 8 лет, поэтому для обеспечения однородности

статистических данных исследования нужно проводить на научной основе

и в сжатые сроки. Основным преимуществом данных, полученных в реальных

условиях эксплуатации, является то, что они учитывают влияние перечис-

ленных факторов, а при длительной эксплуатации в однородных условиях

или при многофакторном эксперименте можно определить степень влияния

отдельных факторов. К недостаткам получения статистических данных в этих

условиях относится несоблюдение правил ТО и ремонта, а также технических

условий по режимам работы и т.п. Эти недостатки устраняются при организа-

ции подконтрольной эксплуатации, при которой определенное число машин

работает в строгом соответствии с требованиями технической документации.

Контроль технического состояния этих машин осуществляется специальной

бригадой, а организовывают подконтрольную эксплуатацию на образцовых

эксплуатационных предприятиях. Сбор информации об отказах СДПТМ при

эксплуатации проводится инструментальным методом, методом хрономет-

ража, методом анализа данных эксплуатационной и ремонтной документации.

При использовании инструментального метода информацию собирают

с помощью контрольно-измерительной аппаратуры и самопишущих прибо-

ров. Недостатками этого метода являются сложность и высокая стоимость.

Хронометраж применяется д ля выявления составляющих элементов при

определении показателей надежности. Специалист-хронометражист фикси-

рует интенсивность использования машин в течение смены, среднюю нара-

ботку на отказ и до отказа, продолжительность ремонта и обслуживания,

предполагаемую причину возникновения отказа, способ и время его устране-

ния и т.д.

Метод сбора информации, основанный на анализе эксплуатационной

и ремонтной документации, требует весьма значительного объема обра-

ботки для увеличения достоверности получаемых результатов.

Для сокращения сроков сбора информации в нужном объеме и повышения

эффективности работы необходимо комбинировать приведенные методы,

1.10. Определение закона отказов и ресурса машин в эксплуатации

Показатели надежности СДПТМ зависят от совершенства конструкций,

технологического процесса их изготовления и условий эксплуатации. Влия-

ние большого количества факторов приводит к тому, что у машин разного

технического состояния, работающих в однородных условиях, значения по-

казателей надежности носят случайный характер. Наиболее полно характери-

зуют случайную величину ее функция распределения F(t), вероятность безот-

казной работы P(t) и плотность вероятностей ее появления /(<). О виде функ-

ции распределения можно судить по эмпирической функции. При большом

20 I. РаГи ...... 11 <i штильных, дорожим > и польем .«шин

количестве экспериментов (/V) между этими функциями существует прибли-

женное равенство. Оценкой плотности вероятностей служит эмпирическая

функция плотности.

При прогнозировании надежности СДПТМ необходимо установить, како-

му из известных законов распределения подчиняются экспериментальные

данные.

При анализе надежности СДПТМ наиболее часто встречаются следующие

законы распределения случайных величин: экспоненциальный, нормальный

и Вейбула.

Функция, вероятность безотказной работы и плотность вероятности экс-

поненциального распределения соответственно имеют вид:

F(t) = l-e^, = =

где X — параметр экспоненциального закона распределения; t — наработка

МИШИНЫ.

Экспоненциальный закон является однопараметрическим и позволяет

наиболее просто подсчитывать характеристики распределения. Вместе с тем

он показывает хорошую сходимость с экспериментальными данными, когда

выполняются условия стационарности, ординарности и отсутствует после-

действие отказов. Стационарность свидетельствует о том, что количестве

отказов не зависит от предшествующей работы объекта. Ординарность отказов

означает, что за малый промежуток времени At появление двух и более отказов

практически невозможно. Отсутствие последействия в потоке отказов ука-

зывает на то, что вероятность наступления некоторого количества отказов

в единицу времени At не зависит от предшествующих отказов. Соблюдение

в машиностроении первого и третьего условий является идеализированным,

так как все машины в процессе эксплуатации стареют и вероятность их безот-

казной работы снижается, а отказ одной детали существенно влияет на отказ

сопряженных с ней деталей.

Для решения задач надежности широкое применение находит нормаль-

ный закон распределения. Он хорошо описывает распределение случайных

величин при большом влиянии равнозначных факторов. Характеристики

нормального закона распределения случайной величины определяются по

выражениям:

F(t) = —[ ехр (--* dt\

I 2О2 )

P(t) = l-F(t),

/()%V2^eXP[ 2с2 }

где а — среднеквадратичное отклонение:

1.10. Определение закона <ч козон и (хч урса машин в эксплуаишии 21

Tv

5ft-О2

1=1_____

N— 1 ’

t — математическое ожидание случайной величины (средняя наработка до

отказа, средний срок службы и т.д.).

Наиболее универсальным законом распределения случайной величины

является закон Вейбула. Его характеристики определяются выражениями:

F{t) = l-exp(-atm),

P(t) = exp

f(t) = amtn,rexp(-atm),

где a, m — параметры распределения.

Универсальность этого закона связана с тем, что при т = 1 он превращает-

ся в экспоненциальный, а при т > 1 может быть близок к нормальному.

При исследовании надежности СДПТМ могут встречаться и другие законы:

Пуассона, логарифмический нормальный, Рэлея, гамма-распределения и др.

Статистическая оценка закона распределения отказов начинается с упо-

рядочивания значений, полученных при проведении испытаний. На первом

этапе эти значения располагают в вариационный ряд и проверяют однород-

ность результатов наблюдений. Для установления закономерности распреде-

ления полученных результатов при количестве наблюдений N >30 вариацион-

ный ряд разделяют на несколько интервалов. В этом случае рассматривается

не отдельная величина, а их число в каждом интервале nt.

Характеристикой полученного распределения значений является частость

n^=nt/N.

Число интервалов (k) на практике принимают равным 7... 12, а интервал

определяют по формуле

At = Лпахг£1111п или _ *maxzjnuri.

1+3,3 IgTV k

Основные статистические характеристики распределения определяются

по следующим формулам:

□ математическое ожидание

k

i=l

где tcpl — среднее значение наработки i-ro интервала;

□ среднеквадратичное отклонение

__ _

-if

k

x2 = Z

22 I. I’.ifion>< iKKoCtiKx и. < ||1<1ик‘Л1.Н|.1х, дорожных и noNinMiKi-'ipaiiciiopiHbix м.пнин

и коэффициент вариации

V^c/i.

На основании полученного значения коэффициента вариации и построен-

ной гистограммы выдвигают гипотезу о законе распределения. При нормаль-

ном законе V< 0,3, а при экспоненциальном или Вейбула V> 0,5. В интервале

значений 0,3 <V <0,5 могут иметь место все три закона. Затем проверяют

справедливость выдвинутой гипотезы по критерию согласия Пирсона, или

Колмогорова, или Мизеса.

Наиболее простым и удобным для оценки надежности при неизвестных

параметрах распределения является критерий /2 Пирсона:

(mj-m-f

где т[ — теоретические значения частостей, полученные по предполагаемо-

му закону распределения случайной величины.

Полученное значение /2 близко к нулю, когда все соответствующие теоре-

тические и эмпирические частости совпадают. Критические значения $ вы-

бираются по табл. 1.1 в зависимости от уровня значимости Р и числа степеней

свободы. Число степеней свободы (г) определяется так:

г - k-b,

где Ь — сумма параметров теоретического закона, найденных с помощью рас-

пределения (для нормального закона это математическое ожидание, средне-

квадратичное отклонение и наработка, т.е. 3, а для экспоненциального

и Вейбулла соответственно 2).

Если окажется, что полученное значение /2 < Хр, то расхождение между

теоретическими и эмпирическими частостями несущественно и нужно при-

нять выдвинутую гипотезу о распределении случайной величины по предпо-

лагаемому закону. В противном случае эту гипотезу отвергают или проводят

дополнительные исследования.

После установления вида закона распределения определяют границы до-

верительного интервала значений математического ожидания. Доверитель-

ный интервал показывает, что с вероятностью Р значение математического

ожидания находится в пределах tK < t < tB, где tH, tB — соответственно ниж-

ний и верхний пределы наработки.

Доверительная вероятность устанавливается в зависимости от степени

точности, с которой проводится исследование, и ответственности выводов,

следующих из него. При установлении закономерности в общем виде можно

принять Р = 0,67. Для исследований, связанных с конструкцией машин, дос-

таточна доверительная вероятность 0,90.

1.10. Определение чакона <нк । и ре<ур< а машин в 1КСПЛулта11ин 11

Таблица 1.1

Критические значения статистики критерия х2

Число степеней свободы Ход Хо.з Хо,5 Х0,7 1&.9 ^2 Л0.95 Хо.»9 Х?>. ini»

1 0,016 0,148 0,455 1,07 2,71 3,84 6,63 10,8

2 0,211 0,713 1,39 2,41 4,61 5,99 9,21 13,8

3 0,594 1,42 2,37 3,67 6,25 7,81 11,3 16,3

4 1,06 2,19 3,36 4,88 7,78 8,49 13,3 18,5

5 1,06 3,00 4,35 6,06 9,24 11,10 15,1 20,5

6 2,20 3,83 5,35 7,23 10,60 12,60 16,8 22,5

7 2,83 4,67 6,35 8,38 12,00 14,10 18,5 24,3

8 3,49 5,53 7,34 9,52 13,40 15,50 20,1 16,1

9 6,39 6,39 8,34 10,70 14,70 16,90 21,7 27,9

10 4,87 7,27 9,34 11,80 16,00 18,30 23,2 29,6

11 5,58 8,10 10,3 12,90 17,30 19,70 24,7 31,3

12 6,30 9,03 11,3 14,00 18,50 21,00 26,2 32,9

13 7,04 9,93 12,3 15,10 19,80 22,40 27,7 34,5

14 7,79 10,08 13,3 16,20 21,10 23,70 29,1 36,1

15 8,55 11,70 14,3 17,30 22,30 25,00 30,6 37,7

16 9,31 12,6 15,3 18,4 23,5 26,3 32,0 39,3

17 10,1 13,5 16,3 19,5 24,8 27,6 33,4 40,8

18 10,9 14,4 17,3 20,6 26,0 28,9 34,8 42,3

19 11,7 14,4 18,3 21,7 27,2 30,1 36,2 43,8

; 20 12,4 16,3 19,3 22,8 28,4 31,4 37,6 45,3

21 13,2 17,2 20,3 23,9 29,6 32,7 38,9 46,8

22 14,0 18,1 21,3 24,0 30,8 33,9 40,3 48,3

23 14,8 19,0 22,3 26,0 32,0 35,2 41,6 49,7

24 15,7 19,9 23,3 27,1 33,2 36,4 43,0 51,2

25 16,5 20,9 24,3 28,2 34,3 37,7 44,3 52,6

26 17,3 21,8 25,3 29,2 35,6 38,9 45,6 54,1

27 18,1 22,7 26,3 30,3 . 36,7 40,1 47,0 55,5

28 18,9 23,6 27,3 31,4 37,9 41,3 48,3 56,9

29 19,8 24,6 28,3 32,5 39,1 42,6 49,6 58,3

30 20,6 25,5 29,3 33,5 40,3 43,8 50,9 50,7

24 I I'.ltiOKM II<II<IUII<M II* < 1|М>И1(’ЛЬНЫХ, ДОрОЖНЫХ И IHlAM’MIHI tp.HK 111>|11НМХ машин

Границы отклонения для среднего значения искомой величины определя-

ются по формулам:

где t р — коэффициент распределения Стьюдента.

Для нормального закона распределения значения случайных величин

с вероятностью 0 = 0,997 попадают в интервал t ±3о.

1.11. Определение количества наблюдаемых объектов

Количество объектов, необходимое для оп-

ределения показателей надежности СДПТМ,

выбирается в зависимости от закона распреде-

ления случайной величины и рассеивания экс-

периментальных данных, а также от требуемой

точности и достоверности полученных резуль-

татов. Погрешность результатов тем меньше,

чем больше объем выборки. Однако увеличение

количества наблюдаемых объектов удорожает

и усложняет исследование надежности.

Степень приближения результатов наблюде-

ний к истинным значениям оценивают относи-

тельной погрешностью и доверительной веро-

ятностью рассматриваемых величин (рис. 1.3).

Рис. 1.3. Доверительные значения

случайной величины

Относительная погрешность характеризует отклонение реальных зна-

чений показателей надежности от среднего значения. Она определяется по

формуле

t

Достоверность результатов наблюдений представляет собой принятую довери-

тельную вероятность и характеризует вероятность появления определяемого

параметра в пределах заданной точности. Различают односторонние и двусто-

ронние доверительные вероятности. Для односторонней вероятности

t>tB;

для двусторонней

1.12. Опенка лн< кшеркосги и точности резульгакт по пыборо1 шым данным 25

Связь между погрешностью (относительной), доверительной вероятностью,

коэффициентом вариации и числом наблюдаемых объектов устанавливается

из соотношения

£р _ £

Jnv’

где ip — коэффициент распределения Стьюдента, определяемый по таблицам

в зависимости от принятой доверительной вероятности.

Для определения показателей надежности СДПТМ используются односто-

ронние доверительные вероятности в пределах 0,80...0,99. Значения 0,8...0,9

выбирают для машин, отказ которых не влечет за собой человеческих жертв,

больших материальных затрат. Доверительная вероятность для ведущих и вы-

сокопроизводительных машин должна быть более высокой.

По принятой доверительной вероятности и отношению относительной по-

грешности к коэффициенту вариации в зависимости от закона плотности рас-

пределения случайной величины определяют необходимое количество объек-

тов наблюдения.

При неизвестном законе распределения случайной величины минимальное

число объектов определяется по формуле

N -

1 НИИ

Вероятность безотказной работы P(t) и доверительная вероятность в этом

случае задаются.

1п(1-Р)

1пЛ*) ’

1.12. Оценка достоверности и точности результатов

по выборочным данным

Основные количественные показатели надежности объектов определяют-

ся с учетом параметров распределения случайной величины. Поэтому оценка

достоверности и точности результатов по выборочным данным начинается

с определения этих параметров и установления закона распределения слу-

чайной величины. Далее определяется относительная погрешность по выбо-

рочным данным с принятой вероятностью и сравнивается с эталонной £эт:

e = +^₽S<e

~t4N~ £эт'

Затем определяется доверительный интервал искомой величины:

tB = t(l+£), tH—i(l —Е).

Доверительный интервал указывает, что с вероятностью Р значение мате-

матического ожидания находится в пределах t„ <t <tB.

.*<» I I'.li > »l> м III H itf »|l« м 11. 11 > Ml I VAI.I II.I .П|П1/Л1«1 . - ........ - . ( J

1.13. Определение безотказности систем

СДПТМ состоят из множества деталей, узлов и агрегатов. Безотказность

работы машины в целом зависит от безотказности работы каждого элемента.

Машину можно рассматривать как систему, для определения надежности кото-

рой широко используют структурные схемы. В этих схемах каждый элемент

характеризуется определенным значением вероятности безотказной работы Р{

в течение некоторого промежутка. Надежность системы зависит от схемы соеди-

нения. Наиболее часто встречаются последовательные соединения элементов,

при которых отказ одного элемента приводит к отказу системы (рис. 1.4). На-

пример, отказ в приводе самоходного скрепера двигателя, коробки отбора

мощности, карданной передачи, сцепления, основной коробки передач, до-

полнительной коробки, карданной передачи, редуктора ведущего моста, ко-

лесной передачи или движителя приводит к отказу всей машины.

Рис. 1.4. Последовательное соединение элементов машины

Вероятность безотказной работы такой системы равна произведению веро-

ятностей безотказной работы отдельных элементов:

Д0=ад...р„=П/?.

»=1

Если jFj — Р2 =...= Рп, то P(i) = Р".

При подчинении безотказности работы элементов экспоненциальному за-

кону распределения этот закон сохраняется и для всей системы, т.е.

P=exp(-X1t)> ^=exp(-X2t), Рп =exp(-knt),

тогда

ДО = f{exp(- Л,-1) = ехр(- Ло О.

1=1

п

где Хо + Х2 +...+Xn = УЛ,.

i=l

Однако на практике для каждого элемента характерна своя кривая рас-

пределения вероятности безотказной работы по времени, и это необходимо

учитывать при подсчете надежности сложных систем.

Простота подсчета вероятности безотказной работы сложных систем при

экспоненциальном законе приводит к тому, что им пользуются многие иссле-

дователи без предварительного анализа отказов элементов.

Надежность сложных систем снижается при последовательном соединении

элементов высокой надежности. Например, если система состоит из 100 эле-’

1.13. Определение безотказности систем

СДПТМ состоят из множества деталей, узлов и агрегатов. Безотказность

работы машины в целом зависит от безотказности работы каждого элемента.

Машину можно рассматривать как систему, для определения надежности кото-

рой широко используют структурные схемы. В этих схемах каждый элемент

характеризуется определенным значением вероятности безотказной работы Pt

в течение некоторого промежутка. Надежность системы зависит от схемы соеди-

нения. Наиболее часто встречаются последовательные соединения элементов,

при которых отказ одного элемента приводит к отказу системы (рис. 1.4). На-

пример, отказ в приводе самоходного скрепера двигателя, коробки отбора

мощности, карданной передачи, сцепления, основной коробки передач, до-

полнительной коробки, карданной передачи, редуктора ведущего моста, ко-

лесной передачи или движителя приводит к отказу всей машины.

Рис. 1.4. Последовательное соединение элементов машины

Вероятность безотказной работы такой системы равна произведению веро-

ятностей безотказной работы отдельных элементов:

р(о=р1р2-р„=П1?.

i=l

Если = Р2 =...= Рп, то P(t) = Pf.

При подчинении безотказности работы элементов экспоненциальному за-

кону распределения этот закон сохраняется и для всей системы, т.е.

P1=exp(~X1t), _^=exp(-X2t), Р„ = ехр(-X„t),

тогда

Р(0 = Псхр( К *)=ехР<~ хо

i=l

где Хо =Xi + Х2 +...+ Хп =

i=l

Однако на практике для каждого элемента характерна своя кривая рас-

пределения вероятности безотказной работы по времени, и это необходимо

учитывать при подсчете надежности сложных систем.

Простота подсчета вероятности безотказной работы сложных систем при

экспоненциальном законе приводит к тому, что им пользуются многие иссле-

дователи без предварительного анализа отказов элементов.

Надежность сложных систем снижается при последовательном соединении

элементов высокой надежности. Например, если система состоит из 100 эле-

ментов, а вероятность безотказной работы каждого элемента за заданный

промежуток времени равна 0,99, то вероятность безотказной работы системы

P(t) = 0,99100 = 0,30.

Для повышения надежности сложных-си-

стем можно создавать дублирующие элемен-

ты (резервирование) (рис. 1.5). В этом случае

при отказе элемента его функции выполняет

дублирующий элемент. Когда дублирующие

элементы нагружены вместе с основными, то

вероятность безотказной работы системы

Рис. 1.5. Параллельное соединение

элементов

i=l

Отказ системы в этом случае наблюдается при отказе всех дублирующих

элементов, т.е. вероятность безотказной работы резко повышается. Напри-

мер, если вероятность безотказной работы элемента Pt = 0,90, а п = 2, то P(t) =

= 1-0,12 = 0,99.

Возможно также создание ненагружаемого дублирования, когда дубли-

рующие элементы находятся в отключенном состоянии и включаются при

отказе основного элемента. Для обеспечения работоспособности такой системы

необходима сигнализация отказа и соответствующее устройство для включения

резерва.

1.14. Обеспечение надежности при проектировании, изготовлении

и эксплуатации машин

При создании новой машины производят предварительный поиск инже-

нерных решений, повышающих ее качество, обеспечивающих эффективное

функциональное использование и конкурентоспособность. Любая машина,

находящаяся в эксплуатации, в процессе взаимодействия с окружающей

средой, человеком, управляющим ею, и объектом теряет свою работоспособ-

ность. В процессе эксплуатации на поддержание и восстановление работоспо-

собности затрачивается средств на порядок больше, чем на изготовление

новой машины. Особенно велики потери при непредвиденных внешних воз-

действиях на машину, значительно превышающих уровень установленных

техническими условиями (ТУ). Поэтому целесообразно рассматривать за-

траты на повышение качества при создании машины с учетом затрат при ее

эксплуатации.

Для повышения качества машин информацию об их надежности необхо-

димо учитывать с этапа их проектирования и до окончания эксплуатации

с установлением надежной обратной связи между фирмой, эксплуатирую-

щей технику, и фирмой, ее производящей.

На стадии проектирования информацию о надежности получают расчет-

ным путем. Здесь необходимо максимально приблизить создаваемый алгоритм

расчеты к фактическому нагружению будущей машины. Достоверность расче-

тов позволит уже на стадии проектирования заложить необходимый уровень

надежности. С этой целью используется информация о надежности анало-

гичных машин в целом, их сборочных единиц и сопряжений.

На стадии проектирования создается опытный образец с возможной отдель-

ной проверкой работоспособности ответственных сборочных единиц, отдель-

ных элементов конструкции и материалов сопряжений. Созданный опытный

образец проходит стендовые испытания или проверяется его работоспособ-

ность в условиях эксплуатации. Результаты испытания машин дают инфор-

мацию о показателях их надежности на стадии создания опытных образцов.

Для сокращения периода испытаний используют стендовые испытания на

форсированных режимах. Однако результаты испытаний в основном исполь-

зуются для корректировки модели аналитических расчетов.

Программу испытаний строят на последовательной проверке работоспо-

собности сборочных единиц, механизмов, систем и машины в целом.

Разработка проектной документации сложной техники происходит в пять

этапов: разработка технических предложений, эскизное проектирование, тех-

ническое проектирование, изготовление опытных образцов, эксперименталь-

ная отработка.

Недостатки, вскрытые на любом из этапов проектирования, устраняют

путем корректировки конструкторской и эксплуатационной документации.

Создание принципиально новой конструкции машин связано с большими

изменениями технологического процесса производства, а также заменой обо-

рудования, обеспечивающими необходимую точность изготовления. С целью

отладки технологического процесса выпускается установочная партия изделий

и проводится тщательный контроль соответствия документации выпускаемым

изделиям и их качества.

Качество изготавливаемого изделия определяется методом и режимами

обработки, применяемым оборудованием, уровнем автоматизации и метода-

ми контроля. Отклонения в изготавливаемых деталях от назначенных вели-

чин влияют на эксплуатационные свойства изделий. Так, износостойкость

обработанной поверхности будет зависеть от химического состава и структу-

ры материала, его 'твердости, пределов усталости и прочности, связанных

с технологией получения металла и термохимическими процессами его обра-

ботки, а также от рельефа поверхности и остаточных напряжений.

Усталостная прочность зависит от характеристики материала, состояния

поверхностных слоев и наличия технологических дефектов (трещины, рако-

вины, твердые включения, задиры и др.).

Необходимое качество при изготовлении машины обеспечивается не толь-

ко качеством изготовления деталей, но и качеством сборки машины и ее сбо-

рочных единиц, методов доводки и других показателей технологического

процесса.

При эксплуатации машины реализуется ее надежность, заложенная при

11 роектировании и изг™™1 ттпии»™ пяйг><глпттг>пг>йиг>г-т1. машины зависит

expert22 для http://rutracker.org

от методов и условий эксплуатации, выполнения принятой системы техниче-

ских обслуживании и ремонтов, применяемых режимов работы и других

факторов воздействия.

Для реализации заложенного в конструкцию изделия ресурса необходимо

выполнять ТУ по его эксплуатации и отслеживать изменение выходных пара-

метров в процессе изменения наработки с начала эксплуатации. Определение

остаточного ресурса при проведении плановых мероприятий по обслужива-

нию и ремонту позволит исключить отказы машины на объекте.

К другим новым направлениям повышения надежности с учетом эффек-

тивности эксплуатации техники относятся: прогнозирование надежности по

расчетным схемам, максимально приближенным к реальным объектам; мето-

дология проектирования технических объектов, устойчивых к человеческим

ошибкам; расчетная оценка безопасности объектов к редким природным

и техногенным воздействиям. Приведенные направления являются наибо-

лее перспективными в научных исследованиях. Полученные результаты

найдут применение при обосновании норм показателей надежности на ста-

дии проектирования и эксплуатации машин.

Одним из перспективных направлений повышения работоспособности ма-

шин является применение технических средств, позволяющих отслеживать

техническое состояние машины и оптимизировать режимы ТО и ремонтов,

а также своевременно переходить на оптимальные режимы, прогнозирова-

ние работоспособности в зависимости от уровня повреждений, фиксирование

перегрузок на конструкцию и т.д.

Современный уровень развития науки и техники позволяет достичь любых

показателей надежности машин. Принятие решения о необходимости повы-

шения качества изделий должно опираться на экономический анализ.

Имеются широкие возможности повышения качества машин за счет изме-

нения конструкции, применения качественных материалов и различных ва-

риантов технологического процесса, а также использования прогрессивных

методов и средств при сохранении и восстановлении их работоспособности.

Однако затраты на эти мероприятия могут быть значительны и в процессе

эксплуатации не возмещаются. Принимаемое решение должно обеспечивать

наибольший экономический эффект от использования машины по назначе-

нию с учетом затрат в сфере производства и эксплуатации машины.

В общем случае изменение суммарного экономического эффекта (9(t))

можно представить выражением

ЭД-С(О-(СИ+СЭ(О),

где C(t) — стоимость выполняемой работы машиной в соответствии с ее целе-

вым назначением за время t; Ск — затраты на изготовление новой машины,

включая ее проектирование, изготовление, испытание, отладку и доставку

к месту работы; C3(t) — затраты, связанные с эксплуатацией машины с учетом

сохранения и восстановления ее работоспособности.

10

I. (’.боккпособносгь ci|ioiiieAbiii>ix, дорожных и полы'мко ip.un nopiHHX машин

Анализируя последнюю зависимость, можно выделить четыре периода

эксплуатации машины (рис. 1.6).

Рис, 1.6. Зависимость суммарного эффекта при использовании изделия

по назначению от его наработки с начала эксплуатации

Первый период (период окупаемости tOK) связан с минимальными эксплуа-

тационными затратами. Важно обеспечить минимальное значение этого пе-

риода и перейти к периоду эксплуатации, когда изделие начинает приносить

потребителю доход.

Второй период (t2) эксплуатации начинается при t = tOK и заканчивается,

когда интенсивность роста стоимости полезной работы (ДС(£)) сравнивается

с интенсивностью роста стоимости эксплуатации изделия (ДСэ(<)). Причем

разность AC(t) - ДСЭ(4) > О, что способствует росту прибыли в процессе экс-

плуатации изделия.

Этот период обеспечивает максимальный экономический эффект, и его

продолжительность зависит от качества изготовления изделия и организа-

ции технической эксплуатации.

Во втором периоде эксплуатации изделия снижаются выходные параметры

(уменьшается производительность при сокращении времени использования

его по назначению), что приводит к снижению роста ДС(£), а интенсивность

роста ДС.,(/), наоборот, увеличивается. Наступает момент эксплуатации изде-

лия t01IT, когда наблюдается равенство интенсивности роста стоимости от полез-

ной работы и стоимости по сохранению и восстановлению его работоспособ-

ности, т.е. ДС(£) = ДСЭ(#)- Дальнейшее использование изделия по назначению

при t > tom. приведет к снижению приращения суммарного экономического

эффекта.

Основная задача технической эксплуатации — повышать наработку изде-

лия во втором периоде эксплуатации (tonT —> шах). При достижении наработ-

ки необходимо производить анализ возможности модернизации изделия

или замены новым с целью повышения выходных параметров при выполне-

нии полезной работы.

Третий период — эксплуатация изделия без модернизации после tom,

происходит при AC3(t) > ДС(£) и наступает момент (tra) равенства стоимости

выполненной полезной работы и стоимости изготовления и технической

1.14. Обеспечение надежности при проектировании, изготовлении и эксплу.н >нии машин и

эксплуатации, т.е. AC(t) = С„ + ACB(t). Здесь заканчивается третий период

эксплуатации и начинается четвертый, при котором суммарный экономи-

ческий эффект имеет отрицательное значение, т.е. происходит убыточное

производство.

Изменение суммарного экономического эффекта во времени (3(t)) опреде-

ляет целесообразность использования изделия по назначению.

Рассматривая жизненный цикл изделия (ЖЦИ), важно оптимально рас-

пределять затраты на его изготовление и эксплуатацию.

Решение по повышению надежности (главного показателя качества) при-

нимают на основании снижения удельных суммарных затрат

_> min.

^опт

Как правило, целесообразно повышать затраты на изготовление и сни-

жать — на сохранение и восстановление работоспособности изделия. Однако

при увеличении затрат на изготовление новых изделий необходимо эконо-

мическое обоснование по рациональному их распределению на повышение

выходных параметров и на повышение надежности.

Увеличение затрат на повышение выходных параметров изделия способ-

ствует росту AC(t) и ACB(t) (с увеличением интенсивности работы изделия увели-

чиваются расходы на поддержание и восстановление его работоспособности).

Если дополнительные средства при создании нового изделия будут направлены

только на повышение надежности, то АС(/) возрастет, a ACB(t) соответственно

снизится, но при неизменных выходных параметрах получение высокой при-

были будет ограничено. Здесь важно распределить дополнительные затраты

на повышение выходных параметров и на повышение надежности, чтобы 3(f)

принимал максимальное значение к наработке tonT.

Оптимальное решение по распределению ресурсов при создании и экс-

плуатации изделий, а также определение рассматриваемых этапов наработки

с учетом всех возможных вариантов возможно при использовании информа-

ционных технологий. Для качественного анализа изменения суммарного

экономического эффекта от наработки изделия и определения граничных ус-

ловий при составлении алгоритма использования информационных техноло-

гий рассмотрим изменение всех составляющих 3(t) (рис. 1.7).

В процессе наработки t изделия стоимость выполняемой полезной работы

(C(t)) при постоянных значениях часовой производительности (77ч) и стоимо-

сти единицы продукции (Сх) определяется выражением

C(t) = n4tCx.

Однако Пч в процессе наработки с начала эксплуатации значительно из-

меняется (исследования авторов показали, что для гидрофицированных

строительных машин к наработке, близкой к среднему ресурсу, она не пре-

вышала 50 % первоначальной) и ее можно представить выражением Пч =

= AC(t) при At = 1 ч.

Рис. 1.7. Качественное изменение стоимостей полезной работы, технической эксплуатации

и суммарного экономического эффекта от наработки с начала эксплуатации

В этом случае стоимость выполненной работы изделием зй наработку t равна

t

о

При значительном уменьшении Пч в процессе эксплуатации изделия

стоимость работ по сохранению и восстановлению его работоспособности уве-

личивается, особенно при наработке, превышающей 0,5 среднего ресурса

(для рассматриваемых гидрофицированных строительных машин с доста-

точной точностью ее можно выразить трехчленом второго порядка), и в об-

щем виде можно записать

t

C3(t) J AC3(t)dt.

о

Величину суммарного экономического эффекта, а также начало и оконча-

ние рассматриваемых интервалов наработки определяем с учетом численно-

го значения и знака AC(f), AC3(t), A3(f), 3(t) и t.

Так, началу и окончанию каждого периода соответствуют значения:

□ первого — t — 0,3(f) = -Си и 3(f) = 0, A3(t) > 0;

□ второго — 3(f) = 0, 3(f) > 0 и d9{t)/dt - 0;

□ третьего — d’3(t)/dt и 3(f) = 0, A3(f) < 0;

□ четвертого — 3(f) = 0, A3(t) < 0 и t - tcn.

Интенсивность изменения и величина 3(f) зависят от интенсивности изме-

нения C(t) и C3(t). При A3(t) = C(f) - C3(t) > 0 окупаются затраты на приобрете-

ние нового изделия и чем выше A3(t), тем короче tOK и потребитель быстрее

1.15. Нормир< Чинне показателей надежно, и

будет получать прибыль. Все дополнительные затраты, особенно в третьем

периоде, позволяющие увеличить значения A3(t) и tonT, оправданы, что спо-