Автор: Орлов К.Я. Пархимович В.А.

Теги: техника средств транспорта летательные аппараты руководство по ремонту

Год: 1986

Текст

К.Я. ОРЛОВ

В.А.ПАРХИМОВИЧ

РЕМОНТ

САМОЛЕТОВ

И ВЕРТОЛЕТОВ

К.Я. ОРЛОВ

В.А.ПАРХИМОВЙЧ

РЕМОНТ

САМОЛЕТОВ

И ВЕРТОЛЕТОВ

Допущено

Упр явлением

учебных заведений МГА

в качестве учебника для средних

специальных учебных заведений

гражданской авиации

)-

)-

т

Iе

!)-

й

а

?-

м

а-

Р*

а-

I

JO

н-

а-

IX

Г

ся

1у.

ут

е-

МОСКВА "ТРАНСПОРТ” 1986

ря

и

-ль

по

то

3

Орлов К. Я., Пархимович В. А. Ремонт самолетов и вертолетов:

Учебник для авиац. училищ. — М.: Транспорт, 1986. — 295 с

Изложены основы ремонта самолетов и вертолетов. Приведены

необходимые сведения по управлению производственным процессом

и его оснащению, автоматизации, управлению качеством. Рассмотре-

ны современные методы технического диагностирования, особенно-

сти обнаружения дефектов и неисправностей, описаны технологиче-

ские процессы ремонта основных узлов, агрегатов и систем, а также

восстановления деталей.

Для учащихся авиационных училищ, может быть использовано

инженерно-техническими работниками ремонтных и эксплуатацион-

ных авиапредприятий.

Ил. 185, табл. 3, библиогр. 8 назв.

Рецензенты: Егорьевское авиационное техническое училище:

гражданской авиации и канд. экон, наук Е. Н. Китов

Заведующий редакцией В. С. Захаров

Редактор Л. В. Васильева

3606030000-075

049(01)-8G

С Издательство «Транспорт», 1986

www.vokb-la.spb.ru - Самолёт своими руками?!

ВВЕДЕНИЕ

Самолет (вертолет) — сложнейшая инженерная конструкция, ко-

торая непрерывно совершенствуется по всем параметрам, скоро-

сти, грузоподъемности, высотности, прочности, надежности, эффек-

тивности и т. п. Скорость пассажирских самолетов возросла от

100 км/ч в 20-х годах нашего столетия до сверхзвуковой в наше

время. На трассах появились самолеты, способные перевозить бо-

лее 300 пассажиров на высотах 10—15 км на расстояние в тысячи

километров. Нагрузка на квадратный метр крыла возросла от 500

до 4500 Н и более. Ресурсы значительно увеличились, возросла

долговечность, уровень надежности неизмеримо поднялся.

Значительно расширилось применение авиации в народном хо-

зяйстве: строительстве, разведке полезных ископаемых, сельском

хозяйстве, рыборазведке и др. Все это оказалось возможным бла-

годаря использованию последних достижений науки и техники, при-

менению новейших методов изготовления, использованию принци-

пиально новых методов конструирования и исследования при созда-

нии авиационных конструкций.

На современном самолете устанавливается большое количество

различного по назначению оборудования — от бортовых электрон-

но-вычислительных машин, способных решать сложнейшие навига-

ционные задачи, до энергетических, регулирующих и управляющих

устройств разнообразных систем. В конструкциях современных са-

молетов насчитываются сотни тысяч крепежных деталей, милли-

оны заклепок, сотни километров трубопроводов и электропроводки,

тысячи разъемных и неразъемных соединений.

В перспективе появятся самолеты нового поколения. Повысится

их эффективность, уменьшится влияние на окружающую среду.

Двигатели будут легче, экономичнее и менее шумные. Крылья будут

создавать большую подъемную силу при высоком аэродинамиче-

ском качестве.

Появятся системы полной автоматизации полета. Расширится

рименение встроенных диагностических устройств.

Число эксплуатирующихся в гражданской авиации самолетов и

вертолетов непрерывно возрастает и соответственно растет роль

авиации в народном хозяйстве.

Известно, что любая машина требует систематической работы по

поддержанию ее технического состояния на заданном уровне. Что

3

Рис. 0.1. Свойства и состояния изделий

же касается самолета или вертолета, то этот вид транспорта может

нормально эксплуатироваться только при соблюдении двух важных

условий: полного обеспечения безопасности полетов и достаточной

эффективности использования. Основным условием обеспечения бе-

зопасности полетов является безотказная работа в воздухе всей ма-

териальной части: двигателей, планера, бортовых систем и обору-

дования. Эффективность во многом зависит также от исправности

и работоспособности материальной части самолета и вертолета. Сле-

довательно, в течение всего срока эксплуатации необходимо оцени-

вать их техническое состояние и выполнять комплекс работ по под-

держанию заданного уровня надежности, долговечности, исправно-

сти и других показателей.

Оценка технического состояния материальной части производит-

ся на основе терминов и определений, данных в ГОСТ 27.002—83,

15467—79, 16322—80. При всем многообразии деталей, агрегатов и

узлов авиационных конструкций в течение всего периода эксплуа-

тации общим для них является то, что все они должны находиться

в определенном состоянии и иметь определенные свойства (рис. 0.1).

V Исправность — состояние объекта, при котором он соответствует

всем требованиям, установленным нормативно-технической доку-

ментацией. Под объектом здесь и далее будем понимать самолет

(вертолет), его агрегаты, узлы и детали.

Под нормативно-технической документацией будем понимать

чертежи, технические условия и другую документацию, краткое

описание которой дано в гл. 1.

’/ Неисправность — состояние объекта, при котором он не соответ-

ствует хотя бы одному из требований, установленных нормативно-

технической документацией.

Важнейшей характеристикой состояния объекта является рабо-

тоспособность т. е. состояние, при котором он способен выполнять

заданные функции, сохраняя значение установленных нормативно-

технической документацией параметров.

Противоположное состояние — неработоспособность: состояние

объекта, при котором значение хотя бы одного параметра, харак-

теризующего способность выполнять заданные функции, не соот-

ветствует требованиям, установленным нормативно-технической

документацией.

4

www.vokb-Ia.spb.ru - Самолёт своими руками?!

Из приведенных определений очевидно, что понятие исправность

шире, чем понятие работоспособность. Работоспособный объект мо-

жет быть неисправным, но способным выполнять заданные функ-

ции. Например, нарушение требований к внешнему виду декора-

тивных покрытий не приводит к неработоспособности самолета

(вертолета).

Исправность и работоспособность характеризуют состояние объ-

екта в каждый отдельный момент времени. Для того чтобы объект

сохранял работоспособность и исправность в течение определенного

времени, он должен обладать свойством надежности.

Надежность — свойство объекта выполнять заданные функции,

сохраняя во времени значения установленных эксплуатационных

показателей в заданных пределах. Эти пределы должны соответст-

вовать: заданным режимам и условиям использования, техническо-

го обслуживания, ремонтов, хранения и транспортирования. Таким

образом, надежность как свойство может не сохраниться, если бу-

дут, например, нарушены условия транспортирования или исполь-

зования. Так, установка какой-либо детали на другой тип авиатех-

ники, что не было предусмотрено документацией, может привести к

уменьшению периода, в который она будет работоспособна, т. е. к

снижению надежности, поскольку изменятся условия нагружения.

Надежность является комплексным свойством, включающим безот-

казность, долговечность и др.

< Безотказность — свойство объекта непрерывно сохранять рабо-

тоспособность в течение некоторого времени или некоторой нара-

ботки. Долговечность — свойство объекта сохранять работоспособ-

ность до наступления предельного состояния при установленной си-

стеме * технического обслуживания~ й ремонтов. Предельное

состояние — состояние объекта, при котором его дальнейшая экс-

плуатация должна быть прекращена. Признаки предельного состоя-

ния устанавливаются нормативно-технической документацией на

данный объект. В признаки предельного состояния для самолетов и

вертолетов, кроме определенных параметров, входит такой показа-

тель долговечности, как назначенный ресурс, т е. суммарная нара-

ботка объекта, при которой эксплуатация должна быть прекращена

независимо от его состояния. Предельное состояние для самолетов

и вертолетов определяется наступлением момента, когда дальней-

шая эксплуатация невозможна или нецелесообразна по одной или

нескольким из следующих причин:

становится невозможным поддержание безопасности полетов

или эффективности эксплуатации на допустимом уровне;

в результате изнашивания и старения самолет (вертолет) при-

ходит в такое состояние, когда невозможно обеспечить восстанов-

ление работоспособности и исправности или требуются недопустимо

большие затраты для восстановления работоспособности.

Для самолетов и вертолетов имеет большое значение также

фактор морального старения. Это означает, что ранее эксплуатиро-

вавшаяся авиационная техника не отвечает, например, возросшим

требованиям к скорости, дальности и высотности полетов, автома-

5

тизации управления воздушным движением, трудоемкости и удоб-

ствам работы экипажей в полете, объему затрат труда и средств на

наземное обслуживание, сокращению расхода топлива, уровню ком-

форта для пассажиров и другим характеристикам. Несмотря на то,

что конструкция работоспособна и надежна, эксплуатация ее пре-

кращается.

Важной характеристикой работы авиационной техники является

ее наработка. Наработкой называется продолжительность или объ-

ем работы объекта. Для самолетов и вертолетов наработка исчис-

ляется в часах, полетах (взлет — посадка) или календарном сроке.

Для одних типов самолетов имеет решающее значение наработка в

полетах, для других — в часах. Это определяется по результатам

расчетов и испытаний, при которых выясняется, какой показатель

оказывает более значительное влияние па прочностные характери-

' стики конструкции. Назначенный ресурс дополняется характеристи-

кой, называемой 'сроком службы — календарной продолжитель-

ностью эксплуатации объекта от ее начала до наступления предель-

ного состояния.

Переход из исправного и работоспособного состояний в неис-

правное и неработоспособное может произойти при наступлении со-

бытий, именуемых отказом, повреждением или при появлении де-

фекта.

\/ Отказ — событие, заключающееся в нарушении работоспособно-

сти ~о( ъекта. Признаки отказов устанавливаются нормативно-тех-

нической документацией на данный объект. Повреждение — собы-

тие, заключающееся в нарушении исправности объекта или его со-

ставных частей (агрегатов, узлов, деталей) всчедствие внешних

воздействий, превышающих уровни, установленные в нормативно-

технической документации на объект. Повреждение может быть не-

значительным, при котором работоспособность объекта сохраняет-

ся. Значительное повреждение может привести к_ртказу. Причина-

ми отказов могут быть дефекты, допущенные при конструировании,

производстве и ремонтах, нарушение правил и норм эксплуатации,

различного рода поломки, а также естественные процессы изнаши-

вания и старения.

' г Дефектом называется каждое отдельное несоответствие продук-

ции установленным требованиям. Термин дефект связан с термином

неисправность, но не является его синонимом. Неисправность пред-

ставляет собой определенное состояние изделия. Находясь в неис-

правном состоянии, изделие имеет один или несколько дефектов.

В отличие от термина дефект термин неисправность распространя-

ется не на всякую продукцию. Например, не называют неисправно-

стями отклонение показателей качества топлива, химических про-

дуктов и т. п. Термин дефект следует отличать также от термина

отказ. Отказ может возникнуть в результате наличия в изделии

одного или нескольких дефектов, но появление дефектов не всегда

означает, что возник отказ, т. е. изделие стало неработоспособным.

С помощью привеченных выше понятий и терминов мы можем

качественно оценить техническое состояние материальной части

6

www.vokb-la.spb.ru - Самолёт своими руками?!

самолетов и вертолетов, т. е. определить состояние исправности или

неисправности, наличие дефекта, повреждения и т. п. Однако при

этом требуются количественные характеристики неисправностей, де-

фектов или повреждений. Чтобы их определить, необходимо осуще-

ствйть комплекс специальных действий, называемых техническим

обслуживанием и ремонтом.

Поскольку в процессе эксплуатации авиационных конструкций

протекает широкий спектр~нео^ратимых физико-химических изме-

нений (накопление усталостных повреждений, изнашивание, старе-

ние и т. п.)~ необратимо изменяются состояние и свойства деталей'

узлов, агрегатов. Наступает момент, когда эти изменения могут при-

вести к отказам, полной или частичной потере работоспособности,

что нарушит безопасность полетов. Процессы, приводящие к появ

лению необратимых изменений, очень сложны и предвидеть зако-

номерность их развития с ростом наработки не всегда удастся.

В связи с этим принимается система технического обслуживания и

ремонта авиатехники, позволяющая своевременно выявить все пред-

посылки к появлению возможных отказов, неисправностей или по-

вреждений, а также обнаружить возникающие дефекты.

В настоящем учебном пособии рассматривается ремонт, т. е.

комплекс операций по восстановлению исправности или работоспо-

собности, а также ресурсов самолетов, вертолетов и их агрегатов.

Ремонт авиационной техники выполняется в трех случаях:

при восстановлении работоспособности или исправности после

их нарушения в результате особых случаев: поломок, аварий, зна-

чительных повреждений, эксплуатации в особых условиях, привед-

ших к потере работоспособности (например, значительные коррози-

онные повреждения в условиях влажного тропического или морско-

го климата);

при выполнении переоборудования или реконструкции;

при отработке установленных ресурсов.

Восстановление работоспособности зачастую не может быть вы-

полнено в условиях аэродрома или в полевых условиях. Кроме того,

устранение повреждений часто требует большого объема емонтаж-

но-монтажных регулировочных и испытательных работ, которые

можно выполнить только в заводских условиях. В таких случая^

самолет или вертолет направляют в ремонт.

Поскольку применение авиации в народном хозяйстве непрерыв-

но расширяется, возникают новые задачи, для решения которых

промышленность не выпускает специализированных типов самоле-

тов и вертолетов. В таких случаях идут по пути модификации уже

эксплуатирующейся авиатехники. Модификация осуществляется

путем установки специального оборудования как внутри, так и на

внешней поверхности самолета или вертолета. При этом выполня-

ется большой объем работ по реконструкции планера, бортовых си-

стем, оборудования пассажирских кабин и другие работы. Все это

может быть выполнено только в заводских условиях, и авиатехнику

направляют в ремонт.

7

Ресурс определяется как наработка до наступления определен-

ного технического состояния самолета, вертолета или их агрегатов.

Кроме упоминавшегося выше назначенного ресурса, широко при-

меняются jrecy рсы до пе >вого ремонта и между емонтами. В пер-

вом случае ресурс устанавливается заводом-изготовителем, во вто-

ром— авиаремонтным предприятием. Таким образом, в период по-

сле первого ремонта и до отработки назначенного ресурса ответст-

венность за весь комплекс ремонтных работ, а следовательно, и за

исправное состояние отремонтированной авиатехники несет авиа-

ремонтное предприятие.

Ресурс исчисляется в часах, полетах или дается срок службы в

календарном исчислении времени. Ресурс зависит от уровня надеж-

ности, запасов прочности конструкции, особенностей эксплуатации

и других характеристик самолетов и вертолетов, их агрегатов, де-

тален или узлов. В отдельных случаях ресурсы (назначенные, меж-

ремонтные) некоторых агрегатов, деталей или узлов могут не сов-

падать с ресурсами всего самолета или вертолета, поэтому замены

деталей и агрегатов ио отработке ресурса могут производиться и в

эксплуатационных предприятиях.

Существует прямая связь ресурса с надежностью авиационной

техники. Чем выше показатели надежности, тем больше ресурсы.

И в этом смысле ремонт играет значительную роль. Здесь имеет

большое значение не только качество ремонта, но и совершенство-

вание конструкции, которое выполняется при этом. Практически для

всех ремонтируемых самолетов и вертолетов межремонтные ресур-

сы с начала изготовления увеличивались. Причем, часто это увели-

чение было значительным. Так что во многих случаях комплекс ре-

монтных работ направлен не только на восстановление ресурса, но

и на его увеличение.

Данные о техническом состоянии конструкции, полученные при

ремонте, служат основанием для доработки недостаточно надежных

мест конструкции, для улучшения технологичности, т. е. обеспече-

ния доступов для ремонтных, монтажных и диагностических опера-

ций, улучшения условий монтажа, испытаний и др. Таким образом,

ремонт оказывает влияние и на эффективность эксплуатации отре-

монтированной авиатехники

Как мы видим, во многих случаях под термином ремонт подра-

зумевают пе только комплекс технологических операций по восста-

новлению работоспособности и ресурсов авиатехники, но и другие

работы, выполняемые на самолетах, вертолетах или их агрегатах

при их пребывании па авиаремонтном предприятии.

Однако, как бы ни расширялось понятие ремонт, его применение

всегда включает: определение технического состояния, устранение

обнаруженных неисправностей и дефектов, испытание и сдачу от-

ремонтированной продукции Независимо от сложности детали или

всего изделия упомянутые этапы ремонта должны быть выполнены.

Если это сложная конструкция (самолет, вертолет, агрегат, узел),

ее разбирают, очищают и промывают для целей технического диаг-

ностирования. Если это отдельная деталь (вал, втулка, шестерня

8

www.vokb-la.spb.ru - Самолёт своими руками?!

и т. п.), разборка не требуется, после промывки деталь подвергают

техническому диагностированию, затем устраняют обнаруженные

неисправности и дефекты.

Таким образом, термин ремонт может применяться в узком

смысле для обозначения технологических операции ремонта непо-

средственно на деталях, узлах и агрегатах авиатехники, а также в

широком смысле, как понятие, обозначающее комплекс операций по

восстановлению работоспособности и ресурсов самолетов, вертоле-

тов и их агрегатов.

По сравнению с другими видами машиностроительных изделий

самолеты и вертолеты как объекты ремонта имеют следующие осо-

бенности:

1. Высокие требования к качеству вообще и надежности в осо-

бенности, что диктуется специфическими условиями эксплуатации

авиатехники в воздухе. Этим основным требованиям подчинены тех-

нологические процессы изготовления и ремонта. Эти требования

диктуют также необходимость проведения значительного объема

контрольных и испытательных работ.

2. Высокие требования к качеству и надежности вызывают необ-

ходимость разработки и оформления расширенного объема техно-

логической, контрольной и исполнительной документации при ре-

монте.

3. Большой объем демонтажно монтажных и ремонтных работ с

применением ручного труда. Сложные пространственные формы,

ограниченные и весьма насыщенные оборудованием внутренние объ-

емы, ограниченная взаимозаменяемость, наличие нежестких эле-

ментов конструкции и другие конструктивные особенности затруд-

няют применение большого числа механизированных и автоматизи-

рованных операций для демонтажа, монтажа и ремонта.

4. Значительная номенклатура используемых материалов. На-

ряду с широким использованием легких сплавов, применяются вы

сокопрочные стали, титановые сплавы. Все более расширяется при-

менение неметаллических материалов, особенно композиционных,

использование которых характерно только для авиационной техни-

ки Такое разнообразие требует разработки и применения специфи-

ческих технологических процессов ремонта.

5. Широкая номенклатура деталей и агрегатов, что усложняет

производственный процесс, планирование и контроль технологиче-

ского процесса ремонта. Например, только в гидросистемах совре-

менных самолетов насчитывается более 200 агрегатов. Большое

число используемых при ремонте различных полуфабрикатов, ре-

монтируемых приборов, сложнейшего радиоэлектронного оборудо-

вания, агрегатов бортовых систем приводит к широкому коопериро-

ванию со многими специализированными предприятиями различ-

ных отраслей народного хозяйства. Кооперирование требует

значительного объема организационных мероприятий от планирова-

ния и диспетчирования до строгого контроля исполнения на основе

устойчивых связей с заводами-смежниками.

9

6. В отличие от производственных процессов изготовления изде-

лий машиностроительной промышленности в производственных про-

цессах ремонта в подавляющем большинстве случаев участвуют не

новые детали, агрегаты и узлы, а уже работавшие, имеющие изно-

ем, повреждения, дефекты и т. п. В то же время из ремонта авиа-

техника должна выходить с ресурсами не только равными ресур-

сам до первого ремонта, установленными авиапромышленностью,

но и превышающими их. При этом выпуск продукции из ремонта

производится по техническим условиям на новую продукцию. Ни по

летным характеристикам, ни по параметрам всех бортовых систем,

ни по уровню комфорта для пассажиров и экипажа отремонтиро-

ванный самолет (вертолет) совершенно не должен отличаться от

нового. В этом смысле самолеты (вертолеты) должны быть взаимо-

заменяемы. Иными словами, любой экипаж, переходя с нового само-

лета на отремонтированный, не почувствует разницы в процессе экс-

плуатации пи по каким характеристикам.

Для того чтобы осуществить комплекс операций по восстановле-

нию исправности или работоспособности, а также ресурсов ремон-

тируемой авиатехники, прежде всего необходимо иметь авиаремонт-

ное производство. Цель такого производства — выполнить ремонт

в возможно короткий срок с минимальными затратами труда и

средств.

Авиаремонтное производство может быть организовано в усло-

виях завода, авиационно-технических баз и других предприятий.

Авиаремонтное производство организуется там, где возможно осу-

ществление производственного процесса. Однако где бы ни было ор-

ганизовано авиаремонтное производство, технологический процесс

ремонта должен выполняться без каких-либо отступлений от требо-

ваний нормативно-технической документации.

Глава 1

АВИАРЕМОНТНОЕ ПРОИЗВОДСТВО

1.1. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Безопасность полетов, долговечность авиационном техники, эф-

фективность ее использования обеспечиваются по двум направле-

ниям: в летной эксплуатации и наземном обслуживании. Особен-

ность воздушного транспорта состоит в том, что наземное обслужи-

вание неразрывно связано с летной эксплуатацией, полет не может

состояться, если наземное обслуживание нс обеспечено. Фундамент

безопасного, экономичного полета закладывается на земле.

В систему наземного обеспечения безотказной работы авиаци-

онной техники входят два важнейших звена: техническое обслужи-

вание и ремонт.

В 40—50-е годы действовала система планово-предупредитель-

ных капитальных и средних ремонтов, предусматривающая полную

разборку самолета при определенной наработке независимо от его

технического состояния. Это было вызвано прежде всего недоста-

точным знанием зависимости состояния конструкции от наработки,

отсутствием методов моделирования поведения наиболее ответст-

венных агрегатов и узлов с ростом наработки, недостаточной изу-

ченностью процессов изнашивания, отсутствием отработанных мето-

дов неразрушающего контроля и другими факторами. В этих услови-

ях связь между техническим обслуживанием и ремонтом была не-

достаточно тесной, отсутствовала единая система сбора и обработ-

ки информации о техническом состоянии авиационной техники

С течением времени накопились необходимые знания, промыш-

ленностью начали выпускаться новые приборы неразрушающего

контроля, установились более тесные контакты в единой цепи: экс-

плуатация— ремонт—научные учреждения — конструкторские ор-

ганизации. Понятие капитальный ремонт постепенно стало терять

свое значение. Уточнялись ресурсы и их зависимость от объемов на-

земных работ. Технологичность авиационных конструкций значи-

тельно улучшилась Авиационная промышленность на основе ре-

зультатов дефектации при техническом обслуживании и ремонте, на

основе анализа отказов и неисправностей более оперативно и обос-

нованно стала выполнять доработки, совершенствовать конструк-

цию. Каждая новая модификация, каждая новая серия самолетов

и вертолетов выпускались с учетом накопившегося опыта, знаний

и возможностей. По мере внедрения новых форм технического об-

служивания и ремонта связь между ними становится более тесной.

<

11

Формирование объемов ремонтных работ проводится по единым

программам и планам-графикам как для технического обслужива-

ния, так и для ремонта.

В настоящее время все более широкое распространение получают

системы эксплуатации и ремонта с учетом фактического состояния

авиационной техники. Следовательно, намечается переход к такой

системе, когда ремонт станет частью, одной из форм технического

обслуживания.

1.2. СИСТЕМЫ РЕМОНТОВ САМОЛЕТОВ И ВЕРТОЛЕТОВ

При создании само пета или вертолета, на стадии проектирова-

ния закладывается определенный уровень надежности всех его ча-

стей. При этом в любой конструкции невозможно добиться такого

положения, чтобы ресурсы планера, всех агрегатов и узлов были

равны между собой. Заданные разработчиком ресурсы, связанные

с уровнем надежности элементов авиационных конструкций, в про-

цессе эксплуатации уточняются. В одних случаях заданный уровень

надежности подтверждается, в других оказывается ниже или выше.

Прогнозировать показатели надежности каждого узла, агрега-

та или деталей с высоким уровнем достоверности невозможно. По-

этому в период эксплуатации необходимо выполнять определенные

работы для оценки технического состояния самолета и вертолета,

устранения неисправностей, восстановления работоспособности,

проводить плановые доработки, обеспечивающие безотказную рабо-

ту в течение установленных ресурсов, т. е. проводить ремонт. Опре-

деленная последовательность выполнения ремонтов образует си-

стему ремонтов.

Система капитальных ремонтов. При этой системе самолет, вер-

толет или агрегат поступают в ремонт через определенные, строго

регламентированные промежутки времени, полностью разбираются,

подвергаются техническому диагностированию и ремонту независи-

мо от технического состояния. Такую систему называют системой

планово-предупредительных капитальных ремонтов.

Преимущество этой системы состояло в техническом диагности-

ровании всей конструкции. Таким образом имелась возможность

обнаружить неисправность и предотвратить отказ. Однако с тече-

нием времени выявились существенные недостатки этой системы.

большое число демонтажно-монтажных работ, во многих слу-

чаях без учета фактического технического состояния конструкций,

приводит к появлению неоправданных износов, нарушению условии

посадки в соединениях, нарушению параметров регулировки и т. п.;

длительные сроки (в связи с большой трудоемкостью ремонтных

работ) пребывания авиатехники в ремонте значительно снижают

эффективность ее использования.

В настоящее время система капитальных ремонтов для самоле-

тов и вертолетов в гражданской авиации применяется достаточно

12 *

www.voKh-ta.sp' .ru - самолет сво)

редко. Однако шасси, воздушные винты и некоторые другие агрега-

ты систем подвергаются капитальным ремонтам. Ведутся интенсив-

ные поиски возможностей перехода на менее трудоемкие системы

ремонта.

Система регламентированных ремонтов. Суть этой системы со-

стоит в том, что объем каждого ремонта изменяется по мере на-

работки часов в зависимости от технического состояния конструк-

ции. При этом все ремонтные работы делятся на две части: постоян-

но выполняемые и переменные.

Постоянный объем работ включает техническое диагностирова-

ние наиболее «слабых» мест конструкции, замену агрегатов с огра-

ниченным ресурсом через фиксированные промежутки времени. Пе-

ременный объем ремонтных работ зависит от технического состоя-

ния конструкции, изменяясь с ростом наработки и в связи с техниче-

ским состоянием данного экземпляра. Например, шасси

демонтируется при каждом регламентированном ремонте, а отъем-

ная часть крыла, начиная со второго ремонта.

В настоящее время система регламентированных ремонтов при-

меняется для средних магистральных самолетов. При формировании

объема ремонта для многих агрегатов предусматривается проверка

технического состояния по нормам технических параметров (НТП),

и ремонт осуществляется в том случае, когда фактические НТП не

соответствуют техническим условиям.

'Система регламентированных ремонтов дает возможность сокра-

тить сроки нахождения самолетов в ремонте, поскольку при опре-

делении объема ремонта учитывается техническое состояние конст-

рукции. Эта система позволяет также систематически пересматри-

вать перечни ремонтных работ по мере накопления и обработки ин-

формации об уровнях надежности узлов, агрегатов и всей конструк-

ции в целом. Накопление информации проводится по специальной

-системе подконтрольной эксплуатации группы самолетов. Это озна-

чает, что анализ технического состояния конструкции каждого под-

контрольного самолета выполняется объединенной группой специа-

листов авиационно-технической базы (АТБ), ведущего авиационно-

го ремонтного завода (АРЗ), представителей разработчиков и изго-

товителей. В процессе анализа оценивается уровень надежности аг-

регатов, деталей и узлов, эффективность ремонтных работ, вносятся

предложения об изменении и уточнении объемов ремонта.

В системе регламентированных ремонтов используется инфор-

мация, поступающая в результате оценки технического состояния

самолетов-лидеров. Такие самолеты эксплуатируются ускоренно, с

наработкой, значительно превышающей наработку всего парка. По

отработке назначенного ресурса такие самолеты подвергаются ис-

пытаниям на определение остаточной прочности, что позволяет

уточнять ресурсы.

Система зональных ремонтов. При этой системе конструкция са-

молета или вертолета делится на ряд зон так, что на различных

этапах эксплуатации ремонтные работы проводятся в определенной

зоне Причем, работы по зонам не совпадают во времени и могут

13

выпочняться при различной наработке. Зоны могут быть крупньи и,

например крыло. Крупная зона делится на более мелкие, например

элерон. Техническая документация на выполнение работ разраба-

тывается применительно к зональной разбивке.

Такая система оказывается весьма эффективной, когда в конст-

рукции самолета или вертолета разбивка на зоны предусмотрена

еще на стадии проектирования. В этом случае разграничение зон

проводится по конструктивным элементам. Например, если управ-

ляющие агрегаты гидрогазовой системы сосредоточены в одной зо-

не, все ремонтные работы быстро и эффективно выполняются с при-

менением специального оборудования, независимо от остальных зон.

Система зональных ремонтов имеет то преимущество, что инфор-

мация о техническом состоянии зоны поступает на ранней стадии

эксплуатации, так как нет необходимости ожидать поступления в

ремонт всего самолета или вертолета.

К любой зоне для проведения работ должен быть обеспечен сво-

бодный доступ. Зональный метод ремонта позволяет расширить

фронт работ, сократить объем подготовительно-заключительных опе-

раций, создать наиболее производительные условия труда, что в це-

лом сокращает время проведения ремонтных работ. Широкое при-

менение панельной сборки, модульных конструкций при изготовле-

нии самолетов и вертолетов сделают зональный ремонт более эф-

фективным, позволят применить непрерывный ремонт по зонам.

В этом случае не будет необходимости останавливать самолет на

длительное время, а периодически, совмещая это с регламентными

работами, можно определять техническое состояние конструкции.

Система ремонта по техническому состоянию. Эта система от

всех предыдущих отличается тем, что техническое состояние каж-

дого конкретного ремонтируемого объекта оценивается в процессе

эксплуатации и ремонт проводится при достижении им некоторого

предельного состояния В этом случае межремонтный ресурс не на-

значается, так как изделие поступает в ремонт не по наработке, а

по техническому состоянию Эта система позволяет использовать

резервы надежности каждого конкретного экземпляра. Ведь изве-

стно, что надежность имеет разбросы, которые не учитываются при

ремонте по истечении определенной наработки.

Наиболее эффективной система ремонтов по техническому со-

стоянию окажется тогда, когда на стадии проектирования будут

предусмотрены конструктивные мероприятия по определению тех-

нического состояния всех узлов, агрегатов и систем. Здесь большую

роль сыграют встроенные системы контроля, предусматривающие

проверку основных параметров: давления, температуры, расходов

жидкости, загрязненности систем, наличия продуктов износа, вре-

мени срабатывания, уровня вибрации и др. Контроль этих парамет-

ров может быть автоматизирован па борту воздушного судна, со-

общение о выходе параметра из допуска может быть передано эки-

пажу и к месту базирования.

В настоящее время такая система широко применяется в радио-

электронном оборудовании, что позволило перейти на его ремонт

14

по техническому состоянию. В других системах встроенный кон-

троль также получает все большее развитие: устанавливаются, на-

пример, сигнализаторы наличия стружки в масле, измерители ви-

брации и т. п.

Ремонт по техническому состоянию возможен в том случае, ког-

да налажена система сбора и обработки информации о техническом

состоянии конструкции. Обработка такой информации позволит

прогнозировать состояние элементов конструкции. Например, прог-

нозирование скорости развития трещины позволит определить мо-

мент, когда она приведет к потере работоспособности детали. Ре-

монт в этом случае не будет произведен сразу же при возникнове-

нии трещины, если это не нарушит, например, герметичности. При

других системах ремонт трещины выполняют сразу же при обнару-

жении или разрешают эксплуатацию до ремонта.

Система ремонта по техническому состоянию в настоящее вре-

мя внедряется при ремонте отдельных агрегатов. Неоспоримые пре-

имущества этой системы — сокращение сроков ремонта, экономиче-

ская целесообразность — способствуют дальнейшему ее развитию

и внедрению. Самолеты, вертолеты нового поколения будут, несо-

мненно, сконструированы с учетом применения системы ремонта по

техническому состоянию.

Система ремонта по уровню надежности. При всех системах ре-

монта отдельные агрегаты и узлы могут эксплуатироваться по уров-

ню надежности или до отказа. В первом случае, когда известен

уровень надежности, изделие ремонтируется или заменяется по до-

стижении этого уровня, оцениваемого в часах, полетах, числе сра-

батываний и т. п. Во втором случае агрегат или узел эксплуатируют

до отказа, и только после этого он подлежит замене или ремонту.

При проектировании некоторых конструкций закладывают прин-

цип безопасной повреждаемости. Это означает, что при появлении

некоторой неисправности работоспособность конструкции сохраня-

ется, хотя нарушены технические условия, появляется неисправ-

ность. Например, появилась трещина или повышенный износ в со-

единении. Поскольку в конструкции заложен такой принцип, устра-

нение неисправности не проводится, конструкция оказывается ра-

ботоспособной.

1.3. АВИАРЕМОНТНЫЙ ЗАВОД

Образование АРЗ. Авиаремонтное производство является важ-

нейшей составной частью в системе обеспечения надежности, долго-

вечности и эффективности эксплуатации авиационной техники. Воз-

растающая сложность самолетов, вертолетов как воздушных транс-

портных средств, оснащенных современным оборудованием, высо-

кие требования к качеству ремонтных работ привели к созданию

авиаремонтных заводов.

В 30—40-х годах самолеты гражданской авиации ремонтирова-

лись в полевых условиях, в маленьких мастерских, оснащенных при-

15

Рис. 1.1. Типовая организационная структура авиаремонтного завода

митивным оборудованием, с незначительной численностью работа-

ющих. В тот период не было нужды в крупных авиаремонтных

предприятиях Мастерские справлялись с объемом ремонтных ра-

бот, обеспечивая необходимый уровень исправности самолетного

парка. Выход на трассы самолетов Ли-2, появление надежного и

экономичного самолета Ил-12, а затем Ил-14, начавшееся приме-

нение в народном хозяйстве вертолетов, привели к усложнению

процесса ремонта и к росту объема работ, так как численность пар-

ка самолетов и вертолетов резко возросла. Применявшаяся систе-

ма капитальных ремонтов предусматривала полную разборку, де-

фектацию, испытание самолетов и вертолетов. Все это потребовало

организации авиаремонтного производства на новой, заводской ос-

нове.

В 50-х годах крупные авиаремонтные мастерские, авиационные

ремонтные базы были преобразованы в заводы. В этот же период

ремонт стал выполняться по специально разработанной технологи-

ческой документации, в основу которой были положены машино-

строительные технологии. В дальнейшем структура авиаремонтного

производства совершенствовалась, дорабатывалась руководящая

техническая документация, внедрялись методы научной организации

труда, в системе управления производством широко стала приме-

няться вычислительная техника, автоматизация производственных

процессов. В настоящее время АРЗ представляет собой современ-

ное высокоорганизованное предприятие, способное на высоком

уровне обеспечить выполнение сложного комплекса работ по ремон-

ту самолетов, вертолетов, авиадвигателей, радиоэлектронного, при-

борного, электротехнического оборудования и агрегатов всех си-

стем.

16

www. vokf »-la. sP • • ru - Самолет своими руками..

Производственная структура АРЗ. Авиаремонтный завод —

предприятие, хозяйственная деятельность которого регламентиру-

ется «Положением о социалистическом государственном производ-

ственном предприятии». АРЗ представляет собой сложную органи-

зацию. Его производственная структура включает в себя цехи, уча-

стки основного и вспомогательного производств, учетные и управ-

ляющие подразделения (рис. 1.1).

Авиаремонтный завод возглавляет директор, которому подчи-

нен ряд служб непосредственно или через заместителей. В соответст-

вии с положением о трудовых коллективах они принимают участие

во всей деятельности завода.

Главный инженер и подчиненные ему отделы осуществляют тех-

ническое руководство предприятием. Отдел главного технолога

(ОГТ) разрабатывает все виды технологической документации и

осуществляет авторский надзор за их исполнением. Основной вид

документации, который разрабатывает ОГТ,— технология ремонта.

Отдел технического контроля (ОТК) — группа специалистов,,

осуществляющих пооперационный, групповой и комплексный кон-

троль за качеством выполнения работ, предписанных всеми видами

технологической документации. В технологиях, технологических

указаниях и других видах нормативно-технической документации

предусмотрены конкретные работы, предъявляемые работнику

ОТК. Однако это только часть его обязанностей. Контрольный

мастер — основная производственная единица ОТК—является уча-

стником процесса производства и обязан следить за ходом его вы-

полнения. Проверка инструмента, документации, выполнение техно-

логических операций ремонта — все это должно находиться в поле

зрения контрольного мастера. В обязанности ОТК входит анализ

дефектов, обнаруживаемых в процессе контроля, активное участие

в разработке мероприятий по обеспечению высокого качества всех

ремонтных работ. ОТК — основное звено в системе управления ка-

чеством выпускаемой продукции. Начальник ОТК подчиняется не-

посредственно директору завода, в связи с чем на его решения не

может повлиять никакая другая служба Только после подписи на-

чальника ОТК самолет признается готовым к сдаче заказчику. Вы-

сокая мера ответственности работников ОТК сочетается с больши-

ми правами.

Летно-испытательная станция (ЛИС) — подразделение, осуще-

ствляющее наземные и летные испытания самолетов и вертолетов

ЛИС на заключительном этапе оценивает всю проведенную при ре-

монте работу и дает окончательное заключение о возможности до-

пуска воздушного судна к рейсовым полетам. Так же, как и ОТК,

ЛИС подчиняется непосредственно директору завода. Цель такого

подчинения — независимость в принятии решений, поскольку это

связано с безопасностью полетов. ЛИС руководствуется также до-

кументами, регламентирующими летную работу в гражданской

авиации СССР.

Основным производственным подразделением является цех —

обособленное административное подразделение, наделенное опера-

17

дивной самостоятельностью в решении внутренних организацион-

ных, экономических и хозяйственных вопросов. Внутри цеха опреде-

ленная совокупность рабочих мест может образовать производст-

венный участок. Цехи и производственные участки делятся на основ-

ные, вспомогательные и обслуживающие. К основным цехам отно-

сятся сборочные, ремонтные основной продукции, механической об-

работки. К вспомогательным — цехи: изготовления нестандартного

оборудования, энергосиловой. К обслуживающим относятся транс-

портные, ремонтно-строительные цехи, складское хозяйство.

В каждом авиаремонтном предприятии специализация и число

цехов могут быть разными, поскольку различаются типы и число

ремонтируемой авиатехники, оснащенность оборудованием. Обеспе-

ченность производственными сооружениями также существенно

влияет на цеховую производственную структуру.

Специализация АРЗ. Авиаремонтные заводы специализируются

по типам и видам авиационной техники. На некоторых заводах ре-

монтируют несколько типов самолетов, вертолетов и авиадвигате-

лей. По каждому типу самолета или вертолета выделяется ведущий

А.РЗ. На таком предприятии разрабатывается вся нормативно-тех-

ническая документация на ремонт. Другие заводы, ремонтирующие

такую же технику, являются ведомыми, сами документацию не раз-

рабатывают, а применяют разработанную ведущим заводом. Такая

специализация позволяет целенаправленно, не распыляя сил и

средств, отрабатывать и совершенствовать технологические процес-

сы ремонта, организацию производства, осуществлять связь с про-

мышленными предприятиями и научными организациями. Произ-

водственные отношения между ведущим и ведомым заводами регла-

ментируются специальными положениями.

1.4. ПРОИЗВОДСТВЕННЫЙ процесс ремонта

В авиаремонтном производстве применяют различные методы и

средства для ремонта авиационной техники — самолетов, вертоле-

тов и их агрегатов. Совокупность методов и средств производства,

соединенных трудовым процессом людей для ремонта, называется

производственным процессом ремонта авиационной техники, кото-

рый включает: управление производством, финансовую деятель-

ность, обеспечение энергетикой, снабжение, а также технологиче-

ский процесс ремонта. К технологическому процессу ремонта отно-

сится та часть производственного процесса, в которой содержатся

действия по определению технического состояния изделия, изготов-

лению новых деталей, устранению обнаруженных неисправностей,

монтажу и испытанию самолетов, вертолетов и их агрегатов. Техно-

логический процесс ремонта самолетов и вертолетов состоит из не-

скольких крупных этапов:

1. Приемка в ремонт — процесс передачи ремонтируемого объ-

екта заказчиком ремонтному предприятию (под ремонтируемым

18

www.vokb-la.spb.ru - Самолёт своими руками”

объектом понимается самолет, вертолет или поступающий отдельно

агрегат).

2. Объемная дефектация — первый этап работы по определению

технического состояния материальной части.

3. Разборка. Операции выполняют по утвержденным перечням

работ в соответствии с технологией ремонта, после чего детали, аг-

регаты и весь объект очищают и промывают.

4. Комплектование изделий по группам и передача их в ремонт.

5. Техническое диагностирование — совокупность действий по

определению технического состояния ремонтируемого объекта и ме-

тодов устранения обнаруженных неисправностей и дефектов.

6. Ремонт и доработка конструкции — совокупность действий по

устранению обнаруженных неисправностей и дефектов и доработка

конструкции по специальным документам.

7. Сборка, монтаж, отработка. После окончания этих работ са-

молет, вертолет передается на ЛИС. Агрегат проходит сдаточные

испытания.

8. Наземные и летные испытания — этап технологического про-

цесса ремонта, представляющий собой контрольно-сдаточные испы-

тания.

9. Сдача заказчику. Этот этап завершает технологический про-

цесс ремонта.

1.5. ТЕХНОЛОГИЯ РЕМОНТА

В технологии ремонта разработан технологический процесс ре-

монта самолета, вертолета или агрегата. Технология ремонта яв-

ляется директивным документом, исполнение которого обязательно,

нарушения могут привести к снижению уровня надежности. Как

уже отмечалось, технология ремонта разрабатывается ведущим за-

водом по данному типу авиационной техники. Проектирование тех-

нологии— процесс сложный и многоэтапный.

При освоении ремонта нового типа самолета, вертолета или аг-

регата на первом этапе изучается документация разработчика, из-

готовителя, анализируется опыт эксплуатации этих изделий, по-

скольку в ремонт они поступают после отработки первого установ-

ленного ресурса. Изучается также опыт эксплуатации аналогичных

изделий.

Основные руководящие материалы. Такими материалами для

разработки технологии ремонта являются: технические условия,

чертежи, «Альбом основных сочленений и ремонтных допусков»,

«Руководство по ремонту», ГОСТы, приказы и указания вышестоя-

щих организаций, инструктивный материал научно-исследователь-

ских организаций, официальные справочные источники.

Технические условия — основной документ, в котором оговари-

ваются технические параметры на изделие, допускаемые отклоне-

ния, условия испытаний, условия монтажа, требования к внешнему

19

©иду, правила консервации, упаковки, хранения и другие характери-

стики выпускаемых изделии. Этот документ является основным по-

тому, что при ремонте неукоснительно соблюдается правило: отре-

ъюнтированное изделие должно соответствовать техническим усло-

виям на новое, выпускаемое промышленностью изделие. Отступле-

ние от требований технических условий может привести к

изменению основных параметров изделия: летных характеристик,

давления, расхода, скорости срабатывания, кинематики механизмов

и других показателей. Заводы-изготовители, опытные конструктор-

ские бюро разрабатывают технические условия на основании ре-

зультатов различного рода испытаний (ресурсных, на повторно-ста-

-тические и вибрационные нагрузки, серийных, специальных на уста-

лостную выносливость), опытной эксплуатации. Используются

также методы математического моделирования и прогнозирования

процессов изнашивания. Этим объясняется обоснованность техниче-

ских условий. По мере накопления информации об уровне надеж-

ности они могут изменяться, что должно найти отражение в техно-

логии ремонта.

Чертежи сборочные, деталировочные являются основой для раз-

работки последовательности разборки, сборки, монтажа В черте-

•жах указываются все размеры, конкретные требования к техноло-

гии изготовления, методы обеспечения чистоты поверхности, методы

контроля.

«Альбом основных сочленений и ремонтных допусков» служит

справочным и руководящим материалом. Здесь указываются допу-

скаемые ремонтные размеры отверстий, перемычек, болтов, допу-

скаемые изменения посадок и т. п.

«Руководство по ремонту» дает основные сведения по объему

ремонтных работ: что должно быть демонтировано, разобрано, объ-

ем разборки, что подлежит контролю, допускаемые износы, методы

усилений и восстановления размеров. На первом этапе «Руководст-

во по ремонту» дает возможность определить объем ремонтных ра-

бот. Однако этот документ не может учитывать специфику конкрет-

зюго ремонтного завода: наличие технологического оборудования,

расцеховку, организационную структуру, конкретную систему уп-

равления качеством, производственными процессами и т. п. Поэтому

разрабатывается технология ремонта. Все выполняемые работы по

контролю, применяемые материалы, условия приемки, указываемые

в технологии ремонта, должны соответствовать ГОСТам. Их со-

блюдение— непременное условие обеспечения высокого качества

выпускаемой продукции.

Приказы и указания вышестоящих организаций могут вносить

дополнения и уточнения в технологию ремонта. Остальные доку-

менты могут являться либо справочными, либо руководящими.

Здесь необходимо иметь в виду, что только официально введенные

инструкции, положения и другие виды документов могут прини-

маться во внимание прн разработке технологии, ее уточнении и до-

полнении.

20

Общий технологический процесс ремонта самолета, вертолета

состоит из ряда агрегатных технологических процессов: ремонта

планера, шасси, оборудования, агрегатов и т. п.

Составные части технологического процесса. Технологический

процесс обычно расчленяется на отдельные составные части: техно-

логические операции, переходы, приемы и др.

Технологической операцией называется законченн л часть тех-

нологического процесса, выполняемая на одном рабочем месте.

«Сюда могут быть отнесены также контроль, маркировка, транспор-

тировка.

Переход — законченная часть технологической операции, харак-

теризуемая постоянством применяемого инструмента, объекта ре-

монта или изготовления при неизменном режиме работы оборудо-

вания. Изменение одного из перечисленных элементов определяет

новый переход.

Приемом называется законченное движение рабочего в процессе

выполнения операции.

На конкретном примере рассмотрим одну из технологических

операций:

Операция

Установить крон-

штейн

Контроль уста-

новки

Переход

Разметить привален-

ную поверхность

Просверлить отверстия

Зачистить

Загрунтовать

Установить кронштейн

Проверить качество за-

тяжки

Проверить качество

установки

Приемы

Взять кронштейн, приложить

к поверхности, накерпить цент-

ры

Взять дрель, вставить свер-

ло, совместить с керном, про-

сверлить

Взять шлифовальную шкур-

ку, удалить заусенцы

Обезжирить, взять пульвери-

затор, окрасить

Совместить отверстия, вста-

вить болты, навернуть гайки,

затянуть моментом М

Взять ключ, проверить за-

тяжку

Осмотреть кронштейн, осмот-

реть болты и гайки

В конкретной технологии, в технологических картах указаны

также чертежные номера деталей, значения моментов затяжки, ма-

териалы (проволока, грунт, шплинты и т п ), инструмент (ключи,

отвертки и т. п.), разряд выполняемой работы, номера чертежей,

инструкций, чтобы при необходимости можно было получить нуж-

ную справку.

Существуют и некоторые другие составные части технологиче-

ских процессов: позиция, рабочий ход, установ. При ремонте они

применяются крайне редко. Их использование оправдано при крупно-

серийном или массовом производстве

Состав технологии ремонта. Кроме технологических карт, в

которых описывается технологический процесс ремонта, в состав

технологии входят: общие положения, перечень постоянно заменя-

21

емых деталей, комплектовочные ведомости, карты неразрушающих

методов контроля, эскизы, чертежи.

В общих положениях излагаются требования по охране труда,

технике безопасности, культуре производства, организации рабо-

чих мест. В перечень постоянно заменяемых деталей включают дета-

ли, которые заменяются при каждом ремонте, резиновые уплотне-

ния, шплинты, стопорная проволока и др. Комплектовочные ведо-

мости— nepi чень всех деталей, входящих в ремонтируемый узел,

агрегат. Комплектовочные ведомости разрабатываются в двух ви-

дах: в ремонт и нз ремонта. Эскизы, чертежи являются приложе-

ниями к технологии и служат справочным материалом. Например,

эскизы усиливающей накладки, ремонтной втулки, сборочный чер-

теж агрегата.

Технологический процесс строится таким образом, чтобы обес-

печить рациональные, высокопроизводительные последовательно-

сти сборочно-разборочных, демонтажно-монтажных, ремонтных и

других работ. Здесь существенную роль играет типизация техно-

логических процессов. Типовой технологический пропесс позволяет

применить рациональные, высокопроизводительные операции, при-

емы и распространить их па ремонт всех систем самолета (вертоле-

та). Например, типовые технологические процессы ремонта трубо-

проводов, подшипников, болтов и гаек могут применяться на всех

участках, независимо от принадлежности к той или иной системе.

Типизация дает возможность централизовать ремонт, что в некото-

рых случаях выгоднее, чем выполнять его мелкими партиями на

различных участках. Для гибки трубопроводов, например, применя-

ются различные станки. При децентрализации их необходимо уста-

навливать на каждом участке. Загрузка оборудования при этом бу-

дет неоправданно низкой.

1.6. ПРОИЗВОДСТВЕННО-КОНТРОЛЬНАЯ ДОКУМЕНТАЦИЯ

В течение всего срока службы самолета и вертолета документа-

ция играет существенную роль. Основная функция производствен-

но контрольной документации (ПКД): учет проведенной работы,

анализ ее полноты и эффективности, установление юридической от-

ветственности за качество и полноту выполненной работы.

Каждое воздушное судно имеет: удостоверение, дающее право

на его эксплуатацию; формуляры самолета и авиадвигателей, в ко-

торых отмечаются все выполненные работы — записи о каждом по-

лете, регламентных и ремонтных работах, доработках конструкции.

Каждому самолету придается альбом силовых элементов, в котором

отмечаются ремонтные работы, проведенные на силовых элементах

планера.

В системе управления качеством работ техническая документа-

ция на ремонт является важным звеном. Никакая работа не может

считаться законченной до тех пор, пока не оформлена соответству-

ющая документация. Перечень документов, описание их формы и

22

содержания входят в «Положение о разработке и издании произ-

водственно-контрольной документации при ремонте авиационной

техники на ремонтных предприятиях гражданской авиации».

Состав ПКД. В состав ПКД входят следующие виды докумен-

тов:

приемосдаточный акт, регистрирующий все технические данные

самолета или вертолета и удостоверяющий факт передачи его в ре-

монт;

перечень бытового оборудования и агрегатов, установленных на

данном воздушном судне;

документы объемной дефектации (протоколы испытании систем

и дефектации до начала разборки);

карты демонтажных работ;

документы, фиксирующие все выполненные работы при ремонте

(дефектацию, восстановление, усиление, замены и т. п.);

паспорт сборки, в котором отражаются все сборочные работы;

карта чистоты закрываемых зон — специальный документ, реги-

стрирующий отсутствие посторонних предметов перед началом ис-

пытания и отработки систем;

документы на испытание и наземную отработку систем;

карты выполненных работ по бюллетеням;

протокол взвешивания и нивелировки;

документы на комплексный осмотр (окончательный контроль

состояния собранного самолета или вертолета);

документы наземных и летных испытаний;

документы, регистрирующие факт приемки отремонтированного

самолета или вертолета из ремонта заказчиком.

В каждом из перечисленных документов имеется подпись испол-

нителя, мастера и контрольного мастера (контролера).

Все документы для удобства пользования и возможности машин-

ного учета имеют шифры. Ниже на конкретном примере рассмотрим

структуру шифра документа: ТУ—134А. 1.55.30.3.5.

Здесь указан тип самолета, номер функциональной группы

(1—планер); раздел (55 — горизонтальное и вертикальное опере-

ние); подраздел (30— киль), вид работ (3 — дефектация и ремонт),

порядковый номер карты дефектации и ремонта в группе (№ 5).

Все документы на ремонт хранятся в течение установленного

срока в виде «Дела ремонта». Комплектуются документы в соответ-

ствии с эталонным «Делом ремонта», которое представляет собой

сборник ПКД для каждого конкретного типа самолета и вертолета.

Содержание ПКД. ПКД содержит все сведения о техническом

состоянии каждой детали, узла, агрегата и всего изделия в целом

до начала ремонта, о всех выполненных при ремонте работах, о ре-

зультатах технического диагностирования, о параметрах агрегатов

и всего изделия после ремонта. ПКД является официальным юри-

дическим документом.

Конкретная структура ПКД (объем карт, их число) уточняется

с учетом особенностей организационной структуры конкретного ре-

монтного предприятия и метода ремонта (индивидуальный, поточно-

23

стендовый и т. п.). В этих случаях учитывается расцеховка, группы

комплектования в ремонт, группы комплектования в сборку, сиг-

нально-учетная система и другие особенности предприятия. Здесь

дело в том, что каждая карта, по которой выполняются работы, не

может одновременно быть на разных участках, а ее передача из це-

ха в цех увеличивает срок ремонта. Кроме того, с учетом специфики

предприятия строится система управления производством. Разбив-

ка работ на группы, удобные для учета, анализа и отчетности, мо-

жет отличаться для данного предприятия. Здесь играет роль число

цехов, участков, их оснащенность оборудованием и другие факторы.

Комплект ПКД может быть дополнен рядом специфических до-

кументов, характерных для конкретного самолета или вертолета:

актами и картами для случаев поломок, листками технических ре-

шений (ЛТР) и другими. ЛТР является документом, в котором от-

ражено коллегиальное решение о конкретном отступлении от техни-

ческих условий на данном изделии, принимаемое в исключительных

случаях. Изменения в ПКД могут вноситься в обоснованных слу-

чаях с оформлением специального документа — листка изменения

документации (ЛИД).

Оформленный комплект ПКД (со всеми подписями и штампами)

является основанием для соответствующих записей в формуляре

воздушного судна, в паспортах, аттестатах и других документах,

принадлежащих данному самолету или вертолету. Ни для ремонт-

ного предприятия, ни для заказчика работа пе считается закончен-

ной, пока нс оформлены все документы. В первый испытательный

полет самолет или вертолет выпускают только после полного

оформления ПКД. Отсутствие хотя бы одной подписи на любом

документе дает основание считать, что работы по ремонту всего

изделия не выполнены.

Правильно и четко оформленная документация дает возмож-

ность провести анализ состояния данного изделия, обобщить ин-

формацию, провести статистическую ее обработку, обоснованное

прогнозирование и т. п. На всех этапах эксплуатации и ремонта

оформление документации так же важно, как и выполнение ком-

плекса ремонтных работ, является неразрывным составляющим од-

ного процесса.

1.7. ОСНАЩЕНИЕ АВИАРЕМОНТНОГО ПРОИЗВОДСТВА

Стандартное и нестандартное оборудование. Для осуществления

всего комплекса работ в производственном процессе ремонта при-

меняют стандартные инструменты и оборудование, а также нестан-

дартное оборудование, различные приспособления.

К стандартному оборудованию относятся станки, мерительный

инструмент, приборы и установки неразрушающего контроля, обо-

рудование для гальванических, термических и покрасочных работ,

клепальное оборудование, аэродромное оборудование летно-испы-

тательной станции. К стандартному оборудованию относят также

24

серийно выпускаемые промышленностью испытательные стенды и

установки, подъемно-транспортное оборудование, ремонтные ком-

плекты инструмента и приспособлений.

К нестандартному оборудованию относят доки, специальные

стенды и установки для испытания агрегатов и систем конкретного

типа ремонтируемого изделия, различные приспособления для сбор-

ки и ремонта, специальное подъемно-транспортное оборудование

и т. п. Потребность в оборудовании рассчитывается исходя из кон-

структивных особенностей ремонтируемого типа изделия, принятых

системы ремонта и метода организации ремонта (поточный, поточ-

но-стендовый и т. п.). Нестандартное оборудование изготавливают

в одном или нескольких экземплярах на авиаремонтном предприя-

тии или по его заказу с учетом специфики конкретного АРЗ, объ-

ема выпускаемой продукции, энерговооруженности, наличия произ-

водственных площадей и др. Высокая производительность нестан-

дартного оборудования — непременное условие для обеспечения

коротких сроков ремонта, что прямо связано с эффективностью ис-

пользования авиационной техники. Это непременно учитывается при

проектировании нестандартного оборудования.

Рассмотрим несколько примеров нестандартного оборудования.

Изготовлен стенд с автоматизированной системой проверки расхо-

домеров топливной системы. По заданной программе исполнитель-

ный механизм подключает и отключает топливо, подающееся к ис-

пытуемому агрегату, контрольные приборы записывают показания

на бумажной ленте, которая является контрольным документом.

Автоматическая прозвонка (проверка правильности подключе-

ния электропроводов) электрощитков, автоматическая отработка

пилотажно-навигационного комплекса в блоке с вычислительной ма-

шиной, с помощью установок, разработанных для конкретного типа

самолета, не только повышают производительность труда, но и ис-

ключают субъективные ошибки ремонтников. Большая группа не-

стандартного оборудования связана с необходимостью обеспечить

доступ к различным участкам конструкции самолета или вертолета.

С этой целью применяют подвижные и неподвижные доки. Это

название перешло из морского флота, где корабли для ремонта ус-

танавливаются в доки. Док служит для обеспечения доступа ко

всем частям самолета и представляет собой систему площадок,

лестниц, переходов. Док оснащается светильниками, сетью сжатого

воздуха, устройствами для присоединения электроприборов.

При ремонте по поточно-стендовому методу самолет либо пере-

двигается вместе с доком от стенда к стенду — при подвижном до-

ке (рис. 1.2, а), либо переставляется из дока в док, расположенный

на соответствующем посту — при неподвижных доках (рис. 1.2, б).

Самолет закатывается в док, поднимается на подъемники в соот-

ветствии с инструкцией по эксплуатации данного типа самолета, за-

крепляется страхующими приспособлениями с таким расчетом, что-

бы группа работающих на данном стенде могла свободно переме-

щаться без нарушения равновесия установленного в доке самолета.

25

f

6)

Рис. 1.2. Схема движения самолета при поточно-стендовом методе ремонта

Рис. 1.3. Подвижный

ДОК

Рис. 1.4. Неподвижный док

В случае применения подвижного дока самолет устанавливает-

ся на платформу 1, передвигающуюся на рельсах 3. При передви-

жении платформы стационарные площадки 2, расположенные на оп-

ределенном стенде, раздвигаются, а после установки платформы

снова сдвигаются. В случае применения неподвижного дока при вы-

катывании самолета и его установке площадки 1 разводятся, дви-

гаясь по рельсам 3. Платформа 2 остается неподвижной.

На рис. 1 3 показана принципиальная конструктивная схема по-

движного дока. Самолет установлен на платформу' 4, передвигаю-

щуюся по рельсам 5. Вокруг осевой стойки 1 площадки 2 раздвига-

ются, перемещаясь на колесах 3. На рис. 1.4 изображена принципи-

альная конструктивная схема неподвижного дока. На колесах 2 по

рельсам 1 перемещаются площадки, позволяя установить или вы-

катить самолет из дока. Стационарные платформы 3 остаются не-

подвижными.

Преимущества использования дока состоят в следующем-

обеспечивается удобное расположение рабочих мест для демон-

тажно-монтажных и ремонтных работ без применения большого

числа лестниц, стремянок, что сокращает время на их установку и

на переходы работающих;

настройка инструмента в связи с наличием на доке электросети

и сети сжатого воздуха обеспечивается за короткое время, что повы-

шает производительность труда;

такелажные работы по перемещению самолета от стенда к стен-

ду занимают незначительное время, так как нет необходимости в

большом числе приставных приспособлений;

сокращаются коммуникации: электропровода, шланги для пода-

чи сжатого воздуха, разъемные колодки для подключения к электро-

сети, что повышает культуру производства и улучшает условия для

соблюдения правил по охране труда и технике безопасности.

Современный док представляет собой сборную конструкцию из

труб (или других жестких элементов), соединенных между собой

типовыми узлами. Это дает возможность перестроить док под дру-

гой тип самолета. Сравнительно просто решаются вопросы освеще-

ния рабочих мест, ибо один раз отработав схему освещения, нет не-

обходимости каждый раз настраивать осветительные приборы, яв-

ляющиеся принадлежностью дока. На неподвижных доках органи-

зуют хранение приспособлений, инструмента, документации, что

сокращает транспортные пути, повышает производительность труда.

Например, на неподвижном доке, где проводится техническое диаг-

ностирование, могут быть установлены приборы для неразруша-

ющих методов контроля, что сокращает время их настройки. На

доке окончательной сборки устанавливаются испытательные уста-

новки или стенды.

Большую группу нестандартного оборудования составляют ис-

пытательные стенды и установки для контроля герметичности си-

стем и агрегатов, для их отработки и регулировки. Их конструкция

предусматривает проверку задаваемых техническими условиями па-

раметров: давления, расхода жидкости, времени срабатывания.

27

Автоматизация и механизация. Большое внимание при оснаще-

нии авиаремонтного предприятия уделяют механизации и автома-

тизации производственных процессов. Несмотря на уже описанные

специфические особенности авиационных конструкций, на передо-

вых предприятиях механизируют часть сборочных работ, испыта-

ния, измерения и т. п. Значительное повышение производительность!

труда может быть достигнуто в авиаремонтном производстве на ос-

нове применения роботов. В настоящее время роботостроение стало

одним из важных направлений научно-технического прогресса.

Различают три поколения роботов. К роботам первого поколе-

ния относят механизмы типа механическая рука и манипуляторы.

Они широко используются в авиаремонтном производстве, например

в поточных линиях промывки с использованием вредных для здо-

ровья человека жидкостей. Роботы второго поколения построены на

основе использования устройств с числовым программным управле-

нием (ЧПУ). Они способны воспроизводить некоторые движения

руки человека и могут использоваться для монтажных работ при

ремонте. Третье поколение роботов — машины будущего, «разум-

ные» роботы. Они могут распознавать зрительную, звуковую и иную-

информацию, приспосабливаться к изменяющимся условиям техно-

логического процесса, самообучаться и перестраиваться в соответ-

ствии с заданной стратегией управления и внешними условиями. Но-

мере полной автоматизации полетов при ремонте может найти при-

менение третье поколение роботов.

При ремонте авиационной техники для массового изготовления

крепежных деталей (болтов, винтов, гаек, шайб) применяют токар-

ные автоматы. В последние годы все шире применяют станки, ос-

нащенные ЧПУ. Автоматизация авиаремонтного производства —

самый результативный путь повышения производительности труда-

1.8. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА РЕМОНТА

Типы производственных процессов. В результате производст-

венной деятельности авиаремонтного завода обеспечивается ре-

монт определенной номенклатуры авиационной техники в количест-

ве, заданном программой выпуска.

Производственный процесс ремонта организуют таким образом,

чтобы при минимальных затратах труда и средств обеспечить вы-

полнение производственного плана. В зависимости от числа выпус-

каемых изделий за определенный календарный срок (например,

месяц) различают следующие типы производственных процессов:

индивидуальный, серийный и массовый. При индивидуальном про-

изводстве на АРЗ ремонтируют единичные типы авиатехники. При

серийном производстве производится ремонт серии однотипных из-

делий. Массовый ремонт характеризуется большим объемом вы-

пуска однотипных изделий при одинаковых условиях их ремонта.

Методы организации. Различные типы производственных про-

цессов могут быть организованы следующими методами: индивиду-

28

альным, бригадным, бригадно-узловым или поточным. Индивиду-

альный метод характеризуется тем, что выполнение технологичес-

ких процессов поручается отдельным исполнителям. При бригад-

ном методе выполнение технологических процессов поручается бри-

гаде исполнителей. При бригадно-узловом методе группе исполни-

телей поручается выполнение ремонта отдельных узлов, агрегатов

систем. Первые два метода применяют при индивидуальном типе

производства, при ремонте в полевых условиях. В авиаремонтном:

производстве чаще всего встречается серийный тип производствен-

ного процесса, организованного по методу поточного или поточно-

стендового производства.

Поточный метод — организация производства ремонта авиатех-

ники, основанная на применении поточных линий, обеспечивающих:

согласованное во времени выполнение всех операций технологичес-

кого процесса ремонта в заранее установленной последовательно-

сти. Поточно-стендовый метод — разновидность поточного произ-

водства. При этом методе весь комплекс ремонтных работ расчле-

няется на группы с примерно равной трудоемкостью. Эти группы

работ выполняются на закрепленных за ними стендах, где установ-

лен ремонтируемый самолет. Таким образом, число одновременно*

ремонтируемых самолетов равно числу стендов. По окончании ком-

плекса работ на одном стенде самолет передвигается к другому..

Так, ритмично двигаясь от стенда к стенду, самолеты (вертолеты)

проходят весь цикл ремонта. Существует другой способ выполнения

работ на стендах, при котором самолет остается на месте, а пере-

двигаются группы рабочих с инструментами, приспособлениями

и т. п. Поскольку при этом велики потери на переходы, организа-

цию рабочих мест, переноску и передвижение инструмента и обору-

дования, такой способ применяется достаточно редко, как правило,,

при единичном производстве.

При передвижении самолета обеспечивается ритмичный выпуск

продукции. Поскольку к моменту передвижения все работы на дан-

ном стенде должны быть закончены, это дисциплинирует производ-

ство, заставляя все его звенья работать в соответствии с установ-

ленным ритмом. Поточно-стендовый метод позволяет рационально

распределить ремонтные работы, обеспечить высокую загрузку обо-

рудования, обеспечить хорошую организацию рабочих мест. Эти'

преимущества явились основой для широкого распространения по-

точно-стендового метода в авиаремонтном производстве

Обеспечение эффективности. Важнейшее условие эффективности

поточно-стендового метода — целесообразная разбивка работ, вы-

полняющихся на каждом стенде. Прежде всего заметим, что после-

довательность выполнения ремонтных работ диктуется особенно-

стями авиаремонтного производства. Например, невозможно вы-

полнять разборку без приемки в ремонт или дефектацию — до окон-

чания очистки и промывки; ремонт не может быть начат, пока не-

закончена дефектация. Разбивка работ на группы—-задача доста-

точно сложная и решается на основе: наличия фронта работ; ана-

29*

лиза трудоемкости технологических операций; учета конструктив-

ных особенностей изделия; программы выпуска.

Фронт работ — характеристика, определяющая число работаю-

щих, необходимых инструментов и оборудования, которые можно

одновременно разместить для высокопроизводительного выполне-

ния заданного объема работ. Чем шире фронт работ, тем меньше

срок, необходимый для их выполнения. Фронт работ определяется

объемами отсеков, конструктивными особенностями ремонтируемой

авиатехники, трудоемкостью ремонтных работ.

Поточно-стендовый метод характеризуется ритмом, т. е. часто-

той выпуска ремонтируемого изделия. Ритмичность потока обеспе-

чивается правильной организацией работ на каждом стенде. Если

на одном из них произойдет задержка, ритм станет больше и про-

грамма выпуска не будет выполнена.

Одно из организационных мероприятий, направленных на обес-

печение ритма — диспетчеризация. Диспетчеризация — контроль за

ходом выполнения технологических операций и организация устра-

нения задержек. Этим занимаются производственно-диспетчерские

отделы (ПДО), которые оперативно управляют ходом производ-

ства. ПДО имеются как в масштабе завода, так и в каждом цехе.

Часто значительным препятствием для ритмичной работы пото-

ка являются производственные стыки, т. е. рассредоточение ответ-

ственности за выпуск определенного вида продукции по разным

производственным участкам. Например, необходимо отремонтиро-

вать съемный кронштейн. После очистки, дефектации в нем надо

развернуть отверстия, перепрессовать подшипник, осуществив вход-

ной контроль, покрасить и сдать в комплектовочное отделение. Ес-

ли все эти операции будут выполнены на одном производственном

участке, то стыков не будет. В том случае, когда ремонт будет на

одном у тастке, промывка на другом, магнитный или другой конт-

роль— на третьем, покраска — на четвертом и т. д., проконтроли-

ровать путь кронштейна, спланировать сроки его пребывания в ре-

монте очень сложно. А разобраться в причинах задержки иногда

невозможно.

При этом следует учесть, что контроль за ходом ремонта каж-

дой детали при большой номенклатуре изделий осуществить крайне

затруднительно. Поэтому в большинстве случаев применяют ремонт

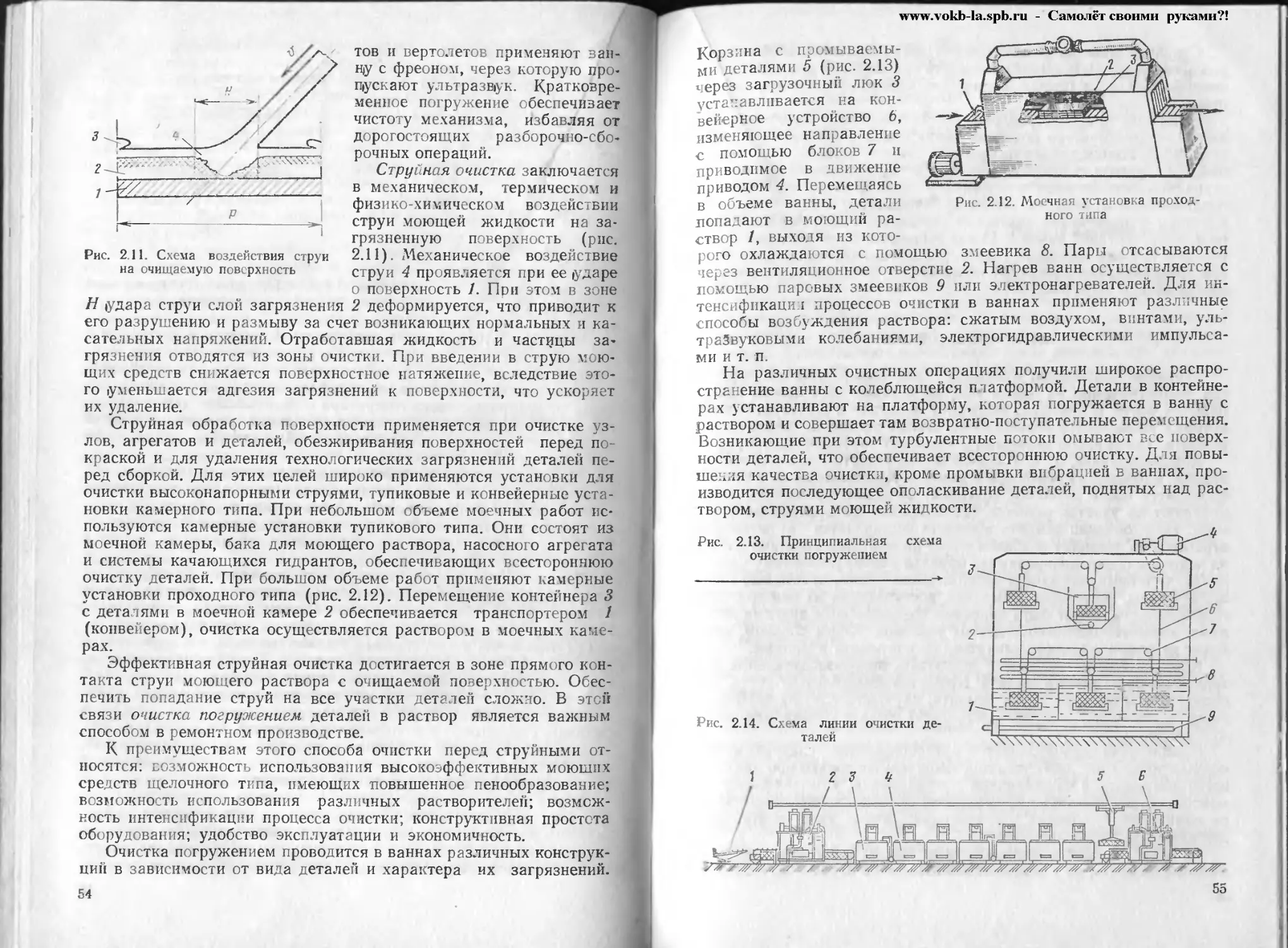

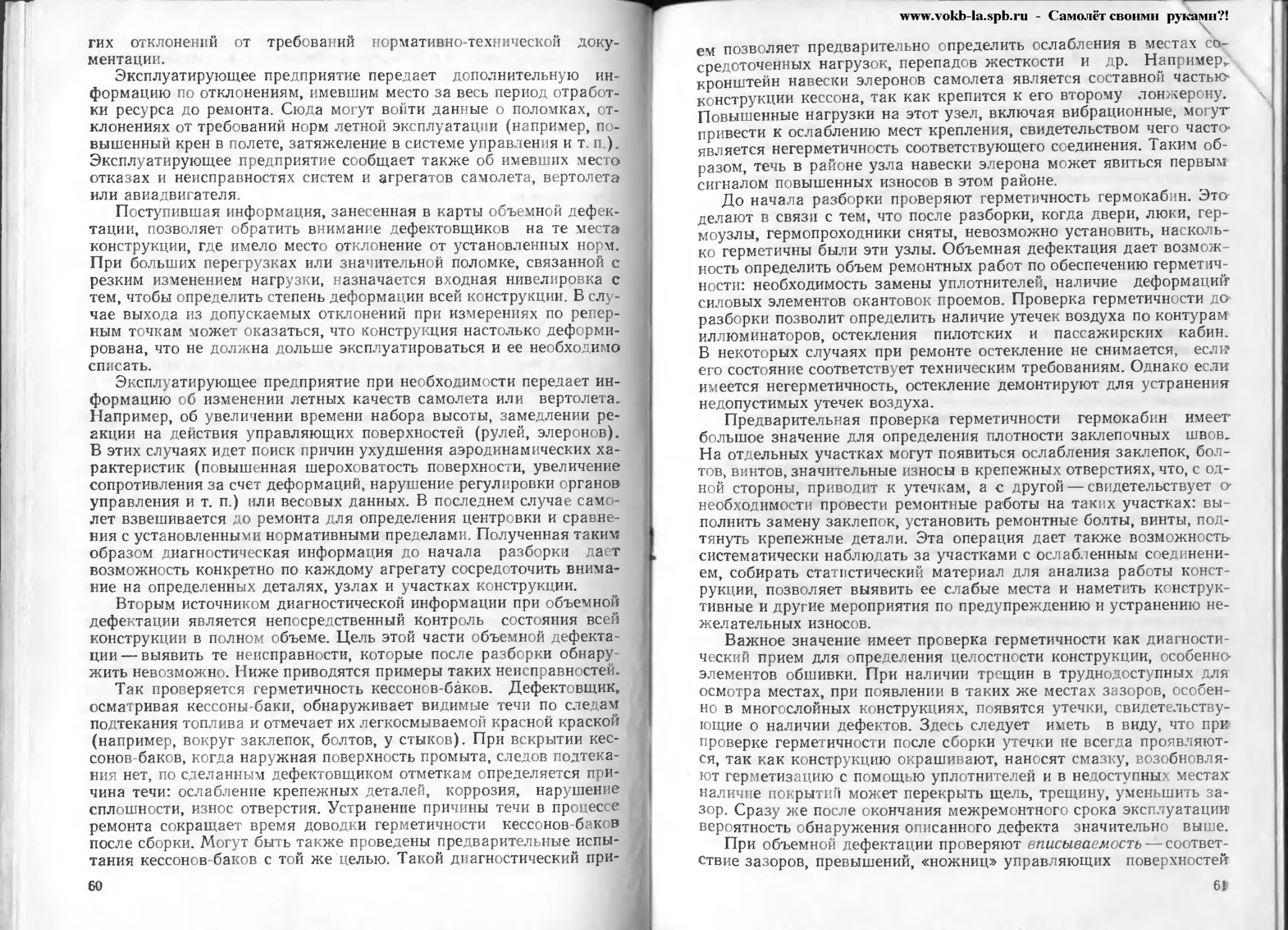

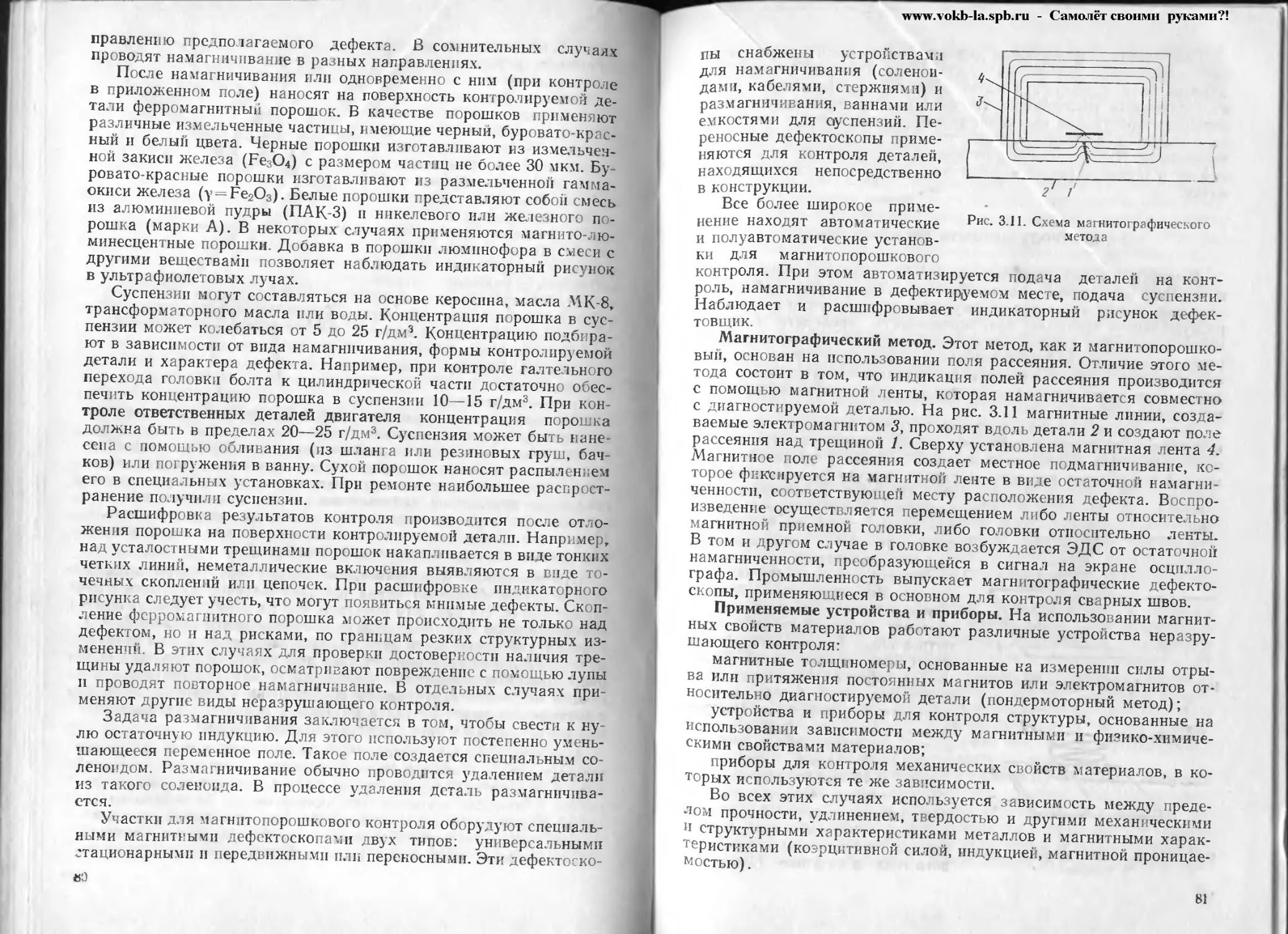

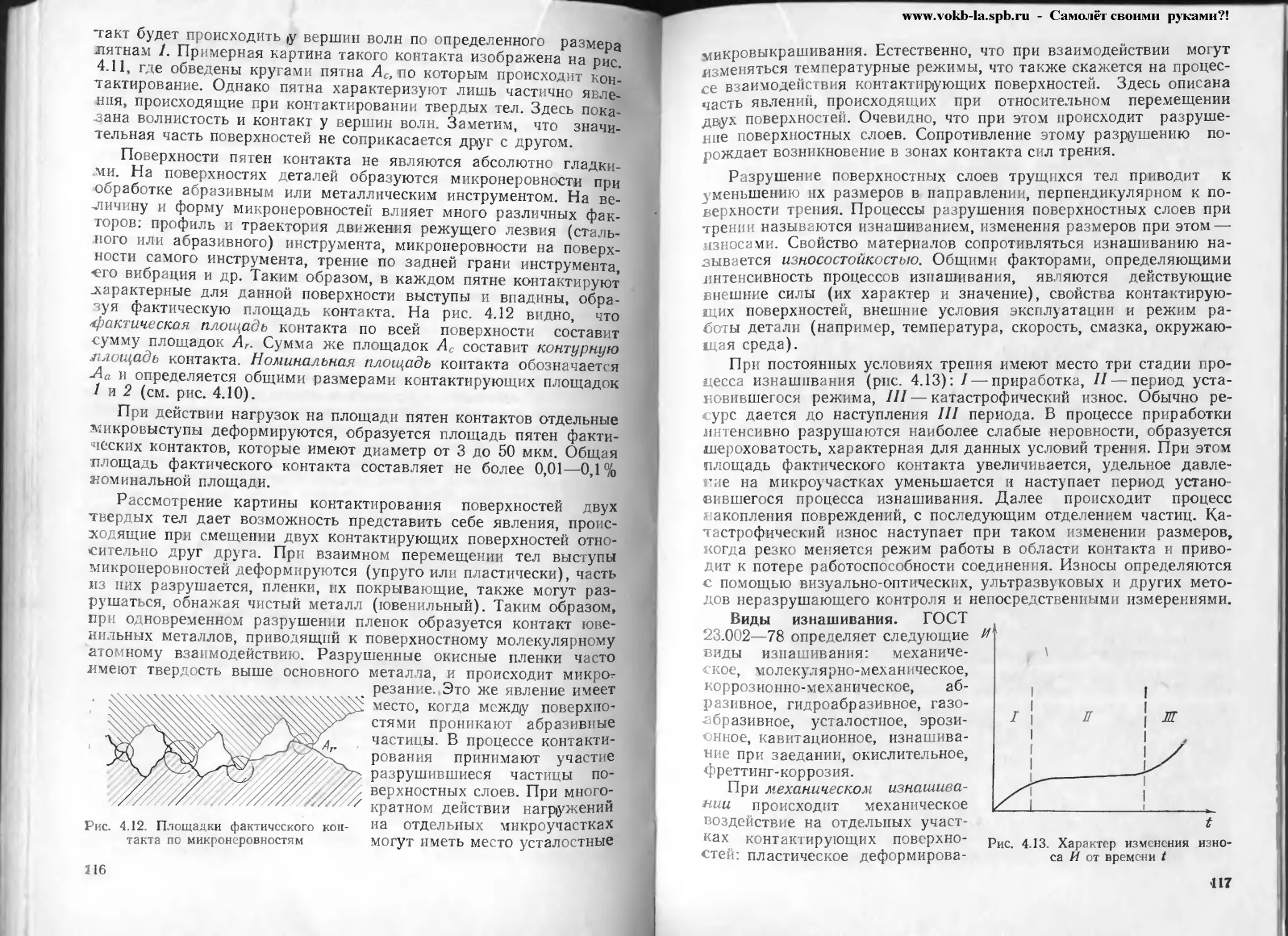

деталей, узлов и агрегатов по предметно-замкнутому циклу. Это