Автор: Москаленко А.С.

Теги: авиация авиационное оборудование ракетная техника космос полет в космос ракетостроение

Год: 1985

Текст

министество ВЫСШЕГО И СРЕДНЕГО спяшахыюго

ОБРАЗОВАНИЯ СССР

Харьжоаожж! ордена Ленина авжацжомм! жжстжтуг

жм. Н.Е. Еужовсжого

А. С. Мосжахенжо

РАСЧЕТ НАДИШОСТИ ДКГАЛВЯ

АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕИЙ

Учебное пособие

Харыгог JAM 198»

Уда 629.7.036.3.001.57

Расчет надежности деталей авиационных газотурбинных двига-

телей: Учеб. пособие / А.С. Москаленко. - Харьйсв: Харьк.

авиац. ин-т, 1985. - 107 с.

Рассмотрено влияние на поведение реальных конструкций фак-

торов, имеющих явно выраженный случайный характер. На основе

физики возникновения описаны две группы отказов деталей двига-

теля: внезапные и постепенные» Рассмотрена методика оценки не-

обходимого уровня надежности проектируемого двигателя» Приведен

порядок расчета надежности основных деталей двигателя о учетом

внезапных отказов, носящих характер случайного выброса, и по-

степенных, возникающих в результате необратимого нахождения по-

уреждений»

Для студентов» выполняющих курсовое и дипломное проектиро-

вания по конструкции двигателя»

Табл» 4» Ид» 13» Библиогр»: 15 наэв.

Рецензенты: D.E. Слюсарев, Н.И. Москаленко

© Харьковский авиаг^снр-й институт, 1985 г»

3

ОБЩИЕ ПОЛОЖЕНИЯ

Коммунистичэодм партия в Советское правительство большое

внимание уделяют проблеме повышения качества промышленно! про-

дукции. Одним ив путей решения этой задачи является разработки

методов количественной оценки качества к надежности пр омылаен-

шх изделий и, в частности, авиационных двигателей.

Надежность - ото один не основных показателей качества из-

делий, проявляющийся во времени и отражающий изменения, происхо-

дящие в двигателе на протяжении всего периода его эксплуатации.

Надежность как свойство изделия закладывается на этдпе проекти-

рования, реализуется при изготовлении изделия к поддерживается

в процессе эксплуатации. Поэтому при дипломном проектировании

вопросы надежности необходимо разрабатывать в конструкторской»

технологической и экономической частях проекта [10]. Следует

всегда иметь в виду» что качественно проработанный проект явля-

ется основой надежности будущего изделия и что, как сказал Л.Н.

Туполев, "чем дальше от доски конструктора обнаруживается нена-

дежность» тем дороже она обходится".

Поведение реальных конструкций обусловлено взаимодействием

целого ряда факторов» имеющих явно выраженный случайный харак-

тер. В связи с этим определение надежности конструкций невоз-

можно без применения методов теории вероятностей и математиче-

ской статистики. *

К особенностям авиационных двигателей относятся: сравЕктель-

но небольшой объем статистической совокупности (в ряде случаев

единичные экземпляры); трудность получения опытных данных для

последующей обработки методом математической статистики; слож-

ный характер и взаимосвязанность процессов нигрухения; повышен-

ное влияние на надежность конструкций стабильности технологиче-

ских процессов и качества сборочных работ.

Силы, действующие на конструкцию» лак правило, оказывают

многократное влияние или развертывают свои вероятноегнне свойст-

ва во времени. Механические свойства материалов, изготовляемых

в массовом количестве, могут быть изучелн оснсиательно

[7]. Таким образом, поведение самой уникальной конструкции опре-

деляется случайными факторами массового характер*. д/л каждого

из которых допускайся статистическое толкование аероипистм к

4

закон больних чисел [13] • Предсказать на осн отв этого отатжсти-

чесхого материала поведение конструкции - в этом и состоит цель

расчета надели ости авиационных газотурбинных двигателе!.

На основе физики возникновения отказы деталей двигателя мо-

гут быть разбиты на две группы. К первой группе относятся вне-

запные отказы» носящие характер случайного выброса: хрупкое

разрушение; превышение предела текучести в какой-либо точке де-

тали» для которой остаточные деформации недопустимы; возникно-

вение слишком больших упругих деформаций» Ко второй группе отно-

сятся постепенные отказы» возникающие в результате необратимого

накопления повреждений в детали: накопление пластических дефор-

маций (деформаций ползучести)» усталостных повреждений» веду-

щих к развитию усталостных трещин» и механический износ.

Таким образом» при оценке надежности деталей авиационных

Двигателей необходимо учитывать внезапные и постепенные отказы»

т.е* то» что разрушение детали может произойти как в результате

случайного выброса нагрузки, так и в результате случайного на-

копления усталостных и взносовых повреждений. Эти два вида раз-

рушений в первом приближении можно считать независимыми друг

от друга (что соответствует установившейся практике проведения

прочностных расчетов).

Изложенные выше допущения позволяют принимать в качестве

основного показателя надежности детали вероятность безотказной

работы (вероятность неразрушения)» формула для определения ко-

торой будет иметь вид

•₽со4р|<о)[6.(оЬ о

где Рд (t>» Pn(t) - вероятности’безотказной работы с учетом

внезапных и постепенных отказов^

I. СЦЕНКА ПОТРЕБНОГО УРОВНЯ НАДЕЖНОСТИ

ПРОЕКТИРУЕМОГО ДВИГАТЕЛЯ

Надежность двигателя влияет на безопасность полетов» Для

установления связи вероятности безотказной работы двигателя с

вероятности» возникновения аварийной ситуации в полете для

чногсдвигательногр самолета считаем» что возникновение в поле-

те независимых отказов более чем одного двигателя создает ава-

8

ржйнув ситуацию. Дм двухдмгмельяого самолета «то очвшово; ди

трах- к четнрехдвигательша самолетов выключение двух двигателе*

связано о серьезным усложнением пилотирования самолета.

Для нахождения вероятности выключения гп двигателей ив п ммо-

годвжгательного самолета используем биномиальное распределение

дисжретнмх случайных величин [I]

Qn (т) Гt-Q(t)]n"m, (I.D

где Qn(m)- вероятность появления m определенных исходов в вы-

борхе П ; С™ - число сочетания нз П до m ; Q(t)- гене-

ральная характеристика распределения.

В нашем случае если Qft((n) есть вероятность выключения в ноле-

те ГЛ двигателей нз П , то Q(t) - вероятность отказа в полете

любого двигателя.

Вероятность аварийной ситуации для одно-, двух-, трех-

четырехдвигательного самолетов соответственно равна (1):

Qq.c 3 Qi (О »

Q<u eQ>0) + Qi(2)> <1ф2)

Qa.c«Qi(2)+Qi(3)i

Qac. »Qa (2)^Qa(3) + Q^(4).

Для заданно! вероятности аварийной ситуации Qa c определяем

по формулам (I.I) и (1.2) допустимую вероятность отказа двигате-

ля Qo ^п) в полете в конце выработки ресурса.

Требуемая вероятность безотказно! работы проектируемого дви-

гателя

Pfnp.j! я 1 -Qg gj (tn). (1.3)

Требуемая вероятность безотказно! работы за один полет может

быть определена по формуле

р • Н \ - е

rmp. jb 141) — е ,

где tR - продолжительность полета, ч; ^.о.п - средняя нара-

ботка на отказ в полете, ч.

Вероятность работы двигателя без досрочного съема за ресурс

определяем по формуле

6

tp

, <1.5)

где Tp - величина ресурса, ч; Tcp ь с ф - средняя наработка

на отказ, приводящий к досрочному съему двигателей, ч.

Подданным работы [I] уровень надежности Т^ о п » 25000..,

40000 ч и Тс* е с 5000. .. 10000 ч является достаточно харак-

терным для освоенных в производстве и эксплуатации ГГД многодви-

гательных пассажирских самолетов.

2. РАСЧЕТ НАДЕЖНОСТИ ДЕТАЛЕЙ ДВИГАТЕЛЯ

С УЧЕТОМ ВНЕЗАПНЫХ ОТКАЗОВ

Для авиационных силовых установок, отказ которых приводит к

тяжелым последствиям, большую опасность представляют внезапные

отказы. Наиболее частым проявлением внезапных отказов являются

поломка, деформация и растрескивание отдельных деталей изделий

ж узлов их крепления, вызванные неблагоприятным сочетанием дей-

ствующих нагрузок и фактической прочности. Разрушения из-за на-

рушения прочности могут возникнуть в результате непредвиденных

местных напряжений, вызванных нерасчетными статическими или

Динамическими нагрузками в сочетании с невыявлешшми производ-

ственными отклонениями. Указанные местные напряжения и нагрузки

хак случайные величины существенно отличаются от средних вели-

чии, принимаемых при прочностных расчетах и при оценке ресурса

изделия.

Одной из задач проектирования двигателя является обеспече-

ние гарантии того, что эа время эксплуатации не наступит ни од-

но из предельных состояний его элементов, т.е. не нарушатся ус-

ловия их нормального функционирования. Решение этой задачи за-

ключается в определении рациональных характеристик прочности

при заданных показателях надежности.

При определении запаса прочности возникают затруднения в

установлении величины допустимых напряжений, с которыми сравни-

ваются расчетные. Такие характеристики, как предел прочности

(длительной прочности! при фиксированной температуре или пре-

д л усталости данного материала в изделии, очевидно, являются

случайными величинами в связи с существованием допусков на хи-

мический состав материала и технологию получения полуфабрика-

№он.ц9К.7р а. срля

к лпряжя M.U.CC

1

'U7S

?а.с/7гол?а. .

оорабо/ПАа

n.oktp^H.ocjnu

fy) Колсбилация .

Н О.ПрЯ9К9Н. «ы

W

Рио. I, Влияние различных факторов на распределение

напряжения (I) и прочности (2)

8

то! и изделий (колебания процентного содержания химических эле-

ментов, входящих в сплав» неоднородность температурного режима

различных плавок, неоднородность внешних климатических условий»

отклонение условий термической обработки сортамента и др.,рис.1)

Вычисление минимальных запасов прочности, гарантирующих на-

дежную работу в течение ресурса, осложняется тем, что двигатель

эксплуатируется в разных режимах. Поэтому задачу о необходимых

Запасах прочности можно ставить только в вероятностном плане.

Для надежной работы детали двигателя необходимо выполнение

условия непревышения [3, 4, 6, 9, II, 14]

у- (<£ -ер >0

- предел длительной прочности; 6*p - рабочее напряже-

в расчетном Сечении.

Предел длительной прочности я рабочее напряжение - случай-

величины, б** имеет нормальное распределение вокруг средне-

--------------------------- st с некоторым стандартам

(2.1)

где

нже

вне

го значения параметра прочности б *

отклонением от него. *

Применение нормального закона оправдано тем, что в случае

совместного действия достаточно большого числа случайных возму-

щений, подчиняющихся различным законам распределения, если сре-

ди них нет превалирующего» результирующее возмущающее воздейст-

вие имеет согласно центральной предельной теореме теории вероят-

ностей распределение, близкое к нормальному [13].

Аналогично можно представить, что рабочее напряженке распре-

деляется вокруг некоторого среднего значения со своим стандарт-

ным отклонением.

Вероятность неразрушения детали определяем по формуле

Р8 =Bepf(68\-Sp)>0]=JWdy-

•• <У-мо<У})2

"5^/е dT'

где МО{у| - математическое ожидание у €>у - средне-

квадратическое отклонение у •

Заменив переменные dyeCLdx « с помощью теоре-

б7

(2.2)

9

ш равбмеши хнтеграла выражение (2.2) вешним нормировавши

нормаиышм валоном распределения, таблицы иоторого рассчитана

до формулам: •

Я ч**п

F(x)wje di> (2.з)

О-М0{у})4

В жвазиотатичесжой постановке вадачн прж нежоррелированностж

рабочего напряжения ж длительной прочности жа этапе проектирова-

ния вероятность вераэрушения может быть рассчитана яр формуле

где | - коэффициент вапаса прочности (не расчета на прочность) |

жоэффицвент вариации предела длительной прочности (таб-

личная величина); Ц$^ - коэффициент вариации рабочего напряже-

ния •

Определяем по формуле

“ ТТТТсНг1

где - среднежвадратическое отклонение рабочего напряжения

от расчетного значения; М0{б*р| - математическое ожидание рабо-

чего напряжения (величина, полученная в процессе расчета на

прочность)•

Следовательно, для оценки надежности деталей двигателя при

статическом нагружении необходимо определить •

Используем широко распространенный на практике метод лннеа-

ржэацкж (метод малых возмущений )f 15]. Проаппрожсимируем нелиней-

ную в общем случае зависимость e;-f(Xi) ; 1.1, 2, <...»(

линейной, статистически эквивалентной эависжмостж« Метод осно-

ван на допущении малости случайных отклонений возмущают пара-

метров Xi от их математических ожиданий М0{Х<}. Он удобен/

если зависимость б*р от воэцуцающих параметров Xl кмеет я>-

10

вое однозначное аналитическое вцражение при известных (обычно

нормальных) законах распределения случайных вели* ин •

Разложив функцию €Гра1(Х0в ряд Тейлора в окрестности точ-

ки (МО{Х»}, МО{Хе} , ...,МО{ХК}) относительно центрирован-

ных возмущений и сохранив только линейные члены ряда, получим:

б’рвфо{х1},мо{хяЬ...,.мо{хк9+ (1^-Д AXt

Индекс М при частных производных указывает на то, что их

вычисляют в точке (мо{Х,}, МО{ХЯ}, .... МО(ХК}), т.е.

при номинальном (расчетном) значении возмущающих факторов.

По теоремам о математическом ожидании и дисперсии линейной

функции МО{б"р } = -f (МО{Х,} , МО{Хг}, ...,МО{Хк});

в,

ЭхД \Эх; Vxi*J '•

<1

где <Цх- - коэффициент корреляции величин X; и Xj •

Обозначение i<j указывает на то, что суммирование распро-

страняется на все возможные парные сочетания величин Xi и Xj •

Производные представляют собой коэффициенты влияния воз-

мущений Х( на напряжение • Если величины Xj и Xj нег

коррелировали (Z^x- e Q)» то в формуле для определения

сохраняется только Первая „сумма под радикалом:

6L cj

(2.7)

•• б2

Цри проектировании известны расчетные (средние) значения

и возможные предельные отклонения (допуски) возмущающих

параметрон. Используем их в расчете надежности: вместо математи-

ческих ожиданий МО{Х(| подставим значения Х( » а средне-

квадратические отклонения найдем как

с* —

б*! ~

А

(2.8)

II

где Кг- чжсхо средних квадратических отклонения, ооответот-

гукцее вероятности f , о которой случайные отклонения, прозы-

вающие , считают практически невозможными. Например» впа-

дению Ku * 3 при нормальном распределении соответствует f *

0,9973.

При повышенных температурах с течением времени набладается

мщение прочности материала детали [2]. Поэтому вероятность не-

разрушения детали в конце выработки ресурса необходимо опреде-

лять о учетом уменьшения коэффициента запаса прочности. Преде-

км длительной прочности некоторых материалов приведены в рабо-

ге [2]. По

этим

П-

можно найти значение постоянных П , А :

>1 ’

(2.9)

- время до разрушения при напряжениях 6^

‘венно.

W tp| , ip .

OjAa ооотнетВт:

Определив П и А , находим предел длительной прочности

В конце выработки ресурса: f

(2.10)

Для полученного предела длительной прочности вычисляем ко-

эффициент запаса прочности к по формуле (2.5) определяем веро-

ятность неразрушения детали. Полученная вероятность разрушения

детали в максимальном режиме работы двигателя в течение I с

является интенсивностью отказов.

Для определения вероятности безотказной работы детали в

течение полета необходимо знать время работы двигателя в каж-

дом режиме и интенсивность отказов.

На основании статистических данных [в] можно считать, что

во взлетном режиме двигатель работает 2,0% от общего времени

работы: * номинальном - 21%; в режиме 0,85 номинала - 35%; в

режиме 0,7 номинала - 17%; в режиме 0,6 номинала - 10%; в ре-

жиме 0,4 номинала - 8,3%; на малом газе - 2,5%.

Напряжения в детали в режимах работы двигателя приближен-

но можно оценить по формуле

12

(«₽>,,,-• <»•«>

/с-л ™ак

где (ьр)р э ж и>р э - напряжение в детали и угловая скорость в

раооматрнваемом режиме эксплуатации; о>тах - напряжение*

ж угловая скорость в максимальном (взлетном) режиме»

Например, для двухконтурного турбореактивного двигателя

“'26:

(®’р\,адном * 0>85а(вр)тах >

(GfOtU НОМ * 0,77г(5р) max >

(^р) о, 6 ном в0,73^(б’р)твх ;

(б*р)(14ном w 0,6f2(б?)max »

(б'рЭм.г « 0,282 (бр)тох .

Так как статистический разброс прочност^ ИГ* не зависит

от режимов работы двигателя и величина оказывает боль-

ее влияние на вероятность неразрушения (разрешения) за I о,

чем разброс рабочего напряжения » то можно считать, что

во всех режимах эксплуатации « const я const »

т.е± функция вероятностей F(x) Зависит только от коэффициента

запаса прочности.

Коэффициент запаса прочности в режиме эксплуатации вычисля-

ем по формуле gt

<г-и

Дм ТРДД АИ-25:

п ж 5«л . - .

/ном 0,09 е (6p)max 0<89а '

2 --------------=-^4;

Чадном 0,83* (®р) max 0,ВЗа

7 s s _?***-

Ч?ном 0,77* (б-р)^ Ц77*'

h -а —;------------«-21**. }

(МНОМ 0,73* (С'р)^ 0,73*

, г ft - “

, _--------gfr

<нг о,»,1 t<Sr) Aloft 0,28*

Вычислив do формуле (2» 5) вероятность неразрушения детали

за I с в каждом режиме работк двигателя, находим интенсивность

отказов детали за И работы двигателя:

Jr ж Ам +Аом* Адоюм *^(17wom^Wmbm^Mwom + А. г*

ж[(0&)кюл‘0>02+(СЦ)риом*Ц2< + ((Н)кодоном (2ЛЗ)

+ WS)r^? ном♦ (Q6)родном *(МО +

+(<Ю*МНШ 0.063 +((U)ftM.r 0,025)3600 Vi •

где (Qt)p - вероятность отказа (разрешения) детали j давнем

режиме работы двигателя;

(Qs)P -1-(ps)₽ • («-io

Считая поток простейшим, вероятность безотказно! работа де-

тали в течение полета вычисляем по формуле

— Jx^n

РИМ - е (2,16)

где А - продолжительность полета, ч.

2.1. Еаазет аадеу<2£Т2,jimipy истякиЕва

й црбизч

Рабочие лопатки компрессора ж турбины подвержены нагрузкам

от газовых и центробежных сил, которые вызывают статические ж

переменные напряжения.

Статические напряжения в лопатках в основном складываются

из напряжены! растяжения от центробежных сил ж изгибных налря*

жени! от газовых и центробежных сил, вызванных наличием выносе^

центров тяжести для компенсации изгиба от газовых сил.

Исходные данные:

I. Материал»

2. Температура, К. ।

3. Предел длительно! .прочности 9 МПа.

4. Коэффициент варкаци! предела длительно! прсирюстж

14

5. Плотность материала р , кг/м3.

6. Мощность ступени N , Вг<

7. Угловая скорость • рад/с.

8. Число лопаток Z •

9. Высота лопатки Сп , м.

10. Втулочный радиус Rt , м.

II. Средний радиус Rq> , м.

12. Периферийный радиус , и.

13. Расход газа тг , кг/с.

14. Осевые составляющие абсолютной скорости газа на вхо-

де С('а и выходе С za ступени, м/с.

15. Давление на входе Р/ и выходе ступени, Н/м^;

С ш • ^2а* 9 ?2 берутся для среднего сечения лопатки.

I. Выполнив расчет на прочность, находим напряжения в харак-

терных точках втулочного сечения [12]. Расчет надежности произво-

дим дли точки А ( 7д 5 ) максимального напряжения, где •

£д - координаты точки в метрах. Угол наклона системы координат

(»{,£) к системе ( X , У ) Ji р> = 90°- У , где Г - угол ус-

тановки лопатки (рис. 2). Главные моменты инерции J,* , 3^, м4.

Составляющие изгибающих моментов по главным осям Мр , Нр> »

Нм. Площадь сечения лопатки F , м^. * ___ *

Рйс. ,2. Расчет надежности лопатки:

а - компрессора; б - турбины

2. Проанализировав назначение» режимы работы» особенности

конструкции» технологии изготовления и эксплуатации проектируе-

мого двигателя» определяем возможные (предельные) отклонения

возмущающих факторов: мощности ступени ДМ «Вт; высоты лопат-

ки д£п , м; угловой скорости Дои • рад/с; среднего радиуса

ARq> . и; расхода газа ДГПГ» кг/с; изменения осевой состав-

ляющей скорости ДД Са , м/с; изменения давления на рабочем ко-

лесе ДД Р', Н/м2; дСц» с/а-С'аа ; ДР'яР^-Р^ ; хорды

профиля Д| (рис* 3)» м; максимальной величины прогиба сред-

ней линии профиля дЬ » м; максимальной толщины профиля Д&

м; плотности материала Др » кг/м3*

Рис* 3* Эскиз профиля лопатки:

а - профиля 1; б - профиля Б Ветчинкина-Лейбензона

3* Вычисляем среднеквадратические отклонения возмущающие

факторов:

6Г, -п А .

« 3—’

Д Рср

16

АД Cq

°дев-~у— »

si

®J—J-«

S' Ab

V-3-;

(2.1*1)

4. Вычисляем номинальные значения коэффициентов шл.и на

ширяхение изгиба от газовых сил:

1 составляющих изгибающих моментов по главным осям инерции:

(dSpA ) |?А| ,

; flMU 'н “ ,Л ’ (2.1.2)

fafrM \ IIд I .

5, ’

главных моментов инерции:

Чертой обозначены расчетные значения случайных величин.

5. Вычисляем номинальные значения коэффициентов влияния на

составляющие изгибающих моментов по главным осям инерции:

а) лопатии компрессора:

мощности ступени _

А tn • Cpsft . (2.1.4)

\ 0N /и* 2 сЗ Т Rep ’

Tf

жмеотн лоцатхж __

/дМр|\ ff cosp Я* йусд ДР-МП

ПС/н“~ ед 1 Л» " 1

_ Дг л; M.f ( hw.w,.m,

углом! ожороотж

(2.1.8)

I

R Ci • cos

н—1FS*VE

(2.J.6)

оредавго раджуса у

/•“л] . .F с«

уКр/к «oi к;

условного рвдхуса

(2.1.8)

демчхня Д R

_ ff eosft _ я Мцсд д1? дР^ПД

k ЗдР А" 21 2 Рср *

_ Тпг - аС^в(пА .

~ 2> 1

©)h

расход! им

ДСд ARsinfi

2В »

(2.1.9)

(2.1.10)

велжчжвы ДСц

/ЗМр* \ ffir • Л Sin ft

ПЙ'н“~-------1

(2.1.П)

Ввлжчжнм ДР

<у th Русд* sinjs

2» ’

(2.1.12)

(2.1.7)

б) лопаткж турблдм. Составляпдм нзгжбаюодх момешгац по ;т-

шм осам перца определяем для газовых Мр , Мр. * мнерц»-

jew Mi , Мд см по формулам [12]: ‘

дм кошрессора (рже. 2,а):

М| ш-(Мх COSjS t My»ln/b)j

Мц « Мд МП р - Ми • cosр i

(2.1.13)

18

для турбины (рис. 2,6):

М| = Mx-cosjb + Мм- sin/b > (2 114)

Мц я Мх-slnjb - Mw-cosp.

Следовательно, для определения номинальных значений коэффици-

ентов влияния на составляющую изгибающего момента Мр^ для ло-

патки турбины необходимо в формулах для лопатки компрессора по-

менять знак на противоположный.

Коэффициенты влияния на составляющую изгибающего момента

% :

мощности ступени т

[ 5мрЛ cn- stnp>

\ 8N 'н“ 2 сЗ z КСр 1

! высоты лопатки - _ _ t

/йМеЛ й • _ эт~ Сп Кыс* др со>Л _

/н 2 СО 1 К Ср _ t 2

mr- Ла -СОЗ/Ь

5^ ;

(2.I.I5)

(2.1.16)

угловой скорости _ _

/дМр<Л _ N fn- sinjb

\ dw /н" ~ 2 со2-2 Rep ’

среднего радиуса _

/с)Мр|Л _ У? fn- stnp

\ 8Rcp /н " 2Д г *

условного радиуса

/бМрц \ .. JT ?п Л' соз£

\c)RyCA 'Н ’

(2.1.17)

(2.1.18)

(2.1.19)

величины aR _

йМр,\ ц • sin /ъ _ аг _

для /н” 2а »• Rep z (2.1.20)

(Йг АСд COS Р>_ .

?2 ’

расхода газа

ДСд ARCOSjb

22

(2.1.21)

величины АСа

/ЭМрц \ _ гпг • ДЙ- cosfl .

\ЭдС^ /н 5а *

величины дР' -j

/0Мр?1 _ Л °п Кма с«Л

\ 3 Д Р'/ч “

19

(2.1.22)

(2.1.23)

6. Вычисляем номинальные Значения козффипжентов влияния на

главные моменты инерции:

хорды профиля А (см. рис. 3,а) и профиля Б Ветчинлина-

Аейбензона (см. рио. 3,0):

/ЗЪА _ к,™

а) и»04* ) > \16 7 . _ (2.1.24)

0) (wJh" О.05^1)» Шт4"5' г‘г>

максимальной величины толщины профиля А (см. рис, 3,а)

И профиля Б Ветчинкина-Лейбензона (см. рис. 3,6):

а) Шг.) о.М1 1(БЧз5г); (4тД - 0,038 Р » ;н i2-1-25’

Gj4h“ В С°'12 ♦ ’ 03^Е >1 (Ж- “•°577 р‘

максимальной величины прогиба средней линии профиля А

(ом. рис, 3,а) и профиля Б Ветчинкмна-Лейбензона (см. рис.

•> ®н- °'Ш2 m

б) ifh

7» Впнсиеы номинальные значенья коэффициентов вд

напряжение растяжения:

шотностк матержала жопаткн

№-) в г>8 С; Rср ; <2.1.27)

\ Ор /Н п

jnoiol скорости

высоты пера лопатки

(4^-) <2.1.29)

\ ULn / W

среднего радиуса

(4^Л .«8pf„ <2-1-30’

\ОКср/И г п

8. Вычисляем дисперсию составляющих изгибающих моментов по

главным осям инерции для газовых сил:

eV®‘

К4 nJ .

ЯуСД W 2 ^Rcp »

(2.1.32)

k п \ vun<n ч wt-ч \UQVa/u

+ \ daP'/н °лр/

9» Вычисляем дисперсию моментов инерции сечения:

e« afe‘

\ Эо /н • \ Э(У /и ®

'н

(2.1.33)

<ь@Тв?

п \ 86 /и 6

<2.1.34)

ЯЧ +

.а .

в

az

10. Вычисляем дисперсию напряжения изгиба от газовых сил

II. Вычисляем дисперсию напряжения раотяженяя от центробеж-

ных сил

«Ы2.1.36)

12. Вычисляем дисперсию полного напряжения (нярряжения

растяжения от центробежной силы и напряжения изгиба от газовых

см) г*

Чгха в6в.д + вв> (2.1.37)

13. Вычисляем коэффициент вариации напряжения

Чг » 1 ’ <2‘ 1*38)

где МО{^хд} - математическое ожидание суммарного напряжения в

точке А (из расчета на прочность).

14. Вычисляем вероятность неразрушения [Рл.Б1н в начале

эксплуатации (см. формулу (2.5)).

Для X 5,9 функцию вероятностей берем из работы [з]. Ес-

ли X > 5,9, то определяем по формуле, взятой из работы [б]:

(^Л.ь1н я I - Ь • Ю . (2.1.39)

а и 6 берем также из работы [б].

15. Определив П и А , находим предел длительной прочно-

сти в конце выработки ресурса (см. формулы (2.9) и (2.10)):

6г - < =

16. Вычисляем вероятность неразрушения [РА5]К лопатки

за I с в конце выработки ресурса.

17. До формулам (2.II) и (2.12) вычисляем коэффициенты за-

22

паса прочности 7р> в режимах эксплуатации двигателя в конце

выработки ресурса.

18. Определяем вероятность иеразрушения [(f\.B)p] к sa I с

в каждом режиме в конце выработки ресурса (см. формулу (2.5)).

19. Находим интенсивность отказов лопатки за I ч работы

двигателя в конце выработки ресурса (см. формулы (2.13) и (2.14))»

20. Вычисляем вероятность безотказной работы лопатки

(РА.Ь«п^к в течение полета в конце выработки ресурса (см. фор-

мулу (2.15)).

2.2. Расчет надежности диска

Диски компрессора испытывают растягивающие напряжения от

центробежных сйл лопаток и собственных центробежных сил, а так-

же изгибные напряжения от перепада давления и асимметрично при-

ложенных центробежных сил лопаток и обода. Касательными напря-

жениями от крутящего момента в дисках обычно пренебрегают. В

тонких компрессорных дисках могут возникать переменные напряже-

ния от возбуждения неравномерным воздушным потоком.

Статические напряжения в диске определяют решением системы

дифференциальных уравнений, составленных из условия равновесия

действующих сил и совместности деформаций.

Диски турбины во время работы подвергаются действию центро-

бежных сил, крутящего момента, гироскопического момента, пере-

пада давлений и неравномерного нагрева. Влиянием крутящего мо-

мента обычно пренебрегают. Перепад давлений вызывает изгибные

напряжения, которые могут быть компенсированы наклоном диска.

Втроскопический момент вызывает также изгибные напряжения, од-

нако они составляют небольшую величину и действуют не по всему

сечению, а только в наружном слое. Основная доля напряжений в

диске складывается из влияния центробежных сил лопаток и само-

го диска и усилий, вызванных неравномерным нахрсвом. Под дей-

ствием этих усилий в диске возникает плоское напряженное состо-

яние (осевыми напряжениями обычно пренебрегают) с главными нор-

мальными напряжениями 6*г и , действующие в радиальном

ж окружном направлениях.

Как показывает опыт, надежность эксплуатации определяется

повторно-статическими и переменными нагрузками, a Taitxe длите-

льностью эксплуатации [8]. Для оценки надежности диска с уче-

том напряжений от центробежных сил массы самих дисков и массы

прикрепленных к ним лопаток» а также с учетом температурных

напряжений, вызываемых температурным нагревом дисков по радиу-

су и толщине, используем метод конечных разностей»

Исходные данные:

.I, Материал диска»

2. Температура диска в расчетном сечении, К.

3. Коэффициент линейного расширения сС , К*1,

4» Предел длительной прочности б^А , МПа»

5» Коэффициент вариации предела длительной прочности

ЯА / я

6. Плотность материала диска р , жг/м .

7. Коэффициент Пуассона jU . j

8» Угловая скорость со , рад/с»

9. Число лопаток Z .

10» Центробежная сила профильной части лопатки Р^п ,

Н.

II» Радиус сечения, касательного к хвостовику лопатки

м.

12» Радиус корневого сечения профильной части лопатки

R,, м.

13» Радиальная высота замка 0 , м»

14. Толщина диска на радиусе h?a , м.

15. Радиус периферийного сечения профильной части лопат-

ки Rg , ы.

16» Высота пера лопатки ?л , м.

17. Площадь корневого сечения лопатки Fj , м2.

18. Площадь периферийного сечения лопатки Eg , м2.

19. Средняя толщина замка диска hep . м.

20. Модуль упругости при температуре в сечении Ел ,

МПа.

Выполнив расчет на прочность, определяем в каждом расчет-

ном сечении радиальные , окружные и эквивалентные

6Э напряжения. Результаты расчета сводим в табл. I. Расчет*

иыо формулы: .

(^г)п s Ап Вп ;

(2.2.1)

24

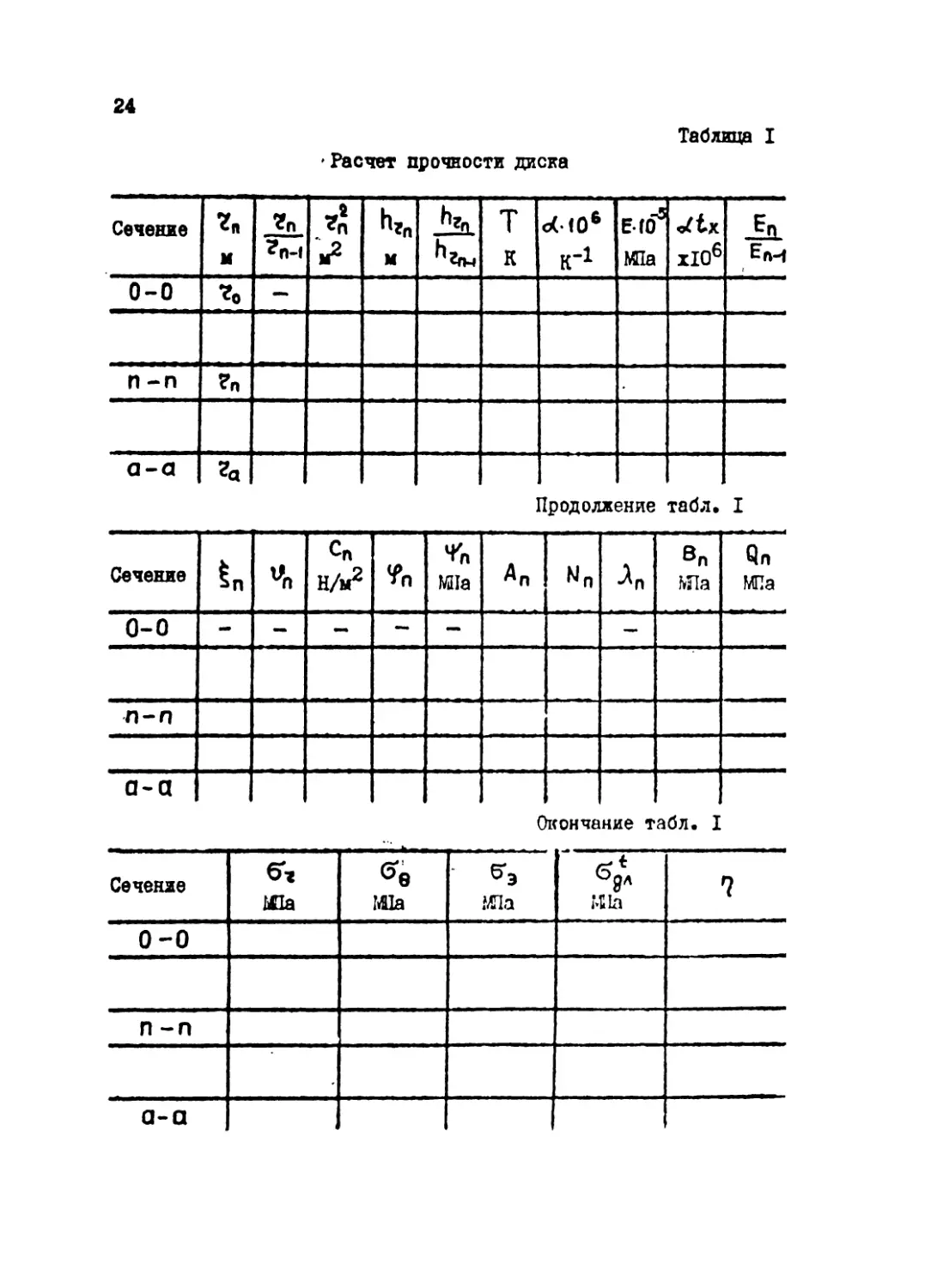

Таблица I

' Расчет прочности диска

Сечение м ?л ?Л-1 м Ь?п т к о(<0е К-1 ею" МПа ! «£tx xIO6 Ео

0-0 *0 —

п -п

а-а I ТрОДОЛЖ! эние табл. I

Сечение Сп Н/м2 <Гп % Mila Nn •Лл Вл Ша Qn МПа

0-0 — — — — — —

п-п

а-а

Окончание табл. I

Сечение 6Г, Ша Ша Ша МПа 7

0-0

п -п

а-а

(^6 )л “ Nn 6# + Q n »

(2.2.2)

Ao • An-» $n + Nn-1 Vn J (2.2.3)

Вл“®п-> fcn +(Qn-j “Cn f0-f) l?n I (2.2.4)

Nn «* Nn_t Уц -<• An-| An •» (2.2.5)

Qi* ч» Qn-i *fn + Влч “>U £»»• 10 T-'tJ»» (2.2.6)

<a-2-IW

(2.2,11)

r. - ЦЬа [(л)„-wt)n.,] •, <г-».в>

6.« -fog"8- (2.2.10

Ala

В случае сплошного диска:

6^а я Ao 6*Q Ч" Bq > ж ^9 ®о ®t >

A0=No“l i Be-Q>0.

В случаи диска со свободным центральным отверстием:

e Aq 6$-г Вф > e No6*0-|-Qaj

A0«Ba = Qo«Oi Nt-i.

В случае диска с центральным отверстием, жа контуре кото*

26

рого задано радиальное напряжение (натяг) 6г0 •

Аово + Во > <эво «No б*о +Qo )

A0cQo»0> No®*> во=6*го.

2. Для расчета надежности выбираем сечение о минимальным

коэффициентом запаса прочности,

3. Проанализировав назначение, режимы работы, особенности

конструкции, технологии изготовления и эксплуатации проектиру-

емого двигателя, определяем возможные (предельные) отклонения

возмущающих факторов: радиуса расчетного сечений Д?л • и;

плотности материала диска Д^> , кг/м3; угловой скорости До),

рад/с; площади корневого сечения лопатки Д , м2; высоты пе-

ра лопатки дСп • ы; радиуса корневого сечения профильной час-

ти лопатки д₽1 , м; радиальной высоты замка Д<5\ м; радиу-

са сечения, касательного к хвостовику лопатки, Д?а, м; толщи-

ны диска на радиусе ?а дЬ2а у м; толщины диска на радиусе

ДЬ?П , м; коэффициента Пуассона Д/* ; модуля упругости

материала Е ДЕ . И1а; коэффициента линейного расширения о<

Д^ , К*1; температуры диска на данном радиусе Т , К,

4. Вычисляем среднеквадратические отклонения возмущающих

факторов:

(2«2Л5)

5. Вычисляем коэффициенты влияния:

(В)

\ЗАП /н

(2.2.16)

2П

/Э5г л Пбо)нвА"? кавп/н *’ /аец =к (4?в) ж нл., \дбо/н п ’ /а^л < . \дап )н ’ 1 ’ \Щ/Н яп-1 > (2.2.1?) (2.2.18) (2.2.19) (2.2.20) (2.2.21) (2.2.22) (2.2.23)

at, > . ( at, \ . (2.2.24)

/ а 1 \*п-|/ ] { \ Э?п /н ?п-1 / э (Jbu\ \ 1 Д?п-|/ ) fn \ а?- 7нв--?г-» «-rw Cfl-I fdVn\ п < . \®гп 'Н ?1Н 1 (а*п\ ?п \3?пч /н ?п_| /або \ s 1 . уйб^/н Агв (2.2.25) (2.2.26) (2.2.27) (2.2.23) (2.2.29)

28

(2.2.30)

WJha£—’ (2-2-3I)

И/"11 } i (2.2.32)

' H t t£ ^za‘hia * a

q w n - коэффициент пропорциональности; - некоторый

показатель степени (для лопаток газовых турбин с| 0,5...О,6),

для лопаток осевых компрессоров линейный закон изменения площа-

ZpS>* <г g -ЯВ 7» »?♦+•). (2.2.36)

кНГЛ Т5г>« й„ (F| R«r aR'f.’-ae"’ >•

.ъа» ls-52-_______1 a 1 • <г.г.м)

\»Ri/n r I fi«a 2jr ?a Ц+О!

/AR \ 29

\ОСп /Н

1>п в сечении радиусом ta j

<а-а-в)

• v vn /R

сечении радиусом ?а j бп-t 8 сечении, предмествую-

щам сечению радиусом 7а ;

(у)" 'а“’^(Й7 + ') <а-а-4з)

$п в сечении радиусом <!а } ?пч в сечении, предшествую-

щем сечению радиусом 2д ;

(&♦')’ ‘-лг^

1ёп и сечении радиусом % j 7ц.( в сечении, предаввотвую-

цем оеченив радиусом За ;

<a-2-4S>

?п в сечении радиусом 3$ ( в сечении, цредиеотвуо-

цем сечендю радиусам Iq ;

(©н "i F ®4 ’w '

И речении, цредоеотвукщем сечению радиусом I

U.2.47)

Али в сечении, предшествующем сечению радиусом Зц ;

* ^п'1 ’ (2’2‘48)

\ОРл/и

Hn.t в сечении, предшествующем сечению радиусом ;

(а-а-49)

=‘ (a•a•й,,

(й^)ц"^',-,“ё"'га <3.S.5IJ

30

-N t (W »A • ХдАп-'н n’’ * (2,2,52) (2.2.53)

“ °"-' ; (2.2.54)

fdQn\ = . 1алп/н nH ’ (2.2.55)

(4jf)h=‘^ <°'6 i>n fd^\ - -3 (2.2.56)

(2.2.57)

(ш>=-м'0-е /dQn\ 4 (2.2.58)

(2.2.59)

/Эуп \ t \ дгп /н гп.( (2.2.60)

(ъ^п\ = (2.2.61)

\&гпч/н

/аУп\ 1 . (2.2.62)

\дЕп/н Ёп-<

/8уп \ = _ _Ёп \3En-, /н Егп., (2.2.63)

ГЗЛп\ _ j . U”n )н (2.2.&O

(2.2.65)

^7н Ut(M En-t Г

31

/<Мп ) 1 л,. н К ’ "гпч (2.2.66)

/ 9>n ' \3hE(H \ = <hg"- 'н С ’ (2.2.67)

/аЛп' СЗЁ7- )«=-<;> (2.2.68)

/ ЗАп \ЙЕГИ1 | » ЛЕ" . 1“ ЕД, ‘ (2.2.69)

£Ь.\ . , ЗЕп /н >| [(Л)n (2.2.70)

(а%> \ /а^п \

\Э En-t /Н \ ЗЕп /ц *

f ЗУп \ fc Еп +Егн . (2.2.72)

кЭ(оН)п/н 2 »

f ЗГп \ mt + mt 3 И (2.2.73)

2

6. Вычисляем дисперсии случайных величин:

величины Чп

величины Ап

б: т в4 . I алл v б» № f

Ч-вдаЛ MvJ" 7, +fc)«S‘.„+ (2.2.76)

32

эелгани Tn

коеффщжеатя влияния: _

(•&)«-fb **«(£♦')>

(2.2.77)

(2.2.78)

(2.2.79)

(2.2.80)

(2.2.81)

»*(*"♦««>> <2-2-а2)

(Зг7)н “ IF 1

(2.2.83)

велвчввв Qn

велчяны tn.’ .

<.»- / Ц, V

& £

1 о. /dQn Л t

An + \ 8/i )h J* (2.2.84)

-2 / 8 Qn ,-2 .

4 ( 8%) Jh %» ’

/ \2 t

htn>( 2.2.85)

b»IH

(2.2.86)

33

величины Ал

(2.2.92)

(2.2.93)

(2.2.94)

Определение дисперсии случайной величины

(2Г2.95)

(2.2.96)

at,

34

(2.2.97)

(2.2.98)

(2.2.99)

(2.2.100)

(2.2.I0I)

(2.2.102)

(2.2.103)

чд?п/н

(2.2.104)

б* б*

сп [\ др /н “

бУп \ я

Э?п-| /и"

> сп с са >

2 П-1

( дАга да .

\ dtfn /н •*" *

(2.2.105)

(2.2.106)

(2.2.107)

величины ^?а •

>e?a— \д^п /н \ ЗСп /н

б?п +

(2.2.108)

36

(2.2.109)

(2.2.II0)

(2.2.Ш)

П-п - сечение радиусом ?а » (п-И)-(гМ) - сечение, пред-

шествующее сечению радиусом ;

величины

-t 17()оаЛ* > -

ш

/8£м\* е-1 . /Э&га\2 ,-г , /35к,\»

(х)» + (Шв". + ( W )А+

. I Збгд 1 .я-а

+ (^ЛЧ + ПгЛМ,° i

величины б®

б.? ка . f96i fs» ,/8g0 \гсг .

величины б?

(2.2.II2)

(2.2.ИЗ)

ЭАП /и ап

величины в>0

8п »

*(2.2.114)

(3g6A2 /йбо

V Збо /н *• \деп

6П >

(2.2.11Б)

эквивалентного напряжения

б* -6* +б‘ (2,2.116)

вж1 ®е

7. Вычисляем коэффициент вариации эквивалентного ванряко-

№

в Т7А 7?^ < * (2.2.1П)

°эк4 МО {6»Kb}

где М0{б>к^}- математическое ожидание эквивалентного на-

пряжения (из расчета на прочность)*

6. Вычисляем вероятность неразрушима диска I с

36

в начале эксплуатации (с*. Формулу (2.5)), Дм X* 5,9 функ-

цию вероятносте* берем жз работы [3]. Если X > 6,9, то

[Po.blw определяем по формуле (2.1.39).

* 9, Определи п ж А , находим предел длительной прочно-

сти в конце выработки ресурса (см. формулы (2.9), (2.10) ж

(2,1.40).

10. Вычисляем вероятность иеразрушенжя диска I Pj.6] к 5а

I о в конце выработки ресурса.

II. По формулам (2.II), (2.12) определяем коэффициенты за-

паса прочности э в режимах эксплуатации двигателя в кон-

це выработки ресурса.

12. Определяем вероятность неразрушения [Рд.В] к за I с

в каждом режиме в конце’выработки ресурса (см. формулу (2.5)).

13. Находим интенсивность отказов диска [(Ах)^]к за I ч

работы двигателя в конце выработки ресурса (см. формулы (2.13)

И (2.14)).

14. Вычисляем вероятность безотказной работы диска

8 течение полета в конце выработки ресурса (см.

формулу. (2.15)),

2.3. Расчет надежности "елочного" замка

"Елочные" замки для крепления лопаток пгвменяют в целях

размещения большего числа лопаток в колесе. В "елочном" замке

определяются напряжения растяжения по всем перемычкам хвосто-

вика и межпазового выступа, напряжения среза, смятия и изгиба

по зубьям замка. В расчете "елочного" замка условно принимает-

ся, что нагрузка от центробежной силы лопатки на едшпщу дли-

ны каждого зуба одинакова.

Обычно действием изгибающие и крутящих моментов or газовых

X инерционных сил пренебрегают и определяют напряжение только

от центробежных сил.

Надежность замков необходимо оценивать по напряжениям рас-

тяжения в первой впадине (со стороны пера) льостозика лопатки

ж в первой впадине (со стороны полотна) межпазсвого выступа

джека, а также по напряжениям среза, смятия и изгиба. Напряже-

ния растяжения в других перемычках обычно меньше, чем в пер-

вых впадинах. Это обусловливается конструктивными и технолога-

37

ческмми соображениями, на основе которых необходимо выдержи-

вать размер по последней впадине хвостовика лопатки выше неко-

торого минимального значения [8].

Исходные данные:

I. Материал хвостовика лопатки.

2. Плотность материала хвостовика лопатки ft* 9 кг/м8»'

3. Температура хвостовика лопатки* К.

4. Предел длительной прочности (6^)1» МПа.

5. Коэффициент вариации длительной прочности (

6. Материал диска.

7. Плотность материала диска р * кг/м8.

8. Температура элемента диска, К.

9. Предел длительной прочности МПа.

10. Коэффициент вариации длительной прочности (Цу* \ •

II. Коэффициент трения между зубьями лопатки и диска /I •

12. Число лопаток 2 •

13. Угловая скорость со , рад/с.

14. Центробежная сила пера лопатки Pj , Н. п

15. Центробежная сила хвостовика лопатки

16. Полная центробежная сила пера лопатки и хвостовика

fyi. н.

17. Центробежная сила элемента диска • II.

18, Число зубьев на одной стороне хвостовика п'

19. Площадь корневого сечения лопатки , м2.

20. Втулочный радиус R| , м.

21. Периферийный радиус , м»

22. Расстояние от оси вращения до центра тяжести объема, за

клоченного между I -ы и ( I + 1)-м сечениями Rev , м.

23. Геометрические размеры (рис. 4); ширина хвостовика ло-

патки в 1-м сечении СЦ , м; толщина хвостовика лопатки в

области 1-го сечения ft , , 2е , , С; , ы;

половина угла клина хвостовика лопатки о< , град; угловой

шаг лопаток , град; плечо силы Pj Ci • м; угол накло-

на плоскости контакта cZj , град; высота основания зуба h

м; высота зуба у контактной поверхности ht , м; радиус 2

М.

38

Рас. 4, Расчет •елочного" замка

39

Расчет напряжена!

I. Определяем растягивающие напряжения 1 l-м сечени нож-

хж лопати

(2.3.1)

~ tv п' / 4* т 4 J -а

V ЙГ5---------------------/°

где I - номер рассматриваемого сечения; центробежная

сила части ножки, расположенной ниже I -го сечения; FJhl -

центробежная сила части ножки, заключенной между i -м ж ( i +

♦ 1)-м сечениями.

2. Вычисляем растягивающие напряжения для обеда диска в

I -м сечении

«Г

+тгЪ«41

----— --------—. 10 , (г.3.2)

«I <1

где 22 - центробежная сила части выступа диска, расположен-

ной выше I -го сечения; Pjoi “ центробежная сила части высту-

па диска, заключенной между I -м и ( I + 1)-м сечениями.

Центробежные силы PjN( ж Рде определяем по формулам:

P^Hi "?* Ч* Rci <•>* i (2.3.3)

Pjd SP* V<* Rfj (2.3.4)

хде ж Vf - объемы елементов ножки лопатки ж выступов дж-

ека, заключенные между I -м ж ( i + 1)-м сечениями; я

- расстояния от оси вращения до центров тяжести указан-

ных объемов. z

Для нахождения объемов ж Vtr используем формулы

Ч'-Ш» + (cS<+-5£jy)f (2-3-6’

Ч'-61ср ({ф Ci

f Ci . 5<-4fV f

^COS<T а г tlc₽

(2.3.6)

40

Зкесь ttup ж Чср - средние значения соответствующих

размеров для i -го ж ( I + 1)-го сечений. Н расчетах можно

принимать «Ci ж Rq " R?iш Rq •

3* Определяем среднее напряжение смятия между ножкой ж обо-

дом диска р

2 е (соьоС +уц. $in«c) ,0 ’ <2,3‘7)

4. Вмчжоляем напряжение изгиба

б - рС ei O.k-t

“ Уб к h1 ’° ’ <2.3.8)

где €< - плечо силы Р( .

5. Определяем максимальное напряжение среза

Pi cos(e<i-cO -s

p T’— fth, 10 •

где R«-A при условии, что нагрузка на все зубья

1 ЯП'

(2.3.9)

одинакова

Полученные значения напряжений являются оценками математи-

ческих ожиданий:

erAlS М0{бдф <53i« M0{6gJ; 6ГсмеМ0{^см};

бц « МО {6*UV> Тер® МО {Тер).

Расчет надежности хвостовика

I. Определяем дисперсию случайной величины

4"

'2<3,10)

где коэффициенты влияния:

{дблЛ .

\dPj> /н“ ffi ft ’

/ авл1 \ __ _t .

V> £>i)h ~ Qt ’

С’.ЗЛГ*

(2.

a

(2.3.13)

(2.3.14)

Полная центробежная сила

центробежные силы пера

вательно,

PjA может

И НОЖКИ

быть вцражена черев

лопатки. Слвдо-

+6fe%l (2.3.15)

MW *(ЙМЖ'

Вычисляем коэффициенты влияния на центробежною силу пера

лопатки отклоняющих факторов:

плотности материала лопатки о'

угловой скорости о)

(2.3.17)

(2.3.18)

площади корневого сечения F,

радиуса R|

радиуса Rz

(2.3.19)

(2.3.20)

(2.3.21)

Дисперсия центробежной силы ножки лопатки заьисжт от рав-

броса угловой скорости, свойств матеркам и геометрических

жооатхж отклоняющих факторов:

hi +

(2.3.24)

(2.3.25)

уги ot

43

(2.3.26)

величшж в

(2.3.27)

величин +

(ЦгЧ-р'°* +

+ 2 ? “ 41 S fle₽ Rci / ’’

(2.3.28)

величины ^5 f|

(2.3.29)

n ,

величины Rr

a5R^Wa2{^t5ic₽flcp^+ ^+^^)fflJ}’(2-3-32)

i«=l C‘'

44

Возможные (предельные) отклонения возмущающих факторов оп-

ределяем, проанализировав назначение, режимы рабг ты, особенно-

сти конструкции, технологии изготовления и эксплуатации проек-

тируемого двигателя: угловой скорости Д со , рад/с; плотности

материала лопатки др' , кг/м3; площади корневого сечения ло-

патки AFf , м^; втулочного радиуса ARt , м; периферийного

радиуса , м; половины угла клина хвостовика лопатки До( ,

град; величины € де . м; величины f д-f , м; средней

ширины хвостовика лопатки AClicp • м; средней толщины хвостови-

ка лопатки Д( . м; величины hj Ah( , м; расстояния от

оси вращения до центра тяжести объема, заключенного между I -м

и ( I + 1)-м сечениями Д&^. м; средней величины 6(ср Дб(ф.

м; величины Ct AC't . м; величины 6; дб^ . м; толщины

хвостовика лопатки в области I -го сечения . м; расстоя-

ния от оси вращения до центра тяжести объема диска, заключенно-

го между 1-ми ( I ♦ 1)-м сечениями , ,М.

Определяем дисперсии возмущающих факторов:

<-(¥$

2< Определяем коэффициент вариации напряжения растяжения во

впадине хвостовика лопатки

----

3» Вычисляем вероятность веразрушения хвостовика лопатки

(2.3.34)

ГРж1.|]ц м I oi начале эксплуатации (см. формулу (2.5))*

Дм X < 5,9 функцию вероятностей берем из работы [3]. Если

X > 5,9, то (РхЫ]н определяем по формуле (2.1.39).

4. Определив П и А , находим предел длительной прочно-

сти в конце выработки ресурса (см. формулы (2.9), (2.10) 1

(2.1.40)).

5. Вычисляем вероятность неразрушекмя хвостовика fpxS.Bl к

за I о в конце выработки ресурса.

6, По формулам (2.II) и (2.12) вычисляем коэффициенты запа-

са прочности 7р> 8 Рехимах эксплуатации двигателя в конце вы-

работки ресурса/

7. Определяем вероятность нераэрувения [’xS.dx *

каждом режиме в конце выработки ресурса (см. формулу (2.5)).

8. Находим интенсивность отказов хвостовика лопатки

к за I ч работы двигателя в конце выработки ресурса

(см. формулы (2.13) к (2.14)).

9. Вычисляем вероятность безотказной работы хвостовика ло*

пати ГРхВ1(Ъ0)к течение полета в конце выработки ресурса

(см. формулу (2.15)).

Расчет надежности элемента диска

I. Определяем дисперсию случайное величиям

(2.3.35)

Вычисляем коэффициенты влияния:

(2.3.36)

(2.3.37)

(2.3.38)

<6

e _ у <oi П JA - 2 (2.3.39)

w'« ril j

Дисперсию полвol центробежной силы лопатки о^.д вычисля-*

ем по формуле (2»3.15). Дисперсия центробежной силы элемента

джека зависит от разброса свойств материала, угловой скорости

и геометрических размеров элементов замка. Так как

”S2/> [6icp f{ep Ci +-F

(2.3.40)

Находим коэффициенты влияния на центробежную силу элемента

диска отклоняющих факторов:

плотности материала j/

f _ -Д v* R*

\ йрг /н

• G [uicp Чср i

C0So( + 2 ЛГ^р)

(2.3.42)

угловой скорости CO

47

(2.3.43)

угла «(

(2.3.44)

величины б

величины 1

(2.3.45)

</

(2.3.46)

(2.3.47)

(2.3.48)

J (2.3.49)

4в

С< , 5?- 41 \т г 1

С0$о( 2 ЛЧсРГ

(2.3.50)

Возможные (предельные) отклонения вс мущающих факторов опре-

деляем, проанализировав назначение, режимы работы, особенности

конструкции, технологии изготовления и эксплуатации проектируе-

мого двигателя: угловой скорости ДО) , рад/с; плотности мате-

риала яг/м3; половины угла клина хвостовика лопатки

До( , град; величины € Дв , м; величины f д{ , м;

средней ширины элемента диска Дб^ср » м; средней толщины хво-

стовика лопатки дГ(ср » м; величины ДС; , м; величины

6^ д6[ • и; толщины хвостовика лопатки в области 1-го

сечения &Q , м; расстояния от оси вращения до центра тяжести

объема диска, заключенного между I -м и ( t + 1)-м сечениями

ARci । **

Определяем дисперсии возмущающих факторов:

2. Определяем коэффициент вариации напряжения растяжения во

впадине элемента диска' $

Ч-ЙПМ' ,2'3'52’

3. Определяем вероятность неразруыения элемента диска

ГРМ11н за I с в начале эксплуатации (см. Формулу (2.5)).

Для X 4: 5,9 функцию вероятностей берем из работы [3]. Бели

X > 5,9, то [Рж$л]н определяем но формуле (2.1.39).

4ц Определив Л и Д , находим предел длительной прочно-

49

on в конце вырвботкм ресурса (см. формулм (2.9), (2.10) ж

(2.1.40)).

5. Вычисляем вероятность иеразрувения элемента джека

ва I с в конце выработки ресурса.

6» По формулам (2.II) и (2.12) вычисляем коэффициенты запа-

са прочности в режимах эксплуатации двигателя в конца

выработки ресурса.

7. Определяем вероятность яераэругоеняя [P>.j.s]k эа Го

в каждом режиме в конце выработки ресурса (см. формулу (2.5))»

8. Находим интенсивность отказов элемента диска

•а I ч работы двигателя в конце выработки ресурса (см. формулы

(2.13) и (2.14)).

9. Вычисляем вероятность безотказное работы элемента диска

( Pb.j.B (tn )]к> течение полета в конце выработки ресурса (см.

формулу (2.15)).

Расчет надежности эуба

I. Вычисляем дисперсию напряжения смятия между лопатка! и

ободом диска

х / V б1 -к Я* 4- ( Y б* +

\d cosot /м \&31П of /И 8ju /и /*

+ (7¥7-)’4<1го’И’ <г-э’и>

£ ц /н у ri 1

цце коэффициенты влияния:

Рбсм \ _________1___________

llPj7/H= 2 ё(со$о( -с/Г - sTnoQ у (2.3.64)

/ 86см\_____________Р|Л___________ •

\ Зе /н а ёг(с&о(+р aino() Tj (2.3.66)

60

2 п ₽;* е см<< £

- г , *, - т—1 Ат Я» (2.3.57)

[ 2 ё (со$о(+уй. sTn<X) *Е $ ]1

_ гМJ*1 . ..,(г.3.И)

[2 ё (COSaC +JI- Slnot) dp tip

(лтЦ •-------------------------------/A7\it(2*a>69)

\a£fJH 2 г (color

дисперсии возмущающих факторов:

6f^ вычисляем по формуле (2,3,15);

(2,3,60)

Возможные предельные отклонения Д€ , Асозо^ f ASlAot ,

AJU , А^ возмущающих факторов определяем, проанализировав

особэдпооти конструкции и технологии изготовления проектируемо-

го узла.

Определяем коэффициент вариации напряжения смятия

Л « ggcn . (2.3.61)

^см М0{бсм}

2, Вычисляем дисперсию напряжения изгиба

т

б| + (_____________Ysa +

/н е« \д соз(о(|~сГ)/н *Ц*<)

где жоэффицжеитм влияния:

(2.3.62)

51

fdta\ ё) СО» (об

пил" ~1/б $ к* 1

I dffu \ 5 • со»~(»Г—О t

\ЗёГ7н“ i/6 li Б» ’

f Дбц \ ж_ Pj ?|-апбб-х<)

№иц-«()/|Г~ «/б $ Б4 *

/дби \ Р( Ffсо»(«б-оС)

\afi/He </б f^ р 1

/дбц\ _ 2.?i Ft - cosfot-oQb .

Uh /и “ 1/6 fi БА

дисперсии возмущающих факторов:

(2.3.63)

(2.3.64)

(2.3.6Б)

(2.3.66)

(2.3.67)

«Д-ва • й2 /де»^. в» _/дсоз(<б-»ОУ*

4 % ’ ве,вГз У ’ 6eo5(«,-rfrV-^-----У’

(2.3.68)

Вовможнне предельные отклонения Дв( . Асо»(о/(-е<), .

дЬ возмущающих факторов определяем, проанализировав оообеняо-

отж конструкции и технолог» изготовления проектируемого ума.

Определяем коэффициент вариации напряжения изгиба

Л» ш g<S~u (2.3.69)

M0{5u}

3« Вычисляем дисперсию напряжения среза

Ч>” +(« cof W-rf))» +

где коэффициенты влияния:

(m СО»(°б-°0 . (2.3.71)

\ др, /н Б| ’

63

f ЭСср \ w _ Fi

\8-co* ~

C0S(o6-eQ

(2,3.72)

I dVcp \ P(COS(c/,<rf)

h?r)«’ 1} '

/ dVcp\ Pi • COS (alt -erf) .

(ah, )n Fb?“~ ’

дисперсия юзцущающих факторов:

ri -----3-----J »

(2.3.73)

(2.3.74)

(2.3.75)

Вовможнне предельные отклонения дC03(oG-<tf). Ati » Aht

воемущающих факторов определяем, проанализировав особенности кон-

струкции и технологии изготовления проектируемого узла*

Определяем коэффициент вариации напряжения среза

А. ж (2.3.76)

Т‘Р МО {ТСр}

4. Определяем вероятность нераэрушения з. 5а за I с в начале

экоплуатацим о учетом смятия [Рл.см.ь]ц . изгиба [Pj.u.bJh *

среза (Ру ср.бЗн (ом. формулу (2.5)). Для Х<5,9 функцию веро-

ятностей берем из работы [ 3], Воля Х>5,9, то [Р,.см (Ли •

(РдиПц . [Р».ср определяем по формуле (2.1,39).

б. Определив П и Д , находим предел длительной прочно-

сти В конце выработки ресурса (см» формулы (2.9), (2,10) ж

(2,1.40)).

6. Вычисляем вероятность нераэрушения зуба с учетом смятия

[P^.cM.bla . изгиба ( Pj.u.kl к • с₽03а (Рл.срЛ1цза 1 с 8 кон“

де лдработжл ресурса.

7. По формулам (2.II) к (2.12) вычисляем коэффициенты запаса

прочности в режимах эксплуатации двигателя в конце выработки ре-

сурса,

8« Определяем вероятность нераэрушения вуба за I с в каждом

режиме в конце выработки ресурса (см« формулу (2.5)),

53

9, Находим интенсивности отказов зуба [(Аж\CM]Kt

[(Аж)^ц ]< » (^ж)ьср)к м 1 1 работы двигателя в конце

выработки ресурса (см. формулы (2.13) ж (2.14)).

10. Вычисляем сушарную интенсивность отказов зуба [(Аж)>1и

за I ч работы двигателя в конце выработки ресурса.

II. Определяем вероятности безотказно! работы зуба Г^|(Ъ)1

В течение полета в хонде выработки ресурса (см. формулу (2.1Ь))

12. Натодим вероятность неразрушения узла крепления лопатки

(Руь.кр.Ь ^п))к w [Рхб.бСЪОЗк [^д.б(ЪО]к [Px!(in)l<

в течение полета в конце выработки ресурса.

2.4. Расчет надежности замка

"Ла9Т9ЧШ 1ЖТ"

Джя крепления рабочих лопаток компрессора к диску обычно

применяют замки "ласточкин хвост", шарнирные в "елотеые". Зам-

ки воспринимают статические нагрузки от центробежных и газовых

сил. девствующих на лопатки» и переменные нагрузки от лопаток.

На замки действуют также собственные центробежные силы. Надеж-

ность и ресурс замков крепления рабочих лопаток компрессора

определяются их несуще! способностью при статическом приложе-

нии нагрузки, повторно-статическом нагружении и выносливостью

под воздействием переменных нагрузок.

В замке типа "ласточкин хвост" обычно оцениваются напряже-

ния растяжения , изгиба 6и , смятия по контактным гра-

ням бсм , среза хвостовика и выступа диска Tq>.

Исходные данные:

I. Материал хвостовика лопатки.

2. Плотность материала хвостовика лопатки р , кг/м8,

3. Температура хвостовика лопатки, К.

4. Предел длительно! прочности , МПа.

5. Коэффициент вариации длительно! прочности

6. Материал диска.

7. Плотность материала диска р* , кг/м8»

8. Температура элемента диска, К.

9. Предел длительно! прочности (б\\ж Ша.

<”4к

54

10. Коэффициент вариации длительно! прочности

II. Число лопатой.

(ч\-

12. Угловая скорость со , рад/о.

13. Центробежная сила пера лопатки Р[п , И.

14. Центробежная сила замковой части лопатив Pj^1 , Н.

15. Центробежная сила пера в замковой части лопатки F*j

Н.

16. Центробежная сила одного замкового выступа диска Pjg

Н.

17. Площадь корневого сечения лопатки Fj , м2.

18. Втулочный радиус Rj , м.

19. Периферийный радиус Rg , м.

20. Угол между осями лопаток р , град.

21. Угол наклона боровой храни паза к оси лопатки

град.

22. Геометрические размеры: , hxfc •

Qt . 0| , R • BE • У , ерм (рис. 5).

Расчет напряжений

I. Определяем растягивающее напряжение в сечении I-I диска

6|> -КГ‘1П^ЛЬ°~‘ «•*•«

FH I 6л Q| Slnof MJ

4. Определяем максимальное напряжение от изгибающего момен-

та в точках А и С

(2.4.2)

1 ил

3. Вычисляем напряжение смятия

« _Г________3____

(2.4.3)

(, 2slno<

Центробежные силы (^п , Р^ь? , Р^ определяем по форму-

ла*: . -2 2

(2.4.4)

(2.4.5)

65

("•-nr

Ot+Scif

a«+at

4.6)

Полученные значения напряжений являются оценками математиче-

ских ожиданий: бцс М0{6'и}, б’смвм°{®см)*

Ь

Рис. 5. Расчет замка тина "ласточкин хвост"

Расчет надепности

I. Определяем дисперсию случайной величины

= Il_____Ы| бв + I——Ы. I &» + I-------------------)

Ъч l\ dpj /н \ 8Р^ /н

6Slnd

56

S6n Л°*" ( «a, /,*] (2 4 7)

Впяоиаы ноеффщнентм влияния: -g,

/i€pT.t\ tln(c6»f)

\ ар, /н “ tn аДп* 1

(3.4.8)

(2.4.9)

(2.4.10)

(2.4.II)

(2.4.12)

(2.4.13)

Вахажш джспврсжю центробежно! силы пера н аамноно! части но-

«ЛЧИЛ-Ш’’'--

где хоэффжцжвнты вхжянмж:

<a,4.IS>

3 Ь( + ба /J

(4w")h "F*3 (*»"**) + Ь<Ь b (^ ~

Ьмб % + \1. (2.4.16)

Н^)н’Рй^Кй; (2-4Л7>

^rT)h"F& ("4^x6 V* *•)’’ J (2-4’181

(т?Внв1 £п(н«~пг) '» (2.4.19)

(1^)н * i ? ^хЬ $П (Rr^) i (2.4.20)

, <vyajt (2 4<2I)

№l\ 35i‘L Aib. ( r, _ L* IliRy ,,. г.)

laJnKr 4 2 к ‘ 3 r( + 5j(2,4,22)

Вычисляем диоперсюо центробежной силы замкового выступа дкс-

<V(W-SM *•№•’

где коэффициенты влияния: _

жЮ*Ьм. ?п ^.t?Ji,Y.(2.4.24)

\8f/H *4 п 2 k 3 Oi+ai j

58

(тВ^и *F“,’>4 ^т^12-4-25’

(тй^)н* /,“'К>«Л (т"^)1 <2-4-26’

®н4л"’'’«Л <2-4-г'>

даоперсжи воамущапцих факторов:

®V(4-T>

F g* /A6n\g

4 ( 3 ) ’ %b \ 3 ) ’ ftn \ 3 )»

6<(^ «wa

Возможнее предельные отклонения др , ASln^+tj,

Дй) у дб^ 9 Д&2 । ^хВ* » AFi ДК& । ДЙ| । Л(3| »

68

Ah,. а возмущающих факторов определяем, проанализировав ооо-

беннооти конструкции, технологии изготоидения вксплуатациж

проектируемого узла.

Определяем коэффициент вариации растягивающего напряжения

в оечеяии I-I диска

<гл-:

2, Влиоляем дисперсию максимального напряжения от жвгиба-

' дби \а

kdBE /н ’ \fi'Sln о(

где коэффициенты влияния*

(а<эц\ а-,г вЕ(1-аЛо

1

(2.4.33)

(2.4.34)

(2,4.36)

f>u \ л__ Pj BB(-2*lnW с51сЛ-«йЛО '

кг)„- ‘ ------------•

/9бц \ _ К ВЕ -со$*о<

\ ЭБп )н" ' bn Sa sino( 1

(д6и\ J 5 е BE cos»-<z .

\ ду /Н ’ Кп 93- ьГп е( ’

дисперсии воэмущашцих факторов:

вычисляем по формуле (2.4.14);

(2.4.36)

(2.4,37)

(2.4.38)

60

Возможные предельные отклонения АБЕ , А У ,аь(по( возму-

щающих факторов определяем, проанализировав особенности конст-

рукции к технологии изготовления проектируемого узла.

Находим коэффициент вариация напряжения изгиба

tL « —. (2.4.40)

«м МО{би}

3. Определяем дисперсию напряжения смятия

I \ /н + \ fl tin с/ /м

/ 3 к. / д б^см 1 л —Л

+гжЧ + 1ю •

Где коэффициенты.влияния:

(2.4.42)

\3l*j )н 2. s7n<K ¥n

/ ббсм \ Е ео$о(

tes-V-TifcsT,1 (2-‘-и)

(Об'емА _ _______ ,п . ...

\ а 6П /И ~ г slh i /ft Ti * (2.4.44)

/ дбсм\ ш _________Pj_____

\ ЭГ, )н “ 2 slhoC-Jn 7* ’* (2.4.45)

дисперсии возмущавднх факторов:

вычисляем по формуле (2.4.14);

Возможные предельные отклонения Д11по(, д&п , Aff юзму-

мапцнх факторов определяем, проанализировав особенности конструк-

ции и технологии изготовления проектируемого узла.

Определяем коэффициент вариации напряжения смятия

e g<*eM . (2.4.47)

* м МО {6См}

61

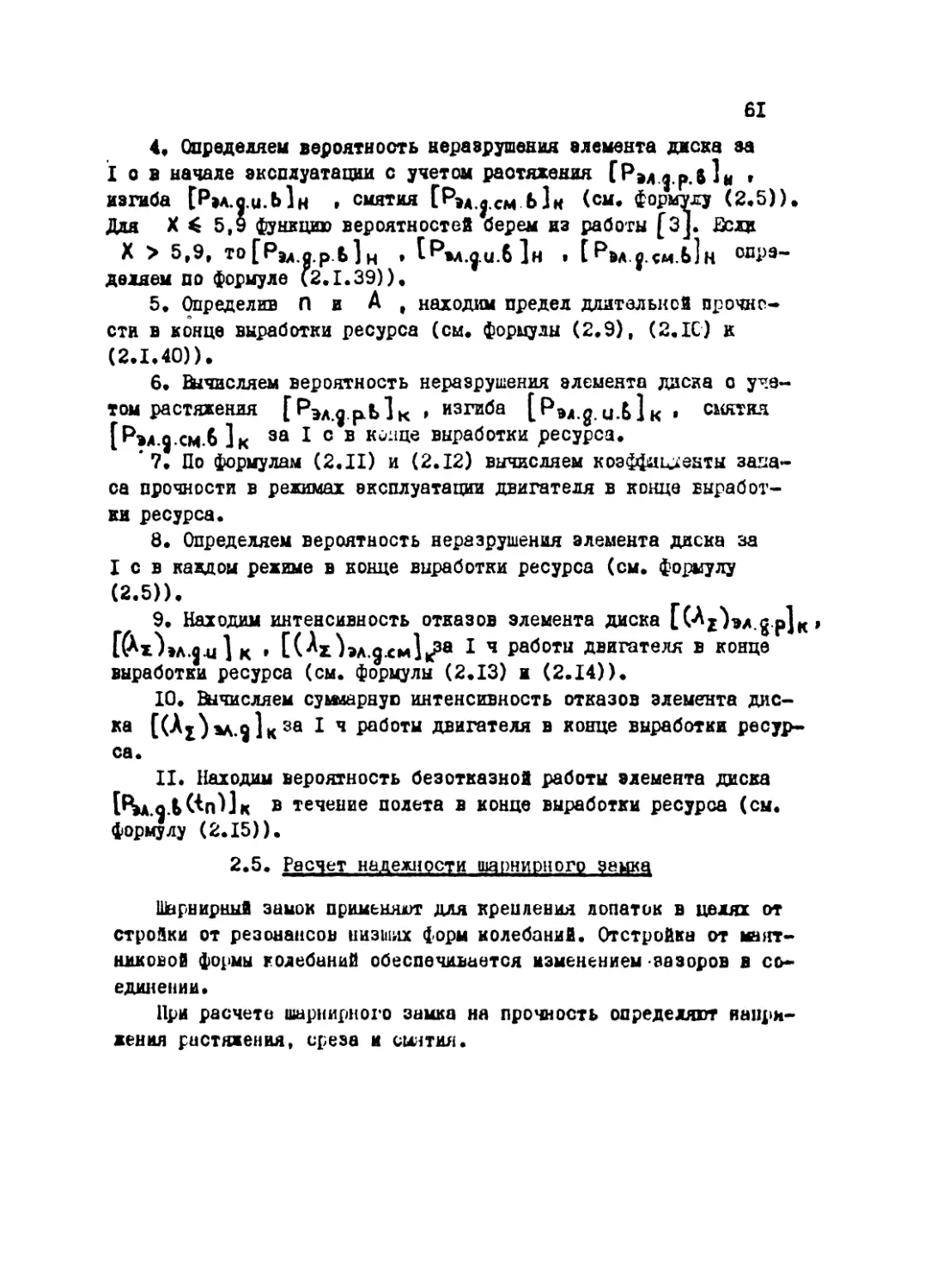

4, Определяем вероятность неразрушения элемента диска за

I с в начале эксплуатации с учетом растяжения [Рэд^.р.slH »

изгиба [Рэл.о.и.ь)н » смятия [Рэд.^см Ь 1н (см. Формулу (2.5)).

Для X £ 5,9 функцию вероятностей берем из работы [З]. Вели

X > 5,9, то[Р>д.о.р.Ь]н » ^Р>л.д.и.б]н • [P&A.J.см.б]н °ярэ-

деляем по формуле (2.1.39)).

5. Определив П и А , находим предел длительной прочно-

сти в конце выработки ресурса (см. формулы (2.9), (2.IC) к

(2.I.4O)).

6. Вычисляем вероятность неразрушения элемента диска о уче-

том растяжения [Рэл.д.рЪЗк > изгиба [Рэд.д. ц.б1к • смятия

[РэА.д.сМ'6 1к за I с в конце выработки ресурса.

*7. По формулам (2.II) и (2.12) вычисляем коэффициенты запа-

са прочности в режимах эксплуатации двигателя в конце выработ-

ки ресурса.

8. Определяем вероятность неразрушения элемента диска за

I с в каждом режиме в конце выработки ресурса (см. формулу

(2.5)).

9. Находим интенсивность отказов элемента диска [(’Aj^A.gp]^

• [(^х^эА.дсм]^® I ч работы двигателя в конце

выработки ресурса (см. формулы (2.13) и (2.14)).

10. Вычисляем суммарную интенсивность отказов элемента дис-

ке [(Aj) эд.д ]к за 1 4 работы двигателя в конце выработки ресур-

са.

II. Находим вероятность безотказной работы элемента диска

ttn) 1 к в течение полета в конце выработки ресурса (см.

формулу (2.15)).

2.5. Расчет надежности шарнирного замка

Шарнирный замок применяют для крепления лопаток в целях от

стройки от резонансов низших форм колебаний. Отстройка от вент-

нмковой формы колебаний обеспечивается изменением зазоров в со-

единении.

При расчете шарнирного замка на прочность определяют напря-

жения растяжения, среза и смятия.

62

Исходные данные:

I» Материал лопатим»

2» Плотность материала лопатки р » кг/м®»

3» Температура хвостовика лопатки» К»

4» Предел длительной прочности (С^)р Ша»

б» Коэффициент вариации длительной прочности । •

6» Материал диска.

7» Плотность материала диска р# » кр/м\

8» Температура элемента диска» К» *

9» Предел длительной прочности (6gA)g , Ша.

10» Коэффициент вариации длительной прочности (^б^д

II» Число лопаток Z »

12» Угловая скорость со

13» Центробежная сила от

14» Центробежная сила от

, рад/с»

массы пера лопатки » П»

части ножки лопатки» расположен-

ной выше сечения В-В Рр , Н (рис. 5).

Рис. 6. Расчет шарнирного эамка

63

15. Центробежная сила от части ножки лопатки. расположен-

нов ниже сечения В-В * И*

16. Центробежная сила от массы диска, расположенном вше

сечения В-В, о учетом части штифта в отверстии диска , В.

17. Центробежная сила массы штифта , Н.

18. Число штифтов по окружности диаметра В.

19. Площадь корневого сечения лопатки , м2.

20. Наружный радиус лопатки Rj^ » м.

21. Радиус корневого сечения лопатки RtA , м.

22. Геометрические размеры:

d . 6,, бА , 65 , б6 , б7 > Rt . Rt. h » «»

(рио. 6).

Расчет напряжений

I. По формуле, приведенной в работе [12] для расчета про-

ушины, определяем максимальное напряжение, возникающее у края

отверстия под штифт: f о . . -

f0’ ’ <2.5.1)

га® Я“77н ’Кж_Г • ley«Re-|-’ М»Ь, ,ft,«6e+67,

PeFi+>

2. Определяем напряжение смятия на сопрягающих поверхностях

штифта ж лопаткж , _ , .

®си- ,0’6' <г-5-2>

\ U| Q /

3. Определяем напряженке среза в штифте

т= (-?>%) (0'€> (2.5.3)

\П1 — /

где П| - число плоскостей среза штифта.

4. Определяем напряжение хгллтия между штйфтом и диском

. (Р'±Т^?ФР"'),о‘‘ (2’5-4>

где = bj-* -t бу - ширина обода в месте расположения штифтов.

5. Оирсдсл растягяъ'ппщее напряжение на цилиндрической

поверхности радиусом R<

64

’м Г6г»-и)6t ]10 * (*5‘б

6» С помоцью коэффициента концентрации напряжения определя-

ем максимальное напряжение в диске у края отверстия под атифт

бритам *®4с • (2.5.6)

Рис. 7. Изменение максимального коэффициента

____________ о •

концентрации напряжения на контуре отверстия от отношения —-

66

Под коэффициентом концентрации с^к понимают отномение

максимального радиального напряжения на контуре отверстия к

окружному напряжению в той же точке (точка G на рис. 7). со-

ответствующей нижнему краю отверстия, определяемому при расче-

те диска на прочность, при условии, что диск сплошной, без от-

верстия:

_ ^Rmax

К 6Т

(2.5,7)

Максимальный коэффициент концентрации напряжений находится

в зависимости от относительного сближения d/n к отношения на-

пряжений 3^ по графику на рис. 7. Полученные значения

®Pmax • ®см , Т , б’см , 6Гр.дтая являются оценками мате-

матических ожиданий МО {€>Pmax) » М0{б*см^, МО{г|,МО^м},

Расчет надежности

I. Определяем дисперсию случайной величины

где коэффициенты влияния:

. 1 (I)**1 .

\ dPj, fa J+ 5?) / h । *

(4.5.10)

(2.5.13)

м 5 *5, f(j) +,]'2(j) [(i)'].(2.6.I2)

ГКО- ’

i^\ . нЖЧ

tnrA-(W ‘

1 CWKaM

iff*.)1-!] ‘

(2.5.14)

(2.5.15)

На основании формулы (2.4.14)

\9Rm/h r,a \3Rja 7h r2a

где коэффициенты влияния:

(2.5.16)

(2.5.17)

(2-5-i8)

(2.5.19)

67

(2.5.20)

(ар")н“ F кы К

КОКла'П

На основано формулы (2.5.7)

б2 « f *** \*с* < д<*‘

(2.5.21)

(2.5.22)

где коэффициенты влияния:

{ ДсКк \ 1

\36*max /Н 5Т 1

d

Z Зс^к \ __ 6Курах t

\ дбт /н ’

Максимальное радиальное 6RrnaxK окружное 6^. 1

а также дисперсии 6^ и б! берем жз расчета

R/TMIX вТ

сти диска.

Определяем дисперсии возмущающих факторов:

й.т, в* tea* в2.^2,

(2.5.23)

(2.5.24)

надряхенкя,

। надехио-

<*и-т

б* =

(2.5.25)

61

Возможные предельные отклонения др t А со • AFj •

Л Ria • ARza» Ah , Ad , a66 , дЬ7 возмущающих фак-

торов определяем, проанализировав особенности конструкции, тех-

нологии изготовления и эксплуатации узла.

Для оценки влияния отклонений центробежных сМл ,

от расчетных значений на отклонения напряжен*!

®Ртах • ’ ®см • можно выразить перечисленные

центробежные силы через центробежную силу от массы пера л.оват->

68

На основании опыта проектирования шарнирных швов (напри-

мер, ТРДД АИ-25) можно принять

Рл - К| Pj ; Р^- ка Pj ; Pjy Kjf) ; pj4 > K< p,, (2.5.26)

где К,-0,1; Kt- 0,09797; Ky 1.104; K^- 0,1734.

Следовательно, дисперсия случайной величины может быть оп-

ределена по формуле

Р4 *

(2.5.27)

эд ч определяем по формуле (2,б. 16)

2« Вычисляем дисперсию случайной величины

-п

1 >(2.5.28)

цце коэффициенты влияния:

/St \ с 4

\6Pj /н= п, зг cP *

/дг \ в 4

\а^/и п, л- а1‘

(2.5.29)

(2.5.30)

41

\&d /н гц sr Ив *

дисперсии случайных величин:

вычисляем по формуле (2.5.16);

определяем по формуле (2.5.27);

3. Определяем дисперсию случайной величины

»Г в*. + б*

« I \ ЭР; /н р; \ 5R. /н Р<И

ГООсму -8

<ара Vъ

(О’“.

(2.5.31)

(2.5.32)

69

Где коэффициенты влияния:

( дб*см Upj )иш г, а ’ (2.Б.ЭЗ)

’Эб^ )нвТГ (2.5.34)

Гббсм .аъ. V 1 6, d (2.5.35)

'Збсм .86, к- (Pj+fy+Pa). 5,2 а ‘ (2.5.36)

(8бсм <dd 1 = /к 1, а* (2.5.37)

дисперсии возмущающих факторов:

г2

vpj находим по формуле (2.5.16);

бВ. вычисляем по формуле (2.5.27);

& Z0P^V б2

4г ЬёТ”)«6pj ’

сЛ-УА^Д2 62 - Md\2

™ j - Ы •

4. Вычисляем дисперсию случайной величины

а[р.^\г б2. +f-^-Y

б«" 1\ dPj /м ч \ d₽fi /н

i Збсм \г«-2 , ( 35см \2 f-2

Ku:»'hfi<pv н''ц иллиния:

(2.5.38)

+

(а₽Л А

0 б см \2#2 1

ir)30 '(2-5-а9)

2 62 d

(2.5.40)

70

/Эв'еаЛ 1 , 1 ОР/1 /h’j>K4J (2.5.41)

/бб-с'мХ 1 Wt/H 2 II З1 (2.5.42)

(Ml"} 1 теЛ" 21, з * (2.5.43)

_ _ л, , ГЯГ/и 2*ааа 1 (2.5.44)

'8бсм\ _ % +?b~>,E<fe+Ph, <dd /н (2.5.45)

находим оо формуле (2.5.16);

определяем оо формуле (2.5.27)

дисперсия возмущавщих факторов:

6*

6|,

б| вычисляем по формуле (2.5.38);

6* -к4;

(2.5.46)

(2.5.47)

5» Определяем дисперсию случайной величины f>p.g

4 -((*±^6*. + ♦

\ dRi /И *4 \ ЭР;. /Н ’ll

£ы.Г 6-1

эра /н

LZeaY

8D /н

- (2.5.48)

•га

10 ,

71

I

’1.

где коэффициенты влияния:

VW" )hw 'GrTtfW (2.6.49)

/дб*».я' \ n » . _ - (2.6.50)

/К

/Ьбр.я' \ 1 (2.6.61)

k fl Ра. /n fafc-lcDli*

/B6p.g > l ж 2/5 . (2.6.52)

к spjbj H (JTjJ-lJ)V

. я[( <5 д )» +Ра +e/>Fj>] У (2.5,63)

ан /н M’rs-ia)*

ж (2,5.64)

дисперсии возмущавдих факторов:

Л

Qfy вычисляем по формуле (2.5.16);

бр. находим по формуле (2.5.27);

бь определяем по формуле (2.6,38);

б^г вычисляем по формуле (2.5.47);

)н4 (М-к^ б4-(тУ’

(2,5.65)

6. Определяем коэффициенты вариации напряжения у края от*

верстжя под штифт ^^ртах . смятия на оопрягаицмх поверхно?

стях штифта и лопатки г%см » среза в штифте , смятия

между штифтом и дискор » растяжения на цилимдри^есжо|

поверхности радиусом R,

Or » — ГР°х .

Ртах МО{бРтаД

(2,5.66)

(2,6.67]

72

v*w MOM 1

(2.5.58)

" » (2.5.59)

“см МО {бсм V

lb . (2.Б.6О)

мо{бм)

7. Определяем вероятность неразрушения элементов узла за

I о в начале эжсллуатацжи с учетом напряжения у края отвер-

стия под штифт [Рр.ь]н • смятмя Грсм.Ь]н • сРеэа (Рср.81н •

смятия между штифтом и диском [Рсм.й]н , растяжения на цилинд-

рической поверхности радиусом [РрйУн (см* Формул? (2.5)).

Для X < Ь,9 функцию вероятностей берем из работы [з]. Если

Х> 5,9, то [Рр.ь]н , [Рсм.ь1н* (Рср.Ь1н • [Рсм.Ь1н*^Рр.Ин

определяем по формуле (2.1.39).

8. Определив П и А , находим предел длительной прочно-

сти в конце выработки ресурса (см. формулы (2.9), (2.10) и

(2.1.40)).

9. Вычисляем вероятность неразрушения элементов узла с

учетом напряжения у края отверстия под штифт L Рр.Ь 1 к • смятия

к, среза [ftp.ь1к» смятия между штифтом и диском

[Н:м.ь]к» растяжения на цилиндрической поверхности радиусом

[Рр.йУк sa I с в конце выработки ресурса.

Ю. По формуламД2.II) и (2.12) вычисляем коэффициенты за-

паса прочности в режимах эксплуатации двигателя в конце выра-

ботки ресурса.

II. Определяем вероятность неразрушения элементов узла за

Job каждом режиме эксплуатации в конце выработки гарантийно-

го ресурса с учетом напряжения у края отверстия под штифт,

смятмя, среза, смятия между штифтом и диском, растяжения на

цилиндрической поверхности радиусом Rj (см. формулу (2.5)).

73

12. Находим интенсивность отказов елементо, увла

Г(Л?)р]к . [Ue)cm]k, [<Лж)ср]кДй»)РГм Л(Лж)См);

8а I ч работы двигателя в конце выработки гарантийного ресур-

са (см, формулы (2.13) и (2.14)).

13, Вычисляем суммарную интенсивность отказов узда

[Un) уз ] к за 1 4 работы двигателя в донце выработки ресурса,

14, Вычисляем вероятность безотказной работы узла

[Р»з.Ь^пПк в течение полета в конца выработки ресурса (см,

формулу (2.15)),

3. РАСЧЕТ НАДЕЕНООТИ ДЕТАЛЕЙ ДВИГАТЕЛЯ {/.

С УЧЕТОМ ПОСТЕПНЩЫХ ОТКАЗОВ

Расчет надежности деталей двигателя с учетом постепенных

отказов выполняем по схеме накопления повреждений [91,

В качестве параметра состояния принимаем суммарное отно-

сительное повреждение

(ЗД)

i пр

где Gj, - мера повреждений, накопленных деталью на 4-м эта-

пе эксплуатации; 0(пр - предельная мера повреждения в услови*

ях С-го этапа эксплуатации.

За меру повреждений 8jnp можно принимать деформацию, полу*

ченную на i-м этапе эксплуатации, число циклов нагружения,

если возможно усталостное разрушение, либо время действия на-

грузки 1-го типа.

Предельными еначениями 6;(фявляются соответственно допу-

стимая деформация, число циклов i-го типа (с i -й амплиту-

дой и частотой), доводящее деталь до разрушения, либо время,

необходимое для разрушения детали под действием нагрузки {-

го типа.

Будем считать, что повреждение, создаваемое одним циклом

1-гэ типа, не зависит от состояния детали в данный момент

времени и всей предыстории нагрухения, а суммируется с поярел

74

далиями, оозданннш остальными циклами.Разрушение произойдет

и том случае, когда величина накопленного суммарного отноон-г

тельного повреждения достигнет разрушающего значения, прини-

маемого обычно за единицу. Следовательно, вероятность нераа-

рупенжя детали в течение веданного времени

Pn(t)x [f(n)dn. (3.2)

О

На процесс накопления повреждений влияет вначительное чис-

ло случайных факторов, каждый из которых по-своему специфиче-

ски влияет на величину П • Во многих случаях конструкцион-

ные, технологические и эксплуатационные факторы независимы и

каждый из них в среднем незначительно влияет на суммарное воз-

действие, Это обусловливает применимость для описания процес-

са накопления повреждений нормального закона распределения

[13].

3,1, Расчет надежности деталей

ррж повторно-статическом нагружении

Узлы двигателя работают определенными циклами: пуск, рабо-

чие режимы, остановки. Соответственно этому напряженно-дефор-

мцрованное состояние деталей изменяется циклически. За время

эксплуатации число циклов достигает N - Ю3...Ю^.

Несмотря на то, что в каждом цикле нагружение носит стати-

ческий характер, при повторных нагружениях в материале возни-

кают явления, типичные для усталости. Поэтому разрушение дета-

лей при сравнительно небольшом числе циклов ( N » 1О^...1О^)

называют малоцикловой усталостью, а способность материала со-

противляться такому разрушению - малоцикловой прочностью,

При N > 10^ заметно проявляются закономерности усталост-

ного'разрушения (влияние концентрации напряжений, качества по-

верхности и т^ц.). При N < I03 более типичны особенности

статического разрушения.

Наиболее подвержены повторной статике нагруженные детали,

выполняемые из высокопрочных сталей и титановых сплавов (ло-

патки, замки крепления рабочих лопаток, диски с отверстиями,

75

валы), особенно при наличии факторов, вызывающих концентра-

цию напряжений, а также сварные и литые узлы (корпусы, камеры

сгорания, статор компрессора, опоры).

Расчет надежности основан на принципе линейного суммирова-

ния повреждений. В начальный момент накопленное суммарное от-

носительное повреждение П ж 0, а в момент разрушения П

I. По мере увеличения числа циклов в процессе нагружения

величина П возрастает.

Если деталь работает в К различных режимах, причем чис-

ло циклов в t —м режиме Ni » число циклов до разрушения в

том же режиме Nf » то накопленное суммарное относительное

повреждение w

П (3.1.1)

Число циклов до разрушения N* при постоянных напряжениях

и температуре имеет существенное рассеяние (в два-пять раз),

связанное со статистической природой усталостной

Использовав на основе центральной предельной

закон распределения,

п овт орн о-статиче ском

1

рии вероятностей нормальный

мулу расчета надежности при

рп(н=-Ц

<П-М0{П})*

26?

dn

прочности,

теоремы тео-

получим фор-

нагружении:

(3.1.2)

о

где М0{П}т математическое ожидание накопленного суммарного

относительного повреждения; €ГП - среднеквадратическое откло-

нение накопленного суммарного относительного повреждения; С -

нормирующий множитель.

Произведем замену переменных:

п-мо{п}

6-„

Тогда • После подстановки

ЬМО/П}

f бп гг

РП(В=-^- еЧг

(3.1.3)

(3.1.4)

78

Используем нормировании! нормальны! мхов распределения,

табло* которого рассчхтаны ко формуле:

В Йом случае F(-*»)»0, F(0)«-^,?(+«•).{ tFf*x)abF(x).

С помощью теоремы ^разбиения интеграла полутом

-е [тЬг_Г^~ е"Ъ1 -

«crFpz.MoM\ F/M0in}Vtlt

L \ бп / \ *п / J у

Нормирующий множитель С' получим из условия CjKn)dn-l:

С “=_^-----” ,МП<Г11\ ’ (3.1.6)

JKn)dn FpgCl»)

Выражение для расчета надежности с учетом постепенного на-

копления повреждения имеет влд

F - /М0{лН .

Pn(t)«-------—----/ \. *п-------(3.1.7)

{аи)

Для определения необходимо найти математическое ожи-

дание М0{п} и средаехвадратическое отклонение величины на-

копленных повреждений бп е..Для определения величины накоп-

ленных повреждений М0{П) необходимо знать количество цик-

лов работы двигателя (число приемистостей) во взлетном режиме

NLxa к в том хе режиме до разрушения N|La:

мо,п’=-£т1л’ <3-1А

ап уе»

n»>«

, (3.1.9)

77

I5W

(3.I.I0)

I ап \ I I ап \ М0{Н»ц}

(aNS,J,T mo{nj„}1 Ун;„Л’-(мо{н*6„}]«'

Здесь N - число циклов в эксплуатации во взлетном ре*

жиме; Ыддд * число циклов до разрушения в том же режиме.

На основе7принятых дальности и скорости самолета определя-

ем продолжительность полета 'tn • Количество циклов за ресурс

работы двигателя Тр определяем по формуле

и

Количество приемистостей за ресурс Тр складывается из

предполетной проверки п««пп. пробы перед взлетом пяаПп.

взлета пзжПп» ухода на второй круг (10% от количества поле-

тов) ГЦ » 0»f Пп, проверки после регламентных работ, (через

150 ч наработки) ГЦ» -ХЕ., количества прерванных взлетов

(0,5...0,6% от количества полетов) ГЦ- (0,005...0.006) Пп •

В эксплуатации фактическое количество взлетных режимов мо-

жет быть меньшим (например, может не проводиться проба приеми-

стости перед взлетом). Это следует учитывать при оценке надеж-