Автор: Кузнецов Н.Л.

Теги: электротехника электрические машины и аппараты электронно-и аппаратостроение электроника электрические установки электрические машины издательство мэи

ISBN: 5-903072-07-0

Год: 2006

Текст

Н.Л. Кузнецов

НАДЕЖНОСТЬ

ЭЛЕКТРИЧЕСКИХ МАШИН

Допущено VMO по образованию в области энергетики

и электротехники в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по специальности 140601 —

Электромеханика- направления подготовки

дипломированных специалистов 140600 —

• Электротехника, электромеханика и электротехнологии»

Москва

Издательский дом МЭИ

2006

УДК 621.313.019.3 (075.8)

ББК 31.261-02я73

К 891

Рецензенты: доктор технических наук, профессор кафедры «Электрооборудование

и автоматика» ГРАЗУ Ф.А Мамедов;

доктор технических наук, профессор кафедры «Основы конструи-

рования машин?» МЭИ (ТУ) В.П. Николаев

Кузнецов Н.Л.

К 891 Надежность электрических машин : учеб, пособие для вузов /

Н.Л. Кузнецов. — М ; Издательский дом МЭИ, 2006. — 432 с. : ил.

ISBN 5-903072-07-0

Изложены основные методы исследования надежности, теория вероятностей и

математическая статистика, общая теория надежности, надежность основных типов

электрических машин и статистика отказов, методы экспериментальной оценки на-

дежности, диагностика и прогнозирование надежности, планирование эксперимента

Для студентов технических вузов и специалистов, занимающихся проблемами на-

дежности в области электромеханики и электрических машин

УДК 621.313.019.3 (075.8)

ББК 31.261-02x73

ISBIS 5-903072-07-0

С ЗАО «Издательский дом МЭИ», 2006

ПРЕДИСЛОВИЕ

Одним из важных технико-экономических показателей качества

технических устройств и систем является надежность, т.е. способ-

ность безотказно работать с заданными техническими характеристи-

ками в определенных условиях эксплуатации в течение заданного

времени. Электрическая машина является либо основным, либо

одним из основных узлов большинства технических систем.

В учебном пособии освещены современные методы исследования

надежности и необходимые статистические данные. Математическая

база теории надежности технических изделий — это теория вероятно-

стей и математическая статистика. Поэтому после изложения общих

вопросов надежности в электромеханике приводятся основные вероят-

ностные и статистические методы оценки надежности, основы теории

надежности технических изделий, проблемы надежности асинхронных

и синхронных машин, машин постоянного тока, пускорегулирующей

аппаратуры и электромеханических систем. Достаточно глубоко

рассмотрены задачи надежности механических узлов: подшипников

скозьжения и качения, валов Приведены методы экспериментальной

оценки надежности технических изделий, диагностика технического

состояния, прогнозирование надежности и методы теории планирова-

ния экстремальных экспериментов при решении задач надежности.

В учебном пособии даны примеры и методики расчета узлов элек-

трических машин — изоляции обмоток, подшипниковых узлов, кол-

лекторно-шеточных узлов, электромеханических систем и др. Боль-

шое внимание уделено методикам испытаний на надежность, сбору и

обработке статистической информации, диагностике технического

состояния, использованию методов теории планирования экстре-

мальных экспериментов. В приложениях приводятся статистические

данные и математические таблицы критериев Фишера, Стьюдента,

центрированной и нормированной функций Лапласа и др., необходи-

мые при решении задач надежности, чем обеспечивается в большин-

стве случаев автономность учебного пособия.

Автор благодарит проф. В А. Кузнецова и доц. Н.Ф. Котелснца за

предоставленные материалы и консультации, которые позволили

учучшить учебное пособие.

Автором с благодарностью будут приняты замечания и пожелания,

которые следует направзять по адресу: 111250, Москва, ул. Красно-

казарменная, д. 14.

Автор

3

Глава первая

ПРОБЛЕМА НАДЕЖНОСТИ ЭЛЕКТРИЧЕСКИХ МАШИН

1.1. Проблема надежности и ее значение

для современной техники

Качество электрических машин представляет собой совокупность

свойств, определяющих их пригодность для эксплуатации. Надеж-

ность является важным технико-экономическим показателем каче-

ства любого технического устройства, в частности электрической

машины, определяющим ее способность безотказно работать с неиз-

менными техническими характеристиками в течение заданного про-

межутка времени при определенных условиях эксплуатации. При

широком применении электрических машин в различных системах

электроприводов и автоматического регулирования производствен-

ных процессов технический уровень производства в значительной

степени определяется надежностью этих машин. И, как следствие,

всякие отказы электрических машин наносят ощутимый материаль-

ный ущерб. Повышение надежности электрических машин, выпуск

которых составляет десятки миллионов изделий в год, является важ-

нейшей научно-технической проблемой.

Проблема надежности технических устройств. С древнейших

времен при изготовлении изделий для обеспечения надежности

закладывался определенный запас прочности, чем и гарантировалась

долговечность их работы. Однако это приводило к излишним затра-

там материалов, увеличению габаритных размеров, массы и стоимо-

сти изделий.

С развитием электрификации задачи обеспечения надежного снаб-

жения объектов электроэнергией решались, в основном, путем резер-

вирования (параллельная работа трансформаторов и электрических

генераторов, объединение разрозненных энергетических объектов

в единую энергетическую систему и т.д.).

Новые проблемы надежности возникли с развитием авиации,

дальнего плавания, ракетной и космической техники. Первоначально

задачи надежности решались традиционными методами. Однако этот

путь скоро стал малоэффективным, так как приводил к резкому уве-

личению габаритных размеров и массы приборов, что для авиациои-

4

ной и космической техники является неприемлемым. Поэтому для

повышения надежности стали использоваться новые методы, осно-

ванные на теории вероятностей и математической статистике.

Теория надежности электрических машин в ее современном виде

стала разрабатываться сравнительно недавно — около 30 лет назад.

На протяжении нескольких предшествующих десятилетий электро-

машиностроение развивалось в направлении повышения использова-

ния машин, увеличения нагрузок активных материалов и снижения

массы машины на единицу мощности. Разрабатывались и внедрялись

новые типы активных, конструктивных и изоляционных материалов,

улучшалась вентиляция, появились более интенсивные методы охла-

ждения машин. Однако запас прочности, а вместе с тем и устойчи-

вость к перегрузкам постепенно снижались. В результате наметилась

тенденция общего снижения надежности электрических машин.

Одна из первых работ [27], в которой было указано на недостаточ-

ный уровень надежности электрических машин, была опубликована

в 1961 г. В ней на примере работы ряда металлургических предпри-

ятий давался экономический анализ материально-технического

ущерба в промышленности из-за отказов или недостаточной надеж-

ности электрических двигателей. Потребовалось определенное вре-

мя, прежде чем стало общепризнанным, что интенсификация исполь-

зования активных и конструктивных материалов целесообразна лишь

до тех пор, пока эта тенденция не приводит к снижению надежности

электрических машин.

Проблема надежности технических систем за последние два-три

десятилетия резко обострилась, что объясняется следующими объек-

тивными причинами:

• резким увеличением сложности технических систем, включаю-

щих сотни тысяч и даже миллионы отдельных узлов и элементов;

• экстремальностью условий, в которых эксплуатируется изде-

лие (высокие скорости, значительные ускорения, высокие темпера-

туры и давления, вибрация, повышенная радиация и т.п.);

• интенсивностью режимов работы системы и пи отдельных

узлов (при высоких температурах, частотах вращения, давлениях,

плотности тока и др.);

• повышением требований к качеству работы (высокая точность,

эффективность и т.п.);

• увеличением ответственности функций, выполняемых систе-

мой, высокой экономической и технической ценой отказа;

• полной или частичной автоматизацией и, как следствие, исклю-

чением непосредственного контроля человеком функционирования

системы и ее элементов.

5

1.2. Общий подход к решению задач надежности

электрических машин и электромеханических систем

Традиционный путь исследования надежности электрических

машин — исследование статистических данных об отказах, т.е. нару-

шениях работоспособности изделия. При первоначальном изучении

статистики отказов и анализе повреждаемости следует подразделить

отказы по типам электрических машин, «слабым узлам» и причинам

отказов. В технической литературе также используется термин метод

«слабых звеньев».

При исследовании надежности систем или отдельных техниче-

ских изделий пользуются следующим приемом: система разбивается

на блоки, затем определяются надежность каждого блока и результи-

рующая надежность всей системы. Система разбивается на блоки на

основании анализа функционального назначения и физических про-

цессов, происходящих в системе и блоках. Однако нет смысла иссле-

довать все блоки, входящие в систему, так как их надежность обычно

сильно различается. Отказы некоторых из блоков практически невоз-

можны, и их учет при определении результирующей надежности

только усложняет эксперименты и расчеты, практически не меняя

окончательный результат. Поэтому при составлении структурных

схем пользуются методом «слабых узлов», выделяя только те блоки,

надежность которых в данных условиях минимальна. Предвари-

тельно следует пояснить, что структурной надежностью электриче-

ской машины (электромеханической системы) называется результи-

рующая надежность при заданной структуре и известных значениях

надежности входящих в систему элементов (см. гл. 3).

В этом аспекте рассмотрим основные типы электрических машин.

В асинхронных твигателях при исследовании надежности следует

выделить в качестве «слабых узлов» обмотку статора и подшипнико-

вый узел. В синхронных машинах следует выделить обмотки статора

и ротора, щеточный аппарат и контактные кольца, подшипники (или

подпятники), системы охлаждения и пожаротушения и т.п. Машину

постоянного тока в этом случае представляют состоящей из следую-

щих узлов: колле кто рн о-щеточного и подшипникового узлов, обмот-

ки якоря, возбуждения, добавочных полюсов и компенсационной.

Однако существуют исключения из-за условий эксплуатации элек-

трических машин. В асинхронных двигателях 95—97 % отказов при-

ходится на обмотку статора и подшипниковый узел. В мощных асин-

хронных двигателях большой мощности при длительных пусках

порядка 3—4 мин более 30 % отказов приходится на короткозамкну-

тую обмотку ротора — разрыв стержней ротора вследствие так назы-

ваемого «сабельного эффекта». В метазлургии большой процент

отказов асинхронных двигатезей приходится на скручивание вата

6

оотора при частых реверсах. В машинах постоянного тока при частых

реверсах и повышенной вибрации происходит скручивание валов и

повреждение щеточной траверсы.

Перечень подобных обусловленных эксплуатацией частных слу-

чаев можно продолжить, однако основной подход к выделению «сла-

бых узлов» в различных типах электрических машин остается неиз-

менным: в асинхронных двигателях «слабыми узлами» являются

обмотка статора и подшипниковый узел (в двигателях с фазным рото-

ром добавляются обмотка ротора и контактные кольца со щетками);

в машинах постоянного тока — коллекторно-щеточный узел, обмотка

якоря, подшипниковый узел, обмотка возбуждения; в синхронных

машинах — обмотка якоря, подшипниковый узел, контактные кольца

со щетками и обмотка возбуждения.

При оценке надежности электромеханических систем .следует

учитывать надежность электрической машины, пускорегулирующей

аппаратуры и механических узлов системы.

Обеспечению данного основного принципа исследования надеж-

ности электрических машин и систем предшествует долгий и кропот-

ливый труд по сбору статистических данных об отказах и их анализу,

необходимый для выделения «слабых узлов», разработка методик

расчета надежности электрических машин, обеспечения и повыше-

ния надежности, совершенствования технологии изготовления, раз-

работки методик выбора электрических машин, создания и улучше-

ния систем защиты и правил технической эксплуатации, проведения

испытаний на надежность и т.д.

1.3. Обеспечение и повышение надежности

электрических машин

Проблема обеспечения надежности связана со всеми этапами соз-

дания электрических машин и периодом их практического использо-

вания. Основной задачей при проектировании машины является

обеспечение необходимых рабочих характеристик, однако одновре-

менно производится предварительная оценка надежности, обычно

в три этапа. Первый этап состоит из расчета и сравнения количест-

венных показателей надежности для различных вариантов исполне-

ния машины и выбора оптимального варианта (при этом оконча-

тельно у ста нав пинаются уровни электрических, тепловых и

магнитных нагрузок). На втором этапе производится уточненный

расчет надежности уже выбранного варианта машины. При этом

желательно знать точные значения количественных показателей

отдельных узлов, выбранных из систематически накопленного мате-

риала прошлых лет (с последующим прогнозированием надежности

7

нового типа машин). На третьем этапе производится контроль рас-

четных показателей путем испытаний на надежность опытных образ-

цов (практически только для машин малой и средней мощности).

При проектировании для обеспечения заданной надежности необ-

ходимо предусматривать:

• использование качественных активных и конструктивных

материалов (особенно теплостойкой корпусной изочяции и обмоточ-

ных проводов);

• применение эффективных средств охлаждения для снижения

рабочей температуры машины;

• рациональный выбор электрических и магнитных нагрузок

с учетом требований получения как заданной надежности, так и обес-

печения минимальных массогабаритных показателей (эти требования

обычно противоречивы);

• использование конструкций отдельных узлов и элементов

машины с учетом требований эксплуатации:

• применение более простых конструкций машины в целом и

отдельных ее узлов;

• специальных защитных устройств, предотвращающих разви-

тие аварийной ситуации, встраиваемых датчиков для диагностики

состояния различных узлов и элементов в процессе работы.

При производстве электрических машин для обеспечения задан-

ной надежности должны выполняться требования, связанные с под-

держанием технологической дисциплины, основные из которых сле-

дующие: периодическая проверка качества и надежности готовых

изделий; должный контроль по операциям и при выпуске готовых

изделий; строгое соблюдение режимов в технологическом процессе и

технологии сборки и монтажа; отбраковка материалов и узлов,

пострадавших при транспортировке или хранении; повышение куль-

туры производства; недопущение замены сортности материалов и

комплектующих изделий; если такая замена произведена, то она не

должна снижать качества (качество должно всегда соответствовать

нормативно-технической документации); контроль физических

свойств, параметров и характеристик материалов и комплектующих

изделий (например, обмоточных проводов, подшипников), поступаю-

щих от предприятий-поставщиков; введение контрольных карт.

Наиболее эффективным методом комплексного выполнения пере-

численных требований является разработка и внедрение иа заводах

электротехнической промышленности систем управления надеж-

ностью.

При эксплуатации электрических машин для обеспечения задан-

ной надежности условия эксплуатации (температура окружающей

среды, уровень влажности и запыленности, влияние агрессивных

8

сред, обший уровень вибрации установки и т.п.) и система обслужи-

вания (периодический и профилактический контроль, установленная

по регламенту наладка, ремонт или замена износившихся деталей и

Тп.) должны соответствовать установленным нормам при высоком

качестве зашиты электродвигателей.

Повышение надежности электрических машин прежде всего свя-

зано с дальнейшей разработкой научных основ проектирования

(с учетом последних достижений в области надежности электриче-

ских машин) и принятием соответствующих мер по совершенствова-

нию методов конструирования, производства и эксплуатации.

Отметим основные пути повышения надежности электрических

машин:

• улучшение теплового состояния машины путем перехода на

более высокий класс нагревостойкости изоляции, выравнивания тем-

пературы отдельных частей машины за счет выбора нагрузок, разра-

ботки систем охлаждения, применения защиты от перегрузок (в част-

ности, тепловой защиты);

• разработка и внедрение конструкций и узлов повышенной

надежности: капсулирование всыпной обмотки, переход к новым спо-

собам крепления коллекторного узла, применение открытых пазов

(обычно с магнитными клиньями), разработка и использование новых

конструкций подшипниковых узлов;

• разработка и внедрение мероприятий по снижению вибраций как

электрической машины, так и электромеханической системы в целом;

• повышение качества комплектующих изделий и материалов,

в том числе: применение подшипников повышенных классов, внедре-

ние пропиточных лаков, обладающих высокой нагревостойкостью,

влагонепроиицаемостью, пропитывающей и цементирующей способ-

ностью, применение специальных проводов с прочной и эластичной

изоляцией, снижение жесткости обмоточных проводов, применение

электрощеток повышенной износостойкости, высококачественной

миканитовой изоляции, кадмиевой меди и др.;

• совершенствование методов контроля (входной контроль мате-

риалов и комплектующих изделий, межоперацнонный контроль),

проведение различного рода испытаний как на надежность (кон-

трольные, определительные, ускоренные и т.п.), так и типовых, прие-

мосдаточных, контрольных и др.;

• расширение механизации и автоматизации производственных

процессов с обеспечением высокого качества и однородности выпол-

нения операций, повышение ритмичности производства, сокращение

номенклатуры изделий на предприятии, дальнейшая стандартизация

выпускаемой продукции и методов контроля;

9

• разработка и внедрение в производство систем управления

качеством и надежностью, включающих в себя автоматизированные

системы контроля и статистической обработки данных — статистиче-

ское регулирование технологического процесса (согласно ГОСТ

15895—89 «Статистические методы управления качеством продук-

ции. Термины и определения» под статистическим регулированием

понимается «корректировка параметров технологического процесса

в ходе производства с помощью выборочного контроля изготавливае-

мой продукции для технологического обеспечения требуемого каче-

ства и предупреждения брака»)»;

• планомерное изучение условий эксплуатации и эксплуатацион-

ной надежности электрических машин, определение характера, при-

чин и законов распределения отказов;

• наладка и правильная эксплуатация систем защиты электриче-

ских машин, предусмотренных при проектировании;

• разработка и совершенствование методов расчетной оценки

надежности электрических машии, атакже оценки надежности путем

испытаний на надежность (в том числе ускоренных);

• разработка и совершенствование методов расчетной и экспери-

ментальной оценки надежности при хранении и транспортировке;

• разработка методов определения экономически оптимальных

показателей надежности.

Обычно повышение надежности электрической машины связано

с материальными затратами, поэтому проблема повышения надежно-

сти (за исключением особо ответственных случаев) должна решаться

на базе технико-экономического расчета. Для каждого типа электри-

ческой машины могут быть разработаны экономически оптимальные

показатели надежности с учетом условий применения, физического и

морального износа, расходов на обслуживание и ремонт и др.

Для перемонтируемых машин увеличение срока службы экономи-

чески целесообразно. Исключение составляют случаи, когда требу-

ется применение особо дорогих и дефицитных материалов или трудо-

емкой технологии, когда чрезмерно растут масса и габаритные

размеры или когда долговечность машины превышает долговечность

системы, в которой эта машина используется.

Для ремонтируемых машин проблема надежности выгладит по-

иному: по мере старения узлов электрической машины резко возрас-

тают затраты на ремонт и убытки от простоев, так что, в конечном

счете, дальнейшее восстановление становится нецелесообразным.

Вместе с тем доля амортизационных отчислений уменьшается.

В результате подобной альтернативы возникает понятие оптималь-

ной долговечности, которая определяется минимумом удельных

(в единицу времени) затрат потребитепя.

10

1.4. Расчет экономически оптимальных значений

показателей надежности электрических машин

Получение сверхвысоких значений показателей надежности,

например значений вероятностей безотказной работы 0,99 или даже

0.9999, сопряжено с резким увеличением затрат. Изделия с такими

высокими показателями надежности обычно работают в системах

авиации, космонавтики, исследования Мирового океана и др., при

создании которых определяющим является обеспечение безопасно-

сти человека.

Для обычных условий в основу определения экономически опти-

мальных значений надежности положено требование обеспечения

максимальной величины дополнительного экономического эффекта

за амортизационный срок службы, руб.:

Этах = (т0 ' '”опт)Л7'э ~ О 1)

где т0 — начальное значение показателя надежности при заданных

режимах н условиях эксплуатации; /иопт — расчетное оптимальное

значение показателя надежности; R — средняя стоимость потерь при

отказе изделия, руб.; Тэ — эквивалентный срок службы изделия, лет;

ЛК — дополнительные затраты на повышение надежности изделия,

руб.

Значение Этах определяется с учетом снижения стоимости полу-

чаемого эффекта, в зависимости от времени, когда производятся

дополнительные затраты. В связи с этим в случае приведения

эффекта за весь срок службы Т к начальному моменту времени t = 0

эффект условно принимают неизменным и определяют эквивалент-

ный срок службы Тэ:

где £н — нормативный коэффициент экономической эффективности

(для эчектрических мащнн равен 0,15).

В (1.1) в качестве показателя надежности использован обобщен-

ный показатель ли, имеющий размерность отказов (среднее количе-

ство отказов электрических мащнн в год). После того как будут опре-

делены mQ и ти01ГГ определяют достигнутую меру повышения

надежности как отношение к т0(ГГ

Исходными данными для расчета являются амортизационный

срок службы Т и начальное значение показателя надежности (для

модернизируемой электрической машины принимается равным

существующему, а для проектируемой рассчитывается по методикам

расчета надежности).

II

Порядок расчета следующий. Выбирают i возможных практиче-

ски осуществимых способов повышения надежности. Для выбран-

ных способов рассчитывают показатели надежности mt и соответст-

вующие им дополнитезьные затраты &КГ Затем по (1.2) определяют

эквивалентный срок службы Т3 для заданного амортизационного

срока службы.

Средняя стоимость потерь при отказе составляет

R = H + C + Bt„ (1.3)

где Н— средний ущерб при отказе, руб.; С — средняя стоимость вос-

становления одного отказа, руб.; В — условно постоянные расходы

в единицу времени, руб/год; гв — среднее время восстановления, год.

Средняя величина ущерба Н при отказе машины определяется

стоимостью бракованной продукции, сырья и полуфабрикатов. Сред-

няя стоимость восстановления отказа равна

С=Сз + Ср.

где С3 — средняя стоимость замененной машины, руб.; Ср— средняя

стоимость ремонта, руб.

Величина В входит в состав себестоимости продукции и определя-

ется в соответствии с типовыми методиками технико-экономического

обоснования новых разработок. Среднее время восстановления /в

электрической машины определяется по среднестатистическим дан-

ным эксплуатации подобных машин.

Для каждого намеченного способа повышения надежности рас-

считывают значение 5f, численно равное приращению затрат на повы-

шение надежности при снижении среднего числа отказов в «е» раз:

= A/Cy/lntmQ/mj).

Если среднее арифметическое значение приращения затрат Sотли-

чается от крайних значений 5] не более чем на 10—15 %, то экономи-

чески оптимальное значение показателя надежности определяется по

формуле

с

^ = ^7 а-4)

Если значение 5 отличается от крайних значений Sf- более чем на

10—15 %, то оптимальное значение показателя надежности вычисля-

ется по (1.1) подстановкой (поочередно) рассчитанных значений Д/Q

и определением дополнительного экономического эффекта. Если при

всех практически возможных способах повышения надежности

дополнительный экономический эффект отрицателен или равен

нулю, то повышение надежности данной машины экономически

нецелесообразно.

12

Глава вторая

ВЕРОЯТНОСТНЫЕ И СТАТИСТИЧЕСКИЕ МЕТОДЫ

ОЦЕНКИ НАДЕЖНОСТИ

2.1. Классификация событий. Понятие вероятности

Математический аппарат теории надежности основан на специаль-

ных разделах высшей математики; теории вероятностей и математиче-

ской статистике. Теория вероятностей — это математическая наука,

изучающая общие закономерности случайных явлений независимо от

их природы и дающая методы количественной оценки влияния случай-

ных факторов на различные явления. Теория вероятностей служит

также для обоснования математической и прикладной статистики,

которая, в свою очередь, используется при планировании и организа-

ции производства, анализе технологических процессов, оценке и кон-

троле качества и надежности продукции и для многих других целей [4].

Объектами изучения теории вероятностей являются: случайные

события, случайные величины, случайные функции (процессы).

Событие — это свершившийся факт. Случайным событием называ-

ется всякий факт, который в результате испытаний может произойти,

а может и не произойти; исход отдельного испытания предугадать

невозможно. Случайной величиной называется переменная величина,

которая в результате испытаний может принимать то или иное значе-

ние (например, значения токов холостого хода электродвигателей

одной партии). Случайной функцией называется функция, которая

в результате испытаний может принять тот или иной вид, причем

неизвестно заранее какой именно. Вид, принимаемый случайной

функцией в результате испытаний, называется реализацией счучай-

ной функции. Если случайная функция подвергается испытаниям,

то получают группу или «семейство» реализаций этой функции.

Точно предсказать случайные величины или процессы нельзя

Отнако если рассматривать не каждое отдельное событие, величину

или процесс, а нх совокупность, то ее можно характеризовать с помо-

щью математических методов теории вероятностей.

Классификация случайных событий. Если во всех опытах (испы-

таниях) рассматриваемое событие наступает всегда, то оно называется

достоверным. Если же событие никогда не наступает, то оно называ-

ется невозможным. Два или несколько случайных событий называются

13

равновозможными, если условия их появления одинаковы н нет осно-

ваний утверждать, что какое-либо нз них в результате опыта имеет

больше шансов появиться, чем другое. События А и В называются

совместными, если появление одного нз них не исключает появление

другого. События А и В называются несовместными, если появление

одного из них исключает появление другого. Группа событий A р Л2,...

..., Ап называется группой несовместных событий, если события, вхо-

дящие в группу, попарно несовместны. Группа событий называется

группой совместных событий, если совместны хотя бы два события из

группы. Несколько событий образуют полную группу, если в результате

опыта обязательно наступит хотя бы одно нз них. Два несовместных

события А и А, образующих полную группу, называются противопо-

ложными. Следует выделять независимые события, когда появление

одного события не снижает н не увеличивает шансов появления друго-

го. Наоборот, если появление события А влияет на появление события

В, то такие события называются зависимыми.

Частотой события А в данной серии испытаний называется отно-

шение числа испытаний т, в которых появилось событие А, к числу

всех испытании п. Итак частота событий определяется

р\а) = ~. (2 1)

п

По мере увеличения числа испытаний частота событий стабилизи-

руется (амплитуда флуктуации уменьшается), стремясь к определен-

ному числу. Итак, вероятностью случайного события называется

постоянное число, около которого группируются частоты этого собы-

тия по мере увеличения числа испытаний. Отсюда следует, что веро-

ятностью появления события А называется отношение числа случа-

ев, благоприятствующих появлению события А, т к общему числу

возможных исходов испытаний п при п —> оо

Р(А) = - (2.2)

п

Это классическое определение вероятности На практике пользу-

ются статистической вероятностью, когда в качестве вероятности

принимают частоту событий согласно (2.1).

Из определения вероятности (2.2) следуют некоторые аксиомы:

• вероятность события А заключена в диапазоне (0, 1):

0<Р(Л)£1;

• вероятность достоверного события Р(А) = 1;

• вероятность невозможного события Р(Л) = 0;

• _ сумма противоположных событий всегда равна 1, т.е. Д(Л) +

+ Р(Л)=1;

• сумма всех вероятностей полной группы события равна 1.

14

2.2. Вероятности сложных событий.

Теоремы теории вероятностей

В предыдущем параграфе рассматривались простые случайные

события. Однако чаще имеют место сложные, комбинированные

события. Для нх описания используются теоремы теории вероят-

ностей.

Теорема сложения вероятностей. Вероятность появления хотя

бы одного из двух совместных событий (ИЛИ события А, ИЛИ собы-

тия В) равна сумме вероятностей этих событий без вероятности их

совместного появления:

Р(А + В) = Р(Л) + Р(В) - Р{АВ\ (2.3)

где Р(АВ) — вероятность совместного появления событий А и В.

Если события А и В взаимно исключают друг друга, т.е. несовме-

стны, то Р(АВ) = 0 и формула (2.3) имеет вид

Р(А + В) = Р(Л) + Р(В). (2.4)

Теорема умножения вероятностей. Вероятность совместного

появления событий равна произведению вероятности одного события

на условную вероятность другого события:

Р(АВ) = Р(Л) Р(В/А), (2.5)

где Р(В!А)— условная вероятность события В, т.е. вероятность собы-

тия В при наличии события А.

Если события А и В независимы, то P(BiA) = P(B)t а значит

Р(АВ) = Р(А)- Р(В). (2.6)

В общем случае для к событий формулы (2.3)—(2.6) имеют вид

Р(А 1 + А2 + . . + Ак) = Р(А0 + Р(А2) + .. + Р(Ак) - Р(А {А2) -

- Р(Л]Л3) - ... + Р(Ак_ + Р(А}А2А3) + ... + Р(Ак-2Ак_ tAk) -

-...+(-1)*РЙ^2...^); (27)

Р(А,А2 ... Ак) = Р(А,) • Р(А21А,) ... Р(Ак/А\А2 ... Ак _ ,)

— для совместных и зависимых событий;

к

Р(А} +Л2+ ... +^) = £Р«):

1

к

P(AjA2- Ак) = P{At)

i=l

— для несовместных и независимых событий

15

Задача 1. Для сигнализации о перегреве обмотки турбогенератора уста-

новлены два независимых термос и г иализатора, причем вероятность безот-

казной работы сиг нализатора Р(А) - 0,9, сигнализатора Р(В) = 0,95. Опреде-

лить вероятность срабатывания сигнализации при перегреве.

Решение. События А и В (срабатывание сигнализаторов) независимы и

совместны Согласно (2.3), вероятность появления сигнала о перегреве

составит

Р(А + В) = 0,9 + 0,95 - 0,9 0,95 = 0,995.

Задача 2. Оператор устанавливает в узел машины четыре одинаковые

детали. Узел будет работоспособен, если все четыре детали — стандартные.

Имеется 50 деталей, причем априори известно, что пяль из них нестандарт-

ные. Определить вероятность сборки работающего узла.

Решение. Должны быть стандартны вес четыре устанавливаемые детали —

логика И первая, И вторая и т.д. Вероятность появления последующей стан-

дартной детали зависит от того, какой бы ла установлена предыдущая деталь —

стандартной или нестандартной. Следовательно, нужно воспользоваться

теоремой умножения для зависимых событий (2.8):

45 44 43 42

50 49 48 47

= 0, 647.

Задача 3. Данная задача относится к теории управления и менеджмента

Предприятию необходимо заключить контракт с компаниями А и В Вероят-

ность зак мочения контракта с компанией А велика (обозначим се «47»), с ком-

панией В — мала (обозначим ес «6»). Предприятие может провести только

один раунд переговоров, состоящий последовательно из трех частей. Воз-

можны два варианта.

Вариант 1: последовательно с компанией А, с компанией В, с компанией А.

Вариант 2: последовательно с компанией В, с компанией Л, с компанией В

Определить, какой вариант более предпочтителен, если окончательный поло-

жительный исход переговоров возможен то 1ько тогда, koi да обе компании под-

ряд заключат контракты.

Решение. Задача не решается с помощью формальной логики, так как

каждый нз вариантов имеет свои достоинства н недостатки. Эту задачу

можно решить, используя теоремы умножения н сложения вероятностей.

Итак, для варианта 1 возможные положительные исходы переговоров: aba

во всех трех частях переговоры успешны; ab{\ а), где (1 а) — срыв

переговоров, и, наконец, (1 - а)Ьа. Сумма всех положительных исходов:

1Р| = aba + ab( 1 - а) + (1 a)ba = ab(2 - а).

Аналогично для варианта 2 возможны положительные исходы перегово-

ров: bab\ ba( I 6); (1 b)ab. Сумма всех положительных исходов: 1Р2 ~ +

+ Ml - b) + (1 - b)ab = М2 - Ь).

IP2 > EPi» так как (2 - Ь) > (2 - а) ввиду того, что а> Ь. Итак, вариант 2

предпочтителен при кажущейся парадоксальности выбора, так как прихо-

дится дважды вести переговоры с неконтактной компанией В, в то время как

в варианте 1 приходится дважды вести переговоры с компанией Л, имеющей

высокую вероятность положительного решения. Если а - 0,8 и Ь = 0.4,

то IP, = 0,384; ЕР2 = 0,512. В теория управления такая разница считается

существенной (решающей).

16

Формула полной вероятности. Эта формула основана на теоре-

мах сложения и умножения вероятностей. Пусть требуется опреде-

лить вероятность события Л. которое может произойти вместе с

одним из событий, называемых гипотезами Hl9 Нх, обра-

зующих полную группу событий. Вероятность гипотез Р(НХ\ Р(Н2)^.

а также условные вероятности Р(А!Н}\Р^А/Н?), ..., Нп известны.

Вероятность события А, которое может произойти вместе с одной

из гипотез Яр Л/2, ..., Нп, равна сумме парных произведений вероят-

ностей каждой из этих гипотез, умноженной на отвечающую им

условную вероятность наступления события А:

Р(А) = f P(Ht) - Р(А/Н{). (2.8)

1=1

Задача. Три группы станков (общее их число— 10) производят одни и те

же детали, но качество деталей различно Станки первой группы производят

94 % стандартных деталей, второй группы — 90 %, третьей — 85 %. Все

детали отправлены на выборочный контроль. Определить вероятность того,

что наудачу взятая деталь будет отвечать стандарту, если число станков пер-

вой группы равно пяти, второй — трем, третьей — двум.

Решение. Событие А — проверенная деталь отвечает стандарту. Гипоте-

зы: — эта деталь станков первой группы, Н2 — второй, — третьей.

Вероятность каждой гипотезы: Р(Н\) = 0,5; Р(Н2)= Р(Н$) = Условные

вероятности при этих гипотезах: Р(А!Н{) = 0,94; Р{А!Н2) = 0,9; Р(А1Н-^ =

0,85 Вероятность события А\ Р(А) = 0,5 • 0,94 + 0,3 * 0,9 + 0,2 • 0,85 = 0,91.

Теорема гипотез (формула Бейеса). Ситуация, в которой исполь-

зуется данная теорема, а также входные данные аналогичны предыду-

щим. Однако определяется не вероятность события Л, а изменение

вероятности гипотезы, которое произошло при осуществлении собы-

тия А.

Вероятность гипотезы после испытаний равна произведению

вероятности гипотезы до испытаний на соответствующую ей услов-

ную вероятность события, которое произошло при испытании, делен-

ному на полную вероятность этого события:

Р(Н) - Р(А/Н)

(2.9)

£ P(Ht) Р(А/Н,)

1=1

Задача. Два из трех независимо работающих элементов пускорегулирую-

Шей аппаратуры отказали. Найти вероятность того, что отказали первый и

второй элементы, если вероятность отказа первого, второго и третьего эле-

Мсн гок соответственно равна 0,2; 0.4; 0,3.

Р(Н/А)

17

Решение. Обозначим Л событие —отказали два элемента. Можно выдви-

нуть пшотезы* В\ — отказали первый и второй элементы, третий элемент

исправен. Тогда Р(ВХ) = Pi • P2q3 ~ 0,2 • 0,4 • 0.7 = 0,056; В-> — отказали пер-

вый и третий элементы, второй элемент исправен. Тогда Р(В2) - Р\ ' Р3д2 =

= 0,2 *0,3-0,6 = 0,036; — отказали второй и третий элементы, первый

исправен, причем Р(В3) = Рэ' = 0,4 0,3 • 0,8 = 0,096 (здесь qt = 1 ру

q2 = 1 ^2» 9з = 1 " Л* ^4 — отказал один элемент; В$ — о [казали все три

эземента; — ни один из элементов не отказал. Вероятности последних

трех гипотез не вычислены, так как при этих гипотезах событие А (отказали

два элемента) невозможно.

Поскольку при гипотезах В2, В3 событие А достоверно, то соответст-

вующие условию вероятности равны единице: Р(А/ВХ) = Р{А1В^ = Р(А/В3) = 1

В соответствии с формулой полной вероятности Р(А) = P(Bt) • P(A/Bt) +

+ Р(В2) ‘ Р(А/В2) + Р(В3) • Р(А/В3) = 0,056 • 1 + 0,036 • 1 + 0,096 -I = 0,188.

В соответствии с формулой Бейеса вероятность того, что отказали первый и

второй элементы, равна Р(В}/А) = Р(В}) • Р(А/ВХ) /Р(А) - 0,056/0,188 = 0,3.

Рассмотрим две теоремы, на которых базируются различные

методы контроля на производстве и при эксплуатации Итак, если

производятся испытания, при которых вероятность появления собы-

тия А в каждом испытании не зависит от других испытаний, то такие

испытания называются независимыми относительно события А.

Формула Бернулли. Вероятность того, что в п независимых

испытаниях, в каждом из которых вероятность появления события

постоянна и равна р, событие наступит ровно к раз, равна

= (2.10)

ИЛИ

я! _к (П-к)

*л кЦп-к)1РЧ

(2.П)

где q - 1 -р

Задача. В щеточном узле 10 щеток. Узел считается работоспособным,

если пригодны не менее девяти щеток. Какова вероятность безотказной

работы щеточного узла, если вероятность безотказной работы щетки за

время / равна 0.9?

Решение. Щеточный узел работоспособен, если работоспособны все 10

щеток из 10 — Р|0 10 или девять щеток из 10 — 10. Тогда в соответствии

с (2.10) и теоремой сложения вероятностей

Р = /’юю* Р» .0 = -^ • О.910 0,1 % • 0.9’ 0.1 ’ =0, 7361

Напомним, что 0! = 1.

18

Наивероятнейшее число появления собьпня. Число Ао назы-

вают наивероятнейшим, если вероятность того, что событие наступит

^0 Ра3, пРевышает вероятности остальных возможных исходов испы-

таний» Наи вероятней шее число к0 определяют из двойного неравенства

пр - q < к0 < пр + р, (2.11а)

причем если (пр -q) — дробные, то kQ — единственное; если (пр -q) —

цезое, то существует два наивероятнейшнх числа к0 и kQ + 1; если

пр — целое, то Ао — единственное (kQ = пр).

Зазача. Испытывается каждая из 15 секций машины. Вероятность того,

что секция выдержит испытания, равна 0,9. Найти на н вероятней шее число

секций, которые выдержат испытания.

Решение. По условию п - 15;р = 0,9; д = 0,1 В соответствии с (2.11а)

получим: 13,5 £ < 14,4. Отсюда к0 = 14.

Про изволящая функция. Рассмотрим испытания, в которых

вероятности появления события различны (pt * const). Пусть произво-

дится п испытаний: в первом испытании вероятность появления

события А составляет р} (непоявления события — gj), во втором —

р2 (^з) -» в п —Рп (Яг)- Производящей функцией называют равенство

Уй(х) = (Pjx + q})(p2x + q2) (рпх + qn). (2.12)

Вероятность Рк того, что при п независимых испытаниях событие

А появится ровно к раз, равна коэффициенту при хк в разложении про-

изводящей функции по степеням х.

Задача. Согласно методу «стабых узлов», синхронная машина представ-

лена в виде трех узлов: контактные кольца (первый), подшипниковый узел

(второй), обмотка якоря (третий). Вероятность безотказной работы в течение

1500 ч равна соответственно Р| = 0,7; Р2 = °’8* = 0,9. Проводятся испыта-

ния каждого узла на надежность. Найти вероя i ноетыого, что за 1500 ч будут

работать безотказно: 1) все узлы; 2) два узла; 3) один узел; 4) ни один из

узлов; 5) хотя бы один узел

Решение. Вероятности безотказной работы и вероятности отказов соот-

ветственно равны: Р, = 0,7; Р2 = 0,8; Р3 = 0,9 и д{ = 0,3; дх = 0,2; <?3 = 0,1.

Составим производящую функцию:

Чх) = (р1Х + д^-рс + д2)(р3х + д3) = (0,7х + О.З)(О,8х + 0,2)(0,9х + 0,1) =

= 0,504х3 + О,398х2 + 0,092х + 0,006.

1 Вероятность того, что все три узла будут работать безотказно, равна

’ффициенту при х3, те. Р3(3) == 0,504.

19

2. Вероятность того, что безотказно будут работать два узла (коэффици-

ент при х2), Р2(3) = 0,398.

3. Вероятность того, что будет работать один узел, Р[(3) = 0,092

4 Вероятность того, что ни один из узлов не будет работать (коэффици-

ент при х = 1, т.е. при свободном члене), равна Ро(3) = 0,006

5. Вероятность того, что будет работать хотя бы один узел — событие,

противоположное событию, когда ие работает нм одного узла. Значит,

Р, 2, З<3) = 1 " Р0(3) = 1 - 0,006 = 0,994.

Описанные выше шесть теорем теории вероятностей находят

широкое применение в исследовании надежности технических изде-

лий. На базе теорем сложения н умножения вероятностей произво-

дится исследование структурных схем надежности технических изде-

лий (в том числе н изделий со «сложной структурой»). Формула

полной вероятности и формула Бернулли позволяют прогнозировать

надежность, причем существует специальный метод диагностики и

прогнозирования надежности на базе формулы Бейеса. Формулы Бер-

нулли и производящей функции позволяют осуществлять как техно-

логический, так и выходной контроль надежности изделий.

2.3. Законы распределения и числовые

характеристики случайных величин

Случайные величины делятся на дискретные и непрерывные. Дис-

кретной случайной величиной называется такая величина, число воз-

можных значений которой либо конечное, либо бесконечное счетное

множество. Непрерывной случайной величиной является та, возмож-

ные значения которой непрерывно заполняют некоторый интервал

числовой оси.

Законом распределения случайной величины называется зависи-

мость между возможными значениями этой величины и соответст-

вующими вероятностями. Дискретная случайная величина может

быть представлена в виде таблицы или графика. Для непрерывных

случайных величин нельзя составить перечень всех возможных зна-

чений. Описание непрерывных случайных величин производится

с помощью функции распределения. При этом для непрерывных слу-

чайных величин не следует пользоваться вероятностью события

Х= а следует пользоваться вероятностью события X < х*. Послед-

нее утверждение вызвано необходимостью избежать парадокса веро-

ятности непрерывных случайных величин, состоящего в том, что

Р(Х = xf) = 0, а значит, и ZP(X = xf.) = 0, что абсурдно. Итак, функцией

распределения или интегральным законом распределения случайной

20

величины X называется задание вероятности выполнения неравен-

ства X< хг рассматриваемой как функция аргумента х:

FM-P(X<Xi).

функция распределения непрерывной случайной величины явля-

ется ее исчерпывающей характеристикой Используется также функ-

ция, которая называется плотностью распределения вероятностей

или дифференциальным законом распределения f(x), причем

/(х) = Пх)-

Отметим свойства функции f(x):

FM= J/(x)dx; (2.13)

-ОО

вероятность попадания непрерывной случайной величины X на

участок (а, р) равна интегралу от плотности распределения, взятому

по этому участку:

0

Р(а <Х< Р) = {/(х) dx. (2.14)

а

Числовые характеристики случайных величин. Основное

назначение числовых характеристик — в сжатой форме выразить

наиболее существенные особенности того или иного распределения.

Математическое ожидание М[Х] случайной величины X есть

сумма произведений всех возможных значений ее на вероятность

этих значений. Для дискретных вепичин

Л/х=ЛфГ] = (2.15)

I

Для непрерывных величин

ОО

= тх - J хДх) dx. (2.16)

ОО

Для статистических вычислений

* = “F’ (2.17)

где 7V-— общее число событий.

Как видно из (2.17), х — это обычная статистическая средняя.

21

Дисперсия Р[Л] характеризует рассеяние случайной величины и

показывает, насколько тесно сгруппировались случайные величины

около центра рассеяния. Дисперсия — это математическое ожидание

квадрата отклонения величины от ее математического ожидания.

Для дискретных величин

D[%] = M(X-Mx)2]= (2.18)

/-1

Для непрерывных величин

^l-Y] = о2 = J (х - шх)2Дх) dx. (2.19)

оо

Часто пользуются веч и чиной, которая называется среднеквадрати-

ческим отклонением и определяется как

Для статистических вычислений:

I К -

Vr (220)

В литературе по математической статистике дисперсию ах часто

обозначают как 5.

Мода Мо случайной величины есть ее наиболее вероятное значе-

ние. Медианой М/ случайной величины называется такое ее значение,

относительно которого равновероятно получение большего или мень-

шего значения случайной величины. Коэффициент вариации есть

отношение среднеквадратического отклонения к математическому

ожиданию.

2.4. Законы распределения дискретных случайных величин

Законом распределения дискретной случайной величины назы-

вают перечень ее возможных значений и соответствующих им веро-

ятностей.

Гипергеоиетрический закон распредетения дискретных случай-

ных величин — один из важных в теории вероятностей и широко рас-

пространен в теории надежности. В теории надежности гипергеомет-

рический закон используется для определения объема выборки

(числа объектов) при контрольных испытаниях на надежность. Закон

формулируется так: в партии из N изделий содержится М бракован-

ных. Из партии случайным образом отбирается п изделий Вероят-

22

ность того, что среди п изделий содержится т бракованных, опреде-

ляется по формуле

тп

(2.21)

Задача. В партии из 20 изделий, среди которых три бракованных

(известно априори), проверяется 10 случайно отобранных изделий. Опреде-

лить вероятность того, что партия будет принята, если условиямн приема не

доп} с кается ни одного бракованного изделия среди проверенных

Решение. Согласно (2.21) N = 20, М ~ 3, п = 10, т = О'

М 3!

т\(М-т)\ 0!(3 0)! 1 ’

- N' 20!

Ln и!(Л' к)! 101(20 10)! 1М

= (^ = (20 З)1 _

NM М-п + т)\ (10 0)!(10 3)!

Роз = 0,105

Биномиальным называют закон распределения величины X —

числа появлений события в п независимых испытаниях, в каждом из

которых вероятность появления события равна р. Вероятность воз-

можного значения х = т (числа появления события) вычисляется по

формуле Бернулли

т (п

= С^Р Я

т)

(2.22)

где q = 1 - р.

В том случае, если число испытаний велико, а вероятностьр появ-

ления события в каждом из них очень мала, то используется закон

Пуассона:

Рт„ = *.т^1пЛ. (2-23)

Здесь т — число появлений событий в п независимых испытаниях;

= пр — среднее число появлений событий в п испытаниях.

Потоком событий называется последовательность событий, кото-

рые наступают в случайные моменты времени. Простейшим пуассо-

новским называют поток событий, который обладает тремя свойства-

ми: стационарностью (независимость вероятности события от начала

отсчета), «отсутствием последействия» (независимость от предшест-

вующих событий) и ординарностью (появление двух и более событий

за малый промежуток времени практически невозможно).

23

Задача 1. Блок управления состоит из трех независимо работающих эле

ментов. Вероятность отказа каждого элемента в одном опыте равна 0,1

Составить закон распределения чнела отказавших элементов в одном опыте.

Решение. Число отказавших эземеитов в одном опыте может принимать

следующие значения: Xj * 0 (ни одного отказа), х2 = 1, х3 = 2, х4 = 3 Отказы

независимы, вероятность отказов постоянна, поэтому применяется формула

Вернул эн. Учитывая, чтор - 0,1, q = 1 -р- 0,9 и п = 3, получаем Р3(0) = q3 =

= 0,729; Р3(1) = C\pq'' = 0,243, Ру(2) = C&q = 0,027; /*,(3) = р3 = 0,001

Искомый биномиальный закон распределения.

X 0 1 2 3

р 0,729 0,243 0,027 0,001

Задача 2. На завод поступила партия подшипников — 100 000 шт Веро-

ятность того, что подшипник бракованный, равна 0,0001. Найти вероятность

того, что в партии будет ровно пять бракованных подшипников.

Решение. По условию п- 100 000;р = 0,0001; т = 5. События независимы,

число п веэико, а вероятностьр мала, поэтому следует использовать распре-

деление Пуассона (2.23). Найдем А. = пр = 100 000*0,0001 = 10. Отсюда

р5.100 000 =Ю5е*10/5!= 0,0375.

2.5. Нормальный закон распределения

непрерывных случайных величин

Основные законы непрерывных случайных величин, широко

используемые в теории надежности и статистических расчетах, сле-

дующие: нормальный (закон Гаусса), экспоненциальный, равномер-

ный, усеченный нормальный, логарифмически нормальный, закон

Вейбулла, распределение Рэлея, гамма-распределение и др.

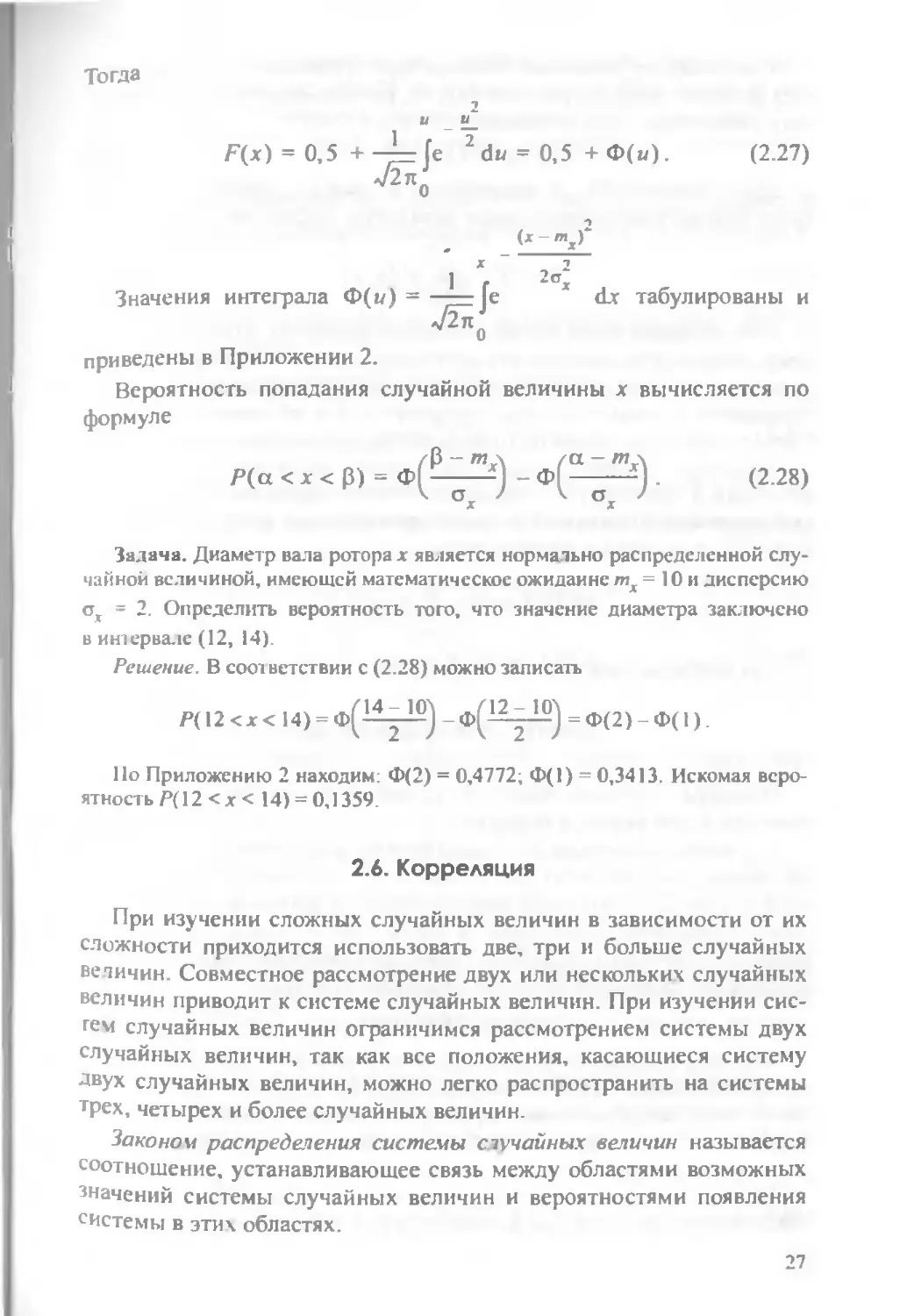

Для описания непрерывно распределенных случайных величии

важное место занимает закон Гаусса (рис. 2.1). Плотность вероятно-

сти распределения данного закона имеет вид:

Я*> = —

72п

(х - 1лх)2

(2.24)

Здесь -—дисперсия; тх — математическое ожидание

Закон Гаусса применяется для решения технических задач. Этот

закон проявляется во всех случаях, когда случайная величина х явля-

ется результатом воздействия большого числа взаимонезависимых

24

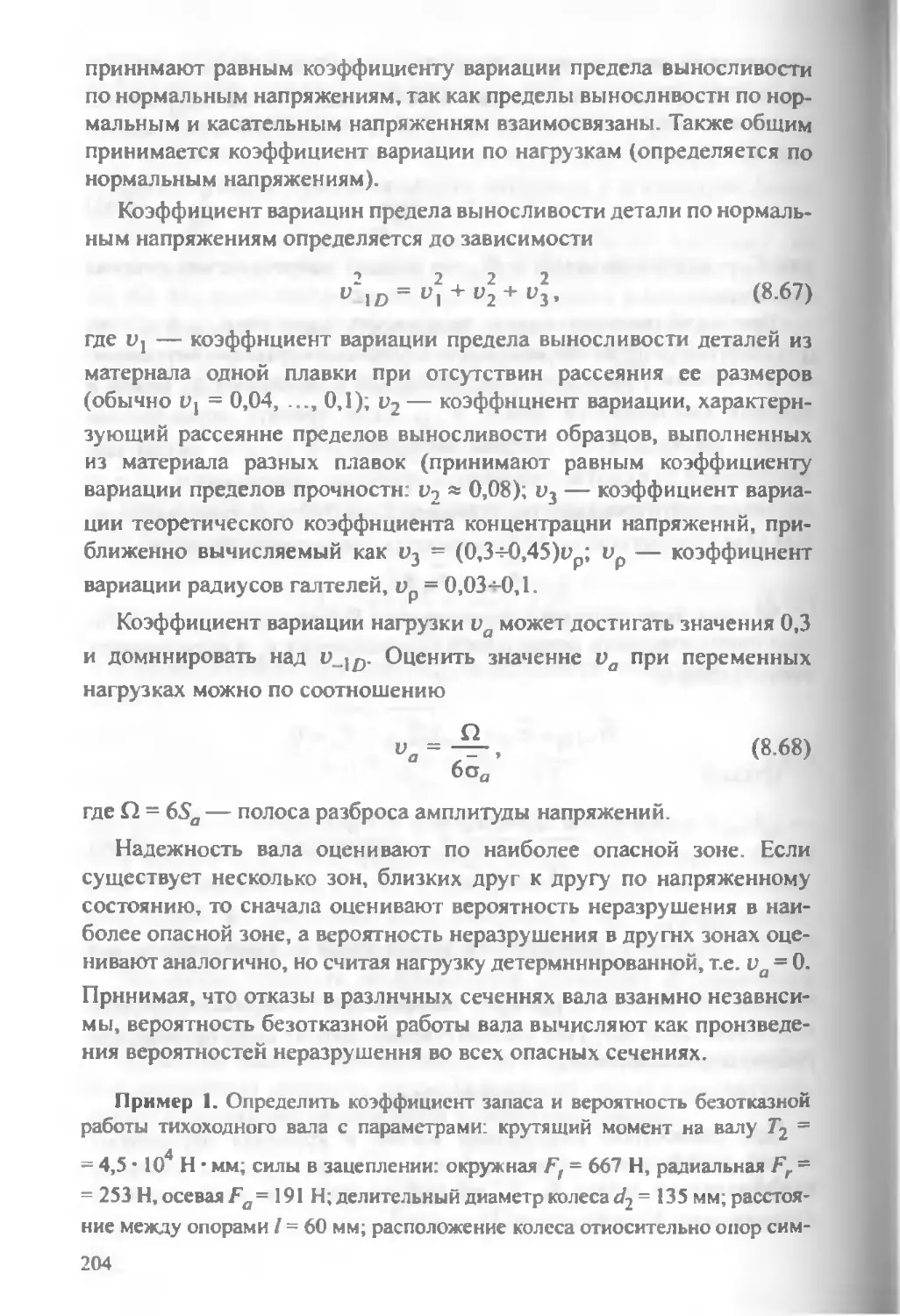

рис. 2.1- Функция распределения F(x) и плот-

ность распределения_Дх) для закона Гаусса

случайных величин, влияние каждой из которых мало, т.е. нет доми-

нирующих случайных величин. Функция распределения имеет вид:

(х - тх)2

°° 2 с2

F(x) = —!— (е °' dr. (2.25)

* —ОО

Для определения вероятности попадания случайной величины х,

имеющей нормальное распределение, на заданный участок, произво-

х-/их

дится замена переменных: / =------. Вероятность того, что х при-

мет значение, принадлежащее интервалу (а, р), определяется

U - тхУ

1 рг

Р(а < х < р) = -----— fe dx.

о Jin

х а

Воспользуемся заменой переменных и введем специальную функ-

цию, которая называется интегралом вероятностей или функцией

Лапласа:

(х - тх)2

Х 2<? ' 2

Ф(х) = -ут Je х dx = ~ fc d/

и

Р(а<л<р)=1

Р ~ <1

ox>/2 J

= ^[ф(4В-ф(/2)].

(2.26)

25

Р - mx а - тх

- тх)~

X 7

2 г 2<5х

Функция Лапласа вида Ф(х) = — |е dr табулирована и

дана в Приложении 1. Функция Лапласа нечетная, т.е. Ф(-х) = - Ф(.г).

Отметим важный частный случай. Необходимо вычислить, какова

вероятность попадания случайной величина X(с параметрами тх и

ох) на интервалы: (тх - ох; тх + ох), (тх - 2ох; тх + 2ох) и {тх - Зох;

тх + Зох). С помощью интеграла Лапласа можно вычислить:

Р(|У-mJ <ох) = 0,6826;

Р(\Х- mJ < 2ох) = 0,9544;

Р(\Х- mJ <3ох) = 0,9972.

Последнее утверждение широко используется в технологии маши-

ностроения и называется правилом «трех сигм». Оно состоит в том,

что для нормально распределенной случайной величины X выполне-

ние неравенства |X-mJ < Зох практически достоверно.

Иногда пользуются другой заменой переменных, а именно

х - тх

и =------. В этом случае функция распределения примет вид

X ~ тх

Величина и = ----- называется центрированной и нормирован-

иях

0 !L

ной случайной величиной. Значение интеграла Ге 2 du = 0,5.

26

Тогда

u —

F(x) = 0,5 + —:Je 2da = 0,5+O(u)

^0

(2.27)

(x-mxr

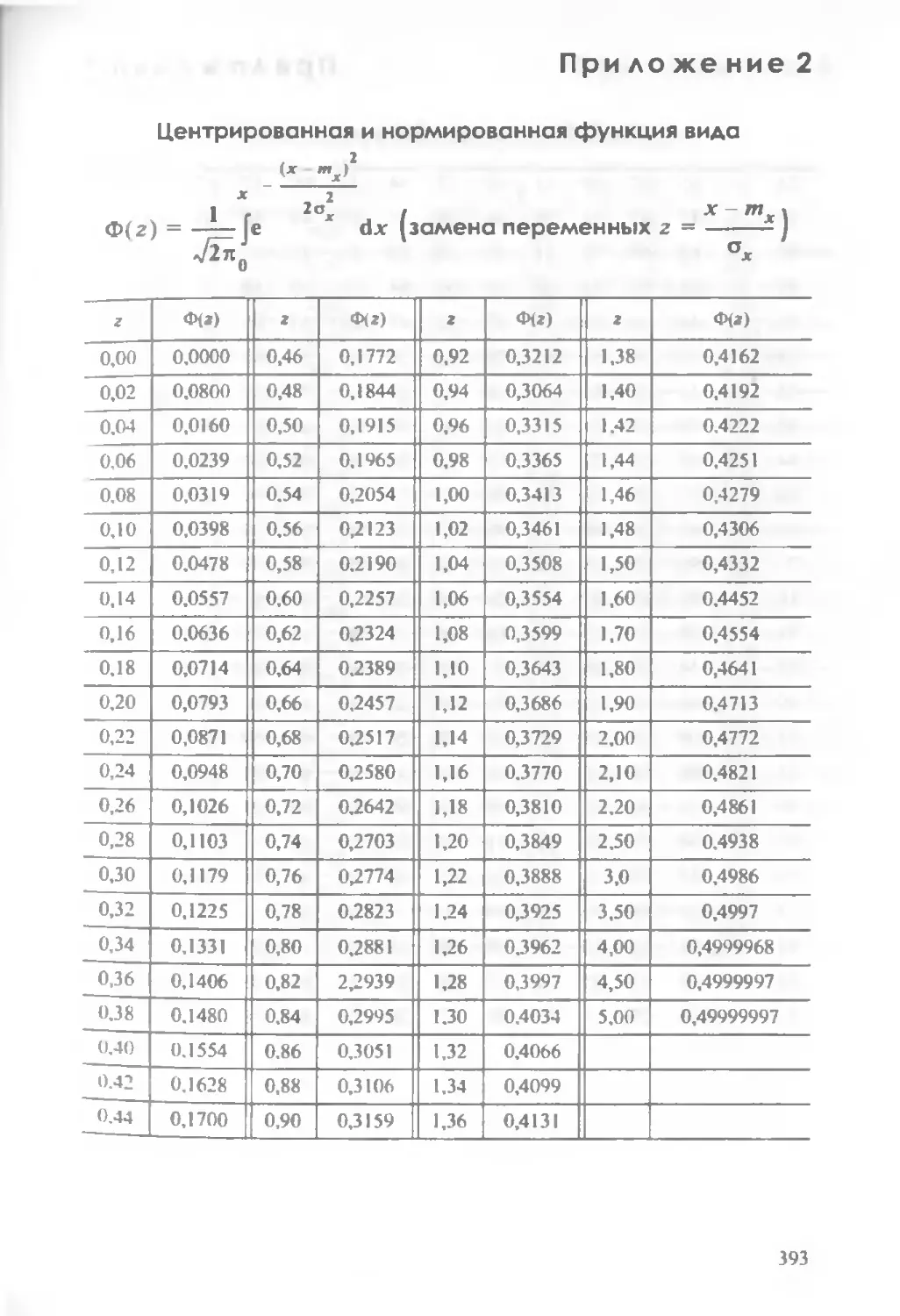

Значения интеграла Ф(и) =

2°x

dx табулированы и

приведены в Приложении 2.

Вероятность попадания случайной величины х вычисляется по

формуле

Л (а < х < Р) = Ф

(2.28)

Задача. Диаметр вала роторах является нормально распределенной слу-

чайной величиной, имеющей математическое ожидание тх = 10 и дисперсию

ох = 2. Определить вероятность того, что значение диаметра заключено

в интервале (12, 14).

Решение. В соот ветствии с (2.28) можно записать

/>(12<х< 14) = Ф[—-—J-Ф^—-—J =Ф(2)-Ф(1).

По Приложению 2 находим: Ф(2) = 0,4772; Ф(1) = 0,3413. Искомая веро-

ятность Р(12 <х < 14) = 0,1359.

2.6. Корреляция

При изучении сложных случайных величин в зависимости от их

сложности приходится использовать две, три и больше случайных

величин. Совместное рассмотрение двух или нескольких случайных

величин приводит к системе случайных величин. При изучении сис-

тем случайных величин ограничимся рассмотрением системы двух

случайных величин, так как все положения, касающиеся систему

Двух случайных величин, можно легко распространить на системы

трех, четырех и более случайных величин.

Законом распределения системы случайных величин называется

соотношение, устанавливающее связь между областями возможных

значений системы случайных величин и вероятностями появления

системы в этих областях.

Функцией распределения системы devx случайных величин называ-

ется функция двух аргументов F(xt у), равная вероятности совмест-

ного выполнения двух неравенств X< х и Y< у, т.е.

F(x, у) = Р(Х < х; Y < у). (2.29)

Если функция F(x, у) непрерывна и дважды дифференцируема,

тогда плотностью распределения называется выражение вида

2

f(x,y) =_£^F(x,y). (2.30)

схсу

Если распределение одной случайной величины, входящей в сис-

тему, найдено при условии, что другая случайная величина, входящая

в систему, приняла определенное значение, то такое распределение

называется условным законом распределения и обозначается F(x, у).

Соответственно условная плотность распределения обозначается J(x/y).

Условным математическим ожиданием дискретной случайной

величины ^при Y=y(y— определенное возможное значение случай-

ной величины У) называется сумма произведения возможных значе-

ний X на их условные вероятности:

M\X/Y=y\ = £х,р(х/у). (2.31)

Для непрерывных случайных величин

ОО

M[X/Y=y] = | xflx/y) dx. (2.32)

-ОО

Подобным образом вводятся условные дисперсии и условные

моменты более высоких порядков.

Случайные величины % и Y называются независимыми, если закон

распределения каждой из них не зависит оттого, какое значение при-

няла другая. Для того чтобы непрерывные случайные величины Xu Y

были независимы, необходимо и достаточно, чтобы плотность рас-

пределения системы (X, Y) была равна произведению плотностей рас-

пределения отдельных величин, входящих в систему:

A^y)=f{(x)f2(y). (2.33)

Законы распределения системы случайных величин являются ее

исчерпывающими вероятностными характеристиками. Однако очень

часто такая исчерпывающая характеристика не может быть примене-

на. Иногда ограниченность экспериментального материала ие дает

возможности построить закон распределения системы.

При исследованиях, связанных с системами случайных величии,

применяются их числовые характеристики, которые в определенной

28

степени могут дать представление также и о характере закона распре-

деления. В основу получения числовых характеристик системы слу-

чайных величин положено понятие моментов. Как и для одной слу-

чайной вепичины, здесь различают начальные и центральные

моменты.

Начальным моментом порядка к + s системы (X, У) называется

математическое ожидание произведения Л-й степени Xна 5-ю степень У:

aia = M[XkYs}. (2.34)

Формулы для вычисления начальных моментов записываются

следующим образом.

Для системы дискретных случайных величин

= (2.35)

1 I

где PtJ - P(X=xl; Y=yj) — вероятность того, что система (X, У) примет

значения (хрУу), а суммирование распространяется по всем возмож-

ным значениям случайных величин X, У

Для системы непрерывных случайных величин

ОО со

= f J dxdy, (2.36)

—ОО —ОО

где f(x,y) — плотность распределения системы.

На практике наиболее употребительны начальные моменты пер-

вого порядка:

а10 = Л/[Х1Г°] = Л/[А'>тл;

aot=M[X°r'] = M[Y] = my,

которые являются математическими ожиданиями случайных величин

Хи У входящих в систему. Эти математические ожидания определяют

координаты точки, называемой центром рассеяния системы на плос-

кости.

Рассмотрим центральные моменты. Центральным моментом рь

порядка к + s системы (X, У) называется математическое ожидание

произведения к-н и 5-й степеней соответствующих центрированных

величин:

(2.38)

29

Формулы для вычисления моментов записываются следующим

образом:

для системы дискретных случайных величин

Р*, = ££(£ - - ^Р,}. (2.39)

для системы непрерывных случайных величин

оо оо

= J f (* - '’’х/'У - my)s/lx, у) dxdу. (2.40)

-оо-оо

В расчетах часто применяются центральные моменты второго

порядка. Два из них представляют собой дисперсии величин X и У:

Dx = р20 = И(Л- mz)2(r- ту)°] = М[(Х- тх)2];

Dy = Р02 = W*- ">х)°(г-'”/] = М(У- «/].

которые характеризуют рассеяние случайной точки в направлении

осей Ох и Оу.

Особую роль при исследовании системы двух случайных величин

играет смешанный центральный момент рц, который называется кор-

реляционным моментом или моментом связи. Он обычно обознача-

ется к'

=Л/[(Х-тх)(У-т>.)]. (2.41)

Момент связи к^ определяемый как математическое ожидание

произведения отклонений двух случайных величин от их математиче-

ских ожиданий, помимо рассеяния величин X и Y может характеризо-

вать взаимное влияние этих случайных величин Для оценки степени

этого влияния обычно используют безразмерное отношение

которое называют коэффициентом корреляции случайных величин Хи У

Корреляционный момент и коэффициент корреляций обладают

следующим свойством. Если случайные величины Хи Yнезависимы,

то корреляционный момент и коэффициент корреляции равны нулю.

Докажем это для непрерывных случайных величин. Пусть % и Y—

независимые случайные величины с плотностью распределения/(х,у).

Тогда согласно (2.33) имеем

/(х,у)=/1(хК2(у)1

где/|(х),^(у)— плотности распределения соответственно величин Хи Y.

30

Следовательно,

ос со

кху = f J (х - тх)(у - my)f(x, у) dxdy =

-00-00

ОО ОО

= J (х - znx)>ffx) dx J (у-ту)/2(у) dy,

-OO -OO

т.е. двойной интеграл превращается в произведение двух интегралов,

каждый из которых равен нулю, так как они представляют математи-

ческие ожидания от центрированных случайных величин.

Итак, для независимых случайных величин Д' и У

*ху = О-

Из равенства нулю корреляционного момента и формулы (2.42)

следует равенство нулю коэффициента корреляции.

Аналогично доказывается это равенство и для дискретных случай-

ных величин.

Равенство нулю коэффициента корреляции является только необ-

ходимым, но не достаточным условием для независимости случай-

ных величин. Это значит, что может существовать система зависимых

случайных величин, коэффициент корреляции которой равен нулю.

Примером такой системы является система случайных величин (X, У),

равномерно распределенная внутри круга радиусом г с центром в

начале координат. Вычислим корреляционный момент

Так как для системы случайных величин (X, У), равномерно распре-

деленных внутри круга с центром в начале координат, тг = 0, /л = О,

л у

ОО ОО

= f fx>/(x,y) dxdy.TO

-оо -оо

где

1 2.22

—- при X + у <, Г \

пг

п 2 2 2

О при X + у > г .

31

Здесь внутренний интеграл равен нулю (подынтегральная функция

нечетна, пределы интегрирования отличаются только знаком), следо-

вательно, - 0, или, что то же, коэффициент корреляции = 0.

Две случайные величины X и Y являются некоррелированными,

если их коэффициент корреляции равен нулю; Хи Y являются корре-

лированными, если их коэффициент корреляции отличен от нуля.

Таким образом, если случайные величины Хи Y независимы, то они

и некоррелированы, но из некоррелированности случайных величин

нельзя в общем случае сделать вывод об их независимости.

Кроме корреляционного момента и коэффициента корреляции вза-

имная связь двух случайных величин может быть описана с помощью

линий регрессии. Действительно, хотя при каждом значении Х=х

величина Y остается случайной величиной, допускающей рассеяние

своих значений, зависимость У от % сказывается часто в изменении

средних размеров Y при переходе от одного значения х к другому. Эту

последнюю зависимость и описывает кривая регрессии

у = ту(х}.

Аналогично зависимость А'от Y, которая сказывается в изменении

средних размеров X при переходе от одного значения у к другому,

описывается кривой регрессии

х = тх(у).

2.7. Построение моделей надежности изоляции

на основе распределения функции

одного или двух случайных аргументов

При разработке моделей надежности изоляции необходимо учиты-

вать, что параметры, характеризующие состояние изоляции, и воздей-

ствующие на нее факторы обычно имеют какое-то стохастическое

распределение. Кроме того, они связаны между собой как вероятно-

стно, так и аналитически. Например, функции распределения пробив-

ного напряжения, приложенного напряжения, электродинамических

усилий, в также известные электромагнитные зависимости имеют

аналитическое выражение. В этом случае следует пользоваться рас-

пределениями функции одного и двух случайных аргументов.

Если каждому возможному значению случайной величины Xсоот-

ветствует одно возможное значение случайной величины К то Г назы-

вают функцией случайного аргументаX и записывают Y= <р(Х). Если

X— непрерывная случайная величина, заданная плотностью распре-

деления Дк), и если у = <р(х) — дифференцируемая строго возрастаю-

щая или строго убывающая функция, обратная функция которой

32

х - V(v)» то плотность распределения g(y) случайной величины У

находится из равенства

g(y) =/lvO')] • IvV)!- (2.43)

Если функция v= ф(х)в интервале возможных значений Д'не моно-

тонна, то следует разбить этот интервал на такие интервалы, в кото-

рых функция <р(х) монотонна, и найти плотности распределения gf(y)

для каждого из интервалов монотонности, а затем представить g(v)

в виде суммы:

«О') = ^(у).

Например, если функция <р(х) монотонна в двух интервалах,

в которых соответствующие обратные функции равны Vi(y) и VzM» то

«О') =/[ViO’)] • lv'1 О')! +/[ YzOO] • IV2 O')!- (2.44)

Задача 1. Известна плотность распределения J[i) случайной величины

тока статора причем возможные значения тока заключены в интервале

(я, Ь). Найти плотность распределения случайной величины напряжения

U Ri - 3i.

Решение. Так как функция U = Зх дифференцируема и строго возрастает,

то применима формула (2.43). Найдем обратную функцию ц/((/):

Найдем /(v(l')] =/(у)

и производную “ 1/3. Очевидно, что

iv'((/)l — 1/3 Искомая плотность распределения напряжения

Так как ток меняется в интервале (а, Ь) и напряжение U- 3i, то За < U < ЗЬ.

Задача 2. Случайная величина X = cof (момент включения элсктродви! а-

гезя) равномерно распределена в интервале (-п/2, л/2). Равномерное распре-

деление момента включения электродвигателя статистически верно и

в общем виде записывается так (соответственно птотность и функция рас-

пределения):

а Ь Ь- а

<2 45)

где а, b — границы интервала.

Найти плотность распределения напряжения gfy) случайной величины

( с siibY.

33

Решение. Найдем плотность распределения f(x) случайной величины X

Величина Xраспределена равномерно в интервале (-п/2, п/2), поэтому в этом

интервале

1 _ 1 .

п/2 -(-л/2) л’

вне рассматриваемого интервала Дх) = 0.

Функция U = sinx в интервале (-л/2, п/2) монотонна, следоватезьно,

в этом интервале она имеет обратную функциюх = ц/(£7) = arcs in СА Производ-

ная = .L.j1 - Искомая плотность распределения определяется по

Jy-U2

(2.43). Учитывая, что Дх) = 1/л, следовательно, Д[^(«)] == 1/п и

IV'(w)l ” , 1 , получаем g(U) = —-=

71 - и1 nji -

Так как U = sinx, причем -п/2 < х < п/2, то -1 < U < 1. Таким образом.

в интервале (-1, 1) имеем g(U) = —• , вне интервала g[U) = 0.

nJl-U2

Проведем контроль:

= 2j du= = ±aicsint,|> = i

Задача 3. Случайная величина X- св/ (момент включения электродвига-

теля) равномерно распределена в интервале (0, 2). Найтн плотность распре-

деления напряжения g(t/) случайной величины U= cosx.

Решение. Плотность распределения Дх) случайной величины X в интер-

вале (0, 2п):

„ 1 1

2п-0 2 л

вне этого интервала Дх) = 0. Из уравнения U = cosx найдем обратную функ-

цию х = у((7). Так как в интервале (0, 2п) функция U = cosx немонотонна,

то разобьем этот интервал на интервалы (0, п) и (п, 2л), в которых эта функ-

ция монотонна В интервале (0, п) обратная функция ц/^С/) = arccost/;

в интервале (л, 2п) обратная функция у।(U) = -arccosLA Искомая плотность

распределения определяется в соответствии с выражением (2.44).

Найдем производные обратных функций:

Vl (tO = (arccos Uy = 1 ; (tO = (arccos U)' = .

-LT J\ - if

34

Соответственно модуль производных: lvj(L/)l = ; |фИ^)1 ~

Jl - и2

=— 1 . Учитывая, что/(х) = | л, получаем ДуДС/)] = 1/2п, /[v2(f/)] = л.

J]I?

Окончательно:

2tw 1 и2 2п 71 njl-u2

Так как U = cosx, причем 0 <х < 2л, то -1 < U< 1. Таким образом, в интер-

вале ( 1, 1) искомая плотность распределения g(u) =— - - , вне этого

п71 - и2

интервала g(u) = О.

Проведем контроль:

2 г dk

2 y/.i 1

= -arcsineL - 1 .

л 10

Задача 4. Задана плотность распределения амплитуд колебания лобовых

частей статора Дх) = -^-е 1 2 (-оо <х< оо). Случайная величинаXраспре-

2п

делена нормально. Найти плотность распределения случайной величины

Г = Л2.

Решение. Из уравнения Y = Л2 найдем обратную функцию. Так как

в интервале (-°°, °°) функция Y=X^ немонотонна, то разобьем этот интервал

на интервалы ( оо, 0) и (0, oo)f в которых рассматриваемая функция монотон-

на. В интервале (-oot 0) обратная функция ц/|(у) = —л/у» в интервале (оо, 0)

обратная функция ч/2(у) = Jy.

Искомая плотность распределения определяется по (2.44). Модули произ-

водных обратных функций |ц/[ (у)| = —, (ц/Иу)! ~ ~v Учитывая, что

2jy 2jy

V] (У) = IvA (у)| = Jy. Лх) = J-e х /2, получаем/[ц/1 (у)] = ——е 2,

/IVjCv)] = 2 Объединив все полученные данные в соответствии с

формулой (2.44), найдем

gtv) =

:—~е

f2nv

35

Так как = х2, причем -©о < х < оо, то 0 <у < оо Таким образом, в интер-

вале (0, ею) искомая шотность распределения

В этом случае, когда каждой паре возможных значений случайных вели-

чин X н У соответствует одно возможное значение случайной величины Z,

то Z называют функцией двух сзучайных аргументов X и Y. Тогда Z = X + Y.

Если X и Y— непрерывные независимые случайные величины, то плот-

ность распределения g(z) суммы Z = X + Y при условии, что плотность рас-

пределения хотя бы одного из аргументов задана в интервале (-°°, °°) одной

формулой, может быть найдена по любому из двух представленных равно-

сильных выражений:

g(z) = f/|(x)/,(z-x) dx;

(2.46)

g(z)= dy,

где — плотности распределения аргументов. Если возможные значения

аргументов неотрицательны, то плотность распределения g(z) величины

Z~X+Y находится по любому из равносильных выражений:

£(-)= J/iUl/iU- *) dx;

о

Z

О

(2 47)

В том случае, когда плотности /|(х) иД(х) заданы в конечных интервалах, для

отыскания g(z) целесообразно сначала иайти функцию распределения G(z).

а затем продифференцировать ее noz. То1да получим g(z) = G’(-)-

Если X и Y— независимые случайные величины, заданные плотностями

распределения /j(x), _£(х), то вероятность попадания случайной точка (X, У)

в область D равна двойному интегралу по этой области:

Р[(Х п с £>] = J f Л (X) /,(j) dxdy. (2.48)

(Я)

Задача 5. Независимые случайные величины влажность В и вибрация Н

заданы плотностями распределений:

fx(b) = €Ь(0<,Ь<. оо), /2(й) = 1 /2е~'Л (О S h S ОО).

Найти композицию этих законов, т.е. плотность распределения случай-

ной ветнчины Z = В + Н

36

Решение. Так как возможные значения аргументов неотрицательны, то

применима формула (2.47). Следовательно,

1

2е

g(z) = Je b

о

Выполнив преобразования, получим

f \ • —z/2-i

g<z) = e [1-е ].

Здесь z 2 0, так как Z = В + Нн возможные значения В и Н неотрицательны»

2.8. Основные понятия математической статистики

Математическая статистика разрабатывает методы получения,

описания и обработки опытных данных в целях изучения закономер-

ностей случайных массовых явлений. Например, методы расчета,

используемые при определительных и контрольных испытаниях на

надежность, базируются на законах математической статистики [3].

Рассмотрим некоторые исходные понятия математической статисти-

ки. Пусть необходимо исследовать какой-то признак, свойственный

большой группе однотипных изделий, например время безотказной

работы двигателей. Совокупность значений признака всех N изделий

данного типа называется генеральной совокупностью. При этом пред-

полагается, что число в генеральной совокупности велико.

Сплошное обследование всей совокупности нецелесообразно.

Поступают следующим образом: случайно отбирают из всей совокуп-

ности ограниченное число изделий и подвергают их испытаниям.

Выборочной совокупностью или выборкой называют совокупность

случайно отобранных объектов. Таким образом, выборочный метод

состоит в том, что из генеральной совокупности отбирается выборка

объемом п изделий (п « N) и определяются характеристики и пара-

метры выборки. Полученные значения могут отличаться от значений

параметров генеральной совокупности, но они дают представление о

величине последних. Такие приближенные значения называются

выборочными оценками какого-то параметра. Естественно, чем

больше п, тем более обоснованное суждение высказывается на основе

выборки.

Выборка должна быть репрезентативной, т.е. представительной.

Это достигается за счет случайного отбора исследуемых изделий

чибо по «жеребьевке» (в простых случаях), либо с помощью таблиц

случайных чисел (фрагмент таблицы приведен в Приложении 3).

По аналогии с функцией распределения и плотностью распределе-

ния в математической статистике существует понятие статистической

37

функции распределения и статистической совокупности (гисто-

граммы).

По результатам выборки получаются выборочные оценки чисто-

вых характеристик генеральной совокупности. В математической

статистике различают два вида статистических оценок — точечные и

интервальные. Точечные оценки указывают точку на числовой оси,

в которой должно находиться значение неизвестного параметра.

В качестве оценки математического ожидания генеральной совокуп-

ности принимается выборочная средняя, т.е.

< = X “ • <2’49>

где т* — точечная оценка математического ожидания генеральной

совокупности.

Для с редне квадратического отклонения

2

LJT_— (2 50)

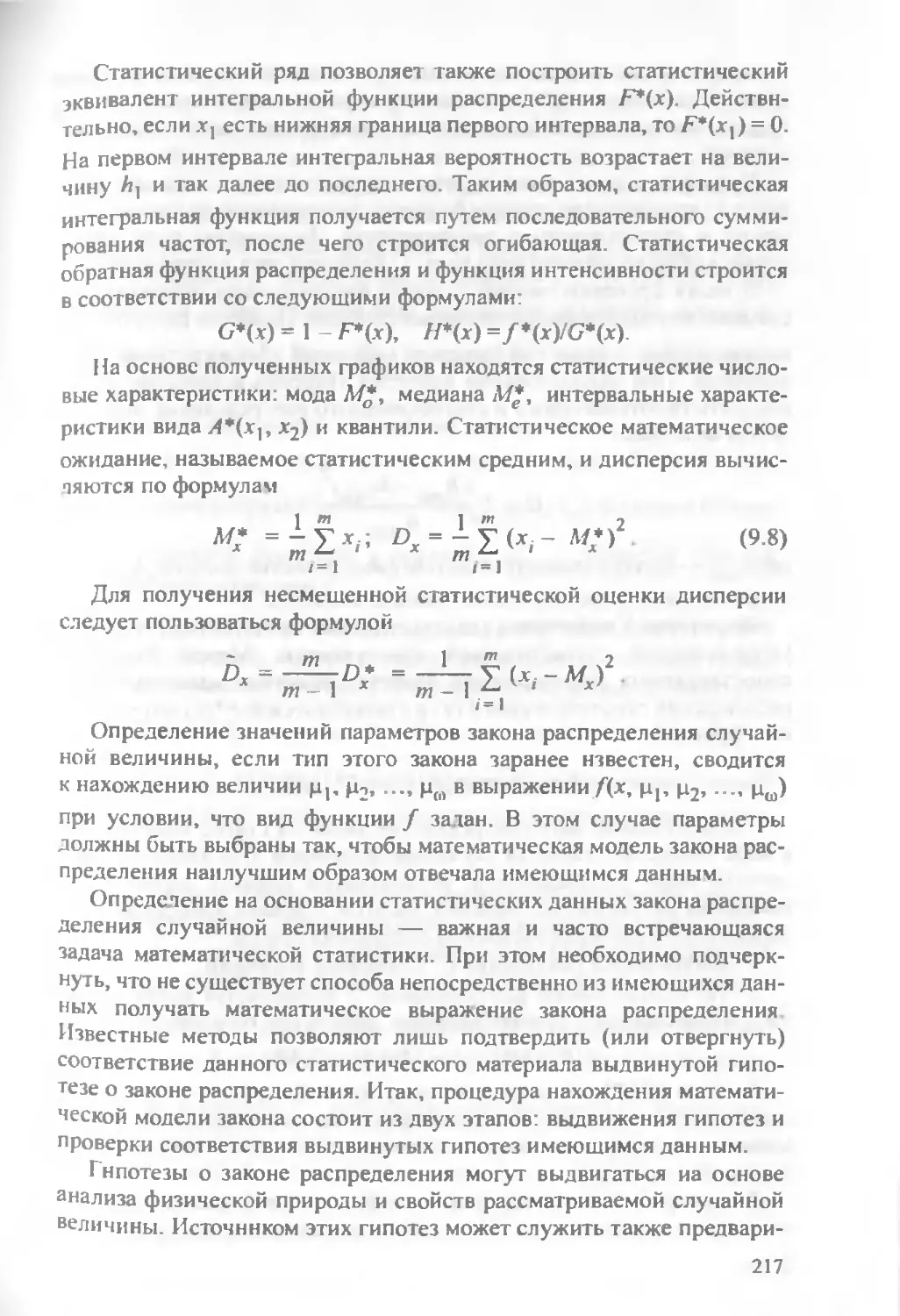

Па рис. 2.2 на числовой оси показаны значение параметра С, его

оценка С и доверительный интервал I с границами ( С - е ; С + е ).

Под доверительной вероятностью (достоверностью р понимают веро-

ятность того, что истинное значение параметра находится внутри

заданного интервала. Границы такого интервала называются довери-

тельными границами (достоверность р обычно принимают 0,9; 0,95;

0,99).

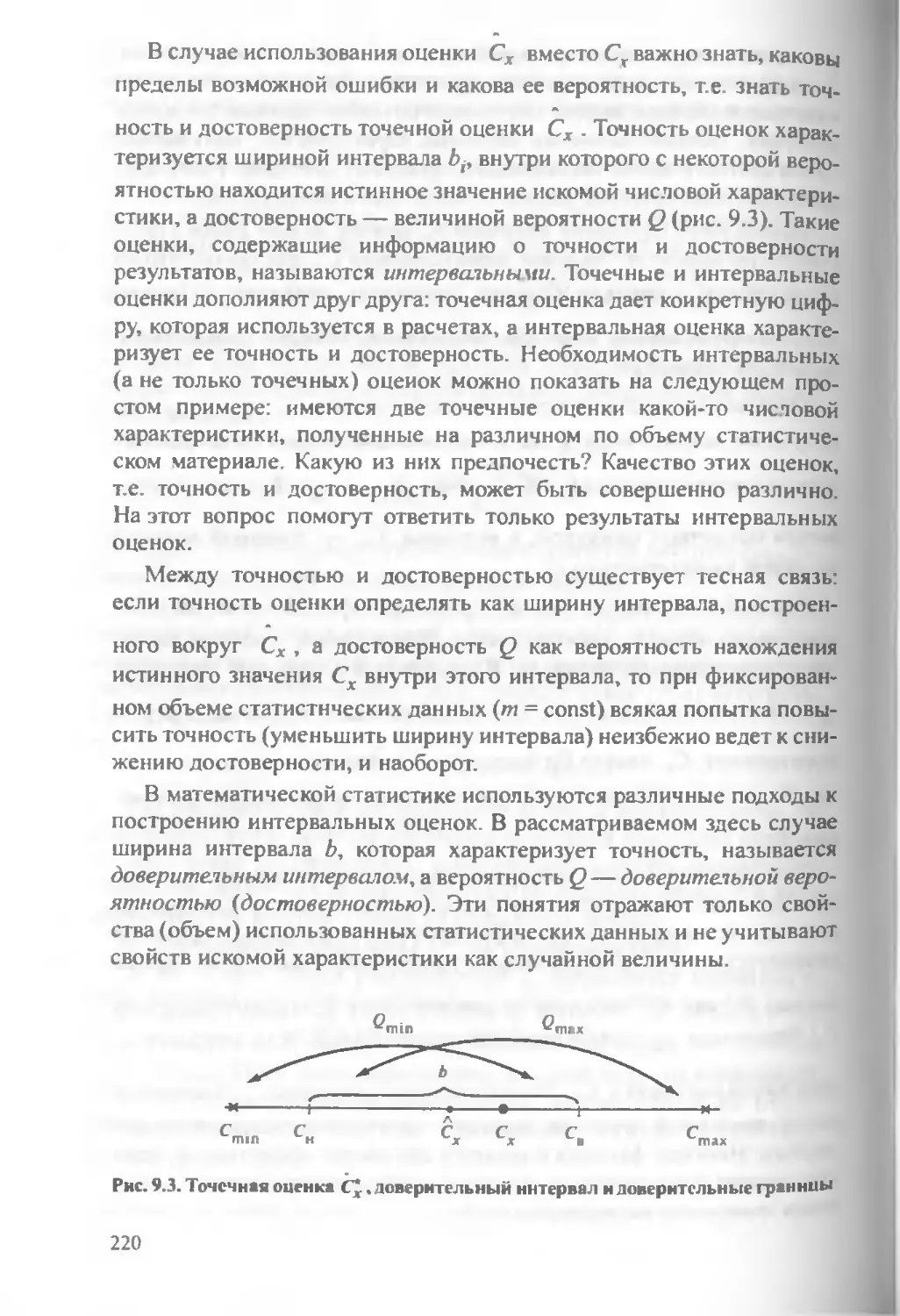

Доверительные интервалы имеют верхнюю и нижнюю границы.

Так, если Т — статистическая оценка времени наработки на отказ, то

и Тв будут верхними и нижними границами, а значение Т будет

находиться между этими границами с какой-то доверительной веро-

ятностью (рис. 2.3). Рассмотрим, как происходит построение довери-

тельных интервалов для случая нормального распределения. Оценка

1

Рис. 2.2. Построение доверительного

интервала / для оценки математического

ожидания Т нормально распределенного

признака генеральной совокупности

•____1________________1__►.

Г’ Т Т' Т* t

Рис. 2.3. К понятию интервальной

оценки

38

времени наработки на отказ для выборки из п изделий распределяется

относительно величины Т (по генеральной совокупности) со стан-

дартным отклонением . Доверительные интервалы будут распре-

Jn

деляться так:

(2.51)

Верхние и нижние границы интервала определяются как

Т« = Т'-^~г

т,= т + Г Л

Здесь /р — квантиль распределения Стьюдента. Значение /р протабу-

зировано (см. Приложение 4) и зависит от доверительной вероятно-

сти р и числа степеней свободы г. Число степеней свободы определя-

ется объемом выборки и (число независимых наблюдений),

уменьшенное на число параметров, оцениваемых по этой выборке.

Так как оценивается один параметр Т, то число степеней свободы

г = п- 1.

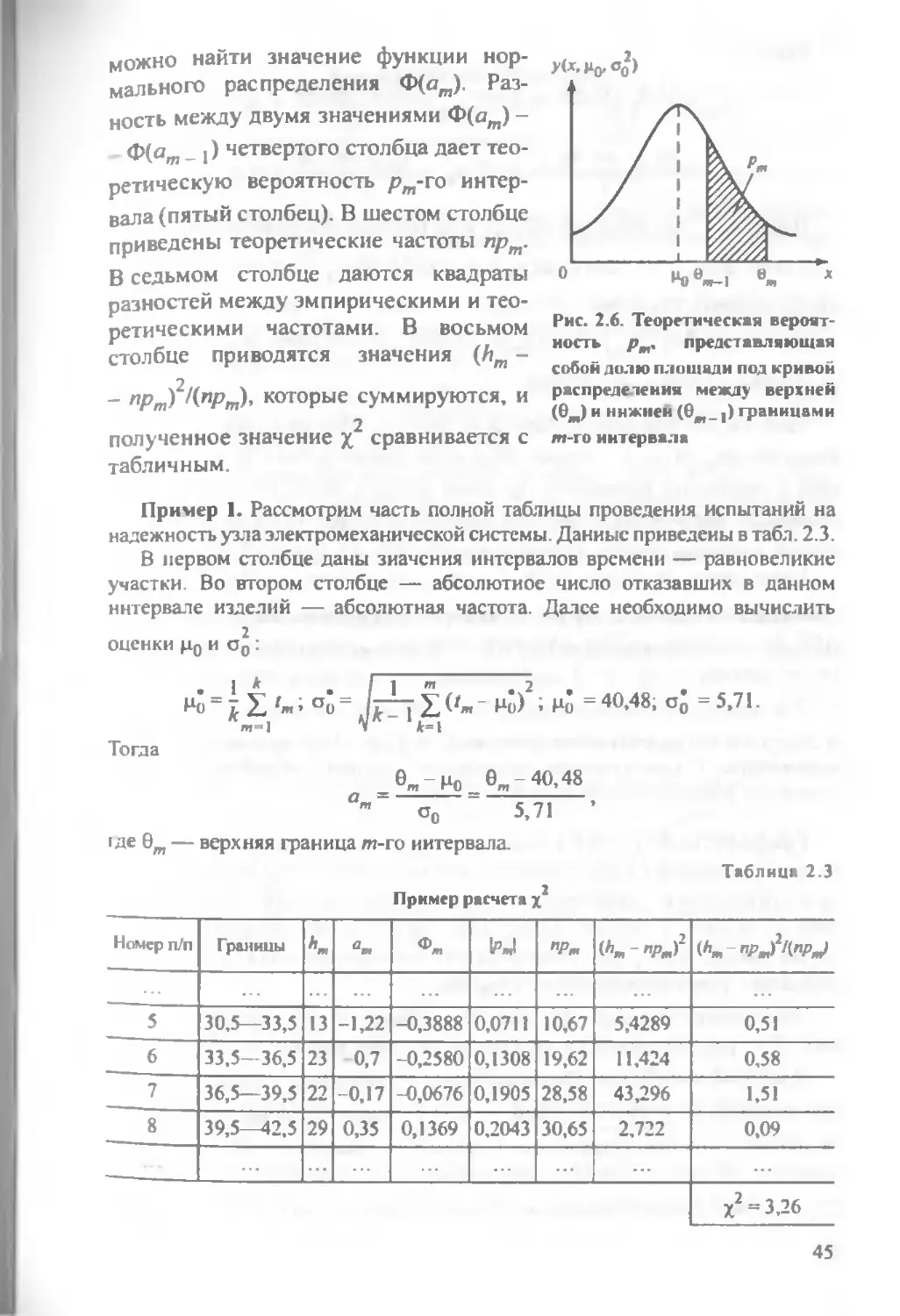

Задача. Производится оценка времени наработки на отказ синхронною

генератора средней мощности Из генеральной совокупности извлечена

выборка объемом п = 10 (результаты испытаний). Время наработки /f = 9 800,

9800, 10 000, 10 100, 10 200, 10 300, 10 300, 10 400, 10 400, 10 500 ч Оценить

с доверительной вероятностью р = 0,95 математическое ожидание Т нор-

мально распределенного признака генеральной совокупности, а также рас-

считать верхнюю н нижнюю границы доверительного интервала.

Решение. Согласно условию задачи

Г* = —= 10 180 ч; f <T<f +

п р Jn нJn

Здесь /р определяется по таблице Прнзожсния 4 для р ~ 0,95 и числа степе-

ней свободы г = л-1 = 10-1= 9. Итак, /р - 2,26. Значение

/Е(/, 10 I80)2

а= ——-------------- = 248,5 ч

\ 10- 1

Верхняя граница Т = 10 180 + 2,26^7 = 10 358 ч

3,162

Нижняя граница Т„ = 10 180 2. = 10 002 ч.

Доверительный интервал, в котором с доверительной вероятностью

Р ' 0,95 находится значение Т: 10 002 < Т< 10 358.

39

2.9. Критерий Фишера, критерий Стыодента,

критерии согласия

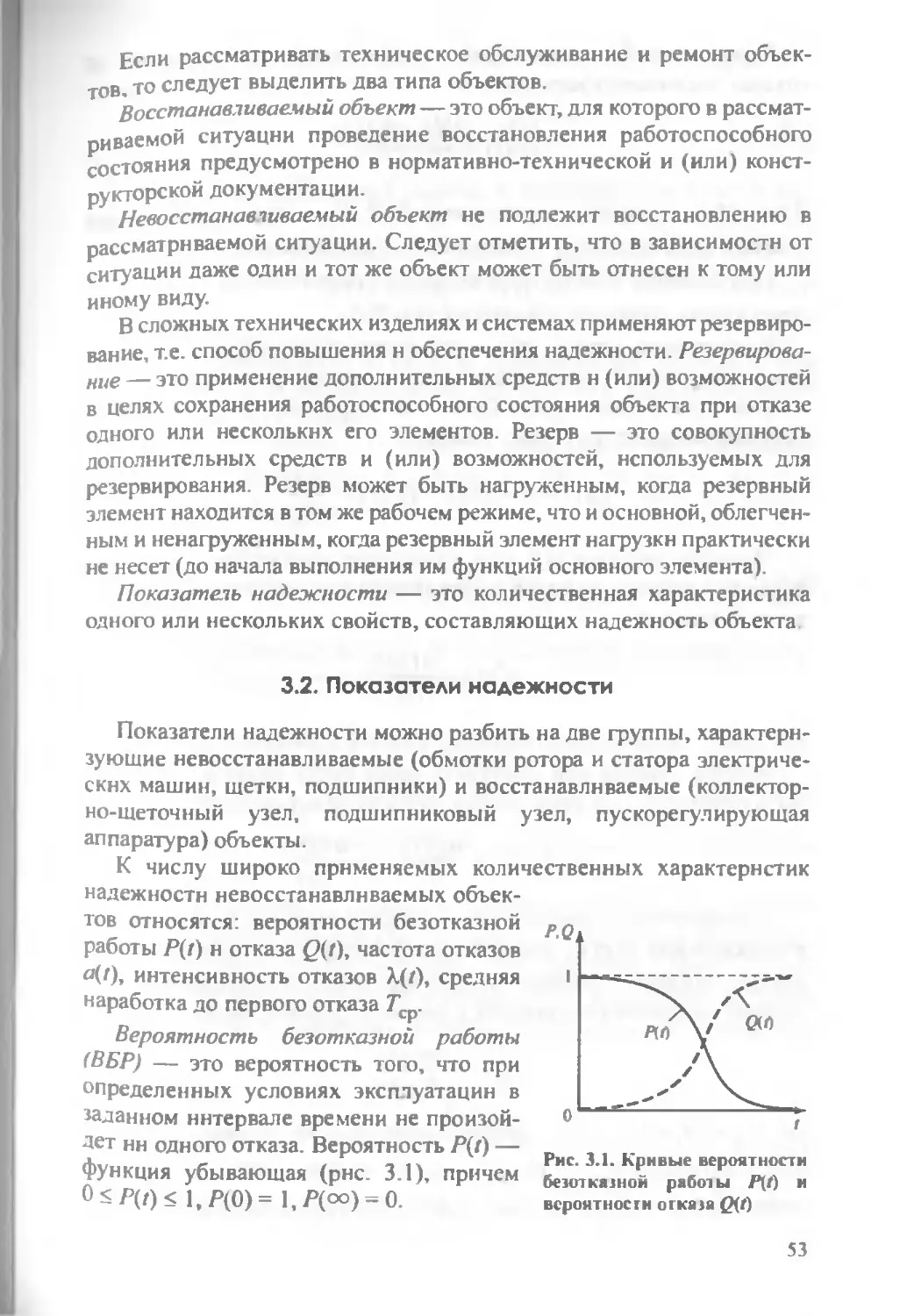

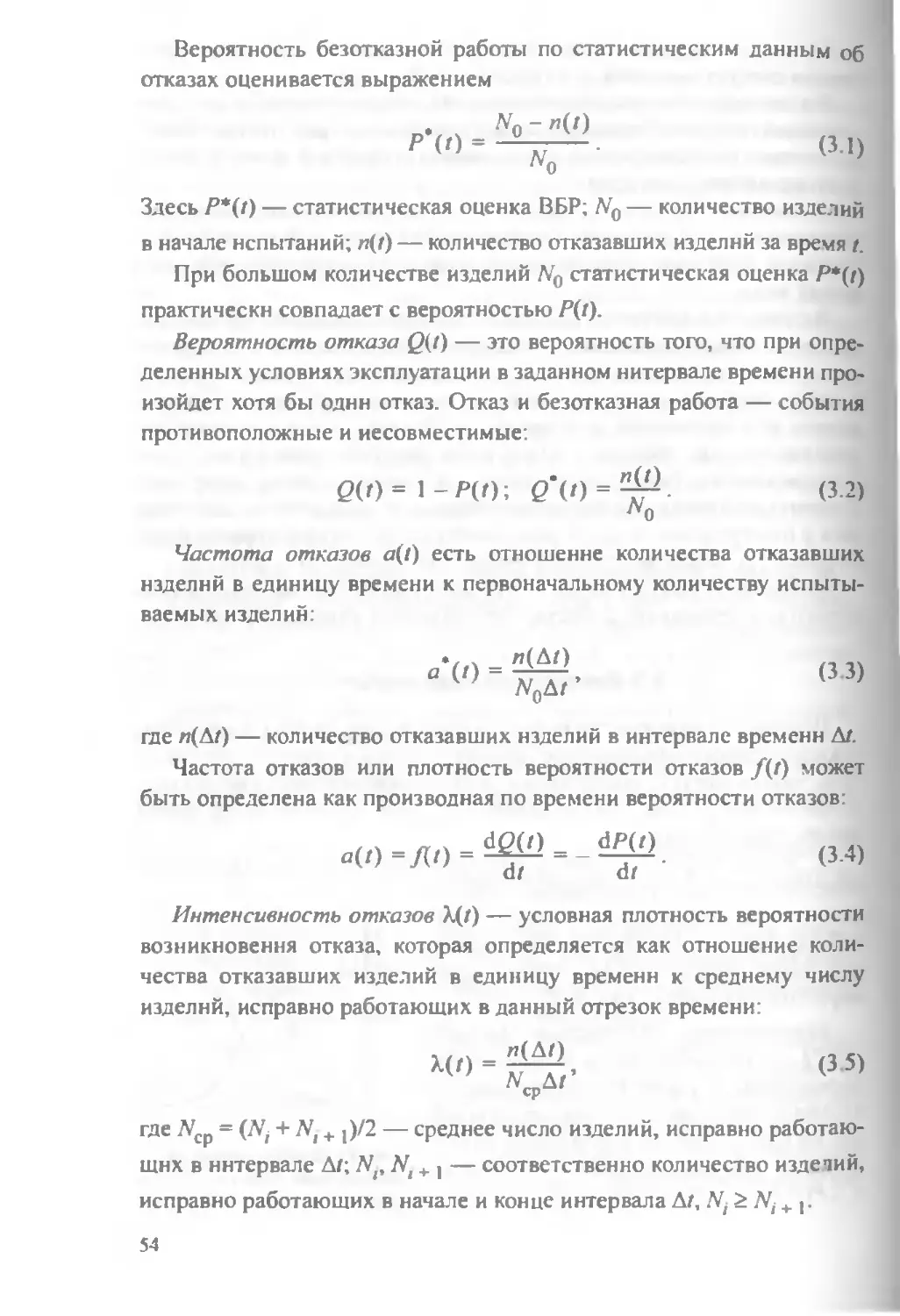

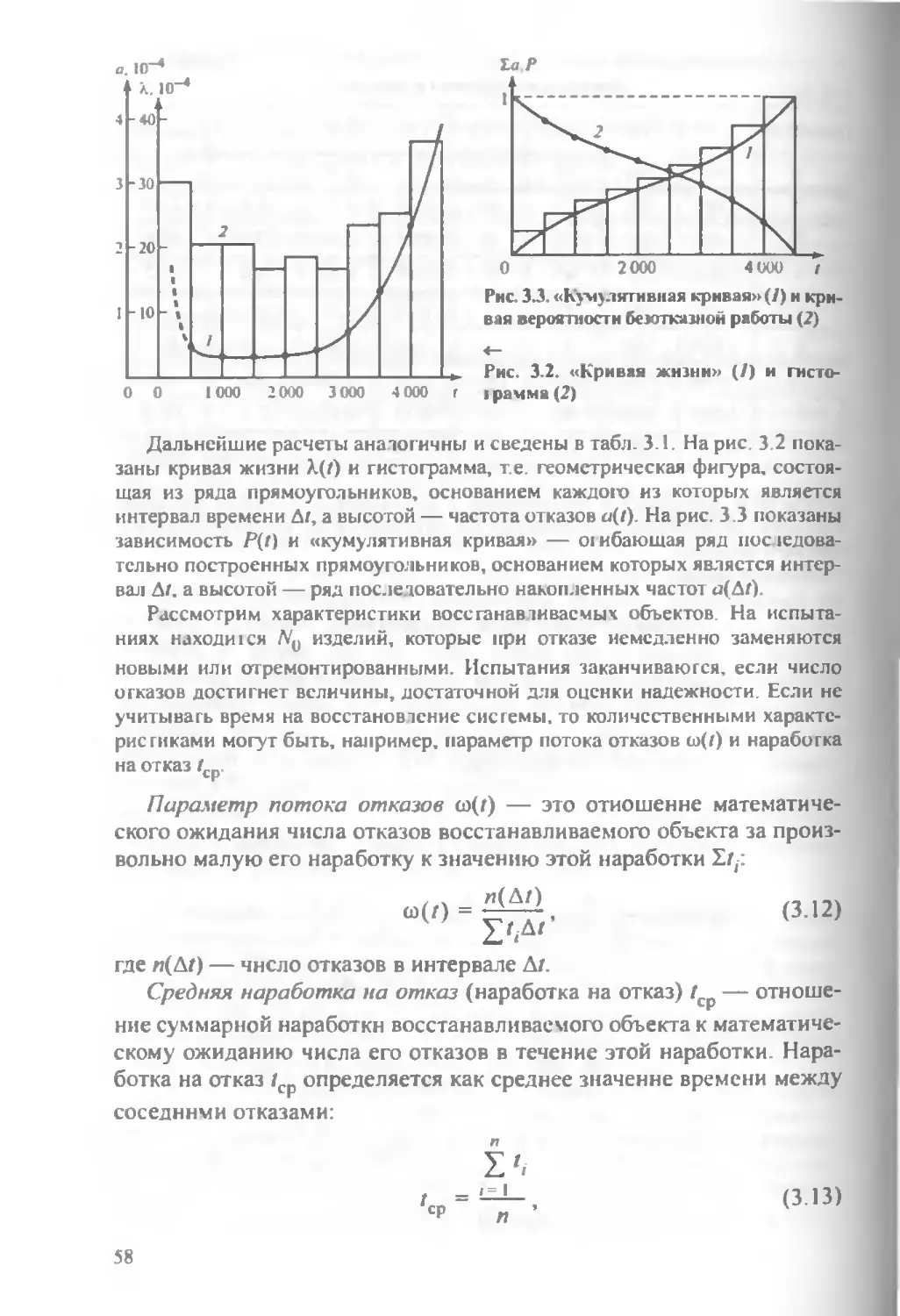

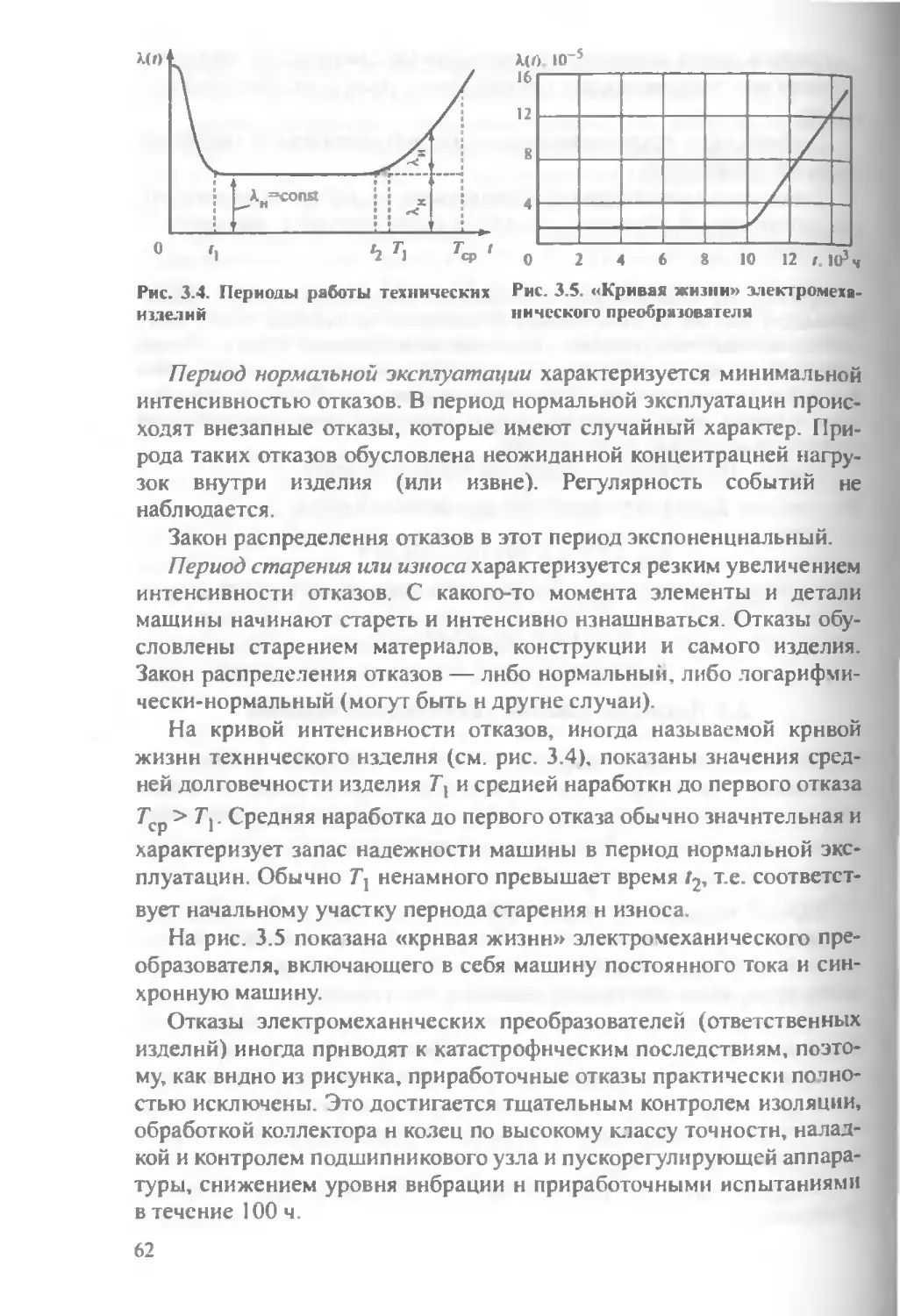

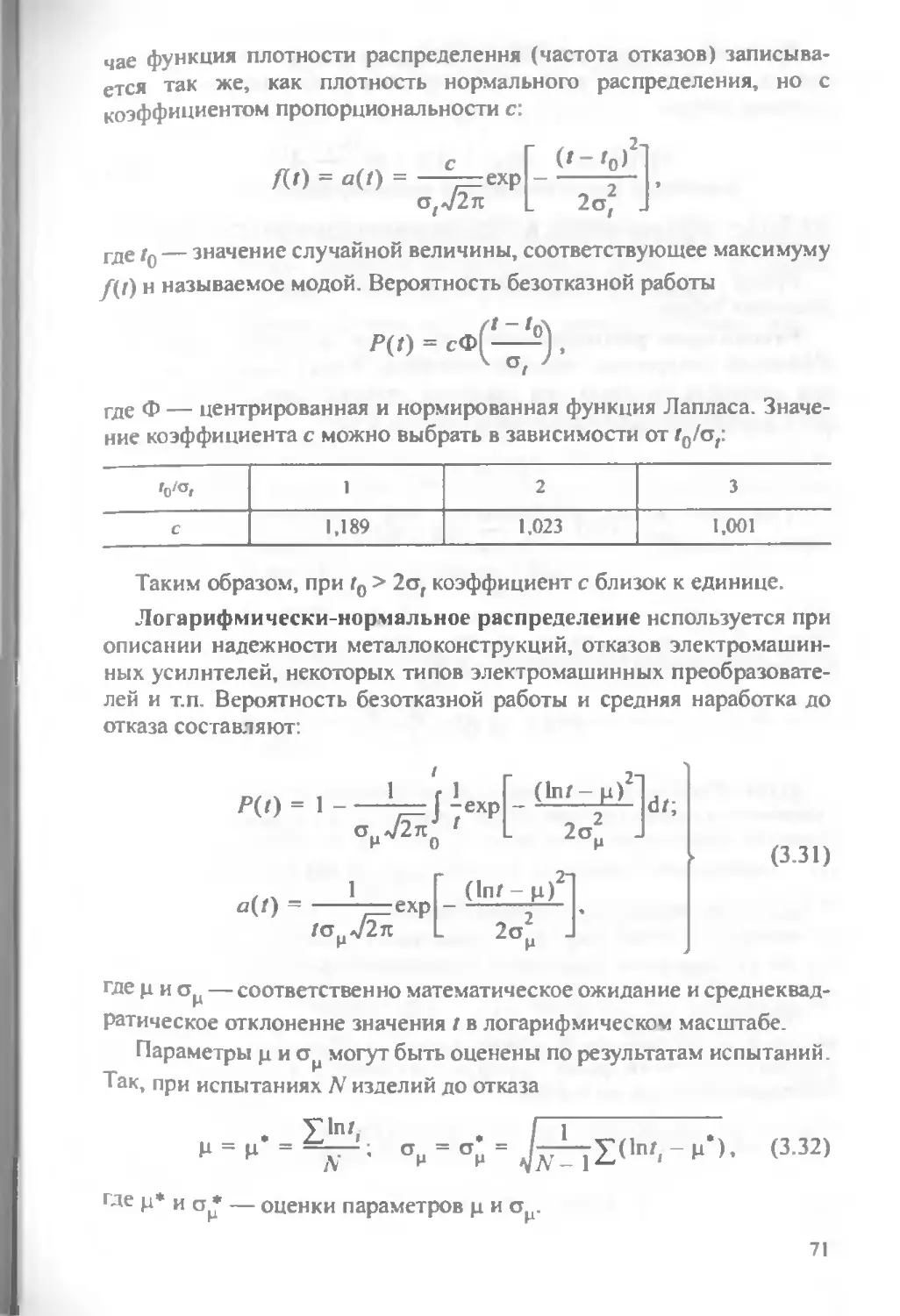

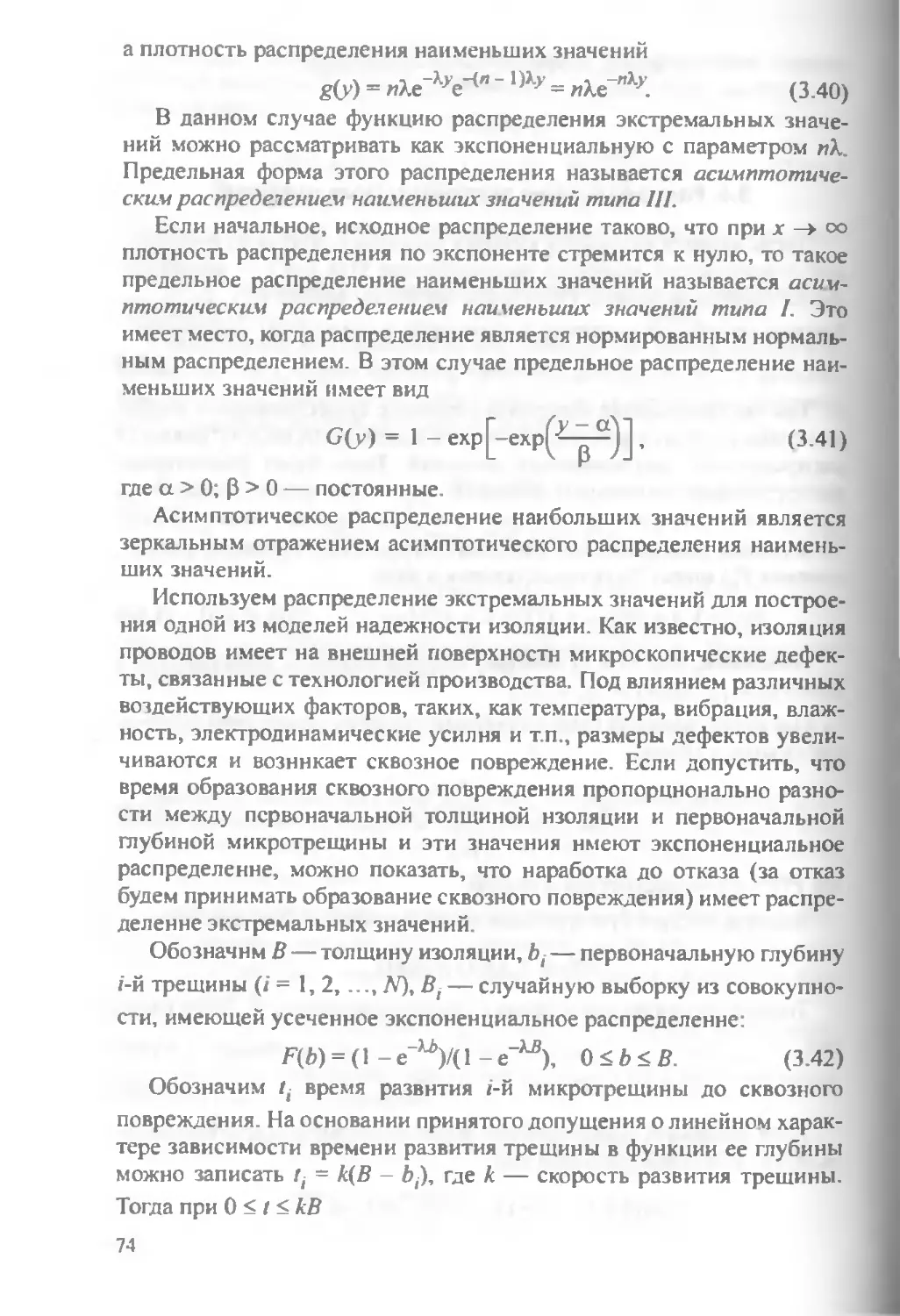

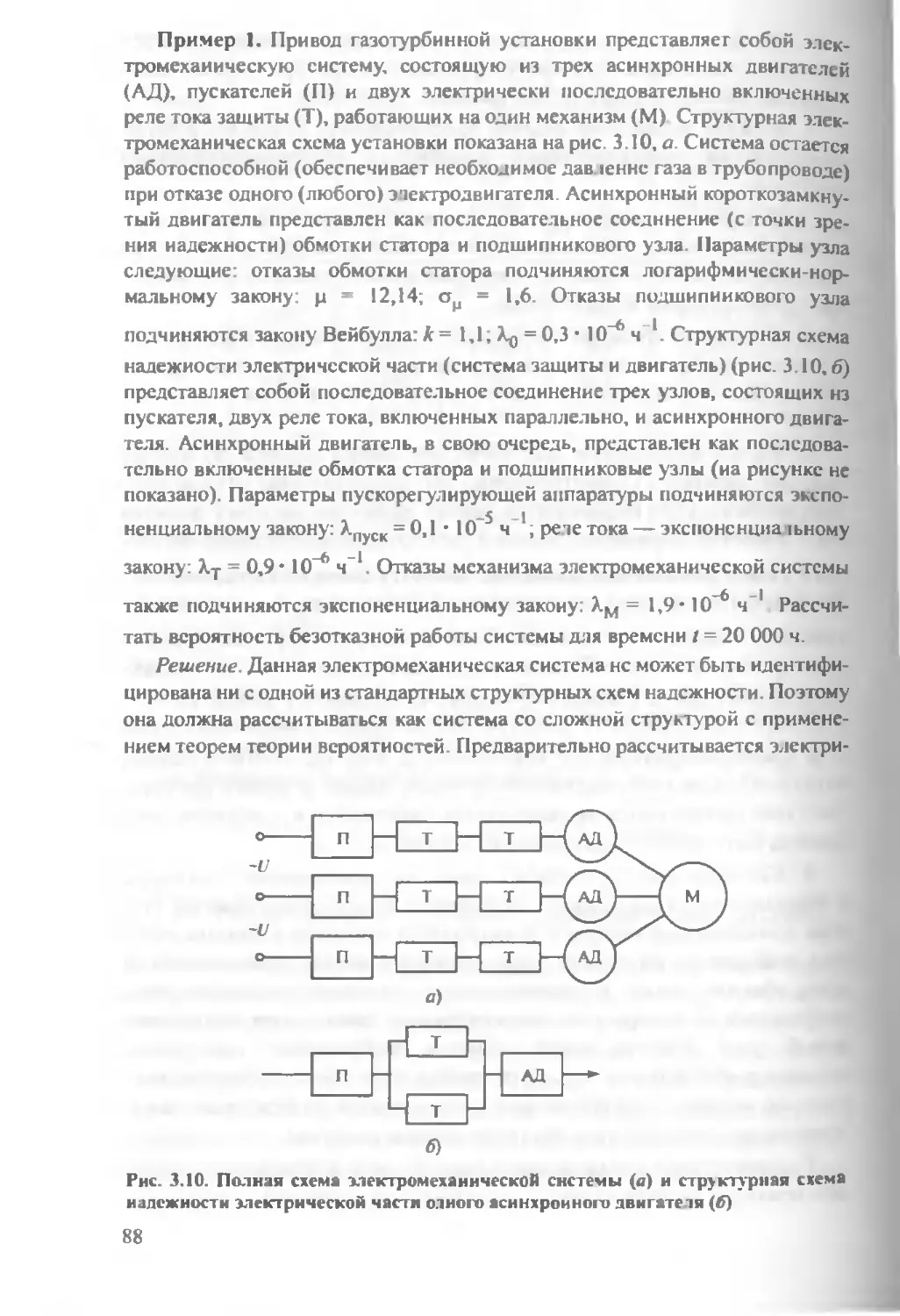

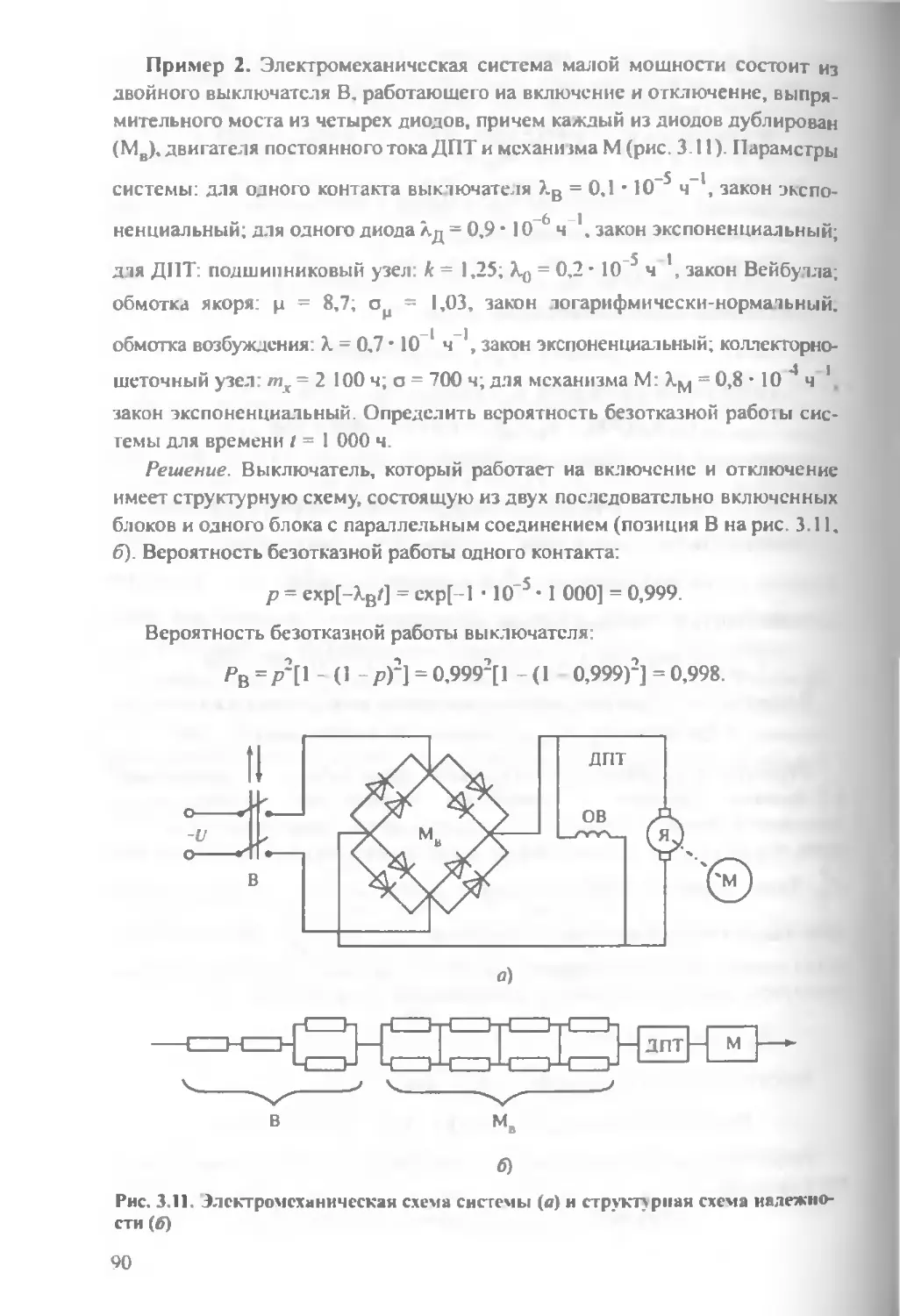

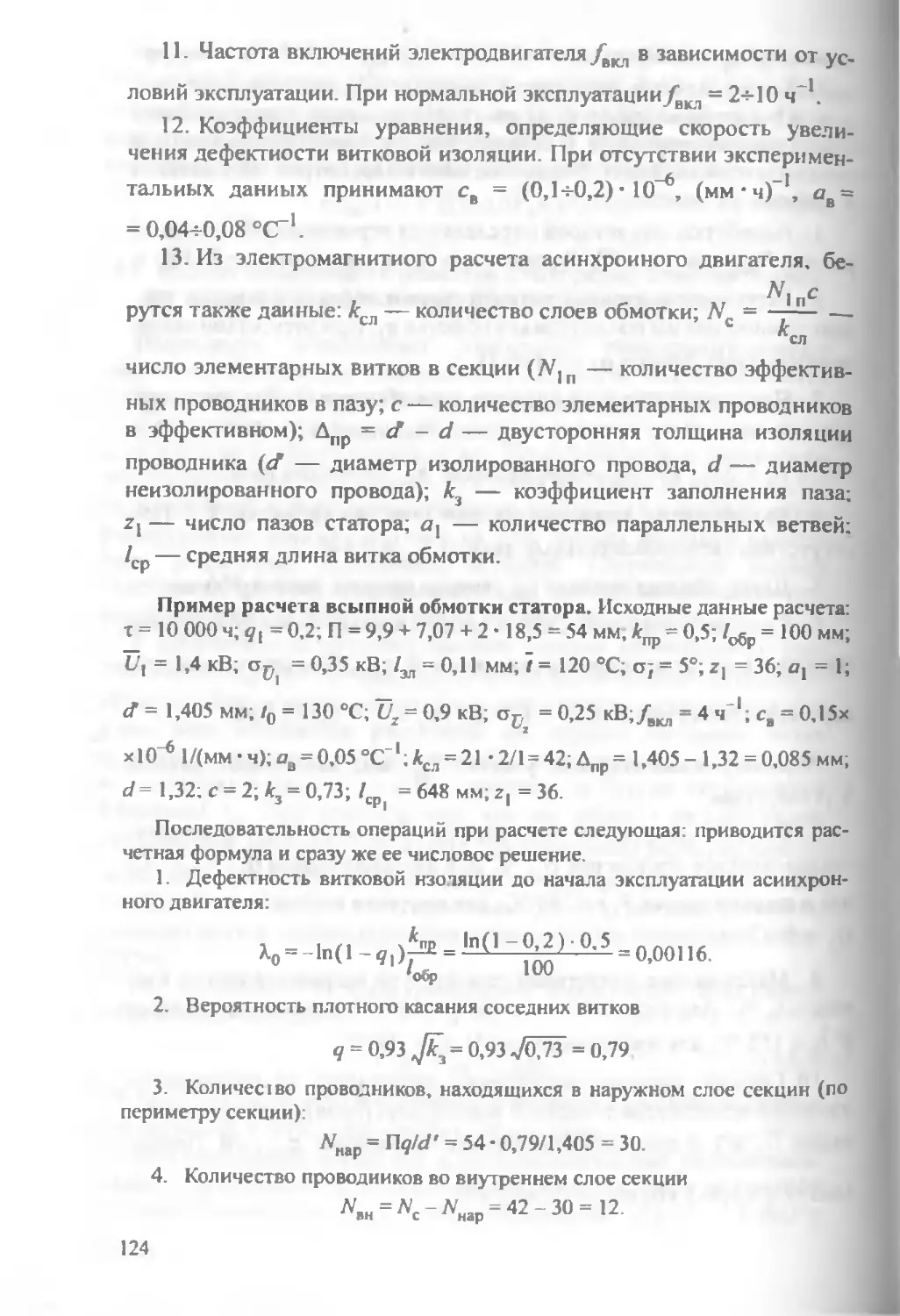

Критерий Фишера. Задачи, решаемые с помощью этого крите-