Текст

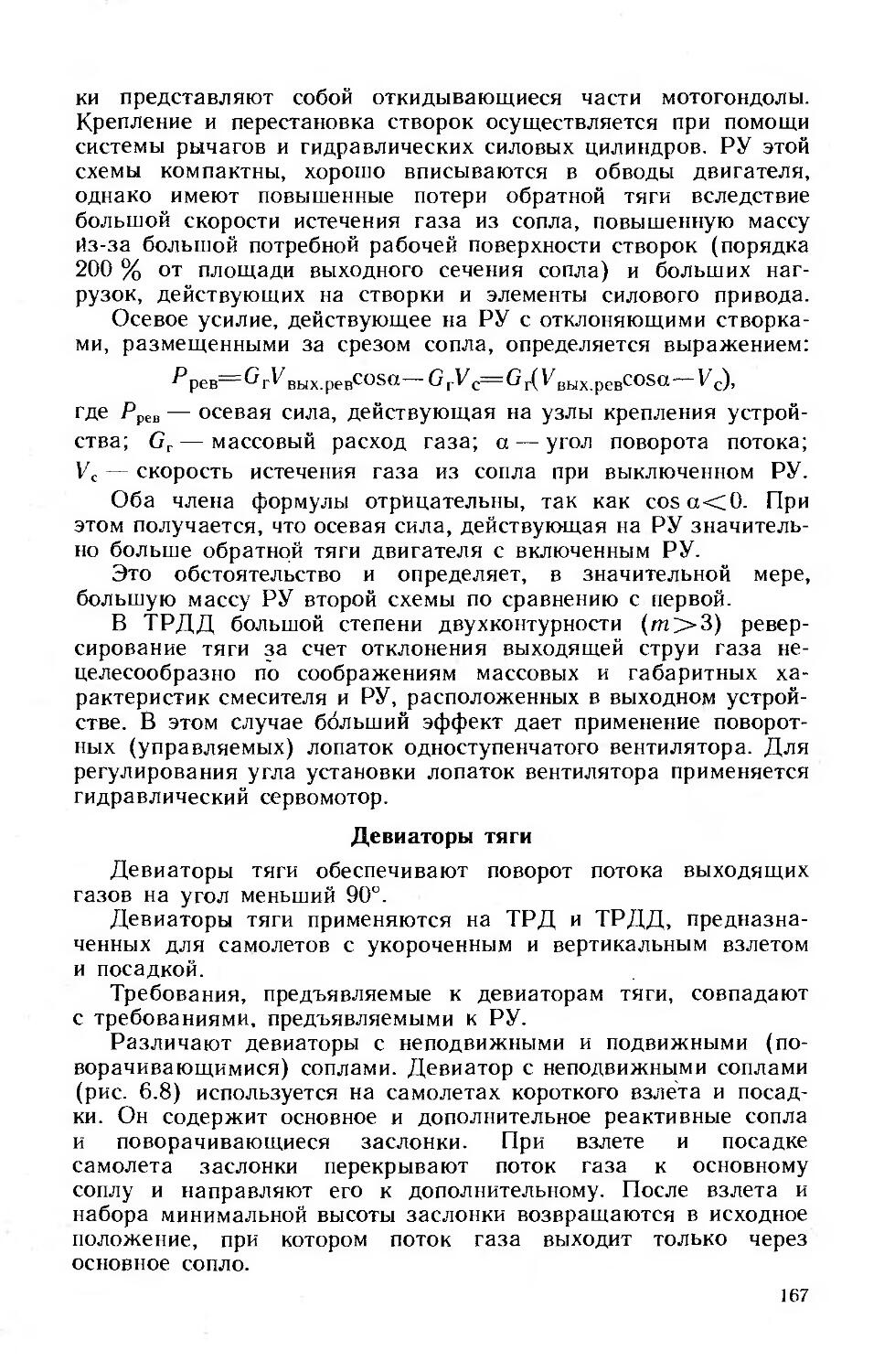

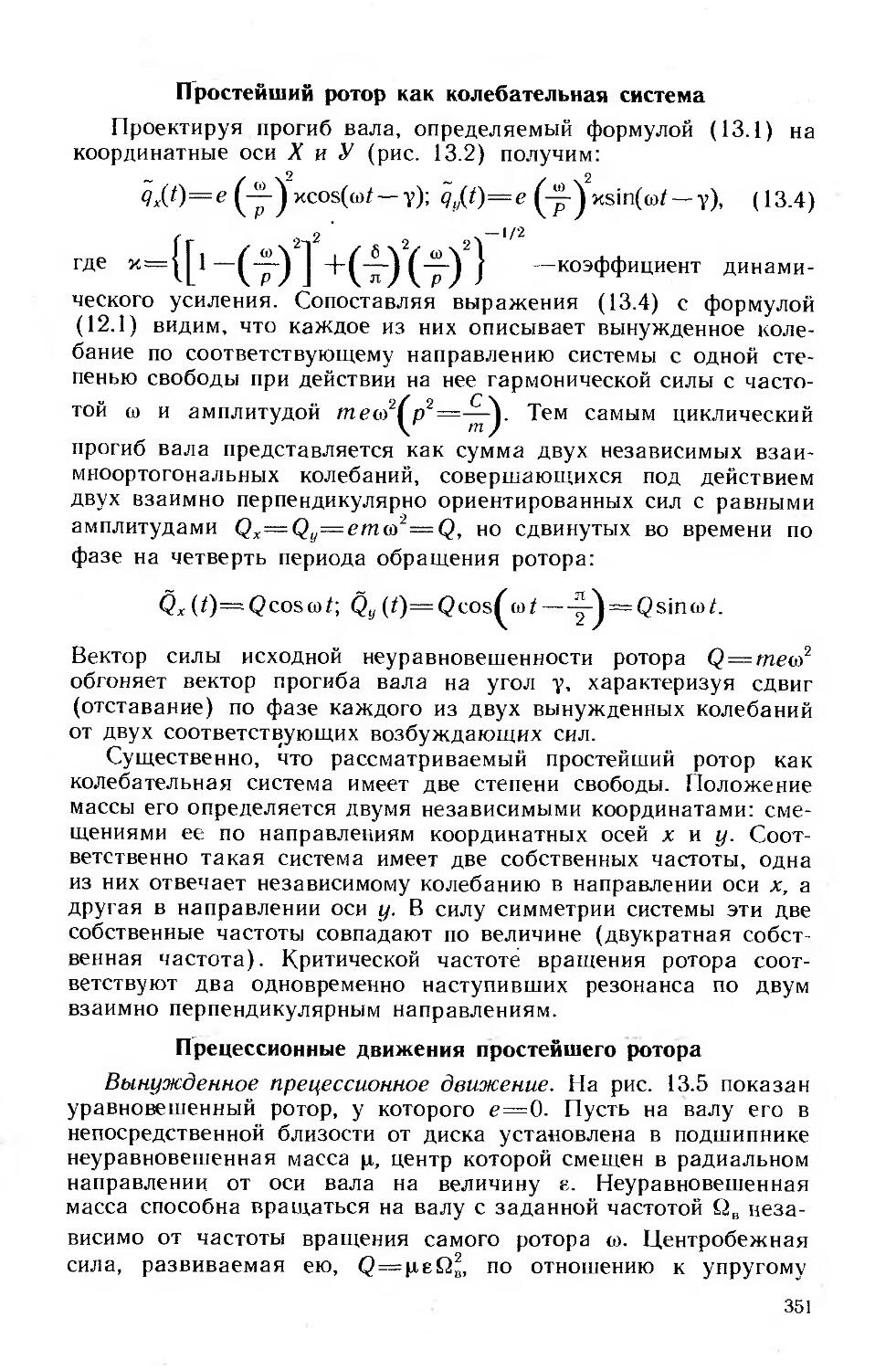

К0НСТ1‘УК|М II ПРОЧНОСТЬ ШЦН01111Ы1 ГВОТН'ННПШ ДВНГАШК1

МИНИСТЕРСТВО ГРАЖДАНСКИЙ АВИАЦИИ СССР

рГ П. ЛОЗЙЦКЙЛ А. Н. ВЕТРОВ, С. М. ДОРОШКО, В. П. ИВАНОВ, Е. А. КОНЯЕВ.

конструкция

И ПРОЧНОСТЬ

АВИАЦИОННЫ X

ГАЗОТУРБИННЫ X

ДВИГАТЕЛЕЙ

Под общей редакцией доктора технических наук,__________

профессора Л.П. ЛОЗИЦКОГО Допущено Управлением учебных заведений МГА в качестве учебника для студентов высших учебных заведений гражданской авиации

МЬСКВА «ВОЗДУШНЫЙ ТРАНСПОРТ» 1992

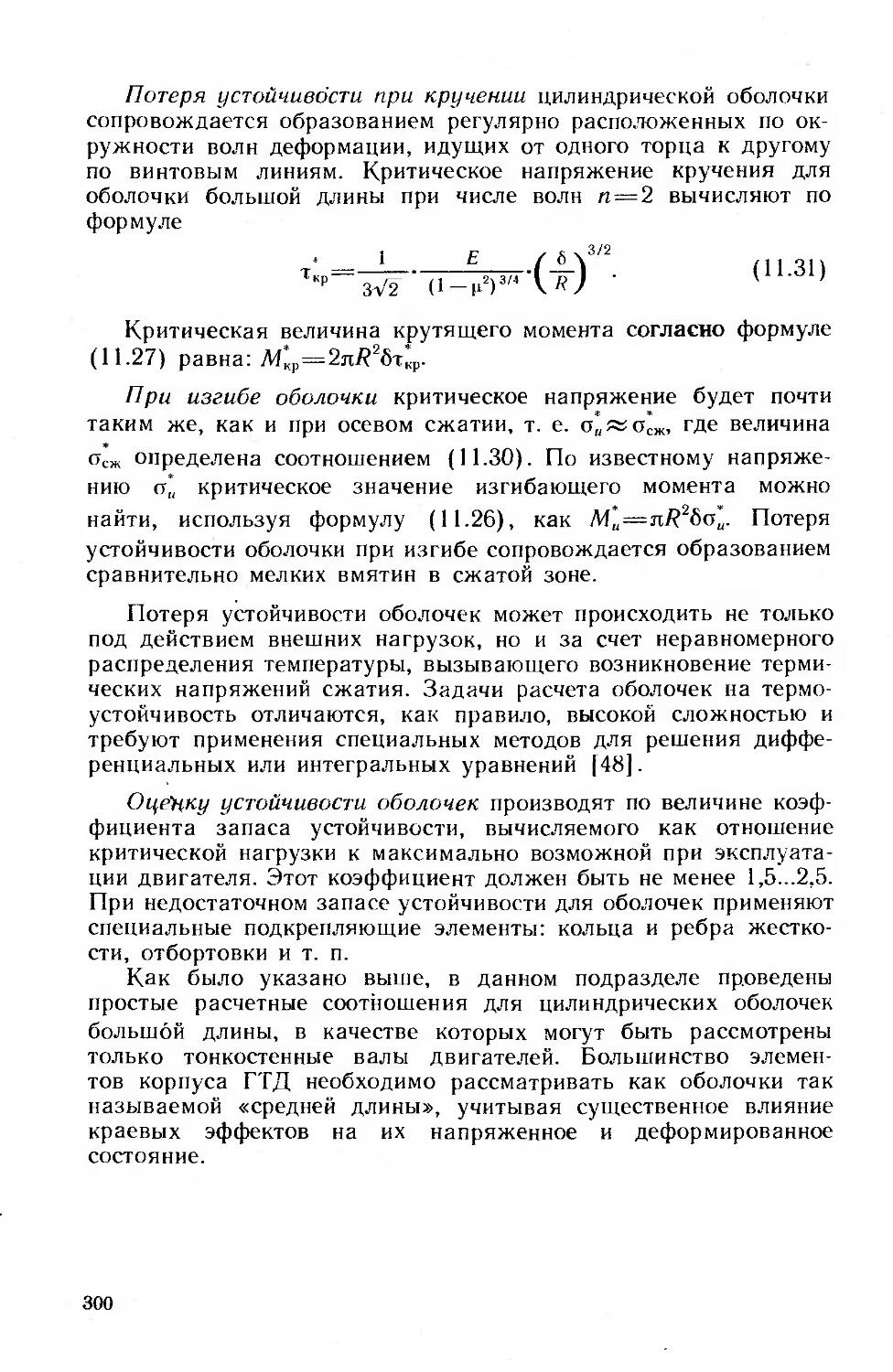

ББК 39.55

К65

УДК 629.735.036.02 (075.8)

Авторы: [ Л. П. Лозицкий , А. Н. Ветров, С. М, Дорошко, В. П. Иванов, ё. А. Коняев.

Рецензенты: Генеральный конструктор, академик АН СССР Н. Д. Кузнецов; начальник кафедры ИАС академии ГА, доктор технических наук, профессор Б. А. Соловьев.

Конструкция и прочность авиационных газотурбинных двигателей/[Л. П. Лозицкий , А. Н. Ветров, С. М. Дорошко и др.— М.: Воздушный транспорт, 1992.

В учебнике изложены основные принципы формирования конструкций авиационных газотурбинных двигателей, основы их прочности и динамики; дано описание систем и их агрегатов, обеспечивающих функционирование ГТД; рассмотрены вопросы надежности и контроля технического состояния двигателей в эксплуатации.

Учебник предназначен для студентов авиационных вузов, обучающихся по специальности «Эксплуатация летательных аппаратов и двигателей», а также будет полезен работникам транспортной авиации, деятельность которых связана с вопросами эксплуатации и ремонта газотурбинных двигателей.

2

ПРЕДИСЛОВИЕ

Настоящий учебник предназначен для изучения одноименного курса в авиационных вузах эксплуатационного профиля.

Учебник имеет четыре части, каждая из которых объединяет круг однородных вопросов, представляющих интерес с точки зрения использования газотурбинных двигателей в транспортной авиации.

В первой части изложены основные принципы формирования конструкций ГТД различных типов и их узлов, дано описание наиболее важных элементов конструкций двигателей, указаны характерные неисправности элементов и причины их возникновения в эксплуатации.

Вторая часть посвящена описанию используемых методов обеспечения статической и динамической прочности ГТД (главным образом, расчетных), знание которых необходимо для анализа эксплуатационных неисправностей и отказов двигателей прочностного характера.

Часть третья содержит описание устройства и работы масляной, топливной, пусковой систем и их агрегатов, а также включает анализ возможных неисправностей данных систем.

В четвертой части рассмотрены вопросы надежности и контроля технического состояния двигателей в эксплуатации, которые могут быть полезны не только для обучения студентов, но и в практической деятельности специалистов по техническому обслуживанию и ремонту ГТД.

Главы 1, 3, 9—11, 14, 15 учебника написаны Л. П. Лозицким и А. Н. Ветровым совместно;, гл. 17—А. Н. Ветровым; гл. 2, 5, 16 и разд. 18.4—С. М. Дорошко; гл. 12 и 13— В. П. Ивановым; разд. 2.1, гл. 4, 6—8 и 18— Е. А. Коняевым.

Авторы выражают благодарность генеральному конструктору, академику АН СССР Н. Д. Кузнецову и начальнику кафедры инженерно-авиационной службы академии гражданской авиации, доктору технических наук, профессору Б. А. Соловьеву за ценные замечания и советы, сделанные при рецензировании рукописи учебника. Они искренне благодарны также специалистам ЦИАМ им. П. И. Баранова, оказавшим своими замечаниями большую квалифицированную помощь при подготовке рукописи к изданию.

3

Часть 1. КОНСТРУКЦИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ГТД

1.1. КРАТКАЯ ИСТОРИЯ СОЗДАНИЯ ОТЕЧЕСТВЕННЫХ АВИАЦИОННЫХ ГТД

Первые проекты воздушно-реактивных двигателей (ВРД) были разработаны в России еще во второй половине XIX века. Инженером И. И. Третеским в 1849 г. предложено использовать для передвижения аэростата силу реакции, возникающую при истечении сжатого воздуха. Несколько позже, в 1866 г., Н. М. Со-ковнин разработал проект компрессорного ВРД, предназначенного для дирижабля. В 1867 г. Н. Телешов изобрел двигатель «Теплородный духомет», содержащий все основные части современного ВРД.

Первый работающий турбинный двигатель создан в России в конце XIX века. В период с 1886 по 1892 гг. инженер П. Д. Кузьминский разработал, построил и провел испытания в Петербурге газопаротурбинного двигателя, в котором процесс подвода тепла к рабочему телу протекал при постоянном давлении. Двигатель П. Д. Кузьминского имел многоступенчатую радиальную турбину с концентрически расположенными сопловыми и рабочими лопатками. В 1890 г. П. Д. Кузьминский впервые предложил использовать газовую турбину в авиации.

Русским инженером В. В. Караводиным в 1906 г. запатентован «Аппарат для получения пульсирующей струи газа значительной скорости вследствие периодических взрывов горючей смеси». Во время второй мировой войны в Германии были построены пульсирующие ВРД, устанавливаемые на самолетах-снарядах (ФАУ-1) и работающие по предложенной В. В. Караводиным схеме.

В 1909 г. Н. В. Герасимов получил патент на двигатель, имеющий все основные элементы современного турбореактивного двигателя (ТРД). Схему турбовинтового двигателя (ТВД), в котором воздушный винт имел привод от газовой турбины, впервые разработал М. Н. Никольский в 1913 г. Модель этого двигателя была построена и испытана. Его предполагали использовать для самолета «Илья Муромец».

Основополагающие теоретические разработки для реактивных двигателей, использующих в качестве рабочего тела окру

4

жающую среду, принадлежат «отцу русской авиации» профессору Н. Е. Жуковскому и академику Б. С. Стечкину. В работах «О реакции втекающей и вытекающей жидкости» (1882 и 1886 гг.), «К теории судов, приводимых в движение силой реакции вытекающей воды» (1908 г.) Н. Е. Жуковский определил силу реакции и КПД реактивного двигателя. Работы Н. Е. Жуковского по вихревой теории гребных винтов и осевых вентиляторов (1912—1918 гг.) легли в основу теории лопаточных машин. Опубликованная в 1929 г. статья Б. С. Стечкина «Теория воздушных реактивных двигателей» и ряд других его работ [63] составили основу современной теории ВРД. Большой вклад Б. С. Стечкин внес и в практику отечественного авиадвигателе-строения. Трудно переоценить также педагогическую деятельность Б. С. Стечкина, создавшего крупнейшую советскую школу специалистов по теории авиационных ГТД.

В 1924 г. В. И. Базаровым разработан проект ТВД с центробежным компрессором. Для этого двигателя он предложил схему разделения воздуха в камере сгорания на два потока, которая в последующем стала основной во всех типах ВРД.

С 1926 г. в научном автомоторном институте (НАМИ) начала работу группа конструкторов под руководством Н. Р. Брил-линга, организованная с целью разработки ГТД. В дальнейшем (с 1930 г.) руководителем этой группы был назначен В. В. Уваров, который специализировался в области исследования рабочего процесса газовых турбин, а в 1932 г. разработал проект оригинального ТВД, впоследствии построенного и прошедшего испытания. Группой были созданы первые экспериментальные установки биротативной газовой турбины и центробежного компрессора с вращающимся диффузором, проведены испытания камер сгорания и топливной аппаратуры, ротора турбины с водяным охлаждением рабочих и сопловых лопаток. В 1935 г. В. В. Уваров опубликовал результаты теоретических и экспериментальных исследований газовых турбин в монографии, которая в мировой технической литературе стала одной из первых фундаментальных работ по теории газовых турбин.

В 1935 г. А. М. Люлька (воспитанник Киевского политехнического института, впоследствии известный советский авиаконструктор) разработал проект ТРД с двухступенчатым центробежным компрессором, а в 1937 г. впервые предложил и запатентовал схему турбореактивного двухконтурного двигателя (ТРДД) со смешением потоков за турбиной. Под руководством А. М. Люлька в 1939 г. был разработан, а затем построен ТРД с осевым компрессором. Нападение на нашу страну фашистской Германии не позволило завершить его испытания.

Для форсированной перестройки авиационной промышленности страны на ‘серийный выпуск газотурбинных двигателей Советское правительство в конце Великой Отечественной войны приняло решение о производстве трофейных немецких ТРД

5

ЮМО-004 и БМВ-003 (получивших обозначения РД-10 и РД-20) для истребителей Як-15 и Миг-9.

В 1949 г. создан ТРД с центробежным компрессором ВК-1 конструкции В. Я. Климова, имеющий наибольшую в мире тягу (27 кН) при минимальном удельном расходе топлива (0,104 кг/Н-ч) и удельном весе, равном 0,32. Этот двигатель был уста‘-новлен на фронтовых истребителях и бомбардировщиках взамен РД-45, а в начале 50-х годов использован на скоростном почтово-грузовом гражданском самолете Ил-20. Последующий вариант этого двигателя с форсажной камерой ВК-1Ф, созданный в 1951 г., развивал тягу на форсажном режиме 33 кН и был установлен на фронтовом истребителе МИ Г-17.

Первый отечественный ТРД с осевым компрессором ТР-1 конструкции А. М. Люлька прошел государственные испытания в 1947 г. Двигатель РД-9Б с форсажной камерой, созданный в 1952 г. под руководством С. К- Туманского, убедительно доказал преимущества ТРД с осевым компрессором перед ТРД с центробежным компрессором. Он обеспечил возможность создания первого в СССР серийного сверхзвукового истребителя МИГ-19 (1954 г.) с максимальной скоростью полета 1450 км/ч. Двухвальный ТРДФ с осевым компрессором РИФ-300 конструкции С. К. Туманского, на котором достигнута весьма высокая степень форсирования тяги, был применен на сверхзвуковых истребителях МИГ-21 (1958 г.), принятых на вооружение не только в СССР, но и в ряде других стран.

Параллельно с разработкой двигателей для сверхзвуковых истребителей советские конструкторы принимали энергичные меры по созданию новых ГТД с большой тягой и низким удельным расходом топлива для дальних бомбардировщиков и самолетов гражданской авиации. Конструкторским коллективом под руководством А. А. Микулина еще в 1946—1947 гг. создано несколько опытных двигателей большой тяги (ТКРД с тягой 37 кН, затем ТРД с тягой 47 кН), а в 1951 г. построен серийный турбореактивный двигатель АМ-3, имеющий наибольшую в мире тягу 86 кН. Двигатель АМ-3 в начале 50-х годов был установлен на дальнем бомбардировщике Ту-16, а его модифицированный вариант РД-ЗМ (максимальная стендовая тяга 95 кН) — на первом турбореактивном пассажирском самолете Ту-104, вышедшим на воздушные трассы в 1956 г.

Самолеты иностранных фирм, подобные Ту-104, вышли на авиалинии гораздо позже: «Боинг-707» (США) и «Комета» ( Англия)— в 1958 г., «Каравелла» (Франция)— в 1959 г. К этому времени Ту-104 перевез миллионы пассажиров и установил ряд мировых рекордов скорости и грузоподъемности (показательно, что ему принадлежало наибольшее количество рекордов —26). Можно без преувеличения отметить, что самолет Ту-104 открыл новую эпоху развития как отечественной, так и всей мировой гражданской авиации.

6

Наряду с турбореактивными двигателями в СССР созданы первоклассные ТВД для пассажирских и транспортных самолетов. Так, турбовинтовой двигатель НК-12МВ конструкции Н. Д. Кузнецова, работы по созданию которого были начаты еще в 1954 г., вплоть до настоящего времени не имеет себе равных в мире среди ТВД по мощности и экономичности (взлетная мощность более 11 000 кВт, удельный расход топлива 0,28 кг/кВт-ч). Двигателями НК-12МВ вначале оборудовали пассажирский самолет Ту-114, а позднее — транспортный самолет Ан-22, «Антей», на котором в октябре 1967 г. был поднят самый большой для того времени груз (более 100 т на высоту 7848 м).

ТВД АИ-20 конструкции А. Г. Ивченко, заложенный в опытное производство с 1956 г., получил широкое применение на высокоэкономичных пассажирских самолетах Ил-18 и Ан-10, которые внесли основной вклад в обеспечение рентабельности воздушных перевозок. Двигатель АИ-20 имел наибольший для своего времени межремонтный ресурс (4000 ч, а отдельные экземпляры до 6000... 8000 ч) и высокую безотказность, достигающую уровня лучших мировых образцов ГТД данного класса. На базе двигателя АИ-20 конструкторским коллективом, руководимым А. Г. Ивченко, создан ТВД АИ-24. имеющий примерно в 1,7 раза меньшую мощность и установленный на самолет Ан-24, который до настоящего времени выполняет основной объем пассажирских перевозок на местных воздушных линиях.

Первым в нашей стране серийным ТРДД был двигатель Д-20П, созданный в I960 г. под руководством И. А. Соловьева для пассажирского самолета Ту-124. В дальнейшем конструкторским коллективом, возглавляемым И. А. Соловьевым, построены ТРДД Д-30, Д-30К.П и Д-ЗОКУ, установленные на широко известные самолеты Ту-134, Ил-76 и Ил-62М.

Коллективом генерального конструктора И. Д. Кузнецова в 60-х годах разработаны и построены оригинальные ТРДД семейства НК-8, примененные на скоростных пассажирских самолетах Ил-62 и Ту-154, а позже создан ТРДДФ НК-144 для сверхзвукового пассажирского самолета Ту-144 и выпущен высоконадежный двухконтурный двигатель НК-86, работающий на первом в нашей стране аэробусе Ил-86.

Ряд совершенных ТРДД разработан в конструкторском бюро, возглавляемом В. А. Лотаревым. Одним из первых двигателей этого коллектива был ТРДД АИ-25, установленный на самолет местных авиалиний Як-40. Для пассажирского самолета Як-42 и транспортного Ан-72 под руководством В. А. Лотарева создан высокоэкономичный и легкий ТРДД с большой степенью двух-контурности Д-36, который по конструктивному совершенству и удельным параметрам находится на уровне лучших мировых образцов современных ГТД данного класса.

Двигатель Д-36 был всесторонне исследован как модель построенного позже крупного ТРДД Д-18Т с тягой 230 кН. Самый большой для своего времени самолет Ан-124, «Руслан», оснащенный четырьмя двигателями Д-18Т, в августе 1985 г. установил мировой рекорд грузоподъемности, подняв груз массой более 171 т на высоту 10 750 м. Груз, поднятый «Русланом», более чем на 60 т превышает предыдущий рекорд мира, установленный в декабре 1984 г. военно-транспортным самолетом США С-5А «Гэлакси». Всего на самолете Ан-124 зарегистрировано (за 1985 г.) 21 мировое достижение в полете.

Во второй половине 50-х и в начале 60-х годов в СССР было освоено серийное производство турбовальных двигателей для вертолетов. В 1957 г. совершил первый полет самый тяжелый для своего времени вертолет Ми-6 (грузоподъемностью более 6 т) с двигателями Д-25В конструкции П. А. Соловьева, построенными на базе газогенератора ТРДД Д-20П. Такие же двигатели были установлены позже на почти в 2 раза более грузоподъемный вертолет Ми-10 («летающий кран»). Вертолетные ГТД малой и средней мощности (ГТД-350 и ТВ2-117) созданы коллективом конструкторов, возглавляемым С. П. Изотовым, для вертолетов Ми-2 и Ми-8.

В 1981 г. на парижской международной выставке показан крупнейший в мире вертолет Ми-26 (максимальная грузоподъемность 20 т) с двигателями Д-136 конструкции В. А. Лотарева, построенными на базе газогенератора ТРДД Д-36 и имеющими рекордную по величине мощность 8100 кВт.

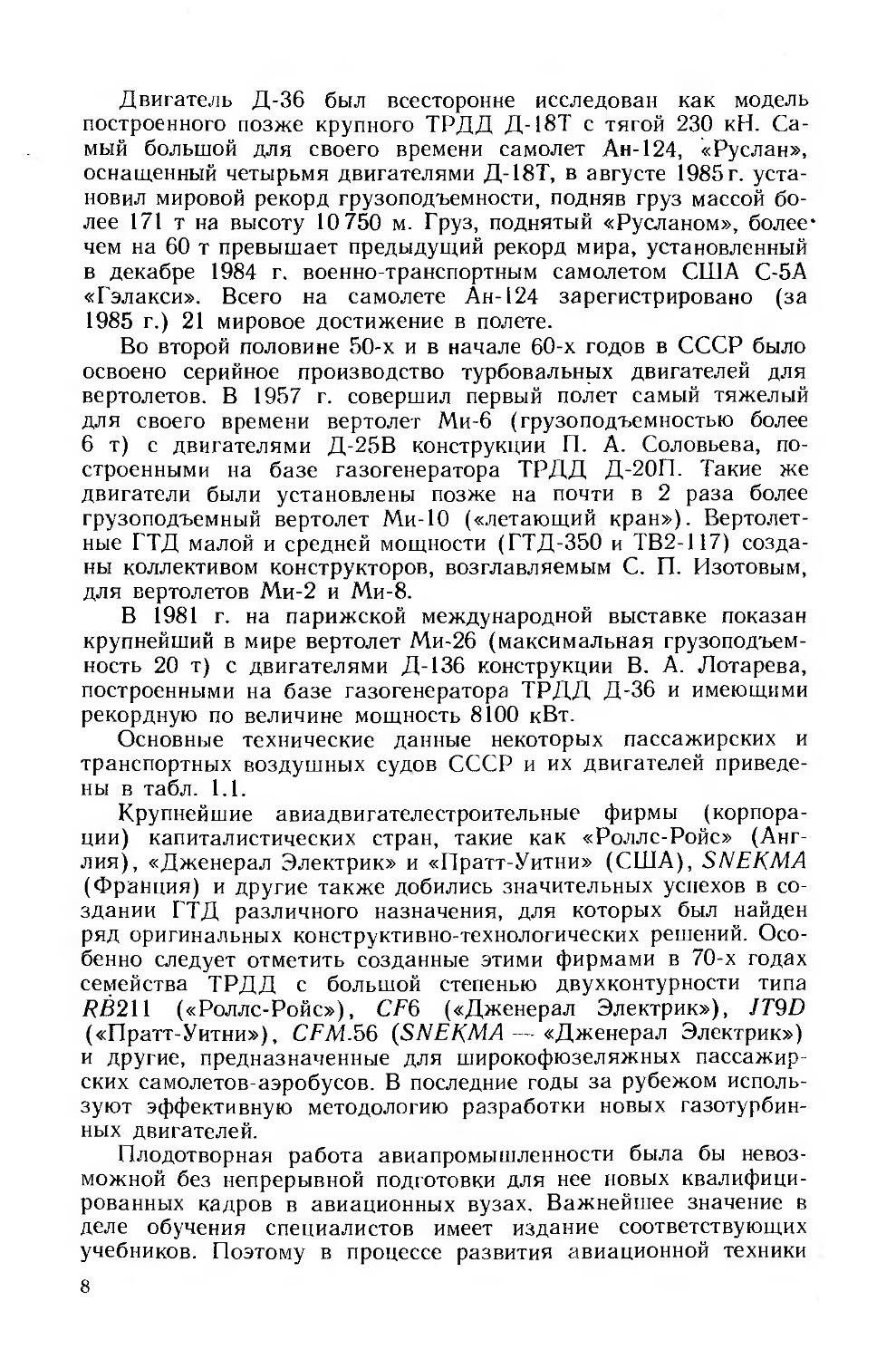

Основные технические данные некоторых пассажирских и транспортных воздушных судов СССР и их двигателей приведены в табл. 1.1.

Крупнейшие авиадвигателестроительные фирмы (корпорации) капиталистических стран, такие как «Роллс-Ройс» (Англия), «Дженерал Электрик» и «Пратт-Уитни» (США), SNEKMA (Франция) и другие также добились значительных успехов в создании ГТД различного назначения, для которых был найден ряд оригинальных конструктивно-технологических решений. Особенно следует отметить созданные этими фирмами в 70-х годах семейства ТРДД с большой степенью двухконтурности типа 7?В211 («Роллс-Ройс»), CF6 («Дженерал Электрик»), JT9D («Пратт-Уитни»), CFM.56 (SNEKMA— «Дженерал Электрик») и другие, предназначенные для широкофюзеляжных пассажирских самолетов-аэробусов. В последние годы за рубежом используют эффективную методологию разработки новых газотурбинных двигателей.

Плодотворная работа авиапромышленности была бы невозможной без непрерывной подготовки для нее новых квалифицированных кадров в авиационных вузах. Важнейшее значение в деле обучения специалистов имеет издание соответствующих учебников. Поэтому в процессе развития авиационной техники

8

советские ученые уделяли большое внимание созданию учебной литературы по газотурбинным двигателям.

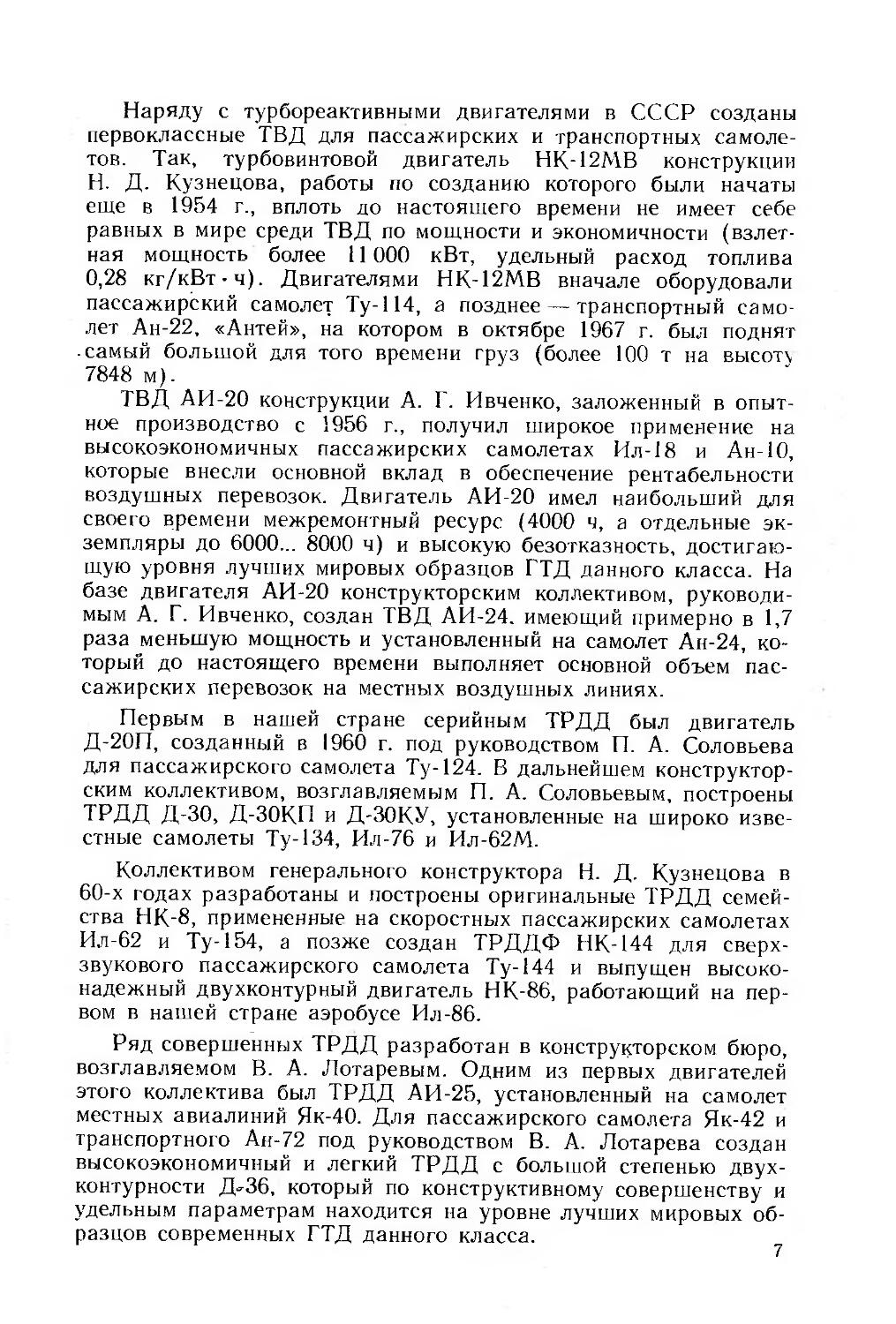

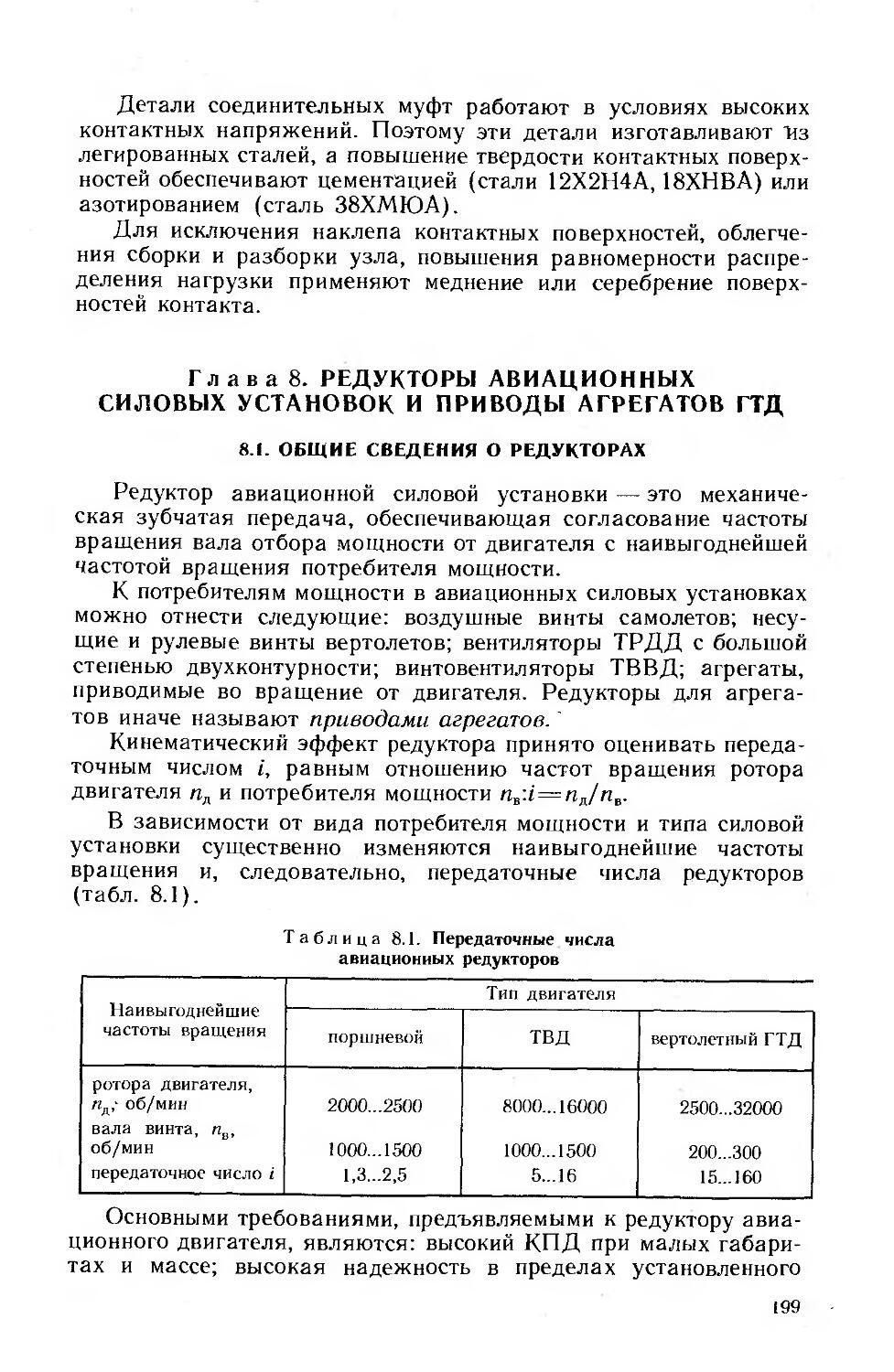

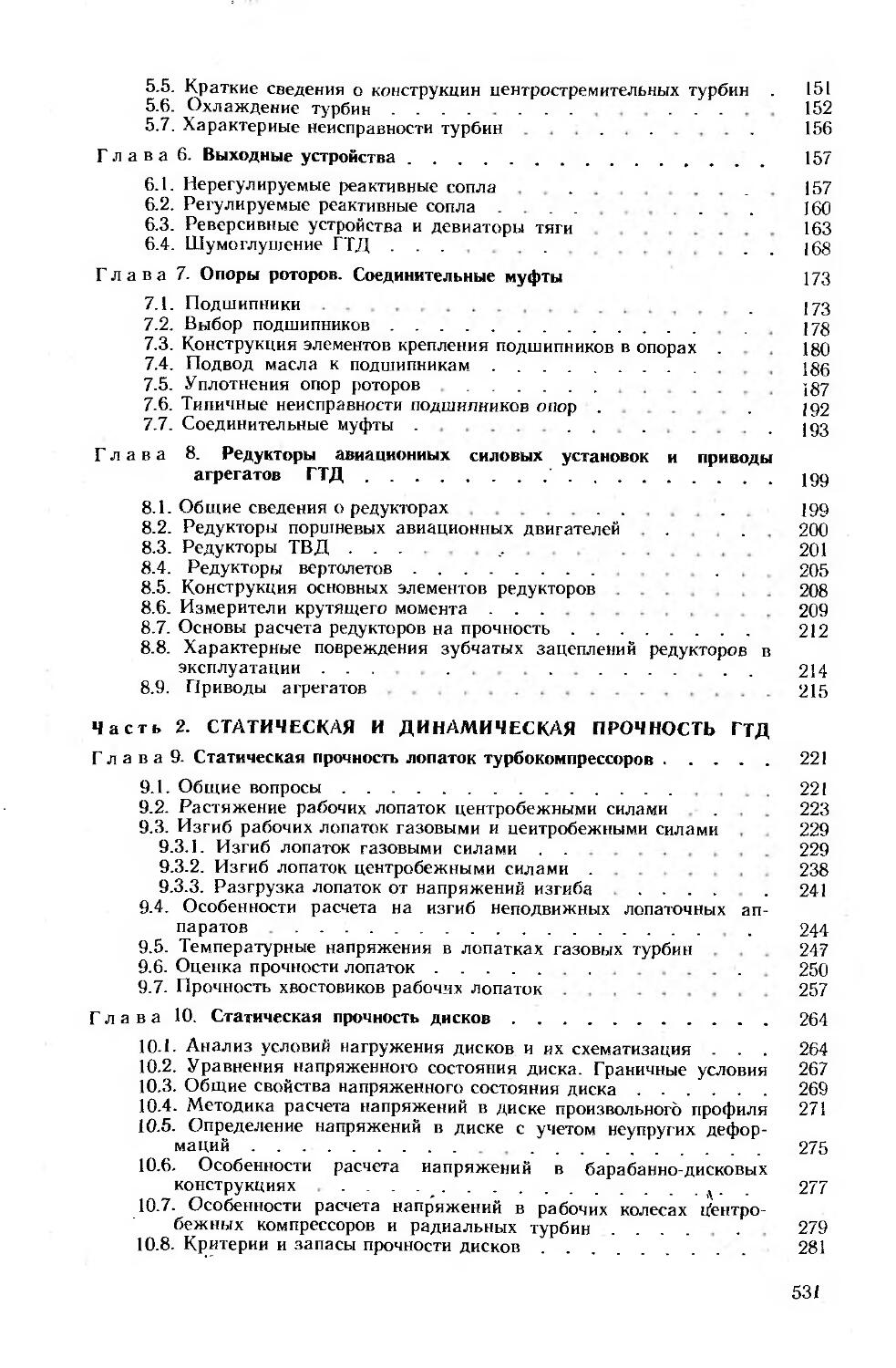

Таблица 1.1. Основные технические данные гражданских самолетов н вертолетов с газотурбинными двигателями

Марка воздушного судна Год выпуска Взлет-ная масса, т Ala кси мал ii-ная коммер ческая нагрузка Крейсерская скорость, км/ч Дальность полета с максимальной коммерческой нагрузкой, км Двигатели (тип, марка, количество, тяга или мощность)

число пассажиров груз, т

ТРД

Ту-104 1955 76 100 12 800 2100 РД-ЗМ, 2X97 кН

Турбовинтовые

Ан-10 1957 54 100 15 630 1200 АИ-20К, 4X2940 кВт

Ил-18 1957 64 122 13,5 650 3700 АИ-20М, 4X3120 кВт

Ту-114 1957 175 170 22,5 750 7000 НК-12МВ, 4ХПООО кВт

Ан-24 1959 21 50 5,5 450 650 АИ-24, 2X1875 кВт

Ан-22 1965 250 — 80 650 5000 НК-12МВ, 4Х1Ю00 кВт

Двухконтурные

Ту-124 1960 38 56 6 840 1600 Д-20П, 2X54 кН

Ту-134 1963 47 80 8,2 850 1890 Д-30, 2X68 кН

Ил-62 1963 157,5 186 23 850 6700 НК-8-4, 2ХЮ5 кН

Як-40 1967 16 32 2,72 550 1200 АИ-25, 2X15 кН

Ту-154 1968 90 164 18 900 2450 НК-8-2, 3X95 кН

Ил-76 1971 157 — 40 850 5000 Д-ЗОКП, 4X120 кН

Ил-62М 1972 165 198 23 900 8000 Д-ЗОКУ, 4X115 кН

Як-42 1975 52 120 14,5 820 1000 Д-36, 3X65 кН

Ил-86 1976 206 350 42 950 3300 НК-86, 4X130 кН

Ан-124 1982 405 — 150 '850 4500 Д-18Т, 4X230 кН

Вертолетные ГТД

Ми-6 1957 39 60 6,1 250 600 Д-25В, 2X4050 кВт

Ми-10 1960 43 — 12 200 250 Д-25В, 2X4050 кВт

Ми-2 1961 3,7 8 1,4 200 350 ГТД-350, 2X294 кВт

Ми-8 1962 11 28 4 210 425 ТВ2-117, 2Х1Ю0 кВт

Ми-26 1978 56 — 20 255 800 Д-136. 2X8100 кВт

В области теории лопаточных машин и ГТД в целом основу учебной литературы составили труды Б. С. Стечкина, Н. В. Иноземцева, К- В. Холщевникова, И. И. Кулагина, М. М. Масленникова, Т. М. Мелькумова, В. В. Уварова, Г. С. Жирицкого,

9

Ю. Н. Нечаева, П. К- Казанджана, Р. М. Федорова, А. Н. Говорова, А. А. Клячкина, В. И. Локая и др. Учебники по автоматическому управлению ГТД были подготовлены А. В. Штодой, А. А. Шевяковым, В. А. Боднером, Б. А. Черкасовым, П. П. Мининым, С. А. Гаевским и др. Вопросы прочности и динамики двигателей нашли отражение в учебниках Г. С. Ску-бачевского, А. В. Штоды, В. А. Секистова, В. В. Кулешова, 3. С. Паллея, В. И. Кириченко и других, которые были разработаны на базе фундаментальных исследований Р. С. Кинасошви-ли, С. В. Серенсена, И. А. Биргера, Б. Ф. Шорра и многих других ученых.

Фундаментальные учебники по курсу конструкции авиационных ГТД, обеспечивавшие подготовку инженерных кадров для промышленности, военной и гражданской авиации, разработали авторские коллективы под руководством А. В. Штоды, Я. С. Адрианова, М. М. Масленникова и 3. С. Паллея, а также Г. С. Ску-бачевский, В. А. Секистов, Н. А. Шерлыгин и В. Г. Шахвердов.

1.2. ЭТАПЫ РАЗВИТИЯ, ОБЛАСТИ ПРИМЕНЕНИЯ И ПАРАМЕТРЫ ГТД

Все наиболее важные достижения авиационной техники в значительной степени стали возможными благодаря принципиальному улучшению характеристик двигателей. Например, увеличение грузоподъемности, скорости, дальности и высоты полета воздушных судов достигнуто, главным образом, за счет существенного повышения мощности или тяги двигателей при одновременном снижении их удельных параметров (т. е. параметров, отнесенных к единице мощности или тяги): удельного расхода топлива, удельного веса и удельных габаритных размеров, оказывающих влияние на аэродинамическое сопротивление силовой установки.

До конца второй мировой войны монопольное положение как в военной, так и в гражданской авиации занимали силовые установки с поршневыми двигателями, используемыми в качестве генераторов мощности, и воздушными винтами, выполняющими роль движителей. В период интенсивного развития поршневых двигателей (примерно 1910- 1945 гг.) совместными усилиями научно-исследовательских организаций и предприятий авиапромышленности их мощность удалось увеличить от 40...80 до 1500...2000 кВт, а удельную массу (отношение массы конструкции к мощности) снизить с 4...5 до 0.6...0,8 кг/кВт. Это позволило довести максимальную скорость боевых самолетов, используемых во время Великой Отечественной войны, до 600...700 км/ч при сохранении их грузоподъемности и дальности полета на приемлемых уровнях.

Для дальнейшего наращивания скорости полета потребовалось резкое увеличение мощности силовой установки из-за

10

существенного снижения в области высоких дозвуковых скоростей аэродинамического качества самолета и КПД воздушного винта. Несмотря на то, что отечественное и зарубежное авиадви-гателестроение достигло к этому времени весьма высокой степени совершенства, при дальнейшем увеличении мощности поршневых двигателей не удавалось предотвратить сильное возрастание их удельной массы, в результате чего относительная доля силовой установки в весовом балансе самолета становилась непомерно большой. Кроме того, повышение мощности сопровождалось существенным ростом габаритных размеров двигателей, вызывающим появление дополнительных аэродинамических сопротивлений.

Главное препятствие на пути наращивания мощности поршневых двигателей состояло в характере их рабочего процесса, который не допускает возможности сильного повышения расхода воздуха, необходимого для сгорания больших количеств топлива в цилиндрах. Действительно, необходимость полной герметизации цилиндров в тактах сжатия и рабочего хода крайне ограничивает размеры проходных сечений впускных и выпускных клапанов в тактах наполнения и выхлопа. Это приводит к резкому возрастанию гидравлических сопротивлений каналов впуска и выпуска при увеличении потребного расхода воздуха (за счет роста скорости его движения) и, как следствие, к падению КПД двигателя. Стремление повысить расход воздуха увеличением рабочего объема цилиндров, максимальной скорости поршней, размеров впускных и выпускных клапанов и их максимального хода вызывало недопустимое увеличение веса двигателя, главным образом, из-за необходимости применения в его механизмах массивных деталей, обладающих достаточным сопротивлением прогрессивно возрастающим динамическим нагрузкам.

По вышеуказанным причинам поршневые двигатели не могли обеспечить дальнейшее развитие авиации вследствие неразрешимости противоречий между ограниченными возможностями по наращиванию их мощности и требованиями к увеличению скорости полета. В количественном эволюционном развитии они подошли к пределу своих возможностей, поэтому для дальнейшего совершенствования воздушных судов потребовался качественный революционный скачок в области создания авиационных силовых установок. Этот скачок произошел в конце 40-х годов, когда в авиации получили практическое применение двигатели принципиально нового типа — газотурбинные двигатели.

В первом поколении ГТД преобладающим типом был турбореактивный двигатель, который совместил в себе функции генератора мощности и движителя, отрицая воздушный винт как движитель, имеющий ограниченные скоростные возможности. Скорости истечения газа из сопла ТРД в несколько раз превышают скорости воздушных масс, отбрасываемых винтом. Его тяговый КПД непрерывно возрастает с увеличением скорости

11

полета, достигая единицы при ее приближении к скорости истечения газа, поэтому ТРД как движитель более эффективен при высоких скоростях по сравнению с воздушным винтом.

Роторы компрессора и турбины ТРД имеют осесимметричную конструкцию и при надлежащей балансировке не порождают больших неуравновешенных сил инерции. Это позволяет реализовать в его проточной части высокие скорости газовоздушного потока и существенно повысить таким путем интенсивность газодинамических процессов в единице объема рабочего тела по сравнению с поршневым двигателем. Характерный для ТРД классической схемы подвод тепла к рабочему телу при постоянном давлении обеспечивает возможность использования в рабочем процессе непрерывного потока и открытых проходных сечений проточной части, что не препятствует увеличению расхода воздуха до значений, в десятки раз превышающих достигнутые в наиболее мощных поршневых двигателях. Поскольку пропорционально расходу воздуха можно увеличивать и расход топлива, из вышеотмеченного следует, что ТРД как тепловая машина имеет весьма большие резервы для повышения мощности, причем это повышение возможно при относительно небольшом возрастании веса конструкции. Удельный вес ТРД (отношение силы тяжести сухой массы двигателя к стендовой взлетной тяге) удалось довести до значения удв=0,25...0,35.

Тяговая мощность ТРД возрастает с увеличением скорости полета до определенных величин, превышающих скорость звука, а его относительно небольшие диаметральные габариты хорошо вписываются в аэродинамические формы скоростных самолетов с тонким крылом. Поэтому двигатели данного типа наиболее выгодны для применения при сверхзвуковых скоростях. Однако низкое аэродинамическое совершенство самолетов с первыми ТРД и недостаточно малые значения удельного веса двигателей не позволили освоить оптимальные для них сверхзвуковые скорости полета. Тем не менее, ТРД обеспечили существенный скачок в приросте скорости по сравнению с поршневыми двигателями, доведя ее до околозвуковых величин (900...1000 км/ч).

В процессе эволюционного развития, протекающего, в основном, по пути увеличения температуры газа перед турбиной Г/ и степени повышения давления воздуха в компрессоре появились труднопреодолимые недостатки турбореактивных двигателей, сильно ограничившие их применение на самолетах гражданской авиации. Они обусловлены, в частности, тем, что процессы сжатия и расширения рабочего тела в лопаточных машинах происходят с большими потерями, чем в цилиндрах поршневого двигателя, из-за перетеканий воздуха и газа в зазорах между ротором и статором, повышенных потерь на трение в высокоскоростном потоке и т.п. Трудности охлаждения элементов горячей части ГТД (в основном деталей ротора турбины) намного сни

12

жают допустимую температуру газа по сравнению с достигнутой в поршневых двигателях. Все это делает рабочий процесс ТРД не столь совершенным, а КПД, соответственно, меньшим.

Весь проходящий через ТРД воздух одновременно участвует и в термодинамическом процессе, и в создании тяги, тогда как в силовой установке с поршневым двигателем тягу создает воздушный винт путем разгона до относительно невысоких скоростей дополнительной, намного большей массы воздуха, не участвующей в рабочем процессе двигателя и не подверженной потерям, связанным с преобразованием химической энергии топлива в тепло, а тепла в механическую работу. При малых скоростях полета в ТРД необходимо затратить значительно больше работы на создание одной и той же тяги путем существенного увеличения кинетической энергии воздуха за счет подвода к нему тепла, рассеиваемого затем в атмосферу струей выходящего газа.

Вследствие указанных причин, турбореактивные двигатели имеют значительно худшую топливную экономичность по сравнению с поршневыми при малых скоростях полета и особенно на старте. Первые образцы ТРД имели на старте в 3...5 раз больший расход топлива и в 15...20 раз больший расход воздуха при одинаковой тяге с поршневыми двигателями. Низкая экономичность ТРД предопределила их массовое использование только в скоростной авиации при невысокой продолжительности полета (в основном на истребителях) и не позволила широко применять на пассажирских и транспортных самолетах большой дальности полета, так как, несмотря на относительно малую массу собственной конструкции, они потребовали существенного утяжеления конструкции самолета из-за необходимости размещения большого запаса топлива на полет.

Таким образом, возникло противоречие между требованием к обеспечению большой дальности полета самолетов и ограниченной возможностью ТРД для осуществления этого требования, обусловленной их низкой топливной экономичностью. Работая над разрешением этого противоречия, конструкторы освоили производство принципиально нового типа ГТД второго поколения — турбовинтового двигателя. Как тепловая машина ТВД использует тот же рабочий процесс, что и ТРД, но не обладает функциями движителя, выполняя аналогично поршневому двигателю, в основном, роль генератора мощности для воздушного винта.

По принципу создания тяги ТВД отрицает ТРД, в результате чего происходит возврат к исходной схеме силовой установки «двигатель — воздушный винт», но на значительно более высоком уровне развития, так как турбовинтовой двигатель не имеет таких жестких весовых ограничений по мощности, как поршневой. Следовательно, спираль развития силовых установок для дозвуковых самолетов совершила полный виток, в замыкающей плоскости которого имеется качественный скачок (отрицание

13

отрицания), происшедший в результате постепенного накопления количественных изменений и их перехода в качественные.

Турбовинтовые двигатели обеспечили возможность существенного (по сравнению с поршневыми) увеличения скорости и грузоподъемности самолетов за счет избытка располагаемой мощности при малой массе конструкции и позволили достичь больших дальностей полета благодаря высокой топливной экономичности, характерной для силовых установок с воздушным винтом. Мощность ТВД удалось довести до 10 000 кВт и выше при удельной массе 0,25...0,35 кг/кВт и удельном расходе топлива на взлетном режиме 0,3...0,4 кг/кВт-ч.

При таких параметрах максимальная скорость самолетов с ТВД достигла значений 700...750 км/ч, дальность полета — 10 тыс. км и более при грузоподъемности 30...40 т. Благодаря высокой топливной экономичности ТВД заняли в конце 50-х годов лидирующее положение в силовых установках пассажирских самолетов, обеспечив для них наименьшие значения расхода топлива на единицу транспортной работы. Поэтому можно без преувеличения утверждать, что турбовинтовые двигатели положили начало развитию гражданской авиации как рентабельного вида транспорта.

Разработанные ТВД послужили основой для создания вертолетных ГТД, выполняемых, как правило, без встроенного редуктора и с расположенной на отдельном валу свободной (силовой) турбиной, используемой для привода несущего винта через выносной редуктор. Такие ГТД получили название турбовальных двигателей со свободной турбиной (ТВлД). Замена ими поршневых двигателей позволила существенно повысить мощность вертолетных силовых установок при незначительном увеличении их массы и увеличить за счет этого грузоподъемность вертолетов.

В процессе совершенствования ТВД, осуществляемого, главным образом, путем увеличения 1/, л/ и окружных скоростей в лопаточных машинах, вновь возникло противоречие между необходимостью дальнейшего повышения скорости полета и ограниченными скоростными возможностями воздушного винта, обусловленными резким падением КПД вследствие роста потерь в местных скачках уплотнения на концах лопастей. Для разрешения этого противоречия на данном этапе развития были созданы ГТД качественно нового типа — турбореактивные двухконтурные двигатели, занимающие по принципу создания тяги промежуточное положение между ТРД и ТВД. Роль движителя в двухконтурных двигателях частично стал выполнять вентилятор относительно небольшого диаметра, отрицая воздушный винт и приближая ТРДД по скоростным возможностям к ТРД. Это позволило увеличить скорость полета самолетов с ТРДД до 900...950 км/ч.

Удельный расход топлива для ТРДД первых образцов получен в пределах Суд = 0,06...0,08 кг/ч-Н на взлетном режиме, что примерно в 1,5 раза ниже по сравнению с ТРД. Такое улучшение 14

топливной экономичности достигнуто, в основном, за счет уменьшения потерь с кинетической энергией газовой струи, выходящей из двигателя.

Несмотря на увеличение диаметральных габаритов ТРДД, обусловленное наличием наружного контура, их удельный вес удалось снизить по сравнению с первыми ТРД и довести до значений удв = 0,21...0,25, главным образом за счет широкого применения в конструкции легких и прочных материалов (в частности, титановых сплавов).

Благодаря своим положительным качествам ТРДД за короткое время превратились в 60-х годах в наиболее распространенный тип ГТД третьего поколения. При их развитии были достигнуты наиболее важные результаты в области совершенствования газогенераторов, которые могут быть использованы для любых других типов ГТД. Освоены конструкции двухкаскадных компрессоров, позволившие увеличить суммарную степень повышения давления до значений Лд2= 16...20 и обеспечить расширение диапазона устойчивой работы. Созданы компактные камеры сгорания с высокой теплонапряженностью. Разработаны эффективные способы охлаждения турбин, обеспечившие повышение максимальной температуры газа до Тг= 1300...1450 К. Применены новые материалы и технологические процессы, благодаря которым удалось получить малые значения удельного веса газогенераторов, повысить их ресурс и безотказность.

Несмотря на большие успехи в области совершенствования газогенераторов, удельный расход топлива первых ТРДД не удалось значительно приблизить к уровню ТВД, в результате чего самолеты с двухконтурными двигателями, хотя и располагали повышенной транспортной производительностью (за счет прироста скорости), по топливной экономичности уступали самолетам с ТВД. Основная причина низкой экономичности ТРДД состояла в том, что конструкторы, стремясь не допустить сильного увеличения диаметральных габаритов и массы конструкции, выполняли их с малой и умеренной степенью двухконтурности (т = = 1,0...2,5), при которой доля тяги, создаваемая вентилятором, относительно невелика. Вследствие этого данные ТРДД не обеспечивали существенного (по сравнению с ТРД) снижения удельного расхода топлива при малых скоростях полета.

По мере накопления опыта проектирования ГТД появилась возможность создания газогенераторов, надежно работающих при Гг= 1500...1650 К, Лд=20...30, и высоконагруженных одноступенчатых вентиляторов со сверхзвуковым обтеканием лопаток (л*= 1,4...1,6), что позволило повысить степень двухконтурности ТРДД до т = 6...8 и снизить за счет этого удельный расход топлива до Суд=0,032...0,038 кг/ч-Н на взлетном режиме при одновременном уменьшении удельного веса (удв=0,16...0,2).

15

Столь существенное улучшение параметров достигнуто благодаря широкому применению двух- и трехвальных схем, повышению КПД узлов конструктивными мероприятиями, использованию конвективно-пленочного охлаждения лопаток турбин, дальнейшему совершенствованию материалов и технологических процессов и т. п. Высокоэкономичные ТРДД с большой степенью двух; контурности для периода 70-х и начала 80-х годов стали основным типом ГТД четвертого поколения для дозвуковых транспортных самолетов. Сохранив скорость полета на уровне, характерном для предыдущего поколения ТРДД с умеренной степенью двухконтурности, они обеспечили перевозки с расходом топлива на единицу транспортной работы, свойственным для самолетов с ТВД и более низким.

В процессе развития ТРДД с большой степенью двухконтурности для них помимо задач повышения интенсивности рабочего процесса, КПД узлов и снижения веса конструкции были решены важные задачи экологического характера — снижены уровни шума и эмиссии токсичных веществ, а также существенно увеличен ресурс при сохранении высокой безотказности, уменьшены затраты на техническое обслуживание и ремонт за счет повышения контролепригодности, ремонтопригодности и внедрения прогрессивной системы обслуживания по техническому состоянию.

Дальнейшее развитие ГТД для самолетов гражданской авиации протекает, в основном, по пути улучшения их топливной экономичности. Резервы для этого есть, в частности потому, что существующие ТРДД с большой степенью двухконтурности еще не достигли-уровня ТВД по удельному расходу топлива. Радикальным средством уменьшения удельного расхода топлива ТРДД является дальнейшее увеличение степени двухконтурности, которое, однако, в рамках их схемы может привести к значительному возрастанию удельного веса, что недопустимо. Поэтому в настоящее время созданы и проходят опытную доводку ГТД качественно нового типа — винтовентиляторные двигатели (ТВВД), в которых движителем является винтовентилятор (ВВ), представляющий собой малогабаритный высоконагруженный многолопастной воздушный винт изменяемого шага. Диаметр ВВ примерно на 40% меньше диаметра обычного винта, поэтому он может допустить большую скорость полета (до 850 км/ч) при сохранении КПД на премлемом уровне.

Удельный расход топлива винтовентиляторных двигателей должен быть ниже, чем у ТВД классической схемы, так как их газогенераторы имеют (в соответствии с достигнутым уровнем развития) значительно более высокие параметры цикла (Т*г, Лд) и эффективный КПД. За счет прироста скорости полета ТВВД могут обеспечить для самолетов уменьшение расхода топлива на единицу транспортной работы примерно на одну треть по сравнению с лучшими ТВД.

16

Таким образом, с появлением ТВВД произошел вторичный возврат к схеме силовой установки с воздушным винтом. В этой схеме винтовентилятор отрицает воздушный винт исходного типа, приближая ТВВД по скоростным возможностям к ТРДД и улучшая топливную экономичность ТВД. С освоением данной схемы будет завершен второй виток спирали развития силовых установок дозвуковых самолетов, утверждающий их на новом, значительно более высоком техническом уровне в полном соответствии с основными законами диалектического материализма.

Развитие ГТД для сверхзвуковых самолетов было основано на другом подходе, предусматривающем получение максимально возможной тяги при минимальной массе и аэродинамическом сопротивлении силовой установки. Реализацию такого подхода можно было бы осуществить путем значительного повышения температуры газа перед турбиной турбореактивного двигателя с целью увеличения скорости истечения газовой струи, т.е. удельной тяги ТРД. Однако высокие температуры газа перед турбиной были недопустимы для первых образцов ТРД по условиям прочности деталей ротора турбины (главным образом, рабочих лопаток первой ступени).

Возникшее противоречие между необходимостью повышения температуры газа и ограниченными прочностными возможностями турбины было разрешено созданием на основе ТРД нового типа газотурбинного двигателя (ТРДФ) с подогревом газа путем сжигания дополнительного количества топлива в специальной камере сгорания (форсажной камере), расположенной между турбиной и реактивным соплом.

Использование форсажной камеры позволило поднять стартовую тягу ТРД на 30...40% при относительно небольшом (18...20%) утяжелении его конструкции и значительно улучшить за счет этого взлетные характеристики самолета. При достаточно больших сверхзвуковых скоростях полета (Afw=2,0...3,5) с помощью форсажной камеры достигнуто увеличение тяги двигателя в несколько раз, что обеспечило снижение удельного веса ТРДФ в 3...4 раза по сравнению с первыми образцами ТРД [46, 56]. Благодаря такому скачку в тяговой эффективности ТРДФ стали основным типом ГТД второго поколения для скоростных самолетов.

Сгорание топлива в форсажной камере происходит недостаточно полно (из-за недостатка кислорода и высоких скоростей газового потока) и при более низком давлении, чем в основной камере. Это приводит к худшему преобразованию химической энергии топлива в полезную тяговую работу и сильному сии-, жению топливной экономичности ТРДФ, особенно на старте и при малых скоростях полета, когда тяговый /КТ1Д двигателя близок к нулю.„Включение форсажной камер^'-Сбйровождается, по указанным причинам, увеличением удельн^^^/рщдода топлива на старте примерно в два раза.

2 Зак. 4527

17

Повышенный расход топлива ТРДФ сильно ограничивал дальность полета сверхзвуковых самолетов, поэтому на следующем этапе развития (в третьем поколении ГТД) получили применение более экономичные двигатели (ТРДДФ), созданные на базе ТРДД с малой степенью двухконтурности (т=0,5...1,0).

В четвертом поколении ГТД ТРДДФ заняли ведущее положение в сверхзвуковой авиации благодаря лучшей (по сравнению с ТРДФ) топливной экономичности, достигнутой за счет высоких параметров цикла (Тг= 1550...1650 К, Лд=20...25) и некоторого увеличения степени двухконтурности (до т=2). Современные ТРДДФ имеют удельный расход топлива на старте 0,2...0,22 кг/ч • Н и примерно в три раза меньше в полете при Л1//=2,0...2,5. Их стартовый удельный вес составляет удв= = 0,12...0,14. Основная сфера применения ТРДДФ — военная авиация. Для пассажирских сверхзвуковых самолетов их использование (так же, как и ТРДФ) оказалось несвоевременным в связи с низкой топливной экономичностью и обусловленной этим нерентабельностью перевозок.

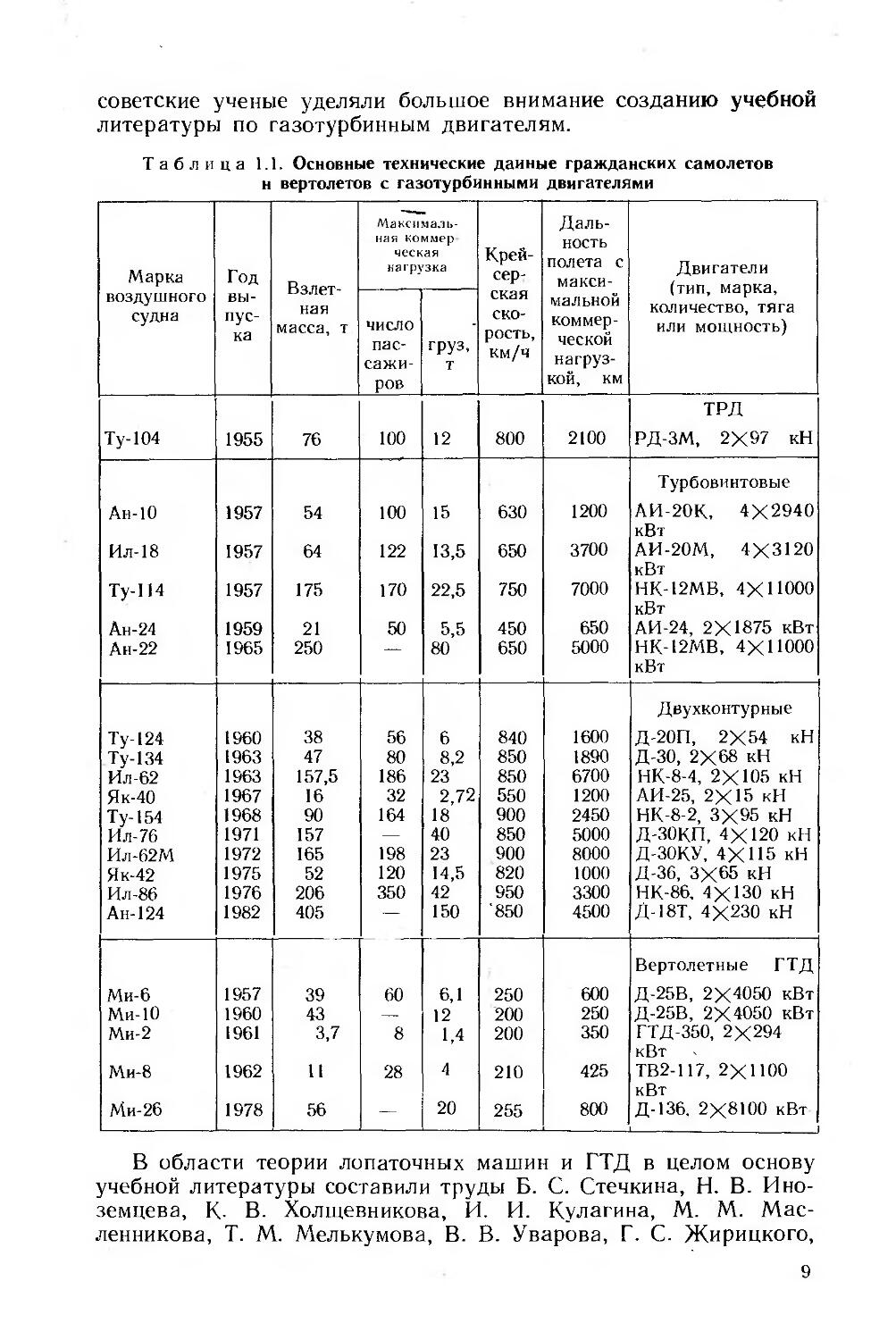

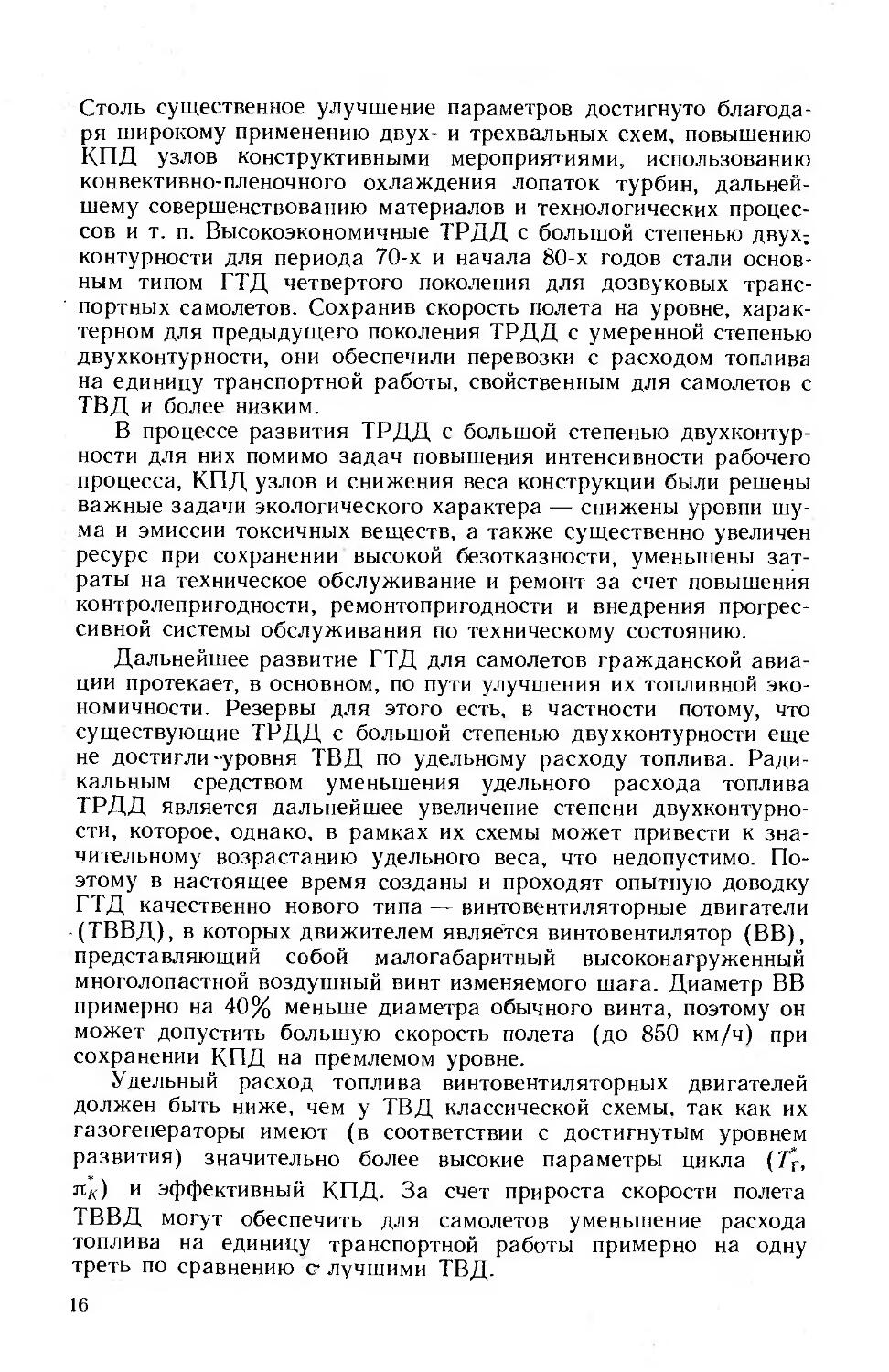

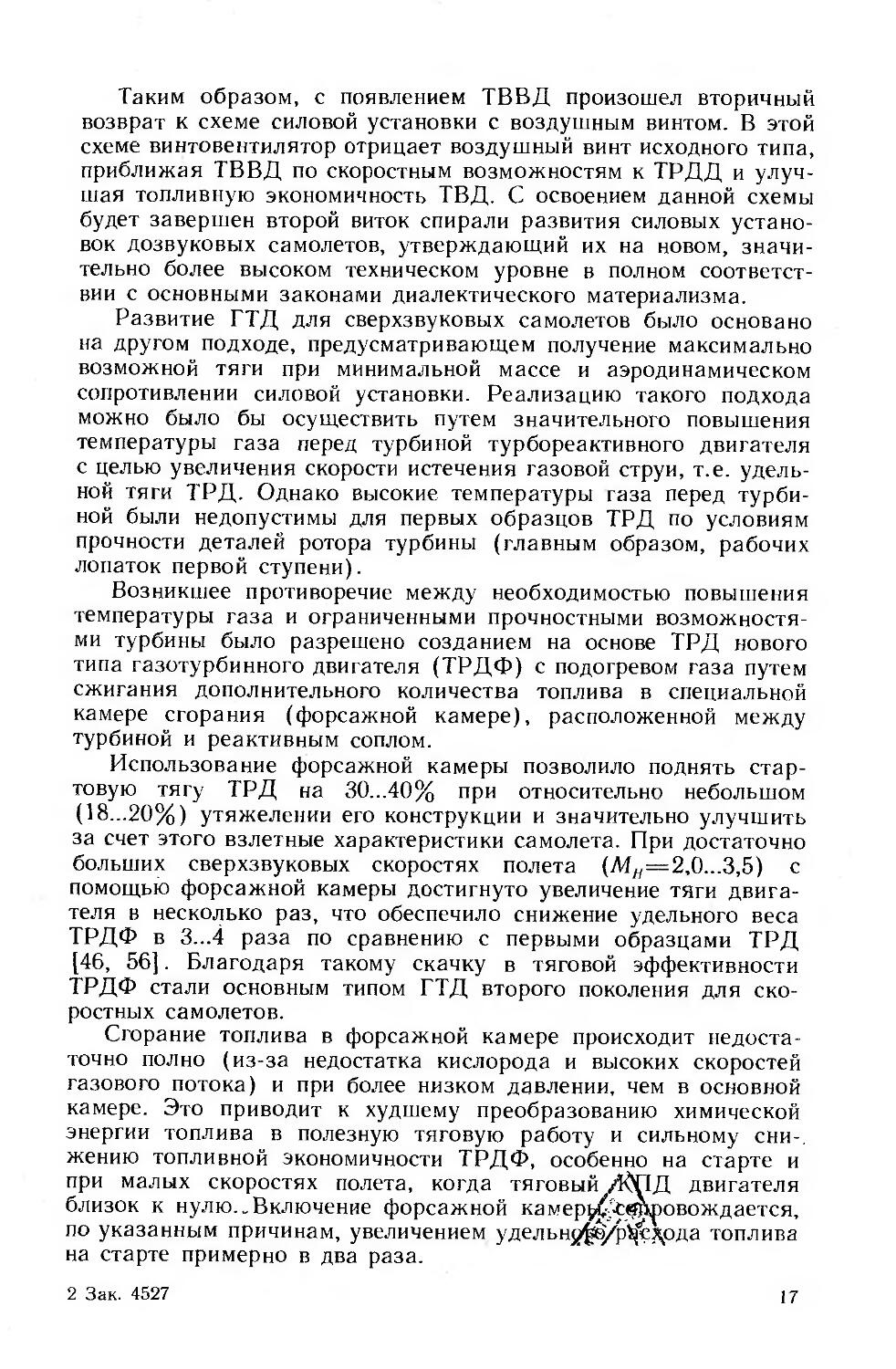

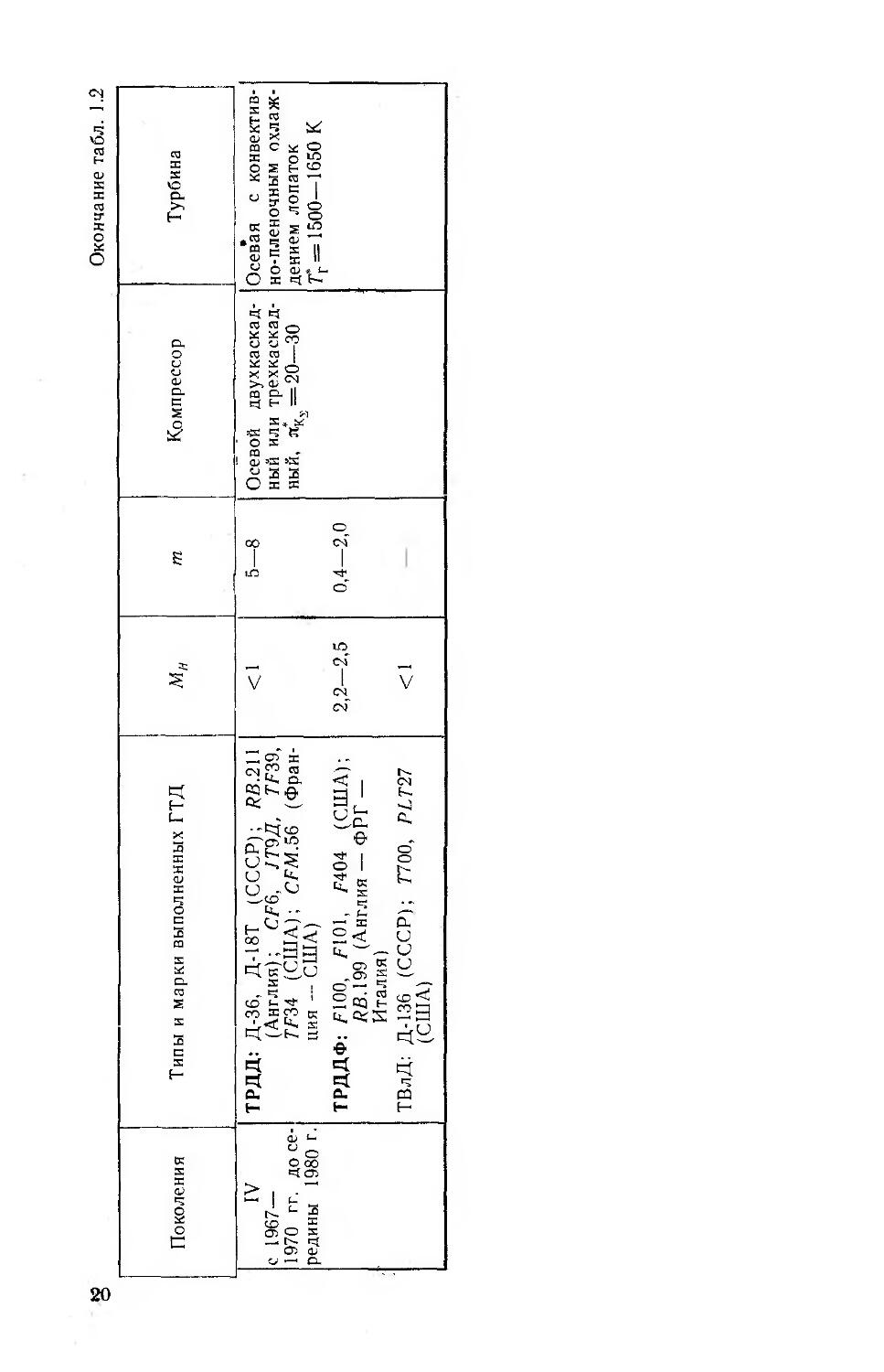

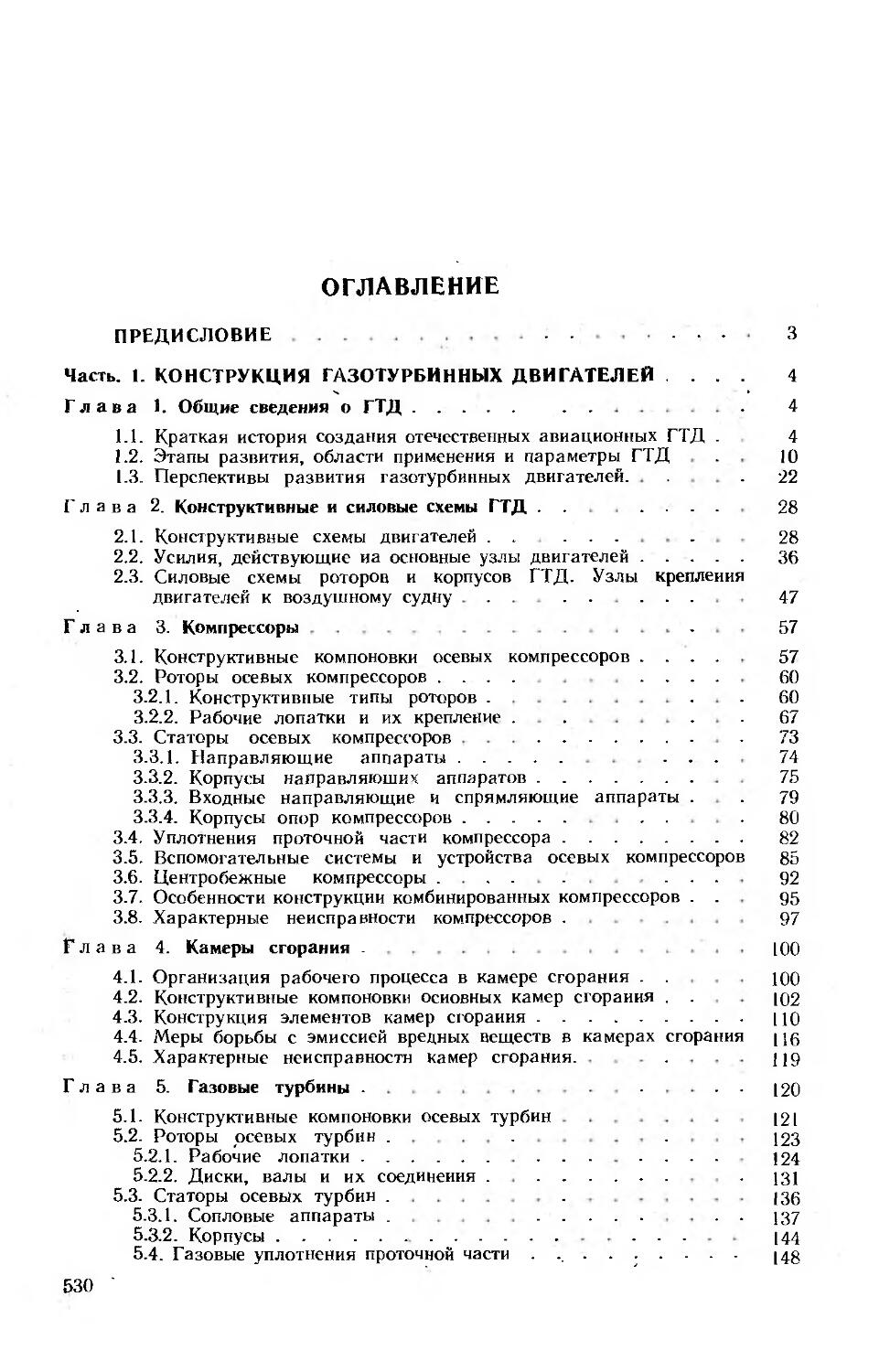

Краткая характеристика поколений ГТД, соответствующая рекомендациям ЦИАМ [64], приведена в табл. 1.2. В этой таблице подчеркнуты типы двигателей, занимающие в своих поколениях ведущее положение.

Различные поколения ГТД характеризуются преимущественным назначением, типами двигателей, уровнями параметров цикла, конструктивным совершенством компрессора и турбины, а также применяемыми материалами и технологическими процессами. Для каждого поколения свойственно качественное (скачкообразное) изменение комплекса признаков, поэтому даже очень удачные образцы двигателей предшествующих поколений, несмотря на долгую эксплуатацию и существенное улучшение параметров в их последующих модификациях, уступают по эффективности образцам новых поколений.

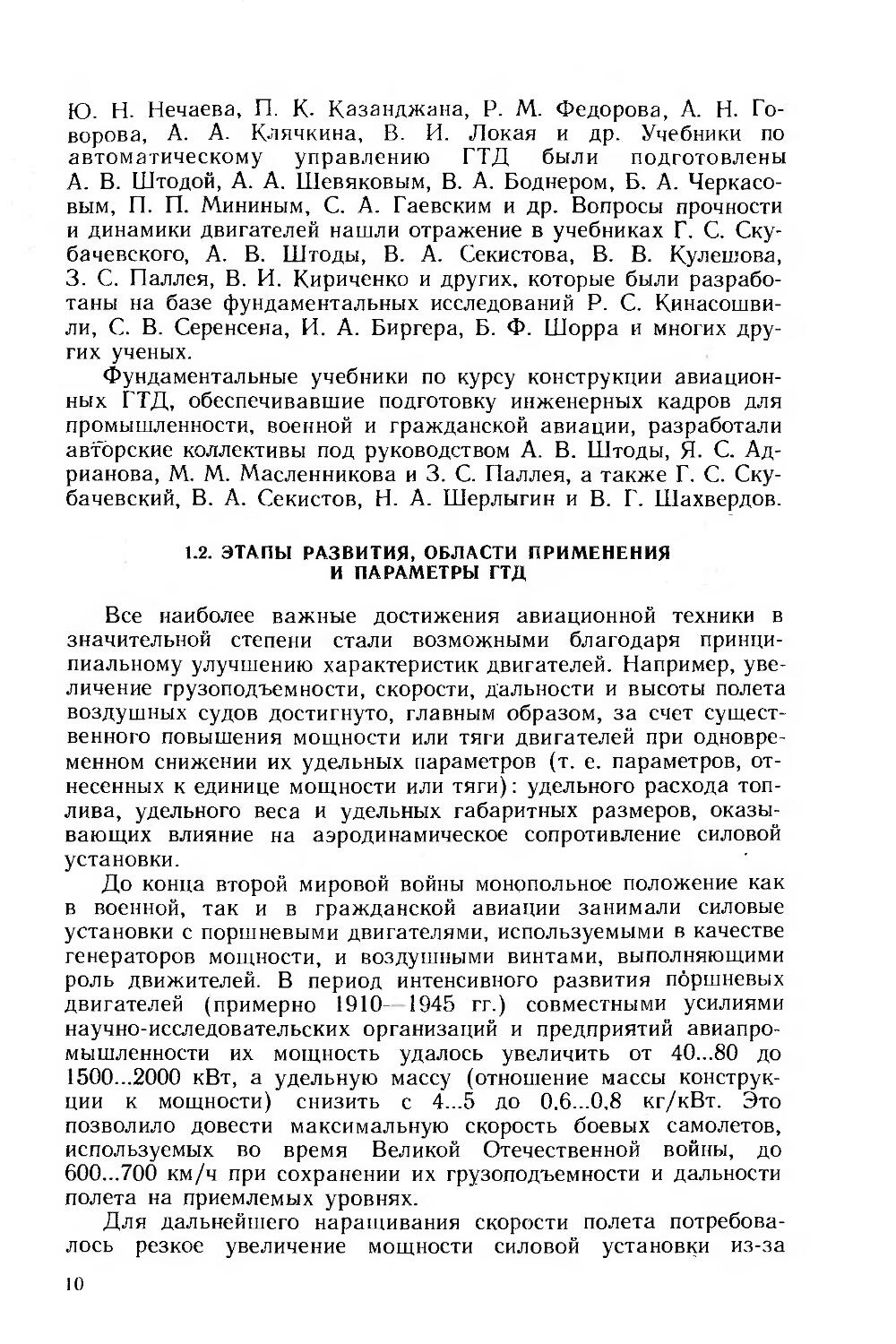

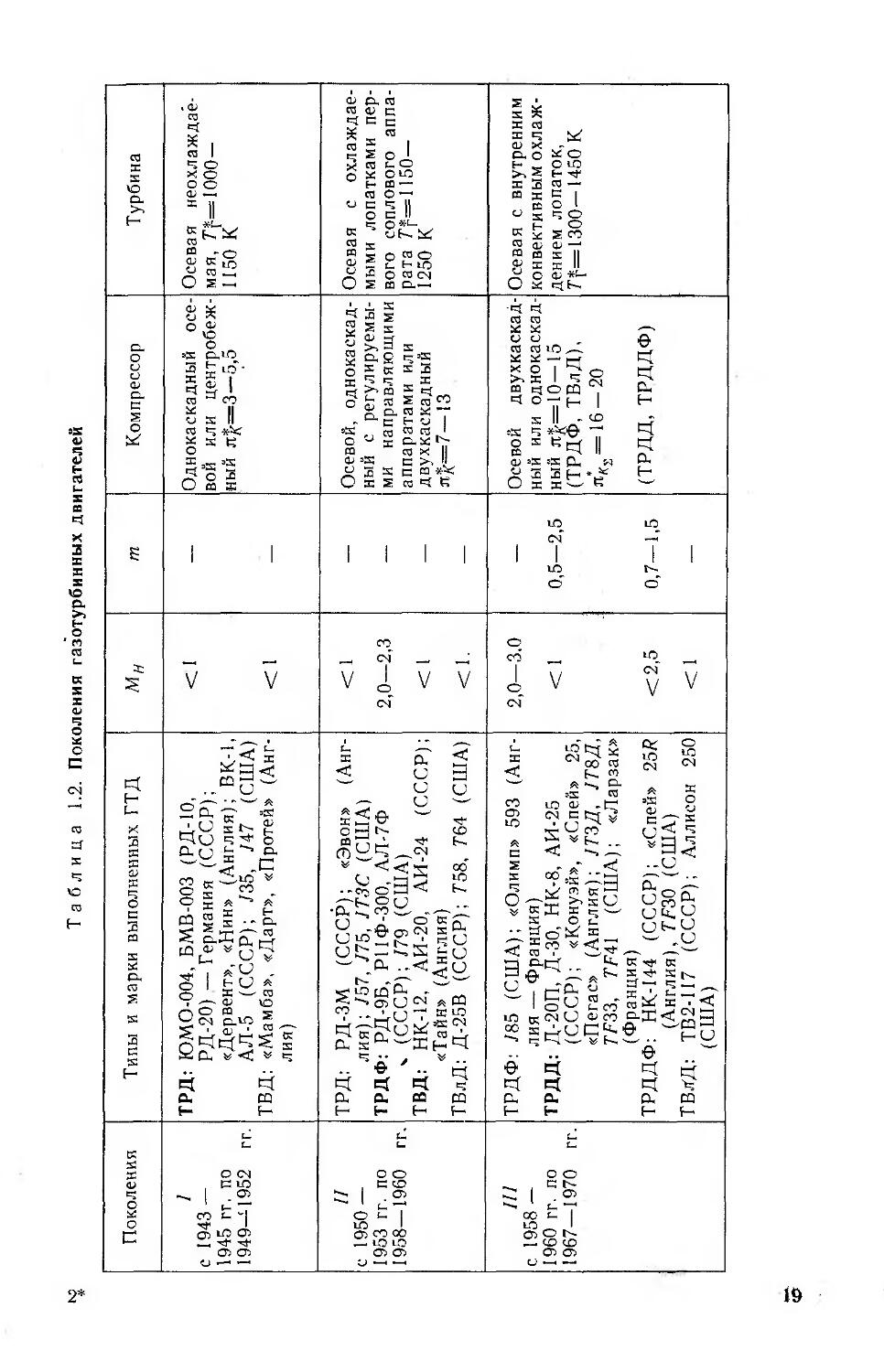

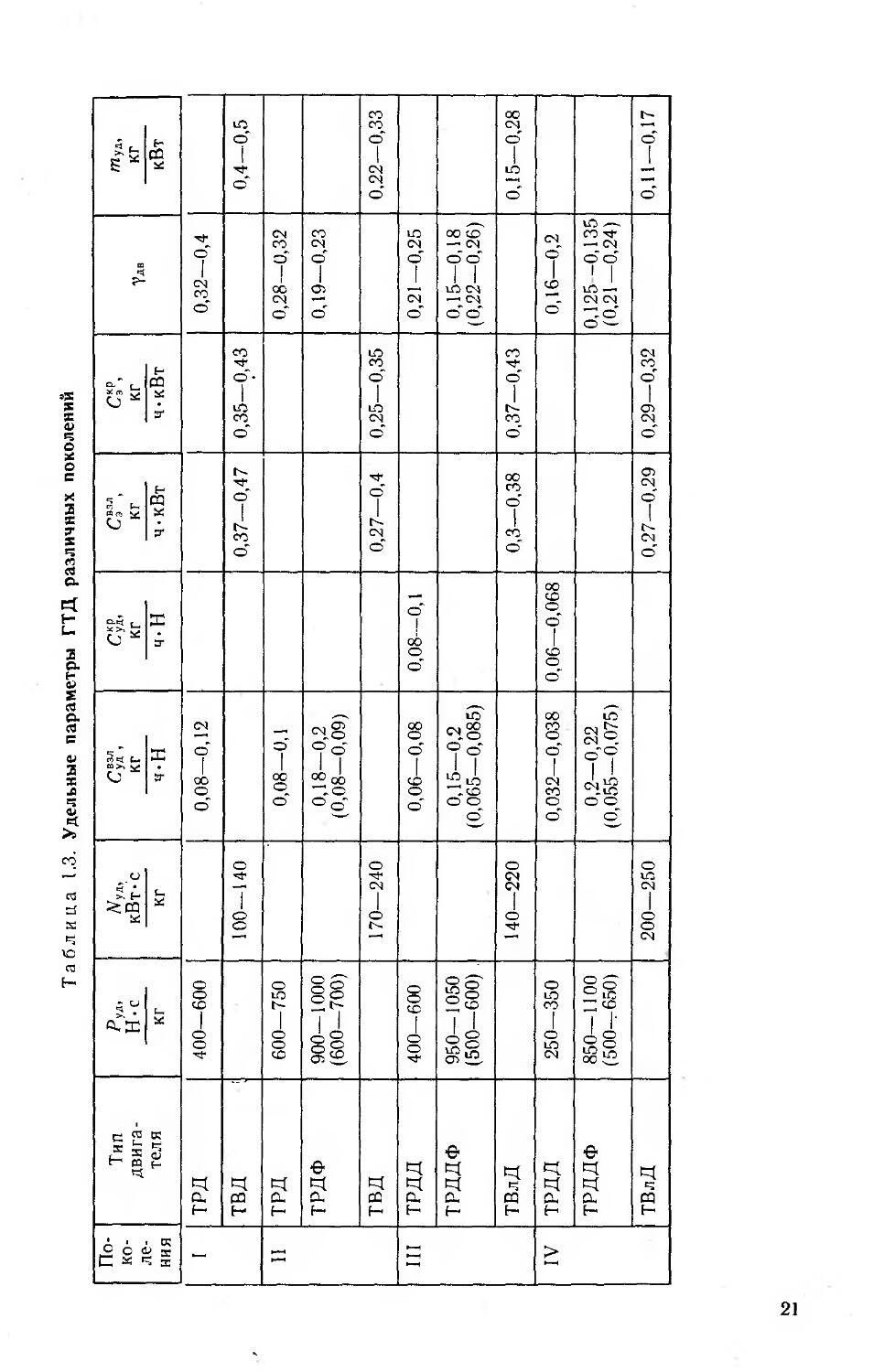

Значения удельных параметров ГТД различных поколений приведены в табл. 1.3. В этой таблице даны величины удельной тяги Рул и мощности АгуЛ, определяемые отношениями абсолютных значений тяги и мощности к расходу воздуха. Удельные расходы топлива, вычисленные как отношения часовых расходов к тяге (СУд) или эквивалентной мощности (Сэ), соответствуют взлетному режиму на старте (индекс «взл») и в отдельных случаях крейсерскому режиму в полете (индекс «кр»). Для ТВД и ТВлД в качестве показателя конструктивного совершенства принята удельная масса m (отношение сухой массы к взлетной эквивалентной или эффективной мощности), а для ТРД и ТРДД — удельный вес удв, определяемый как отношение силы тяжести сухой массы к взлетной тяге.

В табл. 1.3 цифрами в скобках даны значения удельных параметров для ТРДФ и ТРДДФ на нефорсированном макси-

18

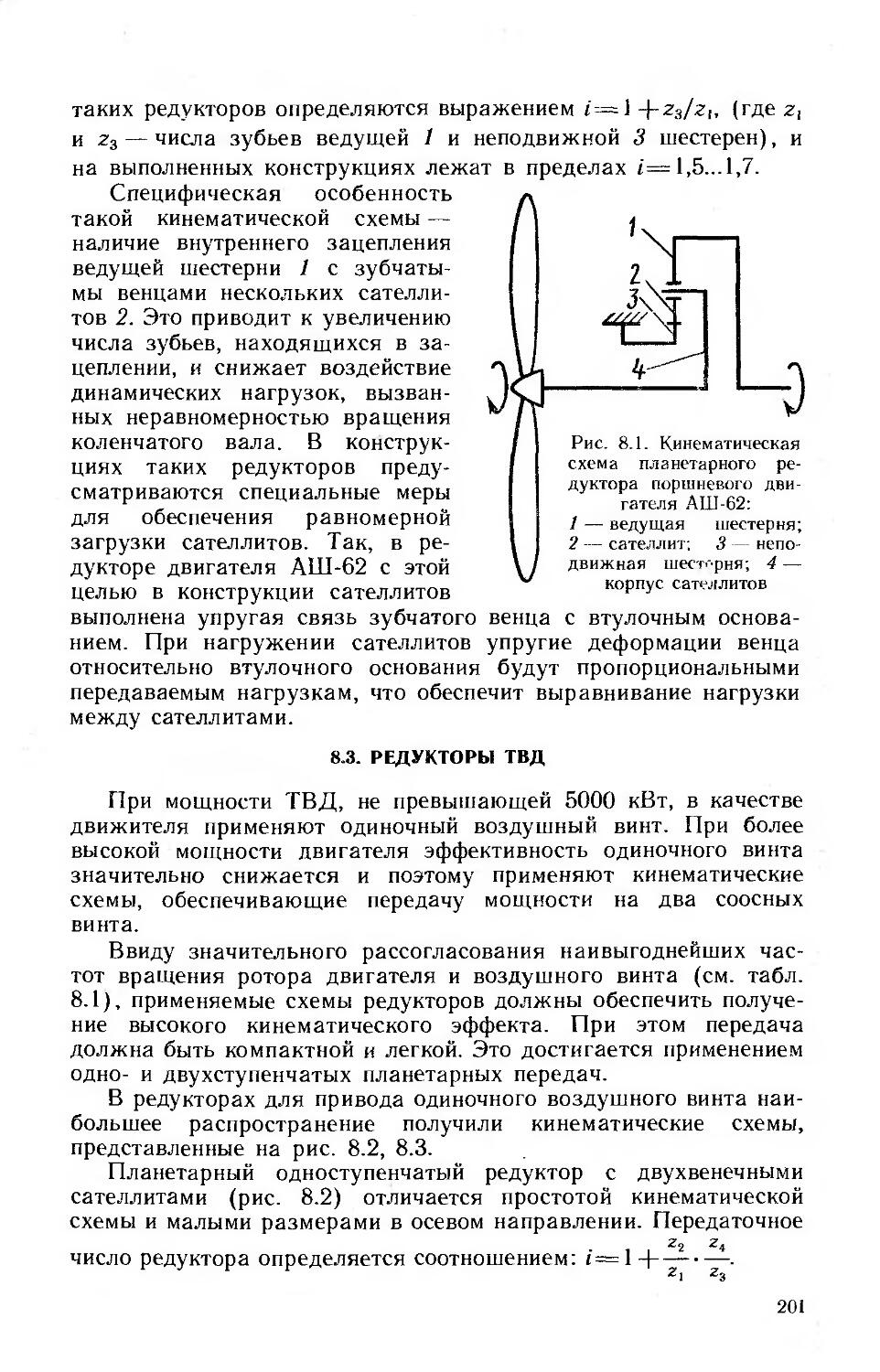

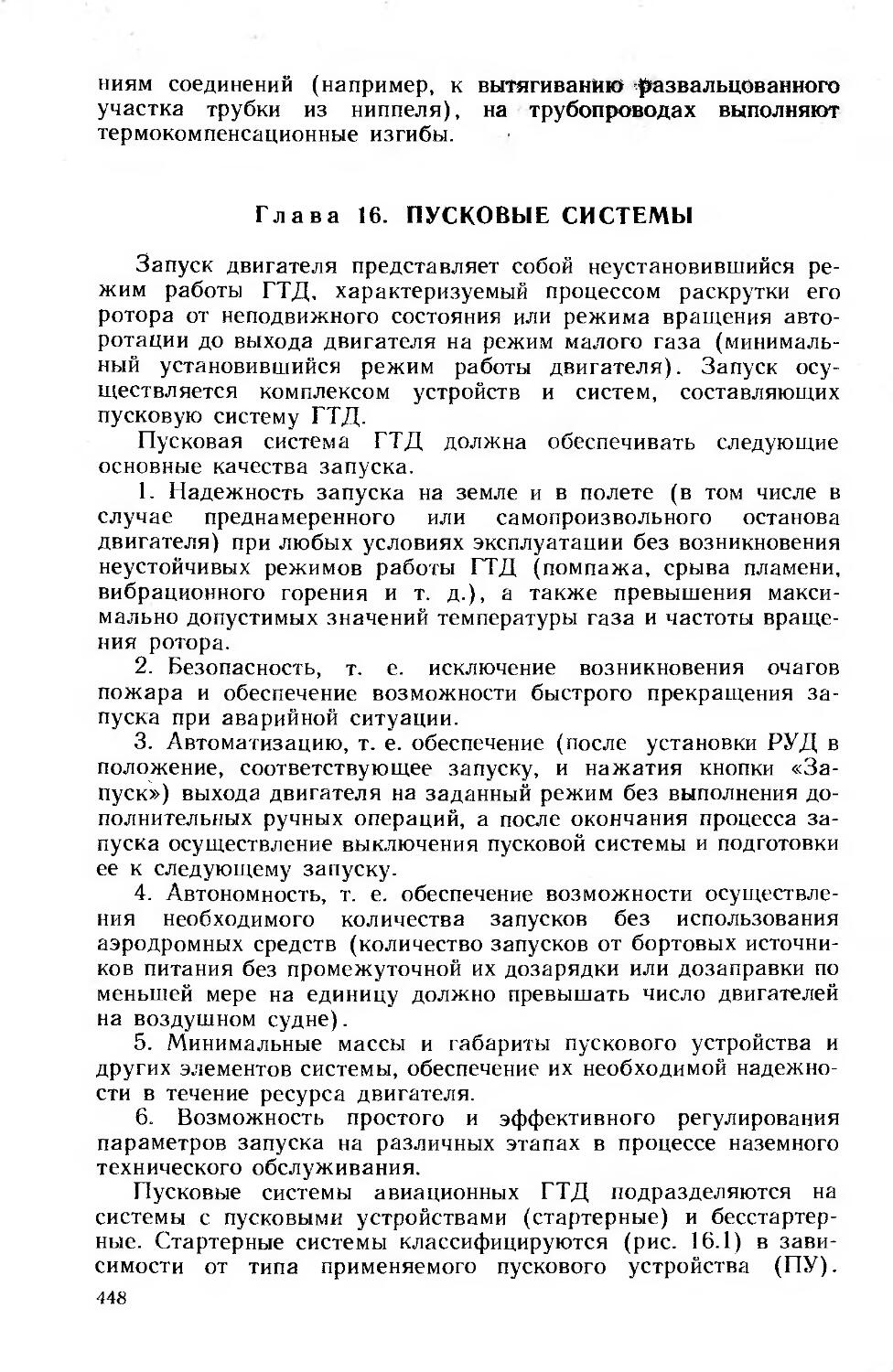

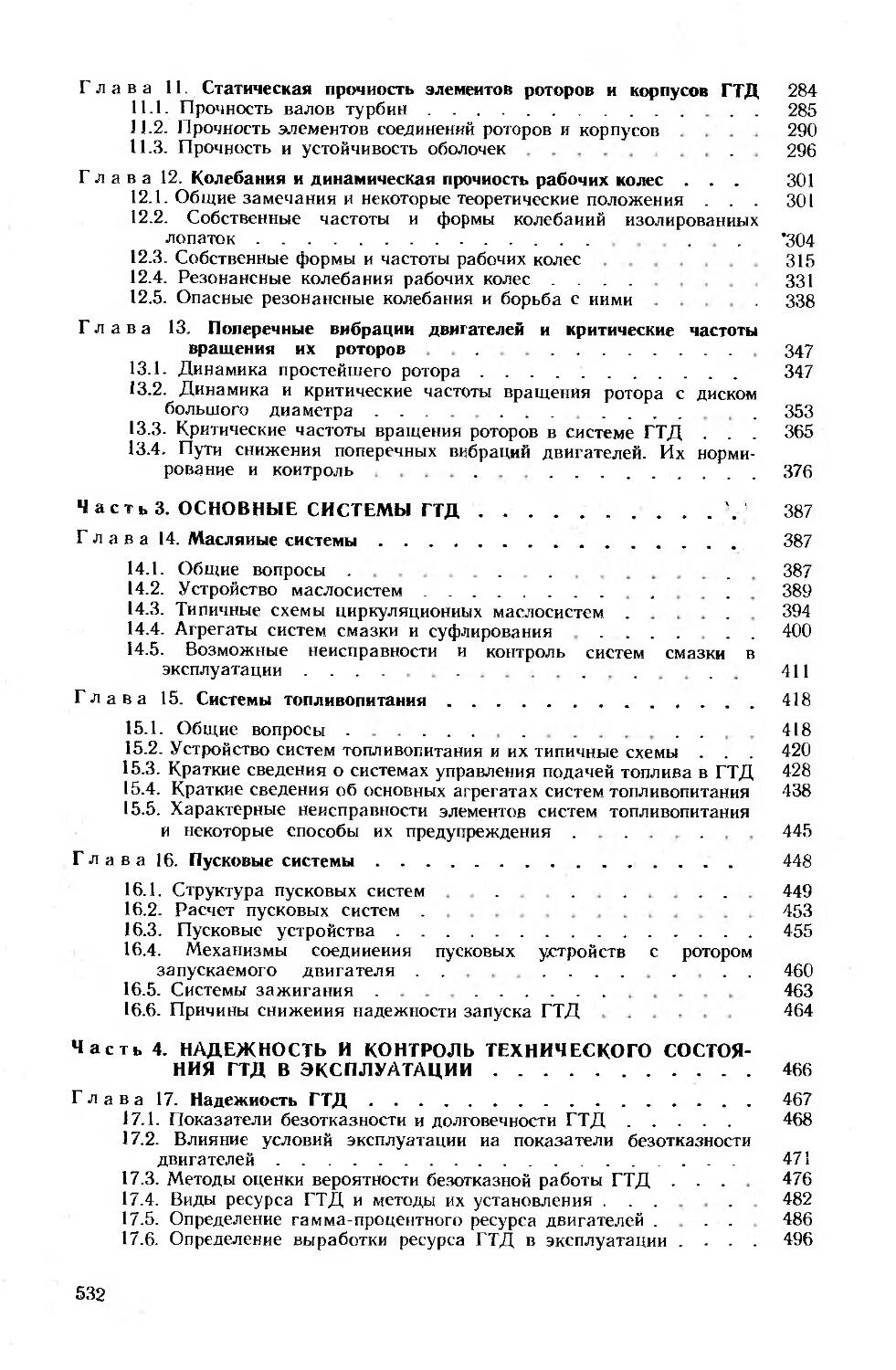

Таблица 1.2. Поколения газотурбинных двигателей

Поколения Типы и марки выполненных ГТД мн т Компрессор Турбина

1 с 1943 — 1945 гг. по 1949-И 952 гг. ТРД: ЮМО-004, БМВ-003 (РД-10, РД-20) —Германия (СССР); «Дервент», «Нин» (Англия); ВК-1, АЛ-5 (СССР); /35, /47 (США) ТВД: «Мамба». «Дарт», «Протей» (Англия) <1 <1 — Однокаскадный осевой или центробежный л$=3—5,5 Осевая неохлаждаё-мая, 7'f-=1000— 1150 К

II с 1950 — 1953 гг. по 1958—1960 гг. ТРД: РД-ЗМ (СССР); «Эвон» (Англия); /57, /75, JT3C (США) ТРДФ: РД-9Б, РИФ-300, АЛ-7Ф X (СССР); /79 (США) ТВД: НК-12, АИ-20, АИ-24 (СССР); «Тайн» (Англия) ТВлД: Д-25В (СССР); Т58, 764 (США) <1 2,0—2,3 < 1 <1. — Осевой, однокаскадный с регулируемыми направляющими аппаратами или двухкаскадный л *,=7-13 Осевая с охлаждаемыми лопатками первого соплового аппарата 77=1 150— 1250 К

Ill с 1958 -1960 гг. по 1967—1970 гг. ТРДФ: /85 (США); «Олимп» 593 (Англия — Франция) ТРДД: Д-20П, Д-30, НК-8, АИ-25 (СССР); «Конуэй», «Спей» 25, «Пегас» (Англия); 1ТЗД, 1Т8Д, TF33, TF41 (США); «Ларзак» (Франция) ТРДДФ: НК-144 (СССР); «Спей» 25/? (Англия), TF30 (США) ТВлД: ТВ2-117 (СССР); Аллисон 250 (США) 2,0—3.0 < 1 <2,5 < 1 0,5—2,5 0,7—1,5 Осевой двухкаскадный или однокаскадный л?-=10—15 (ТРДФ, ТВлД), л^ = 16-20 (ТРДД, ТРДДФ) Осевая с внутренним конвективным охлаждением лопаток, 7^=1300-1450 К

8

Поколения Типы и марки выполненных ГТД

IV с 1967— 1970 гг. до середины 1980 г. ТРДД: Д-36, Д-18Т (СССР); ЯВ.211 (Англия); CF6, /ТЭД, ТГ39, TF34 (США); CFM.56 (Франция — США) <

ТРДДФ: F100, Г101, F404 (США); ВВ.199 (Англия — ФРГ — Италия) 2,2-

ТВлД: Д-136 (СССР); 7700, PLT27 (США) <

Окончание табл. 1.2

т Компрессор Турбина

;1 -2,5 ;1 5—8 0,4—2,0 Осевой двухкаскадный или трехкаскадный, л^у=20—30 Осевая с конвективно-пленочным охлаждением лопаток Гг= 1500—1650 К

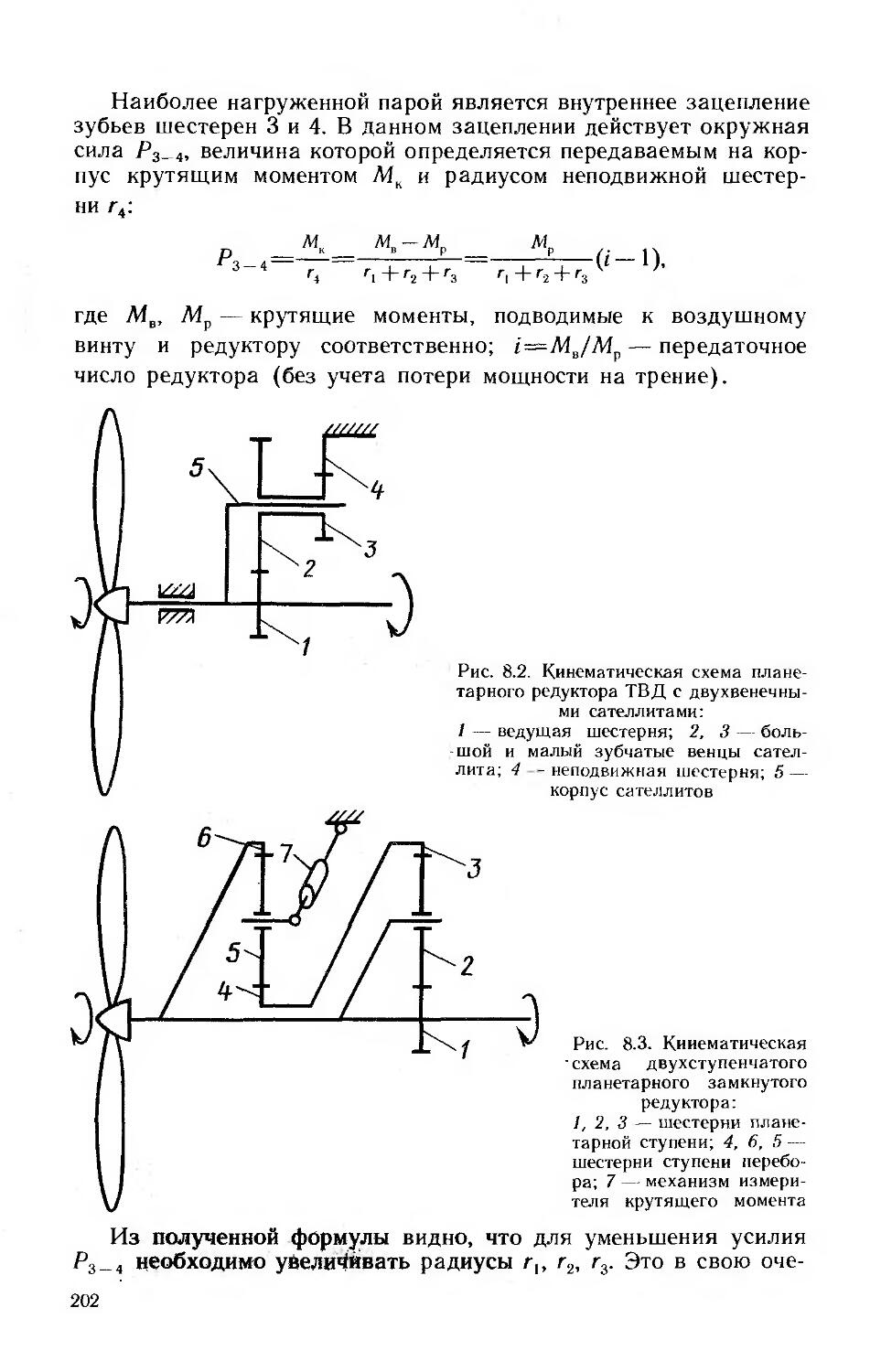

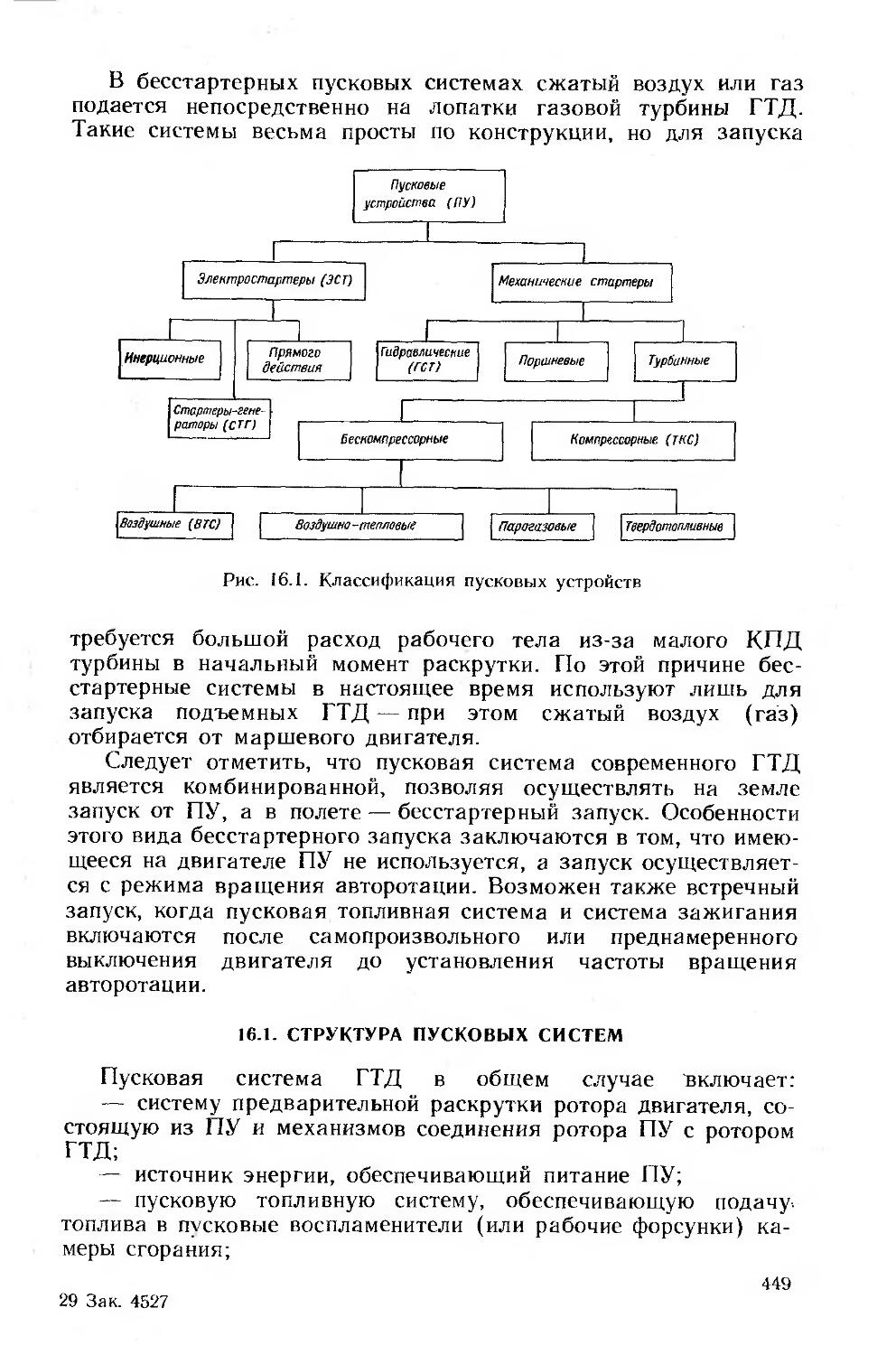

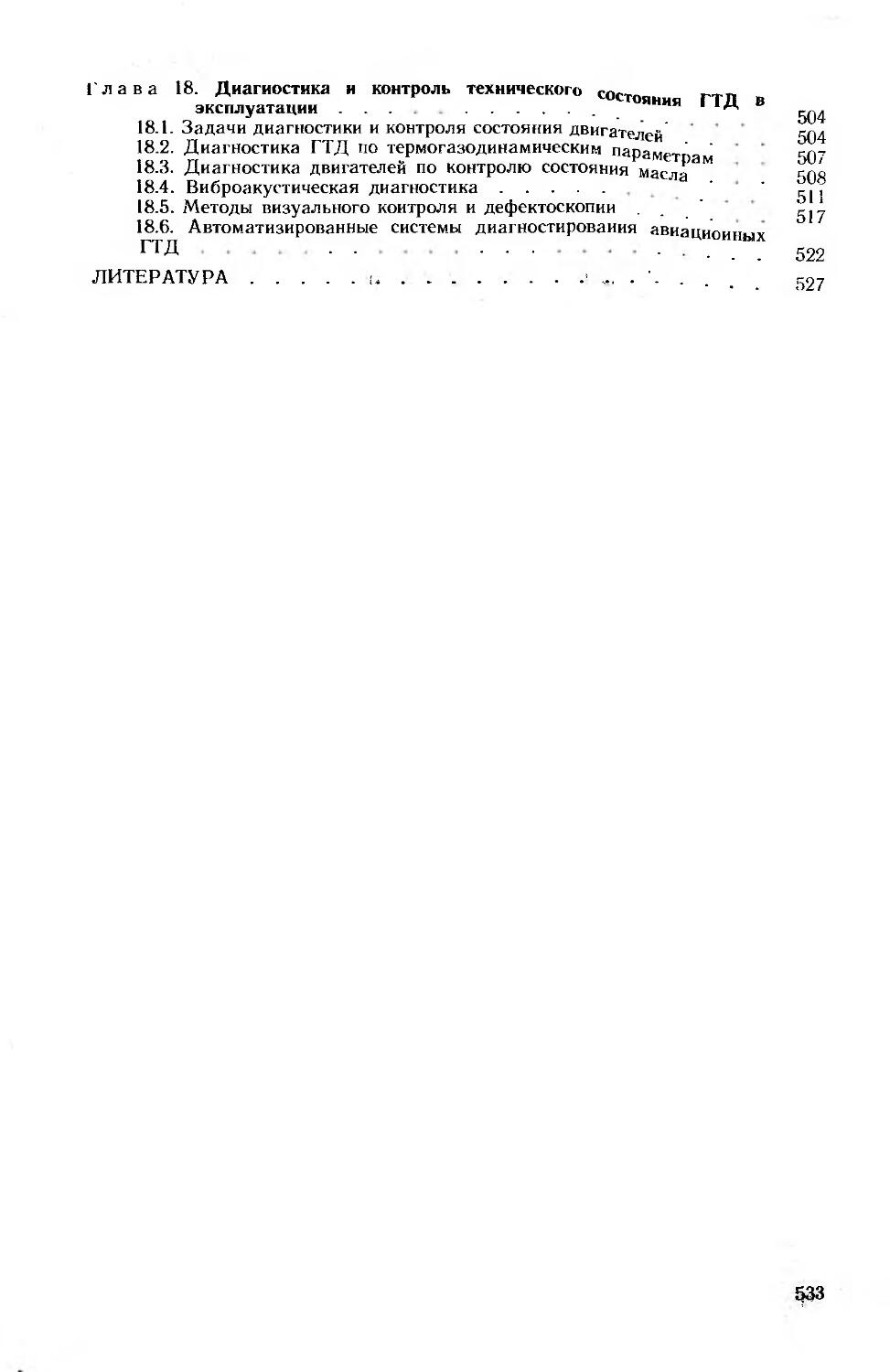

Таблица 1.3. Удельные параметры ГТД различных поколений

По-ко-ле-ния Тип двигателя Р уд» Н-С А^уд, кВт - с /"«ВЗЛ ьуд » КГ /•кр Ьуд, КГ сг, кг CF, кг Тдв /Иуд, кг

КГ КГ ч-Н ч-Н ч-кВт ч-кВт кВт

I ТРД 400—600 0,08—0,12 0,32—0,4

ТВД 100—140 0,37—0,47 0,35—0,43 0,4-0,5

II ТРД 600—750 0,08—0,1 0,28—0,32

ТРДФ 900—1000 (600—700) 0,18—0,2 (0,08—0,09) 0,19—0,23

ТВД 170—240 0,27—0,4 0,25—0,35 0,22—0,33

III ТРДД 400—600 0,06—0,08 0,08—0,1 0,21—0,25

ТРДДФ 950—1050 (500—600) . 0,15—0,2 (0,065—0,085) 0,15—0,18 (0,22—0,26)

ТВлД 140—220 0,3—0,38 0,37—0,43 0,15—0,28

IV ТРДД 250—350 0,032— 0,038 0,06—0,068 0,16—0,2

ТРДДФ 850—1100 (500—650) 0,2—0,22 (0,055—0,075) 0,125 -0,135 (0,21—0,24)

ТВлД 200—250 0,27—0,29 0,29—0,32 0,11—0,17

мальном режиме, а основной ряд цифр соответствует режиму максимального форсажа при взлете.

Из табл. 1.3 видно, что при переходе от одного поколения к другому даже для однотипных двигателей происходит резкое изменение удельных параметров, отражающее качественные скачки в их развитии.

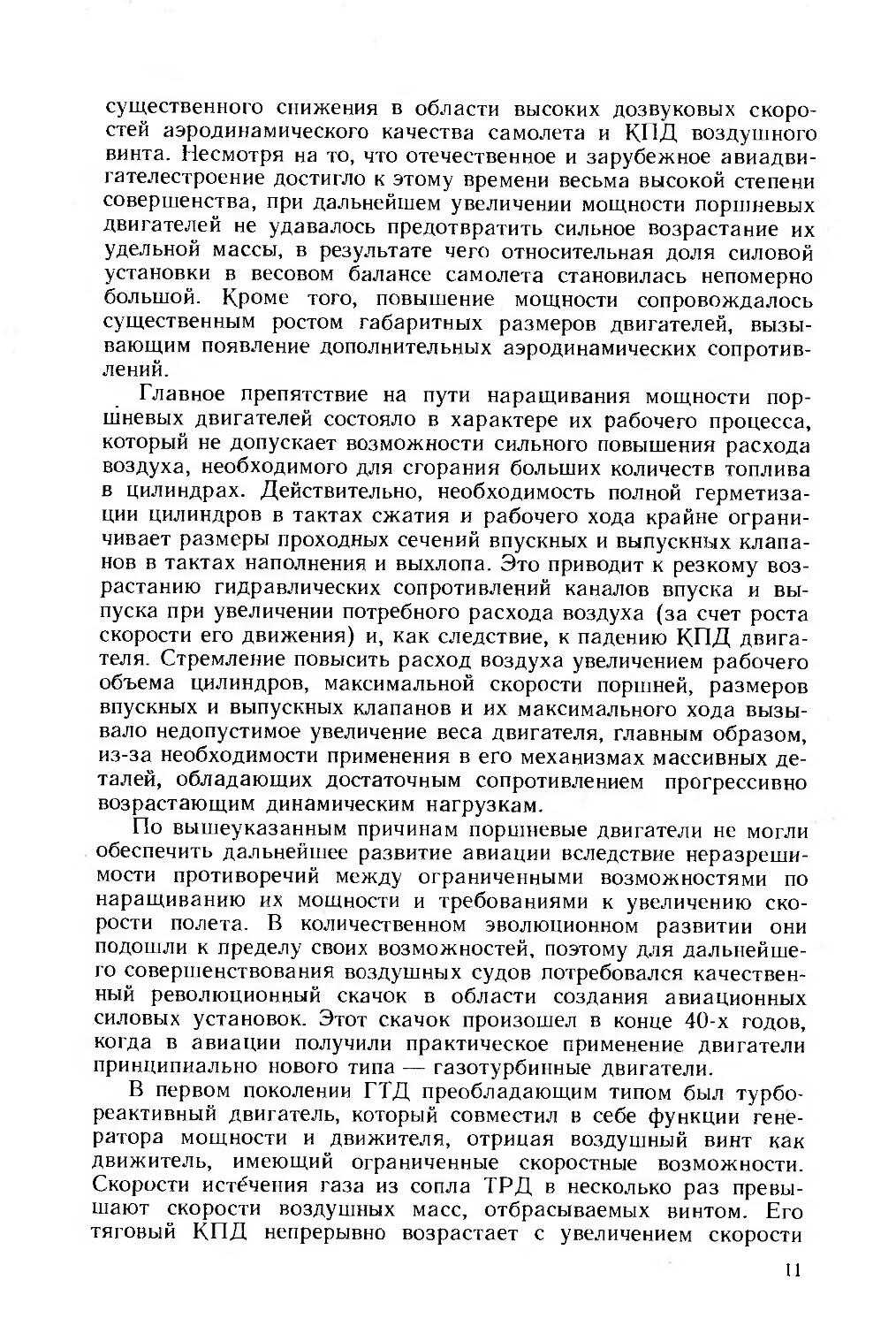

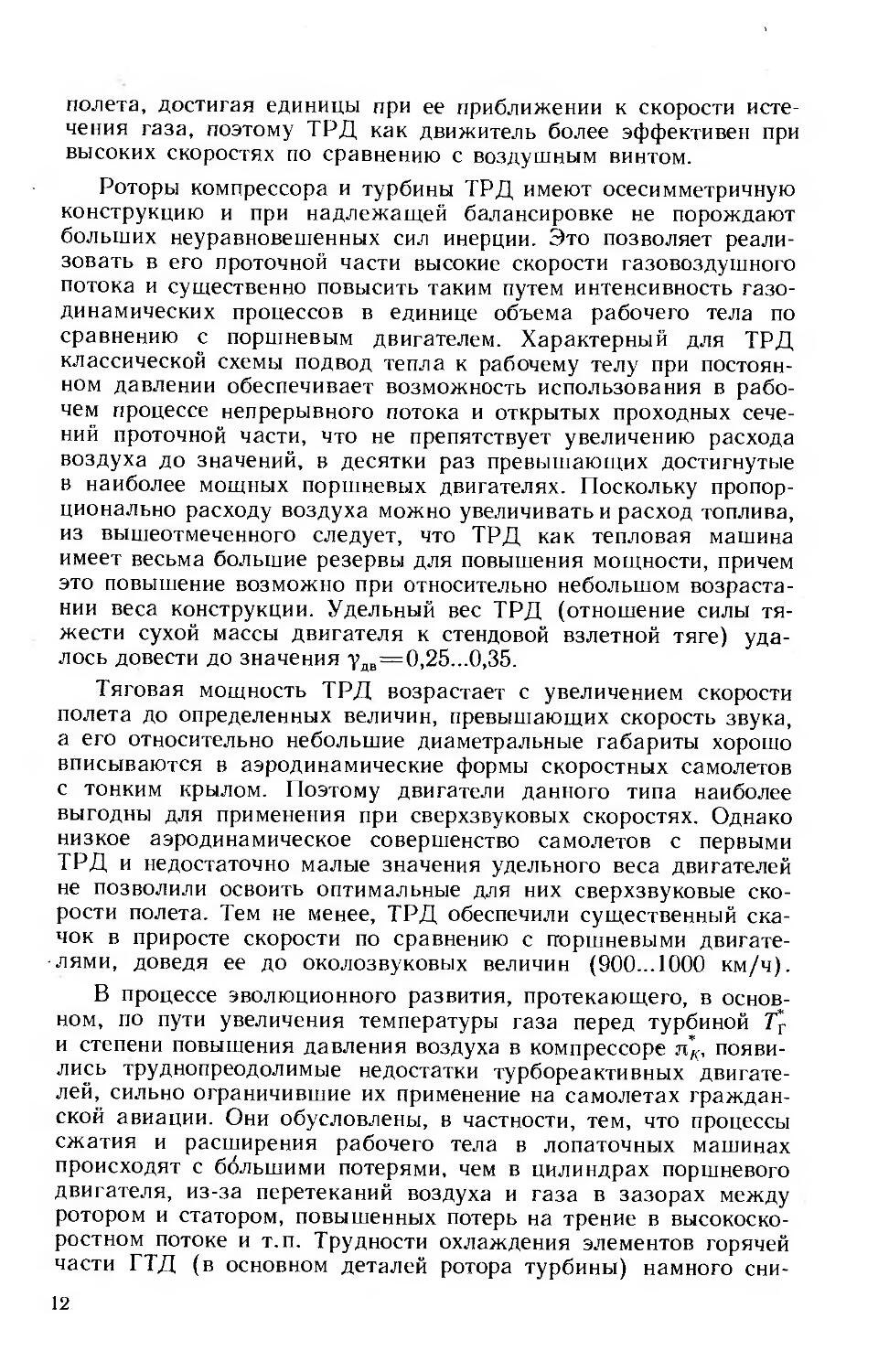

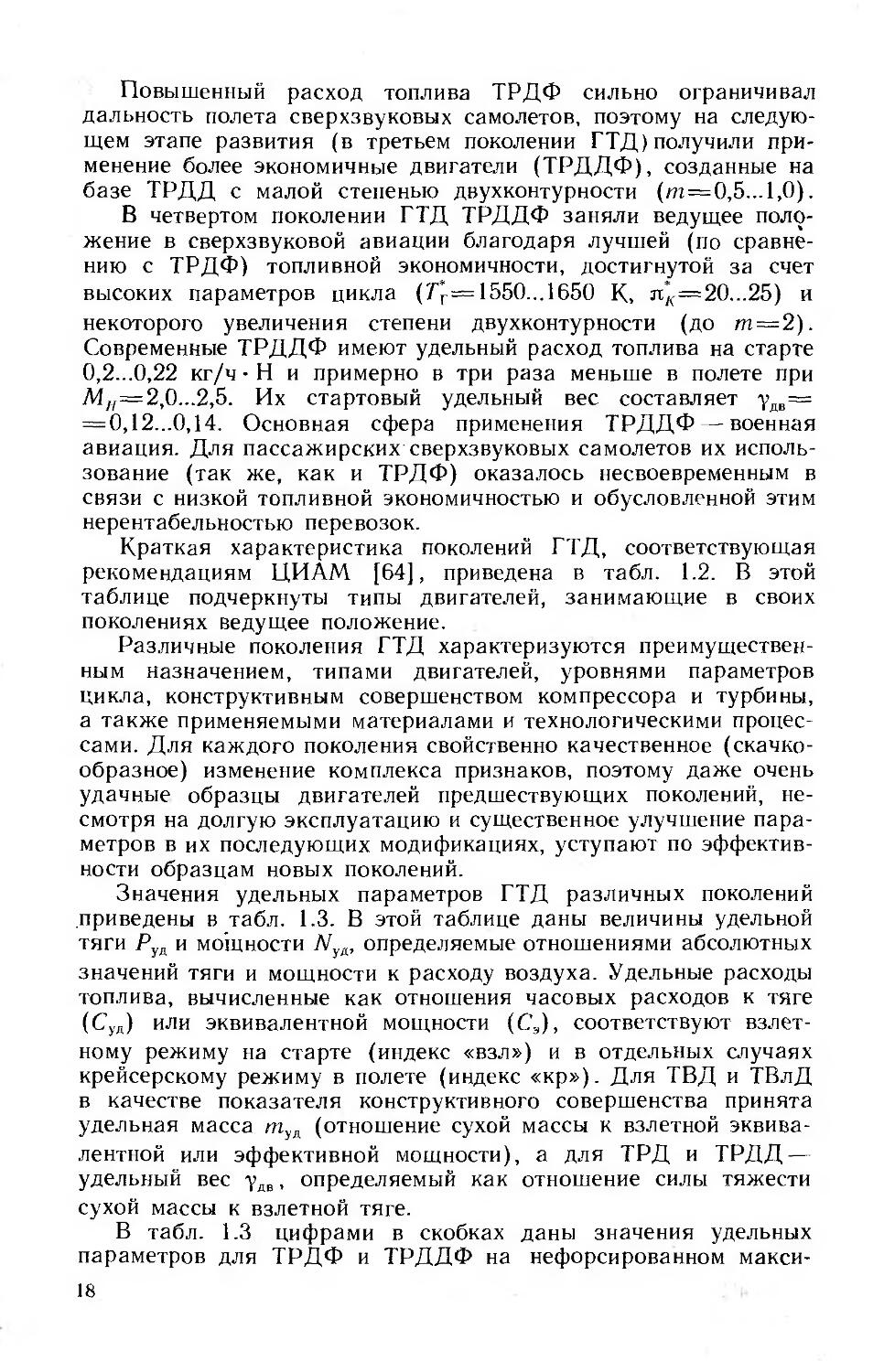

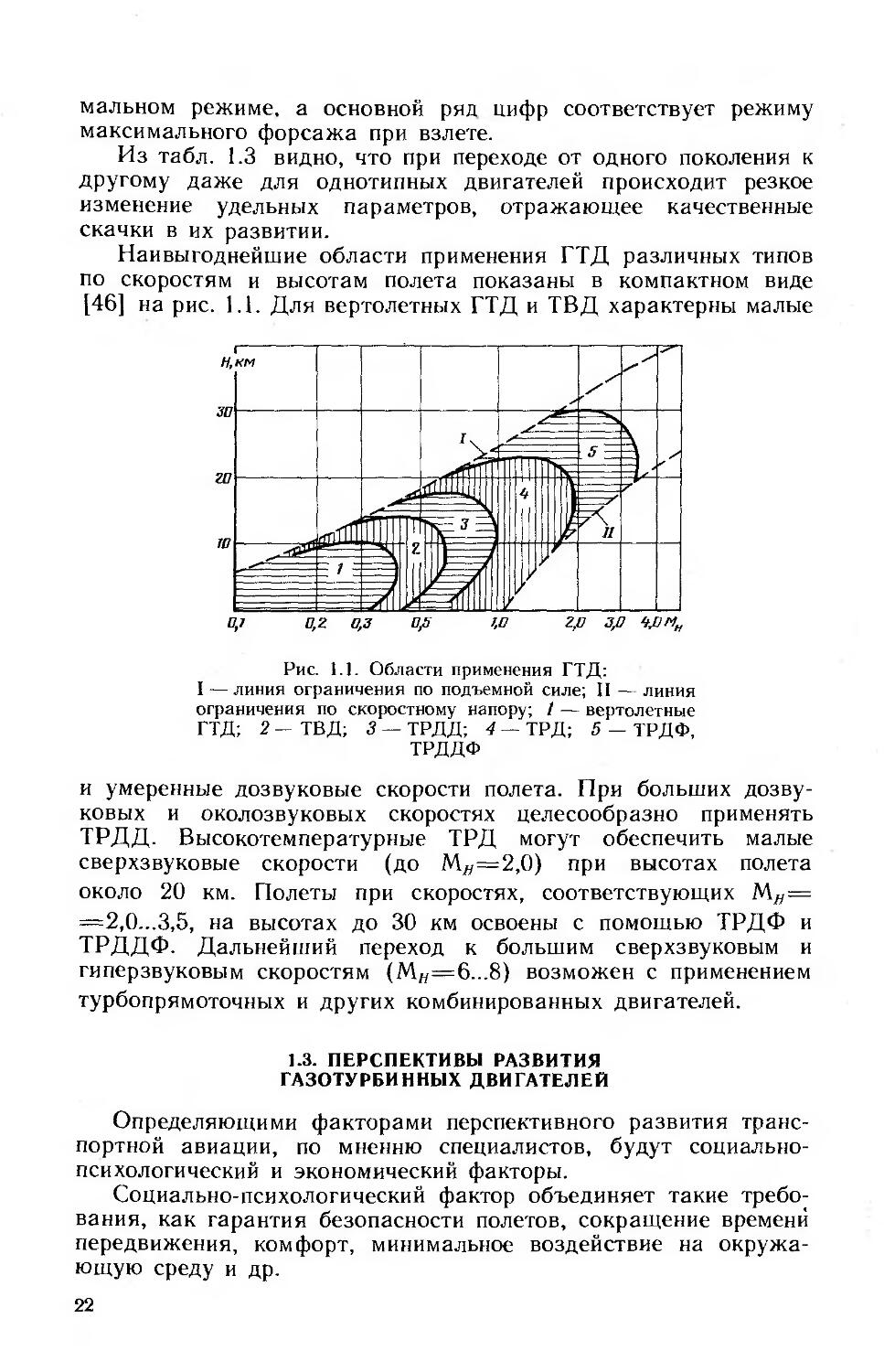

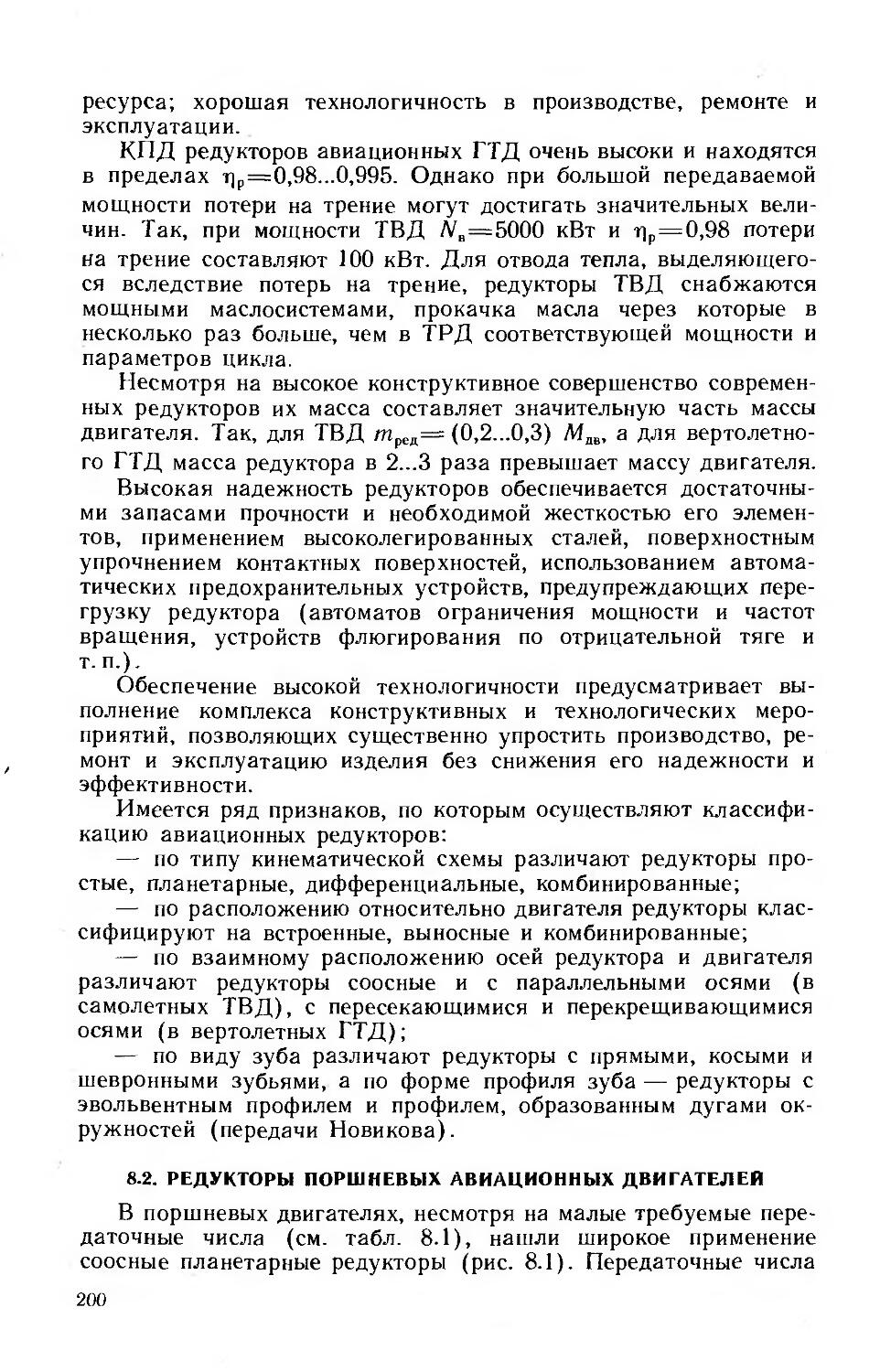

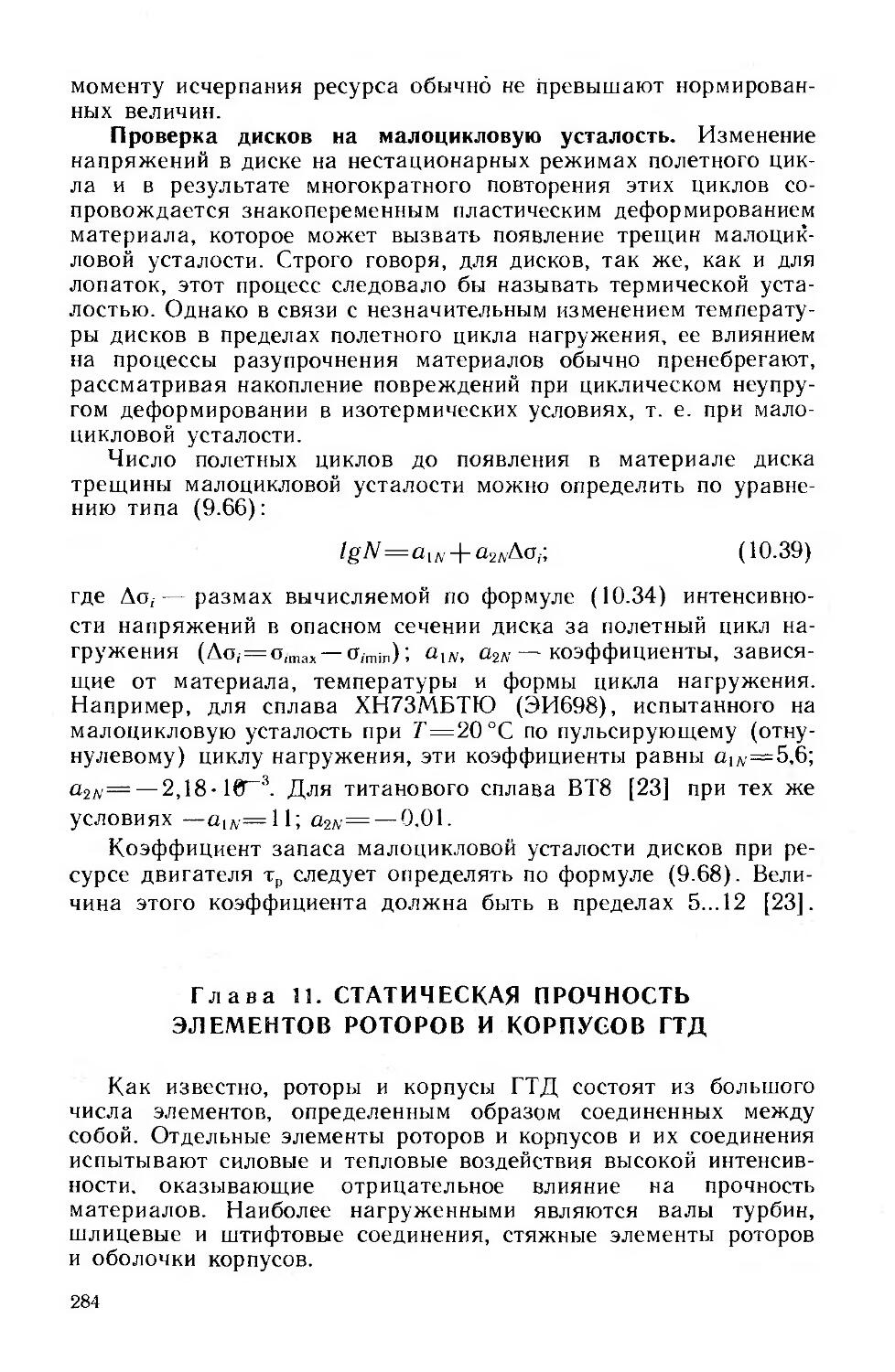

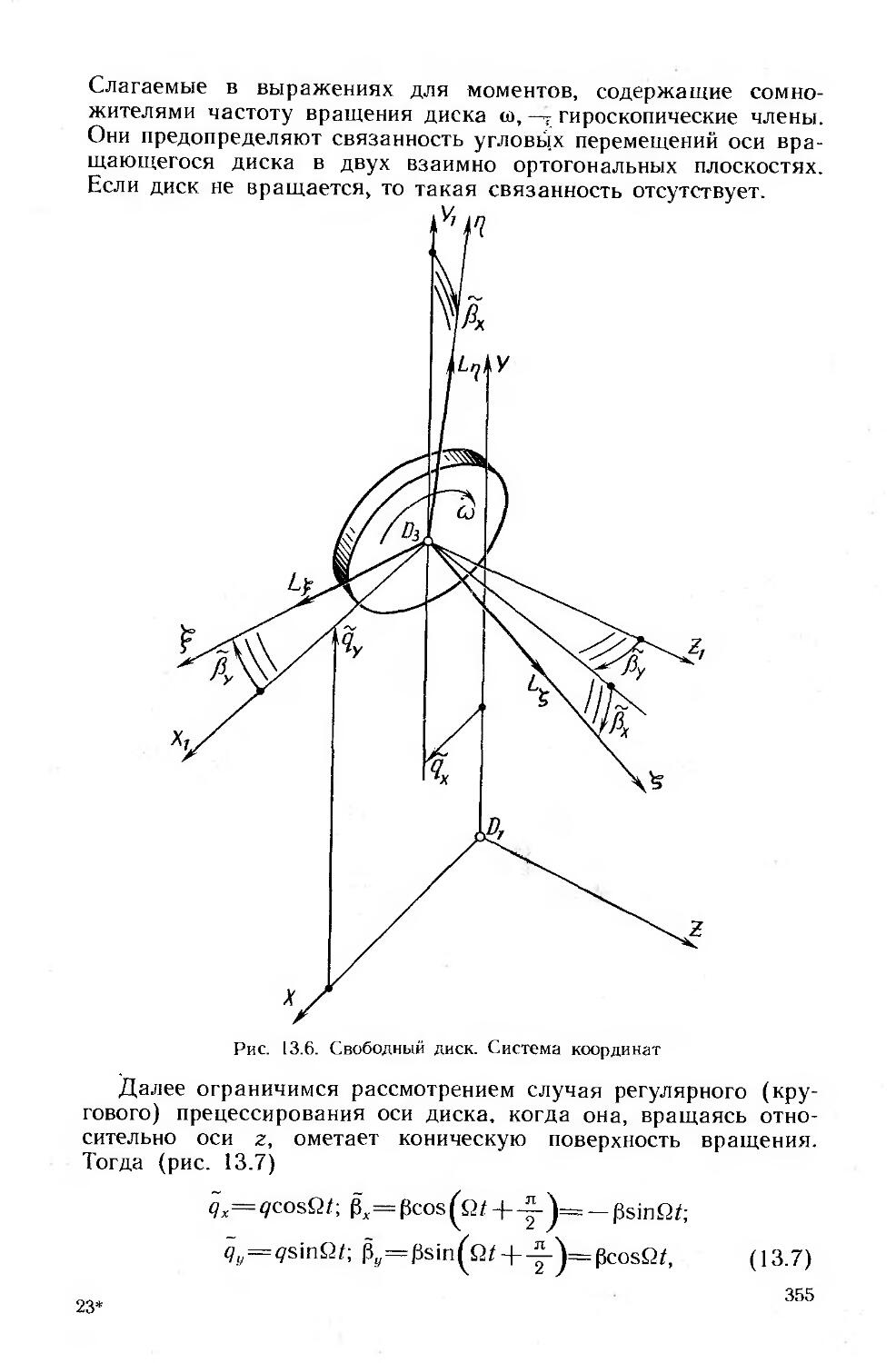

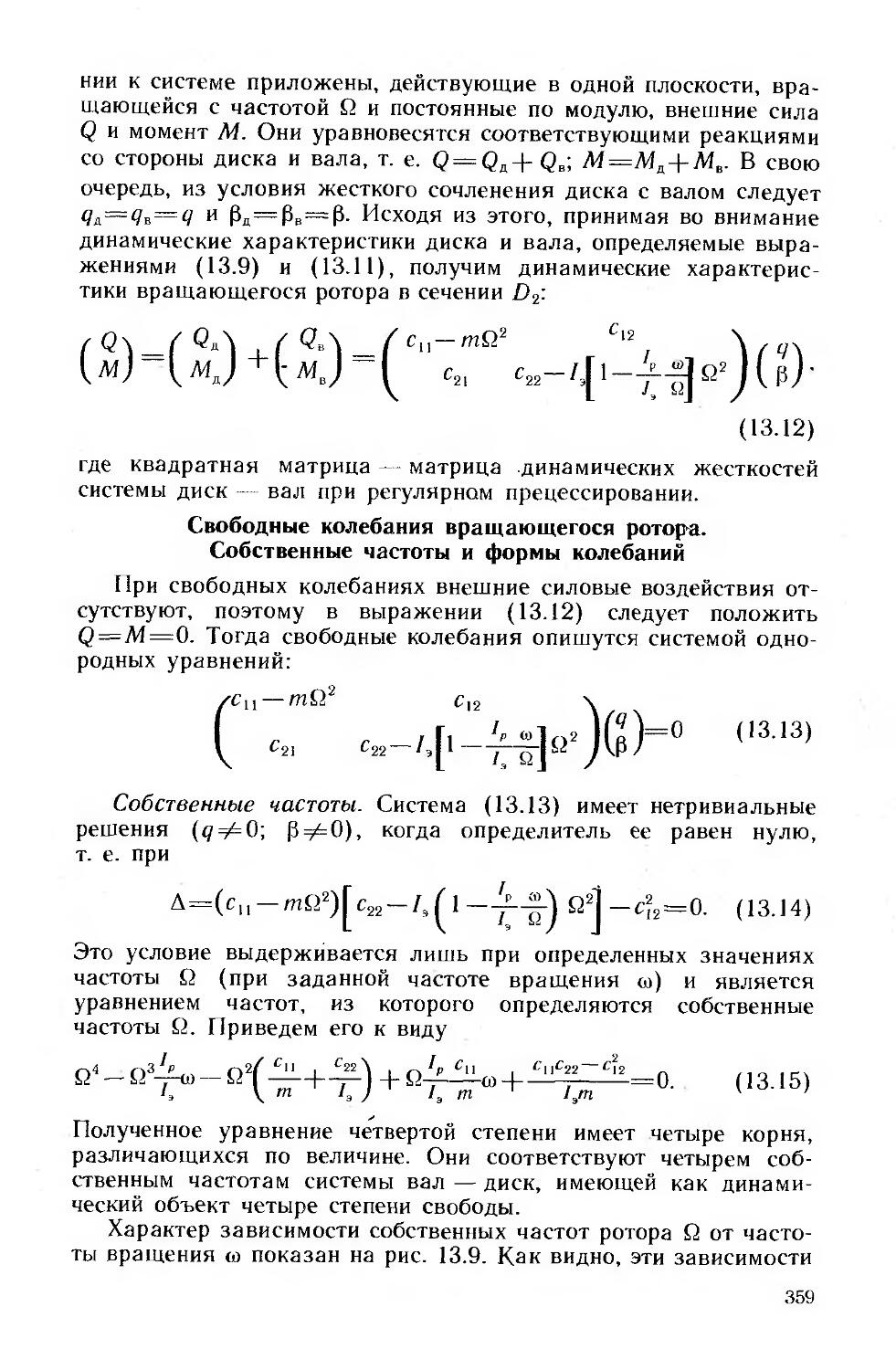

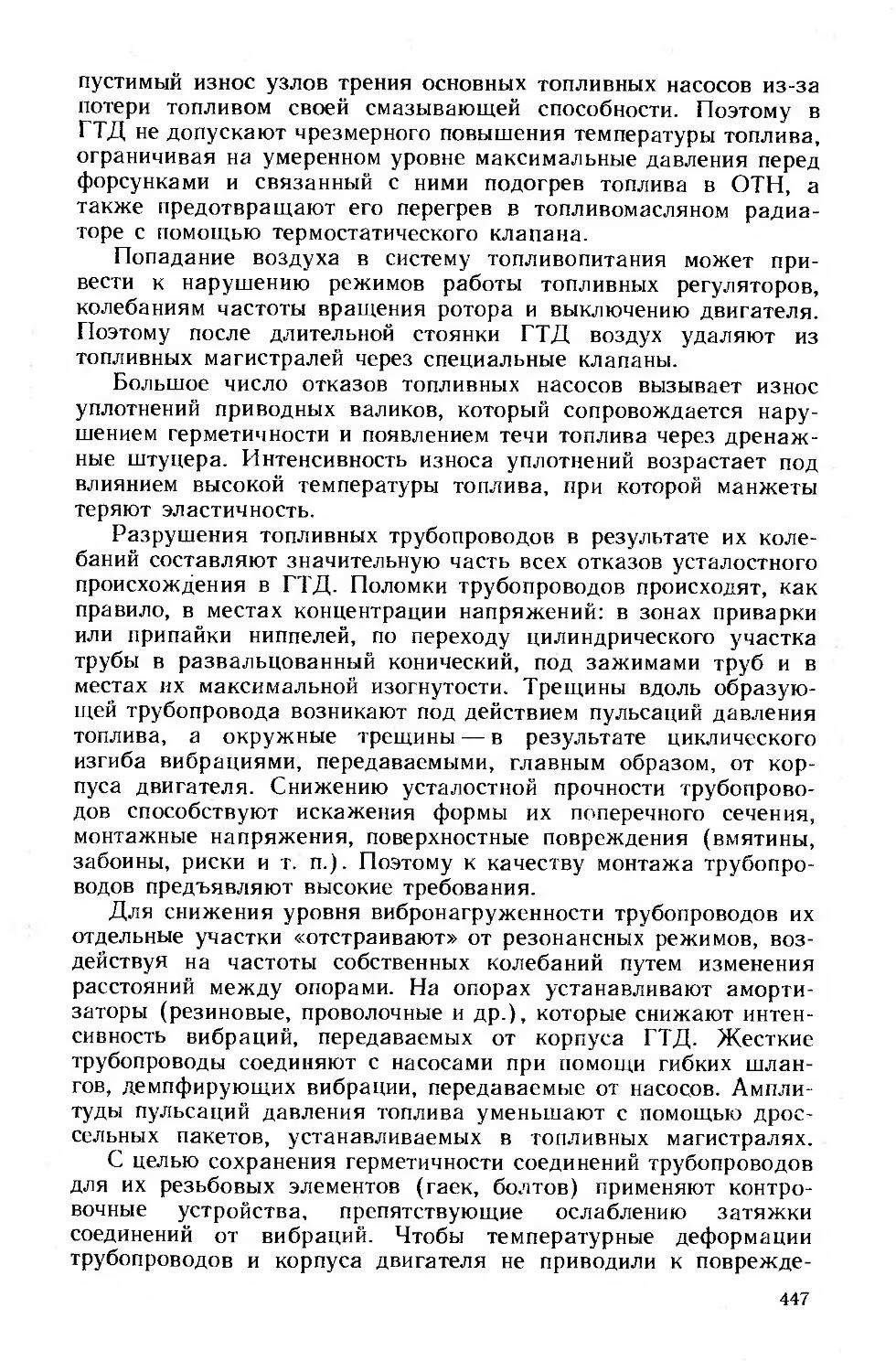

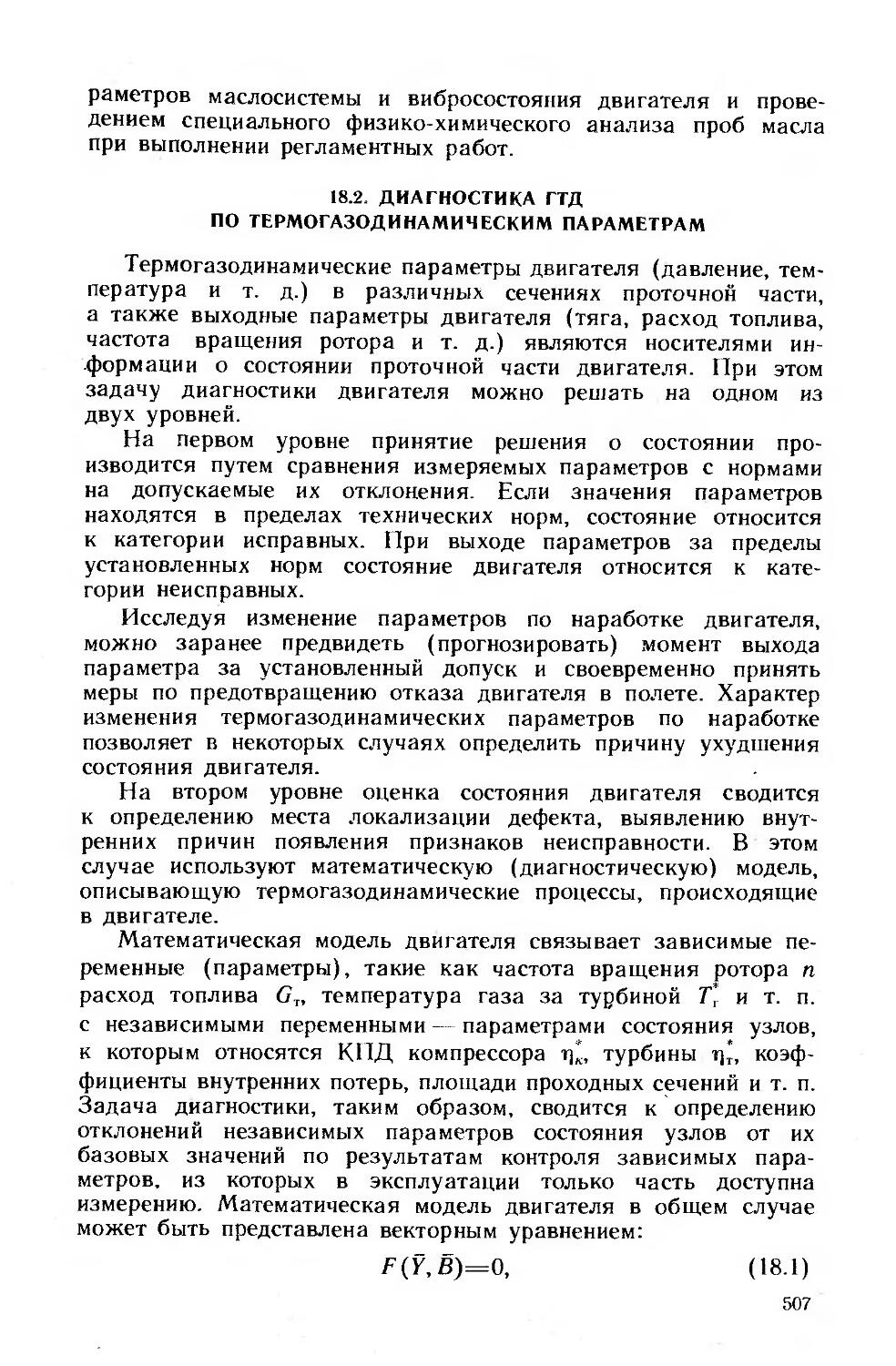

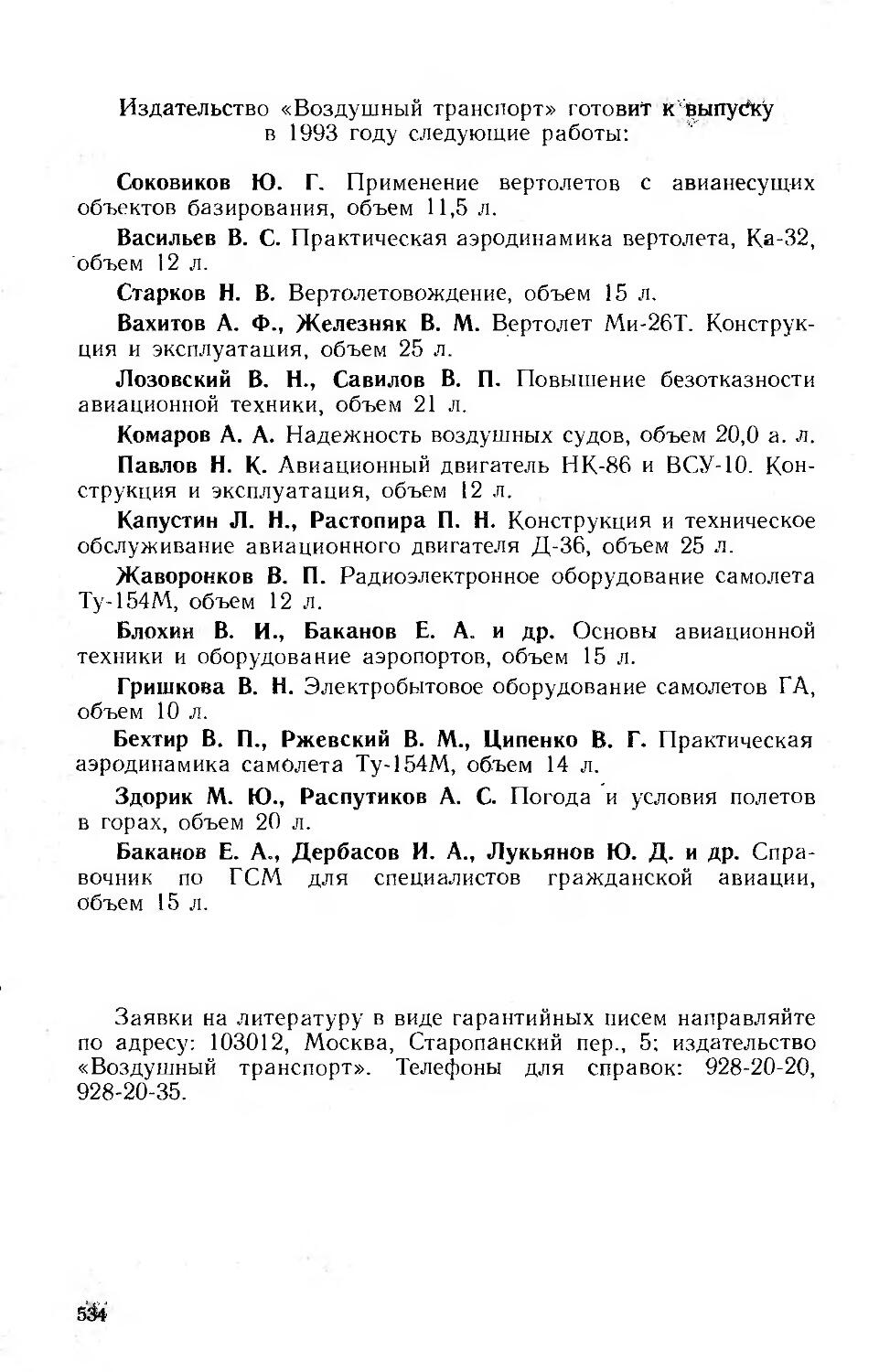

Наивыгоднейшие области применения ГТД различных типов по скоростям и высотам полета показаны в компактном виде [46] на рис. 1.1. Для вертолетных ГТД и ТВД характерны малые

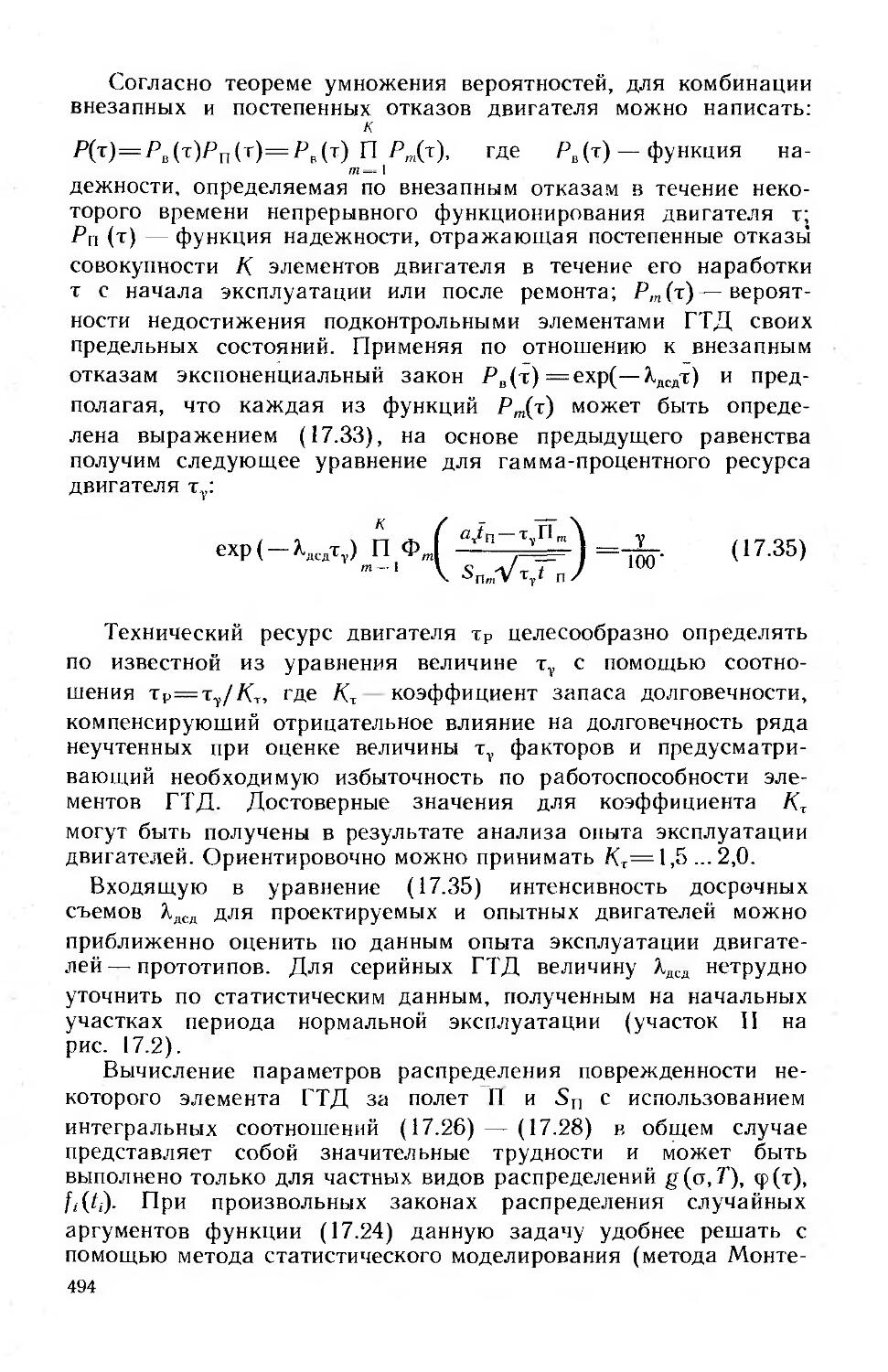

Рис. 1.1. Области применения ГТД:

I — линия ограничения по подъемной силе; II — линия ограничения по скоростному напору; /— вертолетные ГТД; 2 — ТВД; 3 - ТРДД; 4 - ТРД; 5 — ТРДФ, ТРДДФ

и умеренные дозвуковые скорости полета. При больших дозвуковых и околозвуковых скоростях целесообразно применять ТРДД. Высокотемпературные ТРД могут обеспечить малые сверхзвуковые скорости (до Мл=2,0) при высотах полета около 20 км. Полеты при скоростях, соответствующих Мл= =2,0...3,5, на высотах до 30 км освоены с помощью ТРДФ и ТРДДФ. Дальнейший переход к большим сверхзвуковым и гиперзвуковым скоростям (М//=6...8) возможен с применением турбопрямоточных и других комбинированных двигателей.

1.3. ПЕРСПЕКТИВЫ РАЗВИТИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Определяющими факторами перспективного развития транспортной авиации, по мнению специалистов, будут социальнопсихологический и экономический факторы.

Социально-психологический фактор объединяет такие требования, как гарантия безопасности полетов, сокращение времени передвижения, комфорт, минимальное воздействие на окружающую среду и др.

22

Экономический фактор содержит в себе стремление к снижению себестоимости перевозок, росту эффективности использования воздушных судов, уменьшению эксплуатационных затрат и т. п. Роль двигателей здесь весьма велика, так как, например, доля расходов на эксплуатацию современных широкофюзеляжных самолетов, связанная с двигателями, составляет 40—50%. Особенно велико значение двигателей для проблемы повышения эффективности использования топлива, на которую наибольшее влияние оказывает удельный расход топлива на крейсерском режиме полета. Уменьшение крейсерского удельного расхода топлива приводит не только к непосредственному уменьшению потребного на полет запаса топлива, но и к его дополнительному снижению за счет применения для облегченного самолета двигателей меньшей тяги.

Указанные факторы выдвигают конкретные требования к газотурбинным двигателям и определяют направления их дальнейшего развития, основными из которых являются:

— интенсификация рабочего процесса, в основном, путем увеличения температуры газа перед турбиной и степени повышения давления воздуха в компрессоре с оптимизацией параметров цикла по удельной тяге и удельному расходу топлива;

— оптимизация конструкций ГТД по удельному весу и показателям надежности на основе совершенствования методов проектирования, применения новых высокопрочных и легких материалов, а также использования высокоэффективных технологических процессов при производстве двигателей;

— разработка принципиально новых схем двигателей, качественно улучшающих топливную экономичность воздушных судов и имеющих низкие уровни вредного воздействия на окружающую среду;

— оснащение двигателей эффективными средствами контроля технического состояния и совершенствование на этой основе методов их технической эксплуатации с целью повышения безопасности полетов и минимизации эксплуатационных затрат;

— применение в системах автоматического управления ГТД микропроцессорной вычислительной техники, обеспечивающей расширение диапазона устойчивой работы узлов двигателей и оптимизацию режимов полета по расходу топлива;

— применение новых энергоемких и экологически чистых топлив, например жидкого водорода или метана.

Известно, что работа и КПД используемого для ГТД термодинамического цикла Брайтона (с подводом тепла при постоянном давлении) возрастают при увеличении максимальной температуры газа и степени повышения давления.

Максимально возможного значения температура газа в ГТД может достигнуть в результате горения стехиометрической топливовоздушной смеси, т. е. смеси, соответствующей коэффициенту избытка воздуха а—1. Для авиационных керосинов

23

стехиометрическая температура достигает величин 2500...2800 К-При такой температуре максимум удельной тяги двигателя (ТРДД с большой степенью двухконтурности, 10) и минимум его удельного расхода топлива могут быть получены при очень высоких значениях степени повышения давления воздуха (лк>80) [42].

Несмотря на устойчивую тенденцию к повышению параметров Т*г и (за последние годы средний темп роста Т*г составил 20...25 К в год, а лк—7...8 единиц в 10 лет [64]) в ближайшей перспективе (до 1995...2000 гг.) трудно ожидать создания традиционными методами газогенераторов, работающих при температурах газа, близких к стехиометрическим. Это можно объяснить, прежде всего, прогрессивно возрастающими трудностями обеспечения достаточной прочности и надежности элементов горячей части ГТД и, главным образом, узла турбины. Используемое в настоящее время воздушное охлаждение турбин для стехиометрических двигателей будет малоэффективно, так как при больших л’л (более 60) подогрев воздуха в компрессоре за счет сжатия происходит до весьма высоких температур (до 1000 К и выше).

Кардинальное решение проблемы охлаждения стехиометрических ГТД возможно, по-видимому, двумя путями: с одной стороны, разработкой и применением для деталей турбин не требующих охлаждения высокопрочных керамических материалов, а с другой — использованием для охлаждения деталей криогенных топлив (жидкого водорода или метана), имеющих большой хладоресурс.

Не менее сложной является проблема создания для указанных двигателей высоконапорных компрессоров с относительно небольшим числом ступеней (а следовательно, и малого веса), обладающих достаточной газодинамической устойчивостью и высоким КПД.

Напорность осевого компрессора можно повысить дальнейшим увеличением окружных скоростей ротора, осевых и переносных скоростей потока, т. е. повышением подвода энергии к потоку в ступени. Основным препятствием на этом пути является увеличение гидравлических потерь, снижающих КПД ступени. Для снижения потерь необходимо оптимизировать формы профилей сверхзвуковых лопаток, создавая наиболее благоприятное расположение скачков уплотнения в межлопаточных каналах. Для дозвуковых ступеней осевых компрессоров уже в настоящее время проводят исследования по применению оптимизированных (так называемых «суперкритических») профилей лопаток малого удлинения с улучшенными аэродинамическими характеристиками.

С повышением напорности возрастает роль концевых потерь и в наибольшей степени для последних ступеней осевых компрес

24

соров. Существенного снижения этих потерь можно достичь путем активного управления радиальными зазорами между концами рабочих лопаток и корпусом, например, изменением тепловых деформаций корпуса или применением подвижных элементов уплотнений. При лк>40 возможно преимущественное использование осецентробежных компрессоров с последней центробежной ступенью, заменяющей малоэффективные из-за концевых потерь при коротких лопатках осевые ступени. В случае применения осецентробежного компрессора целесообразно применять расположённую над турбиной противоточную камеру сгорания, что позволит значительно сократить длину и уменьшить массу двигателя.

Камеры сгорания перспективных ГТД должны быть еще более компактными. При их создании возможно дальнейшее снижение гидравлических потерь (в основном, путем совершенствования входного диффузора), а также уменьшение окружной неравномерности распределения температуры газа на выходе. С увеличением температуры газа и приближением ее к стехиометрической необходима разработка простых и надежных способов управления подачей первичного воздуха в зону горения в зависимости от режимов работы двигателя.

При создании камер сгорания следует продолжать работы по ликвидации дымления и эмиссии вредных веществ, главным образом, путем рассредоточения зон горения по объему жаровых труб и поддержания в этих зонах повышенных значений локальных коэффициентов избытка воздуха (а>1,25 вместо а<С1), что будет приводить к снижению максимальных температур факела пламени и уменьшению эмиссии окислов азота. Снижение максимальных температур в зоне горения может быть достигнуто также впрыском в нее воды. Исследования показывают, что впрыск воды в количестве 1...2% от расхода воздуха уменьшает выделение окислов азота в несколько раз. Возможно существенное снижение эмиссии окислов азота и канцерогенных веществ путем подвода в камеру сгорания небольшого количества водорода (до 10% от расхода воздуха).

Важной проблемой для высокотемпературных камер сгорания является охлаждение стенок жаровых труб. С приближением к стехиометрической температуре эффективность воздушного охлаждения (как было отмечено) падает, что вынуждает вести поиск других способов охлаждения, и в частности жидкостного. Исследования показывают, например, что ограждение внутренних стенок жаровой трубы тонкой водяной пленкой обеспечивает существенный эффект охлаждения при небольших расходах воды. Рассматривают также возможность охлаждения стенок выпотеванием:' Наибольший эффект может обеспечить, по-видимому, разработка и применение для жаровых труб высокожаропрочных керамических материалов, не требующих охлаждения.

25

Создание стехиометрических газогенераторов с высоким эффективным КПД (т),о(),Б) позволит уменьшить удельный расход топлива ГТД различных типов примерно на одну треть и существенно снизить удельный вес двигателей. В стехиометрических ТРД отпадает целесообразность (и необходимость) применения форсажных камер сгорания, которые в современных, ТРДФ используют для увеличения удельной тяги. При этом произойдет возврат к исходной схеме ТРД (отрицание отрицания), но на более высоком уровне развития, при котором, в частности, применение сверхзвуковых пассажирских самолетов станет экономически целесообразным.

В ближайшей перспективе (на 5... 10 лет) для дозвуковых самолетов гражданской авиации (Л1Л=0,8; Н= 11 км) ведущим типом ГТД, по-видимому, останется двух- или трехвальный ТРДД с повышенной температурой газа ( 7'/= 1700... 1750 К) и степенью двухконтурности т=7...8, оборудованный одноступенчатым сверхзвуковым вентилятором (со степенью повышения давления л* = 1,6...1,8 и окружной скоростью на наружном диаметре (7Л=450...500 м/с), высоконапорным осевым или осецентробежным компрессором (л,ЛХ=35...45), высоконагружен-ной турбиной газогенератора, имеющей удельную работу расширения в ступени 400...450 кДж/кг. Несмотря на высокую степень двухконтурности, для перспективного ТРДД признают целесообразным применение камеры смешения потоков контуров при, условии значительного снижения потерь в смесителе.

Относительно длинные лопатки вентилятора данного двигателя не будут иметь антивибрационных полок, что позволит значительно снизить гидравлические потери. Для обеспечения достаточной жесткости лопаток их предполагают выполнять широкими и пустотелыми с размещением во внутренних полостях сотовых наполнителей, демпфирующих колебания. Кроме этого, в перспективном ТРДД будут реализованы другие усовершенствования, в частности, применены лопатки компрессора малого удлинения с оптимизированными профилями, использованы двухзонные малоэмиссионные камеры сгорания с параллельным или последовательным расположением зон горения, осуществлено активное управление радиальными зазорами в турбине и последних ступенях компрессора. Для деталей компрессора еще более широкое применение получат титановые сплавы, а для турбины — сплавы на никелевой и кобальтовой основах. Предполагается внедрение композиционных металлических и неметаллических материалов, жаропрочных сплавов с направленной кристаллизацией, монокристаллических деталей для турбины (в первую очередь рабочих лопаток), а также использование новых технологических процессов, например изотермического прессования дисков турбины из порошковых материалов, высоко

26

температурной пайки, плазменного напыления, лазерной технологии и т. д.

Основными целями создания перспективного ТРДД классической схемы считают: снижение удельного расхода топлива на 14... 15% по сравнению с существующими ТРДД большой степени двухконтурности; - стабилизацию характеристик двигателя по наработке; удовлетворение требованиям более жестких норм на уровень шума и эмиссию вредных веществ; уменьшение затрат на техническое обслуживание и т. п.

Для рассмотренного перспективного ТРДД значительные трудности будут связаны с проблемой снижения уровня шума, поскольку его вентилятор должен работать при большой окружной скорости и степени повышения давления, что вызывает появление шума высокой интенсивности. Поэтому специалисты предлагают ряд схем малошумных ТРДД с большой степенью двухконтурности (т=10...15), в которых снижение шума может быть достигнуто уменьшением окружной скорости вентилятора до (/Л~250 м/с и реализацией умеренной степени повышения давления (л*^1,3). При малых окружных скоростях хвостовики рабочих лопаток вентилятора могут быть размещены в подшипниковых опорах и выполнены поворотными. Привод вентилятора с поворотными лопатками (ВПЛ) предлагают осуществлять через редуктор, имеющий относительно небольшое передаточное число.

Разрабатывают также различные варианты малошумного трехконтурного двигателя (ТРТД) с ВПЛ, в котором для оптимизации режимов работы по скорости полета предусматривают возможность перераспределения работы между контурами путем изменения расхода воздуха через промежуточный контур с помощью створок [74].

Наиболее существенного снижения расхода топлива на дозвуковых транспортных самолетах нового поколения следует ожидать в результате применения винтовентиляторного двигателя. ТВВД с газогенератором, выполненным на одинаковом уровне технического совершенства с перспективным ТРДД, может иметь удельный расход топлива на крейсерском режиме на 15...20% меньше, чем последний, благодаря значительно более высокой степени двухконтурности (т>40).

Успех создания перспективного ТВВД зависит, в основном, от разработки винтовентилятора, который должен иметь КПД не ниже 0,8 при Мн=0,8 и степень повышения давления лвв= 1,05... 1,1 (обычный воздушный винт имеет лвв<1,02.). Оптимальной формой для лопастей винтовентилятора считают саблевидную с большой хордой, обратной стреловидностью в корневой части и прямой — в концевых сечениях. Для удовлетворения норм на уровень шума окружная скорость винтовентилятора на концах лопастей не должна превышать 250 м/с.

27

Специалисты предлагают различные схемы ТВВД, среди которых простейшей является схема одноконтурного двигателя с передним расположением винтовентилятора и его приводом через редуктор. Разработан проект ТВВД с расположенными на биротативной турбине соосными винтовентиляторами противоположного вращения и безредукторного привода. Предлагают, также схему двухконтурного ТВВД, имеющего муфту сцепления, которая при больших скоростях полета (Л1л>0,85) отключает винтовентилятор и передает всю свободную мощность турбины на размещенный перед входом в компрессор вентилятор с поворотными рабочими лопатками.

Для сверхзвуковых пассажирских самолетов разрабатывают проекты ГТД изменяемого рабочего процесса, обеспечивающие высокую взлетную тягу при низком уровне шума, хорошую топливную экономичность на дозвуковых скоростях, форсированную тягу для трансзвукового разгона, большую удельную тягу и малое внешнее сопротивление на сверхзвуковом крейсерском режиме полета. В качестве перспективного двигателя для сверхзвуковых самолетов предлагают ТРДДФ с изменяемой степенью двухконтурности, который фактически представляет собой трехконтурный двигатель с изменяемым расходом воздуха через промежуточный контур. Расчеты показывают, что данный двигатель будет иметь удельный расход топлива при дозвуковом полете примерно на 25% меньше, чем ТРДДФ классической схемы, а при сверхзвуковом — ниже примерно на 10%.

При гиперзвуковых скоростях полета (Л4л=5...6 и выше) целесообразно применять турбопрямоточные двигатели, представляющие собой сочетание ТРД или ТРДД с прямоточным двигателем. Разгон самолета до сверхзвуковых скоростей обеспечивают с помощью ТРД или ТРДД. С увеличением скорости до Л4Н = 3...3,5 их отключают, так как они перестают создавать тягу и включают в работу прямоточный двигатель, эффективность которого возрастает при дальнейшем увеличении скорости.

Глава 2. КОНСТРУКТИВНЫЕ И СИЛОВЫЕ СХЕМЫ ГТД

2.1. КОНСТРУКТИВНЫЕ СХЕМЫ ДВИГАТЕЛЕЙ

Конструктивная схема дает возможность получить общее представление о компоновке и силовой схеме двигателя, т. е. о взаимном расположении и связях его узлов, а также выявить наиболее характерные особенности конструкции основных элементов двигателя.

Конструктивные схемы современных двигателей чрезвычайно разнообразны и определяются, с одной стороны, типом ГТД, а с другой — его целевым назначением. Наиболее распространена

28

так называемая последовательная схема расположения основных узлов: входного устройства, компрессора, камеры сгорания, газовой турбины и выходного устройства. При такой компоновке движение потока в проточной части ГТД совершается с наименьшими потерями, практически все узлы двигателя имеют осесимметричную структуру, упрощающую технологию их изготовления. Двигатель при этом ориентирован в осевом направлении, что облегчает его размещение на воздушном судне с минимальным лобовым сопротивлением. Последнее обстоятельство имеет определяющее значение прежде всего для маршевых ГТД: ТРД, ТРДД, ТВД.

Изменение целевого назначения двигателя меняет требования к его компоновке; соответственно трансформируется и конструктивная схема. Так, для подъемного ГТД одним из основных требований является уменьшение осевого габарита, определяемого размерами фюзеляжа или мотогондол. Для ТВД (особенно ТВД со свободной турбиной) в ряде случаев лучшие характеристики могут быть получены в конструктивных схемах, где трансмиссия винта располагается или параллельно оси турбокомпрессора, или двигатель имеет компоновку, обратную описанной ранее последовательной схеме.

Наибольшее разнообразие конструктивных схем наблюдается у газотурбинных двигателей вспомогательных силовых установок (ВСУ). Это связано с требованием компактности (расположением в ограниченных по размерам отсеках летательного аппарата), а также назначением ВСУ.

Процесс разработки конструктивной схемы при проектировании двигателя начинается еще на этапе газодинамического расчета. На основании целевого назначения ГТД, анализа состояния и перспектив развития авиадвигателестроения, а также опыта, имеющегося у конструкторского бюро, составляется первоначальная схема. Затем начинается проработка основных узлов конструкции, по результатам которой производится уточнение и окончательная отработка конструктивной схемы. Данный процесс достаточно сложен и ответственен, поскольку неудачные решения задерживают выход двигателя в эксплуатацию.

Широкое распространение при проектировании получила практика создания модифицированных ГТД, связанная с тем, что надежность такого двигателя при прочих равных условиях всегда значительно выше, чем нового, а время на его создание существенно уменьшается. Подобный подход позволяет унифицировать ряд элементов ГТД, упрощающих и удешевляющих не только производство, но также ремонт и эксплуатацию авиатехники. Одним из направлений создания модификаций является моделирование доведенных конструкций на другую размерность, что позволяет сократить время доводки двигателей на несколько лет.

29

В последнее время находит применение другое направление, заключающееся в создании базового газогенератора и развития на его основе семейства двигателей. В этом случае к конструктивной схеме базового газогенератора предъявляются повышенные требования с точки зрения надежности и возможности компоновки в двигателях различного целевого назначения.

Конструктивная схема ГТД чрезвычайно важна для изучения’ его конструкции и понимания особенностей эксплуатации. Это обусловлено тем, что многие конструктивные решения взаимосвязаны. Так, например, применение кольцевой камеры сгорания практически исключает возможность подхода через нее к узлам соединения роторов турбины и компрессора при монтаже; рассоединение роторов в этом случае обычно обеспечивается путем разборки ротора компрессора (турбины) или специальными приспособлениями, которые вставляют в центральные отверстия ротора. Другим примером является наличие наружного контура в ТРДД, затрудняющего контроль компрессора высокого давления (КВД), турбины и камеры сгорания.

Требования эксплуатационной технологичности и ремонтопригодности часто являются определяющими для конструкции отдельных узлов двигателя. К ним относятся доступность и легкосъе.мность, контролепригодность, модульность, взаимозаменяемость, восстанавливаемость. В частности, для обеспечения взаимозаменяемости отдельных модулей роторы отдельных каскадов выполняют возможно более короткими и, следовательно, жесткими, что обеспечивает стабильность радиальных зазоров между ротором и корпусом. Соединения отдельных модулей выполняют таким образом, чтобы исключить необходимость дополнительной балансировки и обеспечить легкосъем-ность при их замене. Учет таких особенностей конструкции способствует более полному изучению двигателя и его систем.

Характерными типами ГТД являются турбореактивные одноконтурные, турбовальные (в том числе турбовинтовые) и турбореактивные двухконтурные двигатели. Последние занимают промежуточное положение между двумя первыми типами и являются наиболее распространенными в гражданской авиации. Кроме того, на воздушных судах широкое применение нашли ВСУ, представляющие собой малогабаритные ГТД различного назначения.

Турбореактивные одноконтурные двигатели

Конструктивные схемы ТРД определяются прежде всего числом роторов. Одновальные ТРД, широко применявшиеся на начальном этапе развития реактивной авиации, в настоящее время используются крайне редко (в основном в качестве силовых установок спортивных и тренировочных самолетов, а также в качестве бустерных двигателей). Большее применение получили двухвальные ТРД, имеющие более широкий диапазон

30

устойчивой работы, меньшую мощность пусковых устройств, а также позволяющие лучше использовать возможности каскада высокого давления за счет повышения частоты вращения его ротора.

Двухконтурные двигатели (ТРДД)

ТРДД — наиболее распространенный тип ГТД в гражданской авиации. Конструктивные схемы ТРДД весьма разнообразны, но широкое применение нашли лишь некоторые из них.

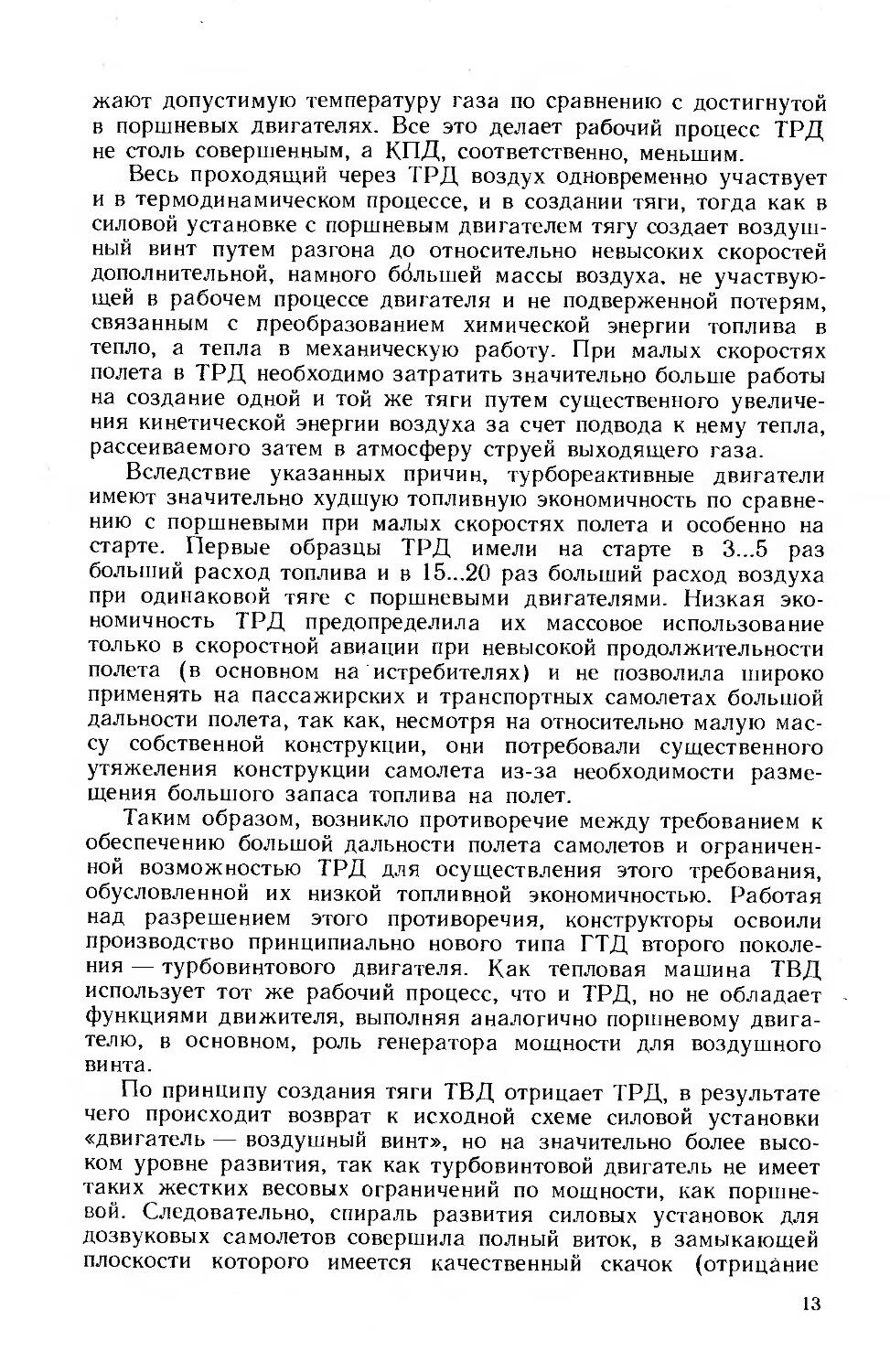

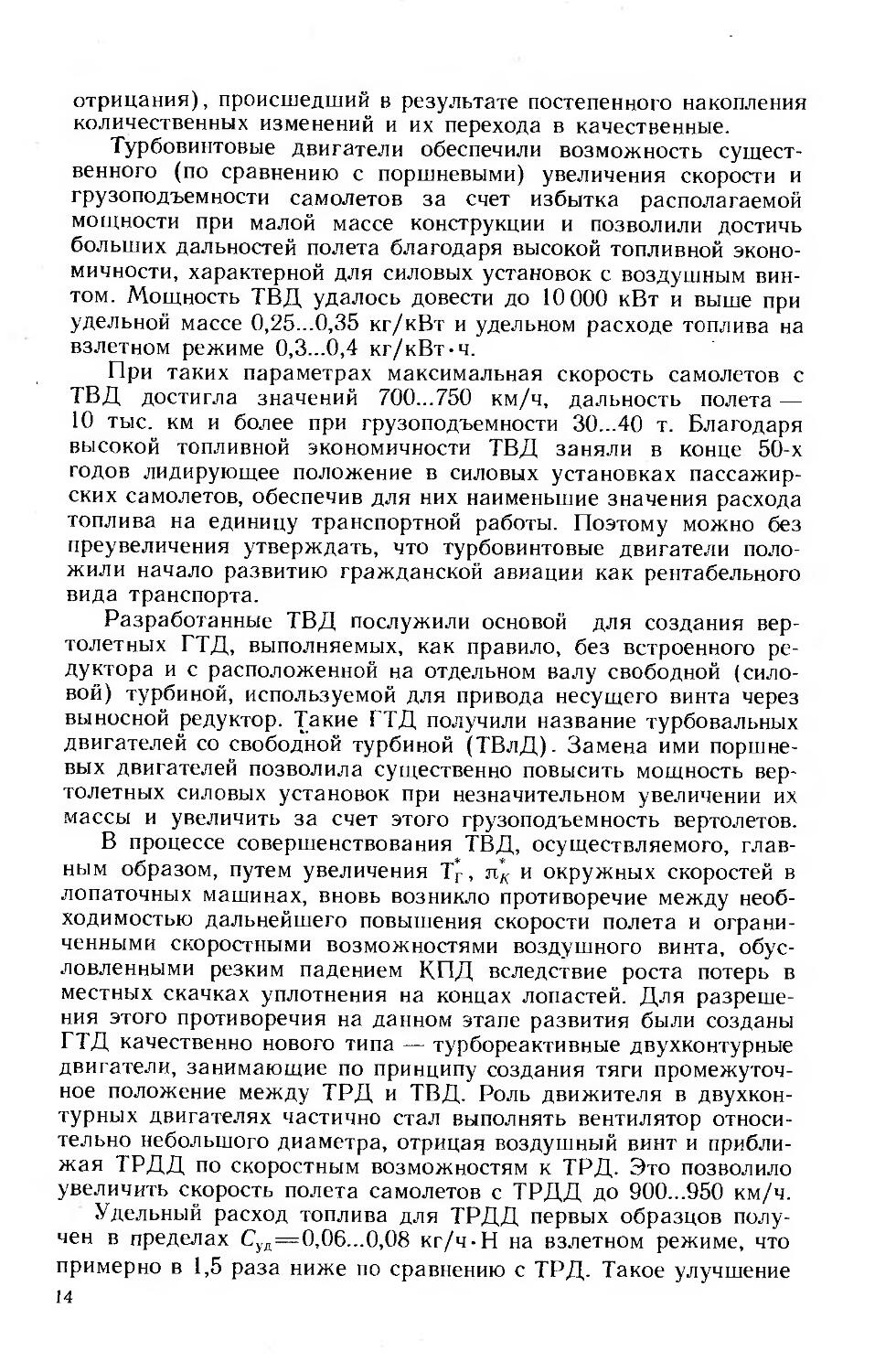

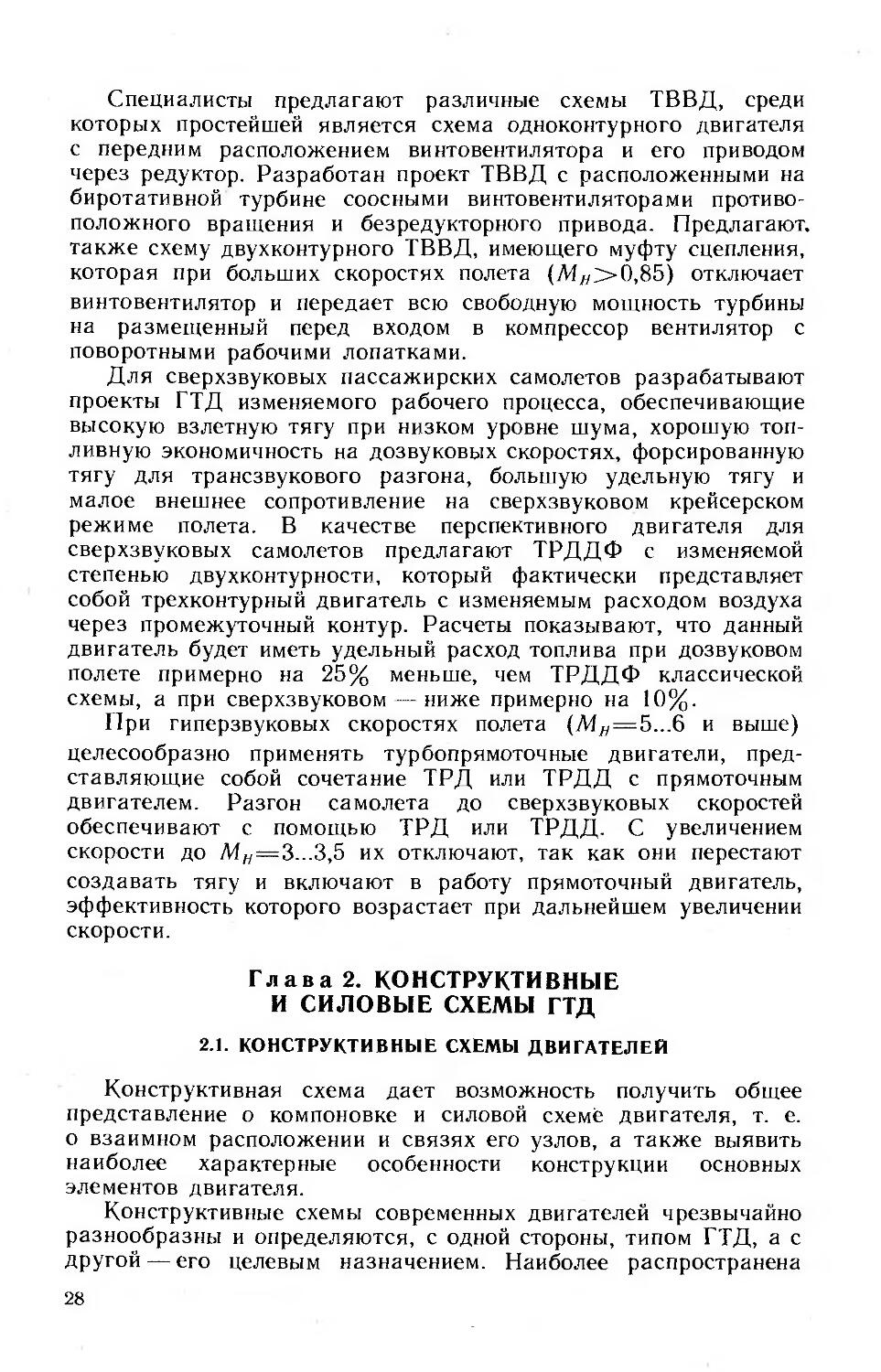

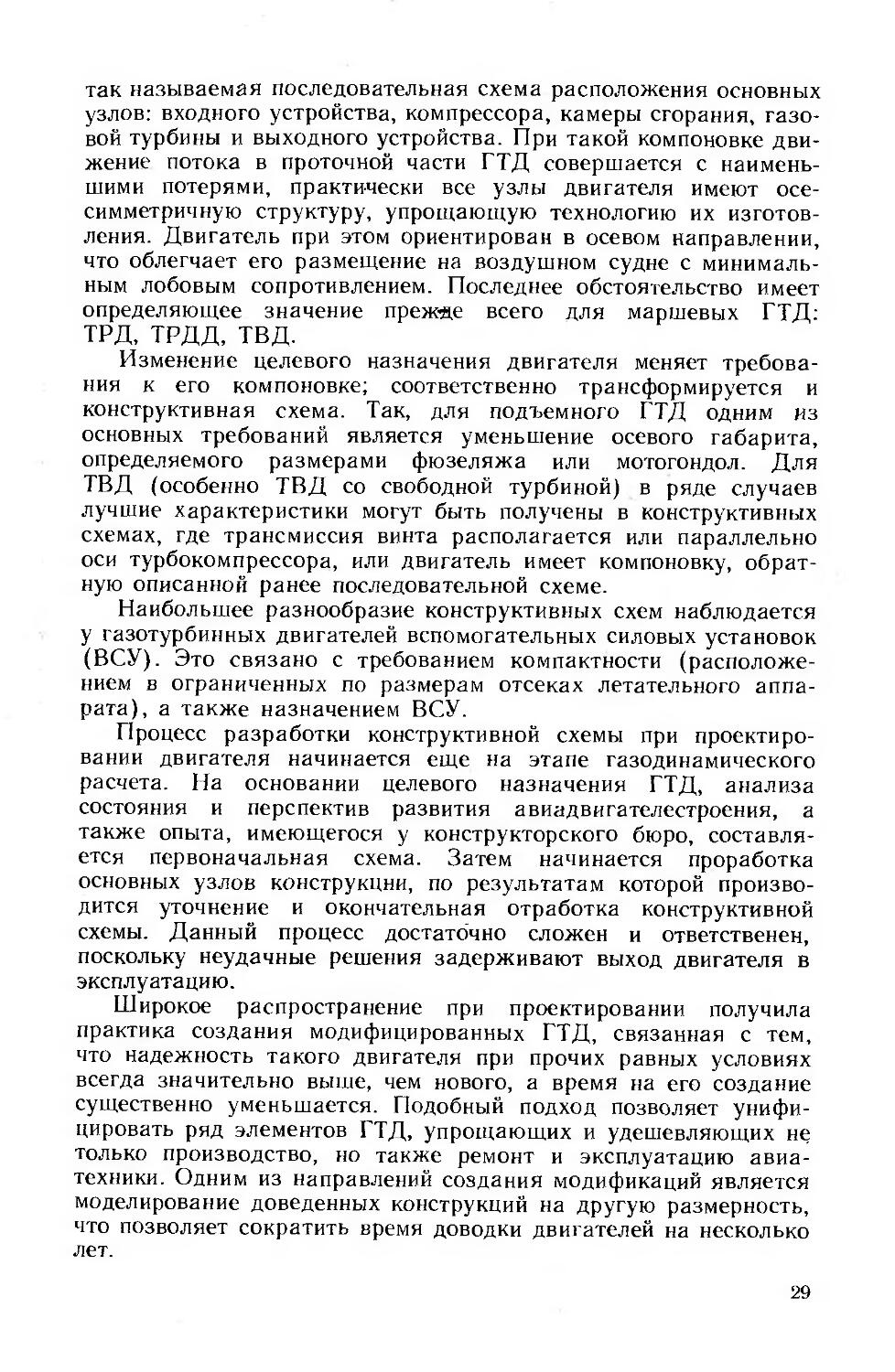

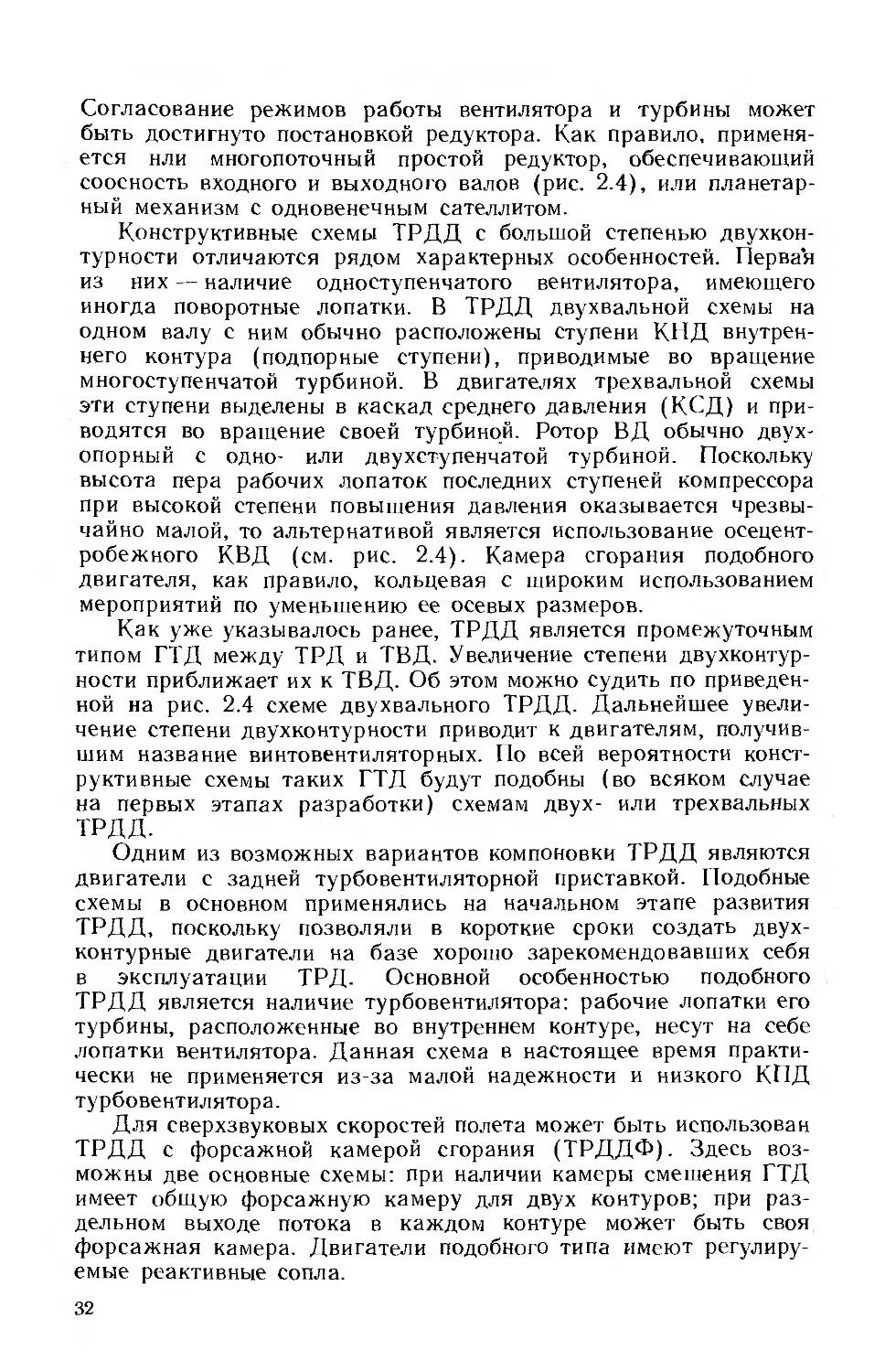

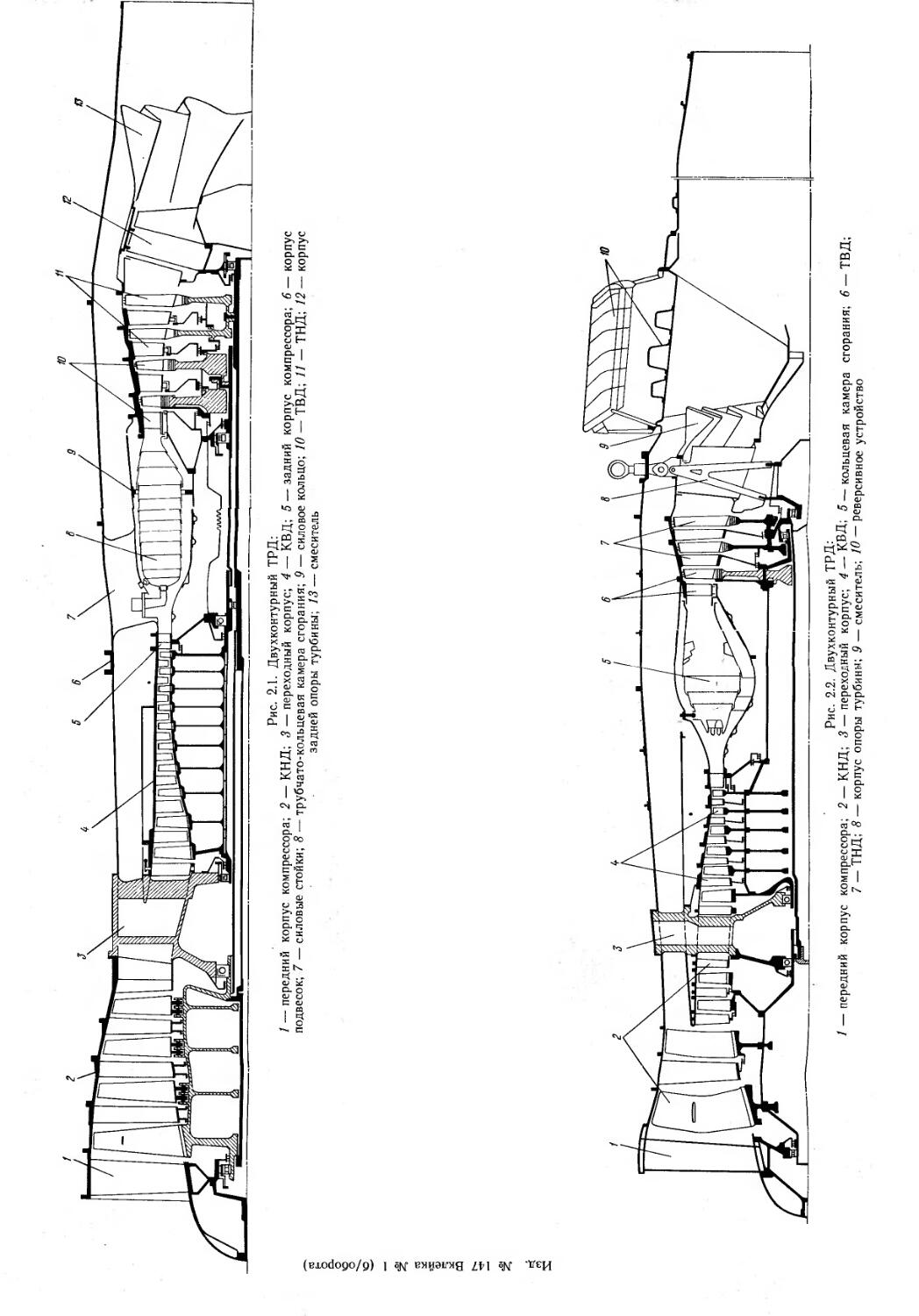

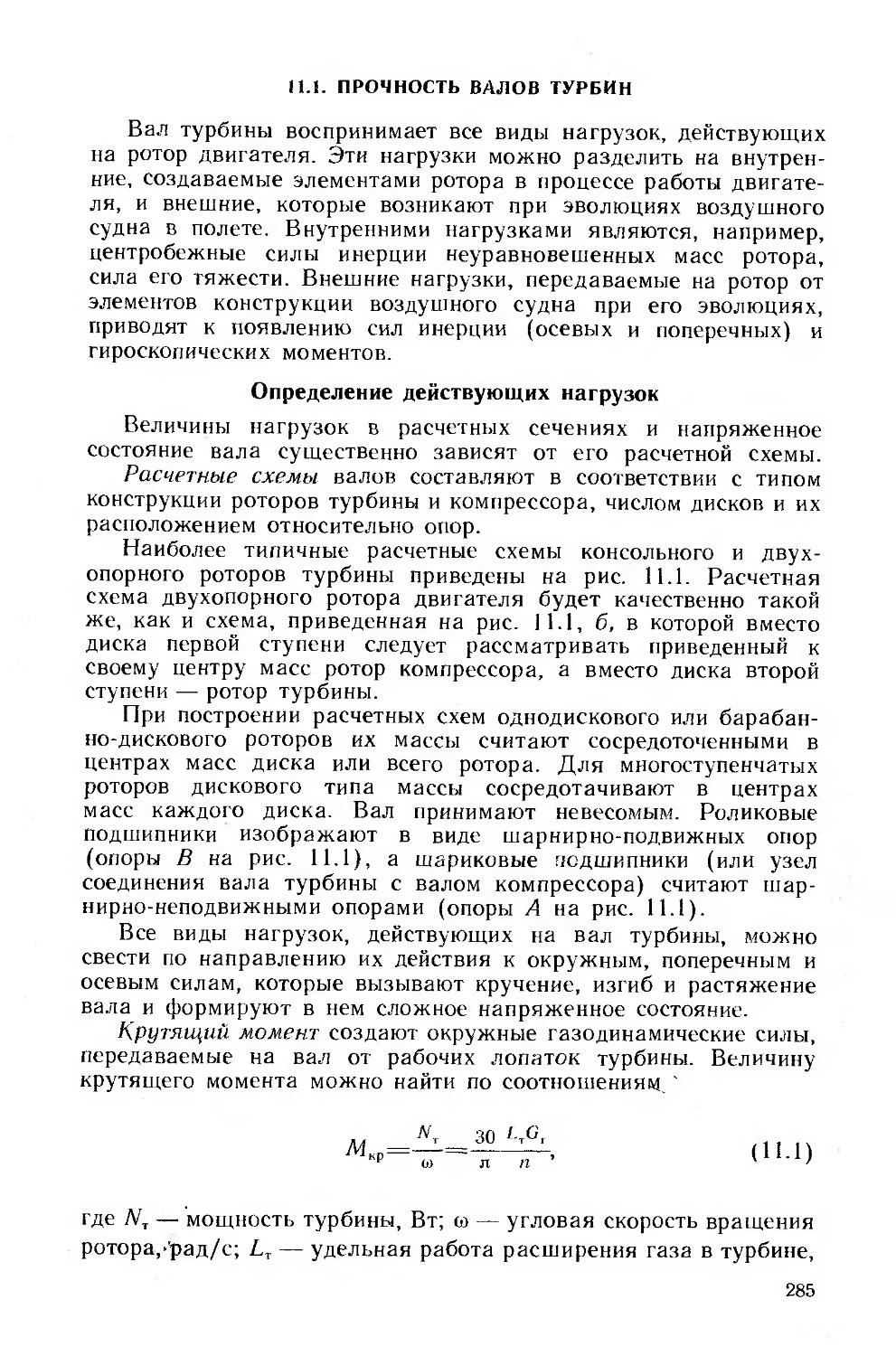

Как и. в случае ТРД, конструктивная схема определена прежде всего числом роторов. Двигатели со средней степенью двухконтурности (m—2...3), как правило, выполняют двухвальными (рис. 2.1, 2.2). Ротор ВД — двух- или трехопорный, ротор НД — трех- или четырехопорный, причем по меньшей мере одна из опор выполняется межвальной. Между КНД и КВД располагается переходный корпус компрессора, служащий для размещения элементов опор, агрегатов и приводов к ним. КНД является обычно общим для обоих контуров; КВД располагается во внутреннем контуре (см. рис. 2.1). В ряде случаев для оптимизации параметров ТРДД часть ступеней КНД размещается во внутреннем контуре (см. рис. 2.2). Наружный контур концентри-чен внутреннему и расположен вокруг КВД, камеры сгорания и турбины. В зависимости от вида выходного устройства возможны две основные схемы ТРДД: с раздельным выходом потоков и со смешением потоков. Камера смещения несколько улучшает удельные параметры двигателя, позволяет упростить компоновку реверсивных устройств. По этой причине для ТРДД рассматриваемого класса характерно использование смесительных устройств. Реактивное сопло у подобных ТРДД нерегулируемое.

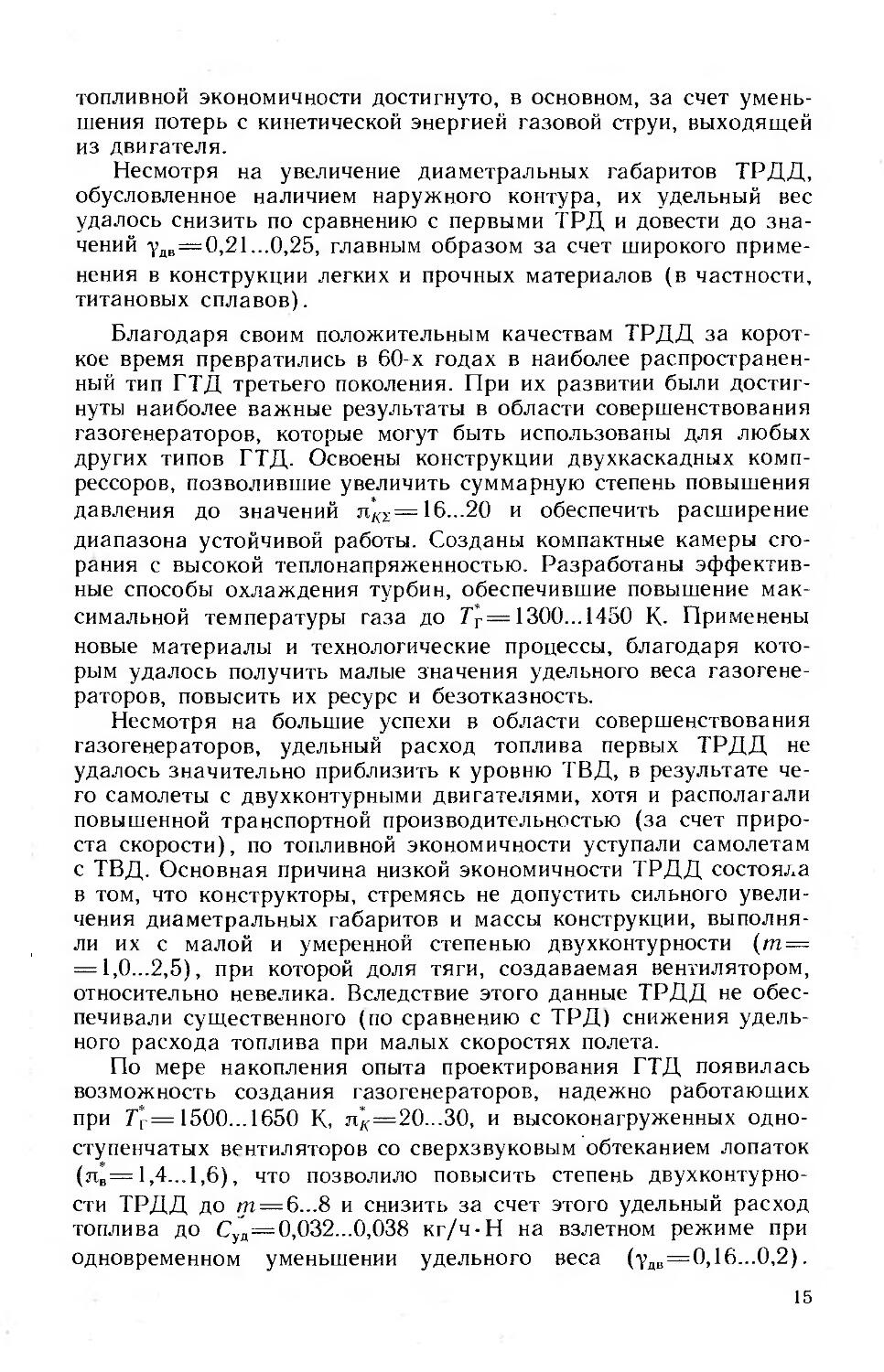

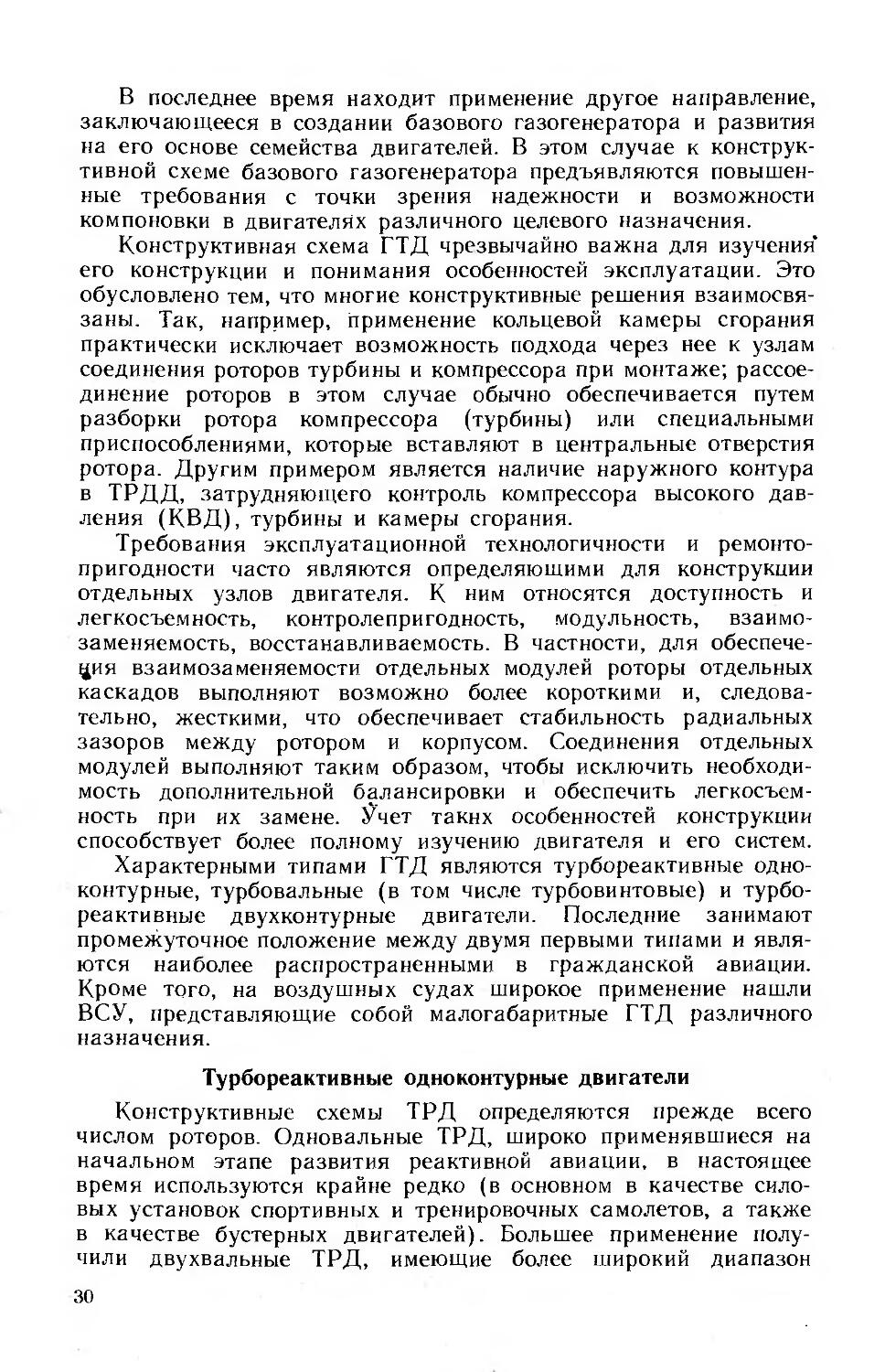

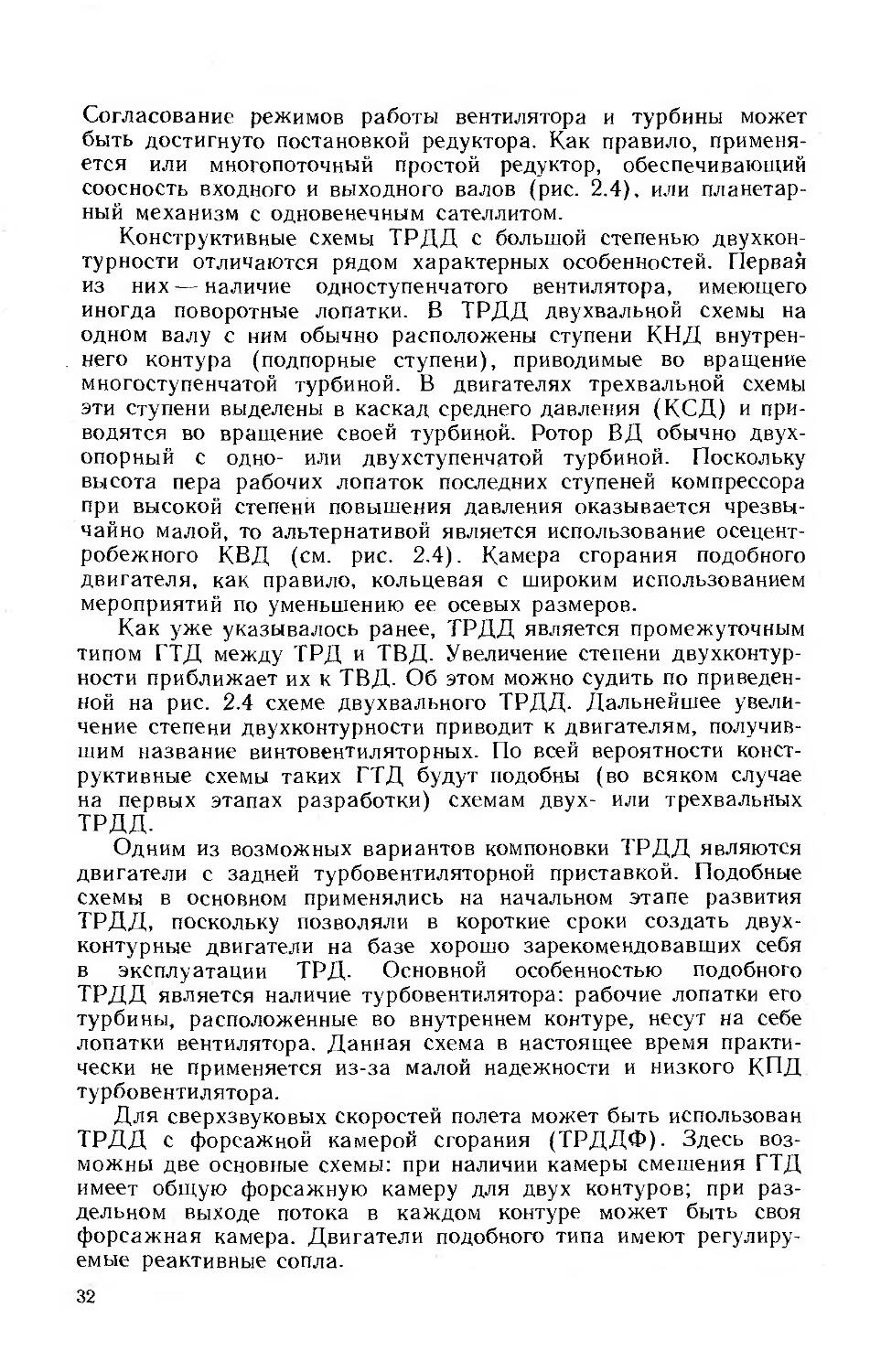

В двигателях с большой степенью двухконтурности (т=5...8 и более) применяются как двух-, так и трехвальные схемы. Первые обладают более простой конструкцией, но требуют мощной механизации компрессора для обеспечения необходимой газодинамической устойчивости. Трехвальная схема более сложна, но такие ТРДД обладают лучшими эксплуатационными характеристиками. Применение двухопорных роторов для всех каскадов (рис. 2.3) упрощает компоновку двигателя. ГТД подобного типа имеют, как правило, укороченный наружный контур, т. е. относятся к ТРДД с раздельным выходом потоков. Это связано с тем, что преимущества схемы с нерегулируемым смешением потоков не всегда оправдываются усложнением конструкции и увеличением массы ГТД. Раздельный выход потоков дает также возможность создать «холодное» реверсивное устройство в наружном контуре.

Особенностью ТРДД с большой степенью двухконтурности является то, что из-за ограничения частоты вращения ротора вентилятора диаметр и число ступеней его турбины приходится увеличивать. Это приводит к росту массы и габаритов двигателя.

31

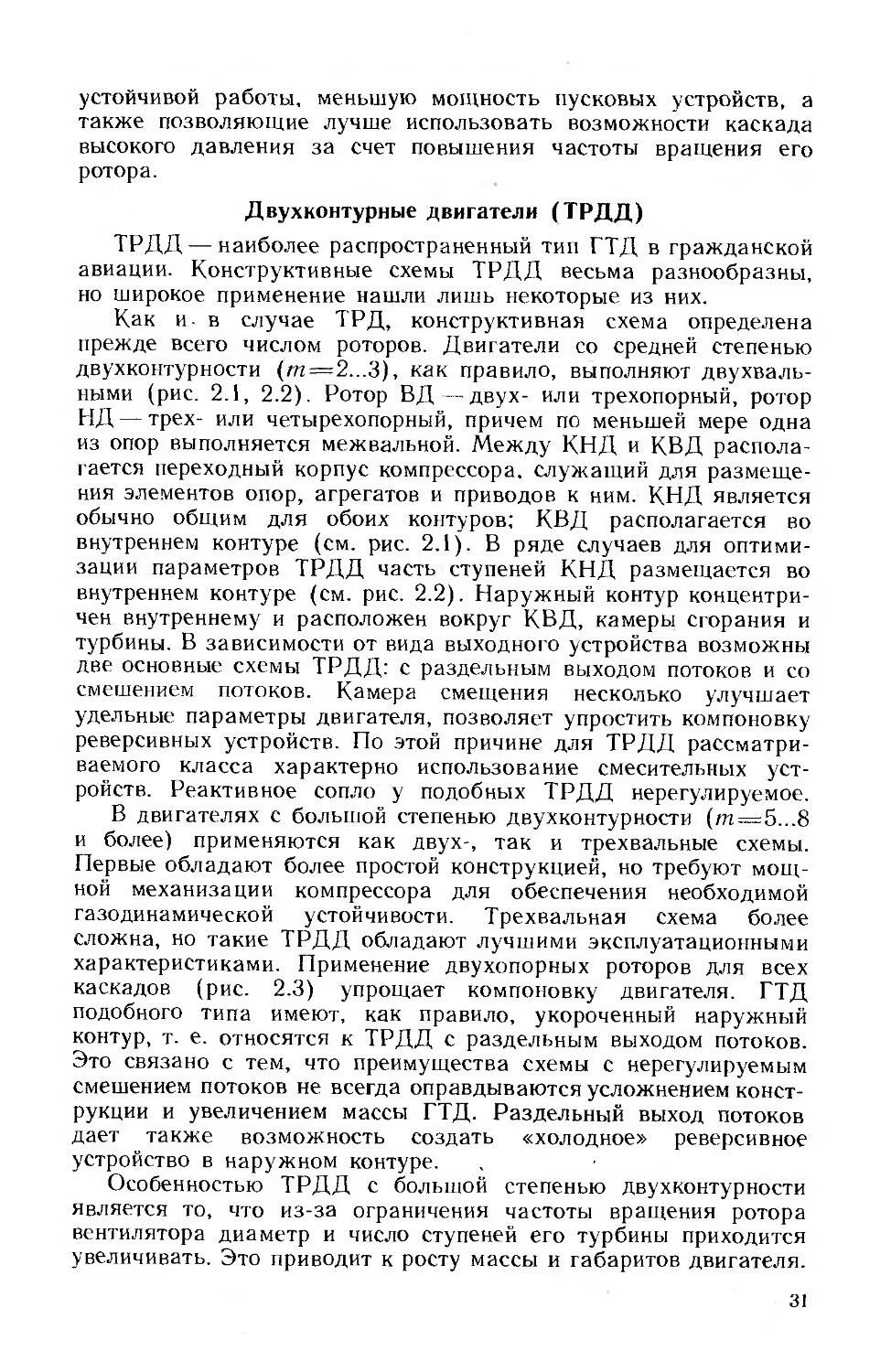

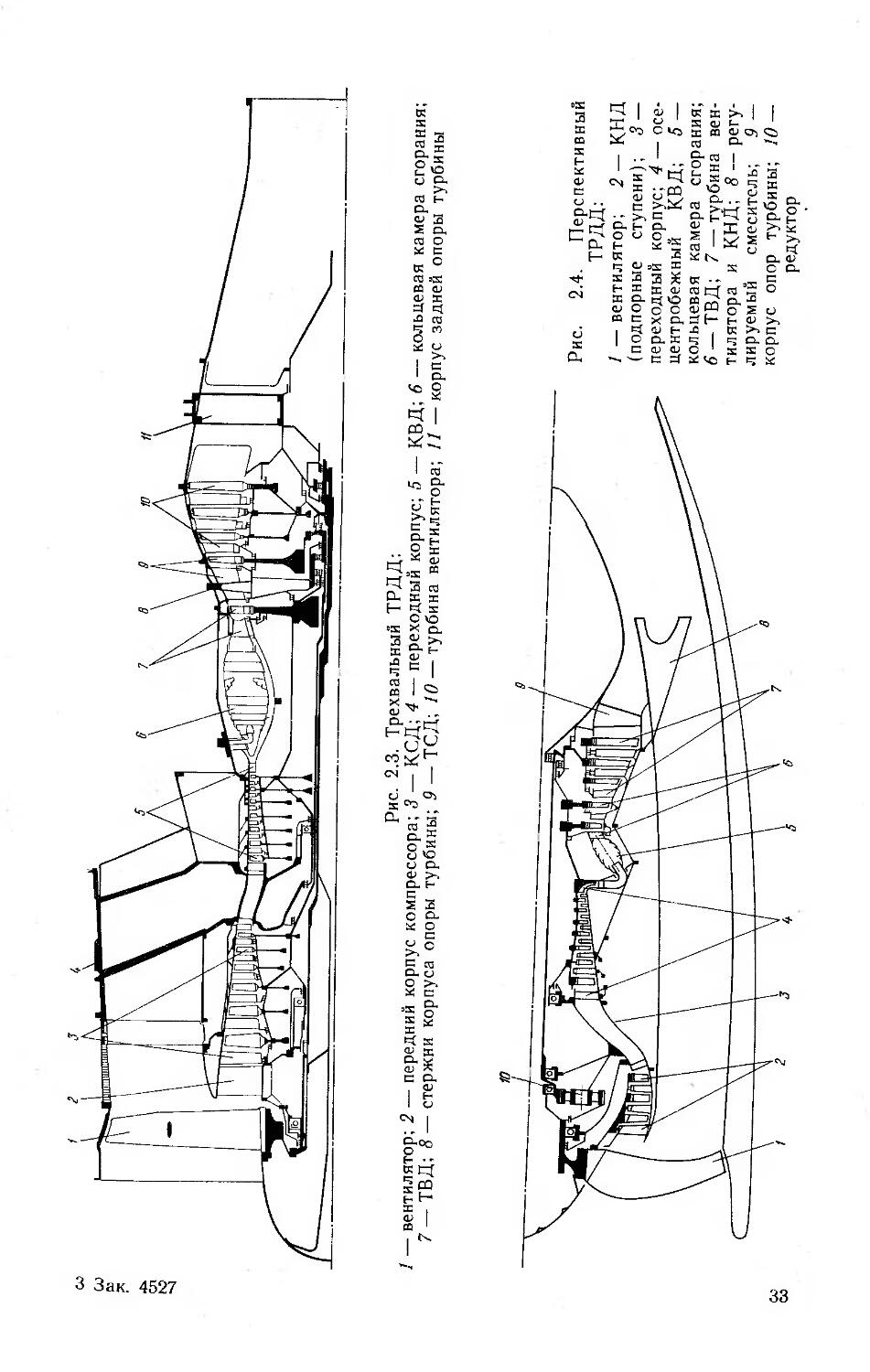

Согласование режимов работы вентилятора и турбины может быть достигнуто постановкой редуктора. Как правило, применяется нли многопоточный простой редуктор, обеспечивающий соосность входного и выходного валов (рис. 2.4), или планетарный механизм с одновенечным сателлитом.

Конструктивные схемы ТРДД с большой степенью двухконтурности отличаются рядом характерных особенностей. Первая из них — наличие одноступенчатого вентилятора, имеющего иногда поворотные лопатки. В ТРДД двухвальной схемы на одном валу с ним обычно расположены ступени КНД внутреннего контура (подпорные ступени), приводимые во вращение многоступенчатой турбиной. В двигателях трехвальной схемы эти ступени выделены в каскад среднего давления (КСД) и приводятся во вращение своей турбиной. Ротор ВД обычно двухопорный с одно- или двухступенчатой турбиной. Поскольку высота пера рабочих лопаток последних ступеней компрессора при высокой степени повышения давления оказывается чрезвычайно малой, то альтернативой является использование осецентробежного КВД (см. рис. 2.4). Камера сгорания подобного двигателя, как правило, кольцевая с широким использованием мероприятий по уменьшению ее осевых размеров.

Как уже указывалось ранее, ТРДД является промежуточным типом ГТД между ТРД и ТВД. Увеличение степени двухконтурности приближает их к ТВД. Об этом можно судить по приведенной на рис. 2.4 схеме двухвального ТРДД. Дальнейшее увеличение степени двухконтурности приводит к двигателям, получившим название винтовентиляторных. По всей вероятности конструктивные схемы таких ГТД будут подобны (во всяком случае на первых этапах разработки) схемам двух- или трехвальных ТРДД.

Одним из возможных вариантов компоновки ТРДД являются двигатели с задней турбовентиляторной приставкой. Подобные схемы в основном применялись на начальном этапе развития ТРДД, поскольку позволяли в короткие сроки создать двухконтурные двигатели на базе хорошо зарекомендовавших себя в эксплуатации ТРД. Основной особенностью подобного ТРДД является наличие турбовентилятора: рабочие лопатки его турбины, расположенные во внутреннем контуре, несут на себе лопатки вентилятора. Данная схема в настоящее время практически не применяется из-за малой надежности и низкого КПД турбовентилятора.

Для сверхзвуковых скоростей полета может быть использован ТРДД с форсажной камерой сгорания (ТРДДФ). Здесь возможны две основные схемы: при наличии камеры смешения ГТД имеет общую форсажную камеру для двух контуров; при раздельном выходе потока в каждом контуре может быть своя форсажная камера. Двигатели подобного типа имеют регулируемые реактивные сопла.

32

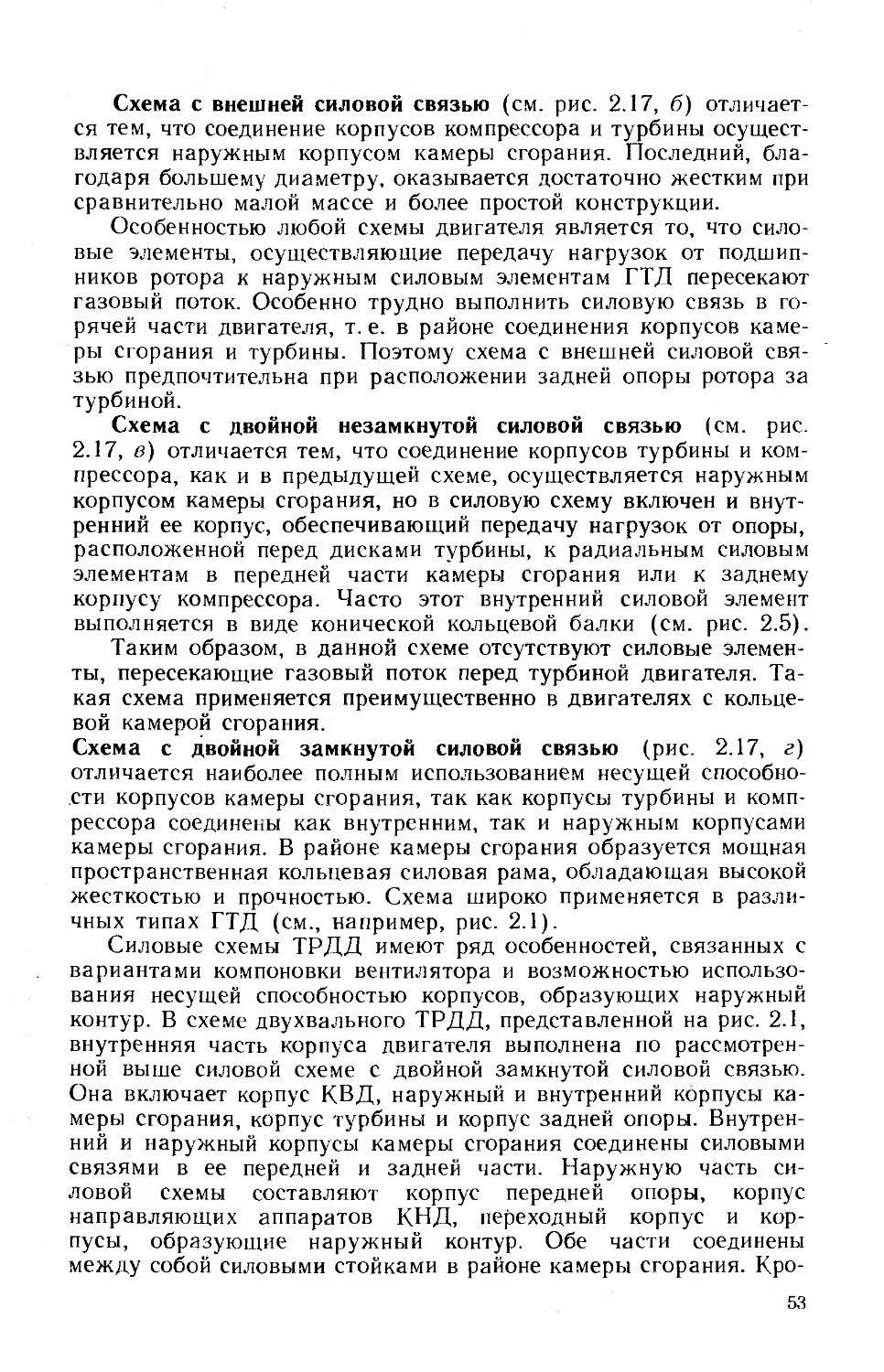

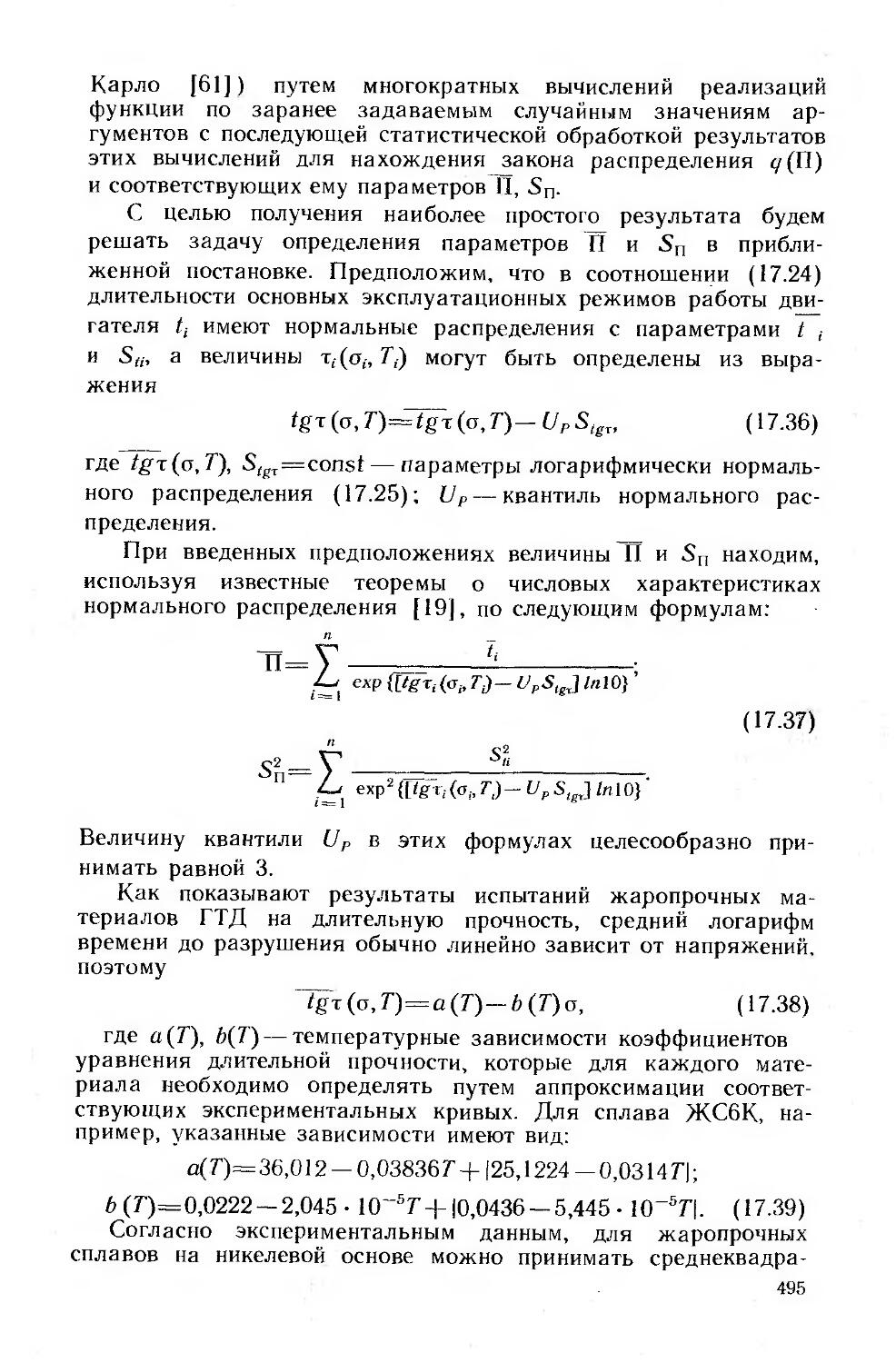

Рис. 2.1. Двухконтурный ТРД:

1 — передний корпус компрессора; 2 — КНД; 3 — переходный корпус; 4 — КВД; 5 — задний корпус компрессора; 6 — корпус подвесок; 7 — силовые стойки; 8 — трубчато-кольцевая камера сгорания; 9 — силовое кольцо; 10 — ТВД; 11 — ТНД; 12 — корпус задней опоры турбины; 13 — смеситель

Изд. № 147 Вклейка № 1 (б/оборота)

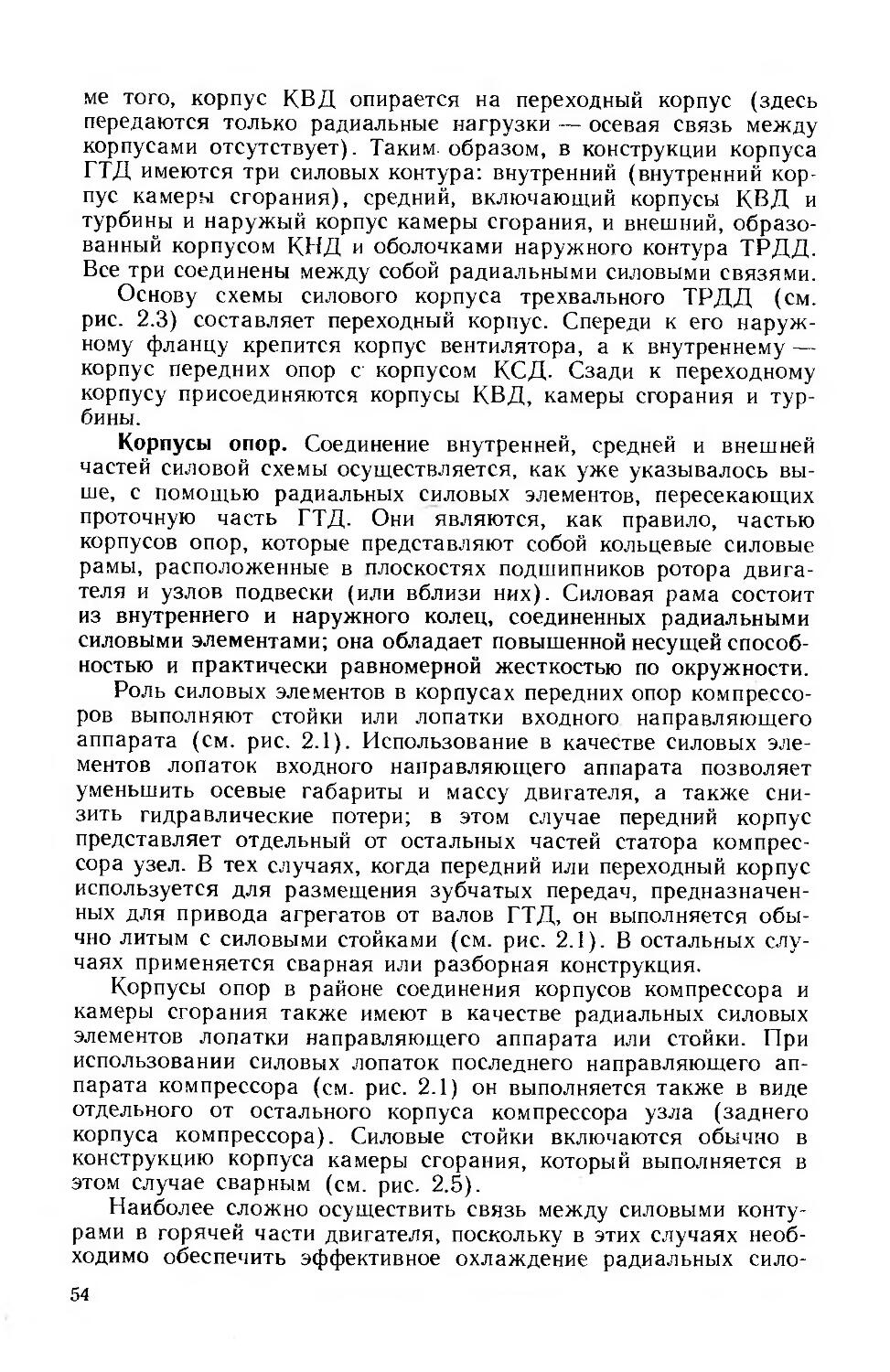

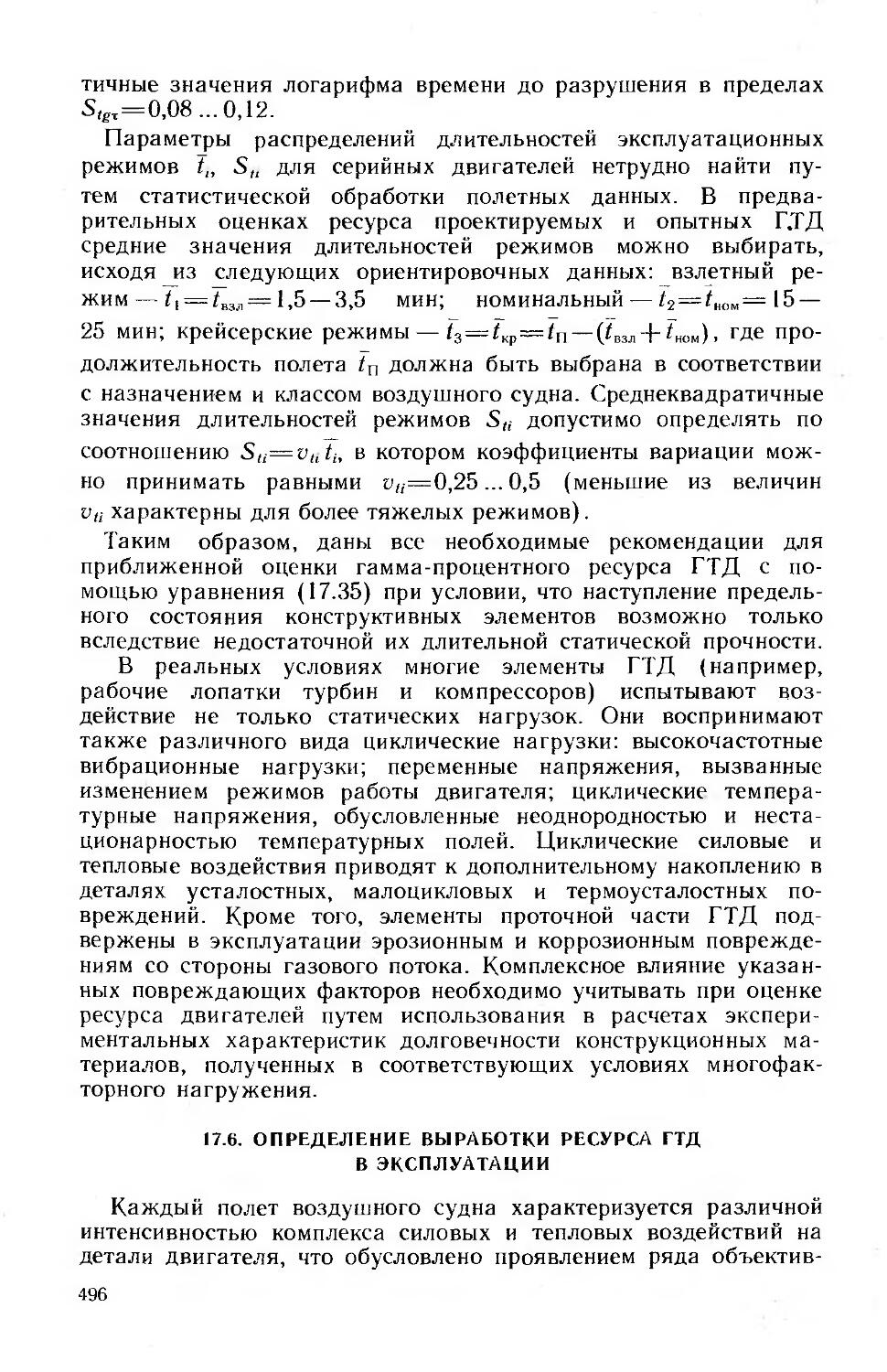

Рис. 2.2. Двухконтурный ТРД:

1 — передний корпус компрессора; 2 — КНД; 3 — переходный корпус; 4 — КВД; 5 — кольцевая камера сгорания; 6 — ТВД; 7 — ТНД; 8 — корпус опоры турбины; 9 — смеситель; Ю — реверсивное устройство

Согласование режимов работы вентилятора и турбины может быть достигнуто постановкой редуктора. Как правило, применяется или многопоточный простой редуктор, обеспечивающий соосность входного и выходного валов (рис. 2.4), или планетарный механизм с одновенечным сателлитом.

Конструктивные схемы ТРДД с большой степенью двухконтурности отличаются рядом характерных особенностей. Первая из них — наличие одноступенчатого вентилятора, имеющего иногда поворотные лопатки. В ТРДД двухвальной схемы на одном валу с ним обычно расположены ступени КНД внутреннего контура (подпорные ступени), приводимые во вращение многоступенчатой турбиной. В двигателях трехвальной схемы эти ступени выделены в каскад среднего давления (КСД) и приводятся во вращение своей турбиной. Ротор ВД обычно двухопорный с одно- или двухступенчатой турбиной. Поскольку высота пера рабочих лопаток последних ступеней компрессора при высокой степени повышения давления оказывается чрезвычайно малой, то альтернативой является использование осецентробежного КВД (см. рис. 2.4). Камера сгорания подобного двигателя, как правило, кольцевая с широким использованием мероприятий по уменьшению ее осевых размеров.

Как уже указывалось ранее, ТРДД является промежуточным типом ГТД между ТРД и ТВД. Увеличение степени двухконтурности приближает их к ТВД. Об этом можно судить по приведенной на рис. 2.4 схеме двухвального ТРДД. Дальнейшее увеличение степени двухконтурности приводит к двигателям, получившим название винтовентиляторных. По всей вероятности конструктивные схемы таких ГТД будут подобны (во всяком случае на первых этапах разработки) схемам двух- или трехвальных ТРДД.

Одним из возможных вариантов компоновки ТРДД являются двигатели с задней турбовентиляторной приставкой. Подобные схемы в основном применялись на начальном этапе развития ТРДД, поскольку позволяли в короткие сроки создать двухконтурные двигатели на базе хорошо зарекомендовавших себя в эксплуатации ТРД. Основной особенностью подобного ТРДД является наличие турбовентилятора: рабочие лопатки его турбины, расположенные во внутреннем контуре, несут на себе лопатки вентилятора. Данная схема в настоящее время практически не применяется из-за малой надежности и низкого КПД турбовентилятора.

Для сверхзвуковых скоростей полета может быть использован ТРДД с форсажной камерой сгорания (ТРДДФ). Здесь возможны две основные схемы: при наличии камеры смешения ГТД имеет общую форсажную камеру для двух контуров; при раздельном выходе потока в каждом контуре может быть своя форсажная камера. Двигатели подобного типа имеют регулируемые реактивные сопла.

32

з Зак. 4527

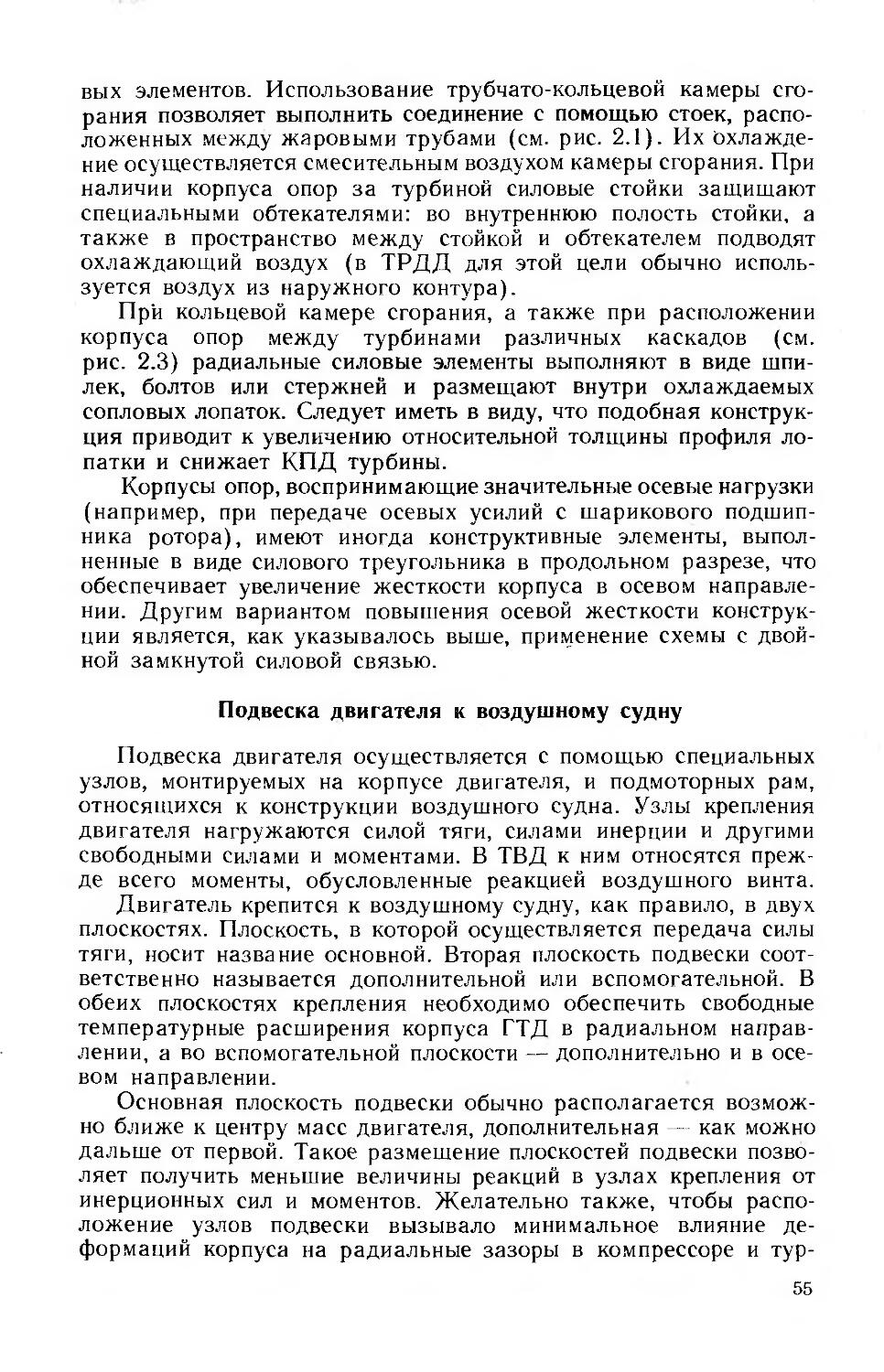

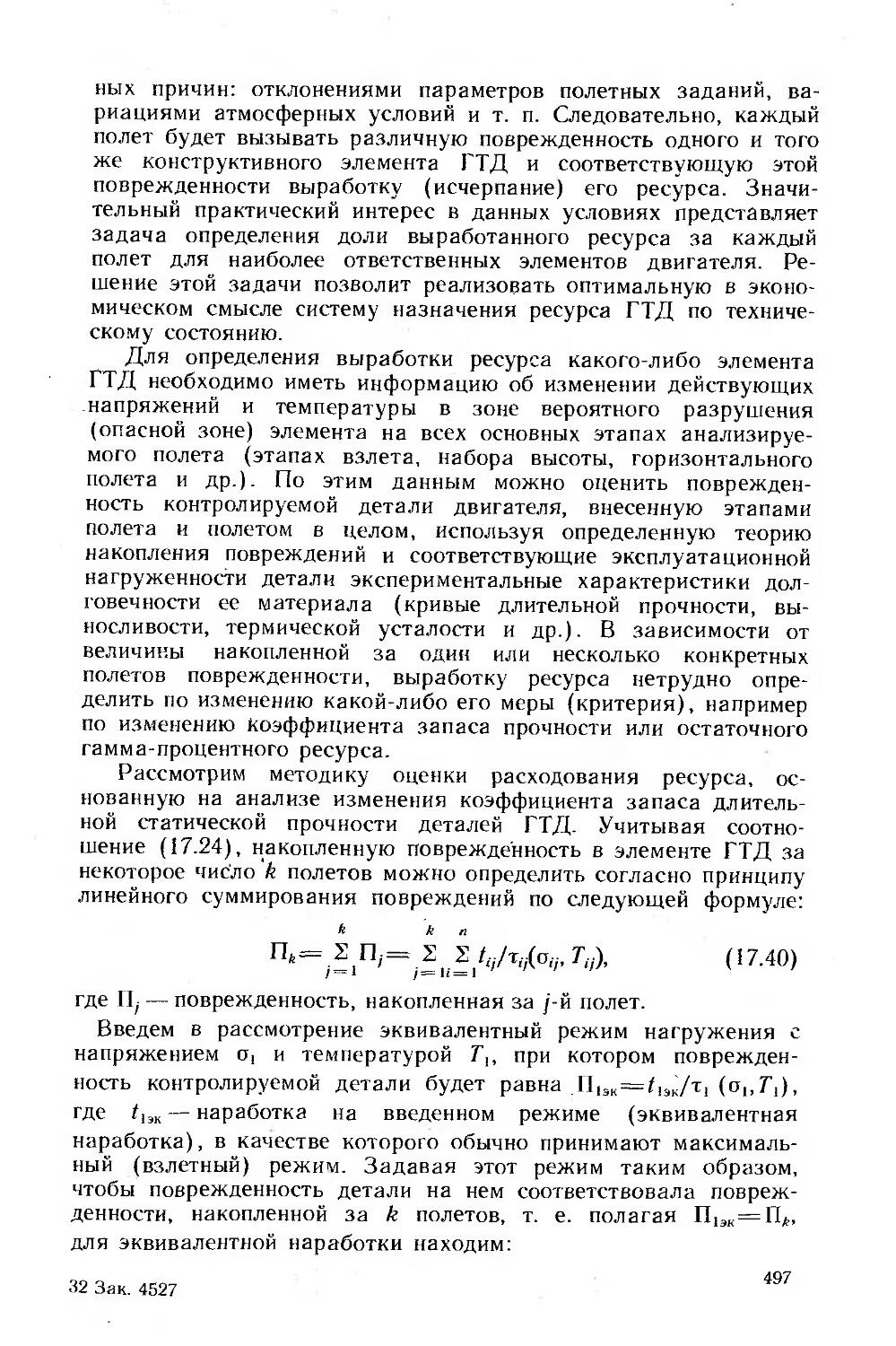

Рис. 2.3. Трехвальный ТРДД:

1 — вентилятор; 2 — передний корпус компрессора; 3 — КСД; 4 — переходный корпус; 5 — КВД; 6 — кольцевая камера сгорания; 7—ТВД; 8 — стержни корпуса опоры турбины; 9 — ТСД; 10— турбина вентилятора; 11 — корпус задней опоры турбины

Рис. 2.4. Перспективный ТРДД:

1 — вентилятор; 2 — КНД (подпорные ступени); 3— переходный корпус; 4 — осецентробежный КВД; 5 — кольцевая камера сгорания;

6— ТВД; 7 — турбина вентилятора и КНД; 8 — регулируемый смеситель; 9 — корпус опор турбины; 10 — редуктор

1 — редуктор; 2 — лобовой картер; 3 —

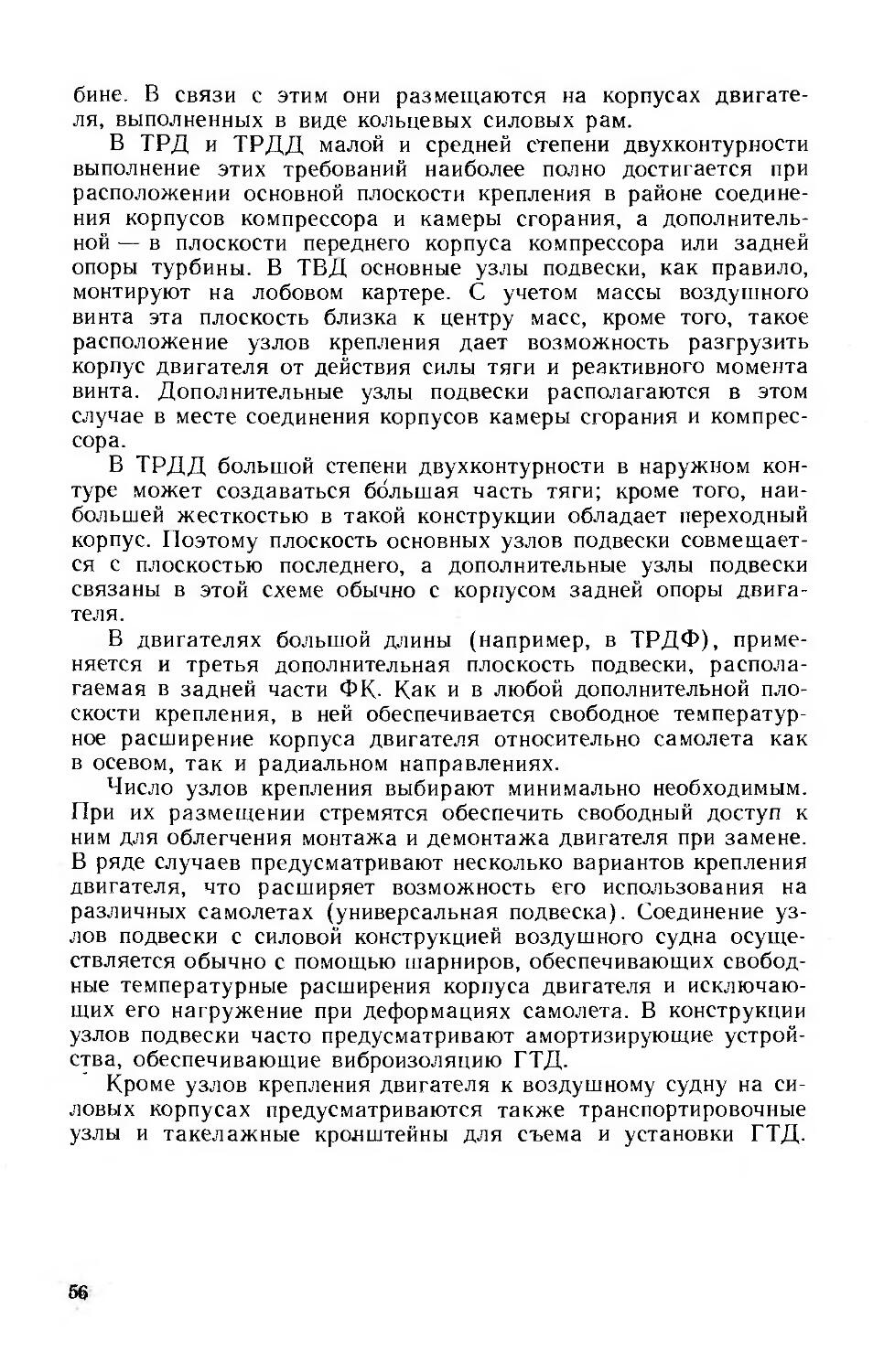

Рис. 2.5. Одновальный ТВД:

компрессор; 4 — силовые стойки корпуса камеры сгорания; 5 — кольцевая камера сгорания; 6J — турбина

Изд. № 147 Вкле1 >борота)

Рис. 2.6. ТурбовальныЙ двигатель со свобоДной турбиной:

1 — передний корпус компрессора; 2 — компрессор; 3 — задний корпус компрессЬра: 4 — кольцевая камера сгорания; 5 — турбина компрессора; 6, 8 — силовые стойки корпусов опор турбины; 7 — свободная турбина

Рис. 2.7|. Малогабаритный ТВД:

1 — осецентробежный компрессор; 2 — редактор; 3 — свободная Турбина (турбина винта); 4 — турбина компрессора; 5 — камера сгорания

Широко применяются ТРДД и на летательных аппаратах укороченного и вертикального взлета и посадки. В подъемных ТРДД конструктивная схема, как и для подъемных ТРД, подчинена требованиям минимальной удельной массы при ограничениях осевых габаритов. Основной тип такого двигателя — двухроторный ТРДД с передним или задним размещением вентилятора.

Подъемно-маршевый ТРДД отличается наличием поворотных сопел, обеспечивающих создание тяги как в осевом, так и в вертикальном направлениях. Конструктивная схема двигателя выполняется обычно по схеме раздельного выхода потоков, т. е. имеются поворотные сопла как в наружном, так и внутреннем контурах.

Турбовальные двигатели и вспомогательные силовые установки

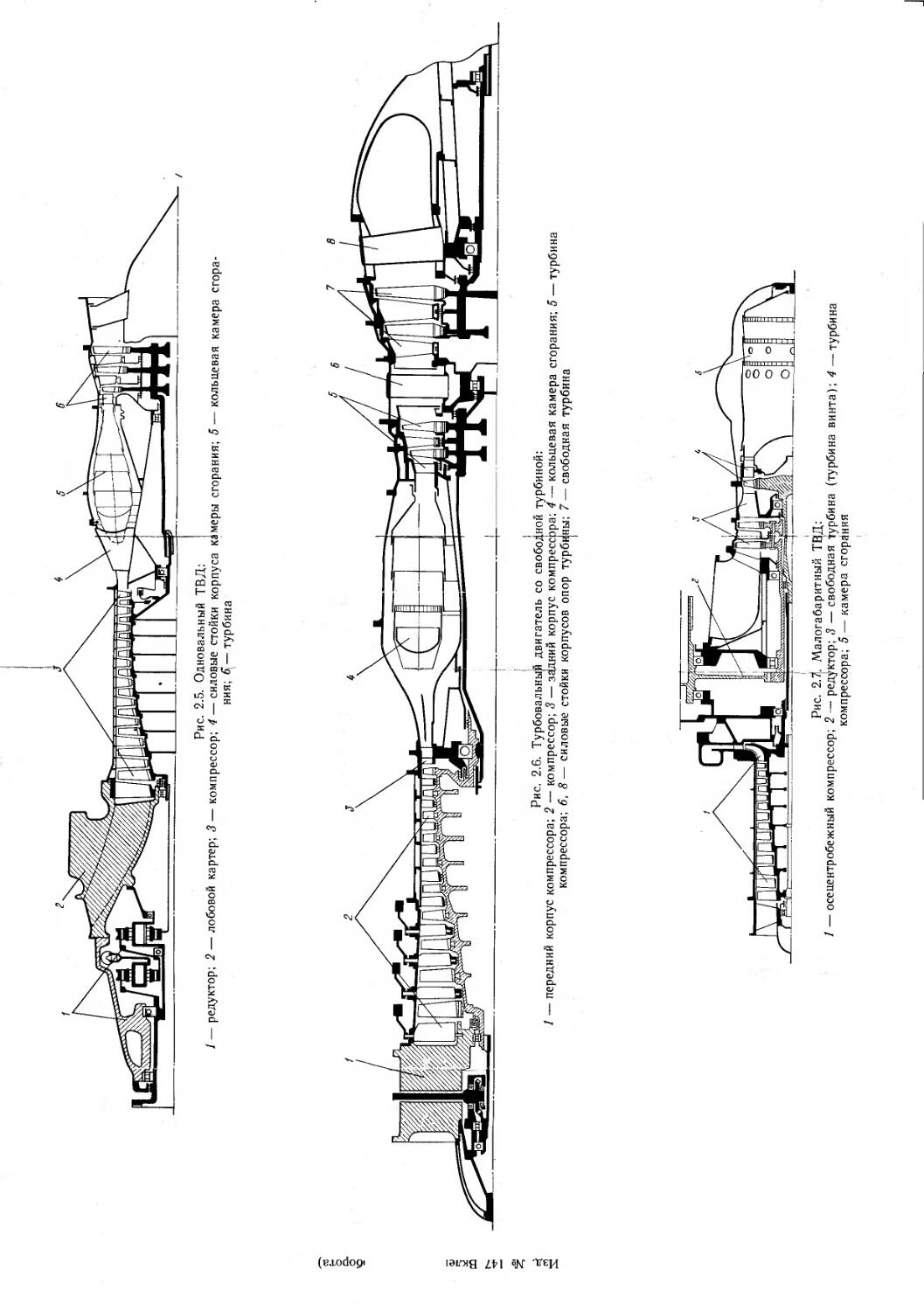

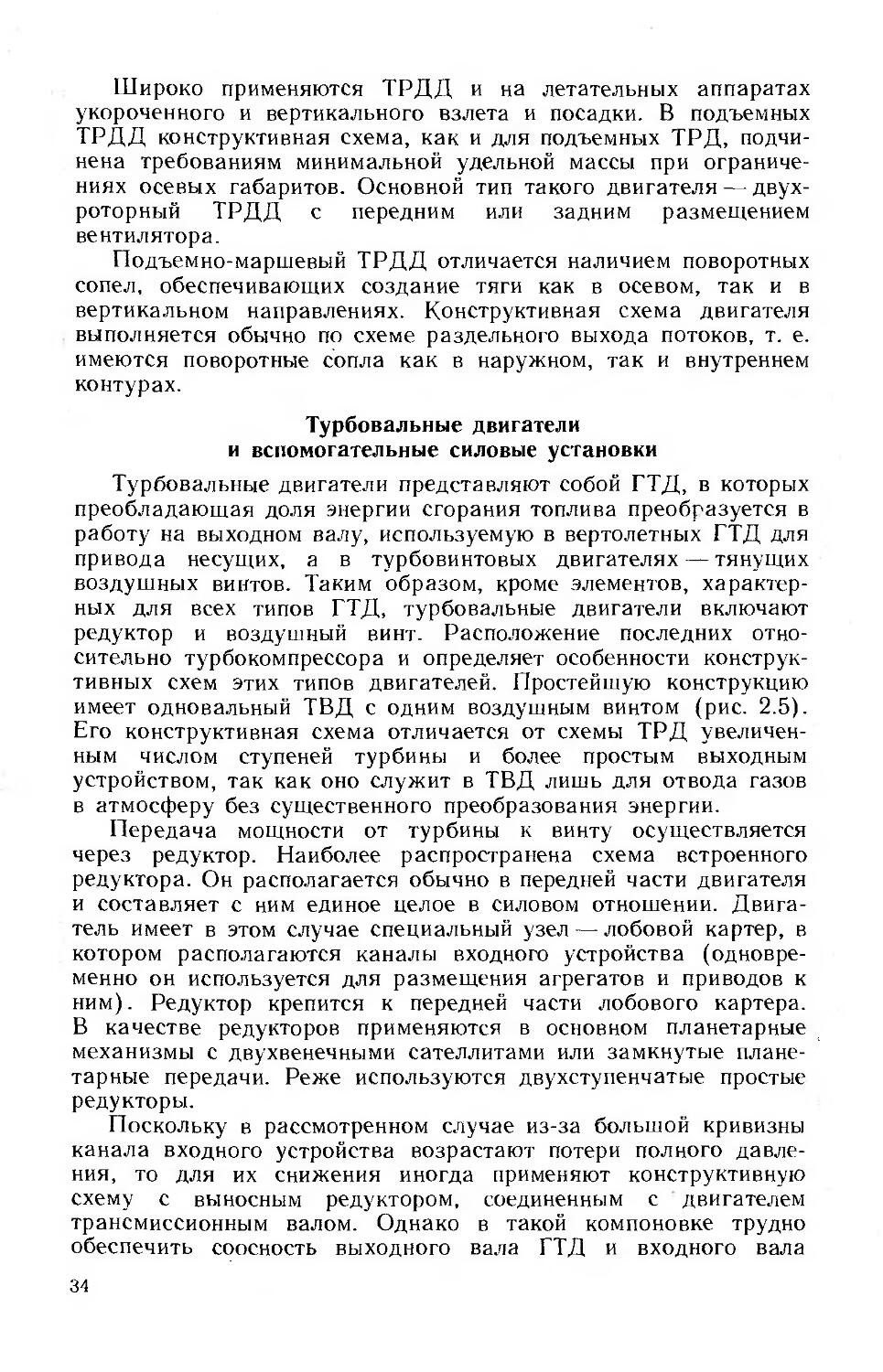

Турбовальные двигатели представляют собой ГТД, в которых преобладающая доля энергии сгорания топлива преобразуется в работу на выходном валу, используемую в вертолетных ГТД для привода несущих, а в турбовинтовых двигателях — тянущих воздушных винтов. Таким образом, кроме элементов, характерных для всех типов ГТД, турбовальные двигатели включают редуктор и воздушный винт. Расположение последних относительно турбокомпрессора и определяет особенности конструктивных схем этих типов двигателей. Простейшую конструкцию имеет одновальный ТВД с одним воздушным винтом (рис. 2.5). Его конструктивная схема отличается от схемы ТРД увеличенным числом ступеней турбины и более простым выходным устройством, так как оно служит в ТВД лишь для отвода газов в атмосферу без существенного преобразования энергии.

Передача мощности от турбины к винту осуществляется через редуктор. Наиболее распространена схема встроенного редуктора. Он располагается обычно в передней части двигателя и составляет с ним единое целое в силовом отношении. Двигатель имеет в этом случае специальный узел — лобовой картер, в котором располагаются каналы входного устройства (одновременно он используется для размещения агрегатов и приводов к ним). Редуктор крепится к передней части лобового картера. В качестве редукторов применяются в основном планетарные механизмы с двухвенечными сателлитами или замкнутые планетарные передачи. Реже используются двухступенчатые простые редукторы.

Поскольку в рассмотренном случае из-за большой кривизны канала входного устройства возрастают потери полного давления, то для их снижения иногда применяют конструктивную схему с выносным редуктором, соединенным с двигателем трансмиссионным валом. Однако в такой компоновке трудно обеспечить соосность выходного вала ГТД и входного вала

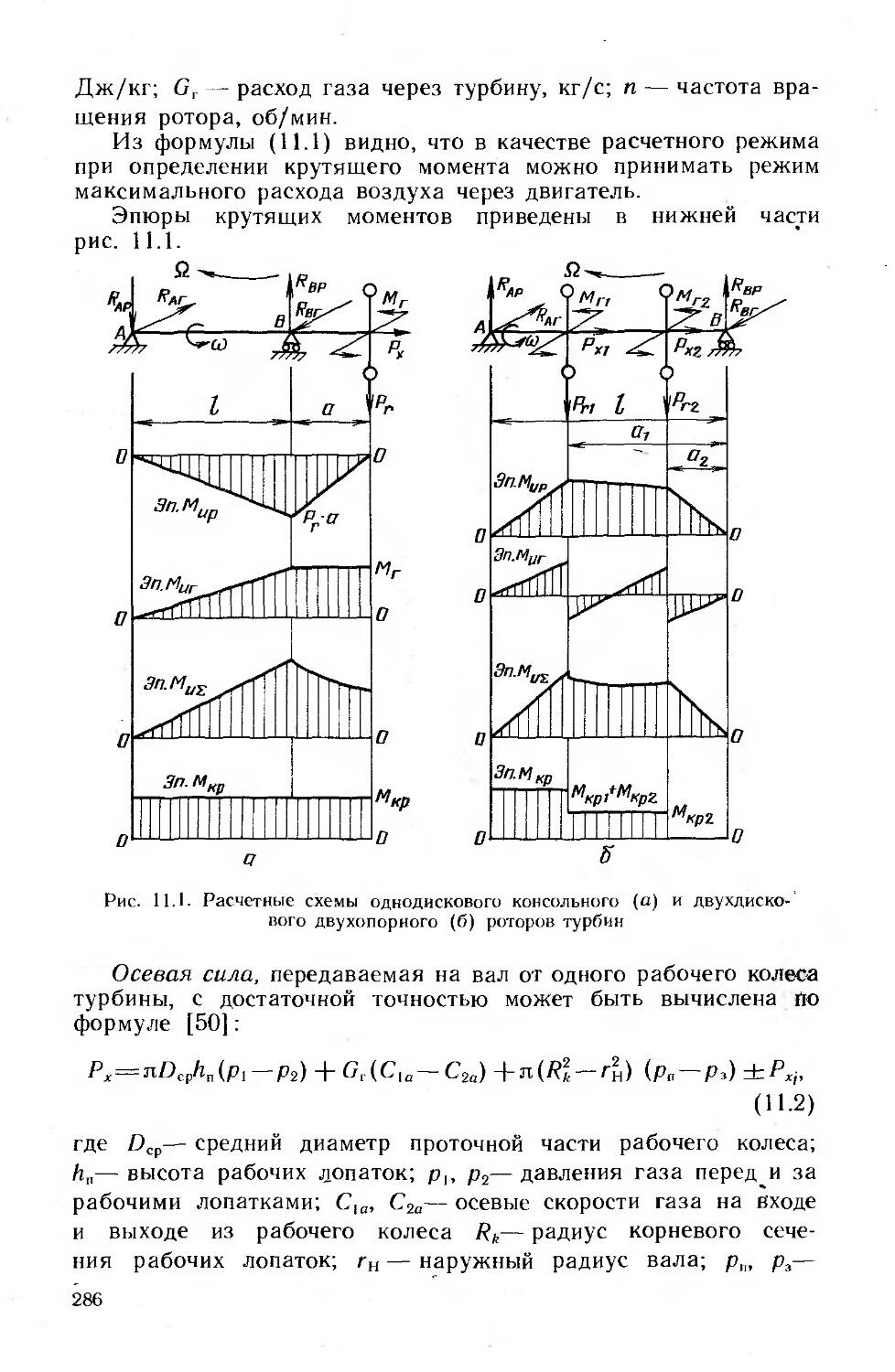

34

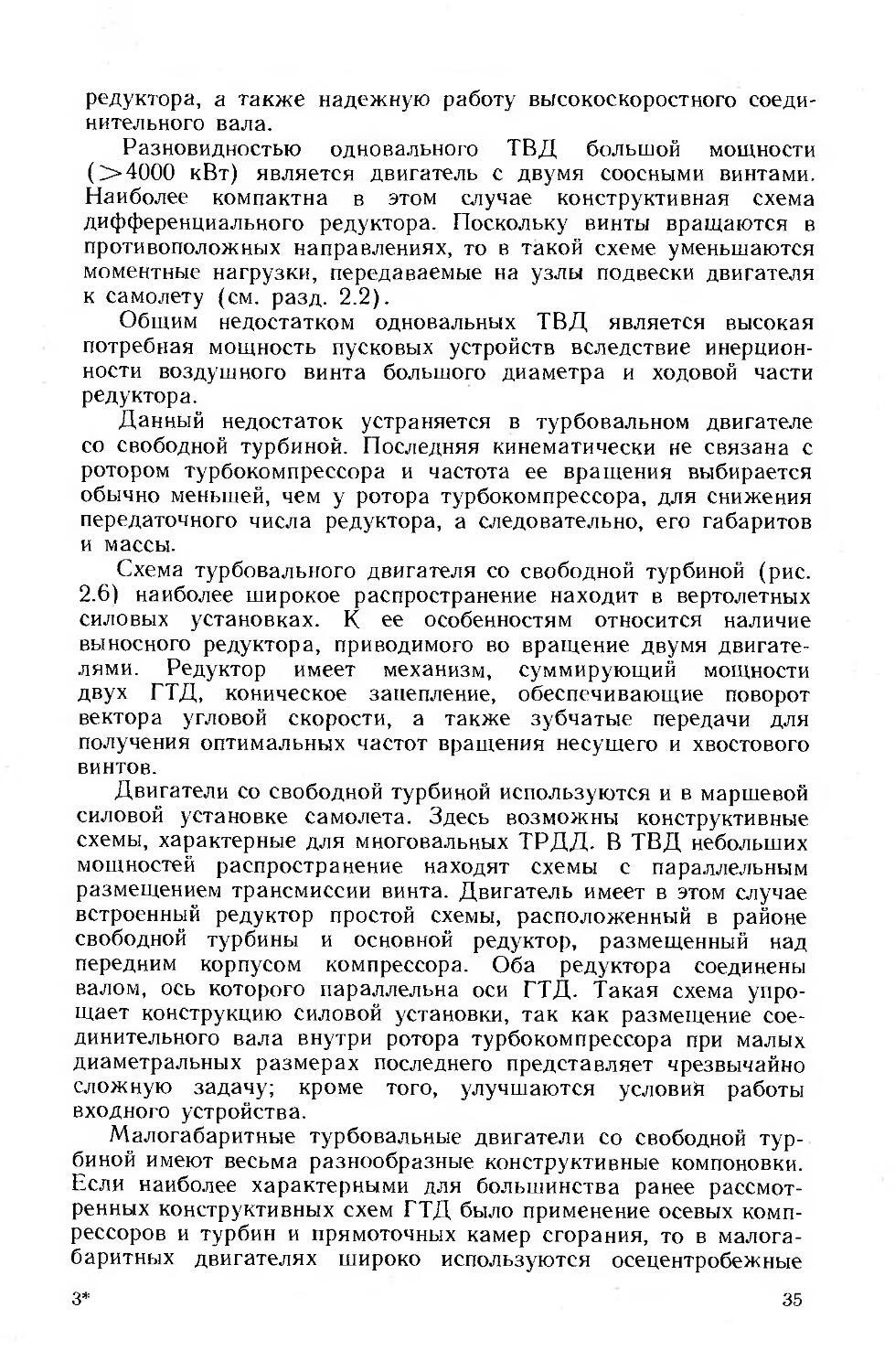

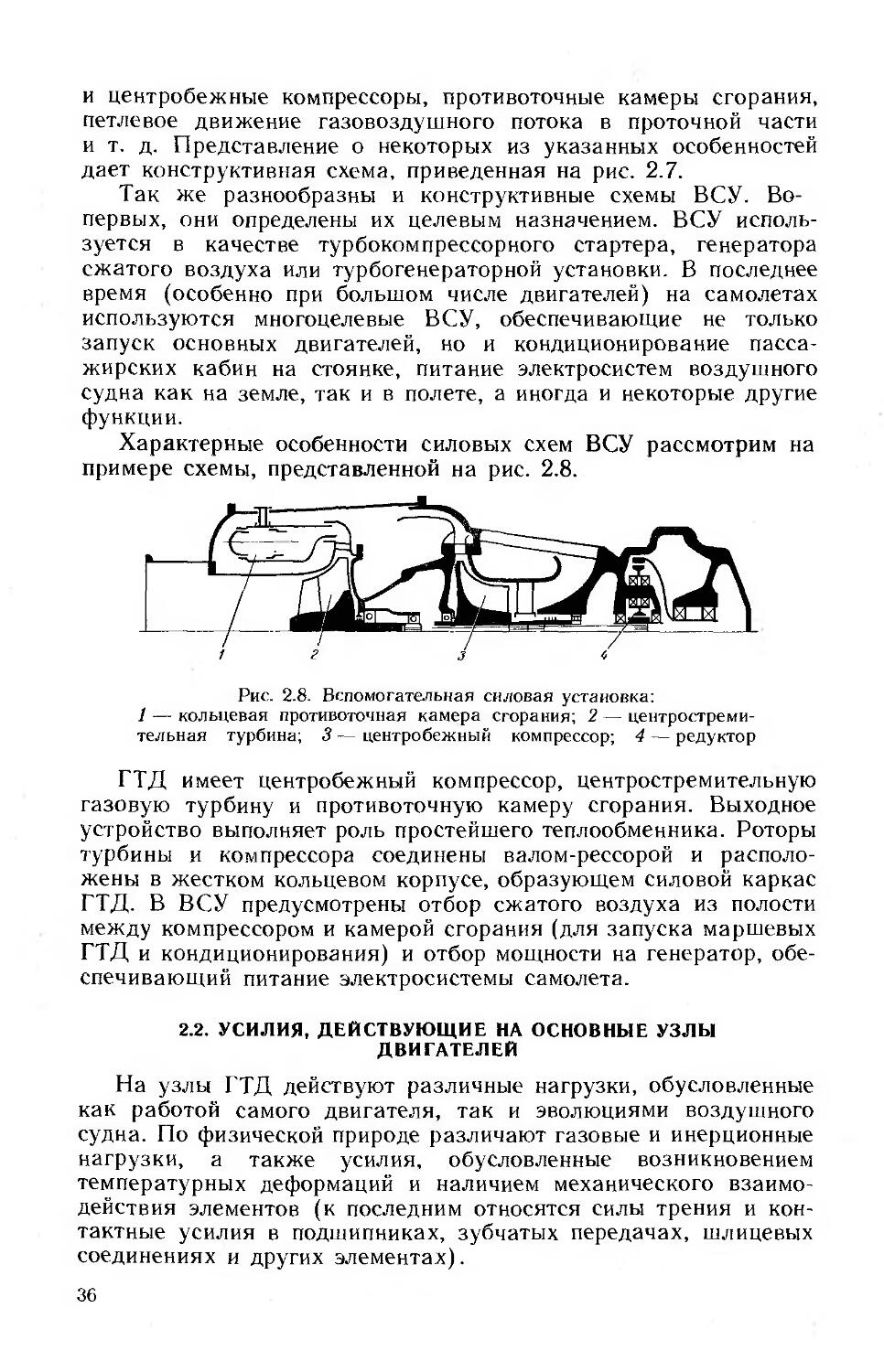

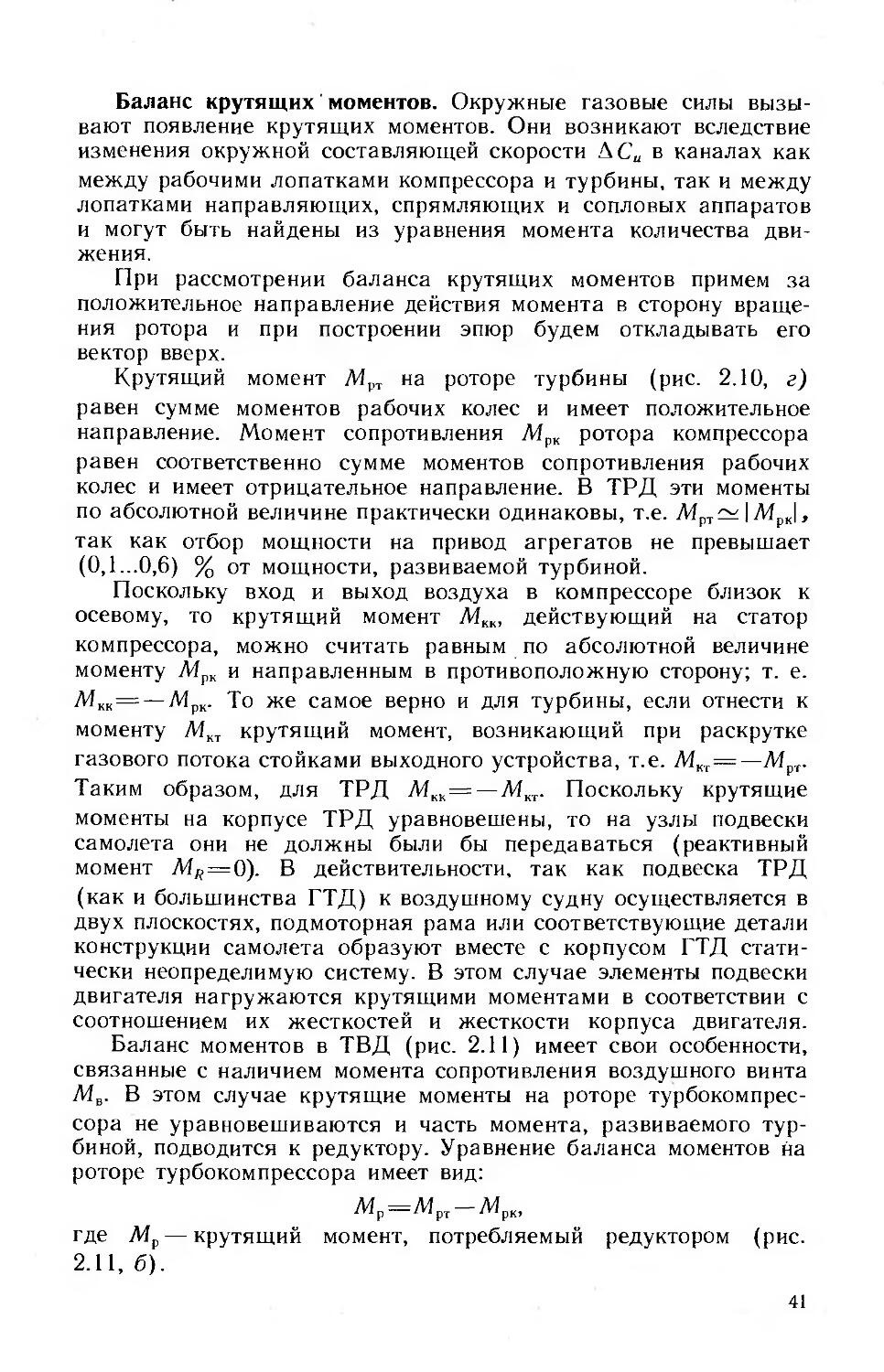

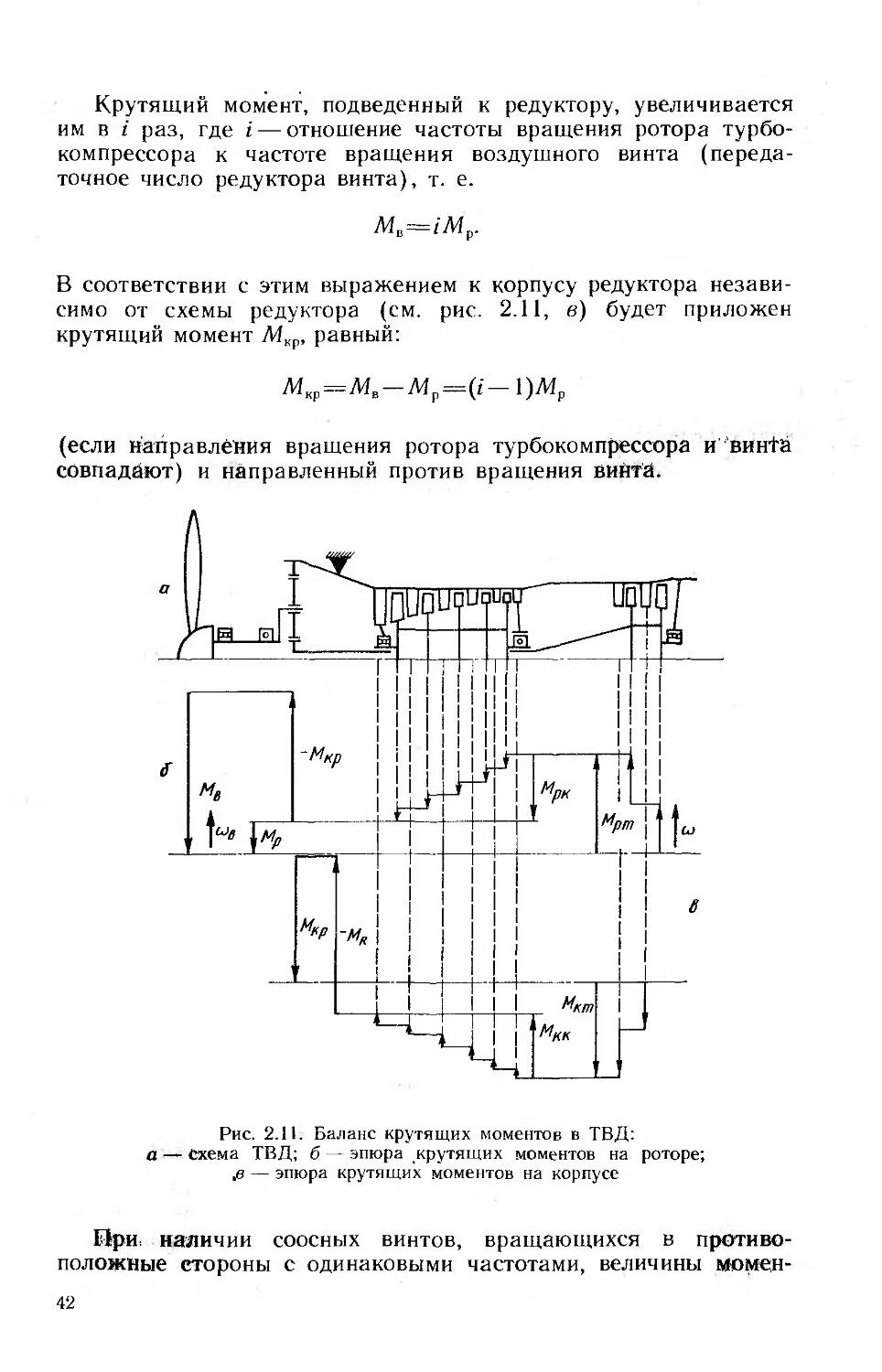

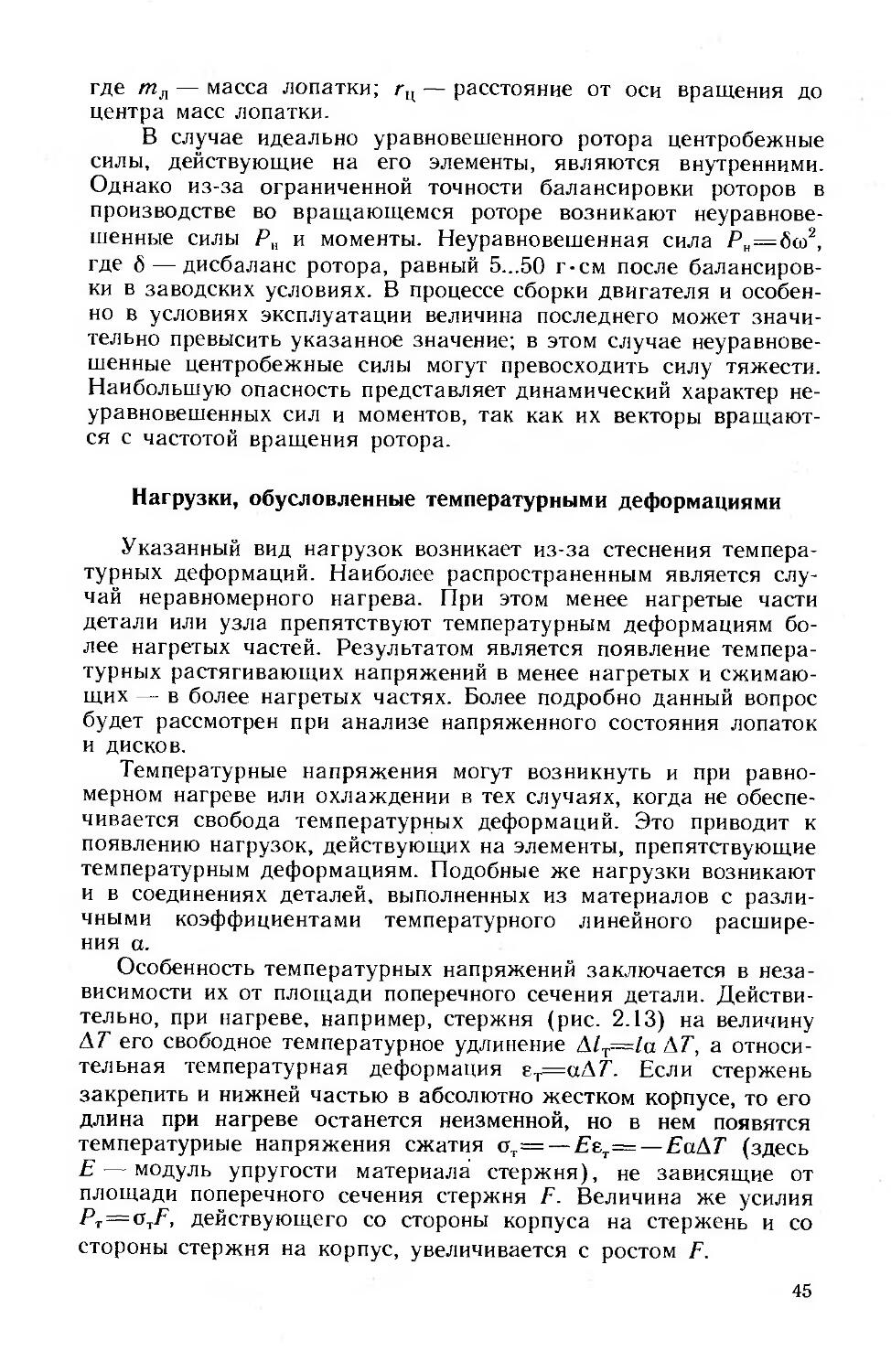

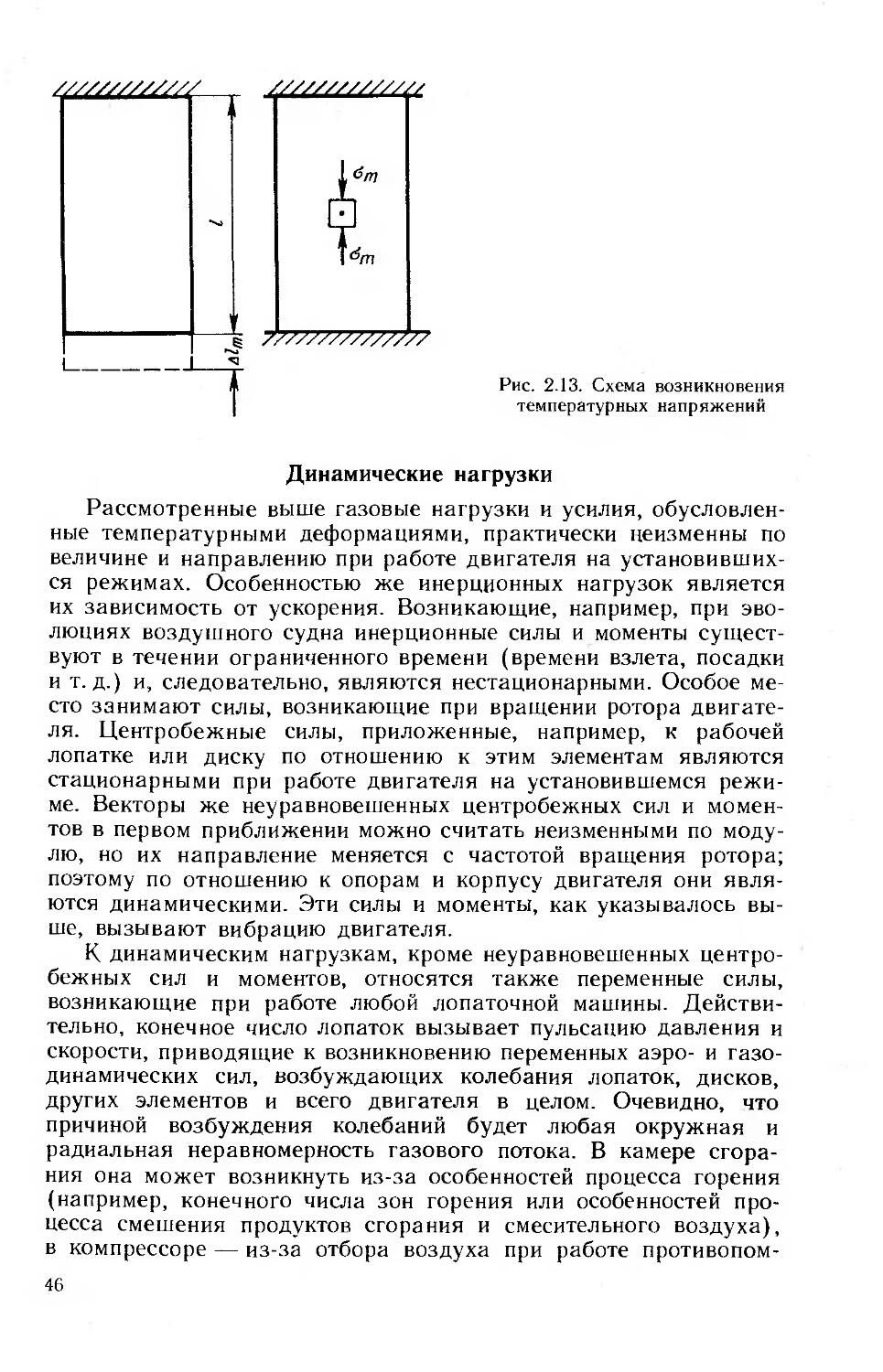

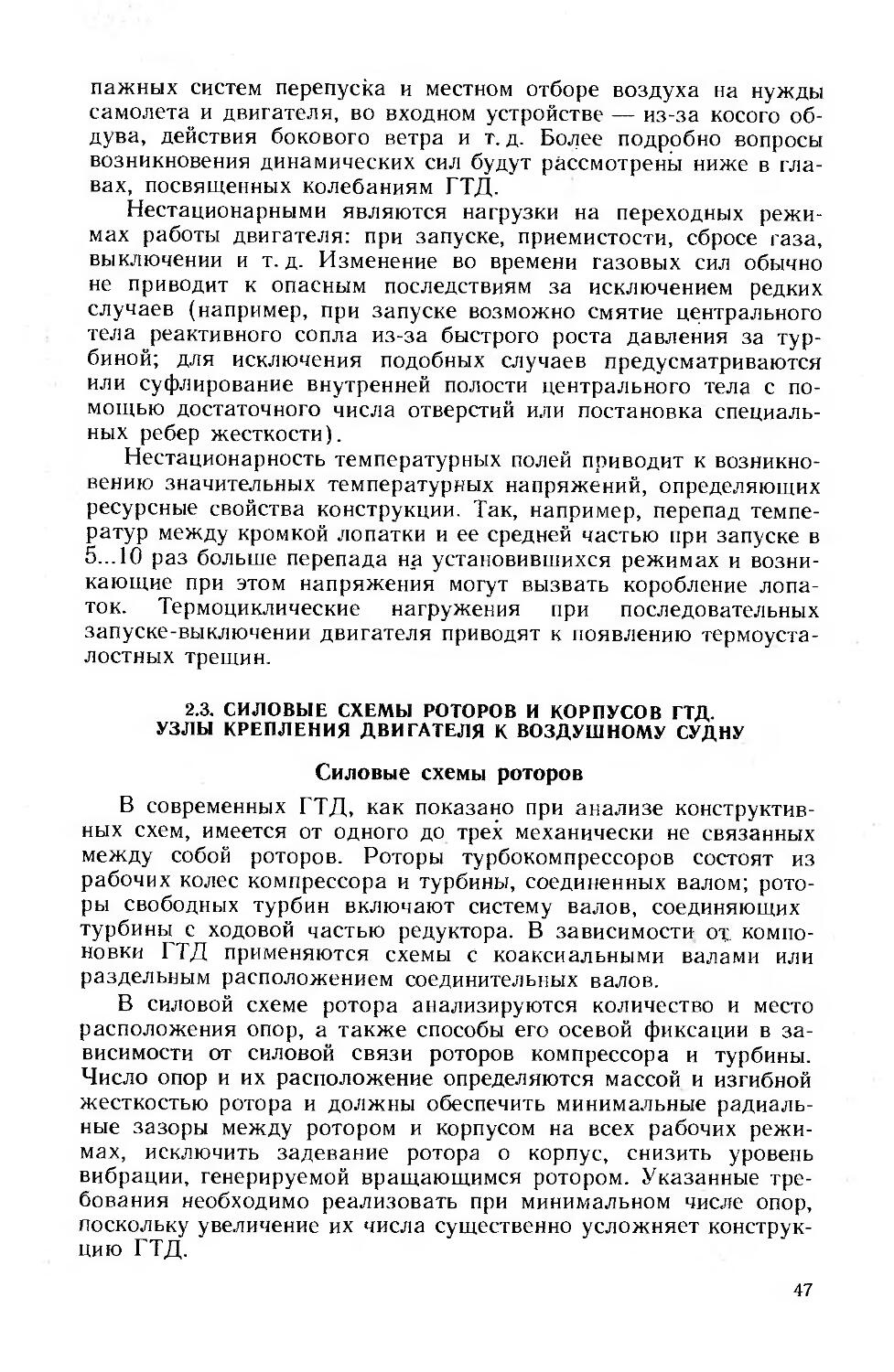

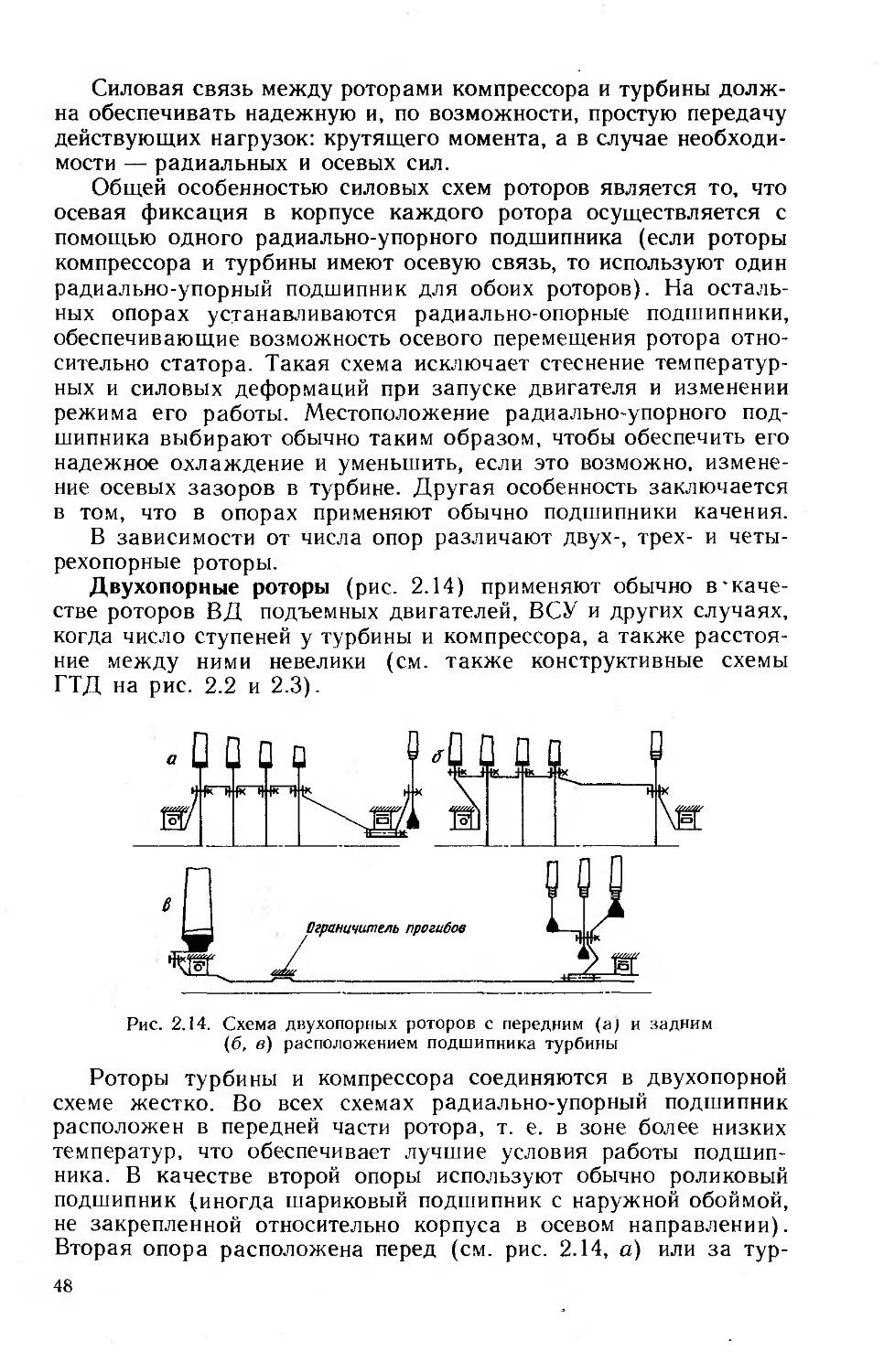

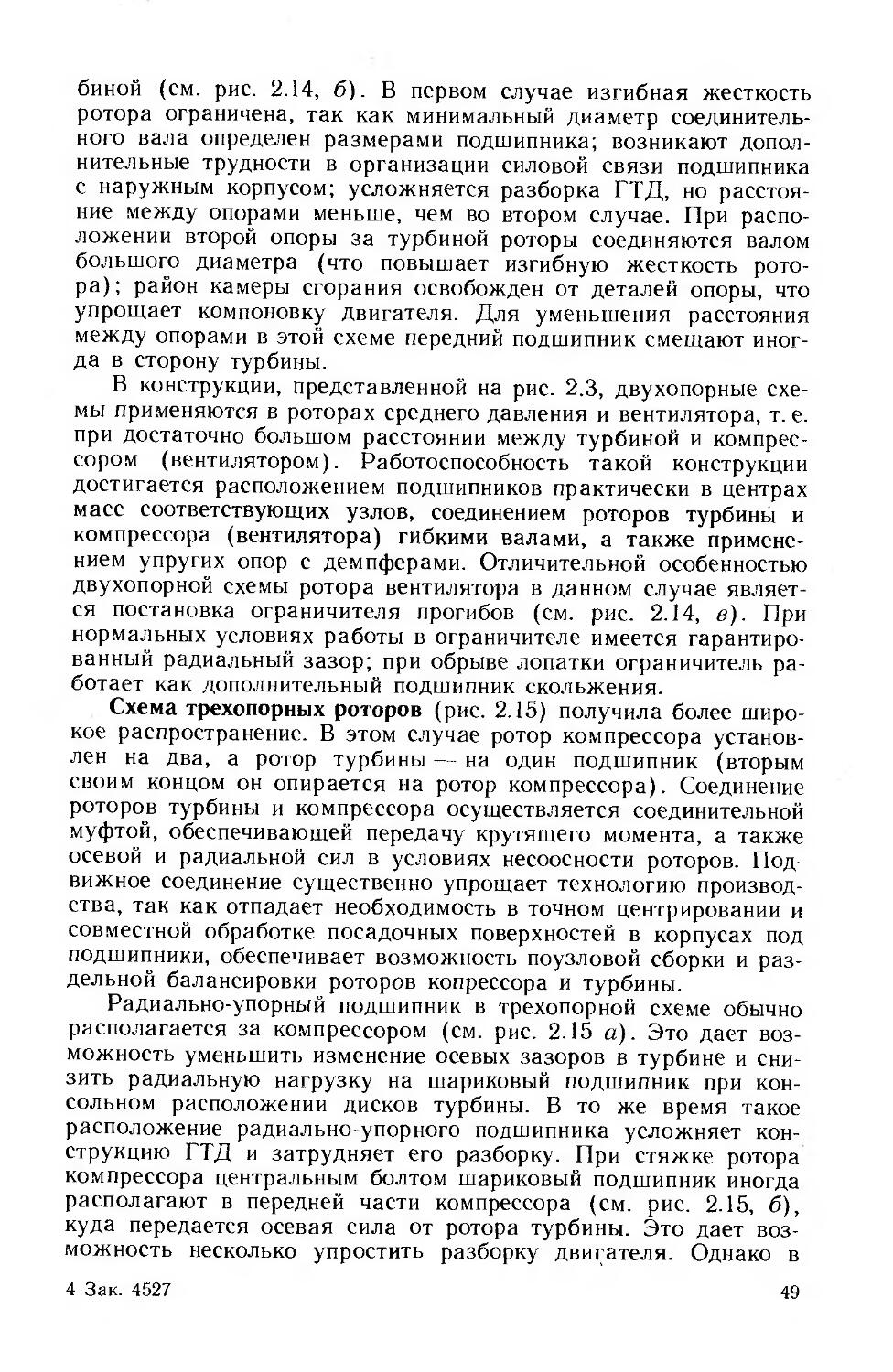

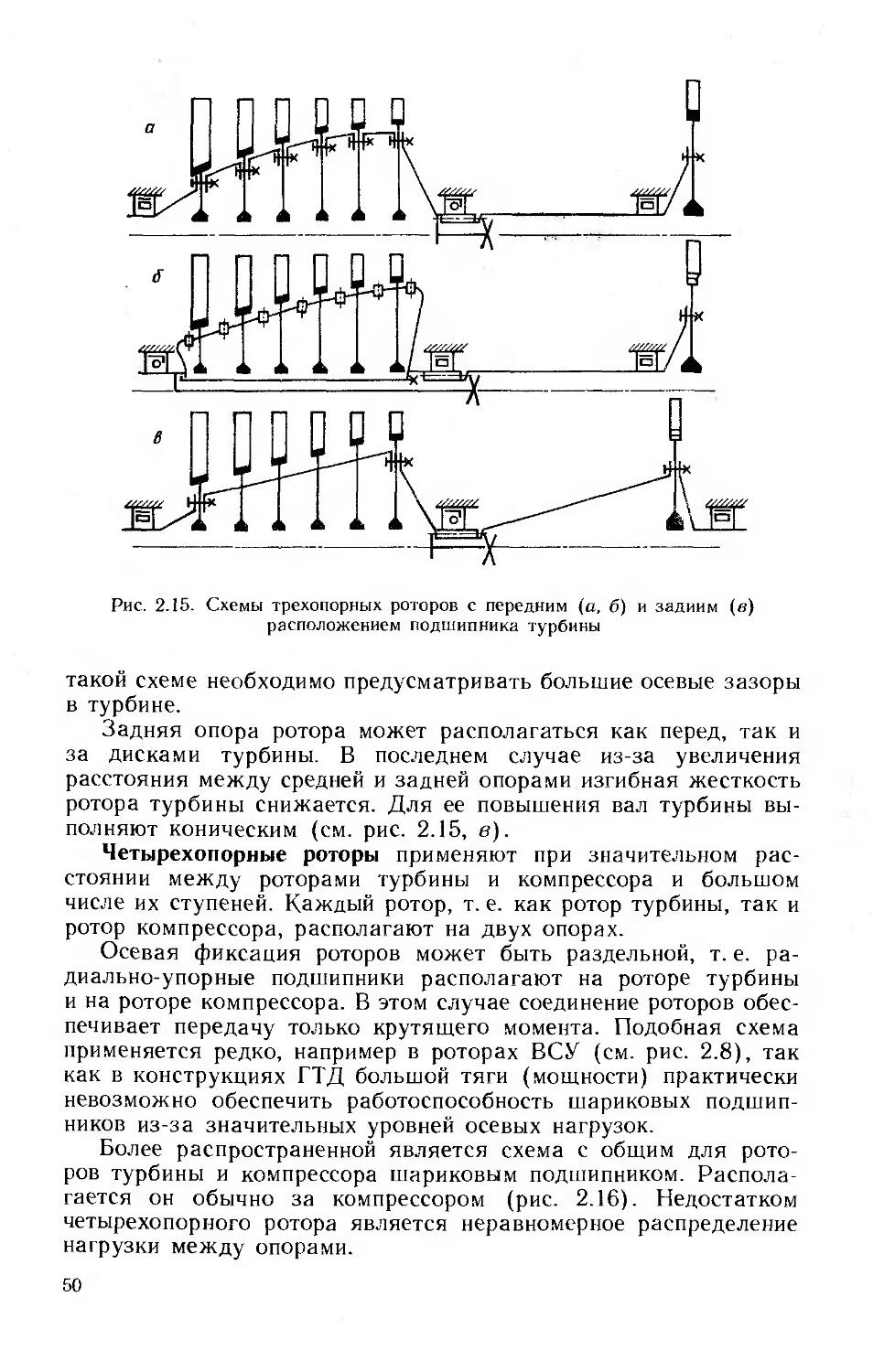

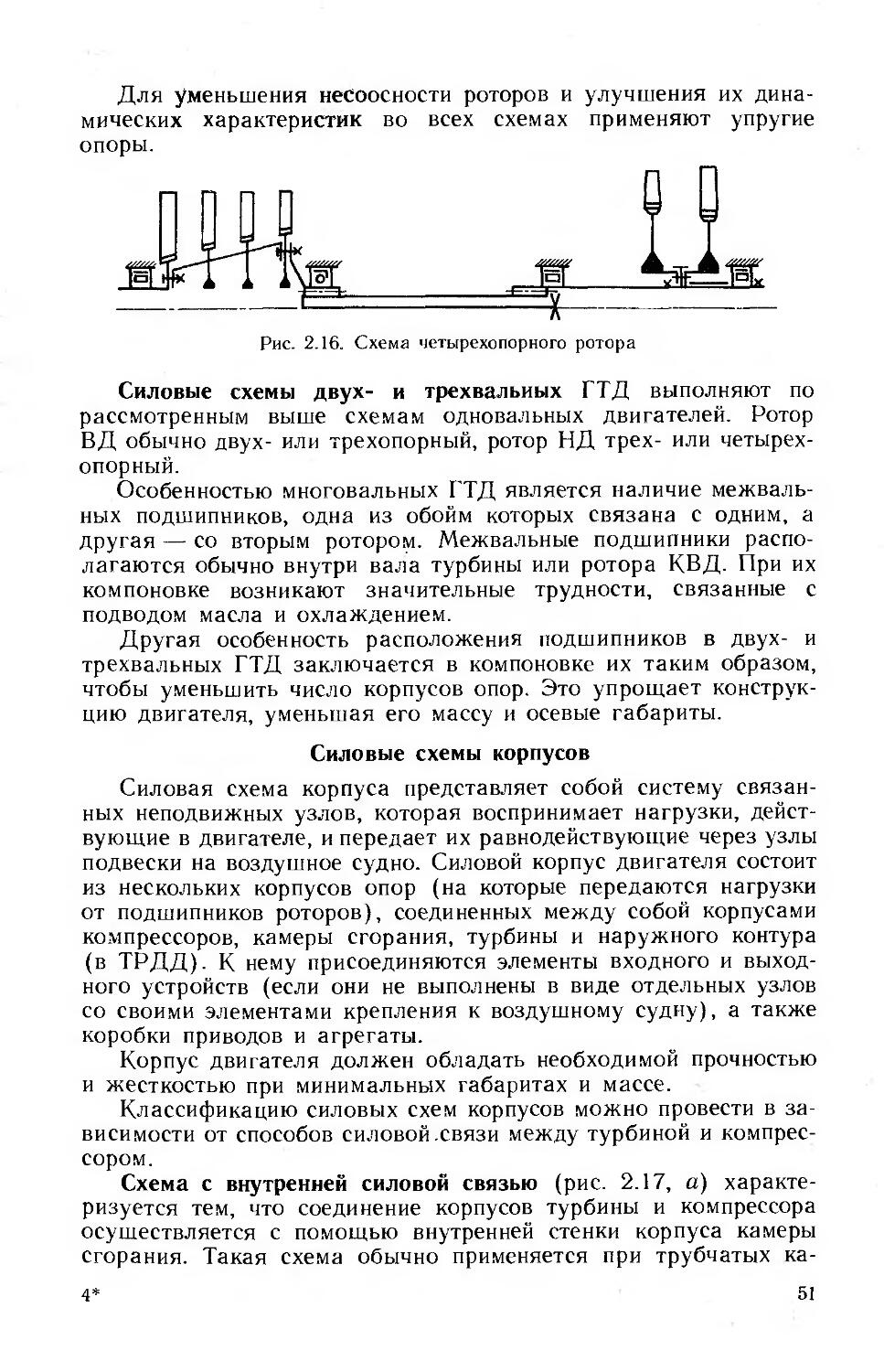

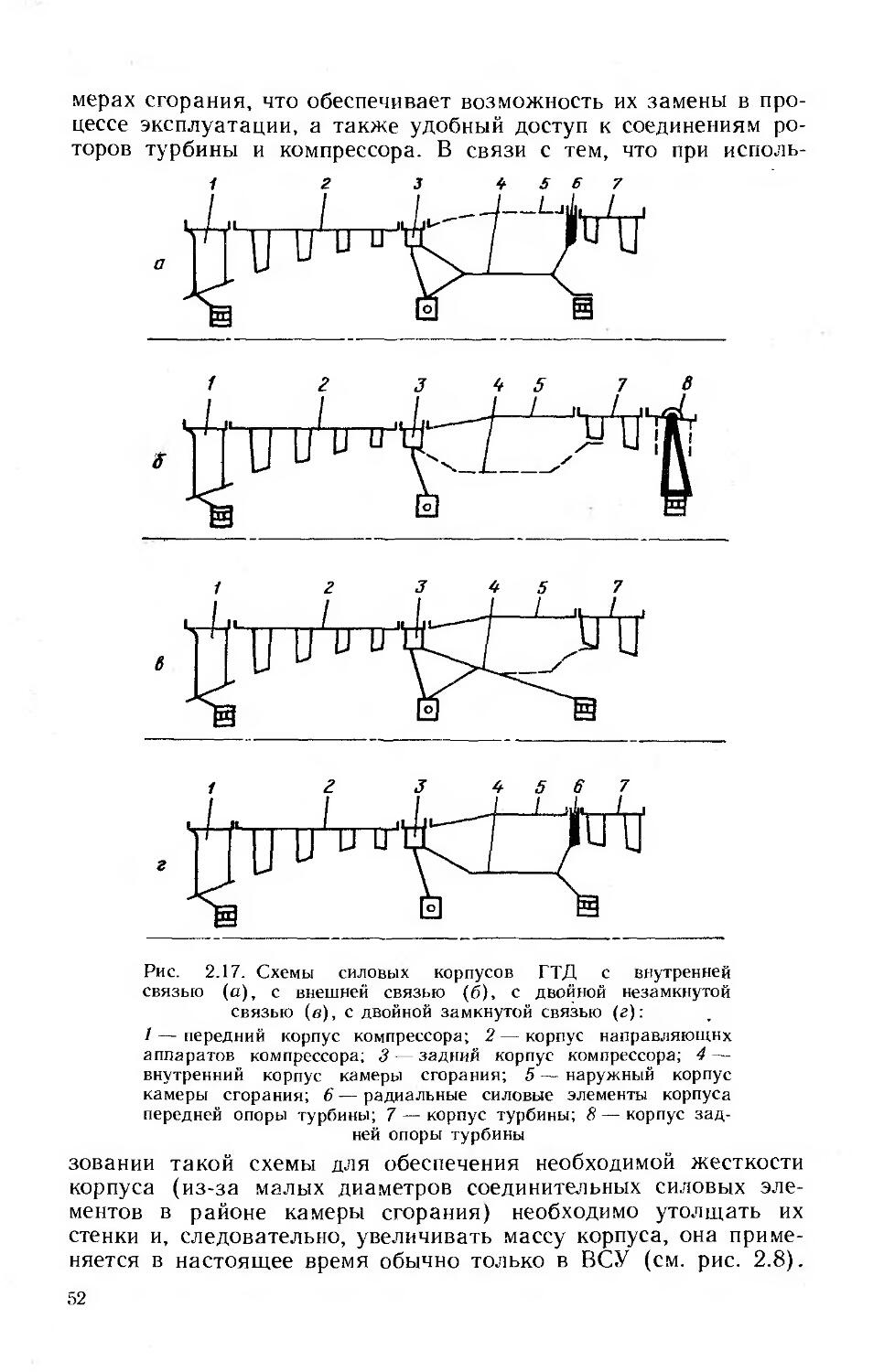

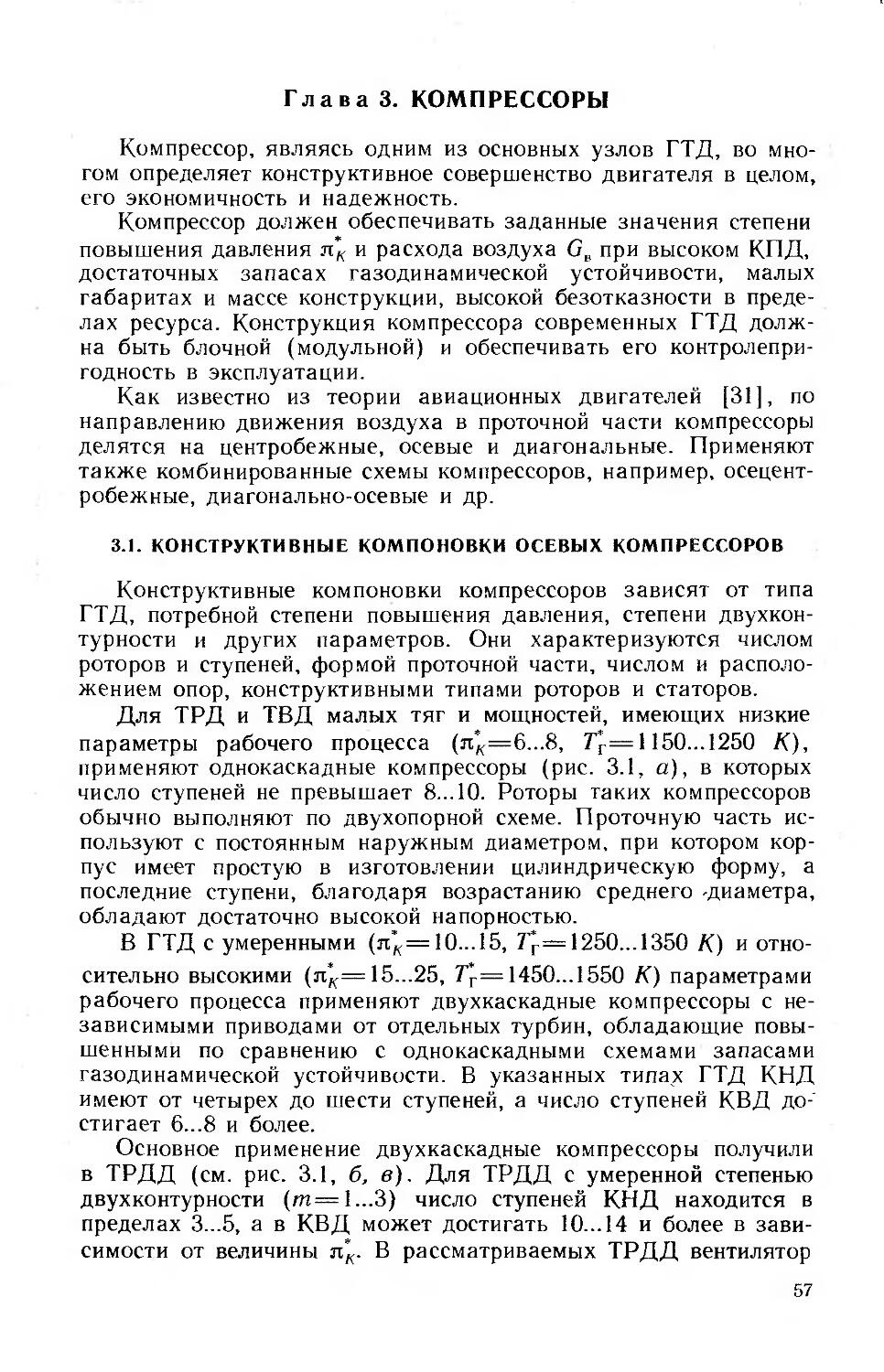

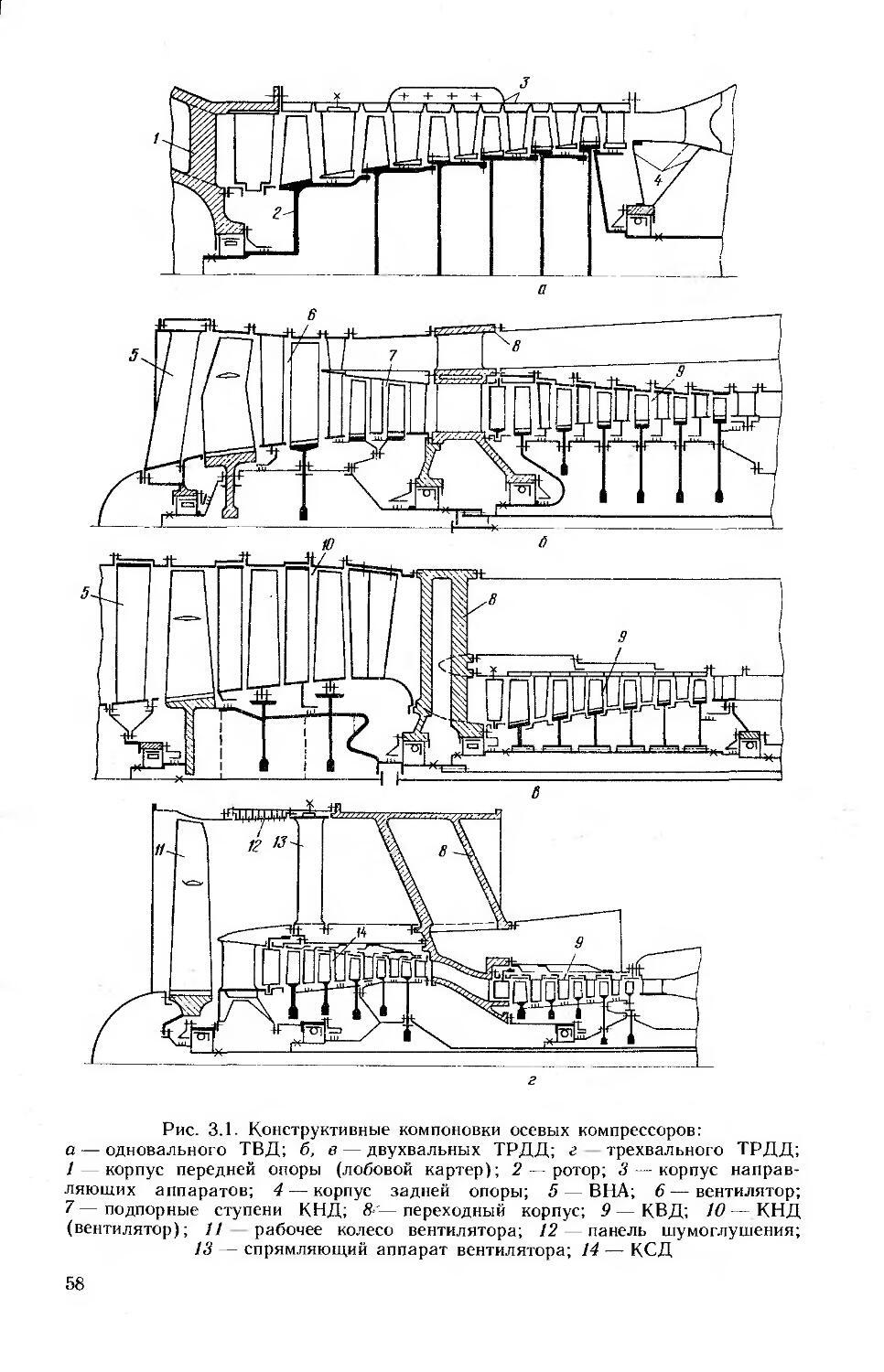

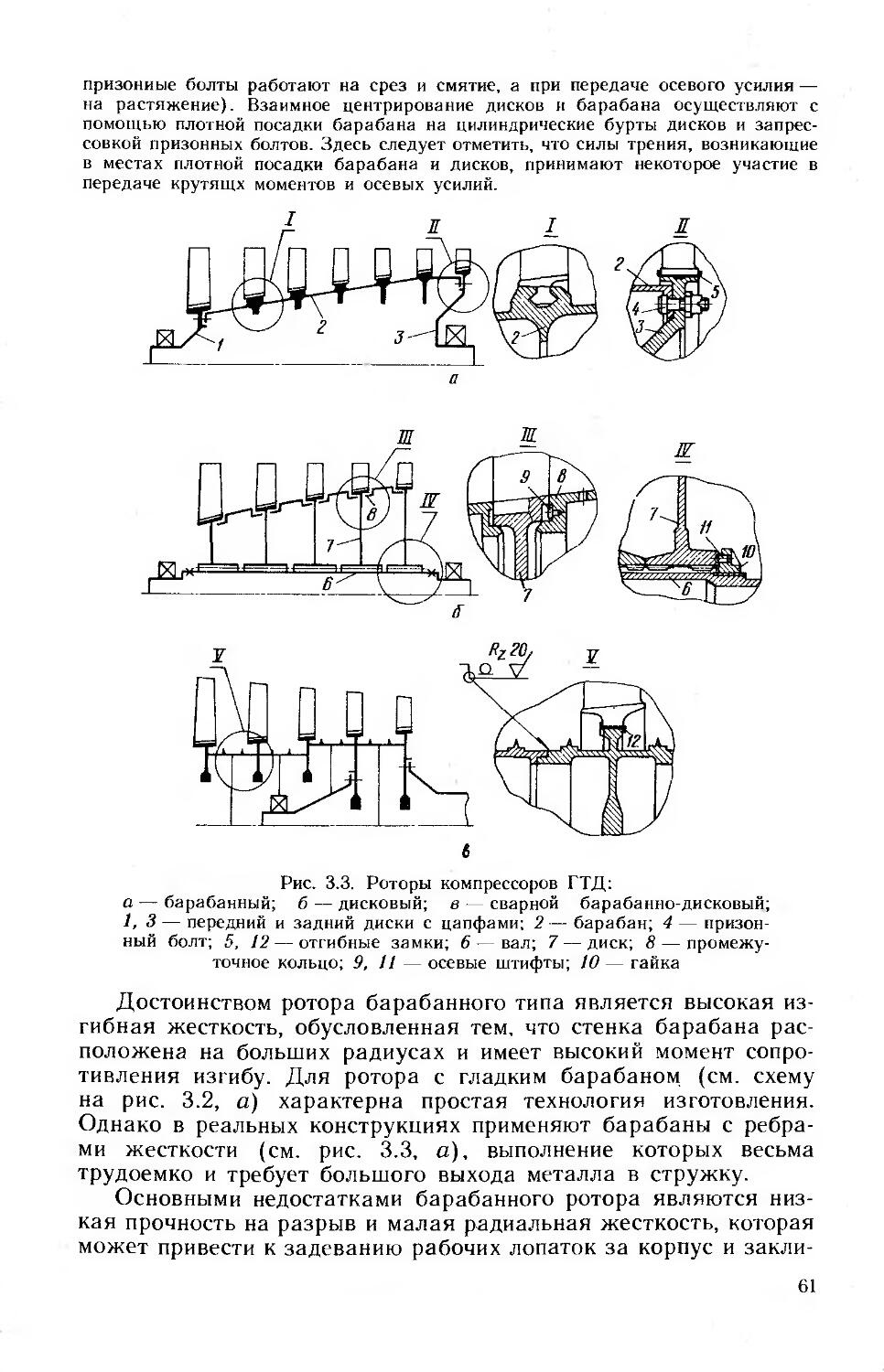

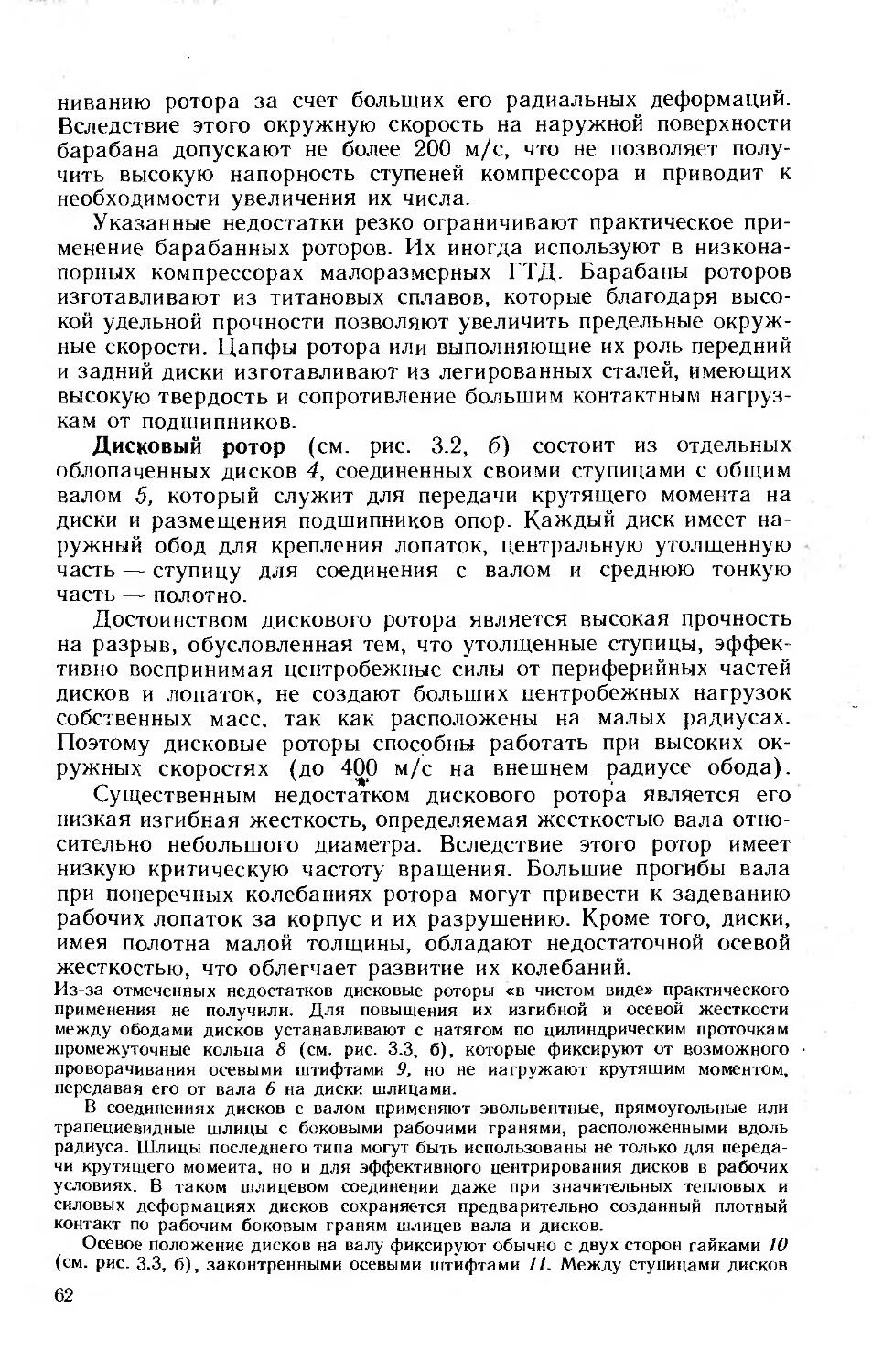

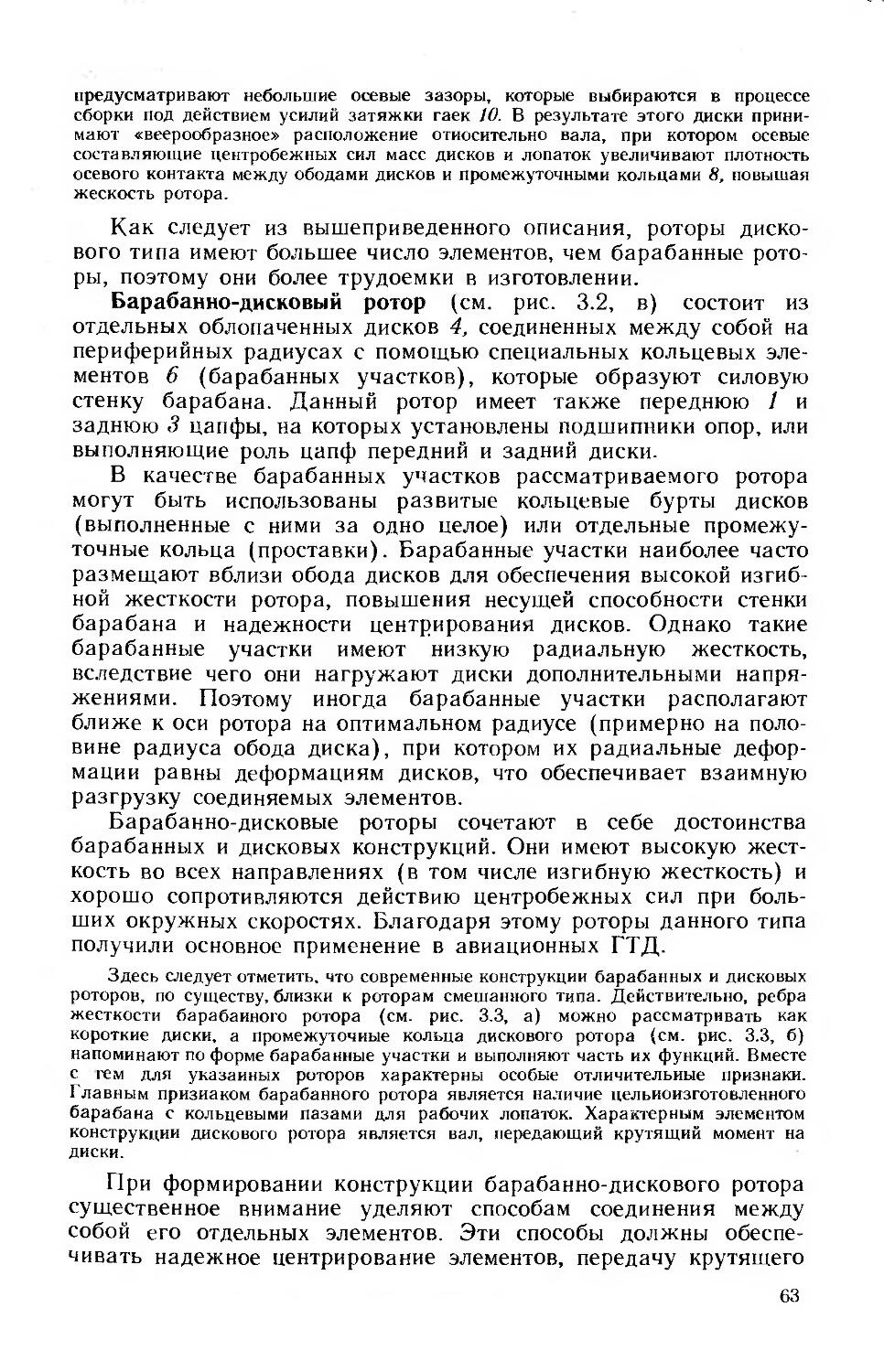

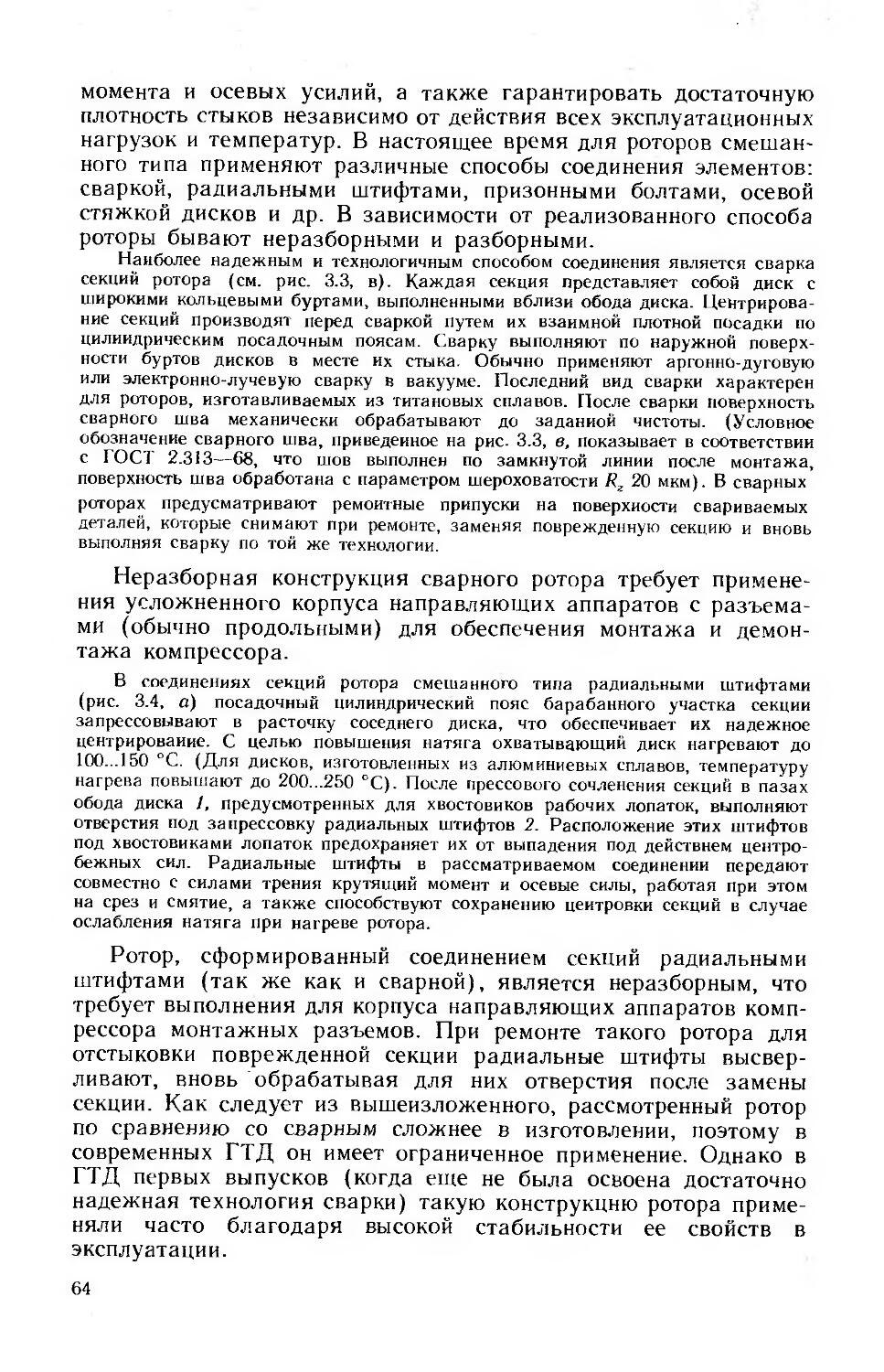

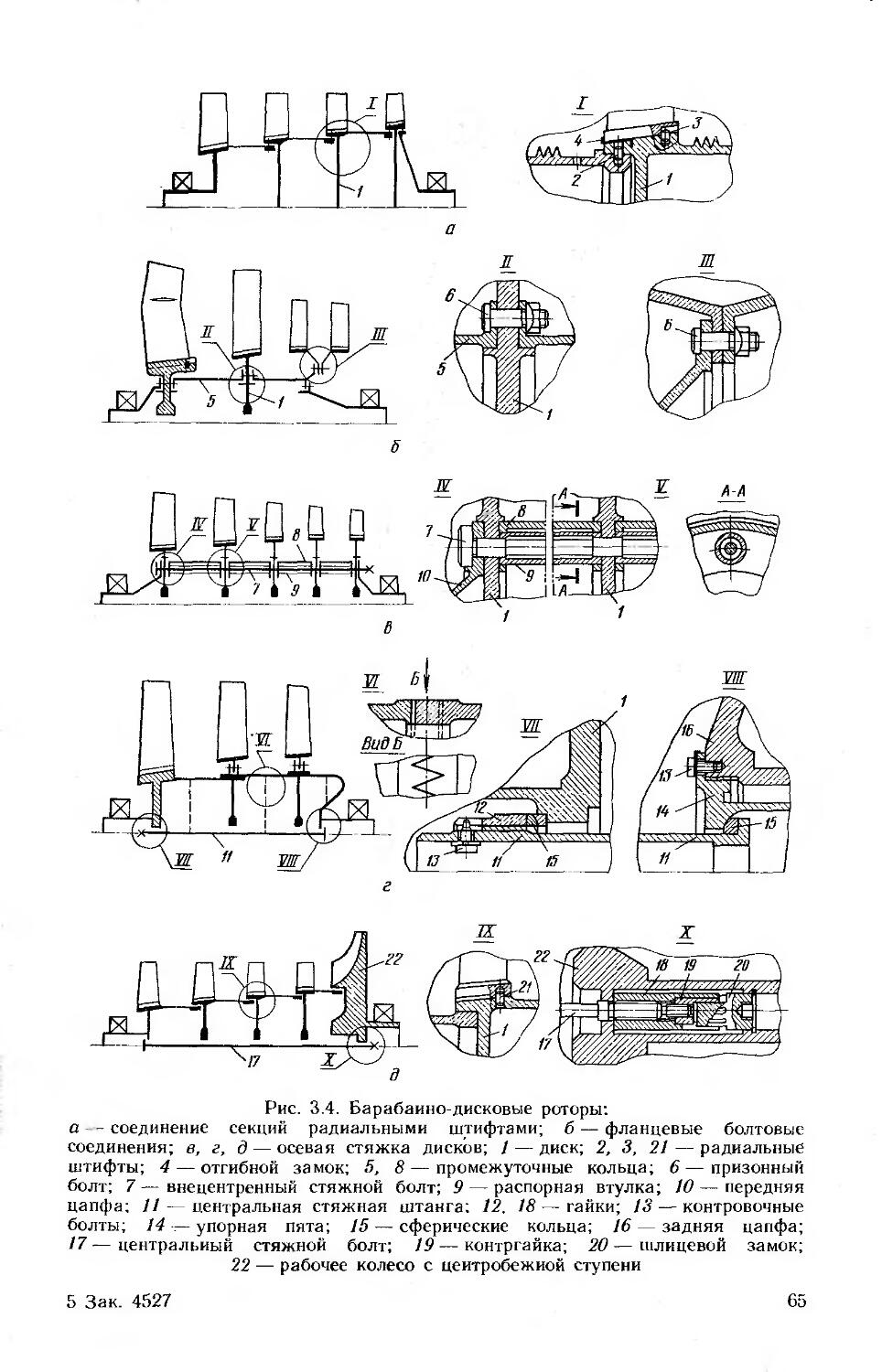

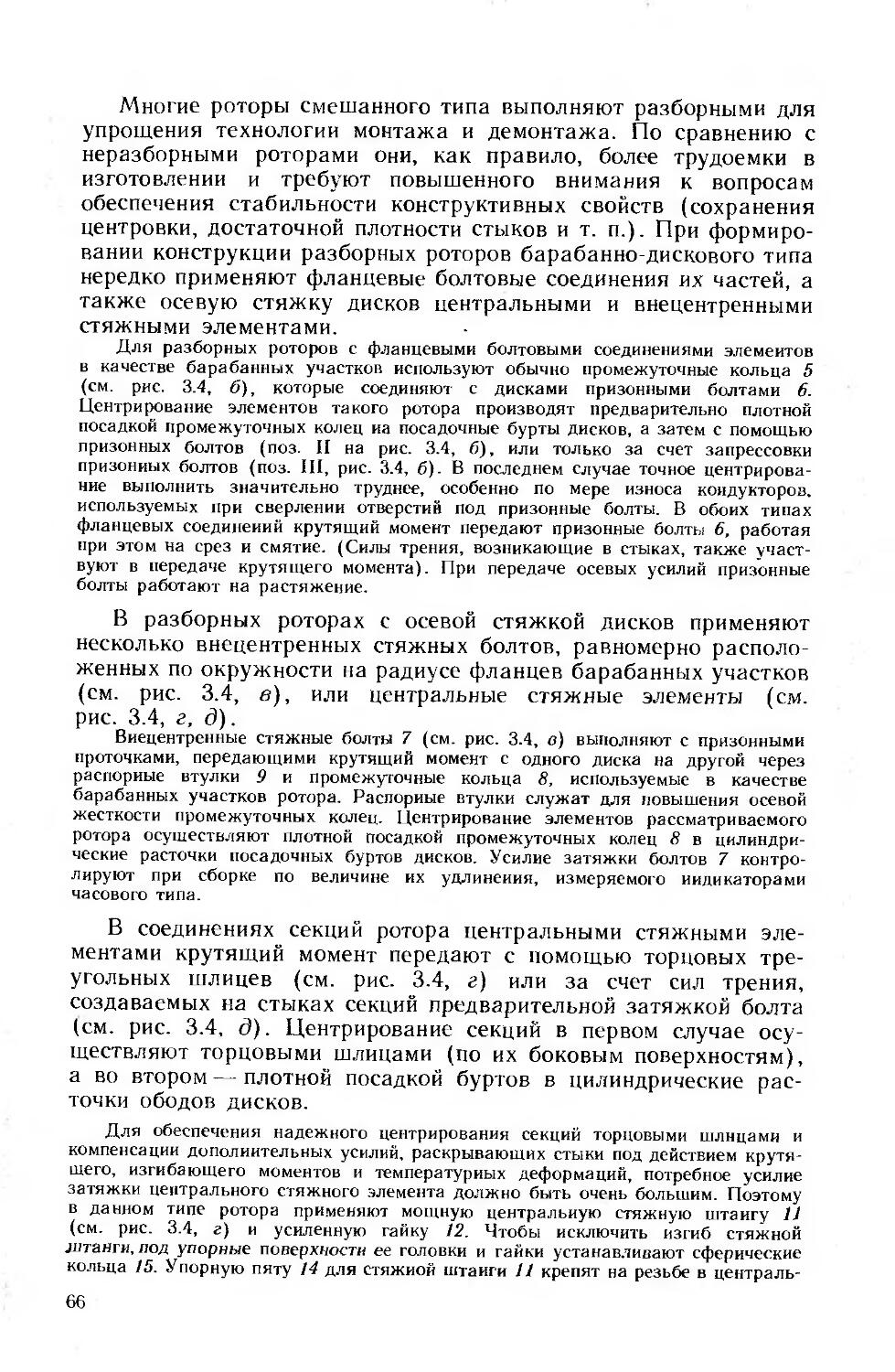

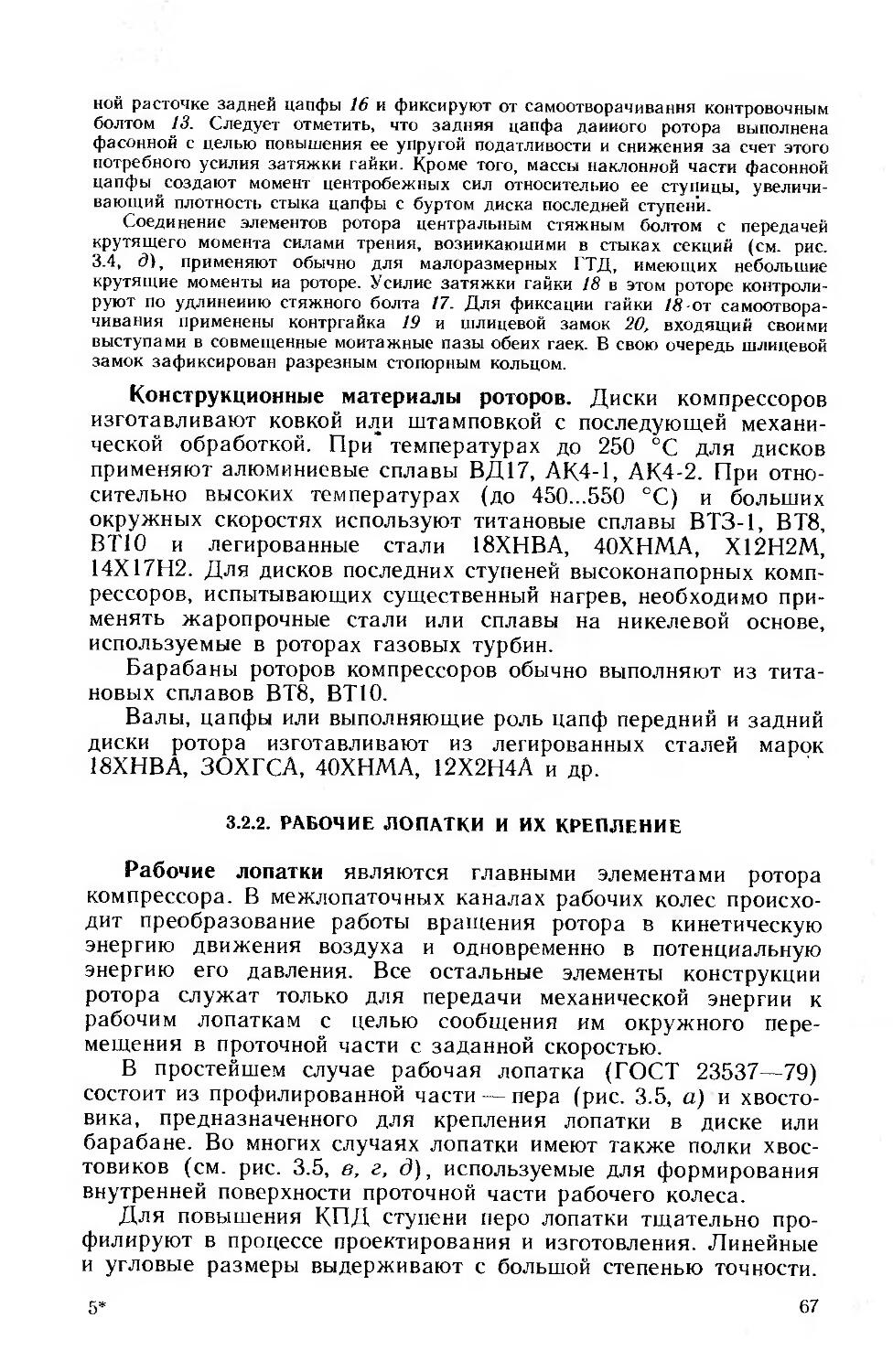

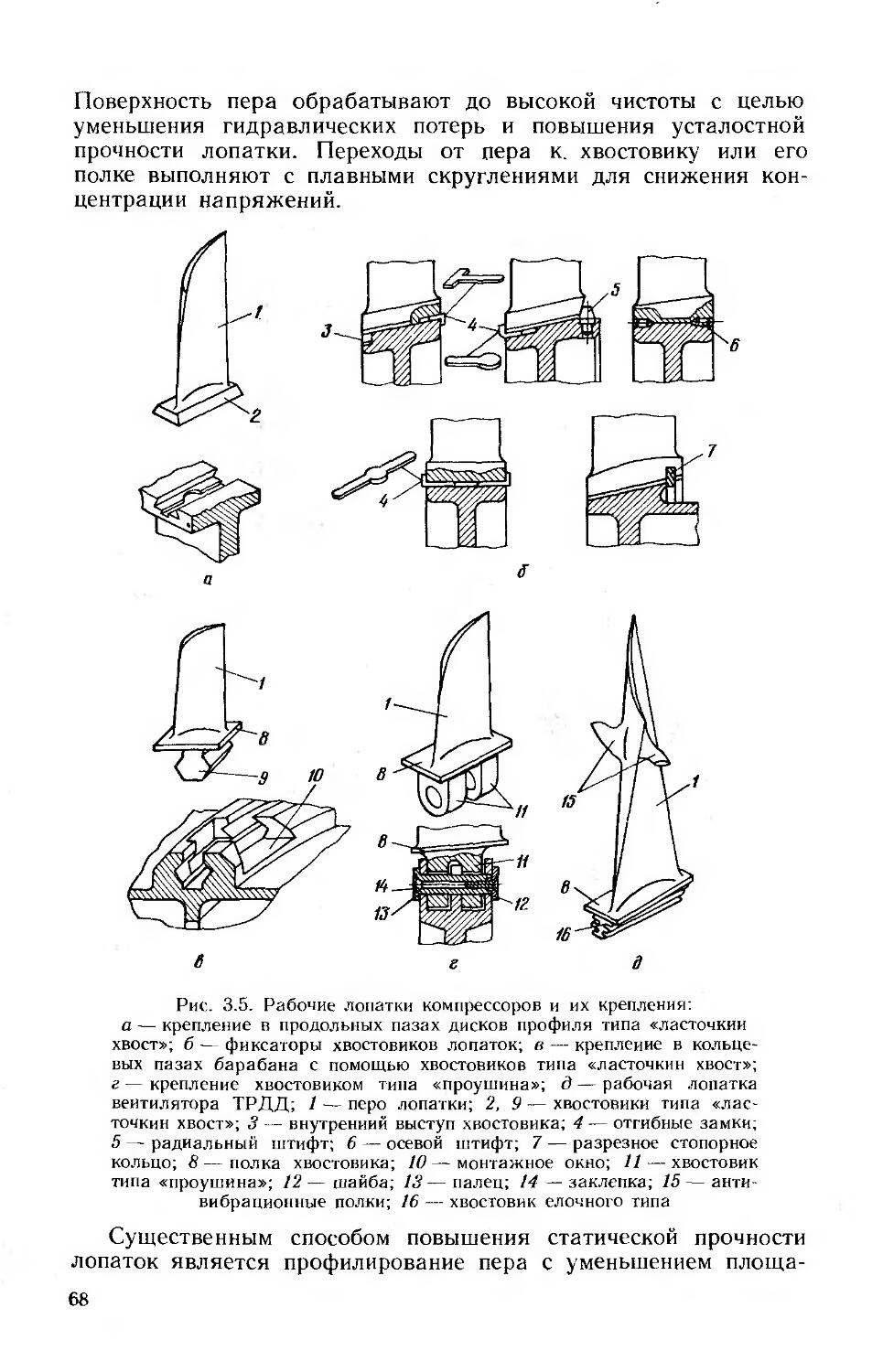

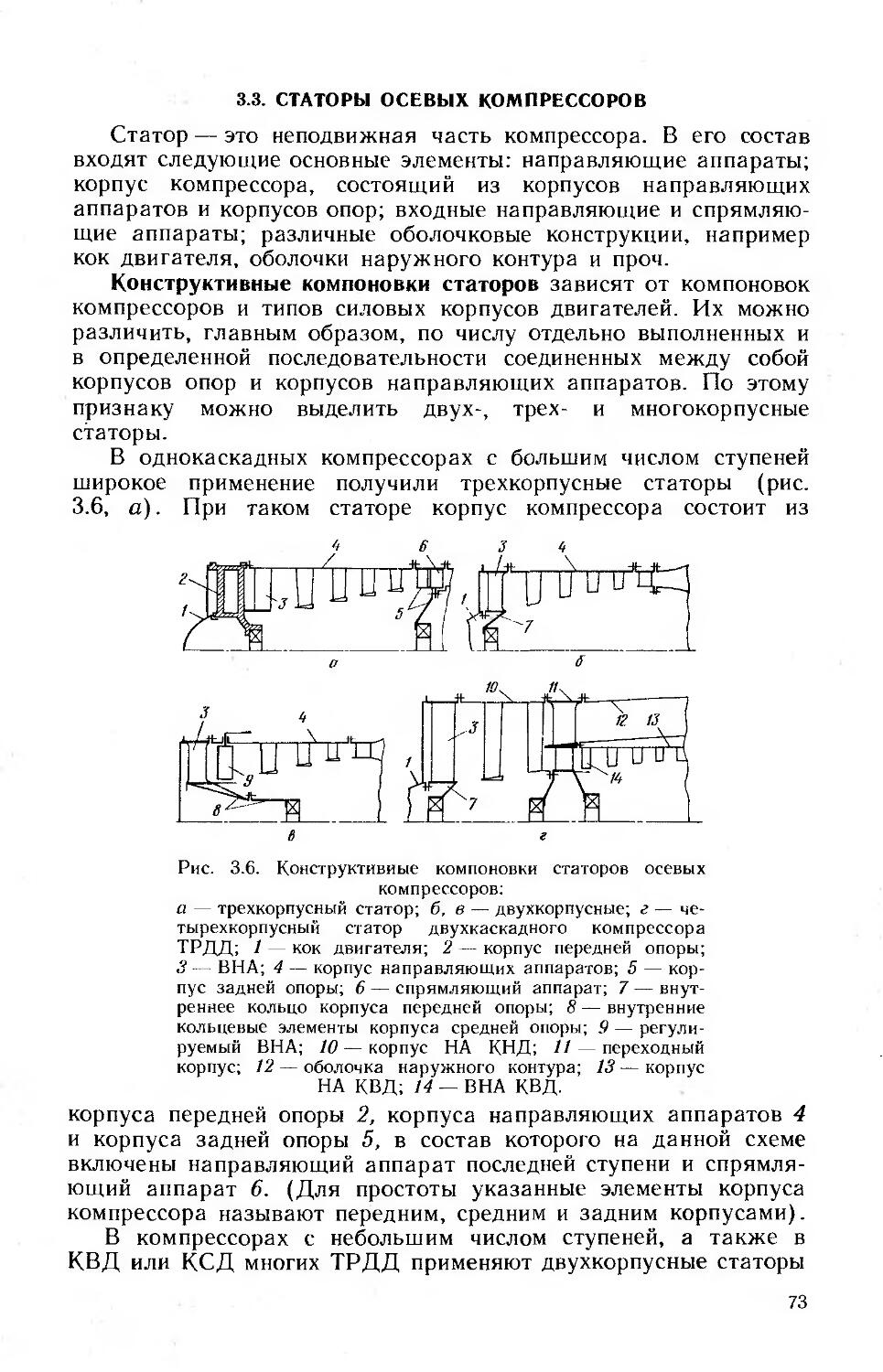

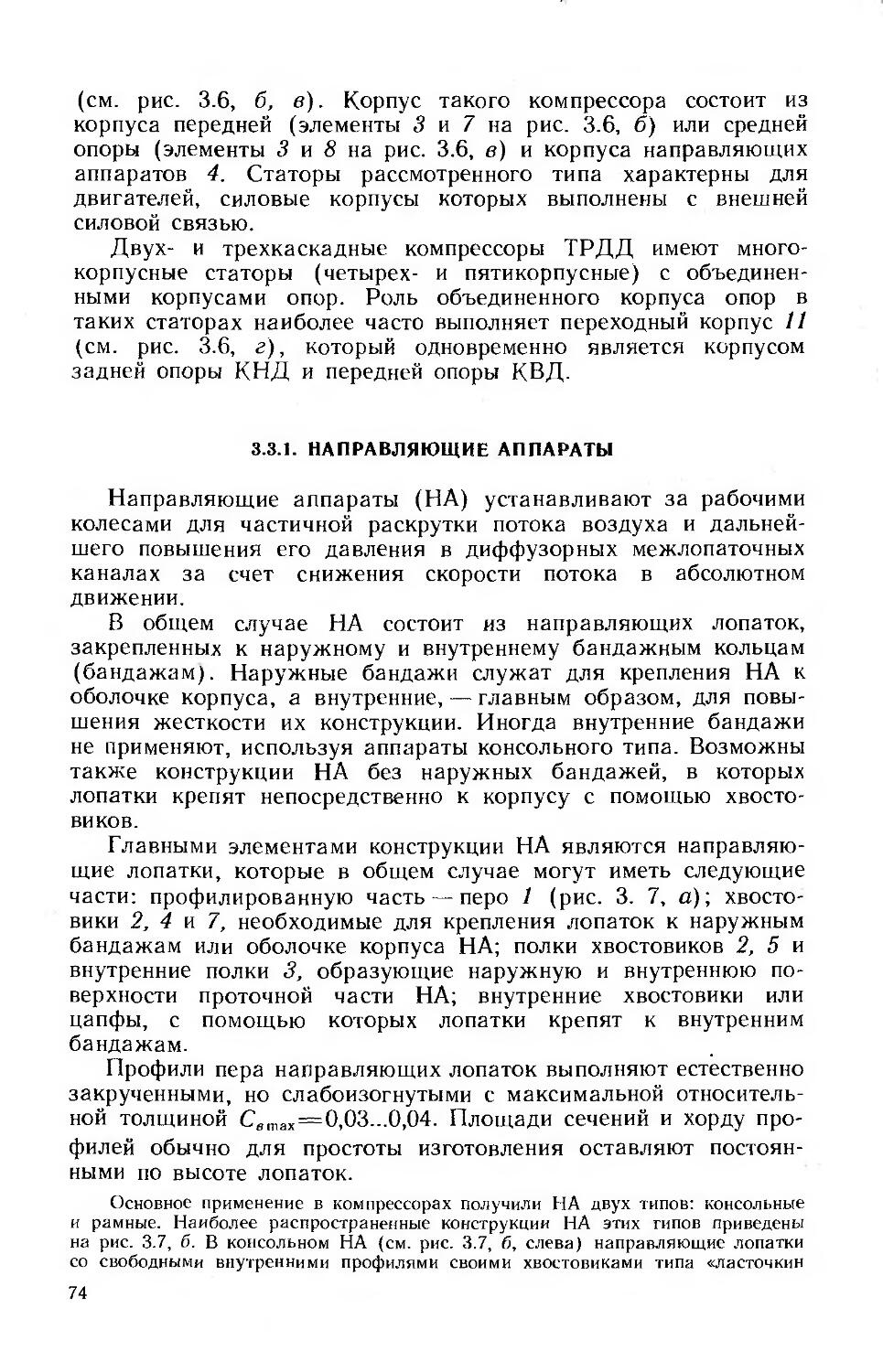

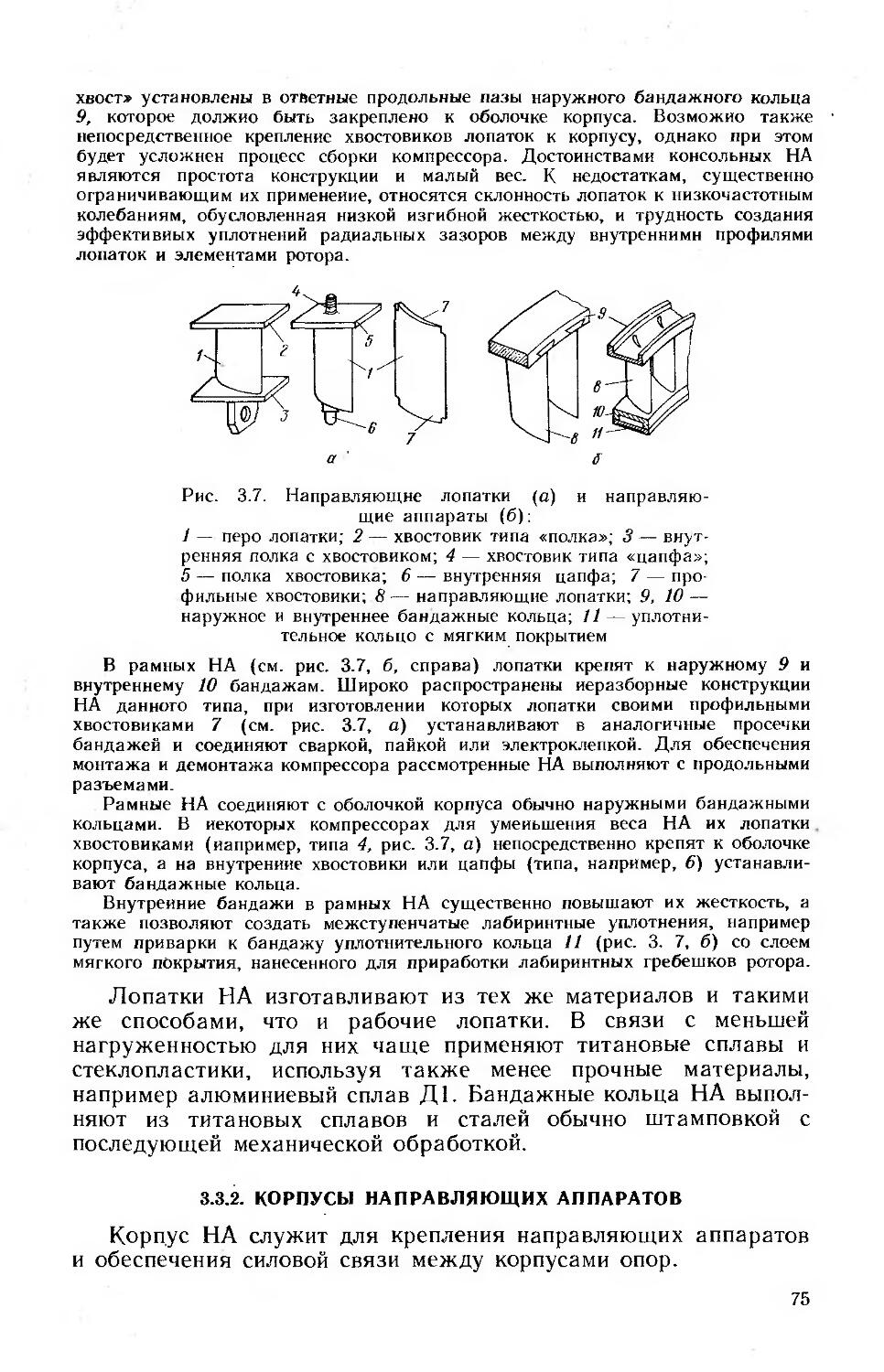

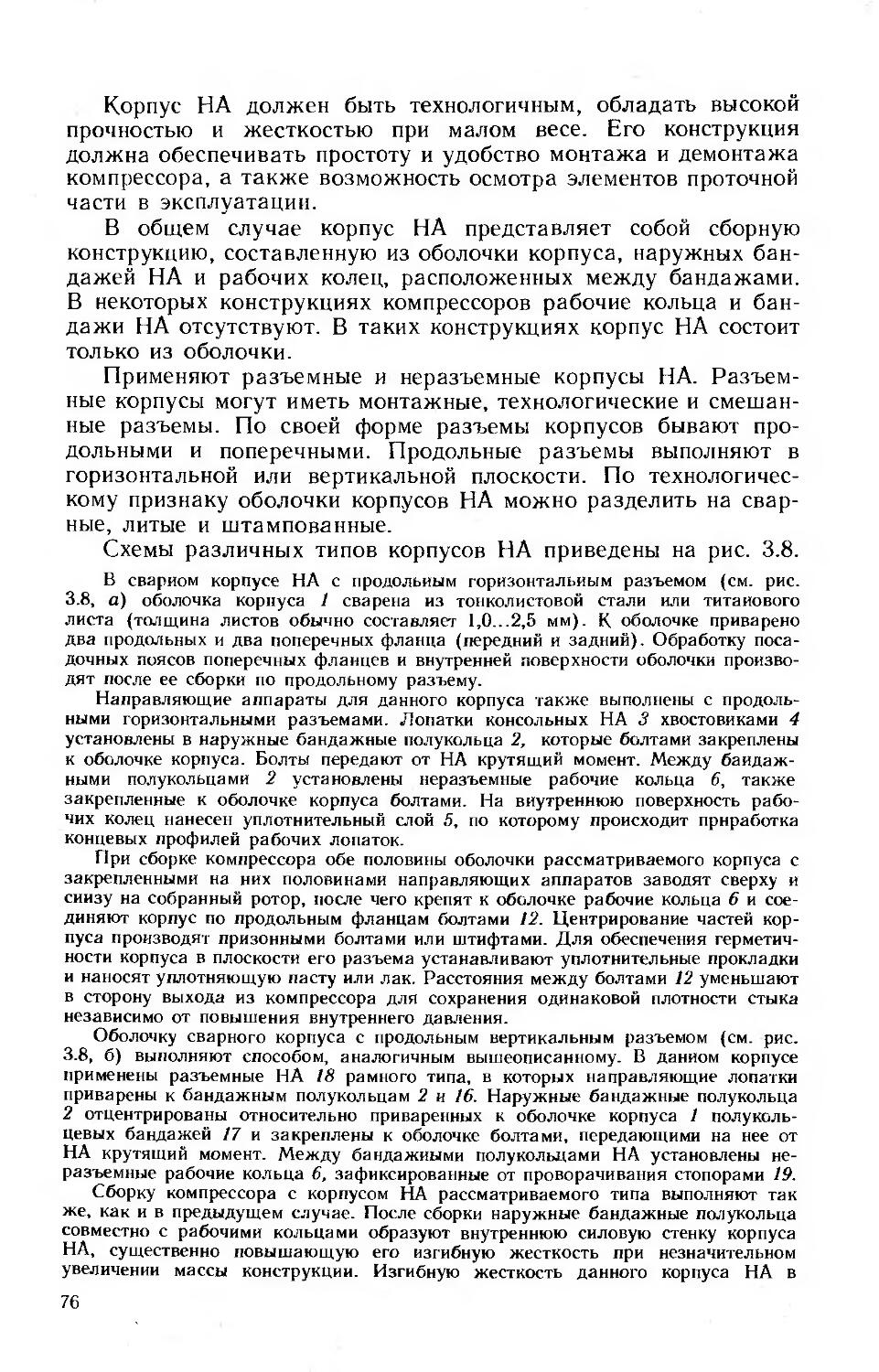

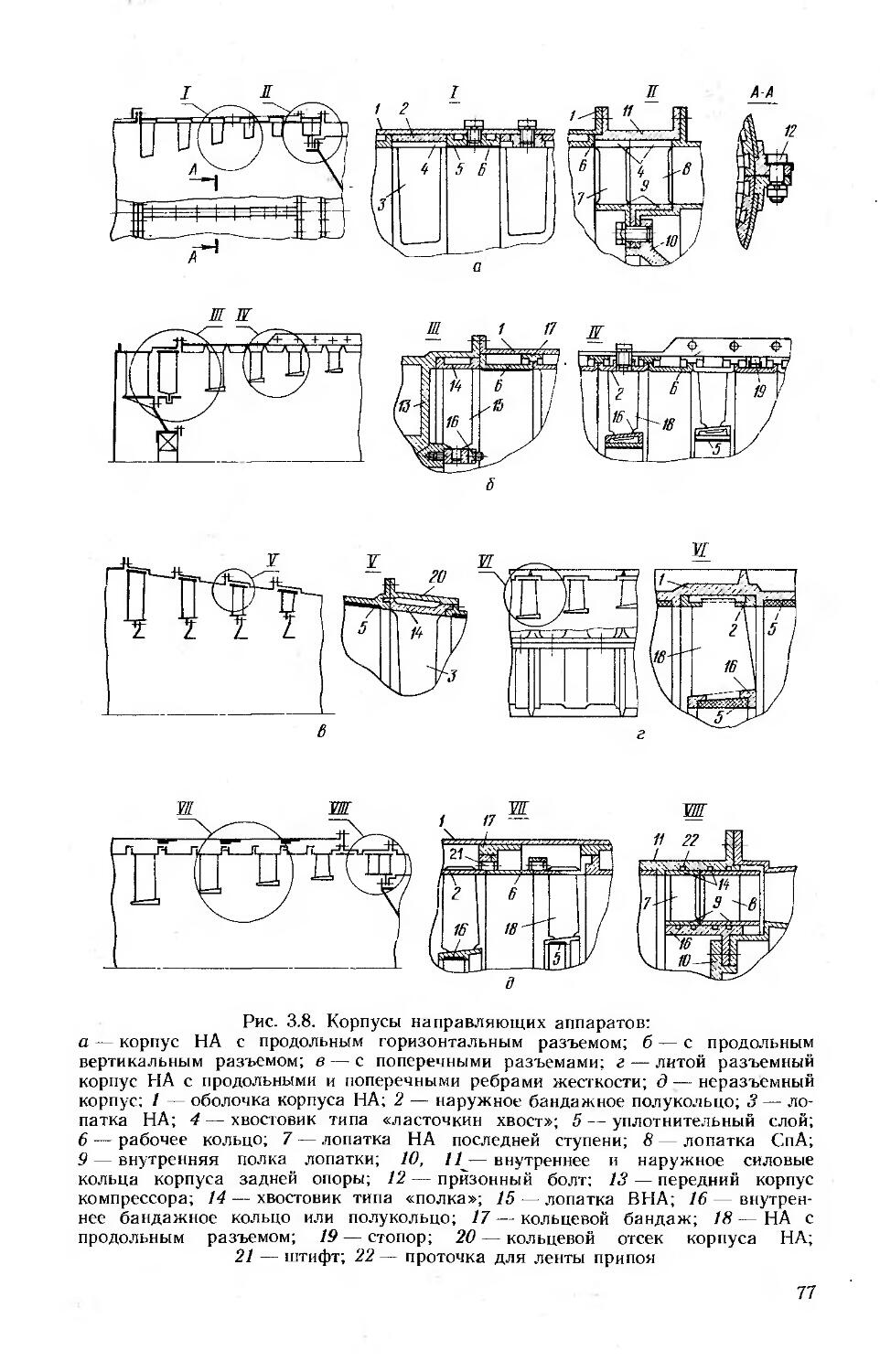

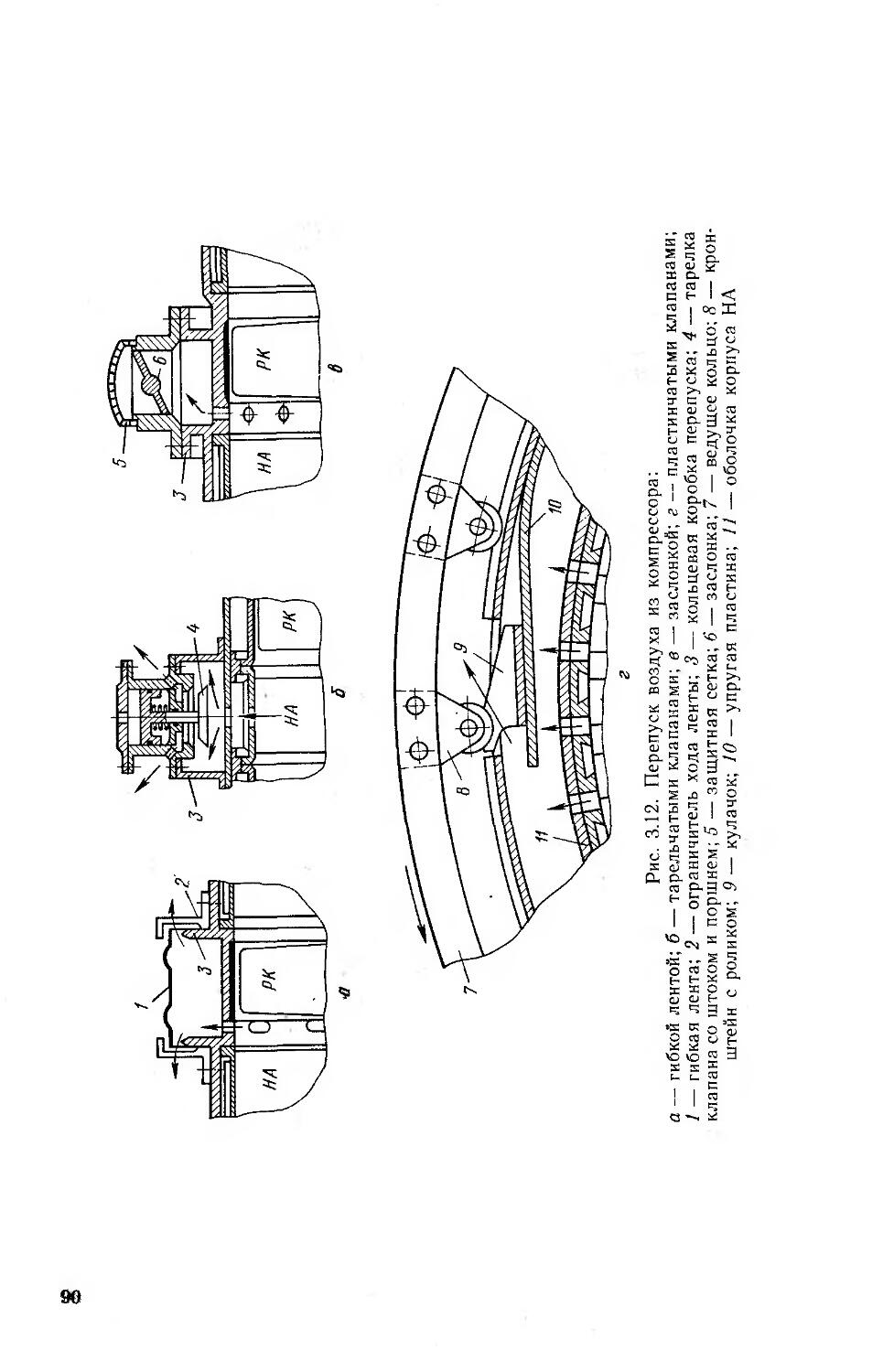

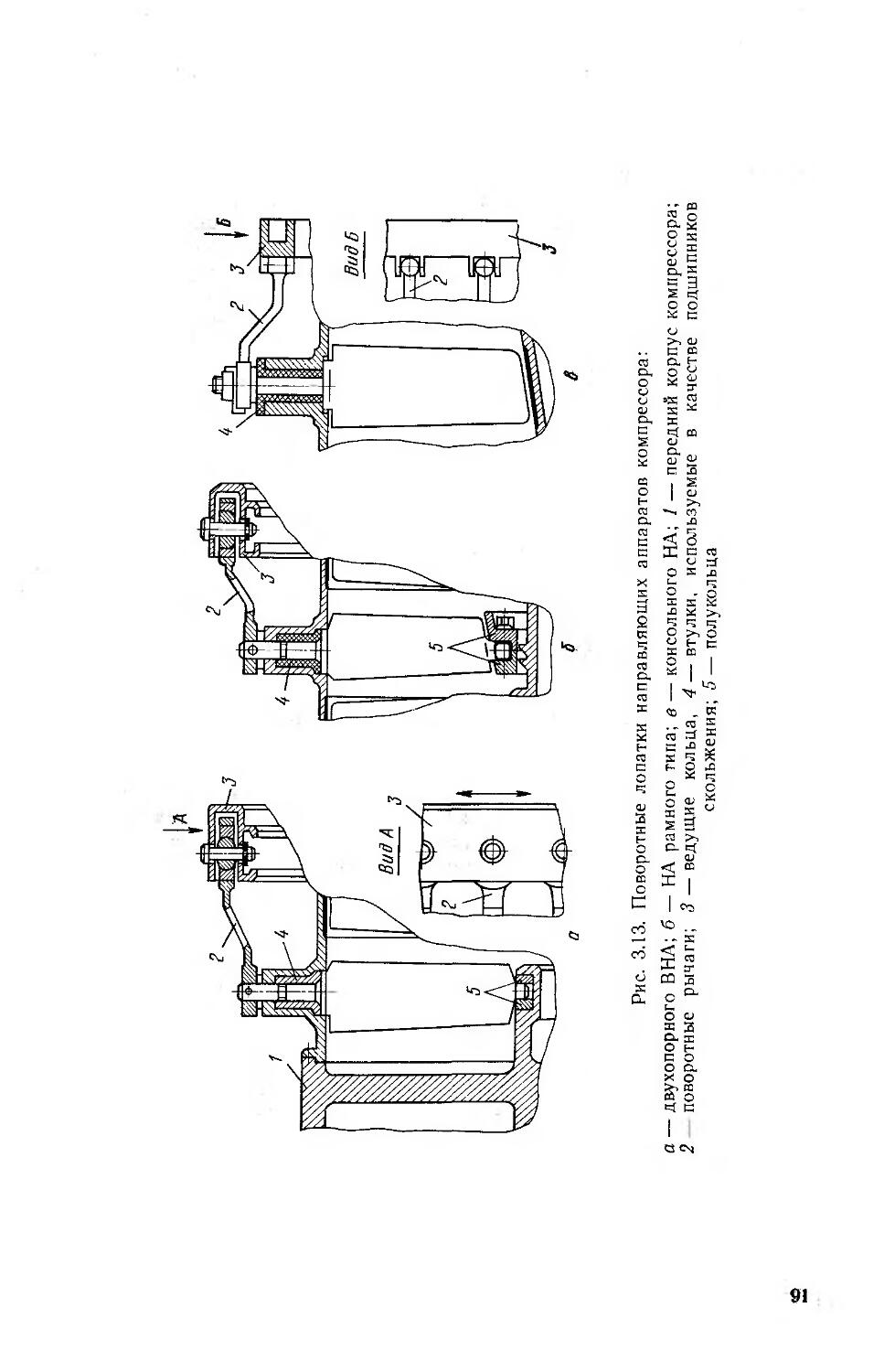

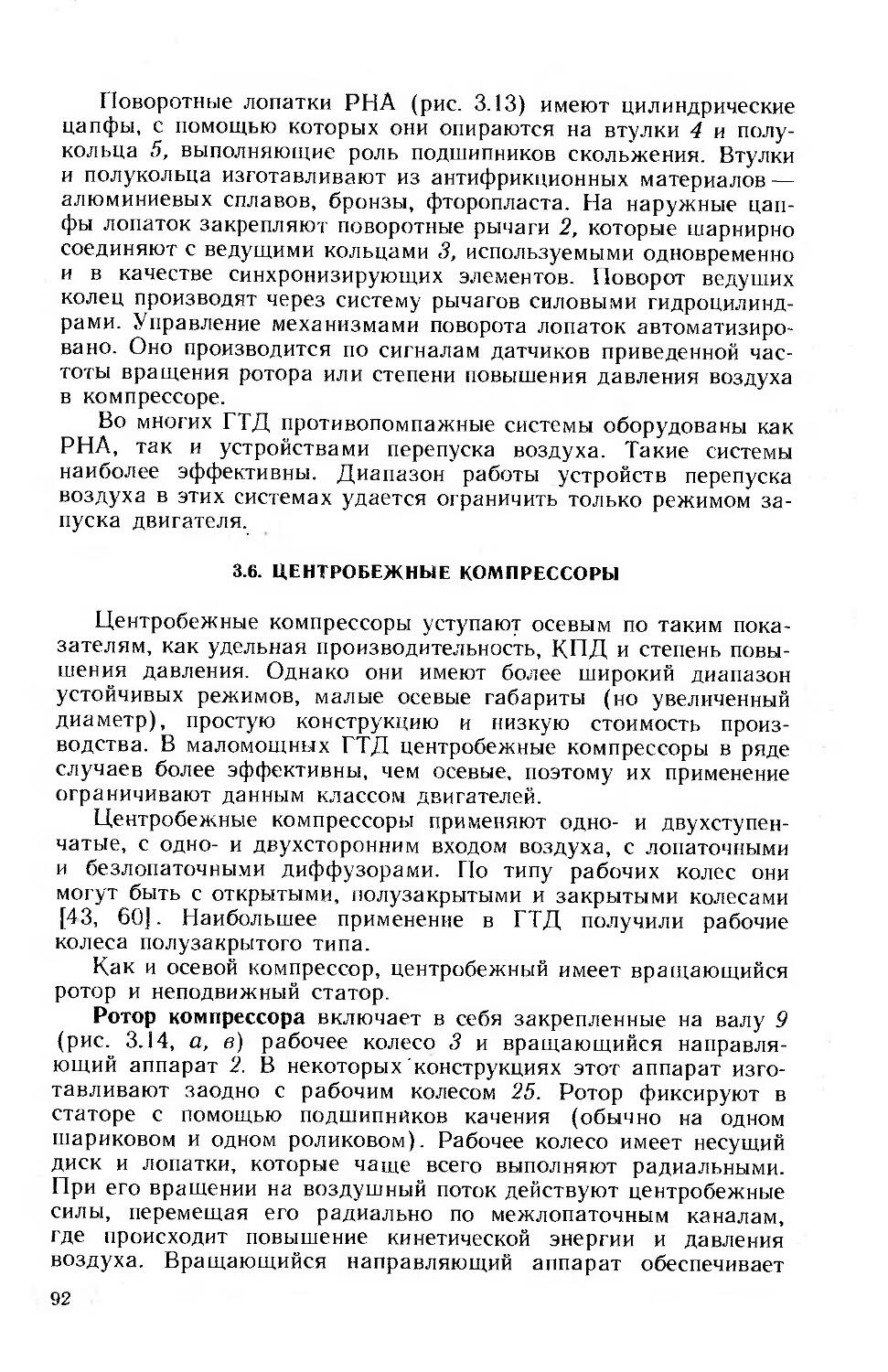

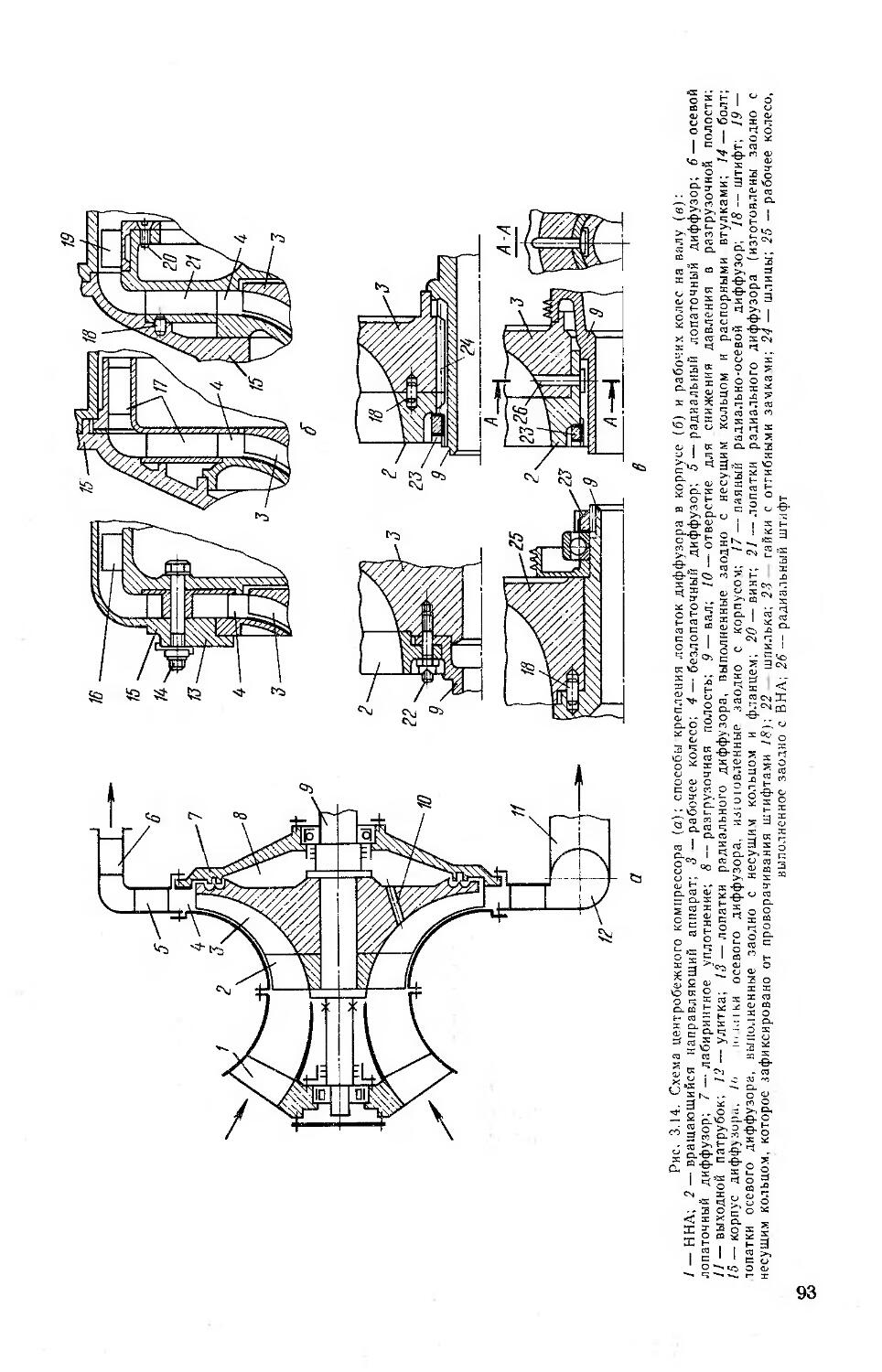

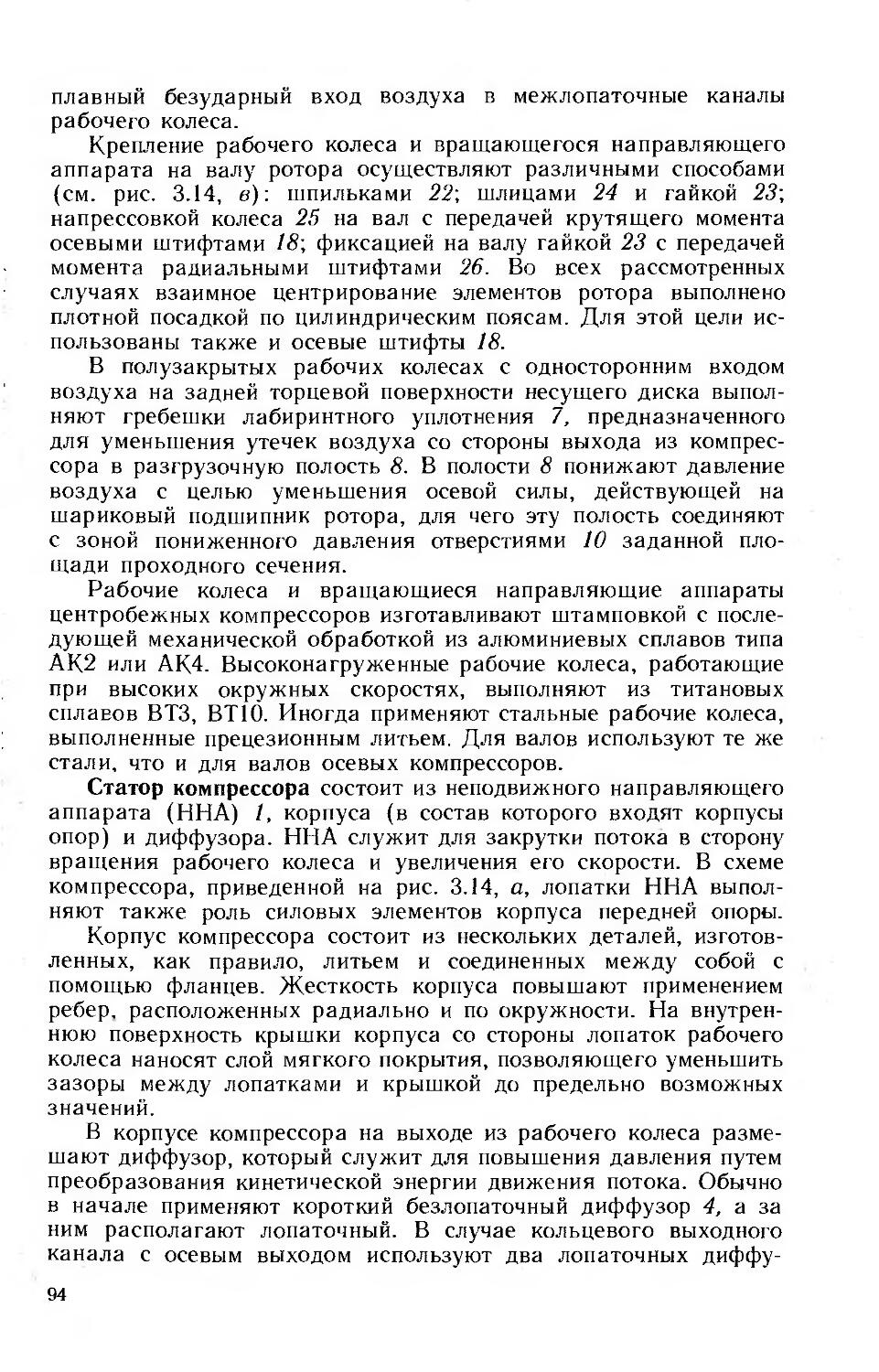

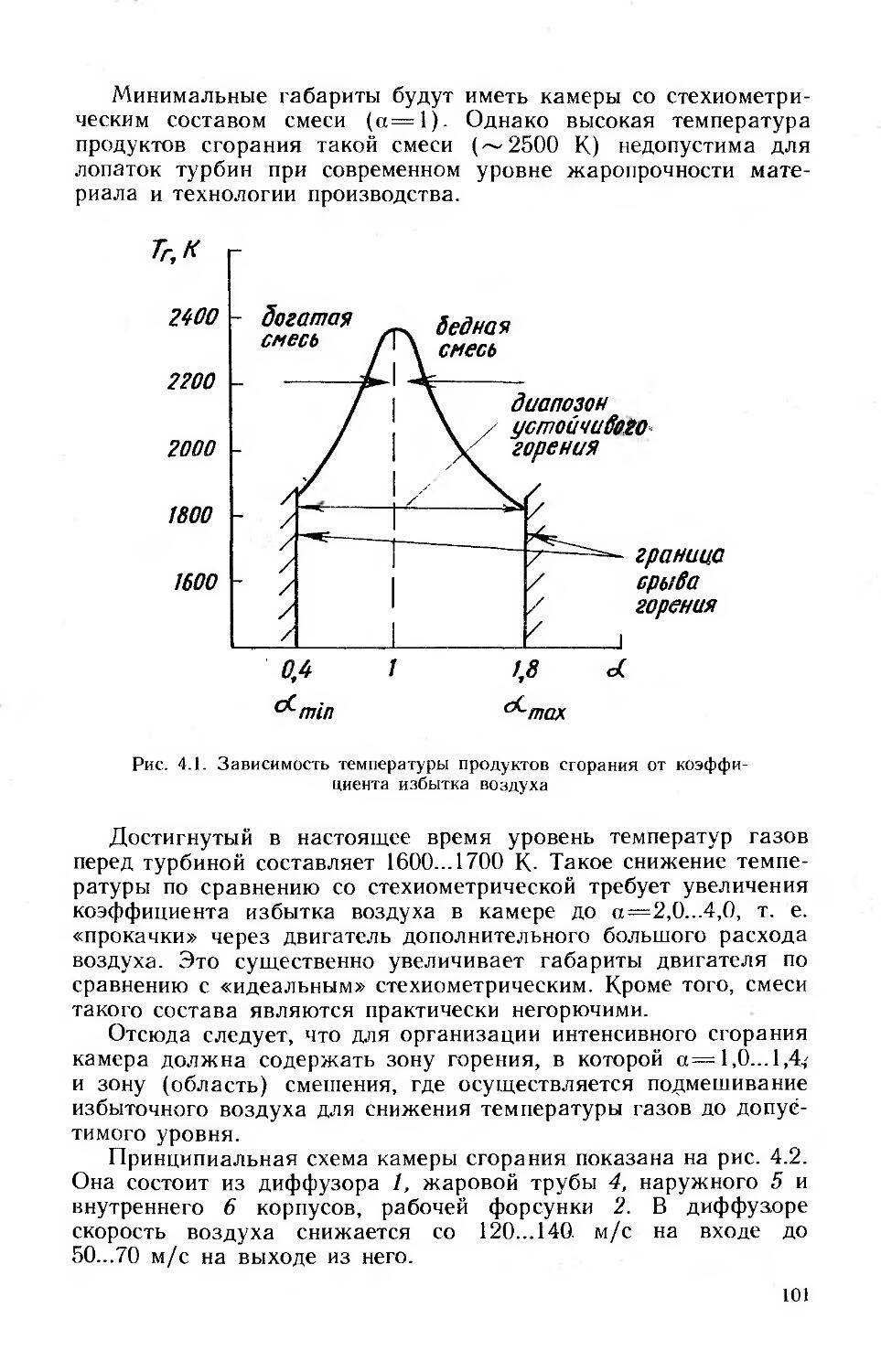

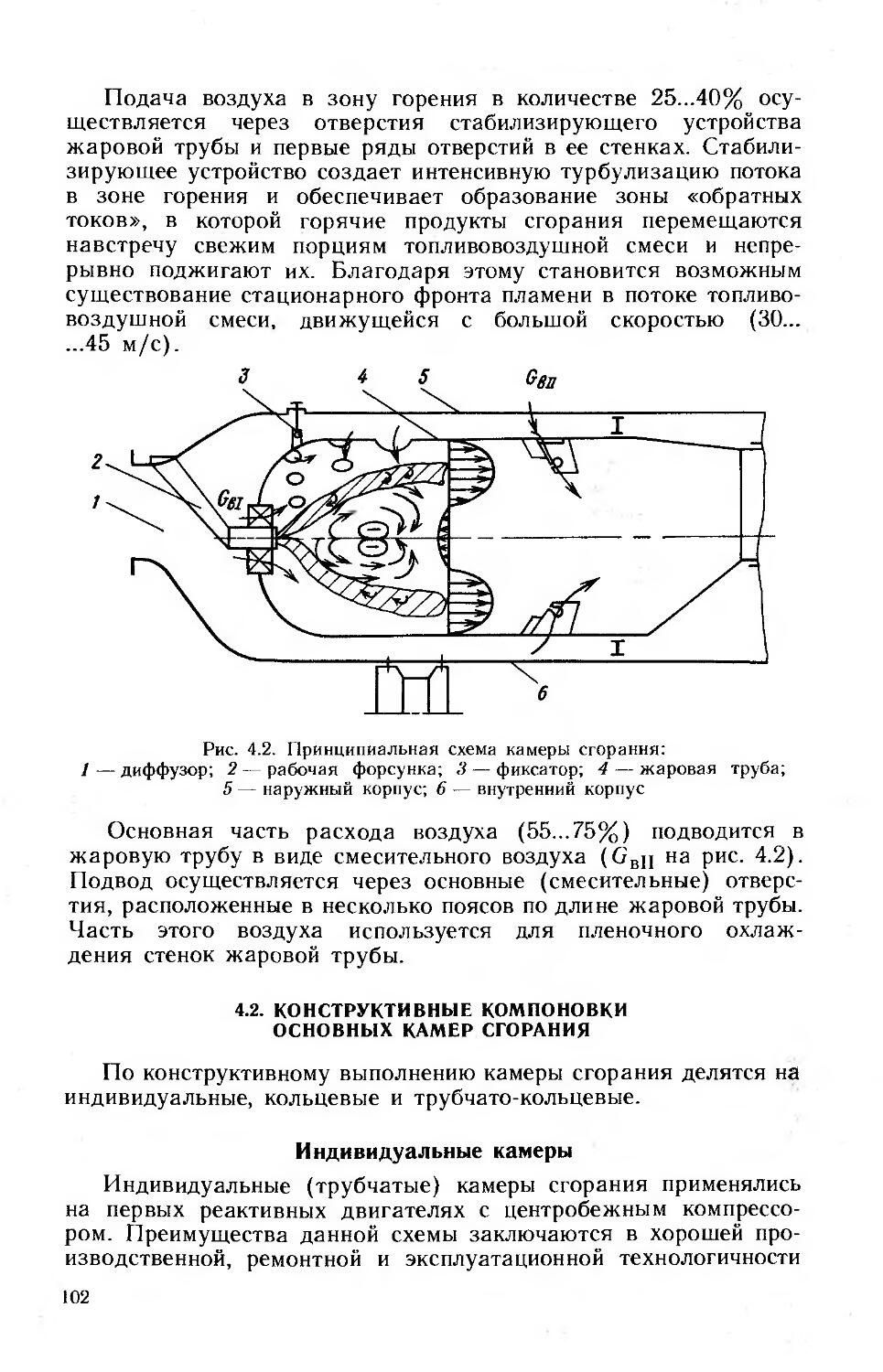

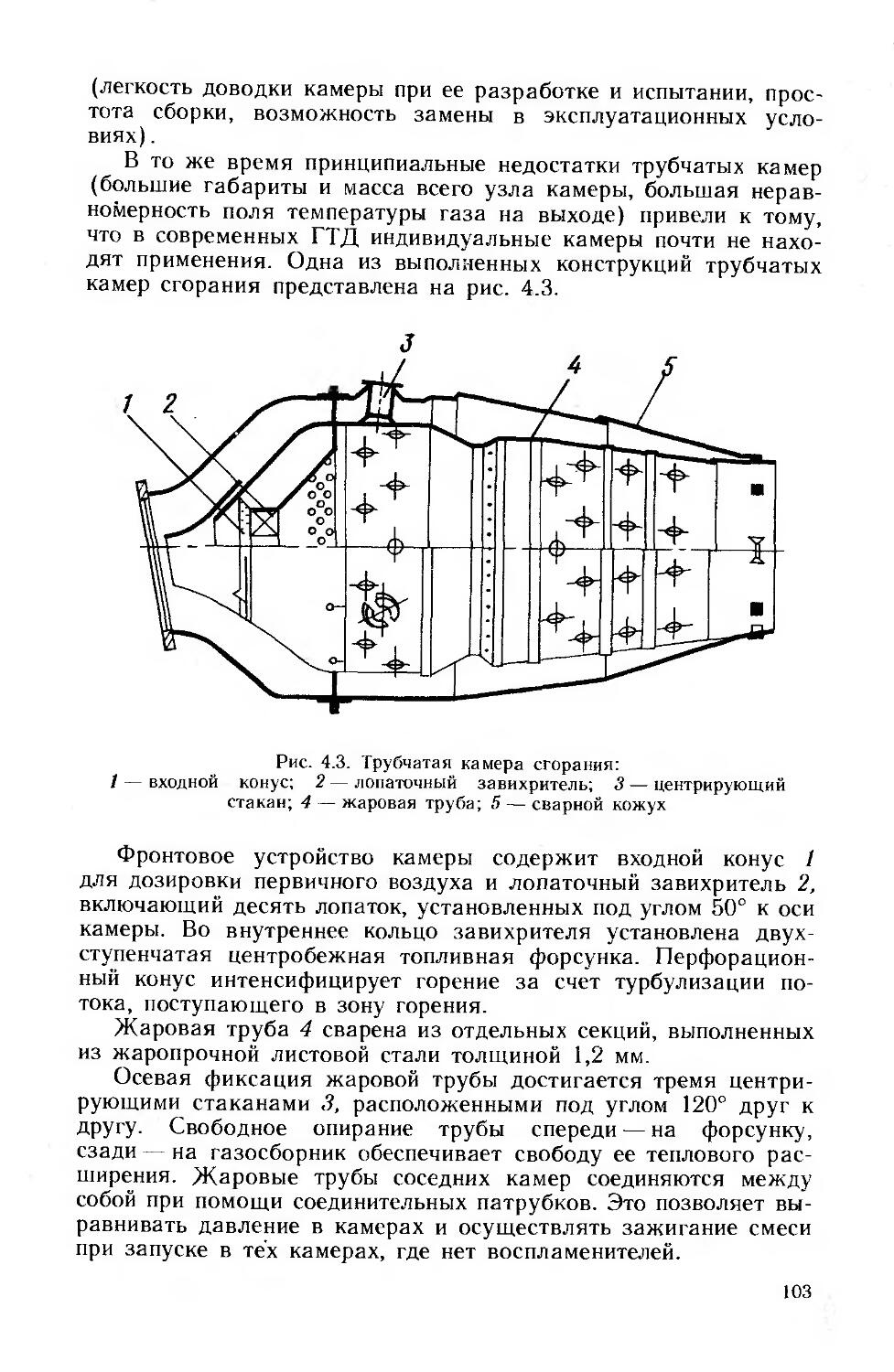

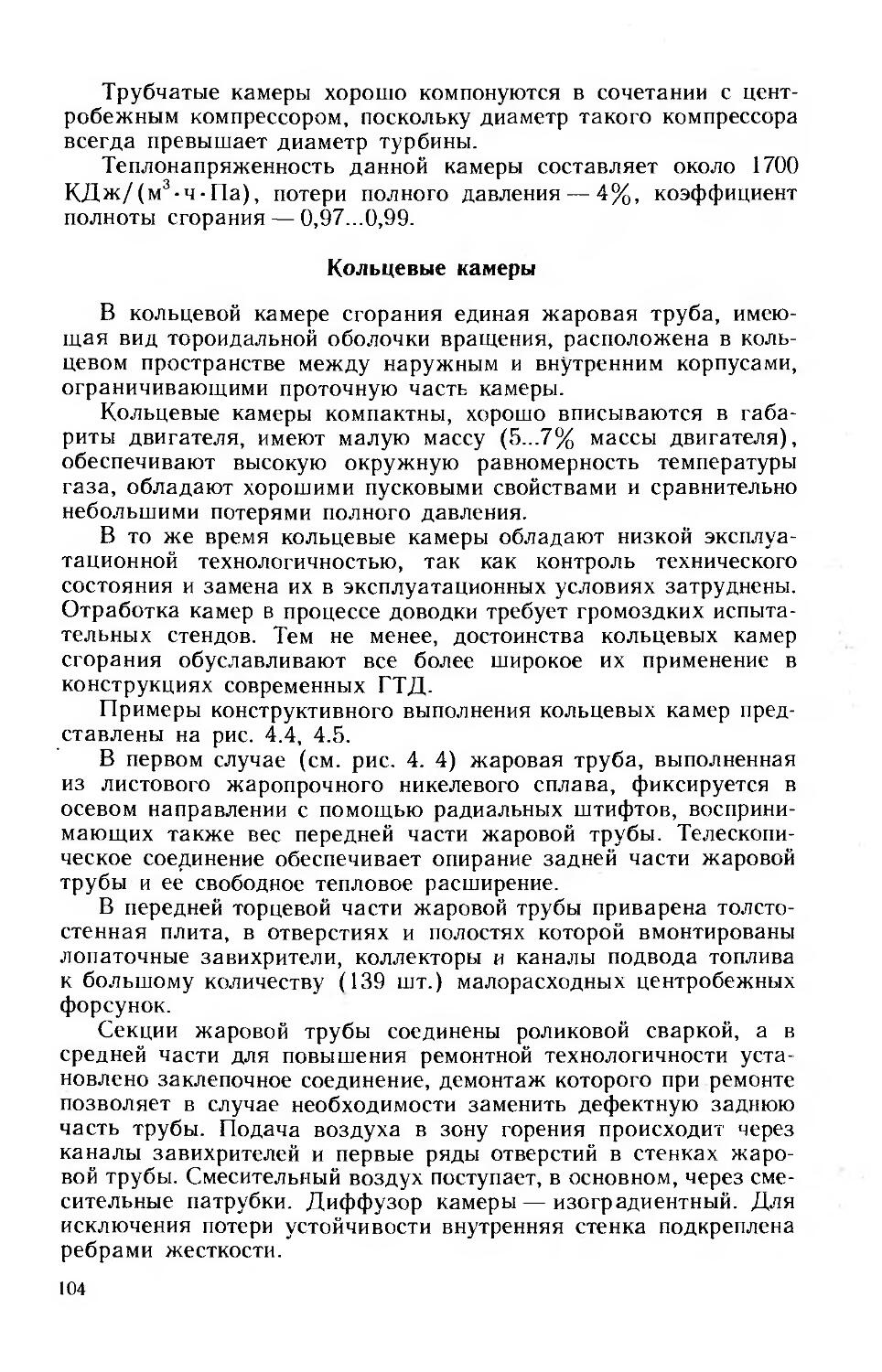

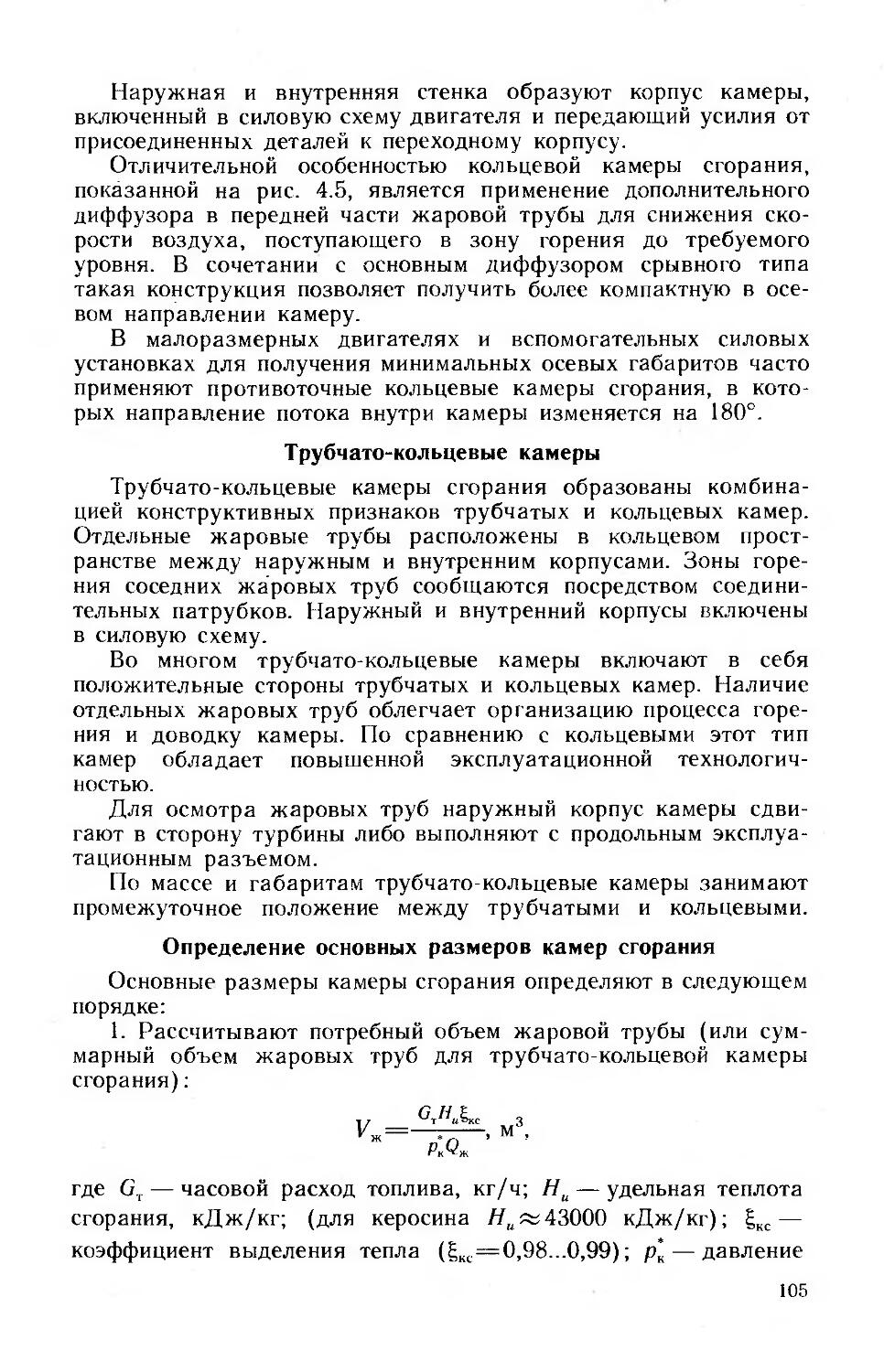

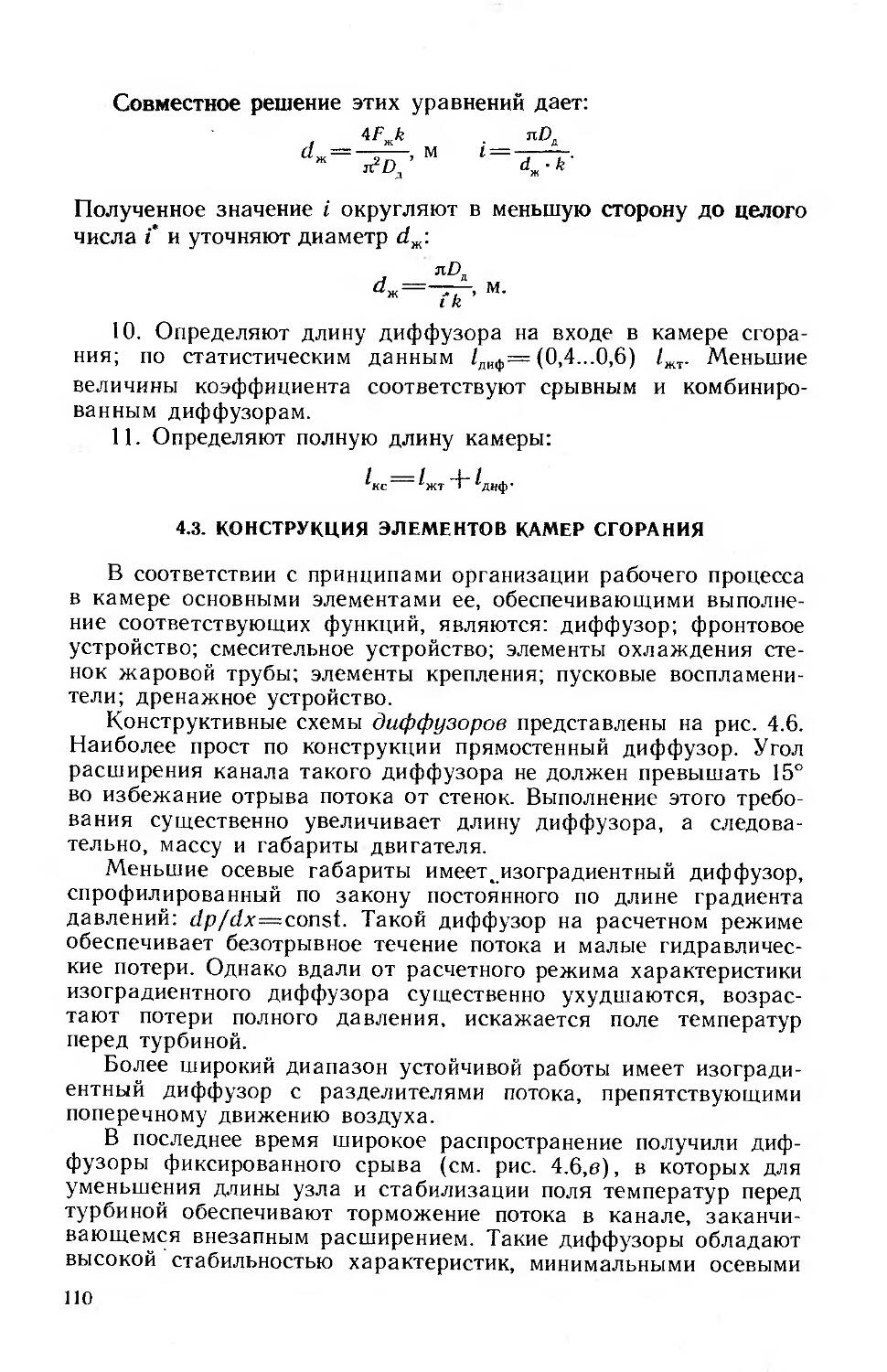

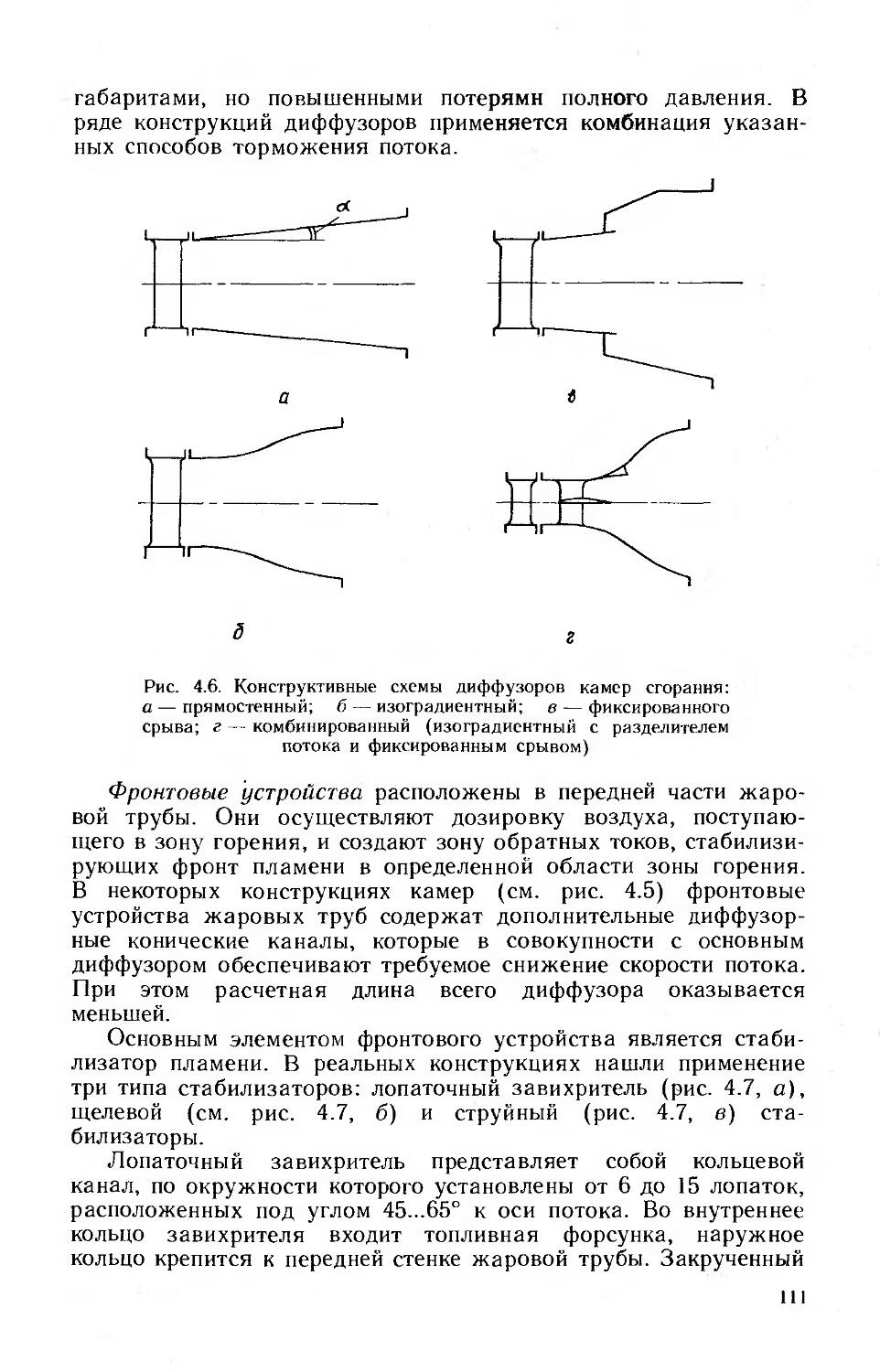

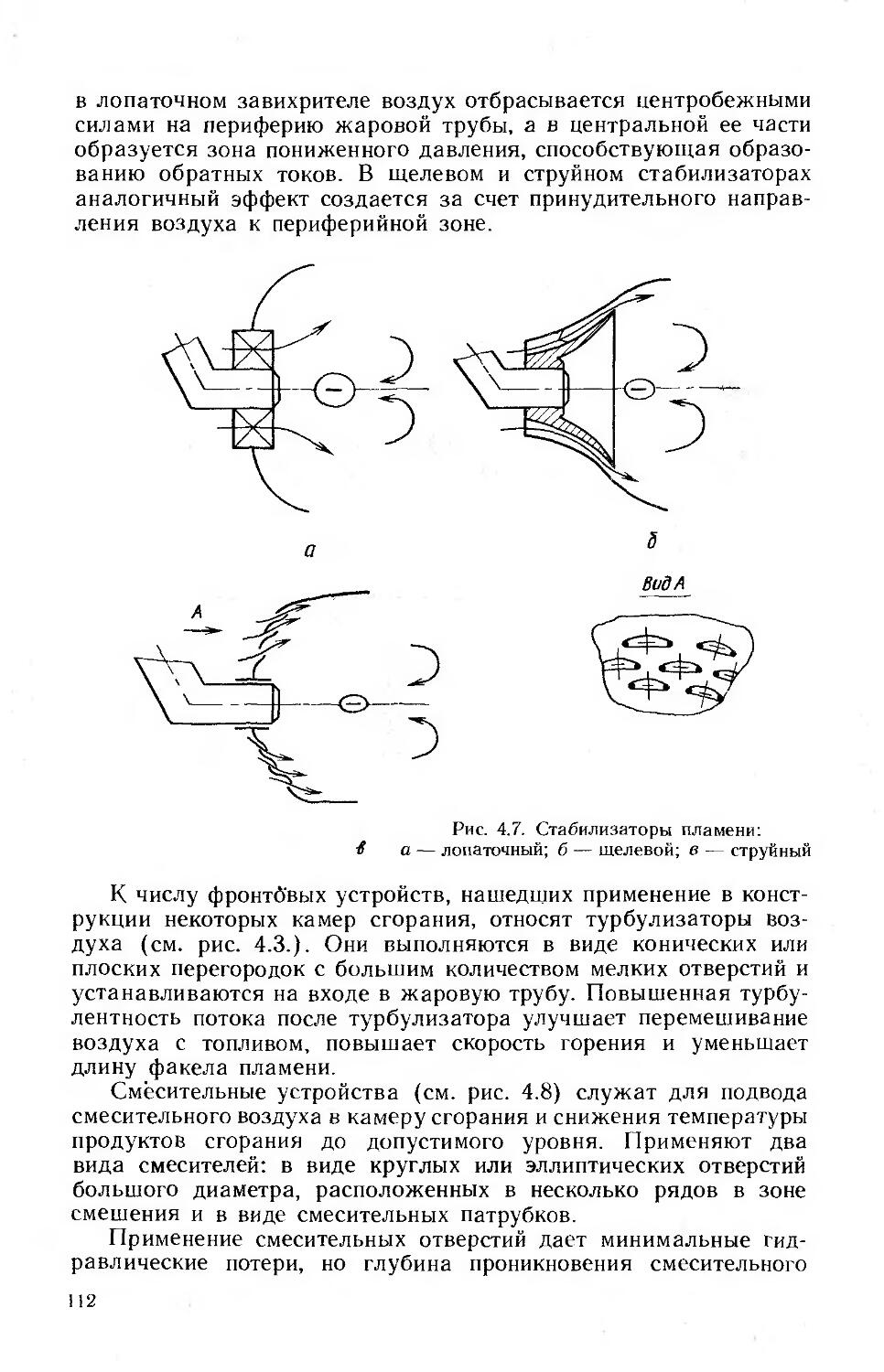

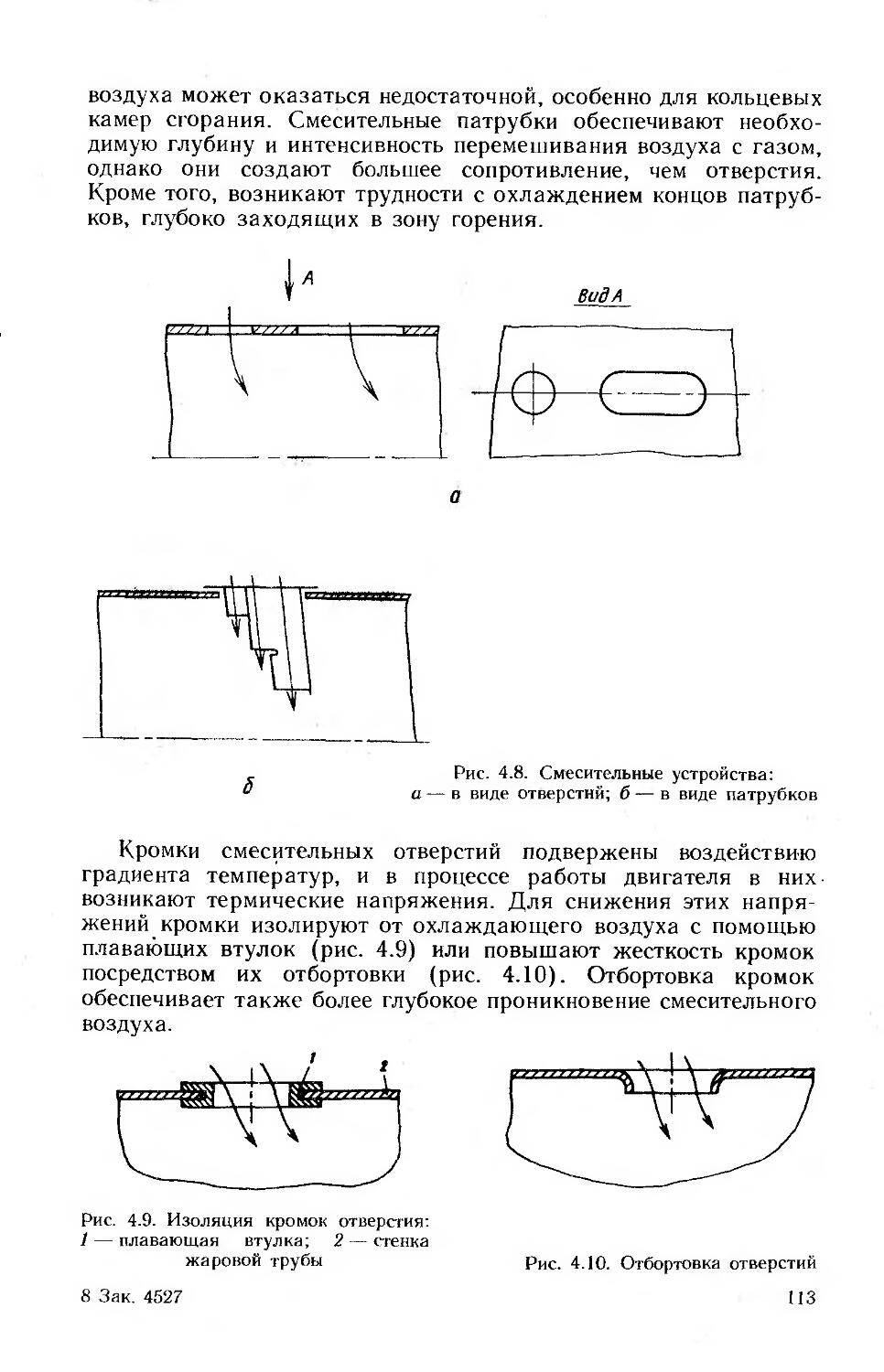

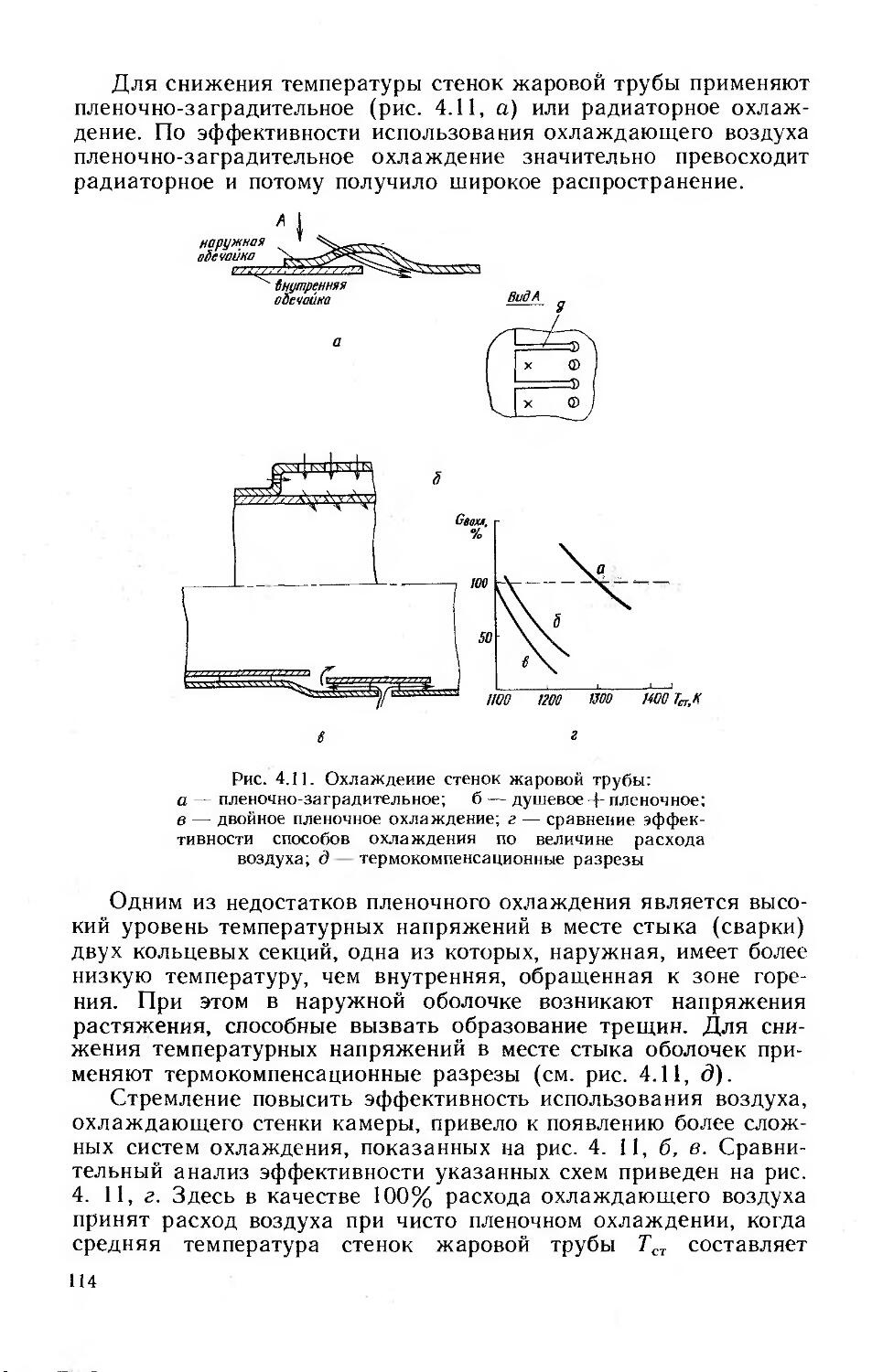

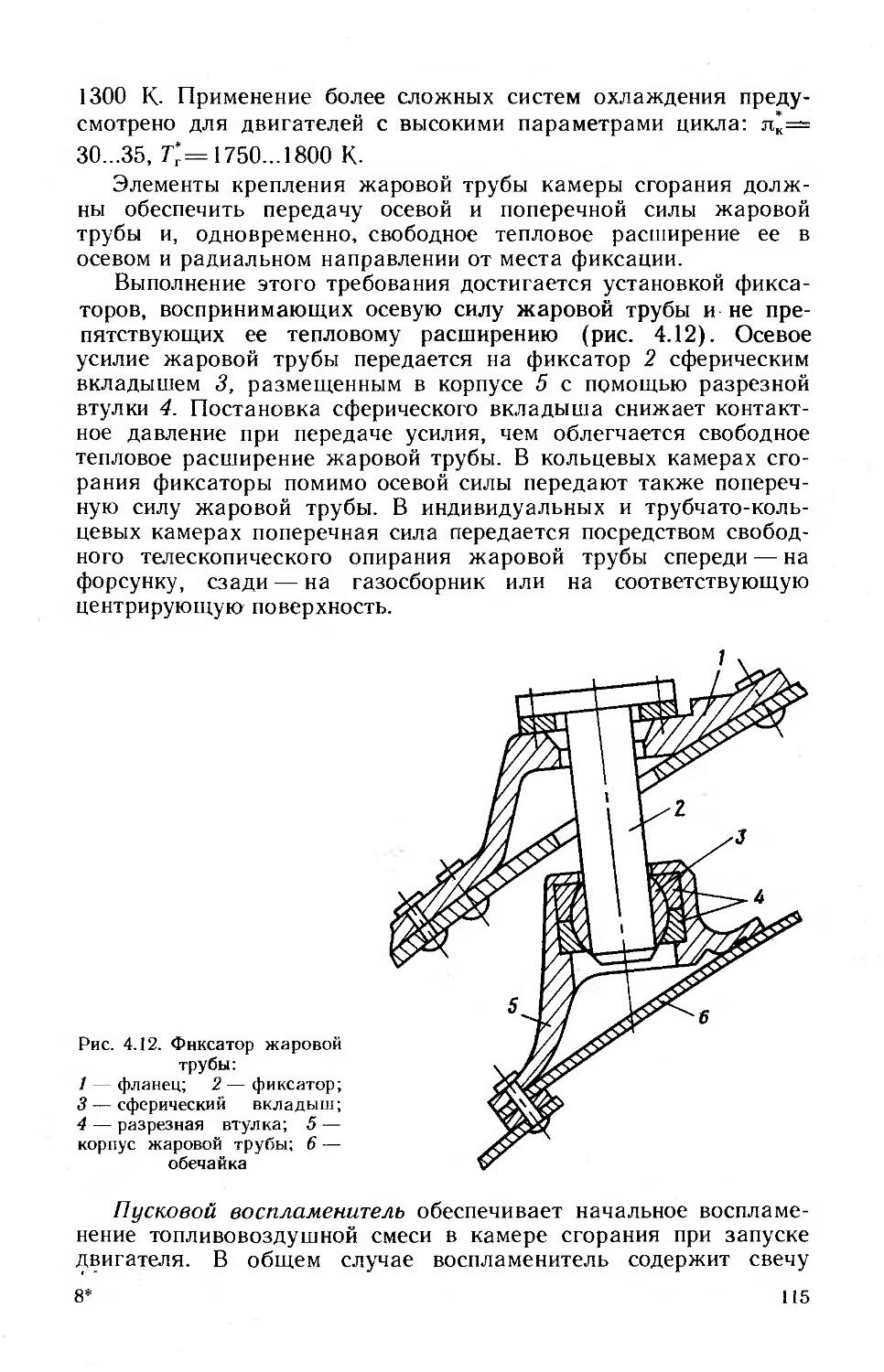

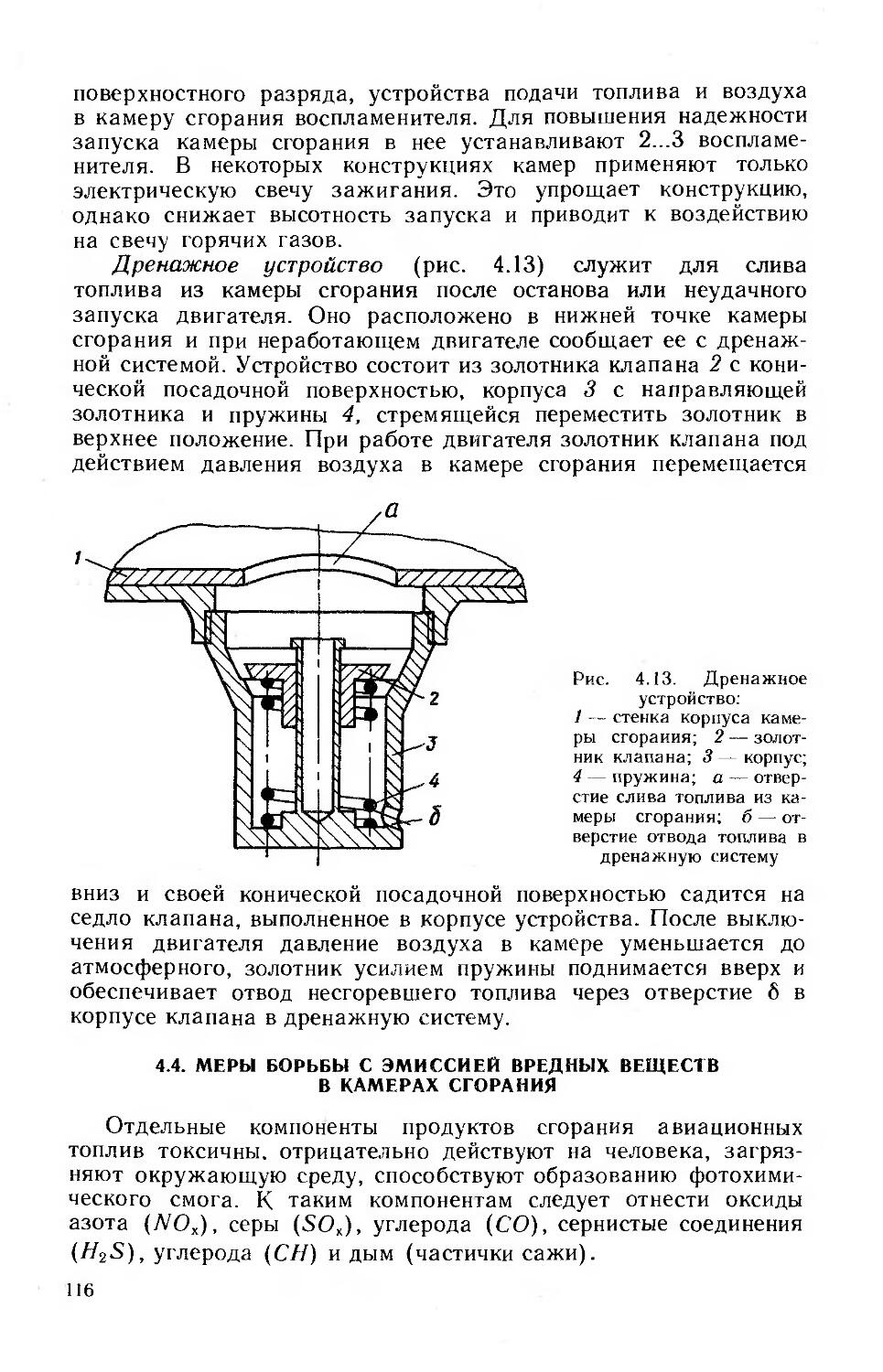

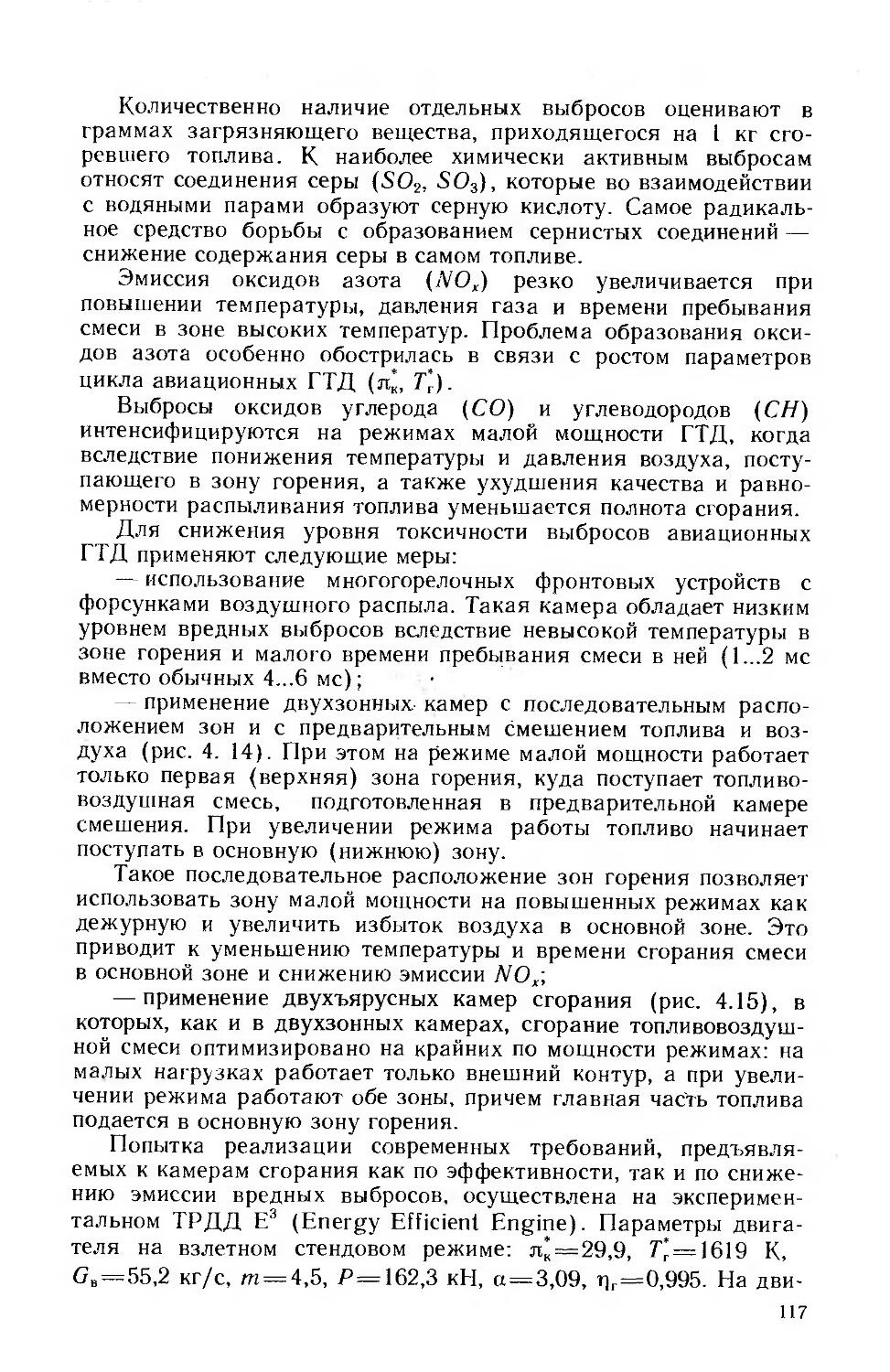

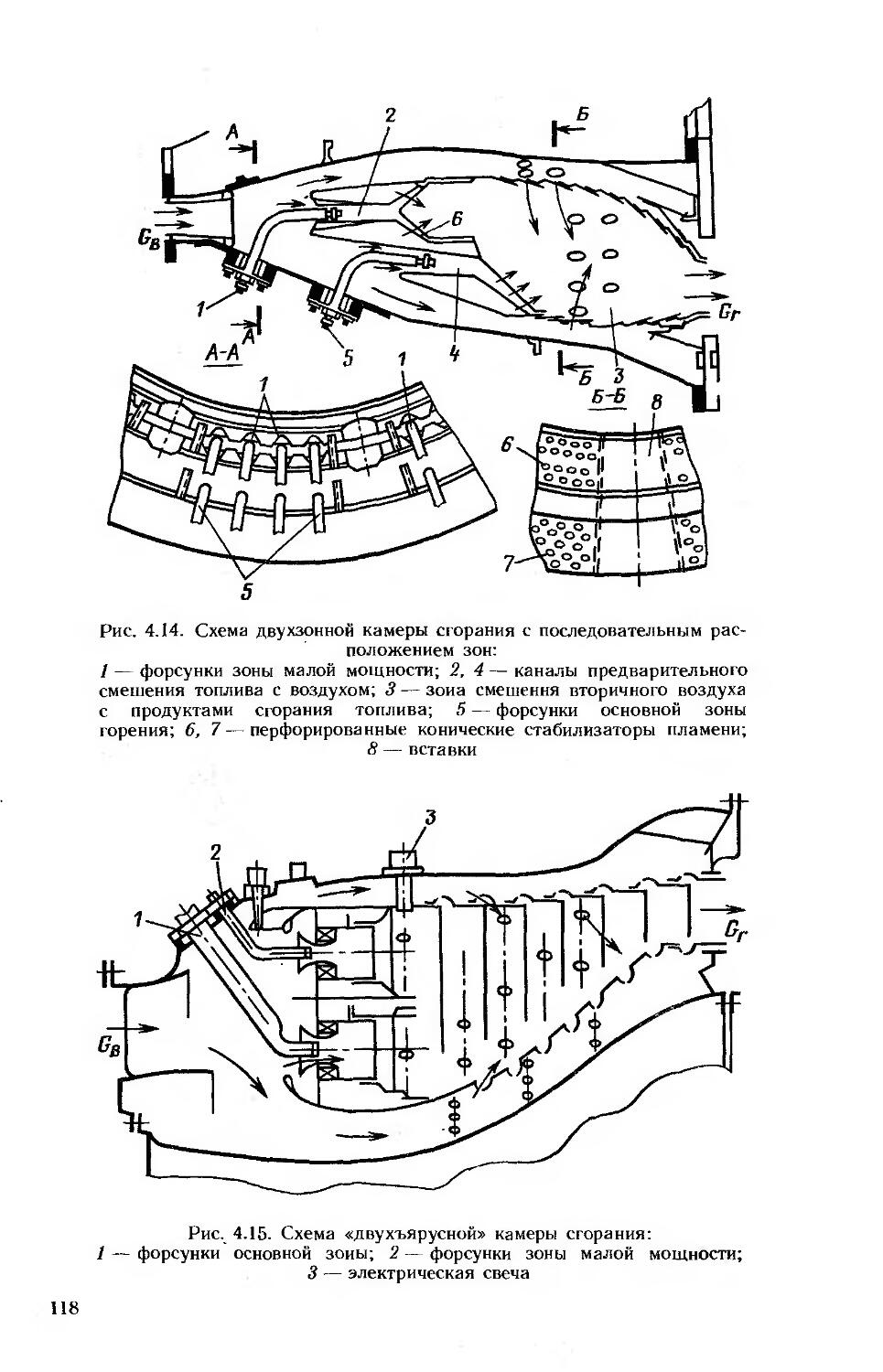

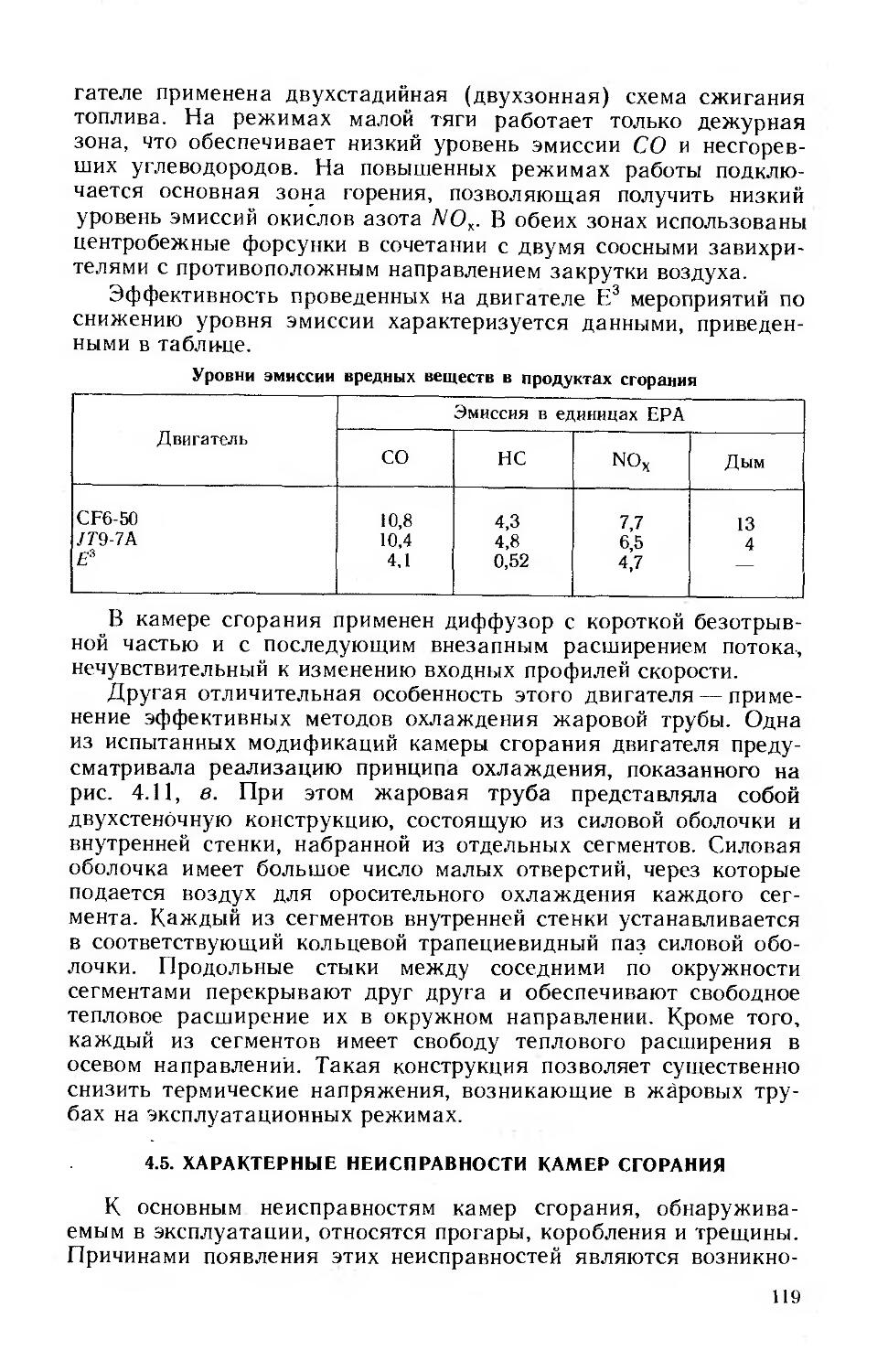

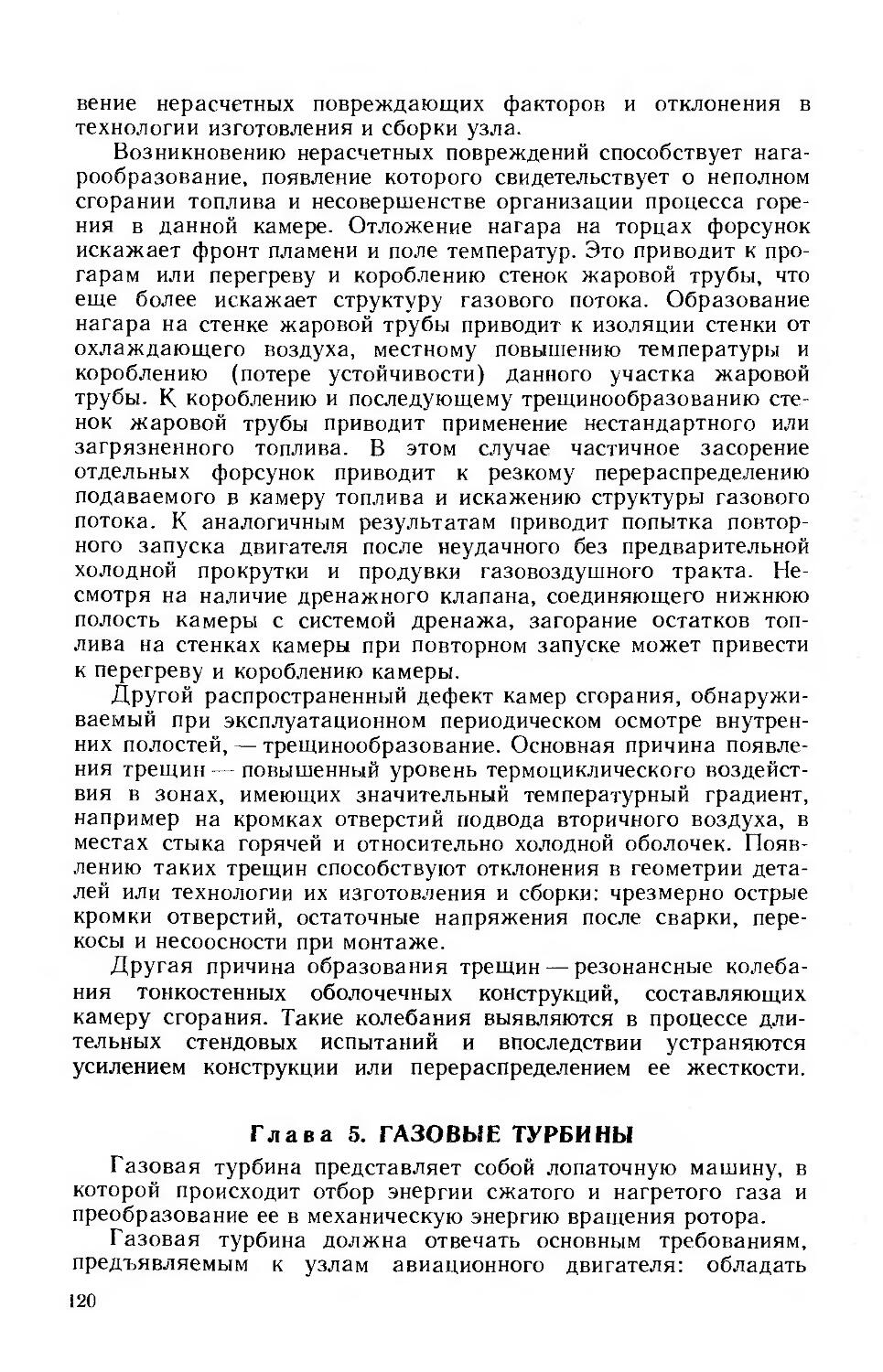

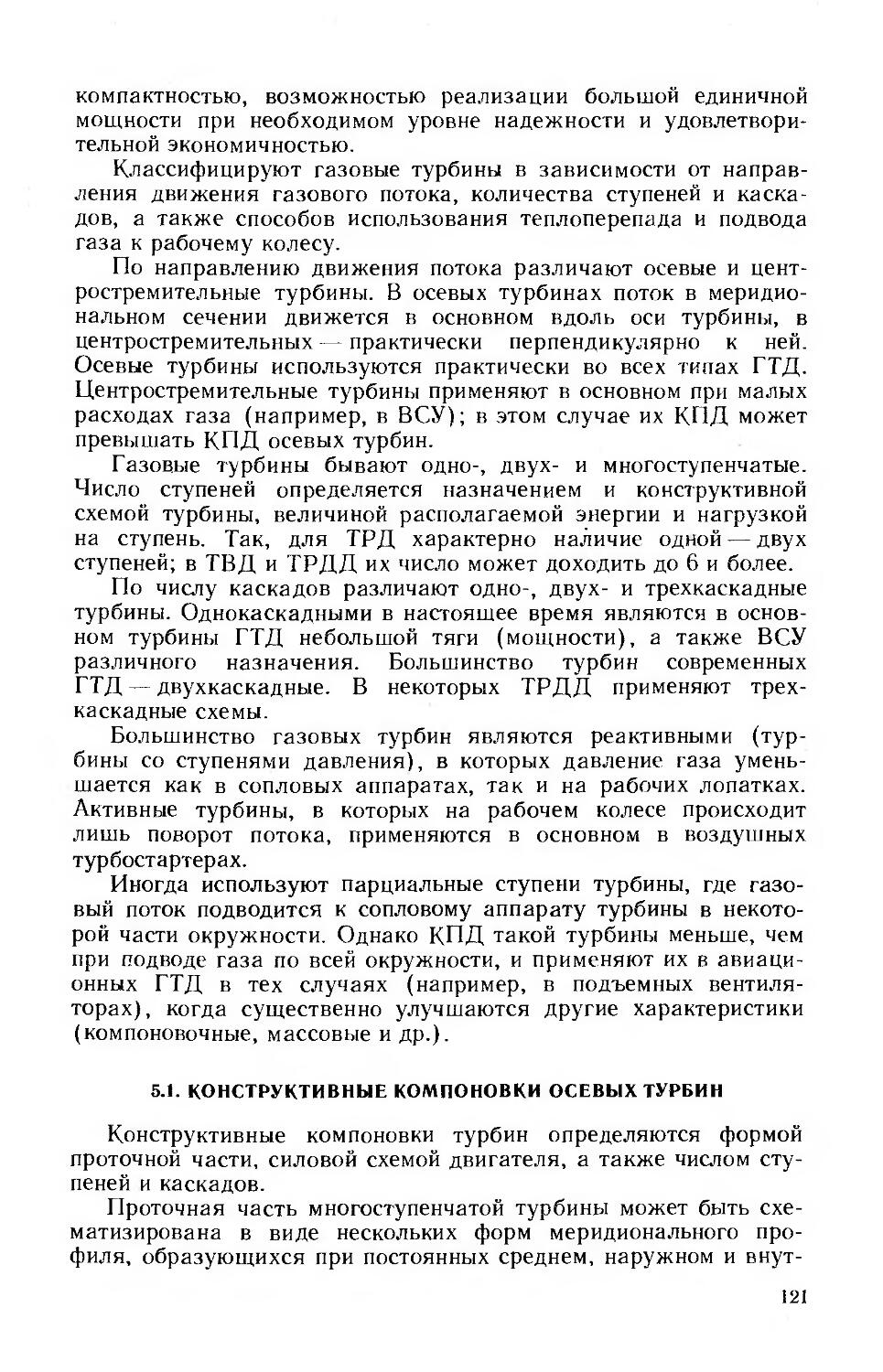

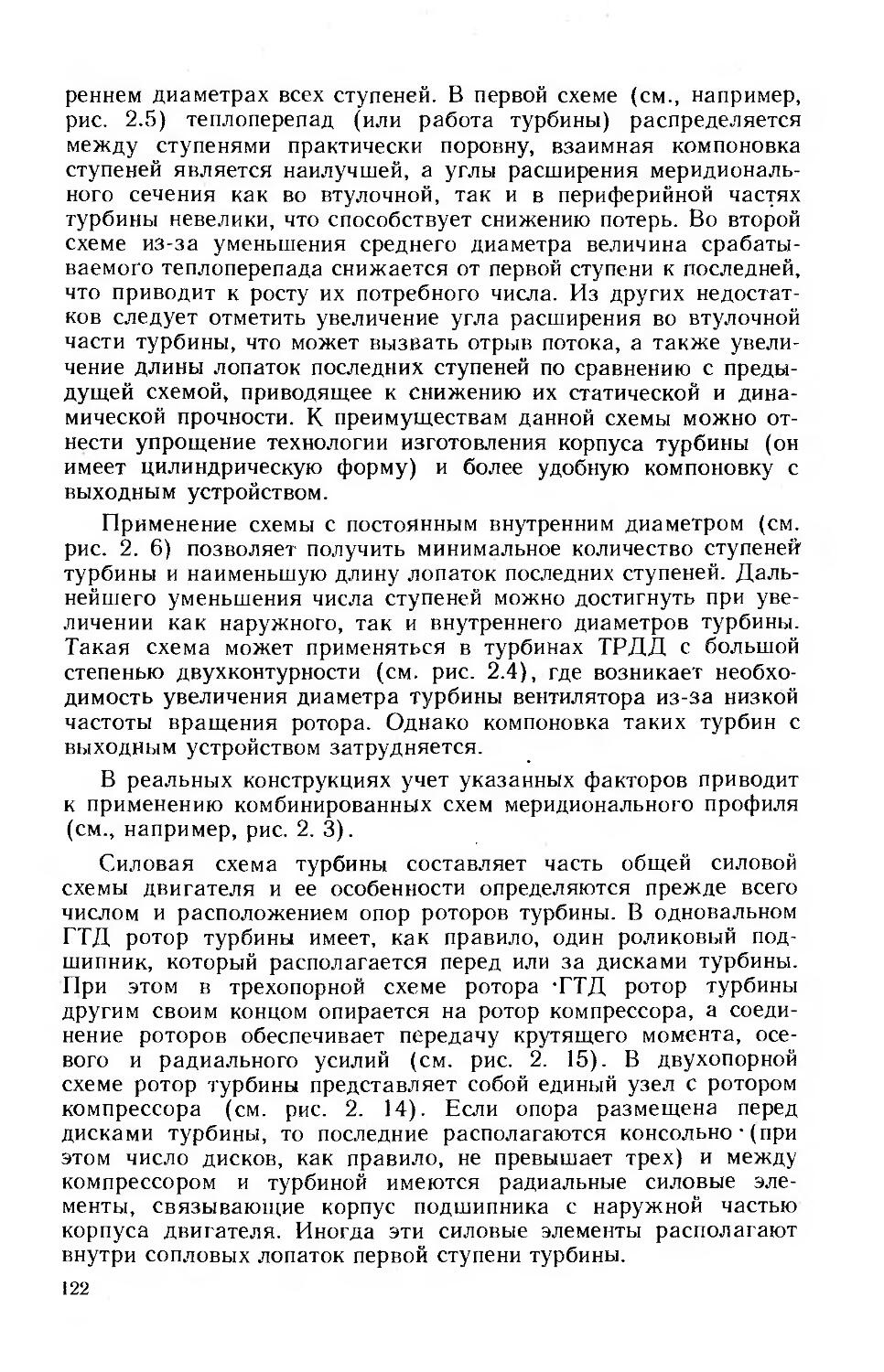

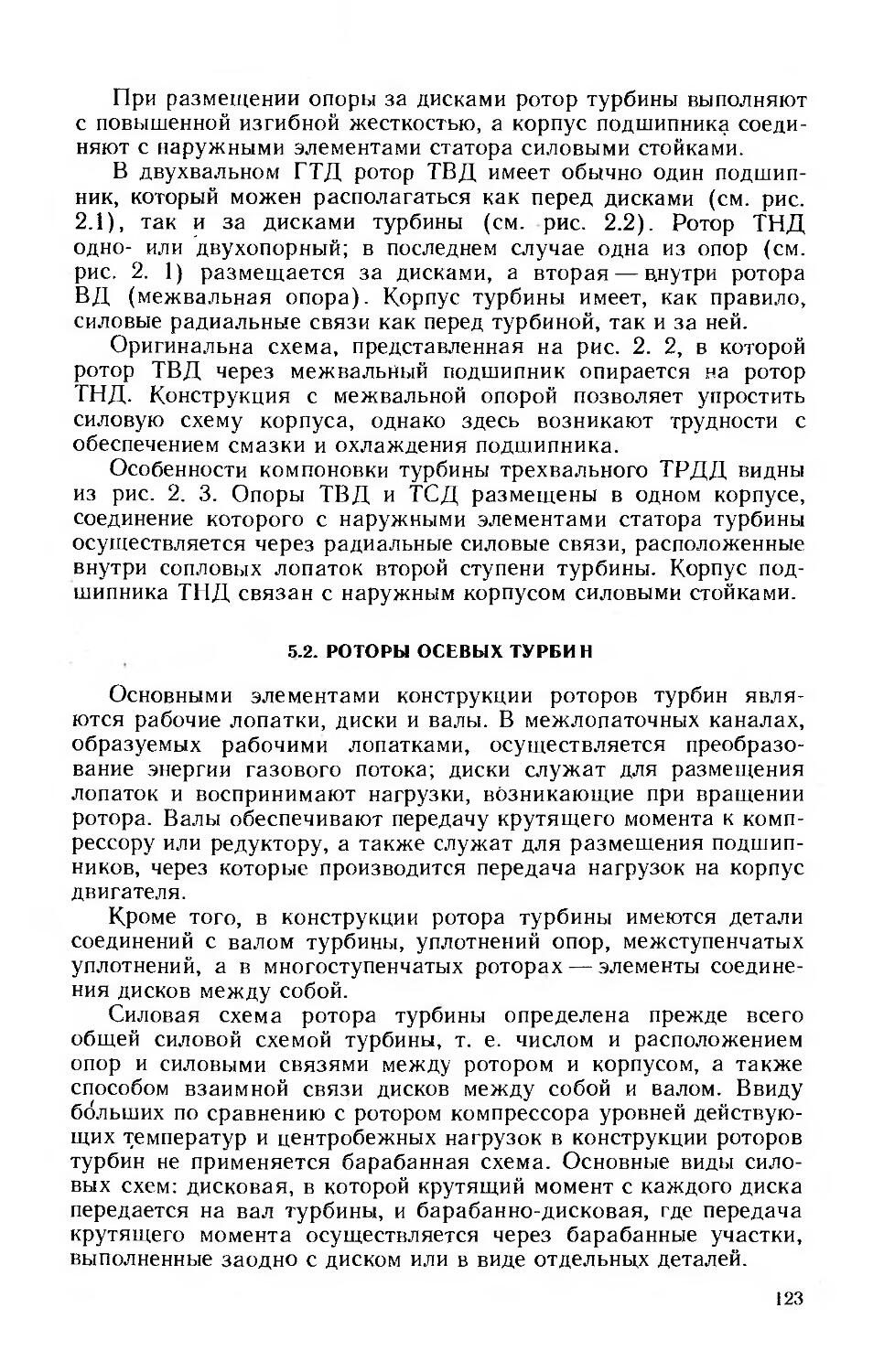

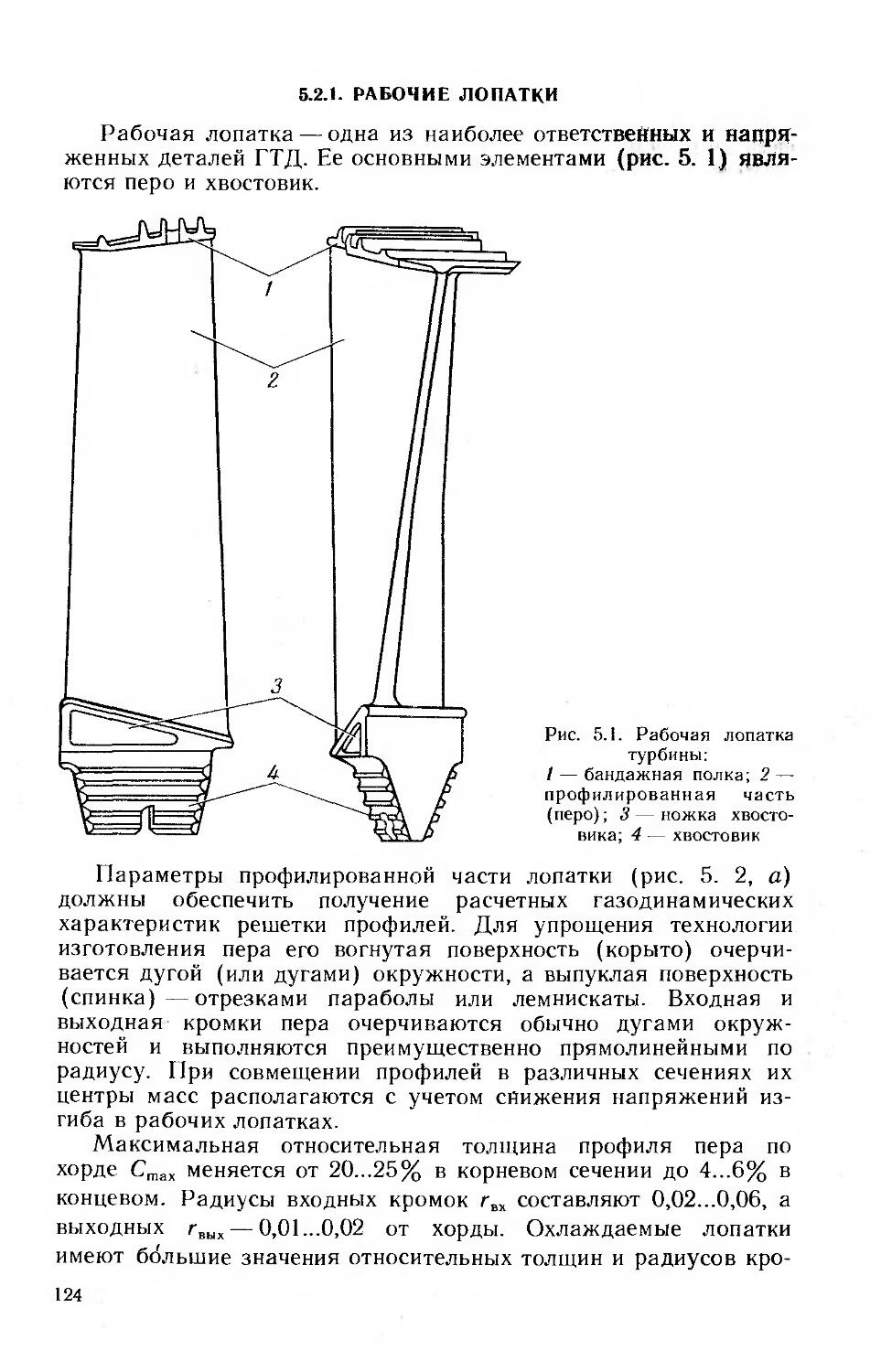

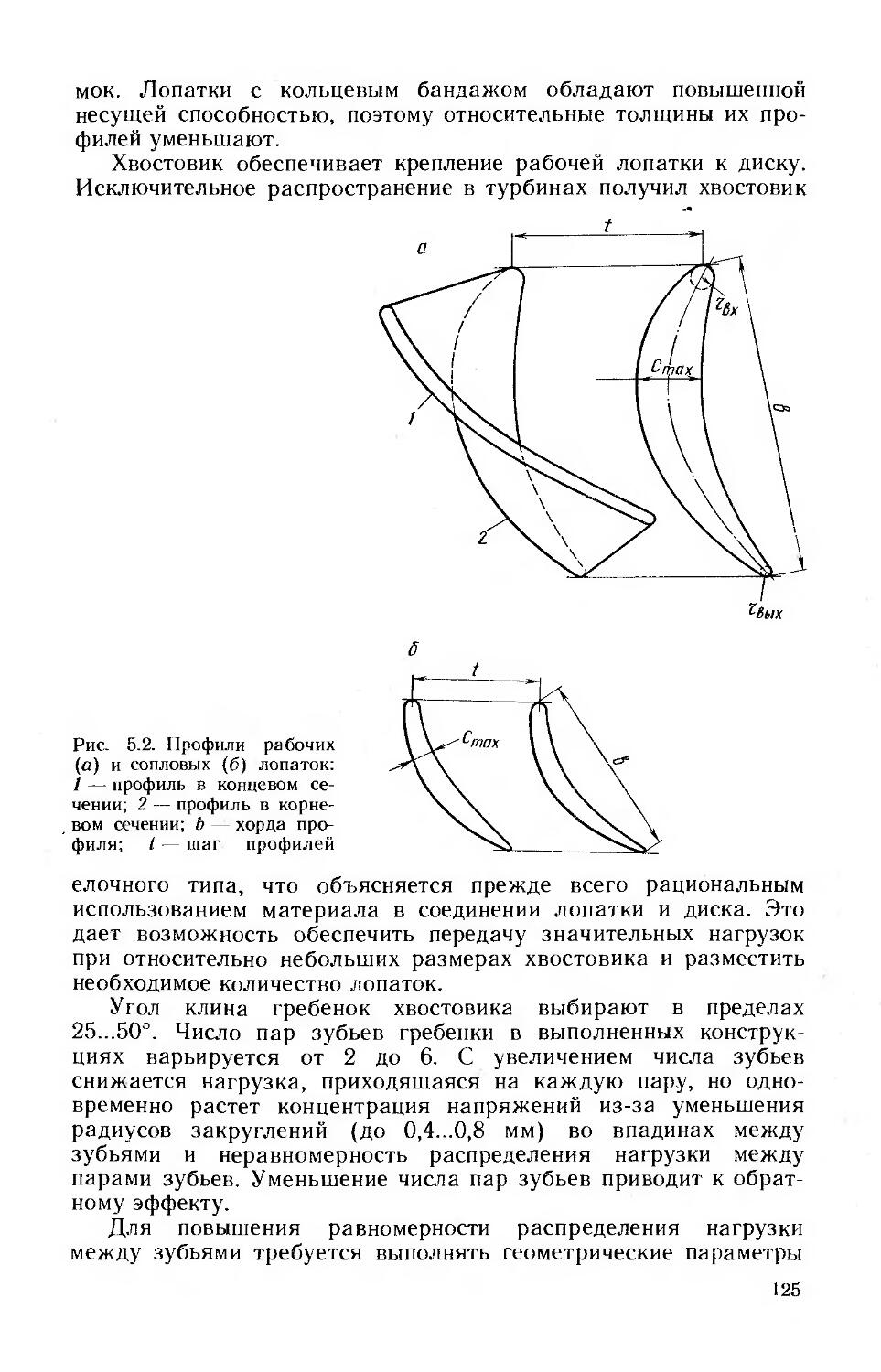

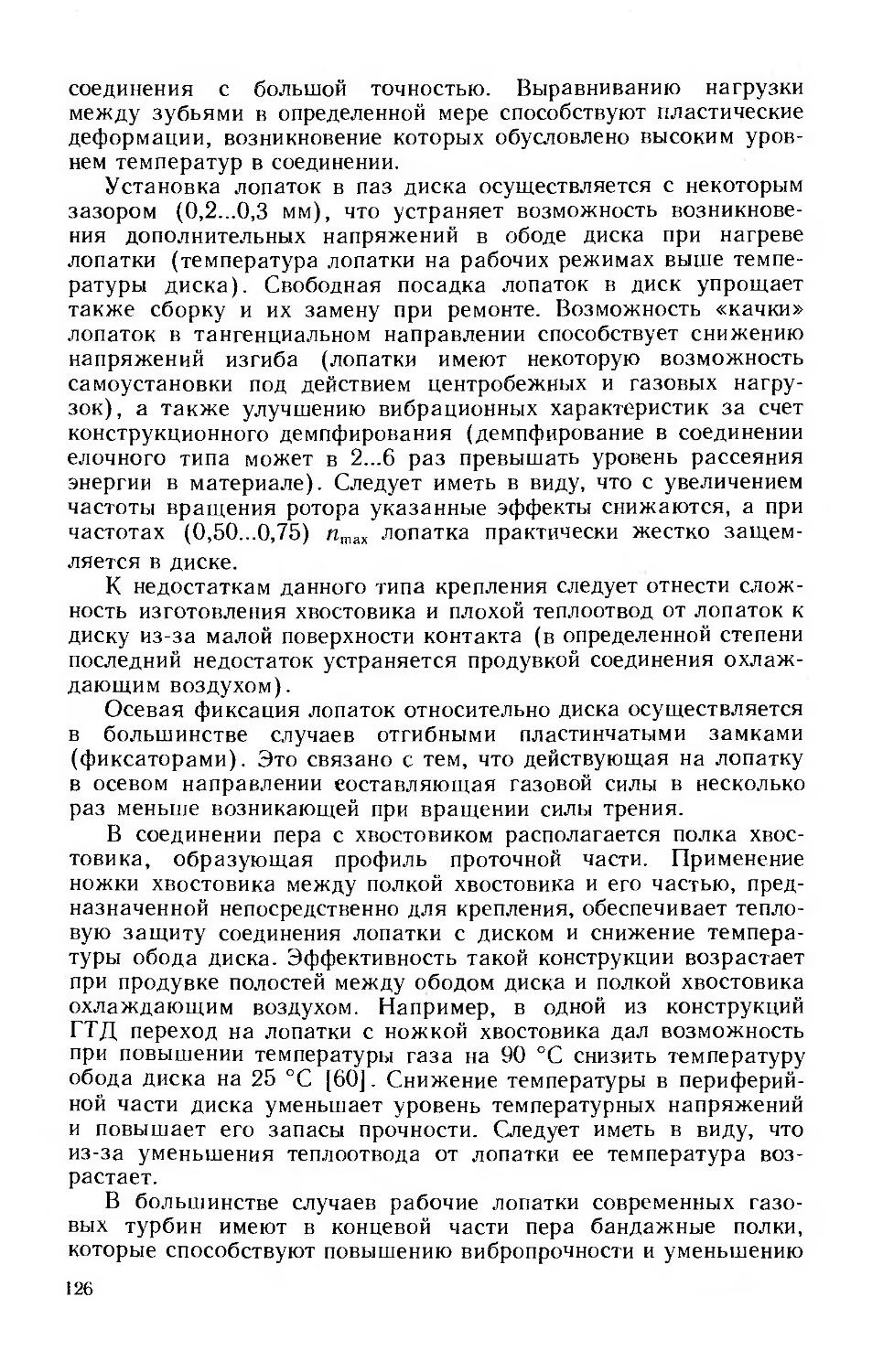

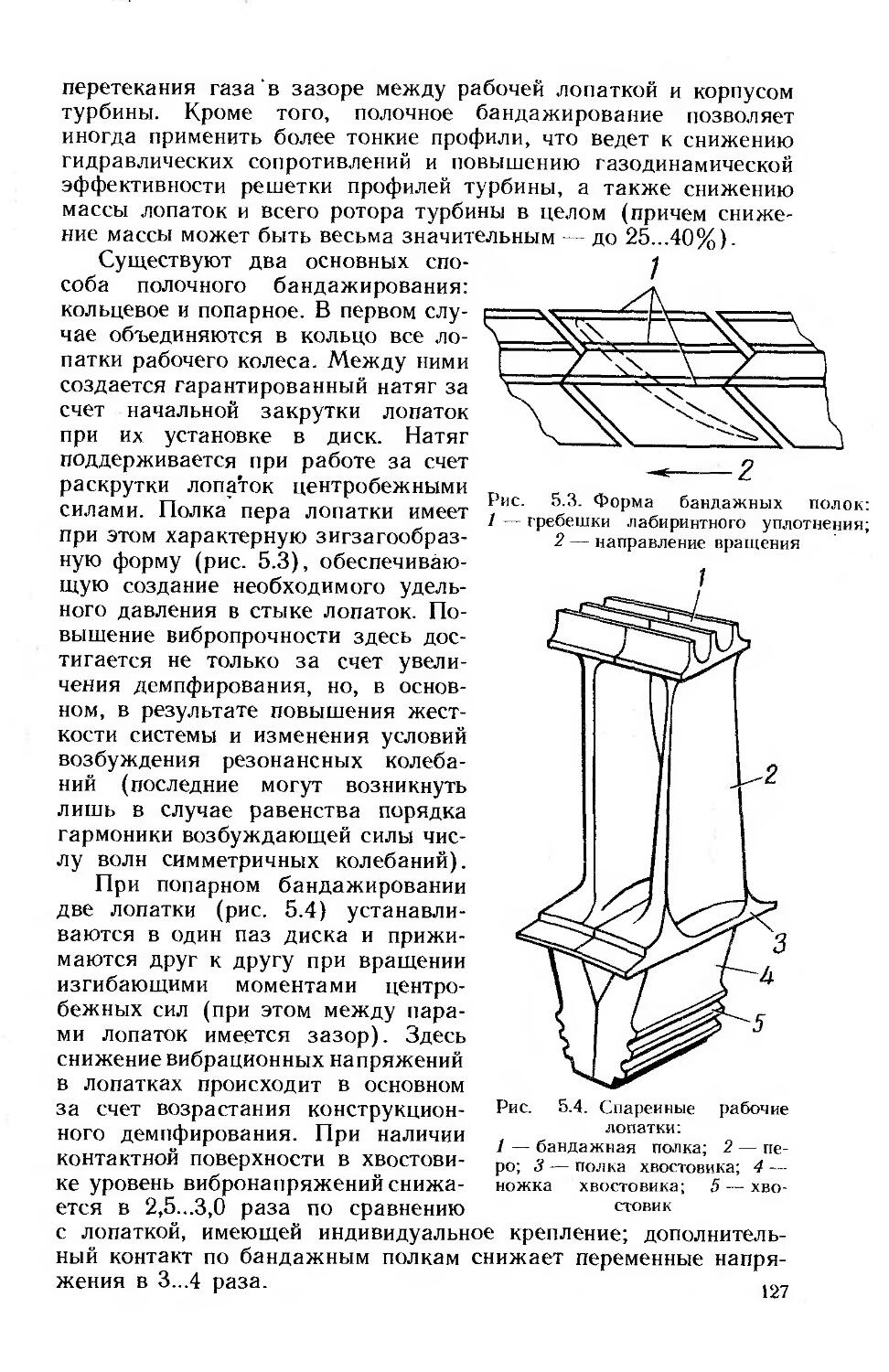

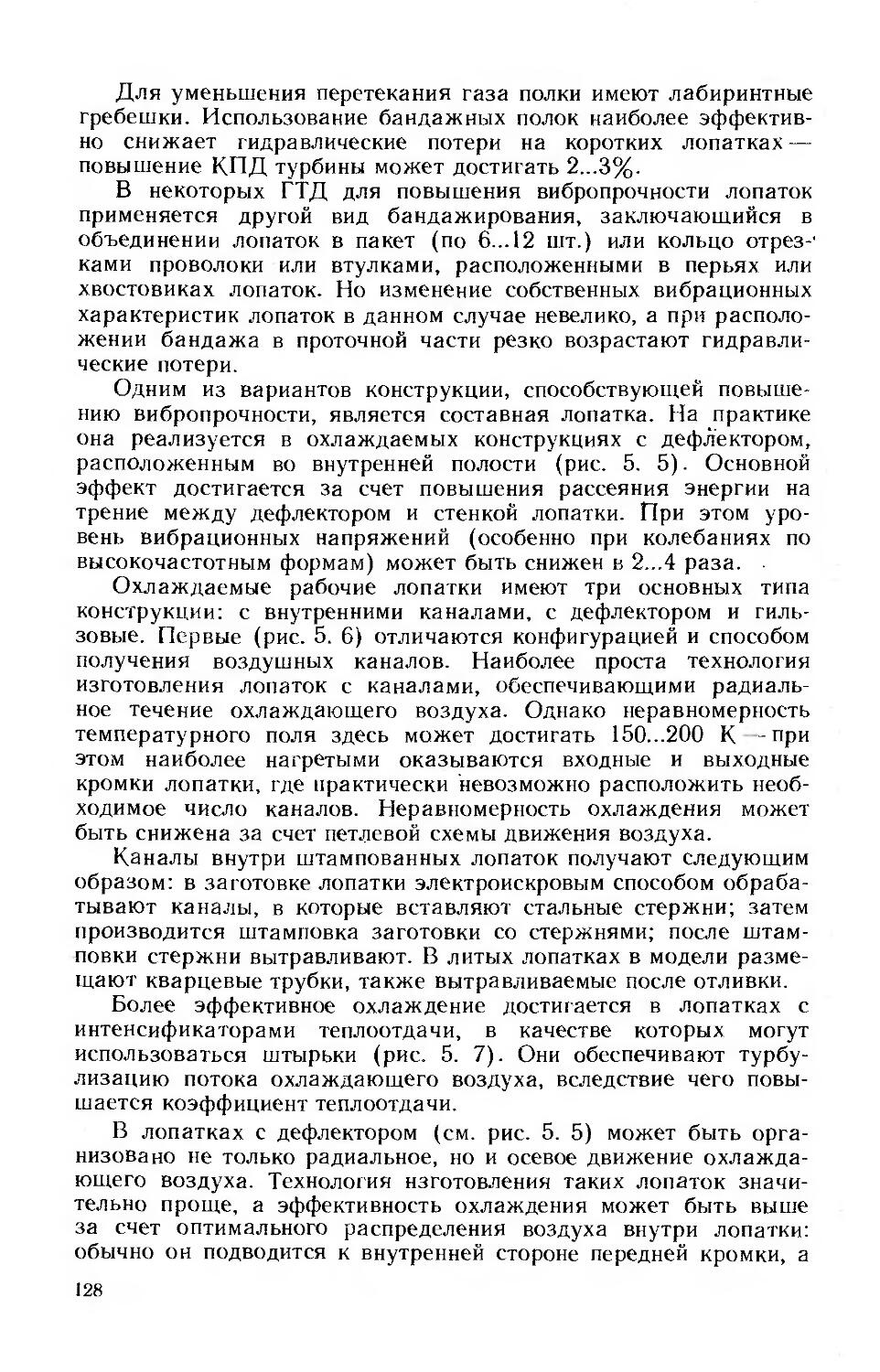

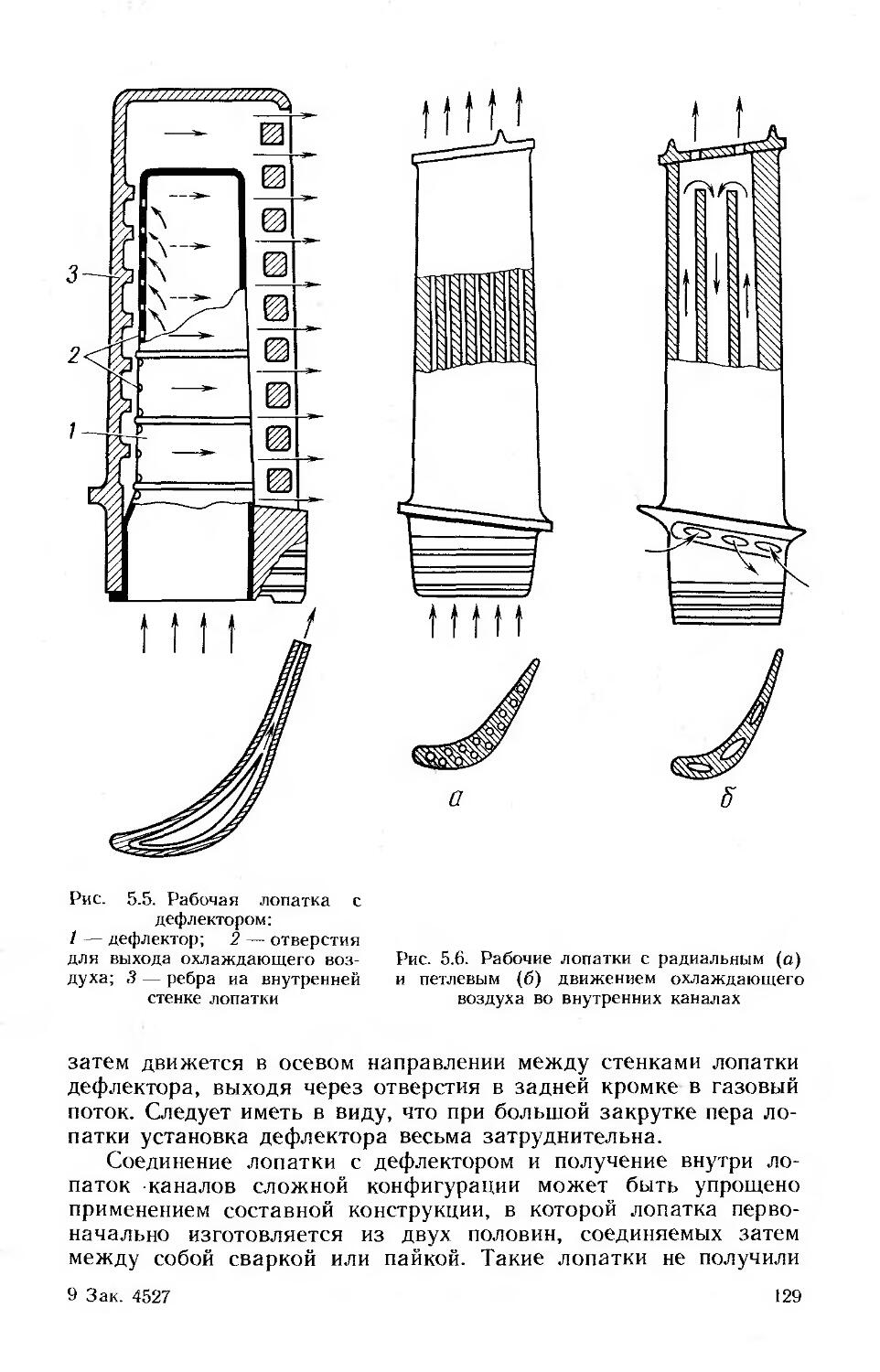

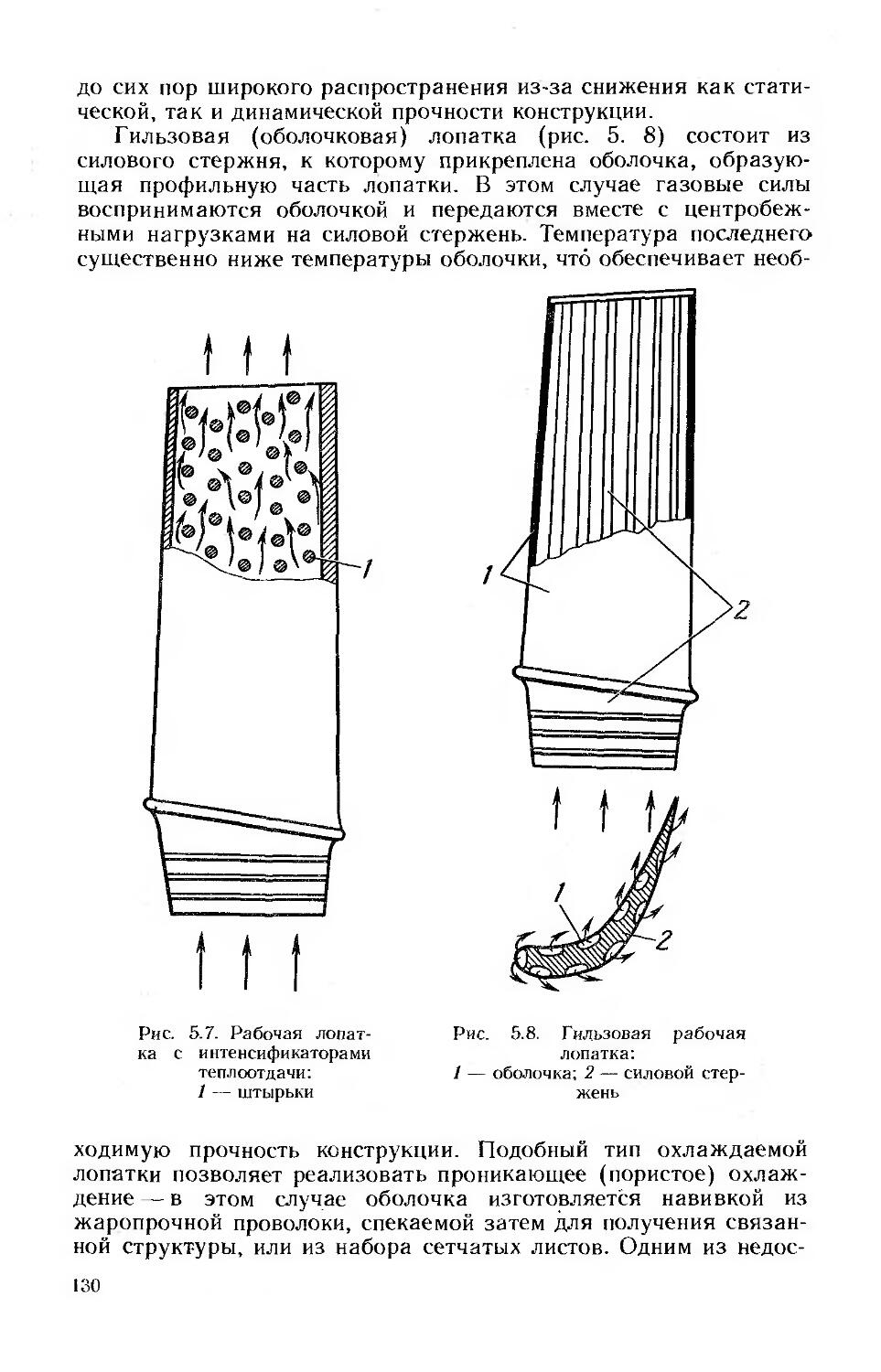

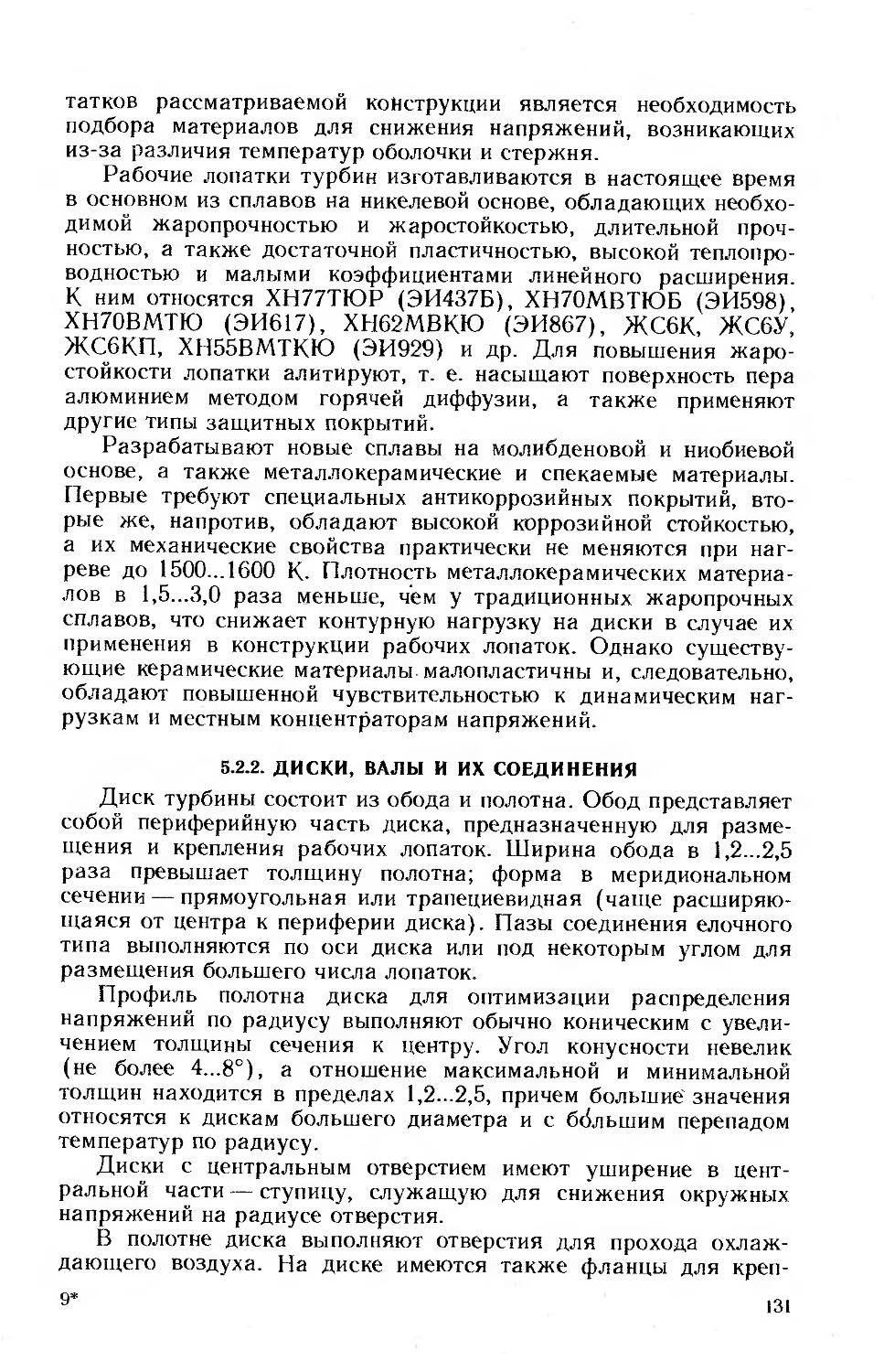

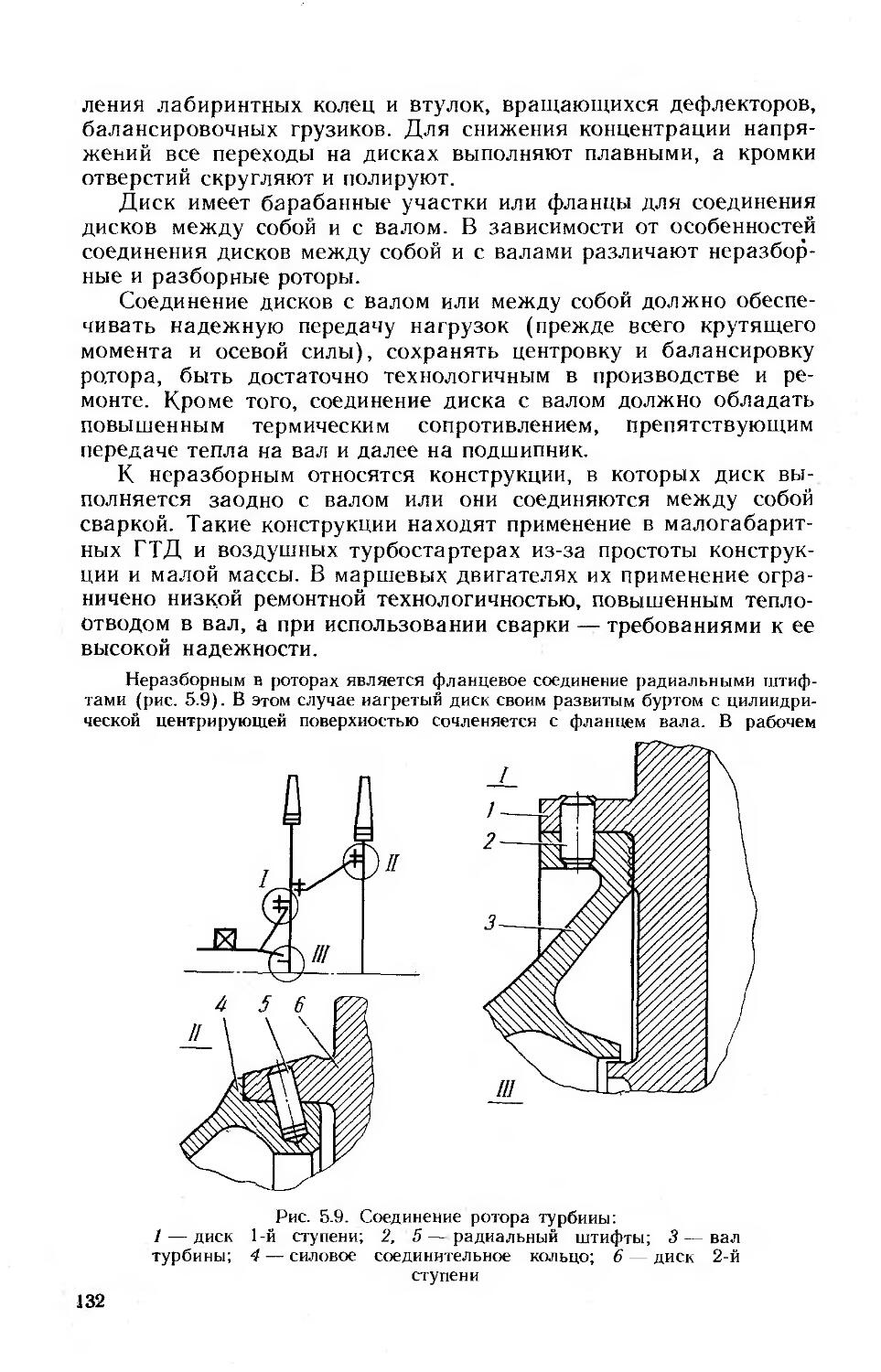

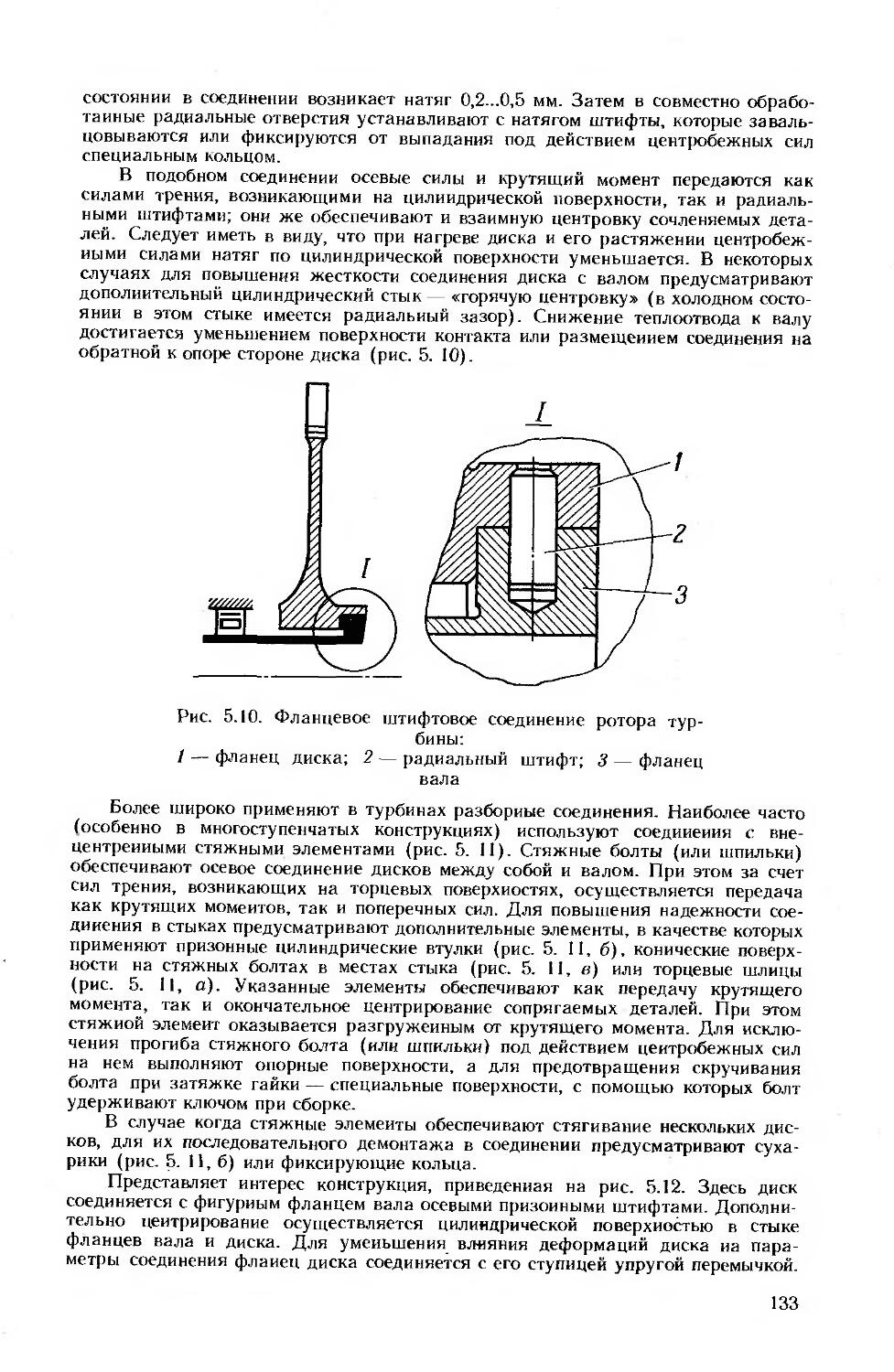

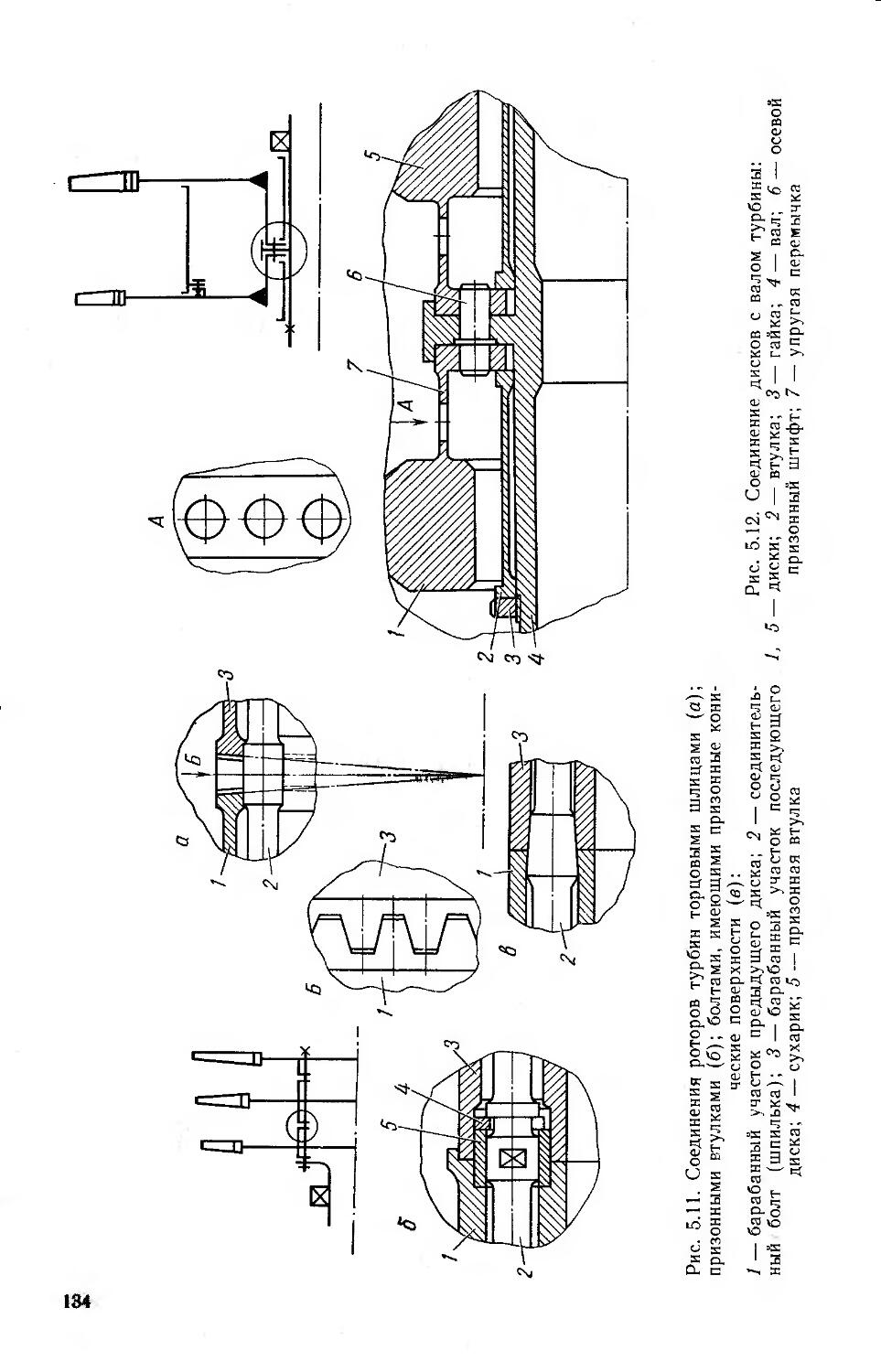

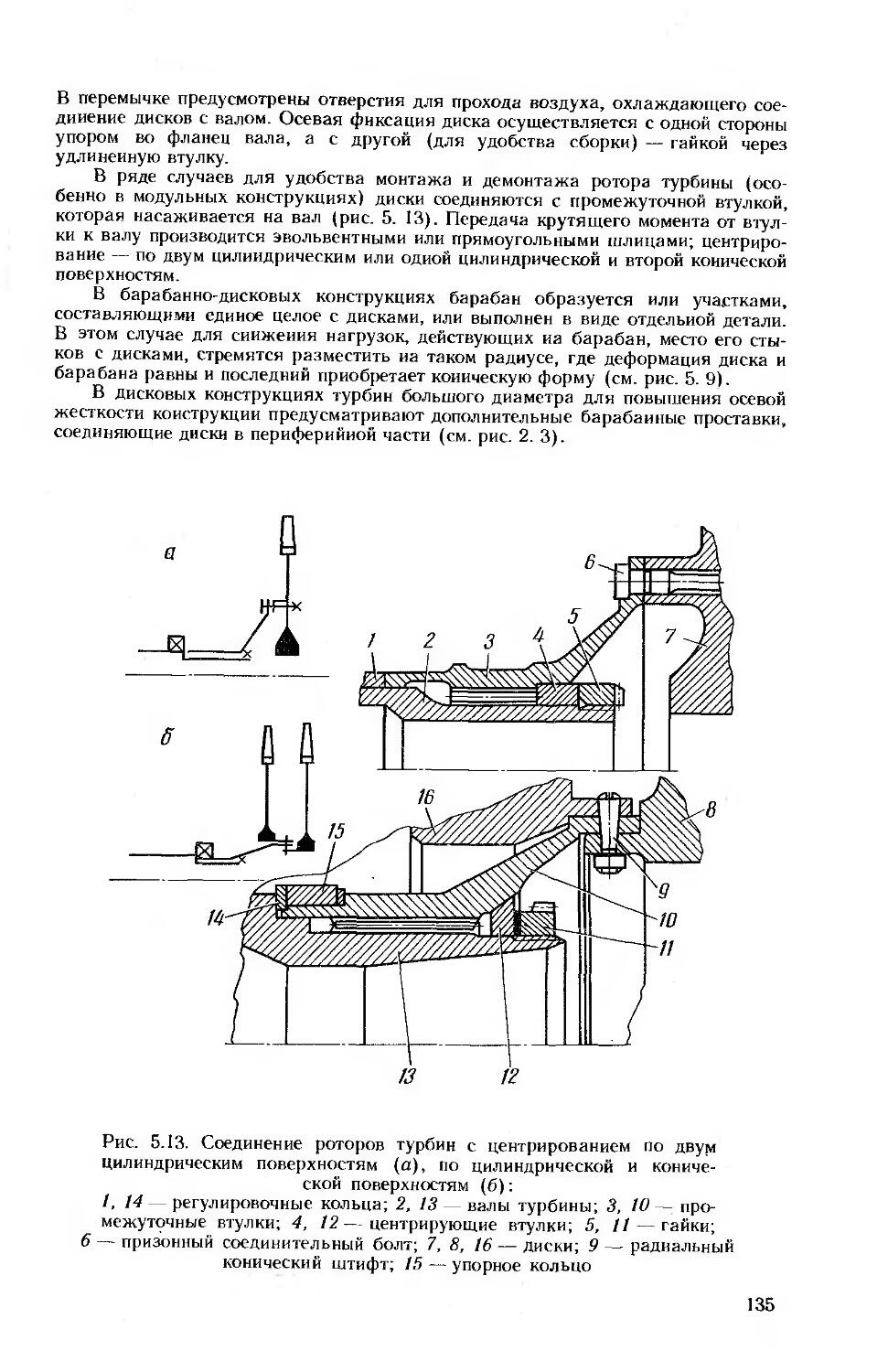

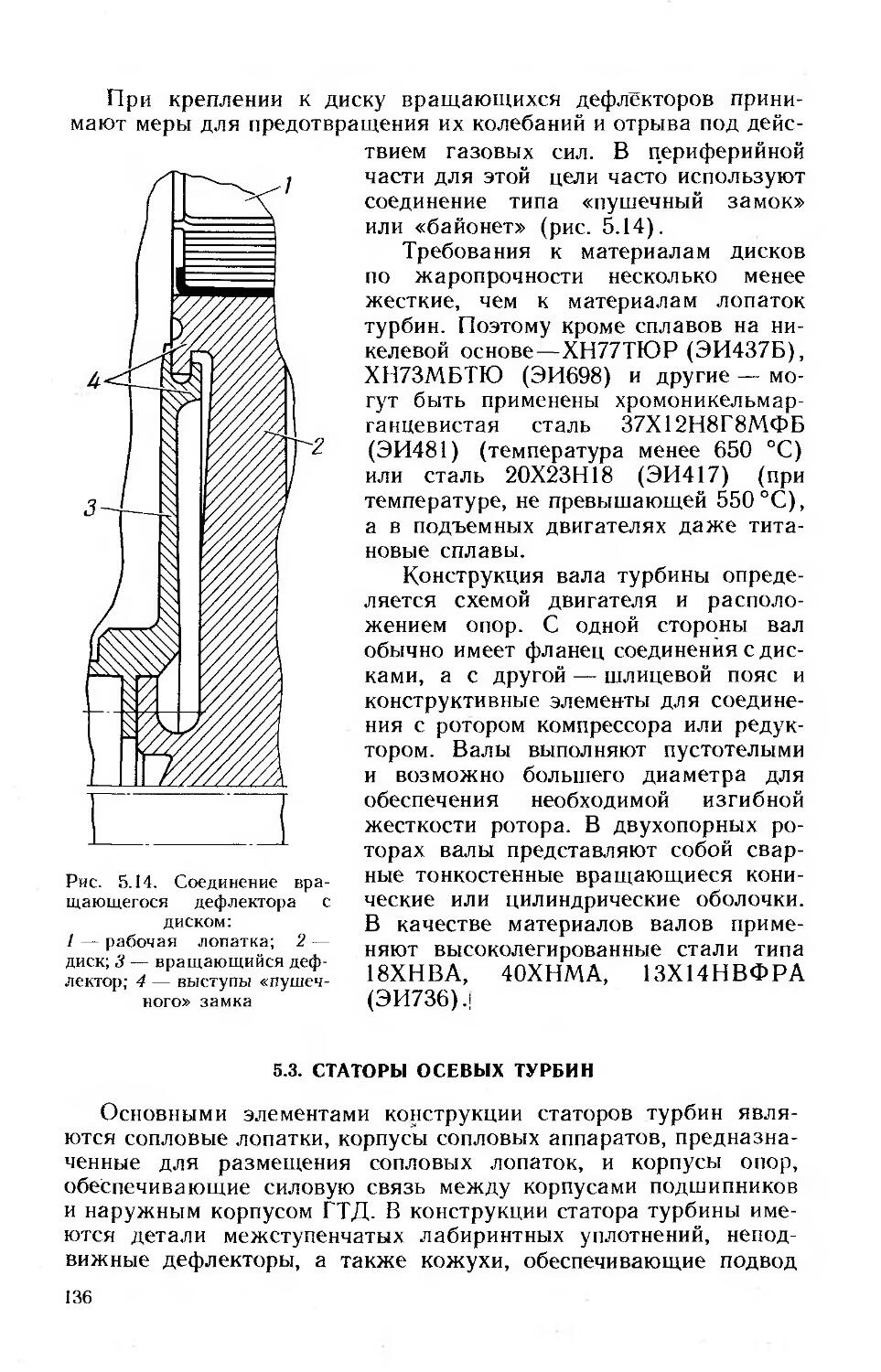

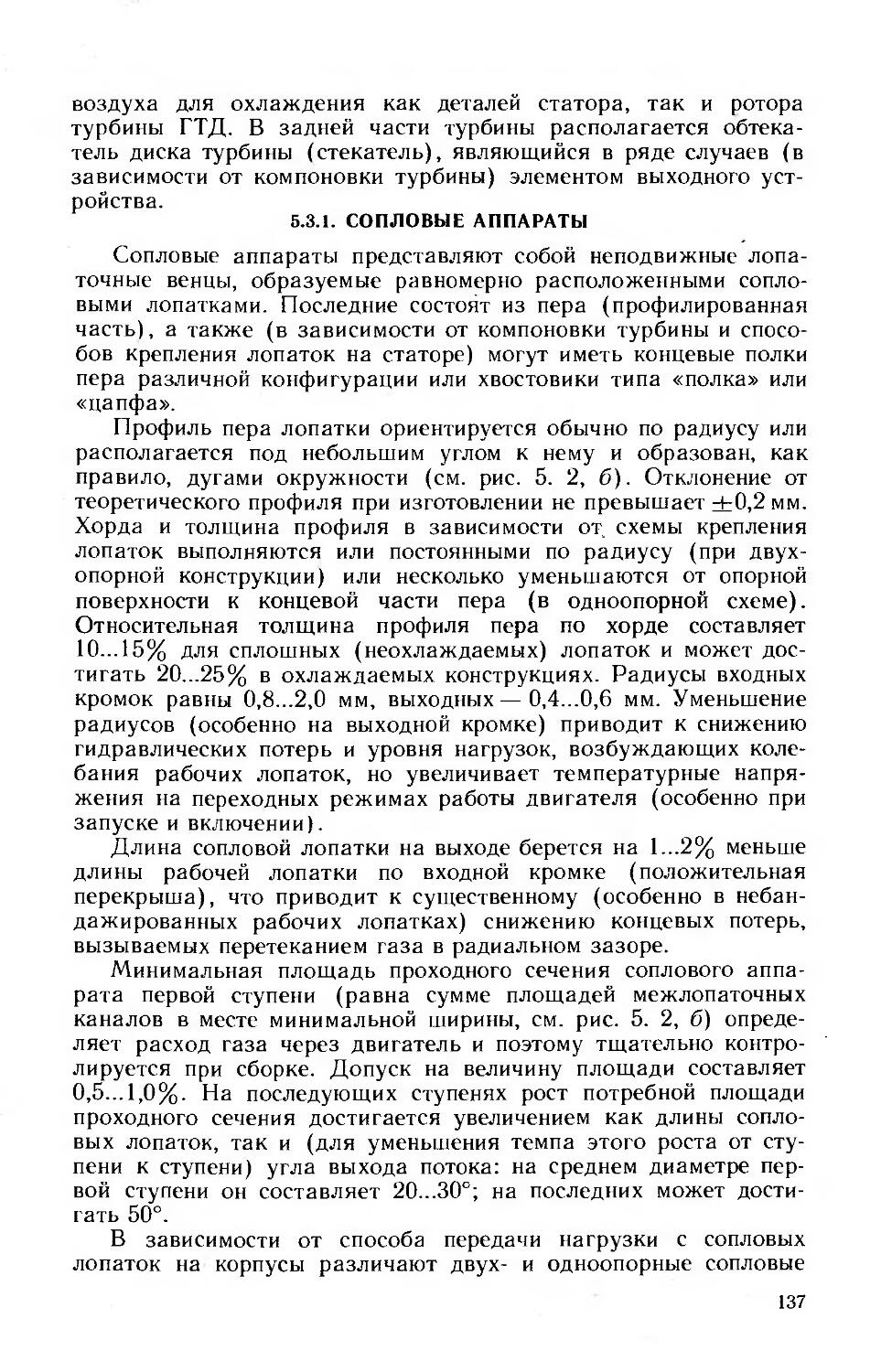

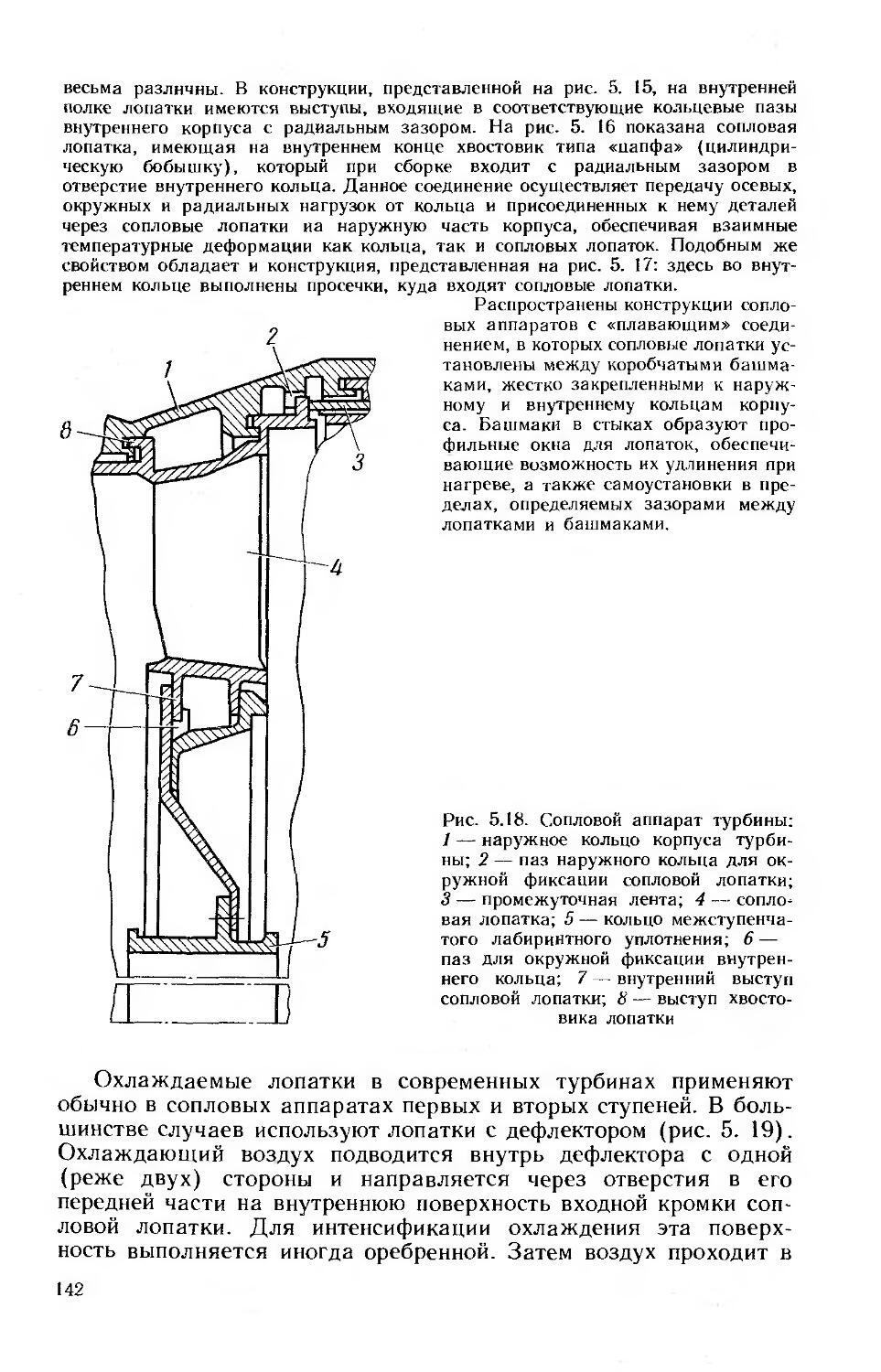

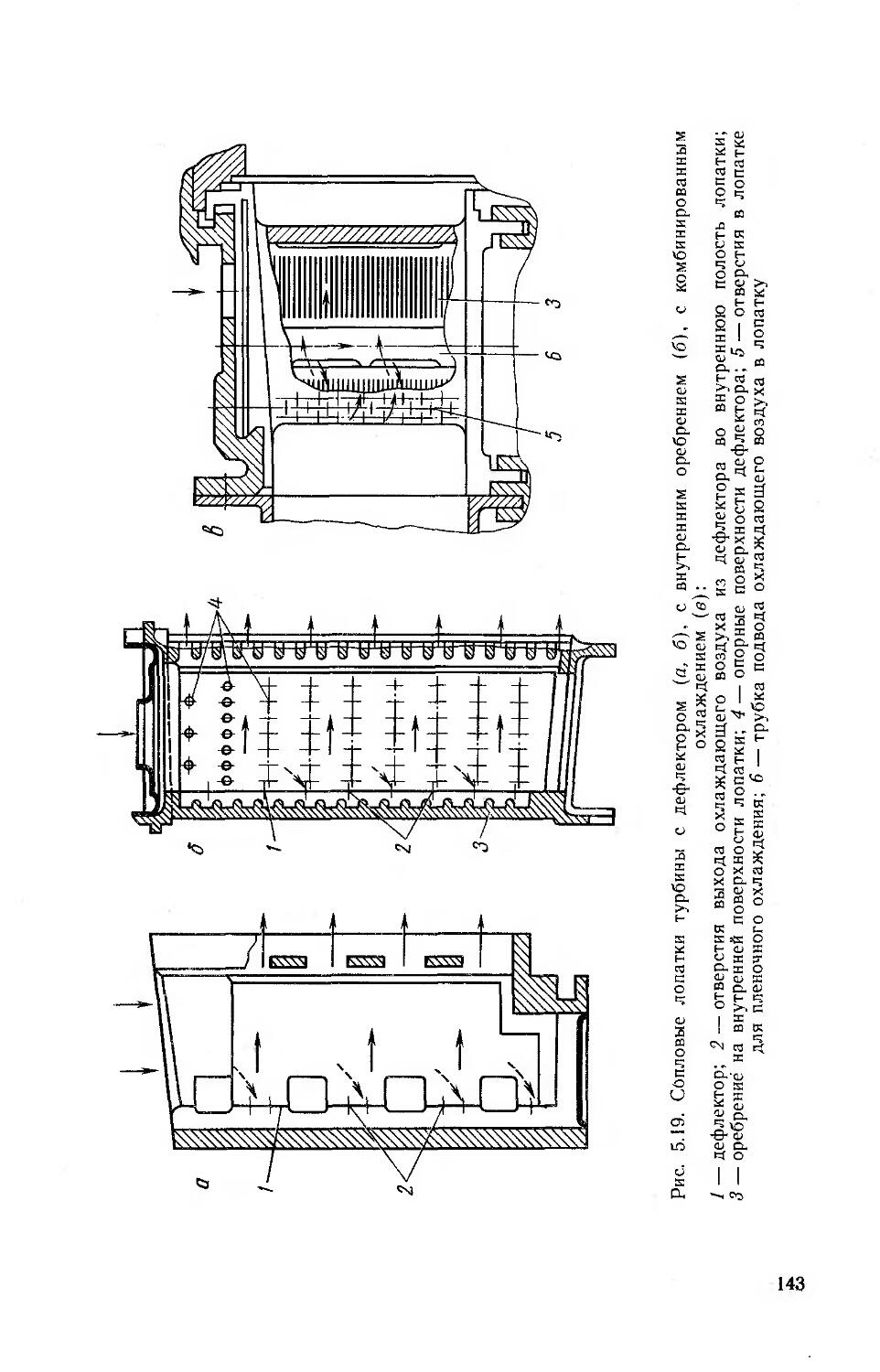

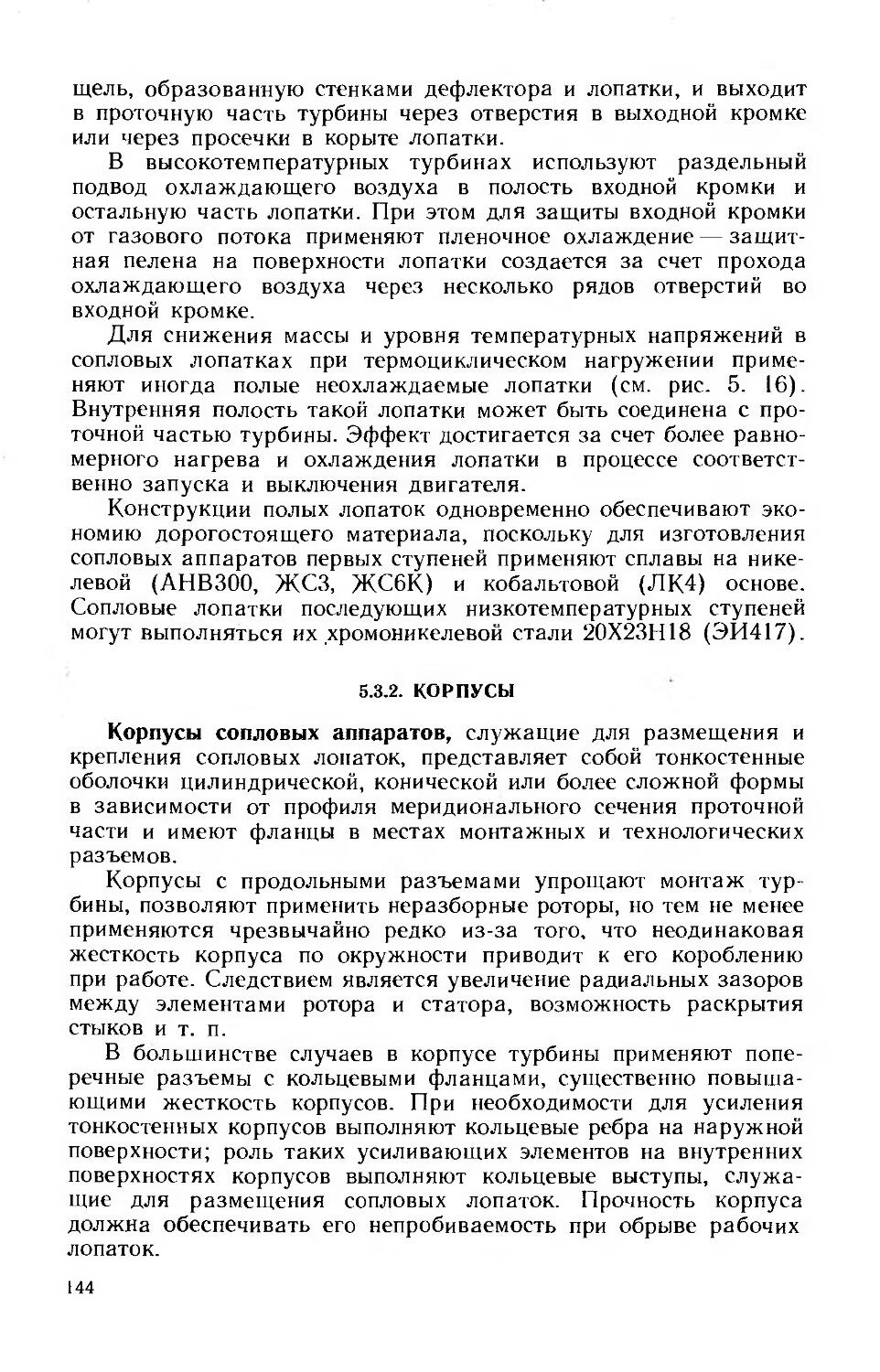

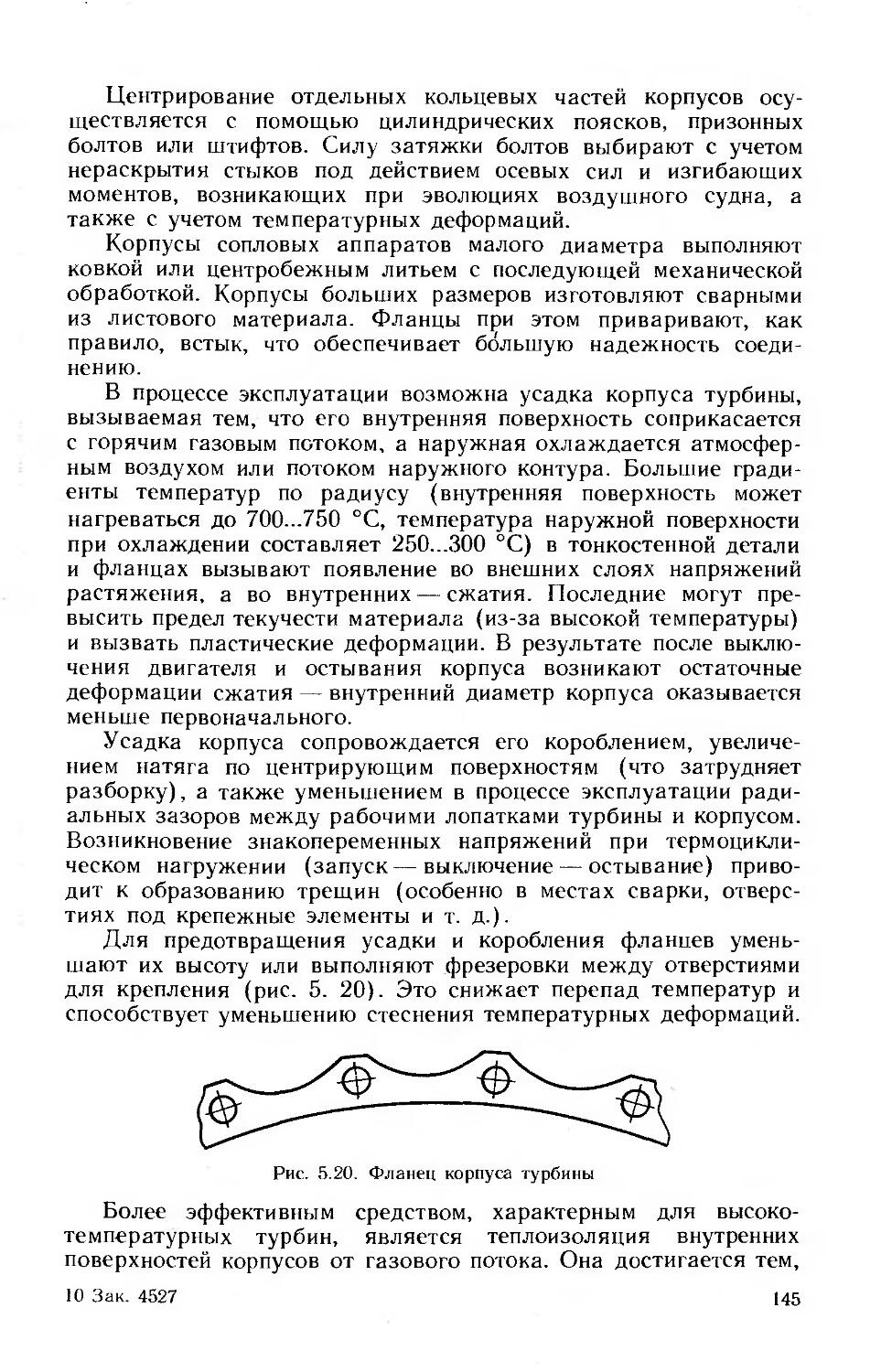

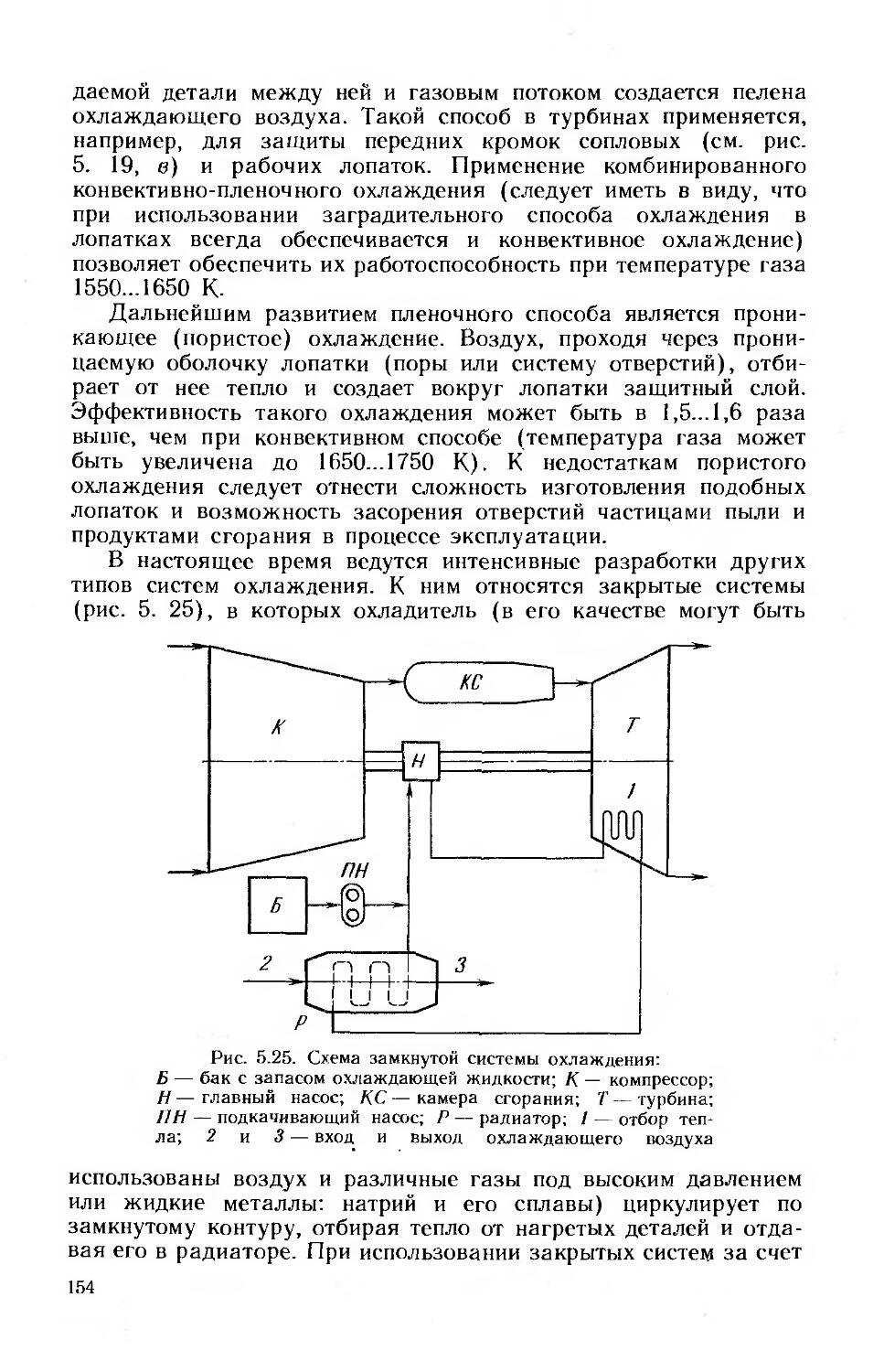

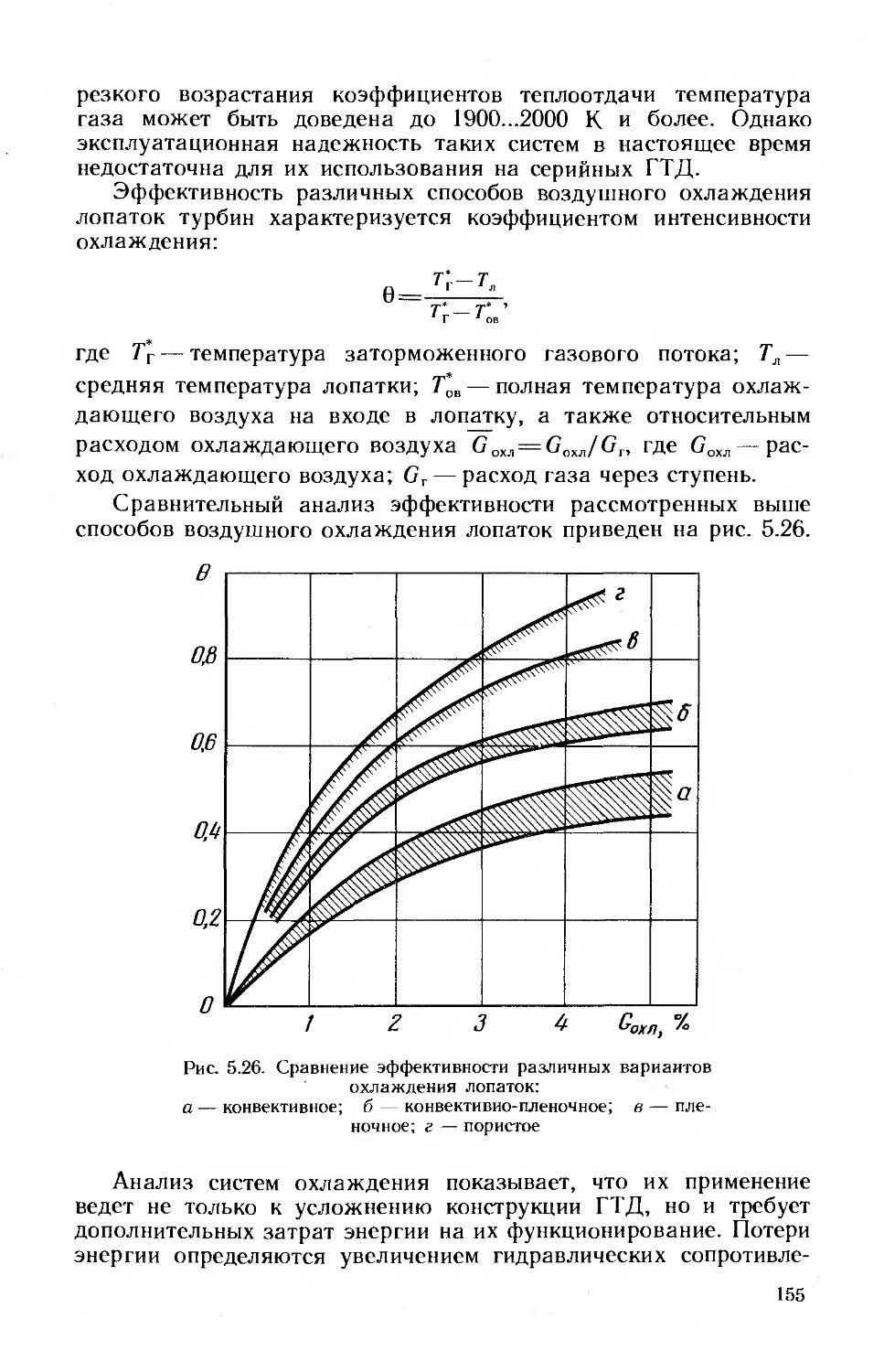

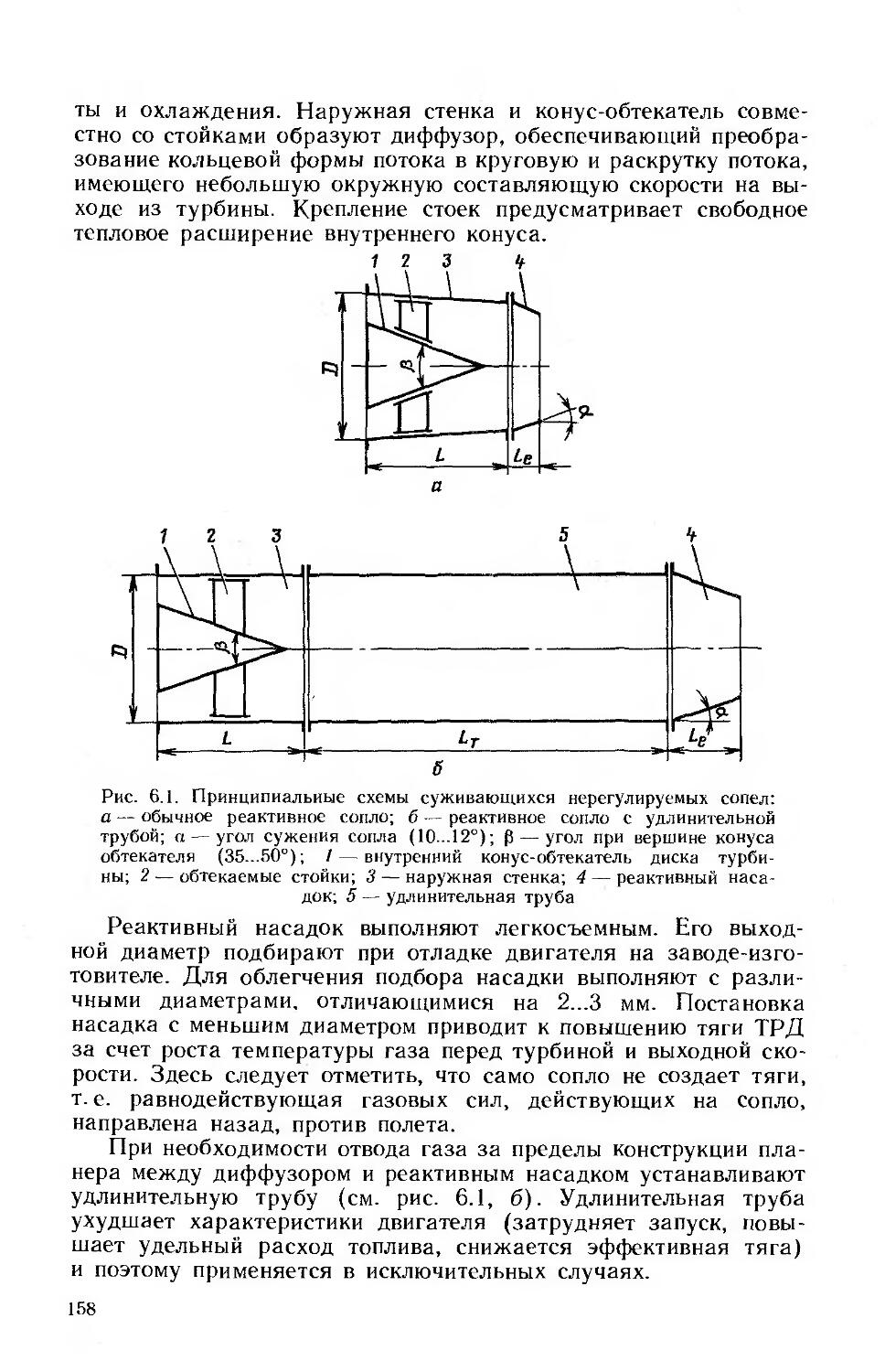

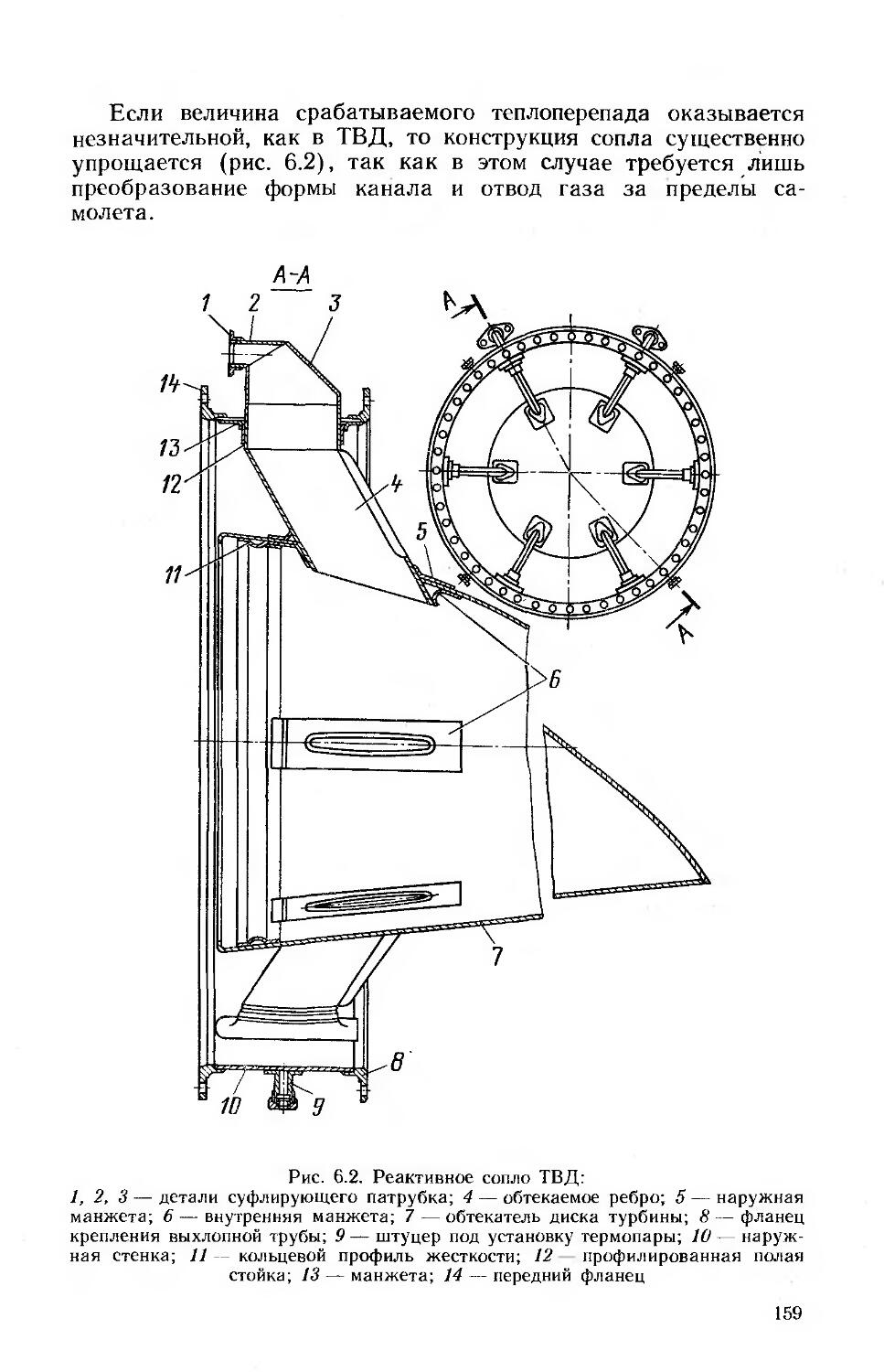

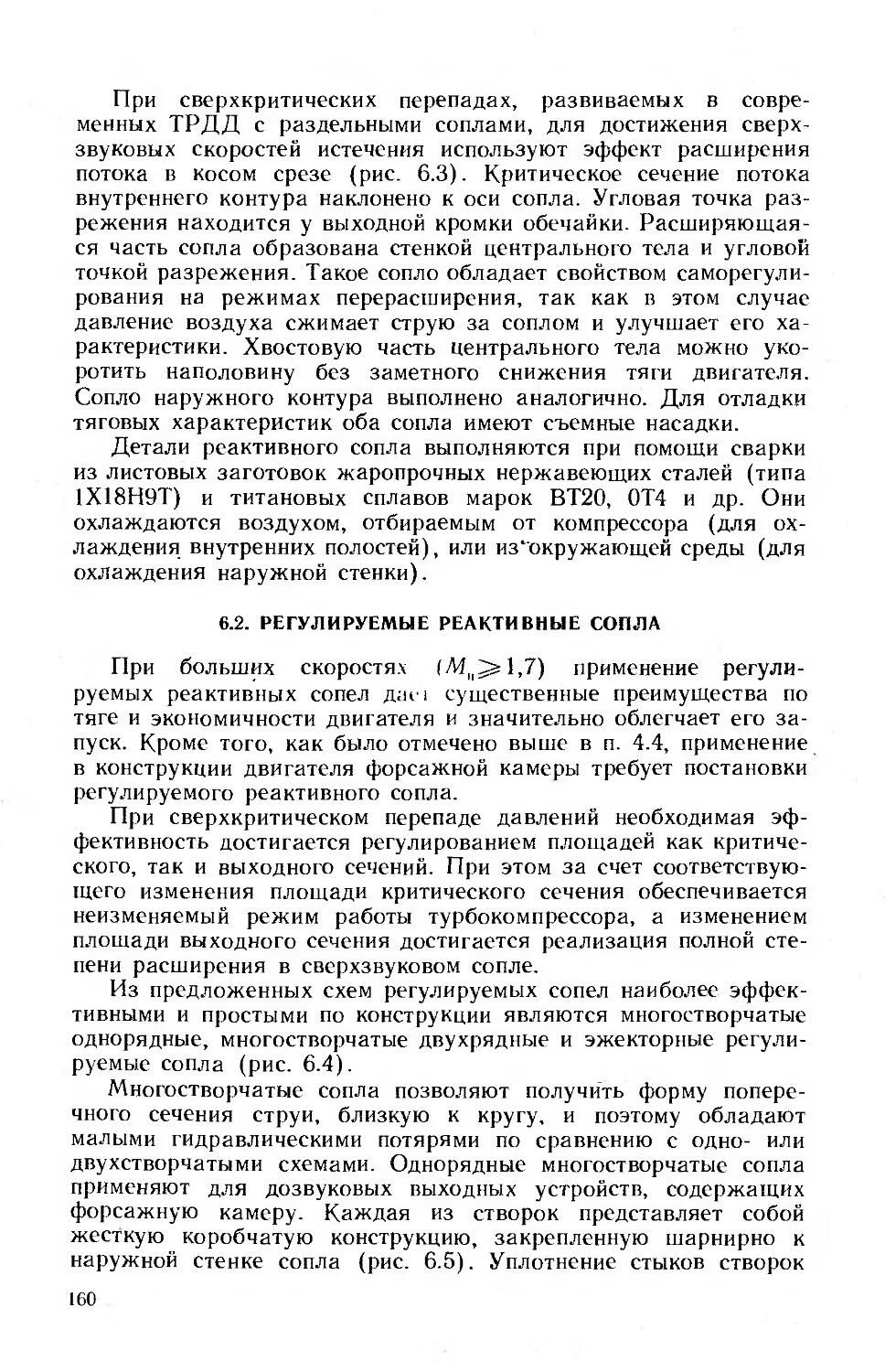

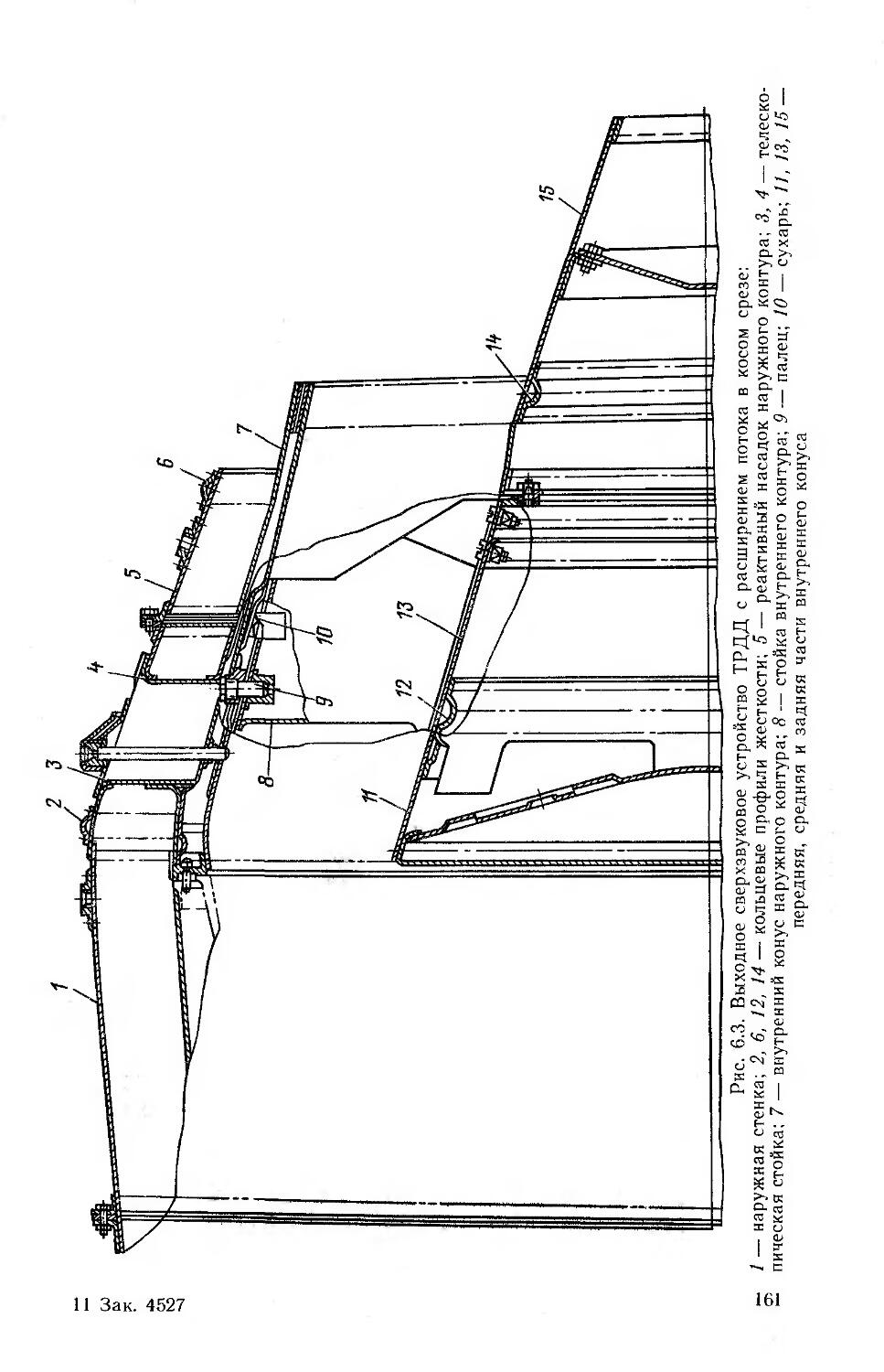

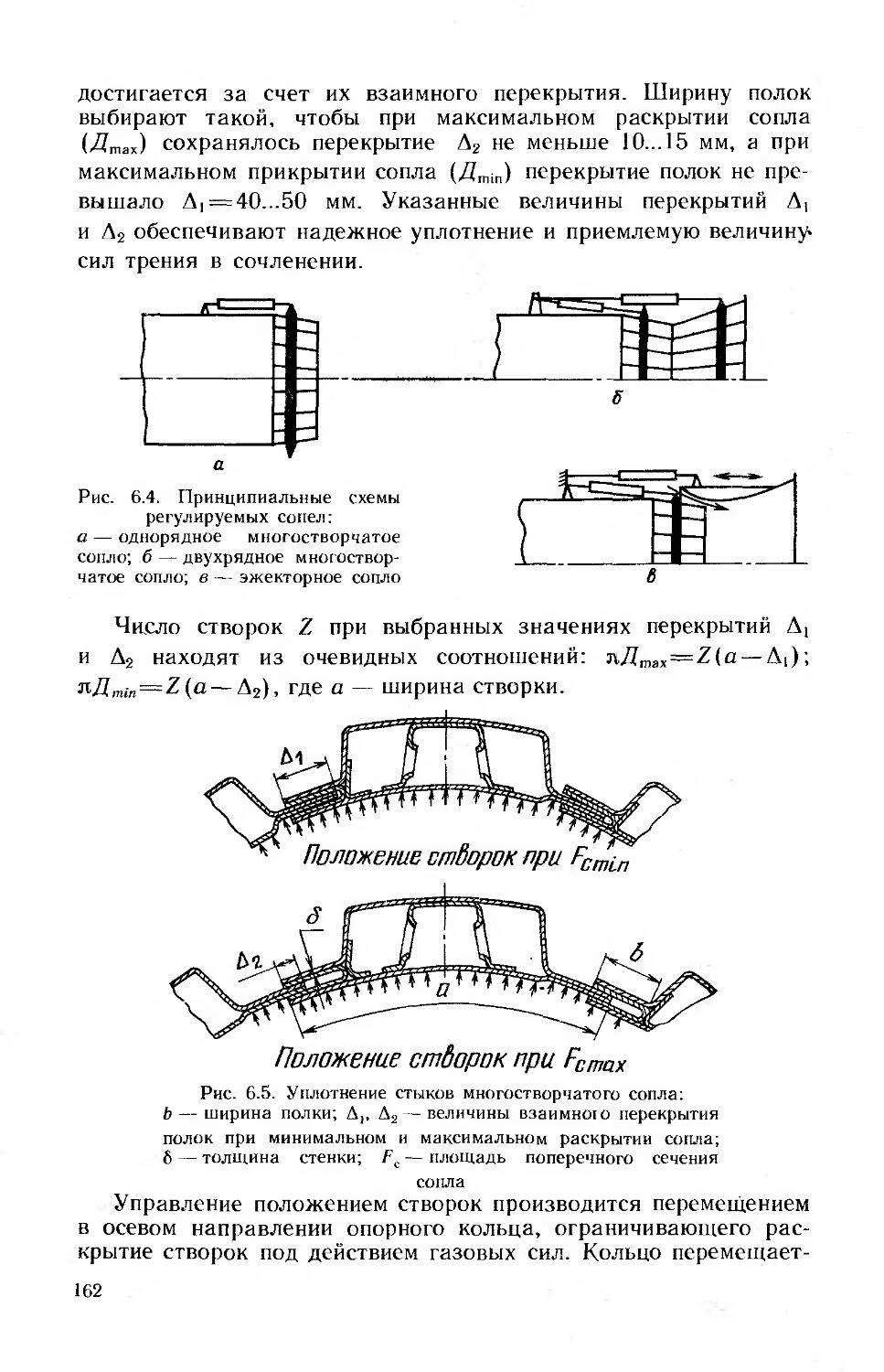

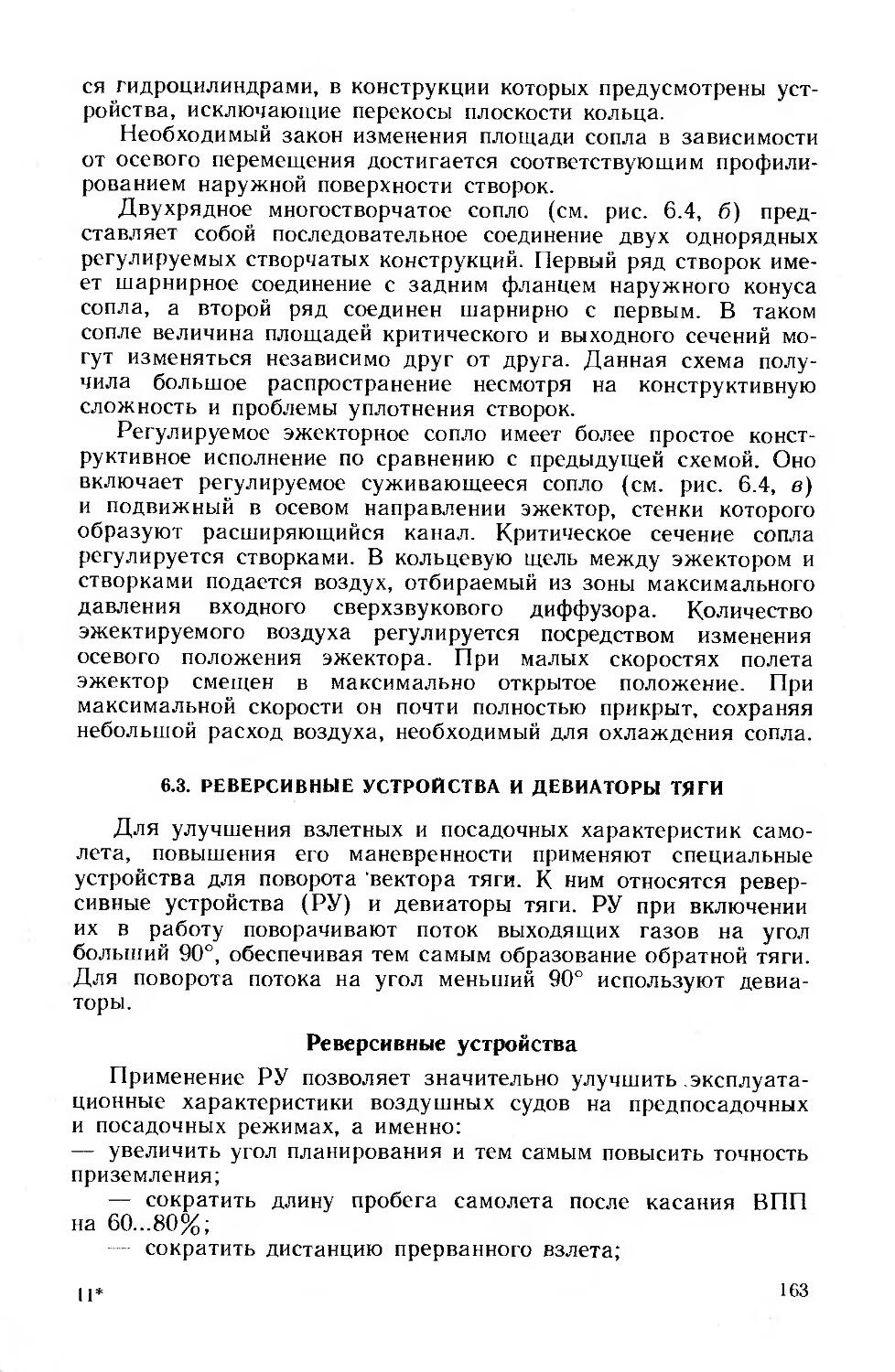

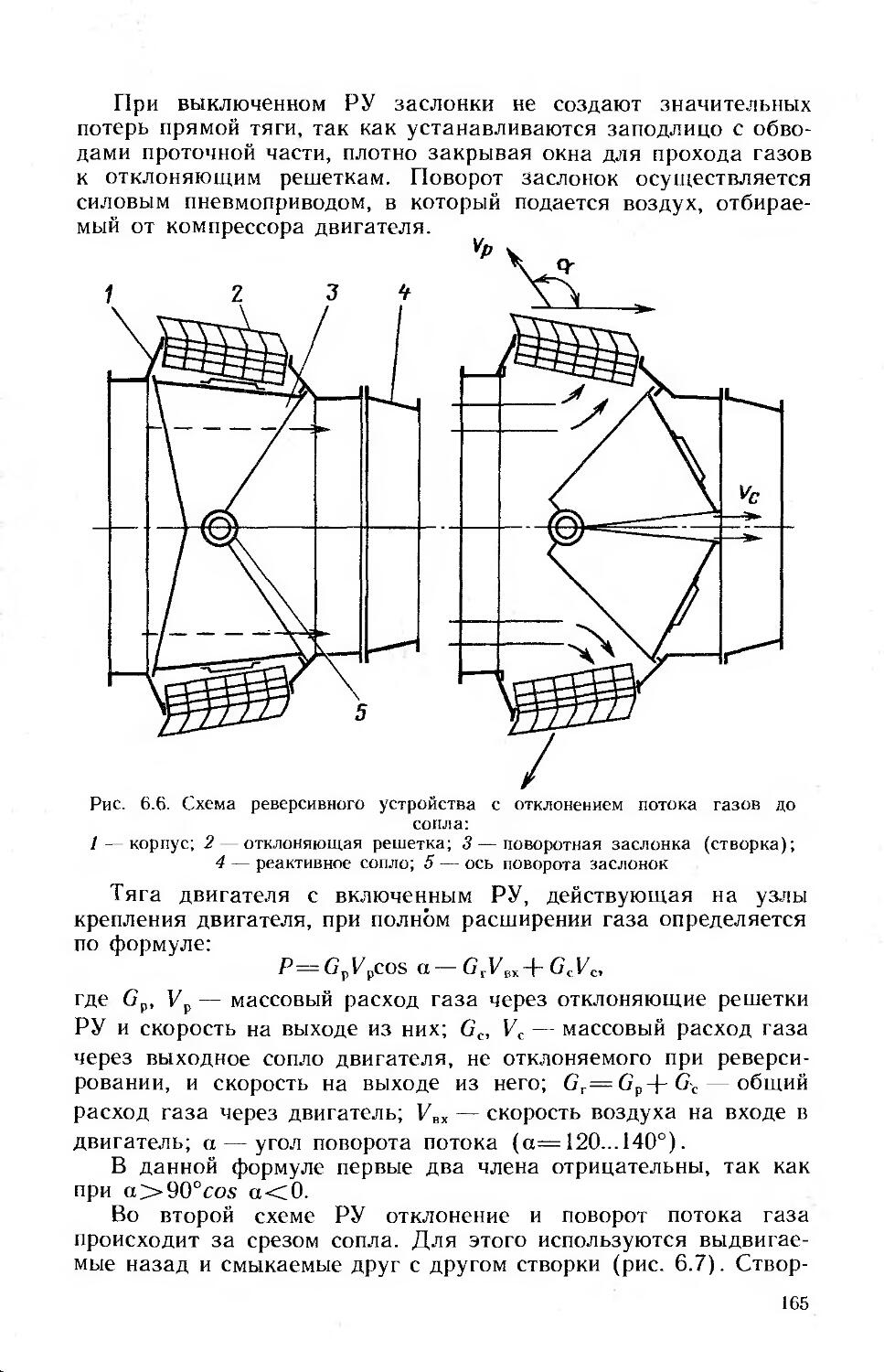

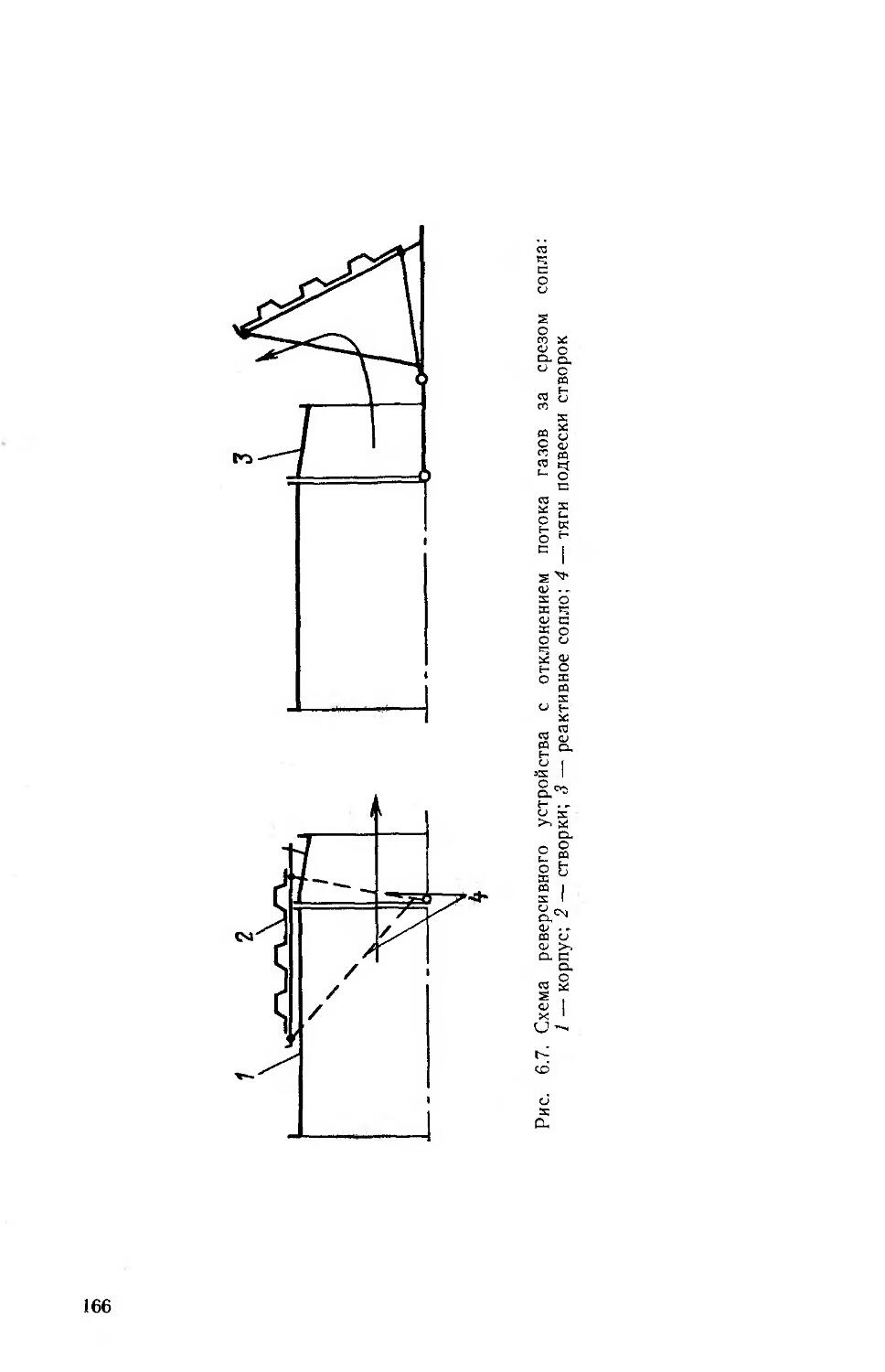

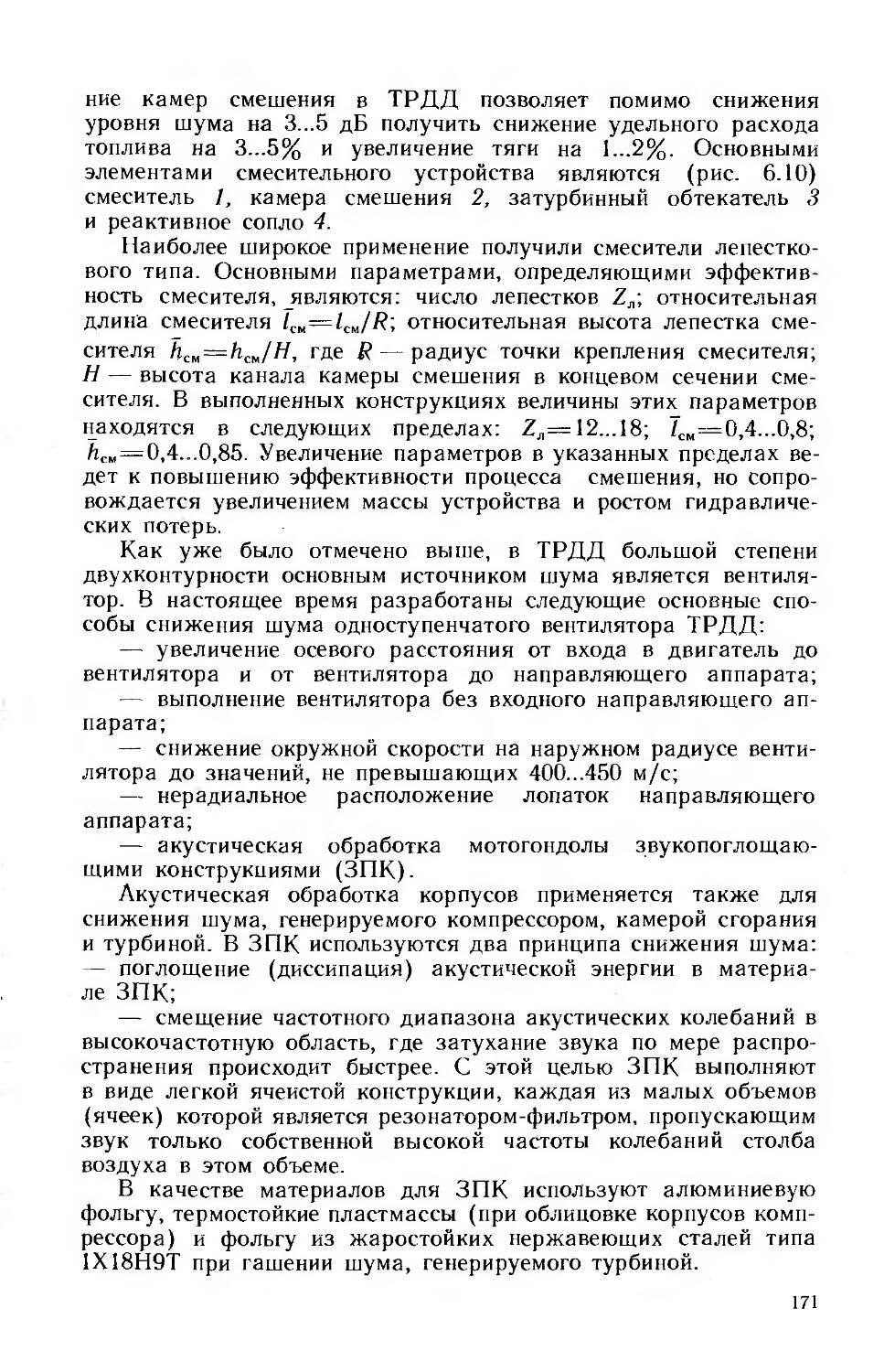

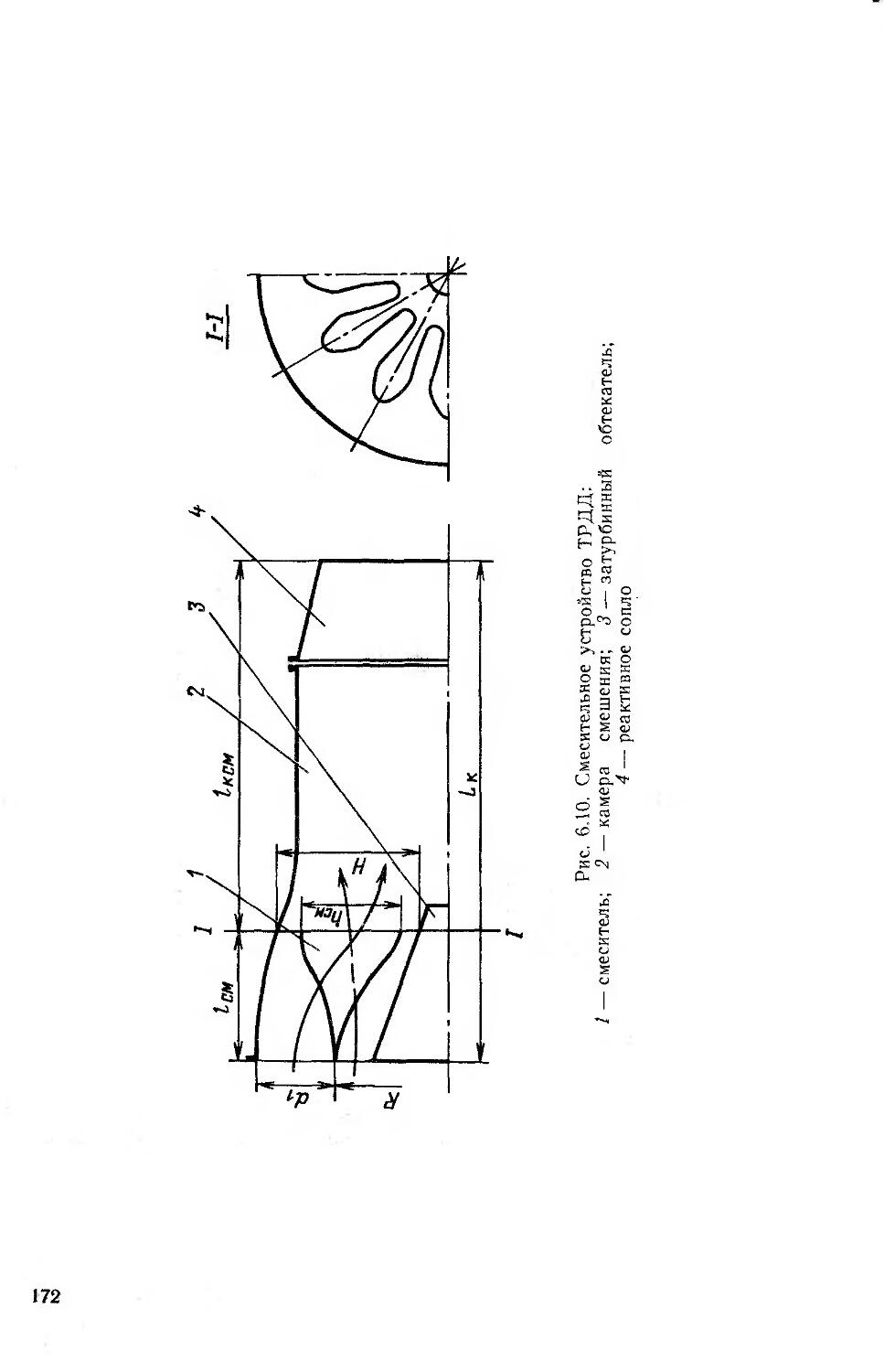

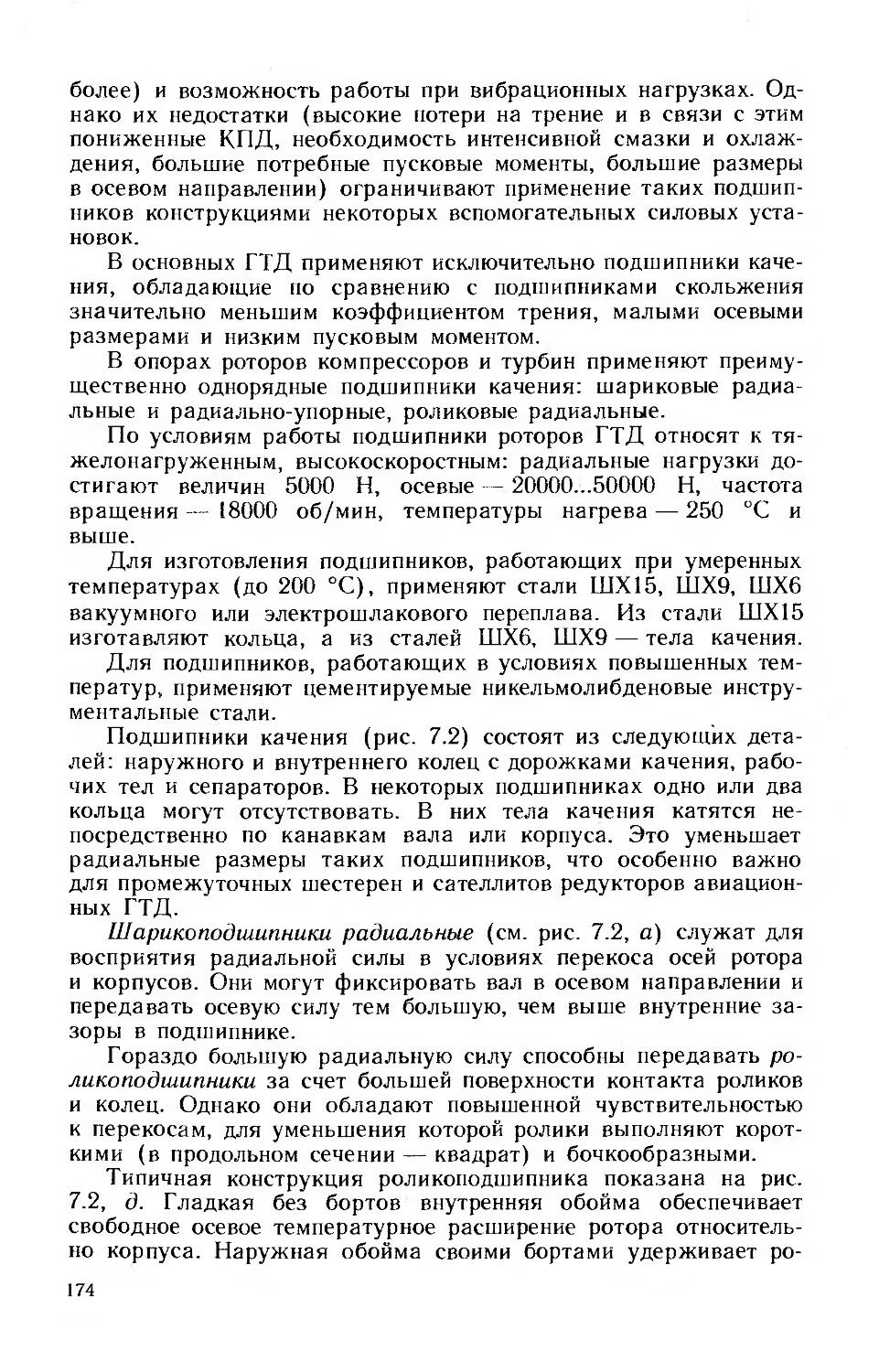

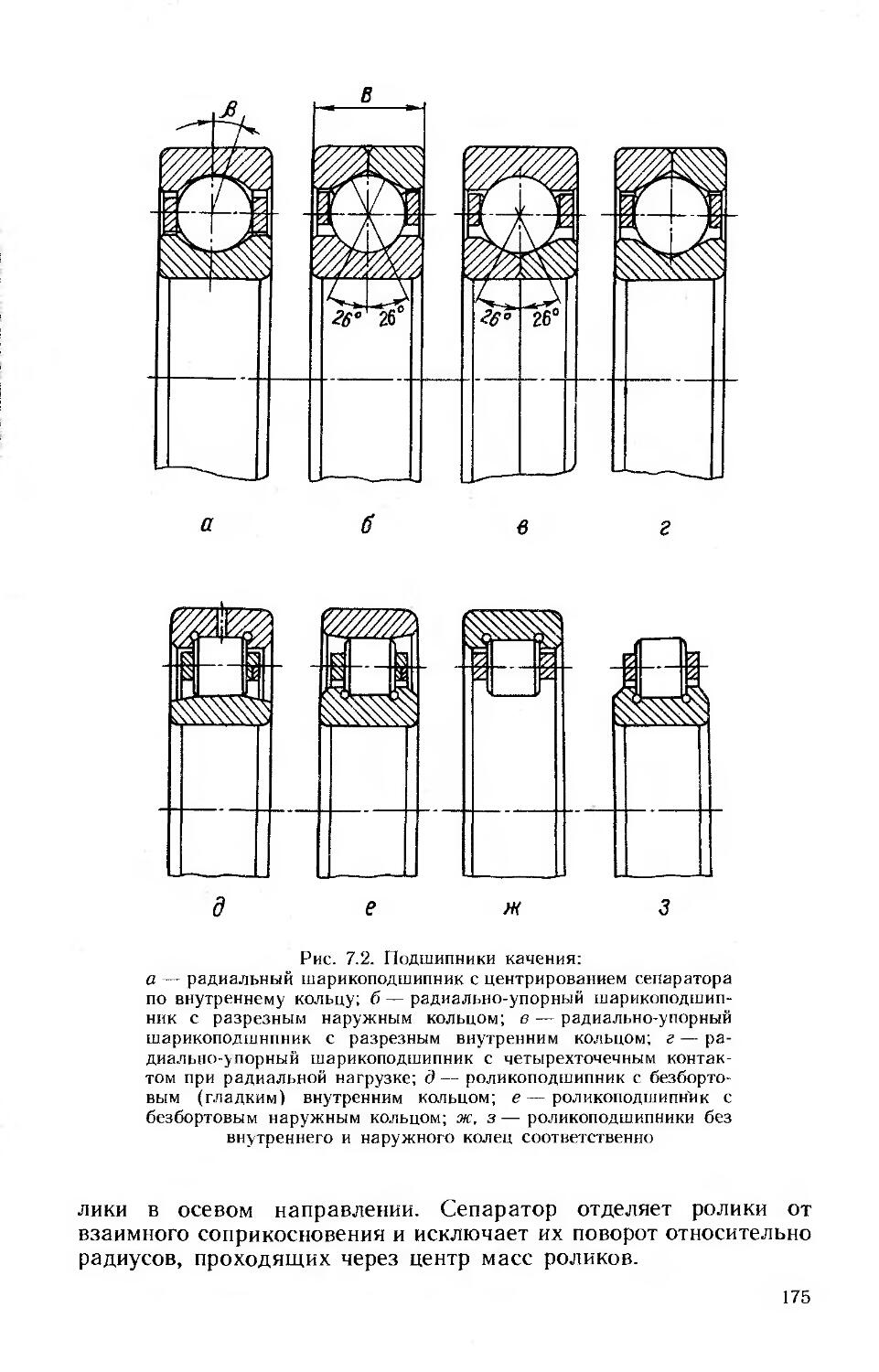

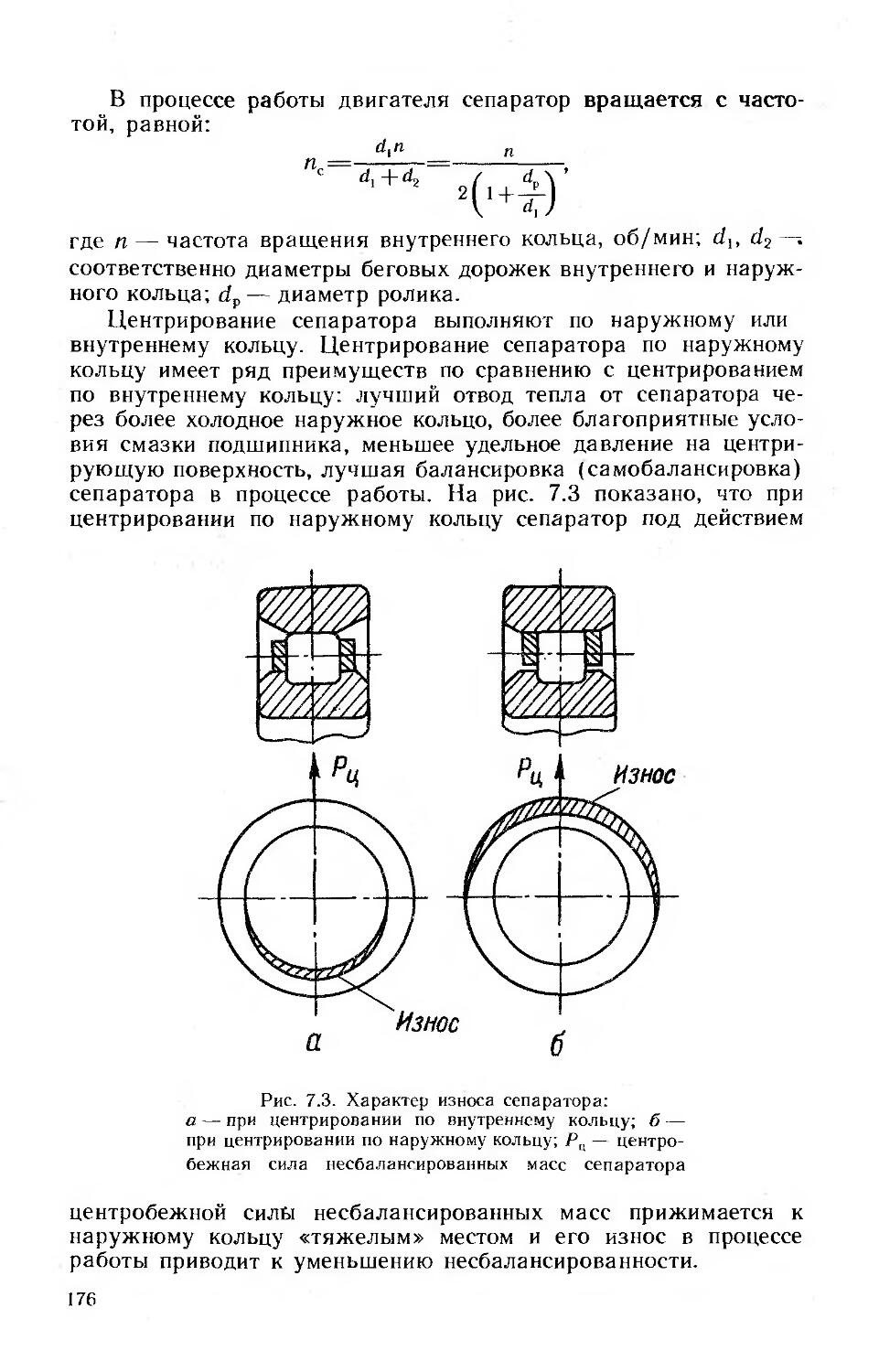

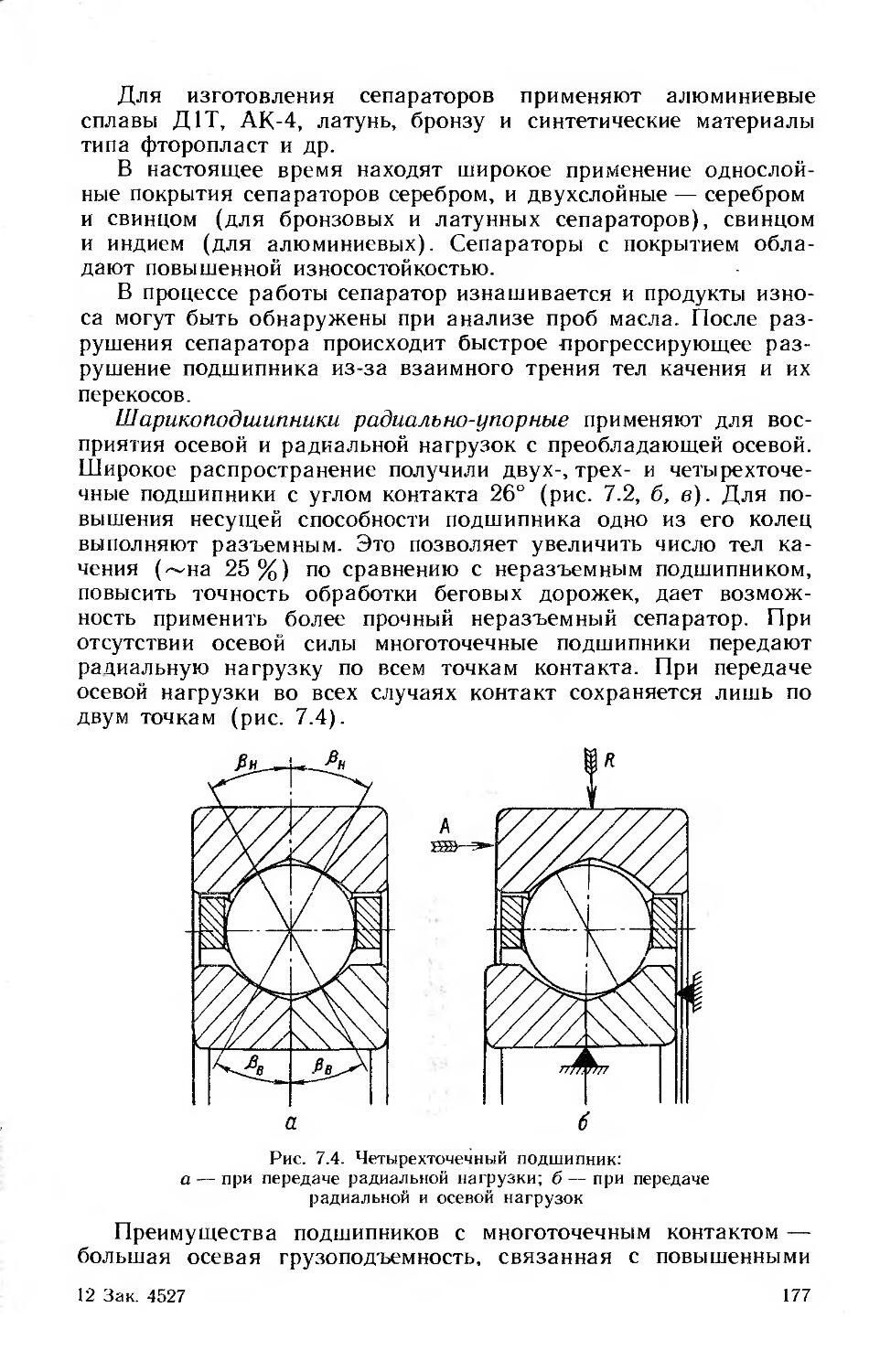

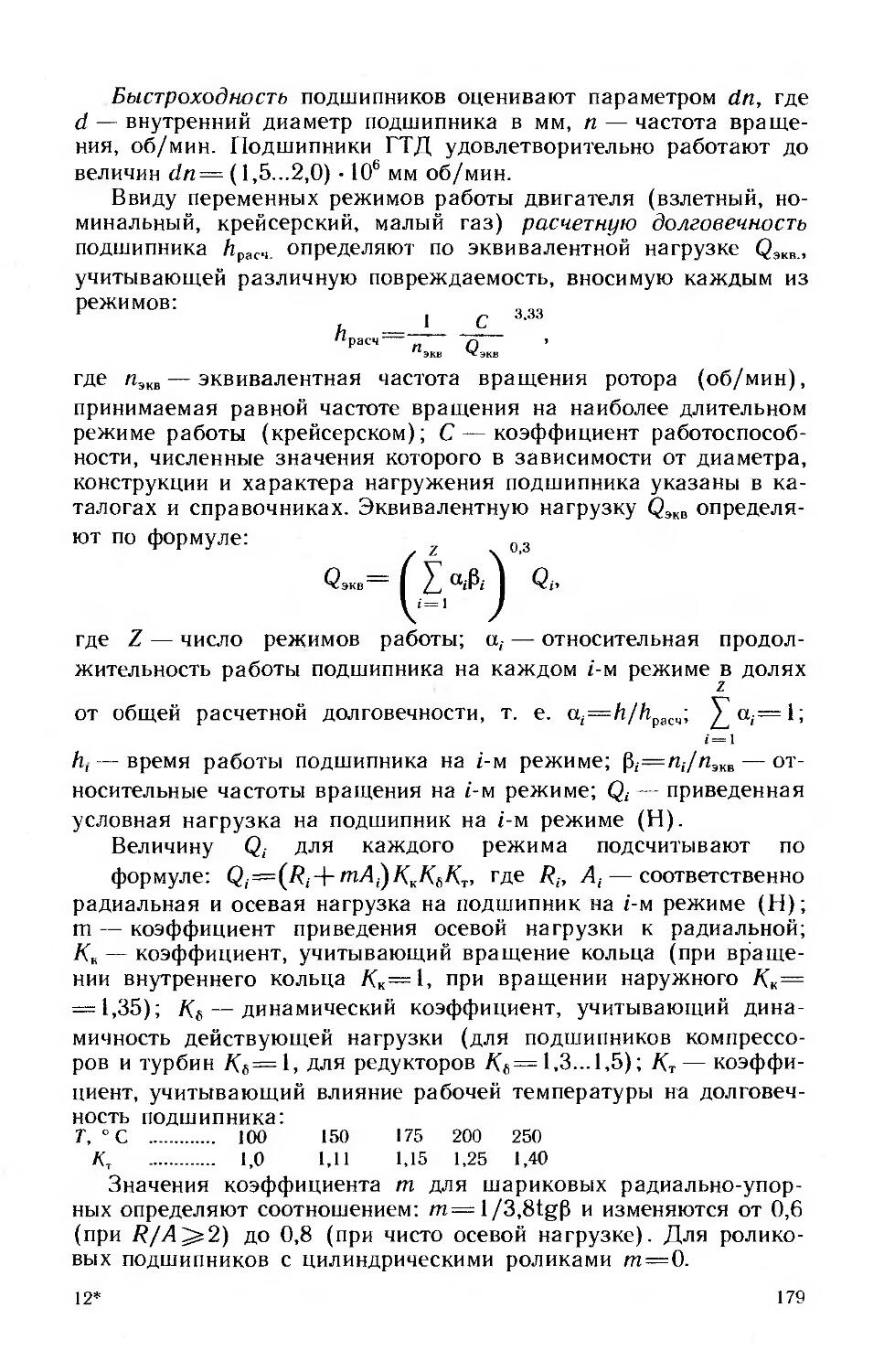

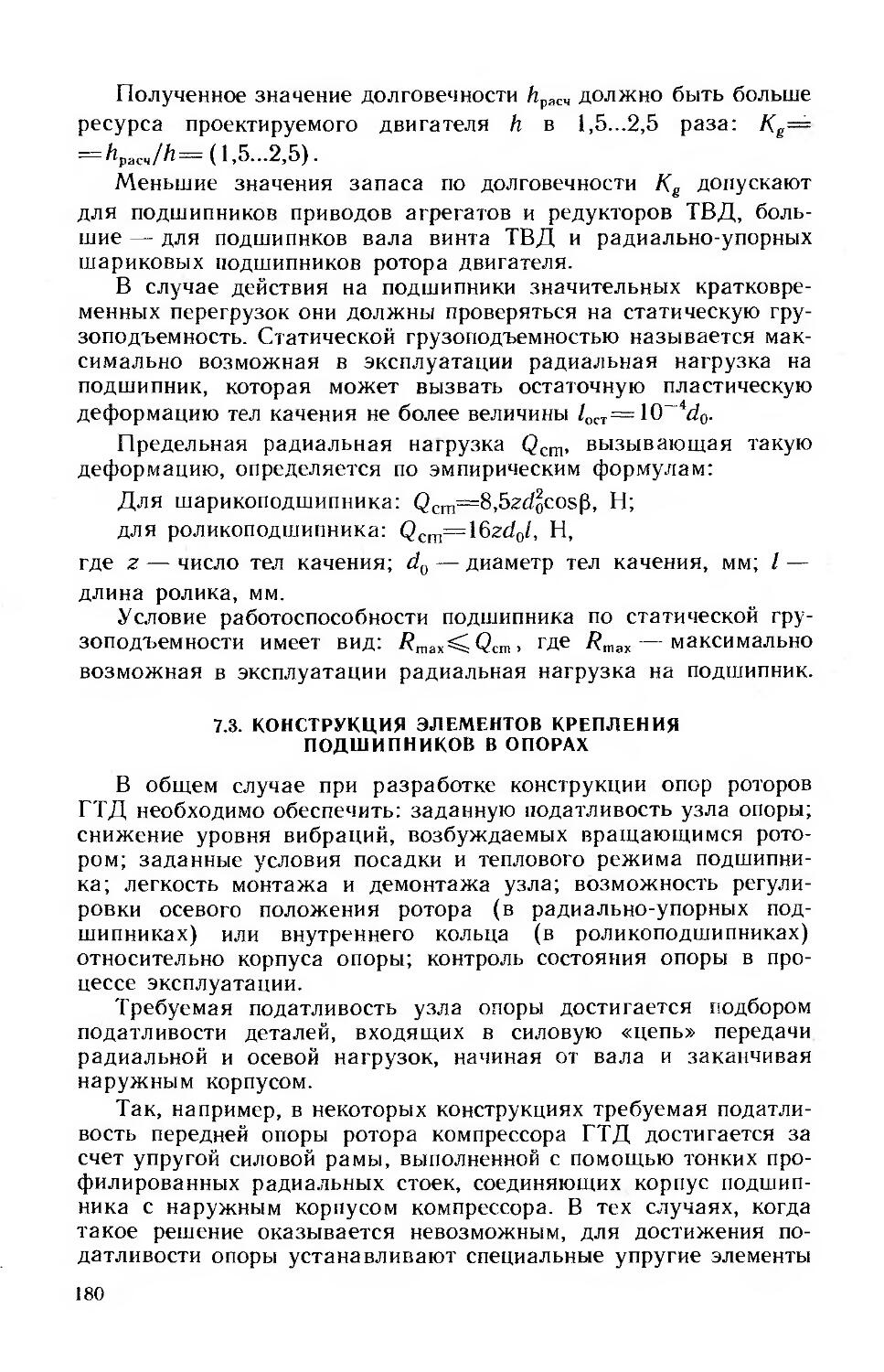

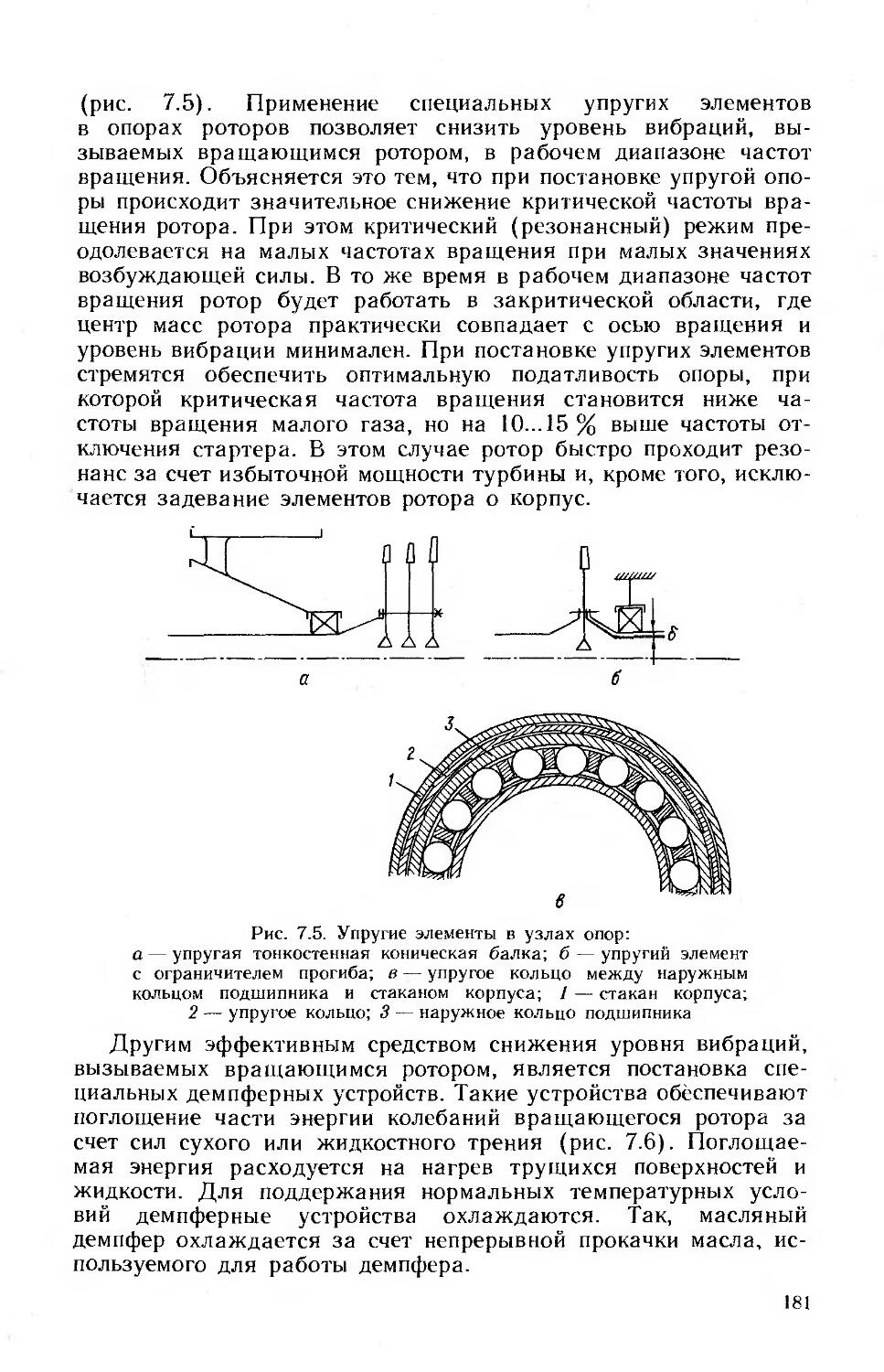

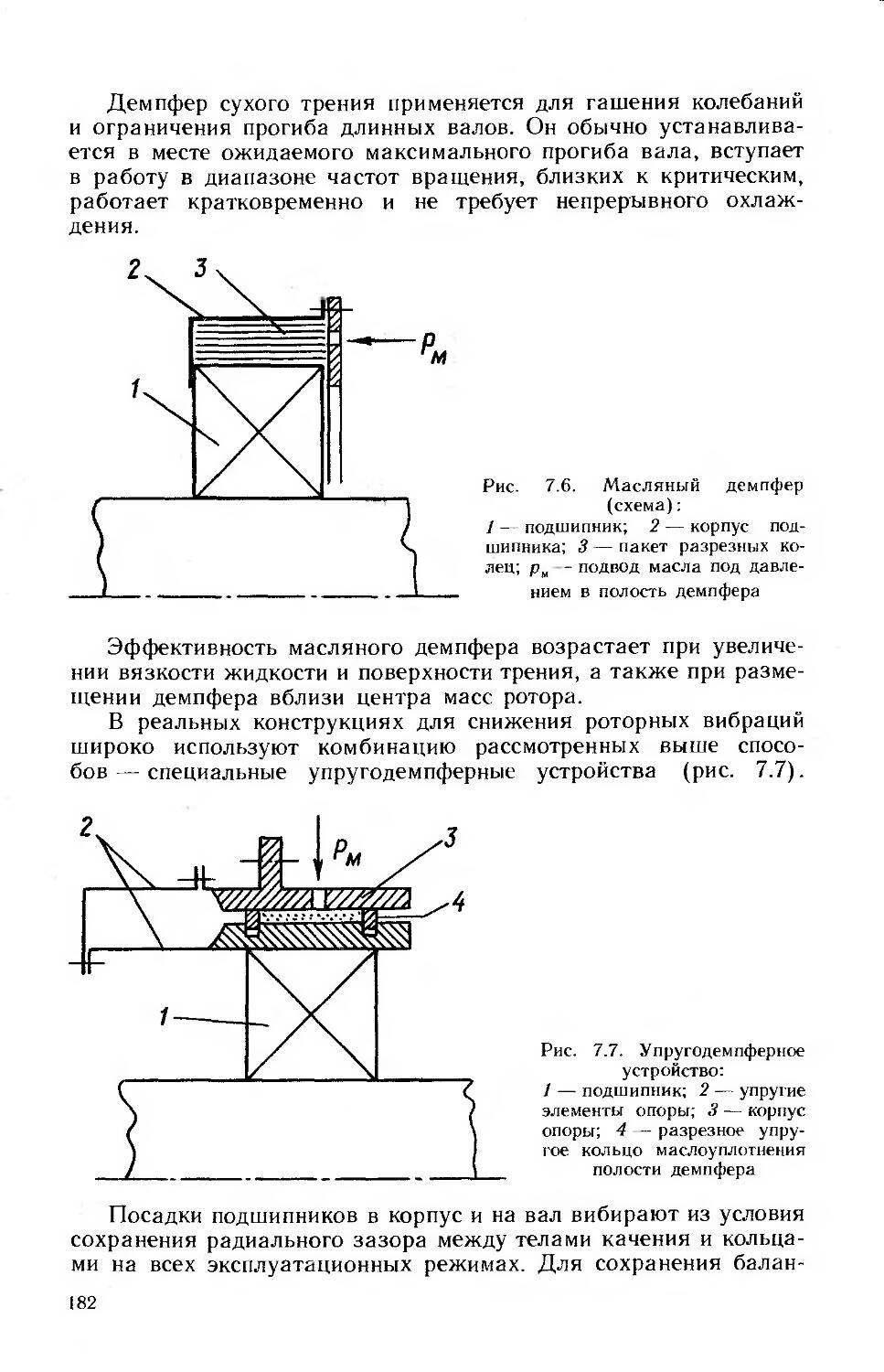

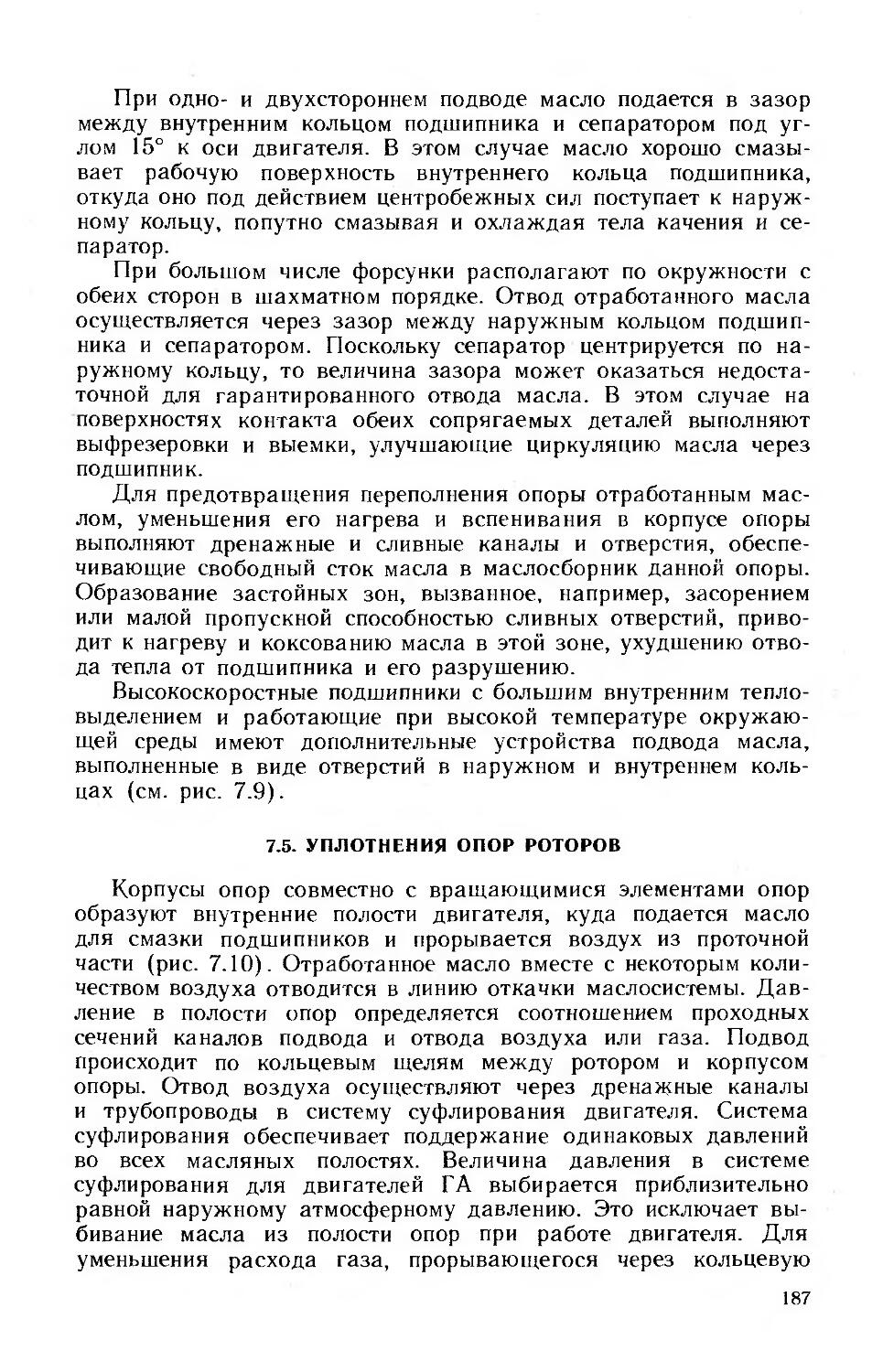

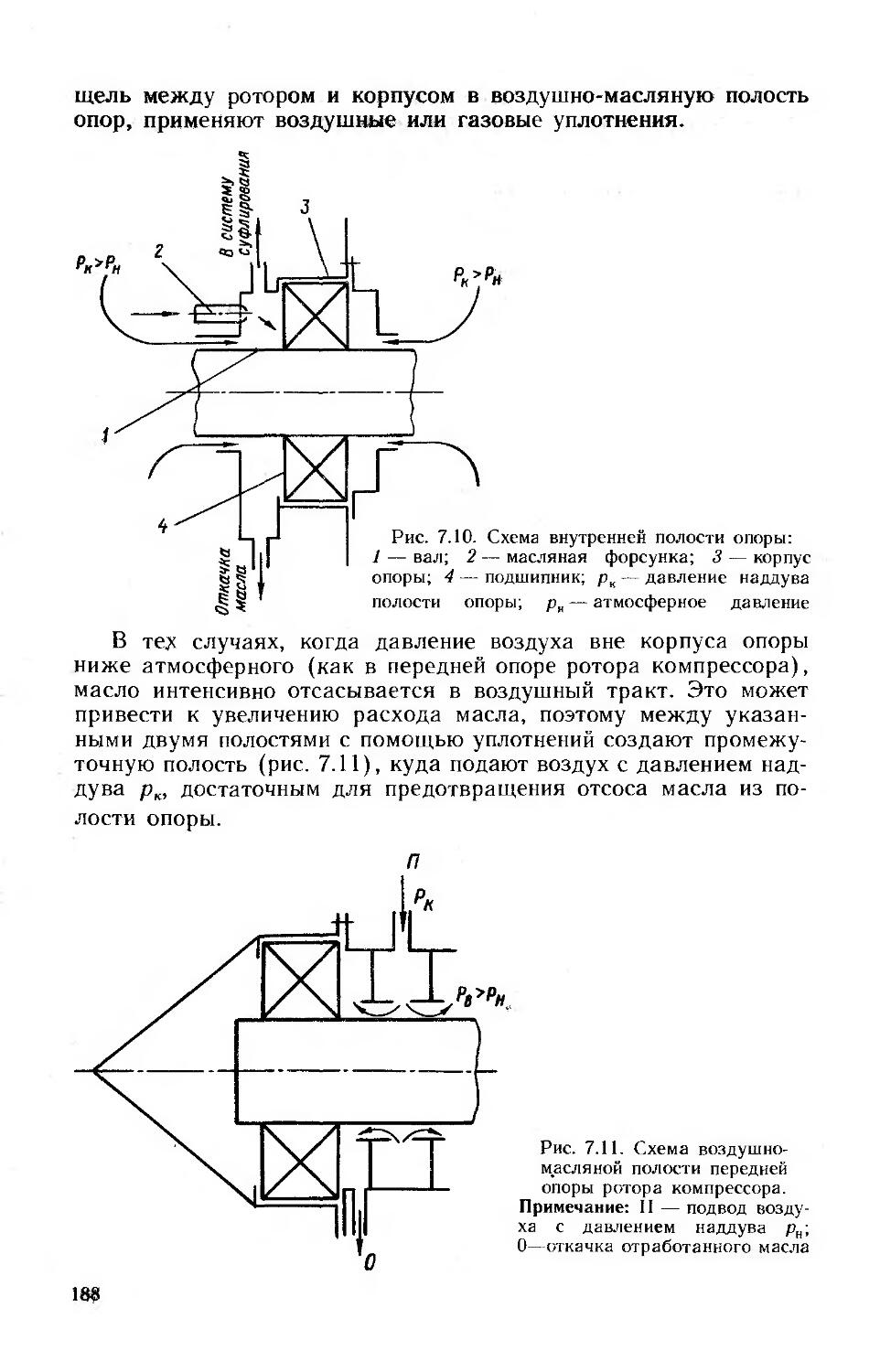

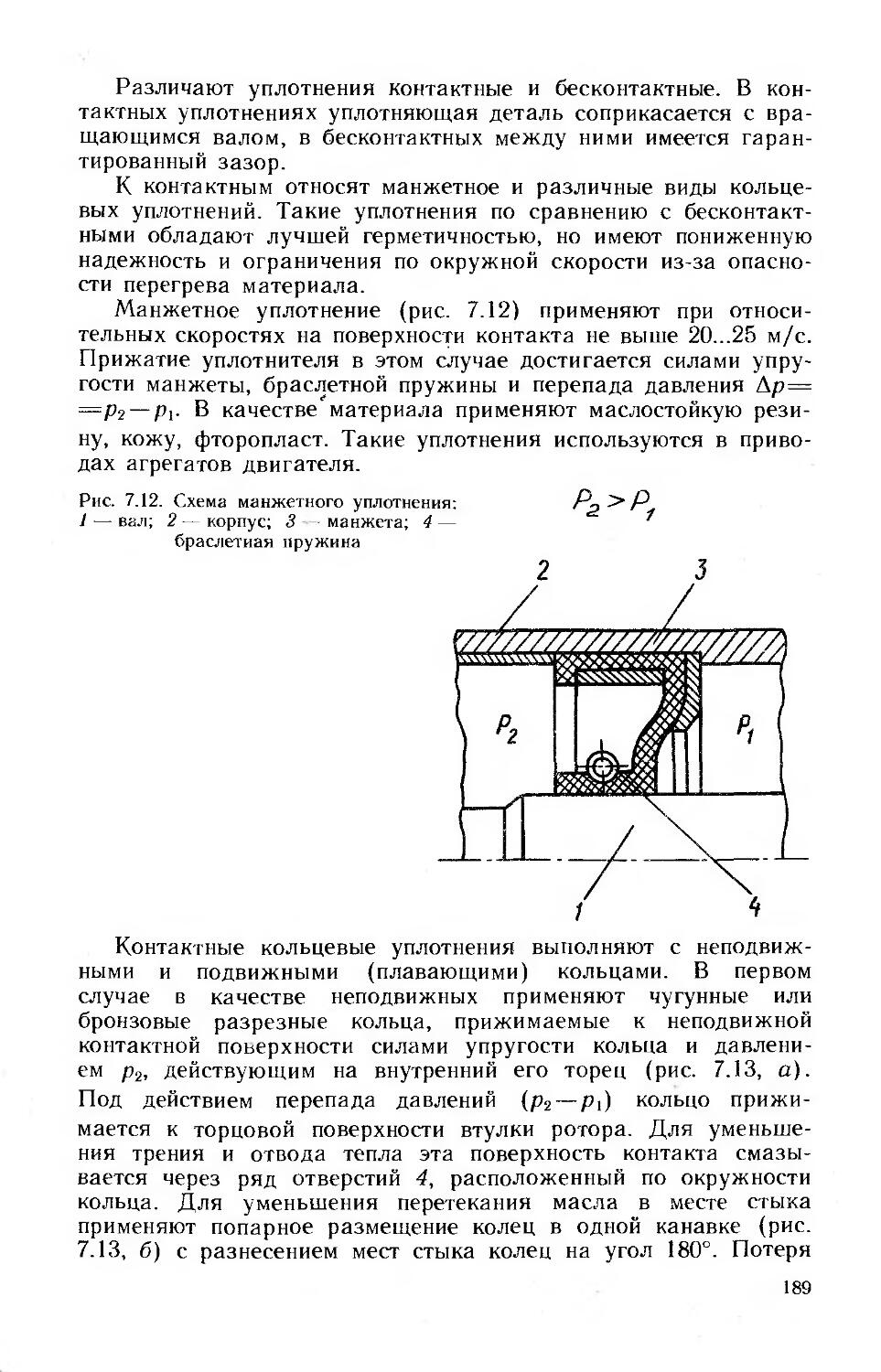

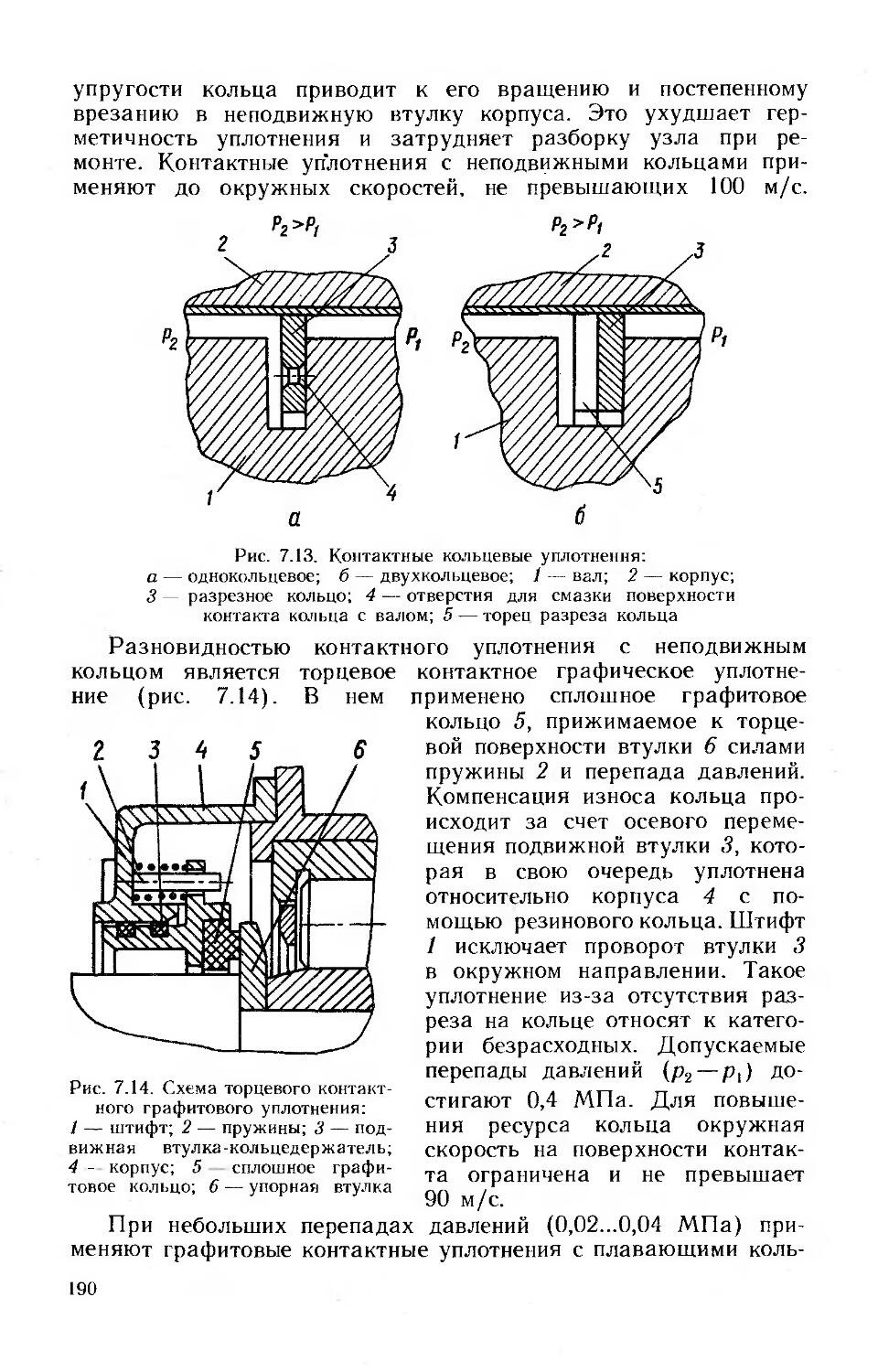

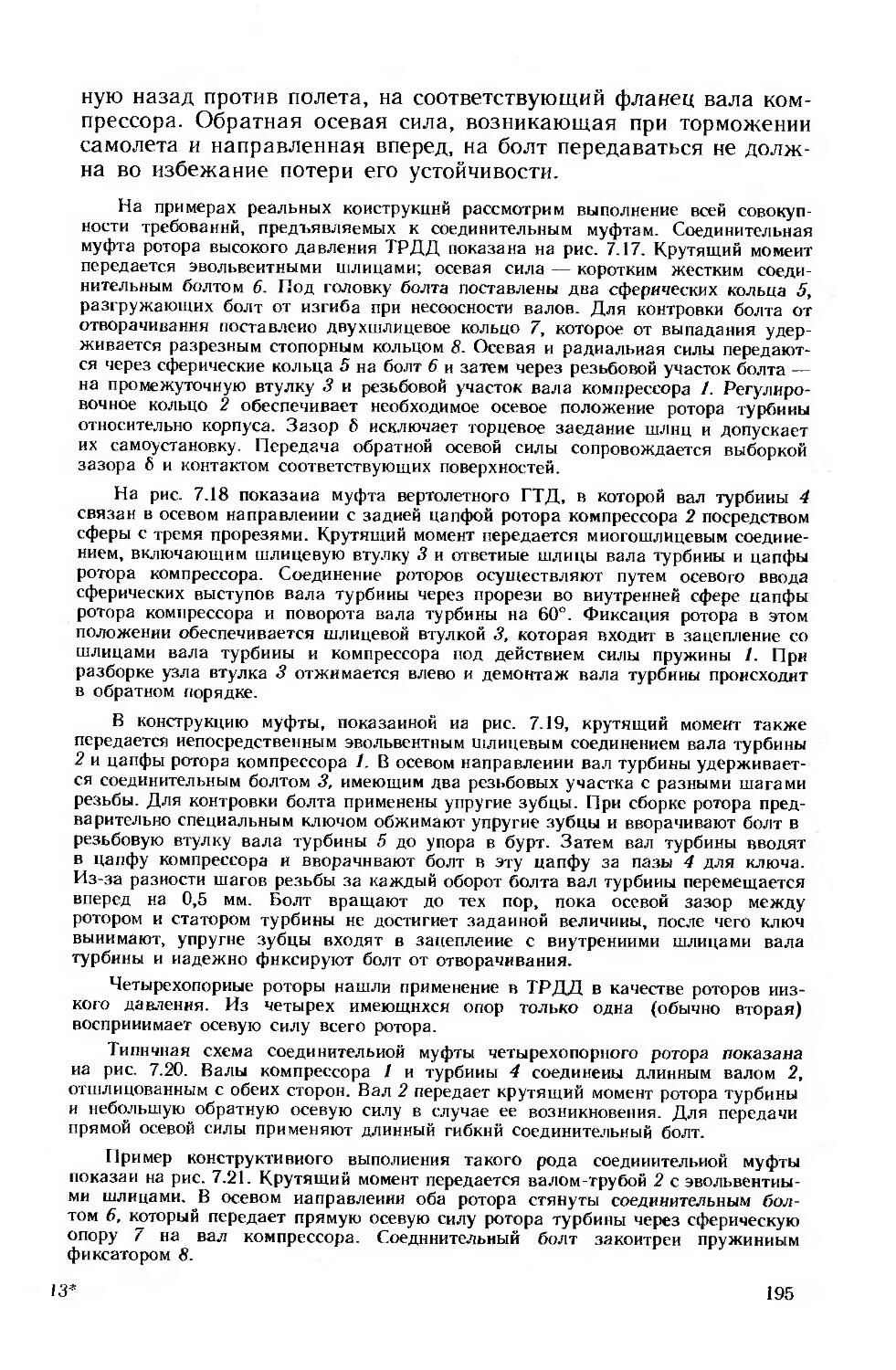

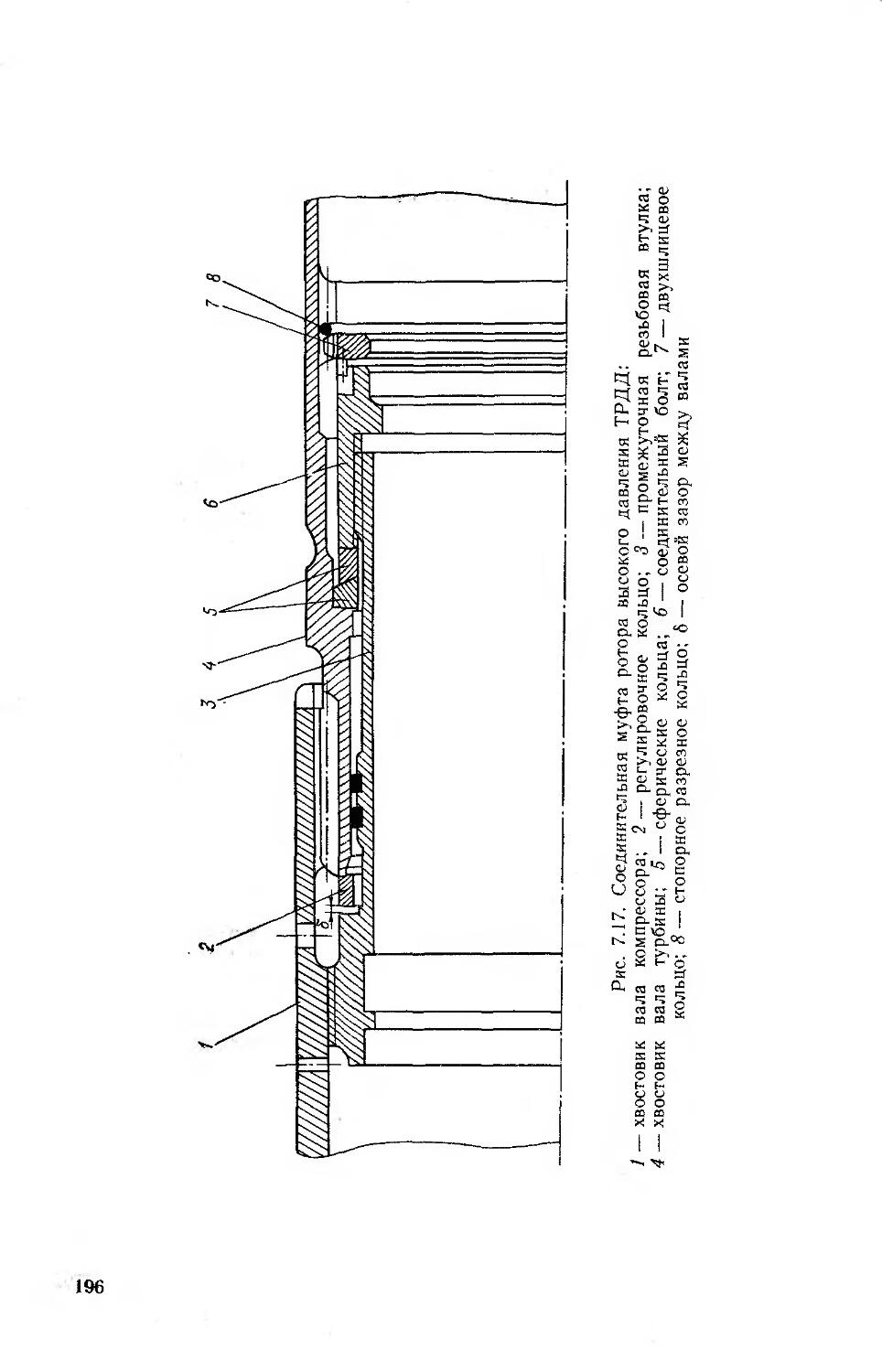

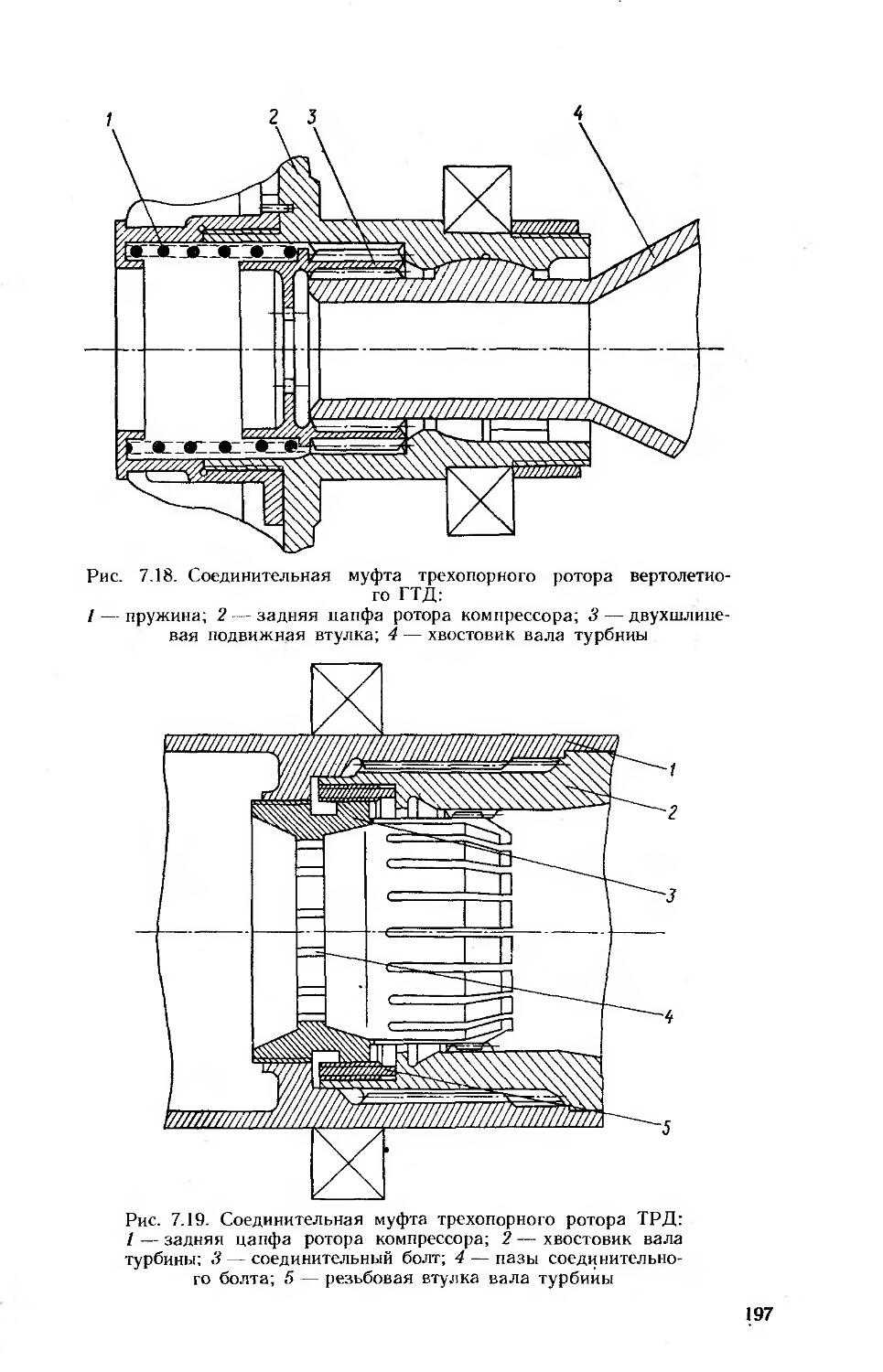

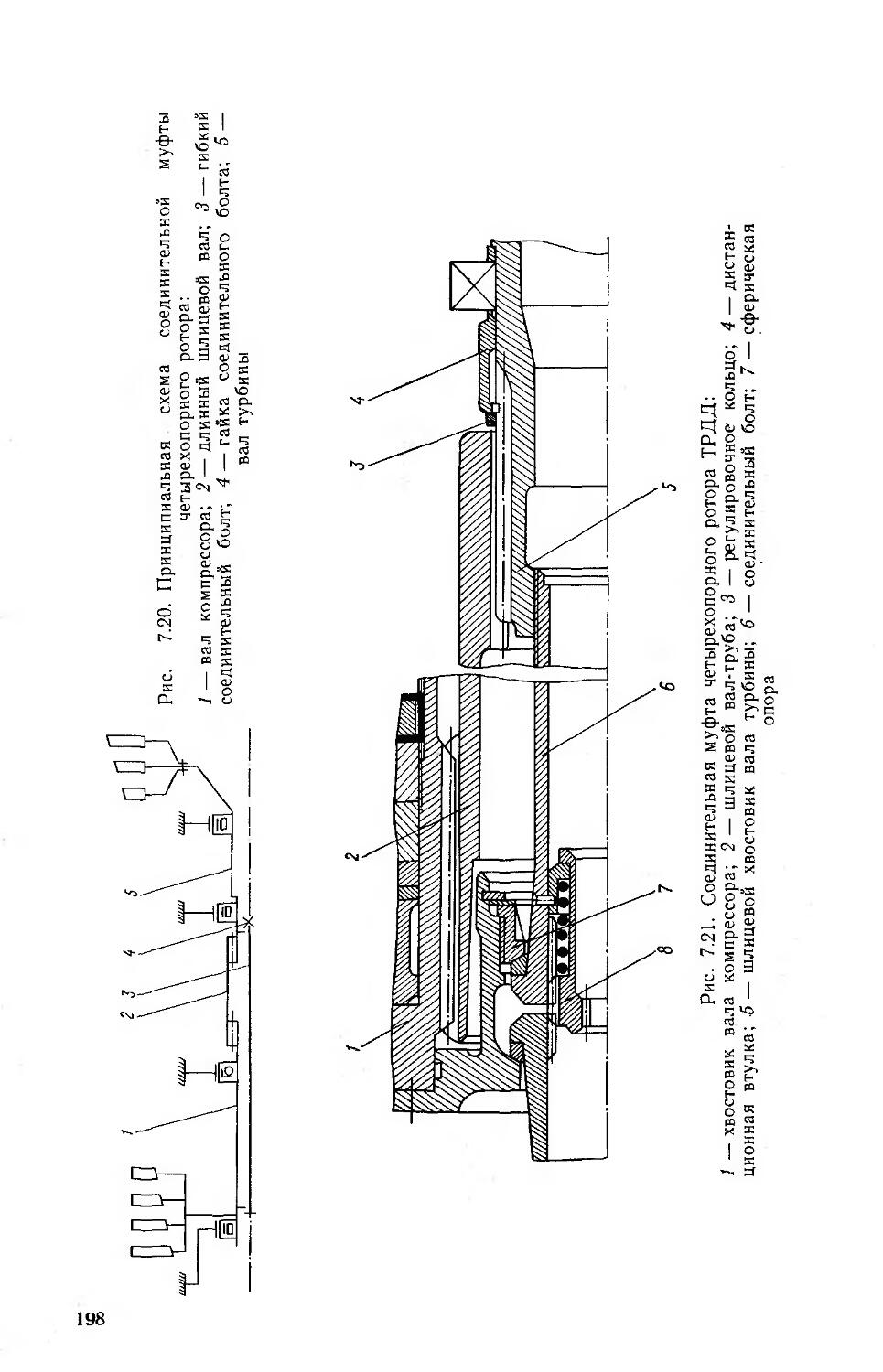

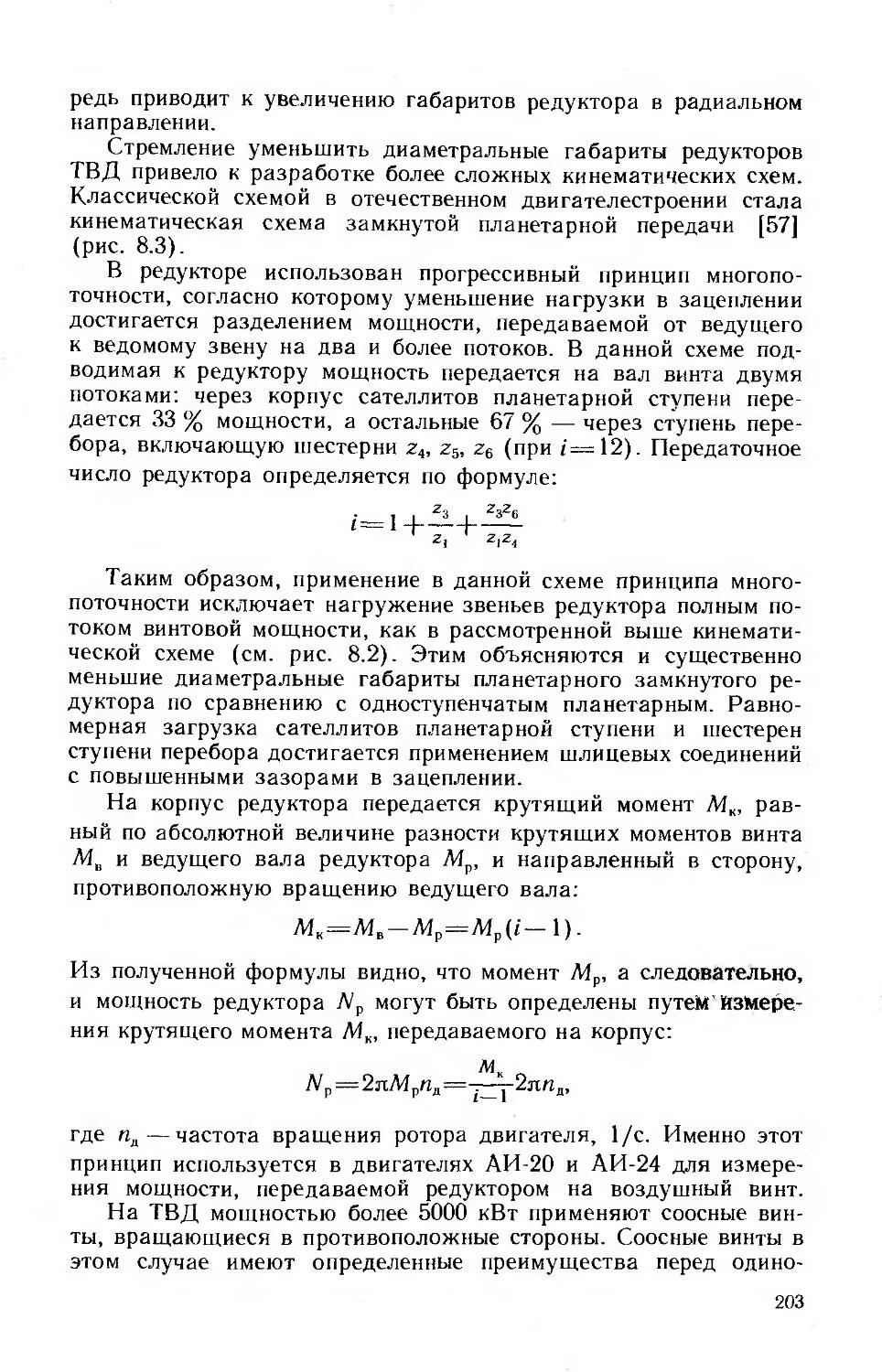

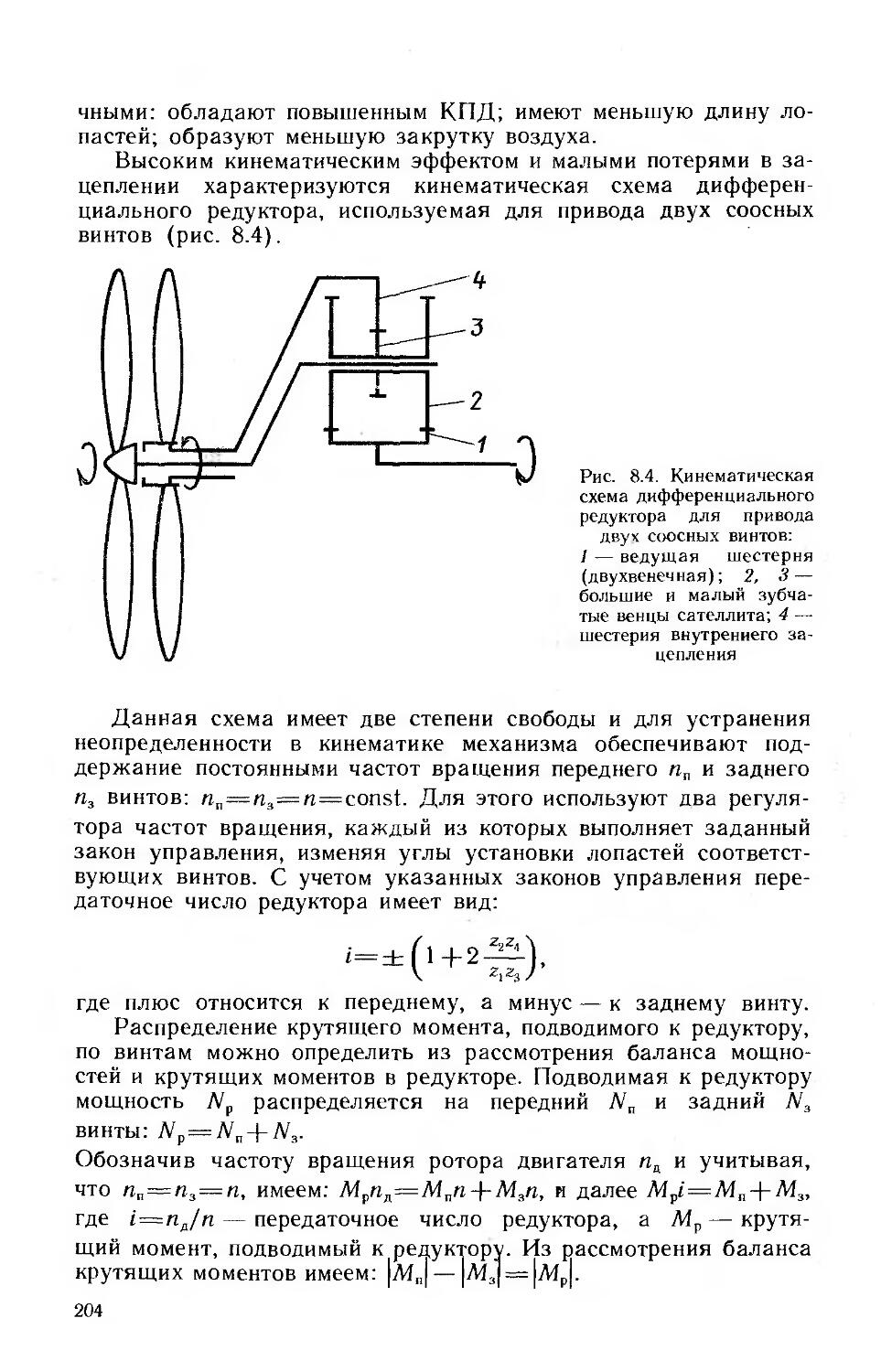

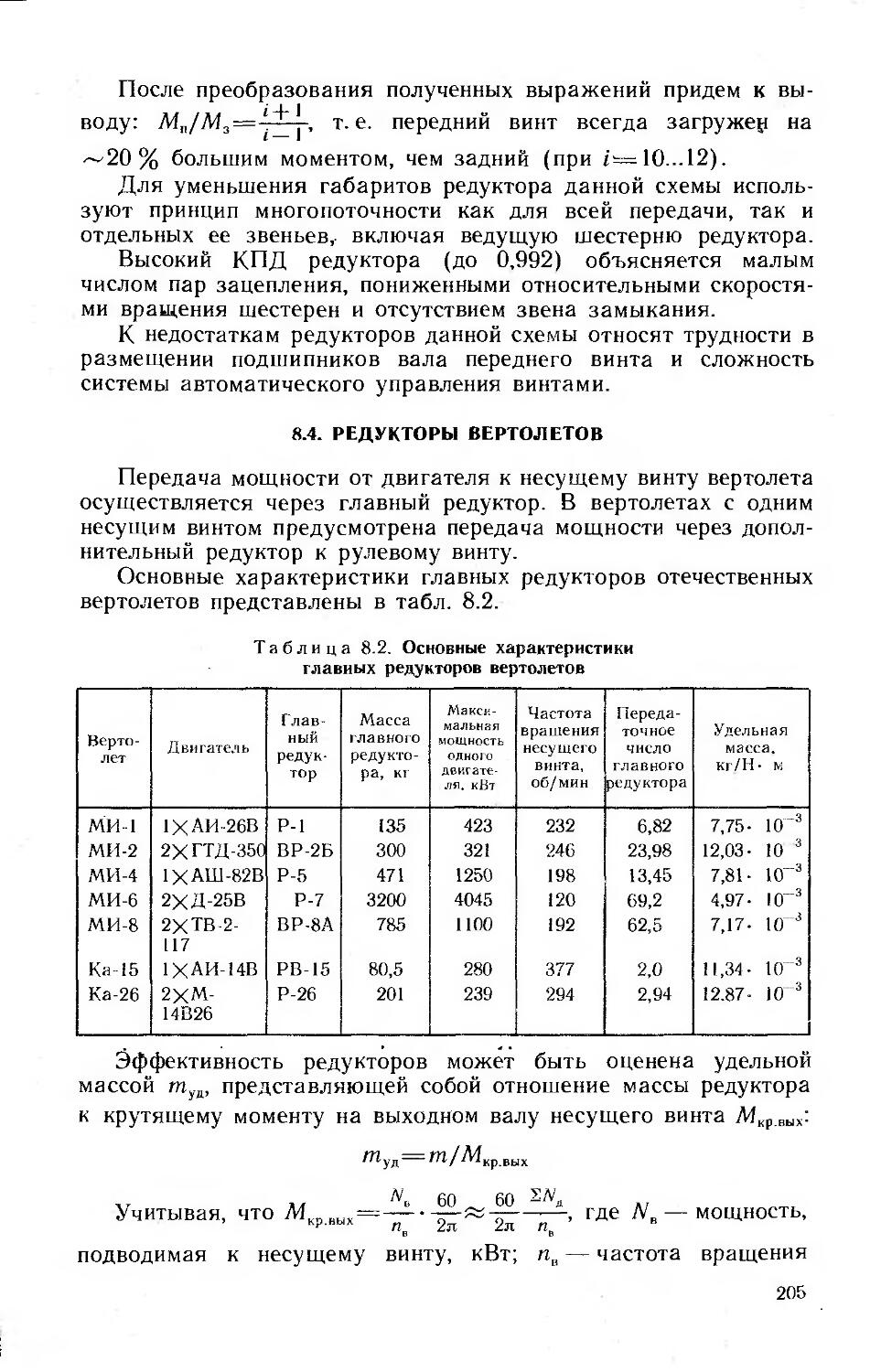

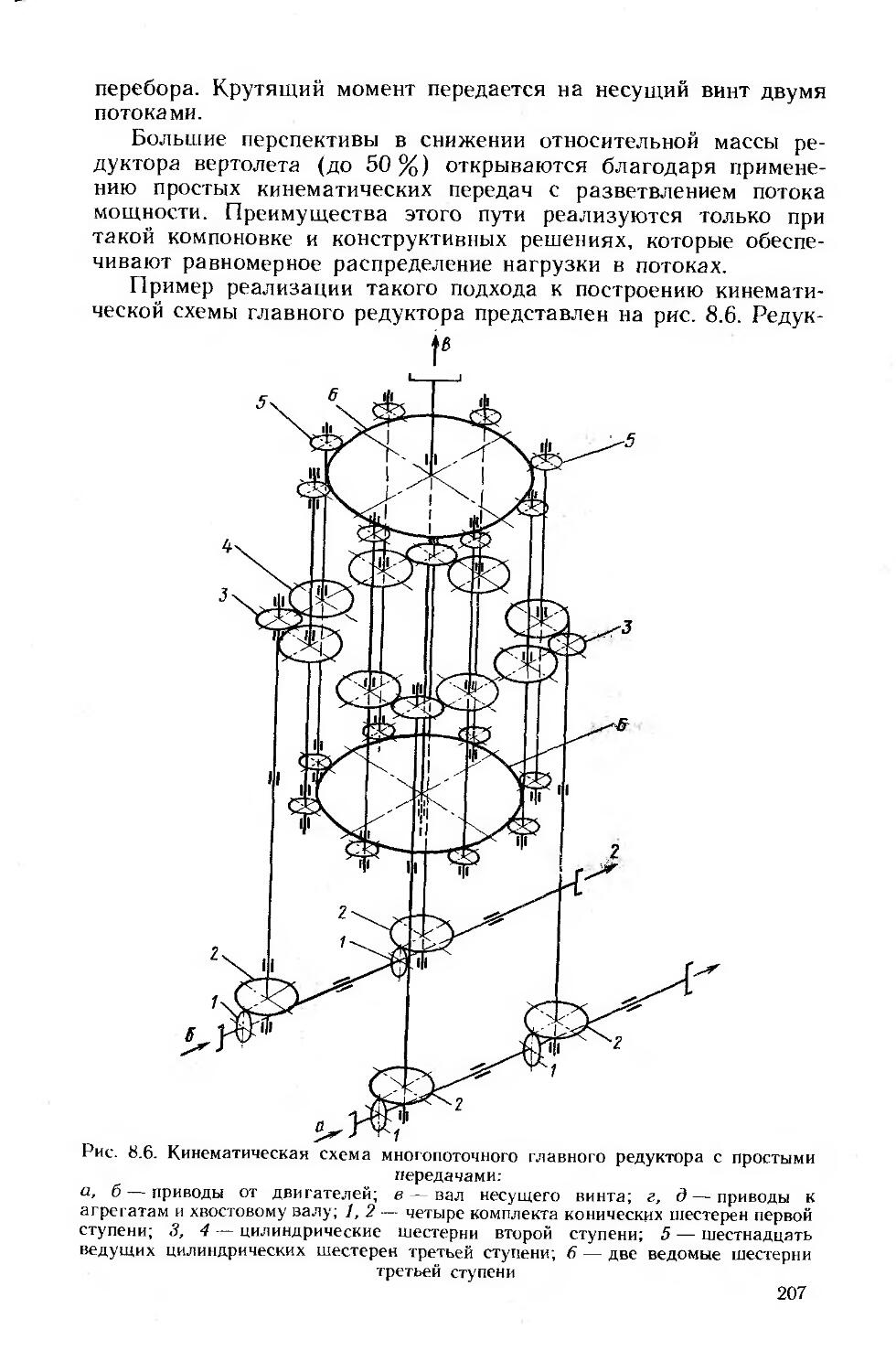

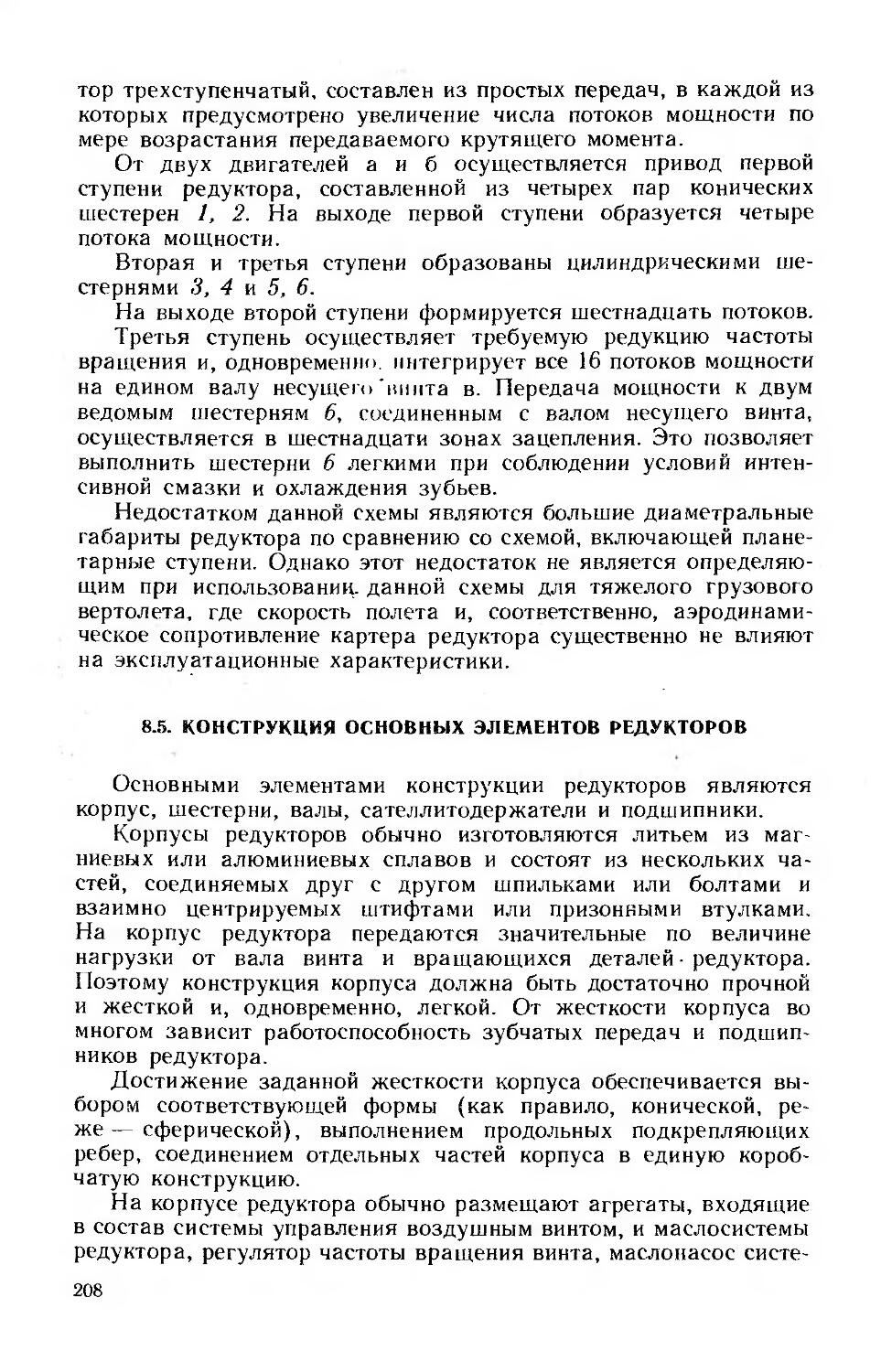

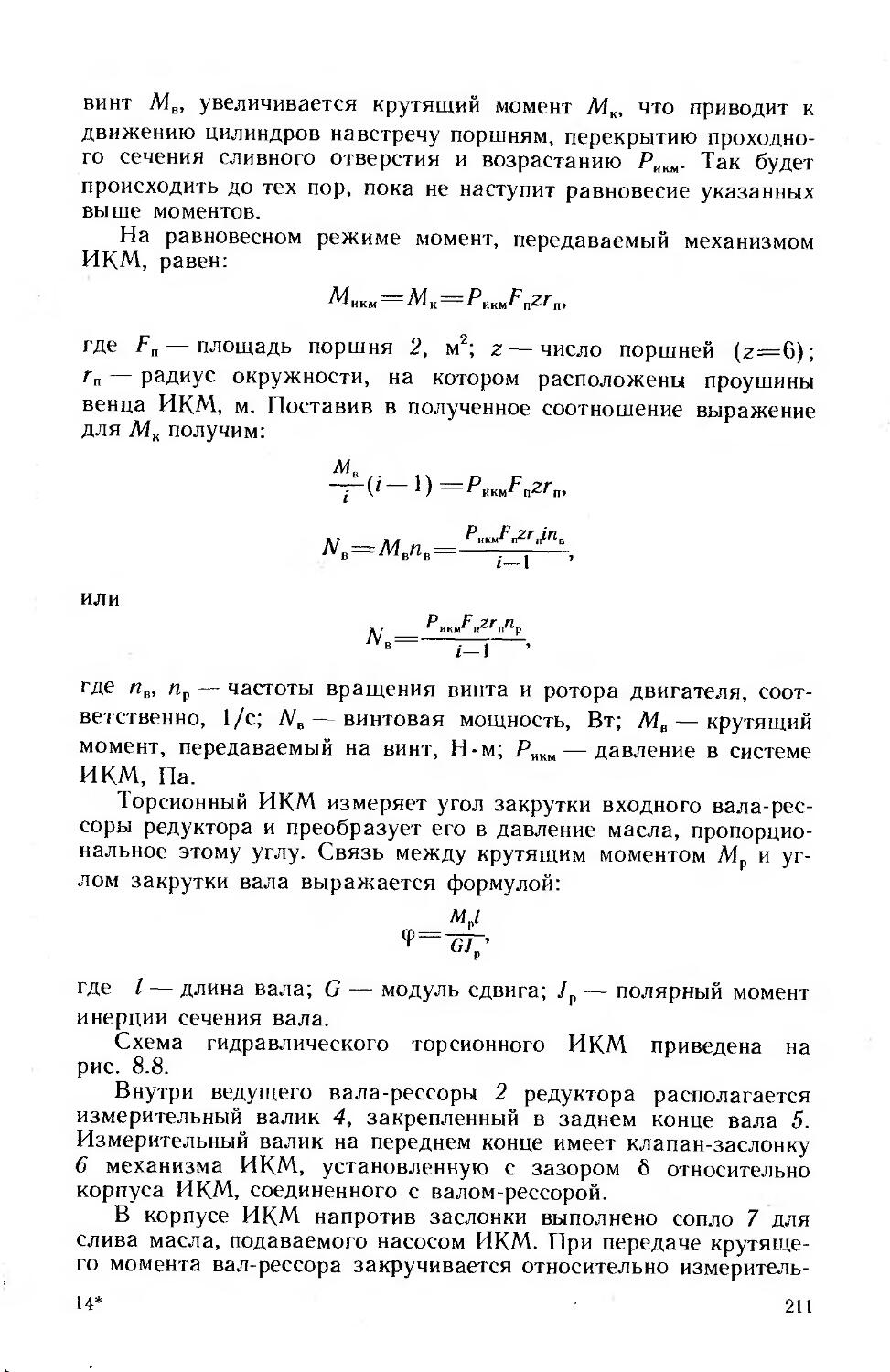

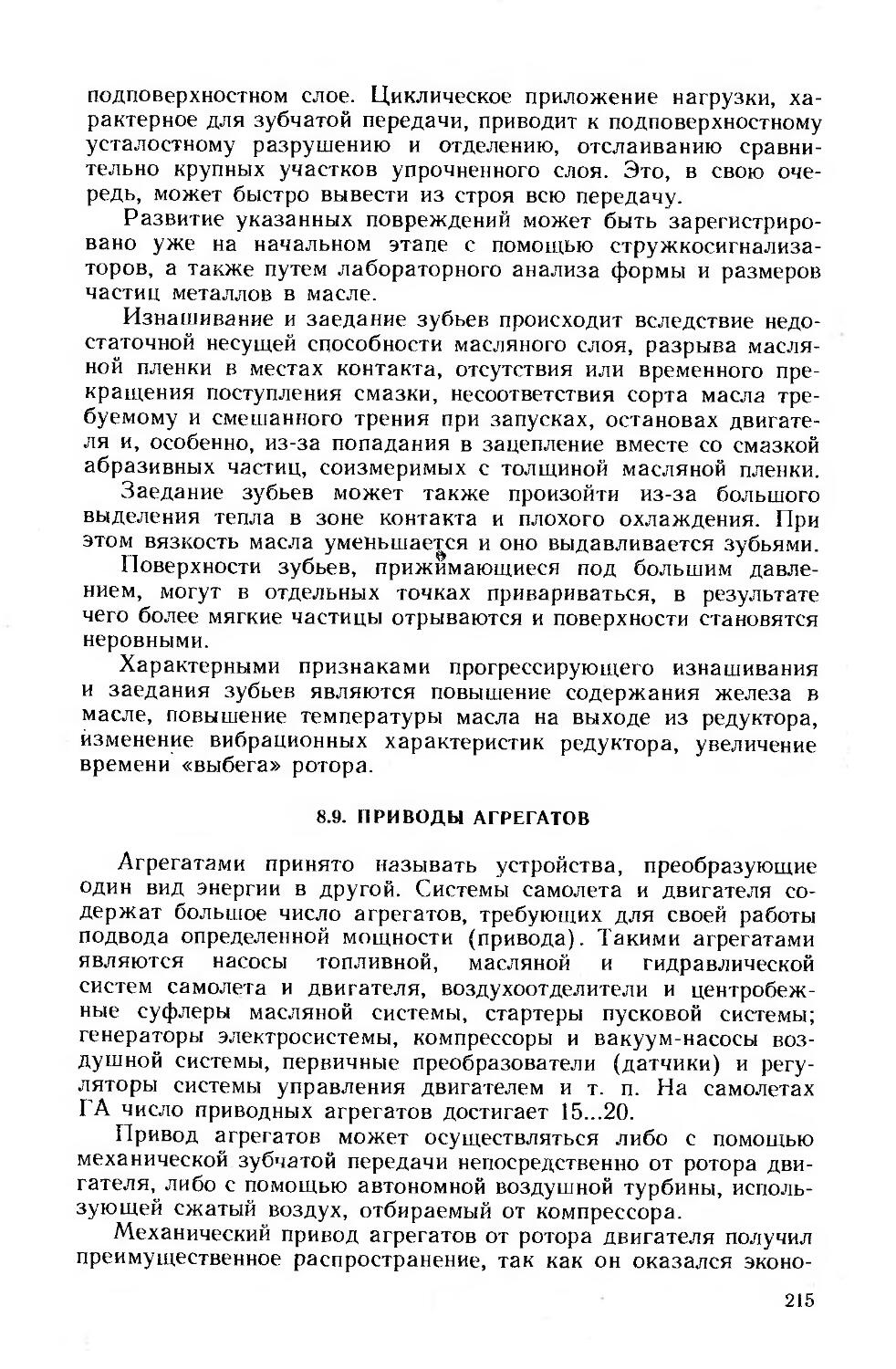

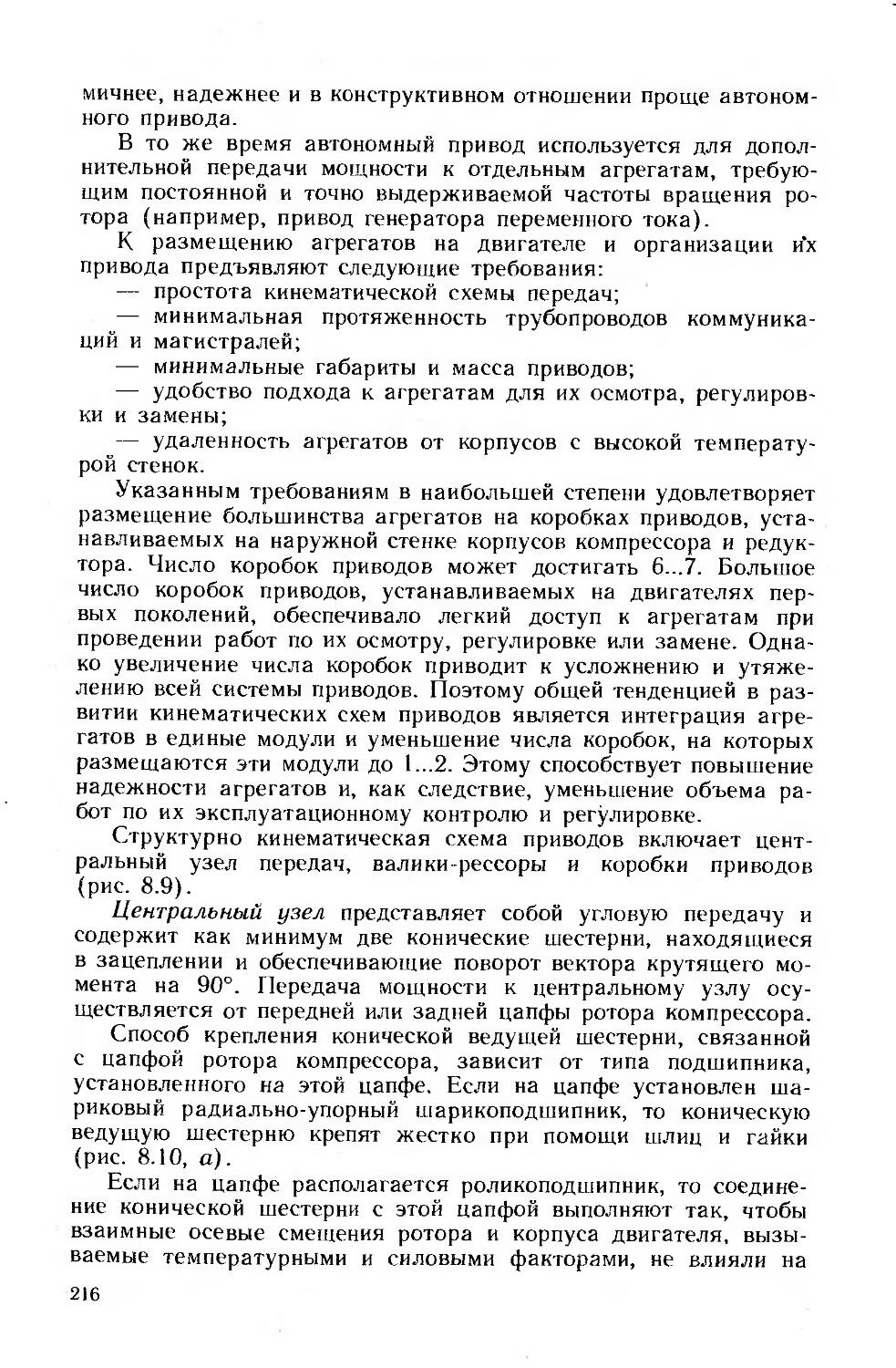

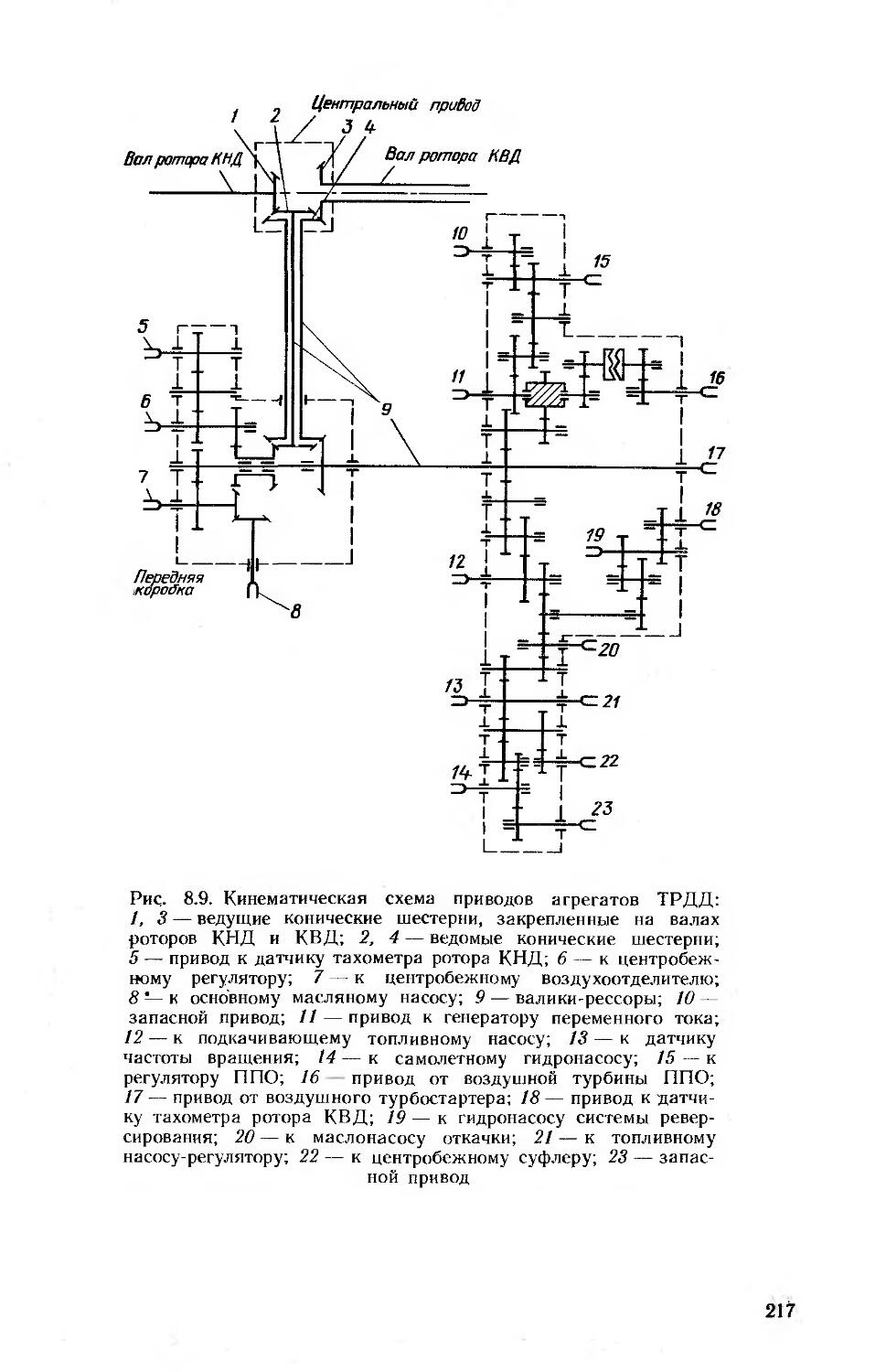

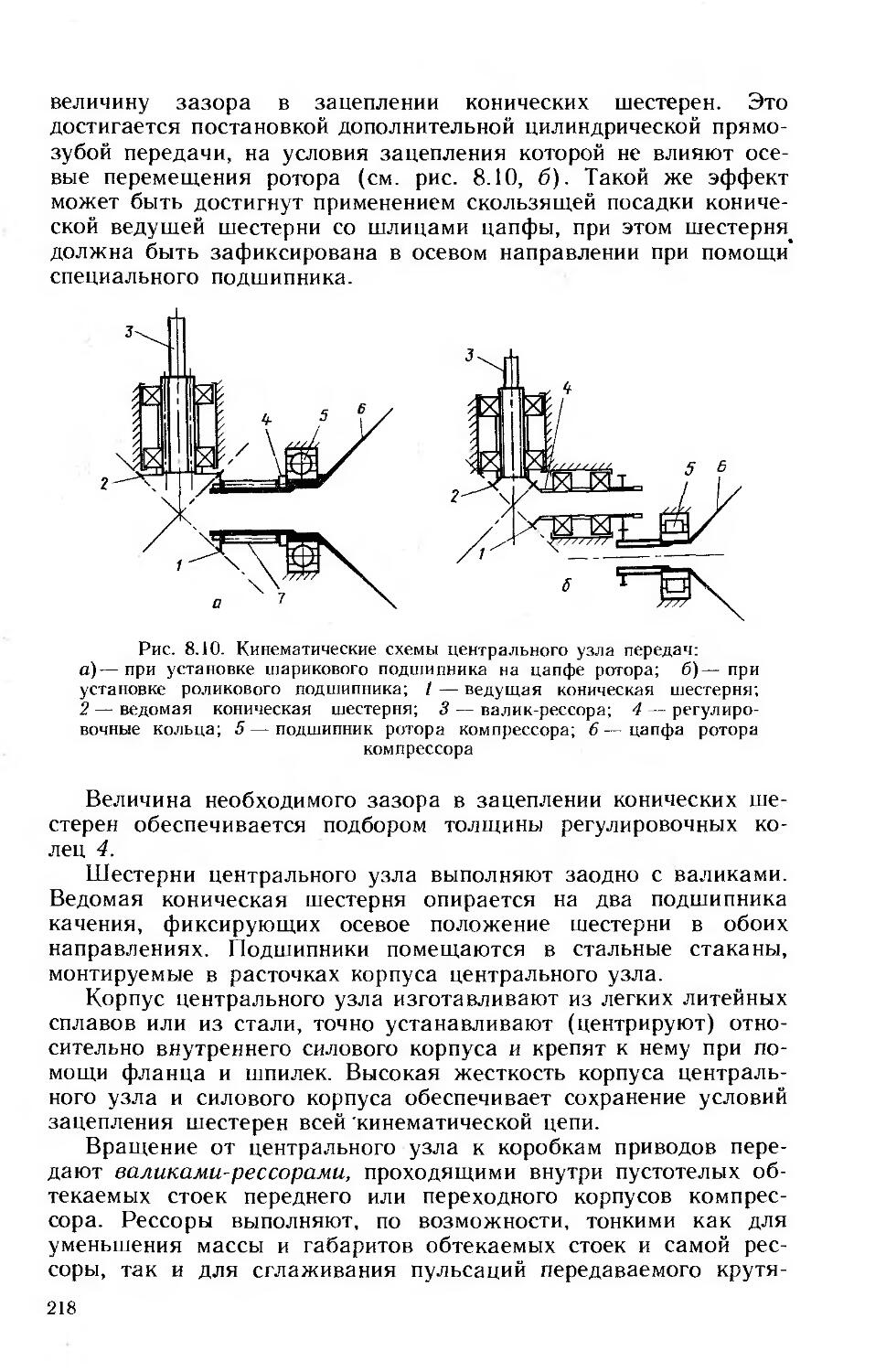

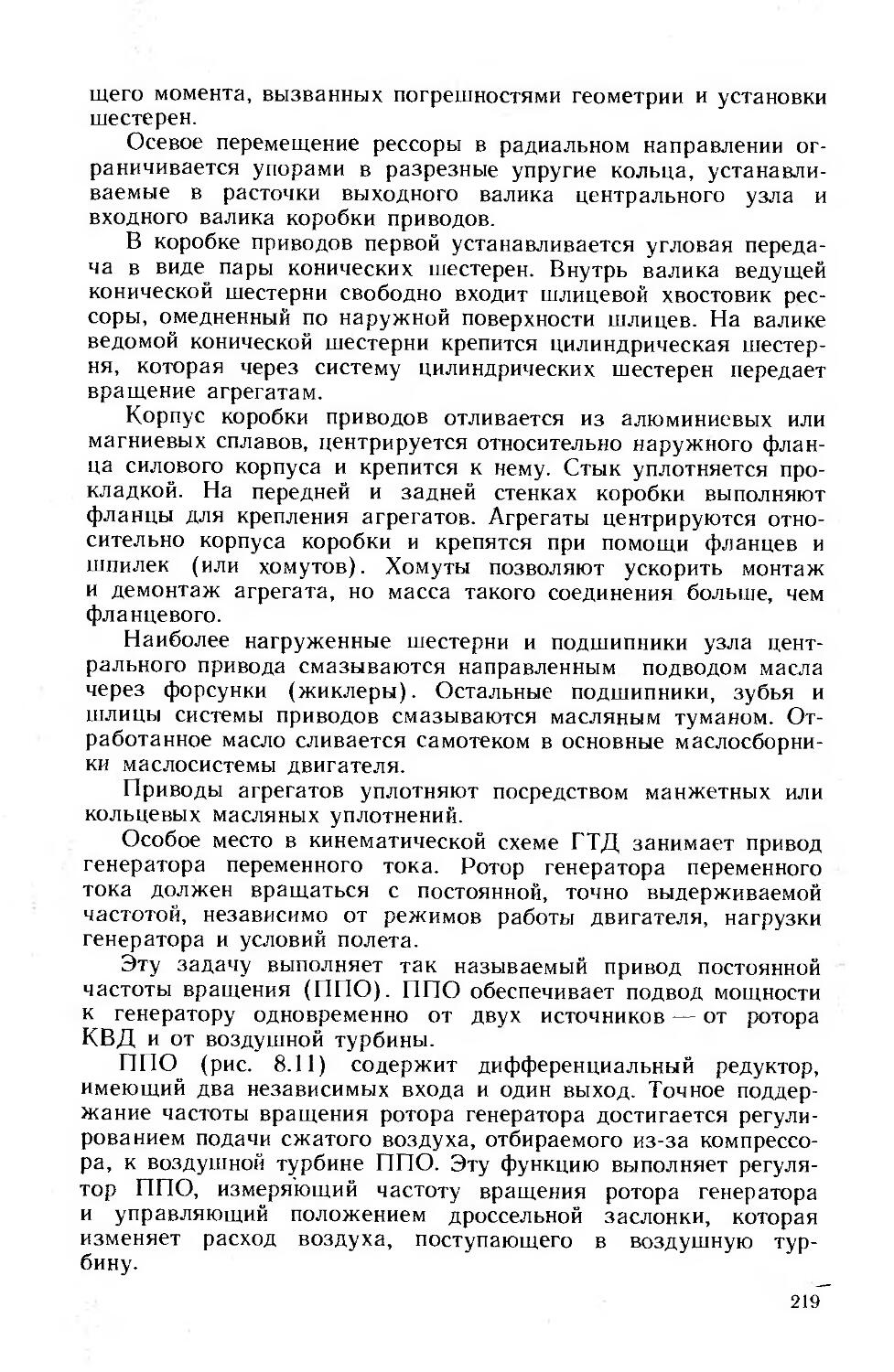

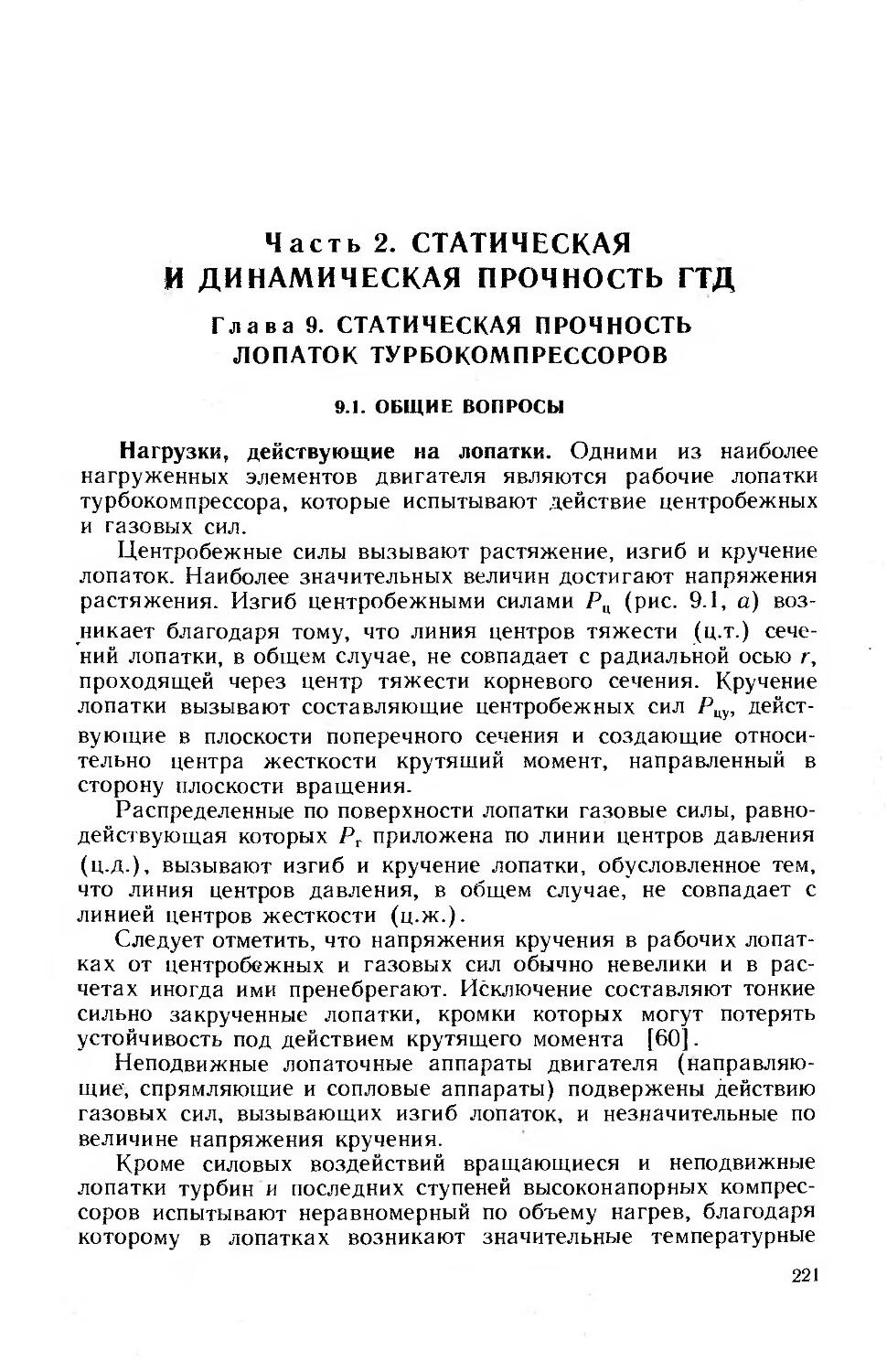

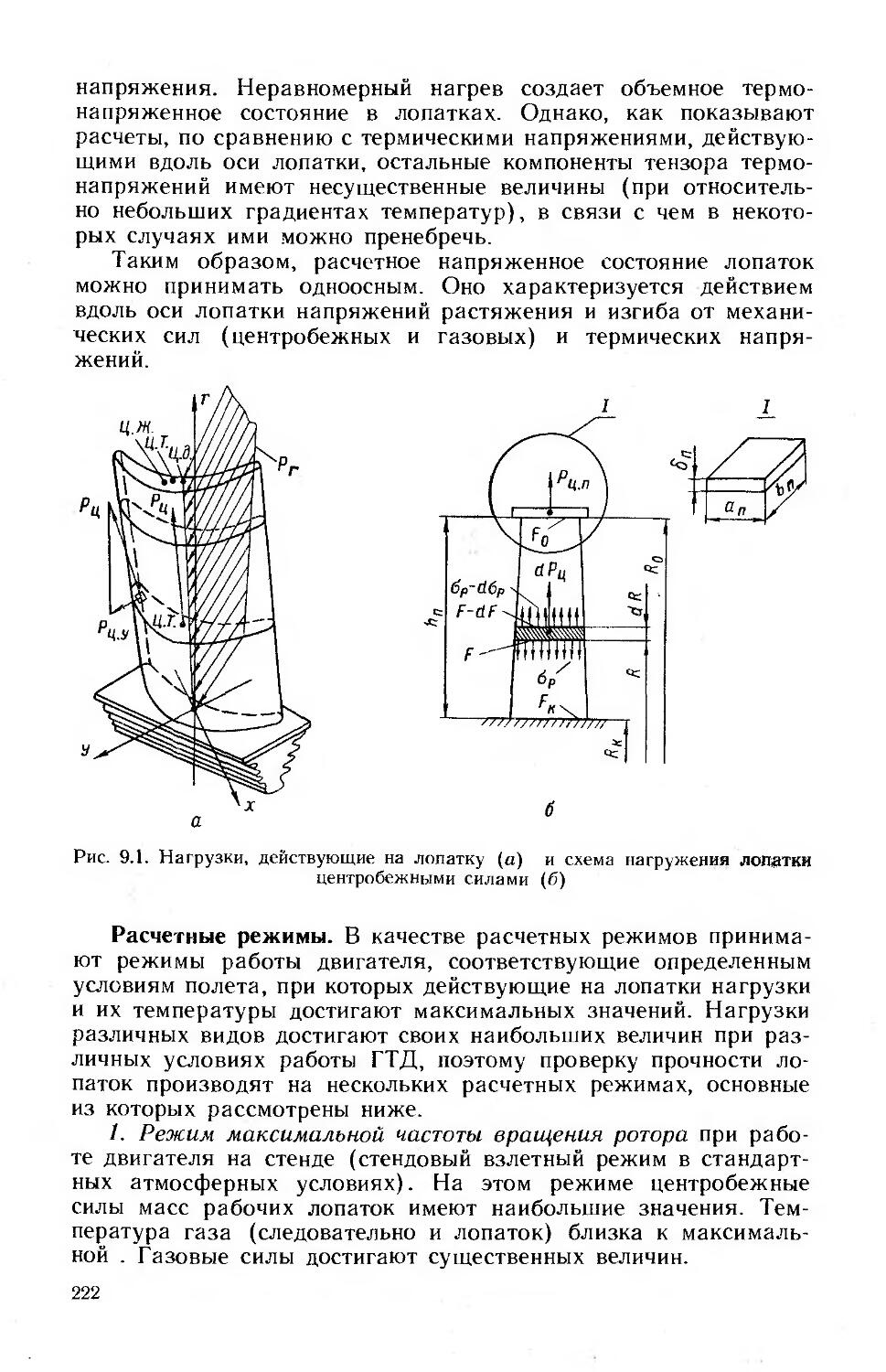

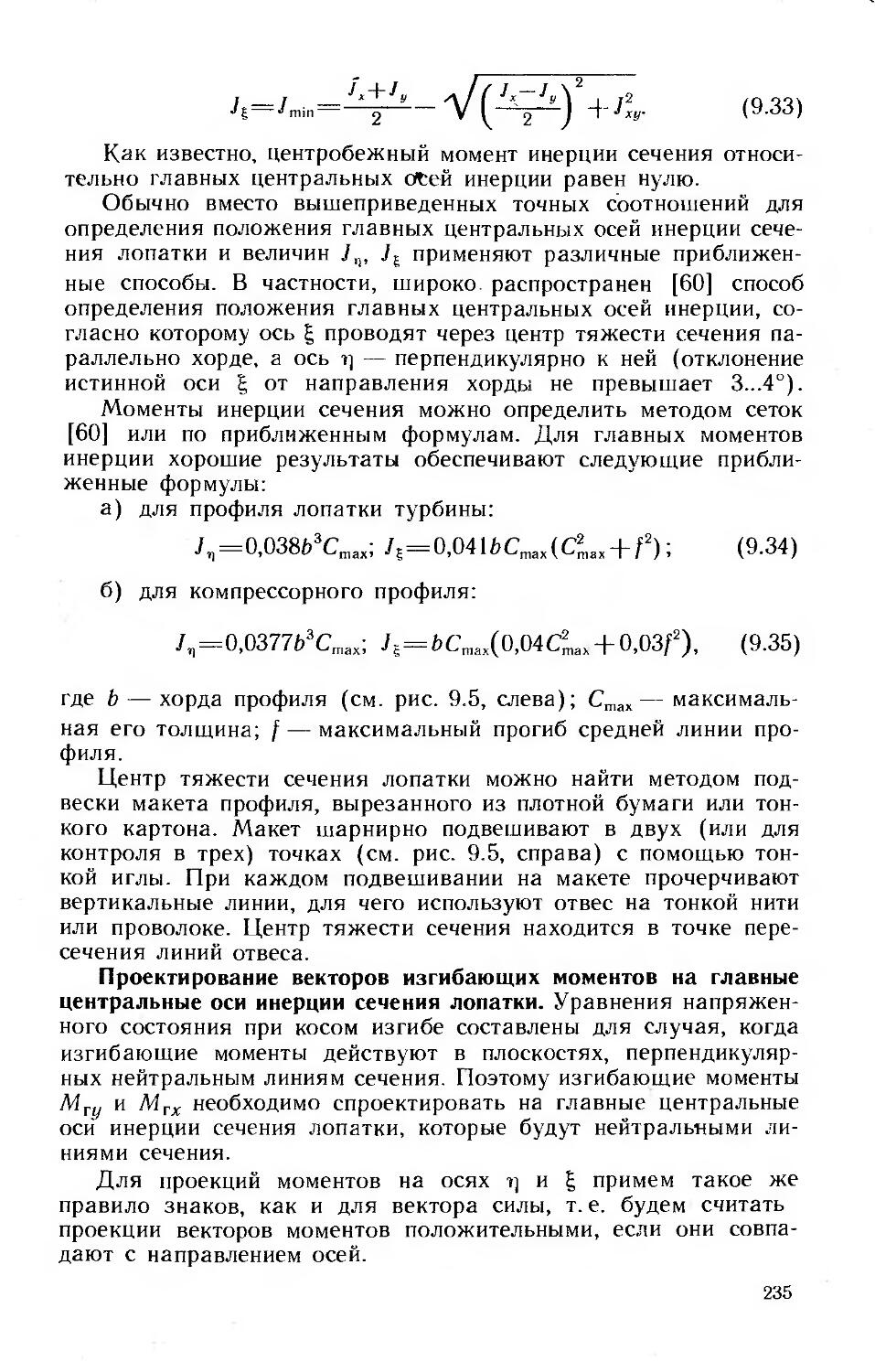

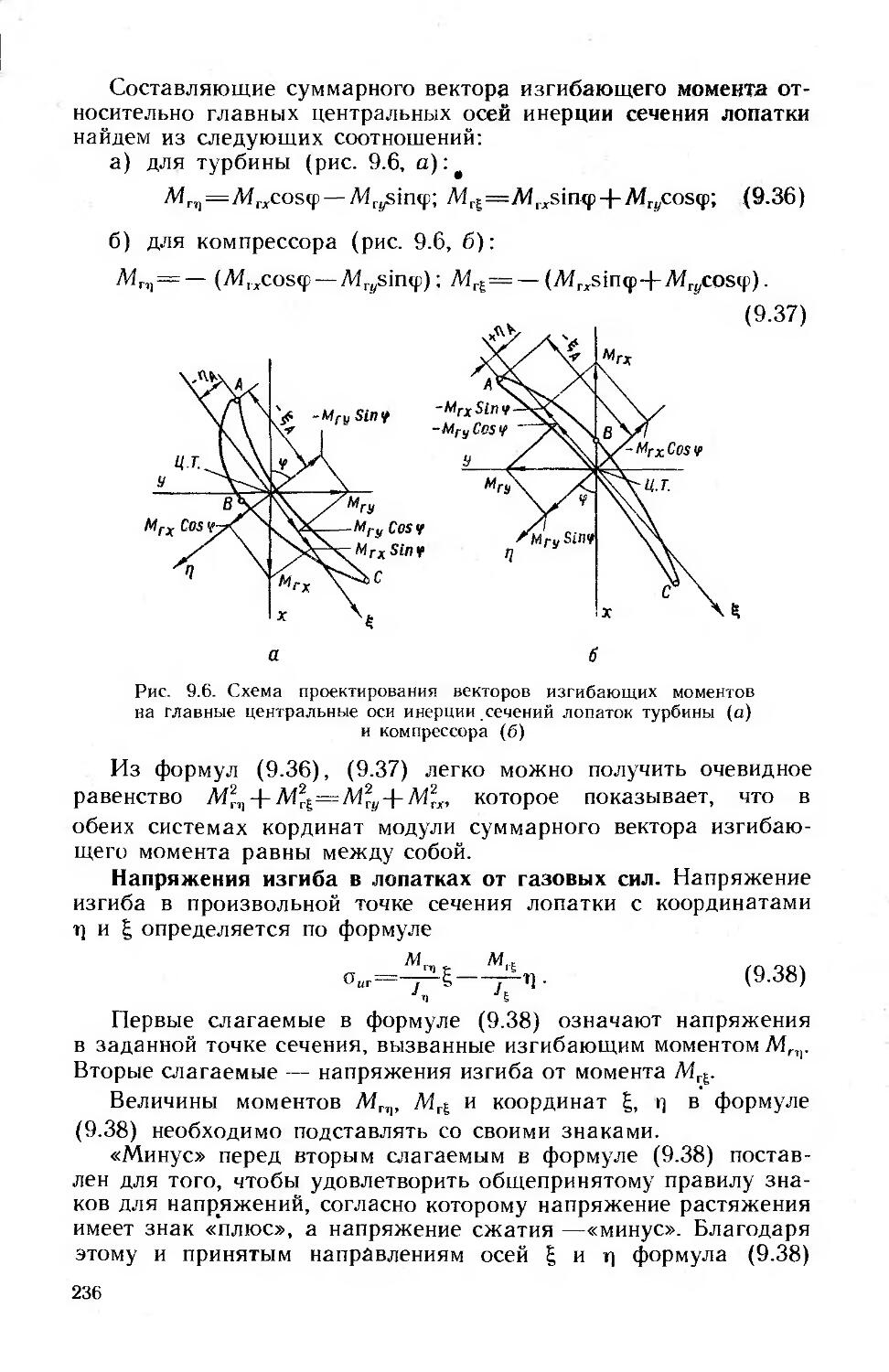

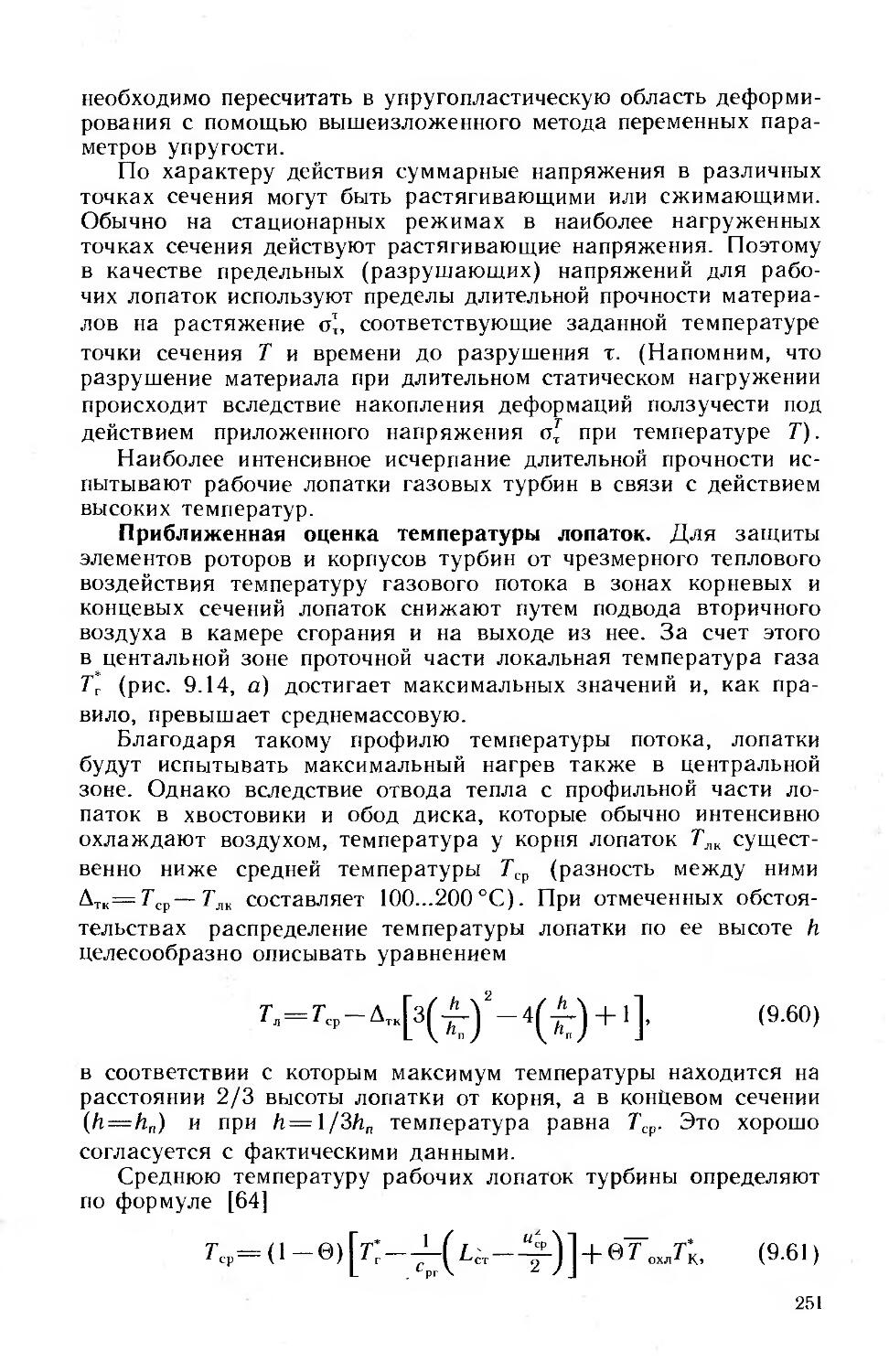

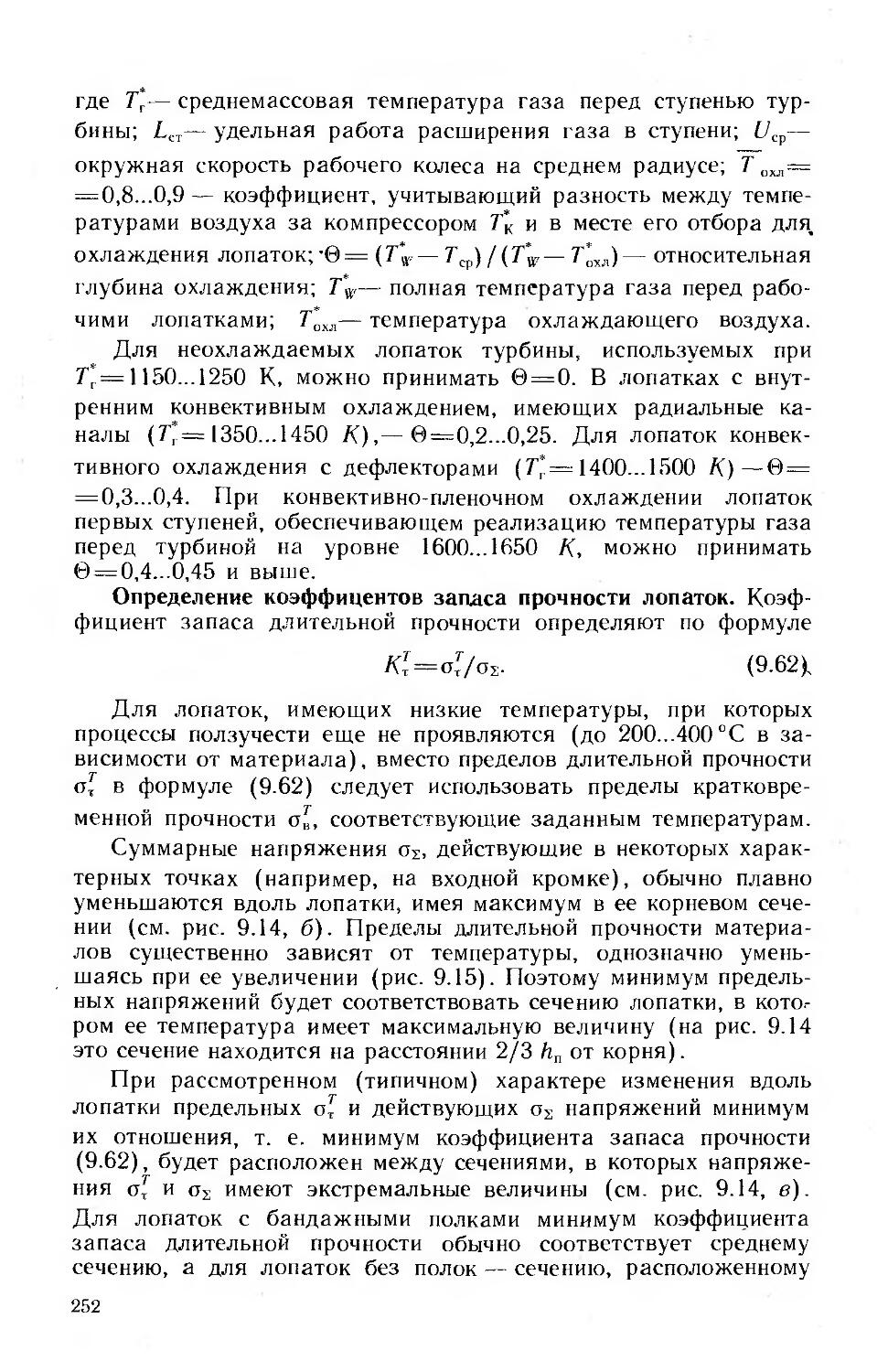

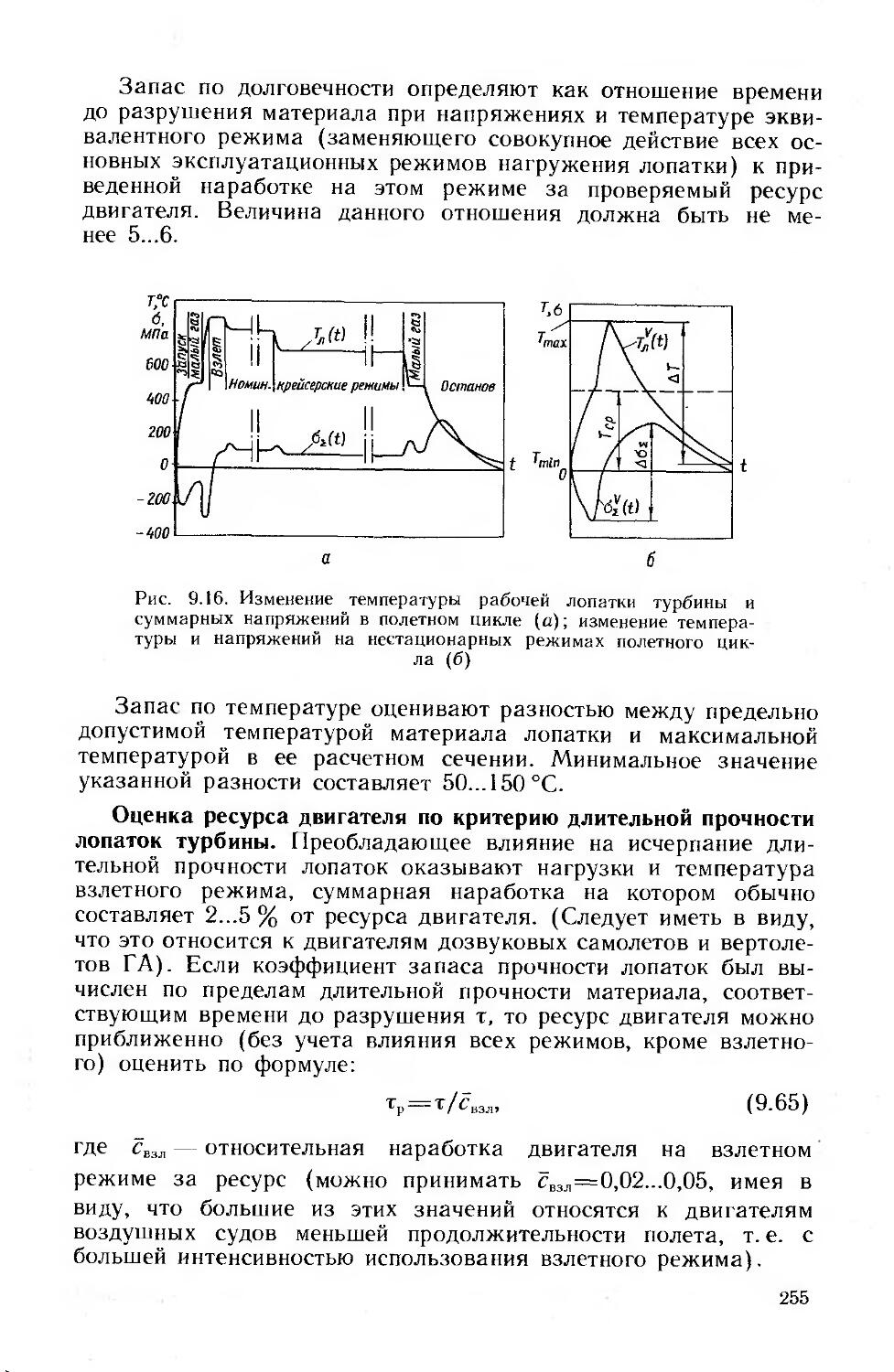

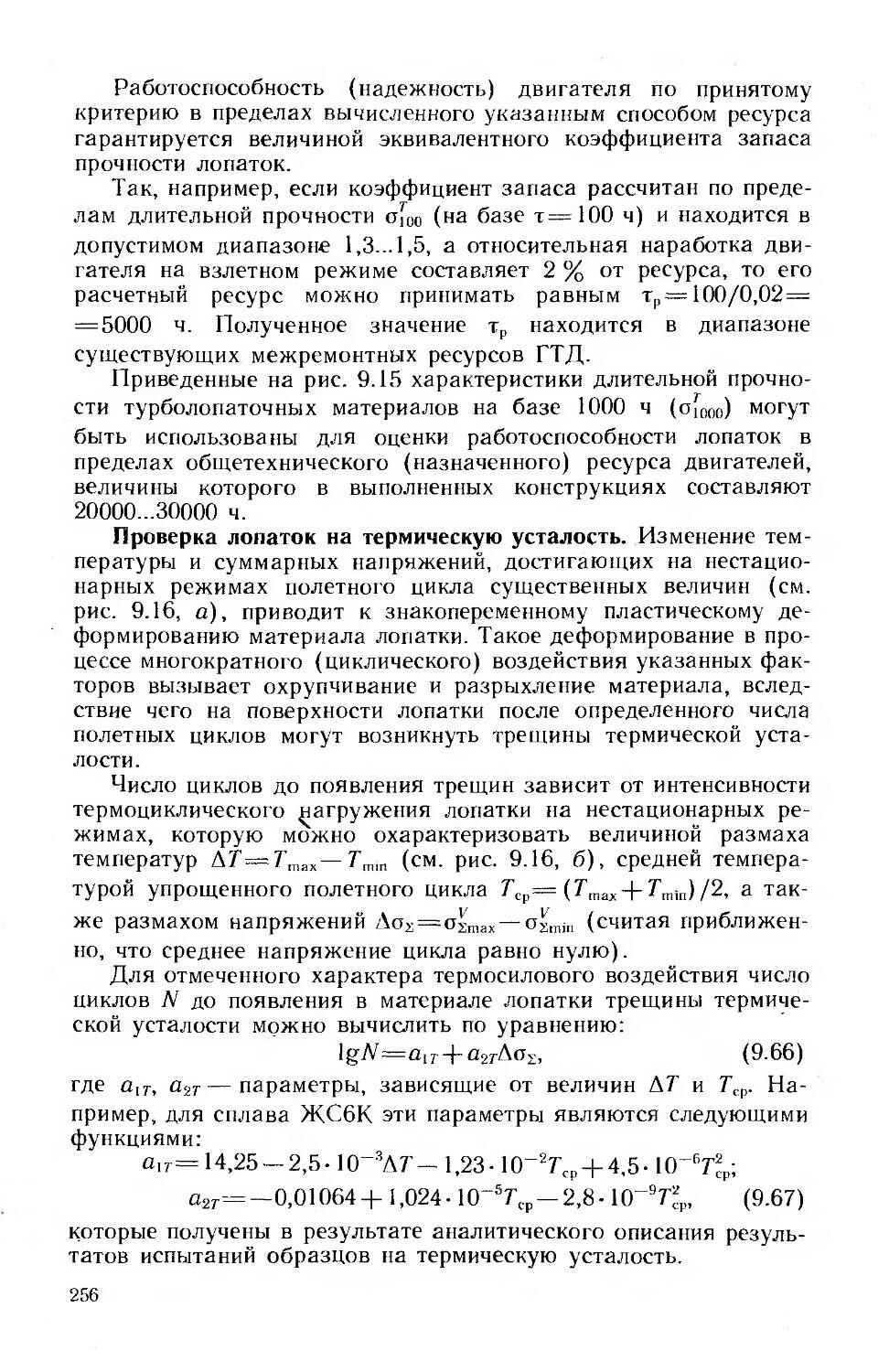

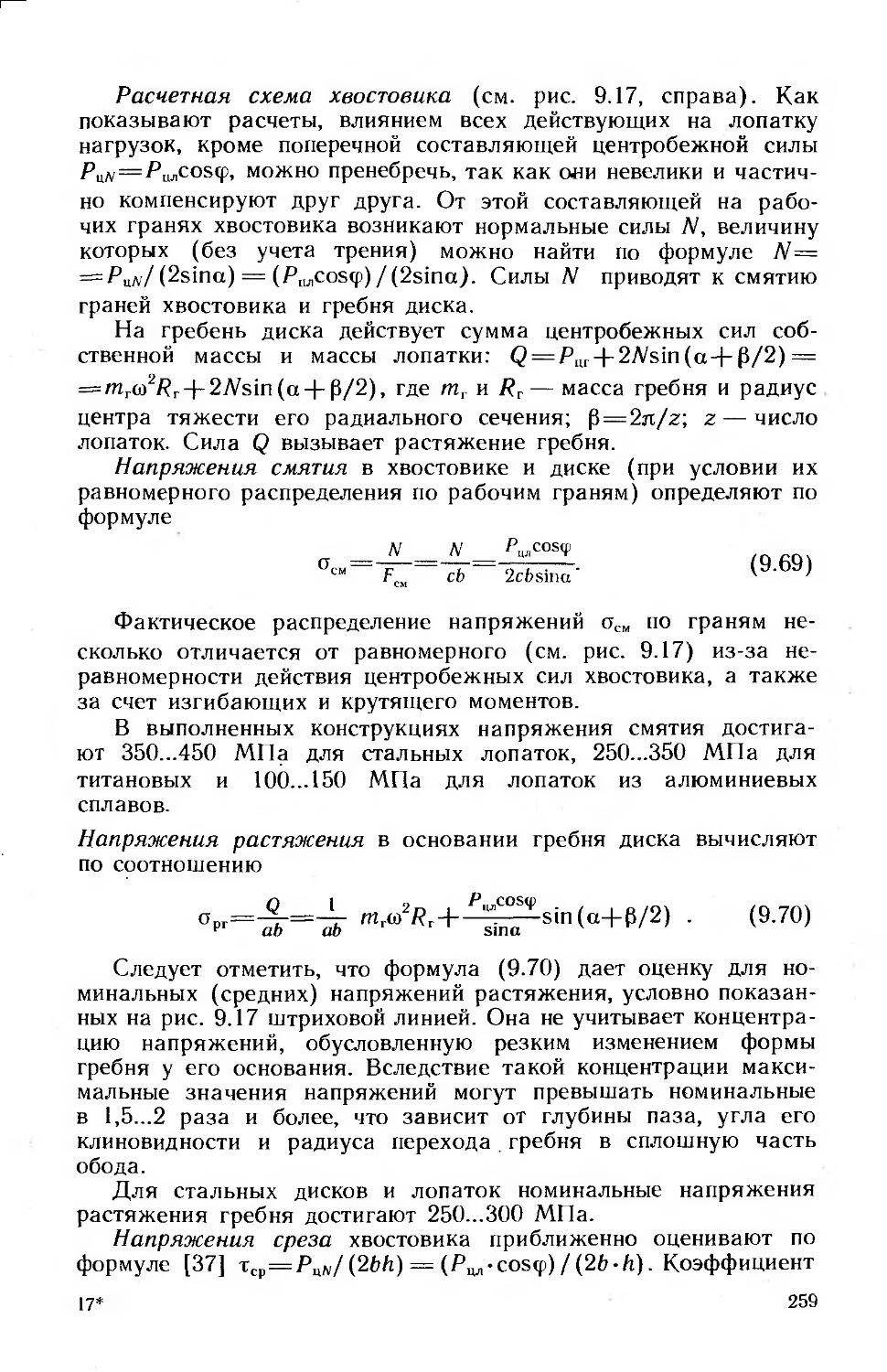

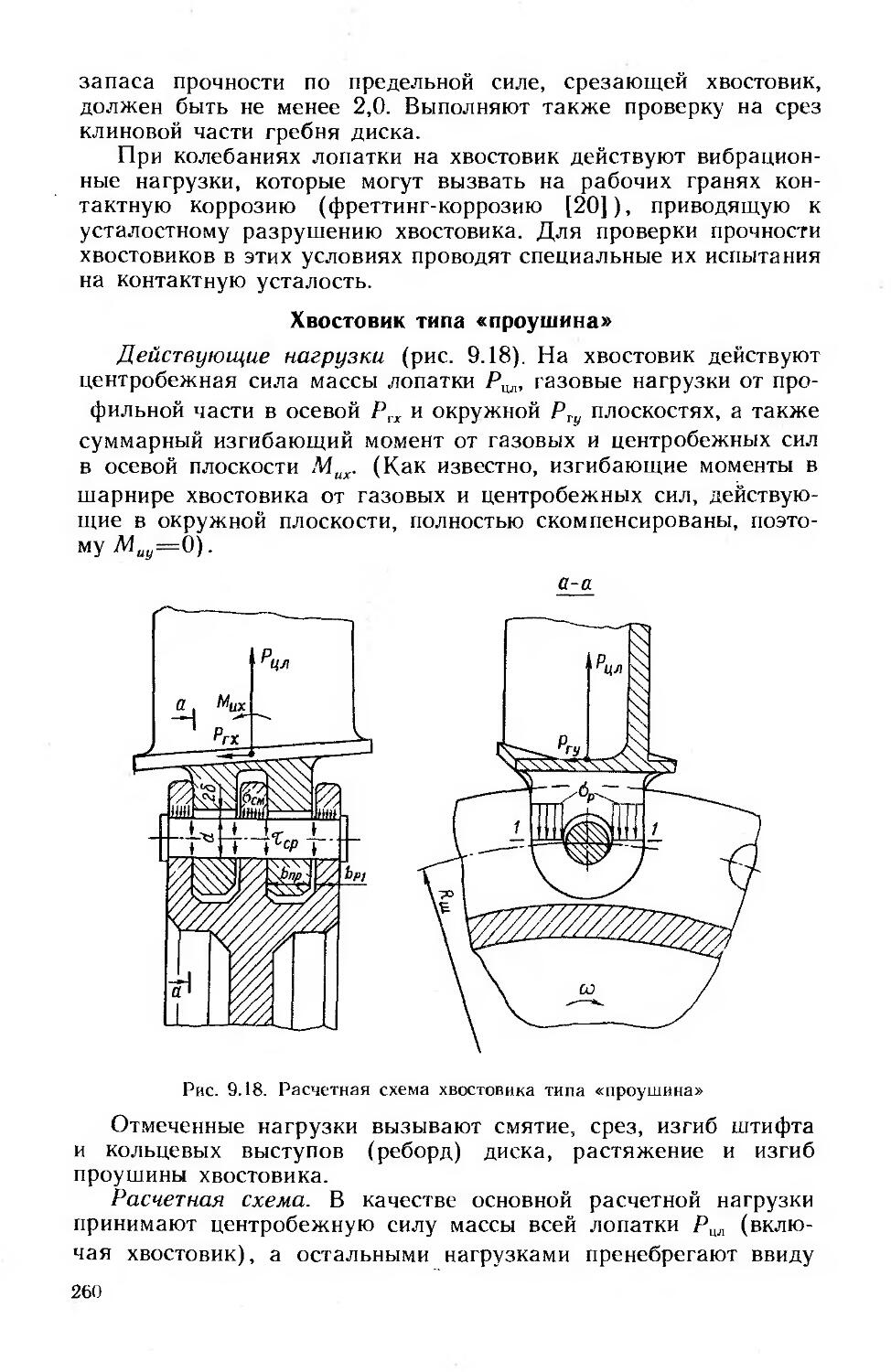

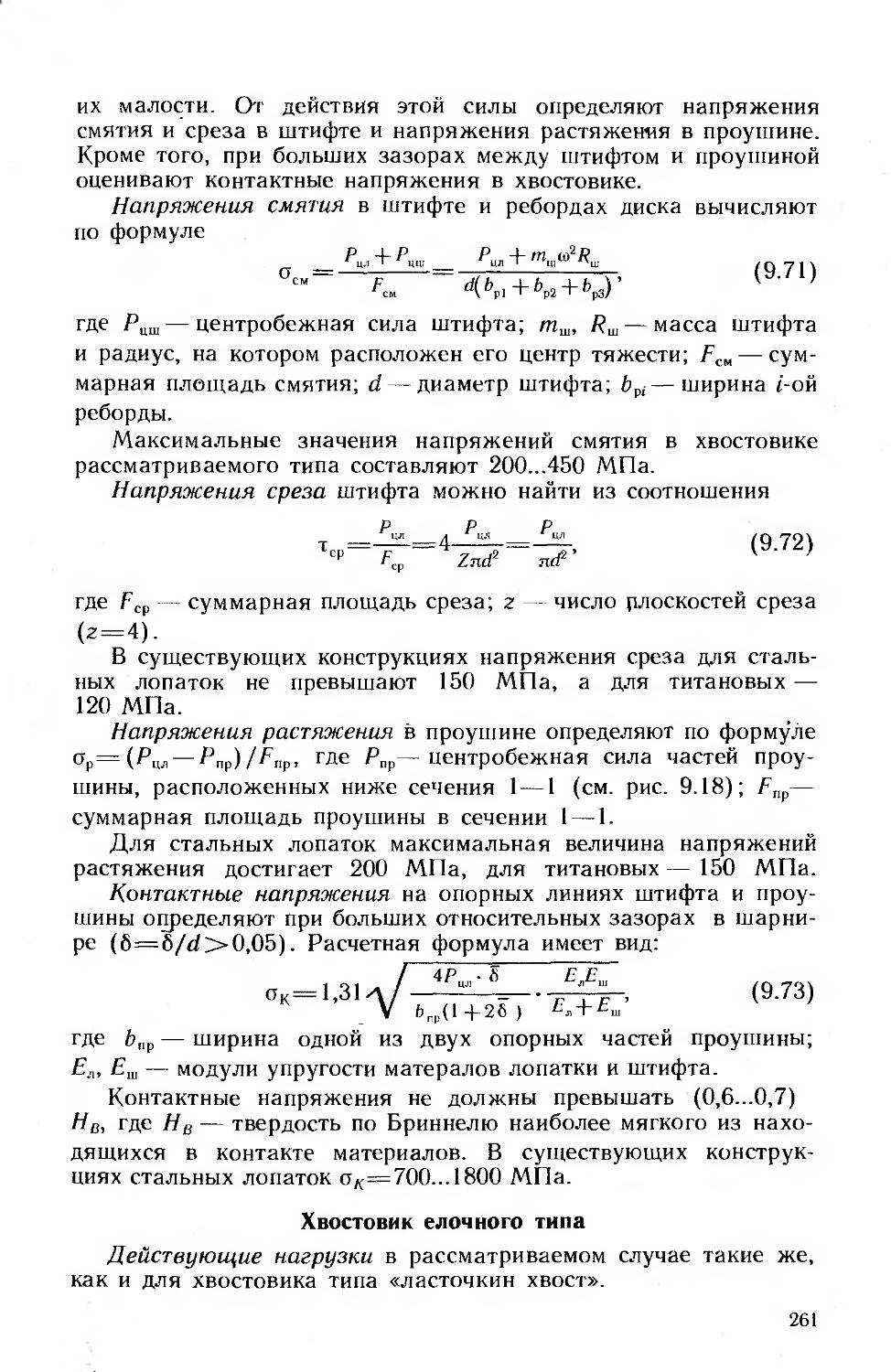

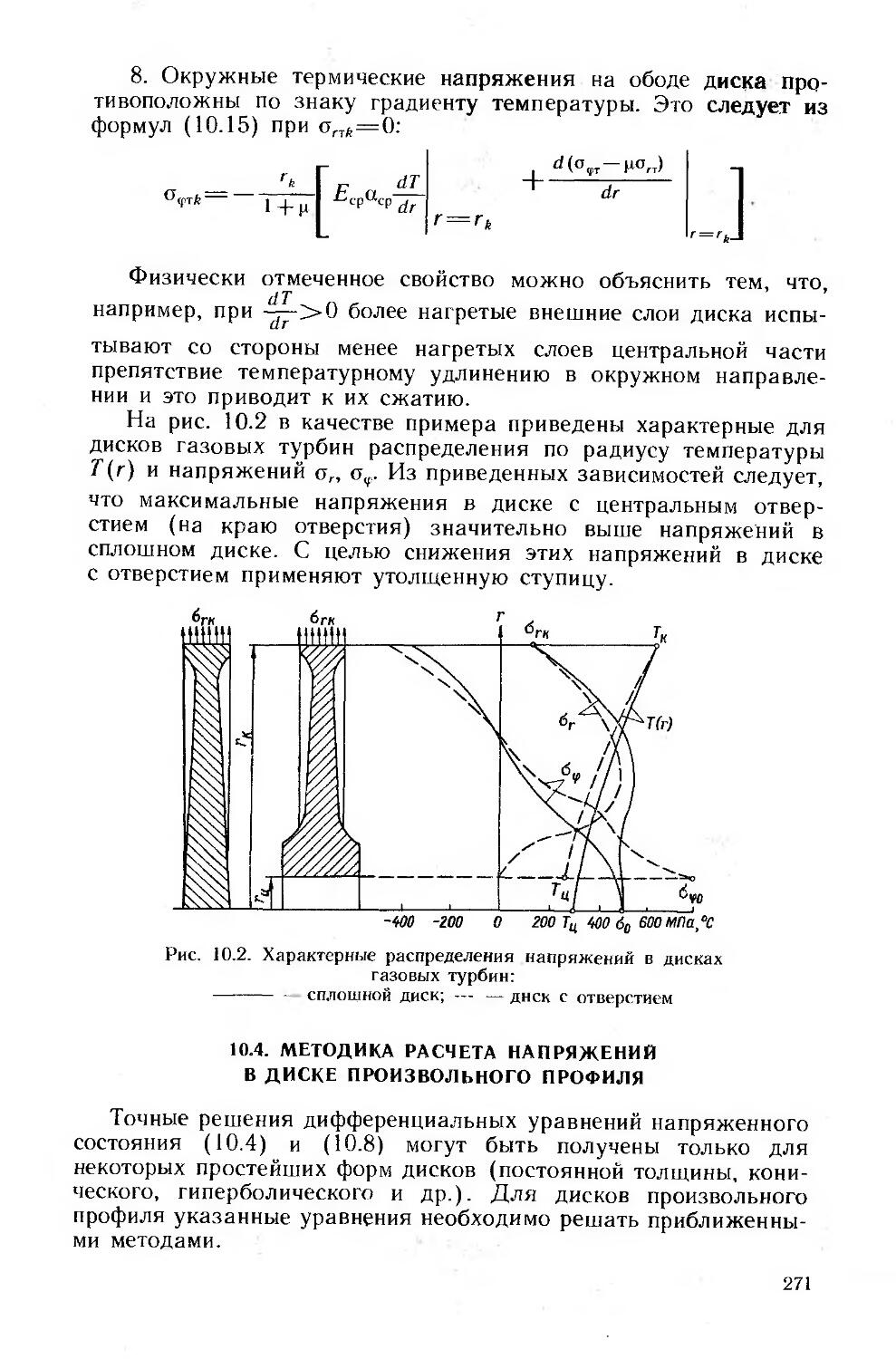

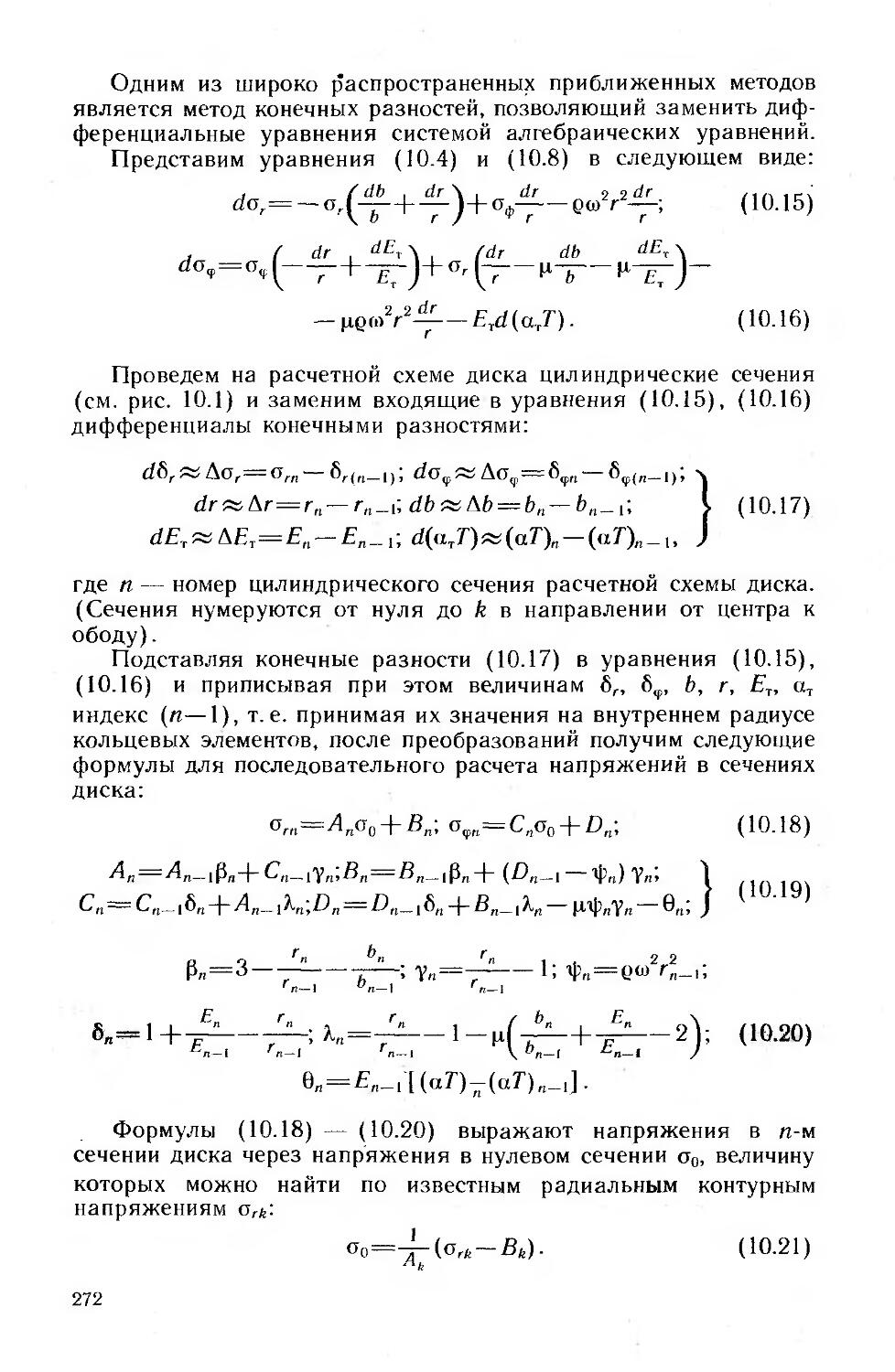

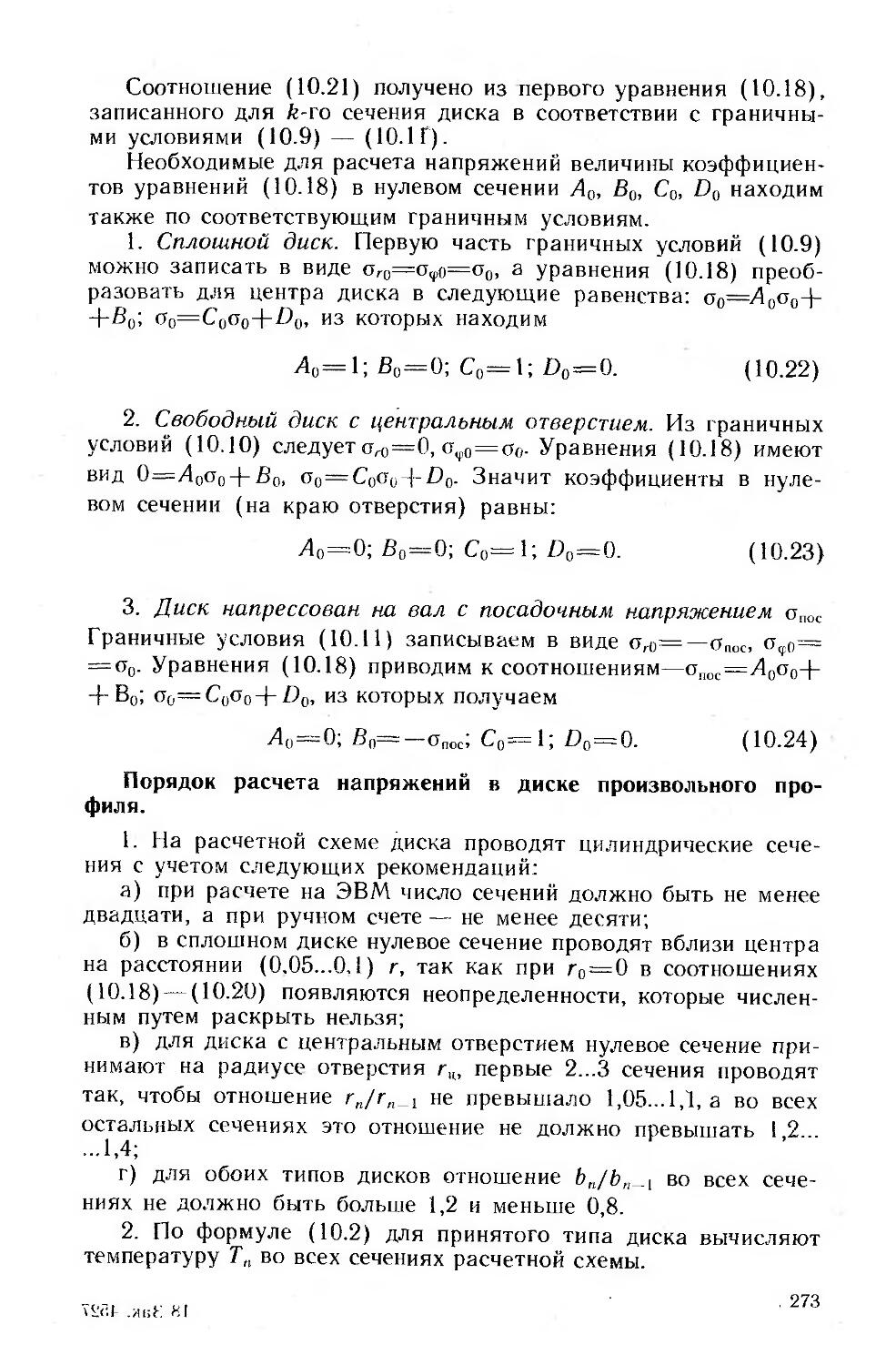

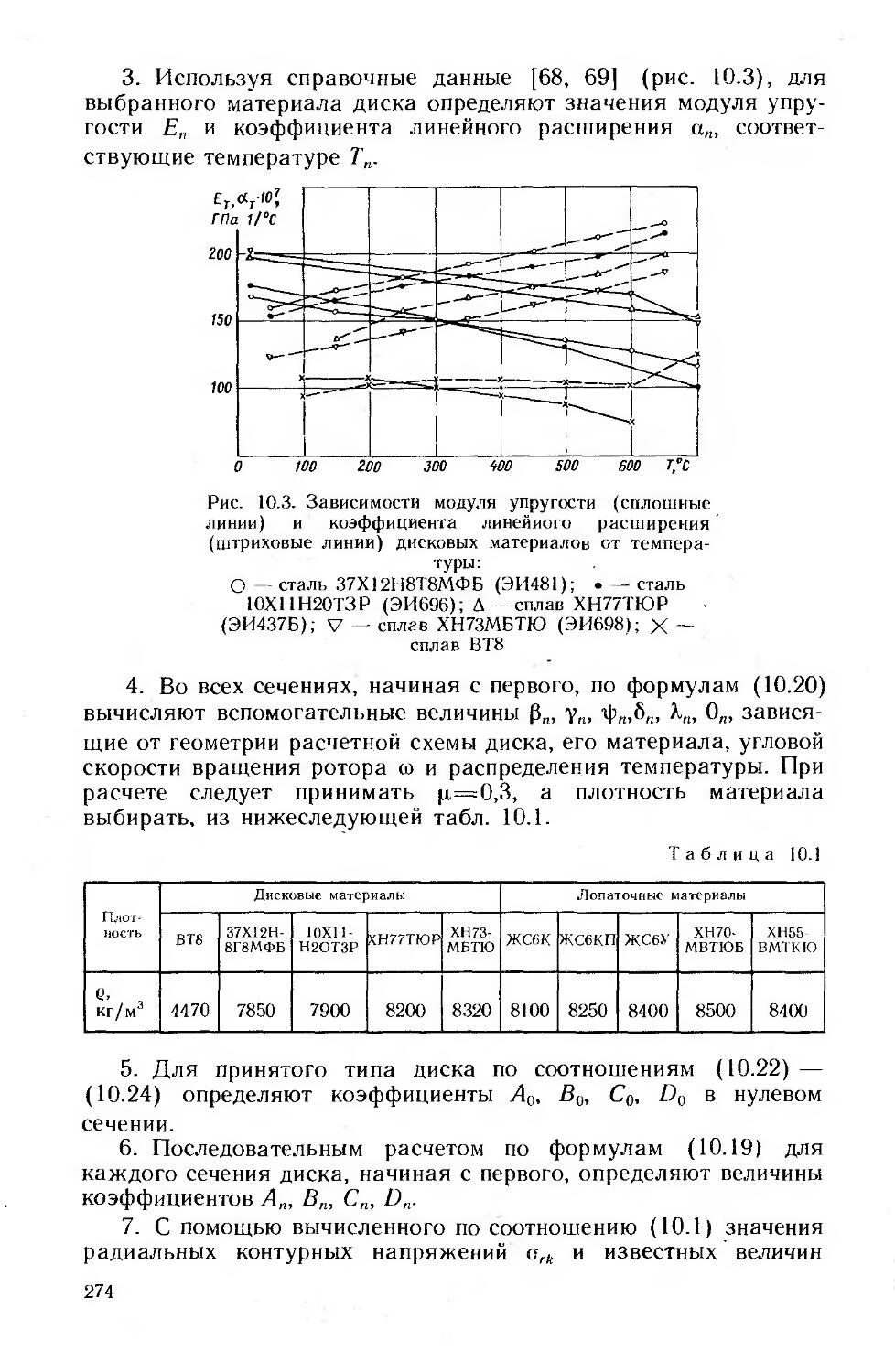

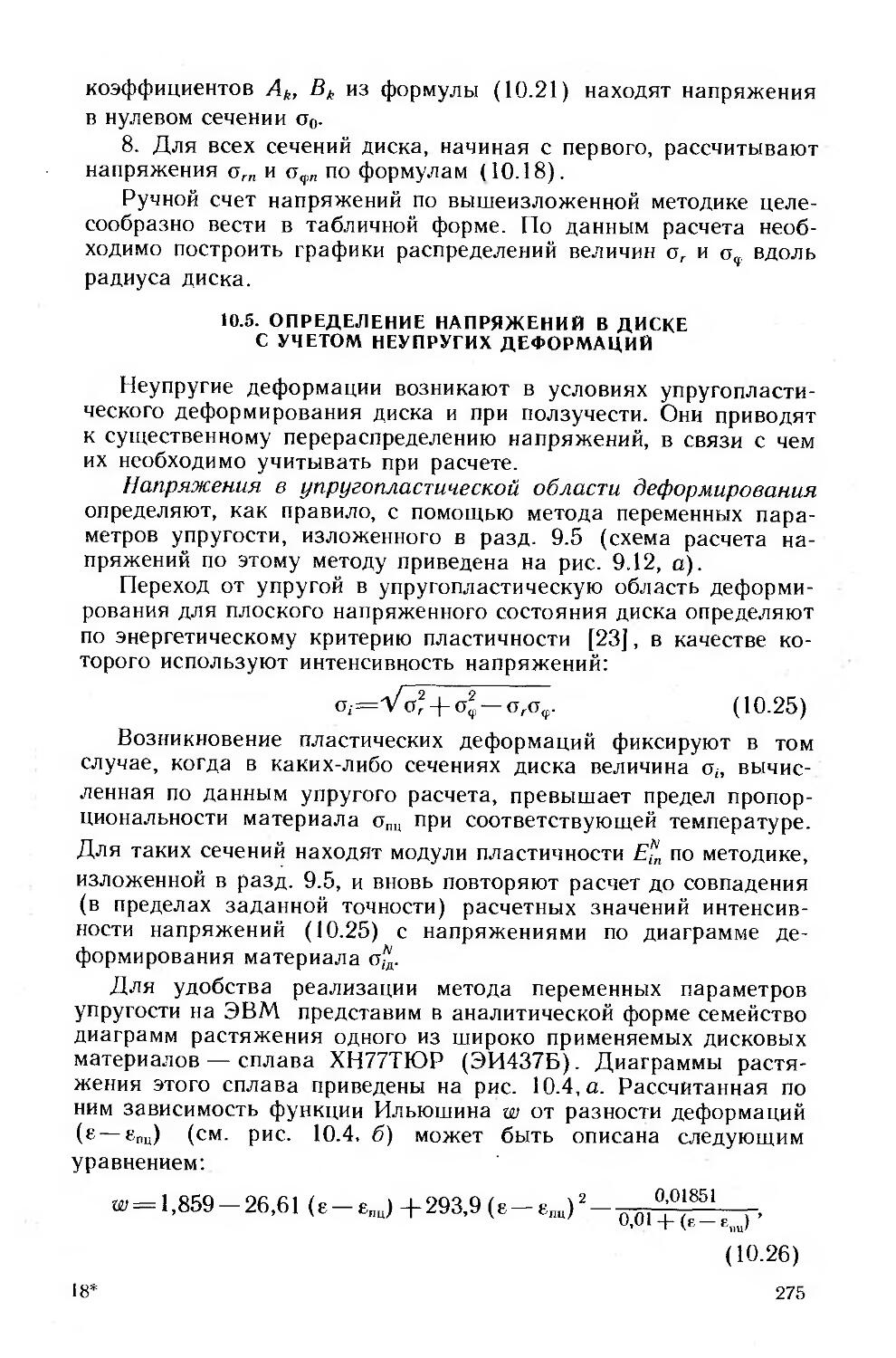

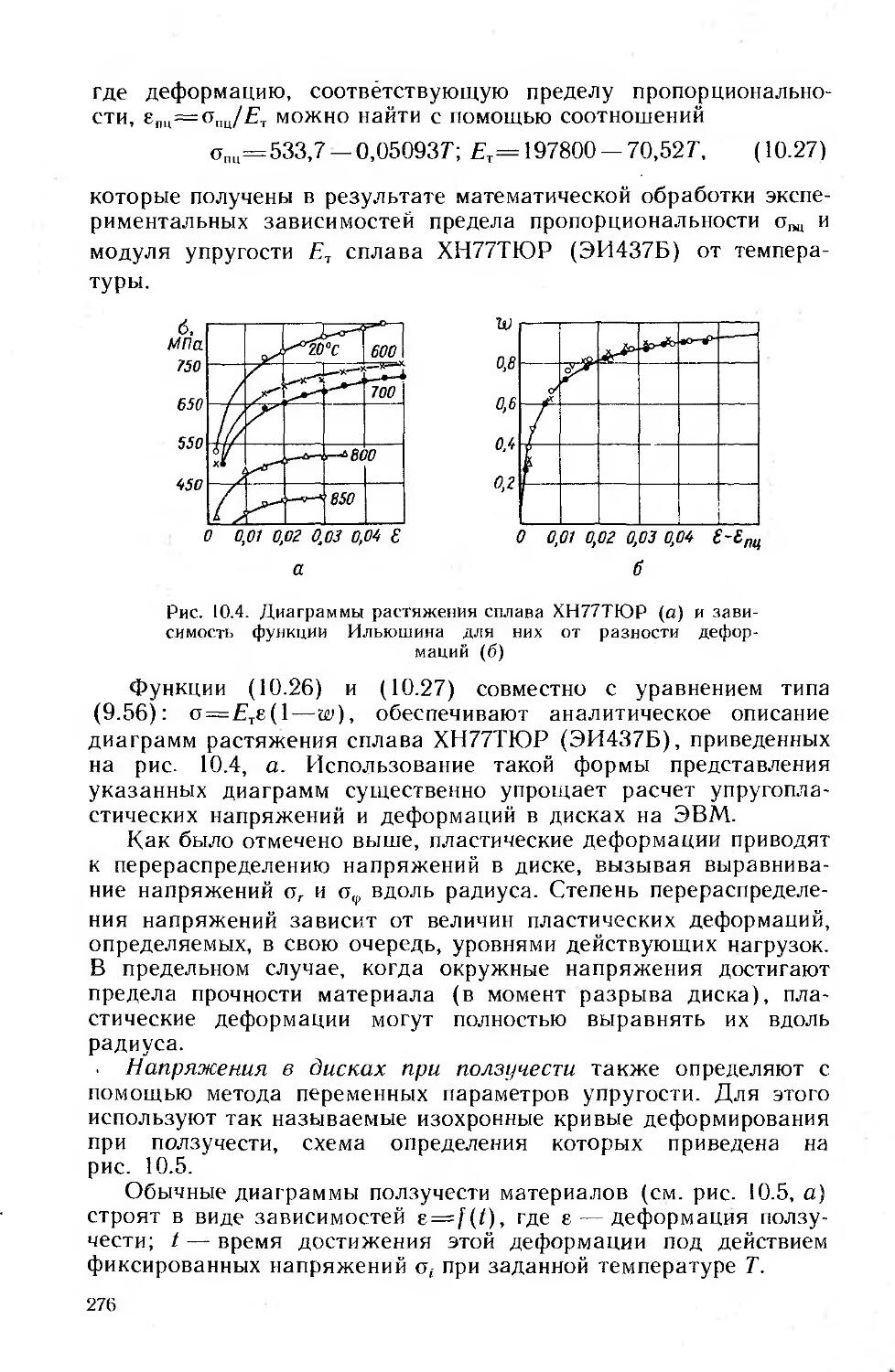

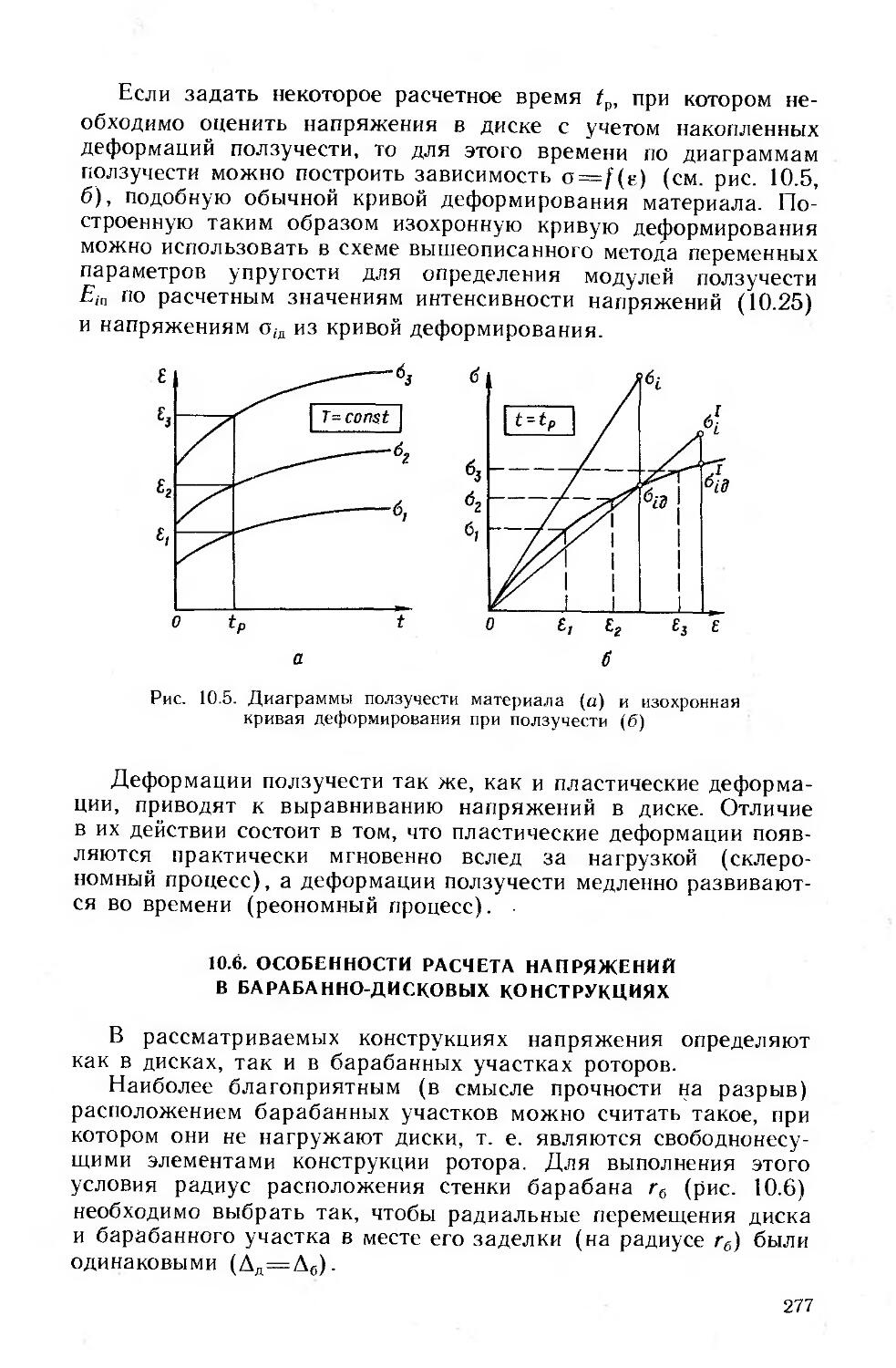

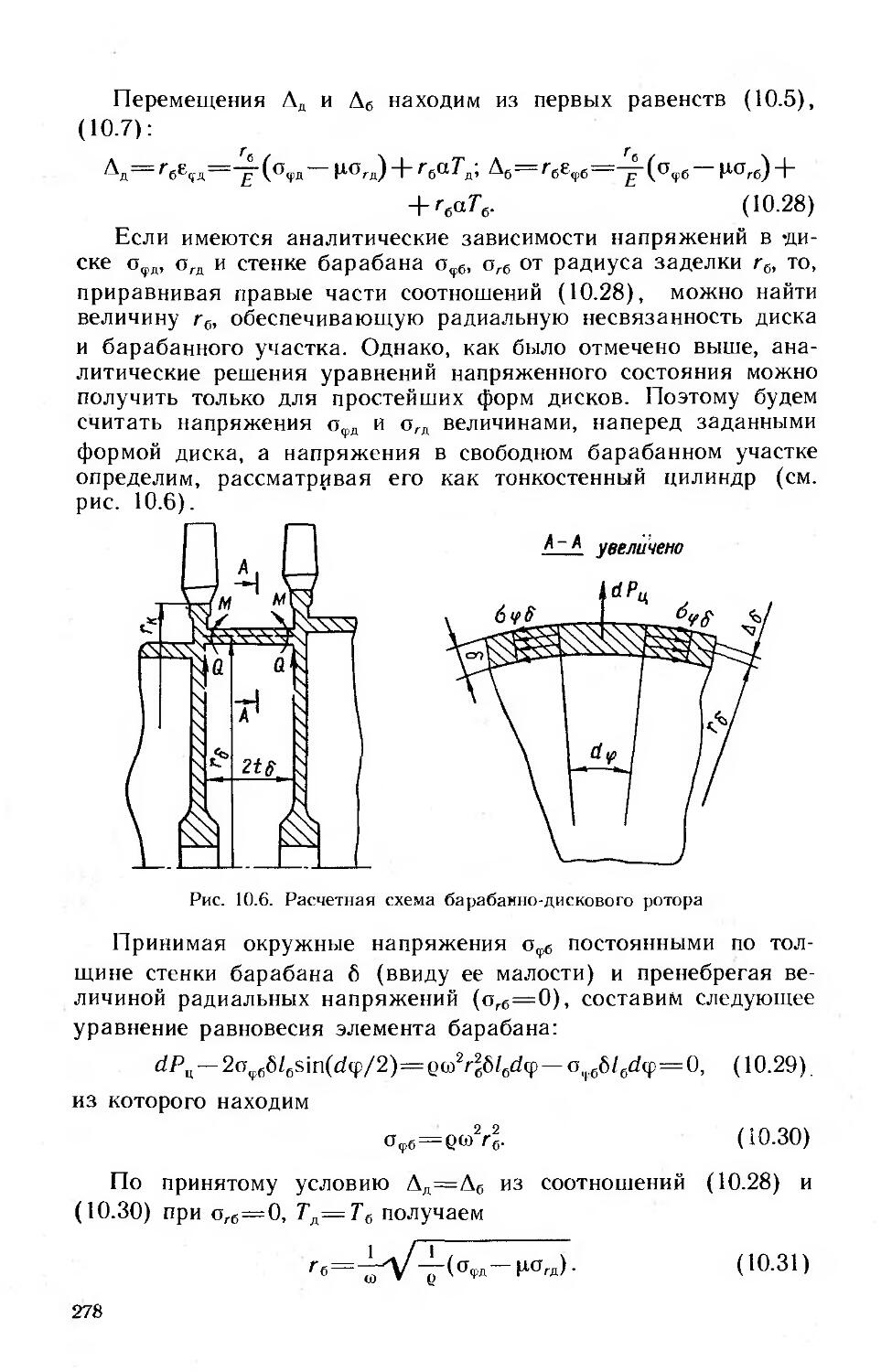

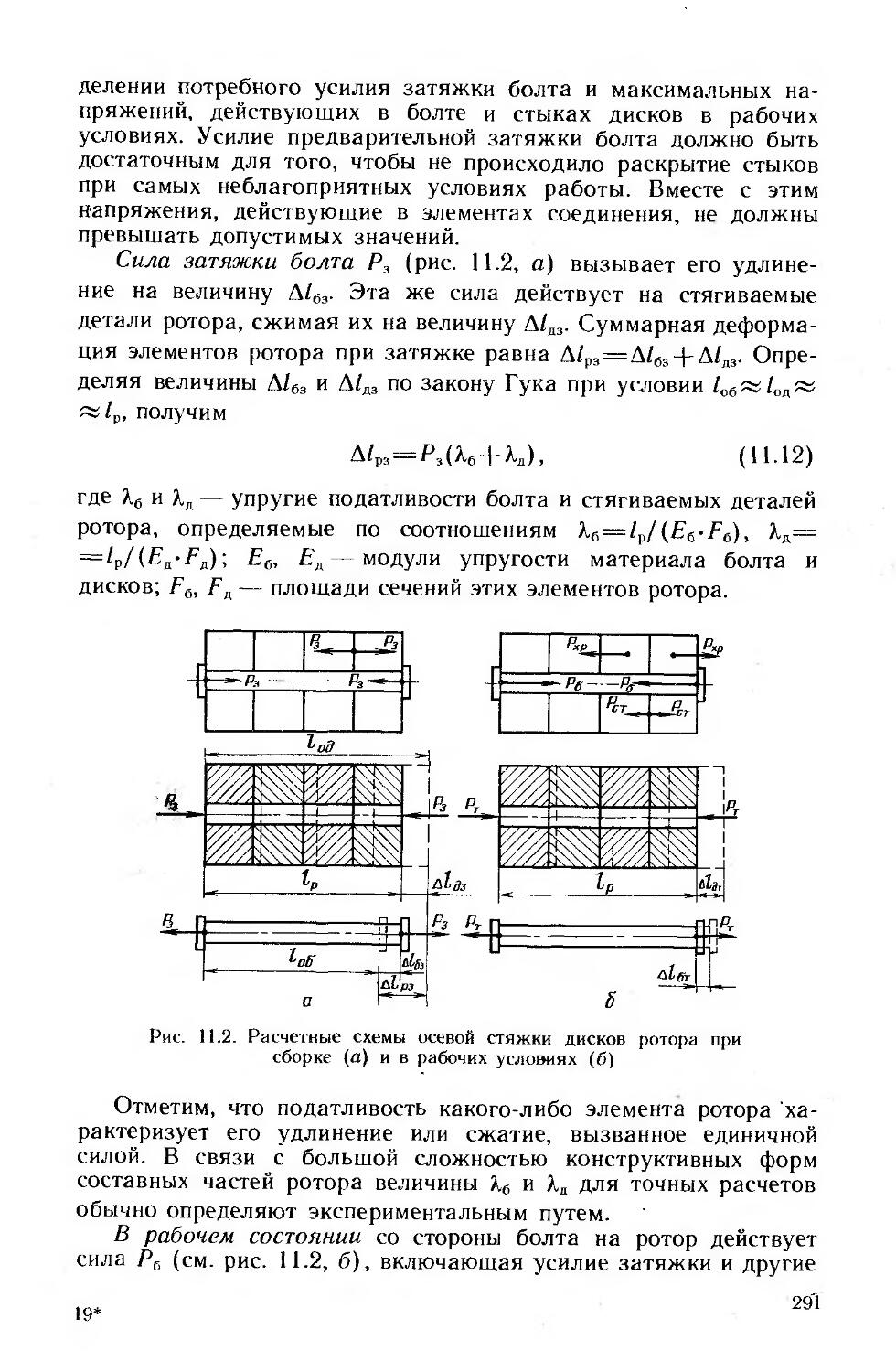

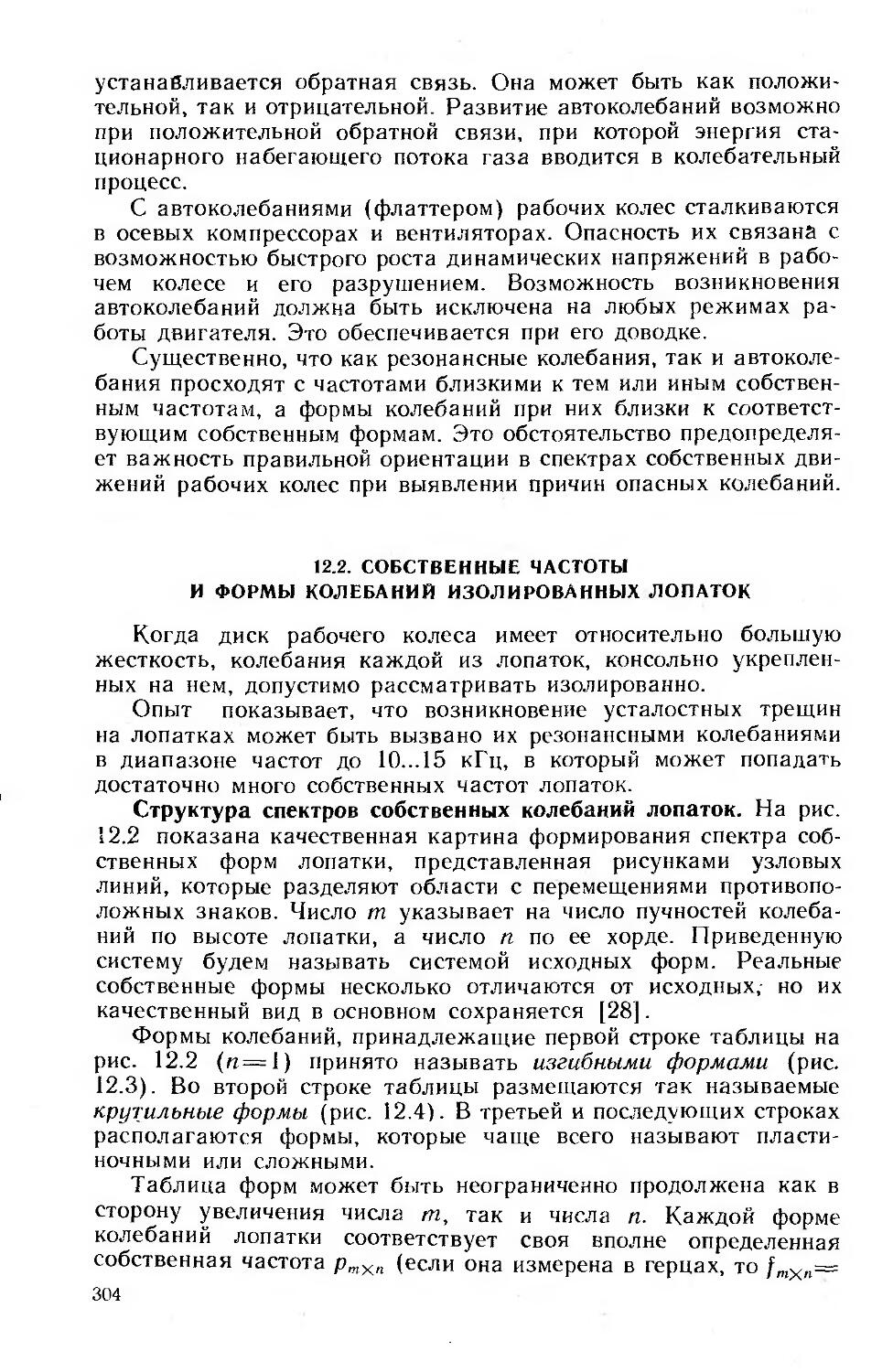

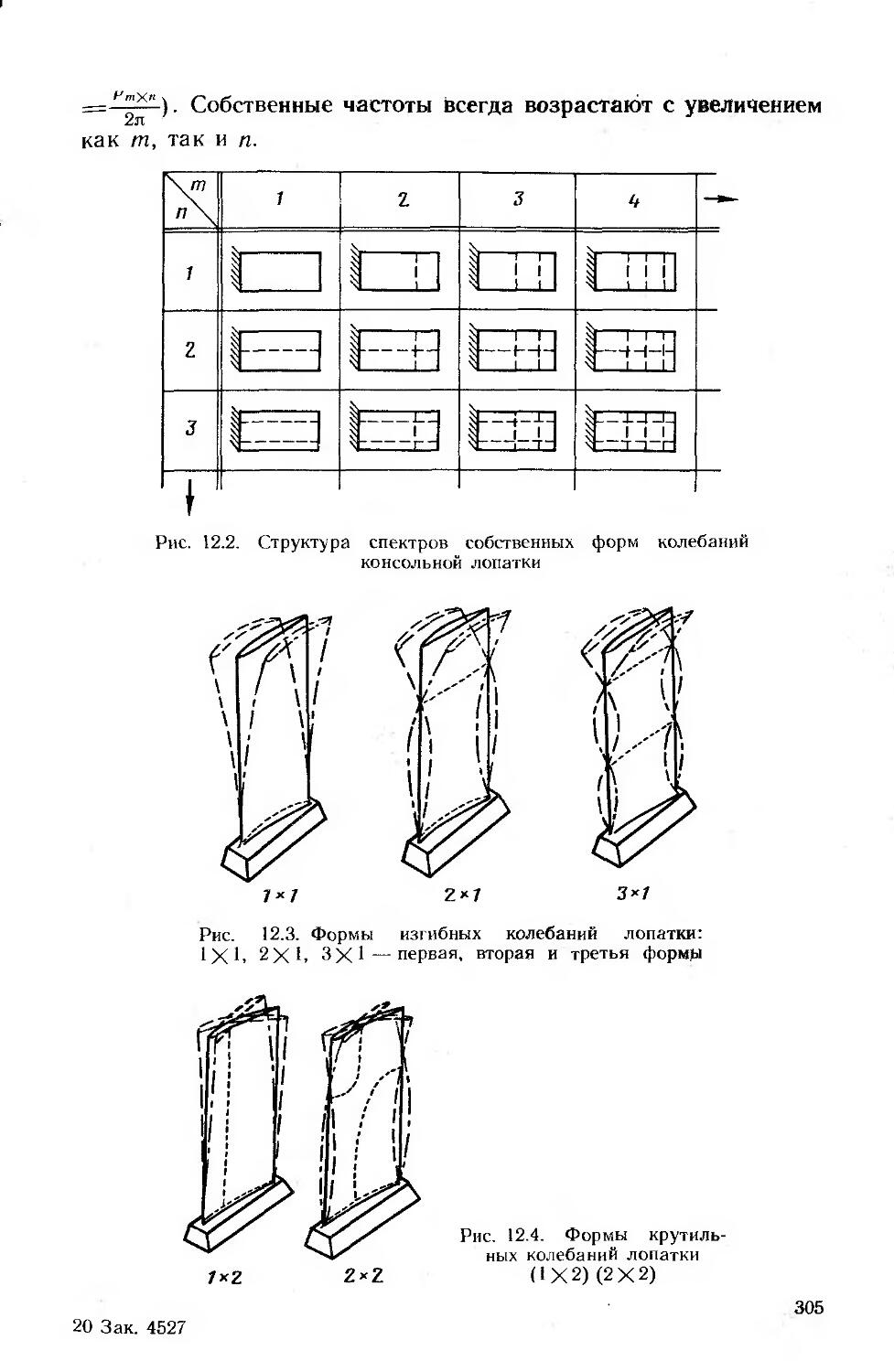

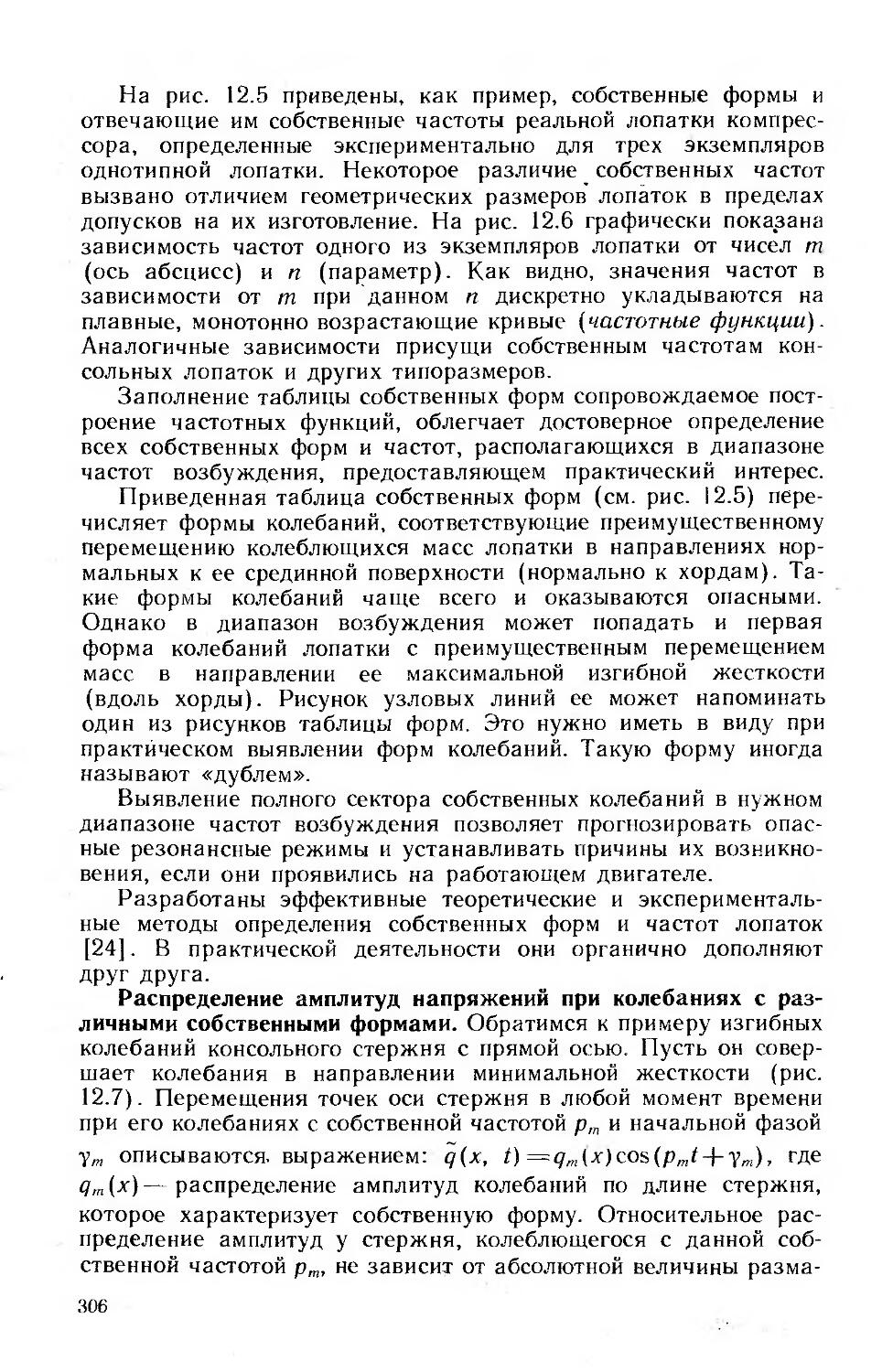

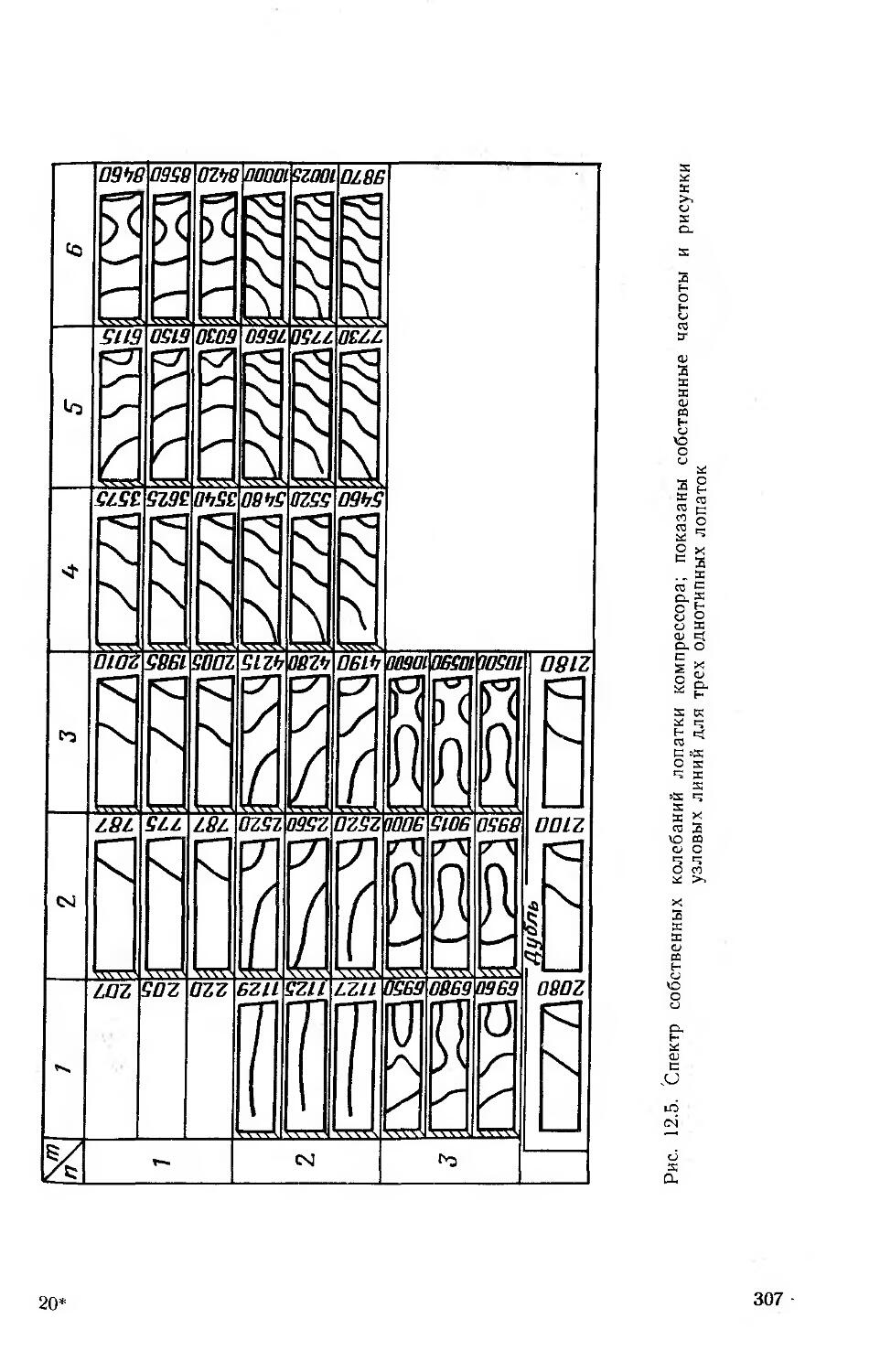

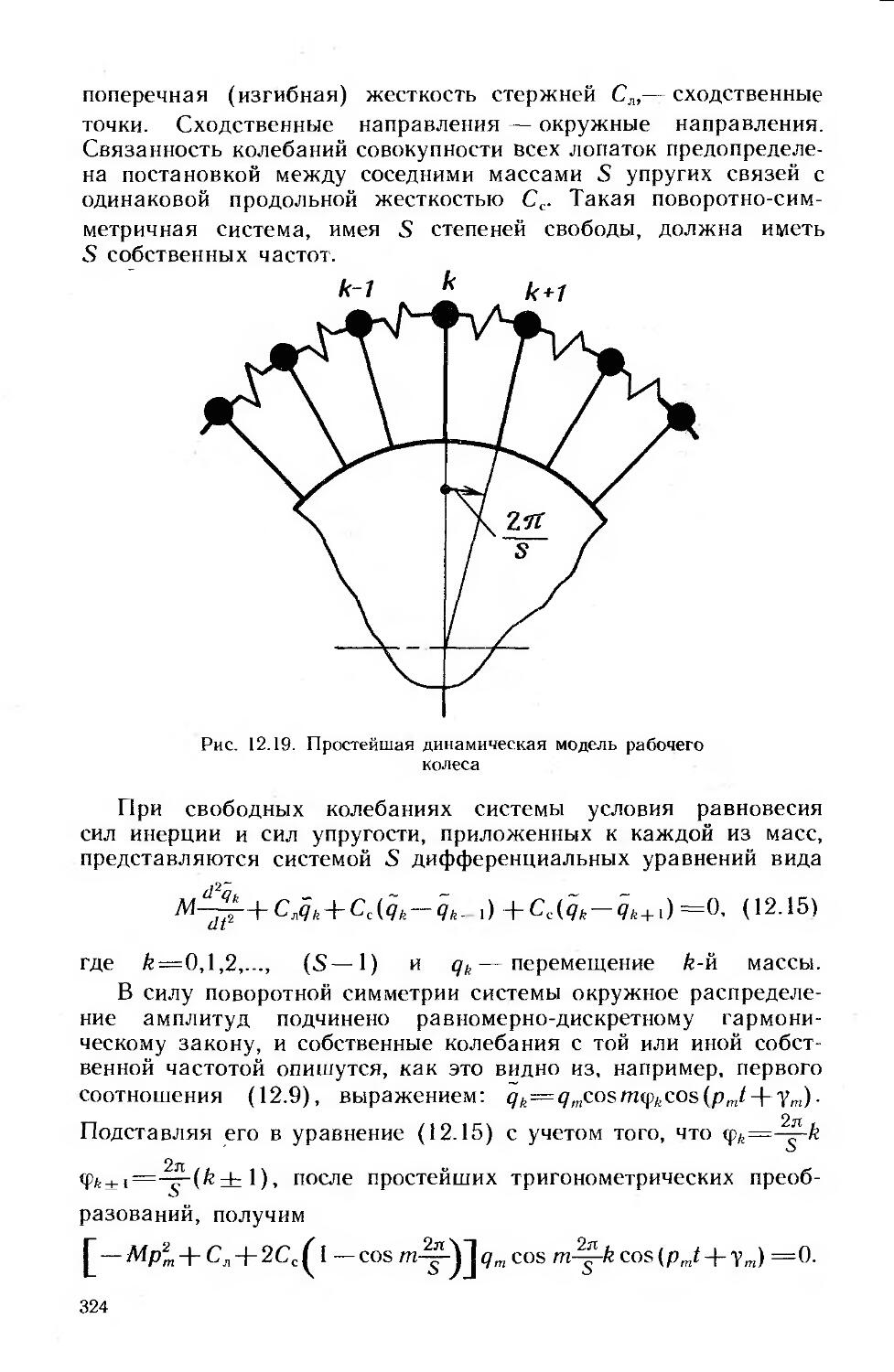

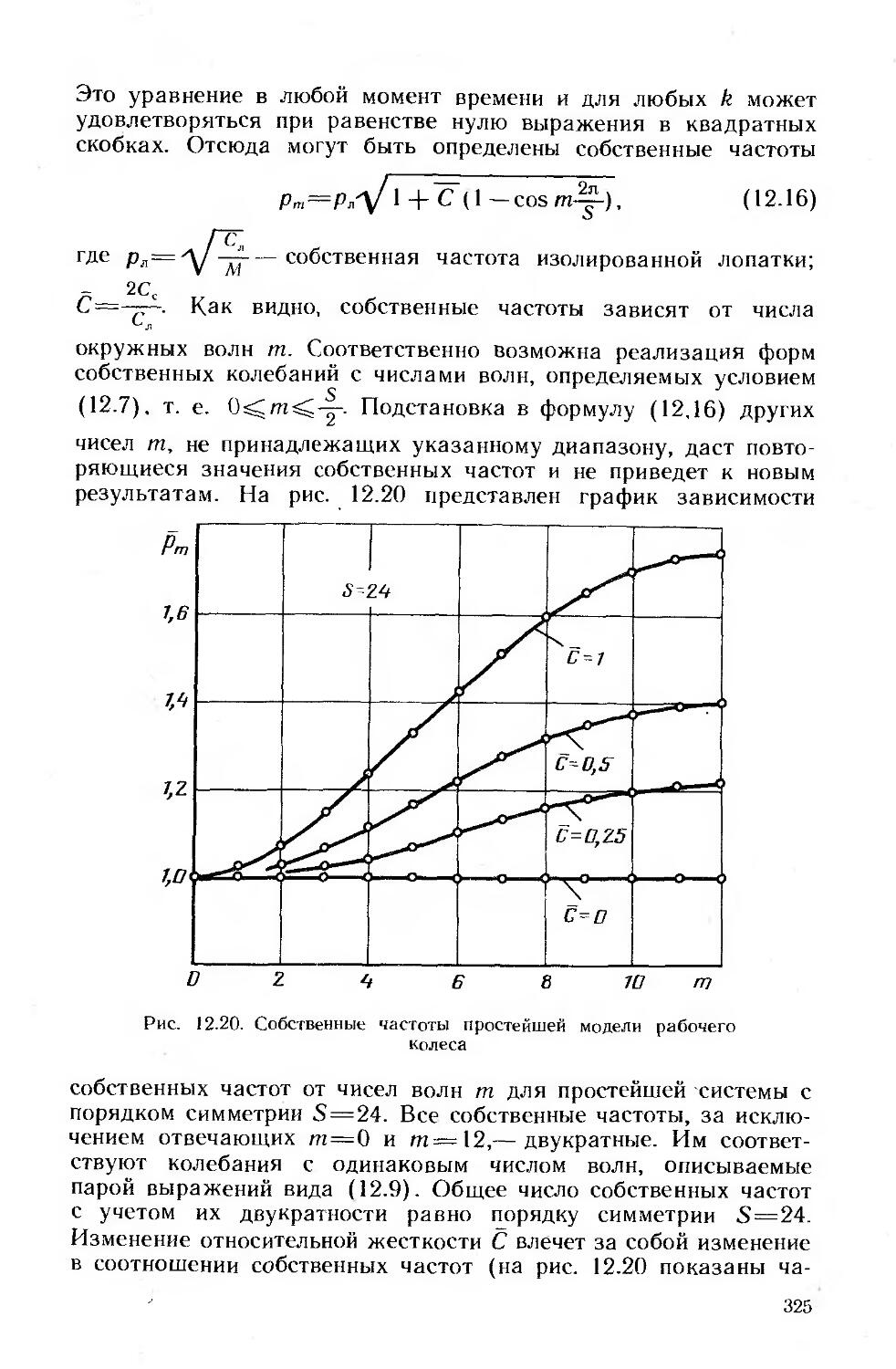

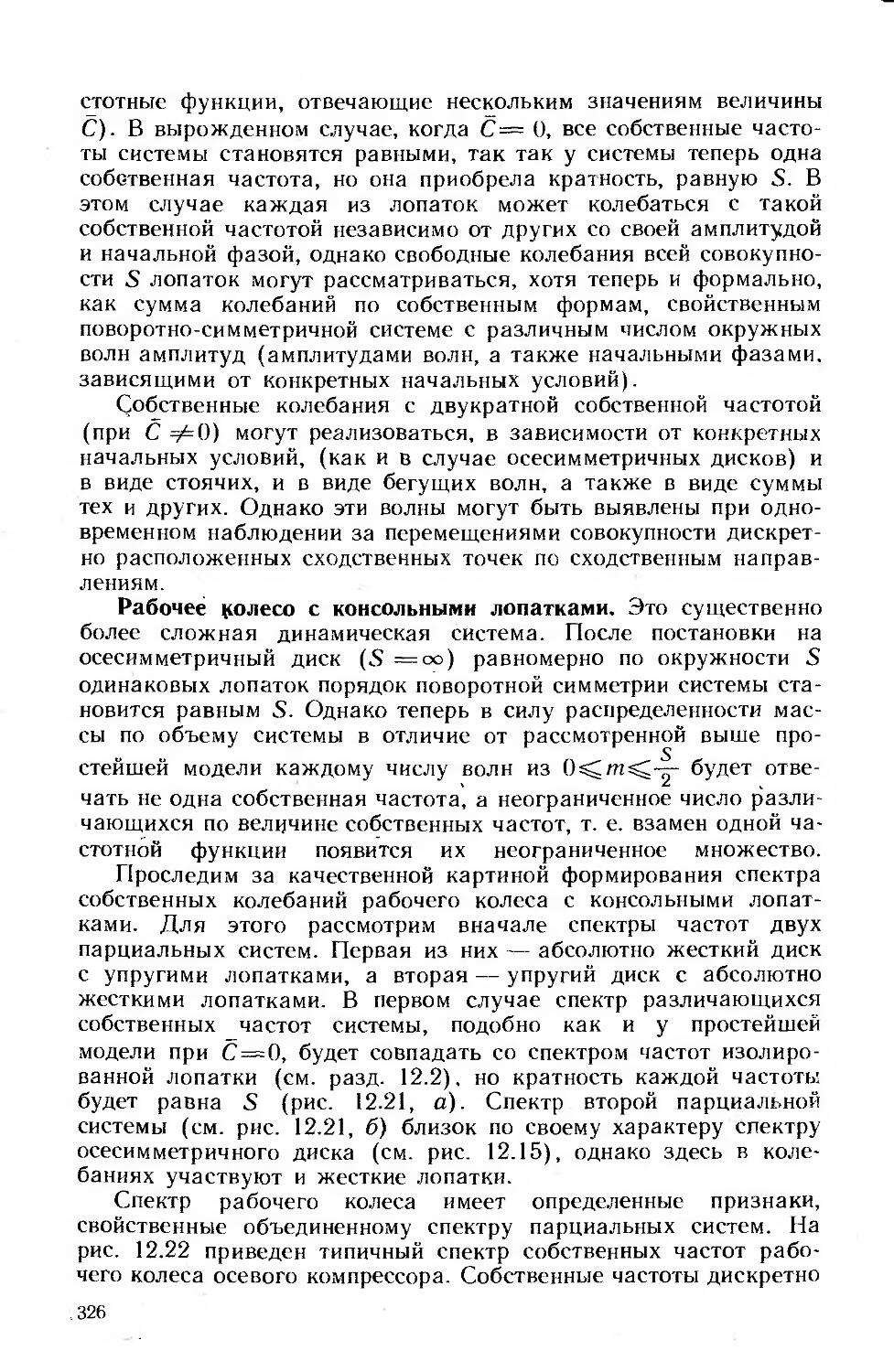

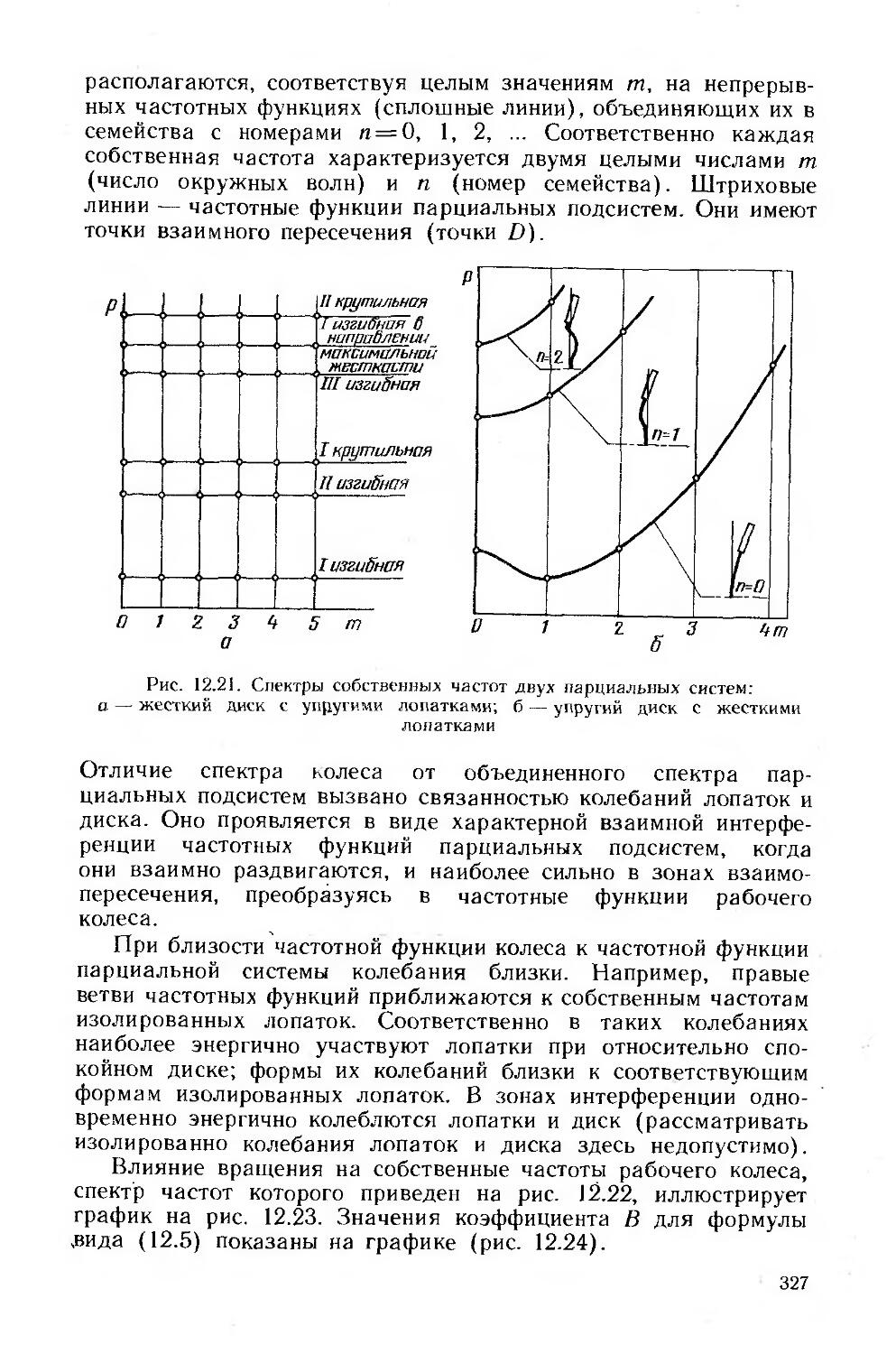

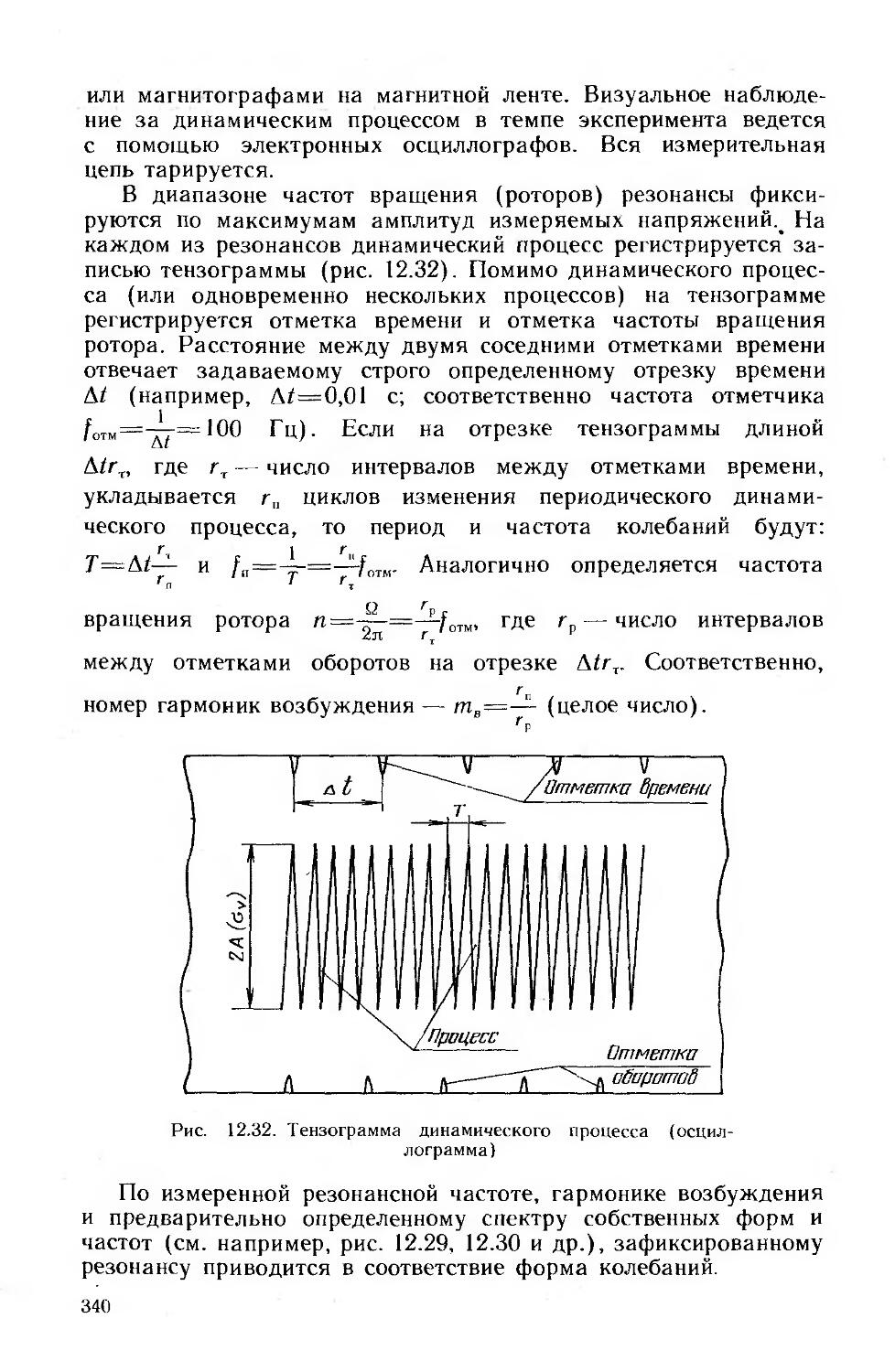

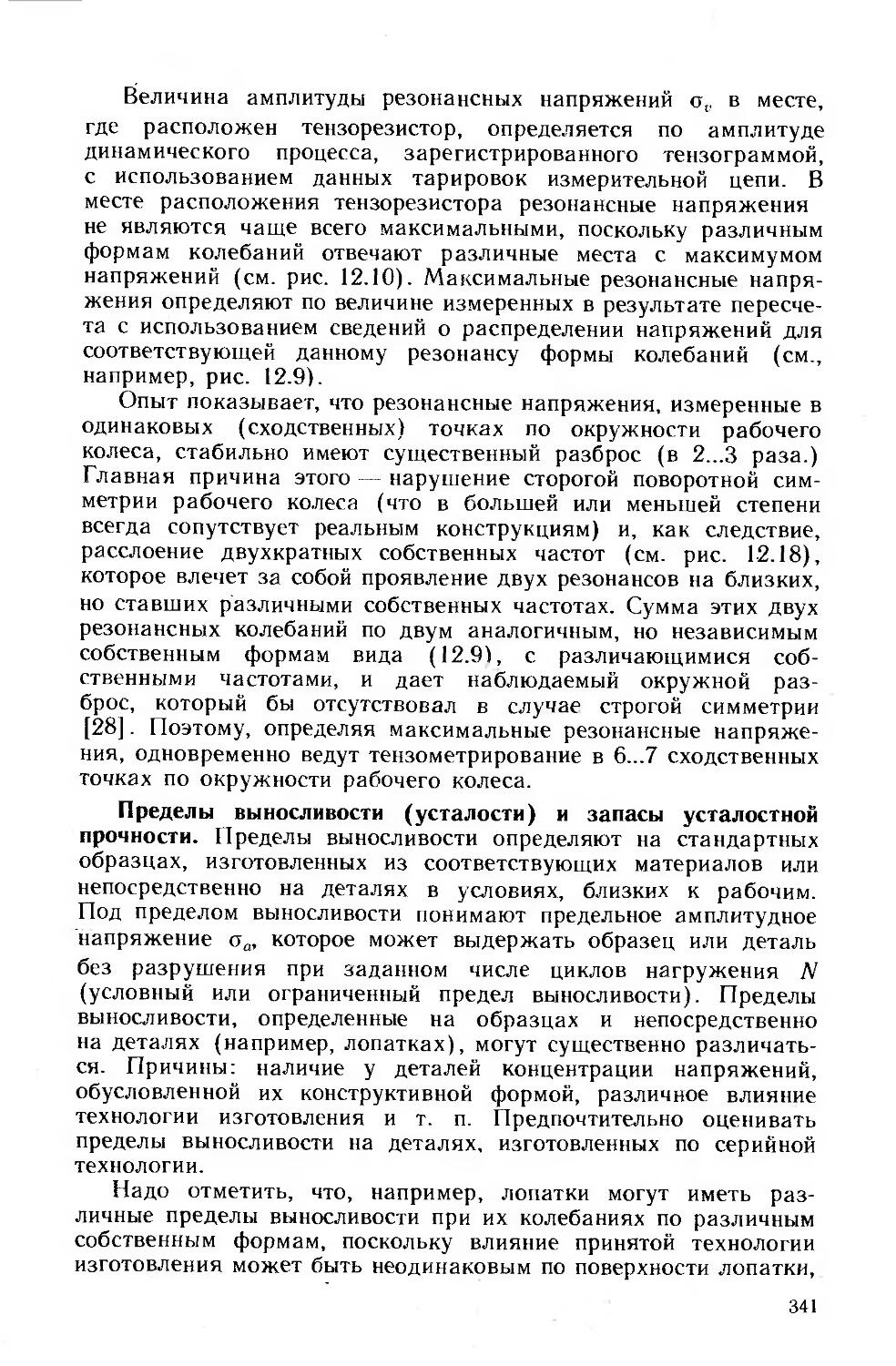

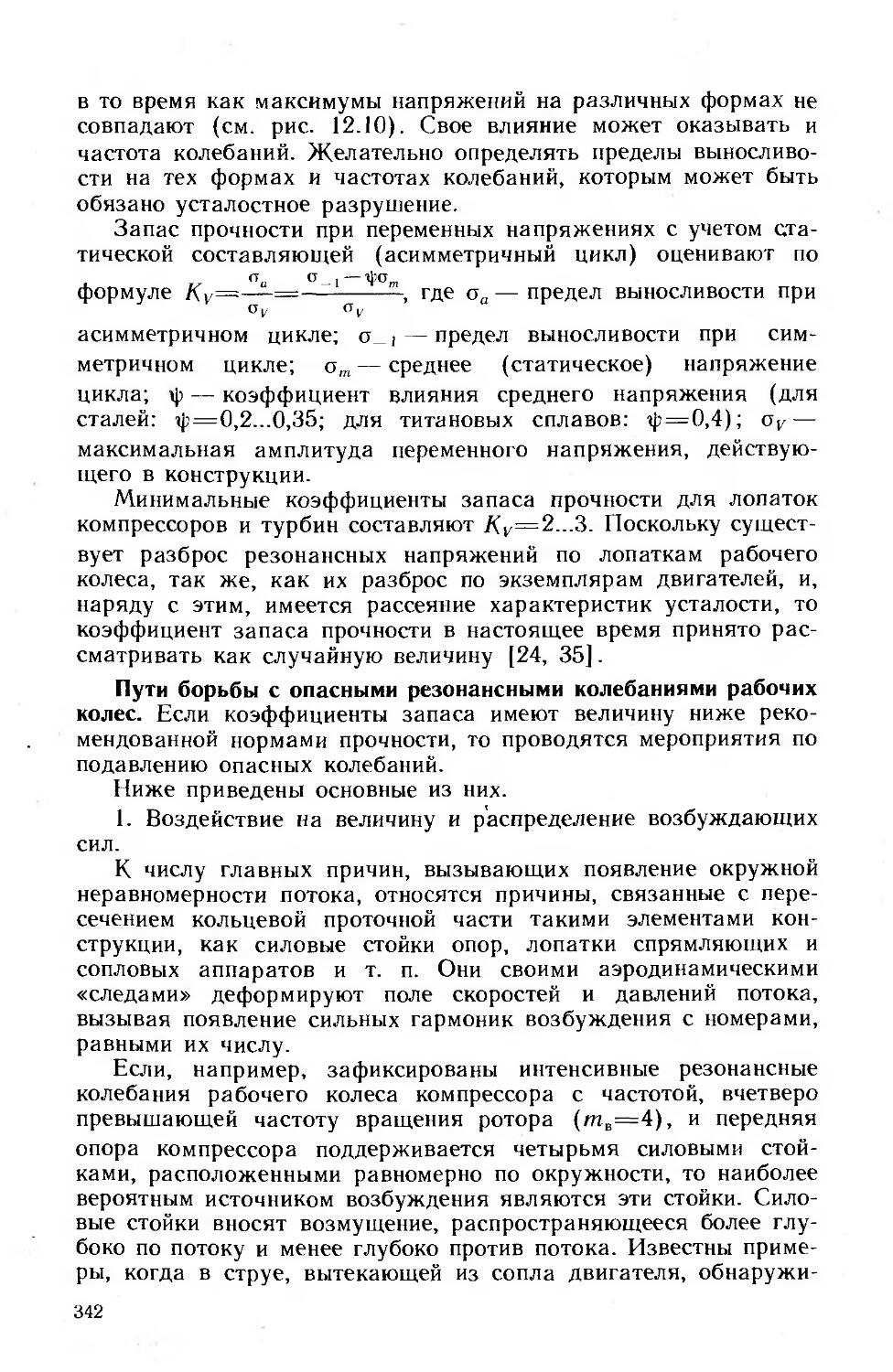

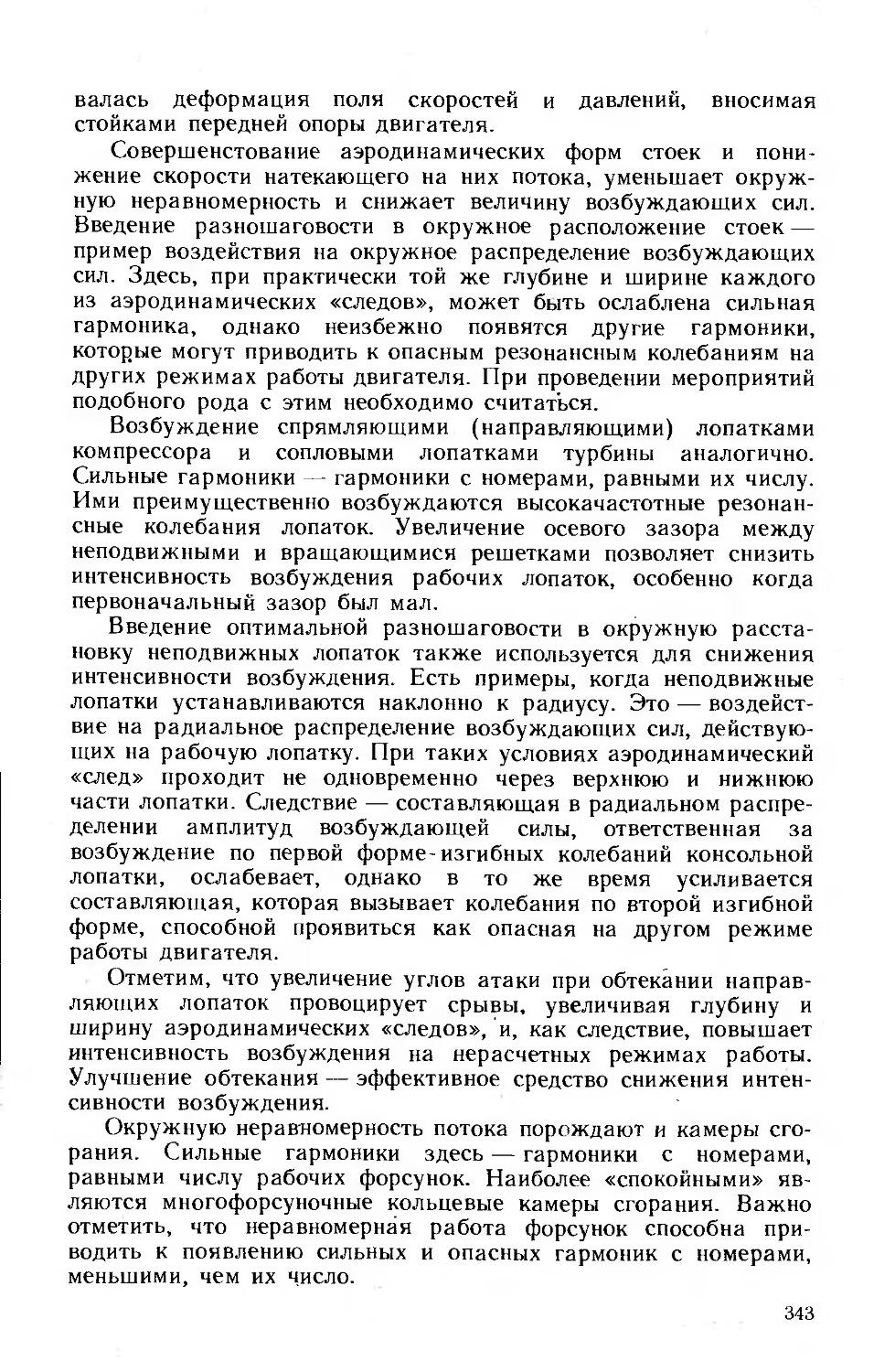

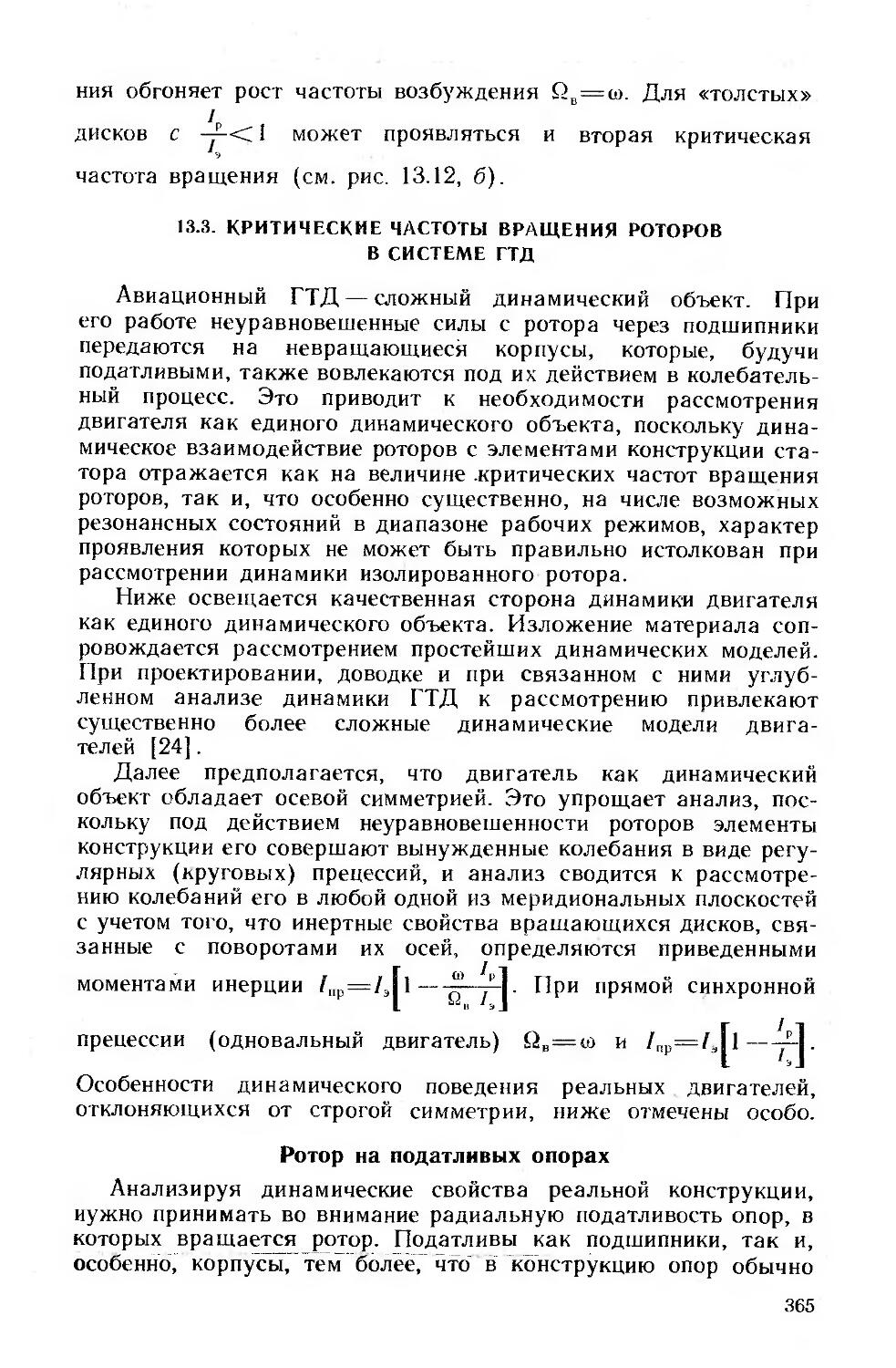

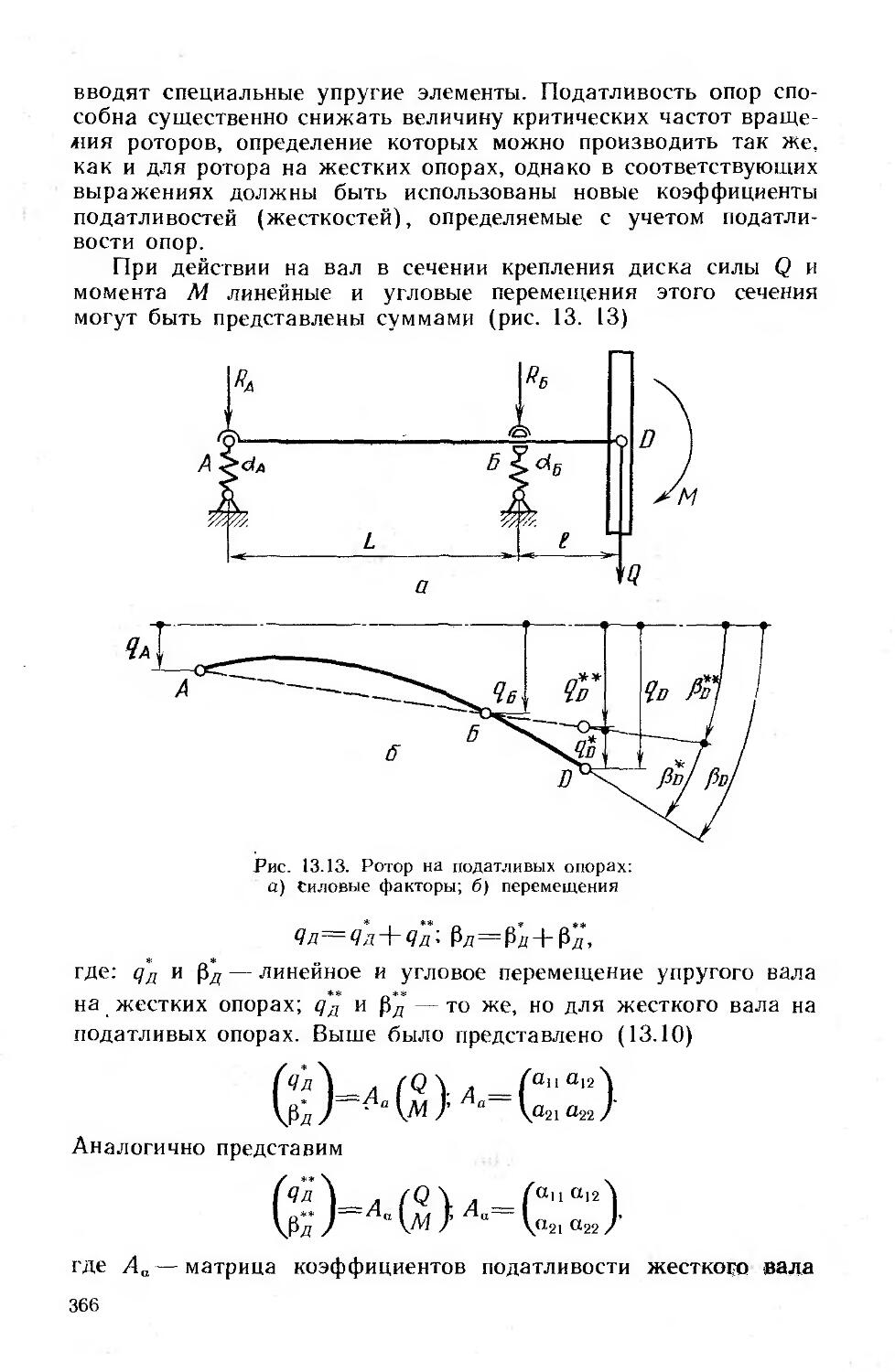

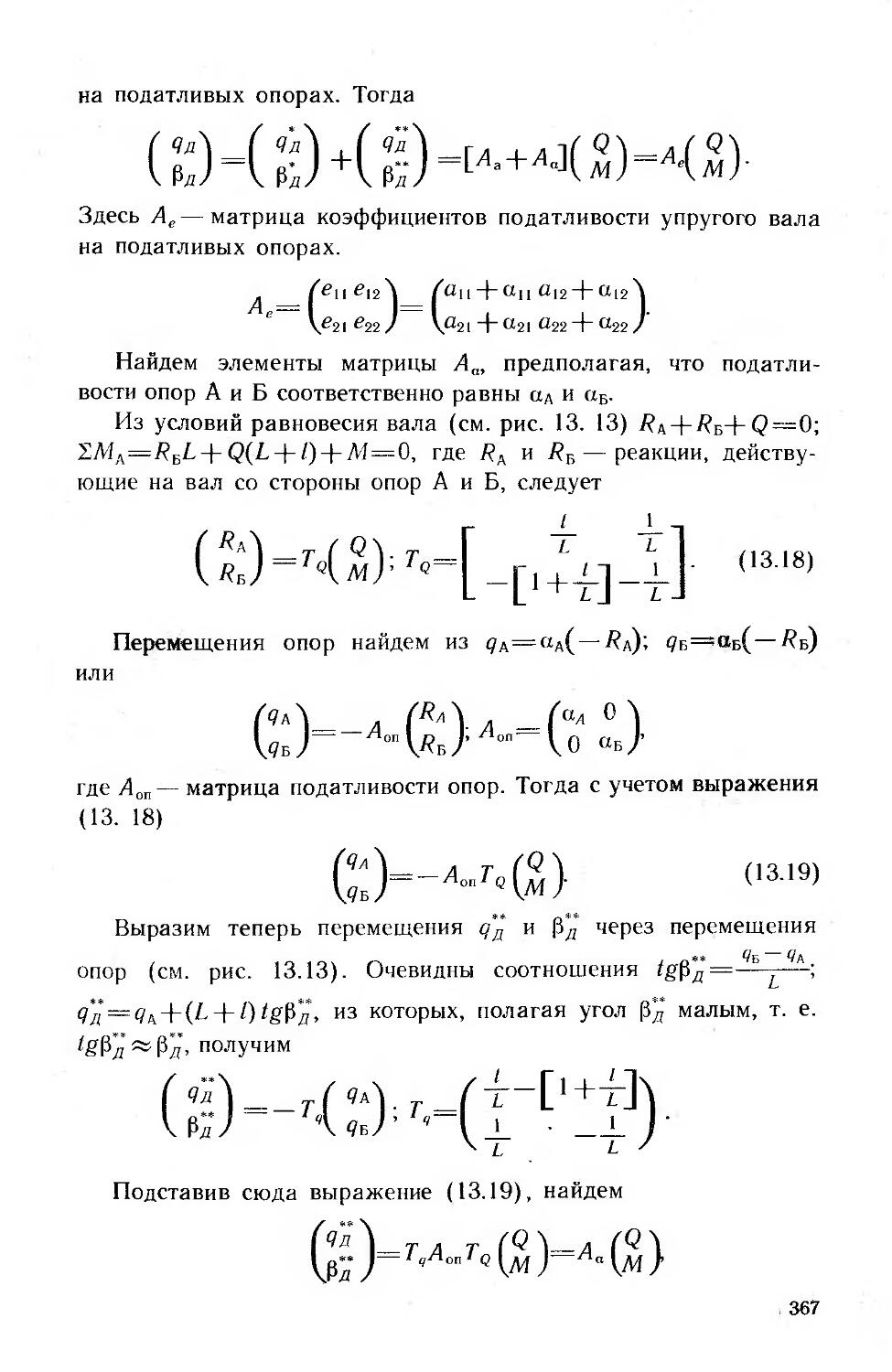

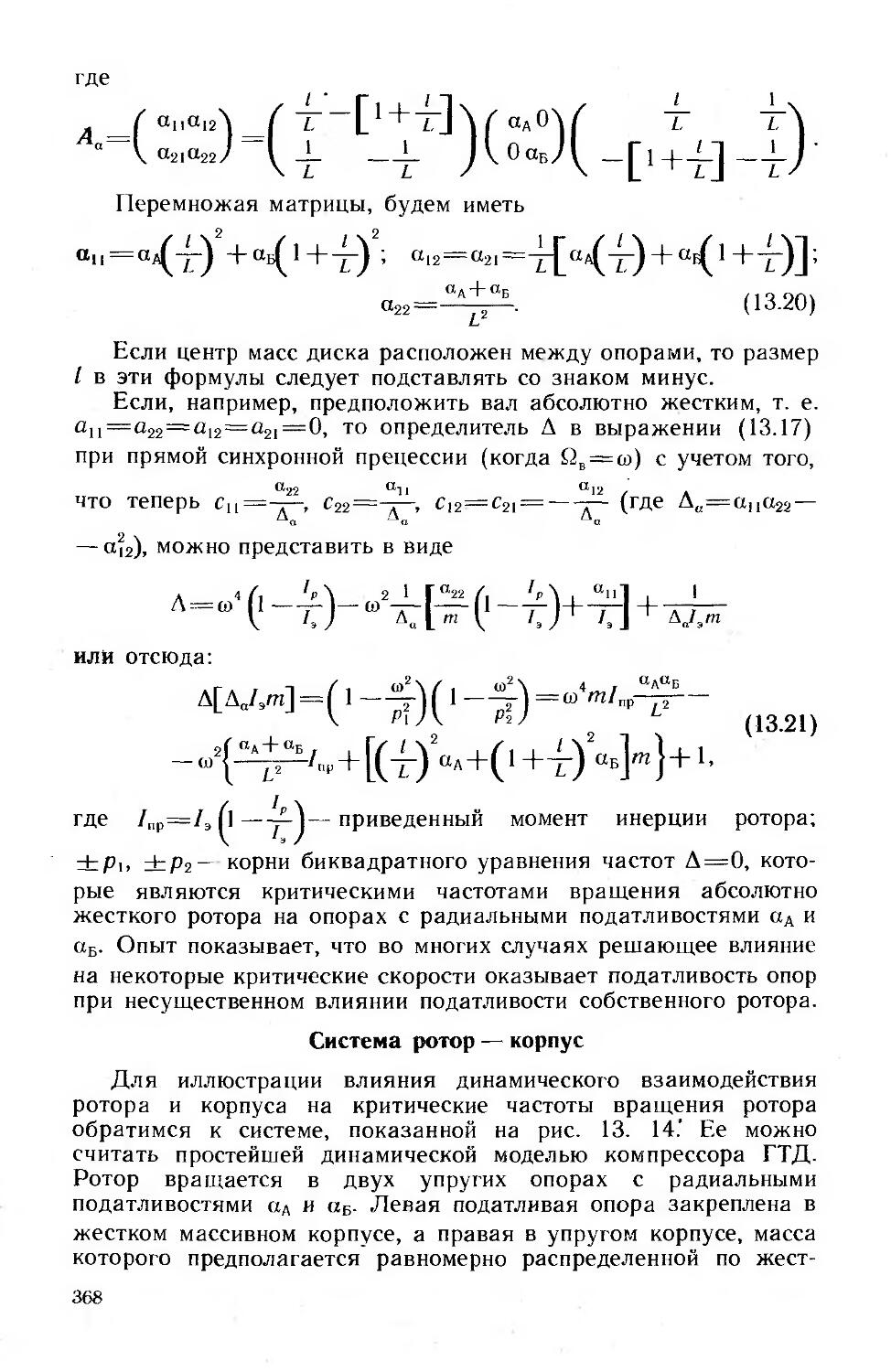

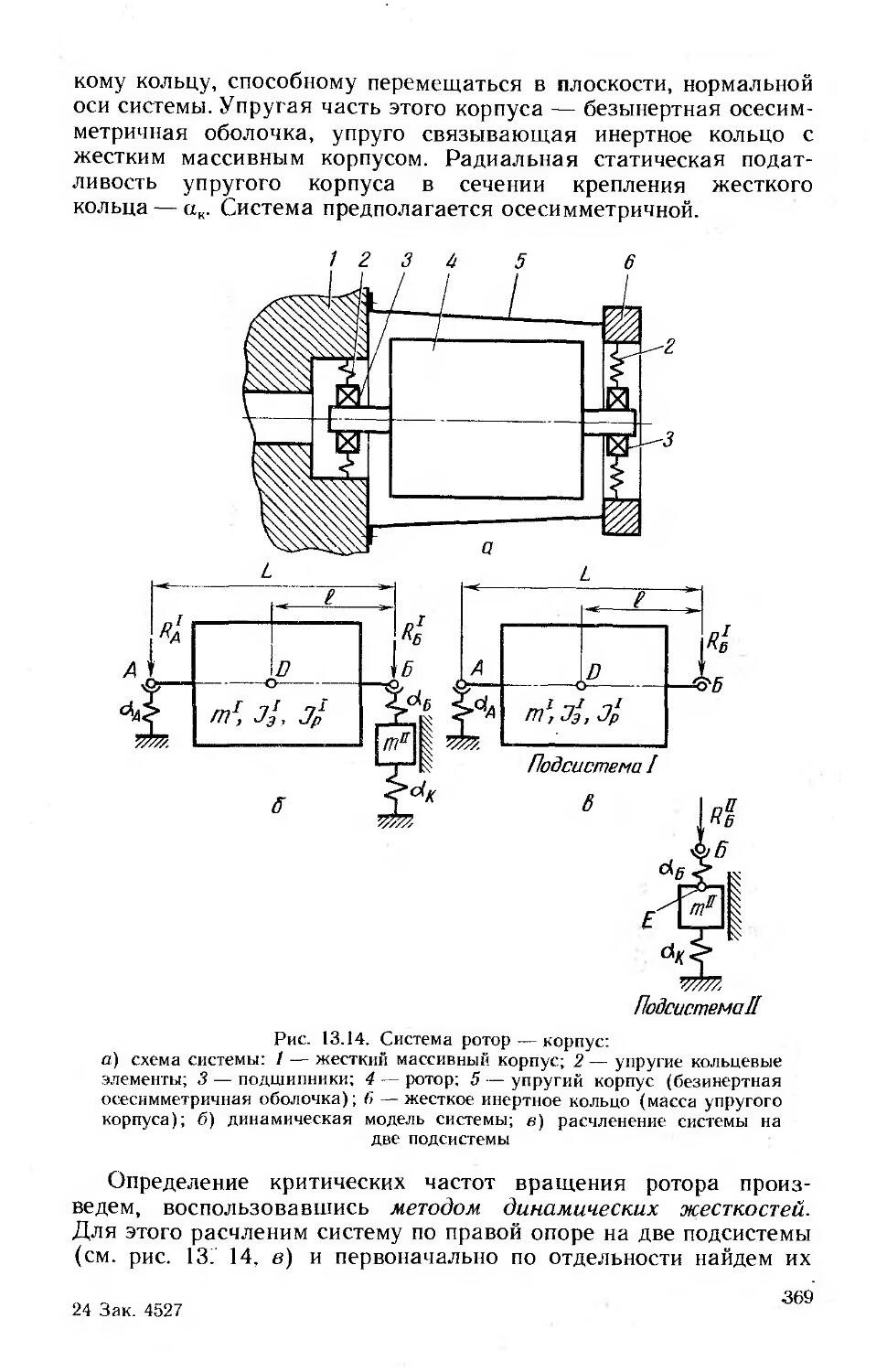

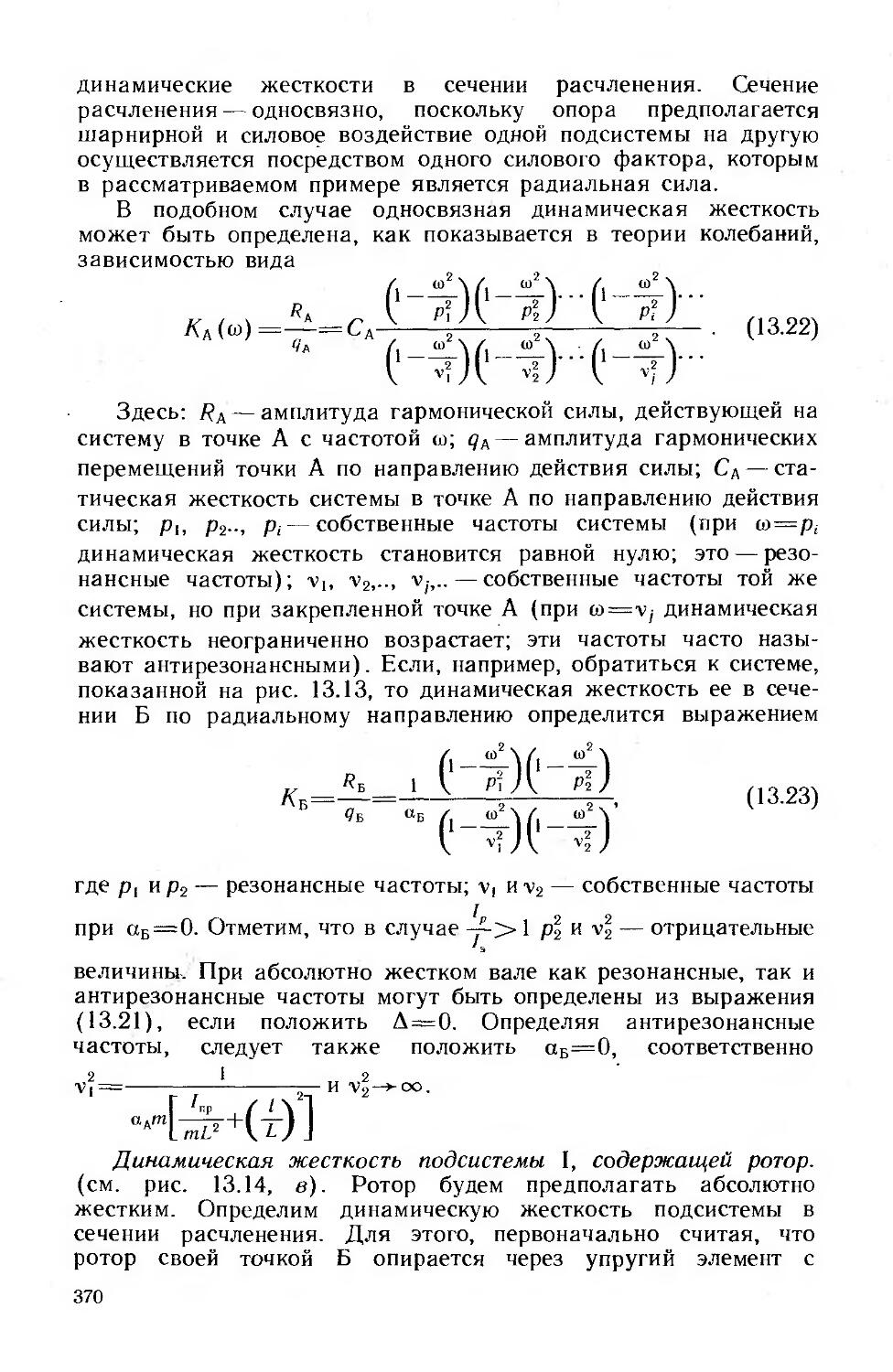

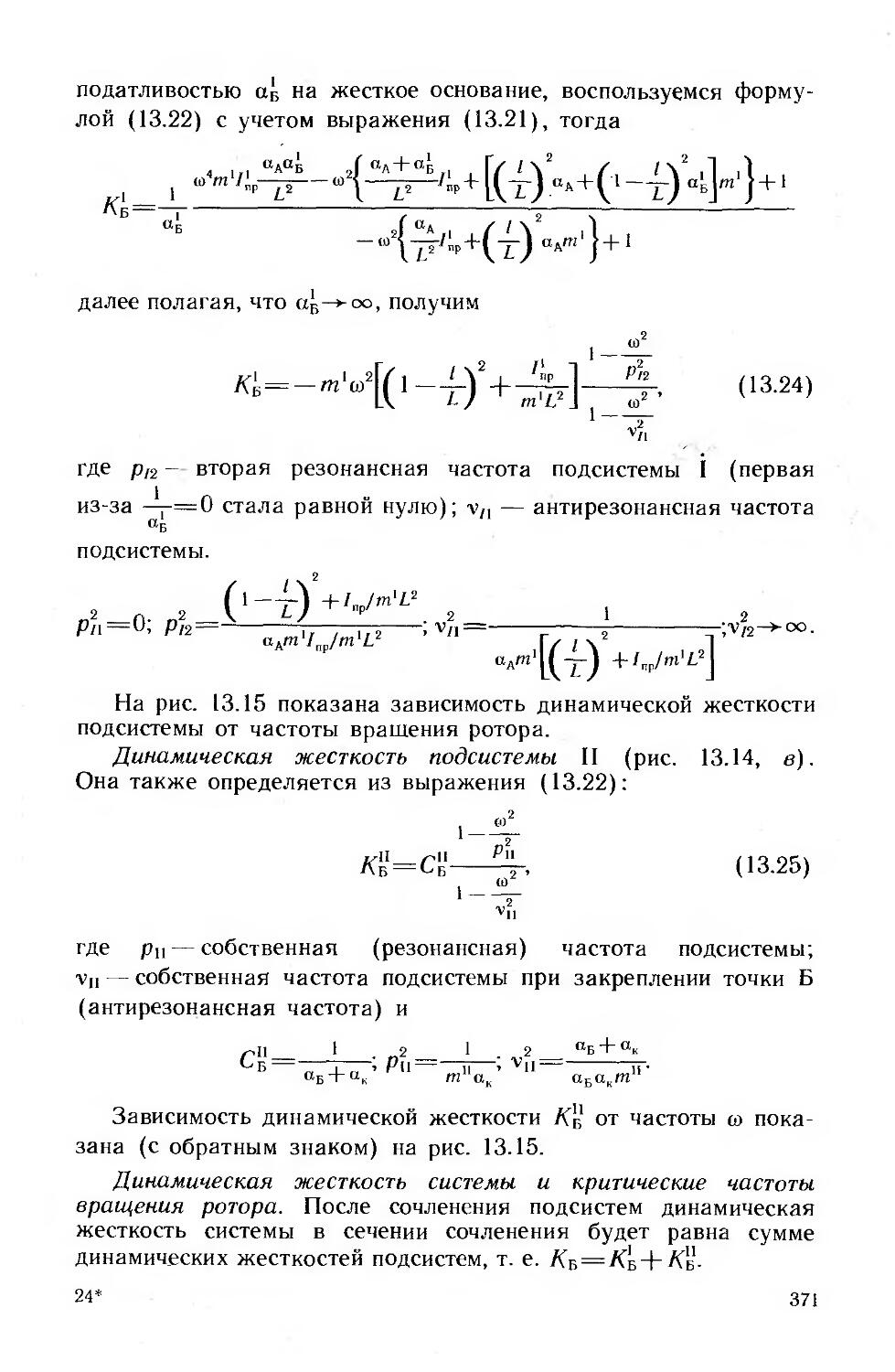

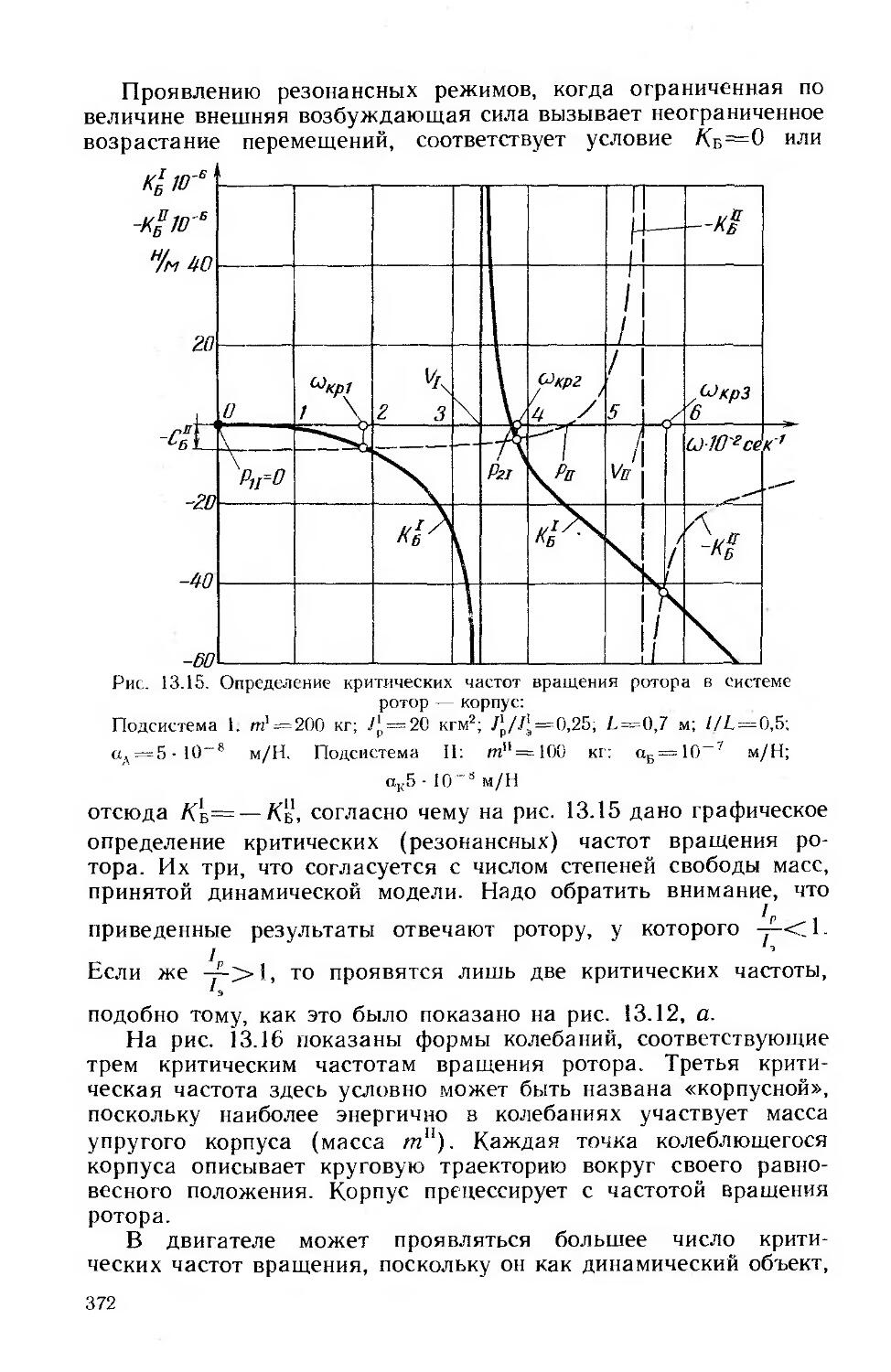

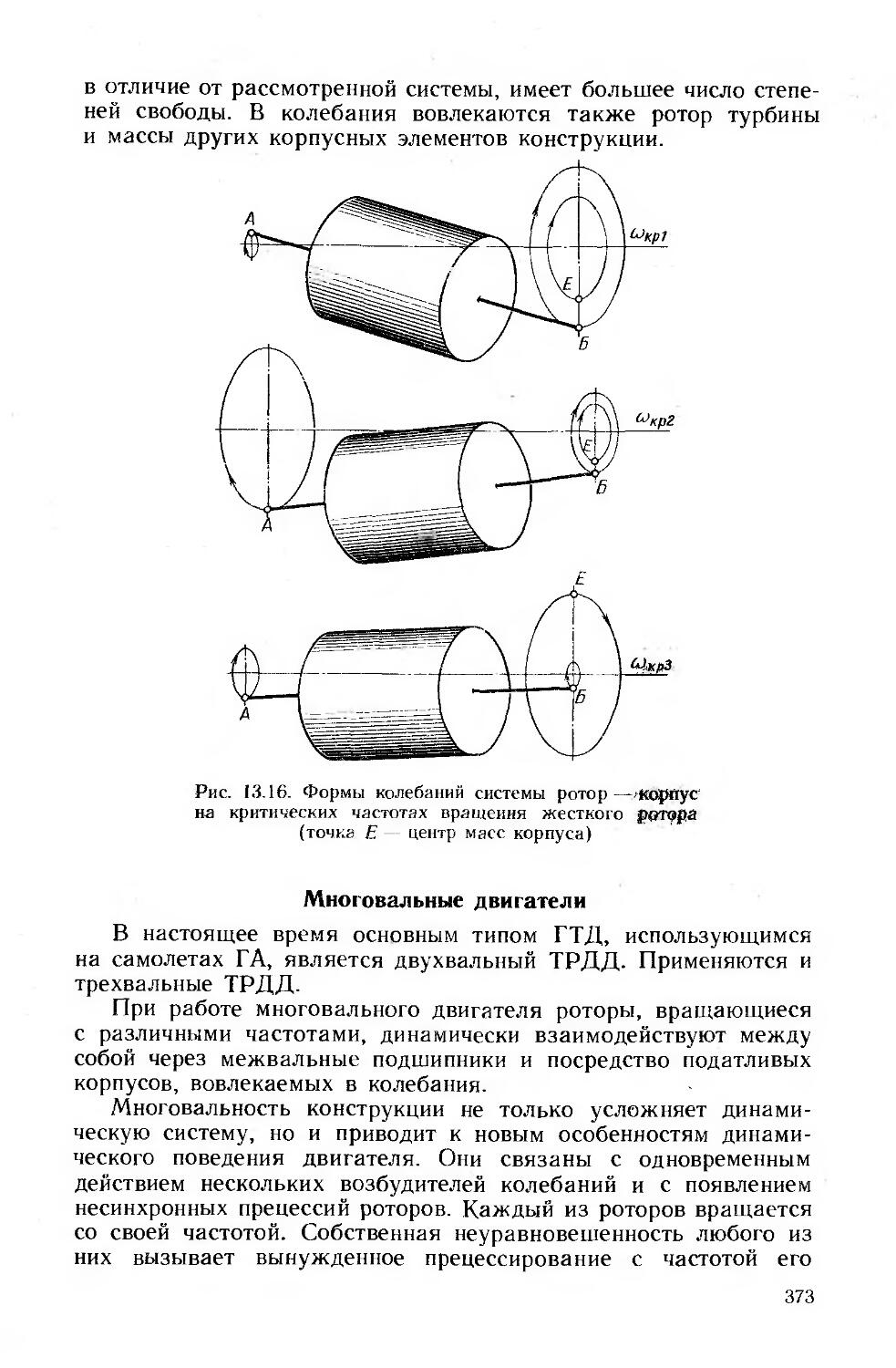

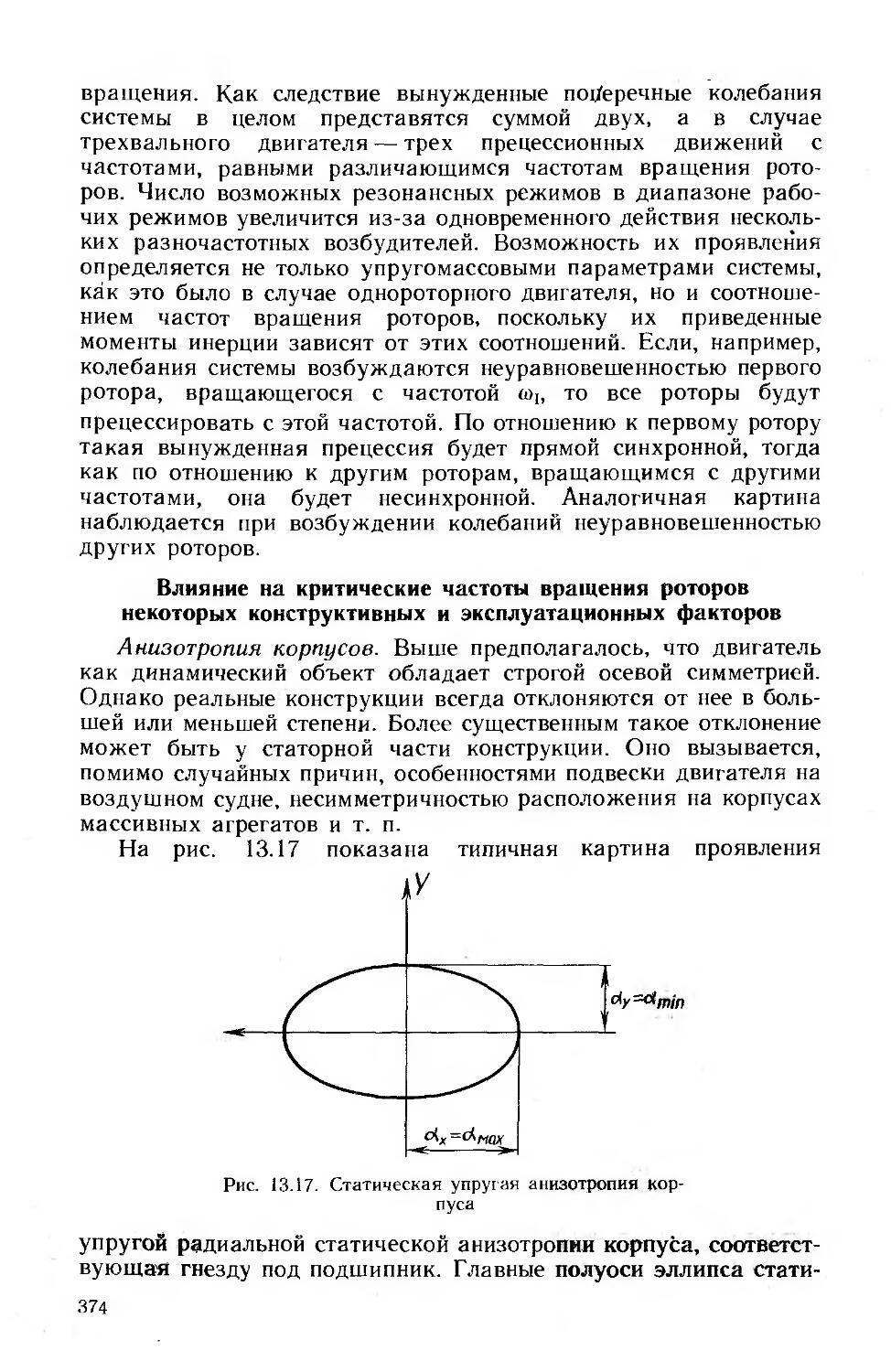

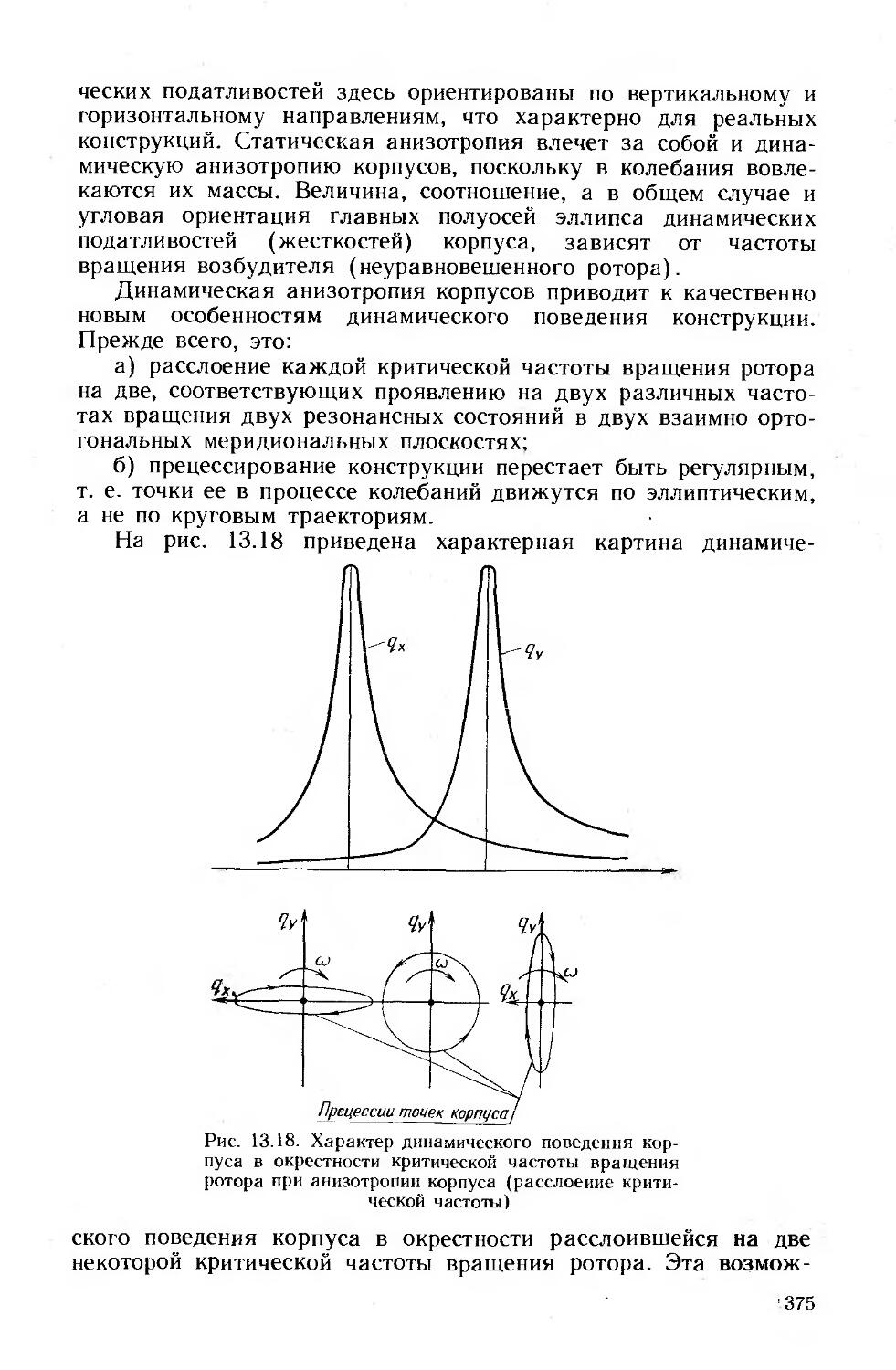

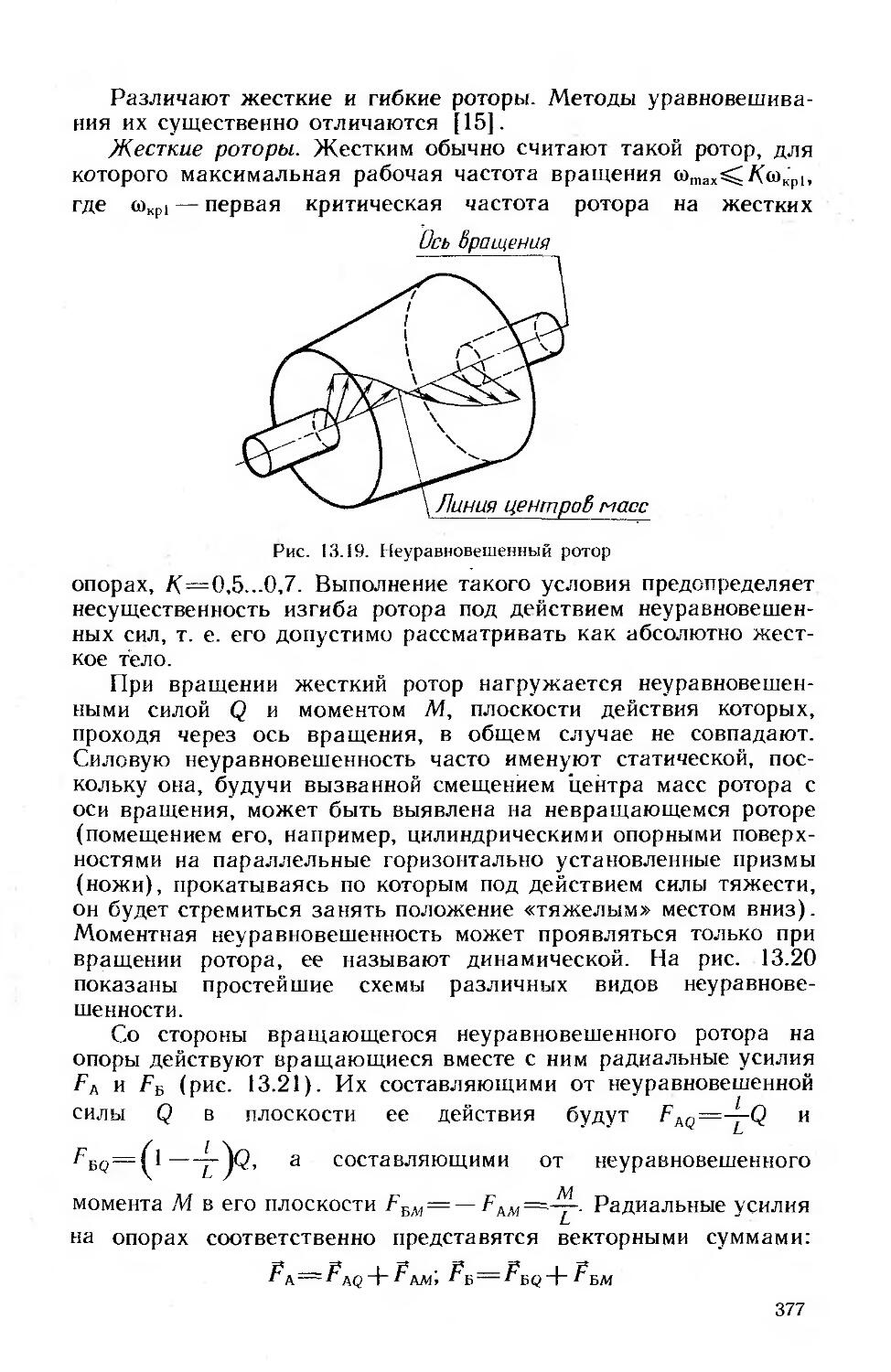

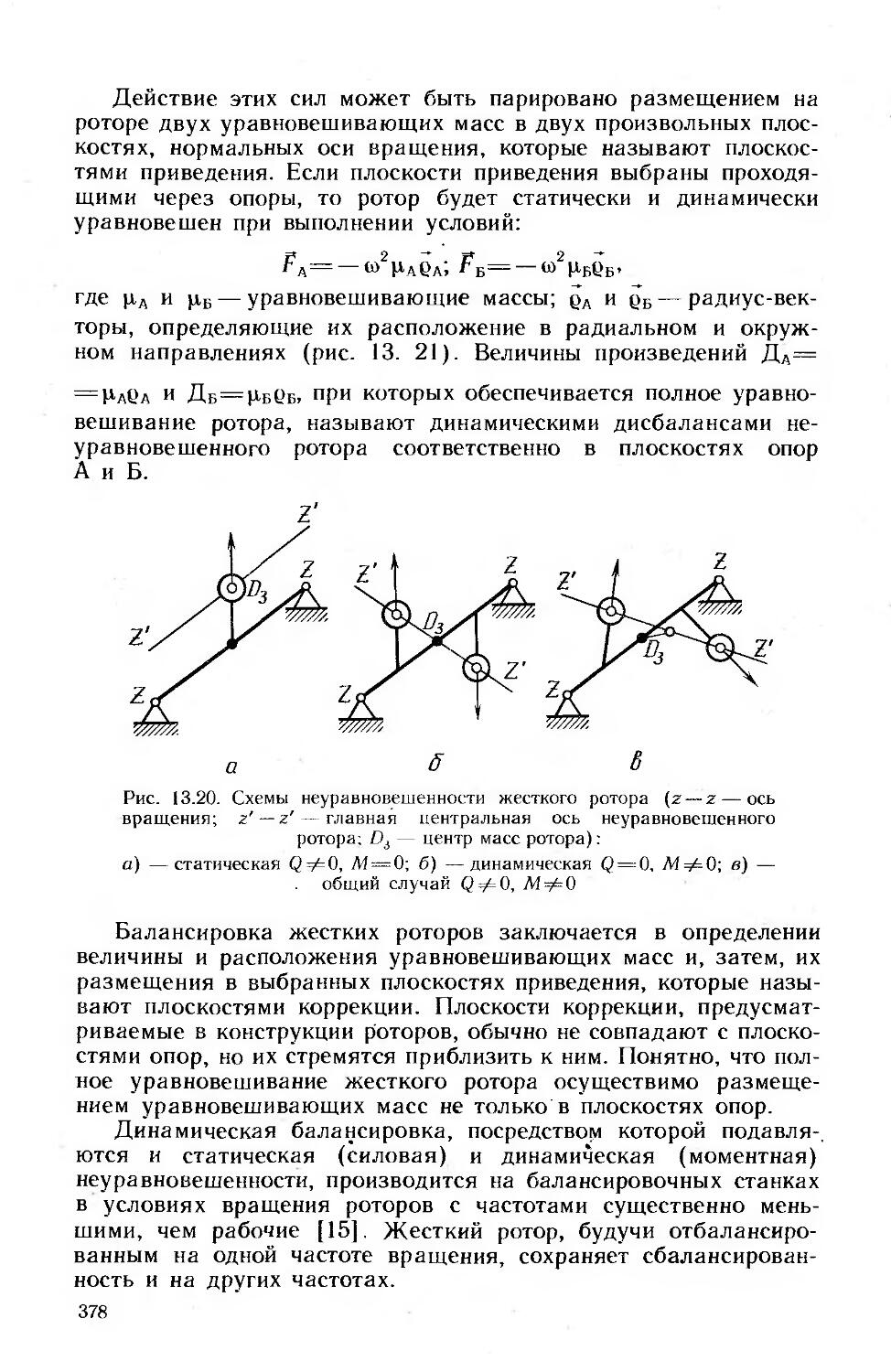

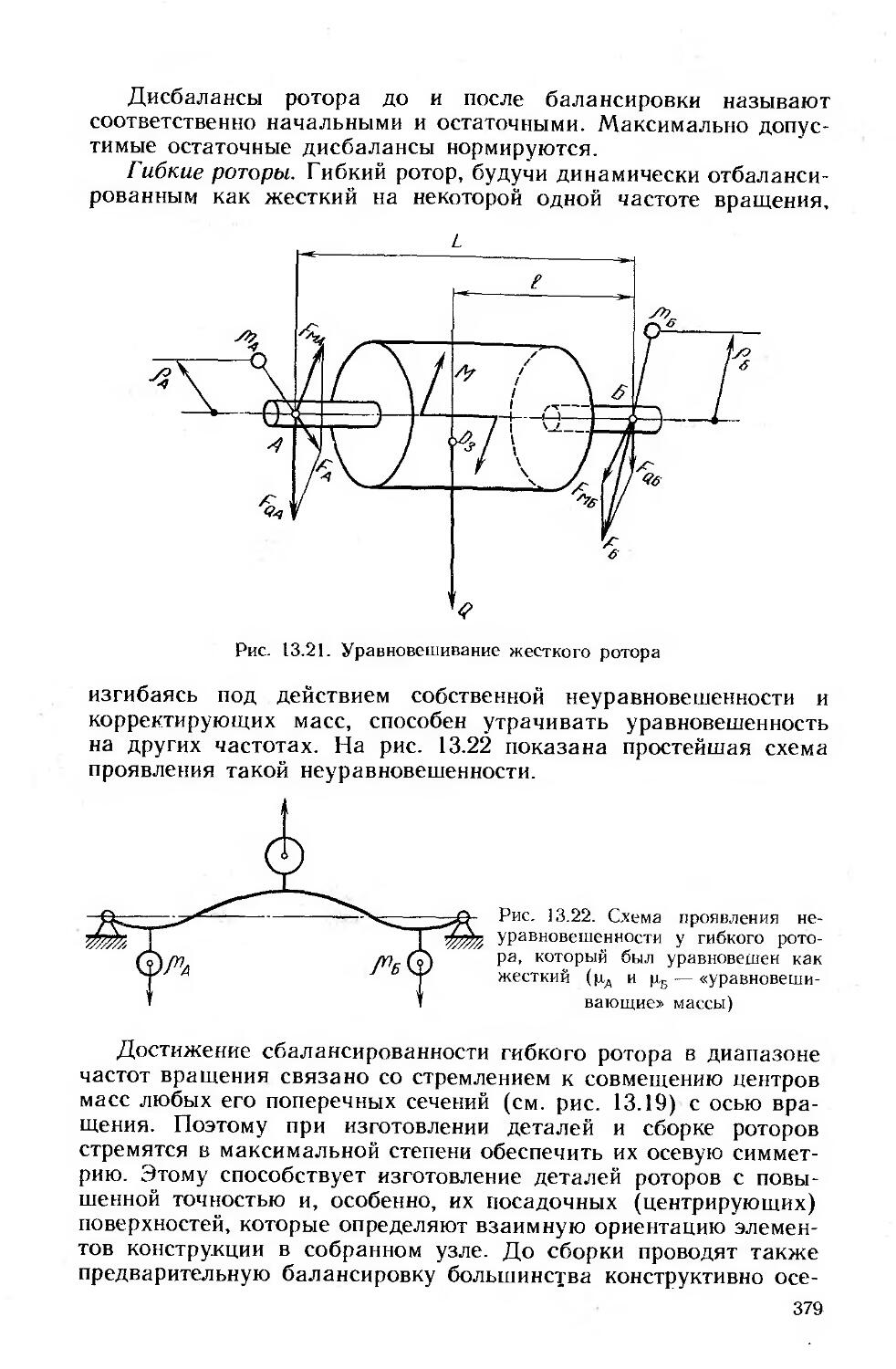

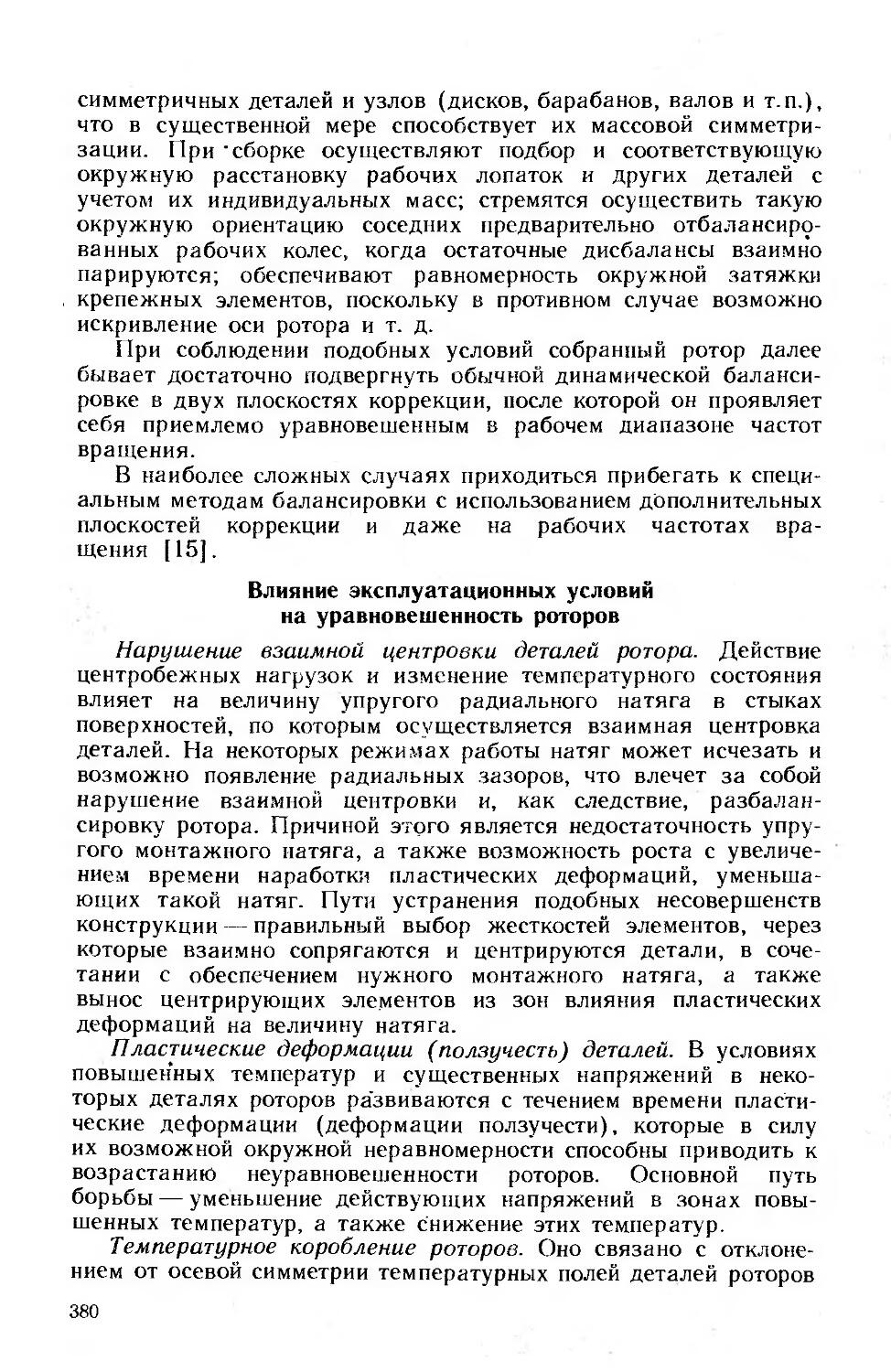

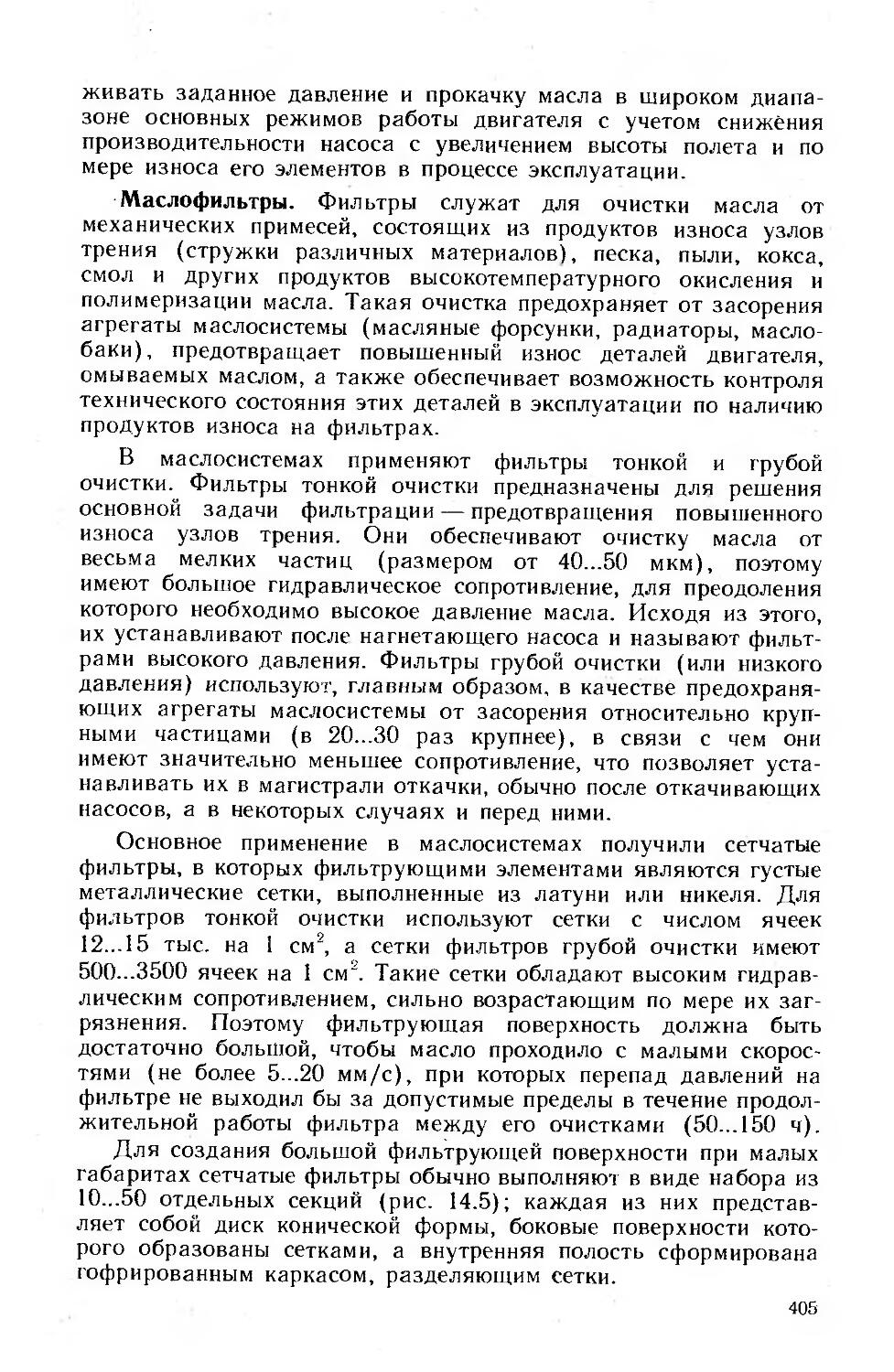

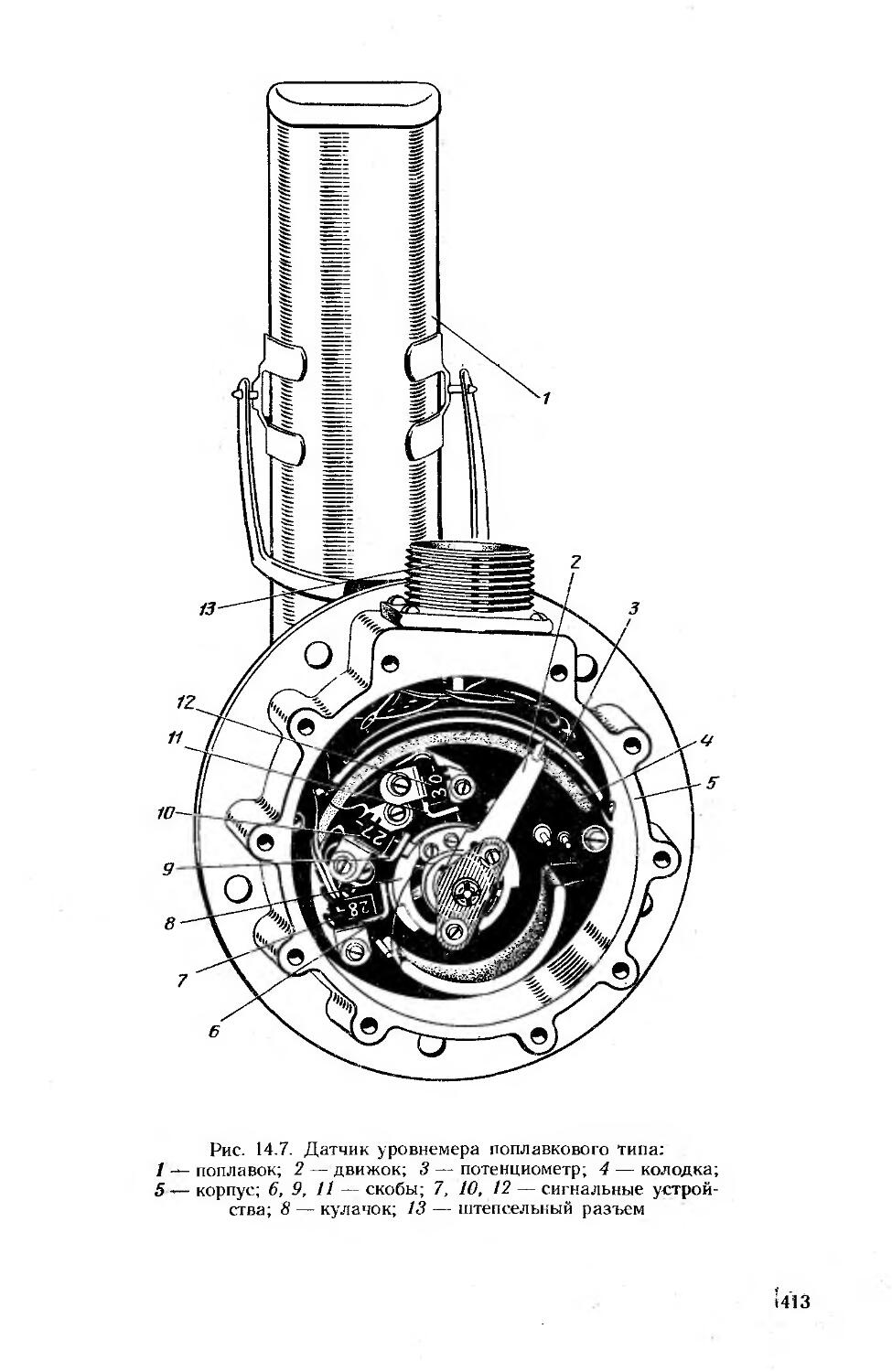

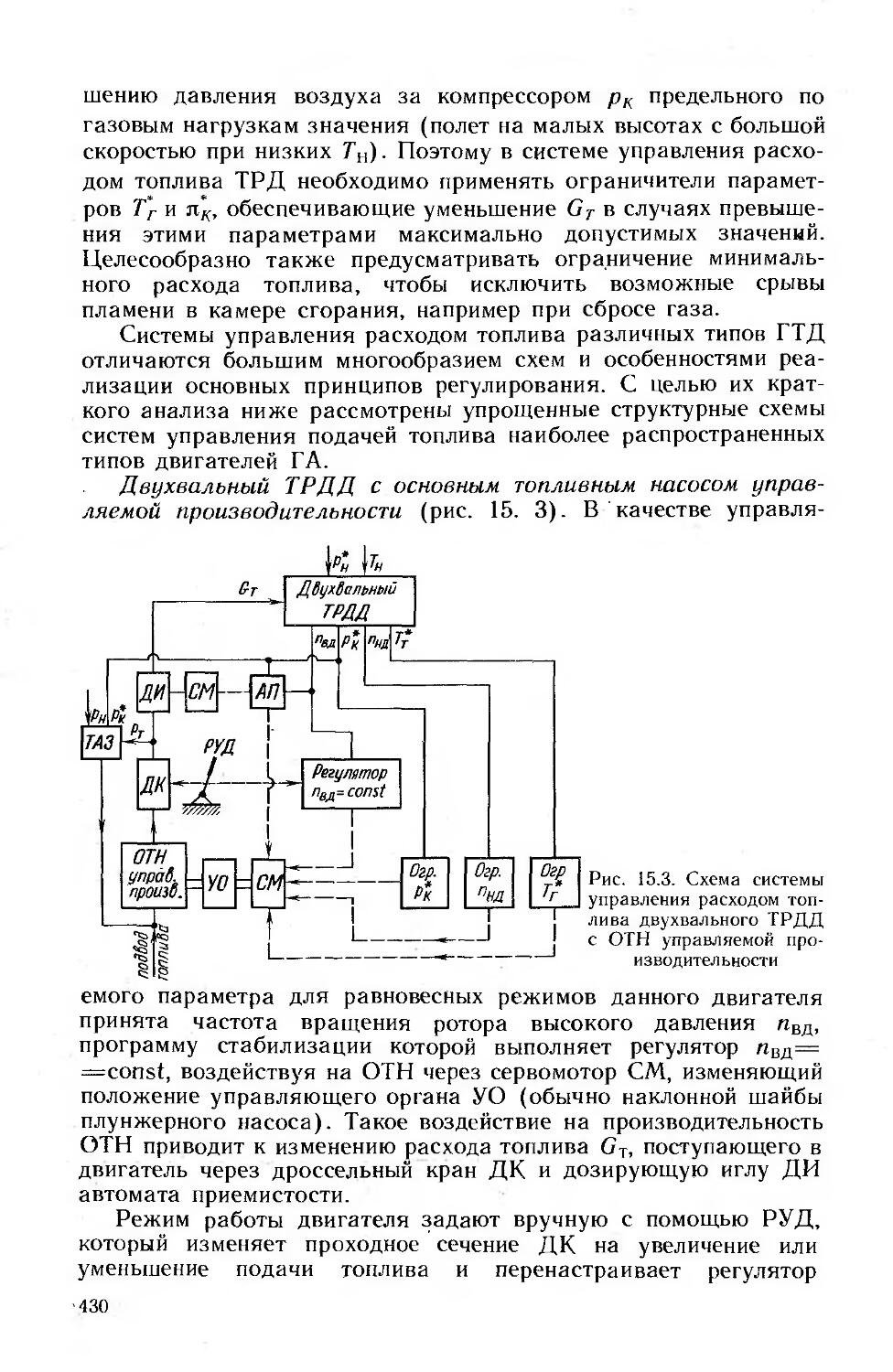

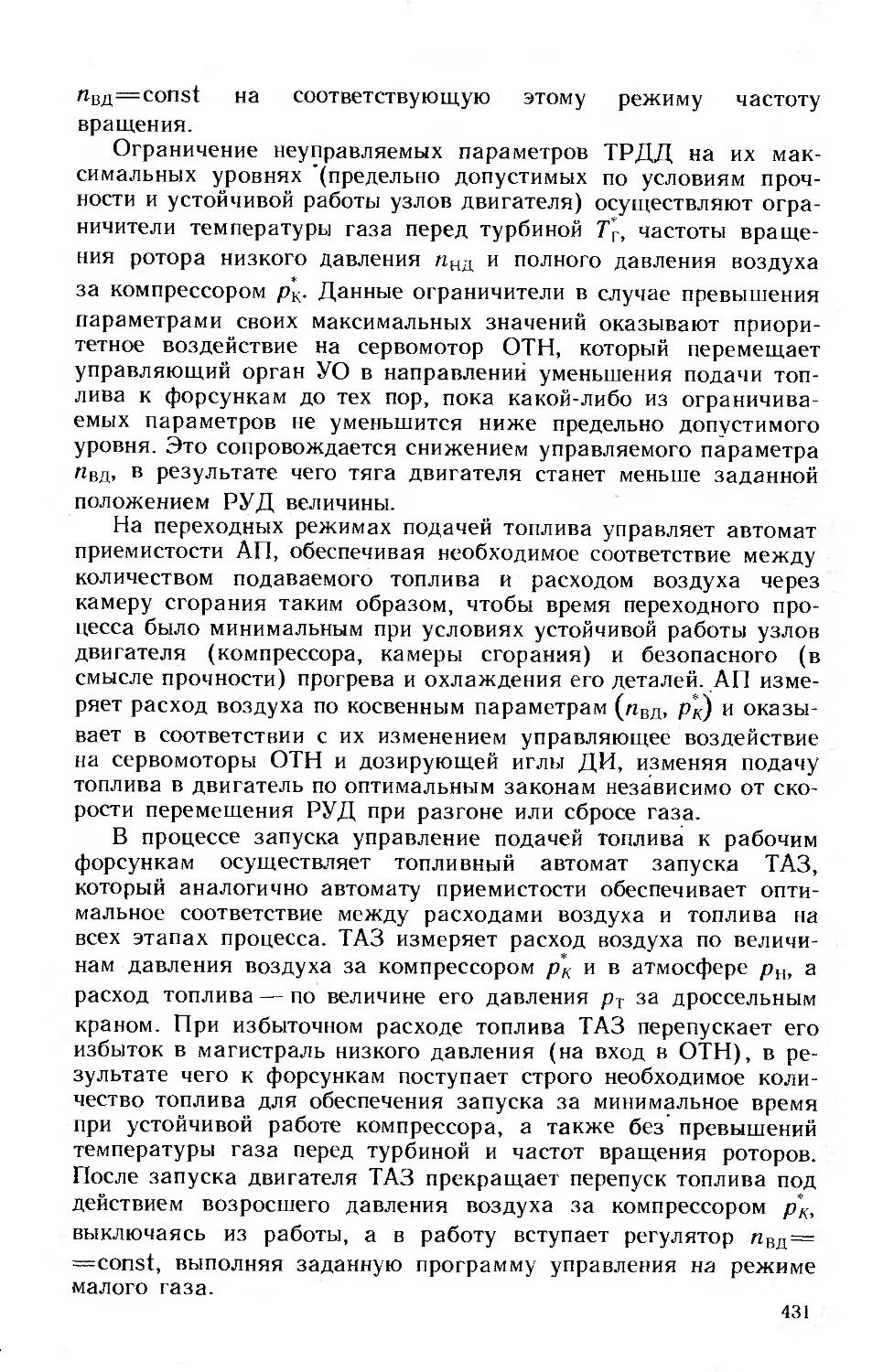

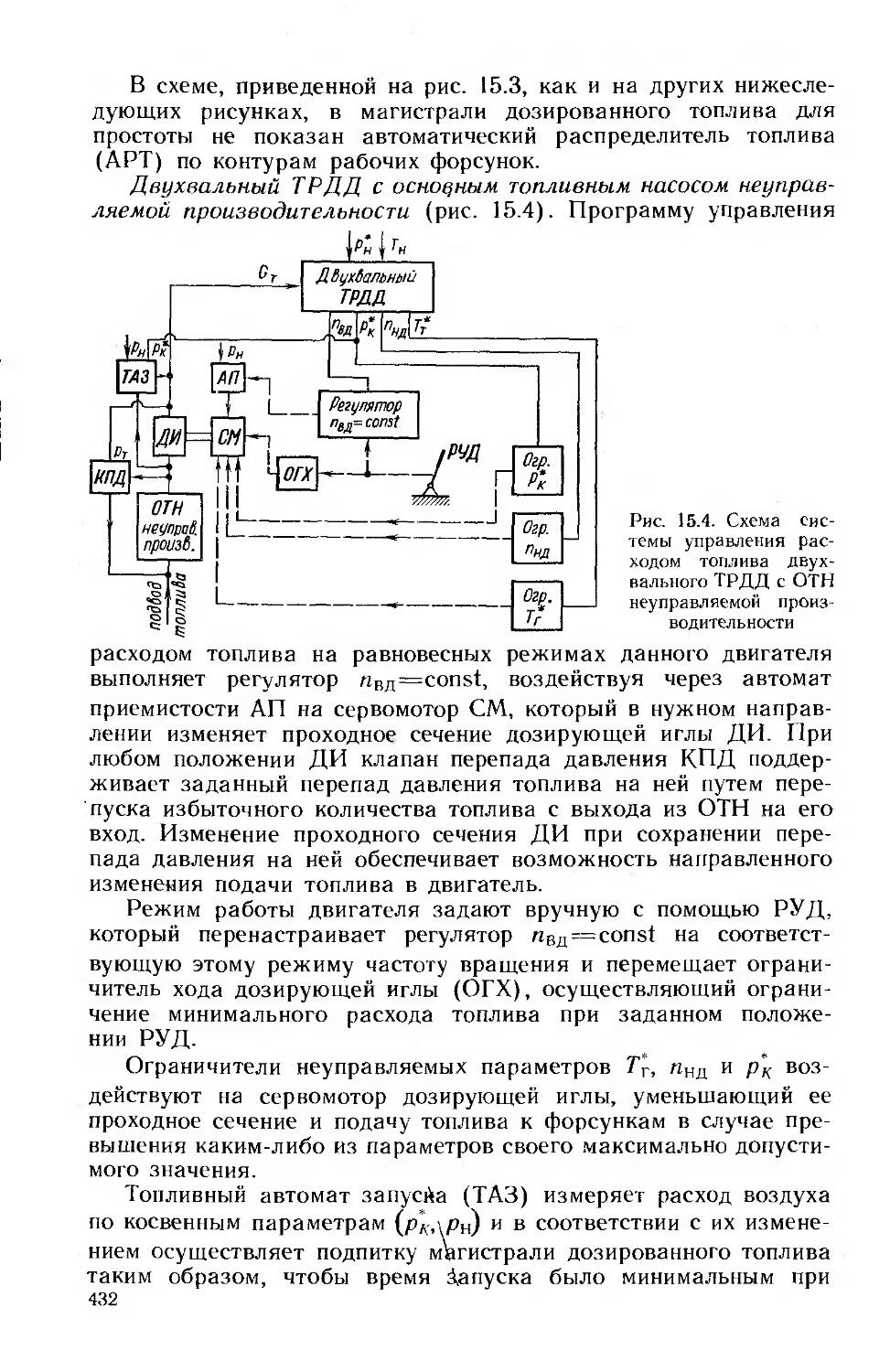

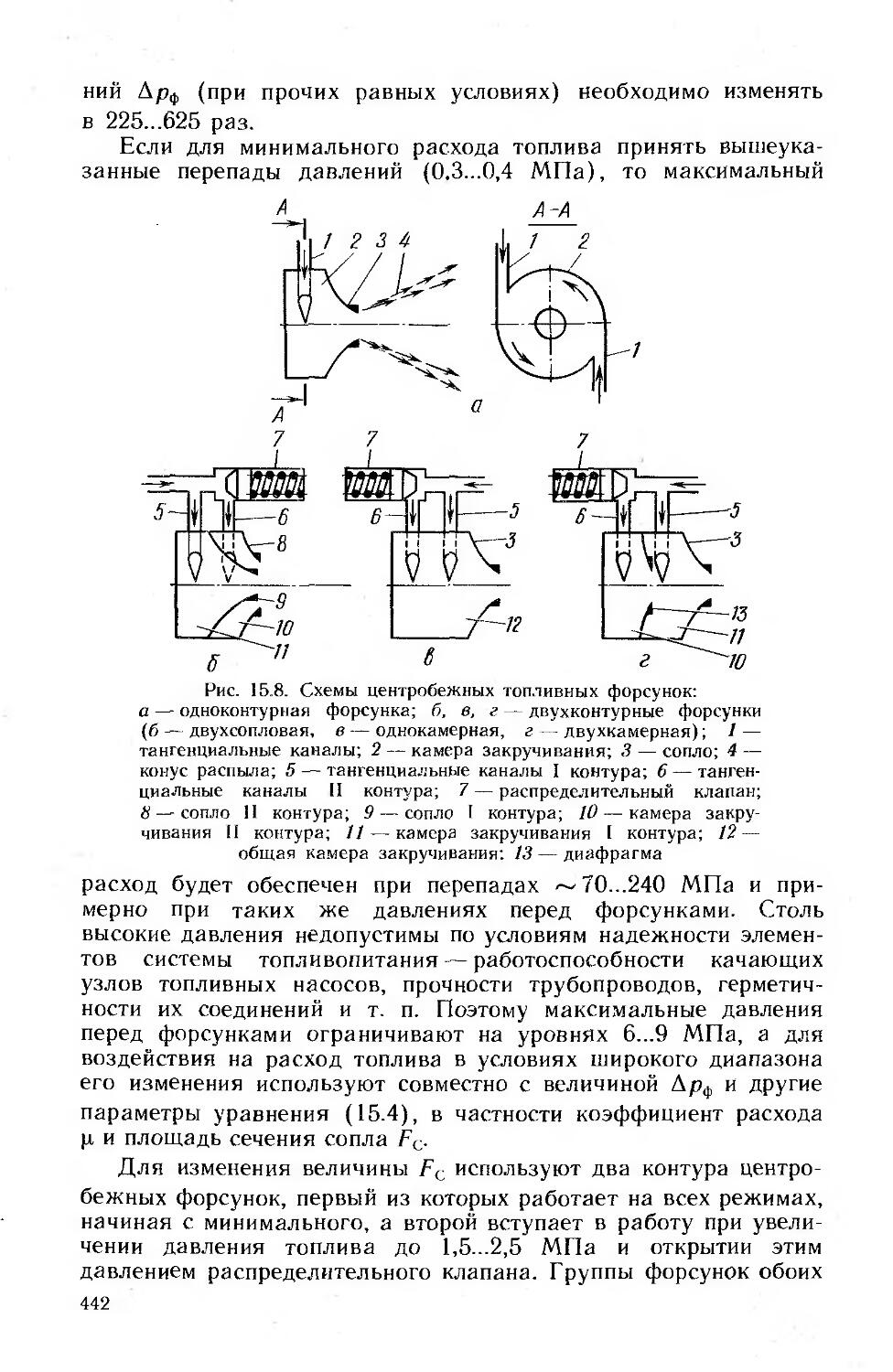

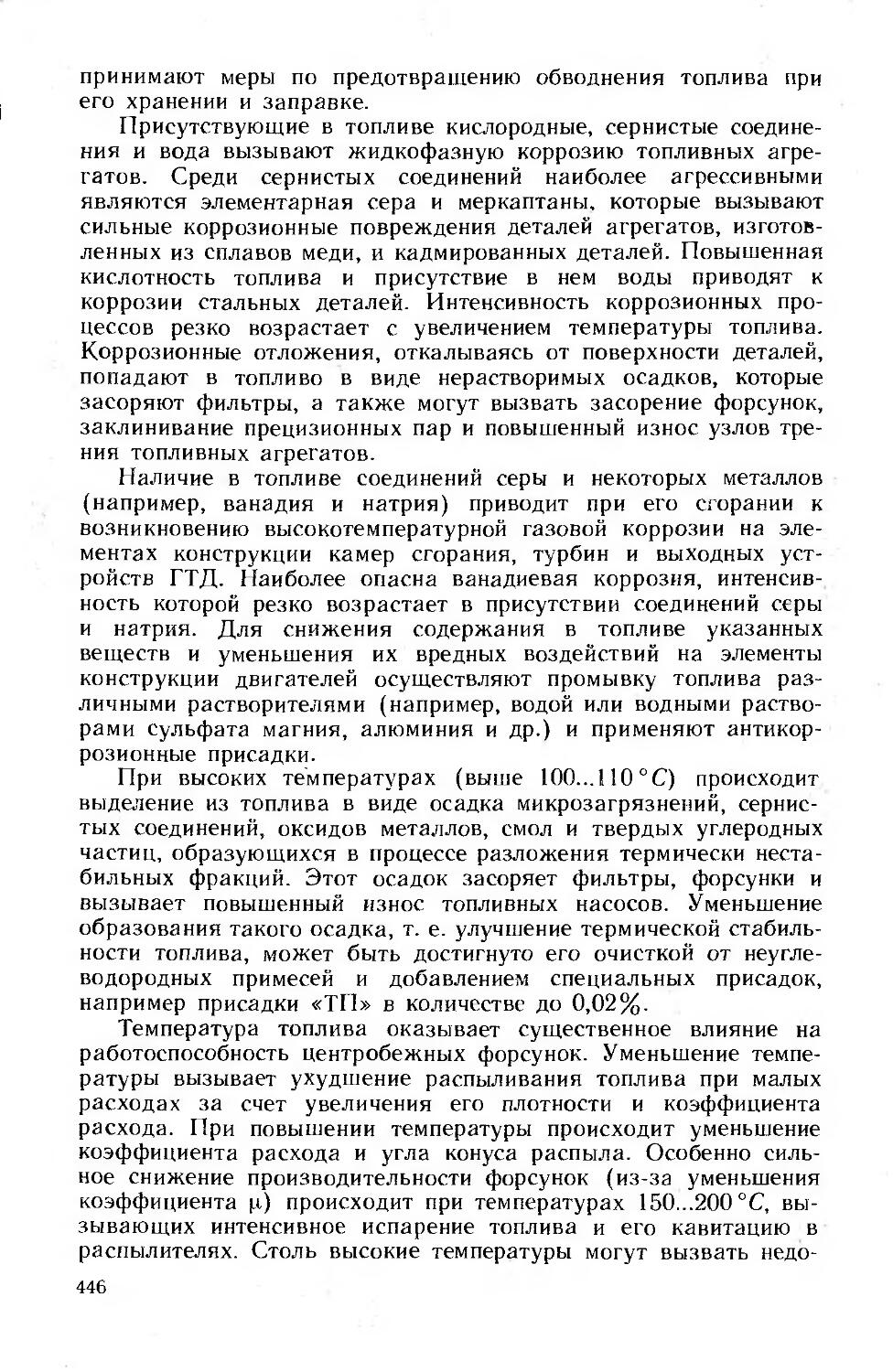

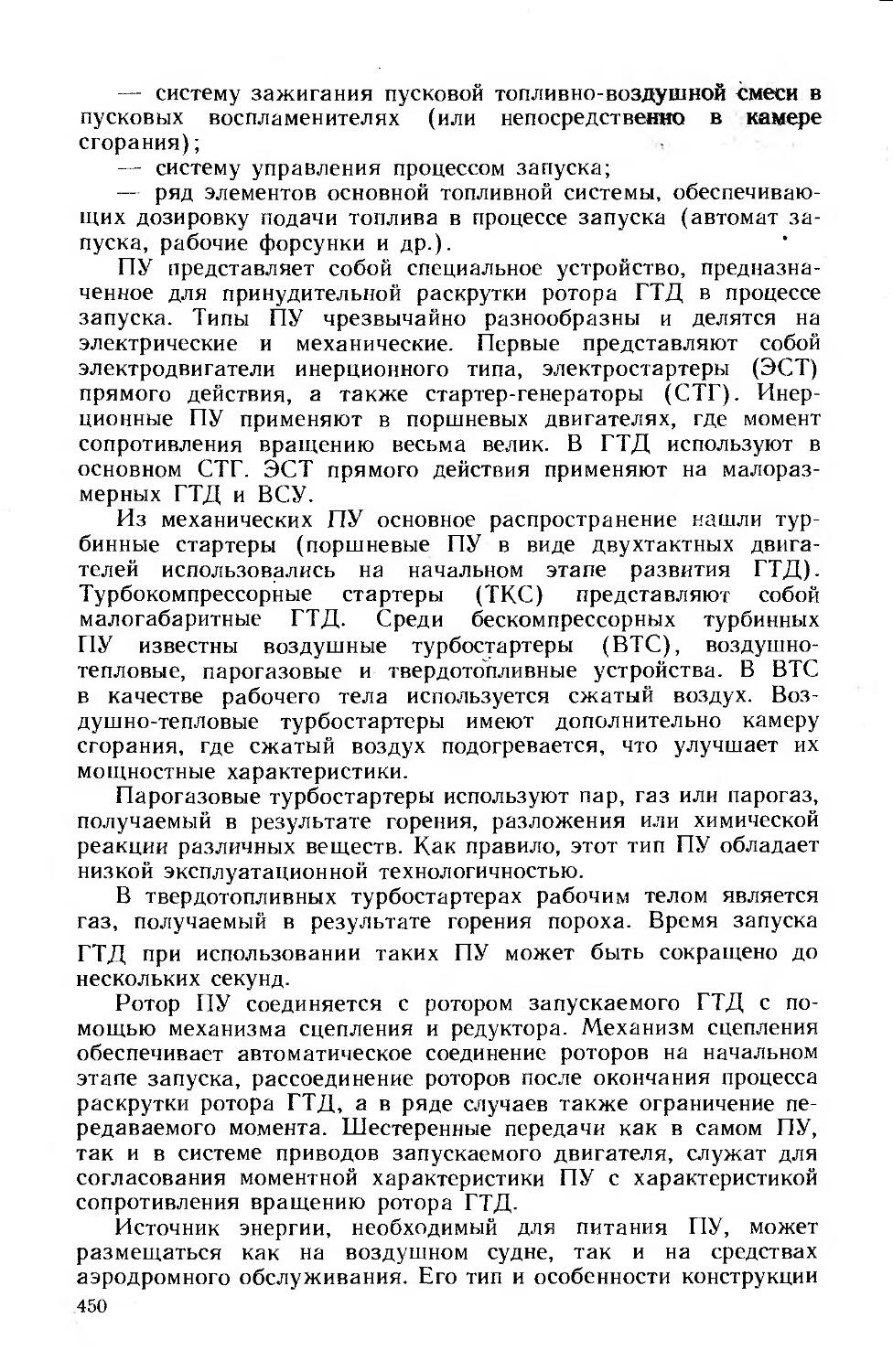

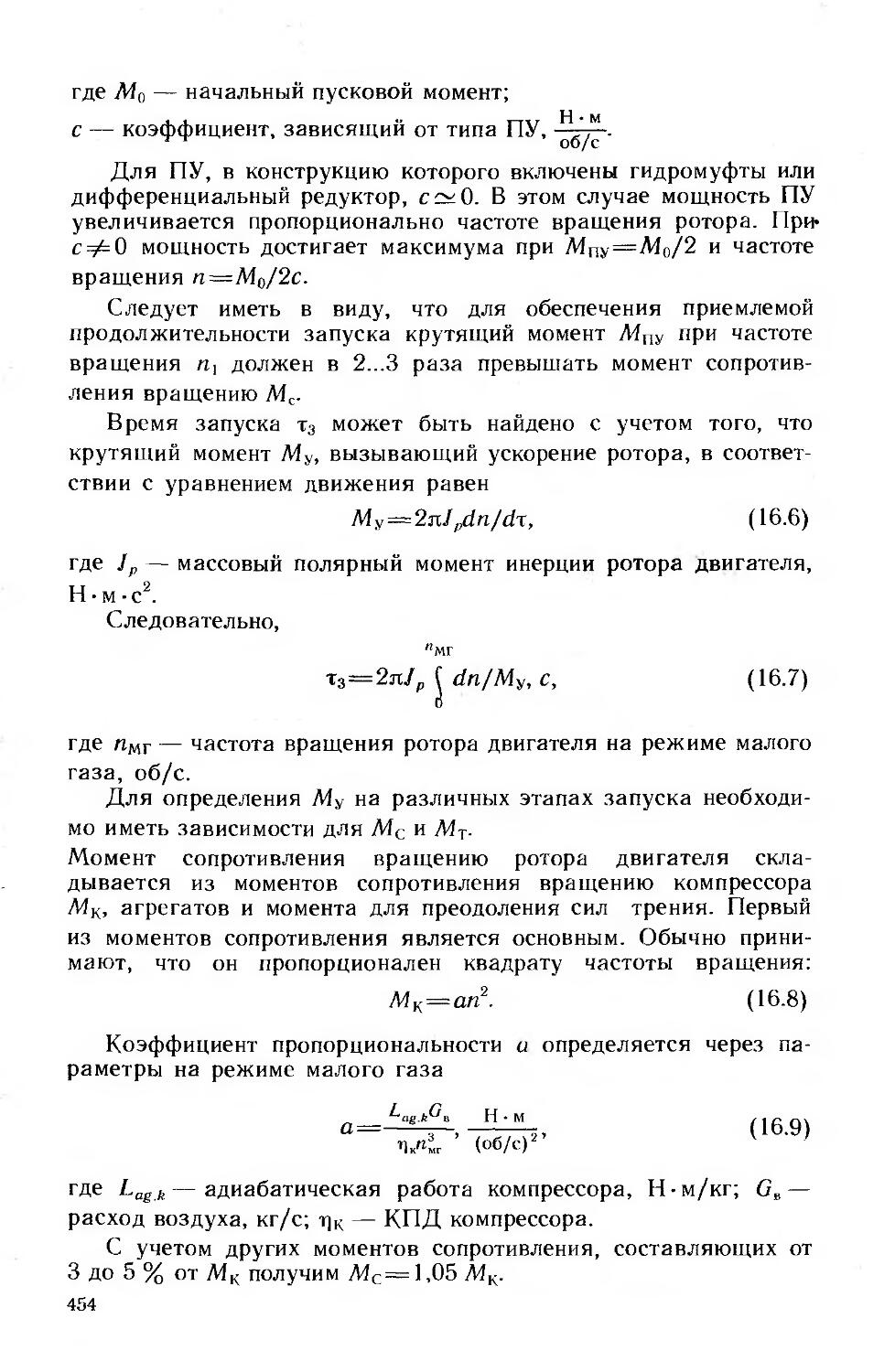

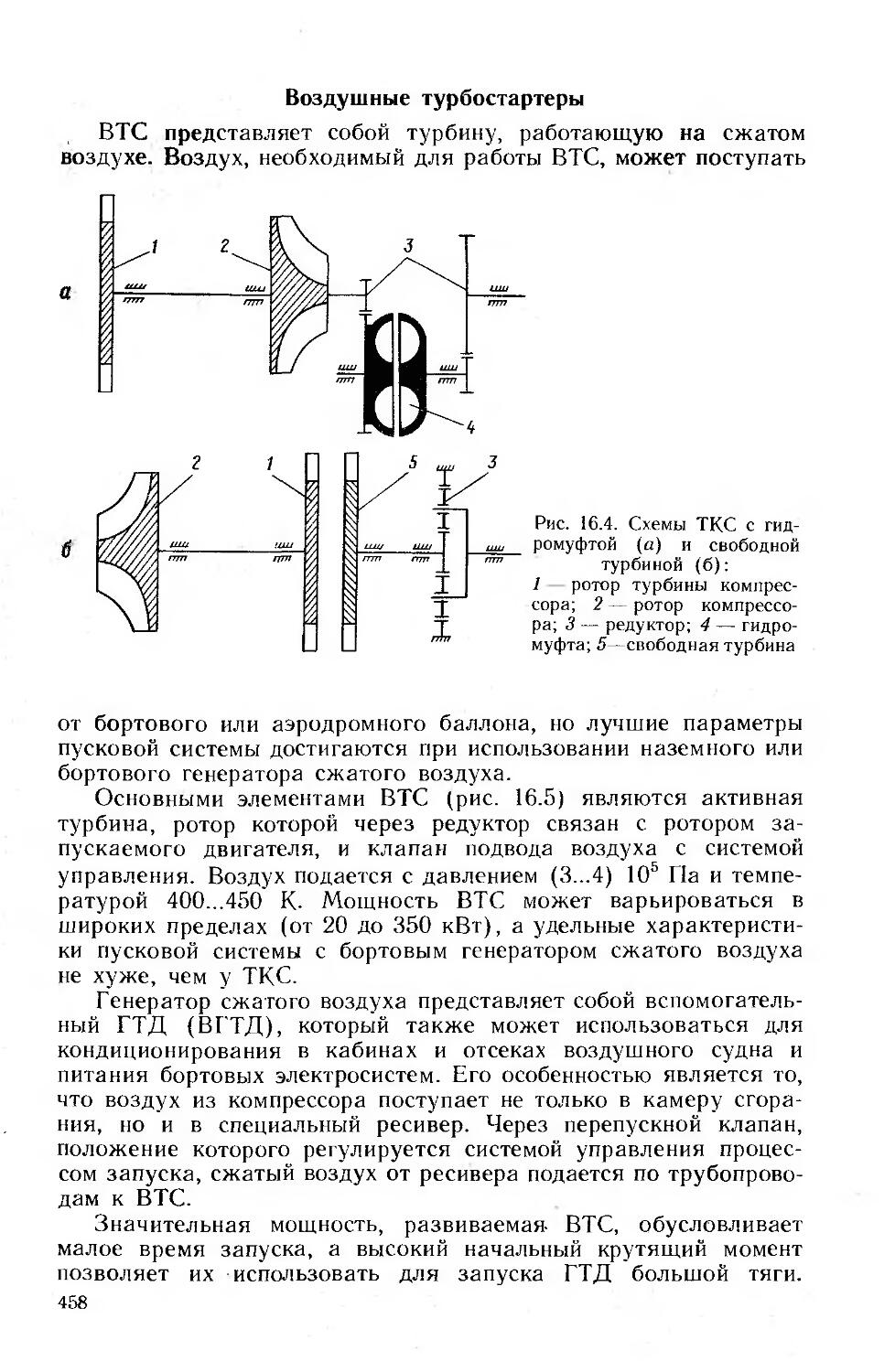

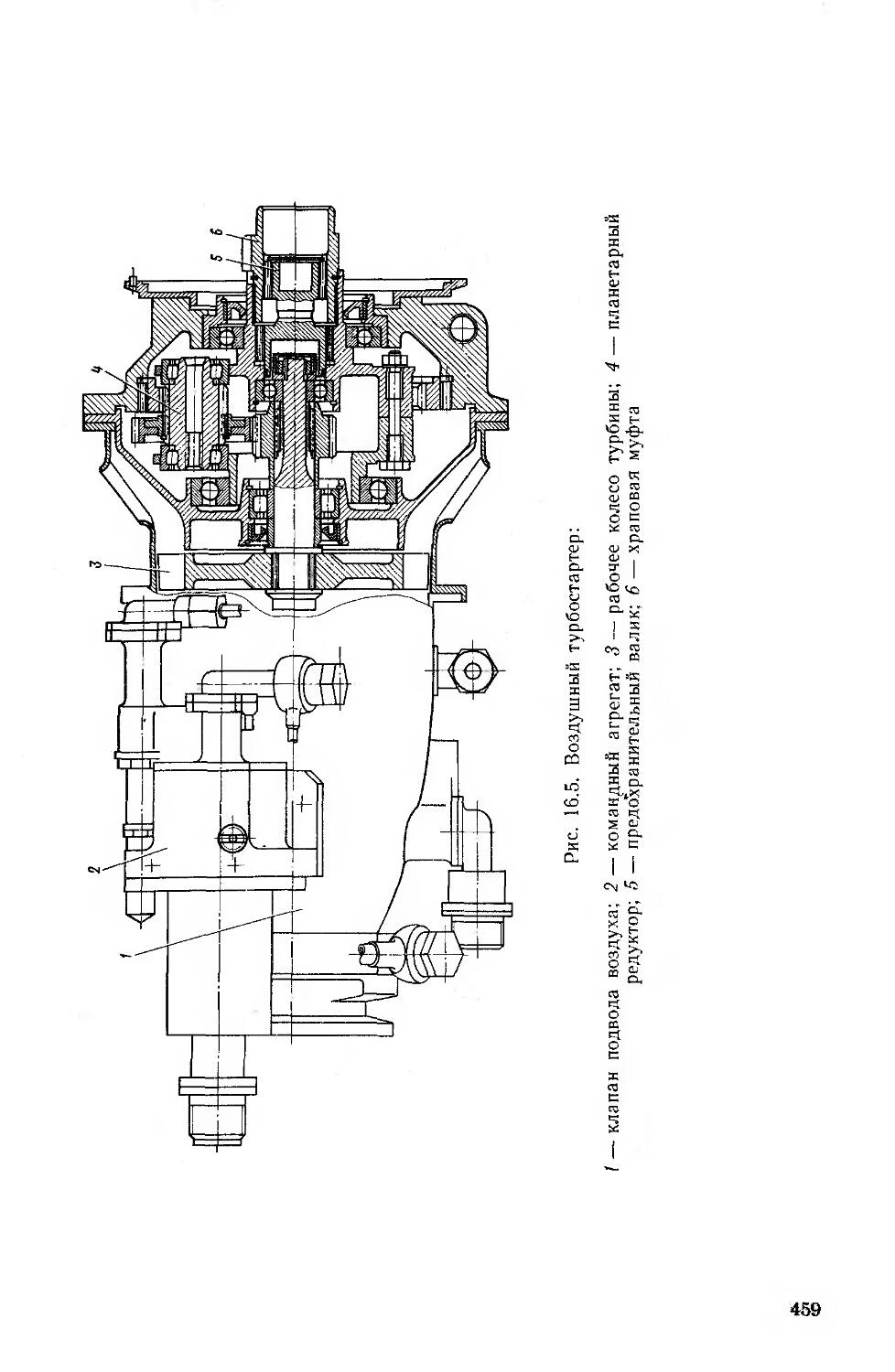

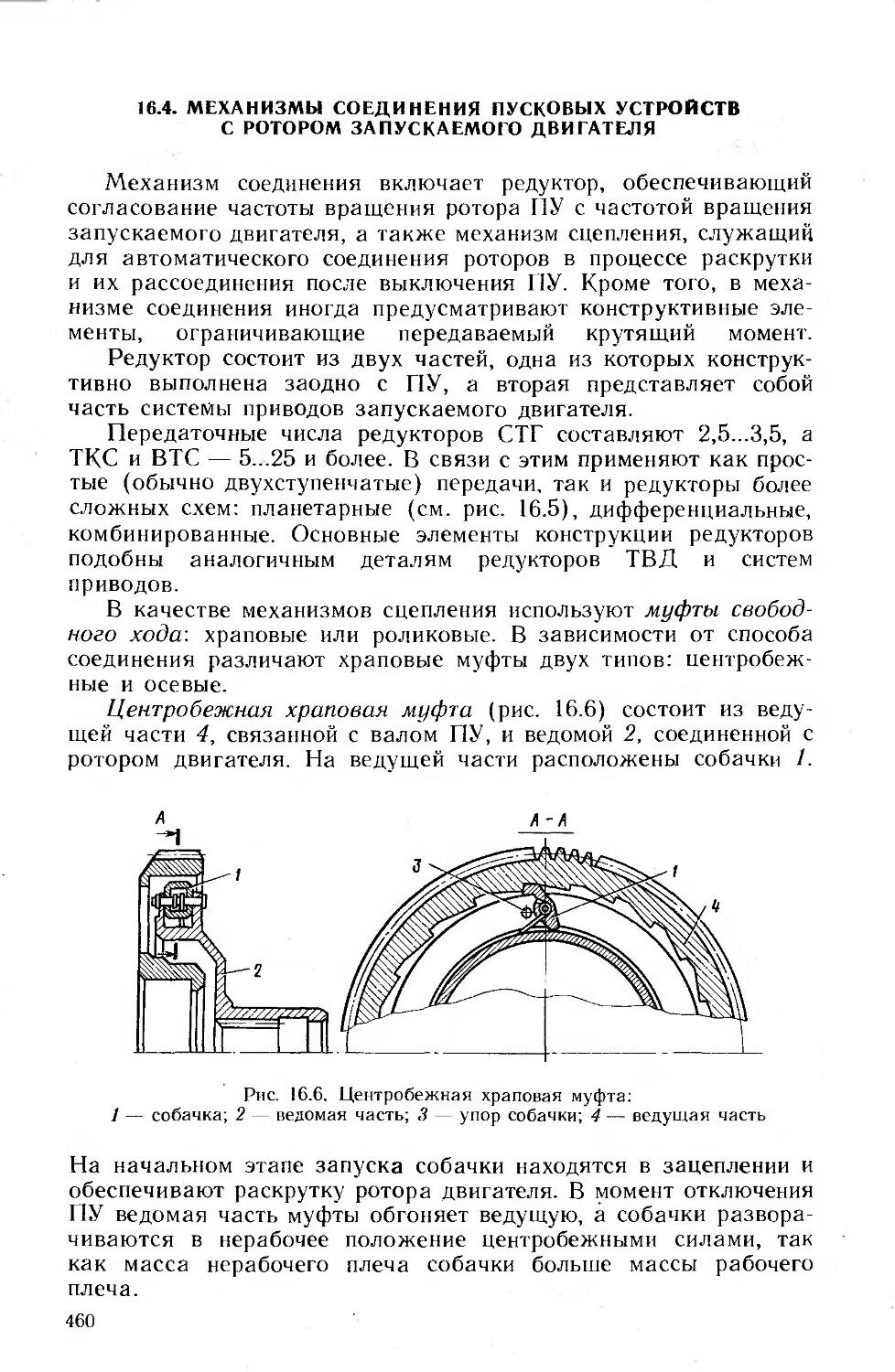

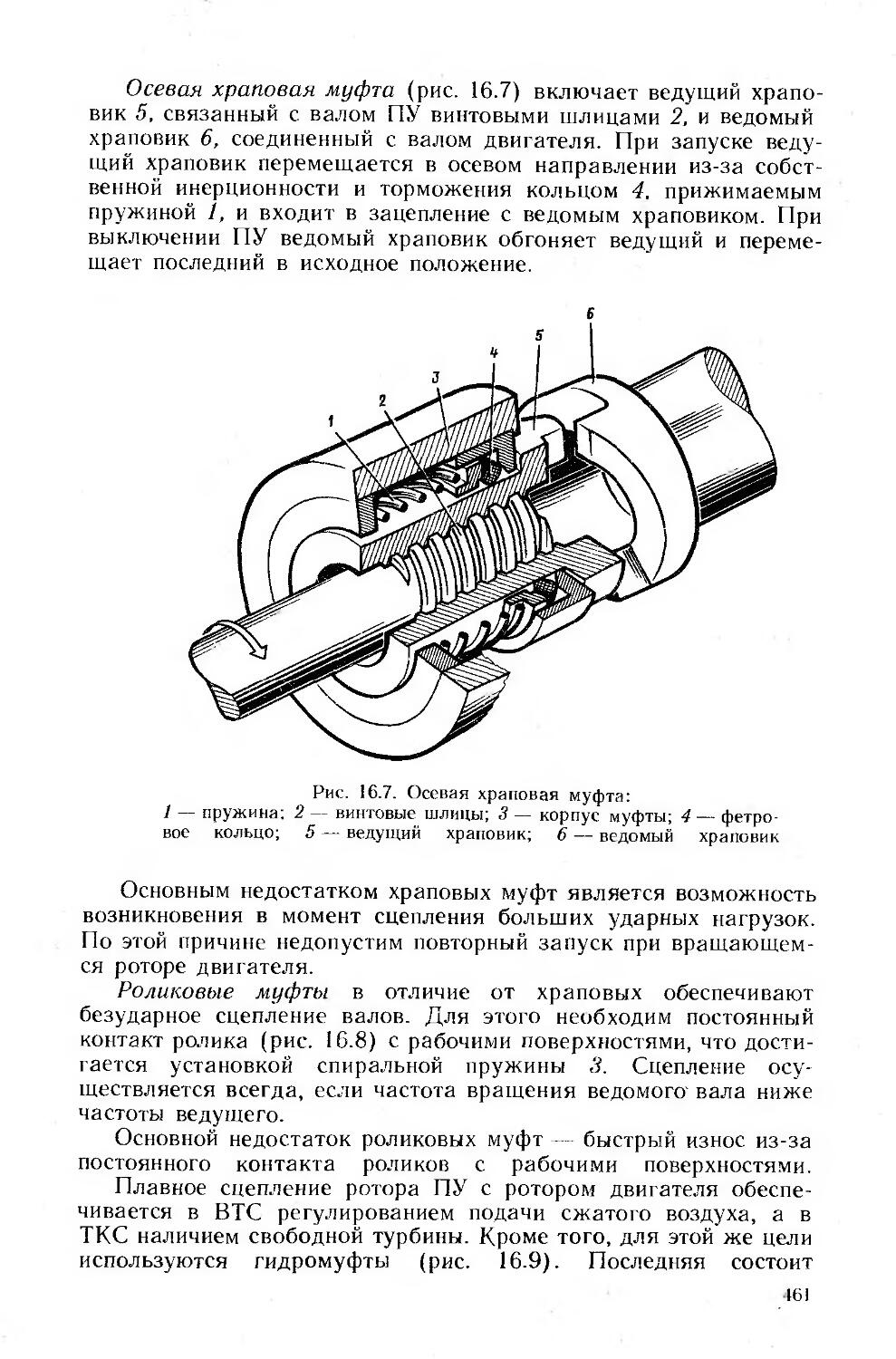

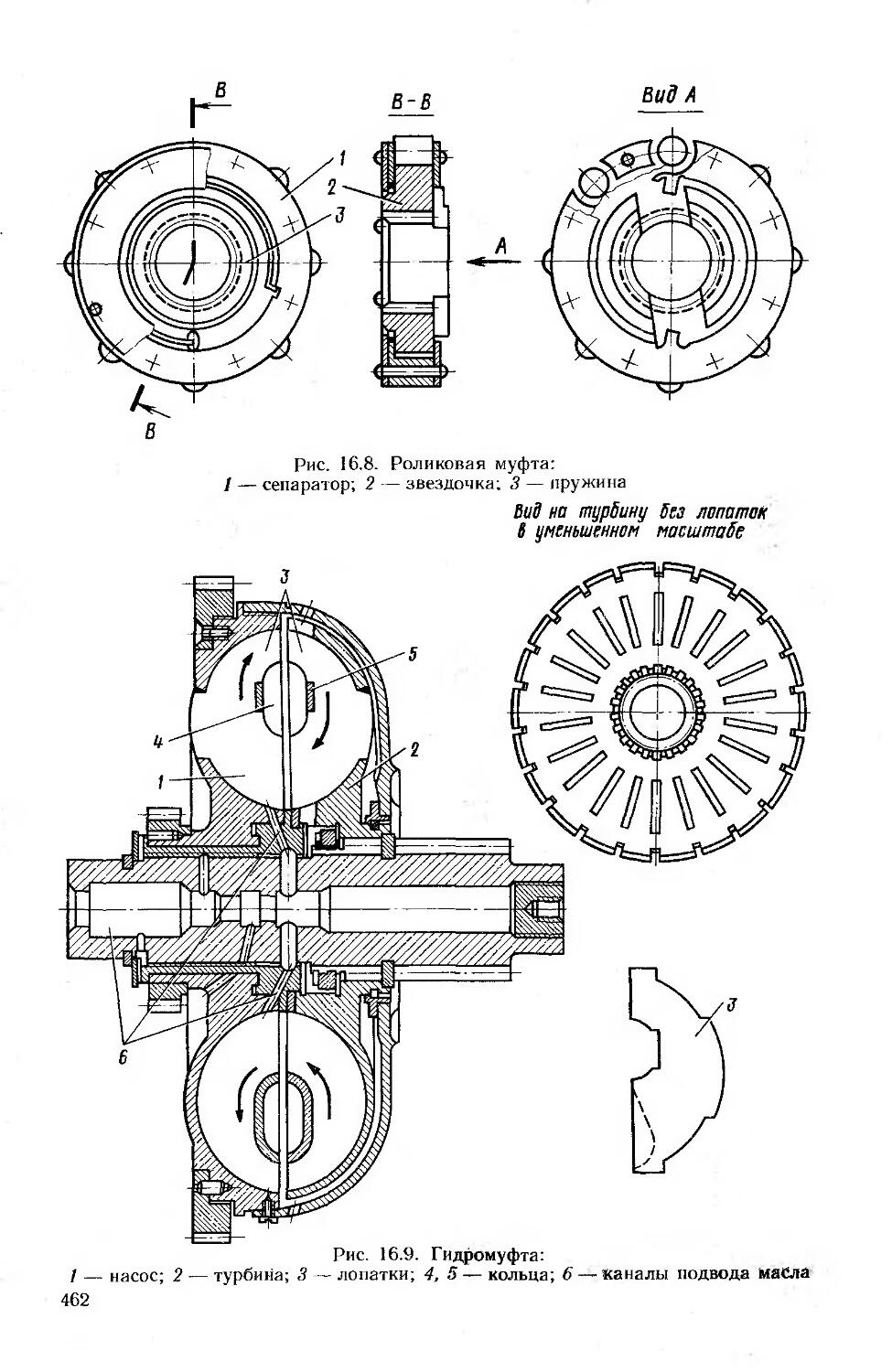

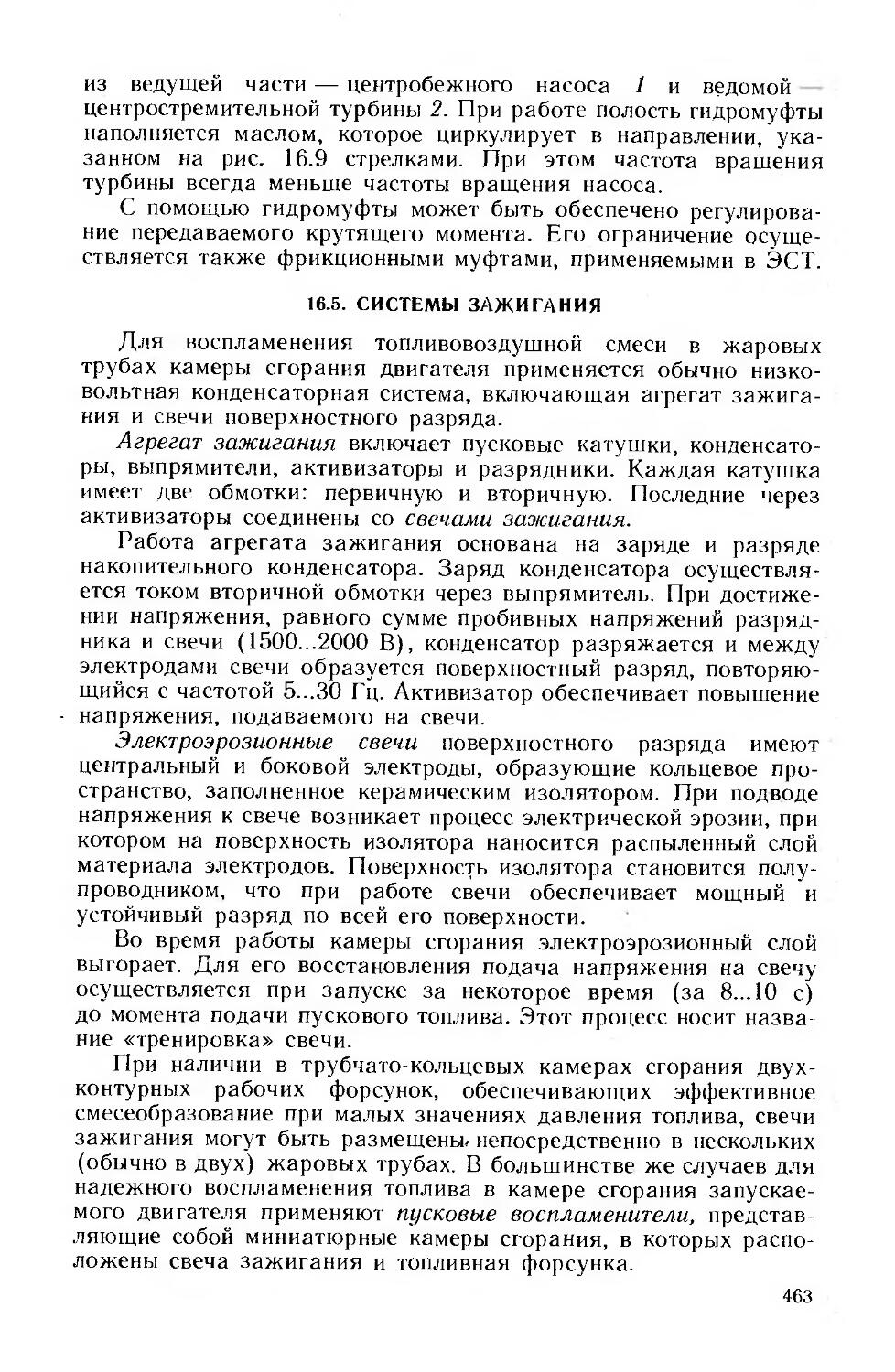

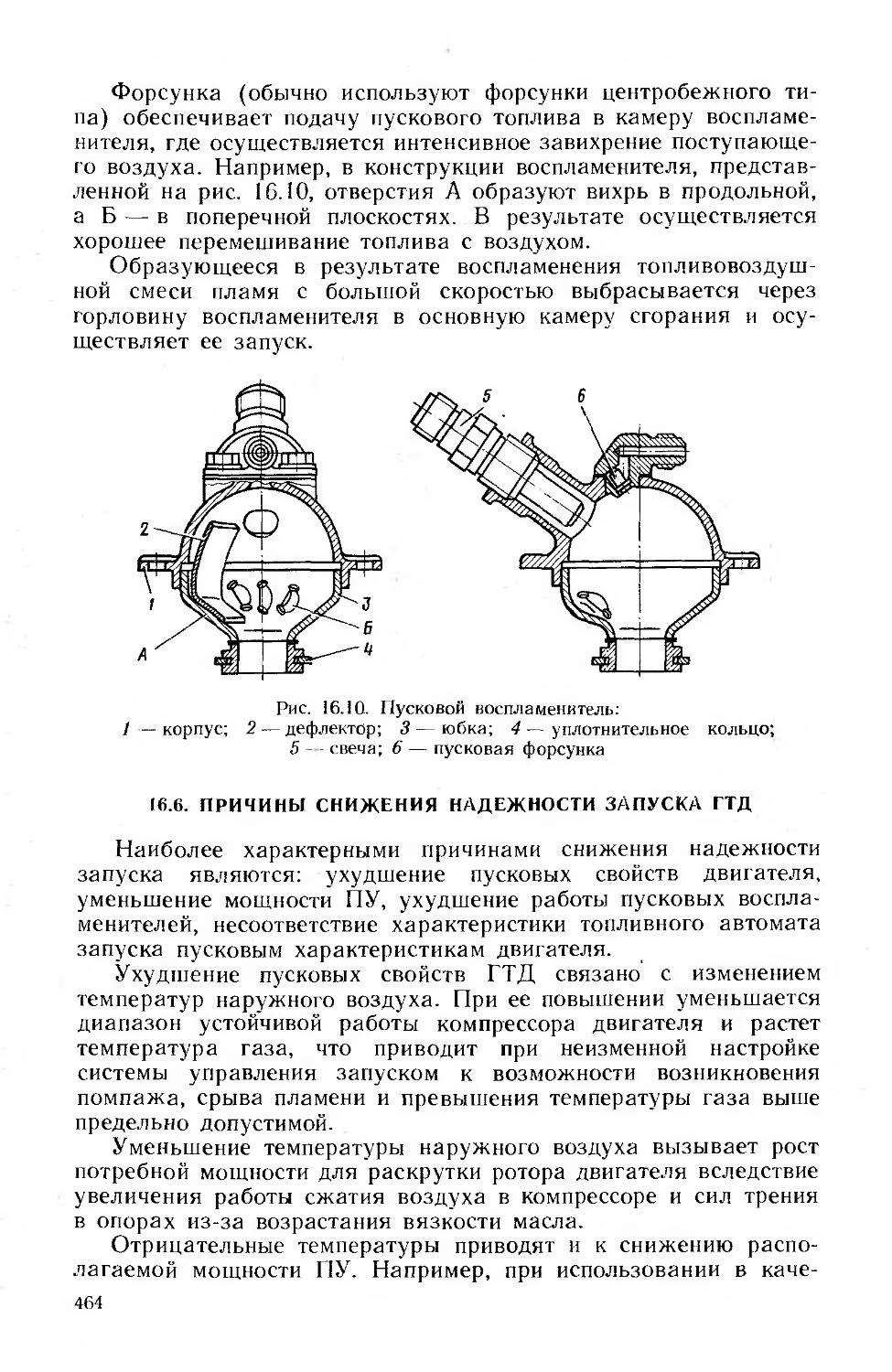

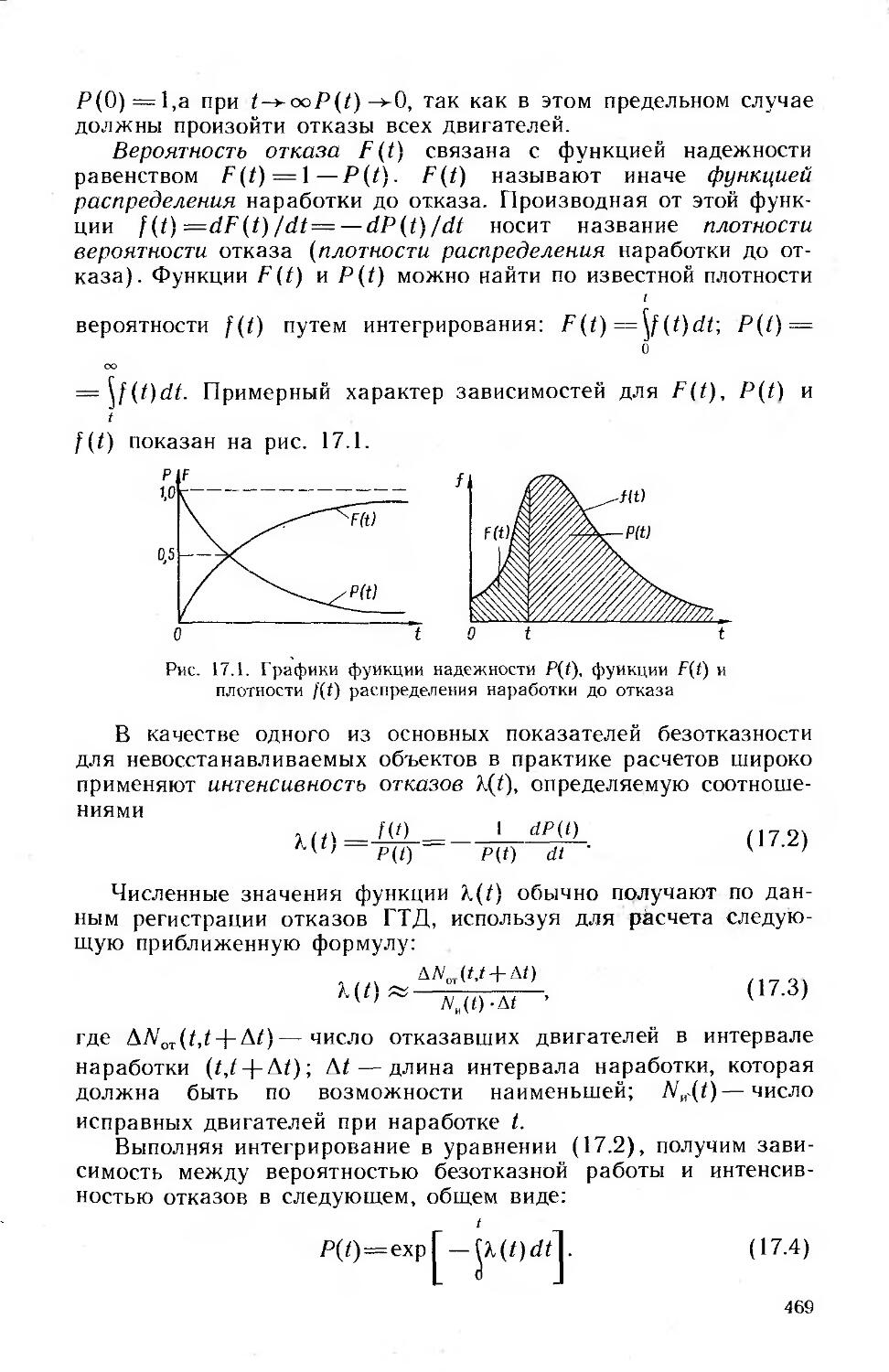

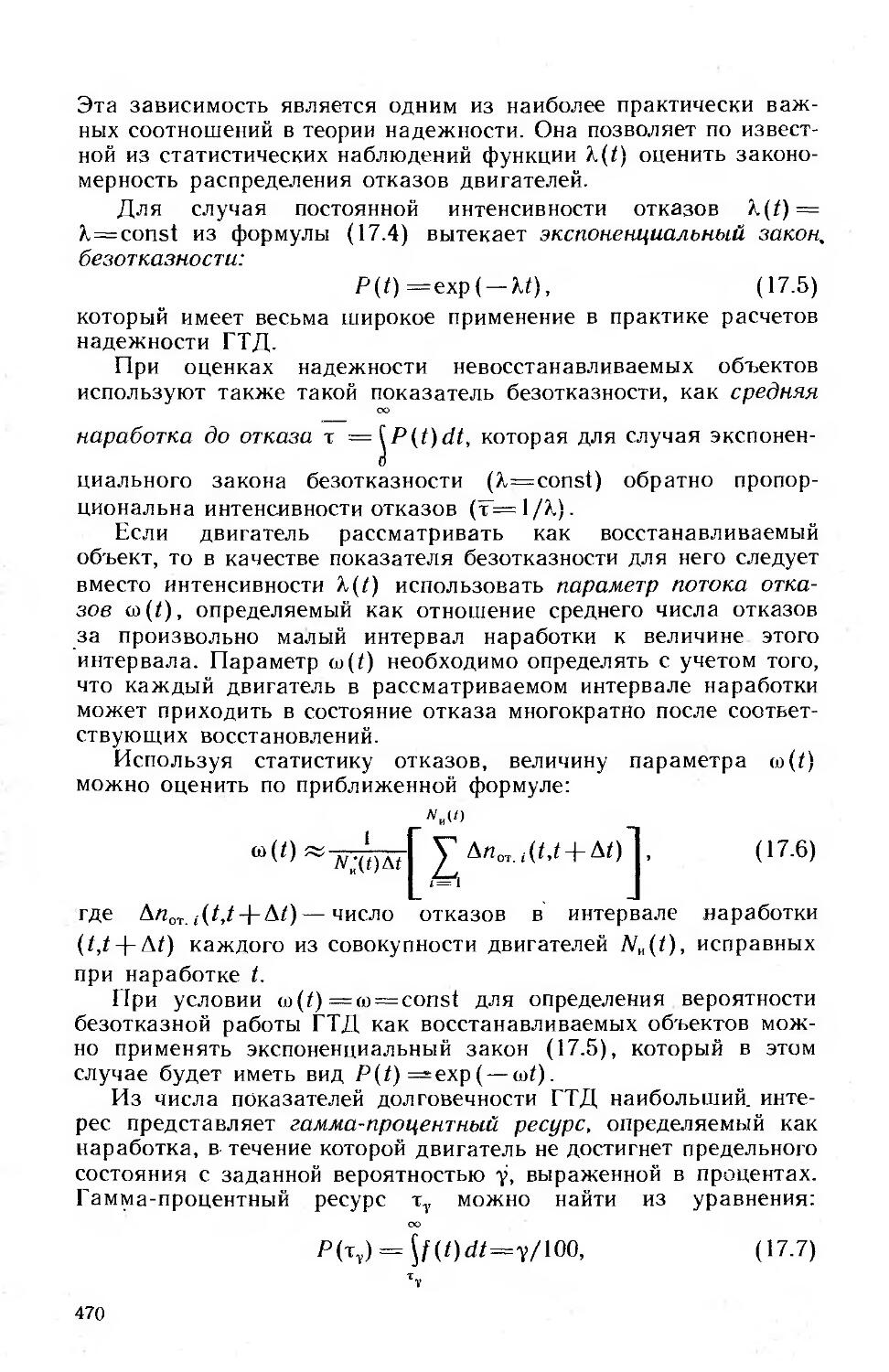

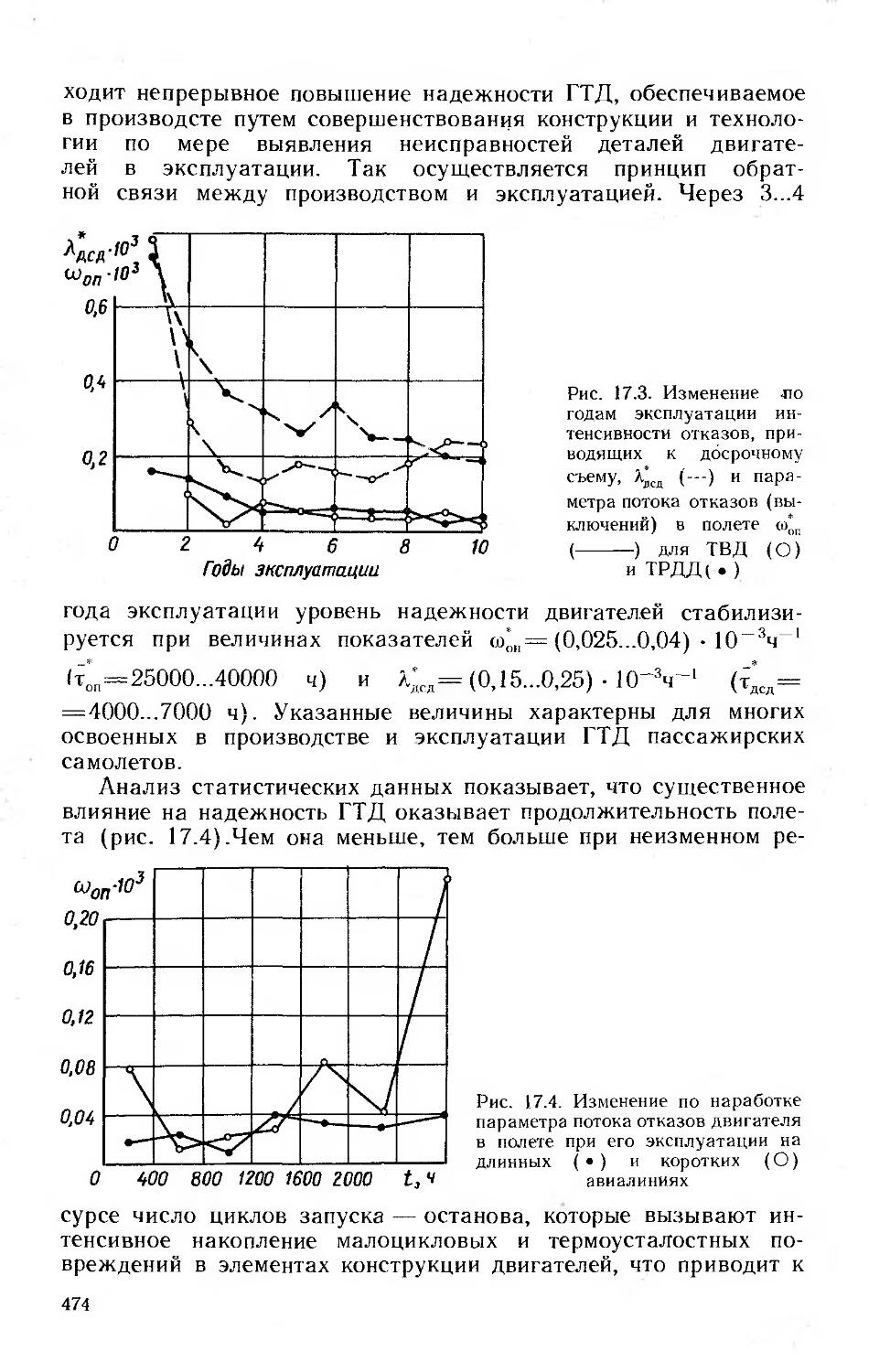

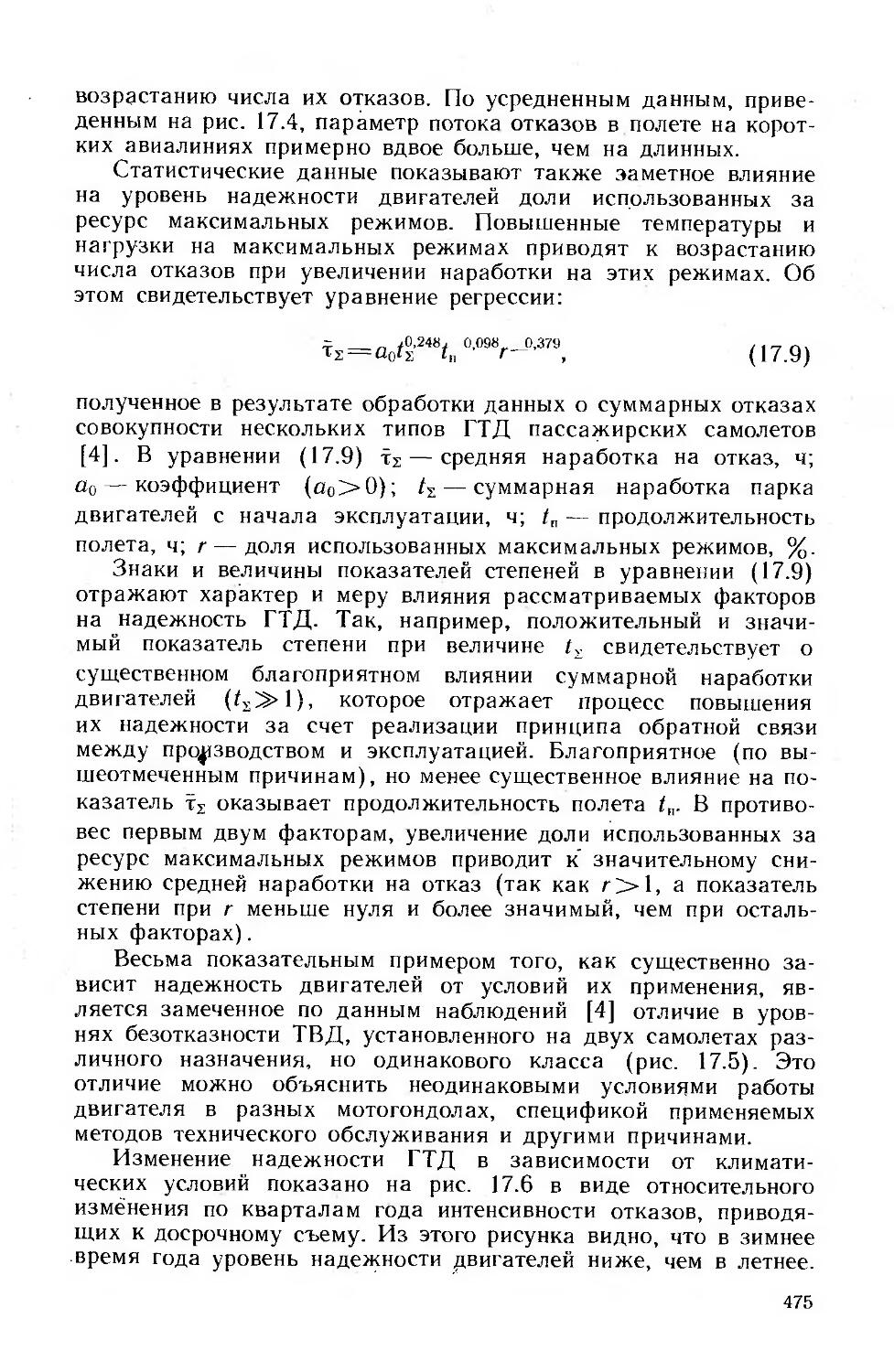

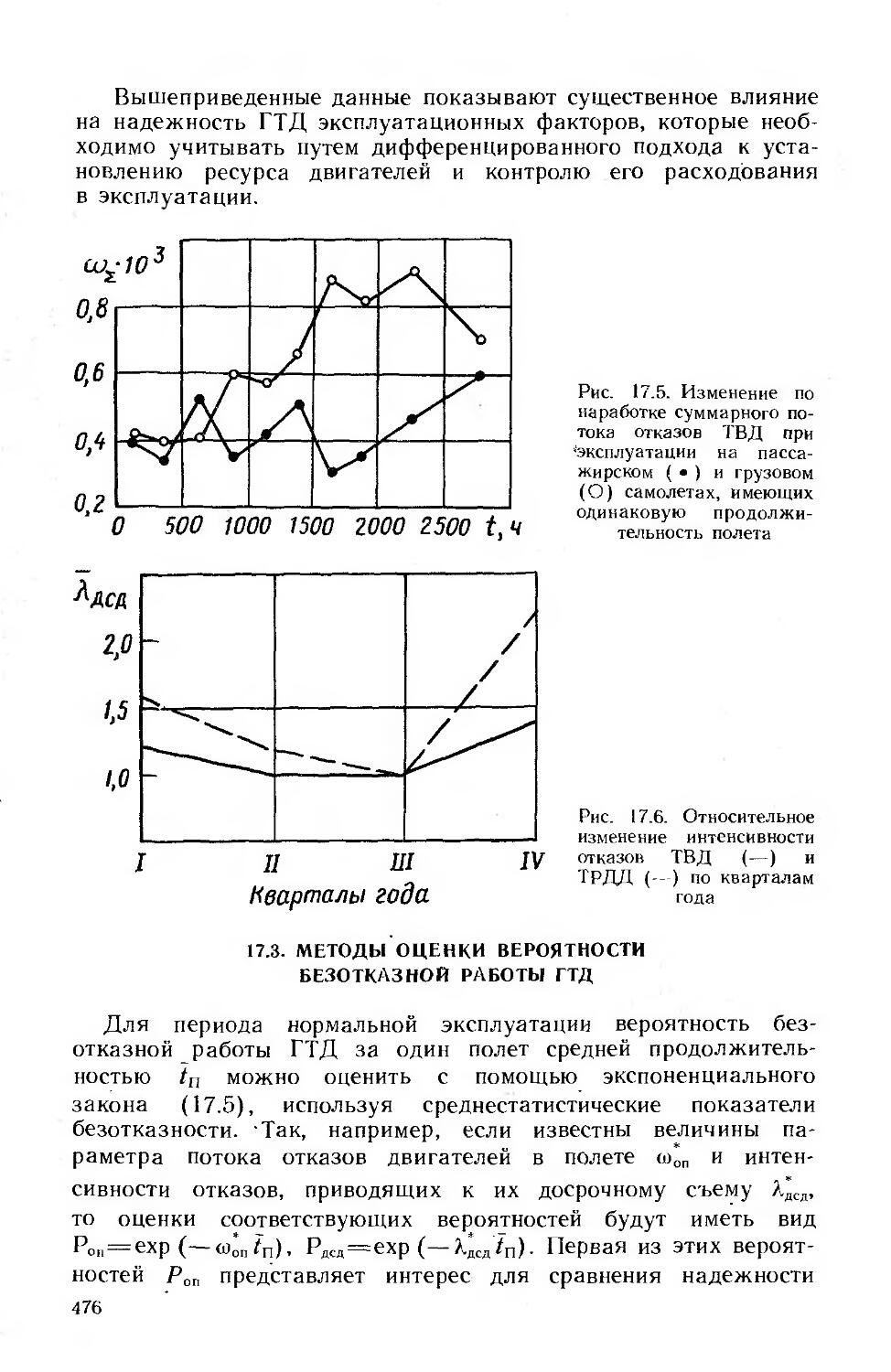

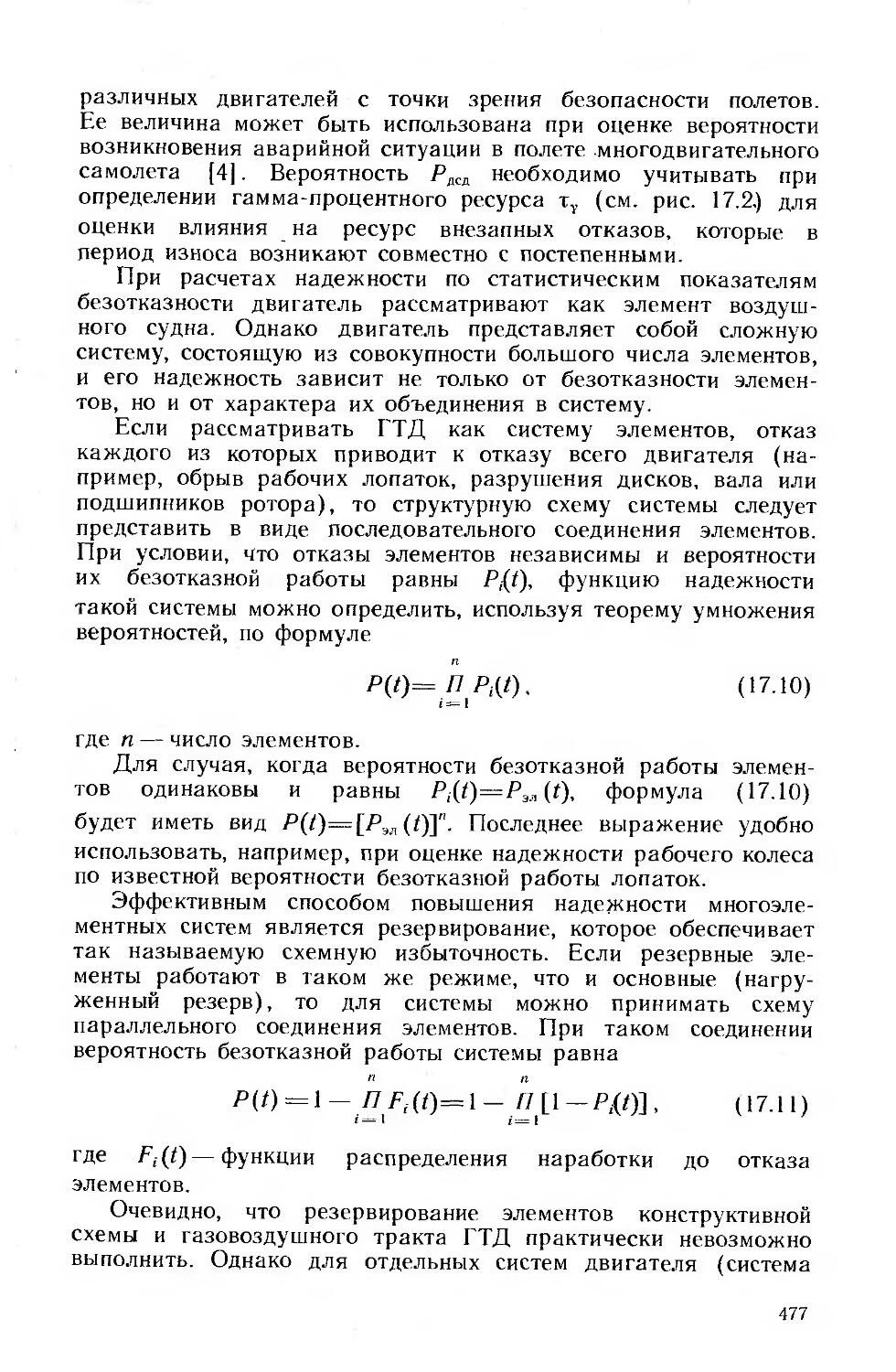

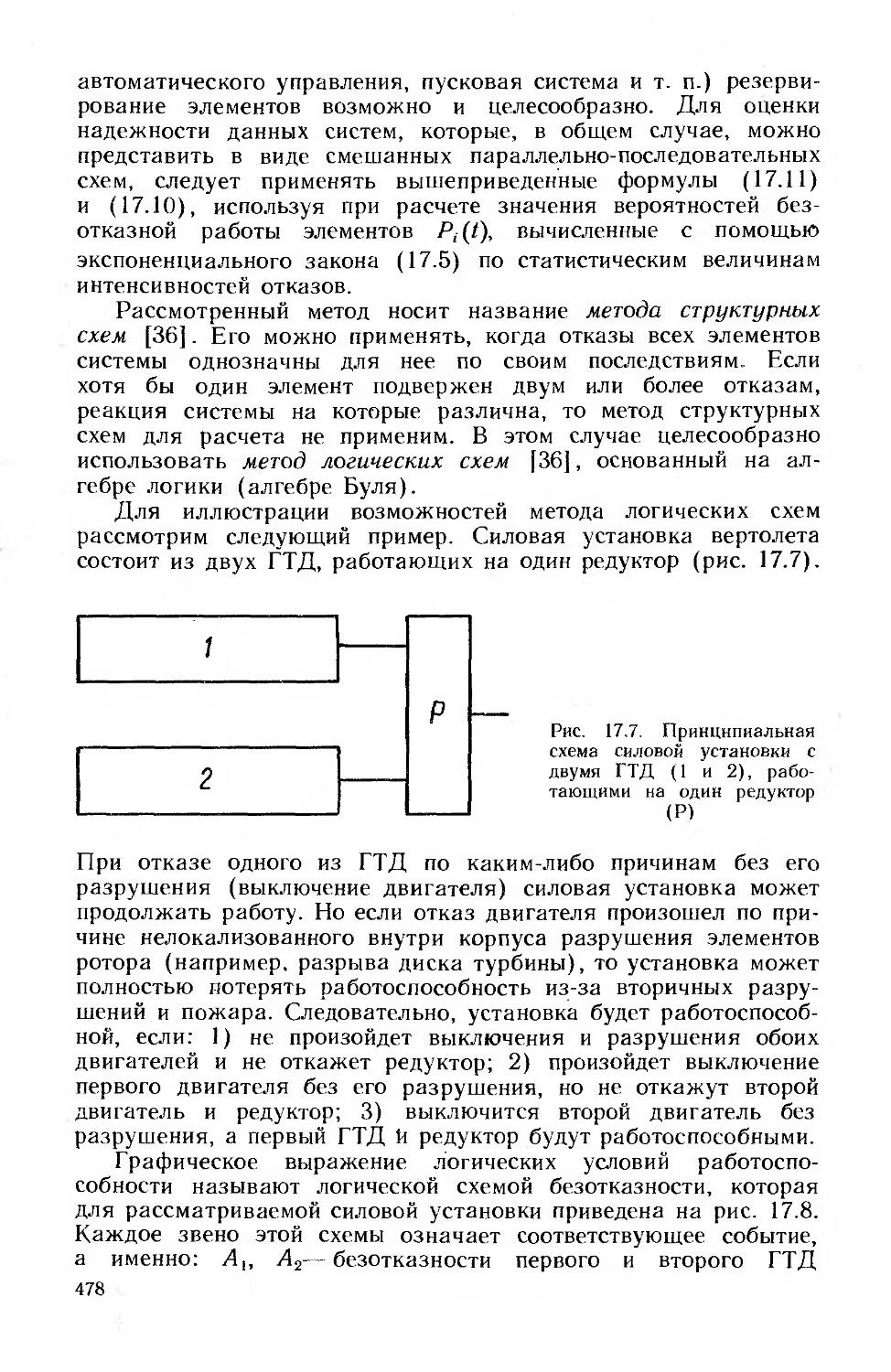

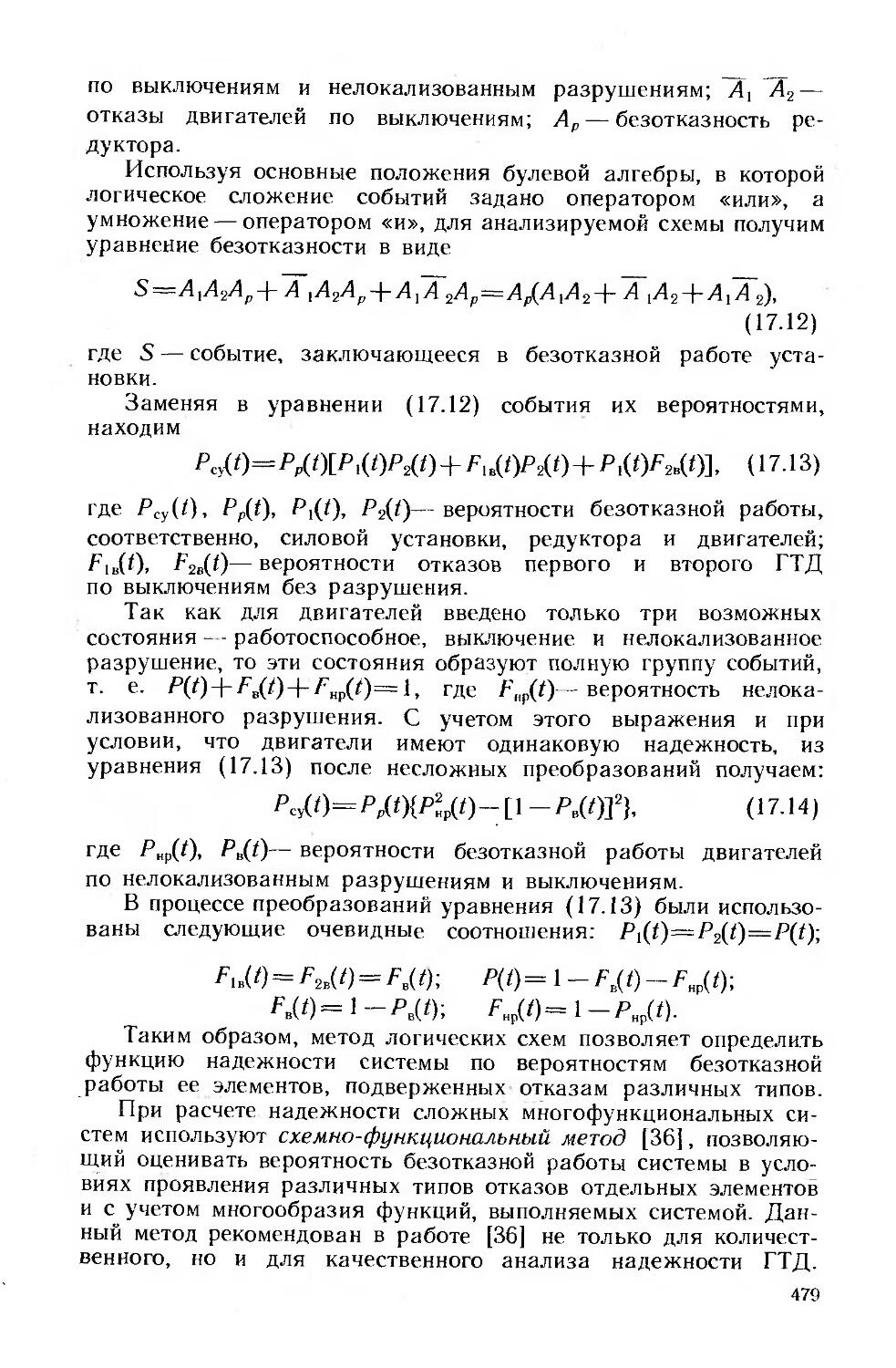

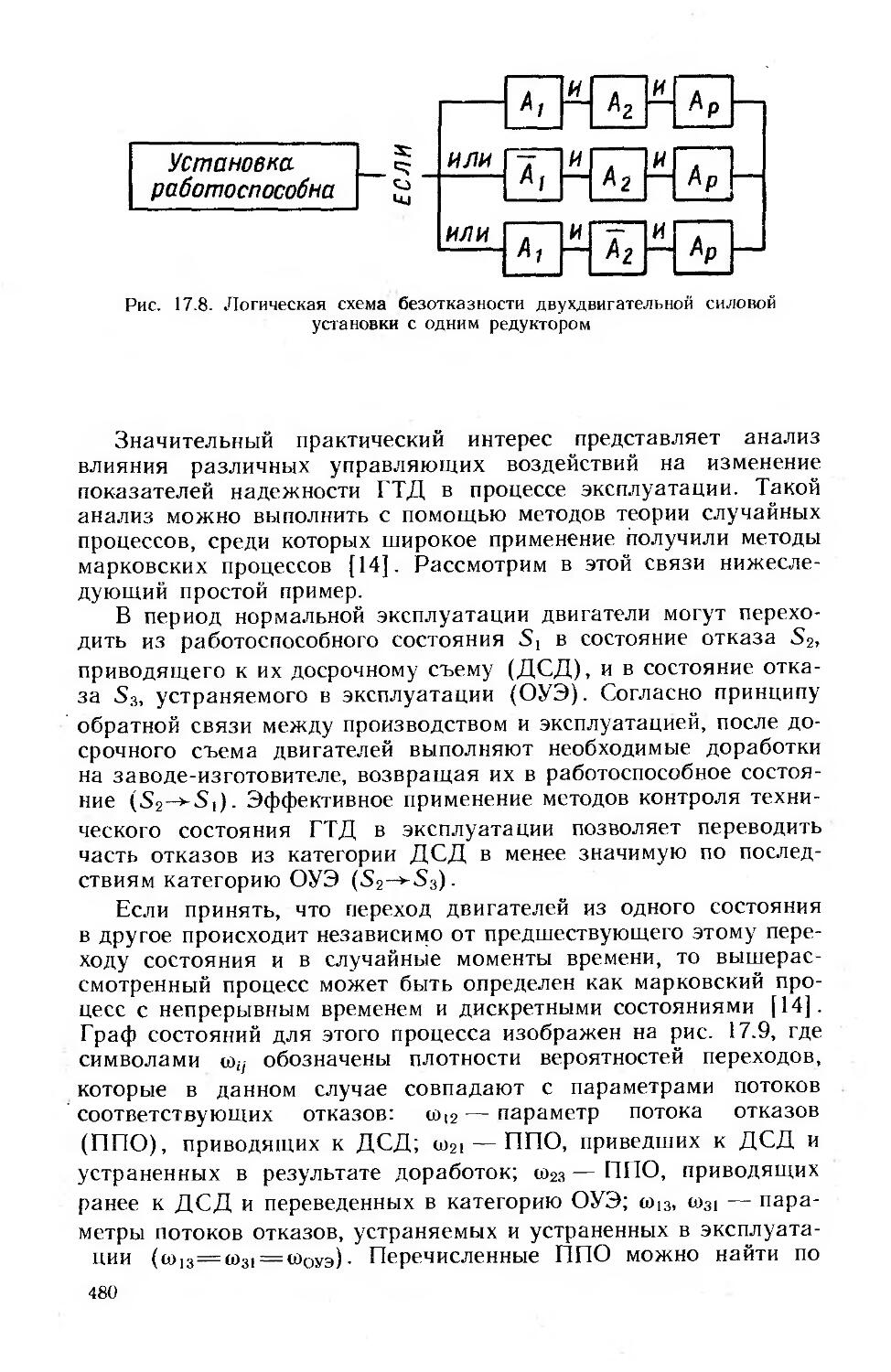

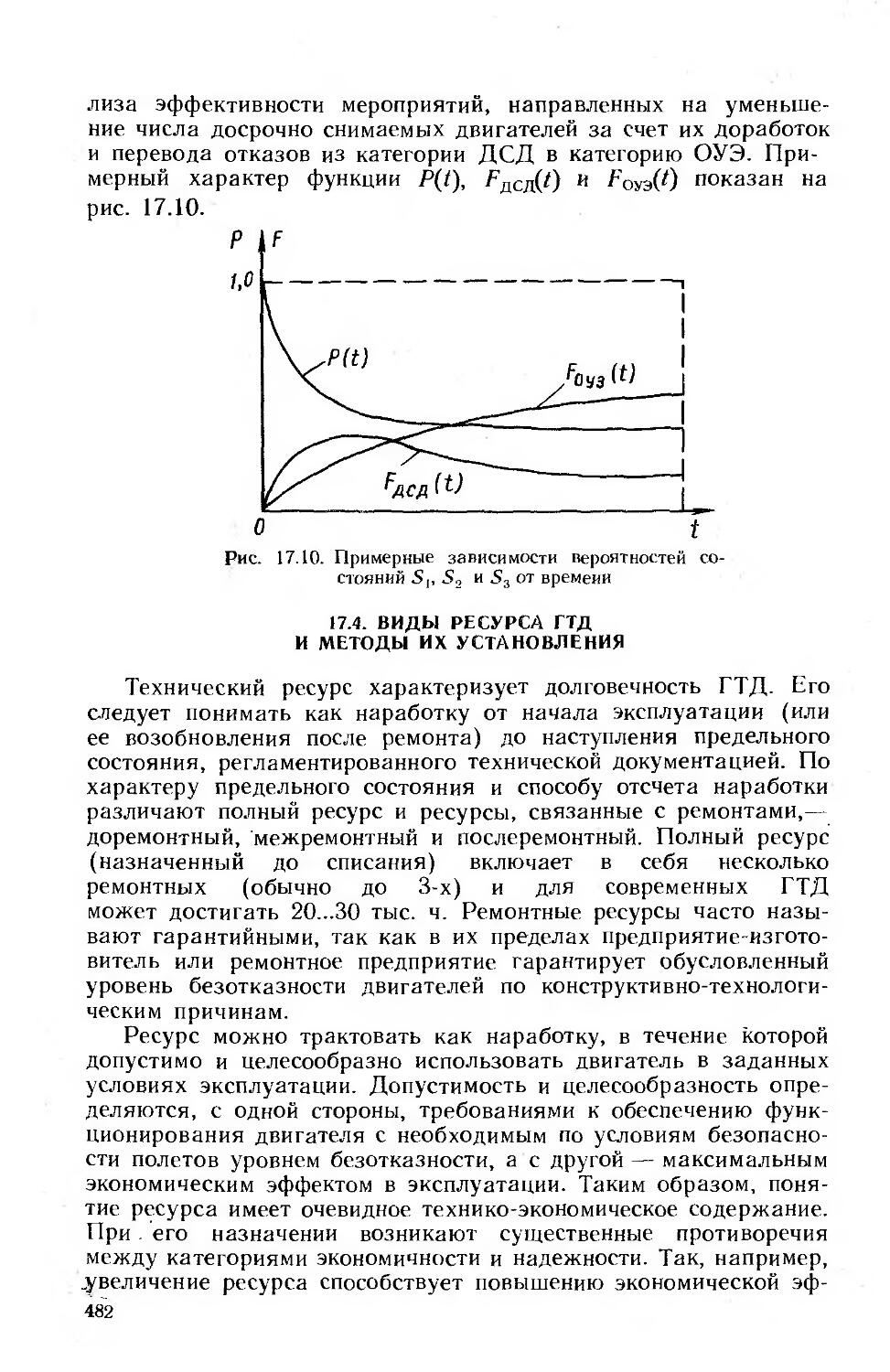

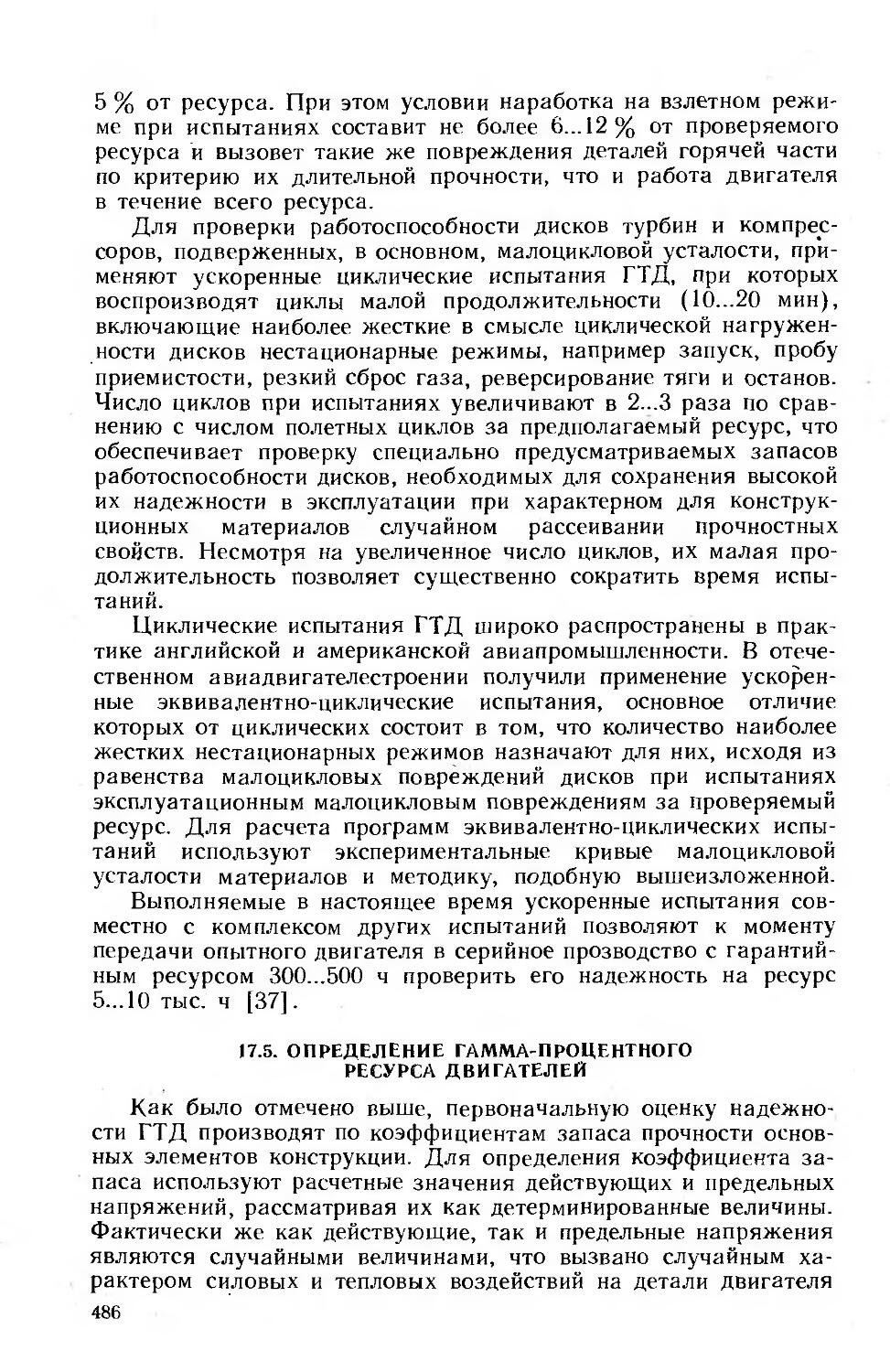

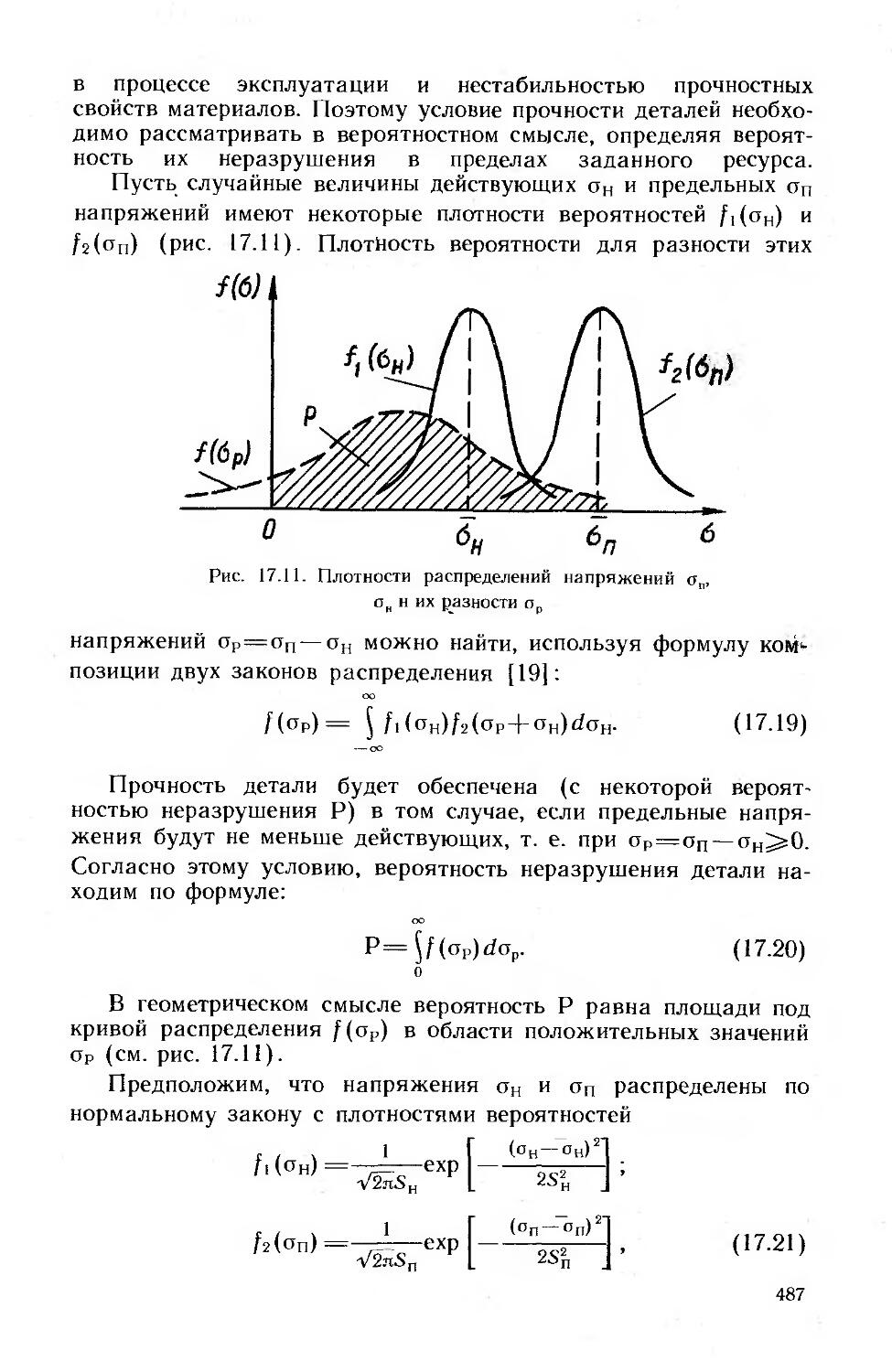

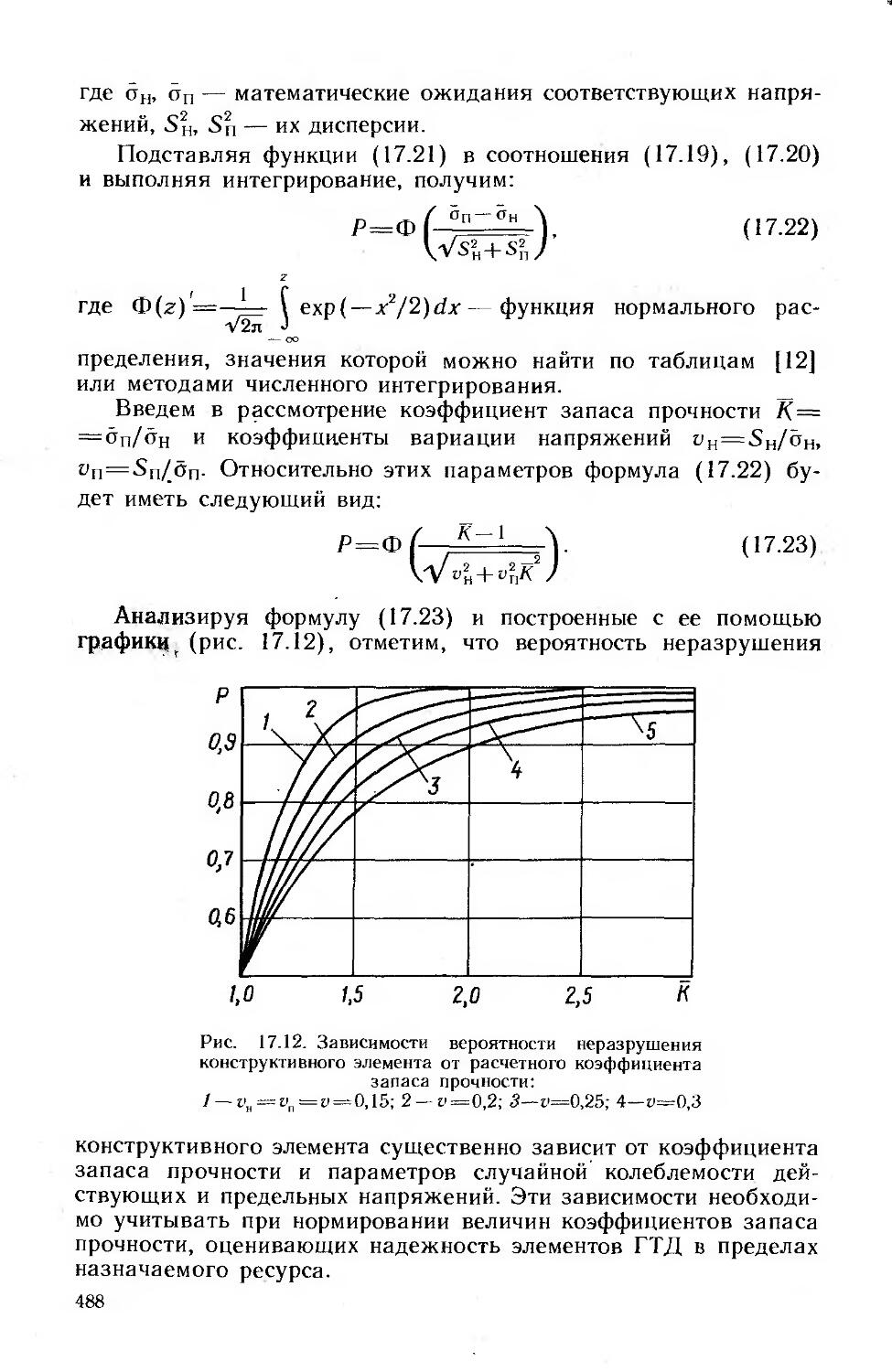

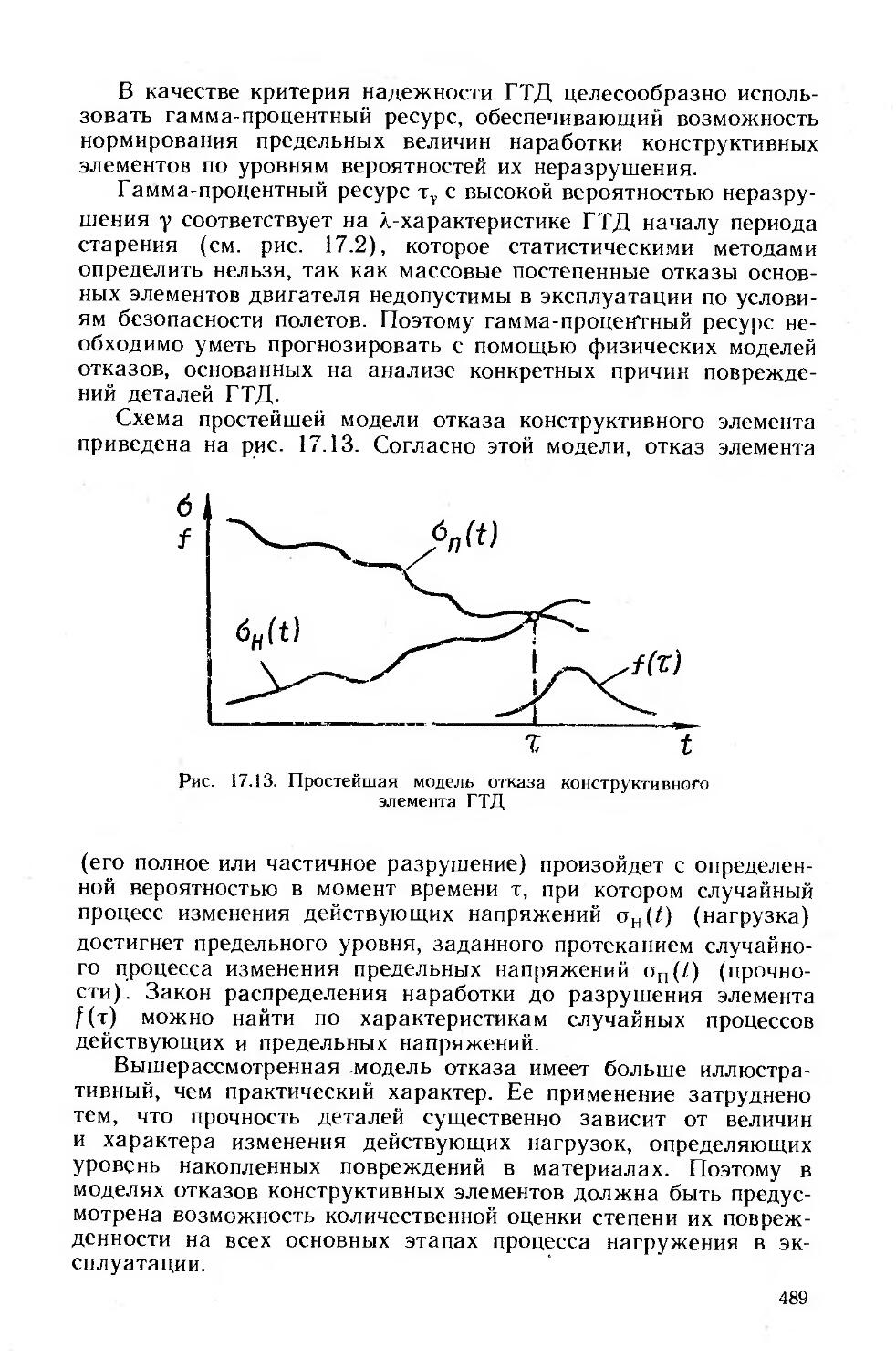

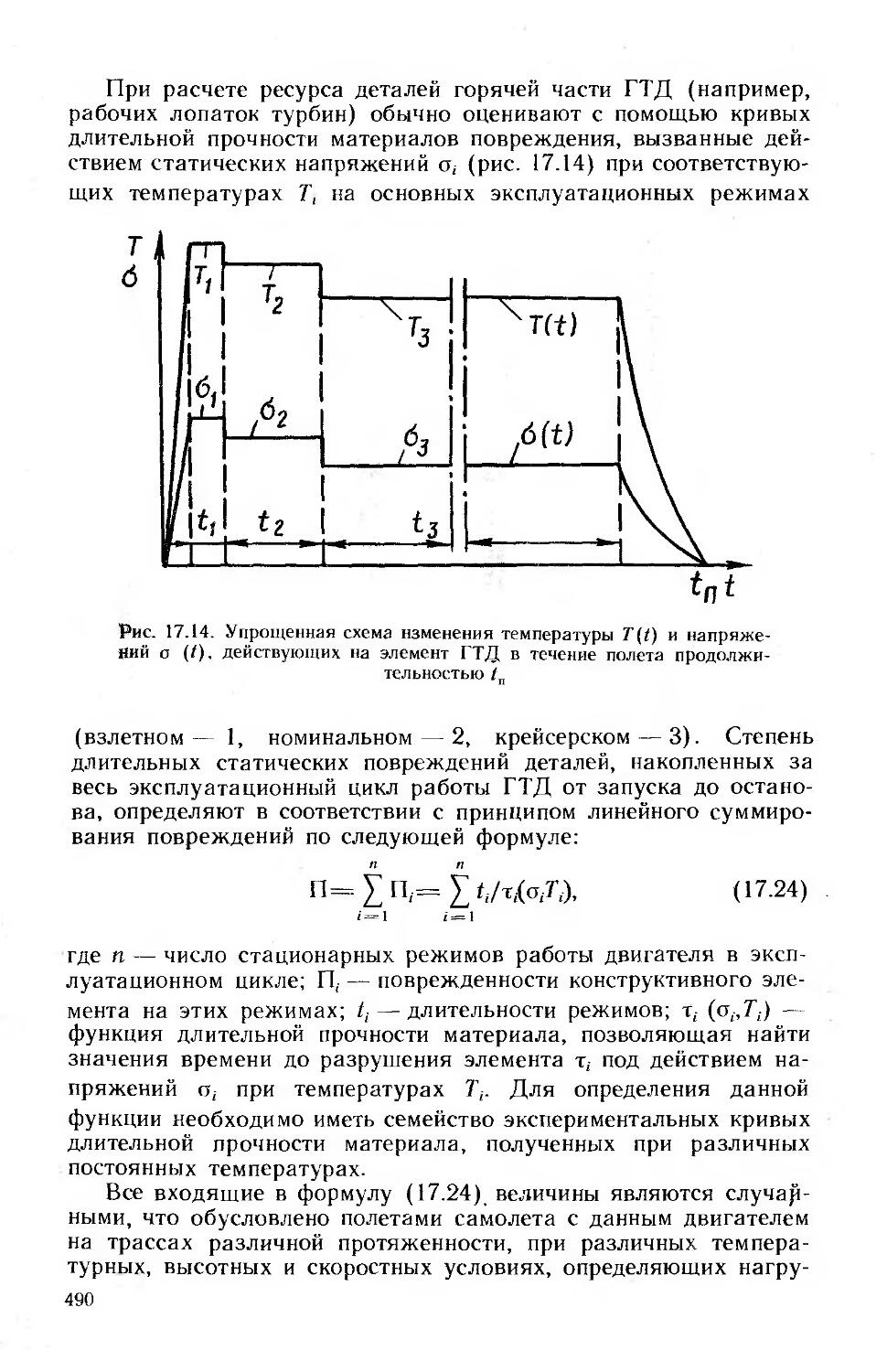

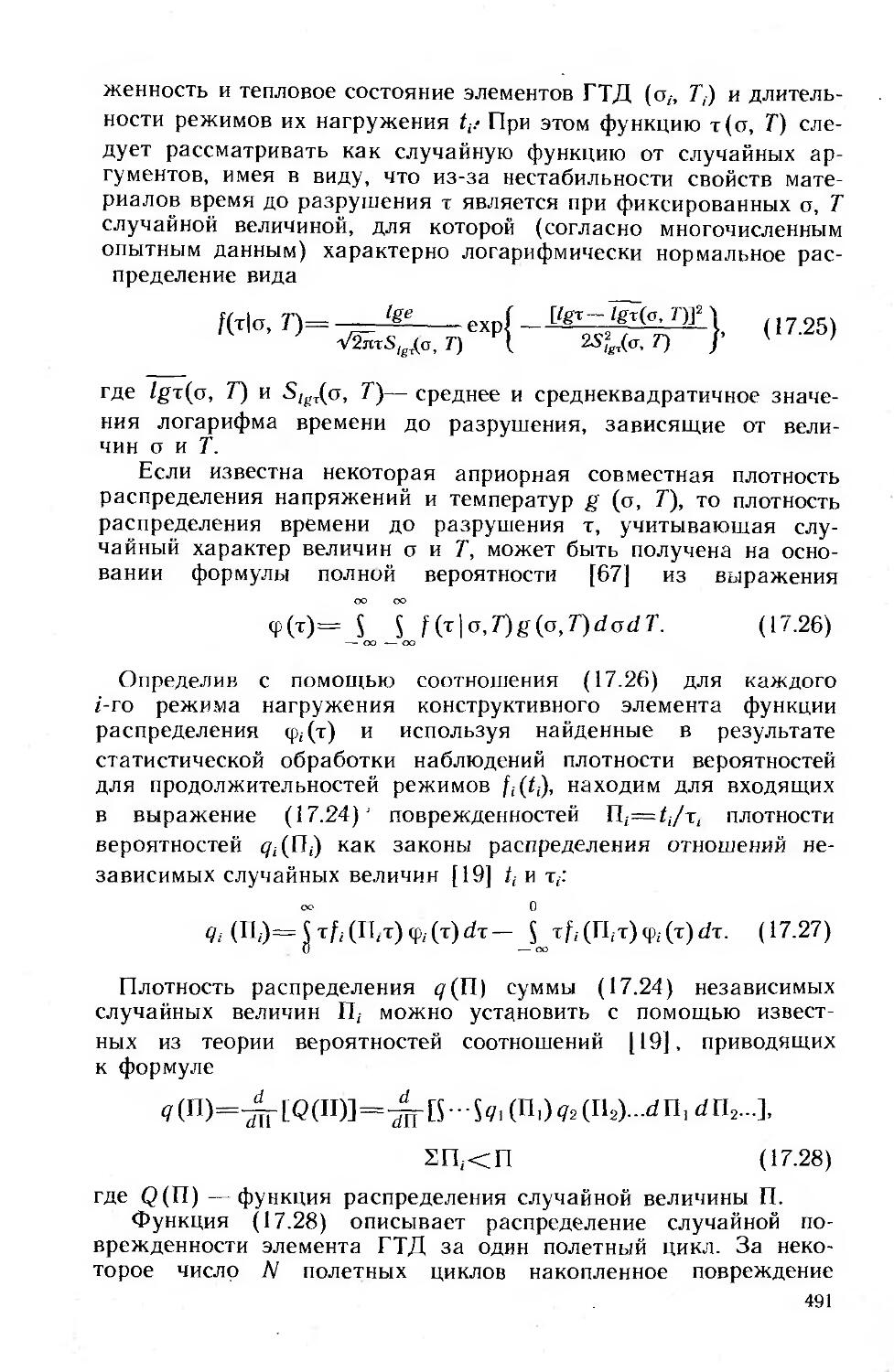

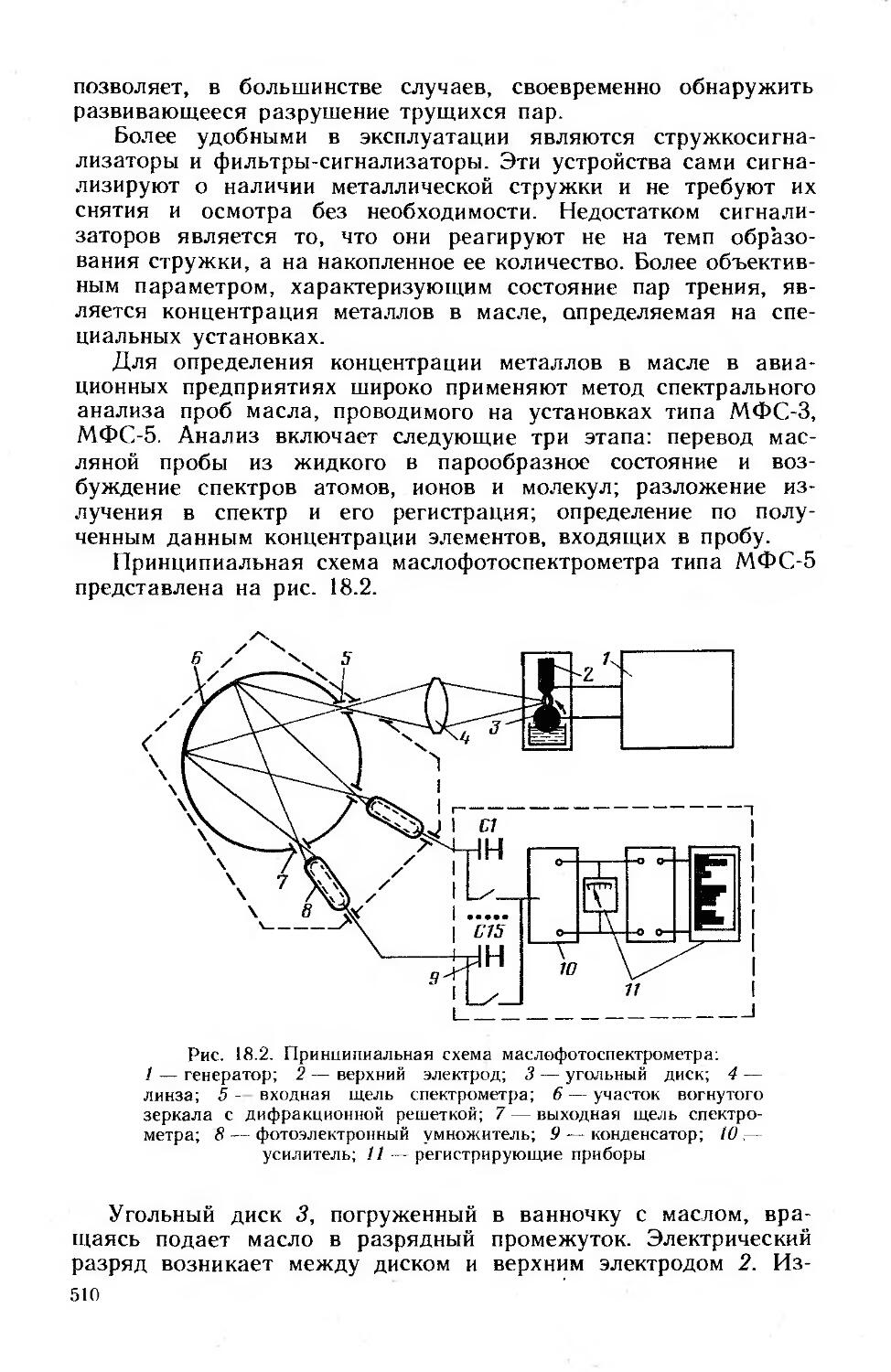

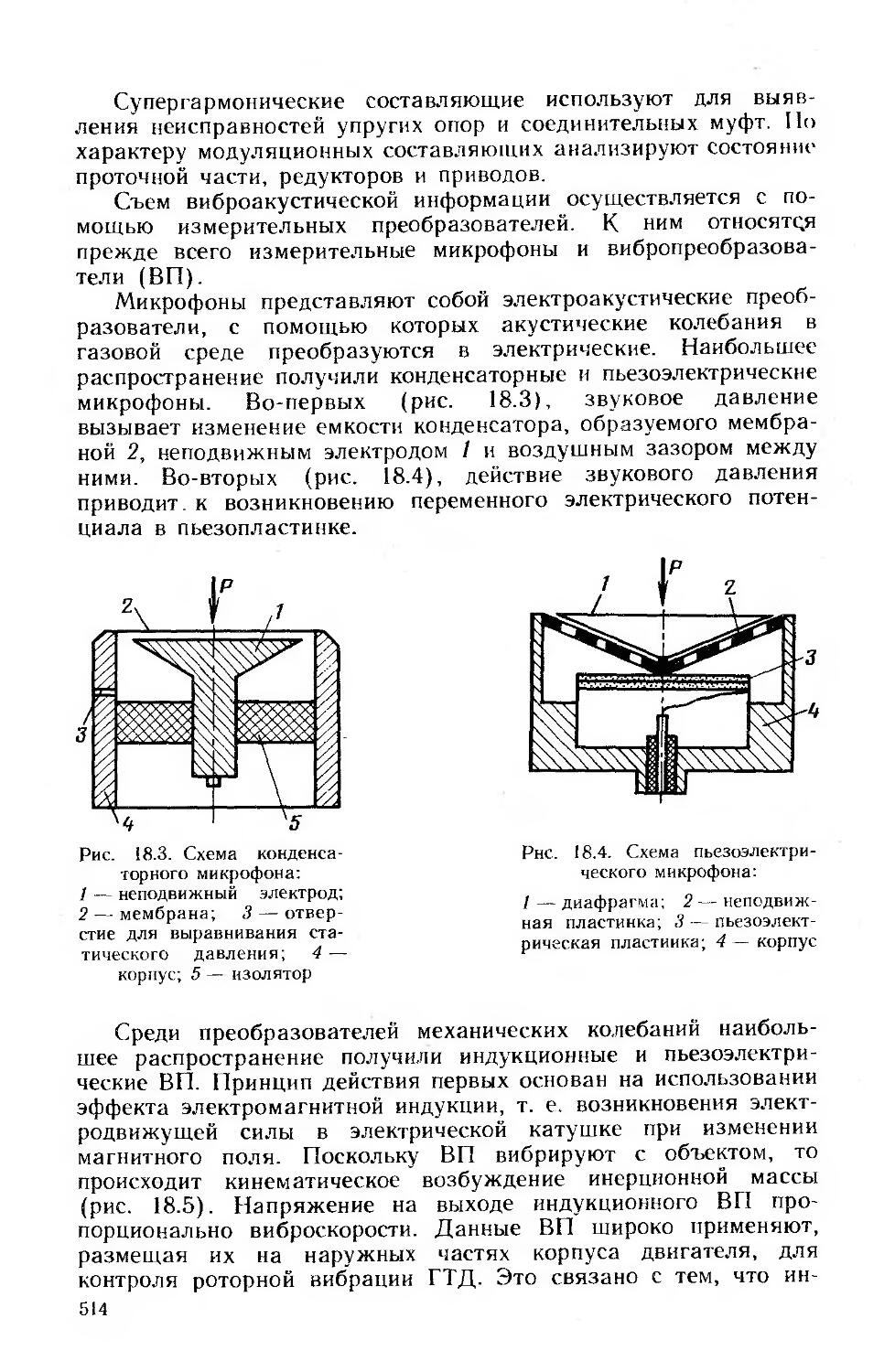

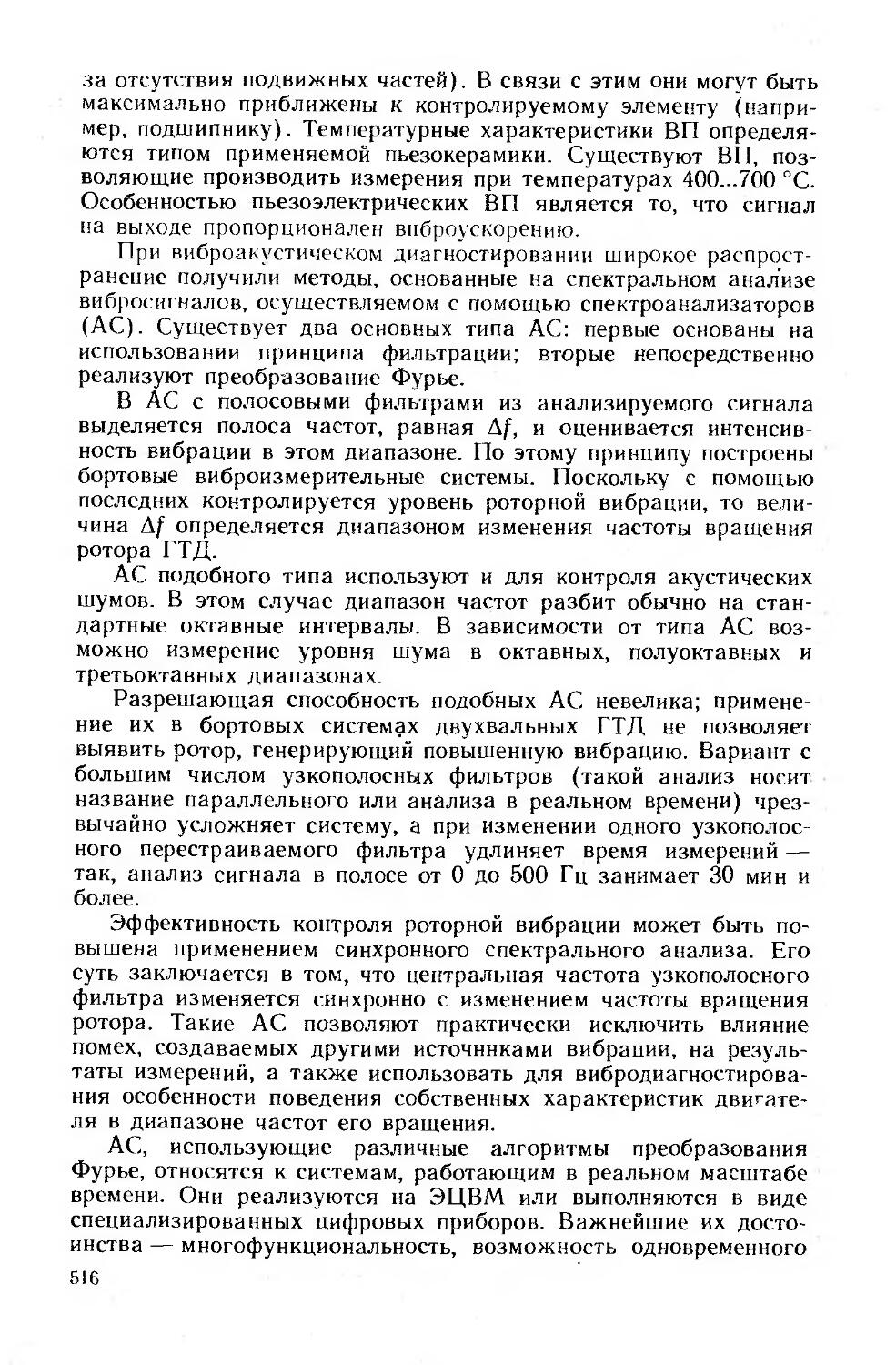

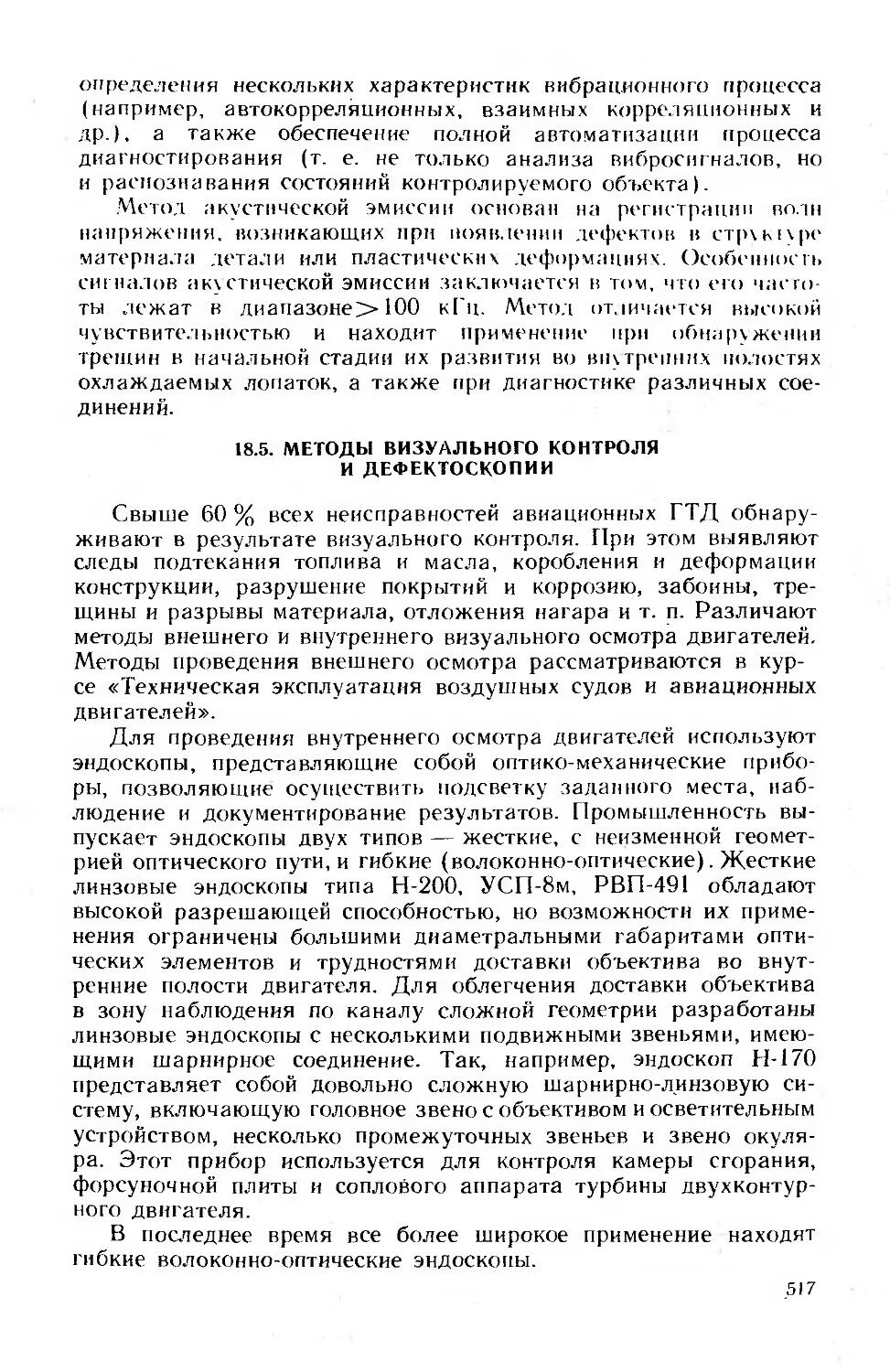

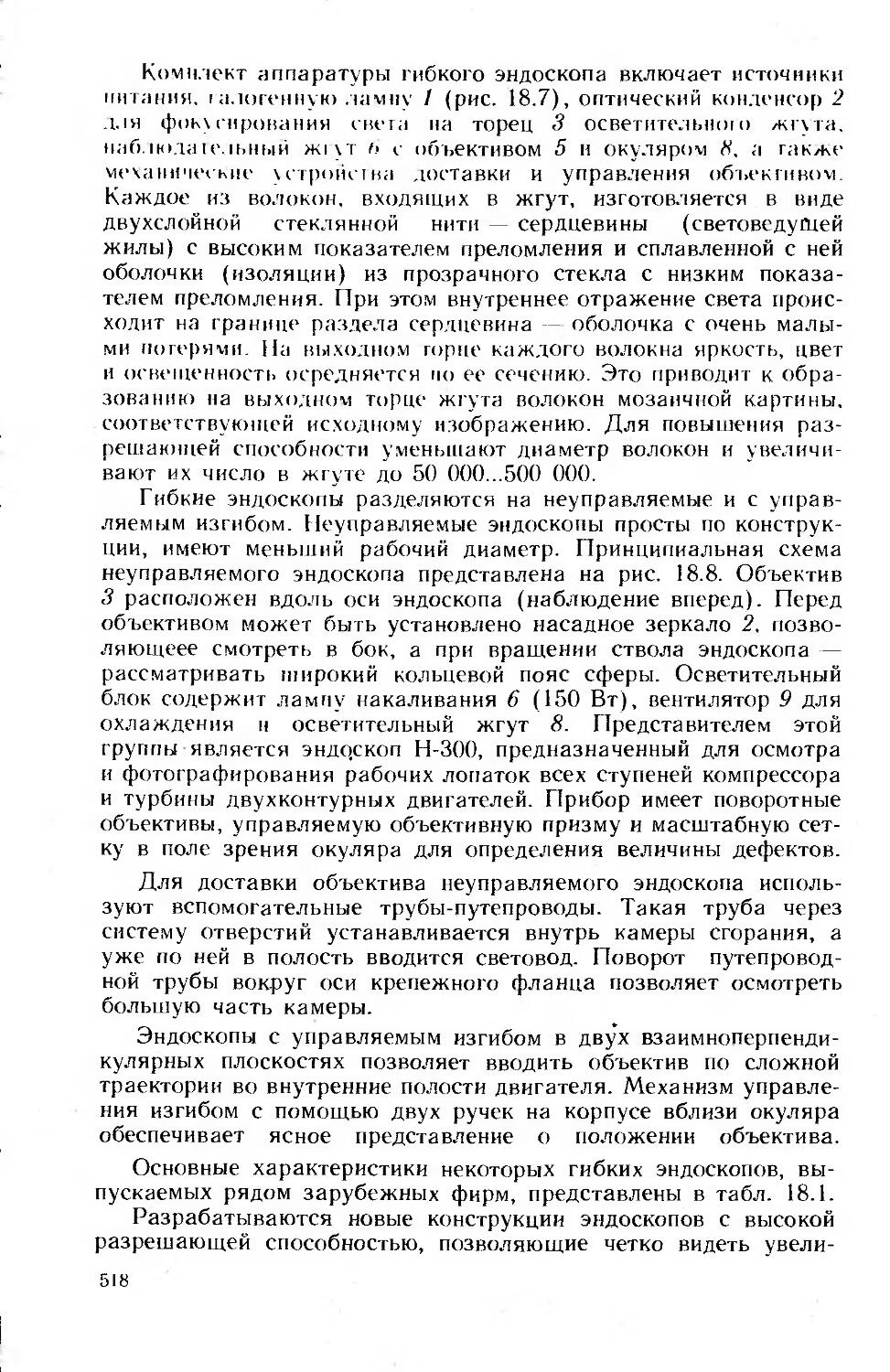

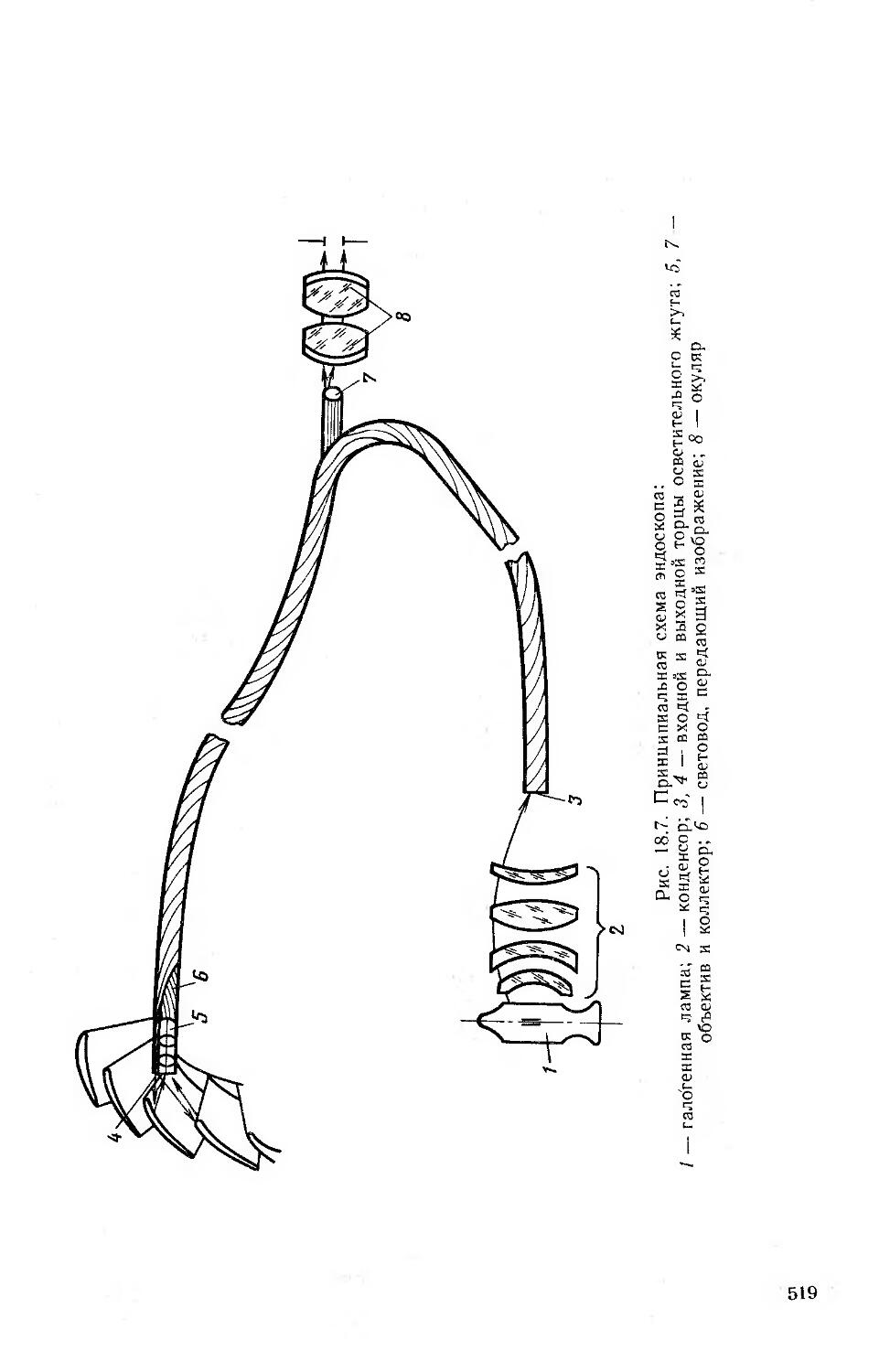

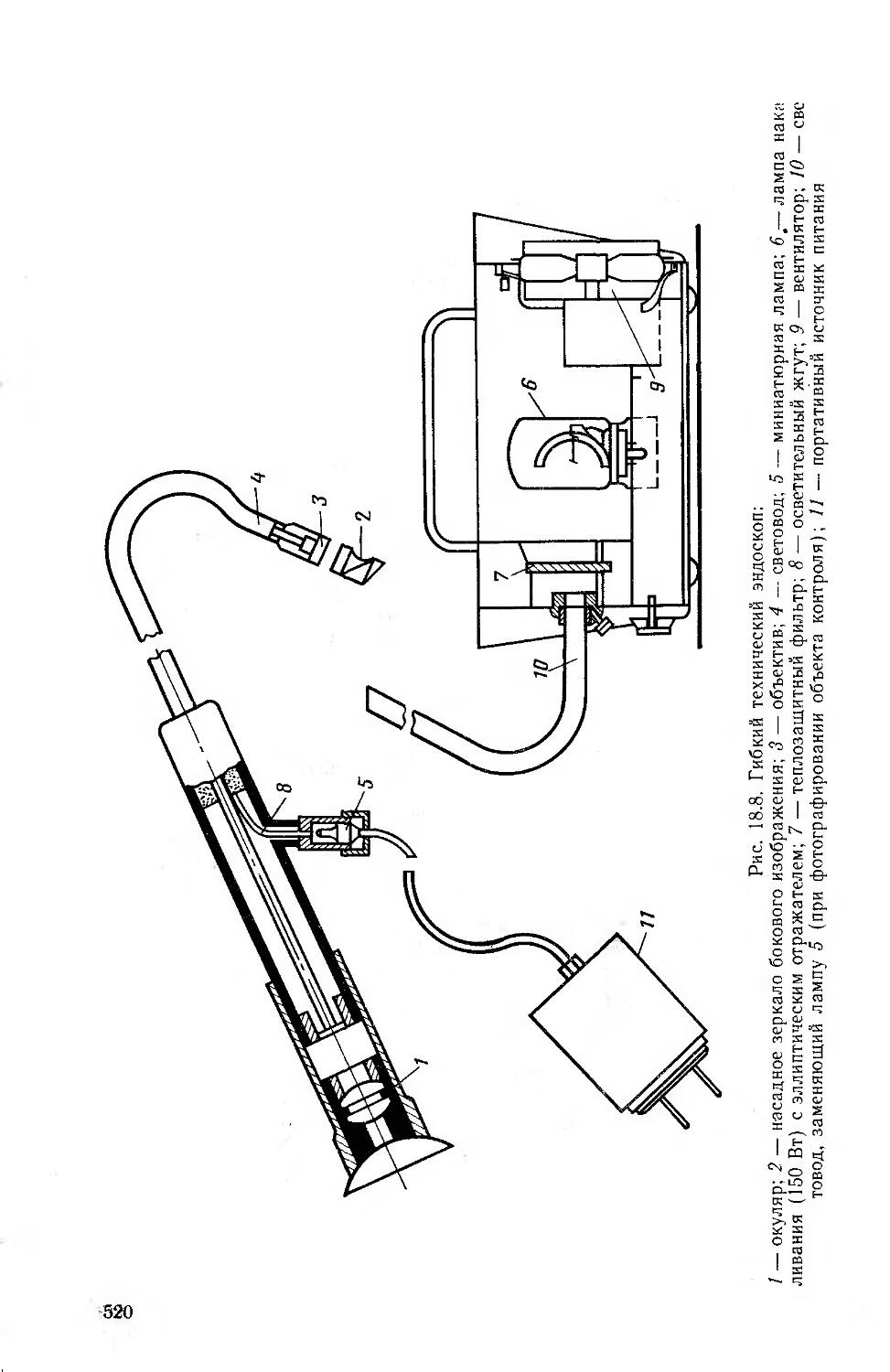

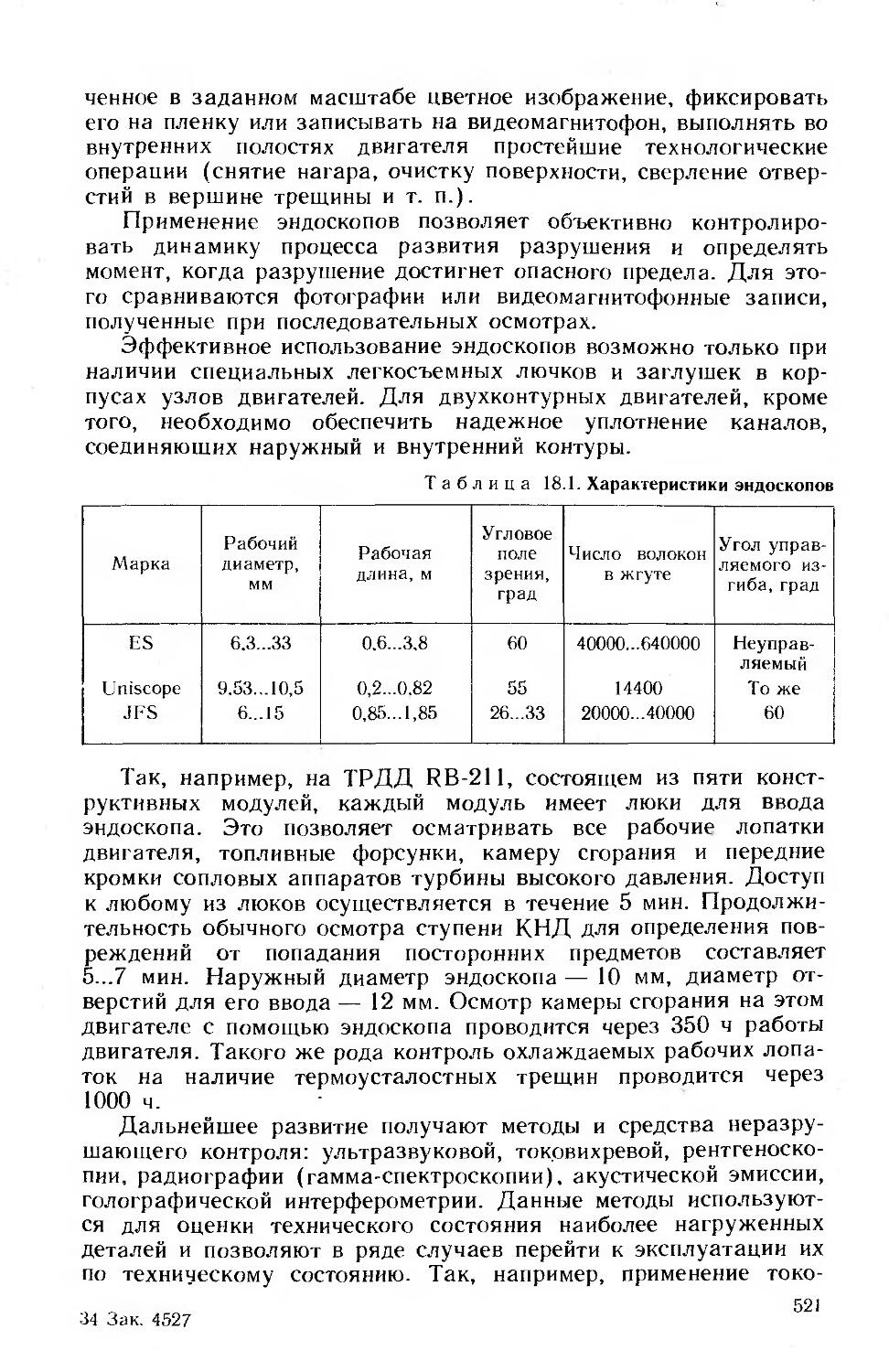

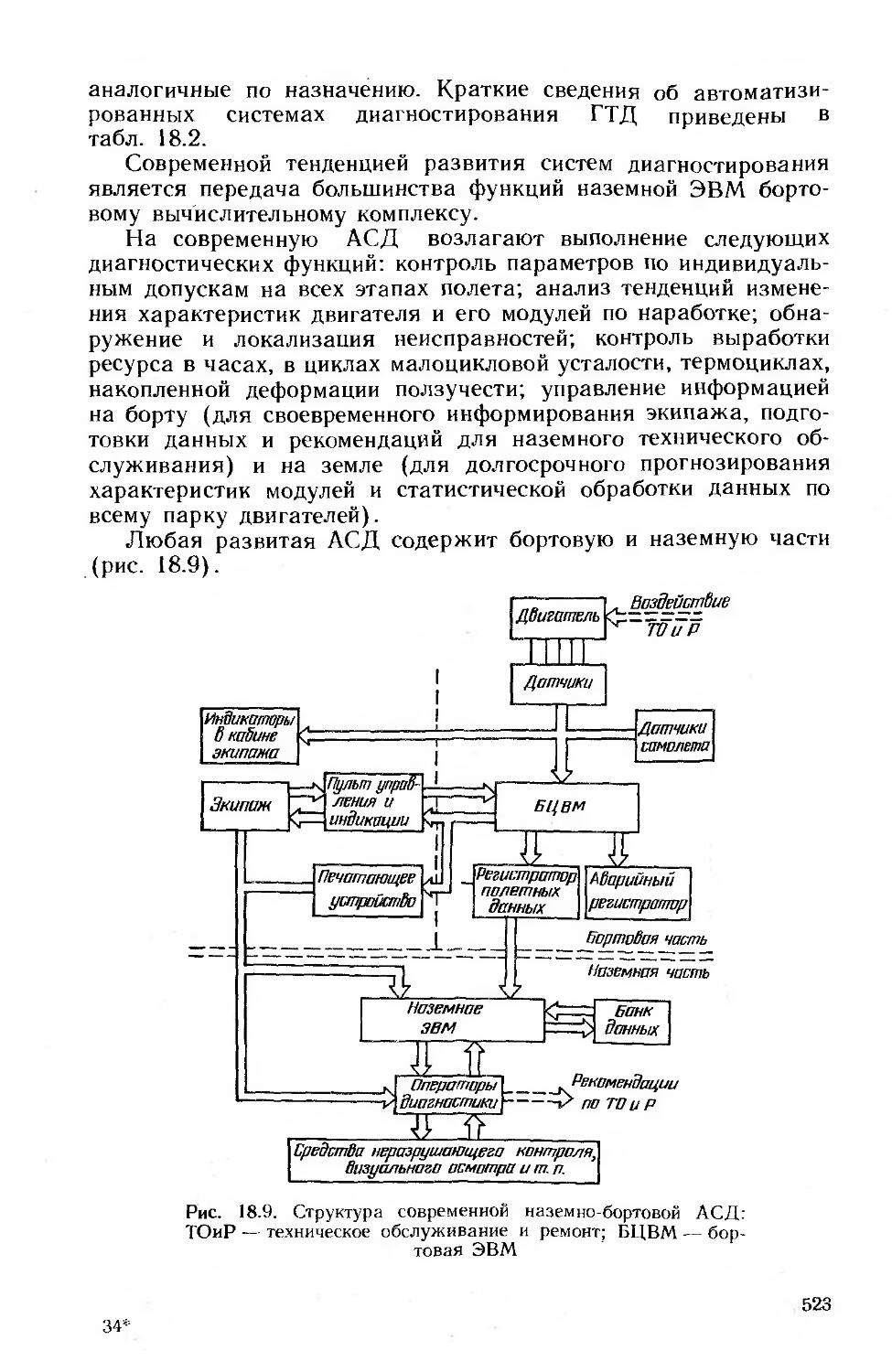

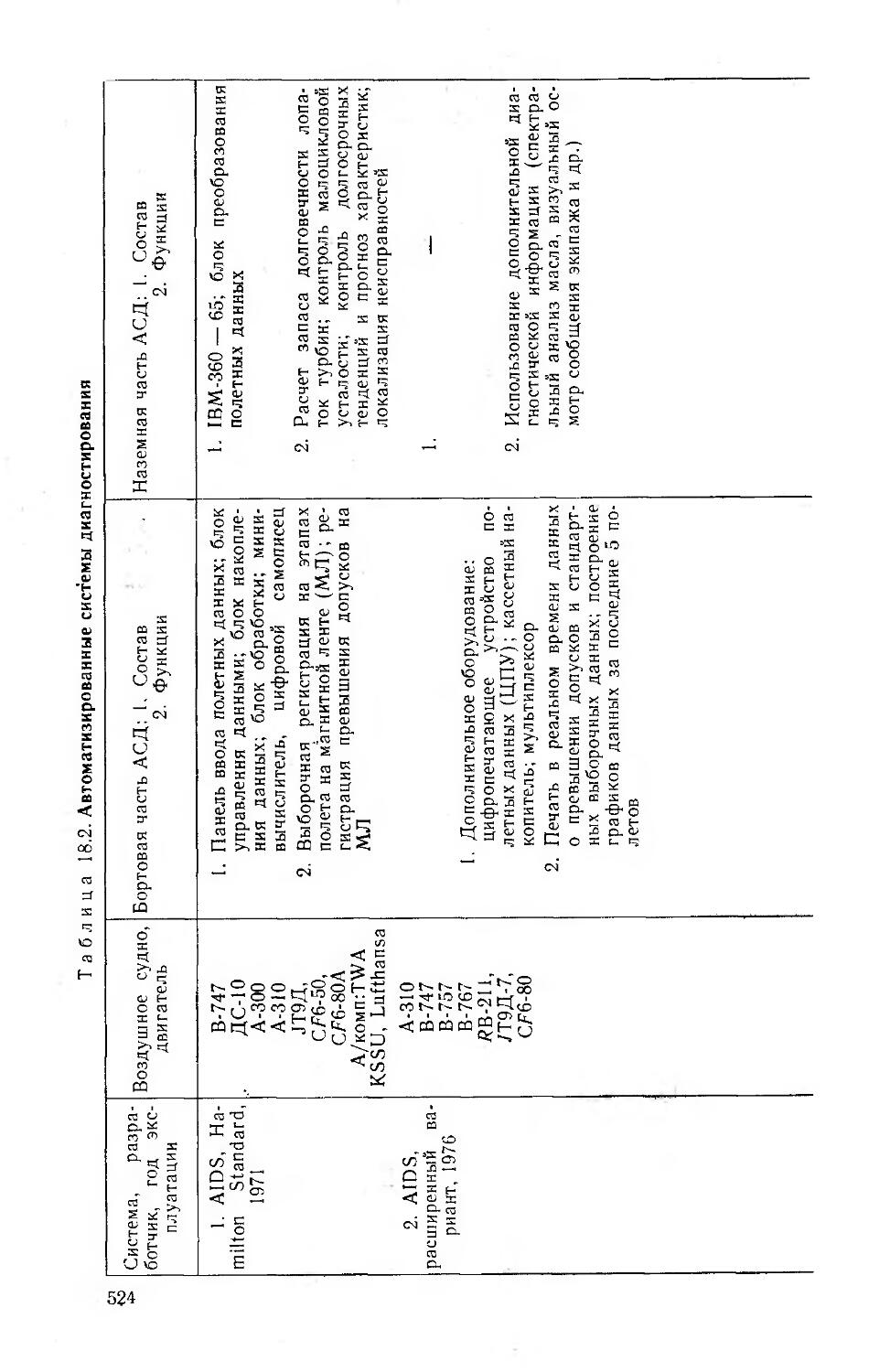

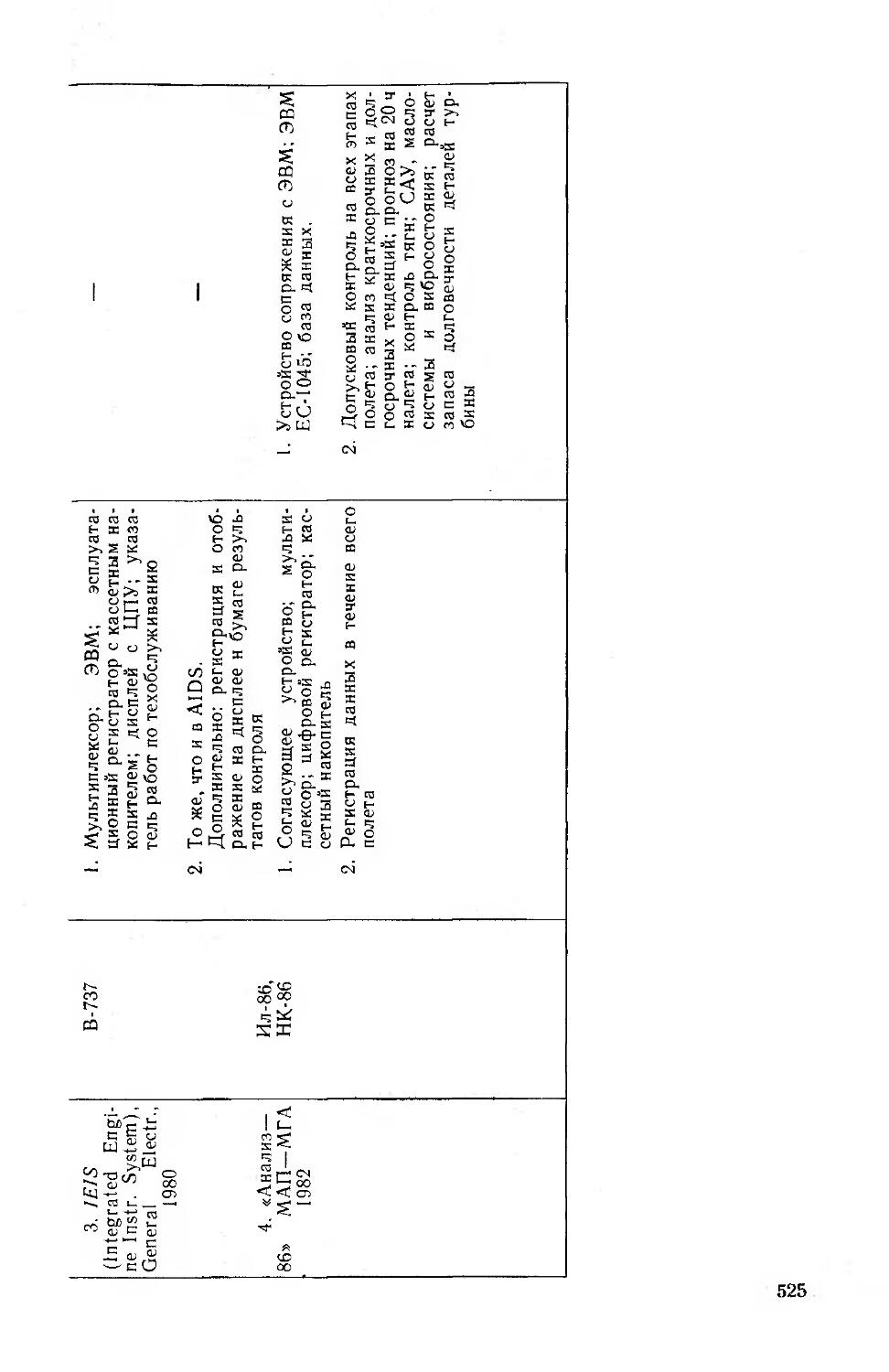

редуктора, а также надежную работу высокоскоростного соединительного вала.