Текст

В. Н, Валь

ОСНОВЫ ПРОЕКТИРОВАНИЯ

И ЭКСПЛУАТАЦИИ СТРОИТЕЛЬНЫХ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ _____

Москва —1982

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР

МОСКОВСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ИНЖЕНЕРНО-СТРОИТЕЛЬНЫЙ ИНСТИТУТ им. В. В. КУЙБЫШЕВА

В. Н. ВАЛЬ

ОСНОВЫ ПРОЕКТИРОВАНИЯ И ЭКСПЛУАТАЦИИ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Учебное пособие

Москва — 1982

Пособие содержит основные, сведения о материалах металлических конструкций, методах их расчета и цроект-ирования. В связи с широко применяемой в последние годы надстройкой существующих зданий- с передачей усилия на' вновь смонтированные стальные рамы отдельная глава посвящена расчету и конструм'ро)ва1ни.ю стальных каркасов многоэтажных зданий.

В последней главе приводятся сведения по обследованию стальных конструкций, О0НО1В.НЫХ дефектов и повреждений, появляющихся в процессе эксплуатации, о причинах их возникновения и способах усиления отдельных конструктивных элементов и узлов.

Учебное пособие предназначено для студентов строительных вузов, обучающихся по специальности Г21'8 «Техническая эксплуатация зданий». Оно может быть полезным специалистам, работающим в области эксплуатации конструкций, а также занимающимся вопросами их реконструкции и усиления.

© МИСИ им, В. В. Куйбышева, 1982 г.

Глава I

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ. ОСНОВНЫЕ СВОЙСТВА, РАБОТА ПОД НАГРУЗКОЙ

§ 1. Общая характеристика материалов металлических конструкций

В строительных -металлических конструкциях (применяют, в основном, сталь (95%) и алюминиевые сплавы (5%). Сталь получают мартеновским или конверторным способами. В последние годы увеличение объема выплавляемой стали’ происходит за счет строительства новых конверторов, и доля конверторной стали непрерывно увеличивается (например, в 1970 -г.— 19%, в 1975 г.— 32%). Исследования показали, что качество стали, выплавляемой «мартеновским и конверторным способами, одинаково. Поэтому в заказах и поставках стали способ выплавки не указывается.

В зависимости от механических свойств при растяжении все стали, применяемые для стальных конструкций, подразделяются на три группы и семь -классов прочности:

I группа — (малоуглеродистые стали обычной прочности. К этой группе относится один класс стали — С 38/23 (цифра в числителе — минимальная величина временного сопротивления в кН/см2, в знаменателе — минимальная величина предела текучести в кН/см2);

II группа — стали повышенной прочности. К ним относятся три класса стали — С 44/29, С 46/33, С 52/4.0;

III группа — стали высокой прочности, также включают в себя три класса прочности — С 60/45, С 70/60, С 85/75.

Малоуглеродистые стали обычной прочности поставляются по ГОСТу 380—71*. Они содержат углерода до 0,22% и отличаются хорошей пластичностью и свариваемостью. Стали с большим содержанием углерода, несмотря на повышенную прочность, в строительстве не применяют из-за значительной хрупкости п плохой свариваемости. Кроме углерода -в стали содержатся и другие химические элементы, влияющие на ее свойства. Медь (Д) повышает коррозионную стойкость стали в атмосфере; марганец (Г) также благоприятно -влияет на качество стали, повышая ее 'прочность и нейтрализуя вредное влияние серы. По содержанию кремния (С) обычно можно судить, является ли сталь спокойной, полуспокойиой или

з

кипящей. Кремний (редко алюминий) вводят после разливки стали в ковш. Благодаря добавлению раскислителя металл остывает медленно и спокойно; кремний, соединяясь с кислородом, 'нейтрализует его вредное влияние, увеличивает число очагов кристаллизации. В результате сталь получается менее засоренной неметаллическими включениями,. более однородной и мелкозернистой. Спокойная сталь доро-же кипящей на ГО—:12,%‘. В спокойной стали (сп) содержание кремния находится в пределах ’0,12—0,3%; в полуспокойной стали (пс) кремния от 0,05 до 0,15%'. Кипящая сталь (кп) содержит кремния менее 0,05%' (обычно в результатах анализа стали пишут «сл» — следы кремния).

Кроме примесей, благоприятно влияющих на свойства стали, в ней всегда содержатся вредные примеси: фосфор и сера. Повышенное содержание фосфора делает сталь хрупкой при пониженной температуре ((хладноломкой). Повышенное содержание серы приводит -к образованию трещин при высоких температурах —1000° (красноломкости), что ухудшает свариваемость стали. Поэтому Г-ОСТ 380—71* ограничивает предельное содержание этих элементов: фосфора Р с 0,04 %; серы Sc0,05%.

В соответствии с этим ГОСТом поставка малоуглеродистых сталей производится по трем группам: А, Б, В. Для сталей, поставляемых по группе А, гарантируются механические свойства; по группе Б — химический состав; по группе В механические свойства и. химический состав. В строительстве, в основном, применяются стали, поставляемые по группе В. Дополнительные требования, предъявляемые к стали, определяют ее категорию. Установлено 6 категорий сталей, нормирующих, главным образом, ударную вязкость. Например, для категории 2 ударная вязкость не нормируется; для .категории 5 ударная вязкость нормируется при отрицательной (—20°) температуре и после механического старения; для категории 6 — только после механического старения. В строительстве широко применяются следующие марки малоуглеродистых сталей обычной прочности: ВСтЗкп2, ВСтЗпсб, ВСтЗспб и сталь с повышенным содержанием марганца — ВСтЗГпсб. В наиболее ответственных конструкциях, например, стропильных фермах и конструкциях, эксплуатирующихся в неблагоприятных условиях (при действии динамической и вибрационной нагрузки, при низких температурах), используются стали -марок ВСтЗспб, ВСтЗГпсб. Для менее ответственных конструкций, находящихся в более благо

4

приятных условиях ('Колонны, связи), используются стали марок ВСтЗпсб, ВСтЗкп.2. Указания к применению стали для стальных .конструкций зданий и сооружений приведены в приложении 1 СНиПа II—В.З—72 «Стальные конструкции».

К сталям .повышенной и высокой .прочности относятся низколегированные стали и стали низколегированные с термообработкой, поставляемые по ГОСТу 19281--73 и ГОСТу 19282—73. Повышение прочности достигается за счет введения легирующих добавок: марганца (Г), кремния (С), хрома (X), никеля (И), меди (Д), ванадия/(Ф), азота (А) и др. Дальнейшего улучшения механических свойств стали достигают при ее термообработке (закалке с последующим отпуском или нормализацией). В строительстве применяются следующие марки сталей повышенной и высокой прочности: 14Г2, 09Г2С, 10Г2С1, 15ХСНД, 10Х-СНД, 16Г2АФ и др. Цифры, стоящие впереди, показывают содержание углерода в сотых долях процента. Буквы означают легирующие добавки с содержанием не менее 0,3%. Цифры за буквами показывают примерное содержание элемента в целых процентах (цифра один не пишется).

Стали повышенной и высокой прочности применяют в конструкциях с большими усилиями, а также в конструкциях, эксплуатирующихся при низких температурах, так .как низколегированные стали менее склонны к хрупкому разрушению.

Инженеру, занимающемуся не только проектированием новых металлических конструкций, но также их эксплуатацией и усилением, следует знать, какие стали применены в существующих конструкциях. В конструкциях, возведенных в начале века, металлические элементы наиболее вероятно выполнены из так называемого литого железа. В соответствии с действовавшими в тот период «Русскими нормальными техническими условиями» временное сопротивление (uBi литого железа при толщине 4—20 мм должно быть не менее 33 кН/см2, а относительное удлинение не менее 20%.

В 1924 г. литое железо марки Г, содержащее около 0,15% углерода, около 0,5% марганца и не более 0,06% в сум-ме серы и фосфора, с временным сопротивлением 38 -44 кН/см2 и относительным удлинением 22% получило название «сталь 3».

До 1935 г. предел текучести стали от не определялся. Выполненное в конце 30-х годов исследование изменчивости этого основного показателя прочности стали ;(было испытано 1600 образцов) дало весьма благоприятные результаты: сред

5

нее значение от = 24 кН/см2; среднее .квадратическое отклонение 1,5 кН/см2. Стали, имевшие показатели механических свойств ниже характеристик‘Ст.3, составили марки СтЗпониж., Ст2, Ст1 и как отбраковка всех марок сталей — СтО. Сталь СтЗпониж. рассматривалась как основной материал для сравнительно малонагруженных конструкций (стропильных и подстропильных ферм, прогонов, балок перекрытий). Она отличалась от стали СтЗ меньшей пластичностью. Марки Ст2 и Ст1 имели весьма высокую пластичность — 26—28% и считались малопригодными для строительных конструкций; СтО имеет большой разброс в показателях, но тем не менее временное сопротивление этой стали не должно быть менее 32 кН/см2.

§ 2. Механические свойства стали и их показатели

Сталь — материал, обладающий достаточно высокой прочностью, упругостью, пластичностью; иногда этот материал может быть хрупким. Естественно, что разные стали обладают этими свойствами в разной степени. Кроме того, эти свойства меняются в зависимости от целого ряда факторов. Так, прочность стали меняется в зависимости от температуры, условий загружения, размеров и формы образцов и т. д. Упругость (свойство материала, характеризуемое отсутствием остаточных деформаций после снятия нагрузки) и пластичность (свойство материала, характеризуемое появлением остаточных деформаций после снятия нагрузки) зависят от величины нагрузки, температуры и т. д. Для того чтобы проектировать -конструкции, необходимо знать показатели основных свойств стали. Их получают в результате испытании стандартных образцов в стандартных условиях. ГОСТы на стали содержат основные показатели механических свойств стали. Прочность стали характеризуется пределом текучести (от) и временным сопротивлением (ов); пластичность — относительным удлинением (е). Эти показатели получают в результате испытаний образцов на растяжение при комнатной температуре. Хрупкость стали (или склонность стали к переходу в хрупкое состояние) оценивается ударной вязкостью (ан). Последнюю получают в результате испытаний стандартных образцов с надрезом ударным изгибом и измеряется она работой, затраченной на разрушение образца (размерность— Дж/-см2). Причем испытания могут проводиться при положительной ( + 20°), отрицательной (—20°, —40°, —70°) температурах, а также после механического старения образ

6

цов. Несмотря на некоторую условность показателей основных механических свойств стали, они позволяют с достаточной надежностью проектировать конструкции. Некоторое отличие работы «материала в реальных конструкциях, эксплуатирующихся в конкретных условиях, учитывается в расчетах конструкций соответствующими .коэффициентами (коэффициентом безопасности по материалу, коэффициентом условий работы).

§ 3. Работа стали на растяжение

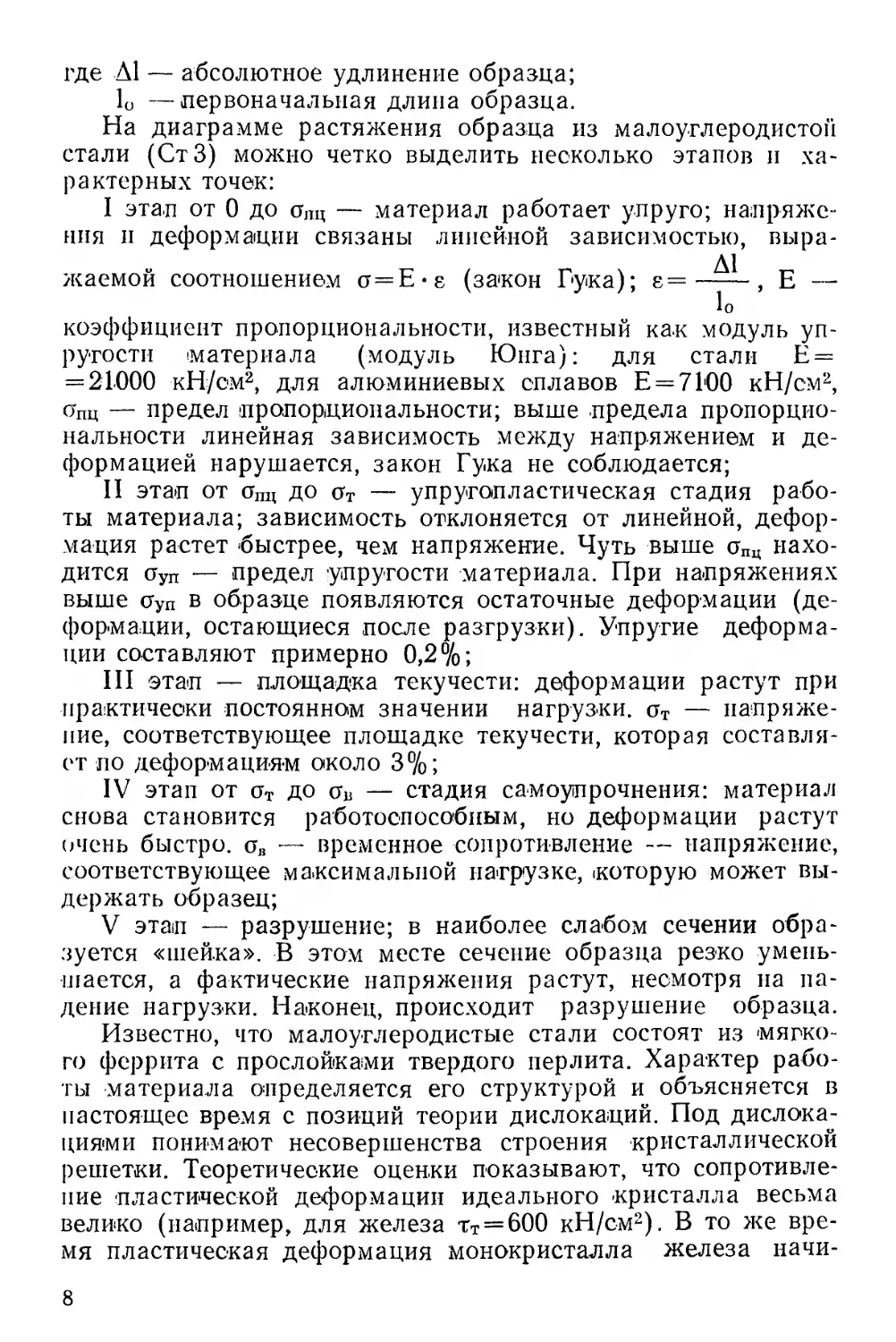

Работу стали на растяжение можно проследить по диаграмме «Нагрузка—деформация» ((рис. L1). Такая диаграмма выполняется на диаграммной бумаге при испытании об-

Рис. 1.1. Диаграммы работы материала «нагрузка — деформация»:

а — фактическая (/ — сталь СтЗ; 2 — высокопрочная сталь; 3 — алюминиевый сплав); б — идеализированная

разцов стали иа растяжение на разрывных машинах. Отложим на вертикальной оси нагрузку, а на .горизонтальной относительные удлинения. Обычно нагрузку выражают в ви-

Р

де напряжении о=------, являющихся не истинными напря-

Fo

жениями в образце, а лишь характеристикой нагрузки, где Р — нагрузка, a Fo — первоначальная площадь сечения образца.

Относительное удлинение е выражают в процентах:

е= -100%,

In

7

где Al — абсолютное удлинение образца;

10 —первоначальная длина образца.

На диаграмме растяжения образца из малоуглеродистой стали (СтЗ) можно четко выделить несколько этапов и характерных точек:

I этап от 0 до опц — материал работает упруго; напряжения и деформации связаны линейной зависимостью, выра-

жаемой соотношением о=Е-8 (закон Гука); & =-------, Е —

1о коэффициент пропорциональности, известный как модуль упругости материала (модуль Юнга): для стали Е = = 21000 кН/см2, для алюминиевых сплавов Е = 7100 кН/см2, оПц — предел пропорциональности; выше предела пропорциональности линейная зависимость между напряжением и деформацией нарушается, закон Гука не соблюдается;

II этап от Опц до ат — упругопластическая стадия работы материала; зависимость отклоняется от линейной, деформация растет быстрее, чем напряжение. Чуть выше опц находится Пуп — предел упругости материала. При напряжениях выше Оуп в образце появляются остаточные деформации (деформации, остающиеся после разгрузки). Упругие деформации составляют примерно 0,2%;

III этап — площадка текучести: деформации растут при практически постоянном значении нагрузки. от — напряжение, соответствующее площадке текучести, которая составляет по деформациям около 3%;

IV этап от от до сгв — стадия самоупрочнения: материал снова становится работоспособным, но деформации растут очень быстро. он — временное сопротивление — напряжение, соответствующее максимальной нагрузке, которую может выдержать образец;

V этап — разрушение; в наиболее слабом сечении образуется «шейка». В этом месте сечение образца резко уменьшается, а фактические напряжения растут, несмотря на падение нагрузки. Наконец, происходит разрушение образца.

Известно, что малоуглеродистые стали состоят из мягкого феррита с прослойками твердого перлита. Характер работы материала определяется его структурой и объясняется в настоящее время с позиций теории дислокаций. Под дислокациями понимают несовершенства строения кристаллической решетки. Теоретические оценки показывают, что сопротивление пластической деформации идеального -кристалла весьма велико (например, для железа тт = 600 кН/см2). В то же время пластическая деформация монокристалла железа начи-

8

пается при напряжениях, значительно меньших теоретического сопротивления. Это несоответствие объясняется наличием в реальных кристаллах особых дефектов — дислокаций.

Итак, I этап работы стали определяется упругими искажениями кристаллической решетки. На II этапе в отдельных зернах феррита начинается движение дислокаций, появляются микросдвиги. С дальнейшим ростом напряжений увеличивается плотность дислокаций, появляются линии сдвига, приводящие -к большим пластическим деформациям при постоянной нагрузке (III стадия — площадка текучести). Дальнейшее движение дислокации блокируется твердыми перлитными включениями, для преодоления .которых необходимо повышение напряжения (IV стадия — стадия самоупрочнения).

Для сравнения на рис. 1.1,а приведены диаграммы работы высокопрочной стали и алюминия. Разный угол наклона линейных участков диаграмм сталей и алюминиевых сплавов объясняется разными модулями упругости (как известно, «модуль упругости у алюминиевых сплавов примерно в 3 раза меньше, чем у сталей). Наличие площадки текучести присуще малоуглеродистым сталям обычной прочности и в меньшей степени низколегированным сталям повышенной прочности. У высокопрочных сталей и алюминиевых сплавов площадка текучести отсутствует, что объясняется сдерживающим влиянием твердых включений легирующих компонентов образованию линий сдвига.

За условный предел текучести у сталей и алюминиевых сплавов, не имеющих площадки текучести, принимается напряжение, соответствующее относительной остаточной деформации е = 0,2%.

Учитывая большую протяженность площадки текучести, малую зону упругопластнческих деформаций и малую величину пластического модуля Епл в стадии самоупрочнения, часто в теоретических исследованиях фактическую диаграмму заменяют идеализированной (рис. 1.1,6), состоящей из двух участков: участка упругой работы, на котором материал подчиняется закону Гука, и участка пластической работы, для которого Е = 0. Подобная замена реального материала идеальным упругопластическим значительно упрощает исследование и, как показывает опыт, мало сказывается на конечных результатах.

9

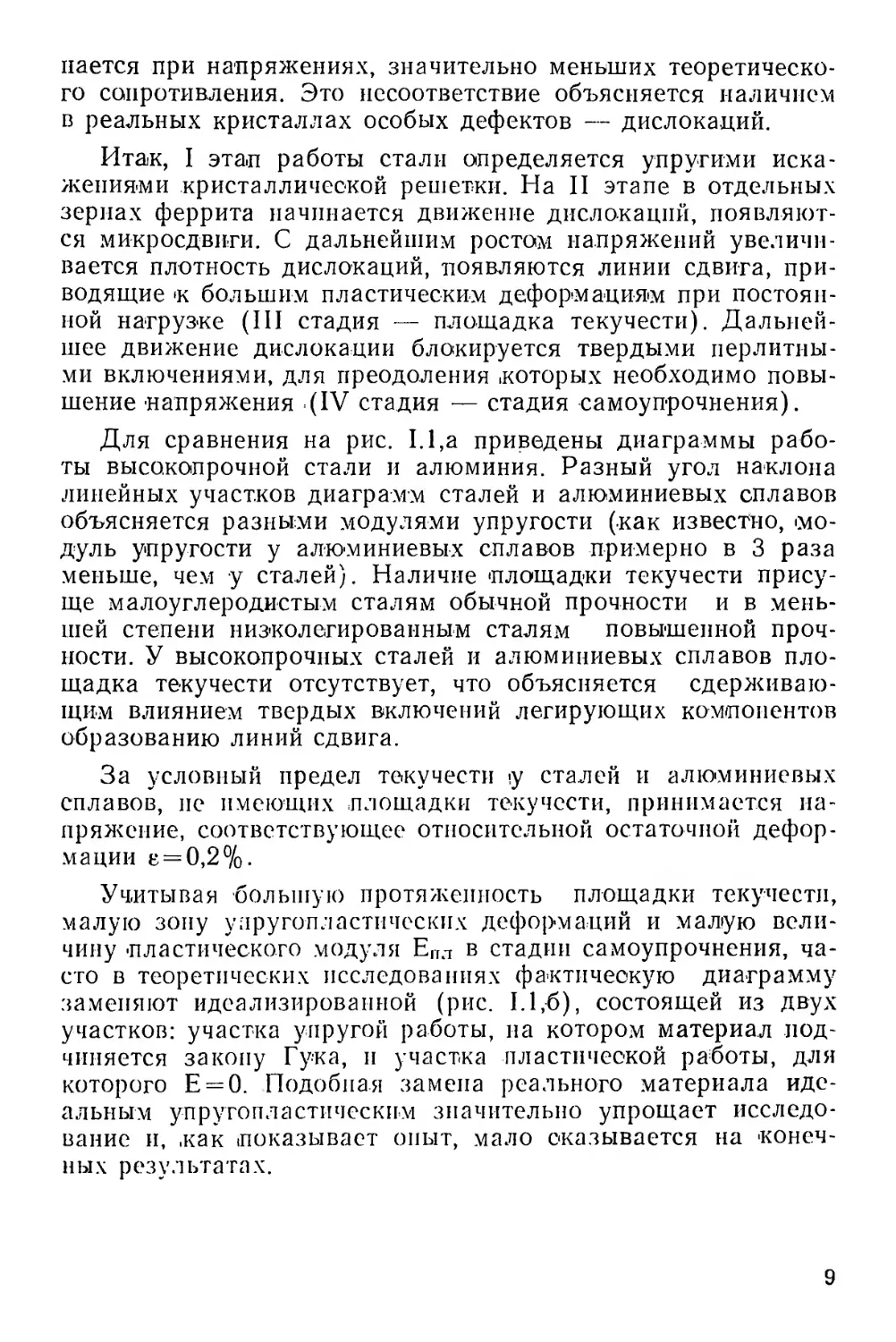

§ 4. Условие пластичности. Работа стали при сложном напряженном состоянии

Исходя из принятой диаграммы идеального упругопластического -материала, условие -пластичности для одноосного растяжения запишется в виде о = от, т. е. критерием перехода материала в пластическую стадию является равенство нормальных напряжений растяжения пределу текучести от. А если сталь находится в сложном напряженном состоянии и действуют несколько -компонентов напряжений (рис. 1.2), то

°)

Рис. 1.2. Виды напряженного состояния:

а —одноосное растяжение; б — двухосное растяжение; в — объемное напряженное состояние

как в этом случае записать условие .пластичности, т. е. условие перехода материала в пластическую стадию? На этот вопрос можно ответить, используя теории прочности. Работе стали соответствуют третья (наибольших касательных напряжений) и четвертая (энергетическая) теории. В настоящее время в основу расчета металлических конструкций положена энергетическая теория. В соответствии с этой теорией материал переходит в пластическое состояние, -когда работа по изменению формы тела достигает максимума. Для получения условия пластичности приравнивают удельную работу по изменению формы тела при одноосном растяжении удельной работе по изменению формы тела при сложном напряженном состоянии. Для объемного напряженного состояния, пользуясь главными нормальными напряжениями, условие перехода в пластическую стадию в соответствии с энергетической теорией можно записать в виде

j/ (J21 + О22 + О2з — (Oj02 + 01 Оз + -О^Оз,) = От.

Выражение в левой части, представляющее функцию напряжений, называется приведенным напряжением (опр). При-10

веденное напряжение — это напряжение такого одноосного напряженного состояния, которое по условиям перехода в пластическую стадию эквивалентно данному сложному напряженному состоянию.

Для двухосного растяжения (ст3=0) условие пластичности имеет следующий вид:

Опр = г О21 + О22 — О1О2 = От.

Для поперечного изгиба вдали от места приложения нагрузки, (перейдя к осевым напряжениям, условие пластичности можно записать в виде

оПр = уЛ о2х+3т2ху = от.

Для чистого среза (ох=0) получаем соотношение между тт и от:

тт= j^= = 0,6oT (по третьей теории Тт = 0,5от)-

§ 5. Виды разрушений стали.

Факторы, способствующие хрупкому разрушению

Классификация разрушения проводится по самым различным .признакам:

1) по характеру силового воздействия — статическое кратковременное, статическое длительное, усталостное, ударное и т. д.;

2) в соответствии с ориентировкой поверхности разрушения — отрыв или срез;

3) в зависимости от величины пластической деформации, предшествующей разрушению — хрупкое или пластичное. Обычно при разрушении имеют место элементы того и другого вида, но разделение возможно по преобладающему типу разрушения.

Условное разделение разрушений на хрупкое и пластичное широко применяется в исследованиях и имеет большое прикладное значение.

Пластическое разрушение происходит в результате сдвигов под действием касательных напряжений и сопровождается значительными пластическими деформациями.

Хрупкое разрушение происходит в результате отрыва в упругой стадии, практически мгновенно.

Г1

В настоящее время расчет строительных конструкций производят, исходя из условия их пластического разрушения. Инженерный метод расчета конструкций! на хрупкое разрушение до сих пор не разработан, но достаточно хорошо исследованы условия, способствующие хрупкому разрушению. Избежать опасности хрупкого разрушения можно соответствующим выбором материала и конструктивной формы. Различные материалы в разной степени склонны к хрупкому разрушению, например, кипящая сталь, в силу своей неоднородности и засоренности вредными примесями, более склонна к хрупкому разрушению, чем спокойная. Кроме того, один и тот же материал в зависимости от ряда факторов может быть более или менее склонным к хрупкому разрушению. Необходимо знать факторы, способствующие хрупкому разрушению, чтобы качественно оценить степень опасности хрупкого разрушения эксплуатирующихся конструкций зданий и сооружений.

Ко н цен тр а ци я напряжений

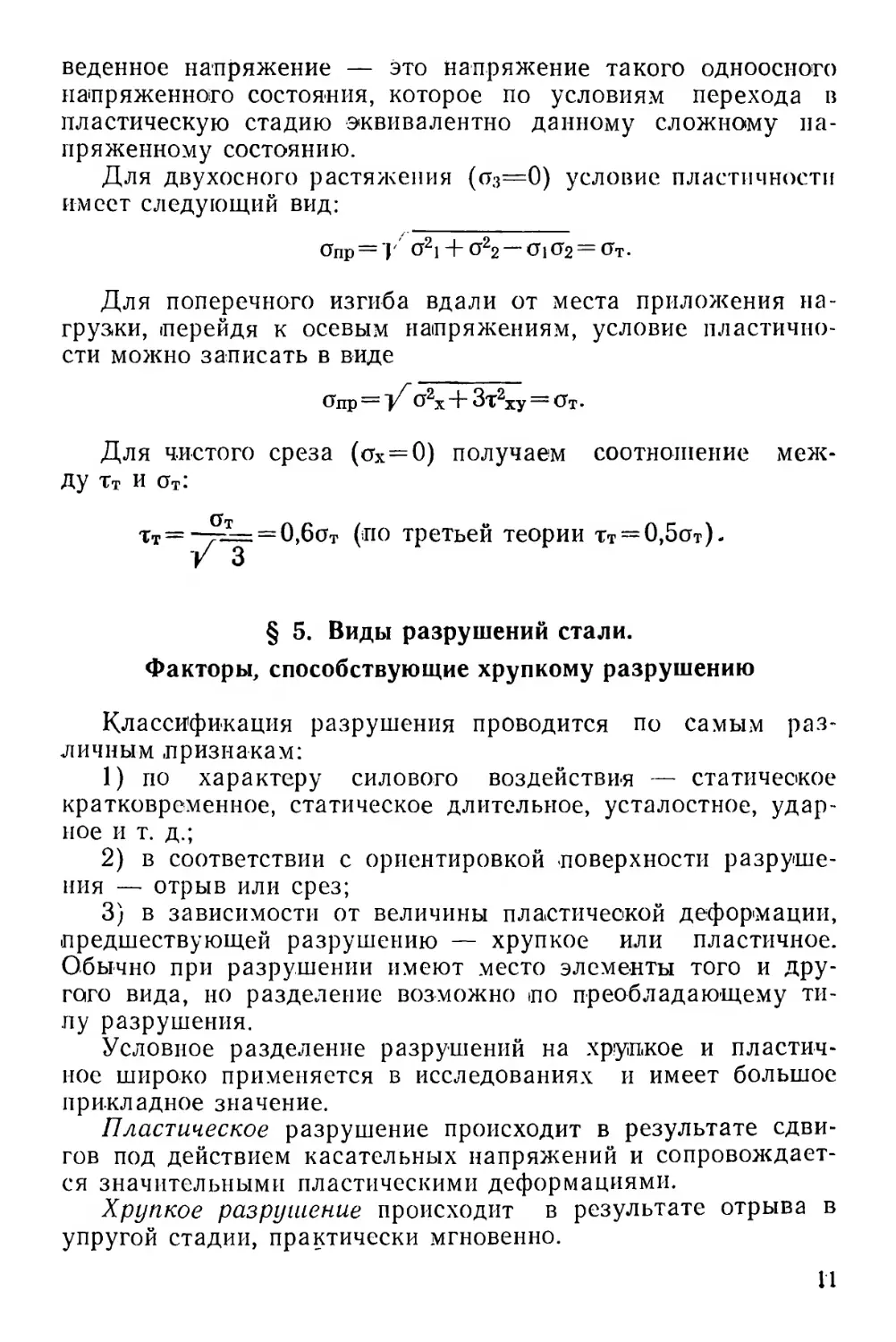

Концентрация напряжений возникает в сечениях элементов, имеющих вырезы, резкое изменение толщины или ширины элемента и т. д.

Подобные искажения поперечных сечений называются концентраторами напряжений. В частности, весьма опасными концентраторами напряжений являются дефекты сварных швов (подрезы основного металла, непровары и т. д.). В «месте концентрации напряжений происходит искажение сило вого потока, в результате чего увеличивается величина напряжения, а также возникает двухосное напряженное состояние, препятствующее развитию пластических деформаций. Чем резче искажается сечение (например, чем меньше радиус закругления отверстия), тем острее концентратор и тем больше напряжения у концов выреза (рис. 1.3). Количественно концентрация напряжений оценивается коэффициентом концентрации к, представляющим отношение максимального напряжения в сечении (о\1акс) к среднему (оо) в этом же сечении. Для сечений с круглыми отверстиями к=3, а для острых надрезов его величина может достигать значений 8—9.

Концентраторы напряжений не снижают несущей способности конструкций при положительной температуре и под действием статической нагрузки. Особую опасность представляют концентраторы напряжений в конструкциях, эксплуатирующихся при низких температурах (t°<— 30°), а также подвергающихся действию ударной или вибрационной нагрузки.

12

Рис. 1.3. Траектории и эпюры напряжений

В этом случае в местах концентрации возникают трещины, приводящие к хрупкому разрушению 'конструкций.

Температура

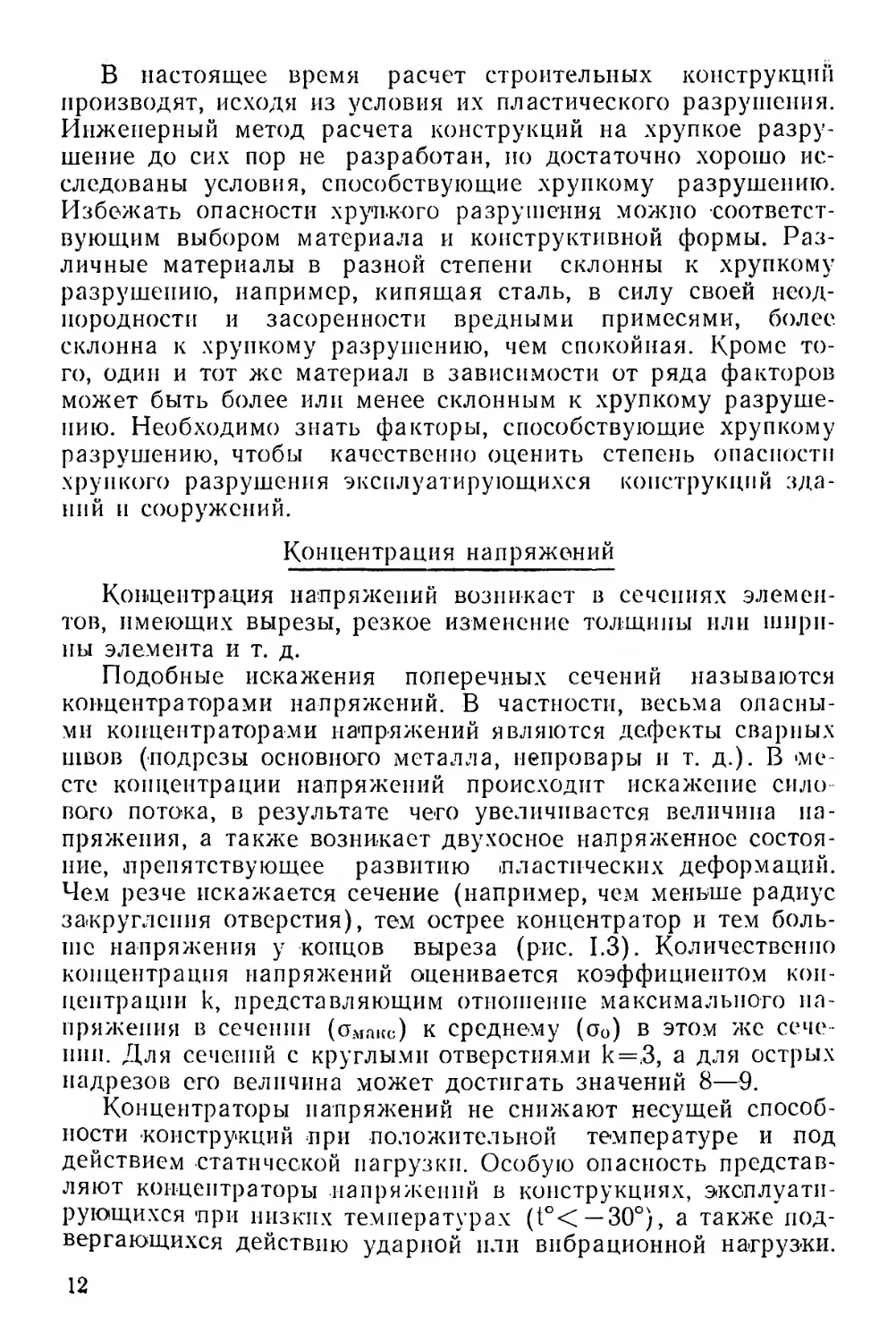

С понижением температуры склонность стали к хрупкому

разрушению существенно увеличивается. Так как хрупкость стали обычно оценивают по величине ударной вязкости, то

но изменению ударной вязкости в зависимости от понижения температуры можно судить об охрупчивании стали (рис. 1.4).

Температура, при которой происходит резкое падение ударной вязкости, называется порогом хладноломкости. Если уменьшение ударной вязкости происходит медленно, то за порог хладноломкости 11 р и н и м а стся тем пер ату р а, соответствующая ударной вязкости а,, = 30 Дж/см2. Как видно из рис. 1.4. наименьший порог хладноломкости у стали СтЗкц

Рис. 1.4. Зависимость ударной вязко-/—СтЗкп; 2—СтЗсп; 3—сталь 10Г2С1

13

(t°«—10°), поэтому эта сталь не допускается к применению в конструкциях, эксплуатирующихся при пониженных температурах.

Старение

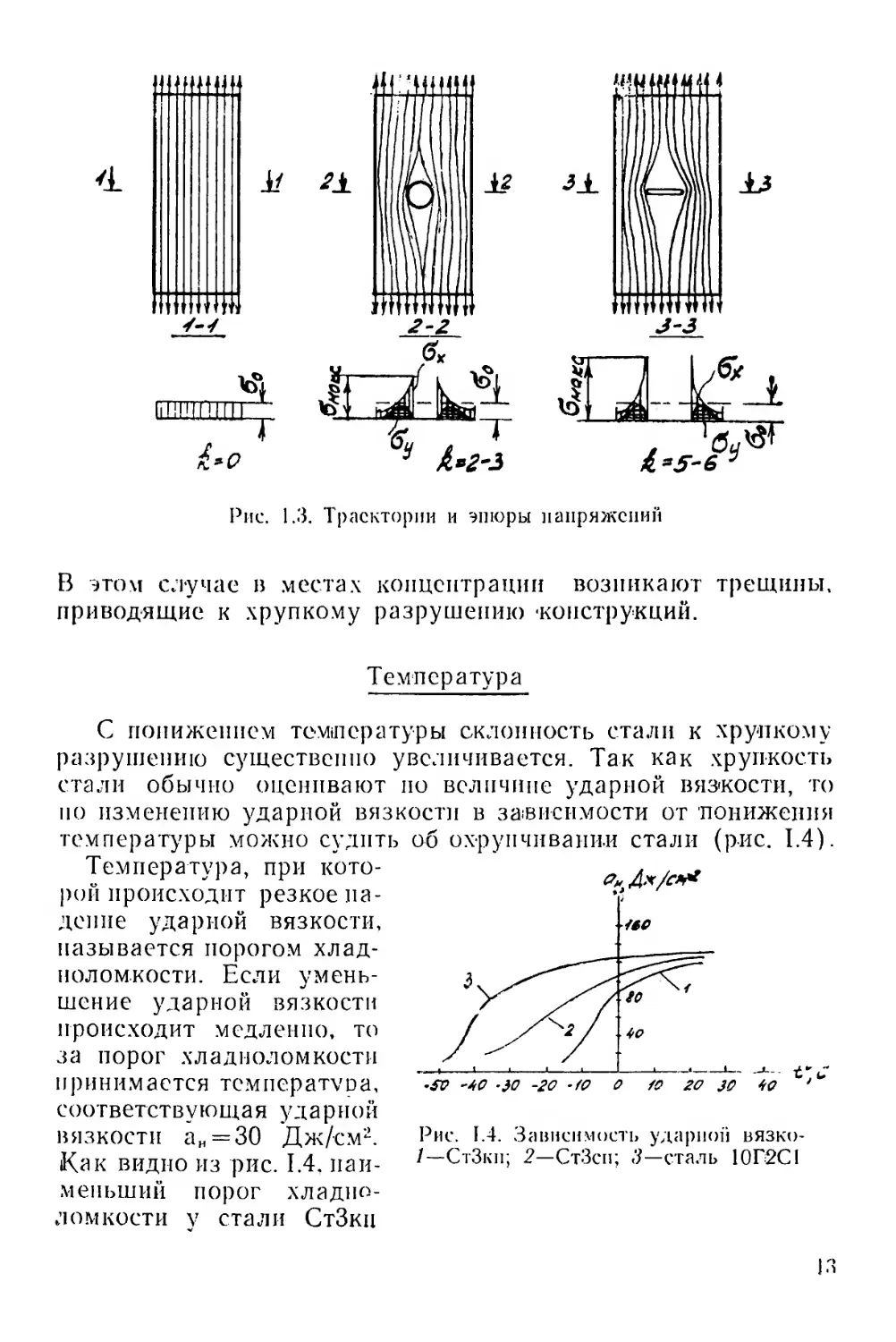

Под старением понимают изменения механических свойств, происходящие в стали со временем. Например, в малоуглеродистых сталях в результате медленного выделения из твердого раствора нитридов (соединение железа с азотом), препятствующих сдвигам кристаллов феррита, увеличивается область упругой работы, но снижаются пластические свойства и увеличивается хрупкость. Процесс старения может быть резко ускорен путем пластического деформирования и термическим воздействием (нагревом до 100—200°). Более склонны к старению кипящие стали, поэтому применение их в ответственных конструкциях, где могут проявиться явления старения, ограничено.

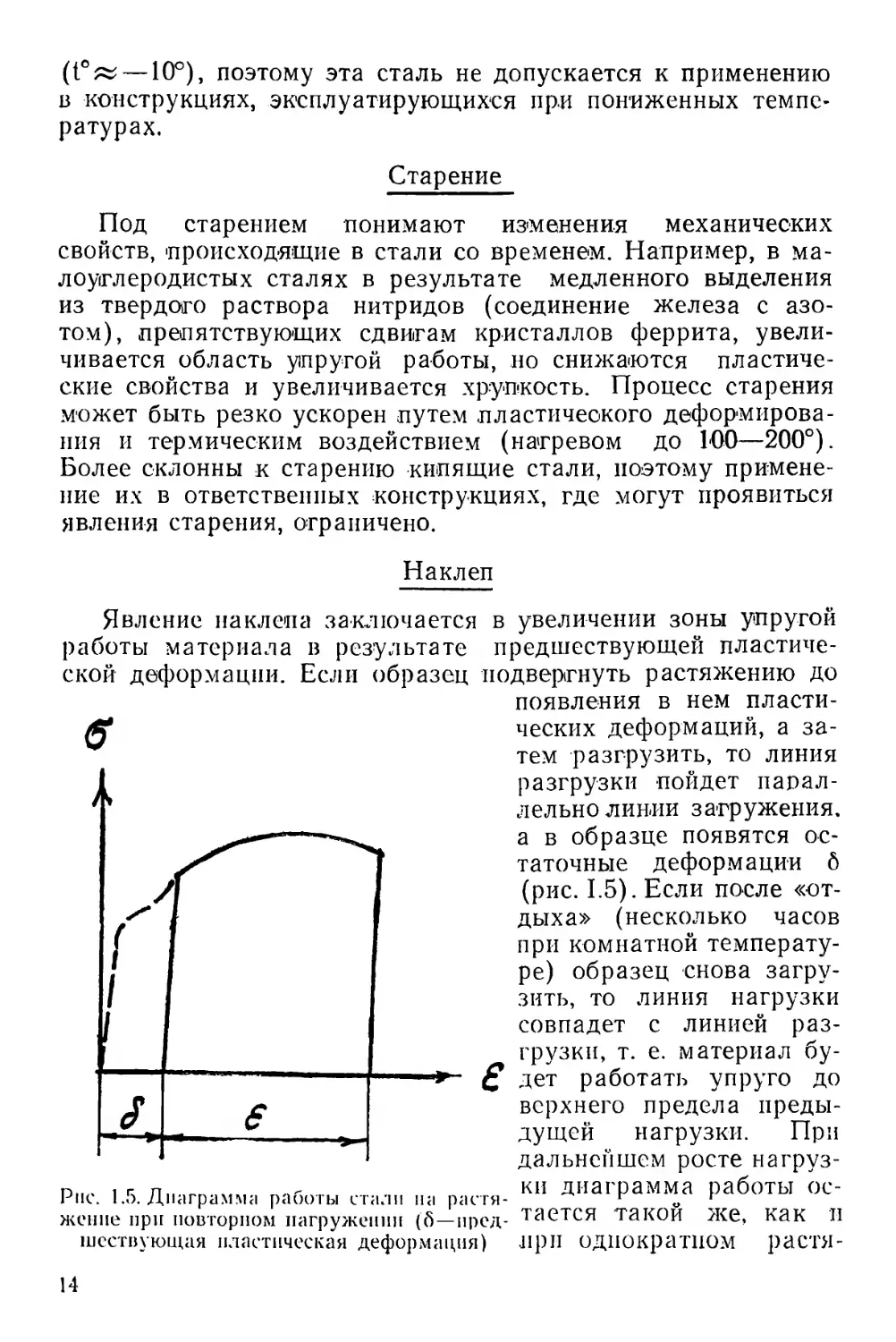

Наклеп

Явление наклепа заключается в увеличении зоны упругой работы материала в результате предшествующей пластической деформации. Если образец подвергнуть растяжению до появления в нем пластических деформаций, а затем разгрузить, то линия разгрузки пойдет параллельно линии загружения, а в образце появятся остаточные деформации 6 (рис. 1.5). Если после «отдыха» (несколько часов при комнатной температуре) образец снова загрузить, то линия нагрузки совпадет с линией разгрузки, т. е. материал бу-£ дет работать упруго до верхнего предела предыдущей нагрузки. При дальнейшем росте нагруз-

D.... 1 r л.. ... ки диаграмма работы ос-

Рпс. 1.5. Диаграмма раооты стали на растя- , г о ‘ женпе при повторном нагружении (6—пред- тается такой Же, как И шествующая пластическая деформация) при однократном раС'ГЯ-

14

жении — с более высоким пределом текучести, но с меньшими удлинениями, т. е. диаграмма для хрупкой стали. Ввиду увеличения опасности хрупкого разрушения явление наклепа не используется для повышения упругих свойств стали в строительных конструкциях.

§ 6. Усталость металлов

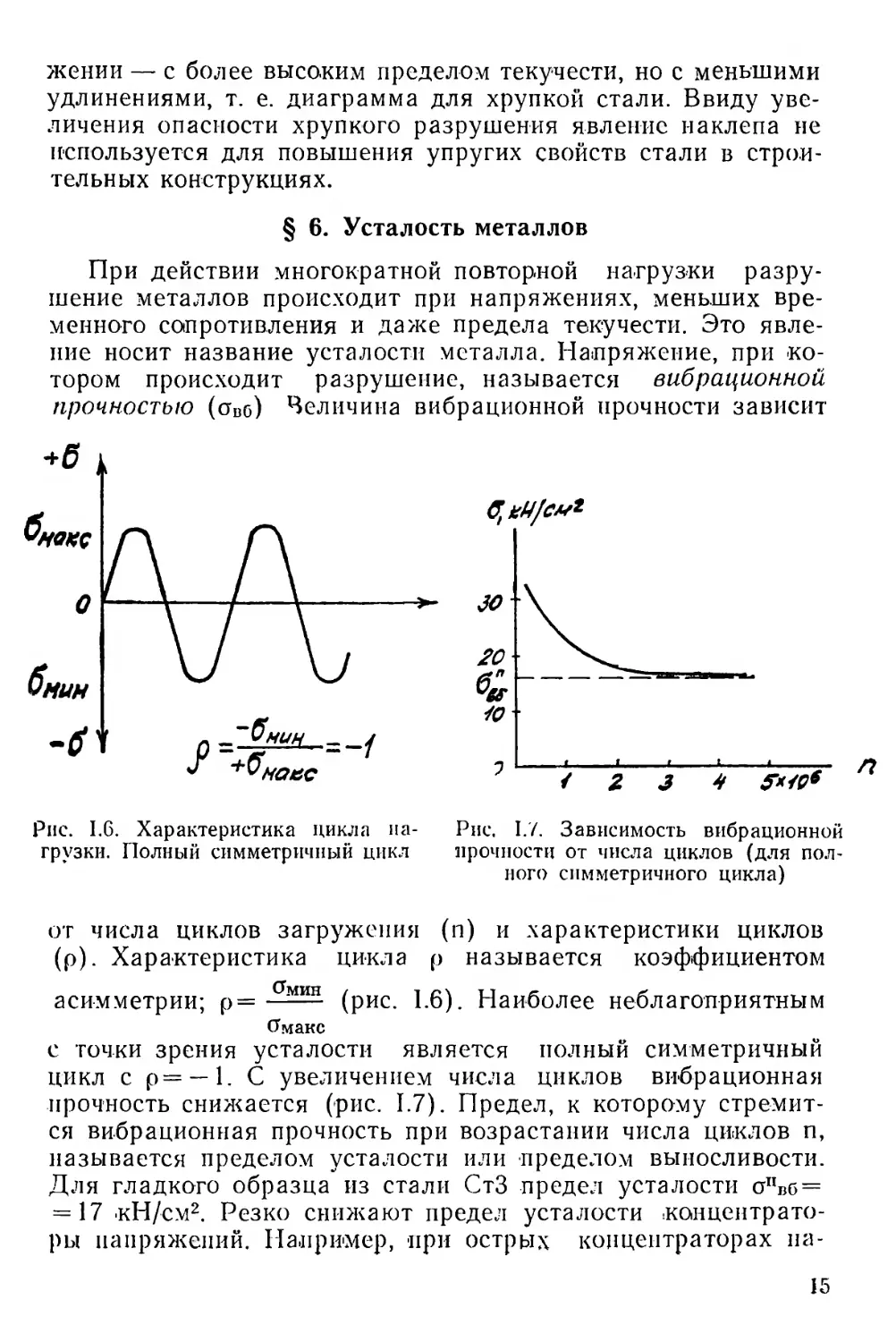

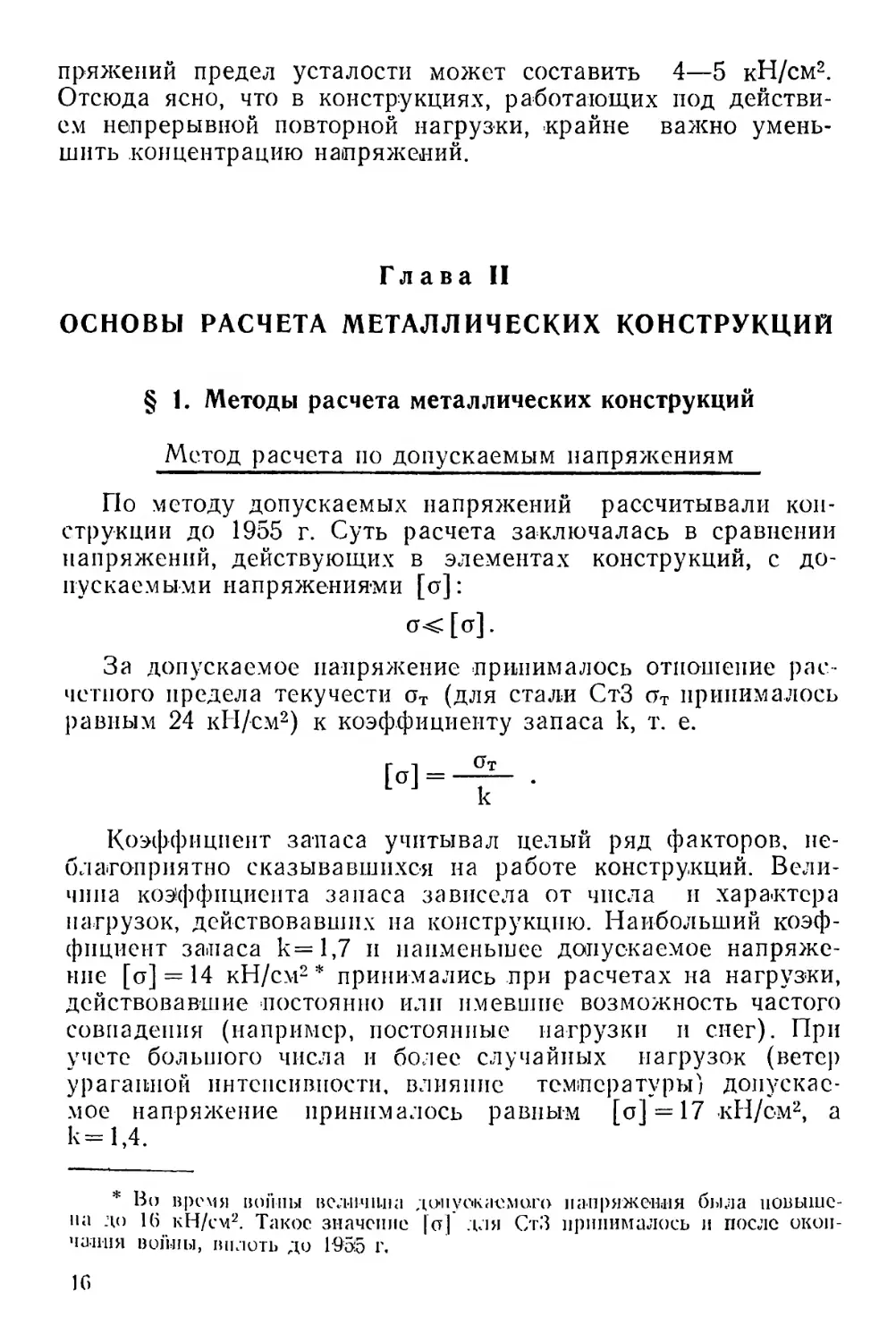

При действии многократной повторной нагрузки разрушение металлов происходит при напряжениях, меньших временного сопротивления и даже предела текучести. Это явление носит название усталости металла. Напряжение, при котором происходит разрушение, называется вибрационной прочностью (овб) Величина вибрационной прочности зависит

6/fOKC

о

б мин

* +6махе

Рис. 1.7. Зависимость вибрационной прочности от числа циклов (для полного симметричного цикла)

Рис. 1.6. Характеристика цикла нагрузки. Полный симметричный цикл

от числа циклов загружепия (п) и характеристики циклов (р). Характеристика цикла р называется коэффициентом асимметрии; р= Пмин- (рис. 1.6). Наиболее неблагоприятным Омаке

с точки зрения усталости является полный симметричный цикл с р= — 1. С увеличением числа циклов вибрационная прочность снижается (рис. 1.7). Предел, к которому стремится вибрационная прочность при возрастании числа циклов п, называется пределом усталости или пределом выносливости. Для гладкого образца из стали СтЗ предел усталости опВб = = 17 кН/см2. Резко снижают предел усталости концентраторы напряжений. Например, при острых концентраторах на

15

пряжений предел усталости может составить 4—5 кН/см2. Отсюда ясно, что в конструкциях, работающих под действием непрерывной повторной нагрузки, крайне важно уменьшить концентрацию напряжений.

Глава II

ОСНОВЫ РАСЧЕТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

§ 1. Методы расчета металлических конструкций

Метод расчета по допускаемым напряжениям

По методу допускаемых напряжений рассчитывали конструкции до 1955 г. Суть расчета заключалась в сравнении напряжений, действующих в элементах конструкций, с допускаемыми напряжениями [о]:

а«[а].

За допускаемое напряжение принималось отношение расчетного предела текучести от (для стали СтЗ (7Т принималось равным 24 кН/см2) к коэффициенту запаса к, т. е.

М=-^-• к

Коэффициент запаса учитывал целый ряд факторов, неблагоприятно сказывавшихся на работе конструкций. Величина коэффициента запаса зависела от числа н характера нагрузок, действовавших на конструкцию. Наибольший коэффициент запаса к= 1,7 и наименьшее допускаемое напряжение [о] = 14 кН/см2* принимались при расчетах на нагрузки, действовавшие постоянно или имевшие возможность частого совпадения (например, постоянные нагрузки н снег). При учете большого числа и более случайных нагрузок (ветер ураганной интенсивности, влияние температуры) допускаемое напряжение принималось равным [о] = 17 кН/см2, а к =1,4.

* Во время войны величина допускаемого напряжения была повышена до 16 кН/см2. Такое значение [су] для СтЗ принималось и после окончания войны, вплоть до 1955 г.

16

Метод расчета по предельным состояниям

Метод расчета по предельным состояниям был разработан советскими учеными под руководством профессора Н. С. Стрелецкого.

Единый коэффициент запаса метода допускаемых напряжений заменен тремя коэффициентами, учитывающими разные факторы, влияющие на работу конструкций: изменчивость нагрузки, изменчивость свойств материала, разные условия работы конструкций. Дифференцированное изучение этих факторов, имеющих разную природу, с привлечением методов математической статистики и теории вероятностей привело к более обоснованному назначению коэффициентов, наиболее отвечающих действительной работе конструкций.

Согласно СНиПу II—А. 10—72 под предельными подразумевают такие состояния, при которых конструкции или основания перестают удовлетворять предъявляемым к ним в процессе эксплуатации или при возведении требованиям, заданным в соответствии с назначением и ответственностью сооружений.

Установлены две группы предельных состояний:

а) по потере несущей способности или непригодности к эксплуатации;

б) по непригодности к нормальной эксплуатации. Нормальной считается эксплуатация, осуществляемая без ограничений в соответствии с предусмотренными в нормах или заданиях на проектирование технологическими и бытовыми условиями.

К предельным состояниям первой группы относятся:

— общая потеря устойчивости формы;

— потеря устойчивости положения;

— вязкое, хрупкое, усталостное или иного характера разрушение;

— разрушение под совместными действиями силовых факторов и неблагоприятных влияний внешней среды;

— качественное изменение конфигурации;-

— резонансные колебания, приводящие к нарушению эксплуатации;

— состояния, при которых возникает необходимость прекращения эксплуатации в результате текучести материала, сдвигов в соединениях.

К предельным состояниям второй группы относятся состояния, затрудняющие нормальную эксплуатацию или снижающие долговечность вследствие появления недопустимых

17

перемещений (прогибов, осадок, углов поворота), колебаний и т. п.

Цель расчета — не допустить наступления какого-либо предельного состояния. В общем виде это условие для первой группы предельных состояний записывается следующим образом:

М<Ф',

где N — наибольшее усилие, которое может возникнуть в элементе конструкции за все время эксплуатации (функция нагрузок);

Ф—«наименьшее усилие, которое может выдержать элемент конструкции (функция свойств материала и геометрических характеристик сечения).

Усилие N можно представить в виде

N = SyiPni-iii- Пс,

где Sy, —сумма ординат линий влияния соответствующего усилия;

Pnj — нормативная нагрузка. Под нормативной нагрузкой обычно понимают наибольшую нагрузку нормальной эксплуатации. Величины нормативных нагрузок приводятся в СНиПе или в проектных заданиях. В соответствии со СНиПом II—6—74 «Нагрузки и воздействия» в зависимости от времени действия и характера нагрузки различают следующие виды нагрузок: постоянные (например, собственная масса конструкций)» временные длительные (масса стационарного технологического оборудования), кратковременные (снег, ветер) и особые нагрузки (сейсмические воздействия);

п> — коэффициент перегрузки. Учитывает возможное отклонение нагрузки в неблагоприятную сторону (обычно в большую); как правило, п>1. Величина коэффициента перегрузки зависит от характера нагрузки и определяется методами математической статистики и теории вероятностей. Нормативная нагрузка, умноженная на коэффициент перегрузки, называется расчетной нагрузкой:

Р=Рпп;

пс — коэффициент сочетаний; учитывает меньшую вероятность одновременного появления максимальных значений нескольких кратковременных и осо

18

бых нагрузок. Коэффициент пс<1. Различают следующие сочетания нагрузок:

а) основные, состоящие из постоянных и временных — длительных и кратковременных нагрузок и воздействий;

б) особые, состоящие из постоянных, временных длительных, кратковременных и одной из особых нагрузок.

При расчете конструкции на основные сочетания нагрузок, включающие только одну кратковременную, коэффициент сочетания принимают равным единице. При расчете на основные сочетания, включающие две и более кратковременные нагрузки, значения кратковременных нагрузок умножают на коэффициент сочетаний, равный 0,9.

При расчете конструкций и оснований на особые сочетания нагрузок и воздействий значения кратковременных нагрузок умножают иа коэффициент сочетаний, равный 0,8.

Усилие Ф можно записать следующим образом:

Рн-т ф = Р- - ,

км * кн

где F — геометрическая характеристика сечения элемента (площадь, момент сопротивления и т. д.);

RH — нормативное сопротивление. За нормативное сопротивление материала принимают браковочные значения предела текучести сгт или временного сопротивления ов, установленные в ГОСТе на металлы;

км — коэффициент безопасности по материалу, учитывает возможность уменьшения от или по сравнению с величинами, полученными при испытании, а также минусовые допуски при прокатке. Коэффициент безопасности по материалу устанавливается на основании статистических исследований прочности стали и принимается равным: км=1,1-ь1,2, если за нормативное сопротивление принимают предел текучести; км= 1,45-ь 1,6, если за нормативное сопротивление принимают временное сопротивление.

Частное от деления нормативного сопротивления па коэффициент безопасности ио материалу называется расчетным сопротивлением:

где kN коэффициент надежности; зависит от степени ответственности сооружения. В большинстве случаев принимается равным единице;

19

m —коэффициент условий работы; учитывает специфические условия эксплуатации конструкции, а в некоторых случаях — отличие фактической схемы работы элемента от расчетной (например, при расчете сжатого одиночного уголка, закрепленного одной полкой, in = 0,75). Коэффициент условий работы incl.

Предельное неравенство по второй группе предельных со стояний записывается в виде

где f смешение (прогиб) конструкции от действия и о р м а т и в п ы х .нагрузок;

|1'| предельный прогиб, зависит от назначения конструкции, устанавливается СНиПом II - В.3 72.

§ 2. Краткие сведения о расчете элементов металлических конструкций

I. Растянутые стержни рассчитывают по первой группе предельных состояний на прочность по формуле

<7= -A- cR, (II I)

К пт

где N — расчетное усилие в стержне (усилие от расчетных нагрузок);

17нг - площадь сечения с учетом ослабления (вырезы, отверстия под заклепки или болты);

R расчетное сопротивление материала.

2. Изгибаемые элементы при действии статической нагрузки рассчитывают по первой группе предельных состояний на прочность и общую устойчивость; по второй группе предельных состояний — на жесткость.

Проверка прочности

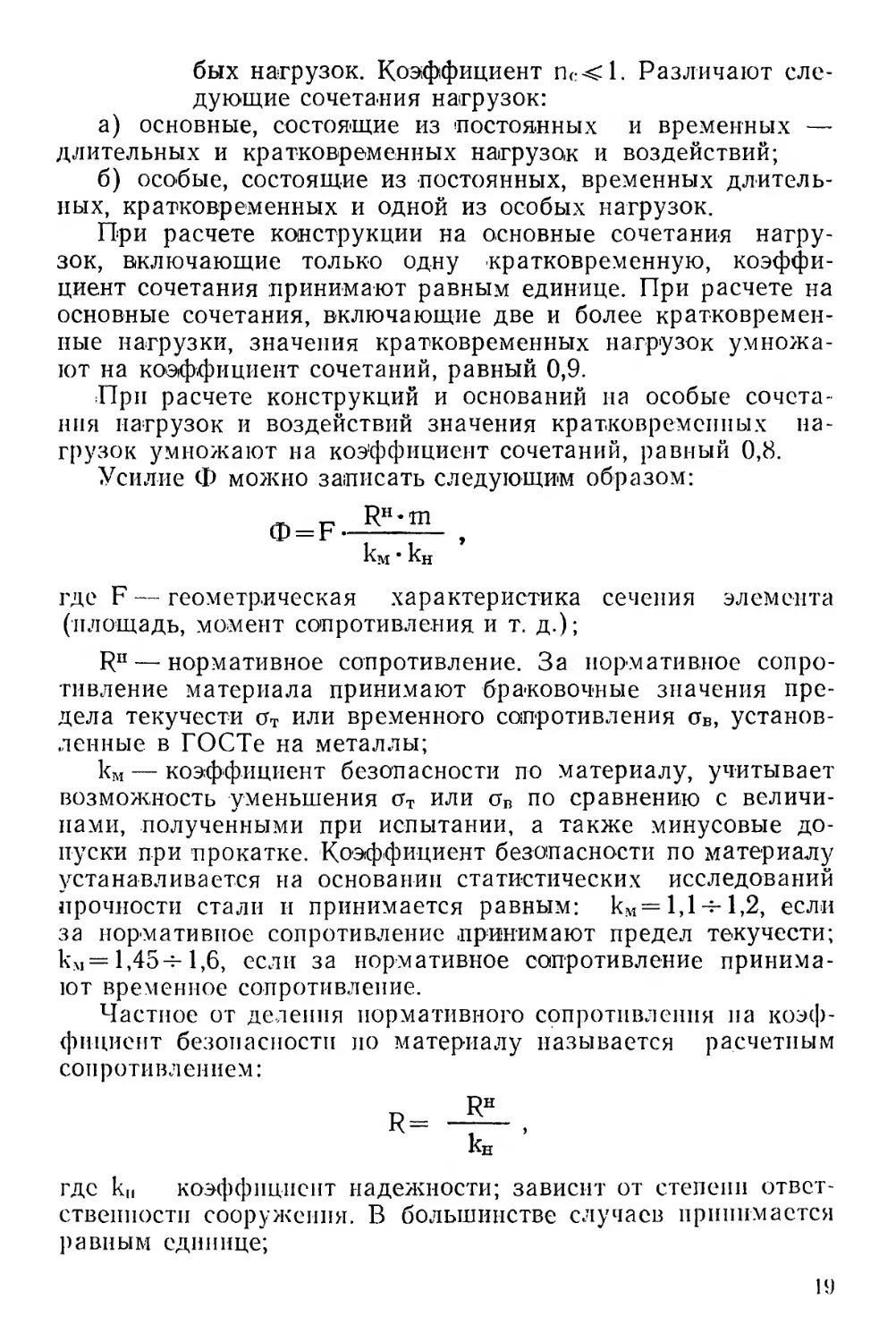

Прочность изгибаемых элементов из алюминиевых сплавов и сталей высокой прочности, не имеющих площадки текучести, проверяется в упругой стадии. За предельное состояние принимается такое состояние элемента, при котором напряжения в крайних волокнах достигают значения расчетного сопротивления (рис. II. 1,а).

Формула проверки прочности имеет вид

__ М-макс___Ммакс * У

.Wh.T Ih.T

20

Рис. 11.1. Распределение напряжений в поперечном сечении изгибаемого элемента:

(/--в упругой стадии; б —в упругопластической стадии; в — образование пластического шарнира

где

Ммакс — максимальный расчетный изгибающий момент; Wh.t — момент сопротивления для крайнего волокна (с учетом ослабления сечения);

1н.т — момент инерции поперечного сечения;

у — расстояние от центра тяжести сечения до крайнего волокна.

Изгибаемые элементы, изготовленные из малоуглеродистой стали и сталей повышенной прочности, имеющих -площадки текучести, при соблюдении ряда условий (постоянство сечения по длине элемента, обеспечение общей и местной устойчивости) разрешается проверять с учетом развития пластических деформаций. Предельным состоянием считают образование пластического шарнира. Такая эпюра напряжений в сечении получается на основании идеализированной диаграммы работы стали: достигнув в крайних волокнах предела текучести, пластические деформации проникают внутрь сечения, образуя в предельном состоянии шарнир пластичности (см. рис. 11.1,6, в). Этому состоянию соответствует предельный изгибающий момент, воспринимаемый сечением:

Mnp=€FTfydF = OT • 2S, где S — статический момент половины сечения относительно нейтральной оси.

По аналогии с расчетом в упругой стадии величину 2S называют пластическим моментом сопротивления W™. Формула проверки прочности при изгибе с учетом развития пластических деформаций принимает вид

21

Пластический -момент сопротивления всегда больше упругого (в этом и заключается эффективность расчета с учетом развития пластических деформаций). Коэффициент перехода от упругого момента сопротивления к пластическому (к) зависит от формы сечения. Для прямоугольного сечения к= =/1,5, для двутавра и швеллера относительно оси, параллельной полкам, к= 1,12, а относительно оси, параллельной стенки, k= 1,2 (т. е. чем больше металла у нейтральной оси, тем больше к).

Прочность балок в месте действия максимальной поперечной силы проверяется по известной формуле Журавского:

QiviaKC • Зпол.сеч .

т =< Кер,

1 • Ост

где QMawc — максимальная расчетная поперечная сила;

Snoji-ceu — статический момент половины сечения относительно нейтральной оси.

Проверка общей устойчивости изгибаемых элементов

Потеря общей устойчивости начинается с выхода из плоскости балки ее сжатого пояса, закручивания балки и заканчивается ее разрушением. Напряжение, при котором происходит потеря общей устойчивости, называется критическим. Согласно СНиПу II—В.З—72, расчет общей устойчивости определен по приближенной формуле:

Ммакс (1 =------

W6p

где Wop — момент сопротивления без учета ослабления сечения отверстиями (брутто);

Фб — коэффициент перехода от расчетного сопротивления к критическим напряжениям потери устойчивости при поперечном изгибе. Определяется по указаниям СНиПа, зависит от геометрических характеристик балки, места приложения нагрузки (менее благоприятно приложение нагрузки по верхнему поясу бал-ки), свободной длины сжатого .пояса балки (под свободной длиной пояса понимают расстояние между точками пояса, закрепленными от смещения из плоскости бал-ки).

<P6R, (II.2)

22

Проверка жесткости балок

Производится .по формуле

U[f],

где f — прогиб балки от нормативных нагрузок (при действии равномерно распределенной нагрузки);

384EI ’

(П.З)

При действии произвольной нагрузки прогиб может быть определен по приближенной формуле :

Мн12 .

10EI ’

(П.4)

ff] —fпредельный прогиб, определяемый по СНиПу.

3. Внецентренно растянутые элементы рассчитывают по первой группе предельных состояний на прочность.

Элементы, изготовленные из алюминиевых и высокопрочных сплавов, рассчитывают в упругой стадии. За предельное состояние принимают такое состояние, при котором напряжение в наиболее растянутых волокнах достигает расчетного сопротивления (см. рис. II.2,а). В этом случае проверка производится по формуле

N . Ne о /тт гч

ст—------------(IL5)

FnT WnT

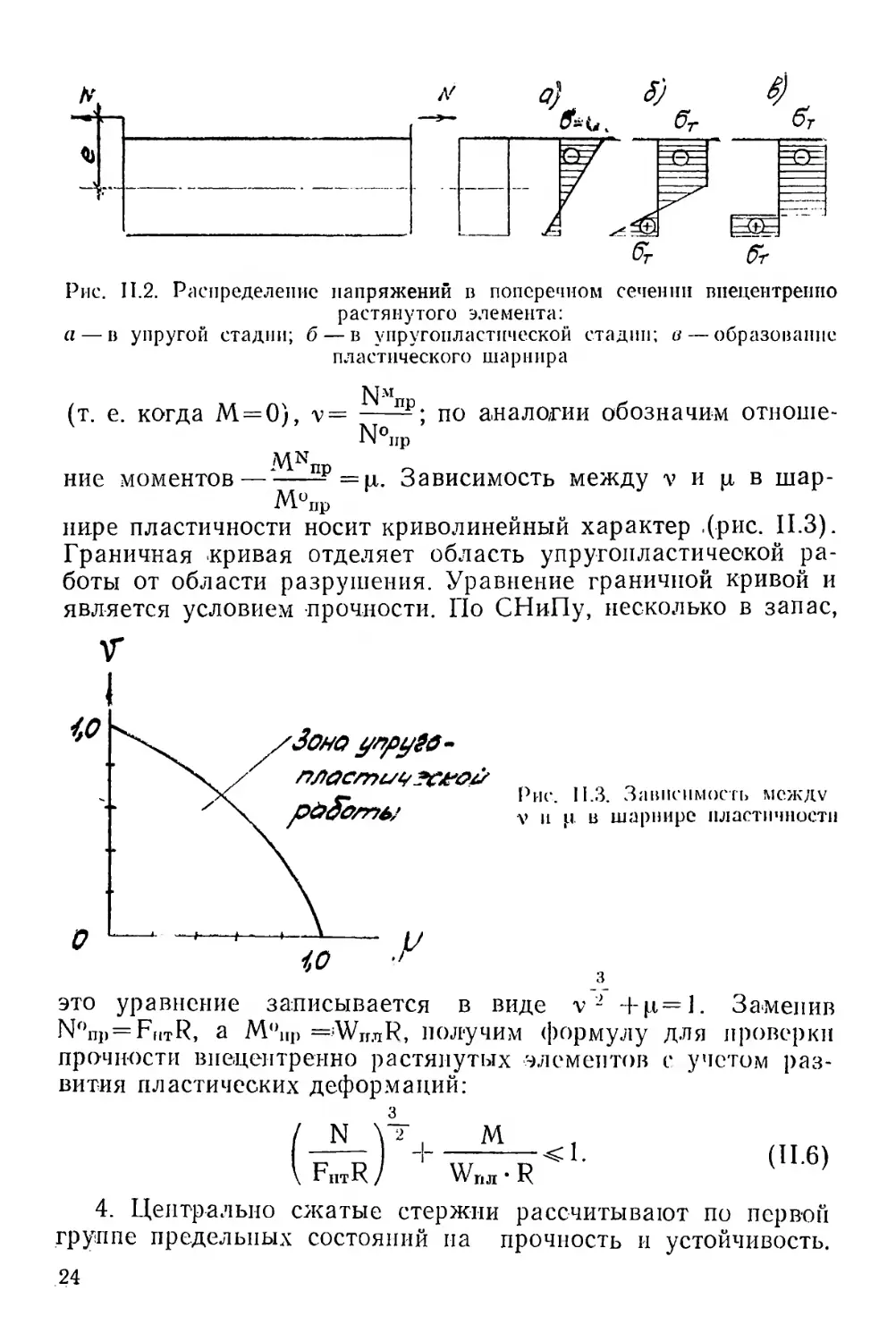

Элементы, изготовленные из малоуглеродистых сталей и сталей повышенной прочности, можно рассчитывать с учетом развития пластических деформаций. В соответствии с идеализированной диаграммой работы стали (см. рис. 1.1,6) напряжения, достигнув в наиболее нагруженном волокне предела текучести, дальше расти не могут, но на этом несущая способность элемента (так же, как при изгибе) не исчерпывается — пластические деформации проникают в глубь сечения (рис. 11.2,6). .При предельном состоянии элемента образуется пластический шарнир со смещенной от центра тяжести нейтральной осью (рис. II.2,в). Предельные значения нормальной силы и момента связаны в пластическом шарнире определенной зависимостью. Обозначим отношение силы, действующей с моментом (NMnp), к максимально возможной растягивающей силе, которую может воспринять сечение N°n₽

23

Рис. 11.2. Распределение напряжений в поперечном сечении впецентренпо растя н у того эле мента:

а — в упругой стадии; б — в унругопластпческой стадии; в — образование пластического шарнира

(т. е. когда М=0), v= ——; по аналогии обозначим отноше-N°up

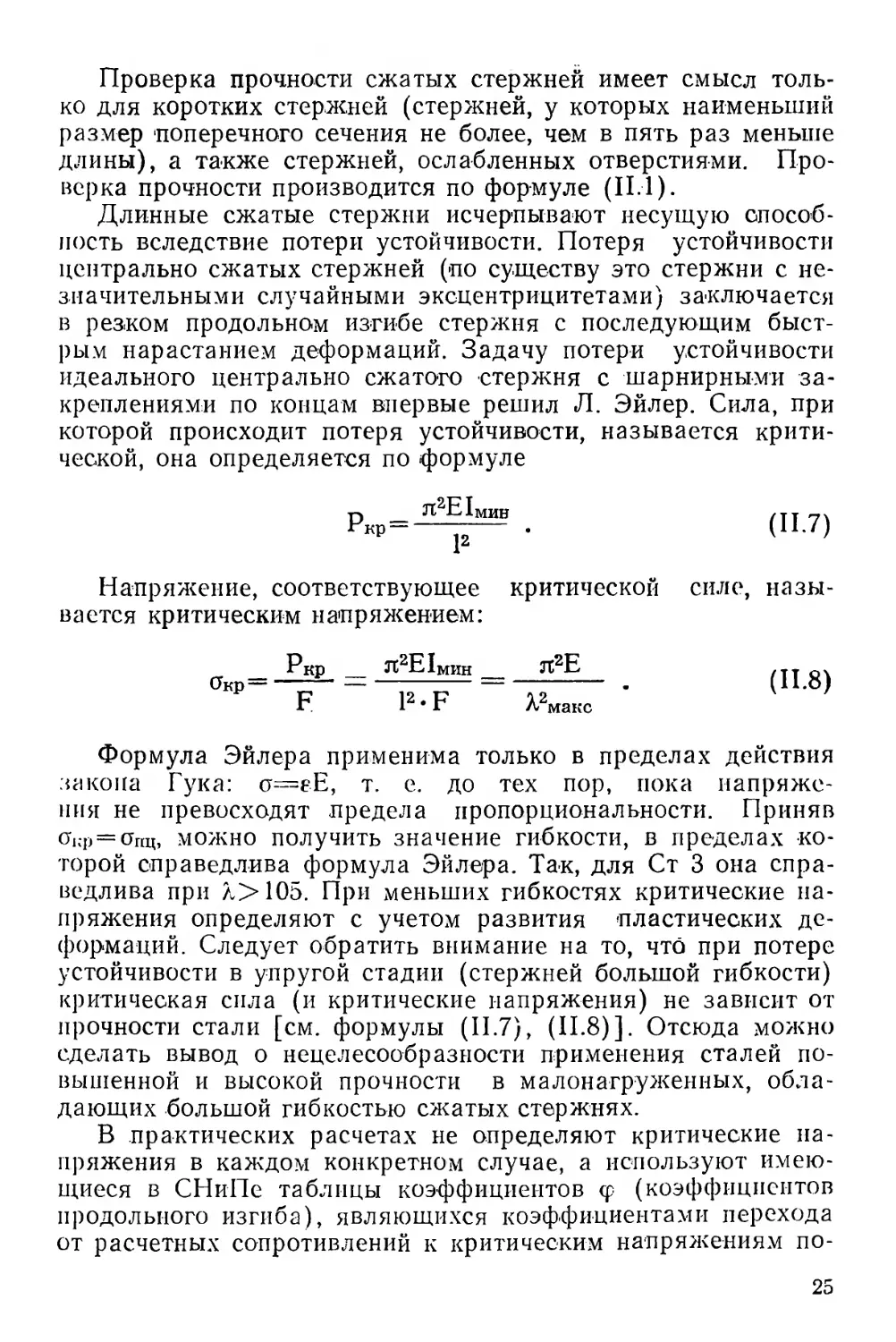

ние моментов—- =и. Зависимость между v и р в шар-М°пр

пире пластичности носит криволинейный характер .(рис. II.3). Граничная кривая отделяет область упругопластической работы от области разрушения. Уравнение граничной кривой и является условием прочности. По СНиПу, несколько в запас,

АГ

Рис. П.З. Зависимость между v и р в шарнире пластичности

это уравнение записывается в виде v ~ +р,= 1. Замелив N°np = F(1TR, а М°Пр =Д¥ПлР, получим формулу для проверки прочности впецентреино растянутых элементов с учетом развития пластических деформаций:

N А । М

FiitR / WriJI • R

(П.6)

4. Центрально сжатые стержни рассчитывают по первой группе предельных состояний па прочность и устойчивость.

.24

Проверка прочности сжатых стержней имеет смысл только для коротких стержней (стержней, у которых наименьший размер поперечного сечения не более, чем в пять раз меньше длины), а также стержней, ослабленных отверстиями. Проверка прочности производится по формуле (11.1).

Длинные сжатые стержни исчерпывают несущую способность вследствие потери устойчивости. Потеря устойчивости центрально сжатых стержней (по существу это стержни с незначительными случайными эксцентрицитетами) заключается в резком продольном изгибе стержня с последующим быстрым нарастанием деформаций. Задачу потери устойчивости идеального центрально сжатого стержня с шарнирными закреплениями по концам впервые решил Л. Эйлер. Сила, при которой происходит потеря устойчивости, называется критической, она определяется по формуле

Рвр= . (П.7)

I2

Напряжение, соответствующее критической силе, называется критическим напряжением:

_ Ркр _ Л2Е1Мин л2Е тт

F I2 • F Х2макс

Формула Эйлера применима только в пределах действия закона Гука: о=еЕ, т. е. до тех пор, пока напряжения не превосходят предела пропорциональности. Приняв о'кр = Опц, можно получить значение гибкости, в пределах которой справедлива формула Эйлера. Так, для Ст 3 она справедлива при /,>105. При меньших гибкостях критические напряжения определяют с учетом развития пластических деформаций. Следует обратить внимание на то, что при потере устойчивости в упругой стадии (стержней большой гибкости) критическая сила (и критические напряжения) не зависит от прочности стали [см. формулы (П.7), (II.8)]. Отсюда можно сделать вывод о нецелесообразности применения сталей повышенной и высокой прочности в малонагруженных, обладающих большой гибкостью сжатых стержнях.

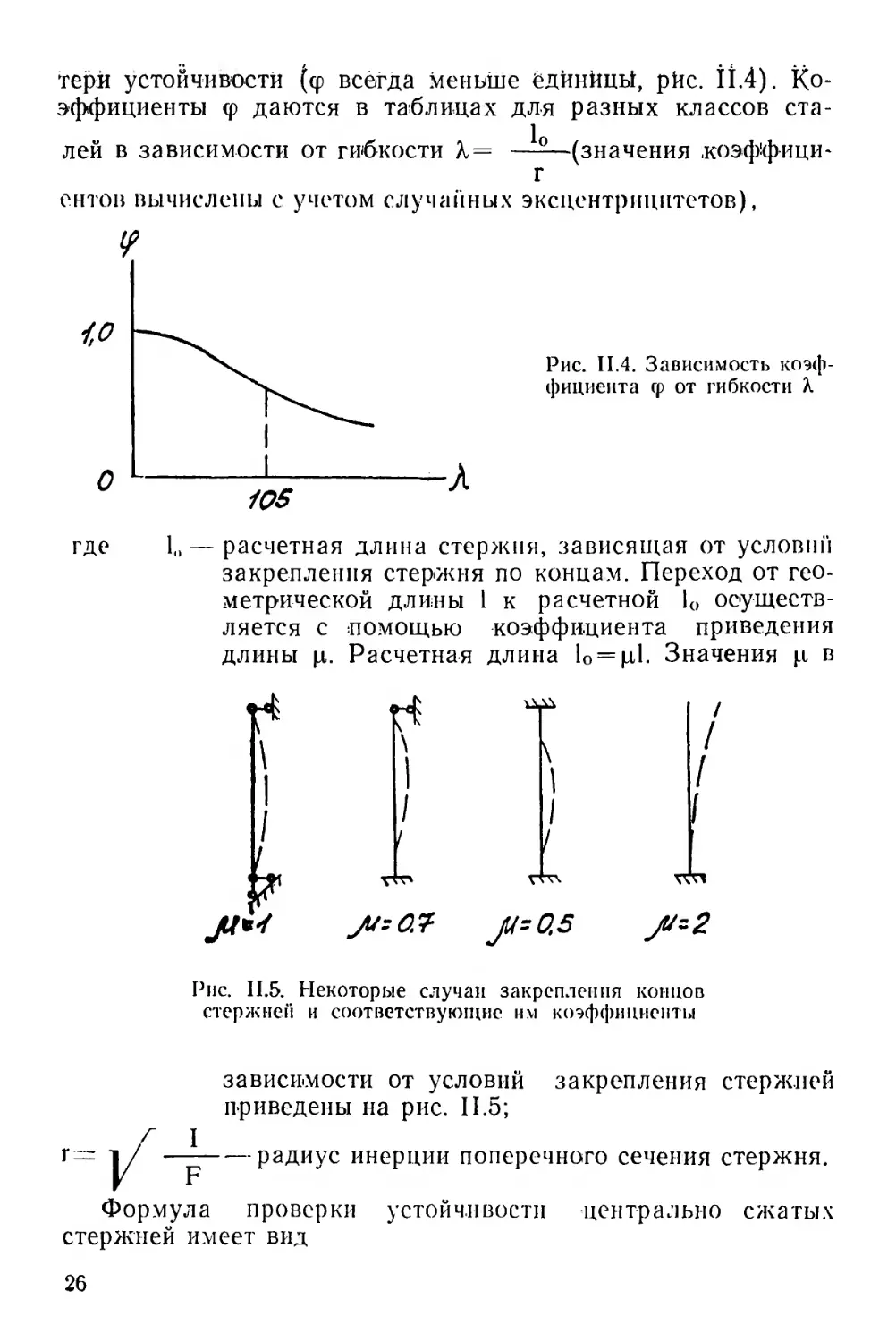

В практических расчетах не определяют критические напряжения в каждом конкретном случае, а используют имеющиеся в СНиПе таблицы коэффициентов ср (коэффициентов продольного изгиба), являющихся коэффициентами перехода от расчетных сопротивлений к критическим напряжениям по

25

терн устойчивости (ср всегда меньше ёдйнйць!, рйс. П.4). Коэффициенты <р даются в таблицах для разных классов сталей в зависимости от гибкости Х= —1^—(значения .коэффици-г

ентов вычислены с учетом случайных эксцентрицитетов),

Рис. II.4. Зависимость коэффициента ср от гибкости А

где 1(1 — расчетная длина стержня, зависящая от условий закрепления стержня по концам. Переход от геометрической длины 1 к расчетной 1о осуществляется с помощью коэффициента приведения длины ц. Расчетная длина 1о = ц1. Значения pt в

Рис. П.5. Некоторые случаи закрепления концов стержней и соответствующие им коэффициенты

зависимости от условий закрепления стержней приведены на рис. II.5;

/ I

г— 1/ ——------радиус инерции поперечного сечения стержня.

Формула проверки устойчивости центрально сжатых стержней имеет вид

26

о= ----- CcpR.

Рбр

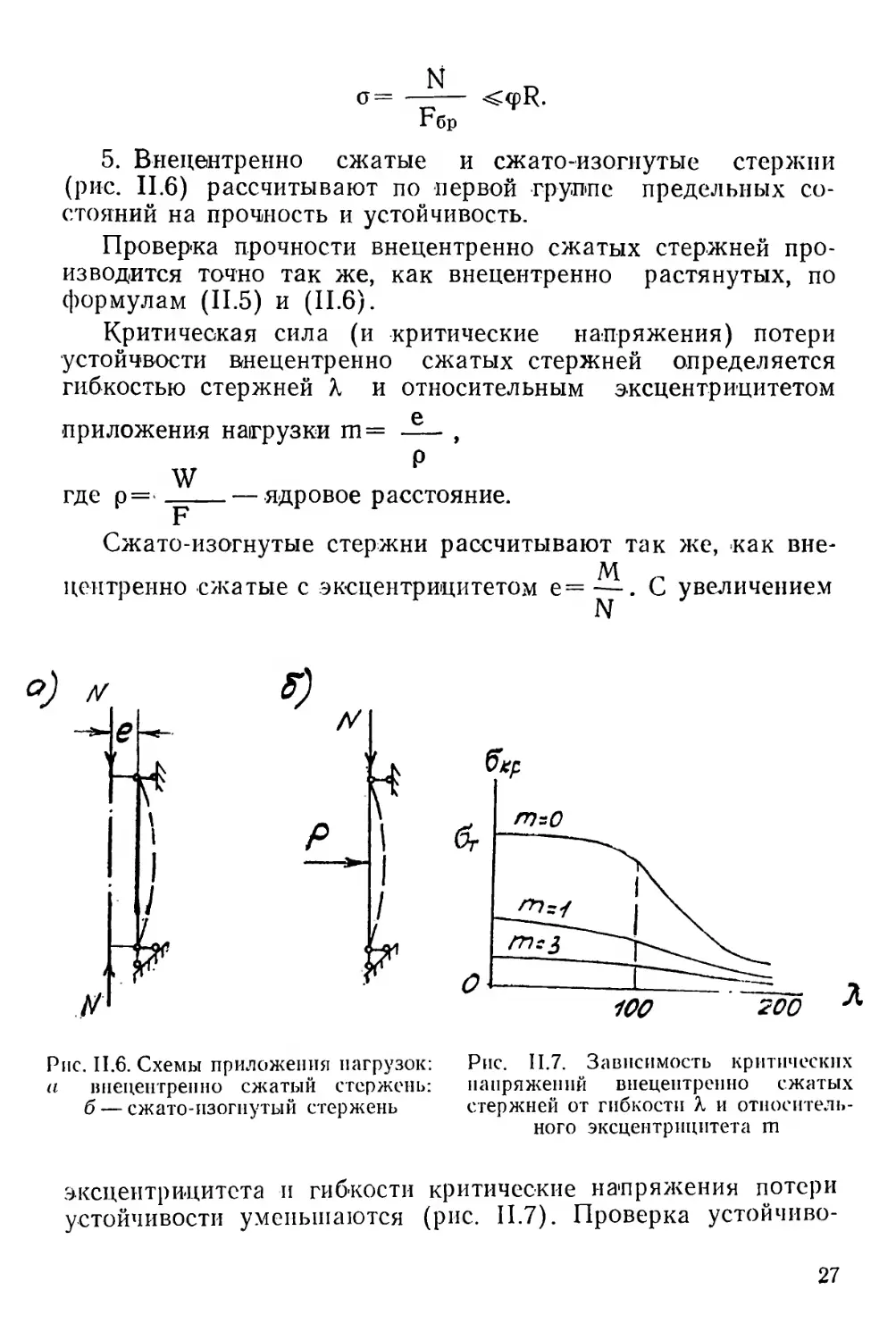

5. Внецентренно сжатые и сжато-изогнутые стержни (рис. II.6) рассчитывают по первой группе предельных состояний на прочность и устойчивость.

Проверка прочности внецентренно сжатых стержней производится точно так же, как внецентренно растянутых, по формулам (П.5) и (II.6).

Критическая сила (и критические напряжения) потери устойчвости внецентренно сжатых стержней определяется гибкостью стержней X и относительным эксцентрицитетом е

•приложения нагрузки т= ---,

W р

где р= _____— ядровое расстояние.

F

Сжато-изогнутые стержни рассчитывают так же, как вне-

М „

цеитренно сжатые с эксцентрицитетом е= —. С увеличением

Рис. II.7. Зависимость критических напряжений внецентренно сжатых стержней от гибкости X и относительного эксцентрицитета m

Рис. П.6. Схемы приложения нагрузок: а внецентренно сжатый стержень: б — сжато-изогнутый стержень

эксцентрицитета и гибкости критические напряжения потери устойчивости уменьшаются (рис. II.7). Проверка устойчнво-

27

сти внецентрешго сжатых стержней по форме аналогична расчету центрально сжатых:

<т= —— c<p"nR, (П-9)

Fop где ср™ — коэффициент перехода от расчетного сопротивления к -критическим напряжениям потери устойчивости .при внецентренном сжатии.

Значения коэффициента срвн даются в таблицах СНиПов в функции от условной гибкости л = Х 1/ - В. и приведеп-

V Е

него эксцентрицитета mi = rjin,

где т) — коэффициент влияния формы сечения.

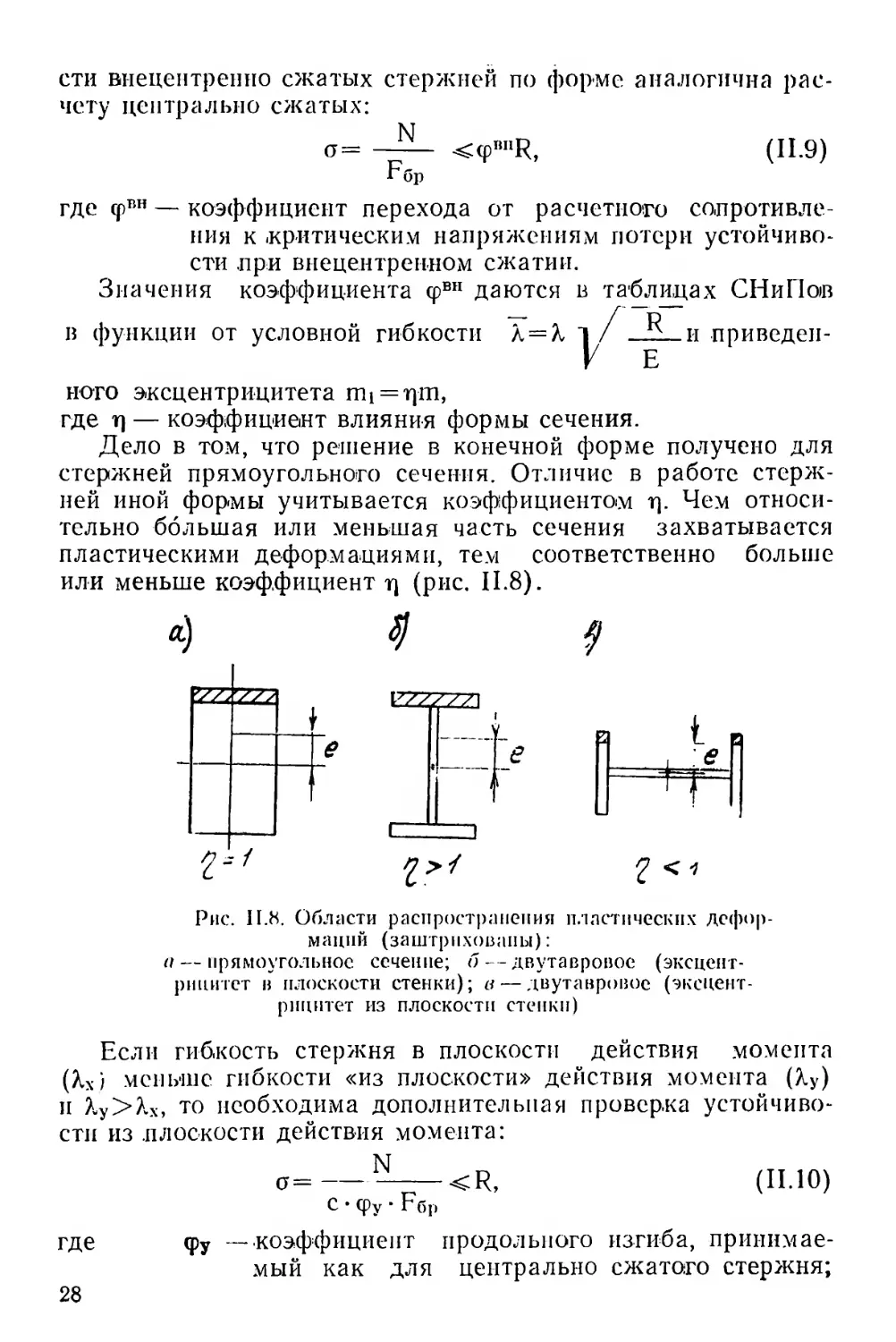

Дело в том, что решение в конечной форме получено для стержней прямоугольного сечения. Отличие в работе стержней иной формы учитывается коэффициентом ц. Чем относительно большая или меньшая часть сечения захватывается пластическими деформациями, тем соответственно больше или меньше коэффициент ц (рис. II.8).

$ 9

I

Рис. II.8. Области распространения пластических деформации (заштрихованы):

и — прямоугольное сечение; б ----- двутавровое (эксцентрицитет в плоскости стенки); в — двутавровое (эксцентрицитет из плоскости стенки)

Если гибкость стержня в плоскости действия момента (Хх) меньше гибкости «из плоскости» действия момента (Ху) и Ху>Хх, то необходима дополнительная проверка устойчивости из .плоскости действия момента:

N

а=----------<R, (П.Ю)

с • фу • F бр

где фу — коэффициент продольного изгиба, принимаемый как для центрально сжатого стержня;

28

с=----------коэффициент приведения <ру к условиям про-

1 f-amx

странствснной формы потери устойчивости (р и а — коэффициенты, определяемые по СНиПу).

G. Стальные конструкции, непосредственно воспринимающие действие многократной повторной нагрузки (подвижной пли вибрационной), могут исчерпать несущую способность вследствие разрушения от усталости. Как известно, предел усталости зависит от характеристики и числа циклов, концентраторов напряжений. Расчет на выносливость заключается в сравнении напряжений, действующих в элемсн тах или соединениях, с пределом усталости

где у — коэффициент перехода от расчетного сопротивления к пределу усталости, определяемый по СНиПу.

§ 3. Расчет заклепочных и болтовых соединений металлических конструкций

Соединения существующих стальных конструкций выполнены, в основном, на заклепках, болтах или сварке. Наиболее распространенными способами соединений стальных конструкций в настоящее время являются сварка (особенно в заводских условиях) и болты (па монтаже). Заклепочные соединения встречаются, главным образом, в сравнительно старых конструкциях (до 40-х годов).

3 а кл еч i о ч и ы е соед и ] i спи я

Расчетный диаметр заклепок принимается по диаметру отверстия, которое на 1 мм больше диаметра стержня заклепки. Заклепки изготовляли из сталей СтО и Ст2, обладающих высокими пластическими свойствами. При клепке стержень заклепки «осаживается», плотно заполняя все отверстие. Наиболее часто встречаются заклепки с полукруглой головкой. При проведении обследований и выполнении проверочных расчетов существующих заклепочных соединений полезно знать, что диаметр головки равен 1,5—1,6 диаметра стержня заклепки. Заклепки применялись, в основном, в соединениях, работающих на сдвиг, и редко — в соединениях, работающих на растяжение,

29

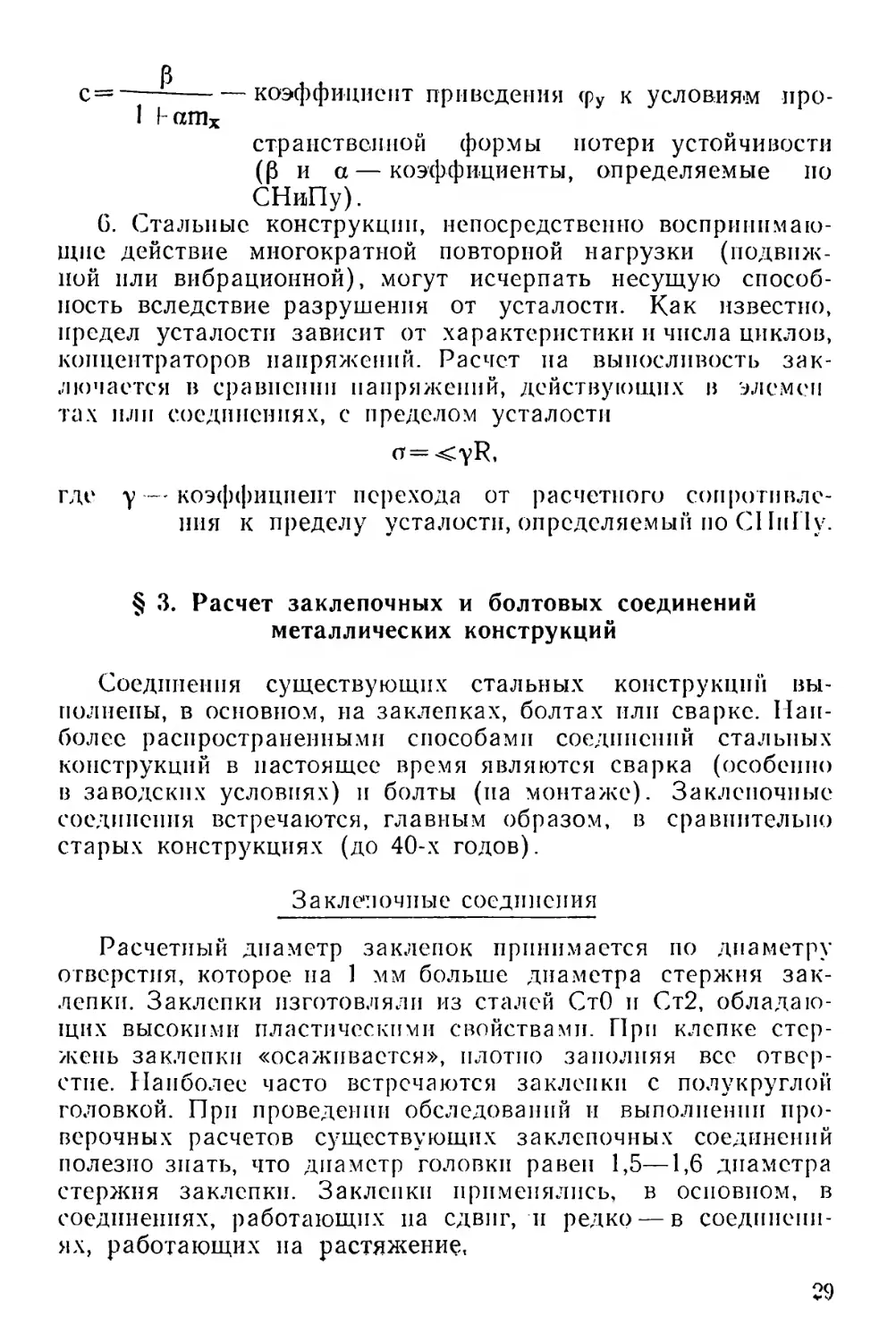

Рис. II.9. Заклепочное соединение, работающее на сдвиг: 1 — плоскости среза; 2 — плоскости смятия

Расчет заклепок в соединениях, работающих на сдвиг

В соединениях, работающих на сдвиг (рис. II.9), заклепки рассчитывают на срез и смятие. Проверка прочности заклепок на срез производится по формуле

N N «Rcp3aKJI,

(11.11)

SFep8*»” nn nd2

1шср где N—сдвигающая сила, действующая в соединении; п — число заклепок в соединении (с одной стороны стыка);

п(.р — число срезов одной заклепки (на рис. II.9 показана двусрезная заклепка; псР = 2);

d —расчетный диаметр заклепки;

Rep— расчетное сопротивление заклепки срезу; принимается в зависимости от способа образования отверстия.

Различают две группы соединений — В и С. Заклепочные соединения группы В отличаются более высоким качеством (заклепки ставятся в отверстия, продавленные и рассверленные на монтаже) и более высоким расчетным сопротивлением RCp:‘aKJI=18 кН/см2. Заклепки группы С ставятся в продавленные отверстия, точно не совпадающие при сборке, н имеют пониженное значение РсРзакл=16 кН/см2. В СССР применялись, главным образом, заклепки группы В.

.Проверка прочности заклепок па смятие (имеется в виду смятие основного металла) производится по

N Оем= ---_Г-

п • FCM где 26 — наименьшая наемых в 26= 16 мм).

N “ nd • 26 суммарная толщина одном и а пр а влен11и

закл см

формуле

(11.12)

листов, смп-(на рис. 11.9

30

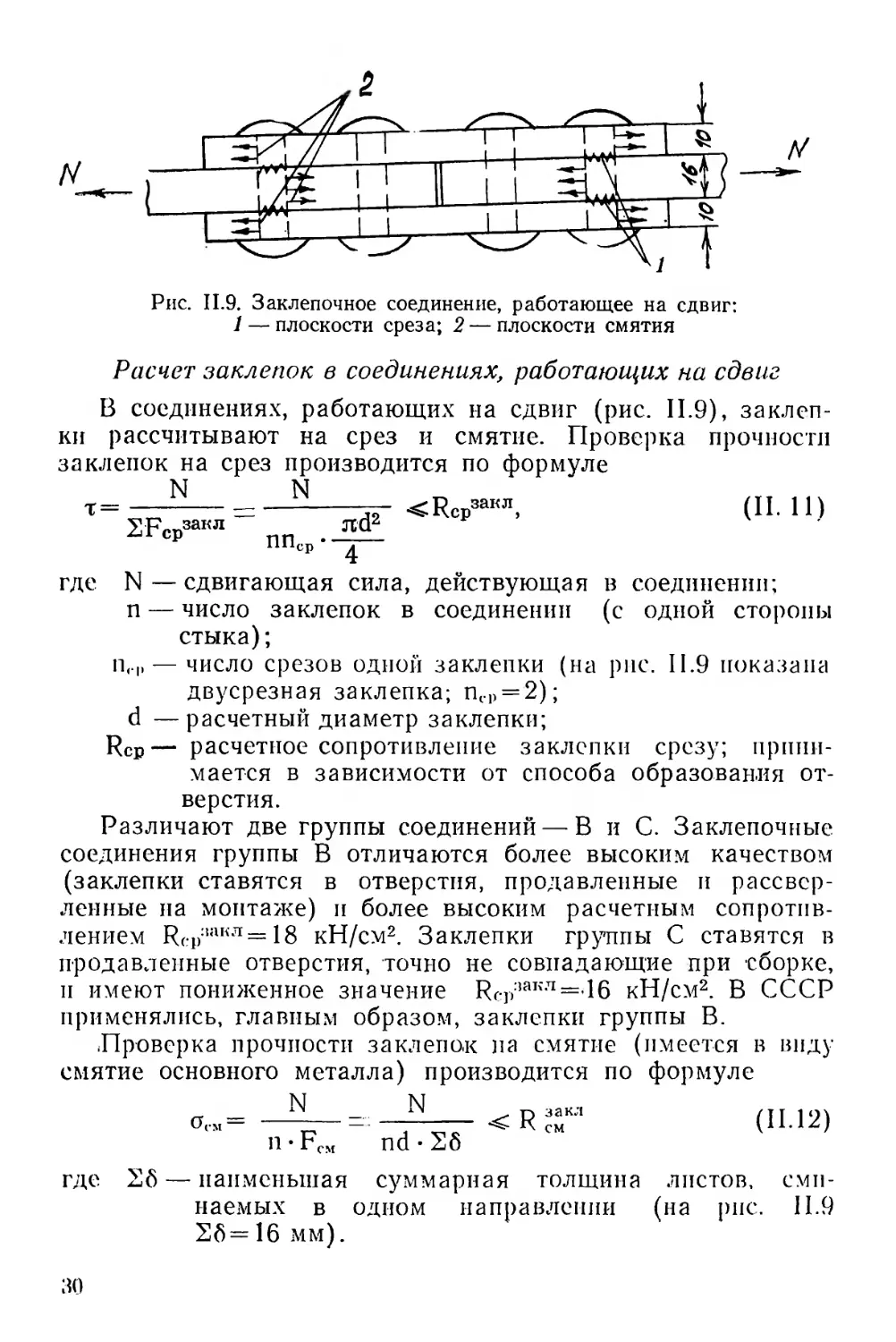

Расчет заклепок на растяжение (рис. 11.10)

Разрушение заклепок при работе на растяжение происходит в результате отрыва головок. Вследствие дефектов металла в месте соединения головки со стержнем разруше-

Рис. 11.10. Фланцевое сопряжение на болтах, работающих на растяжение

нис происходит при пониженных напряжениях, поэтому расчетное сопротивление заклепки па растяжение принимается равным 12 кН/см2. Расчет пронзводися по формуле

о =

N nd2 п • —Л—

где N — растягивающая сила, действующая на соединение; п — число заклепок (если сила N распределяется между всеми заклепками поровну).

Болтовые соединения

В соединениях стальных конструкций применяют следующие типы болтов: повышенной точности (чистые болты), нормальной и грубой точности (черные болты), высокопрочные.

Диаметр стержня болта повышенной точности принимается равным диаметру отверстия и изготовляется с минусовым допуском. В результате болты плотно входят в отверстие (с помощью легких ударов молотка) и образуют малодеформативное соединение, близкое по характеру работы к заклепочным.

31

Вследствие высокой трудоемкости изготовления и монтажа такие болты редко применяются в строительных конструкциях. Болты нормальной и грубой точности имеют диаметры стержней на 2—3 мм меньше диаметра отверстий, благодаря чему удобны в применении при монтаже. Но соединения на этих болтах, работающие на сдвиг, обладают большой деформативностью, что ограничивает их применение в этих соединениях. Наиболее широкое применение болты нормальной п грубой точности находят в соединениях, где они работают на растяжение (см. рис. 11.10).

Расчет болтов обычной прочности (повышенной, нормальной и грубой точности) в соединениях, работающих на сдвиг, ничем не отличается от расчета заклепок и производится по формулам (П.Н) 11.(11.12), где d — диаметр стержня болта.

Расчет болтов обычной прочности на растяжение производится по формуле

N о= --

N б " n-FHT П.^ Р ’

4

где d0 — диаметр болта по нарезке.

Сравнительно новым типом болтов являются высокопрочные болты. Они изготовляются из сталей высокой прочности п подвергаются термообработке; в результате временное сопротивление этих болтов составляет ПО—130 кН/см2. Диаметр стержня высокопрочных болтов делается на 2— 3 мм меньше диаметра отверстия. Высокопрочные болты устанавливаются в соединениях, работающих на сдвиг. Особенность работы таких соединений (в отличие от соединений на обычных болтах) заключается в том, что сдвигающая сила не передается непосредственно через стержень болта, а воспринимается силами трения, возникающими между поверхностями соединяемых элементов в результате натяжения болтов (болт всегда работает па растяжение). Поэтому часто соединения на высокопрочных болтах называют фрикционными. Натяжение болтов создается с помощью специальных динамометрических ключей.

Фрикционные соединения обладают весьма существенными достоинствами: они малодсформатпвны, не требуют высокой точности в совмещении отверстий соединяемых элементов и поэтому удобны в применении на монтаже. Высокопрочные болты могут применяться при усилении соединений (в частности, заклецочных соединений)..

32

Несущая способность одного болта определяется по формуле

[N]=Pr)f*nTp-m,

где Рб = 0,65ог>н —°- —расчетное усилие натяжения болта;

f —коэффициент трения; зависит от способа подготовки поверхностей соединяемых элементов и меняется в пределах 0,25 — 0,45. Наиболее часто применяется огневая зачистка поверхностей; в этом случае 1 = = 0,4. Если болты применяют для усиления соединений (отсутствует подготовка поверхностей), коэффициент f = 0,25;

птр — число плоскостей трения;

т —0,9—коэффициент условий работы высокопрочных болтов.

§ 4. Сварные соединения

Сварные соединения практически вытеснили заклепочные, что объясняется их значительными преимуществами:

а) экономия стали;

б4! большая производительность;

в) меньшая стоимость;

г) большие возможности формообразования;

д) лучшие условия труда (бесшумность).

Имея много достоинств, сварные соединения обладают существенным недостатком — сварка приводит к появлению остаточных сварочных напряжений и деформаций, неблагоприятно сказывающихся на работе конструкций.

Типы сварных швов и соединений

Сварные швы можно классифицировать следующим образом:

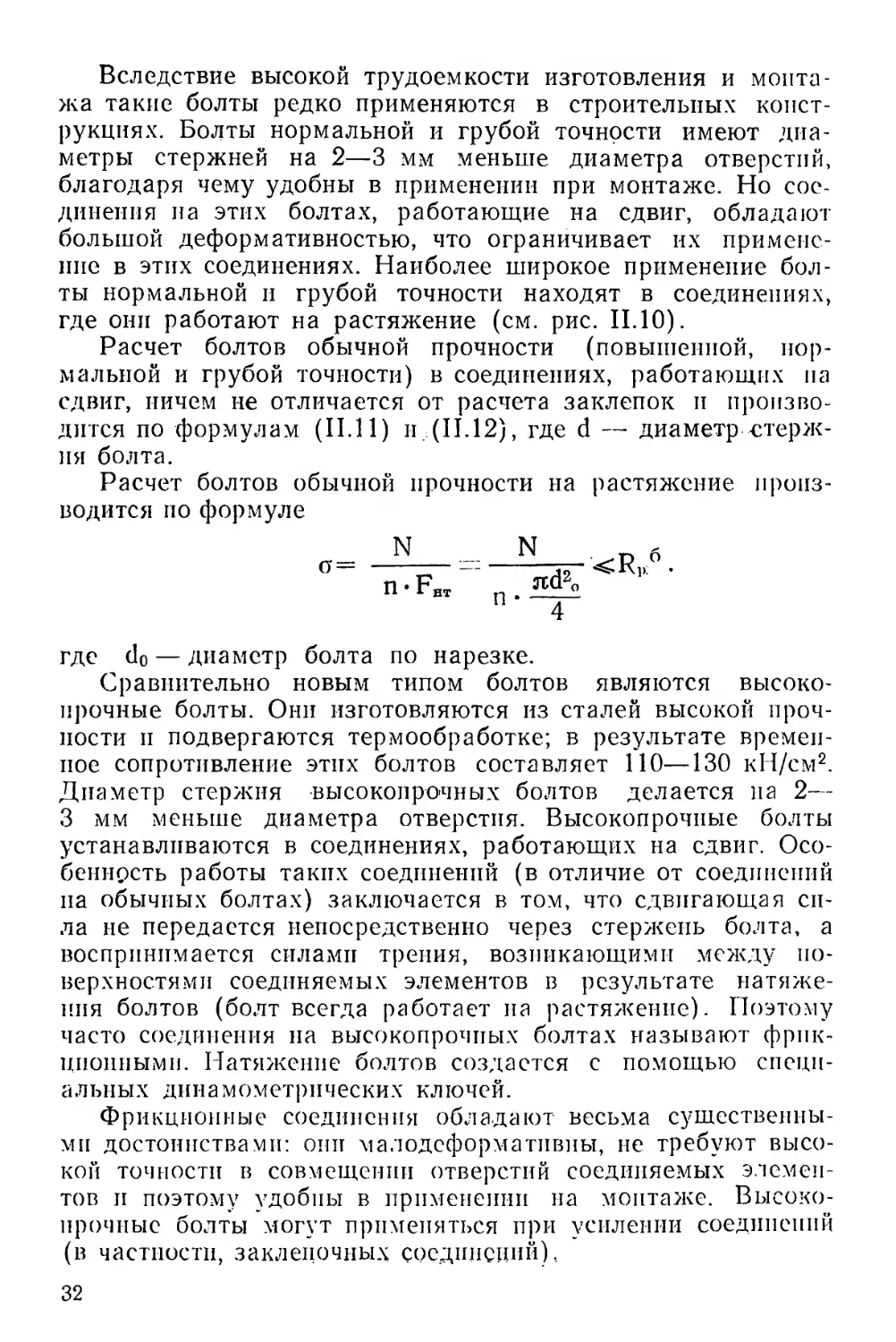

а) по конструкции шва — стыковые и угловые. Угловые швы, направленные вдоль усилия, называются фланговыми, а перпендикулярно — лобовыми (рис. 11.11);

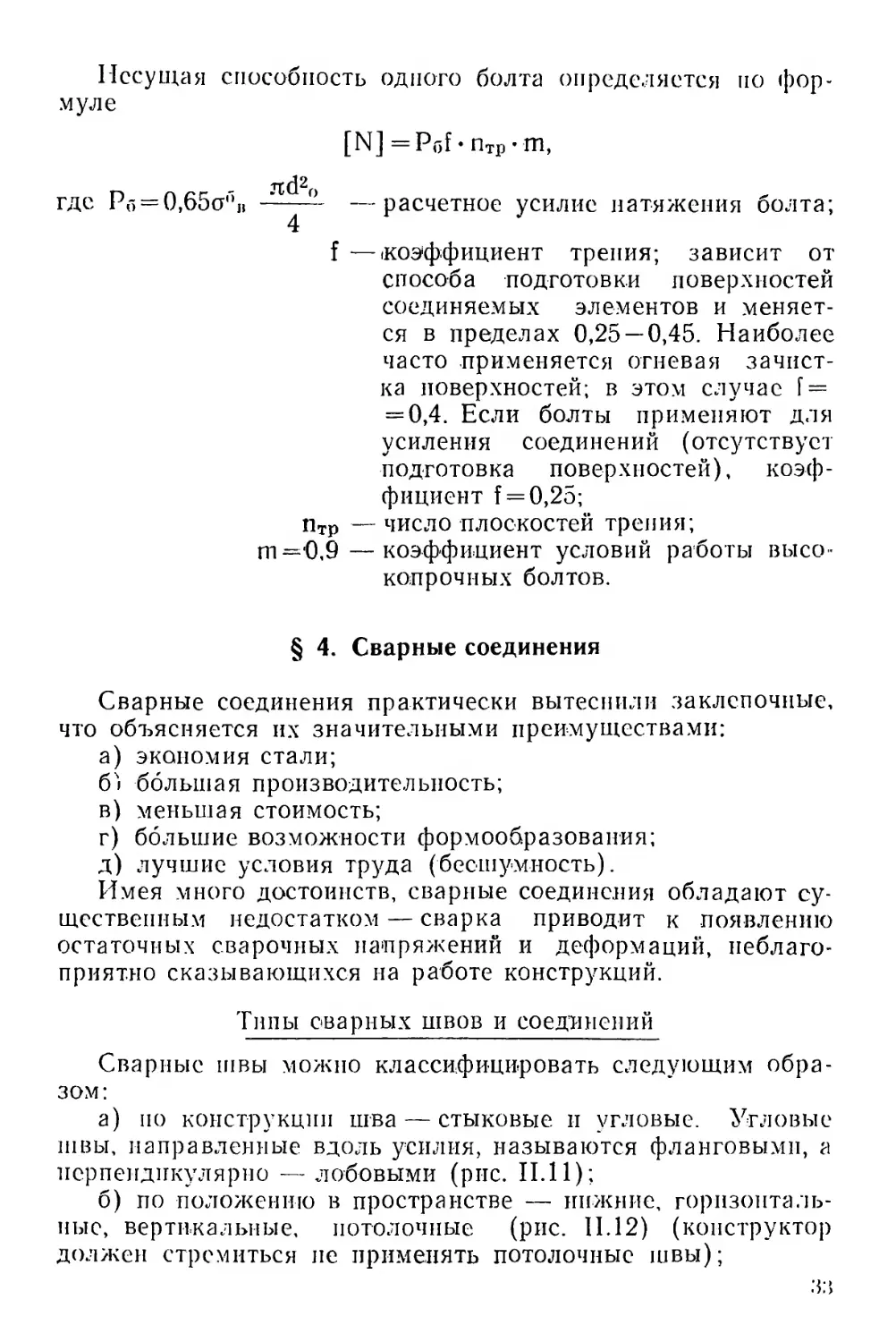

б) по положению в пространстве — нижние, горизонтальные, вертикальные, потолочные (рис. 11.12) (конструктор должен стремиться не применять потолочные швы);

Рис. 11.11. Конструктивные типы сварных швов: а — стыковые; б — угловые

I)

Флангоёые

Лобовой

Рис. П.12. Типы сварных швов в зависимости от положения в пространстве:

/ — нижние; 2 — горизонтальные; 3 вертикальные; 4 — потолочные

°)

11,1 I LUIJ.L1 U I Ш I.UI

<9

I Ш 11 । | |||| | | 1 » 1XJJ

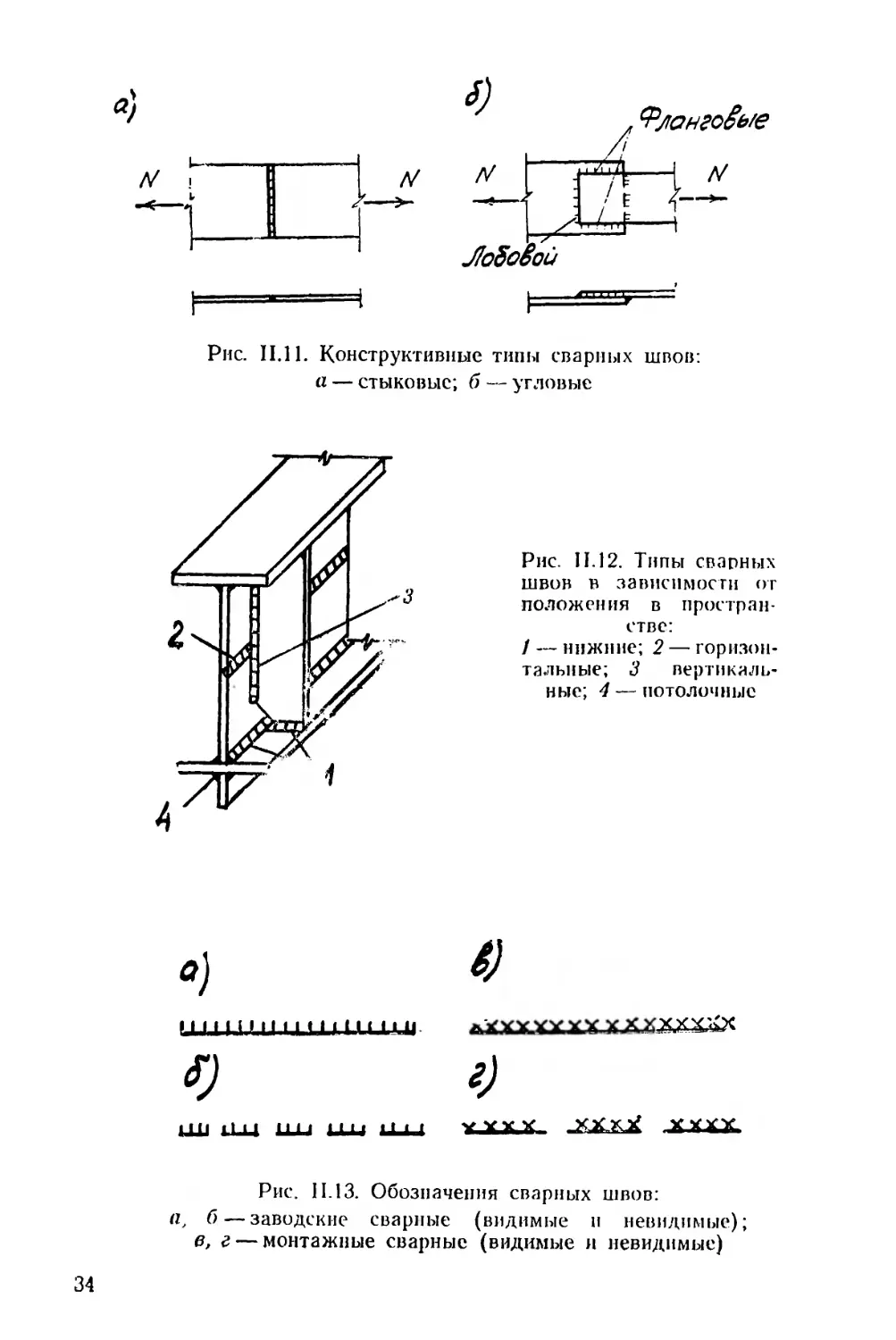

Рис. ПЛЗ. Обозначения сварных швов: п, б—заводские сварные (видимые и невидимые);

в, г — монтажные сварные (видимые и невидимые)

34

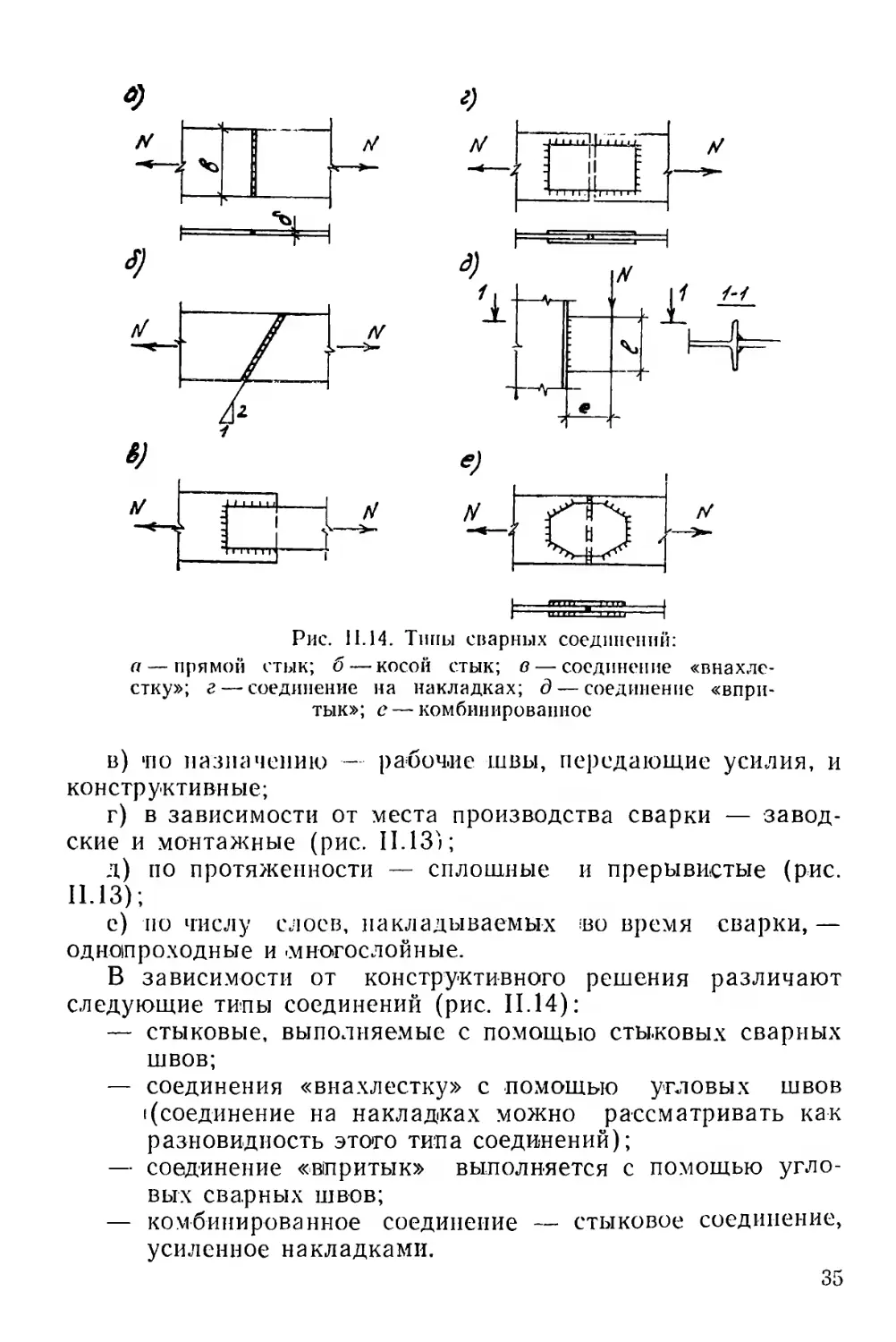

Рис. II. 14. Типы сварных соединений:

а — прямой стык; б — косой стык; в — соединение «внахлестку»; г — соединение на накладках; д — соединение «впритык»; е — комбинированное

в) тю назначению — рабочие швы, передающие усилия, и конструктивные;

г) в зависимости от места производства сварки — заводские и монтажные (рис. ПЛЗ4»;

д) по протяженности — сплошные и прерывистые (рис. ПЛЗ);

е) по числу слоев, накладываемых во время сварки, — однопроходные и -многослойные.

В зависимости от конструктивного решения различают следующие типы соединений (рис. 11.14):

— стыковые, выполняемые с помощью стыковых сварных швов;

— соединения «внахлестку» с помощью угловых швов ।(соединение на накладках можно рассматривать как разновидность этого типа соединений);

— соединение «впритык» выполняется с помощью угловых сварных швов;

— комбинированное соединение — стыковое соединение, усиленное накладками.

35

Расчет стыковых швов

Стыковые швы рассчитывают так же, как основной металл. В частности, если стыковой шов работает на растяжение (рис. 11.13, а » или сжатие, проверка прочности производится по формуле

где 1ш— расчетная длина шва, принимается равной 1Ш = = Ь—10 м-м (10 м-м учитывают непровары у концов шва); если июв выводится па специальные подкладки, lfii = b;

6ш •—'Толщина шва, .принимается равной наименьшей толщине соединяемых элементов; 6Ш = 6;

RPCB— расчетное сопротивление сварного стыкового шва на растяжение; равно расчетному сопротивлению основного металла, если шов выполнен автоматической сваркой, а также полуавтоматической и ручной в случае применения физических способов контроля качества шва (рентгенографирование, ультразвуковая дефектоскопия). -В остальных случаях расчетное сопротивление стыкового сварного шва принимается -меньшим расчетного сопротивления основного металла (например, при сварке стали класса С 38/23 с расчетным сопротивлением R = = 21 кг/см2 расчетное сопротивление стыкового сварного шва принимается равным RPCB =18 кг/см2); Rcbcm< — расчетное сопротивление стыкового сварного шва на сжатие, всегда принимается равным расчетному сопротивлению основного металла.

В некоторых случаях (когда расчетное сопротивление сварного шва RPCB меньше расчетного сопротивления основного металла) для обеспечения равнопрочности соединения и основного -металла применяют косые швы (см. рис. 11.13, б). Расчеты показывают, что равиопрочность обеспечивается уже при заложении шва 1 :2. При таком соотношении проекций шва проверка .прочности его может не производиться.

Расчет угловых сварных швов

Работа фланговых и лобовых угловых швов несколько различна. По, как .показали исследования, разрушение их происходит примерно одинаково. Если в соединении одновременно применяют фланговые и лобовые швы, то в ире-36

дельном состоянии ((пластической стадии) распределение усилий между ними выравнивается. Поэтому расчет фланговых и лобовых швов выполняется по одинаковым формулам. Угловые швы всегда работают и рассчитываются на срез.

В соответствии с дополнениями и изменениями главы СНиПа II—В.З—72, введенными в действие с 1 января 1979 года, расчет сварных соединений с угловыми швами, воспринимающих продольные и поперечные силы, на срез произво-

Рис. 11.15. К расчету угловых швов:

1 - сечение по металлу шва; 2— сечение по металлу границы сплавления

дится по двум сечениям (рис. 11.15): по металлу шва — фор-

мула (11.13) (11.14): и по металлу границы сплавления — формула 11Ш1> - ; (П.13) Rc«y.ul-P-iui

где йщ—толщина углового шва, принимаемая

равной катету вписанного равнобедренного треугольника;

Р и р' — коэффициенты, принимаемые в зависимости от условий сварки: р = 0,7-^1,1; р'= 1-ь 1,15 (Р' всегда больше р). В частности, при ручной сварке р = 0,7 и р' = = 1,0. В существующих конструкциях, если способ сварки неизвестен, р следует принять равным 0,7;

1ш— расчетная длина шва, равная его полной длине за вычетом длины, равной 2ЬШ;

37

Исву.ш и RCBy.c — расчетные сопротивления на срез углового шва соответственно по «металлу шва и по металлу границы сплавления (RCBy.iii<RCBy.c).

Практически всегда определяющим является расчет по металлу шва *. Поэтому в дальнейшем расчет швов производится в предположении разрушения шва по металлу шва (с учетом коэффициента 0 и RCBy.m).

Следует отметить, что расчетная длина «флангового углового шва (1ш) при передаче сосредоточенного давления ограничена величиной 60 hm.

Это вызвано тем, что фактическое распределение напряжений вдоль шва (см. рис. 11.14) отличается от .принимаемого в расчете равномерного распределения. При небольшой длине шва в пластической стадии происходит выравнивание напряжений вдоль шва, что дает возможность пренебречь указанным различием при расчете швов. При большой длине шва такого выравнивания не происходит.

Угловые швы в соединении «впритык» работают на совместное действие момента -M = Ne и срезывающей силы (см. рис. П.14,д). Расчет производится по формуле

Ор = -/тш2 + Ош2<RyCB ,

где тш= ----=-------------напряжение в шве от действия

Гы 2рЬш*1ш силы N.(lm~l— Ю мм)-;

М ош =------напряжение в крайних точках

Win шва от действия момента 2phm • 1ш2 , (Win----------------;;

о ап — равнодействующее напряжение.

Несущая способность комбинированного соединения (см. рис. 11.14, е) проверяется по формуле

Fm+2FH

где Fin— площадь стыкового сварного шва;

Fn— площадь .поперечного сечения накладки;

RpCB — расчетное сопротивление стыкового сварного шва на растяжение.

* Исключение составляет расчет соединений некоторых классов сталей, эксплуатирующихся при расчетной температуре наружного воздуха ниже —40° С.

38

Необходимая длина швов для крепления накладки определяется по усилию, воспринимаемому накладкой: Nn = Fn*o. Длина швов с одной стороны стыка определяется по формуле

SI1U=- t--N" — phm-R,CB

где Ьш — высота шва ((задаются).

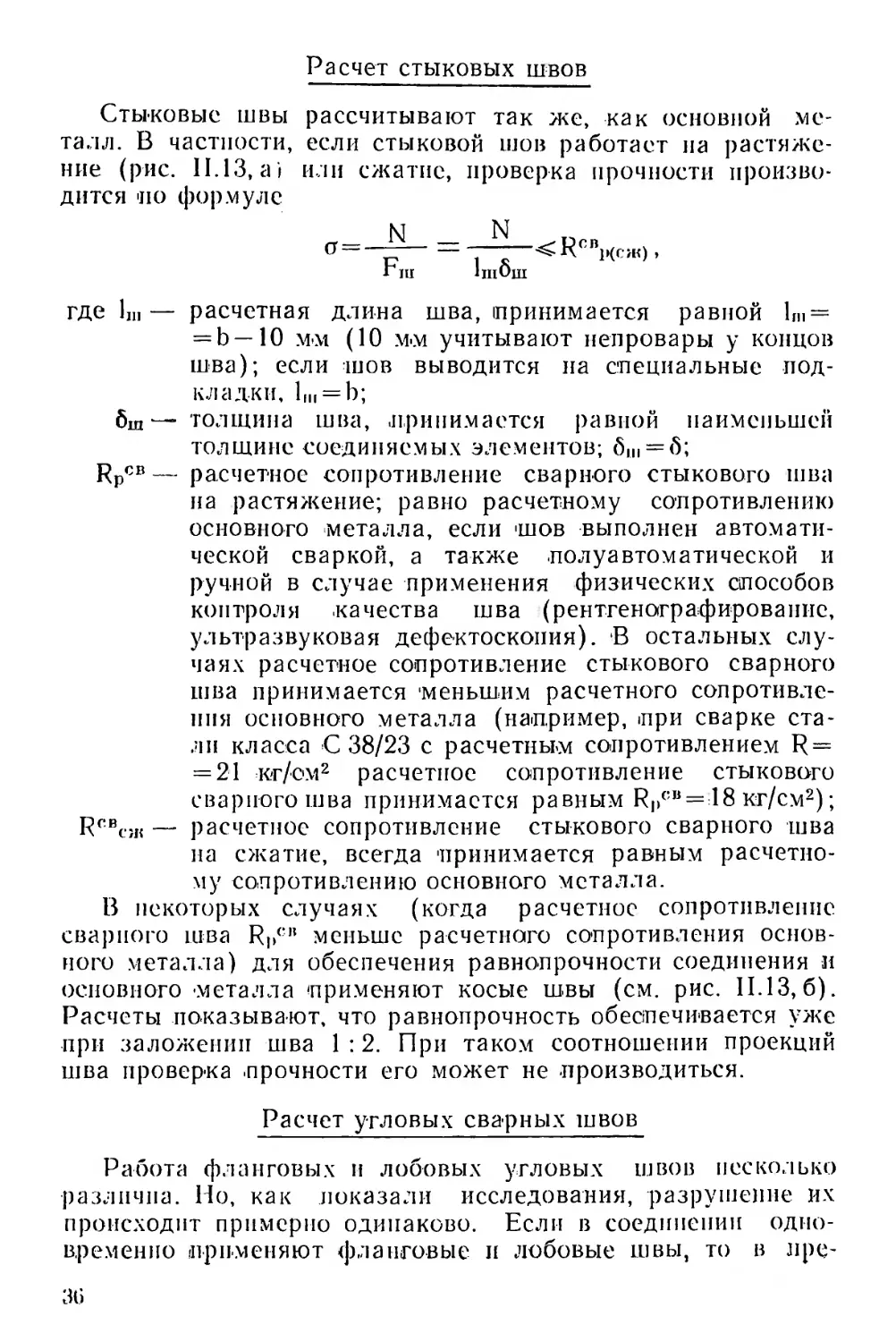

Следует отметить, что -минимальная высота углового шва ограничена и принимается в зависимости от толщины соединяемых элементов (табл. II.1).

Таблица II.1

Толщина 6 (мм) более толстого из свариваемых элементов Минимальная толщина hm (мм) в конструкциях из стали классов

С38/23, С44/29 С46/33 — С85/75

7—10 4 G

11—22 6 8

23 — 32 8 10

33 — 50 10 12

51 12 —

Остаточные сварочные напряжения и деформации

В элементах конструкций .кроме напряжений и деформаций, вызванных действием внешних нагрузок, всегда имеются так называемые собственные напряжения. -Причины образования собственных напряжений весьма разнообразны (прокатка, правка и т. д.). Одной из них является сварка. Сварочные напряжения и деформации возникают в элементах конструкций в результате неравномерного нагрева и остывания. При отсутствии закреплений свариваемых деталей воз пикающие в них остаточные сварочные напряжения являются внутренне уравновешенными. В условиях пластической работы материала они не влияют на несущую способность конструкций, так как при этом происходит выравнивание напряжений, а поэтому не учитываются в расчетах. В условиях, когда развитие пластических деформаций затруднено (низкая температура, наличие зон плоского и объемного напряженного .состояния), остаточные сварочные напряжения могут увеличить опасность хрупкого разрушения.

39

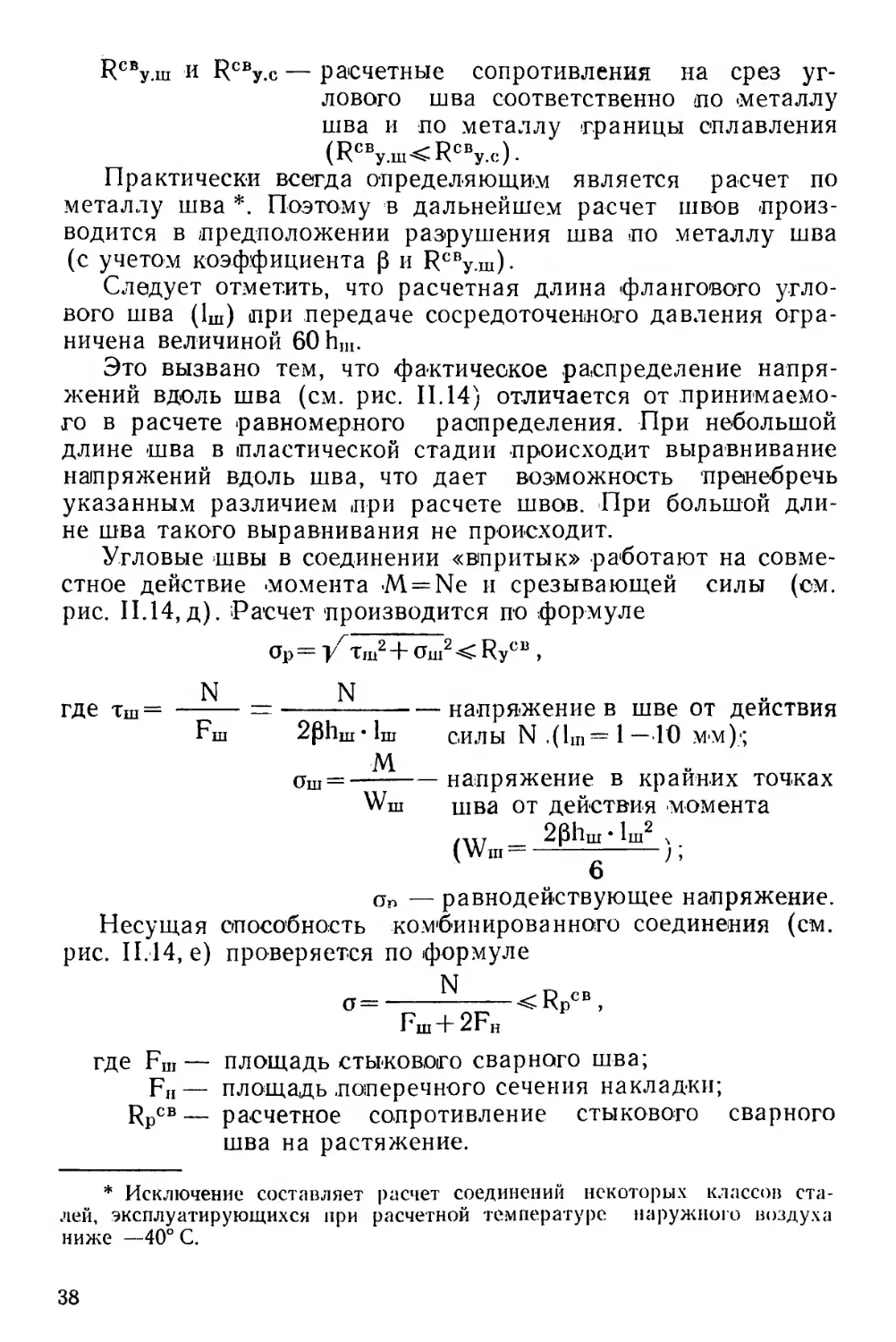

Остаточные сварочные деформации искажают форму элементов, что ухудшает их внешний вид и условия эксплуатации.

Различают усадку поперечную — 'поперек шва и продольную вдоль шва (рис. 11.16). Особенно существенна поперечная усадка: она в 10 раз больше, чем продольная на длине 1 м.

Рис. 11.16. Остаточные, сварочные деформации: «—-в результате поперечной усадки; б— в результате иродолыюй усадки

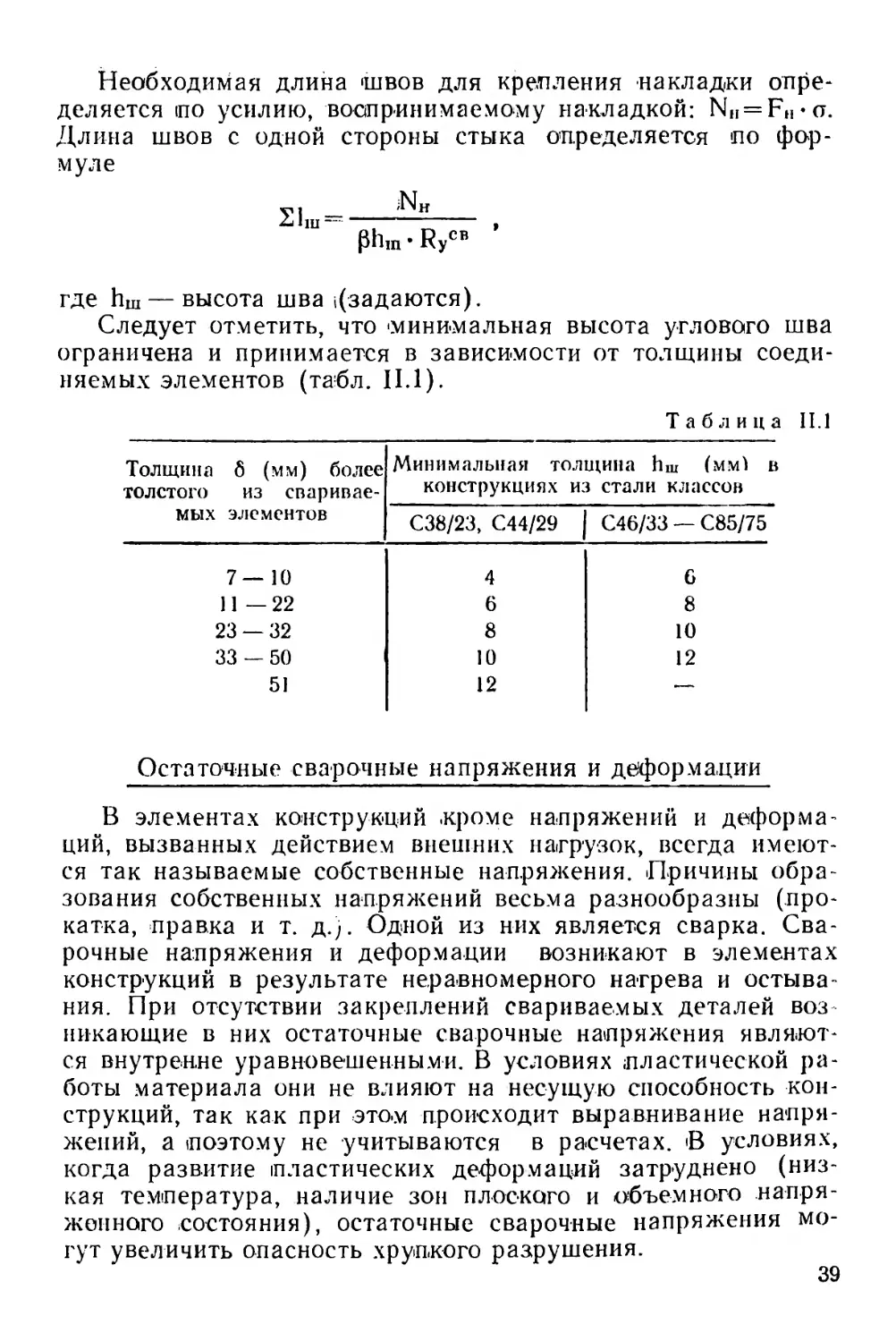

Особую опасность представляет сварка элементов, закрепленных от смещений (рис. 11.17). В результате поперечной усадки шва (А1) и отсутствия свободы деформаций в сече

Д1 п

ниях элементов возникают напряжения g= —— • Е, где 1 —длина сваренного элемента (расстояние между точками, закрепленными от смещения);

Е —модуль упругости.

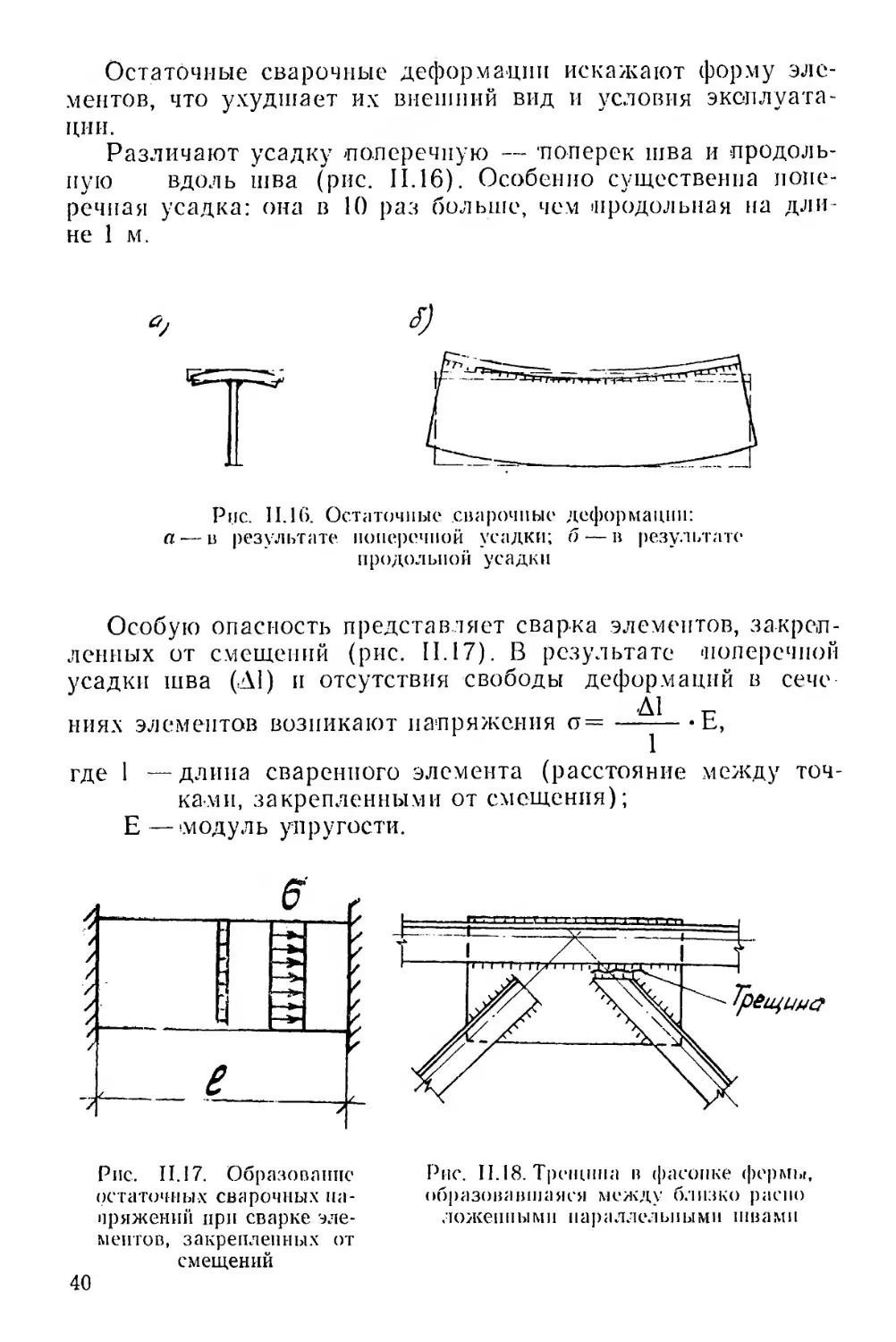

Рис. 11.18. Трещина в фасонке фермы, образовавшаяся между близко распо ложеппымп параллельными швами

Рис. 11.17. Образование остаточных сварочных напряжений при сварке элементов, закрепленных от смещений

40

Чем меньше величина 1, тем на меньшей длине реализуются деформации поперечной усадки, тем выше напряжения о, что может привести -к разрушению элемента. С этой же точки зрения представляют опасность два рядом расположенных параллельных шва. На участке между швами возможно появление трещины (рис. 11.18).

Меры борьбы с остаточными сварочными напряжениями и деформациями обычно направлены либо на уменьшение остаточных сварочных напряжений, либо на уменьшение остаточных деформаций, в зависимости от того, что в данном случае важнее.

Для уменьшения остаточных сварочных напряжений следует выполнить ряд конструктивных и технологических мероприятий: предусматривать соответствующую конструктивную форму с возможно меньшим количеством сварных швов, обеспечивать возможность реализации поперечных усадок, избегать применения близко расположенных параллельных швов и т. д. На 30—40% снижает остаточные сварочные напряжения предварительный подогрев конструкций в зоне сварки (до 200—250°). Практически снимает остаточные сварочные напряжения высокий отпуск после сварки.

К мероприятиям, направленным на уменьшение остаточных сварочных деформаций, относятся: рациональное конструирование, симметричное относительно центра тяжести сечения расположение швов, создание деформаций, обратных сварочным, путем пластического деформирования элементов, уменьшение площади зоны пластических деформаций путем искусственного охлаждения, например, водой; закрепление деталей в процессе сварки; рациональная последовательность выполнения сварных швов.

Глава III

БАЛКИ. БАЛОЧНЫЕ КОНСТРУКЦИИ. ЦЕНТРАЛЬНО СЖАТЫЕ КОЛОННЫ

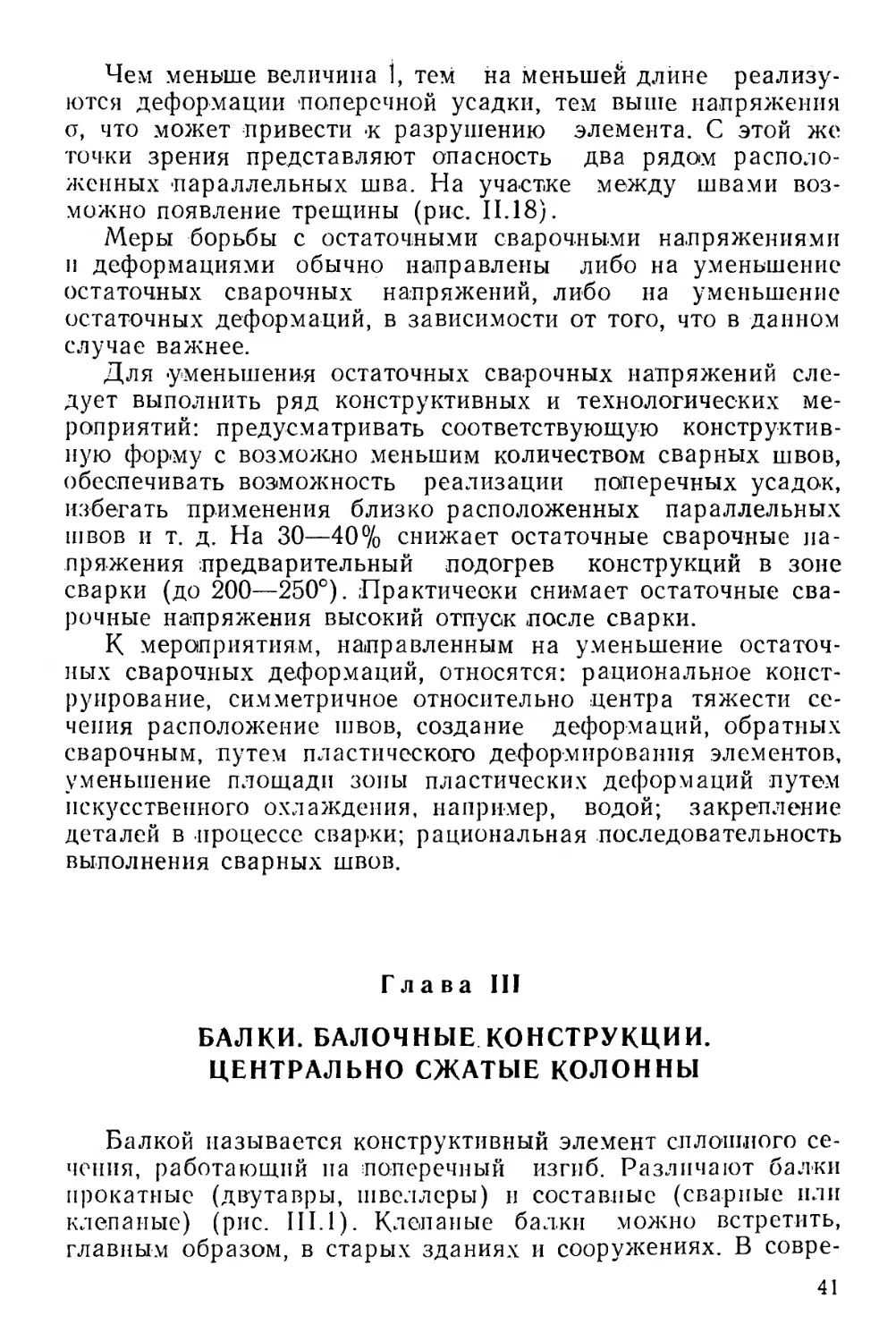

Балкой называется конструктивный элемент сплошного сечения, работающий на поперечный изгиб. Различают балки прокатные (двутавры, швеллеры) и составные (сварные или клепаные) (рис. III.1). Клепаные балки можно встретить, главным образом, в старых зданиях и сооружениях. В совре-

41

мейных конструкциях «применяют, в основном, сварные балки двутаврового сечения, составленные из трех листов. Выбор формы поперечного сечения в виде двутавра не является случайным. Он определяется для балок величиной момента со-

a) S)

Рис. III.1. Типы сечений балок:

а, б — прокатные (двутавр, швеллер); в, г — составные (клепаная, сварная)

противления W. Для прямоугольного сечения W = 0,167F-h,

для круглого поперечного сечения W= ----- =0,125 Fd (d —

32

диаметр круга). Для двутавровых сечений величина W приблизительно равна 0,35 Fh. Отсюда ясно, что при одинаковой площади и высоте двутавр значительно эффективнее в работе, чем прямоугольный профиль. Мерой эффективности мо-W

жет служить отношение р= —.где р — ядровое расстояние. F

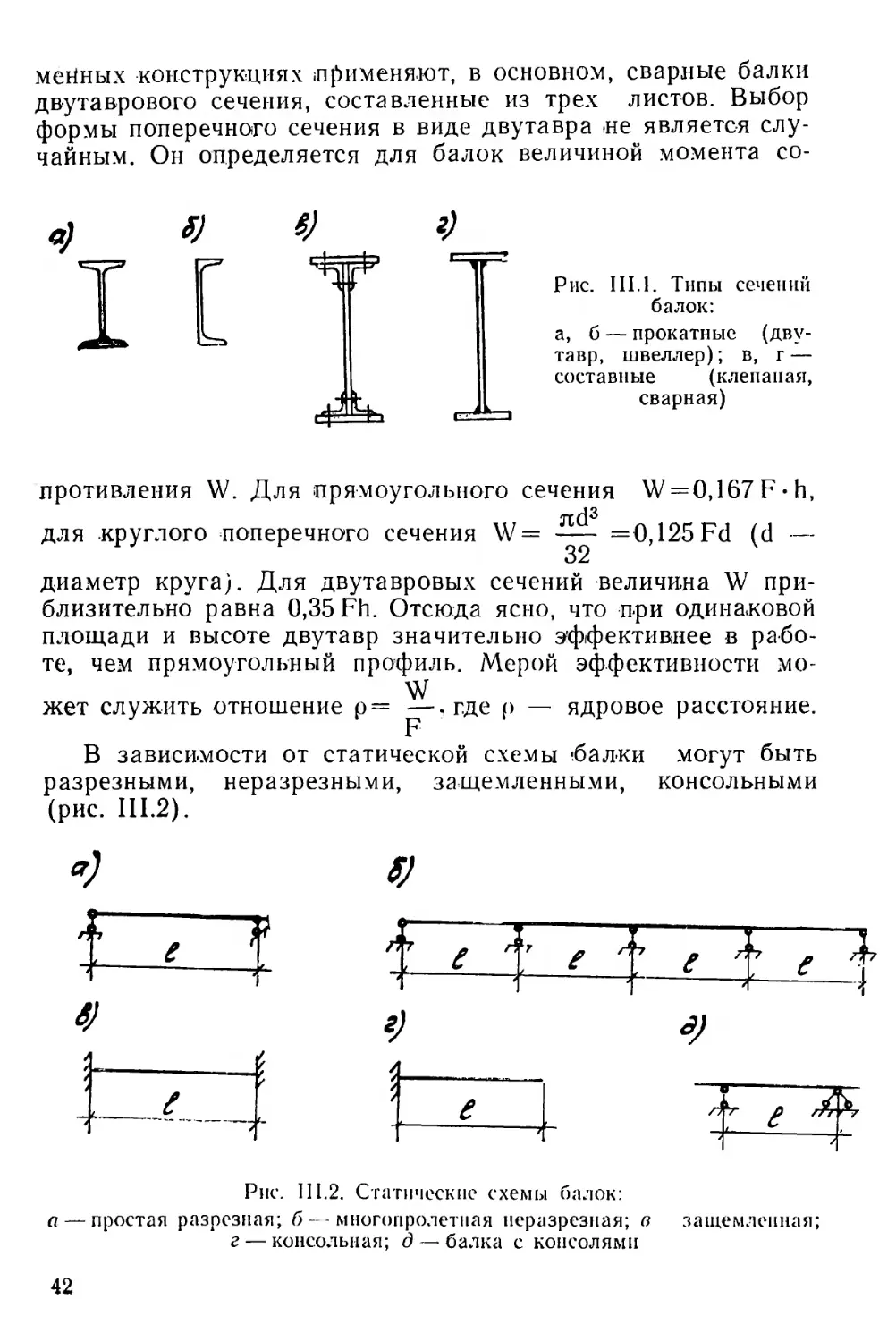

В зависимости от статической схемы 'балки могут быть разрезными, неразрезными, защемленными, консольными (рис. I1I.2).

Рис. II 1.2. Статические схемы балок:

а — простая разрезная; б--многопролетная неразрезная; в защемленная; г — консольная; д — балка с консолями

42

§ 1. Типы балочных клеток. Расчет балок настила

Типы балочных клеток

Система балок, образующих перекрытие, называется балочной клеткой. Существует три типа балочной ,клетки: упрощенный, нормальный и усложненный (рис. III.3).

Наиболее просто выполняется перекрытие по первому варианту: нагрузка с настила воспринимается балками настила и передается на несущие стены. Шаг балок настила (а)

Рис. II 1.3. Типы балочных клеток:

а — упрощенный; б — нормальный; в — усложненный; 1 — балки настила; 2 — главные; 3 — вспомогательные балки

определяется размером плит перекрытия. С увеличением пролета балок настила (1) при сохранении их шага становится невыгодным применение упрощенного типа балочной клетки. Это объясняется тем, что при частом расположении балок и большом пролете подбор сечения их производится не из условия прочности, а из условия жесткости. В результате получается неоправданный перерасход металла. В таких случаях проектируют нормальный тип балочных клеток, при котором нагрузка с настила передается на балки настила, затем — на главные балки, а уже с них — на несущие стены. В усложненном типе балочной клетки кроме балок настила, располо

43

женных параллельно главным балкам, имеются еще вспомогательные, уложенные между главными. Такая схема балочной конструкции целесообразна только при использовании стального настила и в перекрытиях зданий не применяется.

Для балок настила используются обычно прокатные балки, а для главных — составные.

Расчет балок настила (прокатных балок)

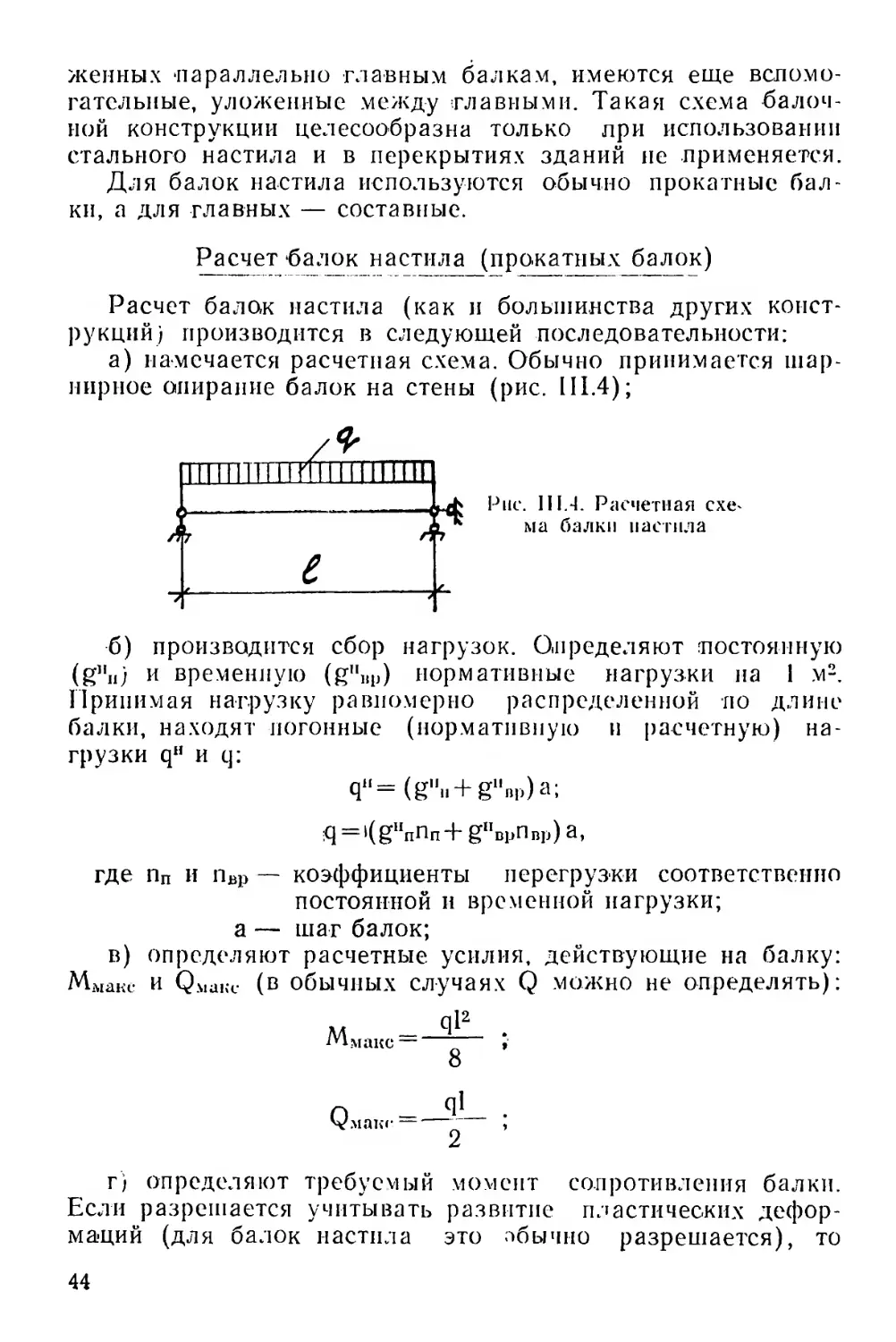

Расчет балок настила (как и большинства других конструкций) производится в следующей последовательности:

а) намечается расчетная схема. Обычно принимается шарнирное опирание балок на стены (рис. III.4);

Рис. IIЫ. Расчетная схс< ма балки пастила

б) производится сбор нагрузок. Определяют постоянную (gnn) и временную (gnH1J) нормативные нагрузки на I м2. Принимая нагрузку равномерно распределенной по длине балки, находят погонные (нормативную и расчетную) нагрузки qH и q:

q"= (gllH + g1'ni>)a;

q=i(g1,nnn+g,,B1>nni>)a,

где Пп и пВр — коэффициенты перегрузки соответственно постоянной и временной нагрузки;

а — шаг балок;

в) определяют расчетные усилия, действующие на балку: Ммдкс и Qmukc (в обычных случаях Q можно не определять):

м Я12

Ммакс — —“ I

о

г) определяют требуемый момент сопротивления балки. Если разрешается учитывать развитие пластических деформаций (для балок настила это обычно разрешается), то

44

требуемый момент сопротивления определяют по формуле

WM-макс тр —

1.12R

Если не допускается развитие пластических деформаций (расчет -производится в упругой стадии), W определяется но формуле

WM.vraKC тр —

R

Получив момент сопротивления, по сортаменту подбирают двутавр или швеллер с моментом сопротивления, равным требуемому пли больше пего;

д) производят проверку подобранной балки па прочность и жесткость (устойчивость балок настила обеспечивается конструктивно плитами настила).

Проверка прочности: о = С ^чстом Развптпя

пластических деформаций и — ма—<R— в упругой ста

дии.

Проверка жесткости производится по формуле (11.3) (где (]" нормативная погонная нагрузка).

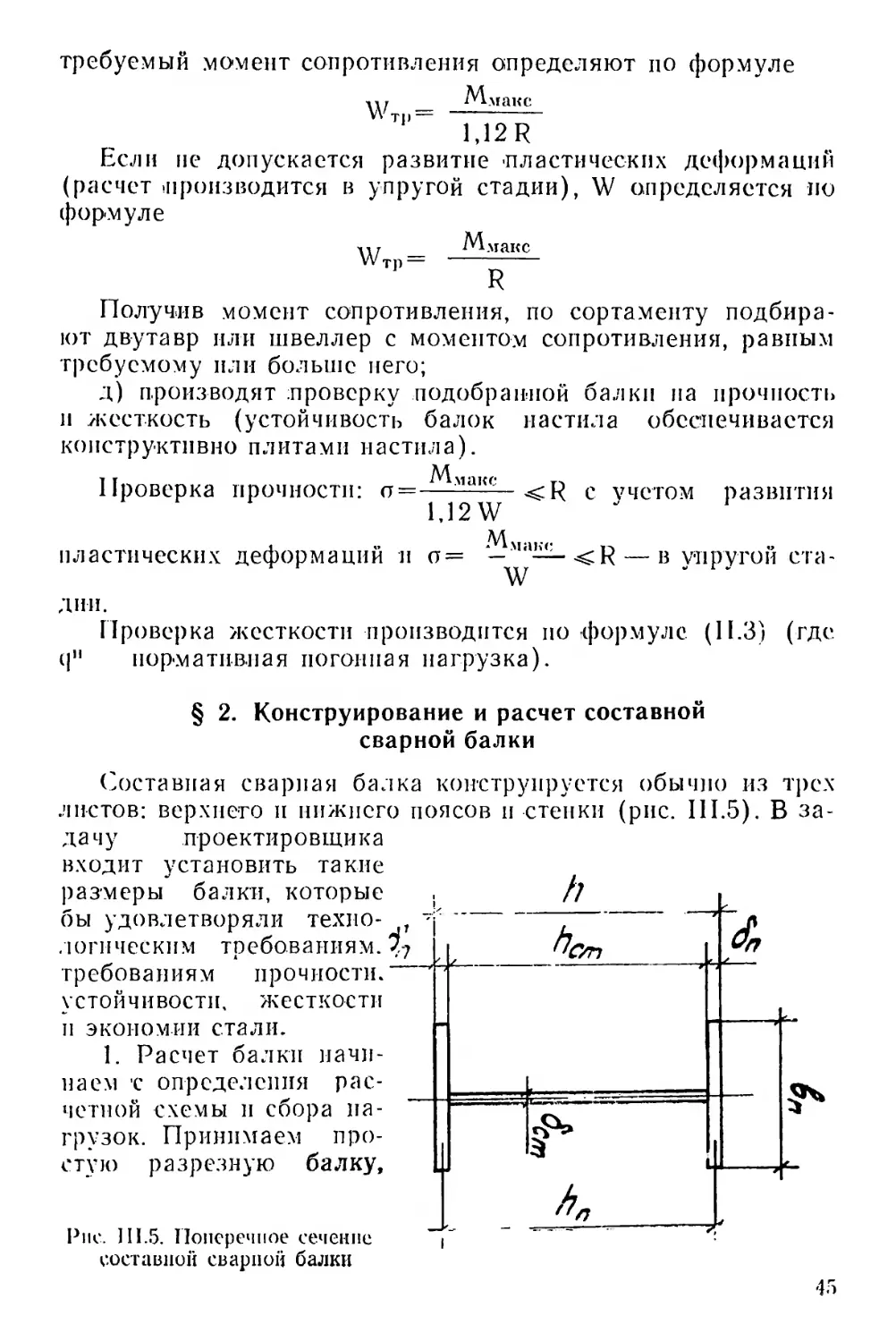

§ 2. Конструирование и расчет составной сварной балки

Составная сварная балка конструируется обычно из трех листов: верхнего и нижнего поясов и стенки (рис. III.5). В за-

дачу проектировщика

входит установить такие размеры балки, которые бы удовлетворяли технологическим требованиям.<7 требованиям прочности, устойчивости, жесткости и экономии стали.

1. Расчет балки начинаем с определения расчетной схемы и сбора нагрузок. Принимаем простую разрезную балку,

Рис. HI.5. Поперечное сечение составной сварной балки

h

45

нагруженную равномерно распределенной нагрузкой (при числе балок настила пять и больше допускается заменять действие сосредоточенных сил равномерно распределенной нагрузкой). Определяем нормативную и расчетную нагрузки на один погонный метр:

qH=i(gHn+ gnBp)'B: q= (gnniin+ gHBpnBp)B,

где gHn — постоянная нагрузка, включая вес балок на 1 м2;

gHDp— нормативная временная нагрузка на 1 м2;

пп и пВр— коэффициенты перегрузки;

В — шаг главных балок.

2. Определяем расчетные усилия Ммакс и Qmbkc:

м — qi2 • о — qi

**1макс— , Чмакс— ” >

8 2

где 1 —пролет балки.

3. Определяем WTp: WTp= ..^макс (в упругой стадии). R

4. Назначаем высоту балки.

Высота балки является одним из ее генеральных размеров. Другой генеральный размер — пролет — задается технологами или определяется из экономических соображений. Высота балки назначается с учетом:

а) строительной высоты;

б) жесткости;

в) наименьшего расхода металла.

Строительной высотой перекрытия (hCTp) называется расстояние между отметкой низа балки и отметкой верха настила. Строительная высота может быть ограничена из технологических соображений; в этом случае высота балки не должна превышать строительную высоту.

Определяем наименьшую высоту балки из условия обеспечения заданного прогиба при полном использовании прочности стали. Запишем выражение относительного прогиба балки по формуле (II.3):

f _ МН1

1 “10EI *

Выразим момент инерции через расчетный изгибающий . h М h

момент: I = w« —=-----—и подставим полученное выраже

2 R 2

46

ние в формулу II.3. Примем Е~2* 104 кН/см2;

__f _ М»1 • 2R _ Мн . 1R

1 10-2-106Mh М ’ 107h

,, f , Г I 'I

Заменив — предельным относительным прогиоом—j— получим выражение «минимальной» высоты балки из усло

вия жесткости:

Имин------

м

Мп

1R

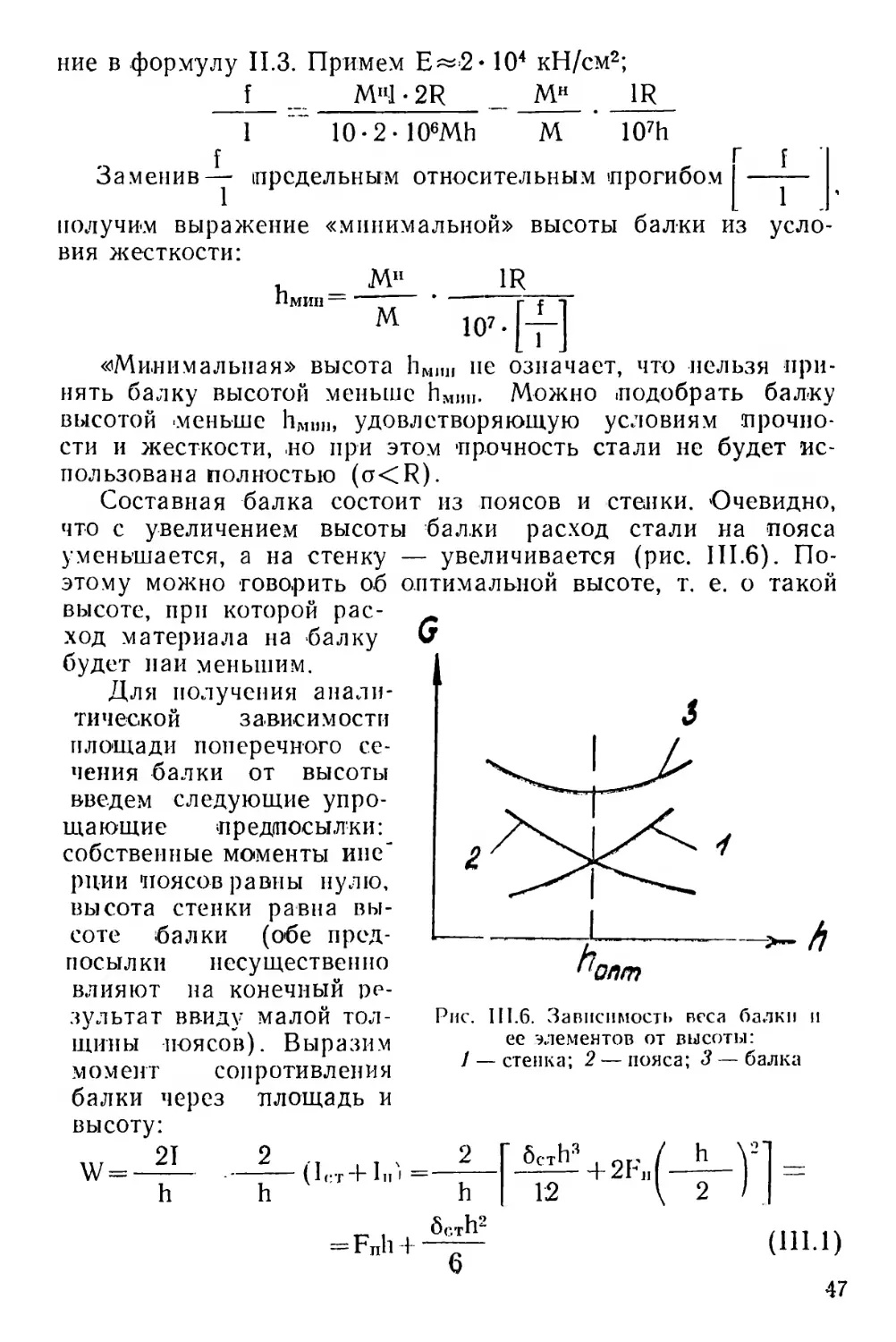

— увеличивается (рис. оптимальной высоте, т.

G

Рис. III.6. Зависимость веса балки и ее элементов от высоты:

1 — стенка; 2 — пояса; 3 — балка

107-м

«'Минимальная» высота 11мип не означает, что нельзя принять балку высотой меньше НМПц. Можно подобрать балку высотой .меньше hMMH, удовлетворяющую условиям прочности и жесткости, но при этом прочность стали не будет использована полностью (o<R).

Составная балка состоит из поясов и стенки, что с увеличением высоты балки расход стали уменьшается, а на стенку этому можно говорить об высоте, при которой расход материала на балку будет паи меньшим.

Для получения аналитической зависимости площади поперечного сечения балки от высоты введем следующие упрощающие предпосылки: собственные моменты ине' рции поясов равны пулю, высота стенки равна высоте балки (обе предпосылки несущественно влияют на конечный результат ввиду малой толщин ы п оя со в). В ы р а зи м момент балки через высоту: w=-?L .

h

Очевидно, на пояса

III.6). По-c. о такой

сопротивления площадь и

_6_£1L3 + 2E„

12

_ ч 2

г:т + 1ц I — h

, 6CTh2 = Fnh 4

6

2 h

(ш.1)

47

h

СТ — ----’ •

к

(Ш.З)

Введем в формулу (III. 1) значение площади сечения балки F, выразив через нее площадь пояса F„:

г? (F Fct) F — 6стЬ

г п—---------—---------;

2 2

... Fh бст-h2 , бст-h2 Fh бст-h2

w" ---------------------------------------~

(III.2)

Заменим переменную (с изменением h) величину бст с помощью постоянной величины отношения высоты стенки к толщине, называемой гибкостью стенки:

1 h s h

k=------ , откуда Ост=--------.

бет к

Подставим в’формулу (III.2) выражение б

2 Зк

Из выражения (II 1.3) определим F:

2W 2h2

' Г ~5Г-

Мы получим уравнение функции F в зависимости от Ь. Взяв .первую производную от F по h и приравняв се нулю, получим уравнение для определения оптимальной высоты 11опт:

dF 2W 4h

-------------------0.

dh h2 Зк

Отсюда h(,nT = /—Wk.

В расчетах чаще пользуются формулой, определяющей высоту Йонт в зависимости от толщины стенки. Заменим

бет

111И1Т2 (1114)

I 2 б.г

Учитывая увеличение расхода стали на поперечные ребра с ростом высоты ’балки, оптимальную высоту (Принимают несколько меньше, чем получается по формуле (III.4):

Ьоит —

usi/’-W V бет

где бет определяют ,по эмпирической формуле бет =<(7 + 3h),

где h -высота балки (<м), принимается равной 1/101 (пролета балки).

Определив hMim и 11П1|Т, назначают высоту балки h в пределах строительной высоты, равной большему из двух значений 11М1Ш и Ьопт. Высоту балки следует принимать кратной 100 мм.

5. Компонуем сечение балки.

Находим толщину стенки балки из условия прочности ее на срез:

где hcT = h — 40-г-бО мм — высота стенки.

Если толщина стенки, полученная из расчета па прочность, существенно (более чем на 2 мм) отличается от бет, по которой определялась ЬОпт, следует откорректировать оптимальную высоту балки. Для того чтобы не устанавливать продольные ребра жесткости, из условия местной устойчивости стенки отношение высоты стенки к се толщине должно быть меньше 160( hc— <160).

бет

Установив толщину стенки и приближенно высоту, переходим к определению требуемой площади пояса Fn. Определяем требуемый момент инерции поясов:

1птр = 1тр_1ст>

где 1тр = -----требуемый момент инерции -балки;

т ботнет

1ст= -----------момент инерции стенки.

Зная 1цтр, находим площадь сечения одного пояса:

49

где hn=h — 20^-30 мм — расстояние между центрами тяжести поясов.

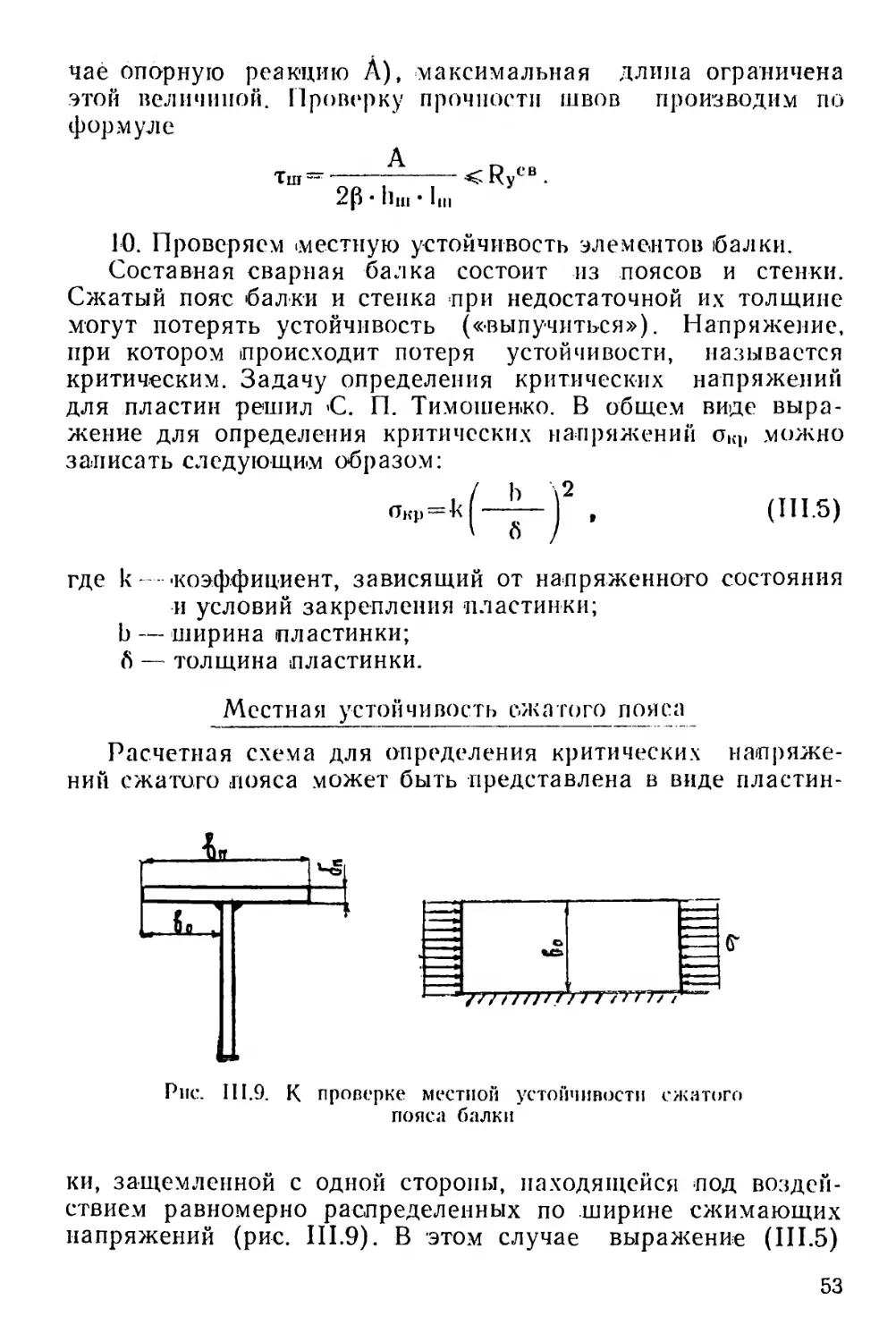

Компонуем пояс, исходя из следующих условий:

а) из условия местной устойчивости —- <30;

бп h

б) из .конструктивных соображений----=54-3;

Ьп

в) из условия сварки —2— <3.

бет

Желательно принять пояса балки из универсальной стали.

6. Определяем ••фактические геометрические характеристики сечения балки:

. бет * h3CT nr / Ьп

момент инерции 1= -----—------I-2K J—-—j

(собственным моментом инерции пояса ввиду малости обычно. пренебрегают);

момент сопротивления

w=

h

Статический момент половины сечения относительно нейтральной оси

с r. hir , 6CT-h2

Sh =F“—+—Г"-

7. .Проверяем подобранное сечение. По первой группе предельных состояний производим проверки на прочность и устойчивость:

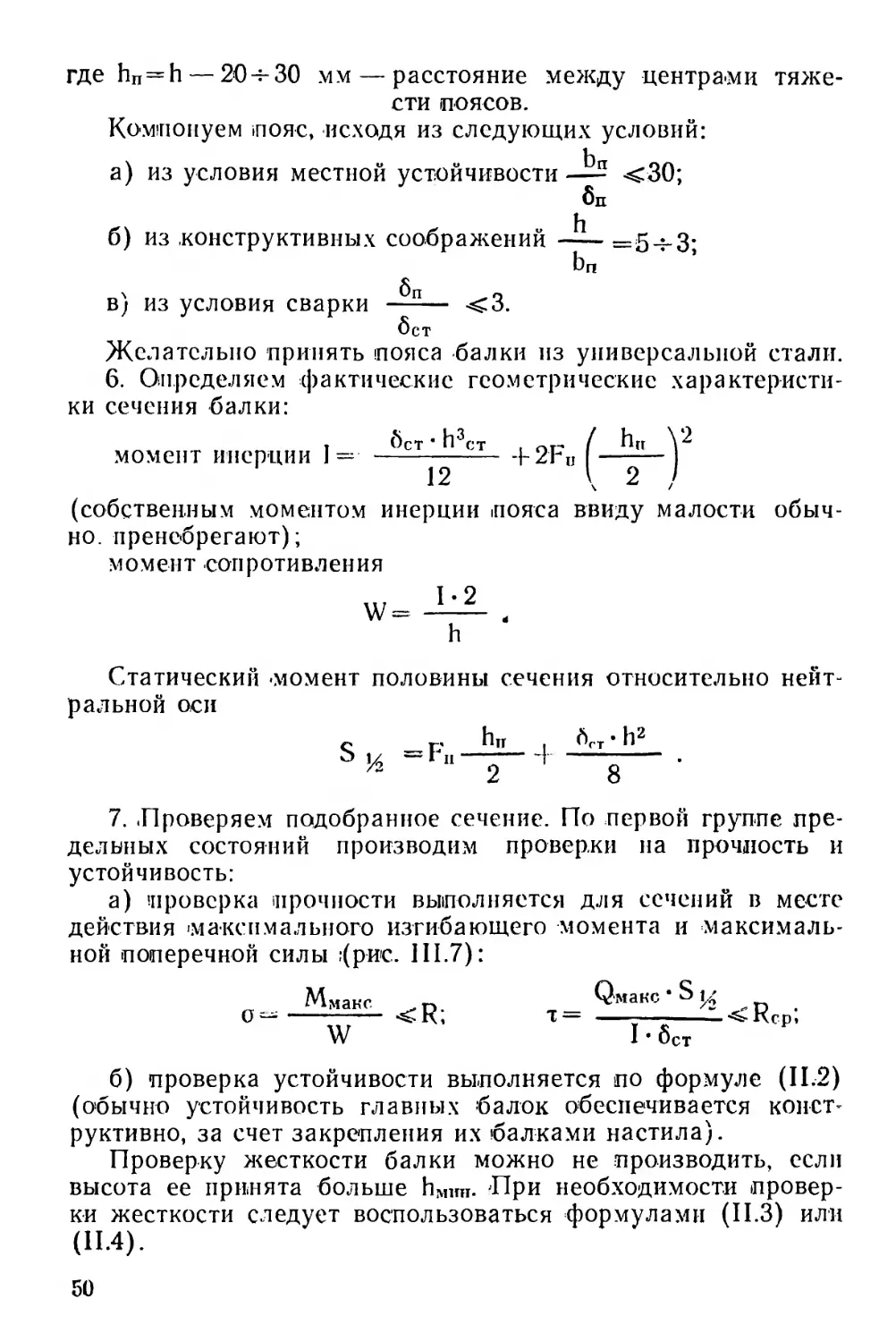

а) проверка прочности выполняется для сечений в месте действия максимального изгибающего момента и максимальной поперечной силы :(рис. Ш.7):

Ммакс ~ _ Омаке*

о “ < К, т — ---------------Кер,

W I • бет

б) проверка устойчивости выполняется по формуле (II.2) (обычно устойчивость главных балок обеспечивается конструктивно, за счет закрепления их балками настила).

Проверку жесткости балки можно не производить, если высота ее принята больше hMim. При необходимости проверки жесткости следует воспользоваться формулами (П.З) или (П.4).

50

Рис. II 1.7. Эпюры нормальных и касательных на пряжений в сечениях балки

8. Рассчитываем поясные сварные швы.

Поясные сварные швы соединяют пояса со стенкой, препятствуют их взаимному смещению и работают на срез. Сдвигающее усилие Т, приходящееся на 1 см швов, определяется по формуле

с Q • Sfionca с Q ' SnoHca

1 = Т • Ост =--------- * Ост —-------

I • бст I

Прочность швов проверяется по формуле

Г т Q • Snonca „ D св тш=-------—---------------------- <Кусв,

Fin 2[3 • hur I * • hui

где hin — высота швов,'принимается по табл. II. 1 в зависимости от толщины пояса.

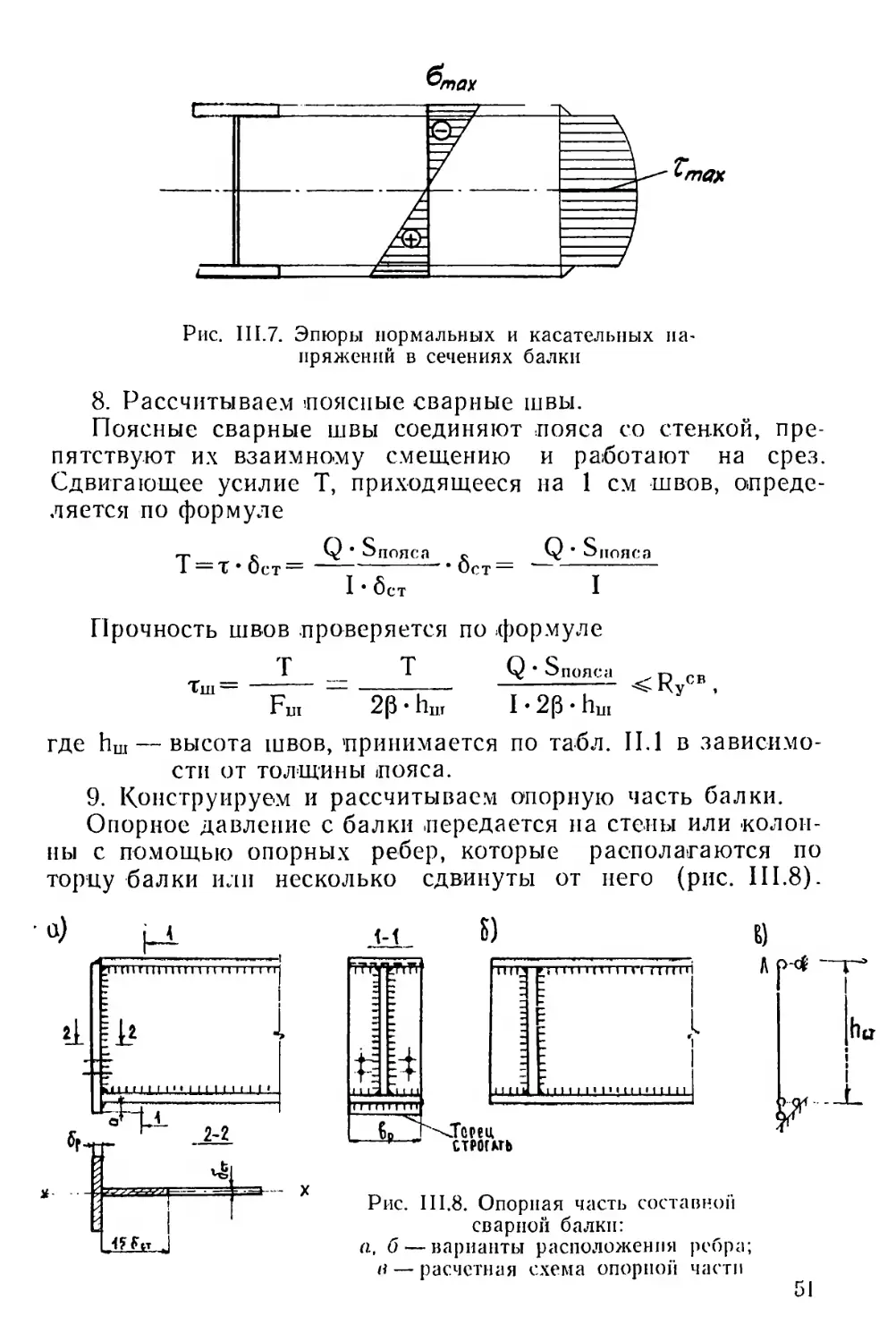

9. Конструируем и рассчитываем опорную часть балки.

Опорное давление с балки передается на стены или колонны с помощью опорных ребер, которые располагаются по торцу балки или несколько сдвинуты от него (рис. III.8).

Рис. II 1.8. Опорная часть составной сварной балки:

а, б — варианты расположения ребра; в — расчетная схема опорной части

51

Вариант «а» более целесообразен при опирании балок на «колонны (при опирании на колонну сверху давление всегда будет передаваться центрально), а вариант «б» применяется при опирании их на стены. Давление с балки -передастся через строганый торец опорного ребра. Опорную площадь опорного ребра определяют из условия смятия, поэтому выступающую часть ребра (вариант «а») принимают менее 1,56Р (6Р — толщина .ребра).

где А — опорная реакция балки;

К< м —- расчетное сопротивление смятию.

Приняв ширину ребра Ьр ра«виой ширине пояса балки или несколько -меньше ее, находим толщину ребра:

Проверяем опорную часть балки на сжатие. Проверку устойчивости выполняем из условия, что опорная часть может потерять устойчивость из плоскости балки (относительно оси х — х». В расчетное сечение включаем сечение ребра л устойчивой части стенки (15бсТ). Расчетную схему принимаем в виде центрально сжатого стержня с шарнирными закреплениями по концам высотой h(:T (рис. III.8, в). Проверку устойчивости производим по формуле

где F' = bp‘бр-Н 15бст • бег—площадь сечения опорной части

<Р —

балки, включаемая в расчет; коэффициент продольного изгиба, определяется по таблицам в зависимости от гибкости Хх

Ист

Далее рассчитываем сварные швы крепления опорного ребра к стенке балки. -Принимаем высоту швов в зависимости от толщины опорного ребра (по табл. II.1), находим расчетную длину шва — lII) = 60hJiI, так как для фланговых угловых швов, передающих сосредоточенную силу (в данном слу-

52

чае опорную реакцию А), максимальная длина ограничена этой величиной. Проверку прочности швов производим по формуле

А

2р • Ilin • I tn

<RyCB.

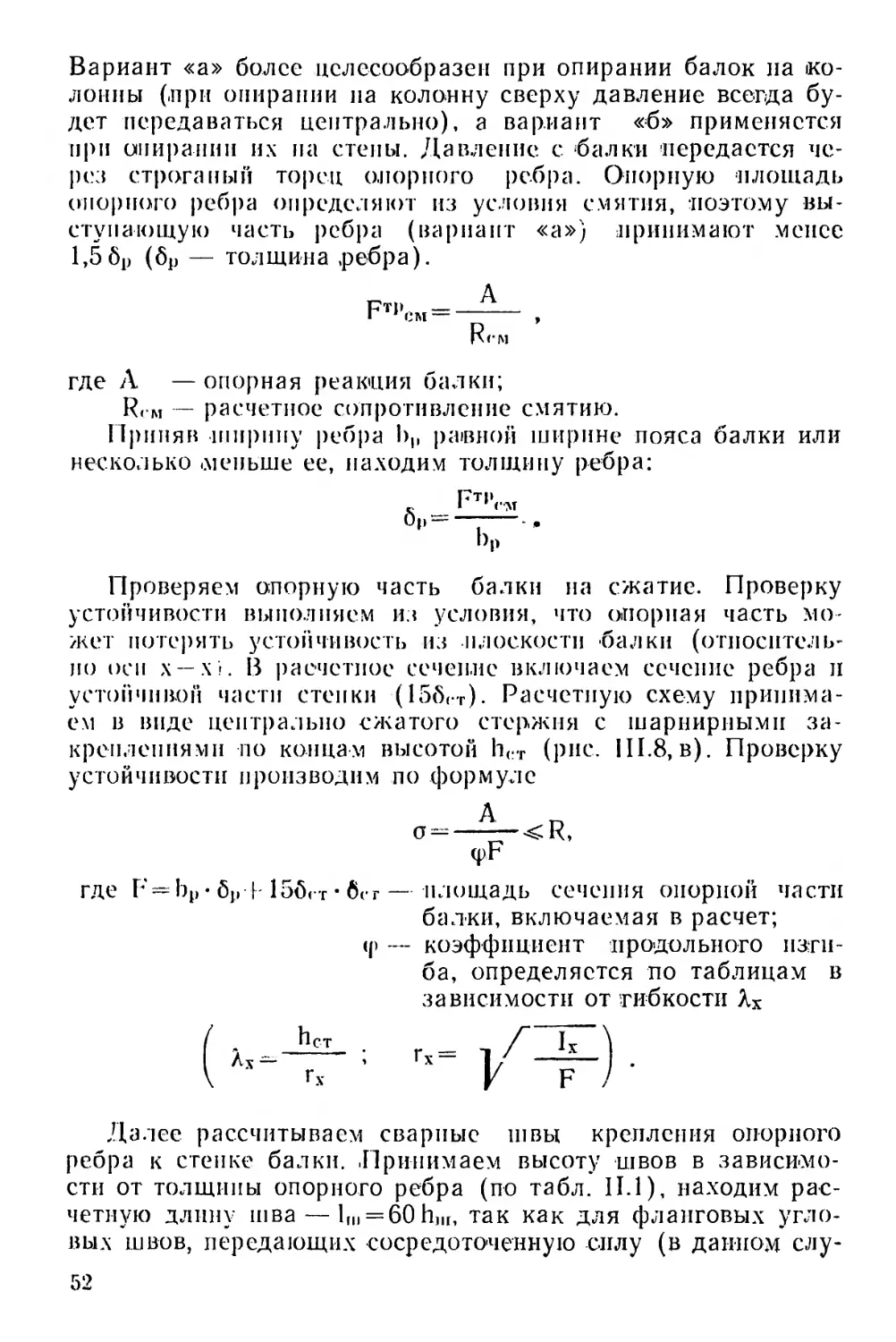

10. Проверяем местную устойчивость элементов балки.

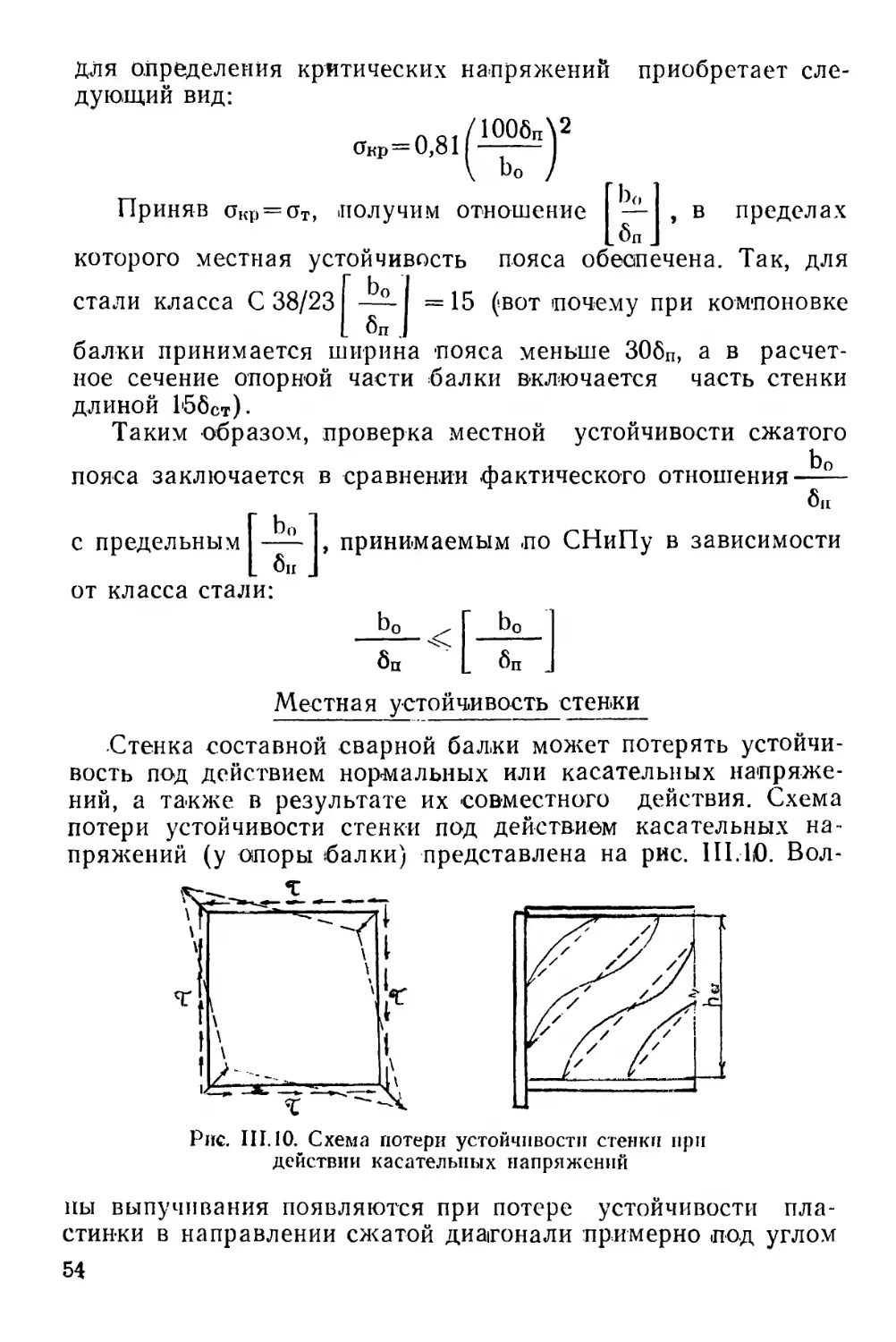

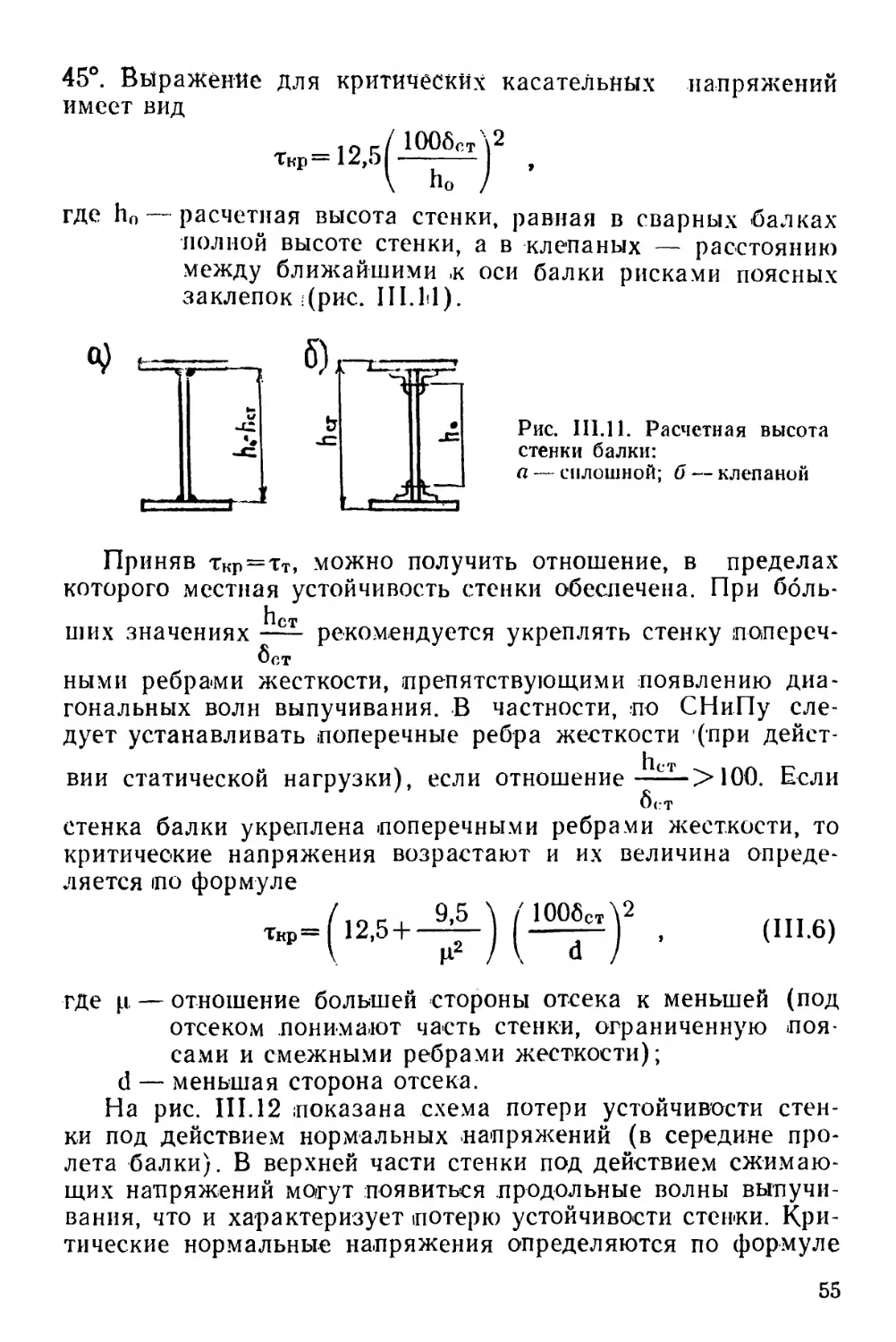

Составная сварная балка состоит из поясов и стенки. Сжатый пояс балки и стенка при недостаточной их толщине могут потерять устойчивость («выпучиться»). Напряжение, при котором происходит потеря устойчивости, называется критическим. Задачу определения критических напряжений для пластин решил С. П. Тимошенко. В общем виде выражение для определения критических напряжений можно

записать следующим образом:

/ b \2

п«Р=»<Н- , (П1.5)

' О /

где к -коэффициент, зависящий от напряженного состояния и условий закрепления пластинки;

b — ширина пластинки;

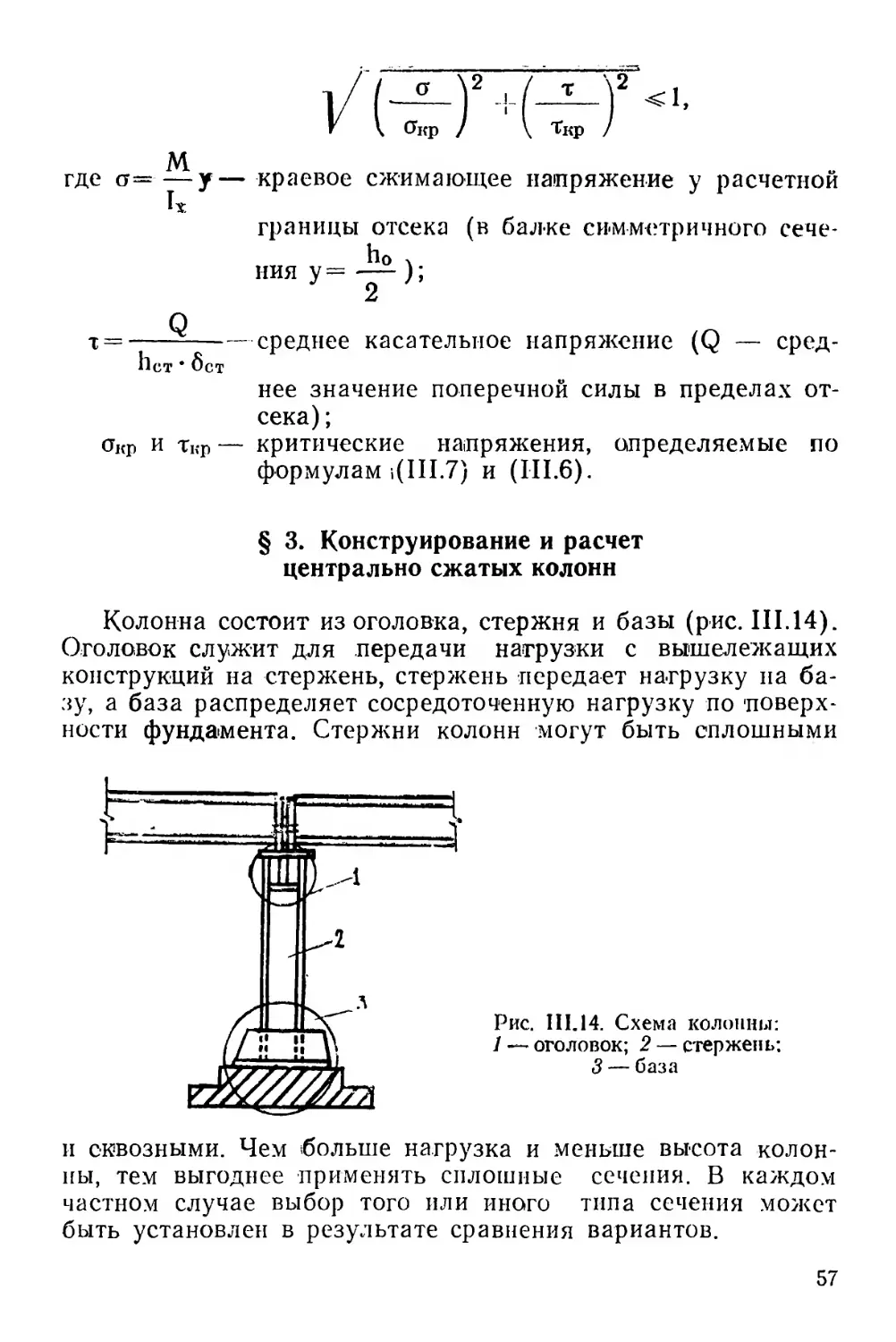

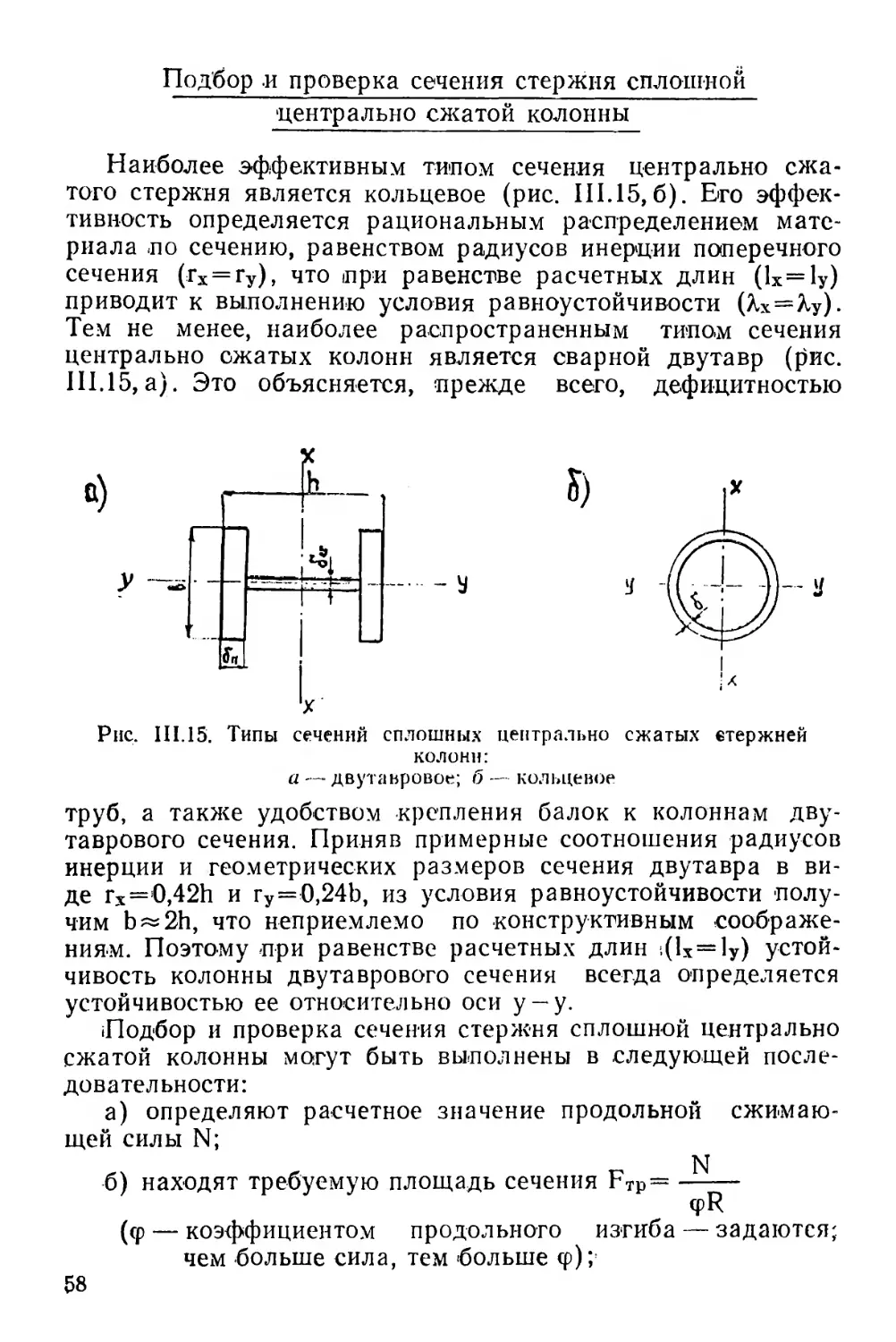

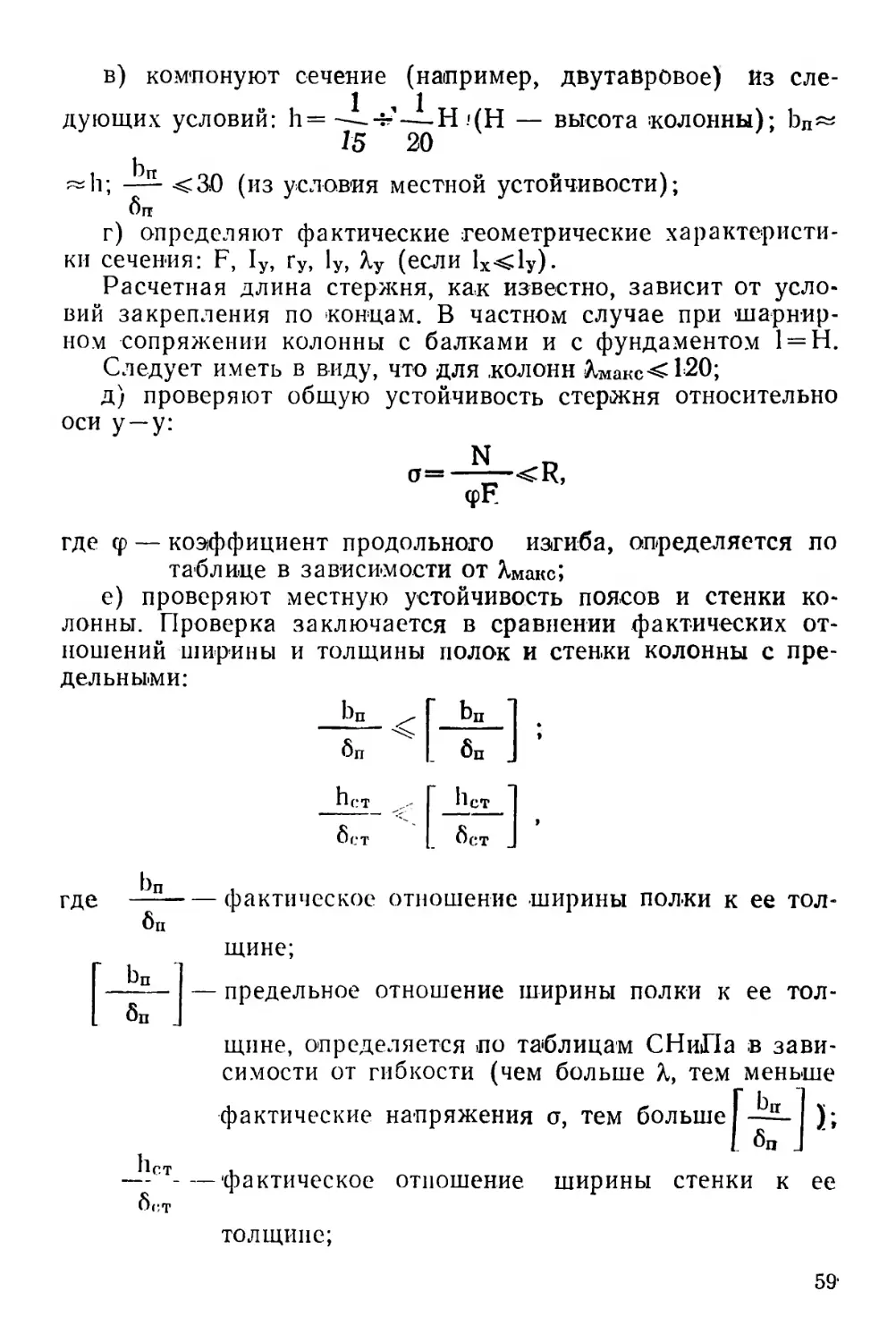

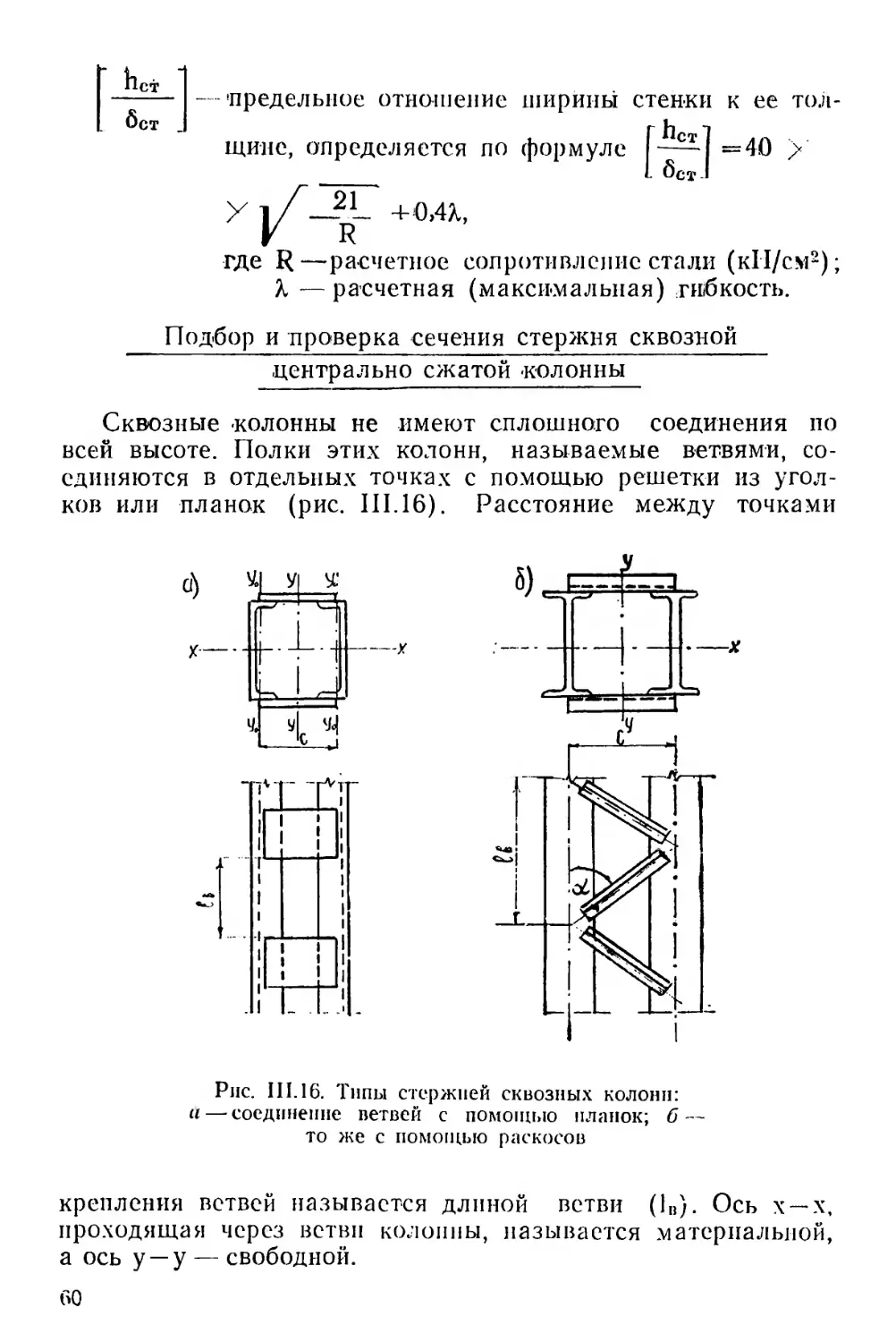

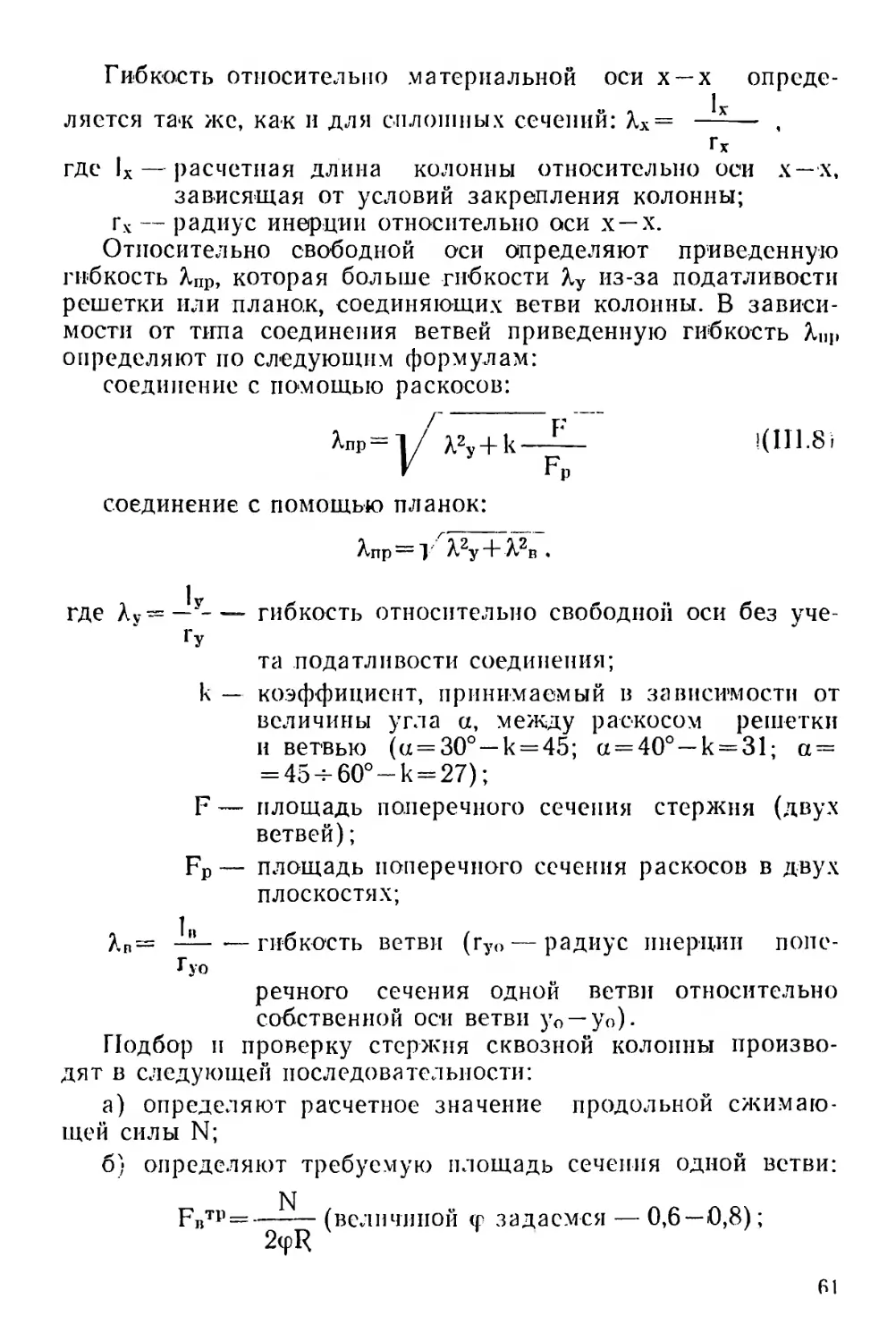

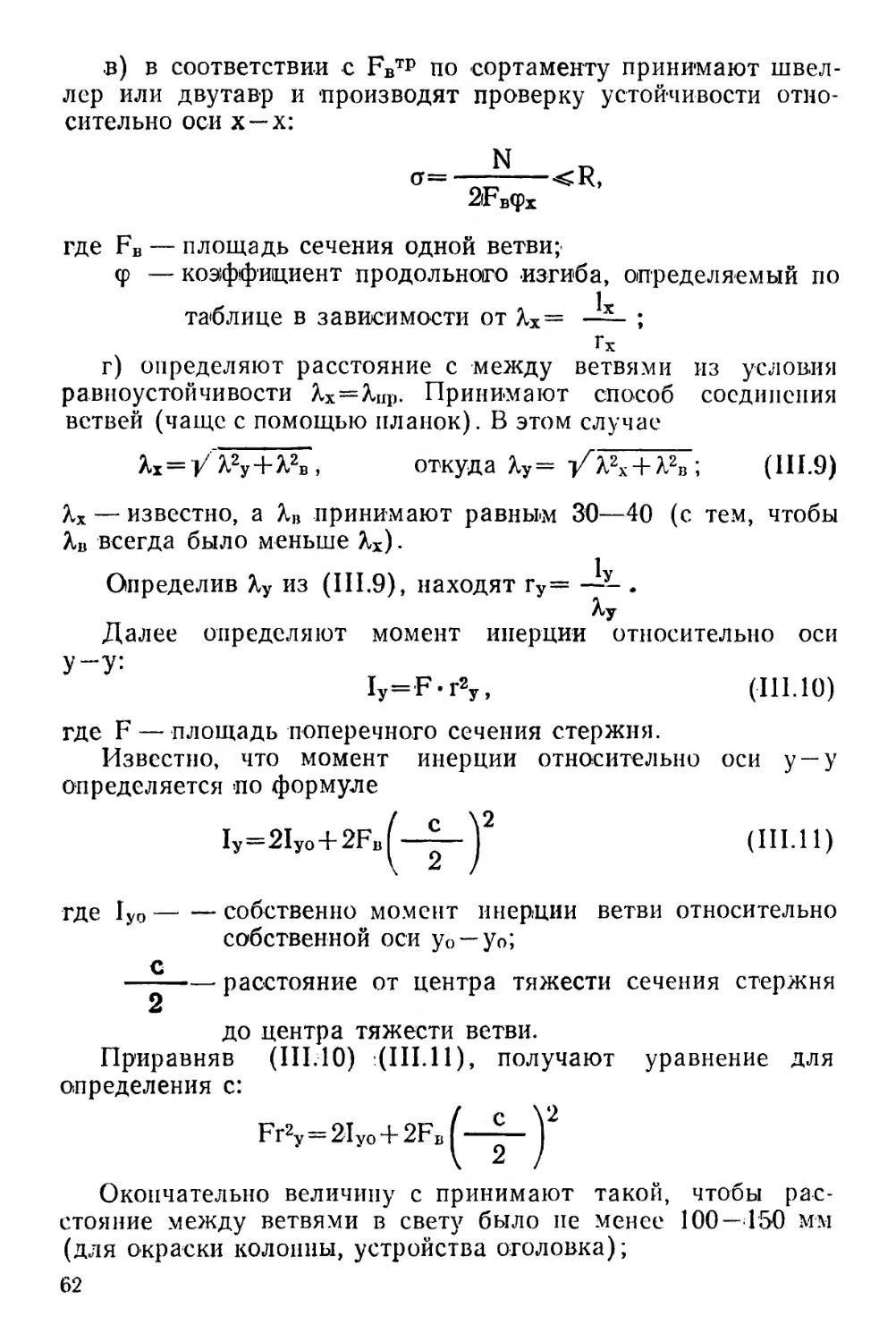

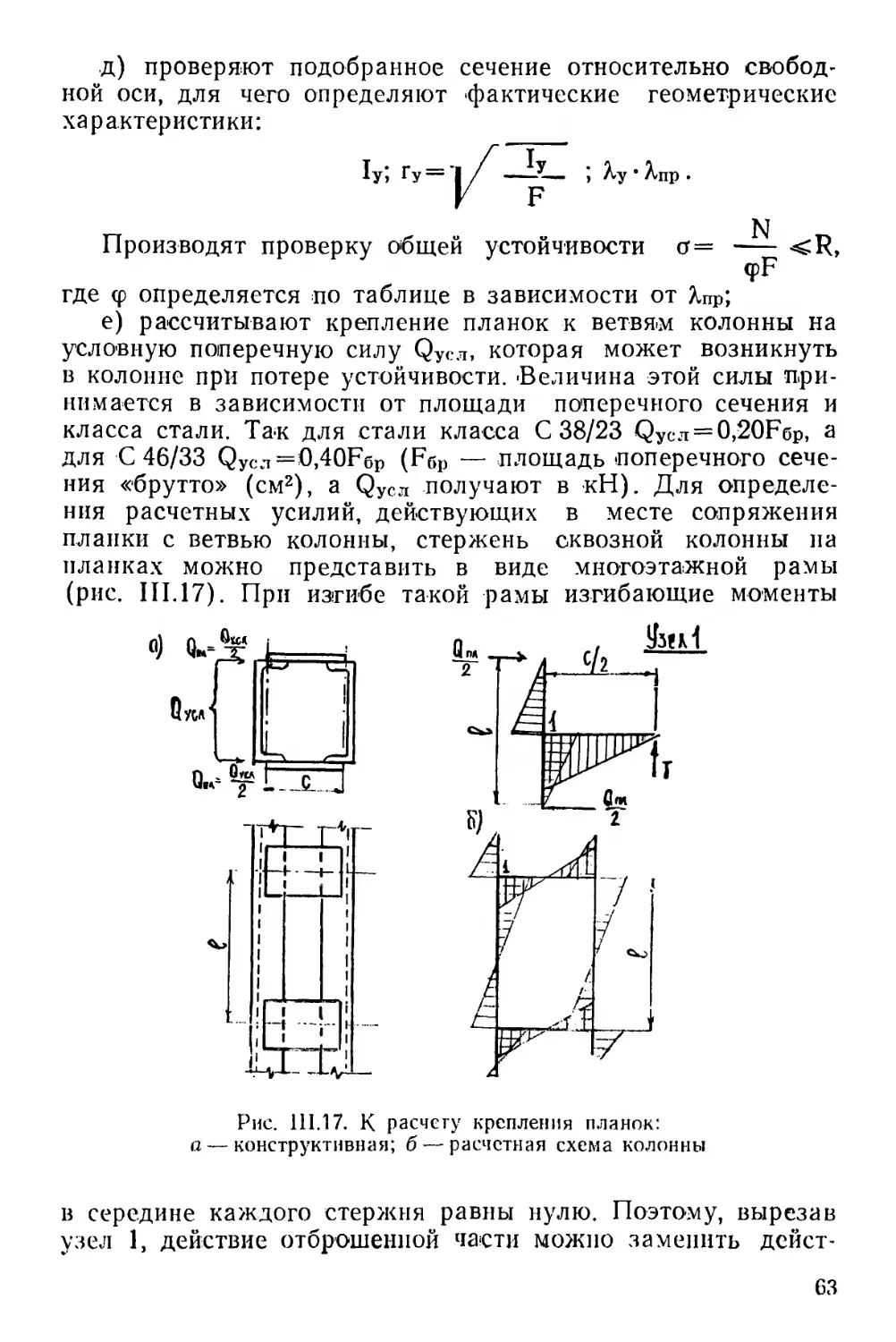

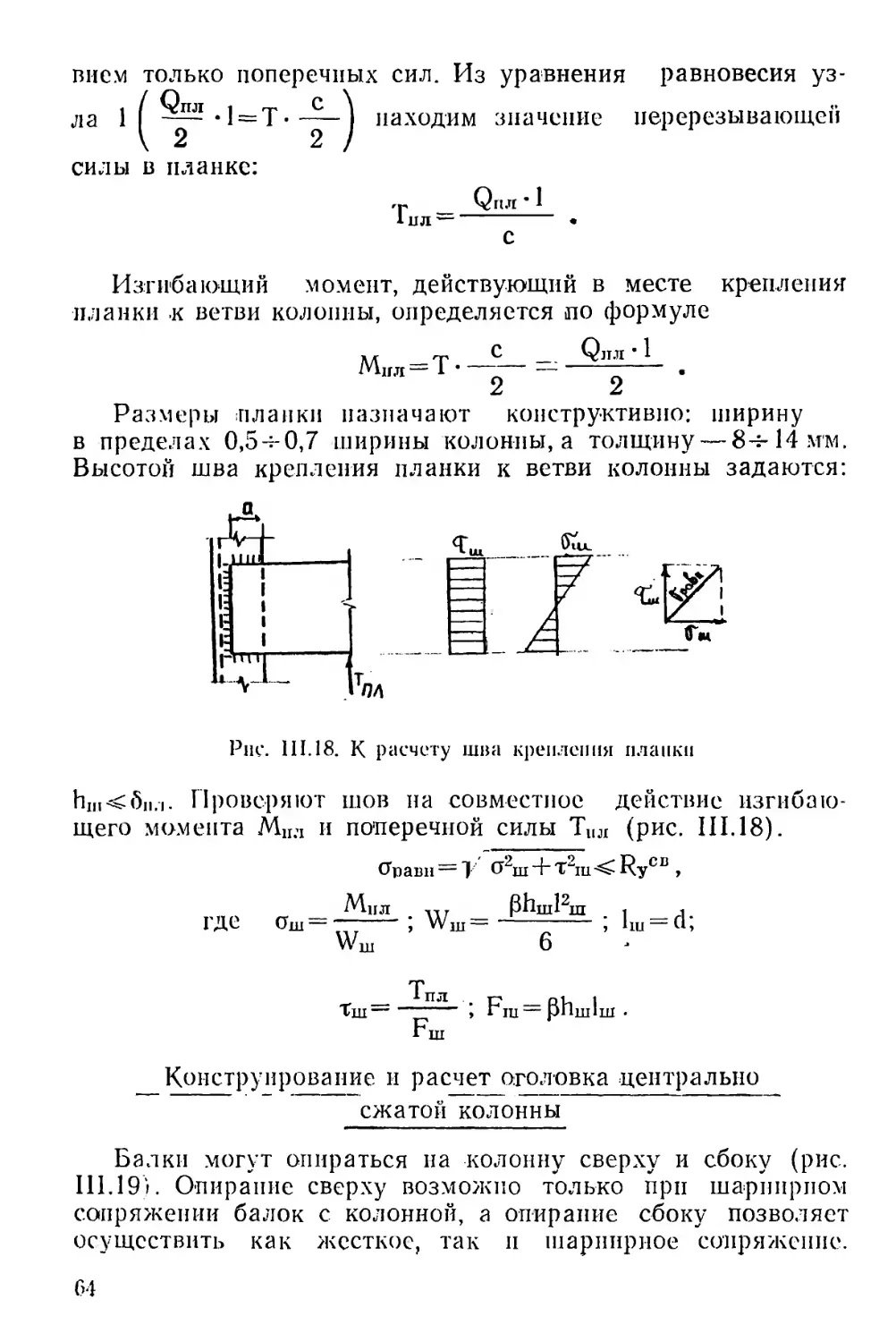

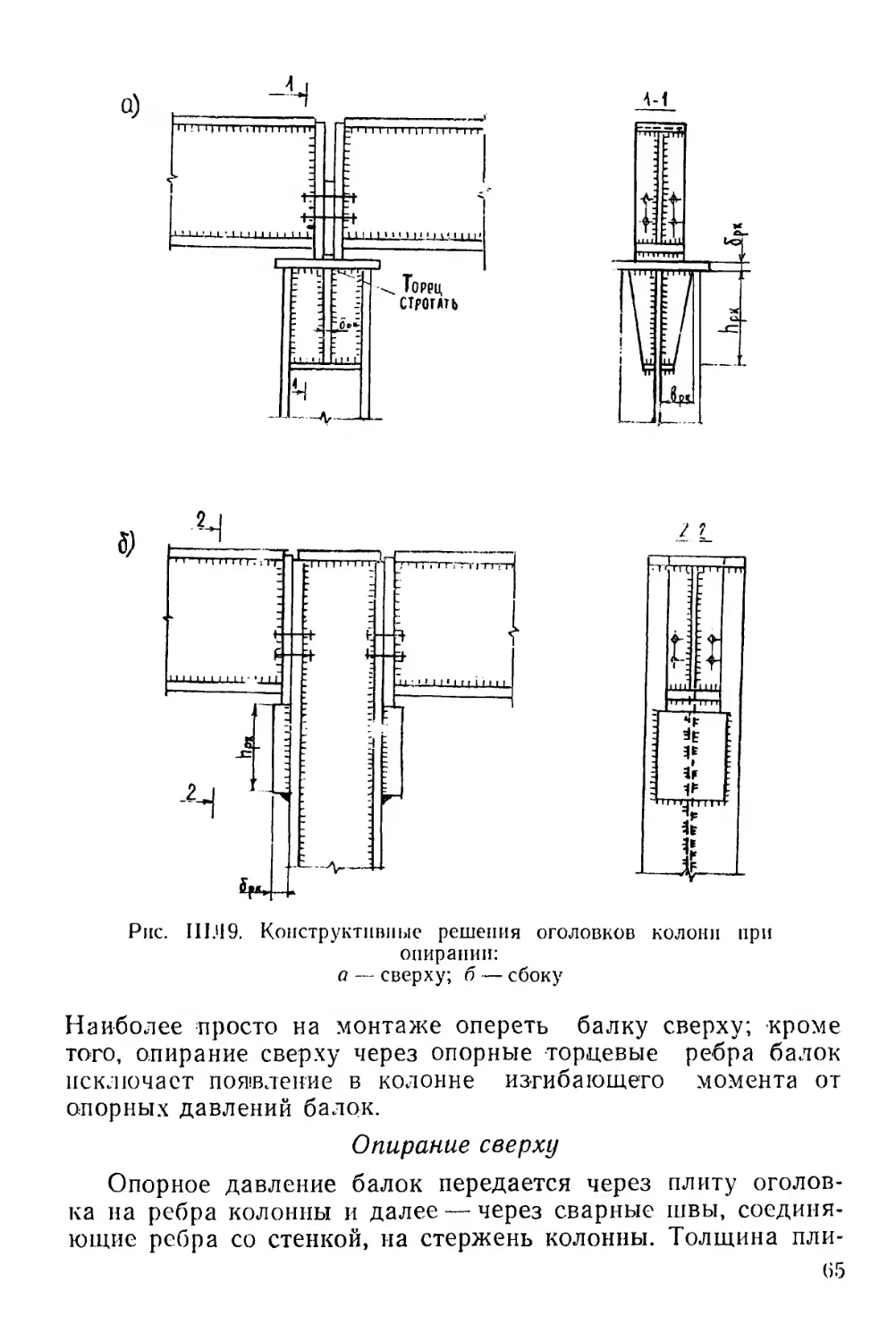

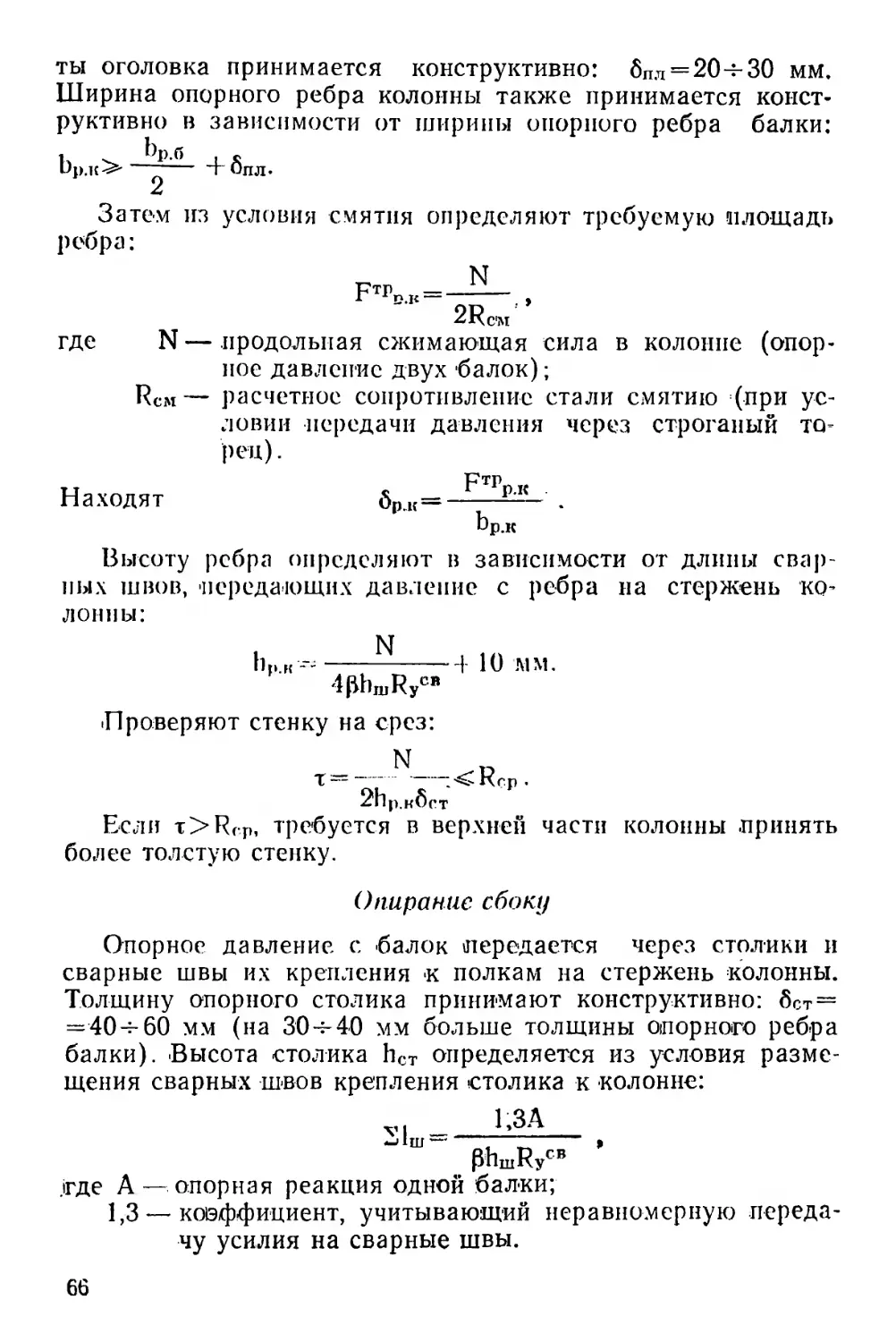

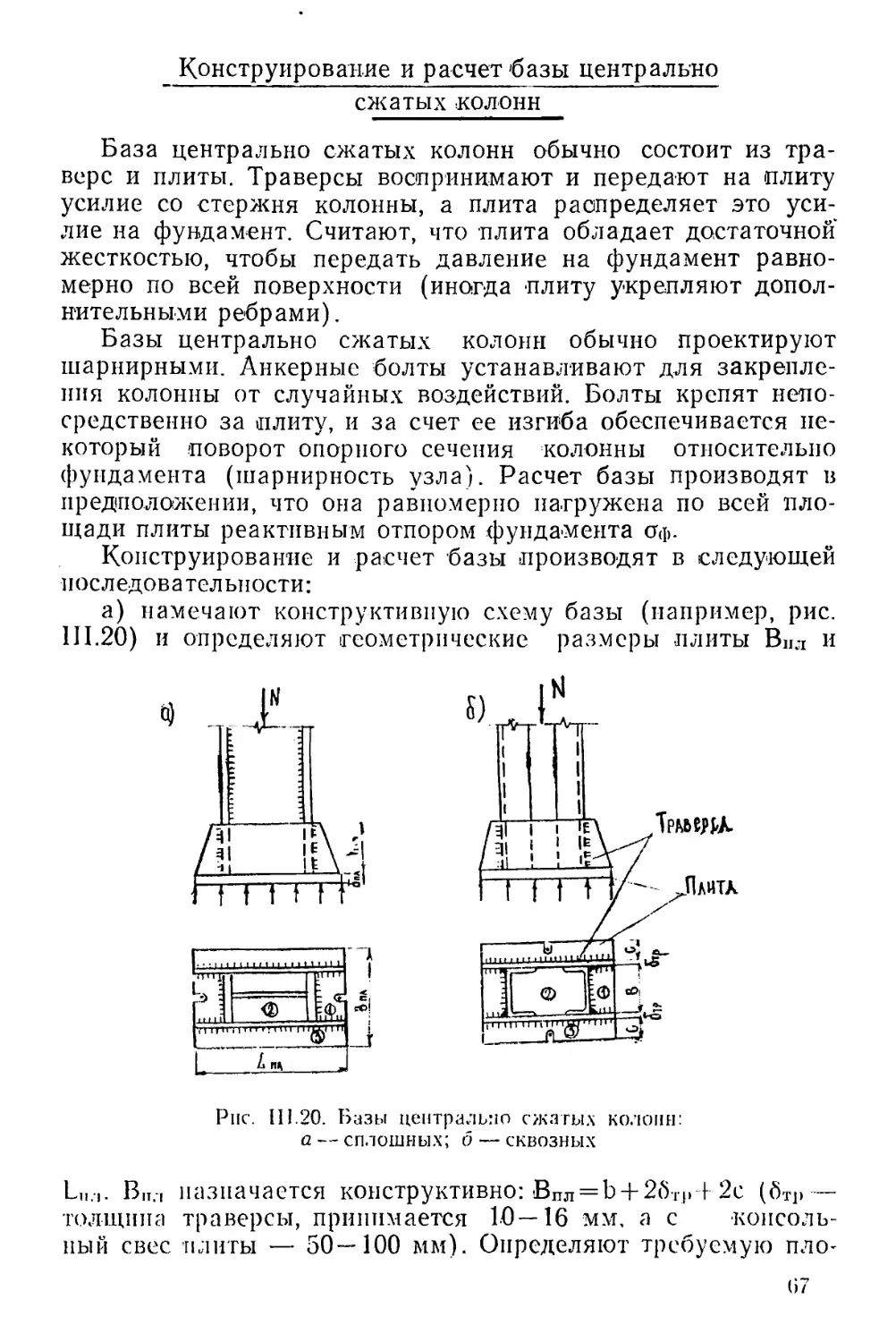

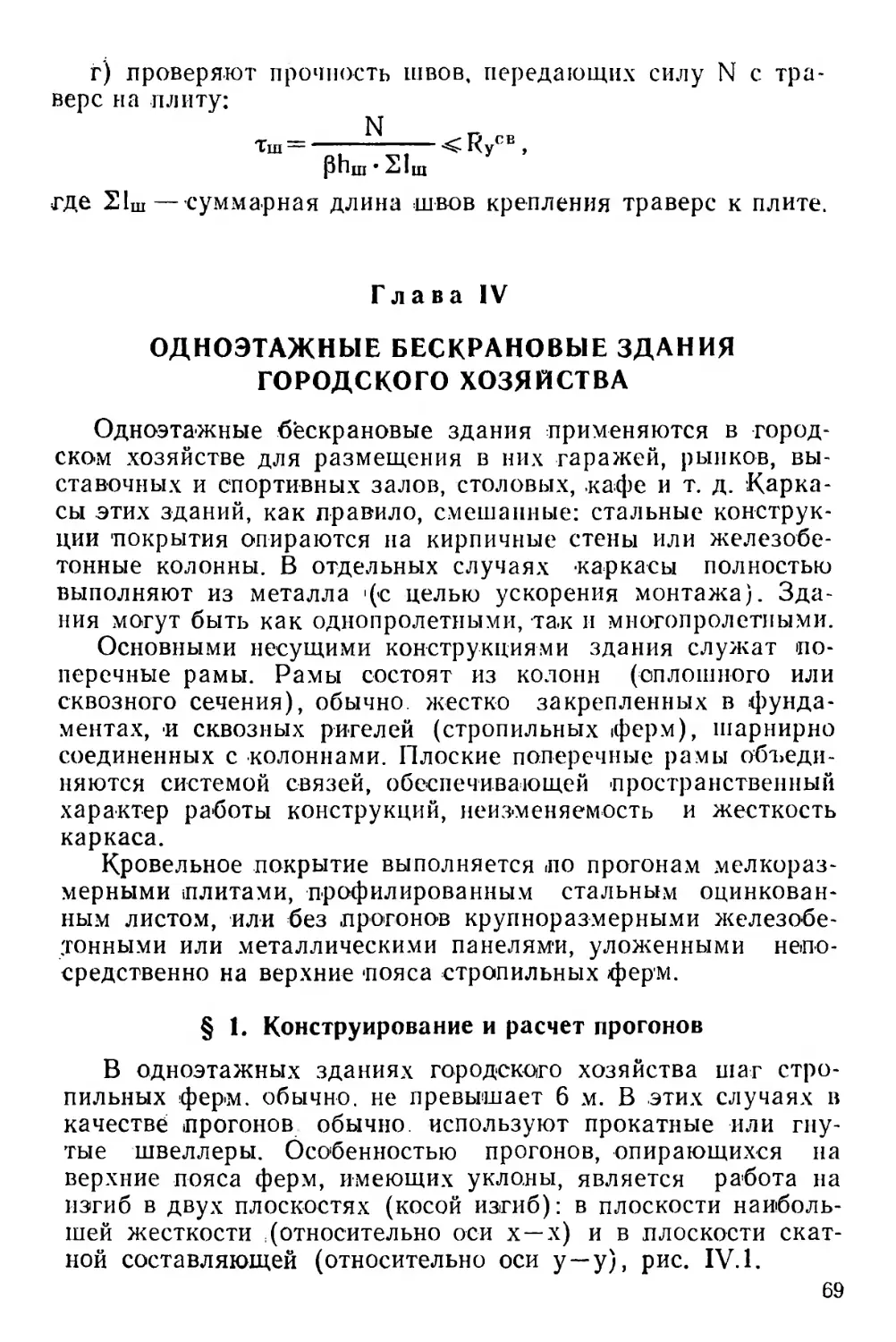

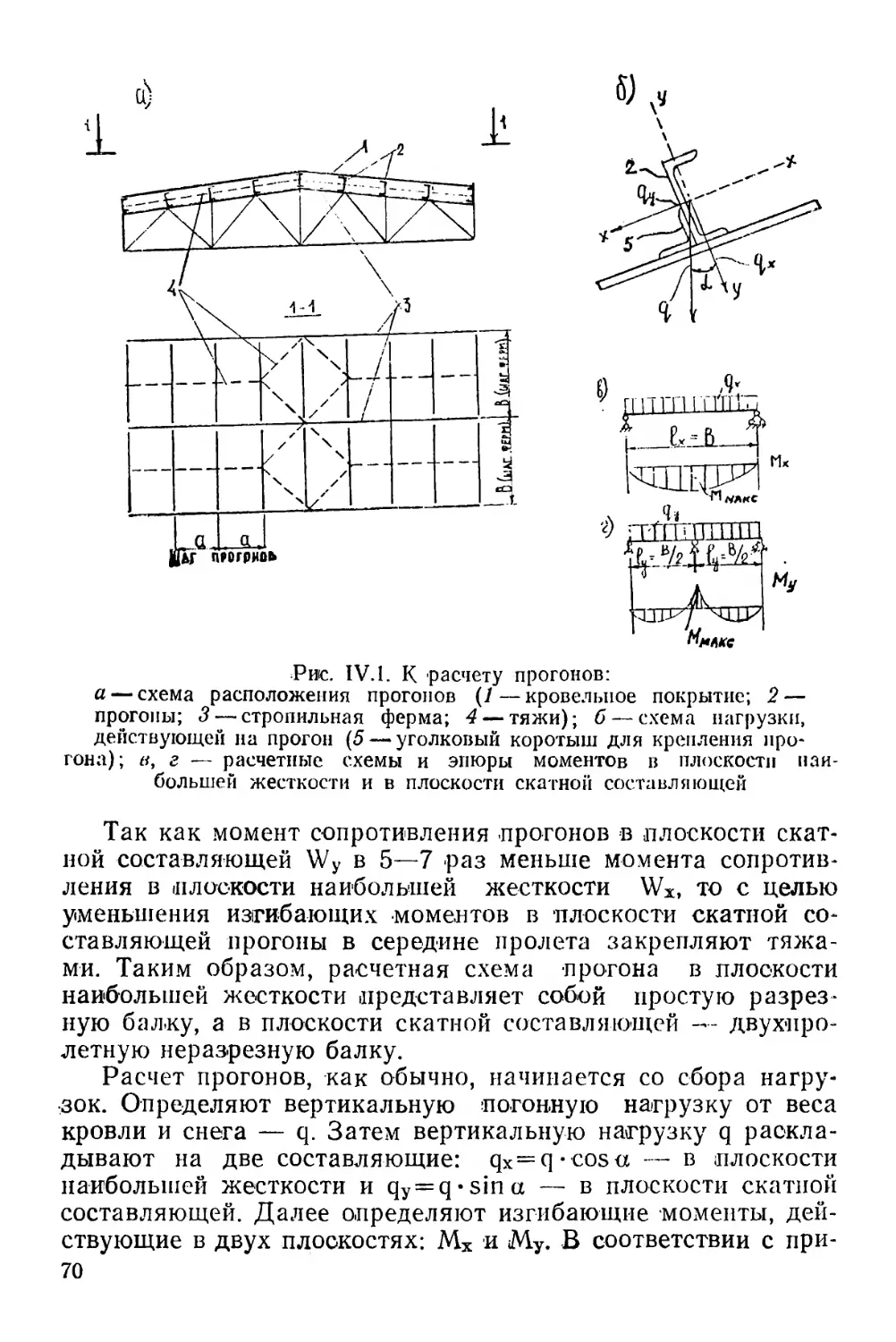

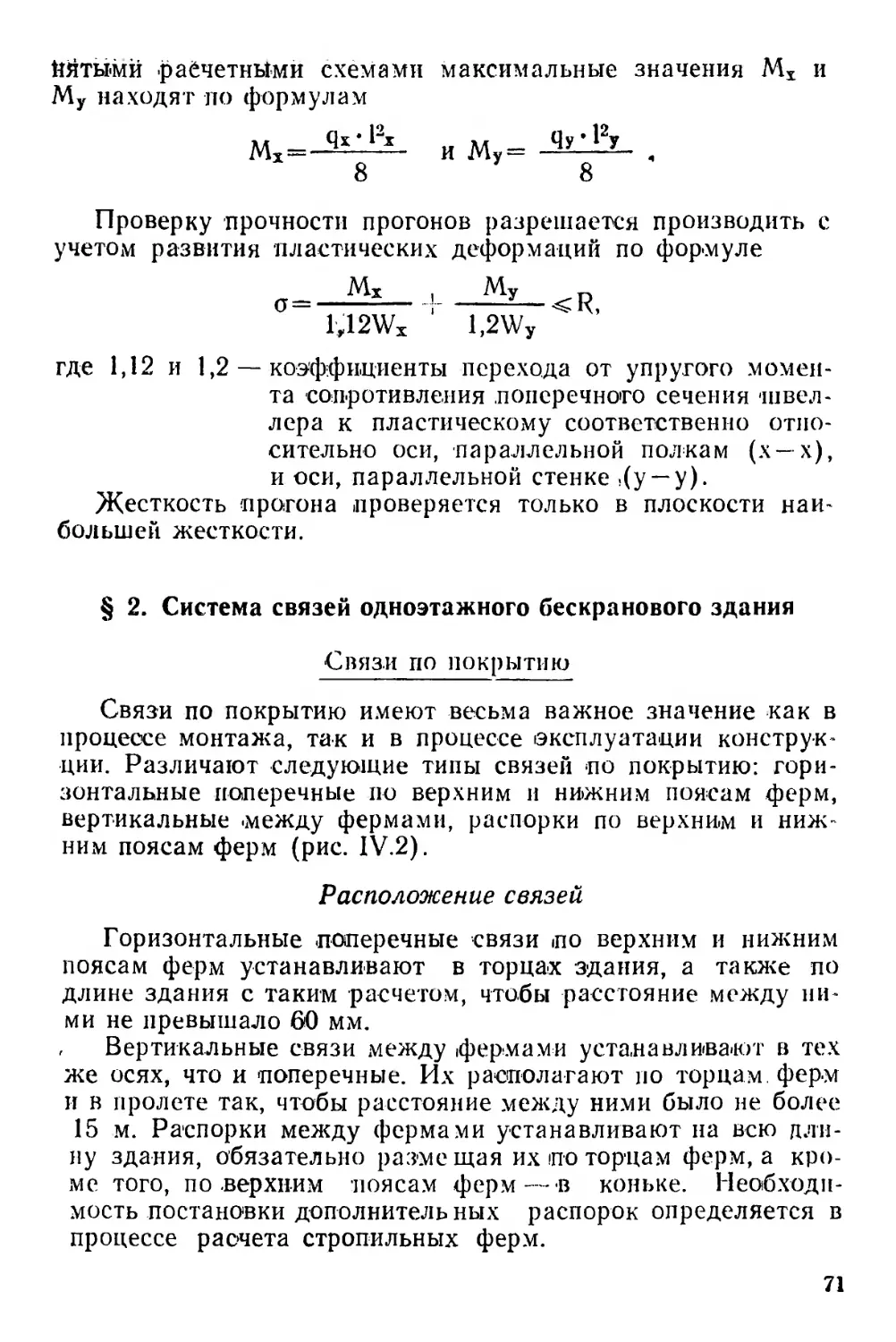

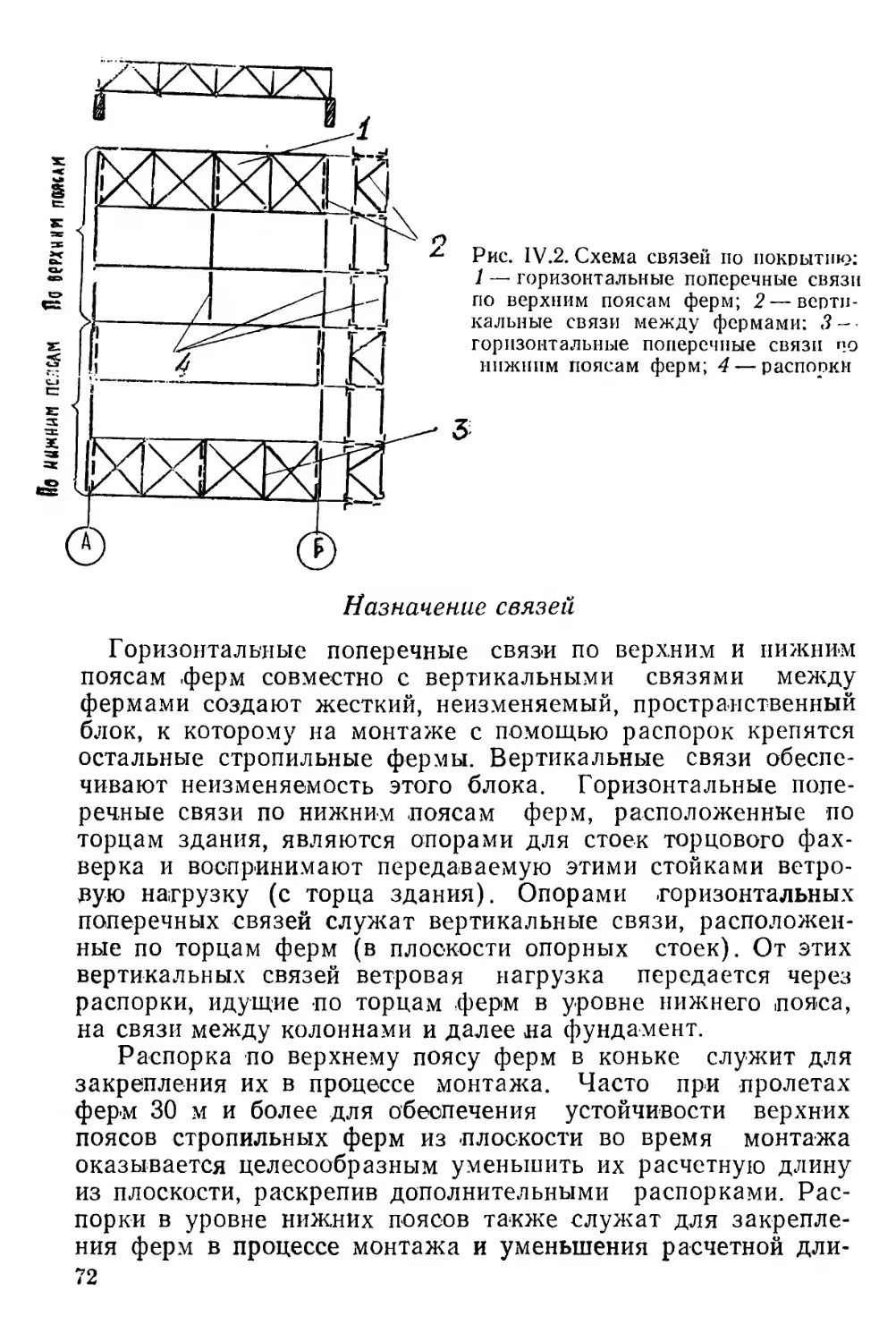

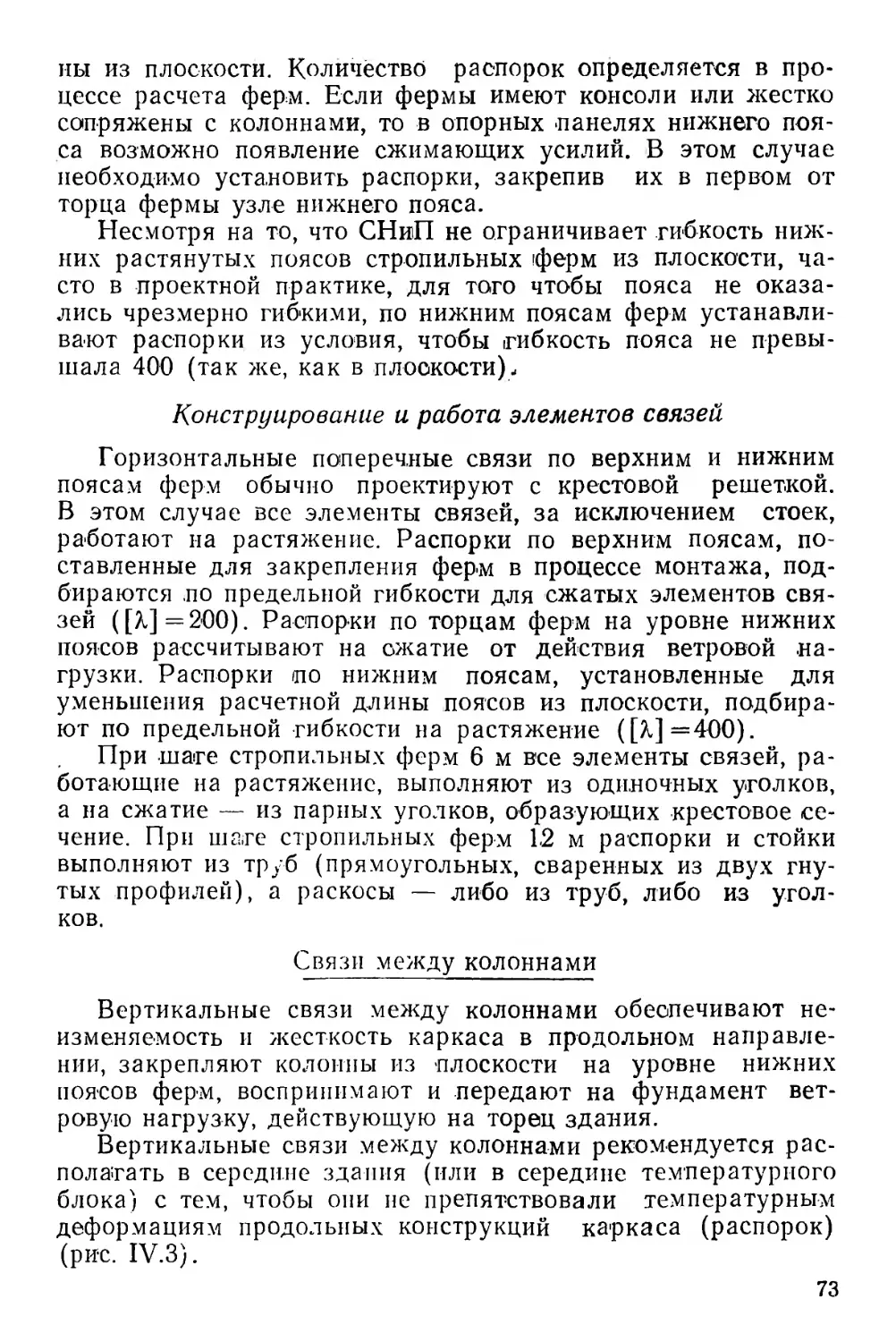

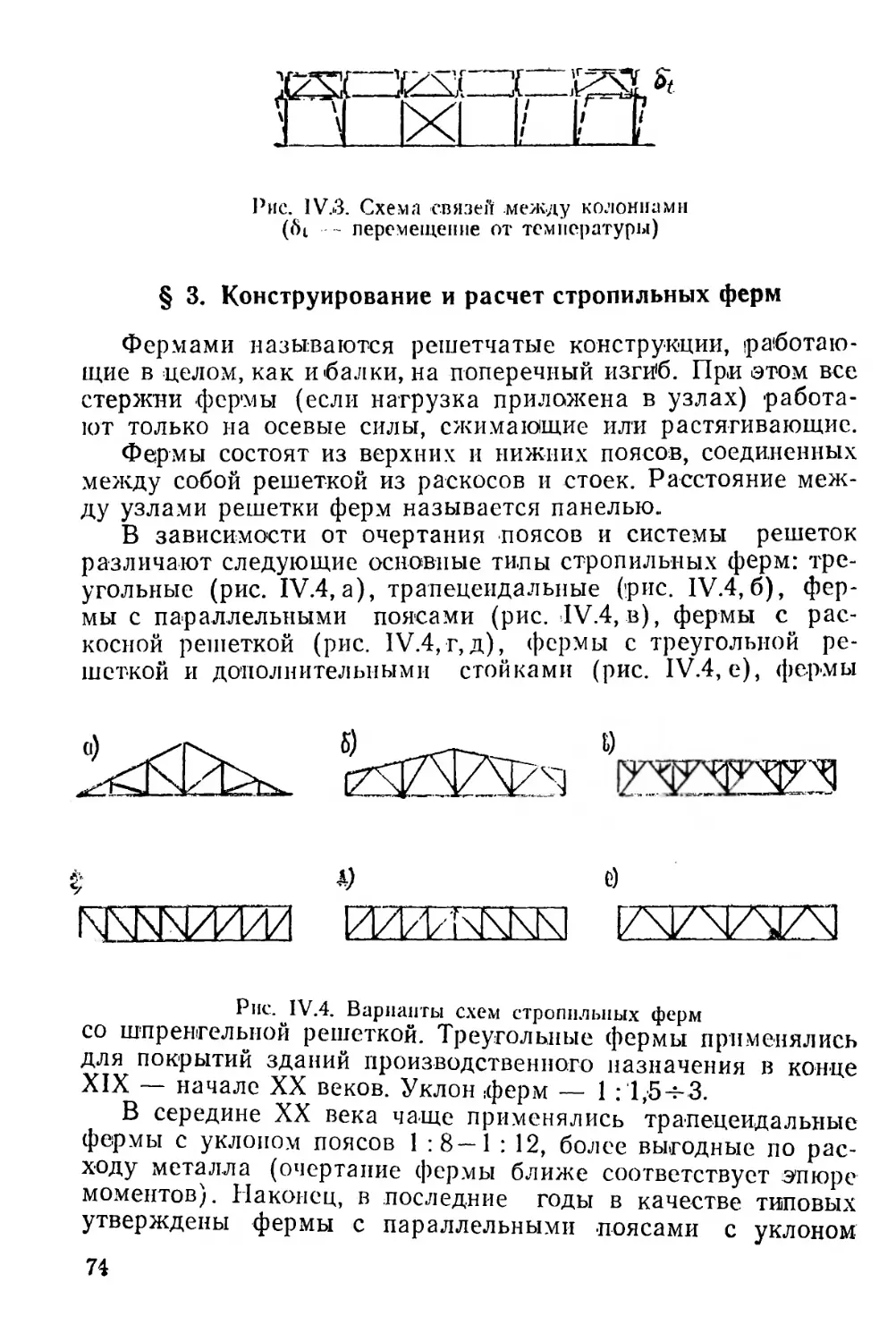

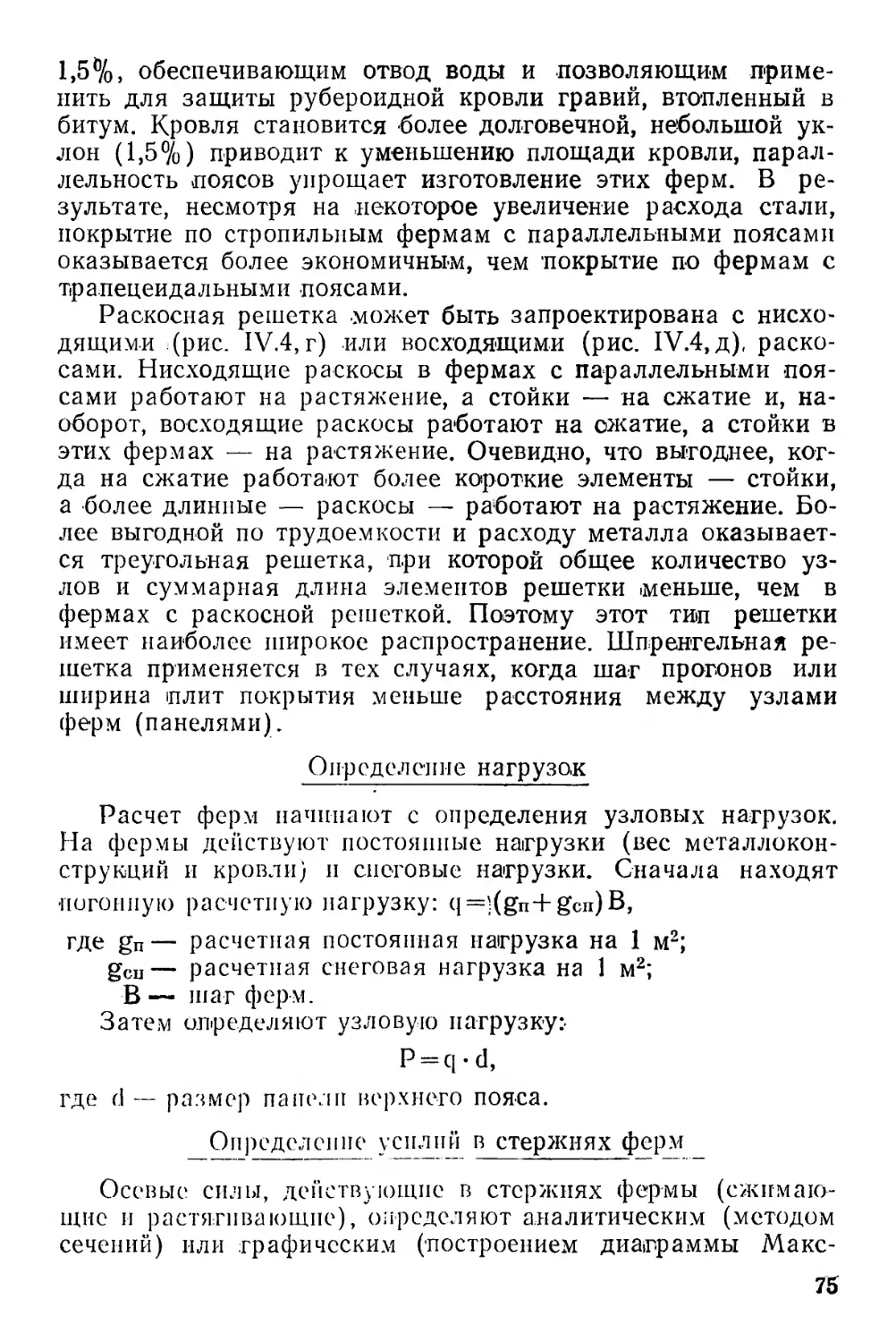

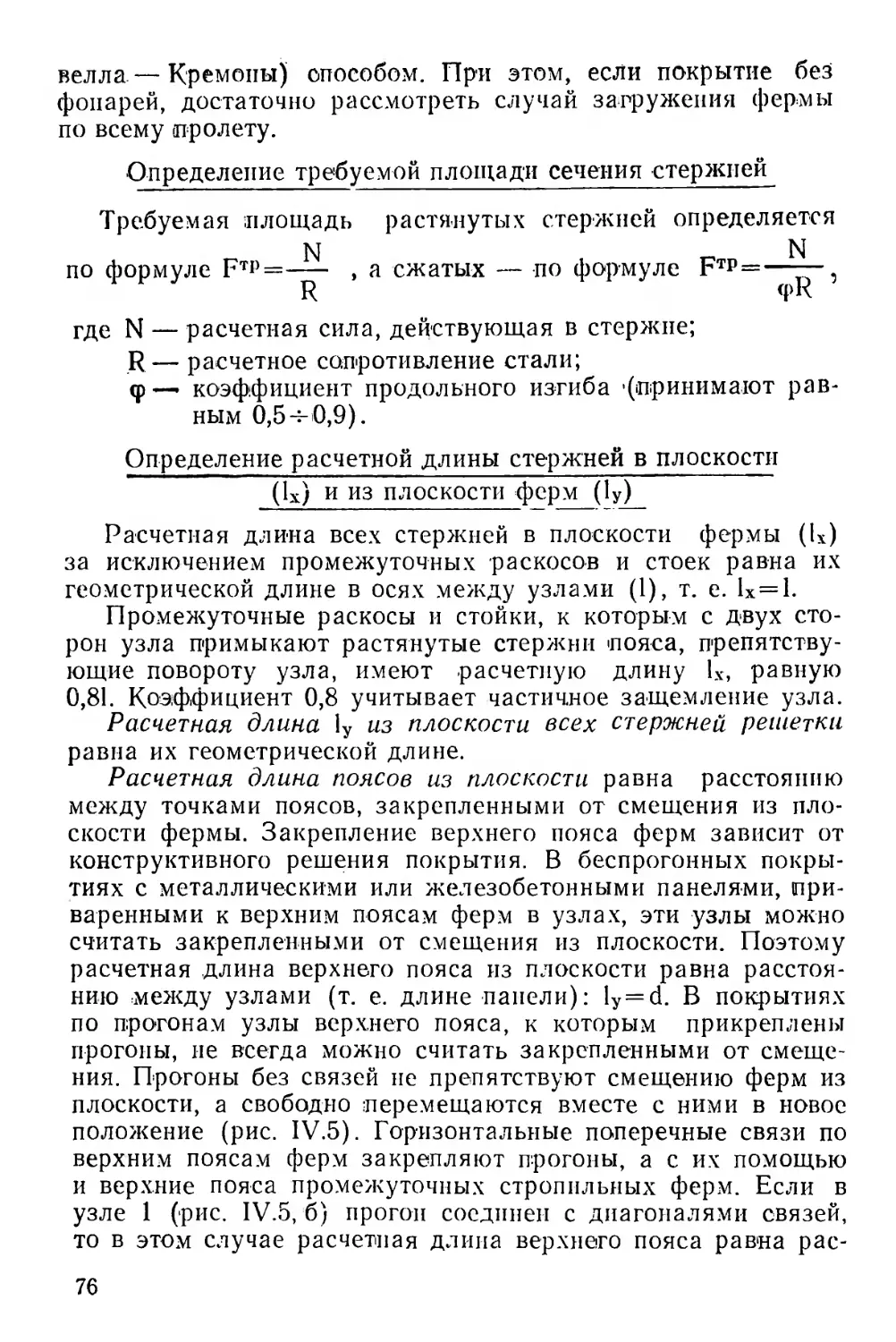

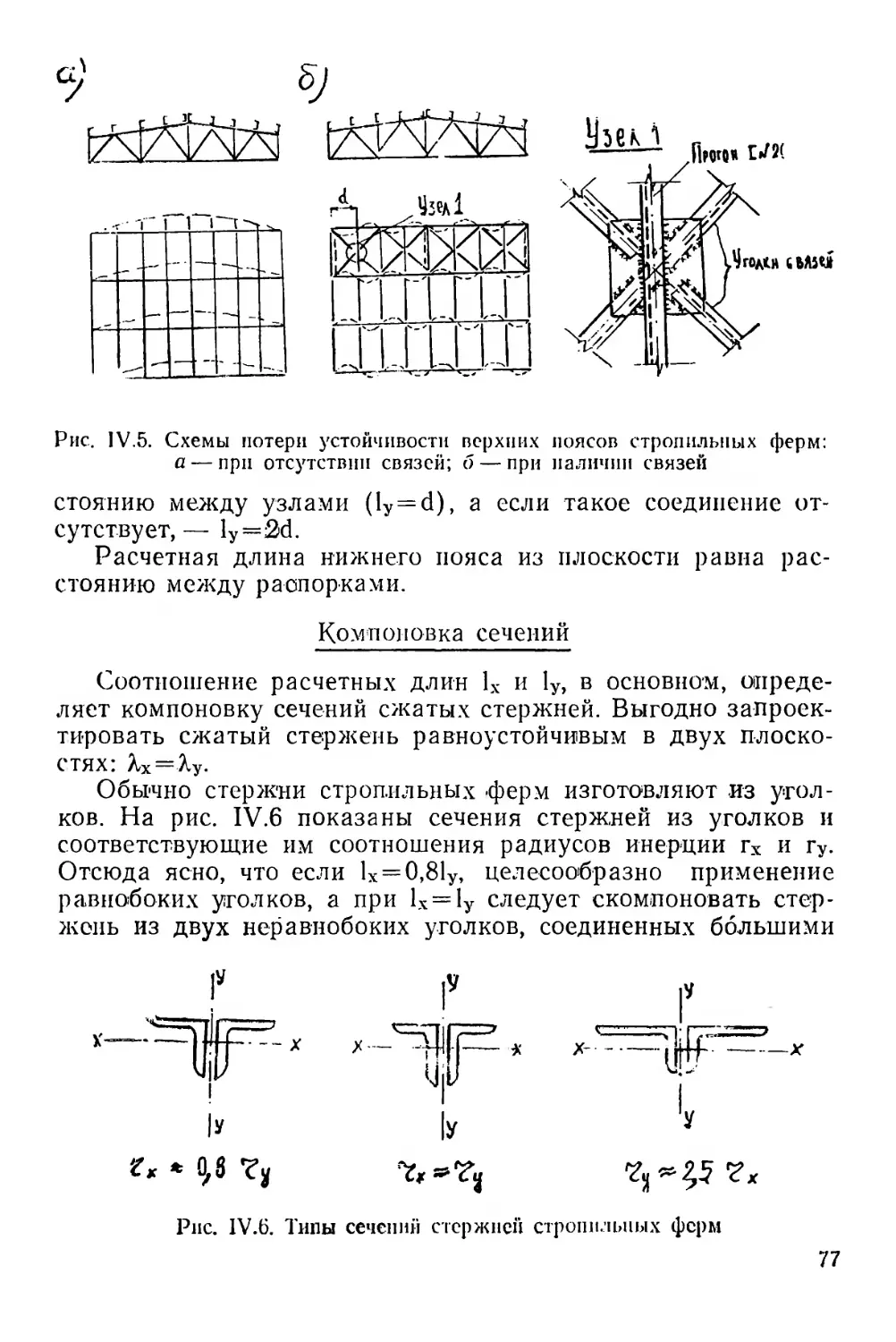

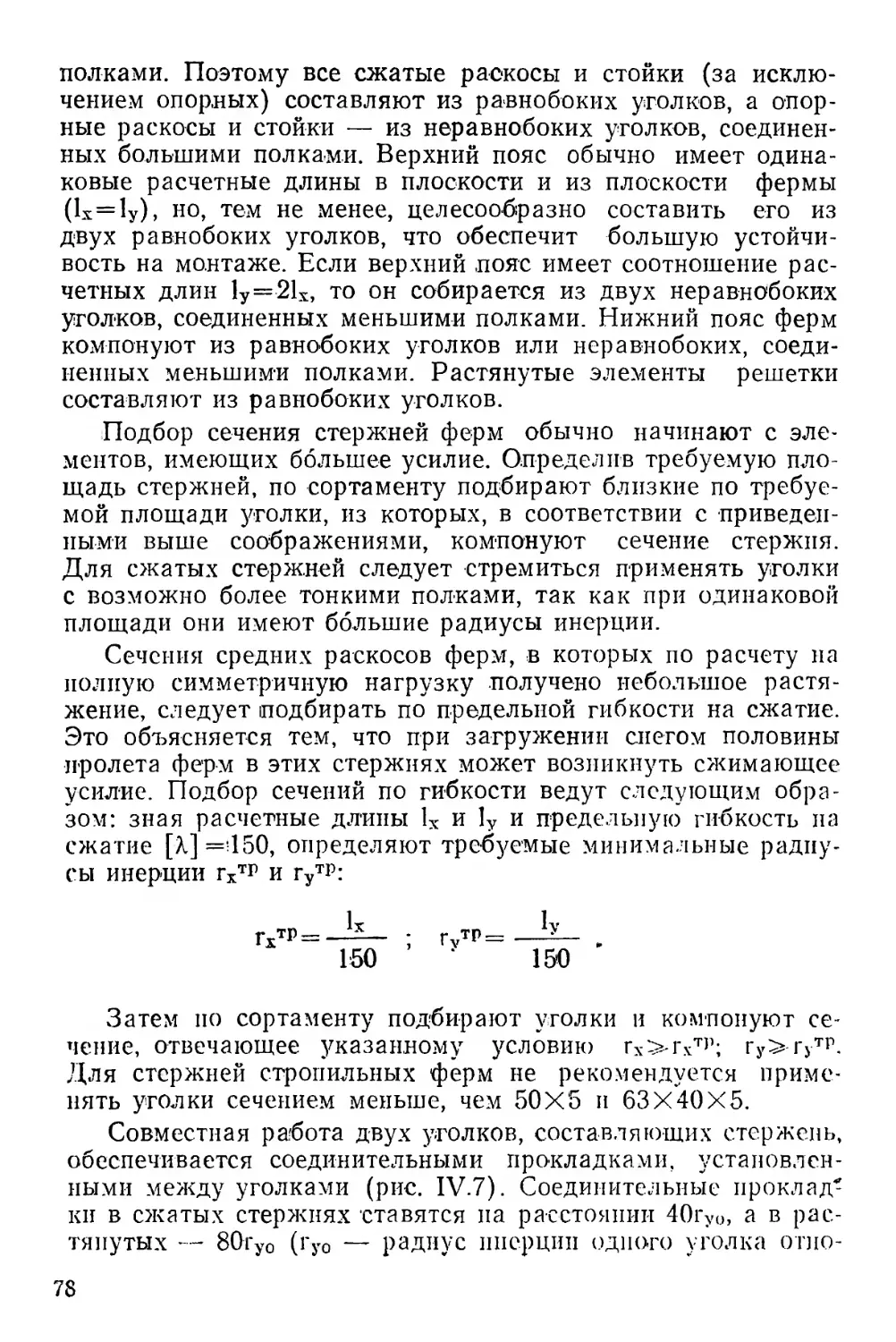

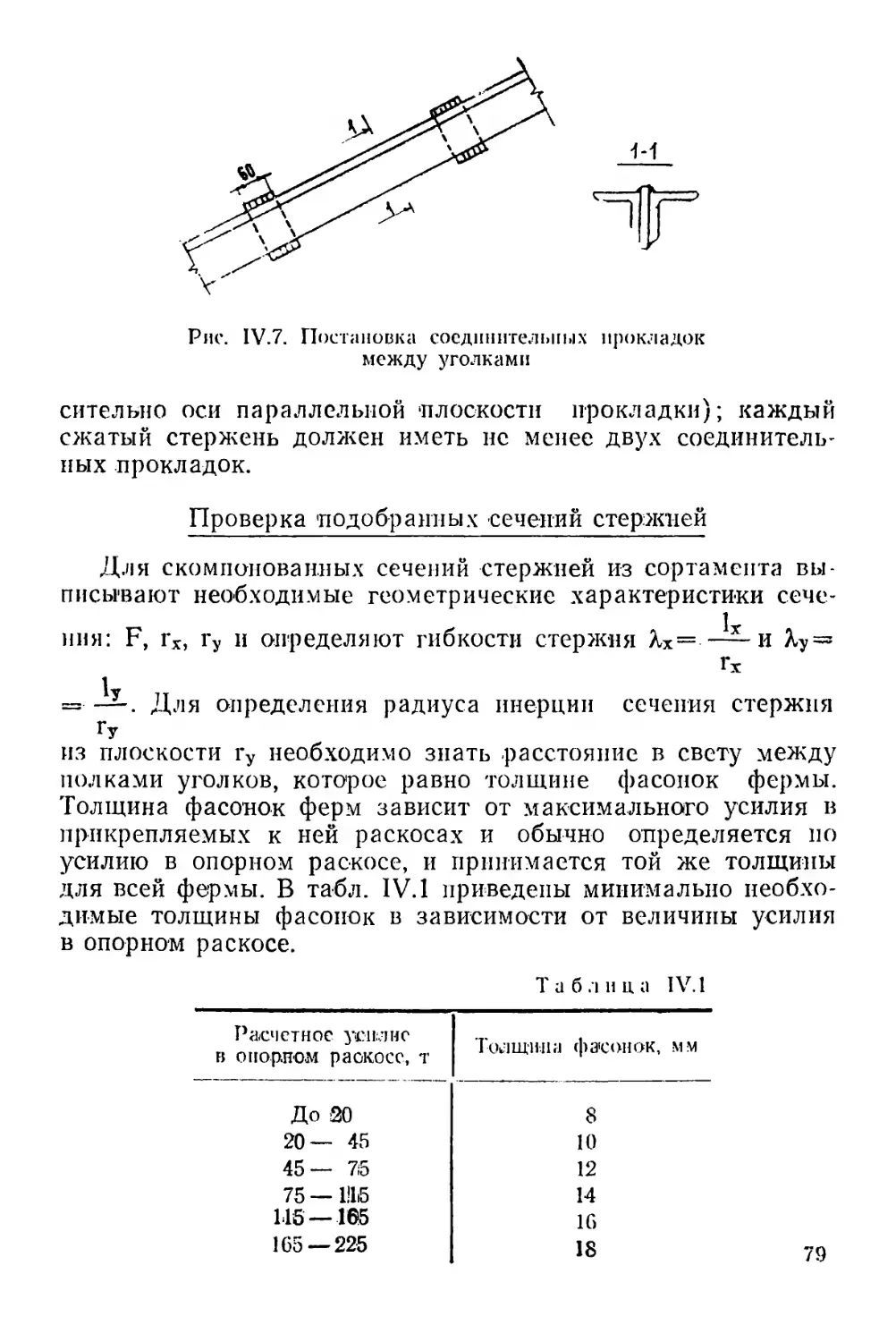

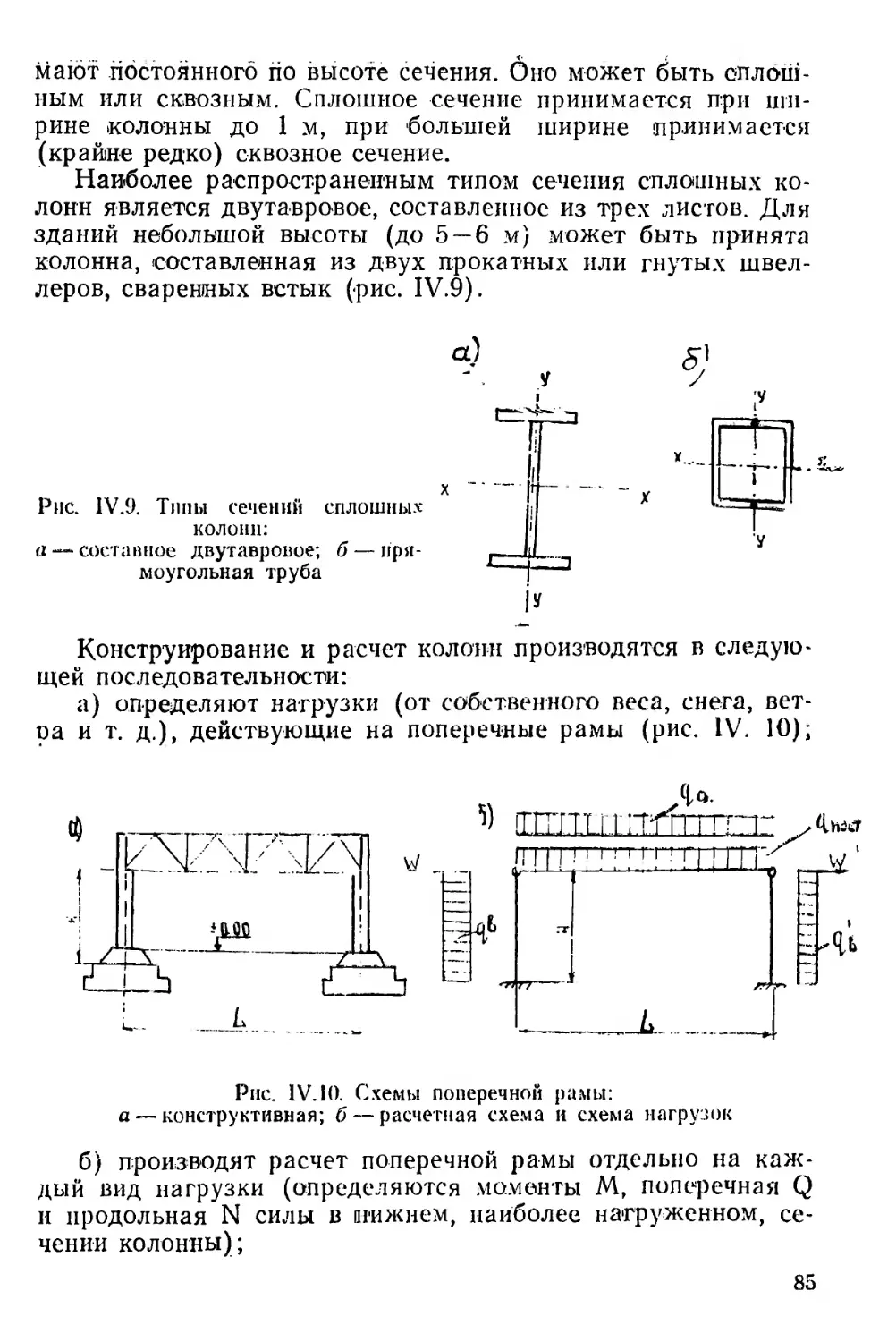

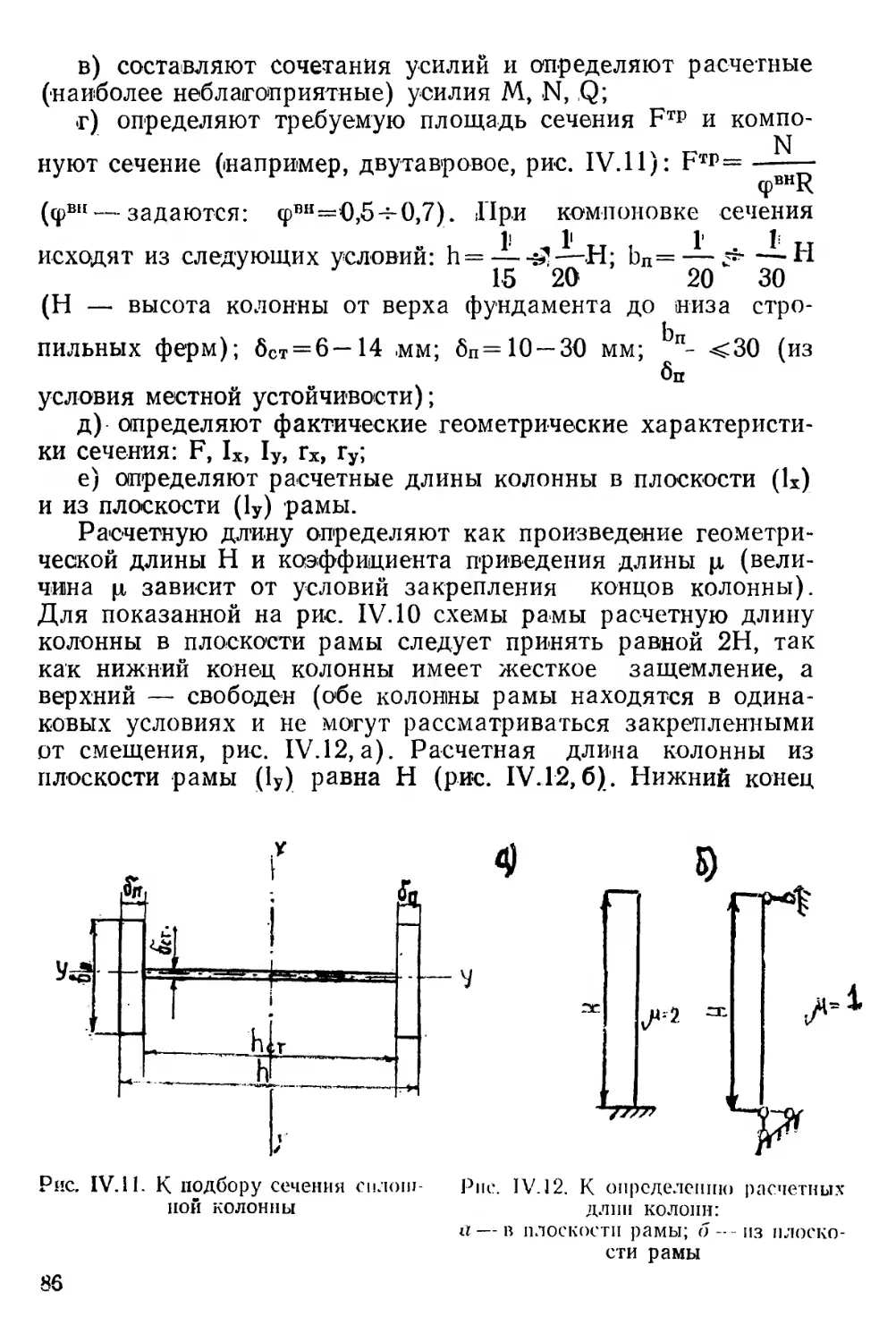

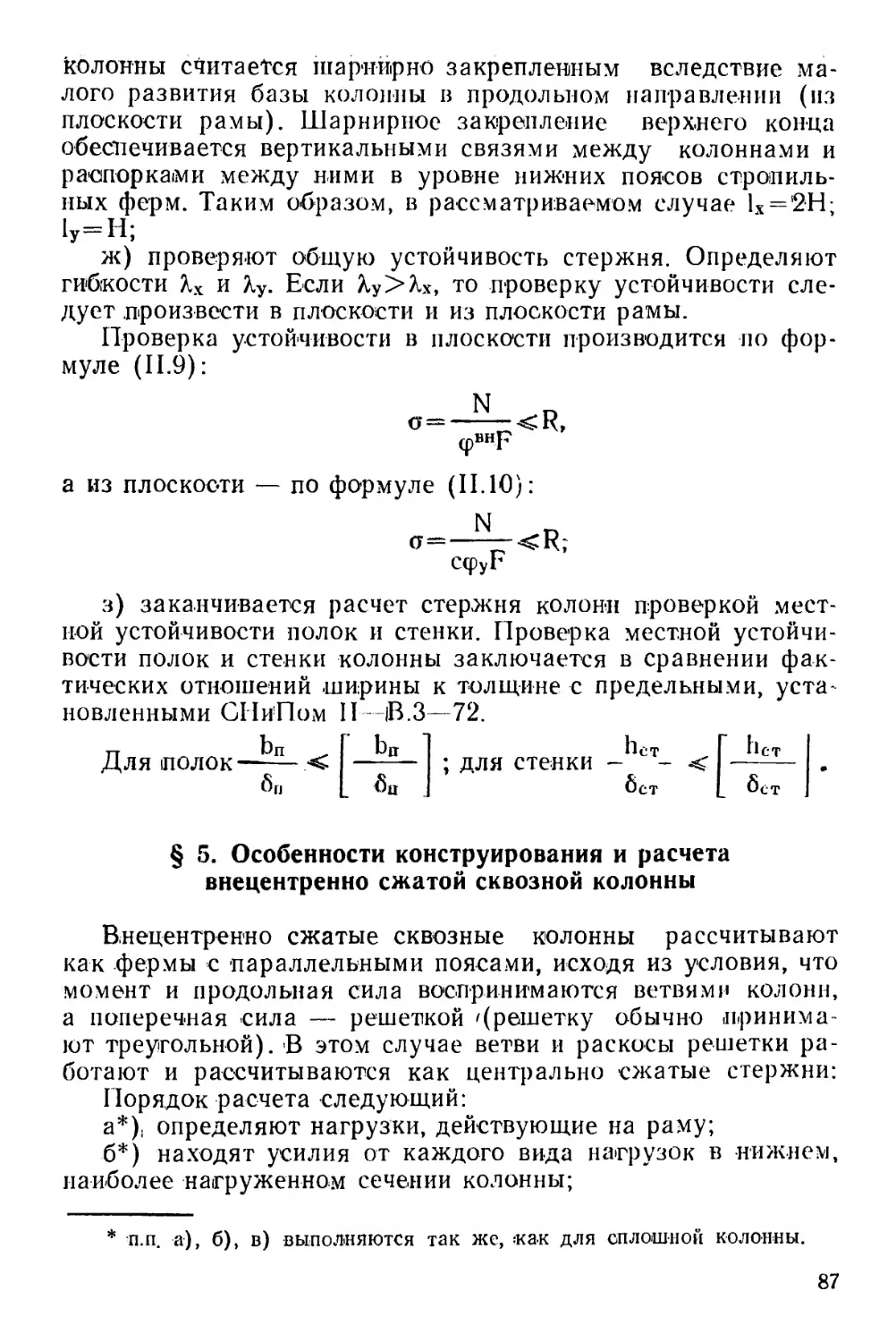

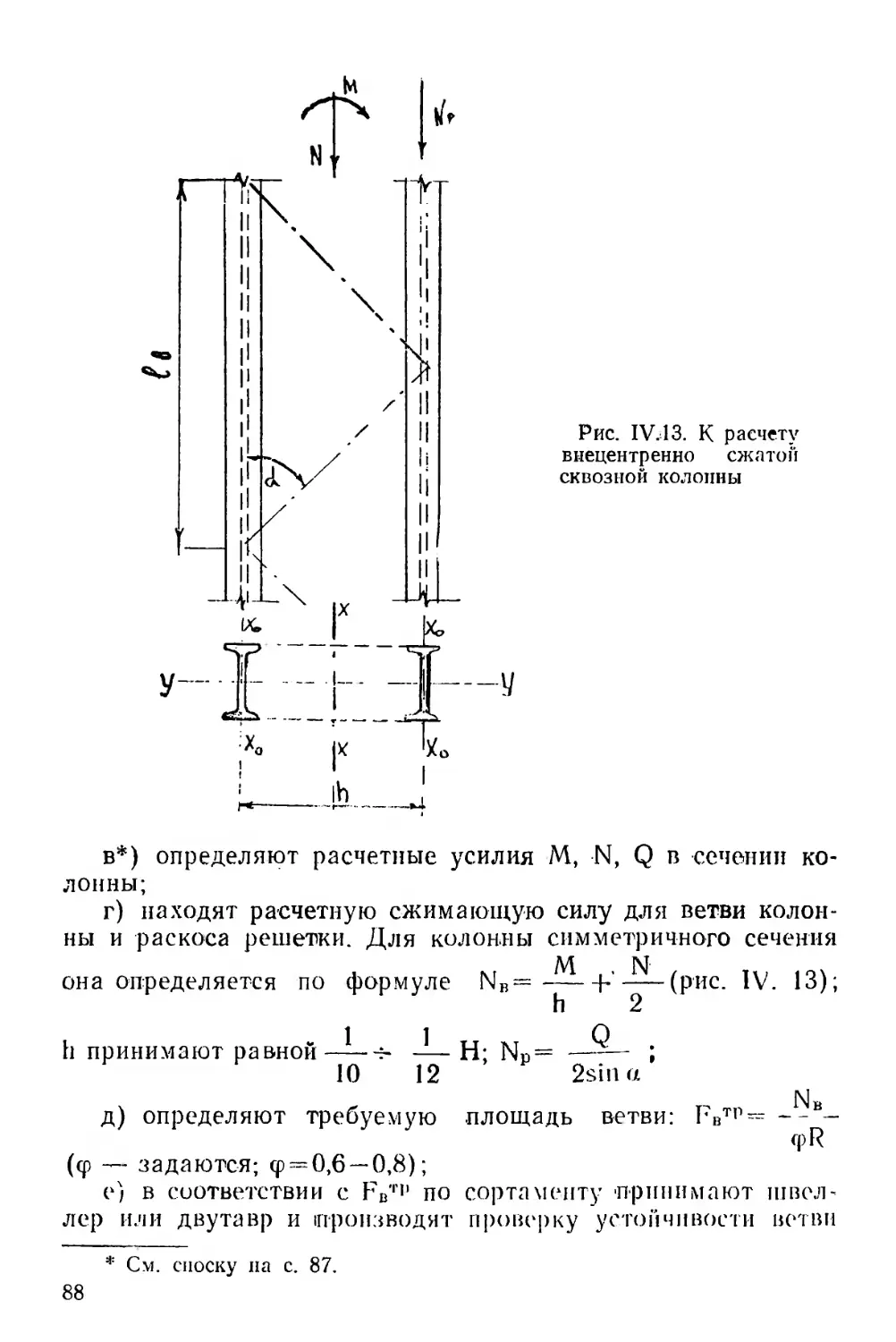

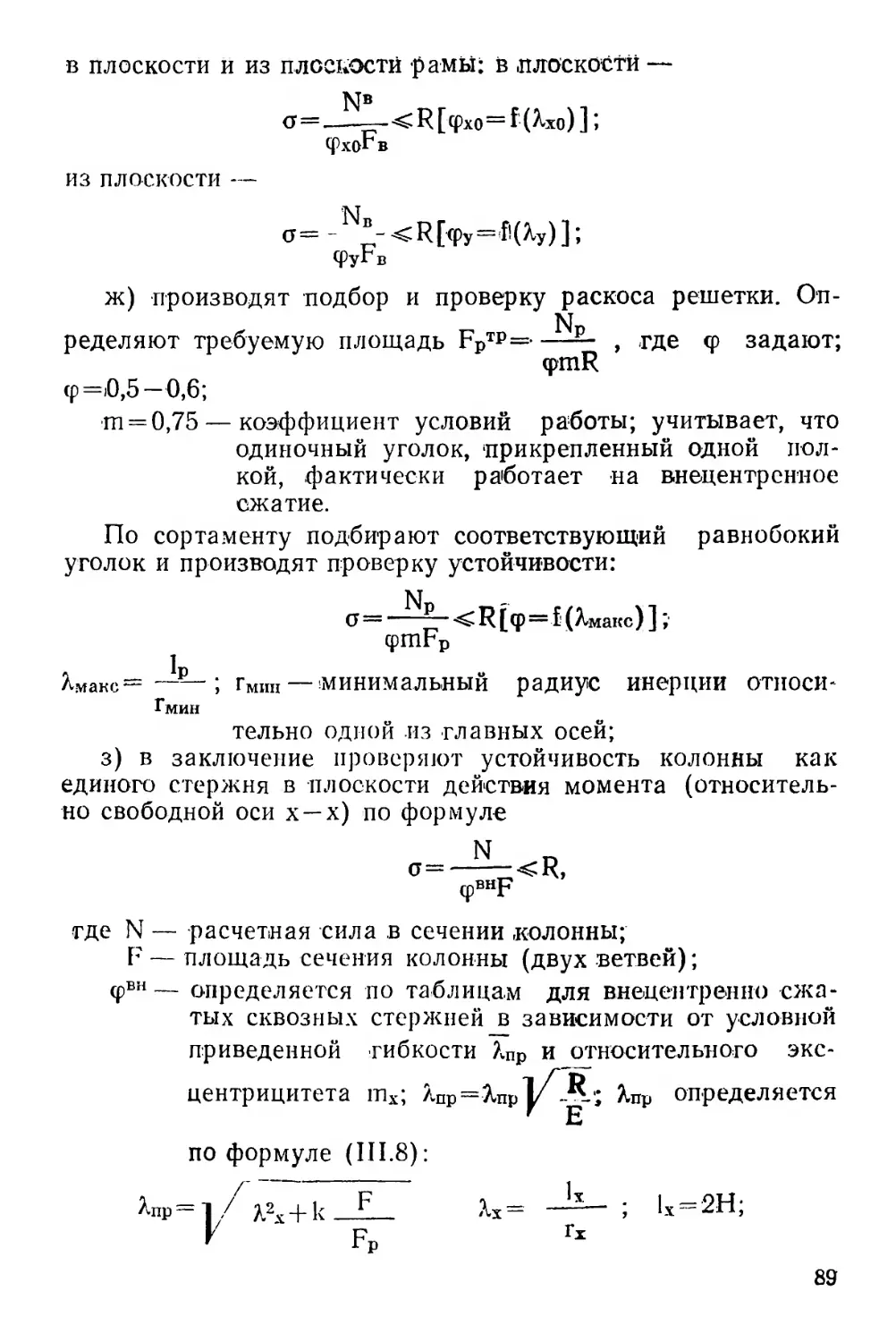

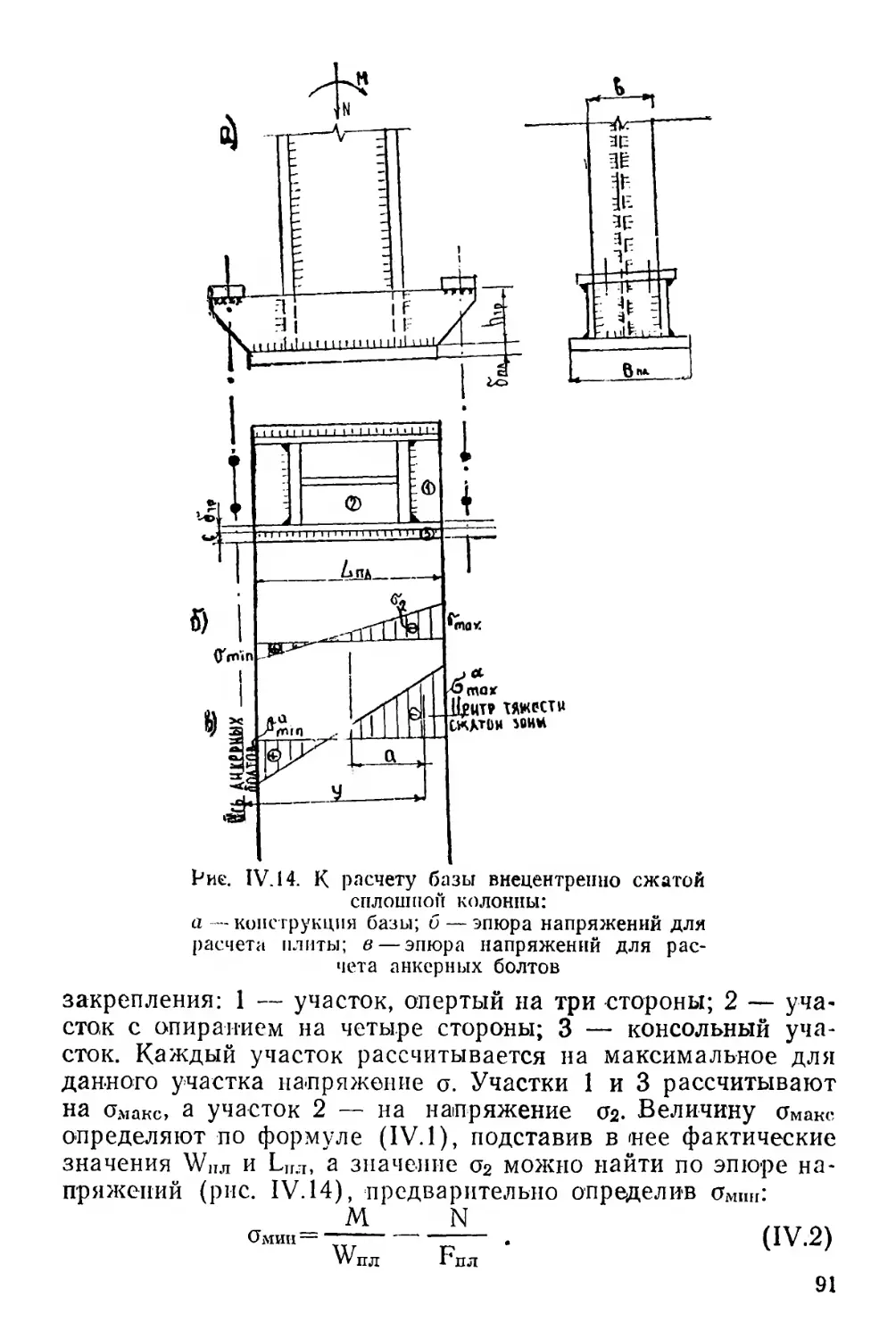

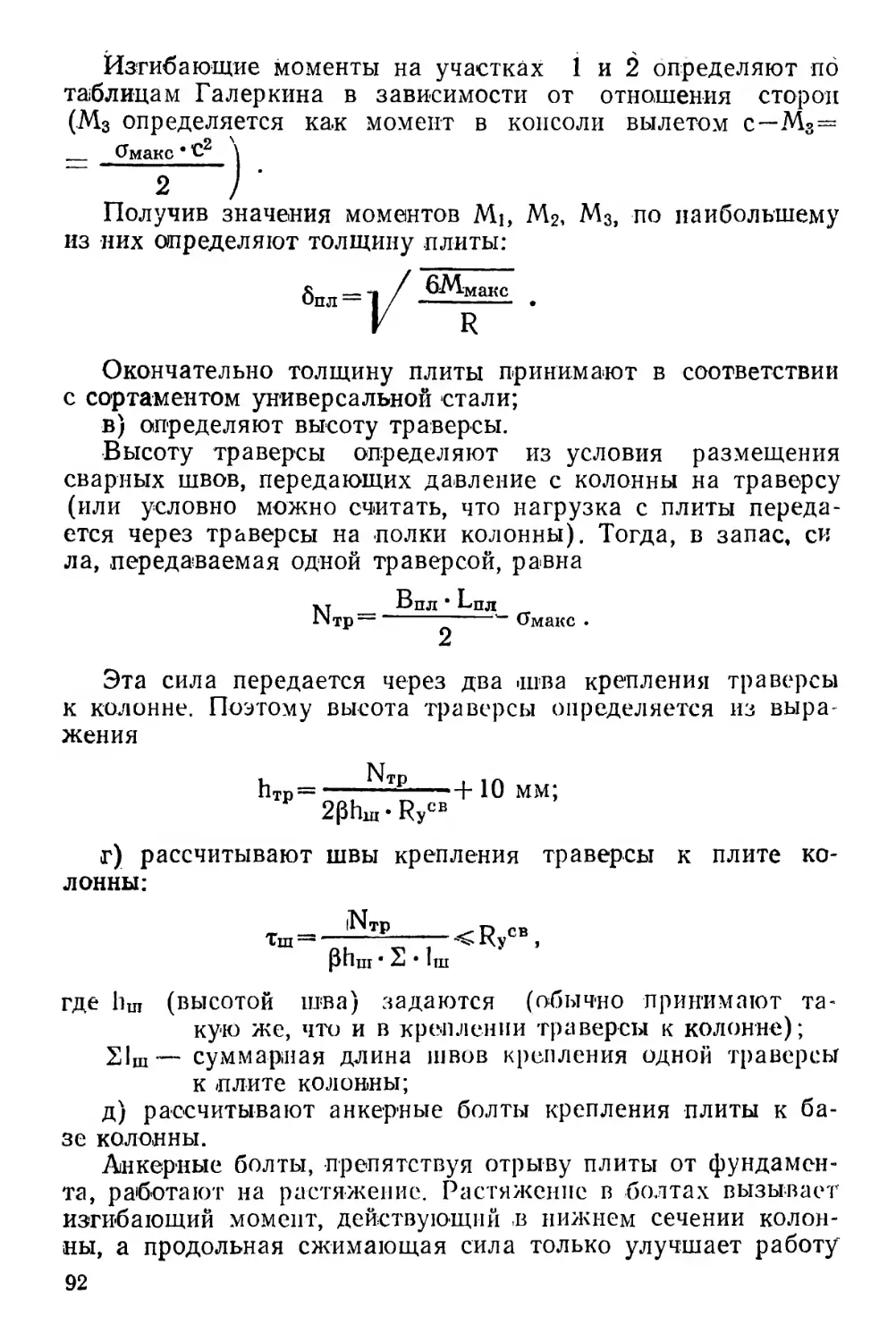

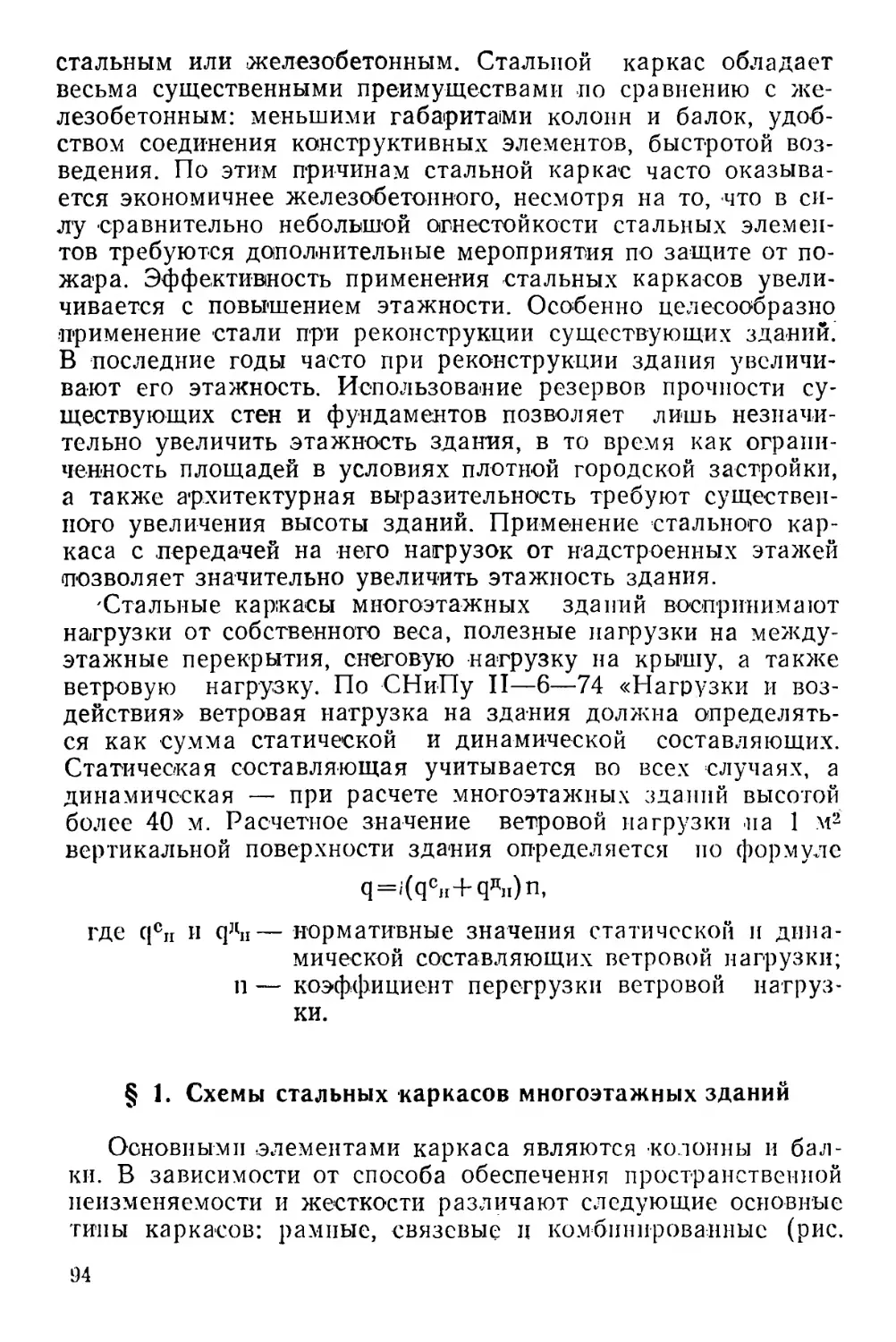

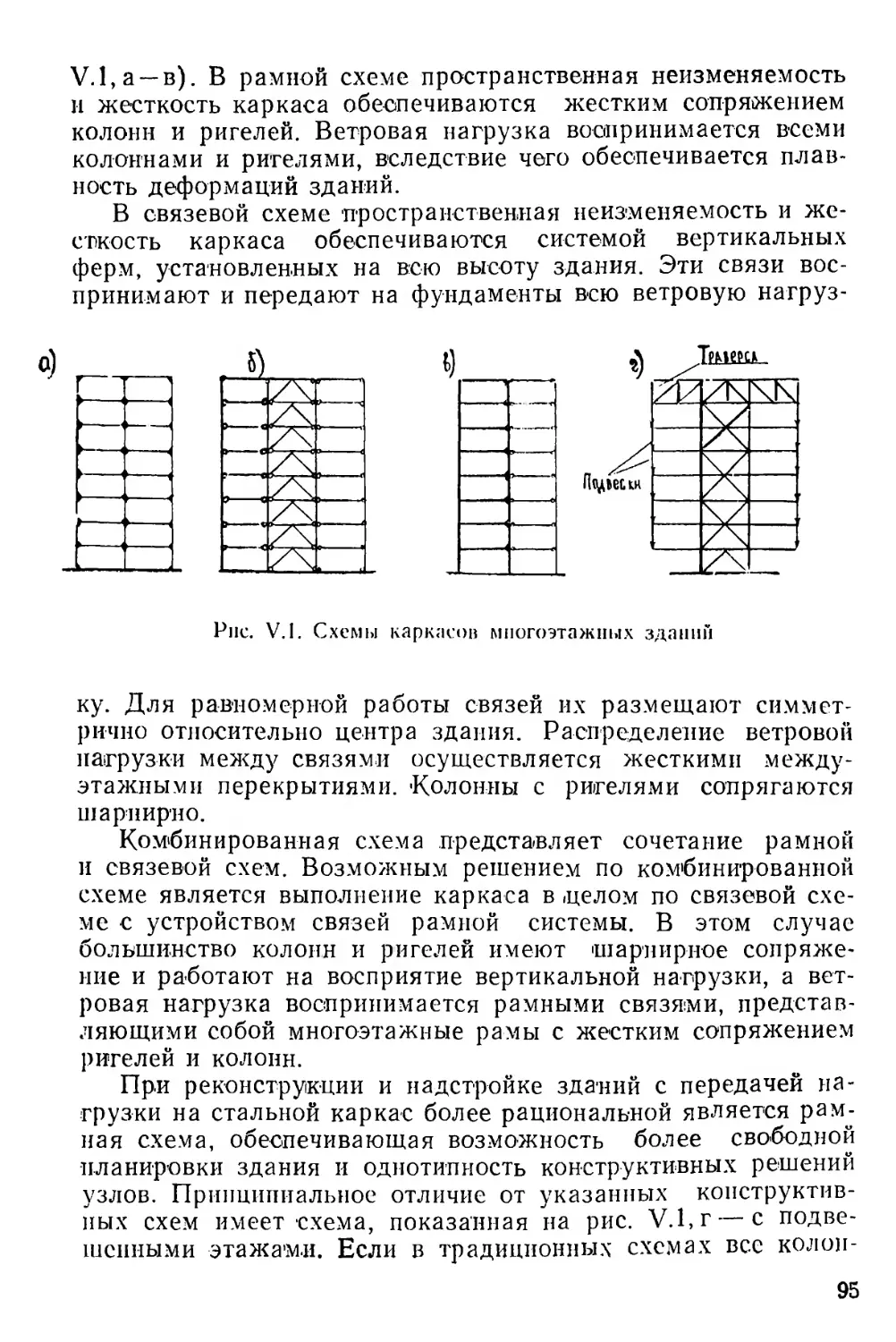

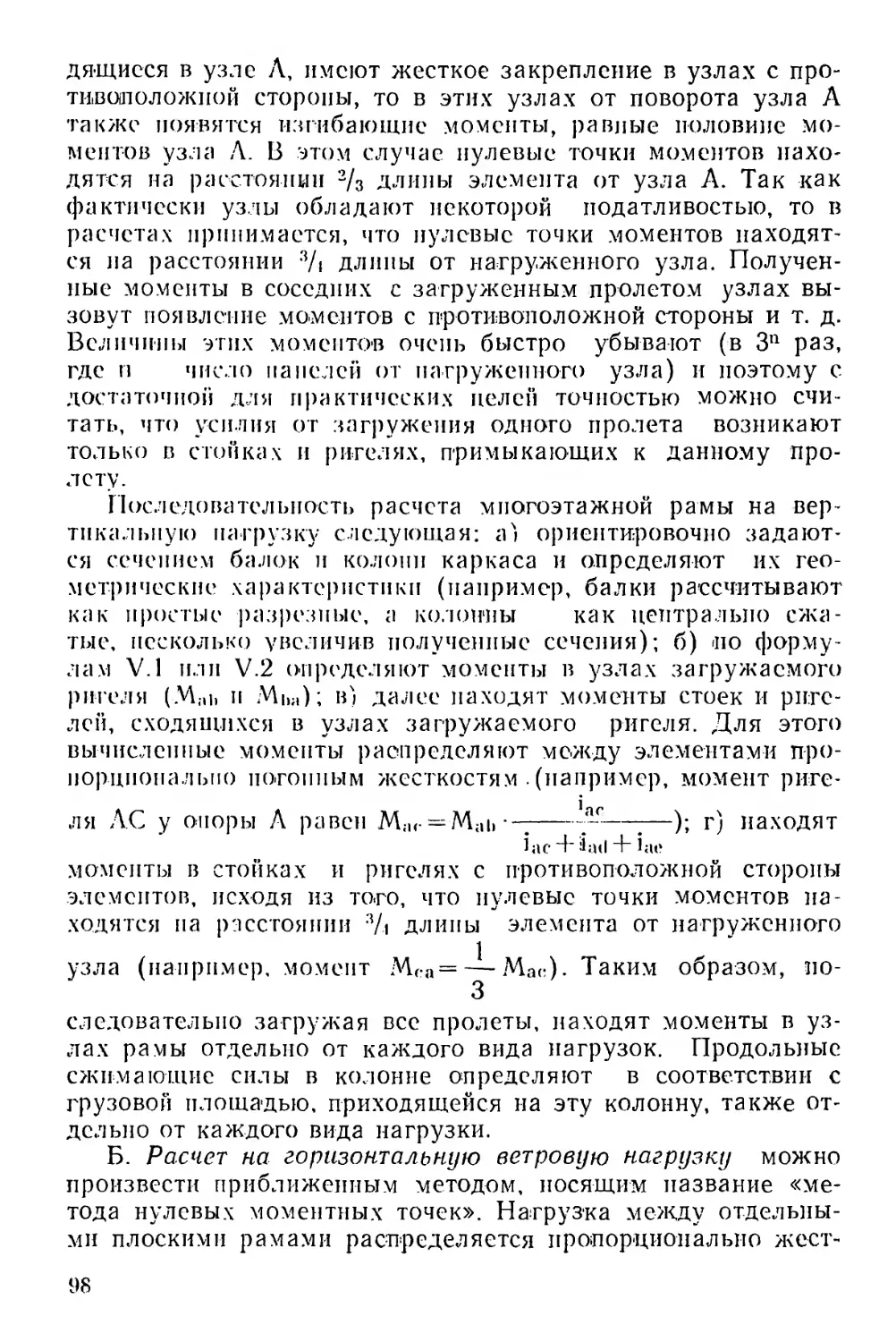

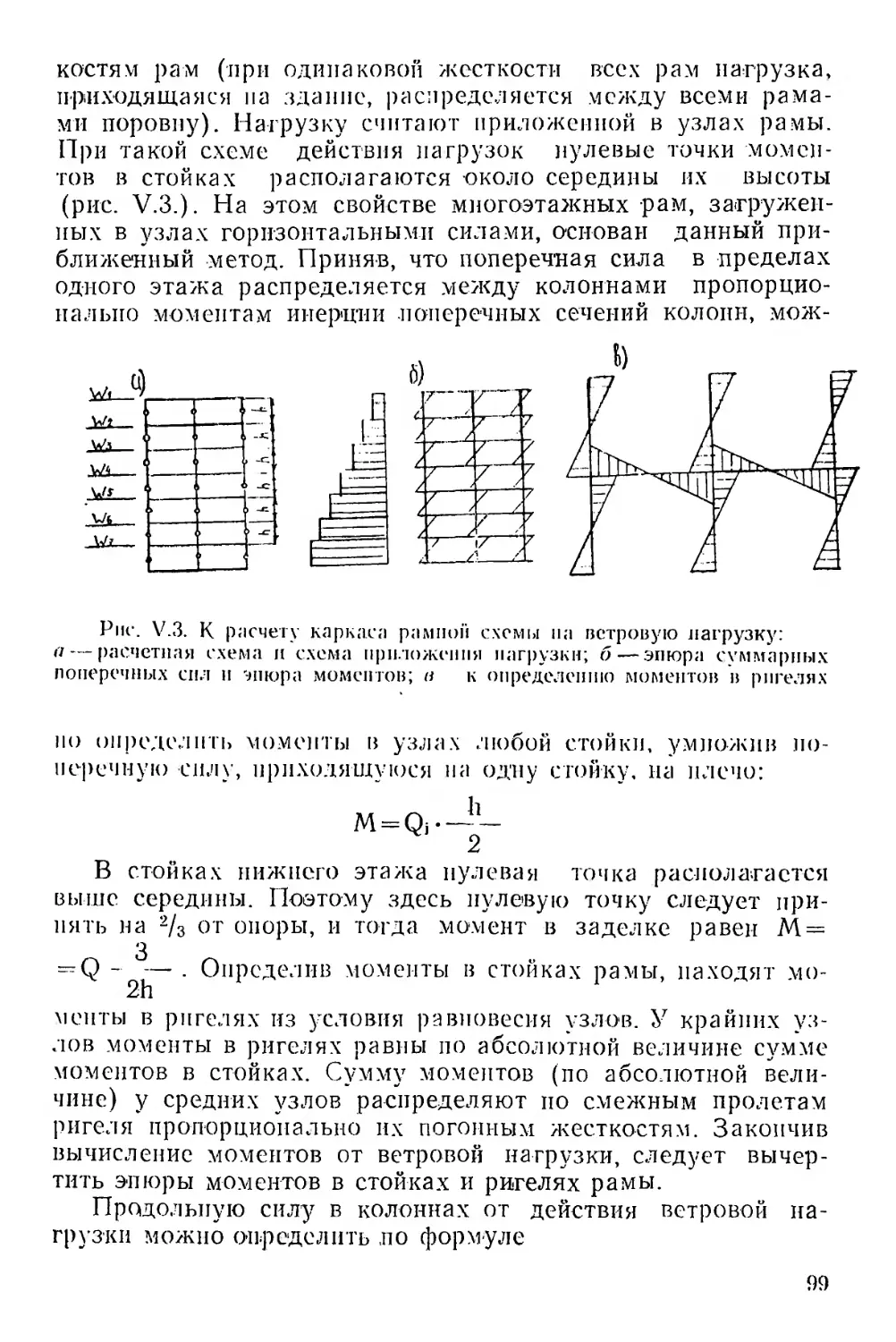

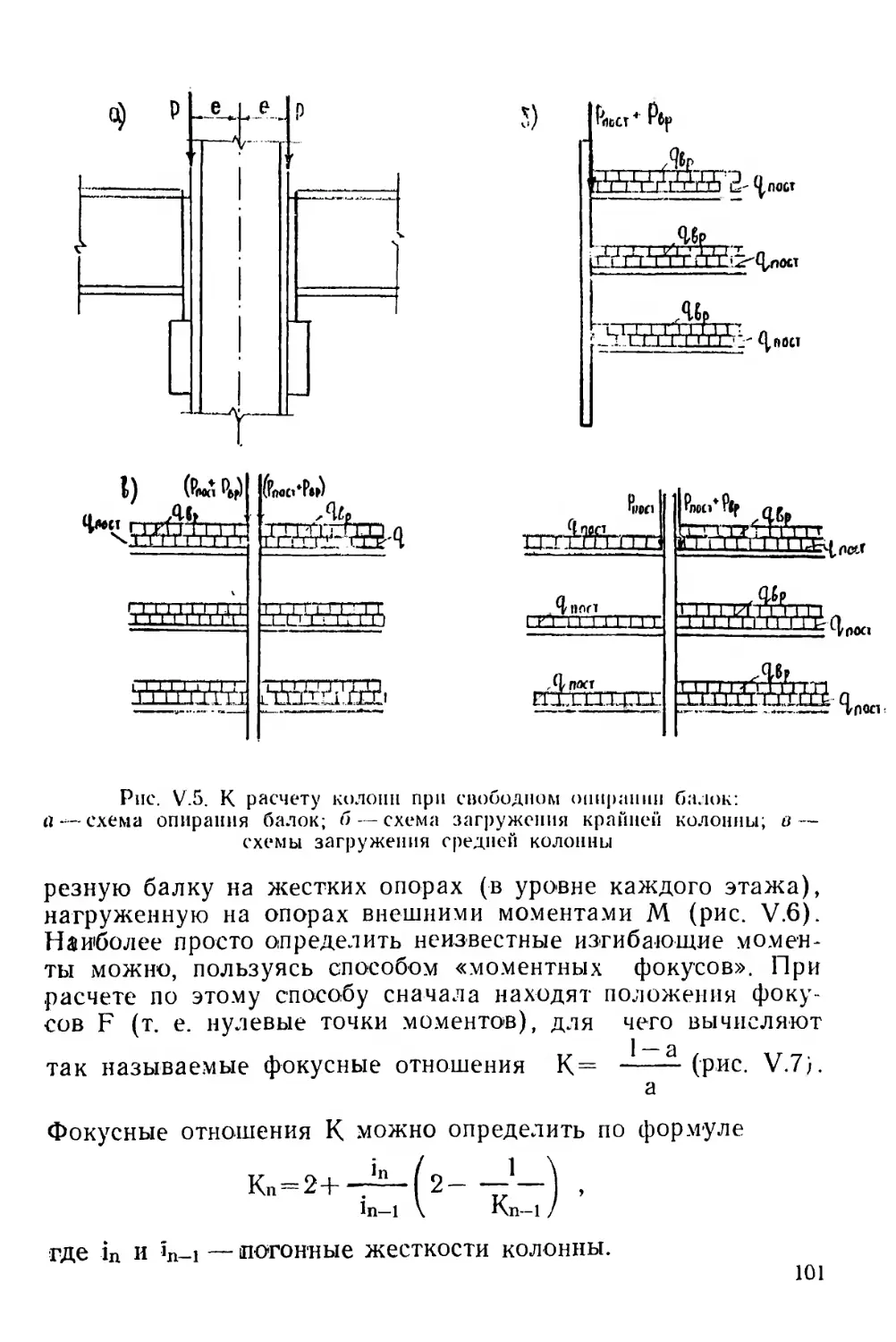

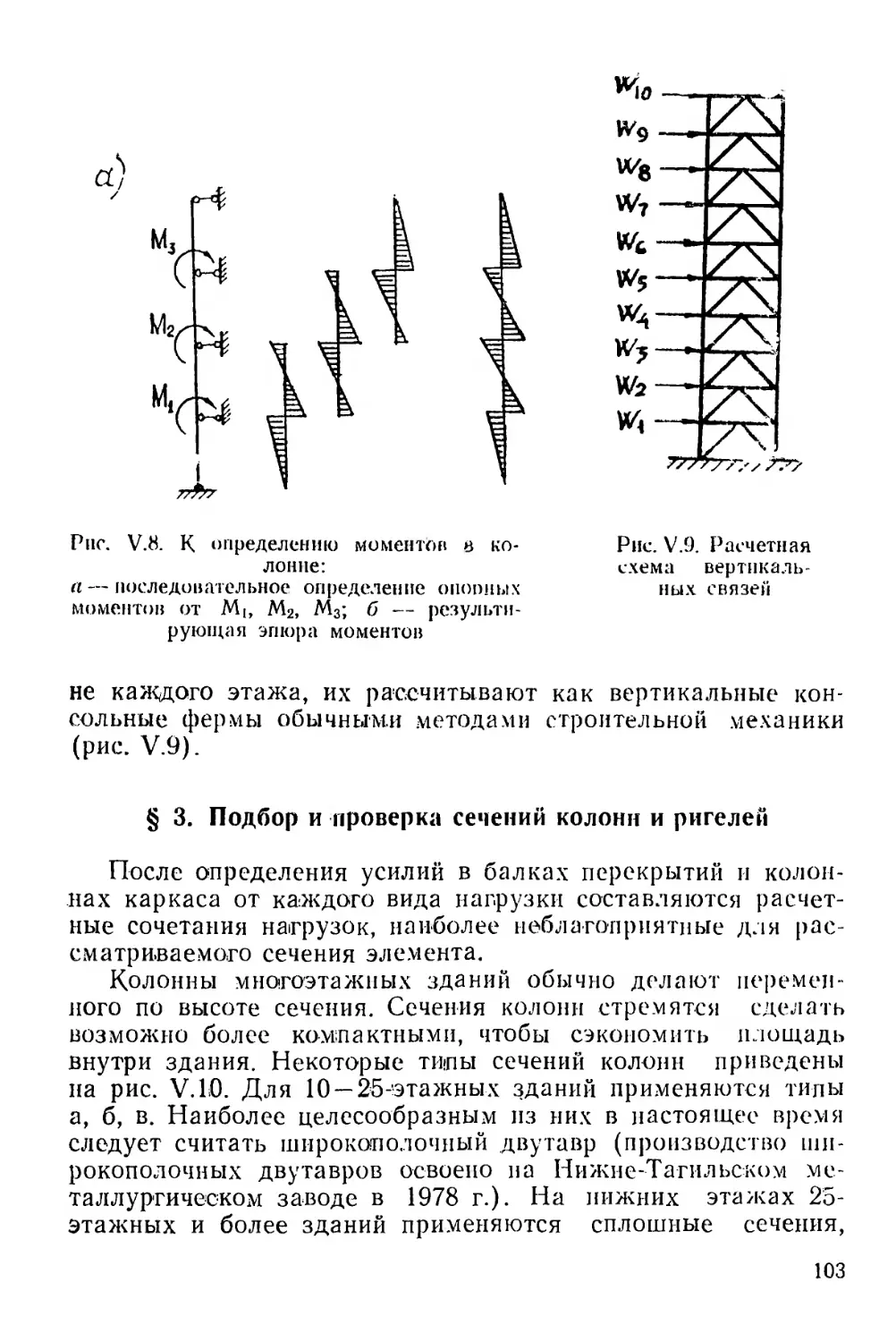

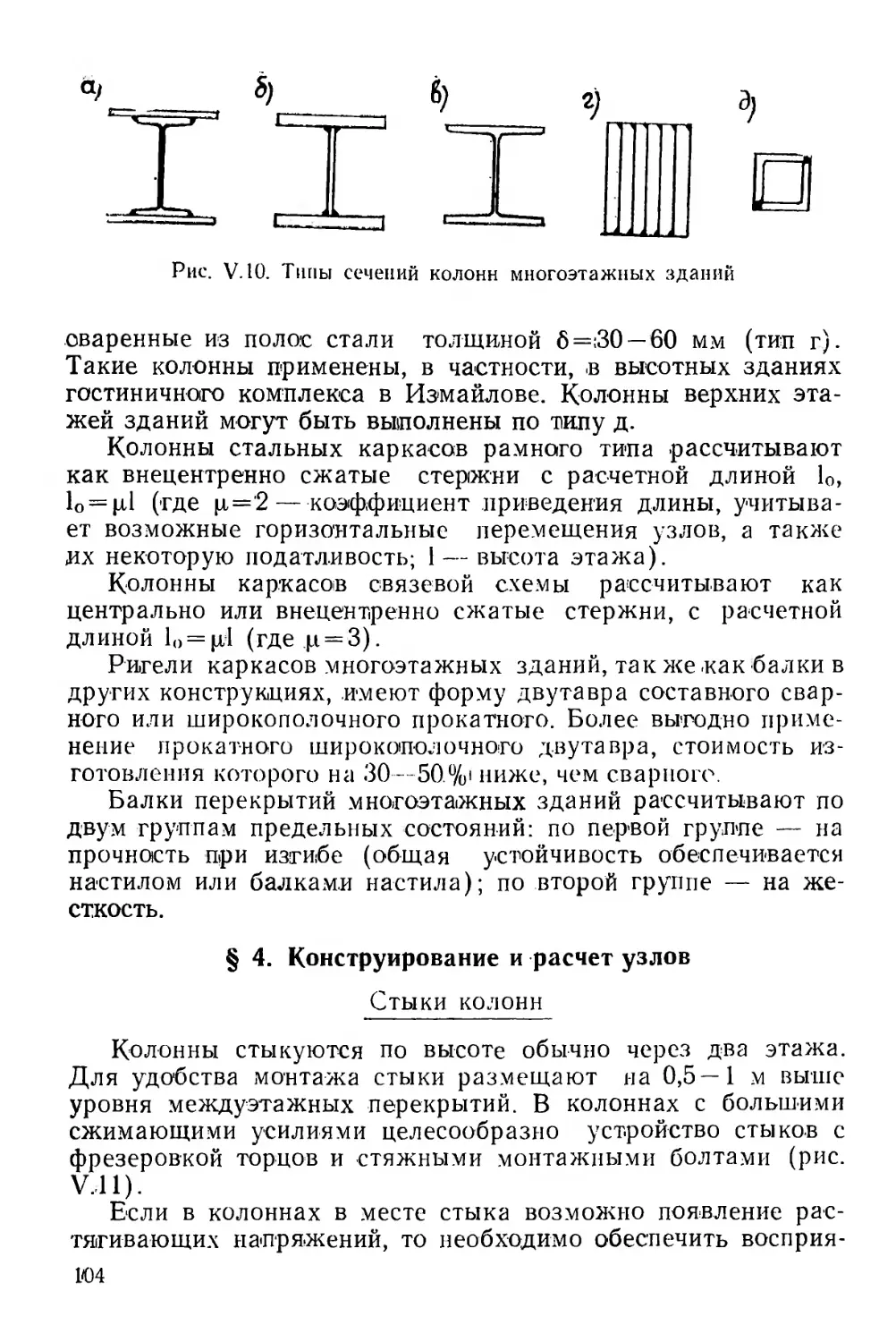

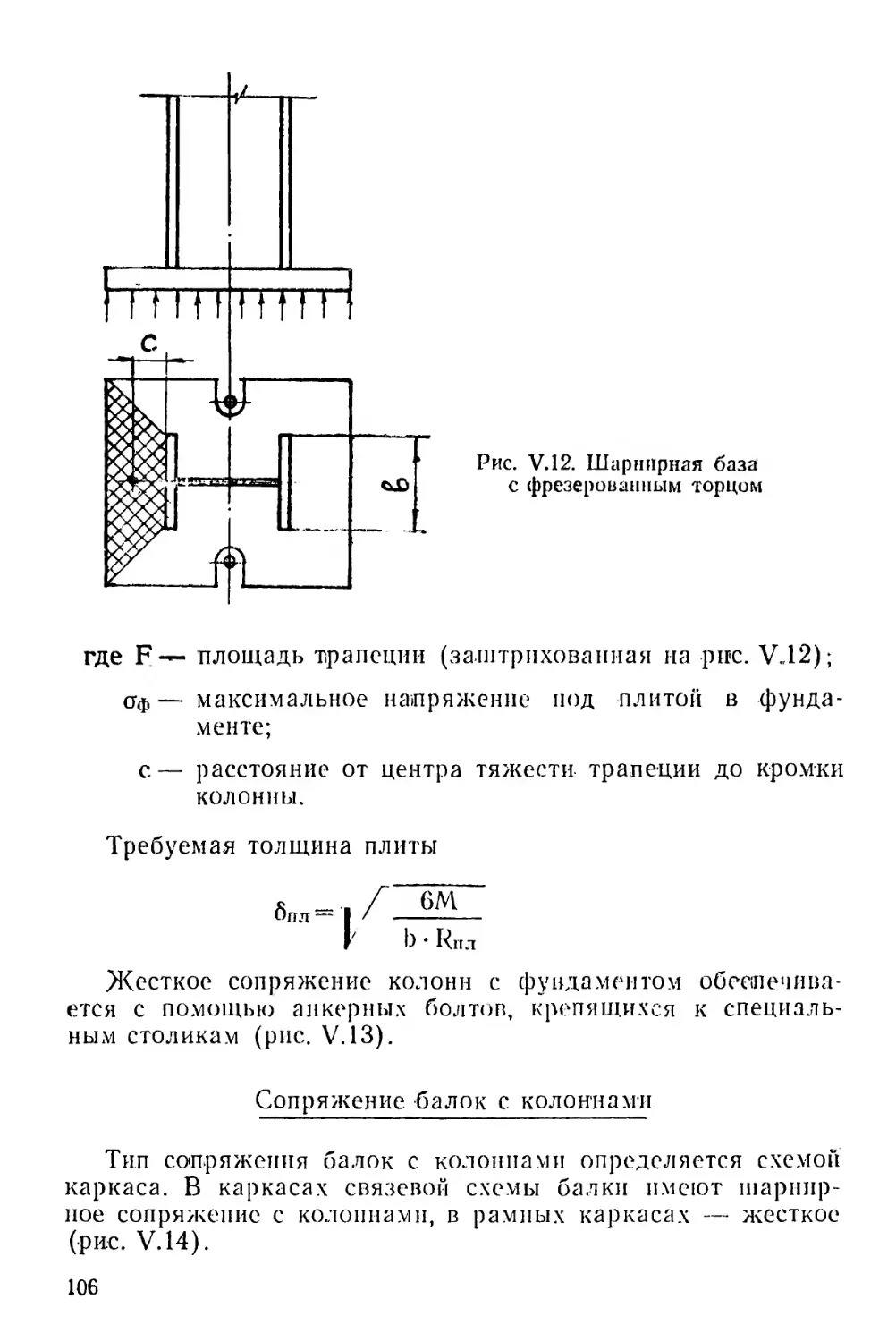

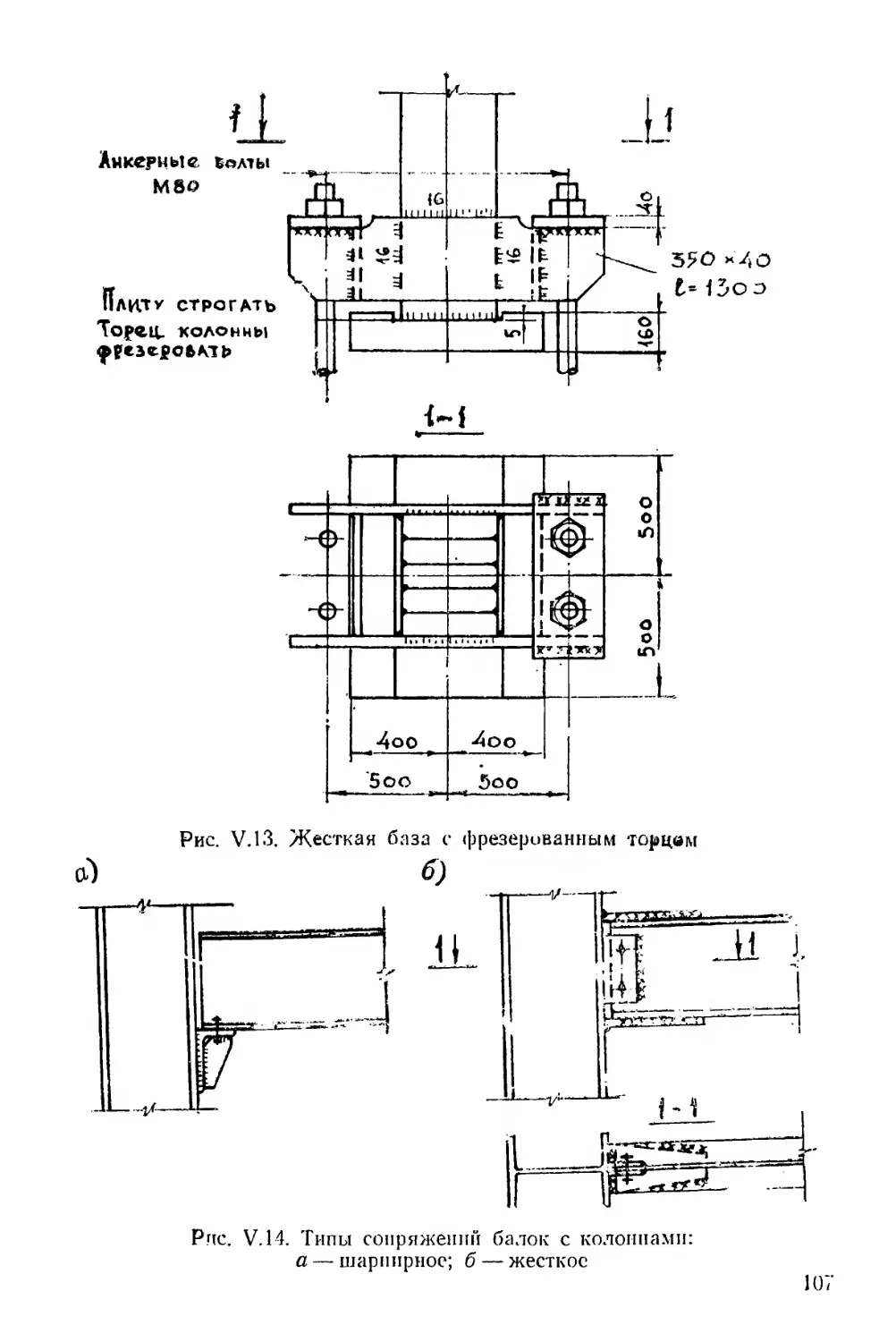

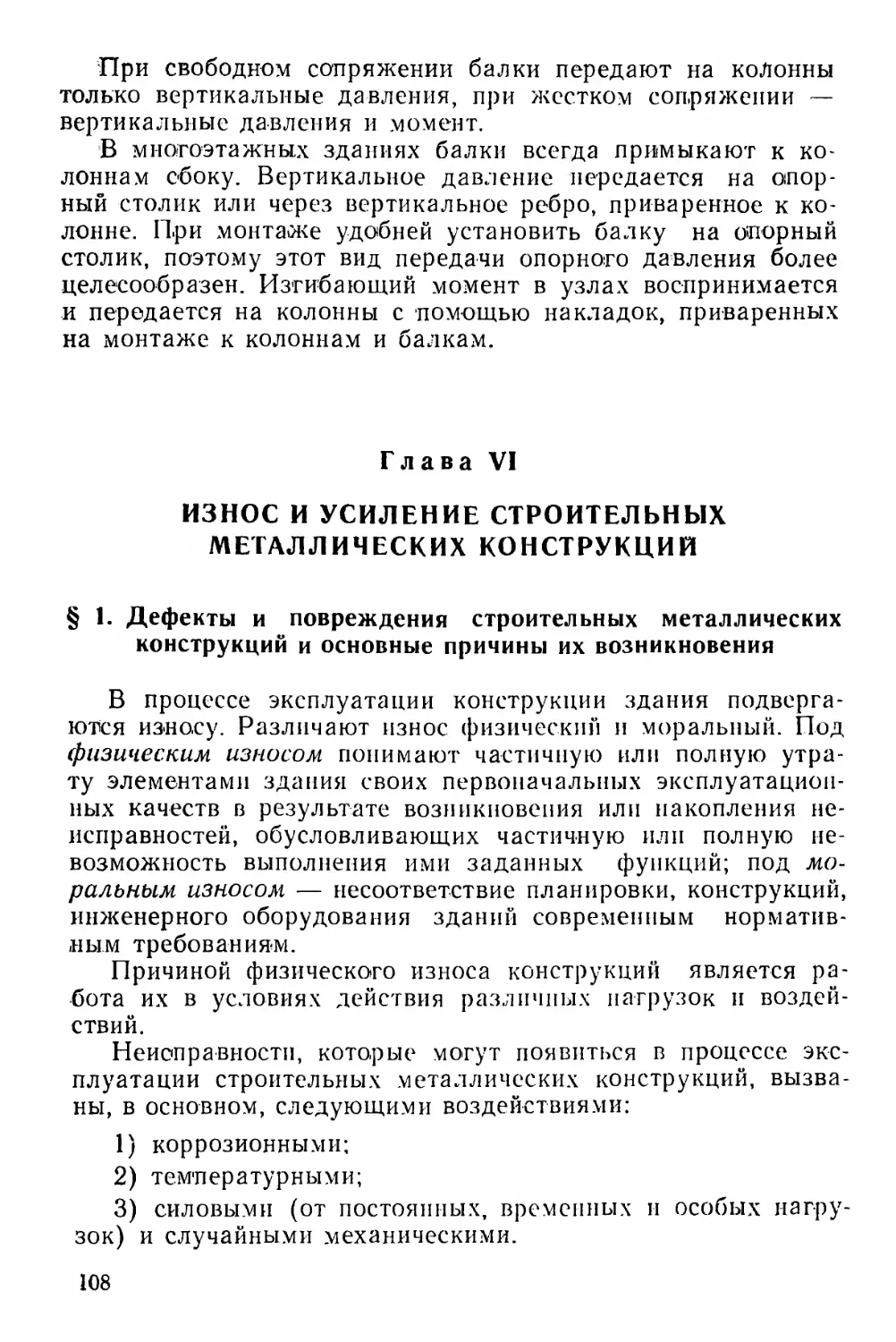

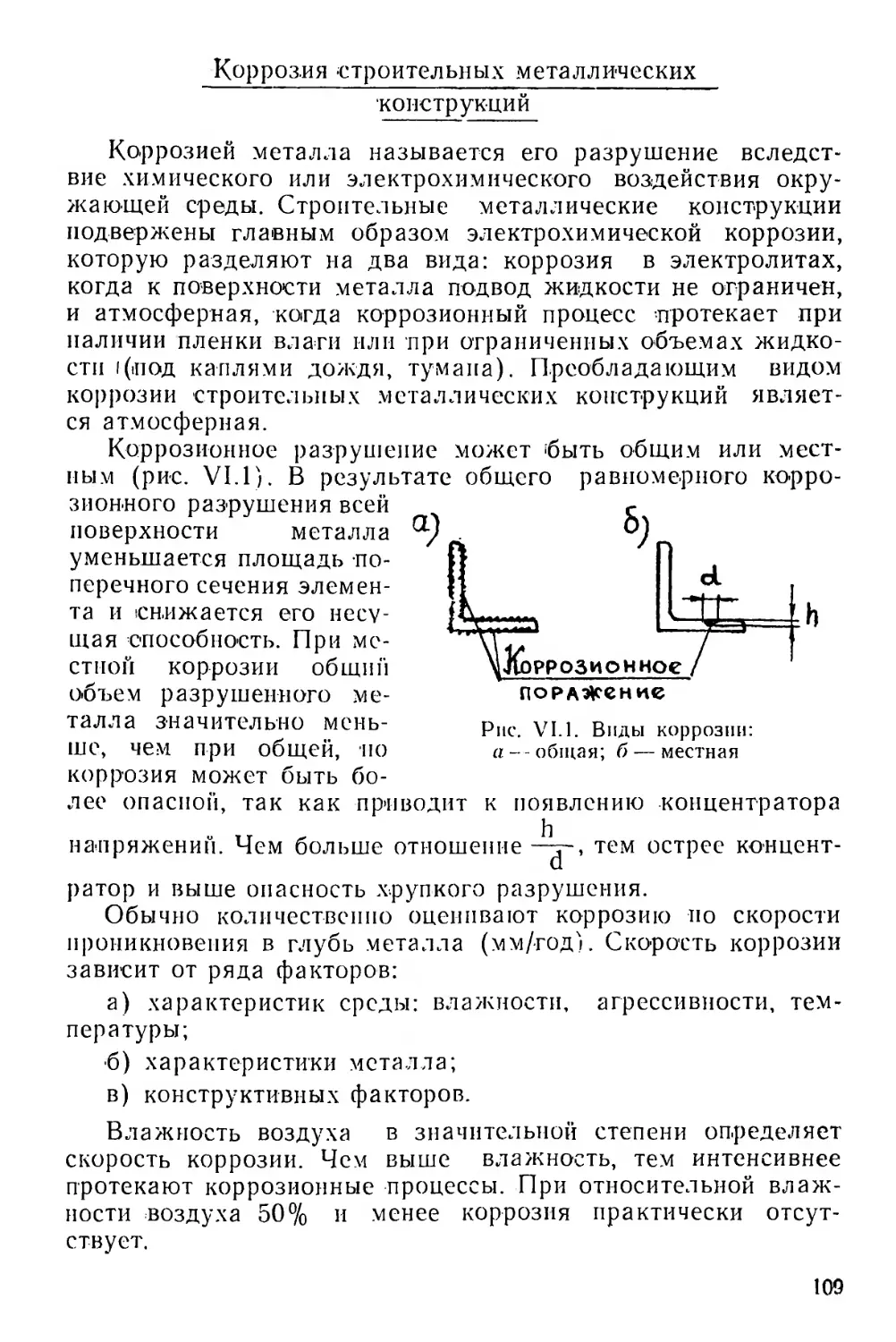

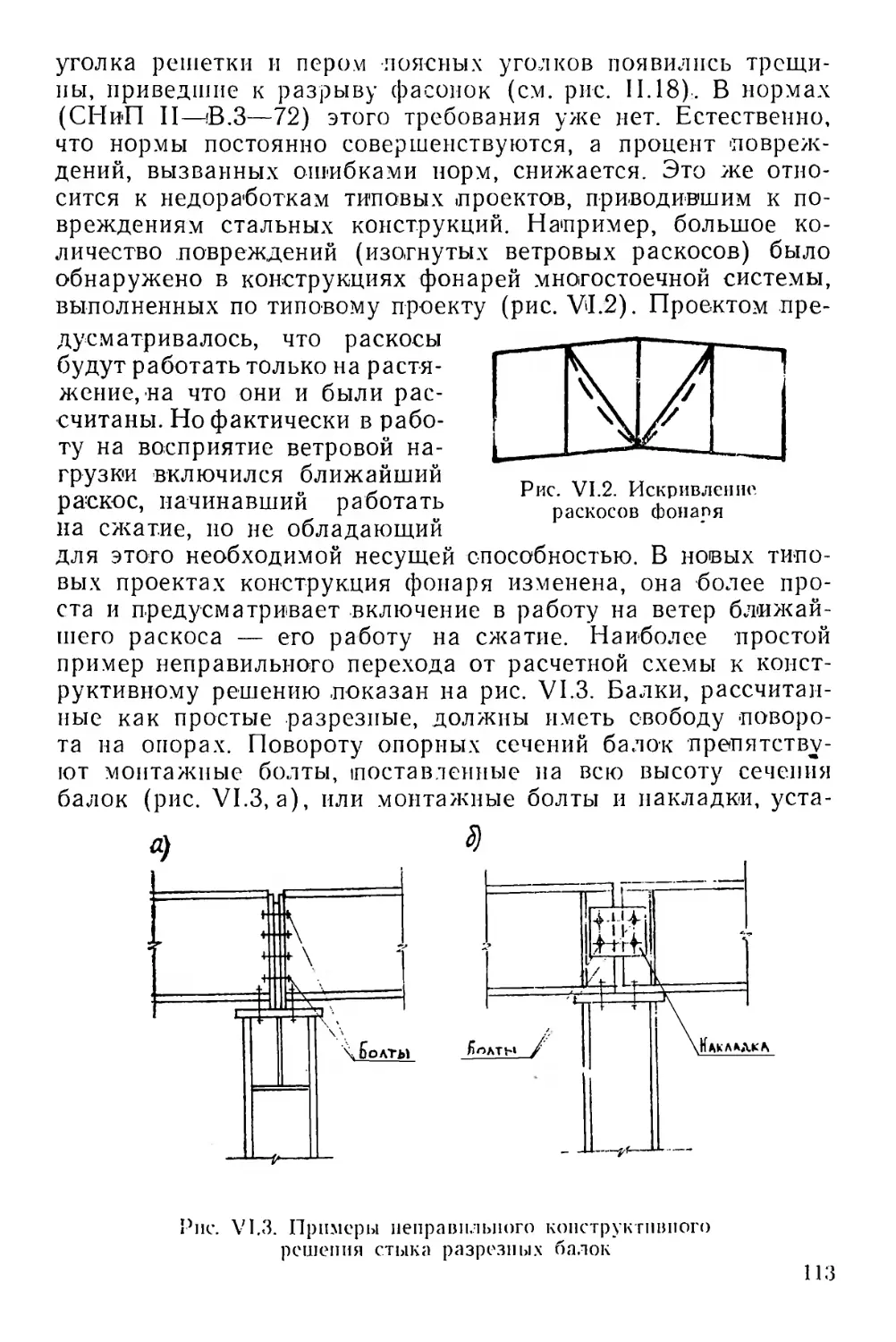

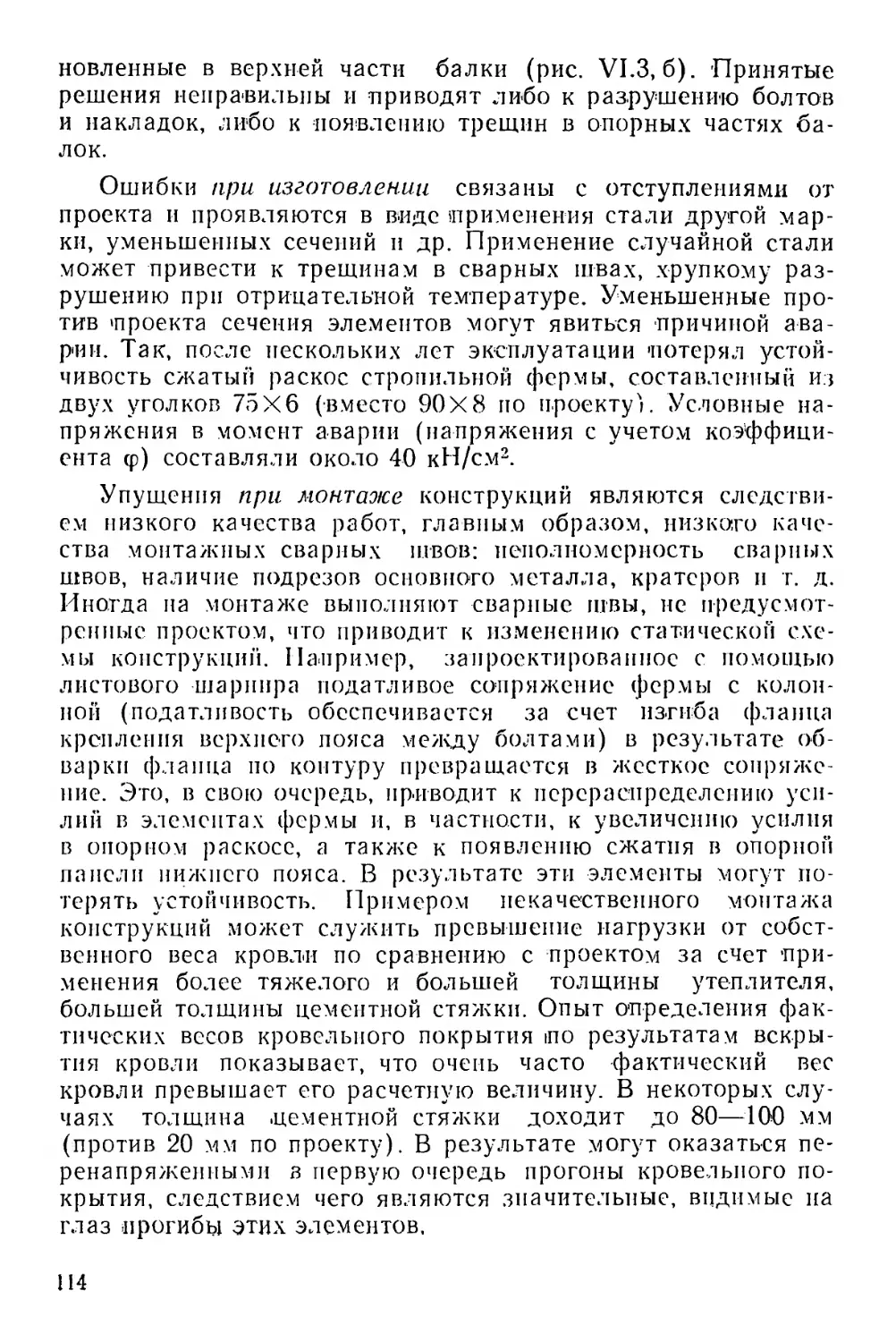

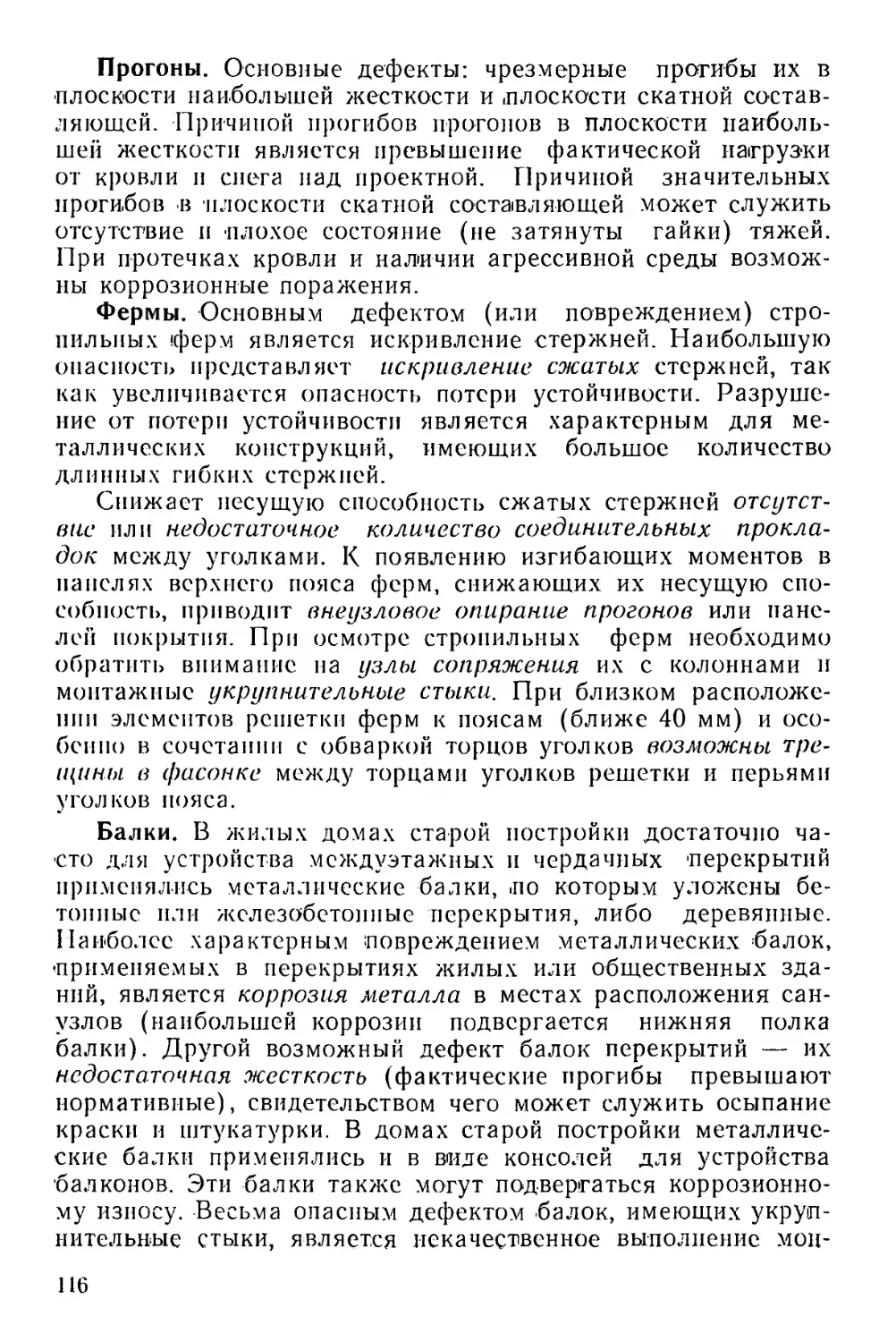

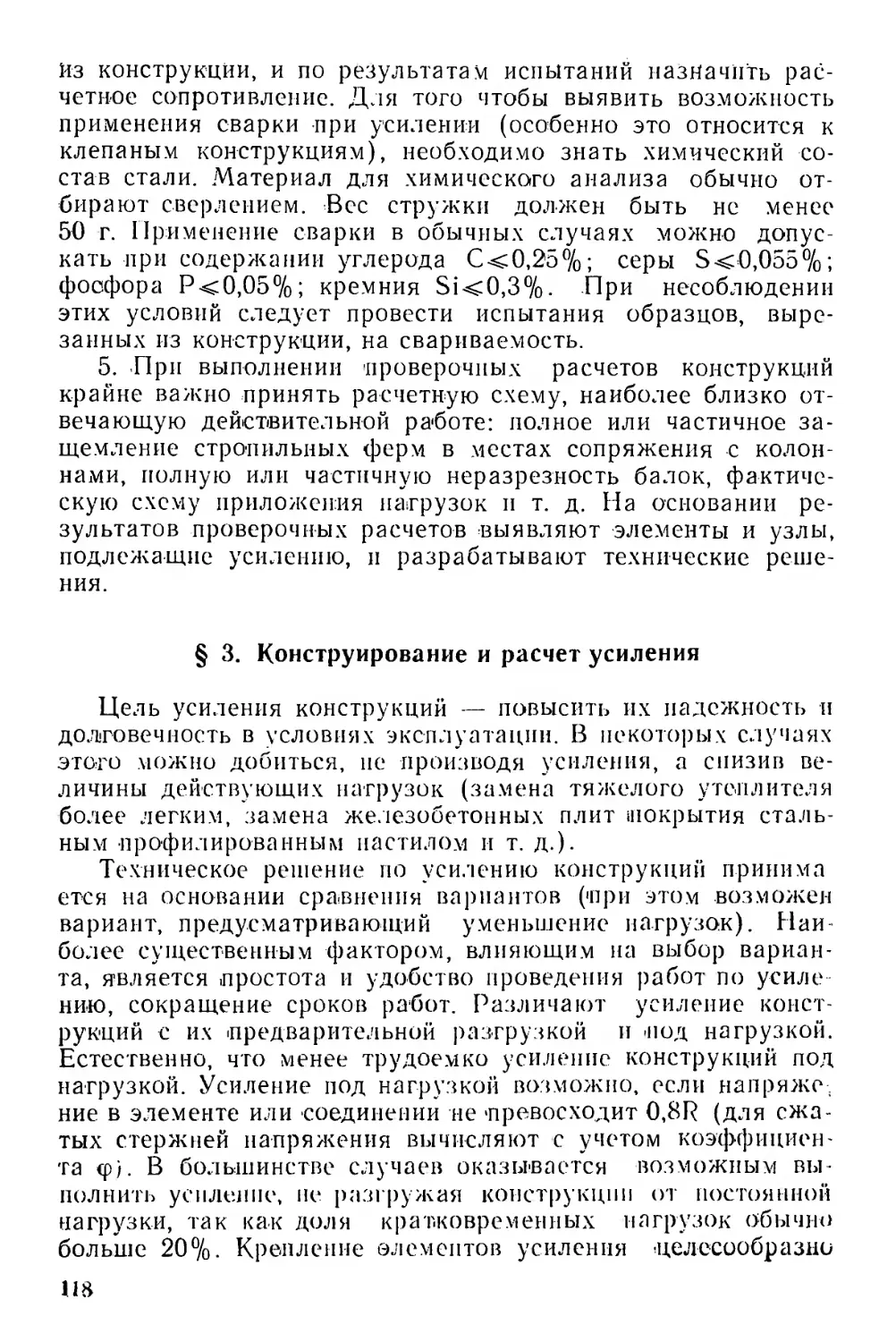

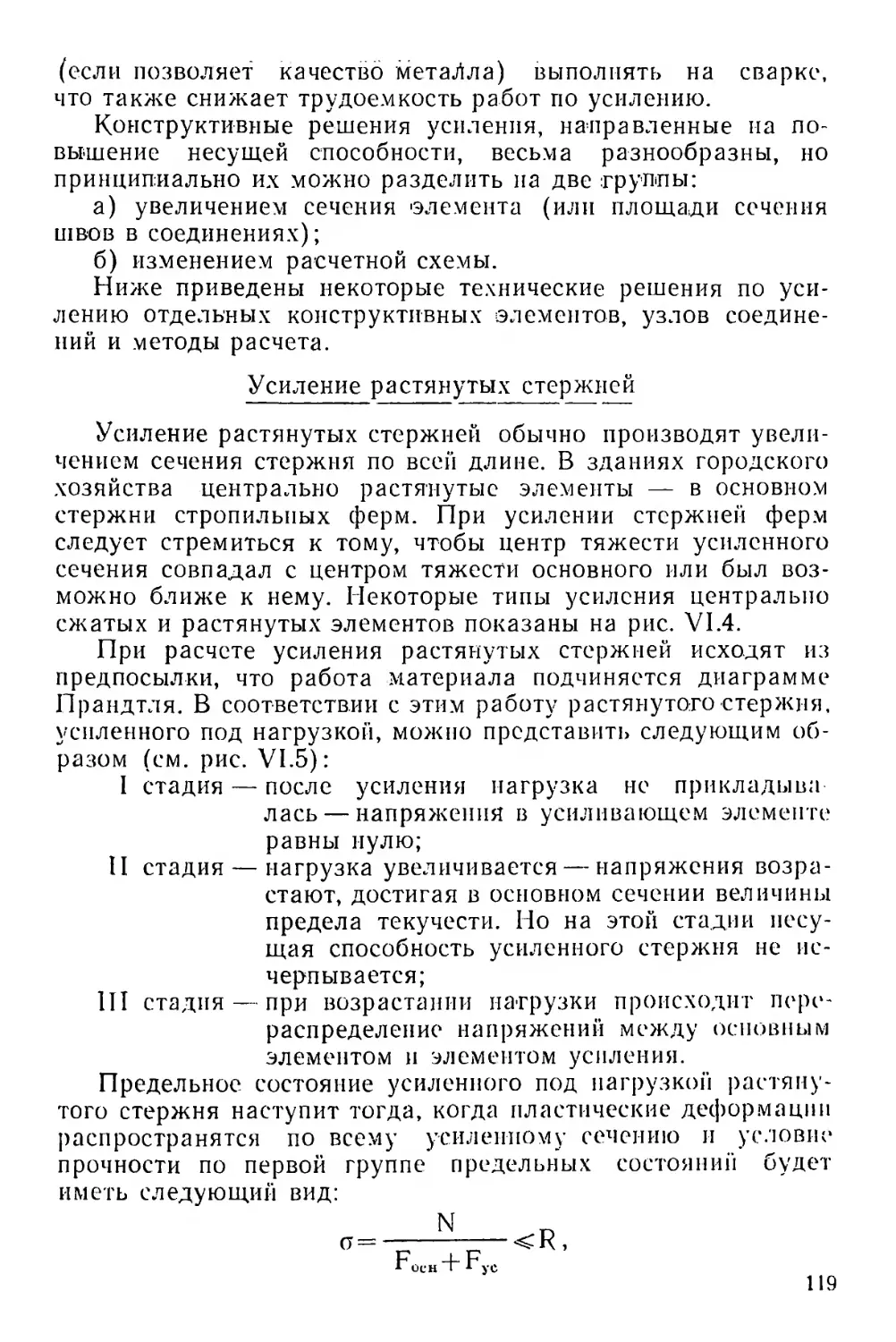

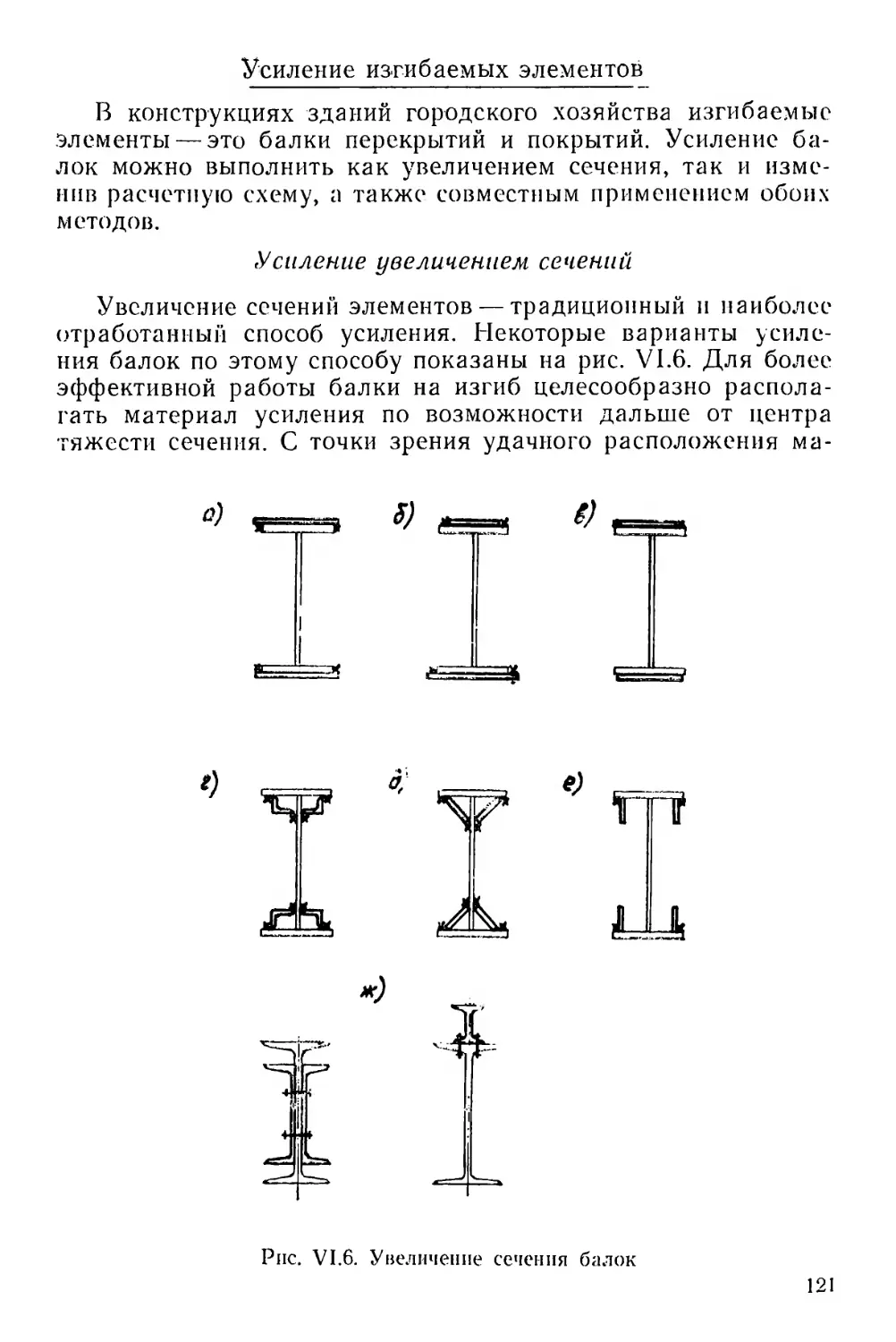

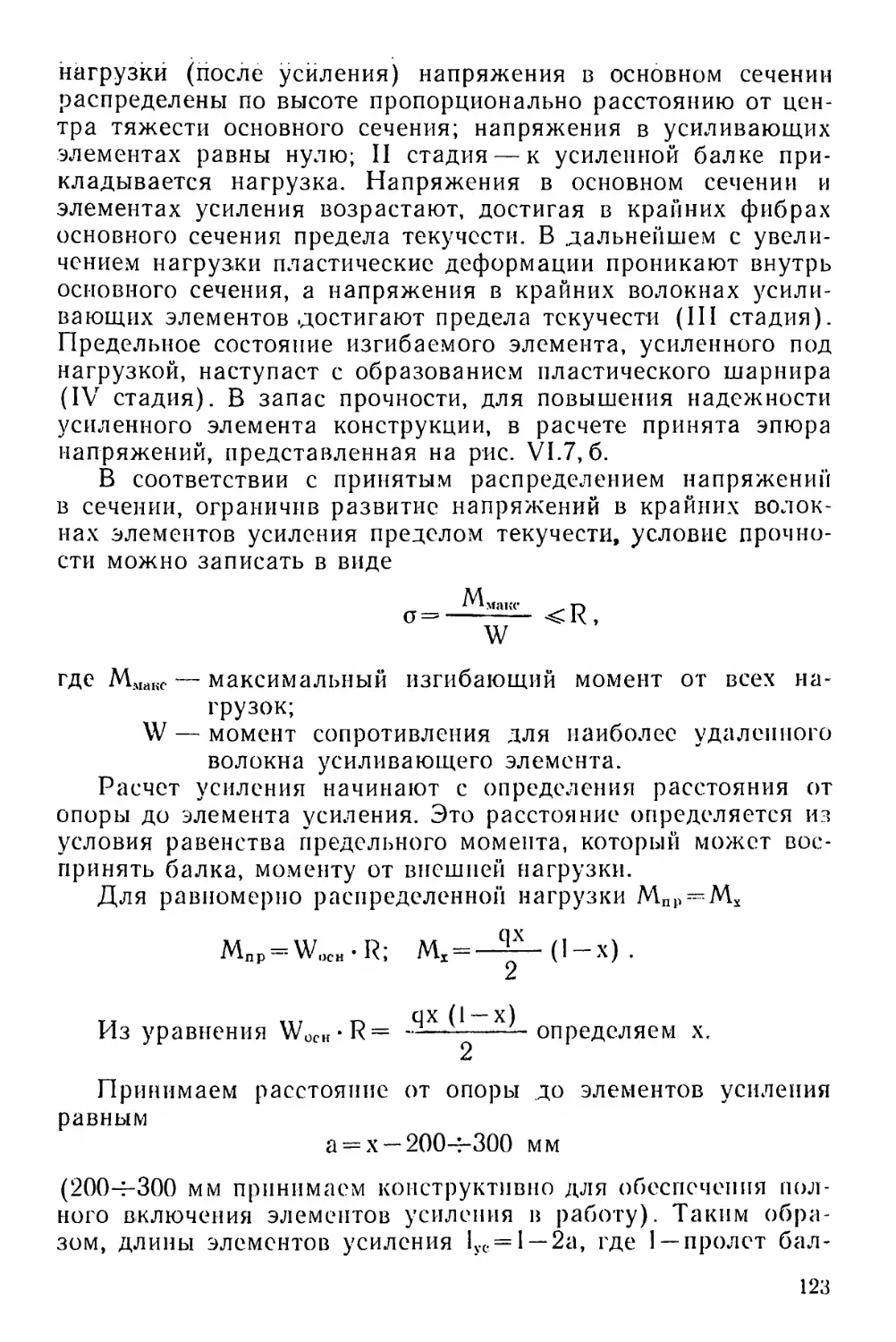

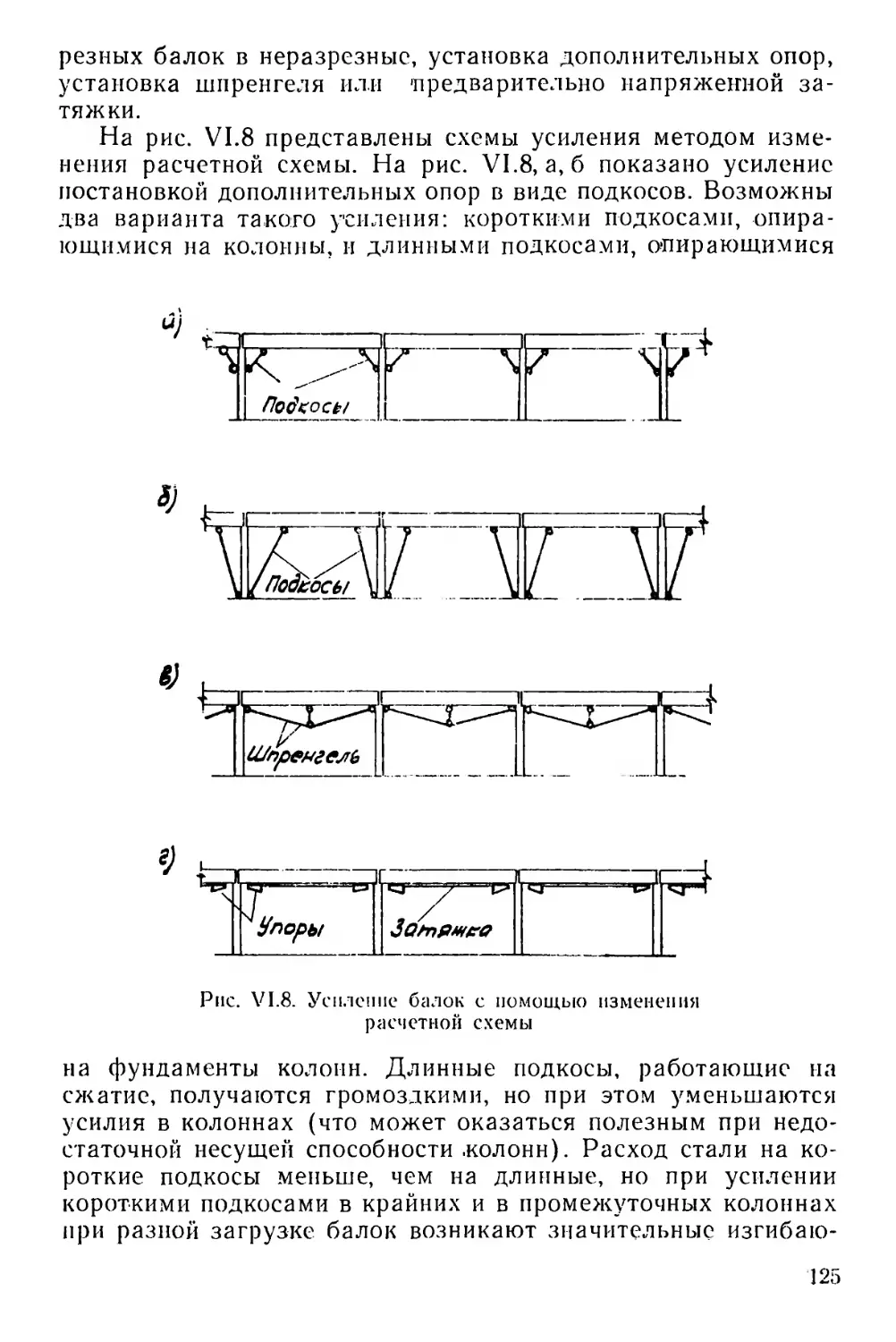

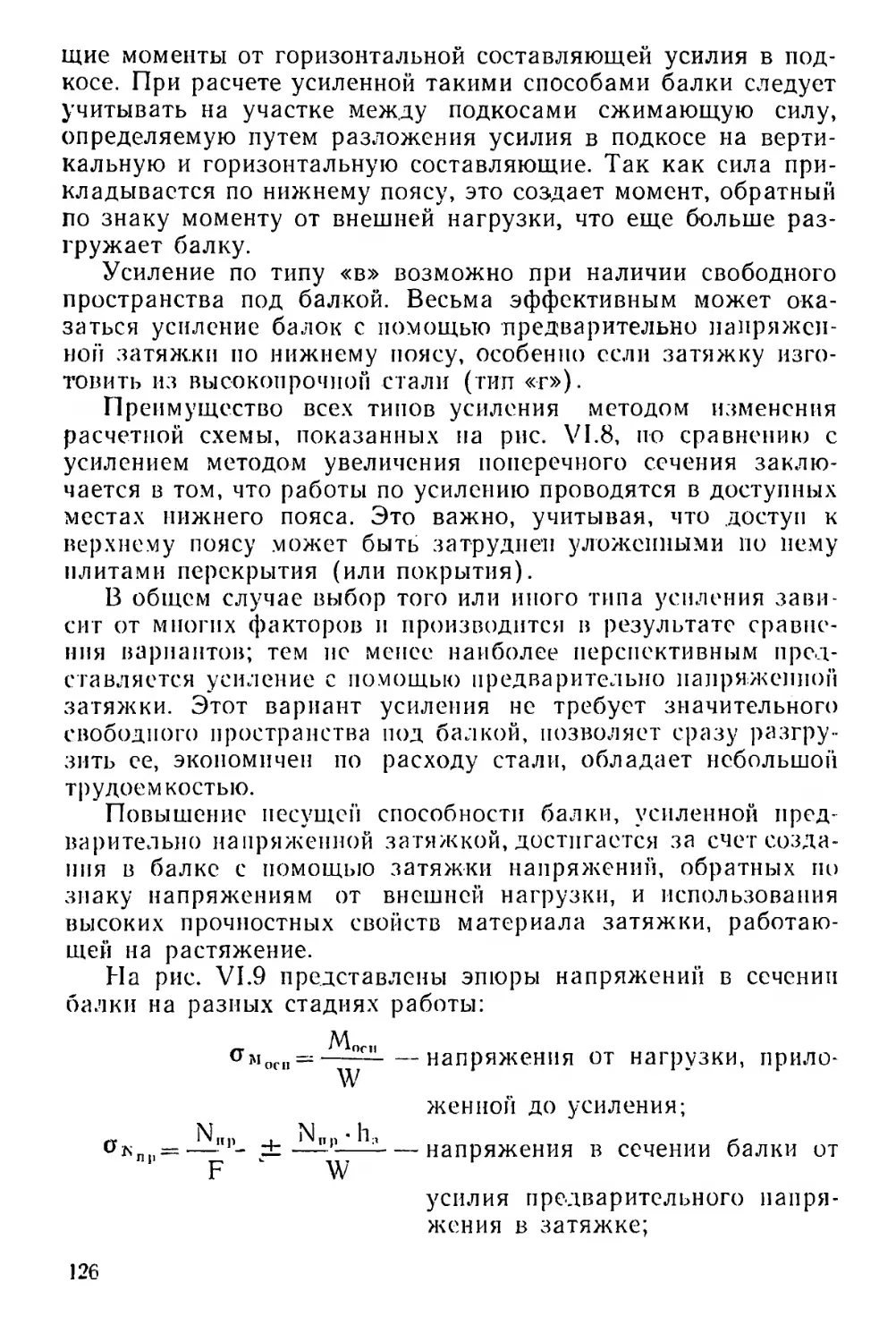

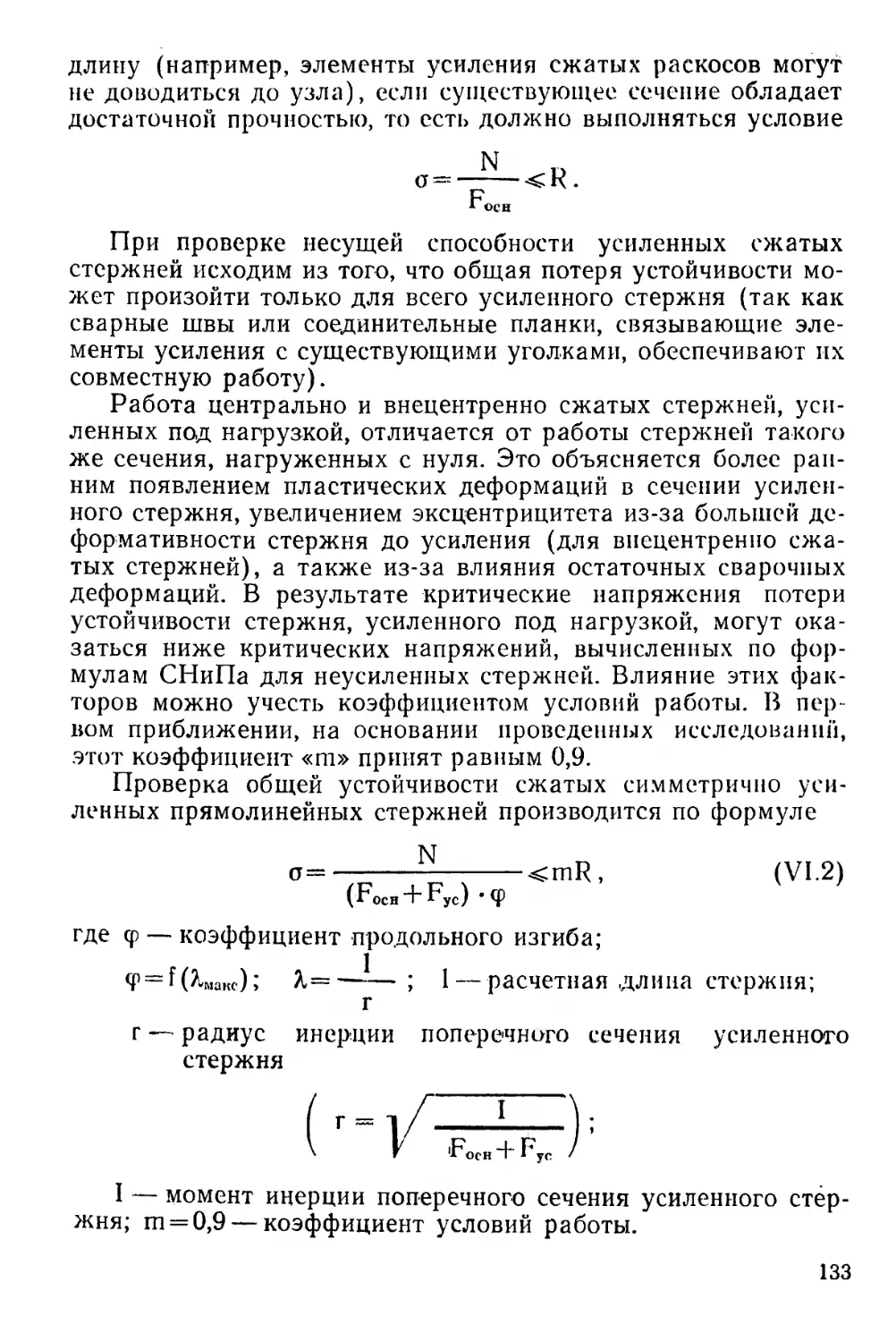

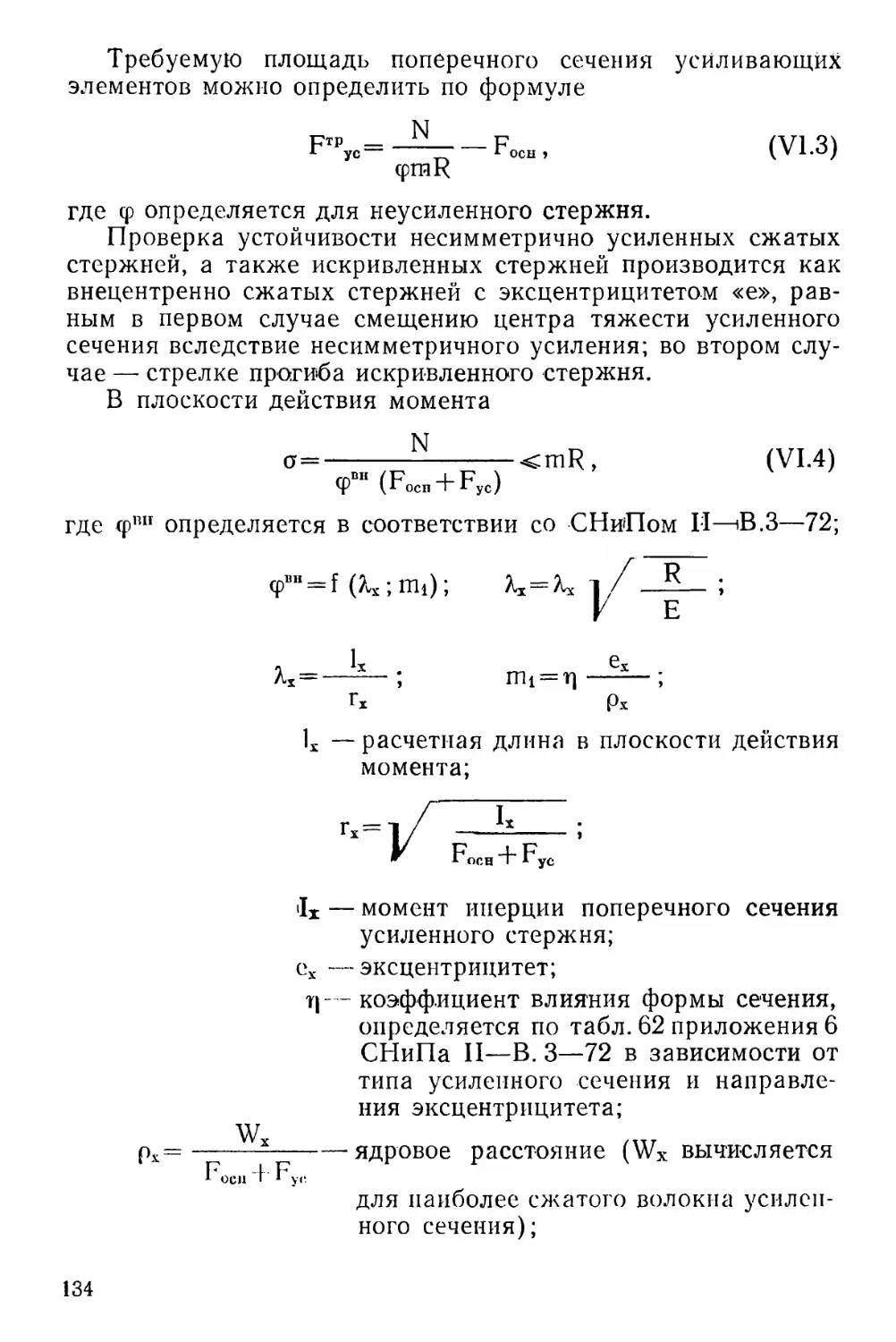

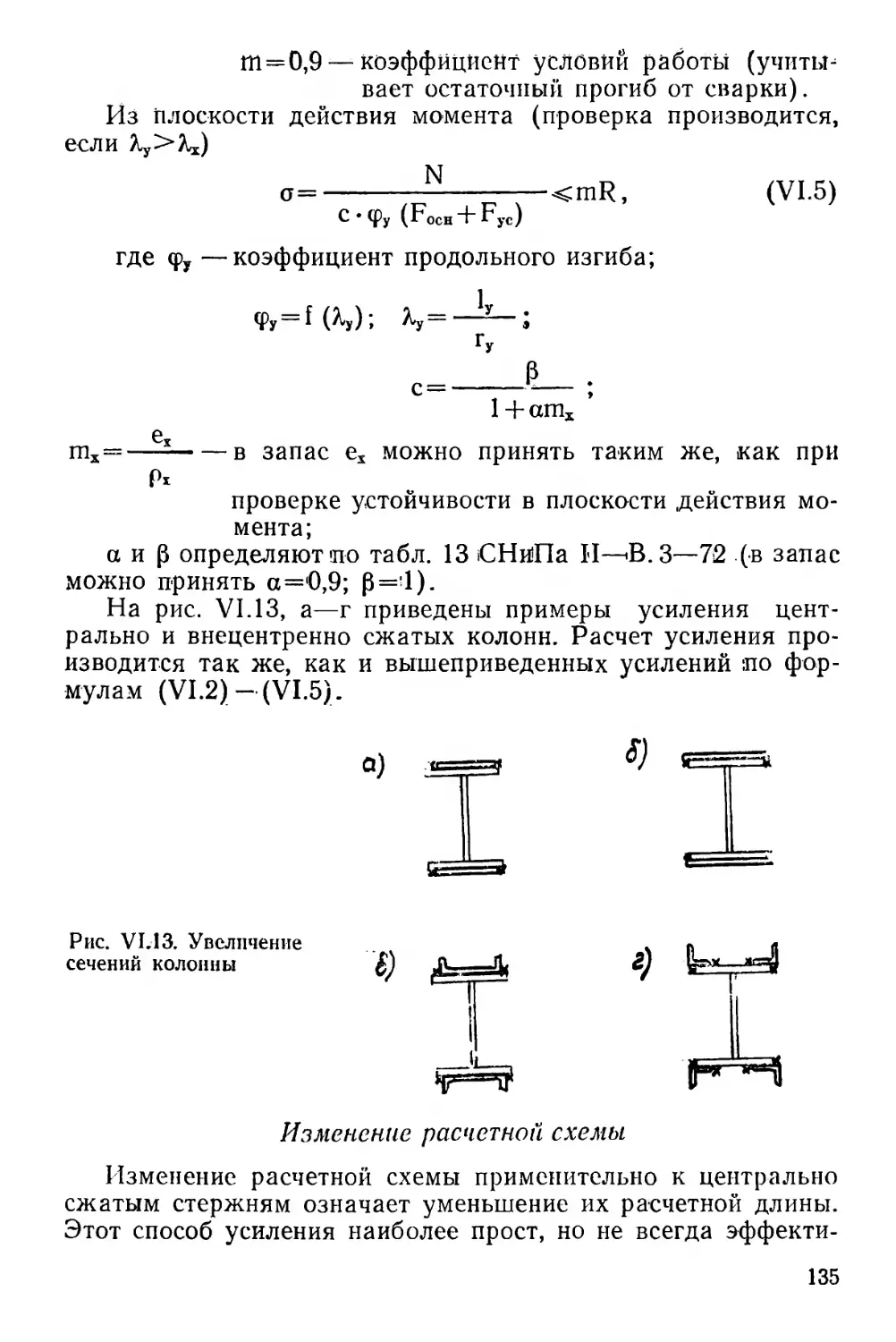

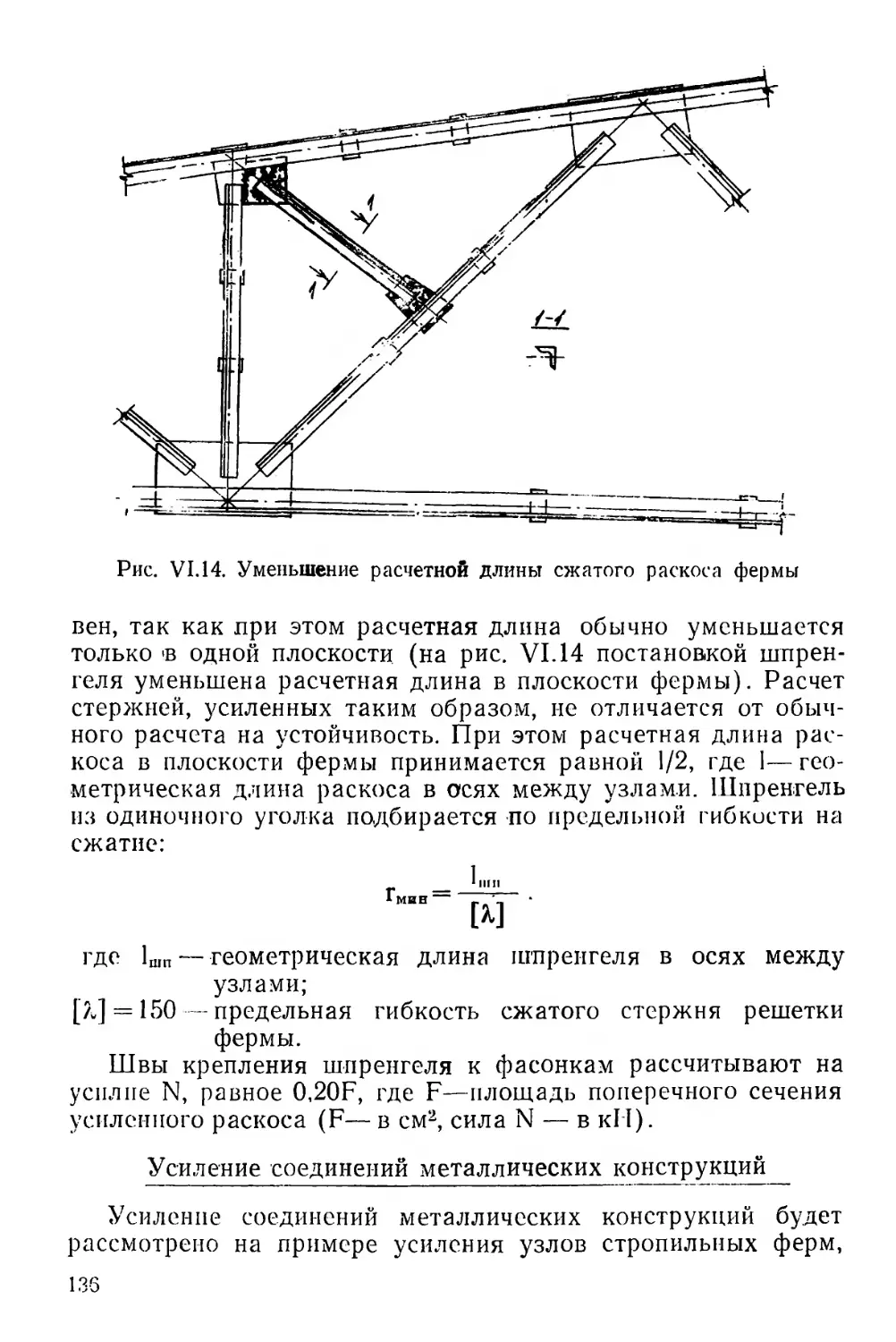

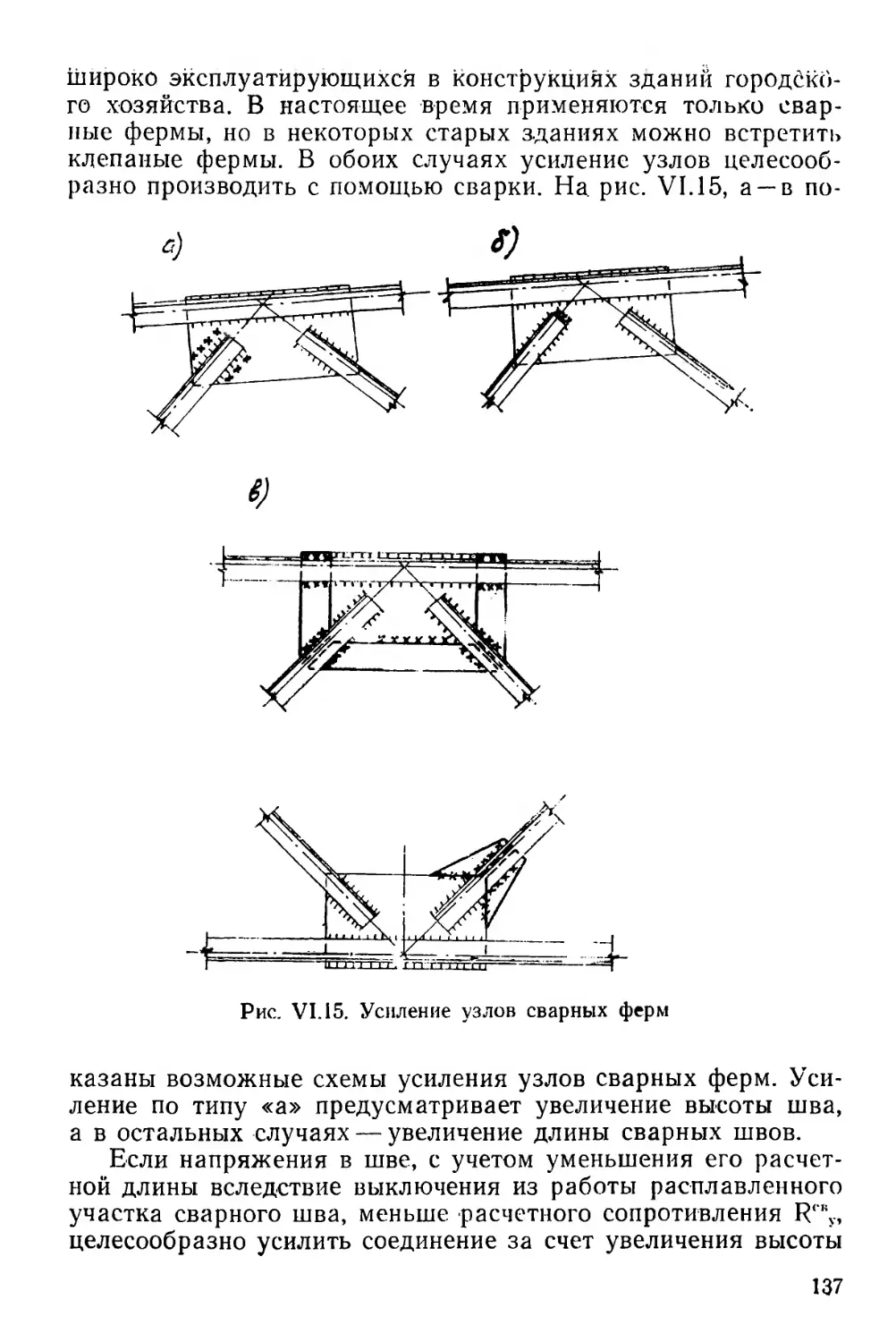

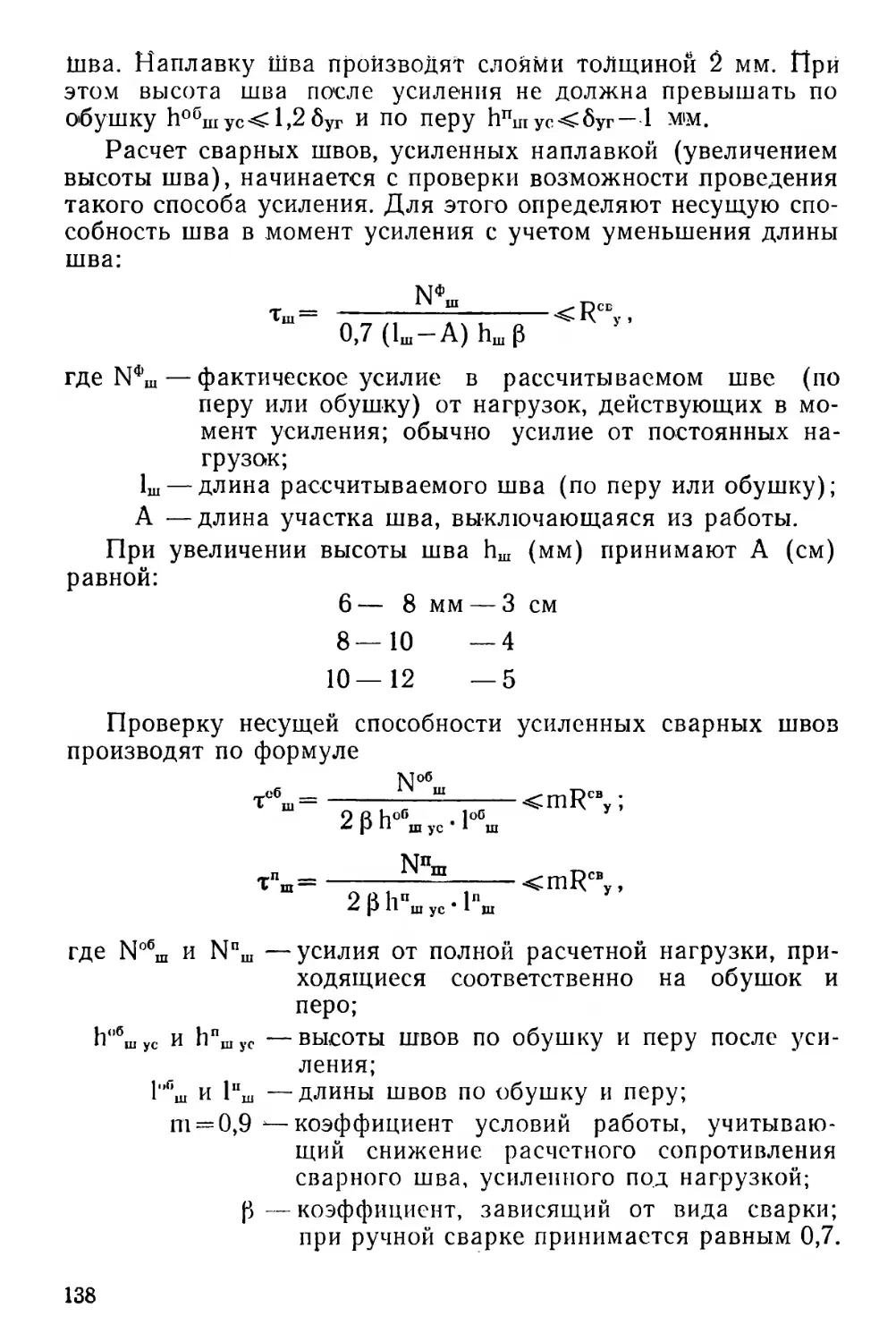

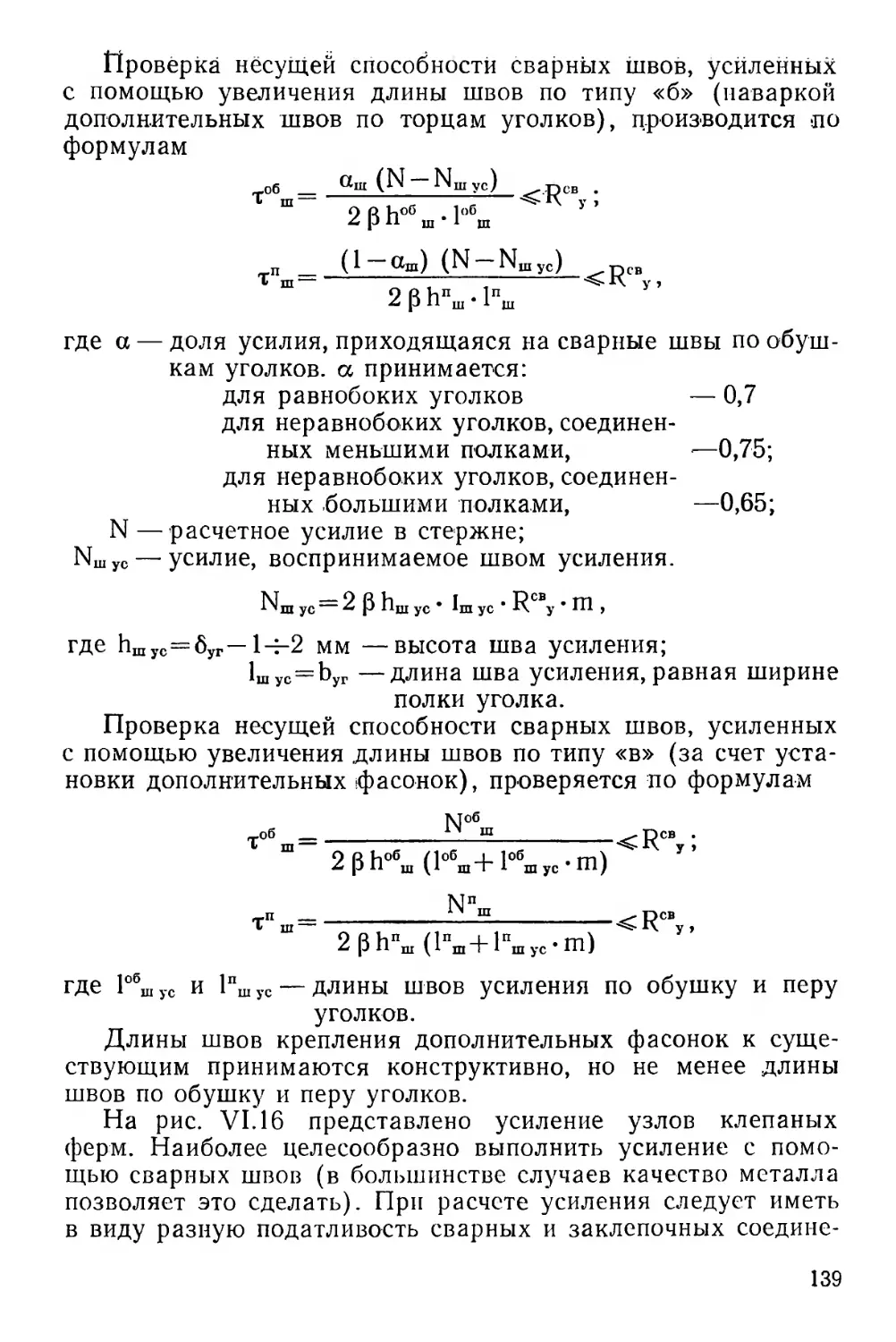

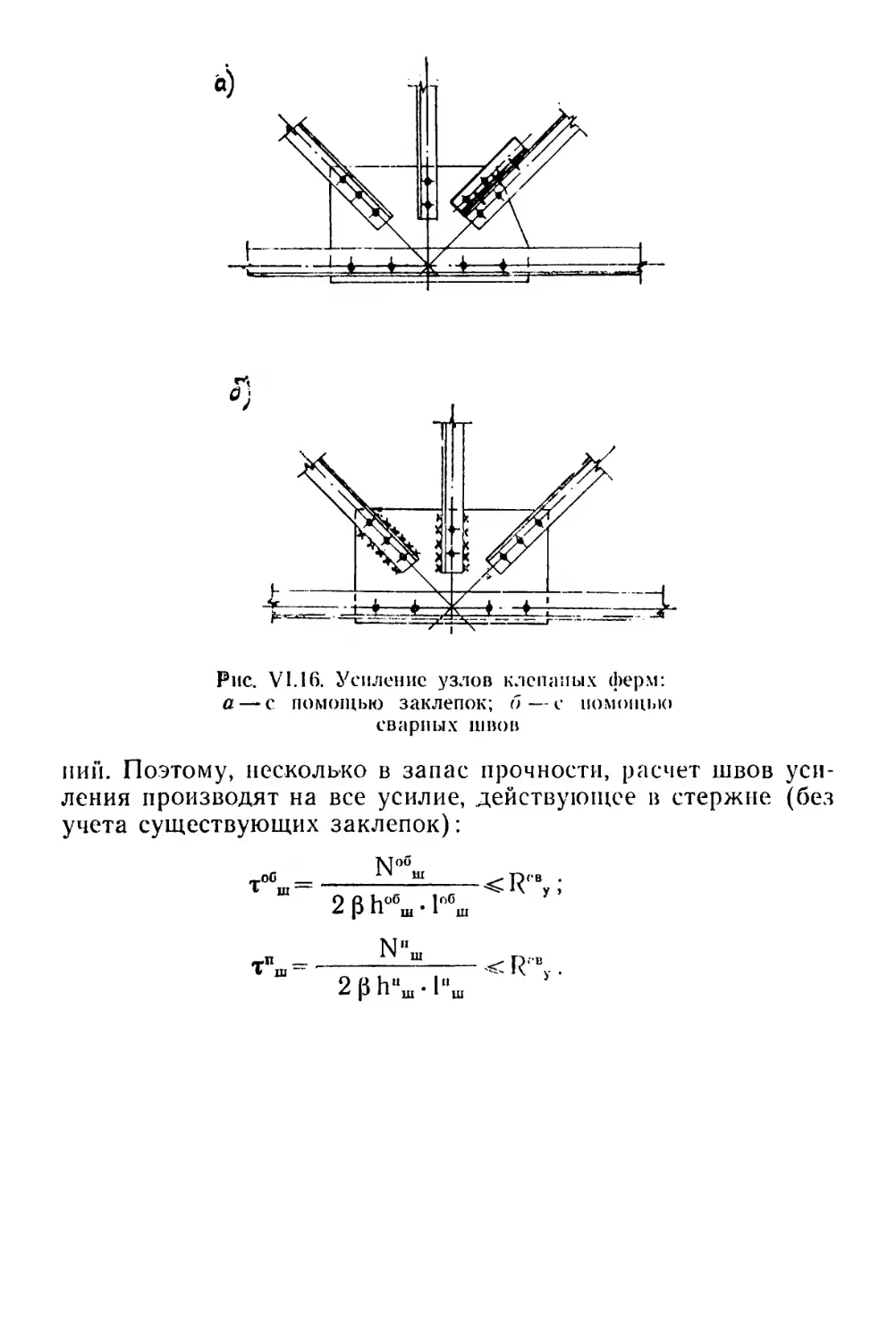

б — толщина пластинки.