Автор: Сумм Б.Д. Горюнов Ю.В. Перцов Н.В.

Теги: физика машиностроение механика ядерная физика ядерная энергетика

Год: 1966

Текст

..

--.'\ .

..

..

.

:

::-.'

...

'.

'O#It.

..

:....

v"

.:::

.

.-.... =>

. ':'. ,

...

)о

...' . .

...

'У'"

""..

..

"

.

.

,.

. ..

...:jo....

...

.,

<.

. .:

.

.

.

.'

<-; .. ......

,,

. 'о'.

.

..,<... : .

t;}.. . ..

.

'f.- : »'

. .

.

. ...

'IJOi

..::

. .

''''.' ...

'.

.. "cr

....

"1.

. .

'"

. .

у

. .

- .

J'

.

«

,}

'J. .

....

'\ . .

- .

1'"

"\

..

,

"1.

.

'\.. .

;->' .. "

.'

'«

;

. ..::

.

.:«.. .

::::"." :. .'.:; ........>

":a;'::i .

..

. . 'у;

....:- ..У ..... -. ....... ...

...,. 8,/'- ......., ..

.- : .';:::::..::

:

; :-;::=:::.-.8

.:--...... ......

.....

.. ......-...,;: -.

<,=. :...... ..:{.-. .:.;-.

::(

:: '.

-; ":.., '.: .... -:":';"'. «.'.-;

.. -. .. .. . .. .... . Л. ...-,

.

:

.:

...

.

:. :

'::

.

... . ....... 111 .

...

.... ....>-:;....-:.:.:-:-...;.

:.

.

.' .;....

.. .... .

-:.;.:. .:.:.:.:.<:..;.

)-

..:.:

c::-,,)

.....

..;x:

:

:!::

...-:::

....':::;..:.

..). :.... .

'''''''''

''''''' ,.. " . .?

. , ,,-.. .

...;. --..

....:..,.L

УХ-:- .:.:...:..;,.:.;-:.:.:-...",-:. .;А.

.......

:>........у." ....

..... . . .....

....... . ..... . v . . . ......-;'ОТ .

.....

..:-:.;...",:,,:-:-:..:, 6

';"'''' _..:.:....

.... .':«_. '. '.

.... .... " .... ,,,..... ....у. . .. -:. .

.

... ........ .9 .

$ . . "':"-:'-:':".

..."......

.:.:.:::.

.:.: ..:;

...:

II"

"

6....... ..)::-:

::

..

=.::::::.:::::;:.. ..::.:- .::.:. ..

: '

.

....

. .....

.... .l..".. . . . ' . ..... ... .<'

.... "#'

'&..;......:.

.. ".'.. ..........

..»:.....

.. ....<-OL...... .

.:

::

:..<-)<... .

.-::::==:::

... .;:.:

:.....:.::::::::::.

.::.::

:

.

...'"II...-..:....'\. ......" :-...."..".., X

'-C-Y»"""'"

. :

. :.

;

;:

'

M "'. ..::.::::;:<=

)':+ ;.х:. :::::

;;.:

:: .

. -< .:.

.)

,. . . . .N.... .. ,. . . . .

:{'...:.

. . .-..

.

.' ":.:.:.:'.;":'. ......:...:-.;-........,

.:-.-:.........

..: ! '... :V;Q. .,.....

. ":

'

-:

X

:.::

:..

..:

.:<r m . .;

i ..;:::.->.

.. ::=«; . <-.

.. ..

.;-. :-....

:.(a

...:.-

.:'

.:.

. :::-."<

..

:::: ....

....'...... .

....... ...f;

-:;.

.'..

..:6........« )

.....

..,

....,;w-.......,. . .8 ...... ....

........ .

,

...... ......-....

............ '

'. .(

.

.. ,,::.,.:O'=::'

"."h .... · ...... ...

y.... .. ..

.....:.:.

.

..." .......»........

..-..... .,;..... ...,

., у -х

. . . .X-:.

.X

"""'jo,. . ». . . .

. . . .х: . .... ." · .

>..:::-,>,:-т-.

.::..,:=;.-j.;.,...... . - ::..-=:....у{.:.::-;:.:.;.. X:;M:

.

::

=:y,. о.

. >.. .".» с,,; J". .

".

,

.

. ....

. ;w.. . . .

... ...... .... ......

.:...:::::.....

...... .

.. .::..:

:.:

.X(:*:

::O:-

...:..;:

.:.:-.

.:

. .... "\

..:.:«..л.... ,........ ... .... .

. ...... &.t" .W

,

.

...:.:'..:.:.:.

..... -:,.x...

-:.

.:....

:.: .... :-..

.... .:

':->.....: -.

. .. . . . . .

..... ... . ... ...""....... . ." . . .,..... .... .

... .

«... ..

.Q..

:.:_

:.:.:...:.:.....

:.:.:-..:.:.--

.

..:...:.:<,.:--=..:....:,е. .:...:.. х ........:.. .:. I ..;. ..

. . . . :.м;.: · .. . ,,

. . · .. ....

. ..."'<.... .::="". . . . . . . .. .. -е- .. >."..:1'. ...

":'. ;

..::::::

::

::- .....

. :

-::::

::.:..

.

. ':.. < ' ; :::.:::

:

:;:::.

.....:;-==: ... ...:::..::::;... '..:::'

.....,.... ................ ...:'--.-"...., . .. '\.- .. .. ......,............;.' _.8)=, . ':-." ".' ..

. . . . . .'. .. ....,

,,- . . '" ;w:.' .. . ... ..... ....... __ .z'. "'".... .

. . . ...

.'.:.'.;";.: :.;

:."

':';":-=--;='" ...;.:...:.:....:.: .<-:.:v...:;. .;('9X

... i ..:".....:.="' ....<.

. ...:..

-:.:.:.:.: ;.:-

":.:.., :.:.?..-:.:-<

.:.:::::-:.:.:.:.....\,<-',

:..

;-:.. ..... :'''':'=---:'. ....

:::: .:::'::::::::::С::,:;::,.,

=:

:

::::::*::::::

:;. .::::'::=:::==,:-:.

::y.. ..а:::;:.:::..;:::. .

. . . .. . . о.. . . .

. . ../'0' . ..... . . .. ..

.. -i:' ... А . ..:,.:

... .... . . . . --.. . ....

. .....: ;.:. ..:.

: :.:...

:.,=<V..:.:'>:.:.:.:..:.:.:.:.:.=I'-:....;. .:.:.

.

."'-::..--._..:, :.. . . :-.'

. .. ,.

.......'"

...

... ...".. ,....... . 'h.' ... .'...

...

.. ...

.

. :'. .:.

.:. ;.....:\...':.:...:->:.:.:-:-:.:}.:.:. ':.:C:-:.:'«..V:.' ':':-=-:..'Q;

->.

;-,:""'.'

'. '.'

.:.:.:

..:.:......:.:.;.;.

...N:.:.

.:

..

...;::?"-::XX-=

:'.'.

. »=:....

.

· .'.:' ...

.:...:.:.

.

.::

..;....<.

.:.:... .; .':'.':':-:'

.' '1:: :'

.'.

;:.-" .

..' ..... . .-;.1'..;:....

. ......"""'. ........."..

".';r""'..... .

....

...

.. ...,. .' . ;

.> . '..:' . H-;:X'

.

' .

;:.''''' .

...

"

;..

.'

J....

,

.

\

...

1.,

)о

.'

."

..

......

, .

t:.

.

. '.....

\.,.... ....-

...

.8.... . ....."

:

.:.. ...

...... "'

.:..,.

.. . .

_:-.:t"

.'

.. " .' .

.'

. .

.

. ..

...::>-

е.:. '11 ';:: .

.",-,...

. ,

....

"JQr..... . '.. ot;

..,.........,

..: .r.

. .

. .

;...а;

..=

-:

...

"..- .

.' .

1"

;W--=-

;;;o.

.r -. .

.',,

."*,,.

, .

, ..

.« .л

, '..

.. ..

(..

...

..

...

.. .

..

, ..: .:

. :.... .

'.;v;-

.. .

.... '\.

<.

.,

"\,-

'v'

'-

, ..

I...

"... С

..

..'"

:X

'\ \: ...

..)

,

... ..

....

.-

.

..

:"

,,,

aC:-:.

../.'

.

..

,,

. .

...

...

j.

. ). ':.:

. а .......у

.

.-..:;" .

..:..,. .;......:-

'-..-

-. ..... .,

\

""

..

"

" 1,

.

:'\. '.

..

,..,

.

. ,

.)

.

....

-

.

>.

.... .8..... "

'.:

-

.

-(

.

\

..,

.

о.'

...

.: ,- ,

t.

";"I.

.

АКАДЕМИЯ НАУК СССР

Ю. В. ГОРЮНОВ. Н. В. ПЕРЦОВ, Б. Д. СУММ

Эффект

Ребиндера

ИЗДАТЕЛЬСТВО «НАУКА»

М о с к в a -4

Наука о прочности шагнула далеко вперед. Развитие

ракетной и ядерной техники, самолетостроения,

химического машиностроения и многих других отраслей

немыслимо без высокопрочных материалов. Успехи

человечества в освоении космоса, в покорении ядерной

энергии— свидетельство замечательных побед научной и

технической мысли в области получения сверхпрочных

металлов и сплавов. Но наряду с созданием таких

материалов не менее важно изучение физико-химических

процессов, происходящих на поверхности твердых тел и

вызывающих понижение их прочности. Особенно

необходима разработка научных методов защиты конструкций и

деталей от преждевременного разрушения, вызываемого

действием поверхностно-активных веществ. Однако

такие вещества не только враги прочности: они и

незаменимые помощники во многих важных производственных

процессах. О вредном и полезном действии

поверхностно-активных веществ рассказывает эта книга. В ней

содержатся сведения, интересные для широкого круга

читателей,— для специалистов по обработке металлов

давлением и резанием, металловедов различного профиля,

конструкторов и технологов, для инженеров горной и

нефтяной промышленности, для строителей, для

исследователей, работающих в области физики твердого тела и

порошковой металлургии, для преподавателей и

студентов.

ВВЕДЕНИЕ

Развитие цивилизации всегда было связано с

материалами, которыми располагал человек в ту или иную эпоху.

Об этом напоминают названия целых эпох истории

человечества: век каменный, век бр.онзовый, век железный.

Начиная с XIX столетия для описания уровня развития

техники употребляют иные термины, которые носят уже

энергетический характер. После изобретения паровой

машины наступил век пара, на смену ему пришел век

электричества, мы живем в атомном веке.

Но наше время — это не только эпоха атомной

энергии. Не менее важную ррль играют сейчас полимеры,

полупроводники, сверхпрочные сплавы, особо чистые

вещества и многие другие замечательные материалы, без

которых невозможен прогресс науки и техники. Известно,

например, что знаменитый изобретатель Эдисон, работая

над созданием электрической лампрчки, большую часть

времени потратил на поиски материала для нити

накаливания; он перепробовал более тридцати тысяч веществ,

прежде чем добился успеха.

Среди конструкционных материалов особое место

занимают металлы. История дает немало примеров, когда

уровень развития металлургии решал исход войн. Так,

древние инки, населявшие территорию нынешнего Перу,

не умели обрабатывать железо, и серебряные

наконечники их стрел были бессильны против стальных лат

испанских завоевателей.

Примерно до XIX в. металлам и другим материалам

«жилось» сравнительно легко и спокойно: им не

приходилось работать при очень высоких температурах и

давлениях, они не испытывали действия агрессивных

химических сред (страшнее морской воды, пожалуй, ничего не

было). В XX в. положение резко изменилось. Для

создания ракет и мощных турбин, атомных реакторов и

сверхзвуковых самолетов потребовались материалы,

обладающие жаропрочностью, химической стойкостью, способные

выдерживать огромные нагрузки и высокое давление.

Повышение прочности конструкционных материалов

стало .одной из главнейших задач науки и техники.

В обширном комплексе исследований в этой области

совершенно особое место занимают работы,

посвященные адсорбционному понижению прочности твердых тел.

В научной литературе это явление принято называть

эффектом Ребиндера по имени академика П. А. Ребиндера,

который первым открыл и теоретически обосновал его.

Одна из наиболее характерных и ярких особенностей яв-.

ления состоит в том, что резкое ухудшение механических

свойств твердогр тела может быть вызвано ничтожно

малым количеством так называемых

поверхностно-активных (или адсорбционно-активных) веществ. Другая

важная особенность — быстрота, с которой такие вещества

понижают прочность материалов. Некоторые адсорб-

ционно-активные вещества, попав на поверхность даже

слабо нагруженной детали, могут вызвать ее разрушение

в считанные минуты или даже секунды. Наконец,

действие адсорбционно-активных веществ обычно не

ограничивается только количественным эффектом — понижением

предела прочности твердого тела в несколько раз.

Зачастую их присутствие вызывает и качественные изменения

механических свойств материала. Например, некоторые

металлы полностью утрачивают присущую им

пластичность, становятся хрупкими и разрушаются уже прц

очень небольшой деформации.

Возможно, что эти краткие сведения о явлении

адсорбционного понижения прочности твердых тел могут

вызвать недоумение: почему ученые вместо того, чтобы

заниматься изысканием способов повышения прочности

материалов, изучают понижение прочности? На это есть

по крайней мере три «уважительные» причины,

поясняющие, что адсорбционное понижение прочности — явление

отнюдь -не экзотическое, а напротив, животрепещущая

проблема; результаты ее исследования важны не только

для науки, но и для решения сугубо практических задач.

Во-первых, каждый инженер-проектировщик должен

представлять себе, как влияет окружающая среда на

прочность тех материалов, из которых будет

изготовлена машина, аппарат или любая другая конструкция.

Материал, идеально подходящий для работы в одних

условиях, например на воздухе, может оказаться совершенно

непригодным для работы в активной среде. Известно, к

сожалению, слишком много печальных случаев, когда

ответственные детали и целые конструкции

преждевременно выходили из строя только потому, что при

проектировании не были учтены адсорбционно-активные

свойства окружающей среды. Зная природу адсорбционного

понижения прочности, можно не только правильно зы-

брать материал, но и разработать защитные меры,

уменьшающие или даже полностью исключающие

возможность катастрофических разрушений.

Во-вторых, существует много производственных

процессов, где снижение прочности твердых тел просто

необходимо. Ведь чем прочнее материал, тем больше усилий

требуется затратить на его обработку. С помощью ад-

сорбционно-активных веществ удается

интенсифицировать такие важные процессы, как обработка металлов

резанием и давлением, а также процессы, связанные с

разрушением твердых тел,—бурение горных пород,

дробление, тонкое измельчение и др.

И, наконец, в-третьих. Глубокое изучение любого

явления природы всегда открывало новые, порой

совершенно неожиданные пути развития техники, стимулировало

появление новых научных идей и направлений. Есть все

основания полагать, что эффект адсорбционногр

понижения прочности — сложное и интересное

физико-химическое явление — не представляет исключения из этой

общей закономерности. Вот один пример. Недавно

предложен новый оригинальный метод'получения

высокопрочных материалов, основанный на использовании адсорб-

ционно-активных веществ —понизителей прочности.

Следует подчеркнуть, что основная заслуга в

развитии представлений о физико-химическом влиянии среды

на механические свойства твердых тел принадлежит

советским ученым — в первую очередь школе академика

П. А. Ребиндера. Благодаря многолетней работе

большого коллектива ученых и инженеров исследования и

использование эффекта адсорбционного понижения

прочности выросли, в отдельную область науки и техники.

Большой вклад в разработку теоретических основ и ме-

тодов применения смазок при обработке металлов

давлением внесен работами В. И. Лихтмана, С. Я. Вейлера и

их сотрудников. Представления о разнообразных формах

адсорбционного и коррозионного влияния среды на

усталостную прочность металлов получили развитие в трудах

Г, В. Карпенко и его сотрудников. Исследования в

области повышения механической прочности и увеличения

срока службы катализаторов успешно ведутся Е. Д.

Щукиным. Им же теоретически обоснованы процессы

адсорбционного облегчения деформации и разрушения

твердых, тел на основе дислокационных представлений.

Несмотря на большие масштабы работ по изучению

и применению явления адсорбционного понижения

прочности, широкие круги инженерно-технических и научных

работников мало знакомы с эффектом Ребиндера. Перед

нами стояла задача — подробно рассказать об эффекте

Ребиндера и о его практическом использовании. Мы не

стремились дать исчерпывающее описание всех

имеющихся результатов, а хотели, по возможности, яснее

показать развитие основных идей в исследовании физико-

химических основ адсорбционного понижения прочности.

По ходу изложения мы не уклонялись от еще не

решенных вопросов, а напротив, старались подчеркнуть, что в

большом комплексе решаемых проблем есть немало

белых пятен, исследование которых только началось. Мы

обращали внимание читателя на такие места для того,

чтобы у него создалось правильное представление о

современном состоянии этого раздела новой пограничной

науки — физико-химической механики.

Считаем своим долгом отметить большую помощь,

которую принесли нам обсуждения некоторых разделов

книги с сотрудниками кафедры коллоидной химии

химического факультета Московского государственного

университета и Института физической химии АН СССР.

Особую благодарность мы приносим П. А. Ребиндеру,

В, И. Лихтману и Е. Д. Щукину.

ГЛАВА

СТРУКТУРА

И МЕХАНИЧЕСКИЕ СВОЙСТВА КРИСТАЛЛОВ

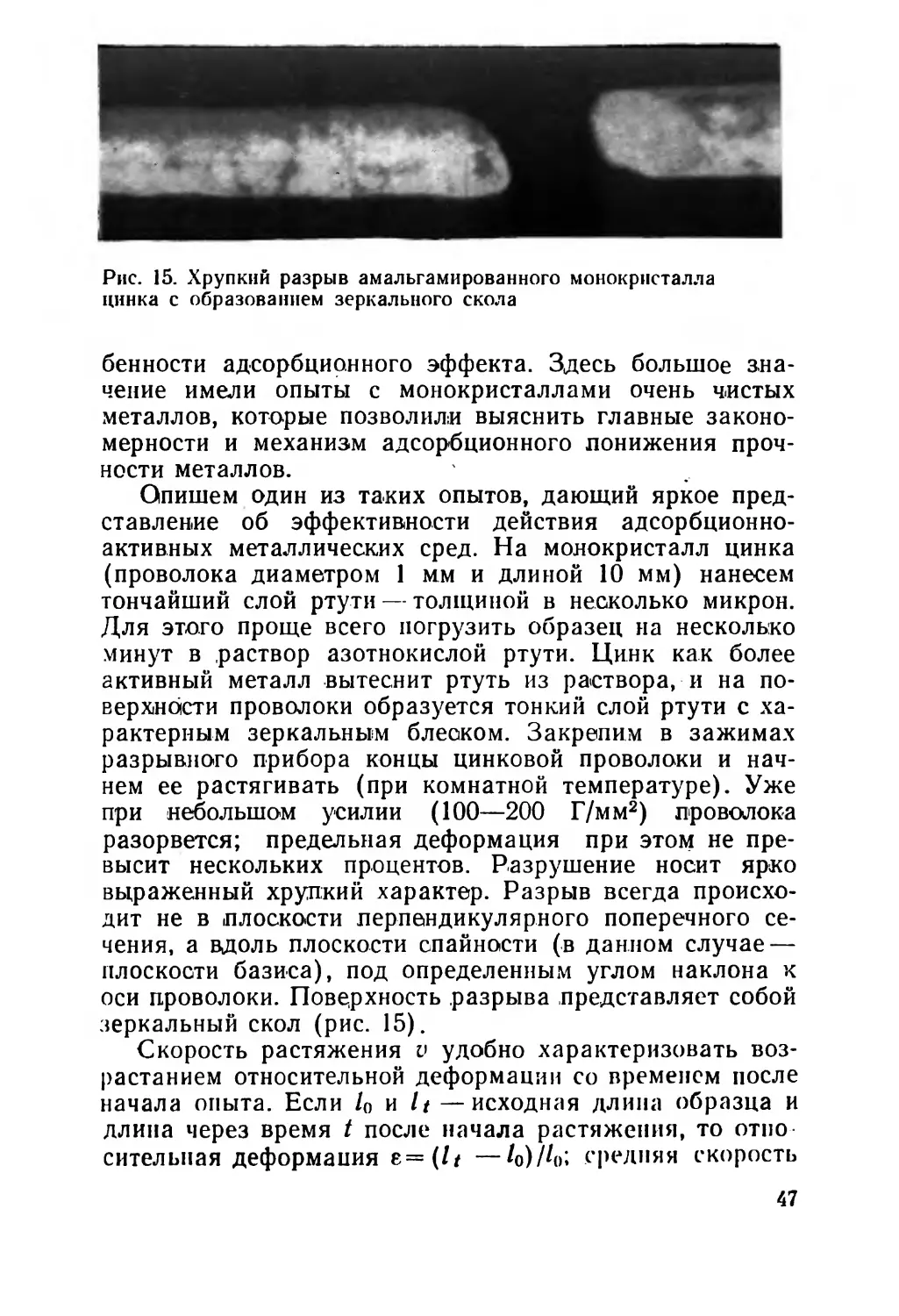

Сделаем три очень простых опыта. Возьмем небольшую

данковую пластинку, например кусок типографского

клише толщиной 2—3 мм. Приложив достаточно, большие

усилия, такую пластинку можно согнуть даже под

прямым углом. Цинк при комнатной температуре очень

пластичен: при таком изгибе он не треснет, не сломается.

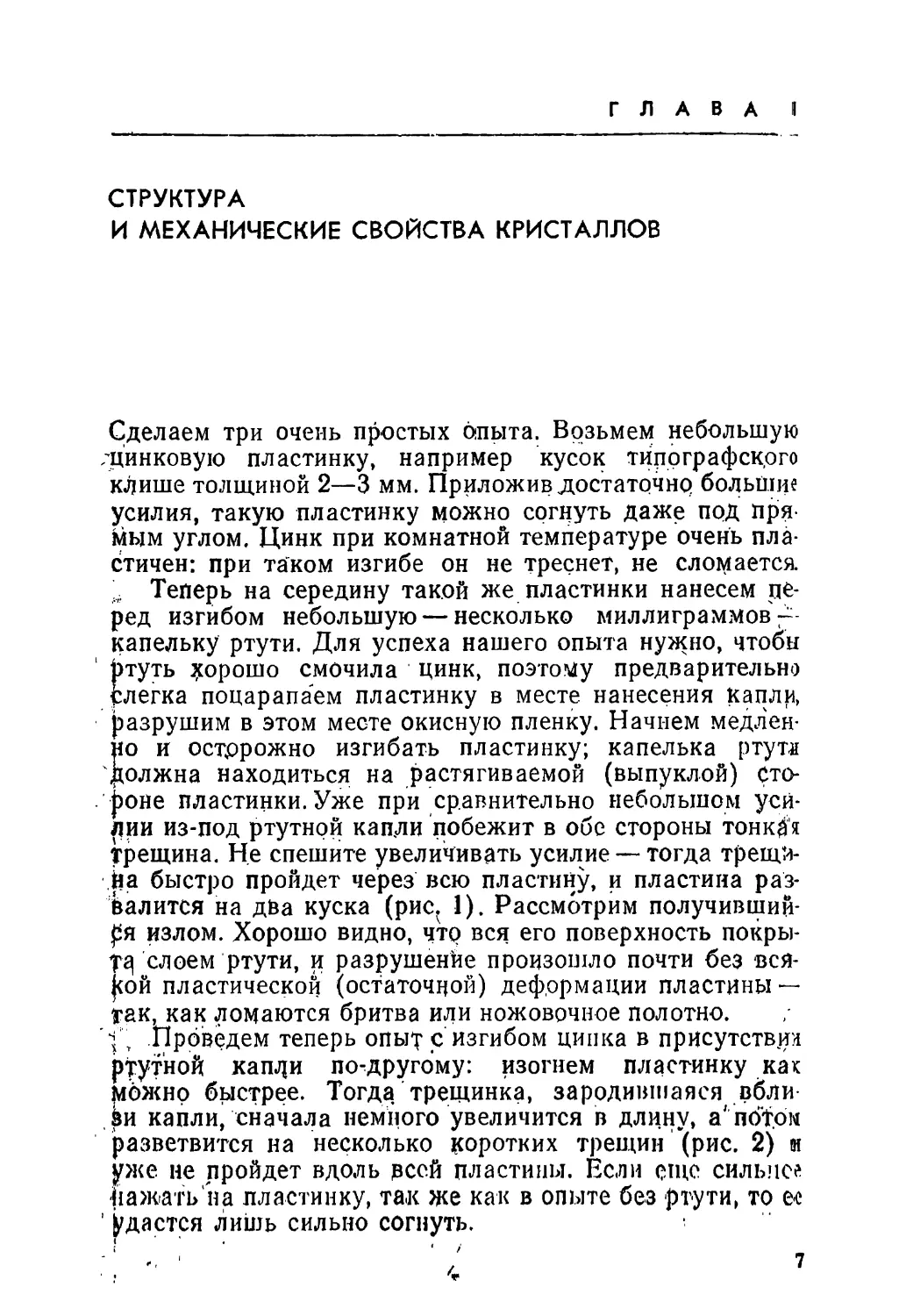

:г Теперь на середину такой же пластинки нанесем

перед изгибом небольшую — несколько миллиграммов р-

цапельку ртути. Для успеха нашего опыта нужно, чтобы

Ьтуть хорошо смочила цинк, поэтому предварительно

рлегка поцарапаем пластинку в месте нанесения Капли,

разрушим в этом месте окисную пленку. Начнем

медленно и остррожно изгибать пластинку; капелька ртутя

Должна находиться на растягиваемой (выпуклой) Сто-

Ьоне пластинки. Уже при сравнительно небольшом

усилии из-под ртутной капли побежит в обе стороны тонкая

урещина. Не спешите увеличивать усилие — тогда треш>

Йа быстро пройдет через всю пластину, и пластина раз-

балится на дьа куска (рисг1). Рассмотрим

получившийся излом, Хорошо видно, чтр вся его поверхность покры-

ц слоем ртути, и разрушение произошло почти без fcca-

Ой пластической (остаточцой) деформации пластины —

так, как ломаются бритва шш ножовочное полотно.

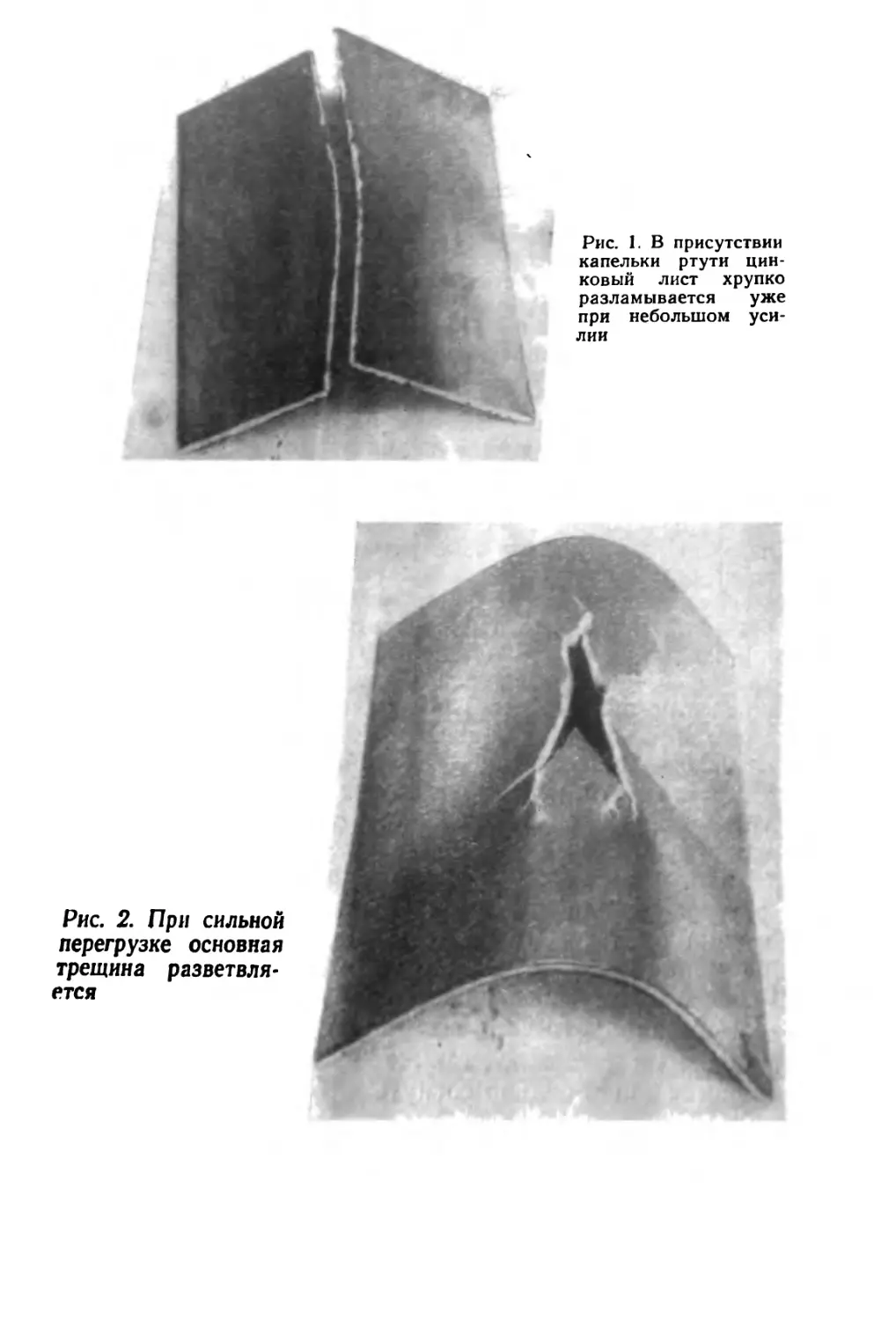

|; Проведем теперь опыте изгибом цинка в присутствия

ртутной KanJjH по-другому: изогнем пластинку как

|у!бжнр быстрее. Тогда трещинка, зародившаяся вбли

6и капли, сначала немного увеличится в длину, а;п6'Т.ом

разветвится на несколько коротких трещин (рис. 2) и

уже не пройдет вдоль реей пластины. Если еще сильнее

Лаж-ать'на пластинку, так же как в опыте без -ртути, то е^

Удастся лишь сильно согнуть. ¦

i

Рис. 1. В присутствии

капельки ртути

цинковый лист хрупко

разламывается уже

при небольшом

усилии

Рис. 2. При сильной

перегрузке основная

трещина

разветвляется

Эти простые опыты вызывают много сложных

вопросов. Почему присутствие маленькой капельки ртути на

поверхности пластины привело к тому, что пластичный

цинк стал хрупким? Почему разрушение произошло при

небольшом усилии? Почему при медленном изгибе

образовалась одна длинная трещина, а при быстром — сеть

коротких? Сколько нужно ртути, чтобы трещина прошла

через всю пластину и пластина разрушилась? Есть ли

другие жидкие металлы, таким же образом облегчающие

разрушение твердых металлов? Какие внешние условия

влияют на эффект понижения прочности? Имеет ли этот

эффект практическое приложение? Перечень таких

вопросов можно легко увеличить. Чтобы ответить на них,

нужно прежде всего рассмотреть, как протекают

процессы деформации и разрушения металлов в обычных

условиях и какие физико-химические явления происходят при

нанесении жидких металлов на поверхность твепдых.

КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

Сейчас хорошо известно, что все металлы имеют

кристаллическое строение. Для структуры кристаллов

характерно правильное расположение отдельных атомов.

Иными словами, кристаллы можно представить состоящими

из множества периодически повторяющихся

элементарных ячеек, образующих единую кристаллическую

решетку. Например, элементарная ячейка кристаллов

алюминия или меди имеет форму куба. Атомы металла

расположены в вершинах куба и в серединах каждой грани

(рис. 3, а) на расстоянии порядка нескольких ангстрем

(одна стомиллионная доля сантиметра). Такая решетка

называется кубической граиецентрированной. Для

металлов, помимо этой решетки, наиболее характерны еще

две — кубическая объемноцентрироваиная C, б) и

гексагональная плотноупакованная (рис. 3, в).

Твердые металлы и сплавы получаются обычно при

застывании жидкого металла, который, охлаждаясь ниже

температуры плавления, начинает затвердевать, или

кристаллизоваться. Если жидкий металл охлаждать быстро

(как это обычно и делается в металлургии), то

кристаллизация начинается одновременно по многих участках и

при этом во множестве рлстут отдельные хаотически

ориентированные кристаллики. 11о мере з.четыипиии

s

Рис. 3. Кристаллические решетки, характерные для большинства

металлов

а —кубическая гранецентрироваиная; б—кубическая объемноцентриро-

ванная; в — гексагональная плотноуиакованная

.1 ) -jiife, , ,:

Рис. 4. Микроструктура поликристаллического цинка

при увеличении в 600 раз

жидкого металла отдельные кристаллы становятся

все крупнее и неизбежно наступает момент, когда они

срастаются. В итоге кусок твердого металла становится

прочным агрегатом, состоящим из множества отдельных

кристалликов, или, как их чаще называют, зерен. Металл

с таким строением называется поликристаллическим.

Каждое зерно в основной части своего объема

является правильным монокристаллом, и только на границах

между зернами наблюдаются значительные отклонения

от правильного кристаллического строения. Размеры

зерен в зависимости от способа кристаллизации и от

последующей термической обработки могут изменяться в очень

широких пределах — от микронов до нескольких

миллиметров. Зерна сравнительно легко наблюдать в обычном

металломикроскопе (рис. 4).

С помощью специальных приемов процесс

кристаллизации можно провести так, что застывший металл будет

иметь во всем объеме единую кристаллическую решетку.

Такие образцы называются монокристаллами. Сейчас

научились выращивать очень крупные — весом до

нескольких килограммов — монокристаллы многих

металлов.

Механические свойства металлов сильно зависят от

их структуры, в первую очередь от того, является

образец м.оно- или поликристаллом. Рассмотрим, как ведут

себя при растяжении монокристаллы и поликристаллы

чистых металлов.

РАСТЯЖЕНИЕ МОНОКРИСТАЛЛОВ

И ПОЛИКРИСТАЛЛИЧЕСКИХ ТЕЛ

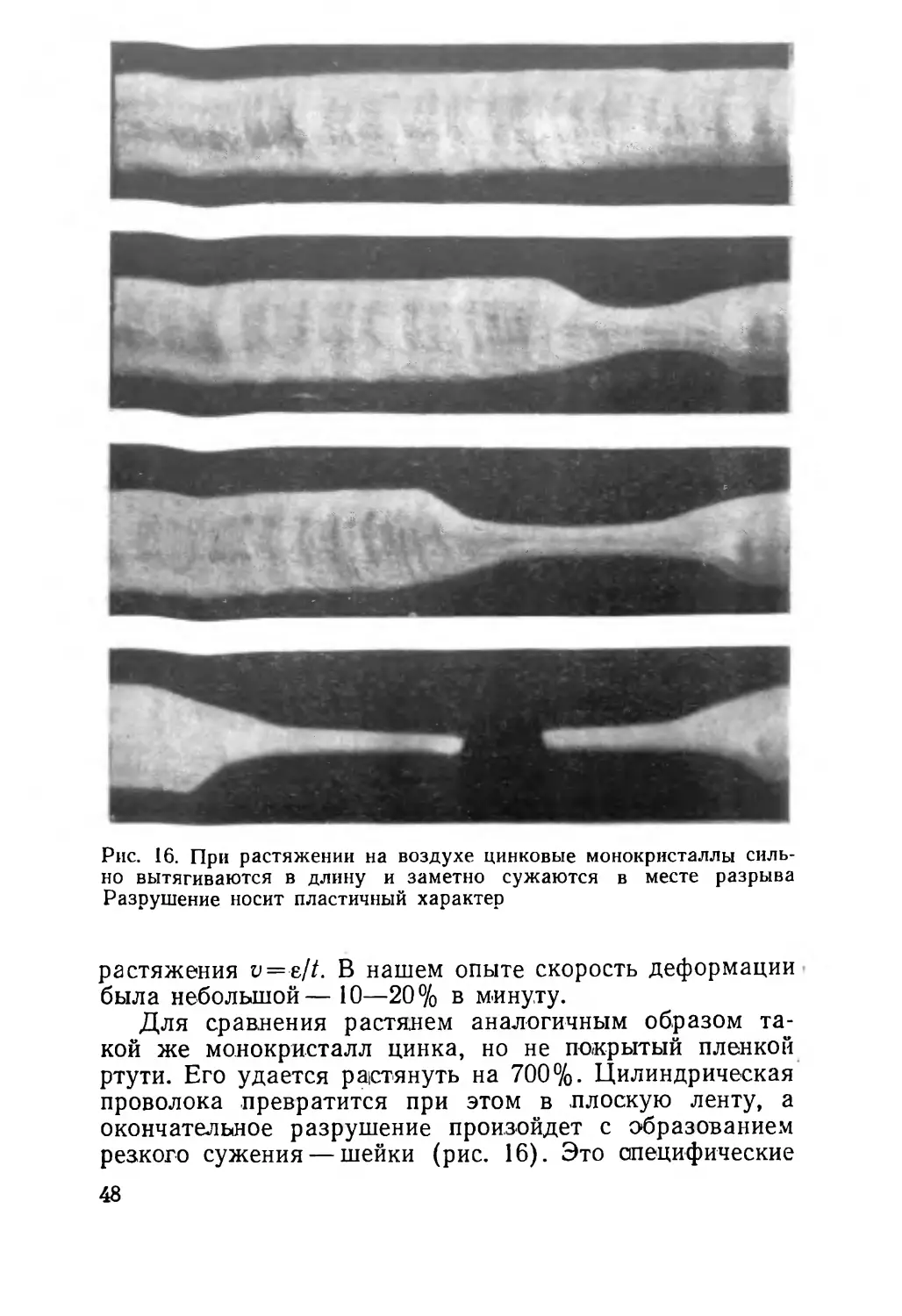

При растяжении цинковой монокристаллической

проволоки вдоль оси отдельные участки кристалла как бы

соскальзывают ib строго определенном направлении

относительно друг друга (рис. 5). Монокристаллы

цилиндрической формы часто сравнивают со стопкой монет;

при растяжении монеты скользят друг по другу и

постепенно поворачиваются ближе к направлению

растягивающей силы. Участки кристалла, скользящие как одно

целое (монеты), называются пачками скольжения,

внутри которых сдвигов практически не происходит. При

некотором растяжении на поверхности образца

можно заметить своеобразные уступы -следы произошедших

11

сдвигов (их обычно

называют линиями

скольжения) .

Дальнейшее

растяжение приводит к

превращению

цилиндрической проволоки в

плоскую ленту.

Причина такого

поведения цинкового

монокристалла кроется

прежде всего в

особенностях его

кристаллической структуры. Цинк

имеет гексагональную

плотноупакованную

решетку. При растяжении

кристаллов с такой

структурой наиболее

легко происходит

смещение (сдвиг) вдоль

определенных

кристаллографических

плоскостей — так называемых плоскостей скольжения; в

гексагональных кристаллах ими являются плоскости базиса.

Легкость скольжения вдоль базисных плоскостей можно

объяснить тем, что расстояния между атомами в

соседних базисных плоскостях сравнительно велики и,

следовательно, силы притяжения между ними много меньше,

чем в других направлениях. У металлов кубической

структуры есть несколько равноправных плоскостей

легкого скольжения, поэтому процесс их деформации

значительно сложнее.

В поликристалле отдельные зерна не могут

деформироваться независимо друг от друга. Соседние зерна

будут препятствовать растяжению каждого отдельного

зерна. В итоге поликристаллы менее пластичны, чем

монокристаллы. Например, цинковые монокристаллы

можно вытянуть к моменту разрыва на 700—900% по

сравнению с их начальной длиной; для цинковых

поликристаллов предельная деформация не превышает

20—30%.

Рис. 5. Этапы деформации

металлического монокристалла при

растяжении. Ориентировка плоскости

скольжения относительно оси растяжения

изменяется

12

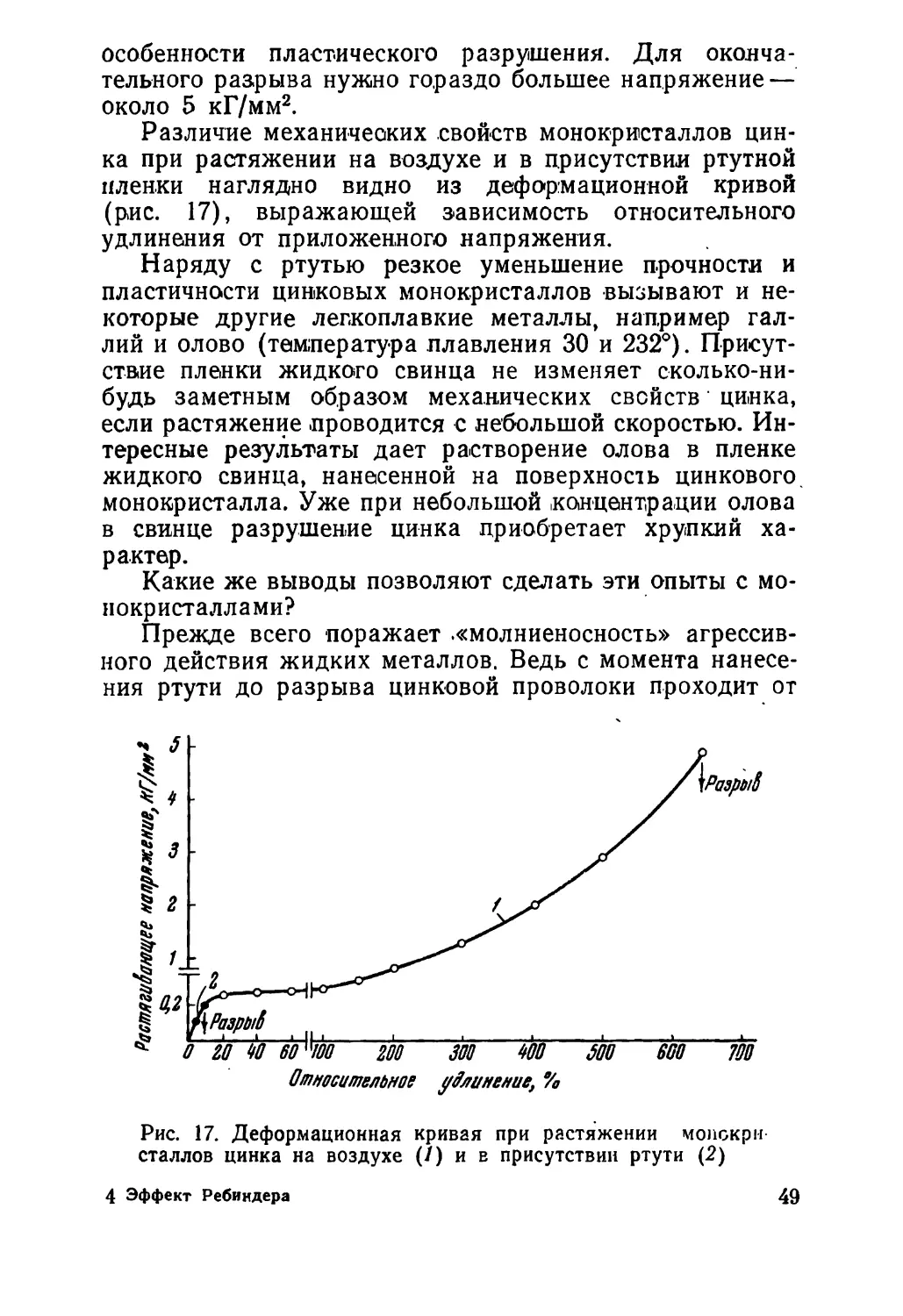

ТЕОРЕТИЧЕСКАЯ И РЕАЛЬНАЯ ПРОЧНОСТИ

ТВЕРДЫХ ТЕЛ

В начале 20-х годов нашего века рентгенографически

были определены расстояния между атомами в

металлических кристаллах. Это дало возможность теоретически

определить минимальное усилие, необходимое для

сдвига однрй атомной плоскости по отношению к соседней.

Проведенные расчеты дали ошеломляющий результат:

оказалось, что теоретическое напряжение сдвига в

тысячи раз превышает значения, найденные

экспериментально.

Примерно в то же время была теоретически оценена

прочность твердых тел на разрыв. Здесь также

обнаружилось, что реальная прочность даже самых прочных

металлов и сплавов в сотни раз меньше, чем

теоретическая. Например, для разрыва монокристаллического

цинка при комнатной температуре нужно приложить

напряжение около 5 кГ/мм2, тогда как теоретическая

прочность его составляет 2000 кГ/мм2.

В чем же дело? Почему теория столь сильно^

расходится с опытом?

Дальнейший анализ этой проблемы дал ответ на эти

вопросы. При расчете теоретической прочности

предполагается, что кристаллическая структура совершенно -

идеальна, т. е. в ней нет никаких отклонений от

правильного порядка расположения атомов. В действительности

же любое твердое тело содержит много разнообразных

структурных дефектов, начиная от искажений атомного

порядка и кончая мельчайшими трещинками. Именнс)

эти дефекты ответственны за то, что наши материалы

значительно менее прочны, чем это могло бы быть при

идеальном строении.

В 1921 г. англичанин Гриффите впервые теоретически

показал и подтвердил экспериментально на примере

стекла, что низкая прочность реального твердого тела

обусловлена микротрещинами, которые имеются в нем

еще до прилржения внешней растягивающей силы.

Теория Гриффитса оказала значительное влияние на

развитие учения о прочности, и поэтому мы рассмотрим

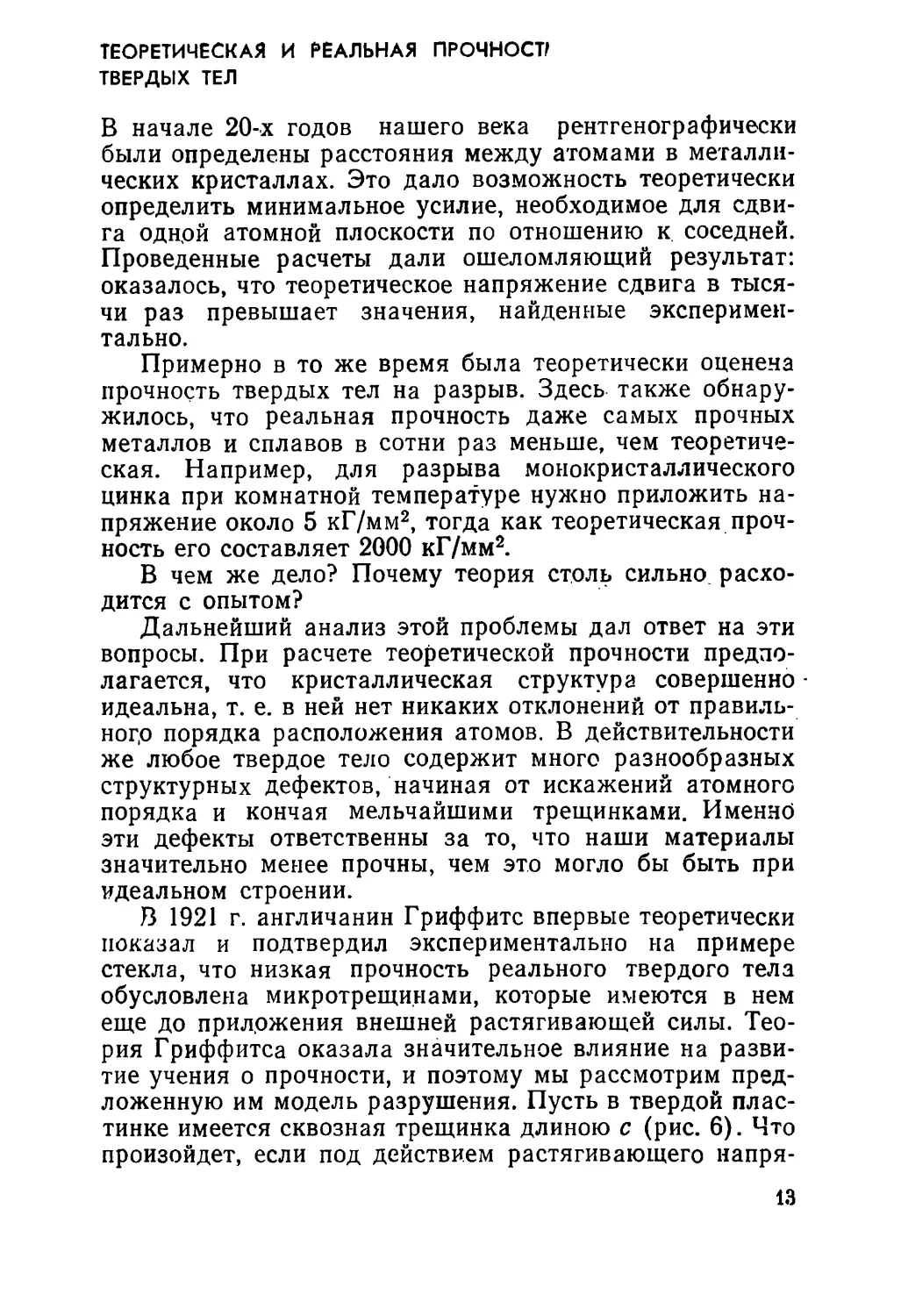

предложенную им модель разрушения. Пусть в твердой

пластинке имеется сквозная трещинка длиною с (рис. 6). Что

произойдет, если под действием растягивающего напря-

13

Рис. 6. Под

действием растягивающего

напряжения Р

трещина растет; при этом

образуется новая

поверхность (участок

Ас)

жения Р трещина увеличится в длину на участок Ас?

При этом в рбъеме, окружающем участок Ас, будут

сняты существовавшие там ранее внутренние напряжения.

Следовательно, накопленная в этом объеме упругая

энергия должна перейти в другие формы энергии. Часть

этой энергии рассеется в виде тепла в окружающую сре-

ДУ» ДРУГАЯ часть пойдет непосредственно на образование

новой поверхности, открывающейся при увеличении

трещины на участке Ас, превратится в поверхностную

энергию а нового участка трещины — Ас.

Гриффите установил, что напряжение Рс, при

достижении которого трещина начинает быстро расти в

длину и приводит к разрушению образца, связано

определенным образом с длиной начальной (зародышевой)

трещины с, поверхностной энергией а и модулем упругости *

Е данного материала: }

Из уравнения Гриффитса видно, что прочность тела

падает с увеличением длины зародышевых трещин, а также

с уменьшением поверхностной энергии. Последнее

обстоятельство, как будет показано в дальнейшем, играет

совершенно исключительную роль в процессе деформации

твердых металлов, находящихся в контакте с Жидкими,

и является основой эффекта Ребиндера.

- Теория Гриффитса хорошо, объяснила

малую-прочность хрупких телх.но оказалась недостаточной для

материалов, которые перед разрушением дают большую

* Модуль упругости В тпердого тола характеризует способность

тела сопротивляться растяжению; он ранен отношению

приложенного напряжении к пьпшшппй им относительной деформации п упру*

гой области.

14

^^у^^шо. У этой теории есть и другой

большой недостаток: она исходит из существования "в'

твердом теле готовых зародышевых трещим и

совершенно не объясняет, каким рбразом могли появиться такие

трещины. В то же время экспериментальные

исследования показали, что в металлах-до начала деформации

обычно нет дефектов такого размера, какие необходима

для объяснения малой прочности по Гриффитсу. Кроме

того, уравнение Гриффитса выведено в предположении,

- что трещина имеет в сечении эллиптическую форму;

Ребиндером показано, что трещина должна иметь форму

линзочки с очень острыми, сходящими на нет краями.

Именно такая форма может обеспечить обратимое

смыкание трещины после снятия нагрузки. ~

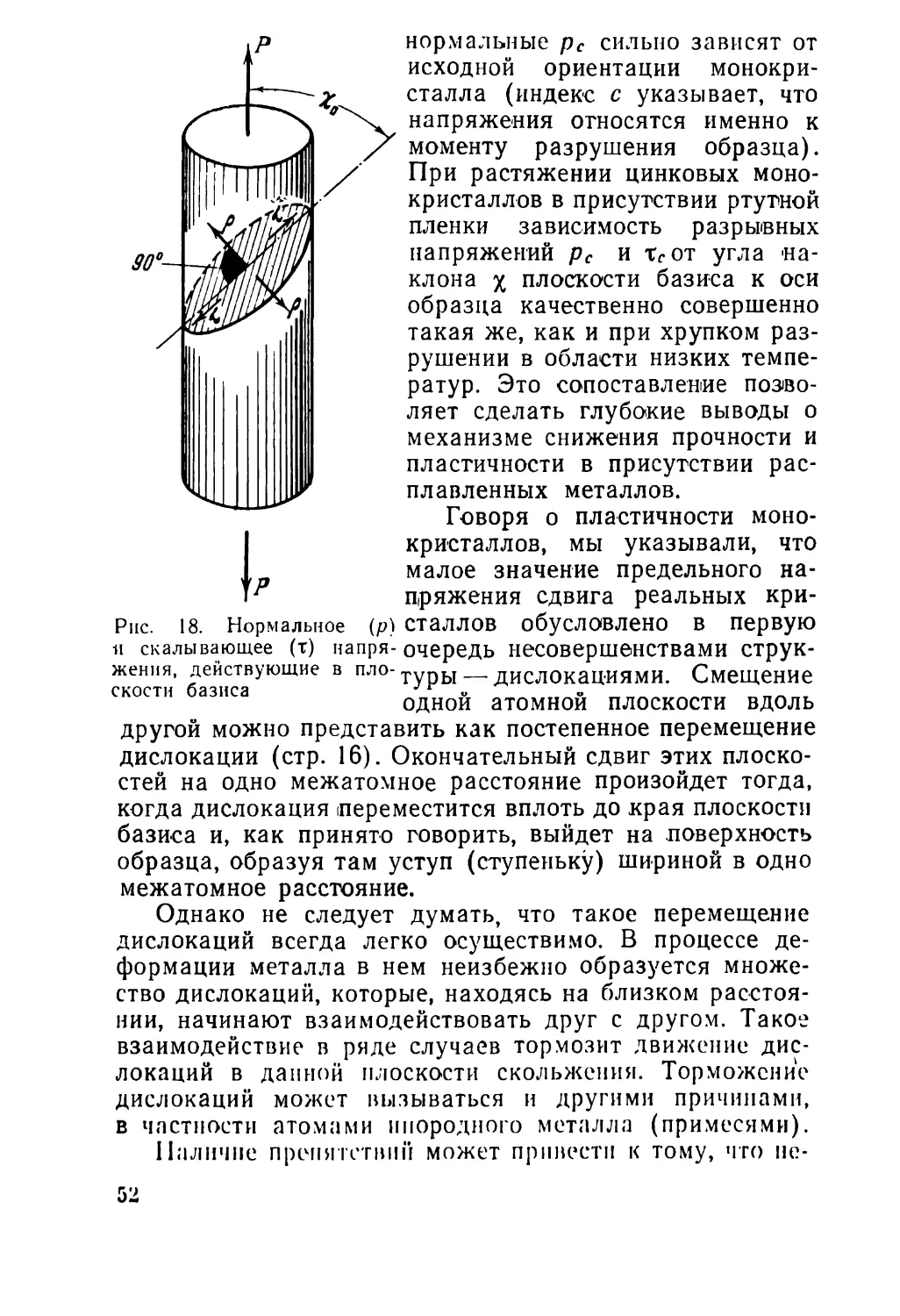

дислокации '

Важнейшим шагрм в понимании процесса деформации

металлов явилось создание современной теории

пластической деформации — теории дислокаций. Эта теория

очень сложна, здесь мы остановимся лишь на ее основной

идее. v ¦ •¦ . у-:

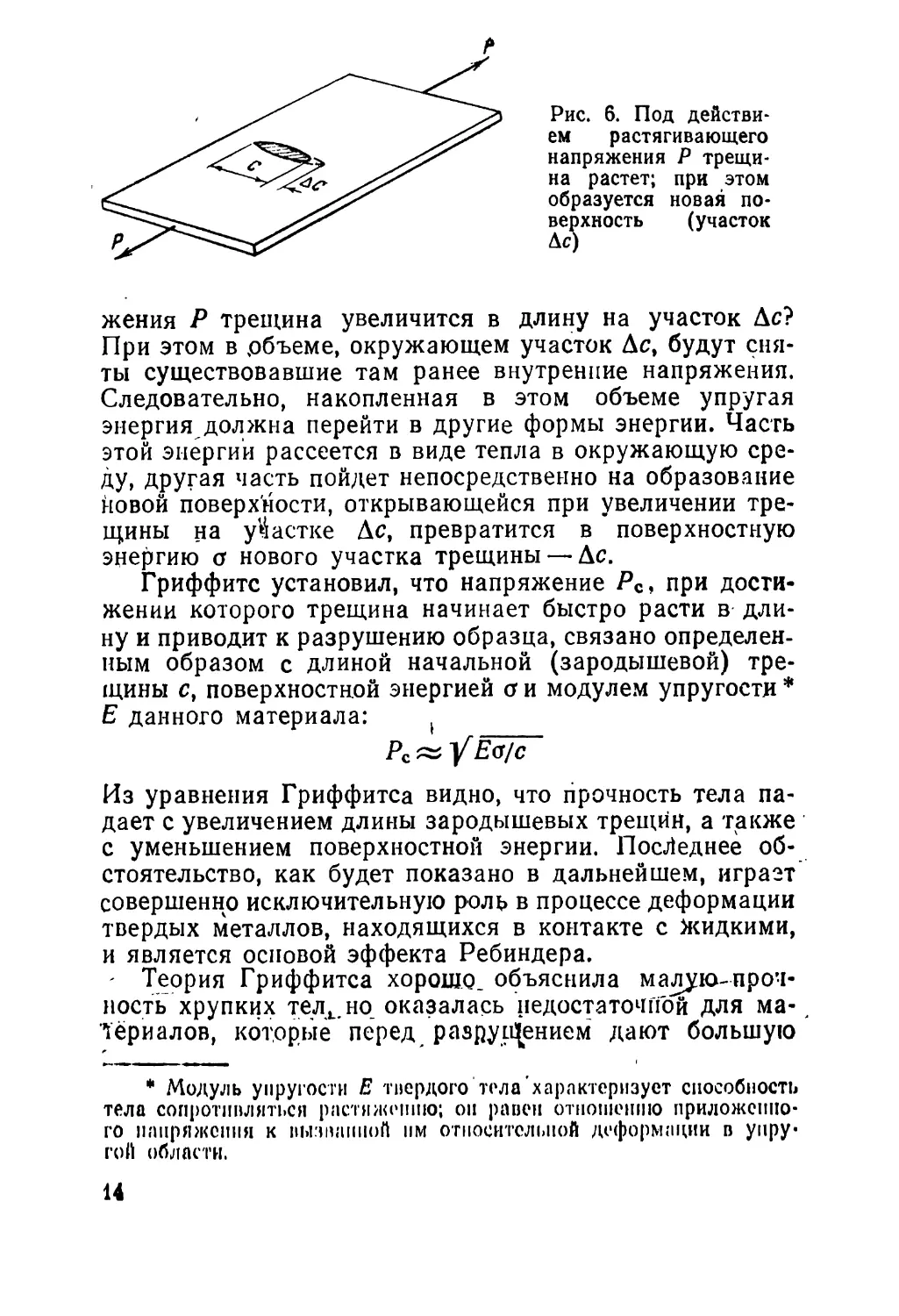

. v Г1ри изучении модели скольжения атрмных плоскостей

относительно друг друга (стопка монет) оказалось, что

значение теоретической прочности на сдвиг чрезвычайно

велико. В расчетах предполагалось, что атомная

плоскость движется как единое целое. Для ее передвижения,

на одно межатомное расстояние

необходим-одновременной разрыв всех связей между всеми атомами в

соседних плоскостях А\ и А2 (рис. 7), и скалывающее

напряжение т, необходимое для такого сдвига, должно быть

большим. '1 '•'¦¦> • - '>'¦]•".'¦

Рис. 7. Чтобы еднинуп» верхнюю атомную плоскость

относительно нижней, нужен одновременный разрыв иесх спя.чей

между атомами этих плоскостей

15

лишний

атомная полуплоскость

плоскость

.скольжения.

А - дислокация

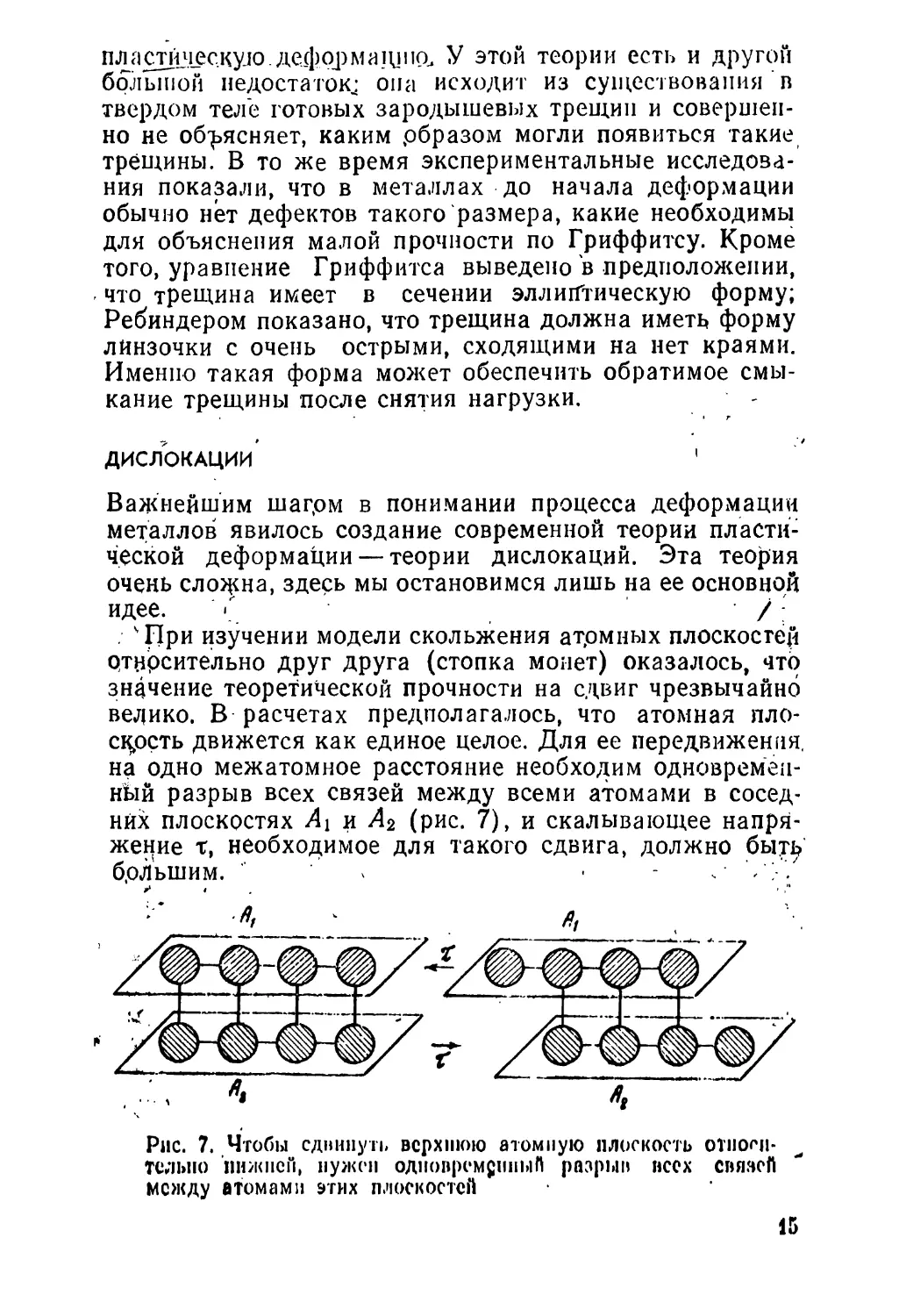

Рис. 8. Схема дислокации в плоскости скольжения. Над линией ЛВ

находится лишняя атомная полуплоскость

Теория дислокаций исходит из того, что идеально

правильный порядок расположения атомов (как это

показано на фис. 7) в реальных кристаллах нарушается.

'А даже ничтожное отклрнение от строгого порядка

может привести к тому, что в некоторых участках

кристалла число атомов в соседних плоскостях окажется

неодинаковым (рис. 8) и вдоль всей плоскости скольжения

АВ (в направлении, перпендикулярном плоскости

чертежа) возникнет дефект структуры, называемый

дислокационной линией, или просто дислокацией. При наличии

дислокаций атомные связи между плоскостями будут

рваться под действием внешнего усилия не

одновременно, а поочередно. Следствием этрго является

передвижение дислокации из одного участка кристалла в другой.

Когда дислокация выйдет на поверхность, там

образуется "ступенька атомного размера. Если на поверхность

выйдет миогр дислокации, то образуется ступенька,

видимая под микроскопом,—это и будет линия скольжения.

Таким образом, весь процесс пластической деформации

кристалла представляет фбой движение и выход на

поверхность большого числа дислокаций. Расчёт

показывает, что для деформации моцркъметаллов путем

перемещения дислокаций требуется весьма малое усилие,

примерно такого же порядка, как и напряжение

пластического течения, определяемое экспериментальным

путем.

46 ' •

Теория дислокаций объясняет не только высокую

пластичность металлов, но и причины образования

зародышевых трещин в тех случаях, когда происходит

хрупкое разрушение. Дело в том, что пластическая

деформация, связанная с перемещением дислокаций, протекает

очень неоднородно. Прежде всего она сосредоточена,

или, как гов.орят, локализована, в линиях скольжения, а

между этими линиями материал оказывается почти

нетронутым. Кроме того, не бывает так, чтобы сдвиг шел

одновременно по всем линиям скольжения. Сначала про^

исходит деформация в одном месте, потом в другом,

третьем, затем может произойти опять в первом и т. д.

Это связано с тем, что в отдельных частях образца

дислокации могут тормозиться различными препятствиями,,

например атомами какого-либо элемента, растворенного

в данном кристалле*. Накопление дислокаций у

препятствия приводит к тому, что при определенных услозиях

становится возможным образование внутренней

микротрещины— зародыша будущей трещины разрушения.

Таким образом, одно из важнейших следствий теории

дислокаций состоит в том, что разрушение никогда не

может быть только хрупким.

Некоторые обстоятельства в нашем объяснении могут

показаться парадоксальными. Мы говорим о хрупком

разрушении, т. е. о таком, которое происходит без

заметной предварительной пластической деформации, и

вместе с тем объясняем причины образования трещин

движением дислокаций, т. е. пластической деформацией. На

самом деле никакого парадокса нет. Показано, что даже

при разрушении хрупких кристаллических тел их

разрыву, как правило, предшествует какая-тр пластическая

деформация. Только часто она бывает так мала, что

обычными методами ее невозможно измерить.

* Здесь и далее рассматриваются только те трещины

разрушения, зарождение которых связано с дислокационным скоплением.

Это далеко не единственно возможный механизм, но, пожалуй,

наиболее наглядный.

2 Г-)фф«кт Рийиндера

Г Л ABA II

ПОВЕРХНОСТНАЯ ЭНЕРГИЯ

ЖИДКОСТЕЙ И ТВЕРДЫХ ТЕЛ

ПРИРОДА ПОВЕРХНОСТНОЙ ЭНЕРГИИ

В главе I, анализируя условия хрупкого разрушения

твёрдых тел, мы встретились с понятием поверхностной

энергии. Рассмотрим этот вопрос подробнее.

В стеклянный сосуд налита какая-то жидкость,

например воД'а. Над поверхностью воды находится воздух,

в котором содержится определенное, зависящее от

температуры, крличество водяного пара. Довольно быстро,

устанавливается динамическое равновесие: скорость

испарения с поверхности воды становится равной скорости

конденсации водяных паров. Поэтому парциальное

давление водяного пара nprf' постоянной температуре будет

оставаться неизменным.

Средние расстояния между молекулами воды,

находящейся в воздухе в виде пара, весьма велики —

значительно больше размера самих молекул. В этих усло-

' виях взаимодействия между молекулами практически

Чет; оно проявляется лишь при столкновениях отдельных

молекул, происходящих благодаря хаотическому

тепловому движению.

.Совершенно по-иному взаимодействуют молекулы

жидкости. Плотность жидкости во мнрго раз больше

плотности ее пара. Например, при комнатной

температуре плотнбсть воды в о • 105 раз больше плотности

насыщенного пара. С уменыпецийи расстояния силы

взаимодействия между молёкулами*или атомами резко

возрастают, а расстояние между молекулами вещества,

находящегося в жидком (конденсированном) состоянии,

18

— ¦-*— ^=xsr

возвр

^Жидкость

р. . {!

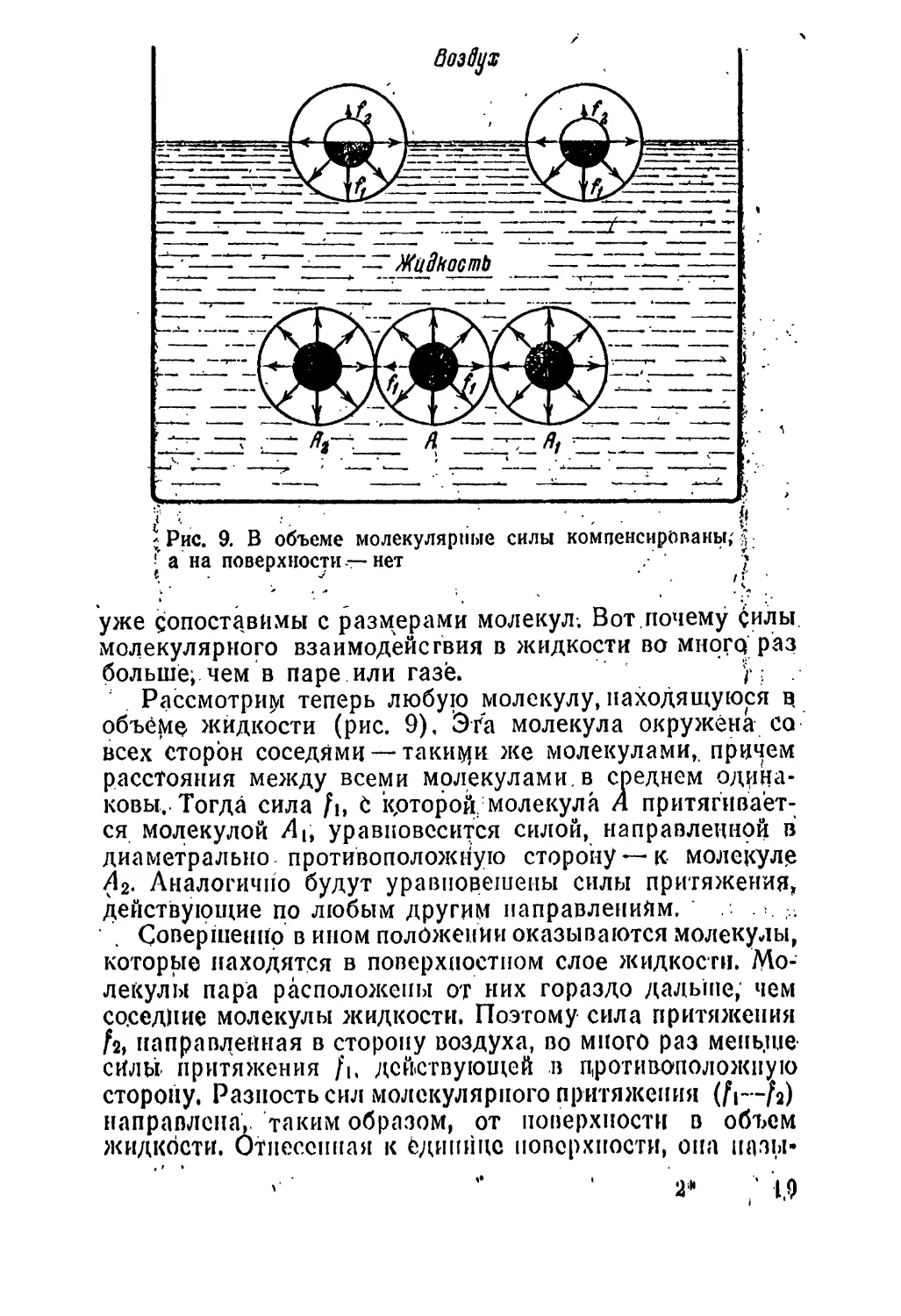

;Рис. 9. В объеме молекулярные силы компенсированы; f

? а на поверхности-— нет , |.

уже Сопоставимы с размерами молекул. Вот.почему

молекулярного взаимодействия в жидкости во много раз

больше, чем в паре или газе. }i .

Рассмотрим теперь любую молекулу, находящуюся ц

объёме жидкости (рис. 9), Sffa молекула окружена со

всех сторон соседями —такими же молекулами,, причем

расстояния между всеми молекулами, в среднем

одинаковы. Тогда сила /i, t кртороА/молекул а А

притягивается молекулой Ль уравновесится силой, направленной в

диаметрально-противоположную сторону —к молекул^

А2. Аналогично будут уравновешены силы притяжения,

действующие по любым другим направлениям. .•'¦".,».-..^

Совершенно в ином положении оказываются молекулы,

которые находятся в поверхностном слое жидкости.

Молекулы пара расположены от них гораздо дальше; чем

со.седиие молекулы жидкости. Поэтому сила притяжения

^направленная в сторону воздуха, во много раз меиь.ше

силы- притяжения /i, действующей п противоположную

сторону. Разность сил молекулярного притяжения (f\-~h)

направлена',.'таким образом, от поверхности в объем

жидкости. Отнесенная к единице поверхности, она позы--

'а* ; 1,9

вается внутренним давлением. Внутреннее давление

жидкостей рчень велико — 11 000 атм для воды, 2400 атм для

спирта, 1400 атм для эфира и т. д. Это объясняет,

почему жидкости так трудно поддаются сжатию: чтобы сжать

жидкость, приходится создавать огромное внешнее

давление, сравнимое с внутренним. Для перемещения моле

кулы жидкости из объема в поверхностный слой

необходимо затратить работу, связанную с преодолением

внутреннего давления.

Из закона сохранения энергии известно, что

затрачиваемая внешняя работа увеличивает энергию системы.

В рассматриваемом случае работа затрачивается в

основном на увеличение энергии молекул, перемещаемых

из объема жидкости в поверхностный слой.

Следовательно, молекулы поверхностного слоя жидкости обладают

избыточной энергией по сравнению с молекулами,

находящимися в объеме. Эта энергия называется

избыточной свободной энергией; обычно ее относят к 1 см2

поверхности жидкости и называют удельной поверхностной

энергией (сг).

Можно несколько иначе подойти к оценке этой

величины. Представим себе поверхностный слой как тонкую

упругую пленку, подобную резиновой ленте. Тогда

увеличение поверхности жидкости эквивалентно в

известном смысле растяжению этой пленки. Если пленка

ограничена каким-либо периметром, то для ее растяжения

надо приложить силу по всему периметру. Именно с

этим обстоятельством связана частая замена термина

«удельная поверхностная энергия» термином

«поверхностное натяжение». Работа, потребная для образования

1 см2 поверхности, в энергетическом и силовом

определении имеет одинаковую размерность. Действительно,

работа есть сила, умноженная на длину; в системе

единиц CGS она измеряется в эргах: 1 эрг=1 динаXI см.

Удельная поверхностная энергия выражается в эрг/см2,

а поверхностное натяжение — в дина/см. Отсюда

1 эрг/см2 = 1 дина/см. Более того, для жидкостей не

только размерность, но и численные значения обеих величин

совпадают, и поэтому между поверхностным

натяжением и удельной поверхностной энергией жидкостей не

делают строгого различия. Между тем для твердых тел

поверхностная энергия и поверхностное натяжение

могут значительно отличаться друг от друга по величине,

20

что требует весьма четкого подхода к определению

(экспериментальному и расчетному) этих параметров.

То обстоятельство, что молекулярные силы в

поверхностном слое жидкостей и твердых тел некомпенсирова-

ны, т. е. то, что там имеется избыточная поверхностная

энергия, имеет огромное значение. В любых

гетерогенных* системах с достаточно развитой поверхностью

раздела между фазами поверхностная, или межфазная,

энергия является одним из основных факторов,

определяющих состояние системы. Трудно перечислить даже заж-

нейшие технологические процессы, где поверхностная

энергия имеет первостепенное значение. Это процессы

эмульсионной полимеризации, тонкого измельчения

материалов, обогащения руд флотацией, твердения

минеральных вяжущих веществ. Во всех этих случаях очень

важно иметь сведения о поверхностном натяжении на

границу соприкасающихся фаз,

МЕТОДЫ ИЗМЕРЕНИЯ

ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ

Под действием сил поверхностного натяжения любая

жидкость стремится приобрести сферическую форму.

Так, капля росы или дожди, капли расплавленного

металла всегда имеют форму, близкую к шарообразной.

Стремление жидкости принять сферическую форму

наглядно и красиво можно продемонстрировать с

помощью простого опыта, предложенного бельгийским

физиком Платр. Он помещал каплю оливкового масла в

сосуд, наполненный смесью воды и спирта. Плотность

масла и плотность этой смеси одинаковы, поэтому

капля масла занимает в сосуде положение безразличного

"равновесия — она не тонет и не всплывает. Сила

тяжести в этих услрвиях не влияет на форму капли, и капля

становится, строго шарообразной.

Чем же объяснить такое свойство жидкостей? Как

известно, устойчивому равновесию любой системы

соответствует такое состояние, когда энергия системы мини-

* Гетерогенными называются системы, состоящие из двух или

более фаз. Например, к гетерогенным относятся системы жидкость-

газ (туман), газ —жидкость (пена), твердое тело — жидкость

(суспензия), жидкость — жидкость (эмульсия) и др.

21

мальна. Этот обший принцип можно пояснить на еле-,

дуюшем простом примере. Камень, скатывающийся по

склону горы, постепенно теряет свою потенциальную

энергию; у подножия горы она становится минимальной,

р движение камня прекращается. Система достигла

положения устойчивого равновесия. ¦ ' ¦/

Точно так же и жидкость стремится примять такую

форму, при которой ее свободная поверхностная

энергия минимальна. Общая пойерхностная энергия капли

равна произведению поверхностного натяжения на

границе фаз на величину поверхности раздела обеих фаз.

Очевидно, эта энергия будет тем меньше, чем меньше

поверхность раздела. Наименьшая поверхность,

ограничивающая объем, есть поверхность шара. Поэтому

жидкость, предоставленная самой себе, всегда

принимает под действием сил поверхностного натяжения

форму шара* , _,•¦;'

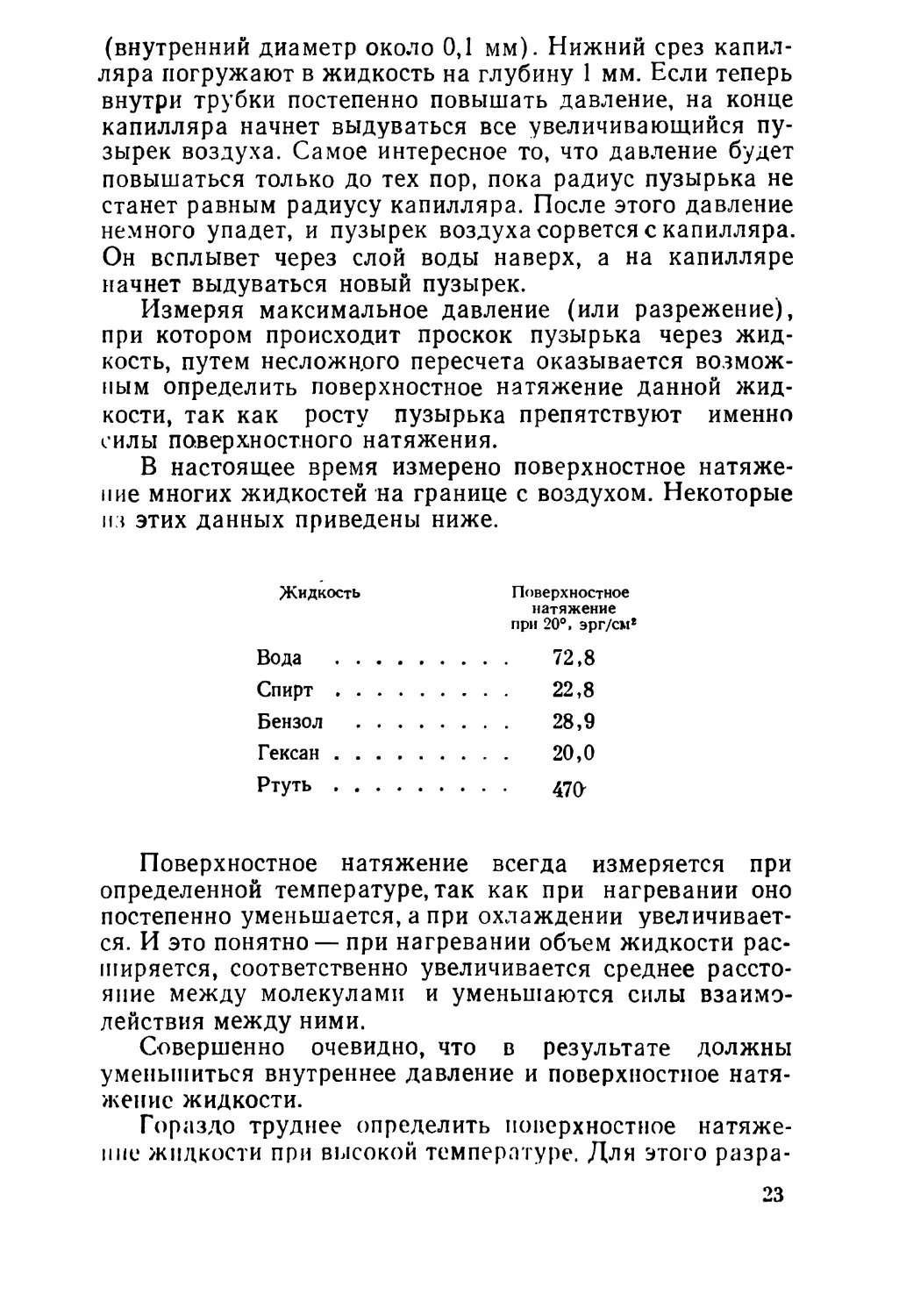

На этом Явлении основаны некоторые методы

измерения прверкостного натяжения жидкостей. Пожалуй,

сам*}е широкое распространение в лабораторной пра.к*

тике получил метод наибольшего давления при

образовании пузырька (рис. 10). Сущность метода заключается в

следующем. В пробирку с исследуемой жидкостью

вставляют стеклянную трубку, заканчивающуюся капилляром

Рис. 10. Прибор для

измерения поверхностного

натяжения. Когда

пузырек обретает форму,

очерченную сплошной

линией, давление

воздуха, в капилляре

достигнет максимальной

величины; при дальнейшем

росте пузырька давление

падает

22

(внутренний диаметр около 0,1 мм). Нижний срез

капилляра погружают в жидкость на глубину 1 мм. Если теперь

внутри трубки постепенно повышать давление, на конце

капилляра начнет выдуваться все увеличивающийся

пузырек воздуха. Самое интересное то, что давление будет

повышаться только до тех пор, пока радиус пузырька не

станет равным радиусу капилляра. После этого давление

немного упадет, и пузырек воздуха сорвется с капилляра.

Он всплывет через слой воды наверх, а на капилляре

начнет выдуваться новый пузырек.

Измеряя максимальное давление (или разрежение),

при котором происходит проскок пузырька через

жидкость, путем несложного пересчета оказывается

возможным определить поверхностное натяжение данной

жидкости, так как росту пузырька препятствуют именно

силы поверхностного натяжения.

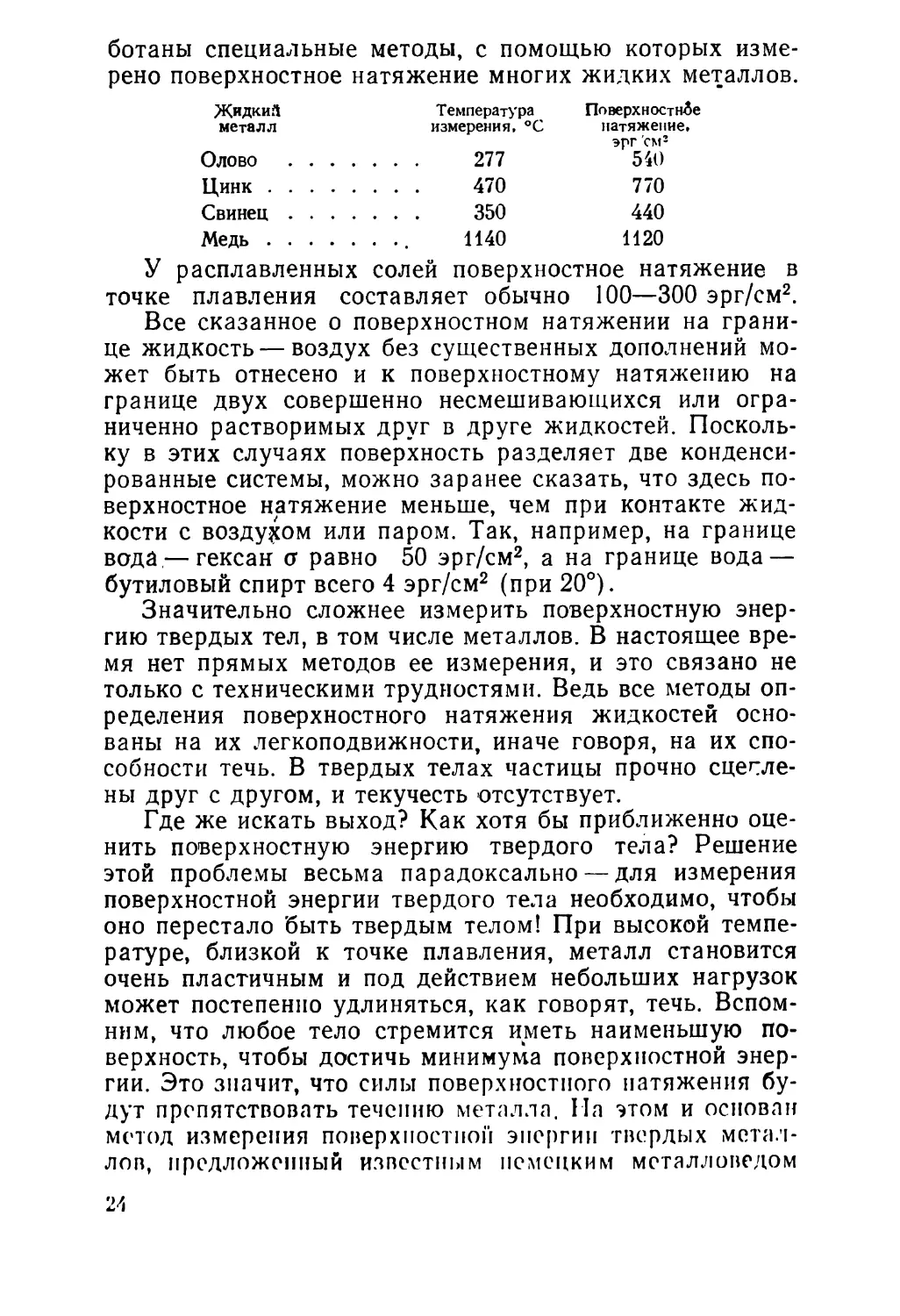

В настоящее время измерено поверхностное

натяжение многих жидкостей на границе с воздухом. Некоторые

\\'л этих данных приведены ниже.

Жидкость Поверхностное

натяжение

при 20°, эрг/см2

Вода 72,8

Спирт 22,8

Бензол 28,9

Гексан 20,0

Ртуть 470

Поверхностное натяжение всегда измеряется при

определенной температуре, так как при нагревании оно

постепенно уменьшается, а при охлаждении

увеличивается. И это понятно — при нагревании объем жидкости

расширяется, соответственно увеличивается среднее

расстояние между молекулами и уменьшаются силы

взаимодействия между ними.

Совершенно очевидно, что в результате должны

уменьшиться внутреннее давление и поверхностное

натяжение жидкости.

Гораздо труднее определить поверхностное натяже-

ппс жидкости при высокой температуре. Для этого разра-

23

ботаны специальные методы, с помощью которых

измерено поверхностное натяжение многих жидких металлов.

Жидкий Температура Поверхностнее

металл измерения, °С натяжение,

эрг см2

Олово 277 540

Цинк 470 770

Свинец 350 440

Медь 1140 1120

У расплавленных солей поверхностное натяжение в

точке плавления составляет обычно 100—300 эрг/см2.

Все сказанное о поверхностном натяжении на

границе жидкость — воздух без существенных дополнений

может быть отнесено и к поверхностному натяжению на

границе двух совершенно несмешивающихся или

ограниченно растворимых друг в друге жидкостей.

Поскольку в этих случаях поверхность разделяет две

конденсированные системы, можно заранее сказать, что здесь

поверхностное натяжение меньше, чем при контакте

жидкости с воздухом или паром. Так, например, на границе

вода,— гексан а равно 50 эрг/см2, а на границе вода —

бутиловый спирт всего 4 эрг/см2 (при 20°).

Значительно сложнее измерить поверхностную

энергию твердых тел, в том числе металлов. В настоящее

время нет прямых методов ее измерения, и это связано не

только с техническими трудностями. Ведь все методы

определения поверхностного натяжения жидкостей

основаны на их легкоподвижности, иначе говоря, на их

способности течь. В твердых телах частицы прочно сцегле-

ны друг с другом, и текучесть отсутствует.

Где же искать выход? Как хотя бы приближенно

оценить поверхностную энергию твердого тела? Решение

этой проблемы весьма парадоксально — для измерения

поверхностной энергии твердого тела необходимо, чтобы

оно перестало быть твердым телом! При высокой

температуре, близкой к точке плавления, металл становится

очень пластичным и под действием небольших нагрузок

может постепенно удлиняться, как говорят, течь.

Вспомним, что любое тело стремится иметь наименьшую

поверхность, чтобы достичь минимума поверхностной

энергии. Это значит, что силы поверхностного натяжения

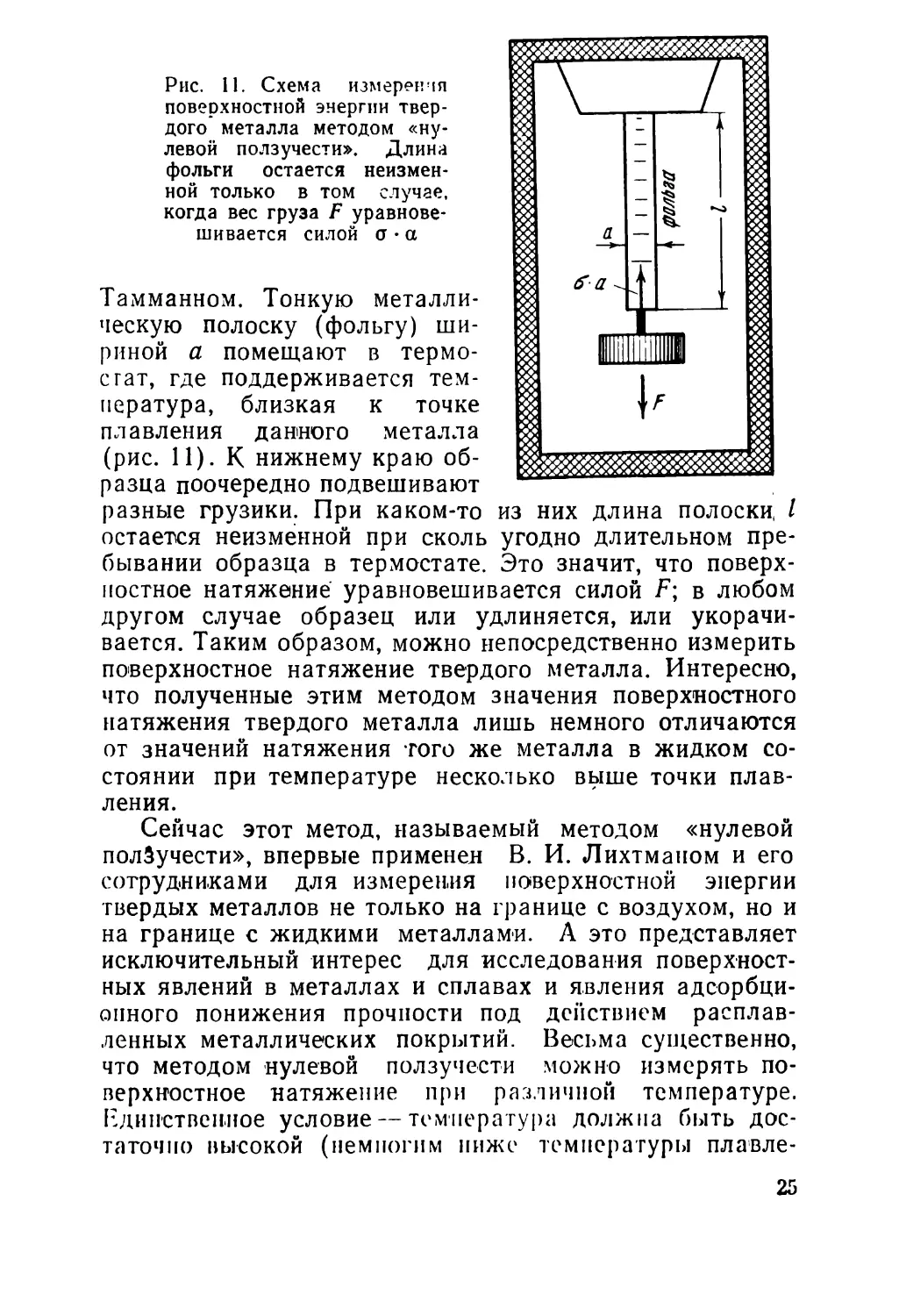

будут препятствовать течению металла. Па этом и основан

метод измерения поверхностной энергии твердых

металлов, предложенный изпестным немецким металлопедом

Рис. 11. Схема измерения

поверхностной энергии

твердого металла методом

«нулевой ползучести». Длина

фольги остается

неизменной только в том случае,

когда вес груза F

уравновешивается силой а•а

Тамманном. Тонкую

металлическую полоску (фольгу)

шириной а помещают в

термостат, где поддерживается

температура, близкая к точке

плавления данного металла

(рис. 11). К нижнему краю

образца поочередно подвешивают

разные грузики. При каком-то из них длина полоски, /

остается неизменной при сколь угодно длительном

пребывании образца в термостате. Это значит, что поверх-

постное натяжение уравновешивается силой F; в любом

другом случае образец или удлиняется, или

укорачивается. Таким образом, можно непосредственно измерить

поверхностное натяжение твердого металла. Интересно,

что полученные этим методом значения поверхностного

натяжения твердого металла лишь немного отличаются

от значений натяжения того же металла в жидком

состоянии при температуре несколько выше точки

плавления.

Сейчас этот метод, называемый методом «нулевой

полЗучести», впервые применен В. И. Лихтманом и его

сотрудниками для измерения поверхностной энергии

твердых металлов не только на границе с воздухом, но и

на границе с жидкими металлами. А это представляет

исключительный интерес для исследования

поверхностных явлений в металлах и сплавах и явления

адсорбционного понижения прочности под действием

расплавленных металлических покрытий. Весьма существенно,

что методом нулевой ползучести можно измерять

поверхностное натяжение при различной температуре.

Единственное условие —температура должна быть

достаточно высокой (немногим ниже температуры плавле-

25

ния), чтобы твердое тело могло течь с относительно

большой скоростью. Оказалось, что существует

линейная зависимость между величиной поверхностного

натяжения -и температурой. Следовательно,

экспериментальные данные можно линейно экстраполировать на

комнатную или любую другую температуру.

Полученными таким путем значениями поверхностного натяжения

твердого тела часто пользуются при расчетах.

Для поверхностной энергии твердого тела

характерна еще одна особенность, связанная с анизотропией

кристаллов. Объясним, что это такое.

Свойства жидкости совершенно одинаковы в любом

направлении: от дна сосуда к поверхности, от одной

стенки к другой или под любым углом к стенке. В каком бы

направлении мы ни стали измерять электропроводность,

коэффициенты преломления, светорассеяния и другие

физические константы жидкости, везде получатся

одинаковые величины для каждого из этих свойств. Это

означает, чтд жидкость является изотропной средой.

Совершенно иначе обстоит дело в случае кристалла. Ведь в

кристаллической решетке расстояния между соседними

атомами неодинаковы в разных направлениях. Поэтому

различны и физические свойства кристалла по разным

направлениям. Электро- и теплопроводность,

коэффициент диффузии, модуль упругости и другие важнейшие

параметры кристаллического тела имеют разные

значения в зависимости от кристаллографического

направления.

Это свидетельствует о том, что кристаллические тела

анизотропны.

Подобная анизотропия присуща и поверхностной

энергии кристалла. Разные грани кристалла обладают

разным поверхностным натяжением, причем отличие

может быть велико. Однако иногда с анизотропией можно

не считаться. Дело в том, что металлы обычно

применяются в виде поликристаллов, представляющих собой

сростки большого числа очень мелких кристалликов —

зерен. Поскольку все зерна ориентированы совершенно

хаотично, параметры кристаллического тела, в том числе

и его поверхностная энергия, усредняются.

Твердым телпм, в отличие от жидкостей, присуща и

другля особенность. Многие дефекты кристаллической

решетки и прежде исего дислокации и границы .черен

обладают избыточной свободной энергией. Такие

дефекты играют очень большую роль в процессах деформации

и разрушения твердых тех, особенно в связи с

проявлением эффекта Ребиндера.

Мы уже говорили, что прочность твердого тела

зависит от его поверхностной энергии. С увеличением

поверхностной энергии растет также и твердость.

Г Л А В A HI

АДСОРБЦИЯ

ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ

Основная цель двух предыдущих глав состояла в том,^

чтобы объяснить глубокую связь между прочностью

твердого тела и его поверхностной энергией

(поверхностным натяжением). Естественно, возникает вопрос:

можно ли, воздействуя каким-либо образом на

поверхностную энергию твердого тела, добиться изменения

(повышения или понижения) его прочности?

Прежде чем ответить на этот вопрос, необходимо вы-~

яснить принципиальные возможности изменения

поверхностной энергии твердых тел и жидкостей.

Рассматривая методы экспериментального измерения

поверхностного натяжения жидких и твердых тел, мы

отмечали, что каждый раз необходимо указывать

температуру, при которой определена величина

поверхностного натяжения. Это требование объясняется тем, что

поверхностное натяжение зависит от температуры:

уменьшается при нагревании вещества и увеличивается при

охлаждении. Следовательно, изменяя температуру,

можно в какой-то степени изменять величину поверхностной

энергии и, соответственно, прочности твердого тела.

Однако этот прием весьма неэффективен. Во-первых,

поверхностное натяжение с изменением температуры

меняется мало. Например, при 20° поверхностное

натяжение воды на границе с воздухом равно 72,8 эрг/см2, а

при 70° — 64,4 эрг/см2. Таким образом, температурный

коэффициент поверхностного натяжения воды очень мал.

Аналогичная картина наблюдается и для других чистых

жидкостей и твердых тел. Во-вторых, очень часто

температуру, при которой эксплуатируется та или иная

металлическая конструкция, нельзя изменять в широких пре-

28

делах из-за ограничений, накладываемых физическими,

химическими или технологическими условиями.

Как же тогда изменять поверхностное натяжение

жидкости или твердого тела при постоянной

температуре? Решение этой проблемы основано на особенностях

поверхностного слоя, прежде всего на том, что силы

молекулярного взаимодействия в нем некомпенсированы.

Здесь приходится еще раз отметить, что, к сожалению,

экспериментальное определение поверхностной энергии

твердых тел чрезвычайно затруднительно. Изменив

каким-либо образом поверхностную энергию твердого тела,

мы в подавляющем большинстве случаев не сможем

измерить величину вызванного изменения. Но такие

измерения очень легко проводить на жидкостях, и здесь

накоплен громадный экспериментальный материал. И по- -

скольку многие закономерности изменения

поверхностной энергии (под действием внешних факторов) носят

сходный характер для жидкостей и для твердых тел,

анализ этой проблемы мы начнем именно с жидкостей.

ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА

Рассмотрим снова границу раздела вода — воздух.

Будем растворять в воде бутиловый спирт. Отметим, что

растворимость его в воде весьма ограничена — всего

7,4 г в 100 г воды при комнатной температуре. Измерив

поверхностное натяжение раствора (для этой цели очень

удобен метод определения максимального давления

пузырька, стр. 22), мы обнаружим поразительное явление:

бутиловый спирт, даже в очень малом количестве, резко

снижает поверхностное натяжение воды. Уже при 4%-ной

концентрации бутилового спирта поверхностное

натяжение раствора снижается до 36 эрг/см2, т. е.

-уменьшается в 2 раза по сравнению с чистой водой! Каков же

механизм этого явления, почему присутствие бутилового

спирта приводит к столь сильному уменьшению

поверхностного натяжения воды?

Молекула бутилового спирта С4Н9ОН состоит из

углеводородной цепи СН3—СНг—СНг—СН2— и гидрок-

сильной группы.,—ОН. Эти две части молекулы

обладают совершенно различными свойствами. В

углеводородной цепи все связи (углерод — углерод и углерод —

водород) насыщены и носят ковалентный характер, вслед-

29

ствие чего углеводородная часть молекулы бутилового

спирта неполярна: электроны, обеспечивающие связь

отдельных атомов, распределены вокруг них равномерно.

Гидроксильной группе, напротив, свойственна

значительная полярность: плотность электронов вблизи атома

кислорода выше, чем около атома водорода. При

растворении бутилового спирта в воде полярная и неполярная

части его молекул по-разному взаимодействуют с

молекулами растворителя. Поясним подробнее. Молекулы

воды, в целом электронейтральные, имеют с одной

стороны положительный заряд, а с другой —

отрицательный, что определяет их полярность. Молекулы

располагаются таким образом, что положительные заряды

притягиваются к отрицательным, и между молекулами

возникают довольно значительные электрические силы

взаимодействия. Наличием этих сил объясняется

большое поверхностное натяжение воды: оторвать ее

молекулы друг от друга трудно, и для перемещения молекулы

на поверхность, где ее молекулярные силы не будут

полностью компенсированы, требуется затрата работы.

1 Полярная гидроксильная группа молекулы

бутилового спирта, так же как и молекула воды, имеет

положительный и отрицательный заряды, а углеводородный

радикал совсем не заряжен. Попадая в воду, молекула

бутилового спирта раздвигает молекулы воды и разрывает

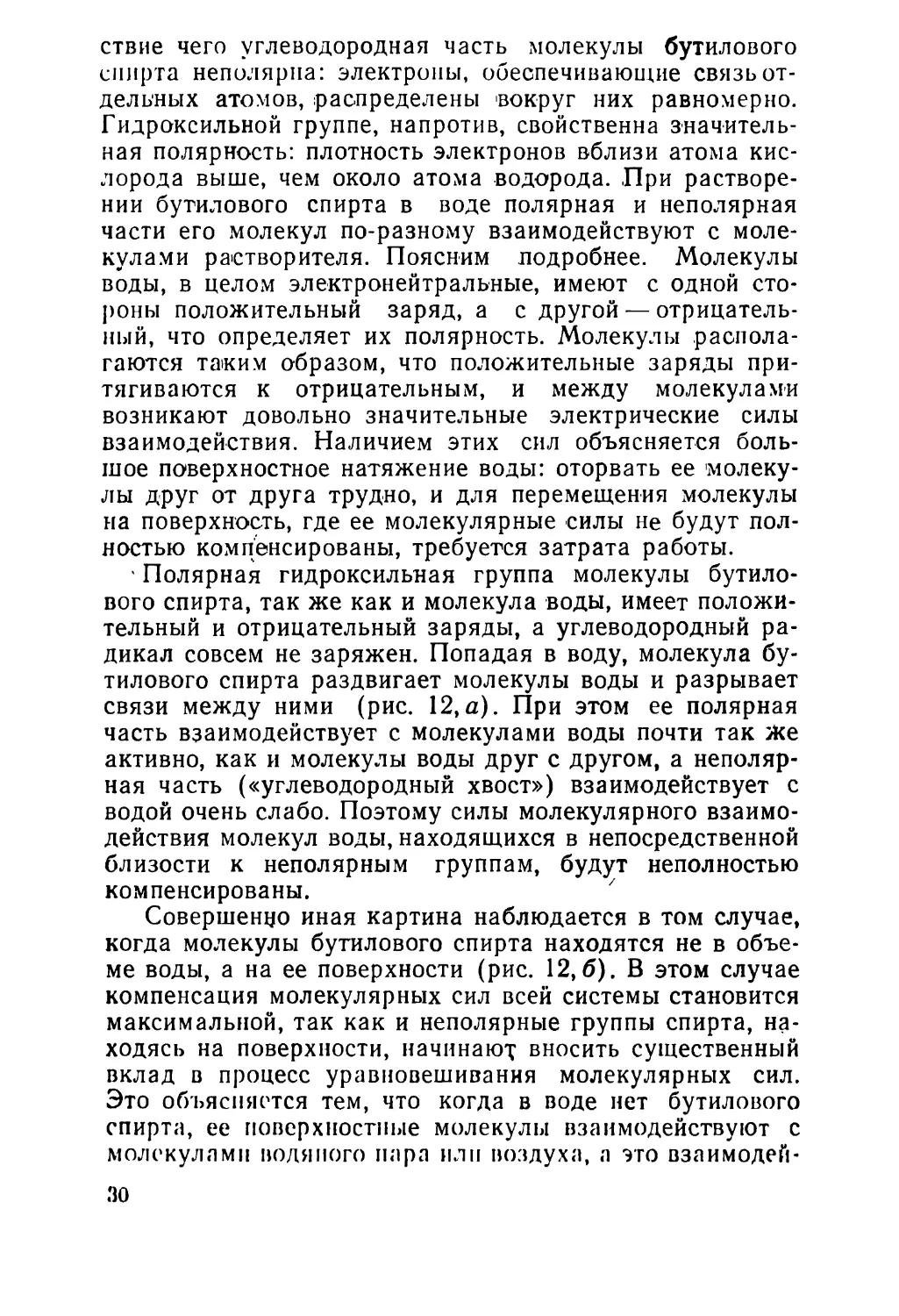

связи между ними (рис. 12,а). При этом ее полярная

часть взаимодействует с молекулами воды почти так Же

активно, как и молекулы воды друг с другом, а

неполярная часть («углеводородный хвост») взаимодействует с

водой очень слабо. Поэтому силы молекулярного

взаимодействия молекул воды, находящихся в непосредственной

близости к неполярным группам, будут неполностью

компенсированы. 7

Совершенно иная картина наблюдается в том случае,

когда молекулы бутилового спирта находятся не в

объеме воды, а на ее поверхности (рис. 12,6). В этом случае

компенсация молекулярных сил всей системы становится

максимальной, так как и неполярные группы спирта,

находясь на поверхности, начинают вносить существенный

вклад в процесс уравновешивания молекулярных сил.

Это объясняется тем, что когда в воде нет бутилового

спирта, ее поверхностные молекулы взаимодействуют с

молекулами водяного пара или воздуха, а это взаимодей-

30

молекула

2чё= молекула

полярная нсполярнап

Рис. 12. Молекулы поверхностно-активного вещества в объеме

воды (а) и ла.ее поверхности (б)

стние гораздо слабее взаимодействия с неполярными!

группами спирта.

Таким образом, для всей системы с энергетической

точки зрения наиболее выгодно такое расположение мо-

лекулы. бутилового спирта, при котором ее полярная

группа «погружена» в воду, а нсполярная «плавает» на

поверхности. В результате распределение бутилового

спирта в воде оказывается неравномерным: в очень

тонком поверхностном слое его концентрация значительно

больше, чем в объеме.

Может возникнуть вопрос, почему молекулы

бутилового спирта перемещаются из объема воды на

поверхность,— ведь у самих молекул С4Н9ОН, находящихся в

объеме воды, компенсация молекулярных сил

максимальна? Ответ прост. Нельзя определять положение

молекул бутилового спирта .изолированно, принимать во

внимание «удобства» только этих молекул. Необходимо

анализировать всю систему в целом, т. е. учитывать

«интересы» не только молекул растворенного вещества, но и

молекул растворителя. Оказывается, энергетический

выигрыш от частичной компенсации молекулярных сил

углеводородного радикала (С4Н9) гораздо меньше

проигрыша, вызванного нарушением связей молекул воды.

Именно пбэтому для системы в целом выгодно, чтобы

молекула бутилового спирта ушла из объема иа

поверхность: ведь при этом снова сомкнутся молекулы воды и

31

их молекулярные силы скомпенсируются. Процесс

перемещения молекул бутилового спирта к поверхности

осуществляется за счет тепловых колебаний. Скорость этого

процесса при обычной температуре очень велика, и

равновесное распределение концентрации растворенного

вещества в поверхностном слое и в объеме жидкости

происходит очень быстро.

Повышение концентрации растворенного вещества в

поверхностном слое по сравнению -с концентрацией в

объеме называется адсорбцией, точнее —

положительной адсорбцией. Адсорбция на границе жидкость — газ

измеряется обычно количеством молей данного вещества»

находящихся на 1 см2 поверхности жидкости. Поскольку

поверхностное натяжение жидкостей и твердых тел

является следствием некомпенсированности молекулярных

сил в поверхностном слое, то, очевидно, снижение

степени некомпенсированности приводит к уменьшению

поверхностного натяжения. Именно поэтому растворение

бутилового спирта в воде резко уменьшает ее

поверхностное натяжение.

Вещества, которые, подобно бутиловому спирту,

снижают поверхностное натяжение воды, называются

поверхностно-активными (в данном случае по отношению

к воде). Для поверхностно-активных веществ

характерны две особенности: 1) их молекулы дифильиы, т. е.

состоят из полярной группы (СООН, ОН, NH2, SH, CN,

NO2, CNS, CHO, SO3H), обладающей большим диполь-

ным моментом, и неполярной части — алифатического

или ароматического радикала; 2) растворимость

вещества в данной жидкости должна быть сравнительно

небольшой, так как в противном случае не будет

энергетического выигрыша при переходе молекул растворенного

вещества из объема раствора на поверхность. К

поверхностно-активным -веществам (по отношению к воде)

относятся органические спирты, жирные кислоты, их соли,

амины, сульфокислоты и некоторые другие вещества.

Наряду с поверхностно-активными веществами есть

также обширная группа поверхностно-инактивпых

веществ. Они хорошо растворяются в воде, и

взаимодействие их молекул с молекулами воды сильнее

взаимодействия молекул воды между собой. Поэтому поверхиост-

.но-инактивное вещество стремится уйти с поверхности в

объем жидкости, что приводит к отрицательной ндсорб-

32

щш и повышению поверхностной энергии.

Принципиально важно, что отрицательная адсорбция (т. е. недостаток

концентрации вещества в поверхностном слое по

сравнению с концентрацией в объеме) не может быть

велика, и с помощью поверхностно-инактивных веществ

нельзя добиться существенного повышения поверхностной

энергии жидкостей (а также твердых тел). По

отношению к воде поверхностно-инактивны все неорганические

электролиты — соли, кислоты, основания.

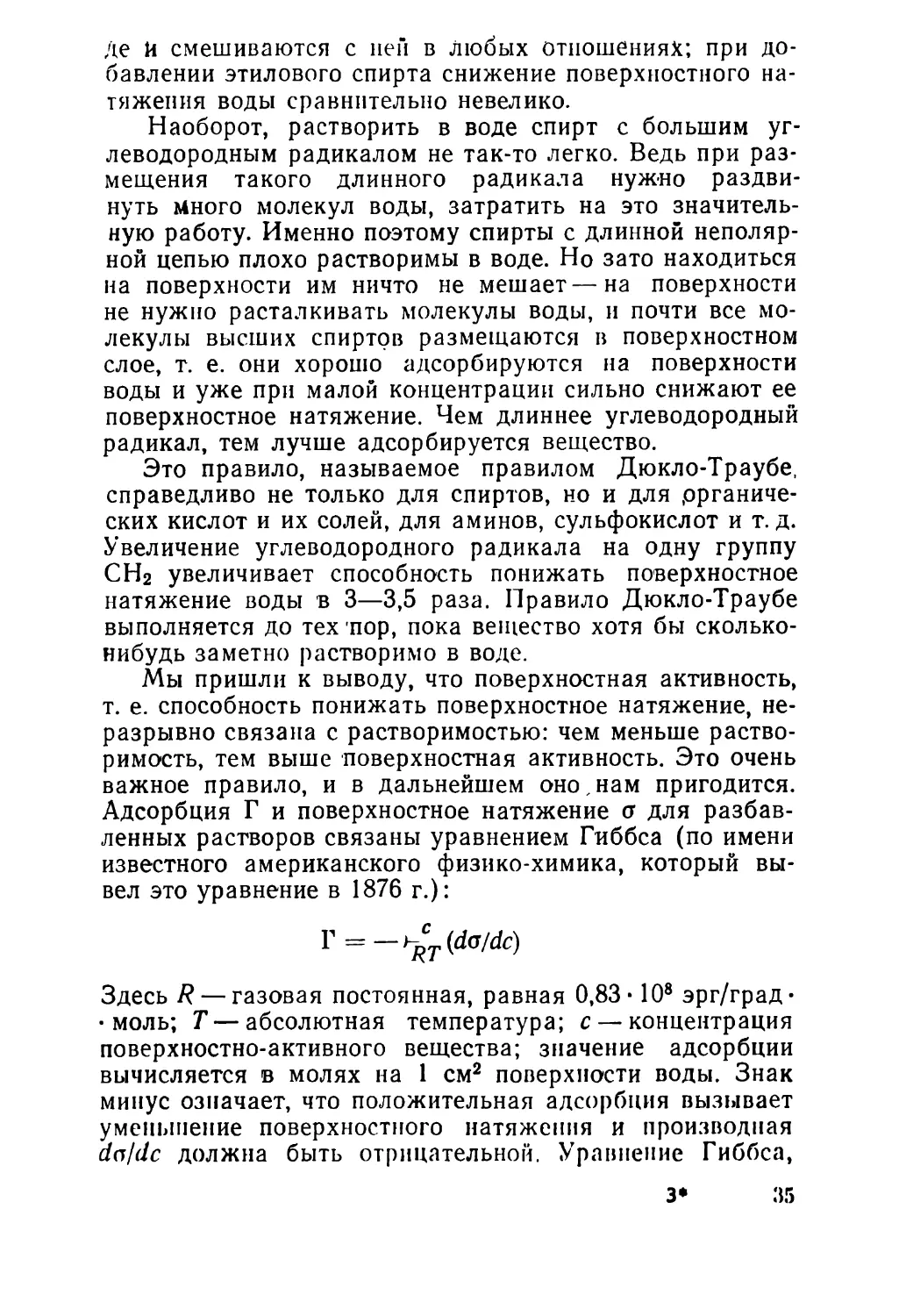

ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ АДСОРБЦИИ

Рассмотрим теперь, как зависит поверхностное

натяжение воды а от концентрации с поверхностно-активного

вещества в растворе (при постоянной температуре).

Кривые, выражающие эту зависимость, называются

изотермами поверхностного натяжения. В области Малых

концентраций поверхностное натяжение при изменении

концентрации падает очень резко; далее ход кривой 0=-

=f(c) становится более плавным. Такой характер

изотерм объясняется следующим образом. Растворим в воде

очень малое количество поверхностно-активного

вещества, например бутилового спирта. Перед растворением

и в (поверхностном слое, и во всем объеме воды,

естественно, не было ни одной молекулы бутилового

спирта. Поэтому в начале растворения большинство молекул

спирта может свободно перейти в поверхностный слой и

адсорбироваться; в результате адсорбция быстро растет

(рис. 13, участок /). При малой концентрации спирта в

поверхностном слое еще много свободного места, и

молекулы бутилового спирта будут ориентироваться так,

как это показано на рисунке. Полярная группа ОН

благодаря своей гидрофильности (способности гидратиро-

ваться) погрузится в ©оду, а углеводородный

радикал будет плавать на поверхности. Такая ориентировка

молекул поверхностно-активного вещества, как мы уже

знаем, оптимальна для компенсации молекулярных сил.

С увеличением концентрации раствора положение

несколько изменится. Поскольку часть поверхностного

слоя уже занята молекулами бутилового спирта, новым

молекулам труднее перейти из объема на поверхность, и

рост адсорбции с повышением концентрации

замедляется (рис. 13, участок 2). В этой области концентрации уже

3 Эффект Ребиндера 33

Рис. 13. С увеличением концентрации поверхностно-активного

вещества адсорбция быстро возрастает; Гт — предельная адсорбция.

Внизу показано строение адсорбционного молекулярного слоя при

разной концентрации

не все молекулы поверхностно-активного вещества

занимают наиболее выгодное горизонтальное положение.

Часть молекул должна «повернуться» и занять

вертикальное положение, чтобы дать место новым молекулам.

Дальнейший рост концентрации приводит к тому, что

все большее число молекул в поверхностном слое

занимает вертикальное положение, и неизбежно наступает

момент, когда при таком, наиболее плотном

расположении, происходит предельное заполнение

поверхностного слоя (рис. 13, участок 3). На поверхности воды

появляется насыщенный мономолекулярный адсорбционный

слой толщиной в одну молекулу. Дальнейшее увеличение

концентрации уже не может увеличить адсорбцию.

До сих пор мы рассматривали явление понижения

поверхностного натяжения и адсорбции на примере

бутилового спирта. А что будет, если взять спирт с более

коротким углеводородным радикалом, например этиловый

спирт С2Н5ОН? Этот спирт обладает уже совершенно

другими адсорбционными свойствами. Неполярная часть

его невелика, и чтобы поместить ее среди молекул воды,

не надо затрачивать большой работы. Благодаря этому

молекулы этилового спирта легко распределяются в во-

34

Де И смешиваются с ней в любых Отношениях; при

добавлении этилового спирта снижение поверхностного

натяжения воды сравнительно невелико.

Наоборот, растворить в воде спирт с большим

углеводородным радикалом не так-то легко. Ведь при

размещения такого длинного радикала нужно

раздвинуть много молекул воды, затратить на это

значительную работу. Именно поэтому спирты с длинной

неполярной цепью плохо растворимы в воде. Но зато находиться

на поверхности им ничто не мешает — на поверхности

не нужно расталкивать молекулы воды, и почти все

молекулы высших спиртов размещаются в поверхностном

слое, т. е. они хорошо адсорбируются на поверхности

воды и уже при малой концентрации сильно снижают ее

поверхностное натяжение. Чем длиннее углеводородный

радикал, тем лучше адсорбируется вещество.

Это правило, называемое правилом Дюкло-Траубе,

справедливо не только для спиртов, но и для ррганиче-

ских кислот и их солей, для аминов, сульфокислот и т.д.

Увеличение углеводородного радикала на одну группу

СН2 увеличивает способность понижать поверхностное

натяжение воды в 3—3,5 раза. Правило Дюкло-Траубе

выполняется до тех пор, пока вещество хотя бы сколько-

нибудь заметно растворимо в воде.

Мы пришли к выводу, что поверхностная активность,

т. е. способность понижать поверхностное натяжение,

неразрывно связана с растворимостью: чем меньше

растворимость, тем выше поверхностная активность. Это очень

важное правило, и в дальнейшем оно,нам пригодится.

Адсорбция Г и поверхностное натяжение ст для

разбавленных растворов связаны уравнением Гиббса (по имени

известного американского физико-химика, который

вывел это уравнение в 1876 г.):

Здесь R — газовая постоянная, равная 0,83* 108 эрг/град*

•моль; Т — абсолютная температура; с — концентрация

поверхностно-активного вещества; значение адсорбции

вычисляется в молях на 1 см2 поверхности воды. Знак

минус означает, что положительная адсорбция вызывает

уменьшение поверхностного натяжения и производная

da/dc должна быть отрицательной. Уравнение Гиббса,

3* 35

выведенное из общих термодинамических соображений,

имеет огромное значение для физической химии

поверхностных явлений.

Величину — do/dc называют поверхностной

активностью. Она характеризует способность растворяемого

вещества понижать поверхностное натяжение

растворителя. Для соединений одного гомологического ряда

абсолютная величина da/dc возрастает с увеличением

молекулярного веса поверхностно-активного вещества.

Для расчета адсорбции широко применяют уравнение,

выведенное американским физико-химиком Лэнгмюром

в 1916 г. Исходя из молекулярно-кинетических

соображений, Лэнгмюр считал, что количество молекул,

находящихся в поверхностном слое, определяется

взаимодействием двух противоположно направленных процессов —

адсорбции и десорбции. Десорбция — это уход отдельных

молекул из поверхностного слоя вследствие их теплового

движения; десорбция ускоряется при повышении

температуры. К(?гда скорости обоих процессов становятся

равными, наступает динамическое равновесие. Исходя из

этих представлений, Лэнгмюр показал, что

где Тт—предельная адсорбция; А — постоянная

величина для данного поверхностно-активного гомолога (она

равна отношению констант скоростей адсорбции и

десорбции). В области малой концентрации

поверхностно-активного вещества, когда с<^Л, адсорбция линейно

возрастает с увеличением с, так как Г«Гшс/Л; этой области

соответствует начальный прямолинейный участок /

изотермы адсорбции на рис. 13. В области большой

концентрации, когда с ^> Л, из уравнения Лэнгмюра следует, что

Г = Гт, иными словами, достигается предельная адсорбция.

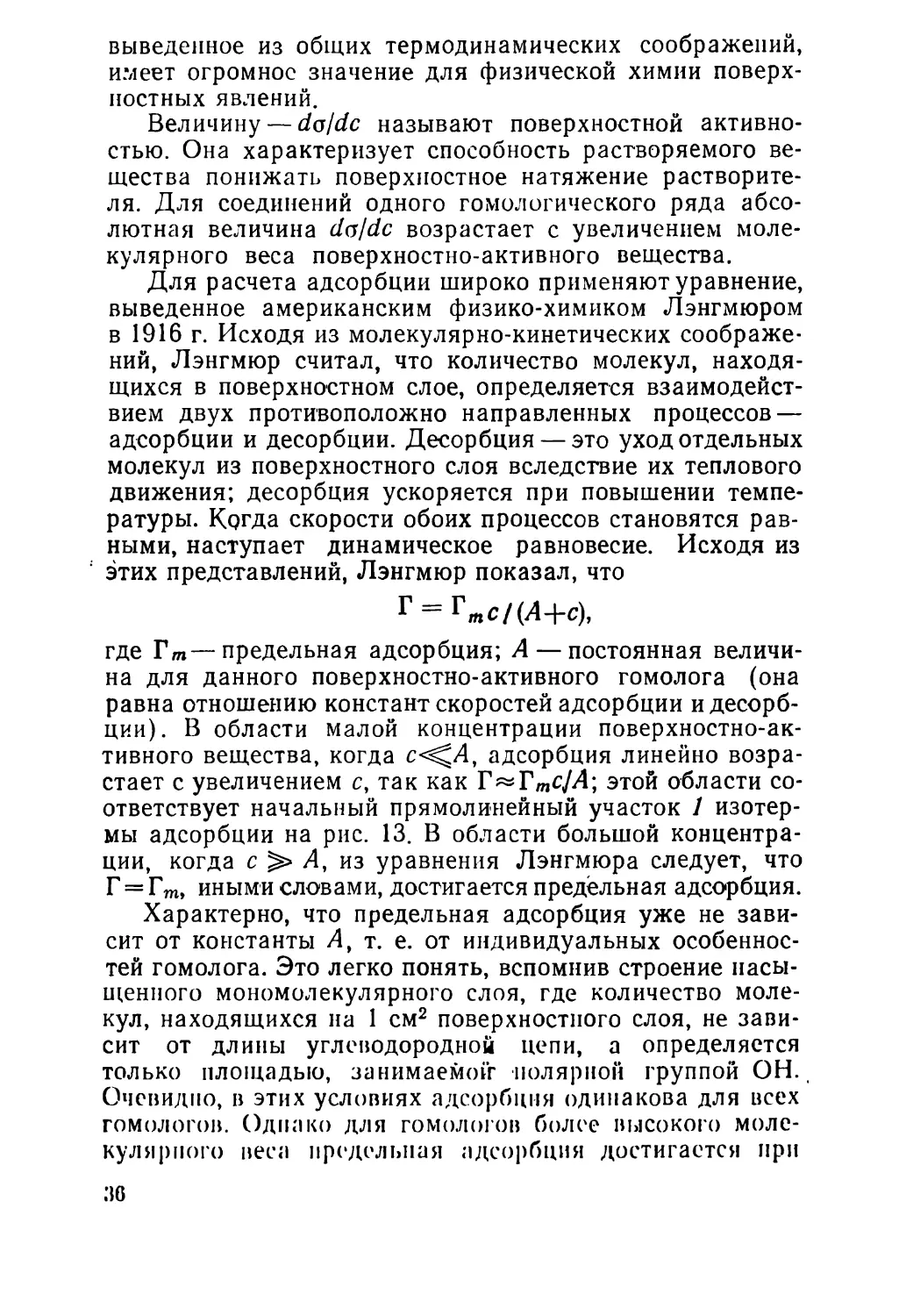

Характерно, что предельная адсорбция уже не

зависит от константы Л, т. е. от индивидуальных

особенностей гомолога. Это легко понять, вспомнив строение

насыщенного мономолекулярного слоя, где количество

молекул, находящихся на 1 см2 поверхностного слоя, не

зависит от длины углеводородной цепи, а определяется

только площадью, занимаемой* полярной группой ОН.

Очевидно, в этих условиях адсорбция одинакова для всех

гомологов. Однако для гомологов более высокого

молекулярного веса предельная адсорбция достигается при

меньшей молярной

концентрации (рис. 14).

Отметим кстати, что по

значению предельной

адсорбции можно оценить

размеры молекулы

поверхностно-активного

вещества, и получающиеся

данные хорошо совпадают

с данными

рентгенографического определения

молекулярных размеров.

Тем самым было получено

одно -из убедительных эк-

Нонцвнтрацня

Рис. 14. Вещество с большим

молекулярным весом

адсорбируется лучше

/ —пропионовая кислота С2ИбСООН;

2 — н-масляная кислота С3Н7СООИ;

3 — н-палериановая кислота

СНпСООН

спериментальных подтверждений в пользу изложенных

представлений о строении адсорбционных слоев.

До сих пор мы говорили только об адсорбции поверх;

ностно-активных, веществ применительно к воде. Это

наиболее характерный и хорошо изученный случай

адсорбции на жидкой поверхности, и из него можно

вывести некоторые общие закономерности, которые помогут

разобраться в более сложном вопросе — адсорбции на

металлической поверхности.

Итак, чтобы снизить поверхностное натяжение воды,

к ней нужно добавить такое вещество, которое, с одной

стороны, имело бы с водой много общего, например тоже

обладало бы полярной группой, а с другой — отличалось

бы от воды своими физико-химическими свойствами.

Значит, вещества, поверхностно-активные к какой-либо

жидкости, следует искать среди веществ, чем-либо

похожих на .эту жидкость, а уже потом из этих похожих

веществ выбирать то, которое обладает оптимальным

отличием свойств, С этой же позиции надо подходить и к

поискам веществ, поверхностно-активных по отношению

к жидким металлам.

ПОВЕРХНОСТНЫЕ ЯВЛЕНИЯ В МЕТАЛЛАХ

Наиболее характерное свойство металлических

элементов состоит'в том, что их наружные (валентные)

электроны срлшгитель-но слабо удерживаются положительно

заряженным ядром. Именно по этой причине металлы об-

37

ладают высокой электропроводностью и в разнообразных

химических реакциях обычно отдают свои электроны.

Наружные электроны играют важнейшую роль и в

образовании сил сцепления в металлах. Разберем этот

вопрос несколько подробнее.

Все кристаллические тела в зависимости от типа

связи можно разделить условно на четыре основные

группы — металлы, ионные кристаллы, ковалентные

кристаллы и молекулярные кристаллы. Проще всего понять

природу сил сцепления в ионных кристаллах. Возьмем

для примера кристалл поваренной соли. При его

образовании атом натрия легко отдает свой

валентный электрон атому хлора; образующиеся при этом

положительный ион натрия и отрицательный ион хлора

притягиваются друг к другу электростатическими силами.

В металлах связь между атомами имеет более

сложную природу. Каждый отдельный атом металла

(например, того же натрия) легко может отдать свой валентный

электрон, }1о кто примет этот электрон? Ведь и соседние

атомы тоже стремятся отдать свои валентные электроны,

^ вовсе не получить дополнительные. Атом металла

принял бы новые электроны лишь в том случае, если при

этом его наружный электронный слой достроился до

устойчивой конфигурации — такой, как у благородных

газов (аргона, ксенона и др.). Но для такой достройки

одного дополнительного электрона мало — ведь 4исло

валентных электронов у металлов, как правило, не

бывает больше четырех, а на наружной оболочке инертных

газов их имеется не меньше восьми (кроме гелия).

Откуда же взять недостающие электроны? Оказывается, их

могут дать другие соседние атомы. Самое замечательное

то, что соседние атомы предоставляют свои

электроны не навсегда (как при образовании ионной связи в

поваренной соли), а лишь «одалживают» их во временное

пользование. Это приводит к тому, что такие электроны

в металлах не принадлежат раз и навсегда какому-то

определенному ядру, а непрерывно блуждают между

ионами — от одного к другому. Именно поэтому принято

говорить, что в металлах электроны коллективизированы.

По образному выражению известного советского физика-

теоретика Я. И. Френкеля, жидкий или твердый металл

состоит из положительно заряженных ионов,

погруженных в среду, образоплииуюколлективизированными элек-

38

тронами. Эти электроны, двигаясь между ионами,

обеспечивают их связь друг с другом.

Поскольку металлы обладают совершенно особенным

типом атомной связи, вещества, поверхностно-активные

по отношению к ним, нужно искать прежде всего среди

других металлов.

Сейчас созданы весьма совершенные методы

измерения поверхностного натяжения жидких металлов и, что

особенно важно, растворов в них других металлов.

Некоторые приборы обладают настолько высокой

чувствительностью, что, измеряя, например, поверхностное

натяжение ртути, можно обнаружить в ней примесь цезия

в количестве 6 мг на Ют ртути. По своей точности такие

методы могут соперничать с методами радиохимии и

спектроскопии. Наиболее подробно, по сравнению с

другими жидкими металлами, исследованы поверхностные

свойства амальгам. Это вполне понятно. Ведь все другие

металлы, кроме галлия, плавятся при довольно высокой

температуре, намного выше комнатной, что, естественно,

сильно усложняет технику эксперимента. Но есть и еще

одна причина особого внимания « ртути. Дело в том, что

в ней сравнительно хорошо (порядка нескольких

атомных процентов) растворяются многие металлы.