Текст

А.И Володин

ЛОКОМОТИВНЫЕ

ДВИГАТЕЛИ

ВНУТРЕННЕГО

СГОРАНИЯ

А. И. ВОЛОДИН

ЛОКОМОТИВНЫЕ

ДВИГАТЕЛИ

ВНУТРЕННЕГО

СГОРАНИЯ

МОСКВА «ТРАНСПОРТ» 1978

6Т1.2

В68

УДК 629.424.1 : 621.436+629.426 : 621.438

Володин А. И.

В68 Локомотивные двигатели внутреннего сгорания.

М.., «Транспорт», 1978.

239 с. с ил. и табл. Список лит.: с. 236—237.

В книге освещены принципы работы, устройства, рабочие процес-

сы, основы динамики тепловозных двигателей внутреннего сгорания

и локомотивных газотурбинных установок. Основное внимание уделено

тепловозным дизелям.

Рассчитана на инженерно-технических работников железнодорож-

ного транспорта.

В _3£802-123_122 7g

049(01)-78

6Т1.2

© Издательство «Транспорт», 1978

ОТ АВТОРА

На отечественных железных дорогах наряду с электровозами

широкое применение нашли тепловозы. Накоплены некоторые данные

по эксплуатации опытных образцов газотурбовозов. Тепловозы и га-

зотурбовозы принадлежат к автономным локомотивам, у которых

в качестве первичных источников энергии используются двигатели

внутреннего сгорания — поршневые и газотурбинные.

Современный тепловозный двигатель представляет собой сочетание

поршневой машины и элементов газотурбинного двигателя, к которым

относятся лопаточные машины — турбины и компрессоры. Лопа-

точные машины служат для подачи воздуха под давлением в поршневой

двигатель. Имеются также схемы и конструкции поршневых двига-

телёй, где газовая турбина дополнительно вырабатывает энергию,

передаваемую на вал отбора мощности. Значение лопаточных машин

в работе тепловозного двигателя все более возрастает. Например,

мощность турбины турбокомпрессора для подачи воздуха достигает

уже 20—30% номинальной мощности двигателя. Поэтому современ-

ный тепловозный двигатель часто называют комбинированным или

турбопоршневым.

Основное внимание в книге уделено изложению основ работы, уст-

ройства и теории современных тепловозных комбинированных двига-

телей. При изложении материала сделана попытка отойти от тради-

ционных схем изучения работы поршневого двигателя, когда за ос-

нову берется двигатель без наддува. Работа поршневого двигателя

рассматривается в совокупности с работой агрегатов воздухоснаб-

жения и с учетом всей сложности процессов и явлений, происходящих

в этих машинах.

Имеется много общего в основах работы лопаточных машин теп-

ловозного комбинированного и газотурбинного двигателей. Это по-

зволило с единых методических позиций дать также краткие сведения

о работе и устройстве локомотивных газотурбинных двигателей.

Содержание книги определялось стремлением дать материал, ко-

торый может быть полезен в основном специалистам, работающим

в области эксплуатации локомотивов. Эксплуатация двигателей с наи-

большей эффективностью предполагает знание их конструкции, ра-

боты обслуживающих систем, тепловых и механических процессов,

3

совершающихся в основных элементах двигателя. Эти знания позво-

ляют квалифицированно производить регулировку и настройку ма-

шин, анализировать причины повреждений и характер износов, до-

биваться наибольшей экономичности в их работе, устанавливать влия-

ние эксплуатационных факторов.

Рассмотрены только основы устройства мощных двигателей магист-

ральных локомотивов. В сжатой форме изложены термодинамические

основы рабочих процессов локомотивных двигателей.

Широкие возможности для изучения влияния эксплуатационных

и конструктивных факторов на работу двигателей предоставляет

использование электронно-вычислительных машин. С этой целью из-

ложены и иллюстрированы примерами методы моделирования рабо-

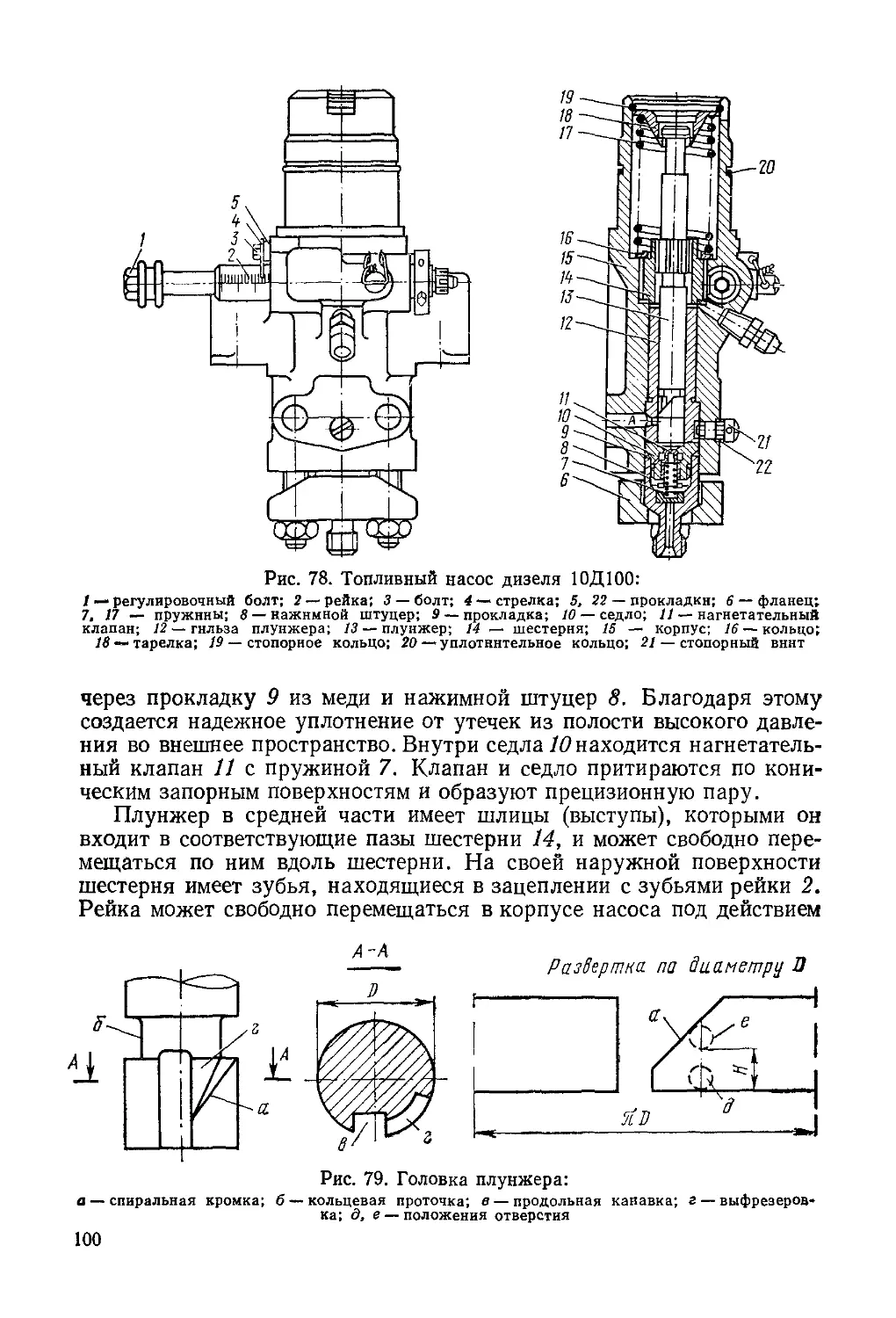

чих процессов тепловозных комбинированных двигателей на ЭВМ.

Воздействие на детали двигателя силовых факторов ограничено

рассмотрением динамики шатунно-кривошипного механизма. Для

оценки двигателей как источников энергии на локомотивах исполь-

зованы их технико-экономические характеристики с учетом режимов

работы.

Глава

I

ОСНОВЫ РАБОТЫ ЛОКОМОТИВНЫХ ДВИГАТЕЛЕЙ

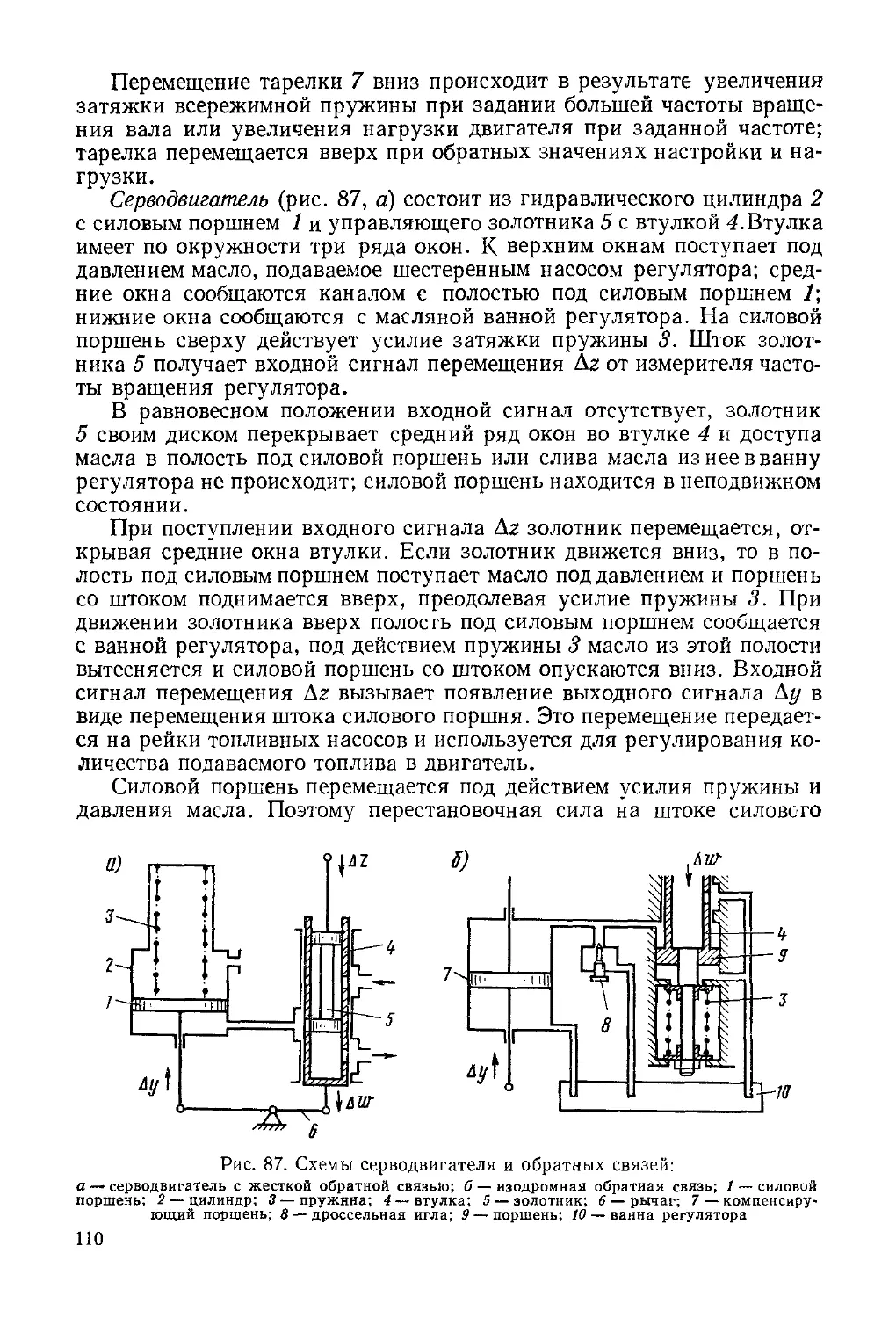

ВНУТРЕННЕГО СГОРАНИЯ

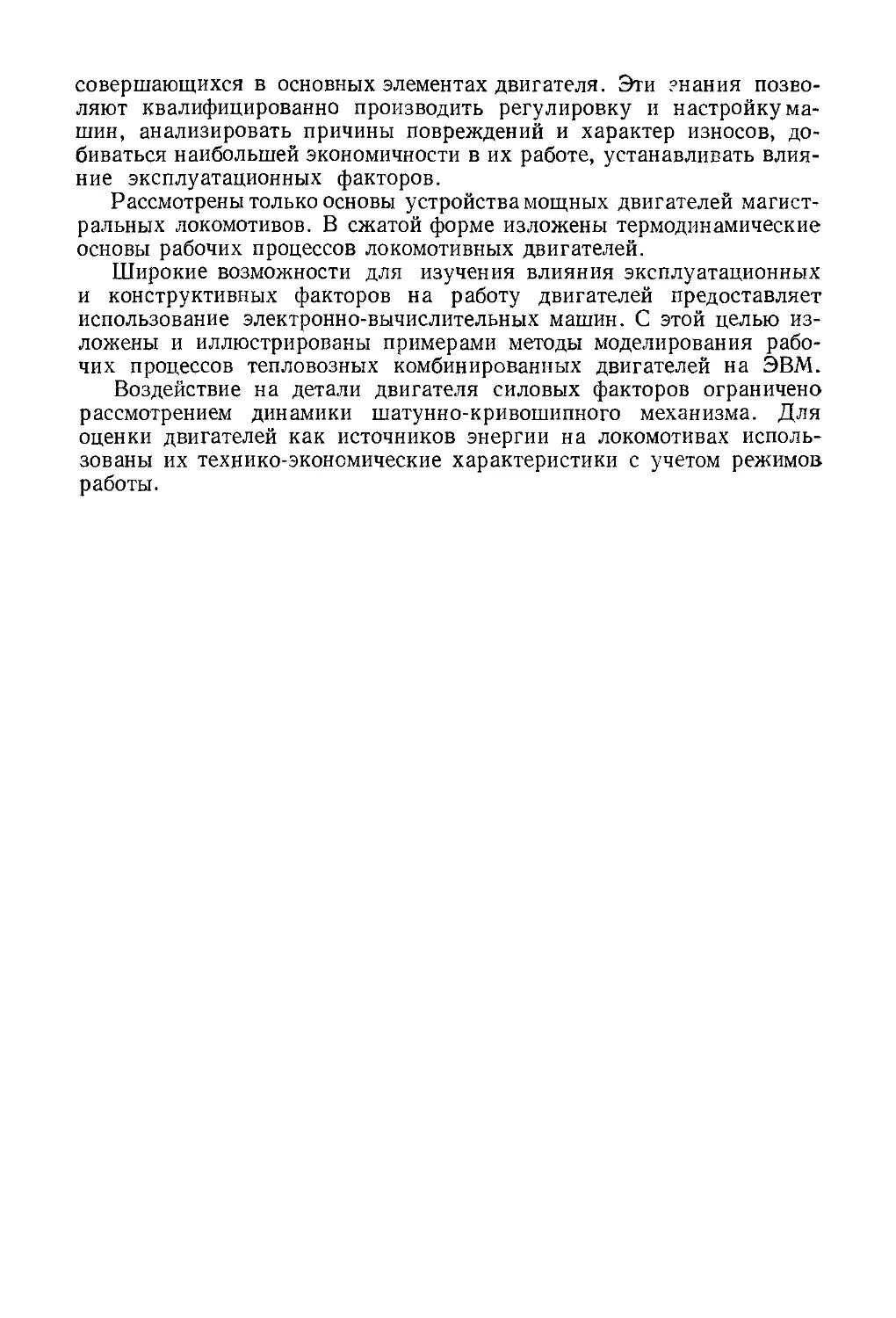

1. Классификация тепловых двигателей

Локомотивные двигатели внутреннего сгорания принадлежат

к тепловым двигателям. Тепловая энергия в тепловых двигателях

преобразуется в механическую посредством различных газообразных

веществ: воздуха, горючей смеси, продуктов сгорания топлива, водя-

ного пара и др. Эти газообразные вещества называют рабочим телом.

В зависимости от устройств для сгорания топлива и места подвода

тепла к рабочему телу тепловые двигатели делят на две основные

группы (рис. 1): двигатели внутреннего сгорания и двигатели внеш-

него сгорания.

В двигателе внутреннего сгорания (д. в. с.) топливо вводится

непосредственно в двигатель, в котором совершается сгорание топ-

лива, сообщение тепла рабочему телу и преобразование частц тепла

в механическую работу. В двигателе внешнего сгорания передача

тепла рабочему телу и сгорание топлива происходят во внешних уст-

ройствах, а преобразование части тепла в работу — в двигателе.

По типу основных рабочих органов, участвующих в преобразова-

нии тепловой энергии в механическую, различают: поршневые, лопа-

точные и роторно-поршневые двигатели1.

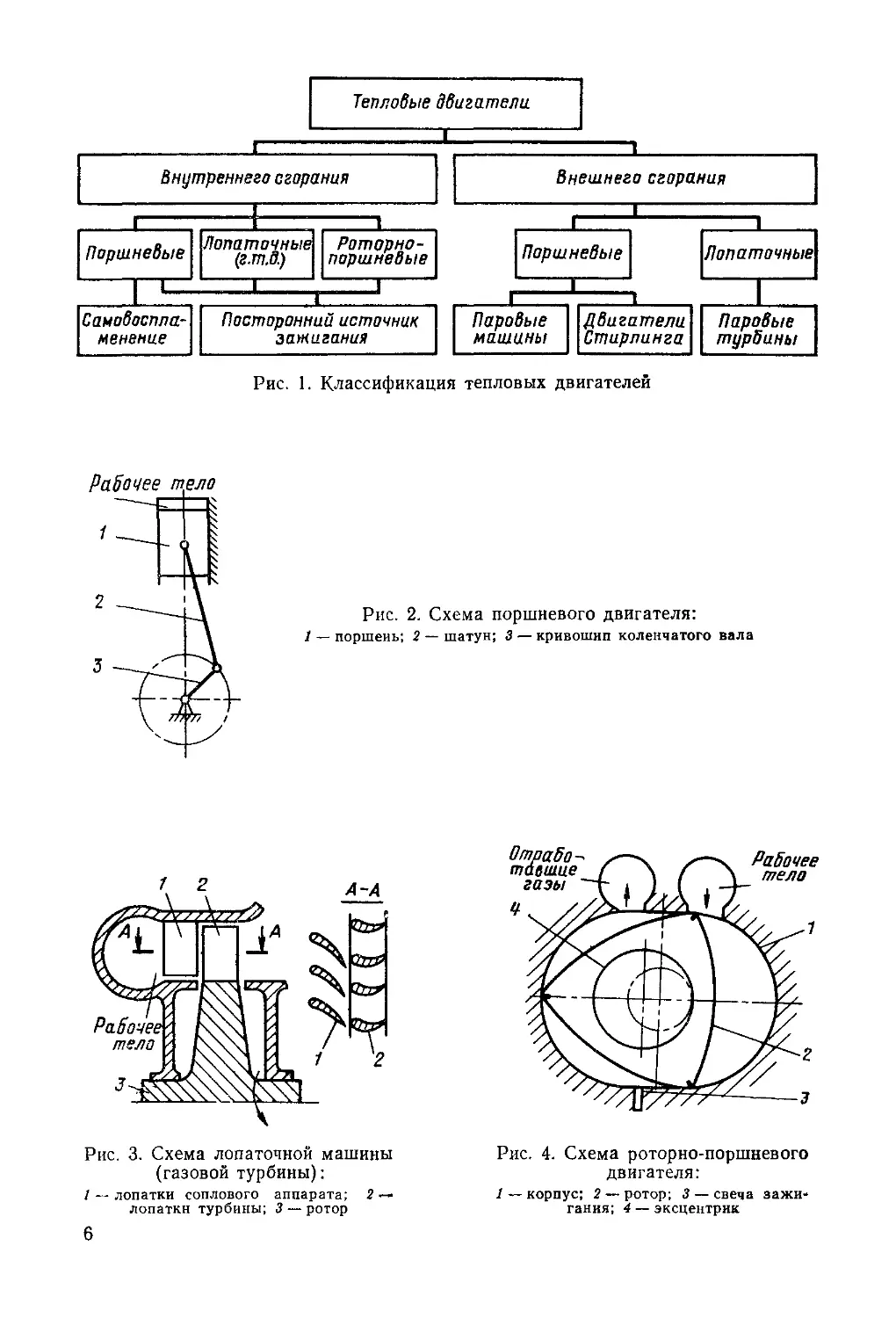

В поршневом двигателе (рис. 2) рабочее тело заключено в цилиндре.

При расширении рабочего тела его тепловая энергия преобразуется

в механическую работу поступательного движения поршня 1. Ша-

тунно-кривошипный механизм преобразует поступательное движение

поршня во вращательное движение вала. Существуют также бесша-

тунные механизмы для преобразования прямолинейного движения

во вращательное.

В лопаточной машине (газовой турбине, рис. 3) рабочее тело пе-

ремещается по криволинейным каналам, образованным лопатками

специального профиля. Лопатки 1 укреплены в статоре и составляют

сопловой аппарат, а лопатки 2 укреплены в роторе 3 и вместе с ним

образуют турбинное колесо. В результате расширения рабочего тела

в каналах его тепловая энергия преобразуется в механическую работу

вращения ротора. Газотурбинные двигатели (г. т. д.) представляют

собой тепловые двигатели с лопаточными машинами.

1 Реактивные двигатели не рассмотрены.

5

Рис. 1. Классификация тепловых двигателей

Рабочее тело

Рис. 2. Схема поршневого двигателя:

1 — поршень; 2 — шатун; 3 — кривошип коленчатого вала

Рис. 3. Схема лопаточной машины

(газовой турбины):

/“Лопатки соплового аппарата; 2 —

лопатки турбины; 3 — ротор

Рис. 4. Схема роторно-поршневого

двигателя:

1— корпус; 2 — ротор; 3 — свеча зажи->

гания; 4 — эксцентрик

6

В роторно-поршневом двигателе (рис. 4) рабочее тело заключено

в трех отдельных серповидных камерах, образованных корпусом

1 со специальными криволинейными очертаниями и ротором 2 с тре-

мя вершинами. Стороны ротора также имеют специальную форму.

Ротор расположен на эксцентрике 4 вала и передает ему вращение

через планетарную зубчатую передачу. Вершины ротора при его вра-

щении безотрывно перемещаются по корпусу. Объем каждой серпо-

видной камеры за время одного оборота ротора изменяется дважды

от наименьшего до наибольшего. Изменение объема используется

для наполнения камер рабочим телом в виде топливо-воздушной сме-

си, его сгорания и расширения. Тепловая энергия, сообщенная ра-

бочему телу, преобразуется в механическую работу вращения ротора.

Ротор вращается под действием разности давления на его боко-

вые поверхности со стороны рабочего тела в серповидных ка-

мерах.

Двигатели внутреннего сгорания могут быть также совокупностью

поршневых и лопаточных машин, совместно участвующих в преоб-

разовании тепловой энергии в механическую. В этом случае двига-

тель называют комбинированным или турбопоршневым. Современные

мощные тепловозные поршневые двигатели имеют лопаточные машины,

которые в подавляющем большинстве не производят механической

энергии, а предназначены для обеспечения поршневого двигателя воз-

духом. Их также относят к комбинированным двигателям. По таким же

признакам лопаточные двигатели внутреннего сгорания, например

газотурбинные двигатели со свободно-поршневым генератором газа,

также относятся к комбинированным двигателям.

По способу воспламенения топлива д. в. с. делят на две группы:

с самовоспламенением и с посторонним источником зажигания. В дви-

гателях с самовоспламенением топливо подается непосредственно

в цилиндр, где находится сжатый воздух, нагретый путем сжатия

до температуры, превосходящей температуру самовоспламенения топ-

лива. Такой способ образования смеси топлива с воздухом в цилиндре

называют внутренним. Чтобы воздух нагревался до высокой темпе-

ратуры, необходимо иметь высокую степень сжатия. Поэтому порш-

невые двигатели с самовоспламенением иначе называют двигателями

высокого сжатия, или дизелями. Для тепловозов и дизель-поездов

применяют только дизели. В принципе высокая степень сжатия мо-

жет быть получена и в роторно-поршневых двигателях, но пока тех-

нические трудности не позволяют создать такой двигатель.

К двигателям с посторонним источником зажигания принадлежат

поршневые и роторно-поршневые бензиновые двигатели автотрактор-

ного типа. У этих двигателей смесь топлива с воздухом образуется

вне рабочей полости в специальном устройстве—карбюраторе. Такой

способ смесеобразования называют внешним. Горючая смесь сжимается

в цилиндре при невысоких степенях сжатия и воспламеняется от элект-

рической искры. Степень сжатия этих двигателей ограничивается де-

тонационными явлениями при сгорании, которые сопровождаются вы-

сокой скоростью распространения пламени, взрывным характером

горения, стуками и перегревом двигателя, обильным выделением са-

7

жи и потерей мощности. Степень сжатия у этих двигателей зависит

от качества применяемого топлива.

В камерах сгорания газотурбинных двигателей происходит непре-

рывное горение топлива, а поступающее топливо воспламеняется

от горящего факела. При пуске двигателя топливо воспламеняется

от электрической искры. Поэтому такие г. т. д. следует отнести к д. в. с.

с посторонним источником зажигания. В г. т. д. с поршневыми гене-

раторами газа используется самовоспламенение топлива.

Двигатели внутреннего сгорания получили широкое распрост-

ранение в различных отраслях народного хозяйства. По области их

применения различают стационарные, локомотивные, судовые, авто-

тракторные и авиационные двигатели. В зависимости от специфики

применения к двигателям предъявляются вполне определенные тех-

нические требования по расходу топлива, массе, габаритам, срокам

службы, степени автоматизации управления и т. д. Разнообразие

этих требований определяет целесообразные области применения

рассмотренных видов двигателей.

Для двигателей народнохозяйственного назначения затраты на топ-

ливо составляют значительную долю в эксплуатационных расходах

силовых установок. Так, например, для магистральных тепловозов

эта доля достигает 30—45%. Поэтому повышение топливной эконо-

мичности первичного двигателя оказывает существенное влияние

на снижение эксплуатационных расходов.

Расход топлива двигателем находится в обратной зависимости

от эффективного к. п. д. Различные типы двигателей имеют следую-

щие интервалы изменения эффективного к. п. д. т]е:

Двигатели внутреннего сгорания:

дизели и комбинированные двигатели 0,35—0,41

карбюраторные двигатели (поршневые и роторно-

поршиевые) 0,22—0,30

газотурбинные двигатели 0,18—0,30

Двигатели внешнего сгорания:

паровые машины (совместно с котельной установкой) 0,09—0,14

паровые турбины 0,15—0,35

двигатели Стирлинга 0,30—0,35

Из приведенных данных видно, что дизели имеют наибольший

эффективный к. п. д. среди других тепловых двигателей. Это достоин-

ство дизелей послужило причиной широкого применения их для теп-

ловозов и дизель-поездов на отечественных и зарубежных железных

дорогах.

Для автономных локомотивов могут быть использованы и газо-

турбинные двигатели. Основное достоинство газотурбинного двига-

теля по сравнению с поршневым состоит в возможности снижения

массы и габарита силовой установки при заданной мощности. В свя-

зи с этим в отечественной промышленности проводятся опытные и

поисковые разработки газотурбовозов.

8

2. Тепловозные четырехтактные двигатели

Двигатели внутреннего сгорания, установленные на тепловозах,

различают по основным общим признакам: числу тактов, расположе-

нию цилиндров, числу валов и др.

По числу тактов двигатели или дизели могут быть четырехтактные,

у которых рабочий цикл осуществляется за четыре хода поршня или

два оборота коленчатого вала; двухтактные — рабочий цикл осу-

ществляется за два хода поршня или один оборот коленчатого вала.

Тактом называют часть рабочего цикла, совершающуюся между

двумя последовательными положениями поршня или поршней, одно

из которых соответствует наибольшему объему цилиндра, а другое —

наименьшему.

По расположению цилиндров тепловозные двигатели преимущест-

венно бывают (рис. 5) однорядные вертикальные и V-образные.

Более сложное расположение цилиндров, например V- или Х-образ-

ное, является исключением. Дизели однорядные с горизонтальным

расположением цилиндров изредка применяются на зарубежных

дизель-поездах. Коленчатых валов обычно бывает один или два

(см. рис. 5). По частоте вращения коленчатого вала тепловозные дви-

гатели делят на две группы: до 1000 и выше 1000 об/мин. Другие клас-

сификационные признаки тепловозных дизелей не являются доста-

точно общими.

Четырехтактный комбинированный двигатель с газотурбинным над-

дувом и охлаждением воздуха (рис. 6) состоит из поршневой и лопа-

точных машин, причем лопаточные машины используются в качестве

агрегатов подачи воздуха под давлением в поршневую машину, где

происходит сгорание топлива и преобразование энергии. Поршень 3,

шатун 2 и кривошип 1 коленчатого вала образуют шатунно-криво-

шипный механизм. Он предназначен для преобразования возвратно-

поступательного движения поршня во вращательное движение ко-

ленчатого вала.

В объем, заключенный между верхней поверхностью поршня и

стенками цилиндра, периодически подается топливо через форсунку

9. Периодичность подачи топлива зависит от числа тактов и частоты

вращения коленчатого вала. Начало и количество подачи топлива

Рис. 5. Схема расположения цилиндров в тепловозных двигателях:

а, в — однорядное, вертикальное; б — V-образное; г — V-образное

9

регулируются топливовпрыскивающей аппаратурой, В пространство

над поршнем периодически подается воздух, необходимый для сго-

рания топлива. Продукты сгорания удаляются из цилиндра через вы-

пускной клапан 11. Периодичность подачи воздуха и удаления про-

дуктов сгорания регулируется работой впускного 5 и выпускного 11

клапанов, которые кинематически связаны с коленчатым валом по-

средством газораспределительного механизма.

Распределительный вал 15 приводится во вращение от коленчатого

вала через систему зубчатых передач. На распределительном валу раз-

мещен кулачок, который сообщает возвратно-поступательное движение

толкателю 14. Через штангу 13 и рычаг 10 движение от толкателя

передается выпускному клапану 11. Привод впускного клапана 5

от распределительного вала аналогичен приводу выпускного. Профиль

кулачков на распределительном валу, управляющих работой клапа-

нов, и положение кулачков относительно кривошипа коленчатого вала

определяют продолжительность и моменты их открытия и закрытия.

Продукты сгорания, удаляемые через выпускной клапан, посту-

пают в газовую турбину 8. Здесь

Рис. 6. Принципиальная схема устрой-

ства и работы четырехтактного ком-

бинированного двигателя:

1— кривошип коленчатого вала; 2— ша-

тун; 3 — поршень; 4 — впускной коллектор;

5 — впускной клапан; 6 — холодильник воз-

духа; 7 — компрессор; 8 — турбина; 9 —

форсунка; 10— рычаг; // — выпускной кла-

пан; 12 — выпускной коллектор; 13 — штан-

га; 14 — толкатель; 15— вал; в — воздух;

т — топливо, ог — отработавшие газы

часть тепловой энергии газа преоб-

разуется в механическую энергию

вращения ротора турбины. На од-

ном валу с турбинным колесом

размещено компрессорное колесо.

Компрессор 7 служит для забора

воздуха из атмосферы, сжатия его

и подачи к полости впускного кла-

пана двигателя. Агрегат, состоя-

щий из турбины и компрессора,

называют турбокомпрессором. Та-

ким образом, часть тепловой энер-

гии выпускных газов двигателя

используется для предварительно-

го сжатия воздуха, поступающего

в двигатель. Перед поступлением

в двигатель производится охлаж-

дение воздуха в холодильнике 6.

Подача топлива и воздуха в

двигатель и удаление отработав-

ших газов из двигателя произво-

дятся в определенные периоды

рабочего цикла. В течение рабо-

чего цикла происходит одноразо-

вая подача топлива, воздуха и

удаление продуктов сгорания.

Поэтому частота вращения газо-

распределительного вала и вала

топливоподающих устройств дол-

жна быть в два раза меньше, т. е.

один оборот за два оборота колен-

чатого вала.

10

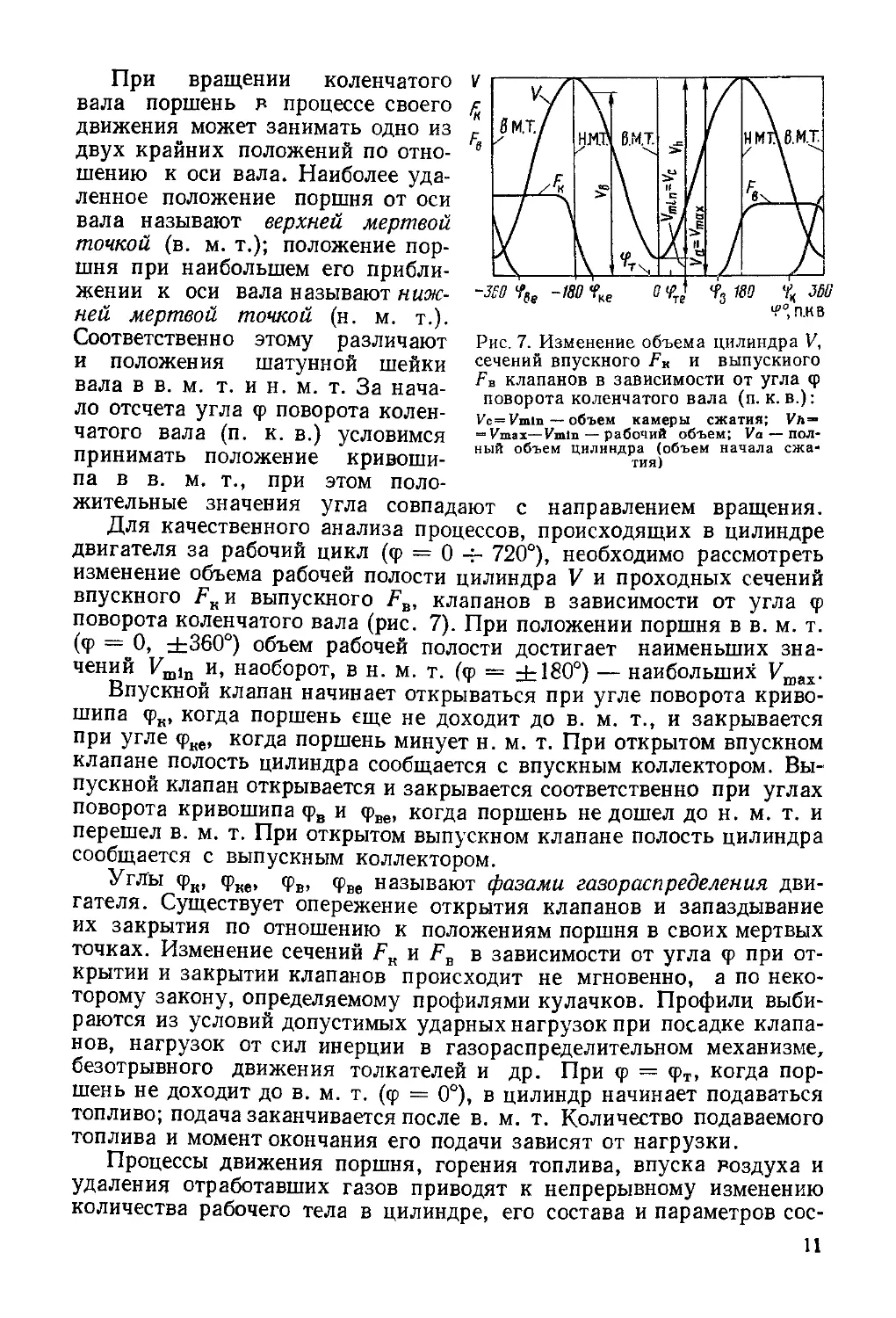

Рис. 7. Изменение объема цилиндра V,

сечений впускного FK и выпускного

FB клапанов в зависимости от угла <р

поворота коленчатого вала (п. к. в.):

Vc=Vmin — объем камеры сжатия; Vh—

= Vmax— Vmln — рабочий объем; Va — пол-

ный объем цилиндра (объем начала сжа-

тия)

При вращении коленчатого

вала поршень в процессе своего

движения может занимать одно из

двух крайних положений по отно-

шению к оси вала. Наиболее уда-

ленное положение поршня от оси

вала называют верхней мертвой

точкой (в. м. т.); положение пор-

шня при наибольшем его прибли-

жении к оси вала называют ниж-

ней мертвой точкой (н. м. т.).

Соответственно этому различают

и положения шатунной шейки

вала в в. м. т. и н. м. т. За нача-

ло отсчета угла ф поворота колен-

чатого вала (п. к. в.) условимся

принимать положение кривоши-

па в в. м. т., при этом поло-

жительные значения угла совпадают с направлением вращения.

Для качественного анализа процессов, происходящих в цилиндре

двигателя за рабочий цикл (ф — 0 4- 720°), необходимо рассмотреть

изменение объема рабочей полости цилиндра V и проходных сечений

впускного fKH выпускного FB, клапанов в зависимости от угла ф

поворота коленчатого вала (рис. 7). При положении поршня в в. м. т.

(ф — 0, ±360°) объем рабочей полости достигает наименьших зна-

чений Vmln и, наоборот, в н. м. т. (ф = ±180°) — наибольших Кшах.

Впускной клапан начинает открываться при угле поворота криво-

шипа фк, когда поршень еще не доходит до в. м. т., и закрывается

при угле <рие, когда поршень минует н. м. т. При открытом впускном

клапане полость цилиндра сообщается с впускным коллектором. Вы-

пускной клапан открывается и закрывается соответственно при углах

поворота кривошипа фв и фве, когда поршень не дошел до н. м. т. и

перешел в. м. т. При открытом выпускном клапане полость цилиндра

сообщается с выпускным коллектором.

Углы <рк, фке, фв, фве называют фазами газораспределения дви-

гателя. Существует опережение открытия клапанов и запаздывание

их закрытия по отношению к положениям поршня в своих мертвых

точках. Изменение сечений FK и FB в зависимости от угла ф при от-

крытии и закрытии клапанов происходит не мгновенно, а по неко-

торому закону, определяемому профилями кулачков. Профили выби-

раются из условий допустимых ударных нагрузок при посадке клапа-

нов, нагрузок от сил инерции в газораспределительном механизме,

безотрывного движения толкателей и др. При ф = фт, когда пор-

шень не доходит до в. м. т. (ф = 0°), в цилиндр начинает подаваться

топливо; подача заканчивается после в. м. т. Количество подаваемого

топлива и момент окончания его подачи зависят от нагрузки.

Процессы движения поршня, горения топлива, впуска воздуха и

удаления отработавших газов приводят к непрерывному изменению

количества рабочего тела в цилиндре, его состава и параметров сос-

11

тояния — давлений и температур. К этим изменениям добавляется

теплообмен между рабочим телом и стенками цилиндра. Совокупность

всех изменений рабочего тела в цилиндре называют рабочим процес-

сом двигателя. В цилиндре за рабочий цикл, т. е. в четырехтактном

двигателе за два оборота коленчатого вала, рабочее тело претерпе-

вает последовательно ряд изменений своего состояния, и при устано-

вившемся режиме его параметры принимают свое первоначальное

состояние.

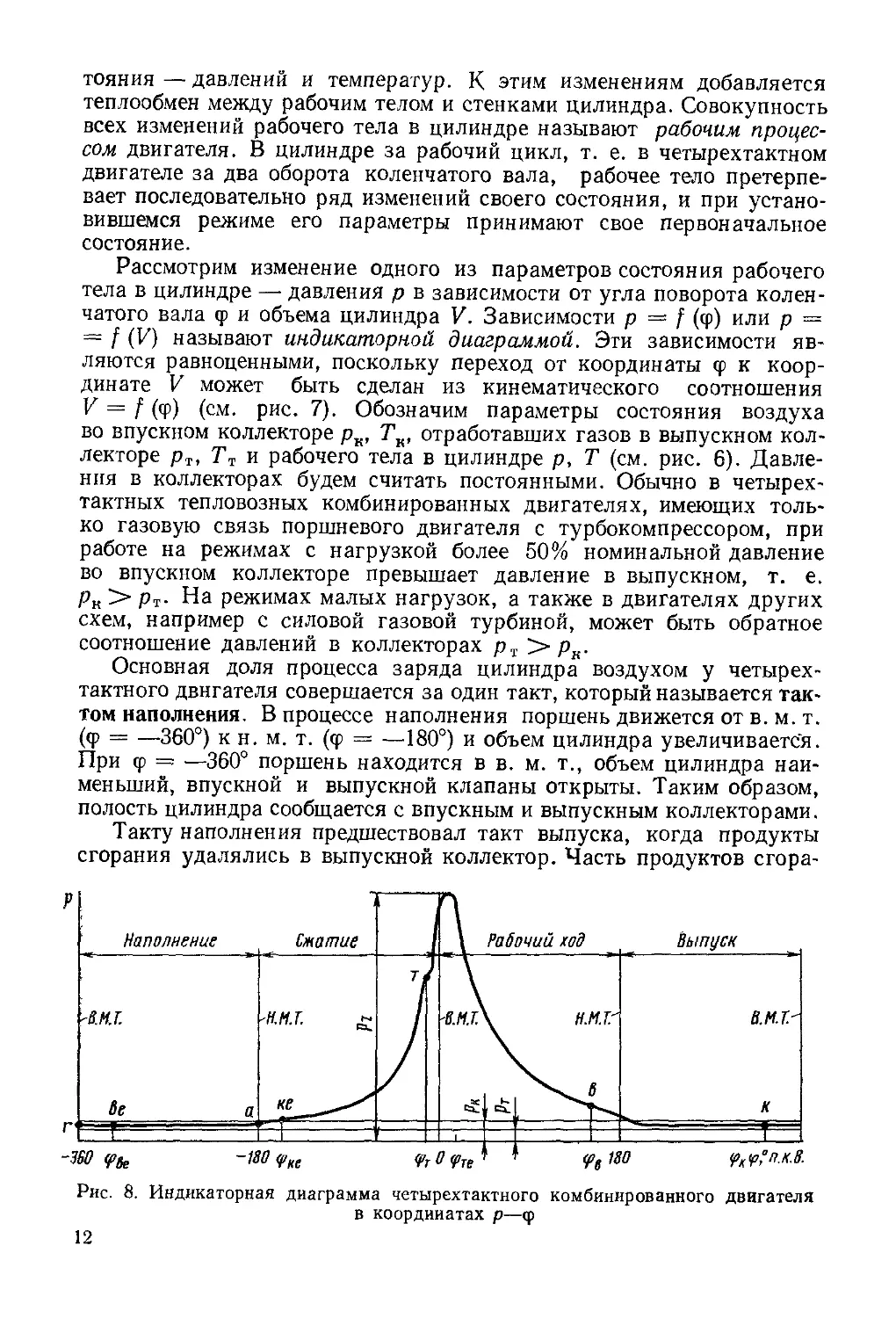

Рассмотрим изменение одного из параметров состояния рабочего

тела в цилиндре — давления р в зависимости от угла поворота колен-

чатого вала ф и объема цилиндра V. Зависимости р — f (ф) или р =

= f (V) называют индикаторной диаграммой. Эти зависимости яв-

ляются равноценными, поскольку переход от координаты ф к коор-

динате V может быть сделан из кинематического соотношения

К = f (ф) (см. рис. 7). Обозначим параметры состояния воздуха

во впускном коллекторе рк, Тк, отработавших газов в выпускном кол-

лекторе рт, 7\ и рабочего тела в цилиндре р, Т (см. рис. 6). Давле-

ния в коллекторах будем считать постоянными. Обычно в четырех-

тактных тепловозных комбинированных двигателях, имеющих толь-

ко газовую связь поршневого двигателя с турбокомпрессором, при

работе на режимах с нагрузкой более 50% номинальной давление

во впускном коллекторе превышает давление в выпускном, т. е.

Рк > Рт- На режимах малых нагрузок, а также в двигателях других

схем, например с силовой газовой турбиной, может быть обратное

соотношение давлений в коллекторах рт > рк.

Основная доля процесса заряда цилиндра воздухом у четырех-

тактного двигателя совершается за один такт, который называется так-

том наполнения. В процессе наполнения поршень движется от в. м. т.

(ф = —360°) к н. м. т. (ф = —180°) и объем цилиндра увеличивается.

При ф = —360° поршень находится в в. м. т., объем цилиндра наи-

меньший, впускной и выпускной клапаны открыты. Таким образом,

полость цилиндра сообщается с впускным и выпускным коллекторами.

Такту наполнения предшествовал такт выпуска, когда продукты

сгорания удалялись в выпускной коллектор. Часть продуктов сгора-

Рис. 8. Индикаторная диаграмма четырехтактного комбинированного двигателя

в координатах р—<р

12

ния осталась в объеме камеры сжа-

тия. Поэтому в в. м. т. давление в

цилиндре р должно несколько пре-

вышать давление в выпускном

коллекторе рт. Соотношение меж-

ду р и рк в этот момент зависит от

соотношения давлений во впуск-

ном и выпускном коллекторах.

Если рк > рт, как показано на

рис. 8 и 9, то величина давления

в цилиндре р будет больше давле-

ния рт и меньше давления рк,

т. е. рт < р <z рк. Состояние ра-

бочего тела в цилиндре в этот

момент характеризуется точкой г.

Так как впускной и выпускной

клапаны открыты, то под действием

разности давлений воздух посту-

пает из впускного коллектора

в цилиндр, смешивается с остаточными продуктами сгорания, а из ци-

линдра продукты сгорания вместе с воздухом вытекают в выпускной

коллектор. Благодаря этому цилиндр продувается свежим воздухом

и более полно удаляются из него продукты сгорания.

Если рт > рк, то при <р = —360° давление в цилиндре будет пре-

вышать давление во впускном коллекторе, т. е. р>рк. При открытом

впускном клапане под действием разности давлений продукты сго-

рания из цилиндра будут забрасываться во впускной коллектор -до тех

пор, пока давление р не станет равным или меньше давления рк.

По мере увеличения угла ф объем цилиндра увеличивается и впускной

клапан все больше открывает сечение для прохода воздуха в цилиндр,

пока оно не достигнет своих наибольших значений. Выпускной

клапан закрывается с некоторым запаздыванием после в. м. т.

(ф фВе)-

Изменение давления в цилиндре в процессе наполнения зависит

от ряда факторов: скорости изменения объема* цилиндра, величины и

соотношения давлений в коллекторах, проходных сечений впускных

и выпускных органов. На начальном этапе движения поршня при

недостаточном открытии впускного клапана, затрудняющем поступле-

ние воздуха в цилиндр, давление р может понизиться настолько, что

оно станет меньше давления в выпускном коллекторе. Если к этому

моменту выпускной клапан еще открыт, то может произойти заброс

газов из выпускного коллектора в цилиндр.

Для хорошего наполнения цилиндра воздухом необходимо, чтобы

впускной клапан после в. м. т. как можно, быстрее открывал все сече-

ние для прохода воздуха. После закрытия выпускного клапана на-

полнение цилиндра воздухом определяется величинами открытого

сечения впускного клапана и давления рк. Примерный характер

изменения давления в цилиндре в процессе наполнения изображен

линией г — а.

13

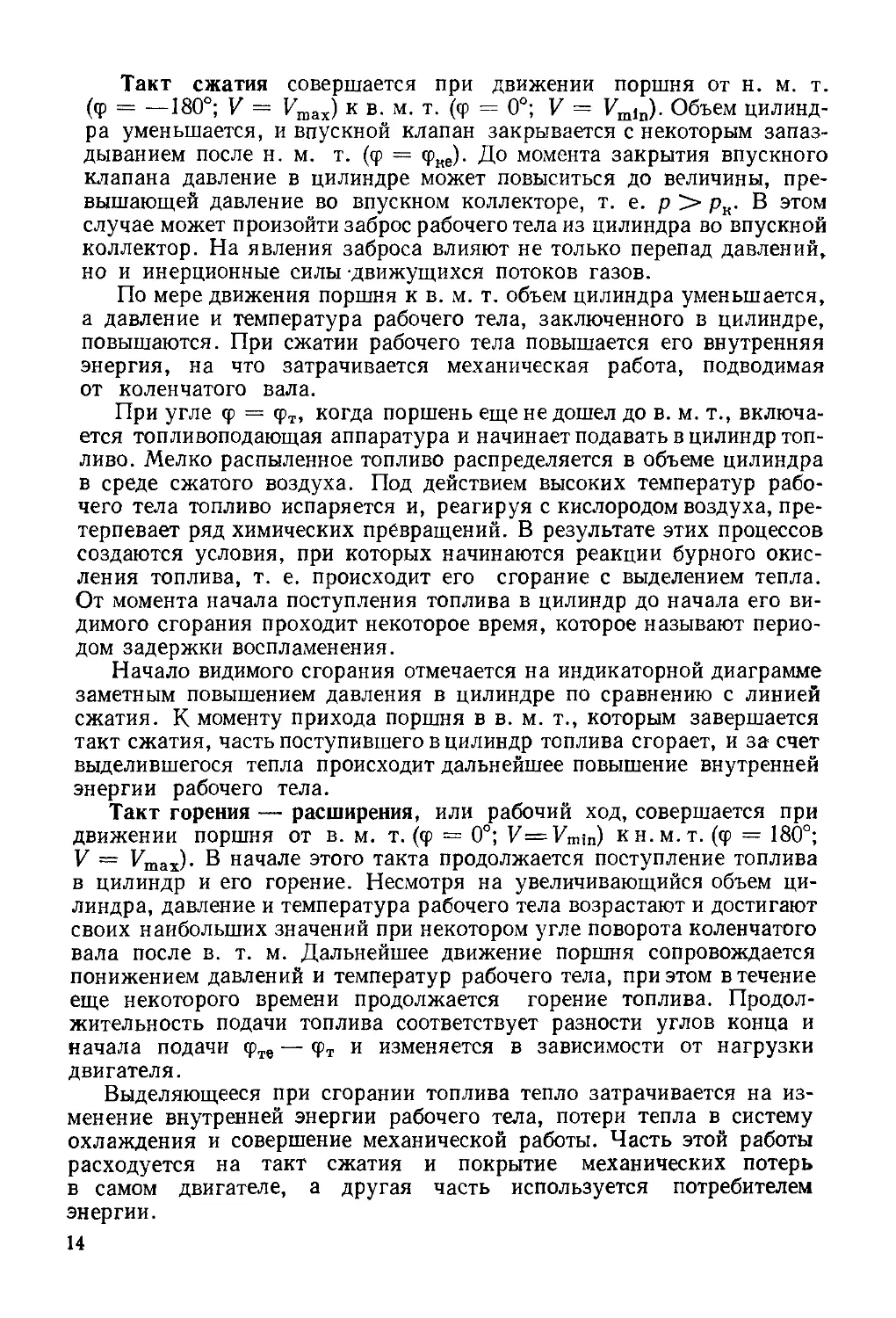

Такт сжатия совершается при движении поршня от н. м. т.

(Ф = —180°; V = Кпах) к в- м- т- (Ф = 0°; = I'min)- Объем цилинд-

ра уменьшается, и впускной клапан закрывается с некоторым запаз-

дыванием после н. м. т. (ф = фке). До момента закрытия впускного

клапана давление в цилиндре может повыситься до величины, пре-

вышающей давление во впускном коллекторе, т. е. р > рк. В этом

случае может произойти заброс рабочего тела из цилиндра во впускной

коллектор. На явления заброса влияют не только перепад давлений,

но и инерционные силы -движущихся потоков газов.

По мере движения поршня к в. м. т. объем цилиндра уменьшается,

а давление и температура рабочего тела, заключенного в цилиндре,

повышаются. При сжатии рабочего тела повышается его внутренняя

энергия, на что затрачивается механическая работа, подводимая

от коленчатого вала.

При угле ф = фт, когда поршень еще не дошел до в. м. т., включа-

ется топливоподающая аппаратура и начинает подавать в цилиндр топ-

ливо. Мелко распыленное топливо распределяется в объеме цилиндра

в среде сжатого воздуха. Под действием высоких температур рабо-

чего тела топливо испаряется и, реагируя с кислородом воздуха, пре-

терпевает ряд химических превращений. В результате этих процессов

создаются условия, при которых начинаются реакции бурного окис-

ления топлива, т. е. происходит его сгорание с выделением тепла.

От момента начала поступления топлива в цилиндр до начала его ви-

димого сгорания проходит некоторое время, которое называют перио-

дом задержки воспламенения.

Начало видимого сгорания отмечается на индикаторной диаграмме

заметным повышением давления в цилиндре по сравнению с линией

сжатия. К моменту прихода поршня в в. м. т., которым завершается

такт сжатия, часть поступившего в цилиндр топлива сгорает, и за счет

выделившегося тепла происходит дальнейшее повышение внутренней

энергии рабочего тела.

Такт горения — расширения, или рабочий ход, совершается при

движении поршня от в. м. т. (ф = 0°; V=l/min) кн.м.т. (ф = 180°;

У — Vmax). В начале этого такта продолжается поступление топлива

в цилиндр и его горение. Несмотря на увеличивающийся объем ци-

линдра, давление и температура рабочего тела возрастают и достигают

своих наибольших значений при некотором угле поворота коленчатого

вала после в. т. м. Дальнейшее движение поршня сопровождается

понижением давлений и температур рабочего тела, при этом в течение

еще некоторого времени продолжается горение топлива. Продол-

жительность подачи топлива соответствует разности углов конца и

начала подачи фте — фт и изменяется в зависимости от нагрузки

двигателя.

Выделяющееся при сгорании топлива тепло затрачивается на из-

менение внутренней энергии рабочего тела, потери тепла в систему

охлаждения и совершение механической работы. Часть этой работы

расходуется на такт сжатия и покрытие механических потерь

в самом двигателе, а другая часть используется потребителем

энергии.

14

С некоторым опережением, когда поршень еще не дошел до н. м. т.,

при <р = Фв открывается выпускной клапан. В этот момент давление

в цилиндре значительно больше давления в выпускном коллекторе и

продукты сгорания начинают вытекать в выпускной коллектор.

Истечение газов из цилиндра при рабочем ходе под действием разно-

сти давлений в цилиндре и коллекторе называют свободным выпуском.

Отношение давлений в этот период обычно ниже критического

{рт/р <0,54) и истечение происходит с критической скоростью (равной

скорости звука), соответствующей критическому отношению давле-

ний. Выпускной клапан все больше открывает сечение для прохода

газов, и давление в цилиндре быстро понижается.

Такт выпуска совершается при движении поршня от н. м. т. (ф =

= 180°; V = Етах) к в. м. т. (ф = 360°, V = Emin). На протяжении

всего такта выпускной клапан открыт. Истечение газов из цилиндра

происходит главным образом вследствие выталкивающего действия

поршня при уменьшающемся объеме цилиндра. Давление в цилиндре

в начале такта понижается и сохраняется при последующем ходе

поршня к в. м. т. несколько выше давления в выпускном коллекторе.

При подходе поршня к в. м. т. с некоторым опережением открывается

впускной клапан (ф = фк). На протяжении определенного времени ос-

таются открытыми одновременно впускной и выпускной клапаны.

Это время называют перекрытием клапанов, и оно соответствует раз-

ности углов фве —• фк. В этот период выпуск газов из цилиндра про-

должается, но одновременно возможно поступление свежего воздуха

в цилиндр, а также продувка цилиндра. С приходом поршня в в. м. т.

(ф = 360°) рабочий цикл завершается и давление в цилиндре соот-

ветствует давлению в точке г.

Таким образом, в четырехтактном дизеле для очистки цилиндра

от продуктов сгорания и наполнения его воздухом существуют два

вспомогательных такта — выпуска и наполнения. Такты сжатия и

рабочий ход являются основными в рабочем цикле; их выполнение

обеспечивает преобразование выделяющейся при сгорании топлива

тепловой энергии в механическую.

3. Тепловозные двухтактные двигатели

В цилиндре двухтактного комбинированного двигателя (рис. 10)

в противоположных направлениях движутся верхний 5 и нижний 9

поршни. Шатунами 4 и 10 они связаны с верхним и нижним коленчаты-

ми валами. Коленчатые валы между собой имеют строгую кинемати-

ческую связь, которая обеспечивает закономерное движение валов и,

следовательно, поршней по отношению друг к другу. Каждый из порш-

ней и соответствующие им шатунные шейки кривошипов могут нахо-

диться в своих внутренних и наружных мертвых точках (в. м. т. и

н. м. т.). Поршни не находятся одновременно в своих мертвых точ-

ках. У дизелей типаДЮО взаимное расположение кривошипов таково,

что когда нижний поршень находится в в. м. т., то верхний поршень

еще не дошел до в. м. т. на некоторый угол ф0 (ф0 = 12°). Если выра-

15

жать положение нижнего кривошипа углом <рн, то положение верх-

него кривошипа соответствует углу <рв = <рн — <г0. Воздух в цилиндр

двигателя поступает из воздушного ресивера о через продувочные

окна во втулке цилиндра. Продукты сгорания удаляются из цилинд-

ра через выпускные окна во втулке в выпускной коллектор 8. Перио-

ды поступления воздуха и удаления продуктов сгорания определяются

моментами открытия соответствующих окон втулки. Открываются и

закрываются окна верхним и нижним поршнями. Топливовпрыски-

вающая аппаратура подает топливо в среднюю часть цилиндра через

форсунку 7.

Для подачи воздуха в двигатель имеются два агрегата: турбоком-

прессор (I ступень), состоящий из турбины 2 и компрессора 1, и ком-

прессор 13 (II ступень), приводимый от верхнего коленчатого вала.

Воздух, поступая в I ступень, сжимается и направляется во II ступень,

где он дополнительно сжимается. После охлаждения в холодильнике

12 воздух под избыточным давлением поступает в воздушный ресивер

6. Продукты сгорания из выпускного коллектора 8 направляются

в газовую турбину 2 турбокомпрессора. Здесь часть тепловой энергии

газа преобразуется в механическую энергию ротора турбины, потреб-

ляемую компрессором для сжатия воздуха.

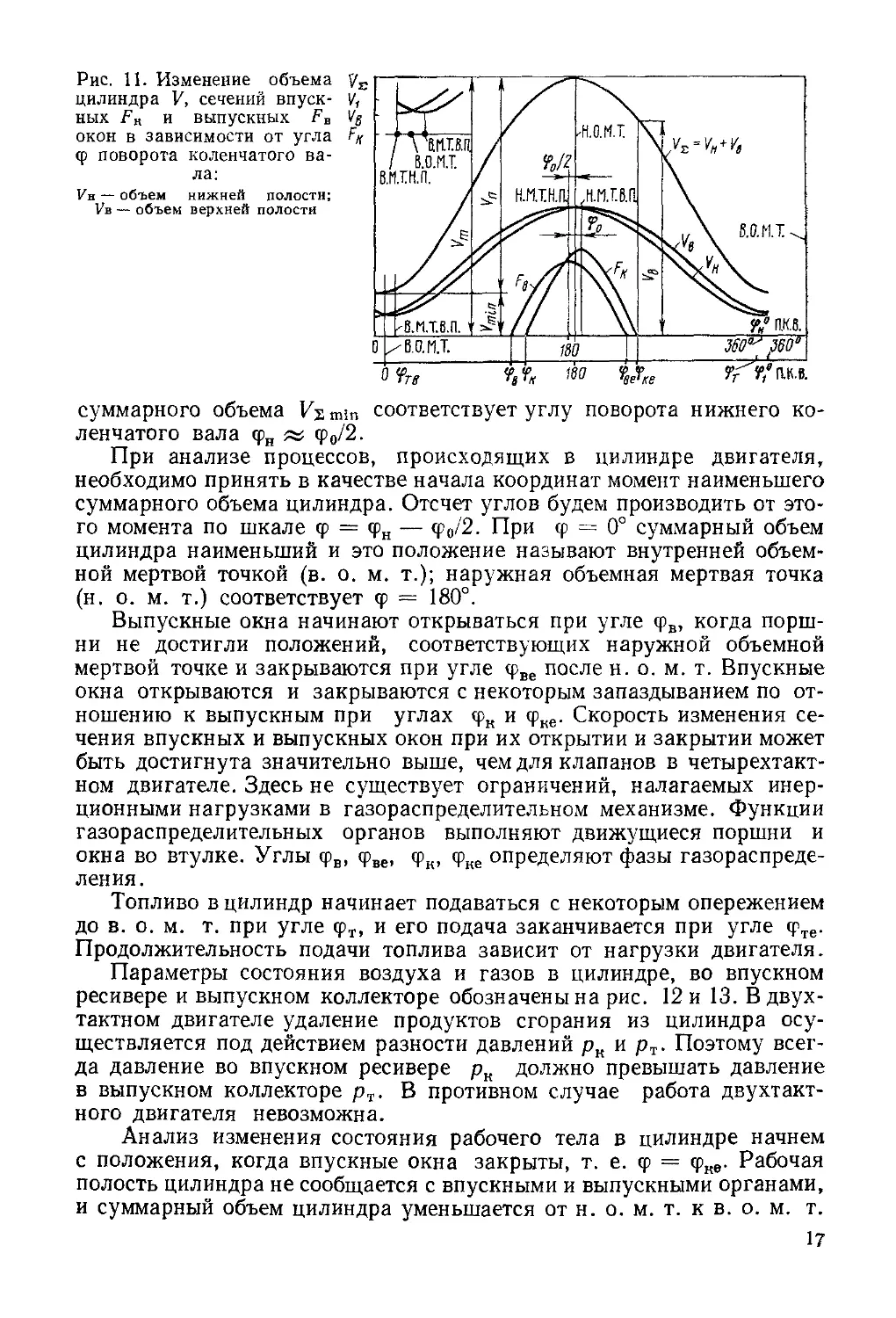

Объем рабочей полости цилиндра двигателя изменяется в резуль-

тате движения обоих поршней. Если условно разделить этот объем

плоскостью, проходящей по оси топливной форсунки, то объемы, обра-

зуемые между поверхностями головок поршней и выбранной условной

плоскостью, будут изменятся в зависимости от утла <рн поворота

нижнего коленчатого вала (рис. 11). Значения наименьших и наи-

больших объемов для верхнего и нижнего поршней смещены по фазе

на угол ф0, соответствующий углу взаимного расположения криво-

шипов. Сумма этих объемов представляет суммарный объем Ех,

который изменяется в зависимости от угла <рн. Наименьшее значение

oei 6

Рис. 10. Принципиальная схема устройства и работы

двухтактного комбинированного двигателя (дизеля

1 ОД 100) с противоположно движущимися поршнями:

1—компрессор; 2— турбина; 3, // — кривошипы коленчатых ва-

лов; 4, /0 — шатуны; 5, 9 — поршни; 6 — ресивер воздуха; 7 —

Форсунка; 8 — выпускной коллектор; 12 — холодильник возду-

ха; 13 — приводной компрессор; в — воздух; т — топливо; ог —

отработавшие газы

16

Рис. 11. Изменение объема

цилиндра V, сечений впуск-

ных FK и выпускных Рв

окон в зависимости от угла

ср поворота коленчатого ва-

ла:

Ув — объем нижней полости;

Ув — объем верхней полости

суммарного объема Vs min соответствует углу поворота нижнего ко-

ленчатого вала <рн « <р0/2.

При анализе процессов, происходящих в цилиндре двигателя,

необходимо принять в качестве начала координат момент наименьшего

суммарного объема цилиндра. Отсчет углов будем производить от это-

го момента по шкале <р = <рн — <р0/2. При ср = 0° суммарный объем

цилиндра наименьший и это положение называют внутренней объем-

ной мертвой точкой (в. о. м. т.); наружная объемная мертвая точка

(н. о. м. т.) соответствует <р = 180°.

Выпускные окна начинают открываться при угле <рв, когда порш-

ни не достигли положений, соответствующих наружной объемной

мертвой точке и закрываются при угле <рве после н. о. м. т. Впускные

окна открываются и закрываются с некоторым запаздыванием по от-

ношению к выпускным при углах <рк и <рке. Скорость изменения се-

чения впускных и выпускных окон при их открытии и закрытии может

быть достигнута значительно выше, чем для клапанов в четырехтакт-

ном двигателе. Здесь не существует ограничений, налагаемых инер-

ционными нагрузками в газораспределительном механизме. Функции

газораспределительных органов выполняют движущиеся поршни и

окна во втулке. Углы <рв, <рве, <рн, <рне определяют фазы газораспреде-

ления.

Топливо в цилиндр начинает подаваться с некоторым опережением

до в. о. м. т. при угле <рт, и его подача заканчивается при угле срте.

Продолжительность подачи топлива зависит от нагрузки двигателя.

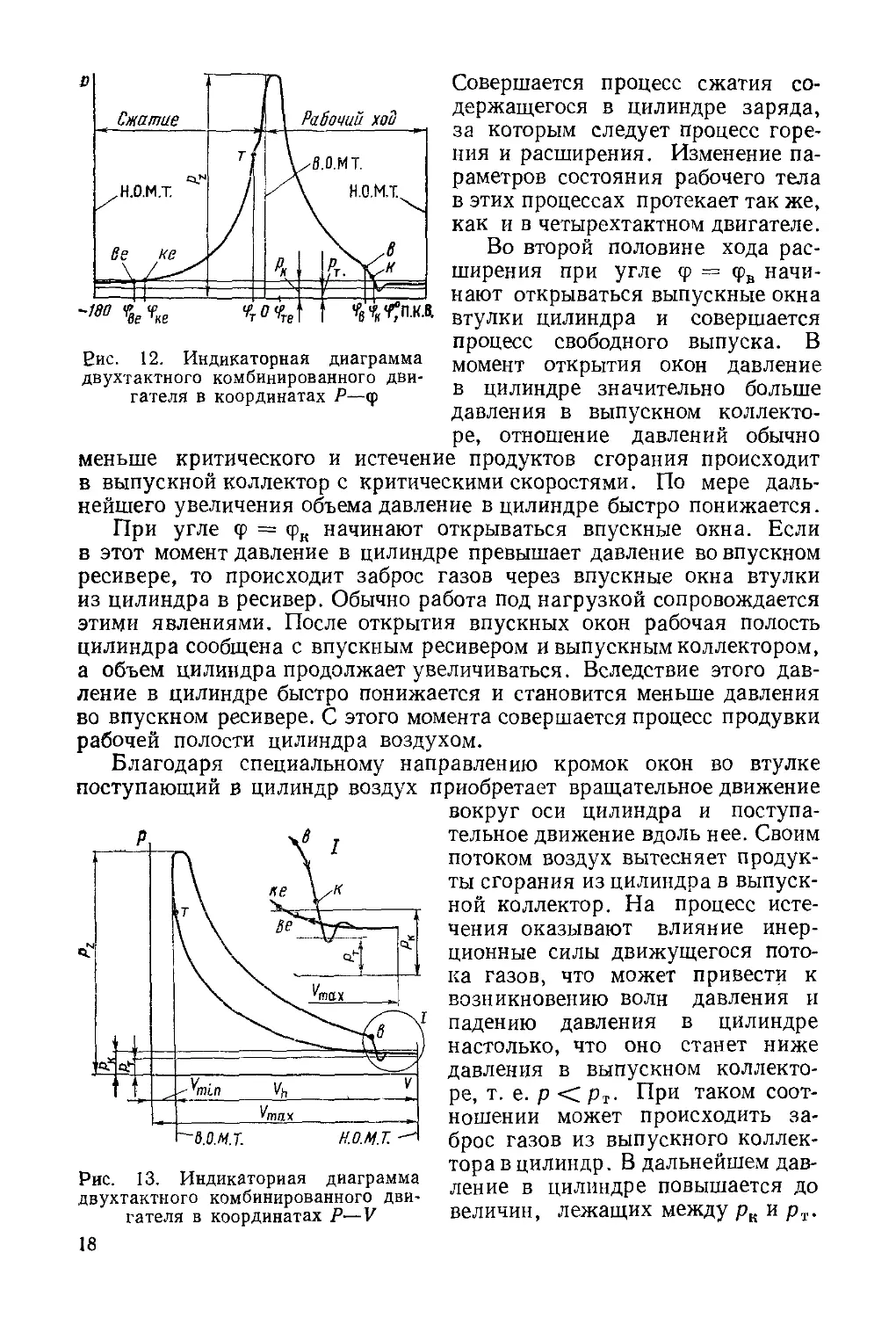

Параметры состояния воздуха и газов в цилиндре, во впускном

ресивере и выпускном коллекторе обозначены на рис. 12 и 13. В двух-

тактном двигателе удаление продуктов сгорания из цилиндра осу-

ществляется под действием разности давлений рк и рт. Поэтому всег-

да давление во впускном ресивере рк должно превышать давление

в выпускном коллекторе рт. В противном случае работа двухтакт-

ного двигателя невозможна.

Анализ изменения состояния рабочего тела в цилиндре начнем

с положения, когда впускные окна закрыты, т. е. <р — <ркВ. Рабочая

полость цилиндра не сообщается с впускными и выпускными органами,

и суммарный объем цилиндра уменьшается от н. о. м. т. к в. о. м. т.

17

Вис. 12. Индикаторная диаграмма

двухтактного комбинированного дви-

гателя в координатах Р—<р

Совершается процесс сжатия со-

держащегося в цилиндре заряда,

за которым следует процесс горе-

ния и расширения. Изменение па-

раметров состояния рабочего тела

в этих процессах протекает так же,

как и в четырехтактном двигателе.

Во второй половине хода рас-

ширения при угле <р = <рв начи-

нают открываться выпускные окна

втулки цилиндра и совершается

процесс свободного выпуска. В

момент открытия окон давление

в цилиндре значительно больше

давления в выпускном коллекто-

ре, отношение давлений обычно

меньше критического и истечение продуктов сгорания происходит

в выпускной коллектор с критическими скоростями. По мере даль-

нейшего увеличения объема давление в цилиндре быстро понижается.

При угле <р = <рк начинают открываться впускные окна. Если

в этот момент давление в цилиндре превышает давление во впускном

ресивере, то происходит заброс газов через впускные окна втулки

из цилиндра в ресивер. Обычно работа под нагрузкой сопровождается

этими явлениями. После открытия впускных окон рабочая полость

цилиндра сообщена с впускным ресивером и выпускным коллектором,

а объем цилиндра продолжает увеличиваться. Вследствие этого дав-

ление в цилиндре быстро понижается и становится меньше давления

во впускном ресивере. С этого момента совершается процесс продувки

рабочей полости цилиндра воздухом.

Благодаря специальному направлению кромок окон во втулке

поступающий в цилиндр воздух приобретает вращательное движение

Рис. 13. Индикаторная диаграмма

двухтактного комбинированного дви-

гателя в координатах Р—V

вокруг оси цилиндра и поступа-

тельное движение вдоль нее. Своим

потоком воздух вытесняет продук-

ты сгорания из цилиндра в выпуск-

ной коллектор. На процесс исте-

чения оказывают влияние инер-

ционные силы движущегося пото-

ка газов, что может привести к

возникновению волн давления и

падению давления в цилиндре

настолько, что оно станет ниже

давления в выпускном коллекто-

ре, т. е. р < рг. При таком соот-

ношении может происходить за-

брос газов из выпускного коллек-

тора в цилиндр. В дальнейшем дав-

ление в цилиндре повышается до

величин, лежащих между рк и рт.

18

2.

РтЛ:

Рис. 14. Принципиальная

схема устройства и работы

двухтактного комбинирован-

ного двигателя с прямоточ-

ной клапанно-щелевой про-

дувкой:

1 — компрессор; 2 — турбинам

3 — форсунка; 4 — выпускной

коллектор, 5 — выпускные кла-

паны; 6 — ресивер воздуха; 7 —

поршень; 8 — шатун; 9— криво*

шип коленчатого вала; 10 — при-

водной компрессор; 11— холо-

дильник воздуха

Продувка цилиндра совершается и при

уменьшении объема от н. о. м. т. к в. о.

м. т. до момента, когда выпускные окна

закрываются (<р = <рве). От момента закры-

тия выпускных окон до закрытия впуск-

ных (ср = фке) происходит процесс подза-

рядки цилиндра воздухом, при этом объем

цилиндра уменьшается. Подзарядка совер-

шается за счет инерционных сил потока

воздуха, возникающих вследствие изме-

нения скорости его прохода через впуск-

ные окна. При подзарядке давление в

цилиндре может превышать давление во

впускном ресивере, поэтому некоторое

количество рабочего тела будет перетекать

из цилиндра в ресивер. После закрытия

впускных окон начинается процесс сжа-

тия, и цикл повторяется.

В двухтактном дизеле в отличие от

четырехтактного отсутствуют два вспомо-

гательных такта — наполнение и выпуск.

Очистка цилиндра от продуктов сгорания

и наполнение его воздухом осуществляют-

ся на части основных тактов — сжатия и

рабочего хода. Поэтому часть рабочего

объема цилиндра ( — 20— 25%) затрачи-

вается на очистку и наполнение ци-

линдров. Рассмотренная схема продувки

цилиндров называется прямоточной ще-

левой.

Принципиальная схема устройства и работы двухтактного комби-

нированного дизеля 11Д45 с прямоточной клапанно-щелевой продув-

кой и двухступенчатой системой наддува приведена на рис. 14. Воздух

в цилиндр поступает из впускного ресивера 6 через окна во втулке.

Выпуск продуктов сгорания происходит через выпускные клапаны 5.

Периодичность подачи воздуха через впускные окна определяется дви-

жением поршня. Выпускные клапаны приводятся в движение от газо-

распределительного механизма, аналогичного изображенному на

рис. 6 для четырехтактного двигателя. Так как рабочий цикл двух-

тактного двигателя совершается за один оборот коленчатого вала

(два хода поршня), то период работы выпускных клапанов должен

соответствовать также одному обороту коленчатого вала, т. е. кулач-

ковый вал газораспределения вращается с такой же скоростью, как и

коленчатый. Воздух, подаваемый в цилиндр, охлаждается между

ступенями наддува.

Изменение параметров состояния рабочего тела и сопутствующие

ему процессы за рабочий цикл в двигателе этого типа происходят

так же, как и в двигателе с прямоточной щелевой продувкой.

Отличаются только фазы газораспределения: выпускные клапаны

19

закрываются после закрытия продувочных окон. Если проходное

сечение регулируется клапаном (см. рис. 7), то требуется большее время

на полное изменение его величины, чем для окон (см. рис. II). Поэ-

тому начальная и конечная фазы работы выпускного клапана растя-

гиваются по углу поворота коленчатого вала по сравнению с фа-

зами для выпускных окон.

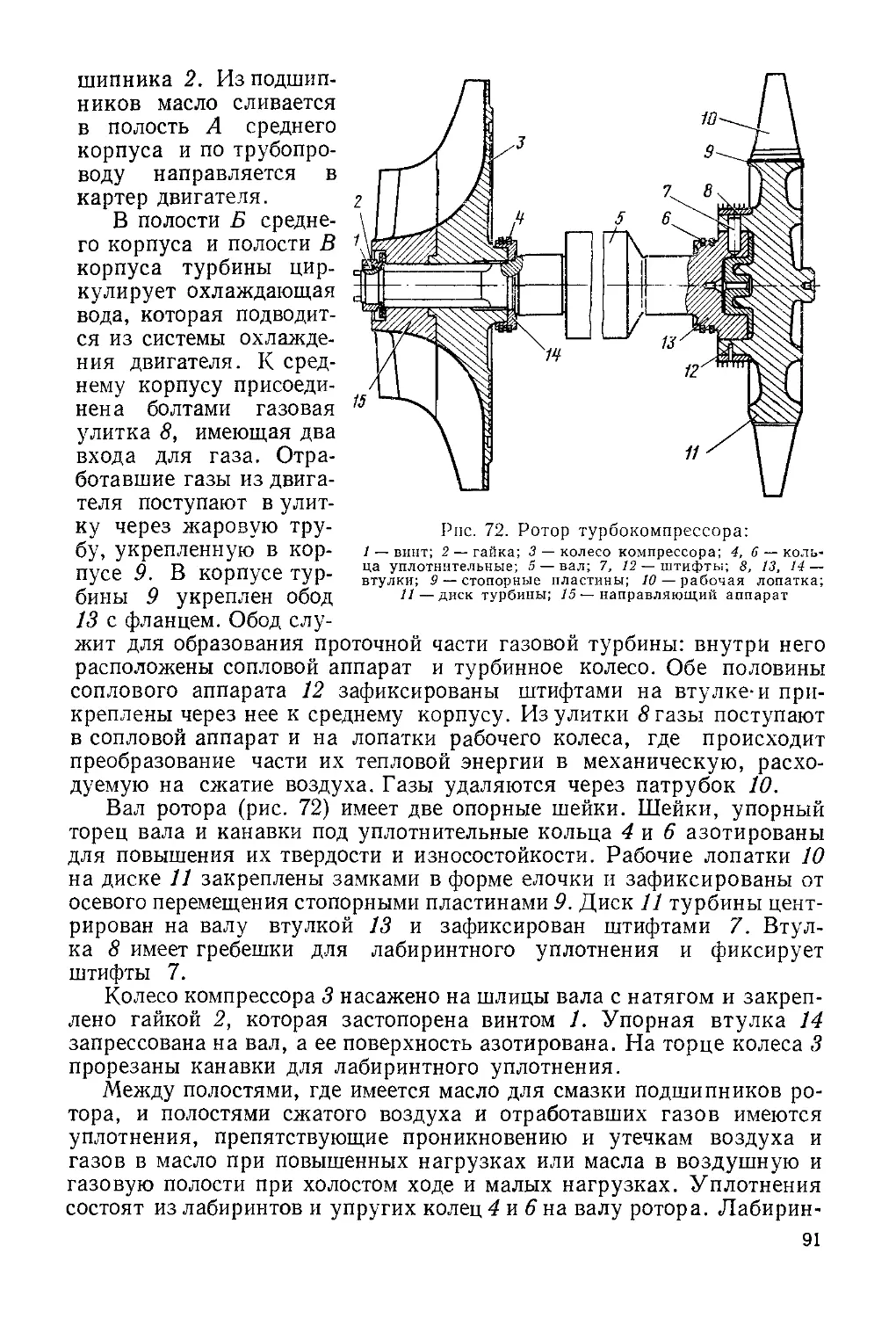

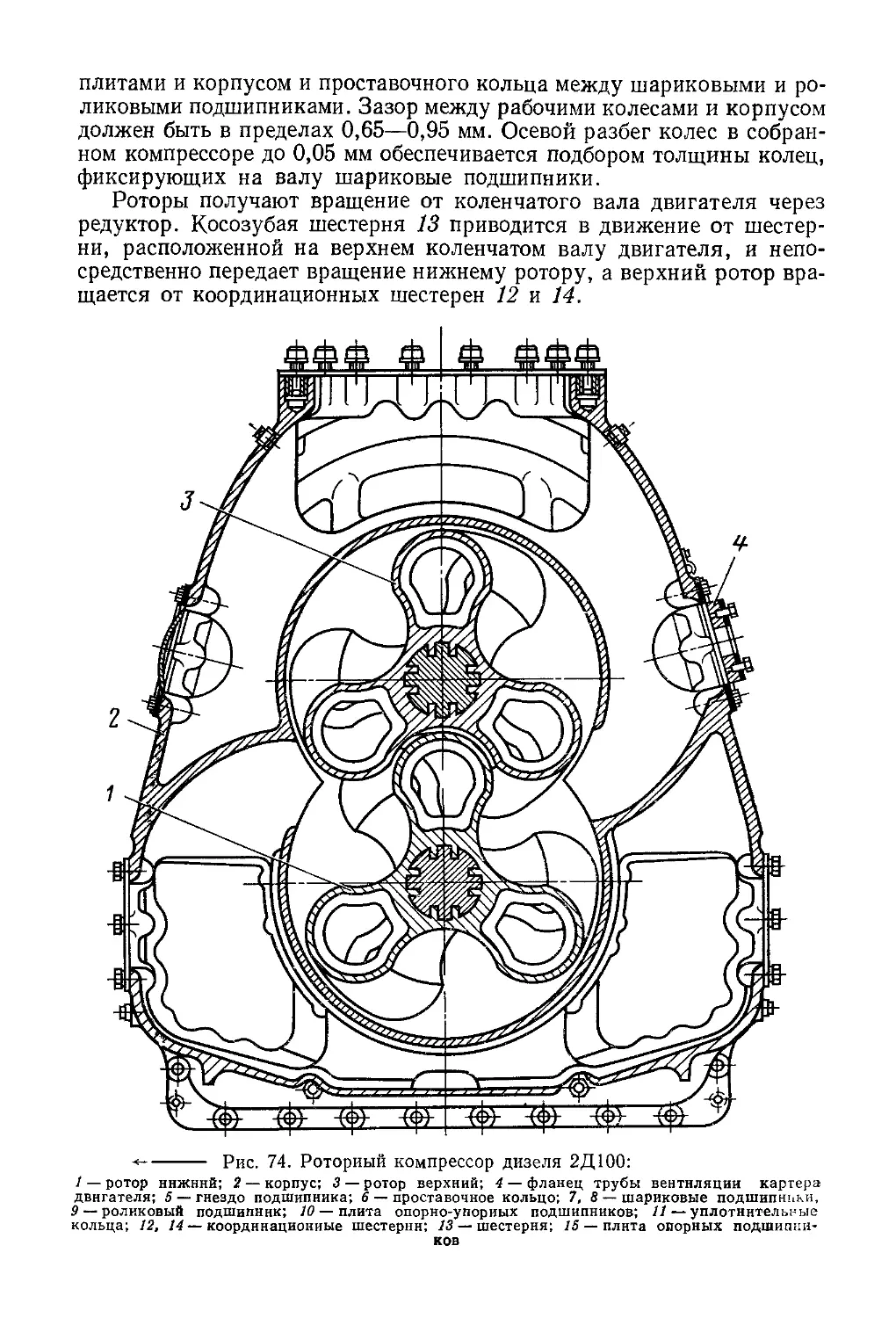

4. Локомотивные газотурбинные двигатели

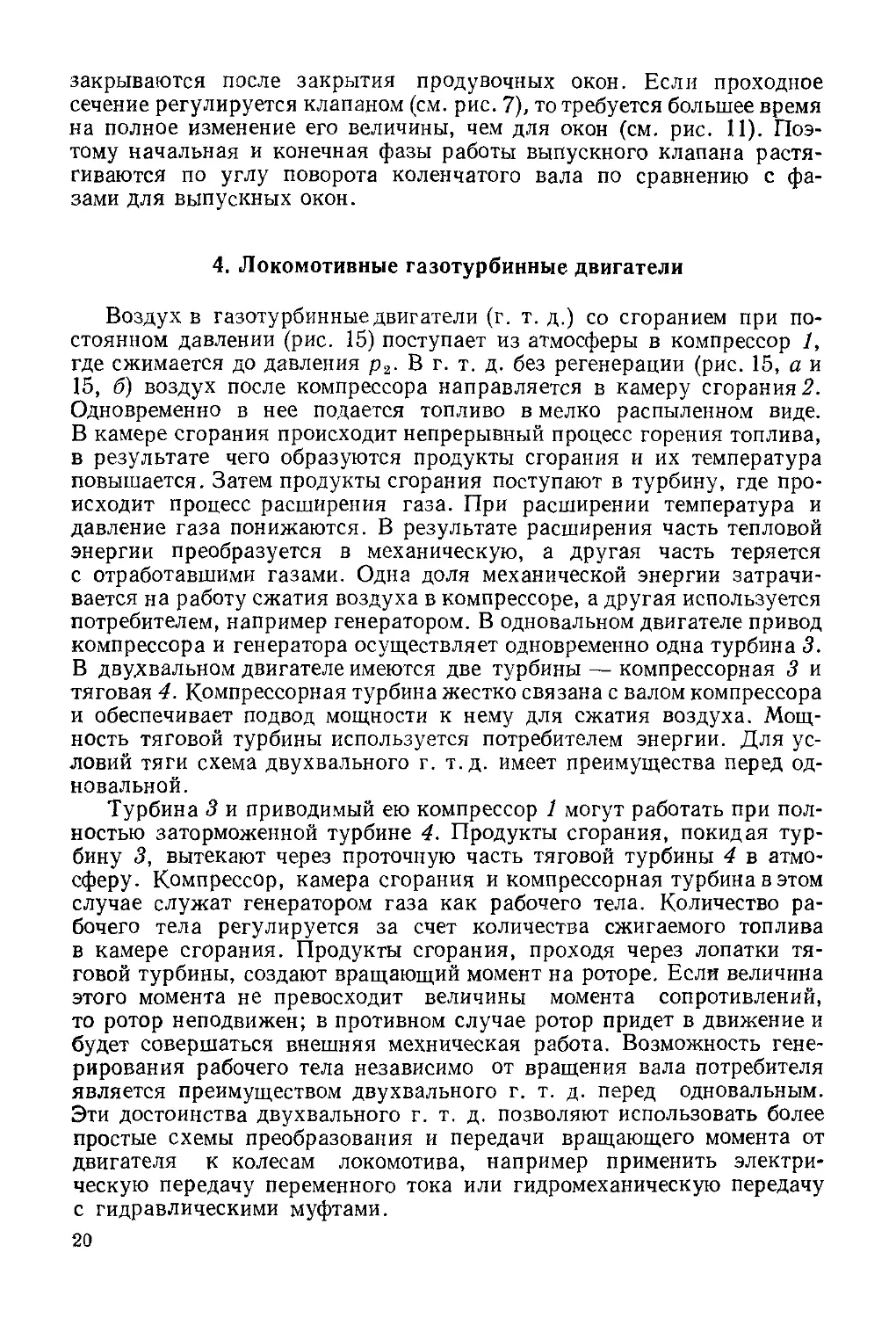

Воздух в газотурбинные двигатели (г. т. д.) со сгоранием при по-

стоянном давлении (рис. 15) поступает из атмосферы в компрессор 1,

где сжимается до давления р2. В г. т. д. без регенерации (рис. 15, а и

15, б) воздух после компрессора направляется в камеру сгорания 2.

Одновременно в нее подается топливо в мелко распыленном виде.

В камере сгорания происходит непрерывный процесс горения топлива,

в результате чего образуются продукты сгорания и их температура

повышается. Затем продукты сгорания поступают в турбину, где про-

исходит процесс расширения газа. При расширении температура и

давление газа понижаются. В результате расширения часть тепловой

энергии преобразуется в механическую, а другая часть теряется

с отработавшими газами. Одна доля механической энергии затрачи-

вается на работу сжатия воздуха в компрессоре, а другая используется

потребителем, например генератором. В одновальном двигателе привод

компрессора и генератора осуществляет одновременно одна турбина 3.

В двухвальном двигателе имеются две турбины — компрессорная 3 и

тяговая 4. Компрессорная турбина жестко связана с валом компрессора

и обеспечивает подвод мощности к нему для сжатия воздуха. Мощ-

ность тяговой турбины используется потребителем энергии. Для ус-

ловий тяги схема двухвального г. т.д. имеет преимущества перед од-

новальной.

Турбина 3 и приводимый ею компрессор 1 могут работать при пол-

ностью заторможенной турбине 4. Продукты сгорания, покидая тур-

бину 3, вытекают через проточную часть тяговой турбины 4 в атмо-

сферу. Компрессор, камера сгорания и компрессорная турбина в этом

случае служат генератором газа как рабочего тела. Количество ра-

бочего тела регулируется за счет количества сжигаемого топлива

в камере сгорания. Продукты сгорания, проходя через лопатки тя-

говой турбины, создают вращающий момент на роторе. Если величина

этого момента не превосходит величины момента сопротивлений,

то ротор неподвижен; в противном случае ротор придет в движение и

будет совершаться внешняя мехническая работа. Возможность гене-

рирования рабочего тела независимо от вращения вала потребителя

является преимуществом двухвального г. т. д. перед одновальным.

Эти достоинства двухвального г. т. д. позволяют использовать более

простые схемы преобразования и передачи вращающего момента от

двигателя к колесам локомотива, например применить электри-

ческую передачу переменного тока или гидромеханическую передачу

с гидравлическими муфтами.

20

Рис. 15. Принципиальные схемы газо-

турбинных двигателей:

а — одновальный; б — двухвальный; в —

одновальный с регенерацией тепла; 1 —

компрессор; 2 — камера сгорания; 3 — тур-

бина; 4 — тяговая турбина; 5 — генератор;

б— регенератор; в — воздух; т — топливо;

ог — отработавшие газы

Рис. 16. Диаграмма рабочего цикла

газотурбинного двигателя со сгорани-

ем при постоянном давлении р:

а — в координатах ри; б — в координа-

тах is\ v — удельный объем рабочего те-

ла; i — энтальпия; s — энтропия

Чтобы повысить к. п. д. газотурбинных двигателей, предполага-

ется применение регенерации тепла отработавших газов. В одноваль-

ном двигателе с регенерацией тепла (рис. 15, в) воздух перед поступ-

лением в камеру сгорания подогревается в регенераторе 6 за счет

тепла отработавших газов. Таким образом, часть тепла, заключенная

в отработавших газах, сообщается рабочему телу и используется для

совершения полезной работы в турбине.

Процесс 1—2 на диаграмме рабочего цикла (рис. 16) соответст-

вует изменению параметров воздуха при сжатии его в компрессоре

от давления р± до давления р2- Вследствие потерь в компрессоре (см.

гл. IV) этот процесс отличается от адиабатического сжатия, совершаю-

щегося по адиабате 1—2а (рис. 16, б). Гидравлические потери на

входе в компрессор оцениваются разностью давлений р± — р0, где

р0 — наружное давление.

Горению топлива в камере сгорания соответствует изменение пара-

метров рабочего тела между точками 2 и 3. В результате подвода тепла

к рабочему телу его температура и удельный объем будут увеличи-

ваться. Приближенно можно принять, что процесс горения 2—3 со-

21

вершается примерно при постоянном давлении р2. Однако с учетом

гидравлических потерь в коммуникациях и камере сгорания давление

р3 рабочего тела перед турбиной будет меньше давления р2 на выходе

из компрессора.

Изменение состояния рабочего тела в турбине соответствует процес-

су 3—4. В турбине рабочее тело расширяется до давления р4, которое

несколько превышает наружное давление р0 вследствие гидравли-

ческих сопротивлений на выпуске. Действительный процесс расшире-

ния газов в турбине отличается от адиабатического процесса 3—4а

вследствие потерь в турбине. В результате расширения в турбине

часть тепловой энергии рабочего тела преобразуется в механическую.

Замыкание рабочего цикла соответствует изменению состояния

в процессе 4—1, отождествляемого с отдачей тепла холодному источ-

нику. При двух турбинах конец расширения рабочего тела в компрес-

сорной турбине и начало расширения в тяговой будут характеризо-

ваться точкой е; работа компрессорной турбины затрачивается на

сжатие воздуха в компрессоре и компенсацию механических сопро-

тивлений вращению ротора.

В г. т. д. с регенерацией тепла после сжатия в компрессоре осу-

ществляется подвод тепла воздуху в регенераторе примерно при по-

стоянном давлении р2. В результате этого удельный объем и темпе-

ратура воздуха увеличиваются. В камере сгорания необходимо под-

вести меньшее количество тепла к рабочему телу, чтобы оно имело

параметры точки 3. Поэтому регенерация повышает экономичность

рабочего цикла г. т. д.

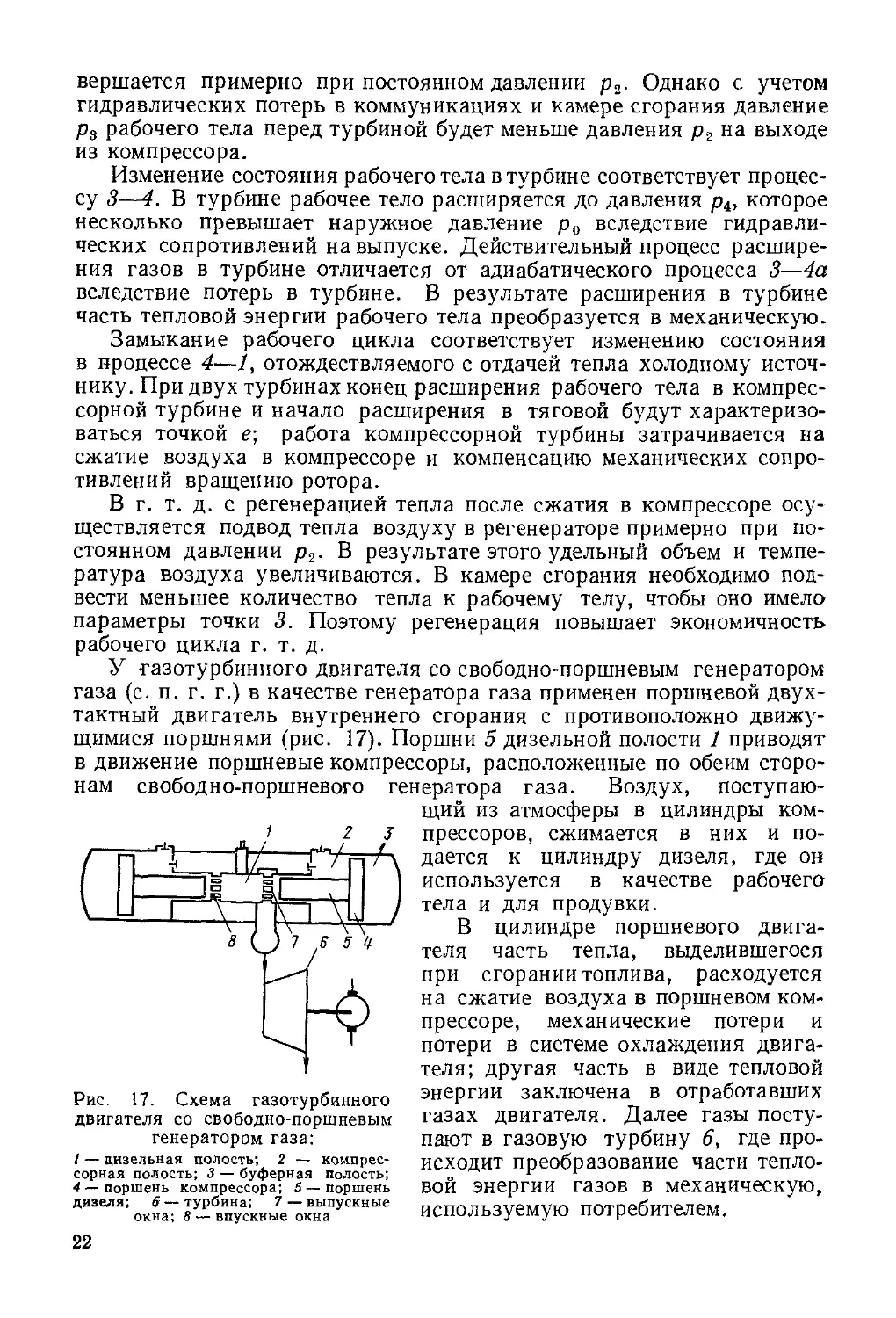

У газотурбинного двигателя со свободно-поршневым генератором

газа (с. п. г. г.) в качестве генератора газа применен поршневой двух-

тактный двигатель внутреннего сгорания с противоположно движу-

щимися поршнями (рис. 17). Поршни 5 дизельной полости 1 приводят

в движение поршневые компрессоры, расположенные по обеим сторо-

нам свободно-поршневого генератора газа. Воздух, поступаю-

Рис. 17. Схема газотурбинного

двигателя со свободно-поршневым

генератором газа:

/ — дизельная полость; 2 — компрес-

сорная полость; 3 — буферная полость;

4 — поршень компрессора; 5 — поршень

дизеля; 6— турбина; 7— выпускные

окна; 8— впускные окна

щий из атмосферы в цилиндры ком-

прессоров, сжимается в них и по-

дается к цилиндру дизеля, где он

используется в качестве рабочего

тела и для продувки.

В цилиндре поршневого двига-

теля часть тепла, выделившегося

при сгорании топлива, расходуется

на сжатие воздуха в поршневом ком-

прессоре, механические потери и

потери в системе охлаждения двига-

теля; другая часть в виде тепловой

энергии заключена в отработавших

газах двигателя. Далее газы посту-

пают в газовую турбину 6, где про-

исходит преобразование части тепло-

вой энергии газов в механическую,

используемую потребителем.

22

Из схемы работы видно, что достоинством г. т. д. со свободно-

поршневым генератором газа является возможность генерирования

рабочего тела независимо от состояния вала потребителя аналогично

тому, как это имеет место в двухвальном г. т. д. Кроме того, по эко-

номичности такие г. т.д. превосходят рассмотренные выше простейшие

г. т. д. с одними лопаточными машинами и приближаются к тепловоз-

ным двигателям.

5. Технические данные локомотивных двигателей

Технико-экономические показатели первичного двигателя оказы-

вают определяющее влияние на конструкцию автономного локо-

мотива и расходы в эксплуатации. Распределение годовых расхо-

дов в локомотивном хозяйстве по тепловозной тяге характеризуется

следующими ориентировочными данными (в %):

Топливо 44

Смазка 2,5

Экипировка 1,5

Зарплата локомотивных бригад 13

Текущий ремонт тепловозов 8,2

Амортизационные расходы 17,2

Основные расходы (распределяемые) 10,2

Накладные расходы 3,4

Расходы на топливо находятся в прямой зависимости от расходов

топлива двигателем. В структуре расходов на ремонт тепловоза стои-

мость ремонта двигателя и вспомогательного оборудования достигает

50%. Расходы на ремонт состоят из расходов на текущий и заводской

(средний и капитальный) ремонты. На заводской ремонт производятся

ежегодные отчисления, которые составляют около 75% амортизаци-

онных расходов. Поэтому расходы на ремонт двигателя превышают

10% всех годовых расходов в локомотивном хозяйстве.

В расходах на смазку тепловоза значительная часть приходится

на долю двигателя. В среднем расходы на смазку двигателя достигают

2—3% расходов на топливо. Из приведенных данных вытекают техни-

ческие требования к локомотивным двигателям.

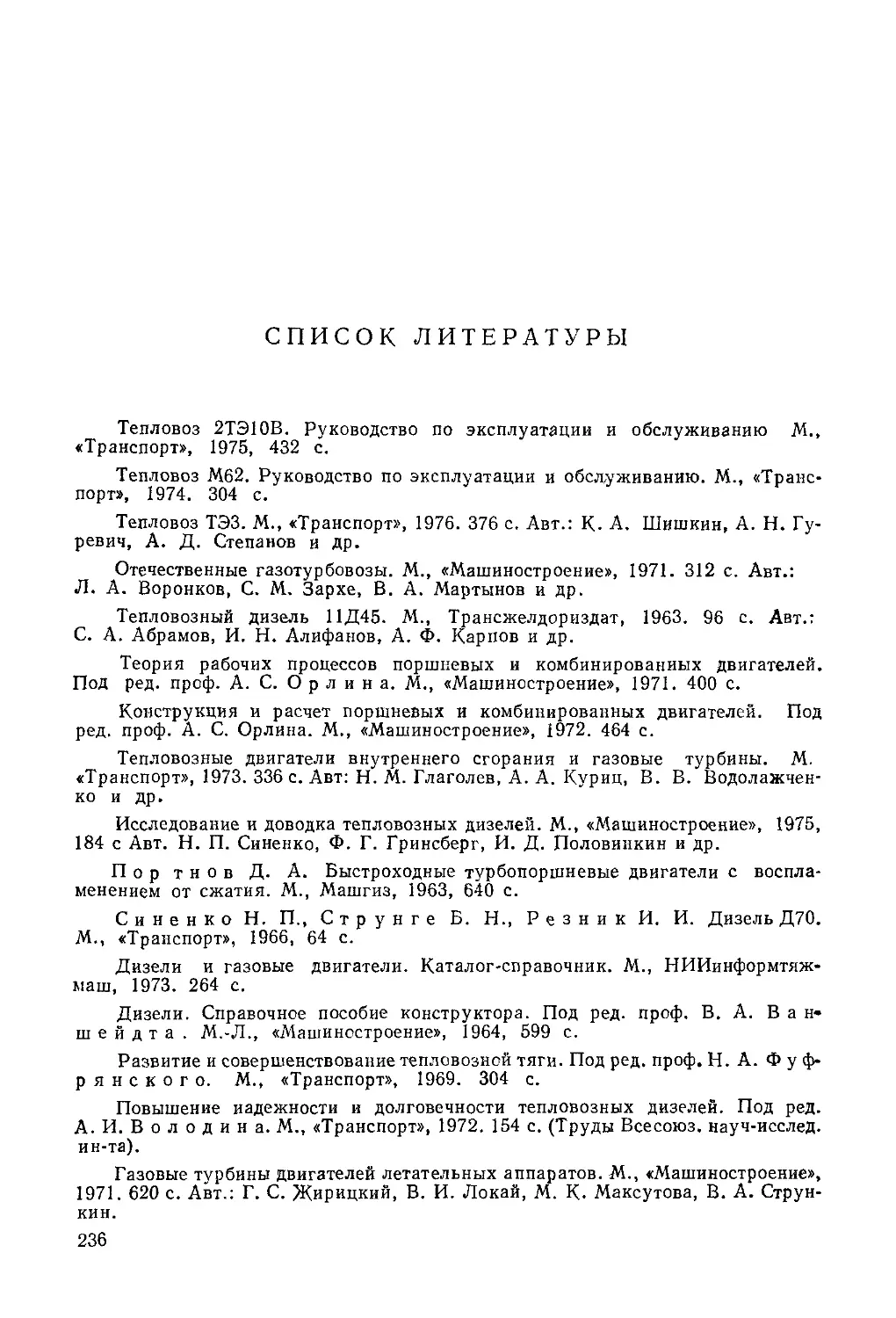

Основные технические данные отечественных тепловозных дви-

гателей поиведены в табл. 1, а газотурбинных — в табл. 2.

Агрегатная мощность двигателя должна удовлетворять потребно-

стям создания маневровых и магистральных тепловозов в диапазоне

1,0—4,5 тыс. кВг и в дальнейшем до 6,0—7,5 тыс. кВт в секции.

Исследования показывают, что экономически выгодно реализовать

мощность в одном агрегате вместо двух.

Современный уровень развития тепловозных двигателей и имею-

щиеся научно-технические разработки позволяют удовлетворить пер-

спективные требования по агрегатной мощности с обеспечением тре-

буемых моторесурса, массы и габаритных размеров.

Масса двигателя на эксплуатирующихся отечественных тепловозах

составляет 11—15% сцепной массы тепловоза при нагрузке на ось

23

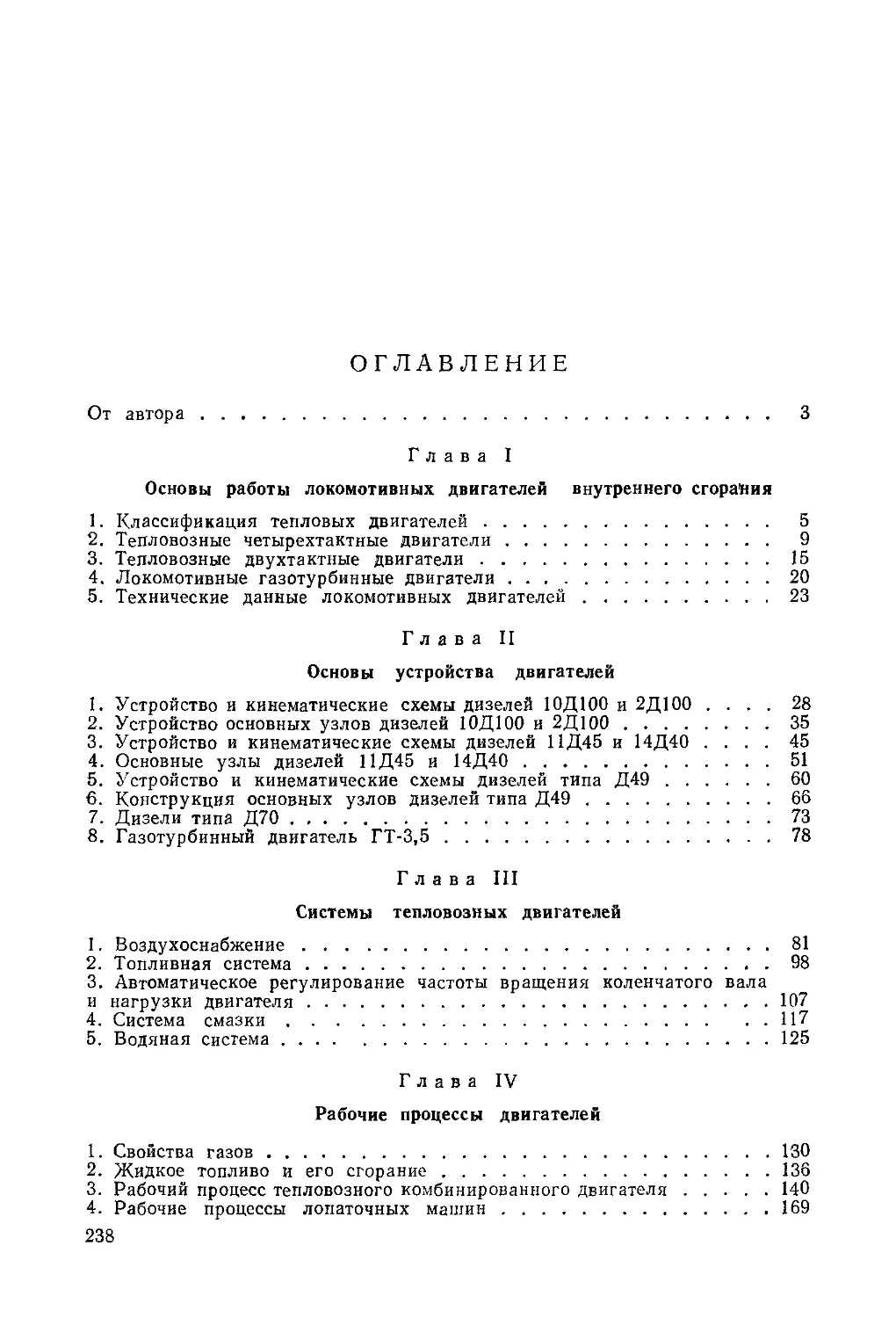

Основные параметры

10Д100 2Д100 11Д45 14Д40 1-5Д49

2ТЭ10В, 2ТЭ10Л 1 ео СП Н ТЭП60 ... . М62 2ТЭ116

Мощность на номинальном ре- 2200 1470 2200 1470 2200

жиме при стандартных атмос- ферных условиях *, кВт

Частота вращения вала, об/мин:

иа номинальном режиме 850 750 1000

минимально устойчивая на хо- 400 400 400

лостом ходу

Тактность 2 2 4

Расположение цилиндров Однорядное

Число цилиндров 10 16 12 16

Диаметр цилиндра, мм 207 230 230 260

Ход поршня, мм 2X254 300/3 04,3** 260

Рабочий объем цилиндров, м3 0,1707 0,199 0,1493 0,22!

Среднее эффективное давление, 0,912 0,611 0,892 0,795 1,205

МПа

Средняя скорость поршня, м'с 7,2 7,5 8,66

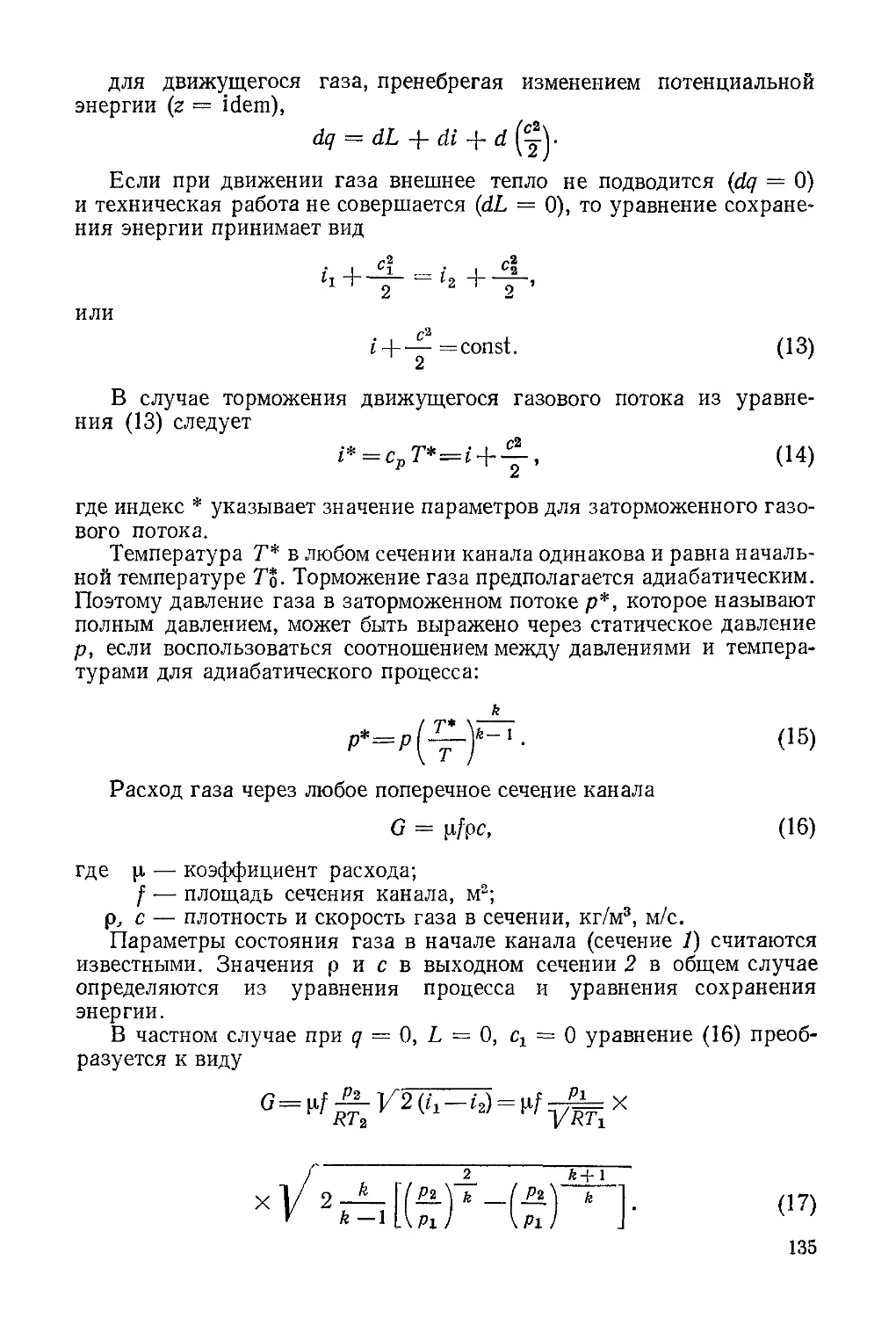

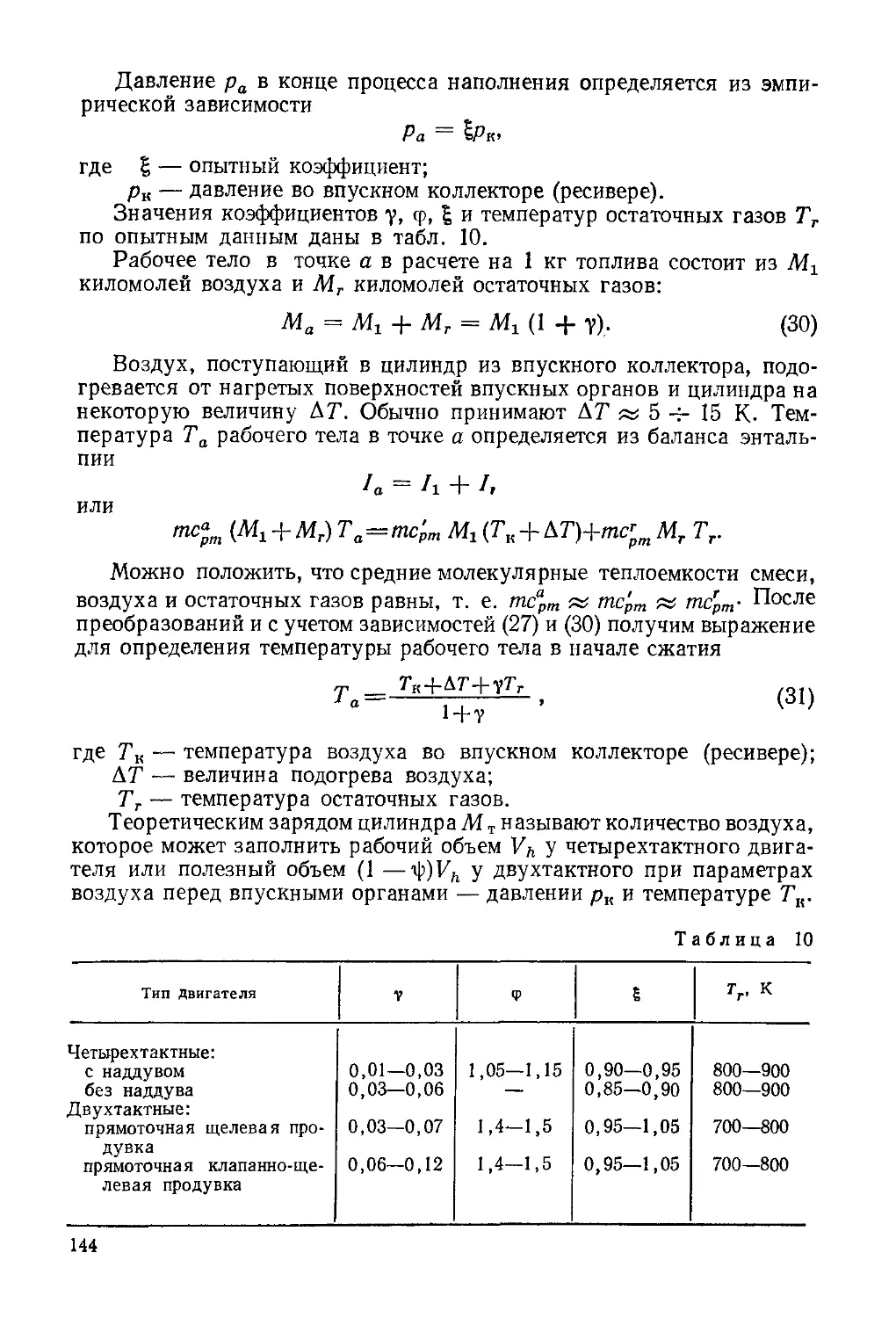

Таблица 1

Дизели и серии тепловозов

2-2Д49 2-5Д49 1Д49 2Д70 12Д70 ЗД70 ПД1 М756

1 ТЭП70 ТЭП75 2ТЭ116 ТЭЗМ 1 £ СП Н ТГ16

1470 2940 4410 2200 1470 2940 880 735

850 1000 1050 1000 850 1000 750 1500

350 400 400 400 350 400 400 600—800

4 4 4 4 4 4 4 4

12 V- 16 образы 20 ое 16 12 16 Одно- рядное 6 V-образ- ное 12

260 260 260 240 240 250 318 180

260 260 260 2 70/278,, 2 330 200/ 209,8

0,166 0,221 0,2765 0,1955 0,1465 0,210 0,1572 0,0624

1,26 1,60 1,825 1,355 1,42 1,68 0,90 0,945

7,37 8,66 9,1 9 7,65 9 8,25 10

Продолжение табл, 1

Дизели и серии тепловозов

Основные параметры 1 ОД 100 2 Д1 ОС 1 1Д45 14Д4С 1-5Д4С 2-2Д45 2-5Д49 1Д49 2Д70 12Д70 ЗД70 ПД1 М756

ТЭ10В, ТЭ10Л

со СП О ё СП 03 «э 5 О С СП ТО Ё СП СП ЭЗМ OJ СП О

сч о» Н ё С9 1 н 09 н 1 н Н

Удельный расход топлива 218 231 231 218 211 204 211 211 204 197 207 225 225

на номинальном режиме, г/(кВт-ч) Система воздухоснабжения:

число ступеней наддува 2 1 2 2 1 1 1 2 1 1 1 1 1

тип агрегатов подачи возду- у 4* ТК, пцк прк ТК, пцк ТК, прк тк ТК тк ТК ТК тк ТК тк ТК

охлаждение воздуха Есть Нет Есть Нет Есть Есть Есть Есть Есть Есть Есть Есть Нет

Габариты, мм:

длина 6015 6 115 4 484 3 787 4 696 — 4 722 4 926 5 090 4 380 5 090 5 192 2420

ширина 1730 1440 1950 1730 1616 — 1 610 1610 1 930 1 730 1 930 1467 1120

высота 3210 3 240 2 600 2190 2 890 — 2 890 2 890 2 950 2890 2 950 2 478 1480

Масса сухая с поддизельной рамой, кг 19 500 19400 13 800 12 500 18 500 — 18 500 22 000 17 400 13 000 17 400 16200 1800

* Температура 20°С, атмосферное давление 760 мм рт. ст.

** Числитель—для поршня с главным шатуном, знаменатель—для поршня с прицепным шатуном.

тк—турбокомпрессор, пцк—приводной центробежный компрессор, прк—приводной роторный компрессор.

СЛ —, ........... ........................

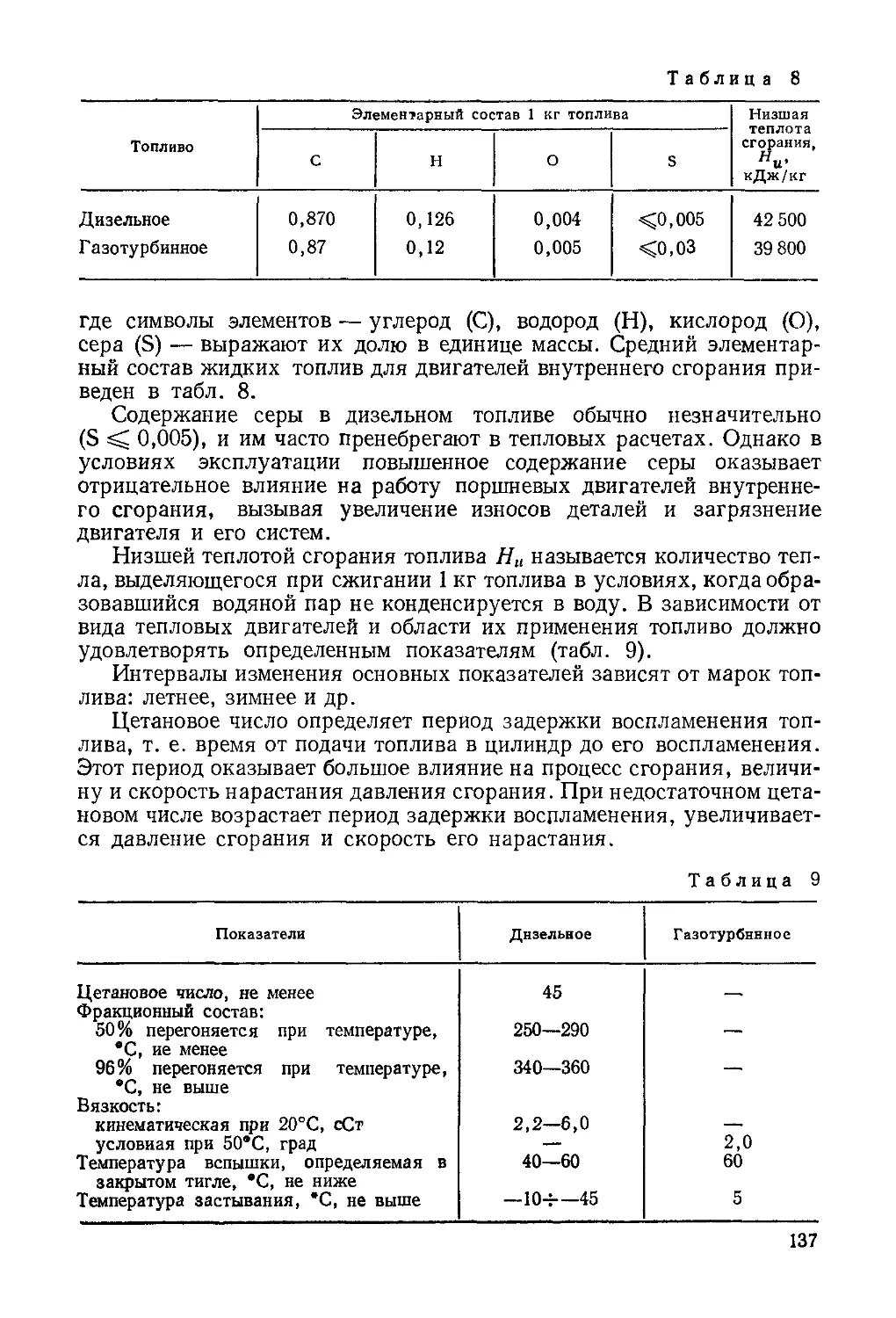

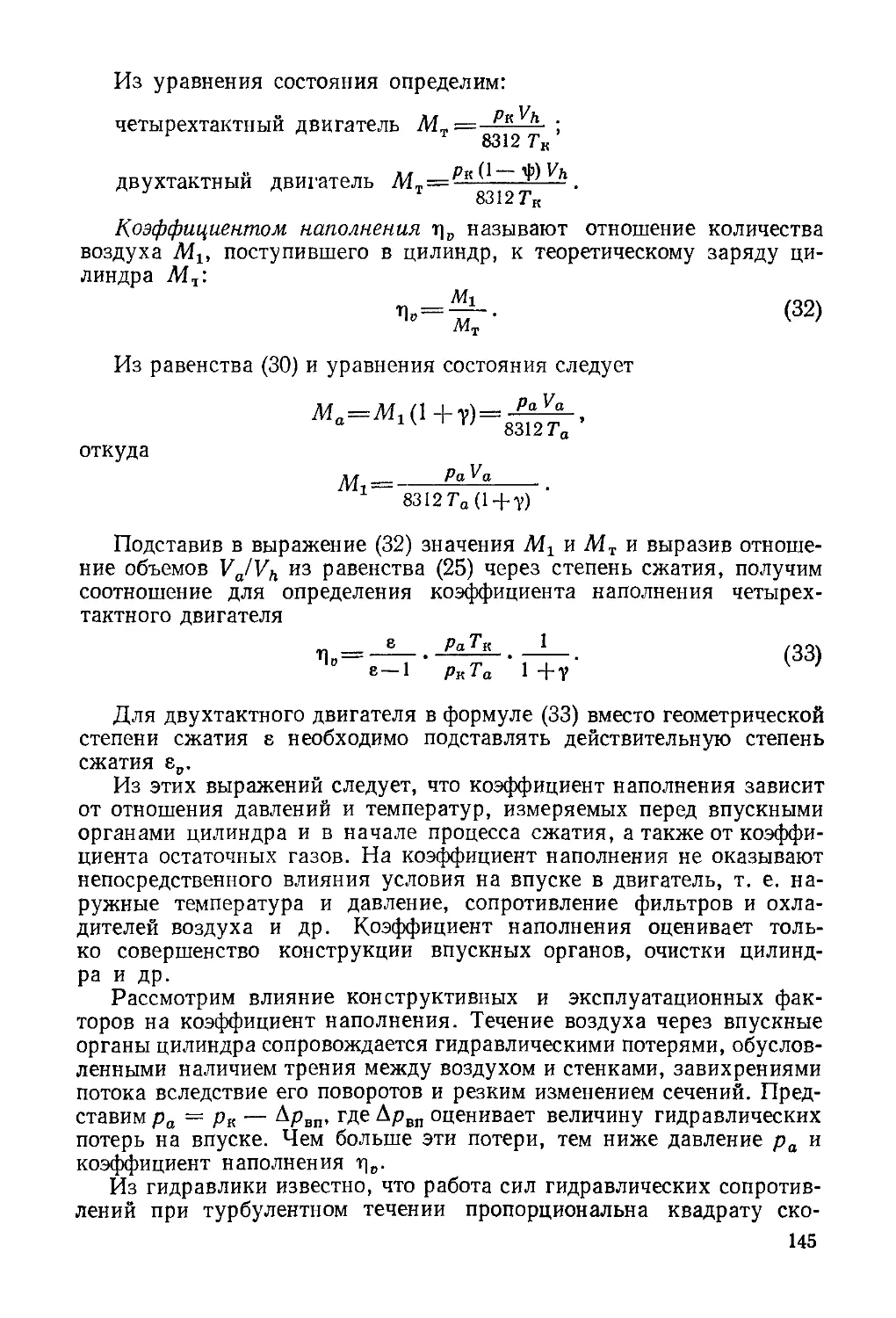

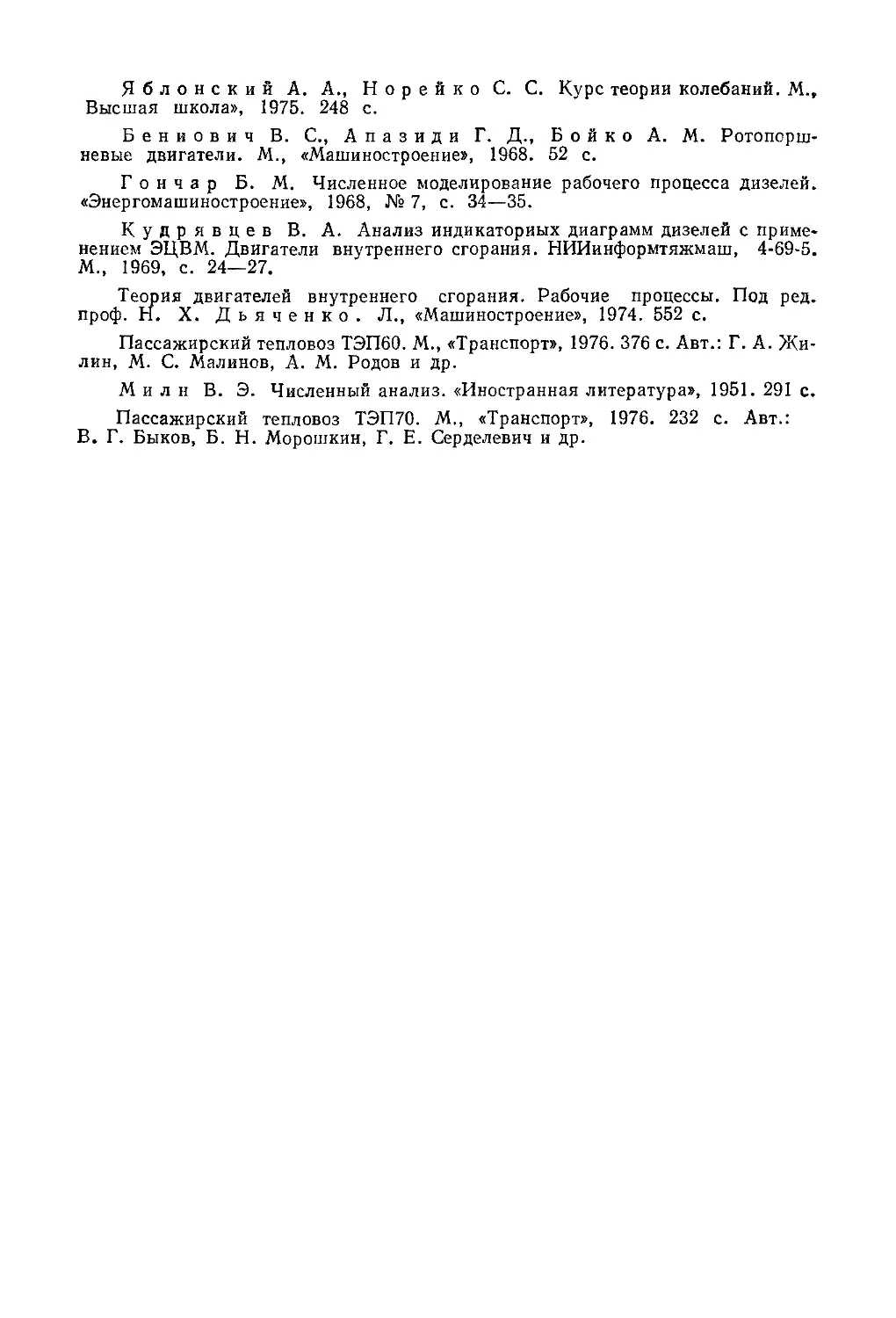

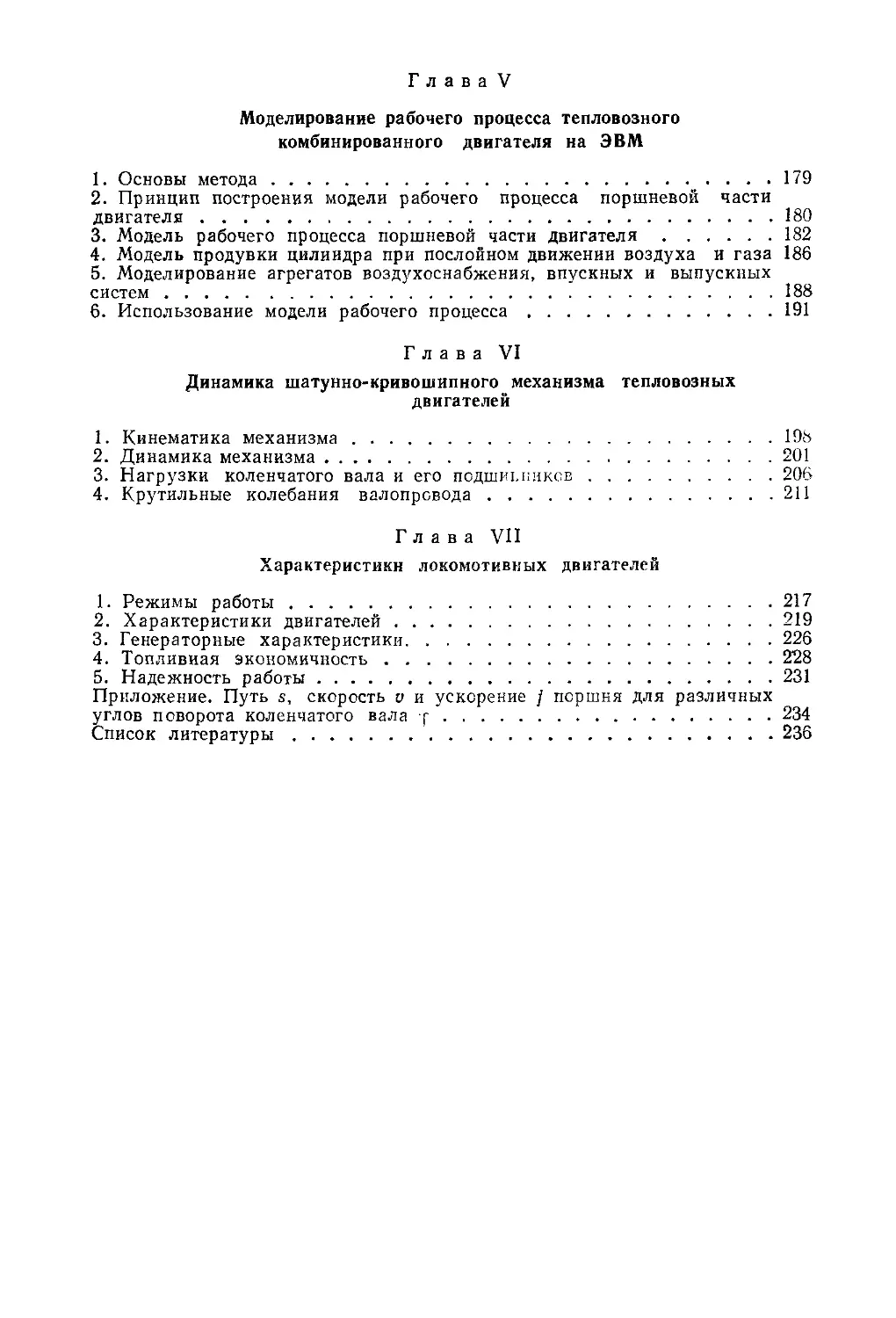

Таблица 2

Основные параметры Марка двигателя

ГТ-3,5 ГТ-6*

Мощность на номинальном режиме при стандартных условиях, кВт 2570 4 410

Тип Компрессор: Одновальный Двухвальный

ТИП Осевой

количество ступеней 12 12

степень повышения давления 6 6,7

частота вращения вала, об/мин Камера сгорания: 8500 7 000

ТИП Прямоточная Противоточная

секционная секционная

количество секций Турбина компрессора: 6 6

тип Осевая

количество ступеней Турбина тяговая: 4 2

тип — Осевая

количество ступеней — 2

частота вращения вала, об/мин —• 5 200

Удельный расход топлива на номинальном режиме, г/(кВт-ч) 605 485

Температура газа перед турбиной, °C Габариты двигателя, мм: 727 777

длина 4800 4 468

ширина 1400 2 420

высота 1500 2 230

Масса двигателя, кг 7570 12 032

* Проект.

21—23 т. В последующем предусматривается повышение нагрузки на

ось до 25—27 т, а следовательно, и сцепной массы тепловоза. Однако

доля массы двигателя, по-видимому, сохранится в тех же пределах.

По своим габаритам двигатель должен удовлетворять габаритам

подвижного состава железных дорог, обеспечивать возможность об-

служивания и ремонта. Как показывают конструкторские проработки,

ограничением габарита тепловозного V-образного двигателя явля-

ется ширина кузова тепловоза. Она ограничивает диаметр цилиндра

такого двигателя не более 320—330 мм.

Удельный расход топлива на номинальной мощности у современ-

ных отечественных четырехтактных тепловозных двигателей достиг-

нут 205—210 г/(кВт • ч), у двухтактных — 225—230 г/(кВт • ч) и

масла — 1—1,5% расхода топлива.

Срок службы до первой переборки отечественных тепловозных

двигателей составляет 150—200 тыс. км и до среднего ремонта 700-—

750 тыс. км пробега. В настоящее время сроки службы между пере-

борками и заводскими ремонтами определяются в основном необхо-

димостью контроля состояния ответственных деталей (поршней, под-

шипников коленчатого вала, втулок цилиндра и др.) для обеспс-

26

чения их надежной работы между ремонтами и очистки от нагаров.

В меньшей мере эти сроки ограничиваются износом деталей (поршне-

вых колец, коленчатых валов).

По мере повышения надежности работы ограничивать сроки служ-

бы между ремонтами будут в основном величины износов деталей.

Увеличение надежности работы деталей цилиндро-поршневой группы

и шатунно-кривошипного механизма, а также износостойкости трущих-

ся пар позволит увеличить сроки службы между ремонтами и

уменьшить расход запасных частей.

Повышение моторесурса двигателя является важнейшей задачей,

решение которой приводит к снижению расходов на ремонт. Дости-

жимым в ближайшее время является пробег до первой переборки дви-

гателя 300 тыс. км и до среднего ремонта 1—1,2 млн. км пробега гру-

зового тепловоза.

Одной из важных задач в развитии тепловозных двигателей явля-

ется их широкая унификация. Существующие и перспективные по-

требности в агрегатных мощностях двигателей для маневровых и ма-

гистральных тепловозов могут быть удовлетворены ограниченным

числом типоразмеров двигателей. Перекрытие необходимого диапа-

зона мощностей возможно достигнуть на базе этих типоразмеров

путем их развития в ряды. Двигатели одного ряда отличаются числом

цилиндров, компоновкой, степенью наддува и охлаждения наддувоч-

ного воздуха и в отдельных случаях небольшим изменением частоты

вращения коленчатого вала. Один типоразмер двигателя, развитый

в ряд, позволяет сохранить примерно 80% деталей и узлов одинаковой

конструкции для двигателей различной мощности. Унификация дви-

гателей уменьшает стоимость их изготовления и ремонта, позволяет

повысить качество изготовления, что оказывает положительное влия-

ние на надежность и долговечность.

Кроме унификации конструкции двигателя, большое значение для

условий эксплуатации имеет унификация навесного оборудования, от-

носящегося к обслуживающим системам — топливной, масляной, во-

дяной и др. Унификация фильтров, насосов, теплообменников и ар-

матуры систем целесообразна не только для одного, но и для несколь-

ких типоразмеров двигателей.

Тепловозные двигатели должны удовлетворять не только указан-

ным основным требованиям, но обладать рядом других качеств, вы-

текающих из условий их эксплуатации: приемлемыми пусковыми

свойствами, автоматизацией контроля, защитой и регулированием

работы, ограничением по воздействию на внешнюю среду и т. д.

Глава

II

ОСНОВЫ УСТРОЙСТВА ДВИГАТЕЛЕЙ

1. Устройство и кинематические схемы дизелей

10Д100 и 2Д100

Дизели 10Д100 и 2Д100 принадлежат к одному типоразмеру и

имеют примерно 80% аналогичных по конструкции деталей и узлов.

Двигатели типа Д100 представляют собой вертикальные двухтактные

десятицилиндровые дизели с противоположно движущимися поршнями

и прямоточной щелевой продувкой.

Двигатели отличаются системой воздухоснабжения. Дизель 10Д100

имеет комбинированную двухступенчатую систему наддува, включаю-

щую два параллельно работающих турбокомпрессора в качестве пер-

вой ступени и приводной центробежный компрессор в качестве вто-

рой ступени. Подаваемый в двигатель воздух охлаждается в водо-

воздушном холодильнике. У дизеля 2Д100 для подачи воздуха служит

приводной роторный компрессор и воздух не охлаждается. Мощность

дизеля 10Д100 составляет 2200 кВт (3000 л. с.), 2Д100—1470 кВт

(2000 л. с.). Увеличение мощности в 1,5 раза достигнуто путем повы-

шения давления воздуха в ресивере с 0,13 до 0,21—0,22 МПа и при-

менения охлаждения воздуха, что позволило увеличить цикловую

подачу топлива.

Остовом дизеля 10Д100 (рис. 18) служит сварной блок цилиндров

20, образованный горизонтальными и вертикальными листами.

К вертикальным листам блока приварены опоры 19 верхнего и 26

нижнего коленчатых валов. С боков опоры приварены также к высту-

пам верхних и нижних горизонтальных плит блока. Каждая опора

имеет свою крышку, которая тщательно пригнана к опоре и крепится

к ней шпильками или болтами. В опорах размещены подшипники

верхнего 15 и нижнего 3 коленчатых валов.

Сверху блок закрыт крышкой 16, которая имеет герметично закры-

вающиеся люки, предназначенные для осмотра шатунно-кривошип-

ного механизма верхнего коленчатого вала. В нижней части блока

с обеих его сторон расположены смотровые люки 27. На люках

одной из сторон установлены предохранительные клапаны, которые

срабатывают в случае повышения давления в картере свыше 0,05 МПа.

Блок установлен на сварную поддизельную раму 1, которая служит

также опорой для генератора.

Внизу поддизельной рамы размещен поддон 28, являющийся

маслосборником и емкостью для дизельного масла. В нижней поло-

28

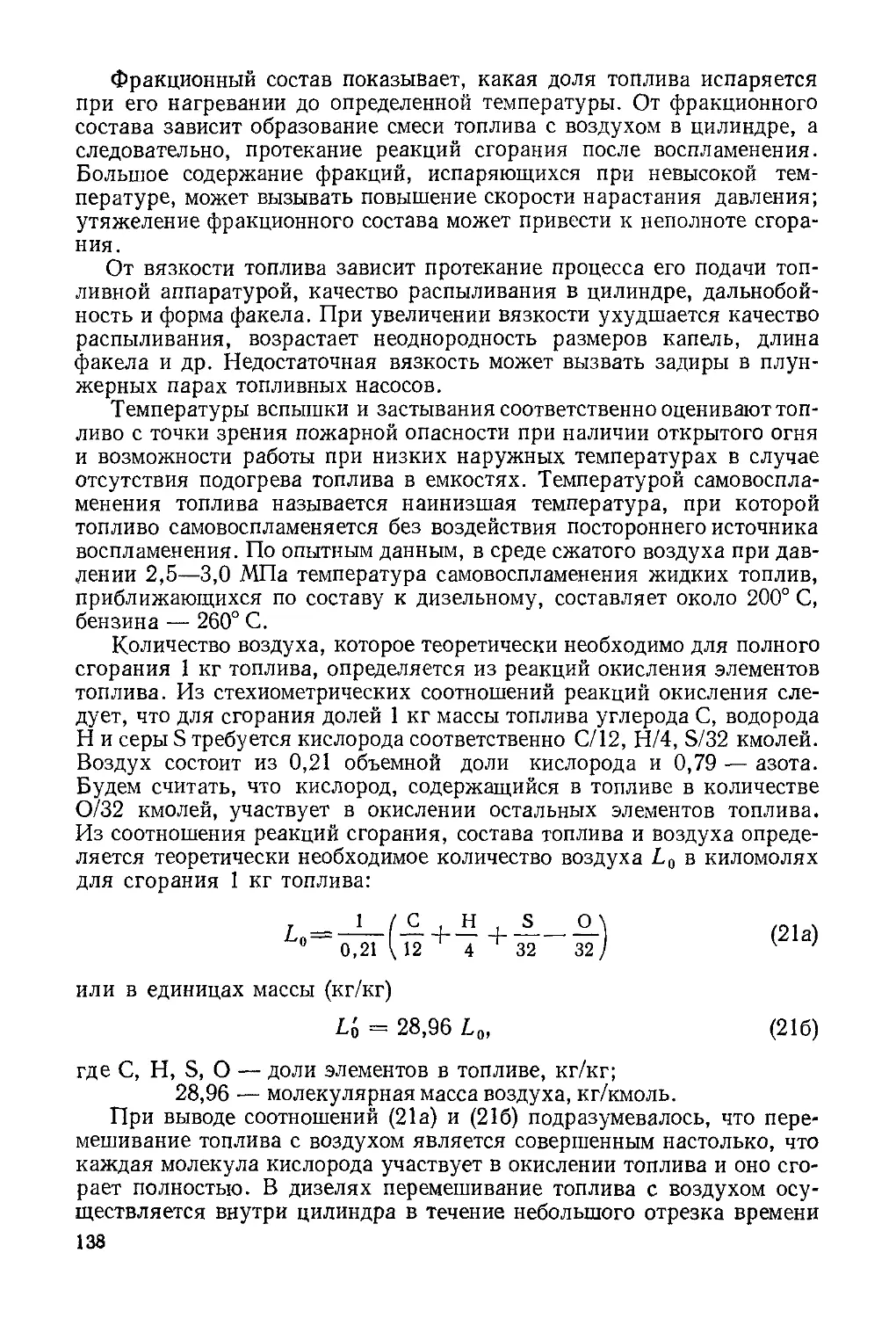

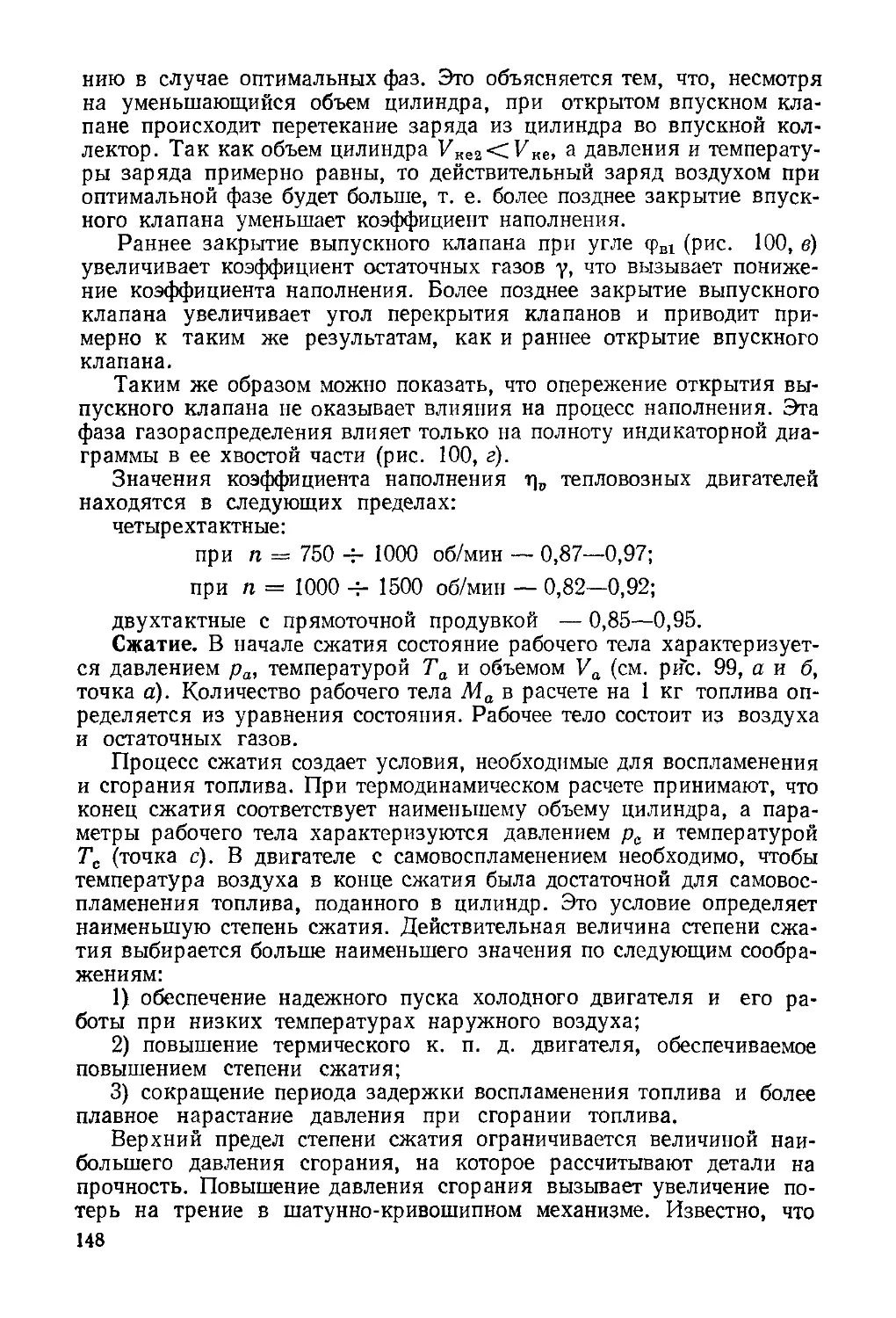

Рис. 18. Поперечный разрез дизеля 1 ОД 100:

— поддизельная рама; 2, 14— крышки коренных подшипников; 3, 15 — нижний и верхний

коленчатые валы; 4, 18 — ннжний и верхний шатуны; 5 — вертикальный лист блока;

6, 21 — нижний и верхний поршни; 7 — выпускной коллектор; 8 — выпускная коробка; 9—

форсунка; 10— топливный насос; 11— толкатель; 12 — воздушный ресивер; 13— кулачковый

вал топливных насосов; 16 — крышка блока; 17, 25 — верхний и нижний масляные коллек-

торы; 19, 26— опоры коленчатых валов; 20— блок цилиндров; 22 — коллектор горячей воды;

23— втулка цилиндра; 24— рубашка втулки; 27— люк с предохранительным клапаном; 28 —

поддон

29

сти поддона проходит канал, по которому масло подается к масля-

ному насосу двигателя.

В блоке вертикально установлено десять втулок 23, в каждой из ко-

торых размещено по два поршня — верхний 21 и нижний 6. В верх-

ней части втулка своими фланцами крепится к горизонтальному листу

блока. В средней части на втулку напрессована рубашка 24. В зазоре

между втулкой и рубашкой циркулирует вода для охлаждения втулки.

С двух сторон в отверстиях рубашки и втулки установлены две фор-

сунки 9 для подачи топлива в цилиндр и индикаторный кран.

В верхней полости блока помещены с обеих сторон кулачковые валы

13 топливных насосов. Под кулачковыми валами расположены тол-

катели 11 топливных насосов, которые приводят в действие топлив-

ные насосы 10. Толкатели установлены в горизонтальных листах бло-

ка. Полость между этими листами служит ресивером 12 для воздуха,

поступающего к верхним продувочным окнам втулки цилиндра. Эта

полость должна быть герметичной, чтобы предотвращать утечки над-

дувочного воздуха, находящегося под избыточным давлением, в ат-

мосферу и кривошипную камеру (картер) верхнего коленчатого вала.

Герметичность должна обеспечиваться в местах посадки в блок втулки

с рубашкой и толкателя топливных насосов. Воздух в ресивер 12

поступает от агрегатов воздухоснабжения.

В нижней части на втулке размещена выпускная коробка 8.

С двух сторон к выпускным коробкам цилиндров присоединены правый

и левый выпускные коллекторы 7. Продукты сгорания удаляются из ци-

линдра через выпускные окна во втулке по каналам коробки в выпуск-

ные коллекторы. Выпускные коробки и коллекторы охлаждаются во-

дой. Вода поступает к нижней полости охлаждения выпускных кол-

лекторов, перетекает в выпускные коробки, из них — в верхнюю

полость выпускного коллектора, а затем по переходным патрубкам

поступает в полость охлаждения втулки и из верхней ее части

по патрубкам направляется в коллектор горячей воды 22.

Масло для смазки шатунно-кривошипного механизма и других

трущихся деталей, а также для охлаждения поршней подводится по

верхнему 17- и нижнему 25 масляным коллекторам. Поверхности

трения поршня с втулкой смазываются маслом, вытекающим из за-

зоров в подшипниках и из поршня после его охлаждения.

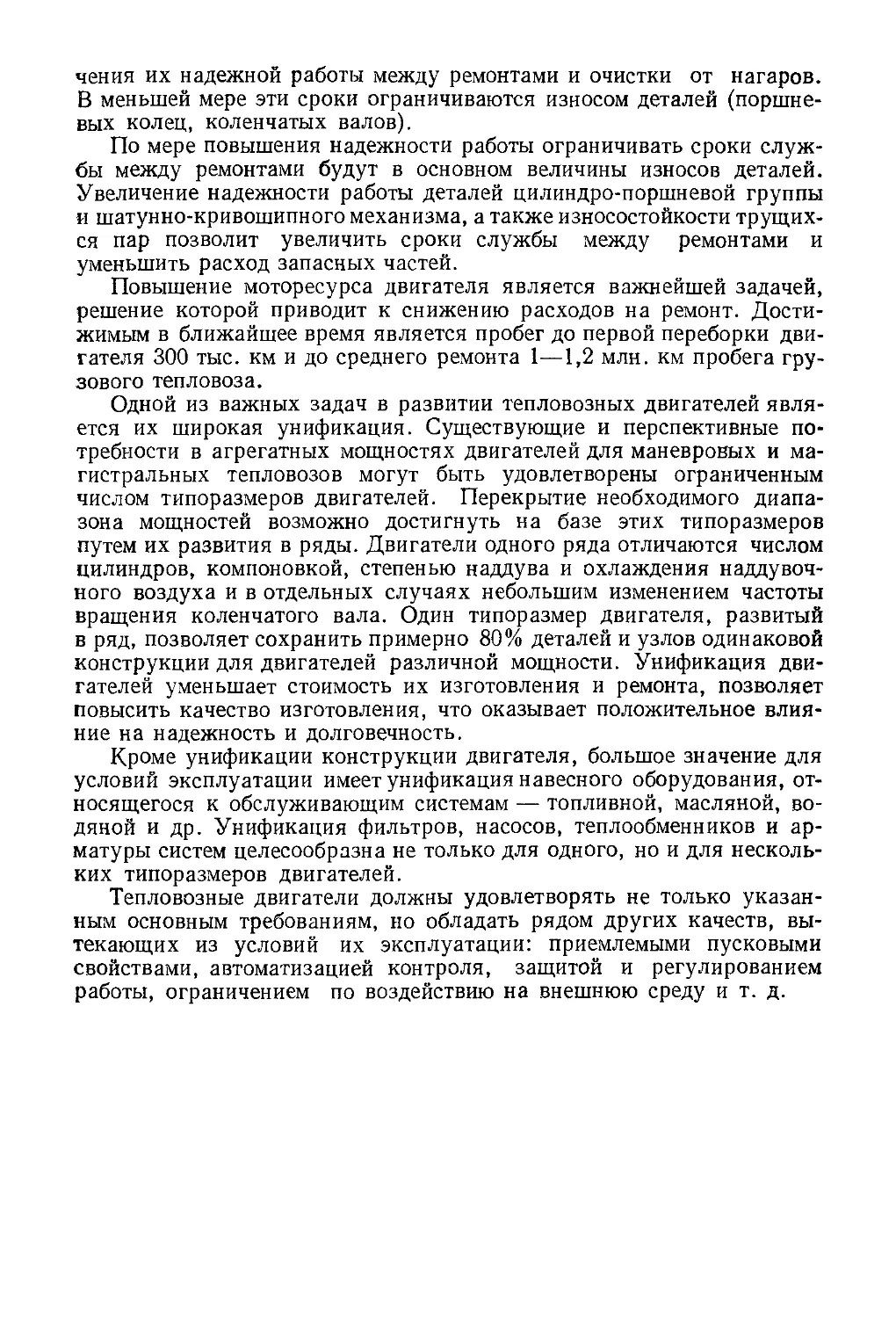

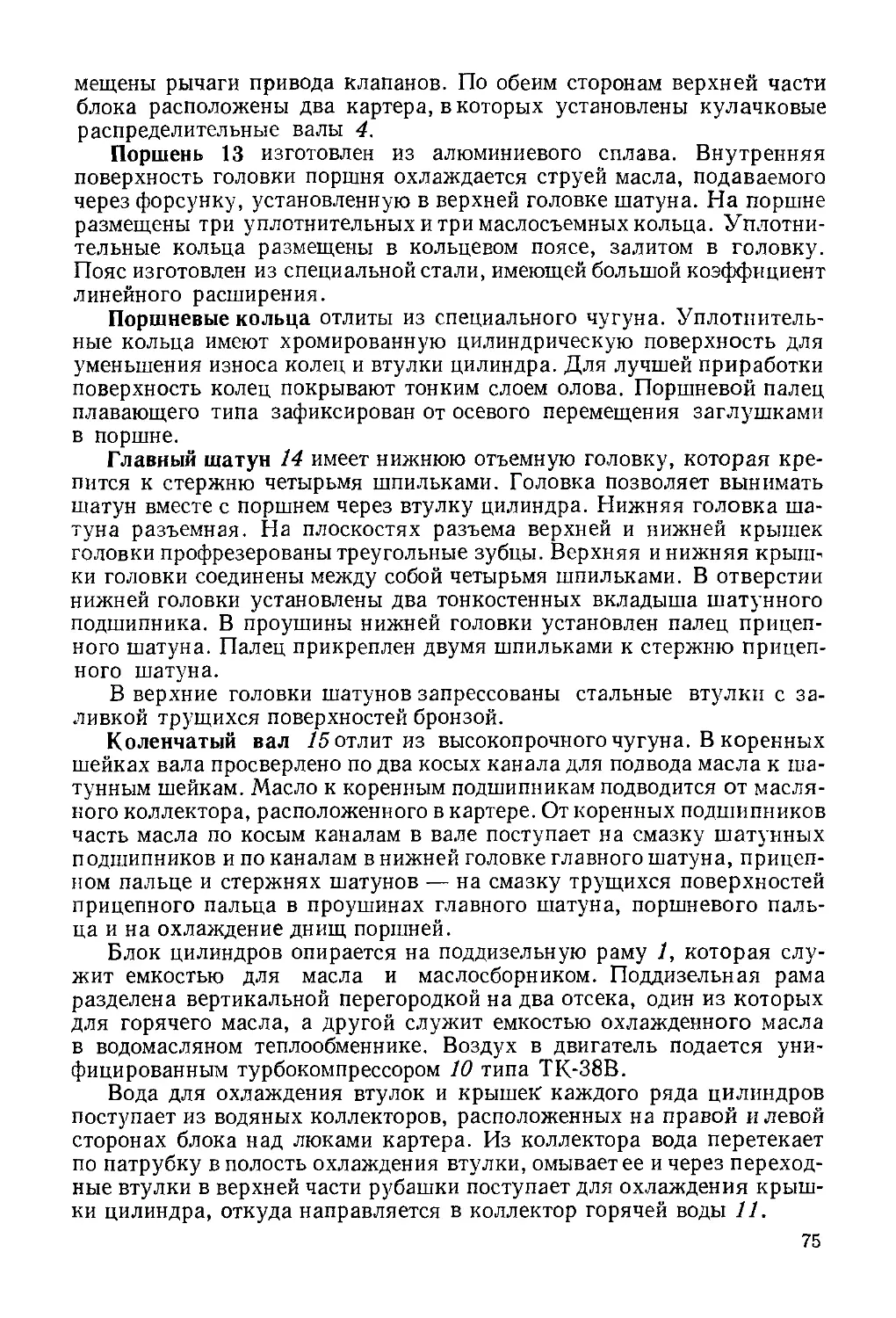

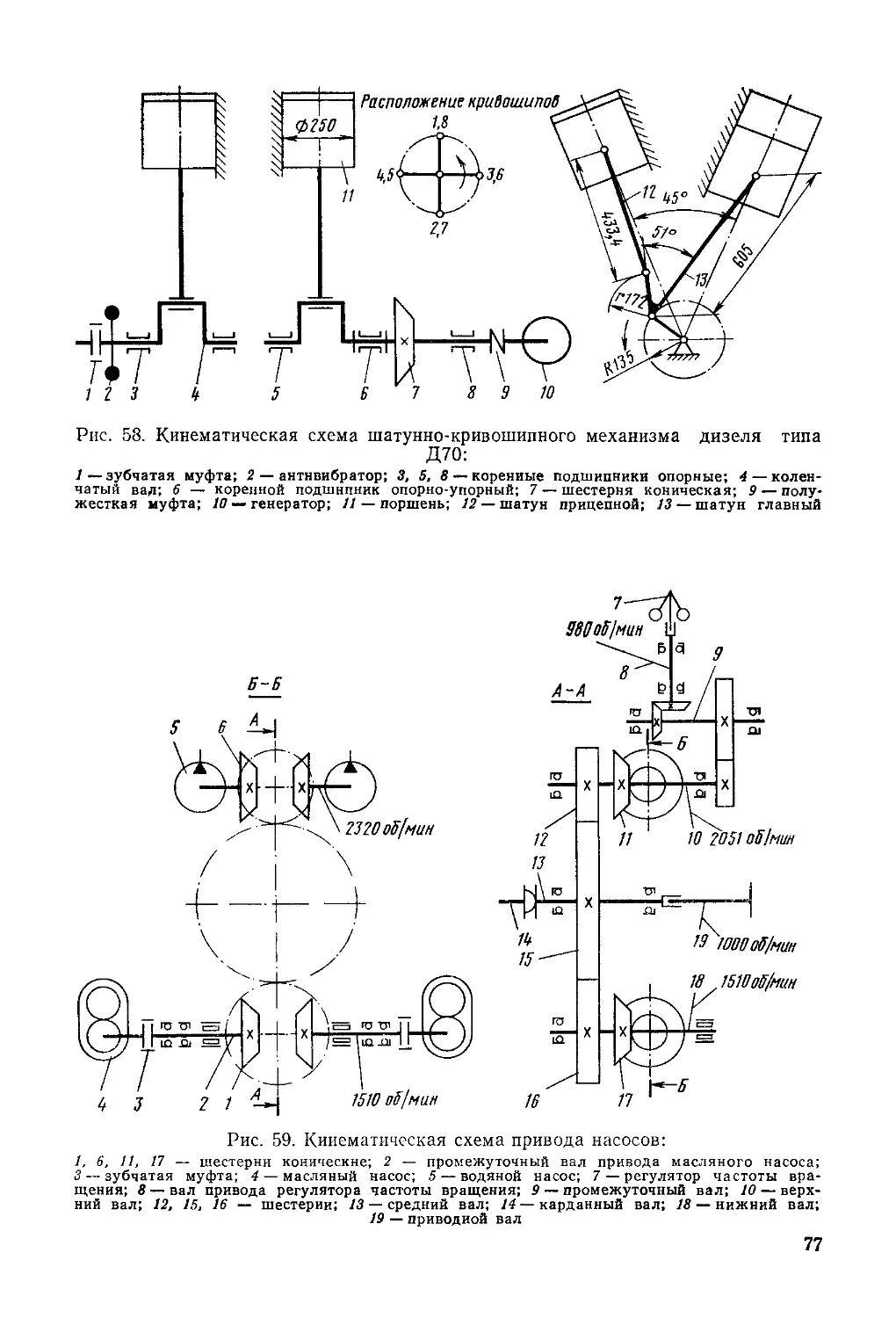

Кинематическая схема шатунно-кривошипного механизма дизеля

ЮД100 показана на рис. 19. Верхний 2 и нижний 16 коленчатые валы

связаны между собой вертикальной передачей, которая обеспечивает

синхронизацию вращения коленчатых валов. Верхний вал при своем

вращении отстает от нижнего на угол 12°, принимая за начало отсчета

угла внутренние мертвые точки кривошипов. Вертикальная передача

состоит из верхнего 10, нижнего 13 и торсионного 12 валов. Торси-

онный вал на своих концах имеет шлицы, которыми он зацепляется

с одной стороны с нижним валом вертикальной передачи, а с другой —

с муфтой, закрепленной на верхнем валу. Верхний и нижний валы вер-

тикальной передачи вращаются в роликовых 8 и шариковых 9 под-

шипниках. Шариковые подшипники являются опорно-упорными.

На концах верхнего и нижнего валов вертикальной передачи посажены

30

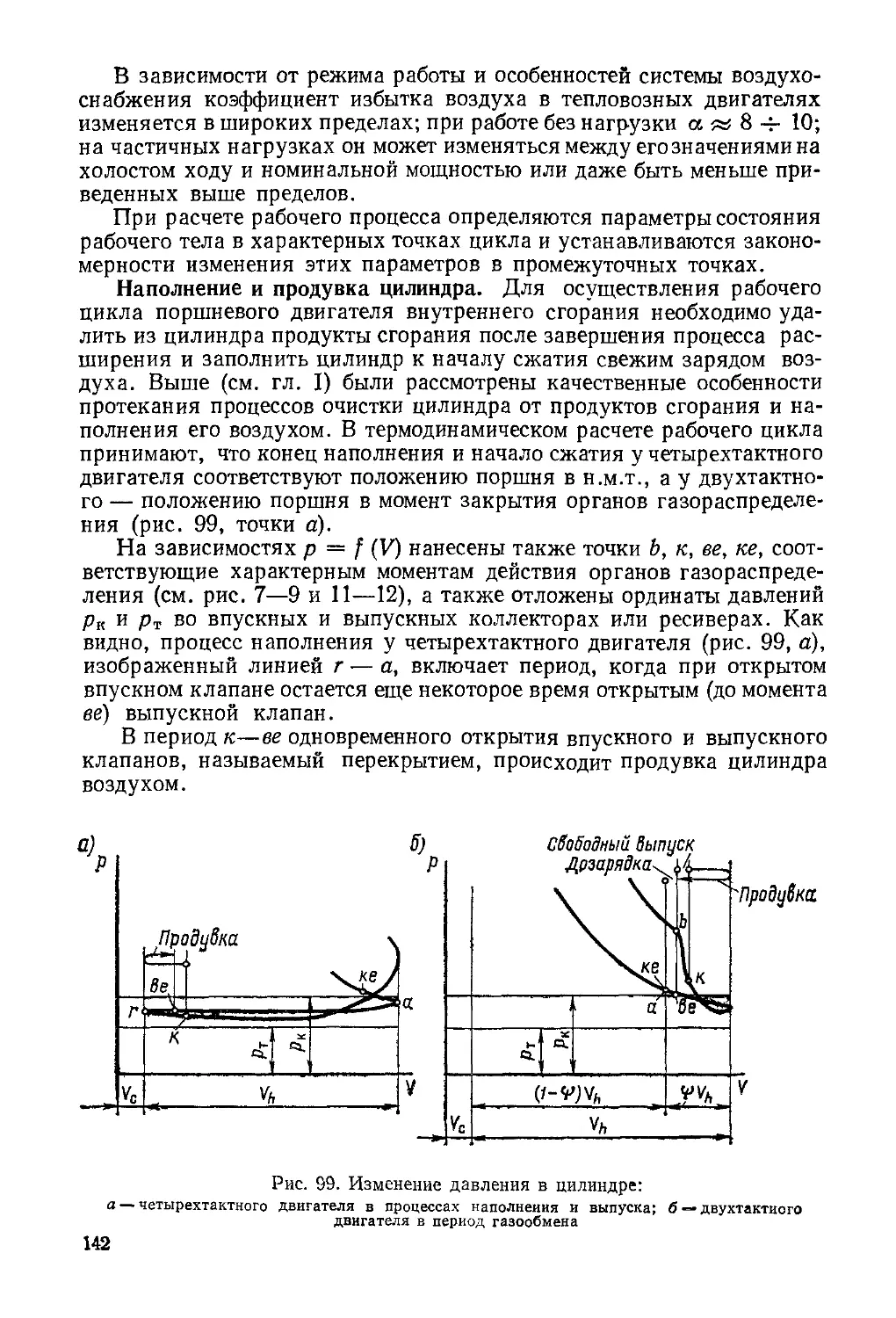

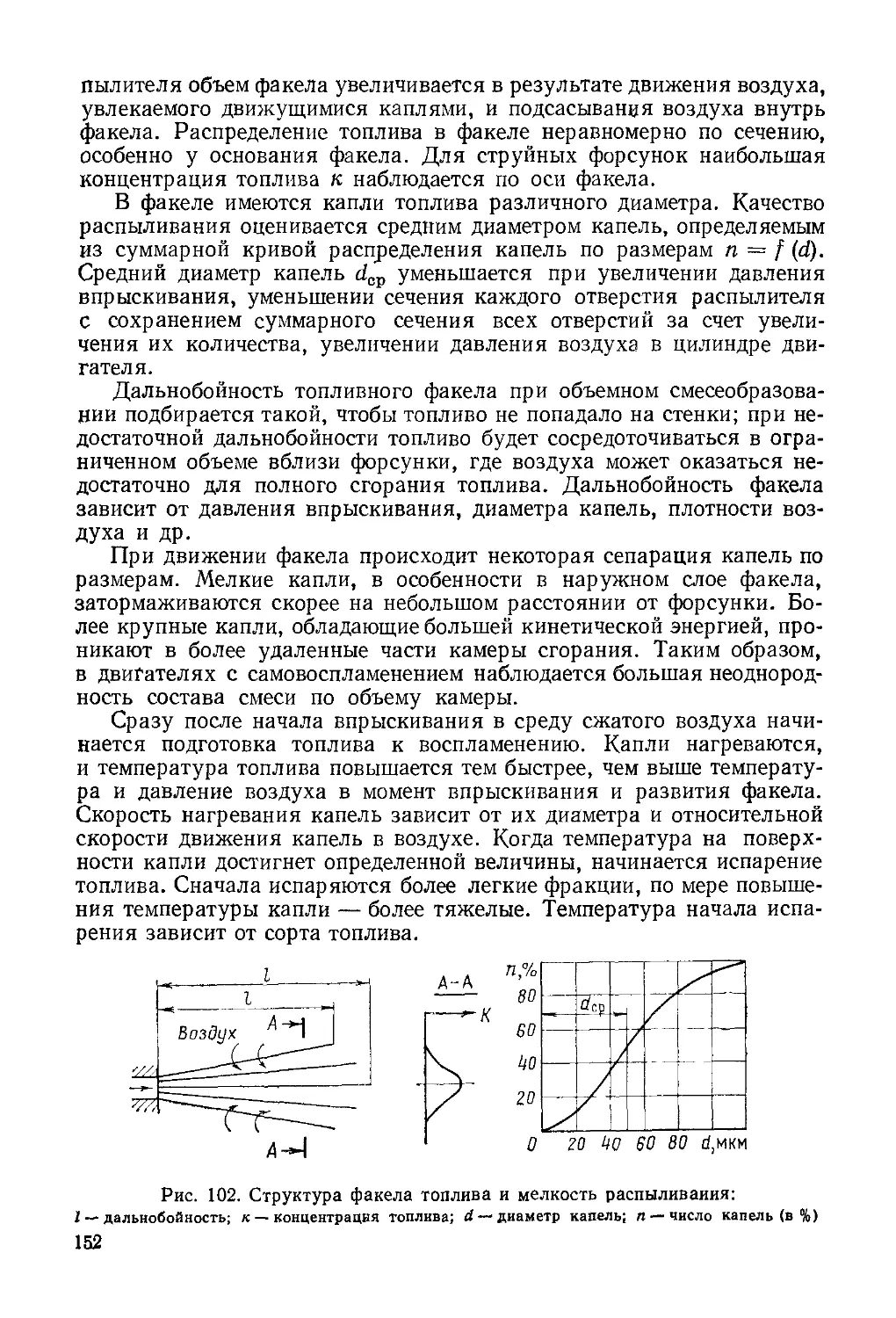

Рис. 19. Кинематическая схема шатунно-кривошипного механизма дизеля 10Д100:

/ — шестерня привода кулачковых валов топливных насосов; 2, 16 — коленчатые валы; 3,

19 — коренные опорные подшипники; 4, 18 — коренные опорно-упорные подшипники; 5, 17 —

конические шестерни; 6 — торсионный вал привода компрессора второй ступени; 7 — ко-

ническая шестерня вертикальной передачи; 8— роликовый подшипник; 9— шариковый под-

шипник; 10 — верхний вал вертикальной передачи; 11 — муфта; 12— торсионный вал; 13— ниж-

ний вал вертикальной передачи; 14 — генератор; 15 — муфта; 20 — аитивибратор; 21 — шес-

терня с пружинными элементами; 22 — карданный вал; 23, 26 — шатуиы; 24, 25 —поршни

конические шестерни 7 со спиральными зубьями. Эти шестерни входят

в зацепление с большими коническими шестернями 5 и 17, посажен-

ными на верхнем и нижнем коленчатых валах.

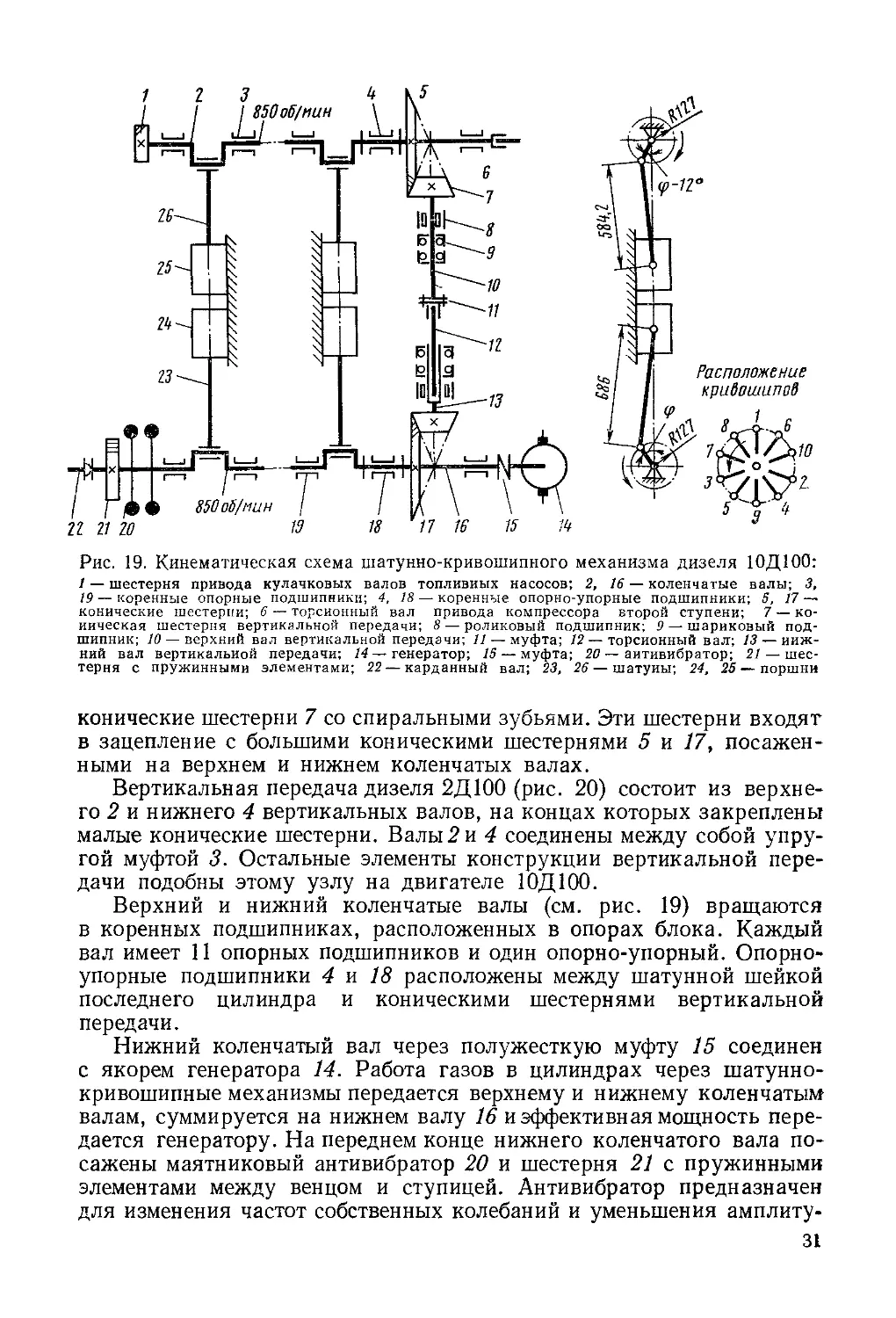

Вертикальная передача дизеля 2Д100 (рис. 20) состоит из верхне-

го 2 и нижнего 4 вертикальных валов, на концах которых закреплены

малые конические шестерни. Валы 2 и 4 соединены между собой упру-

гой муфтой 3. Остальные элементы конструкции вертикальной пере-

дачи подобны этому узлу на двигателе 10Д100.

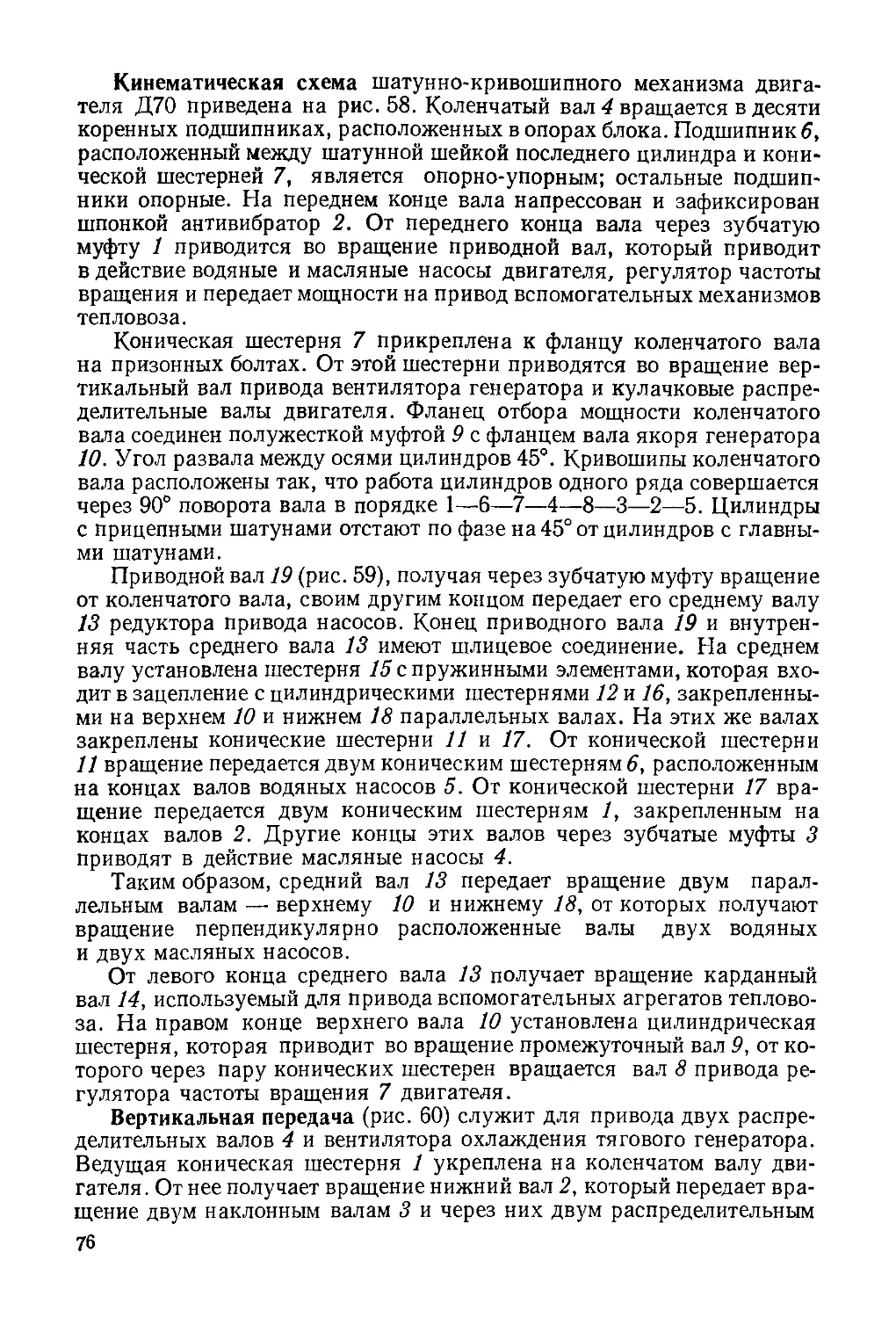

Верхний и нижний коленчатые валы (см. рис. 19) вращаются

в коренных подшипниках, расположенных в опорах блока. Каждый

вал имеет 11 опорных подшипников и один опорно-упорный. Опорно-

упорные подшипники 4 и 18 расположены между шатунной шейкой

последнего цилиндра и коническими шестернями вертикальной

передачи.

Нижний коленчатый вал через полужесткую муфту 15 соединен

с якорем генератора 14. Работа газов в цилиндрах через шатунно-

кривошипные механизмы передается верхнему и нижнему коленчатым

валам, суммируется на нижнем валу 16 и эффективная мощность пере-

дается генератору. На переднем конце нижнего коленчатого вала по-

сажены маятниковый антивибратор 20 и шестерня 21 с пружинными

элементами между венцом и ступицей. Антивибратор предназначен

для изменения частот собственных колебаний и уменьшения амплиту-

31

ды крутильных колебаний валопровода на рабочих режимах. От ше-

стерни 21 приводятся в действие масляный и водяные насосы и регу-

лятор частоты вращения двигателя. Через кардан 22 от нижнего вала

часть мощности отбирается для вспомогательных устройств теп-

ловоза.

На переднем конце верхнего коленчатого вала посажена шестер-

ня 1 с косыми зубьями. От этой шестерни приводятся во вращение

кулачковые валы топливных насосов. На другом конце через шлице-

вое соединение верхний коленчатый вал зацеплен с торсионным валом 6

привода компрессора второй ступени наддува. Кривошипы коленчато-

го вала расположены между собой так, что обеспечивается работа ци-

линдров в порядке 1—6—10—2—4—9—5—3—7—8.

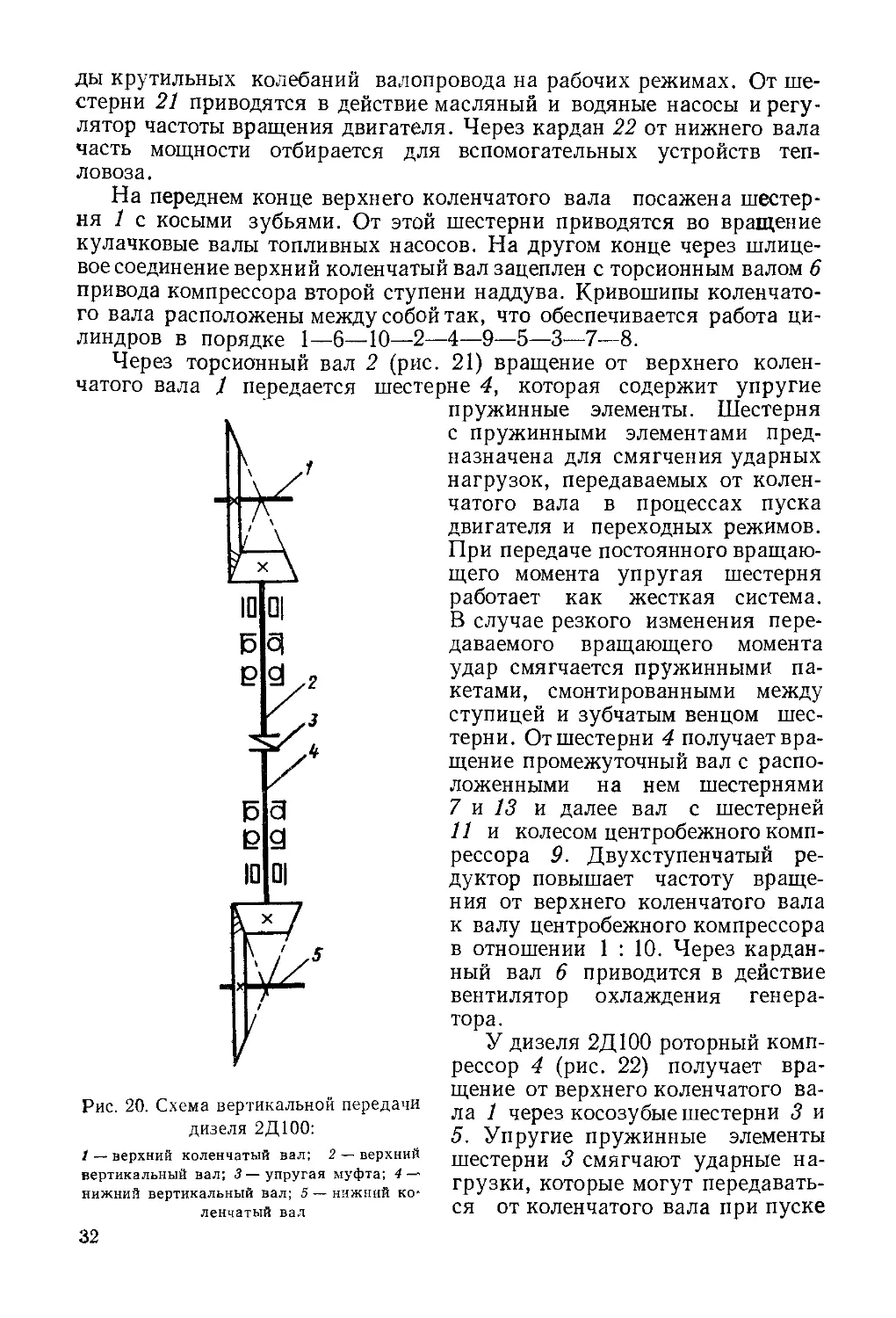

Через торсионный вал 2 (рис. 21) вращение от верхнего колен-

чатого вала 1 передается шестерне 4, которая содержит упругие

Рис. 20. Схема вертикальной передачи

дизеля 2Д100:

/ — верхний коленчатый вал; 2 — верхний

вертикальный вал; 3 — упругая муфта; 4 —-

нижний вертикальный вал; 5 — нижний ко-

ленчатый вал

пружинные элементы. Шестерня

с пружинными элементами пред-

назначена для смягчения ударных

нагрузок, передаваемых от колен-

чатого вала в процессах пуска

двигателя и переходных режимов.

При передаче постоянного вращаю-

щего момента упругая шестерня

работает как жесткая система.

В случае резкого изменения пере-

даваемого вращающего момента

удар смягчается пружинными па-

кетами, смонтированными между

ступицей и зубчатым венцом шес-

терни. От шестерни 4 получает вра-

щение промежуточный вал с распо-

ложенными на нем шестернями

7 и 13 и далее вал с шестерней

11 и колесом центробежного комп-

рессора 9. Двухступенчатый ре-

дуктор повышает частоту враще-

ния от верхнего коленчатого вала

к валу центробежного компрессора

в отношении 1 : 10. Через кардан-

ный вал 6 приводится в действие

вентилятор охлаждения генера-

тора.

У дизеля 2Д100 роторный комп-

рессор 4 (рис. 22) получает вра-

щение от верхнего коленчатого ва-

ла 1 через косозубые шестерни 3 и

5. Упругие пружинные элементы

шестерни 3 смягчают ударные на-

грузки, которые могут передавать-

ся от коленчатого вала при пуске

32

двигателя и на переходных ре-

жимах.

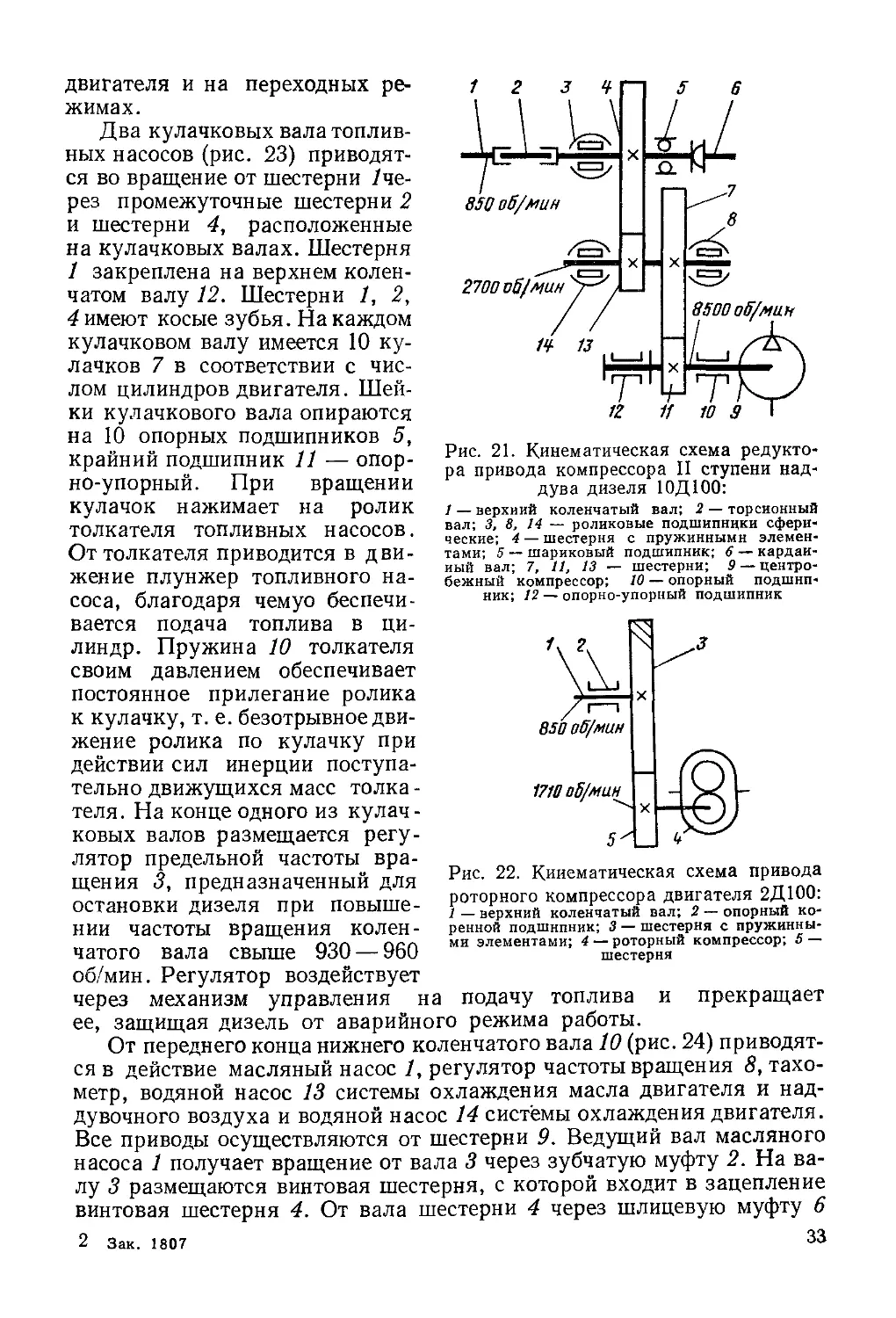

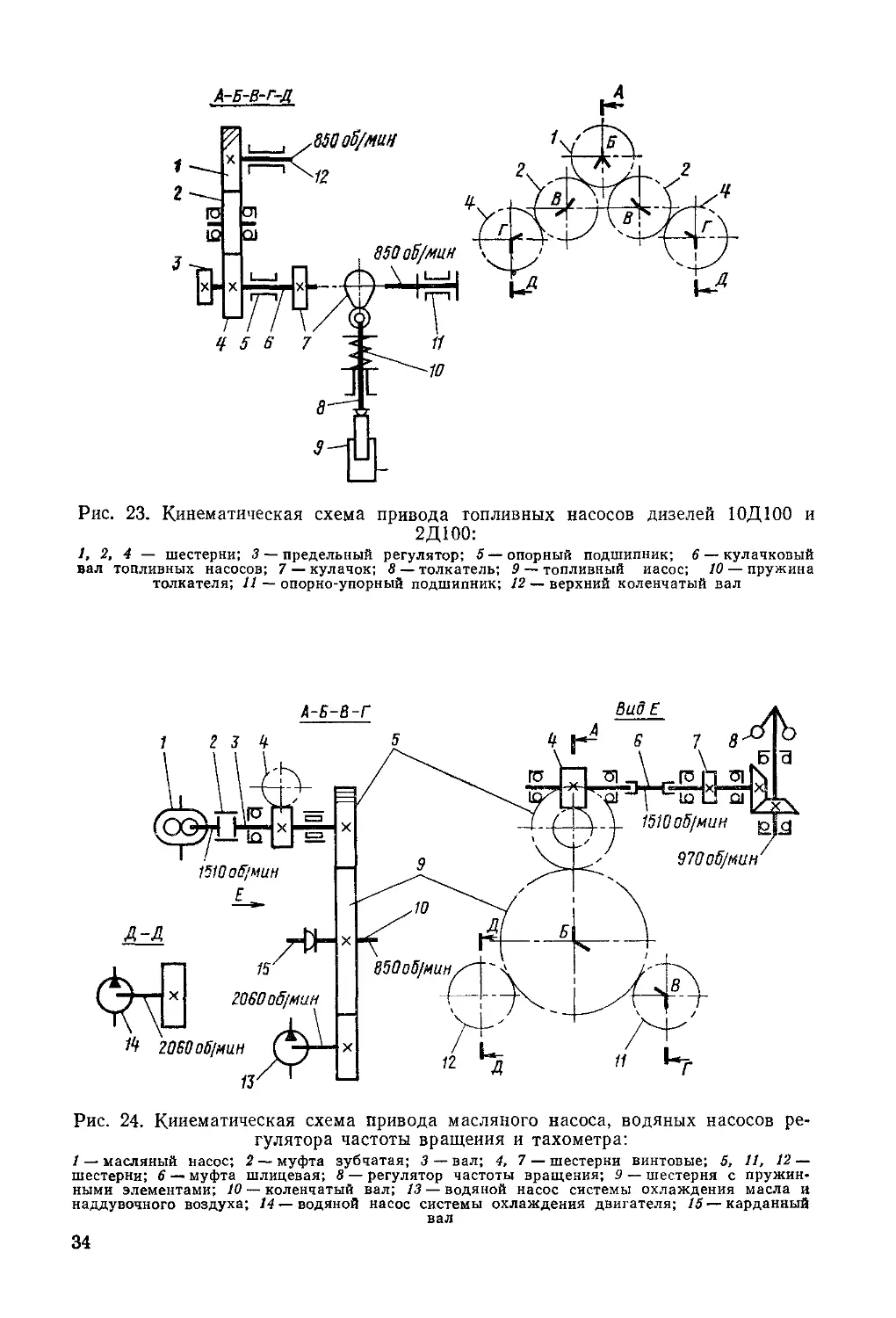

Два кулачковых вала топлив-

ных насосов (рис. 23) приводят-

ся во вращение от шестерни /че-

рез промежуточные шестерни 2

и шестерни 4, расположенные

на кулачковых валах. Шестерня

1 закреплена на верхнем колен-

чатом валу 12. Шестерни 1, 2,

4 имеют косые зубья. На каждом

кулачковом валу имеется 10 ку-

лачков 7 в соответствии с чис-

лом цилиндров двигателя. Шей-

ки кулачкового вала опираются

на 10 опорных подшипников 5,

крайний подшипник 11 — опор-

но-упорный. При вращении

кулачок нажимает на ролик

толкателя топливных насосов.

От толкателя приводится в дви-

жение плунжер топливного на-

соса, благодаря чемуо беспечи-

вается подача топлива в ци-

линдр. Пружина 10 толкателя

своим давлением обеспечивает

постоянное прилегание ролика

к кулачку, т. е. безотрывное дви-

жение ролика по кулачку при

действии сил инерции поступа-

тельно движущихся масс толка -

теля. На конце одного из кулач-

ковых валов размещается регу-

лятор предельной частоты вра-

щения 3, предназначенный для

остановки дизеля при повыше-

нии частоты вращения колен-

чатого вала свыше 930 — 960

об/мин. Регулятор воздействует

через механизм управления на подачу топлива и прекращает

ее, защищая дизель от аварийного режима работы.

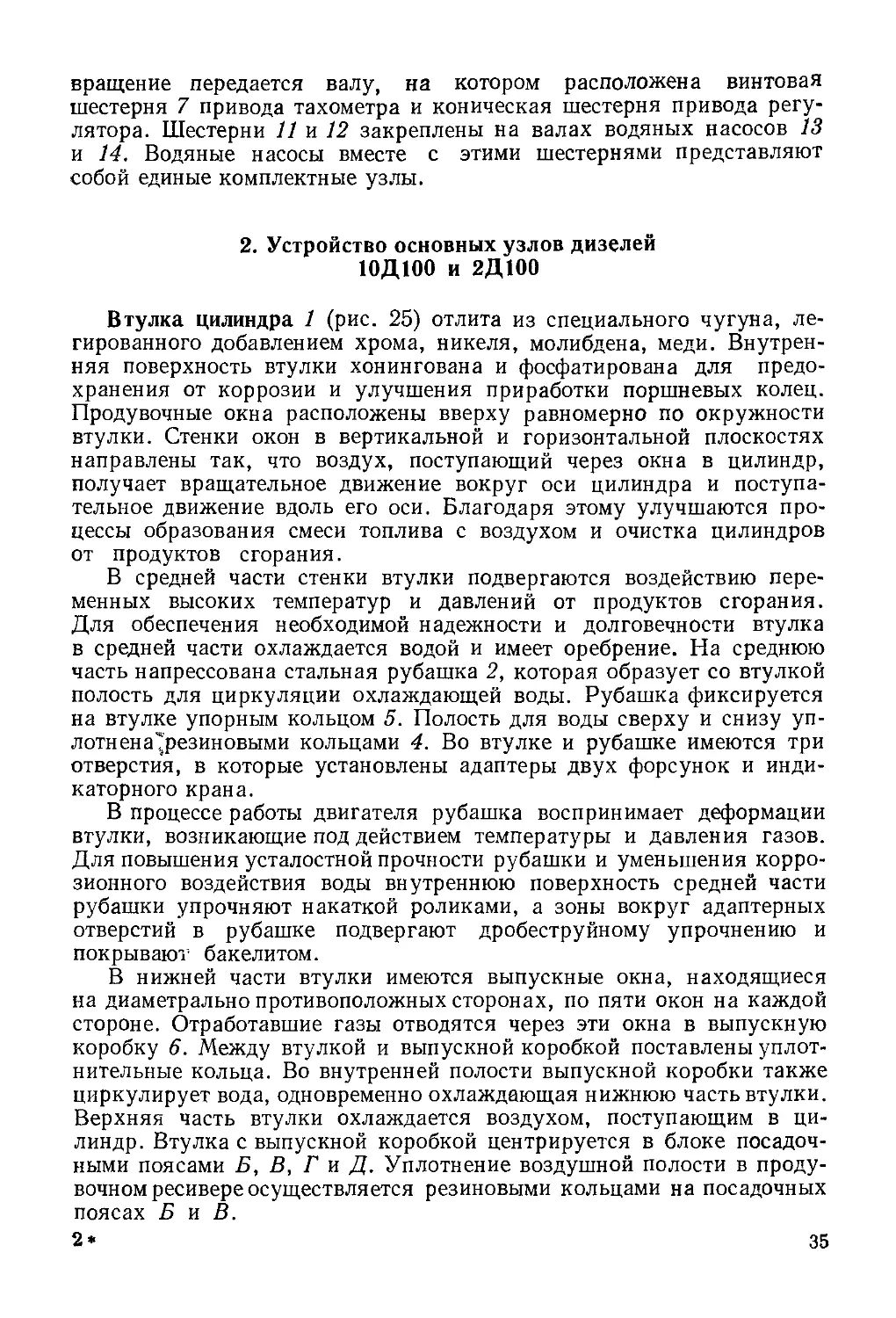

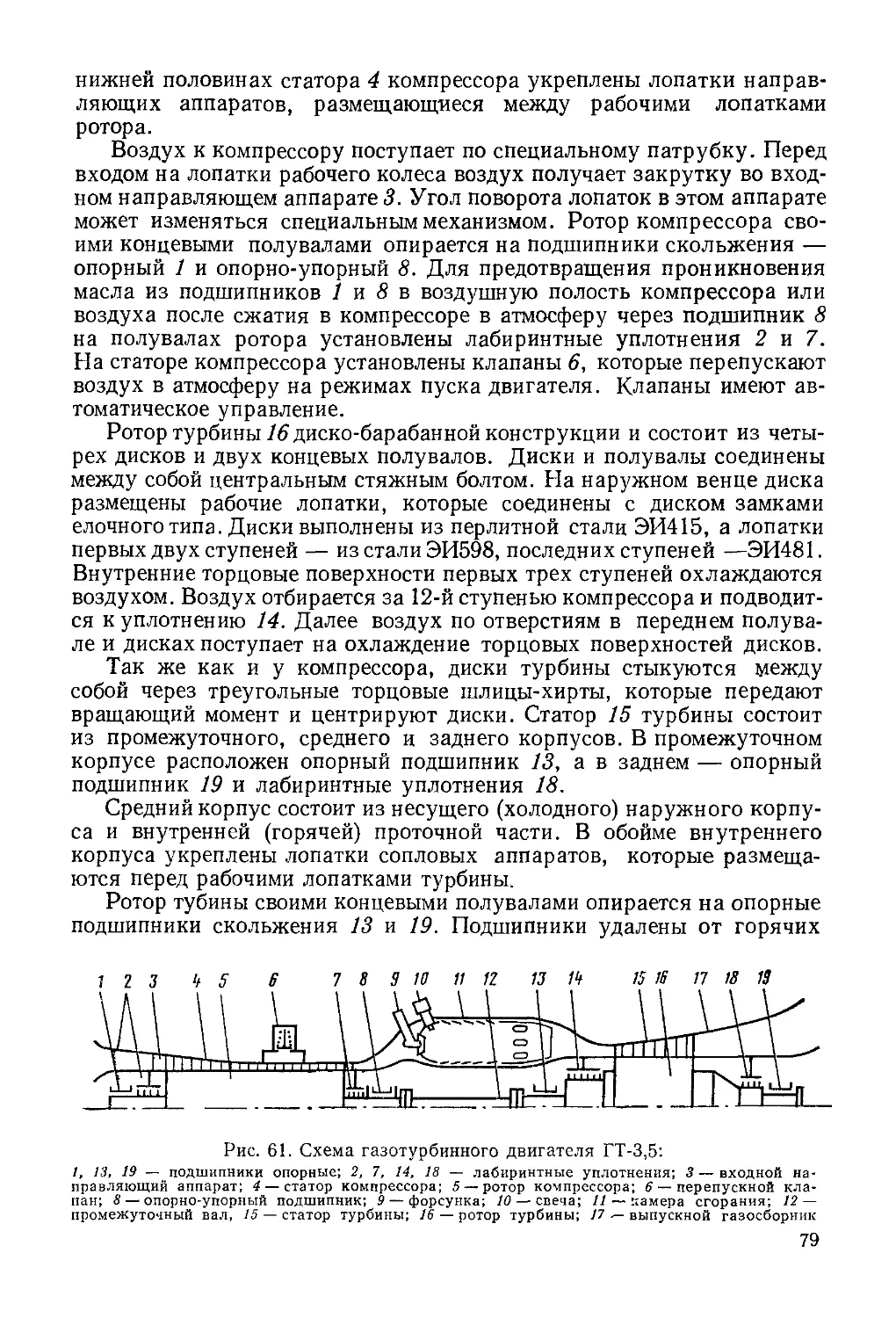

От переднего конца нижнего коленчатого вала 10 (рис. 24) приводят-

ся в действие масляный насос 1, регулятор частоты вращения 8, тахо-

метр, водяной насос 13 системы охлаждения масла двигателя и над-

дувочного воздуха и водяной насос 14 системы охлаждения двигателя.

Все приводы осуществляются от шестерни 9. Ведущий вал масляного

насоса 1 получает вращение от вала 3 через зубчатую муфту 2. На ва-

лу 3 размещаются винтовая шестерня, с которой входит в зацепление

винтовая шестерня 4. От вала шестерни 4 через шлицевую муфту 6

2 Зак. 1807

Рис. 21. Кинематическая схема редукто-

ра привода компрессора II ступени над-

дува дизеля 10Д100:

1— верхний коленчатый вал; 2— торсионный

вал; 3, 8, 14 — роликовые подшипники сфери-

ческие; 4 — шестерня с пружинными элемен-

тами; 5 — шариковый подшипник; 6 — кардан-

ный вал; 7, 11, 13 — шестерни; 9 — центро-

бежный компрессор; 10 — опорный подшип-

ник; 12 — опорно-упорный подшипник

Рис. 22. Кинематическая схема привода

роторного компрессора двигателя 2ДЮ0:

1 — верхний коленчатый вал; 2 — опорный ко-

ренной подшипник; 3 — шестерня с пружинны-

ми элементами; 4 — роторный компрессор; 5 —

шестерня

33

Рис. 23. Кинематическая схема привода топливных насосов дизелей 10Д100 и

2Д100:

/, 2, 4 — шестерни; 3 — предельный регулятор; 5 — опорный подшипник; 6 — кулачковый

вал топливных насосов; 7 — кулачок; 8 — толкатель; 9 — топливный иасос; 10 — пружина

толкателя; 11 — опорно-упорный подшипник; 12 — верхний коленчатый вал

Рис. 24. Кинематическая схема привода масляного насоса, водяных насосов ре-

гулятора частоты вращения и тахометра:

1 — масляный насос; 2 — муфта зубчатая; 3 — вал; 4, 7 — шестерни винтовые; 5, И, 12—

шестерни; 6 —• муфта шлицевая; 8 — регулятор частоты вращения; 9 — шестерня с пружин-

ными элементами; 10 — коленчатый вал; 13 — водяной насос системы охлаждения масла и

наддувочного воздуха; 14 — водяной насос системы охлаждения двигателя; 15 — карданный

вал

34

вращение передается валу, на котором расположена винтовая

шестерня 7 привода тахометра и коническая шестерня привода регу-

лятора. Шестерни 11 и 12 закреплены на валах водяных насосов 13

и 14. Водяные насосы вместе с этими шестернями представляют

собой единые комплектные узлы.

2. Устройство основных узлов дизелей

10Д100 и 2Д100

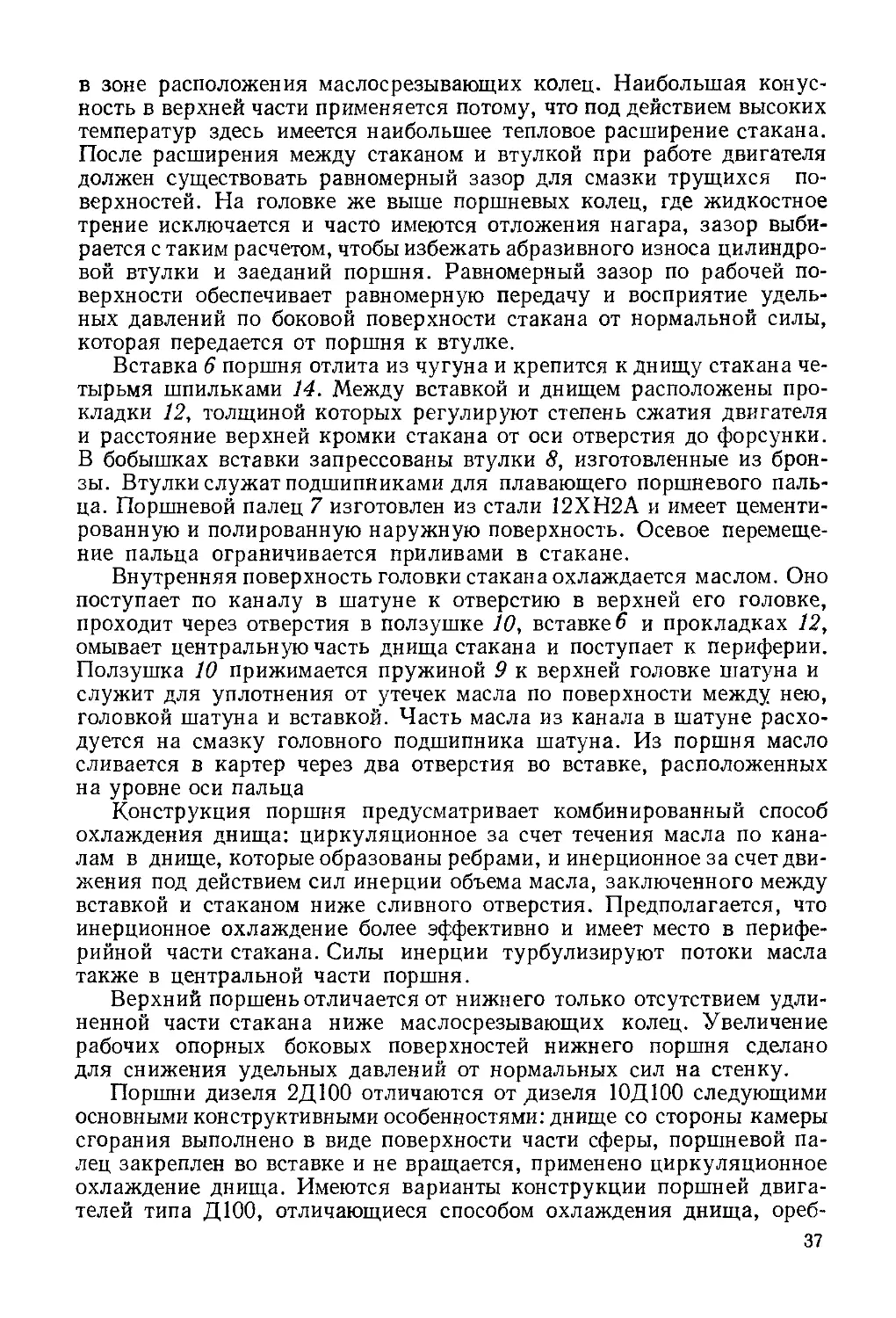

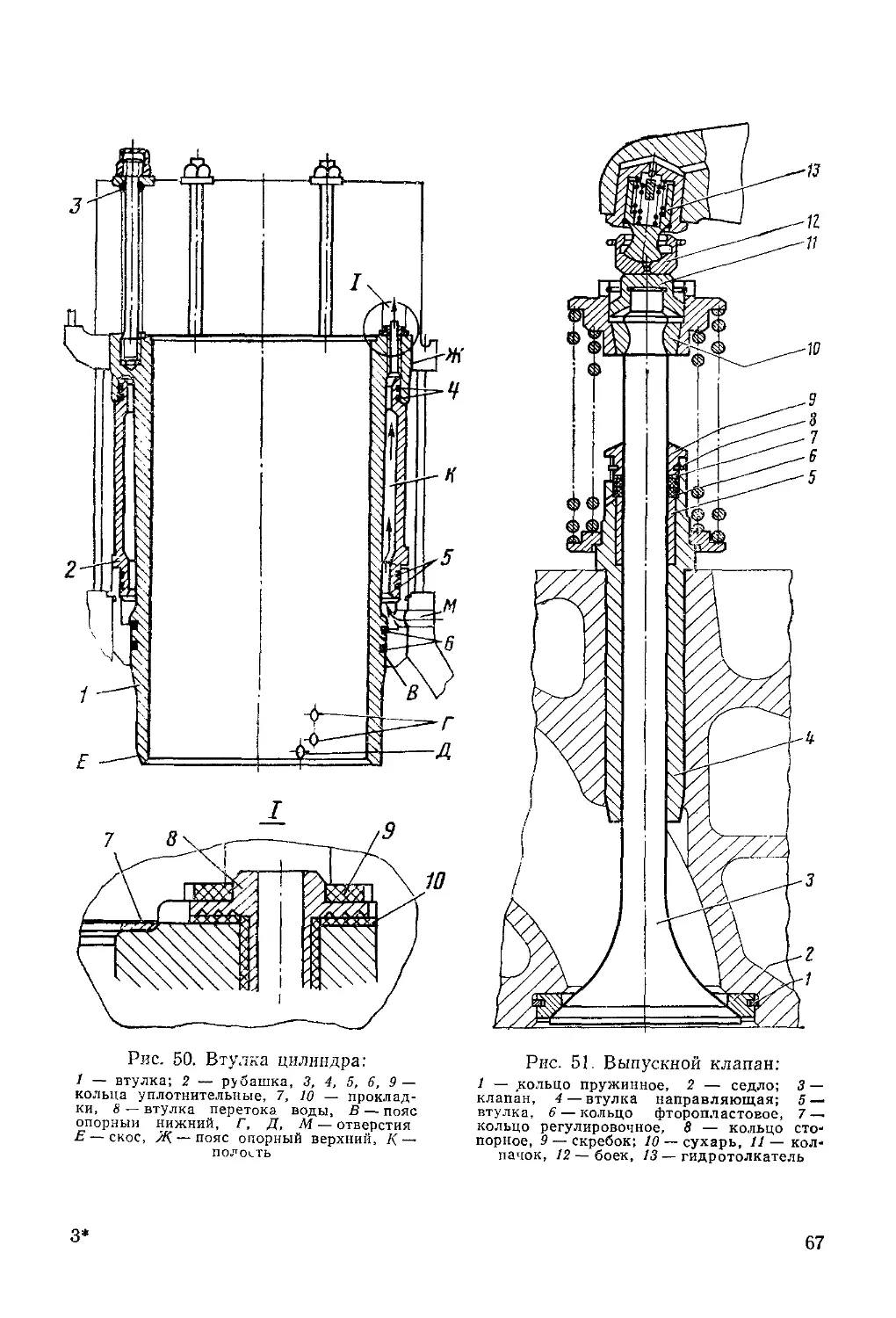

Втулка цилиндра 1 (рис. 25) отлита из специального чугуна, ле-

гированного добавлением хрома, никеля, молибдена, меди. Внутрен-

няя поверхность втулки хонингована и фосфатирована для предо-

хранения от коррозии и улучшения приработки поршневых колец.

Продувочные окна расположены вверху равномерно по окружности

втулки. Стенки окон в вертикальной и горизонтальной плоскостях

направлены так, что воздух, поступающий через окна в цилиндр,

получает вращательное движение вокруг оси цилиндра и поступа-

тельное движение вдоль его оси. Благодаря этому улучшаются про-

цессы образования смеси топлива с воздухом и очистка цилиндров

от продуктов сгорания.

В средней части стенки втулки подвергаются воздействию пере-

менных высоких температур и давлений от продуктов сгорания.

Для обеспечения необходимой надежности и долговечности втулка

в средней части охлаждается водой и имеет оребрение. На среднюю

часть напрессована стальная рубашка 2, которая образует со втулкой

полость для циркуляции охлаждающей воды. Рубашка фиксируется

на втулке упорным кольцом 5. Полость для воды сверху и снизу уп-

лотнена'резиновыми кольцами 4. Во втулке и рубашке имеются три

отверстия, в которые установлены адаптеры двух форсунок и инди-

каторного крана.

В процессе работы двигателя рубашка воспринимает деформации

втулки, возникающие под действием температуры и давления газов.

Для повышения усталостной прочности рубашки и уменьшения корро-

зионного воздействия воды внутреннюю поверхность средней части

рубашки упрочняют накаткой роликами, а зоны вокруг адаптерных

отверстий в рубашке подвергают дробеструйному упрочнению и

покрывают бакелитом.

В нижней части втулки имеются выпускные окна, находящиеся

на диаметрально противоположных сторонах, по пяти окон на каждой

стороне. Отработавшие газы отводятся через эти окна в выпускную

коробку 6. Между втулкой и выпускной коробкой поставлены уплот-

нительные кольца. Во внутренней полости выпускной коробки также

циркулирует вода, одновременно охлаждающая нижнюю часть втулки.

Верхняя часть втулки охлаждается воздухом, поступающим в ци-

линдр. Втулка с выпускной коробкой центрируется в блоке посадоч-

ными поясами Б, В, Г и Д. Уплотнение воздушной полости в проду-

вочном ресивере осуществляется резиновыми кольцами на посадочных

поясах Б и В.

2* 35

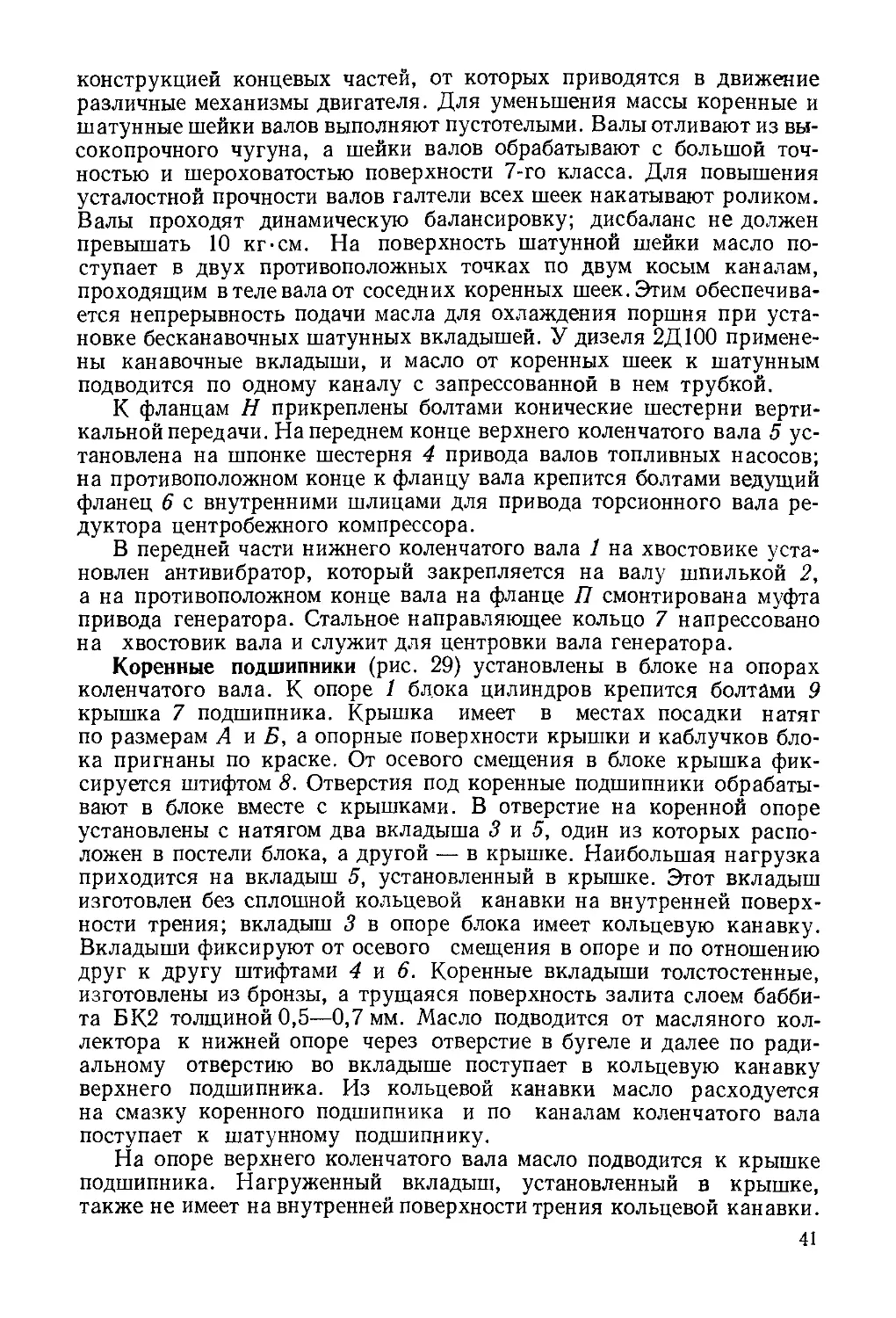

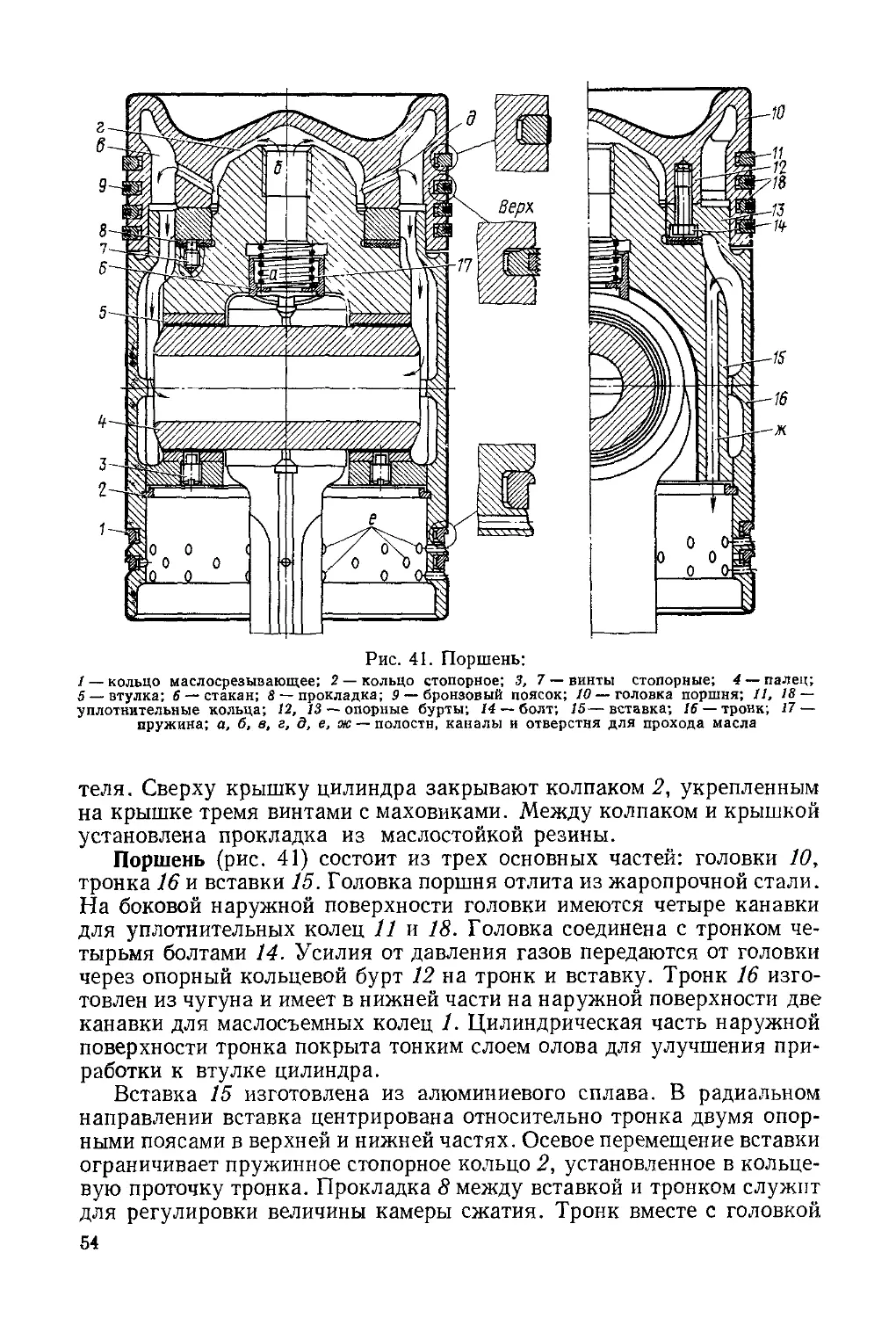

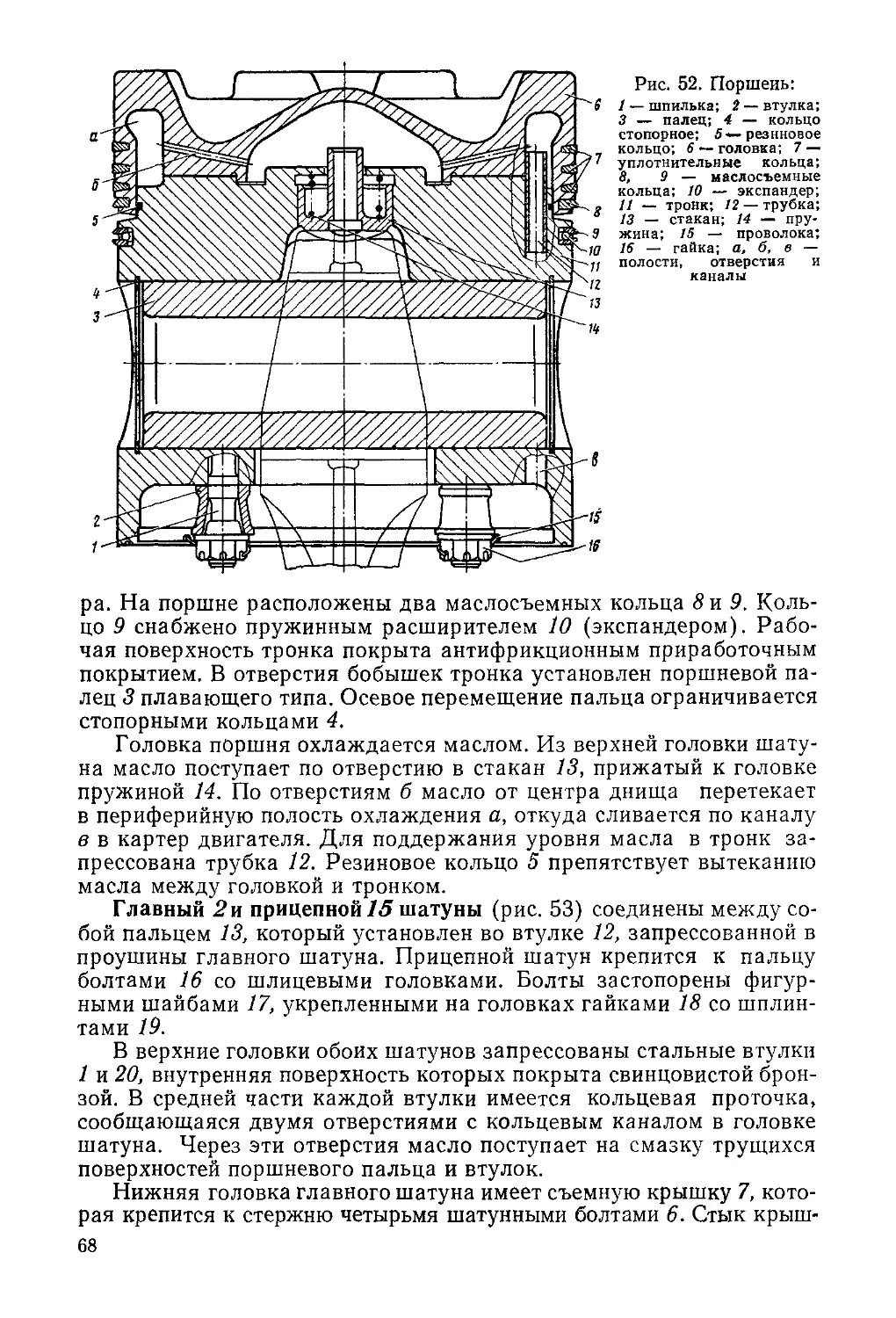

Поршень дизеля 10Д100 (рис. 26) состоит из стакана 13 и вставки

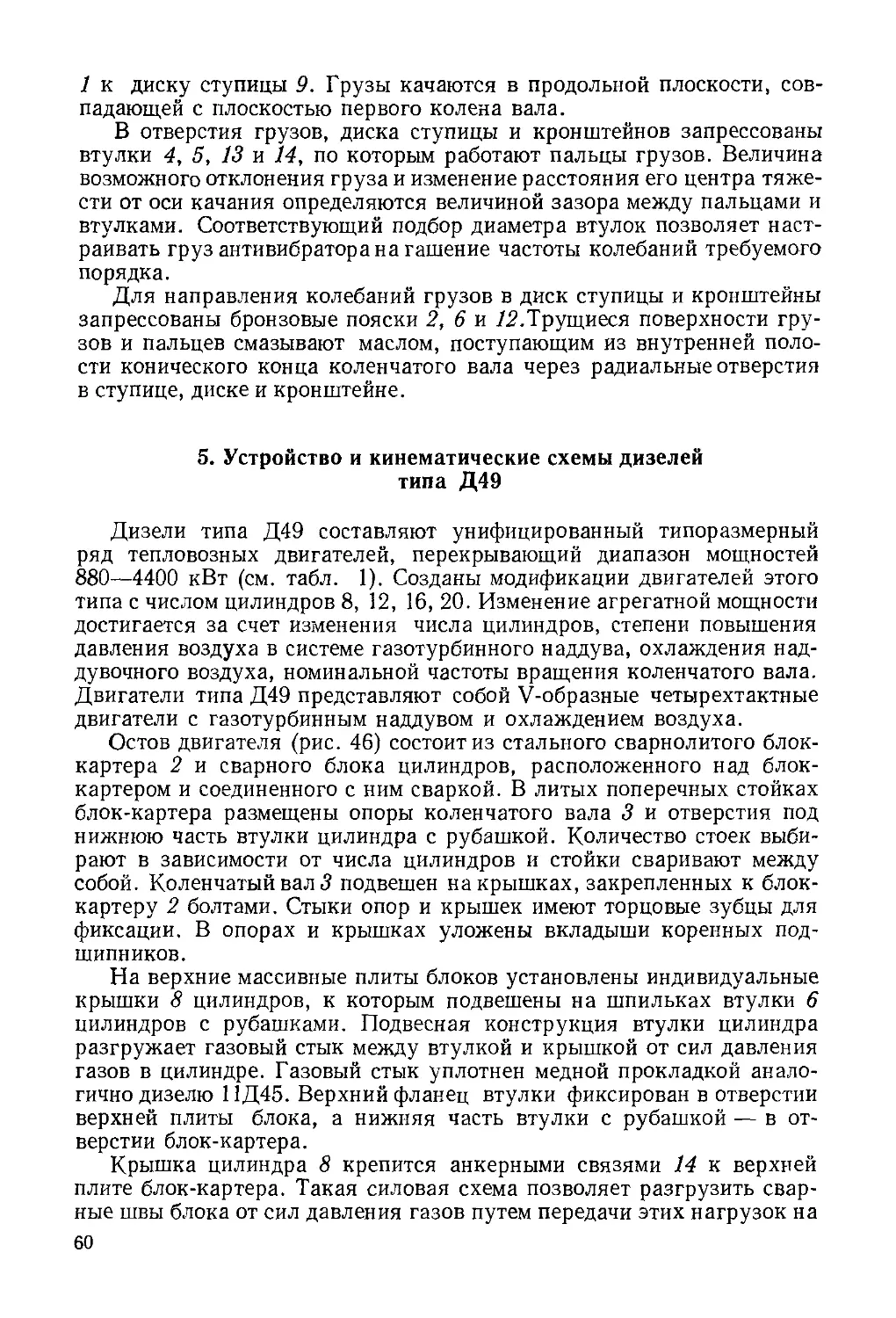

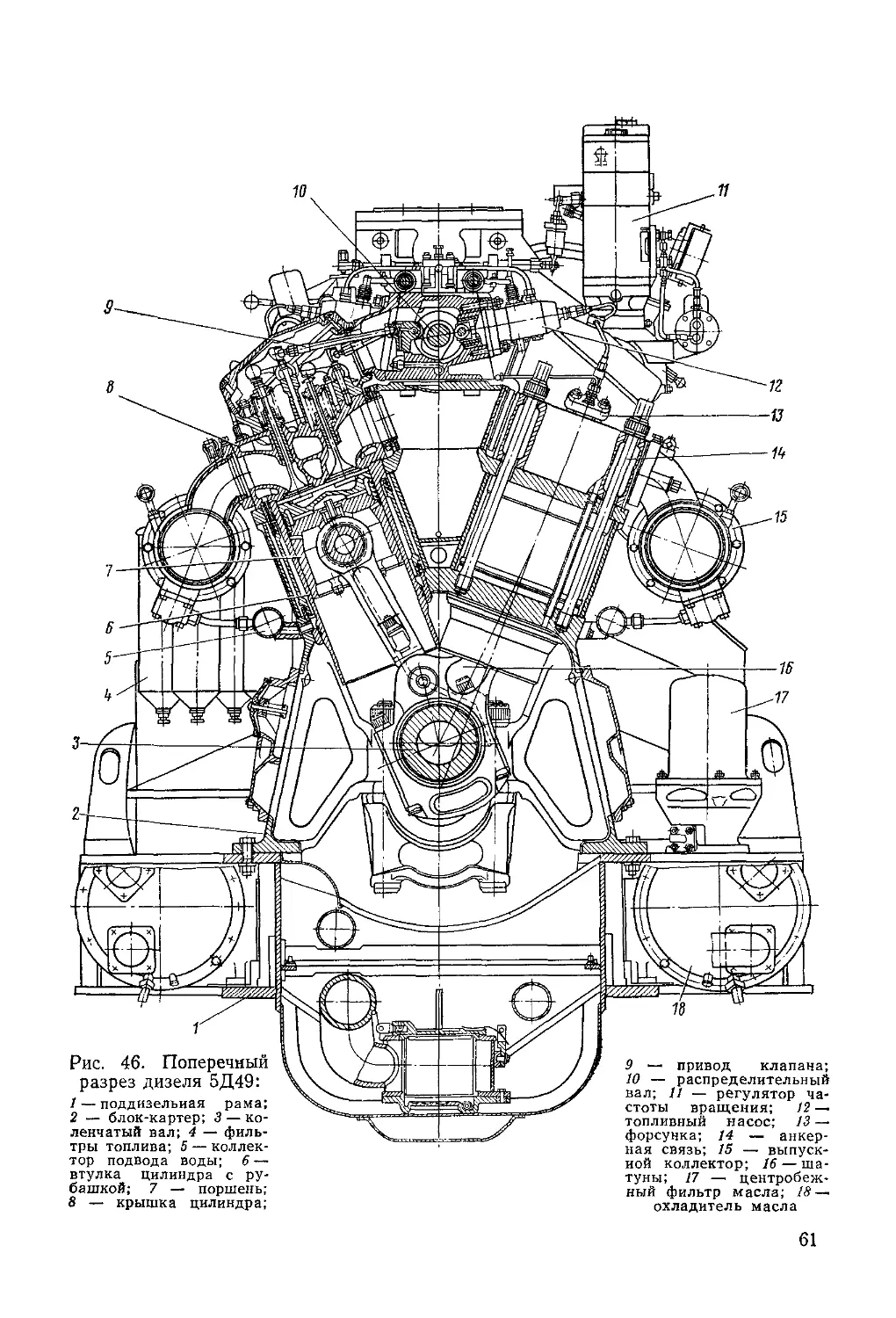

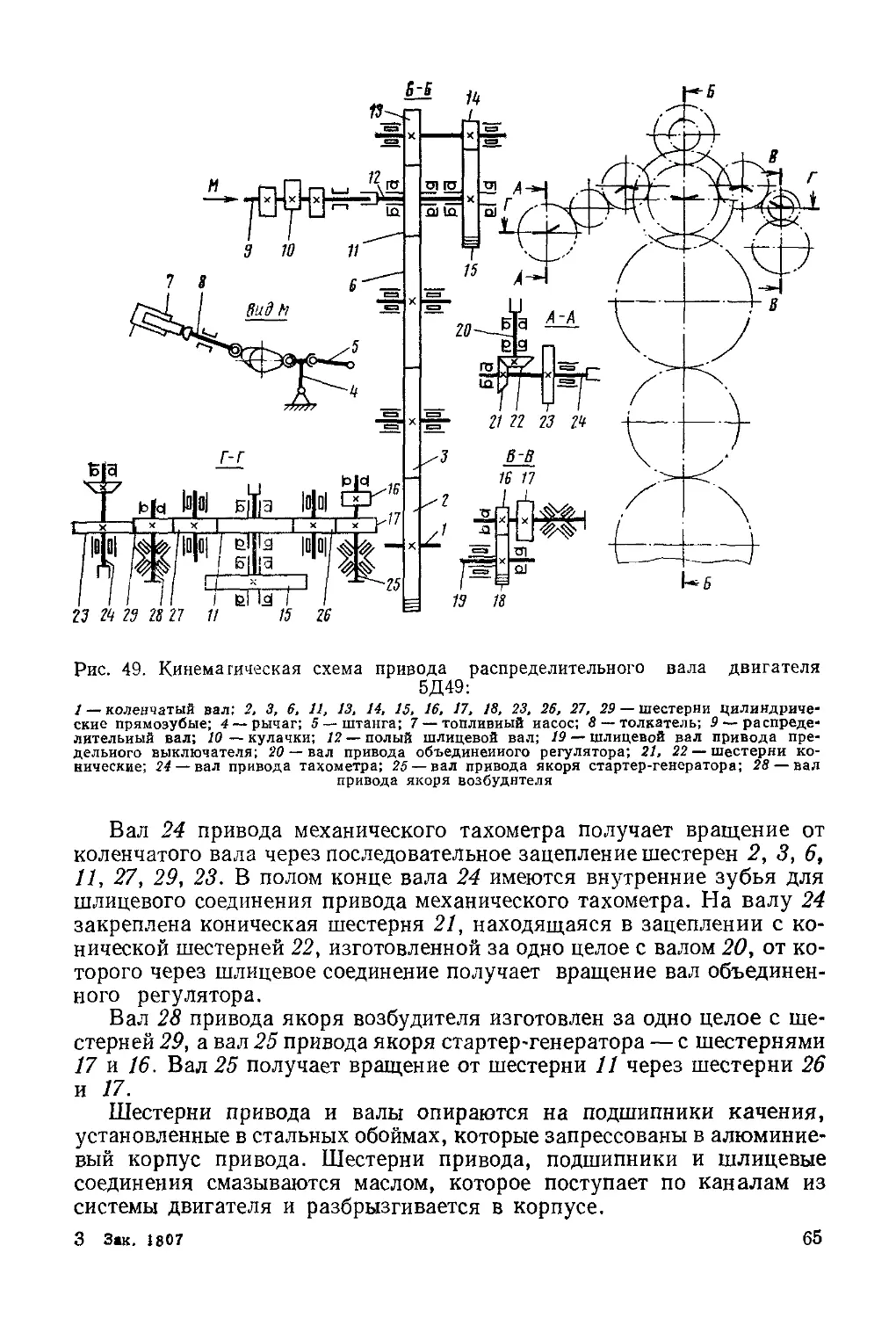

6, в бобышках которой размещен поршневой палец 7. Стакан поршня

отлит из легированного чугуна. Боковая поверхность стакана покрыта

слоем олова толщиной 0,02—0,03 мм для лучшей приработки, умень-

шения износа поршня и втулки цилиндра и предотвращения их за-

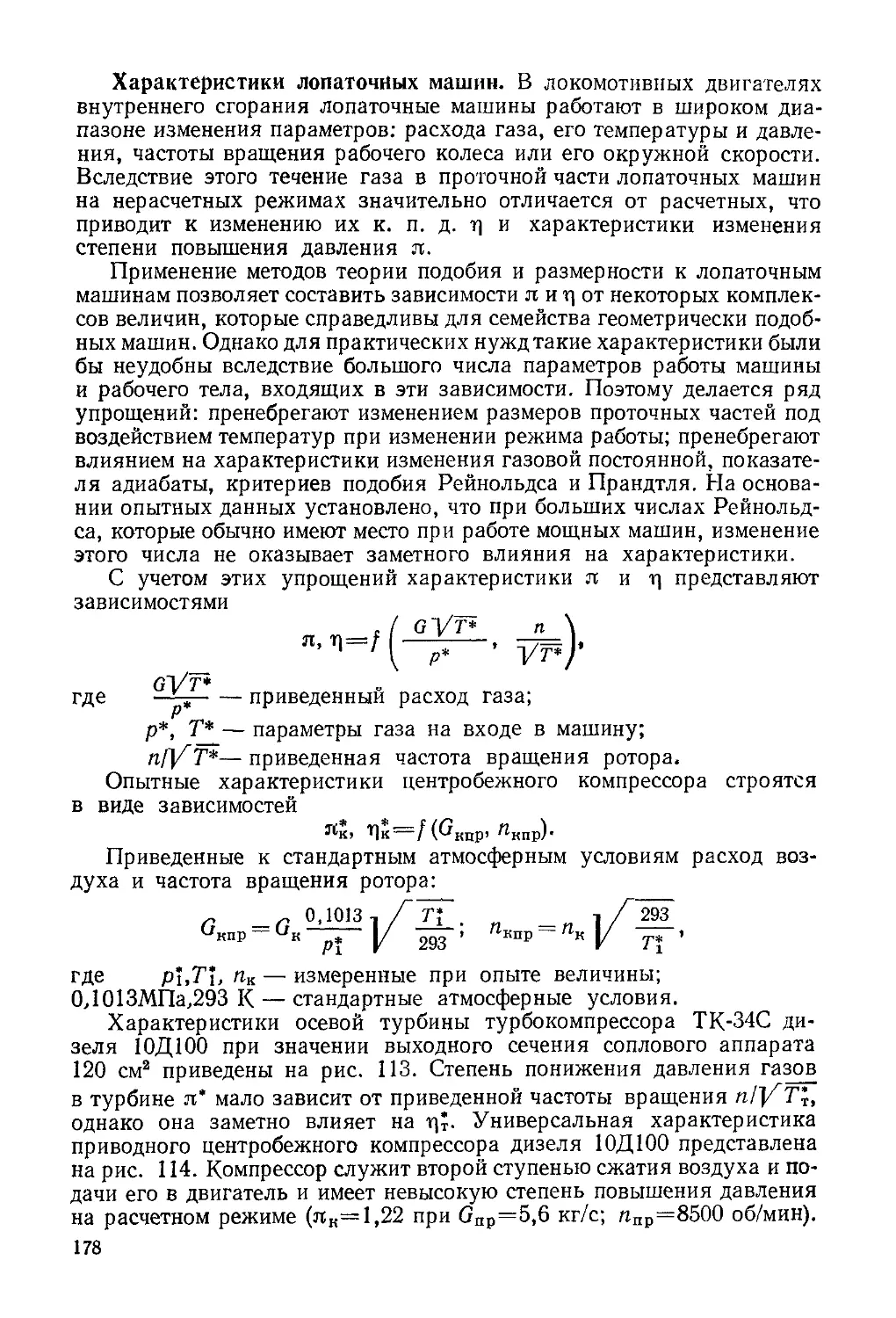

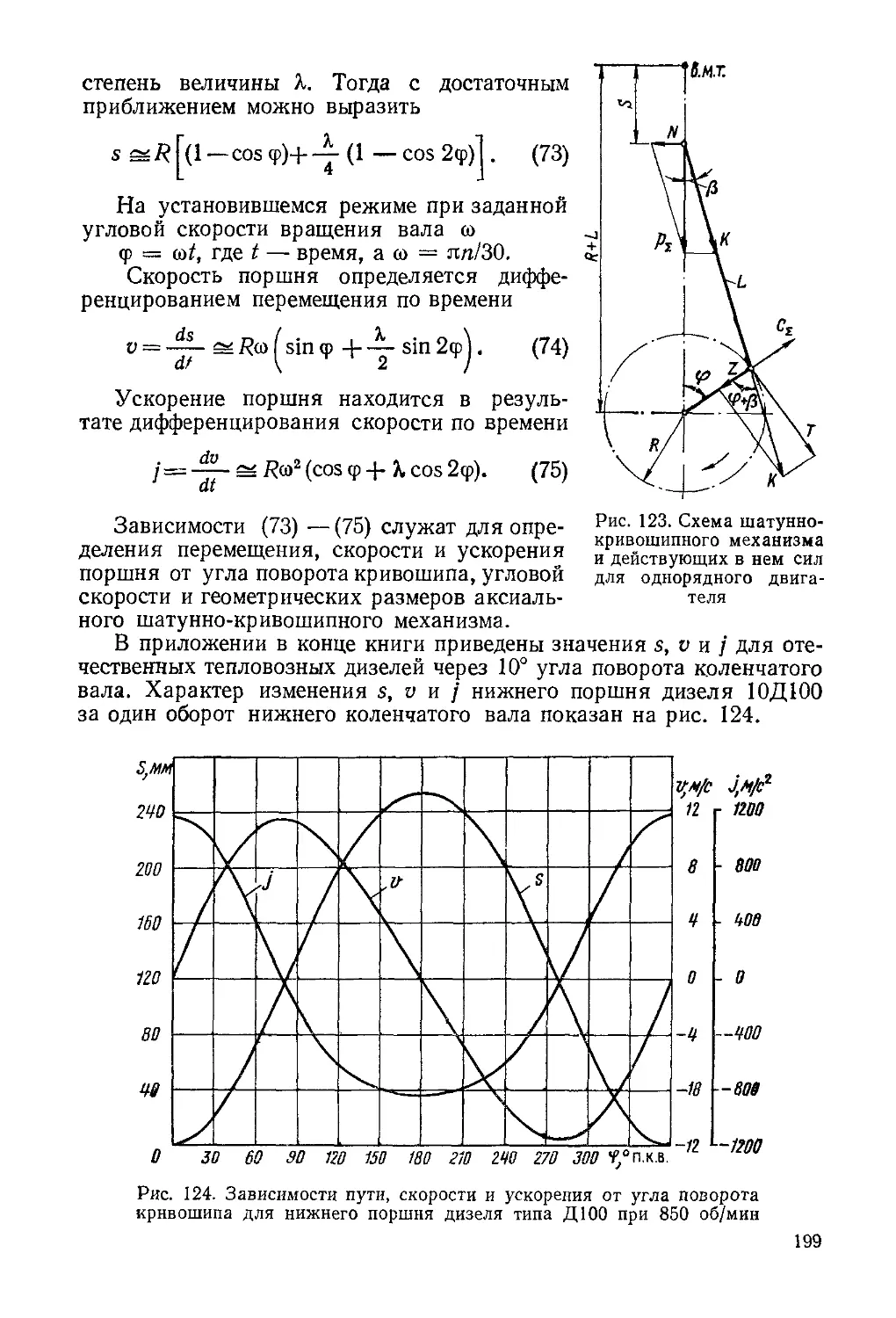

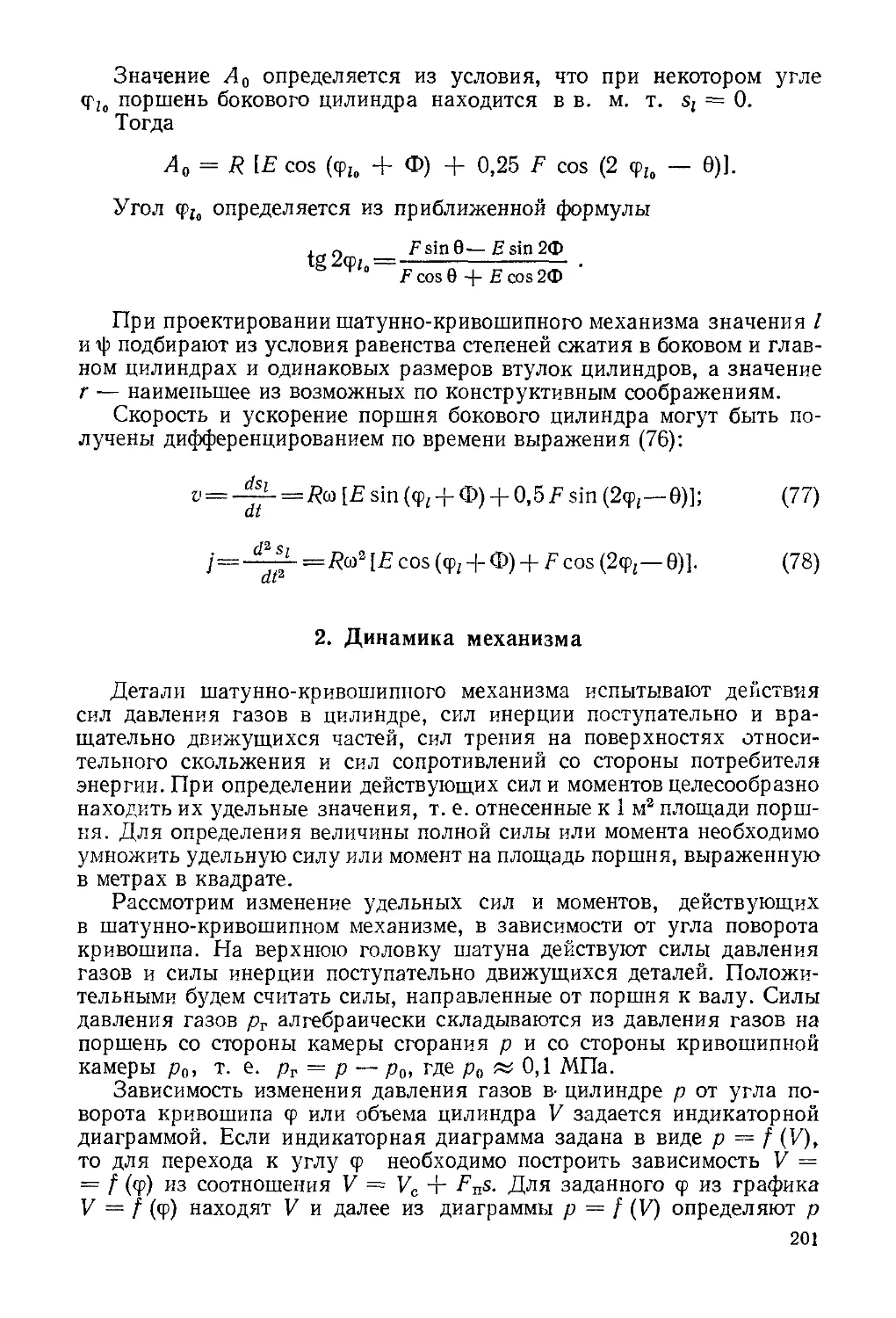

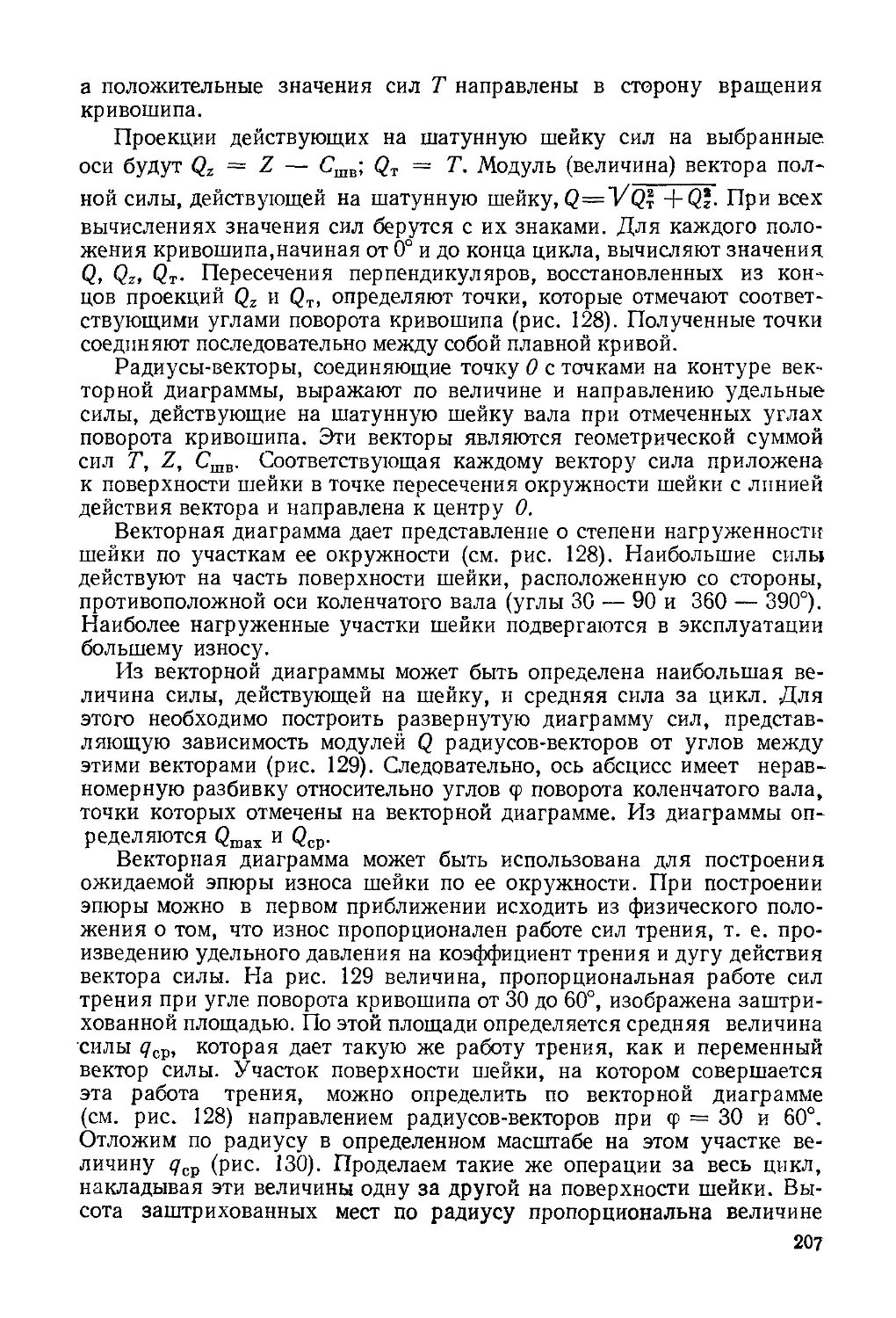

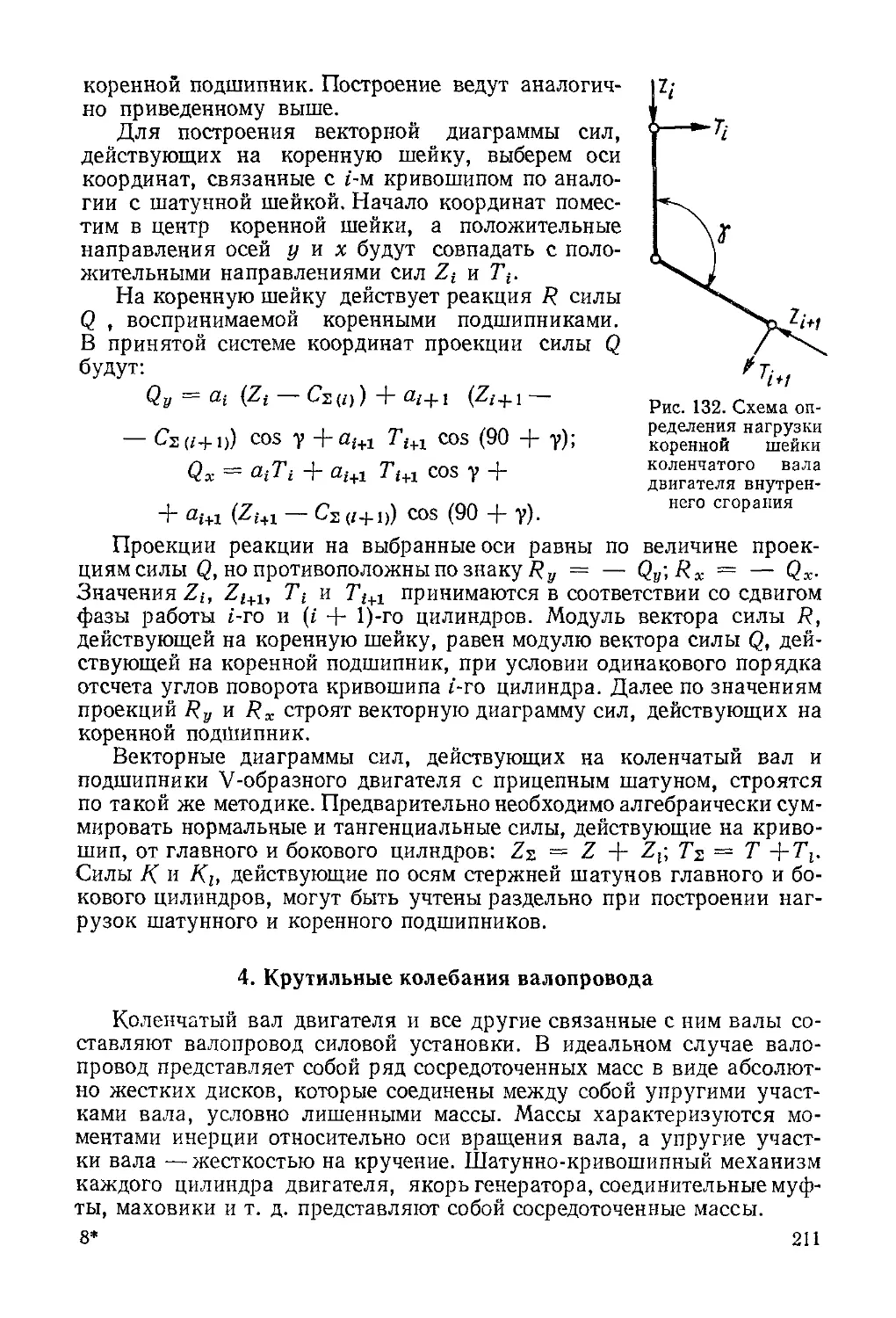

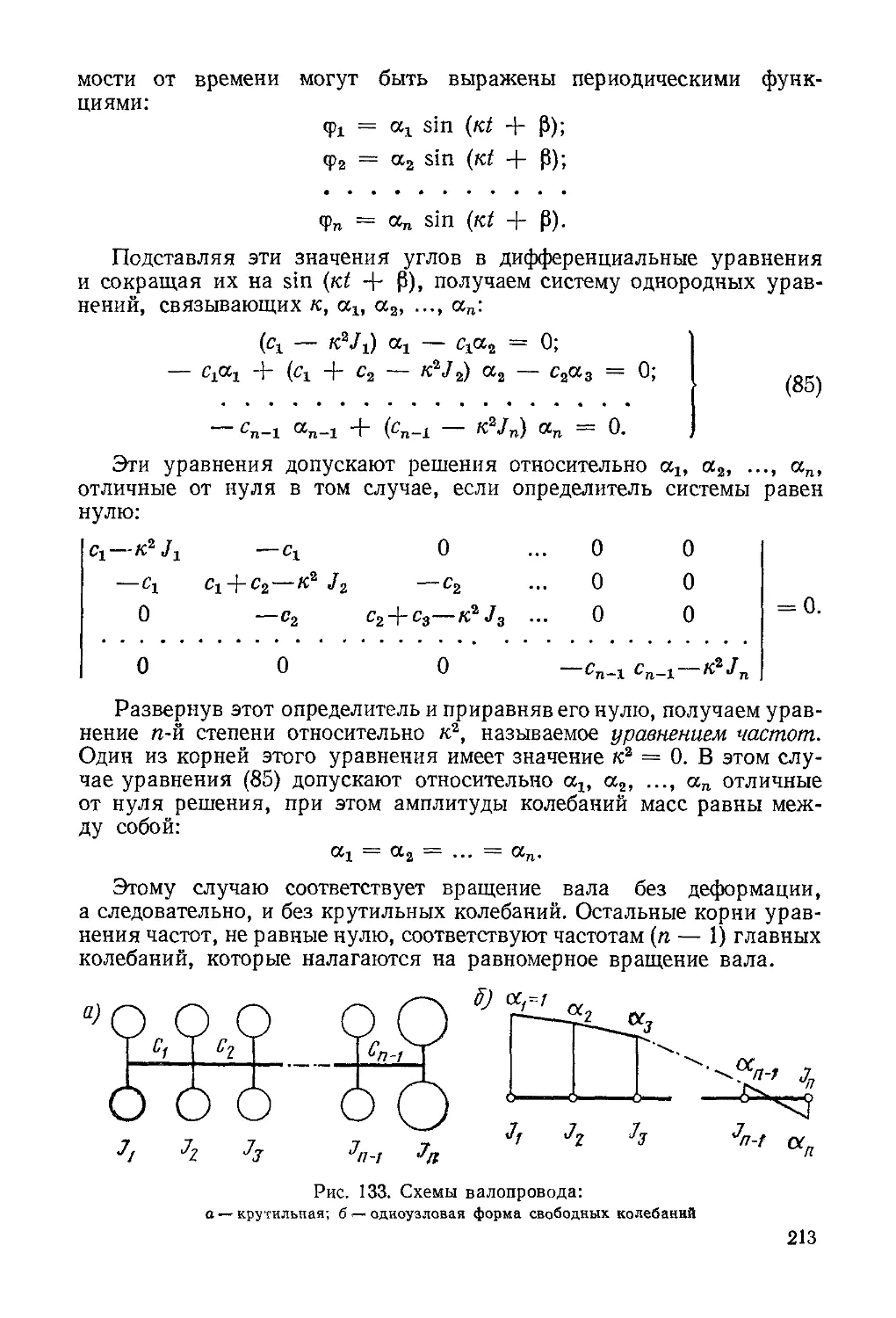

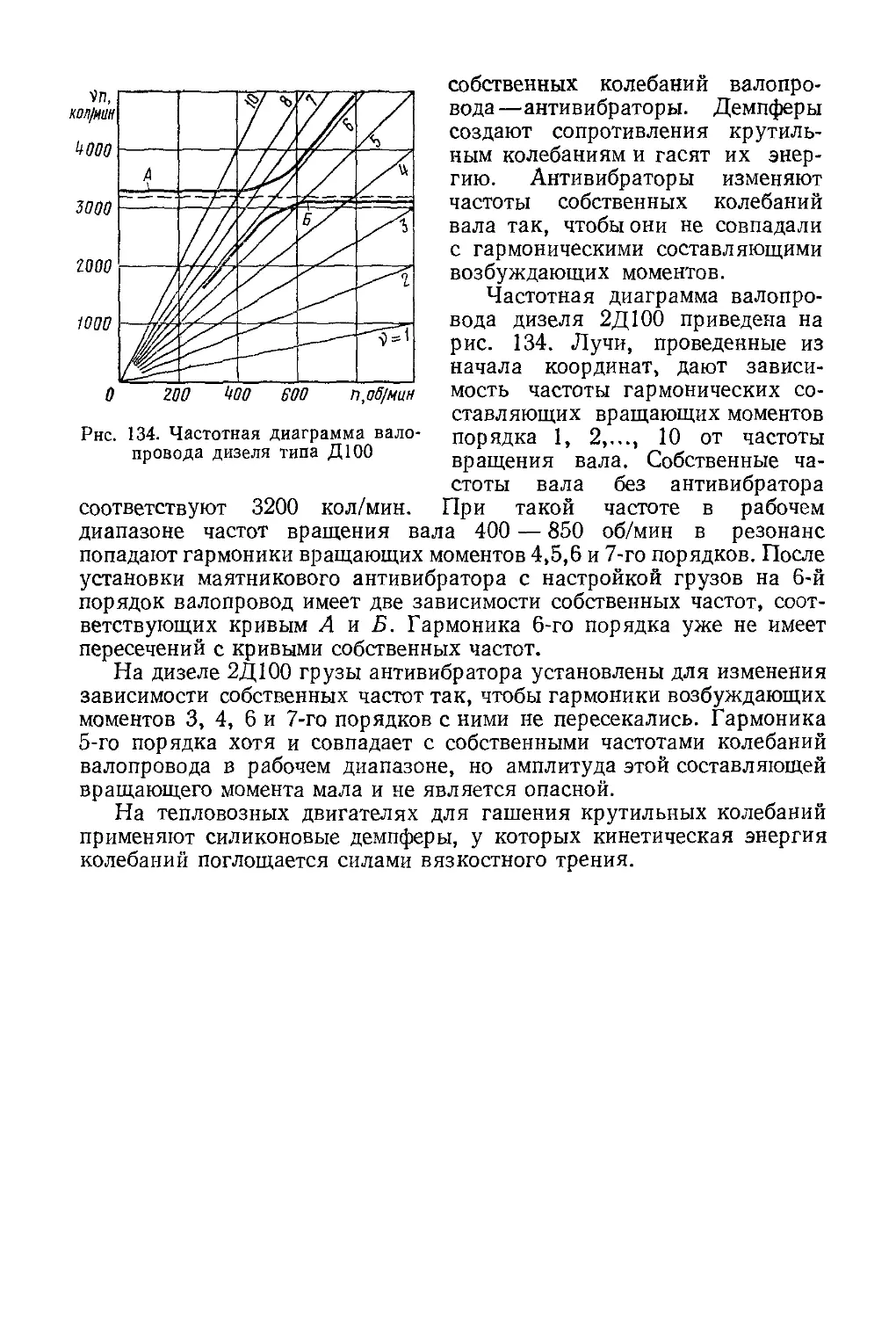

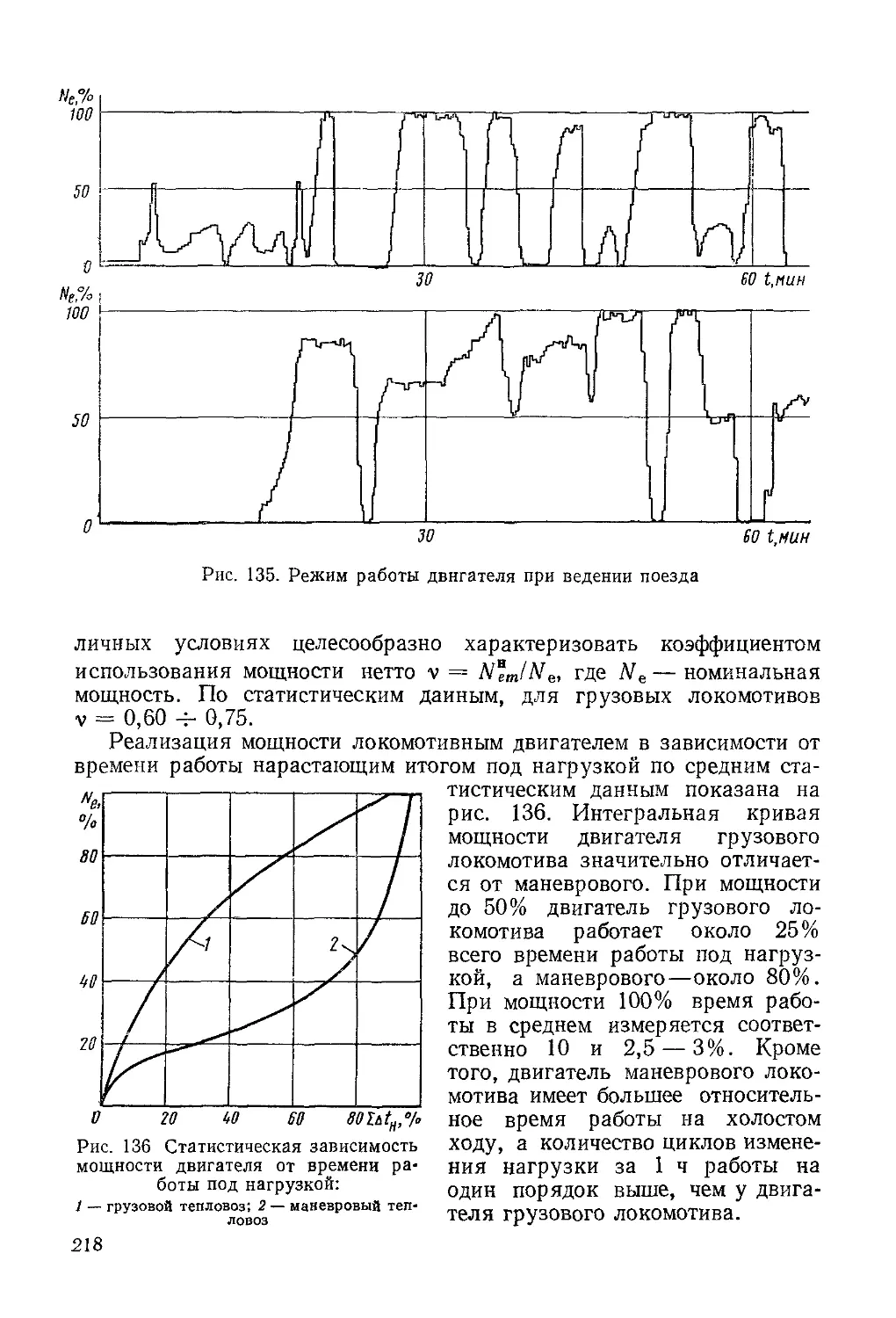

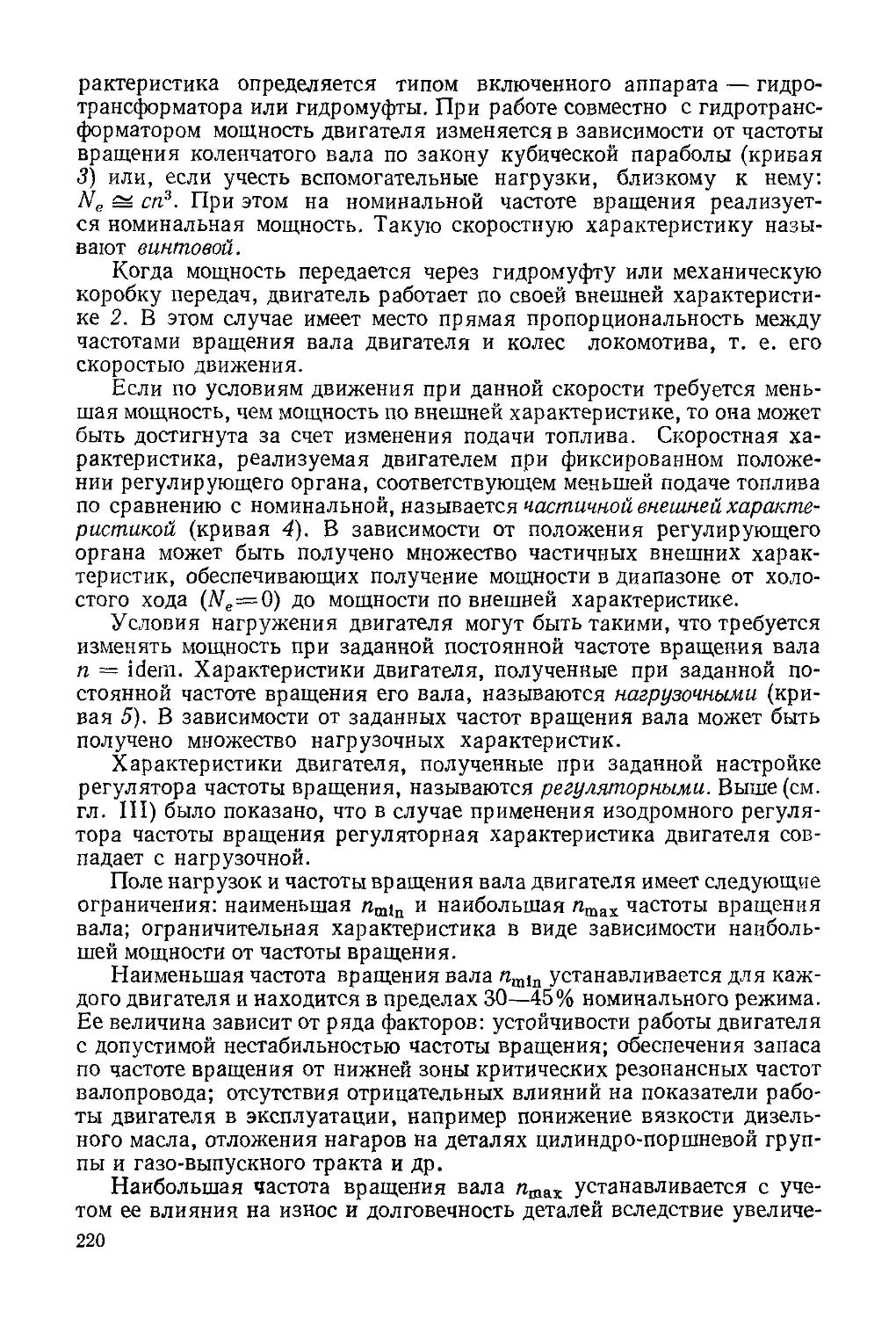

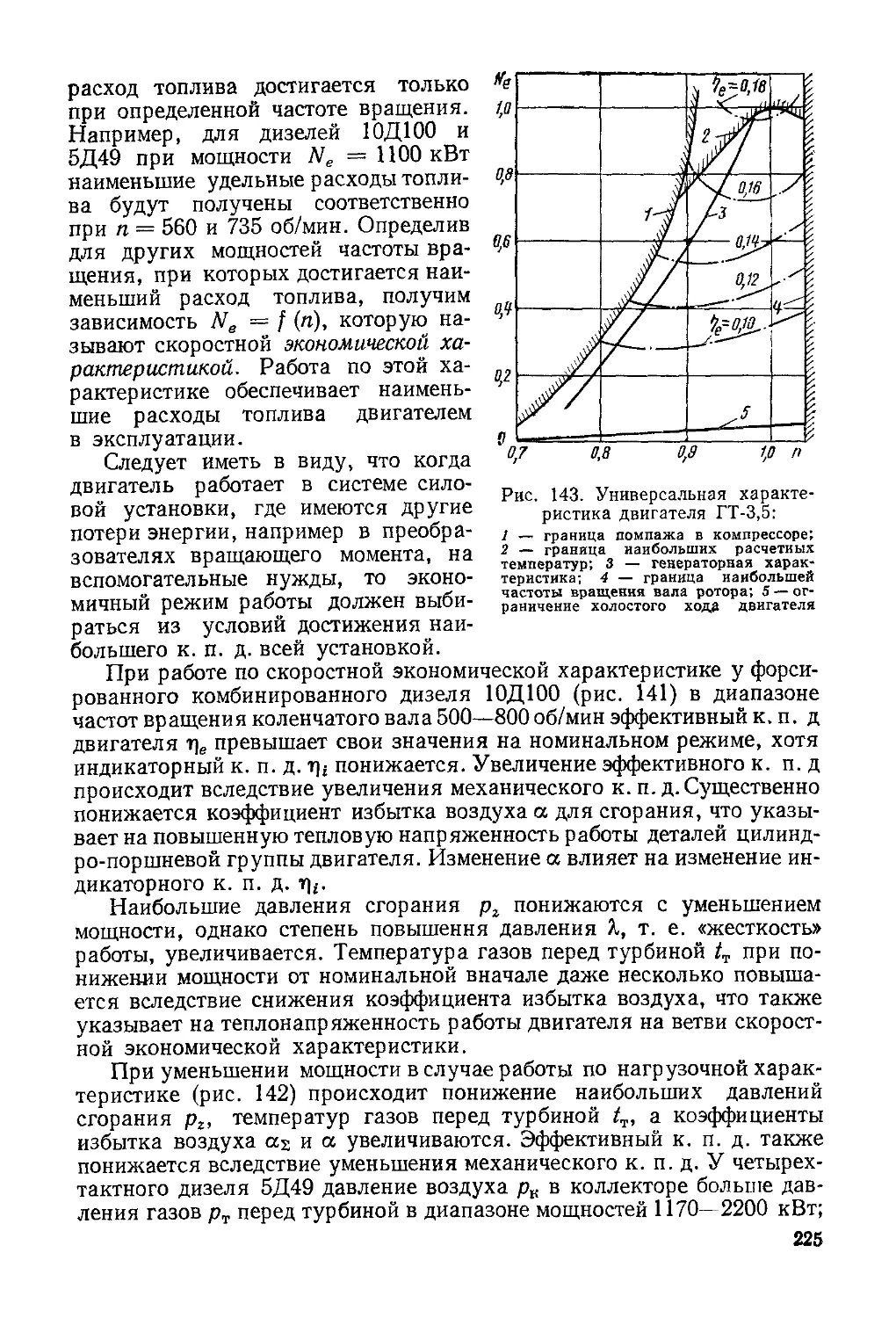

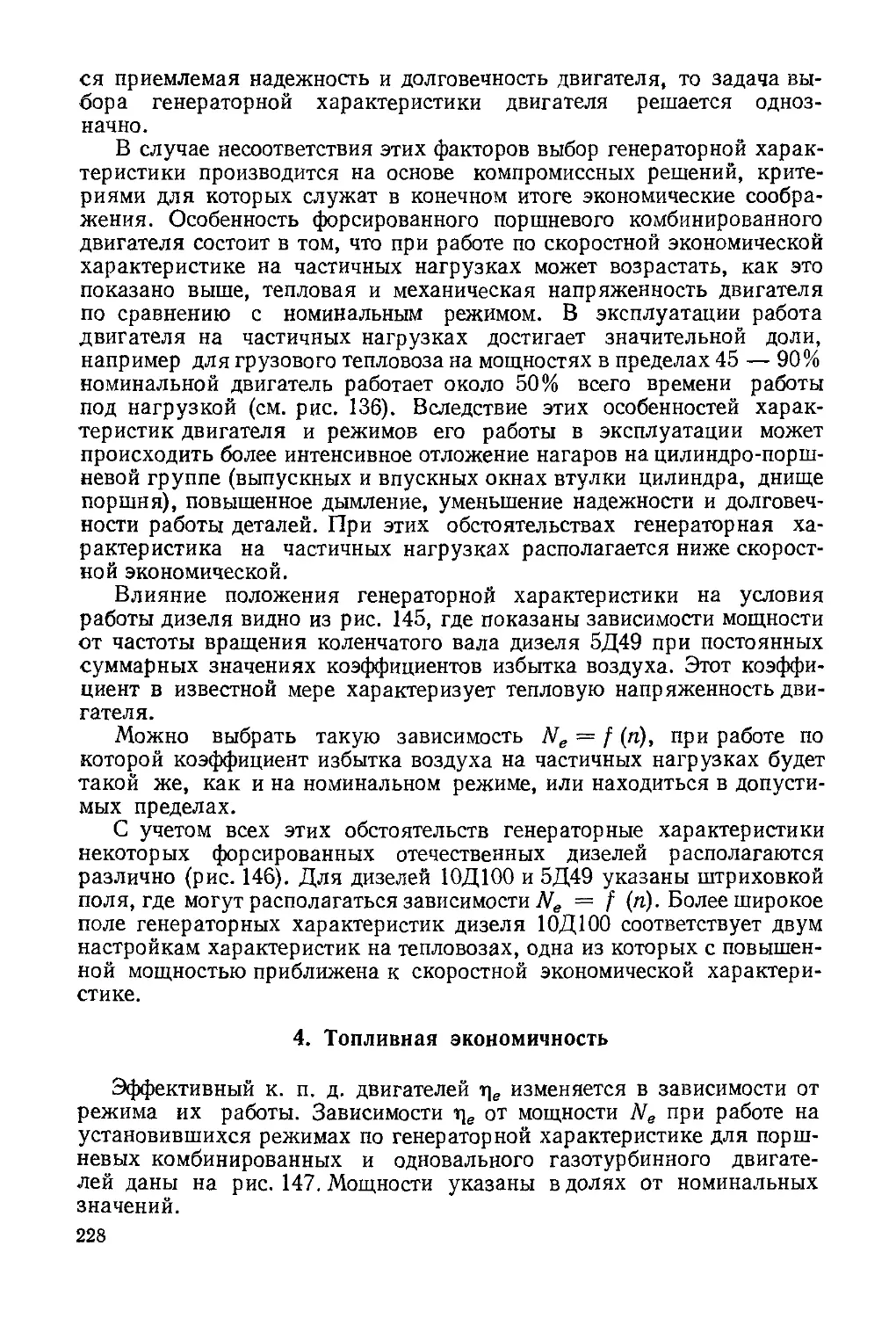

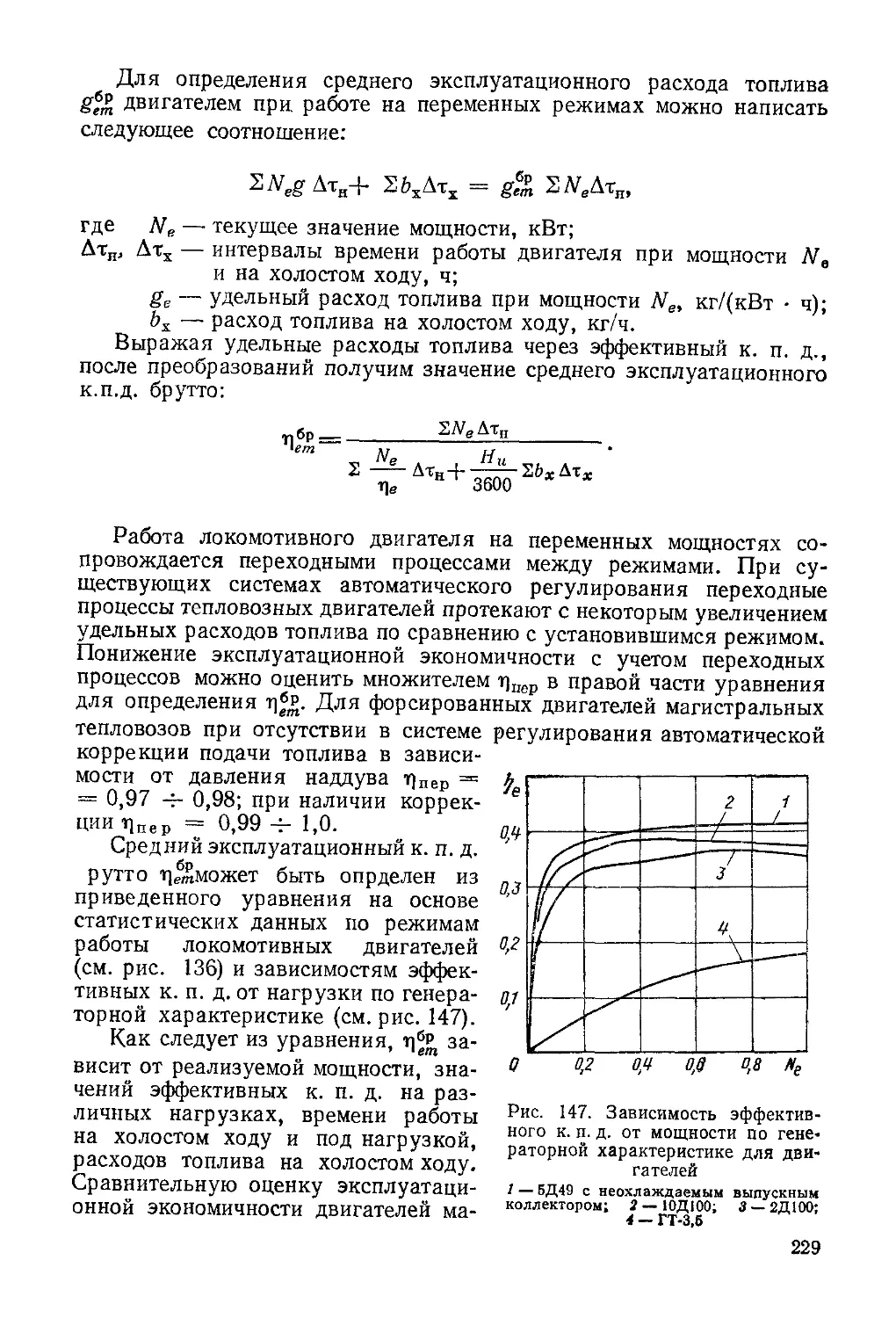

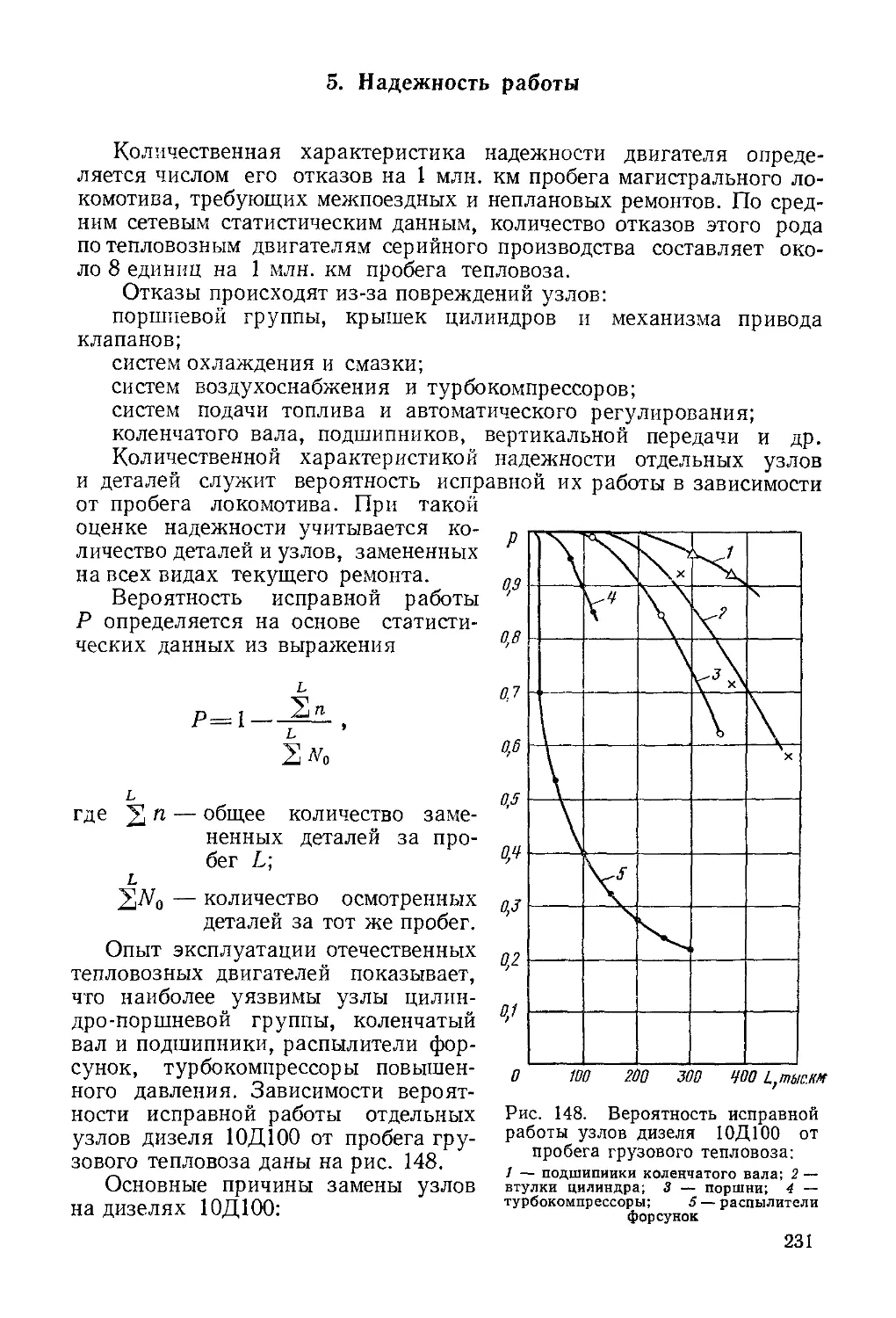

дира. Поверхность днища стакана со стороны газов и верхняя цилинд-