Текст

Н.П.СИНЕНЬЮ Е.Г.ЗАСЛАВСНИИ

ТЕПЛОВОЗ

МОСКВА ТРАНСПОРТ-1986

ББК 39.235

С38

УДК 629.424.12—83

Рецензенты А. В. Кабаков, В. П. Чулков Заведующий редакцией В. А. Дробинский Редактор Н. П. Киселева

Синенко Н. П., Заславский Е. Г.

С38 Тепловоз ТЭЗ. — М.: Транспорт, 1986.—215 с., ил., табл.— Библиогр.: с. 215.

В книге описана конструкция механического и электрического оборудования тепловоза; приведены основные конструктивные изменения дизеля 2Д100. Освещены вопросы эксплуатации тепловоза, организации технического обслуживания и текущего ремонта, а также даны объемы работ и порядок их выполнения при всех видах ремонта.

Предназначена для машинистов и их помощников. Книга будет полезна инженерно-техническим работникам, занимающимся эксплуатацией и ремонтом тепловоза ТЭЗ.

с

3602030000-041

---------------131-86

049(01)-86

ББК 39.235

© Издательство «Транспорт», 1986

ОТ АВТОРОВ

Тепловозы ТЭЗ строились Харьковским, Ворошиловград-ским и Коломенским тепловозостроительными заводами с 1955 по 1973 г. По сравнению с паровозами они отличались более высокой экономичностью, эксплуатационной надежностью и ремонтопригодностью, а также простотой обслуживания. В настоящее время тепловоз ТЭЗ не потерял своего значения как магистральный локомотив и успешно эксплуатируется на обширном полигоне железных дорог страны.

Известно, что моторесурс дизеля в два раза меньше моторесурса тепловоза. Поэтому длительная эксплуатация тепловоза ТЭЗ вызвала необходимость замены дизель-генера-торов 2Д100, выработавших свой моторесурс. Новые дизель-генераторы 2Д100М в модернизированном варианте начали устанавливать на тепловозах только в 1980 г. Их поставка осуществлялась по новым техническим условиям, так как в конструкцию дизеля к этому времени было внесено много изменений, обусловленных необходимостью его унификации по основным сборочным единицам и деталям с дизель-генера-тором 10Д100 тепловоза 2ТЭ10Л, находящегося в серийном производстве.

Авторы этой книги старались ознакомить читателя с основными изменениями, происшедшими в конструкции тепловоза ТЭЗ к моменту прекращения его выпуска, а также в течение периода проведения комплексной модернизации и унификации с тепловозом 2ТЭ10ЛВ. В книге даны рекомендации по модернизации тепловоза путем установки на него дизель-ге-нераторов других типов, например Д49 или Д70.

Наряду с описанием конструкции тепловоза авторы много внимания уделили рекомендациям по организации эксплуатации и ремонта. В связи с тем что за период эксплуатации тепловозов ТЭЗ локомотивными депо и ремонтными заводами накоплен большой опыт по их ремонту, а также ремонту тепловозов 2ТЭ10Л, имеющих с ними большую степень унификации, авторы не сочли целесообразным приводить в книге подробное описание операций при ремонтных работах, а ограничились общими рекомендациями по методам ремонта и восстановления с приведением уточненного и подробного перечня и порядка выполняемых работ при всех видах текущего ремонта.

В приложении к книге приведены возможные неисправности в работе тепловоза и способы их устранения, а на вкладке — уточненная электрическая схема модернизированного тепловоза.

Все замечания и пожелания по содержанию книги просьба направлять по адресу: 103064, Москва, Басманный туп., д. 6а, издательство «Транспорт».

Глава 1

УСТРОЙСТВО ТЕПЛОВОЗА И ЕГО ХАРАКТЕРИСТИКИ

1. Расположение оборудования на тепловозе

Грузовой тепловоз серии ТЭЗ с электрической передачей (рис. 1) состоит из двух одинаковых секций, сочлененных между собой автоматической сцепкой СА-3. Каждая секция имеет пост управления. В сочлененном состоянии тепловоз управляется с одного поста, а при движении в обратном направлении используется пост управления второй секции. Между секциями имеется переходная площадка, закрытая брезентовым суфле. Каждая секция однокабинная и управляется со своего поста в случае использования ее в качестве самостоятельного локомотива.

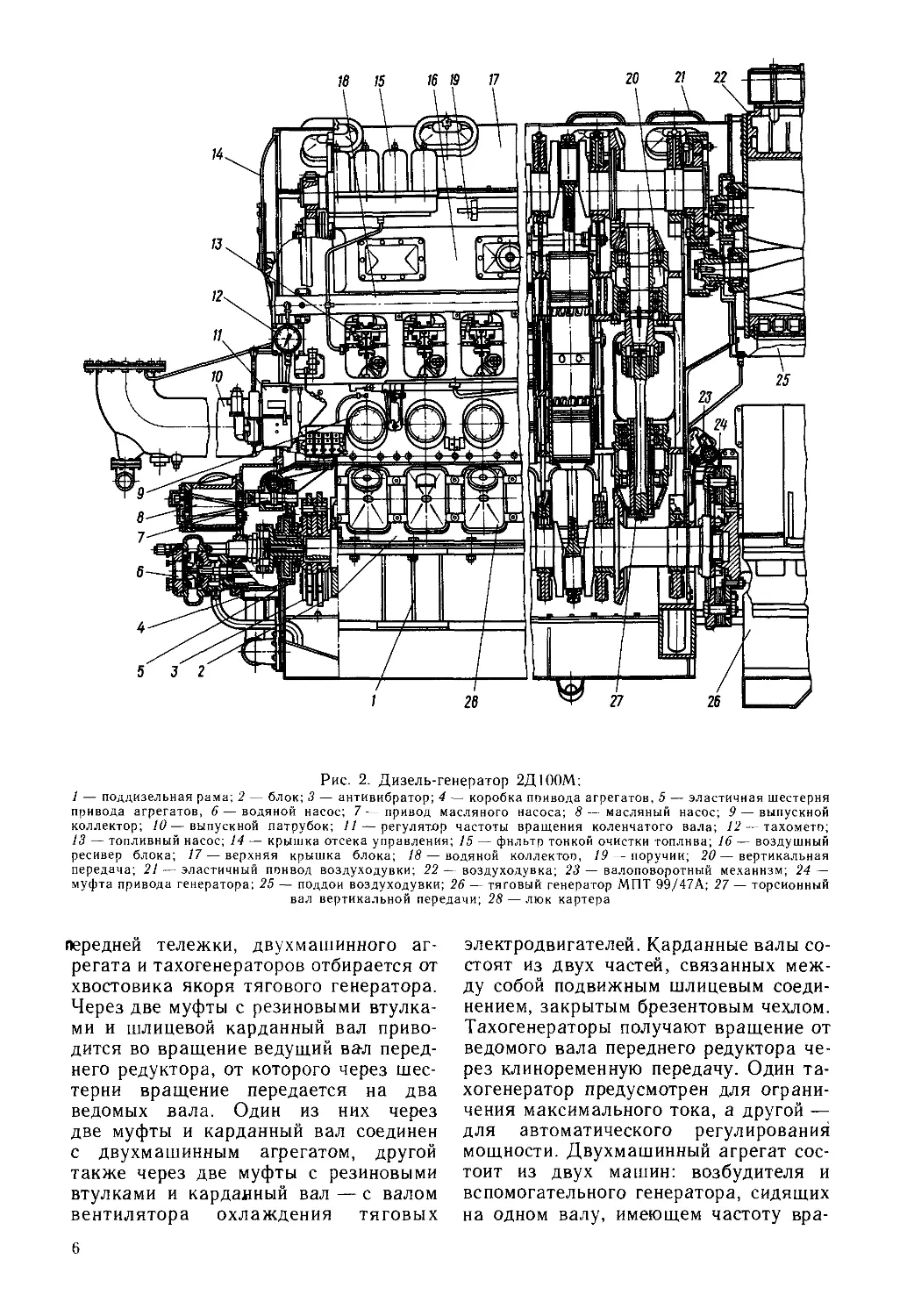

Силовой установкой каждой секции служит дизель-генератор 2Д100 или 2Д100М (на модернизированных тепловозах с 1980 г.). Общая мощность дизелей, установленных на тепловозе, 2940 кВт (4000 л. с.). Дизель-генератор (рис. 2) представляет собой единый силовой агрегат, состоящий из дизеля и тягового генератора, смонтированных на общей поддизельной раме и соединенных эластичной муфтой. При установке дизель-генератора 2Д100М на секции тепловоза ТЭЗ подсоединение его к существующим системам производится без конструктивных изменений. Тепловоз оборудован автостопом, радиостанцией и автоматическим тормозом.

Главная рама секции установлена на две трехосные тележки, у которых все оси ведущие. На каждую тележку рама опирается в четырех точках-опорах, имеющих возвращающие устройства. Тележка соединена с рамой вертикальным шкворнем, передающим только горизонтальные усилия и служащим осью поворота тележки. Опоры с возвращающим устройством предназначены для обеспечения спокойного хода тепловоза на прямых участках пути и центральной (относительно основной рамы) установки тележек при выходе 4

из кривой. Передняя и задняя тележки имеют одинаковую конструкцию.

Кузов секции тепловоза обтекаемой формы. Он состоит из трех основных частей: кабины машиниста, кузова над дизельным помещением и холодильной камеры. В кабине машиниста расположен пульт, с которого ведется управление тепловозом. С задней стороны к кабине машиниста примыкает камера, в которой установлены электрические аппараты. Для обогрева кабины установлен калорифер. На передней стенке кабины расположены два вентилятора (антиобледенители), которые в зимнее время направляют поток теплого воздуха на оконные стекла, не давая им замерзнуть.

Тяговый генератор восьмиполюсный с самовентиляцией и независимым возбуждением от возбудителя, обладает мощностью 1350 кВт. Генератор имеет пусковую обмотку для возможности использования его в качестве электродвигателя при пуске дизеля. Электрический ток по силовым кабелям от тягового генератора передается шести тяговым электродвигателям, смонтированным на тележках. Валы якорей приводят в движение колесные пары посредством зубчатой передачи. Электродвигатели соединены в три параллельные группы, по два последовательно в каждой. В электрической схеме предусмотрены две ступени ослабления возбуждения тяговых электродвигателей. Переход на ослабленное возбуждение и обратно автоматический.

Предусмотрено устройство для забора воздуха на охлаждение генератора через окна в боковых стенках кузова, имеющие жалюзи, и фильтры с гофрированной сеткой, причем можно забирать воздух и из машинного помещения. После охлаждения генератора воздух проходит по патрубку под раму тепловоза и выбрасывается наружу. Мощность для привода вентилятора охлаждения тяговых электродвигателей

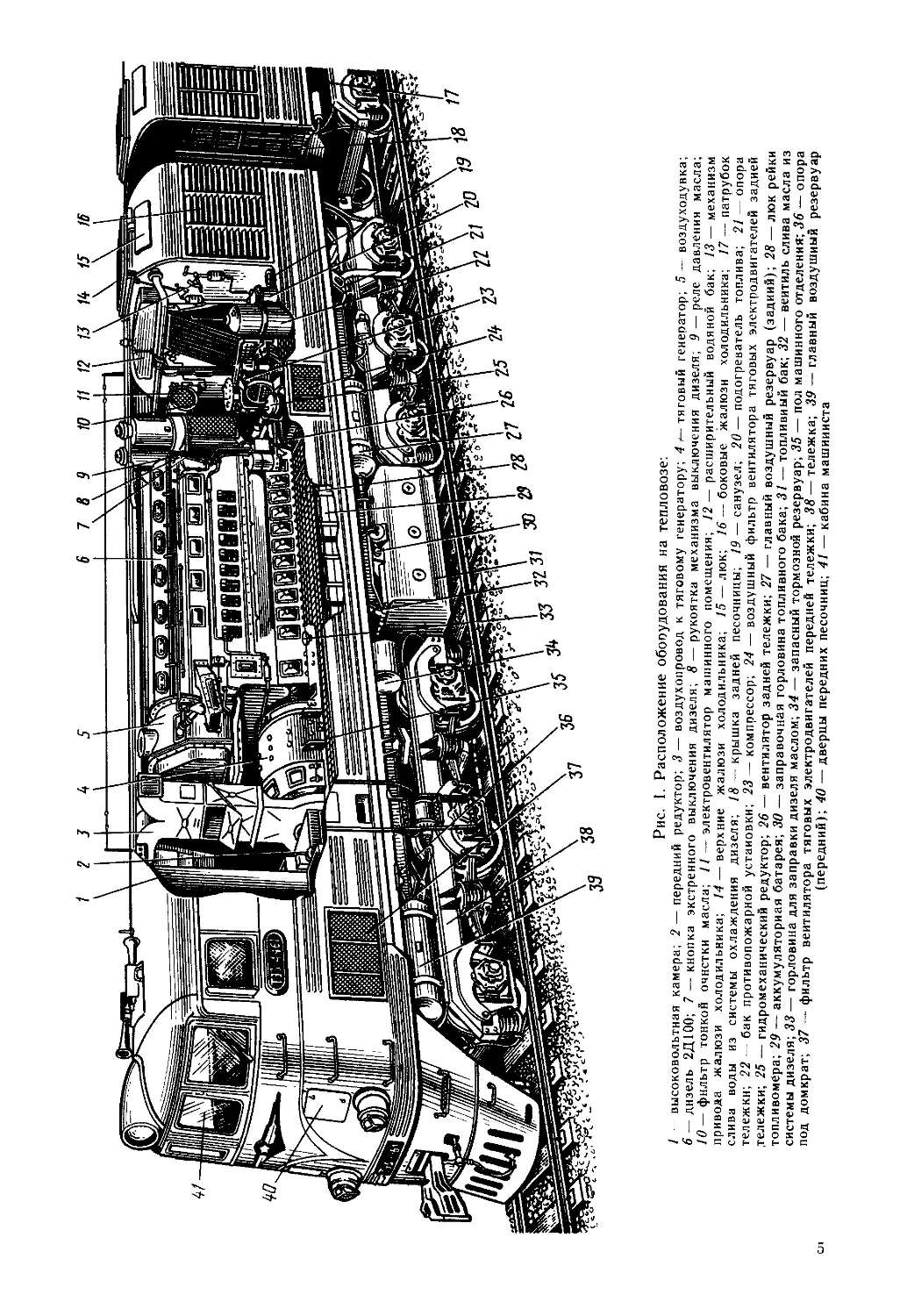

Рис. 1. Расположение обооудования на тепловозе:

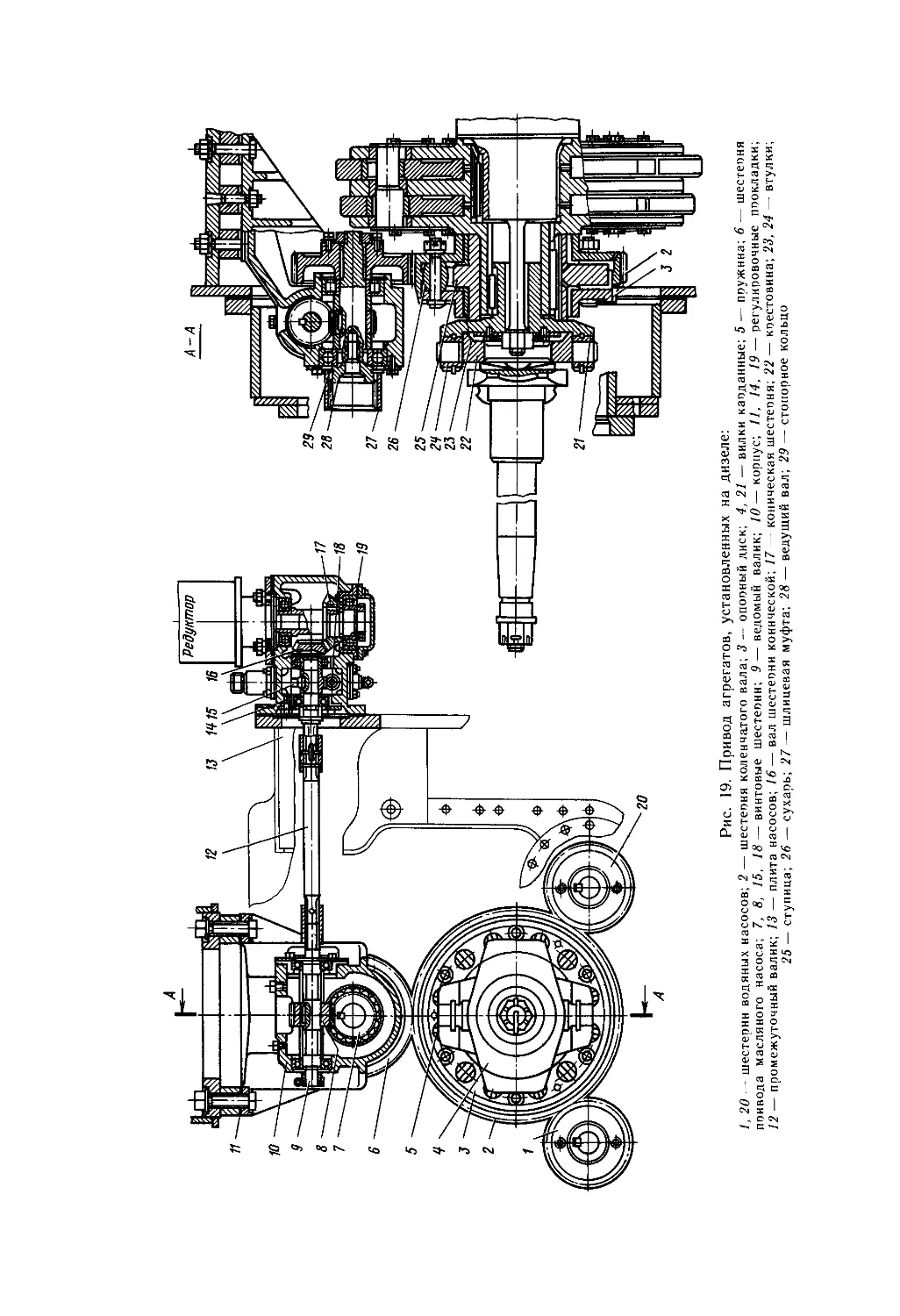

1— высоковольтная камера; 2— передний редуктор; 3—воздухопровод к тяговому генератору; 4 л-тяговый генератор; 5 — воздуходувка; 6 — дизель 2Д100; 7—кнопка экстренного выключения дизеля; 8—рукоятка механизма выключения дизеля; 9 — реле давления масла; 10—фильтр тонкой очистки масла; // — электровентилятор машинного помещения; 12— расширительный водяной бак; 13 — механизм привода жалюзи холодильника; 14 — верхние жалюзи холодильника; 15 — люк; 16— боковые жалюзи холодильника; 17—патрубок слива воды из системы охлаждения дизеля; 18— крышка задней песочницы; 19— санузел; 20—подогреватель топлива; 21 — опора тележкн; 22 — бак противопожарной установки; 23—компрессор; 24— воздушный фильтр вентилятора тяговых электродвигателей задней тележки; 25 — гидромеханический редуктор; 26 — вентилятор задней тележки; 27 — главный воздушный резервуар (задний); 28 — люк рейки топливомера; 29 — аккумуляторная батарея; 30 — заправочная горловина топливного бака; 31 — топливный бак; 32 — вентиль слива масла из системы дизеля; 33 — горловина для заправки дизеля маслом; 34 — запасный тормозной резервуар; 35 — пол машинного отделения; 36 — опора под домкрат; <37 — фильтр вентилятора тяговых электродвигателей передней тележки; 38 — тележка; 39 — главный воздушный резервуар (передний); 40— дверцы передних песочниц; 41 — кабина машиниста

Рис. 2. Дизель-генератор 2Д100М:

1 — поддизельная рама; 2 — блок; 3 — антивибратор; 4 — коробка поивода агрегатов, 5 — эластичная шестерня привода агрегатов, 6 — водяной насос; 7 — привод масляного насоса; 8 — масляный насос; 9 — выпускной коллектор; 10—выпускной патрубок; 11— регулятор частоты вращения коленчатого вала; 12— тахомето; 13 — топливный насос; 14 — крышка отсека управления; 15 — фнльтр тонкой очистки топлива; 16 — воздушный ресивер блока; 17—верхняя крышка блока; 18—водяной коллектоо, 19—поручни; 20—вертикальная передача; 21 — эластичный понвод воздуходувки; 22 — воздуходувка; 23 — валоповоротный механизм; 24 — муфта привода генератора; 25 — поддон воздуходувки; 26 — тяговый генератор МПТ 99/47А; 27 — торсионный вал вертикальной передачи; 28—люк картера

передней тележки, двухмашинного аг-регата и тахогенераторов отбирается от хвостовика якоря тягового генератора. Через две муфты с резиновыми втулками и шлицевой карданный вал приводится во вращение ведущий ва-л переднего редуктора, от которого через шестерни вращение передается на два ведомых вала. Один из них через две муфты и карданный вал соединен с двухмашинным агрегатом, другой также через две муфты с резиновыми втулками и кардавный вал — с валом вентилятора охлаждения тяговых

электродвигателей. Карданные валы состоят из двух частей, связанных между собой подвижным шлицевым соединением, закрытым брезентовым чехлом. Тахогенераторы получают вращение от ведомого вала переднего редуктора через клиноременную передачу. Один тахогенератор предусмотрен для ограничения максимального тока, а другой — для автоматического регулирования мощности. Двухмашинный агрегат состоит из двух машин: возбудителя и вспомогательного генератора, сидящих на одном валу, имеющем частоту вра

6

щения 1800 об/мин при номинальной частоте вращения коленчатого вала 850 об/мин. Он расположен в кабине машиниста под полом.

При пуске дизеля тяговый генератор работает в режиме электродвигателя, получая питание от свинцово-кислотной аккумуляторной батареи типа 32-ТН-450, расположенной под, полом в средней части дизельного помещения с правой и левой стороны дизеля в ящиках. От батареи питается цепь освещения тепловоза на стоянках.

Мощность для привода главного вентилятора холодильника, центробежного вентилятора охлаждения тяговых электродвигателей задней тележки и воздушного компрессора отбирается от переднего хвостовика коленчатого вала (задний по ходу секции) через гидромеханический редуктор. Механический редуктор привода вентилятора холодильника имеет две скорости (две ступени). Горизонтальный вал привода к вентилятору передает вращение вертикальному валу вентиляторного колеса при помощи редуктора, который имеет фрикционную муфту для включения вентиляторного колеса.

На тепловозе ТЭЗ установлен воздушный двухступенчатый трехцилиндровый компрессор КТ6 (два цилиндра низкого давления и один высокого) с подачей 5,3—5,7 м3/мин и промежуточным охлаждением воздуха. Частота вращения коленчатого вала компрессора несколько ниже частоты вращения коленчатого вала дизеля (810 об/мин) за счет скольжения между насосным и турбинным колесами гидромеханического редуктора. Сжатый воздух от компрессора поступает в главный резервуар вместимостью 1080 л, расположенный под рамой тепловоза. Компрессор регулируют на включение при давлении 0,75 МПа (7,5 кгс/см2) и на выключение 0,9 МПа (9 кгс/см2). На тепловозах ранних выпусков пределы этого давления были несколько ниже, что затягивало отпуск тормозов. Из ресивера воздух поступает в магистраль, объединяющую резервуары обеих секций, и далее для снабжения систем: тормозной,электропневматической

(вентилей, контакторов, реверсора, привода управления регулятором частоты вращения дизеля, отключения и включения топливных насосов дизеля, включения и отключения муфты вентилятора и жалюзи холодильников, стеклоочистителей, тифона), привода автоматики.

Охлаждающее устройство отводит тепло от деталей дизеля, соприкасающихся с горячими газами, и от масла в системе смазки двигателя и механизмов тепловоза для сохранения смазочной способности масла и механической прочности деталей, подверженных такому нагреву. На тепловозе ТЭЗ применены воздушно-радиаторные холодильники, представляющие собой установки, состоящие из радиаторных секций и вентилятора. Установка радиаторных секций и направление воздушных потоков через секции и лопасти колеса осевого вентилятора осуществляется в шахте холодильника, расположенной в задней части каждой секции тепловоза. Внутри трубок радиатора протекают нагретые в двигателе вода и масло. Внешняя сторона трубок омывается охлаждаемым воздухом. Водяные и масляные секции холодильника размещены в отенках кузова и соединены с нижним и верхним коллекторами.

Холодильники тепловоза состоят из 36 масляных и 24 водяных секций. Секции расположены в два ряда вдоль правой и левой сторон холодильной камеры кузова. Вода подводится к верхним коллекторам обеих сторон шахты тепловоза и отводится от нижних коллекторов. Воздух засасывается вентилятором через боковые жалюзи, обтекает секции холодильника и выбрасывается вверх через диффузор.

Секции холодильника расположены наклонно, образуя Л-образный тоннель для прохода членов локомотивной бригады из одной секции в другую. На наклонных боковых стенках тоннеля имеется по три люка с каждой стороны для доступа к секциям и подпятнику вентиляторного колеса. В середине тоннеля на настиле пола установлены редуктор и фрикционная муфта привода вентилятора.

Для подогрева топлива в зимних

7

Рис. 3. Пульт управления:

1 — манометр, показывающий давление воздуха в уравнительном резервуаре; 2 — световые сигналы: а — сброса нагрузки с генератора I секции; б— работы дизеля II секции; в — сброса нагрузки с генератора II секции; 3 — двухстрелочный манометр давления воздуха в главном резервуаре и тормозной магистрали; 4 — электротермометр, показывающий температуру воды во II секции; 5 — амперметр заряда аккумуляторной батареи;

6 — электротермометр, показывающий температуру воды в I секции; 7 — манометр, показывающий давление воздуха в резервуаре тормозных цилиндров; 8 — манометр, показывающий давление воздуха в резервуарах электропневматических контакторов; 9 — стеклоочиститель; 10 — вольтметр, показывающий напряжение в цепи управления; 11 — переключатель автоматического регулирования; 12 — светильник; 13—пульт управления радиостанцией ЖР-3; 14 — ручка краиа вспомогательного тормоза; 15, 17—выключатель левых и правых жалюзи холодильника; 16 — выключатель верхних жалюзи холодильника; 18 — выключатель муфты вентилятора; 19 — выключатель ослабления возбуждения; 20— клапаны тифона и свистка; 21— рукоятка запора (ключ) кнопочных выключателей; 22 — кнопочные выключатели: г — «Пуск дизеля I секции»; д — «Топливный насос I секции»; е — «Управление общее»; ж—«Масляный насос» (резервная кнопка); з — «Прожектор тусклый»; и — «Прожектор яркий»; к — «Электроманометр и электротермометр»; л — «Электродвигатель калорифера»; м — «Топливный насос II секции»; н — «Пуск дизеля II секции»; 23 — кнопочные выключатели: о — «Освещение приборов»; п — «Управление тепловозрм»; 24 — манометр, показывающий давление топлива I секции; 25— электротермометр, показывающий температуру масла до холодильника I секции; 26 — ручка крана машиниста; 27 — штурвал ручного тормоза; 28 — манометр, показывающий давление масла во II секции; 29 — светильник; 30 — электроманометр, показывающий давление масла во II секции; 31 — вольтметр, показывающий напряжение тягового генератора; 32 — амперметр тока нагрузки тягового генератора; 33— ручка реверсора; 34— огнетушитель; 35—рукоятка контроллера машиниста; 36 — динамик радиостанции; 37 — локомотивный светофор; 38 — скоростемер

условиях на тепловозе имеется водо-топливный подогреватель, через трубки которого проходит горячая вода, поступающая из дизеля. Вода подогревает топливо, циркулирующее между трубками и сливающееся в топливный бак. В баке в непосредственной близости от места слива подогретого топлива производится всасывание его топливоподкачивающим насосом для подачи в топливный коллектор насоса высокого давления. Подогреватель топ

лива установлен с левой стороны между санузлом и баком противопожарной установки.

Трубопроводы с гибкими шлангами от противопожарной установки размещены в передней части тепловоза около левой двери входа в кузов и в задней части на передней перегородке холодильной камеры.

В передней части кузова тепловоза расположена кабина машиниста (см. рис. 2), отделенная от машинного по

8

мещения стенкой, в которой с правой и левой сторон (по ходу тепловоза) установлены две входные двери. В средней части стенки кабины между входными дверями имеется дверь в аппаратную (высоковольтную) камеру. В кабине машиниста с правой стороны установлен пульт управления тепловоза, оборудованный приборами управления и контроля за работой отдельных агрегатов (рис. 3).

У пульта, перед сиденьем машиниста, на полу находятся педаль песочницы и калорифер обогрева ног. Сбоку от сиденья расположены две рукоятки клапанов звукового сигнала (соответствующие дублирующие рукоятки установлены на пульте помощника машиниста): тифона и свистка. Справа сзади сиденья находятся аппараты автостопа. Слева от контроллера машиниста установлен ручной тормоз со штурвалом. Справа от двери аппаратной камеры сзади сиденья машиниста находится откидное сиденье, справа установлена панель с выключателями освещения. Перед панелью в нише с крышкой размещены предохранители. Кабина освещается потолочным светильником.

Слева в машинном отделении находится ручка выключения и включения аккумуляторной батареи. Над дверью аппаратной камеры в нише с крышкой размещены три рубильника для включения и отключения тяговых электродвигателей.

В левой части кабины машиниста расположено сиденье помощника машиниста, установлен калорифер водяного отопления кабины. Со стороны помощника машиниста (впереди бокового окна) на стенке кабины установлен дифференциальный манометр, показывающий давление (разрежение) в картере дизеля. На пульте помощника машиниста имеется кнопка для аварийной остановки дизеля. Песочницы размещены в передней и задней частях кузова.

Для заполнения их песком на торцовых стенках кузова имеются заправочные люки. В машинном помещении кузова тепловоза имеются освещение потолочными и боковыми плафонами, а также вентиляция кузова

через люки электровентиляторами (главным образом удаление из кузова прорывающихся выпускных газов и горячего воздуха).

2. Основные

тягово-эксплуатационные и технические характеристики тепловоза

Тяговая характеристика. Основной величиной, характеризующей тепловоз как тяговую единицу, является сила тяги, развиваемая им при различных скоростях движения. Графическая зависимость касательной силы тяги на ободе колеса от скорости движения тепловоза представлена на рис. 4. Тепловоз ТЭЗ имеет шестнадцатипозиционный контроллер. Каждому положению (позиции) рукоятки контроллера соответствует определенная частота вращения вала дизеля, развиваемая им мощность и сила тяги. Так как электрическая схема тепловоза предусматривает две ступени ослабления возбуждения тяговых электродвигателей, то 1в кривых силы тяги состоят из трех отрезков. Первый отрезок, например для 16-й позиции контроллера, соответствует последовательно-парал-лельному соединению тяговых электродвигателей (три группы по два электродвигателя с полным возбуждением) и обозначен 16ПП.

Касательная сила тяги в области малых скоростей движения тепловоза имеет три участка ограничения. Поскольку ограничение по пусковому току наступает раньше ограничения по сцеплению, тепловоз ТЭЗ весьма устойчив и мало подвержен боксованию. При тяговых расчетах можно принимать следующие значения силы тяги FK и скорости v на расчетном подъеме: FK = 43 200 кгс (для двух секций тепловоза), о = 20 км/ч.

Для определения количества топлива, расходуемого тепловозом на отдельных участках пути, можно пользоваться графическими зависимостями, представленными на рис. 5. Эти зависимости, полученные экспериментальным путем, представляют собой кривые расхода топлива на различных пози-

9

циях рукоятки контроллера машиниста в зависимости от скорости движения тепловоза.

Суммируя отдельные расходы в соответствии с правилами тяговых расчетов, получают количество топлива, которое будет затрачено на всю поездку.

Техническая характеристика. Значения основных параметров тепловоза и дизеля отражены в технической характеристике:

Основные данные

Сцепной вес одной секции с полным запасом топлива, воды, смазки и песка, кН (тс) 126±3%

Нагрузка от колесной

пары на рельс, кН (тс) 210±3% Запас в одной секции, кг:

воды 800

масла в системе ди-

зеля 1200

топлива 5440

песка, л не менее 314

Минимальный радиус

проходимых кривых, м 125

Основные габаритные размеры, мм

Вид передачи Род службы Число секций Наибольшая

электрическая грузовой 2

каса

тельная мощность для

двух секций, кВт (л. с.) 2315 ( 3150)

Конструкционная скорость, км/ч 100

Осевая характеристика (тип экипажной части) 2(3о—Зо)

Тип тележки бесчелюстная,

трехосная

Длина двухсекционного тепловоза между осями зацепления автосцепок

Полная колесная база двухсекционного тепловоза

Наибольшая высота от головки рельса

Наибольшая ширина по выступающим частям

Общая длина одной секции между осями зацепления автосцепок

База тележки

» полная одной сек

ции

33 938

29 774

4 825

3 262

16 969

4 200

12 800

10

Рис. 5. Кривые расхода топлива в зависимости от скорости движения тепловоза при различных положениях рукоятки контроллера машиниста

Расстояние между шкворнями одной секции 8 600

Диаметр бандажа по

кругу катания 1 050

Ширина бандажа по кругу катания 140

Наименьшее расстояние

от головки рельса до кожу- ха зубчатой передачи Габаритные размеры ди- зель-генератора: 122

длина 6 545

ширина 1 730'

высота 3 135

Дизель

Марка, заводское обо-

значение 2Д100М

Обозначение по ГОСТ

4393—74* 10ДН20,7/2Х25,4

Тип вертикальный двух

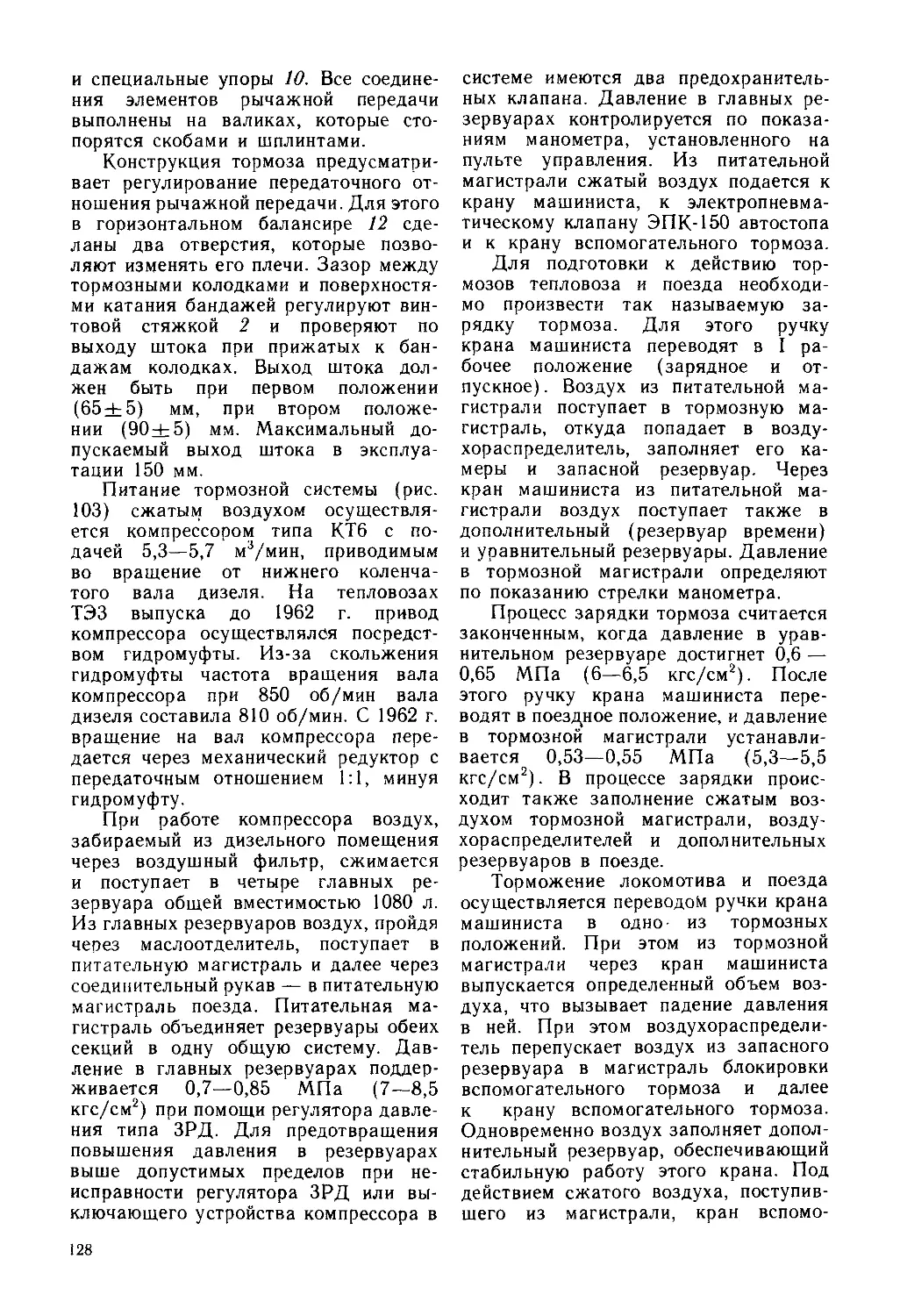

тактный, двухваль-

ный, бескомпрес

сорный со встречно-движущимися поршнями

Расположение цилиндров однорядное вертикальное

Число цилиндров, шт. 10

Диаметр цилиндра, мм 207

Ход поршня, мм 2X254

Эффективная мощность при нормальных атмосферных условиях и частоте вращения коленчатого вала 850 об/мин:

на фланце коленчатого

вала, кВт (л. с.) 1470 ( 2000)

на валу тягового геие-

ратора при номиналь-

ном токе 2455 А и напряжении 550 В, кВт 1350

Габаритные размеры дизеля, мм: длина 6815

ширина 1730

высота 3350

Масса дизель-генератора с агрегатами (без глушителей), кг Частота вращения колеи-чатого вала на холостом ходу, об/мин 27 000 ±1,5%

400±10

Порядок работы цилиндров 1-6-10—2—4—

Порядок нумерации цилиндров 9—5—3—7—8 со стороны, проти-

Направление вращения нижнего коленчатого вала воположной генератору по часовой стрелке,

Рабочий объем всех ци- если смотреть со стороны генератора

линдров, л 170,9

Степень сжатия действительная 15,1

Степень сжатия геометрическая \18,6

Средняя скорость поршня, м/с 7,2

Максимальное давление сгорания (рг) при нормальных атмосферных условиях, МПа (кгс/см2) не более 88(8,8)

Температура выпускных газов иа полной мощности, °C не более 420

11

Глава 2

ДИЗЕЛЬ 2Д100М

3. Принцип работы двухтактного двигателя

Дизель 2Д100М двухтактный, десятицилиндровый, вертикальный, двухвальный с противоположно движущимися поршнями, с прямоточно-щелевой продувкой с приводной воздуходувкой, непосредственным впрыскиванием топлива, водяным охлаждением втулок цилиндров и охлаждением поршней маслом, поступающим по каналам в шатунах. В двухтактном двигателе полный рабочий цикл — зарядка, сжатие, сгорание и выпуск — совершается за один оборот коленчатого вала, причем продолжительность процесса газообмена составляет 25—30% продолжительности цикла, в то время как у четырехтактного двигателя эти процессы во время тактов впуска и выпуска составляют приблизительно 50% продолжительности всего цикла. Высокое качество процесса газообмена одно из основных условий для получения повышенной мощности и экономичности двигателя. Газообмен непосредственно влияет на количество рабочего заряда цилиндра и эффективность очистки цилиндра от продуктов сгорания.

Как известно, показатели процесса сгорания (индикаторные показатели) связаны непосредственно с коэффициентом избытка воздуха а и степенью очистки цилиндра. Достижение минимальных затрат мощности на газообмен обусловливает необходимость работы при коэффициентах избытка воздуха а и коэффициента избытка продувочного воздуха <ро близкими к единице. В то же время в таких условиях трудно обеспечить хорошее смесеобразование и надежную работу цилиндропоршневой группы, в связи с чем эти коэффициенты (а и <ро) приходится повышать до 1,5 и более. Следует помнить, что на смесеобразование (следовательно, на степень завихрения) оказывают влияние давление воздуха на впуске, отношение хода поршня к диаметру цилиндра, форма и размеры впускных 12

окон, система распыливания топлива и др.

Процесс газообмена схематично можно представить следующим образом. Вначале процесс протекает с преобладанием вытеснения продуктов сгорания свежим воздухом, так что в трубопровод попадают главным образом продукты сгорания. По мере течения процесса входящий в цилиндр воздух попадает в зоны, освобожденные от продуктов сгорания, соприкасается с оставшимися в цилиндре газами и перемешивается с ними. Следовательно, в выпускную систему попадает уже смесь продуктов сгорания и свежего воздуха, содержание которого по мере течения процесса газообмена возрастает.

Для оценки качества процесса газообмена различают четыре граничных случая (фазы) процесса газообмена. Первая фаза представляет собой период предварения выпуска газов с вытеснением продувочным воздухом выпускных газов без смешивания с ними. Вторая фаза — удаление выпускных газов продувочным воздухом с перемешиванием их между собой. Третья фаза — удаление выпускных газов свободным выпуском ниже линии впуска из-за разрежения, образующегося под действием инерции столба газов в выпускном трубопроводе. Четвертая фаза — дозарядка, она происходит после закрытия выпускных окон при открытых еще впускных окнах.

В зависимости от пути (траектории) движения выпускных газов и продувочного воздуха существуют различные системы продувки двухтактных двигателей. Наиболее распространенной системой продувки является петлевая поперечная и петлевая или контурная. Петлевая поперечная продувка — когда воздух из продувочных окон совершает петлевой путь от продувочных к выпускным окнам поперек втулки. При петлевой или контурной (эксцентричной) продувке поток продувочного воздуха выходит из продувоч

ных окон, проходит вдоль оси цилиндра, а затем отклоняется книзу и движется к выпускным окнам. Путь продувочного воздуха как бы делает петлю в виде контура цилиндра, отсюда и название — петлевая или контурная.

Существует также прямоточная система продувки, т. е. такая, при которой поток продувочного воздуха выходит из продувочных окон втулки и проходит прямым потоком вдоль оси втулки цилиндра к выпускным окнам или выпускным клапанам. Прямоточная продувка у одновальных конструкций двухтактных двигателей (например, у двигателя 11Д45), так называемая клапанно-щелевая, осуществляется обычно выпуском отработавших газов через клапаны, расположенные в крышке цилиндров, и поступлением продувочного воздуха из ресивера через окна в нижней части втулки. Начало выпуска отработавших газов и продолжительность продувки определяются высотой продувочных окон и профилем распределительного вала с приводом от коленчатого вала с частотой вращения, равной частоте вращения коленчатого вала.

Наиболее совершенная система продувки у двухвальных двухтактных двигателей с противоположно движущимися поршнями прямоточно-щелевая с винтообразным движением продувочного воздуха. У двигателя 2Д100 применена эта система продувки. В верхней части цилиндра расположены равномерно по окружности 16 впускных Окон, через которые воздух поступает в цилиндр из продувочного ресивера. В нижней части втулки, входящей в выпускную коробку, размещены выпускные окна на дуге 255,5 мм справа и слева относительно вертикальной плоскости, проходящей через ось коленчатого вала. Через эти окна отработавшие в цилиндре газы удаляются из него, поступая в выпускную коробку, охлаждаемую водой, и далее в выпускной коллектор, имеющий глушитель шума выпуска.

Как будет показано ниже, рабочий процесс двигателя 2Д100 протекает при интенсивном вихревом движении воздуха в цилиндре со снижением скорости

вихря к внутренней мертвой точке (в. м. т.) кривошипа. Коэффициент остаточных газов двигателя типа Д100 на номинальном режиме, характеризующий качество продувки, у = 0,04 4-4-0,06 с некоторым ухудшением (возрастанием) его на холостом ходу, однако не достигающим значения выше у = 0,1. Все это обеспечивает весьма совершенный процесс продувки и хорошее наполнение цилиндра у этого двигателя.

Исследования, проведенные проф. Д. Н. Вырубовым (МВТУ имени Баумана), показали, что в дизеле 2Д100 при тангенциальной скорости вихря в конце сжатия 40 м/с топливо, впрыснутое (поданное) в цилиндр, распространяется вихрем по всей массе воздушного заряда до начала воспламенения и горения. Таким образом, вихревое движение воздушного заряда обеспечивает хорошее смесеобразование в камере сгорания.

В каждом цилиндре двигателя имеется по два поршня, двигающихся вертикально в противоположных направлениях и образующих между собой в средней части втулки общую камеру сгорания. Поршни приводят в движение верхний и нижний коленчатые валы.

Последовательность движения нижнего и верхнего поршней, определяющая моменты открытия и закрытия выпускных и продувочных окон, обеспечивается соединением нижнего и верхнего коленчатых валов механизмом вертикальной передачи таким образом, что кривошипы нижнего коленчатого вала опережают кривошипы верхнего вала на 12°. При регулировке угла опережения нижнего вала в момент соединения коленчатых валов замеряют угол опережения по первому кривошипу нижнего вала. При заданной высоте выпускных и продувочных окон нижний поршень открывает окна раньше верхнего и раньше их закрывает. Это способствует улучшению очистки цилиндра и наполнению его свежим зарядом, а также получения фазы дозарядки цилиндра воздухом на угле поворота кривошипа ~6°. Наименьший объем камеры сжатия получается в момент, когда нижний поршень перей-

13

о°

170°

Закрытие Опускных окон

Омт. нижнего поршня-^

17-75°

Начало Опрыскивания топлива

55°

104

244

Закрытие Выпускных, окон

Начала открытия Опускных окон

О

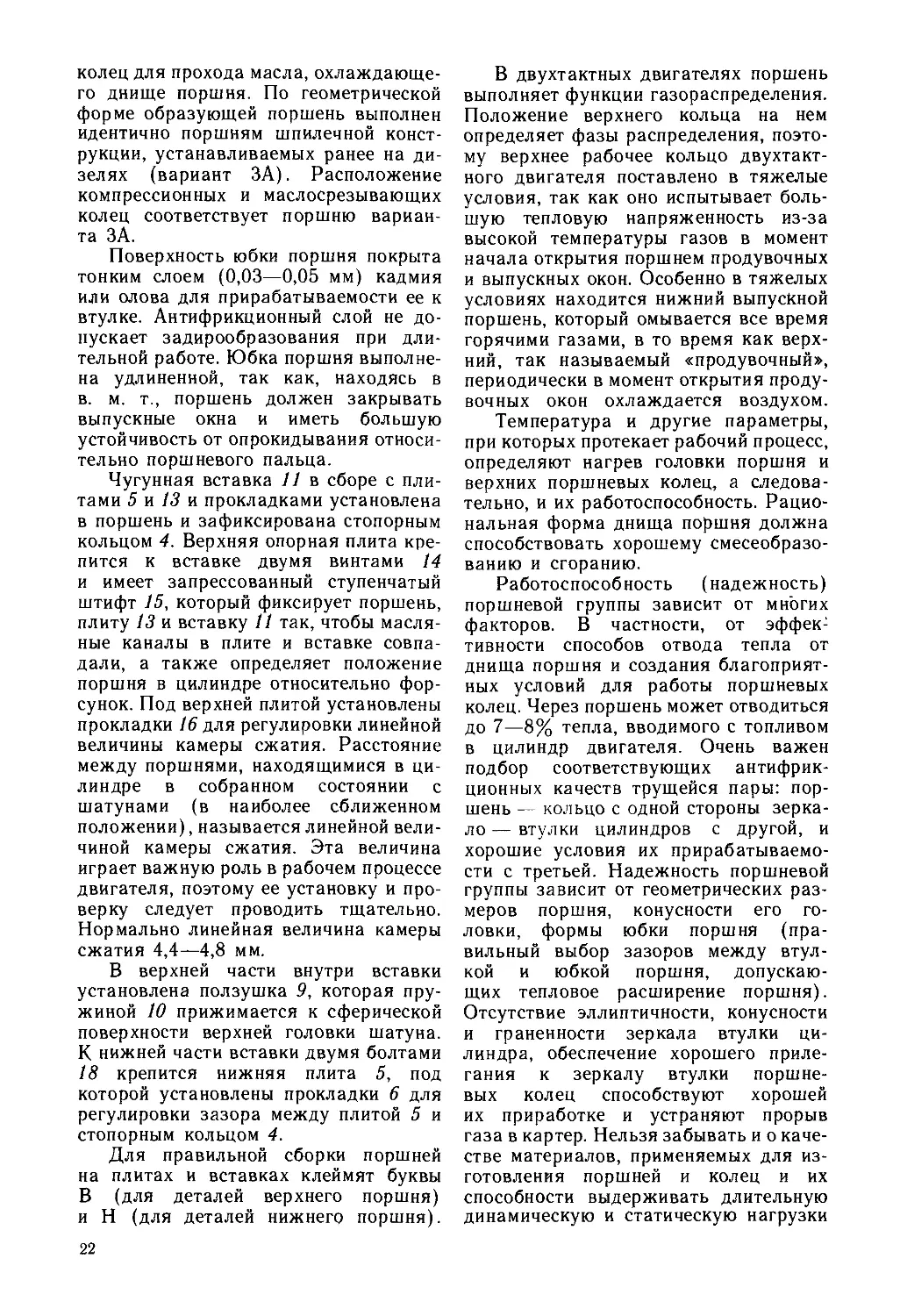

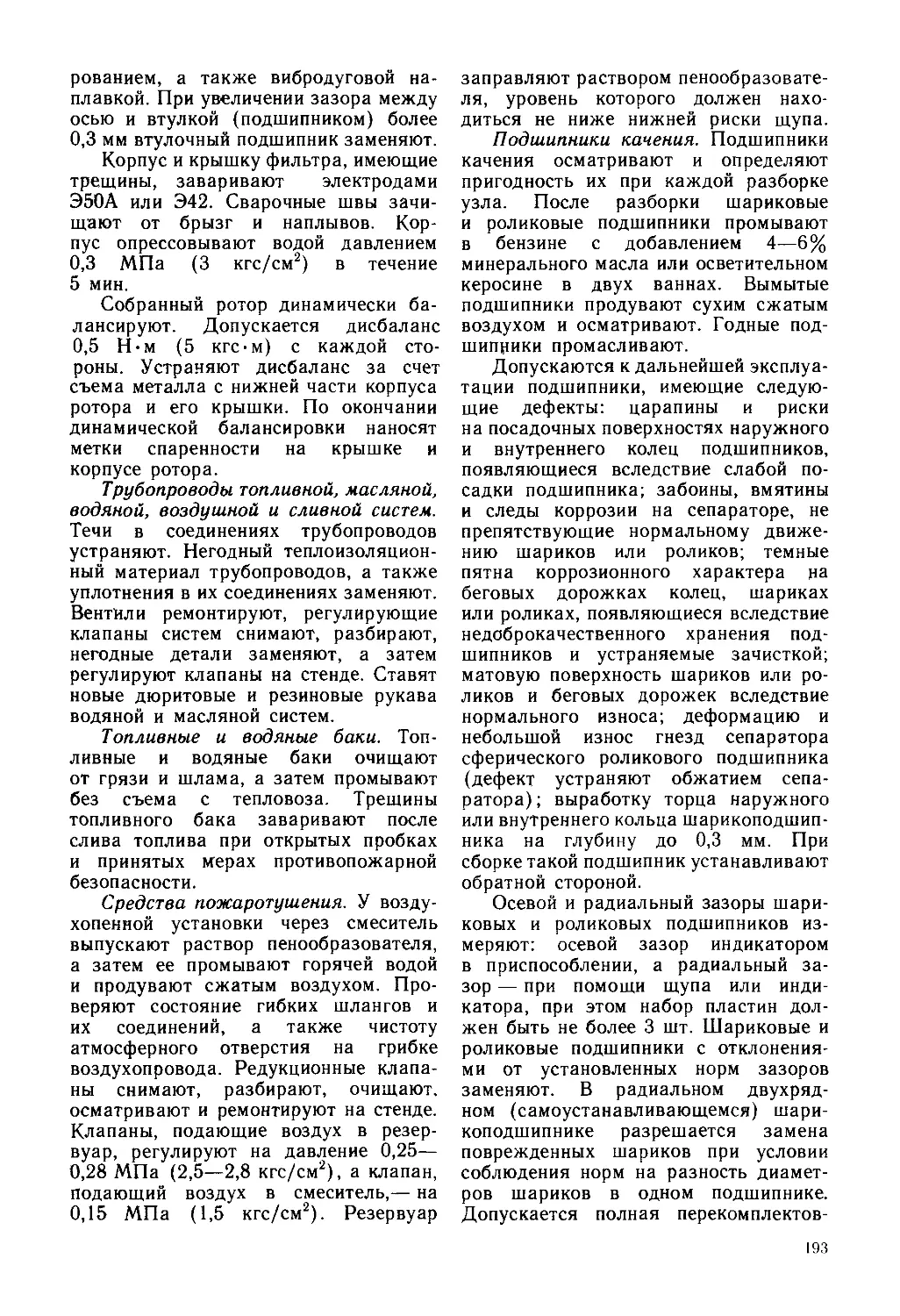

Рис. 6. Круговая диаграмма полного рабочего цикла дизеля 2Д100М

дет внутреннюю мертвую точку (в. м. т.) на ~6°, а верхний поршень не дойдет до в. м. т. на такой же угол поворота кривошипа.

В конце такта сжатия, когда поршни приближаются к в. м. т., а температура сжатого до 3,0—3,5 МПа (30—35 кгс/см2) воздуха достигает примерно 600° С, в камеру сгорания за (18± 1°) по углу поворота кривошипа до в. м. т. впрыскивается двумя форсунками (противоположно расположенными) топливо в мелкораспыленном состоянии. Топливо самовоспламеняется, давление газов при сгорании топлива достигает 8,0—8,8 МПа (80—88 кгс/см2) и при движении поршня от в. м. т. начинается такт расширения (производится полезная работа). Полный цикл работы дизеля 2Д100М приведен на круговой диаграмме рабочего двухтактного цикла (рис. 6).

От верхнего коленчатого вала осуществляется привод воздуходувки и привод топливных насосов, а остаток мощности передается на нижний коленчатый вал через механизм вертикальной передачи.

Мощность, передаваемая от верхнего коленчатого вала на нижний через вертикальную передачу вследствие опережения нижним коленчатым валом верхнего на 12° угла поворота, составляет ~30% мощности дизеля.

От нижнего коленчатого вала со стороны вертикальной передачи через эластичную муфту приводится во вращение вал якоря тягового генератора (отбор мощности), а со стороны отсека управления валы масляных и водяных насосов, а также регулятор частоты вращения коленчатого вала дизеля.

4. Рама, блок и втулка цилиндра

Рама. Рама относится к деталям остова двигателя. Остов двигателя образуют его основные неподвижные детали, внутри которых расположены втулки цилиндров, шатунно-кривошипный механизм, поршни, масляная и топливная системы. Рама — это основание блока и вместе с ним должна обеспечивать продольную жесткость постелей коленчатого вала (соосность расточек под его подшипники); поперечную жесткость, определяющую жесткость втулки цилиндра (расточки под втулки цилиндра). Жесткость остова (блок-рама)—в известной степени гарантия минимального износа трущихся деталей — поршней, поршневых колец, втулок цилиндров, шеек коленчатого вала.

У дизеля 2Д100 остов представляет собой соединение фундаментной рамы и блока. Для уменьшения массы остова конструкции блока и рамы выполнены сварными из стального листа, сортового проката и труб. Сварная конструкция таких крупных изделий, как остов тепловозных дизелей, требуетсовершенной технологии, обеспечивающей минимальную массу присадочного металла (металл сварных швов, общая масса которых у блока типа Д100 составляет примерно 300 кг), компенсацию первоначальными размерами деталей усадки при сварке, которая в подобных конструкциях достигает 0,1—0,2%, дефектоскопию сварных швов, методы опрессовки на герметичность сварных швов, полостей, правильность геометрических размеров и форм.

Технология сварки должна предусматривать способ снятия остаточных термических напряжений методом термообработки, как это выполняется у блока и рамы.

14

Поддизельная рама (рис. 7) состоит из верхнего и нижнего продольных горизонтальных листов и двух вертикальных листов, сваренных между собой. Вертикальные продольные листы соединены между собой торцовыми листами, а также двумя поперечными сварными балками прямоугольного сечения, в которых имеются колодцы для размещения болтов II и XII коренных опор блока при демонтаже или монтаже коленчатого вала. Для увеличения жесткости поддона, а также исключения перемещения масла при движении локомотива в поддизельной раме установлены поперечные перегородки-успокоители масла.

Компоновка дизель-генератора выполнена так, что генератор без крепления его к торцу блока дизеля установлен на верхний горизонтальный лист рамы своими лапами. Поэтому верхние и нижние листы рамы со стороны генератора (задняя часть рамы) выполнены так, что образуют вилку без поперечной связи. Жесткость этой части рамы создается за счет двойных горизонтальных листов на каждой ветке с соответствующими перегородками и косынками. Под верхними листами в вертикальных листах под лапами генератора вырезаны окна для его крепления. Окна в вертикальных листах под лапами генератора обеспечивают ввод болтов его крепления и затяжку гаек болтов.

В передней части рамы (с противоположной стороны крепления генератора) в нижнем горизонтальном листе выполнены две лапы (по одной с каждой стороны рамы) для крепления рамы на тепловозе. Четыре отверстия в этих лапах предназначены для соединения поддизельной рамы с рамой тепловоза через мощные цилиндрические пружины, сжимаемые болтами.

В нижней части рамы к продольным вертикальным листам приварен поддон. Поддон служит сборником масла, стекающего со всех смазываемых трущихся поверхностей. Верхняя часть поддона ниже поверхности, описываемой шатунами при их вращении, прикрывается съемными сетками, позволяющими стекать маслу в поддон и предохраняющими его от попада

ния металлических частей, в том числе выкрошившегося баббита при выходе из строя вкладыша подшипника.

Внутри рамы, в нижней части поддона, размещен канал сварной конструкции для забора масла насосом. По каналу масло поступает к всасывающей трубе насоса, фланец которой крепится к встречному фланцу на передней торцовой стенке рамы. В этой же передней стенке имеются отверстия, к которым подведены с правой стороны (по ходу тепловза) трубопровод масла, поступающего из фильтра тонкой очистки, который служит также для слива масла из масляной системы тепловоза в картер через вентиль (обязательно закрытый во время работы) , с левой стороны — всасывающая труба для забора масла насосом центробежного фильтра. К отверстию в боковом листе поддона (с правой стороны) подведена труба забора от прокачивающего масляного насоса, в эту же сторону выведена труба для спуска масла из дизеля, соединенная с отверстием в днище поддона.

С левой стороны ( по ходу тепловоза) в вертикальный лист вварена наклонная бонка и труба, которая своим нижним концом входит в нижнюю часть маслосборника. Бонка просверлена, и отверстие служит для установки щупа маслоизмерителя. На пластинчатой части щупа имеются две метки: верхняя метка соответствует верхнему уровню масла в картере, нижняя — нижнему.

Для соединения рамы с блоком дизеля в верхнем горизонтальном листе рамы просверлены отверстия под болты. Точность и правильность установки блока на раме достигается совпадением торцов блока и торцов рамы по плоскостям наваренных на эти торцы фланцев и обработанных перпендикулярно продольной оси рамы, лежащей в одной вертикальной плоскости с осью коленчатого вала. Взаимное положение блока и рамы фиксируется контрольными коническими штифтами. Герметичность соединения блока дизеля с поддизельной рамой от течи масла по стыковой поверхности достигается установкой паронитовой прокладки (составной или цельной).

15

О)

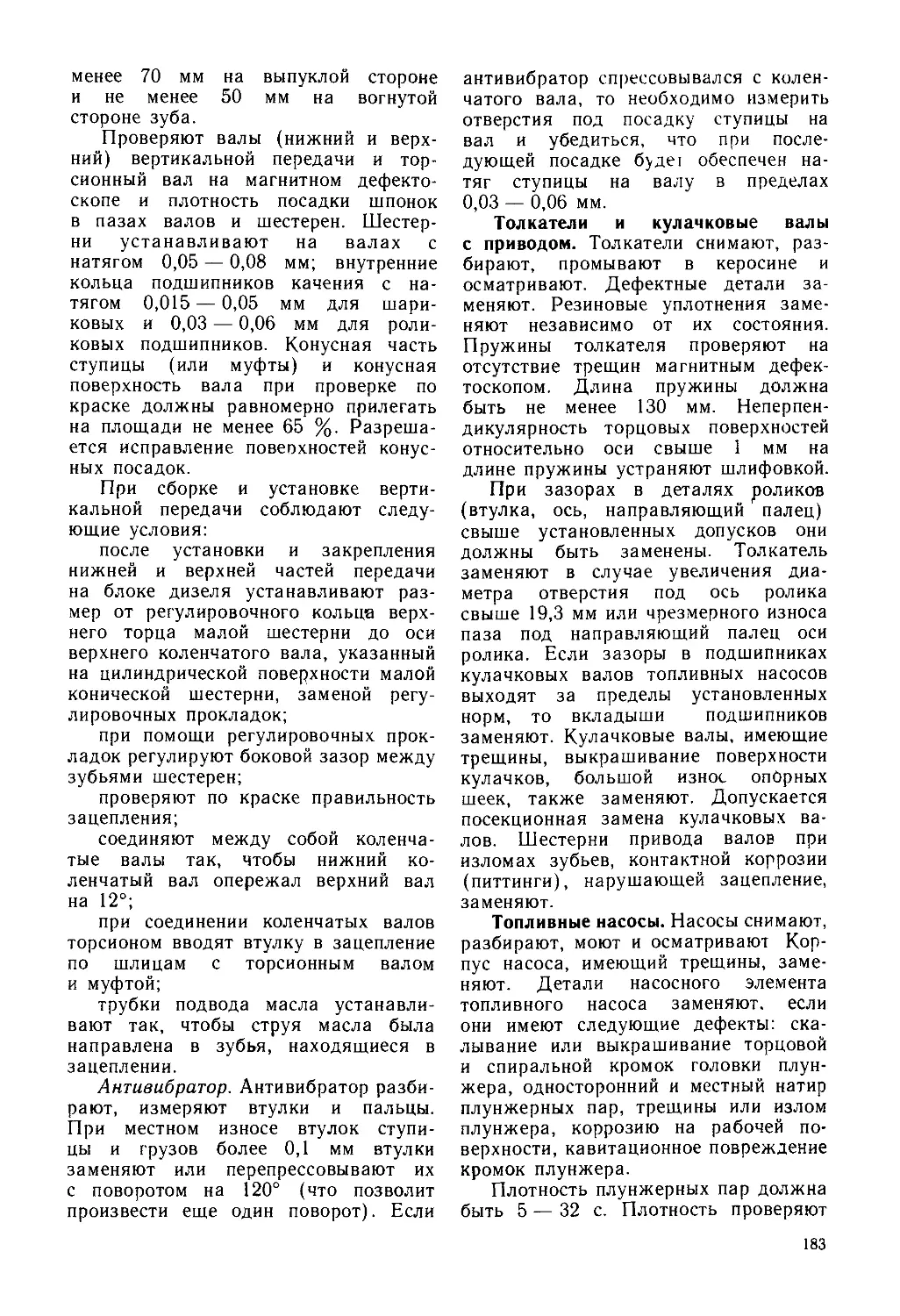

Рис. 7. Рама:

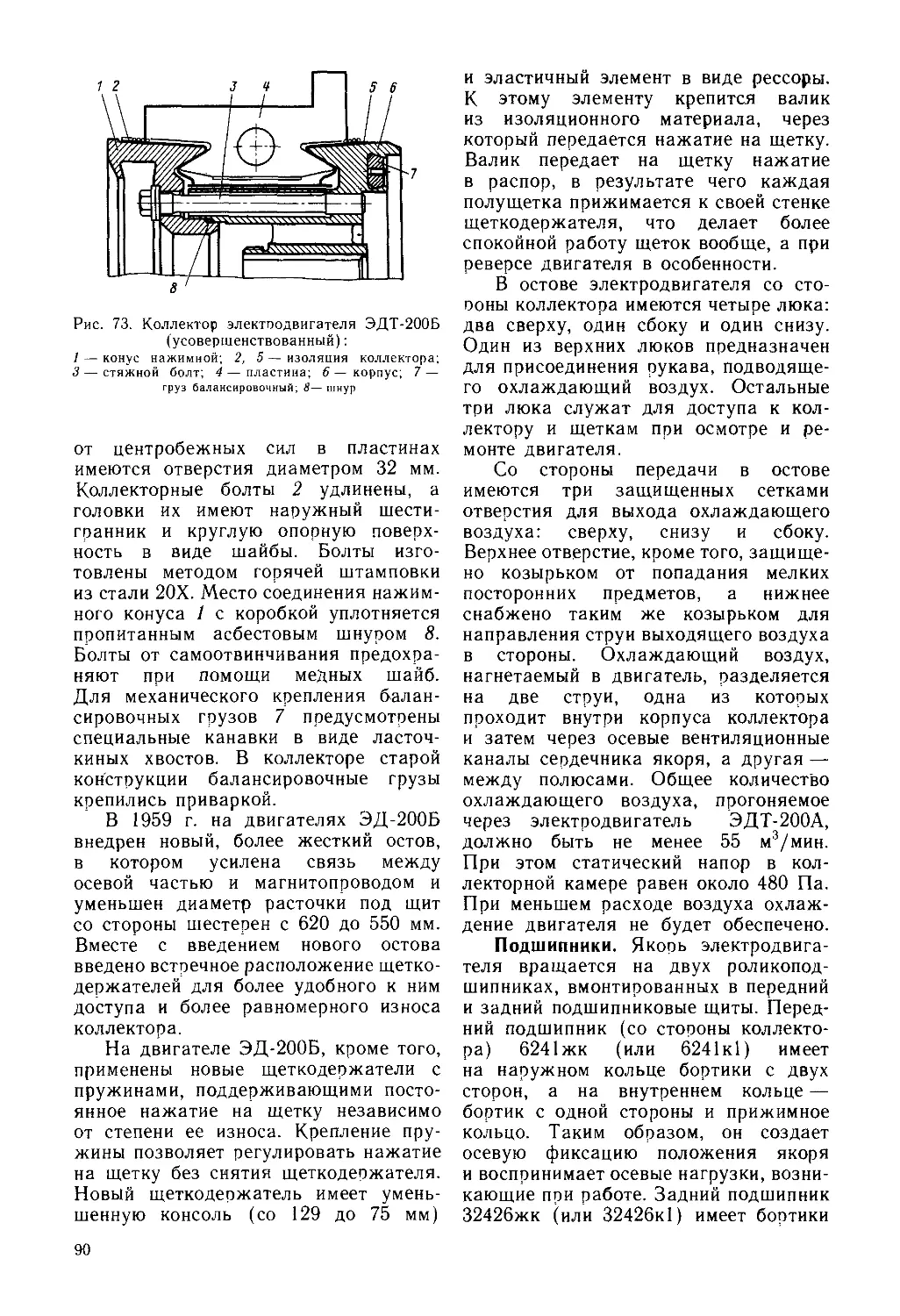

1 — верхний горизонтальный лист; 2 — поперечная балка, 3 — отверстие в балке для размещения болта коренной опоры; 4 — горловина с крышкой для заправки маслом; 5 — лапы верхнего листа; 6 — дополнительные листы; 7 — нижний горизонтальный лист; 8 — поддон (маслосборник); 9— сетки; 10, 16—прорези в стенке канала всасывания; 11— канал подвода масла к насосу; 12— труба; 13 фланец канала; 14 — передние лапы рамы; 15 — поперечные перегородки, успокаивающие масло при толчках; 17 — отверстия для крепления дизеля к тепловозной раме; 18 — отверстия для крепления генератора к раме

Поддизельная рама со стороны генератора прикреплена четырьмя болтами без пружин к раме тепловоза. От продольного и поперечного сдвигов дизель-генератор предохраняют выступы нижнего горизонтального листа 7 (см. рис. 7), упирающиеся в накладки (упоры), приваренные к настильному листу тепловозной рамы после установки дизель-генератора на тепловоз.

Блок цилиндров. В блоке цилиндров (рис. 8) расположены все детали и сборочные единицы дизеля. Жесткость остова — основное условие стабильности положения оси коленчатого вала, обеспечивающей надежную и длительную работу двигателя, так как рама тепловоза, на которую устанавливается дизель-генератор, не может обладать достаточной жесткостью без значительного утяжеления тепловоза. Блок — сварная конструкция, состоящая в основном из вертикальных, горизонтальных и поперечных стальных листов. Цельные вертикальные листы — это главнейшие элементы, несущие основную силовую нагрузку. Растягивающее усилие от давления газов и сил инерции воспринимается в основном

Рис. 8. Блок цилиндров:

14 — нижние и верхние опоры (бугели) коренных подшипников коленчатого вала; 2 — ниши для установки правого и левого коллекторов, выпускных коллекторов; 3 — отсек управления; 5 — опоры кулачковых валов; 6 — отсек воздушного ресивера^; 7 — отсек топливных насосов; 8 — отсек вертикальной передачи

вертикальными листами, расположенными между цилиндрами. Это листы из стали 20Г с ограниченным содержанием кремния и углерода, толщина листов 16 мм. К вертикальным и горизонтальным листам приварены нижние и верхние опоры (бугели) коренных подшипников коленчатого вала, а также опоры кулачковых валов топливных насосов.

Горизонтальными листами блок делится на отсеки верхнего и нижнего коленчатых валов, образуя верхний картер блока и нижний картер. Нижний отсек образован наклонными боковыми листами блока с выштампо-ванными люками для осмотра вала и шатунов, а также поршневой группы дизеля. Через эти люки осуществляется демонтаж поршней и вкладышей. Над нижним картером вертикальными листами образовано два отсека 2 в виде ниш длиной от переднего вертикального листа до вертикального листа отсека вертикальной передачи, расположенных симметрично относительно вертикальной плоскости, проходящих через продольную ось коленчатого вала, для размещения в них правого и левого выпускных коллекторов. Верхние и нижние внешние кромки вертикальных листов ниш обрамлены мощными (до 30 мм ) полосами, образуя рамку ниш под выпускной коллектор (правая или левая сторона блока та, что находится справа или слева, если смотреть на блок со стороны отсека вертикальной передачи).

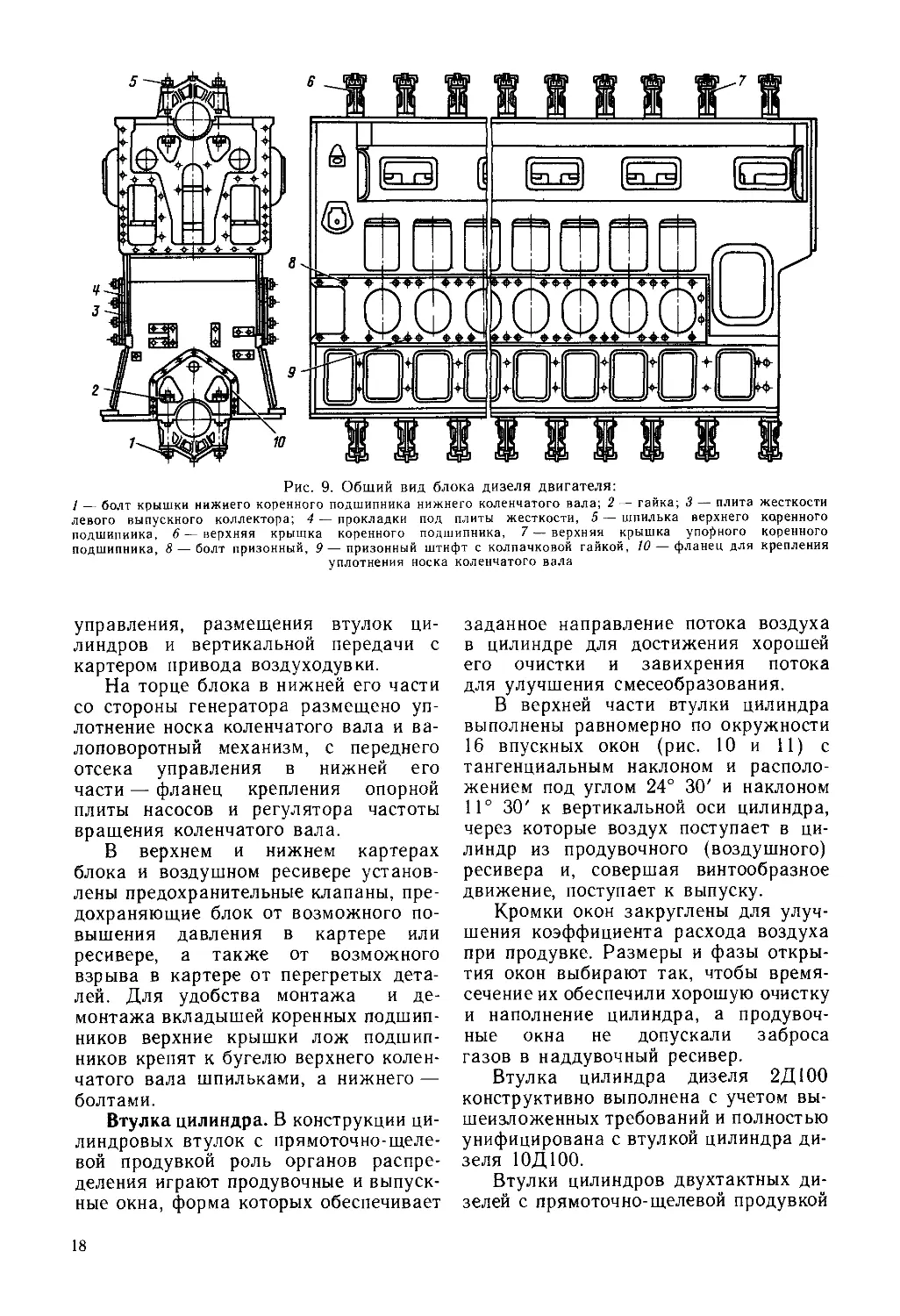

Ниши в блоке для размещения выпускных коллекторов закрыты продольными листами-плитами (рис. 9). Плиты жесткости соединяют верхнюю и нижнюю части блока с помощью призонных болтов и имеют вырезы овальной формы, размещенные по осям цилиндров; эти вырезы необходимы для доступа к лючкам выпускного коллектора. Верхние и нижние картеры блока соединены между собой отсеком, где размещена вертикальная передача с картером привода воздуходувки, и отсеком для привода распределительных валов и механизма управления двигателем. Таким образом, по длине блока можно выделить три отсека:

17

Рис. 9. Общий вид блока дизеля двигателя:

/ — болт крышки нижнего коренного подшипника нижнего коленчатого вала; 2 — гайка; 3 — плита жесткости левого выпускного коллектора; 4 — прокладки под плиты жесткости, 5 — шпилька верхнего коренного подшипника, 6 — верхняя крышка коренного подшипника, 7 — верхняя крышка упорного коренного подшипника, 8 — болт призонный, 9 — призонный штнфт с колпачковой гайкой, 10— фланец для крепления уплотнения носка коленчатого вала

управления, размещения втулок цилиндров и вертикальной передачи с картером привода воздуходувки.

На торце блока в нижней его части со стороны генератора размещено уплотнение носка коленчатого вала и ва-лоповоротный механизм, с переднего отсека управления в нижней его части — фланец крепления опорной плиты насосов и регулятора частоты вращения коленчатого вала.

В верхнем и нижнем картерах блока и воздушном ресивере установлены предохранительные клапаны, предохраняющие блок от возможного повышения давления в картере или ресивере, а также от возможного взрыва в картере от перегретых деталей. Для удобства монтажа и демонтажа вкладышей коренных подшипников верхние крышки лож подшипников крепят к бугелю верхнего коленчатого вала шпильками, а нижнего — болтами.

Втулка цилиндра. В конструкции цилиндровых втулок с прямоточно-щелевой продувкой роль органов распределения играют продувочные и выпускные окна, форма которых обеспечивает

заданное направление потока воздуха в цилиндре для достижения хорошей его очистки и завихрения потока для улучшения смесеобразования.

В верхней части втулки цилиндра выполнены равномерно по окружности 16 впускных окон (рис. 10 и 11) с тангенциальным наклоном и расположением под углом 24° 30' и наклоном 11° 30' к вертикальной оси цилиндра, через которые воздух поступает в цилиндр из продувочного (воздушного) ресивера и, совершая винтообразное движение, поступает к выпуску.

Кромки окон закруглены для улучшения коэффициента расхода воздуха при продувке. Размеры и фазы открытия окон выбирают так, чтобы время-сечение их обеспечили хорошую очистку и наполнение цилиндра, а продувочные окна не допускали заброса газов в наддувочный ресивер.

Втулка цилиндра дизеля 2Д100 конструктивно выполнена с учетом вышеизложенных требований и полностью унифицирована с втулкой цилиндра дизеля 1 ОД 100.

Втулки цилиндров двухтактных дизелей с прямоточно-щелевой продувкой

18

Рис. 10. Втулка цилиндра:

/ — адаптер индикаторного крана; 2, 3, 7, 12 — резиновые уплотнительные кольца; 4 — шпилька с конической резьбой; 5 — рубашка; 6 — форсуночный адаптер; 8 — выпускная коробка; 9 — пластинчатая замковая шайба; 10—болт крепления выпускного коллектора; 11 — прокладка уплотнения выпускного коллектора; 13,14 — болт и шайба крепления выпускной коробки к блоку; А — фланец с четырьмя отверстиями под шпильки крепления втулки к верхнему поперечному листу блока; Б, В, Г ~ поверхности, которыми втулка центрируется в блоке; П — полость водяного охлаждения

и встречно-движущимися поршнями обладают существенным преимуществом перед втулками других двигателей, заключающимися в том, что такие втулки разгружены от осевых усилий. Втулка дизеля 2Д100 центрируется по трем поясам Б, В и Г в блоке и частью нижней наружной цилиндрической поверхности в выпускной коробке. От осевого перемещения она прикреплена (четырьмя шпильками) специальным фланцем к двум платикам, приваренным к горизонтальному листу блока (в верхнем картере), в котором центрируется пояс Б втулок.

Втулка цилиндров изготовлена из специального легированного чугуна (ГОСТ 7274—80). Химический состав

Рис. 11. Продувочные и выпускные окна втулки цилиндра (разрезы см. рис. 10)

19

металла втулки в %: углерод 2,8—3,1; кремний 1,8—2,1; марганец 0,8—1,1; фосфор 0,1—0,15; сера не более 0,12; хром 0,3—0,55; никель 0,9—1,2; молибден 0,5—0,7; медь —0,3—0,4. Сумма углерода и кремния должна быть 4,7—5,1%, а сумма легирующих элементов — хром, никель, молибден и медь—не менее 2,4%.

Механические свойства металла отливок должны соответствовать установленным нормам: предел прочности отливок при изгибе 700 Н/см2 (70 кгс/ см2), стрела прогиба 1,4 мм, твердость НВ 202— 255. Внутренняя поверхность втулки обработана и доведена до высокой степени чистоты методом хонингования и представляет собой зеркальную поверхность, поэтому часто эту поверхность называют «зеркалом» втулки цилиндра. Зеркало втулки упрочняют антифрикционными покрытиями для придания высокой степени прирабатываемости с поршневыми кольцами и юбкой поршня, придавая в целом высокую износостойкость цилиндропоршневой группе.

В средней своей части (область камеры сгорания) втулка усилена продольными ребрами, которые повышают ее жесткость и прочность, а также активно увеличивают охлаждающий эффект наиболее нагреваемой ее поверхности. На ребра втулки напрессована стальная рубашка, изготавливаемая из трубы, получаемой из катаной заготовки, которая обеспечивает предварительное сжатие втулки и работу совместно с ней на растяжение.

Между поверхностями рубашки и втулки образуется водяная полость с наиболее интенсивным охлаждением в средней части втулки. Такая конструкция благодаря своим высоким механическим свойствам повышает усталостную прочность в самом нагруженном ее сечении (область действия максимальных давленией сгорания и высоких температур). Втулка должна обеспечивать интенсивный отвод тепла, сохраняя нужную температуру (140— 160° С), создавая тем самым хорошие условия для смазывания и работы поршня и колец на всей длине хода поршня от н. м. т. до камеры сгорания.

20

Вода для охлаждения средней части втулки подводится по двум патрубкам с правой и левой сторон из заруба-шечного пространства выпускных коллекторов в зарубашечное пространство втулки цилиндра. В зоне продувочных окон температура понижается вследствие охлаждения продувочным воздухом, однако из-за возможного заброса газов из цилиндра в ресивер температура ее составляет 105—НО °C.

В средней части во втулке и рубашке имеются три отверстия, в которых установлены адаптеры (переходники) , уплотняемые по стыковым поверхностям с втулкой медными отожженными прокладками, а с поверхностями рубашки — резиновыми кольцами. Адаптеры предназначены для монтажа двух форсунок и одного индикаторного крана.

Для повышения усталостной прочности в условиях коррозии внутреннюю и наружную поверхности рубашки в средней части упрочняют накаткой. Отверстия в рубашке под установку адаптеров также накатываются. Накатка поверхности адаптерного отверстия и поверхностей внутреннего и наружного радиусов (7? = 3 мм) производится роликами с усилиями 3,50—4,00 кН в один проход и 4,0—4,50 кН за 8—10 проходов соответственно.

5. Поршень, поршневые кольца и шатун

Поршень. Поршень непосредственно воспринимает нагрузку от газов, образующихся в цилиндре при сгорании топлива, и передает это усилие через шатун на коленчатый вал. В двухтактных двигателях особенно с прямоточно-щелевой продувкой создание герметичного уплотнения картера решается сложно. Конструкция бесшпи-лечного поршня (рис. 12) лучше обеспечивает герметизацию картера, чем поршень с бобышками.

Поскольку у двухтактных дизелей усилия, действующие на поршень, все время направлены к н. м. т., силы инерции не вызывают напряжений растяжения в шатуне и его болтах, а следовательно, применение

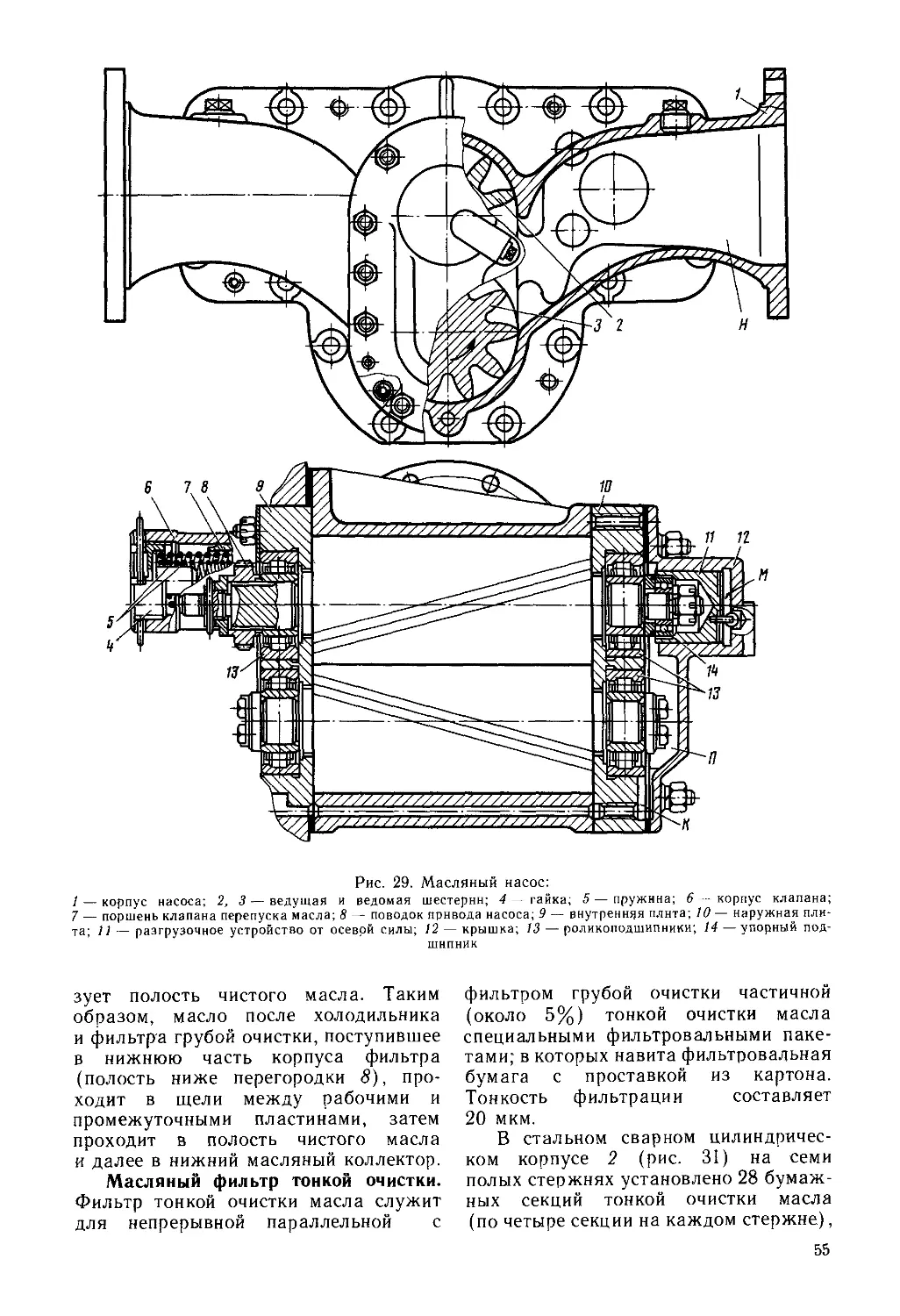

Рис. 12. Поршень бесшпнлечный:

1 — поршень; 2,3 — маслосрезывающие поршневые кольца; 4 — стопорное кольцо; 5 — нижняя плнта, 6, 16 — регулировочные прокладки; 7 — втулка; 8— поршневой палец, 9 - ползушка; 10 — пружина, 11—вставка, 12—уплотнительные (компрессионные) хромированные кольца, 13—верхняя плнта, 14 — винт; 15 — штифт; 17 — уплотнительные (компрессионные) кольца с бронзовой вставкой, 18 — болт; К — канал для слива масла из полости охлаждения головки поршня

чугунных (более тяжелых) поршней, увеличивающих силы инерции, не вызывает необходимости усиления шатуна и его деталей.

В верхней части поршня установлены четыре уплотнительных кольца. Два уплотнительных кольца 12 хромированные из высокопрочного чугуна. Два других уплотнительных (компрессионных) кольца 17 выполнены с запрессованными в них бронзовыми вставками для прирабатываемое™ колец к зеркалу втулки. В нижней части поршня расположены три маелосрезы-вающих кольца 2 и 3. Маслосрезывающие кольца так же, как и компрессионные 17, выполнены из специального чугуна и покрыты оловом для улучшения приработки их к зеркалу втулки.

Для понижения тепловой напряженности поршневой группы поршень и пояс уплотнительных колец в области головки поршня охлаждаются маслом. Масло подается по каналам в стержень шатуна и через ползушку, которая уплотняет сочленение поршень —

верхняя головка шатуна, попадает в полость между головкой поршня и верхней плитой вставки. Омывая внутреннюю поверхность головки поршня, масло охлаждает его. Масло выходит из поршня через отверстия в плите и во вставке, попадая в масляный картер по каналу К- Из верхнего поршня масло выбрасывается инерционными силами через сливной канал. Верхняя часть поршня (головка) имеет жаростойкое хромовое покрытие.

Верхний и нижний поршни конструктивно одинаковы, но не взаимозаменяемы, так как они по форме днища (камеры сгорания) симметричны, а по юбке верхний не имеет приливов («бороды»). Верхние опорные плиты и вставки верхних и нижних поршней также не взаимозаменяемы из-за зеркального расположения пазов для слива охлаждающего масла.

Поршень, перемещаясь со средней скоростью 7,2 м/с и передавая на шатун усилие около 300 кН (30 тс), должен в то же время обеспечивать такую герметизацию, при которой выпускные газы и воздух при его сжатии в цилиндре не попадали бы в картер дизеля. Герметизация обеспечивается, с одной стороны, точным зазором Между юбкой поршня и втулкой цилиндра, а с другой—поршневыми компрессионными кольцами (в двухтактном двигателе со щелевой продувкой в значительной степени также и маслосрезывающими кольцами). Во время работы поршень испытывает высокие механические нагрузки от давления газов и сил инерции, а также тепловую нагрузку от соприкосновения с горячими газами при совершении каждого оборота коленчатого вала.

Металл для отливки поршней соответствует требованиям специальных технических условий и следующему химическому составу в %: углерод 2,9—3,1; кремний 1,6—2,0; марганец 0,9—1,2; хром 0,25—0,35; никель 0,7— 0,9; молибден 0,2—0,3; фосфор ^0,1; сера 0,1.

Камера сгорания поршня имеет чечевичную форму. Ребрами на внутренней поверхности донышка поршень опирается на вставку. Опорные ребра выполнены в виде двух незамкнутых 21

колец для прохода масла, охлаждающего днище поршня. По геометрической форме образующей поршень выполнен идентично поршням шпилечной конструкции, устанавливаемых ранее на дизелях (вариант ЗА). Расположение компрессионных и маслосрезывающих колец соответствует поршню варианта ЗА.

Поверхность юбки поршня покрыта тонким слоем (0,03—0,05 мм) кадмия иди олова для прирабатываемости ее к втулке. Антифрикционный слой не допускает задирообразования при длительной работе. Юбка поршня выполнена удлиненной, так как, находясь в в. м. т., поршень должен закрывать выпускные окна и иметь большую устойчивость от опрокидывания относительно поршневого пальца.

Чугунная вставка //в сборе с плитами 5 и 13 и прокладками установлена в поршень и зафиксирована стопорным кольцом 4. Верхняя опорная плита крепится к вставке двумя винтами 14 и имеет запрессованный ступенчатый штифт 15, который фиксирует поршень, плиту 13 и вставку // так, чтобы масляные каналы в плите и вставке совпадали, а также определяет положение поршня в цилиндре относительно форсунок. Под верхней плитой установлены прокладки 16 для регулировки линейной величины камеры сжатия. Расстояние между поршнями, находящимися в цилиндре в собранном состоянии с шатунами (в наиболее сближенном положении), называется линейной величиной камеры сжатия. Эта величина играет важную роль в рабочем процессе двигателя, поэтому ее установку и проверку следует проводить тщательно. Нормально линейная величина камеры сжатия 4,4—4,8 мм.

В верхней части внутри вставки установлена ползушка 9, которая пружиной 10 прижимается к сферической поверхности верхней головки шатуна. К нижней части вставки двумя болтами 18 крепится нижняя плита 5, под которой установлены прокладки 6 для регулировки зазора между плитой 5 и стопорным кольцом 4.

Для правильной сборки поршней на плитах и вставках клеймят буквы В (для деталей верхнего поршня) и Н (для деталей нижнего поршня).

22

В двухтактных двигателях поршень выполняет функции газораспределения. Положение верхнего кольца на нем определяет фазы распределения, поэтому верхнее рабочее кольцо двухтактного двигателя поставлено в тяжелые условия, так как оно испытывает большую тепловую напряженность из-за высокой температуры газов в момент начала открытия поршнем продувочных и выпускных окон. Особенно в тяжелых условиях находится нижний выпускной поршень, который омывается все время горячими газами, в то время как верхний, так называемый «продувочный», периодически в момент открытия продувочных окон охлаждается воздухом.

Температура и другие параметры, при которых протекает рабочий процесс, определяют нагрев головки поршня и верхних поршневых колец, а следовательно, и их работоспособность. Рациональная форма днища поршня должна способствовать хорошему смесеобразованию и сгоранию.

Работоспособность (надежность) поршневой группы зависит от многих факторов. В частности, от эффек: тивности способов отвода тепла от днища поршня и создания благоприятных условий для работы поршневых колец. Через поршень может отводиться до 7—8% тепла, вводимого с топливом в цилиндр двигателя. Очень важен подбор соответствующих антифрикционных качеств трущейся пары: поршень — кольцо с одной стороны зеркало — втулки цилиндров с другой, и хорошие условия их прирабатываемости с третьей. Надежность поршневой группы зависит от геометрических размеров поршня, конусности его головки, формы юбки поршня (правильный выбор зазоров между втулкой и юбкой поршня, допускающих тепловое расширение поршня). Отсутствие эллиптичности, конусности и граненности зеркала втулки цилиндра, обеспечение хорошего прилегания к зеркалу втулки поршневых колец способствуют хорошей их приработке и устраняют прорыв газа в картер. Нельзя забывать и о качестве материалов, применяемых для изготовления поршней и колец и их способности выдерживать длительную динамическую и статическую нагрузки

при повышенной температуре без накопления остаточных деформаций, теплопроводности, коэффициента линейного расширения, механических свойств и др.

Поршневые кольца. По назначению поршневые кольца делятся на два типа: компрессионные и маслосрезывающие. Компрессионные кольца уплотняют камеру сгорания за счет упругих свойств самого кольца и действия газов, поступающих из камеры сгррания. Давление газов создает основное усилие прижатия кольца к стенкам зеркала втулки цилиндра. Сила упругости собственно кольца невелика и не может предохранить цилиндр от прорыва газов. Ширина канавки под поршневое кольцо имеет важное значение, так как масса кольца прямо зависит от этого размера. Массу кольца нежелательно увеличивать, так как под действием инерционных сил создаются условия для разработки (разбивания) канавок по ширине. Это явление весьма значительно проявляется в четырехтактных дизелях. В двухтактных дизелях оно несущественно. Компрессионные кольца устанавливаются в верхней части поршня, маслосрезывающие— ниже компрессионных или ниже поршневого пальца. У дизеля два нижних поршневых кольца служат для срезания (съема) масла с зеркала втулки цилиндра (поэтому они называются маслосрезывающими) и тем самым препятствуют попаданию его в камеру сгорания, а следовательно, закоксова нию компрессионных колец, смолоот-ложениям, ухудшению рабочего процесса и дымлению. Состояние маслосрезывающих колец определяет расход масла, идущего на угар.

В течение последних лет (годы после прекращения выпуска тепловозов ТЭЗ) нагрузка на двигатель непрерывно возрастает и достигает по среднему эффективному давлению (ре) для двухтактных дизелей более 1,1 МПа (11 кгс/см2), что привело к снижению срока службы поршневых колец. Учитывая это, по дизелю 10Д100 проводятся непрерывные работы, направленные на повышение срока службы поршневых колец. Поскольку поршневые кольца дизеля 2Д100 полностью унифицирова

ны с 1 ОД 100, то такие кольца поступают и их будут ставить на дизели 2Д100.

Во время эксплуатации поршневые кольца должны быть стойки к задирам, абразивному и коррозионному износам. Коррозионный износ происходит вследствие образования кислот при сгорании топлива с высоким содержанием серы. От абразивного или пылевого износа дизель защищен воздухоочистителями, которые всегда должны быть в хорошем состоянии.

Верхнее маслосрезывающее кольцо, кроме съема масла, выполняет функцию уплотнительного кольца, предотвращающего попадание выпускных газов или наддувочного воздуха в картер дизеля при положении нижнего или верхнего поршня в наружной мертвой точке. Кольца выполнены из специального чугуна.

Два компрессионных кольца (устанавливаемые в 1-й и 3-й ручьи нижнего поршня и в 1-й ручей верхнего поршня) изготовлены из высокопрочного чугуна с шаровидным графитом и легированы хромом, никелем, молибденом и марганцем; химический состав по Мп, Cr, Ni и Мо является обязательным, по остальным элементам—факультативным (табл. 1). Для проверки качества материала от каждой плавки от заготовки вырезают пластины. Заготовки до взятия образцов после предварительной обработки подвергают искусственному старению.

Обточка заготовки до ее нарезки на отдельные кольца производится по заданной эпюре кольца. Рабочую

Таблица 1

Элемент Состав колец, %

иехромнро-ванные хромированные

Углерод общий 2,6—3,1 3,4—3,7

Углерод связанный 0,6—0,9 —

Кремний 1,4—1,9 2,1—2,5

Марганец 1,0-1,5 0,85—1,3

Хром <0,3 <0.15

Молибден — 0,6—0,9

Фосфор 0,3—0,5 <0,1

Сера <0,1 <0,03

Никель <0,6 1,2—1,5

Титан 0,04—0,12

Медь — 0,3—0,4

Магний — 0,03—0,1

23

цилиндрическую поверхность колец хромируют и покрывают приработоч-ным слоем дисульфид-молибденовой композиции. Изготовленные из таких заготовок компрессионные кольца хромируют. Хромированные кольца по наружному цилиндру имеют маслоудерживающие канавки и медь-дисульфид-молибденовое приработочное покрытие.

Два других компрессионных кольца изготовлены из специального чугуна и термически обработаны. Для лучшей прирабатываемости колец к зеркалу втулки цилиндра в кольца запрессованы бронзовые пояски с последующим лужением оловом и образованием (до лужения) двустороннего конуса в обе стороны от бронзового пояска (конус 1+0,5 ). Для обеспечения плавного прохождения компрессионными кольцами кромок выпускных и продувочных окон на цилиндрической поверхности у замков кольца снимают фаски на длине ~60 мм.

Кольца проверяют на прилегание к плите (равномерно не менее 50% площади каждой торцовой поверхности) . Цилиндрическую поверхность кольца проверяют на прилегание ее к поверхности контрольного калибра диаметром 207 +0’02 мм, допускается два просвета длиной не более 100 мм и не ближе 55 мм от замка. Каждое кольцо проверяют на отсутствие коробления, пропуская его через щель 7,95+°’02 мм, образованную двумя параллельными плитами при вертикальном их положении (кольцо проходит через щель под действием собственного веса). Упругость колец проверяют на ленточном приборе, стягивающем кольцо грузом 60—70 Н (6—7 кге) до зазора в замке 1+0,2 мм. Зазор в замке в свободном состоянии должен быть 24—32 мм, при браковочном в эксплуатации—18 мм. Зазор в замке в рабочем состоянии 1 —1,4 мм.

Маслосрезывающие поршневые кольца обоих типов (кольца с прорезью для стока масла и уплотняющие маслосрезывающие кольца) имеют острую кромку, направленную на съем масла с зеркала втулки, т. е. в сторону движения поршня от внутренней мертвой точки (в. м. т.). Масло, снимаемое кольцами со стенок цилиндра, стекает

по прорезям и отверстиям в поршне вовнутрь поршня и далее в картер двигателя. При обратном движении поршня (закругленной кромкой в сторону камеры сгорания) масло с зеркала втулки цилиндра не срезается, кольцо как бы скользит по маслу, не соскабливая его.

Следует отметить, что при сборке поршней с шатунами или замене одного из них необходимо, чтобы в одном комплекте (группа поршень — шатун любого из коленчатых валов) вес их отличался не более чем на 5,00 Н, а вес поршней—не более 2,50 Н. Изготавливают три группы шатунов и две группы поршней.

Поршневой палец 8 (см. рис. 12) изготовлен из стали 12ХН2А, цементирован, твердость HRC 58—63. Палец пустотелый, плавающего типа, установлен свободно (с зазором) в отверстия вставки, в которые запрессованы бронзовые втулки. Во время работы палец проворачивается. Преимущество такой конструкции—равномерный износ поверхности. Осевое перемещение пальца ограничено специальными выступами на внутренней поверхности юбки поршня.

В двухтактных двигателях поршневой палец прижимается к одной стороне и знакопеременные усилия отсутствуют, благодаря чему создаются неблагоприятные условия, так как качательное движение не обеспечивает создание масляного клина. У дизеля 2Д100 этот недостаток устранен тем, что на рабочей поверхности бронзовой втулки выполнены спиральные канавки специального профиля. Во втулке всего 32 канавки с шагом 1600 мм, направление спирали произвольное (левое или правое).

Шатун. Шатун передает движение от поршня к коленчатому валу, превращая возвратно-поступательное движение во вращательное движение коленчатого вала. Силы от сгорания топлива в цилиндре и силы от сжимаемого в цилиндре воздуха воздействуют на шатун, стремясь его согнуть (сжать). Шатун двухтактного дизеля испытывает пульсирующие нагрузки, т. е. переменные по величине, но не меняющие знака. Кроме высокой прочности, жесткости и износоустойчивости в сочле

24

нениях, шатун должен иметь малую массу, Чтобы испытывать минимальные силы инерции.

У двигателя 2Д100 со встречно-движущимися поршнями и с двумя шатунами для выбора оптимальных габаритных размеров дизеля по высоте верхний шатун короче нижнего. Вообще принято в- современных быстроходных двигателях длину шатуна задавать как функцию радиуса кривошипа: Z= = R/L, где L—длина шатуна между осями верхней и нижней головок; R—радиус кривошипа. Эта величина колеблется в пределах 1/3,8—1/4,3. Следует иметь в виду, что уменьшение длины шатуна приводит к увеличению нормального давления поршня на стенку втулки цилиндра. Шатун состоит из верхней головки, стержня и нижней головки.

Верхней головкой шатун соединен с поршнем при помощи поршневого пальца.

6. Коленчатые валы, их подшипники и антивибратор

Коленчатый вал. Вал совместно с Шатунами превращает возвратно-поступательное движение поршней двигателя во вращательное движение. От него получают вращение все механизмы, потребляющие мощность дизеля, а также вал якоря тягового генератора. Коленчатый вал—наиболее ответственная и сложная деталь, которая определяет надежность всего двигателя. При работе двигателя коленчатый вал нагружается периодически изменяющимися силами от давления газов, моментов сил инерции поступательно-движущих-ся и вращающихся масс. В элементах вала возникают напряжения кручения, изгиба, растяжения и сжатия. Материал вала работает на усталость. Размеры элементов коленчатого вала (длина вала, длина коренных и шатунных шеек, размер между осями) определяют жесткость вала. Деформация коленчатого вала тем меньше, чем больше диаметр его шеек (чем больше «перекрытие» коренной и шатунной шеек) и чем меньше расстояние между осями соседних цилиндров,

или, короче говоря, деформация тем меньше, чем больше жесткость вала.

Таким образом, можно сформулировать некоторые требования, предъявляемые к валу:

минимальная деформация при минимальной массе коленчатого вала и максимальной его жесткости;

жесткость вала и опоры подшипника при работе должна обеспечивать распределение удельных нагрузок на подшипник в виде гиперболической кривой;

расположение кривошипов должно обеспечивать равномерность вращающего момента, наибольшую уравновешенность двигателя при минимальной длине коленчатого вала. Следует помнить, что конструктивные формы элементов вала зависят от выбора материала и технологичности его изготовления. Поверхностная твердость шеек должна соответствовать выбранному материалу вкладышей подшипников;

повышать усталостную прочность, применяя увеличенный радиус галтели (радиус перехода от шейки вала к щеке) и упрочняющую накатку радиуса галтели (наклеп поверхности радиуса). Чрезмерное увеличение радиусов галтелей невыгодно, так как при этом уменьшается длина рабочей части шейки и возрастают удельные нагрузки на подшипник. Для повышения усталостной прочности и поверхностной твердости применяют азотирование шеек коленчатого вала, которое увеличивает его усталостную прочность на 30%. У азотированного вала с накаткой галтелей повышается усталостная прочность на 70% (азотированный слой металла галтели должен быть срезан до накатки).

Коленчатые валы ра ч шчаются числом колен, углом межах ними и порядком работы цилиндров. Число колен вала зависит от числа цилиндров у рядных двигателей и от пар цилиндров—у V-образных. Угол между коленами вала выбирают из условия необходимости обеспечения наиболее равномерного вращения вала двигателя. Угол между рядом расположенными кривошипами определяется такт-ностью и числом цилиндров и равен

25

градусам поворота вала за весь цикл (для двухтактного цикла —360°, для четырехтактного —720°), разделенному на число цилиндров. На прочность коленчатого вала оказывает влияние «перекрытие» коренной и шатунной шеек. Если сумма размеров радиусов коренной и шатунной шеек больше радиуса кривошипа, значит, шейки заходят одна за другую. При этом повышается прочность коленчатого вала, так как увеличивается площадь сечения щеки в опасном месте и вместе с этим возрастает жесткость вала.

Дизель 2Д100 является двигателем с противоположно движущимися поршнями, поэтому он имеет два коленчатых вала: верхний и нижний. Коленчатые валы отлиты из модифицированного магнием высокопрочного чугуна (в. п. ч.). Литые коленчатые валы имеют низкую металлоемкость и трудоемкость. Нижний коленчатый вал дизеля 2Д100 полностью унифицирован с коленчатым валом двигателя 1 ОД 100, верхний отличается концевой частью, связанной с приводом воздуходувки. Для дизеля 2Д100 — это шестеренный привод воздуходувки типа Рут, для дизеля 1 ОД 100—это привод центробежного нагнетателя II ступени через торсионный вал, входящий своим шлицевым концом в стальной фланец, закрепленный на торце коленчатого вала.

Коренные и шатунные шейки бывают одной длины, при этом диаметр коренной шейки больше шатунной, что имеет важное значение для снижения давления на вкладыш коренной опоры. Как верхний, так и нижний коленчатые валы имеют упорные подшипники для предохранения их от осевых перемещений.

Благодаря тому что коленчатые валы дизеля 2Д100 литые с внутренними полостями, их шейки имеют конфигурацию, усиливающую валы в опасных сечениях. В местах выхода отверстий для масла выполнены утолщения в виде бобышек, что компенсирует концентрацию напряжений. Особо большое значение для коленчатого вала имеет сопротивление усталости при изгибе и кручении, демпфирующие

свойства; чувствительность к резким переходам формы, подрезам. Положительным фактором является то, что чугунные валы менее чувствительны (в отношении прочности) к качеству поверхностной обработки (риски и др.).

Дизели 2Д100 имеют 10-кривошип-ный коленчатый вал с порядком работы: 1—6—10—2—4—9—5—3—7—8 и следующими углами между кривошипами:

№ кривошипов

Угол поворота коленчатого вала, град № кривоши пов

У гол поворота коленчатого вала, град № криво шипов

Угол пово рота коленчатого вала, град

I—II II—III IV—V

108 144 252 72

V—VI VI—VII VII —VIII

180 252 36

VIII—IX IX-X X-XI

216 252 288

В блоке дизеля коленчатый вал покоится на вкладышах из бронзы, залитой баббитом марки БК-2. Для свободного вращения шеек коренных опор в подшипнике и создания слоя смазки необходимой толщины между трущимися поверхностями во вкладышах подшипников устанавливают зазоры определенного размера (это очень важно при многоопорном вале). У дизеля 2Д100 зазор, замеренный щупом по коренным подшипникам в вертикальной плоскости между шейкой вала и нерабочей половиной вкладыша, должен быть для нижнего вала 0,15— 0,23 мм, для верхнего—0,15—0,23 мм.

Через отверстия в бугеле для нижнего и в крышке для верхнего валов и далее в кольцевые канавки в коренных вкладышах масло поступает из масляного коллектора на смазку коренных шеек и по каналам в щеках и в шатунах на охлаждение поршней. Отверстие в 12-й коренной шейке верхнего вала соединено со шпоночной канавкой в хвостовике вала под посадку шестерни привода воздуходувки и служит для прохода масла вовнутрь ступицы привода воздуходувки. Отвер

26

стие под масло в 1-й коренной шейке нижнего вала соединено со шпоночной канавкой переднего хвостовика вала под посадку антивибратора и служит для прохода масла в ступицу антивибратора и эластичного привода насосов.

Коренные и шатунные шейки обрабатывают с высокой точностью, а галтели (поверхности перехода шеек в щеку) накатывают роликами, как упоминалось выше; на этих поверхностях никакие дефекты не допускаются. Коленчатые валы подвергаются динамической балансировке, при этом дисбаланс не более 0,1 Н-м. Гарантия хорошей работы коленчатых валов во вкладышах коренных опор— выполнение высоких требований, предъявляемых к блоку цилиндров по соосности расточек под вкладыши коренных опор.

Подшипники коленчатого вала и вкладыши подшипника. Коленчатый вал покоится в коренных (рамовых) подшипниках, которые вварены в поперечные листы блока (бугели). Каждый коренной подшипник (блок дизеля 2Д100 имеет 12 опор вала) представляет собой сборочную единицу—опору кольцеобразной формы большой жесткости, состоящую из двух половин. Одна половина этой сборочной единицы (бугель) вварена в поперечный лист блока, другая (крышка подшипника) крепится к бугелю двумя болтами. Подшипник представляет собой единый жесткий узел—опору коленчатого вала.

В коренных подшипниках установлены вкладыши из бронзы (Бр ОЦС-3-12-5) с заливкой антифрикционного сплава марки БК-2. В основе баббита лежит свинец; олово введено в минимальном количестве для прилужива-ния. Как показала длительная эксплуатация, баббит БК-2 по сравнению с баббитом Б83 имеет в несколько раз более высокую усталостную прочность в тонком слое.

Вкладыши установлены в коренных и шатунных подшипниках с натягом. В двигателе 2Д100 для коренных вкладышей зазор «на масло», замеренный щупом между коренной шейкой и нерабочей половиной вкладыша (вкладыш, находящийся в бугеле), должен быть, как указывалось выше, 0,15—

0,23 мм. Для шатунных вкладышей диаметральный зазор «на масло» между шейками коленчатого вала и шатунными вкладышами, поставленными с натягом в нижней головке шатуна, должен быть 0,12—0,19 мм. Зазор определяют по паспортным размерам шеек коленчатого вала, шатунов и фактической толщины шатунных вкладышей. Кроме зазора «на масло», необходимо проверить зазор на расстоянии 12—15 мм от стыка вкладышей, который должен быть 0,12—0,25 мм.

По толщине различают две группы коренных вкладышей: 19Zo°b42 и 19Zo;o6 мм. Крышку каждой опоры тщательно пригоняют к бугелю так, чтобы размер А по «замку» (рис. 13) обеспечивал натяг 0,03—0,1 мм, а размер Б по «каблучку»—0,01—0,04 мм. Опорные поверхности торцов (впадина у крышки и выступ у бугеля) пригоняются по краске. Зазоры в подшипниках при работе дизеля, особенно в период приработки, не остаются постоянными.

При тонкостенных вкладышах монтажные и эксплуатационные зазоры практически одинаковы.

Монтажные зазоры замеряют при сборке двигателя после ремонта или изготовления

Вкладыши упорного подшипника состоят из одной половины, устанавливаемой в бугель, и другой половины опорного коренного вкладыша, устанавливаемого в крышку коренного подшипника. Вкладыш бугеля имеет боковые залитые баббитом упорные поверхности, служащие для фиксирования заднего конца коленчатого вала. Упорный вкладыш своими буртами охватывает бугельную опору, зазор между буртом вала (гребнем под большую коническую шестерню) и буртами вкладыша 0,12—0,25 мм. Вкладыши, как отмечалось ранее, устанавливают в постели с натягом, который обеспечивает плотную его посадку. Плотность посадки вкладышей обеспечивается тем, что в теле блока и крышке подшипника диаметр наружной поверхности вкладыша больше диаметра отверстия постели (диаметр постели не более 242 + 0,45 мм, а диаметр вкладыша 245фо;'7о мм).

27

a)

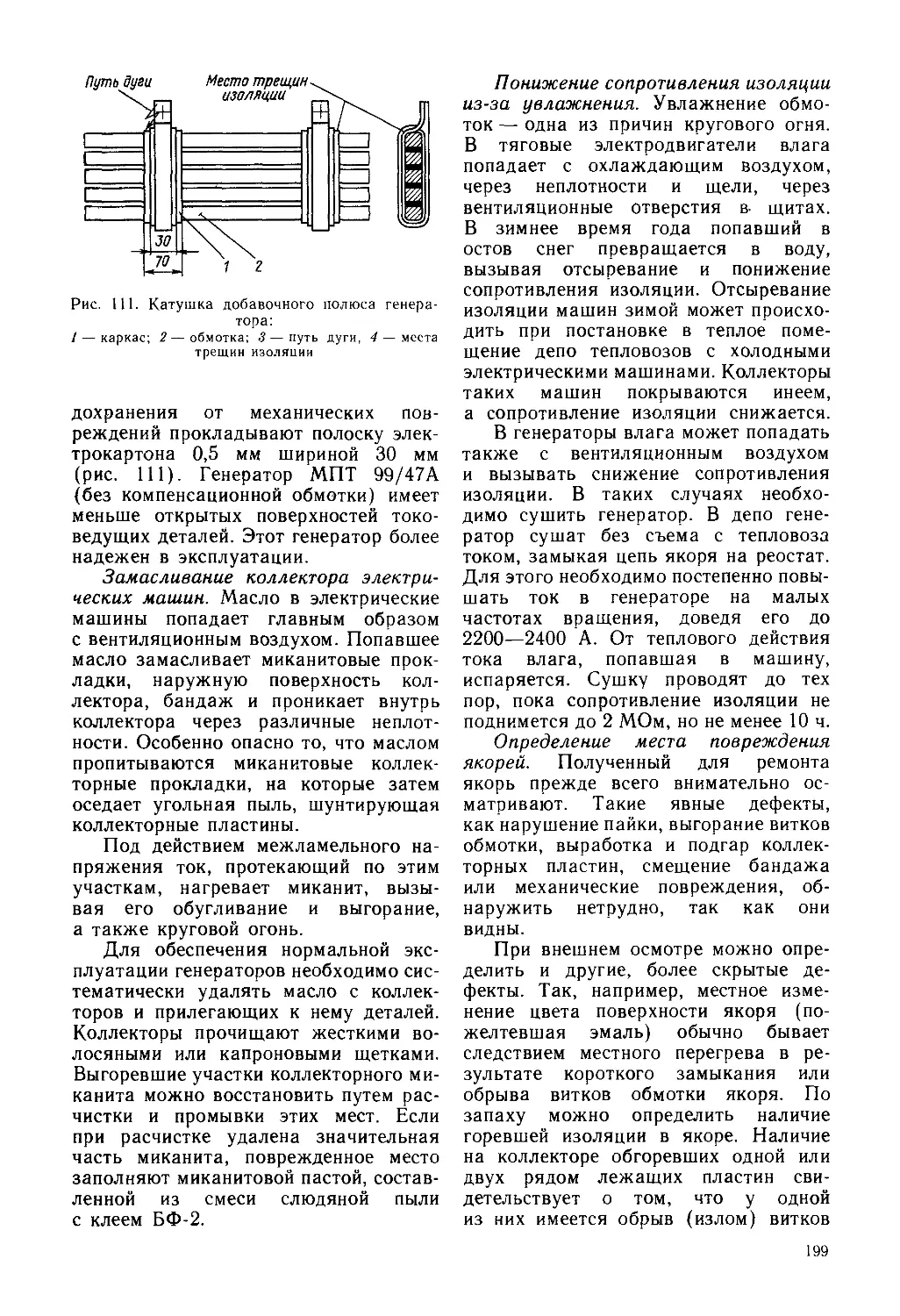

Рис. 13. Коренные опорный и упорный вкладыши верхнего и нижнего коленчатых валов в ложе блока (крышка в сборе с бугелем блока):

а — подшипник верхнего коленчатого вала, б — подшипник нижнего коленчатого вала; 1 — крышка подшипника верхнего коленчатого вала; 2 — стопорный штифт вкладыша; 3 — контрольный штифт крышки, 4 — вкладыш опорного подшипника; 5 — контрольный штифт вкладыша; 6 — вкладыш упорного подшипника;

7 — шпилька; 8 — крышка упорного подшипника; 9 — упорный бурт вкладыша; 10 — бугель (опора) верхнего подшипника, 11— бугель (опора) нижнего подшипника; 12 — крышка нижиего подшипника; 13— болт; 14 — крышка упорного подшипника; 15 — упорный бурт вкладыша (со стороны генератора); 16 — стыковые торцы крышки и бугеля (опоры)

При сочленении генератора с дизелем необходимо учитывать, что после присоединения большой массы якоря генератора к нижнему коленчатому валу при помощи эластичной муфты

вал будет прогибаться и между 8,9, 10 и 11-й шейками образуется ощутимый зазор (~ до 0,10— 0,12 мм), при этом наибольший будет приходиться на 10-ю опору (зазор

28

указан в формуляре за вода-изготовителя). Зазор под шейками 8, 9, 10 и 11-й опор должен входить в общую величину зазора «на масло» и не превышать установленной нормы (0,15— 0,23 мм). Если значения этого зазора будут меньше нормы, то при работе дизеля коленчатый вал под действием давления газов может опуститься на вкладыши. Эти требования также справедливы и для упорных подшипников как верхнего, так и нижнего коленчатого вала.

Вкладыши заменяют без общей разборки дизеля следующим образом: подбирают вкладыш так, чтобы толщина его в средней части была равна толщине удаляемого вкладыша; проверяют толщину вкладыша на расстоянии 12—15 мм от торца вкладыша (от плоскости разъема вкладышей), которая должна быть меньше толщины его в средней части на 0,1—0,13 мм. Допускается шабровка вкладыша. Такой зазор в «усах» необходим для создания нормальных условий работы вкладыша.

Коренные вкладыши, включая и упорный, ставят с помощью простейшего приспособления, представляющего собой медную планку со штифтом, вводимым в масляный канал шейки или в отверстие, просверленное в упорной (11-й) шейке для этой цели. При этой операции обращают особое внимание на монтаж и демонтаж упорного вкладыша, чтобы не повредить залитые баббитом упорные торцы.

Антивибратор. При работе дизеля на шатунные шейки коленчатого вала действуют периодически изменяющиеся силы, вызывающие в нем переменные деформации кручения и изгиба. Деформации возбуждают в вале, как в упругой системе, механические крутильные колебания. Незатухающие колебания, вызванные периодически изменяющимися вращательными моментами, называются вынужденными крутильными колебаниями. Колебания вала, вызывающие относительное угловое смещение участков вала, называют крутильными колебаниями.

Колебания, продолжающиеся и после того, как вызвавшие их силы или моменты сил перестали дей

ствовать, так сказать колебания под действием сил упругости, называют собственными колебаниями.

Частота собственных колебаний зависит только от формы и размеров элементов вала и расположения масс на упругой системе. Во время работы двигателя собственные колебания затухают, остаются лишь вынужденные крутильные колебания, зависящие от вращающих моментов, сил упругости вала и сил инерции. При совпадении частот и направлений собственных и вынужденных колебаний наступает явление резонанса, при котором амплитуда колебаний увеличивается до значений, вызывающих усталостную поломку вала. Такие условия, при которых частота вынужденных колебаний совпадает с частотой собственных колебаний, называются резонансными, а частота вращения коленчатого вала—критической. Работа при критической Частоте вращения коленчатого вала опасна для дизеля, так как могут возникнуть настолько тяжелые условия, что произойдет поломка вала. Поэтому необходимо или смещать резонансные зоны за пределы рабочей частоты вращения коленчатого вала, или применять специальные устройства, снижающие амплитуды колебаний и добавочные напряжения в вале до допустимого уровня. Возможность смещения зоны резонанса ограничена, поскольку это связано с выбором схемы дизеля и размером конструктивных элементов коленчатого вала. Таким образом, необходимо применять гасители резонансных явлений.

В дизеле 2Д100 применен в качестве такого гасителя маятниковый динамический антивибратор. Он установлен на переднем конце нижнего коленчатого вала на прессовой посадке и на шпонке и состоит из ступицы, маятниковых грузов и пальцев. Стальная ступица 1 (рис. 14) имеет отверстия, в которые свободно (с зазором) вставлены 16 пальцев 2, 4, 6 и 7, ограниченные в осевом направлении стопорными планками 5. На пальцы также свободно установлены в два ряда восемь одинаковых грузов 3. На цапфе ступицы установлена на шпонке шестерня привода агрегатов.

29

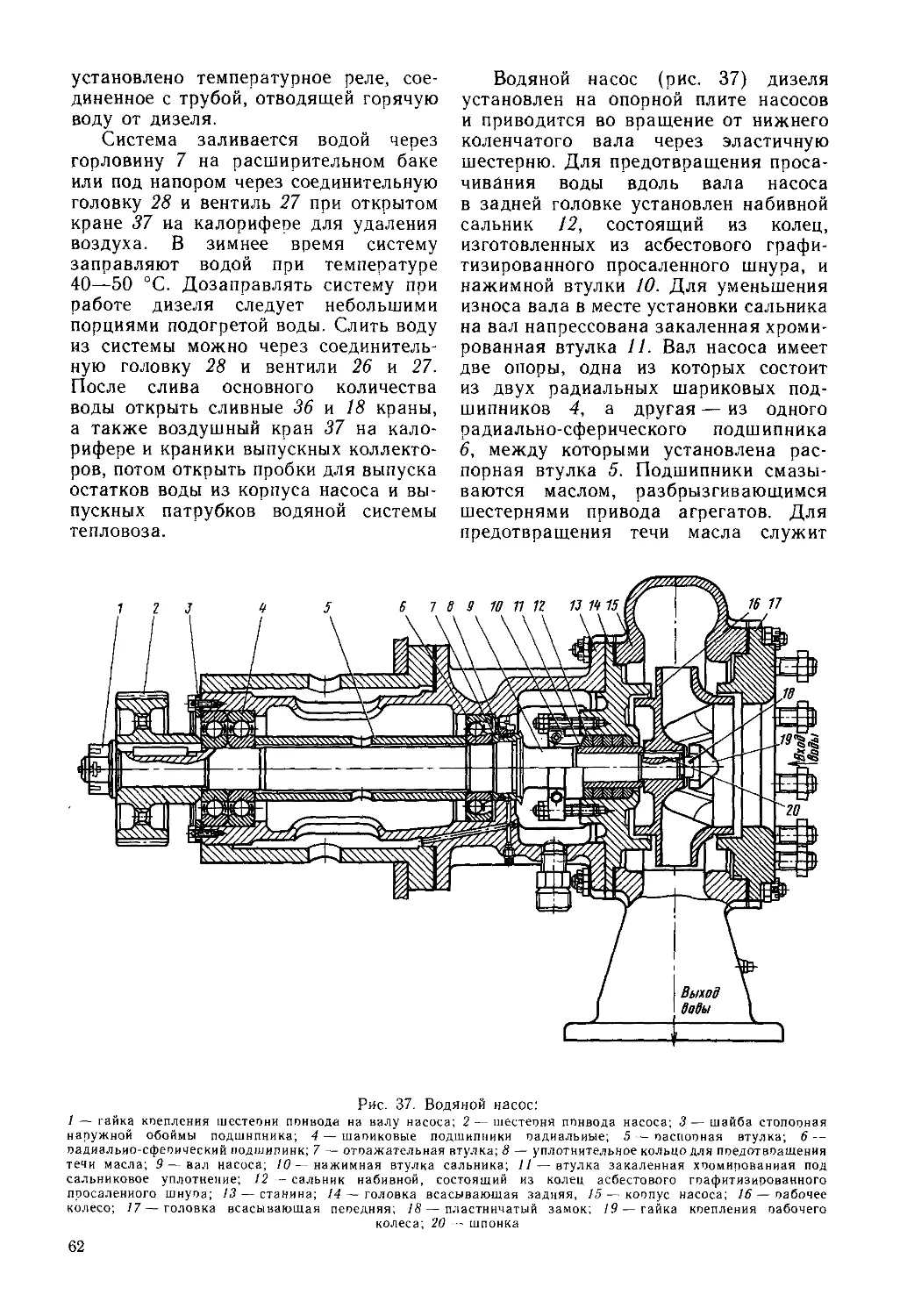

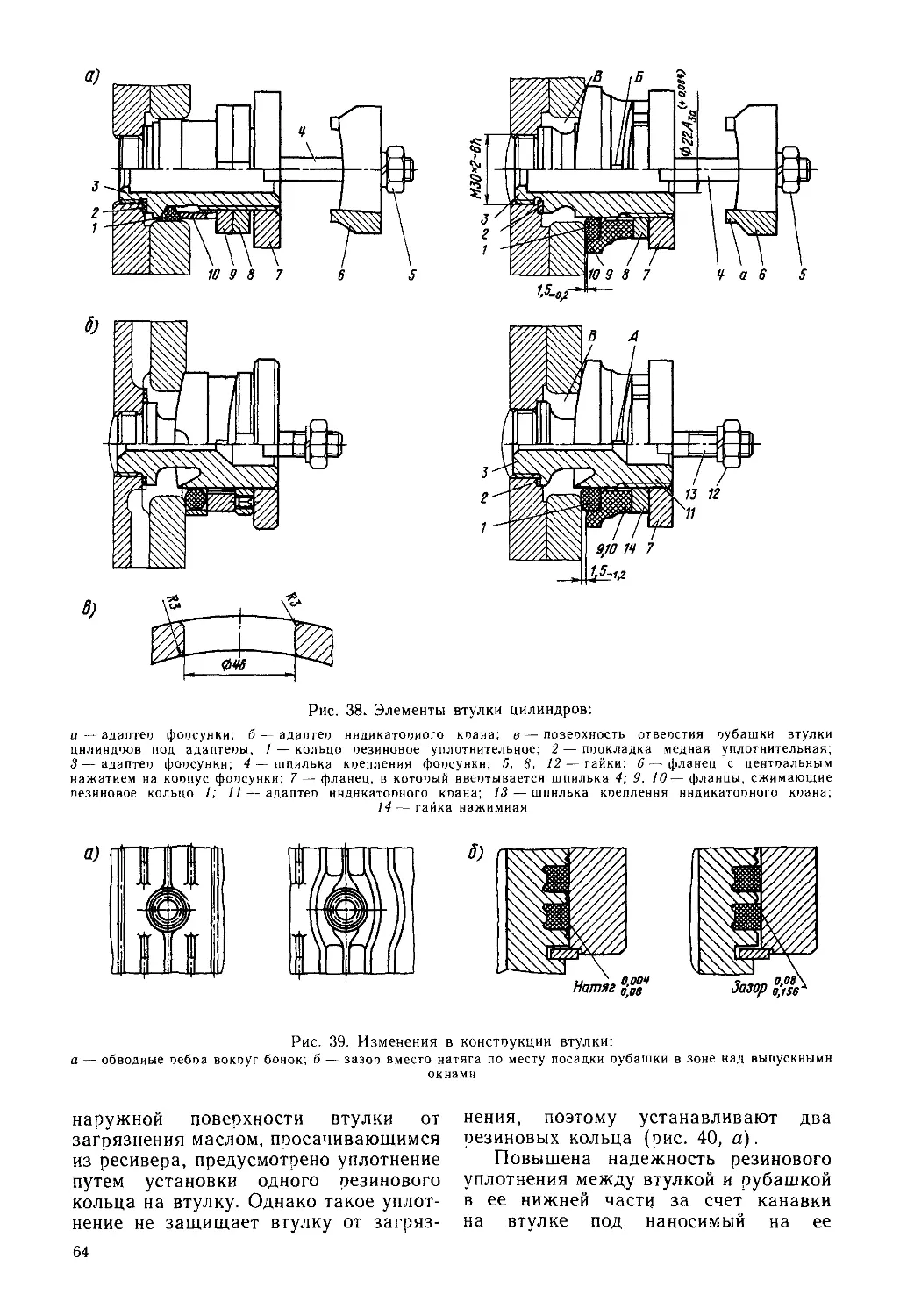

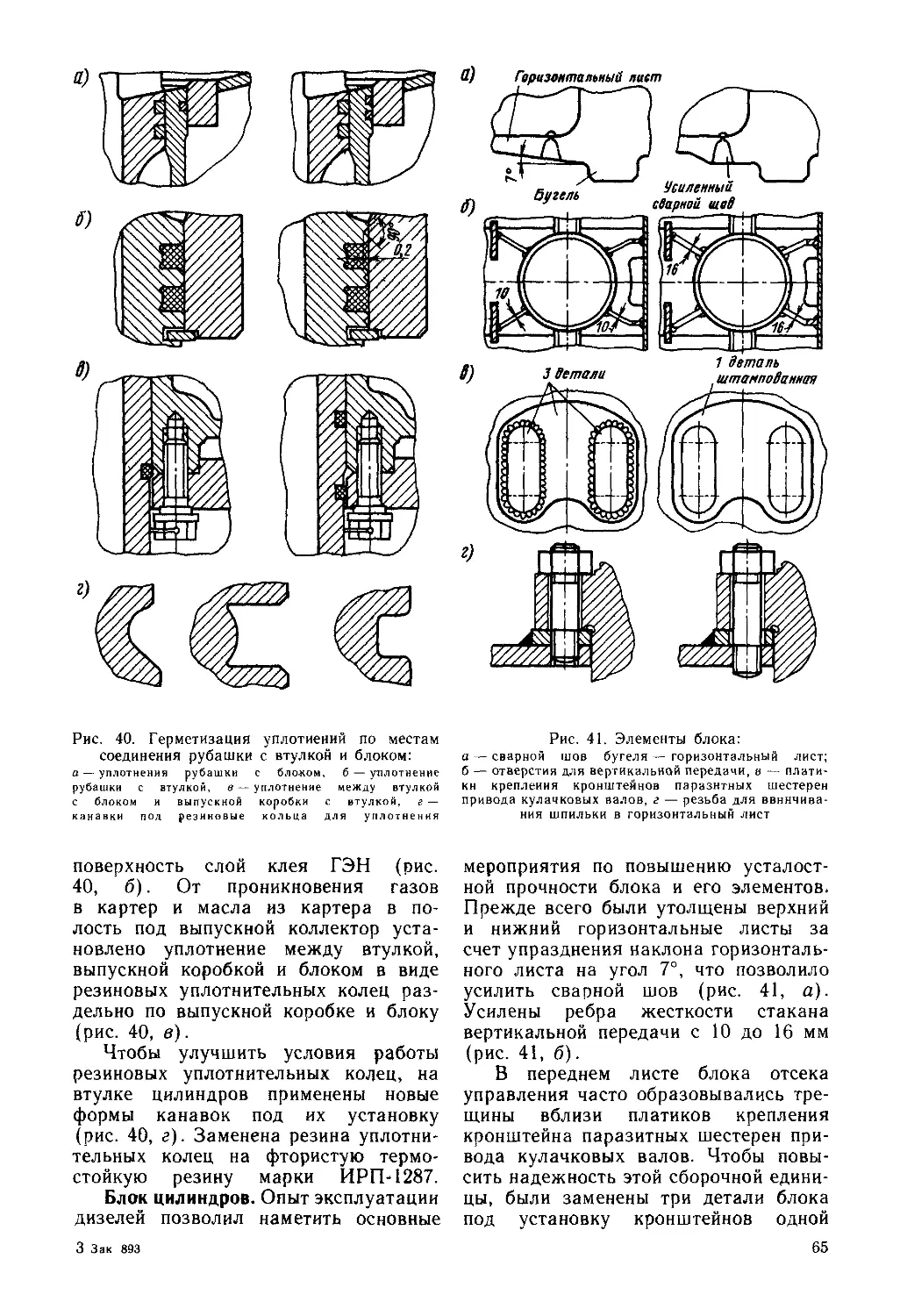

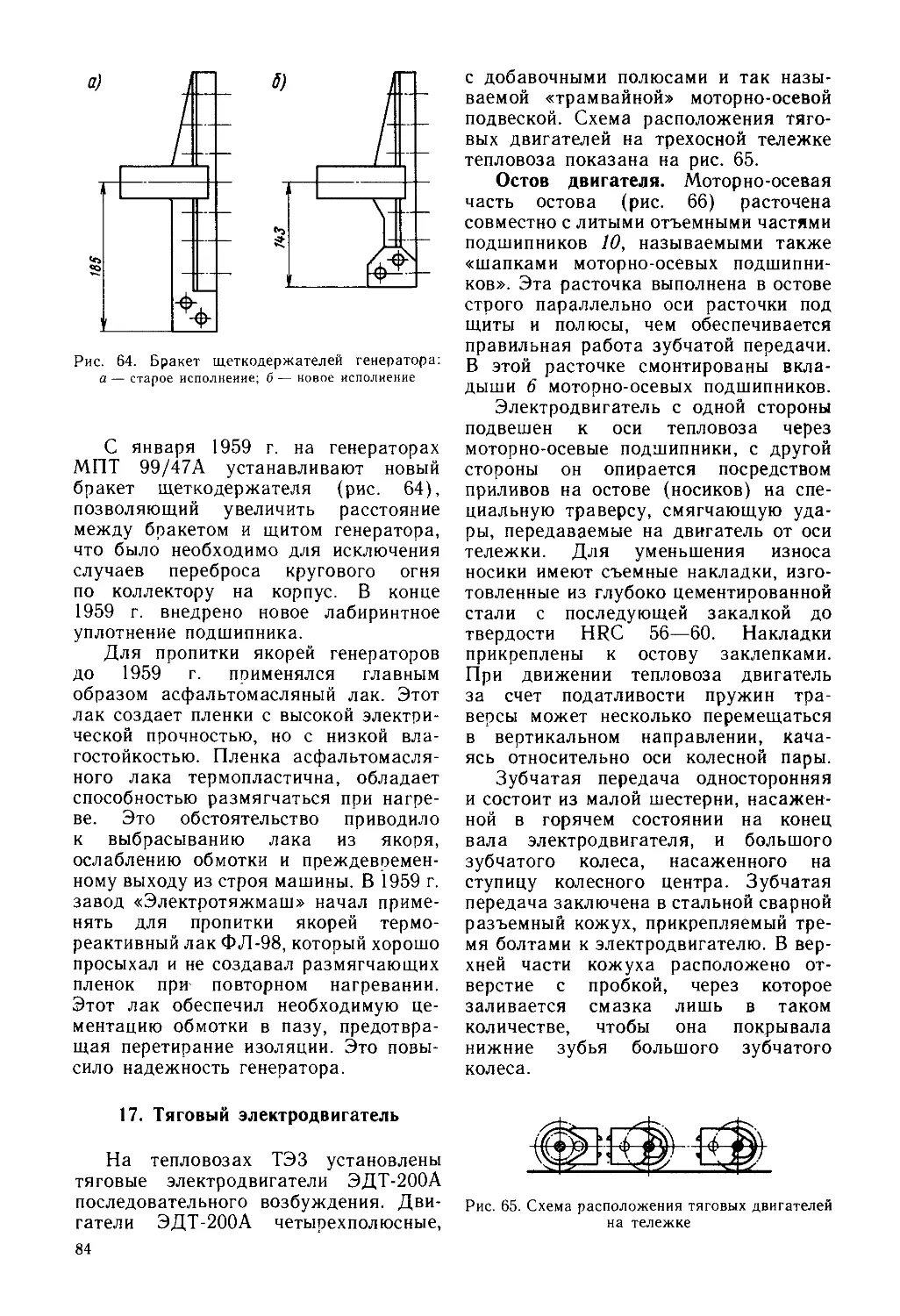

Рис. 14. Антивибратор: