Автор: Гмызин А.А.

Теги: тяга поездов на железных дорогах подвижной состав тепловозы железнодорожный транспорт

Год: 1976

Текст

УЗКОКОЛЕЙНЫЕ

ТЕПЛОВОЗЫ

ТУ7

УЗКОКОЛЕЙНЫЕ

ТЕПЛОВОЗЫ

ТУ6 И ТУ7

Под редакцией

канд. техн, наук А. А. ГМЫЗИНА

МОСКВА «ТРАНСПОРТ» 1976

Сканировал

Вячеслав Михед

Aka PatriotRR

УДК 629.424.1.625.31

Узкоколейные тепловозы ТУ6 и ТУ7. Под

ред. А. А.. Гмызина.М., «Транспорт», 1976, 238 с.

Авт.: А. А. Гмызнн, В. А. М а н о х н н, А. В

Гудков, Е. С. Дмитриев.

В книге приведены тяговые характеристики

тепловозов ТУ6, ТУ6А и ТУ7, описано устройство

дизелей и их систем, гидравлической передачи;

основных электрических машин и аппаратов,

вспомогательного оборудования, экипажной

части; освещены вопросы эксплуатации и тех-

нического обслуживания; приведены возмож-

ные неисправности основных узлов и агрегатов

и способы их устранения.

Книга рассчитана на машинистов теплово-

зов и их помощников. Она будет полезна так-

же работникам, связанным с эксплуатацией и

ремонтом узкоколейных дизельных локомоти-

вов.

Ил. ПО, табл 18, список лит. 16 назв

31802-150

У 049(01)-76

150-76

@ Издательство «Транспорт», 1976

ОТ АВТОРОВ

На промышленном железнодорожном транспорте, в том числе

и на узкоколейном, широко внедряется тепловозная тяга. Заводы

продолжают работы по созданию новых, более надежных и эконо-

мичных узкоколейных дизельных локомотивов.

В 1968 г. Камбарский машиностроительный завод приступил к

серийному выпуску тепловозов ТУ6. Этот локомотив предназначен

для маневровых работ, грузовых и пассажирских перевозок по уз-

коколейным железным дорогам с малым объемом перевозок, в том

числе и по временным (путям. В 1972 г. тепловоз ТУ6 был мо-

дернизирован. На нем был установлен более мощный двигатель,

применены тележки, унифицированные с тепловозами ТУ4, ТУ5 и

ТУ7, внесены другие усовершенспювания. Модернизированный теп-

ловоз ТУ6А вместо тепловоза ТУ6 выпускается серийно с 1973 г.

Тепловозы ТУ6 и ТУ6А заменят тепловозы МД54-4, выпуск кото-

рых прекращен в 1974 г.

С 1972 г. Камбарским заводом выпускается тепловоз ТУ7. Этот

локомотив с 1975 г. изготовляется в двух модификациях, отличаю-

щихся в основном только величиной нагрузки от колесной пары

на рельсы. Тепловоз ТУ7 со служебным весом 24 тс постепенно за-

менит ранее изготовленные тепловозы ТУ2 и ТУ5. Тепловоз ТУ7

со служебным весом 20 ю предназначен в основном для замены

пока самого массового узкоколейного тепловоза ТУ4, выпуск кото-

рого прекращен в 1974 г. Тепловозы ТУ7 предназначены для пере-

возки грузов, пассажиров и маневровых работ в лесной, торфяной

и других отраслях народного хозяйства.

В конструкции тепловозов ТУ6А и ТУ7 применяется много уз-

лов и деталей, унифицированных как с этими сериями тепловозов,

так и с ранее выпускаемыми тепловозами ТУЧ и ТУ5. Это значи-

тельно облегчает организацию эксплуатации и ремонта. Теплово-

зы ТУ6А и ТУ7 станут основными типами узкоколейных локомоти-

вов на промышленном транспорте.

При подготовке книги использованы материалы Камбарского

и Калужского машиностроительных заводов, Всесоюзного научно-

исследовательского тепловозного института (ВНИТИ) и Централь-

ного научно-исследовательского и проектно-конструкторского

института механизации и энергетики лесной промышленности

(ЦНИИМЭ).

Работая над книгой, авторы ставили задачу оказать помощь

локомотивным бригадам и работникам депо в изучении устройства

и организации правильной эксплуатации тепловозов ТУ6А и ТУ7

и б}д\т признательны за отзывы, пожелания и замечания, которые

просьба направлять по адресу: 107174. Москва, Басманный ту-

пик, 6а, издательство «Транспорт».

3

ГЛАВА I

УСТРОЙСТВО И ТЕХНИЧЕСКИЕ ДАННЫЕ

ТЕПЛОВОЗОВ ТУ6А И ТУ7

УСТРОЙСТВО ТЕПЛОВОЗА ТУ6А

Тепловоз ТУ6А (рис. 1) представляет собой дизельный локомо-

тив тележечного типа с механической передачей. Оборудование,

капоты и кабина расположены на сварной главной раме. Верти-

кальная нагрузка от главной рамы передается на тележки, на

каждую из которых рама опирается через четыре скользящие опо-

ры с резиновыми упругими элементами.

Тяговое усилие от тележек на главную раму передается через

шкворни (пятники). Шкворни передают только горизонтальные

усилия и служат осью поворота тележек. Рама тележки сварная,

челюсти литые. На колесные пары тележка опирается через рес-

едрное подвешивание, состоящее из пружин и вертикальных фрик-

ционных гасителей колебаний.

Буксы колесных пар с роликовыми подшипниками и упруги-

ми пружинными осевыми упорами. Тормозная система тележек

изготовляется как с двусторонним, так и с односторонним нажа-

тием (торможением). При одностороннем торможении применя-

ются автомобильные тормозные цилиндры (два на тележку), при

двустороннем — тормозные автомобильные камеры (четыре на

тележку). Ручной тормоз действует на две колесные пары, рас-

положенные под кабиной.

Установленная на тепловозе пятиступенчатая коробка передач

позволяет регулировать режим движения локомотива в зависи-

мости от профиля пути.

Передний капот защищает оборудование от пыли и атмосфер-

ных осадков. Кабина тепловоза металлическая, закрытого типа с

боковыми открывающимися дверями и окнами. Она опирается на

главную раму через четыре упругие резиновые опоры. В кабине

находится пульт управления и предусмотрен специальный отопи-

тель для ее обогрева. Перед сиденьем машиниста установлен

пульт управления с контрольными приборами, а также краны и

рычаги управления тормозами, дизелем, сцеплением, сигналами и

реверсом. В кабине установлен шкаф машиниста, в котором

имеются отделения для одежды и инструмента.

На передней стенке кабины со стороны машиниста установлен

вентилятор, который в зимнее время направляет поток теплого

воздуха на окно, предохраняя его от замерзания, а в летнее вре-

4

Рис. 1. Продольный разрез тепловоза ТУ6А:

1 — лобовой прожектор типа СМ-3, 2 — пневмокамера привода жалюзи; 3 — водяной радиатор; 4 — компрессор; 5 — дизель; в — подогрева-

тель; 7—-пушнтель с выпускной трубой; 3 — сцепление; 9— коробка передач; 10— соединительный вал с муфтой, // — главный резервуар;

12 — передний капот; 13 — топливный бак; 14 — запасной резервуар; 15 — кабина машиниста; К — стеклоочистители; IT — сигнал большой

громкости (тифои); 18 — вентилятор; 19— ручной тормоз; 20—кран машиниста; 21— пульт управления; 22 —кран вспомогательного тор-

моза; 23 —рычаг переключения реверса; 24 —рычаг управлении коробкой передач: 25 — шкаф машиниста; 26 — огнетушитель; 27 — сигнал

малой громкости (свисток); 28 — задний капот; 29— песочница; 30 —буферный фонарь; 31 — ударно-тяговое устройство; 32 — путеочисти-

тель; 33 —форсунка песочницы; 34 — тележка; 35 —демпфер; 36 — колесная пара: 37 — подвесная часть тормоза; 38 —тормозная камера;

39 — букса; 40 — опора кабины; 41 — аккумуляторная батарея; 42— реверс-редуктор; 43 — карданный вал; 44 — ведущий осевой редуктор;

45 — реактивная тяга; 46 — шкворень; 87 —карданный вал; 48 — опора кузова; 49 — ведомый осевой редуктор; 50 —рама тепловоза; 51 —

пружина тягового устройства

мя используется для вентиляции кабины. В кабине размещены

также медицинская аптечка и огнетушители.

Холодильник у тепловоза ТУ6А представляет собой водяной

радиатор; масляный радиатор установлен в самом двигателе и

омывается водой системы охлаждения.

Тепловоз ТУ6А оборудован восемью песочницами для подачи

песка под первые по направлению движения колесные пары каж-

дой тележки. Выпускается тепловоз с буферными сцепными прибо-

рами, но может быть оборудован и автосцепкой.

УСТРОЙСТВО ТЕПЛОВОЗА ТУ7

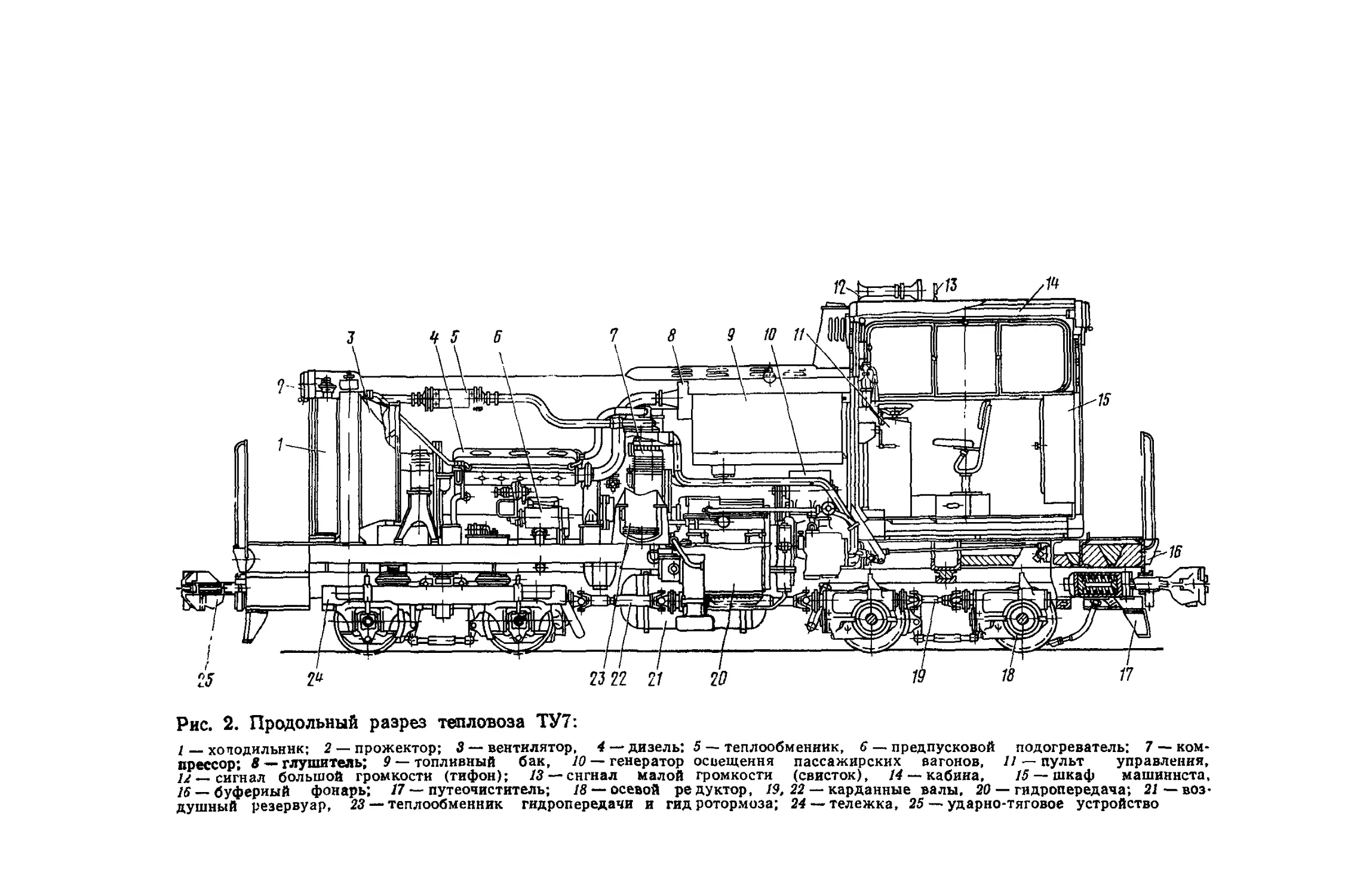

Тепловоз ТУ7 с гидравлической передачей (рис. 2) предназна-

чен для грузовых и пассажирских перевозок по узкоколейным же-

лезным дорогам, а также для маневровых работ на станциях и

путях промышленных предприятий. Тепловоз ТУ7 может быть из-

готовлен па различную колею от 750 до 1067 мм.

На тепловозе установлены быстроходный двенадцатицилиндро-

вый четырехтактный дизель с V-образным расположением цилинд-

ров и двухтрансформаторная гидропередача. Силовая установка

расположена на раме сварной конструкции, которая опирается

на две двухосные тележки с центральными шкворнями посредст-

вом четырех скользящих опор с резиновыми амортизаторами и

текстолитовыми скользунами. Принятая конструкция и располо-

жение опор обеспечивают плавный ход тепловоза на прямых и хо-

рошие динамические качества в кривых участках пути. К конце-

вым частям рамы крепятся путеочистители. В стяжные ящики

установлены сцепные приборы — буферная сцепка или по согла-

сованию с заказчиком — автосцепка.

Кузов тепловоза, включающий капот и кабину, обеспечивает

удобный подход к силовым механизмам и оборудованию и пре-

дохраняет их от воздействия атмосферных осадков и пыли. Перед-

няя часть капота имеет съемную крышку для выемки дизеля. В

задней части капота установлен съемный топливный бак, верхняя

часть которого является продолжением крышки капота. Для сни-

жения шума и вибраций капот установлен на раму на шести ре-

зиновых амортизаторах.

В кабине машиниста по диагонали расположены два идентич-

ных пульта управления и удобные мягкие сиденья, регулируемые

по высоте. Конструкция сидений позволяет перемещать их вдоль

кабины. Благодаря широкому применению противошумной изо-

ляции, резиновых амортизаторов и специального глушителя шум

и вибрации в кабине машиниста тепловозов ТУ6А и ТУ7 незначи-

тельны и не превышают установленных санитарно-гигиеническими

нормами.

Для обогрева кабины в зимнее время установлен специальный

отопитель. Большие окна, расположенные со всех сторон кабины,

обеспечивают хорошую видимость, что особенно важно при работе

на территории промышленных предприятий.

6

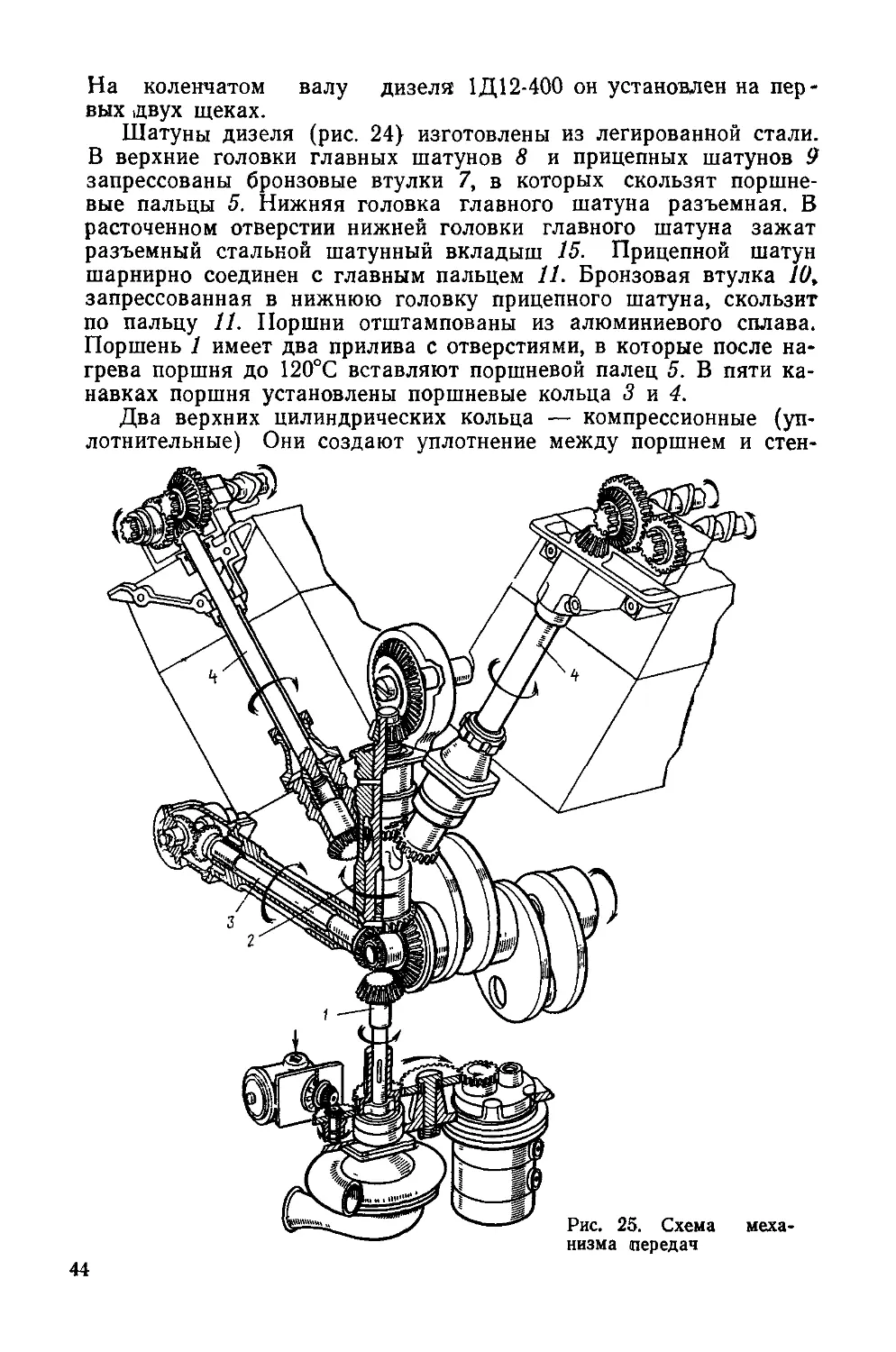

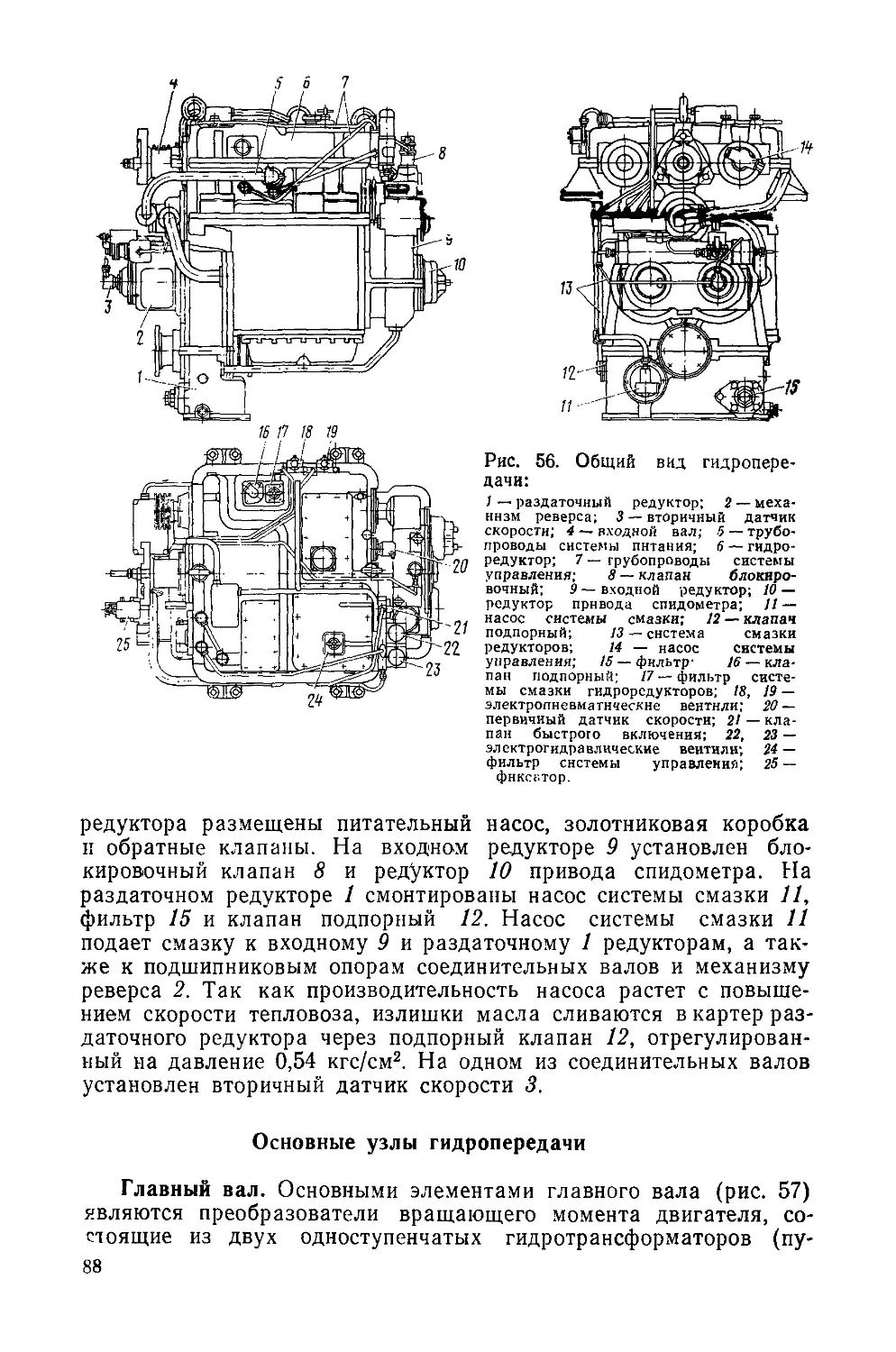

Рис. 2. Продольный разрез тепловоза ТУ7:

у__холодильник; 2 — прожектор; 3— вентилятор, 4—дизель: 5 — теплообменник, 6 — предпусковой подогреватель: 7 — ком-

прессор: в —глушитель; 9 — топливный бак, 10 — генератор освещения пассажирских вагонов, 11 — пульт управления,

И — сигнал большой громкости (тифон); 13 — сигнал малой громкости (свисток), 14 — кабина, 15 — шкаф машиниста,

1g — буферный фонарь; 17 — путеочиститель; 18 — осевой редуктор, 19, 22 — карданные валы, 20 — гидропередача; 21— воз-

душный резервуар, 23 — теплообменник гидропередачи и гидротормоза; 24—-тележка, 25 — ударно-тяговое устройство

Тележки тепловоза ТУ7 унифицированы с тележками теплово-

зов ТУ4, ТУ5 и ТУ6А. Рама тележки сварная с литыми челюстя-

ми, на сварных боковинах имеются устройства для установки че-

тырех опор рамы тепловоза. Вращающий момент на оси тележки

передается осевыми редукторами, установленными на каждой оси.

На раме имеются ограничители поворота тележки для предотвра-

щения поломки карданных валов. Буксы колесных пар с роли-

ковыми подшипниками. Специальные осевые упоры букс, предназ-

наченные для смягчения боковых ударов колес о рельсы, позво-

ляют тепловозу плавно вписываться в кривые участки пути и умень-

шают его воздействие на путь. Карданные валы и осевые редукто-

ры защищены от возможного падения на путь предохранительны-

ми скобами, укрепленными на тележках. Охлаждающее устройст-

во (холодильник) обеспечивает надежное охлаждение воды и

масла дизеля и гидропередачи в любых климатических условиях.

Расположение секций — фронтальное, однорядное, вертикальное.

Автоматическое управление вентилятором и створками жалю-

зи позволяет поддерживать температуру волы и масла в опти-

мальных пределах. Для дублирования системы автоматики пре-

дусмотрено дистанционное электропневматическое управление жа-

люзи и вентилятором с пультов управления.

Для защиты дизеля от перегрева охлаждающее устройство обо-

рудовано термореле, которые автоматически снимают нагрузку с

дизеля при превышении температуры охлаждающих жидкостей.

Автоматическое управление холодильником и поддержание опти-

мальных температур охлаждающих жидкостей создают благо-

приятные условия для работы силовой установки и значительно об-

легчают труд машиниста.

Тепловоз ТУ7 оборудован автоматическим тормозом для тор-

можения состава, прямодействующим локомотивным тормозом для

торможения тепловоза и ручным тормозом, действующим на ко-

лесные пары задней тележки. Для подогрева дизеля при пуске в

зимнее время на тепловозе ТУ7, так же как и на тепловозе ТУбА,

имеется предпусковой подогреватель. На тепловозе установлены

прожекторы, буферные фонари, звуковые сигналы большой и ма-

лой громкости, для составителей и сцепщиков оборудованы тор-

цовые площадки с удобными ступеньками и поручнями.

С 1975 г. тепловоз ТУ7 выпускается в двух модификациях —

со служебным весом 20 и 24 тс. Тепловоз ТУ7 со служебным весом

20 тс найдет широкое применение на тех дорогах, на которых уло-

жены рельсы типа Р18. Снижение служебного веса локомотива с

24 до 20 тс достигается в основном за счет того, что на более лег-

ком тепловозе нет балласта и гидротормоза, а также несколько

уменьшен объем топливного бака по сравнению с тепловозом ТУ7

весом 24 тс. Чтобы повысить экономичность тепловозов ТУ7 ве-

сом 20 тс, завод-изготовитель ведет работы по применению на этом

локомотиве дизеля типа 1Д12 мощностью 300 л. с.

По желанию заказчика на тепловозах ТУ7 со служебным ве-

сом 24 тс может быть установлен гидротормоз. Применение гидро-

8

тормоза позволяет сократить расход тормозных колодок, повысить

весовые нормы и безопасность движения поездов. Особенно эффек-

тивно применение гидротормоза на дорогах с большими и затяж-

ными спусками.

Тепловозы ТУ7 по заявкам заказчиков оборудуются системой

электрооборудования типа ЭВ 015 для освещения вагонов пасса-

жирского поезда. Мощность этого электрооборудования рассчитана

не только на освещение и радиофикацию вагонов, но и на приме-

нение вентиляторов, кипятильников и т. д.

Для тепловоза ТУ7 создан навесной плужный снегоочиститель,

крепление которого предусмотрено на концах рамы. Управление

снегоочистителем осуществляется из кабины машиниста. Крепле-

ние снегоочистителя на локомотиве и его снятие конструктивно

выполнены так, что эти операции не занимают много времени, что

позволяет при необходимости оперативно и эффективно использо-

вать тепловоз ТУ7 при борьбе со снежными заносами.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Основные технические данные тепловозов ТУ6А и ТУ7 приве-

дены в табл. 1.

Таблица 1

Основные данные Серия тепловоза

ТУ6А ТУ7

Общие данные

Род службы Маневровый1 Универсальный

грузо-пассажир- ский

Ширина колеи, мм 750 750—1067

Осевая характеристика 2 — 2 2—2

Служебный вес, кгс 13 000 24 0С0

20000

Конструкционная скорость, км/ч . . . 42 50

Нагрузка от оси на рельс, тс 3,25 6

5

Сила тяги, тс: 7,2

при трогании с места 3,9

6,0

длительного режима 2,7 5,4

4,7

Скорость - длительного режима, км/ч 8 13

15

1 На дорогах с мзллм оЗъэмом пзревозок, в том чигле и на врачанн « путах, тепл зюз ТУА

выполняет также грузовое и пассажирские перевозки.

9

Продолжение

Серия тепловоза

Основные данные ТУ6А ТУ7

Расстояние между шкворнями, мм . . 3500 4700

База тележки, мм 1400 1400

Минимальный радиус проходимых кри- 40

вых, м 40

Номинальная мощность двигателя, л. с. 120 400

Передача Механическая Гидравлическая

Запас, кг: 750*

топлива 450

масла в системе дизеля 16,5 100

масла в системе гидропередачи . . ПО

песка 600 420

Ту ГОСТ 9720-61

Габарит поперечного очертания ....

Габаритные размеры, мм:

длина по осям сцепных приборов .

наибольшая ширина...............

наибольшая высота от головки рельса

Тип ударно-тяговых устройств

9400

2450

3550

8090

2650

2717

Буферные сцепные приборы или

автосцепка

Охлаждающее устройство

Тип холодильника ....... , .

Воздушный лобовой, с однорядным

расположением секций

Количество водяных секций двигате-

ля, шт............................

(водяной радиатор

автомобильного

типа)

Тип водяных секций ...............

Количество масляных секций двигателя,

шт.........................

Тип масляных секций дизеля..........

Количество масляных секций гидропе-

редачи, шт.........................

Тип масляных секций гидропередачи . .

Тип вентилятора ....................

1

(пластинчатый

масляный ради-

атор в системе

охлаждения дви-

гателя)

Осевой шестило-

пастный

Ъ

(тепловоз без гид-

ро тормоза);

9

(тепловоз гидро-

тормозом)

ВВ-12

2

(теплообменник у

тепловоза с гид-

ротормозом)

МВ 12

6

МВ 7

Осевой восьми-

лопастиый

УК-2М

* У тепловозов ТУ7 весом 24 тс первых выпусков емкость топливного бака равна 1000 кг.

10

Продолжение

Основные данные Серия тепловоза

ТУ6А ТУ7

Компрессор

Тип компрессора

Номинальная производительность ком-

прессора, м3/мин ....................

Рабочее давление, кгс/см*............

Количество компрессоров, шт..........

Потребляемая мощность, л. с.........

Предпусковой подогреватель

Тип подогревателя ..................

Тепловая производительность, ккал/ч

Мощность электродвигателя насосного

агрегата, Вт......................

Продолжительность пуска (при плюсо-

вой температуре), с.................

Тормозное оборудование

Тип тормоза ...»....................

Способ приведения тормозов в действие

Тип крана машиниста:

автоматических тормозов.........

вспомогательного локомотивного

тормоза.........................

Воздухораспределитель ..............

Число тормозных осей, шт.

пневматического тормоза .........

ручного тормоза ................

Емкость главных резервуаров, м3 . . .

Экипаж

Тип ... ..........................

Количество ведущих колесных пар, шт.

Тип рессорного подвешивания , . . .

Тип гасителя колебаний ............

Статический прогиб рессорного подве-

шивания, мм.......................

Тип тележек......................

Буксы.............................

50-3509015-Б1 (от автомобиля МАЗ-200) ВВ-0,7/8

0,15 0,7

8 8

2 2 (у тепловозов, оборудованных системой осве- щения пасса- жирских ваго- нов—1)

3 7,5

ПЖД-44

3800 ±200

300

90

Колодочный с односторонним или

двусторонним нажатием

Воздушный и ручной

Усл. № 394

Усл. № 4ВК

Усл. № 270-006

4

2

0,17

4

2

0,5

Тележечный с групповым

приводом колесных пар

4 I 4

Пружинное индивидуальное

Фрикционный вертикальный с

постоянной силой трення

70 | 70

Челюстные сварно-литые

Стальные литые с роликовыми

подшипниками и упругими осевыми

упорами

11

Продолжение

Серия тепловоза

Основные данные ТУ6А ТУ7

Диаметр колес по кругу катания, мм . .

Передаточное число осевого редуктора

Электрообору давание

Напряжение, В......................

Аккумуляторная батарея.............

Количество батарей на тепловозе, шт.

Емкость аккумуляторной батареи, А • ч

Генератор .........................

Реле-регулятор ....................

Стартер ...........................

Масса основных узлов и деталей, кг

Двигатель........................•

Гидропередача (без масла).<

с гидротормозом .........

без гидротормоза ..................

Коробка переменьГпередач ..........

Вентилятор с приводом..............

Подогреватель ПЖД-44...............

Компрессор.........................

Аккумуляторная батарея (один ящик)

Кабина ............................

Капот .............................

Холодильник с деталями установки . .

Глушитель с деталями установки . . .

Вал соединительный с муфтами . . . .

Топливный бак .....................

Топлнвно-масляный бак в сборе . . .

Пульт управления...................

Шкаф машиниста.....................

Тележка в сборе.............

Колесная пара:

в сборе с осевым редуктором . . .

без осевого редуктора и букс (с

шестерней) ......................

Букса .............................

Карданный вал:

первичный ....................

вторичный (в тележке)..........

Балласт на тепловозе ТУ7 (служебный

вес 24 тс) ........................

600 3 600 3

24 24

6ТСТ-120ЭМС 6ТСТ-120ЭМС

(6ТСТ-132ЭМС)- (6ТСТ-132ЭМС)

2 6

120 (132) 360 (396)

Г-106 (Г-270А) Г-732А

РР-106 (РР-137) РРТ-32

CT-26j СТ-722

760 1670

(без коробки пе- редач и механиз-’

ма сцепления)^

3300

—— 2800

230 —

— 300

35 35

22 100

58 58

1162 1360

565 880

55 625

10 625

50 104

150 —

— 267

165

50 50

1,2830 2830

900 900

600 600

40 40

33 70

33 55

— 3087

Пр имечание. Для тепловоза ТУ7 в числителе показаны данные для модификации со

служебным весом 24 тс, в знаменателе—для модификации со служебным весом 20 тс. Подобные

данные по дизелям и передачам приведены ниже в соответствующих разделах.

12

ТЯГОВО-ЭКОНОМИЧЕСКИЕ

ХАРАКТЕРИСТИКИ ТЕПЛОВОЗОВ

Тепловоз ТУ6А имеет ступенчатую тяговую характеристику

(рис. 3, а). Тягово-экономические характеристики тепловоза ТУ7

показаны на рис. 3, б. Величина реализуемой силы тяги при малых

скоростях движения у тепловозов ТУ6А и ТУ7 ограничивается

только сцеплением колес с рельсами. Зависимость основного удель-

ного сопротивления движения узкоколейных тепловозов от ско-

рости движения приведена на рис. 4.

Тяговые свойства тепловозов и их экономичность во многом

зависят от правильного выбора и согласования (совмещения) ра-

боты двигателя и гидропередачи. При подборе и построении сов-

мещенной характеристики дизеля ж гидротрансформатора стре-

мятся обеспечить следующие требования: возможность работы

дизеля с максимальной мощностью при наибольшей скорости дви-

жения тепловоза; возможность работы гидротрансформатора с

максимальным к. п. д. в диапазоне эксплуатационной частоты вра-

щения вала дизеля; минимальный расход топлива при максималь-

ном к. п. д. гидротрансформатора и максимальный вращающий

момент дизеля при трогании тепловоза с места. Обычно ищут сов-

мещение, обеспечивающее максимальные экономические показате-

ли и наилучшую тяговую характеристику.

Рис. 3. Тягово-экономические характеристики:

а—тепловоза ТУ6 и ТУ6А; б — тепловоза ТУ7, FK — касательная сила тяги локомотива;

v—скорость движения; вц—часовой расход топлива, чт—к п д. тепловоза; Чг. тр.— к П-Д*

гидротрансформатора

13

В основе построения совмещенной характеристики дизеля

1Д12-400 и гидротрансформатора (рис. 5) лежит следующее по-

ложение: дизель и гидротрансформатор образуют единую систему,

равновесное состояние которой определяется энергетическим ба-

лансом Na=Nh или ТИд—7ИВСП, т. е. равенством мощности ди-

зеля (за вычетом мощности, отводимой на вспомогательные нуж-

ды) и мощности насосного колеса гидротрансформатора. На сов-

мещенной характеристике построены пучок кривых (парабол на-

гружения), показывающих изменение момента насосного коле-

са Ми гидротрансформатора от частоты вращения насосного

колеса, и кривые изменения момента дизеля Мл с учетом момен-

та М всп , идущего на вспомогательные нужды тепловоза (компрес-

сор, генератор, вентилятор, питательный насос и т. д.). Точки пе-

ресечения кривых М н и Мд дают те моменты, которые можно

получить на валу дизеля при полном использовании его мощно-

сти и при соответствующей частоте вращения вала дизеля. Со-

вмещенная характеристика показывает, что во всех режимах ди-

зель будет работать с полной мощностью при частоте вращения

коленчатого вала 1500—1600 об/мин, благодаря чему получена

удовлетворительная тяговая характеристика, а при движении с

рабочими скоростями (скоростью длительного режима и выше)

гидротрансформаторы имеют к. п. д., равный 0,70—0,80 (см.

рис. 3,6). Режим работы пускового трансформатора с низким

к. п. д. используется кратковременно — только при трогании и

разгоне.

Тормозные характеристики тепловоза ТУ7, показывающие за-

висимость тормозной силы гидротормоза и колодочного тормоза

Рис. 4. Основное удельное сопро-

тивление движению тепловозов как

повозки на холостом ходу

/—“о ДЛЯ ТУВА и ТУ7, 2—да для ГУ6А

(реверс в нейтрали). 3 — для ТУ7

(реверс в нейтрали), 4 — w для ТУ7

(реверс включен).

14

Рис 5. Совмещенная характеристи-

ка дизеля 1Д12-400 и гидротранс-

форматоров

Рис. 6. Тормозные характеристики тепловоза ТУ7:

Гт.гт— тормозная сила гидротормоза: FT-KT — тормозная сила колодочного тормоза}

JVTrT — мощность гидротормоза

(при давлении в тормозных цилиндрах 3,6 кгс/см2) от скорости

движения тепловоза v, приведены на рис. 6. Гидротормоз наибо-

лее эффективен при скоростях движения от 12 до 30 км/ч, наибо-

лее распространенных на узкоколейном железнодорожном про-

мышленном транспорте. Кроме того, применение гидротормоза по-

вышает безопасность движения и значительно снижает расход

тормозных колодок, так как колодочный тормоз при наличии на

тепловозе гидротормоза используется только для остановки локо-

мотива и состава.

ГЛАВА II

ДИЗЕЛИ ТЕПЛОВОЗОВ ТУ6А И ТУ7

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

На тепловозах ТУ6А и ТУ7 установлены поршневые двигатели

внутреннего сгорания с самовоспламенением жидкого топлива в

цилиндре от горячего воздуха в конце такта сжатия. Такие двига-

тели называют дизелями. Основные технические данные дизелей

ЯАЗ-М204А и 1Д12-400 приведены в табл. 2

Таблица 2

Тип дизеля

Основные данные

ЯАЗ-М204А

1Д12-400

Тип...................

Номинальная мощность, л. с.

Номинальная частота вра-

щения коленчатого вала,

Об/мин.............. .

Число цилиндров .......

Диаметр цилиндров, мм . .

Ход поршня, мм:

ряд с главными шату-

нами ...............

ряд с прицепными ша-

тунами .............

Общий объем двигателя, л

Степень сжатия (отнесен-

ная ко всему ход\\ пор-

шня) .

Направленне'вращения ко-

ленчатого вала (со сто-

роны вентилятора) . . .

Порядок работы цилиндров

Удельный расход топлива

на номинальной мощнос-

ти, г/э. л. с. ч........

Максимал ьный вращающий

момент, кгсм............

Двухтактный быстро-

ходный двигатель

жидкостного охлаж-

дения

120

Четырехтактный быст-

роходный двигатель

жидкостного охлаж-

дения

400

2000

4

108

1600

12

150

127

18,6

180

186,7

38,8

17

14—15

1 3—4-2

Правое

(по часовой стрелке)

1л-6пр-5л-2пр-3л-4пр-

6л-1пр-2л-5пр-4л-3пр

203 168

208

16

Продолжение

Основные данные дизеля

ЯАЗ-М204А 1Д12 403

Частота вращения коленча- того вала, соответствую- щая максимальному мо-

-менту, об/мин 1200-1400 1000

Число клапанов в цилиндре:

впускных — 2

выпускных 2 2

Тип продувки Прямоточная клапан- но-щелевая —

Топливоподкачивающий на-

сос Шестеренного типа Коловратный БНК-12ТК

Топливный насос . . , . • Объединен с форсун- Плунжерный блочный

(высокого давления) кой (насос-форсунка) с остановкой при па- дении давления ниже 2,5 кгс/см3, с коррек- тором

Топливный фильтр .... Два фильтра со смен- ным элементом гру- бой очистки и один фильтр со сменным элементом тонкой очистки ТФ-1 (с войлочными пластинами и капро- новыми проставками)

Регулятор Центробежный двухрежимный Всережимный центро- бежный непосредст- венного действия

Форсунка — Закрытая со щелевым фильтром

Затяжка пружины форсун- ки, соответствующая на- чалу подъема иглы,

кгс/см* — 210н°

Насос-форсунка АР-20АЗ открытого ти- па —

Масляный насос Шестеренный с приво- дом от коленчатого вала Шестеренный трехсек- ционный; одна секция нагнетающая, две—от- качивающие

Масляный фильтр . . Два: грубой очистки сет- чатый металлический, включен в систему последовательно; тон- кой очистки со смен- ным фильтрующим элементом, включен в систему параллель- но Проволочно-щелевой

Насос системы охлаждения Центробежный

Удельный расход масла при Не более 2% расхо- да топлива без учета смены смазки Не более 5 г/л. с. Ч

номинальной мощности .

Минимальная частота вра- щения коленчатого вала 500

двигателя, об/мин . . . 400 -500

17

Продолжение

Основные виды Тип дизеля

ЯАЗ-М204А 1Д12-4ОО

Давление масла в системе смазки, кгс/сма .... 2,5-4,0 5—10,5 (после масляного филь- тра)

Система пуска Габаритные размеры, мм: Электростартером Электростартером (ос- новная), сжатым воз- духом (резервная)

длина ширина 1077 (без коробки пере- дач) 919 1775 1052

высота 963 1043

ОСОБЕННОСТИ КОНСТРУКЦИИ

ДИЗЕЛЯ ЯАЗ-М204А

Основные узлы дизеля

Рабочий цикл. Полный рабочий цикл двухтактного дизеля

ЯАЗ-М204А осуществляется за один оборот коленчатого вала.

Рабочий процесс, протекающий в каждом цилиндре, показан на

рис. 7. При движении к нижней мертвой точке (н. м. т.) поршень 8

открывает продувочные окна 7, соединяя воздушную камеру бло-

ка с цилиндром. При ходе поршня вверх от н. м. т. продувочные

окна закрываются поршнем, после чего начинается сжатие возду-

ха. Давление в конце сжатия при подходе поршня « верхней

мертвой точке (в. м. т.) достигает 50 кгс/см2, причем воздух на-

гревается до 600—700°С. При положении поршня около в. м. т.

форсункой 5 в сжатый и нагретый воздух впрыскивается топливо

под высоким давлением (давление впрыска доходит до

1400 кгс/см2 при 2000 об/мин). Топливо быстро воспламеняется, и

давление в цилиндре возрастает до 67—100 кгс/см2.

При движении поршня к н. м. т. в цилиндре происходит рас-

ширение газов, которое продолжается до открытия выпускных кла-

панов 6. После открытия выпускных клапанов давление в цилин-

дре быстро падает. При последующем движении поршня за 46° до

н. м. т. кромка поршня открывает продувочные окна в гильзе 9,

и начинается продувка цилиндра. К началу продувки через кла-

паны выходит почти чистый воздух, что способствует их охлаж-

дению. Фазы газораспределения двигателя показаны на рис. 8.

Расположение агрегатов и узлов. К блоку цилиндров дизеля

(рис. 9) привернуты головка 10, общая для всех цилиндров, наг-

18

Рис. 7. Рабочий процесс дизеля ЯАЗ-М204А:

/ — уаслягый поддон. 2 — коленчатый вал. 3 — нагнетатель воздуха; 4—распределитель-

ный вал; 5 — форсунка; 6 — клапан; 7 — продувочные окна; 8 — поршень; 9 — гильза;

а — очистка от продуктов сгорания и подача свежего воздуха в цилиндр; б — сжатие воз-

духа; е — впрыск топлива в камеру сгорания, г—выпуск отработавших газов

19

Начало Впрыска

Участок Впрыска -—

12

Коней, Впрыска

в.м.т.

2°

одного а

н.н.т

Начало открытия

продувочных окон

Открытие Выпуск-

ного клапана при

зазоре 0,3

Рис. 8. Фазы газораспределения дизеля ЯАЗ-М204А снасос-

форсунками АР-ЗОЛЗ

Коней, открытия

проВуВойных окон

Закрытие Выпуск-

ного клапана

при зазоре 0,3

Рис. 9. Продольный разрез дизеля ЯАЗ-М204А:

1 — масляный насос; 2 — масляный поддон; 3 — коленчатый вал; 4 — болт коленча-

того вала; 5 — вентилятор; 6 — противовес уравновешивающей системы; 7 — насос-

форсунка; в —толкатель клапана; 9 — толкатель насос-форсунки; 10 — головка бло-

ка цилиндров; 11— блок цилиндров; 12 — картер маховика, 13 — маховик

20

нетатель, передняя верхняя крышка, передняя нижняя крышка и

картер 12 маховика. Масляный поддон прикреплен к блоку ци-

линдров, к картеру маховика и передней нижней крышке.

С правой стороны дизеля на нагнетателе укреплены водяной

насос, регулятор, верхняя часть которого присоединена к головке

цилиндров, топливный насос и кожух привода нагнетателя. На

этой же стороне дизеля к блоку прикреплен масляный радиатор с

масляным фильтром грубой очистки. На кронштейне размещены

топливные фильтры грубой и тонкой очистки. Внизу на этой же

стороне дизеля расположен стартер. К нагнетателю присоединен

впускной трубопровод, на котором установлены воздушные

фильтры.

На левой стороне дизеля установлен масляный фильтр тонкой

очистки и выпускной трубопровод. С этой же стороны расположен

водосборный трубопровод. Внизу на левой стороне дизеля укреп-

лен генератор.

Блок цилиндров. Блок цилиндров 1 у дизеля ЯАЗ-М204А

(рис. 10) отлит вместе с верхней частью картера из легированного

чугуна. В точно обработанные отверстия блока вставлены с зазо-

ром 0,05 мм сухие (не омываемые снаружи водой) гильзы 4 из за-

каленного легированного чугуна. В средней части гильзы имеют по

15 продувочных отверстий. Цилиндры по всей высоте окружены

рубашкой охлаждения^ Вокруг нее расположена воздушная каме-

1

IB

IS

Vt

13

плиты;

уравно-

Рис. 10. Блок цилиндров дизеля ЯАЗ-МЙ04А:

1 — блок цилиндров; 2, 6, 9 — прокладки; 3, 7 — торцовые

4 — гильза цилиндра; 5, 12 — полости для размещения вала „,

вешнвающего механизма и распределительного вала; Я —рым; 10 —

крышка противовесов уравновешивающего механизма; П» /3» м—»

крышки коренных подшипников; 15 — упорные полукольца заднего ко-

ренного подшипника; 16 — входное отверстие рубашки охлаждения;

/7—входное окно воздушной камеры

D

&

21

ра блока цилиндров, которая делит рубашку охлаждения на верх-

нюю и нижние полости.

Вода в рубашку охлаждения поступает от водяного насоса че-

рез отверстие 16, а воздух в воздушную камеру — через ее вход-

ное окно 17.

В верхней части блока цилиндров имеются продольные полости

5 и 12, в которых размещены распределительный вал и вал урав-

новешивающего механизма. К переднему и заднему торцам блока

прикреплены стальные торцовые плиты 3 и 7, увеличивающие

жесткость блока.

К передней торцовой плите прилегают крышка 10 противове-

сов и нижняя передняя крышка блока, к задней — картер махо-

вика с крышкой распределительных шестерен.

Головка цилиндров. Головка цилиндров 3, отлитая из чугуна

(рис. 11), крепится к блоку при помощи шпилек 6 с гайками 7.

Между головкой и блоком поставлены две прокладки — внутрен-

няя многослойная стальная 1 для предохранения от прорыва га-

зов из цилиндров и наружная пробковая 2, предотвращающая

утечку масла из полостей 5 и 12 блока (см. рис. 10).

В головке цилиндров размещены насос-форсунки, клапаны,

толкатели, штанги и коромысла привода клапанов и насос-форсу-

нок. Головка имеет рубашку охлаждения, сообщенную с рубашкой

охлаждения блока каналами, в которые вставлены направляющие

водяные форсунки 13 (см. рис. 11). Для отвода воды из рубашки

охлаждения головки в радиатор (холодильник) служит верхний

водяной трубопровод 4.

Коленчатый вал. Коленчатый вал 3 изготовлен из марганцовис-

пять коренных опор. К щекам

первого и последнего колен бол-

тами прикреплены противовесы.

После ввертывания болтов их го-

ловки приваривают к противове-

сам.

Валы с противовесами и

пробками масляных каналов для

снижения неуравновешенных ди-

намических сил балансируют до

30 гс-см.

Шатунные шейки коленчатого

вала расположены под углом 90°

в соответствии с порядком рабо-

ты цилиндров (1—3—4—2). Ша-

тунные и коренные шейки сое-

динены масляными каналами.

На переднем конце коленчатого

вала на шпонках установлены

шестерня привода масляного на-

соса и шкив привода вентилято-

ра и генератора. Передний ко-

тои стали (см. рис. 9) и

Рис. 11. Головка цилиндров.

/ — стальная прокладка, 2 — пробковая

прокладка 3— головка цилиндров 4 —

верхний водяной трубопровод; 5 — мед-

ный стакан насоса форсунки, 6 — шпилька

крепления головки к блоку 7 — «айка,

8— штуцер, 9 — соединительная трубка,

10 — топливоотводящая магистраль, 11 —

топливоподводящая магистраль, /2—встав

ное седло клапана 13 — водяная форсун

ка, 14 — штуцер (угольник) топлнвоот

водящей м агистра ти

22

нец коленчатого вала уплот-

нен двумя сальниками. На

заднем конце коленчатого ва-

ла имеется фланец и цапфа,

на которую установлена рас-

пределительная шестерня.

Задний конец коленчатого ва-

ла уплотнен также двумя!

сальниками, установленными

за фланцем распределитель-

ной шестерни.

Маховик 13 прикреплен к

колечатому валу шестью бол-

тами, расположение которых

обеспечивает определенное по-

ложение маховика по отноше-

нию к валу. На обработанную

цилиндрическую поверхность

маховика напрессован нагре-

тый до температуры 230° С

зубчатый венец.

Шатунно-поршневая груп-

па. Поршни изготовлены из

ковкого чугуна. Днище порш-

ня 12 (рис. 12) имеет углубле

ние, образующее камеру сго-

рания, форма которой соот-

ветствует форме факела топ-

лива, распиливаемого насос-

форсункой. Поверхность на-

правляющей («юбки») порш-

ня для ускорения приработки к

Рис. 12. Поршень, поршневой палец

и шатун:

/ — крышка нижней головки шатуна, 2 —

вкладыш шатунного подшипника, 3 — шатун:

4 — болт крышки шатуна, 5, /3 —бронзовые

втулки, 6 — замочное кольцо, 7 — заглушка,

8 — поршневой палец, 9 — чугунные масло-

съемные кольца, 10 — расширитель масло-

съемного кольца, 11 — компрессионные коль-

ца, 12 — поршень, 14 — отверстия для отво-

да масла, 15 — форсунка верхней головки

шатуна

цилиндрам покрыта слоем олова

толщиной 0,025 мм. В отверстия бобышек поршня запрессованы

бронзовые втулки 13 с винтообразно расположенными смазочны-

ми канавками.

На боковой поверхности головки поршня проточены четыре ка-

навки для компрессионных колец, а на поверхности направляю-

щей части (ниже поршневого пальца) — две канавки для масло-

съемных колец. Под каждой канавкой имеется кольцевая выточка

с отверстиями 14 для отвода внутрь поршня масла, снимаемого со

стенок цилиндров маслосъемными кольцами. На внутренней по-

верхности поршень имеет кольцевые и радиальные ребра, повы-

шающие его жесткость и увеличивающие поверхность охлаждения.

Поршневые кольца отлиты из легированного чугуна. Верхнее

компрессионное кольцо И для уменьшения износа покрыто порис-

тым хромом, остальные три компрессионных кольца имеют на на-

ружной поверхности канавки, заполненные оловом, что ускоряет

приработку колец и уменьшает возможность задиров.

23

Маслосъемное кольцо состоит из двух узких чугунных ко-

лец 9 с выфрезерованными вырезами на торцах для отвода масла

и стального пружинящего расширителя 10. Маслосъемные кольца

установлены в канавку острыми кромками вниз. Поршневые

пальцы — цилиндрические пустотелые плавающего типа. Они из-

готовлены из низкоуглеродистой хромоникелевой стали и под-

вергнуты цементации и закалке. От продольных перемещений па-

лец. 8 удерживается двумя пружинными замочными кольцами 6,

под которыми установлены стальные заглушки 7, не позволяющие

маслу, смазывающему палец, проникать в зазор между поршнем

и цилиндром.

Шатуны дизелей ЯАЗ-М204А изготовлены из хромистой стали.

Крышка 1 нижней головки крепится к шатуну 3 болтами 4 и гай-

ками. В нижнюю головку установлены стальные вкладыши, зали-

тые свинцовистой бронзой. В теле шатуна просверлен продольный

канал, через который из шатунного подшипника поступает масло

для смазки поршневого пальца и для охлаждения днища поршня.

Количество масла дозируется жиклером (втулка с калиброванным

отверстием), запрессованным в канал со стороны нижней головки.

В верхнюю головку шатуна запрессованы две броязовые втул-

ки 5 с винтовыми смазочными канавками и форсунка 15 с четырь-

мя отверстиями, через которые разбрызгивается масло на внутрен-

нюю поверхность днища поршня.

Приводной механизм. Для привода распределительного и урав-

новешивающего валов, а также нагнетателя, топливного насоса и

регулятора в дизеле имеется механизм, состоящий из пяти шесте-

рен. Шестерни приводятся во вращение от шестерни коленчатого

вала. Шестерни коленчатого, распределительного и уравновеши-

вающего валов имеют одинаковую частоту вращения. Шестерня

привода нагнетателя вращается в 1,95 раза быстрее коленчатого

вала. Для правильной установки шестерен на них ставят метки,

по которым нужно совмещать шестерни при сборке.

Распределительный и уравновешивающие валы. Распредели-

тельный вал 11 (рис. 13) установлен в верхней части блока на пя-

ти подшипниках. На каждый цилиндр приходится по три кулачка

распределительного вала, из них два крайних для привода толка-

телей коромысел клапанов и один средней для привода толкателя

коромысла насос-форсунки. На передней цапфе вала установлены

две упорные шайбы 20, воспринимающие осевые нагрузки. Каж-

дый промежуточный подшипник распределительного вала состоит

из двух взаимозаменяемых вкладышей 9, изготовленных из алю-

миниевого сплава. Масло к подшипникам распределительного ва-

ла подается по продольному и радиальным каналам каждой шей-

ки. Уравновешивающий вал 17 установлен в двух подшипниках.

Система уравновешивания. Во время работы дизеля при пере-

мещении деталей шатунно-кривошипного механизма, совершаю-

щих возвратно-поступательное или вращательное движение, возни-

кают силы инерции. Эти силы переменны по величине и направле-

24

Рис. 13. Детали распределительного и уравновешивающего валов дизеля

ЯАЗ-М204А:

1, 14— болты; 2 — шайба; 3 — кулачок; 4 —листовые пружины; 5 —балансир противовеса;

6 — гайка крепления противовеса, 7 — противовес; 8 — упорная втулка; 9—вкладыш распре-

делительного вала; 10— пружинные замковые кольца промежуточных вкладышей распре-

делительного вала; 11 — распределительный вал; 12 — втулка; 13 — шестерня распредели*

тельного вала; 15 — шестерня уравновешивающего вала; 16 — сегментные шпонки;

/7 — уравновешивающий вал; 18 — гайка, 19 — шплинт; 20 — шайба упорных втулок

нию и действуют вдоль оси цилиндров. Они состоят из сил инер-

ции первого и второго порядков.

В дизеле ЯАЗ-М204А силы инерции (первого порядка) частей,

движущихся возвратно-поступательно, создают неуравновешенный

момент, действующий в плоскости коленчатого вала и стремящий-

ся опрокинуть дизель. Этот момент уравновешивается равным по

величине моментом, но действующим в противоположном направ-

лении.

Уравновешивающий момент создается вращающимися проти-

вовесами системы уравновешивания дизеля. Противовесы пред-

ставляют собой эксцентричные грузы, размещенные попарно по

концам распределительного и уравновешивающего валов и вра-

щающиеся в противоположном направлении. Противовесы, распо-

ложенные с задней стороны дизеля, выполнены в виде приливов

как одно целое с шестернями распределительного и уравновеши-

вающего валов. Противовесы, расположенные с передней стороны

дизеля, выполнены в виде эксцентрических поковок (детали 5 и 7

на рис. 13). Силы инерции второго порядка полностью уравнове-

шиваются вследствие принятой схемы коленчатого вала.

Клапанный механизм. Открытие клапанов и движение плунже-

ра насос-форсунки происходят под действием кулачков распреде-

лительного вала, которые сообщают толкателям поступательное

движение. Толкатели через короткие штанги приводят в движение

коромысла, а коромысла — клапаны и плунжеры насос-форсунок.

Коромысла каждого цилиндра установлены на валике, укреп-

ленном в двух чугунных стойках 13 (рис. 14), каждая из которых

прикреплена одним болтом 7 к верхней плоскости головки. Плечо

коромысла клапана 4, действующее на клапан, закалено.

В плече коромысла 6 насос-форсунки сделано отверстие, в ко-

торое запрессован шаровой палец с завальпованной на нем шаро-

вой чашкой 5. С другой стороны плеч коромысел запрессованы

25

бронзовые втулки, в отверстия которых вставлены стальные рас-

порные втулки. Внутри этих втулок проходят пустотелые пальцы,

соединяющие коромысла с вилками 8, которые связаны со штан-

гой. Ввертывая или вывертывая штангу, регулируют зазор между

торцами клапанов и коромыслами, а при установке насос-форсун-

ки регулируют положение ее плунжера по высоте.

Толкатель 11 представляет собой стакан, нижняя часть которо-

го заканчивается вилкой. В отверстия вилки установлена ось ро-

лика. Для каждых трех толкателей предусмотрена стальная на-

правляющая, укрепленная в нижней части головки цилиндров. Она

необходима для сохранения правильного расположения роликов

толкателей относительно кулачков и служит приспособлением при

сборке и разборке.

Патрубки выпускных клапанов одного цилиндра соединены в

общий канал, идущий к выпускному овальному окну. Выпускные

клапаны так же, как и стаканы насос-форсунок, омываются охлаж-

дающей водой.

Нагнетатель. На дизелях ЯАЗ-М204А установлен нагнетатель

воздуха объемного типа (рис. 15). В отверстие корпуса привода

нагнетателя запрессован маслоналивной патрубок 3 системы

смазки дизеля. Выходное окно 16 корпуса нагнетателя, установ-

ленного на двигателе, совпадает с окном воздушной камеры бло-

ка цилиндров; к фланцу входного окна 18 нагнетателя крепится

впускной трубопровод двигателя. К корпусу нагнетателя прикреп-

лены также топливоподкачивающий насос 23 системы питания,

Рас. 14. Клапанный механизм:

а — установка в головке блока цилиндров, б — конструкция толкателей; / — пру-

жина клапана, 2 — пружина толкателя насос-форсункн' 3 — тарелка пружи-

ны клапана; 4 — коромысла клапанов; 5 — чашка шарового пальца коромысла

иасос-форсунки; 6 — коромысло насос-форсункн; 7 —болт крепления стойки валика

коромысел; в — вилка коромысла; 9 — гайка штанги толкателя, 10 — штанга толка-

теля; И — толкатель; 12 — шайба пружины толкателя; 13 — стойка валика коро-

мысел; 14 — замочное кольцо толкателя; 15 — тарелка пружины толкателя; 16 — пру-

жина толкателя, 17 — ролнк толкателя

26

Рис. 15. Нагнетатель воздуха:

j — упругая муфта, 2 —шестерня вала привода нагнетателя; 3 — маслозаливной патрубок; ^ — промежуточный валик привода; S — фланец,

о, 14 — крышки; 7 — пружинящие пластины; » 22— шестерни роторов; 9, 12 — торцовые плиты; 10, 13— подшипники; 11—сальники; /5 —кор-

пус регулятора, 16, 18 — выходное и входное окна нагнетателя: /7. 20 — роторы; 19— корпус нагнетателя; 21— водяной насос систе-

мы охлаждения, 23 — топливоподкачивающий насос; 24 — вал привода нагнетателя

корпус регулятора частоты вращения и водяной насос 21 системы

охлаждения двигателя, привод которого осуществляется от валов

ротора.

Во время работы дизеля верхний ротор 17 приводится во вра-

щение валом 24 привода нагнетателя, шестерня 2 которого зацеп-

ляется с шестерней распределительного вала, а нижний ротор

20 — шестерней 22, находящейся в зацеплении с шестерней 8

верхнего ротора.

Роторы вращаются в противоположные стороны с одинаковой

частотой. Давление подаваемого нагнетателем воздуха достигает

при большой частоте вращения коленчатого вала двигателя

0,55 кгс/см2.

Для получения достаточного давления воздуха во время пус-

ка и при малой частоте вращения коленчатого вала в режиме хо-

лостого хода в приводе нагнетателя применено передаточное чис-

ло, обеспечивающее частоту вращения роторов, в 1,95 раза пре-

вышающую частоту вращения коленчатого вала. Чтобы предо-

хранить нагнетатель от повреждений при резком изменении час-

тоты вращения коленчатого вала дизеля и разгрузить шлицевые

соединения привода и подшипники верхнего ротора от сил, кото-

рые могут возникнуть при перекосах корпуса нагнетателя отно-

сительно вала 24, в приводе установлены две упругие муфты. Пе-

редняя муфта 1 соединяет шестерню 2 привода с его промежу-

точным валиком 4.

Задняя муфта, состоящая из установленного на шлицах вали-

ка 4, фланца 5 и пружинящих пластин 7, соединяет валик 4 с ше-

стерней 8 верхнего ротора.

Корпус, торцовые плиты, крышки и роторы нагнетателя изго-

товлены из алюминиевого сплава, шестерни 8 и 22 со спиральны-

ми зубьями—из стали. Валики роторов вращаются на шариковых

подшипниках 10 и 13, установленных в гнездах торцовых плит.

Задние подшипники воспринимают от роторов осевые силы и

удерживают роторы от продольных перемещений. Со стороны ро-

торов у каждого подшипника установлен самоподжимной саль-

ник 11, предотвращающий проникание масла в рабочее простран-

ство нагнетателя. Лопасти роторов сделаны спиральными для

более равномерной подачи воздуха и уменьшения шума во время

работы.

Система смазки

На дизеле ЯАЗ-М204А применена смешанная система смазки.

Под давлением смазываются коренные и шатунные подшипники,

подшипники распределительного и уравновешивающего валов, ось

промежуточной шестерни привода механизма газораспределения,

ось коромысел, вал шестерни привода нагнетателя, ось промежу-

точной шестерни привода масляного насоса, поршневые пальцы.

К остальным деталям масло подается разбрызгиванием и само-

теком.

28

Рис. 16. Схема системы смазки дизеля ЯАЗ-М204А:

/, 2, 10 — вертикальные каналы; 3 — шестеренный насос; 4 — маслоприемник; 5 — перепуск-

«ой клапан*. 6 — масляный радиатор, 7 — фильтр грубой очистки; 8 — горизонтальный

канал; 9 — канал в теле шатуна; 11, 12, /5 — масляные полости; 13 — продольный канат

^распределительного вала, 14 — продольный канал в головке блока; 5 —фильтр топкой

очистки

Находящееся в нижнем картере масло (рис. 16) засасывается

через маслоприемник 4 шестеренным насосом 3 и подается через

фильтр грубой очистки 7 к масляному радиатору 6. Пройдя по

каналу 2, масло поступает в горизонтальный канал 8, располо-

женный в теле блока с правой стороны.

При засорении радиатора или повышенной вязкости масла пе-

репускной клапан 5 открывается и масло не поступает в фильтр

грубой очистки и масляный радиатор, а идет непосредственно в

канал 8, откуда по поперечным горизонтальным каналам направ-

ляется к коренным подшипникам. Из коренных подшипников мас-

ло поступает к шатунным и далее по каналам (сверлениям) 9 в

стержнях шатунов к поршневым пальцам для смазки трущихся

поверхностей пальца и бобышки поршня.

Зеркало цилиндров смазывается маслом, вытекающим из зазо-

ров шатунных подшипников и разбрызгиваемым при вращении

коленчатого вала. К крайним подшипникам распределительного

и уравновешивающего валов масло поступает из вертикальных

каналов 10 и 1. Промежуточные подшипники распределительного

вала смазываются маслом, поступающим из просверленного вдоль

29

оси вала продольного канала 13, в который оно попадает из край-

них подшипников.

Приводной механизм клапанов и форсунок (оси, втулки, коро-

мысла, пальцы соединительных вилок штанг) смазываются чере*

вертикальный канал 13 блока и через продольный канал 14 в го-

ловке блока.

Масло, вытекающее из коромысел, смазывает торцы и стерж-

ни клапанов, роликовые толкатели коромысел и торцы толкателей

форсунок. Кулачки распределительного вала смазываются мас-

лом, стекающим в полость 12 блока, а шестерни распределений—

из просверленных в торцовых плитах блока отверстий, соединен-

ных с полостями 12 и 15, где помещены распределительный и

уравновешивающий валы. Подшипник промежуточной шестерни

смазывается маслом из заднего вертикального канала блока. К

подшипнику вала привода нагнетателя масло поступает по на-

ружной трубке из заднего поперечного канала в блоке. Шестерни

и подшипники нагнетателя и регулятор частоты вращения сма-

зываются из полостей 11 корпуса нагнетателя, в которые масло-

попадает из полости распределительного вала. Из полостей 11

масло стекает в полости торцовых крышек нагнетателя. Для под-

держания определенного уровня масла в нижней части крышек

имеется перегородка. Из полостей крышек нагнетателя масло сте-

кает в нижние карманы картера нагнетателя и оттуда через два

отверстия в стенке блока — в картер дизеля.

Кроме фильтра грубей очистки 7, в систему смазки включен

фильтр тонкой очистки 16, к которому масло поступает из задне-

го поперечного канала блока. Очищенное масло стекает в картер.

Масло заливают в картер дизеля через заливную горловину, рас-

положенную на корпусе привода нагнетателя.

Масляный насос — шестеренного типа. В корпусе насоса име-

ется предохранительный клапан. При достижении давления мас-

ла на стороне нагнетания свыше 7,0 кгс/см2 клапан преодолевает

сопротивление пружины и соединяет полость нагнетания с поло-

стью всасывания. Это необходимо для предотвращения чрезмер-

но высокого давления в системе, если сопротивление ее велико (в

первую очередь в период пуска дизеля в холодное время года,

когда масло имеет большую вязкость).

В канале, выходящем на нижний торец блока, установлен

клапан, ограничивающий максимальное давление в системе смаз-

ки до 3—3,5 кгс/см2. В масляной системе установлен перепускной

клапан 5. Когда разность давлений масла в фильтре грубой очи-

стки и после масляного радиатора достигает 2,8 кгс/см2, пере-

пускной клапан открывается и часть масла перепускается непо-

средственно к горизонтальному каналу, минуя фильтр и масля-

ный радиатор. Величину давления масла контролируют по пока-

заниям манометра.

Масляный фильтр грубой очистки состоит из корпуса, сталь-

ного колпака, фильтрующих элементов. Каждый из фильтрующих

элементов представляет собой цилиндрический гофрированный

30

стальной каркас, на который натянута латунная сетка с квад-

ратными ячейками для прохода фильтруемого масла. В корпусе

фильтра установлен перепускной клапан.

Масляный фильтр тонкой очистки включен в магистраль па-

раллельно и пропускает до 10% масла. Фильтрующий элемент

представляет собой металлический каркас, на котором сформо-

вана фильтрующая масса. Элемент установлен в стальной корпус.

Вентиляция картера предусмотрена для очистки картера и

полости под крышкой головки блока цилиндров от продуктов сго-

рания. Картер сообщается с атмосферой через трубку, укреплен-

ную на корпусе регулятора. Свежий воздух попадает в картер из

воздушной камеры через зазоры мёжду поршнями и гильзами,

через стыки и пазы в маслосъемных кольцах и отверстия в порш-

нях. Нижнее пространство картера сообщается с пространством

крышки головки цилиндров через полость картера маховика,

верхнюю крышку и каналы рымов.

Масляный радиатор регулирует температуру масда в магист-

рали. Когда дизель горячий, вода охлаждает масло, а когда дви-

гатель холодный (в период пуска и прогрева), вода нагревает

масло. Масляный радиатор состоит из корпуса,, секций и крышки.

Система питания топливом

Топливный насос засасывает топливо из бака через подводя-

щую трубку и фильтр грубой очистки. Из насоса топливо нагне-

тается в топливный фильтр тонкой очистки, а затем поступает в

подводящую магистраль головки блока цилиндров и далее к на-

сос-форсункам, откуда избыток его отводится в отводящую маги-

страль. В конце отводящей магистрали установлен штуцер с

дроссельным отверстием диаметром 1,2 мм, создающий сопротив-

ление, необходимое для поддержания давления в топливной си-

стеме. Из магистрали топливо поступает в бак.

Топливный насос — шестеренного типа. Ведущая и ведомые

шестерни взаимозаменяемы. Ведущая шестерня приводится во

вращение валиком, с которым она соединена при помощи сталь-

ного шарика. Валик соединен через приводную вилку с нижним

ротором нагнетателя. Ведомая шестерня соединяется с осью так-

же при помощи шарика. При вращении шестерен топливо со сто-

роны всасывания направляется в сторону нагнетания и поступает

в топливопровод, присоединенный к крышке с помощью штуцера.

В корпусе топливного насоса расположен перепускной кла-

пан для предотвращения чрезмерного повышения давления в си-

стеме при засорении фильтров, магистралей или загустении топ-

лива. Клапан помещается в канале, соединяющем впускное и вы-

пускное отверстия насоса. Когда давление на стороне нагнетания

превысит 2,9—3,5 кгс/см2, клапан открывается и перепускает топ-

ливо, предотвращая дальнейшее повышение давления.

Насос-форсунка (рис. 17) установлена в головке блока каж-

дого цилиндра, в который она помещена в медном стака-

31

Рис. 17. Насос-форсунка:

/ — толкатель плунжера насос-форсункн,

2 — штуцер топливоподкачнвающей маги-

страли, 3 — фильтр, 4 — рейка; 5 —плун-

жер, 6 — втулка плунжера; 7 —распыли-

тель, 8 — упор контрольного клапана;

9 —пружина контрольного клапана; 10 —

ко и рольный клапан; // — седло кон-

трольного клапана, 12 — пластинчатый

клапан, 13 — седло пластинчатого клапа-

на, 14 — отражатель, 15 стяжная гайка

сопловое отверстие распылите-

ля 7 в камеру сгорания. Впрыск заканчивается в момент начала

открытия нижнего впускного отверстия втулки нижней винтовой

кромкой плунжера, после чего начинается перепуск топлива в

не, охлаждаемом водой. Топли-

во, подаваемое насосом, посту-

пает к штуцеру 2, пройдя первый

фильтр 3, заполняет кольцевое

пространства вокруг втулки 6 и

плунжера 5 и пространство во

втулке под плунжером. Избыточ-

ное топливо через второй фильтр

и через штуцер отводится в бак.

В начале движения плунжеру

вниз вытесняемое им топливо

перепускается обратно через от-1

верстия втулки в кольцевое про-

странство вокруг втулки плун-»

жера. Перепуск топлива прекра-

щается после того, как торец

плунжера перекроет нижнее

впускное отверстие. При даль-

нейшем движении плунжера

вниз избыток топлива нагнетает-

ся через отверстия в плунжере и

через верхнее отверстие втулки и

поступает в кольцевое простран-

ство до того момента, когда

верхняя винтовая кромка пере-

кроет верхнее отверстие втулки.

Момент полного перекрытия со-

ответствует началу впрыска. Bq

время дальнейшего движения

плунжера вниз сжимаемое им

топливо, обойдя пластинчатый

клапан 12, открывает контроль-

ный клапан 10, нагруженный

пружиной 9, и поступает через

кольцевое пространство.

Поворотом плунжера с помощью рейки 4 изменяют положение

винтовых кромок его по отношению к отверстиям втулки, вслед-

ствие чего изменяется количество подаваемого топлива.

Система регулирования

На дизель ЯАЗ-М204А установлен двухрежимный регулятор,

который обеспечивает стабильную работу двигателя без нагрузки

при малой частоте вращения коленчатого вала двигателя (холо-

32

стом ходе) и ограничивает максимальную частоту вращения ко-

ленчатого вала дизеля.

Кроме того, двухрежимяый регулятор позволяет устанавливать

по желанию машиниста необходимую частоту вращения коленча-

того вала двигателя путем воздействия рукоятки или педали по-

дачи топлива на рейки насос-форсунок через систему рычагов ре-

гулятора. При перемещении рейки поворачивается плунжер иасос-

форсунки и изменяется количество впрыскиваемого в цилиндр

топлива.

Ручное управление дизелем машинист может осуществлять

при частоте вращения коленчатого вала от 400—500 до 1950—

2050 об/мин, а далее регулятор начинает ограничивать макси-

мальную частоту вращения. В интервале от 400—500 до 1950—

2050 об/мин регулятор не оказывает воздействия на рейку насос-

форсунки и машинист перемещает ее, воздействуя на педаль или

рукоятку подачи топлива.

В регуляторе (рис. 18) имеется винт-ограничитель мощности

с конусной головкой. Этот винт служит для ограничения переме-

щения дифференциального рычага в направлении увеличения по-

дачи топлива, вследствие чего ограничивается максимальная мощ-

ность дизеля в период обкатки (первые 50 ч работы двигателя).

После окончания обкатки пломбу винта снимают и винт вывер-

тывают.

Работа регулятора в режиме стабильной работы без нагрузки

при малой частоте вращения коленчатого вала (холостой ход при

400—500 об/мин). Рычаг управления подачей устанавливают в по-

ложение «максимальная подача», при котором палец 28 (см.

рис. 18) рычага-ограничителя упирается во внутренний вырез ку-

лисы. В таком положении рычага при неработающем дизеле рей-

ки вдвинуты; при этом обеспечивается быстрый пуск после вклю-

чения стартера.

Большие и малые грузы регулятора под действием центробеж-

ной силы стремятся повернуться. При этом центробежная сила

больших грузов увеличивает центробежную силу, создаваемую

малыми грузами. Малые грузы давят лапками на муфту регуля-

тора, которая передает усилие на вилку 8 и через вертикальный

передаточный валик 9 на двуплечный рычаг, который через винт

21 давит на торец стакана 20, а следовательно, и на пружину 18

холостого хода. При частоте вращения коленчатого вала, при-

ближающемся к 400 об/мин, под действием центробежной силы

обеих пар грузов пружина холостого хода сожмется. При этом

двуплечий рычаг повернется и вызовет поворот дифференциаль-

ного рычага относительно пальца кривошипа и выдвижение реек

насос-форсунок.

При частоте вращения коленчатого вала 400—500 об/мин ус-

танавливается равновесие между усилием пружины холостого хо-

да и центробежной силой, развиваемой грузами, и регулятор бу-

дет автоматически поддерживать это равновесие. Изменяя затяж-

ку пружины ввертыванием или вывертыванием винта 15, можно

2 Зак. S1 33

34

уменьшить или увеличить частоту вращения коленчатого вала

двигателя при холостом ходе.

При частоте вращения меньше 380—400 об/мин работа дизе-

ля становится неустойчивой, качество сгорания топлива сущест-

венно ухудшается, а масляное охлаждение поршней будет недо-

статочным. Если частота вращения коленчатого вала на холостом

ходу устанавливается более 500 об/мин, то увеличивается шум

при работе дизеля и повышается расход топлива. Поэтому для

непродолжительной работы на холостом ходу рекомендуется ре-

гулировать частоту вращения коленчатого вала до 400-

500 об/мин при прогретом дизеле.

Иногда из-за неравномерной подачи топлива насос-форсунка-

ми достигнуть устойчивой работы дизеля на холостом ходу изме-

нением затяжки пружины холостого хода невозможно. В этих

случаях следует увеличить равномерность работы двигателя,

ввертывая буферный винт 42 в корпус регулятора. Буферный

винт нужно, как правило, ввертывать до момента контакта его

пружины с дифференциальным рычагом и увеличения средней

частоты вращения не больше чем на 20—30 об/мин.

Работа системы регулирования при частоте вращения колен-

чатого вала от 400—500 до 1950—2050 об/мин. При увеличении

машинистом частоты вращения свыше 500 об/мин будет возра-

стать центробежная сила, развиваемая грузами. Большие грузы

будут продолжать расходиться до тех пор, пока хвостовики гру-

зов не упрутся в ступицу державки. Одновременно будет проис-

ходить сжатие пружины холостого хода и уменьшение зазора

между буртиком стакана пружины холостого хода и гильзой пру-

жины регулятора. В момент упора хвостовиков больших грузов в

ступицу этот зазор будет составлять 0,04—0,05 мм; это произой-

дет при частоте вращения коленчатого вала 800—900 об/мин. При

этом центробежная сила малых грузов не может преодолеть силу

предварительной затяжки пружины 14 (см. рис. 18) максималь-

ной частоты вращения и двуплечий рычаг не будет иметь возмож-

ности поворачиваться дальше. На этом режиме изменять частоту

вращения коленчатого вала можно только воздействием рычага

31 управления регулятором на дифференциальный рычаг 24 и на

рейки насос-форсунок.

' 1 ' " —— >

Рис. 18. Схема системы регулирования подачи топлива и ее детали:

о —схема системы регулирования; б —устройство регулятора; / — валик грузов; 2 —дер-

жавка грузов; 3 — малый груз; 4 — большой груз; 5 — муфта; 6 — упорный шарикоподшип-

ник; 7 — радиальный шарикоподшипник; 8 — вилка передаточного валика; 9 — передаточный

валик; 10— контргайка; // — гайка пружины максимальной частоты вращения; /2,

13 — регулировочные прокладки; 14— пружина максимальной частоты вращения; 15 — винт

пружины холостого хода; 16— двуплечий рычаг; 17 — тарелка пружины холостою хода;

/8 —пружина холостого хода; 19— гильза пружины холостого хода; 20 — стакан гружины

холостого хода; 21— упорный винт; 22— контргайка упорного винта/ 23 — тяга; 24 — диффе-

ренциальный рычаг; 25 — палец кривошипа; 26— валик кривошипа; 27 —кулиса регуляторд;

28 — палец рычага ограничителя; 29 — рычаг-ограничитель подачи; 30 — рычаг остановки

двигателя; 31 — рычаг управления регулятором; 32 — рычаг управления валиком реек насос-

форсунок; 33— стойка; 34 — шарикоподшипники; 35— возвратная пружина; 36 — валик; 37-

рычаг управления рейкой насос-форсуики; 38 — шаровой палец; 39 — рейка насос-форсункн;

*0, — регулировочные болты; 42 — буферный винт; 43 =— виит-ограничнтель мощности ди-

зеля с контргайкой

2* 35

При длительной работе на максимальной подаче топлива ма-

шинист должен стремиться поддерживать частоту вращения ко-

ленчатого вала в пределах 1500—1200 об/мин. При меньших по-

дачах допускается работа дизеля с меньшей частотой вращения

коленчатого вала.

Работа системы регулирования при частоте вращения коленча-

того вала, близкой к максимальной. При увеличении частоты вра-

щения коленчатого вала до 1950—2050 об/мин центробежная си-

ла малых грузов возрастает настолько, что ею преодолевается

усилие предварительной затяжки пружины максимальной часто-

ты вращения. В результате двуплечий рычаг поворачивается, вы-

зывая при этом поворот дифференциального рычага и выдвиже-

ние реек насос-форсунок. Этим обеспечивается ограничение час-

тоты вращения коленчатого вала.

Предварительную затяжку пружины максимальной частоты

вращения регулируют подбором прокладок 12 и 13 так, чтобы при

работе двигателя без нагрузки частота вращения коленчатого ва-

ла не превышала 2250 об/мин. При повышении этой величины

частоты вращения коленчатого вала возникают большие напря-

жения в ряде деталей и в первую очередь в насос-форсунках. Из-

менять заводское регулирование максимальной частоты вращения

запрещается.

Остановка дизеля. Для остановки исправного дизеля достаточ-

но прекратить подачу топлива в его цилиндры, что достигается

максимальным выдвижением реек из корпуса насос-форсунок.

Как указывалось выше, когда рычаг управления подачей нахо-

дится в положении «Максимальная подача», дизель сохраняет ми-

нимальную устойчивую частоту вращения коленчатого вала при

холостом ходе. Для дальнейшего уменьшения подачи необходимо

еще больше, выдвинуть рейки насос-форсунок, для чего вытянуть

на себя рукоятку, связанную гибким тросом с рычагом останова

и кулисой. Кулиса регулятора поворачивается по часовой стрелке

и освобождает палец рычага-ограничителя от удерживающего его

выступа в вырезе кулисы. Под действием возвратной пружины

педали топлива рычаг управления подачей дополнительно пово-

рачивается в сторону уменьшения подачи до полного ее выклю-

чения.

Система охлаждения

Дизель ЯАЗ-М204А имеет жидкостное принудительное охлаж-

дение. В качестве охлаждающей жидкости используется вода или

жидкость, замерзающая при низких температурах. Во время ра-

боты дизеля циркуляция охлаждающей жидкости в системе ох-

лаждения (рис. 19) создается центробежным насосом 1, установ-

ленным на переднем торце нагнетателя. Насос подает воду в рас-

пределительный канал блока цилиндров, откуда она через окна 2

проходит в рубашку 4 блока цилиндров. Поступая далее в ру-

башку головки цилиндров, вода форсунками 5 направляется к

за

Рис. 19. Система охлаждения дизеля ЯАЗ-М204А:

/ — водяной нагое, 2 —окна, 3 — ребро блока; / — водяная рубашка блока, 5 — форсунка;

б —тр}ба, 7 — термостат; 8— радиатор; 9 — вентилятор; 10 — масляный радиатор

стенкам выпускных каналов. Затем по трубе 6 через клапан тер-

мостата 7, патрубки и шланг вода проходит в верхний бачок ра-

диатора 8, опускается по трубкам и попадает в нижний бачок.

Охлажденная вода из нижнего бачка проходит через патрубок в

корпус масляного радиатора 10, омывая его, и далее поступает к

центробежному насосу 1.

Такое движение воды возможно только при открытом клапане

термостата (температура воды выше 70°С). При закрытом кла-

пане вода циркулирует под действием насоса по отводной трубке

в масляный радиатор, минуя радиатор охлаждения. Малый кр>г

циркуляции жидкости способствует быстрому прогреву двигате-

ля. При повышении температуры клапан термостата открывается

и движение воды происходит через радиатор. Для контроля за

температурой охлаждающей жидкости в систему включен указа-

тель температуры воды.

37

ОСОБЕННОСТИ КОНСТРУКЦИИ ДИЗЕЛЯ 1Д12-400

Основные узлы дизеля

Установка дизеля и соединение его с передачей. Дизель

1Д12-400 и гидропередача установлены на опорах рамы теплово-

за и соединены карданным приводом. Гидропередачу после цент-

ровки с дизелем закрепляют болтами и штифтами, при этом до-

пускается смещение осей вала дизеля и входного вала гидропере-

дачи не более 0,15 мм и перекос их не более 0,3 мм на длине

1000 мм.

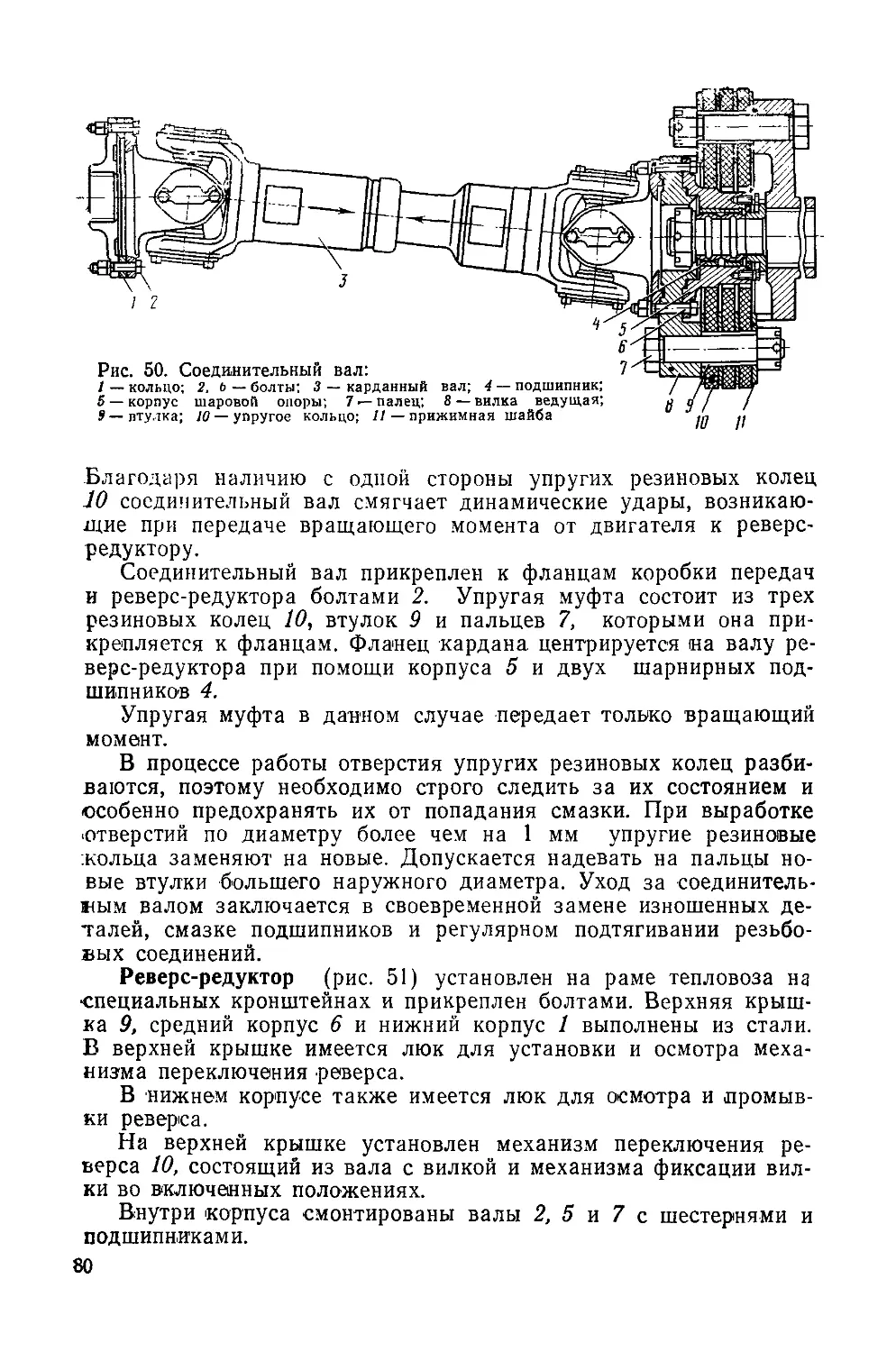

Карданный привод (рис. 20) крепится к фланцу маховика ди-

зеля 1 болтами 2, которые стопорятся замковыми шайбами 3. С

входным валом гидропередачи 13 вал 9 соединен тремя пальцами

11 и упругими кольцами 5 и шарнирным подшипником 6 На шар-

нирных подшипниках 6 вал может поворачиваться под углом к

осям коленчатого вала дизеля и входного вала гидропередачи,

компенсируя неточности монтажа и неточности, возникающие во

время эксплуатации. Вращающий момент передается пальцами 4

Рис. 20. Карданный привод:

/—маховик дизеля, 2 — болт, 3— замковая шайба, 4, И, 14, 17 — пальцы, 5 —упругое

кольцо, 6 — шарнирный подшипник, 7, 10 — пресс-масленки; 8 — вилка, 9 — вал, 12 — фла-

нец гидропередачи, 13 — входной вал гидропередачи, 15, 16 — корпусы шаровой опоры

38

Рис. 21. Фазы газораспределения дизеля 1Д12-400:

а — сжатие, б — впуск, в — расширение, г — выпуск

и 11 через муфгы с упругими кольцами 5. Для демонтажа вала 9

необходимо снять пальцы 14 и 17, соединяющие вилку 8 и вал 9 с

упругими Кольцами 5, отвернуть болты, соединяющие вилку 8 и

вал 9 с корпусами шаровых опор 15 и 16, и сдвинуть вилку 8 в

сторону гидропередачи.

Рабочий цикл. Дизель 1Д12-400 является четырехтактным. Ра-

бочий цикл (рис. 21) совершается за два оборота коленчатого

вала.

Первый такт — впуск. Поршень, двигаясь от верхней мертвой

точки к нижней мертвой точке при открытых впускных клапанах,

засасывает воздух в цилиндры.

Для лучшего заполнения цилиндров воздухом впускные клапа-

ны открываются до прихода поршня в в. м. т. и закрываются пос-

ле прохождения им н. м. т.

Второй такт — сжатие. Воздух, заполнивший цилиндр, сжи-

мается поршнем, движущимся от н. м. т. к в. м. т. Давление под

поршнем возрастает до 35 кгс/см2, температура — до 550—600°С.

Третй такт — рабочий ход (расширение) В нагретый и сжа-

тый в цилиндре воздух форсункой впрыскивается под давлением

210 кгс/см2 порция топлива Чтобы образовалась однородная го-

39

рючая смесь, подача топлива в цилиндр начинается до прихода

поршня в в. м. т. на такте сжатия. При сгорании смеси увеличи-

вается в Цилиндре давление и поршень двигается от в. м. т. к

н. м. т., совершая работу.

Четвертый такт — выпуск отработавших газов. После рабо-

чего хода поршень идет к в. м. т., и отработавшие газы удаляют-

ся из цилиндра через открытые выпускные клапаны. Для лучшей

очистки цилиндра от отработавших газов выпускные клапаны от-

крываются до прихода поршня в н. м. т. при рабочем ходе, а за-

крываются после прохождения поршнем в. м. т. при впуске.

Картер. В перегородках верхней части картера (рис. 22) рас-

положены семь гнезд коренных подшипников с вкладышами 11, в

которых вращается коленчатый вал.

Крышки коренных подшипников (подвески) 10 крепятся к

верхней части картера шпильками. Вкладыши 11 разъемные

стальные, залитые свинцовистой бронзой, поверхность которой

покрыта слоем свинца.

Один из вкладышей (последний со стороны передачи) имеет

бурты, также залитые свинцовистой бронзой, образующие упор

от осевых смещений коленчатого вала.

Рис. 22. Картер:

1— корпус привода топливного насоса, 2— стяжная шпилька, 3 — кронштейн для уста-

новки топливного насоса, 4— верхняя часть картера, 5 —кронштейн для установки ма-

сляного фильтра, 6 — рым для подъема; 7 — кожух маховика, 8— трубка отсоса масла ИЗ

полости уплотнения коленчатого вала, 9 — ннжняя часть картера, 10 — крышка подшиша-

ка (подвеска), // — вкладыш, 12— шпилька крепления корпуса привода вентилятора;

/3 — подшипник верхнего вертикального валика

40

На верхние площадки верхней части картера, расположенные

под углом 60° друг к другу, установлены блоки цилиндров, каж-

дый из которых притянут к картеру четырнадцатью стяжными

шпильками 2. В шесть окон на каждой площадке входят высту-

пающие из блока цилиндров нижние части гильз.

У переднего торца картера имеются расточки для размещения

подшипников передачи и отверстия для подвода к ним смазки. К

этому торцу прикреплена передняя опора, на цилиндрическую

часть которой надета балка крепления дизеля к раме.

На верхней части картера, у переднего торца, установлен са-

пун (суфлер). Он сообщает полость картера с атмосферой и пре-

пятствует повышению в нем давления газов, проникших туда из

камеры сгорания через неплотности поршневых колец. В корпусе

сапуна установлена фильтрующая набивка из проволочной ка-

нители. При повышении давления в картере выходящие из него

газы проходят между ребрами корпуса и фильтрующую набивку,

оставляя на них частицы масла. По мере накопления масла на

ребрах и на канители оно стекает обратно в картер. К противо-

положному торцу картера прикреплен литой кожух 7 маховика.

В кожухе имеются два окна- одно — для определения делений

и меток на маховике, другое обеспечивает доступ к шестерне

стартера.

По бокам верхней части картера расположены кронштейны

крепления масляного фильтра, зарядного генератора, стартера, а

на верхней горизонтальной обработанной площадке на трех крон-

штейнах установлен топливный насос. К нижней части картера

прикреплены масляный, циркуляционный, электромаслопрокачи-

вающий и топливоподкачивающий насосы.

Блок цилиндров. Рубашки 4 цилиндров (рис. 23) отлиты из

чугуна, и в них запрессованы стальные гильзы 5. Гильзы в ру-