Автор: Володин А.И.

Теги: общее машиностроение технология машиностроения двигатели железнодорожный транспорт двигатели внутреннего сгорания локомотивы

ISBN: 5-277-00929-9

Год: 1990

Текст

«виг

А. И. ВОЛОДИН

Издание второе,

переработанное и дополненное

МОСКВА "ТРАНСПОРТ" 1990

Сканировал

Вячеслав Михед

Aka PatriotRR

УДК 621 43 629 424 1

Володин А. И. Локомотивные двигатели внутреннего сгорания —

2е изд, перераб и доп М Транспорт, 1990 256 с.

Описаны основы работы и устройства тепловозных двигателей

внутреннего сгорания и их систем, даны в ограниченном объеме све-

дения по газотурбинным двигателям Применительно к тепловозным

комбинированным двигателям кратко изложены теория рабочих про-

цессов, моделирование их работы на ЭВМ, динамика шатунно криво

шипного механизма Рассмотрены основные эксплуатационные харак

теристики локомотивных двигателей

Рассчитана на инженерно технических работников локомотивного

хозяйства Может быть использована в качестве учебного пособия для

студентов вузов железнодорожного транспорта по специальности «Ло-

комотивы»

Ил 1'51, табл 14, библиогр 19 назв

Заведующий редакцией В К Тихонычева

Редактор В Е Мельников

П роизводственное издание

Володин Алексей Иосифович

ЛОКОМОТИВНЫЕ ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Обложка художника В 4 Смирнова

Технический редактор Т 4 Захарова

Корректор вычитчик Н А Лобунцова

Корректор Т А Мельникова

• ЦБ .4 4154

Сдано в набор 22 02 89 Подписано в печать 15 02 90 Т 00055

Формат бОХЭО'/ц. бум тип № 2 Гарнитура литературная Высокая печать

Усл печ л 16 Усл кр отт 16 38 Уч изд л 17 09 Тираж 10 500 экз Заказ 103)

Цена 85 коп Изд N» 13 1/14 № 4903

Ордена «Знак Почета» издательство «Транспорт», 103064. Москва, Басманный туп, 6*

Московская типография 8 РППО «Союзбланкоиздат»

Государственного комитета СССР по печати,

107078, Москва, Каланчевский туп . 3/5

3022030000-084

049 (01)-90

19 90

ISBN 5-277-00929-9

© А И Володин, 1990

ОТ АВТОРА

На отечественных железных дорогах 'наряду с электровоза-

ми широкое применение нашли тепловозы. Накоплены некото-

рые данные по эксплуатации опытных образцов газотурбовозов.

Тепловозы и газотурбовозы -принадлежат к автономным локо-

мотивам, у которых в качестве первичных источников энергии

используются двигатели внутреннего сгорания — поршневые и

газотурбинные.

Современный тепловозный двигатель представляет собой со-

четание поршневой машины и элементов газотурбинного дви-

гателя, к которым относятся лопаточные машины—турбины и

компрессоры. Лопаточные машины служат для подачи воздуха

под давлением в поршневой двигатель. Имеются также схемы

и конструкции поршневых двигателей, где газовая турбина до-

полнительно вырабатывает энергию, передаваемую на вал от-

бора мощности. Значение лопаточных машин в работе тепло-

возного двигателя все более возрастает. Например, мощность

турбины турбокомпрессора для подачи воздуха достигает уже

20—30 % номинальной мощности двигателя. Поэтому современ-

ный тепловозный двигатель часто называют комбинированным

или турбо-поршневым.

Основное внимание в книге уделено изложению основ ра-

боты, устройства и теории современных тепловозных комбини-

рованных двигателей. При изложении материала сделана по-

пытка отойти от традиционных схем изучения работы поршне-

вого двигателя, когда за основу берется двигатель без наддува.

Работа поршневого двигателя рассматривается в совокупности

с работой агрегатов воздухоснабжения и с учетом всей слож-

ности процессов и явлений, происходящих в этих машинах.

Во втором издании дополнительно рассмотрен 'материал уст-

ройства автоматической защиты двигателей от аварийных ре-

жимов работы; дано описание новых конструкций поршней ди-

зелей 10Д100 и 11Д45, а также модернизированных узлов ди-

зелей типа Д49; сделаны уточнения в методах термодинамиче-

ского расчета рабочих процессов тепловозных двигателей.

Имеется много общего в основах работы лопаточных машин

тепловозного комбинированного и газотурбинного двигателей.

Это позволило с единых методических позиций дать также крат-

кие сведения о работе и устройстве локомотивных газотурбин-

ных двигателей.

3

Содержание книги определялось стремлением дать матери-

ал, который может быть полезен в основном специалистам, ра-

ботающим в области эксплуатации локомотивов. Эксплуатация

двигателей с наибольшей эффективностью предполагает зна-

ние 'их конструкции, работы обслуживающих систем, тепловых

и механических процессов, совершающихся в основных элемен-

тах двигателя. Эти знания позволяют квалифицированно произ-

водить регулировку и настройку машин, анализировать ,причи-

ны .повреждений и характер взносов, добиваться наибольшей

экономичности в их работе, устанавливать влияние эксплуата-

ционных факторов.

Рассмотрены только основы устройства мощных двигателей

магистральных локомотивов. В сжатой форме изложены термо-

динамические основы рабочих процессов локомотивных двига-

телей.

Широкие возможности для изучения влияния эксплуатацион-

ных и конструктивных факторов на работу двигателей предо-

ставляет использование элскт ровно-вычислительных машин.

•С этой целью изложены и иллюстрированы примерами «методы

моделирования рабочих процессов тепловозных комбинирован-

ных двигателей на ЭВМ.

Воздействие на детали двигателя силовых факторов ограни-

чено рассмотрением динамики шатунно-кривошипного механиз-

ма. Для оценки двигателей как источников энергии на локомо-

тивах использованы их технико-экономические характеристики

с учетом режимов работы.

Глава I

ОСНОВЫ РАБОТЫ ЛОКОМОТИВНЫХ ДВИГАТЕЛЕЙ

ВНУТРЕННЕГО СГОРАНИЯ

1. КЛАССИФИКАЦИЯ ТЕПЛОВЫХ ДВИГАТЕЛЕЙ

Локомотивные двигатели внутреннего .сгорания принадлежат

к тепловым двигателям. Тепловая энергия в этих двигателях

преобразуется в механическую посредством различных газооб-

разных веществ: воздуха, горючей смеси, продуктов сгорания

топлива, водяного пара и др. Эги газообразные вещества назы-

вают рабочим телом.

В зависимости от устройств для сгорания топлива и 'Места

подвода тепла к рабочему телу тепловые двигатели делят 'на

две основные группы (рис. 1): двигатели внутреннего сгорания

и двигатели внешнего сгорания.

В двигателе внутреннего сгорания (д. в. с.) топливо вводит-

ся непосредственно в двигатель, в котором совершается сгора-

ние топлива, сообщение тепла рабочему телу и преобразование

части тепла в механическую работу. В двигателе внешнего

сгорания передача тепла рабочему телу и сгорание топлива про-

исходят во внешних устройствах, а преобразование части тепла

в работу—в двигателе.

По типу основных рабочих органов, участвующих в преоб-

разовании тепловой энергии в механическую, различают: порш-

невые, лопаточные, роторно-поршневые двигатели. К группе

двигателей внутреннего сгорания следует отнести также реак-

тивные двигатели. Основным рабочим органом у реактивного

двшагеля, работающего на жидких окислителях топлива, явля-

ется реактивное сопло, к которому рабочее тело поступает из

камеры сгорания.

В поршневом двигателе (рис. 2) рабочее тело заключено

в цилиндре, находится под давлением и имеет высокую темпе-

ратуру. При расширении рабочего тела его тепловая энергия

преобразуется в 'механическую работу поступательного движе-

ния поршня 1. Шатунно-кривошипный механизм преобразует

поступательное движение поршня во вращательное движение

вала Существуют также бесшатунные механизмы для преобра-

зования прямолинейного движения во вращательное.

В лопаточной машине (газовой турбине, рис. 3) рабочее те-

ло перемещается по криволинейным каналам, образованным ло-

патками специального профиля. Лопатки 1 укреплены в стато-

ре и составляют сопловой аппарат, а лопатки 2 укреплены в ро-

торе 3 и 'вместе с ним образуют турбинное колесо. В результате

расширения рабочего тела в каналах его тепловая энергия пре-

образуется в механическую работу вращения ротора. Газотур-

5

Тепловые двигатели

Внутреннего ого ран и я

Внешнего сгорания

1

Поршневые Лопаточные Роторно-

(г.т.д) рппы„>ойчы

поршневые

Реактивные

Поршневые

Лопаточные

Самовос-

пламенение

Посторонний

источник за ши г ан и я

Поршневые Двигатели

машины

Стирлинга

Паровые

турбины

Рис. 1. Классификация тепловых двигателей

Рабочее тело

Рис. 2

Рис. 3

Рис. 2. Схема поршневого двигателя:

1 — поршень; 2 — шатун; 3 — крнвошнп

Рис. 3. Схема лопаточной машины (газовой турбины):

/ — лопатки соплового аппарата; 2 —лопатки турбины; 3 — ротор

бинные двигатели (г. т. д.) представляют собой тепловые дви-

гатели с лопаточными машинами.

В роторно-поршневом двигателе (рис. 4) рабочее тело за-

ключено в трех отдельных серповидных камерах, образованных

корпусом 1 со специальными криволинейными очертаниями и

ротором 2 с тремя вершинами. Стороны ротора также имеют

специальную форму. Ротор расположен на эксцентрике 4 вала

и передает ему вращение через планетарную зубчатую переда-

чу. Вершины ротора при его вращении безотрывно перемеща-

ются по корпусу. Объем каждой серповидной камеры за время

одного оборота ротора изменяется дважды от наименьшего до

наибольшего. Изменение объема используется для наполнения

камер рабочим телом в виде топливно-воздушной смеси, его сго-

рания и расширения. Тепловая энергия, сообщенная рабочему

6

телу, преобразуется в механическую работу ©ращения- ротора.

Ротор вращается под действием разности давлений на его бо-

ковые поверхности со стороны рабочего тела в серповидных

камерах.

В реактивном двигателе (рис. 5) рабочее тело образуется

в камере сгорания. В нее подаются насосами жидкое топливо

и окислитель. Первоначальное воспламенение топлива осуществ-

ляется от электрической искры, а последующий процесс горения

топлива совершается под действием высокой температуры рабо-

чего тела в камере сгорания. Рабочее тело, обладая давлением

и высокой температурой, вытекает через сопло. В результате

расширения на выходе из сопла газ имеет высокую скорость.

Благодаря этому создается реактивная сила, воздействующая

на аппарат в направлении, противоположном движению газа.

Двигатели внутреннего сгорания могут быть также 'совокуп-

ностью поршневых и лопаточных машин, совместно участвую-

щих в преобразовании тепловой энергии в механическую. В этом

случае двигатель называют комбинированным, или турбопорш-

невым. Современные мощные тепловозные поршневые двигатели

имеют лопаточные машины, которые в подавляющем большин-

стве не производят механической энергии, а предназначены для

обеспечения поршневого двигателя воздухом. Их также относят

к комбинированным двигателям. По таким же признакам лопа-

точные двигатели внутреннего сгорания, например газотурбин-

ные двигатели со свободно-поршневым генератором газа, также

относят к комбинированным двигателям.

По способу воспламенения топлива д. в. с. делят на две груп-

пы: с самовоспламенением и с посторонним источником зажи-

гания. В двигателях с самовоспламенением топливо подается

Рис. 4

Рис. 4. Схема роторно-поршневого двигателя:

/ — корпус; 2—ротор: 3 —свеча зажигания; 4 — эксцентрик

Рис. 5. Схема реактивного двигателя:

1, 4 — насосы; 2 — камера сгорания; 3 — свеча; 5 •— топливо; 6 — сопло; 7 — окислитель

7

непосредственно в цилиндр, где находится сжатый воздух, на-

гретый путем сжатия до температуры, превосходящей темпе-

ратуру самовоспламенения топлива. Такой способ образования

смеси топлива с воздухом в цилиндре называют внутренним.

Чтобы 'воздух нагревался до высокой температуры, необходимо

иметь высокую степень сжатия. Поэтому поршневые двигатели

с самовоспламенением иначе называют двигателями высокого

сжатия, или дизелями. Для тепловозов и дизелыпоездов приме-

няют только дизели. В принципе высокая степень сжатия может

быть получена и в роторно-поршневых двигателях, но пока тех-

нические трудности не позволяют создать такой двигатель.

К двигателям с посторонним источником зажигания (принад-

лежат поршневые и роторно-поршневые бензиновые двигатели

автотракторного типа. У этих двигателей смесь топлива с воз-

духом образуется вне рабочей полости в специальном устрой-

стве—карбюраторе. Такой способ смесеобразования называют

внешним. Горючая смесь сжимается в цилиндре при невысоких

степенях сжатия и воспламеняется от электрической искры.

Степень сжатия, этих двигателей ограничивается детонационны-

ми явлениями при сгорании, которые сопровождаются высокой

скоростью распространения пламени, взрывным характером го-

рения, стуками и перегревом двигателя, обильным выделением

сажи и потерей 'мощности. Степень сжатия у этих двигателей

зависит от качества применяемого топлива.

В камерах сгорания газотурбинных двигателей происходит

непрерывное горение топлива, а поступающее топливо воспла-

меняется от горящего факела. При пуске двигателя топливо

воспламеняется от электрической искры. Поэтому такие г. т. д.

следует отнести к д.в.с. с посторонним источнико1м зажигания.

В г. т. д. с поршневыми генераторами газа используется само-

воспламенение топлива.

Двигатели внутреннего сгорания получили широкое распро-

странение в различных отраслях народного хозяйства. По об-

ласти их применения различают стационарные, локомотивные,

судовые, автотракторные и авиационные двигатели. В зависи-

мости от специфики применения к двигателям предъявляются

вполне определенные технические требования по расходу топли-

ва, массе, габаритам, срокам службы, степени автоматизации

управления и т. д. Разнообразие этих требований определяет

целесообразные области применения рассмотренных видов дви-

гателей.

Для двигателей народнохозяйственного назначения затраты

на топливо составляют значительную долю в эксплуатационных

расходах силовых установок. Так, например, для магистраль-

ных тепловозов эта доля достигает 30—45 %- Поэтому повыше-

ние топливной экономичности первичного двигателя оказывает

существенное влияние на снижение эксплуатационных расходов.

Расход топлива двигателем находится в обратной зависимо-

8

сти от эффективного к. п.д. Различные типы двигателей имеют

следующие интервалы изменения эффективного к.п./д. т]е:

Двигатели внутреннего сгорания:

дизели и комбинированные 0,35—0,41

карбюраторные (поршневые и роторно-порш- 0,22—0,30

иевые)

газотурбинные 0,18—0,30

Дзигатели внешнего сгорания:

паровые машины (совместно с котельной 0,09—0,14

установкой)

паровые турбины 0,15—0,35

двигатели Стирлинга 0,30—0,35

Из приведенных данных видно, что дизели имеют -наиболь-

ший эффективный к.п.д. среди других тепловых двигателей.

Это достоинство дизелей послужило причиной широкого приме-

нения их для тепловозов и дизелыпоездов на отечественных и

зарубежных железных дорогах.

Для автономных локомотивов 'могут быть использованы и га-

зотурбинные дв1игатели. Основное достоинство газотурбинного

двигателя по- сравнению с поршневым состоит в возможности

снижения массы и габарита силовой установки при заданной

мощности. В связи с этим в отечественной промышленности про-

водятся опытные и поисковые разработки газотурбовозов.

2. ТЕПЛОВОЗНЫЕ ЧЕТЫРЕХТАКТНЫЕ ДВИГАТЕЛИ

Двигатели внутреннего сгорания, установленные на теплово-

зах, различают по основным общим признакам: числу тактов,

расположению цилиндров, числу валов и др.

По числу тактов двигатели или дизели могут быть четырех-

тактные, у которых рабочий цикл осуществляется за четыре хо-

да поршня или два оборота коленчатого -вала; двухтактные —

рабочий цикл осуществляется за два хода поршня или один обо-

рот коленчатого вала.

Рабочим циклом двигателя называют совокупность термоди-

намических процессов, которые совершаются с рабочим телом

до момента их повторения.

Тактом называют часть рабочего цикла, совершающуюся

между двумя последовательными положениями поршня или

поршней, одно из которых соответствует наибольшему объему

цилиндра, а другое — наименьшему.

По расположению цилиндров тепловозные двигатели преиму-

щественно бывают (рис. 6) однорядные вертикальные и V-об-

разные. Более сложное расположение цилиндров, например V-

или Х-образное, является исключением.. Дизели однорядные

с горизонтальным расположением цилиндров изредка применя-

ются на зарубежных дизель-поездах. Коленчатых валов (обычно

9

Рис. 6. Схема расположения цилин-

дров в тепловозных двигателях:

а, в — однорядное, вертикальное; б —

V-оброэное; г — у-образное

Рис. 7. Принципиальная схема уст-

ройства и работы четырехтактного

комбинированного двигателя:

7 —крнвошнп коленчатого вала; 2 — ша-

тун; 3 — поршень; 4 — впускной- коллек-

тор; 5 — впу-скной клапан: 6 — охладитель,

воздуха; 7‘—компрессор; 8 — турбина; 9-—

форсунка; 10 — рычаг; 11 — выпускной кла-

пан; 12 — выпускной коллектор; 13— штан-

га; 14 — толкатель; 15 — вал: в — воздух;

т — топливо; ог — отработавшие газы

бывает один или два (см. рис. 6). По частоте вращения колен-

чатого вала тепловозные двигатели делят на две группы: до

1000 и выше 1000 об/м-ин. Другие классификационные признаки

тепловозных дизелей не являются достаточно общими.

Четырехтактный комбинированный двигатель е газотурбин-

ным наддувом и охлаждением воздуха (рис. 7) состоит из

поршневой и лопаточных машин, причем лопаточные машины

используются в качестве агрегатов подачи воздуха под давле-

нием в поршневую машину, где происходит сгорание топлива и

преобразование энергии. Поршень 3, шатун 2 и кривошип 1 ко-

ленчатого вала образуют шатунно-кривошипный механизм. Он

предназначен для преобразования возвратно-поступательного

движения поршня во вращательное движение коленчатого вала.

10

В объем, заключенный >между .верхней поверхностью поршня

и стенками цилиндра, периодически подается топливо 'через

форсунку 9. Периодичность подачи топлива зависит отчисла так-

тов и частоты вращения коленчатого вала. Начало и количест-

во подачи топлива регулируются топливовпрыскивающей аппа-

ратурой. В пространство над поршнем периодически подается

воздух, необходимый для сгорания топлива. Продукты сгорания

удаляются из цилиндра через выпускной клапан 11. Периодич-

ность подачи воздуха и удаления продуктов сгорания регули-

руется работой впускного 5 и выпускного 11 клапанов, которые

кинематически связаны с коленчатым валом посредством газо-

распределительного 'механизма.

Распределительный вал 15 приводится во вращение от ко-

ленчатого вала через систему зубчатых передач. На распреде-

лительном валу размещен кулачок, который сообщает возврат-

но-поступательное движение толкателю 14. Через штангу 13 и

рычаг 10 движение от толкателя передается выпускному кла-

пану И. Привод впускного клапана 5 от распределительного

вала аналогичен приводу выпускного. Профиль кулачков на

распределительном валу, управляющих работой клапанов, и по-

ложение кулачков относительно кривошипа коленчатого вала

определяют продолжительность и моменты их открытия и за-

крытия.

Продукты сгорания, удаляемые через выпускной клапан, по-

ступают в газовую турбину 8. Здесь часть тепловой энергии газа

преобразуется в механическую энергию вращения ротора турби-

ны. На одном валу с турбинным колесом размещено компрес-

сорное колесо. Компрессор 7 служит для забора воздуха из ат-

мосферы, сжатия его и подачи к полости впускного клапана

двигателя. Агрегат, состоящий из турбины и компрессора, на-

зывают турбокомпрессором. Таким образом, часть тепловой

энергии выпускных газов двигателя 'используется для предва-

рительного сжатия воздуха, поступающего в двигатель. Перед

поступлением в двигатель производится охлаждение воздуха

в охладителе 6.

Подача топлива и воздуха в двигатель и удаление отрабо-

тавших газов из двигателя производятся в определенные перио-

ды рабочего цикла. В течение рабочего цикла происходит одно-

разовая подача топлива, воздуха и удаление продуктов сгора-

ния. Поэтому частота вращения газораспределительного вала

и вала топливоподающих устройств должна быть в два раза

меньше, т. е. один оборот за два оборота коленчатого вала.

При вращении коленчатого вала поршень в процессе свое-

го движения может занимать одно из двух крайних положений

по отношению к оси вала. Наиболее удаленное положение порш-

ня от оси вала называют верхней мертвой точкой (в. м. т.); по-

ложение поршня при наибольшем его приближении к оси вала

называют нижней мертвой точкой (н. м. т.). Соответственно это-

11

му различают и положения шатунной шейки вала в в. м. т.

и H.iM.T. За начало отсчета угла ф (поворота .коленчатого вала

(п.к.'в.) (условимся принимать положение кривошипа* в в. м.т.,

при этом положительные значения угла совпадаюг-с направле-

нием вращения.

Для качественного анализа процессов, происходящих В ци-

линдре двигателя за рабочий цикл (ф=0—720°), необходимо

рассмотреть изменение объема рабочей полости цилиндра К

и проходных сечений впускного FK и выпускного FB клапанов

в зависимости от утла ф поворота коленчатого вала (рис. 8).

При положении поршня в в. м. т. (ф = 0°, ±360°) объем рабочей

полости достигает наименьших значений Vmin и, наоборот, в

Н. М.Т. (ф = ±180°) —наибольших Vmax.

'Впускной клапан начинает открываться при угле поворота

кривошипа фк, (Когда поршень еще не доходит до в. м.т., и за-

крывается при угле фке, когда поршень минует н. м. т. При от-

крытом впускном клапане полость цилиндра сообщается с

впускным коллектором. Выпускной клапан открывается и за-

крывается соответственно при углах поворота кривошипа ф»

и фве, когда поршень не дошел до н. м. т. и перешел в в. м. т.

При открытом выпускном клапане полость цилиндра сообщает-

ся с выпускным коллектором.

Углы фк, фке, фв, фве называют фазами газораспределения

двигателя. Существует опережение открытия клапанов и запаз-

дывание их закрытия по отношению к положениям поршня

в своих мертвых точках. Изменение сечений FK и FB в зависи-

мости от угла ф при открытии и закрытии клапано'в происхо-

дит не (мгновенно, а по некоторому закону, определяемому про-

филями кулачков. Профили выбираются из условий- допусти-

мых ударных нагрузок при посадке клапанов, нагрузок от сил

инерции в газораспределительном механизме, безотрывного дви-

жения толкателей и др. Для наглядности фазы газораспреде-

ления изображают в полярных координатах (рис. 9), где отсчет

углов производится в соответствии с положением кривошипа

коленчатого вала.

Рис. 8. Изменение объема цилин-

дра V, сечений впускного F* и

выпускного F* клапанов в зави-

симости от угла <р поворота ко-

ленчатого вала (п. к. в)

— объем камеры сжатия;

Vh= Vmax - vmln - рабочий объем;

Va — полный объем цилиндра (объем

начала сжатия)

12

При ф=фт, когда поршень

яе доходит до в. м.т. (ф=0°), в

цилиндр начинает подаваться

топливо; подача заканчивается

после в. м.т. Количество подава-

емого топлива и момент оконча-

ния его подачи зависят от на-

грузки.

Процессы движения поршня,

горения топлива, впуска воздуха

и удаления отработавших газов

приводят к непрерывному изме-

нению количества рабочего тела

в цилиндре, его состава и пара-

метров состояния—давлений и

температур. К этим измене-

ниям добавляется теплообмен

между рабочим телом и стен-

ками цилиндра. Совокупность

всех изменений рабочего тела

Н.М.Т.

Рнс. 9 Фазы газораспределения

четырехтактного двигателя:

1 — выпускной клапан; 2 — впускной

клапан

в цилиндре называют рабочим процессом двигателя. В цилин-

дре за рабочий цикл, т. е. в четырехтактном двигателе за два

оборота 'коленчатого вала, рабочее тело претерпевает последо-

вательно ряд изменений своего состояния и при установившем-

ся режиме его параметры принимают свое первоначальное со-

стояние.

Рассмотрим изменение одного из параметров состояния ра-

бочего тела в цилиндре—давления р—*в зависимости от угла

поворота коленчатого вала <р и объема цилиндра V. Зависимо-

сти p—f (<р) пли p=f (V) называют индикаторной диаграммой.

Эти зависимости являются равноценными, поскольку переход

от координаты ф к координате V может быть сделан из кине-

матического соотношения V=f(qi) (Ом. рис. 8). Обозначим па-

раметры состояния воздуха во впускном коллекторе рк, Тк, от-

работавших газов в выпускном коллекторе рт, Тт и рабочего

тела в цилиндре р, Т (см. рис. 7). Давления в коллекторах бу-

дем считать постоянными. Обычно в четырехтактных тепловоз-

ных комбинированных двигателях, имеющих только газовую

связь поршневого двигателя с турбокомпрессором, при работе

на режимах с нагрузкой более 50 % номинальной давление во

впускном коллекторе превышает давление в выпускном, т. е.

рк>рт. На режимах малых нагрузок, а также в двигателях

других схем, например с силовой газовой турбиной, может быть

обратное соотношение давлений в коллекторах: рт>Рк.

Основная доля процесса заряда цилиндра воздухом у четы-

рехтактного двигателя совершается за один такт, который на-

зывается тактом наполнения. В процессе наполнения поршень

13

Рис. 10. Индикаторная диаграмма

четырехтактного комбинированно-

го двигателя в координатах р—ф

<--------------------------------

Рис 11. Индикаторная диаграмма

четырехтактного комбинированно-

го двигателя в координатах р—V

движется от в.'М.т. (<р=—360°) к нлм.т. (<р=—180°) и объем

цилиндра увеличивается. При <р= —360° поршень находится

в в. м. т., объем цилиндра наименьший, впускной и выпускной

клапаны открыты. Таким образом, полость цилиндра сообщает-

ся с впускным и выпускным коллекторами.

Такту наполнения предшествовал такт выпуска, когда про-

дукты сгорания удалялись в выпускной коллектор. Часть про-

дуктов сгорания осталась 'в объеме камеры цжатия. Поэтому

в в. м. т. давление в цилиндре р должно несколько превышать

давление в выпускном коллекторе р-г. Соотношение между р

и рк в этот момент зависит от соотношения давлений во впуск-

ном и выпускном коллекторах. Если Рк>Рт, как показано на

рис. 10 и 11, то давление р в цилиндре будет больше давления

рт и меньше давления рк, т. е. рт<р<рк. Состояние рабочего

тела в цилиндре в этот момент характеризуется точкой г. Так

как впускной и выпускной клапаны открыты, то под действием

разности давлений воздух поступает из впускного коллектора

в циливдр, смешивается с остаточными продуктами сгорания,

а из цилиндра продукты сгорания вместе с воздухом вытекают

в выпускной коллектор. Благодаря этому цилиндр продувается

14

свежим воздухом и, более 'полно удаляются из него «продукты

сгорания.

Если рт>Рк, то при <р= —360° давление в цилиндре будет

превышать давление во впускном коллекторе, т. е. р>рк. При

открытом впускном клапане под действием разности давлений

продукты сгорания из цилиндра будут выбрасываться во

впускной коллектор до тех пор, пока давление р не станет рав-

ным или меньше давления рк- По ‘мере увеличения угла <р объ-

ем цилиндра увеличивается и впускной клапан все больше от-

крывает сечение для прохода воздуха в цилиндр, пока оно не

достигнет своих наибольших значений. Выпускной клапан за-

крывается с некоторым запаздыванием после в. м.т.

Изменение давления в цилиндре в процессе наполнения за-

висит от ряда факторов: 'скорости изменения объема цилиндра,

значения и соотношения давлений в коллекторах, проходных се-

чений впускных и выпускных органов. На начальном этапе дви-

жения поршня при недостаточном открытии впускного клапана,

затрудняющем поступление воздуха в цилиндру давление р мо-

жет понизиться настолько, что оно станет меньше давления

в выпускном коллекторе. Если к этому моменту выпускной кла-

пан еще открыт, то 'может произойти заброс газов из выпускно-

го коллектора в цилиндр.

Для хорошего наполнения цилиндра воздухом .необходимо,

чтобы впускной клапан после в. м.т. как можно быстрее откры-

вал все сечение для прохода 'воздуха. 'После закрытия выпуск-

ного клапана наполнение цилиндра воздухом определяется от-

крытием сечения впускного клапана и значением давления рк.

Примерный характер изменения давления в цилиндре в процес-

се наполнения изображен линией г—а.

Такт сжатия совершается при движении поршня от н. м. т.

(ф =—180°; V=Vmax) к в. м.т. (ф = 0°; V=Vmin) Объем цилин-

дра уменьшается, и впускной клапан закрывается с некоторым

запаздыванием после н. м. т. (ф=фке). До 'момента закрытия

впускного клапана давление в цилиндре может повыситься до

значения, превышающего давление во впускном коллекторе, т. е.

р>рк. В этом случае может произойти выброс рабочего тела из

цилиндра во впускной коллектор. На процесс выброса влияют

не только перепад давлений, но и инерционные силы движущих-

ся потоков газов.

По .мере движения поршня к в. м. т. объем цилиндра умень-

шается, а давление и температура рабочего тела, заключенного

в цилиндре, повышаются. При сжатии рабочего тела повыша-

ется его внутренняя энергия, на что затрачивается механическая

работа, подводимая от коленчатого вала.

При угле <р=фт, когда поршень еще не дошел до в. м.т.,

включается топливоподающая аппаратура и начинает подавать

в цилиндр топливо. Мелко распыленное топливо распределяет-

ся в объеме цилиндра в среде сжатого воздуха. Под действием

15

высоких температур рабочего тела топливо- испаряется и, реа-

гируя с кислородом воздуха, претерпевает ряд химических пре-

вращений. В результате этих процессов создаются условия, при

которых начинаются реакции бурного окисления топлива, т. е.

происходит его сгорание с выделением тепла. От момента на-

чала поступления топлива в цилиндр до начала его видимого

сгорания проходит некоторое время, которое называют перио-

дом задержки воспламенения.

Начало видимого сгорания отмечается на индикаторной диа-

грамме заметным повышением давления в цилиндре по срав-

нению с линией сжатия. К моменту прихода поршня в в.м.т.,

которым завершается такт сжатия, часть поступившего в ци-

линдр .топлива сгорает и за счет выделившегося тепла происхо-

дит дальнейшее повышение внутренней энергии рабочего тела.

Такт горения — расширения, или рабочий ход, совершается

при движении поршня от в.м.т. (<р = 0°; V = Vmin) к н. м.т.

(<р=180°; V= Vmax). В начале этого такта продолжается поступ-

ление топлива в цилиндр и его горение. Несмотря на увеличи-

вающийся 'Объем цилиндра, давление и температура рабочего

тела возрастают и достигают своих наибольших значений при

некотором угле поворота коленчатого вала после в. м.т. Даль-

нейшее движение поршня сопровождается понижением давлений

и температур рабочего тела, при этом в течение еще некоторого

времени продолжается горение топлива. Продолжительность

подачи топлива соответствует разности углов конца и начала

подачи фте—<рт и изменяется в зависимости от нагрузки дви-

гателя.

Выделяющееся при сгорании топлива тепло затрачивается

на изменение внутренней энергии рабочего тела, потери тепла

в систему охлаждения и совершение механической работы.

Часть этой работы расходуется на такт сжатия и покрытие ме-

ханических потерь в самом двигателе, а другая часть исполь-

зуется потребителем энергии.

С некоторым опережением, когда поршень еще не дошел

до н. м. т., при <р=<рв открывается выпускной клапан. В этот .мо-

мент давление в цилиндре значительно больше давления в вы-

пускном коллекторе и продукты сгорания начинают вытекать

в выпускной коллектор. Истечение газов из цилиндра при ра-

бочем ходе под действием разности давлений в цилиндре и кол-

лекторе называют свободным выпуском. Отношение давлений

в этот период обычно ниже критического (рт/р<0,54) и истече-

ние происходит с критической 'скоростью (равной скорости зву-

ка), соответствующей критическому отношению давлений. Вы-

пускной клапан все больше открывает сечение для прохода

газов, и давление в цилиндре быстро понижается.

Такт выпуска совершается при движении поршня от н. м. т.

(<р=180°; V=Vmax) к в.'М.т. (<р = 360°; V=Vmin). На протяже-

нии всего такта выпускной клапан открыт Истечение газов из

16

цилиндра (Происходит главным образом .вследствие выталкиваю-

щего действия поршня ири уменьшающемся объеме .цилиндра.

Давление ® цилиндре в начале такта понижается и сохраняется

при последующем ходе поршня к в. м. т. несколько выше дав-

ления в-выпускном коллекторе. При подходе поршня к в. м.т.

с некоторым- опережением открывается впускной клапан (<р=

=<рк). На протяжении определенного времени остаются откры-

тыми одновременно впускной и выпускной клапаны. Это время

называют перекрытием клапанов, и оно соответствует разности

углов фве—<рк. В этот период выпуск газов из цилиндра продол-

жается, но одновременно возможно поступление свежего воз-

духа в цилиндр, а также продувка цилиндра. С приходом порш-

ня в в. м.т. (ф=360°) .рабочий цикл завершается и давление

в цилиндре соответствует давлению в точке г.

Таким образом, в (четырехтактном дизеле для очистки ци-

линдра от продуктов сгорания и наполнения его воздухом су-

ществуют два вспомогательных такта—выпуска и наполнения.

Такты сжатия и рабочий ход являются основными в рабочем

цикле; их выполнение обеспечивает преобразование выделяю-

щейся при сгорании топлива тепловой энергии в механическую.

3. ТЕПЛОВОЗНЫЕ ДВУХТАКТНЫЕ ДВИГАТЕЛИ

В цилиндре двухтактного комбинированного двигателя

(рис. 12) в противоположных направлениях движутся верхний 9

и нижний 5 поршни. Шатунами 4 и 10 они связаны с верхним

и нижним коленчатыми валами. Коленчатые валы между собой

имеют строгую кинематическую связь, которая обеспечивает за-

кономерное движение валов и, следовательно, поршней по от-

ношению друг к другу. Каждый из поршней и соответствующие

им шатунные шейки кривошипов могут находиться в своих

внутренних и наружных мертвых точках (в. м.т. и н. м. т.).

Поршни не находятся одновременно в своих мертвых точках.

У дизелей типа Д100 взаимное расположение кривошипов та-

ково, что когда нижний поршень находится в в. м.т., то верх-

ний поршень еще не дошел до в. м.т. на некоторый угол <р0 (<₽о=

= 12’). Если выражать положение нижнего кривошипа углом

<рн, то положение верхнего кривошипа соответствует углу <рв =

=<рн—«р0. Воздух в цилиндр двигателя поступает из воздушного

ресивера 8 через продувочные окна во втулке цилиндра. Про-

дукты сгорания удаляются из цилиндра через выпускные окна

во втулке в выпускной коллектор 6. Периоды поступления воз-

духа и удаления продуктов сгорания определяются ^моментами

открытия соответствующих окон втулки. Открываются и закры-

ваются окна верхним и нижним поршнями. Топливовпрыскива-

юшая аппаратура пбдает топливо в среднюю часть цилиндра

через форсунку 7.

2—1031

17

Рис. 12. Принципиальная

схема устройства и ра-

боты двухтактного ком-

бинированного двигателя

(дизеля 10Д100) с про-

тивоположно движущи-

мися поршнями:

1 — приводной компгрессор;

2 — охладитель воздуха; 3,

//—кривошипы коленчатых

валов; 4, 10 — шатуны, 5,

9 — поршни, 6 — выпускной

коллектор; 7 — форсунка;

8 — ресивер воздуха; 12 —

турбина; 13 — компрессор;

в — воздух; т — топливо;,

ог — отработавшие газы

Для подачи воздуха в двигатель-

имеются два агрегата: турбоком-

прессор (I ступень), состоящий из

турбины 12 и компрессора 13, и ком-

прессор 1 (II ступень), приводимый

от верхнего коленчатого вала. Воздух,

поступая в I ступень, сжимается и на-

правляется во П ступень, где он до-

полнительно сжимается. После охлаж-

дения в охладителе 2 воздух под из-

быточным давлением поступает в воз-

душный ресивер 8. Продукты сгора-

ния из выпускного коллектора 6 на-

правляются в газовую турбину 12 тур-

бокомпрессора. Здесь часть тепловой

энергии газа преобразуется в механи-

ческую энергию ротора турбины, по-

требляемую компрессором для сжатия

воздуха.

Объем рабочей полости цилиндра

двигателя изменяется в результате

движения обоих поршней. Если услов-

но разделить этот объем плоскостью,

проходящей по оси топливной форсун-

ки, то объемы, образуемые между по-

верхностями головок поршней и вы-

бранной условной плоскостью, будут

изменяться в зависимости от угла <рн

поворота нижнего коленчатого вала

(«рис. 13). Значения 1наименьших и наибольших объемов для

верхнего и нижнего порпиней смещены по фазе на угол <р0, соот-

ветствующий углу взаимного расположения кривошипов. Сум-

ма этих объемов представляет суммарный объем Vs, который

изменяется (в зависимости от угла <рн. Наименьшее значение

суммарного объема V s mm соответствует углу поворота нижне-

го коленчатого вала фп~фо/2. Приближенное равенство указано

потому, что у двигателя шатуны верхних и нижних поршней

имеют разные длины, которые определяют точную координату

Фн для объема Vs mln.

При анализе процессов, происходящих в цилиндре двигате-

ля, необходимо принять в качестве начала координат момент

наименьшего суммарного объема цилиндра. Отсчет углов -будем

производить от этого момента по шкале ф=фн—фо/2. При ф=0°

суммарный объем цилиндра наименьший и это положение на-

зывают внутренней объемной (мертвой точкой (в. о. м. т.); на-

ружная объемная мертвая точка (н. о. м. т.) соответствует ф =

= 180°.

Выпускные окна начинают открываться при угле фв,- когда

18

поршни не достигли положений, соответствующих наружной

объемной мертвой точке, и закрываются при угле <рВе 'после

н. о. м.т. Впускные окна открываются и закрываются ic некото-

рым запаздыванием по отношению к выпускным при углах <рк

и фке. Скорость изменения сечения впускных и выпускных окон

при их открытии и закрытии может 'быть достигнута значитель-

но выше, чем для клапанов в четырехтактном двигателе. Здесь

не существует ограничений, налагаемых инерционными нагруз-

ками в газораспределительном механизме. Функции газорас-

пределительных органов выполняют движущиеся поршни и окна

во втулке. Углы фв, Фве, фк, фке определяют фазы газораспре-

деления. В полярных координатах положение фаз газораспре-

деления по углу фн показано на рис. 14.

Топливо в цилиндр начинает подаваться с некоторым опе-

режением до в. о.'М.т. при угле фт, и его подача заканчивается

при угле фте. Продолжительность подачи топлива зависит от на-

грузки двигателя.

Параметры состояния воздуха и газов в цилиндре во впуск-

ном ресивере и выпускном коллекторе (см. рис. 12) обозначены

на рис. 15 и 16. В двухтактном двигателе удаление продуктов

сгорания из цилиндра осуществляется под действием разности

давлений рк и рт. Поэтому всегда давление во впускном реси-

вере рк должно превышать давление в выпускном коллекторе

рт. В противном случае работа двухтактного двигателя невоз-

можна.

Анализ изменения состояния рабочего тела в цилиндре нач-

нем с положения, когда впускные окна закрыты, т. е. ф=фке.

Рабочая полость цилиндра не сообщается с впускными и вць

Рис 13 Изменение объема цилиндра V, сечений выпускных Га и впускных

Рк окон в зависимости от угла <р поворота коленчатого вала:

V — объем нижией полости; Уъ — объем верхней полости

2* ” 19

6.М.Т.НЛ В.ОЛГ.

н.м.т.нл.

Рис. 14

Рис. 14. Фазы газораспределения

двухтактного двигателя:

1 — впускные окна; 2 — выпускные окна

Рис. 15. Индикаторная диаграмма

двухтактного комбинированного дви-

гателя в координатах р—д>

Рис. 16. Индикаторная диаграмма

двухтактного комбинированного дви-

гателя в координатах р—V

пуокными органами, и суммарный объем цилиндра уменьшается

от н. о. м. т. к IB. о. м. т.

Совершается .процесс сжатия содержащегося в цилиндре за-

ряда, за которым следует процесс горения и расширения. Изме-

нение «параметров состояния рабочего, тела в этих процессах

протекает так же, как и в четырехтактном двигателе.

Во второй половине хода расширения при угле <р=<рв начи-

нают открываться выпускные окна втулки цилиндра и соверша-

ется .процесс свободного выпуска. В момент открытия окон дав-

ление в цилиндре значительно больше давления в выпускном

коллекторе, отношение давлений обычно меньше критического

и истечение продуктов сгорания происходит в выпускной кол-

лектор с критическими скоростями. По мере дальнейшего уве-

личения объема давление в цилиндре быстро понижается.

При угле <р=<рк начинают открываться впускные окна. Если

в этот момент давление в цилиндре превышает давление во

20

впускном ресивере, то происходит-выброс газов через впускные

окна втулки из цилиндра в ресивер. Обычно работа под нагруз-

кой сопровождается этими явлениями. После открытия впуск-

ных окон рабочая полость цилиндра сообщена с впускным ре-

сивером и выпускным коллектором, а объем цилиндра продол-

жает увеличиваться. Вследствие этого давление быстро пони-

жается л становится меньше давления во впускном ресивере.

С этого момента совершается процесс продувки рабочей поло-

сти цилиндра воздухом.

Благодаря опециально1му направлению кромок окон во втул-

ке поступающий в цилиндр воздух приобретает вращательное

движение вокруг оси цилиндра и поступательное движение

вдоль нее. Своим потоком воздух вытесняет продукты сгора-

ния из цилиндра в выпускной коллектор. На процесс истечения

оказывают (влияние инерционные силы движущегося потока га-

зов, что может привести к возникновению волн давления и

падению давления в цилиндре настолько, что оно станет ниже

давления в выпускном коллекторе, т. е. р<рт. При таком соот-

ношении может происходить заброс газов из выпускного кол-

лектора в цилиндр.

В дальнейшем давление в цилиндре повышается до значе-

ний, лежащих между рк и рт.

Продувка цилиндра совершается и при уменьшении объема

от н. о. м. т. к в. о. м. т. до момента, когда выпускные окна за-

крываются (<р=<рве). От момента закрытия выпускных окон до

закрытия впускных (<р = <рКе) происходит процесс подзарядки

цилиндра воздухом, при этом объем цилиндра уменьшается.

Подзарядка совершается за счет инерционных сил потока воз-

духа, возникающих вследствие изменения скорости его прохода

через впускные окна.

При подзарядке давление в цилиндре может превышать

давление во впускном ресивере, поэтому некоторое количество'

рабочего тела будет перетекать из цилиндра в ресивер. После

закрытия впускных окон начинается процесс сжатия и цикл по-

вторяется.

В двухтактном дизеле в отличие от четырехтактного отсут-

ствуют два вспомогательных такта — наполнение и выпуск.

Очистка цилиндра от продуктов сгорания и наполнение его воз-

духом осуществляются на части основных тактов — сжатия и

рабочего хода. Поэтому часть рабочего объема цилиндра

(~ 20—25 %) затрачивается на очистку и наполнение цилинд-

ров. Рассмотренная схема продувки цилиндров называется пря-

моточной щелевой.

Принципиальная схема устройства и работы двухтактного

комбинированного дизеля 11Д45 с прямоточной клапанно-щеле-

вой продувкой и двухступенчатой системой наддува приведена

ид рис. 17. Воздух ® цилиндр поступает из впускного ресивера

через окна во втулке. Выпуск продуктов сгорания происходит

21

Рис. 17. Принципиальная

схема устройства и ра-

боты двухтактного ком-

бинированного двигателя

с прямоточной клапанно-

щелевой продувкой;

1 — компрессор; 2 — охлади-

тель воздуха; 3 — приводной

компрессор; 4 — кривошип

коленчатого вала; 5 — ша-

тун; 6 — поршень; 7 — реси-

вер воздуха; 8 — выпуск-

ные клапаны; 9 — выпуск-

ной коллектор; 10 — форсун-

ка; 11 — турбина

через выпускные клапаны 8. Периодич-

ность подачи воздуха через впускные

окна определяется движением поршня.

Выпускные клапаны приводятся в движе-

ние от газораспределительного механиз-

ма, аналогичного изображенному на

рис. 7 для четырехтактного двигателя.

Так как рабочий цикл двухтактного дви-

гателя совершается за один оборот ко-

ленчатого вала (два хода поршня), то

период работы выпускных клапанов дол-

жен соответствовать также одному обо-

роту коленчатого вала, т. е. кулачковый

вал газораспределения вращается с та-

кой же скоростью, как и коленчатый^

Воздух, подаваемый в цилиндр, охлаж-

дается между ступенями наддува.

Изменение параметров состояния ра-

бочего тела и сопутствующие процессы

за рабочий цикл в двигателе этого типа

происходят так же, как и в двигателе с

прямоточной щелевой продувкой. Отли-

чаются только фазы газораспределения:

выпускные клапаны закрываются после

закрытия продувочных окон. Если про-

ходное сечение регулируется клапаном

(см. рис. 8), то требуется большее время

на полное изменение его величины, чем

для окон (см. рис. 15). Поэтому начальная и конечная фазы

работы выпускного клапана растягиваются по углу поворота

коленчатого вала по сравнению с фазами для выпускных окон.

4. ЛОКОМОТИВНЫЕ ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ

Воздух в газотурбинные двигатели (г.т. д.) со сгоранием при

постоянном давлении (рис. 18) поступает из атмосферы >в ком-

прессор 1, где сжимается от давления pi до давления р-2.

В г.т. д. 'без регенерации (рис. 18,а,б) воздух после компрес-

сора направляется в камеру сгорания 2. Одновременно в нее

подается топливо в мелкораспыленном виде. В камере сгорания

происходит непрерывный процесс горения топлива, в результа-

те чего образуются продукты сгорания и их температура повы-

шается. Затем продукты сгорания поступают в турбину, где

происходит процесс расширения газа. При расширении темпе-

ратура и давление газа понижаются. В результате расширения

часть тепловой энергии преобразуется в механическую, а дру-

гая часть теряется с отработавшими газами. Одна доля меха-

22

нической энергии затрачивается на работу сжатия воздуха в

компрессоре, а другая используется потребителем, например

генератором. В одновальном двигателе привод компрессора и

генератора осуществляет одновременно одна турбина 3. В двух-

вальном двигателе имеются две турбины — компрессорная 3 и

тяговая 4. Компрессорная турбина жестко связана с валом ком-

прессора и обеспечивает подвод мощности к нему для сжатия

воздуха. Мощность тяговой турбины используется потребителем

энергии. Для условий тяги схема двухвального г. т. д. имеет

преимущества перед одновальной.

Турбина 3 и приводимый ею компрессор 1 могут работать

при полностью заторможенной турбине 4. Продукты сгорания,

покидая турбину 3, вытекают через проточную часть тяговой

турбины 4 в атмосферу. Компрессор, камера сгорания и ком-

прессорная турбина |в этом случае служат генератором газа как

рабочего тела. Количество рабочего тела регулируется за счет

количества сжигаемого топлива в камере сгорания. Продукты

сгорания, проходя через лопатки тяговой турбины, создают вра-

щающий момент на роторе. Если этот момент не превосходит

значения момента сопротивлений, то ротор неподвижен; ib про-

тивном случае ротор придет в движение и будет совершиться

внешняя механическая работа. Таким образом можно создать

большой начальный вращающий момент, требуемый для дви-

жения поезда. Возможность генерирования рабочего тела неза-

висимо от вращения вала потребителя является преимуществом

двухвального г.т.д. перед ©дневальным. Эти достоинства двух-

вального г. т. д. позволяют использовать более простые схемы

преобразования и передачи вращающего момента от двигателя

к колесам локомотива.

Чтобы повысить к.п. д. газотурбинных двигателей, предпо-

лагается применение регенерации тепла отработавших газов.

Рис. 18. Принципиальные схемы га-

зотурбинных двигателей:

а — одновальный; б — двухвальный, в —

одновальный с регенерацией тепла; ’ —

компрессор; 2 — камера сгорания, 3 —

турбина; 4 — тяговая турбина; 5 — гене-

ратор; 6 — регенератор; в — воздух, т —

топливо; ог — отработавшие газы

23

Рис. 19 Диаграмма рабочего цикла

газотурбинного двигателя:

о-в координатах р—v; б —в координа-

тах i—s; v — удельный объем рабочего

тела: i — энтальпия; s — энтропия

В одновальном двигателе с регенерацией тепла (.рис. 18, в) воз-

дух перед поступлением в камеру сгорания под огревается в ре-

генераторе 6 за счет тепла отработавших газов. Подопрев осу-

ществляется благодаря тому, что температура газов Т* на вы-

пуске из турбины выше температуры воздуха Т2 па выходе из

компрессора. Таким образом, часть тепла, заключенная в от-

работавших газах, сообщается рабочему телу и используется

для совершения полезной работы в турбине.

Процесс 1—2 на диаграмме рабочего цикла (рис. 19) соот-

ветствует изменению параметров воздуха при .сжатии его в ком-

прессоре от давления р\ до давления р2. Вследствие потерь

в компрессоре (см. гл. IV) этот процесс отличается от адиаба-

тического сжатия, совершающегося по адиабате 1—2а (рис.

19,6). Гидравлические потери -на входе в компрессор оценива-

ются разностью давлений pi—ро, где ро— наружное давление.

Горению топлива в камере сгорания соответствует измене-

ние параметров рабочего тела между точками 2 и 3. В резуль-

тате подвода тепла к рабочему телу его температура в объем

будут увеличиваться. Приближенно можно принять, что про-

цесс горения 2—3 совершается примерно при постоянном дав-

лении р2. Однако с учетом гидравлических потерь в коммуни-

кациях п камере сгорания давление рз рабочего-тела перед

турбиной будет меньше давления р2 на выходе из компрессора.

Изменение состояния рабочего тела в турбине соответствует

процессу 3—4. В турбине рабочее тело расширяется до давле-

ния, которое несколько превышает наружное давление ро ©след-

ствие гидравлических сопротивлений на выпуске. Действитель-

ный процесс расширения газов в турбине отличается от адиа-

батического процесса 3—4а вследствие потерь в турбине. В ре-

зультате расшмрейия в турбине часть тепловой энергии рабоче-

го тела преобразуется в механическую.

24

Замыкание рабочего цикла соответствует изменению состоя-

ния в процессе 4—1, отождествляемого с отдачей тепла холод-

ному источнику. При двух турбинах конец .расширения рабочего

тела в компрессорной турбине и начало расширения в тяговой

будут характеризоваться точкой е-, работа компрессорной тур-

бины затрачивается на сжатие воздуха в компрессоре и ком-

пенсацию механических сопротивлений вращению ротора.

В г. т. д. с регенерацией тепла после сжатия в компрессоре

осуществляется подвод тепла воздуху в регенераторе примерно

при постоянном давлении рг- В результате этого объем и тем-

пература воздуха (увеличиваются. В камере сгорания необходи-

мо подвести меньшее количество тепла к рабочему телу, чтобы

оно имело параметры точки 3. Поэтому регенерация повышает

экономичность рабочего цикла г.т.д.

У газотурбинного двигателя со свюбодно-порапневым генера-

тором газа (с.п.г.т.) в качестве генератора газа 'применен

поршневой двухтактный двигатель внутреннего сгорания с про-

тивоположно движущимися поршнями (рис. 20). Поршни 5 ди-

зельной полости 1 приводят в движение поршневые компрес-

соры, расположенные по обеим сторонам овободно-поршневого

генератора газа. Воздух, поступающий из атмосферы в цилин-

дры компрессоров, сжимается в них и подается к цилиндру

дизеля, где он используется в качестве рабочего тела и для

продувки.

В цилиндре поршневого двигателя часть тепла, выделивше-

гося при сгорании топлива, расходуется на сжатие воздуха в

поршневом компрессоре, механические потери и потери в систе-

ме охлаждения двигателя; другая часть в виде тепловой энер-

гии заключена в отработавших газах двигателя. Далее газы

поступают в газовую турбину 6, где происходит преобразование

части тепловой энергии газов в механическую, используемую

потребителем.

Из схемы работы видно, что достоинством г.т.д. со свобод-

ночпоршневым генератором газа является возможность генери-

рования рабочего тела независимо от состояния вала потреби-

теля аналогично тому, как это имеет место в двухзальном г.т. д.

Рис. 20. Схема газотурбинного -дви-

гателя со свободно-поршневым гене-

ратором газа:

1 — дизельная полость; 2 — компрессорная

полость; 3 — буферная полость; 4 — пор-

шень компрессора; 5 — поршень дизеля;

6 — турбина; 7 —выпускные окна; S —

впускные окна

25

Кроме того, по экономичности такие г.т. д. превосходят рас-

смотренные выше простейшие р. т. д. с одними лопаточными ма-

шинами и приближаются к тепловозным двигателям.

5. ТЕХНИЧЕСКИЕ ДАННЫЕ ЛОКОМОТИВНЫХ ДВИГАТЕЛЕЙ

Технико-экономические показатели первичного двигателя

оказывают определяющее влияние на конструкцию автономного

локомотива к расходы в эксплуатации. Распределение годовых

расходов в локомотивном хозяйстве по тепловозной тяге харак-

теризуется следующими ориентировочными данными (ib %):

Топливо 44

Смазка ‘2,5

Экипировка 1,5

Зарплата локомотивных бригад 13

Текущий ремонт тепловозов 8,2

Амортизационные расходы ,1-7,2

Основные расходы (распределяемые) 110,2

Накладные расходы -3,4

Расходы на топливо находятся в прямой зависимости от рас-

ходов топлива двигателем. В структуре расходов на ремонт

тепловоза стоимость ремонта двигателя и вспомогательного

оборудования достигает 50%. Расходы на ремонт состоят из

расходов на текущий и заводской (капитальный) ремонты. На

капитальный ремонт производятся ежегодные отчисления, ко-

торые составляют около 75 % амортизационных расходов. По-

этому расходы на ремонт двигателя превышают 15 % всех го-

довых расходов в локомотивном хозяйстве.

В расходах на смазку тепловоза ,значительная часть прихо-

дится на 'Долю двигателя. В среднем расходы на смазку двига-

теля достигают 2—3 % расходов на топливо. И-з приведенных

данных вытекают технические требования к локомотивным дви-

гателям.

Основные технические данные отечественных тепловозных

двигателей приведены в табл. 1, а газотурбинных—в табл. 2.

Агрегатная мощность двигателя должна удовлетворять по-

требностям создания маневровых н магистральных тепловозов

в диапазоне 1,0—4,5 тыс. кВт и в дальнейшем до 6,0—7,5 тыс.

кВт в секции.

Исследования показывают, что экономически выгодно реа-

лизовать -мощность в одном агрегате вместо двух.

Современный уровень развития тепловозных двигателей и

имеющиеся научно-технические разработки позволяют удовле-

творить перспективные требования по агрегатной мощности

с обеспечением требуемых моторесурса, -массы и габаритных

размеров.

26

Таблица 1

" 1 11 — — 11 Г ' 1 — " 1 ' "* Дизедй и серии тепловозов ,

10Д100 2Д100 11Д45 14Д4О 1-5Д49 2-2Д49 2-5Д49 1Д49 2Д70 12Д70 ЗД70 ПД1 М756

Основные параметры 2ТЭ10В 2ТЭ10Л еоь. ьн ТЭП60 о» § 1 2ТЭ116 ТЭМ7 ТЭП70 2ТЭ121 ТЭ136 ТЭП75 2ТЭН6 тэзм 1 ТЭМ2 1 ТГ16

Мощность на- номииаль- 2200 1470 2200 1470 2200 1470 2940 4410 Й200 1470 2940 880 735

ном режиме и стандартных атмосферных условиях*, кВт (л. с.) Частота вращения вала, об/мин: (3000) (2000) (3000) (2000) (3000) (2000) (4000) (6000) (3000) (2000) (4000) (1200) (1000)

иа номинальнюм режи- ме 850 850 750 750 1000 850 1000 1050 1000 850 1000 750 1500

минимально устойчивая на холостом ходу 400 400 400 400 400 350 400 400 400 350 400 400 600—800

Тактность Расположение цилиндров 2 Однор 2 ядное 2 2 4 4 V-< 4 >бразнс 4 е . 4 4 4 4 Одноряд- ное 4 V-образ- ное

Число цилиндров 10 10 16 12 16 12 116 20 16 12 16 6 12

Диаметр цилиндра, мм 207 207 230 230 260 260 260 260 240 240 250 318 180

Ход поршня, мм 2X254 2X254 300/ 304,3* 300/ 304,3 260 260 060 260 — 270/ 278,2 — 330 200/209,8

Рабочий объем цилинд- ров, м® 0,1707 0,1707 0,199 0,1493 0,221 0,166 0,221 0,2765 0,1955 0,1465 0,210 0,1572 0,0624

Среднее эффективное дав- ление, МПа Средняя скорость порш- ня, м/с 0,912 0,611 0,892 0,795 1,205 1,26 1,60 /1,805 1,355 1,42 1,67 0,90 0,945

7,2 7,2 7,5 7,5 8,06 7,37 8,66 9,1 9 7,68 9 8,25 10

Удельный расход топлива на номинальном режиме, г/(кВт-ч) 218 231 231 218 211 204 211' 211 204 197 207 225 225

Окончание табл. 1

Основные параметры — 1 1 '' ' --—* - - — Дизели и серии тепловозов

10Д100 2Д100 11Д45 14Д40 1-5Д49 2-2Д49 2-5Д49 1Д49 2Д70 12Д7О ЗД70 ПД1 М756

2ТЭ10В 2ТЭ10Л тэз ТЭ7 ТЭП60 М62 2ТЭ116 ТЭМ7 ТЭП70 2ТЭ121 «•К 1 ——— 2ТЭ116 тэзм •1 ТЭМ2 ТГ16

Система воздухоснабже- иия: число ступеней наддува, тип агрегатов подачи воздуха*** Охлаждение воздуха Габариты, им: длина ширина высота Масса сухая дизеля с под- дизельиой рамой, кг е ТК, пцк Есть 6015 1730 32'10 110500 1 прк Нет 611'5 •1440 3240 •19400 2 тк, пцк Есть 4484 1950 2600 13800 2 тк, прк Нет 3787 1730 2190 12500 >1 ТК Есть 4696 1010 2890 18500 1 ТК Есть 3990 1610 2745 1 ТК Есть 4722 1610 2890 18500 2 тк Есть 4926 16110 2890 22000 1 тк Есть 5090 1930 2950 17400 1 тк Есть 4380 1730 2890 10ООО 1 тк Есть 5090 1930 2950 17400 1 тк Есть 5192 1467 2478 16200 1 тк Нет 2420 1120 (14'80 1800

* Температура 20 °C, атмосферное давление 760 мм рт, ст.

** Здесь и далее перед косой чертой данные для поршня с главным шатуном, за косой чертой — для поршня с прицепным ша-

туном.

*•* тк — турбокомпрессор, пцк — приводной центробежный компрессор, •прк — приводной роторный компрессор.

Таблица 2

Основные параметры Марка двигателя

ГТ-3,5 ГТ-6

Мощность на номинальном режиме при стан- дартных условиях, кВт (л. с.) 2570 (3500) 4410 (6000)

Тил Одноваль- Двух-

Компрессор: ный валъный

ТИП Осевой

количество ступеней 12 12

степень повышения давления 6 6,7

частота вращения вала, об/мин 8500 7000

расход воздуха, кг/с Камера сгорания: 23,4 32

ТИН Прямоточ- Противо-

ная, секци- точная, сек-

онная ди ситная

количество секций Турбина компрессора: 6 6

тип Осевая

количество ступеней Турбина тяговая: 4 2

тип — Осевая

количество qj-yпеней — 2

частота вращения вала, об/мин — 5200

Удельный расход топлива на номинальном ре- жиме, г/(кВт-ч) 605 485

Температура газа перед турбиной, °C Габариты двигателя, мм: J7127 777

длина 4800 4468

ширина 1400 2420

высота 1500 2230

Масса двигателя, кг 7570 12032

Масса двигателя на эксплуатирующихся отечественных теп-

ловозах составляет И—15 % сцепной массы тепловоза ири'на-

грузке от колесной пары на рельсы 21—23 т. В последующем

.предусматривается повышение нагрузки до 25—27 т, а следо-

вательно, и сцепной массы тепловоза. Однако доля массы дви-

гателя, по-виднмому, сохранится в тех же пределах.

По своим габаритам двигатель должен удовлетворять габа-

ритам подвижного состава железных дорог, обеспечивать воз-

можность обслуживания и ремонта. Как показывают конструк-

торские проработки, ограничением габарита тепловозного

V-образного двигателя является ширина кузова тепловоза. Она

ограничивает диаметр цилиндра такого двигателя не более 320—

330 мм.

Удельный расход топлива на номинальной мощности у со-

временных отечественных четырехтактных тепловозных двигате-

лей достигнут 205—210 г/(кВт-ч), у двухтактных — 225—

230 г/(кВт-ч) и масла — 1—1,5 % от расхода топлива.

29

Срок службы до первой переборки отечественных тепло-

возных двигателей составляет 150—200 тыс. км и до капиталь-

ного ремонта КР-1—700—750 тыс. км пробега. В настоящее

время сроки службы между переборками и капитальными ре-

монтами определяются в основном необходимостью контроля

состояния ответственных деталей (поршней, подшипников ко-

ленчатого вала, втулок цилиндра и др.) для обеспечения их на-

дежной работы между ремонтами и очистки от нагаров. В мень-

шей мере эти сроки ограничиваются износом деталей (поршне-

вых колец, коленчатых валов).

По мере повышения надежности работы ограничивать сро-

ки службы между ремонтами будут в основном значения вз-

носов деталей. Увеличение надежности работы деталей цилин-

дропоршневой группы и шатунно-кривошипного механизма, а

также износостойкости трущихся пар позволит увеличить сро-

ки службы между ремонтами и уменьшить расход запасных

частей.

Повышение моторесурса двигателя является важнейшей за-

дачей, решение которой приводит к снижению расходов на ре-

монт. Достижимым в ближайшее время является пробег до

первой переборки двигателя 300 тыс. км и до капитального

ремонта КР-1 1 —1,2 мли. км пробега грузового тепловоза.

Одной из важных задач в развитии тепловозных двигателей

является их широкая унификация. Существующие и перспек-

тивные потребности в агрегатных мощностях двигателей для

маневровых и магистральных тепловозов могут быть удовлетво-

рены ограниченным числом типоразмеров двигателей. Перекры-

тие необходимого диапазона мощностей возможно достигнуть

на базе этих типоразмеров путем их развития в ряды Двига-

тели одного ряда отличаются числом цилиндров, компоновкой,

степенью наддува и охлаждения наддувочного воздуха и в от-

дельных случаях небольшим изменением частоты вращения

коленчатого вала. Один типоразмер двигателя, развитый в ряд,

позволяет сохранить примерно 80 % деталей и узлов одинако-

вой конструкции для двигателей различной мощности. Унифи-

кация двигателей уменьшает стоимость их изготовления и ре-

монта, позволяет повысить качество изготовления, что оказы-

вает положительное влияние на надежность и долговечность.

Кроме унификации конструкции двигателя, большое значе-

ние для условий эксплуатации имеет унификация навесного

оборудования, относящегося к обслуживающим системам — топ-

ливной, масляной, водяной и др Унификация фильтров, насо-

сов, теплообменников и арматуры систем целесообразна не

только для одного, но и для нескольких типоразмеров двига-

телей.

Тепловозные двигатели должны удовлетворять не только

указанным основным требованиям, но обладать рядом^других

качеств, вытекающих из условий их эксплуатации: приемлемы-

30

ми пусковыми свойствами, автоматизацией контроля, защитой

и регулированием работы, ограничением то воздействию на

внешнюю среду и т. д.

Глава II

ОСНОВЫ УСТРОЙСТВА ДВИГАТЕЛЕЙ

1. УСТРОЙСТВО И КИНЕМАТИЧЕСКИЕ СХЕМЫ

ДИЗЕЛЕЙ ТИПА Д100

Дизели 10Д100 и 2Д100 принадлежат к одному типоразме-

ру и имеют .примерно 80 % аналогичных по конструкции дета-

лей и узлов. Двигатели типа Д100 .представляют собой верти-

кальные двухтактные десятицил1имдровые дизели с противопо-

Л0Ж.НО движущимися поршнями и прямоточной щелевой про-

дувкой.

Двигатели отличаются системой воздухоснабжения. Дизель

1 ОД 100 имеет комбинированную двухступенчатую систему над-

дува, включающую два параллельно работающих турбокомпрес-

сора в качестве первой ступени к приводной центробежный

компрессор в качестве второй ступени Подаваемый в двигатель

воздух охлаждается в водовоздушном охладителе. У дизеля

-2Д100 для подачи воздуха служат приводной роторный ком-

прессор 'И воздух не охлаждается. Мощность дизеля 1 ОД 100 со-

ставляет 2200 кВт (3000 л.с), дизеля 2Д100— 1470 кВт

(2000 л.с ). Увеличение 'мощности .в 1,5 раза достигнуто путем

повышения давления воздуха в .ресивере с 0,13 до 0,21 —

0,22 МПа и применения охлаждения воздуха, что позволило

увеличить цикловую подачу топлива

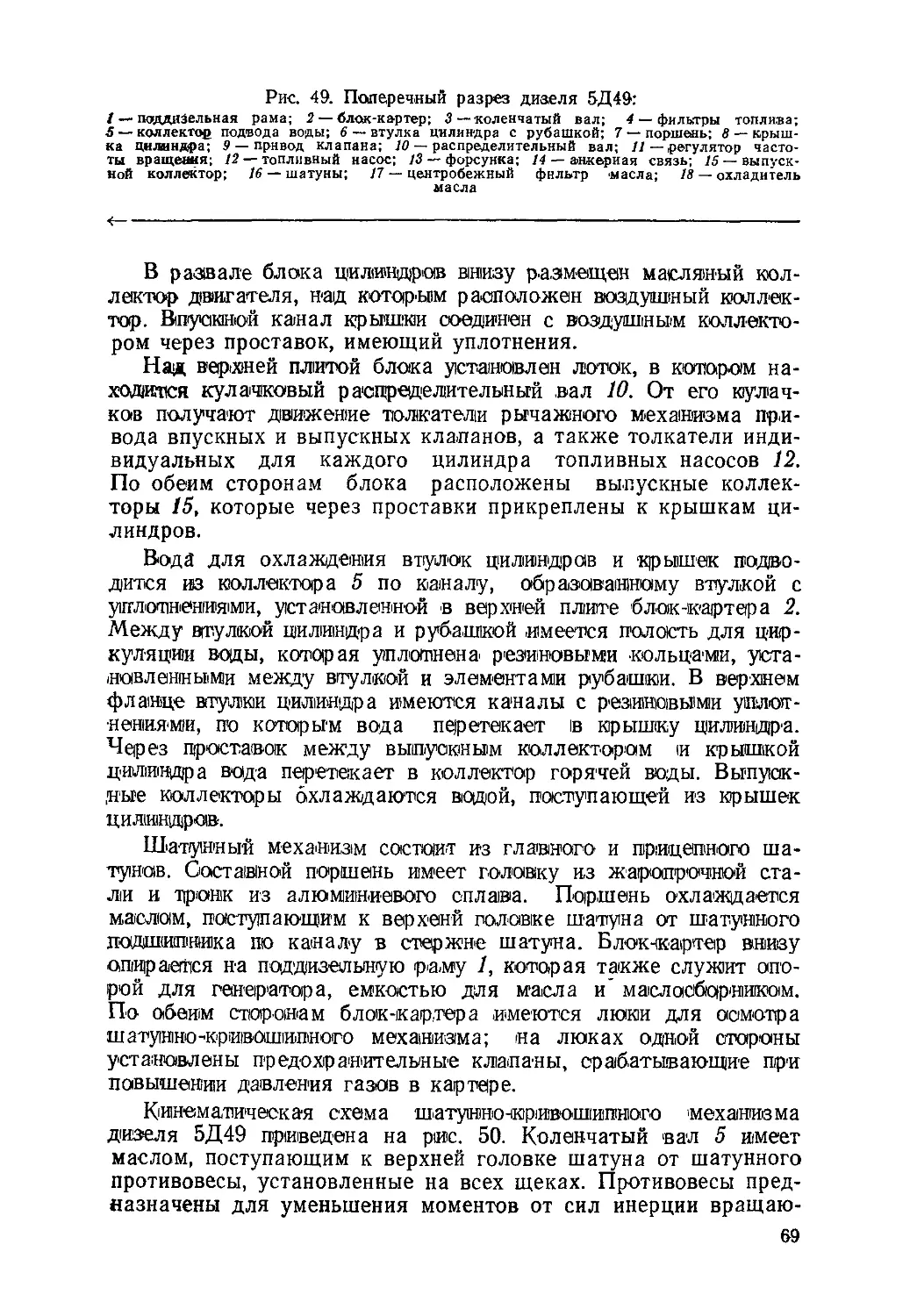

Остовом дизеля 10Д100 (рис 21) служит сварной блок ци-

линдров 20, образованный горизонтальными и вертикальными

листами. К вертикальным листам блока приварены опоры 19

верхнего и 26 нижнего коленчатых валов. С боков опоры при-

варены также к выступам верхних и нижних горизонтальных

плит блока. Каждая опора имеет свою крышку, которая тща-

тельно пригнана к опоре и крепится к ней шпильками или бол-

тами. В опорах размещены подшипники верхнего 15 и нижне-

го 3 коленчатых валов.

Сверху блок закрыт крышкой 16, которая имеет герметично

закрывающиеся люки, предназначенные для осмотра шатунно-

кривошипного механизма верхнего коленчатого вала. В нижней

части блока с обеих его сторон расположены смотровые лю-

ки 27. На люках одной из сторон установлены предохранитель-

ные клапаны, которые срабатывают в случае повышения дав-

ления в картере свыше 0,05 МПа. Блок установлен па сварную

31

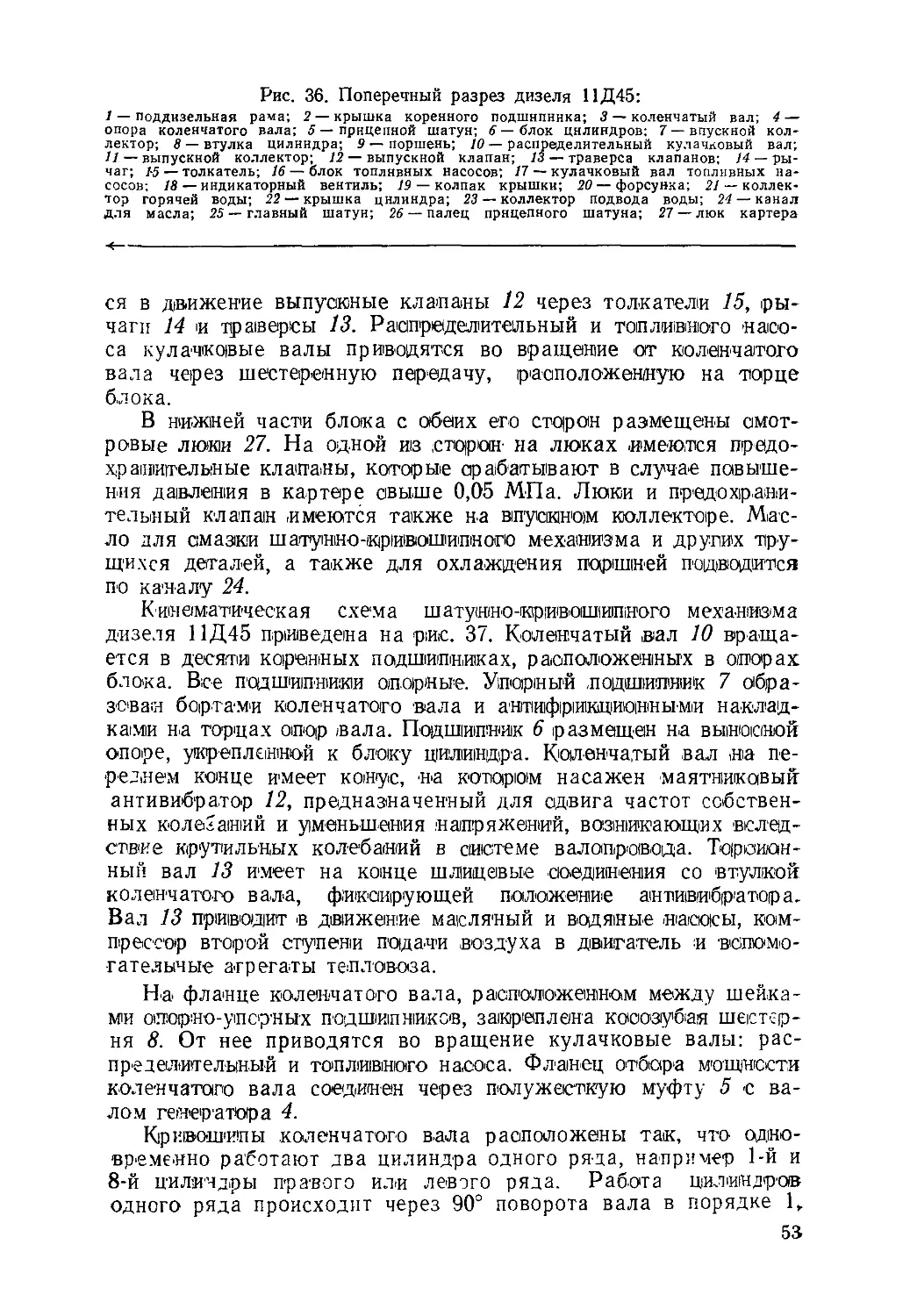

Рис. 21. Поперечный разрез дизеля 10Д100:

1 — поддизельная рама; 2, 14 — крыщки коренных подшипников; 3, 15 — нижний и верх-

ний коленчатые валы; 4, 18 — нижний и верхний шатуны; 5 — вертикальный лист бло-

ка; 6, 21 — нижний и верхний поршни; 7 — выпускной коллектор; 8 — выпускная короб-

ка; 9 — форсунка; 10 — топливный насос; 11 — толкатель; 12 — воздушный ресивер; 13 —

кулачковый вал топливных иасосов; 16 — крышка блока; 17, 25 —верхний и нижний

масляные коллекторы; 19, • 26 — опоры коленчатых валов; 20 — блок цилиндров; 22 —

коллектор горячей воды; 23 — втулка цилиндра; 24 — рубашка втулкн; 27 — люк с пре-

дохранительным клапаном; 28 — поддон

32

поддизельную раму /, которая служит также опорой для гене-

ратора.

Внизу поддизельной рамы размещен поддон 28, являющий-

ся маслосборником и емкостью для дизельного масла. В ниж-

ней полости поддона проходит канал, по которому .масло по-

дается к ’масляному насосу двигателя.

В блоке вертикально установлено десять втулок 23, в каж-

дой из которых размещено по два поршня — верхний 21 и ниж-

ний 6. В верхней части втулка своими фланцами крепится

к горизонтальному листу блока. В средней части на втулку на-

прессована рубашка 24. В зазоре между втулкой и рубашкой

циркулирует вода для охлаждения втулки. С двух сторон в от-

верстиях рубашки и втулки установлены две форсунки 9 для

подачи топлива в .цилиндр и индикаторный кран.

В верхней полости блока помещены с обеих сторон кулач-

ковые валы 13 топливных насосов. Под кулачковыми валами

расположены толкатели 11 топливных насосов, которые приво-

дят в действие топливные насосы 10. Толкатели установлены

в горизонтальных листах блока. Полость ’между этими листами

служит ресивером 12 для воздуха, поступающего к верхним

продувочным окнам втулки цилиндра. Эта полость должна быть

герметичной, чтобы предотвращать утечки наддувочного возду-

ха, находящегося под избыточным давлением, в атмосферу и

кривошипную камеру (картер) верхнего коленчатого вала. Гер-

метичность должна обеспечиваться в местах посадки в блок

втулки с рубашкой и толкателя топливных насосов. Воздух в

ресивер 12 поступает от агрегатов воздухоснабжения.

В нижней части на втулке размещена выпускная коробка 8.

С двух сторон к выпускным коробкам цилиндров присоединены

правый и левый выпускные коллекторы 7. Продукты сгорания

удаляются из цилиндра через выпускные окна во втулке по ка-

налам коробки в выпускные коллекторы. Выпускные коробки

и коллекторы охлаждаются водой. Вода поступает к нижней

полости охлаждения выпускных коллекторов, перетекает в вы-

пускные коробки, из них — в верхнюю полость выпускного кол-

лектора, а затем по переходным патрубкам поступает в полость

охлаждения втулки и .из верхней ее части по патрубкам на-

правляется в коллектор горячей воды 22.

Масло для смазки шатунно-кривошипного механизма и дру-

гих трущихся деталей, а также для охлаждения поршней под-

водится по верхнему 17 и нижнему 25 масляным коллекторам.

Поверхности трения поршня с втулкой смазываются маслом,

вытекающим из зазоров в подшипниках и из поршня после его

охлаждения.

Кинематическая схема шатунно-кривошипного механизма

дизеля 1 ОД 100 показана на рис. 22. Верхний 2 и нижний 16

коленчатые валы связаны между собой вертикальной переда-

чей, которая обеспечивает синхронизацию вращения коленча-

3-1031 33

Рис. 22. Кинематическая схема шатунно-кривошипного меха*

низма дизеля 10Д100:

1 — шестерня привода кулачковых валов топливных насосов; 2, 16 —*

коленчатые валы; 3, 19 — коренные опорные подшипники; 4, /3 — ко*

ренные опорно-упорные подшипники; 5, /7 — конические шестерни; 6 —

торсиоииый вал привода компрессора второй ступени; 7—коническая

шестерня вертикальной передачи; 8 — .роликовый подшипник; 3 —ша-

риковый подшипник; 10 — верхний вал вертикальной передачи; 11 —

муфта; 12 — торсионный вал; 13 — нижний вал вертикальной переда*

чи; 14 — генератор; 15 — муфта привода генератора; 20— антивибра-

тор; 21 — шестерня с пружинными элементами; 22 — карданный валу

23, 26 —шатуны, 24, 25 —поршни

ч—--------------------------------------------------------—---.

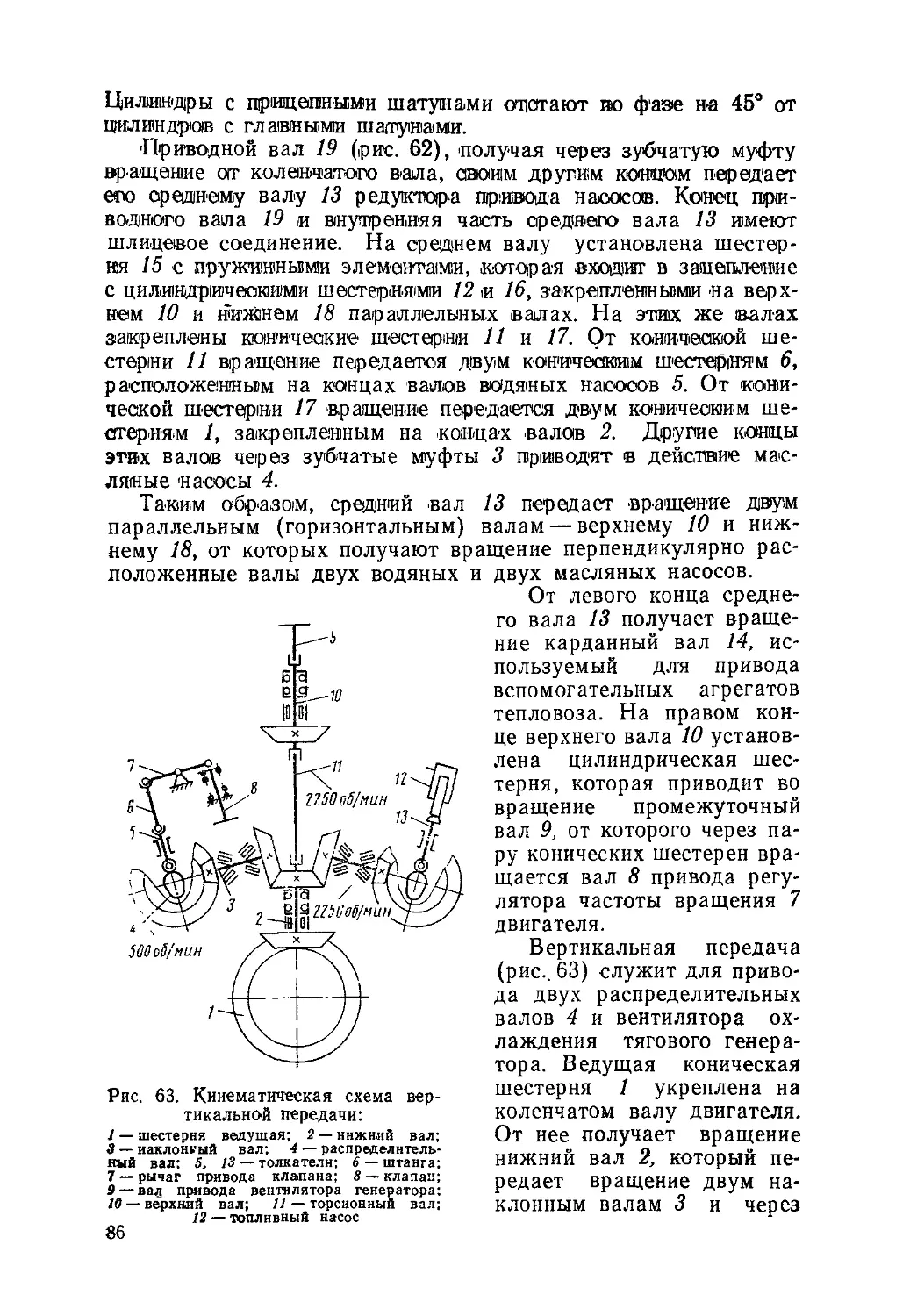

Рис. 23. Схема вертикальной передачи дизеля 2Д100:

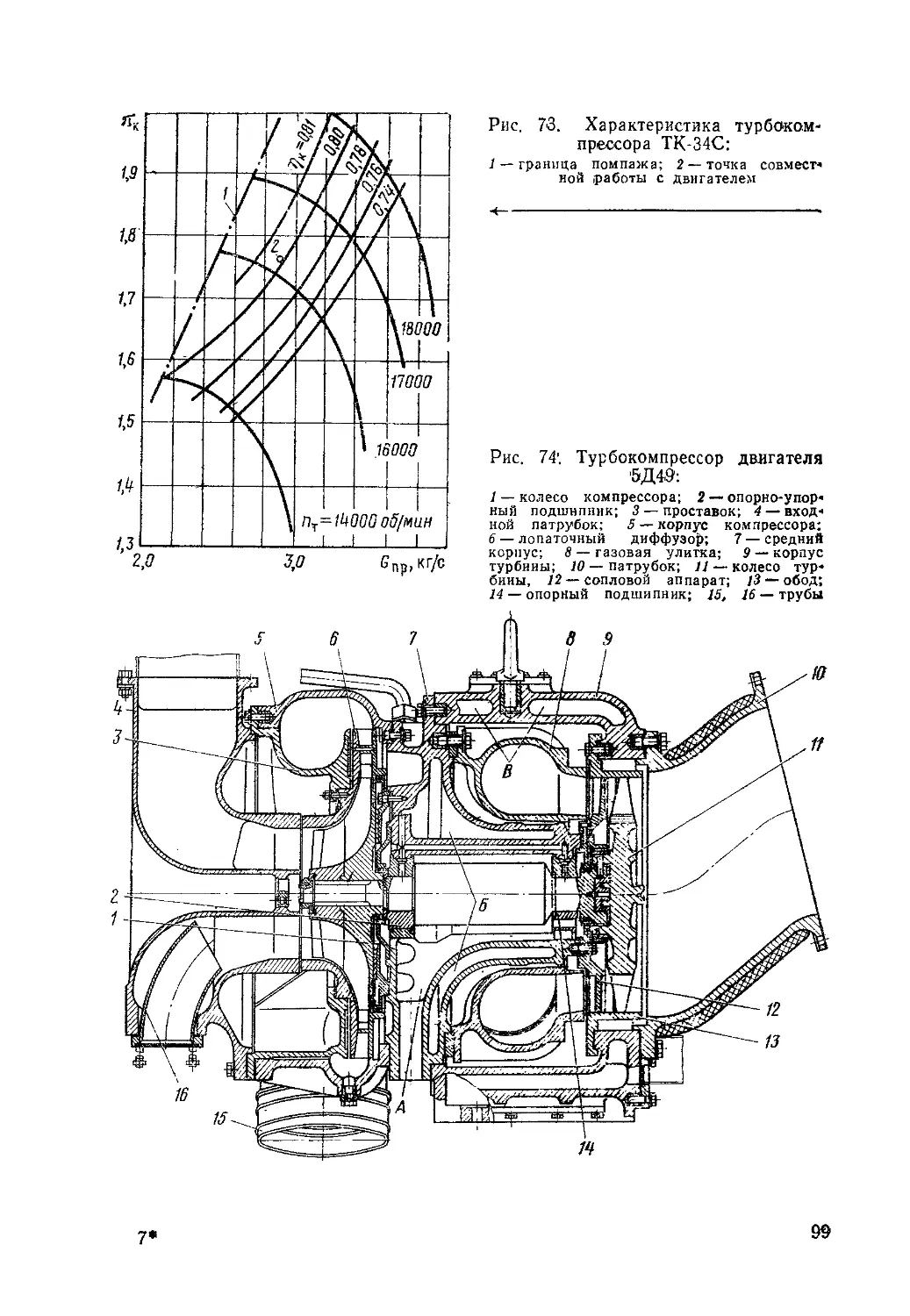

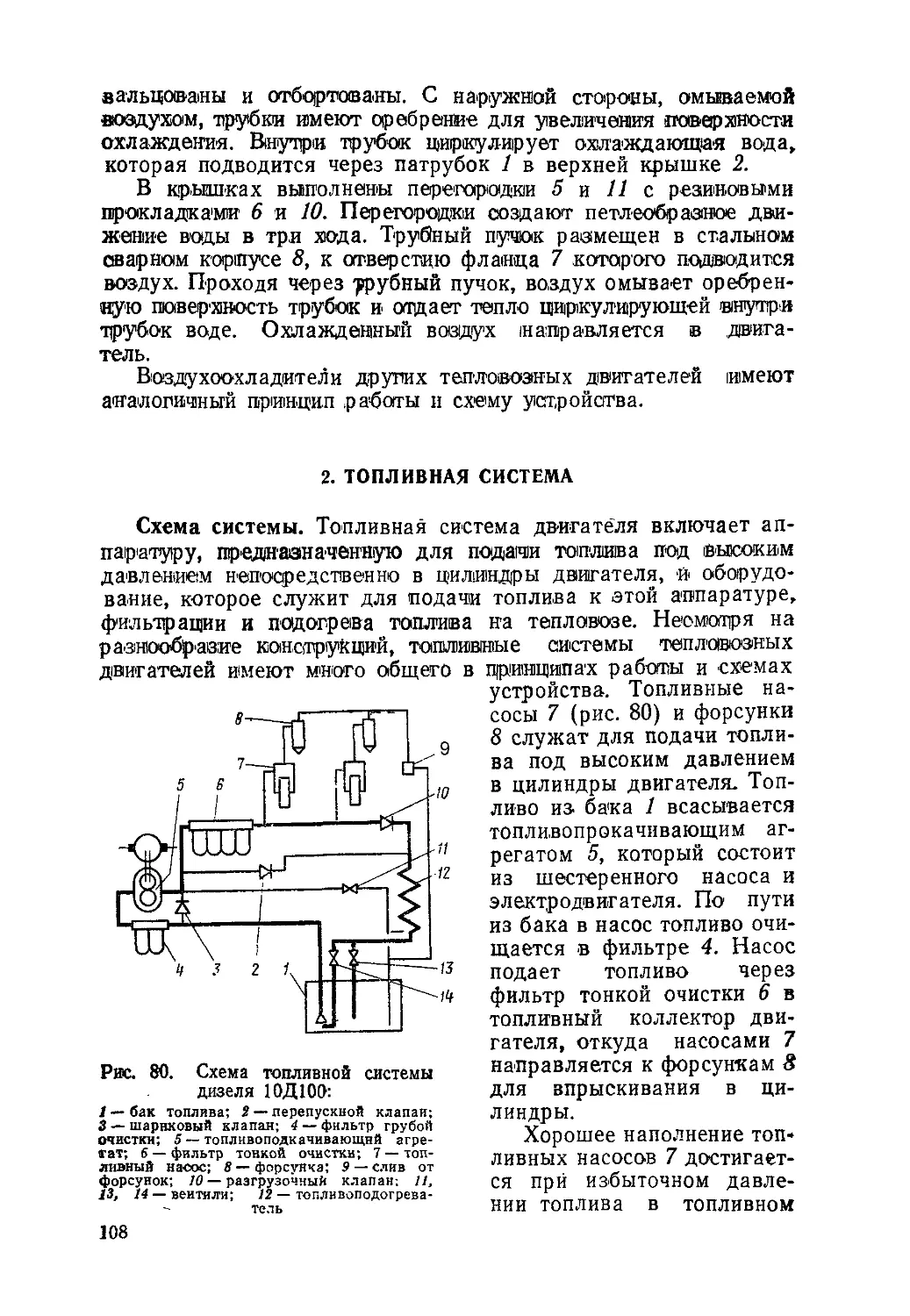

/ — верхний коленчатый вал; 2 — верхний вертикальный'вал; 3 —упру*

гая муфта, 4 — иижннй вертикальный вал; 5 — нижний коленчатый вал

34

тых валов. Верхний вал при своем 'вращении отстает от ниж-

него на угол 12°, принимая за начало отсчета угла внутренние

мертвые точки кривошипов. Вертикальная передача состоит из

верхнего 10, нижнего 13 и торсионного 12 валов. Торсионный

рал на своих концах имеет шлицы, которыми он зацепляется

с одной стороны с нижним валом вертикальной передачи, а с

другой—с >муфтой, закрепленной на верхнем валу. Верхний и

нижний валы вертикальной передачи вращаются в роликовых 8

и шариковых 9 подшипниках. Шариковые подшипники являют-

ся опорно-упорными. На концах верхнего и нижнего валов вер-

тикальной передачи посажены конические шестерни 7 со спи-

ральными зубьями. Эти шестерни входят в зацепление с боль-

шими конически ми шестернями 5 и 7, посаженными на верхнем

и нижнем коленчатых валах.

Вертикальная передача дизеля 2Д100 (рис. 23) состоит из

верхнего 2 и нижнего 4 вертикальных валов, на концах кото-

рых закреплены малые конические шестерни. Валы 2 и 4 сое-

динены между собой упругой муфтой 3. Остальные элементы

конструкции вертикальной передачи подобны этому узлу на

двигателе 1 ОД 100.

Верхний и нижний коленчатые валы (см. рис. 22) вращают-

ся в коренных подшипниках, расположенных в опорах блока.

Каждый вал имеет 11 опорных подшипников и один опорно-

упорный. Опорно-упорные подшипники 4 и 18 расположены

между шатунной шейкой последнего цилиндра и коническими

шестернями вертикальной передачи.

Нижний коленчатый вал через полужесткую муфту 15 сое-

динен с якорем генератора 14. Работа газов в цилиндрах через

шатунно-кривошипные механизмы передается верхнему и ниж-

нему коленчатым валам, суммируется на нижнем валу 16, и

эффективная мощность передается генератору. На переднем

конце нижнего коленчатого вала посажены маятниковый анти-

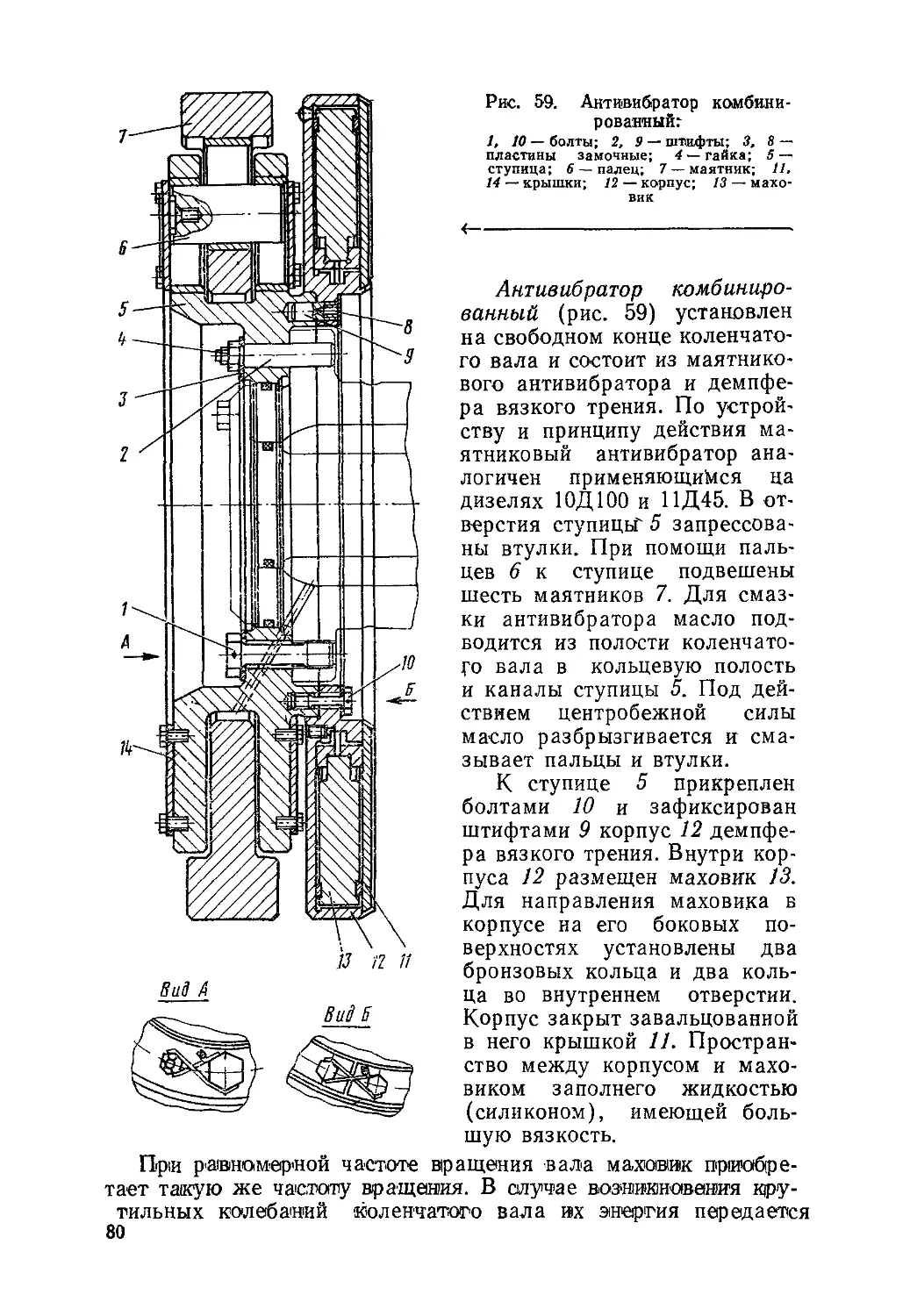

Рис. 24. Кинематическая схема ре-

дуктора привода компрессора второй

Ступени наддува дизеля 10Д100:

1 — верхний коленчатый вал, 2 — торсион-

ный вал; 3, 3, 14 — роликовые подшипни-

ки сферические; 4 — шестерня с пружин-

ными элементами; 5 — шариковый под-

шипник; 6 — карданный вал; 7, 11, 13 —

шестерни; 9 — центробежный компрессор;

10 — опорный подшипник; 12 — опорно-

упорный подшипник

3*

35

Рис. 25. Кинематическая схема при-

вода роторного компрессора двига-

теля 2Д100:

1 — верхний коленчатый вал; 2 — опорный

коренной подшипник; 3 — шестерня с пру-

жинными элементами; 4 — роторный ком-

прессор; 5 — шестерня

вибратор 20 и шестерня 21 с пружинными элементами между

венцом и ступицей. Антивибратор предназначен для изменения

частот собственных колебаний и уменьшения амплитуды кру-

тильных колебаний (валопровода на рабочих режимах. От ше-

стерни 21 приводятся в действие масляный и водяные насосы

и регулятор частоты вращения двигателя. Через кардан 22 от

нижнего вала часть 'мощности отбирается для вспомогательных

устройств Тепловоза.

На переднем конце верхнего (коленчатого вала посажена

шестерня 1 с косыми зубьями. От этой шестерни приводятся

во вращение кулачковые валы топливных насосав. На другом

конце через шлицевое соединение верхний коленчатый вал за-

цеплен с торсионным вадом привода компрессора второй ступе-

ни наддува. Кривошипы коленчатого вала расположены 1между

собой так, что обеспечивается работа 'цилиндров в порядке 1—

6— 10—2—4—9—5—3—7—8.

Через торсионный вал 2 (рис. 24) вращение от верхнего

коленчатого вала 1 передается шестерне 4, которая содержит

упругие пружинные элементы. Шестерня с пружинными элемен-

тами предназначена для смягчения ударных нагрузок, переда-

ваемых от коленчатого вала в процессах пуска двигателя и пе-

реходных режимов. При передаче постоянного вращающего мо-

мента упругая шестерня работает как жесткая система. В слу-

чае резкого изменения передаваемого вращающего 'момента

удар смягчается пружинными пакетами, смонтированными меж-

ду ступицей и зубчатым венцом шестерни. От шестерни 4 полу-

чает вращение промежуточный вал с расположенными на нем

шестернями 7 и 13 и далее вал с шестерней 11 и колесам цен-

тробежного компрессора 9. Двухступенчатый редуктор повышает

частоту вращения от верхнего коленчатого вала к валу центро-

бежного компрессора в отношении 1 :10. Через карданный

вал 6 приводится в действие вентилятор охлаждения генера-

тора.

У дизеля 2Д100 роторный компрессор 4 (рис. 25) получает

вращение от верхнего коленчатого вала 1 через косозубые ше-

стерни 3 и 5. Упругие пружинные элементы шестерни 3 смаг-

36

чают ударные -нагрузки, которые могут передаваться от колен-

чатого вала при пуске двигателя и -на переходных режимах.

Два кулачковых вала топливных насосов (рис. 26) 'приво-

дятся 'во вращение от шестерни 9 через промежуточные шестер-

ни 8 и шестерни 6, расположенные на кулачковых валах. Ше-

стерня 9 закреплена на верхнем коленчатом валу 10. Шестер-

ни 6, 8, 9 имеют косые зубья. На каждом .кулачковом валу

имеется 10 кулачков 3 в соответствии с числом -цилиндров дви-

гателя. Шейки кулачкового вала, опираются на 10 опорных под-

шипников 5, крайний подшипник 11— опорно-упорный. При

вращении кулачок нажимает на ролик толкателя топливных

насосов'. От толкателя приводится в движение плунжер топ-

ливного насоса, 'благодаря чему обеспечивается подача топлива

в цилиндр. Пружина 12 толкателя своим давлением обеспечи-

вает .постоянное прилегание ролика к кулачку, т. е. безотрыв-

ное движение ролика -по кулачку при действии сил -инерции

поступательно движущихся масс толкателя. На конце одного

из кулачковых валов размещается регулятор предельной часто-

ты вращения 7, предназначенный для остановки дизеля при по-

вышении частоты вращения коленчатого вала свыше 930—

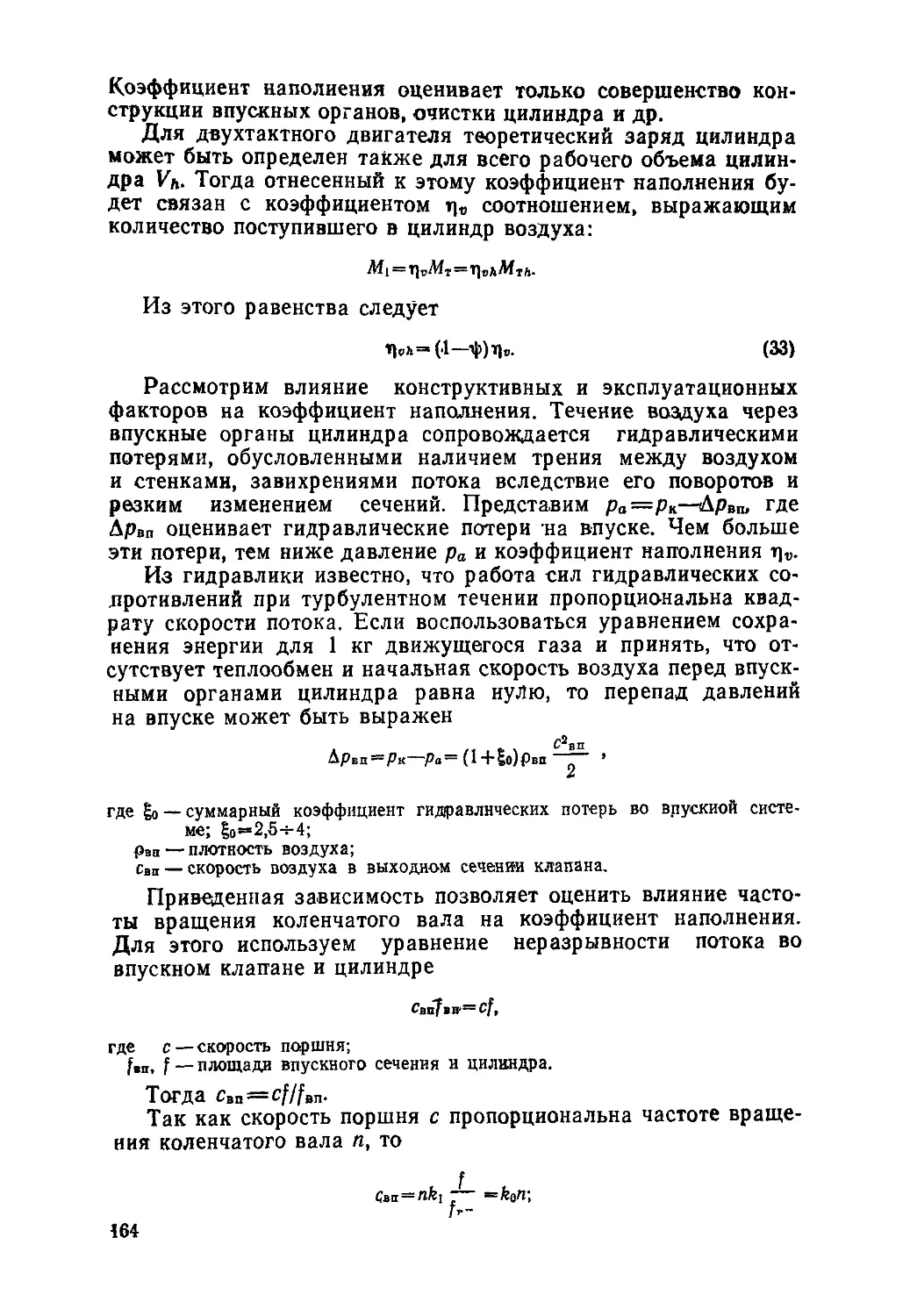

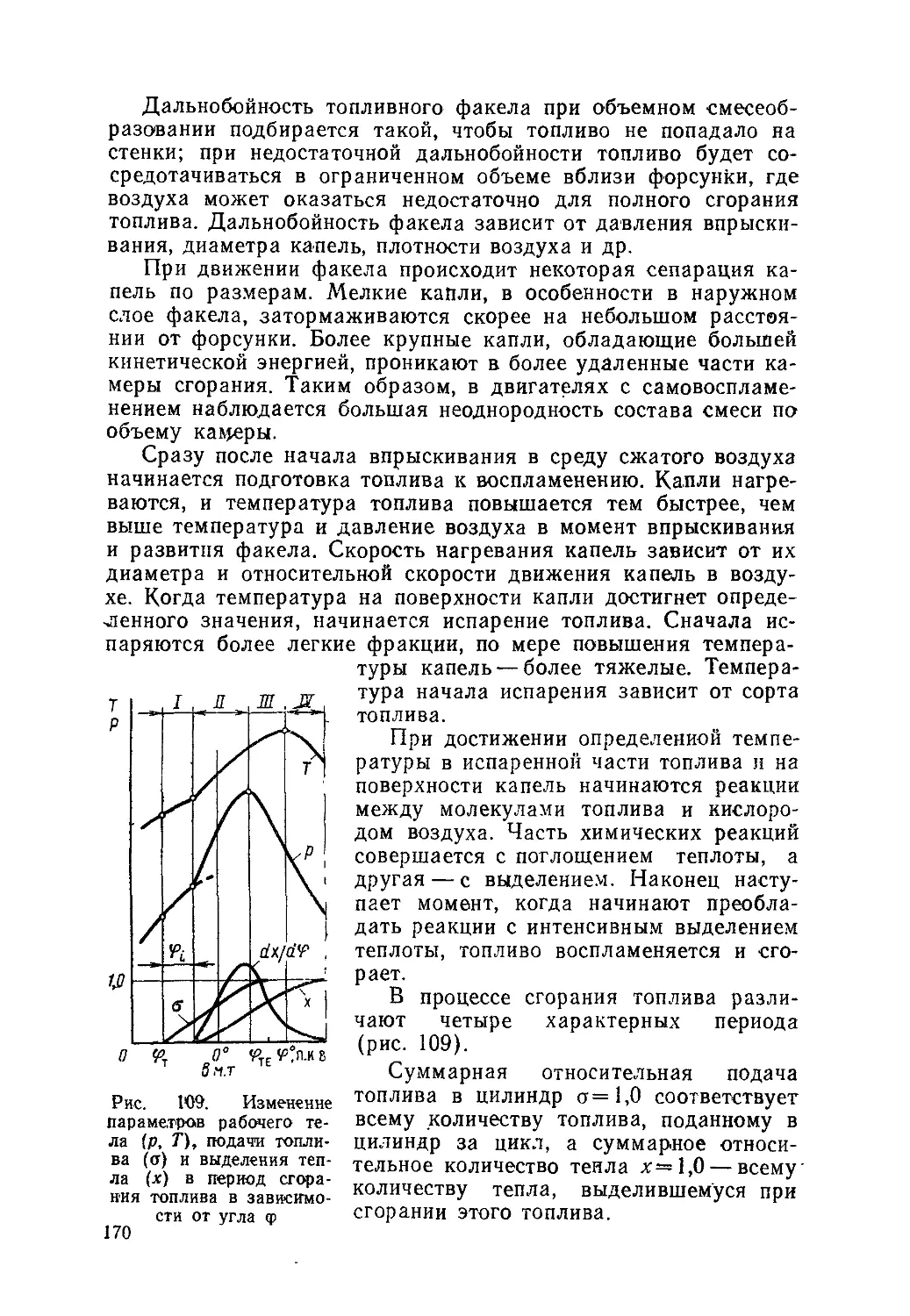

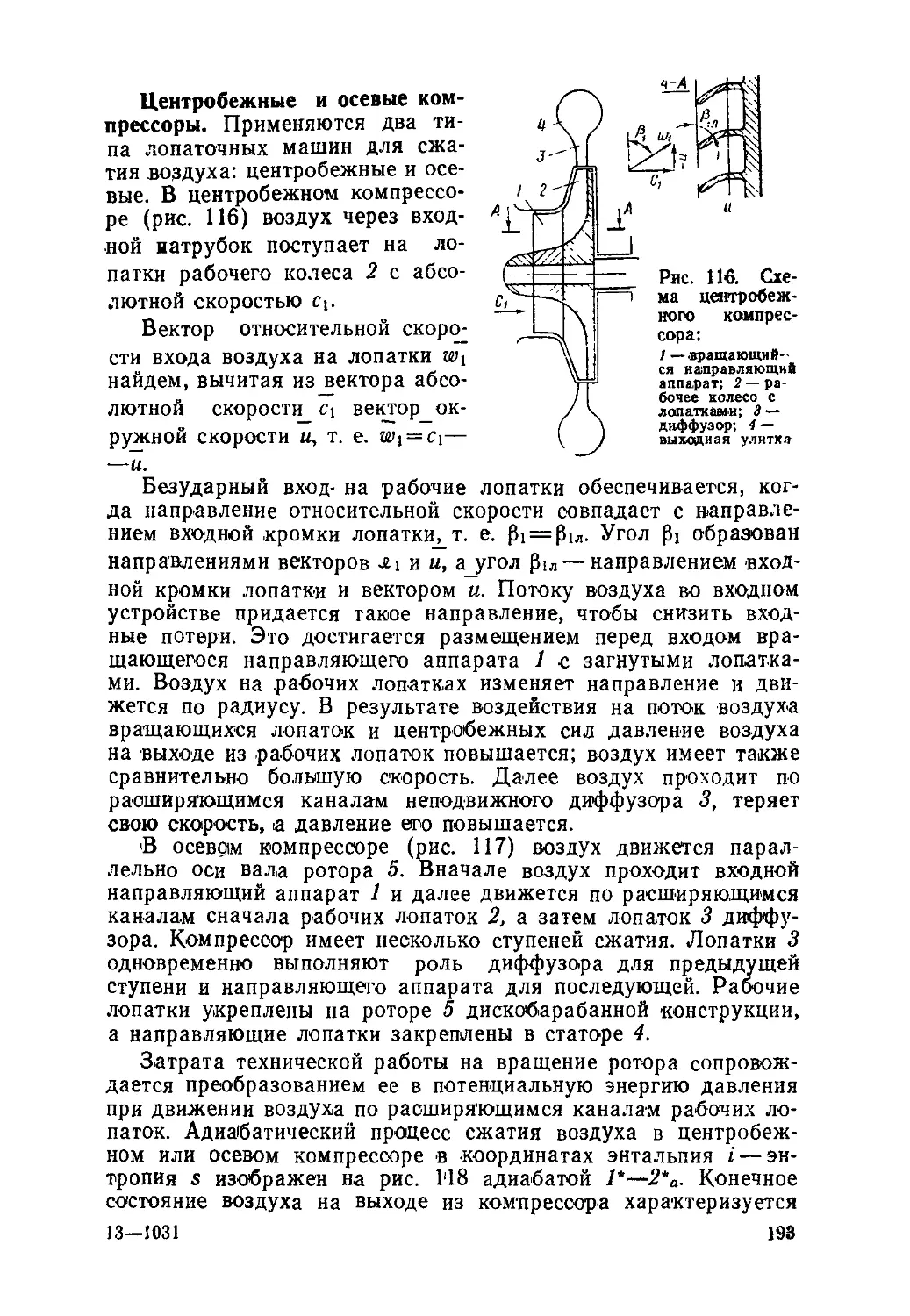

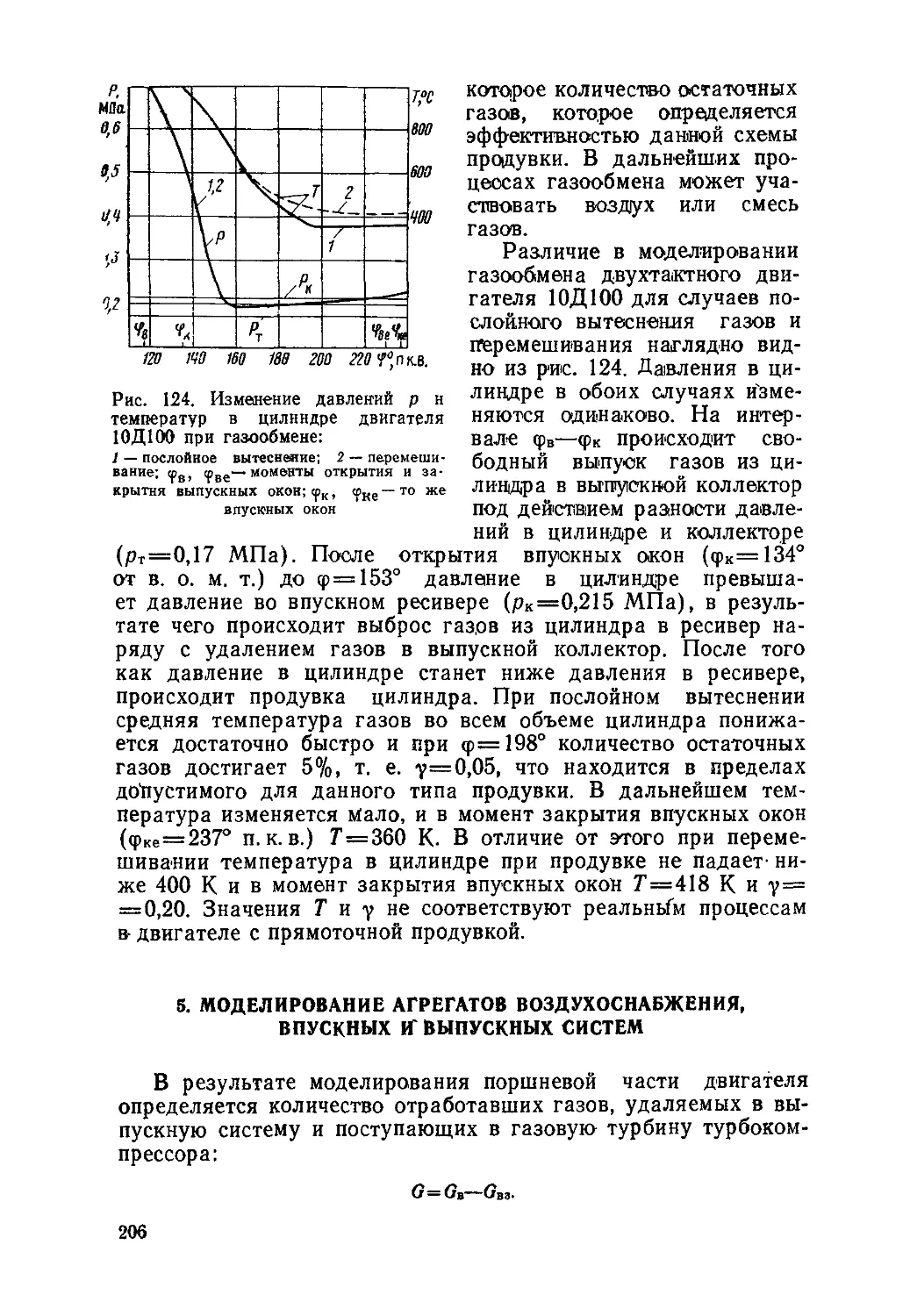

960. об/мин. Регулятор воздействует через механизм управления