Текст

для

- к

СТАНКОВ

М. А. АНСЕРОВ

канд. техн, наук

ПРИСПОСОБЛЕНИЯ

для

МЕТАЛЛОРЕЖУЩИХ

СТАНКОВ

РАСЧЕТЫ И КОНСТРУКЦИИ

Издание 3-е,

стереотипное

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

МОСКВА 1966 ЛЕНИНГРАД

THORNado

УДК 621.91 : 002.54

В книге дается систематизированное обобщение прак-

тики конструирования станочных приспособлений.

В первом разделе рассматриваются элементы, узлы

и механизмы, а также приводы приспособлений. Особое

внимание уделено расчетам, обеспечивающим необходи-

мую точность при базировании, и расчетам силовых

механизмов.

Во втором разделе на основе принятой в книге клас-

сификации рассматриваются наиболее совершенные кон-

струкции приспособлений и наладок, используемых в оте-

чественном и зарубежном машиностроении. Значительный

удельный вес занимают переналаживаемые (групповые и

универсальные) приспособления, эффективные в условиях

серийного производства, а также приспособления с пневма-

тическим, гидравлическим приводами и автоматизирован-

ные.

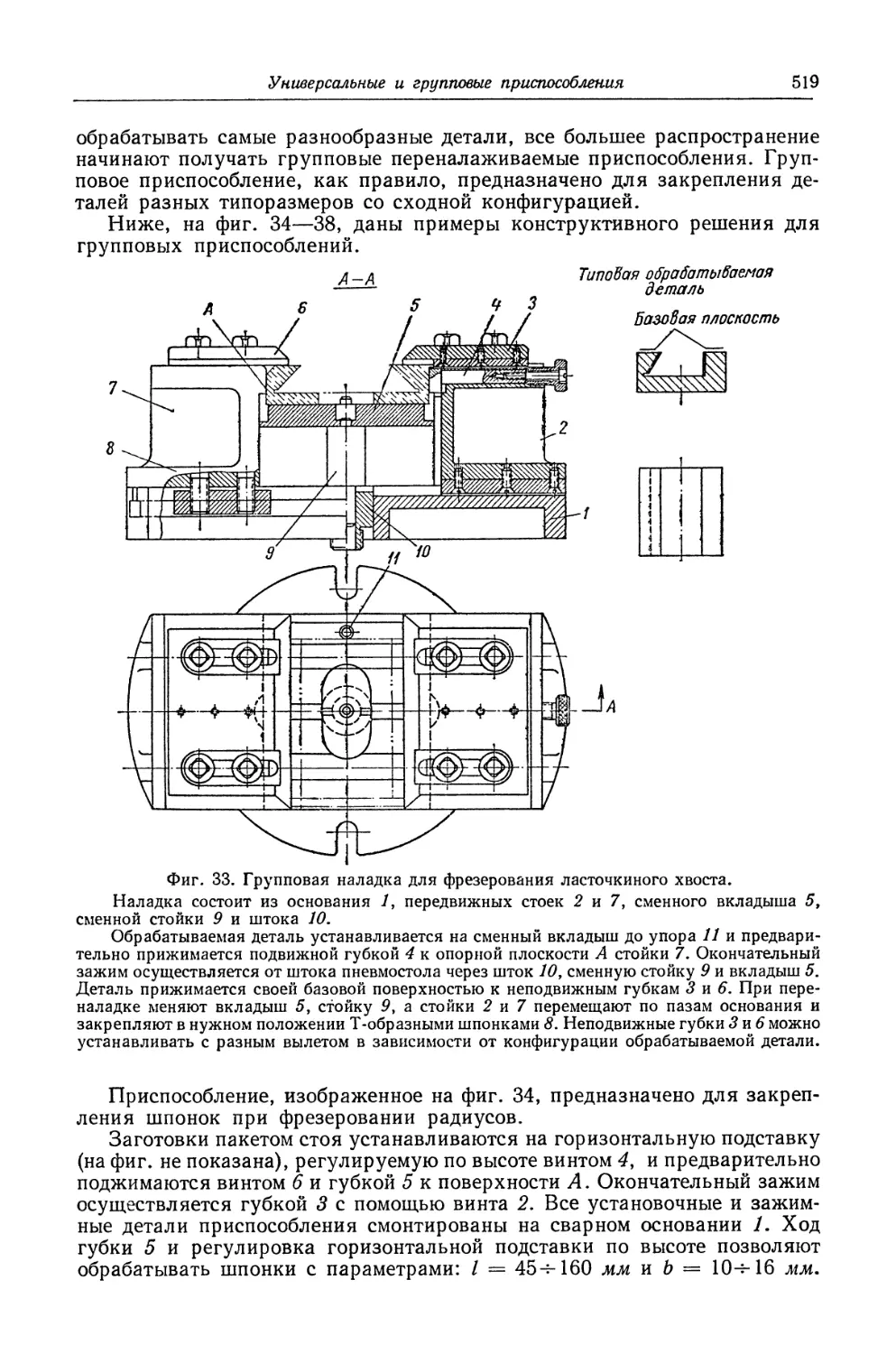

Во втором издании книги уточнены определения по-

нятий о базах и некоторые расчеты. Книга дополнена

новыми конструкциями приспособлений и новыми норма-

лями по оснастке.

Книга рассчитана на инженерно-технических работни-

ков — технологов, конструкторов по оснастке и может

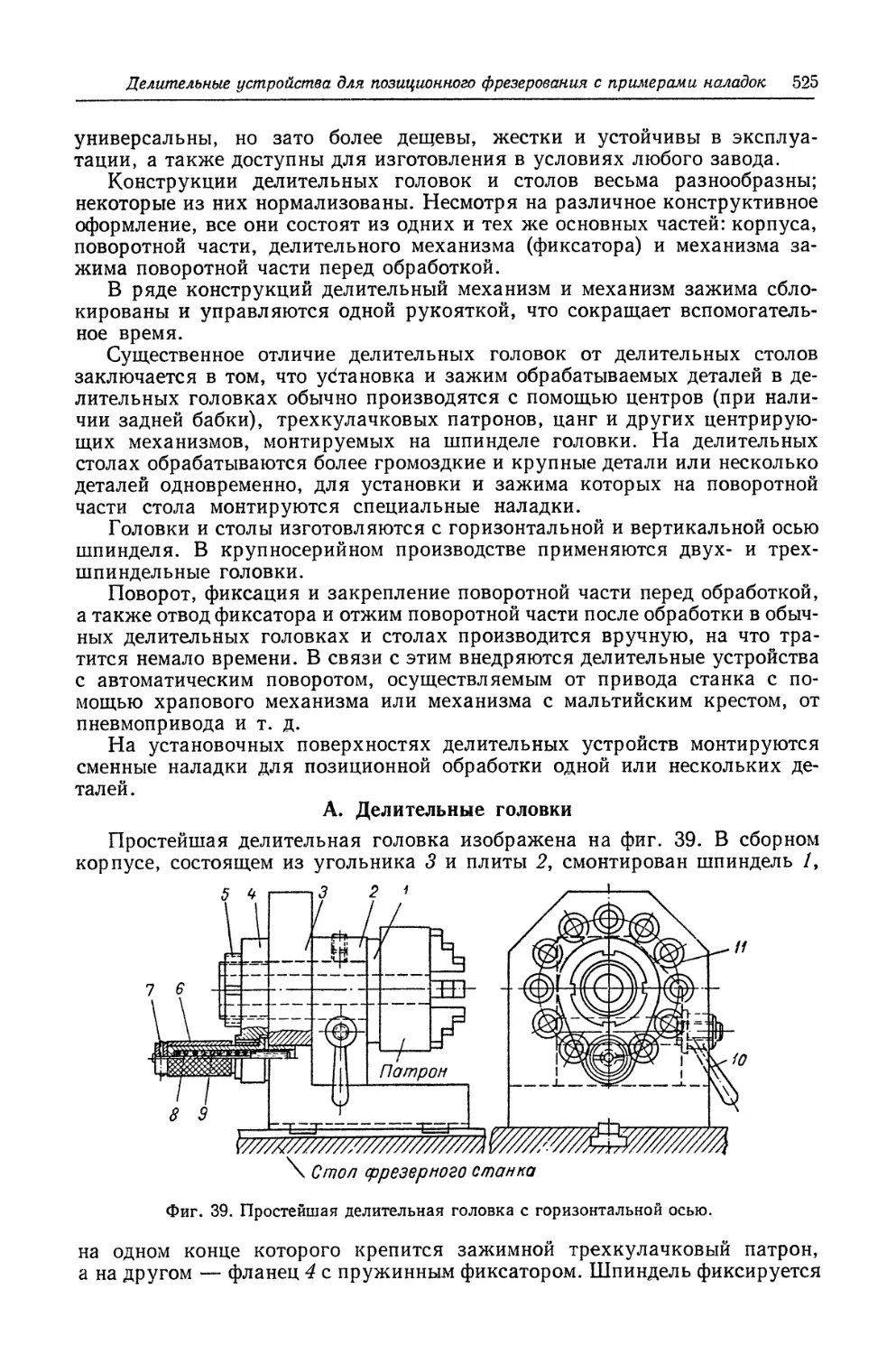

быть использована студентами соответствующих специаль-

ностей.

3—13—4

181—66

Редактор инж. Ю, М. Барон

ВВЕДЕНИЕ

Создание материально-технической базы коммунизма требует превра-

щения промышленности СССР в технически самую совершенную и мощ-

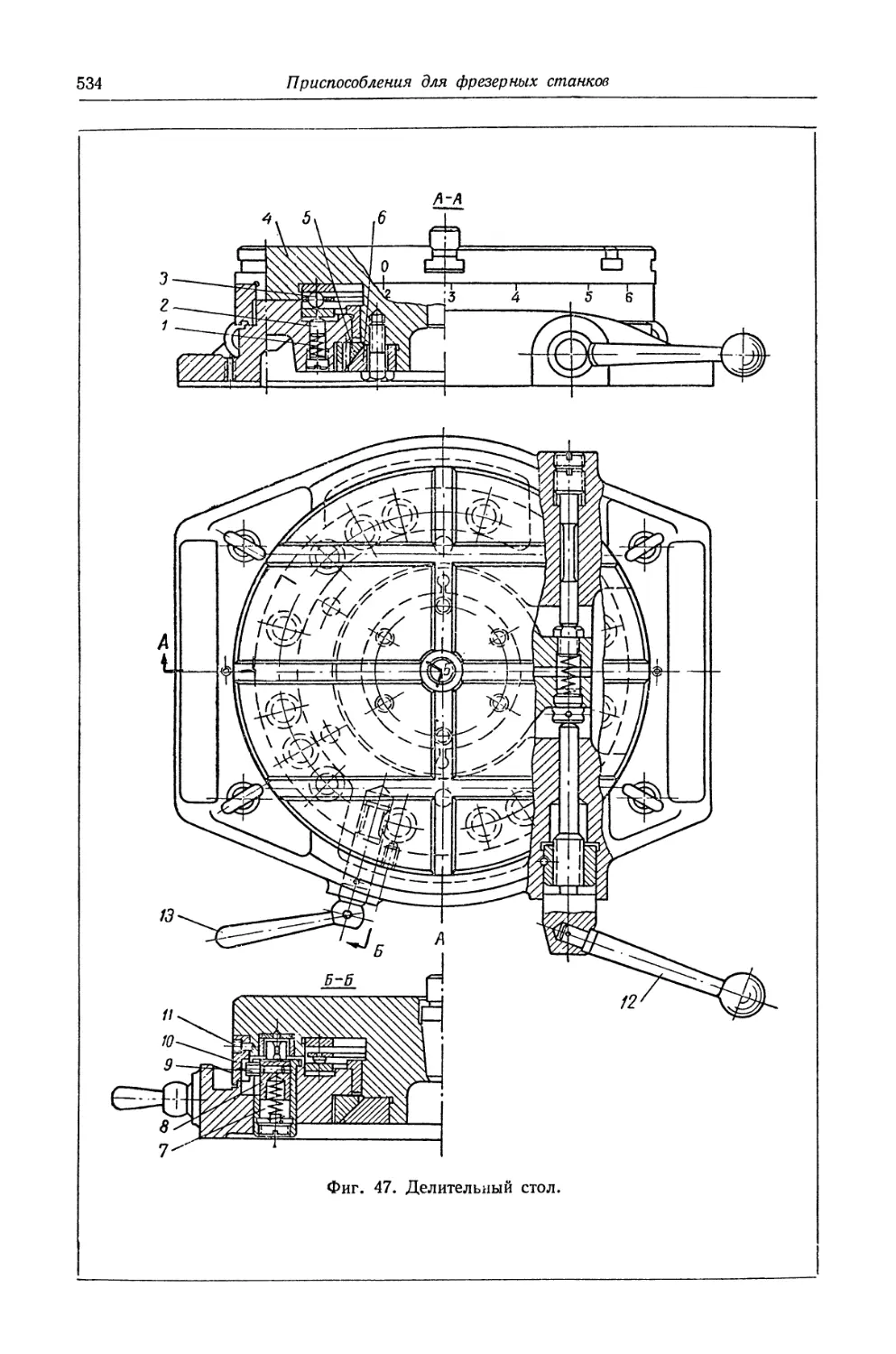

ную промышленность мира.

Первостепенное значение для технического перевооружения всего

народного хозяйства имеет развитие машиностроения. XXII съезд КПСС

наметил в течение ближайших 10 лет увеличить объем промышленной

продукции в два с половиной раза, для чего потребуется наряду с вводом

новых мощностей поднять производительность труда более чем в два

раза.

Для решения этих задач необходимо изыскать и использовать все

имеющиеся резервы производства. Одним из таких резервов является

сокращение вспомогательного времени при механической обработке за

счет механизации и автоматизации технологических процессов.

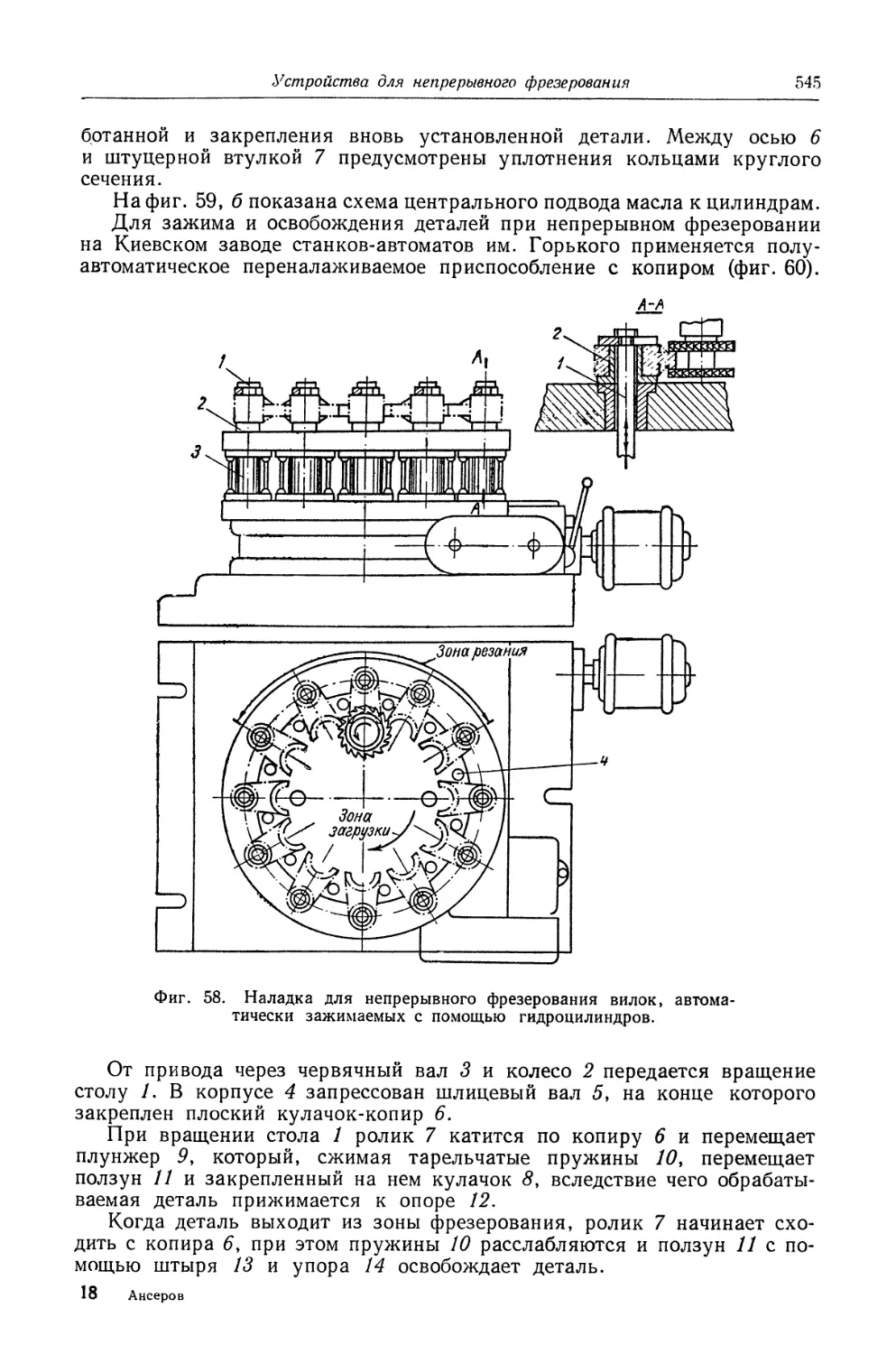

Затраты на изготовление и эксплуатацию разнообразной технологи-

ческой оснастки составляют до 20% от себестоимости продукции, а стои-

мость и сроки подготовки производства в основном определяются вели-

чиной затраты труда и времени на проектирование и изготовление техно-

логической оснастки. Наибольший удельный вес в общей массе оснастки

имеют станочные приспособления, с помощью которых решаются три

основные задачи:

1) базирование обрабатываемых деталей на станках с выверкой по

проверочным базам заменяется базированием без выверки, что ускоряет

процесс базирования и обеспечивает возможность автоматического полу-

чения размеров на настроенных станках;

2) повышается производительность и облегчаются условия труда рабо-

чих за счет механизации и автоматизации приспособлений, а также за

счет применения многоместной, позиционной и непрерывной обработки;

3) расширяются технологические возможности станков, что позволяет

на обычных станках выполнять такую обработку или получать такую

точность, для которых эти станки не предназначены.

За последние 10—15 лет значительно повысился уровень механизации

и автоматизации приспособлений, а также проведена большая работа по

их стандартизации и нормализации. Широкая механизация и автомати-

зация приспособлений в условиях мелкосерийного и серийного производ-

ства стала возможной на базе применения двух новых принципов в кон-

струировании:

1) создание переналаживаемых (групповых, универсальных) приспо-

соблений с индивидуальным механизированным приводом (пневматиче-

ским, гидравлическим, электромеханическим);

2) создание универсальных (агрегатированных) силовых приводов для

последовательного обслуживания ряда специальных приспособлений.

4

Введение

Одновременно в индивидуальном и мелкосерийном производстве широ-

кое применение получает система универсально-сборных приспособлений,

основанная на многократном использовании определенной совокупности

нормализованных деталей и узлов, из которых в течение нескольких

часов компонуются самые разнообразные приспособления.

Применение переналаживаемых и универсально-сборных приспособ-

лений, а также универсальных приводов резко снижает затраты средств

и времени на подготовку производства.

При комплексной автоматизации обработки на станках приспособле-

ния проектируются с полуавтоматическим, а при наличии загрузочных

устройств — с автоматическим циклом работы. В первом случае обычно

автоматизируются приемы зажима и освобождения обрабатываемых

деталей (полуавтоматические тиски, скальчатый кондуктор и т. п.), во

втором — все приемы по загрузке, зажиму, откреплению и удалению

обработанных деталей. В делительных и поворотных приспособлениях

автоматизируется поворот стола, а также зажим и открепление заготовок.

Необходимо, однако, отметить, что групповых и автоматизированных

конструкций приспособлений разработано и применяется сравнительно

мало. Следует всемерно расширять их проектирование и внедрение, а по-

путно обобщать и систематизировать передовой опыт в этой области.

Книга построена на основании научного обобщения богатой практики

конструирования станочных приспособлений. Использованы материалы

многих проектно-технологических институтов, заводов и оригинальные

конструкции, созданные новаторами-станочниками. Учтены и кратко

изложены все ГОСТ на детали и узлы приспособлений, вышедшие до

1 января 1963 г. По стандартным и нормализованным конструкциям

указаны предельные значения их размеров, что помогает ориентироваться

при проектировании и выборе конструкций.

В первом разделе изложены основы расчета при базировании, необ-

ходимые для обеспечения требуемой точности обработки; даны классифи-

кация и расчет силовых механизмов, а также пневматических и гидравли-

ческих приводов. Попутно рассмотрены типовые конструкции элементов,

механизмов и приводов приспособлений.

Во втором разделе систематизированы и рассмотрены многочисленные

конструкции приспособлений и вспомогательных инструментов для раз-

личных станков.

В книге помещены наиболее ценные и типичные конструкции, преи-

мущественно с пневматическим и гидравлическим приводами, перенала-

живаемые и автоматизированные.

Лучший метод изучения богатого опыта в проектировании приспособ-

лений — ознакомление с проверенными на практике конструкциями.

В связи с этим, а также учитывая запросы начинающих и недостаточно

опытных конструкторов и студентов, в книге даются не схемы (за редким

исключением) и не отдельные разрезы, а полноценные конструкции при-

способлений.

Молодым конструкторам и студентам рекомендуется в первую очередь

изучить принципиальные положения и методику расчетов, изложенные

в первых главах книги. Это позволит быстрее и увереннее проектировать

приспособления и совершенствовать их конструкции.

РАЗДЕЛ ПЕРВЫЙ

ДЕТАЛИ, МЕХАНИЗМЫ И ПРИВОДЫ ПРИСПОСОБЛЕНИЙ

ГЛАВА 1

БАЗИРОВАНИЕ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

И УСТАНОВОЧНЫЕ УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ

1. ПОНЯТИЯ О КОНСТРУКТИВНОЙ И УСТАНОВОЧНОЙ БАЗАХ

ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ

Элементами детали будем называть ее поверхности, оси, линии или

отдельные точки.

На чертеже или операционном эскизе детали каждая из обрабатывае-

мых поверхностей связана с другими элементами детали координирую-

щими размерами и соотношениями.1

Конструктивной базой 1 2 обрабатываемой поверхности будем называть

совокупность элементов детали, с которыми обрабатываемая поверхность

или ее ось связана координирующими размерами или соотношениями

на чертеже.

Так, например, у детали, изображенной на фиг. 1, а, конструктивная

база оси обрабатываемого отверстия состоит из трех элементов: поверх-

ностей т и п, от которых заданы координирующие размеры х, у до оси,

и нижней плоскости k9 с которой ось отверстия связана требованием взаим-

ной перпендикулярности (соотношением).

Конструктивной базой оси отверстия у детали по фиг. 1, б служит

опорная плоскость т.

У ступенчатых валиков (фиг. 1, в, г) обрабатываются две группы

поверхностей — шейки и торцовые поверхности (уступы). Конструктив-

ной базой цилиндрических шеек служит их ось, а базами, определяю-

щими положение уступов, являются у левого валика торец т (координат-

ная система простановки размеров, фиг. 1, в), а у правого — торец т

и уступы п и k (цепная система простановки размеров, фиг. 1, г).

Из этих примеров следует, что если два элемента детали связаны

координирующим размером или соотношением, то любой из них можно

принимать за базу относительно другого (обратимость конструктивных

баз). Так, на фиг. 1, б ось отверстия можно рассматривать как конструк-

тивную базу опорной плоскости т\ у правого валика торец i — как базу

уступа k\ уступ k — как базу в отношении торца i или уступа п (фиг. 1, е)

и т. д.

1 Координирующие размеры — расстояния между плоскостями, осями и другими эле-

ментами. Соотношения — параллельность или взаимная перпендикулярность плоскостей

и осей, концентричность (соосность) поверхностей и т. п.

Допустимые отклонения (погрешности) координирующих размеров и отклонения в соот-

ношениях обычно регламентируют допуском.

2 Конструктивную базу часто называют измерительной базой.

6 Базирование обрабатываемых деталей и установочные устройства приспособлений

Обработка деталей состоит из отдельных операций, выполняемых на

различных станках. На каждой операции (установке) деталь предвари-

тельно базируют на станке, затем закрепляют и производят обработку

одной или нескольких поверхностей.

Каждая обрабатываемая поверхность должна иметь свою установочную

базу, с помощью которой ее правильно ориентируют относительно режу-

щего инструмента.

Установочной базой обрабатываемой поверхности называют совокуп-

ность элементов детали, с помощью которых обрабатываемую поверхность

Фиг. 1. Конструктивные базы обрабатываемых поверхностей, выявляе-

мые на чертеже детали.

(ее ось) правильно ориентируют на станке относительно траектории режу-

дцего Инструмента.

В ряде случаев, наоборот, режущий инструмент ориентируют отно-

сительно установочной базы обрабатываемой поверхности.

Установочная база может быть опорной или проверочной; соответ-

ственно применяются два метода базирования:

1) по опорным установочным базам;

2) по проверочным установочным базам.

Опорная установочная база — совокупность элементов детали, кото-

рыми она непосредственно соприкасается с установр.чнйми поверхностями

приспособления при базировании.

Проверочная установочная база — совокупность элементов детали, по

которым производится выверка положения детали на станке при базиро-

вании.

В качестве проверочной базы кроме поверхностей служат линии, оси

и центры, наносимые разметкой, а иногда и сами обрабатываемые поверх-

ности.

Например, центрирование литой втулки в кулачках планшайбы можно

производить по отверстию, подлежащему обработке; базирование станины

Понятия о конструктивной и установочоой базах обрабатываемой поверхности 7

перед шлифованием ее направляющих — по предварительно обработан-

ным направляющим и т. п.

Выверка производится с помощью рейсмаса, индикатора и других

инструментов. В процессе выверки устанавливаемую деталь приходится

смещать, подклинивать и т. п.

Базирование с выверкой по проверочным базам отнимает много вре-

мени и применяется обычно в индивидуальном производстве.

Базирование по опорным базам не требует выверки; необходимая

ориентировка детали (обрабатываемой поверхности) достигается сразу же,

как только базовые элементы детали войдут в контакте установочными

элементами приспособления.

н

Фиг. 2. Конструктивные и вспомога-

тельные элементы опорной установоч-

ной базы, выявляемые на схеме бази-

рования.

2

Такое базирование выполняется значительно быстрее и применяется

в массовом и серийном производстве, где в связи с этим широко исполь-

зуются всевозможные установочно-зажимные приспособления.

При выборе опорной установочной базы и построении схемы базиро-

вания рекомендуется в качестве опорной базы использовать конструктив-

ную базу обрабатываемой поверхности, так как при этом исключаются

погрешности базирования (см. ниже).

В этом случае, т. е. при совпадении баз, опорную установочную базу

будем называть конструктивной. Если же опорная установочная база

не является одновременно и конструктивной базой, она называется вспо-

могательной.

Так, например, на схеме базирования по фиг. 2, а опорная базовая

поверхность 1 является конструктивной (связана с обрабатываемой

поверхностью 2 размером /г), а на схеме по фиг. 2, б — вспомогательной;

в последнем случае конструктивной базой относительно обрабатываемой

поверхности 2 служит поверхность 3 (опорная и конструктивная базы

не совпадают).

На схеме базирования по фиг. 2, в опорная база оси обрабатываемого

отверстия состоит из поверхностей 1 и 2. Поверхность 1 является

8 Базирование обрабатываемых деталей и установочные устройства приспособлений

конструктивной, а поверхность 2 — вспомогательной опорной базой, так

как ось отверстия не связана с поверхностью 2 размером.

Размер Н, связывающий вспомогательную опорную базу с конструк-

тивной, называют базисным размером.

2. ОСНОВНЫЕ СХЕМЫ БАЗИРОВАНИЯ ПО ОПОРНЫМ

УСТАНОВОЧНЫМ БАЗАМ

Большая часть деталей машин ограничена простейшими поверх-

ностями — плоскими, цилиндрическими, коническими, которые и исполь-

зуются в качестве опорных установочных баз. Поэтому количество ти-

повых схем базирования невелико. Рассмотрим основные схемы.

Схема базирования призматических деталей.1 Всякое твердое тело,

рассматриваемое в системе трех взаимно перпендикулярных осей, может

Фиг. 3. Схема базирования призматических деталей:

а — положение детали в системе координат; б — положение в приспособлении.

иметь шесть степеней свободы: три перемещения вдоль осей ОХ, ОУ, 0Z

(фиг. 3, а) и повороты относительно тех же осей 1 2. Если задать шесть

координат (пунктирные линии), то можно точно определить положение

детали в пространстве.

Три координаты, определяющие положение детали относительно

плоскости XOY, лишают ее трех степеней свободы —возможности пере-

мещаться в направлении оси 0Z и вращаться вокруг осей 0Y и ОХ.

Две координаты, определяющие положение детали относительно пло-

скости ZOY, лишают ее двух степеней свободы — возможности пере-

мещаться в направлении оси ОХ, и вращаться вокруг оси 0Z.

Шестая координата, определяющая положение детали относительно

плоскости XOZ, лишает ее последней степени свободы — возможности

перемещаться в направлении оси 0Y.

1 Призматическая деталь рассматривается здесь как представитель многих реальных

деталей самых различных форм и размеров (плиты, крышки, коробки и пр.), которые с точки

зрения базирования являются «призматическими».

2 Возможность перемещения тела вправо или влево вдоль оси, а также поворотов

по часовой и против часовой стрелки считается за одну степень свободы.

Основные схемы базирования по опорным установочным базам

9

Если координаты заменить опорными точками (штифтами) получится

схема базирования призматических деталей (фиг. 3, б); силы зажима

Wlf W2, W3 обеспечивают силовое замыкание.

Поверхность детали, несущая три опорные точки, называется главной

базирующей поверхностью, боковая поверхность с двумя точками —

направляющей} торцовая поверхность с одной опорной точкой—унар-

ной.

В качестве главной базы желательно выбирать поверхность, имеющую

наибольшие габаритные размеры. В качестве направляющей — поверх-

ность наибольшей протяженности.

Схема базирования цилиндрических деталей. Для того, чтобы точно

определить положение валика в пространстве, необходимо задать пять

Фиг. 4. Схема базирования цилиндрических деталей:

а — положение детали в системе координат; б — положение в приспособлении.

координат (фиг. 4, а), которые лишают валик пяти степеней свободы:

возможности перемещаться в направлении осей OX, OY, 0Z и вращаться

вокруг осей ОХ и 0Z.

Шестая степень свободы — возможность вращаться вокруг собствен-

ной оси — отнимается у валика координатой, проведенной от поверхности

шпоночной канавки.

Если координаты заменить призмой, получим вторую схему базиро-

вания (фиг. 4, б) с зажимом детали силой W.

Цилиндрическая поверхность валика, несущая четыре опорные точки,

называется двойной направляющей базирующей поверхностью; торцовая

поверхность валика является упорной базой. Для ориентирования детали

в угловом положении необходима вторая упорная база под шпонку или

штифт (на схеме не показана).

При базировании по наружной цилиндрической поверхности или по

отверстию в различных самоцентрирующих патронах и на оправках эти

поверхности также являются двойными направляющими базами; торец

или уступ детали используют в качестве упорной базы.

Схема базирования коротких цилиндрических деталей (диски, кольца).

В этом случае торцовая поверхность детали, несущая три опорные точки

(фиг. 5, а), является главной базирующей поверхностью.

1 0 Базирование обрабатываемых деталей и установочные устройства приспособлений

Короткая цилиндрическая поверхность несет две опорные точки и назы-

вается центрирующей базой. Боковая поверхность шпоночной канавки

эквивалентна одной -опорной точке и является упорной базой.

На фиг. 5, б, в показаны примеры базирования по рассматриваемой

схеме с применением короткой призмы и кулачков патрона.

Базирование по коническим поверхностям. При установке детали

длинной конической поверхностью, например в конусном отверстии

шпинделя станка, она лишается пяти степеней свободы, так как длинная

коническая поверхность является одновременно двойной направляющей

Фиг. 5. Схема базирования коротких цилиндрических деталей (диски,

кольца):

а — положение детали в системе координат; б, в — положение в при-

способлении.

и упорной базой. Для ориентирования детали в угловом положении тре-

буется еще одна упорная поверхность под штифт или шпонку.

При установке детали в центрах станка используются короткие кони-

ческие отверстия. Левое центровое отверстие является одновременно

центрирующей и упорной базовой поверхностью и лишает деталь трех

степеней свободы; правое — только центрирующей, дополнительно ли-

шающей деталь двух степеней свободы.

Если при центрировании необходимо задать детали точное угловое

положение и лишить ее шестой степени свободы/то используется вторая

упорная база.

Из анализа основных схем видно, что для полного базирования детали

с лишением ее всех степеней свободы необходим комплект из трех бази-

рующих поверхностей \ несущих шесть опорных точек (правило шести

точек). Каждая опорная точка отнимает у детали одну степень свободы.

При установке по грубо обработанным или черным базам излишние опор-

ные точки (сверх шести) делают схему базирования статически- не-

определенной и не только повышают, но, наоборот, понижают точность

установки.

1 Исключение составляет базирование с применением длинной конической поверх-

ности, совмещающей в себе две базирующие поверхности; комплект в этом случае состоит

из двух разнородных базирующих поверхностей.

Схемы полного и упрощенного базирования

11

3. СХЕМЫ ПОЛНОГО И УПРОЩЕННОГО БАЗИРОВАНИЯ

В серийном и особенно массовом производстве широко применяют

метод автоматического получения точности размеров на настроенных

станках. При настройке станка установку режущих инструментов на

размер или установку упоров и копиров производят от опорных баз

детали, точнее — от соответствующих им установочных поверхностей

приспособления. Если в данной установке (операции) требуется получить

Фиг. 6. Схемы базирования:

а — полного; б — упрощенного, с одной степенью свободы.

координирующие размеры в трех направлениях, по осям X, Y, Z, то

для базирования необходим комплект из трех поверхностей; каждому

направлению размеров должна соответствовать своя базирующая поверх-

ность. В этом случае применяют схему полного базирования с лишением

детали всех шести степеней

свободы. При получении раз-

меров в двух или только в

одном направлении применя-

ют схемы упрощенного бази-

рования. Поясним это при-

мерами.

У детали, показанной на

фиг. 6, а, положение фрезе-

руемого паза определяется

тремя координирующими раз-

мерами: х, у и z. Чтобы

обеспечить возможность авто-

щуп

Установочные

пластинки

приспособления

Деталь

* Установ

Фиг. 7. Схема упрощенного базирования с тремя

степенями свободы.

матического получения трех

размеров на настроенном станке, деталь соответственно необходимо бази ро-

вать по трем поверхностям 1, 2и 5, применяя схему полного базирования.

У детали, изображенной на фиг. 6, б, положение обрабатываемого

уступа определяется двумя размерами: х и z. Неточная ее установка

вдоль оси Y не имеет значения и поэтому здесь достаточны только две

базирующие поверхности: 1 и 2 (схема упрощенного базирования с одной

степенью свободы). Торец детали в этом случае может быть использован

как опорная (но не базирующая) поверхность, прилегающая к упору;

последний обычно предусматривается для восприятия продольной состав-

ляющей силы резания.

У призматической детали (фиг. 7) требуется обработать верхнюю

плоскость, выдерживая размер 100 ±0,1. В этом случае для установки

12 Базирование обрабатываемых деталей и установочные устройства приспособлений

необходима лишь одна база (нижняя плоскость), и схема становится

простейшей (с тремя степенями свободы). Для предотвращения смещения

и для грубой ориентировки детали в горизонтальной плоскости ее боковые

поверхности могут прилегать к упорам.

На фиг. 8 показаны схемы упрощенного базирования деталей на

призмах.

Чтобы обеспечить автоматическое получение размера z и требование

симметричности канавки относительно оси вала (фиг. 8, а), достаточно

лишить его четырех степеней свободы; перемещение вдоль призмы и вра-

щение вокруг собственной оси не влияют на размер z и симметричность

Фиг. 8. Схемы упрощенного базирования на призмах:

а — с двумя степенями свободы; б — с одной степенью свободы.

расположения канавки. При необходимости торец вала может быть ис-

пользован как опорная (но не базирующая) поверхность.

Для выполнения требования симметричности канавки не только отно-

сительно оси вала, но и относительно оси отверстия, просверленного в нем

(фиг. 8, б), деталь необходимо лишить пяти степеней свободы и для бази-

рования использовать пять точек (установка на призму — четыре точки

и короткий срезанный палец — одна точка).

При необходимости получения канавки определенной длины при-

шлось бы применить схему полного базирования и использовать вторую

упорную базу (торец вала).

4. СХЕМЫ БАЗИРОВАНИЯ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ

С ПРИМЕНЕНИЕМ УСТАНОВОЧНЫХ ПАЛЬЦЕВ

Эти схемы базирования можно разделить на три группы:

1) по торцу и отверстию;

2) по плоскости, торцу и отверстию с осью, параллельной плоскости;

3) по плоскости и двум перпендикулярным к ней отверстиям.

На фиг. 9 показаны схемы с символическим изображением числа

опорных точек, присущих базирующим поверхностям.

При базировании деталей по торцу и отверстию возможны два случая:

а) основной базирующей поверхностью является отверстие;

б) основной базирующей поверхностью является торец.

На фиг. 9, а изображена схема центрирования детали на высоком

жестком пальце. Отверстие является основной базой, несущей четыре

опорные точки, торец — одну; у детали оставлена одна степень свободы —

возможность вращаться вокруг пальца.

Схемы базирования по плоскости и отверстиям с применением установочных пальцев 13

Аналогичной является схема базирования на жесткой токарной

оправке (фиг. 9,. б).

В случаях, когда за основную базу требуется принимать торец детали,

установочные пальцы должны выполняться низкими.

На фиг. 10, а базирование по торцу (три точки) и отверстию на высоком

пальце (четыре точки) противоречит правилу шести точек. В результате

деталь устанавливается с перекосом, а при зажиме вертикальной силой W

деформируется и изгибается палец.

Неправильно

Правильно

Фиг. 10. Базирование по

торцу (основная база) и

отверстию с одной сте-

пенью свободы:

Фиг. 9. Базирование по отверстию (основная

база) и торцу с одной степенью свободы:

а — на высоком пальце; б — на жесткой

оправке.

а — с применением высо-

кого пальца (непра-

вильно); б — с применен

нием низкого пальца

(правильно).

Для статической определенности установки торец и отверстие должны

нести только пять опорных точек. Как видно из фиг. 10, б, это обеспечи-

вается установкой детали на низкий цилиндрический палец (две точки).

На фиг. 11, а показана схема полного базирования детали по пло-

скости, торцу и отверстию. Если зазор в сопряжении пальца с отвер-

стием меньше допуска на размер L, то нижняя плоскость детали не при-

легает к опорам приспособления. Чтобы обеспечить прилегание, при-

меняют срезанный палец 1, благодаря чему увеличивается зазор в

направлении размера L (см. ниже). В этой схеме высокий срезанный палец

обеспечивает две опорные точки.

На фиг. 11,6 показана схема полного базирования шатуна по торцам

(три точки) и двум отверстиям (три точки). Для статической определен-

ности установки используют низкие цилиндрический и срезанный пальцы

(две и одна точки).

На фиг. 11, в изображена схема базирования детали по плоскости

и двум отверстиям с установкой на низкие цилиндрический и срезанный

14 Базирование обрабатываемых деталей и установочные устройства приспособлений

пальцы. Подобные схемы часто применяются при обработке таких дета-

лей, как плиты, крышки, корпусы, блоки цилиндров и т. п. В этих уста-

новках плоскость является главной базирующей поверхностью (три

точки), а два отверстия, сопряженные с пальцами, заменяют собой направ-

ляющую и упорную базы в основной схеме (фиг. 3, б).

Фиг. 11. Схемы полного базирования:

а — по плоскости и отверстию на высоком срезанном

пальце; б, в—по плоскости и двум отверстиям на низких

цилиндрическом и срезанном пальцах.

Из приведенных схем видно, что установка детали на высокий ци>

линдрический (несрезанный) палец отнимает у нее четыре степени сво-

боды (фиг. 9), на низкий цилиндрический — две, на высокий срезанный —

две, на низкий срезанный — одну.

5. РАСЧЕТЫ ПРИ БАЗИРОВАНИИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ

При установке деталей по плоскости и двум отверстиям необходимо

выполнять расчеты, связанные с установкой на пальцы.

Введем обозначения:

L — расстояние между центрами базовых отверстий и установоч-

ных пальцев (номинальный размер);

So — допуск на межцентровое расстояние базовых отверстий;

± -----отклонения межцентрового расстояния базовых отверстий;

Sn — допуск на межцентровое расстояние установочных пальцев;

а

— отклонения межцентрового расстояния установочных пальцев;

Si min — минимальный зазор в сопряжении первого отверстия с паль-

цем;

s2 min — минимальный зазор в сопряжении второго отверстия с паль-

цем.

Расчеты при базировании по плоскости и отверстиям

15

Условие возможности установки деталей на два цилиндрических

пальца. Для вывода условия предполагаем худший случай из всех воз-

можных (фиг. 12), а именно: межцентровое расстояние отверстий у детали

выполнено по наибольшему предельному размеру ( L + -у-), межцентро-

вое расстояние пальцев — по наименьшему (^L—у-) , зазоры в сопря-

жениях отверстий с пальцами выполнены минимальными (sx min, s2 min).

На схеме фиг. 12, а показано положение отверстий /; 2 и пальцев 3; 4

при номинальном межцентровом расстоянии между ними (размер L).

Фиг. 12. Расчетные схемы для случая установки детали на два цилиндри-

ческих пальца.

На схеме (фиг. 12, б оси отверстий Г и 2' имеют наибольшее меж-

центровое расстояние ^размер L + -у-), а окружностями 3' и 4Г показано

положение пальцев при наименьшем межцентровом расстоянии (^L—у-) •

Из графического построения (фиг. 12, б) находим

О ( । \ si min । s2 min

Z Д 4 ф 4 ) ~ 2 ф 2 *

Отсюда определяется условие возможности установки на два цилин-

дрических пальца

min 4" ^2 min > ^0 4" (0

Условие возможности установки деталей на один цилиндрический и один

срезанный палец и определение оптимального значения ширины Ъ цилин-

дрического участка срезанного пальца. Чтобы уменьшить расчетные мини-

мальные зазоры и тем самым повысить точность базирования, не нарушая

условия возможности установки на два пальца [формула (1)], один из

них срезают, как показано на фиг. 13, чем увеличивают зазор в направ-

лении размера L.

16 Базирование обрабатываемых деталей и установочные устройства приспособлений

Из треугольника ДО2С имеем

(02Е + ECY = ОгД* + (ДА + АС)'*.

Из треугольника А02Д; О2Д2 = А(% — АД2: заменив буквенные назва-

ния отрезков их значениями, получим

(d s2min \2__ d* b2 f ( b i x V

\ 2 ' 2 ) ~~ 4 4 * \ 2 ‘ 2 / ’

Решим это уравнение относительно х; квадратами малых величин х

и s2 min можно пренебречь. Тогда

х ~ ~ь~ *s2 пик* (2)

Ь

L-----------------------------й

Фиг. 13. Схема для определения увеличенного зазора х в направлении раз-

мера L, образующегося в сопряжении отверстия со срезанным пальцем.

Следовательно, чем уже цилиндрический участок Ь срезанного пальца,

тем больше зазор х. Однако чрезмерное уменьшение цилиндрического

участка приводит к быстрому износу пальца, поэтому ширину b следует

брать наибольшую из возможных, определяя ее расчетом.

Подставляя в уравнение (1) вместо зазора s2 min до среза его увеличен-

ное значение х после среза, получим условие возможности установки на

цилиндрический и срезанный пальцы

откуда

S1 min 4' S2 min

______s2 min____

"b — S1 mm

(3)

(4)

Определение величины предельного смещения (поворота) детали при

установке ее по плоскости и отверстиям на два пальца. Предполагаем

худший предельный случай (фиг. 14), т. е. что. зазоры в сопряжениях

пальцев с отверстиями оказались максимальными.

Из построения имеем

О2А = О1О\ = О2О2 = ^“;

q'д S1 max 4~ s2 max

2

Расчеты при базировании по плоскости и отверстиям

17

Рассматривая прямоугольный треугольник 020iA, находим

I д а S1 max + s2 max

2L

(5)

При базировании по плоскости и одному отверстию на высоком сре-

занном пальце (фиг. 11, a) min = 0. Условие возможности установки

получаем из формулы (3)

d А А (6)

^min £ л. о “г ^пл. а.

Фиг. 14. Схема для определения предельного смещения (поворота) детали при

установке по плоскости и отверстиям на цилиндрический и срезанный пальцы.

Соответственно из формулы (4)

Ъ < -—----------я

&ПЛ. о + $пл. п

(7)

где 6^. 0 — допуск на расстояние L между базовой плоскостью детали

и осью отверстия;

п — то же между установочной плоскостью приспособления

и осью пальца.

Рекомендуемые допуски,

посадки и конструктивные

размеры срезанных пальцев.

Допуски Sn и п в зави-

симости от требуемой точ-

ности задаются в пределах

1/5—1/2 от допуска на меж-

центровые расстояния отвер-

стий. Установку на один

палец производят по посад-

Л 4 А

кам -=r-, -V или -V ; уста-

Д А3 А

новку на два пальца — по

А А

посадкам или •

Размеры срезанных паль-

цев (фиг. 13) рекомендуется

выбирать по табл. 1.

Таблица 1

Рекомендуемые размеры срезанных пальцев (в лмс)

Диаметр пальца, d ь в

От 4 до 6 2 d—0,5

Свыше 6 до 10 3 d—1

> 10 » 20 4 d—2

» 20 » 32 5 d—4

» 32 » 40 6 d—5

> 40 » 50 8 d—5

» 50 14 Плоский срез

по фиг. 11, б

18 Базирование обрабатываемых деталей и установочные устройства приспособлений

Проверочный расчет выполняют по приведенным выше формулам.

При необходимости изменяют посадки (зазоры) в сопряжениях отверстий

с пальцами.

G. ПОНЯТИЯ О ПОГРЕШНОСТЯХ, ВОЗНИКАЮЩИХ ПРИ ОБРАБОТКЕ

ПАРТИИ ДЕТАЛЕЙ НА НАСТРОЕННОМ СТАНКЕ В ПРИСПОСОБЛЕНИИ

Обрабатываемые детали в любой стадии обработки и в готовом виде

имеют отклонения от геометрически точной формы и номинальных разме-

ров, заданных чертежом. Эти отклонения (погрешности) должны лежать

в пределах заданных допусков. Допуском задается наибольшее возможное

значение погрешности размера или формы детали.

Необходимо различать:

1) погрешности отдельных элементарных поверхностей в виде откло-

нения их размеров от номинала и искажений формы в продольных и по-

перечных сечениях;

2) погрешности во взаимном расположении элементарных поверхностей

и их осей в виде отклонения координирующих размеров от номинала

и искажений в соотношениях (в параллельности, перпендикулярности,

соосности, силометричности и т. п.).

Погрешности установки, связанные с базированием, закреплением

и неточностью приспособлений оказывают прямое влияние на простран-

ственные отклонения, т. е. на отклонения координирующих размеров

и соотношений, и не оказывают влияния на отклонения размеров и формы

отдельных поверхностей (в частности диаметральных размеров и размеров,

связывающих противоположные элементы, получаемые мерным инстру-

ментом), за исключением случаев зажима тонкостенных деталей. Ниже

рассматриваются погрешности координирующих размеров и соотношений.

Суммарная погрешность любого координирующего размера склады-

вается из первичных погрешностей, которые принято делить на три группы:

1) погрешности установки деталей;

2) погрешности настройки станка;

3) погрешности обработки.

Погрешность установки (&у) возникает в процессе установки деталей

в приспособлении и складывается из погрешности базирования (еб) и по-

грешности закрепления (е3). Кроме того, в погрешность установки следует

включать дополнительную погрешность, связанную с приспособлением

(е^): неточностью его изготовления, неточностью установки на станке,

износом его установочных элементов.

Погрешность настройки (Дя) возникает в процессе установки режущего

инструмента на размер или регулировки упоров и копиров для автомати-

ческого получения точности размеров на станке.

Погрешность обработки возникает в процессе непосредственной

обработки и вызывается:

1) геометрической неточностью станка в ненагруженном состоянии;

2) деформацией упругой технологической системы станок — приспо-

собление — деталь — инструмент под нагрузкой.

3) износом и температурными деформациями режущего инструмента

и другими причинами.

Если все эти погрешности сложить, то получим условие обеспечения

-заданной точности координирующего размера (условие работы без брака):

гу + + &обр < 6,

где S — допуск на размер, получаемый на данной операции (установке).

Понятия о погрешностях, возникающих при обработке партии деталей

19

Левая часть неравенства имеет чисто структурный характер и не

является точным математическим выражением, так как суммирование

погрешностей производится не арифметически, а по определенным пра-

вилам, подробно рассматриваемым в курсе технологии машиностроения.

Важно отметить, что погрешность установки является составной частью

суммарной погрешности координирующего размера и во многих случаях

имеет доминирующее значение.

Каждая из составляющих погрешности установки, т. е. еб, &3 и 8„р,

представляет собой величину поля рассеивания получаемого координи-

рующего размера при данной установке. Если, например, выдерживаемый

при данной установке размер обозначить через П и предположить, что

никаких других погрешностей, кроме погрешности базирования, не

существует, то погрешность базирования (еб) будет полем рассеивания

размера Н. Так как при обработке партии деталей величина поля рассеи-

вания определяется как разность между максимальным Нт?а. и мини-

мальным Hmin размерами деталей данной партии, то

&б max min*

Точно также, полагая, что при обработке имеет место только погрешность

закрепления е3 или только погрешность гпр, можем записать

~ ^2 max ^2 min

ИЛИ

^пр ~ ^3 max 3 min*

В действительности эти погрешности могут возникать одновременно

и если предположить, что никаких других погрешностей кроме указанных

трех не будет, то получим суммарное поле рассеивания координирующего

размера, величину которого мы называем погрешностью установки гу:

&у ~ ^Дпах min-

Так как еб, 83 и гпр представляют собой поля рассеивания случайных

величин, распределение которых подчиняется закону нормального рас-

пределения (характеризуется кривой Гаусса), то погрешность установки

&у как суммарное поле (суммарная погрешность) находится путем сумми-

рования составляющих ее погрешностей по правилу квадратного корня \

т. е.

% = V 66 + e3 + е2Лр •

Ниже даются понятия о погрешностях 8б, е3 и гпр.

Погрешностью. базирования гб будем называть величину поля рассеи-

вания получаемого при обработке координирующего размера, возникаю-

щего по причине смещения конструктивной базы, когда она не является

одновременно опорной установочной базой.

Погрешность базирования равна разности предельных расстояний

между конструктивной базой и установленным на размер режущим инстру-

ментом или упором.

Поясним это на примерах.

На фиг. 15, а боковая установочная база 1 детали является конструк-

тивной, так как она непосредственно связана с обрабатываемой поверх-

ностью размером А. В таком случае 8бд = 0, т. е. погрешность базирова-

ния для размера А равна нулю.

1 Обоснование такого правила суммирования полей рассеивания случайных величин

дается в курсах теории вероятности и математической статистики.

20 Базирование обрабатываемых деталей и установочные устройства приспособлений

На той же фигуре нижняя опорная база 2 является вспомогательной,

а конструктивной базой в отношении обрабатываемой поверхности служит

поверхность 3. Так как положение оси фрезы на настроенном станке вполне

определенное, а конструктивная база 3 заготовок данной партии сме-

щается в пределах допуска на их размер Н, то &бв = д; т. е. погрешность

базирования для размера В равна допуску на базисный размер Н, соеди-

няющий вспомогательную установочную и конструктивную базы.1

При базировании поверхностью, охватываемой или охватывающей

установочный элемент приспособления, и при наличии зазора между

ними также возникает погрешность базирования.

Фиг. 15. Схемы установок, при которых возникают погрешности базирования.

На фиг. 15, б конструктивной базой в отношении обрабатываемой

поверхности является ось заготовки, а установочной — ось оправки.

При наличии зазора эти оси не совпадают и конструктивная база (ось

заготовки) может смещаться вверх или вниз на размер полное сме-

щение равно smax. Следовательно &6fi = smax.

На фиг. 15, в показан случай, когда погрешность базирования является

суммой двух частных погрешностей. Если бы в сопряжении не было зазора

(например, при установке на цанговую оправку), то погрешность бази-

рования для размера Н равнялась бы половине допуска на диаметр заго-

товки • Эта погрешность неизбежна из-за несовпадения конструк-

тивной базы обрабатываемой поверхности (нижняя образующая) с ее

установочной базой (ось оправки). При наличии зазора суммарная по-

грешность размера Н

б ,

Погрешностью закрепления е3 будем называть величину поля рассеи-

вания координирующего размера, возникающего по причине смещения

(осадки) конструктивной базы под действием сил зажима.

1 Предполагается, что размер получен на предыдущей операции или предыдущем

переходе.

Понятия о погрешностях, возникающих при обработке партии деталей

21

Погрешность закрепления, как и погрешность базирования, равна

разности предельных расстояний между конструктивной базой и установ-

ленным на размер режущим инструментом или упором.

Для партии обрабатываемых деталей погрешность закрепления 83 = О,

если смещение конструктивной базы хотя и велико, но постоянно; в этом

Фиг. ’16. Схемы, поясняющие причины возникновения по-

грешностей при установке деталей на плоскость и по

отверстию.

случае координата середины поля рассеивания получаемых размеров

может быть изменена (совмещена с серединой поля допуска) настройкой

станка.

Однако в связи с колебанием сил зажима (удельных давлений) при

переходе от одной детали к другой, неоднородностью качества и волни-

стости поверхности у деталей партии и по другим причинам, неизбежны

колебания величины осадки конструктивной базы.

Допустим, что при настройке станка на обработку и получение коорди-

нирующего размера Н у партии деталей, фреза (фиг. 16, а) была установ-

лена на размер И' при наименьшей контактной деформации в стыке де-

таль — установочные элементы приспособления, т. е. при наименьшей

осадке конструктивной базы, занявшей положение т'п. Тогда у некото-

рых деталей из партии под действием повышенных сил зажима конструк-

22 Базирование обрабатываемых деталей и установочные устройства приспособлений

тивная база получит большую осадку и займет положение т"п”. Следо-

вательно, номинальный размер Н будет колебаться (рассеиваться) в пре-

делах от Я' до Я"; величина поля рассеивания и будет погрешностью

закрепления, т. е.

ъ3 = Нп — Н'.

Погрешностью, связанной с приспособлением, &пр будем называть до-

полнительную погрешность установки, влияющую на рассеивание коорди-

нирующего размера или соотношения и возникающую из-за неточности

изготовления приспособления, износа его установочных элементов (опор),

неточности базирования й закрепления приспособления на столе или

шпинделе станка.

Полагая, что причины, вызывающие &пр, своевременно устраняются,

при расчетах погрешности установки этой составляющей обычно прене-

брегают.

Тогда погрешность установки ъу определяется суммированием погреш-

ности базирования 8б и погрешности закрепления 83.

При обработке плоскостных заготовок, а также торцовых поверх-

ностей (уступов) тел вращения и при получении линейных размеров

погрешность базирования и погрешность закрепления являются колли-

неарными векторами, лежащими на одной прямой, и суммируются ариф-

метически

гу = еб + е3.

При обработке поверхностей вращения и получении диаметральных

размеров векторы &б и 83 могут иметь любое угловое взаимное положение

и погрешность установки определяется как векторная сумма погрешности

базирования и погрешности закрепления; наиболее вероятное значение

&у определяется суммированием по правилу квадратного корня, обычному

для суммирования случайных величин

ЪУ = + ез-

Так, например, на фиг. 16, б при базировании и закреплении заго-

товки на жесткой оправке с зазором возникает погрешность базирования

8б. Кроме того, при закреплении самой оправки, например в кулачках

самоцентрирующего патрона возникает погрешность закрепления 83

(радиальное смещение оси оправки). Зная величины еб и 83, по указанной

выше формуле найдем погрешность установки в виде радиального сме-

щения или расстояния (эксцентриситета) ас между осью отверстия

детали и осью ее наружной поверхности вращения после обработки;

биение будет равно двойному эксцентриситету.

В связи с вопросом о погрешностях закрепления отметим следующее.

При настройке станка для автоматического получения заданной

точности установка режущего инструмента на размер, а также регули-

ровка положения упоров или копира производится от установочных

поверхностей приспособления до приложения на них нагрузки. В резуль-

тате все последующие сдвиги установочных поверхностей и неполное

совмещение с ними опорных баз деталей приводят к погрешностям закреп-

ления по связанным с этими базами размерам и соотношениям.1

1 Погрешности, возникающие до приложения сил зажима по таким причинам, как

неточность формы базовых поверхностей и др., можно было бы выделить в особую группу

«погрешностей от несовмещения», но, так как после зажима картина меняется, в этом нет

необходимости.

Примеры расчета погрешностей базирования и закрепления

23

Погрешности закрепления зависят от конструкции приспособления,

размеров и конфигурации заготовки, точности формы и качества ее базо-

вых поверхностей, от величины сил зажима и других факторов. Поэтому

эти погрешности, за редким исключением, могут определяться только

опытным путем для типовых приспособлений (патроны, тиски и т. п.) х.

Погрешности базирования сравнительно просто определяются расче-

том, исходя из анализа геометрических связей, присущих той или иной

схеме базирования.

7. ПРИМЕРЫ РАСЧЕТА ПОГРЕШНОСТЕЙ БАЗИРОВАНИЯ

И ЗАКРЕПЛЕНИЯ

Для приближенного определения допустимой погрешности базиро-

вания можно пользоваться формулой

< б — А,

доп

где &б — допустимая погрешность базирования;

б — допуск на размер;

А — суммарная погрешность (без погрешности базирования), опре-

деляемая для размера, получаемого в данном переходе, по

таблицам средней экономической точности.

Действительная, или фактическая, погрешность базирования должна

быть меньше или равна допустимой, т. е. &бдейств < гбдоп-

Ниже приводятся примеры расчета действительных погрешностей

базирования.

Погрешности базирования при установке деталей плоскостью. На

фиг. 17, а опорная установочная база (плоскость /) является конструк-

Фиг. 17. Схемы для расчета погрешностей базирования при установке деталей на плоскость.

тивной. Погрешность базирования в этом случае равна нулю и не входит

в суммарную погрешность получаемого при фрезеровании размера 30 ±

± 0,15 мм.

На |фиг. 17, б та же установочная база — вспомогательная, а конст-

руктивной является плоскость 3. В этом случае неизбежна погрешность

базирования, значение которой легко определяется из следующих рас-

суждений.

Настроечный размер С, а следовательно, и положение фрезы при

обработке поверхности 2 остаются неизменными (С = const), а конструк-

тивная база 3 при обработке партии деталей будет колебаться относительно

1 Экспериментальные данные о погрешностях закрепления при установке в трехку-

лачковых патронах, цангах, оправках, тисках и при зажиме силой, направленной перпен-

дикулярно к опорной базирующей поверхности, приведены в Справочнике технолога-

машиностроителя, т. I, издание второе, Машгиз, 1963 (табл. № 34—40).

24 Базирование обрабатываемых деталей и установочные устройства приспособлений

лезвий фрезы в пределах допуска 0,28 мм на базисный размер 50 мм,

полученный в предыдущей операции. Допуск на базисный размер и будет

погрешностью базирования

8б = 0,28 мм.

Эта погрешность входит в суммарную погрешность получаемого при

данной установке размера 20 ± 0,15 мм. Тогда на погрешности настройки

и обработки остается всего лишь 0,3—0,28 = 0,02 мм, что явно недоста-

точно.

Чтобы решить задачу, необходимо или исключить погрешность бази-

рования, выполнив установку по схеме фиг. 17, в, или произвести пере-

расчет допусков.

Фиг. 18. Схемы для расчета погрешностей базирования при установке

деталей — тел вращения — на плоскость.

Увеличить допуск на размер 20 мм технолог без согласования с кон-

структором не может. Остается возможность уменьшить допуск на базис-

ный размер 50 мм и тем самым уменьшить погрешность базирования.

Новый допуск на размер 50 мм можно найти из уравнения

^50 = “ ^20

где б — допуски на размеры 50 и 20 мм;

8б — погрешность базирования;

А — суммарная погрешность (без учета погрешности базирования),

определяемая для размера 20 мм по таблицам средней экономи-

ческой точности.

Новый допуск на базисный размер в виде отклонений указывается

технологом на операционном эскизе, который и выдается на рабочее место

взамен рабочего чертежа.

Так, например, при А = 0,1

б5о = О,3 —0,1 =0,2.

Тогда на операционном эскизе должны быть указаны размеры: 20 ± 0,15

и 50 ± 0,1.

Погрешности базирования при установке деталей наружной или вну-

тренней цилиндрической поверхностью. На фиг. 18 показаны схемы уста-

новки вала на призму для фрезерования поперечного паза.

На фиг. 18, а конструктивной базой, связанной с обрабатываемой

поверхностью размером h19 является верхняя образующая вала (линия).

На фиг. 18, б конструктивная база — нижняя образующая (размер

h2); на фиг. 18, в конструктивная база — ось вала (размер h).

Так как во всех трех случаях валы устанавливаются вспомогательной

базой (линии контакта с призмой), то по размерам Лх, Л2 и h неизбежны

погрешности базирования, значения которых зависят от допуска бд на

диаметр устанавливаемых валов и от угла призмы а.

Примеры расчета погрешностей базирования и закрепления

25

Для выяснения этих погрешностей предположим, что на призму

поочередно установлены два вала из партии: один с наибольшим предель-

ным диаметром Dmax (пунктирная окружность), другой — с наименьшим

£>min (фиг. 19), и последовательно определим:

1) расстояние между верхними образующими валов;

2) расстояние ДЛ2 между их нижними образующими;

3) расстояние ДЛ между их осями.

Нетрудно заметить, что эти расстояния и будут погрешностями бази-

рования соответствующих размеров при установках по схемам, показан-

Таблица 2

Значения коэффициентов k, kv k2

при различных углах а призмы

Коэффи- циенты Углы призмы в град

60 90 120 180

k 1,0 °’7 0,58 0,5

К 1,5 1,21 1,07 1,0

k2 0,5 0,21 0,08 0,0

Фиг. 19. Схема, поясняющая при-

чины возникновения погрешностей

базирования при установке на

призму.

ным на фиг. 18. Из геометрических построений находим

вА, = ДЙ! = ABt — АВ? =

I" г» 01 I |х л . 01

\ 2 Sin Т / \ 2 sin ~2

(Отах — От;п) 1 + sin -у бр (1 + sin у)

Аналогично

6D ( 1 — sin v)

еА, = Дй2 =----= k^D-, (9)

2sin-y

6а = дй = -А_- =k6D. (10)

2sin-g-

В этих формулах

1 + sin -5- 1—sin-£

й1=--------2-; й2 = ------2; ---1----

2 sin у 2 sin у 2 sin -у

Подставляя вместо а различные углы призмы, получим числовые

значения коэффициентов k, приведенные в табл. 2.

Если угол призмы равен 90° (фиг. 20), то погрешности базирования:

8А, = 1,21бо; 8А, = 0,216d; еЛ =0,76^.

26 Базирование обрабатываемых деталей и установочные устройства приспособлений

В установках по схемам на фиг. 18 угол а = 180°, а соответственные

погрешности будут

s/i2 = Sp; 8/i2 = 0; &h = 0,5Sd.

На фиг. 21, а показана установка, при которой необходимо обеспечить

получение размера h2 и симметричное расположение паза относительно

оси вала; последнее зависит от колебаний размера Л. По аналогии с пре-

дыдущими схемами (фиг. 18, бив) погрешности базирования будут

8й2 = 0; 8* = 0,5SD (отклонение от симметричности).

Фиг. 20. Схемы для расчета погрешностей базирования при установке

на призму.

На фиг. 21, б вал зажат в кулачках самоцентрирующего патрона.

Конструктивной базой является ось вала. Так как ось вала совпадает

с осью патрона, относительно которой установлена фреза, то конструк-

тивная база одновременно является и установочной базой. При этих

условиях &h = 0. Если бы размер h был показан от нижней образующей,

то ел = 0,56р.

Фиг. 21. Варианты схем установки деталей — тел вращения.

На фиг. 21, в показана установка на жесткую оправку для обработки

наружных поверхностей (диаметры D19 D2), концентричных отверстию,

и получения уступов (размеры а и Ь). Конструктивной базой наружных

поверхностей вращения является ось отверстия, а установочной базой —

ось оправки.

При наличии зазора ось отверстия (конструктивная база) может сме-

щаться относительно оси оправки (установочной базы) на величину

эксцентриситета е, равного половине зазора. В результате несовпадения

баз возникает погрешность базирования в виде биения наружной поверх-

ности относительно внутренней, равная двум эксцентриситетам.

Предполагая худший случай, т. е. что в сопряжении возможен макси-

мальный зазор smax = 2е, получим

еГ>2 ~ eD, — smax = Smjn 4“ 6 4 -J- 6 в , (1 1)

Примеры расчета погрешностей базирования и закрепления

27

где 8р2 и 8р1 — биение по диаметрам;

smin — минимальный зазор;

бд и — допуски на диаметры отверстия и оправки.

Погрешности базирования при получении размеров по длине а и b

будут

еа =0; Ч = &а-

В первом случае конструктивная база (левый торец обрабатываемой

детали) и установочная база (тот же торец) совпадают; погрешность бази-

рования равна нулю.

Во втором случае базы не совпадают и погрешность базирования по

размеру b равна допуску на базисный размер а.

Фиг. 22. Схемы установки в центрах:

а — с жестким передним центром; б — с плавающим; в — схема обработки

деталей из прутка.

При установке деталей на оправки или пальцы с натягом погрешности

базирования в радиальном направлении отсутствуют.

Погрешности базирования при установке деталей в жестких центрах.

При этой схеме базирования (фиг. 22, а) возможны погрешности в радиаль-

ном и осевом направлениях. На первом переходе погрешность в радиаль-

ном направлении создается погрешностью зацентровки, т. е. смещением

оси центровых гнезд относительно оси заготовки. Приближенно эту по-

грешность можно определить по формуле

еб = 0,256d,

где 6D — допуск на диаметральный размер заготовки.

Эта погрешность проявляется в виде биения заготовки при обработке.

На последующих переходах погрешность уменьшается и вместе с дру-

гими погрешностями укладывается в поле допуска.

При установке в центрах погрешность базирования по длине шеек

валов создается за счет колебания размера левого центрового гнезда,

являющегося одновременно и упорной базой

где / — размер длины шейки;

Д^ — разность между наибольшей и наименьшей высотой конуса

центрового гнезда у партии деталей.

28 Базирование обрабатываемых деталей и установочные устройства приспособлений

Для центровых гнезд с углом конуса 60° эта погрешность в зависимо-

сти от размера гнезд колеблется в пределах 0,1 0,25 мм.

Чтобы исключить эту погрешность; применяют плавающий центр, при

котором обеспечивается постоянство положения деталей в осевом направ-

лении (фиг. 22, б).

Погрешности базирования при обработке деталей из прутка на револь-

верном станке по упорам. При изготовлении втулок (фиг. 22, в) пруток

подается до упора К, закрепленного в револьверной головке. Торец Т

прутка является установочной базой. Так как размеры Н и h указаны

от торца Т, то погрешности базирования по этим размерам не будет.

Фиг. 23. Схема установки плоскостью и двумя отверстиями на

жесткие пальцы для выяснения возникающих погрешностей

базирования.

Чтобы исключить погрешность базирования по размерам а и &, на-

стройку (регулировку) упоров производят в определенной последова-

тельности.

Прежде всего настраивают упор, ограничивающий величину выдви-

жения прутка, т. е. упор, определяющий положение торца Т. От этого

упора настраивают упор отрезного резца 1 (размер Н) и упор расточного

резца 2 (размер h). Упор резца 3 настраивают от упора отрезного резца 1

(размер а)\ от упора резца 3 настраивают упор резца 4 (размер Ь). При

такой настройке упоры являются как бы конструктивными установочными

базами при получении всех линейных размеров. Этим исключаются по-

грешности базирования.

Погрешности базирования при установке деталей плоскостью и двумя

отверстиями. На фиг. 23 показана схема такой установки. Из анализа

схемы получаем

&h = 0; Sftj = SmaxJ ®Л2 — Smax, — <$тах»

Чтобы уменьшить погрешности базирования, необходимо применять

плавающие конические пальцы (фиг. 24).

Погрешности закрепления при установке деталей в цанговых патронах.

При обработке заготовок в патронах с втягиваемой цангой возникают

погрешности в размерах по длине, так как при зажиме цанга оттягивает

Примеры расчета погрешностей базирования и закрепления

29

заготовку от лезвия инструмента на величину, зависящую от допуска

на диаметр базовой поверхности.

Так, например, при подрезании торца на настроенном токарном станке

(фиг. 25, а) требуется выдержать размер /. Положение вершины лезвия

Фиг. 24. Установка на плавающие конические пальцы.

резца остается неизменным, а заготовка при зажиме оттягивается от

резца на величину 8Z = — I, Эта разность и будет погрешностью закреп-

ления. Из схемы видно, что

р _ 1 1 °>5до

~ 11 L ~ tg а ’

где — допуск на диаметр базовой поверхности заготовки;

а — угол наклона конуса цанги.

При обработке на револьверном станке пруток подается до упора

в револьверной головке и торец прутка является упорной базой. Однако

при зажиме пруток оттягивается назад и возникает аналогичная пог-

решность закрепления.

Фиг. 25. Схемы установки в цанговых патронах.

На схеме фиг. 25, б заготовка также зажимается втягиваемой цангой.

Однако наличие упора (цилиндрические штифты) исключает ее смещение

при затяжке, и погрешность 8Z = 0.

На схеме 25, в показан цанговый патрон, в котором цанга только

сжимается; смещению ее вдоль оси шпинделя препятствует торец b гайки.

Погрешность 8Z = 0.

30 Базирование обрабатываемых деталей и установочные устройства приспособлений

8. ПРАВИЛА ВЫБОРА УСТАНОВОЧНЫХ БАЗ

Погрешности, возникающие при базировании и закреплении обра-

батываемых деталей непосредственно влияют на точность выполнения

координирующих размеров и соотношений. Поэтому большое значение

имеет вопрос выбора баз.

Готовая деталь может иметь комплекс черных и комплекс обработан-

ных поверхностей.

Взаимная увязка комплекса черных поверхностей обеспечивается в про-

цессе получения заготовки путем воспроизведения на ней фигуры штампа,

литейной формы и т. п.

Взаимная увязка комплекса обработанных поверхностей обеспечи-

вается с необходимой точностью выбора баз и всей постановкой тех-

нологического процесса.

Для взаимной увязки этих двух комплексов поверхностей необходимо

придерживаться определенных правил выбора баз.

Выбор черных баз. Черными, т. е. необработанными, установочными

базами приходится пользоваться на первой операции; общие правила

выбора черных баз следующие.

1. Если у деталей после окончательной обработки некоторые поверх-

ности остаются черными, рекомендуется принимать их за установочные

базы на первой операции и от них обрабатывать поверхности, используе-

мые затем в качестве установочных баз. Этим обеспечивается необходимая

увязка комплексов черных и обработанных поверхностей. Например,

при обработке поршней автомобильного двигателя за черную базу на пер-

вой операции принимают внутреннюю необрабатываемую полость поршня,

от которой обрабатывают поверхности, используемые в качестве

базы на последующих операциях. При этом обеспечивается требуемая

концентричность черной и обработанных поверхностей у готового

поршня.

2. У деталей, обрабатываемых кругом, за черные базы следует при-

нимать поверхности с наименьшими припусками. Такой выбор исключает

возможность появления брака из-за недостатка припуска на этих поверх-

ностях.

3. Черные базы должны быть по возможности ровными и чистыми.

Нельзя принимать за базу места, где расположены прибыли, литники,

разъемы опок (в отливках) или разъемы штампов (в поковках). Поверх-

ность, используемая в качестве основной базы, должна обеспечивать

наибольшую устойчивость и жесткость заготовки при обработке.

Выбор чистых баз. Для выбора этих баз также установлены некоторые

общие правила.

1. Чистые установочные базы должны быть конструктивными, а не

вспомогательными, что исключает погрешность базирования.

2. Они должны обеспечивать наибольшую устойчивость и наименьшие

деформации детали от зажима и усилий резания. В тех случаях, когда

поверхности не удовлетворяют этим требованиям, создают искусственные

базы путем обработки платиков, поясков, выточек или отверстий.

3. Необходимо стремиться соблюдать принцип постоянства баз, т. е.

чтобы все точные поверхности на всех операциях (установках) обрабаты-

вались с использованием одних и тех же установочных баз. При перемене

баз в ходе технологического процесса возникают дополнительные погреш-

ности, зависящие от состояния поверхностей установочных баз и точности

их расположения относительно ранее применявшихся баз.

Конструкции установочных элементов приспособлений

31

9. КОНСТРУКЦИИ УСТАНОВОЧНЫХ ЭЛЕМЕНТОВ ПРИСПОСОБЛЕНИЙ

Базовым поверхностям обрабатываемой детали соответствуют уста-

новочные поверхности приспособления.

Детали приспособлений, несущие установочные поверхности, при-

меняются в виде опорных штырей, пластин, призм, установочных пальцев

и т. п. В ряде случаев в установочную систему входят ориентирующие

или центрирующие механизмы и механизмы опор.

Установочные детали и механизмы делятся на основные и вспомо-

гательные.

Основные предусматриваются схемой базирования и определяют поло-

жение детали в соответствии с правилом шести точек.

Вспомогательные вводятся иногда в установочную систему не для

целей базирования, а лишь для повышения устойчивости и жесткости

обрабатываемой детали и противодействия силам резания.

Конструкции и размеры установочных деталей должны выбираться

по ГОСТ или нормалям машиностроения, так как большинство из них

тестированы или нормализованы.

Поверхности установочных деталей должны обладать большой износо-

устойчивостью. Поэтому их обычно изготовляют из сталей 15 и 20 с це-

ментацией на глубину 0,8—1,2 мм и с последующей закалкой до твердости

HRC 50 — 55.

Особо ответственные детали, например установочные пальцы изго-

товляются из сталей марок У7А или 20Х; при использовании стали 20Х

детали перед закалкой цементируют.

А. Основные опоры под базовые плоскости

Эти опоры применяются в виде штырей или пластин.

Опорные штыри (ГОСТ 4083—57) выполняются с плоской сферической

или насеченной головкой (фиг. 26). Предельные диаметры стандартных

Фиг. 26. Опорные штыри:

а — с плоской головкой; б — со сферической головкой; в — с насеченной

головкой; г — с переходной втулкой.

штырей d — 3—24 мм; диаметры головок D = 5-4-40 мм; высота низких

головок Н — 2 — 20 мм; высоких — Н = 54-40 мм; общая длина штырей

с низкими головками L = 6 — 50 мм; с высокими — L = 9 — 70 мм.

32 Базирование обрабатываемых деталей и установочные устройства приспособлений

Отверстия под штыри в корпусе приспособления выполняются сквоз-

ными; сопряжение штырей с отверстиями — по посадкеууу или — •

Опорные площадки в корпусе под головки штырей должны слегка вы-

ступать и обрабатываться одновременно, чем обеспечивается расположе-

ние их в одной плоскости. Штыри с плоскими головками после их запрес-

совки также шлифуются одновременно, в связи с чем у этих штырей по

размеру Н оставляется припуск 0,2—0,3 мм на шлифование после сборки.

Иногда в отверстия корпуса под штыри запрессовывают стальные зака-

ленные втулки (фиг. 26, г). Торцы втулок одновременно шлифуют, обеспе-

чивая необходимую плоскостность, а высоту Н головок штырей выполняют

с отклонениями посадок С или Сх. Таким образом обеспечивается взаимо-

заменяемость штырей, при которой отпадает необходимость шлифовать

их установочные поверхности при сборке и сокращается время на ремонт

приспособления. В отверстия втулок штыри устанавливаются по посад-

кам или -gr • ^остальное

L

Фиг. 27. Опорные пластины:

а — плоские; б — с косыми пазами;

в — примеры применения пластин.

Опорные пластины (ГОСТ 4743—57) изготовляются двух типов (фиг. 27):

плоские (тип а) и с косыми пазами (тип б). Размеры стандартных пластин:

ширина В = 124-35 мм; длина L = 40-^-210 мм; высота Н = 84-25 мм;

h = 4-5-13 мм; h± = 0,84-3 мм; b — 94-22 мм; d — 6-5-13 мм; d± = 8,54-

-ь20 мм; С = 104-35 мм; Сх — 204-60 мм. Допустимое отклонение высо-

ты Н по посадке С (—0,014-—0;014)х; допустимое отклонение расстояния

между отверстиями ±0,1 мм. Пластины закрепляются двумя или тремя

винтами; предельные размеры винтов от Мб до М12.

1 Допускается изготовление пластин по размеру Н с припуском 0,2-^-0,3 мм на шли-

фование при сборке или в комплекте. Пластины-заготовки хранятся на складе.

Конструкции установочных элементов приспособлений

33

Плоские пластины целесообразно закреплять на вертикальных стен-

ках корпуса, так как при горизонтальном их положении в углублениях

над головками винтов (1—2 мм) скопляется мелкая стружка, трудно уда-

ляемая при очистке приспособления.

Пластины с косыми пазами устанавливают на горизонтальных поверх-

ностях корпуса. При такой конструкции пластин стружка, сдвигаемая при

перемещении устанавливаемой детали,, легко попадает в углубления (ко-

сые пазы) пластин и не нарушает контакта при установке.

Пластины, как и штыри, закрепляют на выступающих площадках кор-

пуса (фиг. 27, в); при наличии нескольких площадок в одной плоскости

они обрабатываются совместно.

Фиг. 28. Самоустанавливающиеся основные опоры:

1,2 — жесткие опорные штыри; 3, 4 — плавающие опоры.

Выбор типа и размеров опор зависит от размеров и состояния базовых

поверхностей:

1) детали с обработанными базовыми плоскостями больших размеров

устанавливают на пластины, а небольших — на штыри с плоской головкой;

2) детали с необработанными базами устанавливают на штыри со сфе-

рической или насеченной головкой. Штыри с насеченной головкой обычно

применяются в качестве боковых опор, закрепляемых на вертикальной

стенке корпуса; в этом случае отпадают трудности, связанные с очисткой

их от стружки.

Количество опори их расположение выбираются в соответствии со

схемами базирования. Во всех случаях при конструировании приспособле-

ний необходимо обеспечивать условия для легкого удаления стружки

с установочных поверхностей.

Иногда в качестве основных опор применяют самоустанавливающиеся

и регулируемые опоры.

Самоустанавливающиеся опоры (фиг. 28) усложняют конструкцию

приспособления и применяются лишь в специальных случаях. Так, напри-

мер, при базировании детали плоскостями ее бобышек, расположенными

2 Ансеров 33

34 Базирование обрабатываемых деталей и установочные устройства приспособлений

в виде четырехугольника, целесообразно одну из жестких опор (штырь)

заменить двухточечной (фиг. 28, в). При базировании ступенчатой плоско-

стью можно применить двухточечную опору по фиг. 28, б.

Регулируемые винтовые опоры (фиг. 29) применяются в качестве основ-

ных или вспомогательных опор и выполняются по ГОСТ 4084—57;

4085—57; 4086—57; 4740—57.

Пршлеры их использования показаны на фиг. 30.

Фиг. 29. Конструкции винтовых регулируе-

мых опор:

а — с лыской под ключ; б — с шестигранной

головкой; в — с круглой головкой; г — уси-

ленные опоры.

Фиг. 30. Примеры применения регу-

лируемых опор.

Б. Вспомогательные опоры

Эти опоры применяют дополнительно к основным, когда необходимо

повысить жесткость и устойчивость устанавливаемых деталей. Так, напри-

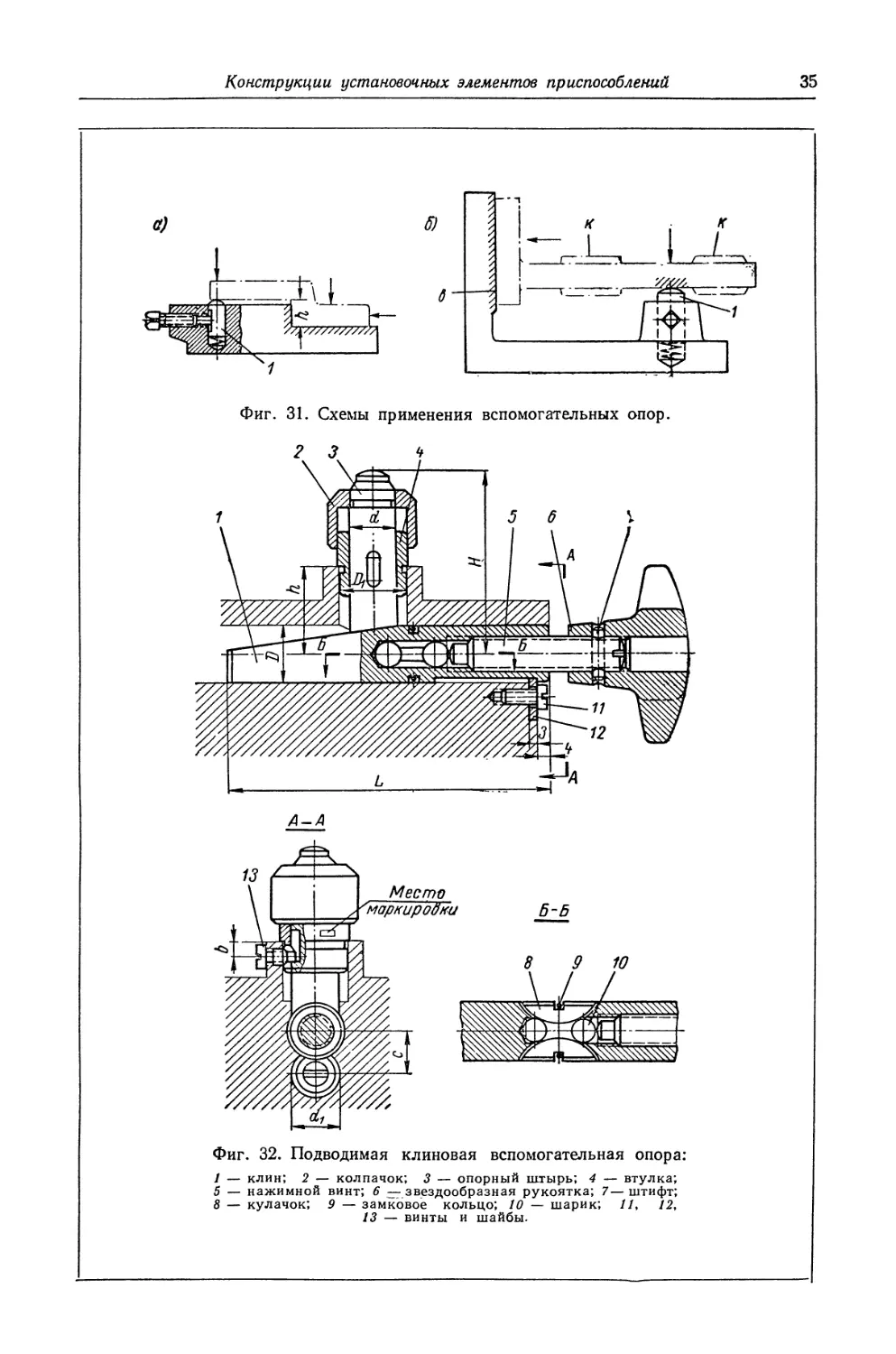

мер, на фиг. 31, а деталь имеет ступенчатую базовую плоскость. Размер h

между плоскостями приспособления и детали колеблется в пределах до-

пуска и полное совмещение ступенчатых поверхностей невозможно. В этом

случае за базу принимают одну плоскость, а под другую — подводят вспо-

могательную опору 1.

У детали, изображенной на фиг. 31, б, требуется фрезеровать пло-

скости К бобышек, перпендикулярные к базовой плоскости в. Для повы-

шения жесткости детали предусмотрена вспомогательная опора 1.

Конструкции вспомогательных опор и их деталей нормализованы.

На фиг. 32 показана подводимая клиновая опора (МН 350—60),

а в табл. 3 даны ее размеры.

Конструкции установочных элементов приспособлений

35

Фиг. 31. Схемы применения вспомогательных опор.

2 3 ч

ь

А-А

Фиг. 32. Подводимая клиновая вспомогательная опора:

1 — клин; 2 — колпачок; 3 — опорный штырь; 4 — втулка;

5 — нажимной винт; 6 — звездообразная рукоятка; 7— штифт;

8 — кулачок; 9 — замковое кольцо; 10 — шарик; //, 12,

13 — винты и шайбы.

36 Базирование обрабатываемых деталей и установочные устройства приспособлений

Опора подводится в соприкосновение с деталью после ее установки

на основных опорах, а затем фиксируется. Для этого вначале перемещают

клин (угол скоса 8°) и после контакта штыря 3 с деталью вращают винт 5;

последний с помощью шариков раздвигает кулачки 8, фиксирующие опору.

Колпачок 2 предохраняет опору от загрязнения.

На фиг. 33 изображена самоустанавливающаяся опора (МН 351—60).

При установке детали в приспособлении штырь 1 опоры опускается,

сжимая пружину 11. После этого винтом 7 через штифт 5 и палец 4 опора

фиксируется. Кроме указанных деталей в конструкцию входят: колпачок 2\

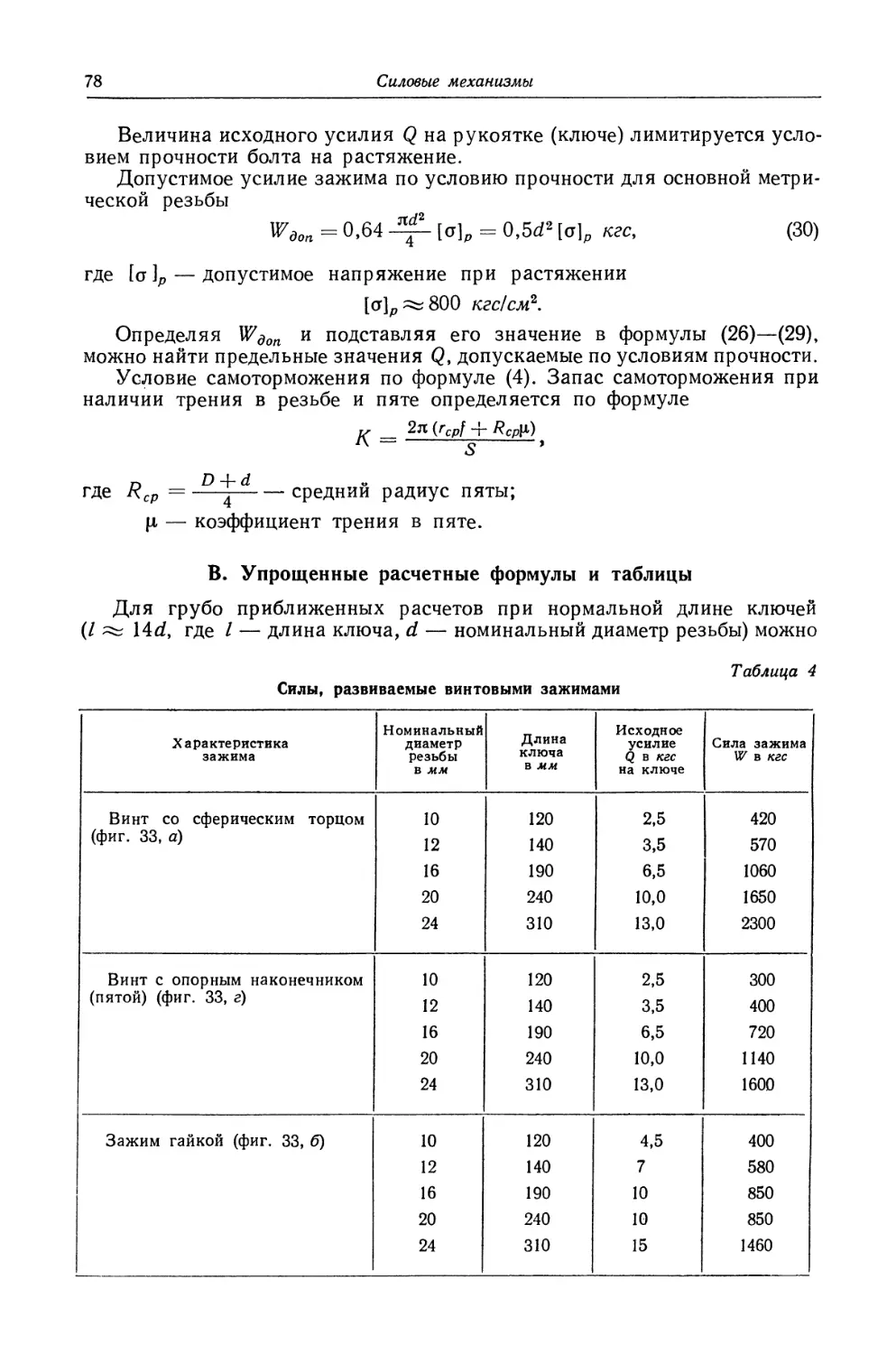

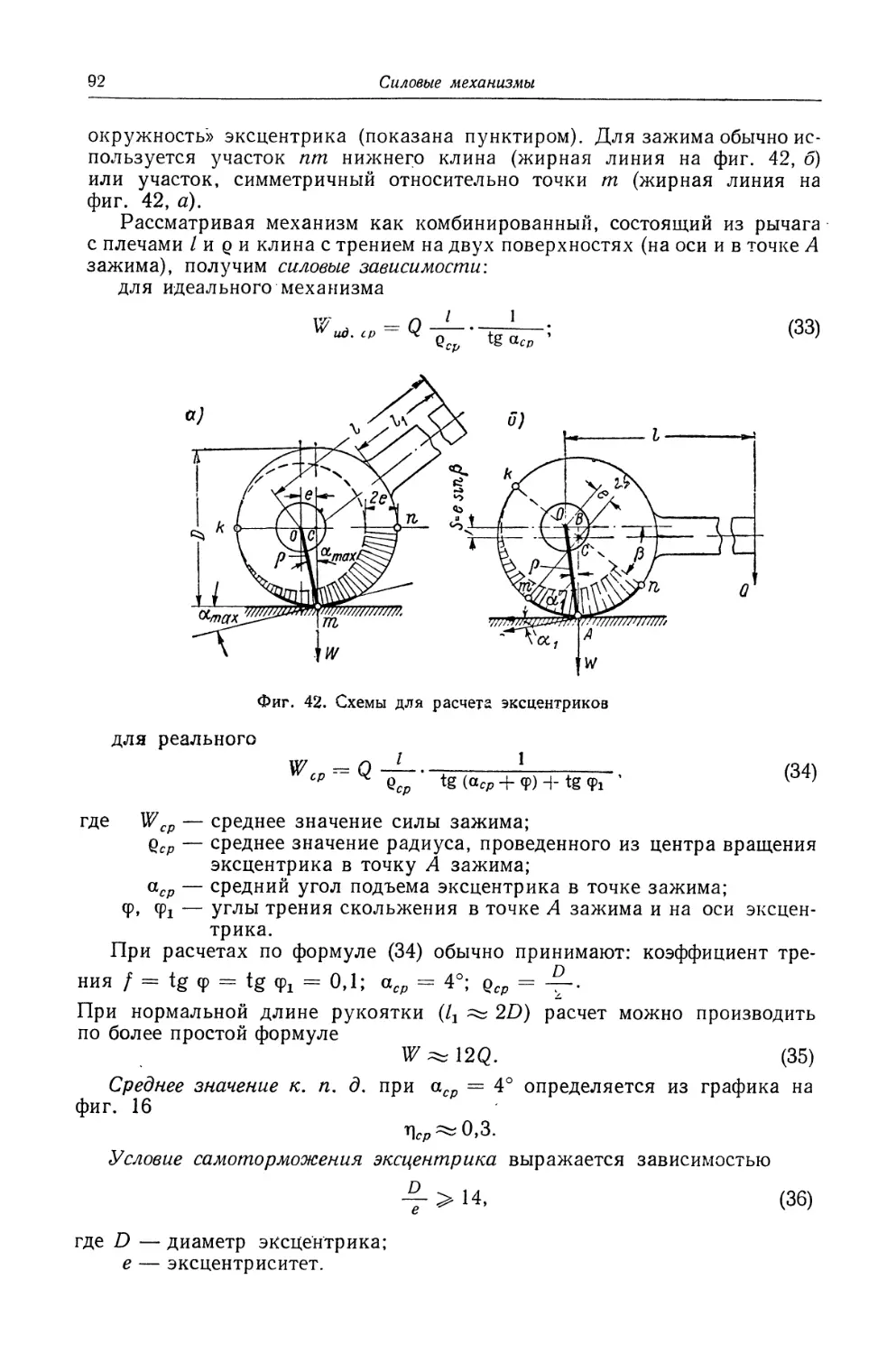

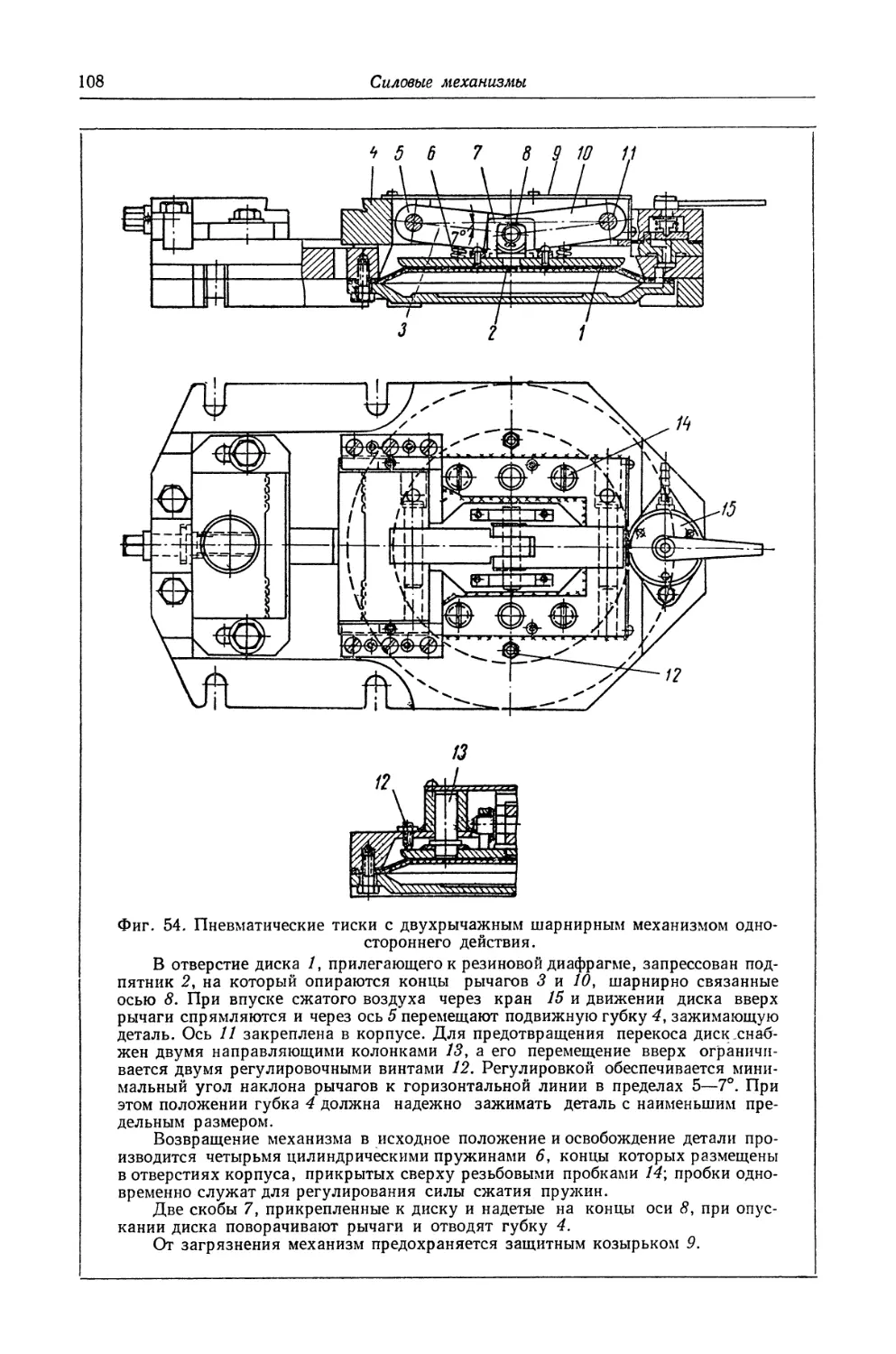

Таблица 3

Опоры подводимые клиновые МН 350—60 (размеры в мм)

d dx Н h D (допусти- мые от- клонения Л \ по т) ь L С

найм. наиб.

16 16 54 58 25 20 22 6 110 15

59 63 30

64 68 35

20 22 65 72 30 30 26 140 22

70 77 35

75 82 40

80 87 45

Таблица 4

Опоры самоустанавливающиеся МН 351—60 (размеры в мм)

d Н L di 1 h D bi Dt (допусти- мые от- клонения A \ n° —j c

найм. наиб.

12 40 48 58 10 18,2 16 М18Х1.5 17 16 13,0

44 52 62 20

50 58 68 26

16 45 54 65 13 22,3 18 М20Х1.5 18 22 14,5

55 64 75 28

65 74 85 38

20 60 70 16 30,6 25 М24х2,0 25 26 18.5

70 80 95 35

90 100 115 45

Конструкции установочных, элементов приспособлений

37

втулка 3*, штифт 5; резьбовая переходная втулка 6; звездообразная руко-

ятка 8\ штифт 9 и винт 10, Размеры опоры даны в табл. 4.

Кроме рассмотренных опор нормализованы ввертные домкратики с приз-

мой и без призмы (МН 346—60, МН 347—60). Конструкции их показаны

на фиг. 34.

Фиг. 33. Самоустанавливающаяся вспомогательная опора.

При использовании домкратиков и винтовых регулируемых опор (см.

фиг. 30) нельзя допускать отрыва деталей от их основных опор.

Фиг. 34. Домкратики ввертные:

а — с призмой; б — без призмы.

При механизации и автоматизации приспособлений применяют вспомо-

гательные опоры, управляемые с помощью пневмо- или гидропривода.

На фиг. 35 показан блок из двух подводимых клиновых опор, поддер-

живающих обрабатываемую деталь /, расположенную на основной опоре 2,

Чтобы не оторвать деталь от основной опоры штыри 3 подводятся с по-

38 Базирование обрабатываемых деталей и установочные устройства приспособлений

мощью слабых пружин 4, перемещающих самотормозящие клинья 5

с углом скоса 8—10°. При наличии самоторможения штыри не могут опу-

скаться под давлением со стороны обрабатываемой детали.

Для опускания опор перед установкой очередной детали срабатывает

небольшой силовой цилиндр 9 со штоком 10, который при помощи рееч-

ного механизма 7, 8 и кулачков 6 перемещает клинья 5 в исходное поло-

жение.

Управление силовым приводом

опор обычно согласовывается с упра-

Фиг. 35. Механизм двух сблокированных

вспомогательных опор, подводимых пру-

жинами и отводимых пневмо- или гидро-

приводом с помощью реечной передачи.

Фиг. 36. Механизм с пневмо- или гидропри-

водом, в котором сблокировано управление

вспомогательными опорами и зажимом.

влением приводом зажимов и производится с помощью общего распре-

делительного устройства.

В ряде случаев опоры и зажимы последовательно срабатывают от одного

привода. Так, например, в конструкции, показанной нафиг. 36, шток-рейка

привода зажимает деталь, под которую с помощью пружин и клиньев 2

предварительно подведены два опорных штыря 3. При раскреплении

шток-рейка, перемещаясь влево, вращает реечный валик 4, который

в свою очередь перемещает реечный валик 1, имеющий два скоса С. При

движении вниз валик 1 своими скосами передвигает клинья 2 в исход-

ное положение и освобождает опорные штыри 3. После этого устанавли-

вается следующая деталь и цикл подвода опор и зажима повторяется.

В. Установочные пальцы

Эти детали применяются при базировании по плоскости или торцам

и отверстиям.

Нормалями машиностроения определены следующие конструкции.

1. Пальцы установочные цилиндрические постоянные, МН 376—60

(фиг. 37, а).

Конструкции установочных элементов приспособлений

39

Исполнение II

Фиг. 37. Постоянные установочные пальцы:

а — цилиндрические; б — срезанные.

Фиг. 38. Сменные установочные пальцы:

а — цилиндрический; б — срезанный исполнения / для D

до 10 мм.

40 Базирование обрабатываемых деталей' и установочные устройства приспособлений

2. Пальцы установочные срезанные постоянные, МН 377—60 (фиг. 37, б).

3. Пальцы установочные цилиндрические сменные, МН 378—60

(фиг. 38, а).

4. Пальцы установочные срезанные сменные, МН 379—60 (фиг. 38, б).

На фиг. 38 показаны сменные пальцы исполнения I для D до 10 мм.

Аналогично постоянным пальцам они имеют исполнения II и III для

D = 10-j-16 мм и для D £> 16 мм.

Фиг. 39. Схемы сочетания пальцев с опорными пластинами.

Постоянные пальцы запрессовываются в корпус приспособления по

А

посадке » а диаметры их установочных поверхностей выполняются

с отклонениями по D или Х3 в зависимости от требуемой точности базиро-

вания.

Сменные пальцы используются при интенсивной эксплуатации при-

способления, когда они сравнительно быстро изнашиваются и заменяются.

Пальцы монтируются в отверстии втулки по посадке , а диаметры их

установочных поверхностей также выполняются с отклонениями по

D или Х3.

Размерные параметры пальцев следует брать из указанных нормалей,

размеры втулок под сменные пальцы — по МН 381—60.

При базировании по плоскости и двум отверстиям пальцы обычно при-

меняются в сочетании с нормальными опорными пластинами (фиг. 39, а),

Конструкции установочных элементов приспособлений

41

а при установке по торцу и отверстию могут запрессовываться в специаль-

ную опорную пластину той или иной конструкции (фиг. 39, б).

При установке тяжелых деталей, когда неподвижные пальцы мешают

загрузке, их делают выдвижными. Съемный палец 1 установлен в плун-

жере 2 (фиг. 40, а), управляемом рычагом 3. Иногда' для выдвижения

пальцы используют реечный механизм. Конусные подпружиненные паль-

цы (фиг. 40, б) применяются при базировании коническим отверстием

или необработанным цилиндрическим.

Г. Опорные призмы

На фиг. 41 показаны различные конструкции призм. Призма (фиг. 41, а)

используемая для установки коротких изделий или как элемент сборной

призмы, нормализована (МН 344—60).

Фиг. 41. Опорные призмы.