Текст

ОСНОВЫ ВЫБОРА ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Проф. Д. В. ЧАРНКО

ОСНОВЫ ВЫБОРА

ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

МЕХАНИЧЕСКОЙ ОБРАБОТКИ

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1963

УД к.621.90

В книге изложена методика выбора технологического про-

цесса механической обработки деталей на основе разработан-

ной автором теории развития структуры технологических

операций

Приведены теоретические положения о .взаимосвязи 'мето-

дов и структуры обработки, о закономерностях развития

структур в технологических операциях, о связи структуры

операций с тактом выпуска деталей. Имеющиеся в книге ма-

териалы могут служить основой для разработки новых (про-

грессивных схем и конструкций станков и наладок, еще не

применявшихся в СССР, а также для выбора оптимальных

вариантов технологических процессов механической обработ-

ки. Разработана методика выбора вариантов структуры тех-

нологических операций и соответствующего им оборудования.

Дана оценка вариантов процесса по себестоимости.

Книга предназначена для инженеров (конструкторов и тех-

нологов), а также может быть полезна студентам высших

технических учебных заведений.

Рецензент д-р гехн. наук проф. А. П. Владзиевский

Редакция литературы по тракторному и сельскохозяйственному машиностроению

Зав. редакцией инж. Е. И. НЕЛЮБОВА

ПРЕДИСЛОВИЕ

Построение коммунистического общества стало непосредствен-

ной практической задачей советского народа. Программой Комму-

нистической партии Советского Союза, принятой на XXII съезде,

определена главная экономическая задача советского народа — в

течение двух десятилетий создать материально-техническую базу

коммунизма. Объем промышленной продукции в течение ближай-

ших 10 лет должен быть увеличен примерно в два с половиной

раза, а в течение 20 лет — не менее чем в шесть раз. Для этого не-

обходимо поднять производительность труда в промышленности

в течение 10 лет более чем в два раза, а за 20 лет — в четыре-четы-

ре с половиной раза 1.

Первостепенное значение для технического перевооружения

всего народного хозяйства имеет развитие машиностроения, все-

мерное форсирование производства автоматических линий и высо-

копроизводительных машин. Совершенствование технологии всех

отраслей и видов производства — непременное условие создания

новых машин. Поэтому в настоящее время особенно большое зна-

чение приобретают вопросы теории технологии машиностроения,

которые должны отражать закономерности развития производст-

венных процессов, а также орудий и средств производства.

В данной работе автор останавливается на выявлении законо-

мерностей в развитии структур операций механической обработки

и, как следствие, — на методике выбора технологических процессов

изготовления деталей на станках и автоматических линиях. Так

как выбору структуры операции должны предшествовать изучение

чертежа и технических условий, а также выбор заготовок, баз и

предварительного маршрута обработки, то эти вопросы также крат-

ко освещены в главе I.

При создании технологии машиностроения был глубоко изучен

вопрос обеспечения точности обработки деталей, но мало изуча-

лись закономерности развития технологических операций и машин,

создаваемых для их выполнения с точки зрения повышения про-

изводительности. Например, не была изучена связь между струк-

турой операции, определяемой принадлежностью ее к тому или

1 Программа Коммунистической партии Советского Союза, ст.р. 68. Госпо-

литиздат, 1961.

3

иному классу и группе операций, и оценкой ее по формуле опера-

тивного времени.

Выявлением взаимосвязи между различными переходами по от-

дельным операциям и в целом по процессу, нахождением наиболее

существенных признаков, влияющих на характер операции с точки

зрения производительности при сохранении заданного качества

обработки, определением закономерностей в составлении структу-

ры технологических операций и другими подобными вопросами до

сих пор занимались отрывочно без выявления общей связи всех

явлений.

В предлагаемой книге автором сделана попытка найти эти свя-

зи, уточнить принятые в технологии понятия, вскрыть закономер-

ности развития структур технологических операций и найти ряд

новых (еще неизвестных) структур операций и компоновок обору-

дования для дальнейшего развития процессов обработки и орудий

производства, а также для разработки методики выбора техноло-

гического процесса по операциям.

Рассматривая технологическую операцию с точки зрения ее

развития от простой к сложной и изменения в ней взаимосвязей по

переходам при однопоточном и многопоточном процессе, автор

учитывает эти взаимосвязи в совокупности по всей операции в си-

стеме СПИД \ в том числе и в операциях, выполняемых на много-

позиционных станках, включая кольцевые или линейные автома-

тические линии, ,и рассматривает их как многопозиционную опе-

рацию.

Автор останавливается главным образом на развитии структур

операций и выявлении признаков этих структур, так как без осве-

щения этих вопросов невозможно уяснить методику выбора техно-

логических процессов по структурам операций.

Вопрос о развитии структуры операций и ее закономерностях

до сих пор слабо разработан, по-видимому, потому, что появление

новой структуры и новых станков или наладок на базе ее считалось

делом случайным, а не закономерным. Поэтому данный вопрос в

обобщенном виде до настоящего времени не освещался или осве-

щался отрывочно без выявления закономерностей.

До сих лор не было ясного представления о том, что не только

метод обработки, но и структура операции определяют уровень

развития технологии и что развитие структуры операций находит-

ся в определенной зависимости от масштаба и такта выпуска де-

талей.

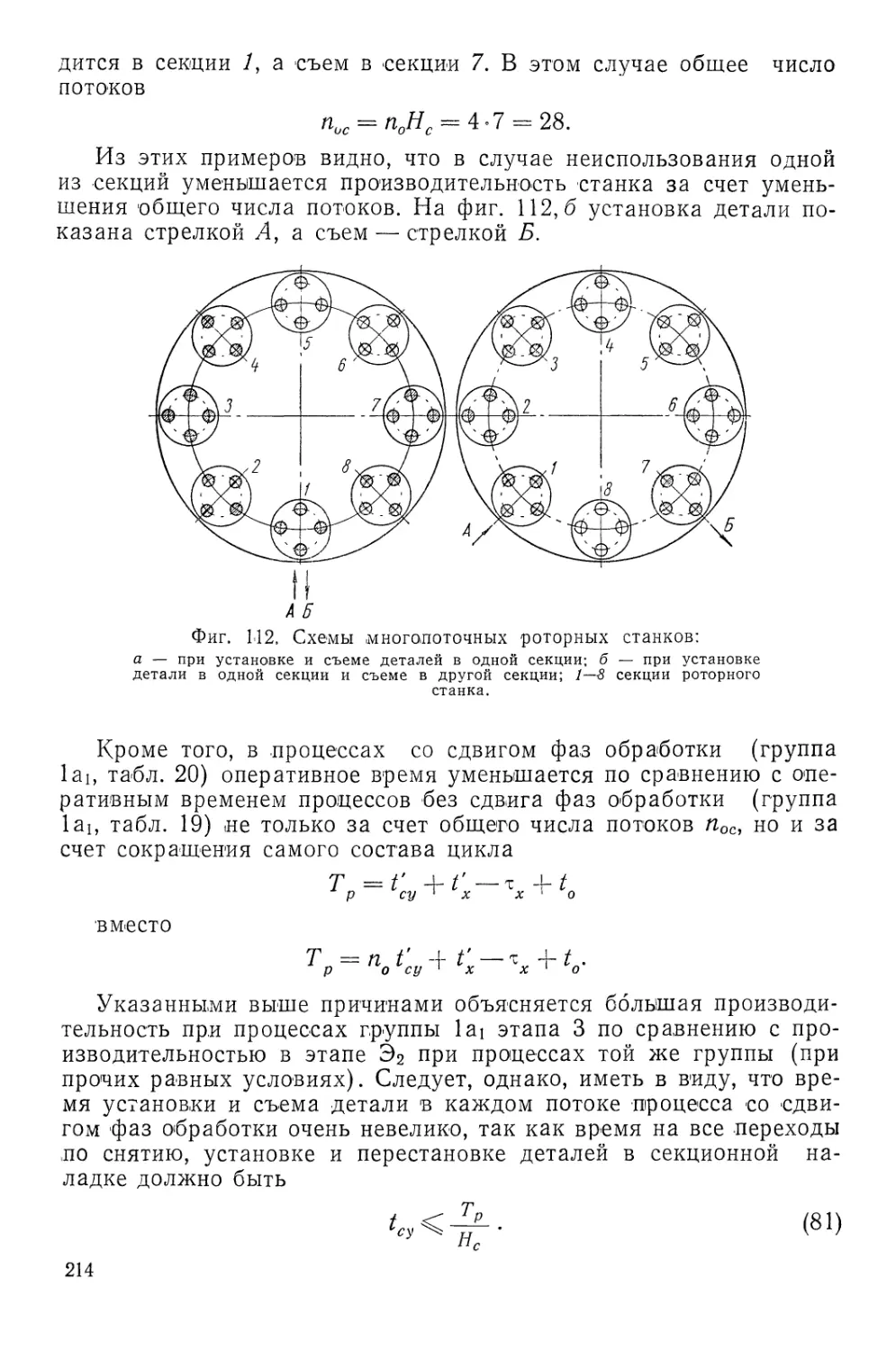

Ряд авторов занимались классификацией рабочих машин и тех-

нологических операций, но при этом не были выявлены закономер-

ности в развитии структур операций и главные причины, обуслов-

ливающие эти закономерности. Вопрос о закономерностях разви-

тия структур технологических операций в данной книге освещается

впервые. В ней устанавливается определенное место различных

1 СПИД — это система: станок — приспособление — инструмент — деталь.

4

структур операций в общей системе построения и развития техно-

логических процессов.

Определение взаимосвязей основных и вспомогательных пере-

ходов и потоков в технологической операции и разработка общей

системы структур операций не только помогает лучше уяснить все

вопросы развития операций и машин с точки зрения производи-

тельности, но позволяет использовать эту систему для выбора оп-

тимальных вариантов технологии обработки детали, обеспечи-

вающей высокую производительность оборудования при заданном

качестве и наименьшей себестоимости детали.

ЧАСТЬ I

ВЫБОР ЗАГОТОВКИ И МЕТОДОВ ЕЕ ОБРАБОТКИ

ГЛАВА I

АНАЛИЗ КОНСТРУКЦИИ ДЕТАЛИ И ОСНОВНЫЕ

НАПРАВЛЕНИЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

ПЕРИОДЫ ПРОЕКТИРОВАНИЯ

Разработка технологического процесса механической обработки

сложных деталей типа корпусных или тел вращения, в особенно-

сти в крупносерийном и массовом производствах, является доволь-

но сложной задачей. После составления предварительного марш-

рута разработка процесса сводится к выбору производительного и

экономичного варианта обработки на каждой операции при обес-

печении высокого качества детали (в том числе точности ее изго-

товления) в соответствии с техническими условиями.

Технологический процесс, не обеспечивающий заданное каче-

ство детали, не может считаться приемлемым даже в том случае,

если он обеспечивает высокую производительность и является эко-

номичным. Следовательно, в начальный период разработки техно-

логии, т. е. после изучения назначения детали, чертежа, техниче-

ских условий, нужно выбрать заготовку, базы, методы и последо-

вательность (маршрут) обработки заготовки, обеспечивающие за-

данную точность и качество детали по техническим условиям.

Только после этого можно перейти к выбору структуры операций

и станков, обеспечивающих должные производительность и эконо-

мичность процесса, а также заданное качество деталей по техни-

ческим условиям.

Не только при разработке технологического процесса, но и до

нее при изучении чертежа и технических условий с точки зрения

назначения детали, ее технологичности, расстановки размеров,

конфигурации уклонов и т. д. не следует забывать, что многие тех-

нологические решения зависят от программы и такта выпуска де-

талей.

Работа по составлению технологического процесса изготовле-

ния детали для серийного и массового выпусков и выбор наибо-

лее целесообразного варианта состоит из нескольких периодов.

Первый период — определение такта выпуска исходя из задан-

ной программы. Анализ чертежа и технических условий. Разработ-

7

ка на основе этого анализа основных технических направлений

изготовления детали в комплексе как -по заготовительным, так и по

механическому цехам.

Второй период — выбор заготовки и методов ее изготовления.

Третий период — выбор технологических баз, методов обработ-

ки и составление предварительного маршрута по операциям обра-

ботки, обеспечивающим заданное качество детали.

Четвертый период — выбор «структуры операции и станков, обес-

печивающих оптимальную производительность оборудования и

рентабельность процесса.

Не следует понимать буквально, что выбор баз, а также методов

и маршрута обработки влияет только на качество детали, а вы-

бор структуры операций и станков — только на производительность

труда и экономичность процесса. -

Конечно, от выбранных методов и режимов обработки зависит

и производительность, а структура операции в какой-то степени

влияет на точность обработки, и при выборе структуры часто при-

ходится уточнять маршруты и методы обработки. Однако требуе-

мую точность изготовления детали нельзя обеспечить без правиль-

ного выбора баз и методов обработки, а высокую производитель-

ность— еще и без правильного выбора структуры операций и стан-

ка. Отдельные периоды работы по выбору технологических,

процессов или части этих периодов (в зависимости от обстоя-

тельств) можно выполнять либо последовательно, либо одновре-

менно.

Например, разрабатывая маршрут, можно одновременно назна-

чать методы обработки, структуру операций и станки по опера-

циям; однако это, как правило, можно делать лишь при разработ-

ке технологического процесса мелкосерийного производства, когда

структура операций в основном одноинструментальная, а станки

универсальные. В этом случае задача упрощается и часто ограни-

чивается проектированием маршрута обработки и выбором стан-

ков по операциям, а выбор структуры операции и станков как

самостоятельная часть работы отпадает.

В тех случаях, когда одна и та же операция может иметь раз-

ные структуры с использованием разных станков (например, обта-

чивание ступенчатого валика может быть выполнено на гидрокопи-

ровальном токарном полуавтомате или на автоматической линии),

правильный выбор структуры и станков, обеспечивающих высокую

производительность и экономичность обработки, приобретает боль-

шое значение и должен составлять самостоятельный период рабо-

ты. Вопросы, решаемые в каждом периоде, будут рассмотрены бо-

лее подробно.

После того как по заданной программе выпуска будут опреде-

лены масштаб (массовый, крупносерийный и мелкосерийный) и

такт выпуска деталей, можно приступить к анализу конструкции

детали по чертежу и техническим условиям с точки зрения задан-

ного масштаба выпуска.

8

АНАЛИЗ КОНСТРУКЦИИ ДЕТАЛИ ПО ЧЕРТЕЖУ

И ТЕХНИЧЕСКИМ УСЛОВИЯМ

Приступая к анализу, прежде всего, следует определить, к ка-

кому конструктивно-технологическому типу относится данная де-

таль. При этом чрезвычайно подробная классификация не тре-

буется, и можно ограничиться разбивкой деталей на следующие

типы:

1. Станины, рамы, крупные коробчатые детали, на которых мон-

тируются основные узлы машины. Эти детали обычно делают ли-

тыми или сварными.

2. Корпусные коробчатые детали, внутри которых обычно мон-

тируются механизмы машин. Эти детали изготовляют преимущест-

венно в виде отливок.

3. Плоские коробчатые детали типа крышек, кронштейнов, плит,

пластин. Изготовляются литыми.

4. Рычаги, вилки, шатуны из штампованных или литых заго-

товок.

5. Круглые короткие детали типа дисков, маховиков, шкивов,

шестерен, фланцев, ступиц, втулок.

Изготовляются штамповкой или литьем и обрабатываются на

токарных станках-полуавтоматах или на револьверных станках

при зажиме детали в патроне.

6. Круглые длинные детали типа валов (ступенчатых, распре-

делительных и др.), шестерен с валом, шпинделей и других, обра-

батываемых в центрах.

7. Мелкие круглые фасонные детали типа стержней, втулок,

стаканчиков и арматуры, обрабатываемых в цанге из проката на

автоматах или револьверных станках.

Дальнейший анализ следует производить исходя из масштаба

производства. Например, если мы анализируем деталь типа валика

с точки зрения ее жесткости и, следовательно, возможного изгиба

при обработке, то для индивидуального и мелкосерийного произ-

водства, при котором обтачивание валика производят одним рез-

цом, жесткость валика может считаться достаточной даже при от-

ношении

— > 12,

d

так как изгиб его при малом усилии резания будет небольшим

(здесь I — длина валика, d — диаметр валика в средней его1 части).

Но если этот же валик в крупносерийном или массовом производ-

стве обрабатывать способом многорезцового обтачивания, то из-

гиб его из-за увеличения усилий резания при одновременной обра-

ботке несколькими резцами может оказаться настолько большим,

что придется отказаться от многоинструментальной, а может быть

даже от многопозиционной обработки и перейти к одноинструмен-

тальной. Следовательно, при анализе конструкции по чертежу

9

с точки зрения жесткости и масштаба производства следует учи-

тывать возможный характер обработки.

То же самое можно сказать и по поводу способов нанесения

размеров на чертеже. Например, в мелкосерийном производстве

размеры на чертеже наносят, начиная обычно от заднего торца де-

тали (фиг. 1, а), потому что в этом случ'ае деталь удобно измерять,

не снимая ее со станка.

Фиг. 1. Различные способы нанесе-

ния линейных размеров на черте-

жах валиков.

В серийном и массовом произ-

водствах обработка валиков про-

изводится на станках, заранее на-

строенных на определенный раз-

мер обрабатываемой части дета-

ли. В этом случае заданные ли-

нейные размеры валика получа-

ются автоматически от переднего

торца детали, так как деталь при

установке прижимается к торцу

патрона с пружинным центром

(фиг. 1,6). Если станок настроен

на обработку валика не от торца,

а от переднего центра, то задан-

ные размеры автоматически по-

лучаются от переднего центра

(фиг. 1,в). Для этого у валиков,

поступающих на станок, необхо-

димо проверять глубину зацент-

ровки.

Таким образом нанесение раз-

меров должно соответствовать

характеру обработки и масштабу

производства. Например, в массо-

вом производстве при обработке в приспособлениях на расточных

многошпиндельных станках коробчатые корпусные детали часто

базируют ПО1 плоскости и двум установочным отверстиям, а в мел-

косерийном производстве при обработке по разметке установочных

отверстий не делают, а деталь при растачивании базируют по пло-

скостям.

Следовательно, при разных масштабах производства базиро-

вание детали для обработки будет неодинаковым, и нанесение раз-

меров на чертежах должно производиться по-разному.

А1ожно было бы ^привести еще много примеров влияния масш-

таба производства на составление чертежей, поэтому в дальней-

шем будем изучать чертежи с точки зрения масштаба производст-

ва, а критерием масштаба выпуска будем считать такт выпуска,

определенный заранее.

Следует отметить, что анализ чертежа и технических условий

только с точки зрения масштаба выпуска еще недостаточен, так

как решение многих вопросов зависит еще и от размеров детали.

То, что хорошо для деталей одной размерной группы, может быть

совершенно непригодным для деталей таких же типов, но с резко

отличными размерами. Например, если для обработки корпусных

коробчатых чугунных деталей длиной до 1000 мм и шириной до

500—700 мм в машиностроении широко применяют базирование

по плаакости и двум установочным отверстиям, то, очевидно, та-

кой метод базирования (<а следовательно, и соответствующее ему

нанесение размеров) будет неприемлемым для корпусной детали

с размерами сторон 3000—4000 мм и весом 15—20 т, так как с по-

мощью крана трудно установить детали на шпильках приспособ-

ления без перекосов, да и самих приспособлений при таких раз ме-

рах детали и малом масштабе выпуска обычно не делают. При

больших размерах и весе деталей способы изготовления заготовок

для них (отливок, поковок) также будут другими, а поэтому

иным должно быть и оформление чертежей.

Следовательно, анализировать и изучать чертежи и техниче-

ские условия нужно не только по типам деталей с учетом масшта-

ба выпуска, но и размеров детали. Целью этого изучения является

не только ознакомление со всеми особенностями детали и ее назна-

чением, чтобы учесть их при разработке технологии, но и внесение

нужных поправок и дополнений в чертежи и технические условия.

Надо сказать, что такие поправки и уточнения в чертежи прихо-

дится вносить часто, в особенности при разработке технологии из-

готовления вновь осваиваемой машины.

Из многих вопросов, которые необходимо изучать при анализе

чертежей и технических условий, можно остановиться на сле-

дующих:

конструкция детали с точки зрения ее технологичности;

жесткость детали с точки зрения возможности многоинстру-

ментальной ее обработки и способов зажима в приспособле-

ниях;

точность детали и качестве обрабатываемых поверхностей с точ-

ки зрения не только точности по диаметральным и линейным

размерам, но и заданной точности относительных поворотов по-

верхностей и осей, допустимого биения поверхностей и точности

формы;

термическая обработка по техническим условиям в связи с ме-

ханической обработкой;

конструкция детали и технические условия ее изготовления

с точки зрения выбора заготовки.

Конструкция детали с точки зрения

ее технологичности

Вопросы технологичности деталей широко освещены в литера-

туре [1], [2], поэтому в этой книге будут только коротко указаны во-

просы, на которые должны быть получены ответы при анализе кон-

струкции детали средних размеров с точки зрения массового и

крупносерийного выпуска.

11

Эти вопросы в основном сводятся к следующим:

По корпусным деталям

возможна ли обработка плоскостей корпусной детали на про-

ход на мнотошлиндельном фрезерном или других станках, нет ли

ненужных выступов, мешающих такой обработке, и можно ли

устранить эти выступы;

позволяют ли расстояния между отверстиями в корпусной де-

тали производить одновременную обработку их (на многошпин-

дельных станках) несколькими инструментами, проходящими че-

рез направляющие втулки кондукторов, или эти расстояния малы,

и требуется операцию растачивания отверстий разделять и выпол-

нять в разных позициях или даже на разных станках;

позволяет ли форма отверстий растачивать их на проход с од-

ной или с двух сторон, т. е. выдержано ли ступенчатое (по диа-

метрам) расположение отверстий, находящихся на одной оси, а

если нет, то можно ли изменить конструкцию так, чтобы была

обеспечена односторонняя или двухсторонняя ступенчатость отвер-

стий при разности диаметров (с учетом припуска), обеспечиваю-

щей проход инструмента;

имеется ли хороший доступ инструментов к обрабатываемым

поверхностям;

требуется ли подрезка торцов ступиц корпусной детали с внут-

ренней стороны и как конструктивно устранить этот переход (изве-

стно, что такая обработка корпусных деталей на агрегатных стан-

ках затруднена);

имеются ли глухие отверстия и можно ли конструктивно изме-

нить их на сквозные;

имеются ли отверстия и плоскости, расположенные под острым

или тупым углом и можно ли изменить конструкцию, чтобы они

стали либо параллельными, либо перпендикулярными;

имеются ли у корпусной детали достаточные по размерам пло-

скости для базирования ее на станках, а если нет, то в каких ме-

стах следует расположить технологические базовые приливы.

По деталям типа валов

возможна ли обработка поверхности проходным резцом, т. е.

имеются ли хорошие выходы для резца в сопряжениях и подрезные

канавки достаточной ширины;

расположены ли ступени вала по размерам диаметров шеек,

убывающим к концам вала, и нет ли ненужного уменьшения диа-

метра вала в средней его части.

При обработке вала на гидрокопировальных станках узкие ка-

навки 1—6 (фиг. 2, а) создают тяжелые условия охлаждения рез-

цов при подрезании, в результате чего канавочные резцы из твер-

дых сплавов выкрашиваются, и требуются либо частая подна-

стройка станка, либо резкое снижение скорости обтачивания.

В обоих случаях имеет место снижение производительности стан-

12

ка. Поэтому в настоящее время подрезание канавок в автоматиче-

ских линиях, состоящих из гидрокопировальных станков, выносят

в отдельную операцию, выполняемую на многорезцовом станке.

Форма канавок, показанная на фиг. 2, б, не годится для много-

резцовой обработки. Форма, приведенная на фиг. 2, в, несколько

лучше, но чтобы можно было установить резец большего сечения,

Фиг. 2. Формы .подрезных канавок на деталях типа

валов.

ее размеры требуется увеличить (фиг. 2, г). Всегда нужно прове-

рить, нет ли на валу излишне большого фланца или бурта, и мож-

но ли уменьшить их диаметры.

Бели на валу предусмотрены закрытые шпоночные канавки,

обрабатываемые концевой фрезой, то нужно подумать, нельзя ли

их заменить открытыми с обработкой дисковой фрезой, что обес-

печит большую производительность.

По деталям типа зубчатых колес

нужно .проверить соотношения диаметров венцов и расстояний

между ними. В ряде случаев эти соотношения делают деталь мало

пригодной для многорезцовой обработки. Для большинства дета-

лей типа тел вращения имеет суще-

ственное значение выполнение внут-

ренних канавок 1 (фиг. 3), закруг-

лений и фасок, так как от правиль-

ности размеров зависит возмож-

ность их обработки одновременно с

о б т а чи в а н и ем, прот ачив ан ием или

растачиванием. Например, растачи-

вание канавки, показанной на фиг.

3, а, затруднено выступающим тор-

цом. Конструкция, показанная на

фиг. 3, б, упрощена.

Фиг. 3. Формы внутренних ка-

навок на деталях типа зубча-

тых колее с внутренним зубом.

Анализ детали с точки зрения ее

технологичности не должен

эграничиваться указанными выше замечаниями, но мы их приве-

сти для того, чтобы кратко представить направление в изучении

13

этого вопроса при анализе чертежа. Все предложения по измене-

нию конструкции детали систематизируются, а затем конструкторы

вносят в чертежи необходимые изменения.

Жесткость детали

Фиг. 4. Корпусная де-

таль недостаточном

жесткой конструкций

без ребер жесткости

(штриховой линией

показано возможное

расположение ребер

жесткости).

При анализе конструкции детали по чертежу следует особо

изучить вопросы, связанные с ее жесткостью. Обычно наименее

жесткими являются удлиненные детали. Например, станина токар-

ного или стол фрезерного станков, у которых длина значительно

превышает ширину, по существу не являются жесткими деталями.

Это вызывает необходимость разбивать обработку плоскостей и

крупных отверстий на отдельные черновые и

чистовые операции, в то время как в жестких

деталях эту обработку можно выполнять на

одном станке в одной операции в разных пере-

ходах и на разных позициях обработки. Поэ-

тому, изучая чертеж, нужно обратить внима-

ние на габаритные размеры, детали и их соот-

ношения, толщину стенок, оребрение и форму

детали с точки зрения жесткости.

Особое значение для жесткости детали име-

ют правильно1 расположенные ребра. На фиг. 4

показана корпусная деталь без ребер жестко-

сти, в результате чего возможен прогиб верх-

ней плоскости при фрезеровании. Благодаря

введению ребер жесткости изменяются усло-

вия фрезерования верхней плоскости, так как

вибрации и прогибов уже не будет, а также

повышается жесткость всей детали.

Плоские детали типа крышек, планок и плит часто имеют не-

достаточную жесткость, поэтому при изучении таких деталей сле-

дует наметить технологические меры, компенсирующие этот недо-

статок.

Малой жесткостью часто обладают и тонкостенные цилиндры,

вкладыши, втулки некоторых типов. Зажим таких деталей в ку-

лачки по наружной поверхности гильзы (или разжимание по вну-

тренней поверхности) в чистовых операциях может вызвать боль-

шую овальность детали, выходящую за пределы, предусмотренные

техническими условиями. Поэтому уже при изучении чертежа нуж-

но иметь в виду, что зажать такую деталь при чистовом растачи-

вании и обтачивании придется в специальных приспособлениях,,

направляя усилие по торцу (фиг. 5).

Жесткость бывает недостаточной также у длинных валов (сту-

пенчатых, распределительных и др.), обработку которых производят

обычно в центрах.

Считают, что если отношение длины детали к диаметру (в се-

редине вала) l\d> 10—12, то для валов 2—3 классов точности

14

жесткость недостаточна. Для валов, изготовляемых по более низ-

ким классам точности, это отношение может быть равным 15 и

даже большим. К этому надо добавить, что указанные величины

длины вала к его диаметру относятся к однорезцовой обработке»

Фиг. 5. Тонкостенная гильза не жесткой конструкции:

а — зажим детали по торцам при чистовом обтачивании;

б — зажим детали по торцам при растачивании.

При многорезцовой обработке из-за одновременного действия не-

скольких сил резания это отношение 'следует уменьшить до

I: d > 10.

Если жесткость вала недоста-

точна, то следует решить вопрос

о возможности применения люне-

та или об искусственном повыше-

нии жесткости системы станок —

приспособление — инструмент —

деталь (СПИД) путем обработки

ступеней с зажимом вала в патро-

не по средней шейке и 'в одном

центре (фиг. 6). Известно1, что при

таком способе зажима жесткость

Фиг. 6. Зажим вала (В патроне и цент-

ре для увеличения жесткости при об-

тачивании.

детали увеличивается в несколько

раз. Значит, при изучении чертежа с точки зрения жесткости дета-

ли еще до разработки полного маршрута технологии нужно (если

это требуется) наметить либо меры увеличения жесткости детали,

либо предложения по созданию жесткой системы СПИД при обра-

ботке детали.

Точность изготовления детали и качество обрабатываемой

поверхности

При изучении технических условий и чертежа детали с точки

зрения обеспечения заданной точности ее изготовления необходимо

выяснить, правильно ли отражают эти технические условия харак-

теристику детали с точки зрения ее назначения, а также возмож-

ное влияние параметров точности на технологический процесс из-

готовления детали.

15

Проф. д-р техн, наук Б. С. Балакшин считает, что анализ точ-

ностных параметров, предусмотренных техническими условиями,;

следует производить, исходя из назначения детали в машине, и

этот анализ должен охватывать все четыре характеристики точно-

сти изготовления детали: точность как по диаметральным, так и по

линейным размерам, точность поворотов поверхностей и осей, точ-

ность формы поверхностей, качество (шероховатость) поверхно-

стей [3].

Значит, при изучении технических условий и чертежа прежде

всего следует выяснить, достаточно ли полно технические условия

характеризуют деталь с точки зрения ее точностных параметров.

Обычно на чертежах и в технических условиях имеются допуски

на диаметральные размеры и указания о чистоте поверхности, но

допуск на относительный поворот (положение) одной поверхности

или оси по отношению к другой поверхности или оси и на линейные

размеры часто отсутствуют как на чертежах, так и в технических

условиях. Так же часто на чертежах не указывают допусков на

форму поверхности.

В этих случаях условно понимают, что допуск на форму нахо-

дится в пределах допуска на размер, но при анализе иногда обна-

руживается, что при таком понимании деталь с должным качеством

изготовить нельзя: необходимо ужесточить допуск на форму дета-

ли (конусность, овальность, плоскостность и т. д.).

Следует отметить, что соблюдение допусков на повороты пло-

скостей и осей с точки зрения взаимозаменяемости деталей при

сборке не менее важно, чем соблюдение допусков на диаметраль-

ные размеры. Несоблюдение допусков на повороты вызывает несо-

бираемо-сть деталей даже при точном выполнении допусков на

диаметральные размеры.

Отсутствие в чертежах допусков на повороты поверхностей и

осей вызывает необходимость пригоночных работ во время сборки.

При мелкосерийном производстве — это неудобно, а при крупносе-

рийном или массовом производстве недопустимо вовсе. Точность,

относительных поворотов плоскостей и осей должна обеспечивать-

ся при обработке на станках автоматически. Следовательно, на

чертежах и в технических условиях все повороты основных поверх-

ностей и осей необходимо задать допусками, которые должны стро,-

го обеспечиваться технологией изготовления детали.

При анализе необходимо установить расположение поверхно-

стей детали по отношению к базовым поверхностям. Например, не

следует оставлять в технических условиях такие формулировки:

«Плоскости А и Б должны быть параллельными в пределах

0,05/300 мм». Например, если плоскость А является базовой, то

следует писать: «Плоскость Б должна быть параллельна плоскости

А, отклонение неболее 0,05/300 мм». Если же плоскость Б является

базовой, то следует указать, что плоскость А должна быть парал-

лельна плоскости Б. Для деталей типа тел вращения допустимое

биение поверхностей шеек должно быть указано по отношению к

16

базовым шейкам, каковыми являются те шейки, которые служат

опорами при установке детали в машине.

После того, как будут изучены и если нужно дополнены техни-

ческие условия на точность изготовления детали, нужно продолжить

анализ и выяснить влияние технических условий на процесс изго-

товления. Например, нужно проанализировать, какими методами

обработки и базирования корпусной детали можно обеспечить

заданную точность относительно поворота, а также формы и чисто-

ты поверхностей. В известной степени решению этого вопроса по-

могают таблицы средних точностей различных методов обработки,

о которых будет сказано, ниже.

Анализ точности поворотов, размеров (диаметральных и ли-

нейных), а также формы и чистоты поверхности детали предопре-

деляет основные направления выбора методов обработки.

Термическая обработка детали в связи с ее механической

обработкой

Чертежи и технические условия необходимо проанализировать

с точки зрения возможного коробления детали после термической

обработки и, следовательно, введения доводочных операций, кото-

рые целесообразно применять для обеспечения заданной точности

детали.

В чертежах термически обрабатываемых деталей необходимо,

кроме твердости, указывать характер обработки, например: «Це-

ментовать на глубину 0,5—0,8 мм и закалить до RC 56—62». При

местной цементации или закалке нужно точно указывать место

цементации, способ и место закалки и конечную твердость.

Для уменьшения короблений необходимо, чтобы'переходы в уг-

лах были плавными, не было бы подрезов, резких переходов в се-

чениях, открытых вырезов, а также тонкостенных длинных ступиц

(у зубчатых колес), ослабленных шпоночной канавкой. У деталей

из легированных сталей коробления обычно меньше, чем у деталей

из углеродистых сталей.

Для деталей, подвергаемых цементации, рекомендуется приме-

нять стали 20Х, 15Х, 18ХГТ и некоторые другие. Для зубчатых ко-

лес, закаливаемых с нагревом т. в. ч., применяют стали 40Х, 45Х,

углеродистую сталь 45. Термическую обработку (закалку) распре-

делительных валов для уменьшения коробления производят в спе-

циальных приспособлениях с вращением вала в процессе закалки.

Закалку шестерен тарельчатого типа часто выполняют в закалоч-

ных штампах. Это должно быть особо оговорено в технических ус-

ловиях с указанием величины допускаемого коробления.

Следует учитывать, что у зубчатых колес после термической

обработки имеют место коробления как по зубу, так и по поверх-

ности отверстия. Коробление по шагу на длине зуба может быть

равным 0,01—0,03 мм. По толщине зуб часто увеличивается у вер-

шины на 0,02—0,03 мм.

2 Зак. 12ьз

17

Особенно большие коробления имеют место при цементации.

У зубчатых колес, которые не подвергаются цементации, а только

закаливаются, на уст ан,овнах с нагревом т. в. ч. коробление зуба

меньше, однако посадочное отверстие у них в большинстве случаев

уменьшается на 0,03—0,05 мм и даже на 0,10 мм.

Из-за неравномерной деформации иногда образуются конус-

ность и эллиптичность деталей. В общем можно ‘сказать, что при

термической обработке точность изготовления зубчатых колес сни-

жается в среднем на одну степень по ГОСТу 1643-56.

Если заданная конечная точность изготовления колеса высока,

то, учитывая изложенное выше, следует предусматривать в техно-

логии доводочные операции после термической обработки, в част-

ности шлифование зубьев колес.

Коробление при термической обработке будет тем большим, чем

больше наклеп при механической обработке. Чистовое нарезание

зубьев перед термической обработкой снижает наклеп и коробле-

ние в 2 раза, а шевингование — в 3 раза по сравнению с коробле-

нием колеса, зубья которого нарезаны фрезой за один проход.

Снимать толстую стружку при обтачивании детали перед термиче-

ской обработкой не рекомендуется.

Чтобы обеспечить заданную точность размеров зубчатого ко-

леса после закалки, его необходимо до термической обработки об-

рабатывать точнее, чем указано в чертеже, на 1—2 степени по>

ГОСТу 1643-56.

Коробление сильно зависит от формы и размеров детали, по-

этому их также нужно учитывать при анализе чертежа.

Конструкция детали с точки зрения выбора и изготовления

заготовки

Вопрос выбора заготовки освещается в главе II, поэтому здесь

мы кратко остановимся лишь на связи конструктивных форм и

размеров детали с формами и размерами заготовки.

Все необрабатываемые поверхности (уклоны, радиусы закруг-

лений, разъемные швы, образующиеся при штамповке), указанные

на чертеже готовой детали, должны полностью совпадать с соот-

ветствующими поверхностями заготовки. Поэтому, анализируя

чертеж детали и намечая выбор заготовки, необходимо выяснить

различия по этим поверхностям у заготовки и на чертеже и внести

в чертеж соответствующие изменения.

Если составление чертежа детали производится в конструк-

торском бюро с участием технологов заготовительного и механи-

ческого цехов, то эта увязка заготовки с чертежом готовой детали

выполняется в процессе разработки чертежа, и расхождений, за

исключением отдельных уточнений, не должно быть. Но часто ус-

ловия проектирования 'складыв-аются так, что для разработки тех-

нологического процесса массового производства к технологу по-

18

ступают чертежи машины, которая ранее изготовлялась серийно

или даже в виде только опытных образцов.

В этом случае могут иметь место большие расхождения между

формой выбираемой заготовки и ранее составленным чертежом,

так как заготовка выбирается с учетом нового масштаба выпуска.

Поэтому чертежи деталей приходится перерабатывать. Наилучшим

является вариант, когда в конструкторском бюро выполняют чер-

тежи с участием технологов и с учетом будущего масштаба выпу-

ска машин в основных цехах, т. е. с учетом новых методов получе-

ния заготовок.

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Поеле анализа чертежей и технических условий с различных:

точек зрения, необходимо уяснить себе основные направления!

проектирования по основным типам деталей. Так же, как и для ана-

лиза чертежей и технических условий, выяснение основных направ-

лений составляет как бы предпроектный период в разработке тех-

нологии, но без выяснения этих направлений возникает опасность

того, что технологический процесс изготовления каждой отдельной

детали будет разрабатываться разными технологами вне связи с

технологическими процессами изготовления других деталей и но-

выми задачами, которые надо решить в проекте, в целом.

Целью разработки основных направлений является определе-

ние тех общих отправных положений в прое1ктирю1ва1нии техно-

логии, с учетом которых в последующем можно будет разрабаты-

вать те или иные варианты технологии изготовления конкретных

деталей. Эти направления разрабатываются наиболее опытными

технологами с непосредственным участием руководителя проекта.

Чем более опытен технолог, тем точнее он определяет эти направ-

ления и тем меньше бывает вариантов технологических процессов

в пределах основных направлений. Однако никогда не следует до-

ходить до такого уточнения и ограничения (без расчета) основных

направлений, при котором остается только один вариант разра-

ботки технологического процесса. Даже при большом опыте тех-

нолога этот вариант может оказаться ошибочным с экономиче-

ской точки зрения. Поэтому при определении основных направле-

ний следует больше освещать вопросы о заготовках, термической

обработке и методах обработки основных поверхностей тех или

иных групп деталей, но меньше затрагивать вопросы выбора 'обо-

рудования для изготовления тех или иных групп деталей (одноин-

струментальное и однопозиционное, многоинструментальное и мно-

гопозиционное или автоматические линии). Эти вопросы относятся

к структуре технологических процессов и решаются, в основном,

при выборе технологического процесса по операциям маршрута

(выбор структуры процессов).

Для примера возьмем группу автотракторных деталей типа ко

2* 19

нической шестерни-вала при выпуске порядка 100 000 шт. в год.

Для таких деталей и такой программы выпуска основным при вы-

боре заготовок, очевидно, будет указание, что заготовки должны

быть получены методом штамповки, а не ковки на ковочных мо-

лотах. Это ясно и без расчетов. Остается неясным вопрос о том,

какое оборудование использовать: штамповочные паровоздушные

молоты, вертикальные штамповочные прессы или горизонтально-

ковочные машины. Этот вопрос при наличии опыта также можно

решить, ориентируясь на общие направления развития штамповоч-

ного производства.

Например, можно предусмотреть штамповку заготовок на прес-

сах или горизонтально-ковочных машинах, отбросив вариант ис-

пользования паровых молотов, как менее рентабельный и не соот-

ветствующий современным тенденциям развития технологии штам-

повки в массовом производстве. В решении этого вопроса значи-

тельную помощь могут оказать кривые себестоимости штамповок

при разных масштабах производства, приведенные в главе II.

Если характер деталей будет таков, что вопрос о нецелесооб-

разности штамповки на молотах не может быть решен без расче-

тов даже опытным технолого-м, то в этом случае основным направ-

лением останется ориентация на штамповку, а не на ковку дета-

лей, а вопрос о способе штамповки должен быть решен расчетом

экономической эффективности в процессе проектирования. Так же

может быть определено основное направление при выборе того

или иного метода нагрева деталей для штамповки.

Переходя к механической обработке, нужно наметить основные

технические направления выбора методов обработки основных по-

верхностей типовых деталей. Что же касается выбора структуры

операций и самих станков, то этот вопрос решается уже в процес-

се разработки технологии с применением расчетов по экономично-

сти разных вариантов.

Очевидно, для данного примера из методов обработки шеек,

ступеней вала и образующей конической шестерни следует остано-

виться на токарной обработке, так как другие методы (фрезерова-

ние цилиндрических поверхностей, обдирочное шлифование и др.)

пока не вышли из стадии промышленного эксперимента. Выбор

оборудования для обработки детали (гидрокопировальный, много-

резцовый, многошпиндельный -станок или автоматическая линия)

следует производить путем технико-экономических расчетов при

выборе структуры операций. Соответствующая методика выбора и

расчетов приведена в главе IX.

По обработке зубьев конических шестерен должен быть указан

метод получения зуба (путем протягивания круглыми протяжками

или зубостроганием), а также его отделки (применять шлифова-

ние или нет). По термической обработке необходимо указать, ка-

кие методы цементации и закалки следует применять в процессе

механической обработки (цементация в твердом карбюризаторе,

газовая или жидкостная; закалка с нагревом т. в. ч. в печах или

20

соляных ваннах), закалка в штампах, а также условия термиче-

ской обработки.

По обработке шлицев следует оговорить, для каких деталей и

при какой точности обработки шлицев нужно применять шлифова-

ние, а для каких можно ограничиться фрезерованием шлицев. По

шлифованию шеек должно быть указано: в каких случаях следует

ориентироваться на бесцентровое, а в каких на круглое шлифова-

ние; при круглом шлифовании в центрах — выполнять ли черновое

шлифование шеек поперечным врезанием на станках с нескольки-

ми одновременно работающими кругами, а чистовые — на станках

с одним кругом, или же черновые и чистовые операции шлифова-

ния производить на станках с одним кругом. Выбор того или иного

направления зависит от соотношения диаметров и длин шеек, от их

расположения, точности обработки и других конкретных условий.

Технические направления при проектировании разрабатывают-

ся на основе изучения общих технических направлений развития

технологии в той или иной отрасли машиностроения. Вот почему

различные обзоры развития технологии в Советском Союзе и за

рубежом в технической литературе должны освещаться системати-

чески по отраслям промышленности.

ГЛАВА II

О ВЫБОРЕ ЗАГОТОВКИ

ОБЩИЕ ПОЛОЖЕНИЯ

Процессы механической обработки зависят от характера заго-

товки. В этой главе очень коротко приведены соображения о- выбо-

ре заготовок, необходимые технологу, который до составления

процесса механической обработки должен для ориентировки знать

характеристику заготовки. Выбор заготовки фактически опреде-

ляется при конструировании детали. При этом возможны несколько

случаев.

1. Если деталь обрабатывается со всех сторон и к ней не предъ-

являют особых требований по макроструктуре, заготовкой могут

быть горячекатаный прокат, поковка или горячая объемная штам-

пованная поковка. В этом случае конструктор (на чертеже) ука-

зывает марку металла, условия термической обработки и твер-

дость, но не указывает характера заготовки. Выбор заготовки

предоставляется технологам. Если же необходимо выполнить осо-

бые условия (например, выдержать заданное расположение воло-

кон), то конструктор специально оговаривает эти условия на

чертеже, не указывая характера заготовки.

2. Если деталь несложная, но имеет необработанные поверх-

ности, конструктор должен указать на чертеже детали штамповоч-

ные (или литейные) уклоны, радиусы закруглений и плоскости

разъемов, обусловленные способом изготовления заготовки. В этом

случае вопрос о выборе заготовки решают конструктор и технолог

совместно.

3. Если деталь сложная (например, блок цилиндров, головка

цилиндров, корпус коробки передач, коленчатый вал и т. д.), то

при разработке чертежа часто возникает необходимость выбора

вариантов технологических способов изготовления заготовок и

экономических расчетов. Например, блок цилиндров или головку

цилиндров можно изготовить из чугуна или из алюминия, а колен-

чатый вал — штампованным из стали или литым из специального

чугуна. Решение зависит от результатов технико-экономического

расчета. Поэтому вопрос выбора заготовки (в особенности, для

22

сложных деталей и при крупносерийном и массовом производст-

вах) должен решаться конструкторами совместно с технологами

заготовительного и механического цехов. В это-м случае только все-

сторонний анализ позволяет правильно ориентироваться в выборе

заготовок при составлении чертежа. По такому согласованному

чертежу технологи соответствующих заготовительных и механи-

ческих щехов в дальнейшем уже не выбирают заготовку, а уточняют

характер заготовки, оборудование, инструмент и т. д.

Таким образом, выбор заготовки сложной детали при большом

выпуске осуществляется как бы методом последовательного при-

ближения в таком порядке: конструктор (совместно с технологом)

выбирает материал и вид заготовки; технологи соответствующих

цехов уточняют методы изготовления заготовки в связи с выбором

оборудования; в дальнейшем производится уточнение чертежа при

конструировании штампов, моделей и приспособлений.

Технолог должен знать особенности тех или иных заготовок,

возможную точность и экономичность их изготовления. Он должен

уметь выбрать наиболее рациональный вариант заготовки в соот-

ветствии с механической обработкой. В одних случаях таким

вариантом может оказаться горячекатаный прокат нормальной

или повышенной точности, в других случаях — калиброванный про-

кат, в третьих — штамповка на молотах или на прессах, в четвер-

тых— точное литье, и т. д.

ОСНОВНЫЕ ВИДЫ ЗАГОТОВОК

В машиностроении под заготовкой детали принято понимать

полуфабрикат, поступающий на механическую обработку, в резуль-

тате чего он превращается в годную для сборки готовую деталь.

Известны следующие виды полуфабрикатов:

1. Прутки из горячекатаного проката обычной или повышенной

точности или из калиброванного’ проката. Такие прутки поступаю!

на станки без какой-либо предварительной обработки.

2. Прутковые заготовки (куски прутка) определенной длины,

в ряде случаев с фрезерованными торцами и зацентрованные для

последующей обработки. На некоторых заводах эти заготовки под-

вергают черновой токарной обработке в заготовительном отделе-

нии до поступления в механический цех.

3. Кованые или штампованные поковки.

4. Отливки, полученные литьем в песчаные или металлические

формы или изготовленные по выплавляемым моделям и другими

способами формовки.

5. Сварные заготовки из листового материала, а также литей-

но-сварные заготовки.

6. Штампо-сварные и штампованные из листа заготовки.

7. Прессованные заготовки из пластмасс.

В последние годы в машиностроении все большее количество

заготовок стали изготовлять прессованием из различных пласти-

23

ков. При этом во многих -случаях получаются детали, требующие

незначительной обработки.

Наибольшее распространение в машиностроении имеют заго-

товки из проката, полученные поковкой и объемной штамповкой,

а также отливки. Остановимся на этих заготовках, так как ли-

стоштамповочные и пластмассовые полуфабрикаты изготовляются

в 'большинстве -случаев не как заготовки, а как готовые детали,

поступающие непосредственно на сборку. Расскажем коротко об

основных тенденциях в развитии заготовок по отдельным дета-

лям.

Корпусные детали. К ним относятся блоки цилиндров автомо-

бильных и тракторных двигателей, головки .цилиндров; корпусы

коробок скоростей, насосов и редукторов; передние бабки, коробки

подач, фартуки, консоли и другие детали станков; картеры ком-

прессоров; рукава швейных машин и др. Сложность указанных

деталей и сравнительно небольшие нагрузки на них позволяют

изготовлять их в серийном и массовом производствах из чугуна

различных марок литьем в песчаные формы с формовкой на ма-

шинах. Однако изготовление и обработка чугунных заготовок тре-

буют больших затрат времени; кроме того, чугунные детали имеют

большой вес, вследствие чего машины получаются тяжелыми.

В последние годы наметилась тенденция перехода на изготов-

ление ряда деталей из алюминиевого литья (например, блоков

цилиндров, корпусов коробок скоростей, рукавов швейных машин

и т. д.). Это, стало возможным благодаря развитию алюминиевой

промышленности и созданию тяжелых машин для литья под дав-

лением, на которых можно отливать даже такие детали, как блоки

цилиндров автомобильных двигателей.

Из алюминия изготовляют не только автомобильные детали, но

и, например, корпусы тракторных коробок передач. Резкое сниже-

ние веса и трудоемкости делает такие отливки более рентабель-

ными, несмотря на более высокую стоимость алюминия по сравне-

нию с чугуном.

Многие чугунные заготовки начинают изготовлять отливкой в

оболочковые формы, что' позволяет уменьшить припуски, увеличить

точность отливки и резко уменьшить грузооборот земли в литей-

ном цехе. Эти две тенденции являются основными в развитии

корпусных деталей.

Сложные корпусные детали из стали, которые должны обла-

дать высокой прочностью, отливают не только в песчаные, но и в

оболочковые формы, что также имеет ряд преимуществ.

Стальные детали средних размеров. К ним относятся зубчатые

колеса, ступенчатые валы, рычаги, шатуны, коленчатые и распре-

делительные валы и др. Заготовки для них изготовляли ранее

в основном методом горячей штамповки на штамповочных моло-

тах. В настоящее время переходят на изготовление таких загото-

ток штамповкой на мощных вертикальных штамповочных прессах,

что обеспечивает увеличение производительности в 1,5—2,0 раза и

24

снижение веса заготовки на 15% за счет уменьшения припусков и

приближения конфигурации заготовки к конфигурации готовой

детали. Эта тенденция реализуется в первую очередь в массовом

производстве, но она может дать эффект и при серийном изготов-

лении машин. Имеется также тенденция изготовления заготовок в

серийном и мелкосерийном производствах путем штамповки (на

прессах, на ковочных молотах в подкладных штампах, на штам-

повочных молотах) вместо ковки или использования проката.

Коленчатые и распределительные валы, а также некоторые

шпиндели станков частично1 стали изготовлять отливкой из высоко-

прочных сортов чугуна вместо штамповки из стали. Некоторые

малонагруженные детали (зубчатые колеса, фланцы, втулки и др.)

стали изготовлять из пластмассы.

Мелкие стальные детали, обрабатываемые непосредственно- из

прутка на револьверных станках и автоматах. Заготовками для

таких деталей являются, как и раньше, мерные прутки длиной

2—4 м из горячекатаного и калиброванного, проката. Новым

является то-, что- теперь многие из этих деталей могут быть изго-

товлены не из проката, а прессованием из пластмасс. Прессование

может быть выполнено даже с резьбой, поэтому могут быть полу-

чены не заготовки, а сразу готовые детали.

ГЛАВНЫЕ ПОКАЗАТЕЛИ, ВЛИЯЮЩИЕ НА ВЫБОР

ЗАГОТОВОК

Имеется много показателей, по- которым производится выбоо

заготовки. Главными из них являются:

назначение детали, материал, технические условия;

масштаб и серийность выпуска;

тип и конструкция детали;

размеры детали и оборудования, на котором они изготов-

ляются;

экономичность изготовления заготовки, выбранной по преды-

дущим показателям.

Между всеми этими показателями существует тесная взаимо-

связь. Нельзя выбирать заготовку и метод ее изготовления только

по конструкции детали, не учитывая ее размеров. Например, мо-

жет оказаться, что для зубчатого' колеса диаметром 800 мм изго-

товить заготовку штамповкой в закрепленных штампах нельзя,

так как на заводе нет достаточно мощного штамповочного молота.

Нельзя также назначать изготовление заготовок штамповкой, не

учитывая серийности и масштаба выпуска, так как может ока-

заться, что серийность мала, и заготовку выгоднее получать

свободной ковкой, не изготовляя дорогих штампов.

Таким образом, при выборе заготовки все главные показатели

нужно учитывать одновременно. В ряде случаев вопрос о выборе

заготовки следует решать только после экономического' расчета.

25

ЗАГОТОВКИ ИЗ ПРУТКОВ ГОРЯЧЕКАТАНОГО ПРОКАТА

И КАЛИБРОВАННОЙ СТАЛИ

Заготовки, изготовляемые в механическом цехе непосредствен-

но из прутка, бывают двух видов.

Первый вид. Заготовкой является сам пруток длиной в не-

сколько метров, заправляемый обычно в автомат, или револьвер-

ный станок для обработки пруткового материала.

Для хорошего зажима прутка в цанговом патроне автомата

необходимо, чтобы пруток был выдержан с жестким допуском

по диаметру. Практикой установлено, что если колебание этого

размера превышает 0,3—0,4 мм, цанги работают плохо и быстро

выходят из строя. Поэтому для изготовления деталей на автома-

тах применяют калжвб|рю1ван1Н1ую холоднотянутую сталь. Для

обработки на револьверных станках в ряде случаев используют

горячекатаный прокат при зажиме его' в кулачках. Калиброванная

сталь по размерам и допускам изготовляется металлургической

промышленностью в соответствии с ГОСТом 7417-57.

Чтобы дать представление об изменении допусков на круглую

калиброванную сталь в разных диапазонах размеров прутков, мы

приводим табл. 1.

Таблица 1

Допускаемые отклонения (—) по диаметру стали круглой калиброванной (в мм)

Диаметр в мм Класс точности

2а 3 1 За 4 1 5

3,0 0,014 0,020 0,040 0,060 0,120

3,1—6,0 0,018 0,025 0,048 0,080 0,160

6,1—10,0 0,022 0,030 0,058 0,100 0,200

10,2—18,0 0,027 0,035 0,070 0,120 0,240

18,5—30,0 0,033 0,045 0,084 0,140 0,280

31,0—50,0 — 0,050 0,100 0,170 0,340

52,0—65,0 — 0,060 0,120 0,200 0,400

67,0—80,0 — — — 0,200 0,400

82,0—100,0 — — — 0,230 0,460

Условиям цангового зажима прутков удовлетворяет сталь

2—5-го классов точности, Для деталей, обрабатываемых на автома-

те кругом, в качестве заготовки обычно выбирают сталь 5-го клас-

са точности, так как она дешевле. Если на автомате обрабатывается

деталь, которая по наибольшему диаметру в дальнейшем шли-

фуется на бесцентрово-шлифовальном станке и размер стали

можно подобрать так, что не потребуется обтачивание данной

ступени детали, а можно осуществлять шлифование сразу по ка-

либрованной стали, деталь изготовляют из стали 4-го класса точ-

ности.

Сталь этой точности может быть выбрана в качестве заготовки

также и тогда, когда отрезок прутка, по1 длине равный длине де-

тали, сразу шлифуется на бесцентрово-шлифовальном станке.

26

Если для этой цели использовать автоматную сталь, то ввиду ее

меньшей томности шлифование происходило бы значительно доль-

ше, а в ряде случаев потребовалось бы предварительное обтачива-

ние. Окончательный выбор заготовки по экономичности опреде-

ляется расчетом.

В тех случаях, когда в детали должны быть обработаны только

концы, а средняя часть по диаметру прутка не обрабатывается и

служит посадочным размером 3-го класса, или когда деталь только

отрезается от прутка и ее размер является посадочным по 3-му

классу, в качестве заготовки может быть выбрана сталь 3-го клас-

са. В этом случае часто можно ограничиться только отрезкой

детали ПО' длине.

При выборе заготовки нужно всегда иметь в виду, что цена

калиброванной стали 4-го класса, а в особенности стали 3-го клас-

са, значительно выше, чем цена стали 5-го класса точности. Как

видно из табл. 1, для калиброванной стали предусмотрены допуски

«минус», в то время как для горячекатаной стали — и «плюс» и

«минус». На автомате может быть обработана калиброванная

прутковая сталь с наибольшим диаметром 90—100 мм.

Второй вид. Заготовкой является отрезок прутка горячекатаной

стали.

Как известно, горячекатаная сталь может быть обычной и по-

вышенной точности прокатки (ГОСТ 2590-57). Для проката по1вы-

шенной точности предусмотрены меньшие допускаемые отклонения

размера по диаметру, составляющие примерно' 70—80% допусков

проката обычной точности, но всегда нужно иметь в виду большую

его стоимость. Допускаемые отклонения от размеров по диаметру

горячекатаной стали приведены в табл. 2.

Для валиков и других аналогичных деталей от прутка отре-

зают заготовку определенной длины, торцы фрезеруют и зацентро-

вывают. Дальнейшую обработку ведут в центрах. Для деталей

типа фланцев, втулок, шестерен от прутка отрезают диск и из

него в механическом цехе обрабатывают деталь в патроне.

При таком способе изготовления деталей расход металла обыч-

но больше, чем расход металла при штамповке. Поэтому он можеч

быть оправдан только' при мелкосерийном производстве или очень

простой конструкции детали без больших перепадов размеров,

когда потери металла в стружку меньше, чем потери на клещеви-

ны, заусенцы и напуски при штамповке. Во всех остальных слу-

чаях, в особенности при крупносерийном и массовом производст-

вах, заготовки для ступенчатых валиков, зубчатых колес диамет-

ром более 60 мм, фланцев и других деталей обычно выгоднее

штамповать.

Горячекатаную сталь повышенной точности иногда применяют

при изготовлении деталей на револьверных станках для обработки

прутка. Этот вид стали применяют также в качестве материала

для изготовления штамповок на горизонтально-ковочных машинах

в кузнечных цехах. Опытами Горьковского автозавода установле-

27

Таблица 2

Допускаемые отклонения по диаметру стали круглой горячекатаной (в мм)

Диаметр в мм Точность

Обычная | Повышенная

5; 5,6; 6; 6,3; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18; 19 4-0,3 —0,5 +0,2 —0,3

20; 21; 22; 24; 25 +0,4 —0,5 +0,2 -0,4

26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48 . . А +0,4 —0,7 +0,2 —0,6

50; 53; 56 +0,4 —1,0 +0,2 —0,9

60: 63 ; 65; 70; 75 ! + 0,5 — 1,1 + 0,3 — 1,0

80; 85; 90; 95 +0,5 —1,3 +0,4 — 1,2

100; 105; ПО +0,6 — 1,7 +0,5 — 1,5

120; 125 +0,8 —2,0 +0,6 — 1,8

130; 140; 150 +0,8 —2,0 +0,6 —2,0

160; 170; 180; 190; 200 +0,9 —2,5 Не установ- лено

210; 220; 240; 250 + 1,2 —3,0 То же

Примечания: il. В обоснованных случаях допускается применение круглой горячекатаной стали диаметром 23; 27; 29; 31; 33; 35; 37; 39; 41; 44; 46; 52; 58; 62; 64; 68; 72; 76; 78; 115 мм с отклонениями, указан- ными в таблице для ближайшего меньшего диаметра. 2. Овальность сечения не должна превышать половины суммы допус- каемых отклонений для диаметра. 3. Местная кривизна прутка не должна превышать 5 мм на 1 пог. м. Общая кривизна прутка не должна превышать произведения допускаемой местной кривизны fl пог. м на длину прутка в метрах. По требованию за- казчика должны поставляться прутки, у которых кривизна не превышает 2 мм на 1 пог. м.

28

но, что при использовании стали повышенной точности точность

штамповки повышается в 2 раза по сравнению со штамповкой

деталей из стали обычной точности.

КОВАНЫЕ И ШТАМПОВАННЫЕ ПОКОВКИ

Как известно, объемная штампованная поковка может быть

изготовлена путем горячей штамповки и холодной высадки. Хо-

лодная высадка применяется для мелких деталей. Максимальный

диаметр прутка для холодновысадочных автоматов равен 25 мм.

Горячая объемная штамповка имеет много разновидностей.

Поэтому, выбирая заготовку, нужно выбирать разновидность

штамповки, которая определяется, главным образом, применяемы-

ми инструментом и оборудованием.

Наиболее распространенными методами изготовления поковок

являются:

свободная ковка;

штамповка на молотах и фрикционных прессах в подкладных

штампах;

штамповка на штамповочных молотах в закрепленных штам-

пах;

штамповка на вертикальных горячештамповочных прессах;

штамповка на горизонтально-ковочных машинах.

Выбор той или иной разновидности способа изготовления заго-

товки зависит от следующих основных показателей:

назначения детали и эксплуатационных условий работы ее

в машине;

масштаба и серийности выпуска;

конструкции детали и технических условий на ее изготовление;

размеров детали.

Остановимся на каждом из этих показателей отдельно.

Назначение детали

Конструктор, составляя чертежи, в первую очередь выявляет

требования к детали в зависимости от ее назначения и эксплуата-

ционных условий ее работы. Подбираемый конструктором мате-

риал для изготовления детали должен соответствовать эксплуата-

ционным нагрузкам и во многих случаях также условиям износа и

термической обработке, а выбираемый им способ обработки дол-

жен обеспечивать расположение волокон, необходимое для обес-

печения работоспособности детали.

При выборе материала для заготовки и способов ее изготовле-

ния в зависимости от назначения детали конструктор, в особен-

ности в сложных случаях, привлекает технолога (кузнечного про-

изводства для решения вопросов о переходах в процессе штамповки,

обеспечивающих нужное расположение волокон, о плоскостях

разъема, об уклонах и радиусах закругления. В практике могут

29

встретиться также детали, которые требуют штамповки, а не

ковки независимо от масштаба производства (мелкосерийное или

массовое). У таких деталей заданное расположение волокон имеет

решающее значение и не может быть обеспечено обычной ковкой.

Однако к большинству деталей не предъявляют столь высоких

требований, и заготовки для них могут быть изготовлены по тех-

ническим условиям любым способом: поковкой, штамповкой на

молотах или прессах, а в ряде случаев штамповкой на горизон-

тально-ковочных машинах. От назначения детали в машине зави-

сит только выбор материала, а выбор заготовки обусловливается

масштабом выпуска, конструкцией детали, а также технологи-

ческими и экономическими соображениями.

ь

Масштаб выпуска, серийность и себестоимость детали

Масштаб выпуска является часто главным показателем, по

которому осуществляют выбор заготовки.

При мелкосерийном производстве неповторяющихся деталей

изготовление сложных штампов невыгодно, так как оно вызывает

дополнительный расход металла, приходящегося на одну деталь.

В этом случае после изготовления малой партии деталей штамп

не используется, затраты на изготовление штампов не окупаются

Фиг. 7. Зависимость расхода (металла (с учетом металла для штам-

пов), приходящегося на одну деталь, от способа изготовления заго-

товки и масштаба выпуска:

1 — свободная ковка; 2 — выдавливание на гидропрессе; 3 — штамповка

на молоте; 4 — точная штамповка на прессе; 5 — штамповка на горизон-

тально-ковочной машине; 6 — точная штамповка на горизонтально-ковочной

машине.

за счет снижения себестоимости штампованных заготовок по срав-

нению с коваными. Интересные зависимости получены И. Ф. Голов-

невым по расходу металла и себестоимости для детали типа коль-

цо, а также типов шатунов и рычагов.

На фиг. 7 показана зависимость расхода металла, приходяще-

гося на одну деталь, (включая металл для изготовления штампов,

30

от масштаба выпуска и способа изготовления заготовок типа

кольца. Принятая стойкость штампа — около 3000 деталей. Кри-

вые фиг. 7 относятся к конкретной детали, но они примерно отра-

жают общее положение; при малой величине заказа в 50—250 де-

талей ^(кривые 3, 4, 5 и 6) расход металла при различных способах

штамповки выше, чем при ковке, несмотря на то, что отходы ме-

талла на припуск при ковке больше, чем при любой штамповке.

Расход металла на одну деталь становится меньшим при различ-

ных методах штамповки, начиная с заказа в 200—400 деталей.

Следовательно, выбор ковки или штамповки в определенной

степени зависит от расхода металла на одну деталь с учетом штам-

повой стали. Чем меньше заказ, тем меньше оправдываются рас-

ходы на изготовление слож-

ных тяжелых закрепленных

штампов и тем рациональ-

нее становится либо> ковка,

либо штамповка в простых и

дешевых подкладных штам-

пах.

Но наиболее точно рен-

табельность выбора опреде-

ляется себестоимостью де-

тали, и в первую очередь

себестоимостью заготовки,

если при снижении себестои-

мости заготовки объем ме-

ханической обработки не

увеличивается. На фиг. 8

для той же детали типа

кольцо приведены зависи-

мости себестоимости загото-

вок от величины заказа. Эти

Выпуск деталей

кривые, выполненные для

конкретной детали, отража-

ют общую тенденцию себе-

стоимости деталей. Они по-

казывают, что при заказе

менее 210 шт. наиболее рен-

табельна свободная ковка,

более 210 шт. — штамповка

на горизонтально-ковочной

Фиг. 8. Себестоимость изготовления загото-

вок для деталей типа кольцо по данным

И. Ф. Головнева и др. ^масштаб .выпуска

деталей дан по логарифмической шкале):

1 — свободная ковка (по 2 шт. в поковке); 2 —

штамповка на гидропрессе (по 4 шт.); 3 — штам-

повка на молоте (по 1 шт.); 4 — штамповка на

вертикальном кривошипном прессе (по 1 шт.);

5 — штамповка на горизонтально-ковочной маши-

не (по 1 шт.).

машине, а более 400 шт. — штамповка на вертикальном кривошип-

ном штамповочном прессе и на горизонтально-ковочной машине.

На фиг. 9 показаны кривые себестоимости заготовок для дета-

лей типа рычагов и шатунов. Они показывают, что общая тенден-

ция себестоимости заготовок сохраняется. Ковка рентабельна при

заказе до 160 шт., штамповка в подкладных штампах—при за-

казе от 160 до 350 шт., штамповка на прессе свыше 350 шт.

31

Вариант получения заготовки на горизонтально-ковочной ма-

шине на фиг. 9 не показан, потому что форма деталей типа шату-

нов и рычагов не позволяет получать заготовки этим способом.

Следовательно, выбор метода изготовления заготовки зависит еше

и от формы детали. Штамповка в подкладных штампах может

быть осуществлена на ковочных или штамповочных молотах, на

фрикционных или механических прессах. Штампы, подкладывае-

мые в процессе работы под бойки молота, весят в 5—10 раз мень-

ше, чем закрепляемые с помощью клина или другим способом,

поэтому стоимость штампов, приходящаяся на одну деталь,

невелика. Этот метод рентабелен о

и малых заказах в 160-

0 50 250 1000 5000 50000mm

Выпуск деталей

Фиг. 9. Себестоимость изготовления загото-

вок для деталей типа шатунов и рычагов

длиной до 120 мм по данным И. Ф. Голов-

нева и др. (масштаб выпуска деталей дан

по логарифмической шкале):

1 — свободная ковка; 2 — горячая штамповка в

подкладных штампах; 3 — шта.мповка в закреп-

ленных штампах на молоте; 4 — штамповка с

последующей чеканкой; 5 — штамповка на

прессе.

Фиг. '10. Заготовка для ци-

линдрического одновенцово-

го зубчатого колеса:

а — кованая поковка; б —-

штампованная поковка, полу-

ченная в подкладных штампах;

в — штампованная поковка, по-

лученная в закрепленных

штампах.

В целях определения зависимостей себестоимости заготовок

деталей типа цилиндрических одновенцовых зубчатых колес авто-

ром был произведен расчет для зубчатого колеса со ступицей

(фиг. 10) по четырем методам изготовления: ковка; штамповка в

подкладных штампах на ковочном молоте; штамповка в закреплен-

ных штампах на штамповочном молоте; штамповка на прессе (на

32

фиг. 10 эскиз штамповки не показан, так как заготовка отличается

от приведенной на фиг. 10, в только размерами и уклонами). Кри-

вые зависимости себестоимости от заказа показаны на фиг. 11. Из

кривых видно, что и для этих деталей наблюдается та же

тенденция: при малых заказах до 80 шт. наиболее рентабельной

является ковка, от 80 до 450 шт. — штамповка в подкладных штам-

пах, а более 450 шт. — штамповка на прессе.

1 2 з ц

Подтверждается:

1. Выгодность штамповки в

подкладных штампах взамен сво-

бодной ковки при малых масшта-

бах выпуска от 80 до 400—

450 шт. (а практически даже при

заказе 50 шт.). Это объясняется

снижением расхода металла и

трудоемкости изготовлен и я к ак

заготовки, так и детали из нее.

0 250 500 750 1000 1250 1500 1750 шт

Выпуск деталей

Фиг. 11. Себестоимость изготовления заготовок для деталей типа

одновенцовых зубчатых колес:

1 — свободная ковка; 2 — штамповка в подкладных штампах на ковочном

молоте; 3 — штамповка в закрепленных штампах на штамповочном молоте;

4 — штамповка в закрепленных штампах на кривошипном прессе.

2. Рентабельность штамповки на прессе по сравнению со штам-

повкой на молоте при заказах более 400—450 деталей.

3. Рентабельность штамповки на горизонтально-ковочной ма-

шине по сравнению со штамповкой на молоте в закрепленных

штампах (а в ряде случаев даже со штамповкой на прессе) при

заказах свыше 250—300 деталей.

Построение аналогичных кривых для типовых деталей заводов

серийного производства с разным масштабом выпуска может

часто облегчить выбор заготовок для вновь пускаемых в произ-

водство деталей. Эти зависимости позволяют установить границы

3 Зак. 1253 33

рентабельности тех или иных методов получения заготовок типо-

вых деталей на конкретном оборудовании завода.

При выборе заготовки в зависимости от величины заказа необ-

ходимо учитывать также величину партий, которыми будет выпол-

няться заказ, производительность оборудования и, следовательно,

загрузку его- при данных партиях выпуска.

Если, исходя из величины заказа, решено изготовлять заго-

товку штамповкой в закрепляемых штампах на штамповочных

молотах, прессах или другом оборудовании (при крупносерийном

и массовом производствах), то одновременно следует решить во-

прос о способах штамповки: в обычном многоручьевом штампе, в

многоручьевом штампе с выделением заготовительных и завер-

шающих переходов или применять комбинированную штамповку

на оборудовании разных видов б

Когда молот или пресс не может быть загружен изготовлением

одной детали, а для полной нагрузки необходимо закреплять за

ним несколько деталей и работать с переналадкой (серийное про-

изводство), то наиболее рациональной обычно оказывается много-

ручьевая штамповка. В крупносерийном производстве, в котором

за оборудованием закрепляется значительно меньшее количество

деталей, рекомендуется применять многоручьевую штамповку с

выделением заготовительных и завершающих операций. В массо-

вом производстве с большим выпуском, когда данное оборудование

целиком закрепляется за одной деталью при достаточно высокой

его загрузке, для поковок некоторых форм рациональной может

оказаться комбинированная штамповка: на двух молотах; на мо-

лоте и горизонтально-ковочной машине; на штамповочном прессе

и горизонтально-ковочной машине; на ковочных вальцах и штампо-

вочном прессе и т. д.

Форма и конструкция детали

Если масштаб выпуска является главным показателем для от-

несения выбираемой заготовки к группе кованых поковок, изготов-

ляемых свободной ковкой (индивидуальное и мелкосерийное про-

изводства) , штампованных поковок, изготовляемых в подкладных

штампах на ковочных молотах или фрикционных прессах (серийное

и мелкосерийное производства), или штампованных поковок, изго-

товляемых в закрепленных штампах на штамповочных молотах,

вертикальных кривошипных штамповочных прессах или горизон-

тально-ковочных машинах (крупносерийное и массовое произ-

водства), то в пределах каждой из этих групп необходимо в за-

висимости от формы детали выбирать такой вариант заготовки,

который обеспечивал бы наименьшие отходы металла и наивысшую

рентабельность изготовления. Например, если при мелкосерийном

1 А. Н. Брюханов, А. В. Р е б е л ь с к и й. Горячая штамповка, конструи-

рование и расчет штампов. Машгиз, 1952.

34

производстве стоимость изготовления подкладных штампов оку-

пается снижением себестоимости заготовки ПО' сравнению со сво-

бодной ковкой или даже равна ей, то заготовку нужно получать

в подкладных штампах, так как это обеспечивает снижение отходов

металла.

Если в крупносерийном производстве заготовки, штампованные

на молоте и на прессе, имеют примерно' одинаковую себестоимость,

то все же следует выбирать

штамповку на прессе, так как она

обеспечивает меньший отход ме-

талла. Это хорошо видно из

фиг. 12, на которой показаны ве-

личины отходов при разных спо-

собах ковки и штамповки одной

детали (типа кольцо). Диаграм-

ма выполнена по данным

И. Ф. Головнева. Из фиг. 12 вид-

но, что отход металла по отноше-

нию к весу готовой детали умень-

шается со 182 до 60% по мере

перехода от метода свободной

ковки к методам штамповки на

прессах, и в особенности на гори-

зонтально-ковочных машинах.

Конечно, не каждая форма дета-

ли позволяет штамповать ее лю-

быми способами, но даже этот

конкретный пример для кольца

отражает общую тенденцию рас-

хода металла при разных мето-

дах штамповки.

Из диаграммы (фиг. 12) вид-

ны не только общий процент от-

ходов при разных методах изго-

товления заготовки, но и его со-

ставляющие. Например, видно,

что наибольший отход металла

является следствием наличия

припусков (от 147 при свободной

ковке до 38% при штамповке на

прессах и горизонтально-ковоч-

ных машинах) и наличия заусен-

цев, выдры и облоев (от 12% при

свободной ковке до 50% при штамповке на прессе). Из диаграммы

видно, что при штамповке на горизонтально-ковочных машинах не

бывает отходов и заусенцев (нет точки 5).

Если взять не одну конкретную деталь (кольцо), а комплект

кузнечных заготовок на одну машину и количество отходов опре-

3* 35

Фиг. 12. Отходы металла при разных

способах обработки для детали типа

кольцо по данным И. Ф. Головнева

(точки, соответствующие разным ме-

тодам изготовления заготовки, соеди-

нены условно):

1 — припуск; 2 — положительное отклоне-

ние; 3 — заусенец (выдра, облой); 4 —

угар; 5 — резка; 6 — некратность; 7 —

расход металла на штампы; 8 — клеще-

вина.

I — свободная ковка; II — выдавливание

на гидравлическом прессе; III — обычная

штамповка на молоте; IV — точная штам-

повка на прессе; V — обычная штамповка

на горизонтально-ковочной машине; VI —

точная штамповка на горизонтально-ко-

вочной машине.

делить в процентах не .к чистому весу детали, а к норме расхода