Автор: Диментберг Ф.М. Люкшин В.С. Ниберг Н.Я. Обморшев В.Н. Плужников И.С. Серенсен С.В. Сатель Э.А.

Теги: машиностроение

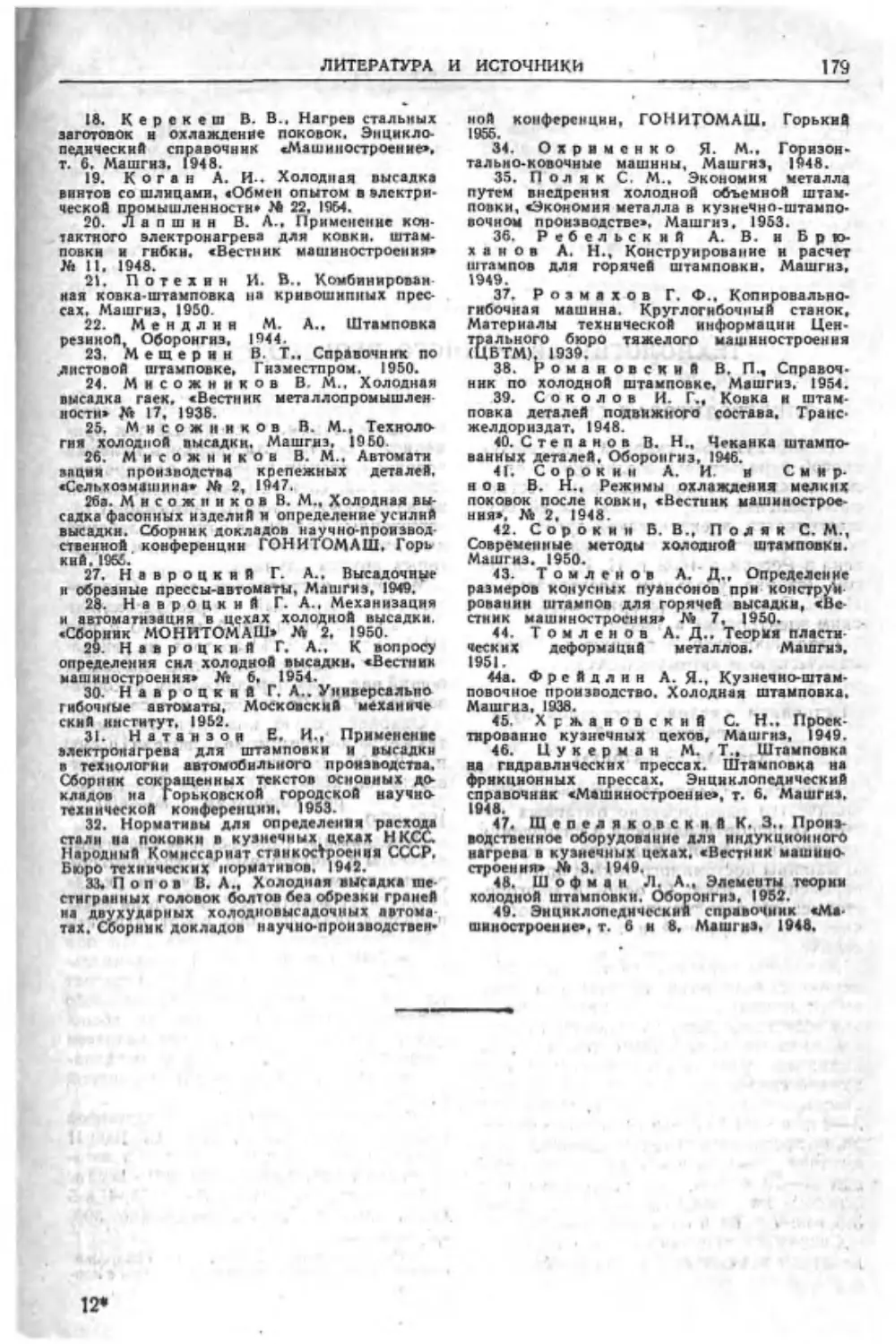

Год: 1955

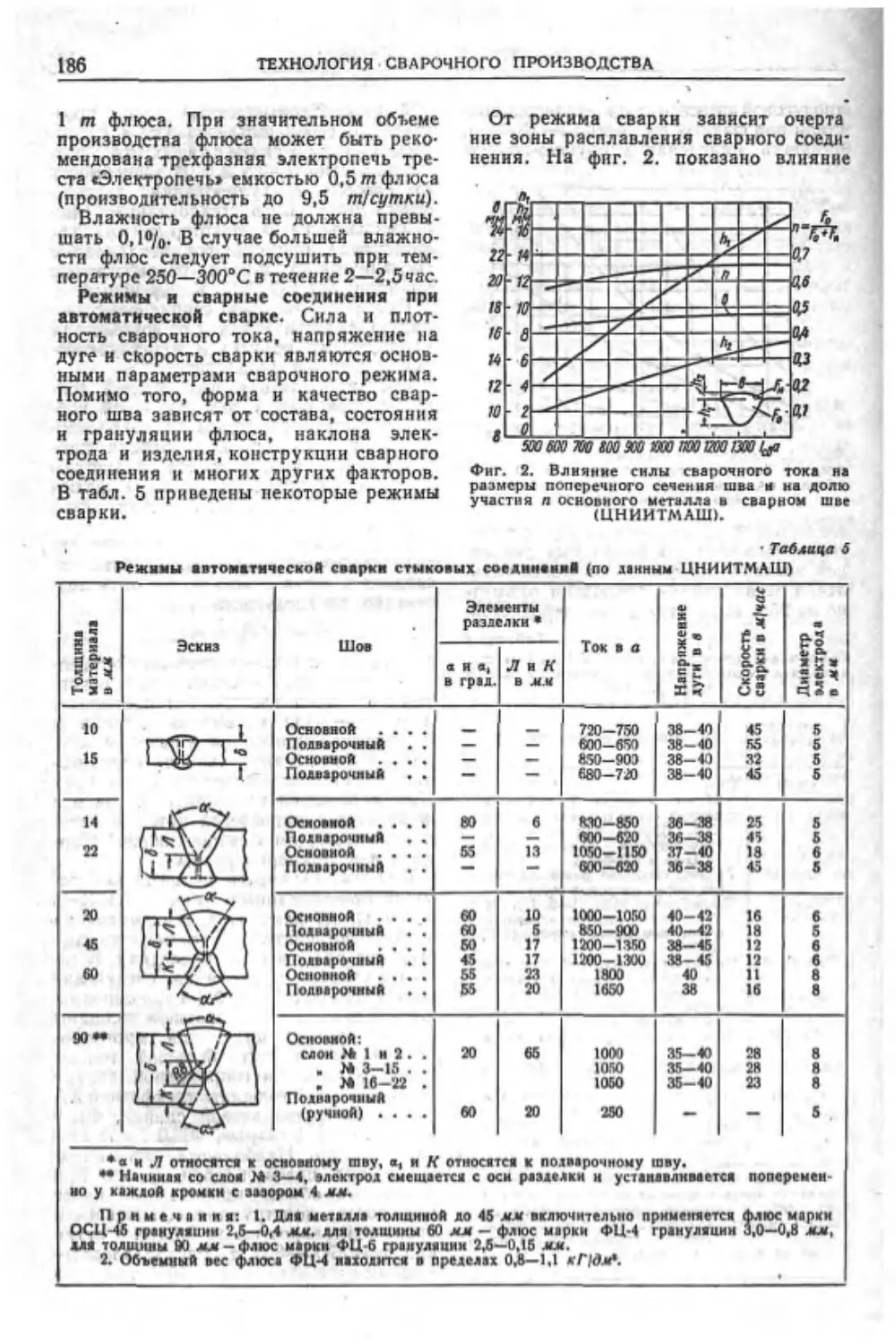

Текст

* Л in

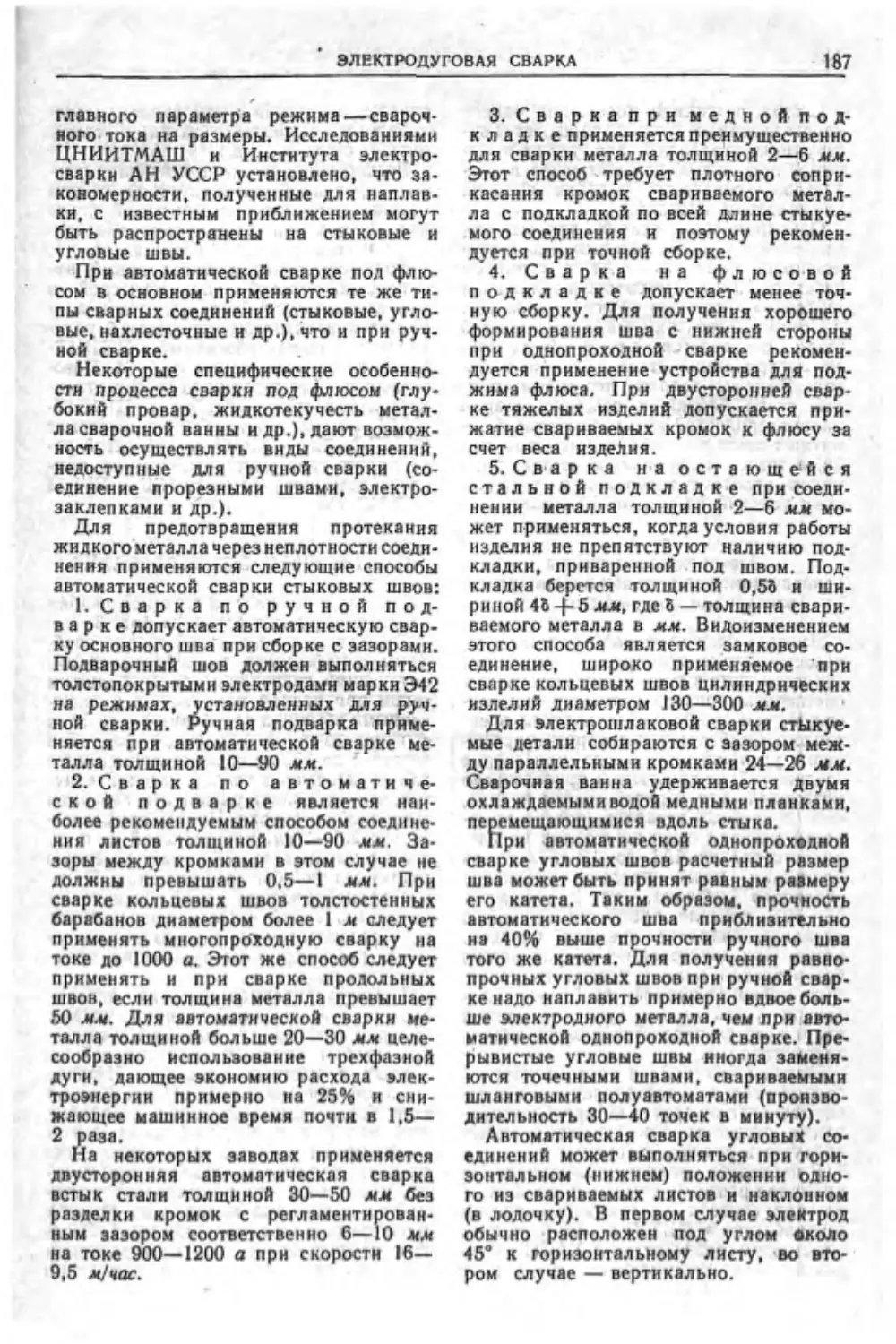

СПРАВОЧНИК

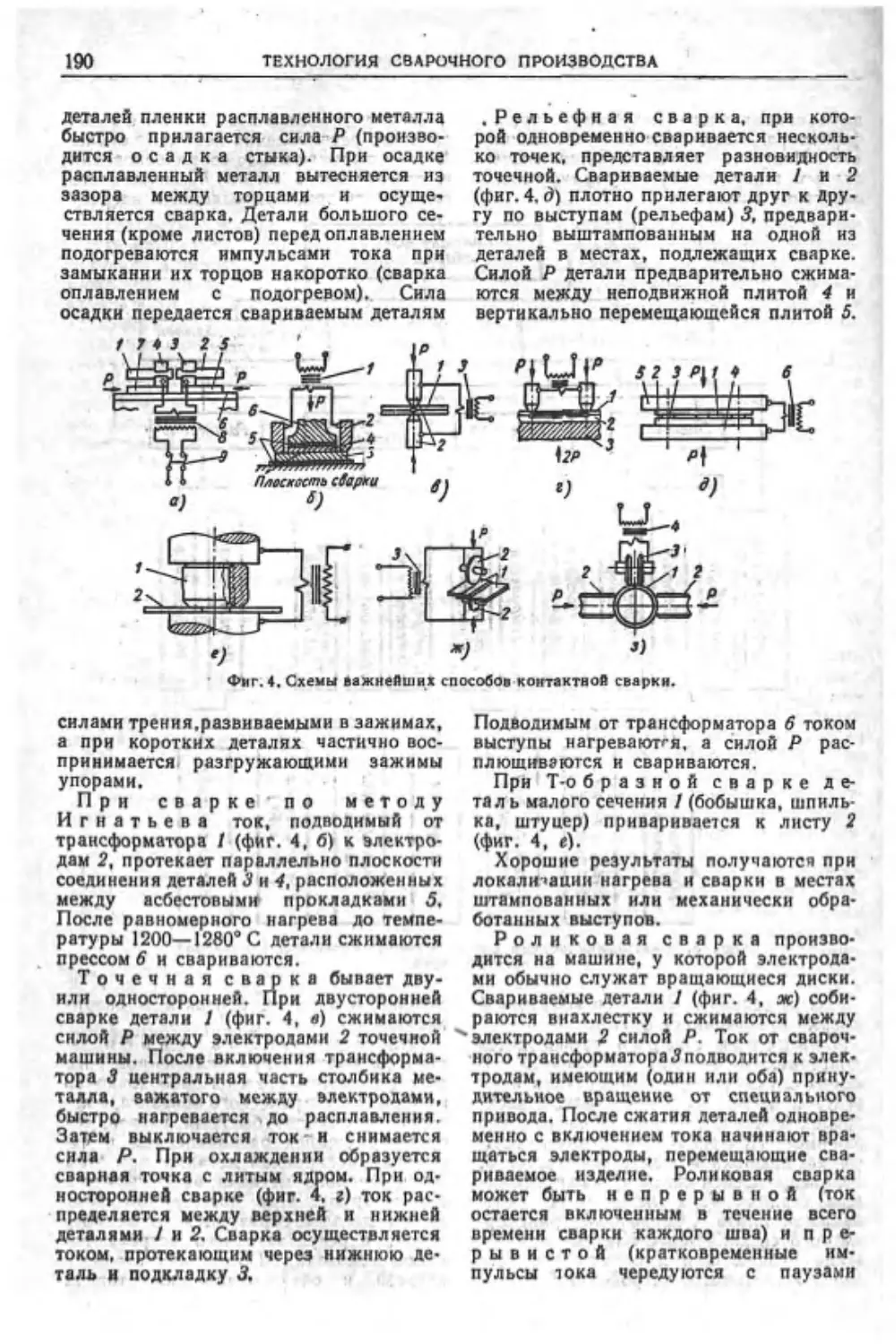

МАШИНОСТРОИТЕЛЯ

ч

В ШЕСТИ ТОМАХ

Том 5

Главный редактор тома

д-р техн, наук проф. Э. А. САТЕЛЬ

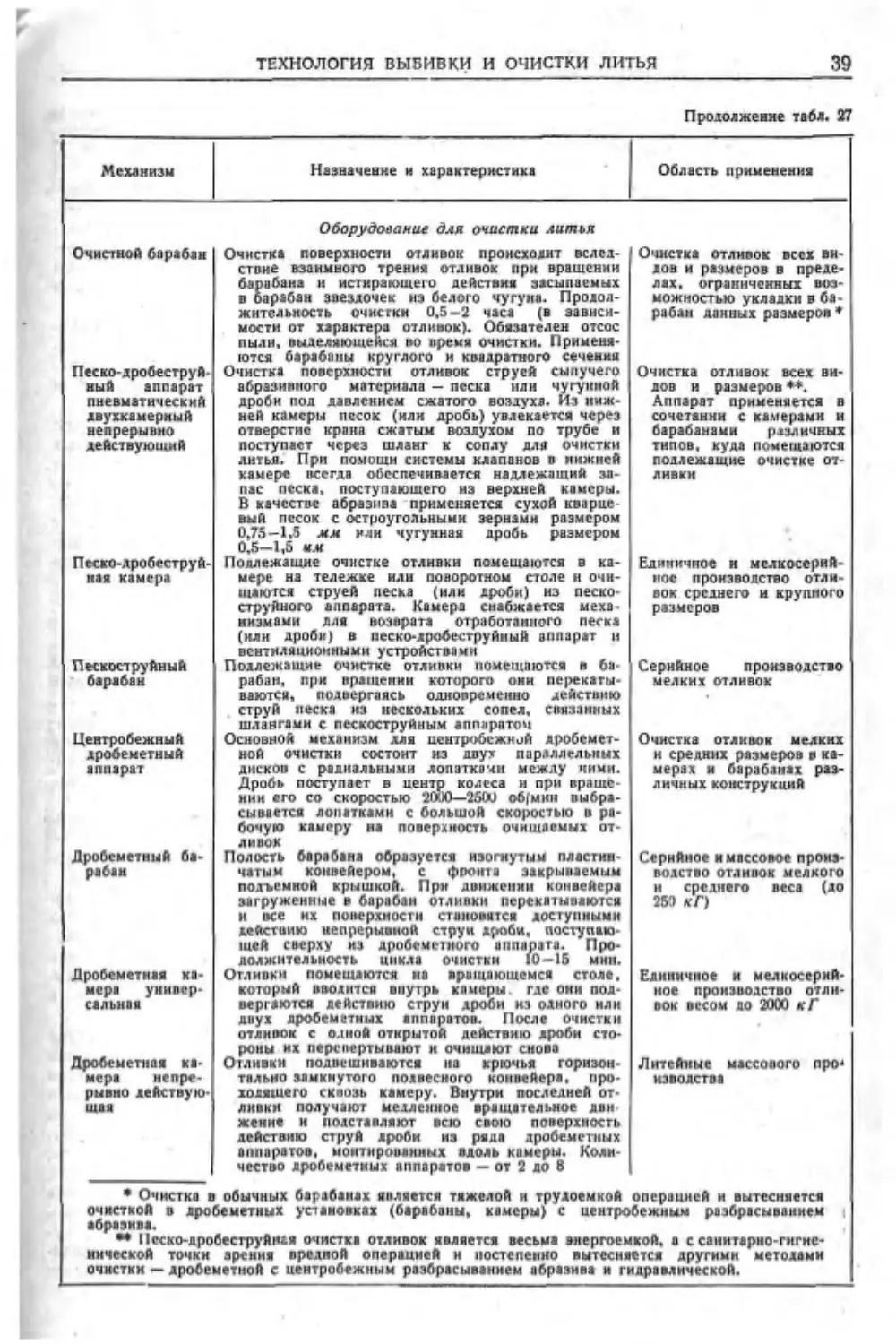

Издание второе,

исправленное и дополненное

МАШ ГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1955

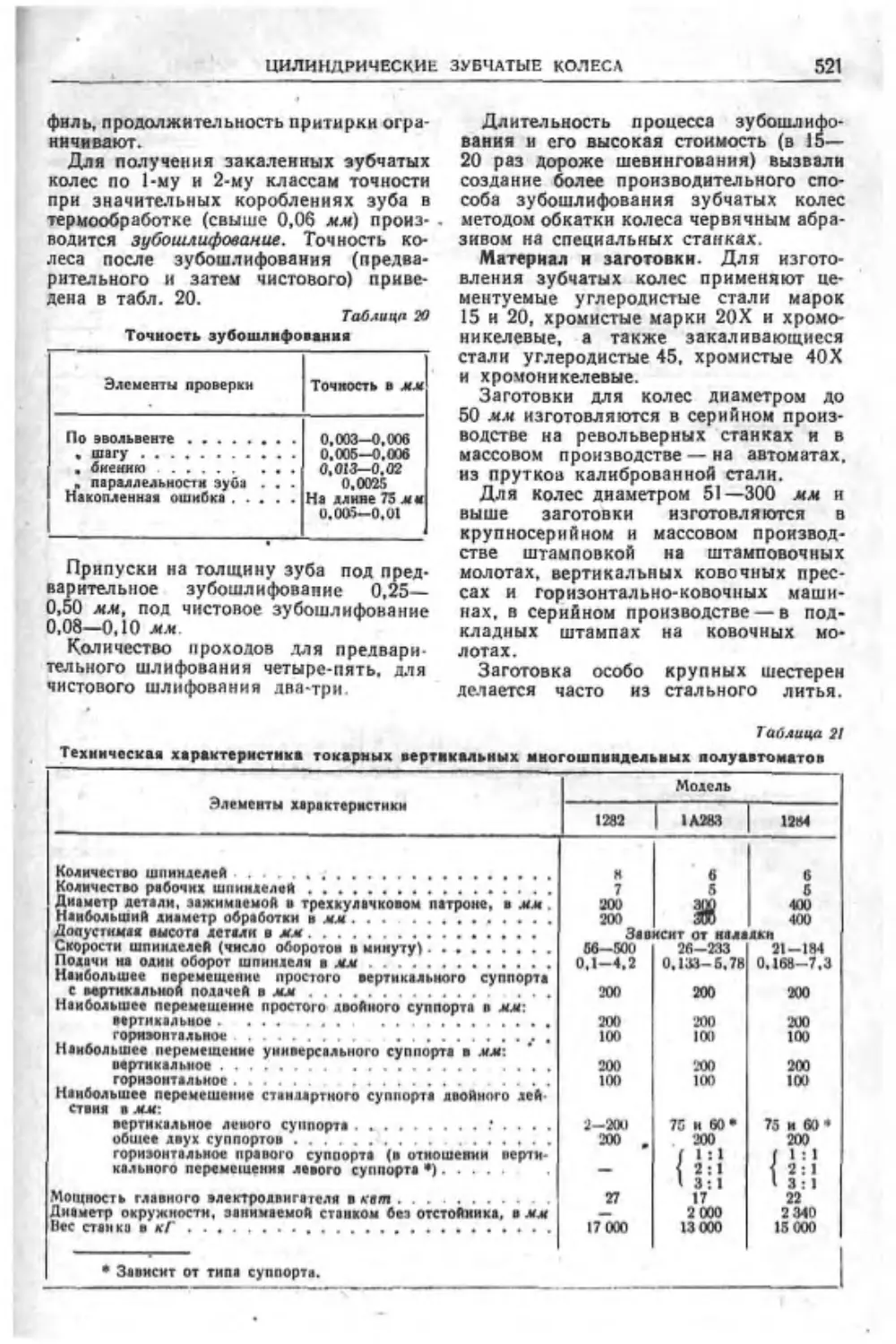

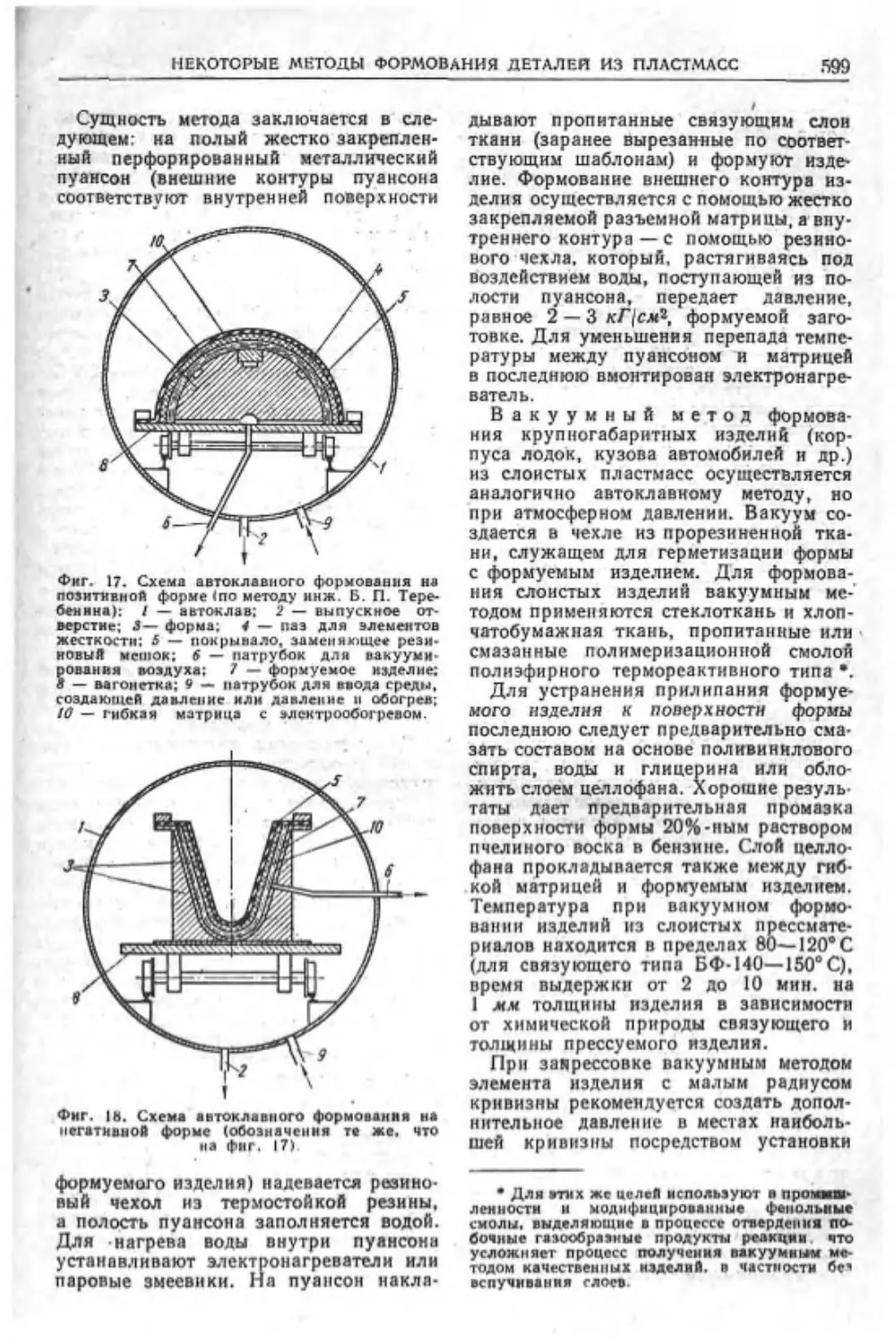

АВТОРЫ ТОМА

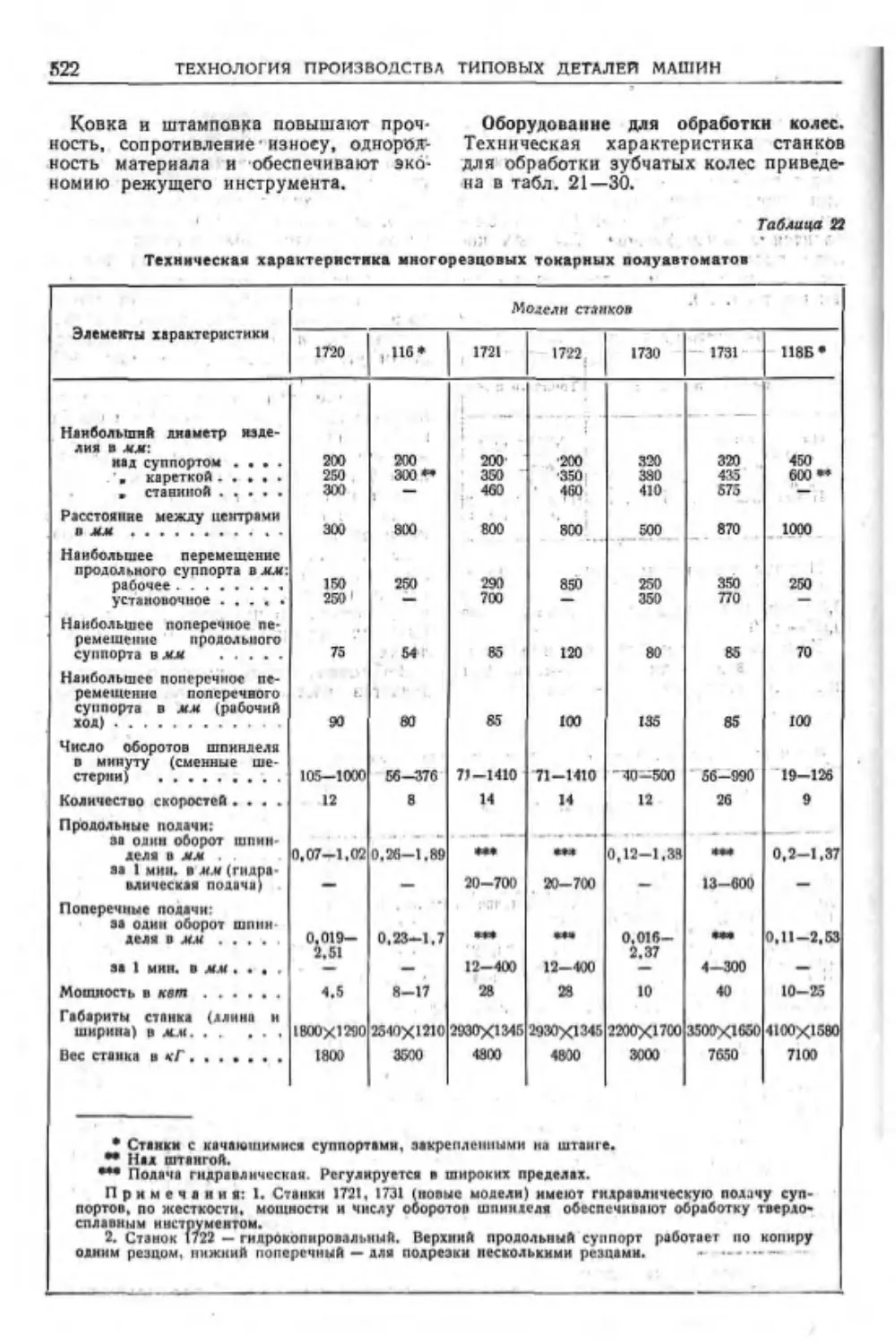

Я. Д. АВРАСИН, канд техн. наук. Е. В. АНТОШИН, инж.. М И. БАБЧИНИ-

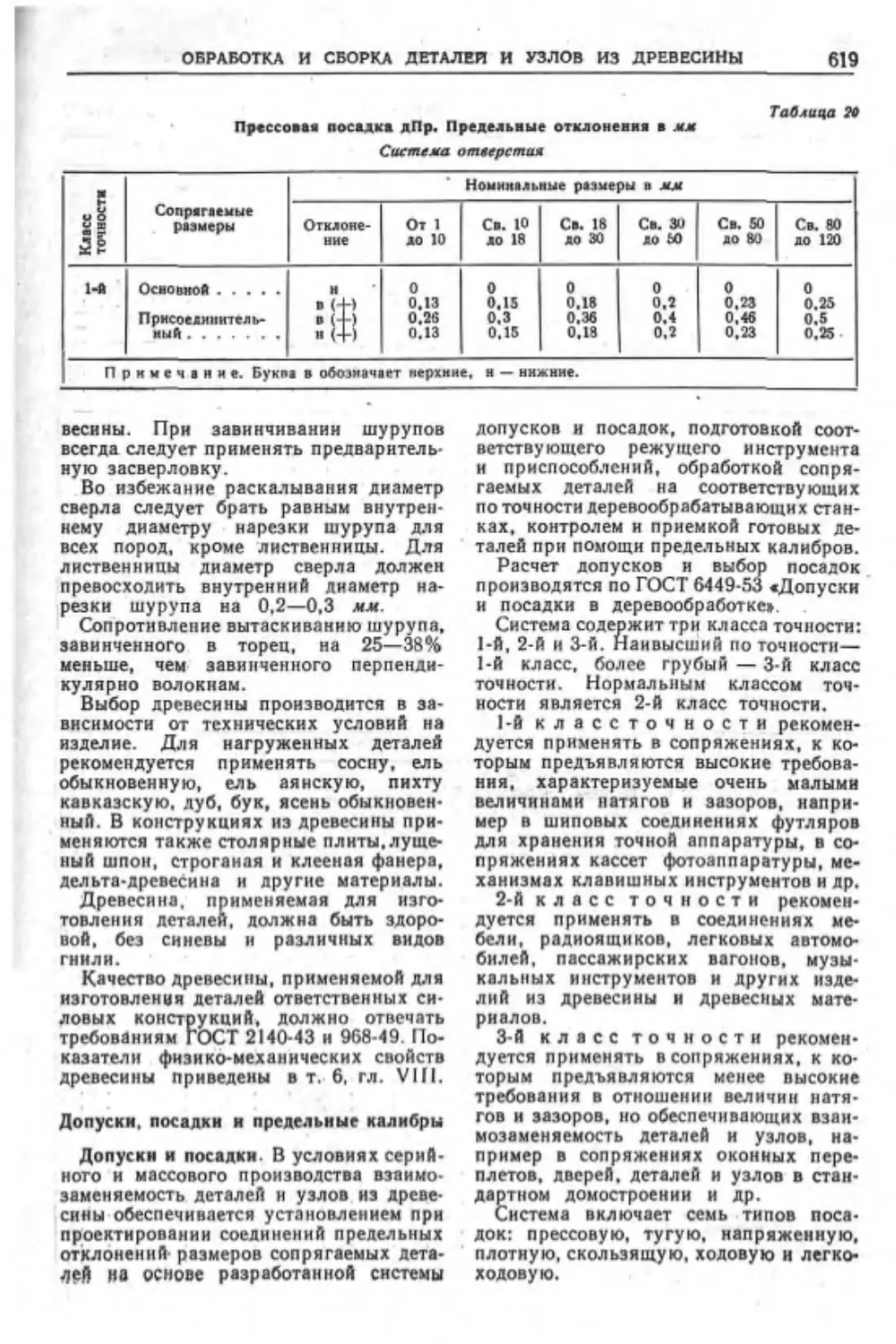

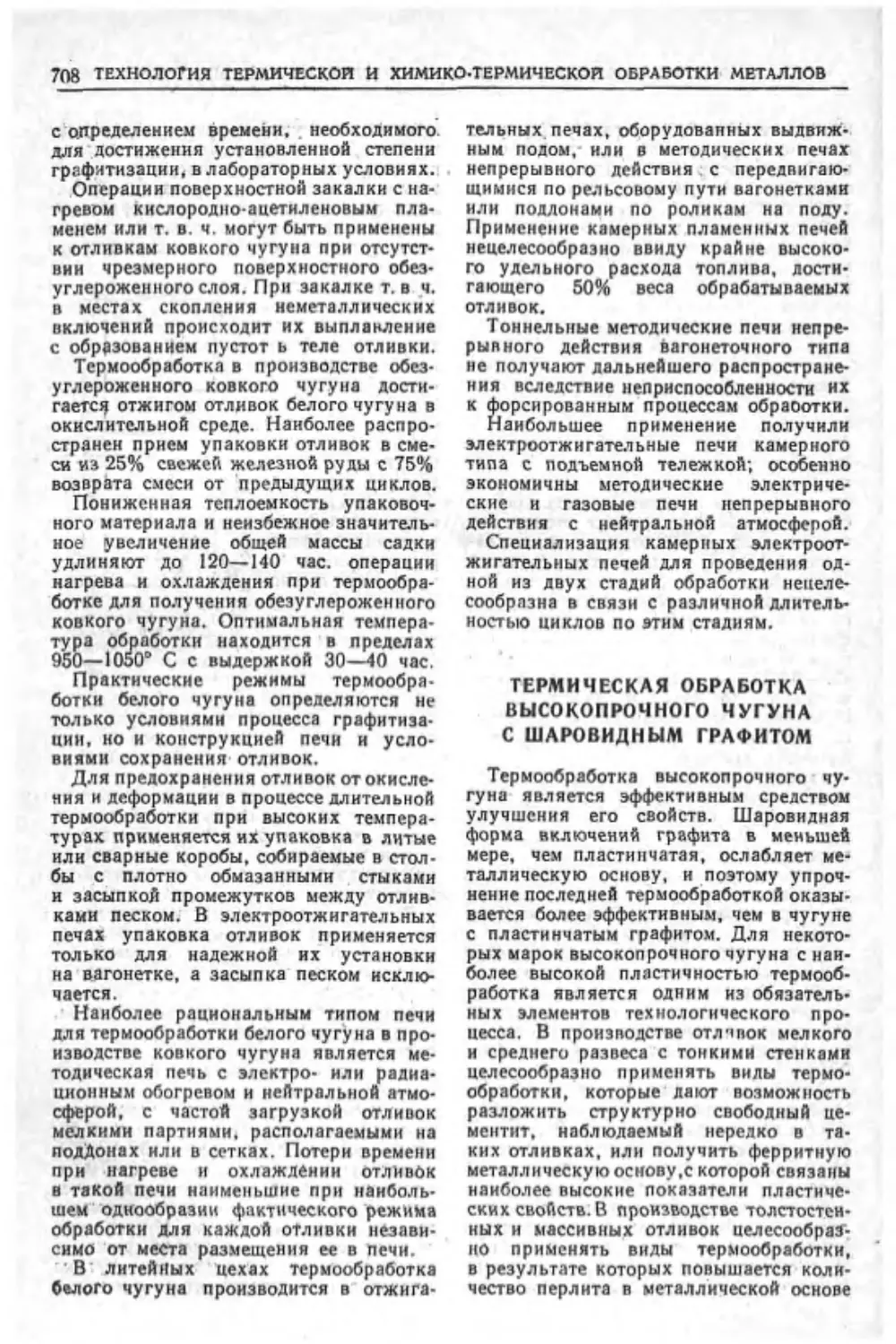

ПЕР, канд. техн наук, И. Л. БРИНБЕРГ, канд. техн. наук. А. С. ГЕЛЬМАН, проф.,

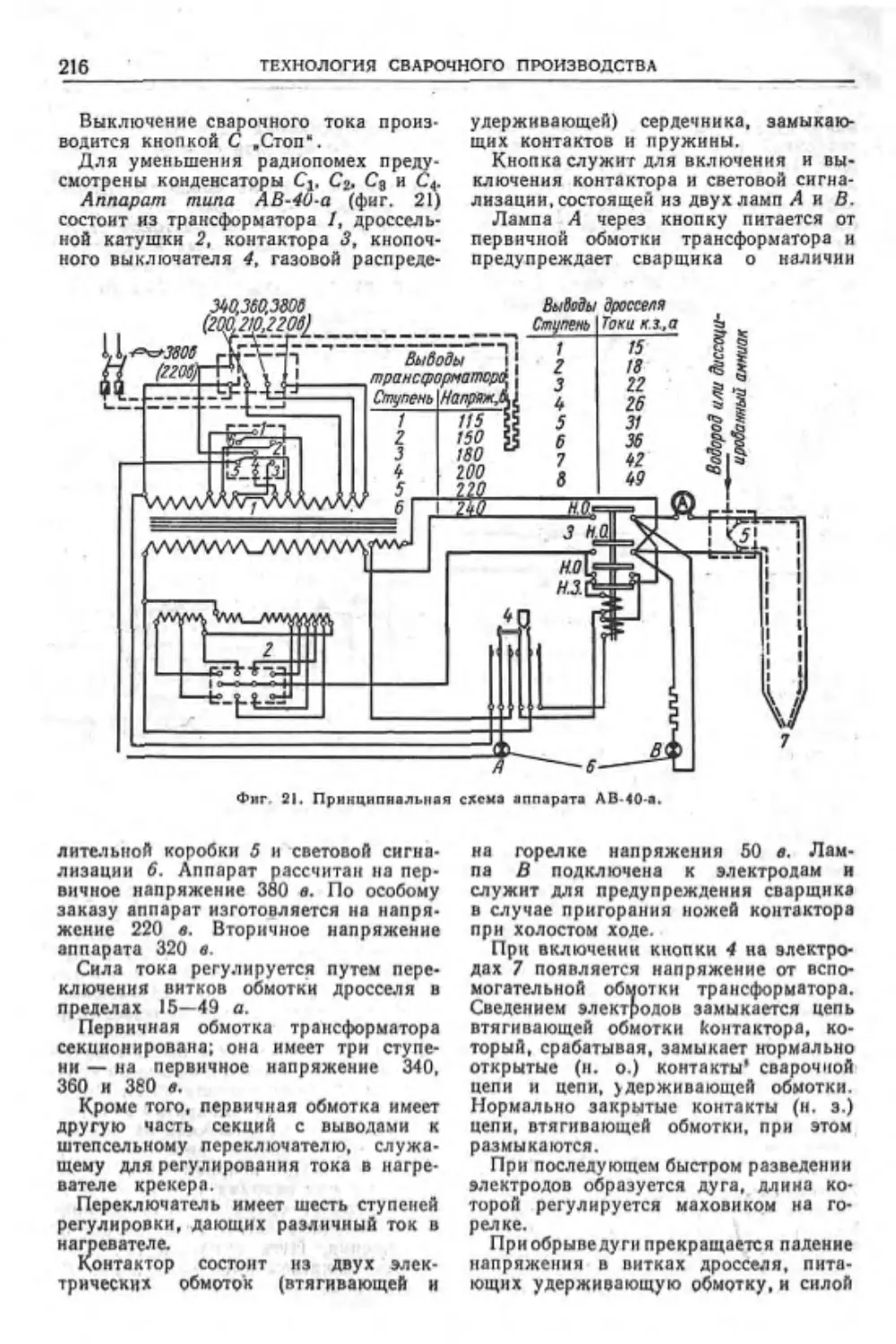

д-р техн. наук. Г. И ГРАНОВСКИЙ, проф.. д-р техн. наук. Г. Б. ЕВСЕЕВ, канд.

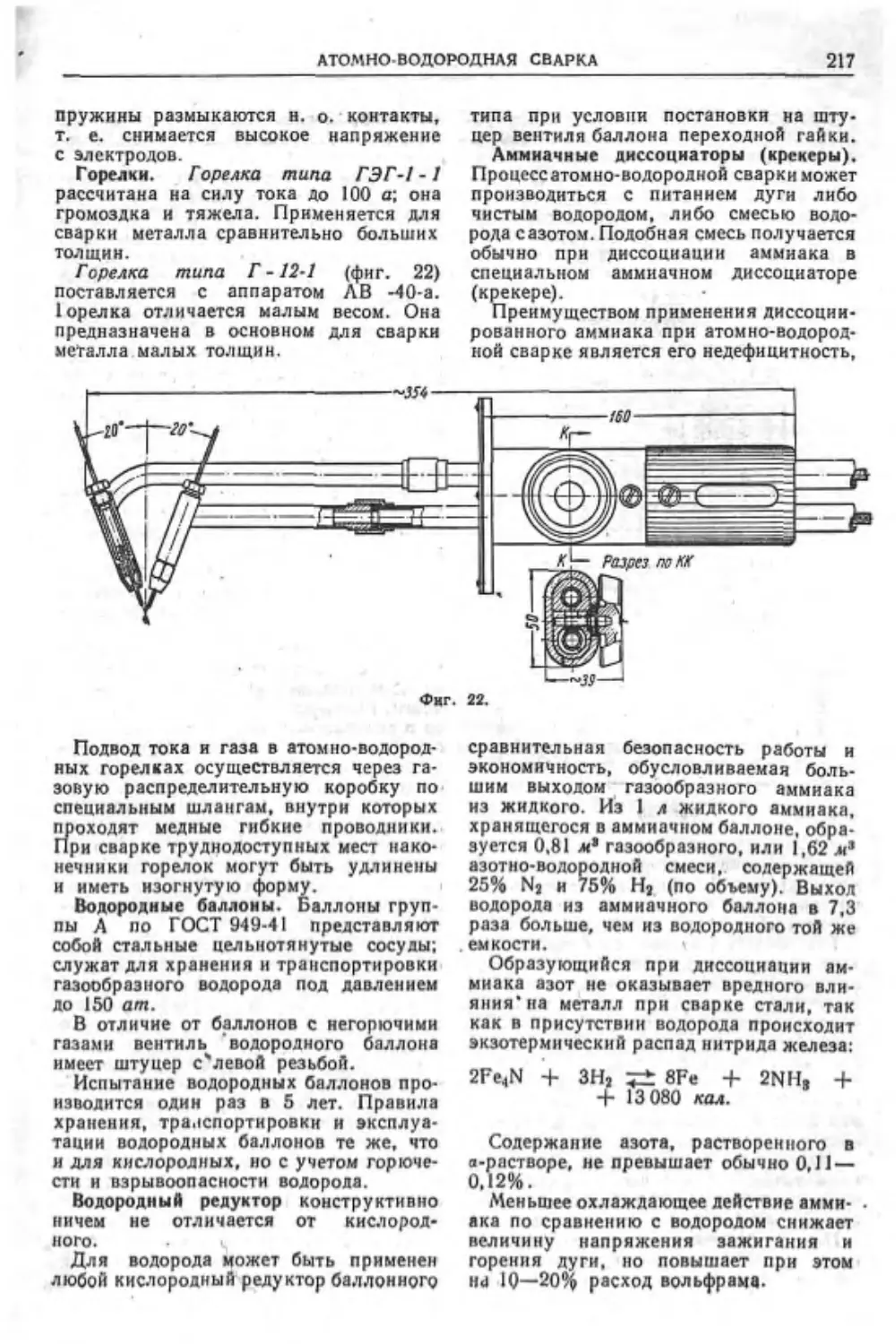

техн, наук, И. П. ЕГОРЕНКОВ, канд. техн, наук, Д. П. ИВАНОВ, канд. техн, наук,

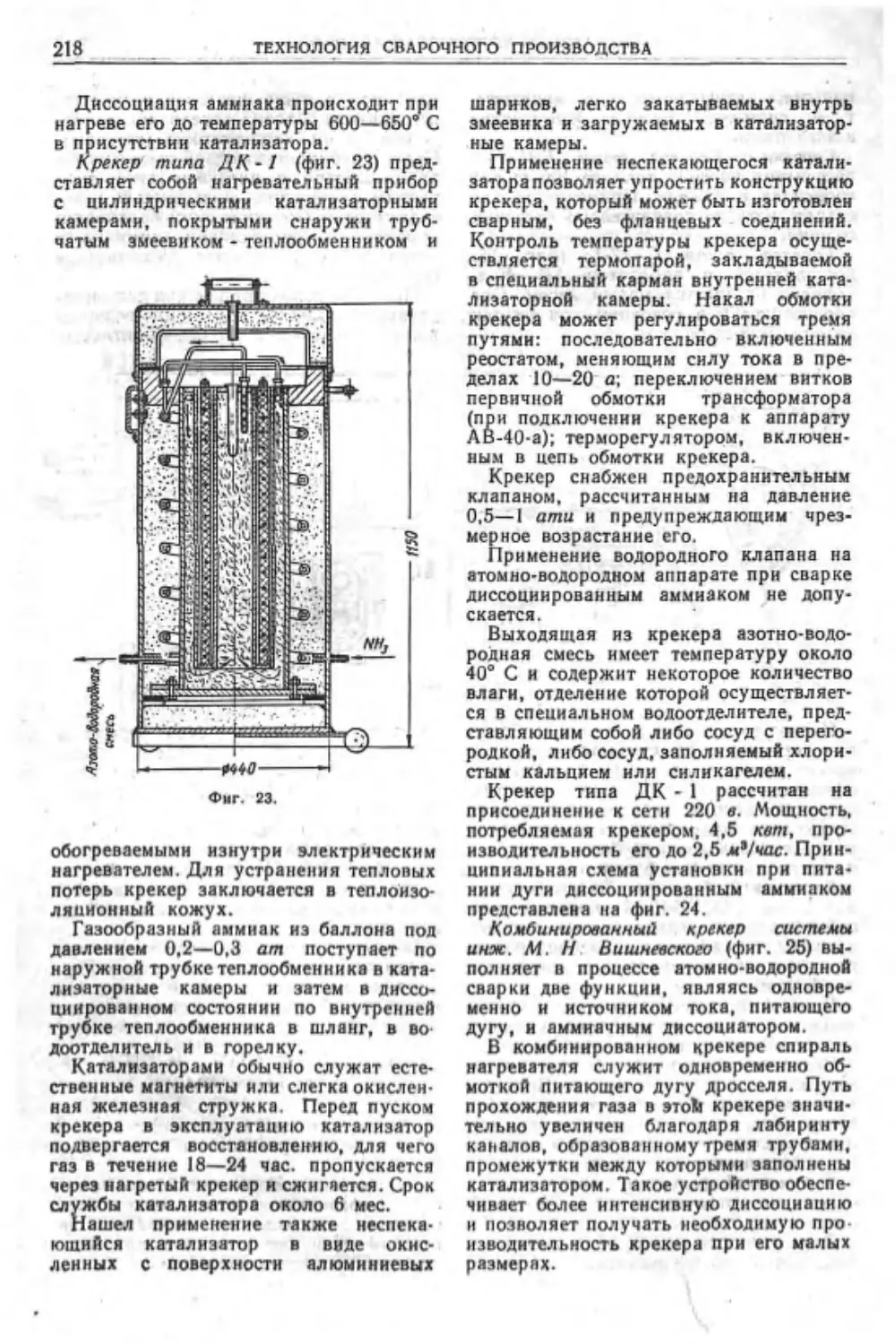

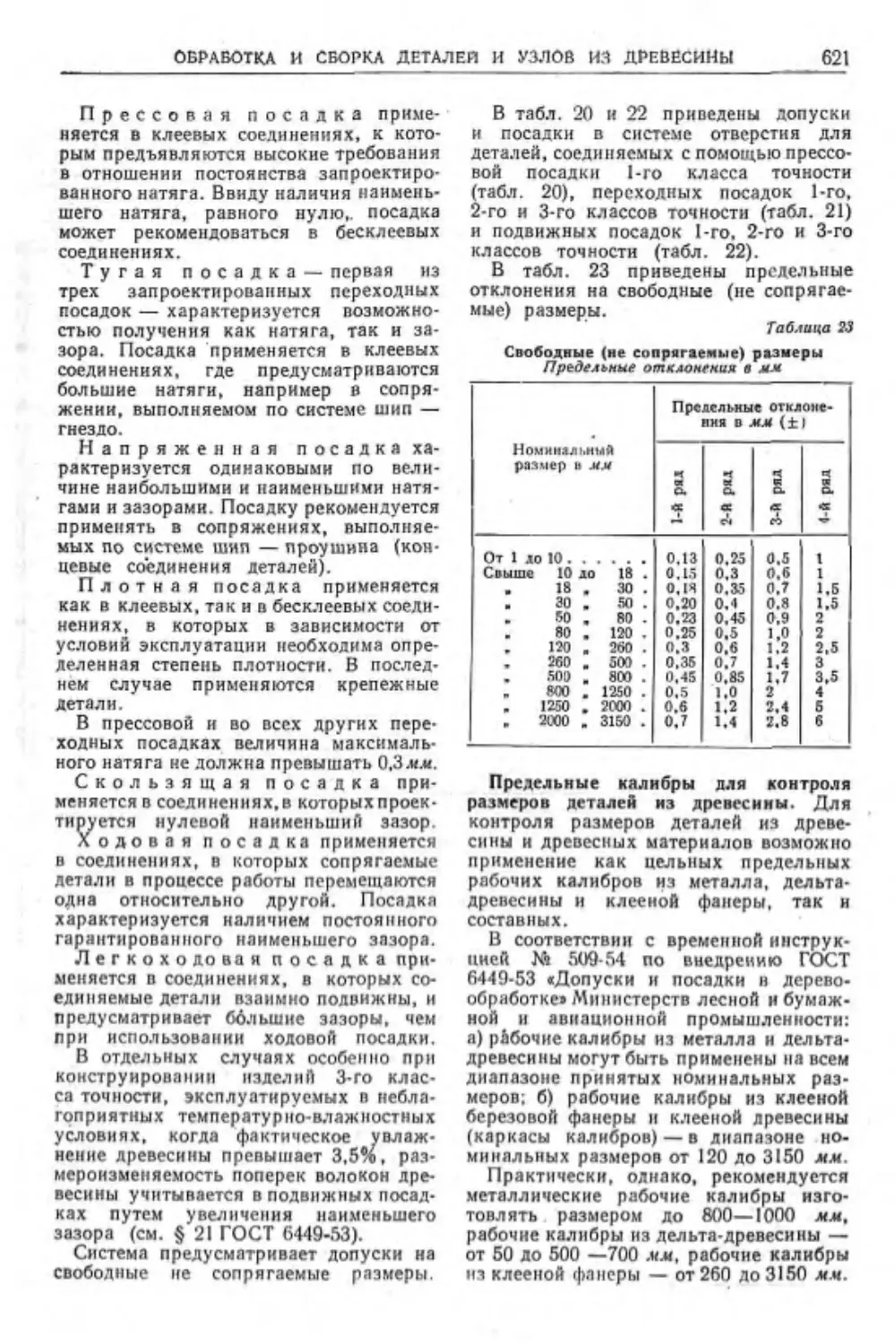

А. И. ИСАЕВ, проф.. д-р техн. наук. С М. КЕДРОВ, канд. техн. наук.

В. М. КОВАН, проф.. д-р техн. наук. Е. Г. КОПАНЕВИЧ. инж., В. С. КОРСА-

КОВ. канд. техн. наук. А Г. КОСИЛОВА, канд техн, наук, Н. Т. КУДРЯВ-

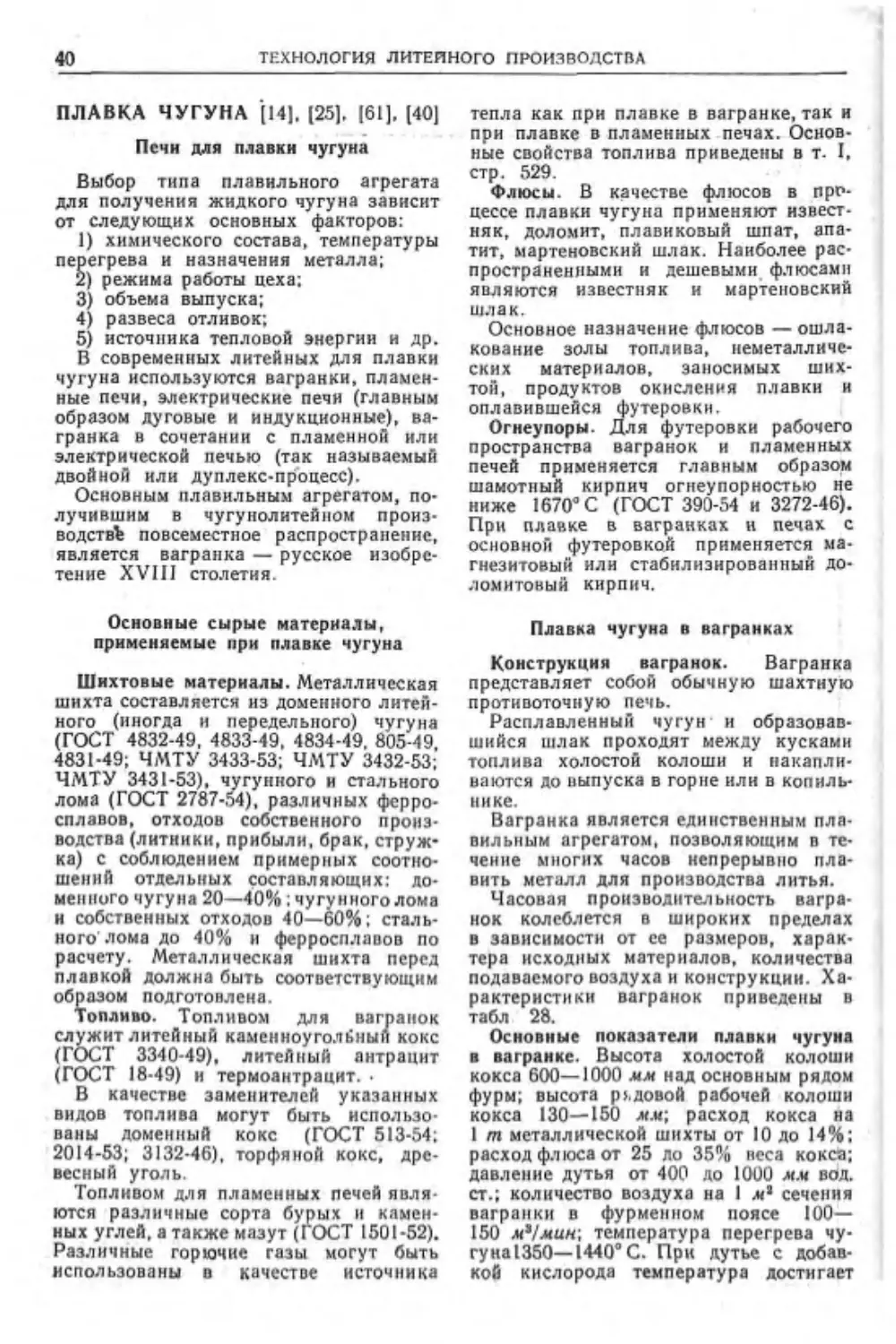

ЦЕВ. проф.. д-р хим. наук, И. В. КУЛИКОВ, канд. техн. наук. И. Б. КУМА-

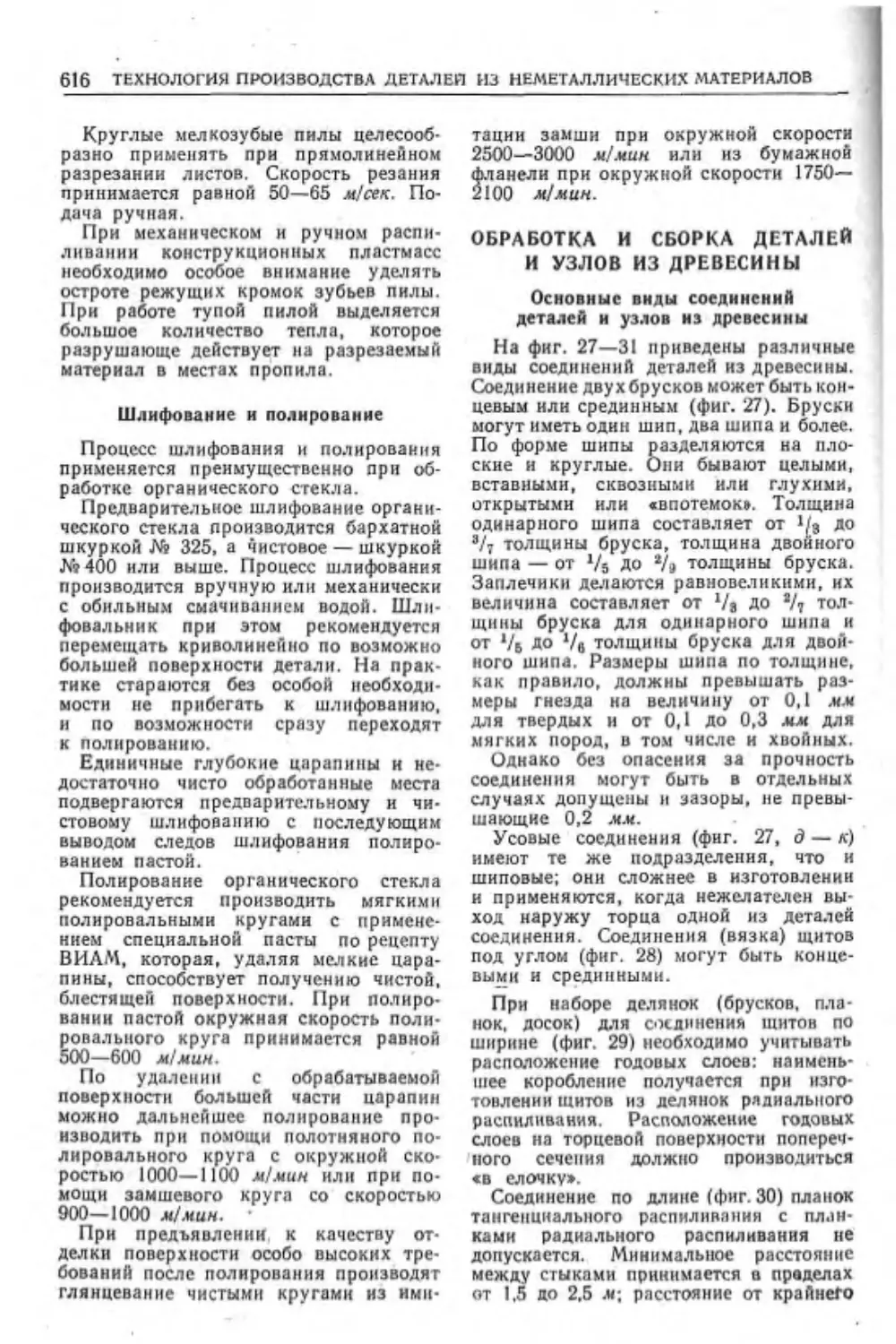

НИН. канд техн, наук, Е. С. КУРЫШЕВА, инж., Л. И. ЛЕВИ, канд. техн, наук,

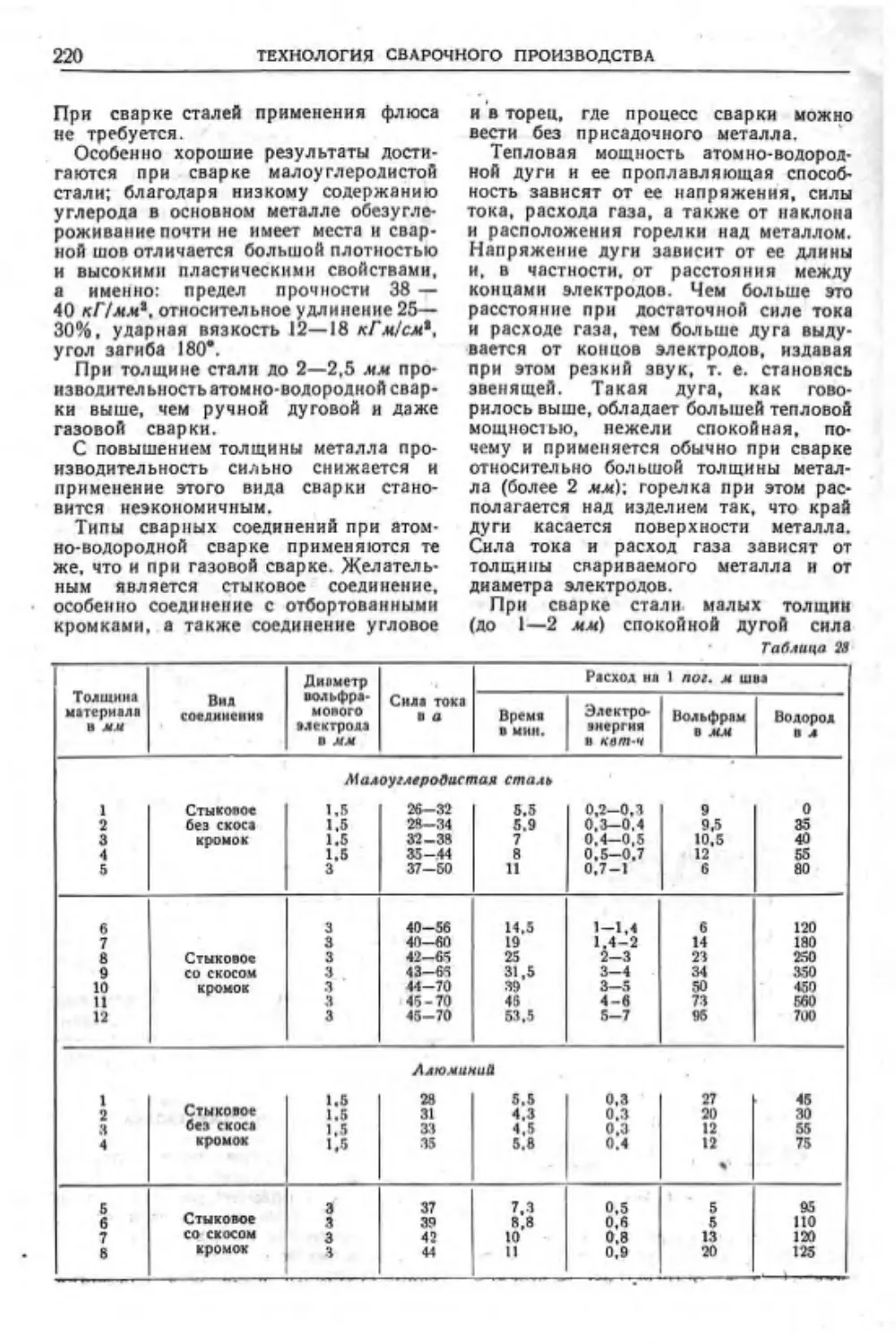

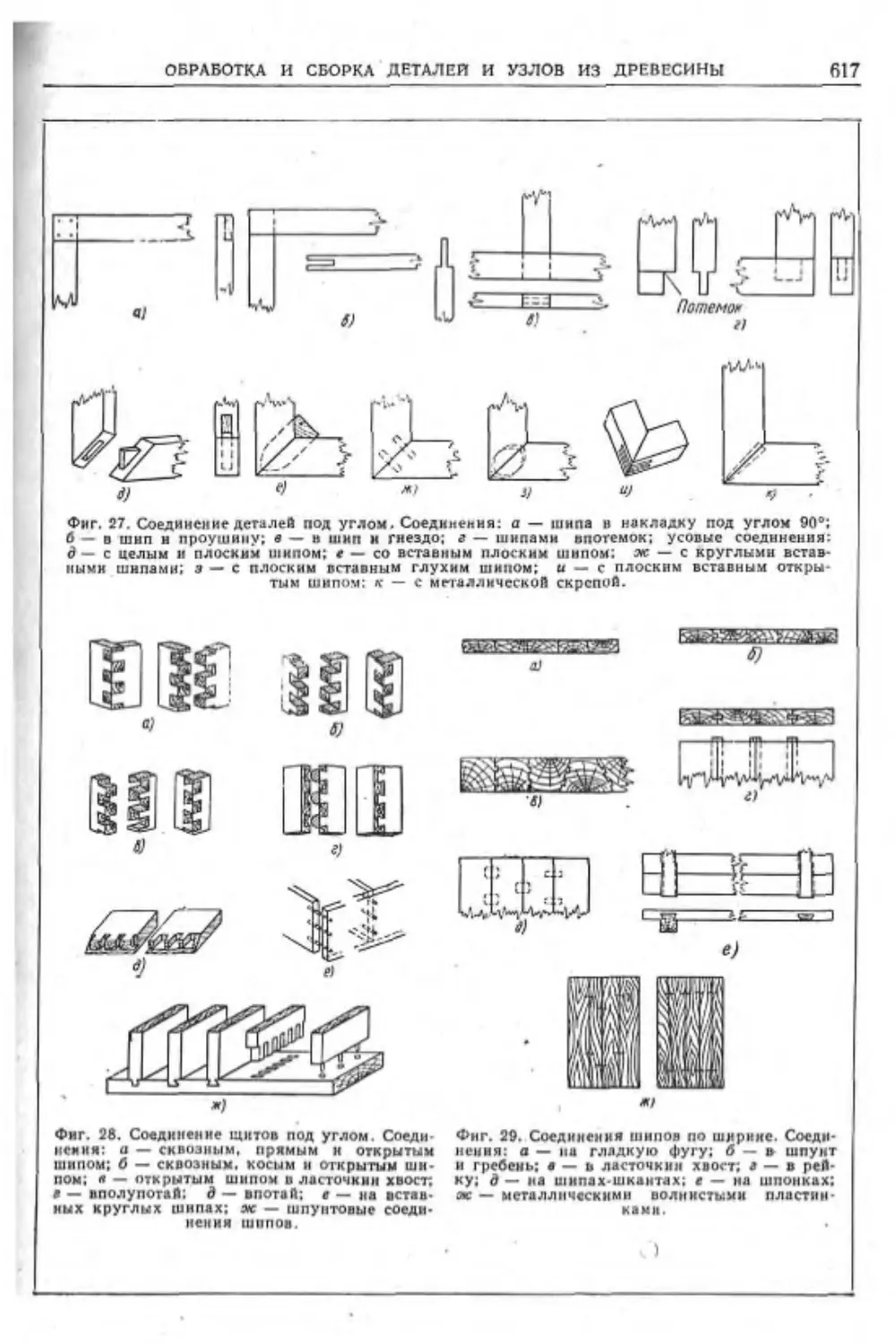

Ф. А. ЛУНЕВ, канд техн, наук А. М. ЛЯСС, канд. техн, наук, В. Т. МЕЩЕ-

РИН, проф., д-р техн. наук. Б. С. МИЛЬМАН, канд техн. наук. Г. А. НАВРОЦ-

КИЙ, канд техн. наук. М. С. ПАРИЙСКИЙ, инж., Я. Г. ПОЛЯКОВ, инж..

Л. Я. ПОПИЛОВ, инж., 3. Л. РЕГИРЕР, инж., М. М. САВЕРИН. проф., д-р техн,

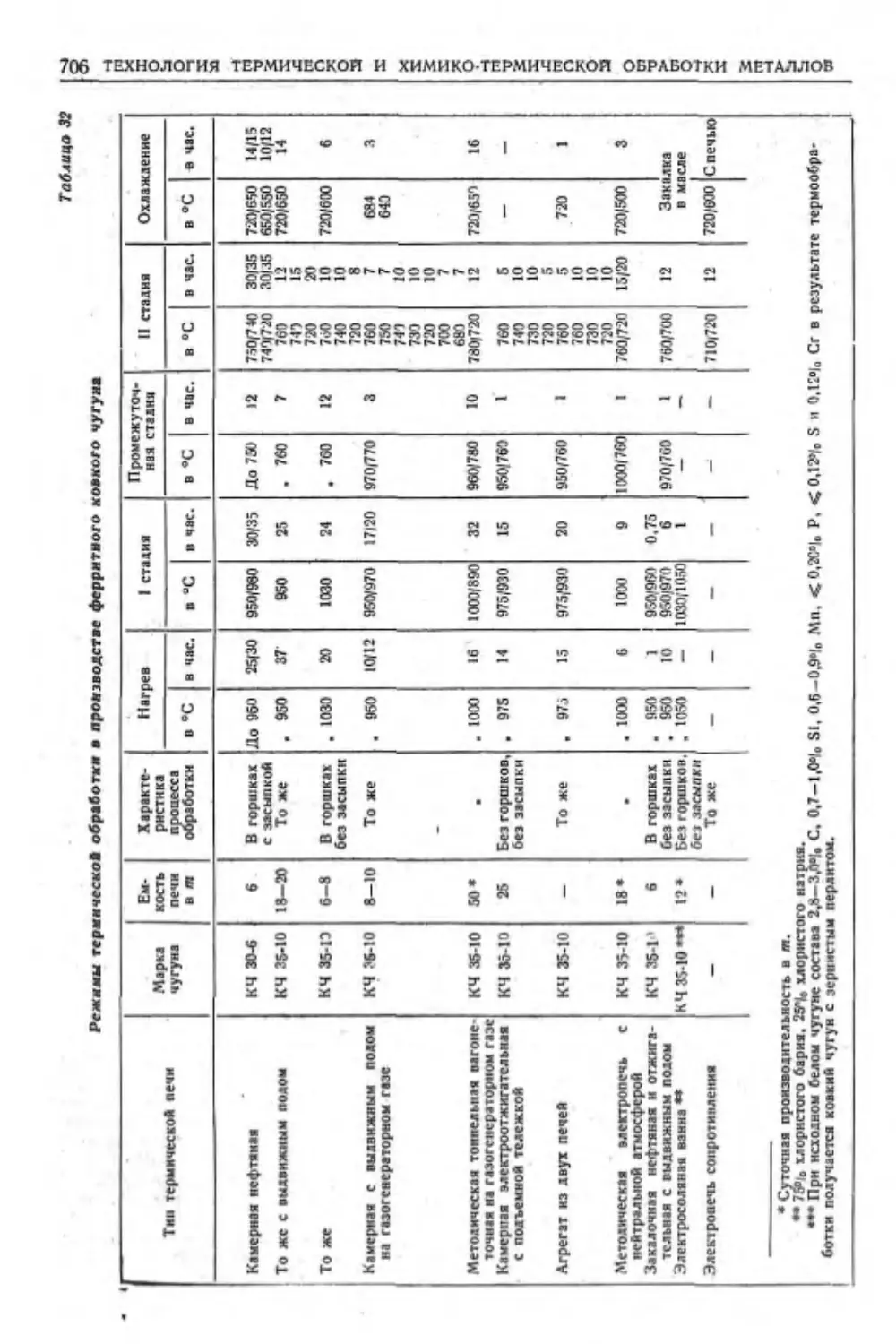

наук. В. Г. СТАНКЕВИЧ, инж.. М. В. СТОРОЖЕВ, канд. техн. наук. В. Г. ФИЛИ-

МОНОВ. инж., И. О. ЦЫПИН, канд. техн. наук. Д. В. ЧАРНКО, канд техн, наук,

С. А. ШАМИРГОН, дон,. А. Н. ШАШКОВ, канд. техн. наук. В. М. ШЕСТОПАЛ,

канд. техн, наук, Д. П. ШИЛОВЦЕВ, инж., А. Б. ЯХИН, проф., д-р техн, наук

Редактор инж. Б. М. Глинер

Редактор графических работ инж. В. Г. Карганов

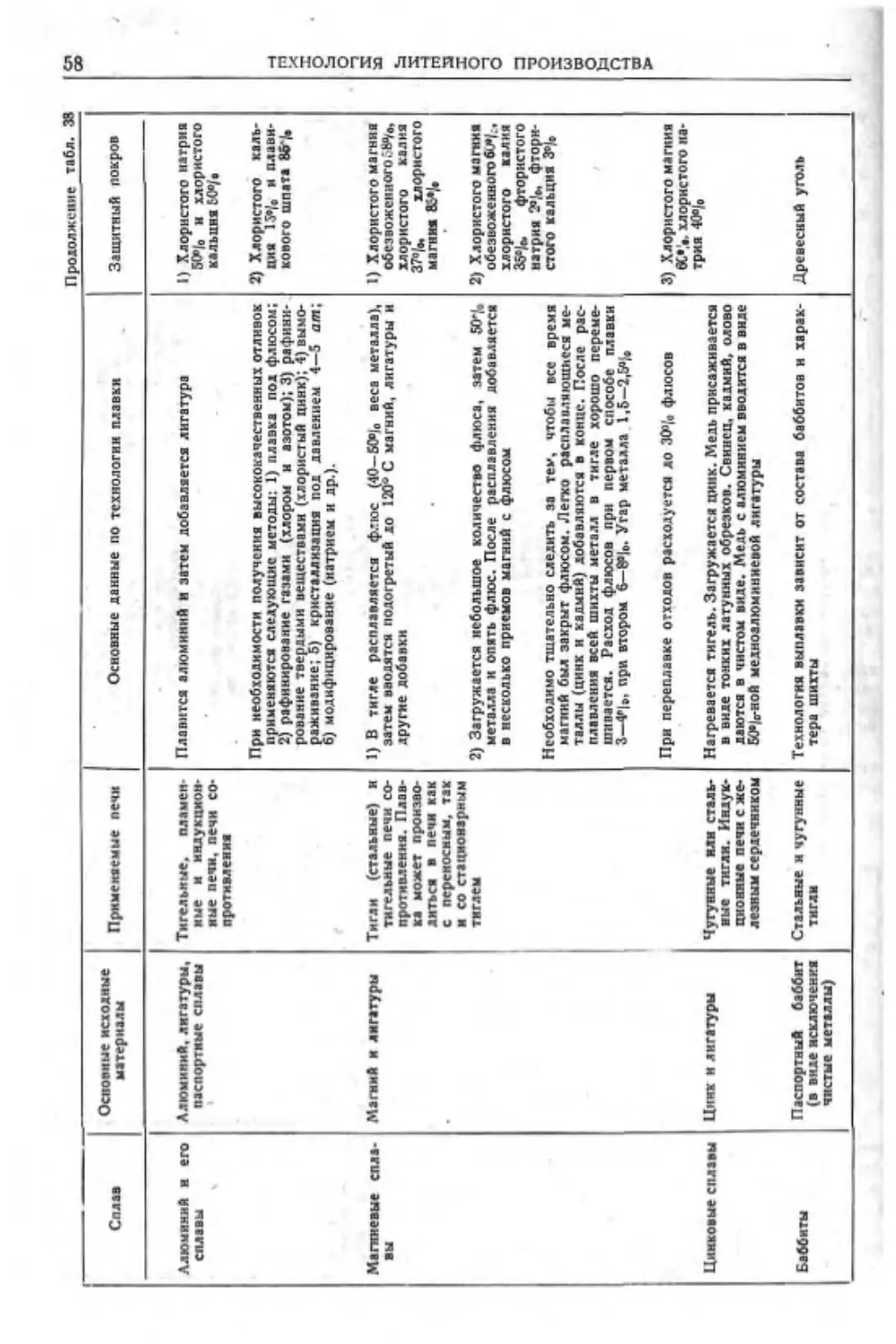

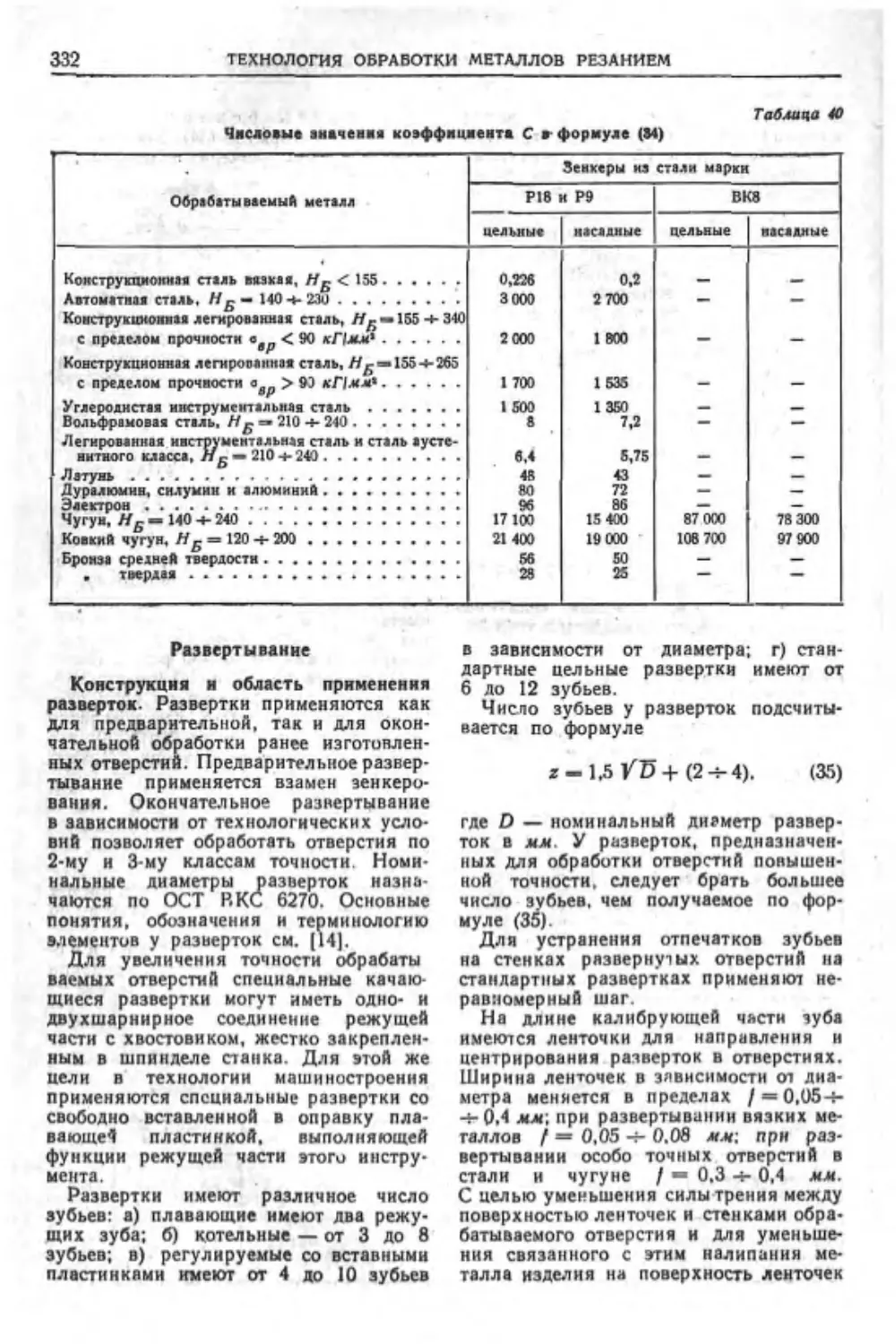

Редакция справочной литературы

Зав. редакцией инж. М. Е. Маркус

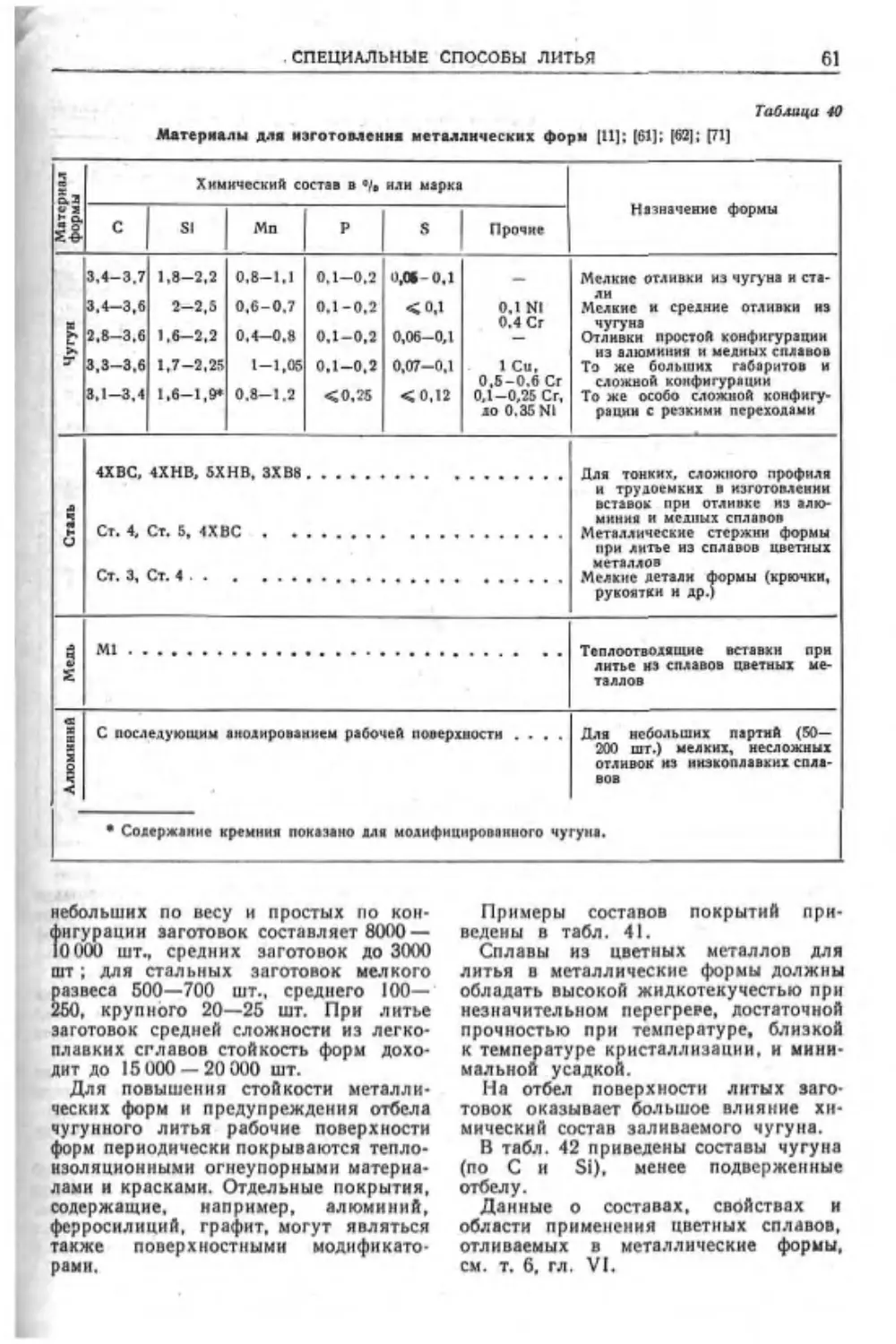

Аарсс родакцни: Москаа, Т реяиякоескив прагав, в. I, Машпи

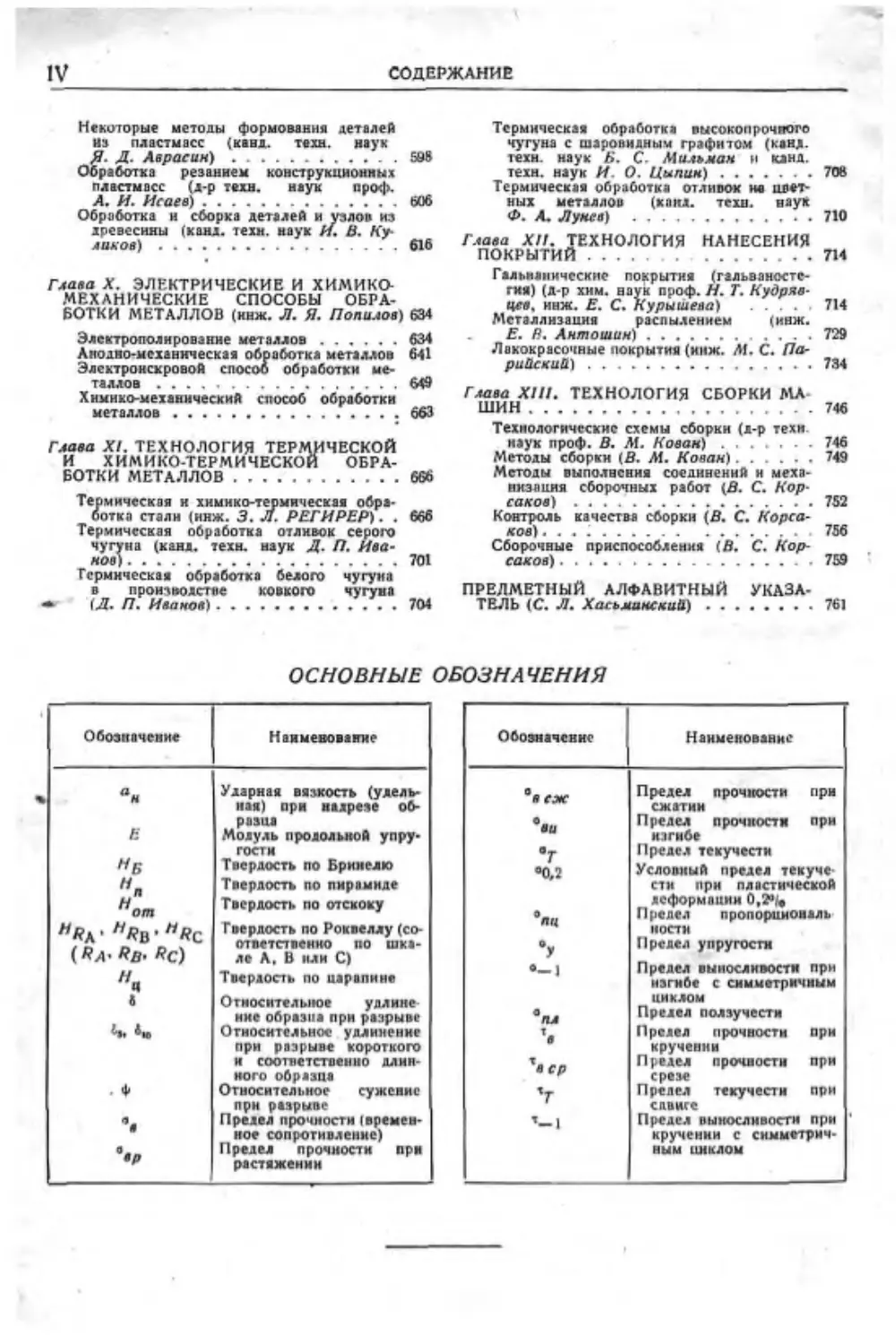

СОДЕРЖАНИЕ

Глава /. ТЕХНОЛОГИЯ ЛИТЕЙНОГО

ПРОИЗВОДСТВА МАШИН............... 1

Формовочные материалы (канд. техн.

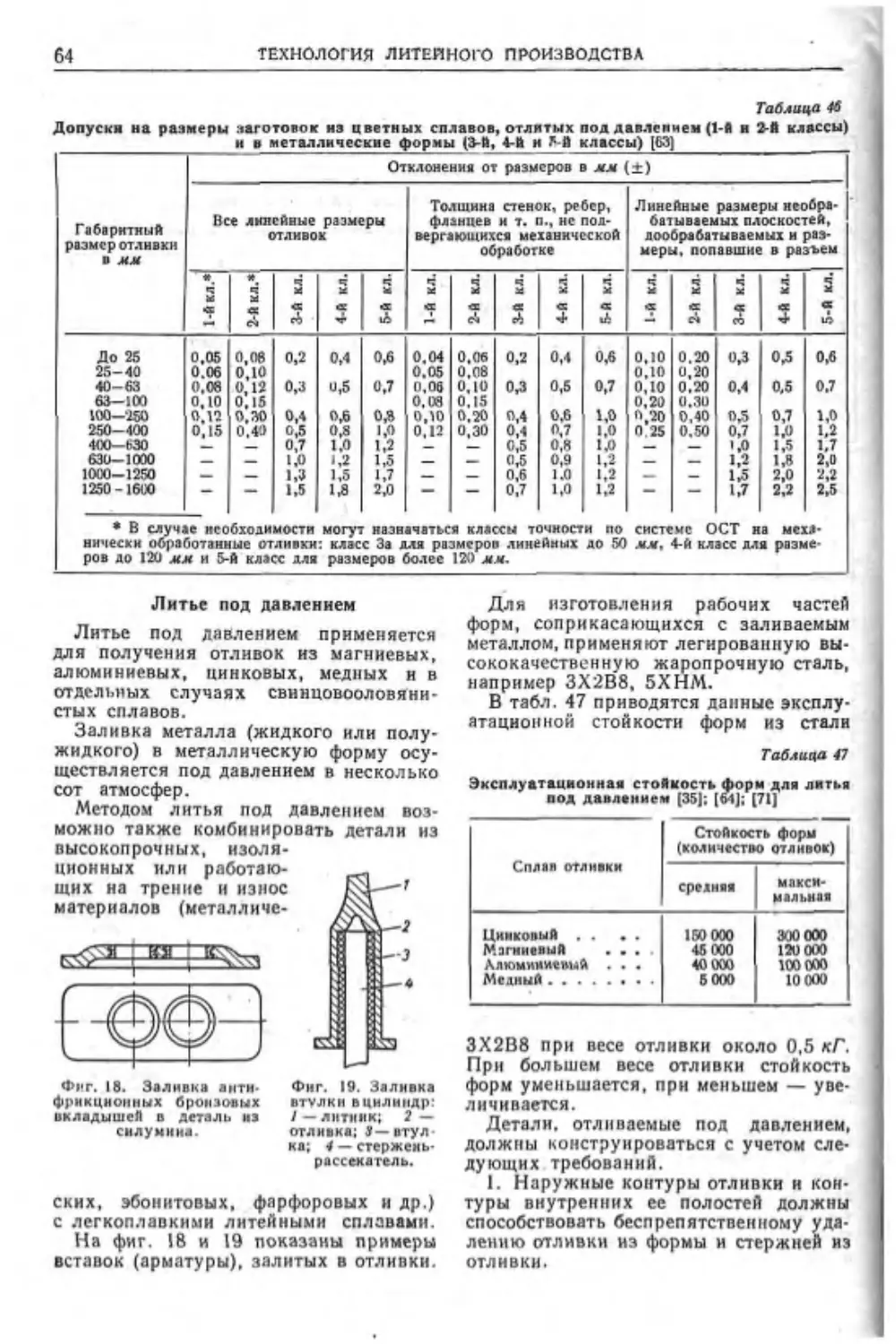

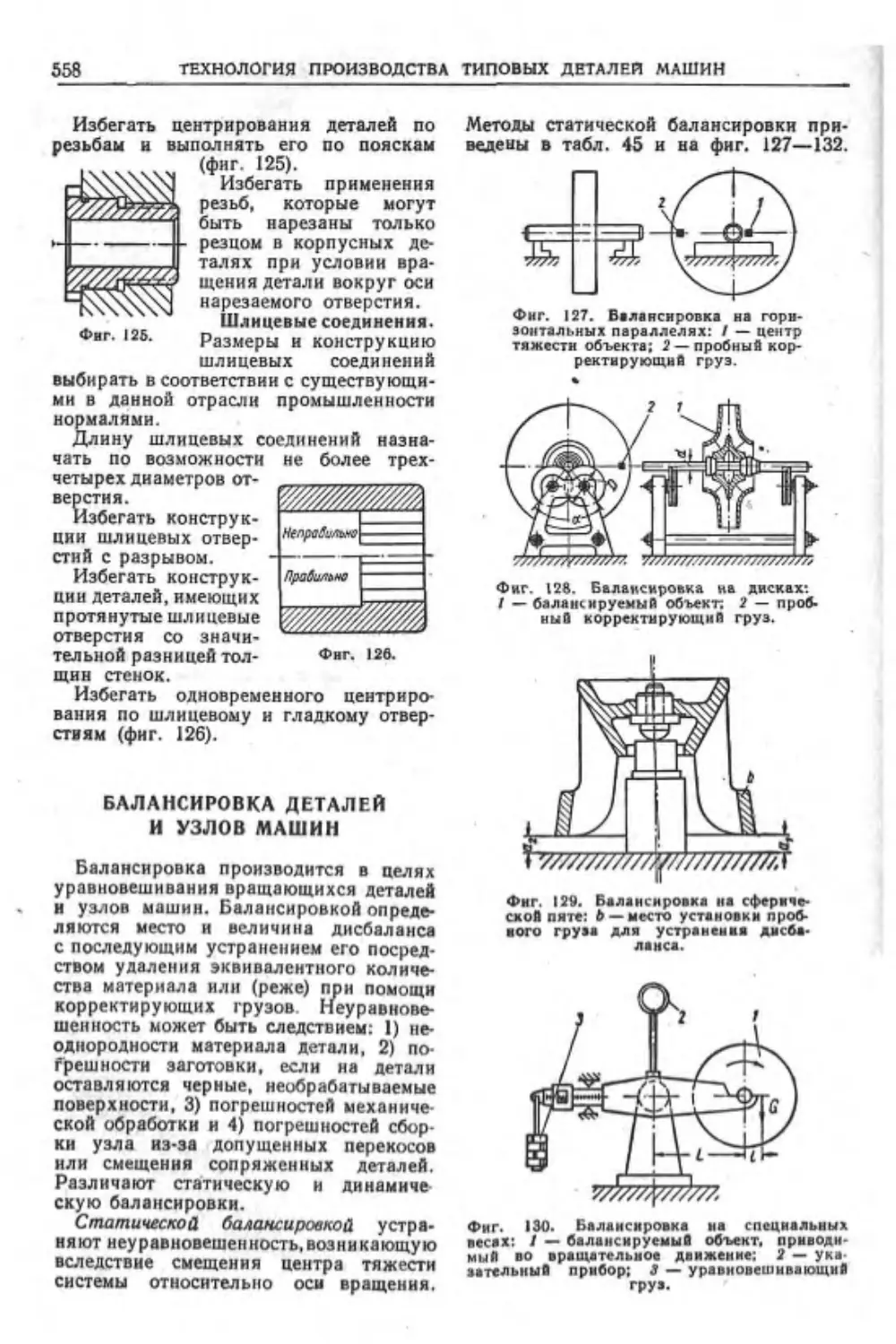

наук А. М. Лясс и канд. техн- наук

И. Б. Куманин}............... I

Оцоки и модели (к анх. техн, наук

И. П. Егорвнков)............ 18

Технология формовки (ииж. Я. Г. Поля-

ков} .................. 23

Современные методы питания стальных

отливок (кавл. техн, наук Л. И. Леви} 34

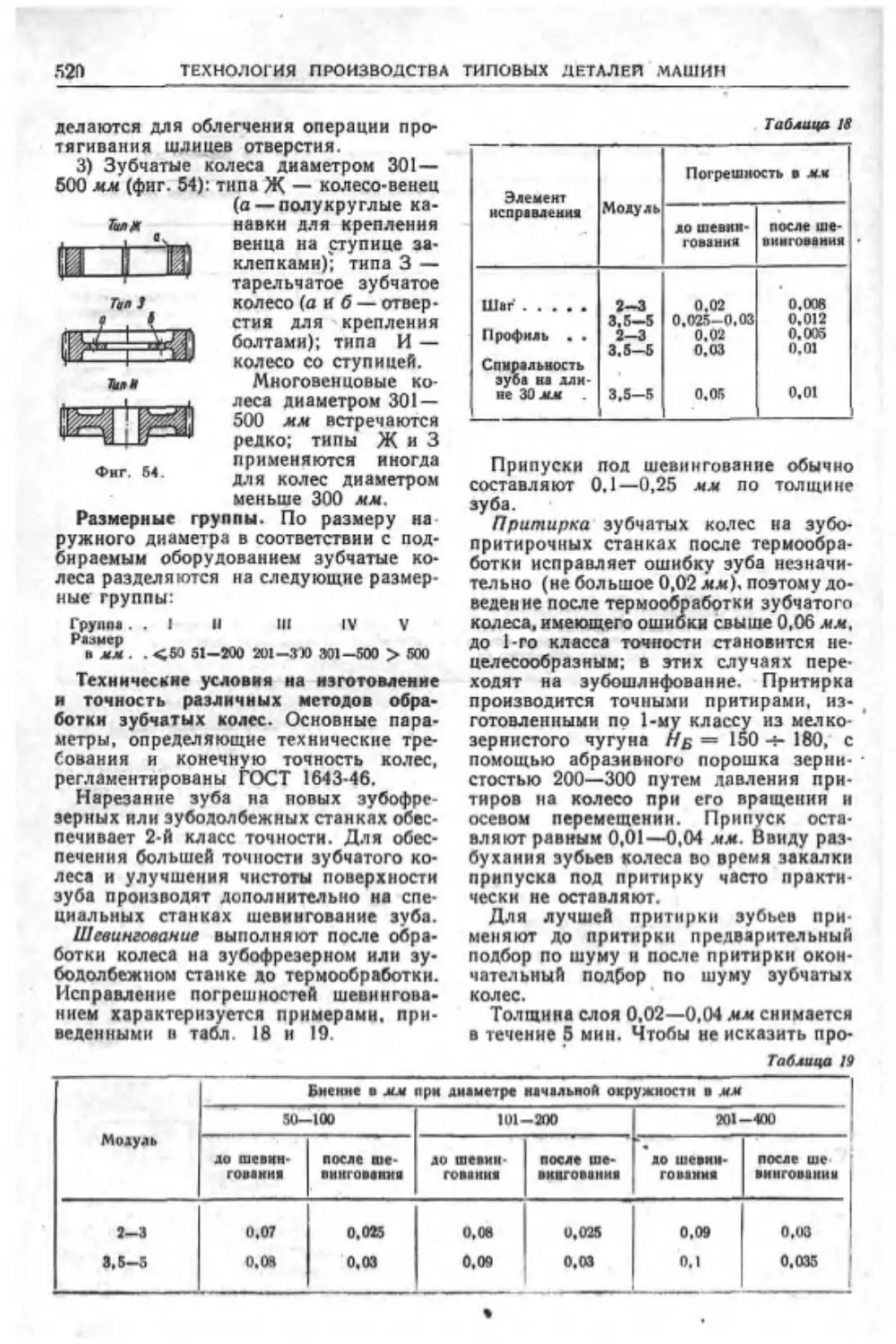

Технология выбивки и очистки лнтья

(Я. Г. Поляков)............. 8?

Плавка чутува (Л. И. Леви)... 40

Плавка ковкого чугуна (кава. техн, наук

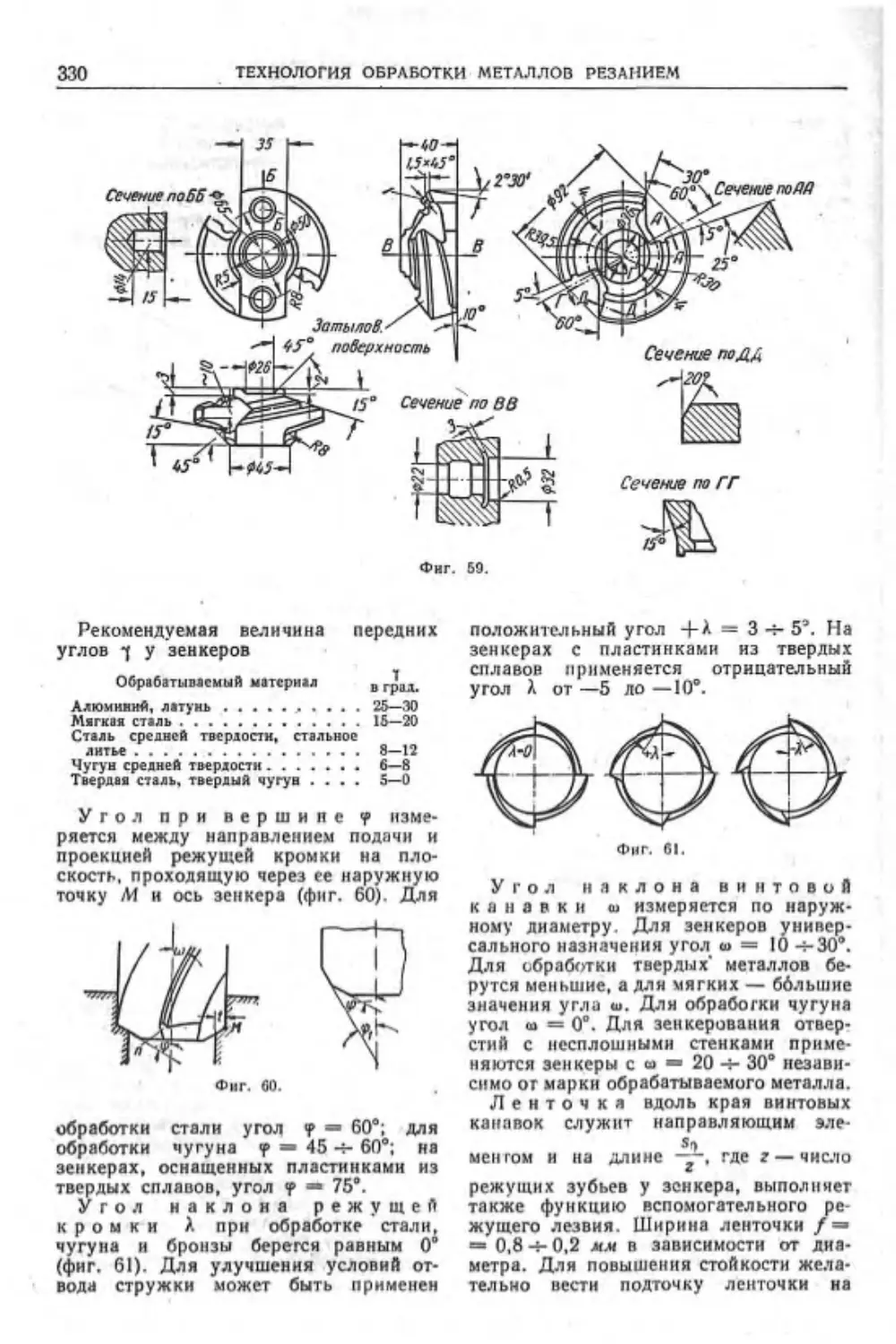

Д. П. Иванов) ............. 43

Виепечная (ковшевая) металлургия

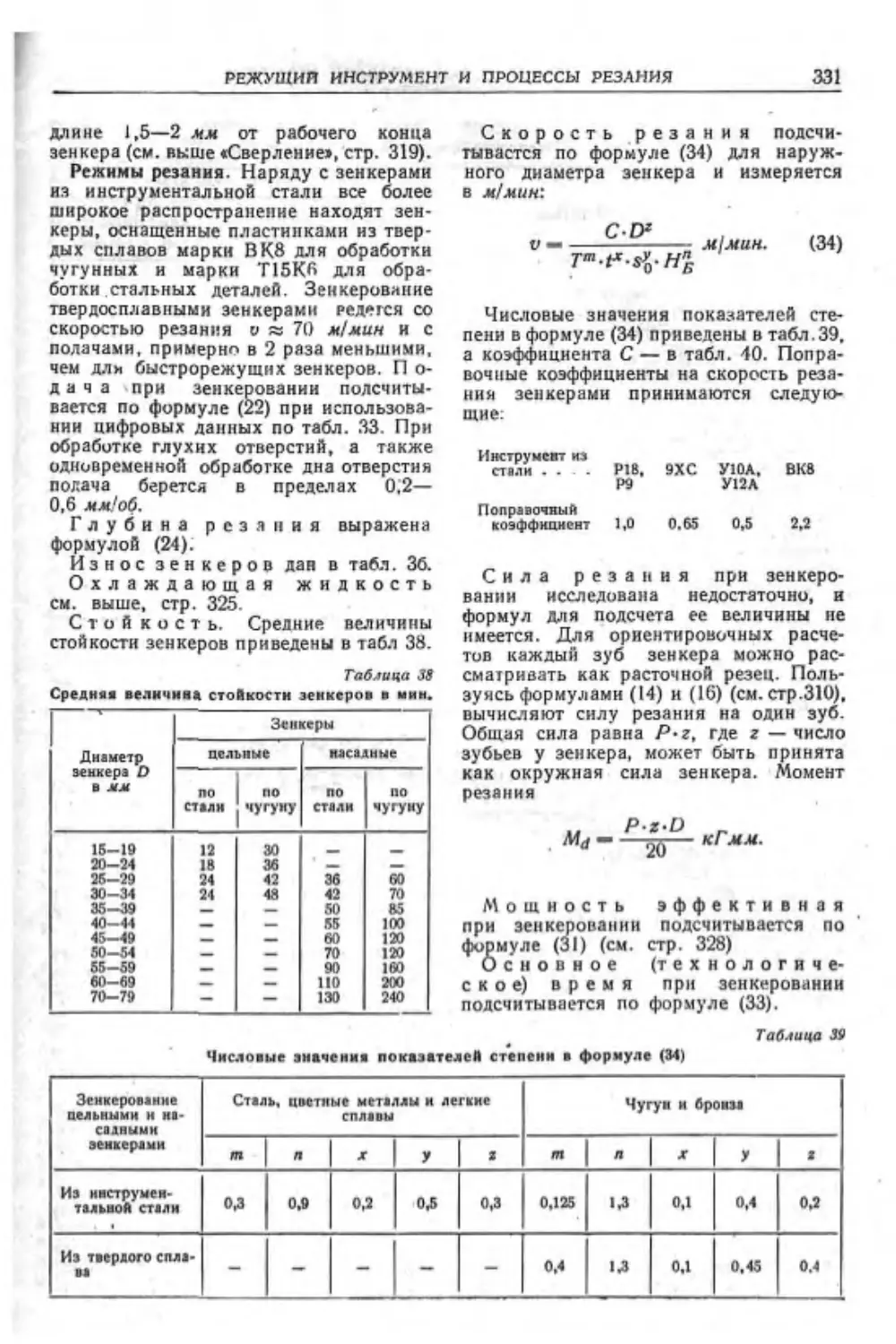

(Л. И. Леви) .............. 49

Плавка стали (Л. И. Леви).... 51

Цветное литье (Л. И. Леви) ....... 56

Специальные способы лнтья (доп.

С. А. Шамиргон)............. 60

Технологические основы конструирова-

ния литых деталей машин (канд. техн,

наук В. М. Шестопал) ........ 76

Глава II. ТЕХНОЛОГИЯ КОВКИ И ШТАМ-

ПОВКИ .......................... 89

Свободная ковка и объемная штамповка

(канд. техн, наук М. В. Сторожев). . 89

Листовая штамповка (д-р техн, наук

проф. В. Г. Мещерин).........136

Холодная высадка деталей на прессах-

автоматах (канд. техн, наук Г. А. Нав-

роцкий) ................. 161

Глава III. ТЕХНОЛОГИЯ СВАРОЧНОГО

ПРОИЗВОДСТВА........................180

Электролуговая сварка (канд. техн, наук

И. Л. ьринвере).................180

Контактная ялектросварка (проф., д-р

техн, наук А. С. Гельман).......188

Гаэопламеиная обработка металлов (кайл,

техн, наук А. Н. Шашков)........197

Пайка (А. Н. Шашков) ......... 209

Атомио-волородиая сварка (канд. техн,

наук Г. Б. Евсеев)..............214

Технологические основы конструирования

сварных деталей и узлов машин

(А. С. Гельман) ............ .21

Глава IV ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СТАЛЬНЫХ КОНСТРУКЦИЙ (инж

Технологический процесс изготовления

стальных конструкций..................232

Методы контроля качества изготовления

стальных конструкций..................253

МЕТАЛЛОКЕРАМИЧЕСКИХ ДЕТАЛЕЙ

(икж. В. Г. Филимонов) ....258

Глава VI. ТЕХНОЛОГИЯ ОБРАБОТКИ

МЕТАЛЛОВ РЕЗАНИЕМ...............268

Режущий ннструмсггт и процесс резаиия

(д-р техн, наук проф. Г. И. Гооновский) 268

Шлифование (канд техн, наук Af. И. Баб-

чиницер) ................ 395

Доводка металлов (канд. техн, наук

С. М. Кедров)..................411

Притирочное шлифование (С. -И. Кедров) 420

Отделочное шлифование (С. Л(. Кедров) 422

Выбор методов обработки в зависимости

от заданной чистоты поверхности(канд.

техн, наук В. С. Корсаков).... 424

Точность обработки (проф. д-р. техн, наук

А. Б. Яхин)....................431

Расчет припусков на механическую обра-

ботку деталей машин (проф. д-р техн.

иа*к Я. М. Кован)........... J39

Приспособления тля механической обра-

ботхи деталей машин (В. С. Корсаков) 479

Глава VII. ТЕХНОЛОГИЯ^ ПРОИЗВОД-

СТВА ТИПОВЫХ ДЕТАЛЕЙ МАШИН . . 495

Валы (канд. техн, наук Д. В. Чарнко) . . 495

Подшипниковые втулки (В. С. Корсаков) 504

Подшипниковые вкладыши (В. С. Корса-

ков) .................. 506

Шкивы (Д. В. Чарнко)...........515

Маховикн (Д. В. Чарнко) ........ 518

Цг'-тиндрические зубчатые колеса

(Д. В. Чарнко)............. 519.,

Черничные зубчатые колеса и червяки-"^

(Д. В. Чарнко)...............529

Конические зубчатые колгеа (Д В. Чарн-

ко) ...................... • • • 538

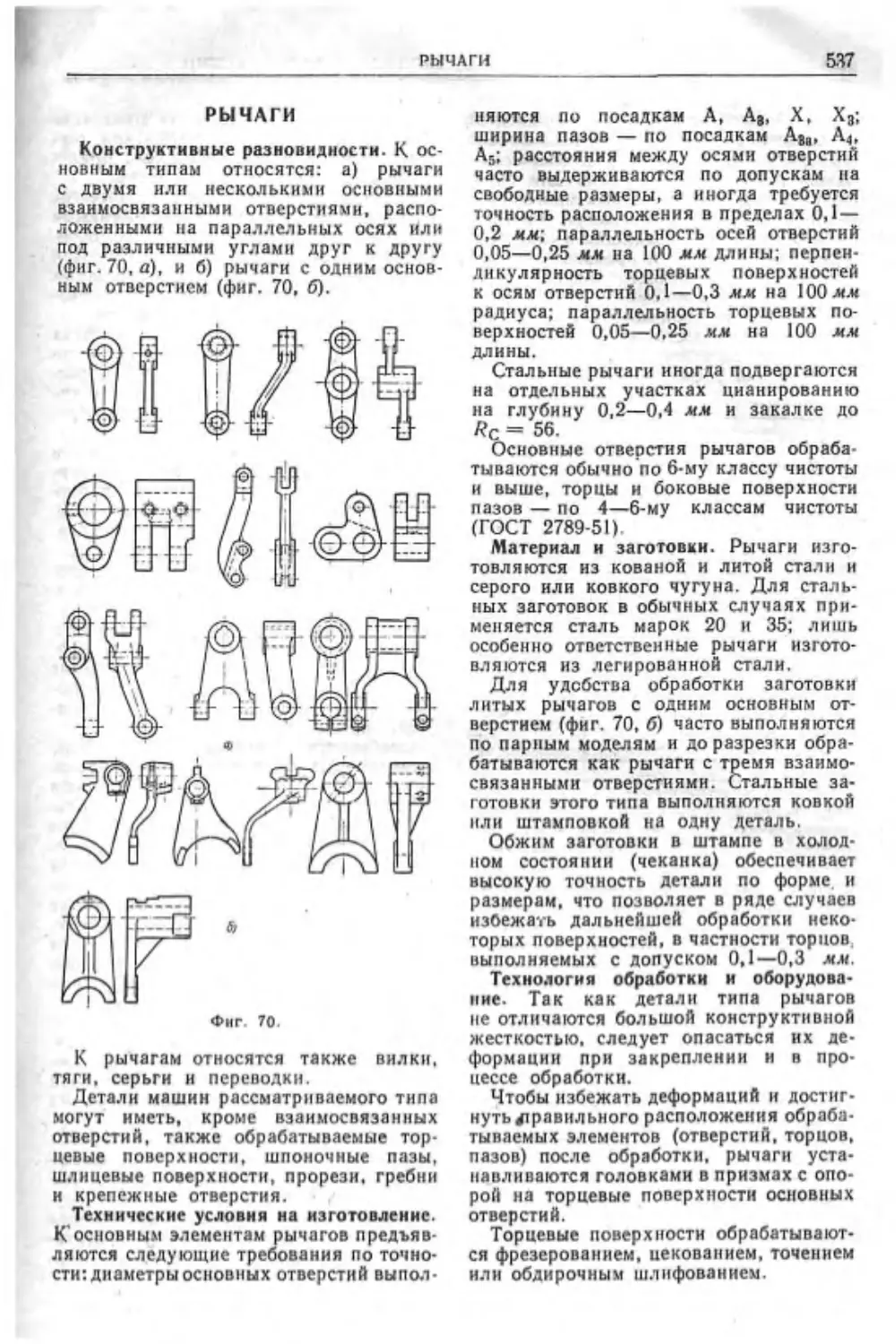

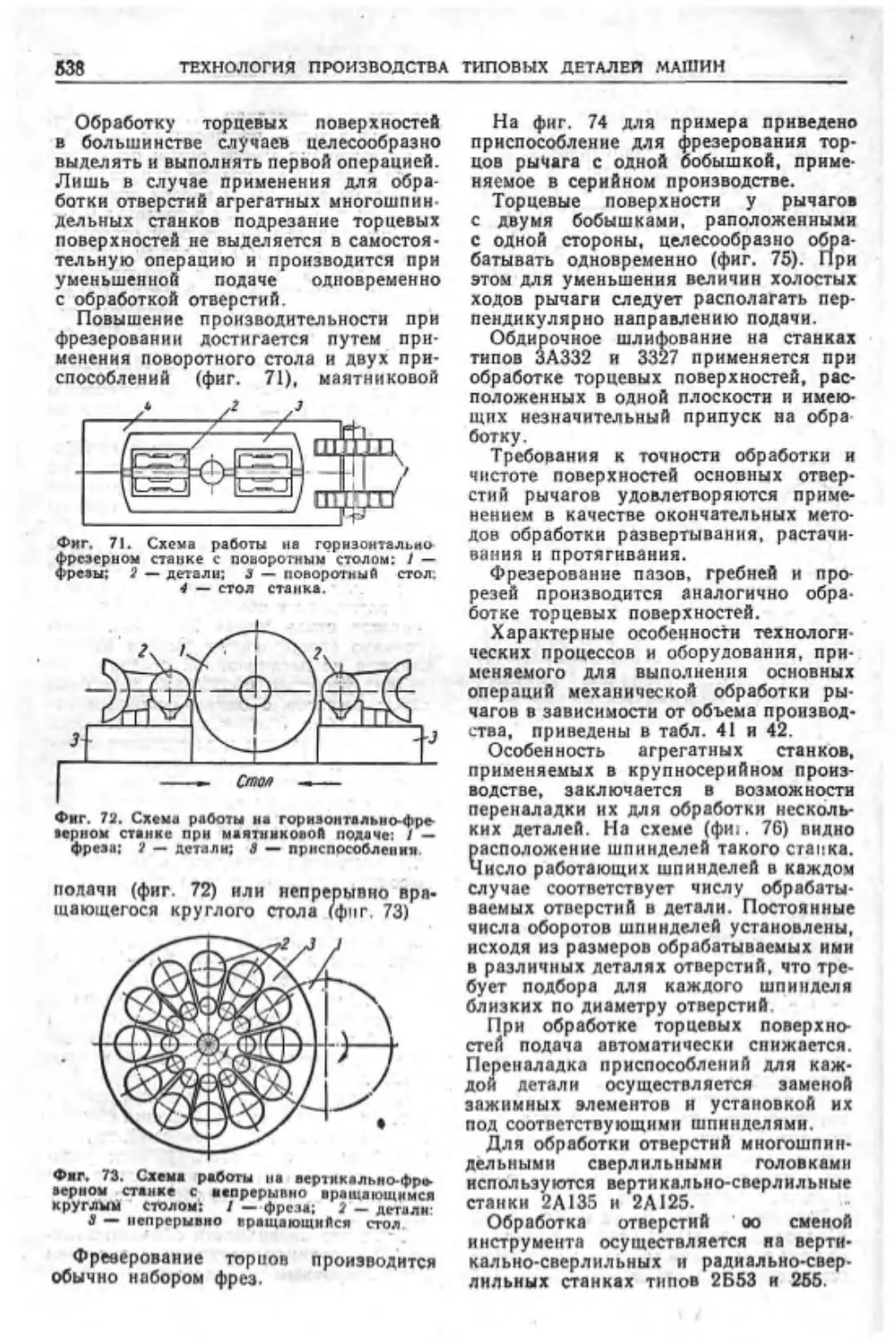

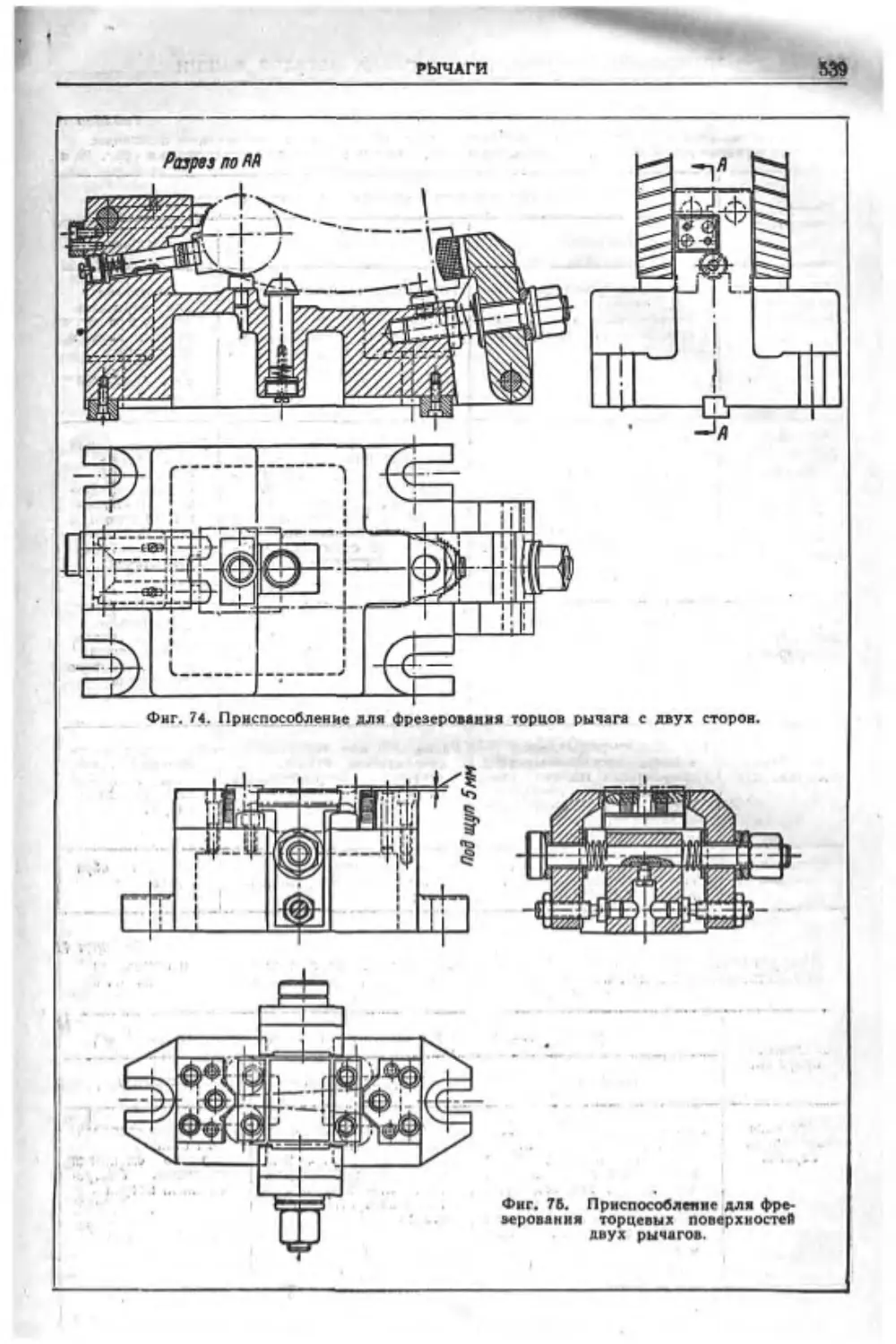

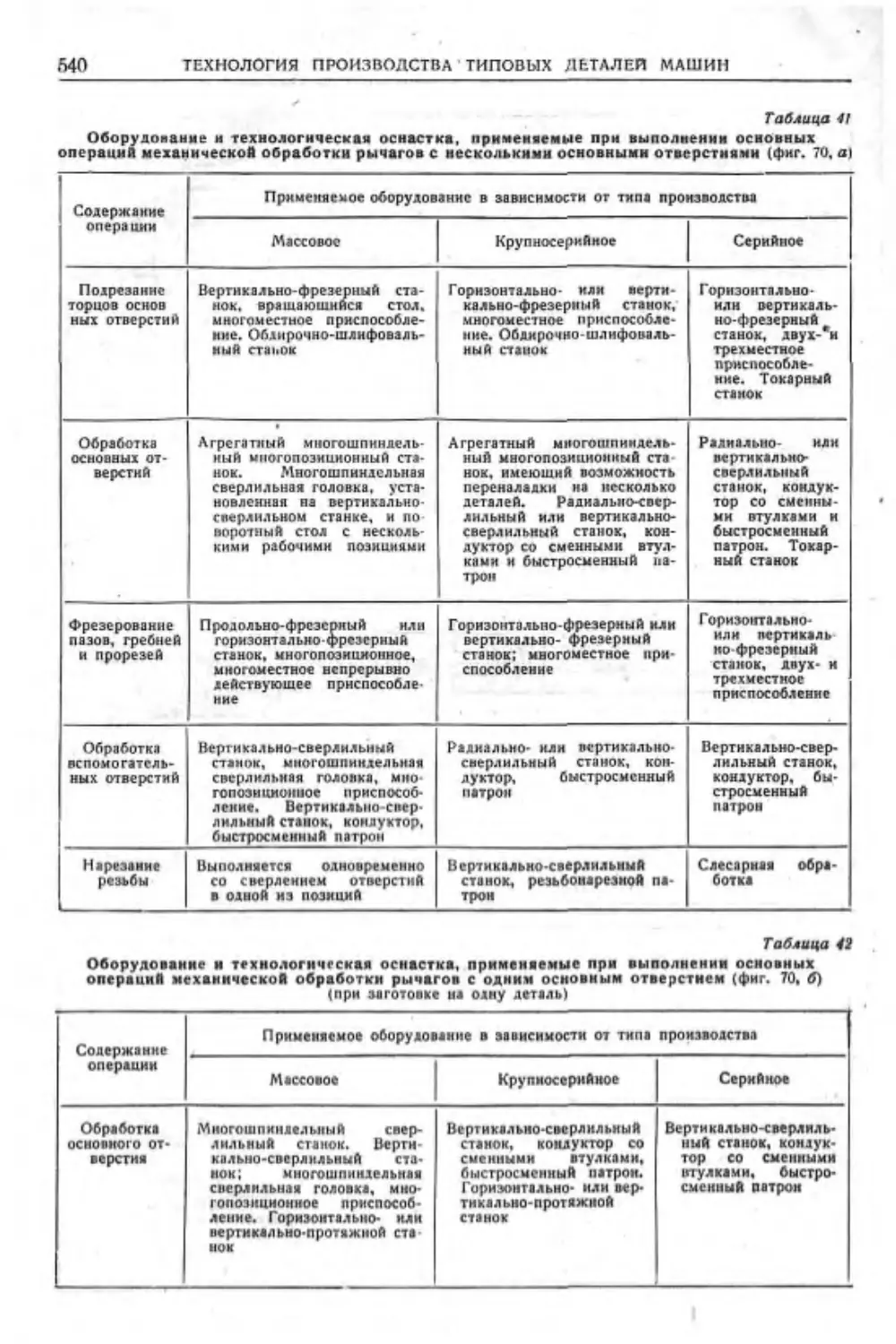

Рычаги (канд. техн, наук А. Г. Косилова) 537

Корпусы и коробки (А. Г. Косилова) . . . 543

Технологические основы конструирование

механически обрабатываемых заготовок

деталей машин (инж. В. Г. Станкевич) 552

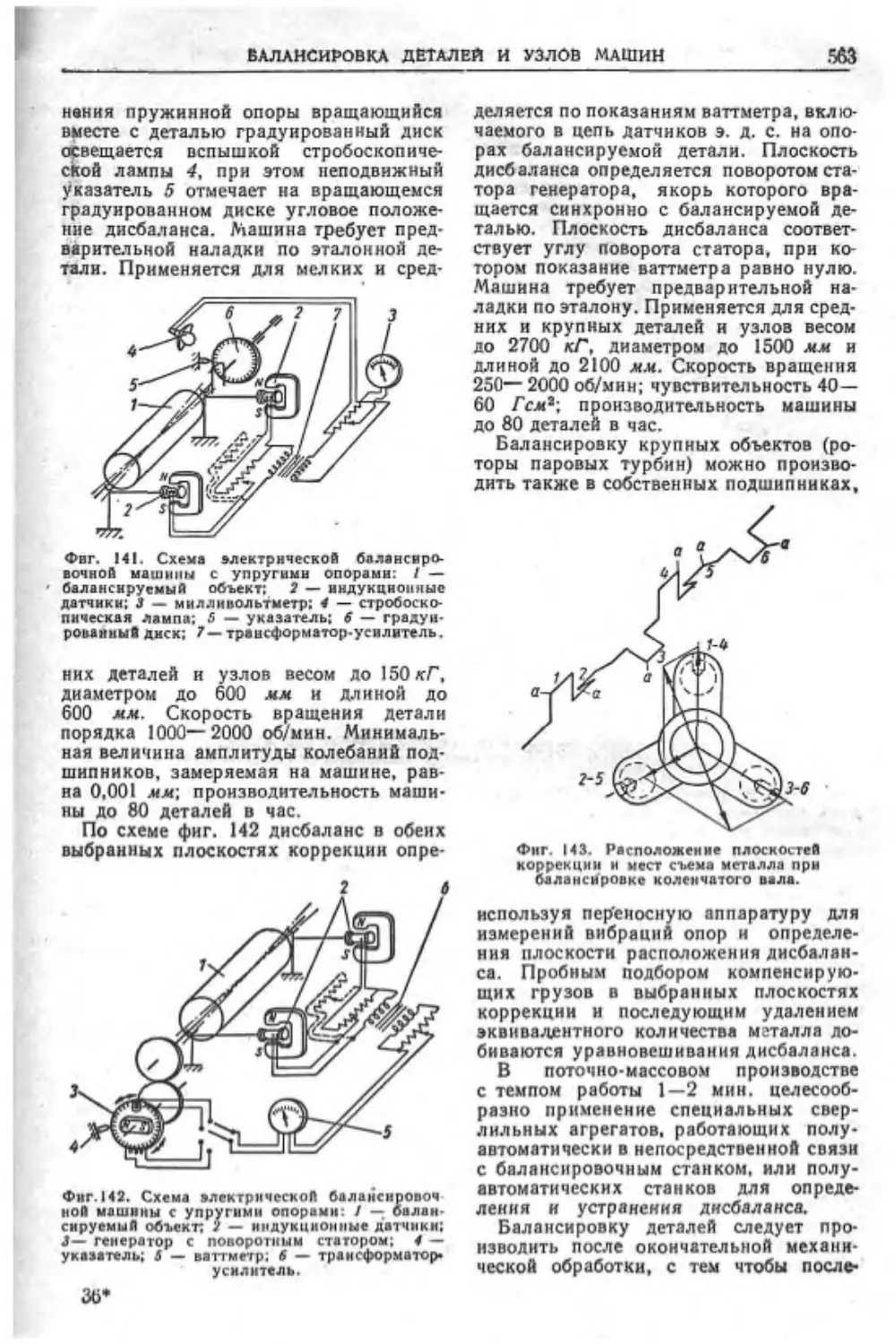

Балансировка деталей и узлов машин

(В. С. Корсаков)............ 558

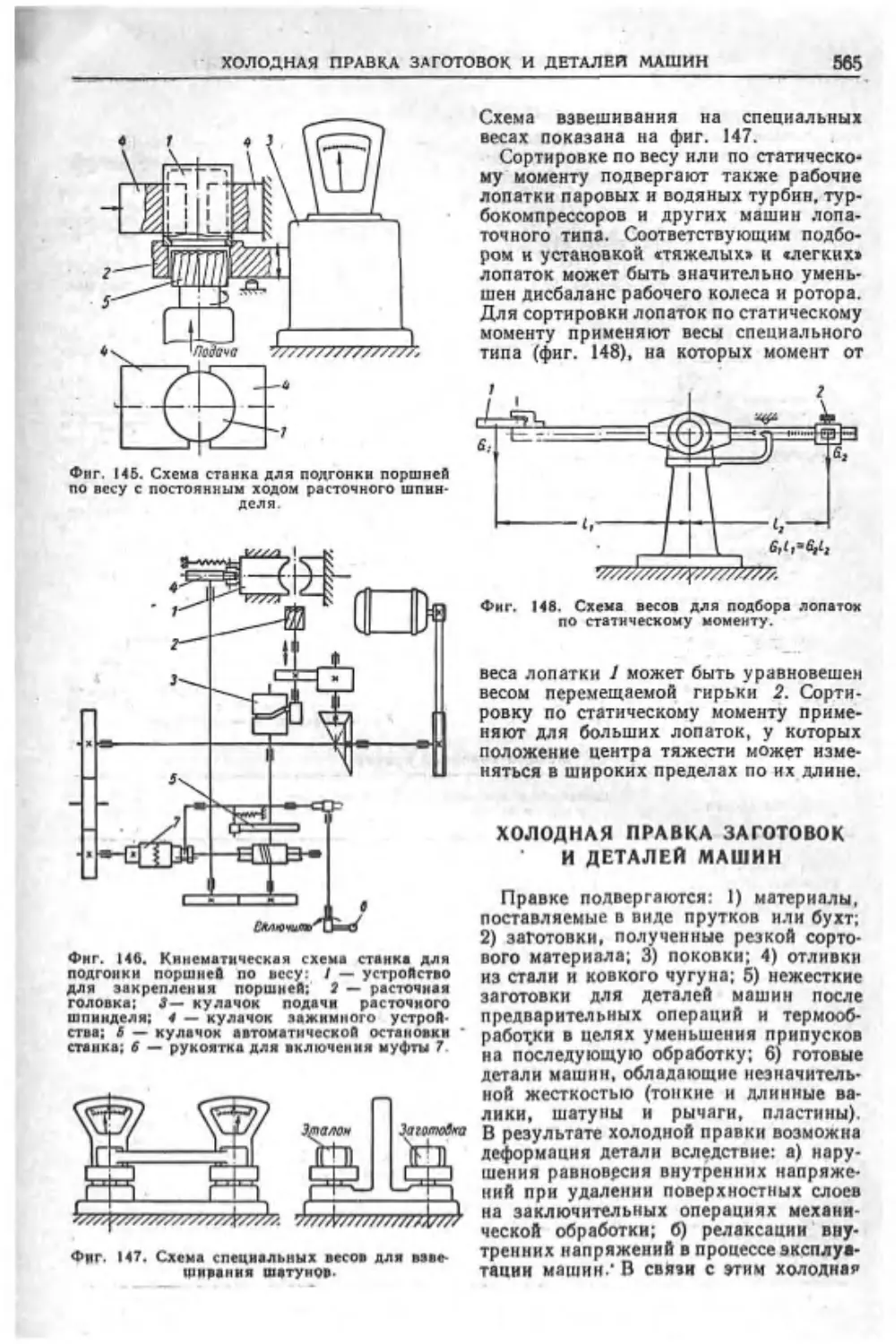

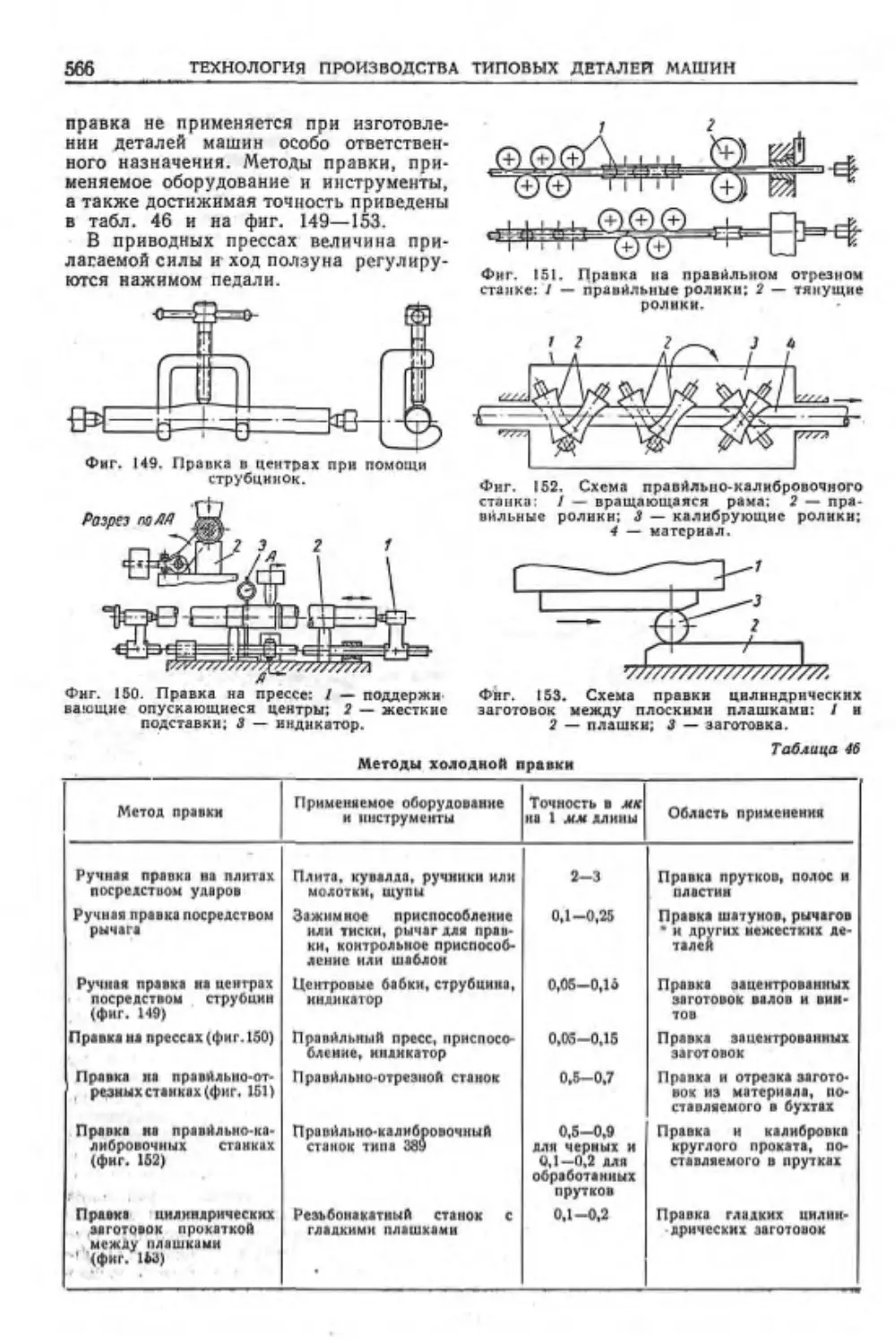

Холодная правка заготовок и деталей ма-

шин (В. С. Корсаков)..........565

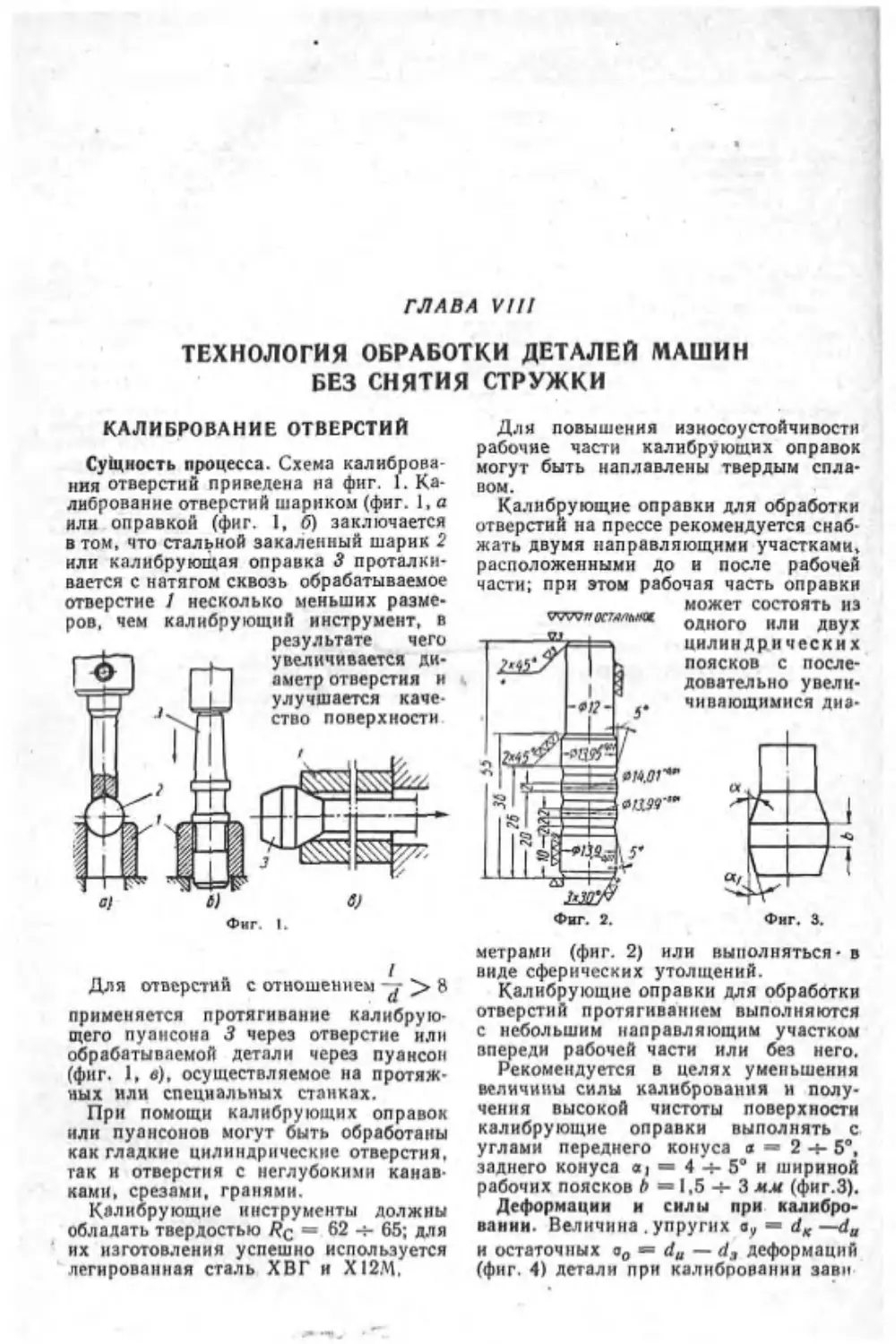

Глава VIII. ТЕХНОЛОГИЯ ОБРАБОТКИ

ДЕТАЛЕЙ МАШИН БЕЗ СНЯТИЯ

СТРУЖКИ........................

568

Калибрование отверстий (А. Г. Коси-

лова) ...............................56а

Обкатывание и раскатывание поверхно-

стей вращения (А. Г. Косилова). ... 571

Накатывание резьбы (А. Г. Косилова). . 574

Накатывание рифленных поверхностей *

(А. Г. Косилова).....................583

Дробеструйный наклеп деталей машин

(д-р техн, наук проф. М. М. Савврин) 586

Глава IX. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

ДЕТАЛЕЙ МАШИН ИЗ НЕМЕТАЛЛИЧЕ-

СКИХ МАТЕРИАЛОВ...................590

Технология изготовления деталей из

пластмасс прессованием (ииж. Е. Г. Ко-

пансвич) ........... ..... 690

IV

СОДЕРЖАНИЕ

Некоторые методы формования деталей

из пластмасс (кава. тела, наук

Д. Д. Аврасин).......................S8B

Обработка резанием конструкционных

пластмасс (д-р техн. наук проф.

А. И. Исаев)....................... аоб

Обработка и сборка деталей и узлов из

древесины (канд. техн, наук И. В. Ку-

ликов) .............................616

Глава X. ЭЛЕКТРИЧЕСКИЕ И ХИМИКО

МЕХАНИЧЕСКИЕ СПОСОБЫ ОБРА-

БОТКИ МЕТАЛЛОВ (инж. Л. Я. Попилов) 634

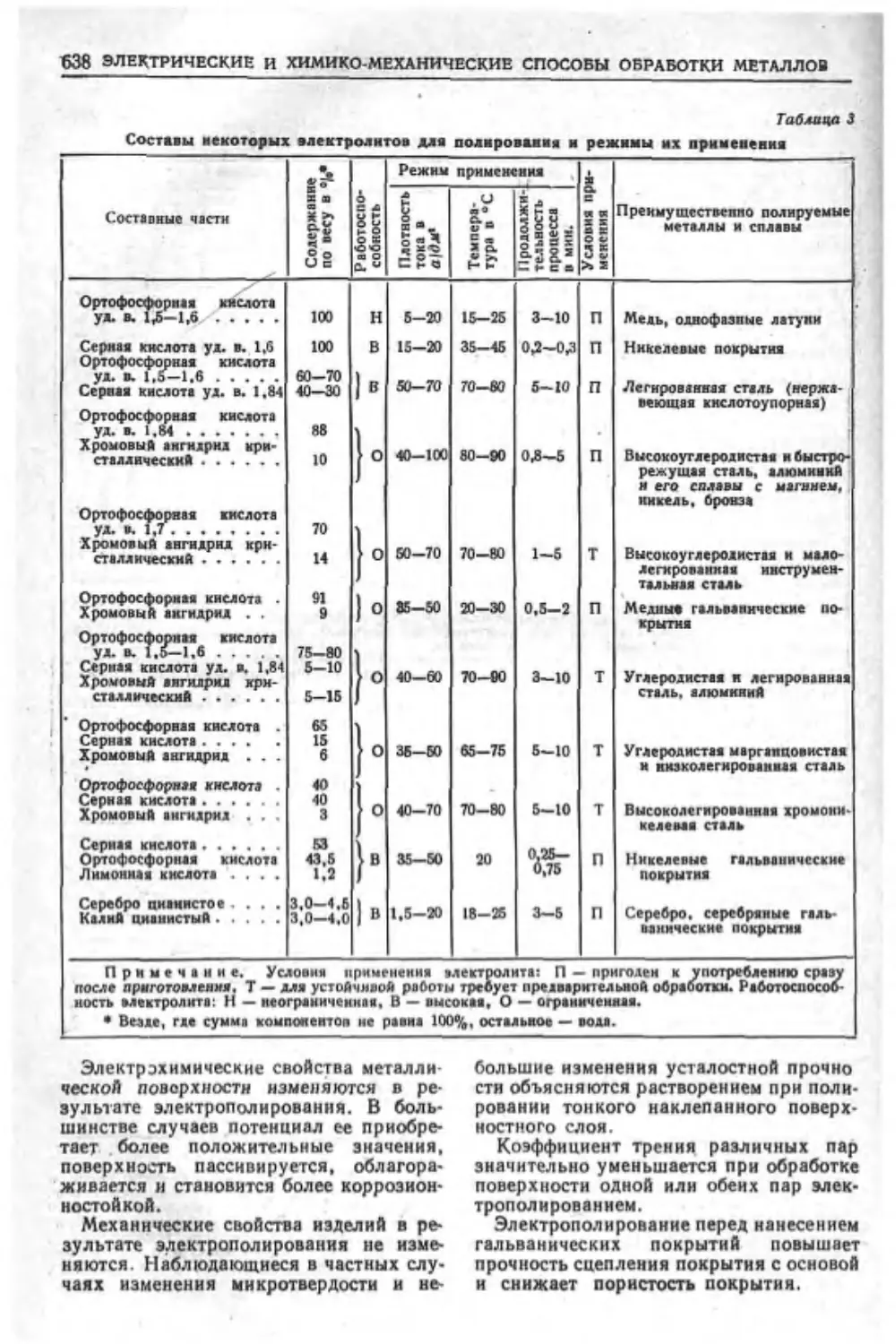

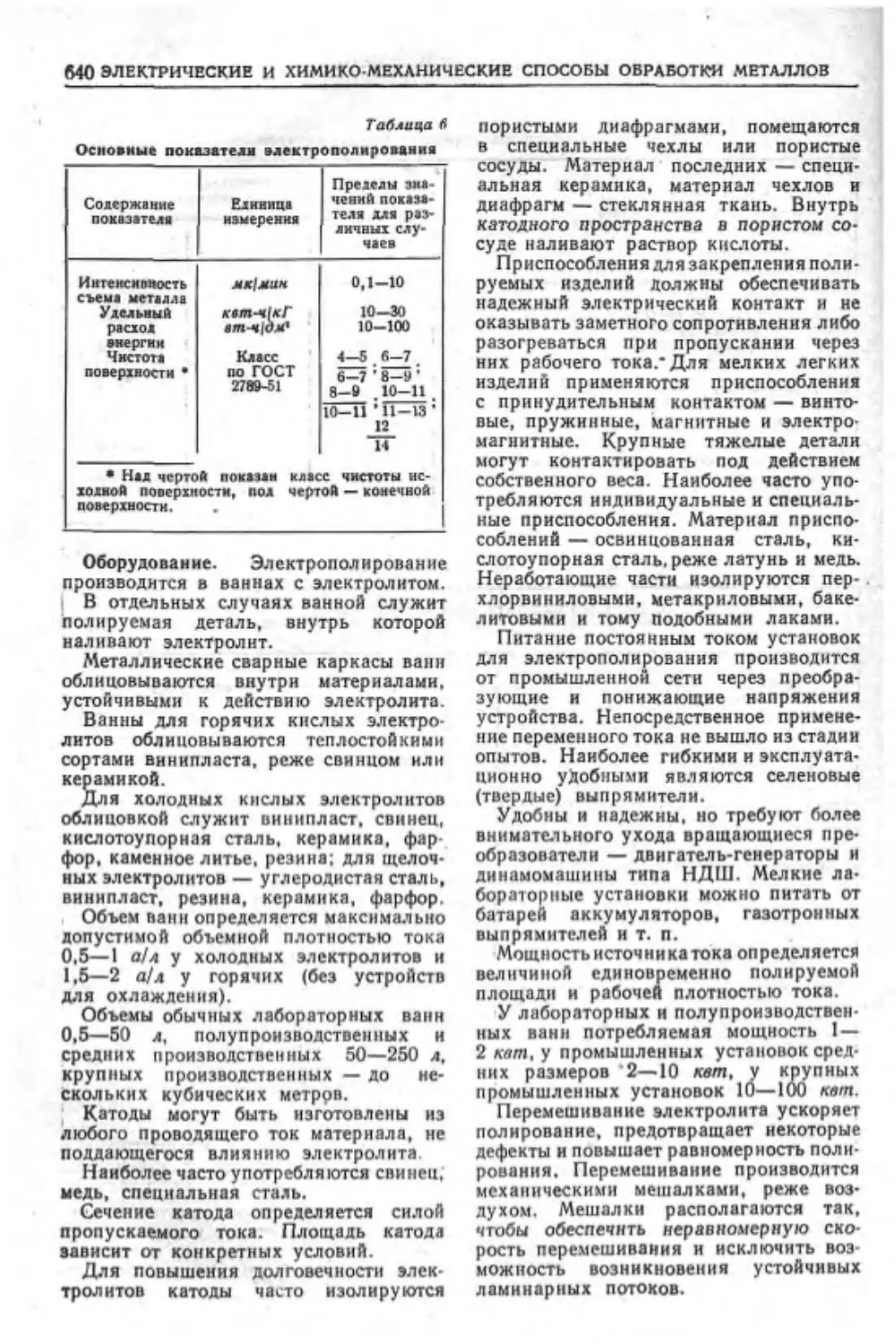

Электрополированне металлов ..... 634

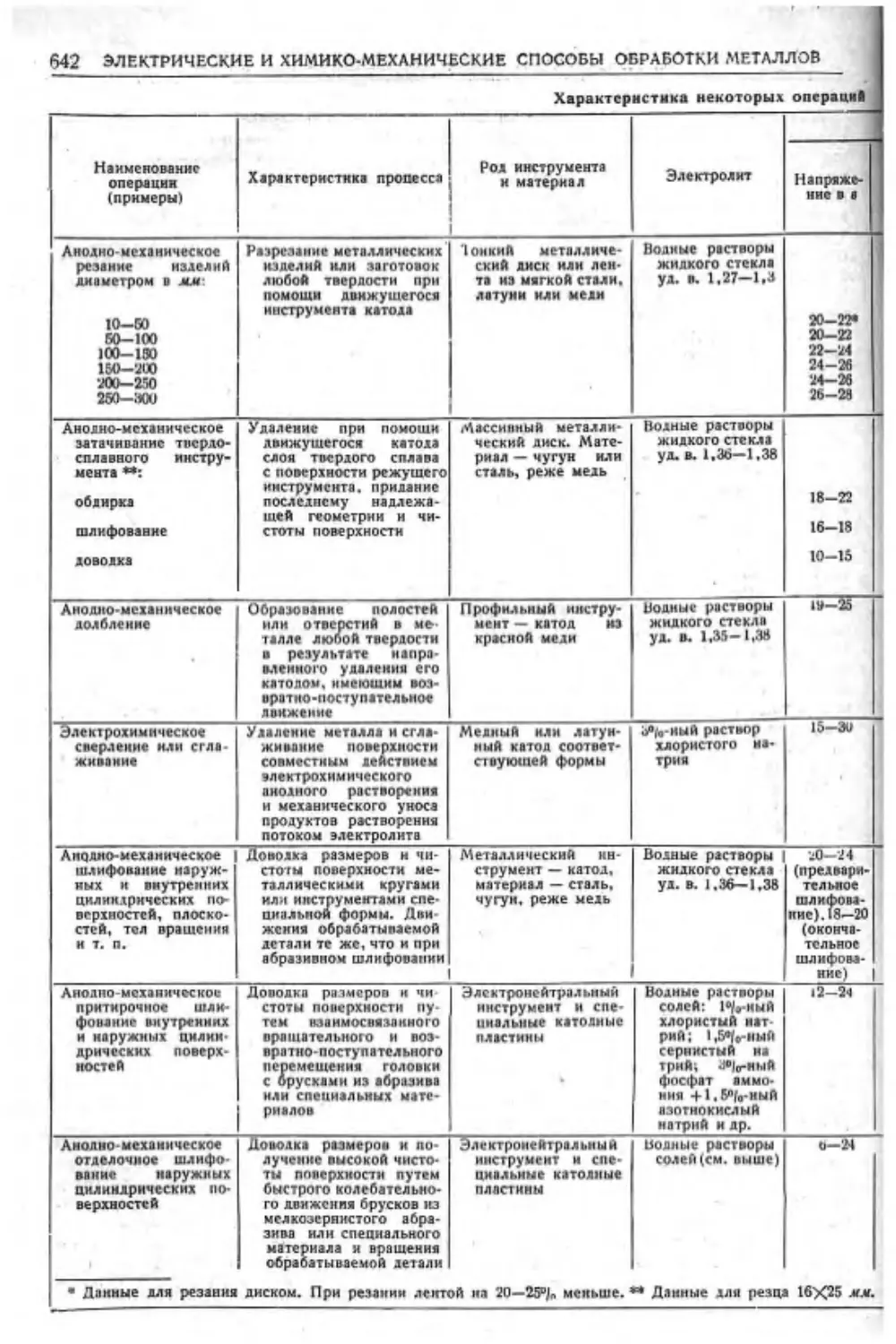

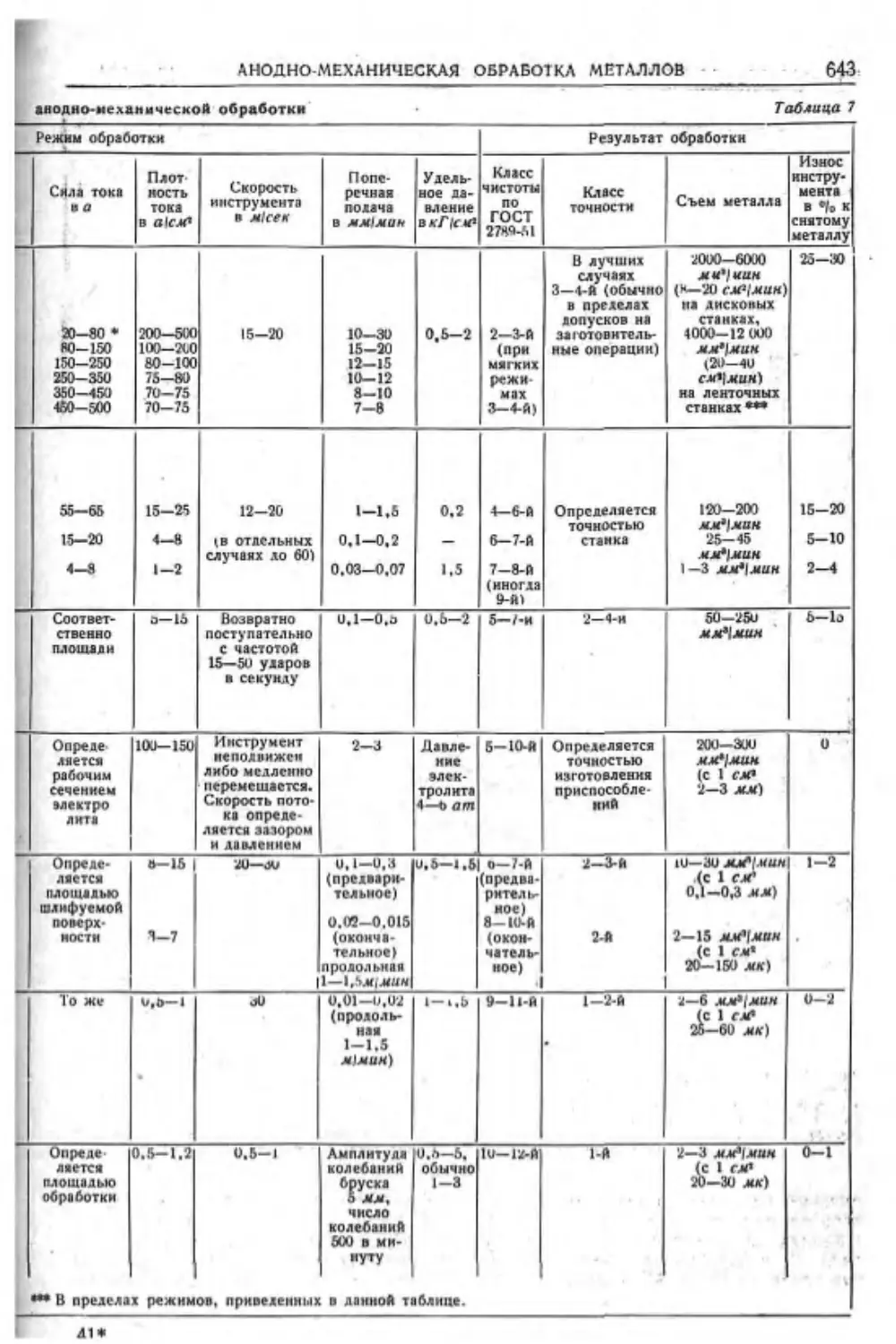

Анодно-механическая обработка металлов 641

Электроискровой способ обработки ме-

таллов ..........................649

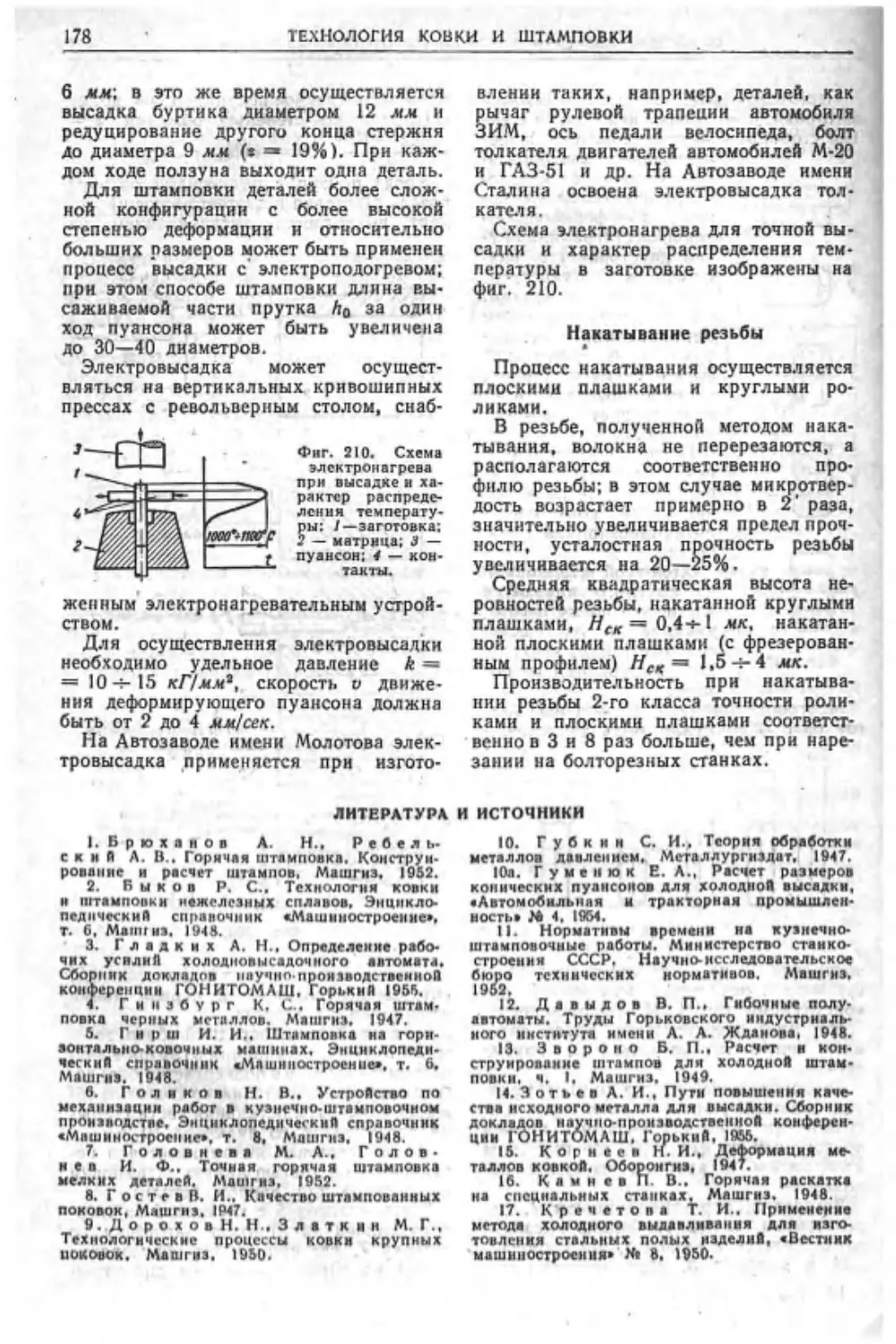

Химико-механический способ обработки

металлов.........................663

Глава XI. ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ

И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРА-

БОТКИ МЕТАЛЛОВ.......................666

Термическая и химико-термическая обра-

ботка стали (инж. 3. Л. РЕГИРЕР). . 666

Термическая обработка отливок серого

чугуна (канд. техн, наук Д. П. Ива-

нов) .............................701

Термическая обработка белого чугуна

в производстве ковкого чугуна

• <Д. П. Иванов) . ............ . . . 704

Термическая обработка высокопрочного

чугуна с шаровидным графитом (канд.

техн, наук Б. С. Мильмам и канд.

техн, наук И. О. Цыпин)...........708

Термическая обработка отливок на цвет-

ных металлов (кати. техн, наук

Ф. А. Лунев) .....................710

Глава XII. ТЕХНОЛОГИЯ НАНЕСЕНИЯ

ПОКРЫТИЙ............................. . 714

Гальванические покрытия (гальваносте-

гия) (д-р хим. ваук проф. И. Т. Кудряв-

цев. инж. Е. С. курышева) .... 714

Металлизация распылением (ивж.

Е. Р. Антошин)...................729

Лакокрасочные покрытия (инж. Л1. С. Па-

риИский)..........................734

Глава XIII. ТЕХНОЛОГИЯ СБОРКИ МА

ШИН.............................746

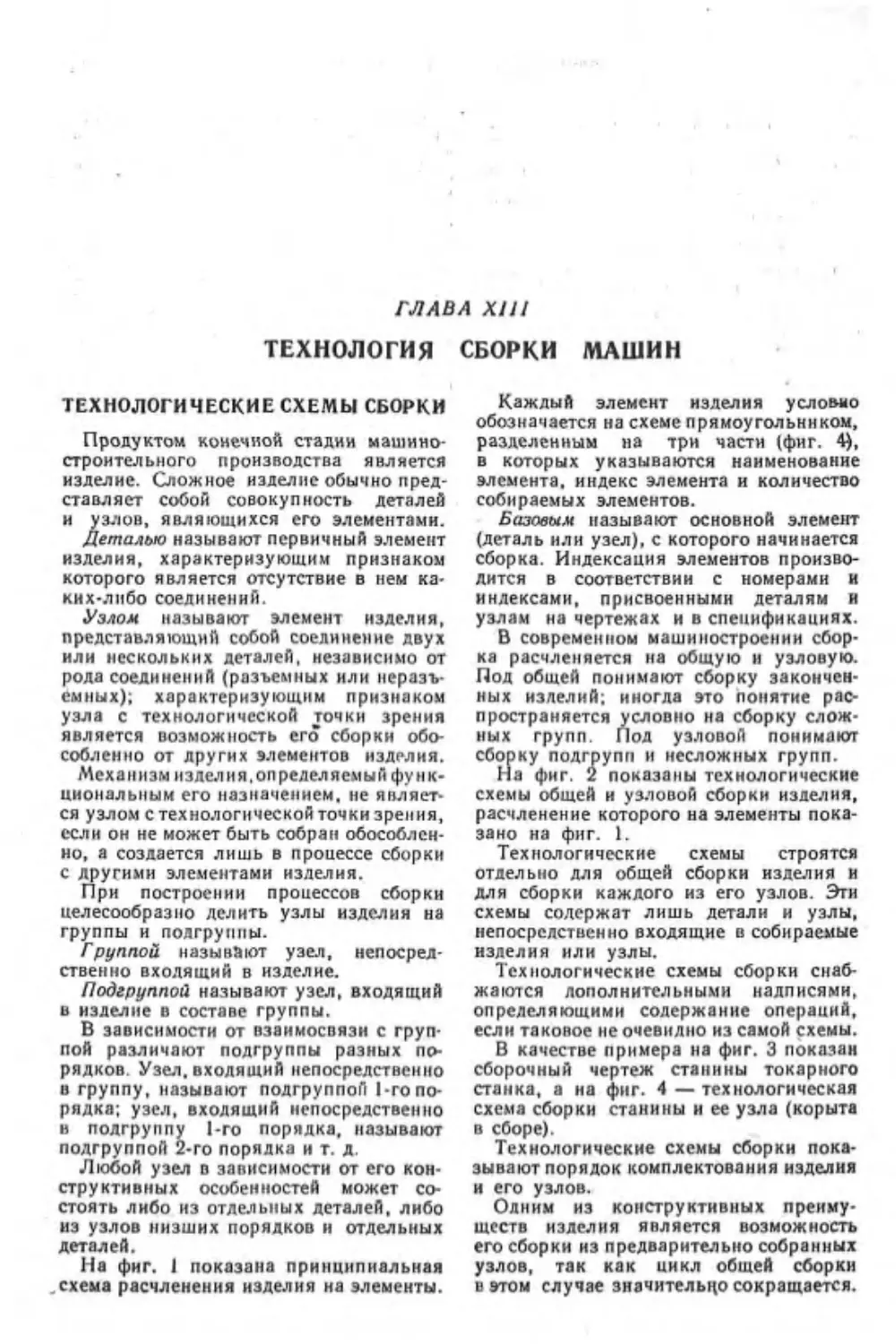

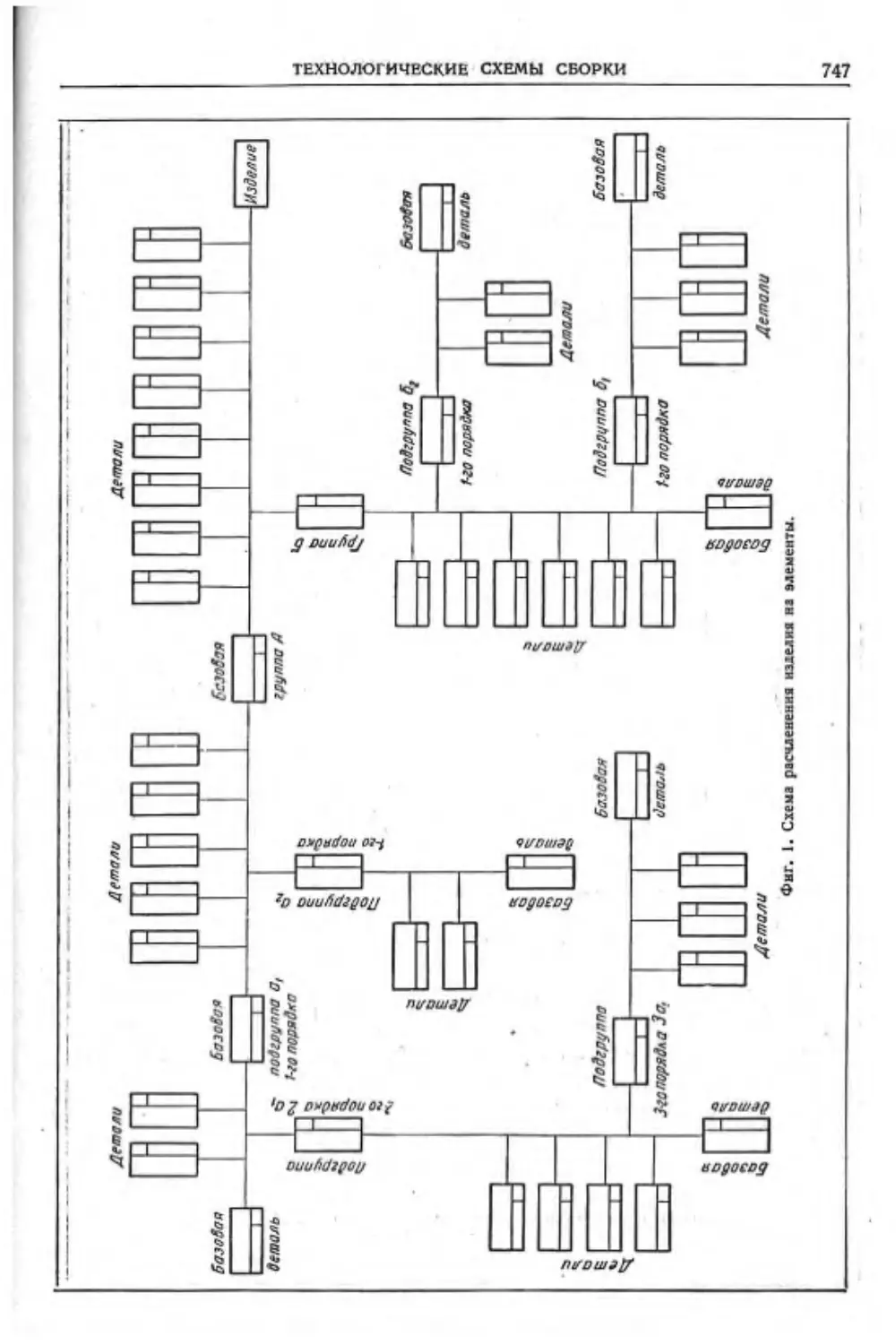

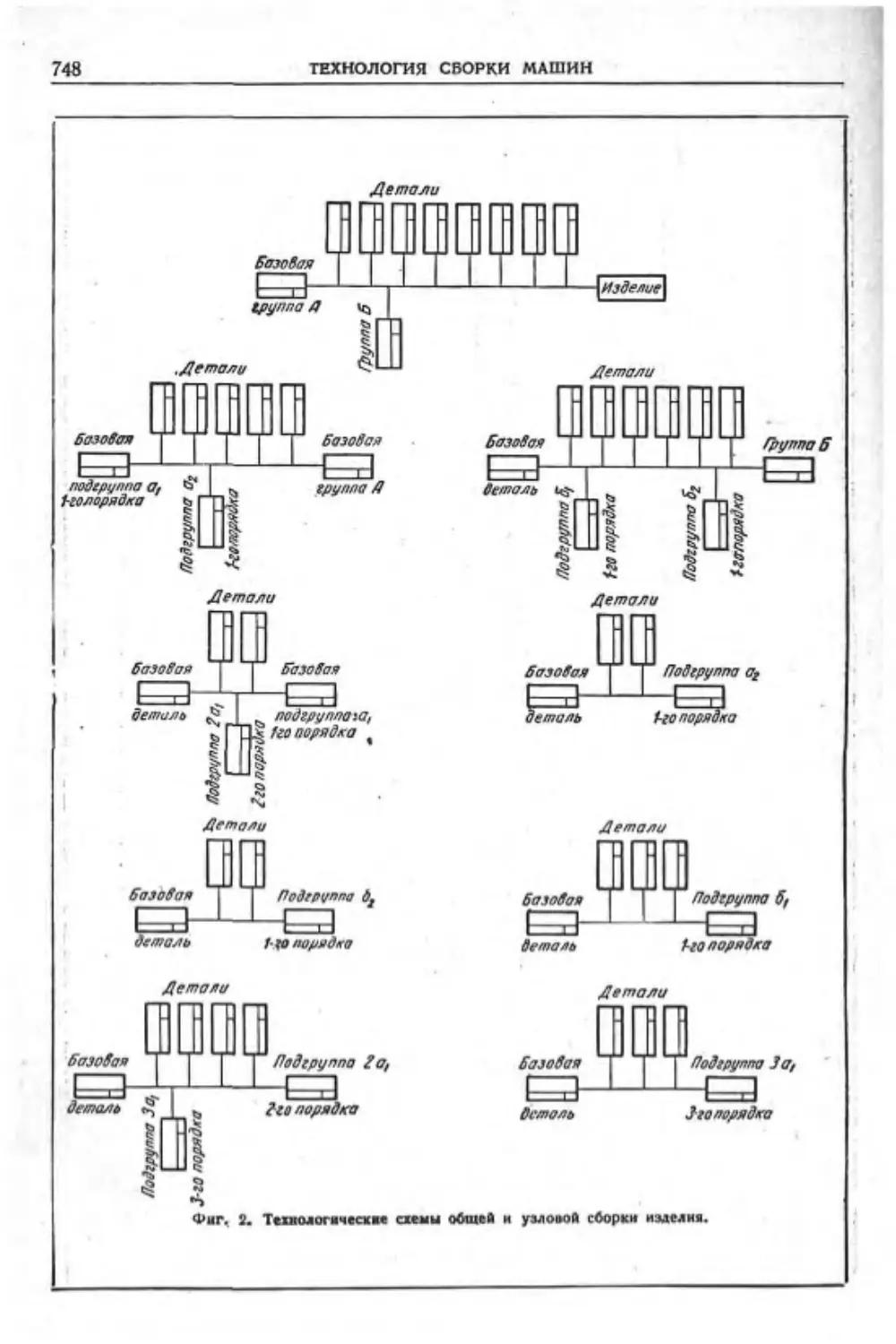

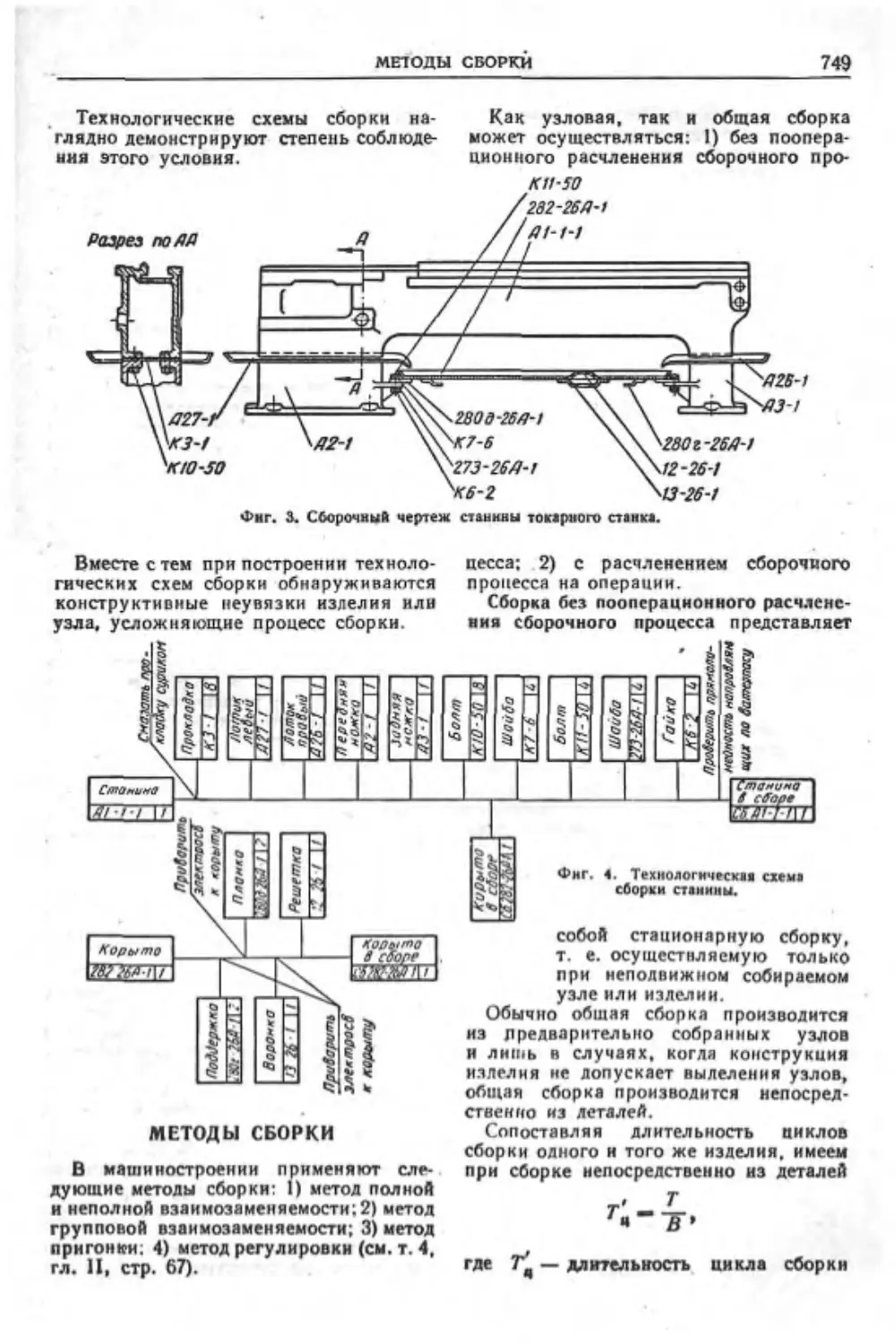

Технологические схемы сборки (д-р техн

наук проф. В. AI. Кован) .......746

Методы сборки (В. М. Кован)...... 749

Методы выполнения соединений и меха-

низация сборочных работ (В. С. Кор-

саков) .........................752

Контроль качества сборки (В. С. Корса-

ков) ...........................756

Сборочные приспособления (В. С. Кор-

саков) ..................... 759

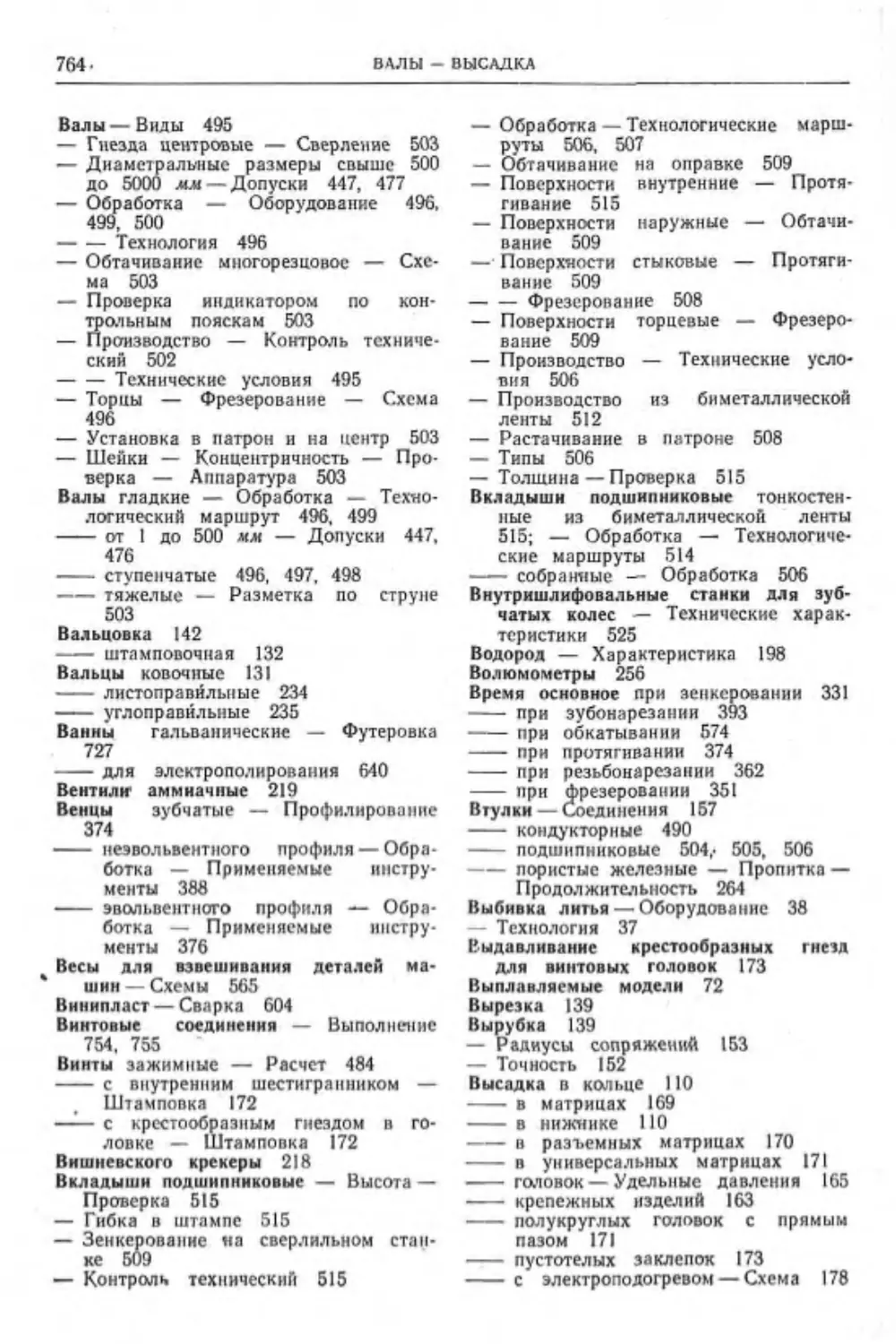

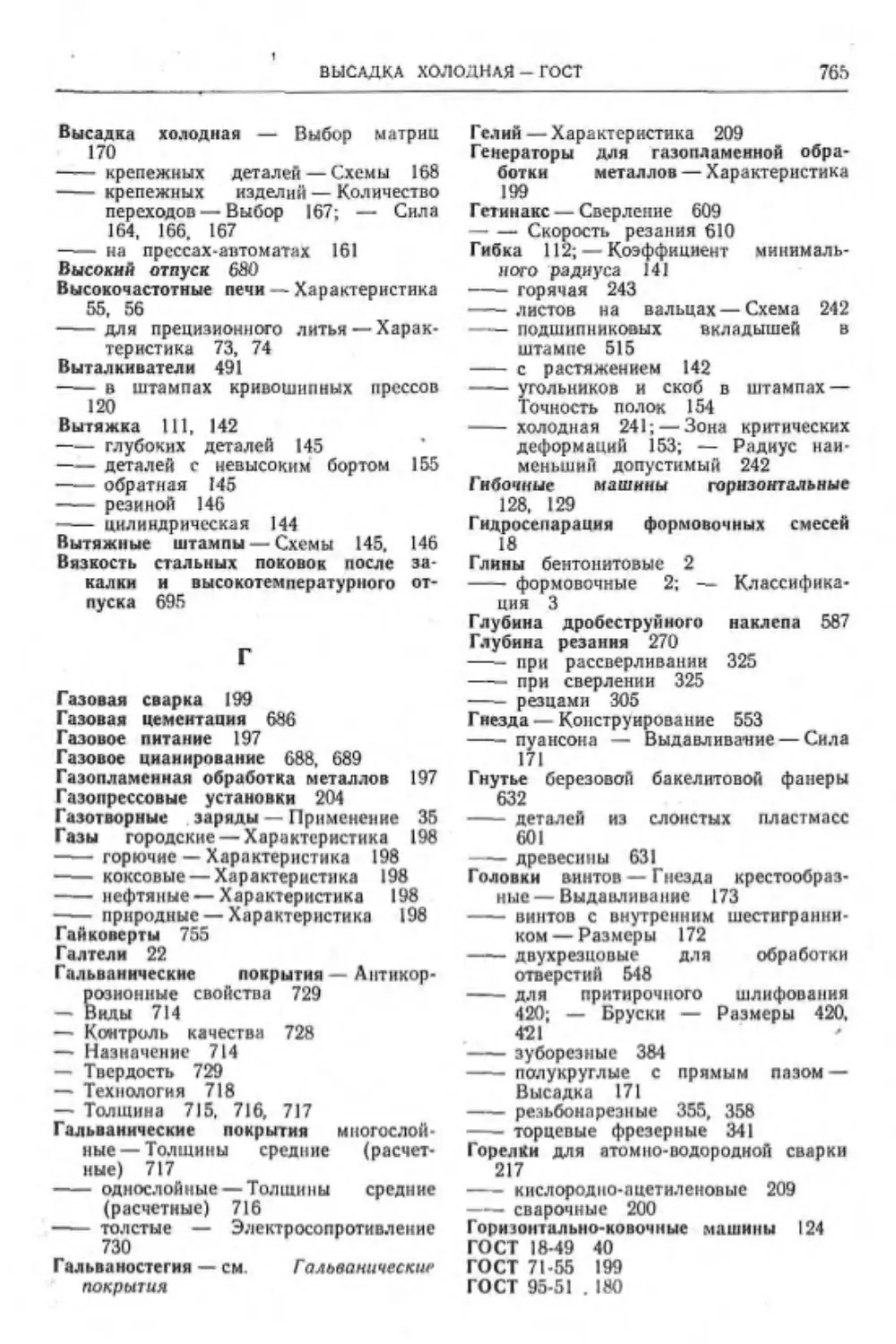

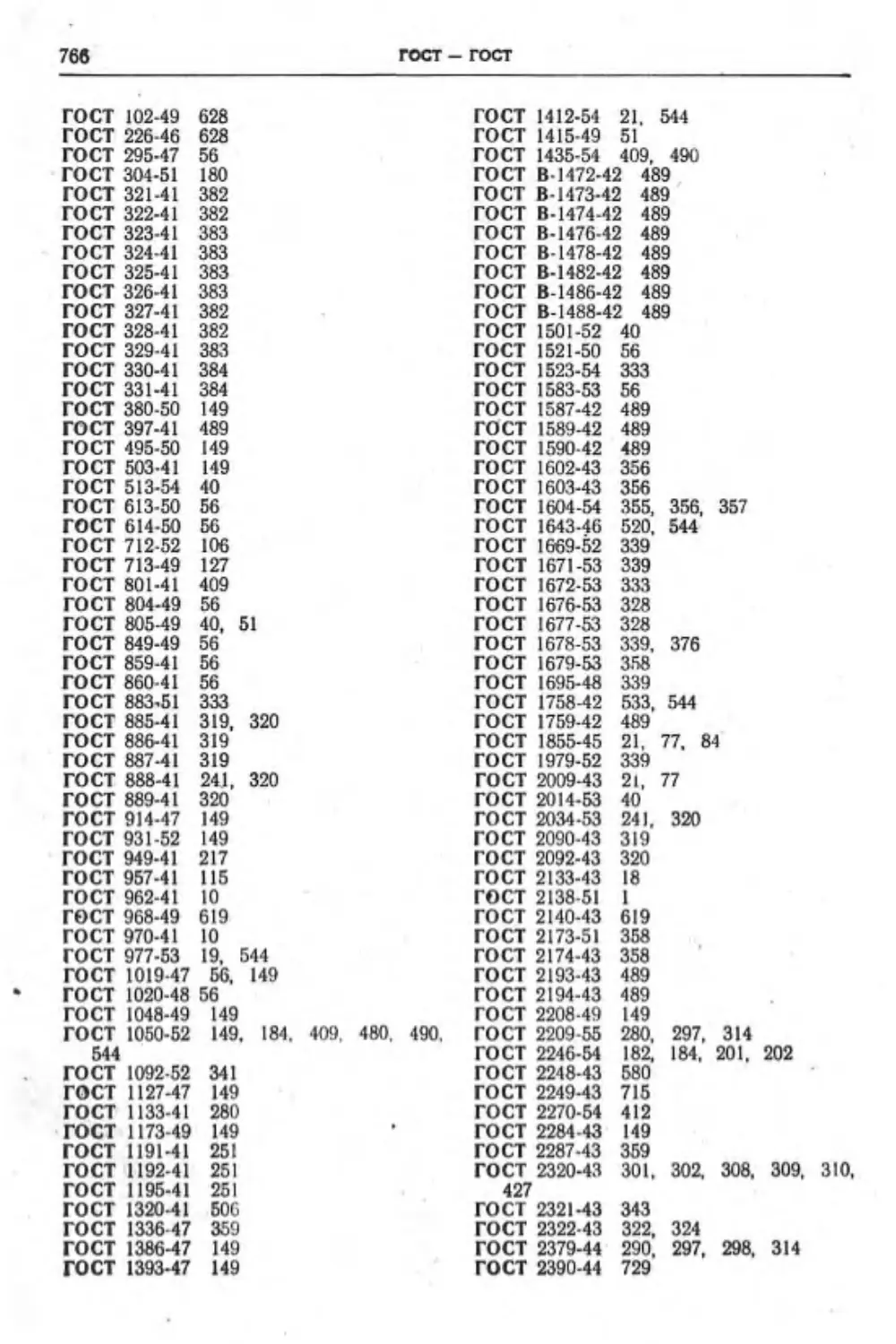

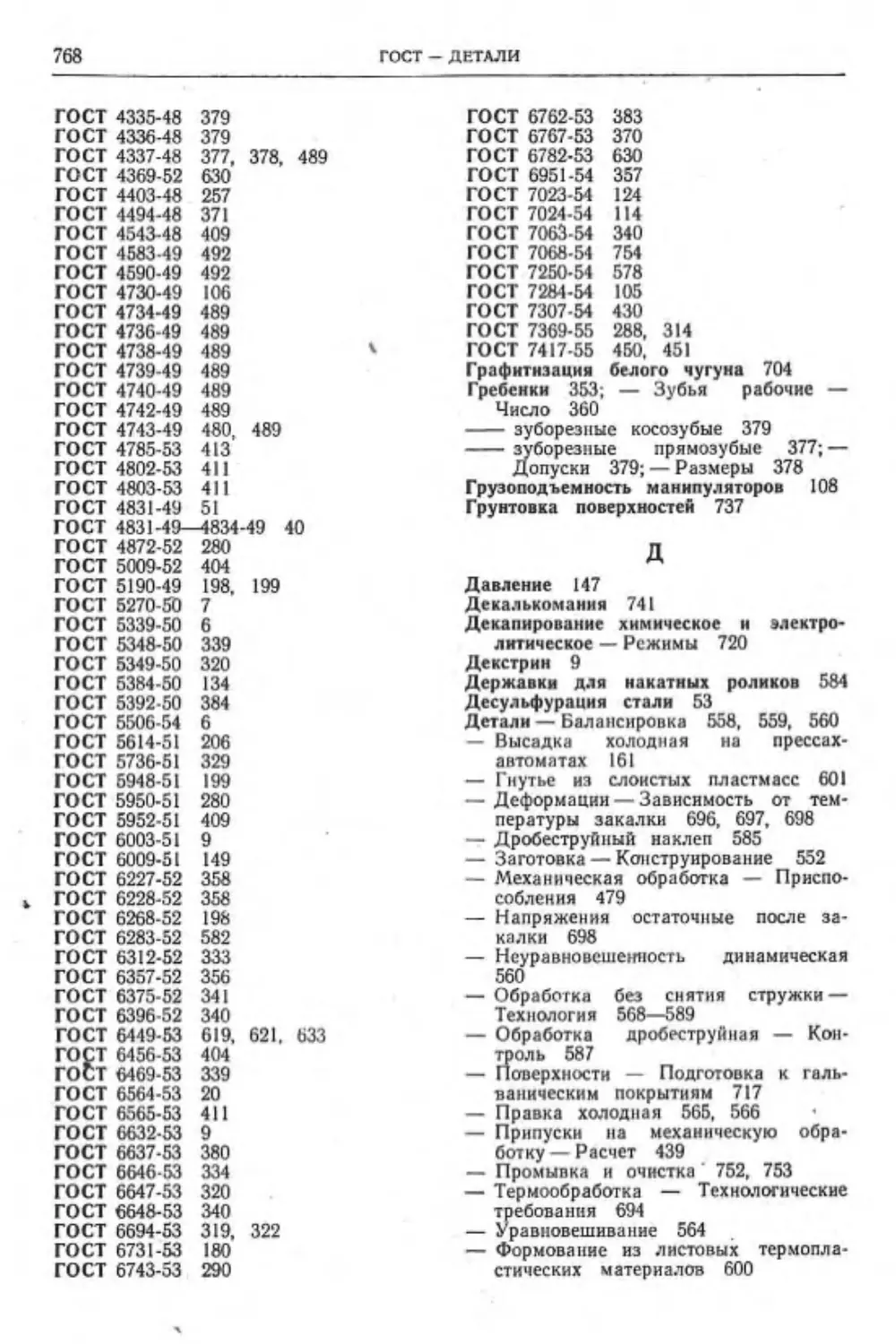

ПРЕДМЕТНЫЙ АЛФАВИТНЫЙ УКАЗА-

ТЕЛЬ (С. Л. ХасьминскиЕ) -......761

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Обозначение Наименование

ан Е МБ "я Нот НЧ\ • /у/?в • h4c ( ЧА' ЧВ. Чс) « Ц. 4. . ф ’«А Ударная вязкость (удель- ная) при надрезе об- разца Модуль продольной упру- гости Твердость по Брииелю Твердость по пирамиде Твердость по отскоку Гверлость по Роквеллу (со- ответственно по шка- ле А, В или С) Твердость по царапине Относительное удлине иие образна при разрыве Относительное удлинение при разрыве короткого и соответственно длин- ного образца Относительное сужение при разрыве Предел прочности (времен- ное сопротивление) Предел прочности при растяжении

Обозначение Наименование

“веж ’•и *Т “0,2 ’"<4 “у •-1 апл 'вер У ’-1 Предел прочности при сжатии Предел прочности при изгибе Предел текучести Условный предел текуче сти при пластической деформации О,?1/, Предел пропорииоиаль иости Предел упругости Предел выносливости при изгибе с симметричным циклом Предел ползучести Предел прочности при кручении Предел прочности при срезе Предел текучести при сдвиге Предел выносливости при кручении с симметрич- ным циклом

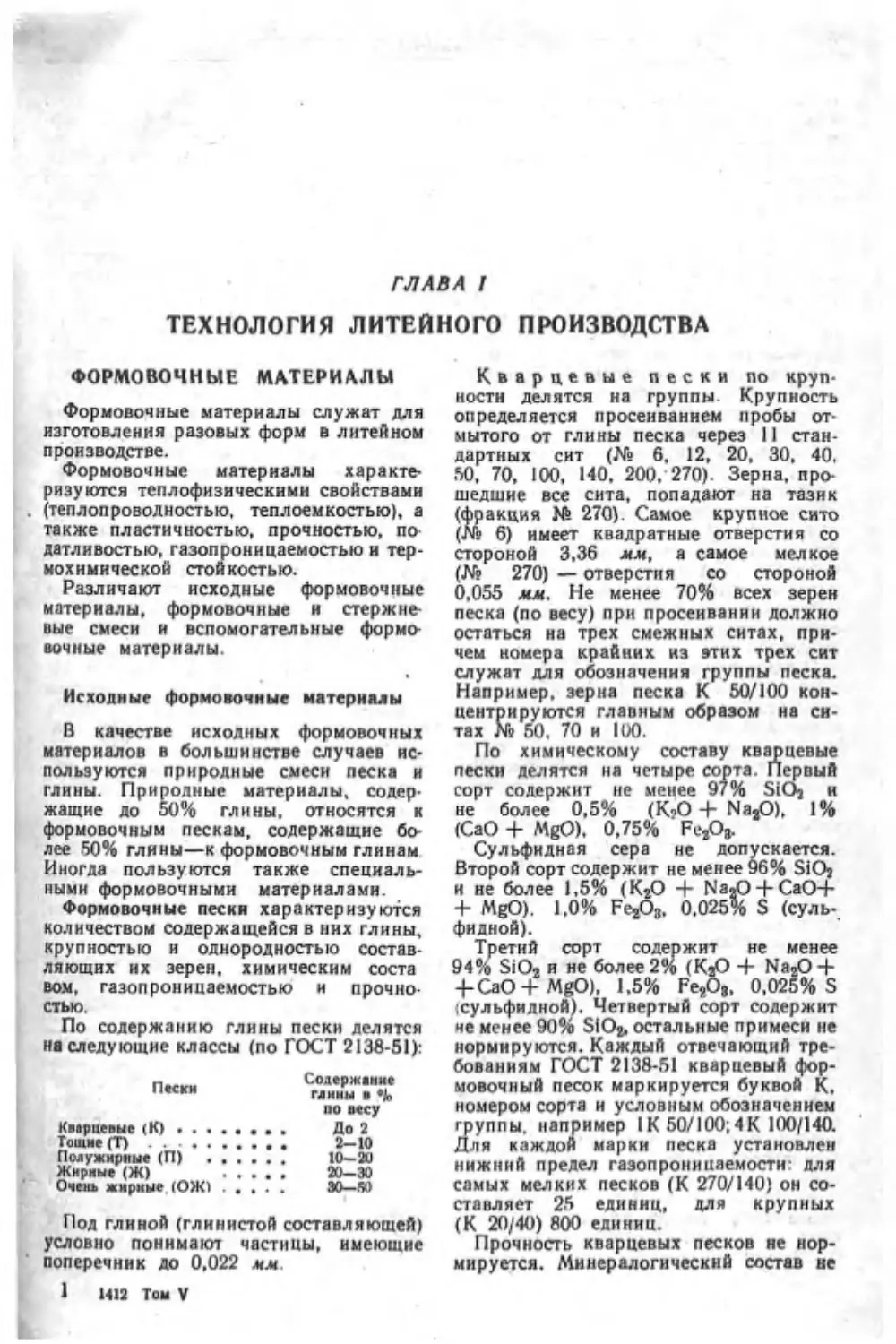

ГЛАВА I

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

Формовочные материалы служат для

изготовления разовых форм в литейном

производстве.

Формовочные материалы характе-

ризуются теплофизическими свойствами

(теплопроводностью, теплоемкостью), а

также пластичностью, прочностью, по-

датливостью, газопроницаемостью и тер-

мохимической стойкостью.

Различают исходные формовочные

материалы, формовочные и стержне

вые смеси и вспомогательные форме

вечные материалы.

Исходные формовочные материалы

В качестве исходных формовочных

материалов в большинстве случаев ис-

пользуются природные смеси песка и

глины. Природные материалы, содер-

жащие до 50% глины, относятся к

формовочным пескам, содержащие бо-

лее 50% глины—к формовочным глинам

Иногда пользуются также специаль-

ными формовочными материалами.

Формовочные пески характеризуются

количеством содержащейся в них глины,

крупностью и однородностью состав-

ляющих их зерен, химическим соста

вом, газопроницаемостью и прочно-

стью.

По содержанию глины пески делятся

наследующие классы (по ГОСТ 2138-51):

Пески

Кварцевые (К) ...

Тощие (Т) ...

Полужирные (П)

Жирные (Ж)

Очень жирные (ОЖ)

Под глиной (глинистой составляющей)

условно понимают частицы, имеющие

поперечник до 0,022 мм

1 1412 Том V

Соаержлмке

глины в Ч

по п«су

До 2

2-10

10-20

20-30

so-so

Кварцевые пески по круп-

ности делятся на группы Крупность

определяется просеиванием пробы от-

мытого от глины песка через 11 стан-

дартных сит (№ 6. 12, 20, 30, 40.

50, 70, 100, 140. 200, 270). Зерна, про

шедшие все сита, попадают на тазик

(фракция № 270) Самое крупное сито

(№ 6) имеет квадратные отверстия со

стороной 3,36 мм, а самое мелкое

(№ 270) — отверстия со стороной

6,055 мм. Не менее 70% всех зерен

песка (по весу) при просеивании должно

остаться на трех смежных ситах, при-

чем номера крайних кз этих трех сит

служат для обозначения группы песка.

Например, зерна песка К 50/100 кон-

центрируются главным образом на си-

тах № 50. 70 и 100.

По химическому составу кварцевые

пески делятся на четыре сорта. Первый

сорт содержит не менее 97% S1O? и

не более 0,5% (К?О Ч- NajO), 1%

(СаО + MgO). 0,75% FesO8.

Сульфидная сера не допускается.

Второй сорт содержит не менее 96% SiOj

и не более 1,5% (К2О + NajO + СаОЧ-

+ MgO). 1,0% FejOj, 0.025% S (суль-

фидной).

Третий сорт содержит не менее

94% SiO2 и не более 2% (KjO + Na2O +

-|-CaO-l- MgO). 1.5% Fe?Og, 0,025% S

хульфилной). Четвертый сорт содержит

не менее 90% SiOj, остальные примеси не

нормируются. Каждый отвечающий тре-

бованиям ГОСТ 2138-51 кварцевый фор-

мовочный песок маркируется буквой К,

номером сорта и условным обоэначеннем

группы, например 1К 50/100; 4 К 100/140.

Для каждой марки песка установлен

нижний предел газопроницаемости- для

самых мелких песков (К 27Q/140) он со-

ставляет 25 единиц, для крупных

(К 20/40) 800 единиц.

Прочность кварцевых песков не нор-

мируется. Минералогический состав не

2 ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

обусловлен н проверяется факульта-

тивно; нежелательны примеси полевого

шпата и слюды.

Кварцевые пески применяются в со-

ставе стержневых смесей при литье

всех сплавов и в составе формовочных

смесей преимущественно при изгото-

влении стальных и крупных чугунных

отливок. Крупные пески применяются

для изготовления крупных отливок-,

мелкие — при производстве отливок ма

лого размера. Пески 1К можно рекомен-

довать для стального литья, 2К и

ЗК — соответственно для крупного и

мелкого чугунного литья, 4К — для

литья цветных сплавов.

Тощие пески подобно кварце-

вым делятся на группы по зерновому

строению. Их химический состав и проч-

ность не нормируются, на сорта они не

разделяются. Нижний предел газопро-

ницаемости в зависимости от крупности

колеблется от 15 единиц (Т 270/200) до

450 единиц (Т 30/50). Применяются вза-

мен кварцевых песков в тех случаях,

когда избыточное содержание глины не

оказывает вредного воздействия на

свойства формовочных или стержневых

смесей.

Полужирные, жирные и

очень жирные пески характе-

ризуются зерновым строением и прочно-

стью. Химический состав и газопрони-

цаемость не нормируются. На сорта не

разделяются. Наименьшее значение пре-

дела прочности при сжатии в условиях

оптимальной влажности и стандарт-

ного уплотнения колеблется для полу-

жирных песков от 0,2 кПсм* (П 30/50)

до 0,4 кПсм* (П 200/—270), для жир-

ных песков от 0,45 кПсмг (Ж 40/70)

до 0,5 кГ/см* (Ж 200/—270), для очень

жирных песков от 0,6 кГ/см* (ОЖ 50/100)

до 0,75 кГ/с.ч' (ОЖ 200/—270).

Полужирные пески вводятся в со-

став формовочных и иногда стерж-

невых смесей для чугунного и цветного

литья с целью придания этим смесям

необходимой прочности. Пески Ж и ОЖ

применяются для тех же целей в крупном

чугунном литье. В сталелитейных це-

хах пески Ж и ОЖ используются

редко, так как содержащаяся в этих

песках глина обыкновенно не имеет

достаточной термохимической устойчи-

вости.

Формовочные глины содержат не

менее 50% глинистых веществ (ча-

стиц с поперечником не более

0,022 мм).

По ГОСТ 3226-49 глины делятся на

формовочные бентонитовые (Б) и фор-

мовочные обыкновенные (Ф).

К бентонитовым относятся глины,

состоящие в основном из кристаллов

монтмориллонита (Л12О8-48Юг • НгО-|-

4- пН^О). Монтмориллонит не только

удерживает воду на поверхности кри-

сталлов, но и отличается способностью

впитывать воду внутрь кристаллической

решетки. Этим обусловливается значи-

тельное набухание бентонитовых глин

в воде и их высокое связующее дей-

ствие. 1% бентонита заменяет в составе

влажной формовочной смеси 2 — 3%

обыкновенной глнны. Бентонит целесо-

образно применять для изготовления

форм при литье по-сырому.

Для изготовления высушиваемых

форм (в смеси для которых одновременно

не вводятся другие связующие добавки)

бентонит непригоден.

Различают бентонит марок Б-1 и

Б-II, для которых коллоидальность соот-

ветственно не менее 95% для Б-1 и не

менее 90% для Б-П, предел прочности

песчано-бентонитовых образцов при сжа-

тии не менее 0,3 кПсм* (для Б-1) и

0,2—0,3 кГ/смг (для Б-П). Обыкновенные

формовочные глины (Ф) состоят в ос-

новном из кристаллов каолинита

(AlzOa^SiOj- 2Н2О) или родственных,

ему минералов, не обладающих внутри-

крнсталлическим смачиванием. Эти гли-

ны набухают в воде за счет поверх-

ностной гидратации, но в меньшей мере,

чем бентонитовые.

Обыкновенные формовочные глины

классифицируются по степени их сно-

шенности, по связующей способности и

по термохимической устойчивости.

По степени отощенности различают

жирные глины (ФЖ) с коэффициентом

SiO,

отощения К“ -д[^)в' < 2,65 и отощен-

ные глины (ФО) с К — -^^->2,65

(здесь SiOj и AljOa выражены в весо-

вых процентах по результатам хими-

ческого анализа). Глины ФЖ приме

няются при изготовлении форм, за-

ливаемых во влажном состоянии, глины

ФО — для форм, заливаемых после

высушивания Неприменимость жир-

ных глин для сухих форм обусловлена

их большой усадкой и опасностью обра-

зования трещин на поверхности форм

при нагреве в сушиле и особенно при

последующем охлаждении.

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

3

По связующему действию обыкновен-

ные формовочные глины делятся на

группы, приведенные в табл. 1.

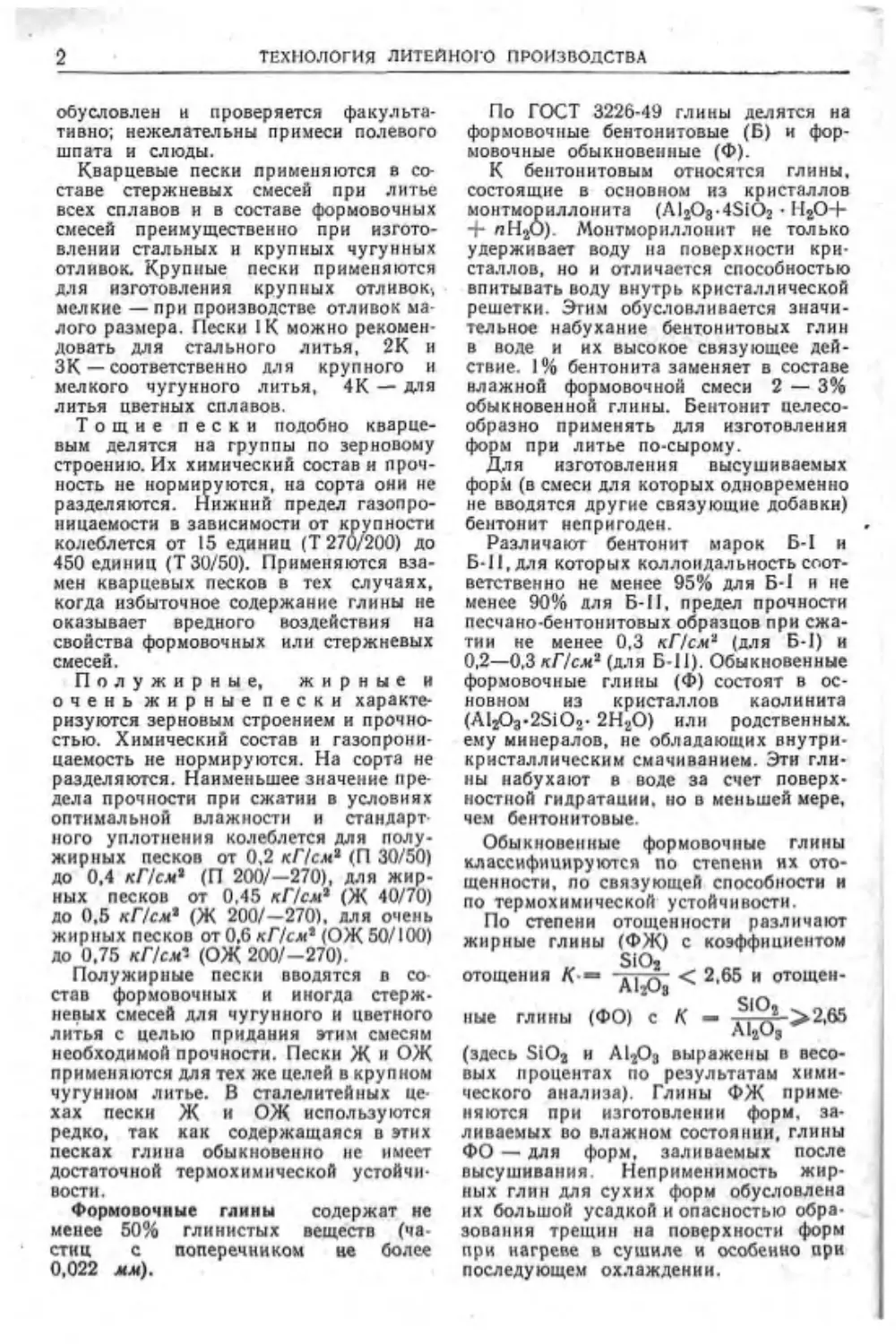

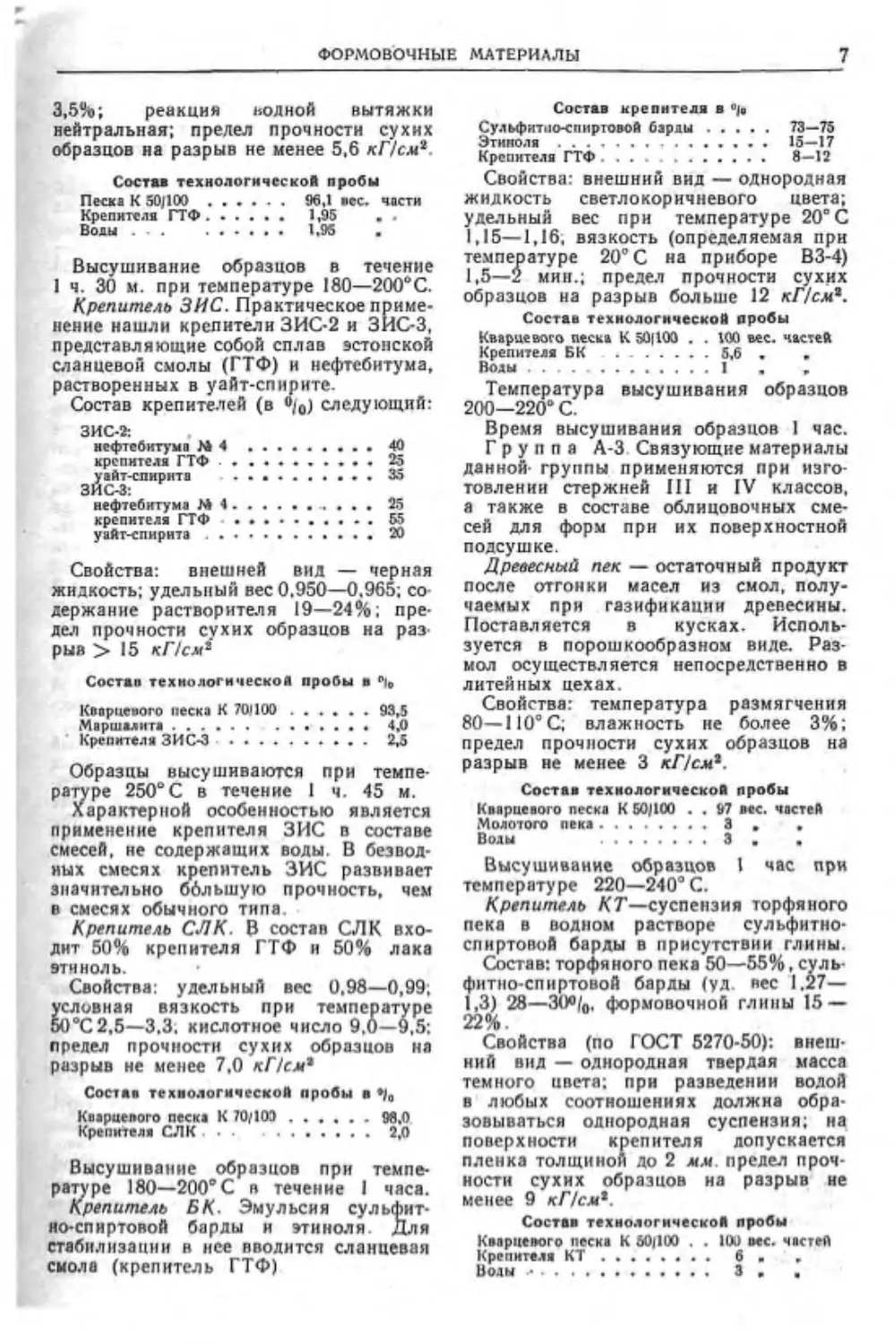

Таблица 1

Классификация обыкновенных формовочных

глин по связующему действию

| Условное обозначение 1 Наименование глины Предел прочности при сжатии песча- ио-глнинсты! об- разцов в <Г|см’

по влажном состоянии • в сухом СОСТОЯ' нии иг менее**

М С п в Малосвязующая . . . Средиесвязующая . .. Прочносвязующая . . Высокопрочная .... 0,15—ОД 0,3-ОД 0,3 -ОД >0,5 1,0 1.0 2.” 2,0

» Согласно ГОСТ 3534-47 образцы, испы- тываемые во влажном состоянии, приготовляют- ся из смеси, содержащей 90 вес. частей песка К 50/100, 10 вес. частей испытуемой глины и 3 вес. чести волы. *• Высушиваемые образцы изготовляются из смеси песке К 60/100 95 вес. честей, испы- туемой глины 5 вес. частей, волы внес, частей. Сушив при 180—200“ С в течение 1’/, час.

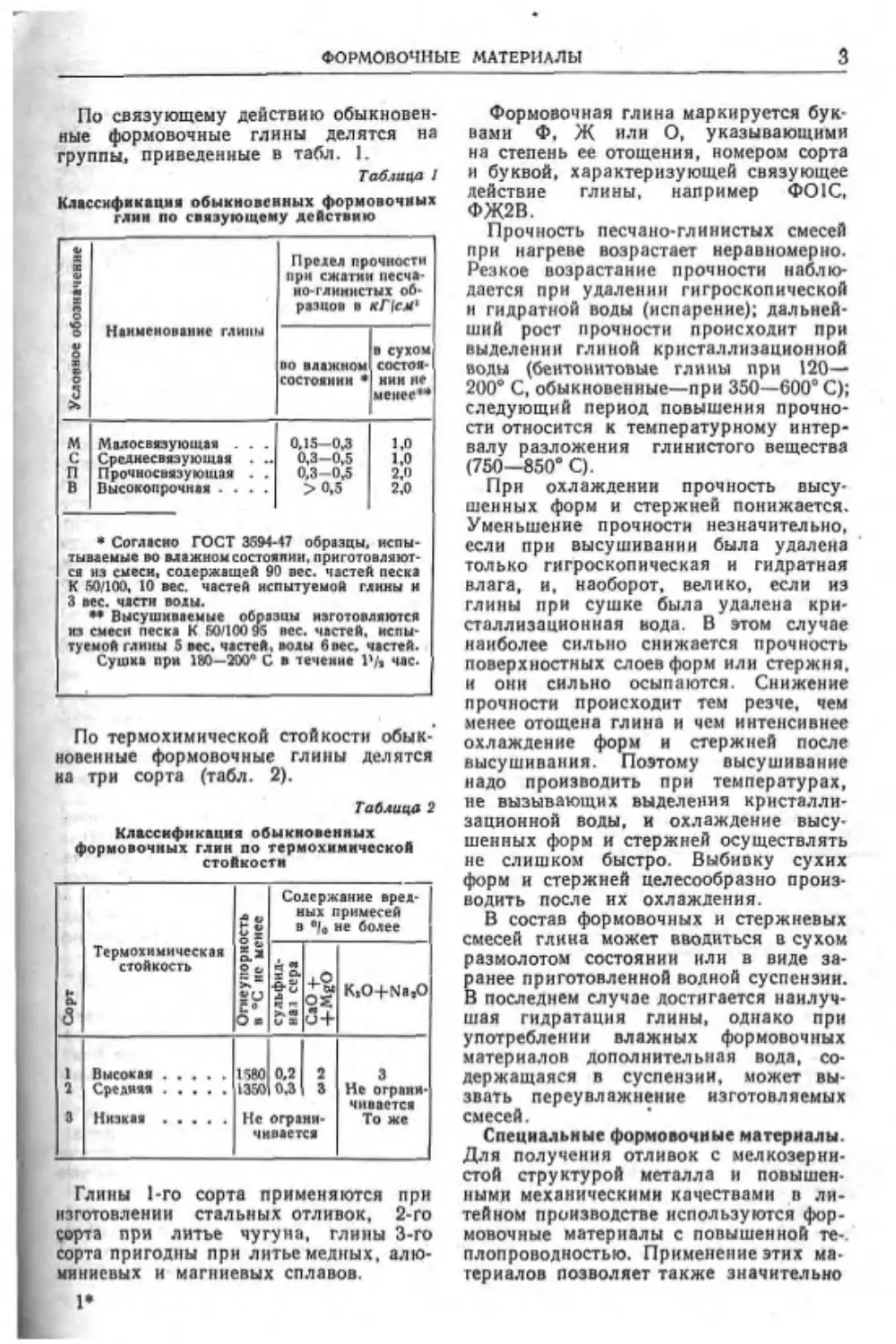

По термохимической стойкости обык-

новенные формовочные глины делятся

на три сорта (табл. 2).

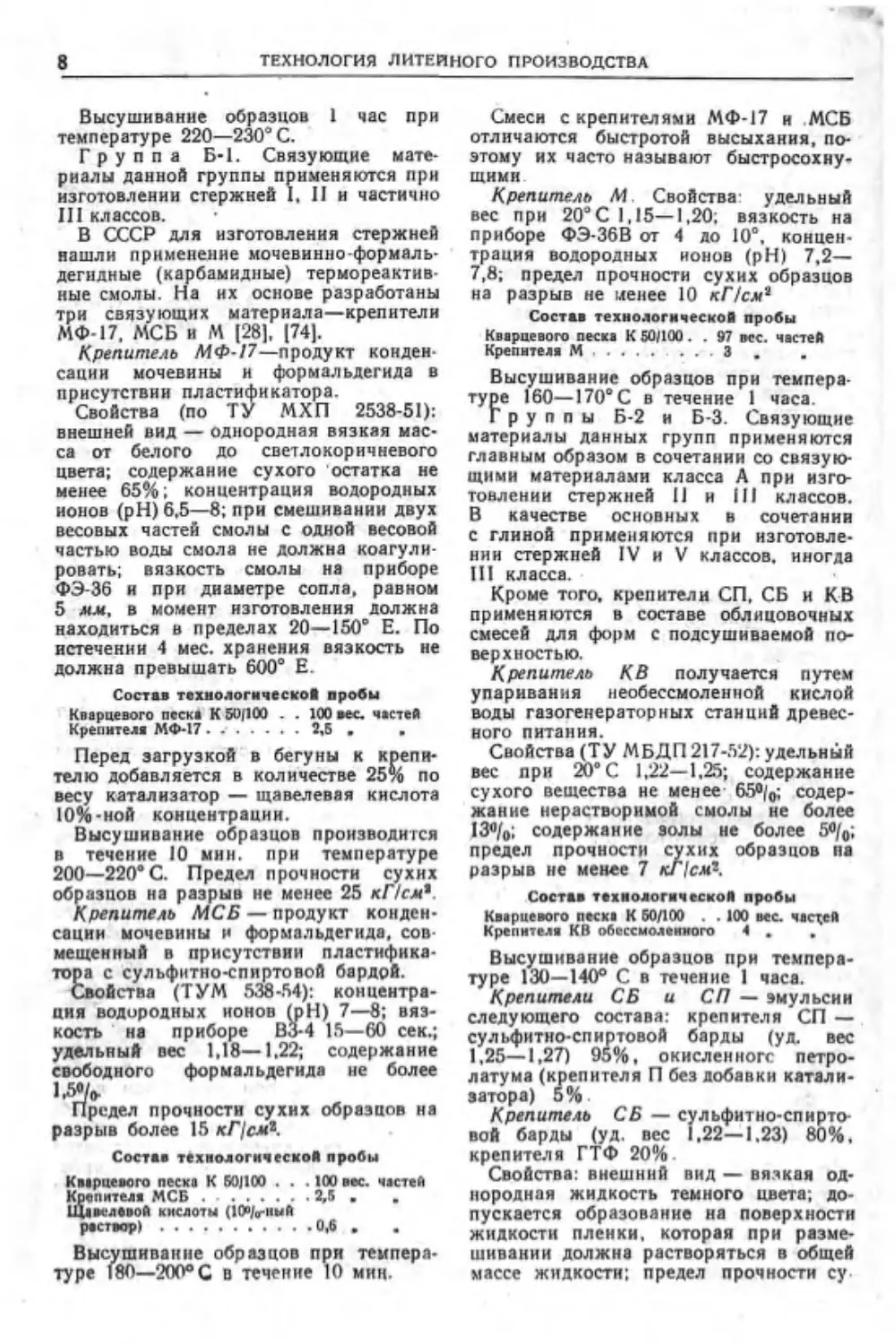

Таблица 2

Классификация обыкновенных

формовочных глин по термохимической

стойкости

Сорт I Термохимическая стойкость Огнеупорность в °C нс менее Содержание вред- ных примесей в не более

| сульфил- nai сера СаО + 4-MgO KiO+NajO

1 Высокая ..... 1580 0,2 2 3

1 Средняя 1350 0.3 3 Не огряин- ЧИ00С1СЯ

3 Низкая ..... Не ограни- чивается То же

Глины 1-го сорта применяются при

изготовлении стальных отливок, 2-го

«орта при литъе чугуна, глины 3-го

сорта пригодны при литье медных, алю-

миниевых н магниевых сплавов.

!•

Формовочная глина маркируется бук-

вами Ф, Ж или О, указывающими

на степень ее отощения, номером сорта

и буквой, характеризующей связующее

действие глины, например Ф01С,

ФЖ2В.

Прочность песчано-глинистых смесей

при нагреве возрастает неравномерно.

Резкое возрастание прочности наблю-

дается при удалении гигроскопической

и гидратной воды (испарение); дальней-

ший рост прочности происходит при

выделении глиной кристаллизационной

воды (бентонитовые глины при 120—

200° С, обыкновенные—при 350—600° С);

следующий период повышения прочно-

сти относится к температурному интер-

валу разложения глинистого вещества

(750—850° С).

При охлаждении прочность высу-

шенных форм и стержней понижается.

Уменьшение прочности незначительно,

если при высушивании была удалена

только гигроскопическая и гидратная

влага, и, наоборот, велико, если из

глины при сушке была удалена кри-

сталлизационная вода. В этом случае

наиболее сильно снижается прочность

поверхностных слоев форм или стержня,

и они сильно осыпаются. Снижение

прочности происходит тем резче, чем

менее отощена глина н чем интенсивнее

охлаждение форм и стержней после

высушивания. Поэтому высушивание

надо производить при температурах,

не вызывающих выделения кристалли-

зационной воды, и охлаждение высу-

шенных форм и стержней осуществлять

не слишком быстро. Выбивку сухих

форм и стержней целесообразно произ-

водить после их охлаждения.

В состав формовочных и стержневых

смесей глина может вводиться в сухом

размолотом состоянии или в виде за-

ранее приготовленной водной суспензии.

В последнем случае достигается наилуч-

шая гидратация глины, однако при

употреблении влажных формовочных

материалов дополнительная вода, со-

держащаяся в суспензии, может вы-

звать переувлажнение изготовляемых

смесей.

Специальные формовочные материалы.

Для получения отливок с мелкозерни-

стой структурой металла н повышен-

ными механическими качествами в ли-

тейном производстве используются фор-

мовочные материалы с повышенной те-

плопроводностью. Применение этих ма-

териалов позволяет также значительно

4

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

уменьшить пригар и улучшить по-

верхность литья. При изготовлении

отливок из хромистой и хромоникелевой

стали, а также крупных отливок из угле-

родистой стали вместо обычных формо-

вочных песков употребляют размоло-

тый хромомагнезит или хромистый же-

лезняк (остаток на ситах № 200, 270 и

на тазике составляет 30 — 40% веса всей

пробы). Влажный хромомагнезит, дли-

тельное время хранившийся под откры-

тым небом, следует перед употреблением

прокаливать при температуре не ниже

700° С.

Хромистый железняк должен содер-

жать не менее 32% Cr2Os и не более

1 %СаО. Перед употреблением егоследует

размалывать и при наличии заметного

количества углекислых солей (<Кнпе-

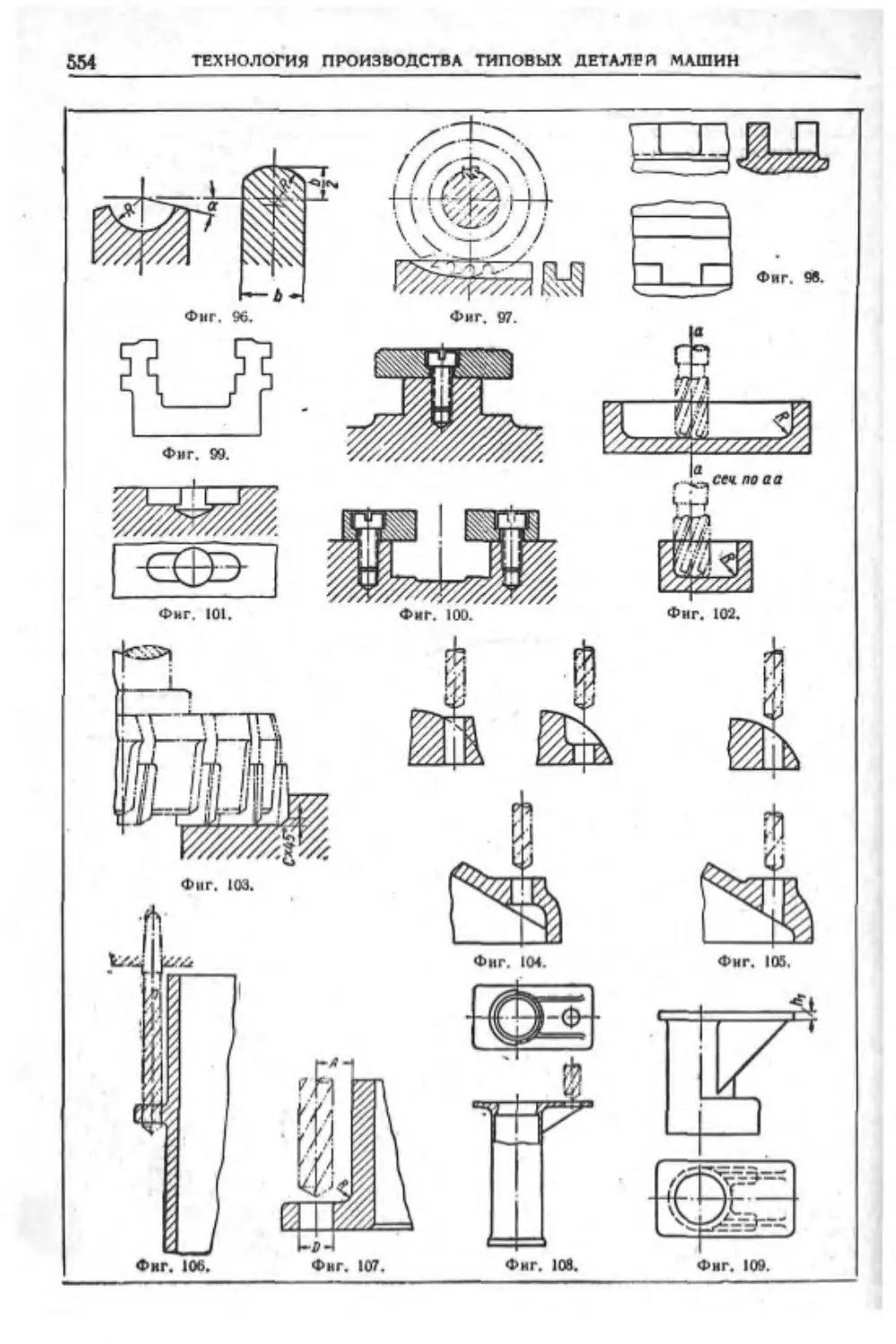

ние> при Пробе соляной кислотой)

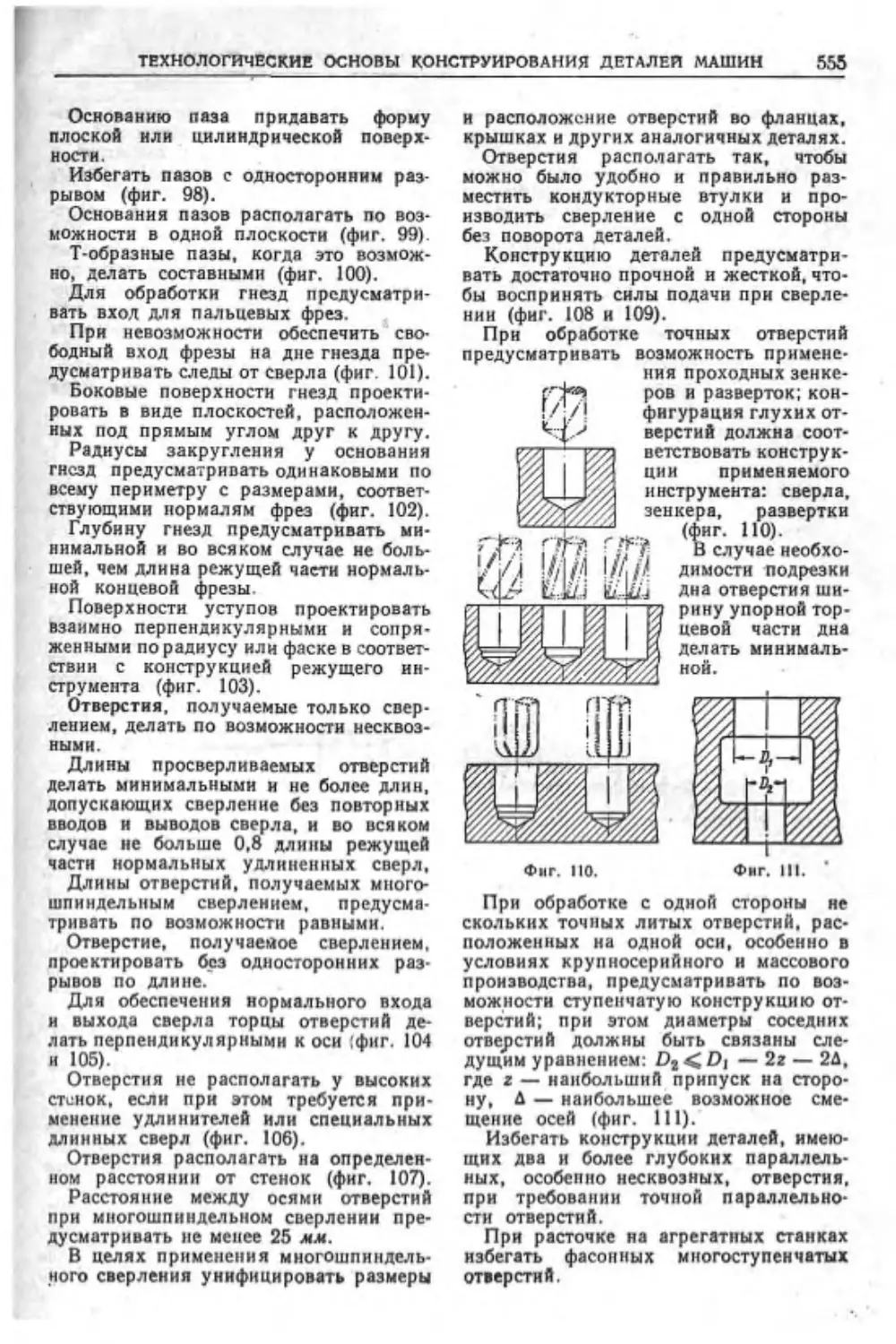

прокаливать при 700° С.

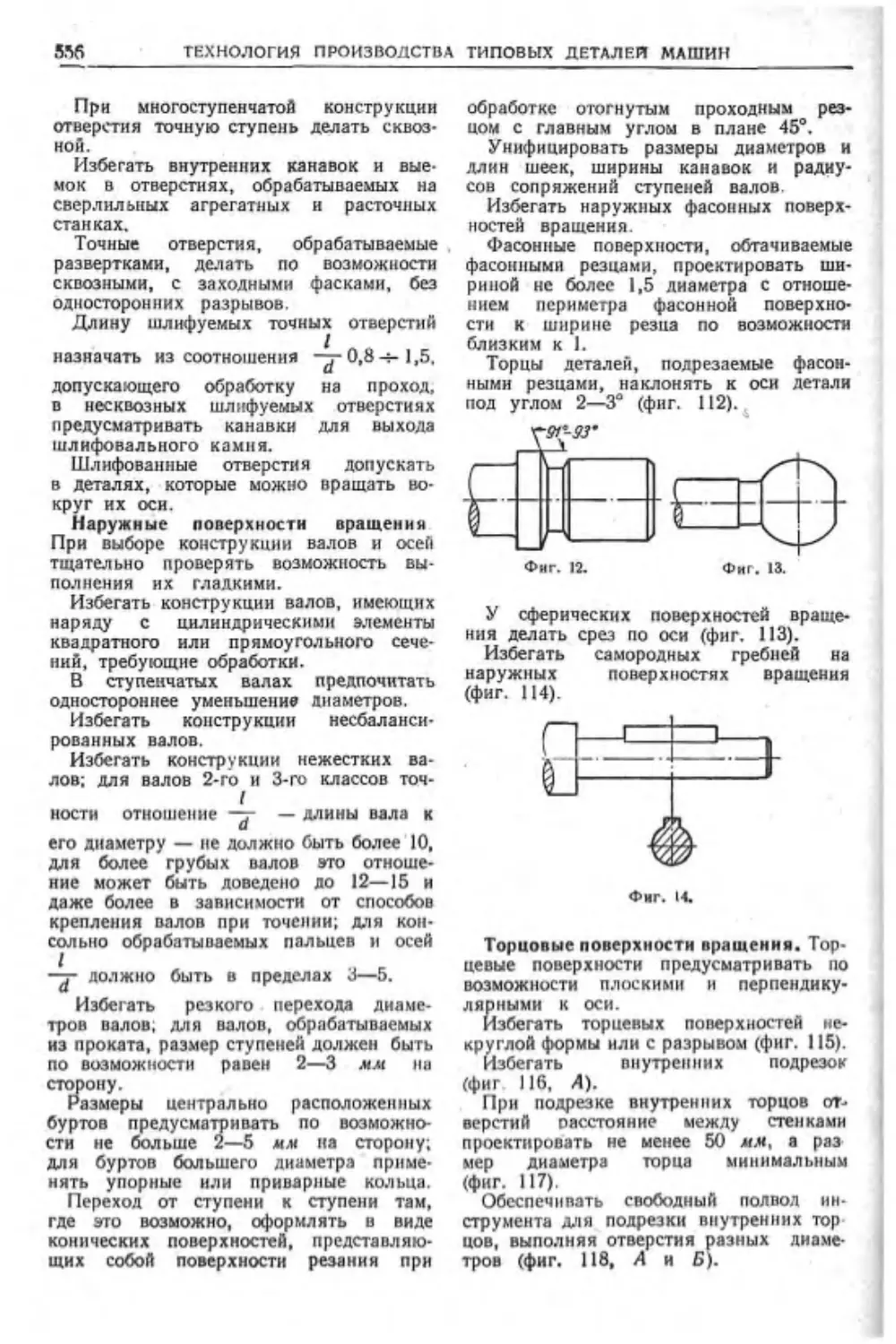

Подробнее о перечисленных материа-

лах см. т. 6, гл. VIИ.

Связующие материалы (крепители)

вводятся в состав высушиваемых стер-

жневых и реже формовочных смесей

для придания нм высокой прочности.

Различают органические и неорганиче-

ские связующие материалы. Особен-

ностью органических связующих мате-

риалов является их способность сгорать

и разлагаться при высоких температу-

рах и в связи с этим обеспечивать

стержням высокую податливость.

В состав формовочных (облицовочных)

смесей связующие материалы вводятся

главным образом для получения проч-

ного, неосыпающегося поверхностного

слоя формы. В СССР разработаны ме-

тоды, позволяющие при использовании

такого слоя заменить высушиваемые

формы влажными формами с упроч-

ненной (подсушенной! поверхностью.

Находят применение также оболочко-

вые формы, состоящие лишь из тон-

кого прочного слоя, повторяющего

очертания модели

В состав стержневых смесей крепи-

тели вводятся с учетом особенностей

стержней, для изготовлен ня которых

втн смеси предназначаются.

Классификация стержней |20|

1 класс — стержни сложной кон-

фигурации с очень тонкими сечениями,

сильно омываемые металлом, имеющие

малочисленные узкие знаки, образующие

в отливках ответственные малодоступные

необрабатываемые внутренние полости

11 класс — стержни сложной кон-

фигурации, имеющие наряду с ком-

пактной или даже массивной частью

очень тонкие ребра, выступы или пере-

мычки, обладающие более развитыми

знаками, чем стержни I класса, и обра

зующие в отливках ответственные необ-

рабатываемые внутренние полости.

ill к л а с с — центровые стержни

средней сложности, не имеющие особо

тонких частей, образующие в отливках

необрабатываемые полости, к чистоте

поверхности которых предъявляются по-

вышенные требования Стержни опи-

раются на массивные знаки.

IV к л а с с — стержни несложной

конфигурации, образующие в отливках

внутренние обрабатываемые полости;

стержни, образующие необрабатывае-

мые полости, к качеству поверхности

которых не предъявляются особые тре-

бования. а также внешние (габарит-

ные) стержни средней н малой сложности.

V к л а с с — массивные стержни,

образующие большие внутренние поло-

сти в крупном литье.

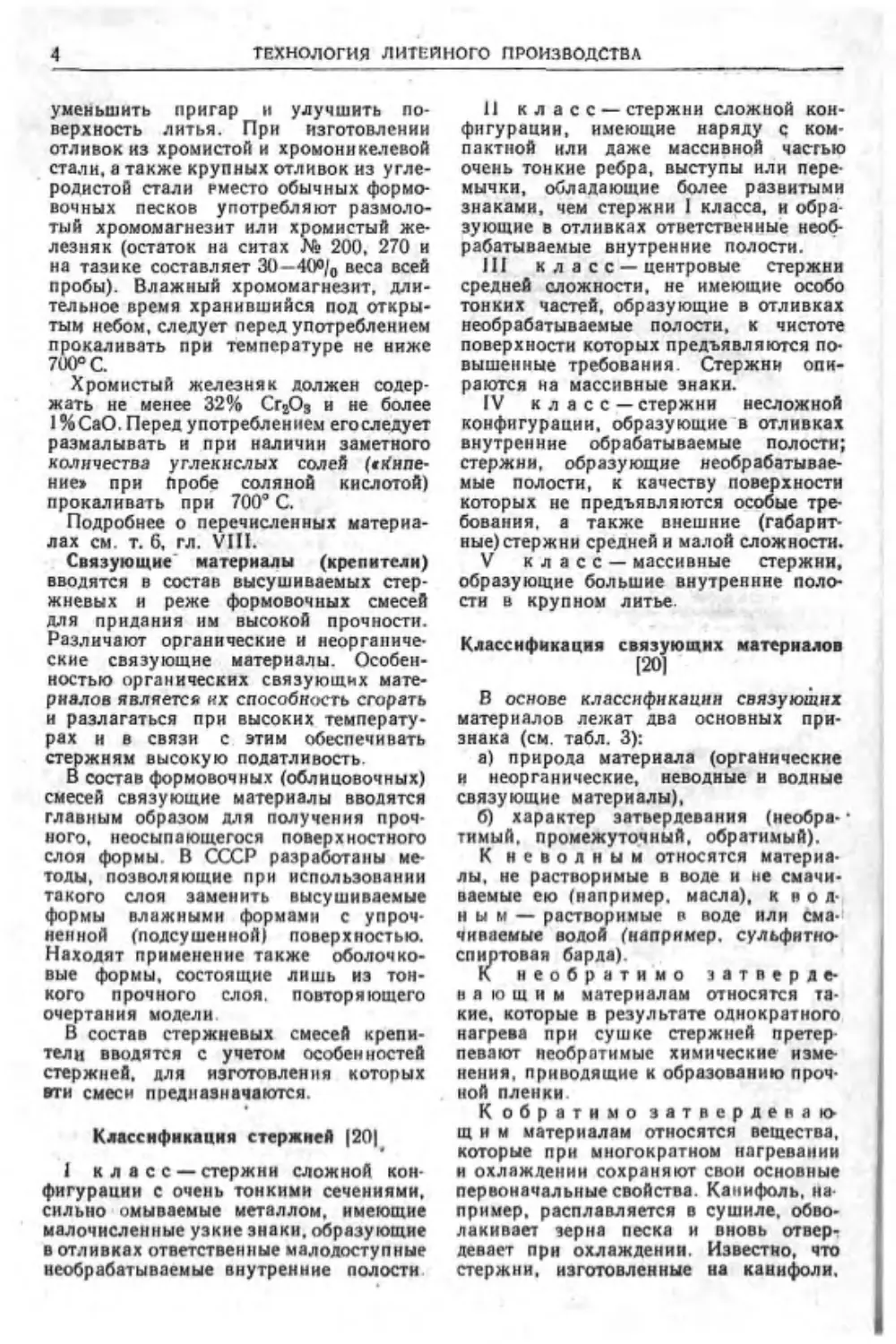

Классификация связующих материалов

[20)

В основе классификации связующих

материалов лежат два основных при-

знака (см. табл. 3):

а) природа материала (органические

н неорганические, неводные и водные

связующие материалы),

б) характер затвердевания (необра- •

тимый, промежуточный, обратимый).

К неводным относятся материа-

лы. не растворимые в воде и не смачи-

ваемые ею (например, масла), к в о л-

н ы м — растворимые в воде или сма-

чиваемые водой (например, сульфитно-

спиртовая барда).

К необратимо затверде-

вающим материалам относятся та-

кие. которые в результате однократного

нагрева при сушке стержней претер

лева юг необратимые химические изме-

нения. приводящие к образованию проч-

ной пленки

К обратимо затвердеваю-

щим материалам относятся вещества,

которые при многократном нагревании

и охлаждении сохраняют свои основные

первоначальные свойства. Канифоль, на

пример, расплавляется в сушиле, обво-

лакивает зерна песка и вновь отвер-

девает при охлаждении. Известно, что

стержни, изготовленные на канифоли.

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

5

при 160—200° С обладают пластично

стмо и приобретают прочность лишь

после остывания.

К материалам с промеж у

точным характером затвер-

девания относятся такие, в сложный

состав которых входят как необратимо,

так и обратимо затвердевающие мате-

риалы.

Характеристикой связующего дей-

ствия различных крепителей служит их

удельная прочность, т. е. величина об-

щей прочности, сообщаемой связующим

материалом сухому образцу смеси, де-

ленная на число процентов этого связую-

щего материала, введенного в смесь.

При расчете,величины удельной проч-

ности принимается во внимание лишь

количество собственно связующего ма-

териала (без растворителя).

Расчет производится по формуле

Яг100

р(1Й0 —и)’

где величина удельной прочности

в * ftj—! Rt ~ предел прочности при

растяжении сухих образцов в кГ/смг;

р— число процентов связующего мате-

риала. введенного в смесь; о —содер-

жание в связующем материале раство-

рителя в ®/0 по весу.

Оценка связующих материалов по их

природе и по величине удельной проч-

ности позволяет классифицировать свя-

зующие материалы по схеме, приведен-

ной в табл. 3.

Связующие материалы, находящиеся

в пределах одной и той же группы,

обладают родственными свойствами, бла-

годаря чему они и сообщают стержне-

вым смесям близкие технологические

свойства (табл. 4).

Связующие материалы, находящиеся

в пределах одной и той же группы,

являются взаимозаменяемыми.

Области применения связующих

материалов и их состав и свойства

Группа А-1. Связующие материалы

группы применяются при изготовлении

стержней I и II классов.

Растительные масла, применяемые в

пищевой промышленности, на изго-

товление стержней расходоваться не

должны. Входящие в группу А-1 свя-

зующие материалы имеют следующие

составы и свойства.

Крепитель П — окисленный бакин-

ский петролатум, растворенный в уайт-

спирите. Добавка к крепителю П 10 —

12% лака этиноль (ТУ МХП 1267-44) по-

зволяет снизить температуру высуши-

вания стержней и увеличить их проч-

ность в сухом состоянии.

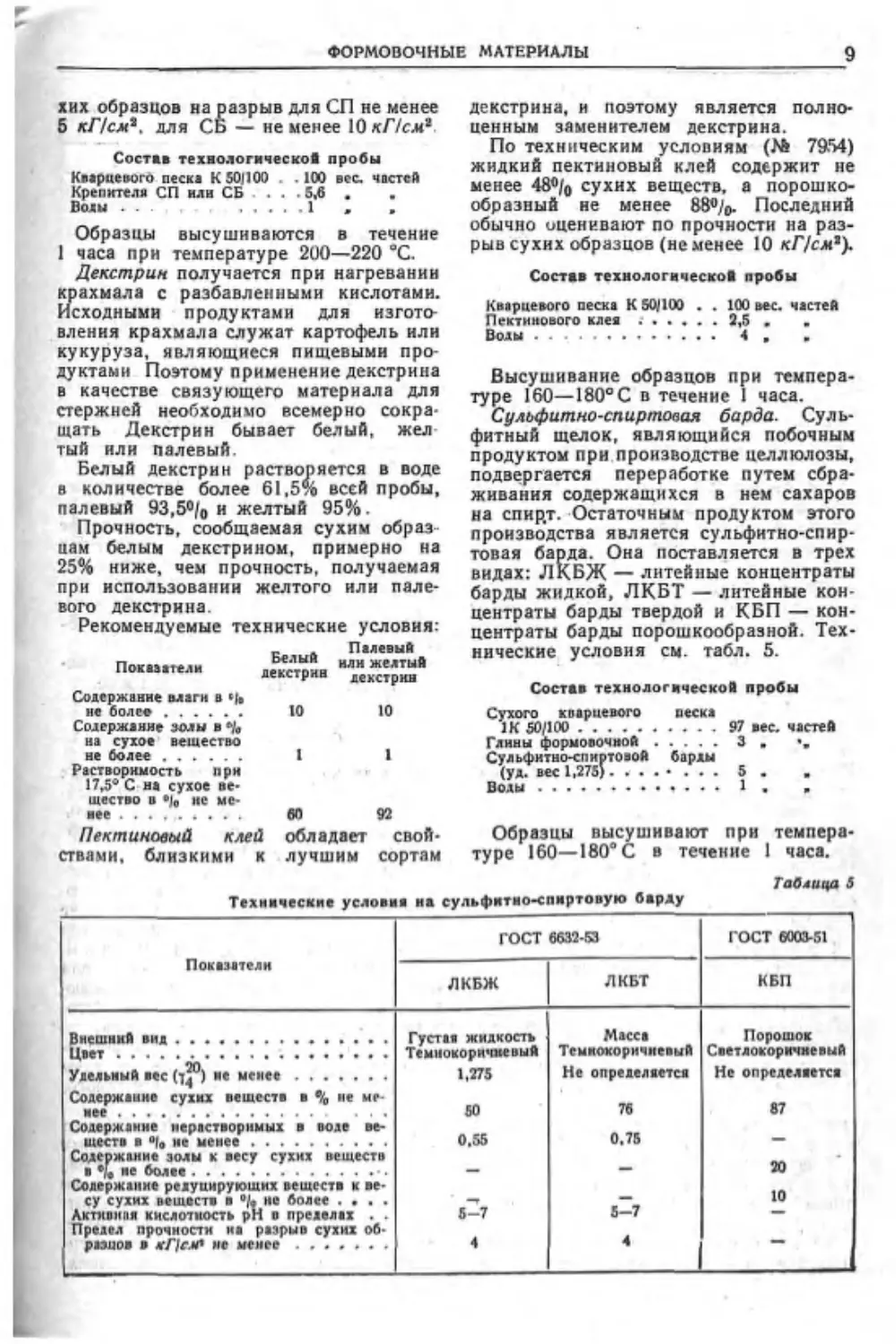

Классификация связующих материалов

Таблица 3

Группа материа- лов и удельная прочность Класс А Класс Б Класс В

Органические неводные материалы Органические водные материалы Неорганические вод- ные материалы

Харак- тер за- тверде- вания Наименование связущих мате- риалов Харак- тер за- тперде пенни Наименование связующих мате- риалов Харак- тер за- тверде- вания Наименование связующих материалов

1-я группа о > s кГ,е*' Необра- тимы* А-1 Льянос масло Олифа. П; Пульнербакелит Необра- тимый Б-1 МФ-17; М; МСБ Необра- тимый В-1 Жидкое стекло

Проме- жуточ- ный

Проме- жуточ- ный

2-я группа о -а . Б-2 СП, СБ, КВ Декстрин Пектиновый клей В-2

Обрати- мый

3-я группа D < з кГ,е^ А-З Древесный пек КТ Канифоль Б-3 Патока, сульфит- но-спиртовая барда В-3 Цемент Глина формо- вочная

Оврет мы* Обрати- мый

б

ТЕХНОЛОГИЯ ЛИТЕИНОГО ПРОИЗВОДСТВА

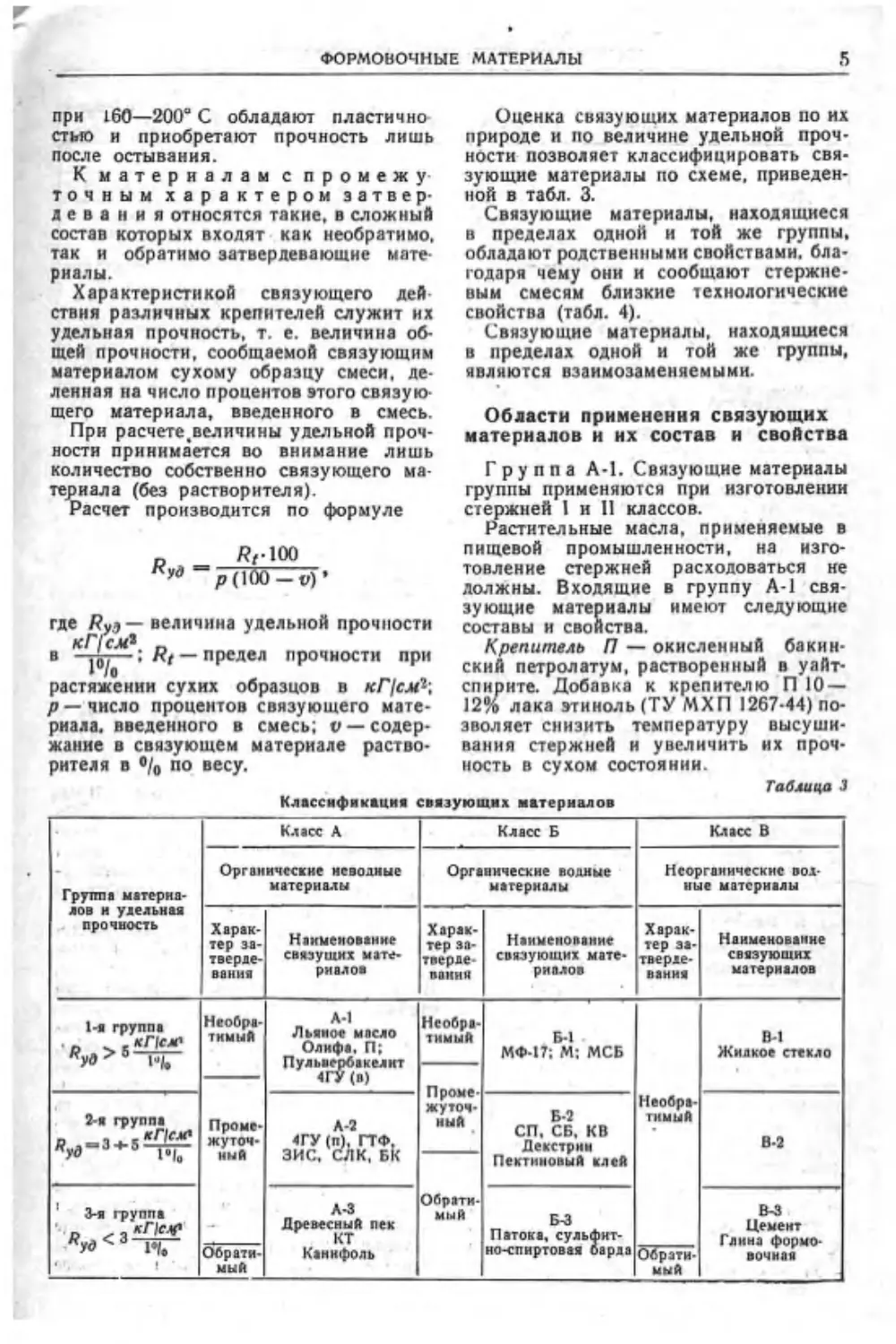

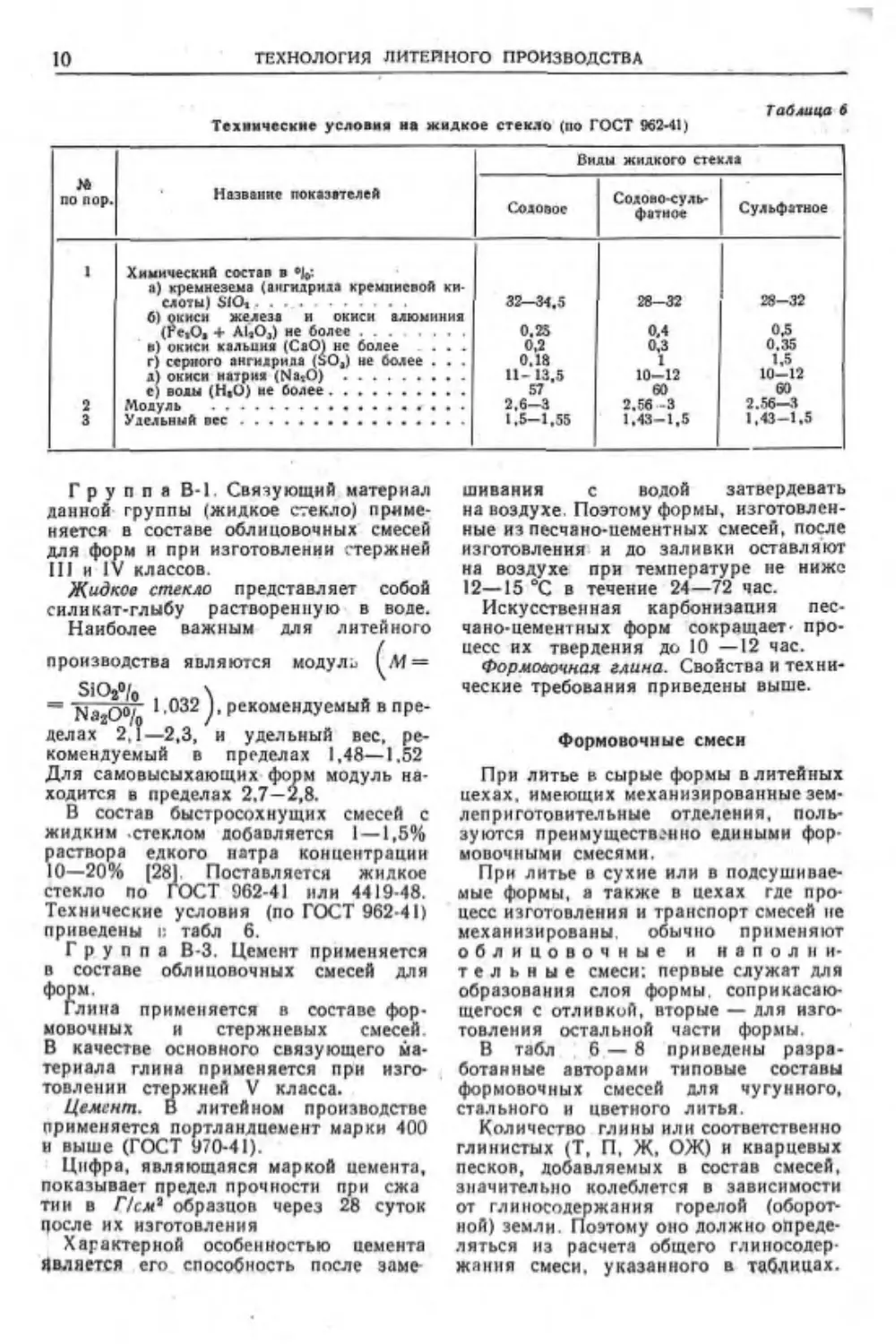

Основные технологические свойства стержневых смесей

Габлица 4

Технологические показатели Класс Класс Класс

А Б в А | Б 1 « А В

1-я группа, Ry« > s HV" 2-в группе, _ п - *ПСМ* 3-я группа, кГ|сж- Sa < 3 !•/.

Прочность сырых смесей Текучесть смесей ... Полвяливание Прочность сухих стерж- ней То же после добавления смесь глины Гигроскопичность стерж- ней Температура сушки стерж- ней N О С ум нез в и О О в ум нез ср в У О в ум У в н X с ср ум нез в в*> 1 в ср У» 3 и - У') У с У УМ иез в*) * в*) У 3 У У 3 и и •) У *) и

') При условии одновременного введения в смесь глины. ’) При цементных смесях — отличное, при глинистых — слабое. *) В песчано-глинистых смесях — значительная. В песчано-цементных смесях влага благодаря образованию гидратированных соединений содействует упрочнению смесей. •) Канифоль как обратимо затвердевающий материал требует низкой температуры сушки. Условные обозначения: н — низкая, о — отличная, с — слабая, в —высокая, ум — уменьшается, нез — незначительная, х — хорошая, ср — средняя, у — умеренная, з — значительная, ув — увели- чивается.

Улучшение свойств крепителя П

достигается также добавкой к нему

20% таллового масла В этом слу-

чае крепитель носит название ПТ (пе

тролатум — талловое масло).

Свойства (по ГОСТ 5506-54): внеш

ннй вид и цвет — однородная масляни

стая жидкость от светлокоричневого до

темиокорячневого цвета; вязкость при

температуре 50° С условная в градусах

2,7—4,0; удельный вес f = 0,820 -4-

-5- 0,880; число омыления > 57, пре-

дел прочности сухих образцов на раз

рыв не менее 8 кГ/см*.

Состав технологической пробы

Кварцевого песка 1К 501100. . 100 вес. частей

Крепителя П................. 2 вес. части

Воды.................... 2.5—3,0 .

Высушивание образцов в течение

I ч. 30 м. при 220-240’С.

Пульвербакелит представляет собой

измельченную смесь новолачной фе-

нольиоформальдегидной смолы с уро

тропином.

Свойства (по ГОСТ 3552-47): предел

прочности на разрыв не менее 130 кГ/см*'.

при просеивании остаток на сите со

стороной ячейки 0.095 мм ие более2%

(марка А), со стороной ячейки 0,63 мм

не более 2% (марка Б), при хранении

в герметически закрытой таре не дол

жен терять сыпучесть и комковаться

в течение I мес. со дня отправки с за-

вода-поставщика

Подготовка контрольных образцов и

их испытание отличаются от принятых

в литейном производстве и подробно

описаны в упомянутом ГОСТ.

Пульвербакелит применяется при из-

готовлении скорлупчатых форм. Для

этой цели 6—8 вес. частей порошко-

образного пульвербакелита добавляется

на каждые 100 вес. частей мелкого су-

хого кварцевого песка (подробнее о

скорлупчатых фюрмах см. ниже).

Группа А-2. Связующие мате-

риалы группы применяются при изго- >

товлении стержней II и 111 классов.'

В отдельных случаях пригодны для

стержней 1 класса

Крепитель ГТФ — тяжелая фрак-

ция генераторной сланцевой смолы,

являющейся побочным продуктом тер-

мической переработки эстонских слан-

цев. Крепитель должен удовлетворять

техническим условиям (по ГОСТ 5339-50):

внешний вид и цвет — однородная ма-

слянистая жидкость от темнокоричне-

вого до черного цвета, удельный вес

1,01 —1,03; условная вязкость при

температуре 50’ С 10—20; содержание

механических примесей не более 2,5%,

серы не более 1,5% воды яе более

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

7

3,5%; реакция иодной вытяжки

нейтральная; предел прочности сухих

образцов на разрыв не менее 5,6 кГ/см'1

Состав технологической пробы

Песке К 50)100 ...... 96,1 вес. части

Крепителя ГТФ. ..... 1,95 . .

Волы ... ...... 1.95 .

Высушивание образцов в течение

1 ч. 30 м. при температуре 180—200°С.

Крепитель ЗИС. Практическое приме-

нение нашли крепители ЗИС-2 и ЗИС-З,

представляющие собой сплав эстонской

сланцевой смолы (ГТФ) и нефтебитума,

растворенных в уайт-спирите.

Состав крепителей (в °/0) следующий:

ЗИС-2:

нефтебитума М < .........

крепителя ГТФ ..........

зГЛГ"₽ИТ1

нефтебитума М*.. ........

крепителя ГТФ ..........

уайт-спирита ............

<10

25

35

55

20

м

Свойства: внешней вид — черная

жидкость; удельный вес 0.950—0.965; со-

держание растворителя 19—24%; пре-

дел прочности сухих образцов на раз

рыв > 15 кПсм*

Состав технологической пробы и %

Кварцевого песка К ГО) 100 ...... 93.5

Маршалита ...................4.0

Крепителя ЗИС-З ......... 2,5

Образцы высушиваются при темпе-

ратуре 250“ С в течение 1 ч. 45 м.

Характерной особенностью является

применение крепителя ЗИС в составе

смесей, не содержащих воды В безвод-

ных смесях крепитель ЗИС развивает

значительно ббльшую прочность, чем

в смесях обычного типа

Крепитель СЛК- В состав СЛК вхо-

дит 50% крепителя ГТФ и 50% лака

втиноль.

Свойства: удельный вес 0,98—0,99;

условная вязкость при температуре

50°C 2,5—3.3. кислотное число 9.0—9,5;

предел прочности сухих образцов на

разрыв не менее 7,0 кГ/см*

Состав технологической пробы в

Кварцевого песка К 70/103 ...... 98.0

Крепителя СЛК ... ......... 2,0

Высушивание образцов при темпе-

ратуре 180—200® С в течение 1 часа.

Крепитель БК. Эмульсия сульфит-

но-спиртовой барды и этиноля. Для

стабилизации в нее вводится сланцевая

смола (крепитель ГТФ)

Состав крепителя в и)о

Сульфитно-спиртовой барды ..... 73—75

Этиноля..................... 15—17

Крепителя ГТФ................. 8—12

Свойства: внешний вид — однородная

жидкость светлокоричневого цвета;

удельный вес при температуре 20° С

1,15—1,16, вязкость (определяемая при

температуре 20° С на приборе ВЗ-4)

1,5—2 мип.; предел прочности сухих

образцов на разрыв больше 12 кГ/см*.

Состав технологической пробы

Кварцевого песка К 50|100 . . 100 вес. частей

Крепителя БК ..........5,6 . .

Боды...................1 . .

Температура высушивания образцов

200—220° С.

Время высушивания образцов 1 час.

Группа А-3 Связующие материалы

данной- группы применяются при изго-

товлении стержней III и IV классов,

а также в составе облицовочных сме-

сей для форм при их поверхностной

подсушке.

Древесный пек — остаточный продукт

после отгонки масел из смол, полу-

чаемых при газификации древесины.

Поставляется в кусках. Исполь-

зуется в порошкообразном виде. Раз-

мол осуществляется непосредственно в

литейных цехах.

Свойства: температура размягчения

80—110°С; влажность не более 3%;

предел прочности сухих образцов на

разрыв не менее 3 кГ/см*.

Состав технологической пробы

Кварцевого песка К 50/100 . . 97 вес. частей

Молотого пека...............3 . ,

Боды ............3 . .

Высушивание образцов I час при

температуре 220—240° С.

Крепитель КТ—суспензия торфяного

пека в водном растворе сульфитно-

спиртовой барды в присутствии глины.

Состав: торфяного пека 50—55%. суль-

фитно-спиртовой барды (уд вес 1.27—

1,3) 28—30%, формовочной глины 15 —

22%.

Свойства (по ГОСТ 5270-50): внеш-

ний вид — однородная твердая масса

темного цвета; при разведении водой

в любых соотношениях должна обра-

зовываться однородная суспензия; на

поверхности крепителя допускается

пленка толщиной до 2 мм предел проч-

ности сухих образцов на разрыв не

менее 9 кПсм*.

Состап технологической пробы

Кварцевого песка К 60)100 . . 100 вес. частей

Крепителя КТ.................. 6. .

Воды ............. 3, .

8

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Высушивание образцов I час при

температуре 220—230° С.

Группа Б-1. Связующие мате-

риалы данной группы применяются при

изготовлении стержней I, II и частично

III классов.

В СССР для изготовления стержней

нашли применение мочевинно-формаль-

дегидные (карбамидные) термореактив-

иые смолы. На их основе разработаны

три связующих материала—крепители

МФ-17, МСБ и М (28]. (74].

Крепитель МФ-17—продукт конден-

сации мочевины и формальдегида в

присутствии пластификатора.

Свойства (по ТУ МХП 2538-51):

внешней вид — однородная вязкая мас-

са от белого до светлокоричневого

цвета; содержание сухого остатка не

менее 65%; концентрация водородных

ионов (pH) 6.5—8; при смешивании двух

весовых частей смолы с одной весовой

частью воды смола не должна коагули-

ровать; вязкость смолы на приборе

ФЭ-36 и при диаметре сопла, равном

5 жж, в момент изготовления должна

находиться в пределах 20—150° Е. По

истечении 4 мес. хранения вязкость не

должна превышать 600° Е.

Состав техиологмческо* пробы

Кварцевого песк» К 50(100 . . 100 вес. частей

Крепителе МФ-17....... 2,5 . .

Перед загрузкой в бегуны к крепи-

телю добавляется в количестве 25% по

весу катализатор — щавелевая кислота

10%-ной концентрации.

Высушивание образцов производится

в течение 10 мин. при температуре

200—220° С. Предел прочности сухих

образцов на разрыв не менее 25 кПсм*.

Крепитель МСБ — продукт конден-

сации мочевины и формальдегида, сов-

мещенный в присутствии пластифика-

тора с сульфитно-спиртовой бардрй.

Свойства (ТУМ 538-54): концентра-

ция водородных ионов (pH) 7—8; вяз-

кость на приборе ВЗ-4 15—60 сек.;

удельный вес 1,18—1,22; содержание

свободного формальдегида не более

Предел прочности сухих образцов на

разрыв более 15 кГ/см1.

Состав технологической пробы

Кмрцеаого песка К 50)100 . . . 100 вес. частей

Крепителя МСБ..........2,5 . .

щавелевой кислоты (10°/о-ный

раствор)................0,6 . .

Высушивание образцов при темпера-

туре 180—200° С в течение 10 мин-

Смеси с крепителями МФ-17 и МСБ

отличаются быстротой высыхания, по-

этому их часто называют быстросохну-

щими

Крепитель М Свойства удельный

вес при 20° С 1,15—1,20; вязкость на

приборе ФЭ-36В от 4 до 10°. концен-

трация водородных ионов (pH) 7,2—

7,8; предел прочности сухих образцов

на разрыв не менее 10 кГ/см'1

Состав технологической пробы

Кварцевого песка К 50/100. . 97 вес. частей

Крепителя М ........ 3 .

Высушивание образцов при темпера-

туре 160—170° С в течение 1 часа.

Группы Б-2 и Б-3. Связующие

материалы данных групп применяются

главным образом в сочетании со связую-

щими материалами класса А при изго-

товлении стержней II и III классов.

В качестве основных в сочетании

с глиной применяются при изготовле-

нии стержней IV и V классов, иногда

III класса.

Кроме того, крепители СП, СБ и КВ

применяются в составе облицовочных

смесей для форм с подсушиваемой по-

верхностью.

Крепитель КВ получается путем

упаривания необессмоленной кислой

воды газогенераторных станций древес-

вого питания.

Свойства (ТУ МБДП 217-52): удельный

вес при 20° С 1,22—1,25; содержание

сухого вещества не менее 65%; содер-

жание нерастворимой смолы не более

13°/0; содержание золы не более 5%;

предел прочности сухих образцов на

разрыв не менее 7 кГ1смг.

Состав ТЙХИОЛОГВЧ еской пробы

Кварцевого песка К 50/100 . . 100 вес. частей

Крепителя КВ обессмоленного 4 . ,

Высушивание образцов при темпера-

туре 130—140° С в течение 1 часа.

Крепители СБ и СП — эмульсин

следующего состава: крепителя СП —

сульфитно-спиртовой барды (уд. вес

1,25—1,27) 95%, окисленного петро-

латума (крепителя П без добавки катали-

затора) 5%

Крепитель СБ — сульфитно-спирто-

вой барды (уд. вес 1,22—1,23) 80%.

крепителя ГТФ 20%

Свойства: внешний вид — вязкая од-

нородная жидкость темного цвета; до-

пускается образование на поверхности

жидкости пленки, которая при разме-

шивании должна растворяться в общей

массе жидкости; предел прочности су

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

9

хих образцов на разрыв для СП не менее

5 кГ/смг. для СБ — не менее \0 кГ/см*

Состав технологической пробы

Кварцевого песка К 501100 . 100 вес. частей

Крепителя СП или СБ ... 5,6 .

Волы ... .......1 , .

Образцы высушиваются в течение

1 часа при температуре 200—220 °C.

Декстрин получается при нагревании

крахмала с разбавленными кислотами.

Исходными продуктами для изгото-

вления крахмала служат картофель или

кукуруза, являющиеся пищевыми про-

дуктами Поэтому применение декстрина

в качестве связующего материала для

стержней необходимо всемерно сокра-

щать Декстрин бывает белый, жел

тый или палевый

Белый декстрин растворяется в воде

в количестве более 61,5% всей пробы,

палевый 93,5°/0 и желтый 95%.

Прочность, сообщаемая сухим образ-

цам белым декстрином, примерно на

25% ниже, чем прочность, получаемая

при использовании желтого или пале-

вого декстрина.

Рекомендуемые технические условия:

Показатели

Содержание влаги в »ы

на более ...........

Содержание золы в ’/«

на сухое вещество

не более ..........

Растворимость при

17,5° С на сухое ве-

щество в »)о не ме-

нее ...............

Белый

декстрин

Палевый

или желтый

декстрин

10

10

I

I

60 92

Пектиновый клей

ствами, близкими к

обладает свой-

лучшнм сортам

декстрина, и поэтому является полно-

ценным заменителем декстрина.

По техническим условиям (№ 7954)

жидкий пектиновый клей содержит не

менее 48°/0 сухих веществ, а порошко-

образный не менее 88°/о. Последний

обычно оценивают по прочности на раз-

рыв сухих образцов (не менее 10 кГ/см1).

Состав технологической пробы

Кварцевого песка К 50/100 . . 100 вес. частей

Пектинового клея . ..... 2,5 . .

Воды.............. 4. .

Высушивание образцов при темпера-

туре 160—180° С в течение 1 часа.

Сульфитно-спиртовая барда. Суль-

фитный щелок, являющийся побочным

продуктом при производстве целлюлозы,

подвергается переработке путем сбра-

живания содержащихся в нем сахаров

на спир,т. Остаточным продуктом этого

производства является сульфитно-спир-

товая барда. Она поставляется в трех

видах: ЛКБЖ — литейные концентраты

барды жидкой, ЛКБТ — литейные кон-

центраты барды твердой и КБП — кон-

центраты барды порошкообразной. Тех-

нические условия см. табл. 5.

Состав технологической пробы

Сухого кварцевого песка

1К 50/100 .............. 97 вес. частей

Глины формовочной.........3 . *.

Сульфитно-спиртовой барды

(уд. вес 1,275). ....... 5 .

Воды.................... 1 . .

Образцы высушивают при темпера-

туре 160—180° С в течение 1 часа.

Таблица 5

Технические условия на сульфитно-спиртовую барду

Показатели ГОСТ 6632-53 ГОСТ 6003-51

ЛКБЖ ЛКБТ КБП

Внешний вид Цвет Удельный вес (у| ) ие менее Содержание сухих веществ в % ие ме- нее . Содержание нерастворимых в воде ве- ществ в “1» ие менее Содержание золы к весу сухих веществ в •/, ие более Содержание редуцирующих веществ к ве- су сухих веществ в »/, не более .... Активная кислотность pH в пределах . . Предел прочности на разрыв сухих об- разцов в кПсм' ие меиее Густая жидкость Темнокоричмевый 1,275 50 0,55 5—7 4 Масса Темиокорнчиееый Не определяется 76 0.75 5-7 4 Порошок Саетлокоричяеяый Не определяется 87 20 10

10

ТЕХНОЛОГИЯ ЛИТЕИНОГО ПРОИЗВОДСТВА

Таблица 6

Технические условия на жидкое стекло (по ГОСТ 962-41)

м по пор. Название показателей Виды жидкого стекла

Содовое Содоео-суль- фатиое Сульфатное

1 2 Химический состап в %: а) кремнезема (ангидрида кремниевой ки- слоты) SIO. б) окиси железа и окиси алюминия (ге>Оа 4- А1,О,) не более и) окиси кальция (СаО) не более . . . г) серного ангидрида (SO,) не более . . . д) окиси иатрня (Na,О) с) волы (Н,О) не более .......... Модуль 32—34.5 0.25 ОД 0.18 11- 13.5 57 2,6-3 28-32 0.4 0,3 1 10-12 60 2.56 -3 28-32 03 0,35 1.5 10—12 80 2.56—3

3 Удельный вес ................ 1.5-1.55 1.43-1,5 1,43-1.5

Группа В-1 Связующий материал

данной группы (жидкое стекло) приме-

няется в составе облицовочных смесей

для форм и при изготовлении стержней

III и IV классов.

Жидкое стекло представляет собой

силикат-глыбу растворенную в воде.

Наиболее важным для литейного

производства являются модуль =

SiC>2»'0 \

= 1032 )• рекомендуемый в пре-

делах 2.?—2,3, и удельный вес, ре-

комендуемый в пределах 1,48—1.52

Для самовысыхающнх форм модуль на-

ходится в пределах 2.7—2,8.

В состав быстросохнущих смесей с

жидким стеклом добавляется 1 — 1,5%

раствора едкого натра концентрации

10—20% (28) Поставляется жидкое

стекло по ГОСТ 962-4) или 4419-48.

Технические условия (по ГОСТ 962-41)

приведены и табл 6.

Группа В-3. Цемент применяется

в составе облицовочных смесей для

форм.

Глина применяется в составе фор-

мовочных и стержневых смесей

В качестве основного связующего ма-

териала глина применяется при изго-

товлении стержней V класса.

Цемент. В литейном производстве

применяется портландцемент марки 400

и выше (ГОСТ 970-41).

Цифра, являющаяся маркой цемента,

показывает предел прочности при ежа

тии в Псм* образцов через 28 суток

После их изготовления

Характерной особенностью цемента

Является его способность после заме-

шивания с водой затвердевать

на воздухе Поэтому формы, изготовлен-

ные из песчано-иементных смесей, после

изготовления и до заливки оставляют

на воздухе при температуре не ниже

12—15 “С в течение 24—72 час.

Искусственная карбонизация пес-

чано-цементных форм сокращает- про-

цесс их твердения до 10 —12 час.

Формовочная глина. Свойства и техни-

ческие требования приведены выше.

Формовочные смеси

При литье в сырые формы в литейных

цехах, имеющих механизированные зем-

леприготовительные отделения, поль-

зуются преимущественно едиными фор-

мовочными смесями.

При лнтье в сухие или в подсушивае-

мые формы, а также в цехах где про-

цесс изготовления и транспорт смесей не

механизированы. обычно применяют

облицовочные и наполни-

тельные смеси: первые служат для

образования слоя формы, соприкасаю-

щегося с отливкой, вторые — для изго-

товления остальной части формы.

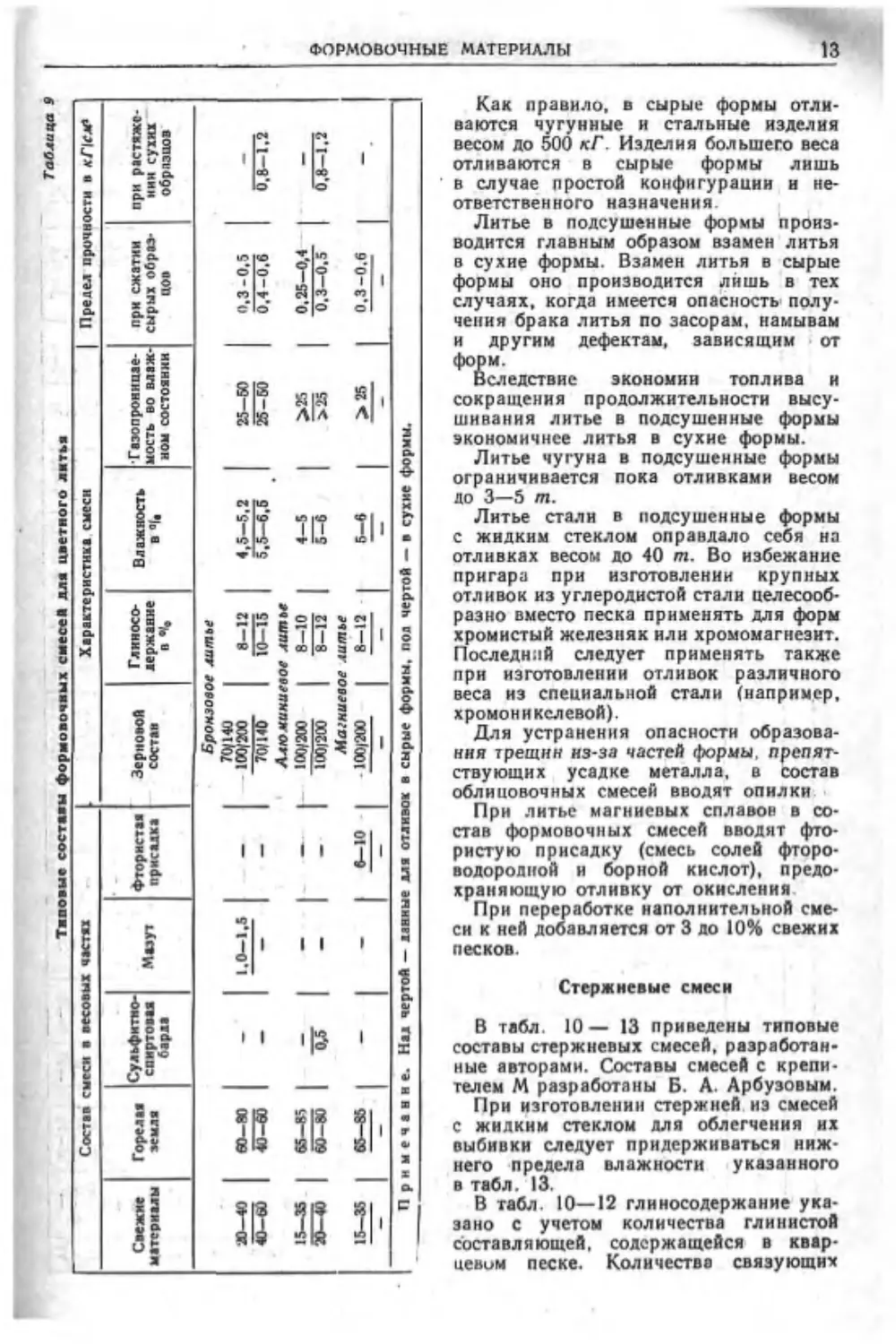

В табл 6 — 8 приведены разра-

ботанные авторами типовые составы

формовочных смесей для чугунного,

стального и цветного лнтья.

Количество глины или соответственно

глинистых (Т, П, Ж. ОЖ) и кварцевых

песков, добавляемых в состав смесей,

значительно колеблется в зависимости

от глиносодержания горелой (оборот-

ной) земли. Поэтому оно должно опреде-

ляться из расчета общего глиносодер-

жаиня смеси, указанного в таблицах.

Таблица 7

Типовые составы формовочных смесей для чугунного литая

~ « и Вес в к Г “ 11 Толщина стенок в мм 5 Соста X X и • с V Z ж - О Горелая земля т * : » Каменный уголь (ПЖ) Я С ( ост ! L i ! IB обл я Ж я 1 L- g Каменный уголь (ПЖ) о Опилки Крепители группы А-3 х ’ Сульфитно-спиртовая п барда уд. в. 1,57-^1.28 S Жидкое стекло уд. в. 1.48—1.Б0 £ •< М NaOH (10%-ный рас- и тиор) (

S

I

О

’I

Характеристика смесей

(облицовочных и единых)

о

'«мости

Я

с

S

р

S

ti

§s

«а Ь

II

xS

So

Сырые формы

До 20 До 20 До 10 Больше 10 4-5 5-6 96-95 95-94 0.5 0,5 20-25 25-30 7.5-80 2-3 — — — — 100(200 140/70 8-10 8-10 4-5.5 4-5.5 25—35 30-50 0,3-0.5 0,3—0.5

70-75 2-?

20- 200 ДО 25 6-7 94-93 0.7 30-35 65-70 3-5 — —— — —. 70/140 8-10 4-5.5 43-60 0,3-0.5

20- 203 Больше 25 7-8 93-92 0,8-1 35-40 60-65 4-5 — •— — — 100(30 50/100 100/50 50(130 8-10 4-5.5 45-7 7 0,3—0,5 —

200-1000 До 40 8-12 92-88 1-1.2 40—50 50-60 5-6 — — — — 9-11 4,5-6 50-80 0.4—0.6 , —

200-1000 Больше 40 10-15 90—85 1,2-1.5 40-60 П -60 6-8 — — — — — 50(100 70(40 10- 12 4,5—6,5 60-103 0.45-0,7 —

Су tee фотим

40-60

До 1000

12—141

40-60

1000-5000

До

До

зсоэ

3000

До

1000

45-65

70-80

Iю-

35-55

0 3

20-30 -

2-4

100(50

50(100

50/1ОТ

40'70

40(70

30/50

формы с подсушенной поверг ноет ею

- 15-710,5-1,51 50(100 1 3—7

0—2,0| - | - | 50/1001

Самовысыхающие формы

50(100 | 3-7

60-80 0,5—0,7 0,8-1

8О-10П 0.6-0.8 1-1

120-150 0.7-0.8 1,2-2

>80 0,15-0.3 >1»

>80 0,15-0.3 >3

80 0.15-0,3

,2

.5

1 Свежие материалы, т. в. пески и глина, берутся в количествах из расчета обшего глиносодсржаиия смеси, указанного в соответствующей графе.

В смесях аде сырых форы рекомендуется применение глинистых песков (П, Ж), для сухих форм при весе отливок до 5 т—глинистых песков (П, ж,

ОЖ) или глины. Для отливок весом более 5 m, 1 также прЪ применении самовысыхающих форм или форм с подсушенной поверхностью — кварце-

вых песков и глины.

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

Таблица в

Типовые составы формовочных смесей дла стального латьа

Характеристкка отливок Состав облицовочных смесей в ч< по весу Характеристика смеси Предел прочности в кг]слР

Толщина атериа- евый лииа) S « 8 1 £ о спмр ла [,27—1,28 и текло в 3 X £ 1 состав 1 S rt * в щас- менее Зв _ о 5 я жении азцов

Вес в кГ стенок X 3 а X Ск» е м о Зерновой й са при растя сухих обр не менее

В ММ Свежие лы (каа; песо* и • 1 о !— S а S Хроыис ле шик X 3 а к Сул^фи товая 61 ул. ЯСС! £ с X Жидкое NaOH ( раствор; Цемент Глиносо • В •/. 1 Гаэопро МОСТЬ HI при ежа рых обр

Сырые формы

До 500 25-50 50-75 -1 - - - - 50/100 100/50 10-12 4 • '0 70 0.4—0.G

Сухие формы

До 5000 До 50 50-90 10-50 — — 0-1 — __ 70)40 12-15 6—8 80 0,5—0.7 1.0

50)100

До 5000 >50 ТИ-ВД — 20-30 — — — — — — — 30(50 70(40 7-12 6-8 50 0.6-0.8 1Д

>5000 До 50 70-80 20-30 — — — — — — — 50(100 50(100 7-12 6-8 50 0.6—0,8 1Л

Формы с подсушенной поверхностью

До 500 — 50—70 30-50 — — — — — 5-7 0.5-1,5 — 50/100 100(50 4-8 3.5-5 80 0.2-0.35 12

До 500 До 50 50-70 30-50 — 3 __ 100(50 8-10 4-5 80 0,25-0.4 3

500-5000 — 70—100 0-30 — — — — — 5-7 0.5-1,5 — 100(50 4-8 3-5 80 0,25-0.35 12

>5000 > 5000 До 50 >50 100 - — — — — — 5-7 0.5-1,5 — 70(40 50(100 4-8 3-5 100 0.25-0.35 10

— — * 100 «в 1,5-3.5 —— 6-7 0.5-0,6 1,5

> 5033 >50 — — — too 4-6 —. ♦ 1.5-5.5 — 0.2-0,35 104)

> 5000 >50 — — — — too — — 6—7 1-1,5 4,5—5.5 — 0,15-0,2 20

Самовыеыхающие формы

До 500 — 50-100 До 50 — — — — — 5-7 0,5-1.5 50(100 100/50 40/70 3-7 8-5 80 0,15-0.3 —

85-90 — 10-15 5.5—6.5 80 0,1-0.15 5.0»*

50/100

• Контролируете! по остатку на нижних ситах 200 4- 270 4- тазик 30—40%.

•• При сжатии через 24 часа после изготовления.

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

13

Таблица 9

___________________Тввочыч составы формовочвых емее«И длв цветвого лит»__________________

Состав смеси « весовых цветах L Характеристика смеси I Предел прочности а «Пел1 I

Как правило, в сырые формы отли-

ваются чугунные и стальные изделия

весом до 500 кГ Изделия большего веса

отливаются в сырые формы лишь

в случае простой конфигурации и не-

ответственного назначения

Литье в подсушенные формы произ-

водится главным образом взамен литья

в сухие формы. Взамен литья в сырые

формы оно производится лишь в тех

случаях, когда имеется опасность полу-

чения брака литья по засорам, намывам

и другим дефектам, зависящим от

форм.

Вследствие экономии топлива н

сокращения продолжительности высу-

шивания литье в подсушенные формы

экономичнее лнтья в сухие формы.

Литье чугуна в подсушенные формы

ограничивается пока отливками весом

до 3—5 т.

Литье стали в подсушенные формы

с жидким стеклом оправдало себя на

отливках весом до 40 т. Во избежание

пригара при изготовлении крупных

отливок из углеродистой стали целесооб-

разно вместо песка применять для форм

хромистый железняк или хромомагнезит.

Последний следует применять также

при изготовлении отливок различного

веса из специальной стали (например,

хромоникелевой).

Для устранения опасности образова-

ния трещин из-за частей формы, препят-

ствующих усадке металла, в состав

облицовочных смесей вводят опилки

При литье магниевых сплавов в со-

став формовочных смесей вводят фто-

ристую присадку (смесь солей фторо-

водородной и борной кислот), предо-

храняющую отливку от окисления

При переработке наполнительной сме-

си к ней добавляется от 3 до 10% свежих

песков.

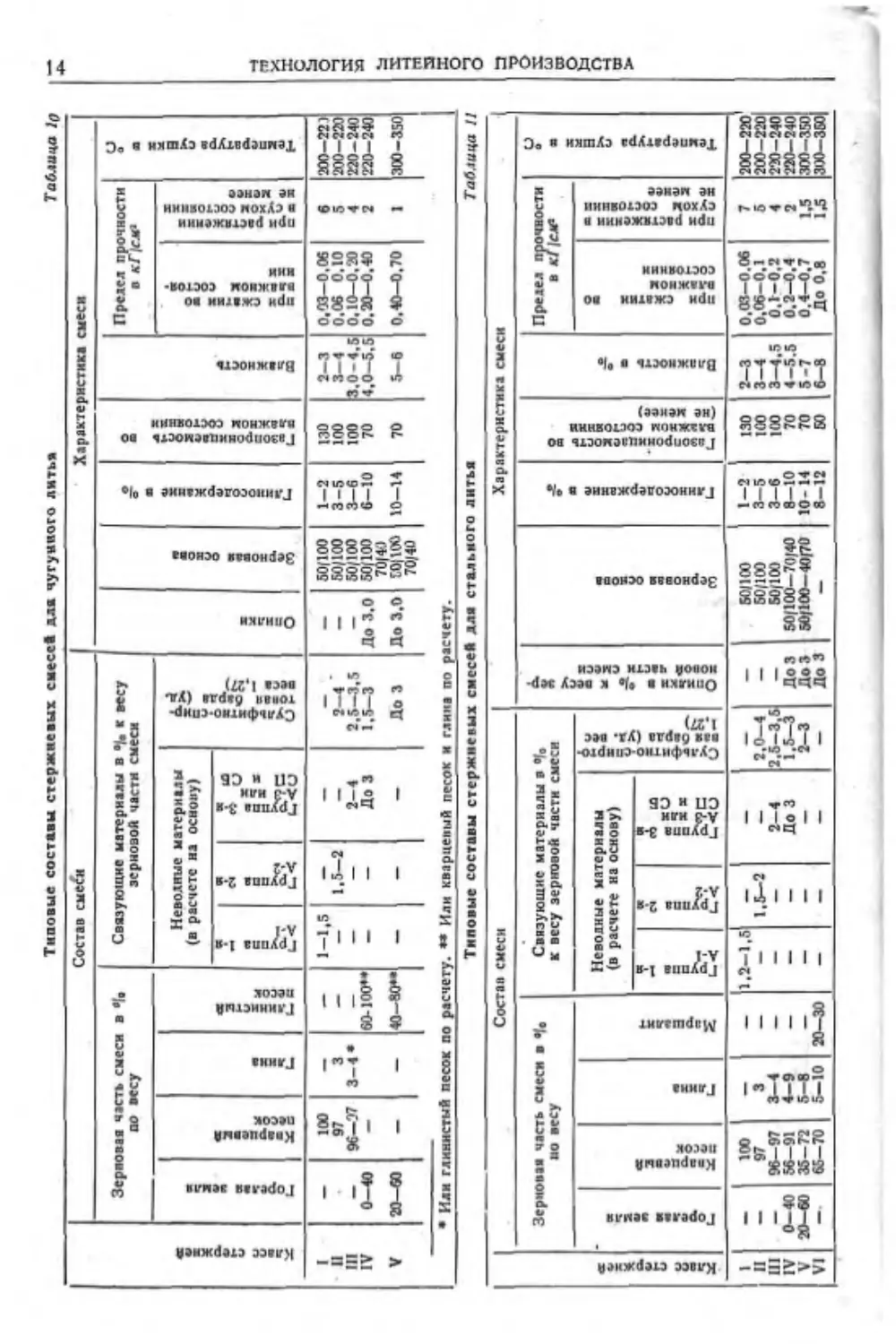

Стержневые смеси

В табл. 10— 13 приведены типовые

составы стержневых смесей, разработан-

ные авторами. Составы смесей с крепи-

телем М разработаны Б. А. Арбузовым.

При изготовлении стержней из смесей

с жидким стеклом для облегчения их

выбивки следует придерживаться ниж-

него предела влажности указанного

в табл. 13.

В табл. 10—12 глиносодержание ука-

зано с учетом количества глинистой

составляющей, содержащейся в квар-

цевом песке. Количества связующих

Класс стержней

Горели земля

Wsg

ЗЯ23 8

Кпарцевый

песок

ы

Ш1“'

Глине

S3

г

§8

I ХГД —

й888

Марш алит

Группа 1-я

- =

Группа 2-я

з»

Группа 3-я

А-3 или

СП н СБ

«I

£»

п

I

я

Сульфитно-спирто-

вая барда (уд. вес

1.27)

Опилки а к весу зер-

новой части смеси

Зерновая основа

Глиносодержаиие а •/,

3SS8§S

Газопроницаемость во

влажном состоянии

(не менее)

Г QI *• (*> ЫКЭ

и.щ

Влажность » °1о

2

I

м“8

при сжатии

влажном

состоянии

во

Я

Т

-г

при растяжении в

сухом состоянии

не менее

ihih

Температура сушки а ’С

Горелая земля

Глииа

Группа 2-

Опилки

Кварцевый

песок

Группа 3-я

А-3 или

СП и СБ

Группа 1-я

Сульфитно-слнр-

тояая барда (уд.

веса 1,27)

8

Т

9

S3S888S

t§S88§8

о

-» •— о»сл ю

Й Й88Й

тг

Ст VI

S858

Класс стержней

Влажность

при растяжении

в сухом состоянии

не менее

Глинистый

песок

при сжатии во

влажном состоя*

НИИ

-3

§

I

i

£3

8

В

е

25

И

Зерновая основа

Глиносодержаиие в “|«

Газопроницаемость во

влажном состоянии

Температура сушки в °C

YaioiroaenodLi олонизхие виаенгонхах

И

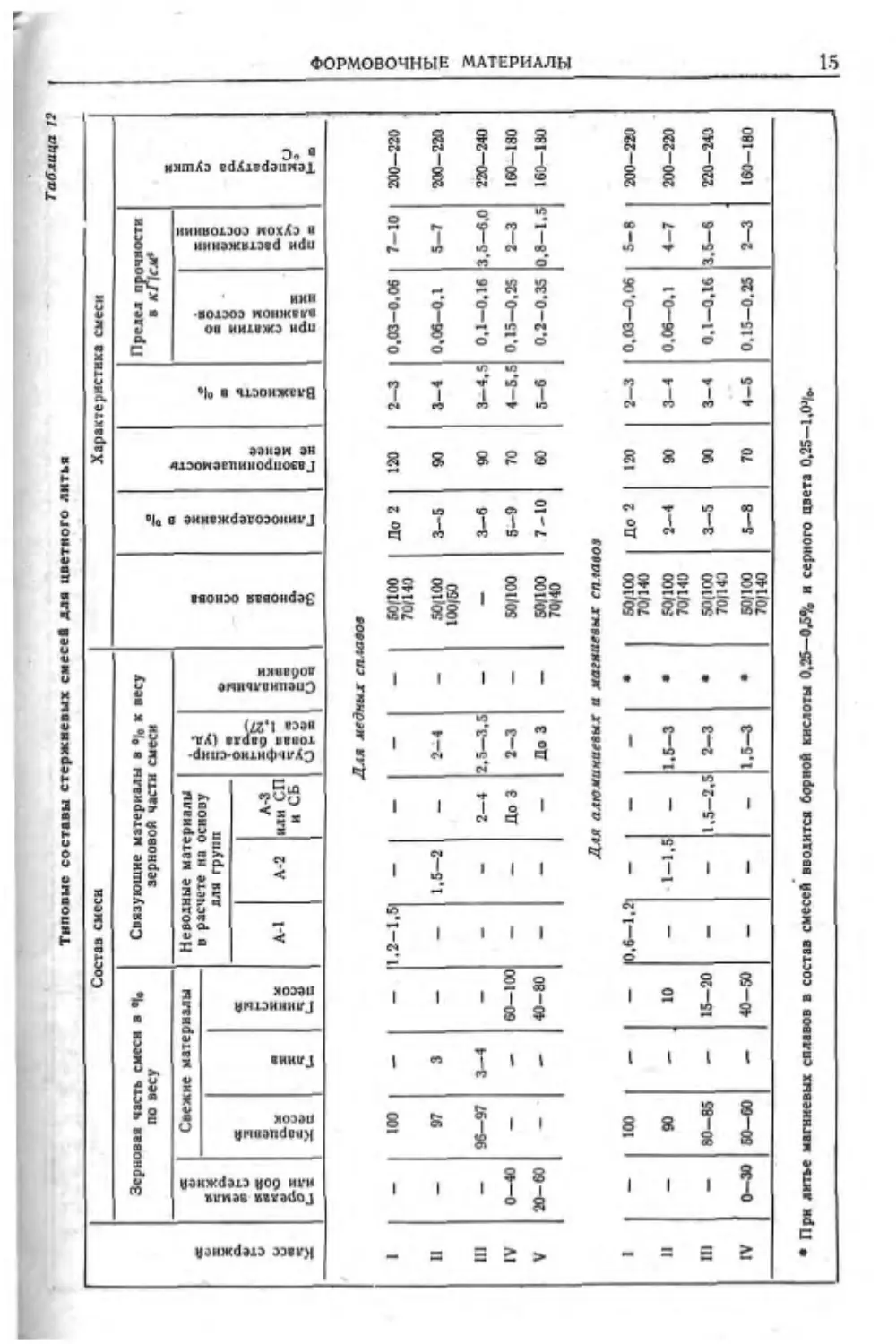

Типовые составы стержневых свесе! для цветного литая

Faffлица 12

Класс стержней Состав смеси Характеристика смеси

Зерновая часта смеси в «ц по весу Связующие материалы в •(, к весу зерновой масти смеси Зерновая основа I Глиносодержаиие в •/ Газопроницаемость нс менее Влажность в °|» Предел прочности в к Г 1с** Температура сушки в *С

Горелая земля или бой стержней Свежие материалы Неводные материалу в расчете на основу для групп Сульфитио-слир- loti а я бараа (уд. веса 1,27) Специальные добавки при сжатии во влажном состоя- нии при растяжеини в сухом состоянии

Кварцевый лесок Глина Гл НИ ИСТЫЙ песок

А-1 А-2 А-З или СП и СБ

1 11 111 IV V 1 II III IV 0—40 20-60 0-30 100 97 96-97 100 90 80-85 50—60 3 3-4 60-100 40-80 10 15-20 40-50 1.2-1,5 0,6—1,2 1 1 Г 1 1 1 1 у 1 : ь “ 2-4 До 3 я алюм1 1.5-2.5 Иля мед 2-4 2.5-3.5 2-3 До 3 1КОСЯЫХ 1.5-3 2-3 1,5-3 мыл епм и магми в • • • пасм 50(100 70(140 50(100 100/60 50(100 50(100 70/40 еяих сплая 50/100 70(140 50(100 70(140 50(100 70(143 50(100 70(140 До 2 3-5 5-9 7 — 10 »л До 2 2-4 3-5 5-8 120 90 90 70 60 120 90 90 70 2-3 3-4 3-4,5 4-5,5 5—6 2-3 3-4 3-4 4-5 0,03-0,06 0.06-0.1 0,1-0,16 O.15-O.2S 0.2-0.3S 0.03-0,06 0.06-0.1 0,1-0,16 0.I5-0.2S 7-10 6-7 3,5-6,0 2-3 0.8-1.5 5—8 4-7 3,5-6 2—3 200—220 200-220 220-240 160-180 160-190 200-220 200-220 220—243 160-180

• При литье магниевых сплавов в состав смесей вводится борной кислоты 0,25—0,5% и сериога цвета 0,25—1,0%.

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

11 и 111 - III H IV Al «111 S • Класс стержней

5. Hi= 1 1 4 o—ao 1 1 Горела» земле if 3

6а вл яе тс in литье | 90—95 8 70.0- 96,0 99.0- 97.0 8 Кварцевый песок г §5

Ь it „СТ •of l 1 1 1 1 Полужирный песок Аме жэамэ 41;

h 1 Г i I 1.0- 3.0 1 Слива о

38 в 1 i 1 f ъ tJ J o« •-T МФ-17 или МСБ п

i! 1.0-2.0 ’? ’v 1 1 1 1 X тошме материал* часта я

h И 1 1 1 fca Ы ft £ CT r M 1 1 1 Для Жидкое стекло уд. веса 1,48— 132

nidog WO-S‘O 'logj aauobMVOx i t 1 1 S •4 O.S-l.O 1 1 1 Л X s Едкий натр (10 |а-ный рас- твор) ИМ смеси

1 1 § Q C c 1 KJ I о f КЗ CT 1 стали i Сульфитио- спиртоваа барда уд. веса весу терновой

। веса крепителя, ift кислоты и 0,2! 2,0-3,0 p •0 1 p СЛ 1 1 <* о 1 1 1 1 a I ж Пектиновый клей ул. веса 1,20-1,25

1 1 twnr OJ 08*0 -ss‘o 0.25- 0,50 0.25— 0.50 1 г сплава Мазут

Г 5 WllOZ -ooifos 8 8 t S 8 50)100 8 8 8 8 Зерновая основа

5 я о ‘г СТ о 3,0—7,0 ()•»—0't 1.0-5.0 I Off Глиносолержаиис смеси в »/,

S 4* 4 s 8 8 a 8 § Г азопрокнцяемость не менее X i 1 X п

Р Ы i 3.0—43 3.0—4.0 2.5—3.5 CT 1 Ю CT i CT Влажность в °|.

sro-so’o О I s p 5» I о _k ог’о-бго гго-эо’о о I 8 при сжатии во влажном состоянии Предел п в кГ X к CD 2 я ф

Ok •4 Ю ►3 X CT при растяже- нии в сухом состоянии не менее рочности JpM1

oos oei 8 _JL_ JL _L ? § ozz-osi Температура сушки в °C

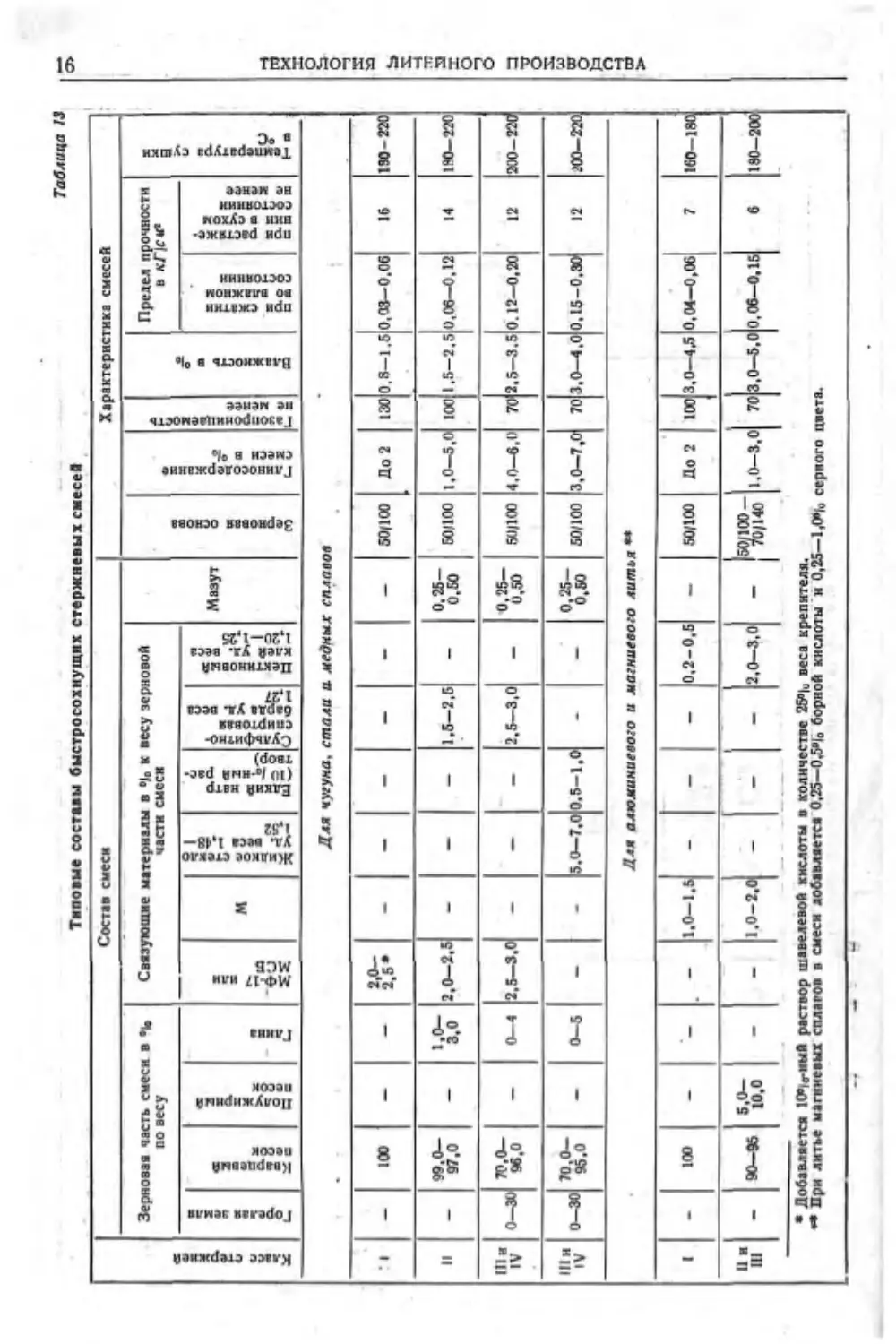

Типовые составы быстросохнущих стержневых смесей

vax3T7oeEHo<iu ojoiiuixhiz вихоконхах

91

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

17

материалов указаны в расчете на

основу (без содержания растворителя).

Во избежание газовых раковин при

стальном литье крепитель МФ-17 сле-

дует применять для отливок с тол-

щиной стенки более 25 мм, крепитель

МСБ — для отливок с толщиной стенки

более 10 мм. Для чугунного литья и

отливок из медных сплавов ограниче-

ния не предусматриваются.

Вспомогательные формовочные

материалы

Противопригарные средства. Мерами

для устранения пригара являются:

а) введение в состав формовочных смесей

угля или других органических добавок,

создающих в форме восстановительную

атмосферу (при литье чугуна и бронзы),

б) нанесение на поверхность формы

противопригарных покрытий в виде

припылов, красок или натирок; в) при-

менение составов смесей, обеспечиваю

щих получение легко отделяемой корки

пригара, под которой обнаруживается

чистая поверхность отливки.

Противопригарные покрытия могут

составляться из веществ восстановитель-

ного характера, мешающих окислению

отливок (при литье чугуна, бронзы и

магниевых сплавов), или из инертных

материалов, неспособных взаимодей-

ствовать с окислами залитого металла

(при литье стали и алюминиевых спла-

вов). В обоих случаях противопригар-

ные покрытия должны образовать плот-

ную корку, мешающую проникновению

пригар в глубь формы.

Введение углеродистых противопри-

гарных средств в состав формовочных

смесей практикуется при литье чугуна

и медных сплавов. При литье стали

этот метод ограничен из-за опасения

науглероживания поверхности отливок.

При литье магниевых сплавов в формо-

вочные смеси добавляют соли фторо-

водородной и борной кислот, а в состав

стержневой смеси — ангидрид борной

кислоты и серу.

При литье медных сплавов уголь

в составе смесей можно заменять ма-

зутом. Для получения легко отделяе-

мой корки пригара пользуются смесями,

содержащими жидкое стекло или це-

мент.

Припылы (каменный уголь, же-

лательно ПЖ. графит, цемент) служат

для покрытия влажных форм. Приме-

няются они главным образом при литье

чугуна (цемент также при литье других

сплавов).

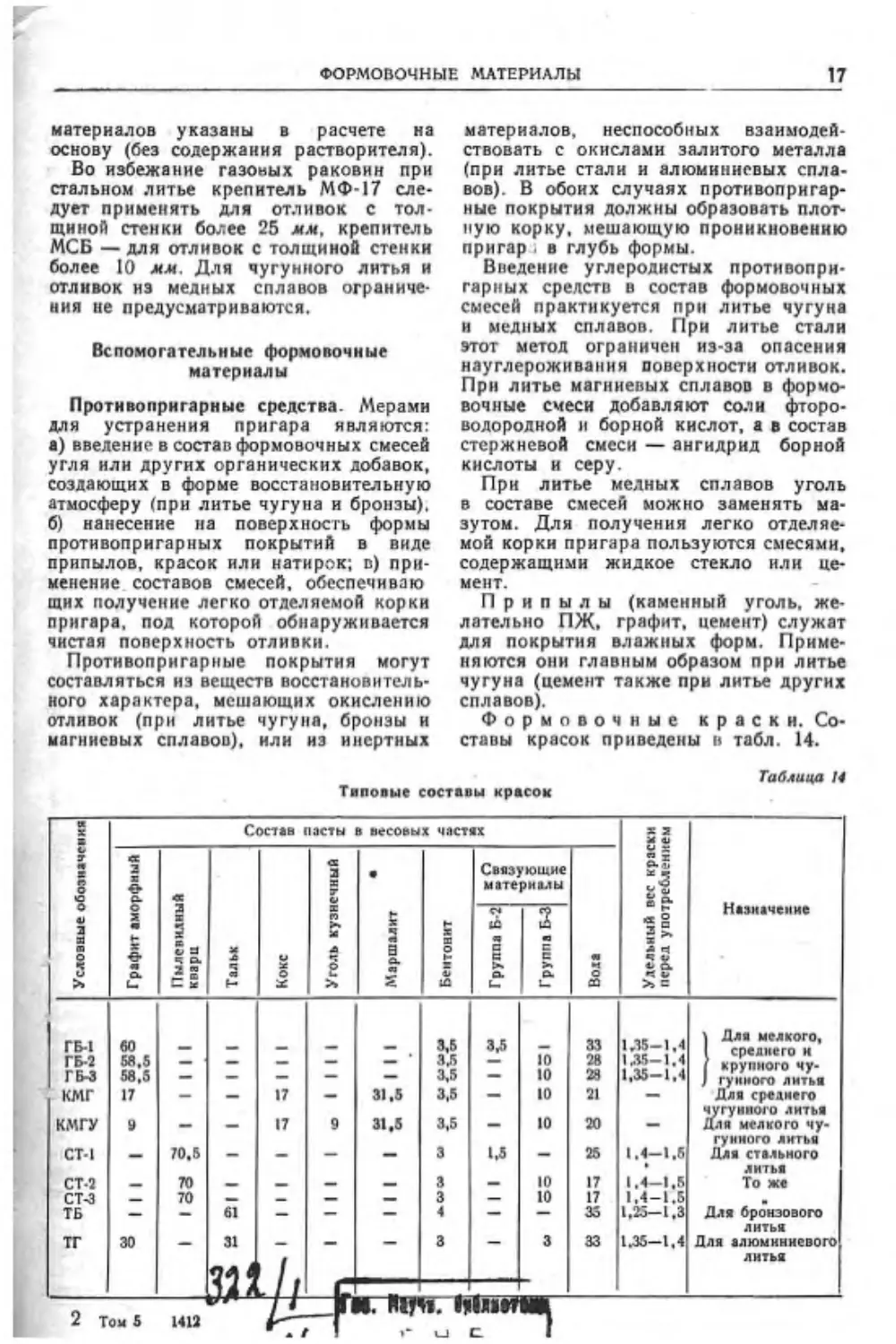

Формовочные краски. Со-

ставы красок приведены в табл. 14.

Типовые составы красок

Таблица 14

Состав пасты в весовых частях

2

3

I

X

3

х

I

2

2

5

£

Ё

3

В

Ё

8

Связующие

материмы

1С

в

2

“5

gs.

2 8.

Г Б-1 во 3,5 3,5 33 135—1.4

ГБ2 58,5 —_ 3,5 10 28 1 Д5-1.4

11, а 58,5 — — — — —• 3,5 — 10 28 1,35-1.4

кмг 17 — — 17 — 31,5 3,5 — 10 21 —

КМГУ 9 — — 17 9 31,5 3,5 — 10 20 —

СТ-1 — 70.5 — — — — 3 1.5 — 1.4-1,5

СТ-2 70 3 10 17 1.4-1,5

СТ-3 70 к — 3 — 10 17 1,4-1.5

ТБ — — в! — — — 4 — — 33 1.25-1.3

тг 30 — 31 — — — 3 — 3 33 135-1,4

лд 4

J-L

2 Том 5 1412

Назначение

{Для мелкого,

среднего и

крупного чу-

гунного литья

Для среднего

чугунного литья

Для мелкого чу-

гунного литья

Для стального

литья

То ж«

Для бронзового

литья

Для алюминиевого

литья

18

ТЕХНОЛОГИЯ ЛИГЕИНОГО ПРОИЗВОДСТВА

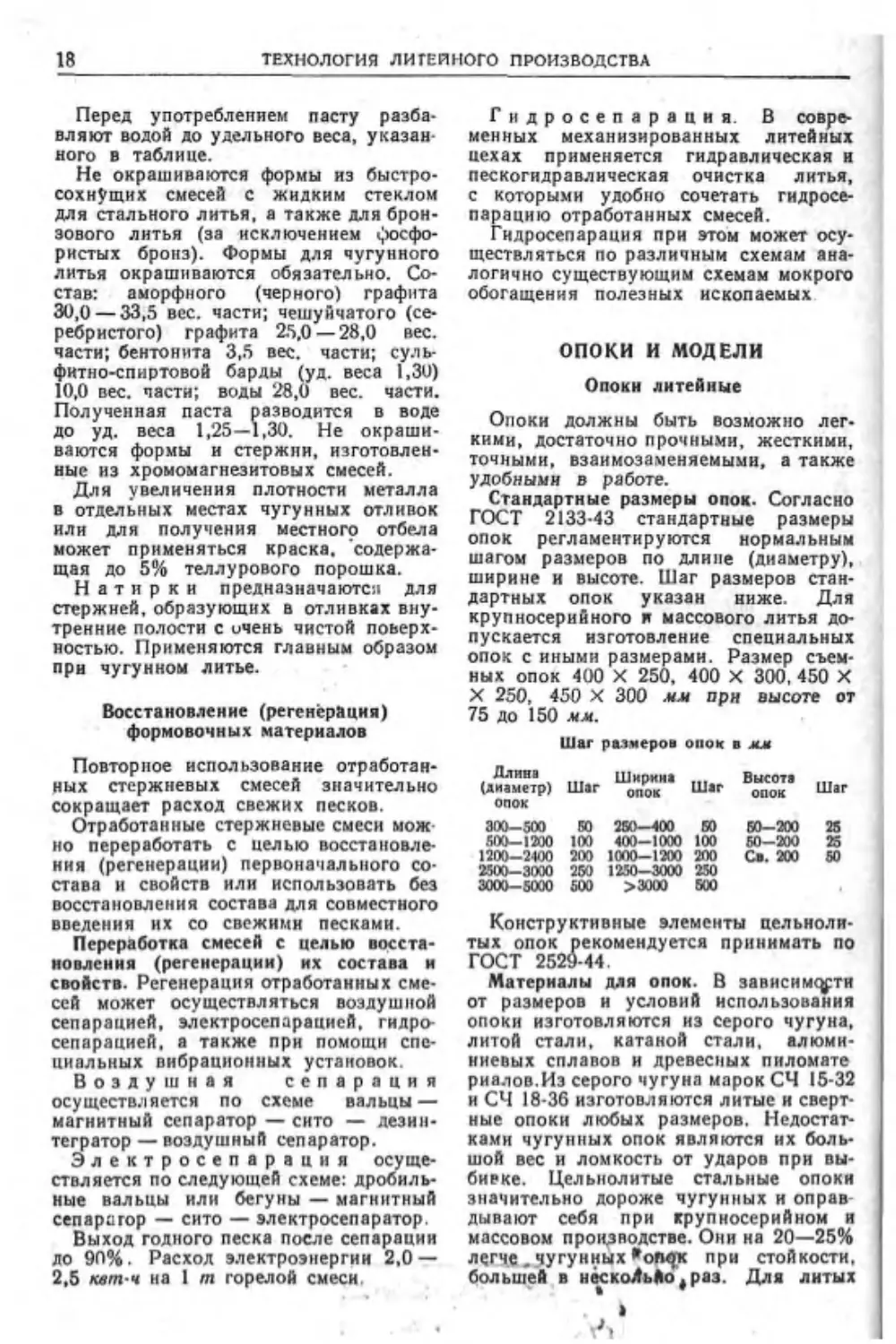

Перед употреблением пасту разба-

вляют водой до удельного веса, указан

кого в таблице.

Не окрашиваются формы из быстро-

сохнущих смесей с жидким стеклом

для стального литья, а также для брон-

зового литья (за исключением фосфо-

ристых бронз). Формы для чугунного

литья окрашиваются обязательно. Со-

став: аморфного (черного) графита

30,0 — 33,5 вес. части; чешуйчатого (се-

ребристого) графита 25,0—28,0 вес.

части; бентонита 3,5 вес. части; суль-

фитно-спиртовой барды (уд. веса 1.3U)

10,0 вес. части; воды 28,0 вес. части.

Полученная паста разводится в воде

до уд. веса 1,25—1,30. Не окраши-

ваются формы и стержни, изготовлен-

ные из хроыоыагнезитовых смесей.

Для увеличения плотности металла

в отдельных местах чугунных отливок

или для получения местного отбела

может применяться краска, содержа-

щая до 5% теллурового порошка.

Натирки предназначаются для

стержней, образующих в отливках вну-

тренние полости с очень чистой поверх-

ностью. Применяются главным образом

при чугунном литье.

Восстановление (регенерация)

формовочных материалов

Повторное использование отработан-

ных стержневых смесей значительно

сокращает расход свежих песков.

Отработанные стержневые смеси мож

ио переработать с целью восстановле-

ния (регенерации) первоначального со-

става и свойств или использовать без

восстановления состава для совместного

введения их со свежими песками.

Переработка смесей с целью восста-

новления (регенерации) их состава и

свойств. Регенерация отработанных сме-

сей может осуществляться воздушной

сепарацией, электросепаранней, гилро^

сепарацией, а также при помощи спе-

циальных вибрационных установок.

Воздушная сепарация

осуществляется по схеме вальцы —

магнитный сепаратор — сито — дезин-

тегратор — воздушный сепаратор.

Электросепарацня осуще-

ствляется по следующей схеме: дробиль-

ные вальцы или бегуны — магнитный

сепаратор — сито — электросепаратор.

Выход годного песка после сепарации

до 90%. Расход электроэнергии 2,0 —

2,5 квт ч на 1 т горелой смеси

Гидросепарация В совре-

менных механизированных литейных

цехах применяется гидравлическая и

пескогидравлическая очистка литья,

с которыми удобно сочетать гидросе-

парацию отработанных смесей.

Гидросепарация при этом может осу-

ществляться по различным схемам ана-

логично существующим схемам мокрого

обогащения полезных ископаемых

ОПОКИ И МОДЕЛИ

Опоки литейные

Опокн должны быть возможно лег-

кими, достаточно прочными, жесткими,

точными, взаимозаменяемыми, а также

удобными в работе.

Стандартные размеры опок. Согласно

ГОСТ 2133-43 стандартные размеры

опок регламентируются нормальным

шагом размеров по длине (диаметру),

ширине и высоте. Шаг размеров стан-

дартных опок указан ниже. Для

крупносерийного я массового литья до-

пускается изготовление специальных

опок с иными размерами. Размер съем-

ных опок 400 X 250, 400 X 300, 450 X

X 250, 450 X 300 мм при высоте от

75 до 150 мм.

Шаг размеров опок в лм

Длина Ширки* ... Высот*

(диаметр) Ш*г 0„ох Ш»г опо1с Шаг

опок

300—500 50 250—400 S0 80-200 25

500-1200 100 400-1000 100 50-200 25

1200-2400 200 1000-1200 200 С*. 200 50

2500—3030 2И 1250-3000 250

3000-5000 500 >3000 500

Конструктивные элементы цельноли-

тых опок рекомендуется принимать по

ГОСТ 2529-44

Материалы для опок. В зависимости

от размеров и условий использования

опоки изготовляются из серого чугуна,

литой стали, катаной стали, алюми-

ниевых сплавов и древесных пиломате

риалов.Из серого чугуна марок СЧ 15-32

и СЧ 18-36 изготовляются литые и сверт-

ные опоки любых размеров. Недостат-

ками чугунных опок являются их боль-

шой вес и ломкость от ударов при вы-

бивке. Цельнолитые стальные опоки

значительно дороже чугунных и оправ

дывают себя при крупносерийном и

массовом производстве. Они на 20—25%

легче.чугунных*опфс при стойкости,

большей в нескоЛьйо|раз. Для литых

3

А

ОПОКИ И МОДЕЛИ

19

опок пригодна сталь любой марки по

ГОСТ 977-53. Стальные сварные опоки

применяются редко, так как для них

требуется специальный профиль про-

ката.

При машинной формовке оправды-

вают себя ручные опоки из алюминие-

вых сплавов. Из дерева (ель, сосна) по-

стоянные опоки целесообразно делать

лишь при формовке в землю и срочной

потребности.

Из дуба, бука, лиственницы изго-

товляются разъемные опоки для без-

опочной формовки. Соединительная ар-

матура делается в этом случае метал-

лической.

Хранение опок. Опоки хра-

нятся на специальных опочных складах,

прилегающих к литейным цехам и обо-

рудованных кранами.

Литейные модели и модельные

приспособления

В состав модельного комплекта могут

входить собственно модель, которая

отображает главным образом внешние

к- нтуры отливаемого изделия; стержне-

вые (шишельные) ящики, отображаю-

щие внутренние контуры отливаемого

изделия (полости, отверстия, углуб-

ления): формовочные и стержневые

шаблоны, полностью или частично за-

меняющие модели или стержневые ящи-

ки; подмодельные и другие плиты,

необходимые для использования моде-

лей на формовочных машинах: шаб-

лоны и кондукторы для контроля и

сборки форм и стержней.

Классификация моделей приведена

в табл. 15.

Таблица 15

Классификация моделей

Группа Модели ручной фориовки Модели машинной формовки

Я •5 «* к я 3 о С Металлические - тонкостенные, художествен- ные. криволинейные для серийного произ- водства; комбинированные — деревянные с металличе- скими частями для серийного производства; деревянные для единичного и серийного производства; гипсовые, восковые, скелетно-земляные и дру- гие для единичных отливок Металлические для крупносерийного и мас- сового производства; комбинированные — металлические модели с деревянными ящиками для крупносерий- ного производства; деревянные для мелкосерийного производ- ства; гипсовые и цементные для серийного произ- водства

По раз- мерам Крупине — более 1500 мм средине — от 500 до 1500 им мелкие — до 500 мм Крупные — более 500 мм средине — от 150 до 500 мм мелкие — до 150 мм

По характеру формовки Неразъемные простые; неразъемные для формовки с подрезкой или фальшивкой; разъемные и «^отъемными частями в Неразъемные односторонние; неразъемные двусторонние с .болваном*; разъемные двусторонние

По конструк- ции Полные — иа весь контур отливки; исполине —с шаблонами и кусками для круп- ных отливок: скелеты контурные для земляных моделей: шаблоны формовочные и стержневые — про- тяжные и заточные Массивные металлические — для мелких от* ливок; пустотелые металлические для срелимх и крупных отливок; цельнолитые модельные плиты

П» ааткмости Сложные — криволинейного контура с боль- шим числом стержневых ящиков: средней сложности — простого контуре с .боль- шим числом стержневых ящиков; простые - прямолинейного контура с просты- ми ящиками Сложные — пустотелые, крупные, с ручной и станочной обработкой и с большим числом стержневых ящиков; средней сложности — мелкие, ручной и ста- ночной обработки с ящиками; простые — обрабатываемые в основном м универсальных станках

2*

20

ТЕХНОЛОГИЯ ЛИТЕИНОГО ПРОИЗВОДСТВА

Характеристика деревянных моделей

по классам прочности. Модели

класса I, наиболее ответственные,

служат для ручной и машинной фор-

мовки при длительной эксплуатации.

Рабочие часта модели или целиком всю

модель, а также ящики лелеют из

высокосортной древесины твердых по-

род; тонкие части изготовляют из алюми-

ния Древесина применяется с тщатель-

ной переклейкой. Все неподвижные

соединения выполняют на клею с шуру-

пами.

Отъемные части в моделях ручной

формовки ставят на металлических

клиньях «ласточкин хвост». Подударные

части моделей и ящиков оковывают ме-

таллом. Основания моделей скрепляют

болтами. Стержневые ящики делаются

вытряхиымн цельными или составными,

но не разъемными. Модели тонкие и

непрочной конструкции закрепляют на

деревянных полмодельных щитах. В

моделях и ящиках галтели по разъему

должны быть врезными. Разъемные

соединения делаются на прочных ши-

пах — металлических или из твердой

древесины. Модели класса 1 могут обес-

печить сотни и даже тысячи съемов

форм. Поверхность моделей тщательно

отделывают и не менее 3 раз окра-

шивают лаком

Знаки маркировки из букв и цифр

должны быть металлическими.

Модели класса II периоди-

ческого использования применяются для

ручной формовки. Изготовляют эти

модели из обычных порол древесины

(сосна, ольха, липа) с переклейкой И

применением гвоздей и шурупов. Мо-

дель обычно целиком деревянная, без

оковки и болтовых стяжек. Отъемные

части выполняют па деревянных

клиньях. Отдельные части прикреп-

ляют на клею и шурупах без врезания.

Галтели приклеивают также без вреза

ния. Ящики делают азъемнымн Для

тонких моделей изготовляют полмо-

дельные деревянные щиты («фаль-

шивки»). а модели делаются без разъема.

Поверхность моделей хорошо отделы-

вают и не менее 2—3 раз окрашивают

лаком Модели класса II могут обеспе-

чить десятки съемов форм.

Модели класса III единичного

использования применяются для руч-

ной формовки. Делают их из малоцен-

ных порол и сортов древесины. Цель-

ные модели нередко заменяют непол-

ными, скелетными и шаблонами. Отъем-

ные части ставятся на шпильках. Стерж-

невые ящики делают возможно мень-

шнми и конструктивно выполняют их

наиболее просто. Такие модели можно

красить 1 раз. Модели класса III

пригодны лишь для нескольких отливок.

Древесина для моделей. Для деревян-

ных моделей применимы пиломатериалы

(доски и бруски) хвойных пород —

сосны, лиственницы, ели — и листвен-

ных пород — березы, бука, клена, оль-

хи, липы и др. Сосна пригодна для

средних и крупных моделей любого

класса, особенно при вязке оснований

(щиты, ящики, рамы). Лиственница

тверже и прочнее сосны, и в моделях

класса 1 ее целесообразно применять

взамен сосны. Ель пригодна для неот-

ветственных частей моделей 11 и III

классов. Береза пригодна для мелких

моделей и частей, особенно если они

подвергаются токарной обработке. Из бе-

резы делают облицовку изнашивающихся

частей в моделях класса 1, изготовлен-

ных из сосны. Бук целесообразно приме-

нять для мелких и для облицовки сред-

них моделей класса 1. Клен хорошо

противостоит износу в моделях машин-

ной формовки. Ольху целесообразно

применять в мелких и средних моделях I

и 11 классов, имеющих сложный контур

и вырезаемых стамеской. Для моделей

класса 111 аналогичное назначение

имеет липа.

Качество пиломатериалов хвойных

пород должно соответствовать отбор-

ному 1-му и 2-му сортам по ГОСТ

3008-45, лиственных твердых порол —

1-му и 2-му сортам по ГОСТ 2695-44.

Ольха и липа должны быть 1-го сорта.

Для мелких машинных моделей целе-

сообразно применять облагороженную

прессованную древесину — дельта и ба-

лиинт. Влажность модельной древесины

должна быть в пределах 10—12%.

Молельная древесина, имеющая повы-

шенную влажность, непригодна для

работы, так как при высыхании изме-

няет форму и размеры моделей.

Расход древесины для црделей зави-

сит от степени использования послед-

них, что соответствует серийности произ-

водства литья. При индивидуальном,

ремонтном, опытно-экспериментальном

литье модели служат недолго, и древе-

сины расходуется до 0,1 м1 на I m

литья. При мелкосерийном производстве

расход древесины составляет до 0,05 м’,

а при серийном — не более 0,02 м3

на I m литья.

ОПОКИ И МОДЕЛИ

21

Сплавы для металлических моделей.

Для тонкостенных ручных и машинных

мотелей применяется серый чугун

марки СЧ 15-32 по ГОСТ 1412-54. Хи-

мический состав чугуна (в %): углерода

3,5—3,8, кремния 2,4—2,6, марганца

0,7—0,9, фосфора 0,3—0,6, серы — до

0,1. Для высоких, подвергающихся

сильному износу моделей машинной

формовки рекомендуется алюминиево-

медистый сплав марки АЛ-12 по ГОСТ

2685-53. Температура плавления сплава

640° С, удельный вес 2.9, усадка 1,2%.

Для ручных и машинных моделей всех

размеров пригоден сплав марки АЛ-13

по ГОСТ 2685-53. Температура плавле-

ния 630° С, удельный вес 2,8, усадка 1%.

Для отливки моделей по изделию при-

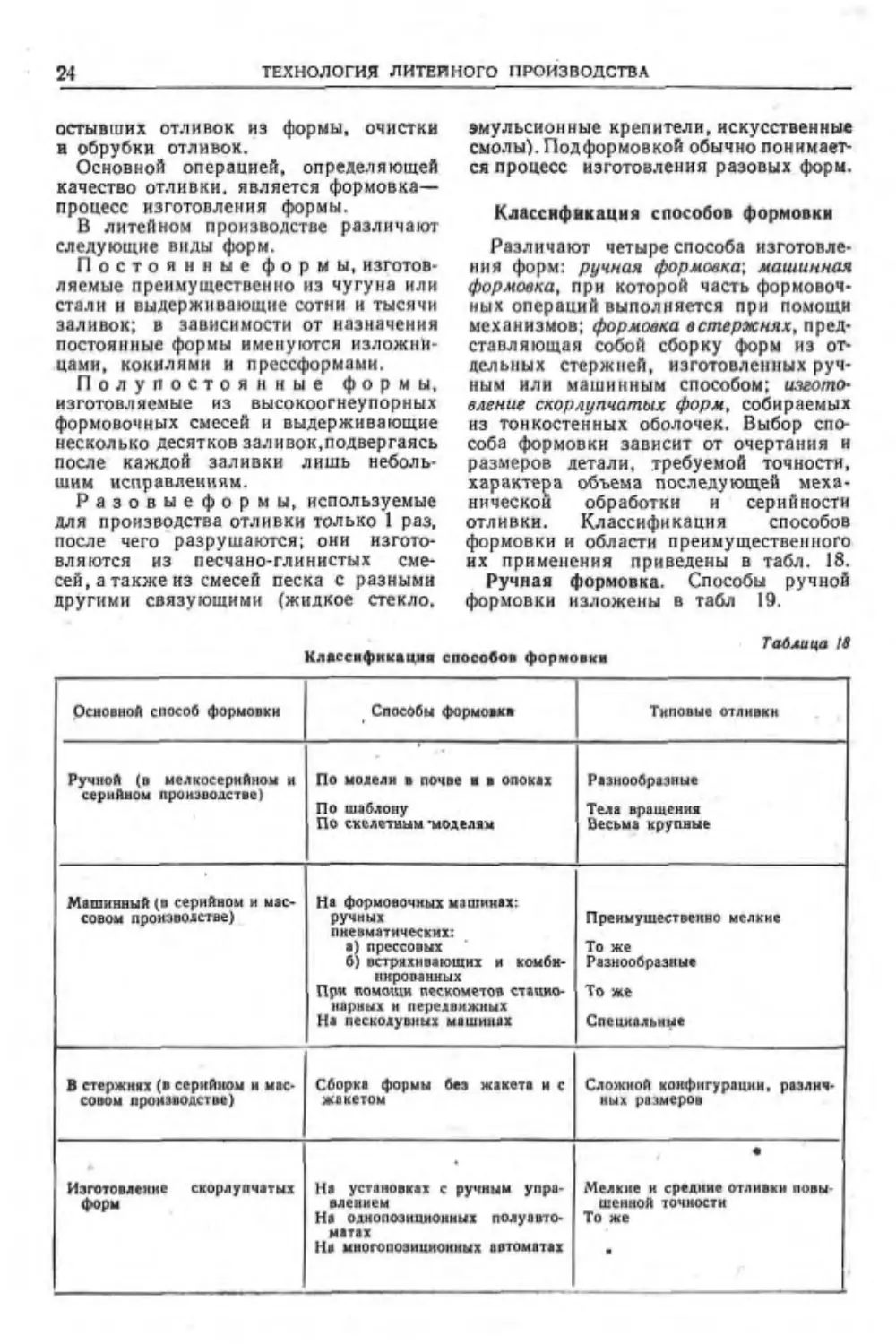

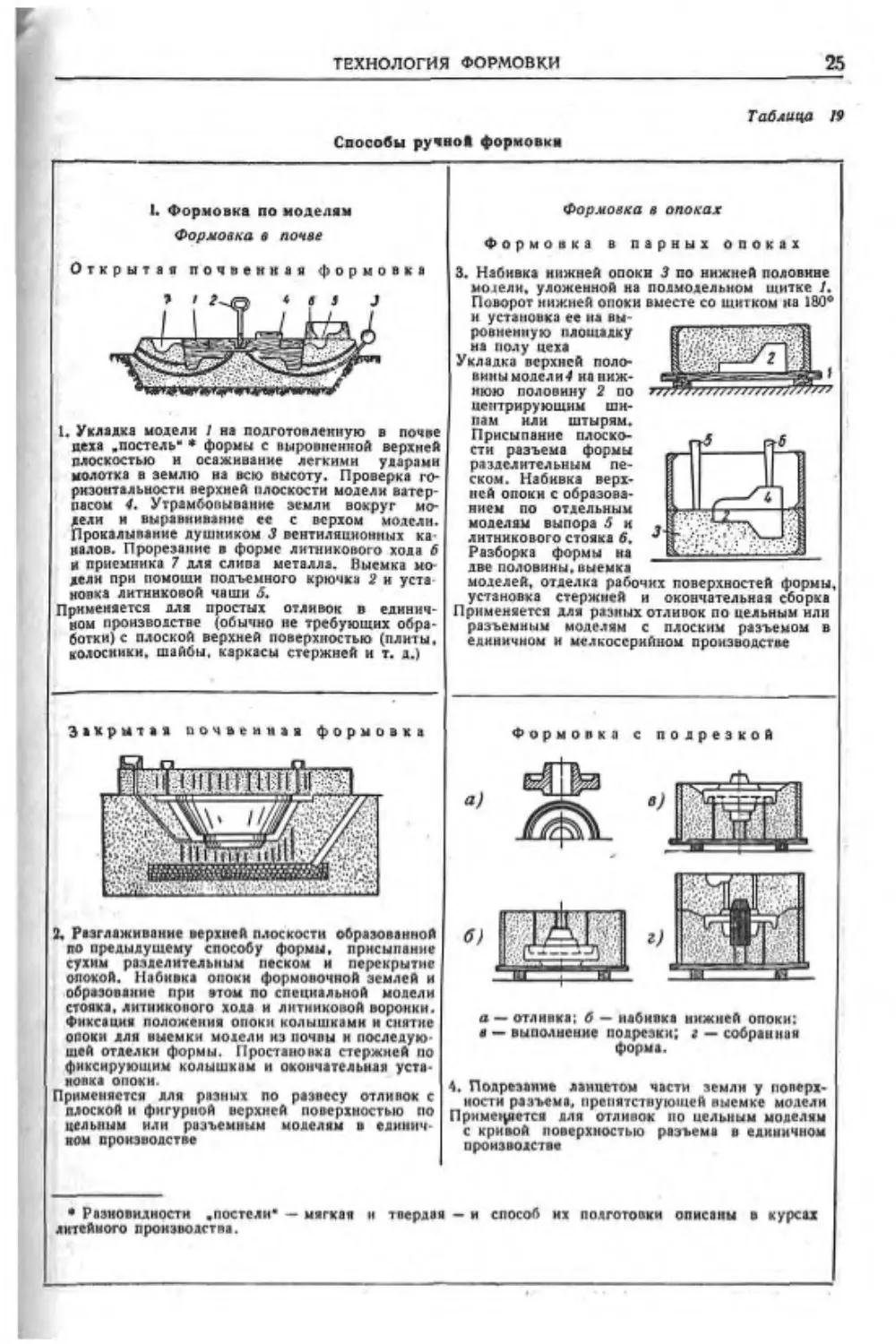

меняется безусадочный и легкоплавкий