Автор: Бирман Р.С.

Теги: металлургия черных металлов железо, чугун и сталь советский союз история советского союза история завода

Год: 1967

Текст

к пятидесятилетию

советской власти

завод

СЕРП И МОЛОТ

МИНИСТЕРСТВО ЧЕРНОЙ МЕТАЛЛУРГИИ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ИНФОРМАЦИЙ

И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ИССЛЕДОВАНИЙ ЧЕРНОЙ МЕТАЛЛУРГИИ

МОСКОВСКИЙ МЕТАЛЛУРШЧЕСКИЙ ЗАВОД

СЕРП И МОЛОТ

Р.С.Барман

Москва

19 6 7

669.1(09)(47)

Научный редактор - Г .Д Д’ольдермен

Директор Института - М.МЛугешов

Главный редактор - Я.А.Го;>дин

В в е д е н и е

3 1883 г. у Проломной и Рогожской застав Москвы начали строить

Андроньевский железопрокатный завод - завод Гужона. Через три года

здесь уже были прокатное, тянульное, гвоздильное и вспомогательное

отделения. В прокатном работали одна пудлинговая печь, три печи для

сварки пакетов я две для сварки мильбарса /сварочного железа/, обжим-

ной стан, паровой молот мощностью 1,5 т, две паровые машины, прово-

лочный и мелкосортный станы. Завод производил мелкосортное железо,

проволоку, гвозди, шпильки и мебельные пружины.

Келезо получали малопроизводительным и трудоемким способом -

пудлингованием. В отражательной печи чугун нагревали до тестообраз-

ного состояния. Эту массу перелопачивали, из чугуна выжигали углерод,

и шлак всплывал на поверхность. Затем массу делили на куски, из кото-

рых под паровым молотом отжимали шлак, после чего их нагревали в сва-

рочных печах и прокатывали. Прокат, называемый сварочным железом, или

мильбарсом, разрезали на куски, связывали в пакеты, снова нагревали

в сварочных печах, отжимали шлак молотом и снова прокатывали.

Чтобы противостоять конкуренции, Гужон должен был отказаться от

пудлингования. В 1890 г. была построена первая мартеновская печь, а

в-1892 г. - вторая, более мощная.

В 90-е годы - годы промышленного подъема - завод уже выпускал

металлические конструкции для мостов и зданий, цепи и канаты для руд-

ников и шахт, болты и костыли. В 1895 г. на заводе было произведено

1600 пудов стальных слитков и отливок, 554 тыс. пудов сортового желе-

за, 702 тыс. пудов гвоздей, 235 тыс. пудов проволоки и других изде-

лий.

Условия труда были тяжелыми: рабочий день длился II—12 час, не

соблюдались правила техники безопасности. Текучесть была огромной: из

1500 человек в 1893 г. только 600 работали постоянно.

С развитием завода положение рабочих все более ухудшалось. Тяже-

лые условия труда, штрафы и бесправие вызывали протесты.

В 1894 г. в социал-демократический рабочий союз вошли предста-

вители рабочих завода Гужона. Союз оказывал большое влияние на борь-

бу рабочих*за свои права, организовывал пропагандистские кружки на

предприятиях, распространял листовки, организовывал летучие собрания.

3

На заводе забастовки стали более организованными. Наряду с эконо-

мическими требованиями выдвигались требования политические.

Возглавляемые большевиками Андреевым, Тереховым, Костиным, Тре-

щал овым, Фроловым и Сударевым, рабочие завода активно участвовали в

революции 1905 г. и 12 января этого года провели общую забастовку.

В феврале 1917 г. рабочие завода Гужона участвовали в общемосков-

ской политической демонстрации. На Яузском мосту городовые застрелили

слесаря мартеновского цеха Иллариона Астахова.

В июле 1917 г. рабочие добились передачи завода в ведение госу-

дарства.

В дни Великой Октябрьской социалистической революции красногвар-

дейцы-металлурги вместе с революционными солдатами заняли Лефортово,

разоружили юнкеров и кадетов и вместе с красногвардейцами других пред-

приятий с боями ворвались в Кремль.

В марте 1918 г. на общезаводском собрании было избрано рабочее

правление. К этому времени на заводе работали ухе девять цехов: мар-

теновский, прокатный, волочильный, канатный, болтовой, листопрокатный,

ремонтно-механический, гвоздильный и цех металлических конструкций.

К Октябрьскому перевороту завод оказался в значительной степени

разрушенным, так как во время империалистической войны оборудование

не ремонтировалось и хищнически эксплуатировалось.

Началась гражданская война. Лучшие люди завода ушли на защиту ре-

волюции. К 1920 г. выпуск продукции уменьшился в 10 раз по сравнению

с довоенным 1913 г.

В .г914 г. на заводе работало 3683 рабочих. К осени 1920 г. по

С'\’с:<у числилось всего 680 человек, фактически же работало вдвое .мень-

ше. Все мартеновские печи Сыли остановлены.

Лишь с 1921 г. началось возрождение завода. Сначала была пущена

маломощная мартеновская печь , а в августе того же года еще одна

печь; в 1922 г. вступили в строй две печи емкостью по 40 т. В 1924 г.

уже работали все четыре мартеновские печи, несмотря на большие затруд-

нения с поставкой чугуна. Печи работали в основном на металлоломе.

Одновременно с мартеновским в 1921 г. возобновилось сортопрокатное

производство. Станы работали с большими перебоями, так как нехватало

квалифицированных рабочих. Крестьяне из близлежащих деревень и демо-

билизованные с фронта рабочие постепенно пополняли коллектив завода,

и к 1923 г. были пущены листопрокатный и канатный цехи.

7 ноября 1922 г. в годовщину Октябрьской революции завод Гужона

по решению Правительства был переименован в Большой металлургический

завод "Серп и молот". К этому времени выпуск продукции завода резко

вырос /с 1600 т в 1921 г. до 13600 т в 1922г.У. В 1928 г. было вы-

4

пущено II6600 т стали и 92200 т проката и» следовательно, превзой-

ден уровень довоенного 1913 г.

"Серп и молот" - завод качественной металлургии

В первой пятилетке была поставлена задача развития машинострое-

ния. Были пущены автотракторные и автомобильные заводы, а для их ос-

нащения - инструментальные, шарикоподшипниковые и другие предприятия.

Возросли не только потребность в металле, но и требования к его ка-

честву: машиностроителям была нужна качественная сталь, которую в то

время в стране почти не выплавляли. В 1930 г. завод "Серп и молот"

производил 148 тыс.т стали и 133 тыс.т проката, но доля качественной

стали составляла всего 7,9%.

Поэтому решено было специализировать завод на производстве ка-

чественного металла. Этоцу способствовало наличие в Москве квалифици-

рованных кадров. Большую помощь заводу оказало объединение "Спецсталь"

во главе с И.Ф.Тевосяном.

Завод "Серп и молот" стал базой московских научно-исследователь-

ских институтов. Здесь в промышленном масштабе проверялись разрабо-

танные в лабораториях новые технологические процессы.

Первым крупным успехом завода явилось освоение литья из высоко-

марганцовистой стали, которое шло на производство стрелок и кресто-

вин для трамвайных путей. Если в 1927 г. было выпущено всего 40 т,

то в 1928 г. уже 400, а в 1930 г. - 1000 т литья.

Завод перешел к производству высококачественного автомобильного

листа для глубокой штамповки. Выпуск первосортного листа увеличился

с* 1230 т в 1932 г. до 14556 т в 1934 г.

К концу 1933 г. была освоена прокатка сложного для того времени

профиля - автомобильного обода, который до этого импортировали,

а также прокатка уголка из нержавеющей стали.

В 1931 г. были достигнуты большие успехи в освоении производства

стальной проволоки высокого качества: канатной диам. 0,4-2,0 мм, кар-

дной диам. 0,23-0,60 мм, пружинной, ремизной и игольной. Освоено было

также производство проволоки из высоколегированных сталей. В 1933 г.

на Всесоюзном смотре сталепроволочный цех занял первое место среди

метизных цехов страны.

Завод освоил производство листа из стали хромансиль и армко, что

позволило сэкономить большие валютные средства. Вследствие роста

удельного веса проката из качественных мерок стали с 23 до 66% в 1931

- 1934 гг. стоимость валовой продукции увеличилась почти в два раза.

5

Реконструкция завода /1931-1937 гг,/

В связи с переходом завода на выпуск качественного металла встал

вопрос о коренной реконструкции вс*ех цехов. Для внедрения новых тех-

нологических процессов потребовались усовершенствованное оборудование,

дополнительные производственные площади, новые термические агрегаты»

Прежде всего был перестроен мартеновский цех, в котором начали

работать четыре печи емкостьг^ю 40 т, одна 14-т, одна 10-т и одна

5-т. Производительность цеха возросла с 117,4 тыс.т в 1931 г. до

155,7 тыс.т в 1934 г»; при этом удельный вес качественных марок ста-

ли в общем выпуске мартеновской стали повысился до 94,7%.

В то время сортопрокатный цех находился в одном здании с фасон-

нолитейным. Реконструкция заключалась в оснащении станов различными

механизмами, без коренного переоборудования.

Стан 700, построенный в 1929 г. и снабжавший заготовкой все ста-

ны завода, был оснащен подъемно-качающимися столами на первой клети,

шлепперным устройством для транспортировки прокатанных заготовок и

другими механизмами. В цехе были установлены три новых мостовых кра-

на. Однако производительность стана была низкой, так как узким местом

являлась нагревательная печь. В 1934 г. была пущена вторая нагрева-

тельная печь, после чего производительность стана 700 достигла 250

слитков в смену. На стане 450 была построена двухрядная нагреватель-

ная печь.

Большое значение для качества готовой продукции имеет отделка

проката. В 1931 г. в прокатном цехе были построены два новых пролета,

где впоследствии разместился адъюстаж.

В листопрокатном цехе девять прокатных клетей работали с I9U8 г.

В 1931 г. были установлены дополнительно шесть клетей, все пролеты

цеха удлинены на 70-120 м и проведены работы по модернизации печно-

го хозяйства.

Крупным событием явился пуск в 1932 г. цеха холодной прокатки

ленты /рис.1/, что имело большое значение для молодой авиастроитель-

ной промышленности страны. В то время это был единственный в Советском

Союзе цех, прокатывающий тонкую ленту из нержавеющей стали. На четырех

станах кварто и одном стане дуо прокатывали ленты шириной 200-400 мм

и толщиной 0,08-1,50 мм.

В конце 1932 г. вступил в строй новый калибровочный цех, в кото-

ром были установлены девять импортных волочильных станов мощностью от

10 до 100 т. После периода освоения в 1934 г. цех выпустил 24 тыс.т

калиброванных прутков.

6

Рис,I. Лентопрокатное отдаление

При реконструкции сталепроволочного цеха его площадь увеличилась

примерно втрое. Почти полностью было заменено устаревшее оборудова-

ние. После реконструкции в цехе работали 13 станов грубого и среднего

волочения Однократного и многократного/ и 50 станов тонкого много-

кратного волочения, патентировочные и отжигательные печи.

Принципиальное значение для "Серпа и молота" имел перевод гвоз-

дильного цеха на производство качественной проволоки.

В 1930 г. началось расиирение территории завода на другой сторо-

не Проломной улицы* Тогда же было принято рооение о строительстве но-

вого фасонно-литейного цеха* В 1933 г* открылись модельное и обрубное

отделения, обслуживающие старый фасоннолитейный цех; первую продукцию

новый цех выпустил в 1935 г. после окончапя строительства мартенов-

ской печи № 6, электропечи, вахтового двора и разливочного пролета.

Формировочные пролеты вступили в строй в 1936 г.

Период реконструкции закончился сооружением нового канатного це-

ха, после чего было ликвидировано канатное производство на старой тер-

7

ритории завода. Фасоннолитейный, калибровочный и канатный цехи были

построены на новой территории завода.

В реконструкции завода активное участие принял заводской партий-

ный комитет. Его секретарем в то время был А.С.Рубанов. Почти на каж-

дом заседании парткома обсуадались вопросы строительства. Большую по-

мощь заводу оказывали Пролетарский райком партии и Московский город-

ской комитет партии.

Борьба за высокую производительность в I930-I94I гг.

На заводе придавали большое значение повышению производитель-

ности труда на ключевом агрегате - стане 700. От его производитель-

ности зависела ритмичная работа всех прокатных станов и метизных це-

хов, так как на этот стан поступали все слитки, выплавляемые в марте-

новских печах. Реконструкция завода, строительство новых цехов увели-

чили потребность в металле.

Существенное влияние на рост производительности труда оказал

так называемый часовстречный план, впервые осуществленный на стане

700, а затем на других агрегатах завода и многих предприятиях нашей

страны и стран народной демократии. В одной графе часовстречного пла-

на записывали количество слитков, которое нужно прокатать в час по

норме, а в соседней - обязательств, причины невыполнения норм и обя-

зательств и фамилии виновников. Ежесменно перед началом работы на опе-

ративном совещании обсуждали сменновстречный план и подводили итого

работы за предыдущий день.

Сталеплавильщики завода в 1932 г. стремились с каждой 40-т печи

получить не менее 6 т стали в час. А в 1934 г. мартеновский цех за-

,1ял второе место на Всесоюзном конкурсе металлургических агрегатов.

Съем стали с .7 м2 площади пода повысился с 3,7 т в 1932 г. до 6,13 т

В 1934 г,

В 1936-1938 гг. 40-т мартеновские печи были переделаны на 60-т

на тех же производственных площадях. Выплавка стали увеличилась при-*

мерно на 50%.

В 1932 г. была поставлена задача: на стане 700 прокатать 250

слитков в смену. 14 октября 1934 г. смена мастера Щербакова проката-

ла 280 слитков, а 18 ноября /при норме 196 и встречном плане 250

слитков^ она дала 302 слитка. Смена мастера Туртанова 30 июня 1935 г.

прокатала 323 слитка, смена мастера Александрова - 411 слитков, а в

1937 г. смена мастера Щербакова довела сменную производительность до

426 слитков.

8

Успехам коллектива стана 700 в социалистическом соревяованг 1 спо-

собствовали высокая организованность и дисциплинированность. Трудовой

подвиг "семисотчиков" приобрел всесоюзную известность. Старший мастер

стана Иван Ильич Туртанов в 1939 г. был награжден орденом Ленина и

избран делегатом ХУШ съезда ВКП/Ь/. В тяжелые годы Великой Отечествен-

ной войны И.Туртанов был избран секретарем партийного комитета завода.

Борьбу за повышение производительности труда возглавляла завод-

ская партийная организация. Если в 1920 г. на заводе было всего 25

коммунистов, то к концу 1934 г. партийная организация насчитывала око-

ло 1700 членов и 400 кандидатов в члены партии. Правительство высоко

оценило трудовой подвиг коллектива столичных металлургов: 26 марта

1939 г. за выполнение плана, организацию стахановской работы и сроч-

ное выполнение важных государственных заданий завод был награжден ор-

деном Ленина.

Годы Великой Отечественной войны

Великая Отечественная война явилась величайшим испытанием для

столичных металлургов. Труд рабочих, оставшихся на заводе, стал намно-

го тяжелее, так как фронту нужно было много стали и проката, а лучшие

люди завода уходили на защиту Родины. В начале войны только в ряды на-

родного ополчения вступило 640 человек. Все секретари цеховых партий-

ных организаций стали фронтовиками.

Вальцовщики и их подручные вынувдены были работать без обычной

подмены, светомаскировка значительно ухудшила условия труда в горячих

цехах, нарушая циркуляцию воздуха.

Начались налеты фашистской авиации на Москву. 22 августа в про-

лет сортопрокатного цеха попала бомба. Цех пришлось остановить, так

как взрывной волной разрушило наружные стены и часть крыши. Но через

три дня работа возобновилась. Специальная ремонтная бригада под ру-

ководством главного механика завода Н.П.Сорокина за короткий срок

установила временную стену из фанеры. Рабочие, инженеры и служащие

работали трое суток без отдыха и сна.

В октябре 1941 г., когда фашистские полчища подошли к Москве,

240 лучших серповцев ушли с коммунистическими батальонами защищать

столицу. Многие работники завода отправились с трудовыми батальона-

ми на строительство подмосковных оборонительных сооружений.

В октябре Правительство решило эвакуировать завод в тыловые

районы страны. Частичную эвакуацию провели уже в августе: ленто-

прокатный цех был отправлен на Нижне-Тагильский металлургический

завод, отделение "серебрянки” сталепроволочного цеха - на Златоус-

9

товский металлургический завод. В октябре началась полная эвакуация

оборудования и людей. Мартеновский, сортопрокатный и листопрокатный

цехи били переведены на Омутнинский металлургический завод в Кировской

области, а метизные цехи (калибровочный, сталепроволочный и канатный/

- в [Магнитогорск на метизно-металлургический завод. Несмотря на тя-

желые условия военного времени, эвакуация прошла очень организованно.

В декабре немцы были остановлены под Москвой,и началось успешное

Наступление героических защитников столицы. Положение на фронте ста-

билизовалось, и уже 21 декабря вышло постановление Правительства о

восстановлении завода. В это время основное оборудование час-

тично было разгружено в Омутнинске, частично еще находилось в пути.

Были приняты срочные меры к его возвращению. Эвакуированные

в Омутнинск серповцы с помощью примитивных средств грузили в желез-

нодорожные вагоны тяжелые станины прокатных станов прямо из снежных

сугробов, так как не было никаких подъемных механизмов.

Для восстановления агрегатов и налаживания производства на заво-

де нехватало людей. Многие рабочие и специалисты продолжали работать

в Златоусте и Магнитогорске. И все-таки уже 5 января 1942 г. было пу-

щено отделение горячей прокатки листопрокатного цеха, 20 января -

стан 300, а 31 марта - стан 700. Постепенно, одна за другой, начали

работать мартеновские печи, а в июле 1942 г. - полностью мартенов-

ский цех.Наконец, в августе 1942 г. частично вошли в строй калибро-

вочный и сталепроволочный цехи, несмотря на то, что часть их обору-

дования еще оставалась в Магнитогорске.

Народный комиссар черной металлургии СССР И.Ф.Тевосян объявил

коллективу благодарность за быстрое восстановление завода.

В первый год войны многие работники ушли на фронт или уехали

на предприятия Урала, где было установлено эвакуированное оборудова-

ние. На место опытных сталеваров встала молодежь. На завод пришли

сотни женщин. Впервые в истории завода вахту у мартеновской печи

приняла женщина-сталевар Надежда Савичева. Женщины работали и на

станах прокатного цеха. Так, на стане 300 подручными вальцовщиков

работали тт. Пикулина, Виноградова, Боброва. В годы войны на заво-

де женщины составляли 50% всего коллектива.

После оккупации Украины и части Центральной России (ъ много-

численными металлургическими заводами Приднепровья, Криворожья,

Донбассу/ "Серп и молот" остался единственным предприятием, удов-

летворяющим нужды Центрального фронта в металле.

На станах сортопрокатного цеха в основном катали сталь для сна-

рядов, в сталепроволочном цехе изготовляли пружины для автоматов, в

фасоннолитейном цехе отливали колпаки для ДЗОТов, в ремонтно-меха-

10

ническом обрабатывали отливки для "Катюш". Особое значение приосрел

ремонт танков, который производили в пролетах отделения холодной про-

катки листопрокатного цеха, хотя его оборудование было вывезено на

Урал. После ремонта танки прямо с завода снова отправлялись на фронт.

В 1944 г. в условиях военного времени на заводе провели капиталь-

ный ремонт сортопрокатного цеха - стан 700 был переоборудован с уве-

личением диаметра валков до 750 мм. Это дало возможность изменить ка-

либровку валков, увеличить вес прокатываемого слитка и за счет

изменения соотношения высоты слитка к его поперечному сечению добиться

экономии металла на 2>.

В апреле 1945 г. за успешное выполнение заданий Государственного

Комитета Обороны по обеспечению военной промышленности высококачествен-

ным металлом завод "Серп и молот" был награоден орденом Трудового

Красного Знамени.

Никогда не забудут серповиы своих товарищей, погибших на фрон-

тах Великой Отечественной войны и в партизанских отрядах. В Волоко-

ламске были повешены фашистами конструкторы проектного отдела Констан-

тин Пахомов и Николаи Галочкин, машинист завалочной машины мартенов-

ского цеха Павел Кирьянов, инженер Николай Каган, монтер Виктор Ор-

динарцев. Все они героически воевали в тылу у врага. Смертью храб-

рых пали бывший секретарь парткома завода Александр Сомов, секрета-

ри партбюро прокатного цеха *4лья Твиров, калибровочного цеха Сергей

Смоленков, фасоннолитейного цеха Ллья Максимов, председатель завод-

ского комитета Василий Чугреев и многие другие.

Послевоенный период

Перевод народного хозяйства на мирные рельсы потребовал не толь-

ко увеличения выпуска стали для восстановления всех отраслей промыш-

ленности, но и резкого повышения качества продукции.

Увеличение выпуска продукции завода зависело прежде всего от

сталеплавильщиков. Усилия коллектива в 1945-1950 гг. были направлены

на увеличение выплавки стали, так как нехватало слитков для прокатки

на стане 750.

В решении задачи увеличения выпуска стали на заводе и в стране

приняли участие видные ученые-металлурги, избравшие завод "Серп и мо-

лот" своей производственной базой. В 1946 г. под руководством акаде-

мика И.И!Бардина группа научных работников Московского института ста-

ли и ЦНИИЧМ совместно со сталеплавильщиками завода приступила к опы-

там по применению кислорода для интенсификации процессов сталеваре-

ния. К 1949 г. впервые в практике сталеварения на мартеновских печах

о мазутным отоплением было внедрено в промышленном масштабе примене-

ние кислорода. jr

В том же году за разработку технологии и внедрение в металлурги-

ческую промышленность кислорода для интенсификации мартеновского про-

изводства академику И.П.Бардину, профессору Московского института ста-

ти К.Г.Трубину, инженеру ЦНИИЧ;М Н.И.Мозговому и работникам завода

Г.М.Ильину, Л.В.Марморштейну, П.Я.Барздайну, А.Г.Маментьеву и В.П.Тун-

кову было присвоено звание лауреатов Государственной премии первой

степени.

Сталеплавильщики завода явились также инициаторами автоматизации

теплового режима мартеновских печей.

В 1949 г. молодые сталевары Анатолий Субботин, Виталий .Михайлов

и Николай Чесноков предложили начать соревнование за удлинение кам-

пании мартеновских печей. В сентябре 1949 г. комсомольско-молодежная

бригада сталеваров Субботина, Михайлова и Чеснокова выдала на 101

плавку больше, чем в предыдущей .кампании, выплавив сверх плана 1065 т

зталм. Эти показатели были достигнуты в условиях интенсификации про-

цесса с применением кислорода.

В 1950 г. сталеварам А.С.Субботййу, В.К.Михайлову, Н.В.Чесноко-

ву и старшему мастеру С.В.Чеснокову за усовершенствование технологи-

ческого процесса выплавки стали было присвоено звание лауреатов Го-

сударственной премии.

ВЬце в 1939-1940 гг. на заводе проводили опыты по применению тер-

мостойких огнеупоров в сводах мартеновских печей. Война попевала их

окончанию. После войны они были возобновленыt и в 1949 г. впервые в

стране в мартеновском цехе № I были применены распорно-подвесные сво-

ды печей из хромомагнезитового кирпича.

Таким образом, резкое повышение выпуска стали заводом ь после-

военный период было достигнуто в результате использования кислорода,

автоматизации теплового режима мартеновских печей и применения тер-

мостойких сводов, что позволило повысить стойкость печей и скорость

сталеварения /рис. 2/.

В 1945 г. значительно возросла производительность стана 750

благодаря улучшению организации работы и увеличению количества слит-

ков, поставляемых мартеновским цехом.’Вальцовщики стана 750 начали

прокатку заготовок дублированием /раскат находится одновременно в

двух калибрах первой клети/.

Повышенный темп прокатки сдерживала недостаточная пропускная

способность нагревательных печей стана 750. В 1948-1949 гг. обе на-

гревательные печи были переделаны на трехзонные с нижним подогревом.

Одновременно был автоматизирован тепловой режим.

Повышение производительности стана 750 отразилось на работе

сортовых станов прокатного цеха. На стане 450 узким местом также

12

Рис. 2. В мартеновском цехе

была нагревательная печь; в 1946 г. построили новую с нижним подогре-

вом и механизированной выдачей заготовок.

Общее увеличение производительности дало возможность перейти на

производство более трудоемких видов сортового проката, в которых ос-

тро нуждались развивающаяся машиностроительная и особенно автомобиль-

ная промышленности. В 1946 г. после установки нового оборудования бы-

ло возобновлено производство пустотелой буровой стали по усовершенст-

вованной технологии для горнорудной промышленности. В том хе году на

стане 450 освоили прокатку фасонного профиля для полюсов, применяемых

в электротехнической промышленности. На стане 300 в 1947 г. начали

производить бортовые кольца для автомобильной промышленности и полю-

са малого сечения для электротехнической промышленности. Тогда же на

стане 4£Ю возобновили прокатку сложного профиля для автомобильного

обода.

С 1941 по 1958 г. в сортопрокатных цехах была освоена прокатка

новых фасонных профилей.

13

В листопрокатном цехе с 1945 по 1950 г. большое внимание уделя-

лось освоению прокатки листов из стали новых марок. Все более возрас-

тали требования к качеству листа, особенно из нержавеющих сталей. Ра-

ботники центральной заводской лаборатории /ЦЗЛ/ Н.ПЛетвин, В.И.Уша-

ков, Ф.С.Раховская и другие разработали щелочно-кислотный метод трав-

ления нержавеющей стали, впервые в стране внедренный на заводе "Серп

и молот". Щелочное травление значительно улучшило поверхность нержа-

веющих листов, что дало возможность расширить сортамент проката лис-

товой стали.

Метизное производство в эти годы в основном развивалось в направ-

лении выпуска новых видов продукции. В частности, в 1947 г. было сда-

но в эксплуатацию отделение по производству "серебрянки”. Непрерывно

проводились работы по освоению выпуска продукции из стали новых ма-

рок в калибровочном и сталепроволочном цехах. В 1949 г. щелочно-кис-

лотное травление было внедрено в сталепроволочном цехе.

С 1946 по 1958 г. на заводе освоено производство листа, ленты и

проволоки из стали 242 новых марок.

Большое значение имел перевод мартеновских и нагревательных пе-

чей прокатного цеха на испарительное охлаждение в 1951 и 1953 гг.

В 1947-1958 гг. мартеновские печи были оборудованы котлами-утилиза-

торами. Много инициативы проявили работники завода Н.П.Иноземцев,

МЛ.Отарович, Д.А.Юшин, Н.П.Борисов, Г.Л.Курбаков, Н.Г.Лосев и В.Ф.

Стекольщиков.

Сооружение двора изложниц позволило впервые в стране разливать

г аль на тележках в слитки весом 800 кг. Тем самым бьла ликвидирова-

на старая литейная "канавка" - один из самых трудных участков завода.

Ксренныы образом улучшились условия труда в литейном пролете.

Большую работу в области совершенствования сталеплавильного

п юизводства выполнлли в 1956 г. работники ЦЗЛ и технологи цеха. В

результате применения обогрева прибыльной части .лзтков экзотерми-

ческой смесью значительно увеличился выход годного металла. Одновре-

менно с изменением конфигурации, слитка уменьшилась обрезь.

Много сил и энергии для развития завода, особенно мартеновского

производства, отдал Г.М.Ильин. Начав в 1921 г. работать на заводе

печником в мартеновском цехе, он в 1930 г. стал печным мастером.

Проявив себя способным организатором, Г.М.Ильин в 1938 г. был выд-

винут на пост директора завода, который он занижал в течение 20 лет.

Г.М.Ильин был награжден тремя орденами Ленина, орденом Отечествен-

ной войны I степени и двумя орденами Трудового Красного Знамени.

14

В 1959 г», после смерти Г.М.Ильина его пост занял Михаил Андреевич

Перцев, много лет проработавший директором Златоустовского металлур-

гического завода. После выдвижения М.А.Перцева на руководящую работу

в Госплан директором стал Владимир Алексеевич Ермолаев, воспитанник

завода, начавший трудовую деятельность в 1931 г. вальцовщиком прово-

лочного стана. С 1950 г. по 1961 г. главным инженером завода был И.А.

Прокопович. Вместе с В.А.Ермолаевым, бывшим в то время начальником

цеха, они явились инициаторами ряда важных работ, направленных на ко-

ренное улучшение условий труда в сортопрокатном производстве.

Ь 1953 г. начались работы по переоборудованию чистовой линии

стана 450. Наряду с прокатом круглых, шестигранных и фасонных профи-

лей стан выпускает листовую заготовку из нержавеющей стали. Такой ши-

рокий и разнообразный сортамент затрудняет механизацию. Старое про-

катное поле чистовой линии стана 450 было расположено на таком уров-

не, что вальцовщикам и крючочникам приходилось приподнимать раскат

крючками до уровня калибров нижней пары валков клети трио. Для час-

тичной механизации труда все прокатное поле было поднято до уровня

калибров. Это дало возможность установить на первой клети съемные

плиты с кантующими линейками и подавать раскат рольгангом. На второй

клети кроме рольганга был установлен съемный двухоперационный канто-

ватель оригинальной конструкции.

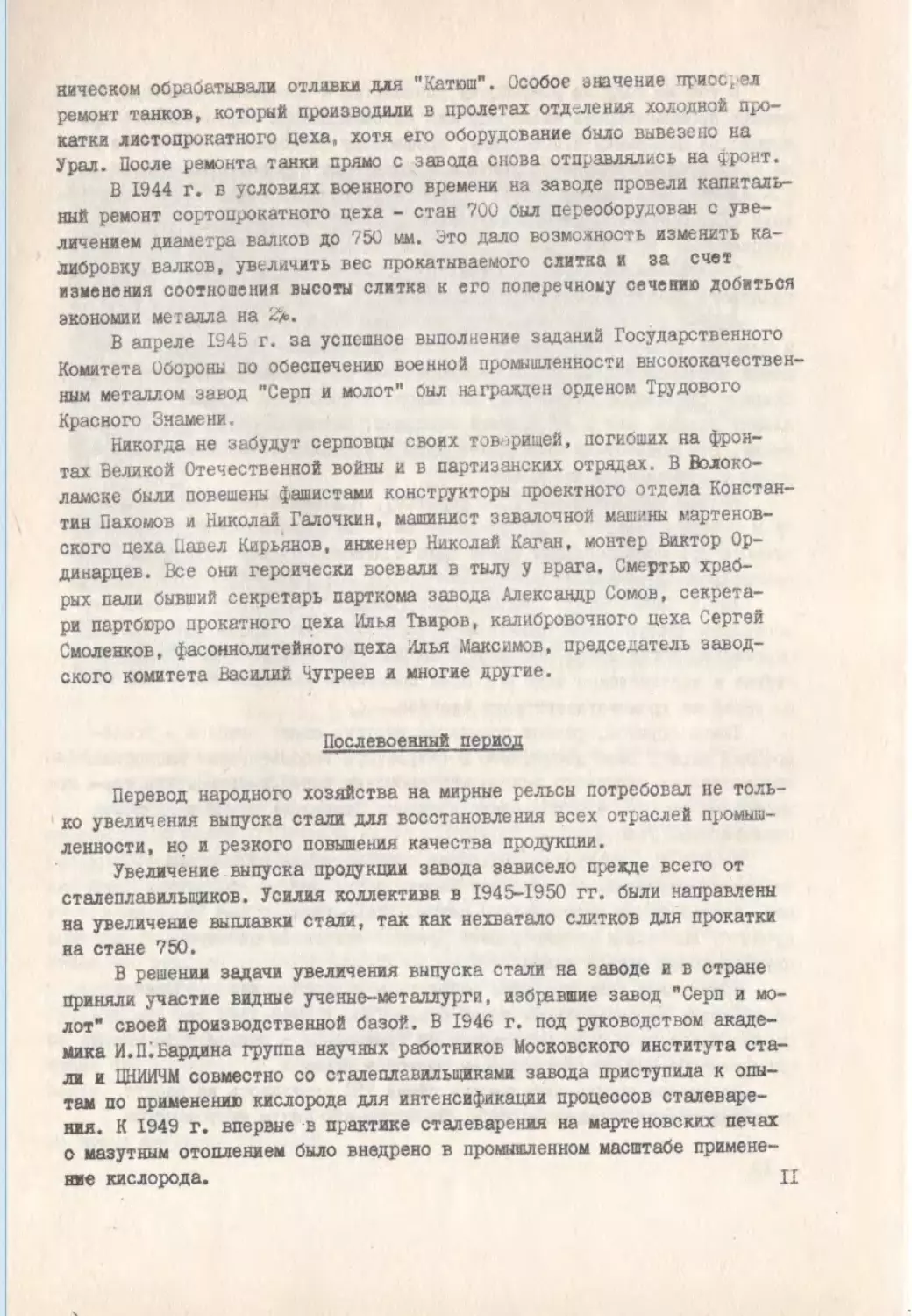

В 1953-1954 гг. впервые в стране были внедрены роликовые про-

водки (рис.З) конструкции В.А.Ермолаева сначала на стане 450, а за-

теи на станах 300 и 250. Теперь эти проводки используются во многих

дрокатиых цехах страяы.

В 1956 г. после дли-

тельной подготовки был за-

иершен первый этап меха-

низации транспортировки

катанки со стана 250.

Раньше от моталок типа

Эденборна рабочие вручную

оттаскивали бунты прово-

локи, складывали их в

итабеля и после охлажде-

ния грузили на металли-

ческие площадки, которые

автопогрузчиками транс-

портировались на склад.

В.А.Ермолаева

Были установлены новые мощные моталки типа Гаррета, обеспечиваю-

щие сматывание катанки из высоколегированных марок стали. С моталок

бунты подают на специальные захваты, автоматически ня веши вящие их на

крючковый конвейер. По конвейеру, имеющему длину 700 м, бунты перево-

зятся на склад.

В этот же период была реконструирована обжимная линия стана 250

и его привод. Установлена четвертая прокатная клеть. На первой клети

внедрен оригинальный механизм для кантовки раската ’’кантующая горка”

и подачи его в калибр рольгангом с фигурными роликами. В результате

были высвобождены восемь вальцовщиков.

В 1956 г. у чистовой клети стана 300 были установлены летучие

ножницы опытной конструкции, изготовленные 1ЩИИТМАШ. После резки на

них прутки попадают на холодильные устройства нового типа, специаль-

но сконструированные для применения в условиях малых площадей. Прут-

ки по рольгангу поступают на адъюстаж и специальными механизмами

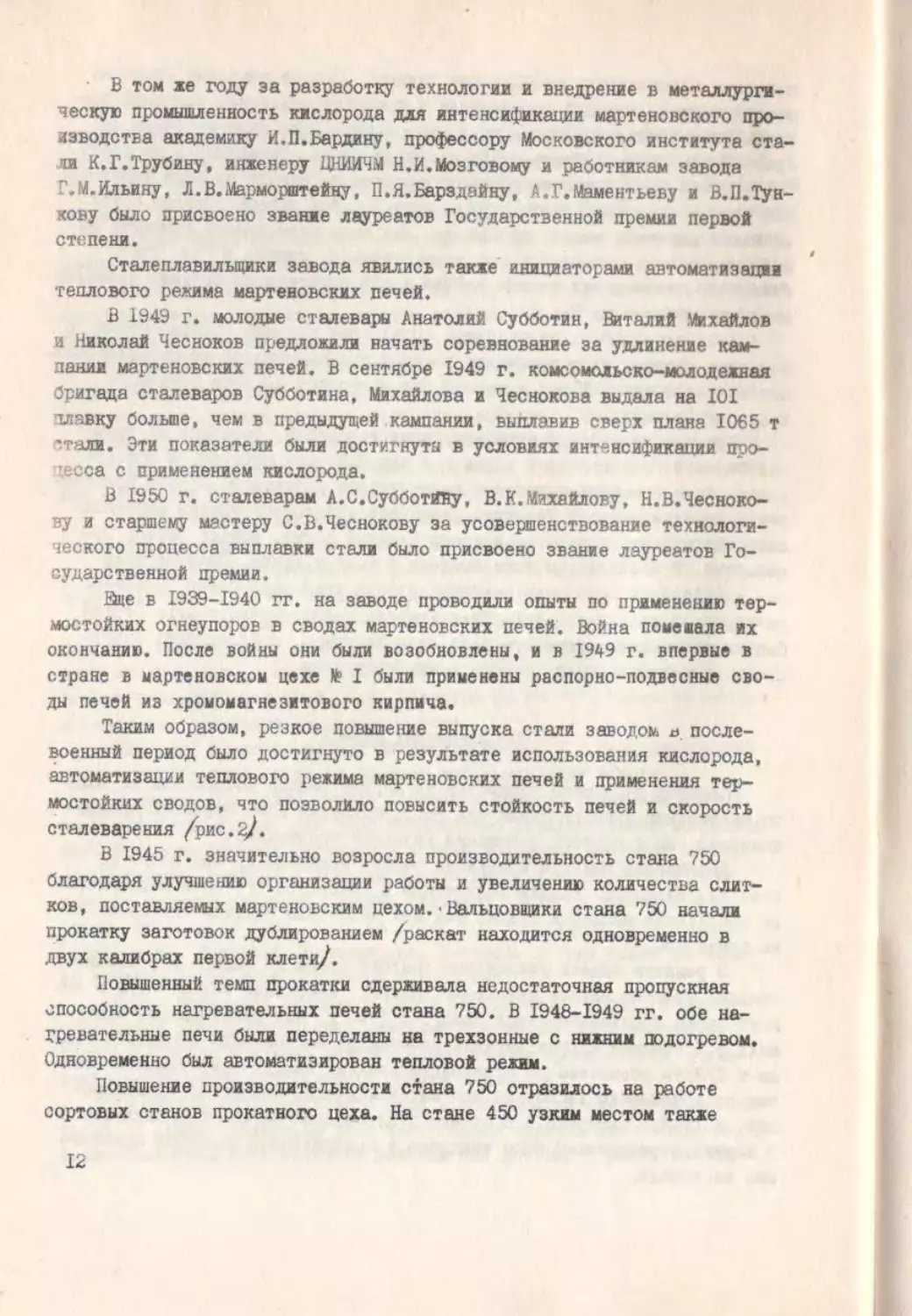

сбрасываются в карманы. До этого прокат, выходящий из чистовой клети

стана 300 (рис.4), вручную правили на правильной плите и затем цепью

с захватом подтаскивали под прессножнмцы*

*

Рис.4. Холодильные устройства стана 300

16

После резки прутки укладывали на тележку, которую вручную пере-

катывали в пролет адъюстажа.

В 1957 г. вновь был поднят вопрос о реконструкции завода. Инсти-

тут "Гипромез" разработал проектное задание технологического оборудо-

вания фасоннолитейного цеха.

Годы семилетки /1959-1965/

Внедрение новой техники, механизация и автоматизация

П|юизводства

Завод полностью выполнил все задания семилетнего плана. За годы

семилетки были решены многие технические проблемы, имеющие значение

и для других металлургических предприятий страны. Ниже приведены

наиболее важные из них.

Разработана и внедрена технология выплавки стали с весьма низким

содержанием углерода, серы и фосфора в основных мартеновских печах с

продувкой жидкой ванны сжатым воздухом и ратинированием железистым

шлаком высокой основности. Из шихты исключается чугун. Инженеры за-

вода П.Я.Барздайн, И.Б.Цейтлин, Н.ПЛетвин, Р.Б.Гутнов, В.П.Тунков и

И.Я.Фомин, принимавшие активное участие в разработке и внедрении но-

вого процесса, получили авторское свидетельство. Себестоимость метал-

ла, выплавленного в мартеновских печах, примерно в восемь раз ниже

себестоимости стали, полученной в дуговых вакуумных печах. Экономи-

ческий эффект составляет более 180 тыс.руб в год.

Разработана и внедрена технология производства низкоуглеродистой

электротехнической стали высокого качества методом электрошлакового

переплава. В работе принимали участие Ю.М.Каменский, А.И.Бывшев,

А.Г.Давыдов, А.Л.Левин, П.И./Ларкин, И.И.Фомин и др. Установка была

введена в эксплуатацию в декабре 1963 г. Благодаря предварительному

изучению и разработке технологии период освоения был предельно ко-

ротким^ установка нормально работает с первых плавок. В получаемой

стали полностью отсутствуют волосовины, уменьшено количество приме-

сей. Стойкость и долговечность подшипников из этой стали в три раза

выше, чем из обычной. Экономический эффект от внедрения электрошла-

кового переплава на заводе "Серп и молот” составляет 95тыс.руб в год.

Разработана и внедрена технология холодной деформации провод су-

ки и листа с предварительным подогревом. Завод является инициатором

внедрения новых процессов деформации проволоки и листовой стали в

теплом состоянии.

17

Волочильная группа ЦЗЛ /руководитель А.С.БелоусовУ проводила ра-

боты по освоению волочения проволоки из быстрорежущей стали с газо-

вым нагревом до 300°С и токами высокой частоты - до 600°С, что дало

возможность вдвое увеличить скорость волочения и сократить число пе-

ределов.

Теплая прокатка листов из малопластичных сталей и сплавов произ-

водится на стане кварто с предварительным нагревом до 100-150°С в спе-

циальной газовой печи. Благодаря новой технологии освоено производ-

ство листов из жаропрочных и высокопрочных сталей.

Инициатором теплой прокатки была инженер ЦЗЛ Е.М.Концевая. В

разработке и внедрении новой технологии участвовали Б.С.Брусиловский,

Л.Н.Разумов и Т.А.Комаров.

Внедрена технология обработки нержавеющей проволоки в потоке,

впервые примененная на заводе "Серп и молот". В 1963 г. был построен

термотравильный агрегат для отжига холоднотянутой проволоки в проход-

ной печи в нитку, щелочно-кислотного травления и покрытия поверхности

перед волочением.

В агрегате применен ряд технических новинок: травильные, промы-

вочные и известково-соляные ванны с принудительной циркуляцией жид-

кости; травильный шлам удаляется с поверхности проволоки ультразву-

ковой обработкой в горячей промывочной ванне; созданы новые конструк-

ции механизмов для заправки проволоки в термическую печь и очистки

щелочной ванны от шлама.

В результате обработки проволоки на термотравильном агрегате

достигается равномерность ее механических свойств и снижается расход

•лслоты.

Проект нового агрегате разработан институтом "/ипрометиз". Во

время его строительства цех продолжал работать. В создании и освое-

нии агрегата активное участие принимали бывший начальник цеха А.П.Хре-

нов, начальник цеха А.Б.Млодик, инженер Д.Е.Сатайдак, помощник на-

чальника веха П.О.'Дожайкис, главный механик зав >да Н.П.Сорокин, мас-

тер цеха В.А.Лыткин, начальник отделения Н.С.Егзееь, рабочий цеха

В..М.Матвеев, инженеры ЦЗЛ В.И.Ушаков, Ф.С.Рахсвская, лаборанты А.И.

Солошенко и В.С.Ракова и др.

Автоматизировано производство "серебрянки". Изготовление "се-

ребрянки" заключается в двукратном шлифовании прутков диам. 1-5 мм,

полученных путем волочения, правки и резки проволоки. Обработка прут-

ков "серебрянки" много лет была весьма трудоемкой операцией, так как

каадый пруток подавался в бесцентрово-шлифовальный станок вручную.

Замер диаметра прутков и подналадка' абразивных камней были мало

производительны. Неравномерная ручная подача прутков приводила к раз-

нотолщиняости на концах и повышала расход металла.

18

В 1964 г. была пущена первая поточная линия /рис.5/, в которой

осуществляются правка, резка и шлифование "серебрянки" диам.З-

-5 мм, в 1965 г. - вторая и третья линии и в 1966 г. - четвертая. При

менены оригинальные устройства для подачи прутков в зону шлифования,

автоматического замера их диаметра и автоматической перенастройки

шлифовального станка в зависимости от диаметра.

Рис.5. Автоматическая линия производства "серебрянки"

Устройства для автоматизации производства "серебрянки", впервые

разработанные на заводе "Серп и молот" в содружестве с ОКБ Министер-

ства станкостроительной и инструментальной промышленности и Москов-

ским заводом "Калибр", установлены в новом цехе завода "Днепроспец-

сталь", на Златоустовском металлургическом заводе и на заводе "Элек-

тросталь". Ими будет оборудован новый цех по производству "серебрян-

ки" на Белорецком металлургическом комбинате.

В создании автоматической линии для шлифования "серебрянки"

участвовал большой творческий коллектив работников завода, в том чис-

ле инженеры ОКБ М.Л.Шлейфер и В.И.Гаврилов, начальник отделения

"серебрянки" В.Д.Болотов, мастера цеха А.А.Матювин я С.М.Сотников,

электромонтер В.В.Рюмин, наладчики В.Г.Соковнин, А.Ф.Сушков и В.А.

Леонтьев, конструктор проектного отдела А.А.Зуев и многие другие.

Еще более сложной проблемой явилась автоматизация производства

тонкой "серебрянки" /диам. 1-2 мц/. В 1966 г. был сконструирован и

изготовлен макет оригинального устройства, позволяющего автоматически

подавать тонкие прутки-на' шлифовальные станки.

19

Эффект от внедрения автоматизации производства "серебрянки” на

металлургических предприятиях страны по предварительным подсчетам

составит более 500 тыс.руб в год.

Внедрена новая технология производства калиброванной шарикопод-

шипниковой стали. Последовательно повышая качество калиброванных прут-

ков из шарикоподшипниковой стали диам. 10-50 мм? завод в 1965 г. пол-

ностью освоил новую технологию, инициаторами которой были заместите-

ли главного инженера завода Я.И.Сокол и И.Б.Цейтлин, начальник цеха

Н.А.Баранов и другие. Внедрением ее непосредственно занимались стар-

ший мастер В.Н.Дустовалов, старший бригадир шлифовального отделения

В.В.Синица, старший мастер В.А.Леви, старший бригадир участка В.К.Са-

вельев, начальник участка ОГК Ф.И.Козюлина и др.

Новый процесс включает предварительное волочение с небольшой

деформацией, шлифование прутков с повышенным съемом поверхностного

слоя металла и окончательное волочение.

Новая технология стала возможной благодаря созданию бесцентрово-

шлифовальных станков новой конструкции типа СЛ-501, разработанных

Московским объединением ”Станколиния" и автоматизации операций на

этих станках.

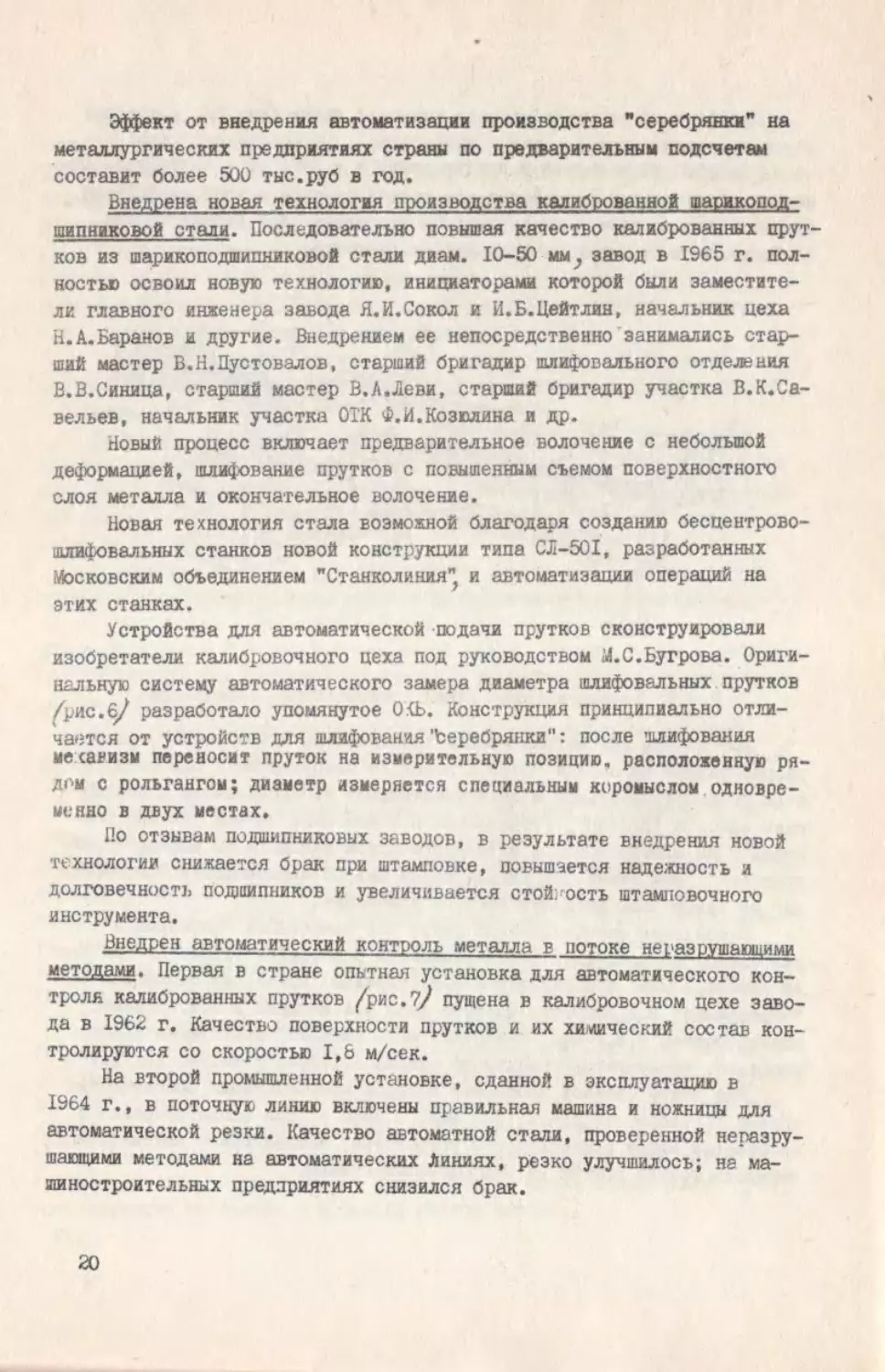

Устройства для автоматической -подачи прутков сконструировали

изобретатели калибровочного цеха под руководством М.С.Бугрова. Ориги-

нальную систему автоматического замера диаметра шлифовальных прутков

^pnc.fj/ разработало упомянутое ОКБ. Конструкция принципиально отли-

чается от устройств для шлифования’Ъеребрянки": после шлифования

месавизм переносит пруток на измерительную позицию, расположенную ря-

дг'М с рольгангом; диаметр измеряется специальным коромыслом одновре-

менно в двух местах.

Но отзывам подшипниковых заводов, в результате внедрения новой

технологии снижается брак при штамповке, повышается надежность и

долговечность подшипников и увеличивается стой;fость штамповочного

инструмента.

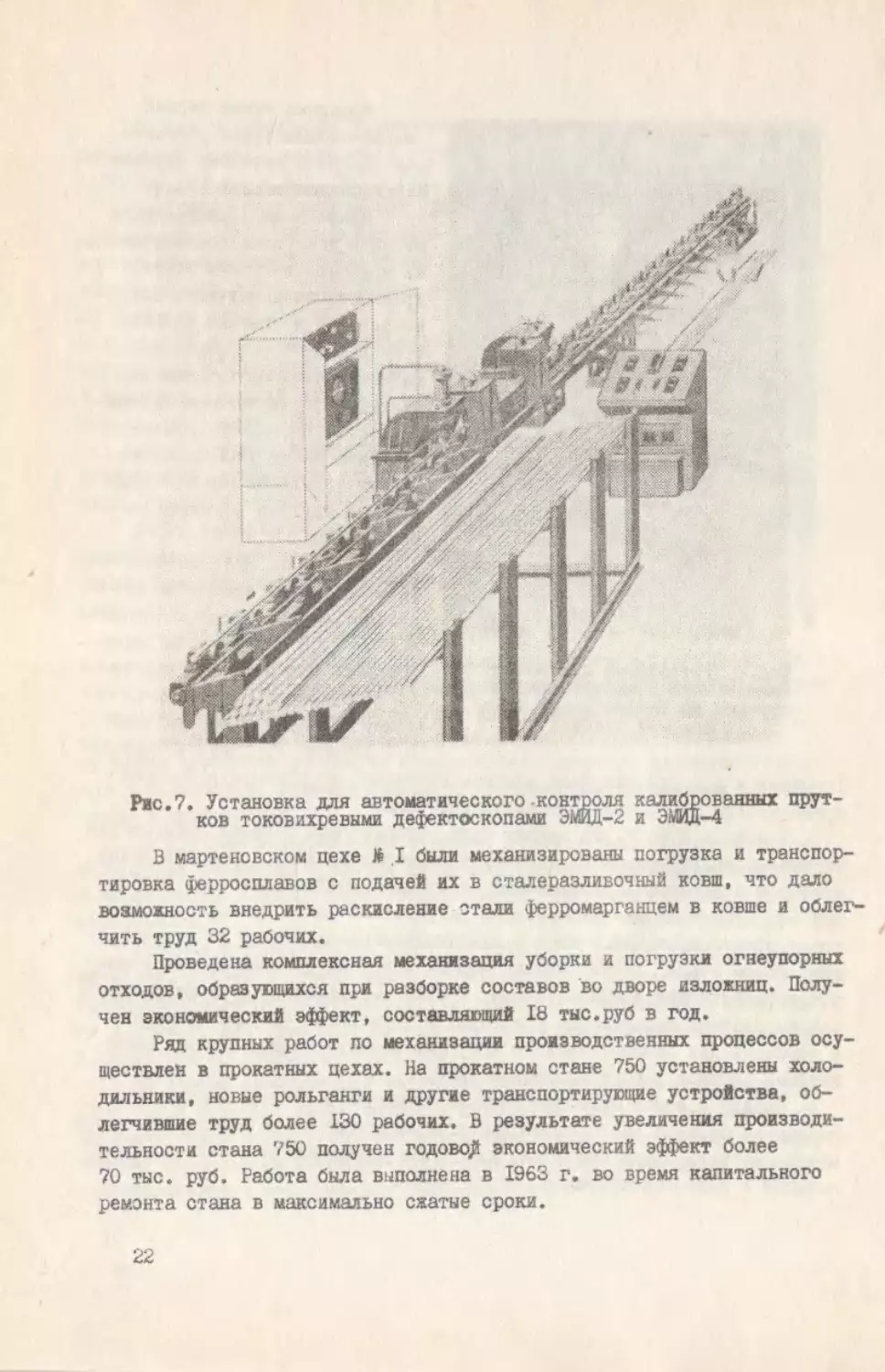

Внедрен автоматический контроль металла в потоке неразрушающими

методами. Первая в стране опытная установка для автоматического кон-

троля калиброванных прутков ^рис.Т? пущена в калибровочном цехе заво-

да в 1962 г. Качество поверхности прутков и их химический состав кон-

тролируются со скоростью 1,6 м/сек.

На второй промышленной установке, сданной в эксплуатацию в

1964 г., в поточную линию включены правильная машина и ножницы для

автоматической резки. Качество автоматной стали, проверенной неразру-

шающими методами на автоматических Линиях, резко улучшилось; на ма-

шиностроительных предприятиях снизился брак.

20

Внедрена также первая

опытно-промышленная установки

для контроля качества прутков

шарикоподшипниковой стали.

Применению неразрушающих

методов контроля, основанных

на принципе вихревых токов,

предшествовали научно-исследо-

вательские и опытные работы,

проведенные в содружестве с

Научно-исследовательским ин-

ститутом подшипниковой промыш-

ленности, Научно-исследова-

тельским институтом контроль-

но-испытательных машин и при-

боров и другими жучными уч -

реждениями.

В 1961 г. внедрением де-

фектоскопии на заводе начал

заниматься инженер А.Л.Днепров.

В 1967 г. в лаборатории дефек-

Рис.6. Устройство для авто- тоскопии при цехе КЛП работа-

матического замера диаметра ™

прутков на бесцентровых шли- ло человек, среди них ин-

фовальных станках женер В.К.Прокофьев, техники

В.А.Наумов, Р.С.Якупов, 13.В.

Гаврилов и др. Все они были электротехниками, но, приобретя большой

Практический опыт, стали дефектоскопистами.

В начале 1966 г. на заводе была организована базовая лаборатория

Научно-исследовательского института интроскопии для разработки новых

приборов и методов неразрушающего контроля продукции завода. В пер-

вый год существования лаборатория разработала макет прибора для кон-

троля обезуглероженного слоя в холоднокатаной проволоке из шарикопод-

шипниковой стали. Неразрушающие методы контроля прутков прочно вошли

В технологический процесс завода. В 1967 г. совместно с работниками

завода базовая лаборатория участвует в испытаниях опытной установки

и приборов для автоматического контроля качества поверхности горяче-

катаных прутков в сортопрокатном цехе.

Наряду с этими наиболее важными работами в течение семилетки

на заводе провели много эффективных мероприятий по механизации и авто-

матизации трудоемких .операций, внедрению передовой технологии, модер-

низации и совершенствованию оборудования.

21

Рже.7. Установка для автоматического-контроля калиброванных прут-

ков токовихревыми дефектоскопами ЭМЙД-2 и ЭМИД—4

В мартеновском цехе М I были механизированы погрузка и транспор-

тировка ферросплавов с подачей их в сталеразливочный ковш, что дало

возможность внедрить раскисление стали ферромарганцем в ковше и облег-

чить труд 32 рабочих.

Проведена комплексная механизация уборки и погрузки огнеупорных

отходов, образующихся при разборке составов во дворе изложниц. Полу-

чен экономический эффект, составляющий 18 тыс.руб в год.

Рад крупных работ по механизации производственных процессов осу-

ществлен в прокатных цехах. На прокатном стане 750 установлены холо-

дильники, новые рольганги и другие транспортирующие устройства, об-

легчившие труд более 130 рабочих. В результате увеличения производи-

тельности стана 750 получен годовой экономический эффект более

70 тыс. руб. Работа была выполнена в 1963 г. во время капитального

ремонта стана в максимально сжатые сроки.

В I960 г. механизаторами завода были исключены многие ручные опе-

рации на прокатном стане 450 и полностью механизирован самый трудный

участок - оожямная клеть стана. Здесь установлены подъемный стол и

кантовальное устройство с рольгангом для подачи раската в калибры

валков /рис.8/. Коренная механизация проведена на отделочном участке

стана, где установлены малогабаритные холодильники, новые рольганги,

механизированные ножницы для резки нержавеющей сутуночной полосы и

другие устройства. В результате механизации стана 450 высвобоадены

24 рабочих, облегчен труд свыше 60 рабочих, экономический эффект пре-

вышает 100 тыс. руб в год.

Рис.8. Обжимная клеть стана 450

На обжимной линии проволочного стана 250 внедрение ряда ориги-

нальных механизмов для кантовки и.подачи раската в калибры валков

высвободило 24 вальцовщика7"41а этом стане в 1961 г. внедрено автома-

тическое устройство для съема бунтов проволоки с конвейера.

23

Отсутствие свободных площадей и сложность сортамента проката

затрудняли механизацию операций в прокатном цехе. Конструированием и

освоением новых механизмов на стане Z50 руководил бывший начальник

цеха /ныне директор заводу/ В.А.Ермолаев. Новые устройства для убор-

ки бунтов сконструировали проектировщики завода под руководством

Г.В.Бабкова.

Проведены работы по механизации отделочных операций на адъюста-

же сортопрокатного цеха. 1Еирокое признание получила конструкция стан-

ка для механизированной зачистки листовой заготовки из нержавеющей

стали одновременно с двух сторон.Каждый станок заменяет труд восьми

рабочих в сутки. Внедрены две поточные линии механизированной зачистки

круглых прутков. Создана оригинальная конструкция станка для зачист-

ки граней шестигранных прутков.

В изготовлении, монтаже и внедрении нового оборудования в сор-

топрокатном цехе принимали участие главный механик завода Н.П.Со-

рокин, начальник цеха И.Л.Черный, механики цеха И.А,Жариков и В.Н.

Новиков, электрики цеха А.П.Ларкин и И.И.Фетисов.

Значительные работы проведены по механизации листопрокатнохх)

производства. В 1959 г. установлен новый механизированный тонколис-

товой стан > 2. На черновых клетях тонколистовых станов внедрены

автоматизированные нажимные устройства с регулированием обжатий по

определенной программе. В 1965 г. установлен и освоен современный

агрегат для четырехсторонней механизированной резки листовой ста-

ли.

Агрегат изготовил Старокраматорский завод тяжелого машинострое-

ния. Облегчен труд резчиков и получен годовой экономический эффект

более 30 тыс.руб.

Среди механизаторов листопрокатного цехи при выполнении указан-

ных работ наибольшую активность проявили начальник цеха А.А.Стасюк,

помощник начальника по оборудованию А.М.Чураков, слесари В.И.Смир-

нов, Н.И.Киселев и М.Е.Богомолов, старший электрик цеха В.Ф.Воробьев,

механик цеха И.А.Островский, мастера Я.Э.Левенштейн и 3.А.Камышев.

Механизация складских и погрузочно-разгрузочных работ, В годы

семилетки на заводе удачно решена проблема складирования и пере-

возни массовых грузов. В 1961 г. был пущен в эксплуатацию механизи-

рованный склад цемента. На завод поступает более 60 вагонов цемента

в год. Склад представляет собой здание башенного типа, вмещающее

600 т цемента. Цемент разгружают из вагонов в банки склада при по-

мощи пневматического заборного устройства.

Внутри- и внезаводские перевозки механизированы в 19Ы-196о гг.

Проектанты завода совместно с рационализаторами цеха ремонтов метал-

лургических печей разработали конструкцию металлического контейнера,

24

применяемую теперь на многих предприятиях и отмеченную дипломом ВДНХ.

Порожние контейнеры отправляют на огнеупорный завод, откуда они воз-

вращаются гружеными кирпичом и транспортируются на местных платфор-

мах. Автопогрузчики выгружают кирпич на склад, а при необходимости

контейнеры подают непосредственно к металлургическим печам. Таким об-

разом перегрузка кирпича полностью механизирована, что значительно

уменьшило бой кирпича.

В начале 1962 г. завершились работы по механизации складирова-

ния, перевозки и погрузки бунтов катанки.Раньше рабочие снимали бунты

с крючкового конвейера вручную и укладывали на металлические пло-

щадки, которые автопогрузчики перевозили на склад и в сталепроволоч-

ный цех.

После проведения ряда опытов была утверждена рациональная кон-

струкция металлического контейнера /рис.97, в который специальным

захватом крана или хоботом автопогрузчика укладываются шесть пакетов

бунтов катанки. Был построен новый склад, обслуживаемый велосипедным

краном, который грузит пакеты бунтов из контейнеров на железнодорож-

ные платформ

Рис.9. Контейнеры с катанкой на

новом складе

Значительно облегчен

труд и в сталепроволочном це-

хе, где бунты катанки транс-

портируются вилочными погруз-

чиками из контейнеров непос-

редственно к технологическим

агрегатам. Упрощена ручная

погрузка бунтов на автомаши-

ны. Теперь на московские за-

воды катанку доставляют в

контейнерах.

Комплекс работ по меха-

низации погрузочно-разгрузоч-

ных и складских операций,

Давший заводу годовой эконо-

мический эффект около 90 тыс.

jy6, завершился в 1964 г.

строительством склада привоз-

ной заготовки с установкой

козлового крана. Раньше заго-

товку складировали и грузили

железнодорожными кранами с

применением ручного труда.

Это задерживало поставку ме-

талла в прокатный цех и вызы-

25

вало ого потери. На новом складе установлены железобетонные стеллажи,

удобные для обслуживания в любое время года.

Важную роль в работах по механизации производственных процессов

сыграло усиление проектного отдела завода в 1958 г., штаты которого

были увеличены примерно вдвое. Не только за доской, но и непосред-

ственно в цехах работали конструкторы С.А.Филатов, В.И.Нишокоц, Л.А.

Логинов, С.Н.Сумский, А.Н.Кулаков, Б.А.Воробьев, Б.Е.Подольский,

И.И.Курындин, И.Л.Зайгермахер, А.А.Кузнецов, И.Г.Кочетков, Т.А.Меще-

рякова, В.А.Бишеле, А.А.Гофман, Ю.А.Катышкин и многие другие.

Многие механизмы и устройства были изготовлены и смонтированы

во вспомогательных цехах завода при участии руководителей ремонтно-

механического цеха А.И.Вихрова, Ю.В.Бауськова, М.А.Евсеева и В.И.Ани-

киенко, ремонтно-монтажного цеха - А.Д.Рукавишникова и В.К.Дербуно-

вича, ремонтно-строительного цеха - А.Г.Удалова и А.М.Беляева, тепло-

силового цеха - Д.А.шина, электроцеха - Н.Ф.Коротеева и др.

Внедрение современных методов термической обработки. Термическая

обработка является важнейшей частью технологического процесса при

производстве качественных сталей. Однако до 1959 г. она проводилась

в старых печах, которые не могли обеспечить необходимое качество про-

дукции.

В годы семилетки построены и внедрены в производство современ-

ные термические агрегаты;

колпаковые печи для отжига листов из легированной и высоколеги-

рованной стали вместо устаревших печей с выдвижной подиной /рис.10/;

две проходные роликовые печи для отжига и закалки высоколегиро-

ванной листовой стали взамен старых камерных закалочных печей;

высокотемпературная электрическая печь для термообработки листов

из высоколегированной стали;

электрические колпаковые печи для отжига холоднотянутой прово-

локи;

два термотравильных агрегата для поточной термообработки и под-

готовки поверхности проволоки к волочению;

четыре поточных механизированных агрегата для высокочастотной

термообработки прутков из шарикоподшипниковой стали.

От внедрения современных термических агрегатов завод получил го-

довой экономический эффект, превышающий 350 тыс.руб.

До 1964 г. отжиг листов из легированных и высоколегированных ма-

рок стали производился в устаревших печах с выдвижным подом. В печи

листы укладывались на литые металлические поддоны и закрывались ли-

тыми колпаками для предохранения оф окисления. После коренной рекон-

струкции термического отделения, проведенной без сокращения програм-

мы производства, в сентябре 1964 г. были пущены в эксплуатацию новые

26

содэжг OAopedpoowlei мгг къои вняоявпгоя шшон *oi*o*d

колпаковые печи конструкции "Стальпроекта". В 1966 г. после окончаний

строительства станции защитного газа на колпаковых печах внедрен ре-

жим светлого отжига листов с применением защитной атмосферы.

Внедрение нового оборудования для термообработки листо-з позволи-

ло увеличить выпуск листов из дорогостоящих марок стали, снизить зат-

раты на приобретение литых поддонов и колпаков, уменьшить расход при-

родного газа, улучшить качество поверхности листов и их механические

свойства, значительно облегчить труд обслуживающего персонала.

Рекристаллизационный отжиг холоднотянутой проволоки из легиро-

ванных и высоколегированных марок стали раньше проводили в шахтных

электрических печах сталепроволочного цеха. Шахтные печи имели низ-

кую производительность. Неравномерный прогрев бунтов по высоте

садки вызывал неравномерность механических свойств и окисле-

ние поверхности проволоки. Обслуживание печей было связано со значи-

тельными затратами физического труда рабочих. Конструкция новых кол-

паковых электрических печей,пущенных в эксплуатацию в конце 1965 г.,

разработана проектным отделом завода. Производительность печей на

50% выше шахтных. Все указанные недостатки ликвидированы.

Рекристаллизационный отжиг прутков шарикоподшипниковой стали в

калибровочном цехе производился в немеханизированных печах с выдвиж-

ным подом. Во избежание обезуглероживания и окисления поверхности

прутки отжигали в стальных трубах. Новая технология рекристаллизаци-

онного отжига заимствована у металловедов Златоустовского металлур-

гического завода. Построены четыре поточные линии термообработки, в

состав которых входят правильная машина, механизм для раз.борки тачек

и подачи прутков в агрегат с восемью индукторами и холодильник. Ме-

ханизмы линии работают в автоматическом режиме.

Перевод металлургических печей; на отопление природным газом. В

1963 г> закончен перевод всех металлургических печей завода на отоп-

ление природным газом. Годовой экономический эффект от применения бо-

лее дешевого топлива превышает 600 тыс.руб. Внедрение газового отоп-

ления было связано с модернизацией печей и горелочных устройств, а

также с изменением технологических процессов. На газовом топливе ра-

ботают не только мартеновские, нагревательные и термические печи за-

вода, но также и печи для обжига доломита и известняка.

Первоначально мартеновские печи работали на газо-мазутной смеси

с 45% мазута. Исследования и опыты, проведенные теплотехнической ла-

бораторией, позволили снизить долю мазута до 30%. В настоящее время

закончено внедрение новых режимов на всех мартеновских печах, что

даст заводу экономию свыше 50 тыс.руб в год.

28

В организованном, безаварийном переводе печей на газ немалая зас-

луга принадлежит главному энергетику завода Е.М.Шабунину и его замес-

тителю Д.М.Макарову, начальнику теплотехнической лаборатории £.Н.Сам-

соновой и инженерам этой лаборатории Д.Д.Шишлову, Б.И.Царькову, Э.С.

Евлаеву, В.С.Моргунову и С.С.Овчинникову, работникам теплосилового

цеха Д.А.Яшину, А.Н.Минееву, В.П.Иглину, А.А.Харитонову, Н.Н.Никитину,

/1.Г.Доброхотову, теплотехнику прокатного цеха А.Н.Водянову, теплотех-

нику мартеновского цеха М I С.Г.Мошкареву, инженерам цеха КИП Н.П.

Иконостасову и Н.Е.Никодимову и многим другим.

Внедрение новых процессов химической обработки поверхности стали.

В прошедшей семилетке впервые в стране не заводе было внедрено щелоч-

ное травление калиброванных прутков, значительно улучшившее качество

их поверхности. Освоено электролитическое травление нержавеющей про-

волоки в термотравидьном агрегате.

По инициативе и при участии начальника технического отдела И.Б.

Цейтлина внедрен специальный метод травления проволоки из шарикопод-

шипниковой стали для удаления с поверхности обезуглероженного слоя.

В 1965 г. ЦЗЛ разработала технологический процесс фосфатирования про-

волоки из углеродистой стали для подготовки поверхности к волочению,

проведенный в производственных условиях.

Освоение технологии производства новых видов сталей. В течение

семилетки на заводе освоен выпуск большого количества новых высоко-

качественных видов продукции, имеющих важное значение для народного

хозяйства.

и 1965 г. была внедрена выплавка стали для катализаторов с весь-

ма низким содержанием примесей. Новую сталь выплавляют в основной

мартеновской печи методом двойного переплава. 3 результате значитель-

ного увеличения выхода аммиака Гродненский азотно-туковый завод полу-

чил годовой экономический эффект в размере 490 тыс.руб.

Новые виды сортового проката. В сортопрокатном цехе освоено

производство горячекатаных прутков из быстрорежущей стали.

Раньше некоторые виды заготовок из малопластичной стали смежные

металлургические предприятия поставляли в кованом состоянии. На заво-

де освоен значительно более дешевый технологический процесс прокатки,

повысивший качество этих заготовок по сравнению с коваными. В то же

время дефицитные кузнечные молоты высвободились для производства дру-

гих видов продукции. Экономический эфдект, полученный в результате

освоения прокатки малопластичных сталей, превышает 240 тыс.руб в год.

За семилетку освоено производство 36 новых фасонных профилей

проката, в том числе трудоемких профилей из* жаропрочной стали.

Производство листа, ленты и проволоки из новых марок сталей.

Технологи U3J1 и производственных цехов уделяют большое внимание ос-

воению технологического процесса производства листа, ленты и прово-

локи из стали новых марок. Эти работы проводятся в тесном содружест-

ве с учеными ряда научно-исследовательских институтов. Особое значе-

ние имеют исследования, проведенные на заводе по освоению технологии

выплавки кислотостойких и коррозионностойких сталей с весьма низким

содержанием углерода, особенно чистым по примесям, неметаллическим

включениям и газам, производству листа и ленты из нержавеющей жаро-

прочной и высокопрочной стали.

За семилетку освоено производство листа, ленты и проволоки бо-

лее чем из 150 новых марок стали.

В освоении новых видов продукции большую роль играет централь-

ная заводская лаборатория, в которой работают высококвалифицирован-

ные технологи-исследователи, руководимые кандидатом технических наук

Н.П.Жетвиным. Среди них начальники отраслевых лабораторий В.И.Ушаков,

Е.М.Концевая, Б.М.Максимов, А.С.Белоусов, Я.Л.Фрид, инженеры И.Я.Со-

кол, 3.И.Губонина, А.А.Диамидова, Б.С.Брусиловский, И.В.Горбатенко,

П.А.Гончаров и др.

Совершенствование и модернизация оборудования завода

Прокатный цех. В 1959 г. был модернизирован привод стана 750.

Старую канатную.передачу с маховиком демонтировали.Теперь привод ста-

на осуществляется непосредственно от электродвигателя мощностью

2600 квт, получающего питание от управляемых ртутных выпрямителей.

Для питания служат два игнитронных преобразователя типа ИВС 500/2, ко-

торые впервые в СССР были применены для привода прокатных станов.

.Модернизация чистовой линии стана 450 была проведена в 1959 г.

Установлены ноэые шестеренные и рабочие клети усовершенствованной

конструкции.

В 1965 г. для управления электродвигателей моталок стана 250

впервые применены тиристорные преобразователи.

Метизные цехи.В сталепроволочном цехе устаревшие волочильные

станы заменены новыми. В 1961 г. реконструировано травильное отделе-

ние. Впервые применен новый метод сушки проволоки после травления и

нанесения покрытия с устройством баковый сушил оригинальной конструк-

ции; построено новое помещение адъюстажа, внедрена намотка проволоки

на шпули.

В 1959-1963гг. полностью обновлено оборудование канатного цеха.

Установлены новые прядевьющие и канатовьющие машины, что позволило

30

значительно облегчить труд рабочих и повысить производительность.

Так, замена старой канатовьющей машины корзиночного типа 6/650 сигар-

ной машиной типа 6/500 привела к увеличению производительности более

чем вдвое.

В канатном и калибровочном цехах построены новые склады готовой

продукции, что позволило освободить основные производственные площа-

ди для установки нового оборудования.

Развернуты работы по реконструкции калибровочного цеха: постро-

ены два новых пролета; благодаря перестановке технологического обо-

рудования реорганизованы грузовые потоки. Рационализаторы цеха про-

вели большую работу по модернизации волочильных станов.

Подсобные службы. На внутризаводском железнодорожном транспорте

за семилетку произведена полная замена паровозов тепловозами. Всего

приобретено 10 тепловозов. Построено новое депо. На всех железнодо-

рожных кранах паровые двигатели заменены дизельными. Построен учас-

ток для механизированной экипировки тепловозов. Проведена большая

работа по замене деревянных шпал железобетонными. Модернизировано

кислородное хозяйство. На более удобное место перенесена станция

для наполнения кислородных баллонов. В помещении газификационной стан-

ции установлены газгольдеры для сокращения потерь жидкого кислорода

при сливе его из цистерн.

В ремонтно-механическом цехе внедрено большое количество приспо-

соблений, усовершенствующих станочное оборудование. С использованием

опыта новаторов Москвы внедрена заточка резцов синтетическими алмаза-

ми, изготовлены прибор для проверки направляющих плоскостей станков,

протяжной суппорт для зуборезного станка, приспособление для изго-

товления эксцентрических изделий, электроэрозионное устройство для

образования лунок на твердосплавных резцах, полуавтоматический станок

для закругления зуба шестерен и многое другое.

Эффективность внедрения новой техники^ обмен передовым

опытом работы

Большое значение на заводе придается экономической работе. Еже-

годно проводится технико-экономическая конференция, определяющая важ-

нейшие направления работ. В планы организационно-технических меро-

приятий и внедрения новой техники включаются только те мероприятия,

которые экономически обоснованы или в результате проведения которых

облегчается труд рабочих на наиболее тяжелых участках производства.

На заводе создана лаборатория экономики и организации произ-

водства, разрабатывающая соответствующие рекомендации.

31

Отработана система контроля за выполнением основных технико-эко-

номических показателей; осуществляется ежедневный учет выполнения пла-

на производства, реализации продукции, прибыли, состояния незавершен-

ного производства и покупных полуфабрикатов.

За семилетку экономическая эффективность от внедрения различных

мероприятий на заводе составила 4210 тыс.руб в год при затратах за

счет средств кредита Госбанка 2320 тыс.руб.

За годы семилетки из 638 крупных мероприятий, выполненных на за-

воде, 177 было проведено по механизации и автоматизации работ, в ре-

зультате чего высвобоадено 285 рабочих и облегчены условия работы

2570 рабочих.

Завод неоднократно являлся участником Выставки достижений народ-

ного хозяйства. Многие работы завода были отмечены дипломами и меда-

лями ВДНХ, в том числе: внедрение технологии производства кислотостой-

кой стали; разработка новой технологии изготовления роликов для роли-

ковых проводок прокатных станов; механизация и автоматизация процес-

са клеймения калиброванных прутков; организация перевозок огнеупор -

кого кирпича в контейнерах и с помощью автопогрузчиков; организация

ремонтов мартеновских печей с применением сетевых графиков; внедрение

тиристорных преобразователей для управления электродвигателей.

В течение семилетнего периода упрочились связи завода с много-

численными научно-исследовательскими и учебными институтами, закон-

чено значительное количество научно-исследовательских и опытных ра-

бот, внедренных в производство, в том числе разработка конструкции

горелочных устройств для отопления методических и термических печей;

прокатка малопластичных листов с применением предварительного нагре-

ва; изыскание новых методов неразрушающего контроля калиброванных

прутков; разработка метода автоматического замера прутков в процессе

шлифования на станках и технологии электрошлакового переплава кон-

струкционной стали особо ответственных марок.

Выполнению заданий семилетнего плана по новой технике на заводе

способствовал ряд организационных усовершенствований. Основными из

них являются реорганизация проектного отдела, образование в 1956 г.

Бюро технической информации и организация единой службы технической

Информации и внедрения новой техники.

За годы семилетки Бюро технической информации выпустило 185 те-

матических информаций о достижениях отечественной и зарубежной метал-

лургии, распространило 144 аннотированные сводки о поступлениях тех-

нико-информационных материалов, организовало хорошо оборудованные

технические кабинеты в мартеновских цехах > I и 2, сортопрокатном,

листопрокатном.ремонтно-механическом цехах и проектном отделе;провело

467 лекций, докладов и семинаров на технические темы и способство-

32

вало внедрению в производство 124 мероприятий с использованием тех-

нико-информационных материалов и опыта родственных предприятий. К

наиболее важным из них относятся следующие: раскисление стали ферро-

марганцем в сталеразливочном ковше с механизацией процесса; внедрение

электрошлакового переплава стали; устройство линии зачистки круглых

прутков в сортопрокатном цехе; установка ножниц четырехсторонней рез-

ки в листопрокатном цехе; применение обработки твердосплавных фильер

с использованием порошка из синтетических алмазов; внедрение нераз-

рушающих методов контроля прутков калиброванной стали; перевод печей

для обжига доломита и известняка на отопление природным газом.

Благодаря использованию передового научного и производственно-

технического опыта на заводе получен значительный экономический эф-

фект.

Бюро технической информации поддерживает тесную связь с Централь-

ным научно-исследовательским институтом информации и технико-эконо-

мических исследований черной металлургии и со службами технической

информации металлургических заводов страны.

Под руководством начальника технического отдела И.Б.Цейтлина в

1958 г. создана служба, занимающаяся вопросами внедрения новой тех-

ники и технической информации. Начиная с 1959 г. она разрабатывает,

издает и согласовывает единый годовой план организационно-техничес-

ких мероприятий и внедрения новой техники. В плане отражены не толь-

ко основные мероприятия, но также намеченные на год научно-исследова-

тельские, перспективные и проектные работы. Организована.регулярная

проверка выполнения единого плана по определенному графику.

Служба осуществляет связь с научно-исследовательскими институ-

тами, выполняющими работы на заводе, ведет учет и контролирует рас-

ходование средств на научно-исследовательские работы.

Многие годы отставание проектных работ тормозило технический

прогресс завода /нехватало конструкторов, отсутствовала плановость

в работе отдела, не подсчитывалась экономическая эффективность от

внедрения выполняемых проектов^. После реорганизации проектного от-

дела в 1959 г. количество конструкторов увеличилось с 45 до 120 че-

ловек, были образованы секторы по всем специальностям, в том числе

электрических устройств, сантехники, строительства.

Такая перестройка позволила без помощи специализированных

проектных организаций выпускать комплексные проекты, в которые вхо-

дят смета затрат, экономическое обоснование и объяснительная запис-

ка. Экономисты планового отдела завода рассчитывают экономический

эффект по всем разрабатываемым проектам в стадии технического проек-

тирования. Рабочее проектирование по мероприятиям, которые экономи-

чески не оправдываются, не производится.

ЗГ

Проектным отделом комплексно выпущены проекты по важнейшим рабо-

там, главными из которых являются: проект комплексной механизации

уборки и транспортировки бунтов катанки от моталок до погрузки в же-

лезнодорожные вагоны; проект устройства нового привода стана 750;

проект установки электрошлакового переплава; проект нового механизи-

рованного тонколистового стана горячей прокатки и др.

Работа изобретателей и рационализаторов завода

Показатели по рационализации производства, установленные заводу

семилетним планом, нлюляены. За этот период поступило 18022 рацио-

нализаторских предложения, из которых внедрено II337; экономия от

внедрения рационализаторских предложений составила 3360 тыс.руб.

Изобретатели завода получили авторские свидетельства на ряд ра-

бот, из которых внедрены в производство:

способ выплавки технически чистого железа /авторы П.Я.Ьарздайн,

0.Я.Соколов, Н.П.Еетвин, Р.Б.Гутнов и др.У; экономический эффект -

153200 руб в год;

устройство для передачи раската в рабочих клетях сортопрокатных

станов трио /автор В. А.Ермолаев/; экономический эффект - II495 руб

в год;

шлифовальный станок для двухсторонней обработки прокатных заго-

товок /авторы В.А.Врмолаев, Д.С.Трунцев и А.К.Кулаков/; экономичес-

кий эффект - 12300 руб в год;

способ сушки проволоки в бунтах /авторы А.Н,Денисов, А.П.Хренов

и др./; экономический эффект - 52088 руб в год.

Больших успехов добились рабочие производственных цехов. Напри-

мер, внедрены 22 предложения электрика сталепроволочного цеха В. В. Рю-

мина, 14 предложений слесаря канатного цеха В.В.Курилова.

Улучшение быта трудящихся завода

Улучшению быта трудящихся завода уделяется большое внимание. Ос-

новные усилия направлены на жилищное строительство. Только в после-

военный период построено 174 тыс.кв.м благоустроенной жилой площади.

Выросли новые поселки металлургов столицы в Ново-Гиреево /об домов/,

в районе Зеленого проспекта и Дубовой улицы /16 домо^/, корпуса в Из-

майлове и на Соколиной горе. В 1964 г. построено и сдано в эксплуата-

цию 13800 кв.м, а в 1965 г. - II800 кв.м жилой площади. Дома метал-

лургов расположены в непосредственной близости от парковой зоны.

34

В 1963 г. завод построил новую поликлинику, оборудованную по

последнему слову медицины и техники, и стационар для лечения работни-

ков завода. Пропускная способность новой поликлиники составляет 750

посещений в день.

Большой популярностью пользуется ночной санаторий завода в под-

московном поселке Кучино. Сюда рабочие приезжают после трудового дня,

отдыхают, принимают лечение.

Дворец культуры металлургов организует культурный отдых трудя-

щихся. Широкое признание получило искусство коллективов художествен-

ной самодеятельности завода.

Движение за коммунистический труд

Коллектив завода "Серп и молот" 2 ноября I960 г. включился в со-

ревнование за звание Предприятия коммунистического труда.

Двум цехам завода - канатному и контрольно-измерительных прибо-

ров - присвоено звание Цех коммунистического труда.

16 июля 1959 г. заводской комитет профсоюза подвел итоги сорев-

нования бригад, борющихся за звание коллективов коммунистического

труда, и присвоил звание Бригада коммунистического труда бригаде

старшего вальцовщика стана 2 листопрокатного цеха В.И.Дюжева и бри-

гаде старшего вальцовщика стана > 3 листопрокатного цеха В.Д.Корне-

ева.

Завком присвоил звание первых Ударников коммунистического труда

работникам ремонтных цехов: бригадиру слесарей В.И.Варначеву, свер-

ловщику П.Я..Муравлянникову, строгальщику А.П.Арталишкину, токарю

Т.Ф.Стефаненко, слесарям Г.А.Боровских, Б.А.Сотникову и А.А.Ларину,

электросварщику Б.М.Котову, монтажнику Н.В.Седову.

В настоящее время звание участков и смен коммунистического тру-

да носят 27 коллективов. В 115 бригадах коммунистического труда ра-

ботает 1388 человек.

Завод "Серп и молот" сегодня

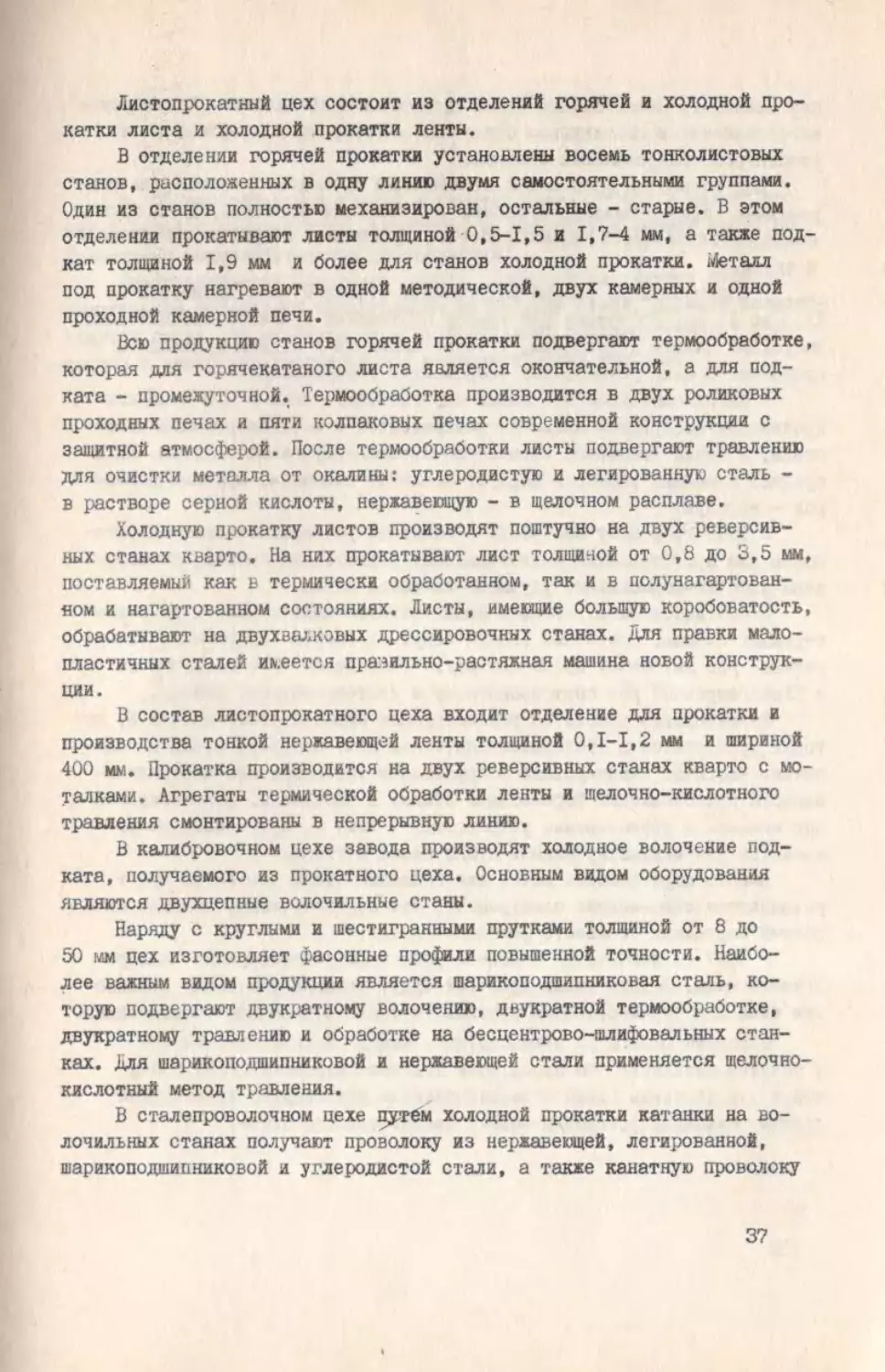

В настоящее время "Серп и молот" является заводом качественной

металлургии с неполным металлургическим циклом.

В основных мартеновских печах емкостью 15-75 т выплавляется

свыше 100 марок стали, в том -чйсле качественная спокойная, легирован-

ная конструкционная, инструментальная углеродистая, автоматная и др.

Разливают сталь сифонным способом на слитки весом примерно 800 кг.

35

Вся продукция мартеновских цехов завода - стальные слитки - про-

катывается на обжимном стане 750 сортопрокатного цеха. В состав стана

750 входят две методическиэ нагревательные печи, отапливаемые природ-

ным газом, три прокатные клети трио, расположенные в одну линию, и

две маятниковые дисковые пилы для горячей резки проката. На стане

получают заготовку сечением 140x160, 115x115, 90x90 и 50x50 мм,а так-

же сутуночную полосу 2о0х13-26 мм,

В 1966 г. внедрен новый объективный метод контроля макрострукту-

ры заготовок с применением ультразвуковых приборов, благодаря которо-

му улучшилось качество металла, достигнута его экономия /так как ра-

нее для макроконтроля отбирались темплеты/ и высвобождены рабочие,

производившие строжку и шлифовку темплетов.

Готовую продукцию сортопрокатного цеха выпускают три стана:

среднесортный 450, мелкосортный 300 и проволочный 250.

Среднесортный стан1450 расположен в две линии: механизированная

черновая состоит из одной клети, чистовая - из четырех клетей, где

пока преобладает ручной труд. Заготовки нагревают в методической пе-

чи с нижним подогревом.

Мелкосортный стан 300 имеет черновую линию, состоящую из одной

механизированной клети трио, и чистовую линию - из шести немеханизи-

рованных клетей, из которых две работают как трио, а остальные как

переменное дуо.

В 1967 г. проведены крупные работы по модернизации стана 300:

упразднена старая канатная передача и установлены отдельные двига-

тели для обжимной и чистовой линий. Построена новая методическая печь.

На обжимной клети установлены подъемный стол и кантовальный аппарат.

Проволочный стан 250 состоит из двух клетей трио и десяти кле-

тей переменное дуо, расположенных в три линии. Заготовки нагревают в

методической печи. Для намотки проволоки в бунты имеется пять мота-

лок типа Гаррета. Проволоку транспортируют крюковым конвейером,

специальным съемным механизмом и металлическими контейнерами.

Кроме заготовки для переката, прокатный цех производит сортовые

профили из конструкционной углеродистой, легированной, инструменталь-

ной, быстрорежущей, нержавеющей и других сталей особых марок типа

армко, а также пустотелую буровую сталь, рядовой крупный и мелкий

сортовой металл, катанку.

Листопрокатный цех получает заготовку в виде сутунки из углеро-

дистой стали /шириной 250, длиной 600-600 мм и толщиной 13-26 мм/

и из нержавеющей стали /шириной 150 мм и толщиной 15-25 мц/. Калиб-

ровочный цех получает круглые и шестигранные прутки диам. 11-50 мм,

сталепроволочный цех - круглую проволоку диам. 5,5-12 мм в бунтах.

36

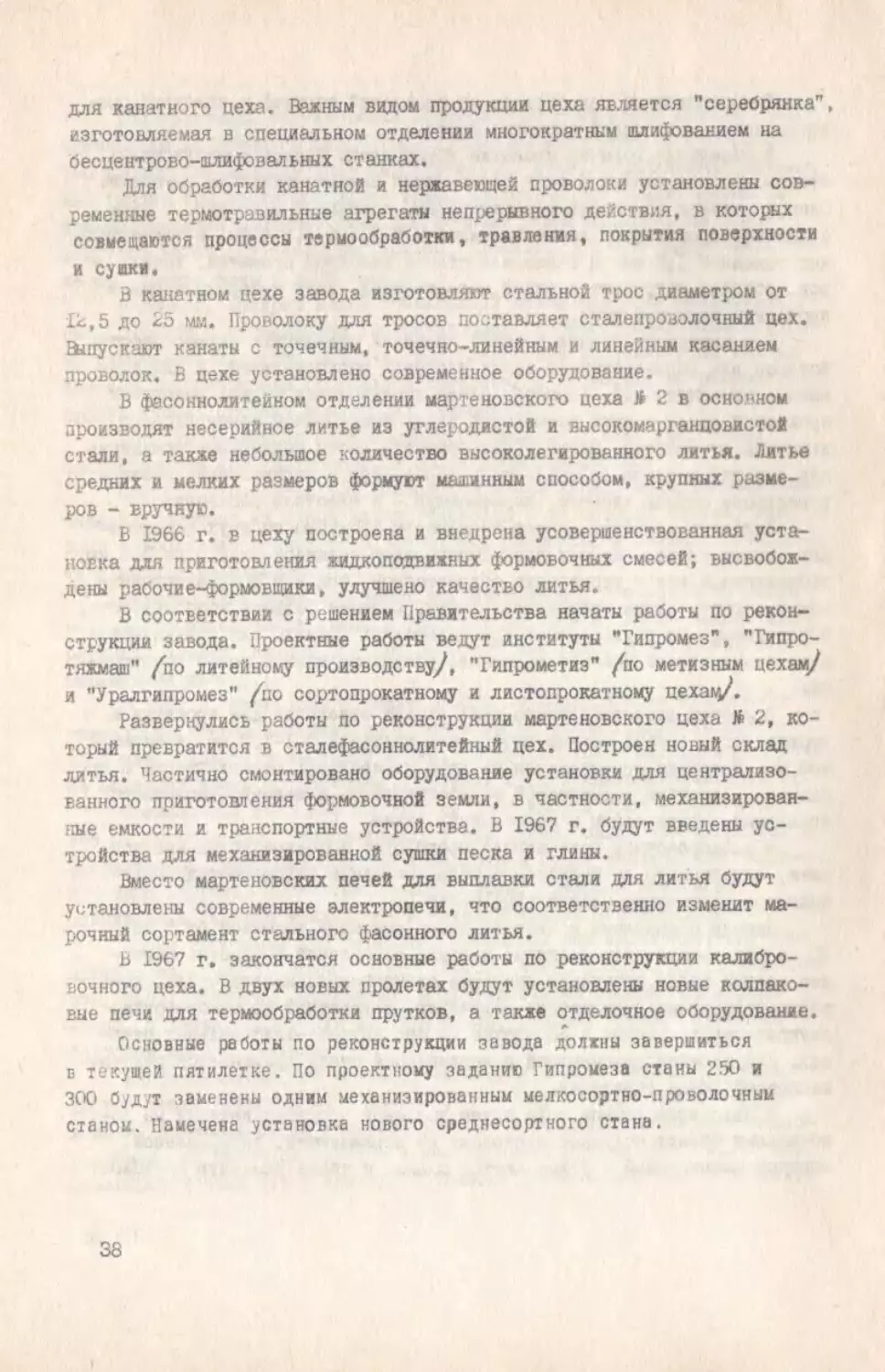

Листопрокатный цех состоит из отделений горячей и холодной про-

катки листа и холодной прокатки ленты.

В отделении горячей прокатки установлены восемь тонколистовых

станов, расположенных в одну линию двумя самостоятельными группами.

Один из станов полностью механизирован, остальные - старые. В этом

отделении прокатывают листы толщиной 0,5-1,5 и 1,7-4 мм, а также под-

кат толщиной 1,9 мм и более для станов холодной прокатки. Металл

под прокатку нагревают в одной методической, двух камерных и одной

проходной камерной печи.

Всю продукцию станов горячей прокатки подвергают термообработке,

которая для горячекатаного листа является окончательной, а для под-

ката - промежуточной. Термообработка производится в двух роликовых

проходных печах и пяти колпаковых печах современной конструкции с

защитной атмосферой. После термообработки листы подвергают травлению

для очистки металла от окалины: углеродистую и легированную сталь -

в растворе серной кислоты, нержавеющую - в щелочном расплаве.

Холодную прокатку листов производят поштучно на двух реверсив-

ных станах кварто. На них прокатывают лист толщиной от 0,8 до 3,5 мм,