Текст

МАШИНЫ

И АГРЕГАТЫ

МЕТАЛЛУРГИЧЕСКИХ

ЗАВОДОВ

УДК 613.02'09 (75)

А. И. ЦЕЛИКОВ, П. И. ПОЛУХИН, В. М. ГРЕБЕНИК. Ф. К- ИВАНЧЕНКО, М. А. ТЫЛ КИН, А. А. КОРОЛЕВ, В. П. ПОЛУХИН, Д. А. СТОРОЖИК, Б. А ПАВЛЕНКО, А. А. ЦЕЛИКОВ, И. М. ЕЛИНСОН, В. И. ЗЮЗИН

Рецензент: Кафедра механического оборудования металлургических заводов Уральского политехнического института имени С. М. Кирова

УДК 669.02/09 (075)

Машины н агрегаты металлургических заводов. В 3-х томах. Т. 3. Машины н агрегаты для производства и отделки проката. Учебник для вузов/Целиков А. И., Полухин П. И., Гребеник В. М. и др. 2-е изд., перераб. и доп. — М.: Металлургий, 1988. 680 с.

Рассмотрены комплексы машин и агрегатов прокатных н трубопрокатных цехов. Дано описание оборудования технологических линий станов, а также машин для правки, резки, зачистки, транспортирования, уборки проката и др. Особое внимание уделено оборудованию четвертого передела, включающего холодную прокатку, калибровку, нанесение покрытий и термическую обработку. Изложены основы расчета прокатных станов, а также ряда машин и агрегатов прокатных цехов. Приведены динамические расчеты металлургических машин. Показаны перспективы развития прокатных и трубопрокатных станов. Первое издание вышло в 1981 г. Учебник предназначен для студентов металлургических н машиностроительных вузов и факультетов, обучающихся по специальностям «Механическое оборудование заводов черной металлургии», «Металлургия черных металлов», «Автоматизированные металлургические машины н агрегаты», «Обработка металлов давлением».

Ил. 381. Табл. 18. Библиогр. список: 18 назв.

М

2601020000-033

040(01)-88

ISBN 5—229—00035—X

ISBN 5—229—00037—6

© Издательство «Металлургия», 1988

ОГЛАВЛЕНИЕ

Предисловие ....................................... . . 8

Глава I. Назначение и классификация прокатных станов. 10

1. Сортамент прокатной продукции ................................. II

2. Назначение, типы машин и агрегатов прокатных цехов............ 13

3. Классификация прокатных станов н их рабочих клетей . 17

Классификация рабочих клетей.................................... 17

Классификация станов по расположению рабочих клетей . 22

Классификация станов по назначению.............................. 24

Глава II. Основы теории расчета прокатных станов

I. Кинематика процесса прокатки ....

Очаг деформации и его параметры Условия захвата полосы валками.........................

Нейтральный угол и условия движения полосы после захвата . . Опережение н отставание ...

Скорость деформации ............

Коэффициент трения при прокатке............... ...............

2. Контактные напряжения при прокатке..........................

Дифференциальные уравнения контактных напряжений..............

Контактные напряжения при скольжении металла с постоянным коэффициентом трения .....................................

Распределение нормальных н касательных напряжений по дуге захвата Влияние внешних зон на контактные напряжения...........

3. Сопротивление деформации....................

Сопротивление линейной деформации.............

Изменение температуры металла при прокатке ...................

Влияние наклепа на сопротивление деформации металлов в холодном состоянии ..................................................

Влияние скорости на сопротивление деформации металла . . Методы определения сопротивления деформации метвлла .

4. Усилие прокатки . . .................................

Факторы, определяющие усилие прокатки ........................

Определение контактной площади прокатываемого металла с валками Влияние внешнего трения на усилие прокатки . Влияние натяжения на усилие прокатки ....

Влияние ширины полосы на усилие прокатки . .

Определение усилия прн прокатке в калибрах .

5. Момент н мощность прокатки .................................

Составляющие нагрузки привода валков .........................

Определение момента прокатки по усилиям, действующим на валки Определение момента прокатки по расходу энергии ..............

Определение моментов добавочных сил трения и момента холостого хода .........................................................

Диаграммы статической нагрузки ........................

Нагрузка привода при реверсивном режиме работы.........

26

26

26

29

29

30

33

34

35

35

37

39

45

47

47

48

49

50

51

53

53

55

56

60

61

62

63

64

65

66

67

68

70

Глава III. Динамические расчеты металлургических машин . 71

1. Физическая модель машины .... .................. 74

2. Динамические нагрузки в машинах......... 75

3. Динамические нагрузки от ударов в зазорах 81

4. Параметрические колебания .... ... 83

5. Автоколебания ........................... ... . . 85

6. Снижение динамических нагрузок ................................. 87

7. Расчет деталей машин на ограниченную долговечность.............. 89

Расчет прн нестационарных симметричных циклах нагружения ... 89

Расчет при нестационарных аскммегрячиых циклах нагружеяня - . 91

1* 3

Глава IV. Основные типы прокатных станов 101

I. Обжимные и заготовочные станы ..... 101

Обжимные станы .......... . Ю1

Заготовочные станы ........ ИО

Станы радиально-сдвиговой прокатки ИЗ

2. Листовые станы горячей прокатки 116

Шпрокополосовые станы......................................... 118

То л стол истовые станы....................................... 121

3. Сортовые станы горячей прокатки 128

Рельсобалочные м балочные станы 130

Крупно-, средне- и мелкосортные станы 137

Проволочные станы................... ... 142

4 Листовые станы холодной прокатки ............................ 144

Цехи для производства автомобильных и конструкционных листов

п полос ......... ...... ............................. 149

Цехи для производства жести и электротехнической стали . . 156

5- Станы специального назначения ............................... 166

Профилегибочные агрегаты . . . ......................... 167

Деталепрокатные станы ........................................ 170

Станы для прокатки фасонных профилей высокой точности ... 179

6. Волочильные и калибровочные станы ............ 180

Глава V. Рабочие клети и их привод 190

I. Прокатные валки ........................................... 190

Основные размеры валков ..................................... 190

Валки обжимных н сортовых станов . . . 192

Валки листовых станов горячей прокатки ..... . 196

Валки листовых станов холодной прокатки...................... 198

Упругая деформация и прочность двухвалковой системы . . 201

Упругая деформация и прочность четырех валковой системы . 205

Расчет прокатных валков на циклическую прочность . . . 213

Контактные напряжения в валках .............................. 216

2. Подшипники прокатных валков ............................... 221

Подшипники скольжения открытого типа . ...................... 221

Подшипники скольжения закрытого типа — подшипники жидкостного трения ...................................................... 222

Подшипники качения .... . . 231

Смазка подшипниковых узлов .................................. 235

3. Механизмы для установки и уравновешивания валков. . 235

Нажимные механизмы .......................................... 236

Устройство осевой установки валков 247

Механизмы уравновешивания валков 248

4. Станины рабочих клетей ........ 253

Характеристика станин ....................................... 253

Расчет станины закрытого типа на прочность и жесткость . 255

5. Проводки................................................... 259

Проводки листовых станов 259

Проводки сортовых станов 262

6. Механизмы для смены валков . . 266

7. Расчет рабочих клетей ...... - - 268

Расчет упругих Деформаций.................................. 268

Определение некоторых оптимальных соотношений в системе валков четырехвилковой клети ...................................... 275

Совместное влияние размеров валкового узла и станины на упругую деформацию клети............................................. 283

Оптимизация на ЭВМ основных конструктивных размеров клети, обеспечивающих заданную ее жесткость ... ..... - 290

Расчет рабочей клети на опрокидывание 2^7

8 Повышение точности размеров проката . . ... 299

Факторы, влияющие на точность размеров проката . 299

Влияние различных факторов на продольную » поперечную разнотол шипность проката......................................... . 304

Способы уменьшения разнотолшинности проката ......... 308

Совмещенное регулирование продольной и поперечной разнотолщин-ностей полосы...............- -...........-.................... 313

Регулирование формы полосы .......... 315

9. Шпиндели.................. • 318

Характеристика шпинделей ... • - 318

Конструкции шпинделей......................................... 320

Уравновешивание шпинделей....................................... 324

Расчет универсальных шпинделей с шарнирами на бронзовых вкладышах .......................................................... 328

10. Шестеренные клети н редукторы .... 331

Расчет зубчатого зацепления .................................... 332

Расчет шестеренного валка на прочность . . . 335

Конструкции шестеренных клетей и редукторов 337

Расчет шестеренной клети на опрокидывание....................... 341

II. Муфты главной линии . . ... ............... 342

Глава VI. Машины и механизмы для перемещения слитков к проката 344

1. Слнтковозы.................- . . - - 344

2. Рольганги................................................ - 347

Рольганги блюмингов и слябингов . . • 349

Станинные ролики........................................... • • 352

Пакетирующие рольганги .................................... - • 352

Рольганг-холодильник для толстых листов 353

Рольганги широкополосовых станов . . . 353

Расчет основных параметров рольгангов . . 355

3. Транспортеры п холодильники.................................. 360

Шлепперы ...................................................... 360

Холодильники................................................... 361

Устройства для транспортировки рулонов .... 365

4. Манипуляторы и кантователи ......................... - - 368

Манипуляторы и кантователи обжимных станов.................... 368

Кантователи проката заготовочных и сортовых станов............. 372

Манипуляторы и кантователи крупносортных и рельсобалочных трехвалковых станов . ............................................. 373

Манипуляторы толстолистового стана ... • • 377

Кантователя в линиях отделки проката . . . - 378

5. Поворотные и подъемные механизмы . . . 384

Глава VII. Машины для резания проката

1. Ножницы с параллельными ножами . . . Назначение и основные параметры . . Методика определения усилия резания . . Конструкция ножниц . . . . ?................

2. Ножницы с наклонным ножом (гильотинные) Назначение и классификация...............

Методика определения усилия резания Конструкция ножниц ...................

3. Летучие ножницы...........

Назначение и классификация Барабанные летучие ножницы........................ ....

Кривошип но-рычажные летучке ножницы............................

Летучие ножницы для горячей резки заготовок и сортовых профилей Планетарные летучие ножницы.....................................

Маятниковые тихоходные летучие ножницы..........

4 Дисковые ножницы ...............................

5. Дисковые пилы . .

386

386

386

388

391

395

395

397

400

405

405

405

419

429 434

439

440

447

'5

Глава VIII. Правильные машины и прессы . . 452

I. Машины для правки листов...................................... 452

Назначение и классификация .................................... 452

Основы теории правки полосы ................................... 454

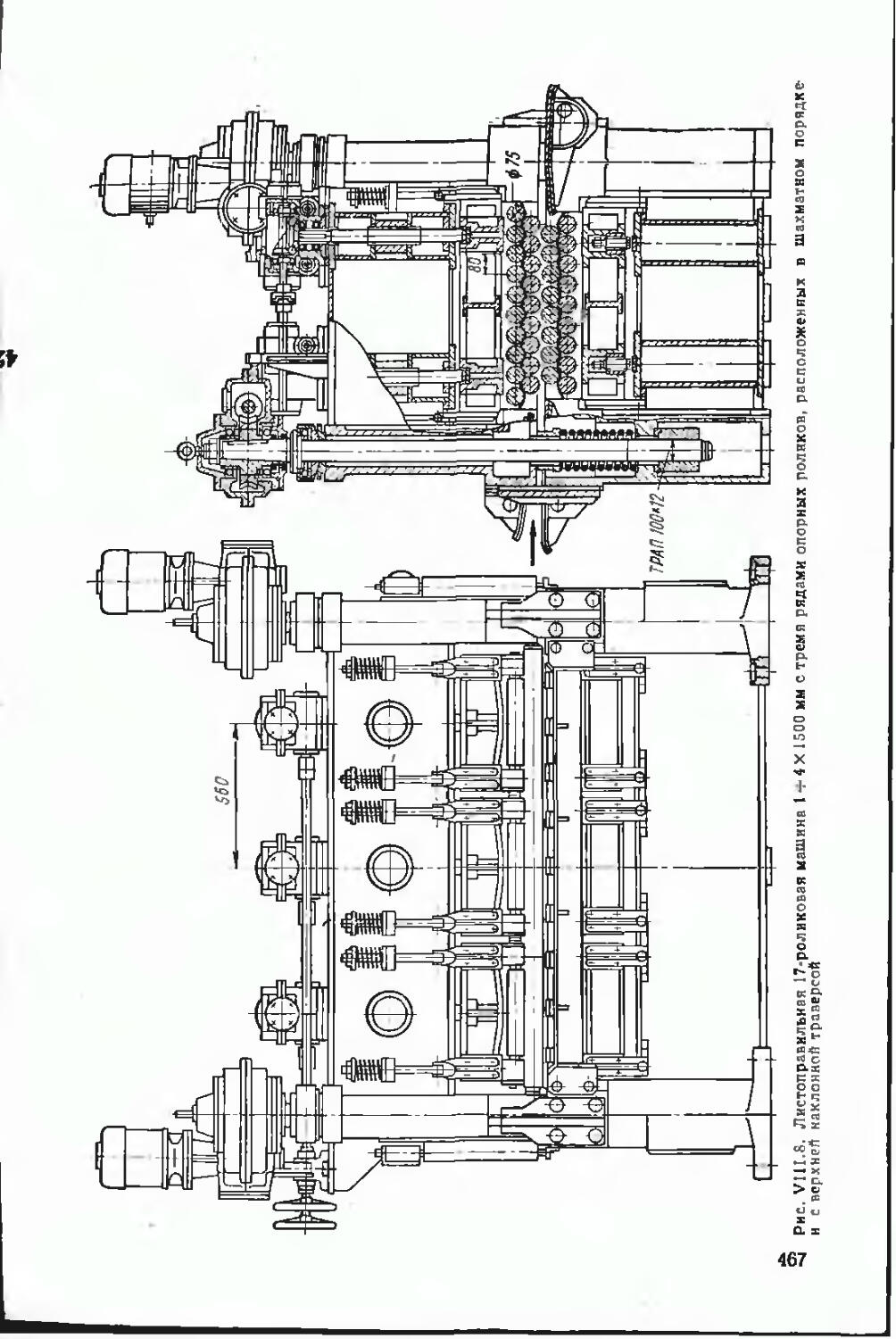

Конструкции роликовых листоправильных машин . . 459

Листоправильные машины для правки растяжением . 468

2. Машины и прессы для правки сортового проката................. 471

Назначение и классификация..................................... 471

Методика расчета сортоправильных машин......................... 474

Машины для правки профилей в двух плоскостях и правки косым изгибом ....................................................... 475

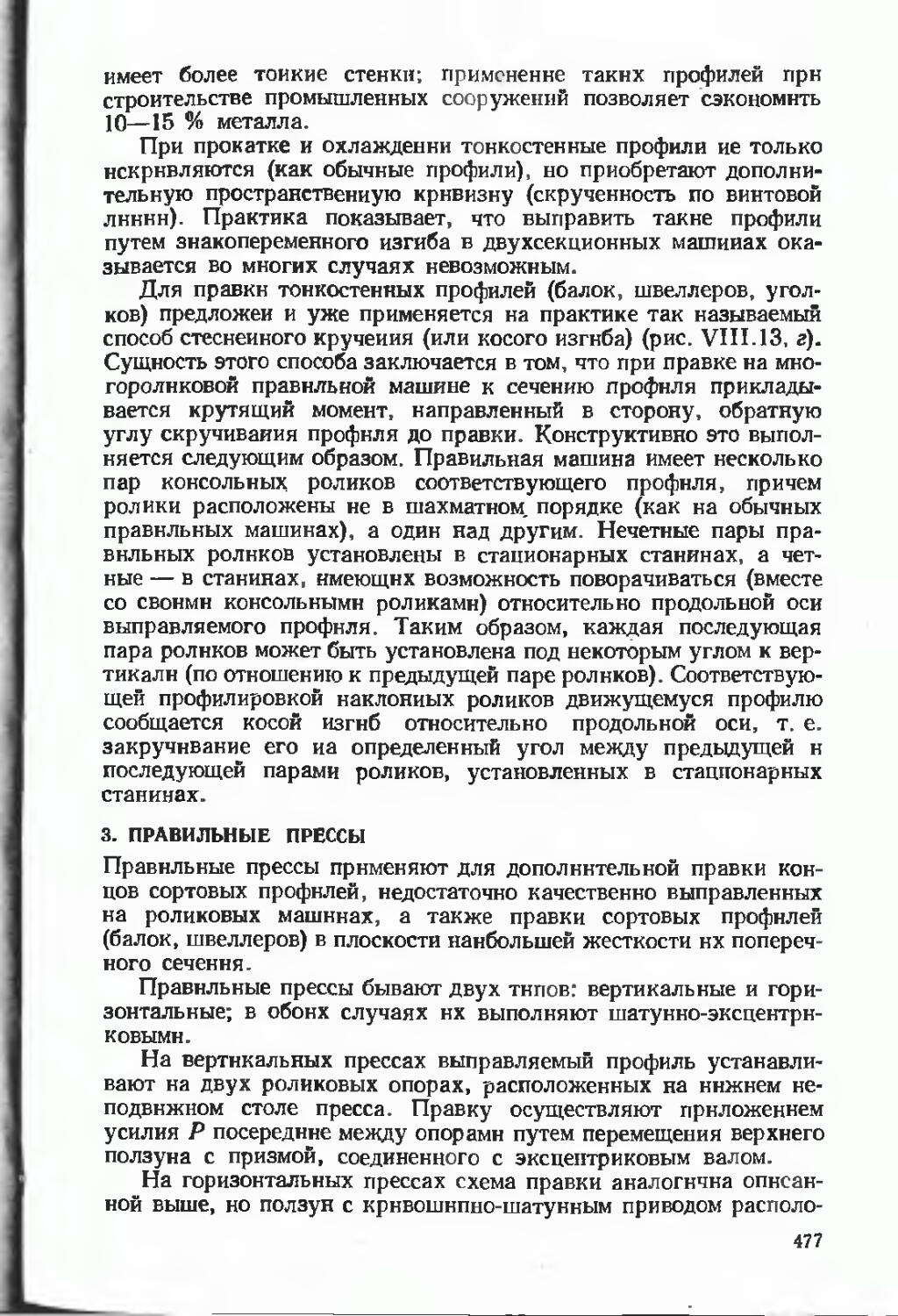

3. Правильные прессы......................................... . 477

Глава IX. Машины для сматывания полос н катанки . 479

I. Ролико-барабанные моталки для горячей полосы .... 479

2. Барабанные моталки для холодной полосы . . . 482

Назначение моталок........................ 482

Расчет мощности двигателя моталки 484

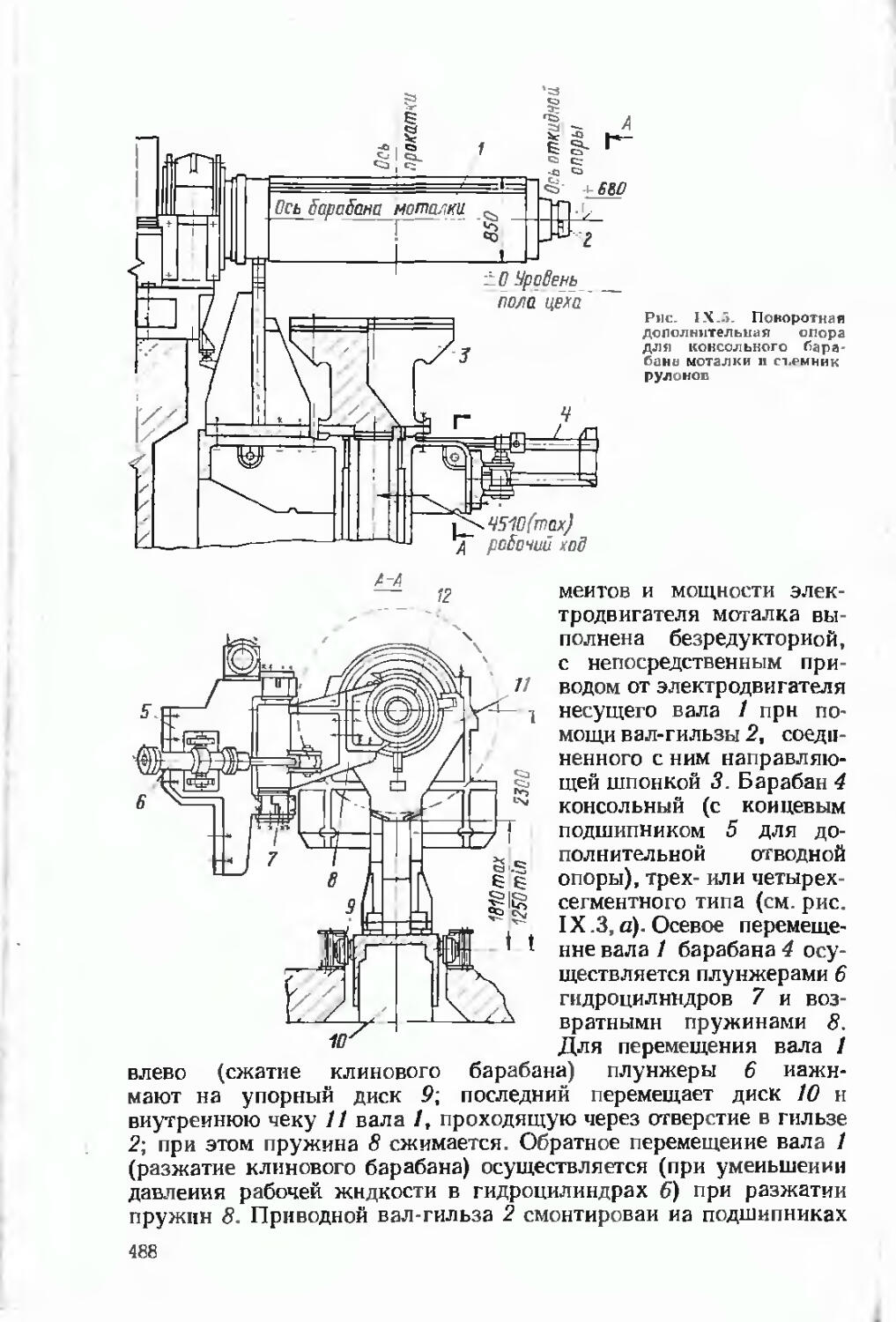

Конструкция моталок............................................ 484

3. Разматывателн................................................. 489

4. Отгнбателн конца полосы на рулоне 492

5. Моталки — свертывающие машины ... . . . 494

6. Проволочные н мелкосортные моталки .................... 495

Глава X. Машины и агрегаты зачистки, клеймения, резки, укладки, упаковки и обвязки проката ....... .... 497

1. Машины н агрегаты зачистки слитков и проката.................. 498

Машины огневой зачистки горячих блюмов н слябов................ 499

Агрегаты абразивной зачистки слябов из коррознонностойкой (нержавеющей) стали ................................................. 501

Машины зачистки толстых листов ............................... 502

Поточная линия отделки крупного сортового проката.............. 503

Агрегат сплошной шлифовки круглого проката .................... 505

Поточная линия отделки и контроля круглого н квадратного проката 505

2. Машины и механизмы клеймения и маркировки проката........... 505

Клеймители блюмов и слябов ....................... . 506

Машины клеймения обрезков блюмов н слябов . . 507

Клеймнтеля рельсов и крупносортных профилей 508

3. Агрегаты резки н правки полосы ............................... 509

Агрегат поперечной резки холоднокатаной полосы. . 509

Агрегат продольной резки холоднокатаной полосы . 511

Комбинированный агрегат резки ............................. . . 513

Агрегат подготовки рулонов .... 514

4. Машины укладки н обвязки проката 514

Укладчики сортового проката ...... 544

Машины обвязки и пакетирования бунтов . 516

Машины обвязки пачек сортового металла . . 518

Машины укладки листов.......................................... 519

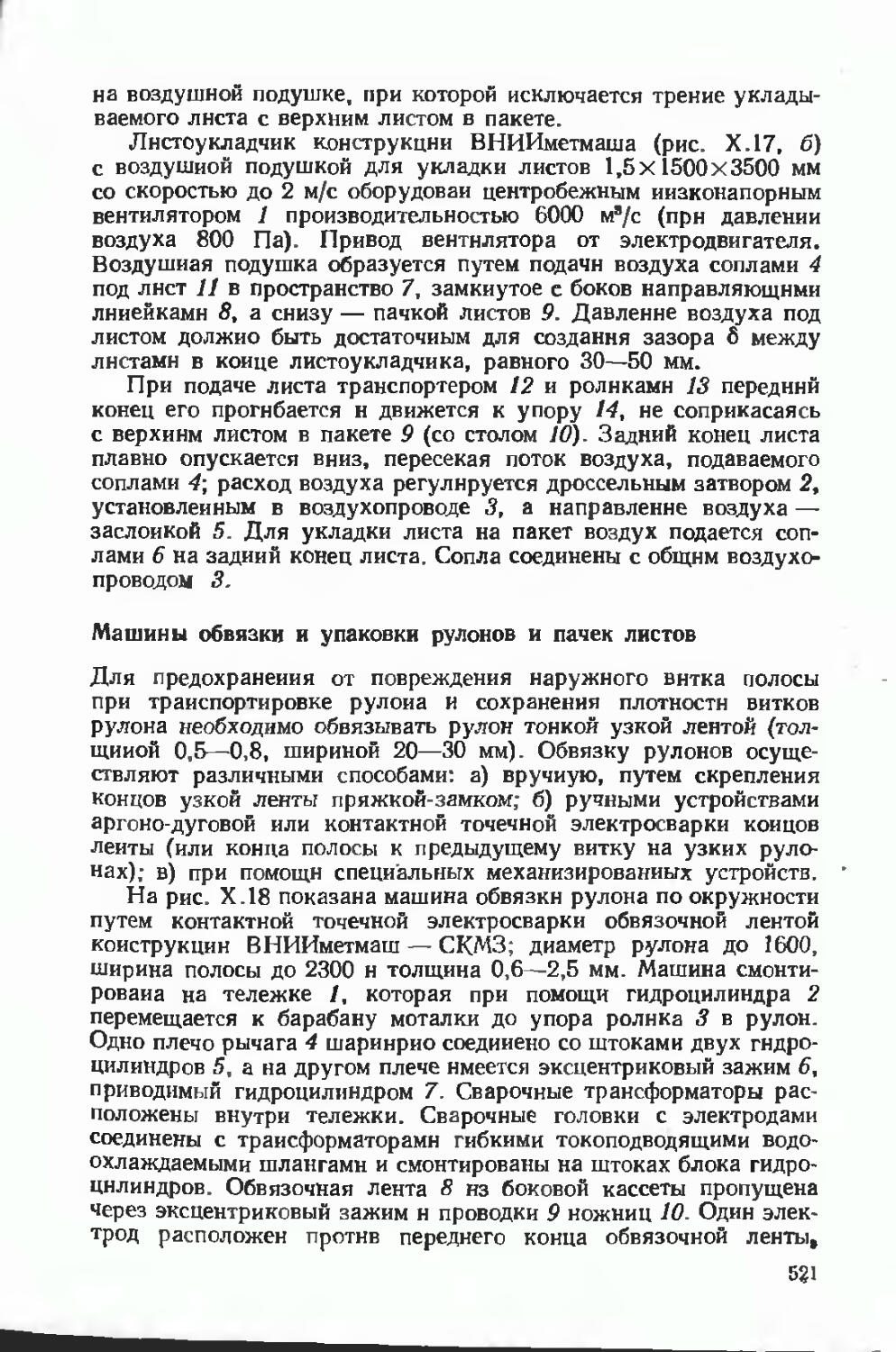

Машины обвязки и упаковки рулонов и пачек листов . 521

Глава XI. Агрегаты травления н покрытия полосы . 526

1- Агрегаты травления полосы..................................... 526

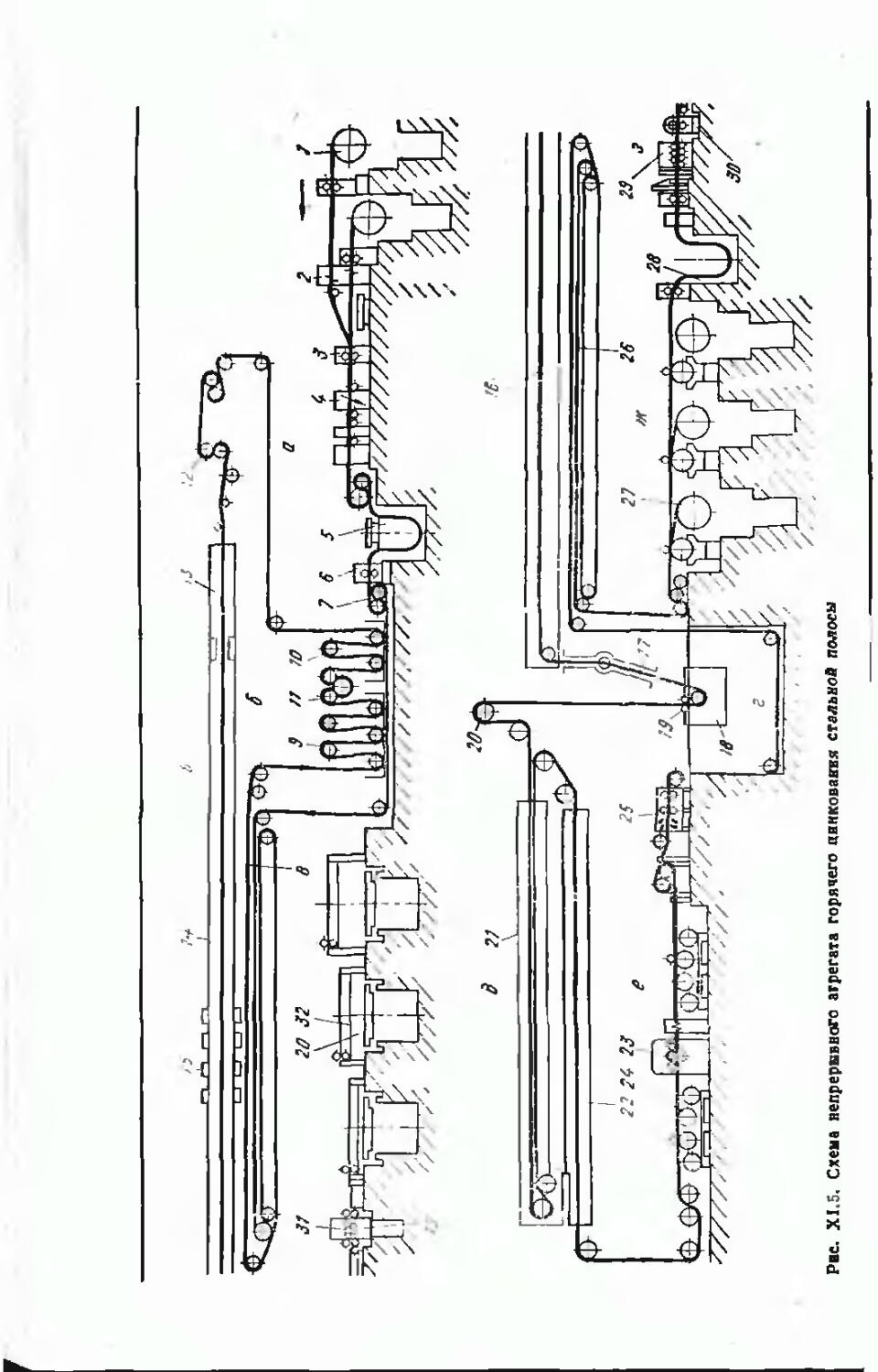

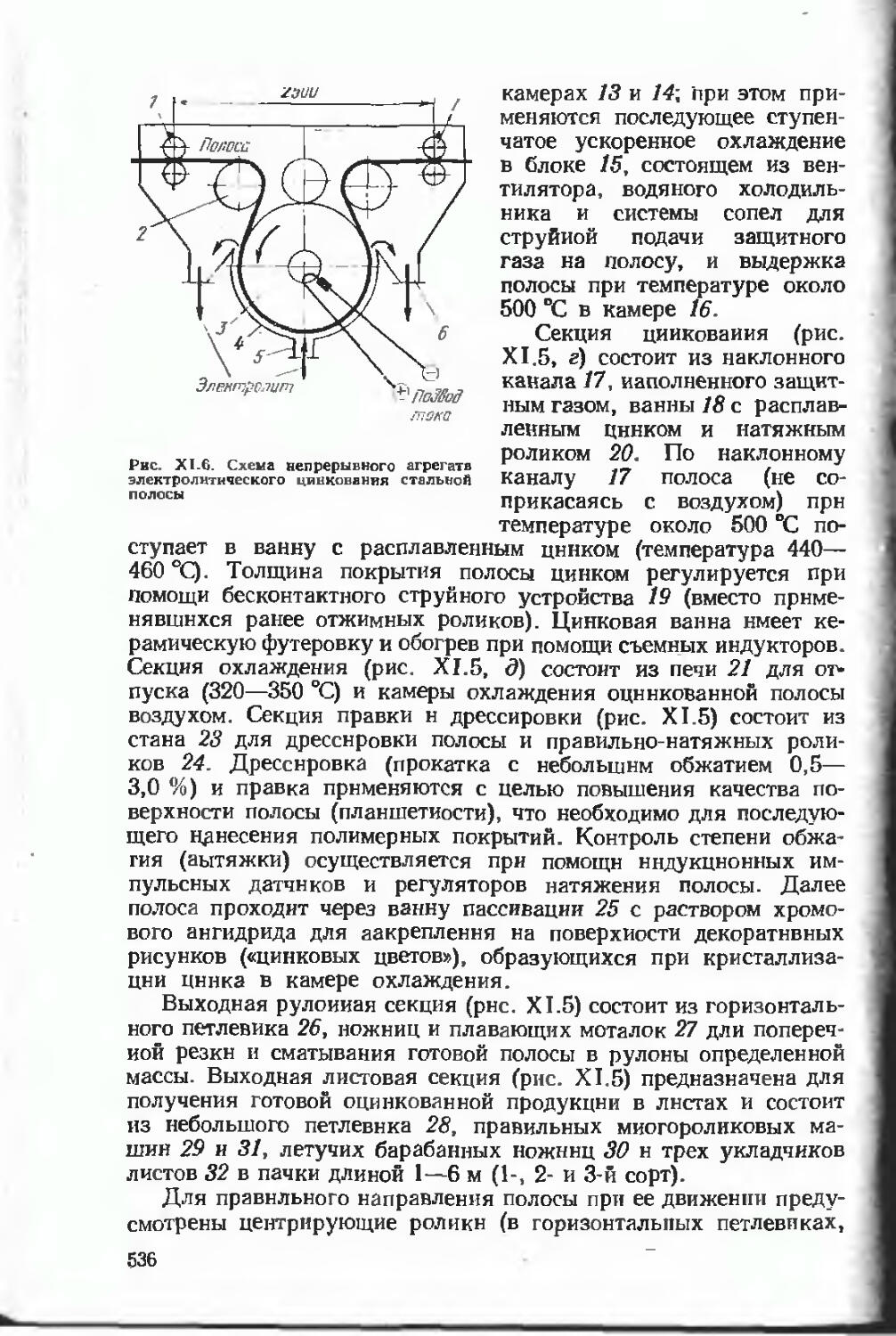

2. Агрегаты цинкования и алюминирования полосы .... 533

3. Агрегаты лужения жести ...................................... 538

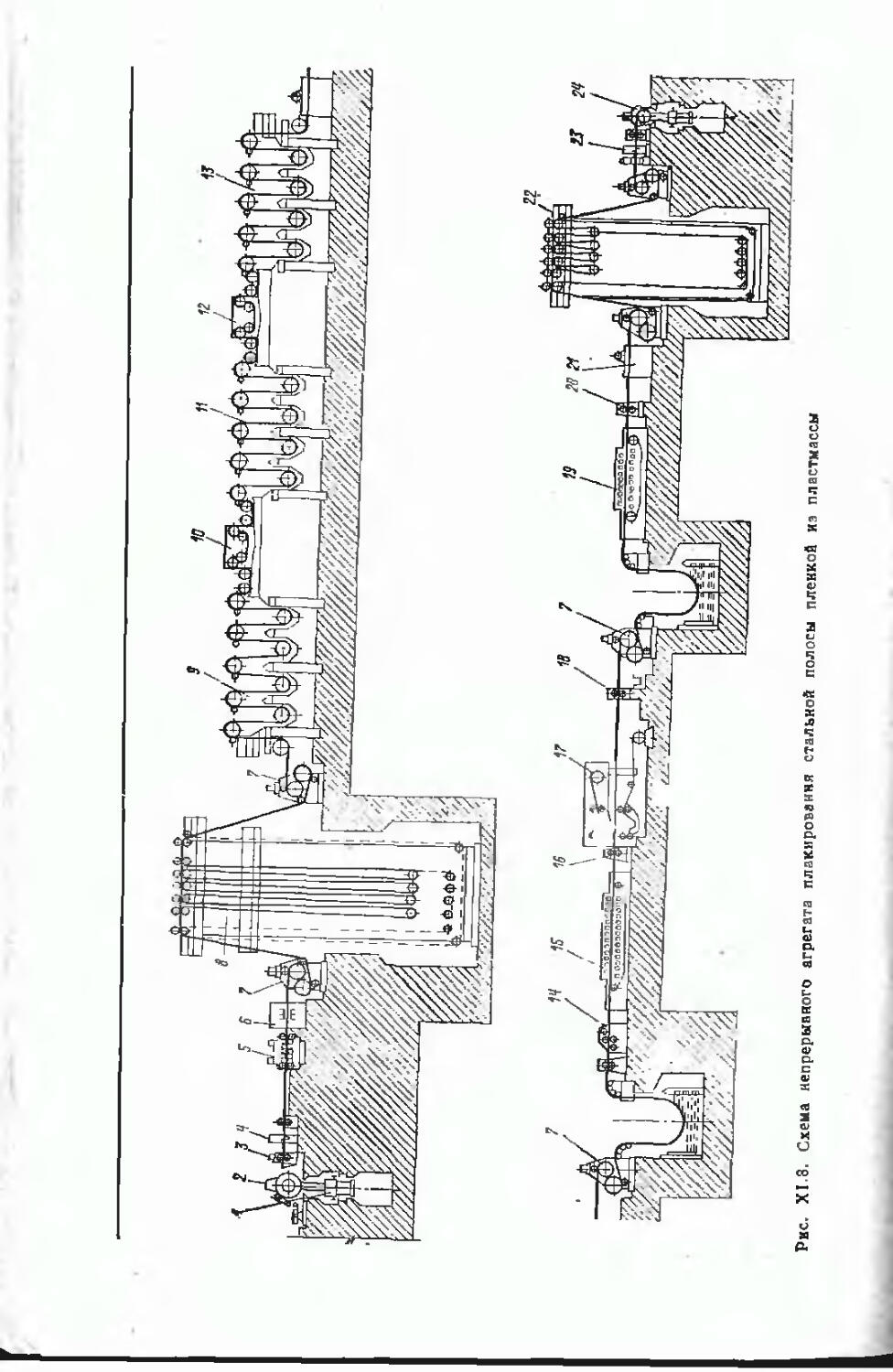

4. Агрегаты плакирования полосы полимерными материалами ... . 541

Глава XII. Агрегаты термической обработки н ускоренного охлаждения проката.................................. ..... . . ... 543

1. Назначение и типы агрегатов ................................. 543

2. Агрегаты т&рмнческой обработки рельсов ....................... 546

6

Поверхностная закалка головки рельсов по всей длине с печного нагрева............................................ .......... 546

Объемная закалка рельсов в масле ..................................... 550

3. Агрегаты термической обработки железнодорожных колес........ 555

4. Агрегаты термической обработки и ускоренного охлаждения листов и полос.......................................................... 559

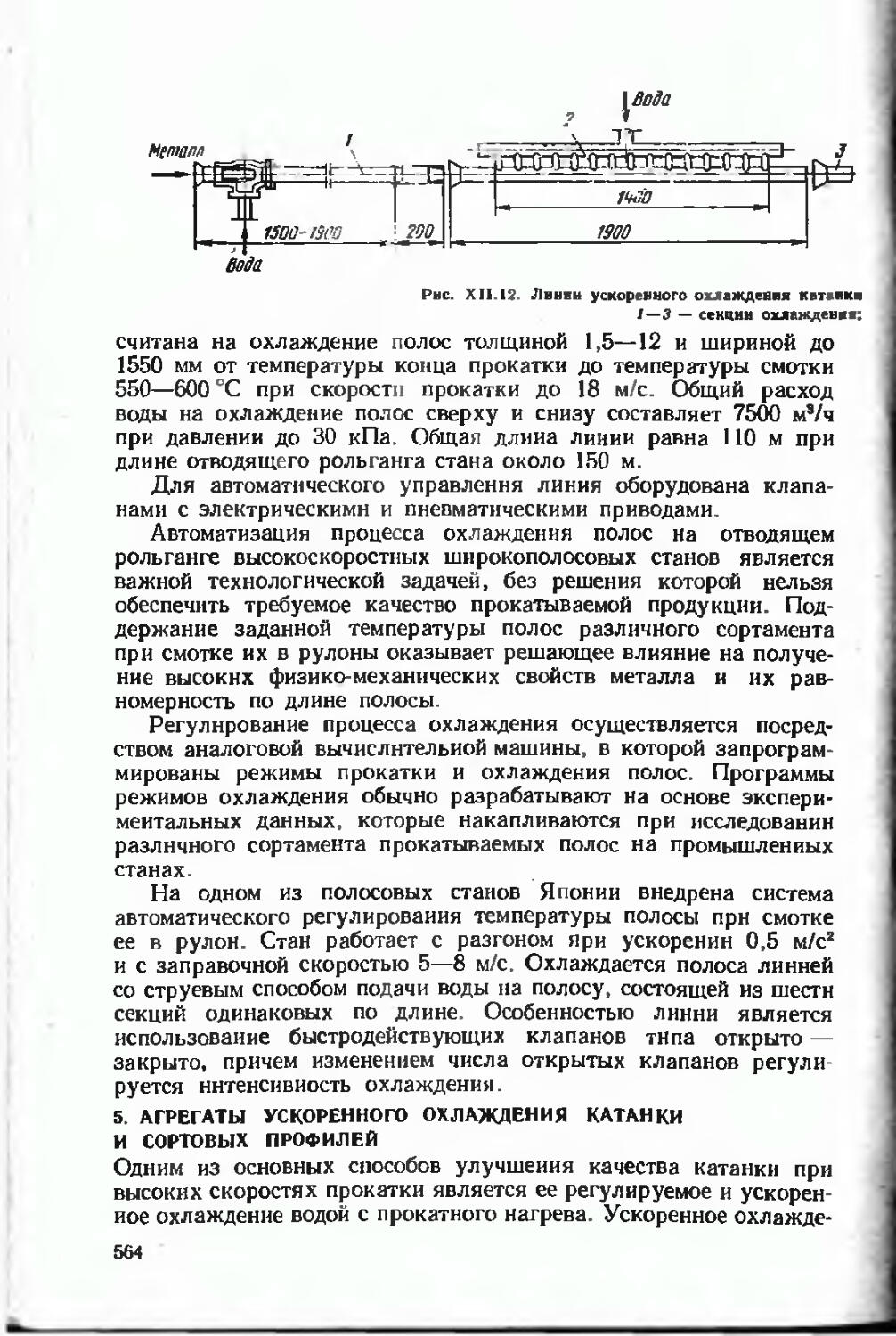

5. Агрегаты ускоренного охлаждения катанки и сортовых профилей . . . 564

Глава XIII. Станы н агрегаты для производства бесшовных труб 566

1. Прошивные станы ................................................. 569

Основы процесса винтовой прокатки ... ............. 569

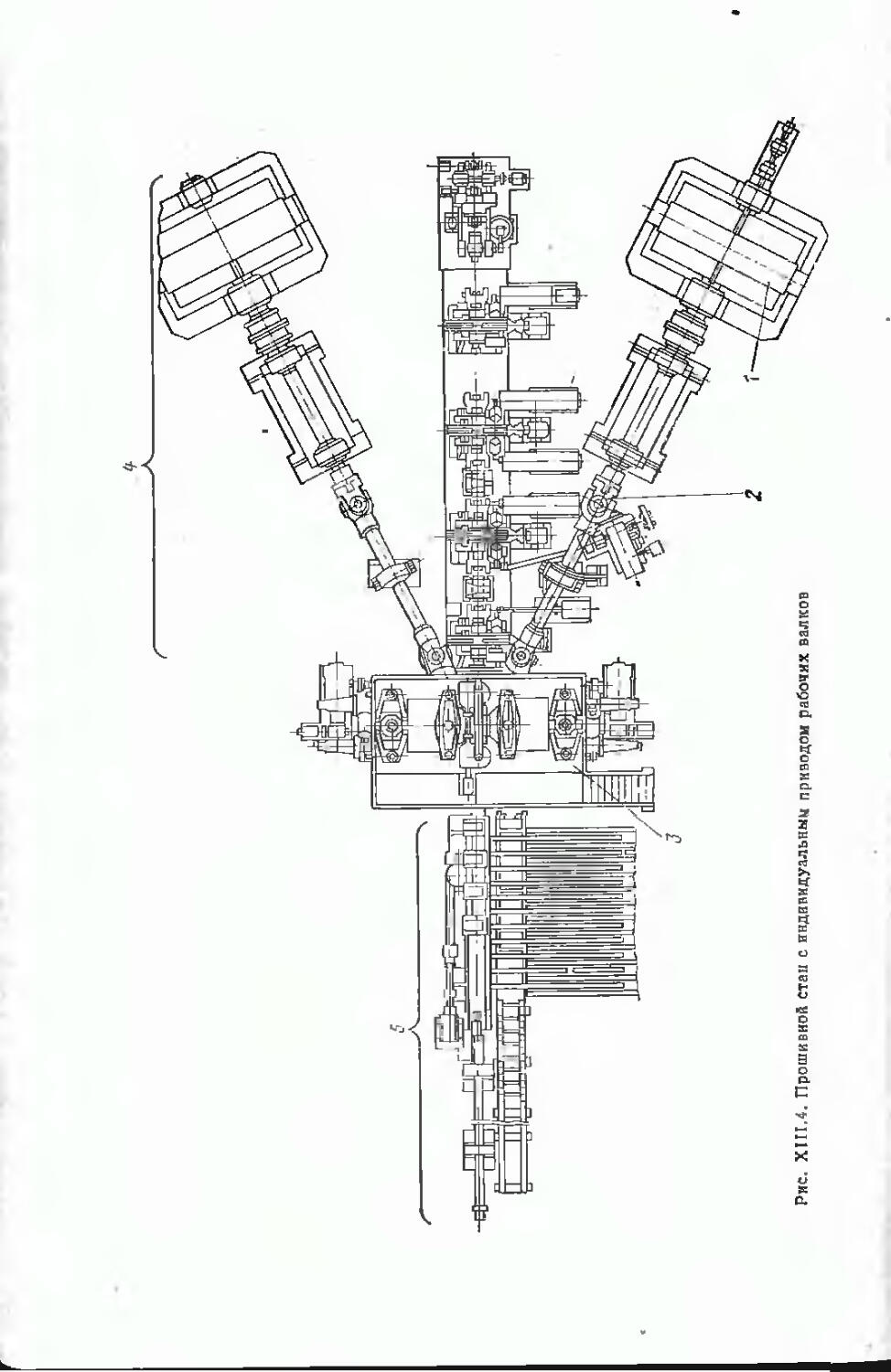

Конструкции прошивных станов........................................ 573

2. Автоматические станы................................................. 581

Основы процесса прокатки на автоматическом стане . . . 582

Конструкции автоматических станов................. . . 584

3. Непрерывные трубопрокатные станы..................................... 586

Основы процесса непрерывной прокатки труб . 586

Конструкции непрерывных станов .... 588

4. Пклнгрнмовые станы................................................... 590

Основы процесса пилнгримовой прокатки . 590

Конструкции пилигрнмового стана ... . . 593

5. Раскатные станы.................... . 595

Основы процесса раскатки . . . 595

Конструкции раскатных станов . . . 597

6. Редукционные и калибровочные станы . 598

Основы процесса редуцирования ....................................... 599

Конструкции калибровочных и редукционных станов . 601

7. Трубопрокатные агрегаты с автоматическим станом . 603

8. Трубопрокатные агрегаты с непрерывным станом 606

9. Трубопрокатные агрегаты с пидигрнмовым станом 609

10. Трубопрокатные агрегаты с раскатным станом ... 610

II. Агрегаты для прессования труб....................................... 612

12. Станы для холодной прокатки и волочения труб 614

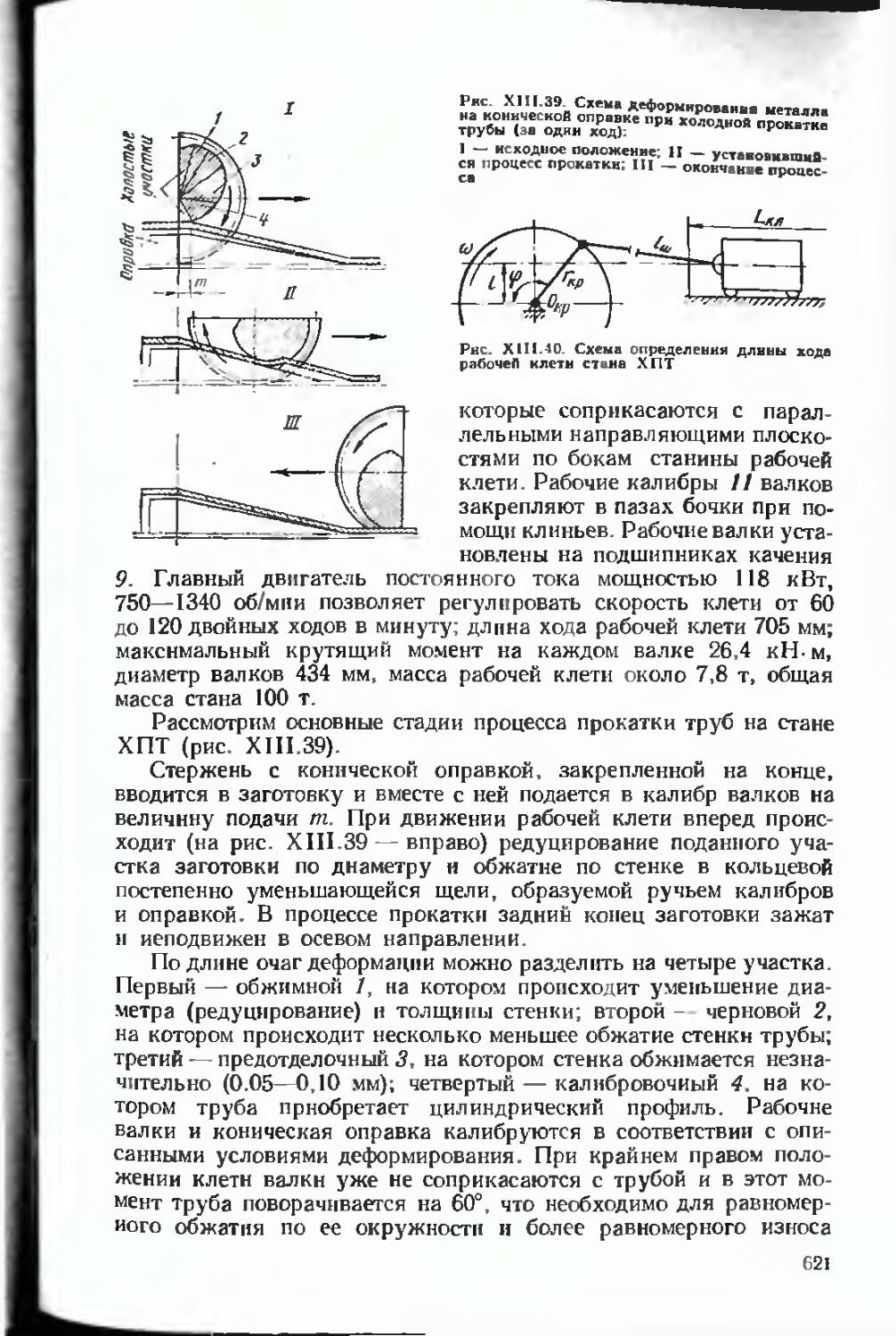

Станы ХПТ и ХПТР .................................................... 614

Основы процесса холодной прокатки труб............................... 615

Особенности конструкций роликовых станов холодной прокатки труб 625

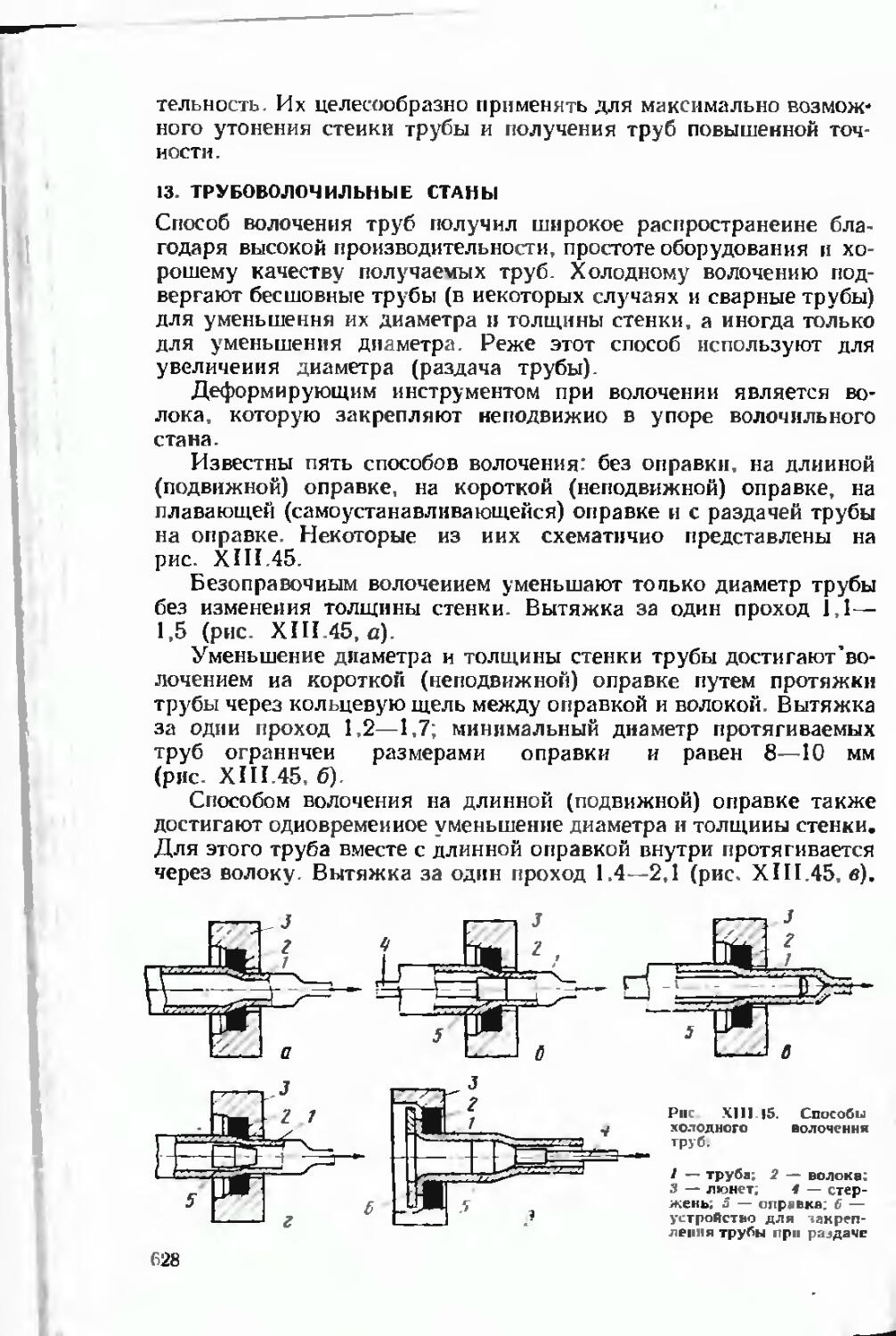

13. Трубоволочильные станы ............................................. 628

Глава XIV. Агрегаты для производства сварных труб 630

I. Непрерывные агрегаты печной сварки труб . . 631

Назначение и конструкция.............................................. 631

Основы процесса непрерывной горячей формовки . 636

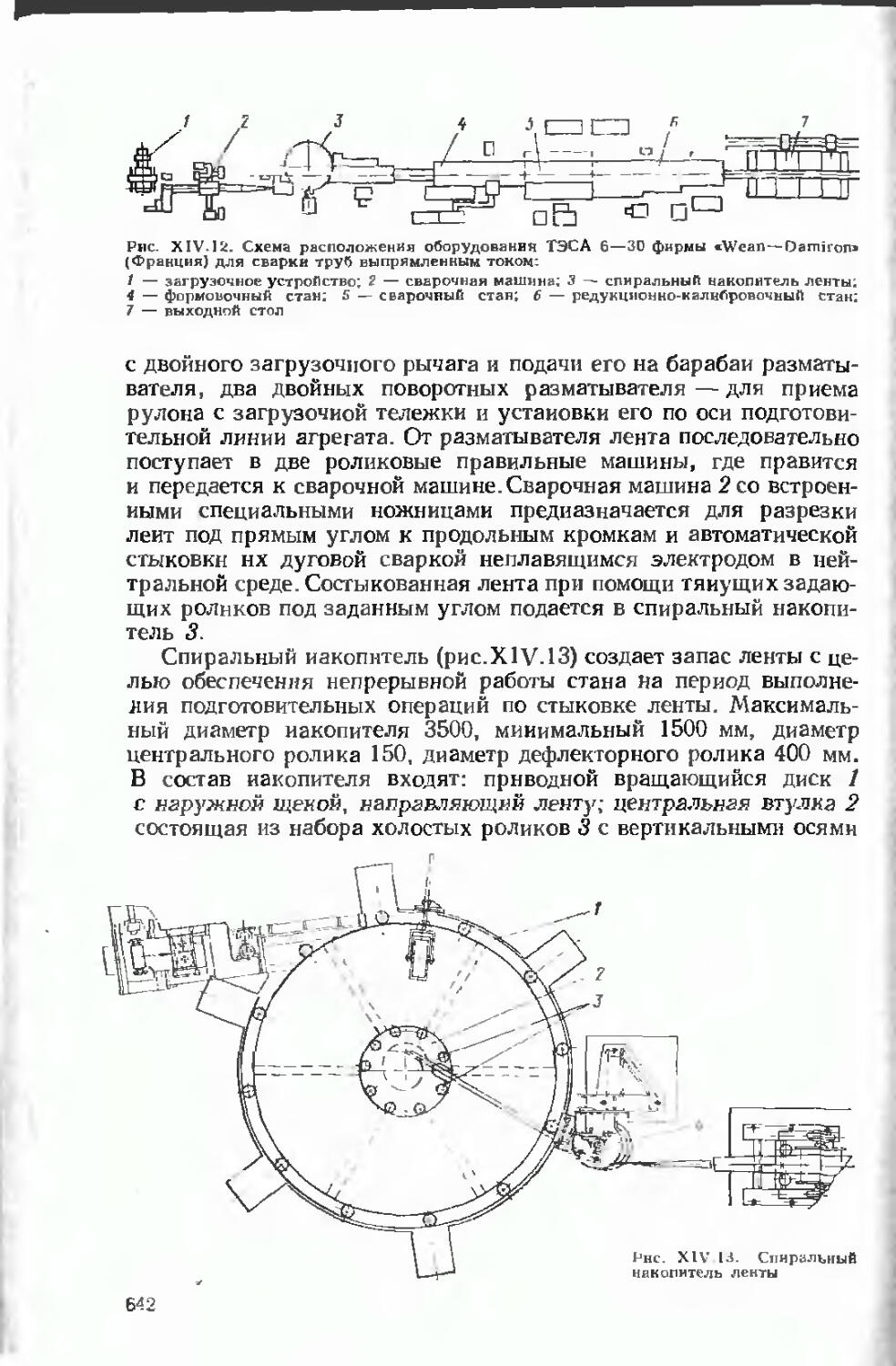

2. Непрерывные агрегаты электросварки труб . . 637

Конструкции агрегатов ............................................... 637

Основы процесса непрерывной холодной формовки......................... 647

3. Агрегаты для производства труб дуговой сваркой под слоем флюса . 649

Основы процесса производства труб с прямым швом....................... 650

Основы процесса производства труб со спиральным швом . . . 660

Глава XV. Перспективы развития прокатных и трубных стхнзв . 665

Рекомендательный библиографический список................................ 678

Предметный указатель..................................................... 678

ПРЕДИСЛОВИЕ

В Основных направлениях экономического н социального развития СССР на 1986—1990 годы и на период до 2000 года перед металлургами поставлена задача поднять технический уровень отрасли, повысить качество металла. Для этого необходимо активнее обновлять устаревшие основные фонды, внедрять прогрессивные технологии и оборудование, совершенствовать структуру производства. Следует наращивать выпуск машин и агрегатов, обеспечивающих коренное техническое перевооружение базовых отраслей тяжелой индустрии, перейти от производства отдельных машин в основном к созданию технологических линий и комплексов с высокой степенью автоматизации, существенно увеличить выпуск металлургического оборудования.

Решение поставленных задач неразрывно связано с ускорением научно-технического прогресса в металлургии й металлургическом машиностроении, с созданием экономичных, высокопроизводительных машин и агрегатов высокой надежности и долговечности.

Для того, чтобы машина была современна продолжительный срок, она должна обладать более высокими технико-экономическими показателями по сравнению с теми, которые достигнуты на машинах этого назначения в мировой практике.

Потребность в прокатном оборудовании продолжает расти. Это объясняется тем, что прокатка из всех способов обработки металлов пользуется наибольшим распространением вследствие непрерывности процесса,- высокой производительности и возможности получения изделий самой разнообразной формы и высокого качества. Прокатные изделия как из стали, так и нз цветных металлов (листы, полосы, ленты, различные сортовые профили, трубы, заготовки деталей машин) являются наиболее экономичным продуктом — конечным для металлургических предприятий и исходным в машиностроении, строительстве и других отраслях народного хозяйства.

Современные прокатные и трубопрокатные станы представляют собой полностью механизированные и автоматизированные линии, и поэтому по сравнению с другими видами металлургических агрегатов они при изготовлении более трудоемки и в то же время металлоемки.

В металлургическом машиностроении, как и во всех областях народного хозяйства, снижение металлоемкости является одним из актуальных направлений технического прогресса. Главное проявление этого снижения должно выражаться в переходе с производства тяжелых машин на производство более современных и легких с расширением номенклатуры отделочных машин п средств механизации и автоматизации. Важно также снижать эксплуатационную металлоемкость прокатных станов за счет

8

повышения надежности и долговечности быстроизнашиваемых деталей и технологического инструмента (валков, оправок и др.).

В учебнике рассмотрены комплексы машин и агрегатов прокатных и трубных цехов. Дано описание и приведен анализ оборудования технологических линии станов, машин для резки, правки, транспортировки, зачистки и уборки проката. Особое внимание уделено оборудованию четвертого передела, включающего холодную прокатку, калибровку, нанесение защитных покрытий на металлопродукцию и термическую обработку проката.

Изложены основы расчета прокатных станов, машин и агрегатов для отделки проката. Приведены основы расчета систем регулирования продольной и поперечной р азиотолщи нности, а также формы полос.

Расчеты оборудования, приведенные в учебнике, отличаются оригинальностью и, в основном, разработаны авторами с использованием результатов многолетних научных исследований.

Проведен критический анализ конструкций, эксплуатационных характеристик, кинематических и силовых параметров машин и механизмов, даны рекомендации по совершенствованию оборудования н выбору его оптимальных параметров, показаны перспективы развития машин и агрегатов прокатных цехов.

По сравнению с первым изданием (1981 г.) учебник существенно переработай и дополнен новыми материалами. В частности, включены основы динамических расчетов металлургических машин и расчеты их деталей на ограниченную долговечность, позволяющие повысить качество выполнения курсовых и дипломных проектов. Приведены характеристики новых толстолистовых станов 3000 Ждановского металлургического комбината им. Ильича и 5000 Ижорского завода.

При изложении материала авторы стремились отразить требования перестройки высшей школы, направленной на повышение качества подготовки специалистов, усиление творческой самостоятельной работы студентов для овладения последними достижениями науки и техники.

Авторы выражают благодарность проф., докт. техн, наук И. Н. Потапову и проф., докт. техн, наук В. А. Рымову за помощь, оказанную при написании глав XIII и XIV, а также проф., докт. техн наук В. С. Паршину за ценные рекомендации при подготовке рукописи учебника к переизданию.

Глава I НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ПРОКАТНЫХ СТАНОВ

Технологический процесс получения готовой прокатной продукции — завершающая стадия металлургического производства В прокатные цехи металлургического завода поступает большая часть всей стали (свыше 80 %), выплавляемой в сталеплавильных цехах и превращаемой в иепрерывиолнтые заготовки (на машинах непрерывного литья) или в слитки. Для производства проката построены прокатные и трубные цехи различного назначения, в которых установлены многочисленные типы станов.

Прокатный стан — это комплекс машин и агрегатов, предназначенный для осуществления пластической деформации металла в валках (собственно прокатки) и его дальнейшей обработки, т. е. резки, правки, зачистки, упаковки и т. д. В прокатных

1 Структура и грузопотоки продукции современных металлургических заводов подробно рассмотрены в т. I данного учебника

Рис 1.1. Технологический схема прокатного производства:

МНЛЗ — машина непрерывного литья заготовок; СПИ — сталеплавильный чех: НП — нагревательные печи: НК нагревательные колодцы; НШС — непрерывный широко-полосовой стан; ТЛС — толстолистовой став; ЦХП — нех холодной прокатки листов; ТСА — трубосварочный агрегат; ПЗС непрерывный заготовочный стан; УБС — уии нереальный балочный стан; НТЗС— непрерывный трубозаготоночный стан; ТПА— грубопрокатный агрегат, СГП — склад готовой продукции

10

цехах располагают также агрегаты для отделки проката — его термической обработки, нанесения защитных покрытий и а поверхность металла н др., необходимые для выпуска готовой продукции высокого качества, которая характеризуется не только формой поперечного сечения прокатываемого профиля, но и физико-механическими свойствами металла, состоянием поверхности проката и др.

Технологический процесс современного прокатного производства состоит из двух стадий: получение полупродукта (заготовки) н готовой продукции (готового проката) На рис. 1.1 показана технологическая схема прокатного производства.

1. СОРТАМЕНТ ПРОКАТНОЙ ПРОДУКЦИИ

Прокатную продукцию в зависимости от формы поперечного сечения можно разделить на четыре основные группы: листовой прокат; сортовой прокат; трубы; специальные профили (точные заготовки для машиностроения, гнутые профили и др.).

Листовой прокат по толщине подразделяют на толстолистовую сталь (толщиной 4 мм и выше) и тонколистовую (толщиной менее 4 мм). В зависимости от способа прокатки тонколистовую сталь делят на горяче- и холоднокатаную.

Одним из основных параметров качества листовой стали является точность размеров прокатки по толщине. Государственными стандартами предусмотрены три категории точности — нормальная, повышенная и высокая, для каждой из которых в зависимости от толщины листового проката оговорены допускаемые отклонения по толщине

В зависимости от формы поперечного сечения сортовой прокат подразделяют на простые и фасонные профили. Простые профили имеют форму круга, квадрата и полосы Фасонные профили имеют сечения сложной формы. Фасонные горячекатаные профили в зависимости от их назначения подразделяют на профили общего (рис. 1.2, а) и специального (рис. 1.2, б) назначения.

К фасонным профилям общего назначения относят квадрат (/), круг (2), полосовую сталь (5), шестигранник (4), неравнобокие (5) и равнобокие (б) уголки, швеллеры (7), двутавровые балки (в) и зетовый профиль (9). К фасонным профилям специального назначения относят прокат сложного поперечного сечения: зето-образный профиль (/); рессорный желобчатый профиль (2); шпунтовая свая (3); профиль для шахтных креплений (4); профиль для автоободов (5); профиль для тракторных шпор (6); трехгранный профиль (7); клиновой профиль (б); овальный профиль (9); ромбический профиль (/0).

Сортовой прокат может быть разделен и а виды: сталь крупносортная, средиесортная, мелкосортная и катанка.

В группу сортового проката входят также балки, рельсы, штрипсы. Все профили и типоразмеры поставляют по соответствующим стандартам.

11

и

7 8 9

5

Рис. 1.2. Сортовая сталь общего назначения (а) я некоторые виды сортовой стали спец цельного назначения (б)

Трубы подразделяют на две группы: бесшовные и сварные. В настоящее время производят также фасонные трубы и трубы переменного сечения. Переменными по длине трубы могут быть g диаметр и толщина стенки (отдельно и одновременно). Выпускают также тонкостенные, особо тонкостенные, прецизионные, капиллярные н другие трубы из углеродистых, легированных и высоколегированных сталей, а также трубы высокой точности из шарикоподшипниковой стали.

Наряду с ростом производства проката постоянно увеличивается выпуск его экономичных профилей. Тонколистовой прокат, особенно холоднокатаный, является одним из наиболее экономичных видов металлопродукции.

Значительно увеличивается производство коррознонностой-кон листовой, трансформаторной и двухслойной сталей, а также расширяется производство листовой стали с покрытиями и термоупрочненного проката.

Производство тонкостенных (в том числе облегченного типа) и широкополочных балок обеспечивает большую экономию металла (до 25 %). Осваивается производство фасонных профилей (угловая и тавровая сталь, швеллеры и др.) с толщиной стенки 3—3,5 мм для строительной промышленности. Кроме облегчения конструкций, применение этих профилей в строительстве дает возможность осуществлять более совершенные конструктивные решения.

12

Рис- Т.З. Некоторые виды гиутых орофилей:

I — равнобокая угловая сталь: 2 — специальная угловая сталь: 3 — швеллер; 4 — Г-образный: 5 — корытообразный: б — С-обрезныЙ: 7 — оконнорамный; & — для ограждения; Я — для транспортного машиностроения

Благодаря непрерывности процесса прокатку выгодно применять не только для изготовления листов, различных профилей и труб, имеющих постоянное сечение по длине изделия, но и для производства тел вращения, приближающихся по форме и размерам к различным деталям машин. На специализированных прокатных станах освоена прокатка круглых периодических профилей (осей, валов и др.), коротких тел вращения (шаров, роликов, втулок), крупномодульных зубчатых колес, сверл н ряда других профилей. Прокатные станы такого типа установлены как на металлургических заводах, так и на машиностроительных предприятиях.

Фасонные прецизионные профили (профили высокой точности специального назначения) получают горячен и холодной прокаткой и волочением на станах, установленных на металлургических и машиностроительных заводах.

Процесс профилирования листового проката обеспечивает производство гнутых профилей на станах при сокращении или полном исключении операций сварки, соединения болтами или заклепками.

Гнутые профили, изготовляемые из листа и ленты толщиной 0,2—20 мм, широко применяют в разных отраслях промышленности и для бытовых целей (элементов строительных конструкций и машин, оконных переплетов, дверей, витрин). По сравнению с горячекатаными гнутые профили обеспечивают большую точность, имеют меньшую толщину, могут иметь закрытую форму, которую невозможно получить прокаткой (рис. 1.3).

Для различных отраслей машиностроения широко производят периодические прокатные профили, которые обеспечивают значительную экономию металла (20—30 %), резко снижают трудоемкость изготовления деталей и повышают производительность ковочных машин.

2. НАЗНАЧЕНИЕ, ТИПЫ МАШИН И АГРЕГАТОВ

ПРОКАТНЫХ ЦЕХОВ

Машины и агрегаты прокатного цеха можно разделить на две группы: машины и механизмы главной линии прокатного стана (рис. 1.4) и машины и агрегаты поточных технологических линий цеха.

Основным рабочим органом (технологическим инструментом) прокатного стана являются валки, вращающиеся в подшипниках,

13

Рис 1.4. Схеме главных линий рабочей клети:

а — индивидуальный привод валков от главных электродвигателей: б — общий привод валков от электродвигателя через шестеренную клеть: в — общий привод валков от электродвигателя через редуктор и шестеренную клеть; / — главная рабочая клеть; 2 — универсальные шпиндели; 3 — главные электродвигатели; 4 — шестеренная клеть: б — редуктор: 6 — моторная муфта; 7 — коренная муфта; В — устройство для уравновешивания шпинделей; 9 — валки двухвалковой клети: Ю — опорные валки четырехвалковой клети; 11 — рабочие валки четырехвалковой клети; 12 — станины; 13 — плитовниы; 14 — фундаментные болты; 15 — промежуточный вал

установленных в рабочих клетях. Привод валков осуществляется электродвигателем через промежуточные передаточные механизмы и устройства. Машины и механизмы, предназначенные для вращения валков, а также для восприятия возникающих прн пластической деформации металла усилий и крутящих моментов, составляют главную линию прокатного стана (см. рис. 1.4).

Машины и механизмы главной линии прокатного стана состоят из рабочей клети /, передаточных механизмов 2, 4, 5, 6 и 7 и главного электродвигателя 3.

Рабочая клеть 1 является основным устройством прокатного стана, так как в ней осуществляется собственно прокатка (пластическая деформация) металла. Клеть представляет собой две массивные стальные литые станины 12, установленные иа плито-вины 13, прикрепленные к фундаменту анкерными болтами 14. В станинах смонтированы подушки с подшипниками и валками 9, 10 и 11, а также устройства для перемещения верхнего валка по высоте и его осевой фиксации, направляющие проводки для металла и др.

Прокатные валки выполняют основную операцию прокатки — деформацию (обжатне) металла и придание ему требуемых размеров и формы поперечного сечения. В процессе деформации металла вращающиеся валки воспринимают усилие, возникающее при прокатке, и передают его на подшипники н другие детали рабочей клети стана.

1 В данном случае схематично рассматриваем наиболее распространенную конструкцию рабочей клети

14

Валок состоит из трех основных элементов (рис. 1.5, а): рабочей части — бочки валка (диаметром D и длиной £), которая при прокатке непосредственно соприкасается с деформируемым металлом; опорной части — шеек (диаметром и длиной 1т), расположенных с обеих сторон бочки и опирающихся на подшипники валка; приводного конца валка. Валки сортового стана характеризуются рабочим диаметром Dp, диаметром буртов De н номинальным диаметром DB. При вращении валков, осуществляемом с помощью универсальных шпинделей, приводной конец валка делают в виде плоской лопасти (вилки) или цилиндрическим для насадки на него (на шпонке) втулки с лопастью. При вращении валка с помощью трефовых шпинделей приводной конец (в этом случае его часто называют трефом) имеет вид крестовины и служит для соединения валка со шпинделем через промежуточную трефовую муфту.

Прокатные валки можно разделить на две основные группы: листовые и сортовые.

Валки листовых станов служат для прокатки листов, полос и ленты. Бочка этих валков имеет цилиндрическую форму и иногда их называют гладкими. При обточке на вальцетокарном стайке бочку валков для горячей прокатки тонких листов часто делают немного вогнутой с таким расчетом, чтобы при прокатке горячего металла и большом разогреве при этом средней части валков бочка их стала цилиндрической. Тогда толщина прокатанного листа будет одинаковой по всей его ширине. Наоборот, бочку валков для холодной прокатки тонких листов делают немного выпуклой: при прокатке вследствие большого изгиба средней части валков по сравнению с крайними его частями образующая бочки в контакте с прокатываемым .металлом станет цилиндрической, и в этом случае прокатанный лист также будет правильных геометрических размеров по всей ширине.

Валки сортовых станов служат для прокатки заготовок и сортового профильного металла. На поверхности бочки этих валков есть углубления, соответствующие профилю прокатываемого металла. Эти углубления называют ручьями (ручьи двух валков с зазором между ними образуют калибры), а валки — ручьевыми (калиброванными) (рис. 1.5, б).

15

Передаточные механизмы и устройства в зависимости от назначения и конструкции прокатного стана могут быть различными. На крупных станах (обжимных, толстолистовых), а также на станах, прокатывающих металл с большой скоростью, применяют индивидуальный привод рабочих валков от отдельных электродвигателей: в этом случае передаточным устройством являются универсальные шпиндели 2, промежуточные валы 15 и муфты (см. рнс. 1.4, а).

На других станах предусмотрен общий привод рабочих валков от шестеренной клети 4 с передаточным числом i = 1; в этом случае между электродвигателем и рабочей клетью в одну линию расположены моторная муфта 6, шестеренная клеть 4 и универсальные шпиндели 2 с устройством для их уравновешивания 8 (см. рис. 1.4, б). Если частота вращения электродвигателя не соответствует частоте вращения валков, то в линии привода валков устанавливают редуктор 5 и коренную зубчатую муфту 7 (см. рис. 1.4, в).

Главный электродвигатель прокатного стана является двигателем специального (металлургического) типа с воздушным продуваемым охлаждением. Для станов с постоянной скоростью прокатки (черновых клетей непрерывных станов) применяют синхронные (реже асинхронные) электродвигатели. Для станов с регулируемой скоростью прокатки используют электродвигатели постоянного тока большой мощности (5—7 тыс. кВт), питаемые от специальных машинных или тиристорных преобразователей в ряде случаев от ртутных выпрямителей.

Машины и агрегаты поточных технологических линий прокатного цеха, не входящие в главные линии станов, предназначены для подачн металла от печи или нагревательных колодцев к приемному рольгангу стана (слитковозы), поворота слнтка на рольганге (поворотные устройства), транспортирования металла в соответствии с технологическим процессом (рольганги или транспортеры), передвижения металла вдоль бочки валков для задачи его в соответствующий калибр (манипуляторы), поворота металла относительно его продольной оси (кантователи), охлаждения металла (холодильники), травления металла (травильные установки), разматывания рулонов (разматыватели), сматывания полосы в рулон или проволоки в бунт (моталки), резки металла (ножницы и пилы), для отделки металла (правки и дрессировки, клеймения, укладки, промасливания, упаковки и других процессов).

Эти машины и агрегаты весьма разнообразны; общая масса их значительно превышает массу машин и механизмов, входящих в главные линии стаиа

Машины и агрегаты прокатных цехов работают в тяжелых условиях больших статических и динамических нагрузок, высоких температур и интенсивного износа. Вследствие этого прокатные станы должны обладать высокой надежностью.

16

Характерной особенностью современного прокатного стана является тесная взаимосвязь между технологическим процессом, элементами конструкций, электроприводом н автоматикой.

3. КЛАССИФИКАЦИЯ ПРОКАТНЫХ СТАНОВ И ИХ РАБОЧИХ КЛЕТЕЙ

Классификация рабочих клетей

В зависимости от конструкции и расположения валков рабочие клети прокатных станов можно разделить на несколько групп (рис. 1.6): двухвалковые, грехвалковые, четырехвалковые, многовалковые, универсальные и клети специальной конструкции.

Двухвалковые клети бывают реверсивные и нереверсивные.

Клети реверсивные периодически изменяют направление вращения валков и прокатываемый металл проходит через валки вперед и назад несколько раз.

На рис. 1.7 показан общий вид двухвалковой рабочей клети блюминга 1300 конструкции УЗТМ. Клеть состоит из двух станин 1 с плитовинами, валков 2 с подушками 3 и подшипниками, механизмов для перемещения верхнего валка 4 и устройств для его уравновешивания.

Диаметр рабочих валков 1300 мм (по буртам калибров D6 на рис. 1.5, б), длина бочки 2800 мм, минимвльный диаметр бочки после переточки 1180 мм. Валки установлены в цельнопрессованных текстолитовых подшипниках, диаметр и длина шеек 750 мм.

Рис. 1.6. Рабочие клети с различным расположением вал коп:

1 — двухвалковая клеть; 2 — трехвалковая клеть; 3 — трехвалкопая сортовая клеть; 4 — универсальная двухвалковая клеть (слябинг); 5 — клеть четырехвалковая листовая нереверсивная: 6 — клеть четырехвалковая реверсивная для прокатки полос в рулон; 7 — клеть шестнпалковая; 8 — клеть 12-валковая; 9 — клеть 20-валковая цля прокатки тонкой полосы; 10 — клеть универсальная для прокатки двутавровых балок с широкими параллельными полками; ГВ. ВВ — гг1рнллугпт*щ|д и вертикальные .ppjiKir, OB РВ — опорные и рабочие валки: HP — направляющий ролик

г - - 17

1 -

Рис. 1.7. Общий вид двухвалковой рабочей клети блюминга 1300 конструкции УЗТМ

Для смазки валков непрерывно подают фильтрованную воду и периодически — густую смазку. Каждый валок приводится от индивидуального электродвигателя мощностью 6800 кВт; номинальный момент двигателя 1,1 МН-м. Максимальный раствор валков 1150 мм.

В окнах станин закреплены направляющие планки 5, по которым перемещаются подушки 3 верхнего валка. Подушки нижнего валка установлены неподвижно. После переточки валков под них подкладывают смеииые прокладки для сохранения линии прокатки на постоянной отметке (4-970 мм). Для восприятия осевых усилий от подушек верхнего валка с наружной стороны каждой стойки станины прикреплены массивные планки 6. Осевые усилия от подушек нижнего валка воспринимаются боковыми планками 7. В корпусе каждой подушки находится

кассета с текстолитовыми вкладышами для восприятия радиальных и осевых усилий. Верхний валок с подушками уравновешен при помощи рычажного устройства с двумя контргрузами (на новых блюмингах применяют роликовые подшипники для валков и гидравлическое уравновешивание).

Нажимные впиты приводятся от двух фланцевых вертикальных электродвигателей постоянного тока мощностью каждый 300 кВт; максимальная скорость установки верхнего валка 220 мм/с.

Общая масса рабочей клети 700 т. Клетн двухвалковые нереверсивные с обоими приводными валками имеют постоянное направление вращения валков. В каждой клети этих станов осуществляется только по одному пропуску металла в одном направлении.

На рис. 1.8 показан общий вид чистовой нереверсивной рабочей клети непрерывного проволочного стана 250. Нижний рабочий валок 1 имеет привод от главного фланцевого электродви-

18

гателя 2 через универсальный шпиндель 3 с зубчатыми или шариковыми полумуфтами 4. Верхний рабочий валок 5 приводится вспомогательным фланцевым электродвигателем 6.

Для обеспечения точных размеров профиля необходима точная синхронизация окружной скорости обоих валков. Наиболее надежным способом синхронизации является привод от электродвигателя только одного валка; при прокатке металла скорость второго неприводного валка (даже при некоторой разнице диаметров валков) всегда равна скорости ведущего валка. Для улучшения условий захвата металла при входе профиля в валки второй ввлок имеет привод от небольшого вспомогательного электродвигателя мощностью 5—30 кВт. Таким образом, при холостом ходе (до захвата металла) оба валка являются приводными; после захвата металла валками основную работу деформации осуществляет один валок, имеющий привод от главного двигателя большой мощности; второй вспомогательный двигатель в этот период работает в двигательном или генераторном режиме.

Валки установлены в подшипниках жидкостного трения. Подушки верхнего валка имеют пружинное уравновешивание. Станина представляет собой стальной литой моноблок с верхней и нижней поперечинами и фланцем для крепления главного электродвигателя, Нажимные вннты приводятся вертикальными фланцевыми электродвигателями 7 через червячные передачи; скорость перемещения винтов 100—200 мм/с.

Рабочая клеть закреплена на плитовине коробчатого сечения; при установке калибра валков по оси прокатки рабочая клеть

19

перемещается по направляющим плитовнкы при помощи червячно-винтового механизма, закрепленного на плитовине. При необходимости замены валков осуществляют комплектную смену всей клети.

Рабочая клеть вертикальных валков имеет аналогичную взаимозаменяемую конструкцию: клеть устанавливают на плитовине, имеющей вертикальную стойку.

В последние годы созданы бесстанииные двухвалковые клети предварительно-напряженного типа, которые успешно работают в составе сортовых станов.

Клети трехвалковые {нереверсивные). На валках сортовых трехвалковых клетей можно расположить больше калибров, чем на валках двухвалковых клетей. Металл движется в одну сторону между нижним и средним валками, а в обратную сторону — между средним н верхним. Для подъема прокатываемой полосы и задачи ее между верхним и средним валками перед клетью (а иногда и позади нее) устанавливают подъемно-качающиеся столы.

В листовых трехвалковых клетях средний валок (меньшего диаметра) — неприводной; он прижимается при прокатке то к верхнему, то к нижнему валку и вращается ими в результате треиия.

Клети четырехвалковые. В четырех валковой клети валки расположены один над другим: два рабочих валка меньшего диаметра (средние) и два опорных большего диаметра (крайние верхний и нижний). Опорные валки предназначены для увеличения жесткости системы валков и рабочей клети в целом. Станы с четырехвалковыми клетями получили широкое применение при прокатке тонких н толстых листов и полос.

Четырехвалковые клети для прокатки рулонов используют как нереверсивные в непрерывных станах к как реверсивные в одно-клетевых станах"горячей и холодной прокатки. В первом случае перед клетью устанавливают разматыватель рулонов, а за ней —-моталку, создающую натяжение полосы и наматывающую ее на барабан. Во втором случае моталки устанавливают с обеих сторон клети, и прокатка происходит поочередно то в одном, то в другом направлении.

На рис. 1.9 дан общий вид рабочей четырех валковой клети 500 X 1400x1700 мм реверсивного стана конструкции УЗТМ для холодной прокатки полосы (шириной до 1500 мм н толщиной до 0,5 мм).

Рабочая клеть состоит из двух стальных литых станин 7, имеющих большую жесткость, рабочих и опорных валков с подушками 2, гидравлических устройств для уравновешивания верхних валков 3 и нажимного механизма 4.

Станины соединены между собой траверсами и установлены на плнтовинах. Рабочие валки вращаются в четырехрядных конических роликовых подшипниках. Опорные валки установлены в подшипниках жидкостного треиия.

20

Уравновешивание верхнего опорного валка с подушками осуществляется гидравлическим цилиндром, расположенным на верхней траверсе между станинами, при помощи двух траверс, на концы которых подвешены верхние подушки.

Рабочие валки приводятся от электродвигателя постоянного тока через шестеренную клеть, передающую максимальный крутящий момент 0,4 МН-м, и универсальные шпиндели. Наибольшее усилие прокатки равно 18 МН.

Нажимные винты приводят от двух электродвигателей (соединенных электромагнитной муфтой) через глобоидные редукторы; скорость перемещения винтов 0,25 мм/с.

С обеих сторон валков установлены плоские проводковые столы, которые предназначены для подачи переднего конца полосы в валки и создания натяжения при прокатке заднего конца полосы (когда полоса полностью размотана с рулона на моталке). Масса клети 402 т.

Многовалковые клети. Широко применяют в прокатном производстве 20-валковые клети. Благодаря использованию рабочих валков малого диаметра н большой жесткости всей рабочей клети и валковой системы па этих клетях успешно осуществляют рулонную прокатку тонкой и тончайшей ленты из высокоуглеродистой стали (толщиной 5—100 мкм и шириной 100—1500 мм) с допуском по толщине 1—5 мкм. Рабочие валки на этих станах являются неприводными (ввиду невозможности осуществить их привод при малом диаметре валков); они опираются на ряд при

21

водных валков с большим, чем у рабочих валков, диаметром, а последние в свою очередь — на ряд опорных роликов. Такая схема обеспечивает большую жесткость всей валковой системы и минимальный прогиб рабочих валков.

Универсальные клети. Клети с горизонтальными и вертикальными валками называются универсальными.

Универсальные клети (обычные) применяют главным образом как реверсивные двухвалковые (например, слябинги) или четы ре хвал ковые клетн (например, клети черновой группы широкополосового стана). На этих клетях обжатие металла осуществляется как горизонтальными, так и вертикальными валками. Последние обеспечивают получение ровных и гладких боковых граней раскатов и слябов. Вертикальные валки располагают, как правило, с одной стороны рабочей клети (с передней или с задней).

В отличие от обычных универсальных клетей в универсальной клети для прокатки шпрокополочных балок вертикальные валки являются неприводиыми (холостыми) и находятся между опорами подшипников горизонтальных валков и в одной плоскости с последними. Такие клети применяют только для прокатки высоких (600—1000 мм) двутавровых балок с широкими (300—400 мм) параллельными полками.

Широкополочные балки высотой до 600 мм можно прокатывать на обычных рельсобалочных станах. Для этого у последних предусмотрена сменная рабочая универсальная клеть.

Клети специальной конструкции. К этой группе относятся клети колесопрокатных, баидажепрокатиых, кольцепрокатных, шаропрокатиых станов, станов для прокатки профилей переменного сечения н др.

Классификация станов по расположению рабочих клетей

В зависимости от расположения рабочих клетей прокатные станы разделяют на следующие пять групп: одиоклетевые, линейные многоклетевые, последовательные, полунепрерывные, непрерывные (рис. 1.10).

Одноклетевые станы. Они наиболее просты, и оборудование, входящее в линию привода валков, в основном повторяется на станах с более сложным расположением рабочих клетей. У такого стана одна рабочая клеть, и линия привода валков состоит (в самом общем случае) из шпинделей, шестеренной клети, редуктора, муфт и главного электродвигателя.

К станам этой группы относят блюминги и слябинги, толстолистовые и листовые холодной прокатки.

Линейные станы. Рабочие клети этих станов расположены в одну или несколько линий, причем каждая линия приводится от отдельного привода.

Станы такого типа нереверсивные сортовые, включая рельсобалочные и проволочные.

22

i i j ii g

HHH

Последовательная Непрерывная группа чистовая группа д

Н+*+-

12 3*5

Рис. 1.10. Схема расположения и привод рабочих клетей ставов:

а — одноклетевого: б — последовательного (сдвоенного); а — линейного: г — последовательного (кросс-коунтрм); д — последовательно-непрерывного (широкополосового); е — непрерывного. 1—9 —- рабочие клети

Последовательные станы. Прокатываемая полоса в каждой клети стана проходит только один раз, поэтому число клетей такого стаиа должно быть равно максимальному числу проходов, необходимых для обжатия заготовки сечением Fo в готовый профиль сечением F1= С целью сокращения длины цеха и лучшего использования его площади клети обычно располагают в несколько параллельных рядов, например в три ряда (станы кросс-коунтри).

Разновидностью станов этого типа является шахматный стаи, в котором последние клети располагают в шахматном порядке.

Так как после прокатки в каждой клетн длина полосы увеличивается, то очевидно, расстояние между к летя мн также должно увеличиваться от первой к последней клети; соответственно увеличению длины полосы должна увеличиваться и скорость вращения валков.

Станы данной группы широко применяют для прокатки сортовых профилей.

Полунепрерывные станы. Эти станы состоят из двух групп клетей: непрерывной и линейной (или последовательной).

23

В одной группе клетей полоса прокатывается непрерывно, т. е. она может находиться одновременно в двух, трех н более клетях. В другой группе прокатка осуществляется по принципу, описанному выше (линейные и последовательные станы). Полунепрерывные станы применяют для прокатки мелкого сорта, приволоки (черновая группа клетей —• непрерывная, а чистовая группа клетей — линейного типа, прокатка в ней может выполняться при наличии петли между клетями) и для прокатки тонких широких полос (черновая группа клетей — последовательная, чистовая — непрерывная).

Непрерывные станы. Прн прокатке на непрерывном стане металл находится одновременно в нескольких клетях, поэтому частота вращения валков в клетях должна регулироваться н подбираться так, чтобы расход металла в единицу времени в любой клетн был постоянным и равным

=i= • = Fnvn == const, (LI)

где F], F2..... Fn — поперечное сеченне металла на выходе из первой, второй и последней клети; v2, .... vn — скорости полосы при выходе из валков этих клетей.

Допускается некоторая несогласованность частоты вращения валков; образующаяся при этом небольшая петля полосы проволоки поддерживается специальным роликом — петледержателем.

При прокатке уголков, швеллеров и других профилей сложной формы требуется точное регулирование скорости вращения валков.

Для непрерывных станов характерна очень большая производительность. Их применяют как станы заготовочные, широкополосовые. мелкосортные, проволочные и станы холодной рулонной прокатки листов л жести.

Классификация станов по назначению

В зависимости от назначения (т е. от вида выпускаемой продукции) прокатные станы можно разделить на следующие группы.

Станы горячей прокатки: обжимные (блюминги, слябинги), заготовочные, рельсобалочные, крупносортные, среднесортиые, мелкосортные, проволочные, толстолистовые, широкополосовые и штрипсовые (выпускающие штрипс-заготовку для труб в виде полосы шириной до 400 мм).

Станы холодной прокатки: листовые, полосовые, жестепрокатные п станы для прокатки тонкой и тончайшей ленты.

Станы узкого назначения (специальной конструкции): колесопрокатные. бандажепрокатные, для прокатки полос и профилей переменного сечения и т. п.

Технические данные основных типов прокатных станов представлены в табл. 1.1.

За основной параметр сортовых прокатных станов, характеризующий их размер, обычно принимают диаметр прокатных валков или шестерен шестеренной клети. Если в стане несколько

24

Таблица J.I. Технические данные основных типов прокатных станов

Назначение iта нон Наименование станов Число рабочих клетей Наибольшая скорость прокатки, м/е

Обжимные Блюминг ]300 1 6

Слябинг 1150 (1250) 1 5

Заготовочные Заготовочный непрерывный 900/700/500 14 7

Рельсобалочные Рельсобалочный линейный 800 4 4

Универсальные балочные Универсальный балочный 1300 6 -

Крупносортные Крупносортный полунепрерывный 600 17 >0

Среднесортные Среднесортный полунепрерывный 350 14 15

Мелкосортные Мелкосортный непрерывный 23 20

Проволочные Проволочный непрерывный 250 37 40

Штрлпсовый непрерывный 300 15 21

Листовые горячей прокатки Толстолистовой 3600 3 6

Широкопол особой непрерывный 2000 14 20

Листовые холодной прокатки Непрерывный л ят j f кл етевой 2000 5 33

о л — Непрерывный шести клетевой жестепрокатный 1400 6 25—40

Производительность, тыс. т/год Исходный материал (масса или сечение) Сортамент готовой продукции, мм

6000 Слитки <13 т Блюмы <370X370

6000 Слитки <38 т Слябы <300X1900

<5000 Блюмы • 370X370 мм Заготовки квадратные 80-200

1500. Блюмы 380X400 Рельсы 38—75 кг/м. балки высотой 200—600

1500 Блюмы 450X1225 мм Широкопол очные балки высотой <1000 мм

1600 Блюмы 300X300 Круг <120, балки высотой <200

1000 170 '< 170 мм Круг <75. уголок <90 * Х90

800 80X80 мм Круг <30, уголок <40Х Х40

800 80X80 мм Катанка 6—10

1500 Заготовка 100X400 Штрипсы 2—8

1750 Слябы <16 т, слитки <37 т Листы 5—50

6000 Слябы 36 т Полосы 1,2—16

2500 Рулоны 45 т Листы и полоса 0.4—3,5

750 Рулоны 30 т Жесть 0,1—0,6

клетей, параметром всего стана в целом является диаметр валков или шестерен последней чистовой клети. Например, стаи 300 означает, что диаметр рабочих или шестеренных валков чистовой клети равен 300 мм.

Основным параметром листовых станов является длина бочки валка, которая определяет наибольшую ширину прокатываемых иа стане листов илн полосы. Например, стан 2000 означает, что длина бочки валков равна 2000 мм. 1

Глава II

ОСНОВЫ ТЕОРИИ РАСЧЕТА ПРОКАТНЫХ СТАНОВ1

1. КИНЕМАТИКА ПРОЦЕССА ПРОКАТКИ

Прокаткой называется процесс пластической деформации металла между двумя нлн несколькими вращающимися валками. В зависимости от направления усилия, действующего от валков иа

Рис. 11.1. Схема геометрического очага деформации при прокатке

прокатываемый металл в процессе пластической деформации, различают продольную, поперечную и винтовую прокатку, а в зависимости от состояния прокатываемого металла— горячую и холодную. Часто прокатываемый металл условно называют полосой независимо от действительной формы проката.

Очаг деформации и его параметры

Пространство, ограниченное сверху и снизу дугами захвата (АВ), боковыми гранями полосы и плоскостями входа и выхода металла из валков, называется геометрическим очагом деформации (рис. II.1).

Фактический очаг деформации включает в себя виеконтактиые зоны пластической деформации металла, и он больше геометрического очага.

1 Основы расчета систем регулирования продольной и поперечной разнотолщинности, а также формы полос приведены в гл. V, п 7—8; основы теории расчета станов для производства бесшовных и сварных труб рассмотрены в гл. XII! и XIV.

26

Так как длина зоны деформации обычно меньше ширины полосы, то при обжатии полосы по толщине металл в основном течет в направлении ее длины (а не ширины).

Разность толщины полосы прн входе h0 и выходе /ц из валков называется абсолютным обжатием: Ah = h0 — hi.

Разность между конечной шириной Bi и начальной шириной Вв полосы называется абсолютным уширением: АВ =

Рнс. 11.2. Влияние упругого сжатия валков н упругого восстановления полосы на длину дуги захвата:

AtBi—дуга контакта недеформкроватного валка (/ — Г7Г Ah); АгВ3С — дуга контакта с учетом упругой деформации валка м упругого восстановления полосы

= В1 - в0.

Дуга Л В называется дугой захвата, а горизонта ль наЯ* проекция этой дуги принимается за длину очага деформации и обозначается I. Центральный угол а, соответствующий дуге захвата, называется углом захвата: cos а = 1 — (Ah/D). (II. 1)

При небольших углах захвата (ос — 10—15°) можно считать, что а = sin а и тогда

(П-2)

Горизонтальную проекцию дуги захвата можно определить из равенства I = R sin а нлн в завнснмостн от обжатня нз треугольника АВС

I - / Я ДА - (Д/1/2)’. (11.3)

С достаточной точностью для практических расчетов

I = /Р ДА. (II.4)

Если диаметры обоих валков существенно различаются, то длина зоны деформации определяется из соотношения

I = V2RiRtMi/(Ri + Rd. (11.5)

где jR2 — радиусы валков.

При холодной прокатке сталей и сплавов, а также при горячей прокатке труднодеформируемых сплавов упругая деформация сжатия валков и упругое восстановление полосы могут быть значительны. Это приводит к увеличению длины дуги захвата по сравнению с I — yz R Ah.

Длина дуги захвата /д с учетом упругого сжатия валков н упругого восстановления полосы и'а нз рис. II.2 определяется соотношением:

1Л = л', + ,г2 = ]/ R АЛ + .V? + Л2, (II.6)

где х, = Z2R (а', + ч>2)

27

или

Л = 8оср [(1 - »?)/«£, + (I - vl)/n£2] R. (11.7)

Если пренебречь упругим восстановлением полосы, то получим выражение Хичкока для подсчета длины дуги захвата с учетом упругого сжатия валков:

8(1—/и о» Xs— RPcp- (И-&)

Для стальных валков, если принять Е - 2.2- 10s МПа н коэффициент Пуансона v = 0,3, имеем

х2 — 1,08- 10-г,₽Рср, мм, (II .9)

где R, мм; рср. МПа.

Для характеристики перемещения металла пользуются коэффициентами вытяжки Л = LilL0\ уширения р = обжатня 1) =

Так как плотность металла при пластической деформации практически не меняется, то н объем деформируемого тела V остается неизменным. Поэтому произведение этих коэффициентов равно единице:

= (hx/hQ) (Bj/B0) (LJLJ = VJVO = 1. (11.10)

Для оценки величины пластической деформации металла пользуются относительными величинами:

обжатия

еЛ = (Ло — Л1)/Ло = Д/1'Ло, (11.11)

уширения

ЕВ = (В, - Во)/Во = Д В/Во, (11.12)

удлинения

&L - (Et — L0)/Ln = MJL,. (11.13)

При больших деформациях и развитом течении металла пользуются коэффициентами истинной или логарифмической деформации. Коэффициент логарифмической деформации представляет собой интеграл бесконечно малого приращения, отнесенного к размеру в данный момент:

'10 в.

In [ж = J dhjhx\ In В (/Во = J dBx!Bx,

В„

In £,/£„= j Лх/В,. (II. 14)

Эти коэффициенты деформации обладают свойством аддитивности.

28

Условия захвата полосы валками

Процесс прокатки обеспечивается наличием сил трения, действующих между поверхностями валков и металла.

В момент захвата металла валками на полосу действуют нормальные силы N н касательные силы Т (рис. 11.3). Кроме того, могут действовать внешняя сила F (от других кл Из условия равновесия полосы

Рис. 11,3. Силы, действующие на полосу в момент захвата

ятей и т. п.) и сила инерции U. находим:

Т = TV tg а 1 2cosa

(11.15)

Сила Т не может быть больше произведения силы N на коэффициент трення р, т. е. Т < JVp.

Отсюда условие захвата:

p>lgcx-i-

U F

2N cos а ’'

(11.16)

Если силой U пренебречь, а сила F отсутствует, то условие захвата может быть записано в виде:

р > tg а (11.17)

или, выражая р через угол трения

Р>а. (11.18)

На практике применяют следующие наибольшие углы захвата:

Холодная прокатка стали и других металлов с поджатием валков после захвата:

со смазкой на хорошо шлифованных валках . 3—4°

без смазки на грубых валках............. 5—8°

Горячая прокатка-стальных листов . . 18—22°

алюминия при 350 °C ........................... 20—22°

никеля прн 1100 'С и мельхиора прн 950 СС 22е

латуни Л62 прп 800 СС .. . . 21—24е

стальных сортовых профилей .... . . 22—24'

меди при 900 °C................................... 27е

стальных профилей в валках с насеченной, рифленой или наваренной поверхностью . . ... 27—34"

Нейтральный угол и условия движения полосы после захвата

При установившемся процессе прокатки нормальные и касательные контактные напряжения действуют на металл по всей дуге захвата. Ввиду стремления металла прн его сжатии валками де-

29

Рис. IT.4. Силы, действующие на полосу при установившемся движении

Тогда (рис. 11.4):

формироваться в направлении наименьшего сопротивления, контактные касательные напряжения в начале и в конце дуги захвата имеют противоположное направление.

Вертикальное сеченне, в котором контактные касательные напряжения изменяют направление, называется нейтральным, а соответствующий угол обозначается у. Нейтральное сечение делит зону деформации на зону отставания и зону опережения. Для определения угла у и анализа движения металла составляем уравнение его равновесия. Влиянием уширения при этом пренебрегаем.

а.

2 X — — j Рх sln dax 4-

0

a v

+ J т*cosaxRdax — J rxcosaxR dax -j- (7\ — ~ G, (11.19)

V 0

где px — контактное нормальное напряжение; тж — контактное касательное напряжение; н 1\ — продольные силы, действующие на металл при входе в валки и выходе из них (силы натяжения илн подпора).

Если для упрощения выводов принять, что контактное нормальное напряжение по дуге захвата постоянно и равно р, а контактное касательное напряжение тх = рр, то получим sin у = (sin а)/2 — (1 — cos сс)/2р 4- (7\ + T0)l4py,BR. (11.20) Если принять Тп — Тг = 0, то получим формулу Экелунда: sin у (sin а)/2 — (1 — cos tx)/2p. (11.21)

Опережение н отставание

Опережением называется явление превышения скорости выхода прокатываемого металла из валков по сравнению с нх окружной скоростью. Оно имеет большое значение при расчете непрерывных станов не только в отношении режимов обжатий н скоростей вращения валков, но также и при определении моментов, необходимых для их вращения, и усилий натяжений полосы между клетями стана.

30

Величину опережения можно выразить отношением

S = (^ — vB)/vB, (11.22)

где Vi — скорость выхода металла нз валков; ив — окружная скорость валков.

Опережение можно найти из условия постоянства секундного объема прокатываемого металла: Лнюв cos у = hjVlt (11.23)

где hB — высота прокатываемой полосы в нейтральном сечении: ha = hy 4- 2Я (1 — cos у). (11.24)

Подставив отношение vJvB, полученное из равенства (П.23), в соотношение (П.22), получим S = (2/?//^ cos у — 1) 2 sin8 y/2.

(11.25)

Рис. U.S. Проекция окружной скорости валка на направление прокатки

Так как cos у практически близок к единице, a sin2 у/2 = у2/4, то

S = (Rlhy — 0,5) у2. (П.26)

Прн прокатке тонких полос, когда R значительно больше hu вторым членом в этом уравнении можно пренебречь ввиду того, что он мал по сравнению с первым; тогда получим формулу Головина—Дрездена

S^R-flh^ (II .27)

Эта формула получила большое распространение прн расчете опережения. Однако, когда значение отношения R/hy соизмеримо с величиной 0,5, формула дает неточные результаты, н поэтому в этих случаях целесообразно пользоваться уравнением (П.26), Рассмотрим двумерную деформацию металла прн прокатке с отношением длины очага деформации I к высоте полосы h не менее 0,5—1,0. Этот случай прокатки прн практически применяемых углах захвата не более 30—35° характеризуется тем, что горизонтальная проекция окружной скорости любой точки поверхности валка прн изменении угла ср от у до а (рис. II.5) больше средней скорости движения прокатываемого металла ижСр, т. е. ив cos <₽>1>яср (11.28)

и прн ср = у горизонтальная проекция окружной скорости валка равна и* ср. В этом можно убедиться прн исследовании отношения:

(ив cos гр - ср)/уя сГ1. (11.29)

31

Рис. 1I.G. Изменение проекции окружной скорости валка t‘B cos (кривая I) и средней скорости прокатываемого металла vx ^(кривая

Подставим в это отношение

сР=Мв cos у, hx = й„рв cos у/Ли+ г D (cosy — cosij), (11.30) где hx — высота прокатываемой полосы в рассматриваемом сечении х. После небольших преобразований получаем

(с’я cos ф - vx ср)!vx ср [(£) cos ф -

—Л„) (cos у cos <р)1/йи cos у.

(11.31)

Для рассматриваемого случая при l/hrp > 0,5:1 практически должно быть D cos ф > hjj.

Следовательно, при ф > у числитель выражения (11.31) положительный, что свидетельствует о существовании неравенства (11.28). В связи с этим силы трения стремятся сообщить зонам металла, прилегающим к валкам на участке ф у:-а, большую скорость по сравнению с фактической средней скоростью движения полосы (рис. II.6). Участок АС дуги захвата где vXCj»< < vB cos ф, называют зоной отставания.

Протяженность этой зоны А находим, если принять рх = р и тх = рр, по уравнению (П.20), учитывая, что — I — R sin у:

Z, = 0,5 [Z + Дй/2р — (Л — Topppfil.

(II32)

В нейтральном сечеини скорости движения металла и валков равны, поэтому можно полагать, что по высоте этого сечения скорости распределены равномерно.

За пределами этого сечения в зоне опережения ВС

ивсо8ф<иХСр (П.ЗЗ)

В справедливости этого неравенства можно убедиться так же. как и неравенства (11.28), анализируя отношение (П.31). При Ф < у числитель этого отношения становится отрицательным (D cos ф < /iH). что подтверждает существование неравенства (П.ЗЗ).

В соответствии с неравенством (11.33) валки в зоне опережения играют роль тормоза (см. рис. II.6). Поэтому зоны металла, прилегающие к валкам, имеют меньшую скорость, чем средние слон металла, которые всегда стремятся немного опередить эти зоны н вызвать неравномерность в распределении скоростей по высоте полосы. Протяженность зоны опережения /2 находим по уравнению

/2 -= 0.5 (/ — ДЛ'2р -Р (7, — ЛЗ/гриВ]. (II 34)

32

Скорость деформации

Скоростью деформации и называется производная относительной деформации по времени, т. е.

и = dddx. (11.35)

Так как de == dhx hx. то скорость деформации можно представить в виде

и — dhjdthx. (11.36)

Производная dhx dr представляет собой линейную скорость обжатня, т. е. скорость продвижения инструмента в направлении деформации: = dhx'dx. где hx — высота деформируемого тела.

Подставив это значение производной в уравнение (П.36), получим

и = v„!hx. (П.37)

При прокатке скорость деформации по дуге захвата и по сечению прокатываемого металла распределяется неравномерно.

Средня и скорость по высоте сечения в любой плоскости очага деформации, находящейся иа расстоянии х от линии, соединяющей центры валков (см. рнс. П.5), согласно уравнению (П.37), вы= разится так:

ux = 2vv/hx. (П.38)

Скорость перемещения металла в вертикальном направлении находим из условия постоянства секундного объема, пренебрегая влиянием уширения:

Vy = vx tg ср = vlhl tg ip /ix. (11.39)

Подставив значение vv в уравнение (П.38), получим формулу для подсчета скорости деформации в любом поперечном сечении прокатываемого металла:

214Л1 tg <₽//£- (11.40)

Для определения средней скорости деформации при продольной прокатке найдем усредненное значение скорости деформации по всей зоне обжатия:

i

ucv=i/l\“xdx. (И.41)

о

После подстановки их согласно уравнению (П.40): i

"ср 2с,Л,/1 j tg <г, Лд. rf.v. (П.42)

О

Заменяя tg <р через dhx 2dx, получим формулу й_о

"ср = Vihi/l j dhlfr, = vihjl (1 Л1 — 1,'Лр) = ", bhilhv. (П.43)

Л,

2 Заказ 224

33

Коэффициент трепня при прокатке

Коэффициент трения между прокатываемым металлом и валками зависит не только от состояния контактных поверхностей н условий соприкосновения (свойств прокатываемого металла, температуры прокатки, присутствия окнслов, рода смазки, давления п скорости прокатки), но также и от характера самого скольжения. В связи с этим при прокатке следует различать три вида коэффи цнентов треиия: 1) при захвате; 2) при буксовании валков по всей контактной поверхности; 3) при установившемся движении, когда скольжеине металла по поверхности валков происходит в противоположные стороны от нейтрального сечения.

1. Коэффициент треиия при захвате находят путем опытного определения предельного угла захвата:

Рзахв ~ (II 44)

При горячей прокатке стали (выше 700 °C) коэффициент трения при захвате определяется в зависимости от температуры /, °C по формуле

рэахв = (1.05 — 0,0005/). (11.45)

Для стальных валков -= 1,0; для чугунных валков с закаленной поверхностью = 0,8.

Поправочный коэффициент k2 учитывает влияние скорости прокатки. При скорости прокатки v < 2 м/с коэффициент k2 ~ 1. Прн скорости прокатки 4; 10 и 20 м/с коэффициент k2 следует принимать соответственно равным 0,8; 0.5 и 0,1.

Коэффициент kj учитывает химический состав прокатываемого металла:

Сталь СтЗ Р18 111X15 S2XI8HI0T 12Х25Т

йя . 1,0 1,10 1,30 1.40 1,55

2. Коэффициент треиия при буксосании и установившемся движении, согласно экспериментальным исследованиям, ниже, чем при захвате:

Н3ахв/Ву= 1,25 — 2,0 (11.46)

3. Коэффициент трения прн установившемся движении определяют по величине опережения или непосредственным измерением касательных сил на контактной поверхности.

Прн холодной прокатке коэффициент трения зависит от состояния поверхности (шероховатости) валков и прокатываемой полосы, технологической смазки, скорости прокатки, обжатии и величины контактного напряжения. Так, для случая холодной прокатки стали 08кп с различными смазками при обжатни примерно 15 % коэффициент трения может изменяться в пределах 0,08—0,15.

34

2. КОНТАКТНЫЕ НАПРЯЖЕНИЯ ПРИ ПРОКАТКЕ

Дифференциальные уравнения контактных напряжений

Для определения усилия прокатки и моментов, необходимых для вращения валков, надо знать закономерности распределения контактных напряжений по дуге захвата

Рассмотрим случаи простой прокатки, когда длина дуги захвата значительно превос

ходит среднюю толщину прокатываемой полосы При этом будем считать, что валки цилиндрические, толщина по ширине полосы постоянная, ширина прокатываемой полосы в несколько раз больше длины дуги захвата, н, таким образом, эту задачу можно рассматривать как двумерную (плоская деформация) Выделим в очаге деформации элемент abed (рнс II.7), ограниченный цилиндрическими поверхностями обоих валков н двумя плоскостями, перпендикулярными направлению прокатки н расположенными одна от другой на бесконечно малом расстоянии dx. Рассмотрим условия равновесия этого элемента, проектируя все действующие на него силы на направление прокатки.

Действие правой части полосы на выделенный элемент выражается ojix, где ож — среднее нормальное напряжение сжатия по сечению bd, a hx — высота сечення bd. Допустим, что в плоскости ас среднее нормальное напряжение ох + <2<тж. а высота полосы hx + dhx. Тогда действие левой части прокатываемой полосы на выделенный элемент выражается силой (ож + dox) X X (hx + dhx).

Рассмотрим условие равновесия элемента, когда он находится в зоне отставания.

Горизонтальная проекция сил. действующих по контактной поверхности элемента с верхним и ннжннм валками, равна 2 (р« tg dx — тх dx), где рж — контактное нормальное напряжение; <рж — угол между касательной к дуге ab н горизонтальной плоскостью; тж — контактЕюе касательное напряжение.

Сумма горизонтальных проекций всех енл, действующих на элемент:

S X = (<тх -j- dox) (hx ф dhx) — uxhx — 2px tg (px dx -j- 2тя dx. (11.47) Подставляя в уравнение (11.47) значение dx = dhj2 tg <px и пренебрегая бесконечно малыми величинами второго порядка, получим

du* - (Рх - Их) dh^ + (тж/1g <px) (dhx/hx) = 0. (11.48)

2* 35

Для элемента» находящегося в зоне опережения, уравнение равновесия имеет вид

dax — (рх — ох) dhx. hx - (txj tg <px) (dhxi hx) = 0. (11.49)

Для решения уравнений (II.48) и (11.49) необходимо определить зависимость между напряжениями рх и тх. Воспользуемся условием пластичности для двумерной деформации: (^^)2+^=г?. (П.50)

где тт — сопротивление чистому сдвигу. Примем, что главные осн напряжений в рассматриваемом элементе соответствуют вертикальным и горизонтальным осям:

<Ji — о2 == 2тт, (11.51)

где о, — (рх dx cos<гя + тх- dx— sin -4- (11.52)

* 1 \ cos(px — хcos/ dx v ’

Вторым членом правой части этого уравнения, очевидно, можно пренебречь ввиду его незначительности по сравнению с первым, тогда = рх н оэ = ож. Откуда, согласно уравнению (П-51):

Рх - Ох = 2т,. (П.53)

Подставив значение рх — ох в уравнения (11.48) и (1149), получим дифференциальное уравнение для определения контактного нормального напряжения:

d(px -2тт) = (2TTq=Tx,tg<Px)<Iftx/ftx- (П.54)

Постоянные величины, получающиеся в результате интегрирования уравнения (11.54). определяем из начальных условий. Для этой цели находим нормальные напряжения в точках А и В. Принимаем общий случай, когда прокатываемая полоса при входе в валки и при выходе из них подвергается натяжению. Напряжения растяжения обозначим через оА при входе в валки, т. е. при ж = I и ов при выходе из валков, когда х = 0. Тогда, согласно уравнению (11.53), контактные напряжения равны:

в точке А

Ра = 2тт — о а — £о2тт;

в точке В

Рв = 2тт — ов = ^2тт.

При отсутствии натяжений контактные напряжения в точках А н В равны 2тт.

Дальнейшее решение уравнения (11.54) возможно в двух вариантах: 1) значения тт вдоль дуги захвата переменны и 2) значения этой величины постоянны. Изменение величины тт по контактной поверхности при прокатке возможно из-за упрочнения металла, разной скорости деформации в начале и конце дуги 36

1

захвата, а также изменения по направлению к точке В температуры прокатываемого металла.

В. С. Смирнов показал, что если вместо переменного значения тг считать его значение усредненным, т. е.

тт = (тт<д -т- T-j-jg)/2, (11.55)

где ттА и ттВ — значения тг в начале и конце дуги захвата, то точность решения уравнения от этого существенно не меняется.

Приняв во внимание это обстоятельство, решим уравнение (П.54) прн постоянномзначенни тт вдоль дуги захвата согласно равенству (11.55). Тогда в соответствии с уравнением (П.53)

Ряс. II.8. Замеяа Дуги захвата двумя хордами;

А С — для зоны отставания; ВС — для зоны опережения

doj = dpx.

Дифференциальное уравнение контактных' напряжений имеет вид

dpx = (2тт +

(П.56)

Для решения этого уравнения необходимо знать зависимость тЛ. от рх. Ниже рассмотрим некоторые наиболее характерные случаи трепня, возникающего между прокатываемым металлом и поверхностью валков.

Контактные напряжения при скольжении металла с постоянным коэффициентом треиия

Скольжение прокатываемого металла по поверхности валков при сухом трении вызывает касательные контактные напряжения Тя = №

После подстановки этого значения тх в уравнение (П.56) получим уравнение Т. Кармана:

dpx = (2т, = PA/tg <|.) t'h,jhx. (П.57)

Входящие в это уравнение переменные величины и <рх определяются координатами дуги захвата.

Решение уравнения (11.57) упрощается, если дугу захвата заменить хордой, проходящей через точки А и В (рис. И.8), или двумя хордами (Л С для зоны отставания, а ВС для зоны опережения).

37

Приняв в уравнении (11.57) для зоны отставания, т. е. для участка АС

tg <Рх = tg (а + у)/2, а для участка ВС tg <Р« = tg f!2, получим для зоны отставания dpx = (2тт - Ъорх) dhx/hx; (П.58)

для зоны опережения

dpx = (2тт 4- ЬъРх) dhxlh„ (11.59)

где

бо = И/tg = H/tg > (И .60)

После интегрирования получим для зоны отставания

р, = С<Ке’' +2гт/6с (П.61)

н для зоны опережения

рх = С,Д‘ - 2тт/6,. (11.62)

Граничные условия:

прн hx = h0 рх= £02тт,

при hx = рх = 2тт. откуда находим постоянные Cv и Сг

Со = 2гт Ко - 1/Со) Ло"; (П.63)

С1 = 2гтК1 + 1/С1)ЛГ6‘. (П.64)

Подставляя значения Со и С\ в уравнения (11.61) и (П.62), получим формулы, предложенные в 1939 г. А. И. Целиковым для расчета нормальных напряжений: для зоны отставания

Рх = 2тт/б0[к„б„ - пКо/л,)6" + 1]; (П.65)

для зоны опережения

Рх = 2гт/6,1(5,6, + 1) (hjh^' - 1]. (П.66)

Если полоса прокатывается без натяжения и на нее не действуют какие-либо внешние усилия, кроме валков, то уравнения (II.65) и (11.66) принимают вид: для зоны отставания

р. = 2г1/60[(60- 1)(МОв’ + П; (11.67)

для зоны опережения

рх = 2тт/С1[(61--1)(Лх/Л)’- И- (11.68)

38

Из уравнений (11.65) и (11.66) следует, что нормальное напри жение имеет минимум при 60 > I нб, > 1 в точках А н В и повышается к нейтральному сеченню. Кривые, полученные по обоим уравнениям, пересекаются в нейтральном сеченин.

Из анализа характера распределения контактных нормальных напряжений по дуге захвата следует, что контактное нормальное напряжение зависит от большого числа факторов: коэффициента внешнего трения, высоты прокатываемой полосы величины обжатия, диаметра валков и, наконец, натяжения прокатываемой полосы при входе в валки и выходе из них.

Распределение нормальных н касательных напряжений по дуге захвата

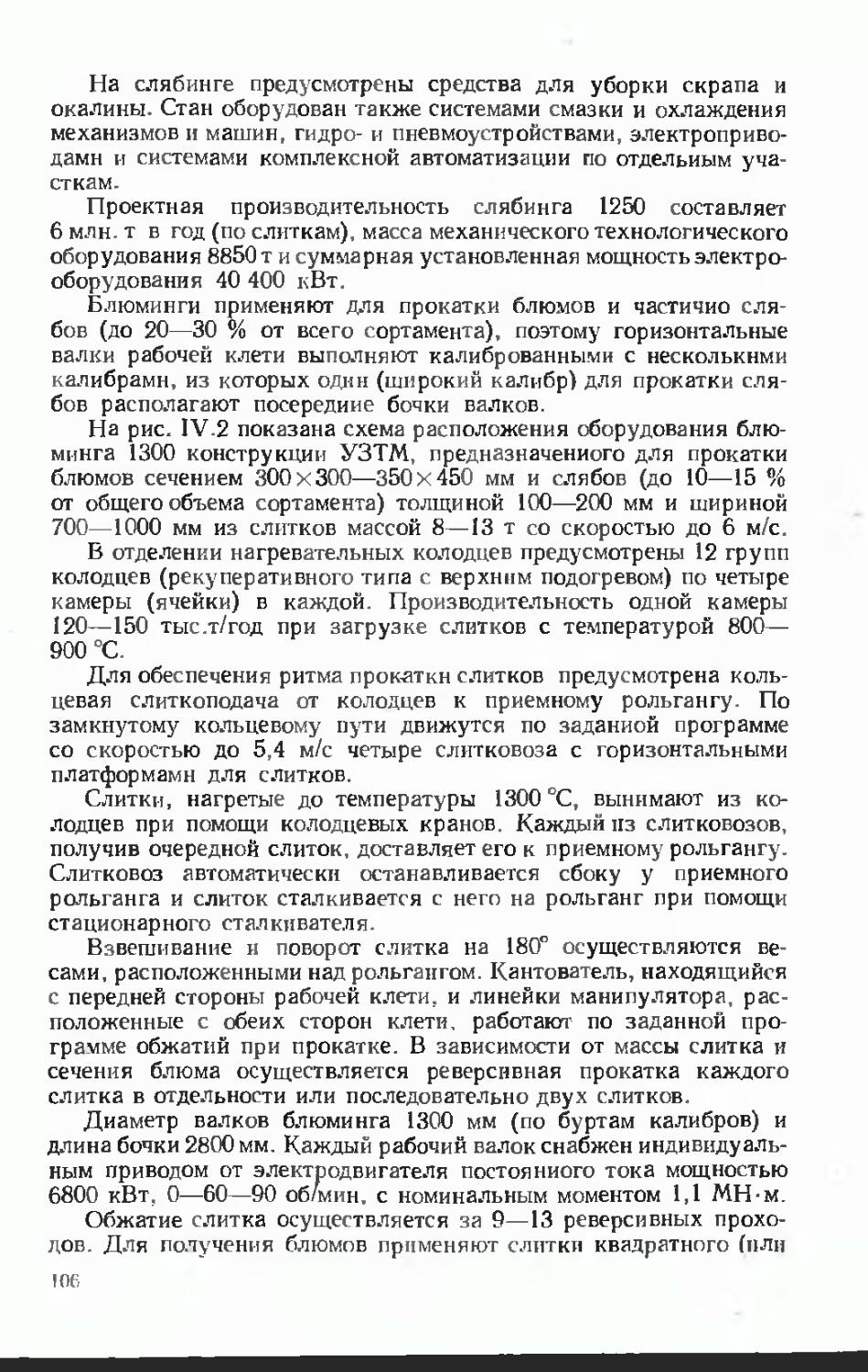

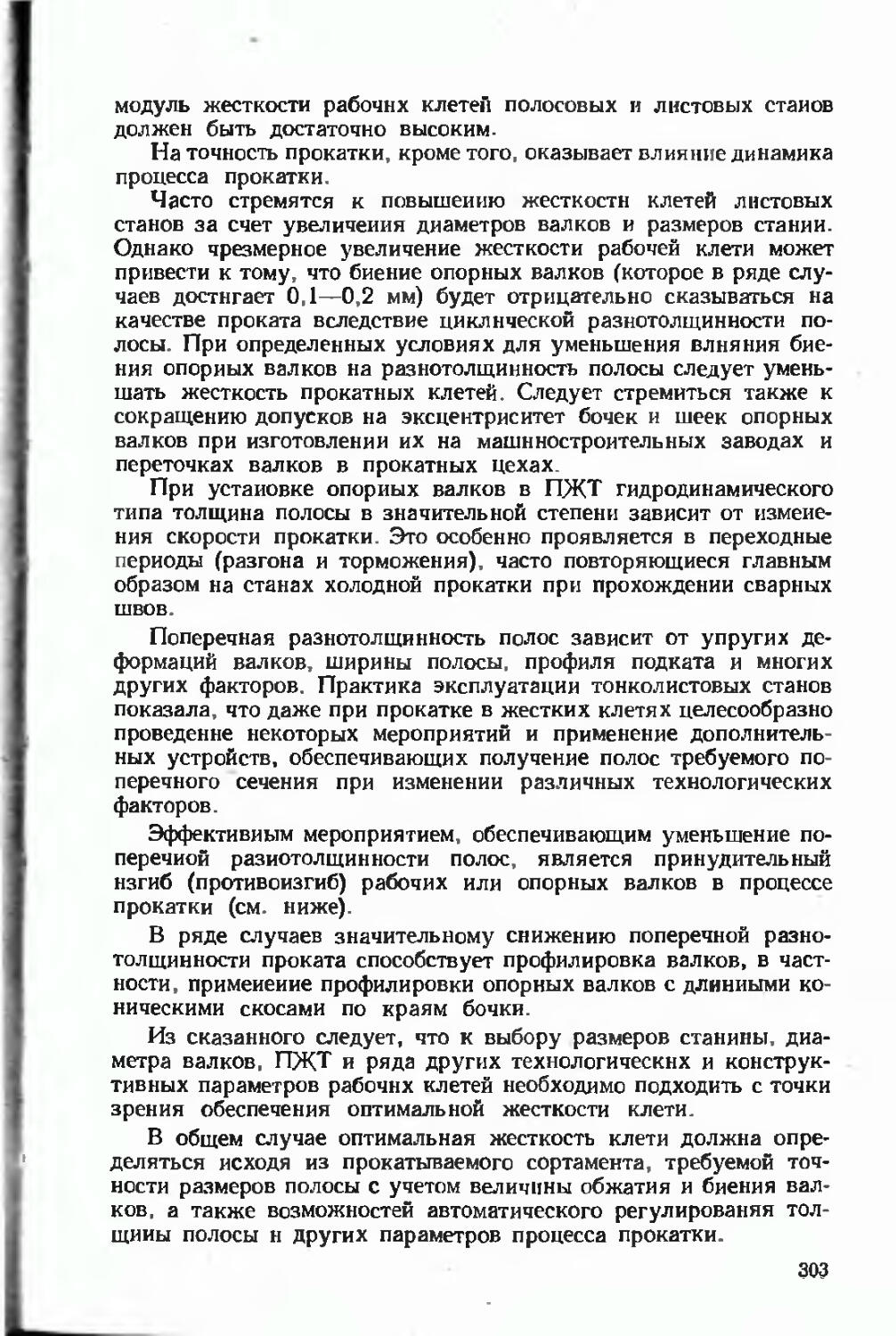

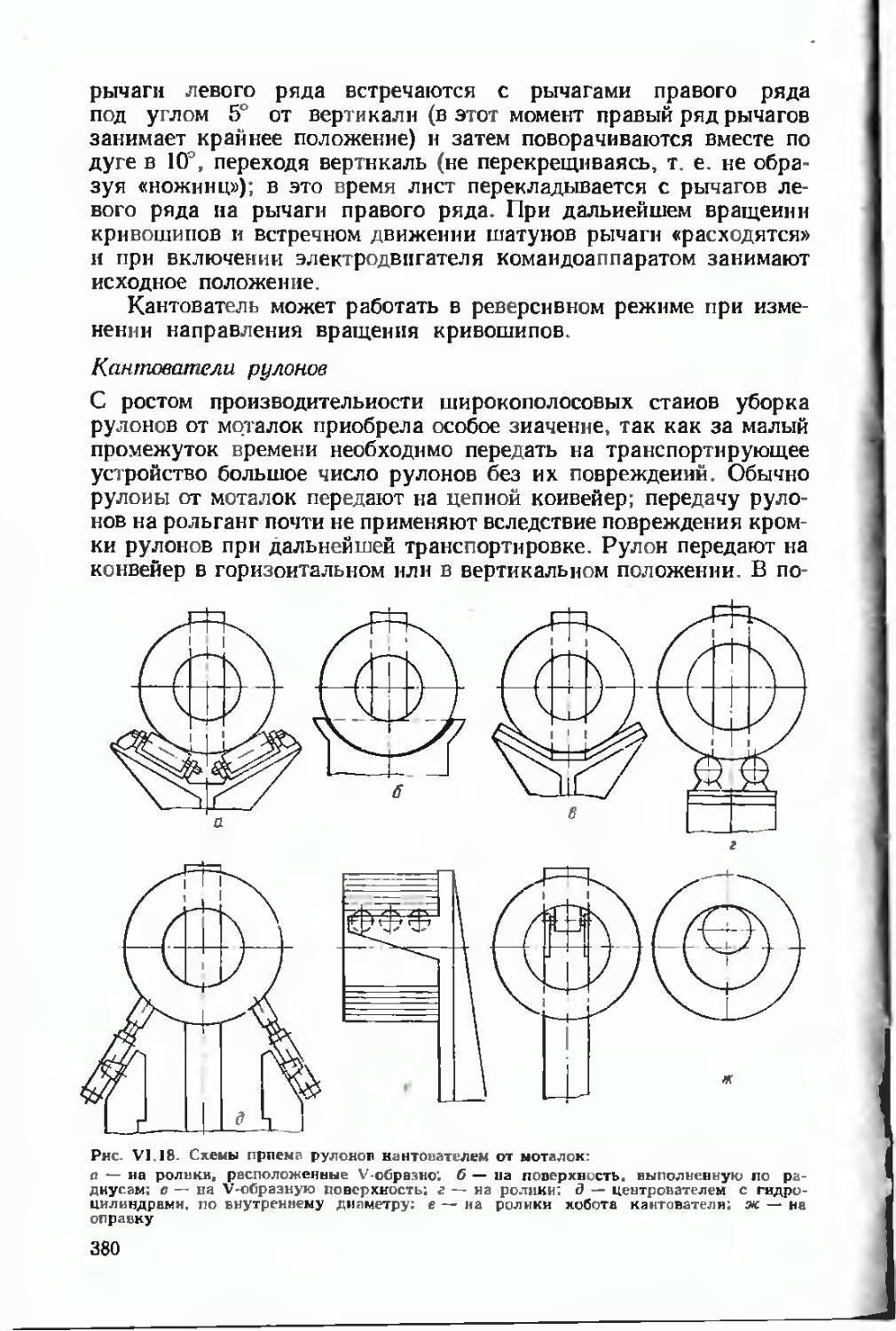

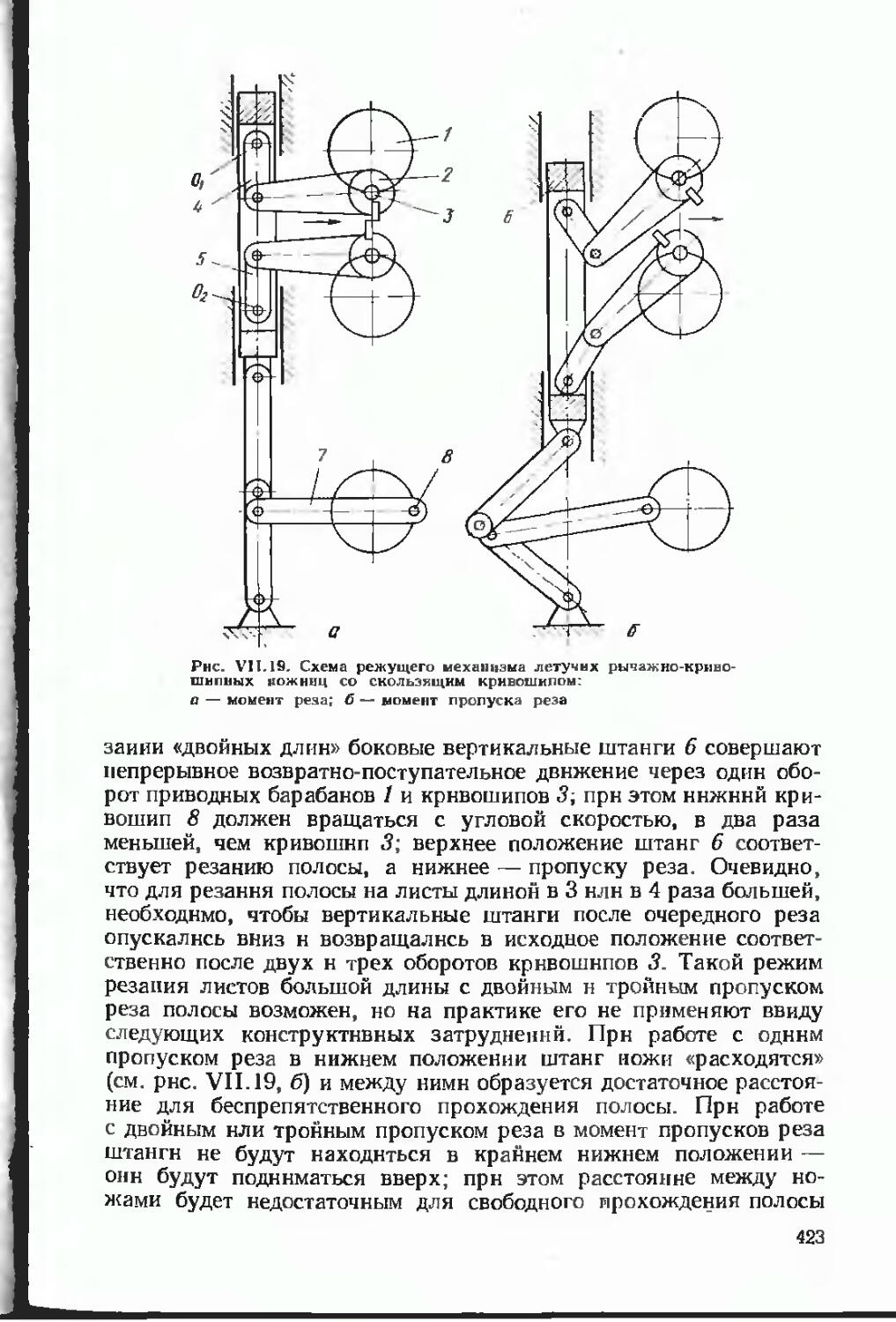

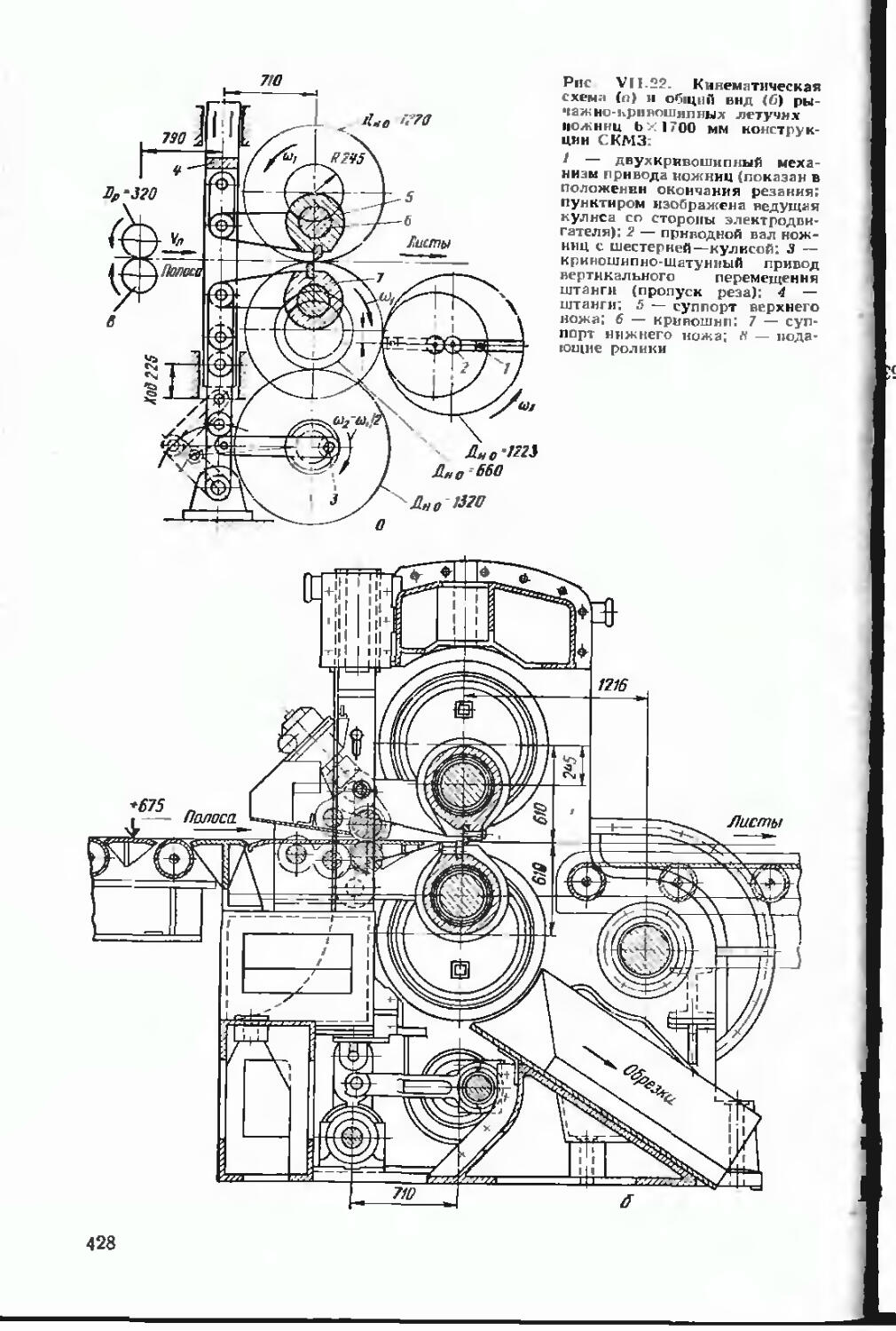

Рассмотренная теория распределения контактного нормального напряжения по дуге захвата основана на предположении, что прокатываемый металл скользит по поверхности валков на протяжении всей дуги захвата. В зоне отставания скольжение металла происходит против направления вращения валков, а в зоне опережения — по направлению вращения валков.