Текст

£ \

3 -

радионжтаюрд

M. В. ВАМБЕРСКИЙ

В. П. АБРАМОВ

В. И. КАЗАНЦЕВ

КОНСТРУИРОВАНИЕ

ФЕРРИТОВЫХ

РАЗВЯЗЫВАЮЩИХ

ПРИБОРОВ СВЧ

ИИ Л И О Т Е К А

РАДИОКОНСТРУКТОРА

М. В. ВАМБЕРСКИЙ, В. П. АБРАМОВ,

В. И. КАЗАНЦЕВ

КОНСТРУИРОВАНИЕ

ФЕРРИТОВЫХ РАЗВЯЗЫВАЮЩИХ

ПРИБОРОВ СВЧ

Под редакцией М. В. Вамберского

Москва «Радио и связь» 1982

ББК 32.843

В12

УДК 621.372.832.8

Вамберский М. В., Абрамов В. П., Казанцев В. И.

В12 Конструирование ферритовых развязывающих

приборов СВЧ/ Под ред. М. В. Вамберского. — М.:

Радио и связь, 1982. — 136 с., ил.— (Б-ка радио-

конструктора)

35 к.

Рассмотрены основные вопросы конструирования ферритовых раз-

вязывающих приборов различных диапазонов волн иа прямоугольных

и коаксиальных вотноводах, полосковых и микрополосковых линиях,

особенности их к нструирсвания для случая высоких уровней мощ-

ности. Приведены основные сведения о ферри!твых мат-^рпалах и

конструировании магнитных систем.

Для инженеров-конструкторов РЭА, работающих в области техни-

ки СВЧ. Может быть полезна студентам вузов.

2401000000-052 ББК 32.843

046(01)-82 83'82 6Ф2.13

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

Н. А. БАРКАНОВ. И. А. БРУХАПС.КПЙ, Р. Г. ВАРЛАМОВ,

В. А. БОЛГОВ, В. V ЕРМОЛХЕВ, И. К. ИВАНОВ-ЕСШЮВИЧ,

К. К- /МОРОЗОВ. Е. М. ПАРФЕНОВ. В. Б. ПЕСТРЯКОВ (отв. редак-

тор), А. И. ПИМЕНОВ. Н. Э. СВАТИКОВА. В. И. СМИРНОВ,

В. Г. ТЕСЕЛЬКО, А. В. ШИТЯШНН, Н. И. ЮШИН

РЕЦЕНЗЕНТЫ:

кандидаты технических наук К). II. АФАНАСЬЕВ

н Л. Г МАЛОРАЦКНИ

Редакция литературы по консгруиропннию и технологии

производства радиоэлектронной аппаратуры

Михаил Владимирович Вамберский

Валерий Павлович Абрамов, Виктор Иванович Казанцев

КОНСТРУИРОВАНИЕ ФЕРРИТОВЫХ РАЗВЯЗЫВАЮЩИХ

ПРИБОРОВ СВЧ

Редактор Н. К. Калинина. Художественный редактор Н. С. III е и и.

Технический редактор Г. И. Колосова Корректор Л. С. Глаголева

И Б № 134

Сдано в набор 24.08.81. Подписано в печать 7.01.82 Т-03808

Формат 84Х108‘/з2 Бумага типограф. К- 2 Гарнитура литературная Печать высокая

Усл. печ. л. 7,14 Уел. кр. отт. 7,45 Уч.-изд. л. 7,38 Тираж 6000 экз.

Изд. № 19655 Зак. .V 1314 Цена 3' к.

Издательство «Радио и связь», 101000 Москва, Главпочтамт, а я 693

Московская типография № 10 Союзполиграфпрома Государственного ы митета

СССР по летам издательств, полиграфии и книжной торговли. 113114 Москва,

М-114, Шлюзовая наб., 10

© Издательство «Радио и связь», 1982

ВВЕДЕНИЕ

В технике сверхвысоких частот (СВЧ) все более ши-

роко применяются ферритовые развязывающие прибо-

ры. Появление ферритовых приборов (начало 50-х го-

дов) произвело своеобразную революцию в технике

СВЧ Их использование позволило не только значитель-

но улучшить параметры различной аппаратуры, бо и

создать принципиально новые устройства и системы.

Современные антенно-фидерные устройства, генера-

торная, приемная, измерительная СВЧ аппаратура, как

правило, содержа! в своем составе ферритовые развя

шваюгцие приборы, количество которых иногда дохо-

(ит до сотен в одном комплекте.

В настоящее время разработано и выпускается про-

мышленностью много разновидностей таких приборов.

Но на повестке дня стоит вопрос освоения приборов

интегрального типа, т. е. встраиваемых в микроэлект-

тронные схемы или электровакуумные приборы СВЧ.

Ферритовые развязывающие приборы являются не-

взаимными устройствами: электромагнитная энергия со

входа на выход проходит практически без потерь (или

с малыми потерями) и не проходит с выхода на вход,

поглощаясь в самом приборе или в специальной нагруз-

ке. Это устройства, у которых вход развязан с выходом.

В таких приборах невзаимность создается намагничен-

ным ферритом.

Если ферритовый развязывающий прибор включает-

ся между генератором и нагрузкой (в передатчике или

измерительной схеме), то он обеспечивает хорошую ста-

бильность частоты и уровня мощности генерируемых ко-

лебаний, возможность работы на переменные нагрузки,

позволяет решать вопросы электромагнитной совмести-

мости радиоэлектронной аппаратуры. Без таких развя-

зывающих приборов невозможно создание многокаскад-

ных усилительных схем-цепочек (например, на лампах

прямой волны или амплитронах), а также усилителей,

выполненных на активных двухполюсных элементах

3

(например, на диодах Ганна или лавинно-пролетных

диодах). Развязывающие приборы значительно упро-

щают создание фазированных антенных решеток и осо-

бенно активных фазированных антенных решеток. Для

реализации последних необходимо использовать боль-

шое количество развязывающих приборов.

В настоящее время существует много различных ти-

пов ферритовых развязывающих приборов, которые

можно разбить на две группы: вентили и циркуляторы.

Вентиль — это прибор, выполненный в виде невзаимно-

го четырехполюсника, у которого энергия при обратном

направлении распространения поглощается в самом при-

боре. Развязывающий прибор на базе циркулятора пред-

ставляет собой невзаимный многополюсник (число по-

люсов более четырех), у которого к одному из плеч под-

ключена согласованная поглощающая нагрузка.

Электромагнитная энергия при обратном направлении

распространения поглощается в этой нагрузке.

Очевидно, что циркулятор с нагрузкой может рас-

сматриваться как вентиль, однако специфика работы и

особенности конструкции циркуляторов делают целесо-

образным их выделение в особую группу развязываю-

щих приборов.

Вентили и циркуляторы можно классифицировать по

разным признакам: принципу действия, типу фидера,

уровню мощности, длине волны, интервалу рабочих тем-

ператур, типу схемы и т. п. С конструкторской точки

зрения, развязывающие приборы целесообразно клас-

сифицировать по типу применяемого фидера. Именно

этот признак использовался при дальнейшем изложении

материала данной книги.

Каждый развязывающий прибор включает в себя сле-

дующие конструктивные элементы:

— отрезок фидера или фидерного сочленения, ме-

таллическую арматуру прибора;

— ферритовые или феррито-диэлектрические вкла-

дыши, располагаемые в фидере или сочленении и за-

крепляемые обычно с помощью пайки или приклеива-

ния;

— магнитную систему прибора, создающую необхо-

димое для его работы подмагничивающее поле.

При конструировании развязывающих приборов учи-

тываются следующие параметры:

1. Величина обратных потерь ЛОбр, т. е. потери мощ-

4

пости в приборе при распространении энергии в обра:-

ном направлении (с выхода на вход) [дБ} *>.

2. Величина прямых потерь Бпр, т. е. потери мощно-

сти при прямом направлении распространения энергии

(со входа на выход) '[дБ]**).

3. Вентильное отношение В, определяемое как отно-

шение Бобр (Браз) К Бпр (Бвн).

4. Согласование прибора со стороны всех его плеч,

т. е. величина /Сеть (коэффициент стоячей волны по на-

пряжению) .

5. Полоса (диапазон) рабочих частот (длин волн), в

которой величины БОбР (Браз), Бпр (Бвн), /(стг должны

сохраняться в заданных пределах. Центральная рабочая

частота (длина волны).

6. Интервал рабочих температур, в котором указан-

ные выше величины во всей полосе рабочих частот

должны сохраняться в заданных пределах.

7. Уровень рабочей и допустимой мощности как

средней, так и импульсной.

8. Допустимые механические воздействия.

9. Надежность, срок службы.

10. Габариты, масса.

В ряде случаев к развязывающим приборам предъ-

являются дополнительные требования по согласованию

(^стг), прямым (Бпр) и вносимым (Бвн) потерям вне

полосы рабочих частот.

В данной книге освещены основные вопросы конст-

руирования ферритовых развязывающих приборов раз-

личных диапазонов волн па прямоугольных и коаксиаль-

ных волноводах, полосковых и мпкрополосковых линиях,

особенности их конструирования для высоких уровней

мощности. Приведены основные сведения о конструиро-

вании магнитных систем.

Авторы полагают, что книга будет полезной для

инженеров-конструкторов РЭА, .работающих в области

техники СВЧ, и студентов старших курсов соответствую-

щих специальностей.

Книга написана авторами на основе результатов про-

веденных ими оригинальных исследований. В ней отра-

*> Величину Гобр применительно к развязывающим приборам

на базе циркулятора называют развязкой и обозначают Араз.

**> Величину £Пр называют также вносимыми потерями и обо-

значают LBH.

5

Те

И1

Сд:

Фо;

Ус.1

Из;

Мс

сс

жены также материалы, опубликованные в отечествен-

ной и зарубежной литературе.

Авторы выражают признательность А. Е. Серебряко-

ву и О. Л. Полущенко, предоставившим материалы для

написания § 3.3 и 1.3 соответственно, а также

Ю. Н. Афанасьеву, Д. Н Покусину и Л. Г. Малорацко-

му за ценные замечания, высказанные при обсуждении

рукописи.

1. Ферритовые материалы и детали

развязывающих приборов СВЧ

1.1. Ферритовые материалы диапазона СВЧ.

Статические магнитные и физико-механические

характеристики и параметры

Развязывающие .невзаимные приборы СВЧ конструи-

руются на основе специальных ферритовых материалов,

разработанных для этого диапазона частот.

Поликристаллические ферриты, получаемые спекани-

ем смеси окиси железа Fe2O3 с окислами других метал-

лов (Ni, Zn, Мп, Mg, Си, Li и др.), принадлежат к фер-

римагнетикам, у которых нескомпенсированные спины

электронов соседних атомов посредством обменных сил

ориентируются антипараллельно (явление антиферри-

магнетизма). В кристаллической решетке в этом случае

можно выделить несколько подрешеток, каждая из кото-

рых имеет свой магнитный момент. У ферримагнетиков

магнитные моменты одних подрешеток преобладают

над антипараллельными им магнитными моментами дру-

гих. Нескомпенсированный момент определяет величину

спонтанной намагниченности ферритов.

По химическому составу ферриты СВЧ представляют

собой твердые растворы окислов металлов и Ре20з, ко-

торые кристаллизуются в решетки либо типа шпинели

(MenO-Fe2O3, где Me11 — ион двухвалентного металла,

обычно это Ni, Мп, Си, Со, Mg, а также одновалентный

Li), либо типа граната (ЗМе2п.1Оз-5Ре2Оз, где Меш —

трехвалентный ион редкоземельного металла, обычно

это Y, Gd, Ей).

Получение тех или иных заданных свойств обычно

достигается созданием смешанных ферритов — никель-

цинковых, магний-марганцевых и других феррошпинелей,

иттрий-гадолиниевых феррогранатов и т. д. Для сниже-

ния спонтанной намагниченности насыщения ферриты

разбавляют, например, окислами алюминия (ферроалю-

иинаты) или хрома (феррохромиты).

7

В СССР разработано и широко используется при

создании различных СВЧ устройств значительное коли-

чество марок феррошпинелей и феррогранатов, из них

около 50 марок вошли в отраслевой стандарт на СВЧ

ферриты (ОСТ 11 707.004—76) [1]. При обозначении

марок была принята следующая система [2}: стоящая в

начале одно- или двухзначная цифра соответствует

средней длине волны в сантиметрах того диапазона, для

которого разработана данная марка; следующие за тем

буквы «СЧ» означают, что речь идет о феррите СВЧ;

наконец, последняя цифра определяет различие однотип-

ных марок по свойствам.

Рассмотрим основные характеристики ферритов, наи-

более важные для конструктора с точки зрения выбора

марки материала и оценки его работоспособности в

различных условиях. Феррит, как среда, в которой су-

ществует электромагнитное поле, характеризуется сово-

купностью электромагнитных (электрических и магнит-

ных) параметров.

I. Магнитные параметры и характеристики подразде-

ляются на статические, которые описывают поведение

ферритов в постоянных или медленно меняющихся маг-

нитных полях, и динамические, описывающие свойства

ферритов при их взаимодействии с быстропеременными

СВЧ магнитными полями. Ввиду сложности явлений,

наблюдаемых при работе ферритов в диапазоне СВЧ,

описание этих явлений и рассмотрение динамических

магнитных параметров и характеристик ферритов выпол-

нено отдельно (см. § 1.2).

Кривая намагничивания ферритов связана с ориен-

тацией по направлению приложенного магнитного поля

магнитных моментов доменов, т. е. областей, намагни-

ченных спонтанно до некоторой виличины, определяемой

температурой феррита При такой ориентации возникает

намагниченность всего ферритового образца АТ. Макси-

мальное значение этой величины, соответствующее ори-

ентации по полю магнитных моментов всех доменов,

называется намагниченностью насыщения Ms, а ей соот-

ветствует магнитная индукция насыщения материала Bs.

Как известно,

В = |_ю(//ЧМ), (1.1)

где Н'— напряженность внутреннего постоянного маг-

нитного поля; ц0 = 4л-10~7 Гн/м — магнитная постояв-

пая. Кривые намагничива-

ния ферритов некоторых

марок в виде зависимости

B/Bs=f(H‘) приведены на

рис. 1.1. Эти зависимости

измеряются на тороидаль-

ных, предварительно хорошо

размагниченных образцах

баллистическим методом.

Следует иметь в виду, что

внешнее магнитное поле Не

в общем случае отличается

от внутреннего поля Н'. По-

этому, при необходимости

иметь аналогичные характе-

ристики для произвольно на-

магниченных ферритовых

вкладышей других форм,

следует учитывать извест-

ную связь внутреннего № и

внешнего Не магнитных по-

1ей с намагниченностью

№ = NzMt (1.2)

где Nz — размагничивающий

фактор (фактор формы)

Рис. 1.1. Усредненные кри-

вые намагничивания (при

комнатной температуре)

стандартизованных марок

ферритов:

кривая / —30СЧ6, 40СЧ4, 80СЧ,

30 СЧ; кривая 2 — ЗСЧ6, ЗСЧ9,

ЗСЧ15, 1.СЧ2, 10СЧ8; кривая 3 —

10СЧ6, ЗОСЧЗ, 40СЧ2. 60СЧ

в направлении подмагничивания, в данном случае оси

г*) {4}.

При конструкторских расчетах ферритовых развязы-

вающих приборов, работающих при малых внешних

полях, недостаточных для намагничивания материала до

насыщения, бывает необходимо определить внутреннее

подмагничивающее поле вкладыша по известному зна-

чению требуемой намагниченности материала**).

В этом случае кривую B = f(Hy выбранной марки фер-

*> Строго говоря, соотношение (1.2) справедливо лишь для по-

мещенных в однородное внешнее магнитное поле ферритовых образ-

цов, имеющих форму эллипсоида вращения. При произвольной фор-

ме образцов внутреннее магнитное поле, особенно в ненасыщенном

состоянии, теряет однородность. Это явление обычно не учитывается

при конструкторских расчетах.

**’ Такая задача возникает при конструировании магнитной си-

стемы прибора.

9

о

Таблица 1.1

Основные электромагнитные параметры нормализованных марок ферритов СВЧ

Марка феррита кА /м В 7л S Вг, Тл Нс, кА/м ’"и е'ф tg 5е р, Ом-м ДН, кА/м "а’ кА/м днк. кА/м ®к’ V

f = 10 ГГц 3 ГГц

1 2 3 4 5 6 7 8 9 10 11 12 13 14

Никелевые ферриты

1СЧ 358 0,34 0,175 0,16 107 12,6* 2.5ХЮ-3* 8.2ХЮ4 33,4 270

1СЧ2 231 0,22 0,05 0,24 20 12,5 ^10-3 1 JX107 22,3 - 400

1СЧЗ 350 0,36 0,22 0,16 86 10,4* 2,5ХЮ_з* 1,3X1 о3 31,8 .— — 400

1СЧ4 382 0,40 0,275 0,16 83 11,1 8.0Х10-1 7.8ХЮ6 13,5 — 400

2СЧ 175 0,166 0,126 0,86 10 10,0* 2,5Х10-з* 5.9ХЮ4 55,7 — — 500

2СЧ4 358 0,39 0,14 0,16 47 12,5 ^10-з 5.3ХЮ6 9,6 — — 450

ЗСЧ8 358 0,35 0,183 0,28 46 12,0* 2.5ХЮ-3 8.7ХЮ4 44,0 — — 370

8СЧ16 271 — — — 12,7 — — 8,8 -

4СЧ9 255 0,26 0,104 0,32 27 11,0 <ю-> 20 22,3 450

4СЧ10 175 0,186 0,042 0,32 22 12,4 'чЛО-з 7,8X107 17,5 17,8 — — 530

Магниевые ферриты

2СЧ1 151 0,152 0,104 0,32 24 11,7* 4.0ХЮ-4* 5,0X10® 50,0 62,5 370

ЗСЧ1 135 0,126 0,098 0,48 13 8,2 6,5X10-3 1.9Х107 55,7 — 370

ЗСЧ2 89,5 0,05 0,014 0,8 14 6,5 1,5Х 10-2 4,1ХЮБ 80,0 74,8 — 310

ЗСЧ7 135 0,150 0,103 0,24 23 12,3* 6ХЮ-4* 3.2ХЮ8 14,3 13,5 — — 330

П родо лжение табл. 7

1 2 3 4 5 6 7 8 9 10 11 12 13 14

ЗСЧ15 167 0,160 0,130 0,16 12 13,0* 8.0Х10-4* 4,7ХЮ7 37,4 18,3 — — 360

ЗСЧ17 127 — — — — 12,5* 2.5Х10-4* — 45,4 — — — —

4СЧ 60 0,048 0,023 0,44 8 5,2 З.ЗХЮ-3 9,0X10® 72,0 — — — 270

4СЧ1 66,5 0,055 0,027 0,4 9 6,5 2.1ХЮ-3 4,0X10® 68 47,6 — — 250

4СЧ2 66,5 0,06 0,034 0,52 8 5,5 1.1ХЮ-8 5,2X106 76,0 — —- — 280

4СЧЗ 87,5 0,05 0,025 1,03 5 5,4 — 1,6X10® 63,7 — — — 400

4СЧ4 135 0,113 0,078 0,28 18 10,5 1,2ХЮ-з 4,8X10® 39,8 43,4 — — 310

4СЧ5 95,5 0,079 0,046 0,72 11 8,5* 2.5ХЮ-3* 7.0ХЮ8 89,0 — — — 360

4СЧ11 175 0,212 0,168 0,16 20 9,5 З.ОХЮ-3 — 23,9 34,6 — — 320

Магниевые ферроалюминаты

6СЧ1 115 0,663 0,025 0,16 61 12,0* 4,0ХЮ-4* з.охю6 11,9 10,3 — — 150

8СЧ1 60,0 0,069 0,648 0,40 12 9,6 3.6ХЮ-3 1,5X10® 47,7 31,8 — — 290

8СЧ5 82,0 — —- — 10,5* 1.6ХЮ-3* — — 23,9 — — —

юсч 60,0 0,06 0,03 0,40 12 8,2 2.0ХЮ-3 2,0X107 44,6 28,0 — — 300

30СЧ2 97,5 0,109 0,078 0,68 48 10,0 ^ю-2 1.7ХЮ6 15,9 12,7 — — 140

Никелевые и магниевые феррохромиты

10СЧ1 38,5 0,654 0,032 0,40 И 5,8 4.6ХЮ-8 6,8X10® 17,5 23,2 — — 140

10СЧ8 52,0 0,656 0,035 0,16 17 9,5* 2,5X10-3* 5,8X10® 19.9 14,7 — — 140

10СЧ12 87,5 0,689 0,059 0,60 8 10,0* 8.0ХЮ-1* 5.2ХЮ1 43,0 18,0 — — 350

15СЧ1 43,0 0,648 0,015 0,20 20 6,7 4.2Х10-3 3,2X10® 23,9 19,9 — — 15U

ЗОСЧ 56,0 0,66 0,031 0,16 13 8,5 2.1ХЮ-3 3,3X10® 18,3 17,5 — — 180

- 40СЧ 70,0 0,067 0,625 0,68 40 10,2 2,0Х10-з 9.7ХЮ6 11,9 7,2 — — 100

Продолжение табл. 1.1

2 280 230 280 210 195 290 175 180 150 . 120

СО 0,21 0,52 0,16 0,68 0,16 —

СМ СО | ОО О О | | СО | | О Tt- TH TH СО

оосоосооооосо—.смсоо ТНШОО’ФТНСМ-М’СМСО-М'ТН V V V V V V V V V

2 5,6 6,4 5,6 6,4 13,5 4,0 5,6

О О со О О ООО о о О О 3 X X X 1 X X 1 1 X X 1 •5 СМ СО — — со оо <2 - - - S — СО СО НО о о —

оо С) * С5 <о «ч «ч ч? о» £ч«Ч«О (<Ч<Ч | | | |о» | с? 1 • О । 1 О О О О । О Ю О1 ’Ф

Г- Итт ри 14,8 | 14,6 15,0 14,5 14,2 15,5 14,5 14,7* 14,0 13,5 13,0

<п 100 80 76 75 44 31 30 20

to <0,08 <0,08 0,08 0,056 0,08 0,16 0,048 0,08 0,08

м- 0,095 0,0651 0,022 0,034 0,024 0,032 0,009

СО 0,168 0,120 0,118 0,075 0,082 0,050 0,036 0,028

CN 140 96,0 104 80,0 62,5 72,0 52,0 48,0 37,6 28,0 18,8

CD СО CD СТ СП тГ НО — и О у и ои о с о О и ОООООоООООс> ‘COCOCOTf^TfLOcOGOd

Примечание: Измерения выполнены при комнатной температуре. М$ измерена методом Фарадея в поле 40Э...650 кА/м; В$, вг, Нс опреде-

л ены на торой да л пых образцах баллистическим методом при максимальной напряженности поля 4 кА/м; |*ц—начальная магнитная проницаемость

при f — 1,1 МГц; е'ф и tg Jg измерены при f = 3,0 ГГц, а со знаком * при f = 10 ГГц.

12

рпта приходится перестраивать к виду М = <р(Н{), ис-

пользуя соотношение (1.1).

Намагниченность насыщения ферритов СВЧ невелика

по сравнению с металлическими ферримагнетиками и

лежит в пределах 18...380 кА/м {1, 2} (табл. 1.1). Прак-

тически очень важное значение имеет зависимость на-

магниченности насыщения от температуры. Из-за де-

зориентации магнитных моментов с ростом температуры

Рис. 1.2. Температурные зависимости намагниченности отдельных

подрешеток (кривые 1, 2) и намагниченности насыщения феррита

(кривые 3)

t намагниченность доменов падает, и при температуре

Кюри Ок намагниченность насыщения становится равной

нулю. Зависимость 7Ws=4r(0 определяет термостабиль-

ность ферритовых приборов, их способность сохранять

свои электромагнитные характеристики на необходимом

уровне при работе в заданном температурном интервале.

Определяя этот интервал, следует иметь в виду, что

максимальная рабочая температура не должна превы-

шать значения

А1акс=(0.6,..0,7)6к. (1.3)

Этому (см. ниже (1.4)) соответствует снижение пример

но на 1/3 намагниченности насыщения относительно ее

значения при комнатной температуре.

Ввиду того, что намагниченность ферримагнетики

определяется компенсирующими (полностью или частич

но) друг друга намагниченностями его подрешеток, i.i

висимость М5=Чг(0 ферритов имеет более сложный хи

рактер, чем у ферромагнетиков. При этом возможны пп <

11

случая, которые поясняются кривыми, приведенными на

рис. 1.2. Во втором случае (рис. 1.2,6) наблюдается пол-

ное исчезновение магнитных свойств феррита при так

называемой температуре компенсации (температуре Не-

еля) 0н<0к- В некотором интервале температур, лежа-

щих между 0н и 0К, намагниченность насыщения AL сла-

бо зависит от температуры и возможно создание термо-

стабильных (в этом интервале) ферритовых приборов.

Температура Кюри 0К нормализованных марок фер-

ритов СВЧ лежит в пределах 1ОО...53О°С (см. табл. 1.1),

при этом наиболее высокими значениями этого пара-

метра обладают (никелевые и литиевые феррошпинели.

На рис. 1 3 приведены экспериментально полученные

Рис. 13. Экспериментальные зависимости намагниченности насыще-

ния от температуры ряда марок ферритов, а также зависимость,

рассчитанная по выражению (1.4)

температурные зависимости намагниченности насыще-

ния для ряда наиболее широко используемых в промыш-

ленности марок феррошпинелей и феррогранатов.

Для ориентировочных расчетов значений ЛК при

различных температурах t в диапазоне примерно —

50°С.. 0к по известному значению Л450, соответствующе-

му комнатной температуре to, может быть использовано

14

с достаточной степенью точности следующее выражение:

1/ 1 - (1.4)

Выражение (1.4) применимо лишь для ферритов, не об-

ладающих промежуточной точкой компенсации (темпе-

ратурой Нееля — <ЭН). С малой погрешностью зависи-

мость (1.4) соответствует, например, таким стандарти-

зованным маркам: ЗСЧ15, 4СЧ4, 10СЧ8, ЗСЧ9, 2СЧ1,

15СЧ1, 40СЧ2, 60СЧ, ЗОСЧЗ (рис. 1.3).

Большинство ферритов СВЧ относится к магнитомяг-

ким материалам. Параметры их петли гистерезиса — ос-

таточная индукция Вг и коэрцитивная сила Нс—обычно

известны. Они измеряются вместе с индукцией насыще-

ния Bs баллистическим методом на тороидальных образ-

цах при максимальной напряженности поля в образце

4 кА/м (50 Э). Эти параметры используются при оценке

работоспособности развязывающих приборов, выполнен-

ных на базе циркуляторов, в режиме переключателя.

Помимо магнитомягких ферритовых материалов в

миллиметровом диапазоне применяются магнитотвердые

гексагональные ферриты — твердые растворы окислов

железа и окислов бария (Ва), стронция (Sr), иногда ни-

келя (Ni), скандия (Sc), в той или иной степени раз-

бавленные окислами алюминия (ферроалюминаты) или

окислами хрома (феррохромиты). Гексагональные фер-

риты обладают очень высокими значениями внутреннего

поля анизотропии На. Для различных марок эта вели-

чина колеблется от 400 до 1200 кА/м (для сравнения —

у иттриевых феррогранатов На = З..Л кА/м). Коэрцитив-

ная сила гексагональных ферритов лежит в пределах

10 .150 кА/м, а остаточная индукция В, = 0,2...0,3 Тл.

Их намагниченность насыщения составляет

200 ..300кА/м, температура Кюри — 400 ..500°С.

Эти материалы применяются в резонансных венти-

лях миллиметрового диапазона и позволяют значитель-

но уменьшить габариты и массу магнитных систем этих

приборов.

II. Диэлектрические свойства ферритов СВЧ харак-

теризуют обычно диэлектрической проницаемостью, тан-

генсом угла диэлектрических потерь и удельным элек-

тросопротивлением. Следует отметить, что последняя ве-

личина у ферритов на 11...15 порядков выше, чем у ме-

таллических материалов, что обусловливает низкие по-

тери СВЧ энергии.

15

В дальнейшем под диэлектрической проницаемостью

ферритов будем понимать действительную часть комп-

лексной проницаемости еф=е'ф— /е"ф- Тангенс угла

диэлектрических потерь определяется выражением

1§6е = е"ф/е'ф. Следует иметь в виду, что ферриты обла-

дают более или менее выраженными свойствами элек-

тронного полупроводника. Явление электропроводности,

процессы поляризации и диэлектрические потери опре-

деляются в основном так называемыми слабосвязанны-

ми электронами, принадлежащими ионам железа или

другим катионам переменной валентности. Замедленное,

но значительное по величине направленное смещение

слабосвязанных электронов под воздействием электри-

ческого поля определяет большие значения е'ф (до

100000) при низких частотах (103 Гц). С увеличением

частоты поляризация резко падает и в диапазоне СВЧ

е'ф для используемых марок лежит в пределах 5 .16

(см. табл. 1.1); е'ф гексагональных ферритов составляет

12...14, a tg6e< 10_3 при f= 10 ГГц.

Температурные изменения величины е'ф относительно

невелики и практически не влияют на работу феррито-

вых развязывающих приборов Значение tg6E несколько

возрастает с увеличением температуры. Существенный

рост tg 6е ферритов наблюдается при работе приборов

в условиях повышенной влажности окружающей среды.

Открытая пористость ферритов приводит к заметному

влагопоглощению и, соответственно, к увеличению ди-

электрических потерь на СВЧ. Для обеспечения работо-

способности ферритовых приборов в таких случаях це-

лесообразно применять защитные влагонепроницаемые

диэлектрические покрытия, которые наносятся на фер-

ритовые вкладыши

Основные магнитные и диэлектрические параметры

стандартизованных марок ферритов СВЧ приведены вы-

ше в табл. 1.1.

III. По механическим свойствам ферриты очень

близки к керамике, что объясняется однотипностью хи-

мического состава, фазовой структуры и технологиче-

ских процессов их изготовления. В отличие от многих

видов керамики ферриты содержат лишь кристалличе-

скую и газовую фазы Последняя определяет важный

параметр — пористость. Стекловидная фаза в структуре

ферритов отсутствует, это определяет большие, чем

у керамики, твердость и хрупкость Наиболее опасны

16

для ферритов деформации растяжения, изгиба и кру-

ч ния. Пределы прочности при этих деформациях обыч-

но более чем на порядок ниже, чем при сжатии. Су-

щественное влияние на прочность изделий из ферритов

оказывает масштабно-технологический фактор, проч-

ность снижается с увеличением объема образцов и пло-

1ади их поперечного сечения С повышением темпера-

туры окружающей среды, а также при наличии в ней

поверхностно-активных веществ (воды, ацетона, спирта

и т. д.) прочность изделий из ферритов также снижа-

ется.

Рис. 14 Температурные зависимости основных теплофизических

параметров феррограната 10СЧ6

Значительно снижают отрочность всегда имеющиеся

на поверхности изделий микротрещины, возникающие

как при охлаждении после обжига, пайки, так и в ре-

зультате механической обработки. Микротрещины, как

и поры, являются причиной возникновения местных

концентраций механических напряжений.

Основные механические параметры ряда стандарти-

зованных марок ферритов приведены в табл. 1.2 13].

IV. Теплофизические свойства ферритов имеют важ-

ное значение при выборе материалов для приборов вы-

сокого уровня мощности. Эти свойства характеризуются

коэффициентами теплопроводности Хф, температуропро-

^—1314 17

Таблица 1.2

Основные механические и тепле физические параметры некоторых марок ферритов СВЧ (соответствуют

комнатной температуре)

Удельная теплоем- кость Сф, Дж/(кг-К) 2 О 1 CM xf- С 1 О х<- 1О xf ОО 1 OI ОС xf 1 СО СМ СО СО 1 10 О (О 1 О О ОО ОО С 1 О 1 xf- о 1 СМ 00 ю 00 СО СО СО Ю LQ X О СО UO 117 Ю ITJ С

Коэффи- циент тем- пературе- 1 провод- пости v1Qf> мУК СЧ 0,76 0,92 1,5 1,47 1,35 1,52 1,78 1,22 1,43 1,37 0,81 1,61 1,19 1,32 1 ,22 1 ,31

Коэффи- циент теп- лопровод- HOCTII Лф, Вг/(М’К) 1 - ОО LQ СО СО <М Ю О СМ О СО xf OLC СМ | ОЮ TLOOlCOCrr Tfccc?' | О xf | О CM СО CM CO xf CO xf CO xf CO Ю xf CO CM CO xf IQ> xf Ю

% ‘ЧХЭОХЭИЙОЦ С icmoin m lo lo co lc lo b- I - - - - -OCO -b- - - I CO -1 CM co * — ImcOOCC- О Olio l—l — — СЧ — — CN —

ст 9,20 7,9 9,65 9,45 7,60 9,05 7,50 7,45 8,65 6,95 7,45 8,15 6,7

Биэ/л Ч1ЭОНХО1Щ ОС ооь- олсссс.О'оаю—cc:o Oxfosa сосо’^г'^со'^со'^юсо^со'^шюьо’^гю'^'^'

вноээвЛц Xi isii'i 1иффео\[ г- соо-осг оо о о о ma о co о CO CM CO CM | | CM [ см СМ СМ | | СМ СМ | СМ СМ СМ | О О О О О ООО о" О ООО

Модуль сдвига G •10-’ кПа о a n оо ст со о о со со о см — ю xf LO СО СО | | 10 | ОО СО хг [ | <Ю ® | 00 ОО СО | С О О О О ООО ОО ООО

Модуль Юнга ВЦ я ' 8-01 -3 ю 1,24 1,46 1,81 1,63 1,45 2,06 1,29 1,10 2,14 2,02 2,10 2,06 2,15

», кПа ири изгибе си хг xf xf -f см । I оо 1 со xf со । со со । о о см | О О СО — 1 1 — 1 О СО СО 1 1 х* О 1 СМ xf I- 1 CM xf xf xf СО 00 СО СО ОО 00 ОЭ1Т-0О

очности а-10" сжатии ас СО ОО О ООО ОС ООО . СО СО 1 1 1 1 ОО 1 CM С> N 1 I xf IQ 1 ОО Ь- СО oocol 1 1 1 00 1 — О СО 1 1 СО О 1 xf СО СО 1 — см см смсмсм см— смсмсм

Предел пр растяжении °Р сч Ютою । I m too© I loo loco — СМ г- <М 1 1 О 1 Г-- LQ о 1 1 t— о 1 см см — — со см см см со — — coco хгеохг

Марка феррита — СМ ,, О сооо—— со о см xf — — 0 ^ГЗ’З'З'З’З'^Г^ГиООООООиОиОО О U О U U ОС’ О оооюососоооо CMCOCOCOOOOOOOOO — — — — COCOCO'9'xrxrcDO

18

водности аф, удельной теплоемкостью Сф, связанных

между собой и с плотностью уф известным соотношени-

ем Аф=ЯфСфуф. Отметим, что более плотные ферриты,

имеющие меньшую пористость, обладают более высо-

кой теплопроводностью. В среднем коэффициент теп-

лопроводности ферритов примерно на 2 порядка ниже,

чем у меди (Лф~2,3 ... 6,7 Вт/(м-К)).

Температурный коэффициент линейного расширения

(ТКЛР) ферритов относительно мал и лежит в преде-

лах (6 ... 10) 10-6 К-1. Близкими значениями этого па-

раметра обладают многие сорта керамики — высоко-

глиноземистой, шпинельной, титаносодержащей, некото-

рые металлические материалы — титан, сплавы меди

с молибденом и др.

На рис. 1.4 приведены кривые, показывающие тем-

пературную зависимость основных теплофизических па-

раметров на примере феррита 10СЧ6. Для некоторых

стандартизованных марок ферритов эти параметры при-

ведены в табл. 1.2.

1.2. Физические явления в ферритах в диапазоне СВЧ.

Динамические магнитные параметры и характеристики

Возможность построения невзаимных приборов на

основе ферритовых материалов обусловлена уникальной

для СВЧ полей магнитной проницаемостью этих мате-

риалов, находящихся в намагни-

ченном состоянии [4—6]. Изве-

стно, что в твердом теле под дей-

ствием магнитного поля Н воз-

никает магнитная индукция В

Соотношение между этими век-

торными величинами определя-

ется выражением В=рр0Н', где

р—относительная магнитная

проницаемость материала. Для

большинства ферромагнитных

материалов магнитная проницае-

мость ц является скалярной ве

личиной и направление вектора

В совпадает с направлением век-

тора Н\ У ферритов, намагничен-

ных постоянным магнитным по-

лем, для СВЧ полей в общем слу-

чаемагнитная проницаемость яв-

Рис. 1.5. Прецессия спи-

на в магнитном поле

Н«

19

ляется тензорной величиной р *) и вектор В может иметь

отличное от вектора Н£’ направление. Это значит, что

в намагниченном феррите при действии СВЧ магнит-

ного поля h, например, по оси х, магнитная индукция

может возникнуть не только по оси х, но и по оси у.

Рассмотрим физическую сторону этого явления.

Считаем, что феррит намагничен до насыщения полем

Н‘. При этом все магнитные моменты нескомпенсиро-

ванных спинов электронов, а следовательно, и вектор

Ms, оказались ориентированными в направлении под-

магничивающего поля, например по оси z (рис. 1.5).

Если вдоль оси х прикладывается СВЧ магнитное по-

ле h, то оно выводит электронные спины из состояния

равновесия. В результате воздействия этого поля воз-

никает дополнительная переменная составляющая на-

магниченности феррита m и его суммарная намагничен-

ность М£ уже не совпадает с направлением оси z (по-

ля Н‘). В данном случае, когда по оси х приложено

переменное магнитное поле h, вектор намагниченности

совершает движение, которое аналогично движению

волчка (гироскопа) и поэтому эффекты, обусловленные

этим явлением, называют гиромагнитными эффектами.

Если воздействие СВЧ магнитного поля кратковремен-

но, то вектор М£ возвратится в свое исходное состояние

Ms, совершая затухающее прецессионное движение во-

круг оси z (см. рис. 1.5). Это движение происходит

с определенной собственной частотой **)

(1.5)

где -у = 35,17 МГц/(кА-м-1) или 2,8 МГц/Э — гиро-

магнитное отношение электрона, определяемое отноше-

нием его магнитного момента к механическому. Про-

*) Вообще все величины могут рассматриваться как тензорные,!

описываемые простейшими скалярными величинами. Число скаляр-'

ных величин /V, описывающих тензорную величину, определяется

рангом тензора n=0, 1, 2 ..., причем М = 3П. Таким образом, ска^

ляр—это простейший тензор нулевого ранга, который описывается

одной скалярной величиной, вектор—это тензор первого ранга. Он

описывается тремя скалярами. Магнитная проницаемость феррит^

является тензором второго ранга и описывается в полном виде де-

вятью скалярами

**) В литературе fn называют ларморовой частотой.

20

I cc затухания длится определенное время, величина

которого соответствует длительности релаксационных

(диссипативных) процессов (энергетических переходов),

происходящих в системе спины—кристаллическая ре-

четка. Это время называется временем релаксации и

оставляет величину порядка 10-7 ... 10~10 с.

Если СВЧ магнитное поле действует длительное

время, то в феррите устанавливается состояние, при

котором вектор М£ совершает прецессионное движение

юкруг оси г с частотой приложенного СВЧ магнитного

юля f. Интенсивность прецессии зависит от соотноше-

шя частот f и собственной частоты прецессии fa, а так-

же от амплитуды переменного поля. Если то

энергия СВЧ магнитного поля эффективно передается

системе спинов. При этом амплитуда (угол) прецессии

существенно возрастает, потери в феррите также зна-

чительно возрастают и имеют резонансный характер.

В конечном итоге потери ограничивают рост амплитуды

(угла) прецессии. Это явление, которое может в при-

борах носить невзаимный характер, называется ферро-

магнитным резонансом. Поэтому частота СВЧ магнит-

ного поля f—f.4=fpe3 называется частотой ферромагнит-

ного резонанса.

Количественно движение вектора так же, как

волчка или гироскопа, описывается уравнением

— = -Y[ME, HJ + D, (1.6)

где Hv — суммарная величина магнитного поля в фер-

рите; D — член, определяемый диссипативными поте-

рями в феррите; t — время.

В настоящее время мы располагаем только феноме-

нологическим описанием члена D. Это объясняется

очень сложным механизмом потерь. Поэтому в лите-

ратуре встречается представление члена D в различных

формах (Ландау—Лифшица, Блоха—Бломбергена,

Гильберта, Флетчера и др.), подчеркивающих отдель-

ные аспекты сложного релаксационного механизма.

Наиболее часто член D записывается в форме Ландау—

Лифшица:

»=--naj-s№|M£, Hj], (1.7)

21

где 6 — коэффициент потерь Ландау—Лифшица, кото-

рый определяется экспериментальным путем:

8 = y4f-> <'-8>

-Чрез

где \Н — ширина кривой поглощения ферромагнитного

резонанса (на половинном уровне, см. далее рис. 1.8),

определяемая экспериментально.

Эта величина является важным параметром СВЧ

ферритового материала и во многих случаях оказывает

существенное влияние на прямые (вносимые) потери

развязывающих приборов. Во многих случаях и особен-

но для приборов дециметрового диапазона волн жела-

тельно иметь минимальное значение ДЯ. Значения ДЯ

стандартизованных марок ферритов лежат в пределах

2 ... 80 кА/м (табл. 1.1).

Если считать, что М, и FL = H -j-h, а

также, что величины m и h имеют зависимость от вре-

мени в виде ei(ot и что переменные составляющие поля

и намагниченности много меньше их постоянных состав-

ляющих (|m| <С |М|, |h|<C | Н'|), то решение уравне-

ния (1.6) дает

b = p4ioh, (1.9)

где b — переменная составляющая индукции магнитно-

го поля;

р- — /к 0

/к р. 0 (1.10)

0 0 Р-з

— тензор относительной магнитной проницаемости фер-

рита, кососимметричный тензор второго ранга.

Кососимметричность тензора определяет возмож-

ность создания на основе ферритов невзаимных прибо-

ров, а зависимость компонент тензора ц и k от подмаг-

ничивающего поля Я1 позволяет создавать на их основе

электрически управляемые устройства. Компоненты ц и

цз называются диагональными, а к — иеднагональной

компонентами тензора ц. Компонента к определяет ве-

личину невзаимности (гиротропности) ферритового ма-

териала, прибора. Обычно для оценки невзаимности

пользуются отношением я/ц. Если к/ц=0, то невзаим-

ность феррита исчезает.

22

Величины ц, к и pa являются комплексными: р—

р'—jp", к=к'—jk", р3 = р'3—/р,лз- Действительные

составляющие компонент тензора магнитной проницае-

мости определяют фазовую скорость распространения

электромагнитной волны, а мнимые — магнитные поте-

ри в феррите.

Выражения

ющий вид:

к

для компонент тензора р имеют следу-

1+ро/(о2—1),

л:7——^/(о2—1),

(1.11)

(1.12)

Ъ2

2йрз

й2

(02 — 1)2 + 4а2

Й2

4а2—------

1 4- й2

1

4-б2 ’

(1.14)

к'/ р' —р/ (ст2—pop—1),

(1.15)

где p = yM/f или yMs/f— соответственно относительные

намагниченность и намагниченность насыщения; о=

=уН‘Ц — относительное внутреннее поле подмагничи-

вания При ферромагнитном резонансе о=1.

Следует заметить, что выражения для р' и к' обыч-

но используются iB области вне ферромагнитного ре-

зонанса, поэтому они даны в приближенном виде без

учета диссипативных потерь (6=0).

Компонента рз в отличие от р и к имеет слабую

зависимость от и и р. Значение р'з в насыщенном со-

состоянии близко к единице.

Выражения (1.11) ... (1-15) в виде графиков функ-

ций от аргумента о при параметре р приведены на

рис. 1.6 и 1.7. На рис. 1.6 штриховой линией изображен

реальный ход зависимостей (1.11) и (1.12) с учетом

потерь. Из кривых видно, что - наибольшее изменение

составляющие компонент тензора р претерпевают в об-

ласти ферромагнитного резонанса, когда о^1. Макси-

мальные значения величин р" и к":

Р-''Рез = -^-(1+^), (1.16)

Если 6<С1, то эти величины по модулю практически

равны друг другу.

23

Рис. 1.6. Зависимости ц' и 1г' от о для различных Рис. 1.7. Зависимости р", k", k'/p' от о для раз-

значений р личных значений р

24

Реакция намагниченного феррита на электромагнит-

ное поле СВЧ существенно зависит от соотношения

между направлением распространения электромагнит-

ной волны в феррите и направлением подмагничиваю-

щего поля. В развязывающих приборах, рассмотренных

в данной книге, используется поперечное подмагничи-

вание. При поперечном подмагничивании направление

вектора Н' перпендикулярно направлению распростра-

нения волны, а при продольном подмагничивании эти

направления совпадают. И в том и в другом случаях

магнитная проницаемость феррита может быть выра-

жена через эффективные скалярные относительные

магнитные проницаемости: цз ир- — (ц2—№)/ц — при

поперечном подмагничивании и ц+==ц—к и р—=ц+к—

при продольном подмагничивании.

£ В безграничной ферритовой среде при поперечном

под ма ничивании электромагнитный 'процесс может

быть описан двумя линейно поляризованными волнами:

обыкновенной, для которой вектор h поляризован в на-

правлении оси z (рис. 1.5) и эффективная магнитная

проницаемость феррита равна цз, и необыкновенной,

у которой вектор h поляризован в ’плоскости хоу и эф-

фективная магнитная проницаемость — р . Эти волны

имеют разные скорости распространения. Между ними

возникает фазовый сдвиг, что приводит к изменению

поляризации электромагнитного поля на пути распро-

странения волны от линейной до круговой и наоборот.

Это явление называется двойным лучепреломлением

или эффектом Коттона—Мутона. В развязывающих

приборах (вентилях, У-циркуляторах) используется

только необыкновенная волна.

2^ При продольном подмагничивании электромагнит-

ный процесс в феррите может быть описан двумя вол-

нами с круговой поляризацией разного направления:

«-}-» (правополяризованной) и <<—» (левополяризован-

ной), для которых феррит имеет эффективные магнит-

ные проницаемости соответственно р+ и р-_. У правопо-

ляризованной волны (вектор магнитного поля вращает-

ся по часовой стрелке для наблюдателя, смотрящего по

полю Н'1) направление вращения вектора h совпадает

с направлением прецессии спинов, а у левополяризован-

ной волны оно имеет противоположное направление.

Скорости распространения этих волн разные, поэтому

между ними возникает фазовый сдвиг. Если исходная

95

волна имела линейную поляризацию, то при ее рас-

пространении плоскость поляризации 'будет непрерыв-

но поворачиваться. Направление вращения плоскости

поляризации определяется только направлением подмаг-

ничивающего поля и не зависит от направления рас-

пространения электромагнитной волны. Это невзаимное

явление называется эффектом Фарадея.

’ Выражения для эффективных магнитных проницае-

мостей феррита имеют вид

и' =1-!—flz’+°),- , (1.17)

± 1 а2 4- ри — 1 ’ ' '

|‘'+*1+т=т. О-18)

+ (1.19)

а 4- 1

Из выражений (1.17)... (1.19) видно, что зависимости

и р.'+ от о имеют резонансный характер и по своей

форме, аналогичны зависимости у/ от с (рис. 1.6). Вели-

чина р/_ при изменении о изменяется монотонно.

Мнимые составляющие эффективных проницаемостей

у," и у/' + имеют зависимость от о, аналогичную со-

ставляющим компонент тензора у." и к" (рис. 1.7), а

мнимая составляющая р"_, так же, как и у/_, не имеет

резонанса, и ее вклад в магнитные потери феррита

обычно сравнительно мал. Следует заметить, что зависи-

мости у/±, а также у."^ от о имеют резонанс при полях,

меньших о=1:

о = сх = Ю+р’4-р'2. (1.20)

^тот резонанс называется .поперечным в отличие

от резонанса о = 1 = о( , который называется продольным,

т. е. наблюдается при продольном подмагничивании (вы-

ражение (1.18) для у/ +).

Следует заметить, что у/ = • , т. е. необык-

новенная волна может быть в свою очередь представ-

лена суперпозицией двух волн с круговой поляризацией

вектора СВЧ магнитного поля. Однако в данном слу-

чае направление распространения волны не перпенди-

кулярно к плоскости поляризации, а лежит в этой пло

скости, которая перпендикулярна направлению подмаг-

26

ничиваюШего поля. Такое рассмотрение оказываете?!

полезным при анализе работы резонансных вентилей и •

У-циркуляторов.

Важным параметром ферритовых приборов являют-

ся потери, которые определяются мнимыми составляю-

Д4 —

щими компонент тензора ц. Зависимость потерь в фер-

рите от величины подмагничивающего толя в обобщен-

ном виде для трех длин волн представлена на рис. 1.8.

Как видно из этого рисунка, потери имеют две ярко

Рис. 1.8. Зависимости магнитных потерь в феррите от

/У’ для различных значений X

выраженные области / и II. Область II— это потери,

обусловленные ферромагнитным резонансом, причем чем

больше длина волны, тем резонансное значение под-

магничивающего ПОЛЯ //'рез —Z/Y=c/Y^ (с—скорость

света в свободном пространстве) меньше и кривая по-

глощения ферромагнитного резонанса смещается в об-

ласть меньших полей. Область I — это потери в слабых

полях, при которых феррит не насыщен (М<Ма). При

наличии доменов возникают потери, связанные с коле-

баниями их границ (стенок). Эти потери наблюдаются

в диапазоне частот 3 ... 3000 МГц. Другим источником

потерь в ферритах является резонансное поглощение,

происходящее за счет действия собственных внутренних

магнитных полей (полей анизотропии На и др.) *>.

Это явление называется естественным ферромагнит-

ным резонансом и наблюдается в диапазоне частот

*> Значения На для некоторых марок ферритов приведены

в табл. 1.1.

27

500 ... 3000 МГц. С увеличением намагничивающего

поля доменная структура разрушается и потери в сла-

бых полях уменьшаются. Следует заметить, что потери

в слабых полях уменьшаются с уменьшением длины

волны, т. е. эти потери в коротковолновой части сан-

тиметрового диапазона гораздо меньше, чем в децимет-

ровом диапазоне. При увеличении длины волны область

магнитного поля Н‘ до ферромагнитного резонанса,

в которой наблюдаются малые магнитные потери, сужа-

ется и в дециметровом диапазоне волн исчезает (см.

кривую для Xi 'на рис. 1.8). Поэтому в дециметровом

диапазоне волн возникает проблема потерь в дорезо-

нансной области магнитных полей. Очевидно, что на

сравнительно длинных ч

Рис. 1.9. Зависимости магнит-

ных потерь в феррите от //'

для двух значений мощности Р

iax (Х>40 см) невозможно

построить приборы, удовле-

творительно работающие в

дорезонансном режиме, т. е.

имеющие малые потери.

Предпочтительней здесь ис-

пользовать ферриты с мень-

шими значениями величин

кН и М8.

При больших уровнях

мощности в ферритах могут

возникнуть дополнительные

потери, обусловленные не-

линейным поглощением [5, 6]. С увеличением мощности

амплитуда СВЧ магнитного поля возрастает, угол од-

нородной прецессии спинов электронов увеличивается,

но при этом потери в феррите не изменяются. Однако

при определенном значении мощности Р, называемом

пороговым Рпор, наступает насыщение однородной пре-

цессии. При дальнейшем увеличении мощности угол

прецессии остается почти неизменным, причем его зна-

чение оказывается меньшим 90°. При Р>Рпор энергия

однородной прецессии начинает переходить в энергию

так называемых спиновых волн, возбуждаемых в фер-

рите. В свою очередь, энергия спиновых волн переда-

ется тепловым колебаниям решетки, <в результате чего

в феррите возникают дополнительные потери. Зависи-

мости потерь в феррите от Я* для этого случая пред-

ставлены на рис. 1.9. Как видно из этого рисунка, в до-

резонансной области может возникнуть дополнительный

пик потерь, в то время как максимум основной резо-

28

нансной кривой уменьшается, а сама кривая становится

шире и может принять асимметричный характер. В за-

резонансной области магнитные потери практически не

изменяются. Значению РПор соответствует пороговое

значение амплитуды СВЧ магнитного поля Япор, опре-

деляемое выражением

(1.21)

где АНК — ширина кривой резонансного поглощения

пиновых волн (см. табл. 1.1).

Для развязывающих .приборов нелинейные потери

в феррите являются нежелательным явлением, приво-

дящим к увеличению прямых (вносимых) потерь и

уменьшению величины вентильного отношения. Как

видно из выражения (1.21), для увеличения ЛПор необ-

ходимо у ферритовых материалов увеличивать ДЯ, ДЯХ

и уменьшать Л4«. Однако управлять параметрами ЛЯ

и ЛК в широких пределах не представляется возмож-

ным. Изучение механизма связи однородной прецессии

со спиновыми волнами показало, что важную роль здесь

играют магнитные неоднородности, такие, как магнит-

ные примесные ионы, зернистость, поры, шероховатость

поверхности и т. д. Эти неоднородности действуют как

центры «генерации» спиновых волн. Таким /образом,

чля увеличения порогового значения мощности необхо-

димо получать по возможности плотные магнитоодно-

родные ферриты.

Так как передача энергии однородной прецессии спи-

новым волнам возможна при равенстве их частот, то

положительный эффект здесь можно получить регули-

рованием размера зерна ферритовых материалов. Рас-

четы показали, что размер зерна должен составлять

примерно 1 мкм. Это может бы1ъ достигнуто примене-

нием специальной технологии изготовления ферритовых

деталей. Как это будет показано ниже (см. § 1.3), ме-

тод горячего прессования позволяет значительно умень-

шать пористость феррита и получать нужный размер

зерна. Положительный эффект дает также введёние

ионов редкоземельных элементов, имеющих быстроре-

лаксирующие магнитные моменты. Так, для марок

40СЧ2, 40СЧ4 введение ионов индия (In) и тербия

(ТЬ) позволило увеличить ДЯХ соответственно в 15 и

29

5 раз. Уровень пороговой мощности указанными спосо-

бами удается увеличить в несколько раз.

При конструировании ферритовых развязывающих

приборов необходимо учитывать зависимость электро-

динамических параметров ферритов от температуры.

При изменении температуры изменяются намагничен-

ность насыщения АВ (как это было описано в § 1.1)

и ширина привой поглощения ферромагнитного резо-

нанса АЯ. Зависимость величины р и, соответственно,

компонент тензора ц от температуры нетрудно полу-

чить, используя выражение (1.4). Что касается вели-

чины А//, то в области положительных значений тем-

пературы (по шкале Цельсия до /гС0к) ее можно счи-

тать неизменной, а в области отрицательных темпера-

тур она несколько возрастает *). Это приводит к неко-

торому увеличению прямых (вносимых) .потерь прибо-

ров. Однако при расчетах в обычно задаваемом интер-

вале температур величину А// считают не зависящей от

температуры.

На величину Н'1^ и А// определенное влияние ока-

зывают механические нагрузки, вызывающие упругие

напряжения. Так, сжимающие напряжения приводят

к некоторому увеличению /АН и Н^, причем на часто-

те около 10 000 Л1Гц упругие напряжения порядка

6-10-4 кПа могут изменить величину /7'ре.з на 1,6 кА/м

[3]. При этом наблюдается линейная зависимость поля

/7'рез от нагрузки.

1.3. Основные технологические процессы изготовления

ферритовых деталей и подложек развязывающих

приборов СВЧ

В СВЧ ферритовых развязывающих приборах ис-

пользуются ферритовые детали чаще в виде пластин

прямоугольной формы, дисков, реже — колец, сфер и

полусфер. Цля построения микроэлектронных схем СВЧ

с развязывающими приборами интегрального типа при-

меняются ферритовые и ферритодиэлектрические под-

ложки. Размеры ферритовых деталей при увеличении

длины волны возрастают приблизительно пропорцио-

нально последней. Размеры ферритовых пластин могут

*) Следует заметить, что в области сверхнизких температур ве-

личина АН может возрасти весьма существенно.

30

лежать в пределах (0,3 ... 10) X (1 ... 30) X (15 ... 200)

мм, диаметр и толщина дисков в пределах 1 ... 200 мм

и 0,5 ... 50 мм соответственно Подложки микроэлект-

ронных схем имеют размеры: 60X48 мм, 48x30 мм,

30X24 мм, 24X15 мм, 15X12 мм при толщине 0,5; 1;

1,5; 2 мм.

Весь комплекс технологических операций изготовления фер-

ритовых деталей должен обеспечивать получение необходимых

электромагнитных параметров ц, Еф, Ms, АН, 0К материала, а так-

же высокой плотности, химической однородности, микрокристалли-

ческой структуры (размер зерна), размеров с необходимыми допу-

сками и качества поверхности. Для изготовления большинства де-

талей используются полпкрпсталлические ферритовые материалы ♦>,

получаемые керамической технологией. Основными операциями яв-

ляются: приготовление смеси исходных окислов (шихты) опреде-

ленного химического состава и качества, формирование изделий и

их обжиг (спекание).

Шихту готовят тремя способами: механическим измельчением и

смешиванием окислов, термическим разложением твердых смесей

солей, совместным осаждением гидроокисей, оксалатов и карбона-

тов. Она должна содержать минимальное количество примесей,

отличаться высокой однородностью и высокой реакционной способ-

ностью. Все три способа имеют промышленное значение, однако

наиболее часто применяют первые два.

Смесь окислов в виде порошка, гранул или спрессованных бри-

кетов подвергают предварительному обжигу при температуре 900 ...

1000 °C в течение нескольких часов. В процессе этого обжига на-

чинается реакция образования феррита — феррптизация. Предвари-

тельный обжиг позволяет снизить усадку при конечной термической

обработке, избежать образования трещин, коробления изделий,

повысить химическую однородность. Полученную после обжига мас-

су измельчают и используют для формования изделий. С целью

повышения пластичности массы в нее вводят пластификаторы: по-

ливиниловый спирт, парафин, декстрин и др. Формовку изделий

осуществляют методами прессования и литья Отформованные из-

делия подвергают окончательному обжигу (спеканию).

В процессе спекания завершается ферритизация, выравнивает-

ся химический состав и образуется плотное изделие с определен-

ным комплексом механических и электромагнитных свойств. Спека-

ние проводится при температуре 1200 ... 1500°C с выдержкой

4... 10 ч. Вместо спекания можно применять горячее прессование,

при котором уплотнение происходит при одновременном воздей-

ствии температуры и приложенного извне давления [7]. Этот ме-

тод позволяет получить ферриты с плотностью, близкой к теоре-

тической, регулировать размер зерна в широких пределах, что не

достигается при обычном спекании. Приложенное давление акти-

вирует процесс уплотнения, в результате чего снижается темпера-

тура и время спекания. Температуры прессования составляют

*) Монокристаллические ферритовые материалы сравнительно

редко используются в развязывающих приборах СВЧ, поэтому в дан-

ной книге они не рассматриваются.

31

11)0... 1200 С, время выдержки под дав пением (3 ... 6) 107 Па

(300... 600 кГ/см2)—10... 30 мин. Размер зерна горячепрессован-

ных ферритов может быть доведен до 1 мкм, а плотность до 99%.

Окончательное формообразование ферритовых деталей осуще-

ствляется механической обработкой (резка, шлифование, полирова-

ние, получение отверстий). Так как ферриты представляют собой

твердые и хрупкие материалы, их обработка осуществляется абра-

зивным способом. В качестве абразивов могут быть использованы

карбид или нитрид бора, белый электрокорунд, зеленый карбо-

рунд и алмаз. Высокопроизводительная и качественная обработка

ферритов получается только с применением алмазного инструмента

[2]. Резка ферритовых деталей осуществляется на станках типа

ЗА64М, 8А607, полуавтомате 2405 алмазным инструментом АОК

160 X 0,7 X 5 X 32, АОК 200 X 1,2 X 5 X 32, АВРК 206 X 83 X

X 0,2. Режимы резания на станках: окружная скорость круга

40 ... 45 м/с, продольная подача (0,16... 0,8) 10~2 м/с, глубина

реза до 20 мм; на полуавтомате: окружная скорость круга

14... 21 м/с, скорость продольной подачи (0,3 ... 0,4) 10-3 м/с.

Плоские и круглые цилиндрические поверхности обрабатывают-

ся шлифованием. Плоское шлифование выполняется на плоскошли-

фовальных станках типа 3701, ЗГ71, ЗБ71М, полуавтомате 3772Б,

автомате 3102А. Для этих целей используются алмазные инстру-

менты АПП 200 X 10 X 3 X 75, АПП 250 X 15 X 5 X 75, АПП

350 X 15 X 5 X 127, АЧК 300 X 40 X 3 X 75. Средние режимы шли-

фования на станках: окружная скорость круга 28... 35 м/с, ско-

рость продольной подачи 0,16... 0,25 м/с, скорость поперечной по-

дачи 2... 4 мм/ход, глубина шлифования 0,05... 0,2 мм/ход. Точ-

ность обработки при шлифовании соответствует 2, 3 классу, а ше-

роховатость поверхности 7, 8 классу. С целью получения меньшей

шероховатости поверхности проводятся доводочные операции на

притирах из чугуна, стали, текстолита или бука с помощью шлифо-

вальных паст. Для получения 12, 14 класса шероховатости поверх-

ности детали полируют окисью хрома с размером зерна 0,4...

0,6 мкм.

Шлифование круглых цилиндрических поверхностей выполняет-

ся на круглошлифовальных станках типа ЗА110, 310П, ЗА12М или

бесцентрошлифовальиых станках типа МФ63АП, ЗГ182. Круглое

шлифование в процессе изготовления ферритовых деталей развя-

зывающих приборов СВЧ используется сравнительно редко. Отвер-

стия в ферритовых деталях могут быть получены ультразвуковым

прошиванием и алмазным сверлением.

При обработке ферритовых деталей алмазным инструментом

следует применять охлаждение. Для этого используется 2%-ный

водный раствор кальцинированной ссщы с добавкой буры при его

расходе (0,08... 0,2) 10~3 м3/с. Ферритовые детали при обработке

крепятся к установочным плитам с помощью мастики, состоящей из

пяти весовых частей канифоли и одной весовой части парафина

[2]. После обработки детали промывают в бензине Б-70.

Ферритовые развязывающие приборы для микро-

электронных интегральных схем выполняются на фер-

ритовых и ферритодиэлектрических подложках. Ферри-

товые подложки должны иметь допуск на поперечные

размеры 0,05 мм, на толщину 0,02 мм. Высота мпкро-

32

неровностей не должна превышать 0,05 ... 0,01 мкм.

Для улучшения электромагнитных параметров подло-

жек после механической обработки применяют допол-

нительный отжиг в атмосфере кислорода при давлении

6-105 Па при температуре 1000°С в течение 24 ч.

Ферритодиэлектрические подложки (комбинированные платы)

изготавливаются путем встраивания ферритовых деталей в диэлек-

трические подложки, нанесением на подложки толстых ферритовых

пленок или получением ферритодиэлектрических композиций мето-

дом горячего прессования. Встраивание ферритовых деталей в под-

ложки осуществляется их пайкой или приклеиванием к общему

основанию (корпусу интегральной схемы). Детали в этом случае

размещаются в отверстиях подложки. Недостатком этого способа

при наличии щелей является возможность запыления боковых по-

верхностей при нанесении металлических покрытий й необходи-

мость осуществления контактных переходов металлических покры-

тий ферритовых деталей и подложки. Если щели заполняются свя-

зующим веществом, требуется, чтобы его температурный коэффи-

циент линейного расширения отличался не более чем на 1 • 10~Б К-1

от температурных коэффициентов подложки и детали. В против-

ном случае соединение феррита с диэлектриком разрушится от

тепловых ударов. После встраивания для таких подложек требует-

ся дополнительная совместная обработка всей внешней поверх-

ности.

Для изготовления ферритодиэлектрпческих подложек могут ис-

пользоваться методы керамической технологии, а также разраба-

тываемый в настоящее время метод плазменного напыления По-

лучение тонких ферритовых слоев (порядка 0,1 мм) методом кера-

мической технологии — прокатки, литья — представляет интерес

вследствие сравнительной простоты процесса изготовления, а так-

же хороших свойств изделия. Общим для обоих методов является

использование в качестве исходного материала ферритового порош-

ка, прошедшего предварительный обжиг и смешанного со специаль-

но подобранным пластификатором. При использовании метода про-

катки полученную пластичную массу путем пропускания через валь-

цы превращают в гибкую ленту требуемой толщины. Для полу-

чения ферритового слоя методом литья вязкая ферритовая масса

выливается через узкую щель на поверхность стекла, укрепленного

на вращающемся столе. Последний вращается до высыхания плен-

ки. Из прокатанной ленты, полученной литьем, могут быть выре-

заны или выштампованы изделия нужной конфигурации, которые

затем подвергаются спеканию. Магнитные свойства такой ленты не

отличаются от свойств объемных ферритов. Этими методами по-

лучают отдельные слои, последующий монтаж которых в прибо-

рах осуществляется с помощью клеев.

Метод плазменного напыления отличается высокой произво-

дительностью (расход напыляемого материала 3 кг/ч), позволяет

наносить слои толщиной 50... 1000 мкм на подложки из различ-

ных материалов. Напыление осуществляют на специально сконструи-

рованных плазмотронах преимущественно дугового разряда. На-

пыляемый материал должен представлять _ собой порошок грану-

ляцией от 40 до 400 мкм. Способ плазменного напыления прост,

экономичен и позволяет получать любые формы напыляемых де-

талей. Недостатком этого способа является сложность получения

3—J314 33

необходимого химического состава и требуемой кристаллографи-

ческой структуры слоев.

Ферритодиэлектрические композиции, изготавливаемые методом

горячего прессования, получают совместным прессованием керами-

ческой и ферритовой шихты. В процессе прессования происходит "

уплотнение и физико-химическое взаимодействие, ведущее к образо-

ванию прочного соединения между ферритом и керамикой. Основ-

ная трудность в получении качественного соединения состоит в под-

боре сопрягаемых материалов с приблизительно одинаковыми тем-

пературными коэффициентами линейного расширения. В настоящее

время освоены различные технологические схемы изготовления

двухслойных и многослойных (типа «сэндвич») композиций с тол-

щиной ферритового слоя от 0,5 до 20 мм, композиций, состоящих

из диэлектрической подложки с несколькими ферритовыми элемен-

тами и наоборот, состоящие из ферритовой подложки с диэлектри-

ческими элементами. В качестве диэлектрика здесь могут исполь-

зоваться керамические материаты типа ТМ-15, М-9, ТЛ-75 и др.

Для защиты ферритовых деталей от влаги и других

воздействий может использоваться покрытие их по-

верхности покровными лаками и иногда глазурями.

Разница между температурными 'коэффициентами ли-

нейного расширения феррита и глазури должна быть

минимальной. Этому требованию удовлетворяют глазу-

ри типа БВ-54. Глазурь наносится на очищенную по-

верхность феррита в виде суспензии, пасты или пленки.

Далее осуществляется термическая обработка при тем-

пературе растекания глазурей 1100 ... 1200°C.

Крепление ферритовых и ферритодиэлектрических

деталей в приборах к металлической арматуре осу-

ществляется пайкой и клейкой. Крепление должно вы-

держивать жесткие механические нагрузки (вибрации,

удары), быть термостойким, в случае больших уровней

мощности хорошо проводить тепло, выдерживать дли-

тельное воздействие влажности, морских туманов, гриб-

ков и т. д. Пайка и залуживание осуществляется обыч-

но ультразвуковым способом мягкими припоями. По-

верхность феррита должна иметь шероховатость

40 ... S0 мкм, что достигается пескоструйной или уль-

тразвуковой обработкой, притиркой. Спаиваемые по-

верхности очищаются от загрязнений промывкой в уль-

тразвуковых ваннах. После промывки ферритовые де-

тали сушат в вакуумных шкафах, а металлические —

в струе теплого воздуха. При пайке ферритовых дета-

лей к латунной, медной, алюминиевой арматуре толщи-

ной менее 5 мм следует использовать припой ПОИ-75.

Припой АВИА-1 следует применять при пайке ферри-

34

тов и керамики преимущественно к толстой алюминие-

вой арматуре.

Для склеивания следует рекомендовать адгезивы на

основе олигодиен-эпоксида ЦДИ-ЗАК, а также клей

БФ-4. Они обладают хорошей адгезией, достаточной

влаго- и морозостойкостью, небольшими потерями. По-

вышенной теплопроводностью обладает клей К-400. Он

обеспечивает качественное крепление деталей даже при

работе приборов в жестких условиях. Эпоксидный клей

обеспечивает менее качественное крепление. Обработка

деталей перед склеиванием такая же, как и перед пай-

кой. Толщина клеевого шва не должна превышать

0,1 ... 0,2 мм. Для увеличения его теплопроводности

в клей вводятся наполнители: нитрид бора, медная

пудра и др.

2. Конструирование волноводных

развязывающих приборов

2.1. Волноводные резонансные вентили

Приборы этого типа широко применяются в волно-

водных фидерных трактах как на низких, так и на вы-

соких уровнях мощности. Они отличаются хорошими

электрическими характеристиками, конструктивной про-

стотой, технологичностью, надежностью, могут обеспе-

чивать эффективный отвод тепла, выделяемого в фер-

ритовых вкладышах.

В основе работы любого резонансного вентиля ле-

жит явление поглощения СВЧ энергии в гиромагнит-

ной среде при ферромагнитном резонансе (см § 1.2).

В прямоугольном волноводе с волной типа Ню име-

ются две плоскости, параллельные узким стенкам вол-

новода, в которых СВЧ магнитное поле распространя-

ющейся волны имеет круговую поляризацию. Направ-

ления вращения векторов СВЧ магнитного поля в этих

плоскостях взаимно противоположны и меняются на

обратные при изменении направления распространения

СВЧ энергии в волноводе. При этом в феррите, поме-

щенном в волноводе так, что поляризация магнитного

поля в нем близка к круговой, возникают невзаимные

потери. При уменьшении частоты распространяющейся

волны плоскости с круговой поляризацией СВЧ магнит-

3* 35

ного поля смещаются к центру волновода, при ее уве-

личении — наоборот к узким стенкам. В произвольных

продольных сечениях волновода СВЧ магнитное поле

имеет эллиптическую поляризацию. Эллиптичность по-

ляризации определяется коэффициентом эллиптичности

Э=ЫХ1НУ, где Нхл— амплитудные значения соответст-

вующих составляющих магнитного поля волны Н\0. Из-

менение коэффициента эллиптичности вдоль широкой

стенки «невозмущенного» волновода показано на

рис. 2 1 В плоскостях, где наблюдается чисто круговая

Рис. 2.1 Изменение коэффи-

циента эллиптичности СВЧ маг-

нитного поля вдоль широкой

стенки волновода с волной Н\П

Рис. 2.2. Конструктивные ва-

рианты волноводных резо-

нансных вентилей:

а) с расположением ферритовых

пластин в плоскости Я; б) с рас-

положением пластины в плоско-

сти Е

поляризация, |Э| =1. На узких стенках волновода

(х=±я/2) и в его центре (х = 0) магнитное поле имеет

линейную поляризацию (Э = 0 или ±оо).

При конструировании волноводных резонансных

вентилей ферритовые вкладыши, имеющие обычно фор-

му пластин, размещаются вдоль волновода так, чтобы

ось симметрии их поперечного сечения лежала в одной

из плоскостей с круговой поляризацией СВЧ магнит-

ного поля (х=хо). Ферритовые вкладыши могут быть

ориентированы либо в плоскости Н (рис. 2.2, а), либо

в плоскости Е (рис. 2 2,6).

При экспериментальной доработке вентилей для

повышения их электрических характеристик (например,

36

расширения полосы рабочих частот) иногда выявляется

целесообразность смещения центра ферритовых пластин

из плоскости Х=Хо.

Как известно [4, 6], внешнее резонансное поле фер-

ритового образца, имеющего форму эллипсоида враще-

ния небольших 'По сравнению с длиной волны размеров,

определяется формулой Киттеля:

(2.1)

Nx,y,z—размагничивающие факторы по соответствую-

щим осям, причем ось у ‘совпадает с направлением

распространения СВЧ энергии, а ось г — с направлени-

ем постоянного магнитного поля. Размагничивающие

факторы связаны между собой так, что их сумма всегда

равна единице: ^Vx4~iVy4~^z=l. Считая длинные тонкие

ферритовые пластины предельными случаями вырожде-

ния эллипсоида, отметим, что Л7х~Л/у=0 для

вентиля с пластиной в плоскости Н и 1,

для вентиля с пластиной в плоскости Е. Из

выражения (2.1) видно, что //-плоскостные вентили тре-

буют для своей работы больших значений подмагничи-

вающих полей, чем Е-плоскостные.

В длинноволновой части сантиметрового и в деци-

метровом диапазоне длин волн обычно применяются

волноводные резонансные вентили с ферритовыми пла-

стинами, расположенными в плоскости Н (рис. 2.2, а).

В таких вентилях при малой толщине пластин условия

теплоотвода значительно лучше. Для них требуется бо-

тее высокое значение внешнего подмагничивающего

поля. Это позволяет избежать взаимных потерь в обла-

сти «слабых полей» в режиме, -когда намагниченность

феррита не достигает насыщения.

Приближенный конструкторский расчет 77-плоскостного резо-

нансного вентиля базируется на соотношениях, полученных методом

малых возмущений, достаточно точен лишь для тонких пластин, не

учитывает перераспределение поля в волноводе за счет отличия

е'ф от 1, и поэтому требуется экспериментальная коррекция место-

положения пластин. Расчет ведется по задаваемым на краю диа-

пазона рабочих длин волн (частот) минимально допустимому зна-

чению обратных потерь L06p и максимально допустимому значе-

нию прямых потерь Lnp в следующем порядке:

37

j, По заданному диапазону рабочих частот выбирается марка

феррита. Для исключения потерь в слабых полях намагниченность

насыщения выбранной марки феррита должна удовлетворять сле-

дующему неравенству:

(2.2)

где /мин — минимальная частота заданного диапазона, На — поле

анизотропии выбранной марки (табл. 1.1).

При выборе марки феррита для вентиля высокого уровня им-

пульсной мощности необходимо обеспечить высокое пороговое зна-

чение напряженности СВЧ магнитного поля (см. § 1.2, 5.1). Что

касается ширины кривой поглощения ферромагнитного резонанса,

то для получения высоких значений вентильного отношения жела-

тельно выбирать материал с малой величиной АН. Однако это ве-

дет к некоторому снижению пороговой мощности. При прочих рав-

ных параметрах целесообразно использовать марку с наиболее вы-

сокой температурой Кюри, что обеспечит термостабильность при-

бора и его работоспособность на высоких уровнях мощности.

Определяется значение внутреннего магнитного поля по сред-

ней частоте / заданного диапазона: Я;=//у. Относительные внут-

реннее поле и намагниченность насыщения для этой частоты равны

соответственно: о—1, p—yMslf, а для крайних частот диапазона

/1 и /2 — О1,2=уЯ‘7/1.2, Pi,2=Y^s//i.2- Параметр потерь выбранной

марки феррита определяется по выражению (1.8).

Для расчета затухания электромагнитных волн в вентиле не-

обходим^ определить значения мнимых составляющих компонент

тензора ц в тех же точках диапазона. На центральной частоте р"

и к" определяются по выражениям (1.16), на крайних частотах

p"i,2 и к"1,2 соответственно по (1.13) и (1.14).

2. Рассчитывается положение центра ферритового вкладыша

в волноводе х0 для середины рабочего диапазона (длина вол-

ны X):

^0__ 1 .

-------jrarctg

V1 — |?/2а)г

Х/2а

(2.3)

Оптимальное положение центра ферритового вкладыша, обеспе-

чивающее максимальное значение вентильного отношения соответ-

ствует значению Хо/а=0,25, (X/a=V<2). Из уравнения (2.3) опреде-

ляется положение плоскостей круговой поляризации на ^раях за-

данного диапазона Xi для Xi и х2 для &2-

3 Выбирается относительная ширина ферритовых пластин

2/и х, х2

2т/а<0,3 ... 0,4, но при этом необходимо, чтобы ~

Относительная толщина пластин выбирается из условия п/п <0,05 ...

...0,1 и уточняется при тепловом расчете, если вентиль предназна-

чается для работы на высоком уровне мощности (см. § 5.1).

Рассчитывается длина ферритовых пластин 1$. Предполага-

ется, что для уменьшения общих габаритных размеров вентиля

в волноводе симметрично (на верхней и нижней широких/ стенках)

38 • I

размещаются две ферритовые пластины. Для определения мини-

мально допустимой длины вкладышей /ф, при которой обеспечива-

ется заданное значение обратных потерь на краях рабочей полосы

частот, используется следующее выражение:

2т

. sin л——

2л а

Л)бр1,2 [дБ] ^-8,7 — — 2х, 2 X

sin л——L—

2т

(л-----

а

2т~

sinn ——

2%1 ,2 2х0

— K'ri, г sinn —— sinn—л-

(2-4)

При этом на краях полосы уровень прямых потерь

ЛПр1 2 определяется тем же выражением (2.4), в котором величину

к"1 2 следует взять с обратным знаком.

5- В центре заданного диапазона рассчитываются,

величина обратных потерь [дБ]

2л /ф

1обр^8,7 —

sin тЛт/а

sin л2х0/«

X

tf I CL \

И-" (sin^n/n - cos "2Х./Й1 - к" sin’ n2x0/a

вентильное отношение (без учета диэлектрических потерь)

/ п2лг/л \ „

Н" (sinn2M/n-cos г2х»/Л) -« s,n

V-" - cos! я2х»/'г) + к" sin’

и прямые потери [ДБ]

Ацр==//обр/В.'

$. Внешнее магнитное поле Не определяется из выражения

(2.6)

Расширение рабочей полосы частот и улучшение

лектрических характеристик резонансного вентиля мо-

жет быть достигнуто при использовании неоднородного

внешнего магнитного поля. Если юно изменяется по

39

ширине ферритовых пластин по следующему закону:

не (х) ~ J- cosn*^a + ms,

' ' Y cos гос/л 1 s

(2.7)

где Xo—/п^х^ХоЦ-m, то резонансное значение внешне-

го поля наблюдается для каждой частоты диапазона

в том сечении пластины, где при этой частоте находит-

ся плоскость с круговой поляризацией СВЧ магнитного

поля. Аналогичный эффект может быть получен исполь-

зованием неоднородного внешнего магнитного поля ио

длине вентиля, а также применением ферритовых ма-

териалов с разным значением Ms.

Широкополосное согласование вентилей достигается

созданием скосов на концах ферритовых пластин, на

длине которых толщина

Рис. 2.3. //-плоскостной ре-

зонансный вентиль с диэлек-

трическими активаторами:

I — ферритовые вкладыши; 2 —

диэлектрические активаторы

пластин плавно уменьшается

почти до нуля. Длина скосов

выбирается от 2т до X/2.

Для улучшения электриче-

ских характеристик резонанс-

ных волноводных вентилей ис-

пользуются диэлектрические

активаторы (рис. 2.3). Они

концентрируют в себе СВЧ

электрическое поле и при этом

в ферритовом вкладыше поля-

ризация магнитного поля ста-

новится ближе к круговой при

меньшей ее зависимости от

частоты. Размеры ферритовых пластин, активаторов и

их положение обычно подбираются экспериментально,

так как этот вариант вентиля плохо поддается расчету.

Материал диэлектрических активаторов выбирается

с малым тангенсом угла диэлектрических потерь

(tg6e<10 3) и относительной проницаемостью е’’д по-

рядка 10 ... 15.

Волноводные резонансные вентили с ферритовыми

пластинами в плоскости Е используются в коротковол-

новой части диапазона СВЧ при относительно низких

уровнях мощности. Для этих вентилей требуется зна-

чительно меньшая величина поля подмагничивания,

чем в-случае вентиля с пластинами в плоскости Н. При

использовании волноводов суженных сечений это дает

значительный выигрыш по массе и габаритам магнит-

ной системы. Вентили типа Е в полосе частот

40

15 ... 4и% имеют следующие Параметры: £Обр^

>15 ... 20 дБ, £пр<0,5 ... 0,8 дБ, /<Сти^1,25. При-

меняются обычно комбинированные феррито-диэлектри-

ческие вкладыши со скосами для обеспечения широко-

полосного согласования (рис. 2.4).

При конструкторском расчете целесообразно исполь-

зовать следующие рекомендации [4]. Марка феррита

выбирается по заданному диапазону рабочих частот.

Рис. 2.4. Схематическая конструкция вентиля с феррито-диэлектри-

ческим вкладышем в плоскости Е (без магнитной системы):

1 — диэлектрическая пластина; 2 — ферритовый вкладыш; 3 — диэлектрические

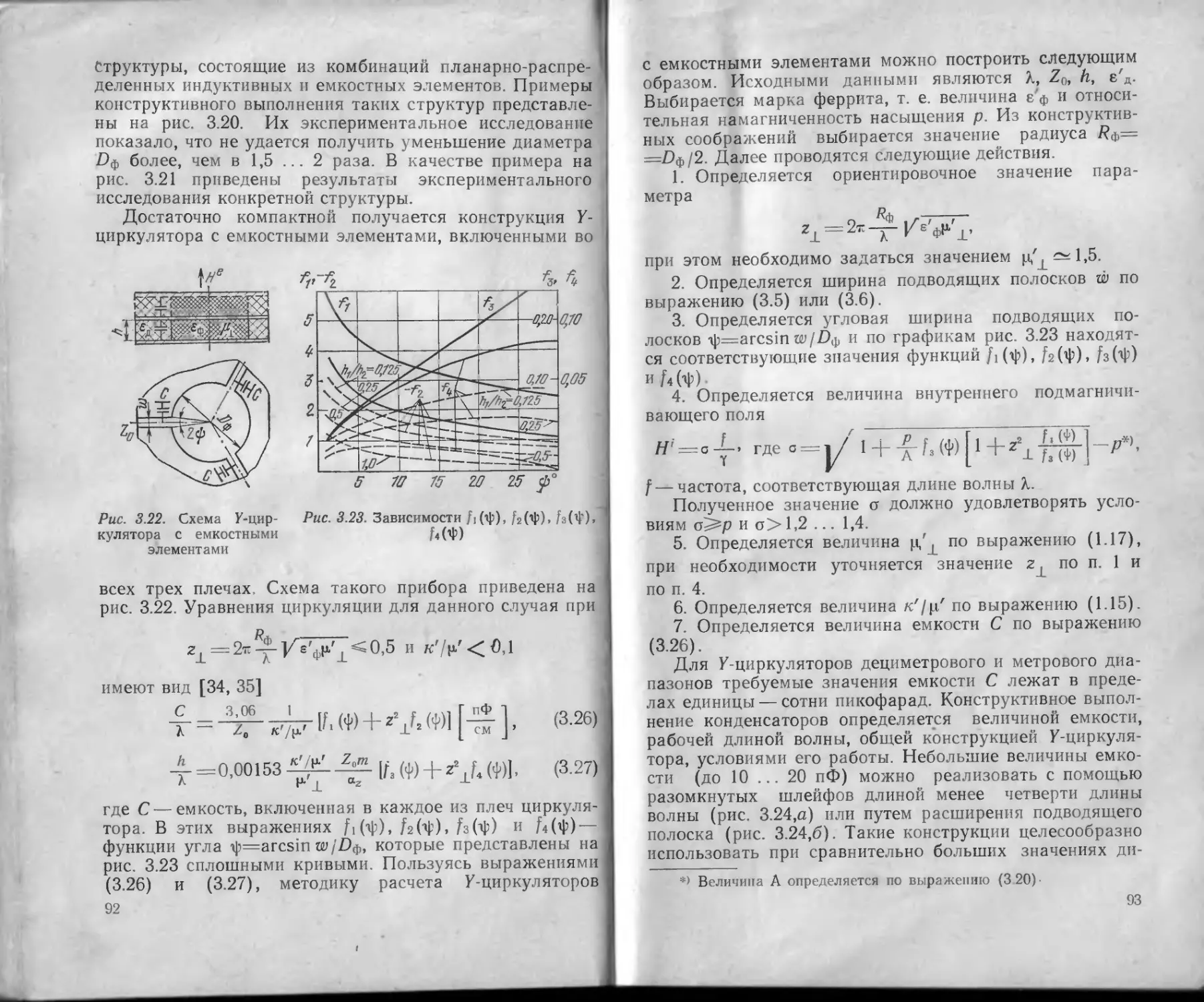

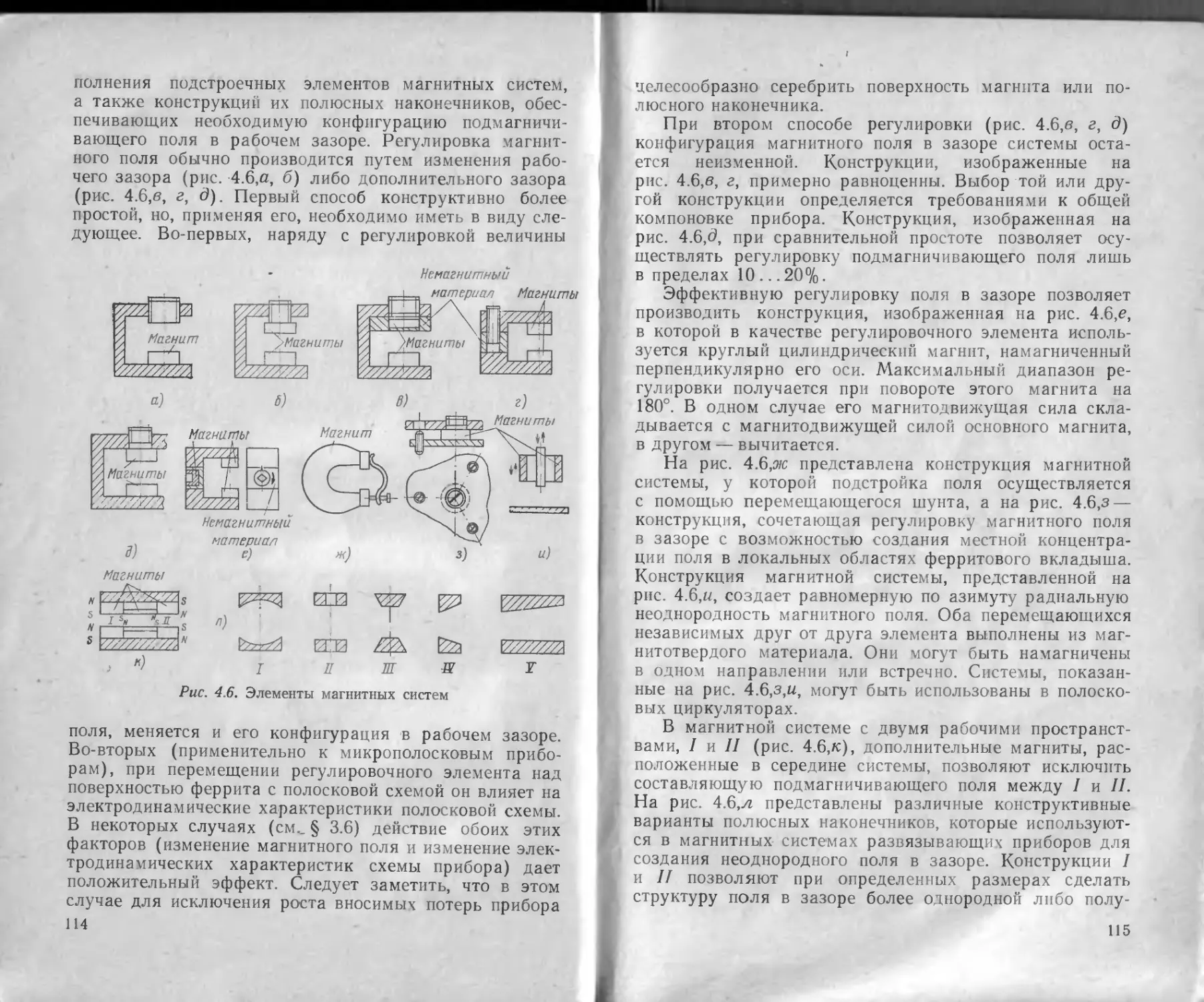

опорные штыри