Автор: Комов А.Т.

Теги: общее машиностроение технология машиностроения пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование энергетика ядерная физика ядерная энергетика термоядерный синтез вакуумные системы ядерные реакторы криогенные системы

ISBN: 5-7046-0905-8

Год: 2003

R.T.KOMOB

Вакуумные

u криогенные системы

термоядерных установок

и реакторов

учебное пособие для вузов

Допущено У МО по образованию в области энергетики и электротехники

в качестве учебного пособия для студентов высших учебных заведений,

обучающихся по специальности 073600 - «Техническая физика

термоядерных реакторов и плазменных установок» направления

651100- «Техническая физика»

Москва

ЛЖ Издательство МЭИ

2003

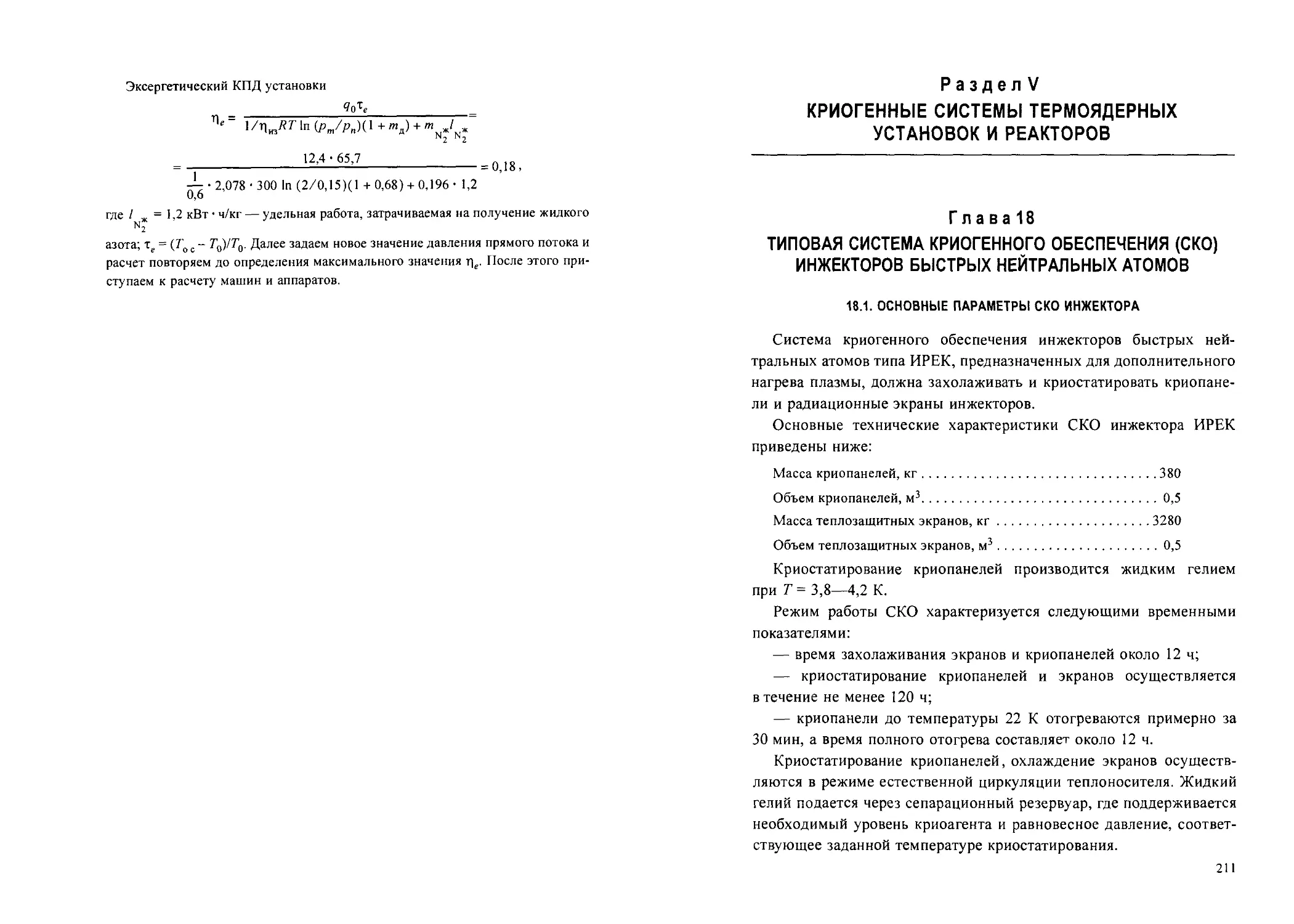

УДК 621.039.6:621.52(075.8)

ББК [22.333+31.77]я73

К 636

Подготовлено на кафедре общей физики и ядерного синтеза

Рецензенты: Директор ФГУП НИИ ВТ им. С.А. Векшинского,

доктор техн, наук, проф. В.Н. Кеменов,

доктор техн, наук, проф. С.Б. Нестеров

Комов А.Т.

К 636 Вакуумные и криогенные системы термоядерных установок

и реакторов: Учебное пособие. — М.: Издательство МЭИ, 2003.

— 256 с., ил.

ISBN 5-7046-0905-8

Приведены физические основы получения безмасляного вакуума, описаны

методы получения низких температур, представлена методика расчета и проекти-

рования вакуумных систем и криогенных вакуумных насосов, описаны вакуумные

и криогенные системы термоядерных установок.

Для студентов, обучающихся по специальностям 073600 «Техническая физика

термоядерных реакторов и плазменных установок» и 070200 «Техника и физика

низких температур»

УДК 621.039.6:621.52(075.8)

ББК [22.333+31.77)я73

ISBN 5-7046-0905-8

© Комов А.Т., 2003

ПРЕДИСЛОВИЕ

Стратегия развития управляемого термоядерного синтеза, имею-

щая своей целью практическое использование энергии синтеза лег-

ких ядер, предполагает сейчас три основных этапа развития:

— разработка и создание международного термоядерного экспе-

риментального реактора (ИТЭР);

— разработка концепции и реализация демонстрационного реактора;

— создание коммерческого энергетического реактора.

В настоящее время завершена разработка технического проекта

международного термоядерного экспериментального реактора, кото-

рый должен стать экспериментальной базой для создания проекта

демонстрационного реактора (ДЕМО).

Исследования в области управляемого термоядерного синтеза

придали мощный импульс развитию целого ряда существовавших

технологий и созданию новых: взаимодействию корпускулярных по-

токов и электромагнитного излучения с поверхностью, созданию

магнитных полей с магнитной индукцией до 10—12 Тл на базе

сверхпроводящих систем и др.

Важный этап в современном развитии вакуумной техники связан

с развертыванием исследований по термоядерной программе. Вы-

полнение этой программы потребовало поиска и создания высоко-

производительных средств и технологии получения высокого вакуу-

ма с безмасляным спектром остаточных газов. Разработка эффектив-

ных систем вакуумной откачки продукта термоядерного синтеза —

гелия, а также периферийной плазмы в разрядной камере представ-

ляет собой задачу весьма сложную и неординарную — откачка боль-

ших потоков трудноконденсируемых газов (гелия, водорода и его

изотопов). Все это потребовало создания вакуумных систем с бес-

прецедентно высоким уровнем быстроты откачки, достигающим

103—104 м3/с. При этом традиционные методы откачки либо из-за не-

достаточной быстроты действия, либо из-за сложности выделения

накопившегося радиоактивного трития не могут быть рекомендова-

ны для использования.

Для вакуумной откачки таких больших токамаков, как TFTR в

США, JET-60 в Англии, Т-15 в России, а также международного

термоядерного экспериментального реактора разработаны или раз-

рабатываются высокоэффективные системы криогенной вакуум-

ной откачки с криосорбцией на твердом адсорбенте или криослое

3

газового конденсата. Весьма перспективным представляются также

высоковакуумные системы с использованием механизма криозахвата.

В учебном пособии представлены: основы получения безмасля-

ного вакуума; методики расчета и проектирования высоковакуум-

ных систем, криогенных вакуумных насосов; описание вакуумных

систем некоторых экспериментальных термоядерных установок

и ИТЭР. В разд. IV в кратком изложении приведены основы крио-

генной техники, некоторые методы получения низких температур,

методика расчета криогенных установок. В разд. V дано описание

криогенных систем ряда экспериментальных термоядерных уста-

новок и ИТЭР.

Учебное пособие предназначено для студентов, обучающихся по

специальностям «Техническая физика термоядерных реакторов

и плазменных установок» и «Техника и физика низких температур».

Настоящее учебное пособие написано при поддержке

Инновационной программы сотрудничества Минобразования РФ и

Минатома РФ.

Автор приносит искреннюю признательность |А.Б. Грачеву), при-

нявшему участие в написании гл. 4, В.М. Кулыгину за содействие

и практическую помощь в подборе научно-технической информа-

ции, а также И.В. Авиловой, чей вклад в подготовку рукописи

трудно переоценить.

Автор примет с благодарностью замечания и пожелания по фор-

ме и содержанию этого учебного пособия, которые следует

направлять по адресу: 111250, г. Москва, Красноказарменная ул., 14,

Издательство МЭИ ТУ.

А.Т. Комов

Раздел I

ОСНОВЫ ВАКУУМНОЙ ТЕХНИКИ

Г л а в а 1

ФИЗИЧЕСКИЕ ПРОЦЕССЫ В ВАКУУМЕ. ЯВЛЕНИЯ ПЕРЕНОСА

1.1. ОБЩИЕ ПОЛОЖЕНИЯ

Явления переноса возникают в случае неравномерного распределе-

ния по объему концентрации, импульса или энергии молекул газа.

Сущность процессов переноса — стремление системы достигнуть

равновесного состояния. Если система находится в неравновесном

состоянии, то предоставленная самой себе она будет постепенно

переходить к равновесному состоянию.

Время, в течение которого система достигает равновесного со-

стояния, называется временем релаксации.

К явлениям переноса в газе относятся диффузия, вязкость и теп-

лопроводность.

Диффузия (от латинского diffusio) — распространение, растека-

ние, взаимное проникновение соприкасающихся веществ друг в друга.

Часто диффузией называется процесс переноса молекулярной

концентрации. Она идет в направлении уменьшения концентрации

вещества и ведет к достижению его равномерного распределения

по занимаемому объему.

Диффузия возникает не только при наличии в среде градиента

концентрации, но и под действием градиента потенциала электриче-

ского поля. В последнем случае она называется электродиффузией.

Действие массовых полей (гравитационного, давления) вызывает

бародиффузию.

В неравномерно нагретой среде имеет место термодиффузия.

Вязкость (внутреннее трение) — свойство жидкостей или газов

оказывать сопротивление перемещению одной их части относитель-

но другой. Вязкость или внутреннее трение в газах обусловливается

переносом импульса молекул поперек направления движения слоев

газа, имеющих различные скорости.

Теплопроводность — процесс переноса кинетической энергии

молекул газа (так как силами взаимодействия молекул газа при низ-

ких давлениях, как и в случае идеального газа, можно пренебречь).

5

1.2. ПРИБЛИЖЕННОЕ ОБОБЩЕННОЕ МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ

ЯВЛЕНИЙ ПЕРЕНОСА

Рассмотрим приближенное математическое описание, характер

зависимости явлений переноса от температуры и давления в области

низкого и высокого вакуума.

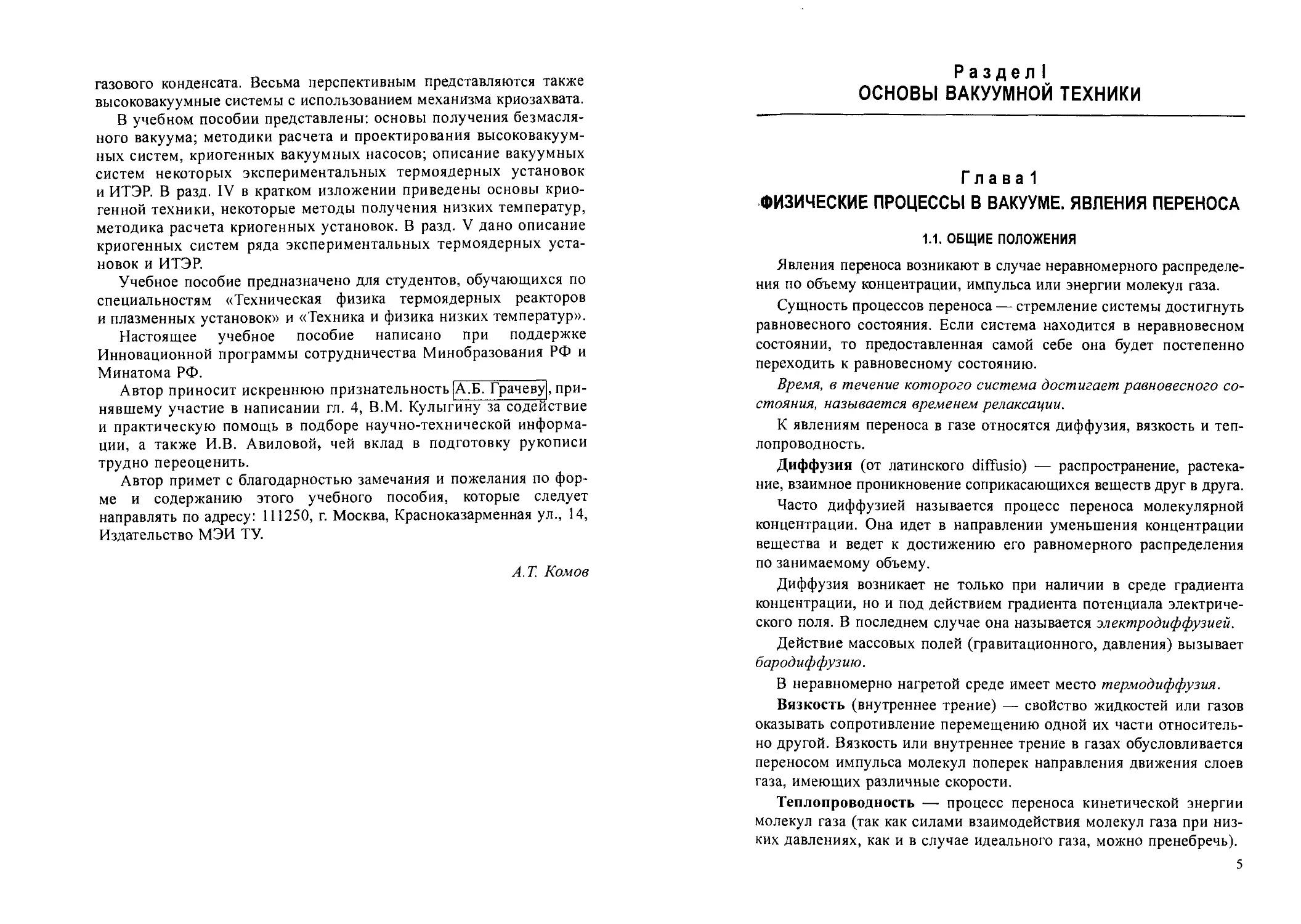

Опишем перенос между двумя параллельными плоскостями

(рис. 1.1) с координатами X] и х2 некоторого свойства А, где А —

некоторая переносимая величина, отнесенная к одной молекуле. Эти

величины в плоскостях с координатами

составляют соответственно А' и А". Здесь</>— средняя длина сво-

бодного пробега молекул.

Свойством А могут быть импульс, энергия, концентрация молеку-

лы и заряд иона.

Поток величины А через плоскость с координатой х будет равен

разности прямого и встречного потоков, п — концентрация молекул

газа, < v > — средняя скорость теплового движения молекул.

Все направления теплового движения молекул равновероятны.

Из статистической физики известно, что среднее расстояние вдоль

какого-либо направления (вдоль оси х), пробегаемое молекулами по-

сле последнего столкновения, равно 2/3< I >.

Далее будем полагать, что < I > достаточно мало1, поэтому свой-

ство А можно разложить в ряд Тейлора, ограничившись первым его

членом в виде

Рис. 1.1. Схема переноса свойства между

двумя параллельными плоскостями

( о >

А ( х ± у</> 1 = Л(х) ±

+ - (1 1)

- 3 Эх 17

Поток общего числа молекул

в направлении оси х через еди-

ничную площадку, перпендику-

лярную этой оси, в единицу

1 „

времени равен - n0< v >, здесь

п0 — равновесная концентра-

ция. Следовательно, для потока

1 Это допущение является строгим для континуума Газ при высоком вакууме нельзя

считать сплошной средой Однако, как показывают оценки, это предположение оказывается

вполне корректным и для низкого вакуума

6

свойства А через единичную площадку в единицу времени можно

записать:

— в отрицательном направлении

"o<v>

А(х) + ^<1>

дА(х)

дх ’

(1-2)

— в положительном направлении

.+

Ja =

1

4 по

А(х) - 2-<1>

дА(х)

(13)

При записи (1.2) и (1.3) полагаем, что градиент свойства Л колли-

неарен с положительным направлением оси х.

Следовательно, полный (суммарный) поток свойства А в направ-

лении оси х в плоскости с координатой х имеет вид

7 л =Га +Ja=~1 по<»><1> • (1.4)

Уравнение (1.4) представляет собой основное уравнение процес-

сов переноса молекулярного свойства Л (т.е. свойства Л, отнесенно-

го к одной молекуле) в обобщенном виде.

1.3. ДИФФУЗИЯ ГАЗОВ

Существует два вида диффузии — самодиффузия и взаимодиффузия.

Рассмотрим смесь двух газов, которые заполняют некоторый

объем V (рис. 1.2). При этом Nx и N2 — число молекул 1-го и 2-го

газов в объеме. Примем распределение концентраций п^х) и п2(х)

вдоль оси х неоднородным.

Будем рассматривать один из компонентов смеси газов, пх —

число его молекул в единице объема, т.е. концентрация молекул 1-го

газа, она является функцией координаты х: нДх).

Диффузионный поток J представляет собой разницу между чис-

лом молекул, проходящих за 1 с в положительном направлении оси

х через перпендикулярную ей единичную

площадку, и с числом молекул, проходя-

щих через эту же площадку в отрицатель-

ном направлении.

Очевидно, что в равновесном состоянии

оба газа должны равномерно распределять-

Nl N2

ся по объему («ю = ~, «20 ~ ~ — равно-

весные концентрации).

Рис. 1.2. Смесь двух газов

в объеме V

х

7

При неоднородном распределении концентрации молекул

в результате теплового движения, столкновений молекул начинается

выравнивание концентраций.

В данном случае переносимым молекулярным свойством являет-

ся концентрация молекул газа. Тогда в (1.4) А(х) = Н](х)/н10 и это вы-

ражение принимает вид

д«)(х)

дх ’

(1-5)

где D = 1/3 < v >< I > — коэффициент диффузии.

Физический смысл коэффициента диффузии. Коэффициент

диффузии численно равен результирующему потоку (числу молекул)

газа, проходящему через единичную площадку, перпендикулярную

направлению потока, в единицу времени при единичном градиенте

концентрации.

Уравнение (1.5) выведено при рассмотрении молекулярного меха-

низма диффузии. Исторически это уравнение было получено экспе-

. „ . _ Эп

риментально Фиком. Поэтому уравнение j = - D носит название

уравнения (закона) Фика, здесь

1йт [8RT 1

С учетом того, что <v>= /-----= /----, а </> = ——т—, можно

л] лц п

записать

р 1 1 /8АТ_ 2 1 [кт

2 \ лц 3 d^n ^л3ц’

здесь к — постоянная Больцмана; Т — температура; т0 — масса мо-

лекулы; R — универсальная газовая постоянная; ц — молярная мас-

са; <Уоо — диаметр молекулы.

1 Т

С учетом поправки Сезерленда в виде </> = -р—т— у;—т;, где С

1 + с

— постоянная Сезерленда, получим

(1-7)

3 d^n А/л3Ц 1 + с

8

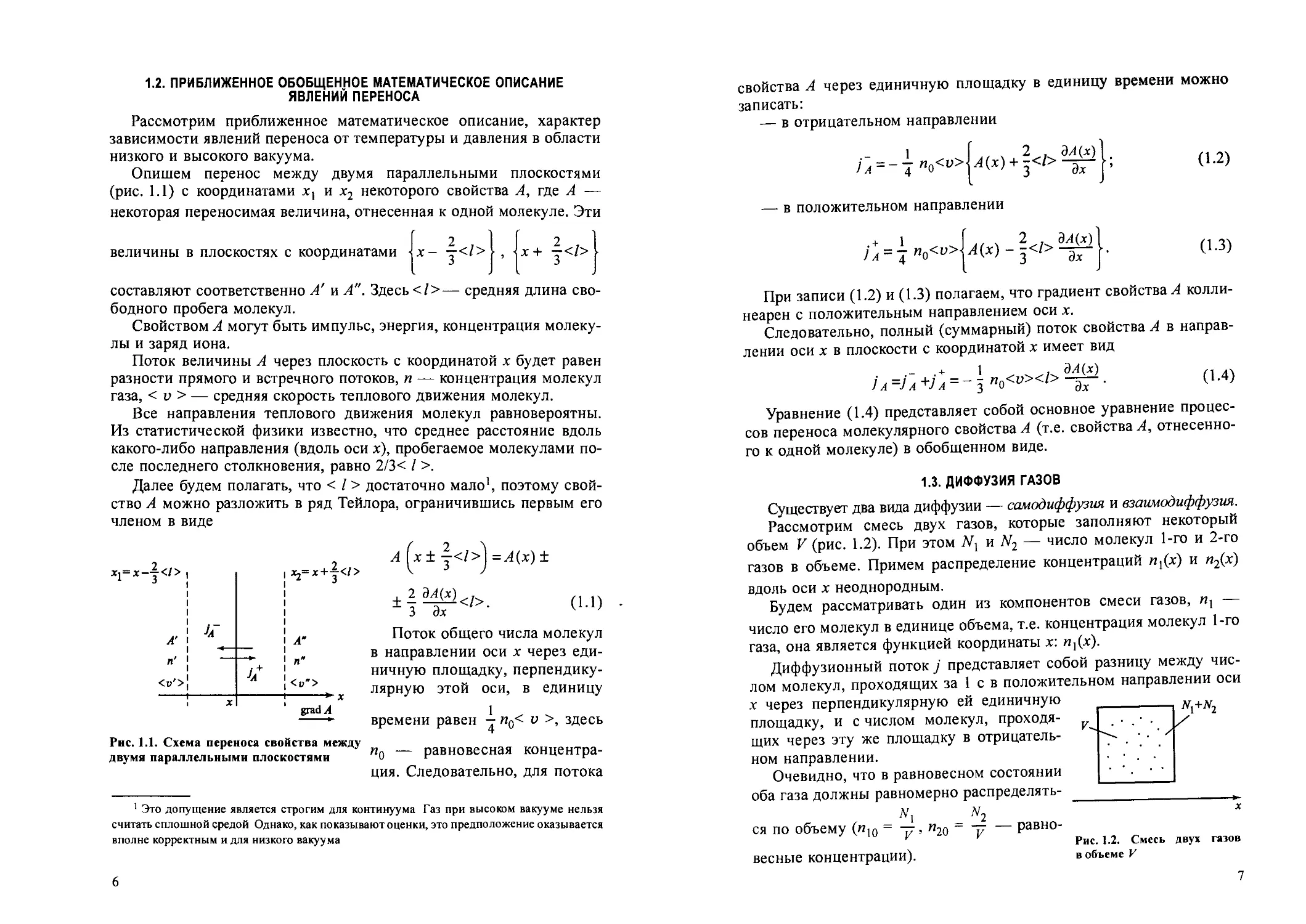

Из анализа соотношения (1.7) следует:

1) D- р~\ Тш, w01/2;

2) уравнение (1.7) можно использовать для областей от нормаль-

ного давления до низкого вакуума и с большей погрешностью средне-

го вакуума. В области же высокого вакуума (р = 10~5—10~3 Па) сред-

няя длина свободного пробега молекул превышает характерный раз-

мер сосуда: молекулы от стенки к стенке пролетают без соударений.

В этом случае в уравнении для расчета D вместо </> используется

эффективный размер сосуда (вакуумной камеры) <7Эф:

d,<v>

D = .

С учетом приведенного выше зависимости коэффициента диффу-

зии от указанных параметров в различных областях давлений пред-

ставлены на рис. 1.3.

III

I— область высокого вакуума

(10~5-10“3 Па);

II — область среднего вакуума

(10-3—10~* Па),

III— область низкого вакуума

(>10-1Па)

р, Па

II

Рис. 1.3. Зависимости коэффициента диффузии от различных параметров:

а — D ~р б — D ~ ТУ2, в — D ~ rriQ2 , D ~ 10"5 м2/с при нормальных условиях

(р= 1 • 10s Па, Г= 273 К)

9

1.4. ПЕРЕНОС ТЕПЛА

Как известно, в общем случае теплообмен может происходить

за счет теплопроводности, конвекции и излучения. Последнее

актуально при наличии весьма заметной разности температур

поверхности и газа.

Теплопроводность1. В уравнении (1.4) в этом случае А= у кТ =

= <е>, где <Е> — средняя кинетическая энергия молекулы. Если Т =

= Т(х), то <Е> =/(х), aj = q, где q — плотность теплового потока.

С учетом того, что молярная теплоемкость си = у R можно записать,

д-Lfcp — -1.2L р- C-"L

A~2kl NA-2 N,1- Na-

Соотношение (1.4) в этом случае принимает вид:

1 СУ , дТ . дт

q= - — nn<v> — </> ч- = -А ч-,

3 ° N. дх дх

(1.8)

здесь

коэффициент теплопроводности

п "о ,

газа. Принимая во внимание, что — = v — число молей в единице

S V ,

объема, cv уд = —, a jav = р, получаем

х= | p<v><l>cv уд = ^nomo<v><l>cv уд. (1.9)

Уравнение (1.8) представляет собой хорошо известный, получен-

ный впервые эмпирическим путем, закон Фурье.

Проанализировав соотношение (1.9), получим следующее:

1) поскольку произведение п0 < / > не зависит от давления (и0 ~ р,

а < I > ~ \/р), а также < v > ~ Jr и не зависит от р, то и X Ф ftp);

2) X ~ Tf, Х~ т^2.

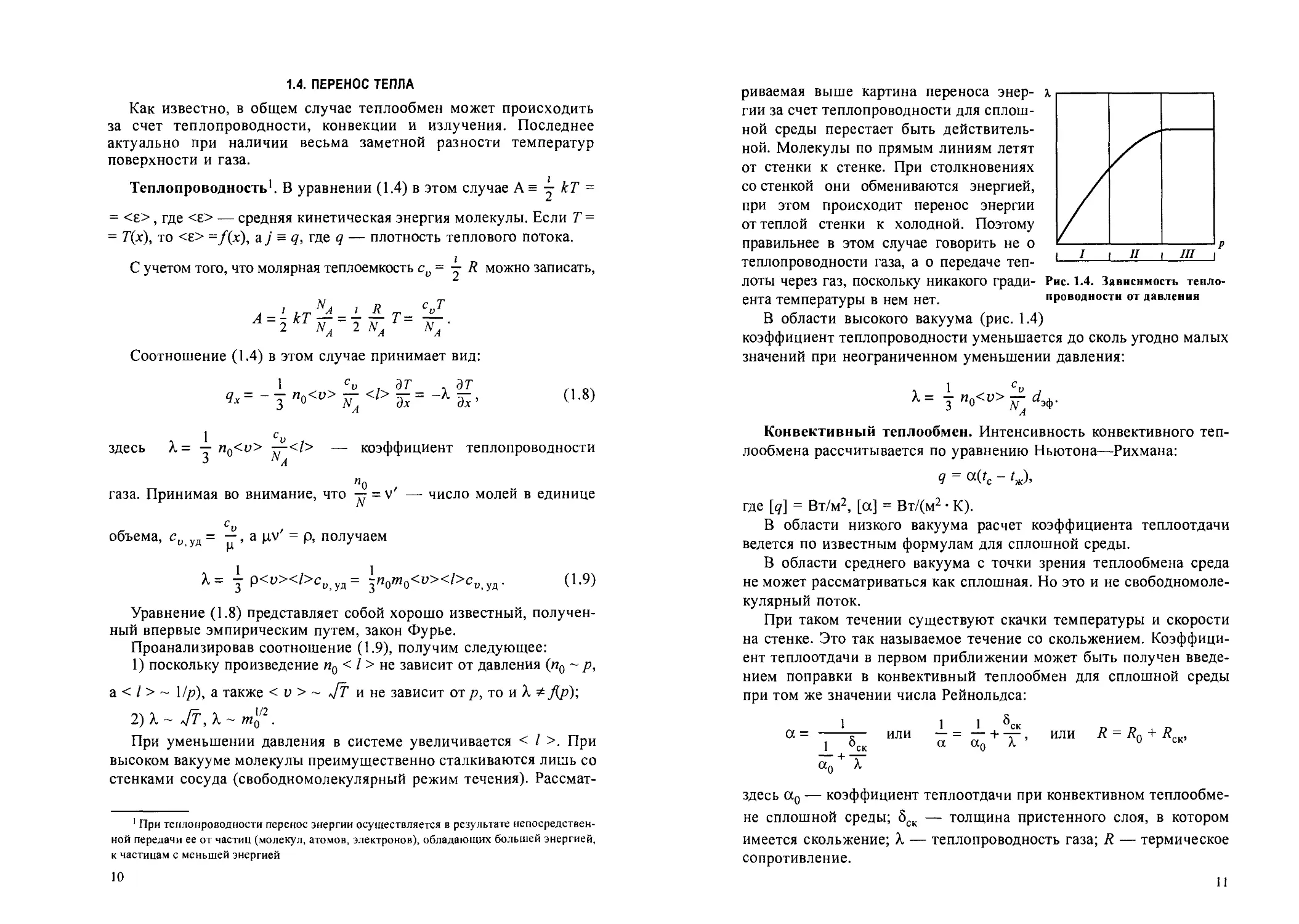

При уменьшении давления в системе увеличивается < I >. При

высоком вакууме молекулы преимущественно сталкиваются лишь со

стенками сосуда (свободномолекулярный режим течения). Рассмат-

1 При теплопроводности перенос энергии осуществляется в результате непосредствен-

ной передачи ее от частиц (молекул, атомов, электронов), обладающих большей энергией,

к частицам с меньшей энергией

10

риваемая выше картина переноса энер-

гии за счет теплопроводности для сплош-

ной среды перестает быть действитель-

ной. Молекулы по прямым линиям летят

от стенки к стенке. При столкновениях

со стенкой они обмениваются энергией,

при этом происходит перенос энергии

от теплой стенки к холодной. Поэтому

правильнее в этом случае говорить не о

теплопроводности газа, а о передаче теп-

лоты через газ, поскольку никакого гради- Рис. 1.4. Зависимость тепло-

ента температуры в нем нет. проводности от давления

В области высокого вакуума (рис. 1.4)

коэффициент теплопроводности уменьшается до сколь угодно малых

значений при неограниченном уменьшении давления:

А 1 С1> ,

х= 3

Конвективный теплообмен. Интенсивность конвективного теп-

лообмена рассчитывается по уравнению Ньютона—Рихмана:

Я = “(fc - U’

где [<?] = Вт/м2, [а] = Вт/(м2 • К).

В области низкого вакуума расчет коэффициента теплоотдачи

ведется по известным формулам для сплошной среды.

В области среднего вакуума с точки зрения теплообмена среда

не может рассматриваться как сплошная. Но это и не свободномоле-

кулярный поток.

При таком течении существуют скачки температуры и скорости

на стенке. Это так называемое течение со скольжением. Коэффици-

ент теплоотдачи в первом приближении может быть получен введе-

нием поправки в конвективный теплообмен для сплошной среды

при том же значении числа Рейнольдса:

1 1 1 5ск D п , п

а = ----Е- ИЛИ — = — + -т- , ИЛИ К = Лп +

J_ \_К а а0 X °

а0+ X

здесь а0 — коэффициент теплоотдачи при конвективном теплообме-

не сплошной среды; 5СК — толщина пристенного слоя, в котором

имеется скольжение; X — теплопроводность газа; R — термическое

сопротивление.

11

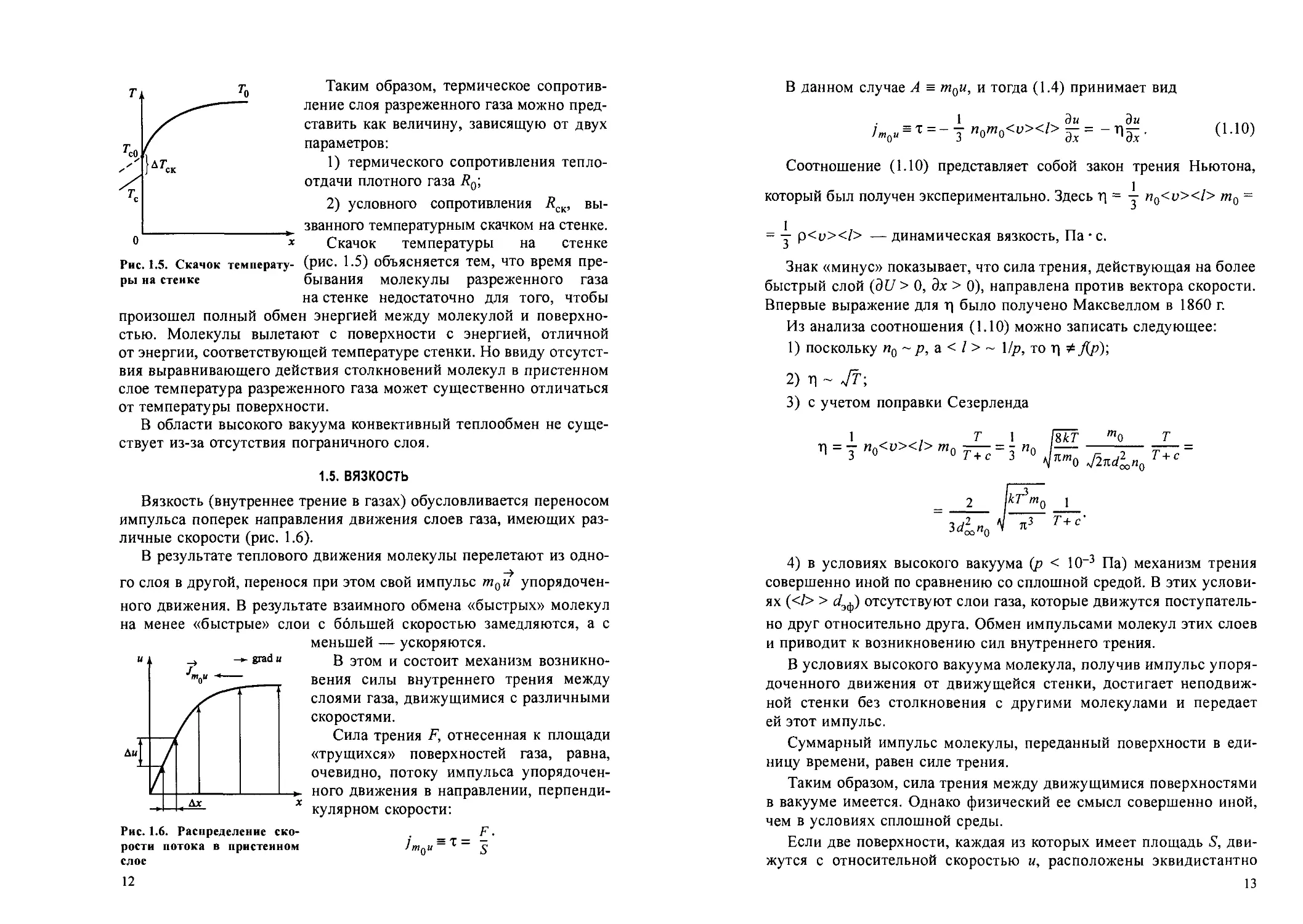

_ г0 Таким образом, термическое сопротив-

— ление слоя разреженного газа можно пред-

ставить как величину, зависящую от двух

т (___________________параметров:

}лгск 1) термического сопротивления тепло-

/ отдачи плотного газа /?0;

У

с 2) условного сопротивления /?ск, вы-

званного температурным скачком на стенке.

0 х Скачок температуры на стенке

Рис. 1.5. Скачок температу- (рис. 1.5) объясняется тем, что время пре-

ры на стейке бывания молекулы разреженного газа

на стенке недостаточно для того, чтобы

произошел полный обмен энергией между молекулой и поверхно-

стью. Молекулы вылетают с поверхности с энергией, отличной

от энергии, соответствующей температуре стенки. Но ввиду отсутст-

вия выравнивающего действия столкновений молекул в пристенном

слое температура разреженного газа может существенно отличаться

от температуры поверхности.

В области высокого вакуума конвективный теплообмен не суще-

ствует из-за отсутствия пограничного слоя.

1.5. ВЯЗКОСТЬ

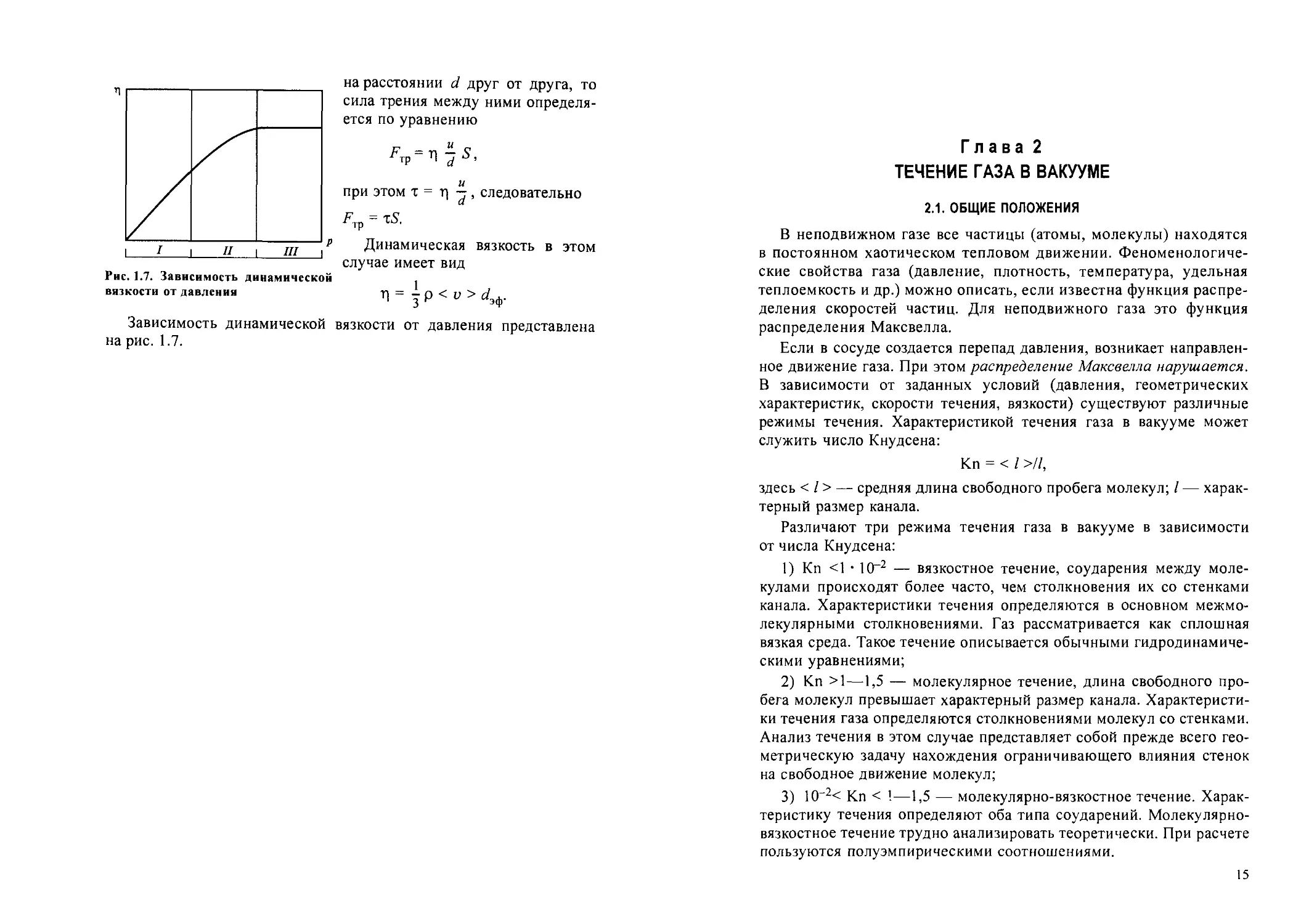

Рис. 1.6. Распределение ско-

рости потока в пристенном

Вязкость (внутреннее трение в газах) обусловливается переносом

импульса поперек направления движения слоев газа, имеющих раз-

личные скорости (рис. 1.6).

В результате теплового движения молекулы перелетают из одно-

го слоя в другой, перенося при этом свой импульс тои упорядочен-

ного движения. В результате взаимного обмена «быстрых» молекул

на менее «быстрые» слои с большей скоростью замедляются, а с

меньшей — ускоряются.

В этом и состоит механизм возникно-

вения силы внутреннего трения между

слоями газа, движущимися с различными

скоростями.

Сила трения F, отнесенная к площади

«трущихся» поверхностей газа, равна,

очевидно, потоку импульса упорядочен-

ного движения в направлении, перпенди-

кулярном скорости:

_ F.

7mo“-T“ 5

слое

12

В данном случае А = тои, и тогда (1.4) принимает вид

1 , ди ди ,, ,

JmoU^^--nomo<v><l>Tx= -Пэ;. (1.10)

Соотношение (1.10) представляет собой закон трения Ньютона,

который был получен экспериментально. Здесь Г] = у п0<и><1> т0 =

= у р<о></> — динамическая вязкость, Па • с.

Знак «минус» показывает, что сила трения, действующая на более

быстрый слой (dU > 0, Эх > 0), направлена против вектора скорости.

Впервые выражение для т| было получено Максвеллом в 1860 г.

Из анализа соотношения (1.10) можно записать следующее:

1) поскольку п0 ~ р, а < I > ~ \!р, то т| Ф ftp)',

2) т] ~ -Л’;

3) с учетом поправки Сезерленда

1 . . Т 1 [йт то Т

T] = Т «0<и></> то = 3 по —---------;— 7Т” =

3 Т+с 3 ^7tm0 J27td^,no Т+с

= 2 mo 1

-% ,2 л/ -тгЗ Т+с'

4) в условиях высокого вакуума (р < 10-3 Па) механизм трения

совершенно иной по сравнению со сплошной средой. В этих услови-

ях (</> > <УЭф) отсутствуют слои газа, которые движутся поступатель-

но друг относительно друга. Обмен импульсами молекул этих слоев

и приводит к возникновению сил внутреннего трения.

В условиях высокого вакуума молекула, получив импульс упоря-

доченного движения от движущейся стенки, достигает неподвиж-

ной стенки без столкновения с другими молекулами и передает

ей этот импульс.

Суммарный импульс молекулы, переданный поверхности в еди-

ницу времени, равен силе трения.

Таким образом, сила трения между движущимися поверхностями

в вакууме имеется. Однако физический ее смысл совершенно иной,

чем в условиях сплошной среды.

Если две поверхности, каждая из которых имеет площадь S, дви-

жутся с относительной скоростью и, расположены эквидистантно

13

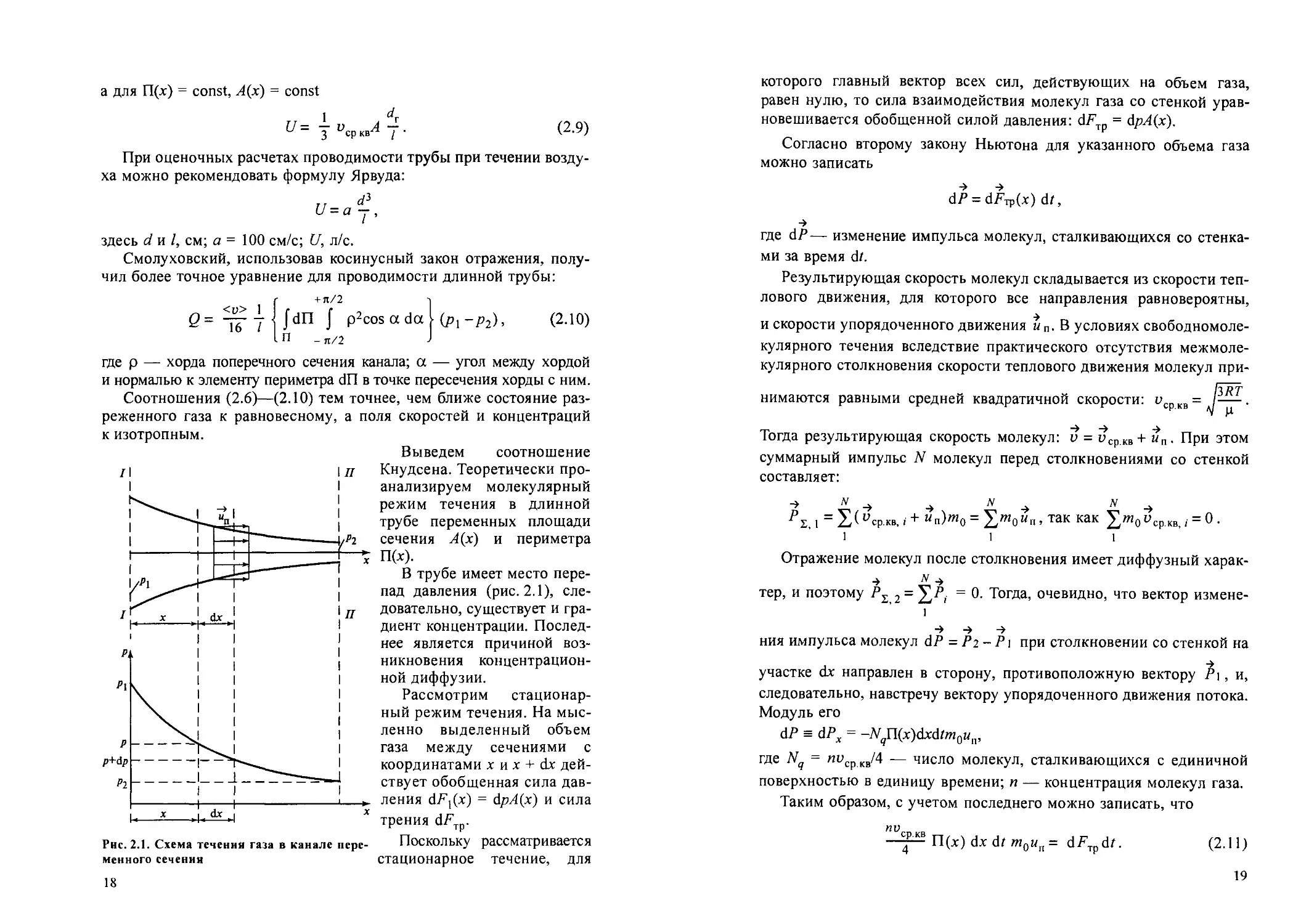

Рис. 1.7. Зависимость динамической

вязкости от давления

на расстоянии d друг от друга, то

сила трения между ними определя-

ется по уравнению

и

при этом т = т] —, следовательно

Динамическая вязкость в этом

случае имеет вид

т] = - р < v > ^эф.

Зависимость динамической вязкости от давления представлена

на рис. 1.7.

Глава 2

ТЕЧЕНИЕ ГАЗА В ВАКУУМЕ

2.1. ОБЩИЕ ПОЛОЖЕНИЯ

В неподвижном газе все частицы (атомы, молекулы) находятся

в постоянном хаотическом тепловом движении. Феноменологиче-

ские свойства газа (давление, плотность, температура, удельная

теплоемкость и др.) можно описать, если известна функция распре-

деления скоростей частиц. Для неподвижного газа это функция

распределения Максвелла.

Если в сосуде создается перепад давления, возникает направлен-

ное движение газа. При этом распределение Максвелла нарушается.

В зависимости от заданных условий (давления, геометрических

характеристик, скорости течения, вязкости) существуют различные

режимы течения. Характеристикой течения газа в вакууме может

служить число Кнудсена:

Кп = < I >11,

здесь < I > — средняя длина свободного пробега молекул; / — харак-

терный размер канала.

Различают три режима течения газа в вакууме в зависимости

от числа Кнудсена:

1) Кп <1 • 10~2 — вязкостное течение, соударения между моле-

кулами происходят более часто, чем столкновения их со стенками

канала. Характеристики течения определяются в основном межмо-

лекулярными столкновениями. Газ рассматривается как сплошная

вязкая среда. Такое течение описывается обычными гидродинамиче-

скими уравнениями;

2) Кп >1—1,5 — молекулярное течение, длина свободного про-

бега молекул превышает характерный размер канала. Характеристи-

ки течения газа определяются столкновениями молекул со стенками.

Анализ течения в этом случае представляет собой прежде всего гео-

метрическую задачу нахождения ограничивающего влияния стенок

на свободное движение молекул;

3) 10-2< Кп < 1—1,5 — молекулярно-вязкостное течение. Харак-

теристику течения определяют оба типа соударений. Молекулярно-

вязкостное течение трудно анализировать теоретически. При расчете

пользуются полуэмпирическими соотношениями.

15

На практике удобно оценивать характер течения воздуха по

следующей схеме:

1р > 500 — течение вязкостное;

1р < 5 — течение молекулярное;

5 < 1р < 500 — течение молекулярно-вязкостное,

здесь I — характерный размер канала, см; р — давление, Па.

2.2. ВЯЗКОСТНЫЙ РЕЖИМ ТЕЧЕНИЯ

Вязкостное течение хорошо изучено в механике сплошных сред.

wd

Длинная труба. Полагаем, что Re = — < 2000, при этом суще-

I />И , 1 II 1Р2 1

W 1 1

i 2Х 1 ' i

1 1 ! / .1

I II

(2.1)

ствует ламинарный поток.

Уравнение Пуазейля запишем в виде

~ пВ? Р1 + Р\ . .

здесь Q — поток газа.

Отсюда для проводимости канала U в вяз-

костном режиме течения получаем выражение

лУ ^2 + Р1

U~ 8т]/ 2

(2.2)

Для длинной трубы I > 1е = 0,22сЖ.е, где /е — длина, на которой

устанавливается сформировавшийся профиль скорости (стационар-

ное течение).

Диафрагма (отверстие). Обычно под диафрагмой понимают

отверстие в тонкой и бесконечно большой стенке (3 « jFmB, FmB «

« FCT). Это так называемая идеальная диафрагма. Полагаем, что

D

истечение газа из отверстия мож-

но считать адиабатным: 8Q = 0.

Согласно теореме об измене-

нии кинетической энергии (А£к =

= 2И)

P\V\ Г.

—=гт['-И Г <а)

где т — массовый поток,

т = Р^отв! (б)

pV= - RT.

(в)

16

Из соотношений (а)—(в) следует выражение для проводимости

отверстия:

^отв

Q

Р1-Р2

У RTl

2 -4 —

у-1 ц

Y-

Л Р2\ У

J

P_2V ^Лтв

Pl) Pl~P2'

(23)

Чаще имеет место случай Fma ~ Fcr.

Тогда

U = U ----------5-----

ОТВ И ОТВ 1 _ р / р ’

отв ст

(2-4)

где (7И0ТВ— проводимость идеальной диафрагмы, которая рассчиты-

вается по (2.3).

Короткая труба (/ < /е). Для короткой трубы можно использовать

соотношение

1______1 1

и ~ и + U ’

к.тр дл тр отв

где UK t/дл.тр — проводимости короткой и длинной труб; [7ОТВ

проводимость отверстия.

(2.5)

2.3. МОЛЕКУЛЯРНЫЙ РЕЖИМ ТЕЧЕНИЯ

Теоретический анализ молекулярного режима течения в длинной

трубе переменного сечения впервые выполнил в 1909 г. Кнудсен.

Длинная труба (J~F « Г). Для этого случая

0=7/^"^-^’ (2.6)

Л*)

здесь / — длина трубы; А(х) — площадь поперечного сечения трубы,

переменного по х; П(х) — периметр трубы; исркв — средняя квадра-

тичная скорость теплового движения молекул.

При П(х) = const, Л(х) = const с учетом dr = 4АУП получим

Q= 7^ср.кв^7(^1-Л)- (2.7)

Из (2.6) следует, что

U= 4 (2.8)

Гп« л

17

а для П(х) = const, А(х) = const

1 dr

U=jvcpKBA~. (2.9)

При оценочных расчетах проводимости трубы при течении возду-

ха можно рекомендовать формулу Ярвуда:

здесь dal, см; а = 100 см/с; U, л/с.

Смолуховский, использовав косинусный закон отражения, полу-

чил более точное уравнение для проводимости длинной трубы:

16 /

+ л/2 л

Jdn J p2cos ос doc • (pj-/22)>

п - Я/2

(2.Ю)

где р — хорда поперечного сечения канала; а — угол между хордой

и нормалью к элементу периметра 6П в точке пересечения хорды с ним.

Соотношения (2.6)—(2.10) тем точнее, чем ближе состояние раз-

реженного газа к равновесному, а поля скоростей и концентраций

к изотропным.

Рнс. 2.1. Схема течения газа в канале пере-

менного сечения

Выведем соотношение

Кнудсена. Теоретически про-

анализируем молекулярный

режим течения в длинной

трубе переменных площади

сечения А(х) и периметра

П(х).

В трубе имеет место пере-

пад давления (рис. 2.1), сле-

довательно, существует и гра-

диент концентрации. Послед-

нее является причиной воз-

никновения концентрацион-

ной диффузии.

Рассмотрим стационар-

ный режим течения. На мыс-

ленно выделенный объем

газа между сечениями с

координатами х и х + dx дей-

ствует обобщенная сила дав-

ления dT’i(x) = dpA(x) и сила

трения dFTp.

Поскольку рассматривается

стационарное течение, для

18

которого главный вектор всех сил, действующих на объем газа,

равен нулю, то сила взаимодействия молекул газа со стенкой урав-

новешивается обобщенной силой давления: dFTp = dpA(x).

Согласно второму закону Ньютона для указанного объема газа

можно записать

dP = dFrp(x) dr,

*>

где dP— изменение импульса молекул, сталкивающихся со стенка-

ми за время dr.

Результирующая скорость молекул складывается из скорости теп-

лового движения, для которого все направления равновероятны,

и скорости упорядоченного движения ип- В условиях свободномоле-

кулярного течения вследствие практического отсутствия межмоле-

кулярного столкновения скорости теплового движения молекул при-

I3RT

нимаются равными средней квадратичной скорости: исркв = /----

У ц

Тогда результирующая скорость молекул: v = исркв + wn. При этом

суммарный импульс N молекул перед столкновениями со стенкой

составляет:

n -> N -> 'v ->

^z>1 = £(иср.кв,/ + Wn)w0 = £w0Mn, так как £w0VcpKB , = 0 •

i i i

Отражение молекул после столкновения имеет диффузный харак-

-> ->

тер, и поэтому Рх 2 = J^P. = 0. Тогда, очевидно, что вектор измене-

1

ния импульса молекул dP = Рг - Р1 при столкновении со стенкой на

участке dx направлен в сторону, противоположную вектору Pi, и,

следовательно, навстречу вектору упорядоченного движения потока.

Модуль его

dP s dPx = -Nqn(x)dxdlmoun,

где N4 = wCp.Ki/4 — число молекул, сталкивающихся с единичной

поверхностью в единицу времени; п — концентрация молекул газа.

Таким образом, с учетом последнего можно записать, что

"UCD КВ

—-—П(х) dx dr wown = dFTpdr. (2.11)

19

После замены силы трения на обобщенную силу (2.11) прини-

мает вид

кв

—-—П(х) dx тоип = -dp А(х), (2.12)

здесь знак «минус» в правой части обусловлен тем, что dp < 0.

Умножим правую и левую части (2.12) на А(х). С учетом того,

что объемный расход газа И(х) = «,/Цх), а поток газа Q = pV = const,

получим

—П(х)?и0 V dx = -dp А2(х) ,

но р = пкТ, следовательно, после умножения левой и правой частей

на кТ будем иметь

n(x)m02dx = -djPJ2(x)Z:7’. (2.13)

Проинтегрируем (2.13) по длине трубы:

/ Р\

JdA

А (х) ^О^сркв

Р2

_ КТ иср кв

С учетом того, что — = —-— , можно записать

"’о 3

/ Р\

ef -y^-dx= | ucpKBf dp = vcpKBG’1-/?2)-

о A P2

Отсюда

Q = (2.14)

№dx

0^ (x)

следовательно,

U= | , UcpKB . (2.15)

Щ dx

20

Для цилиндрической трубы (Л = const, П = const) соотношения

4д

(2.14) и (2.15) с учетом dr = упрощаются, а именно

Q 3 исркв^ I Ар,

тт 1 , dT

U= J исрквЛ -

(2.16)

(2.17)

II . • Pl + Cl . Т . • "2

Отверстие (/ « d). В рассматриваемом выше случае (JF « Г)

предполагалось очень большое число соударений молекул со стенка-

ми трубы. Другая крайняя ситуация — в

отверстиях такие соударения полностью

отсутствуют (7^ «О-

Рассмотрим сосуд, содержащий газ при

низком давлении р2 и при постоянной тем-

пературе. Пусть в стенке имеется малое

отверстие, через которое газ может проникать в другой сосуд с тем

же газом при давлении р\ и при той же температуре. Пусть р} > р2,

тогда

dN 1 / Ч

4 <и>Т?отв(«1-«2),

d.V .

где — — результирующее число молекул, проходящих в 1 с через от-

верстие; Fma — площадь отверстия; п{ и п2 — концентрации молекул.

Но по определению

_ dP , ^d.V

О = р — = кТ — .

dt dt

Откуда

(?отв

1 17 / \

4 ^ср кв^отвО?! Р1) ’

(2.18)

отв

1

— v F

4 ср кв отв

(2.19)

Полученные соотношения (2.18), (2.19) хорошо аппроксимируют

экспериментальные данные при < I >, превышающих <70тв в 10

и более раз, и при толщине стенки исчезающе малой.

21

Выражение (2.19) получено в предположении, что Л/7ГОТВ много

меньше площади сечения сосуда. В противном случае вводится

поправка

TJ = __! TJ

эф г отв ’

. отв

F

где F — площадь сечения сосуда или трубы, в диафрагме которой

выполнено отверстие.

Короткие трубы Уравнения (2.6)—(2.9) дают тем боль-

/

шую погрешность, чем меньше относительная длина —.

JF

1. Для цилиндрических коротких труб произвольного сечения

рекомендуется следующее приближенное уравнение:

!'.,= —ИГ17™' <2'20’

'*-67'

Уравнение (2.20) для труб большей длины (//Jr > 10) принимает вид

тг_ 1 77 - £ и<:Ркв _ > р

3 П , °™ 3 П , 3 СРКВ I

1 + 77 Т 1

16 г р2

Погрешность расчетов по данному уравнению не превышает 5 %.

При I —> 0 из (2.20) следует, что U = U0TB.

2. Для приближенных расчетов проводимостей коротких труб ис-

пользуется также уравнение

й =и~ + й ’ (2-21)

ктр отв длтр

которое дает несколько завышенные результаты.

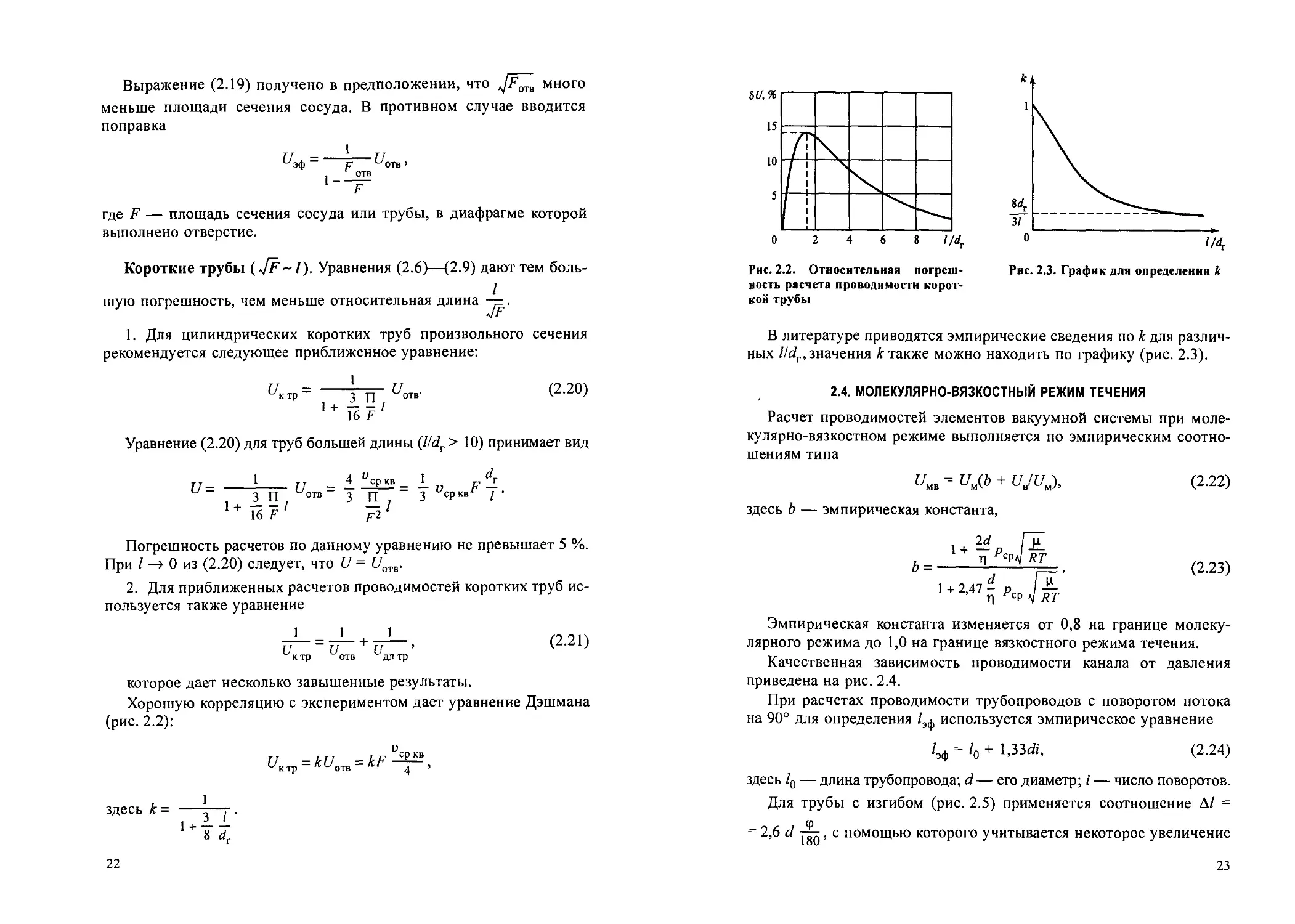

Хорошую корреляцию с экспериментом дает уравнение Дэшмана

(рис. 2.2):

U = kU = kF U<:p кв

^ктр ЛСОТВ 4 ’

, 1

здесь к = ---j-y .

22

Рис. 2.2. Относительная погреш-

ность расчета проводимости корот-

кой трубы

В литературе приводятся эмпирические сведения по к для различ-

ных UdT, значения £ также можно находить по графику (рис. 2.3).

2.4. МОЛЕКУЛЯРНО-ВЯЗКОСТНЫЙ РЕЖИМ ТЕЧЕНИЯ

Расчет проводимостей элементов вакуумной системы при моле-

кулярно-вязкостном режиме выполняется по эмпирическим соотно-

шениям типа

UMB-UM(b + UB/UM-), (2.22)

здесь b — эмпирическая константа,

id ПГ

ь= "г, Мят (223)

Эмпирическая константа изменяется от 0,8 на границе молеку-

лярного режима до 1,0 на границе вязкостного режима течения.

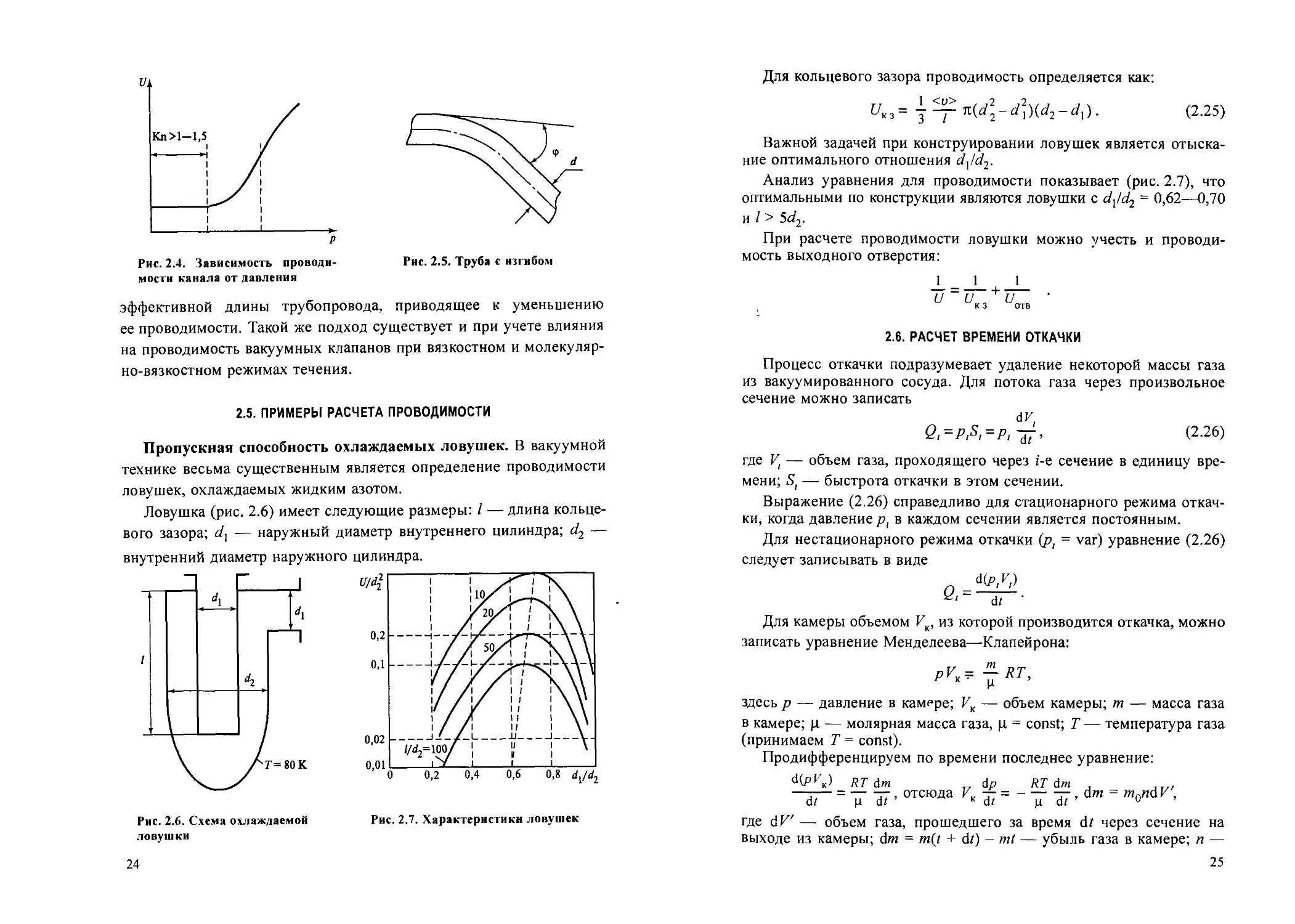

Качественная зависимость проводимости канала от давления

приведена на рис. 2.4.

При расчетах проводимости трубопроводов с поворотом потока

на 90° для определения /эф используется эмпирическое уравнение

/эф = 10 + 1,33 di, (2.24)

здесь Zo — длина трубопровода; d — его диаметр; i — число поворотов.

Для трубы с изгибом (рис. 2.5) применяется соотношение А/ =

- 2,6 d —, с помощью которого учитывается некоторое увеличение

1 оО

23

Рис. 2.4. Зависимость проводи- Рис. 2.5. Труба с изгибом

мости канала от давления

эффективной длины трубопровода, приводящее к уменьшению

ее проводимости. Такой же подход существует и при учете влияния

на проводимость вакуумных клапанов при вязкостном и молекуляр-

но-вязкостном режимах течения.

2.5. ПРИМЕРЫ РАСЧЕТА ПРОВОДИМОСТИ

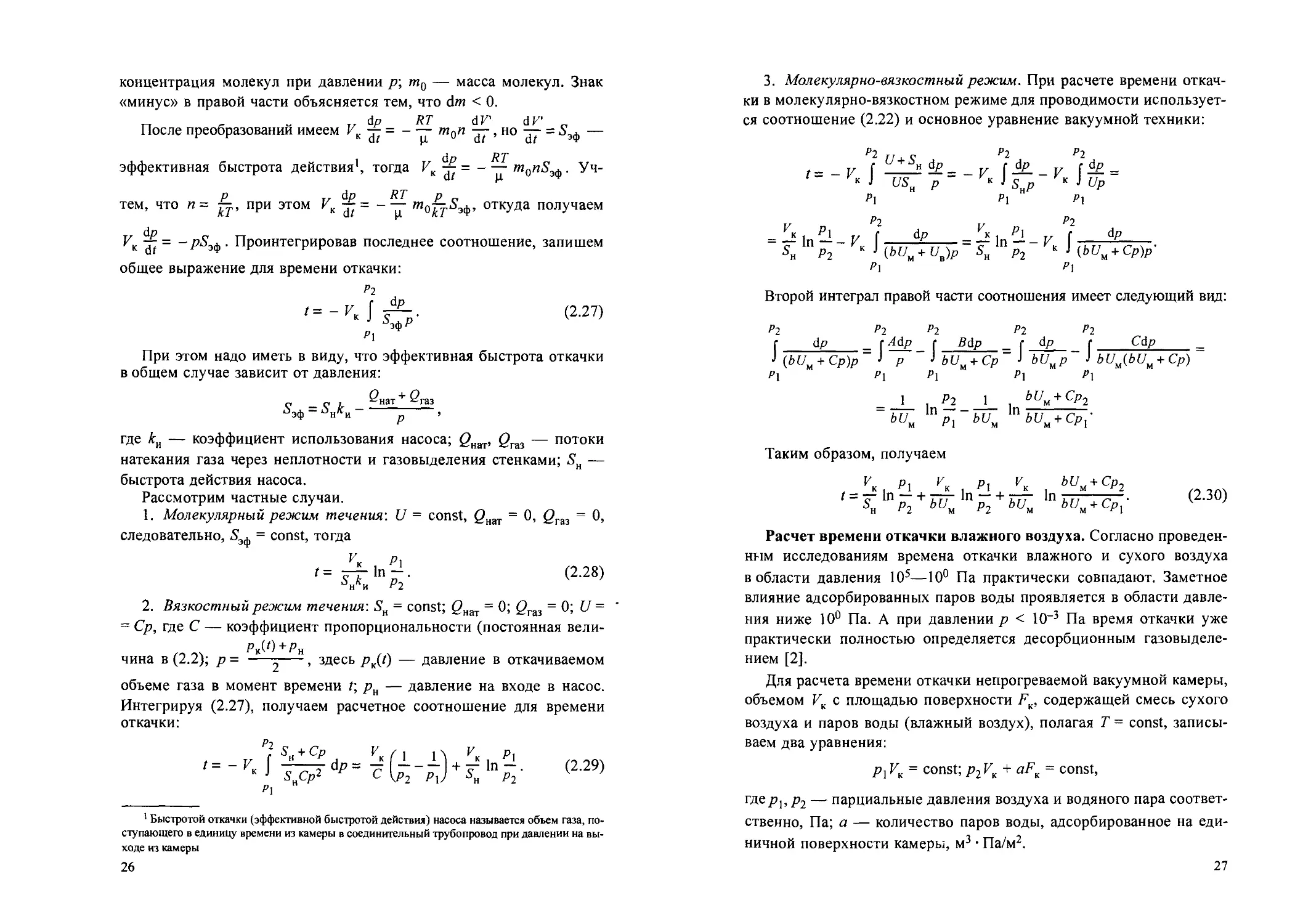

Пропускная способность охлаждаемых ловушек. В вакуумной

технике весьма существенным является определение проводимости

ловушек, охлаждаемых жидким азотом.

Ловушка (рис. 2.6) имеет следующие размеры: I — длина кольце-

вого зазора; d} — наружный диаметр внутреннего цилиндра; d2 —

внутренний диаметр наружного цилиндра.

Рис. 2.6. Схема охлаждаемой

ловушки

24

Рис. 2.7. Характеристики ловушек

Для кольцевого зазора проводимость определяется как:

1 <1)> О 9

^к3= J — n(d22-d2x)(d2-d}). (2.25)

Важной задачей при конструировании ловушек является отыска-

ние оптимального отношения dx/d2.

Анализ уравнения для проводимости показывает (рис. 2.7), что

оптимальными по конструкции являются ловушки с dx/d2 = 0,62—0,70

и I > 5d2.

При расчете проводимости ловушки можно учесть и проводи-

мость выходного отверстия:

1 1 1

2.6. РАСЧЕТ ВРЕМЕНИ ОТКАЧКИ

Процесс откачки подразумевает удаление некоторой массы газа

из вакуумированного сосуда. Для потока газа через произвольное

сечение можно записать

dV,

Q^P.S^p^, (2.26)

где — объем газа, проходящего через i-е сечение в единицу вре-

мени; St — быстрота откачки в этом сечении.

Выражение (2.26) справедливо для стационарного режима откач-

ки, когда давление р, в каждом сечении является постоянным.

Для нестационарного режима откачки (р, = var) уравнение (2.26)

следует записывать в виде

d(p/,)

Для камеры объемом VK, из которой производится откачка, можно

записать уравнение Менделеева—Клапейрона:

pV = — RT

г к ц

здесь р — давление в камере; Кк — объем камеры; т — масса газа

в камере; ц — молярная масса газа, ц = const; Т — температура газа

(принимаем Т = const).

Продифференцируем по времени последнее уравнение:

d<PrK) RT dm „ dp RT dm ,

—з— =-------г-, отсюда К. — =--------— , dm = mnnd V ,

dt ц dt ’ K dt ц dt ’ u

где dK' — объем газа, прошедшего за время dt через сечение на

выходе из камеры; dm = m(t + dt) - mt — убыль газа в камере; п —

25

концентрация молекул при давлении р\ т0 — масса молекул. Знак

«минус» в правой части объясняется тем, что dm < 0.

гг - г/ dp КТ dP dP

После преобразовании имеем V, — = - — тпп —, но — = . —

t r к dr ц и dr dr ЭФ

эффективная быстрота действия1, тогда VK m^nS^ . Уч-

р . dp RT р

тем, что п = при этом Кк — = m()—S3$, откуда получаем

Кк = - />5Эф . Проинтегрировав последнее соотношение, запишем

общее выражение для времени откачки:

— <2.27)

Р\

При этом надо иметь в виду, что эффективная быстрота откачки

в общем случае зависит от давления:

о о , ^нат+ бгаз

15 эф ~ “ р ’

где кн — коэффициент использования насоса; 2нат, бгаз — потоки

натекания газа через неплотности и газовыделения стенками; 5Н —

быстрота действия насоса.

Рассмотрим частные случаи.

1. Молекулярный режим течения: U = const, бНат = бгаз = 0>

следовательно, 53(J) = const, тогда

Р\

/=ГТ1П7- (2’28)

2. Вязкостный режим течения: SH = const; бнат = бгаз = 0; =

= Ср, где С — коэффициент пропорциональности (постоянная вели-

PkW+Ph

чина в (2.2); р = ----, здесь pK(t) — давление в откачиваемом

объеме газа в момент времени Г; рн — давление на входе в насос.

Интегрируя (2.27), получаем расчетное соотношение для времени

откачки:

! Быстротой откачки (эффективной быстротой действия) насоса называется объем газа, по-

ступающего в единицу времени из камеры в соединительный трубопровод при давлении на вы-

ходе из камеры

26

(2.29)

3. Молекулярно-вязкостный режим. При расчете времени откач-

ки в молекулярно-вязкостном режиме для проводимости использует-

ся соотношение (2.22) и основное уравнение вакуумной техники:

''к

In—-И [__________= — In — — И f-------

Р2 к J (bU„ + UB)p SH Ш Р2 к J (Ьим + Ср)р-

Pl Pl

Второй интеграл правой части соотношения имеет следующий вид:

Р2 Р2 Р2 Р2 Р2

f dp _ Г A dp _ г Bdp _ г dp _ г Cdp

J (bUu + Cp)p~ J р J bUM + Cp~ J bUMp J bUu(bUM + Cp)

Pl P\ Pi Pi Pi

1 . ^2 1 bU* + CP2

bu. Pl ьиы[пьиы + Срх-

Таким образом, получаем

Pl гк Pl ИК ьи +Ср2

Л 1 1 Л К । IV1 X

t = 7Г 1П — + грг- 1П — + трг 1П ... ", „

Sh Р2 blJK Р2 bUM bUM + CPl

(2.30)

Расчет времени откачки влажного воздуха. Согласно проведен-

ным исследованиям времена откачки влажного и сухого воздуха

в области давления 105—10° Па практически совпадают. Заметное

влияние адсорбированных паров воды проявляется в области давле-

ния ниже 10° Па. А при давлении р < 10-3 Па время откачки уже

практически полностью определяется десорбционным газовыделе-

нием [2].

Для расчета времени откачки непрогреваемой вакуумной камеры,

объемом 7К с площадью поверхности FK, содержащей смесь сухого

воздуха и паров воды (влажный воздух), полагая Т = const, записы-

ваем два уравнения:

Pi VK = const; p2VK + aFK = const,

гдеPi,p2 — парциальные давления воздуха и водяного пара соответ-

ственно, Па; а — количество паров воды, адсорбированное на еди-

ничной поверхности камеры, м3 • Па/м2.

27

Для расчета времени откачки сухого воздуха используется соотно-

шение (2.28), а времени откачки паров воды в области парциального

давления от />2н до р2к в [2] рекомендуется следующее уравнение:

' 1 1 ~

„I „I

2н 2к

(231)

где К = 0,0185; п = 2,9.

Уравнения (2.28), (2.31) позволяют по заданному времени откач-

ки определять конечное давление смеси воздуха и водяного пара.

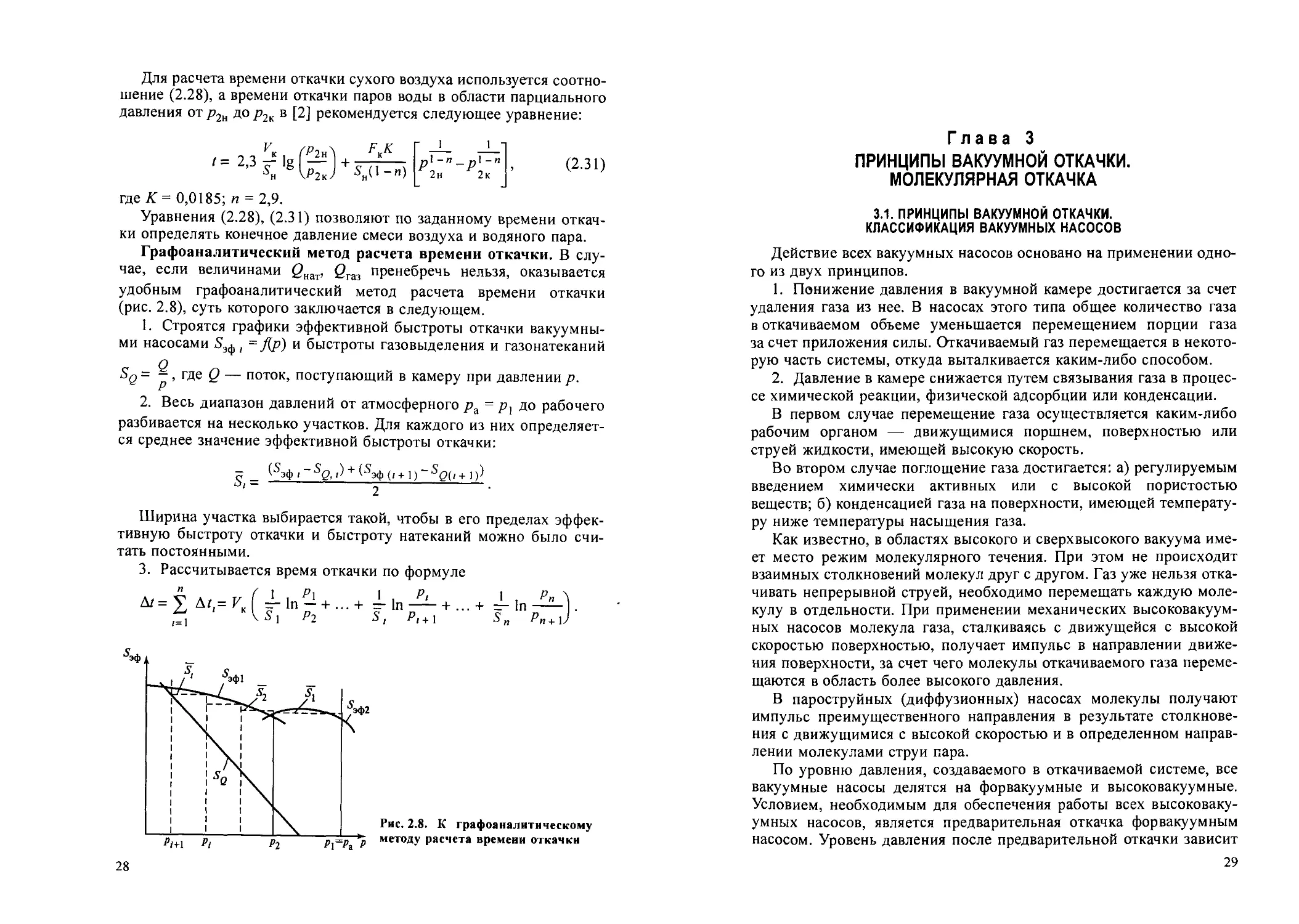

Графоаналитический метод расчета времени откачки. В слу-

чае, если величинами 2нат, (2Газ пренебречь нельзя, оказывается

удобным графоаналитический метод расчета времени откачки

(рис. 2.8), суть которого заключается в следующем.

1. Строятся графики эффективной быстроты откачки вакуумны-

ми насосами 5эф ( = ftp) и быстроты газовыделения и газонатеканий

SQ~ Р

, где Q — поток, поступающий в камеру при давлении р.

2. Весь диапазон давлений от атмосферного р.л = р} до рабочего

разбивается на несколько участков. Для каждого из них определяет-

ся среднее значение эффективной быстроты откачки:

с _ ^эф1~5б,|) + (5эф(;+1) Sg(/+1))

Ширина участка выбирается такой, чтобы в его пределах эффек-

тивную быстроту откачки и быстроту натеканий можно было счи-

тать постоянными.

3. Рассчитывается время откачки по формуле

п

1 . Pl 1 , рп

+ ... + — In ------- + ... + — In --------

S, Pl+i S„ Pn+1

Рис. 2.8. К графоаналитическому

методу расчета времени откачки

Глава 3

ПРИНЦИПЫ ВАКУУМНОЙ ОТКАЧКИ.

МОЛЕКУЛЯРНАЯ ОТКАЧКА

3.1. ПРИНЦИПЫ ВАКУУМНОЙ ОТКАЧКИ.

КЛАССИФИКАЦИЯ ВАКУУМНЫХ НАСОСОВ

Действие всех вакуумных насосов основано на применении одно-

го из двух принципов.

I. Понижение давления в вакуумной камере достигается за счет

удаления газа из нее. В насосах этого типа общее количество газа

в откачиваемом объеме уменьшается перемещением порции газа

за счет приложения силы. Откачиваемый газ перемещается в некото-

рую часть системы, откуда выталкивается каким-либо способом.

2. Давление в камере снижается путем связывания газа в процес-

се химической реакции, физической адсорбции или конденсации.

В первом случае перемещение газа осуществляется каким-либо

рабочим органом — движущимися поршнем, поверхностью или

струей жидкости, имеющей высокую скорость.

Во втором случае поглощение газа достигается: а) регулируемым

введением химически активных или с высокой пористостью

веществ; б) конденсацией газа на поверхности, имеющей температу-

ру ниже температуры насыщения газа.

Как известно, в областях высокого и сверхвысокого вакуума име-

ет место режим молекулярного течения. При этом не происходит

взаимных столкновений молекул друг с другом. Газ уже нельзя отка-

чивать непрерывной струей, необходимо перемещать каждую моле-

кулу в отдельности. При применении механических высоковакуум-

ных насосов молекула газа, сталкиваясь с движущейся с высокой

скоростью поверхностью, получает импульс в направлении движе-

ния поверхности, за счет чего молекулы откачиваемого газа переме-

щаются в область более высокого давления.

В пароструйных (диффузионных) насосах молекулы получают

импульс преимущественного направления в результате столкнове-

ния с движущимися с высокой скоростью и в определенном направ-

лении молекулами струи пара.

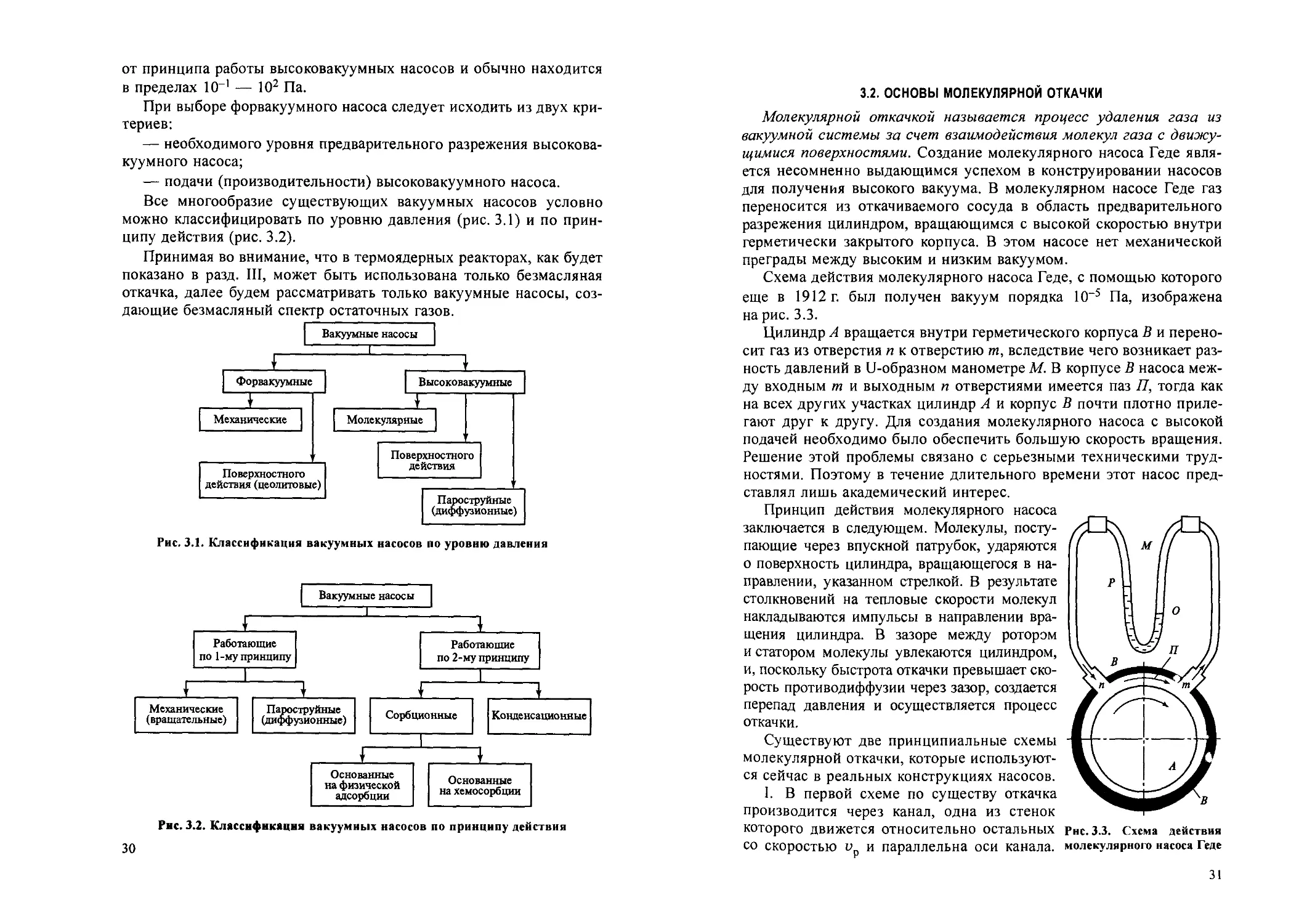

По уровню давления, создаваемого в откачиваемой системе, все

вакуумные насосы делятся на форвакуумные и высоковакуумные.

Условием, необходимым для обеспечения работы всех высоковаку-

умных насосов, является предварительная откачка форвакуумным

насосом. Уровень давления после предварительной откачки зависит

29

от принципа работы высоковакуумных насосов и обычно находится

в пределах 10-1 — 102 Па.

При выборе форвакуумного насоса следует исходить из двух кри-

териев:

— необходимого уровня предварительного разрежения высокова-

куумного насоса;

— подачи (производительности) высоковакуумного насоса.

Все многообразие существующих вакуумных насосов условно

можно классифицировать по уровню давления (рис. 3.1) и по прин-

ципу действия (рис. 3.2).

Принимая во внимание, что в термоядерных реакторах, как будет

показано в разд. III, может быть использована только безмасляная

откачка, далее будем рассматривать только вакуумные насосы, соз-

дающие безмасляный спектр остаточных газов.

Рис. 3.1. Классификация вакуумных насосов по уровню давления

Рис. 3.2. Классификация вакуумных насосов по принципу действия

30

3.2. ОСНОВЫ МОЛЕКУЛЯРНОЙ ОТКАЧКИ

Молекулярной откачкой называется процесс удаления газа из

вакуумной системы за счет взаимодействия молекул газа с движу-

щимися поверхностями. Создание молекулярного насоса Геде явля-

ется несомненно выдающимся успехом в конструировании насосов

для получения высокого вакуума. В молекулярном насосе Геде газ

переносится из откачиваемого сосуда в область предварительного

разрежения цилиндром, вращающимся с высокой скоростью внутри

герметически закрытого корпуса. В этом насосе нет механической

преграды между высоким и низким вакуумом.

Схема действия молекулярного насоса Геде, с помощью которого

еще в 1912 г. был получен вакуум порядка 10~5 Па, изображена

на рис. 3.3.

Цилиндр А вращается внутри герметического корпуса В и перено-

сит газ из отверстия п к отверстию т, вследствие чего возникает раз-

ность давлений в U-образном манометре М. В корпусе В насоса меж-

ду входным т и выходным п отверстиями имеется паз П, тогда как

на всех других участках цилиндр А и корпус В почти плотно приле-

гают друг к другу. Для создания молекулярного насоса с высокой

подачей необходимо было обеспечить большую скорость вращения.

Решение этой проблемы связано с серьезными техническими труд-

ностями. Поэтому в течение длительного времени этот насос пред-

ставлял лишь академический интерес.

Принцип действия молекулярного насоса

заключается в следующем. Молекулы, посту-

пающие через впускной патрубок, ударяются

о поверхность цилиндра, вращающегося в на-

правлении, указанном стрелкой. В результате

столкновений на тепловые скорости молекул

накладываются импульсы в направлении вра-

щения цилиндра. В зазоре между ротором

и статором молекулы увлекаются цилиндром,

и, поскольку быстрота откачки превышает ско-

рость противодиффузии через зазор, создается

перепад давления и осуществляется процесс

откачки.

Существуют две принципиальные схемы

молекулярной откачки, которые используют-

ся сейчас в реальных конструкциях насосов.

I. В первой схеме по существу откачка

производится через канал, одна из стенок

КОТОРОГО ДВИЖеТСЯ ОТНОСИТеЛЬНО ОСТаЛЬНЫХ Рнс. 3.3. Схема действия

со скоростью пр и параллельна оси канала, молекулярного насоса Геде

31

Молекулы газа в процессе теплового движения соударяются с дви-

„ , [RT ч

жущеися стенкой (ир « ) и получают дополнительный импульс

в направлении "иР. Так как скорость движения стенки "иР примерно

равна скорости теплового движения молекул нт, а характерный раз-

мер канала значительно меньше, чем < I >, то в итоге все молекулы

начинают перемещаться в преимущественном направлении — в на-

правлении движения стенки, т.е. в сторону насоса предварительной

откачки. При этом создается перепад давлений.

Быстрота откачки, которая может быть получена из геометриче-

ских соображений, определяется соотношением

^г = Гм^Р. О-1)

а максимальная быстрота откачки с учетом проводимости входного

отверстия канала UK имеет вид

5тах“ 5г+С/к’

Здесь FK — площадь поперечного сечения канала; ум — доля мо-

лекул, скорости которых увеличиваются при соударениях с подвиж-

ной стенкой, т.е. фактически доля молекул, столкнувшихся с под-

вижной стенкой. Если полагать, что частота столкновений со всеми

стенками одинакова, то

Ум=Г7Т> (3-3)

л S

здесь Ьл, LH — длины движущейся и неподвижной частей периметра

канала. Для прямоугольного канала, изображенного на рис. 3.4,

_ а

Ym“ 2а + 2Ь'

Понятно, что реальная быстрота действия молекулярного насоса

вследствие имеющего место обратного потока меньше максимально

возможной, рассчитанной по уравнению (3.1).

Уравнение для стационарного потока газа с учетом обратного

диффузионного потока имеет вид

Q = бп - бобр = SmaxPl - UK(p2 -

здесь Qn, Qo6p — прямой и обратный потоки откачиваемого газа

соответственно; — UK проводимость канала.

32

Рис. 3.4. Молекулярная откачка с одной движущейся стенкой канала

В тоже время Q = SHp{, тогда SHp\ = Smax/>! - UK(p2 -Р\), отсюда

(Р2

5н = Smax - UK - - 1 . (3.4)

По соотношению (3.4) определяется быстрота действия молеку-

лярного насоса, работающего по первой схеме. Ниже приведем ана-

лиз этого соотношения.

1. Поскольку проводимость канала при молекулярном режиме

течения пропорциональна Т1/2, очевидно, что согласно (3.4) с ростом

температуры откачиваемого газа обратный поток возрастает. Это

обстоятельство приводит к снижению быстроты действия молекуляр-

ного насоса с ростом температуры откачиваемого газа.

2. Молекулярный насос несколько хуже откачивает легкие газы,

поскольку UK ~ ц1/2, т.е. проводимость канала для легких газов уве-

личивается, следовательно, обратный поток возрастает.

3. С ростом компрессии (р2/р\) в насосе быстрота его действия

снижается.

33

Следует отметить, что в литературе, например [2], вывод анало-

гичного (3.4) соотношения выполнен, к сожалению, недостаточно

корректно с физической точки зрения, кроме того, авторами допуще-

ны ошибки при математических преобразованиях.

II. Во второй схеме

молекулярной откачки

направления движения

потока молекул и пласти-

ны перпендикулярны друг

другу. В пластинах име-

ются каналы под углом а

к торцевой поверхности.

После удара «средней»

молекулы о поверхность

канала она полетит со ско-

ростью ш = ит + ир. На-

Рис. 3.5. Распределение потоков газа в молеку-

лярных насосах, работающих по второй схеме: правление движения МОлеку-

1 — подвижная пластина; 2 — неподвижная лы В среднем'совпадает С на-

пластина правлением оси канала.

На рис. 3.5 показаны два потока молекул, вектора тепловых ско-

ростей которых нормальны к боковым поверхностям пластин, здесь

ир — скорость подвижной пластины; v'p — скорость молекулы

относительно пластины; vT — тепловая скорость молекул. Как видно

из рисунка, в результате сложения векторов "ит и Up поток моле-

кул, движущихся слева, направлен по оси канала под углом а =

vT

= arctg —; а справа, — перпендикулярно оси. Понятно, что прово-

ир

димость канала для потоков Q\ и Q2 различна.

После прохождения канала подвижной пластины 1 поток под

углом а поступает в канал неподвижной пластины 2.

Для установившегося режима откачки подача насоса

б = бп ~ бобр’ бп = $тахР1’ б = бн = $цРн’ бобр = ^2l(P2 ~ Р\)’ 0-5)

1 Так как поверхность канала не является абсолютно гладкой и отражается молекула

в общем случае незеркально.

34

где J72i — проводимость канала для потока 0об_; Smax= 7—77—;

и дг + Ubx к

здесь Sr = оср KBFK; vcp кв — средняя квадратичная скорость тепло-

вого движения молекул; FK — площадь поперечного сечения кана-

лов в пластине.

/р2 >

Тогда для быстроты действия насоса имеем SH = S'max - J721 — - 1 .

\Pi J

Полагают при расчете J72], что для потока Q2 канал имеет форму

прямой трубы с поворотом на конце на 90°.

Как видно, соотношения для определения быстроты действия

молекулярных вакуумных насосов, работающих по первой и второй

схемам, имеют одинаковую структуру, что объясняется идентичной

логикой рассуждений при их выводе.

3.3. КОНСТРУКЦИИ МОЛЕКУЛЯРНЫХ НАСОСОВ

Молекулярные насосы с одинаковым направлением движения

газа и стенки канала (первая схема) имеют большое конструктивное

разнообразие.

Молекулярный насос Геде, изображенный на рис. 3.6, имеет

набор последовательно соединенных цилиндрических канавок 4

в статоре 3, входные и выходные отверстия которых разделены пе-

регородкой 1. Ротор 2 вращается с большой частотой, так что линей-

ная скорость его поверхности близка к тепловой.

Существует конструкция молекулярного насоса (насос Хольвека),

изображенная на рис. 3.7, в которой спиральный паз 1 на поверхно-

сти статора 2 и поверхность ротора 3 образуют рабочий канал.

Рис. 3.6. Молекулярный насос Рис. 3.7. Молекулярный насос Хольвека

Геде

35

Рис. 3.8. Дисковый молекулярный насос Зигбаиа

На рис. 3.8 представлен насос Зигбана. Он имеет три спиральных

паза переменного сечения (/—III) в статоре 3 вместо одного. Каждый

из пазов начинается на периферии и заканчивается вблизи центра

статора. Ширина каждого паза равна около 20 мм, а глубина его из-

меняется от ~20 на входе в насос до 1 мм на выходе. Пазы

на высоковакуумном (впускном) патрубке соединяются каналами 4

с широкими металлическими патрубками 9, которые входят в общий

впускной патрубок 10. Приводной шкив 7 установлен на шариковых

подшипниках, которые, в свою очередь, размещены на внешнем кон-

це приводного вала 6. Вал 6 через муфту 5 соединяется с валом 2,

на котором установлен диск 1. Сжатый в насосе газ выводится

из него через выпускные отверстия 8. Недостатком таких насосов

является возврат газа из камеры сжатия в камеру всасывания,

что, естественно, ухудшает характеристики насоса. Для уменьшения

36

обратного потока газа зазор между диском-ротором 1, имеющим

коническую форму, и статором 3 не должен превышать 0,1 мм, что

представляет определенные трудности в технологии изготовления

таких насосов. На практике эти насосы применяются как ступени

высокого давления для молекулярных насосов с перпендикулярным

движением газа и ротора, а также при откачке газов с большой мо-

лекулярной массой. Проникновение масла, используемого для

смазки подшипников, в откачиваемую камеру затруднено. Однако

при остановке насоса опасность попадания масла в нее возрастает.

Быстрота действия молекулярного насоса пропорциональна скоро-

сти вращения ротора, которая в современных насосах достигает

(10—40)- 103 об/мин. Максимальная быстрота действия таких насо-

сов составляет 0,1 м3/с, предельное давление — 10~5 Па.

Молекулярные насосы с взаимно перпендикулярным движением

рабочих поверхностей и потока откачиваемого газа — турбомолеку-

лярные насосы, получили широкое распространение на практике.

Конструкция молекулярного насоса этого типа определяется располо-

жением вала ротора: вертикальное или горизонтальное, а также фор-

мой рабочих поверхностей: цилиндрические, конусные, дисковые с

радиальным и осевым потоками газа.

Важное место в конструкции молекулярного насоса занимает

избранный вариант опорного узла. В настоящее время нашли приме-

нение в основном смазываемые подшипники качения. Хорошие пер-

спективы имеют магнитные опоры и опоры на воздушной подушке.

Одной из распространенных схем является применение цилинд-

рических колес с косыми каналами, установленных на роторе,

и колес с такими же пазами с зеркальным отображением, установ-

ленных в статоре. Последние для удобства монтажа разрезаются

вдоль диаметра. В таких насосах компрессия газа небольшая, что

позволяет увеличить зазор между рабочими поверхностями статора

и ротора до 1—1,2 мм. Это существенным образом повышает надеж-

ность молекулярного насоса. Предельное давление таких насосов

равно 10~7 — 10-8 Па. Наибольшее выпускное давление воздуха в

них составляет 1—10 Па, что вполне может обеспечить типовой

форвакуумный насос.

К достоинствам турбомолекулярных насосов (рис. 3.9) относятся:

— высокая удельная быстрота действия (20 м3/(м2 • с));

— довольно широкий диапазон рабочих давлений (10-6 — 10° Па);

— быстрый запуск (в течение 5—10 мин);

— практически безмасляный спектр остаточных газов, что явля-

ется главным достоинством при выборе средств вакуумной откачки

для термоядерных реакторов.

37

5

Рис. 3.9. Схема турбомолекулярного насоса (насоса Беккера) с горизонталь-

ным валом:

1 — ротор, 2 — корпус; 3 — подвижные диски; 4 — неподвижные статорные диски;

5 — впускной патрубок; 6 — узел подвески (опора вала); 7 — выпускной патрубок

Для откачного поста с молекулярным насосом не требуется

отдельного агрегата аварийного электропитания. Кроме того, этот

насос имеет еще одно очень важное свойство, которое состоит в том,

что при отключении тока в системе питания после его автоматиче-

ского отключения от привода он продолжает довольно долго вра-

щаться по инерции. В противоположность этому откачные посты с

диффузионными насосами весьма чувствительны к кратковремен-

ным выключениям электропитания и подачи воды охлаждения. Если

отключить питание нагревателя дольше чем на 1 мин, насос уже пе-

рестает работать, и, чтобы снова довести откачной пост до предель-

ного вакуума, потребуется длительный прогрев. Опыт же показыва-

ет, что обычно питание отключается на несколько минут.

Недостатками насоса являются:

— необходима высокая точность изготовления. Быстро вращаю-

щийся ротор приводит к интенсивному износу подшипников каче-

ния или же к необходимости создания сложных систем подвеса с

магнитным полем или воздушной подушкой;

— избирательность действия: снижение быстроты действия при

откачке легких газов (рис. 3.10).

38

Рис. 3.10. Зависимости быстроты действия турбомолекулярного насоса

от входного давления (а) и коэффициента компрессии (К = рвыж/рв1)

от выходного давления (б):

1 — воздух; 2 — гелий; 3 — водород

В табл. 3.1 представлены основные характеристики турбомолеку-

лярных насосов (ТМН). Выпускаются в промышленности турбомо-

лекулярные высоковакуумные агрегаты (ТВА) в составе турбомоле-

кулярного высоковакуумного ТВН-200 и форвакуумного ВН-2МГ

насосов. В отечественной промышленности выпускаются ТМН

и с более высокой быстротой действия: 5Н = 1; 10 м3/с. В НИИ элек-

трофизической аппаратуры им. В.Д. Ефремова успешно прошел

апробацию уникальный насос с SH = 40 м3/с.

Таблица 3.1.

Основные характеристики турбомолекулярных насосов

Показатель Тип насоса

ТМН-100 ТМН-200 ТМН-500 ТМН-1000

Рабочий диапазон давлений, Па 4 1СГ7—1 • 1СГ2 4- 1СГ7—1 10"2 1 • 10"6—1 io-2 5- 10"7—1 • 10-2

Быстрота действия в рабочем диапазо- не давлений, м3/с 0,1 0,2 0,5 11,0

Предельное давле- ние, Па 1 • 10'7 1 • ю-7 1 • io-7 2- IO"6

Необходимая быст- рота откачки форва- куумного насоса, м3/с 0,003 0,006 0,012 —

39

Глава 4

ПРОЦЕССЫ НА ПОВЕРХНОСТИ ТВЕРДЫХ ТЕЛ. СОРБЦИЯ

4.1. ОБЩИЕ ПОЛОЖЕНИЯ

В связи с работами, ведущимися в областях ядерной физики, изуче-

ния космического пространства, электроники, термоядерной энергетики,

предъявляются исключительно высокие требования по вопросам полу-

чения и поддержания высокого и сверхвысокого (р < 10-5 Па) вакуума.

Особенно важное внимание при подготовке и проведении иссле-

дований термоядерного синтеза уделяется созданию безмасляных

вакуумных систем откачки. Одним из способов создания безмасля-

ных систем является разработка сорбционных, ионно-сорбционных

насосов. Изучение физико-химических процессов взаимодействия

газа с твердым телом в вакууме (сорбция, растворимость, диффузия)

является одной из важных задач при разработке этих насосов.

Сорбция (от латинского sorbeo — поглощаю) — это поглощение

твердым телом или жидкостью (сорбентом) жидкого вещества или

газа (сорбата) из окружающей среды.

Поглощение вещества из газовой фазы всем объемом жидкого

сорбента называется абсорбцией.

Поглощение вещества из газовой фазы поверхностным слоем

сорбента называется адсорбцией.

Поглощение вещества из газовой фазы всем объемом твердого

тела или расплава называется окклюзией.

При сорбции паров пористыми телами может происходить капил-

лярная конденсация.

Обычно протекают одновременно несколько сорбционных процессов.

Адсорбция (от латинского ad — на, и sorbeo — поглощаю) — это

процесс, приводящий к аномально высокой концентрации вещества

(адсорбата), поглощаемого из газообразной или жидкой среды, на

поверхности ее раздела с жидкостью или твердым телом (адсорбен-

том). Адсорбция — поглощение молекул газа с образованием плен-

ки толщиной в одну или несколько молекул на поверхности твердых

тел или жидкости.

Природа сорбционных сил такая же, как и сил межмолекулярного

взаимодействия.

40

В зависимости от характера взаимодействия молекул адсорбата

и адсорбента различают физическую адсорбцию и хемосорбцию. При

падении свободного атома или молекулы из атмосферы остаточных

газов на поверхность происходит взаимодействие электронных обо-

лочек свободного атома или молекулы с электронными оболочками

атомов поверхности. Это взаимодействие разделяют на физическое

и химическое.

Взаимодействие атомных и молекулярных частиц с атомами

поверхности начинается на расстоянии, намного превышающем

их размеры. На этих расстояниях между атомами и молекулами газа

и поверхностью действуют силы притяжения. На малых расстояниях

от поверхности, сравнимых с размерами частиц газа, начинают пре-

обладать силы отталкивания.

Малые длины связей характеризуются перекрытием электронных

оболочек, при этом создаются условия для образования валентных

связей, т.е. химического соединения. В этом случае имеет место про-

цесс хемосорбции. Энергия химической связи значительно превы-

шает энергию физической связи. При связывании частиц газа с ато-

мами поверхности на больших длинах связи взаимодействием элек-

тронных оболочек можно пренебречь (физическое связывание).

Физическая адсорбция в отличие от хемосорбции не сопровожда-

ется химическими изменениями молекул. При такой адсорбции моле-

кулы могут образовывать не только мономолекулярный слой, но

и адсорбироваться многослойно, а также мигрировать по поверхности.

Физическое взаимодействие молекул определяется следующими

эффектами:

— притяжением между полярными молекулами с постоянными

диполями (ориентационный эффект);

— притяжением между молекулой с постоянным дг ’олем (поляр-

ной молекулой) и молекулой с индуцированным диполем (в металлах)

(индукционный эффект);

— притяжением между молекулами с флюктуирующим и инду-

цированным диполями (дисперсионный эффект).

Ориентационным и индукционным эффектами нельзя объяснить

взаимодействие неполярных молекул. Так, например, невозможно

объяснить процесс перехода в жидкое состояние инертных газов,

молекулы которых обладают высокой электрической симметрией

и в статическом состоянии не имеют заметного электрического мо-

мента. Ожижение можно понять только на основе квантово-механи-

ческих представлений, такое взаимодействие называют дисперсион-

ным. Схематически его можно представить следующим образом.

41

; (+Учэ

ч Избыточный (нес компенсированный)

_____'' электрический заряд

При движении электронов вокруг ядра происходит мгновенное на-

рушение симметрии (флуктуация). Это приводит к появлению некото-

рого мгновенного дипольного момента (флуктуирующего дипольного

момента), который индуцирует дипольный момент в другом атоме. В

результате взаимодействия флуктуирующего и индуцированного мо-

ментов возникает притяжение между частицами.

Рассмотрим механизм возникнове-

ния флуктуирующего диполя. Из ста-

тистического характера законов, дей-

ствующих в микромире, следует, что

всегда в какой-то момент времени име-

ется два или несколько атомов с согла-

сованным движением электронов и

между ними возникают силы взаимного

притяжения. Притягиваясь за счет

электростатического взаимодействия,

эти атомы оказывают друг на друга

самым понижают свою потенциальную

-h

еще большее влияние и тем

энергию. В результате этого процесса появляется тенденция к син-

хронизации движения электронов, что отвечает меньшему запасу

энергии системы и вызывает взаимное притяжение частиц.

Хемосорбция сопровождается химическим изменением молекул.

При химическом взаимодействии различают следующие виды хими-

ческих связей, обеспечивающих притяжение молекул: ковалентную,

металлическую, ионную, ван-дер-ваальсову.

С учетом всех видов эффектов и связей энергию взаимодействия

между двумя молекулами можно выразить так:

г с . в г

Е = ~ “2 + ~ >

го „12 х

(4.1)

где г — расстояние между взаимодействующими молекулами; с —

константа, характеризующая физические эффекты взаимодействия

и определяющая притяжение молекул; В — константа, определяю-

щая отталкивание молекул; Ех — энергия притяжения, зависящая

от химических связей.

В соотношении(4.1) константа с определяется влиянием индукци-

онного, ориентационного и дисперсного эффектов взаимодействия.

Для полярных молекул (Н2О, NH3) существенную часть всей

энергии взаимодействия формирует ориентационный эффект, непо-

42

Таблица 41

Адсорбция газов на угле при температуре 15 К

Газ Объем вещества Иа, адсорбированного 1 г адсорбента, см3/г Линг пРИРатм К

н2 5 21 33

N2 8 78 126

со 9 81 134

О2 8 90 118

со2 48 195 242

лярные молекулы взаимодействуют только за счет дисперсионного

эффекта. Индукционный же эффект для всех молекул мал.

Процесс удаления газа из сорбента называется десорбцией.

Физическая адсорбция возрастает с понижением температуры.

При фиксированной температуре, вообще говоря, лучше адсорбиру-

ются газы, которые легче конденсиру-

ются или имеют более высокую темпе-

ратуру кипения (табл. 4.1).

При исследовании характеристик

сорбции газа данным адсорбентом

адс

у

кам

ком вакууме и высокой температуре.

Затем в систему с обезгаженным

адсорбентом запускают известный

объем газа и по достижении равнове-

сия отмечают повышение давления. Повторяя эту операцию много-

кратно при разных давлениях, строят графическую зависимость

между количеством газа, поглощенным адсорбентом с единичной

массой или единичной поверхностью, и давлением: V =f(p, Т). Обез-

гаживание адсорбента производится при высоком вакууме (рнач = 0).

Затем запускается газ с массой тгаз, через некоторое время т уста-

навливается давление р\. Согласно уравнению Менделеева—Кла-

mi

пейрона Р]Ккам = — RT, где т}

н

— масса неадсорбированного газа.

Масса и объем адсорбированного газа составляют:

та = тгаз ~~ тб

а Р(Р1)’

43

Рис. 4.1. Характеристика сорбции активированным углем:

а — изотермы сорбции N2 (приведено к нормальным условиям: р = 1 • 105 Па,

Т = 273,15 К); б — изостеры сорбции СО2

6)

Кривая, изображающая зависимость Va от р при постоянной тем-

пературе, называется изотермой сорбции (рис. 4.1, а).

Имея семейство изотерм для разных температур можно постро-

ить изостеры сорбции, т.е. кривые зависимости равновесного давле-

ния от температуры при постоянном объеме адсорбированного газа

(рис. 4.1, б). Изостеры являются аналогами кривых фазового равно-

весия пара и жидкости. Иногда изостеры называют изониками.

Величину адсорбции поглощенного газа измеряют в кубических

сантиметрах в расчете на 1 г адсорбента (при температуре О °C и

давлении 1 • 105 Па).

В процессе физической адсорбции свободная энергия F уменьша-

ется, снижается и энтропия S, поскольку молекула теряет одну сте-

пень свободы. Изменение внутренней энергии определяется соотно-

шением &U = &F + ГAS. Поэтому &U < 0, следовательно, адсорбция

— экзотермичный процесс, т.е. проходит с выделением тепла.

По аналогии с теплотой испарения для теплоты адсорбции можно

записать

где R — универсальная газовая постоянная.

44

4.2. ГИПЕРБОЛИЧЕСКОЕ УРАВНЕНИЕ ИЗОТЕРМЫ АДСОРБЦИИ

Единая теория, которая описывала бы любые процессы адсорб-

ции, пока не создана. Существующие частные разработки основыва-

ются на различных моделях.

1. Модель локализованной (или центровой) адсорбции предпола-

гает наличие так называемых центров адсорбции, в пределах кото-

рых образуется сильная адсорбционная связь.

2. В основе модели двумерной фазы лежит положение о том, что

адсорбированный монослой представляет собой неидеальный дву-

мерный газ.

3. Потенциальная модель адсорбции базируется на представле-

нии о потенциальном поле поверхности твердого тела, в котором

адсорбируемый газ сжат вблизи поверхности и разрежен — вдали.

4. Теория Ленгмюра позволяет вывести уравнение одной из наи-

более простых изотерм адсорбции.

Для описания монослойного (при хемосорбции) покрытия

поверхности адсорбента в системе газ — твердое тело существует

несколько теоретических уравнений изотерм адсорбции; наиболее

общее из них — изотерма Ленгмюра:

0= —4, (4.2)

1 + ;—

Ьр

где В = — — относительная степень заполнения поверхности

адсорбированными молекулами; Ка — объем адсорбированного

газа; Vm — объем газа, образующий один слой адсорбата; b — кон-

станта Ленгмюра, зависящая от температуры и характера взаимодей-

ствия между частицами адсорбента и адсорбата.

Уравнение Ленгмюра может служить для описания как физической

адсорбции, так и хемосорбции, однако область его применения огра-

ничена, как правило, низкими степенями заполнения 9, при которых

молекулы адсорбата не взаимодействуют друг с другом. При более

высоких степенях заполнения молекулы адсорбата притягиваются

не только молекулами адсорбента, но и друг к другу, поэтому по мере

заполнения молекулами адсорбата поверхности условия для адсорб-

ции становятся все более благоприятными и 9 резко возрастает

с повышением давления, но при степенях заполнения, близких

к единице, рост адсорбции резко замедляется. При дальнейшем повы-

шении давления происходит заполнение второго, третьего и следую-

щих слоев молекулами адсорбента (полимолекулярная адсорбция).

45

Если адсорбент имеет пористую структуру и его поверхность

является смачиваемой по отношению к адсорбату, то происходит

капиллярная адсорбция.

Как мы ранее говорили, процесс адсорбции сопровождается

выделением тепла, называемого теплотой адсорбции, которая тем

больше, чем прочнее связь между молекулами адсорбента и адсорба-

та (£>х а > а). Теплота физической адсорбции находится в пределах

8—25 кДж/моль, теплота хемосорбции превышает 80 кДж/моль. При

росте 9 теплота адсорбции понижается. При переходе к полимолеку-

лярной адсорбции она также понижается до величины, близкой

к теплоте конденсации адсорбата QL.

Адсорбция играет важную роль в процессах теплообмена, разде-

ления газовых и жидких смесей, в системах вакуумной откачки.

Если Qa сравнимо с поверхностной энергией адсорбента,

то в процессе адсорбции может существенно меняться кристалличе-

ская структура поверхности твердого тела; причем при физической

адсорбции перестройке подвергаются в основном поверхности моле-

кулярных кристаллов, а при хемосорбции изменение поверхностной

структуры наблюдается даже у металлов и ионных кристаллов.

Сорбционная емкость любого адсорбента сильно зависит

от удельной площади поверхности — площади поверхности адсор-

бента с единичной массой, va ~ 5ад. Количество вещества, адсорби-

рованное единицей массы адсорбента, значительно больше у порис-

тых тел (активированный уголь, силикагель, высокодисперсные

оксиды и металлы).

Физическая адсорбция происходит за счет поляризационных или

ван-дер-ваальсовых сил.

Ленгмюр в 1914 г., занимаясь изучением явления электронной

эмиссии, химических реакций при низких давлениях, заинтересовал-

ся адсорбцией и разработал теорию этого процесса. Согласно этой

теории поверхностные слои твердых и жидких тел обладают свойст-

вами, резко отличными от свойств внутренних слоев. Атомы, распо-

ложенные на поверхности, удерживаются атомами нижележащих

слоев теми же силами, какие действуют между атомами внутри твер-

дого слоя. Эти силы имеют химическую природу. Однако атомная

структура поверхностного слоя должна отличаться от структуры

внутри твердого тела. Атомы на поверхности являются химически

ненасыщенными, и вследствие этого они окружены интенсивным

силовым полем.

Молекулы газа, ударяясь о поверхность, не испытывают абсолют-

но упругого отражения, а конденсируются на ней, удерживаясь сило-

вым полем поверхностных атомов. Эти молекулы в последующем

46

могут испаряться. Время между конденсацией и испарением зависит

от значения поверхностных сил. Это время жизни молекулы

на поверхности непосредственно и определяет адсорбцию. Если

поверхностные силы относительно велики, то испарение идет

с малой скоростью, так что поверхность твердого тела со временем

полностью покрывается слоем молекул.

Радиус действия поверхностных сил составляет порядка 10'8см

и примерно равен диаметру молекул газа.

Из этого взгляда на природу сил адсорбции следует, что количе-

ство вещества, адсорбированное поверхностью, редко превышает

количество вещества, необходимое для образования мономолекупар-

ного слоя, и уравнение Ленгмюра является логическим следствием

этого положения.

Однако анализ характера многих экспериментально определен-

ных изотерм адсорбции указывает на существование полимолеку-

лярной (многослойной) адсорбции.

На рис. 4.2 изображена изотерма Ленгмюра (7), характеризующая

адсорбцию с образованием мономолекулярного слоя. Изотермы II,

III соответствуют полимолекулярной адсорбции.

В литературе можно встретить пять типов изотерм физической

адсорбции.

Для полимолекулярной адсорбции Брунауэр, Эммет и Теллер по-

лучили, использовав методику Ленгмюра, следующее уравнение:

IZ ИГ 1 Z 1 \ п п + I

У- т I -(п + 1)лс +ПХ

1 — х 1 / 1\ и +1 ’ '

1 + (с- 1)х-сх

где V — объем адсорбированного газа; х = р/р0; р0 — давление насы-

щенного пара при данной температуре; Vm, с — константы; п — чис-

ло молекулярных слоев.

Уравнение (4.3) для полимолеку-

лярной адсорбции является универ-

сальным и описывает все пять типов

изотерм (рис. 4.3). При низких давле-

ниях (4.3) сводится к уравнению Лен-

гмюра.

График, представленный на рис. 4.4,

приводится в паспортных данных на-

соса поверхностного действия. По

этому графику определяют Vm и с,

используя следующее:

tg а = уу-— ; Ь- — — константа

vmc Ро

Ленгмюра.

Рис. 4.2. Изотермы адсорбции

47

V

Рис. 4.3. Изотермы полнмолекулярнон адсорбции

р

Рис. 4.4. График для определения

С

Величина Vm — объем адсорби-

рованного вещества, полностью

покрывающего поверхность моно-

молекулярным слоем. Он может

быть рассчитан. Константа с в пер-

вом приближении определяется по

соотношению

(gai-gz)

с = е , (4.4)

где 2а 1 — средняя теплота адсорб-

ции в первом слое; QL — теплота

конденсации.

Следует заметить, что при определении площади поверхно-

сти, занятой адсорбированной молекулой, в настоящее время

достаточной ясности нет.

4.3. МЕХАНИЗМ ПОГЛОЩЕНИЯ МОЛЕКУЛ ГАЗА АДСОРБЕНТОМ

Энергия, которая выделяется при поглощении молекул газа

поверхностью адсорбента, является суммой энергий взаимодействия

этой молекулы с атомами адсорбента. Тогда энергия взаимодействия

молекулы с поверхностью твердого тела может быть записана в виде

<ра= jEnadV, (4.5)

v

здесь па — концентрация атомов адсорбента; V — объем адсорбента;

Е — энергия взаимодействия между двумя молекулами, определяе-

мая по соотношению (4.1).

Понятно, что объем адсорбента, по которому производится интег-

рирование, не является большим, так как согласно (4.1) энергия

48

Рис. 4.5. Потенциал взаимодействия многоатомных молекул с поверх-

ностью твердого тела

взаимодействия молекул Е резко убывает с возрастанием расстояния

между молекулами.

Рассмотрим процесс поглощения многоатомных молекул газа

адсорбентом (рис. 4.5). По мере приближения к поверхности молеку-

ла газа за счет физического взаимодействия между ними попадает в

первую потенциальную яму, находящуюся на расстоянии г0 ф

от поверхности адсорбента. Затем молекулы, обладающие до взаи-

модействия с поверхностью энергией не менее <ракт + (рф, на расстоя-

нии гд от поверхности диссоциируют на атомы, вступающие в хими-

ческую связь с атомами адсорбента. Далее они попадают во вторую

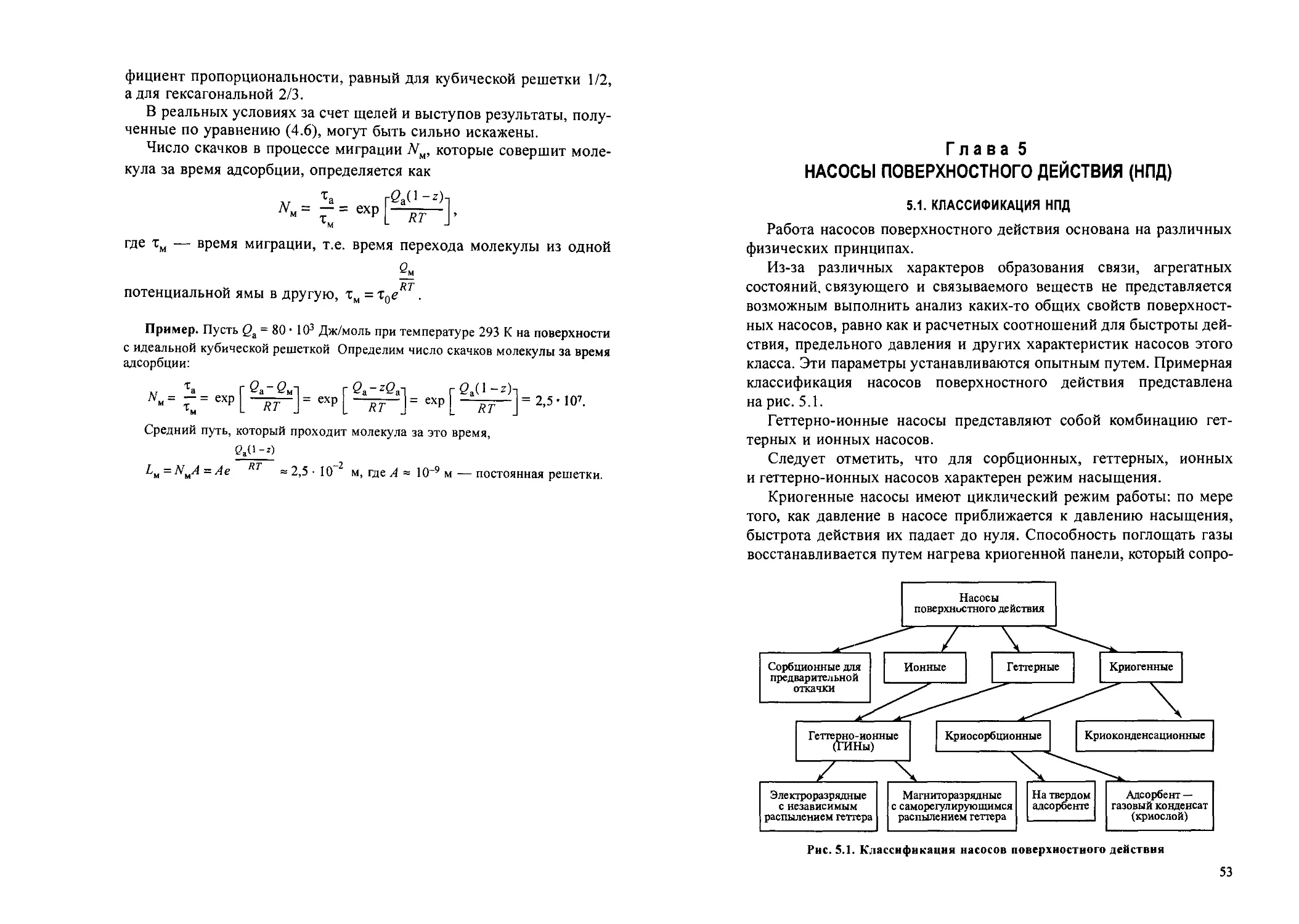

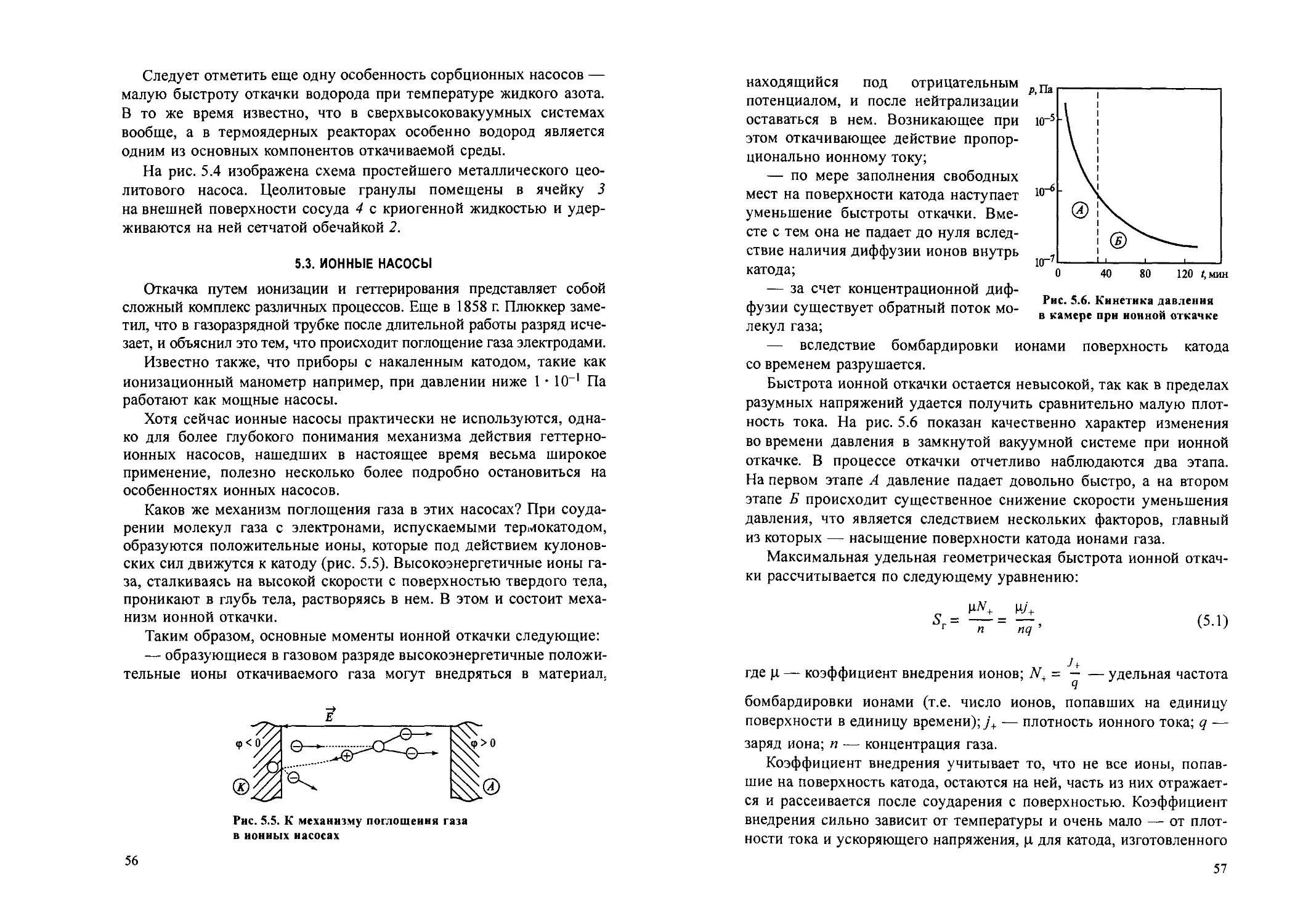

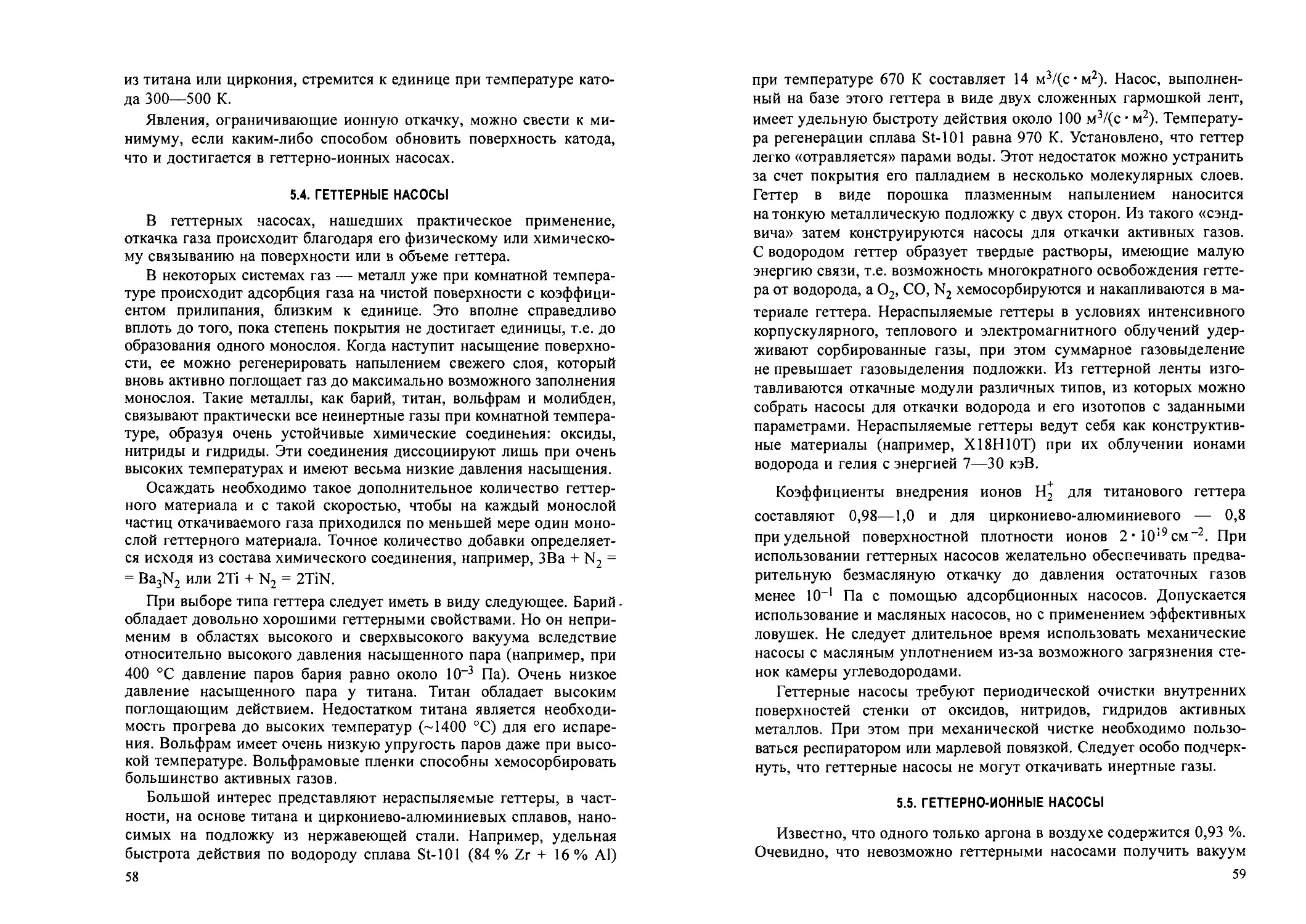

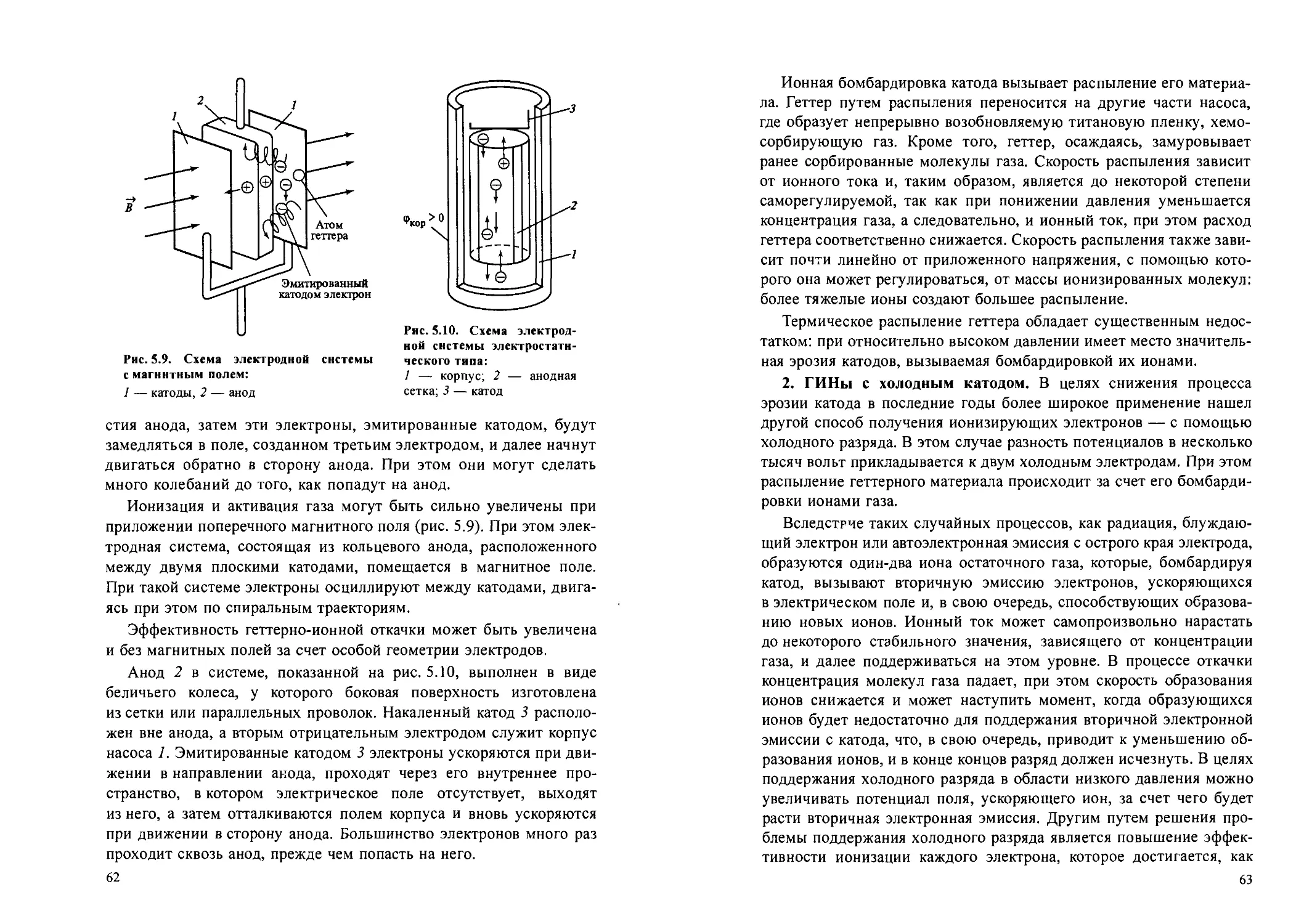

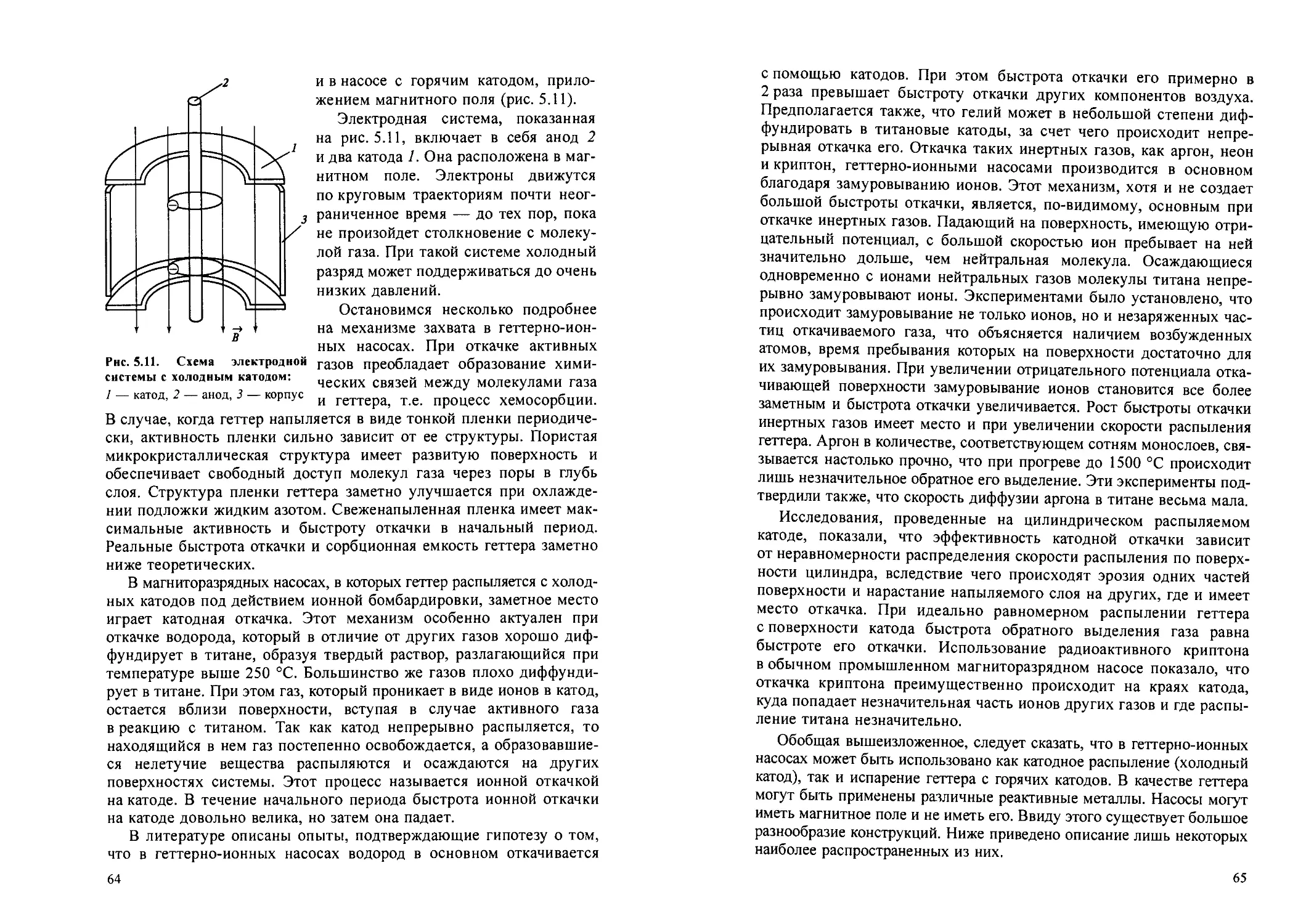

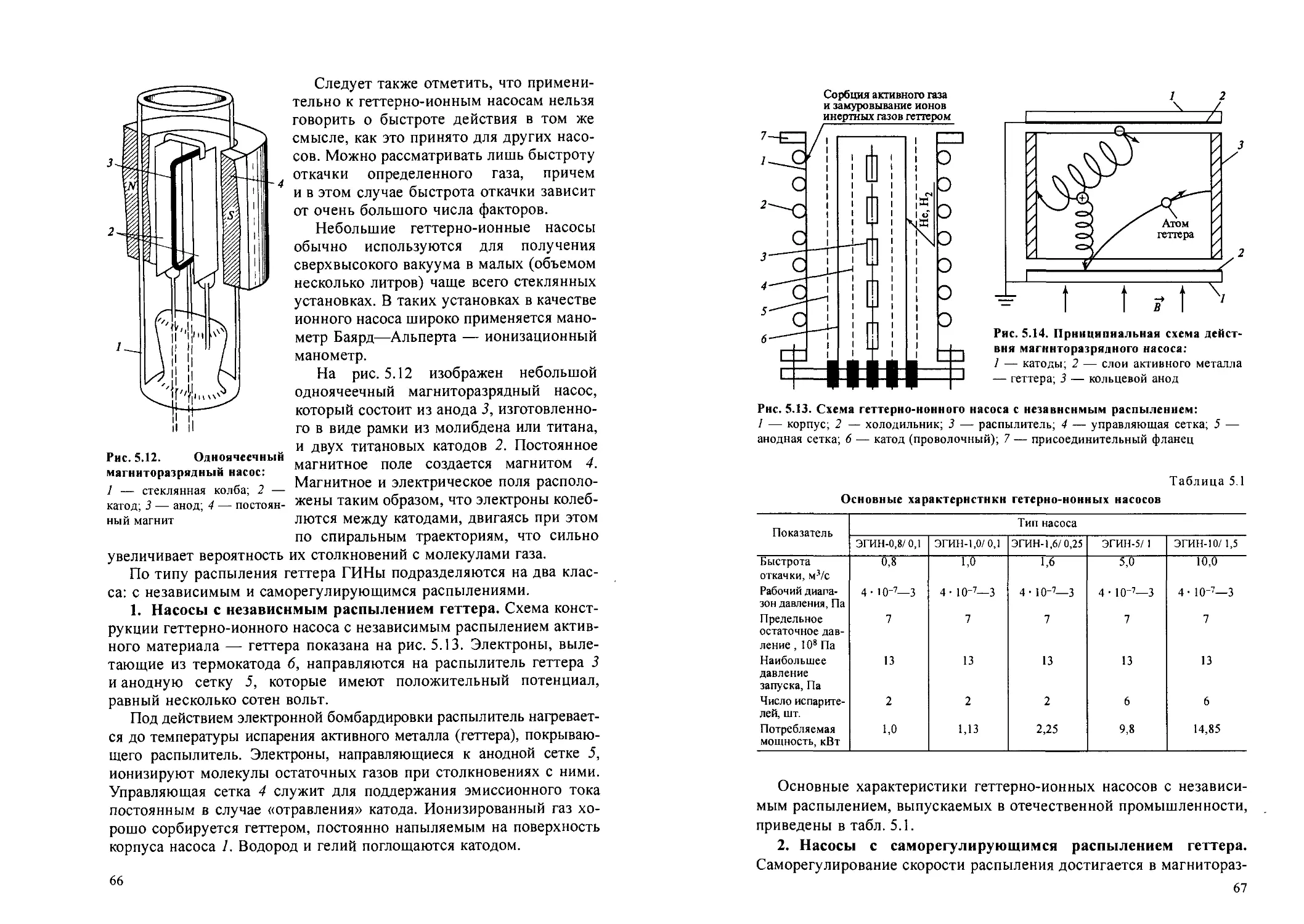

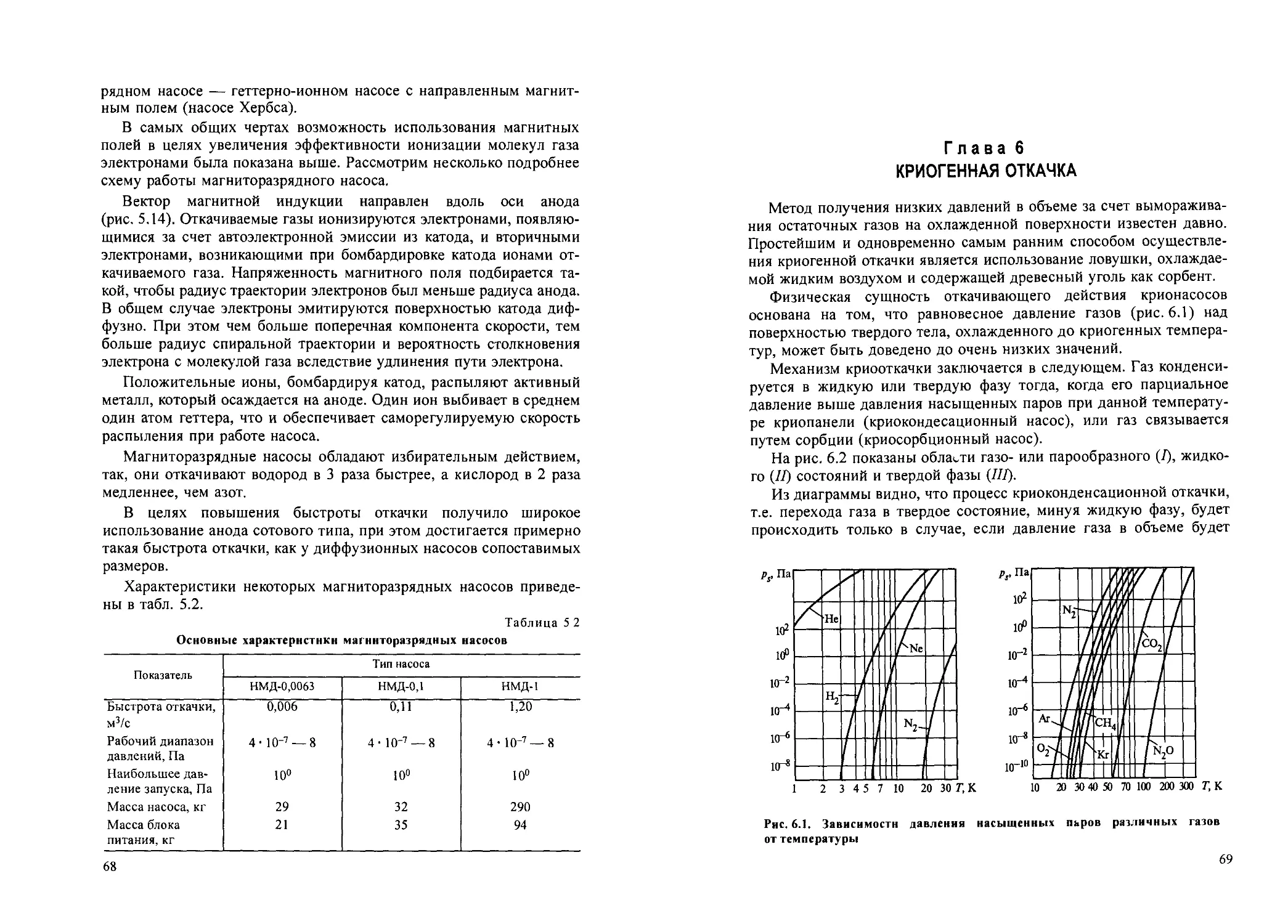

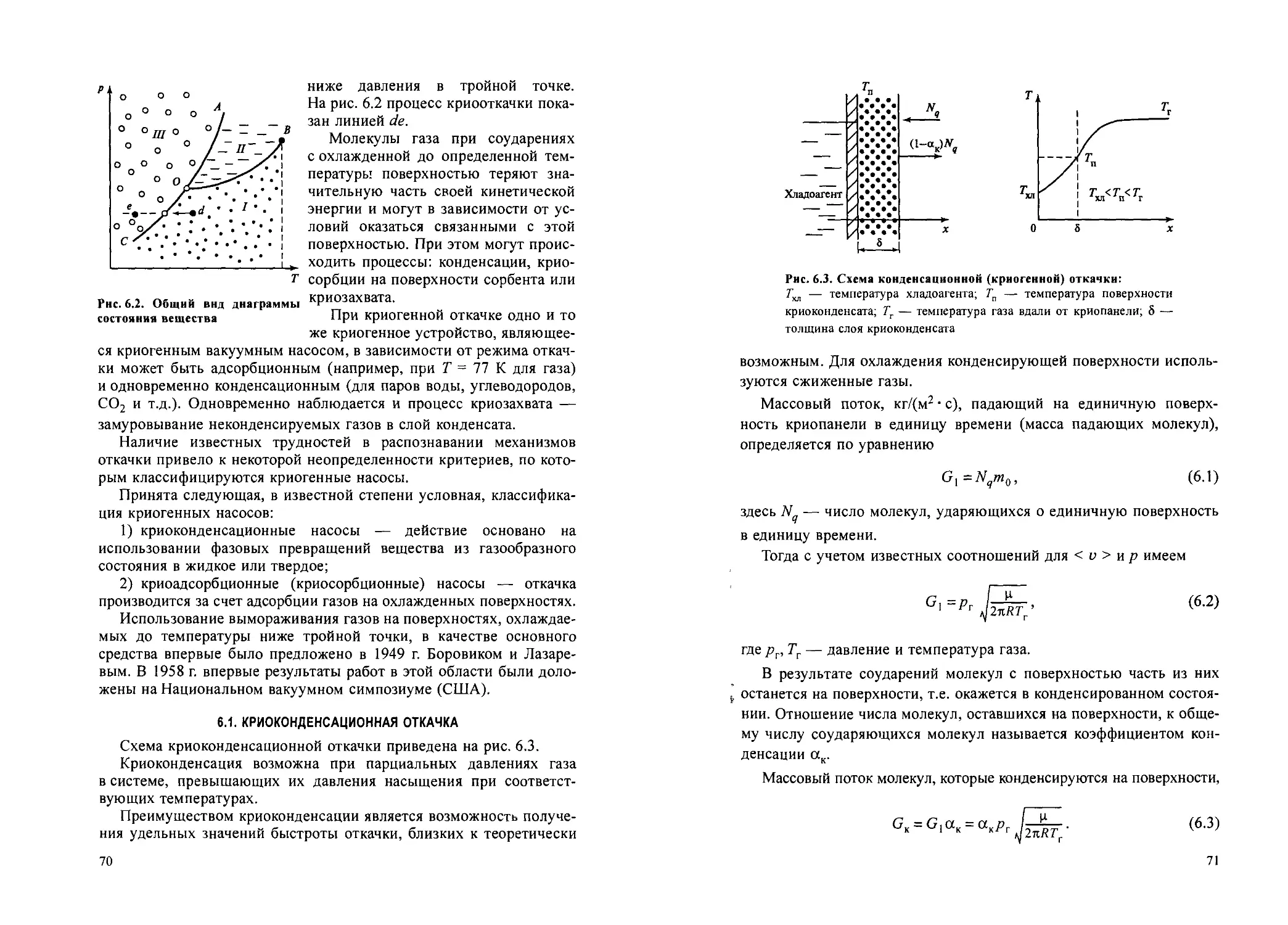

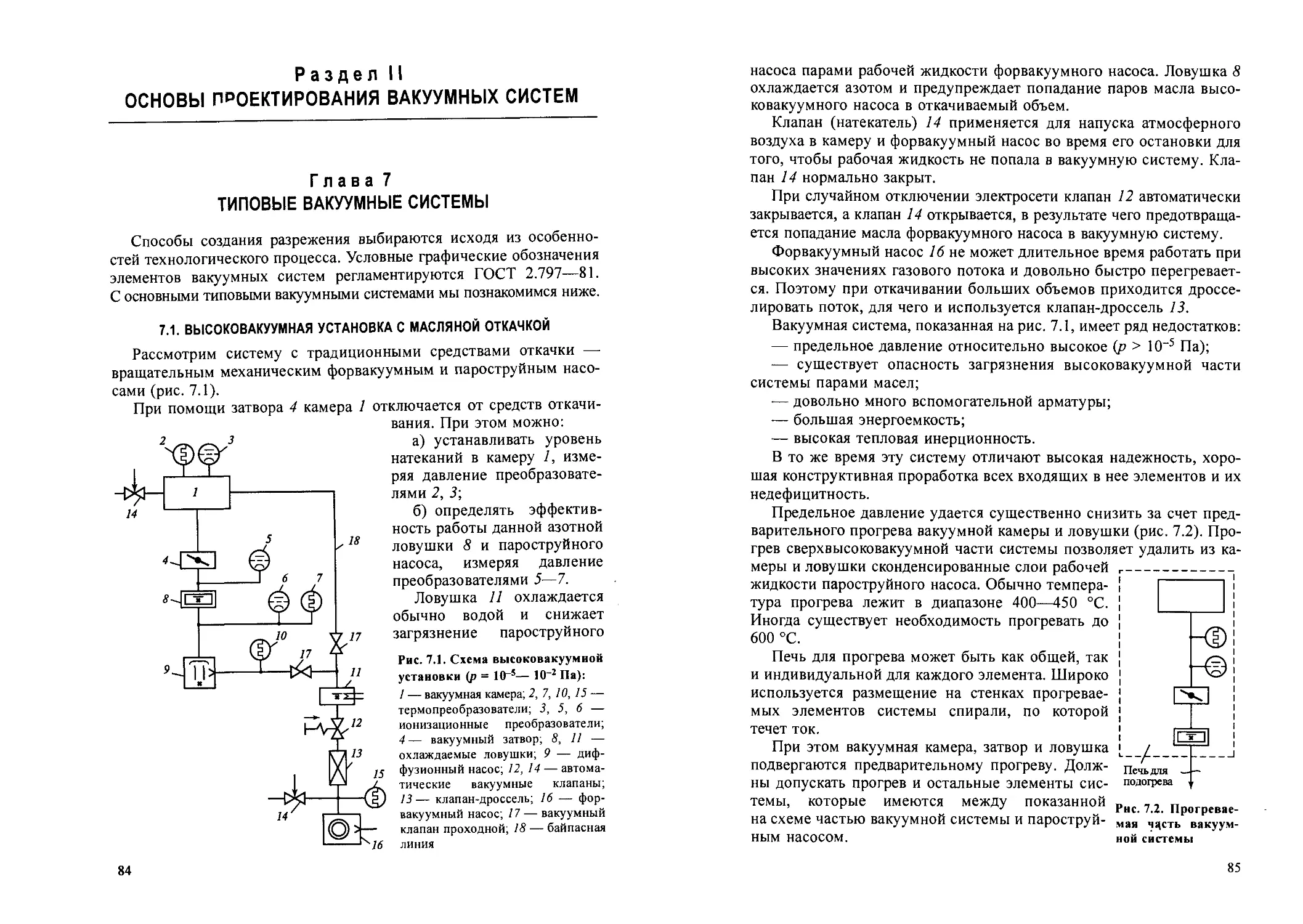

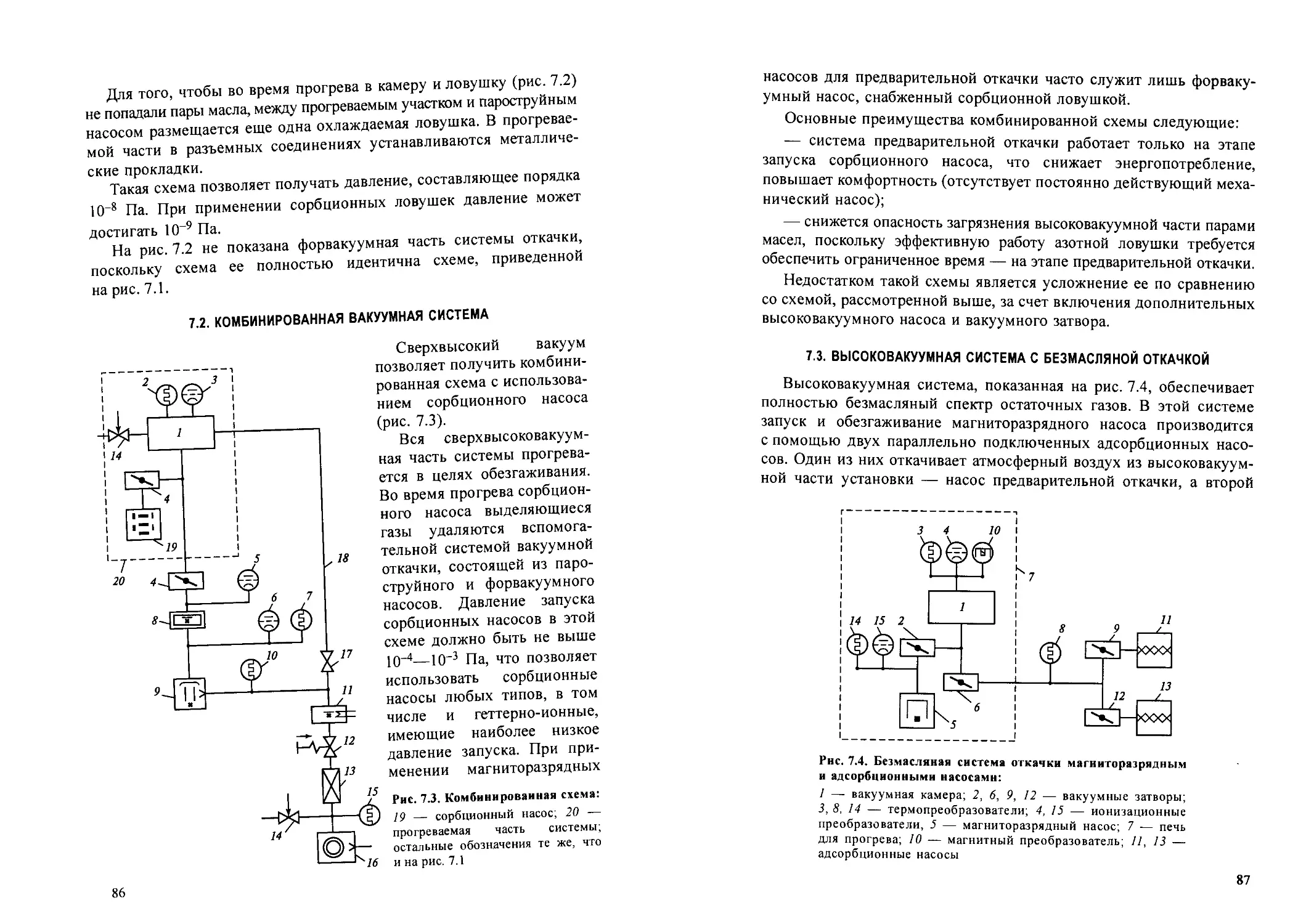

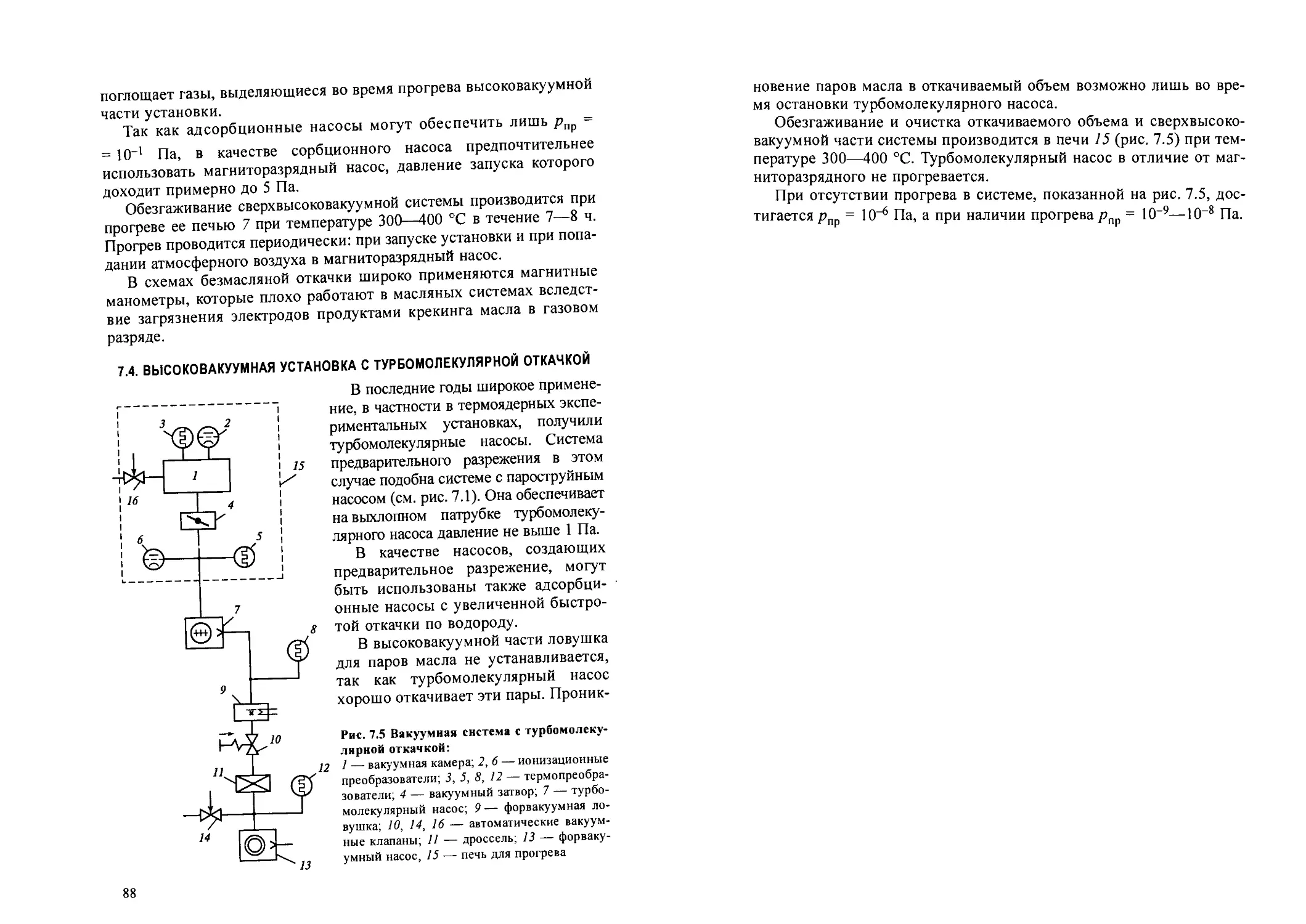

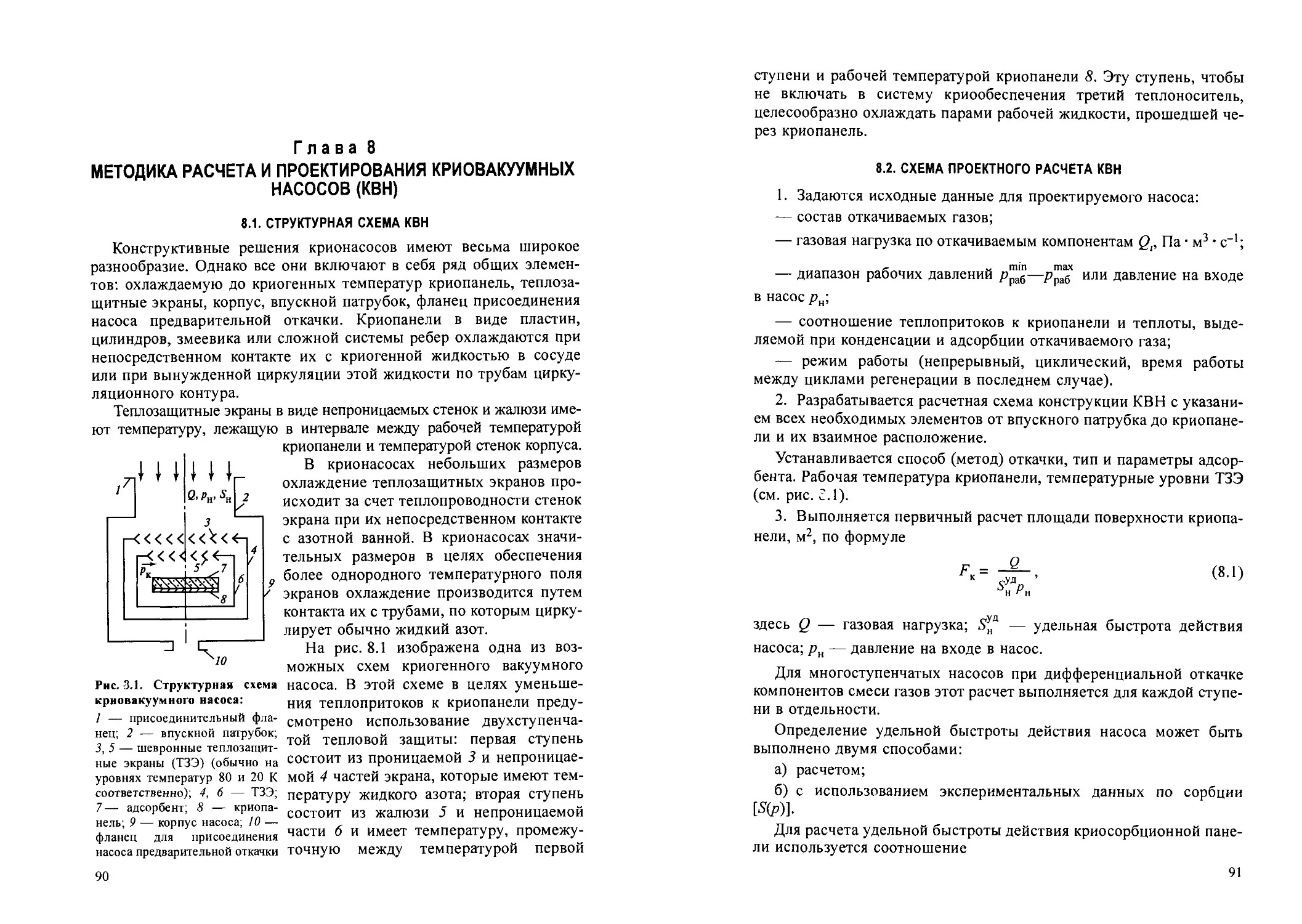

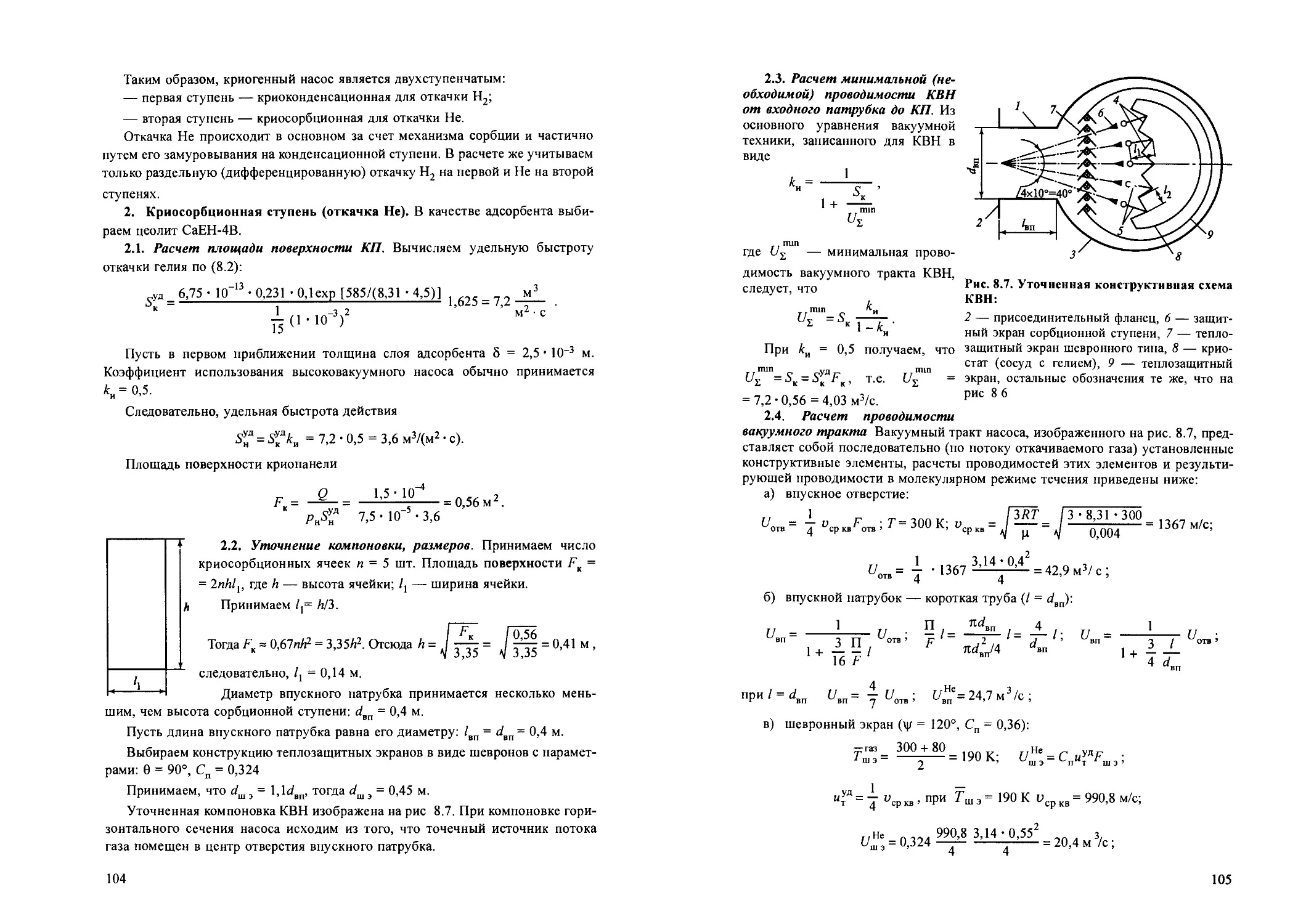

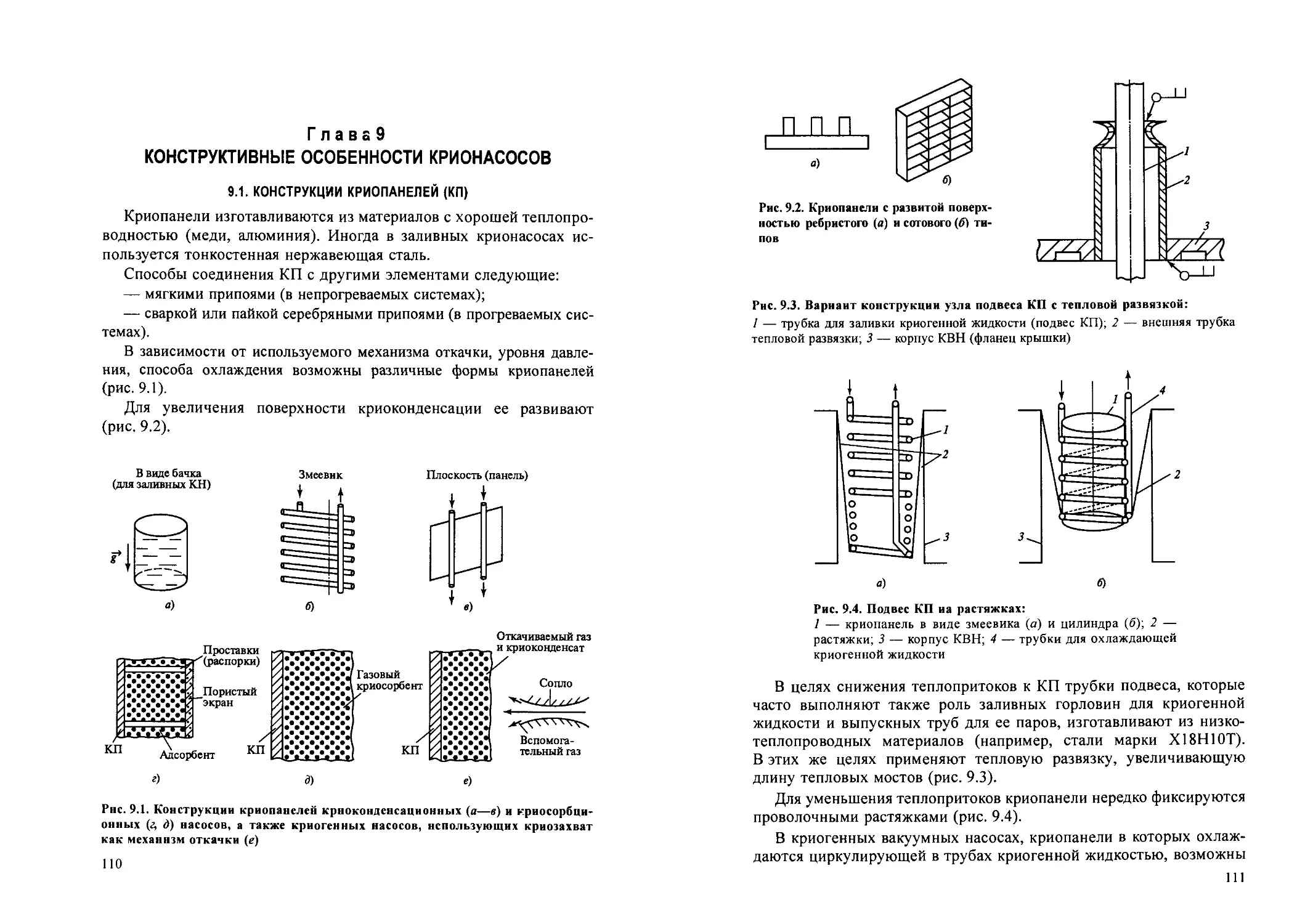

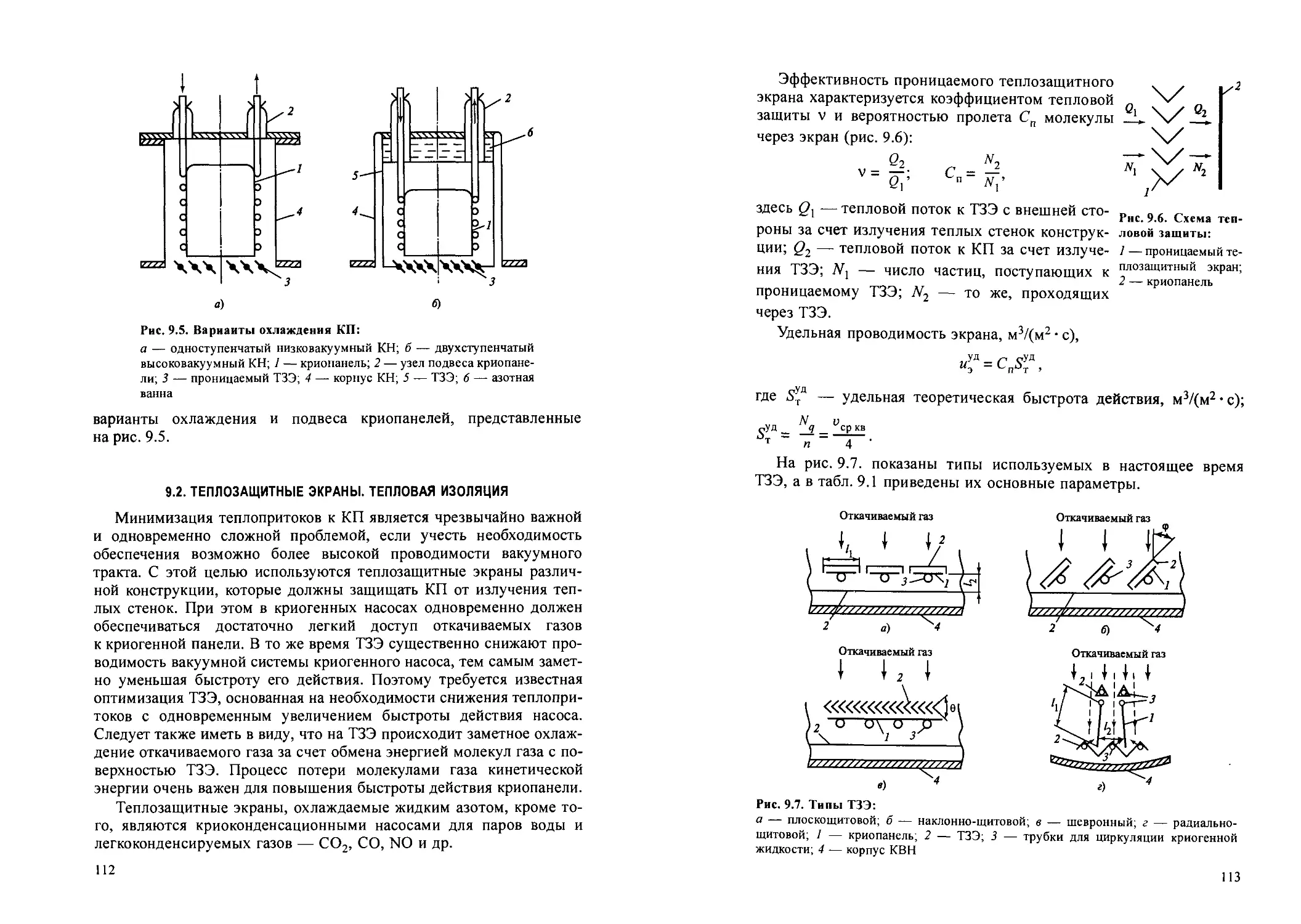

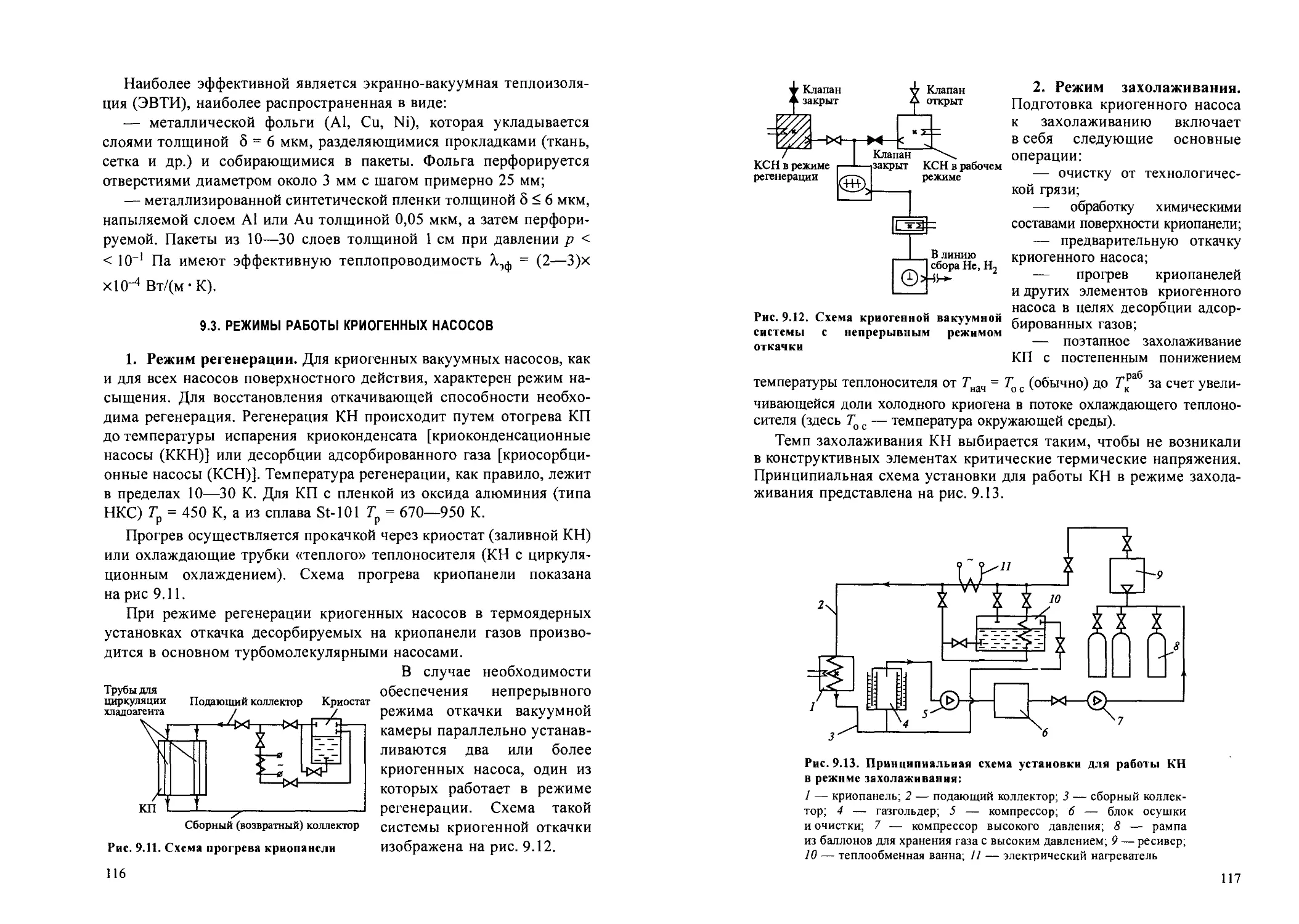

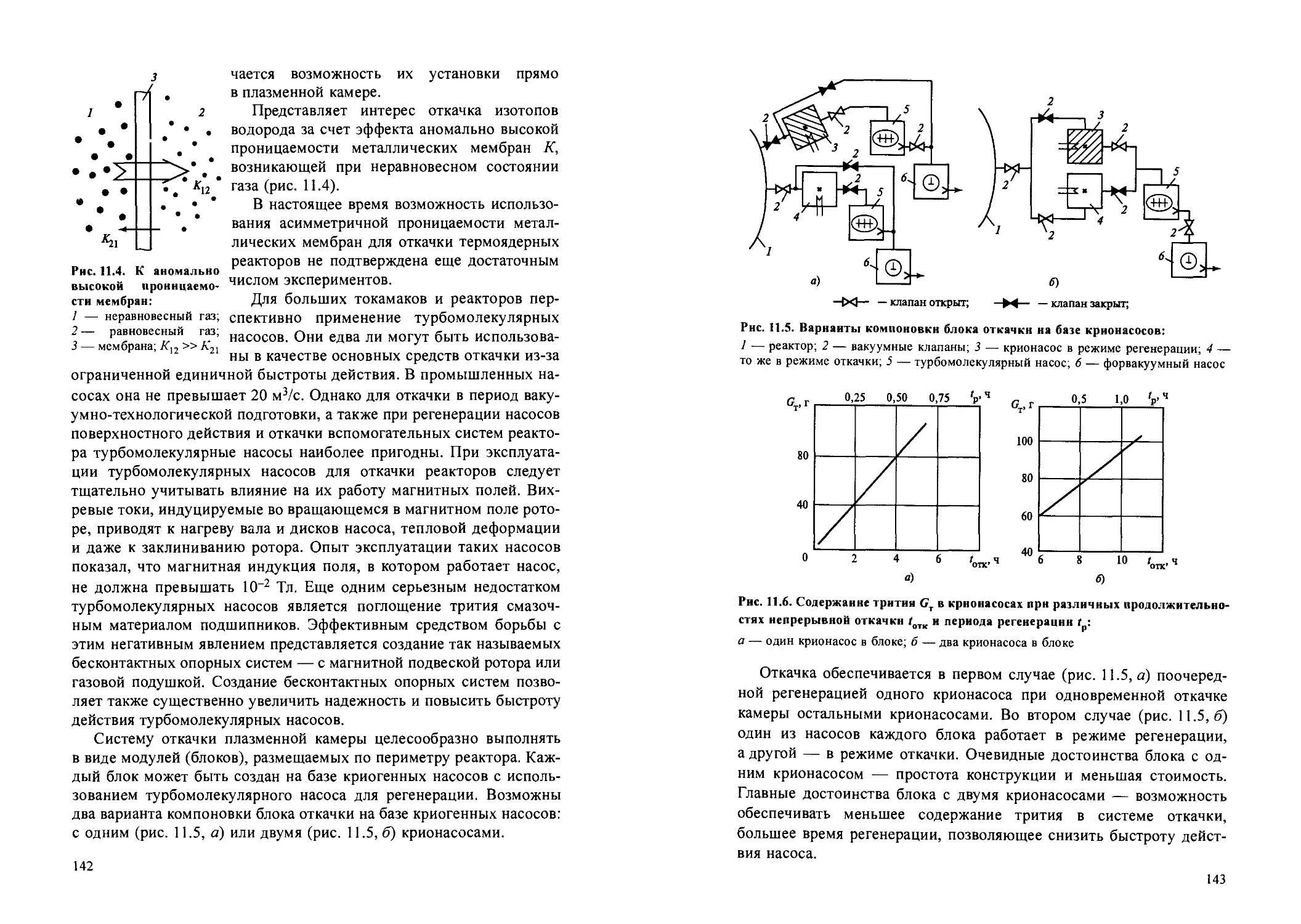

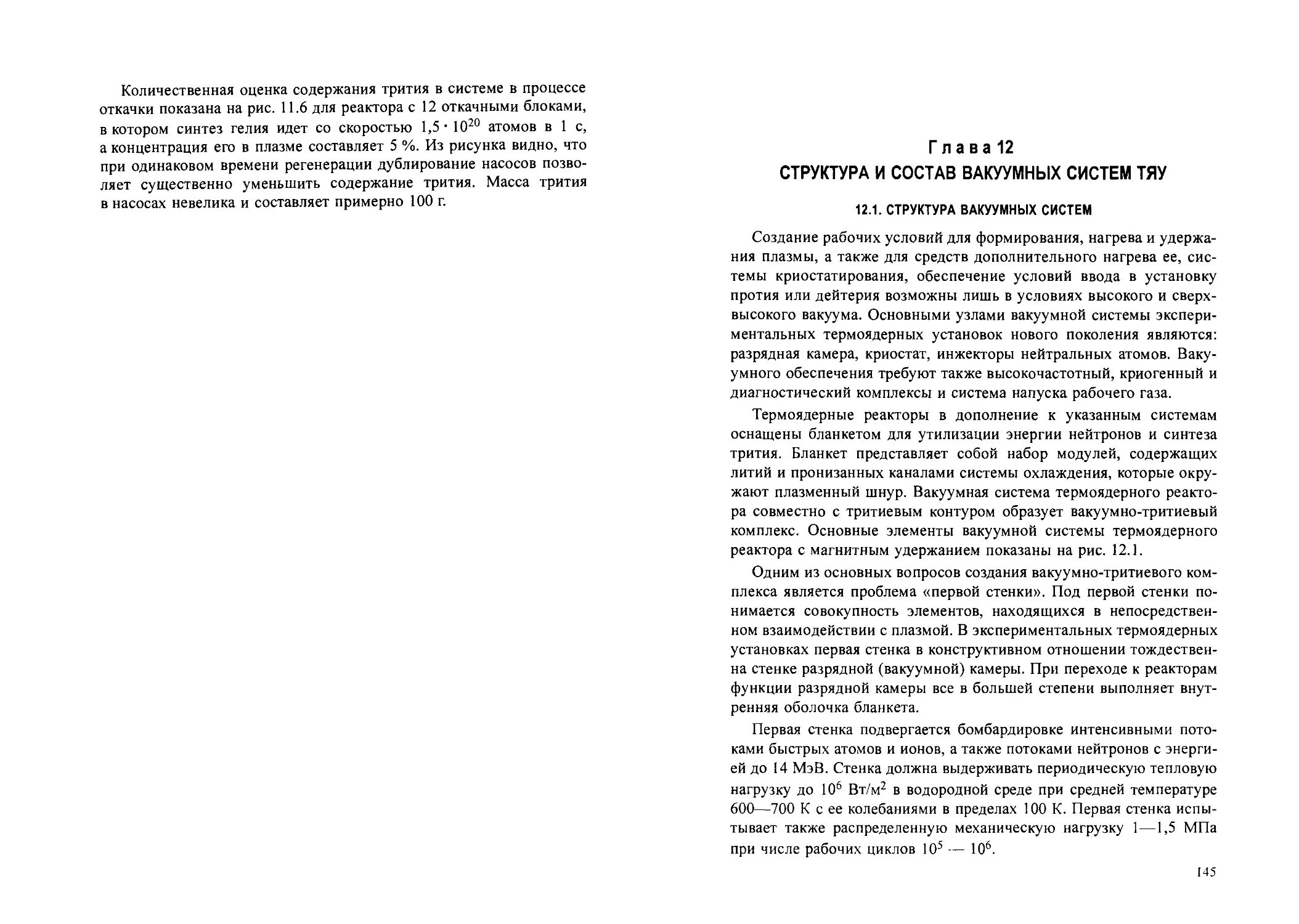

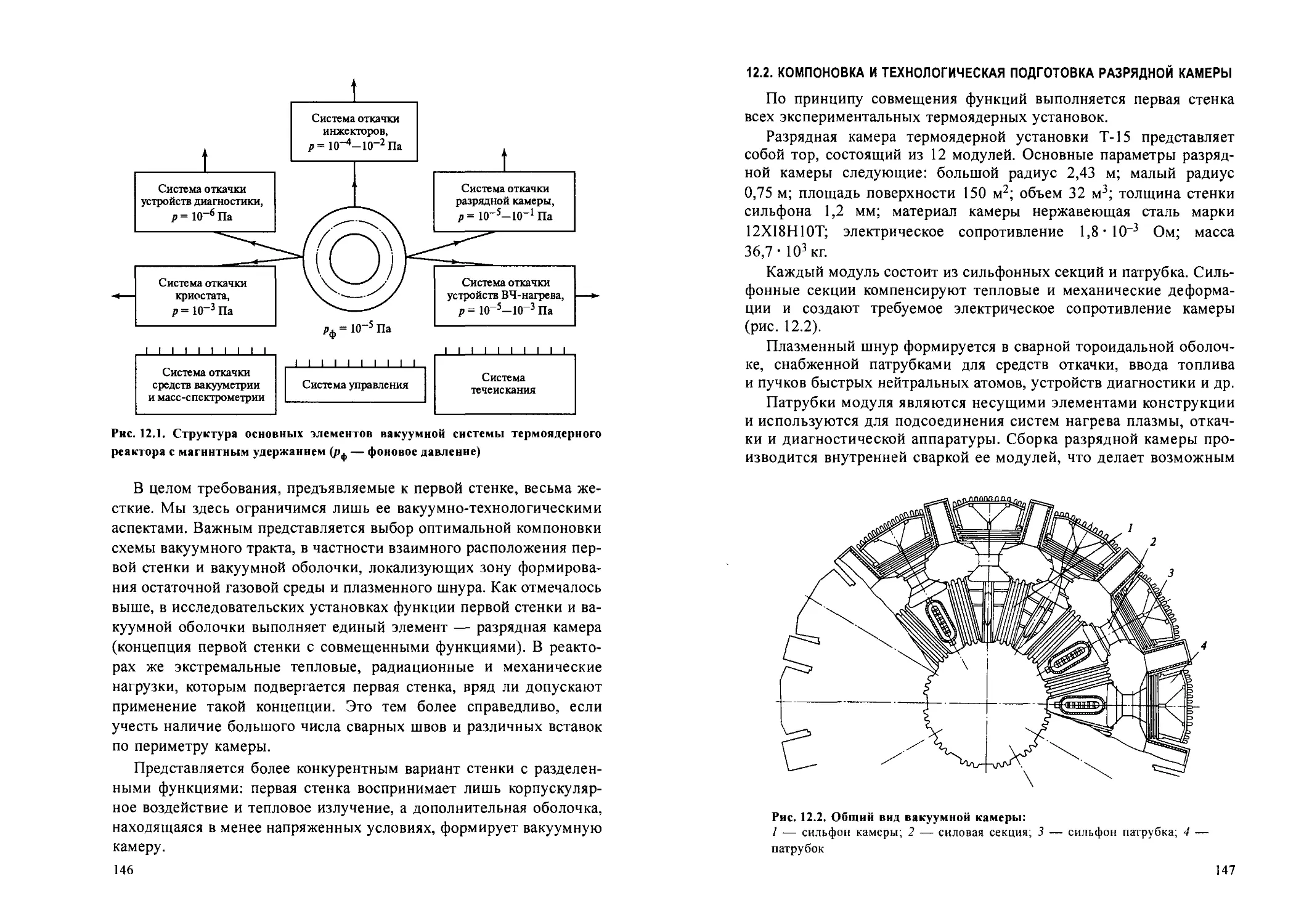

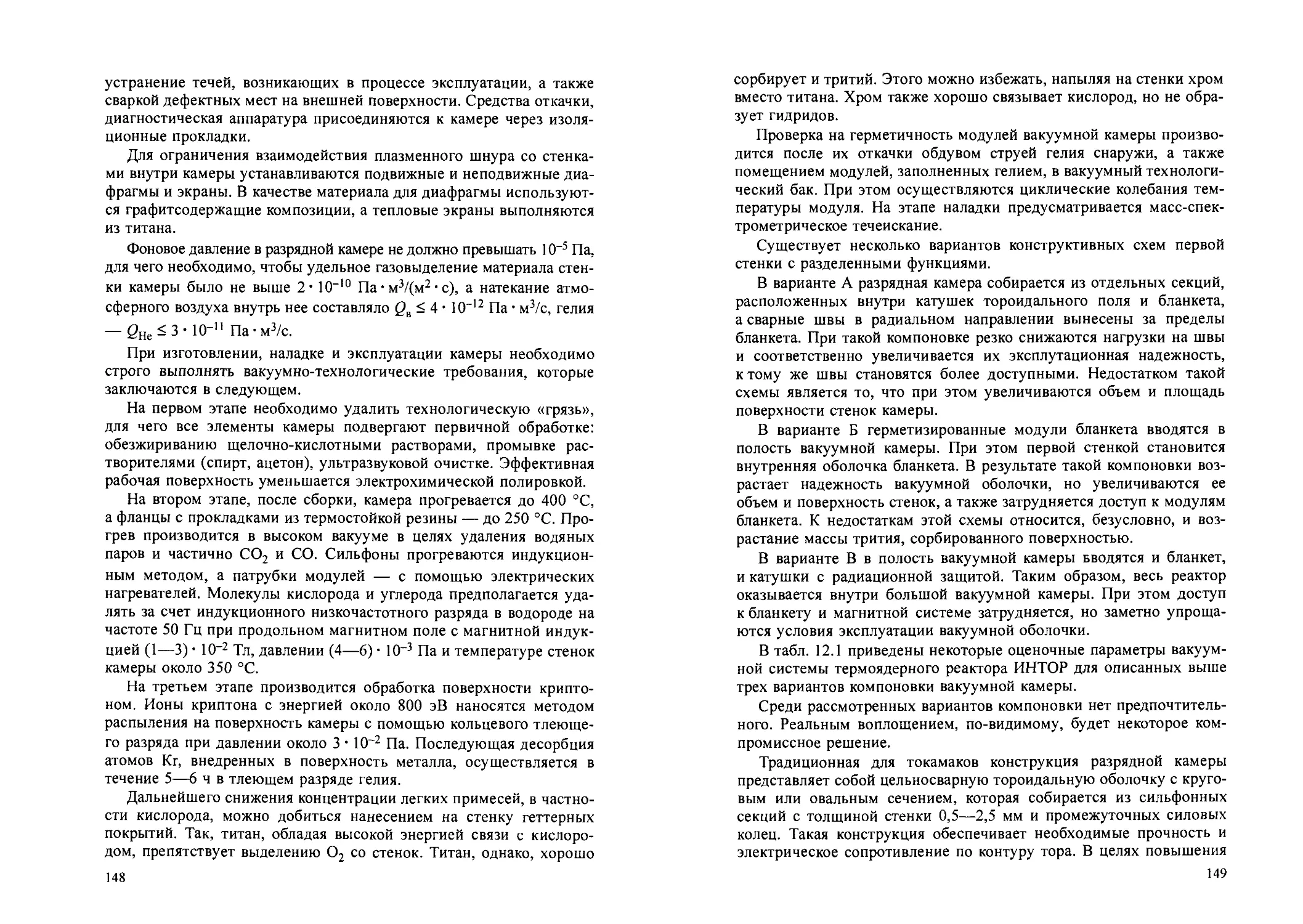

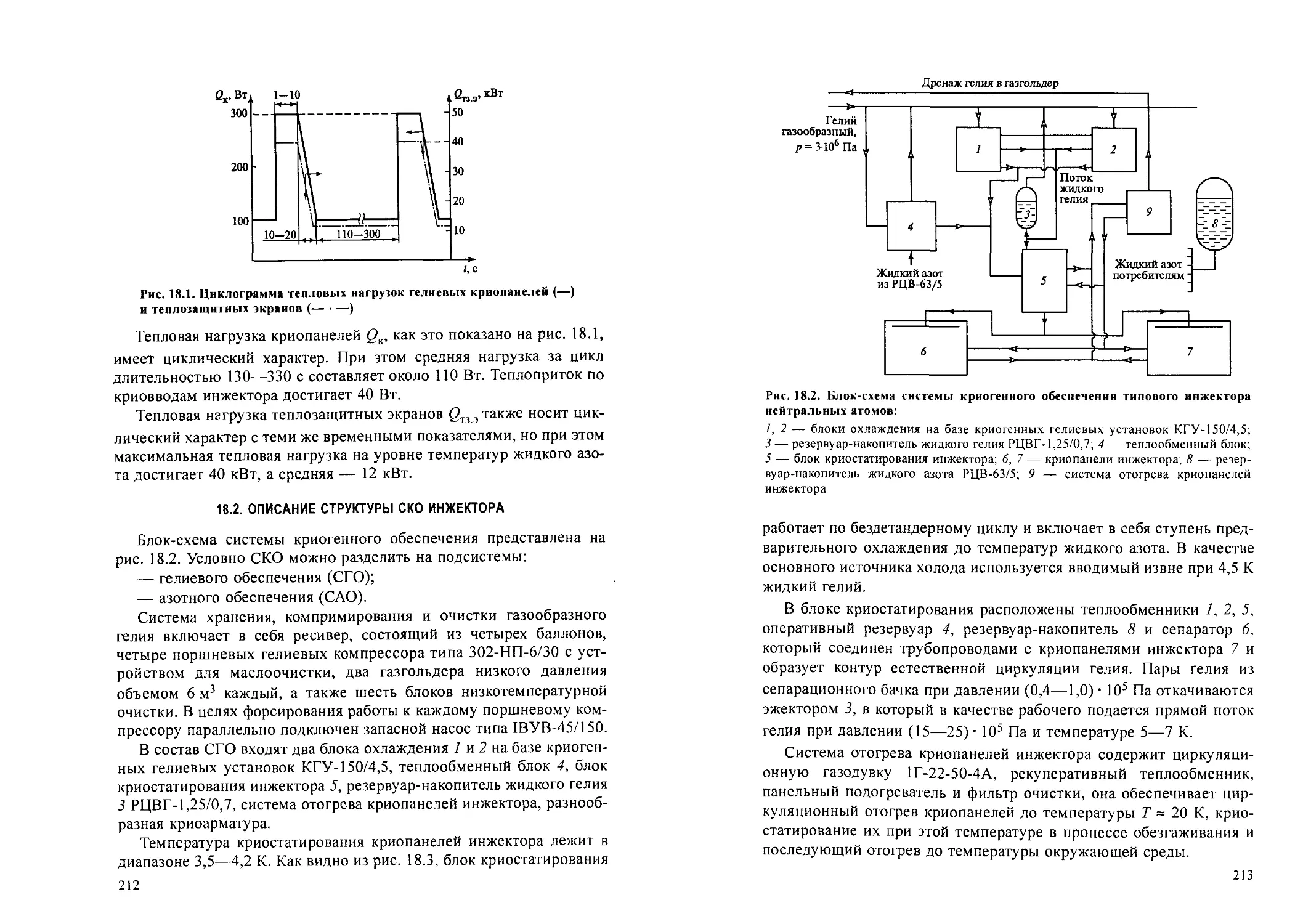

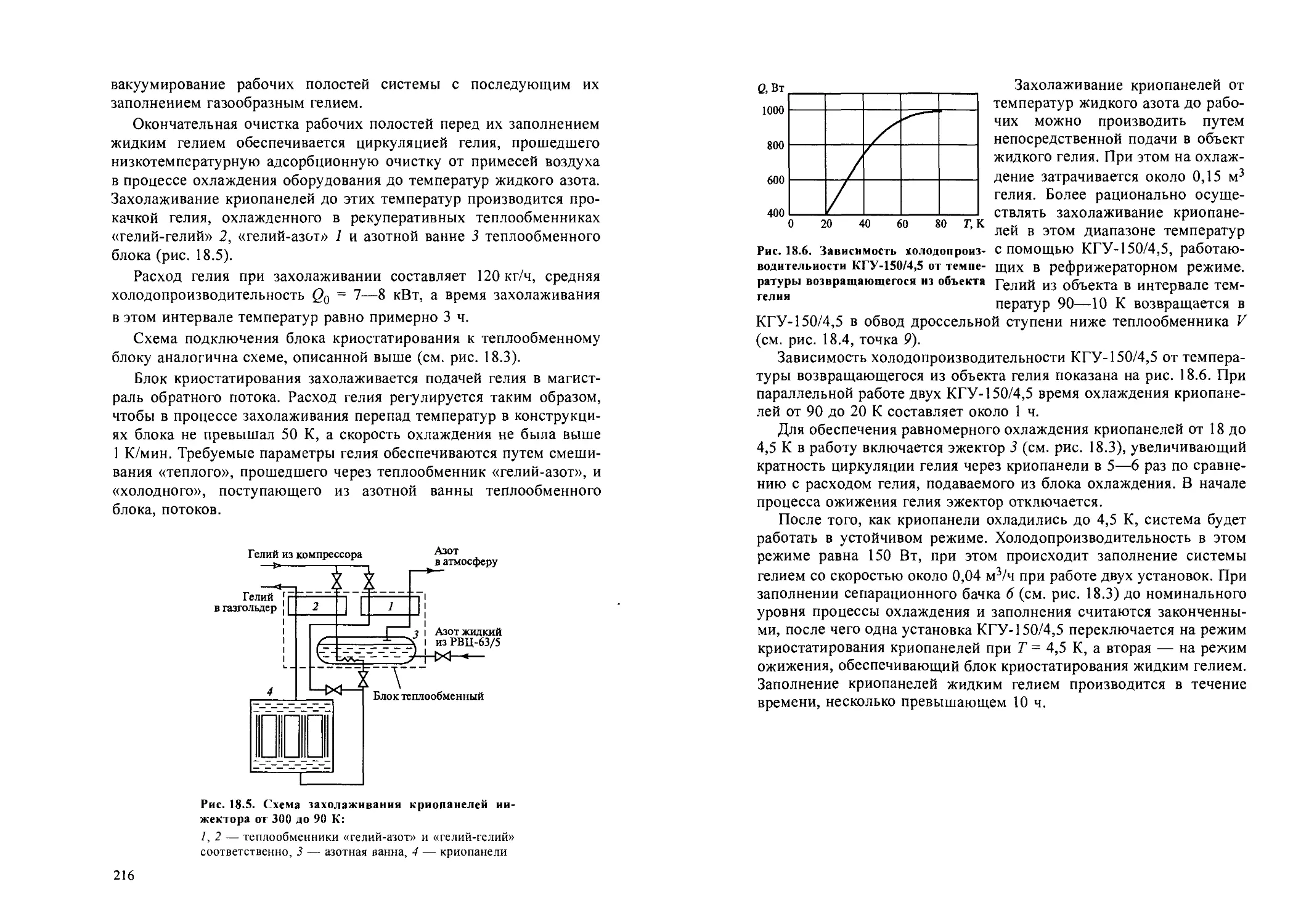

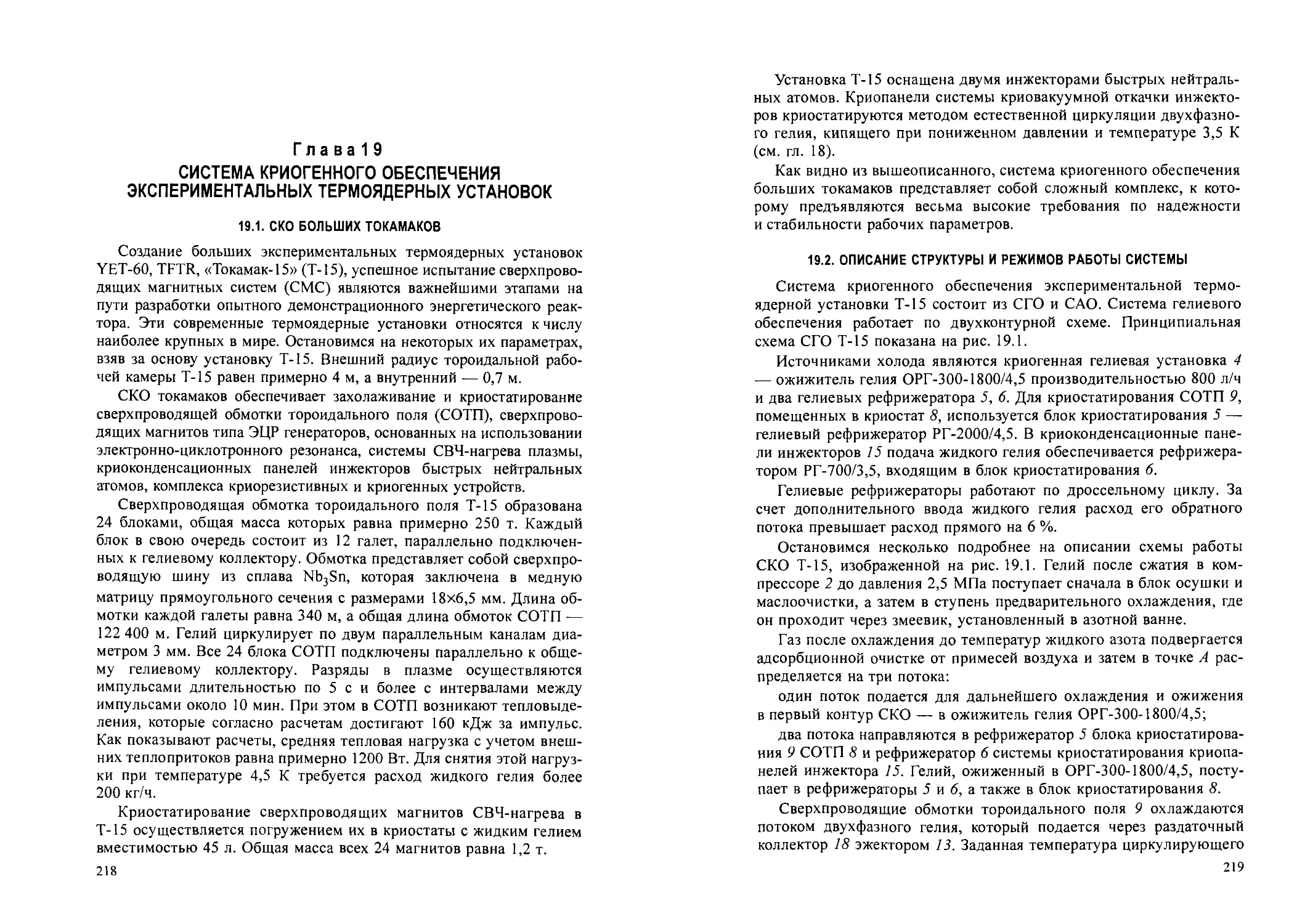

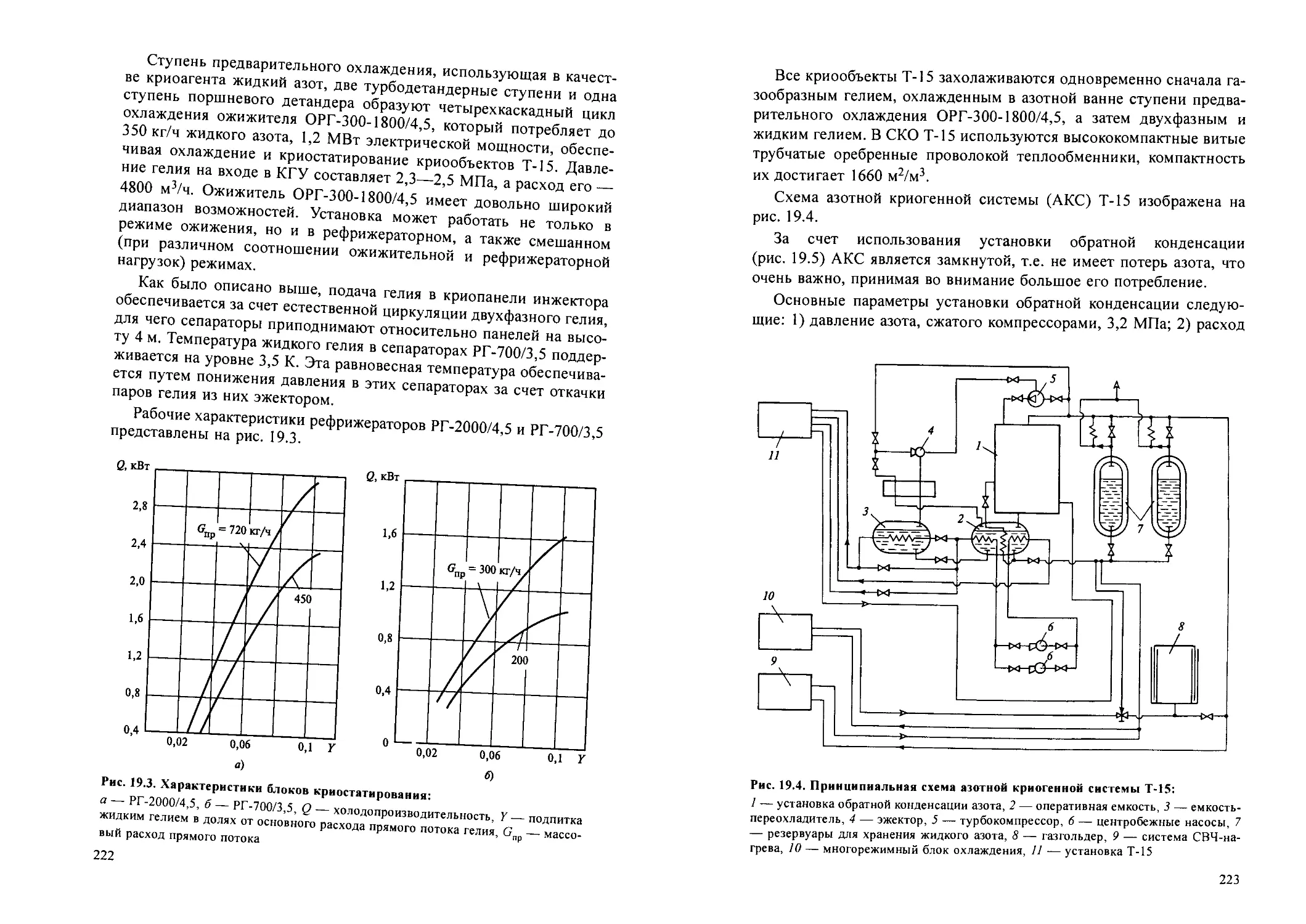

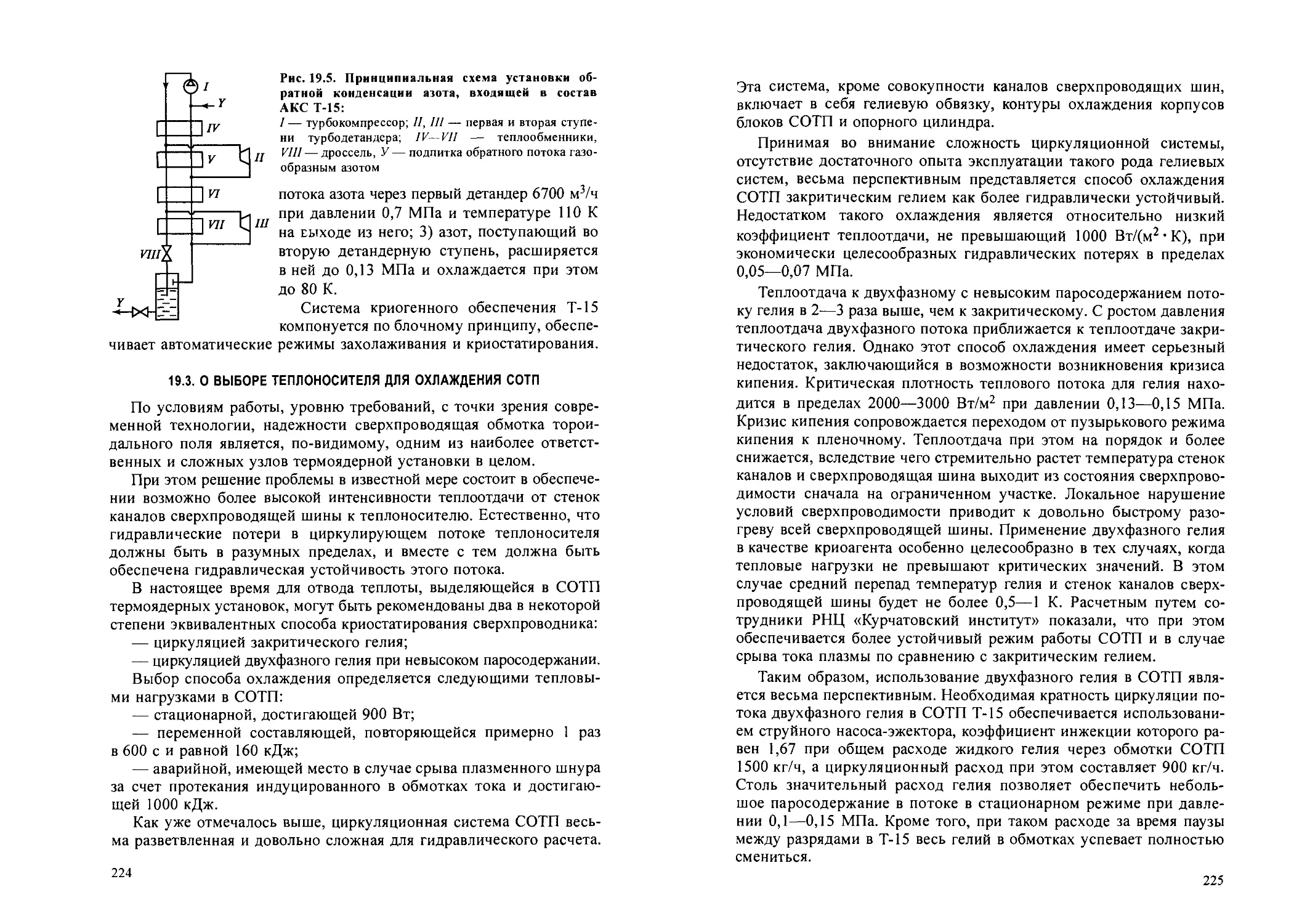

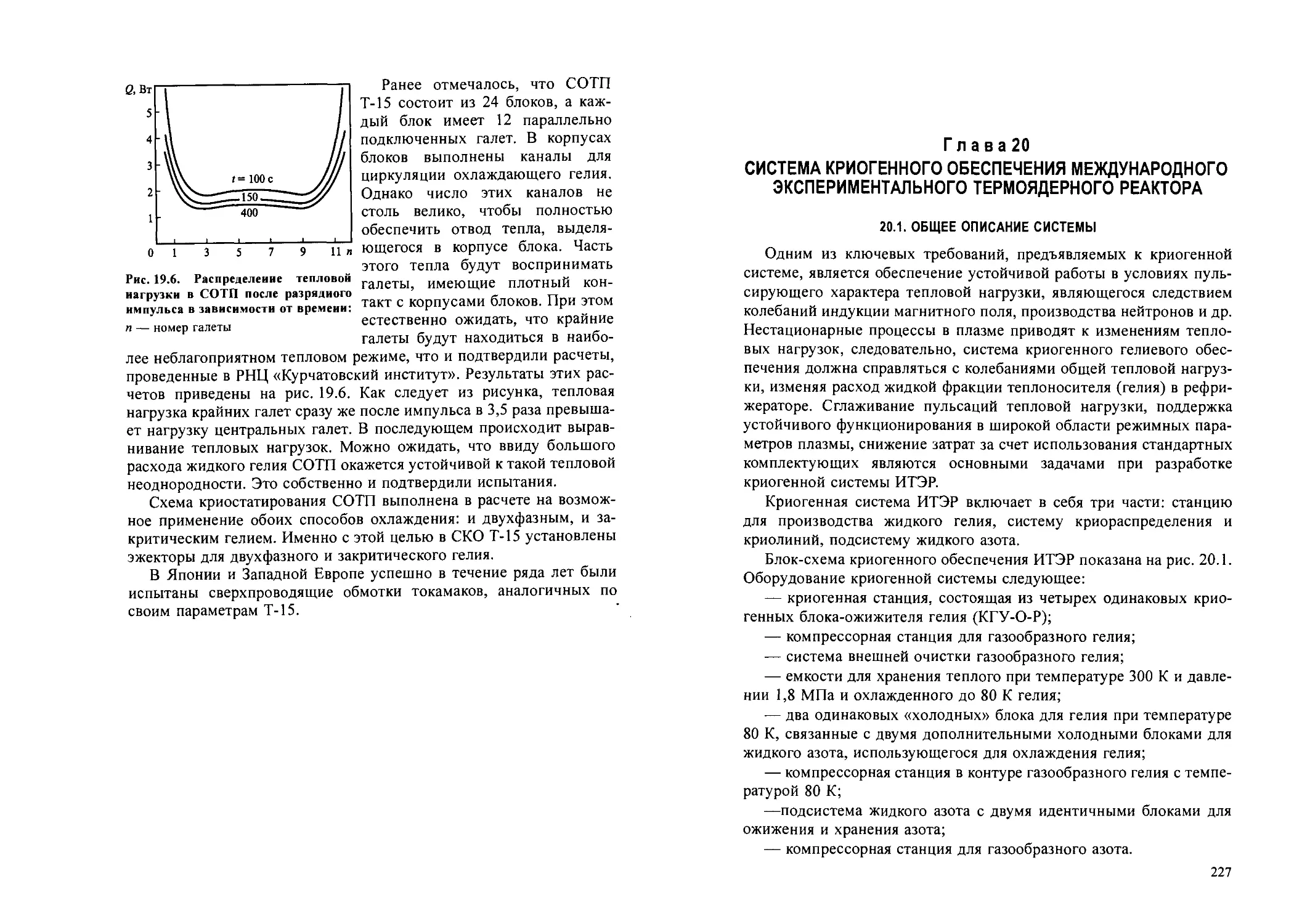

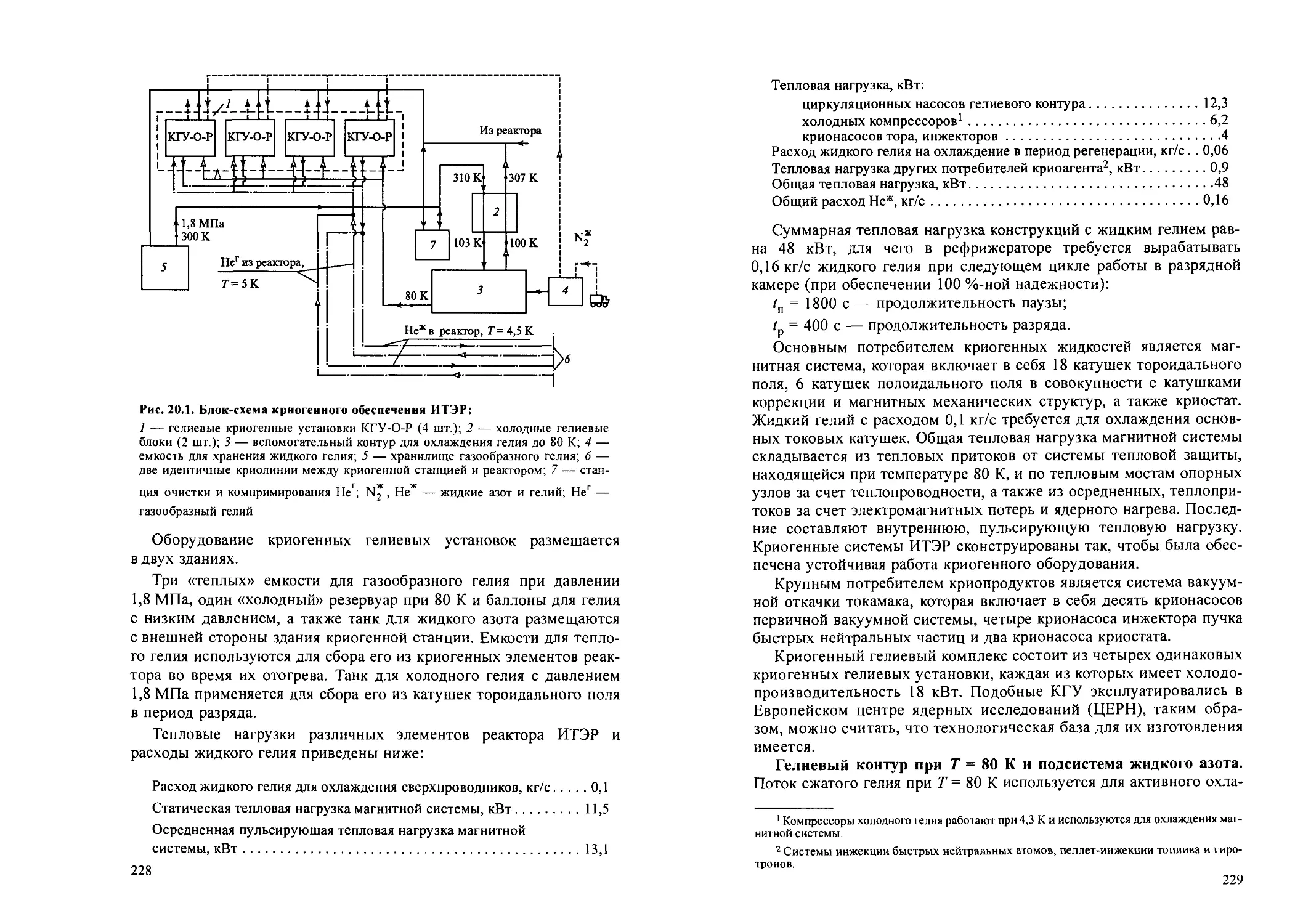

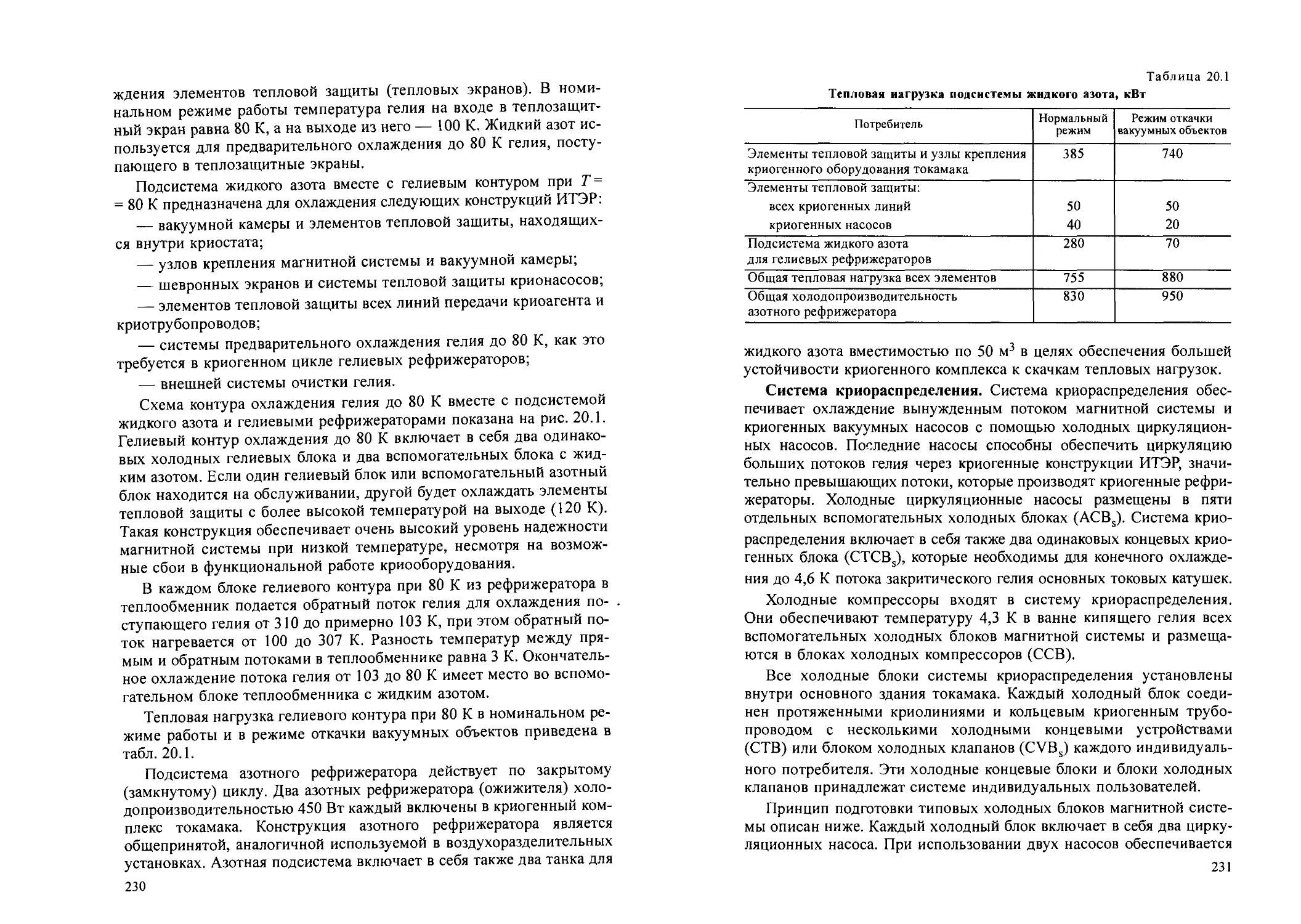

потенциальную яму с энергией <рх. находящуюся на расстоянии г0 х